Текст

Бесплатно

МИНИСТЕРСТВО ОБОРОНЫ СССР

ГЛАВНОЕ БРОНЕТАНКОВОЕ УПРАВЛЕНИЕ

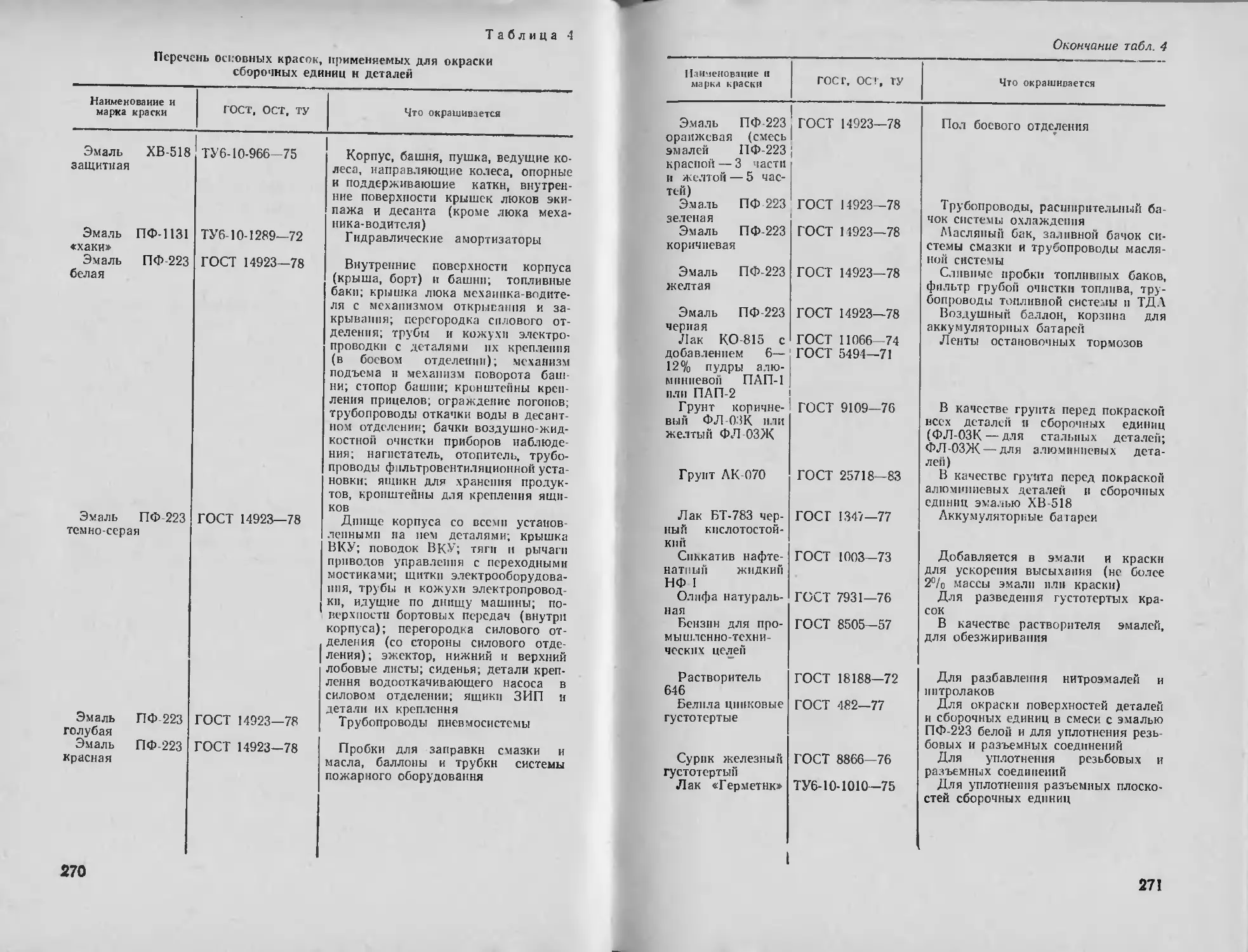

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

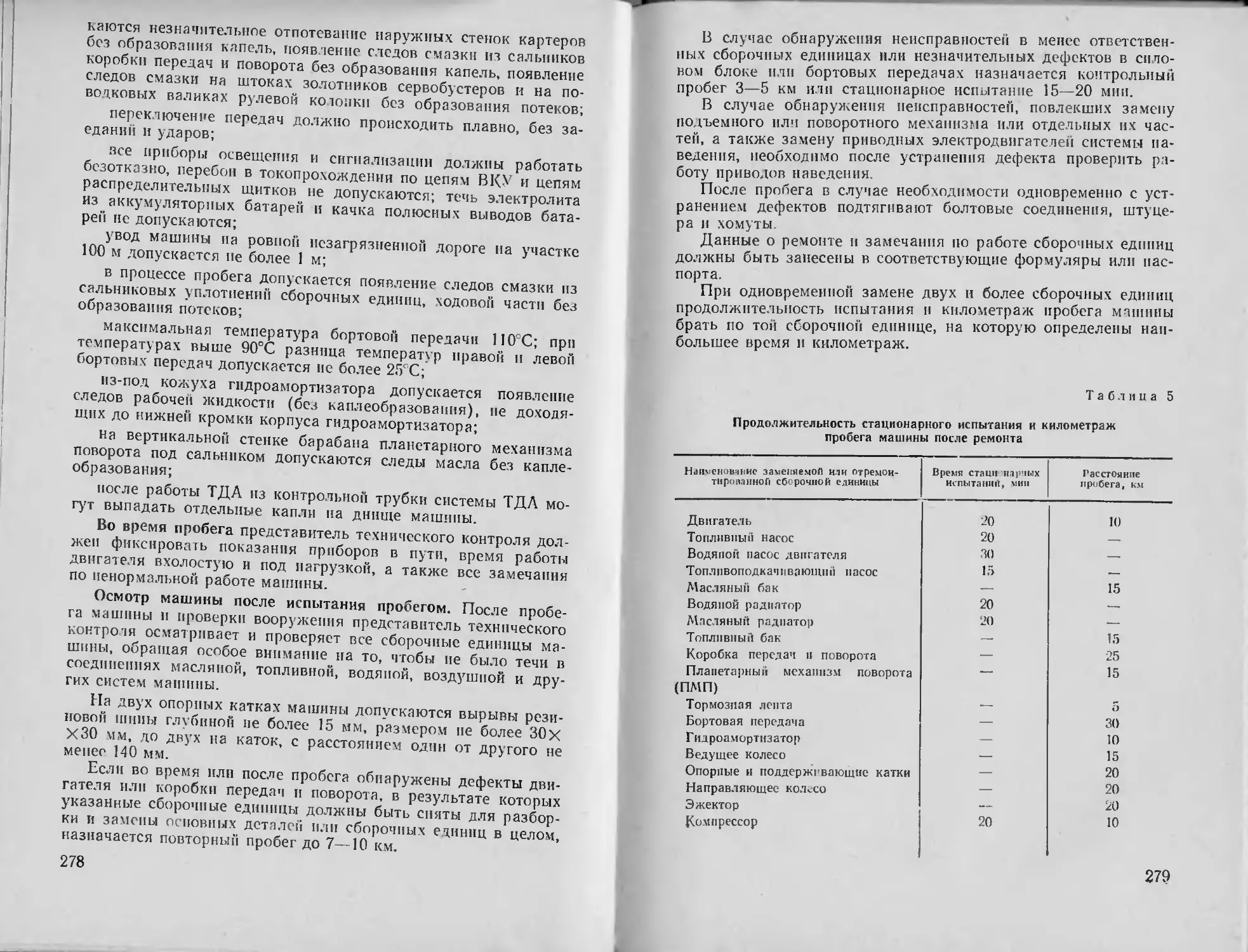

БОЕВАЯ МАШИНА

ПЕХОТЫ БМП-1

РУКОВОДСТВО

ПО ВОЙСКОВОМУ РЕМОНТУ

МОСКВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

1986

ВВЕДЕНИЕ

Руководство предназначено для технического состава вой-

сковых ремонтных частей и подразделений. Оно является ос-

новным руководящим документом при войсковом ремонте ма-

шины.

В Руководстве изложен порядок выполняемых работ при

замене (демонтаже и монтаже) и ремонте (разборке и сбор-

ке) сборочных единиц, а также даны технические требования

на их сборку и монтаж.

Под заменой сборочной единицы следует понимать демон-

таж с машины неисправной сборочной единицы для устране-

ния неисправности или отправки в ремонт и монтаж техниче-

ски исправной (новой или отремонтированной) сборочной еди-

ницы.

Под ремонтом сборочной единицы следует понимать раз-

борку, замену неисправных деталей, а также сборку и провер-

ку работоспособности сборочной единицы.

Перед описанием технологического процесса замены сбо-

рочной единицы излагаются основания для замены и ремон-

та, а также перечень инструментов, приспособлений и мате-

риалов для выполнения указанных работ. Неисправности, вы-

зывающие необходимость замены или ремонта сборочной еди-

ницы, определяются в основном по внешним признакам, в ре-

зультате наружного осмотра, если возможно, пуска двигателя

и проверки технического состояния машины в движении.

Электрооборудование, средства связи и контрольно-измери-

тельные приборы следует проверять и ремонтировать соглас-

но действующим техническим условиям на войсковой ремонт

электрооборудования, инструкции но эксплуатации радиостан-

ции и руководству по контрольно-измерительным приборам

бронетанковой техники и подвижных танкоремонтных мастер-

ских.

Дефектацию и ремонт детален и основных сборочных еди-

ниц производить в соответствии с техническими требованиями

на дефектацию и ремонт при войсковом ремонте.

Технологический процесс замены и ремонта сборочных еди-

ниц и деталей разработан с учетом применения инструмента

и приспособлений невозимого группового комплекта (ГК) и

!• 3

ЗИП машины, а также единых комплектов универсальных при-

способлений (ЕКУП) и специальных ключей (ЕКСК).

Годные детали и сборочные единицы после их дефектации

до отправки в ремонт или установки на машину подлежат кон-

сервации и соответствующему хранению. Не подлежат повтор-

ной установке все шплинты, шплиптовочная проволока, стопор-

ные шайбы и уплотнительные прокладки независимо от их

технического состояния.

Чтобы исключить несчастные случаи при ремонте машины,

необходимо соблюдать меры безопасности, изложенные в Ин-

струкции по технике безопасности при эксплуатации и войско-

вом ремонте бронетанковой техники 1970.

Руководство разработано в соответствии с конструкторской

документацией по состоянию на 1 января 1985 г.

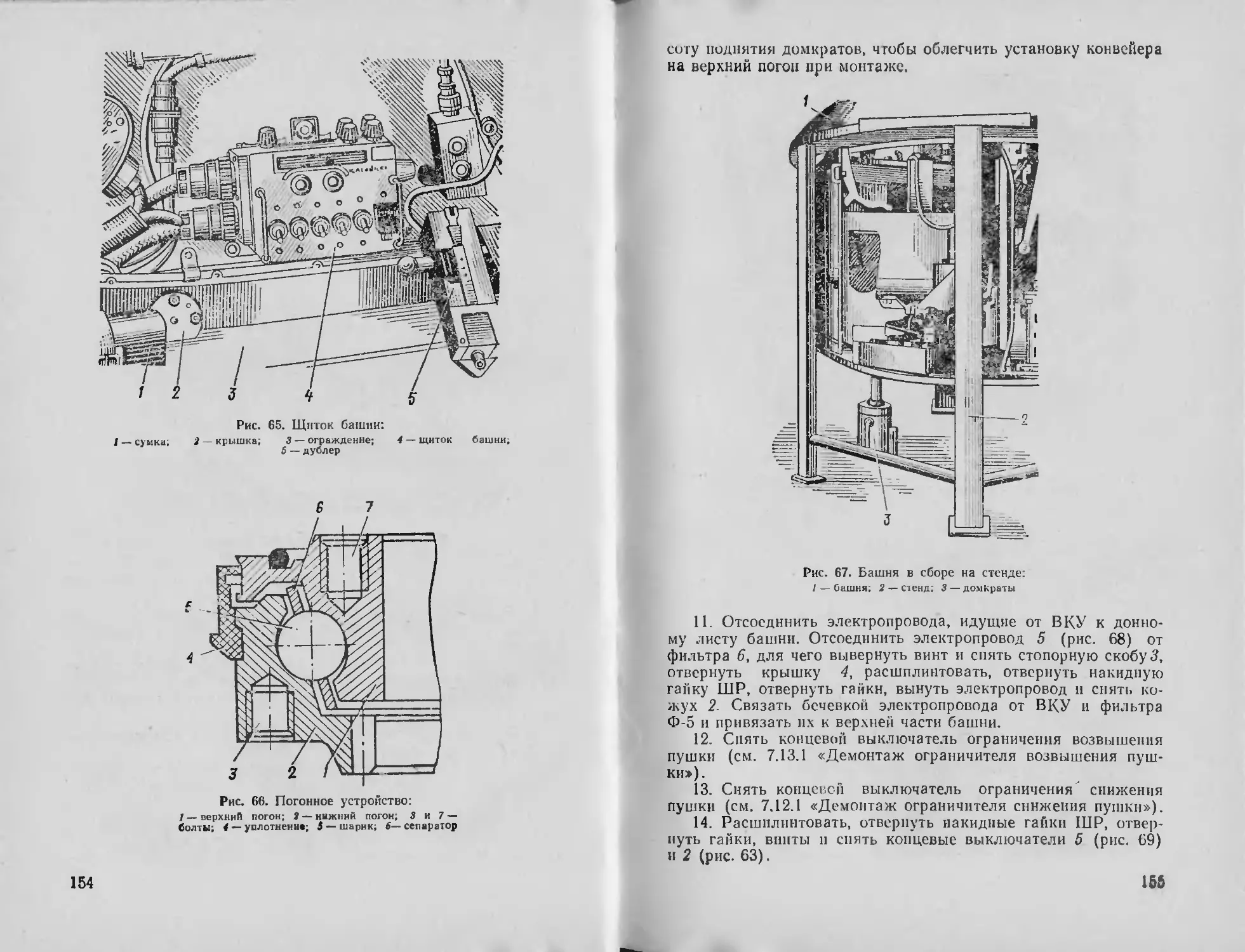

1. ОБЩИЕ УКАЗАНИЯ ПО ЗАМЕНЕ И РЕМОНТУ

СБОРОЧНЫХ ЕДИНИЦ

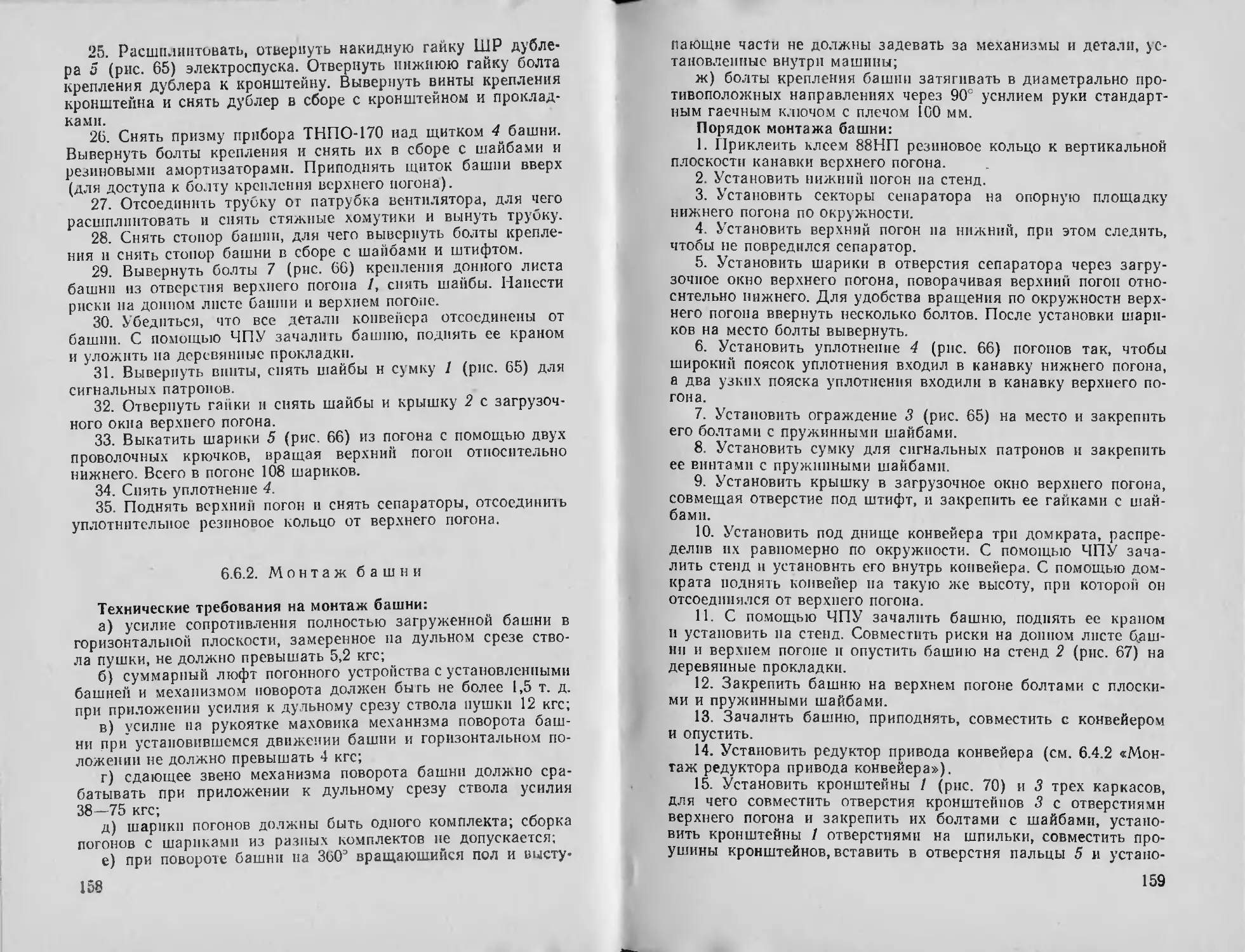

1. При войсковом ремонте машины неисправные сборочные

единицы или детали заменять (снимать) лишь в том случае,

если обнаруженные неисправности не могут быть устранены

без их демонтажа.

2. При замене сборочной единицы тщательно проверять тех-

ническое состояние остальных пезамсняемых сборочных единиц.

3. Ремонтные работы должны проводиться только исправ-

ными инструментом и приспособлениями. Особенно тщательно

должно быть проверено перед началом работ техническое со-

стояние подъемных средств и чалочных приспособлений. Ра-

ботать с неисправными подъемными средствами и палочными

приспособлениями запрещается.

4. Снятые годные крепежные детали временно (до сборки)

должны быть установлены на свои места, а если это будет ме-

шать дальнейшей разборке или демонтажу сборочной едини-

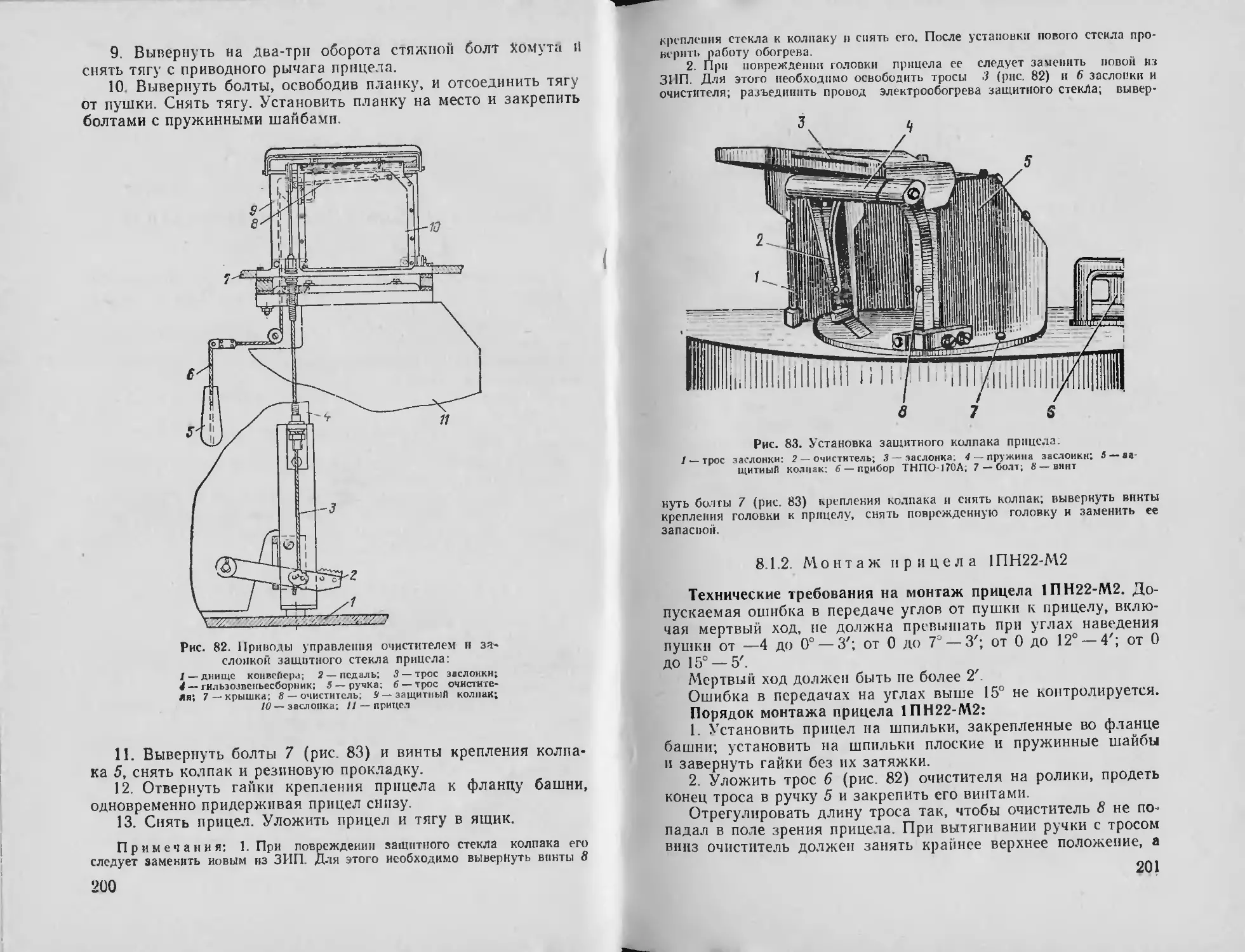

цы, они должны быть собраны в ящик для нормалей. Болты и

гайки, у которых сорвано более двух ниток резьбы или смяты

грани, подлежат замене.

5. При замене сборочной единицы проверять надежность

крепления захватов и тросов. Снятая сборочная единица долж-

на быть установлена на стеллаж или подставку; держать ее

на весу запрещается.

6. Вскрытые при демонтаже или разборке сборочные еди-

ницы следует закрыть бумагой или салфеточной тканью и об-

вязать шпагатом. Концы отсоединенных трубок систем охлаж-

дения, смазки, питания топливом, а также ТДЛ, ППО, гидрав-

лических и пневматических приводов должны быть временно

закрыты пробками или заглушками, которые при сборке уда-

ляются. Наконечники отсоединенных электропроводов долж-

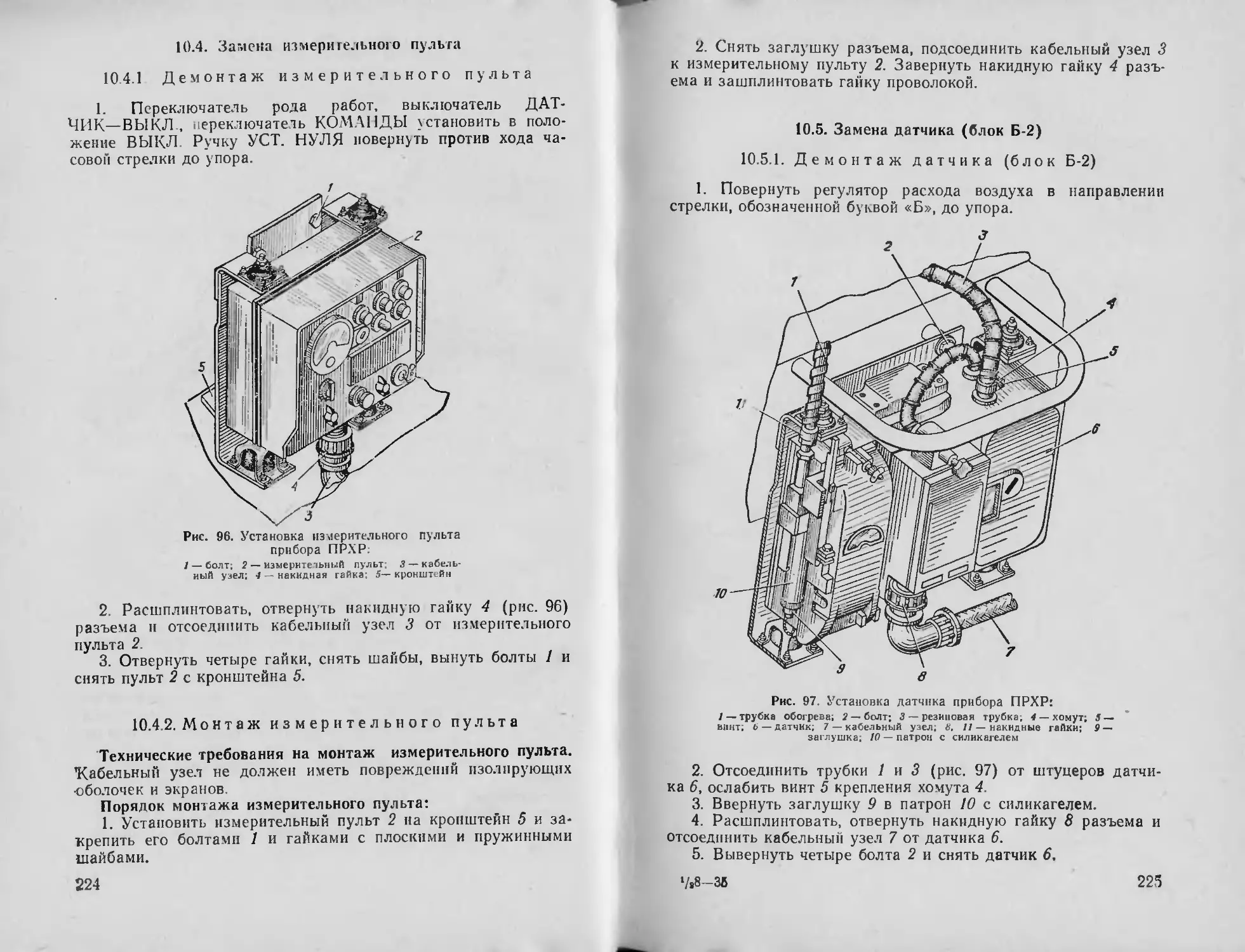

ны быть заизолированы изоляционной лентой.

7. Перед установкой сборочной единицы в машину прове-

рить:

наличие и качество заправленной смазки и соответствие ее

времени года (при необходимости заменить смазку);

наличие и правильность шплинтовки и стопорения гаек и

болтов;

6

пригодность по техническим параметрам сборочных единиц

к вксплуатации, а также готовность их к монтажу.

8. Устанавливаемые сборочные единицы и детали не долж-

ны иметь следов коррозии. Окрашенные участки поверхности,

пораженные коррозией, зачистить и подкрасить. Все забоины

и заусенцы на посадочных поверхностях и кромках деталей

зачистить.

9. Болты, гайки, штуцера и другие детали резьбовых соеди-

нений, кроме особо оговоренных в технических требованиях,

должны быть затянуты равномерно и до отказа.

10. Отвертывать и завертывать гайки и болты с помощью

зубила и молотка категорически запрещается. Перед отверты-

ванием гаек, болтов, пораженных коррозией, рекомендуется за

2 ... 3 ч до разборки положить на выступающую часть резьбы

или на стык резьбы ветошь, смоченную керосином.

11. Вновь устанавливаемые фетровые и войлочные сальники

должны быть пропитаны специальным составом согласно ин-

струкции. Сальники, бывшие в употреблении и годные для

дальнейшей работы, перед установкой пропитать в масле, по-

догретом до 40—50сС.

12. Все уплотнительные прокладки, соединительные шланги

трубок систем охлаждения, смазки и питания топливом, кроме

случаев, оговоренных в технических требованиях, ставить на

краску (густотертый железный сурик или густотертые цинко-

вые белила). При установке соединительных шлангов разре-

шается наносить краску только на концы присоединяемых тру-

бок и патрубков. Наносить краску на шланги не разрешается.

13. Некоторые прокладки, оговоренные в технических тре-

бованиях, ставить на лак «Герметик». Перед установкой про-

кладок поверхности разъема деталей должны быть тщательно

очищены и обезжирены растворителем «646» или чистым бен-

зином. Лак «Герметик» наносить на очищенную поверхность

кистью тонким слоем. Установку прокладок н затяжку гаек

производить после того, как нанесенный слой лака несколько

просохнет. Проверять герметичность разъемов опрессовкой до

полного высыхания лака не рекомендуется.

14. Разбирать сборочные единицы до пределов, обеспечива-

ющих устранение дефекта, из-за которого сборочная единица

разбиралась.

15. Все сборочные единицы и детали, подлежащие дефекта-

ции, должны быть промыты п насухо протерты чистой ветошью

или обдуты воздухом.

16. При снятии и разборке сборочных единиц, требующих

балансировки, на снятых и сопряженных с ними деталях ста-

вить метки и сборку (монтаж) производить по меткам

17. При выпрессовке и запрессовке подшипников качения

необходимо усилие прикладывать к спрессовываемому пли за-

прессовываемому кольцу. Обезличивание колец роликоподшип-

ников не допускается

6

18. Стопорение и шплинтовку гаек н болтов производить со-

гласно рис. 1.

Правильно

в

г

Рис. 1. Типовые стопорения болтов и гаек:

а — шплинтонка разводным шплинтом; б, в. д, е — стопорение сто-

порными шайбами; е» ж — шплинтовка проволокой; з— стопорение

пружинными шайбами

Шплинтовка разводи ым шплинтом (рис. I, а).

Шплинт должен плотно входить в отверстие болта (шпильки),

он может выступать из прорези гайки не более чем на 0,3 сво-

его диаметра. Ослаблять затяжку гайки для совмещения про-

7

рези с отверстием под шплинт не допускается. Если совмес-

тить прорезь с отверстием под шплинт дозатяжкой гайки не-

возможно, то гайку следует заменить.

Стопорение стопорными шайбами или план-

ками. При стопорении стопорной шайбой выступы ее отги-

баются: одни на грань гайки (головка болта), другой по кром-

ке корпуса (рис. 1,в,е) или в специальную выточку (рис. 1,6).

При стопорении стопорной планкой (рис. 1,6) концы планки

отгибаются на грани гаек (головок болтов). Отогнутая часть

шайбы (планки) должна плотно прилегать к грани ганки (го-

ловки болта) и не иметь трещин в местах изгиба.

Шплинтовка проволокой. Наиболее часто приме-

няется шплинтовка проволокой двух видов:

шплинтовка одной проволокой всех болтов, расположенных

по окружности (рис. 1,г);

шплинтовка попарно, когда одной проволокой шплинтуют-

ся два смежных болта (рис 1,яс).

В любом случае проволоку в отверстие необходимо вводить

так, чтобы ветвь ее, удерживающая болт от отворачивания,

изгибалась па выходе из отверстия под углом, близким к 90°.

На рис. 1,г (вверху) и \,ж (внизу) показан неправильный

ввод проволоки. Проволока должна быть мягкой, без надлом-

ленных мест, концы ее должны быть скручены п обрезаны на

5 ... 7 мм от начала скрутки.

Стопорение пружинными шайбами (рис. 1,з).

Шайба должна иметь развод концов, равный удвоенной тол-

щине ее, т. е. H = 2S. При правильной затяжке гайки зазор в

разрезе шайбы допускается до половины ее толщины, но

не более 2 мм. Установка двух пружинных шайб не допу-

скается.

19. Качество произведенного ремонта проверяется при ста-

ционарных, а затем при пробеговых испытаниях в объеме, пре-

дусмотренном техническими требованиями на испытания ма-

шин и сборочных единиц после ремонта. При отсутствии испы-

тательных стендов сборочные единицы после ремонта устанав-

ливаются па ремонтируемую машину без предварительных ис-

пытаний, а их работа проверяется при стационарных и про-

беговых испытаниях машин.

20. Указания по смазке деталей при сборке и установке сбо-

рочных единиц даются в технических требованиях на сборку,

установку сборочных единиц и в таблице смазки сборочных

единиц.

Допускается:

подгибка труб до сопряжения соединяемых элементов в сво-

бодном, не закрепленном состоянии, при этом должны быть

обеспечены овальность труб в местах подгибки не более 20%

от наружного диаметра и расстояние от места подгибки тру-

бы до места пайки не менее двух диаметров трубы;

8

местная подгибка тяг в случае заедания их при перемеще-

нии или касании друг друга или соседних сборочных единиц,

при этом должна быть обеспечена нормальная работа привода;

подгибка и правка скоб, планок и других деталей из листо-

вого материала.

2. ХОДОВАЯ ЧАСТЬ

2.1. Замена гусеницы

Гусеницу заменять прн следующих неисправностях:

сквозные износы соединительных серег;

сквозные взносы беговых дорожек траков;

разрушение на одной гусенице резины в сорока и более

шарнирах (определяется по выходу резины из проушины

трака).

Трак заменять при следующих неисправностях:

поломка пальца;

разрушение резины в шарнире;

трещины и разрушения трака;

изнвс пальцев, исключающий надежное крепление серег.

Инструмент, приспособления и материалы: ключи веч-

ные 14 и 27-мм; ключи торцовые 14, 22, 24 и 27-мм; ключ тор-

иевый Г-вбразный 22-мм (765-100-сб 137); ключ накидной 27-мм

(785-93-198); ключ 765-93-289; ключ-трещотка 765-93-сб190;

удлинитель 7б5-93-сб255; головка 19-мм (272-93-60); шаблон

765-93-137; приспособление для стягивания гусеницы

765-93-сб164; приспособтение для съема серьги гусеницы

765-93-сб170; винт 765-100-сб 155; три штыря 700-48-156; нить;

трос 765-93-сб120; молоток 0,8-кт; ломик; кувалда 4-кг; линей-

ка 300-мм; динамометр на 100 кгс.

2.1.1. Демонтаж гусеницы

1. Установить машину па ровной площадке. Ослабить болты

крепления очистителя и сдвинуть его в сторону от обода на-

правляющего колеса.

2. Вывернуть болты крепления среднего листа крыла. Ос-

лабить болты крепления переднего и заднего листов крыла, вы-

вести шайбы из-под головок болтов. Поднять листы крыла и за-

крепить рамки за крючки корпуса.

3. Вывернуть болт 12 (рис. 2), снять стопор 11, ослабить

гайку 10, вывести зубчатую муфту 9 из зацепления с зубьями

кронштейна корпуса натяжного механизма и, вращая чер-

вяк 13, ослабить натяжение гусеницы.

ю

/ 2

4. На участке гусеницы, расположенном между ведущим ко-

лесом и передним опорным катком, отвернуть болты 2, вынуть

клинья 3, установить приспособление 1 (рис. 3), частично

спрессовать с пальцев 8 (рис. 2) обе серьги 1 для установки

Рис. 3. Установка приспособления для спрсссовки серьги траков:

1 — приспособлеЕше; 2 -ключ-трещотка

на пальцы 8 стяжек 7, окончательно спрессовать приспособле-

нием серьги и стяжными приспособлениями равномерно отпус-

тить гусеницу.

5. Подать машину назад так, чтобы верхняя ветвь гусеницы

сошла с направляющего колеса.

2.1.2. М о н т а ж гусеницы

Технические требования на монтаж гусеницы:

а) новые гусеницы, не бывшие в эксплуатации, собирать и

устанавливать на машину с 84 траками;

б) при сборке гусениц клинья должны быть плотно затяну-

ты гайками усилием 35 кге на плече 0,4 м в положении, при

котором каждый трак повернут относительно серьги на 7° и

угол между траками составляет 166° (указанное положение

проверяется шаблоном);

в) при сборке и установке гусеницы траки собирать Т-об-

разными грунтозацепами в сторону движения;

12

г) гусеница должна быть натянута так, чтобы провисание

ее было 6 ... 8 мм (размер А); размер А замеряется между

первым и вторым поддерживающими катками и натянутой

нитью;

д) зазор между ободом направляющего колеса и очистите-

лем при эксплуатации в зимних условиях должен быть 3 ...

5 мм; при эксплуатации в летних условиях очиститель передви-

нуть на максимально возможное расстояние от ободьев направ-

ляющего колеса;

е) при транспортировании запрещается перегибать гусени-

цы в каждом шарнире на угол более 15э в любую сторону от

номинального положения; транспортировать гусеницу только

намотанной па барабан диаметром не менее 560 мм.

Порядок монтажа гусеницы:

1. Разостлать надеваемую гусеницу впереди машины и на-

ехать па нее так, чтобы перед передним опорным катком оста-

лись два трака (см. технические требования, пп. а, б, в).

2. С помощью троса надеть гусеницу на направляющее ко-

лесо, поддерживающие катки и ведущее колесо.

3. Стянуть концы гусеницы между ведущим колесом и пе-

редним опорным катком стяжками 7 (рис. 2) приспособления.

Равномерно вращая ключом-трещоткой 6 винты приспособле-

ния, стянуть концы гусеницы до положения, позволяющего ус-

тановить серьги / па пальцы 8. Легкими ударами молотка на-

деть серьги на пальцы соединяемых траков, снять приспособ-

ление, установить клинья 3 в серьги / и завернуть болты 2 (бол-

ты не затягивать).

4. Подложить под передний опорный каток со стороны вс

дущего колеса шаблон 5 и медленно переместить машину впе-

ред до перехода гусеницы на шаблон (в месте соединения); в

этом положении окончательно затянуть болты ключом с усили-

ем 35 кгс на плече 0,4 м. Убрать шаблон (см. технические тре-

бования, п. б).

5. В отверстия пальцев траков, находящихся на ободьях

первого и второго поддерживающих катков, вставить два шты-

ря 700-48-156, третий штырь вставить в отверстие пальца, рас-

положенного посередине между первым и вторым поддержи-

вающими катками. Между крайними штырями натянуть пить

и замерить размер А.

Отрегулировать натяжение гусеницы, вращая червяк 13 на-

тяжного механизма (см. технические требования, п.г).

6. Застопорить кривошип, введя в зацепление зубчатую

муфту 9 с зубьями кронштейна корпуса натяжного механизма,

затянуть гайку 10, установить стопор 11 и ввернуть болт 12.

7. Установить и закрепить очиститель (см. технические тре-

бования, п.д).

8. Опустить на место передний, средний и задний листы

крыла и закрепить их болтами, предварительно подложив под

болты шайбы.

13

2.2. Замена и ремонт ведущего колеса

Ступицу ведущего колеса заменять при следующих неис-

правностях:

трещины любого размера и расположения, выходящие на

шлицованное отверстие;

люфт в соединении с ведомым валом бортовой передачи бо-

лее 5 мм, измеренный на радиусе ступицы ведущего колеса.

Венцы ведущего колеса заменять при следующих неисправ-

ностях:

толщина зуба менее 8 мм в самом узком месте;

излом одного или нескольких зубьев;

трещины любого размера и расположения.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 17-мм; ключи торцовые 14, 17, 22, 24 и 27-мм; ключ

накидной 27-мм (765-93-193); ключ 765-93-289; ключ-трещотка

765-93-сб190; отвертка; плоскогубцы; молоток 0,8-кг; зубило;

ломик; кувалда 4-кг; шаблон 765-93-137; нить; линейка 300-мм;

динамометр на 100 кге; чалочное приспособление ЧПУ-сбБ;

кран-стрела: три штыря 700-48-156; трос 765-93-сб120; удли-

нитель 765-93-сб255; головка 19-мм (272-93-60); приспособле-

ние для стягивания гусеницы 765-93-сб164; приспособление для

сирессовки серьги траков 765-93-сб170; винт 765-100-сб 155; при-

способление для снятия и иапрессовки корпуса ведущего коле-

са на водило 765-100-сб 156; емкости со смазкой АМС-3 и с ке-

росином; проволока KOI, КО1.4.

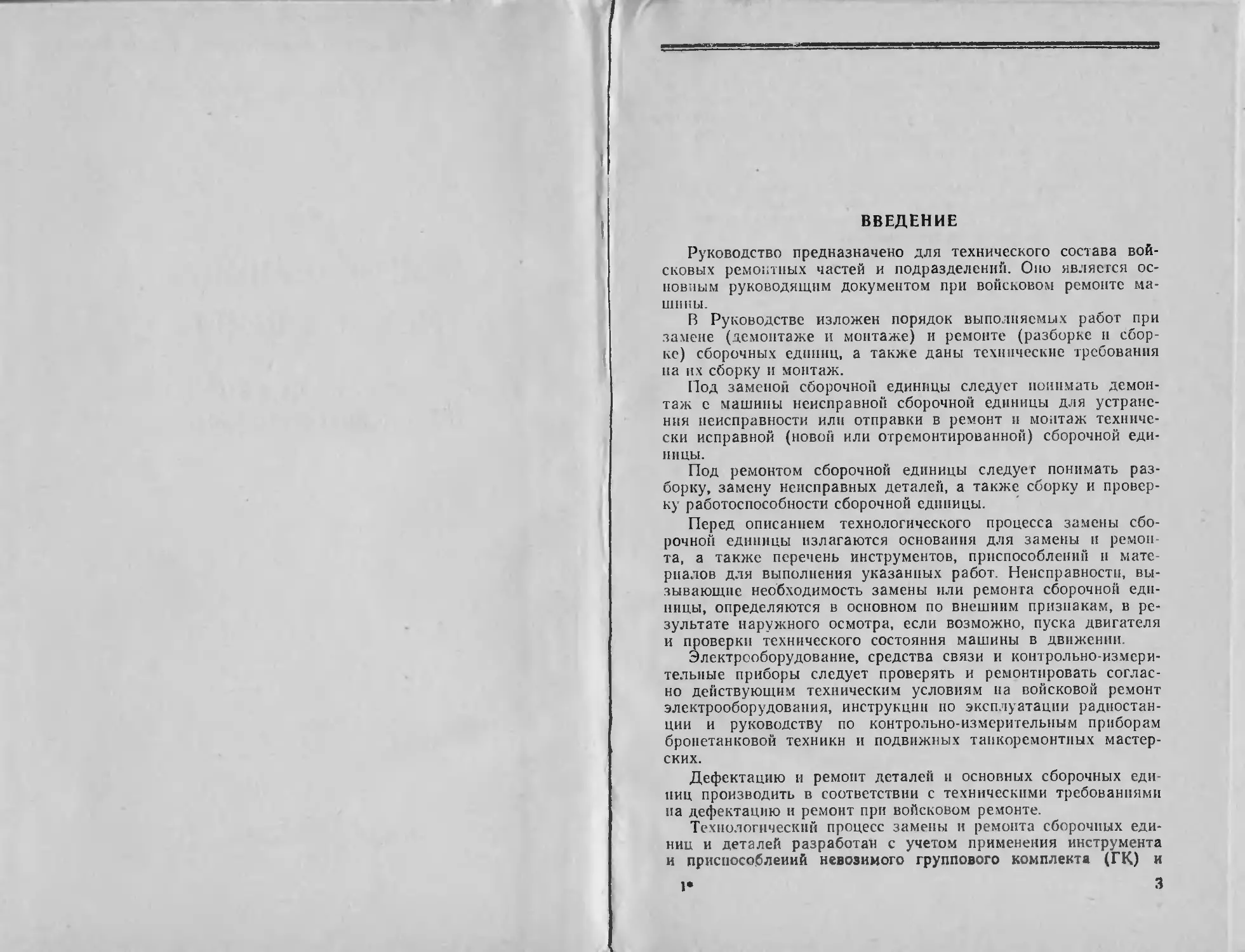

2.2.1. Демонтаж и разборка ведущего колеса

1. Ослабить натяжение гусеницы и разъединить ее между

ведущим колесом и передним опорным катком, снять гусениц}7

с ведущего колеса (см. 2.1.1 «Демонтаж гусеницы», пп. 2—4).

2. Расшплинтовать, вывернуть на два оборота болт 17

(рис. 4), ударить молотком по головке болта, утопив его, и

вывернуть пробку 15.

3. Установить приспособление (рис. 5), предварительно вы-

вернуть два противоположных болта / (рис. 4) наружного вен-

ца и спрессовать ведущее колесо с водила 16 бортовой пере-

дачи. Зачалить и сиять ведущее колесо. Сиять уплотнительное

кольцо 18.

4. Вывернуть болты 1 и 6 крепления венцов 12 и 14 веду-

щего колеса и снять венцы.

5. Промыть керосином, протереть детали и проверить их тех-

ническое состояние.

2.2.2. Сборка и монтаж ведущего колеса

Технические требования на сборку и монтаж ведущего

колеса:

а) при сборке допускается несовпадение зубьев противопо-

ложных венцов не более чем на 4 мм;

14

б) перед сборкой все шлицевые и резьбовые соединения

смазать топким слоем смазки АМС-3;

в) перед установкой пробки 15 (рис. 4) и кольца 18 резь-

бу пробки п место установки кольца смазать смазкой АМС-3;

Рис. 5. Установка приспособления для

спрессовки ведущего колеса:

I — ведущее колесо; 2 — гайка; 3 — винт; 4 —

упор; 5 — водило бортовой передачи; 6 — „лапка

Рис. 6. Установка приспособ-

ления для и а прессовки вету-

щего колеса:

/ — ведущее колесо; 2— гайка при-

способления; 3 —винт приспособ

ления; 4 — водило бортовой пере-

дачи; 5— планка приспособления

для иапрессовки ведущего колеса

г) пробка 15 крепления ведущего колеса должна быть за-

тянута до упора усилием 60 ... 70 кге на плече 1 м, а болт 17

усилием 20 ... 30 кге на плече 1 м.

Порядок сборки и монтажа ведущего колеса:

1. Установить поочередно венцы 12 и 14 на ступицу 19 ве-

дущего колеса, совместив отверстия венцов с отверстиями сту-

пицы, и закрепить венцы болтами / и 6 с Пружинными шай-

бами (см. технические требования п. а).

Н?

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

2. Смазать шлицы ведущего колеса и водичо бортовой пе-

редачи топким слоем смазки АМС-3. Установить приспособле-

ние (рис. 6) п напрессовать ведущее колесо па водило борто-

вой передачи (см. технические требования, п. б).

3. Смазать резьбу пробки 15 (рис. 4) и посадочное место

под кольцо 18 смазкой АМС-3. Установить уплотнительное

кольцо 18 па место. Вверпчть пробку 15 в водило до упора (с.м.

технические требования, пп. в, г).

4. Ввернуть болт 17 до упора и зашплинтовать про-

волокой.

5. На теть гусеницу на ведущее колесо, стянуть концы гу-

сеницы приспособлением (см. 2.1.2 «Монтаж гусеницы»,

пп. 2—8).

2.3. Замена и ремонт направляющего колеса

Направляющее колесо заменять при следующих неисправ-

ностях:

разрушение диска колеса;

сквозные трещины в диске колеса.

Направляющее колесо снимать и ремонтировать при сле-

дующих неисправностях:

обильное вытекание смазки через лабиринтное уплотнение

подшипника;

заклинивание подшипника колеса;

сильный нагрев ступицы колеса;

несквозные трещины обода колеса.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 17-мм и торцовые 14, 27-мм; ключ торцовый Г-образ-

пын 22-мм; ключ накидной 27-мм; ключ специальный

765-93-сб190; отвертка 6-мм; плоскогубцы; бородок; мототок

0,8-кг; зубило; ломик; выколотка В-20сбА; лом; кувалда 4-кг;

линейка 300-мм; нить; приспособления 765-93-сб164,

765-93-сб170, 765-100-213 пли УК-1Бсб (для спрессовкп направ-

ляющего колеса); гидропресс ПГ-20; конус 765-100-119 или

К-Ю; шаблон 765-93-137; три штыря 700-48-156; емкость со

смазкой Лптол-24; емкость с суриком или белилами; емкость с

керосином; агрегат заправочный АЗ-1 пли АЗ-1Э.

2.3.1. Демонтаж и разборка направляющего

колеса

1 Ослабить натяжение гусеницы и разъединить ее между

направляющим колесом и задним опорным катком, снять гу-

сеницу с направляющего колеса (см. 2.1.1. «Демонтаж гусе-

ницы», пп. 1—4).

17

2. Вывернуть болты 10 (рнс. 7), снять крышку /5 и уптот-

ннтелыюе кольцо 11.

3. Вывернуть болты 22 и отсоединить крышку 21 от сту-

пицы направляющего колеса.

Рис. 7. Направляющее колесо н механизм натяжения гусеницы-

1 15. 2/— крышки; 2 — червяк 3. 11 20. 27, 33 — уплотнительные кольца 4. 8. 10 22,

37 — 6плид\ 5 — регулировочная проктадка; 6. 7. 17, 26. 32 — втулки; 9 — горловина;

12, 36 — стопоры; 13. 38— пробки: 14. 35 — гайки; /о — шарикоподшипник; 18— направ-

ляющее колесо; 19 роликоподшипник; 23. 25 — манжеты; 24— сальник; 28 — кронш-

тейн; 29— кривошип; 30— червячное колесо; 31 — стопорное кольцо; 34 — муфта

4. Отогнуть и выбить стопор 12 и отвернуть ганку 14. Уста-

новить приспособление (рис. 8) и спрессовать направляющее

колесо с осп с помощью пресса ПГ-20.

5. Выпрессовать из ступицы направляющего колеса шари-

коподшипник 16 (рис. 7), роликоподшипник 19 и вынуть втул-

ку 17. Спрессовать внутреннее кольцо роликоподшипника 19

с оси, приняв меры к недопущению разукомплектовки наруж-

ной и внутренней обойм, и снять крышку 21.

6 Вынуть в случае необходимости из крышки 21 манже-

ту 23, уплотнительное кольцо 20.

a

6

Рис. 8. Установка приспособления для спрессовки направляющего колеса;

о - приспособлением ЬК1Бсб; б - приспособлением 7ь5 1U0 213

2.3.2. Сборка и монтаж направляющего

колеса

Технические требования на сборку и монтаж направляю-

щего колеса:

а) перед сборкой рабочие поверхности резиновых манжет,

шейку лабиринтной обоймы, лабиринт, шлицевые соединения

и привалочные плоскости протереть и обилию смазать смаз-

кой Литол-24:

б) нс допускается разукомплектовывать наружное п внут-

реннее кольца роликоподшипника; номера внутреннего и на-

ружного колец на торцах должны совпадать;

в) гайка крепления направляющего колеса должна быть

затянута до отказа усилием одного человека на плече 0,7—

0,8 м и застопорена; отворачивание гайки в обратную сторо-

ну для прохождения стопора не допускается;

г) собранное направляющее колесо должно вращаться от

руки свободно, без заклинивания и заеданий;

д) внутренняя полость направляющего колеса должна быть

заполнена смазкой Литол-24;

е) все болты должны быть затянуты до отказа и соединяе-

мые детали плотно прижаты друг к другу;

ж) крышки ступицы колеса ставить на сурике пли бе-

лилах.

Порядок сборки и монтажа направляющего колеса:

1. Вставить в крышку 21 (рис. 7) уплотнительное кольцо 20.

манжету 23 с установленными пружинками и с помощью ко-

нуса 6 (рпс. 9) установить крышку 21 (рпс. 7) на ось (см.

технические требования, п. а).

2. Запрессовать в ступицу направляющего колеса 18 ша-

рикоподшипник 16, наружную обойму роликоподшипника /9;

напрессовать па кривошип внутреннее кольцо роликоподшип-

ника 19 и надеть втулку 17 (см. технические требова-

ния, п. б).

3. Установить и напрессовать направляющее колесо в сбо-

ре на ось до упора. Совместить отверстия крышки 21 с отвер-

стиями ступицы направляющего колеса и закрепить крышку

болтами 22 с пружинными шайбами (см. технические требо-

вания, п. е).

4. Закрепить направляющее колесо на оси гайкой 14, гайку

застопорить стопором 12 (см. технические требования,

пп. в, г).

5. Установить уплотнительное кольцо 11, крышку 15 и за-

крепить крышку болтами 10 с пружинными шайбами (см. тех-

нические требования, п.е).

6. Вывернуть пробку 13, заправить в полость направляю-

щего колеса смазку и ввернуть пробку (см. технические тре-

бования, п. д).

20

7. Надеть гусеницу на направляющее колесо, стянуть кон-

цы гусеницы приспособлением (см. 2.1.2 «Монтаж гусеницы»,

пп. 2 —8).

Рис. 9. Установка манжеты в сборе с крышкой

па ось кривошипа:

Z — ось кривошипа; 2— сальник; 3 — крышка; 4—уп-

лотнительное кольцо; 5 — манжета; 6 — конус

2.4. Замена и ремонт кривошипа направляющего колеса

и натяжного механизма

Кривошип направляющего колеса и натяжной механизм за-

менять при следующих неисправностях:

износ поверхности кривошипа (под шарикоподшипник бо-

лее 64,9 мм, под роликоподшипник более 69,9 мм);

срыв резьбы на кривошипе более трех ниток;

поломка зубьев червячного колеса;

срыв резьбы червяка более двух ниток.

Кривошип направляющего колеса и натяжной механизм

снимать и ремонтировать при следующих неисправностях:

заклинивание червячных пар натяжного механизма;

смятие граней червяка под ключ;

повреждение резьбы кривошипа менее трех ниток.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 17, 24-мм; ключи торцовые 14, 17-мм; ключ торцовый

Г-образный 22-мм; ключ накидной 27-мм; ключ специальный

21

765-93-289; ключ-трещотка 765-93-сб190; щипцы 9Б-260сб; от-

вертка 6-мм; плоскогубцы; молоток 0,8-кг; зубило; линейка

300-мм; нить; индикатор со стойкой; приспособления

765-93-сб164, 765-93-сб170, 765-100-213 или УК~1Бс; гидропресс

ПГ-20; конус 765-100-120; шаблон 765-93-139; три штыря

700-48-156; конус К-6; емкости со смазкой ЦИАТИМ-208, Ли-

тол-24; емкости с суриком или белилами и с керосином.

2.4.1. Демонтаж и разборка кривошипа

направляющего колеса и натяжного

механизма

1. Ослабить натяжение гусеницы и разъединить ее между

направляющим колесом и задним опорным катком, спять гусе-

ницу с направляющего колеса (см. 2.1.1 «Демонтаж гусеницы»,

пп 1—4).

2. Спять направляющее колесо (см. 2.3.1 «Демонтаж и

разборка направляющего колеса», пи. 2—4).

3. Вывернуть болт 37 (рис. 7), спять стопор 36, отвернуть

гайку 35, сиять стопорную муфту 34. Вывернуть болты8 креп-

ления горловины 9 к кронштейну 28.

4. Расшилииговать, вывернуть болты 4 и снять крышку /

в сборе с регулировочными прокладками 5. Вынуть из крон-

штейна 28 червяк 2. Спять с червяка уплотнительное кольцо 3.

5. Вынуть из кронштейна 28 кривошип 29 в сборе. Снять с

кривошипа уплотнительное кольцо 33, стопорное кольцо 31,

червячное колесо 30 и горловину 9.

6 Сиять с горловины 9 уплотнительное кольцо 27 и при не-

обходимости манжету 25. Выпрессовать из кронштейна 28 гор-

ловины 9 и крышки 1 втулки 6, 7, 26 н 32.

7. Промыть, протереть детали и проверить их техническое

состояние.

2.4.2. Сборка и м о и т а ж кривошипа

направляющего колеса и натяжного

механизма

Технические требования на сборку и монтаж кривошипа

направляющего колеса и натяжного механизма:

а) червячное колесо, червяк, шейки и втулки кривошипа

смазать смазкой ЦИАТИМ-208, резьбовые соединения — смаз-

кой Лптол-24;

б) червячное колесо установить на шлицы кривошипа так,

чтобы сфрезерованпый зуб зубчатого венца располагался в го

ризонтальноп плоскости, после чего установить червяк и по-

вернуть кривошип на 180°; при этом ось направляющего ко-

леса должна находиться в вертикальной плоскости вверху;

22

в) осевой люфт червяка должен быть 0,1—0,4 мм, регули-

ровать кольцами И (рис. 7);

г) установленный во втулках червяк должен свободно про-

ворачиваться; допускается шабровка втулок;

ц) внутреннюю полость натяжного механизма заполнить до

края заправочного отверстия смазкой ЦИАТИМ-208;

е) все болты должны быть затянуты до отказа и соединяе-

мые детали прижаты друг к другу.

Порядок сборки и монтажа кривошипа направляющего

колеса и натяжного механизма:

1. Запрессовать в кронштейн 28 горловину 9, крышку 1

втулки 6, 7, 26 и 32 до упора. Установить в горловину манже-

ту 25 и уплотнительное кольцо 27, надеть на червяк -2 уплот-

нительное кольцо 3 (см. технические требования, п. а).

2. Установить в кронштейн 28 горловину 9 с помощью ко-

нуса К-6, затем установить червячное колесо 30, направляя

на шлицы так, чтобы сфрезероваппый зуб зубчатого венца рас-

полагался в горизонтальной плоскости. Установить стопорное

кольцо 31 и уплотнительное кольцо 33 (см. технические требо-

вания, п. б).

3. Вставить кривошип 29 в сборе в кронштейн 28 так, что-

бы сфрезерованнын зуб зубчатого венца располагался в гори-

зонтальной плоскости. В таком положении установить чер-

вяк 2, направляя хвостовик червяка во втулку 7, и повернуть

кривошип па 180°; при этом ось направляющего колеса долж-

на находиться в вертикальной плоскости вверху. Надеть па

кривошип 29 стопорную муфту 34, ввести ее в зацепление с

зубьями кронштейна корпуса натяжного механизма и завер-

нуть гайку 35 (см. технические требования, п.б).

4. Совместить отверстия горловины 9 с отверстиями в крон-

штейне 28 и закрепить горловину на кронштейне болтами 8 с

пружинными шайбами (см. технические требования, п. е).

5. Установить крышку / в сборе с регулировочными про-

кладками 5, закрепить крышку болтами 4 с пружинными шай-

бами (см. технические требования, пп. в, е).

6. Вывернуть пробку 38, заправить внутреннюю полость

натяжного механизма до заправочного отверстия пробки 38

смазкой ЦИАТИМ-208 и ввернуть пробку.

7. Установить направляющее колесо (см. 2.3.2 «Сборка и

монтаж направляющего колеса», пп. 2—6).

8. Надеть гусеницу на направляющее колесо, стянуть кон-

цы гусеницы приспособлением (см. 2.1.2 «Монтаж гусеницы»,

пп. 2—8).

2.5. Загнена и ремонт опорного катка

Опорный каток заменять при следующих неисправностях:

разрушение обода катка иа длине свыше 50 мм;

трещины на ступице или диске;

23

вырывы резины из шины опорного катка размером более

80x80 мм в количестве более 4 или размером более 60X60 мм

в количестве более 8;

отставание резиновой шины от бандажа длиной более

150 мм и глубиной 70 мм в количестве более четырех, расстоя-

ние между отслоениями менее 200 мм или кольцевое отстава-

ние глубиной более 25 мм

Опорный каток снимать и ремонтировать:

при обильном вытекании смазки через уплотнения подшип-

ников;

при повышенном нагреве ступицы катка;

при заедании пли заклинивании катка.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 17, 24-мм; ключи торцовые 14, 17, 19, 22, 24-мм, удли-

нитель; ключ накидной 27-мм; ключи специальные КС-6сб или

765-93-289, 765-100-127 или КС-6сб; ключ-трещотка 765-93-сб190;

приспособления УК-1Бсб или 765-93-сб165, 765-93-сб170 (для

спрессовкп опорного катка); приспособление УК-8Дсб; гидро-

пресс ПГ-20; шаблон 765-93-137; конус К-6; выколотка В-20сбА;

три штыря 700-48-156; линейка 300-мм; индикатор со стойкой;

динамометр на 100 кгс; отвертка 9-мм; плоскогубцы; молоток

0,8-кг; нить; зубило; бородок; ломик; домкрат; лом; кувалда

4-кг; емкости со смазкой Лптол-24, с керосином и с суриком

свинцовым или белилами цинковыми густотертымп; салфетки

или ветошь.

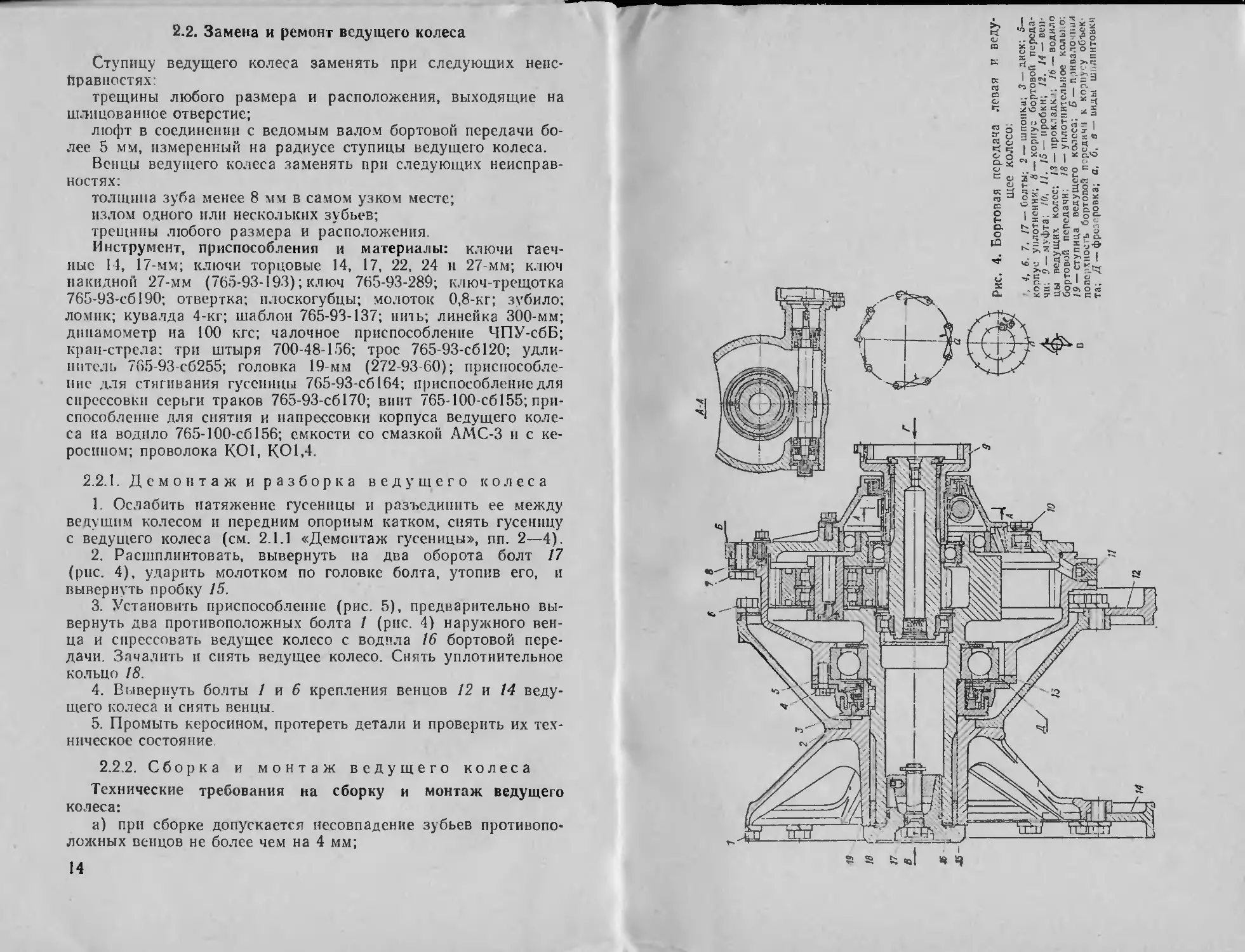

2.5 1. Демонтаж и

разборка опорного катка

1. Разъединить гусеницу (см. 2.1.1 «Демонтаж гусеницы»,

пп. 1—4). (Выполняется при замене переднего или заднего

опорного катка )

2. Вывернуть болты 16 (рпс. 10), снять крышку 9 и уплот-

нительное кольцо 15. Отогнуть и выбить стопор 14, отвернуть

гайку 11 крепления опорного катка.

3. Ослабить натяжение гусеницы. Под балансир снимаемо-

го катка установить домкрат и поднять балансир до выхода

опорного катка из гребней гусеницы.

4. Установить приспособление УК-1Бсб (рис. 11)

и спрессовать опорный каток. Снять приспособ-

ление.

5. Вывернуть болты 5 (рнс. 10) и снять крышку 6, вынуть

из ступицы катка роликоподшипник 7, втулку 8 и выпрессо-

вать шарикоподшипник 10, наружное кольцо роликоподшип-

ника 7. Вынуть из крышки 6 при необходимости манжеты 3 и

уплотнительное кольцо 4

24

Рис. 10. Опорный каток:

7 —опорный каток; г —балансир; 3 —манжета; 4, 15 — уплотнительные кольца; 5. 16—

болты; 6, 9 — крышки; 7 — роликоподшипник; 8 — втулка; 10 — шарикоподшипник; 11—

гайка; 12_ — пробка; 13 — прокладка; 14 — стопор

.Я*

6. Промыть, протереть детали и проверить их техническое

состояние.

Рис. 11. Установка приспособления УК-1Бсб для спрессовки опорного катка:

I — приспособление; 2 — каток

2.5.2. Сборка и монта ж опорного катка

Технические требования на сборку и монтаж опорного

катка:

а) перед сборкой рабочие поверхности резиновой манжеты,

шейку лабиринтной обоймы, лабиринт и привалочиые плоскос-

ти протереть начисто и обильно смазать смазкой Литол-24;

б) не допускается разукомплектовывать наружную и внут-

реннюю обоймы роликоподшипника;

в) гайку 11 (рис. 10) затянуть до отказа усилием одного

человека рычагом длиной 0,7—0,8 м и надежно застопоризь от

самоотворачпвания стопором 14\ отворачивание гайки 11 в об-

ратною сторону для обеспечения прохода стопора не допуска-

ется;

г) все болты должны быть затянуты до отказа и соединяе-

мые детали плотно прижаты друг к другу; собранный каток

должен вращаться от руки без заклиниваний и заеданий;

д) крышки ступицы катка ставить на сурике свинцовом или

белилах цинковых густотертых;

е) перед сборкой резьбовые соединения смазать тонким сло-

ем смазки Литол-24.

Порядок сборки и монтажа опорного катка:

1. Вставить в крышку 6 уплотнительное кольцо 4, манже-

ту 3 и с помощью конуса К-6 установить крышку 6 на ось

(см. технические требования, пп. а, д).

26

2. Запрессовать в ступицу опорного катка наружное кольцо

роликоподшипника 7, вставить втулку 8 и запрессовать ша-

рикоподшипник 10, вставить роликоподшипник 7 в наружное

кольцо (см. технические требования, п. б).

3. Установить приспособление УК-8Дсб (рис. 12) и напрес-

совать опорный каток па ось балансира. Совместить отверстия

крышки 6 (рис. 10) с отверстиями ступицы катка и закрепить

ее болтами 5 с пружинными шайбами (см. технические требо-

вания, пп. г, д).

Рис. 12. Установка приспособления УК-8Дсб для напрессовки

опорных катков

4. Закрепить опорный каток на балансире ганкой 11 и за-

стопорить стовором 14 (см. технические требования, п. в).

5. Установить уплотнительное кольцо 15, крышку 9 и за-

крепить крышку па ступице опорного катка болтами 16 с пру-

жинными шайбами (см. технические требования, пп. о, г).

6. Вывернуть пробку 12, заправить полость опорного катка

смазкой Литол-24.

7. Ввернуть пробку 12, провернуть несколько раз опорный

каток вручную.

8. Опустить опорный каток на гусеницу и вынуть домкрат.

9. Соединить концы гусеницы (см. 2.1.2 «Монтаж гусеницы»,

пп. 2—4). Выполнять только при замене переднего или задне-

го опорных катков.

2.6. Замена торсионного вала

Торсионный вал заменять при следующих неисправностях:

разрушение торсионного вала (определяется поднятием

опорного катка с помощью лома) ;

27

А-А

Рис. 13. Подвеска:

1. 3. 4, 13, 20— Сотты: 2 — пружинный упор: 5. /9 —крышки; 6. 7. 9. 21. 23 — уплотнительные

кольца; 8 — кронштейн подвески: 1(1. //—втулки, 12— резиновый упор; !4 — манжеты; /5, /S,

22 — регулировочные прокладки. /6 —балансир; /7 — торсионный вал

й.й

забоины, задиры на поверхностях зубьев или искривление

зубьев; ч.

скручивание торсионного вала;

выкрашивание более восьми зубьев; при этом рядом могут

находиться не более четырех дефектных зубьев.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 24-мм; ключи торцовые 14, 19, 22 и 24-мм; ключ накид-

ной 27-мм; ключ-трещотка 765-93-сб190; приспособления

765-93-С6164, 765-93-сб170, УК-6Бсб; 765-100-118; 700-28-сб124;

гайка М16Х1.5 (для выпрессовки торсионного вала); шаблон

765-93-137; три штыря 700-48-156; стрелка 765-100-124 (для

выставки балансира); выколотка В-20сбА; нить; линейка

300-мм; отвертка 9-мм; молоток 0,8-кг; зубило; плоскогубцы;

бородок; ломик; домкрат (2 шт.); лом; кувалда 4-кг; динамо-

метр 100 кге; подставки; емкости со смазкой Литол-24 п с ке-

росином.

2.6.1. Демонтаж торсионного вала

1. Разъединить гусеницу (см. 2.1.1 «Демонтаж гусеницы»,

пп. 1—4).

Рис. 14. Установка приспособления УК-бБсб для выпрессовки торсионного

вала

2. Поднять борт машины со стороны снимаемого торсион-

ного вала так, чтобы опорный каток не касался гусеницы.

3. Вывернуть болты 4 и 20 (рис. 13) крепления торсионного

вала 17 к балансиру 16 и кронштейну 8 подвески, снять крыш-

ки 5 и 19 и регулировочные прокладки 18 и 22. Установить

приспособление УК-бБсб (рис. 14) и выпрессовать торсионный

вал 17 (рис. 13) из кронштейна 8 и балансира 16. Снять при-

способление и уплотнительные кольца 6, 7, 21 и 23.

4. Промыть, протереть детали и проверить их техническое

состояние.

29

2.6.2. Монтаж торсионного вала

Технические требования на монтаж торсионного вала:

а) перед сборкой привалочные поверхности и шлицы сма-

зать смазкой Литол-24;

Рис. 15. Установка приспособления 765-100 124 для выставки балансира иа

угол закрутки торсионного вала

30

б) все болты должны быть затянуты до отказа и соединяе-

мые детали плотно прижаты друг к другу;

в) перед установкой торсиопа проверить прокачкой балан-

сира с катком зазор Е, который должен быть ие менее 8 мм;

г) торсионы с клеймом «Пр.» на торце головки устанавли-

вать в правый борт, с клеймом «Лев» — в левый борт;

д) перед сборкой резьбовые соединения смазать тонким

слоем смазки Ли гол-24;

е) установленный торсионный вал должен быть отрегули-

рован прокладками 18 и 22 (рис. 13) так, чтобы зазор Г меж-

ду крышкой торсионного вала и торцом выточки на баланси-

ре был 0,2—0,6 мм (осевой люфт балансира).

Порядок монтажа торсионного вала:

1. Вставить торсионный вал 17, не вводя его шлицы в за-

цепление (см. технические требования, пн. а, в, г).

2. Приподнять опорный каток с балансиром так, чтобы

стрелка приспособления (рис. 15) одним концом касалась

центра крестообразной зарубки на борту корпуса, а другой ко-

нец стрелки должен совпадать с центровым сверлением осн

балансира. Удерживая балансир в таком положении, подать

торсионный вал вперед так, чтобы он вошел в шлицевые пазы

балансира 16 (рис. 13) и кронштейна 8 подвески.

3. Установить уплотнительные кольца 6, 7, 21 и 23, регу-

лировочные прокладки 18 и 22, крышки 5 и 19 и закрепить

торсионный вал 17 в балансире 16 и кронштейне 8 подвески

болтами 4 и 20 с пружинными шайбами (см. технические тре-

бования, пп. а, б, е).

4. Опустить борт машины и вынуть домкраты.

5. Соединить гусеницу (см. 2.1.2 «А4онтаж гусеницы»,

пп. 3, 4).

2.7. Замена балансира

Балансир заменять при следующих неисправностях:

срыв резьбы более трех ниток;

трещины любого размера и расположения;

повреждения посадочной поверхности (задиры и наволаки-

вания металла) оси катка;

погнутость балансира.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 17, 24-мм; ключи торцовые 14, 17, 19, 22, 24-мм; ключ

накидной 27 мм; ключи специальные КС-5сб пли 765-93-289,

765-100-127 или КС-6; ключ-трещотка 765-93-сб 190; приспо-

собления 765-93-сб164, 765-93-сб 170 или УК-1Бсб (для спрес-

совкн опорного катка); УК-8Дсб (для папрессовки опорного

катка); i К-бБсб или 765-100-118, 700-28-сб124; гайка М16Х1.5

для выпрессовки торсионного вала; УК-ЮВсб (для выпрессов-

ки передней втулки балансира); УК-12Всб (для запрессовки

втулок балансира); УК-17сб (для выпрессовки задней втулки

балансира); агрегат заправочный АЗ-1 или АЗ-1Э; гидропресс

31

Рис. 16. Гидравлический амортизатор:

серьга; 2, 4 — пробки; 3— кожух; 5 —проушина амортизатора; 6 — проушина балансира; 7, /5 — пальцы; 8 — шплинт; 9 — разрезное

кольцо; /0 —кольцо; // — шайба; /2 — сферическая опора; /3 —резиновое кольцо; 14 — кронштейн

л-л

ПГ-20; конус К-6; шаблон 765-93-137; три штыря 700-48-156;

стрелка 765-100-124; выколотка В-20сбА; пить; линейка 300-мм;

динамометр на 100 кгс; щуп; индикатор со стойкой; штанген-

циркуль; отвертка 9-мм; плоскогубцы; молоток 0,8-кгз лом;

бородок; зубило; ломик; домкраты (2 шт.); кувалда 4-кг; ем-

кости со смазкой Литол-24, с суриком свинцовым или белила

ми цинковыми густотертымп и с керосином; салфетки пли ве-

тошь.

2.7.1. Демонтаж балансира

1. Разъединить гусеницу (см. 2.1.1 «Демонтаж гусеницы»,

пп 2—4).

2. Снять опорный каток (см. 2.5.1 «Демонтаж и разборка

опорного катка», пп. 2—5).

Рис. 17. Установка приспособления УК-ЮБсб для выпрессовкн наружной

втулки балансира

3. Снять торсионный вал (см. 2.6.1 «Демонтаж торсионно-

го вала», пп. 2, 3).

Рис. 18. Установка приспособления УК-17сб для выпрессовкн задней

втулки балансира

4. Отогнуть и вынуть шплинт 8 (рпс. 16), выбить палец 7 и

отсоединить проушину 5 амортизатора от проушины 6 балан-

сира. Выполнять только при замене передних пли задних ба-

лансиров.

5. Вынуть балансир из кронштейна, снять с балансира ман-

жеты 14 (рис. 13), регулировочные прокладки 15 и уплотни-

тельное кольцо 9.

6. При необходимости установить приспособление УК-ЮБсб

(рис. 17) и выпрессовать наружную втулку И (рис. 13) из

кронштейна 8

7. При необходимости установить приспособление УК-17сб

(рис. 18) и выпрессовать внутреннюю втулку 10 (рис. 13) из

кронштейна 8.

2—35

33

8. Промыть, протереть детали и проверить их техническое

состояние.

2.7.2. Монтаж балансира

Технические требования на монтаж балансира:

а) перед сборкой привалочные поверхности и шлицы сма-

зать смазкой Литол-24;

Рис. 19. Установка приспособления УК-12Всб для запрессовки вт}лок ба-

лансира

б) катки с балансирами устанавливать по средней линии,

проведенной через оси симметрии направляющего и ведущего

колес так, чтобы плоскость симметрии катков отклонялась от

этой средней линии не более чем на 3 мм; регулировать про-

кладками 15 (рис. 13);

в) осевой люфт Г (0,2—0,6 мм) балансира регулировать

прокладками 18 и 22 в положении, при котором балансир при-

жат к торцу кронштейна подвески;

г) большую и малую втулки, а также шейки балансира при

сборке смазать смазкой Литол-24; в полость между втулками

заправить 250—300 г той же смазки; большую втулку перед-

ней подвески после сборки дополнительно прошприцевать до

полного заполнения полостей смазкой.

Порядок монтажа балансира:

I. Установить приспособление УК-12Всб (рис. 19) и пооче-

редно запрессовать внутреннюю и наружную втулки 10 \\ 11

(рис. 13), если они снимались, в кронштейн 8 подвески (см.

технические требования, пп. а, г)

34

2. Установить опорный каток (см. 2.5.2 «Сборка п монтаж

опорного катка», пп. 1, 3, 4).

3. Запрессовать манжеты 14 в кронштейн 8 подвески, на-

деть на балансир регулировочные прокладки 15 и уплотнитель-

ное кольцо 9. Установить балансир в сборе с опорным катком

в кронштейн 8 (см. технические требования, п. б).

4. Присоедини гь и совместить отверстие проушины 5

(рис. 16) амортизатора с отверстием проушины 6 балансира.

В совмещенные отверстия вставить и запрессовать палец 7.

Палец зашплинтовать шплинтом 8. (Выполнять при замене пе-

редних или задних балансиров.)

5. Установить торсионный вал (см. 2.6.2 «Монтаж торсион-

ного вала», пп. 1—4).

6. Соединить гусеницу (см. 2.1.2 «Монтаж гусеницы»,

пп. 3, 4).

2.8. Замена гидравлического амортизатора

Гидравлический амортизатор заменять при следующих не-

исправностях:

гидравлический амортизатор, заправленный полностью жид-

костью, остается холодным после контрольного пробега па

10—15 км по сухой ухабистой дороге;

течь жидкости через уплотнения штока;

наличие на поверхности штока заметных на ощупь задиров.

Инструмент, приспособления и материалы: ключ гаеч-

ный 22-мм; приспособление 765-100-сб 118 (тля выпрессовки

нижнего пальца амортизатора); оправка 765-100-сб 130; гидро-

домкрат; отвертка 9-мм; плоскогубцы; молоток 0,8-кг; бородок;

зубило; ломик; лом; емкость со смазкой Литол-24; напильник.

2.8.1. Демонтаж гидравлического амортизатора

1. Разгрузить опорный каток с помощью гпдродомкрата пли

наехав на яму.

2. Отогнуть и вынуть шплинт 8 (рис. 16), установить при-

способление 765-100-сб118 (рис. 20), выпрессовать палец 7

(рис. 16), вращая гайку 2 (рис. 20) по ходу часовой стрелки.

Отсоединить проушину 5 (рис. 16) амортизатора от проуши-

ны 6 балансира.

3. Зачистить развальцовку и снять кольцо 10, разрезное

кольцо 9, шайбу 11. Снять амортизатор с пальца 15.

Технические требования на монтаж гидравлического амор-

тизатора:

а) в собранном гидроамортизаторе (без сальникового уп-

лотнения) до заправки смазкой поршень должен свободно, без

заеданий и заклинивания, перемещаться в цилиндре, при этом

ход его должен быть не менее 165 мм;

2*

35

б) амортизаторы устанавливать на машине пробкой 4

(рис. 16) вверх, передний правый амортизатор — пробкой вниз

(в сторону, противоположную упору кронштейна), при этом

пробка 2 на серьге / должна быть обращена на задних амор-

тизаторах вниз, на перед-

Рис. 20. Установка приспособления

765-100-сб118 для выпрессовки нижнего

пальца амортизатора:

/ — основание: 2 — гайка; 3 — болт

них — в сторону, проти-

воположную ведущему

колесу;

в) в целях предохра-

нения колец 13 от по-

вреждений устанавливать

амортизатор на палец

при установленной в ка-

навку оправке 765-100-

сб130;

г) перед установкой

амортизатора на маши-

ну верхнюю сферическую

опору Г2 и кольца 13

смазать смазкой Ли-

тол-24.

Порядок монтажа ги-

дравлического амортиза-

тора:

1. Установить с по-

мощью оправки 765-100-

сб130 амортизатор серь-

гой 1 на палец 15 крон-

штейна 14 (см. техниче-

ские требования, п. г).

2. Совместить отвер-

стия проушины 6 балан-

сира с проушиной 5 амортизатора, вставить н запрессовать в

совмещенные отверстия палец 7; палец зашплинтовать шплин-

том 8.

3. Надеть на палец 15 шайбу 11, разрезное кольцо 9 и коль-

цо 10. Завальцевать кольцо 9 в шести местах.

2.9. Замена и ремонт поддерживающего катка

Поддерживающий каток заменять при следующих неисправ-

ностях:

разрушение обода катка;

полное отставание резиновой шины от обода катка.

Поддерживающий каток снимать и ремонтировать:

при вытекании смазки через уплотнение;

при разрушении шарикоподшипника.

Инструмент, приспособления и материалы: ключи гаеч-

ные 14, 17, 22, 27-мм; ключи торцовые 14 и 22-мм; ключ на-

кидной 27-мм; ключи специальные 765-93-289 или КС-бсб,

36

765-100-53; удлинитель 765-93-сб255 или КС4-10сбА; приспособ-

ление УК-ЗБсб; гидропресс ПГ-20; конус 765-100-121 или К-11;

три штыря 700-48-156; выколотка В-20сбА; нить; отверка 9-мм;

молоток 0,8 кг; зубило; плоскогубцы, бородок, ломик; кувалда

4-кг; линейка 300-мм; штангенциркуль; емкости со смазкой Ли-

тол-24, с суриком свинцовым или белилами цинковыми густо-

тертыми, с маслом МТ-16п и с керосином; салфетки или ве-

тошь.

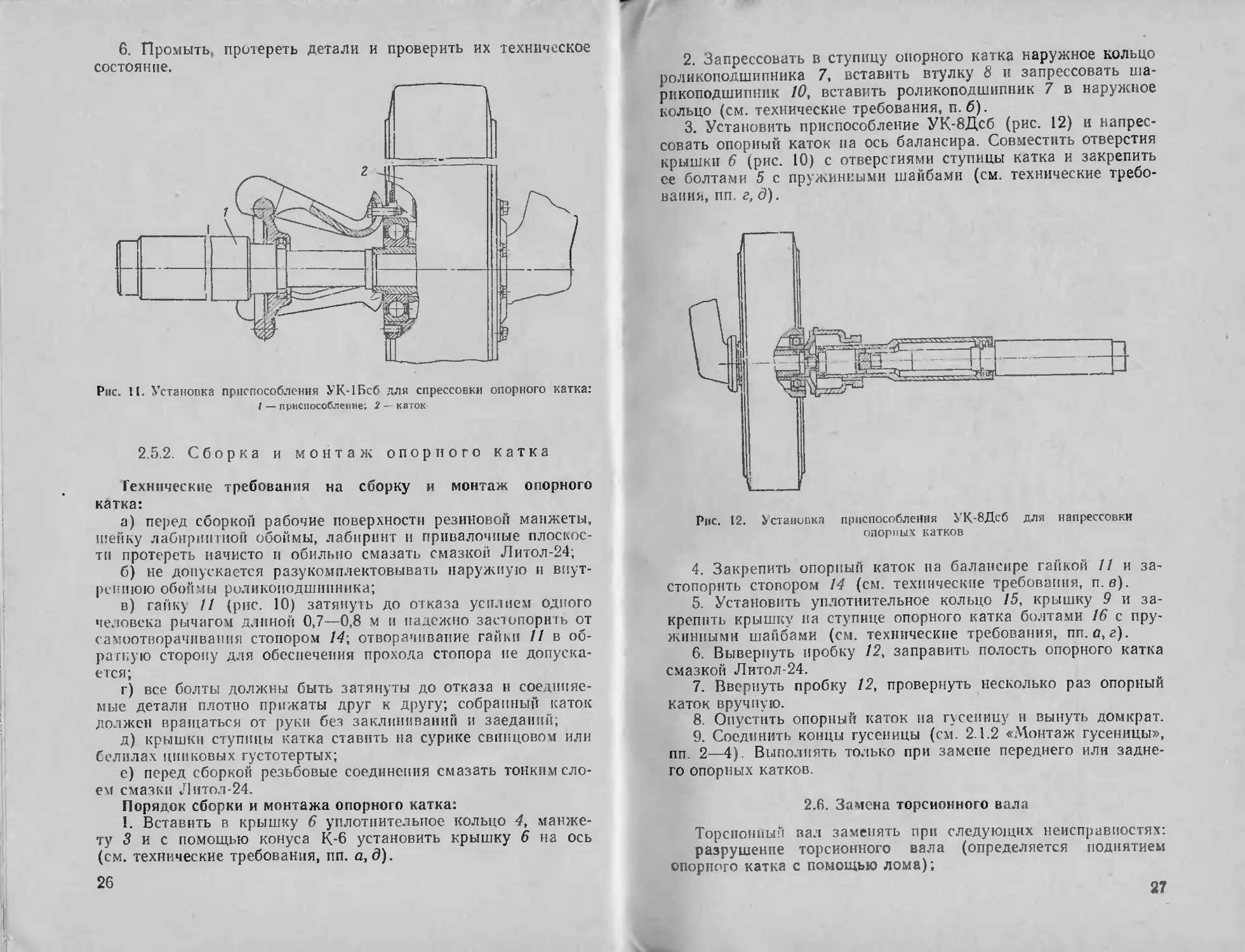

2.9.1. Демонтаж и разборка

поддерживающего катка

1. Вывернуть болты крепления переднего, среднего и зад-

него листов крыла, откинуть и застопорить крыло к корпусу.

Рис. 21. Поддерживающий каток:

1 — поддерживающий каток; 2, 15 — крышки; 3 — кронштейн; 4 — пробка; 5 — гайка;

б — стопор; 7. 14— уплотнительные кольца; б, 16. 17 — болты; 9, 12 — шарикоподшип-

ники; 10, 11 — втулки; /3 — манжета; 18— регулировочные прокладки, А — полость

2. Ослабить натяжение гусеницы Вывернуть болты 8

(рис. 21), снять крышку 2, отогнуть и выбить стопор 6, отвер-

нуть гайку 5.

37

3. Гидропрессом 2 (рис. 22), установленным па опорный ка-

ток 5 под снимаемым поддерживающим катком 3, поднять гу-

сеницу / до выхода гребней с обода поддерживающего катка.

4. Установить приспособление 4 н спрессовать поддержива-

ющий каток.

Рис. 22. Установка приспособления для слрсссовки поддержива-

ющего катка:

1 — гусеница; 2 — гидропресс ПГ-20; 3 — поддерживающий каток; 4 —

приспособление УК-ЗБсб; 5—опорный каток

5. Вывернуть болты 16 (рис. 21) и отсоединить крышку 15

от ступицы поддерживающего катка.

6. Выпрессовать из ступицы катка шарикоподшипники 9 и

12 и вынуть втулки 10 и 11.

7. Вынуть из крышки 15 манжету 13 и при необходимости

уплотнительное кольцо 14, а из крышки 2 — уплотнительное

кольцо 7.

8. Вывернуть болты 17 крепления кронштейна 3, снять

кронштейн и регулировочные прокладки 18.

9. Промыть, протереть детали и проверить их техническое

состояние.

2.9.2. Сборка и монтаж

поддерживающего катка

Технические требования на сборку и монтаж поддержи-

вающего катка:

а) перед сборкой посадочные поверхности, поверхности ла-

биринта и рабочую поверхность резиновой манжеты протереть

начисто и смазать смазкой Лнтол 24 (с заполнением полос-

ти Д);

38

б) крышк) 15 со вставленной манжетой 13 надевать на шей-

ку лабиринтной обоймы через специальное приспособление (ко-

нус), обеспечивающее правильную установку манжеты;

в) внутреннюю полость катка до нижнего края заправочно-

го отверстия заполнить маслом МТ-16п;

г) гайку 5 надежно затянуть н застопорить; отворачивание

гайки для прохода стопора не допускается;

д) собранный каток должен вращаться от руки без закли-

ниваний и заеданий;

е) устанавливать каток по нити, проведенной через оси сим-

метрии направляющего и ведущего колес, так, чтобы плоскость

симметрии катков отклонялась от этой средней линии не более

чем на 3 мм; регулировать прокладками 18, допустимая тол-

щина прокладок не более 20 мм;

ж) крышки 2 и 15 ставить на сурике свинцовом или на бе-

лилах цинковых густотертых;

з) перед сборкой резьбовые соединения смазать топким

слоем смазки Литол-24.

Порядок сборки и монтажа поддерживающего катка:

1. Установить в крышку 2 уплотнительное кольцо 7, а в

крышку 15— уплотнительное кольцо 14 и манжету 13 с уста-

новленными пружинками (см. технические требования, п. а).

2. Запрессовать в ступицу поддерживающего катка / шари-

коподшипник 12, вставить втулки 10 и // и запрессовать ша-

рикоподшипник 9.

3. С помощью конуса К-11 установить крышку 15 на шейку

кронштейна 3, установить и запрессовать поддерживающий ка-

ток на кронштейн 3 (см. технические требования, п.б).

4. Совместить отверстия крышки 15 с отверстиями ступицы

поддерживающего катка и закрепить крышку болтами 16 с

пружинными шайбами (см. технические требования пп. ж, з).

5. Установить кронштейн 3 в сборе с поддерживающим кат-

ком и регулировочными прокладками 18 и закрепить его бол-

тами 17 с пружинными шайбами (см. технические требования,

пн. е, з).

6. Закрепить поддерживающий каток на кронштейне гай-

кой 5 и застопорить стопором 6 (см. технические требования,

пи. г, О, е, з).

7. Установить и закрепить крышку 2 болтами 8 с пружин-

ными шайбами (см. технические требования, п. ж).

8. Вывернуть пробку 4, заполнить внутреннюю полость кат-

ка маслом МТ-16п. Ввернуть пробку 4, провернуть несколько

раз каток вручную; потеки масла в местах соединения не до-

пускаются

9. Снять пресс, натянуть гусеницу.

• 10. Отстопорить, опустить крыло и закрепить его болтами.

8. СИЛОВАЯ УСТАНОВКА

3.1. Замена расширительного бачка

Расширительный бачок заменять при следующих неисправ-

ностях:

вмятины глубиной более 10 мм и количеством более пяти

на стенках бачка;

пробоины стенок бачка.

Инструмент, приспособления и материалы: ключи гаеч-

ные 12, 14, 22, 27, 55-мм; головка ключа 765-100-153; вороток;

ключ торцовый 17-мм; отвертка 9 мм; плоскогубцы; молоток

0,8-кг; шплинтовыдергиватель; крючок 765-93-239; кран-стрела

1,5-т; чалочиое приспособление ЧПУ-сбБ; проволока КО 1; ем-

кость со смазкой ЦИАТИМ-201.

3.1.1. Демонтаж расширительного бачка

1. Слить охлаждающую жидкость из системы охлаждения.

2. Расшплинтовать, отвернуть накидную гайку и отсоединить

провода тягового реле механизма отключения привода жалюзи

от разъема.

3. Расшплинтовать, вынуть валик и отсоединить тягу 23

(рис. 23) привода жалюзи от тяги механизма отклю-

чения.

4. Вывернуть болты, зачалить и снять крышу силового от-

деления.

5. Расшплинтовать, вывернуть зажимной болт и отсоединить

трубку 51 от расширительного бачка 5.

6. Расшплинтовать, отвернуть накидную гайку 9 и отсоеди-

нить трубку от расширительного бачка.

7. Вывернуть болты 6, отвернуть гайки болтов 7 крепления

расширительного бачка к балке и отвести бачок вперед.

8. Расшплинтовать, отвернуть накидную гайку и отсоединить

трубку водяного насоса от патрубка расширительного бачка.

Снять бачок.

40

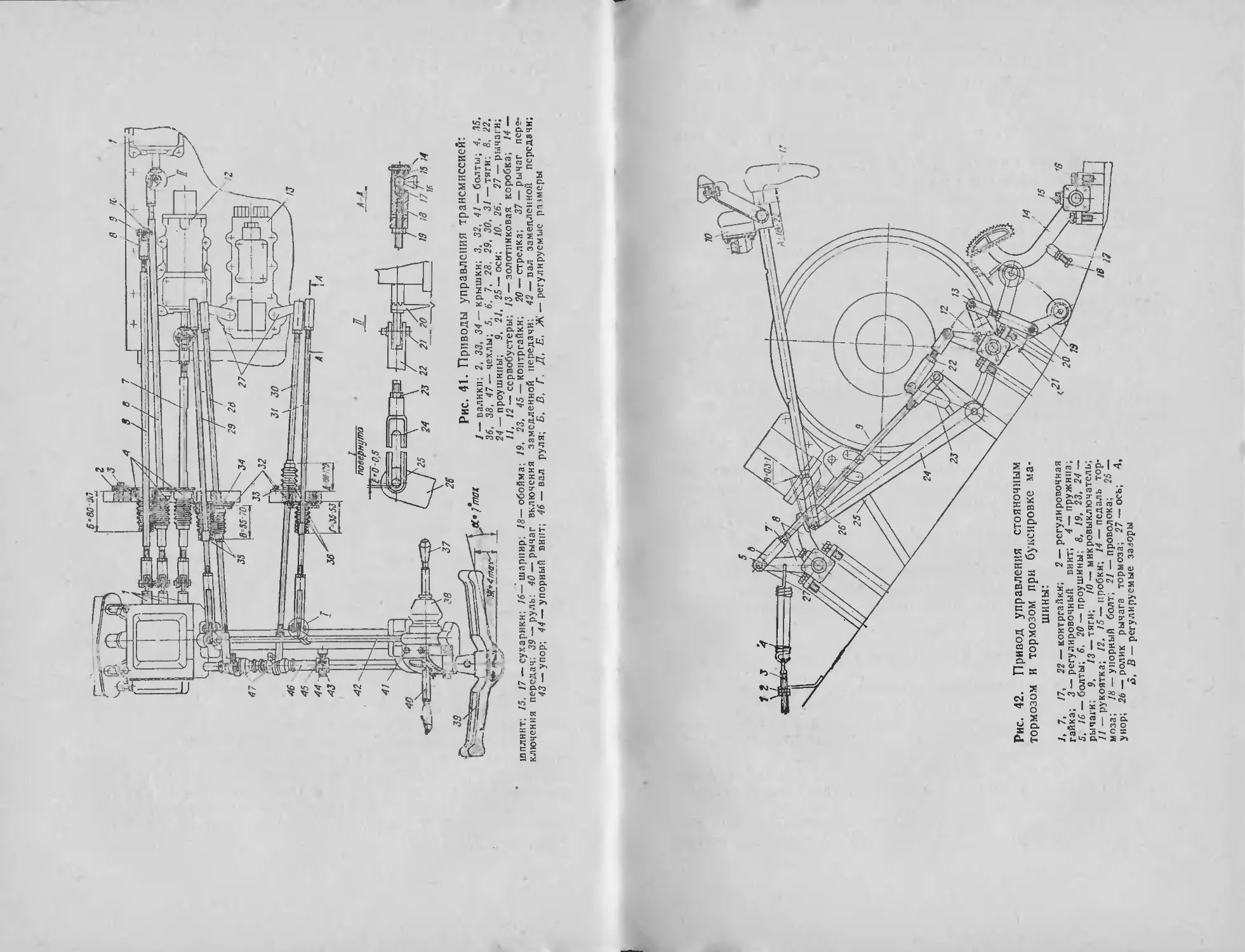

ьг гг гг it ог ei е< и si si ы si si и oi eg

3.1.2. Мон i аж расширительного бачка

Технические требования на монтаж расширительного

бачка:

а) расширительный бачок должен устанавливаться в гори-

зонтальном положении; регулировать установкой под болты не

более трех шайб;

6) течь охлаждающей жидкости в местах соединения не до-

пускается;

в) штуцера труб и шлангов смазать смазкой ЦИАТИМ-201.

Порядок монтажа расширительного бачка:

1. Присоединить трубку водяного насоса к патрубку расши-

рительного бачка и закрепить накидной гайкой. Гайку за-

шплинтовать проволокой.

2. Установить и закрепить расширительный бачок к балке

болтами 6 и 7 с гайками и пружинными шайбами.

3. Присоединить трубку к патрубку расширительного бачка

и закрепить накидной гайкой 9; гайку зашплинтовать прово-

локой.

4. Присоединить трубку 51 к расширительному бачку и за-

крепить зажимным болтом, подложив с обеих сторон трубки

уплотнительные прокладки. Болт зашплинтовать прово-

локой.

5. Заправить систему охлаждающей жидкостью.

6. Зачалить и установить крышу силового отделения и за-

крепить болтами с шайбами.

7. Присоединить тягу 23 привода жалюзи к тяге механиз-

ма отключения, вставить валик и зашплинтовать шплинтом.

8. Присоединить провода тягового реле механизма отклю-

чения жалюзи к разъему, закрепить накидной гайкой и за-

шплинтовать проволокой.

3.2. Замена выпускных коллекторов и клапанных коробок

Выпускные коллекторы и клапанные коробки подлежат за-

мене при следующих неисправностях:

пропуск отработавших газов;

прогорание выпускных коллекторов;

трещины на выпускных коллекторах и клапанных коробках.

Инструмент, приспособления и материалы: ключи гаеч-

ные 10, 12, 14, 17, 19, 22, 24 и 27-мм; спецключи 765-93-сб320 в

комплекте с ключом 765 93 430; ключи торцовые 14, 17-мм; во-

роток; сменная головка 19 мм; отвертка 6-мм; плоскогубцы;

шплинтовыдергиватель; молоток 0,8-кг; зубило; удлинитель; ло-

мик; кран-стрела 1,5-т; емкости с графитной смазкой УСсА и

лаком КО-815; палочное приспособление ЧПУ-сбБ; проволока

КО 1; ветошь; салфетки.

42

3.2.1. Демонтаж выпускных коллекторов

и клапанных коробок

1. Снять крышу силового отделения (см. 3.1.1 «Демонтаж

расширительного бачка», пп. 2—4).

2 Отсоединить тросы 10, 11 и 20 (рис. 23) от вилки 38

привода управления клапанами.

3. Вывернуть болты, отвернуть гайку болта и снять защит-

ный кожух реле механизма отключения жалюзи.

4. Отстопорить и сиять крышку люка левой перегородки

ограждения силового блока. Выполняется при демонтаже ле-

вого выпускного коллектора.

5. Отстопорить и ослабить накидные гайки 8 и 32 уплот-

нения трубок 33 и 42 высокого давления, ослабить гайки 49 и

27 уплотнения штуцеров 31 и 48 форсунок и штуцеров 12 и 19

топливного насоса 13. Спять штуцера в сборе с трубками.

6. Расшплпнтовать, отвернуть гайки болтов, соединяющих

фланцы выпускных коллекторов 35 и 43 п фланцы клапанных

коробок эжектора.

7. Отстопорить, отвернуть гайки 22 и 44 крепления выпуск-

ных коллекторов к головке блока и спять коллекторы с уп-

лотнительными прокладками.

8. Отстопорить, отвернуть гайки болтов 17 и 30 (рис. 24)

крепления трубок 10 и 31 к клапанным коробкам 2 и 18.

Расшплпнтовать, вынуть валики и отсоединить пружину 8 от

рычагов клапанных коробок.

9. Расшплпнтовать, отвернуть гайки 26, отсоединить хому-

ты 28 и снять клапанные коробки.

3.2.2. Монтаж выпускных коллекторов

и клапанных коробок

Технические требования на монтаж выпускных коллекто-

ров и клапанных коробок:

а) гайки крепления выпускных коллекторов и клапанных

коробок должны быть затянуты равномерно и надежно; бол-

товые соединения клапанных коробок с выпускными коллек-

торами затягивать ключом от усилия руки на плече 300 мм,

болтовые соединения хомута — 200 мм;

б) пробивание отработавших газов в соединения выпускных

труб и клапанных коробок не допускается;

в) уплотнительные прокладки газовой трассы ставить на

лак КО-815 ГОСТ 11066—74 с добавлением 6—12% алюминие-

вой пудры ПАП-1 или ПАП-2 ГОСТ 5494—71

Порядок монтажа выпускных коллекторов и клапанных

коробок:

1 Установить клапанные коробки 2 и 18 в сборе с уплот-

нительными прокладками и закрепить хомутами 28, болтами

43

i;

I

1

и гайками 26. Гайки зашплинтовать проволокой (см. техни-

ческие требования, пп. а, б).

2. Подсоедшпиь и закрепить трубки 10 п 31 к клапанным

коробкам 2 и 18 болтами 17 и 30 с ганками Болты и гайки

зашплинтовать проволокой. Подсоединить пружину 8 к рыча-

гам клапанных коробок, вставить валики и зашплинтовать

шплинтами (см. технические требования, пп. а, б).

3. Установить уплотнительные прокладки на фланцы кол-

лекторов 35 и 43 (рис. 23) и головки блока Установить вы-

пускные коллекторы на головки блока и закрепить гайками 22

и 44 со стопорными шайбами. Гайки застопорить.

4. Совместить отверстия фланцев выпускных коллекторов

с клапанными коробками эжектора, вставить болты н закре-

пить гайками. Гайки зашплинтовать шплинтами (см. техничес-

кие требования, пп. а, б, в).

5. Присоединить и закрепить трубки 33 и 42 высокого дав-

ления штуцерами 31 и 48 к форсункам и штуцерами 12 и 19

к топливному насосу 13. Накидными гайками 8, 21, 27, 49 за-

крепить уплотнения штуцеров 31 и 48 форсунок и трубок 33 и

42 высокого давления. Накидные гайки зашплинтовать про-

волокой.

6. Установить и застопорить крышку люка левой перегород-

ки ограждения силового блока. Выполняется при монтаже ле-

вого выпускного коллектора.

7. Установить защитный кожух реле механизма отключения

жалюзи н закрепить болтами с ганками п пружинными шай-

бами.

8. Присоединить тросы 10, 14 и 20 к вилке 38 привода уп-

равления клапанами, вставить валик и зашплинтовать шплин-

том.

9. Установить и закрепить крышу силового отделения (см.

3.1.2 «Монтаж расширительного бачка», пп. 6—8).

3.3. Замена масляных радиаторов

Масляные радиаторы заменять, если для устранения течн

масла из радиатора коробки передач требуется заглушить бо-

лее восьми трубок, а из радиатора двигателя — более шест-

надцати.

Инструмент, приспособления и материалы: ключи гаеч-

ные 10 и 46 мм; ключ торцовый 17-мм; отвертка 9 мм; плос-

когубцы; ломик; крап-стрела 1,5-т; проволока КО 1.

3.3.1. Демонтаж масляных радиаторов

1. Снять крышу силового отделения (см 3.1.1 «Демонтаж

расширительного бачка», пп. 2—4).

45

2. Расшплпитова гь, отвернуть накидные ганки крепления

масляных трубок 3 (рнс. 25) и отсоединить трубки от радиа-

торов 1 н 4.

3. Ослабить ганки 2, вывернуть стяжки 5 и снять радиато-

ры 1 и 4 с прокладками 6.

3.3.2. Монтаж масляных радиаторов

Технические требования на монтаж масляных радиаторов:

а) накидные гайки должны быть затянуты надежно и плот-

но с обеспечением герметичности соединений;

б) течь масла в соединениях маслопровода не допускается.

Порядок монтажа масляных радиаторов:

1. Установить радиаторы / и 4 с прокладками 6 и закре-

пить стяжками 5. Стяжки застопорить ганками 2.

2. Присоединить трубки 3 к радиаторам и закрепить на-

’кидными гайками. Гайки зашплинтовать проволокой.

3. Установить крышу силового отделения (см. 3.1 2 «Мон-

таж расширительного бачка», пп. 6—8).

3.4. Замена водяного радиатора

Водяной радиатор заменять, если для устранения течи ох-

лаждающей жидкости из радиатора требуется заглушить бо-

лее 40 трубок.

Инструмент, приспособления и материалы: ключи гаеч-

ные 10, 12, 14, 32 и 46-мм; ключ торцовый 17-мм; ключ спе-

циальный 765-93-сб226; плоскогубцы; отвертка 9-мм; молоток

0,8-кг; зубило; шплинтовыдергиватель; ломик; кран-стрела

1,5-т; проволока КО 1; емкость для слива и заправки охлаж-

дающей жидкости.

3.4.1. Д е м о и т а ж водяного радиатора

1. Слить охлаждающую жидкость из системы.

2. Спять масляные радиаторы (см. 3.3.1 «Демонтаж масля-

ных радиаторов»),

3. Огстопорить и спять крышку люка левой перегородки

ограждения силового блока. Вывернуть болты, снять крыш-

ку 3 (рнс. 26) лючка, отвернуть гайки шпилек и болтов креп-

ления манжеты 5 с накладками к коробу эжектора. Сдвинуть

накладки с манжетами по трубкам вниз.

4 Расшплинтовать, отвернуть накидные гайки и отсоединить

трубки 1 п 4 от патрубков водяного радиатора. Зачалить и

снять радиатор с прокладками.

47

3.4.2. Монтаж водяного радиатора

Технические требования на монтаж водяного радиатора:

а) при установке радиатора в короб эжектора обеспечить

зазор между внутренними поверхностями отверстий фланцев

эжектора и трубопроводами не менее 1,5 мм; допускается ус-

танавливать дополнительные прокладки;

б) течь охлаждающей жидкости в соединениях трубопрово-

дов не Допускается.

Порядок монтажа водяного радиатора:

1. Зачалить и установить радиатор в сборе с прокладками

в короб эжектора. Присоединить к патрубкам радиатора труб-

ки 1 и 4, закрепить их накидными гайками. Ганки зашплинто-

вать проволокой.

2. Присоединить манжеты 5 с накладками к фланцам ко-

роба эжектора и закрепить их гайками и болтами с пружин-

ными шайбами.

Установить и закрепить крышку 3 лючка болтами с пружин-

ными шайбами. Установить и застопорить крышку люка левой

перегородки ограждения силового блока.

3. Установить масляные радиаторы (см. 3.3.2 «Монтаж мас-

ляных радиаторов»),

4. Заправить систему охлаждающей жидкостью.

3.5. Замена эжектора и воздухоочистителя

Эжектор и воздухоочиститель заменять при следующих не-

исправностях:

трещины в местах приварки;

обломы скоб, бонок и других деталей;

трещины воздухосборника воздухоочистителя;

повреждения корпуса эжектора и воздухоочистителя.

Инструмент, приспособления и материалы: ключи гаеч-

ные 10, 12, 14, 17, 19, 22, 24, 27, 32, 41, 46, 55-мм; головка клю-

ча 765-100-153; вороток; сменные головки 19 и 22-мм; ключи

торцовые 17-мм; отвертка 6-мм; плоскогубцы; зубило; молоток

0,8-кг; шплинтовыдергиватель; ломик; выколотка В-20сбА;

крючок 765-93-239; удлинитель; спецключи 765-93-сб320 в комп-

лекте с ключом 765-93-430; кран-стрела 1-т; универсальное па-

лочное приспособление ЧПУ-сбБ; емкости с белилами цинко-

выми густотертыми, смазкой ЦИАТИМ-201, лаком КО-315,

алюминиевой пудрой ПАП-1 или ПАП-2 и с керосином освети-

тельным; проволока КО 0,5, КО 1 и КО 1,6.

3.5 1. Демонтаж эжектора и воздухоочистителя

1. Снять расширительный бачок (см. 3 1.1 «Демонтаж рас-

ширительного бачка»).

2. Снять масляные радиаторы (см. 3.3.1 «Демонтаж масля-

ных радиаторов», пи. 2, 3).

49

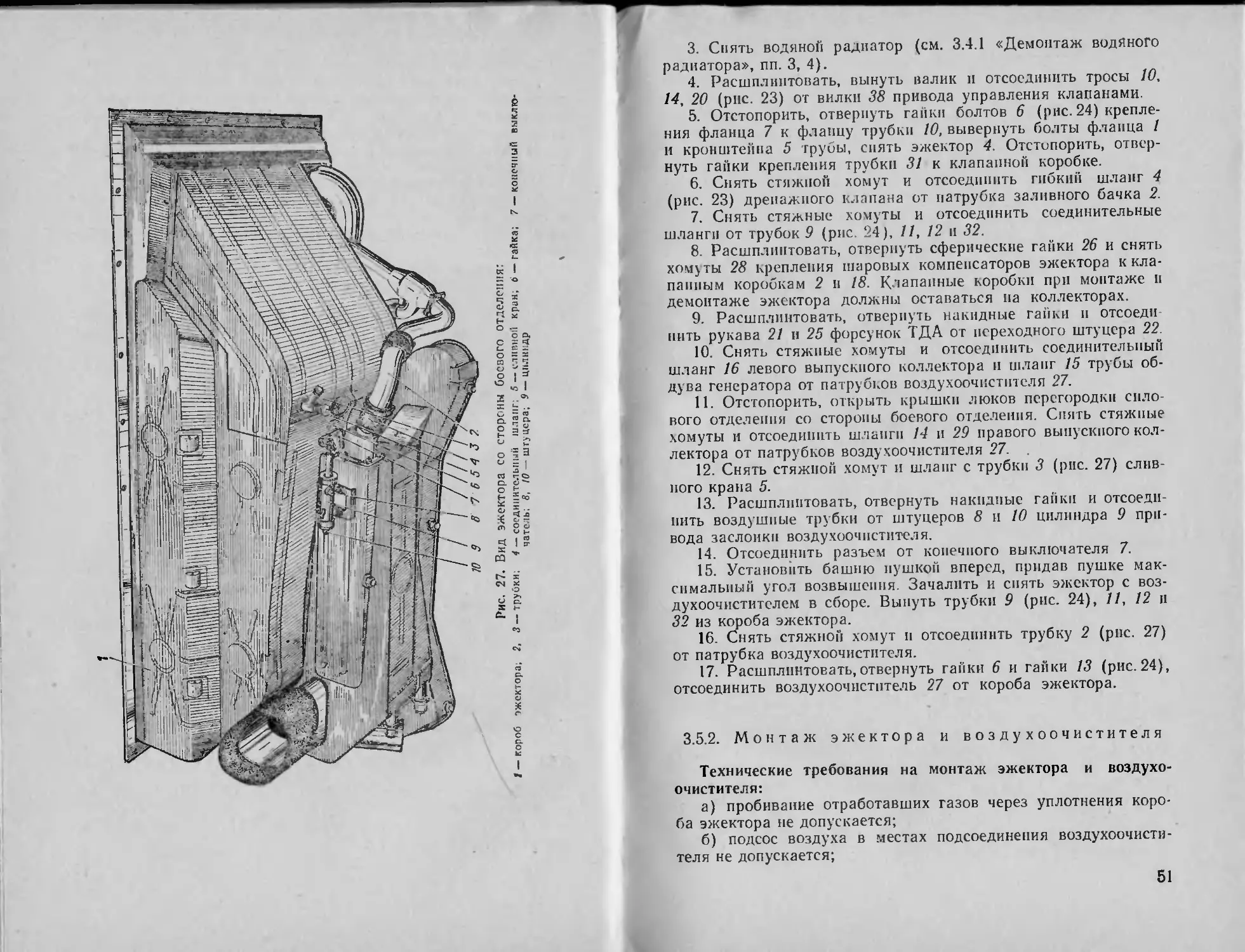

Рис. 27. Вид эжектора со стороны боевого отделения:

короб эжектора; 2, 3 — трубки; 4 — соединительный шланг; .5 —сливной кран; р — гайка; 7 — конечный выклю-

чатель; 8, /0 —штуцера; 9 — цилиндр

I

3. Спять водяной радиатор (см. 3.4.1 «Демонтаж водяного

радиатора», пп. 3, 4).

4. Расшплиптовать, вынуть валик и отсоединить тросы 10,

14, 20 (рис. 23) от вилки 38 привода управления клапанами.

5. Отстопорить, отвернуть гайки болтов 6 (рис. 24) крепле-

ния фланца 7 к фланцу трубки 10, вывернуть болты фланца /

и кронштейна 5 трубы, спять эжектор 4. Отстопорить, отвер-

нуть гайки крепления трубки 31 к клапанной коробке.

6. Снять стяжной хомут и отсоединить гибкий шланг 4

(рнс. 23) дренажного клапана от патрубка заливного бачка 2.

7. Снять стяжные хомуты и отсоединить соединительные

шланги от трубок 9 (рис. 24), И, 12 и 32.

8. Расшплиптовать, отвернуть сферические гайки 26 и снять

хомуты 28 крепления шаровых компенсаторов эжектора к кла-

панным коробкам 2 п 18. Клапанные коробки при монтаже п

демонтаже эжектора должны оставаться па коллекторах.

9. Расшплиптовать, отвернуть накидные гайки и отсоеди

нить рукава 21 и 25 форсунок ТДА от переходного штуцера 22

10. Снять стяжные хомуты и отсоединить соединительный

шланг 16 левого выпускного коллектора и шланг 15 трубы об-

дува генератора от патрубков воздухоочистителя 27.

11. Отстопорить, открыть крышки люков перегородки сило-

вого отделения со стороны боевого отделения. Спять стяжные

хомуты и отсоединить шланги 14 и 29 правого выпускного кол-

лектора от патрубков воздухоочистителя 27.

12. Снять стяжной хомут и шланг с трубки 3 (рис. 27) слив-

ного крана 5.

13. Расшплиптовать, отвернуть накидные гайки и отсоеди-

нить воздушные трубки от штуцеров 8 и 10 цилиндра 9 при-

вода заслонки воздухоочистителя.

14. Отсоединить разъем от конечного выключателя 7.

15. Установить башню пушкой вперед, придав пушке мак-

симальный угол возвышения. Зачалить и сиять эжектор с воз-

духоочистителем в сборе. Вынуть трубки 9 (рис. 24), 11, 12 и

32 из короба эжектора.

16. Снять стяжной хомут п отсоединить трубку 2 (рпс. 27)

от патрубка воздухоочистителя.

17. Расшплпнтовать, отвернуть гайки 6 и гайки 13 (рис. 24),

отсоединить воздухоочиститель 27 от короба эжектора.

3.5.2. Монтаж эжектора и воздухоочистителя

Технические требования на монтаж эжектора и воздухо-

очистителя:

а) пробивание отработавших газов через уплотнения коро-

ба эжектора не допускается;

б) подсос воздуха в местах подсоединения воздухоочисти-

теля не допускается;

51

в) поверхности деталей перед сборкой продуть сжатым

воздухом и протереть чистой ветошью;

г) при выдвинутом положении штока стопора клапаны

должны быть закрыты и прилегать к седлу под усилием пру-

жины; при этом тросы 10 и 20 (рис. 23) могут провисать от

линии натяжения не более чем на 50 мм; допускается регу-

лировка натяжения пружины;

д) при втянутом штоке стопора и положении рукоятки

эксцентрика вниз тросы 10 и 20 не должны провисать, а кла-

паны должны быть открыты;

е) при втянутом положении штока стопора клапан эжекто-

ра отсоса газов должен быть открыт на угол 50—60° от плос-

кости его прилегания; при выдвинутом положении штока сто-

пора клапан должен плотно прилегать к эжектору; при этом

трос 14 должен провисать не более чем на 50 мм.

Порядок монтажа эжектора и воздухоочистителя:

1. Присоединить воздухоочиститель к коробу эжектора и

закрепить гайками /.? (рис. 24) с пружинными шайбами и гай-

ками 6 (рис. 27); гайки 6 зашплинтовать.

2. Присоединить соединительный шланг 4 трубки 2 к па-

трубку клапанной коробки воздухоочистителя и закрепить

стяжным хомутом.

3. Установить башню пушкой вперед, придав пушке мак-

симальный угол возвышения. Установить на фланцы выпуск-

ных коллекторов уплотнительные прокладки, зачалить и опус-

тить эжектор в сборе на место, направляя соединительные

шланги 14 (рис. 24), 15, 16 и 29 на патрубки воздухоочисти-

теля 27. Вставить в отверстия короба эжектора масляные труб-

ки 9, 11, 12 и 32. Присоединить разъем к конечному выключа-

телю 7 (рис. 27).

4. Присоединить воздушные трубки к штуцерам 8, 10 при-

вода заслонки и закрепить накидными гайками. Гайки за-

шплинтовать проволокой.

5. Присоединить соединительный шланг к трубке 3 слив-

ного крана 5 и закрепить стяжным хомутом.

6. Присоединить соединительные шланги 14 (рис. 24), 15,

16 и 29 к патрубкам воздухоочистителя и закрепить стяжны-

ми хомутами (см. технические требования, пп. а, б, в).

7. Присоединить трубки 9, 11. 12 и 32 масляных радиаторов

к соединительным шлангам трубок силового блока.

8. Присоединить рукава 21 и 25 форсунок ТДА к переход-

ному штуцеру 22 и закрепить накидными гайками. Гайки за-

шплинтовать проволокой.

9. Присоединить фланцы клапанных коробок 2 и 18 к флан-

цам шаровых компенсаторов с помощью хомутов 28. Закре-

пить болтами с гайками 26. Гайки зашплинтовать.

10. Присоединить гибкий шланг 4 (рнс. 23) к патрубку

заливного бачка 2 и закрепить стяжным хомутом.

52

11. Присоединить фланец клапанной коробки к фланцу

трубки 31 (рис. 24), установив прокладку, закрепить болта-

ми 30 с гайками и застопорить.

12. Установить эжектор 4 отсоса газов к фланцу / и крон-

штейну 5 и закрепить болтами и гайками с пружинными шай-

бам». Установить фланец трубки 10 к фланцу 7 через проклад-

ку н закрепить болтами 6 со стопорными шайбами. Болты и

гайки застопорить.

13. Присоединить тросы 10 (рис. 23), 14, 20 к вилке 38 при-

вода управления клапанами, вставить валик и зашплинтовать

шплинтом (см. технические требования, пп г, д, е).

14. Установить и застопорить крышки люков силового от-

деления со стороны отделения управления

15. Установить водяной радиатор (см 3.4.2 «Монтаж во-

дяного радиатора», пп. 1,2).

16. Установить масляные радиаторы (см. 3.3.2 «Монтаж

масляных радиаторов», пп. 1, 2).

17. Установить расширительный бачок (см. 3.1.2 «Монтаж

расширительного бачка»).

3.6. Замена редуктора подогревателя

Редуктор подогревателя заменять при следующих неисправ-

ностях:

трещины, пробоины, изломы картера;

ненормальный шум и стук при работе вследствие разруше-

ния или износа детален;

заклинивание шестерен редуктора (шестерни не провора-

чиваются или проворачиваются с большим усилием);

течь масла и охлаждающей жидкости в местах соединения

н уплотнения.

Инструмент, приспособления и материалы: ключи гаеч-

ные 10 и 17-мм; отвертка 9-мм; плоскогубцы; шплинтовыдерги-

ватель; молоток 0,8-кг; ломик; крючок 765-93-239; емкости со

смазкой ЦИАТИМ-201, с суриком железным густотертым или

белилами цинковыми густотертыми; емкость для слива и за-

правки охлаждающей жидкости; проволока КО 1 и КО 0,5.

3.6.1. Демонтаж редуктора подогревателя

1. Слить охлаждающую жидкость из системы.

\ 2. Отстопорить и снять крышки люков ограждения силового

отделения со стороны боевого отделения. Закрыть топливный

кран.

3. Расшплинтовать, вынуть валик и отсоединить трос 4

(рис. 28) от рычага заслонки воздушной трубы 6.

4. Вывернуть болты 3 крепления фланца 2 воздушной тру-

бы к фланцу горелки 18. Отвернуть накидные гайки болтов 11

53

и гайки 13 со шпилек, спять шайбы и выпеть болты. Отвести

трубы 12 и 15 в сторону от редуктора

5. Расшплиптовать, отвернуть накидные ганки и отсоеди-

нить топливные трубки 5 и 7 от редуктора 10.

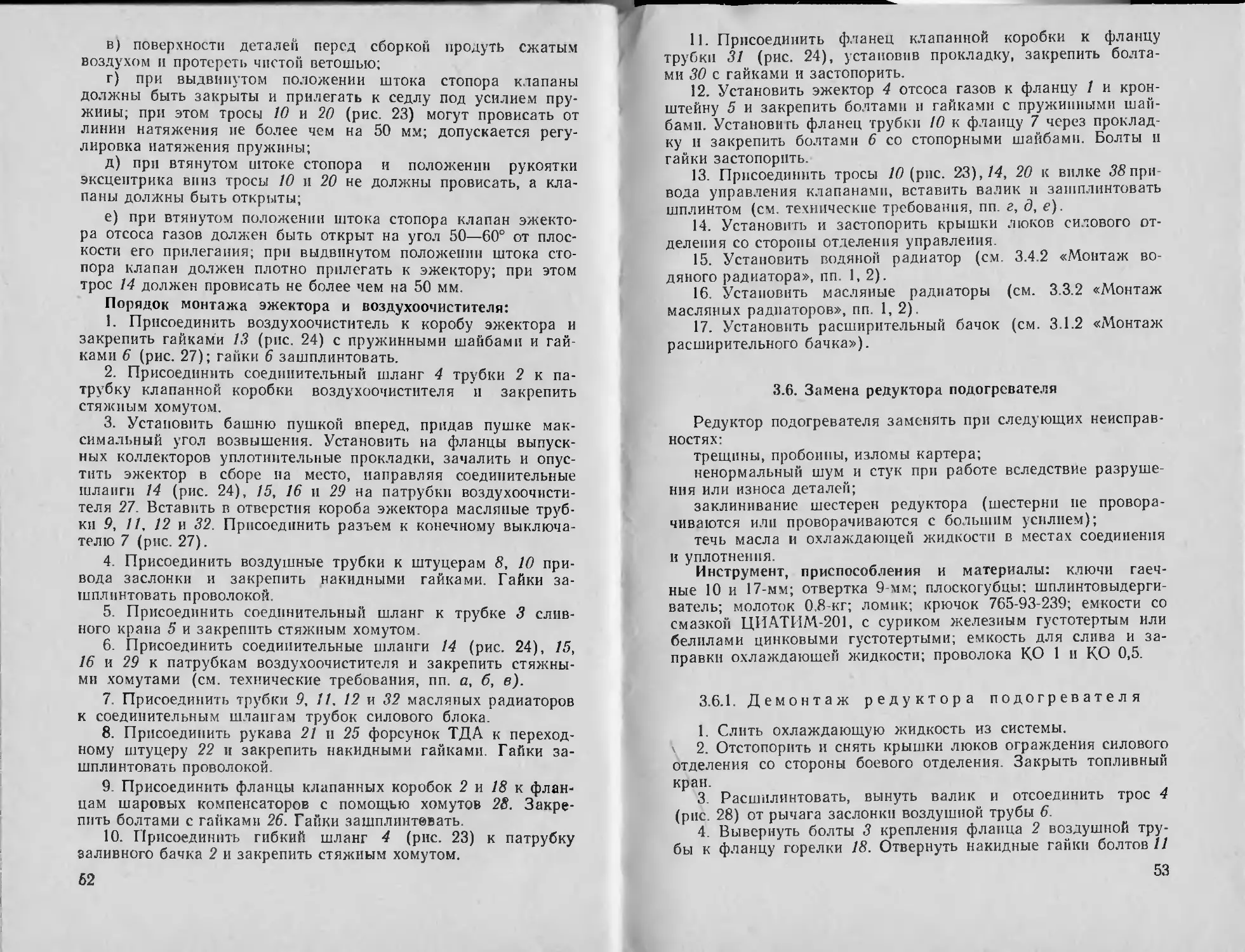

Рис. 28. Замена редуктора подслреватсля:

/. 14—электропровода; 2 — фланец; 3, // — болты; 4 — трос привода рычага заслонки;

5. 7 — топливные трубки; 6 — воздушная труба; в —кронштейн крепления редуктора;

9 —винт; /О —редуктор подогревателя; 12, 15, 17 — водяные трубы; /3 —гайка, 16—

котел; 18 — горелкв

6 Расшплиптовать, отвернуть накидную гайку и отсоеди-

нить электропровод 14 от разъема электродвигателя редуктора.

7. Вывернуть винты 9 крепления редуктора к кронштейну 8

и спять редуктор 10.

3.6.2. Монтаж редуктора подогревателя

Технические требования на монтаж редуктора подогрева-

теля:

а) все соединительные шланги должны быть плотно прижа-

ты к трубкам и надежно закреплены хомутами; течь охлаж-

дающей жидкости, топлива и пропуск воздуха не допуска-

ются;

б) трубки и гибкие шланги не должны касаться тяг и дру-

гих подвижных деталей; зазор между ними должен быть не

менее 10 мм;

54

в) уплотнительные прокладки устанавливать па белила

цинковые густотертые пли сурик железный.

Порядок монтажа редуктора подогревателя:

1. Установить и закрепить редуктор 10 подогревателя к

кронштейну 8 винтами 9 с пружинными шайбами.

2. Присоединить электропровод 14 к разъему электродви-

гателя редуктора и закрепить накидной гайкой. Гайку за-

шплинтовать проволокой.

3. Присоединить топливные трубки 5 и 7 к редуктору и за-

крепить накидными гайками. Гайки зашплинтовать проволо-

кой.

4. Присоединить водяные трубы 12 и 15 в сборе с уплот-

нительными прокладками к фланцам редуктора подогревате-

ля и закрепить болтами И, гайками 13 с пружинными шай-

бами. Присоединить фланец 2 воздушной трубы 6 в сборе с

уплотнительной прокладкой к фланцу горелки 18 и закрепить

болтами 3 с пружинными шайбами (см. технические требова-

ния, пп. а, б).

5. Присоединить проушину троса 4 к рычагу заслонки воз-

душной трубы 6. Вставить валик и зашплинтовать шплинтом.

6. Закрыть и застопорить крышки люков ограждения сило-

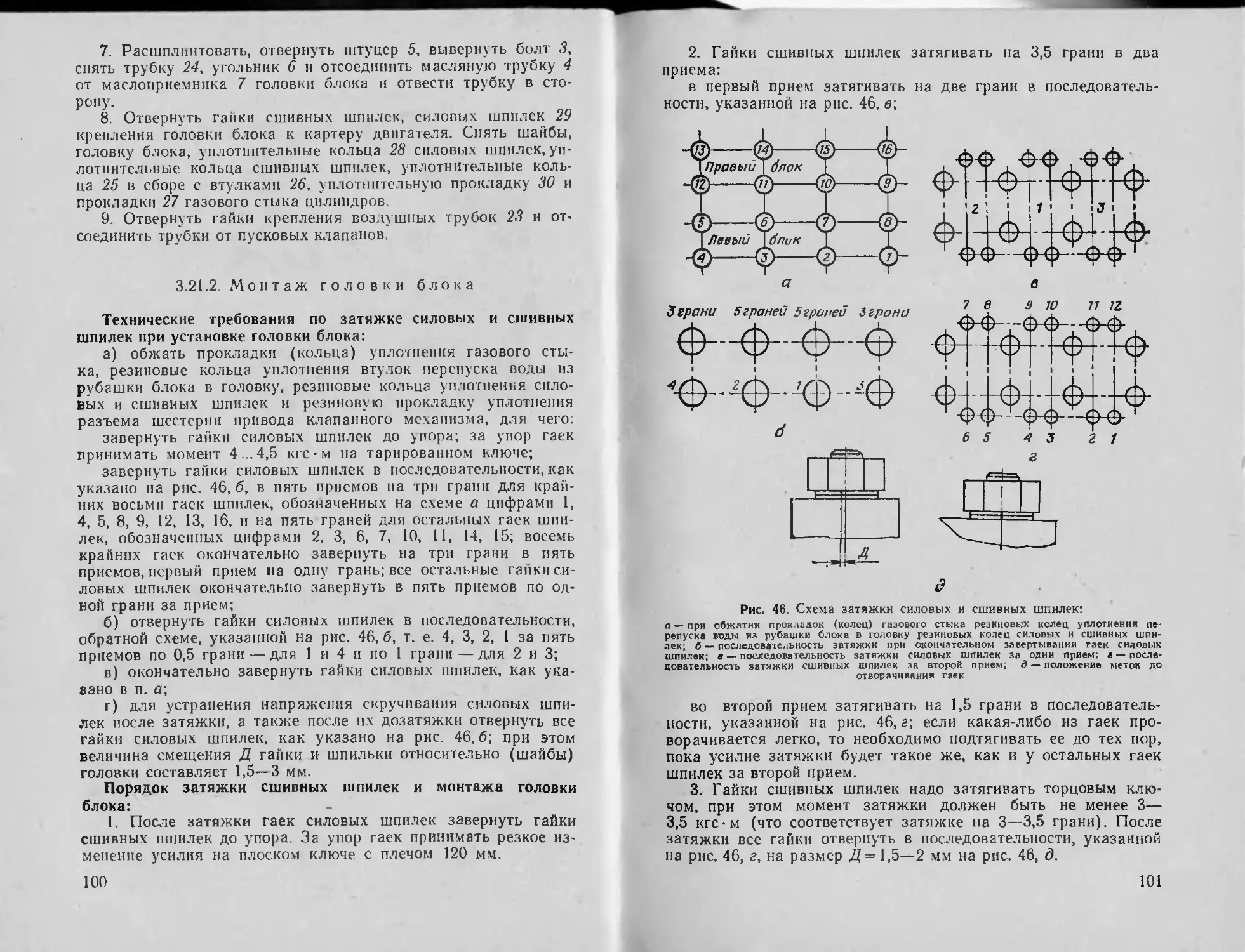

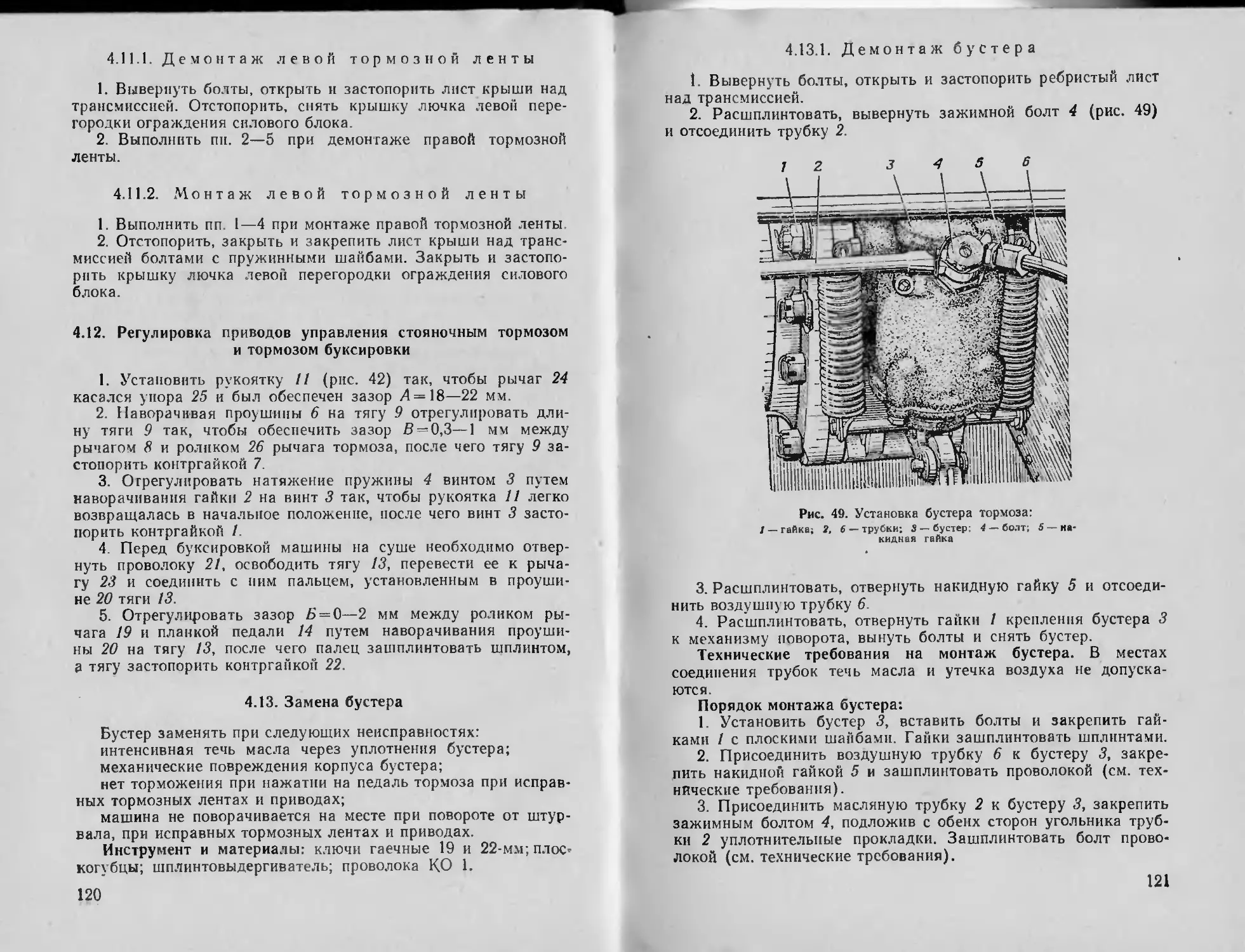

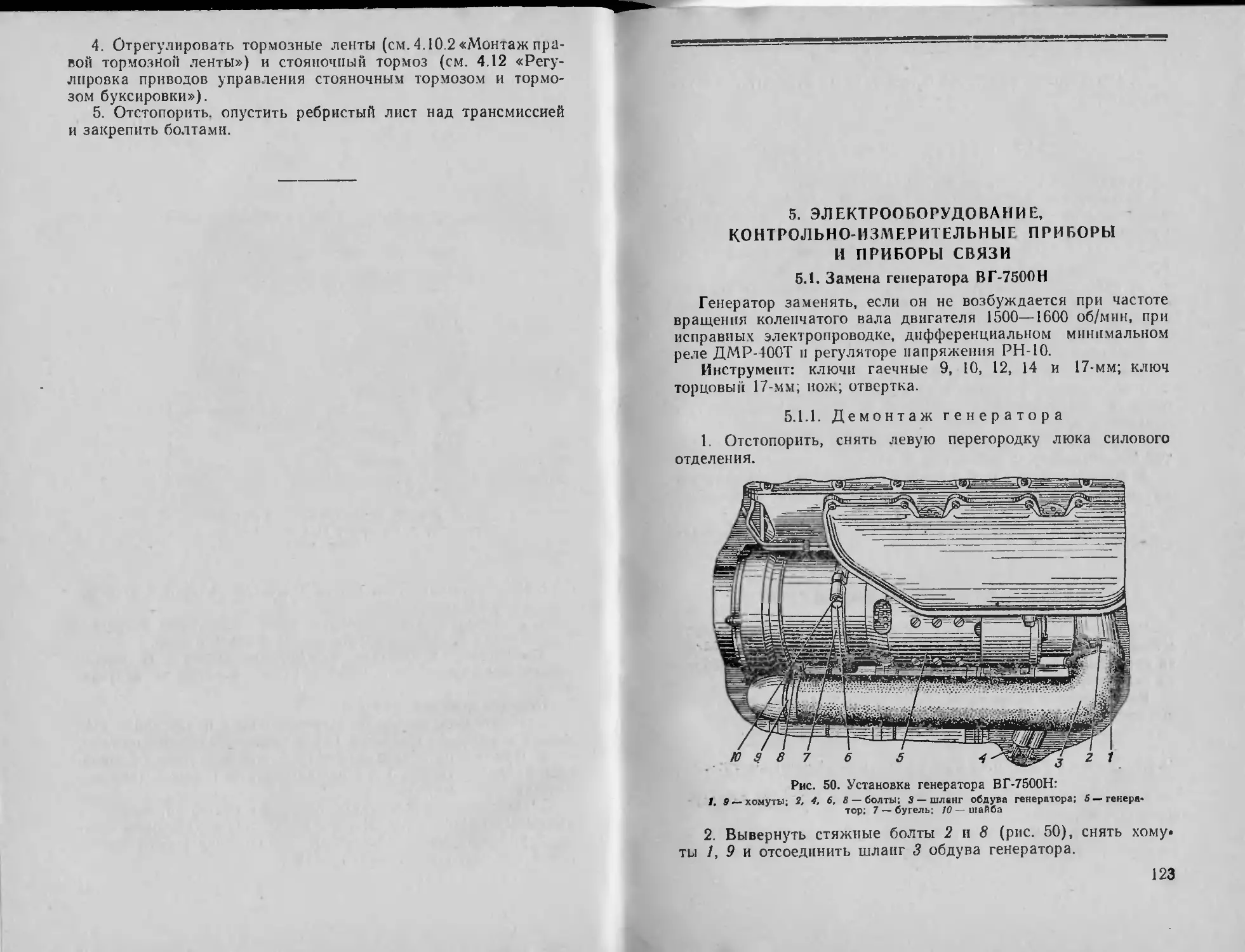

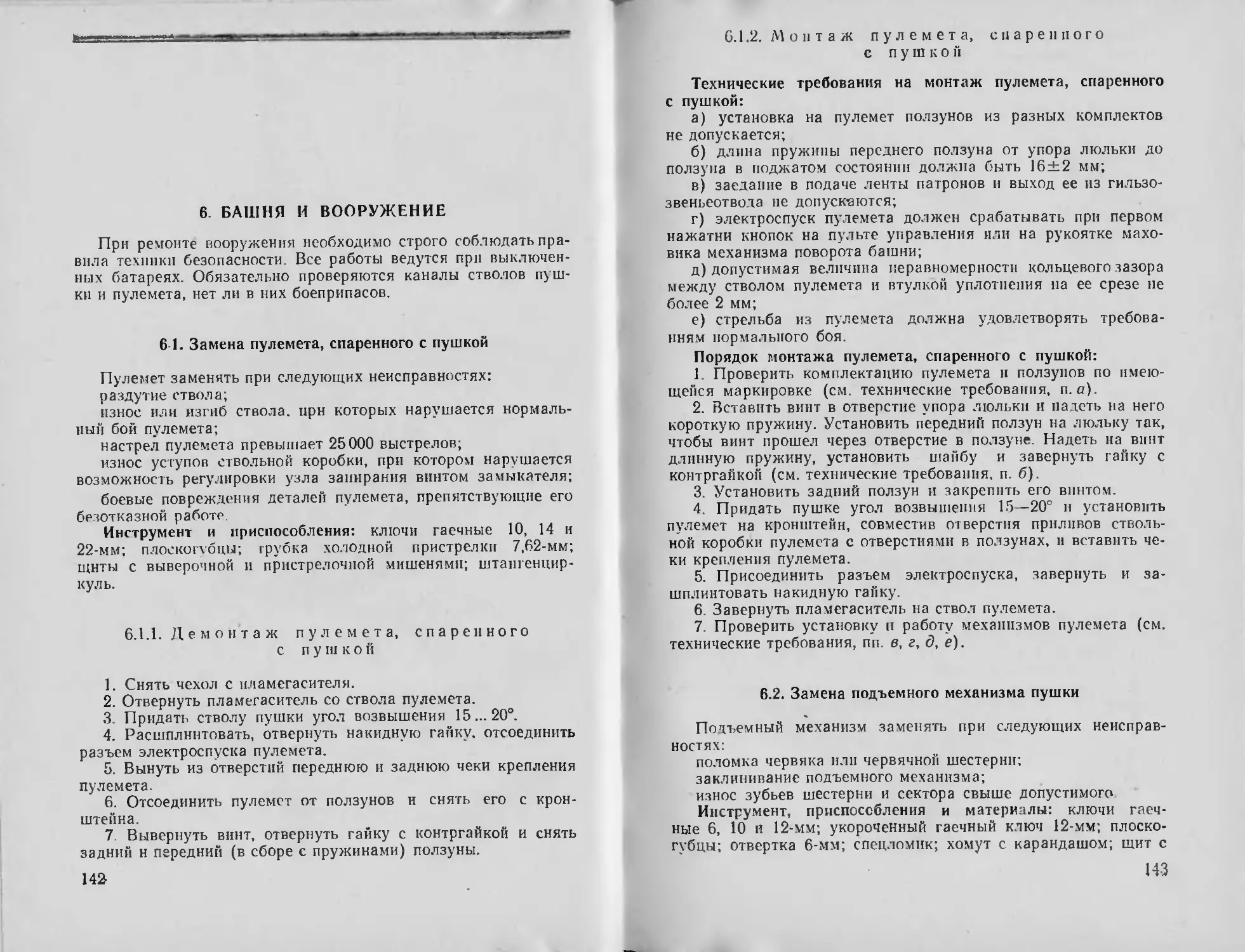

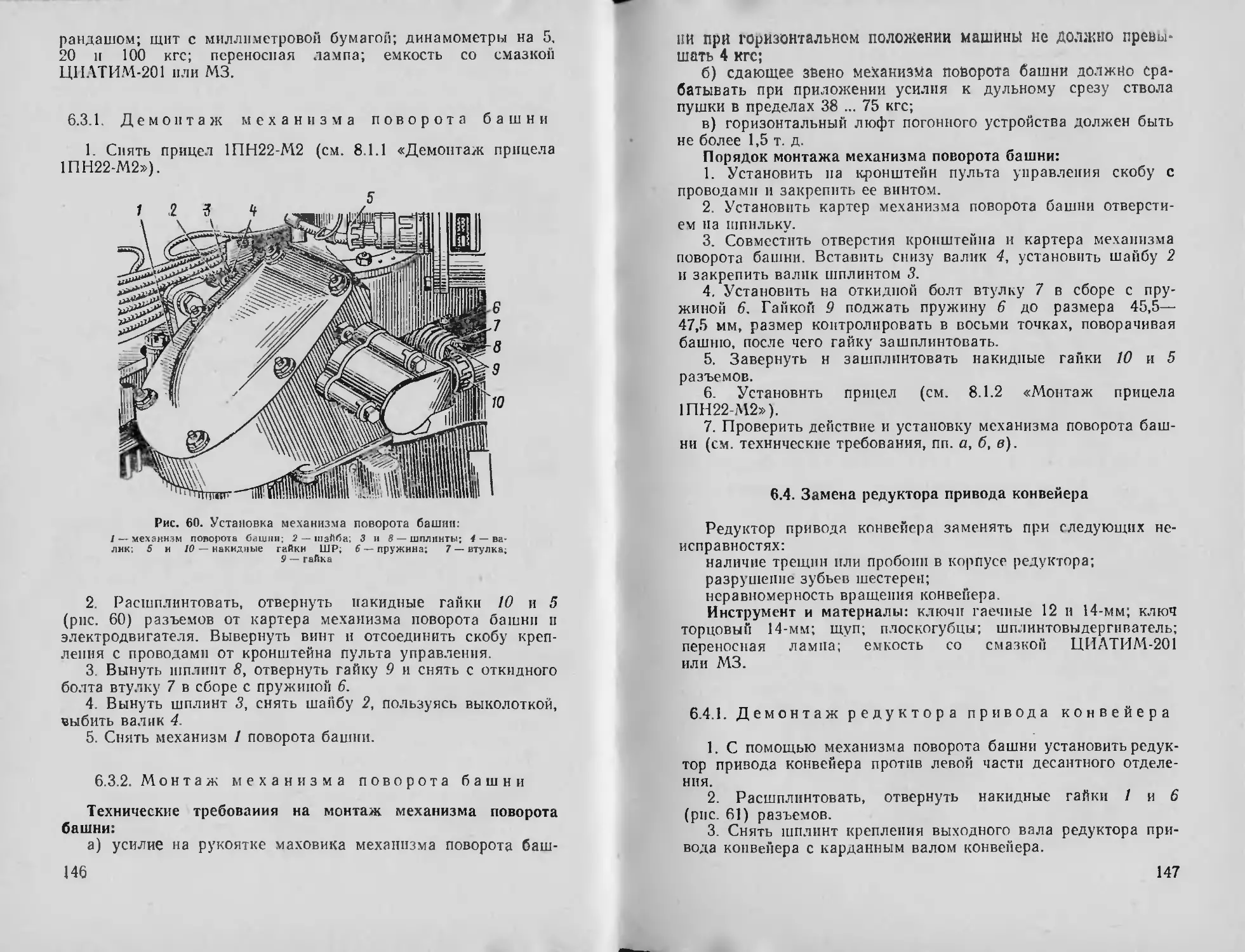

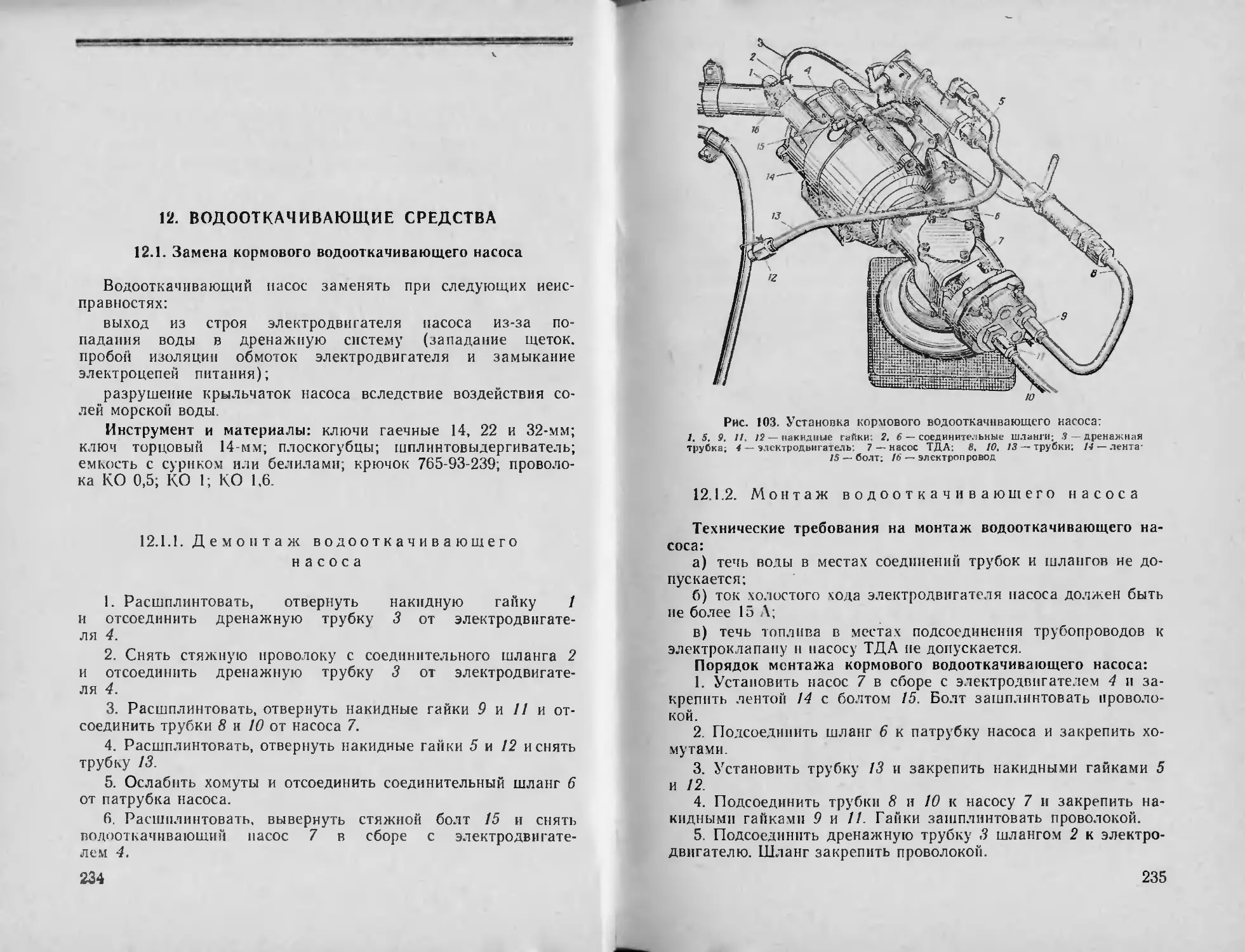

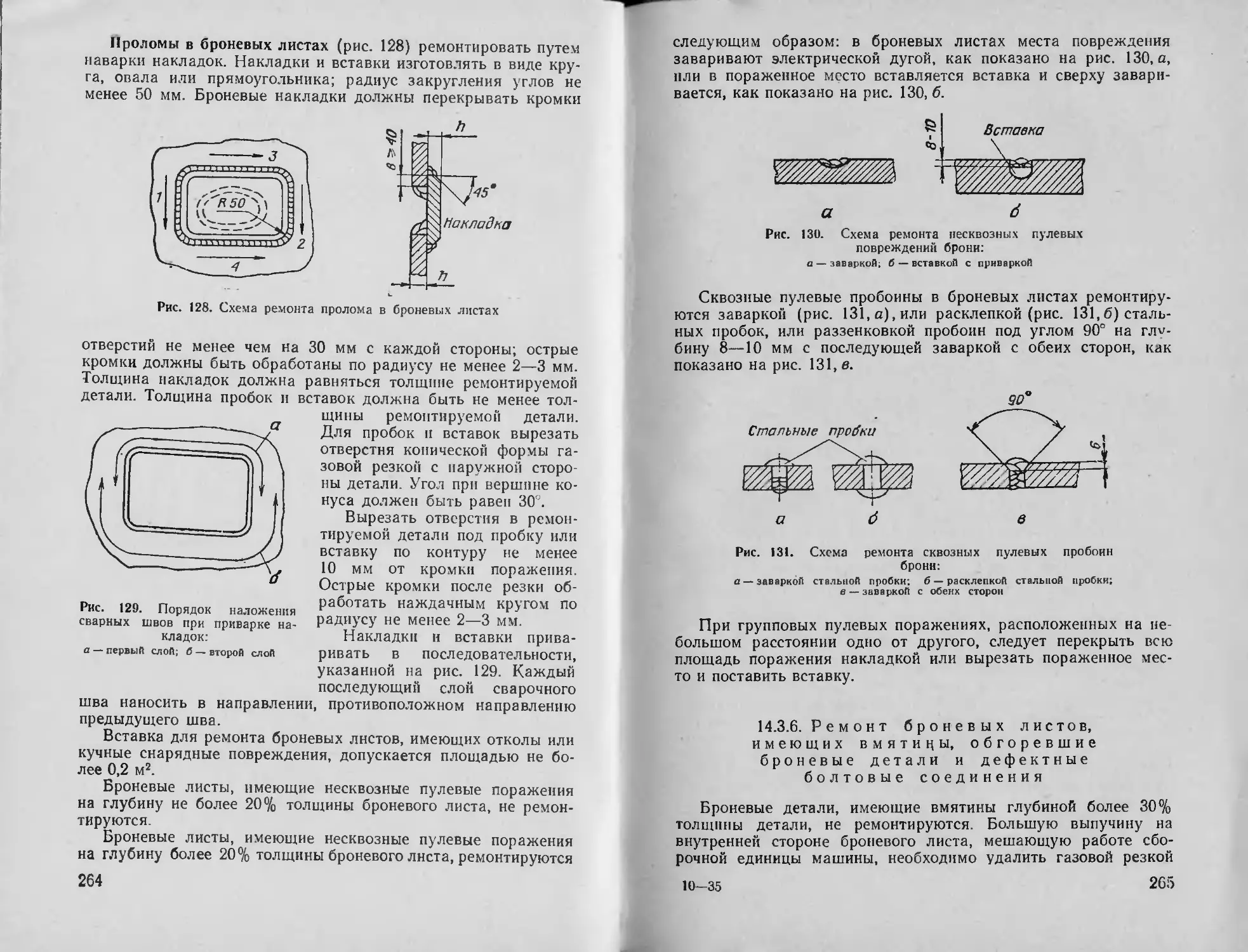

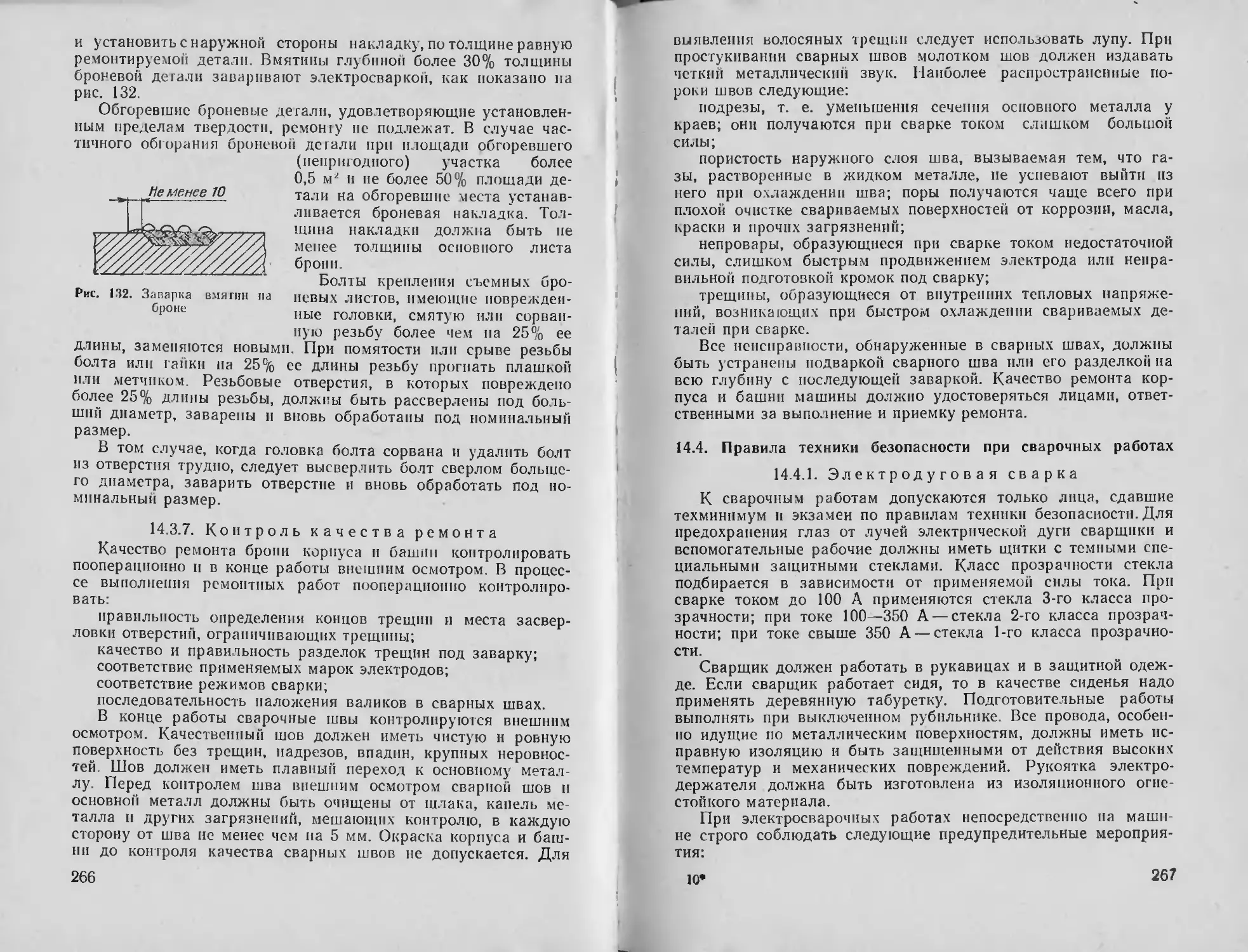

вого отделения со стороны боевого отделения. Открыть топ-