Текст

КОВКА OS

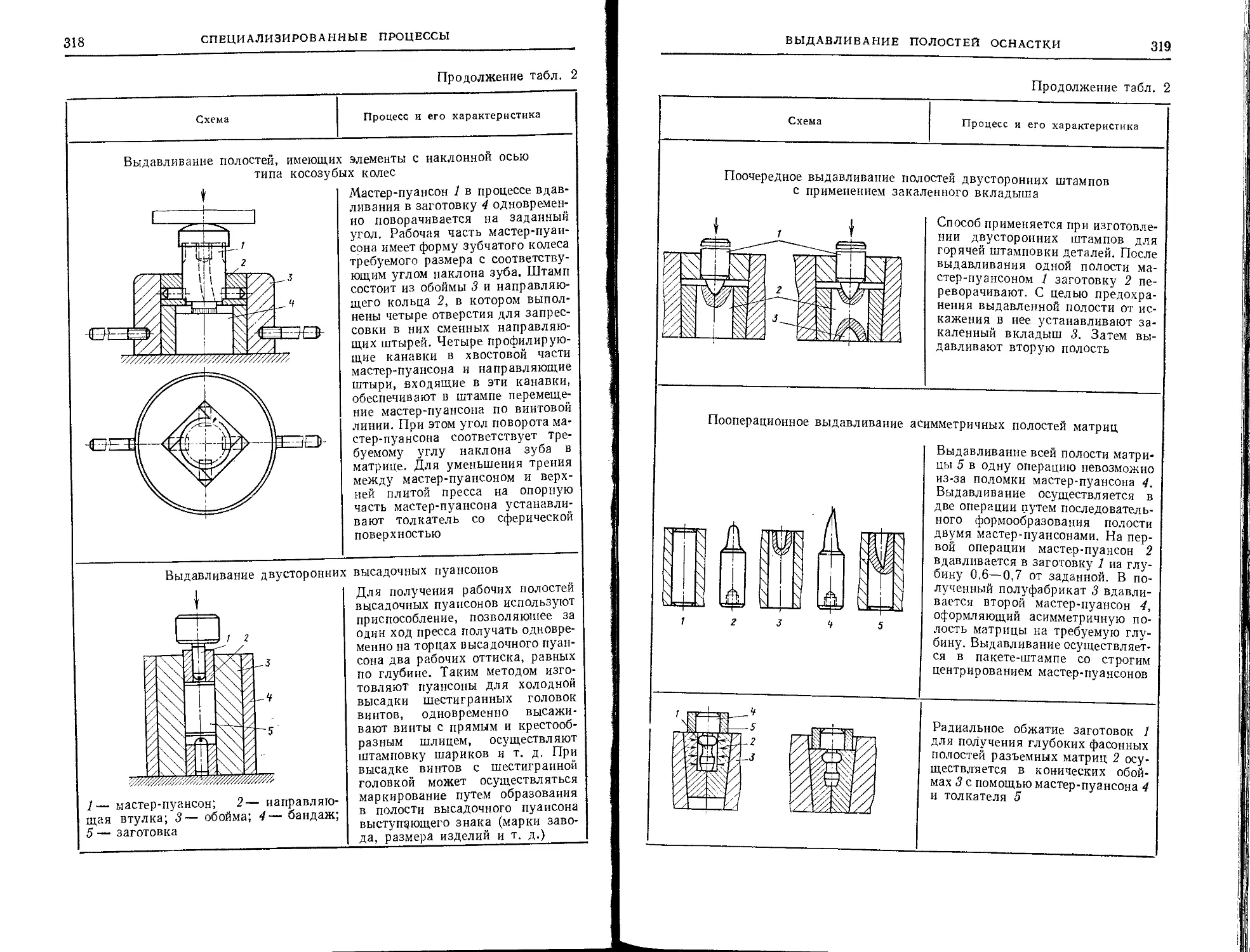

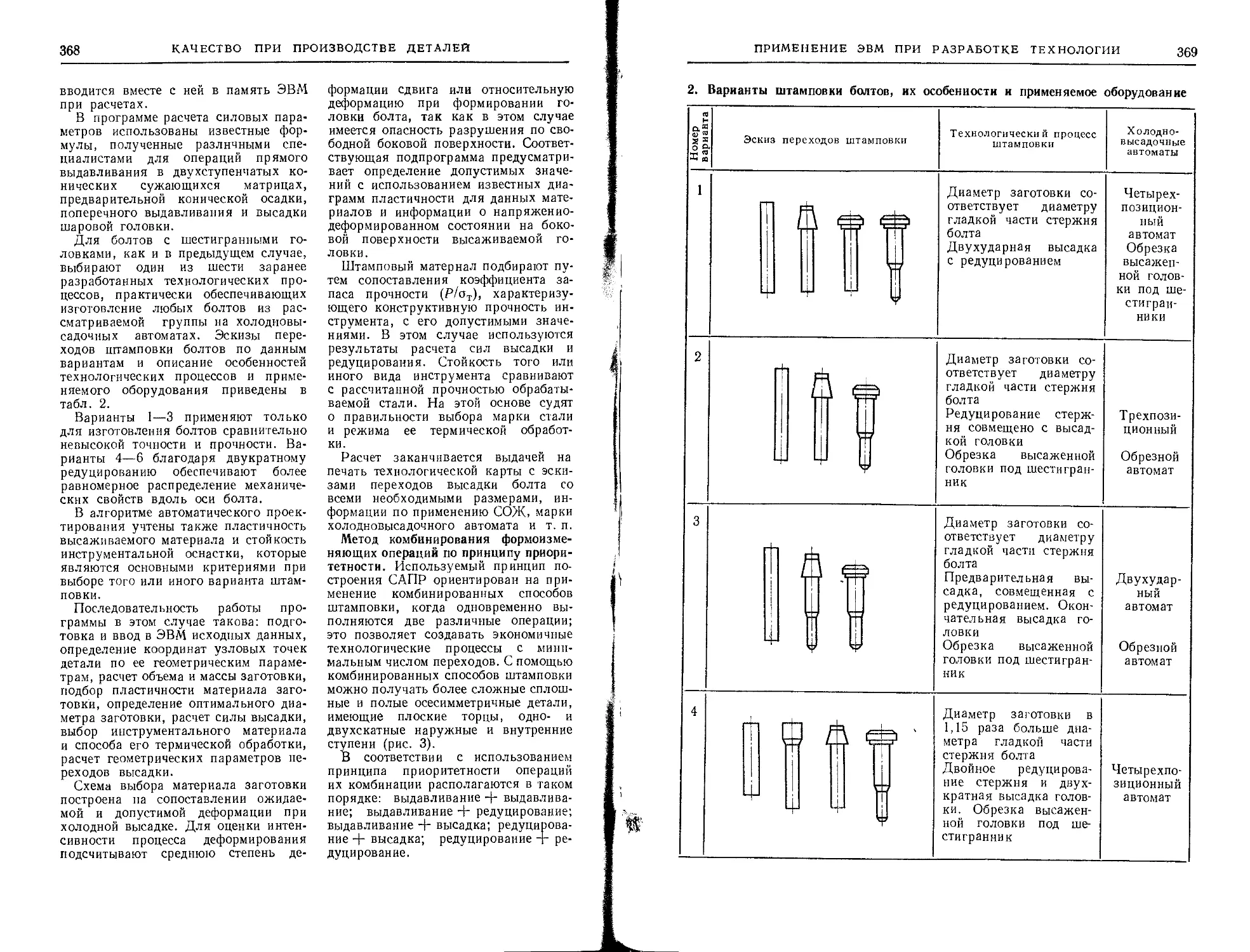

И ШТАМПОВКА

спв<\вочнин

КОВКА

И ШТАМПОВКА

СПРАВОЧНИК В 4-Х ТОМАХ"

Редакционный совет:

Е.И. СЕМЕНОВ,

заслуженный деятель науки и техники РСФСР,

д-р техн. наук проф. (председатель),

ОА. ГАНАГО,

д-р техн. наук проф.

Л.И.ЖИВОВ,

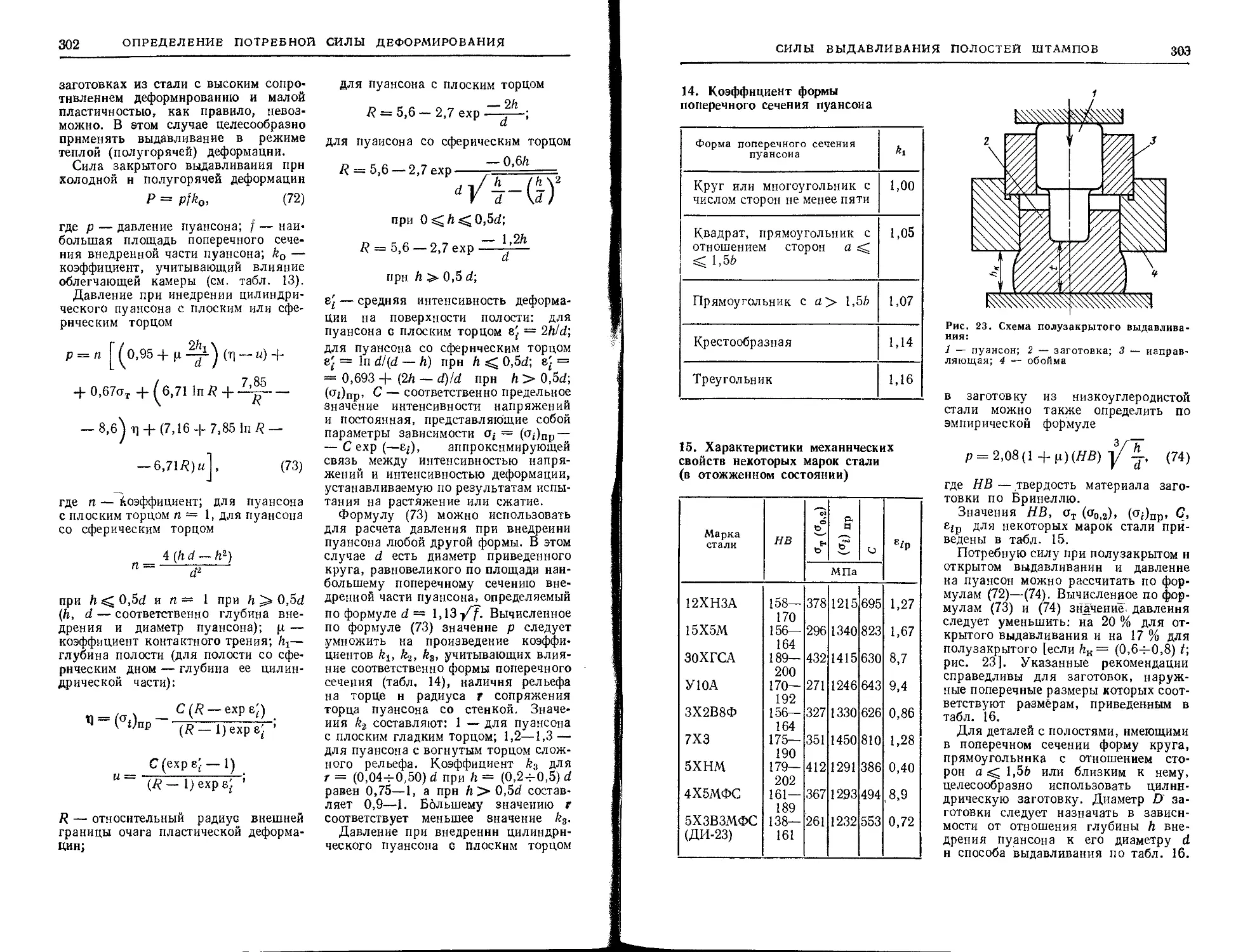

заслуженный деятель науки и техники РСФСР,

д-р техн. наук проф.

Г.Д. ЛЕПЕНШИН,

инж.

АД. МАТВЕЕВ,

д-р техн. наук проф.

ГА. НАВРОЦКИЙ,

заслуженный д«я*ель науки и техники РСФСР,

д-р техн. наук проф.

И.Н. ФИЛЬКИН,

канд. техн. наук

лауреат Государственной премии СССР

ТОМ

ХОЛОДНАЯ ОБЪЕМНАЯ

ШТАМПОВКА

Под редакцией

заслуженного деятеля науки

и техники РСФСР,

д-ра техн. наук проф.

Г.А. НАВРОЦКОГО

МОСКВА

«МАШИНОСТРОЕНИЕ»

1987

ББК 34.623

К56 n

УДК 621.73 @35Mу

Авторы т о м а: М. Г. Амиров, Е. Г. Белков, К. Н. Богоявленский,

И. К. Букин-Батырев, А. Т. Быкадоров, Р. К. Гареев, В. А. Головин,

A. Л. Жаров, А. 3. Журавлев, С. Я Знаменщиков, И. С. Калениченко,

И. А. Клусов, А. И. Коган, Л. С. Кохан, В. А. Кроха, Д. П. Кузнецов,

Э. П. Луговой, Ю. А. Миропольский, А. Г. Навроцкий, Г. А. Навроцкий,

B. М. Новиков, И. Б. Нуркаев, А. Г. Овчинников, С. Н. Позняков, Н. И. Ре-

шетнев, В. С. Рыжеванов, И. Е. Семенов, С. С. Соловцов, В. С. Солодяи-

ников, Ф. А. Теплый, Ю. Ф. Филимонов, Ю. К. Филиппов, В. Я. Шехтер,

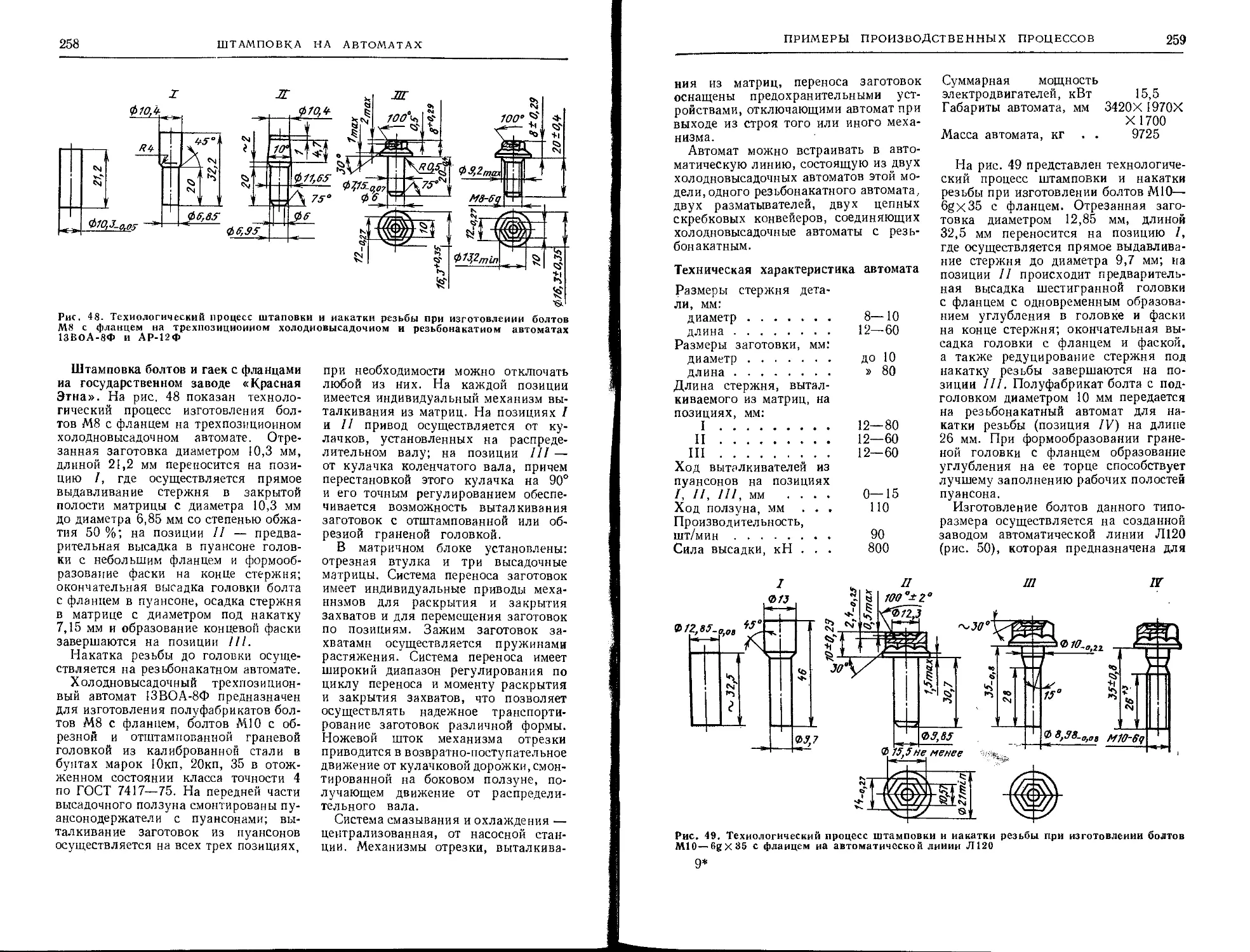

В. Г. Шибаков, Ф. С. Штейн

Рецензент тома д-р техн. наук В. И. Любвин

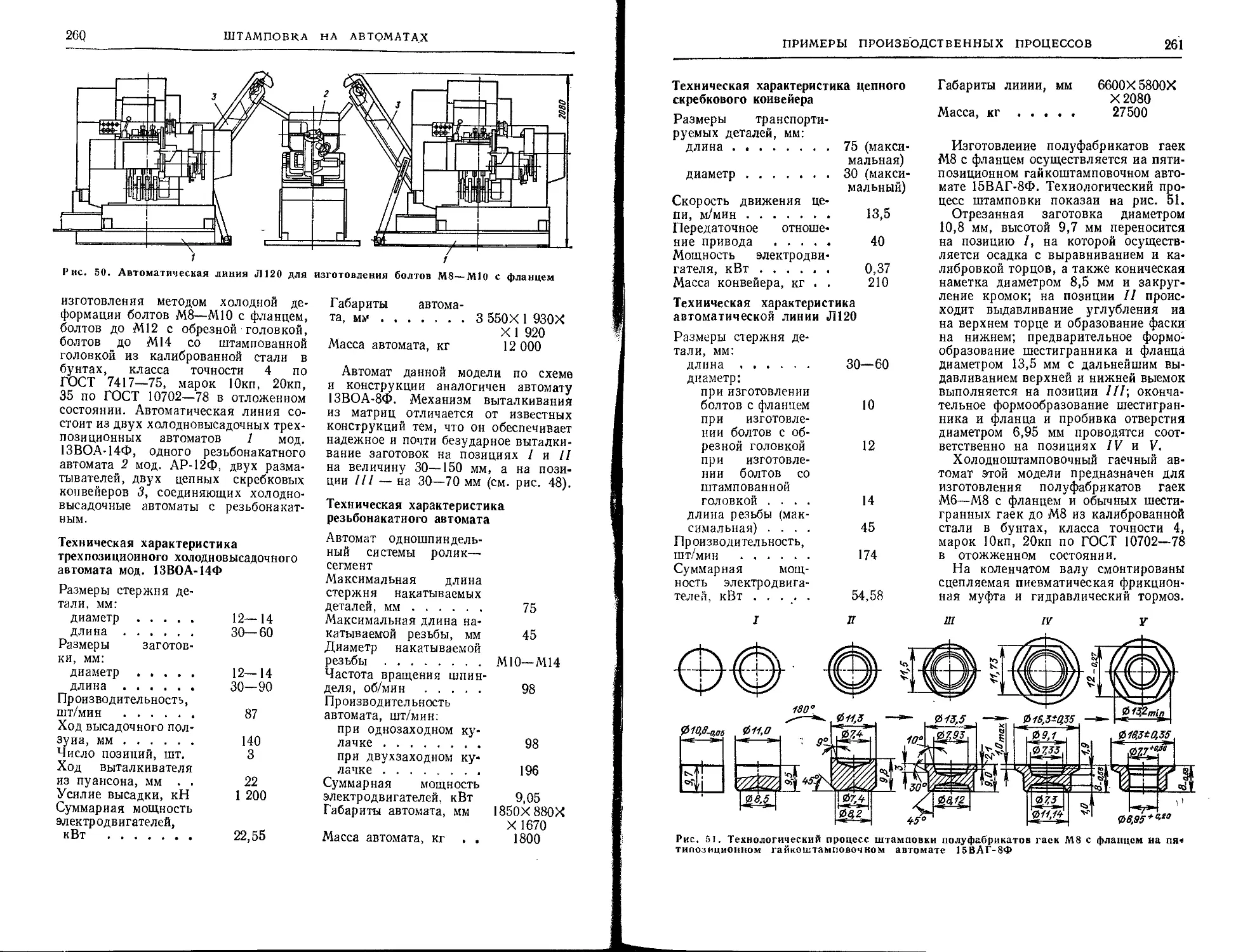

Ковка и штамповка: Справочник. В 4-х г/Ред. совет:

Е. И. Семенов (пред.) и др. — М.: Машиностроение, 1987 —

т. 3. Холодная объемная штамповка/Под ред. Г. А. Навроц-

Навроцкого. 1987. 384 е., ил.

(В пер.): 1 р. 90 к.

В третьем Tojwe приведены сведения об основных операциях холодной объем-

объемной штамповки, конструировании штамповой оснастки и выборе отдельных ти-

типоразмеров оборудования н автоматических линий. Описаны свойства н особен-

особенности подготовки металла при штамповке деталей на прессах и автоматах.

Изложены данные по холодной и полугорячей штамповке заготовок из угле-

углеродистых и легированных сталей, а также цветных сплавов, требования к качеству

готовых деталей, технико-экономические показатели.

Приведены расчетные формулы н графики для определения давлений на ин-

инструмент и деформирующих сил при различных формообразующих операциях.

Даиы понятия о автоматизации проектирования процессов холодной объеми< й

штамповки.

Справочник предназначен для инженерно-технических работников машино-

машиностроительных предприятий, может быть полезен преподавателям и студентам

втузов.

2704030000-605

038 @D-S7

К56

к

Подписное

ББК 34.623

6П4.2

СПРАВОЧНИК СПЕЦИАЛИСТА

Марс Гизитдннович Амиров, Евгений Григорьевич Белков,

Константин Николаевич Богоявленский и др.

КОВКА Ц ШТАМПОВКА

Справочник (в 4-х томах)

Том 3

Холодная объемная штамповка

Редактор И. И. Лесниченко. Художественный редактор С. С. Водчиц. Оформление ху-

художника Л. Я. Михайлова. Технический редактор Т. И Андреева. Корректоры. И М. Во-

рсйша, А. М. Усачева.

И Б № 3337

Сдано в набор 25.04.86. Подписано в печать 15.09.80. Т-15387. Формат GOXQO'/ie- Ьу-

Мйга типографская № 1. Гарнитура литературная. Печать высокая. Усл. печ. л. 24,0

Усл. кр.-отт. 24,0. Уч.-изд. л. 30,24. Тираж 2007/ экз. Заказ ИЗ Цена I р. 90 к.

Ордена Трудового Красного Знамени издательство «Машиностроение»,

10707G, Москва, Стромынский пер.,4.

Ленинградская типография № 6 ордена Трудового Красного Зиамеии

Ленинградского объединения «Техническая книга» им. Евгении Соколовой

Союзполиграфпрома при Государственном комитете СССР

по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1987 г.

ОГЛАВЛЕНИЕ

Глава 1. Общие вопросы техно-

технологии холодной объемной штам-

штамповки на прессах и автоматах

(jj Характеристика и классифи-

классификация процессов холодной объ-

объемной штамповки (Г. А. Навроц-

Навроцкий, В. А. Головин)

ДГ Принципиальные схемы тех-

' нологических процессов, основы

их проектирования при штам-

штамповке на прессах (В. А. Голо-

щи)

\3) Принципиальные схемы тех-

технологических процессов, основы

их проектирования при штам-

штамповке на одно- и многопозицион-

многопозиционных автоматах (Г. А. Навроц-

Навроцкий, В. А. Головин)

Глава 2. Основные параметры,

схемы, особенности конструкции

и работы автоматов для холод-

холодной объемной штамповки. . .

^i'. Однопозиционные и двухпо-

'зиционные автоматы для высад-

высадки стержневых деталей

(Г. А. Навроцкий, Ю. А. Ми-

ррпольский)

) Многопозиционные автоматы

для объемной штамповки стерж-

стержневых и коротких деталей и

комбайны для полного изготов-

изготовления деталей (Г. А. Навроц-

Кий, Ю. А. Миропольский). ,

3) Автоматы обрезные и для по-

повторной высадки (Ю. А. Миро-

Польский, С. Н. Позняков). .

Ч4) Антоматы и полуавтоматы

для накатки резьб и профилей

(Ю. А. Миропольский Э. П. Лу-

Луговой)

,Ж, Автоматы проволочно-гвоз-

дильные (А. Г. Навроцкий,

И. С. Калениченко, Л. С. Ко-

Кохан)

'^." Автоматы для штамповки ша-

шариков и роликов (В. С. Соло-

дянников)

7. Оборудование для раскатки

(Ф. А. Теплый)

7 8. Автоматы универсально-ги-

универсально-гибочные и для изготовления пру-

пружинных шайб (Г. А. Навроцкий,

Ю. К. Филиппов)

•j 9. Роторные автоматы и авто-

автоматические линии (Я. А. Клусов)

77

83

89

Глава 3. Холодная объемная

штамповка на механических и

16 гидравлических прессах 96

1. Особенности штамповки на

прессах (В. А. Головин). ... 96

2. Производство заготовок,

предварительная и промежу-

23 точная термическая обработка,

подготовка поверхности

(В. А. Головин) 108

3. Отрезка и вырубка загото-

заготовок (С. С. Соловцов) 116

35 4. Конструирование штампо-

штампованных заготовок и деталей

(В. А. Головин) 121

5. Особенности технологии

штамповки заготовок из спла-

35 вов цветных металлов и легиро-

легированных сталей (В. А. Головин) 147

6. Конструирование, изготов-

изготовление и эксплуатация инстру-

инструмента (В. А. Головин) .... 164

7. Калибровка и чеканка

43 (В. А. Головин) 178

8. Примеры технологических

процессов холодной и полуго-

53 рячей объемной штамповки

(В. А. Головин, И. Е. Семенов) 181

196

,/Глава 4, Холодная объемная

58 ' штамповка на автоматах. .

1, Особенности технологичес-

технологических переходов (Ю. А. Миро-

68 польский, Ю. К- Филиппов,

В. С. Солодянников)

2. Продольная устойчивость за-

74 готовок при осадке, высадке и

196

ОГЛАВЛЕНИЕ

редуцировании (И. К. Букин-

Батырев, В. А. Кроха). . . .

3. Прогнозирование разруше-

разрушения металла при холодной вы-

высадке (Г. А. Навроцкий,

В. Г. Шибаков)

4. Жидкие технологические

Смазки для холодной объемной

штамповки и высадки на авто-

автоматах (Ф. С. Штейн)....

5. Твердосплавные инструмен-

инструменты для холодной объемной

штамповки (В. С. Рыжеванов).

6. Примеры производственных

процессов штамповки на авто-

автоматах (М. Г. Амиров, Р. К. Га-

реев, С. Я- Знаменщиков,

И. Б. Нуркаев, Г. А. Навроц-

Навроцкий, Ю. А. Миропольский,

Ю. К- Филиппов, Н. И. Решет-

нев. А, Т. Быкадоров). . . .

Глава 5. Упрочнение металлов

и определение потребной силы

деформирования

1. Упрочнение заготовок в про-

процессе пластического формообра-

увования деталей (В. А. Кроха)

\ 1.JОпределение и учет напря-

напряжения течения при расчете по-

потребной силы штамповки

JX- А. Навроцкий, В,А. Кроха)

'43j Определение силы отрезки,

осадки, выдавливания и реду-

редуцирования (В. Я. Шехтер). .

¦AJ Определение силы высадки

и двустороннего выдавлива-

выдавливания. Высадка (Г. А. Навроц-

Навроцкий, В. А. Кроха)

\5у Определение силы выталки-

"вания после высадки (Ю. А. Ми-

рольский)

6. Определение силы чеканки и

221 калибровки (А. Г. Овчинников) 298

7. Определение силы выдавли-

выдавливания рабочих полостей штам-

штампов и пресс-форм (Д. П. Кузне-

229 цов) 299

Глава 6. Специализированные

процессы формообразования за-

ogq готовок и деталей 307

-. 1. Редуцирование при изготов-

изготовлении стержневых заготовок и

237 деталей (В. М. Новиков, Ю. Ф.

Филимонов) 307

2. Выдавливание полостей тех-

технологической оснастки

(А. И. Коган) 314

3. Накатка резьб и профилей

(Ю. А. Миропольский, Э. П. Лу-

Луговой) 332

253 4. Определение потребной силы

накатки наружной резьбы

(А. 3. Журавлев, Э. П. Луго-

Луговой) 343

oyg 5. Холодная торцовая раскатка

деталей (К. Н. Богоявленский) 350

6. Навивка пружин и гибка

проволоки на автоматах

(Г. А. Навроцкий, Е. Г. Белков) 355

276 7. Штамповка стержневых кре-

крепежных деталей специальных

видов (Л. С. Кохан, А. Г. Нав-

280 роцкий) 360

Глава 7. Обеспечение качества

при разработке технологии и из-

под готовлении деталей 363

1. Применение ЭВМ при разра-

разработке технологии штамповки и

конструировании штампов

288 (И. К. Букин-Батырев) ... 363

2. Качество деталей {А. Л. Жа-

Жаров) 376

297 Предметный указатель .... 382

Глава

1

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ

ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ

НА ПРЕССАХ И АВТОМАТАХ

1. ХАРАКТЕРИСТИКА

И КЛАССИФИКАЦИЯ

ПРОЦЕССОВ ХОЛОДНОЙ

ОБЪЕМНОЙ ШТАМПОВКИ

Повышение точности и качества за-

заготовок — одна из основных задач

современной технологии машинострое-

машиностроения. Наиболее полно эта задача реали-

реализуется при использовании процессов,

основанных на холодной пластической

деформации. К числу наиболее про-

прогрессивных процессов, основанных на

холодной пластической деформации,

относятся взаимно дополняющие друг

друга процессы листовой и холодной

объемной штамповки.

При холодной объемной штамповке

достигается: деформационное упроч-

упрочнение, отсутствие надрезов, направ-

направленность волокна вдоль конфигурации

штампованной заготовки, улучшение

микрогеометрии (по сравнению с об-

обработкой резанием, литьем и горячей

штамповкой), увеличение коэффици-

коэффициента использования металла (по

сравнению с литьем и горячей штам-

штамповкой — на 30 % и более, по сравне-

сравнению с обработкой резанием — в 2—

3 раза). В среднем коэффициент ис-

использования металла составляет 0,90—

0,93. Значительно снижаются трудоем-

трудоемкость и стаи коем кость. Процессы ха-

характеризуются высоким уровнем ме-

механизации и автоматизации, значи-

значительно опережая процессы литья и

горячей штамповки. Применение мно-

многопозиционных штамповочных автома-

автоматов, а также установка на прессы

многопозиционных штампов-автоматов

обеспечивает повышение производи-

производительности в 5—10 раз и более по

сравнению с современными автоматами

для обработки резанием эквивалентных

деталей.

Дальнейшее расширение области

применения холодной объемной шгам-

повки вместо обработки резанием, а

также литья и горячей штамповки

может быть достигнуто улучшением

эксплуатационных свойств, усложне-

усложнением формы, увеличением абсолют-

абсолютных размеров (массы) штампуемых

деталей. Значительным резервом тех-

технологии изготовления деталей слож-

сложной формы является сочетание холод-

холодной объемной штамповки с другими

видами холодного деформированиия —

специальными видами обработки с ло-

локальными нагружением (раскаткой,

штамповкой качающимся и вращаю-

вращающимся инструментом и др.), листовой

штамповкой (вытяжкой с утонением

стенки и др.).

Задача технолога и конструктора —

выбрать наиболее оптимальный вари-

вариант технологии, конструкцию инстру-

инструмента, параметры оборудования. При

решении этих вопросов целесообразно

исходить из классификации операций

холодной объемной штамповкн

(табл. 1).

Все операции в зависимости от ха-

характера преобладающего формоизме-

формоизменения разделены на 12 групп с индек-

индексами А, Б, В, Г, Д, Е, Ж, И, К, Л,

М, Н, каждому из которых соответ-

соответствует ряд с порядковым номером

1—12: А, Б, В — осадка, высадка,

чеканка и их разновидности; Г, Д,

Е — редуцирование, прямое выдавли-

выдавливание и их разновидности; Ж, И, К,

Л, М, Н — выдавливание обратное,

комбинированное, радиальное, вы-

вытяжка с утонением и др. Чтобы оце-

оценить варианты технологии не только

по числу переходов, силовому режиму,

и по сложности и конструкции инстру-

инструмента, в табл. 1 под соответствующим

индексом введен показатель условной

сложности наладки A—9 в порядке

повышения сложности). Операции с

использованием инструмента примерно

одинаковой сложности объединены, и

границы раздела выделены толстыми

линиями. Каждая операция описана

показателем сложности, индексом груп-

8 ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

1. Классификация операций холодной объемной штамповки

Редуцирование, прямое выдавливание

Продолжение

5 I В

ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ПРОЦЕССОВ

Продолжение

Е

ш

Продолжение

выдадливание обратное, номВиниробанное, радиальное, вит я/их а с утонением

10 ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

Продолжение

Продол/нения

ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ПРОЦЕССОВ

11

пы и порядковым номером (например,

2А9, 6Ж1, 5КЗ).

Ниже приведены характеристика и

назначение операций холодной объем-

объемной штамповки.

Операции групп А, Б, В

Д1 — открытая осадка (выравнивание

торцов, увеличение поперечного сече-

сечения, калибровка по высоте заготовки);

А2 — расплющивание (изменение фор-

формы поперечного сечения заготовки);

A3 — закрытая осадка сплошного

стержня (калибровка по высоте и диа-

диаметру, устранение овальности сечения

и продольной кривизны заготовки);

А4 — разновидность операции A3

с удалением лишнего металла в тор-

торцовый заусенец;

А5 — разновидность операции A3

(образование наметок на ториах за-

заготовки);

А6 — калибровка стержневой части

заготовки с высадкой фланца;

А7 — калибровка заготовки по схемам

операций A3, А4 с образованием фаски

в нижней части;

А8 — калибровка расплющиванием

(получение заготовок с малыми допу-

допусками на размеры поперечного сечг-

ния в двух взаимно перпендикулярных

направлениях);

А9 — закрытая высадка в полостях

пуансона и матрицы (образование мест-

местных утолщений различного сечения);

А10 — разновидность операции А9

(дополнительно формуется подголо-

подголовок);

All — контурная осадка;

А12 — высадка шариков с истечением

и без истечения металла в облой;

Б1 — закрытая объемная штамповка;

Б2 — закрытая высадка в пуансоне при

HlD <; 2,3 (открытая осадка до сопро-

косновения боковой поверхности за-

заготовки со стенками инструмента; да-

далее закрытая осадка);

БЗ — закрытая высадка в матрице;

Б4, Б5 — закрытая высадка заготовок

типа цилиндр с усеченным конусом или

многогранная призма о усеченным ко-

конусом;

Б6 — высадка в подпружиненном пу-

пуансоне (большая часть заготовки на-

направляется в цилиндрическое отверс-

отверстие пуансона; деформирование осуще-

осуществляется постепенно с помощью вы-

выталкивателя, скользящего внутри пу-

пуансона; используется для набора ме-

металла перед заключительными опера-

операциями высадки при HlD > 4,5);

Б7 — открытая или закрытая высадка

в полости пуансона и матрицы при

HlD <$ 2,3 (образование утолщений

в средней части детали);

Б8 — высадка многогранной головки

из заготовки с головкой типа цилиндра

с усеченным конусом сверху;

Б9 — разновидность операции Б6

высадки многогранной головки;

Б10, Б11 — закрытая или открытая

высадка сплошной части предвари-

предварительно прошитой заготовки;

Б12 — высадка несимметричной го-

головки в Г-образной полуматрице,

полость которой касается заготовки;

81 — высадка в подвижной матрице;

82 — предварительная высадка в

коническую полость пуансона;

83 — высадка-осадка фланца без упо-

упора заготовки в выталкиватель;

84 — предварительная высадка (при-

(придание головкам заготовок определен-

определенной формы, обеспечивающей заполне-

заполнение металлом многогранных полостей

при операциях Б8 и В7);

85 — фасонирование части заготовки

перед последующей высадкой эксцен-

эксцентрично посаженной головки;

87 — высадка многогранной головки

из заготовки типа многогранная усе-

усеченная пирамида;

88 — разновидность операции БЗ

(оформление подголовка);

89 — высадка фланца на полой заго-

заготовке в штампе с подвижной матрицей;

810 — закрытая осадка полой заго-

заготовки на оправке;

811 — свободная осадка с выдавлива-

выдавливанием на подвижной оправке (изготов-

(изготовление деталей с фланцем из заготовок

в виде стакана);

812 — формовка кольцевого закрытого

бурта.

Операции групп Г, Д, Е

П, Г2 — прямое выдавливание полой

детали из полой заготовки (без дна

или с дном);

ГЗ — прямое выдавливание полой да-

тали;

Г5 — вытяжка полой заготовки из

плоского проката с последующим пря-

прямым выдавливанием деталей типа ста-

12

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

i

Hi

L&?

яииЫг д

nimwag ti.iuoij

ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ПРОЦЕССОВ

15

кан (исходная заготовка — круглая,

шестигранная, квадратная);

Г6 — редуцирование полой заготовки

(с дном, без дна);

Г7— двустороннее редуцирование спло-

сплошного стержня (изготовление ступен-

ступенчатых деталей типа валиков, шпинде-

шпинделей и т. д.);

Г8 — редуцирование сплошной заго-

заготовки, совмещенное с высадкой го-

головки;

Д1 — редуцирование сплошного стерж-

стержня (обжатие одного из концов заго-

заготовки);

Д2 — разновидность операции Д1

(при последующих переходах и для

получения деталей ступенчатой фор-

формы);

ДЗ — закрытое редуцирование (об-

(обжатие одного конца заготовки, если

свободная часть ее может получить не-

некоторую деформацию);

Д4 — разновидность операции Д1

(обжатие конца полуфабриката с

утолщением);

Г4 — открытое или закрытое редуци-

редуцирование с образование шлицев, зубь-

зубьев, многогранного профиля;

Г9 — редуцирование вращающимися

валками;

ПО — прямое выдавливаниес разда-

раздачей;

Г11 — разновидность операций П,

Г2 с наложением растягивающей силы

в направлении выдавливания, т. е.

с натяжением;

Г12 — непрерывное прямое выдавлива-

выдавливание через очко, образуемое опорой и

канавкой вращающегося колеса под

действием сил трения на поверхности

контакта колеса и заготовки;

Д8 — сквозная прошивка сплошной

заготовки (заготовки проталкиваются

друг за другом);

Д7 -— прямое, выдавливание деталей

типа стакан с отверстием в дне из

кольцевой заготовки (форма попереч-

поперечного сечения невыдавленной и вы-

выдавленной частей может быть раз-

различна);

Д5 — прямое выдавливание стакана

со ступенчатой наружной поверхно-

поверхностью из сплошной заготовки;

Д6 — прямое выдавливание с осадкой;

ДЮ — редуцирование кольцевой за-

заготовки с последующей калибровкой;

Д11 — редуцирование или прямое

выдавливание в инструменте с подпру-

подпружиненным контейнером;

Д12 — прямое выдавливание полой

детали на подпружиненной оправке;

El, E2 — прямое выдавливание ци-

цилиндрического или многогранного

стержня (сечение заготовок — разно-

разнообразное);

ЕЗ — разновидность операций Е1,

Е2 выдавливания ступенчатой детали;

Е4 •— разновидность операций Е1,

Е2 с оформлением шлицев, зубьев;

Е5, Е6 — прямое выдавливание по

подвижной (подпружиненной) оправ-

оправке;

Е7, Е8 — прямое выдавливание с фор-

формовкой многогранного полого отростка

из кольцевой или из сплошной Заго-

Заготовки;

Е9, ЕЮ, Е11 — прямое и прямое сов-

совмещенное выдавливания из.сплошной

заготовки (ЕЮ).

Операции групп Ж, И

Ж1, Ж2, ЖЗ, Ж4, Ж5 — обратное вы-

выдавливание цилиндрического стакана,

стаканов с многогралиой (зубчатой)

внутренней поверхностью, ступенчатой

внутренней и наружной поверхностя-

поверхностями, отверстием в дне;

Ж6 — обратное выдавливание из

кольцевой заготовки стакана с от-

отверстием в дне;

Ж7 — обратное выдавливание стака-

стакана с многогранной наружной поверх-

поверхностью из цилиндрической заготовки;

Ж8 — обратное выдавливание стака-

стакана с конической полостью;

Ж9 — обратное выдавливание со сво-

свободным или принудительным переме-

перемещением матрицы;

ЖЮ — дифференцированное выдав-

выдавливание в неподвижной матрице при

движении пуансона и выталкивателя

в одном направлении;

Ж11 — обратное выдавливание с на-

наложением растягивающей силы, т. е.

с противонатяжением;

Ж12 — обратное выдавливание с про-

противонатяжением при неподвижном вы-

выталкивателе;

И1 — обратное выдавливание сплош-

сплошного стержня постоянного сечения;

перемещение металла относительно

стенок инструмента, за исключением

зоны контакта в области очага дефор-

деформации, на «стационарной» стадии прак-

16

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

тически отсутствует; применяется при

получении деталей простого и фасон-

фасонного сечения;

И2 — обратное выдавливание стакана

с многогранной (зубчатой) наружной

поверхностью;

ИЗ — обратное выдавливание стакана

С отростком небольшой высоты вну-

внутри полости; форма продольного сече-

иия отростка—цилиндр, коиус, эле-

элементы сферы и др.;

И4 — выдавливание многогранных

стаканов из заготовок, полученных

операциями Б4, Б5;

И5, И7, И8 — обратное совмещенное

выдавливание деталей типа двухстен-

иый стакан, стакан с отростком вну-

внутри, стакан с полым отростком;

И10 — обратное выдавливание тонко-

тонкостенных стаканов из заготовок типа

стакан; перед выдавливанием в по-

полость полуфабрикатов вводится оп-

оправка, поджимаемая буфером;

И12 — обратное выдавливание в не-

неподвижной матрице при движении

пуансона и выталкивателя в одном на-

направлении; заканчивается прошивкой

дна стакана.

Операции групп К, Л

К.1 — двухстороннее редуцирование;

К2 — объемная открытая штамповка;

Л1 — закрытая осадка, совмещенная

с выдавливанием стержня (получение

деталей типа стержень с головкой из

заготовок, диаметр которых меньше

диаметра контейнера);

КЗ, Л2, ЛЗ, К7 — свободная осадка

с выдавливанием сплошного или полого

стержня;

К4, К5, Кб, К8, К9, КЮ, Л6, Л7—

двухстороннее выдавливание (комби-

(комбинированное);

Л5 — обратное выдавливание с офор-

оформлением фланца в условиях открытой

прошивки;

Л9 — обратное выдавливание, сов-

совмещенное с раздачей верхней части

детали;

Л10—штамповка внутренней поверх-

поверхности кольцевой заготовки с круговым

поперечным выдавливанием металла

к центру;

К.П — обратное выдавливание втулок

со сквозной полостью;

К12 — обратное выдавливание полых

деталей со сквозной полостью;

Л12 — отбортовка с прямым выдавли-

выдавливанием металла фланца.

Операции групп М, Н

Ml, M2 — вытяжка с утонением стенок

цилиндрического стакана;

МЗ — разновидность операции Ml

с уменьшением внутреннего диаметра

заготовки;

HI — разновидность операции МЗ

с изменением сечения полости;

Н2 — вытяжка с утонением при мест-

местной вытяжке из плоской заготовки;

НЗ — вытяжка с утонением при мест-

местной вытяжке из плоской заготовки на

ступенчатой оправке;

М5 — разновидность операций К4—

КЮ, Л6—Л7 в сочетании с круговым

поперечным выдавливанием;

Н5 — обратное выдавливание с вы-

вытяжкой стакана при обратном ходе

пуансона;

М7 — радиальное выдавливание вту-

втулок с внутренними гранями и зубь-

зубьями;

Н7 — вытяжка с утонением при нало-

наложении сжимающей силы;

М8 — вытяжка с утонением внутренней

стеики двухстениого стакана;

Н8 — радиальное выдавливание;

Ml0, Ml 1 — ротационная вытяжка пря-

прямая и обратная;

Мб, Н9, НЮ, НИ, М12 — поперечное

круговое выдавливание (высадка вы-

выдавливанием);

Н12 — выдавливание поперечное ка-

канальное.

Классификация деталей, получаемых

холодной объемной штамповкой, при-

приведена в табл. 2. Классификация обоб-

щаег технологические возможности

прессов и автоматов. Номера групп

по вертикали и подгрупп по горизон-

горизонтали даны в порядке возрастания сло-

сложности технологии и конструктивного

оформления инструмента.

2. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ,

ОСНОВЫ ИХ ПРОЕКТИРОВАНИЯ

ПРИ ШТАМПОВКЕ НА ПРЕССАХ

При производстве штампованных за-

заготовок (заготовок и готовых деталей)

холодной объемной штамповкой на

ТЕХНОЛОГИЯ ШТАМПОВКИ НА ПРЕССАХ

17

прессах применяют однопозициоиную

и многопозиционную штамповку.

При однопозиционной штамповке на

прессах наиболее полно используется

технологическая деформируемость за-

заготовок, так как между операциями

могут осуществляться разупрочняю-

щая термическая обработка (РТО),

возобновление подсмазочного слоя и

слоя смазочного материала. Выбор

технологии подготовки поверхности

состава смазочного материала не за-

зависит от конструктивных особенностей

штампа и тем более от конструктивных

особенностей пресса. Штамповка на

прессах позволяет получать конст-

конструктивные элементы заготовок с по-

помощью выдавливания (поперечного,

радиального и совмещенного), уста-

устанавливать специальные устройства для

регулирования напряженного состоя-

состояния в очаге деформации и кинематики

течения металла. Решить эти задачи

при использовании одно- и многопози-

многопозиционных прессов-автоматов, как пра-

правило, трудно.

Штамповку на прессах допускается

применять при различных серийности

производства, конструкциях и раз-

размерах штампованных заготовок. Но

реитабельность достигается при строго

ограниченном числе формоизменяющих

операций. При сложной форме деталей

сокращение числа операций обеспечи-

обеспечивается применением комбинированных

процессов (совмещенного выдавлива-

выдавливания, прямого выдавливания и высадки

и др.). При пониженной деформируе-

деформируемости заготовок, недостаточной пла-

пластичности и сильном упрочнении ма-

материала процесс формоизменения раз-

разделяется по сечению заготовки на

несколько переходов с промежуточ-

промежуточными отжигами. Для однопозициониой

штамповки применяют механические

(кривошипные и кривошипно-колен-

ные) и гидравлические прессы. По

технологическим требованиям и усло-

условиям механизации и автоматизации

(привод бункерных устройств меха-

механизмы подачи и выгрузки и т. п.,

синхронизация и сочетание во време-

времени рабочих ходов пуансовв и вытал-

выталкивателя, транспортирующие и другие

вспомогательные механизмы останов

пресса при нарушении процесса) штам-

штамповке выдавливанием, выдавливанием

в сочетании с высадкой и редуцирова-

редуцированием в наибольшей степени соответ-

соответствуют специализированные прессы

для холодного выдавливания.

Конструкция современных однопо-

зиционных прессов для холодного вы-

выдавливания в наибольшей степени

отвечает требованиям получения вы-

высокого качества штампованных заго-

заготовок, улучшения условий работы

штампа и устойчивости технологиче-

технологического процесса штамповки в целом.

У прессов минимальные размеры сто-

стола, скорость движения ползуна соот-

соответствуют заданной скорости дефор-

деформирования (обычно 60—160 мм/с);по-

вышенные продольная и поперечная

жесткость; отсутствуют угловые де-

деформации; незначительны отклонения

от плоскостности стола и ползуна (до

0,06 мм на 1 м), от параллельности

плоскости стола и нижней плоскости

ползуна (до 0,05 мм на 300 мм), от

перпендикулярности хода ползуна и

плоскости стола (до 0,06 мм на длине

150 мм). Указанные конструктивные

особенности прессов для холодной

объемной штамповки позволяют

значительно упростить конструкцию

штампа, в частности не предусматри-

предусматривать направлеиие пуансона по матрице

при выдавливании полостей, что зна-

значительно снижает расходы на инстру-

инструмент, а уменьшение размеров матриц

и особенно пуансонов по высоте по-

повышает их стойкость. Прессы для

холодного выдавливания можно при-

применять при различной серийности про-

производства. При мелкосерийном произ-

производстве особое внимание уделяется

вопросам типизации деталей и узлов

штампа. В зависимости от номенклату-

номенклатуры деталей универсальные блоки штам-

штампов со сменными пакетами изготовля-

изготовляют двух—четырех типоразмеров. Из-

Изготовление широкого ассортимента де-

деталей достигается путем быстрой пере-

переналадки легкосъемных и взаимозаме-

взаимозаменяемых пакетов. В этом случае изго-

изготовляют только два—четыре блока

штампов, которые служат несколько

лет. Универсальность штампов в зна-

значительной степени увеличивается, ес-

если типовые блоки соответственно при-

приспособлены для групп деталей, кото-

которые дополнительно разделены на под-

подгруппы с учетом их размеров в плане

18

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

и по длине. При крупносерийном про-

производстве в целях повышения произ-

производительности устанавливают много-

многоместные штампы, в которых одновре-

одновременно штампуется несколько одина-

одинаковых деталей (обычно две или три).

Для штамповки заготовок относи-

относительно небольшой длины или высоты

#/D<C0,5, т. е. для плоскостной ка-

калибровки и других операций (если

требуются небольшие ходы рабочего

инструмента и выталкивателя) приме-

применяют чеканочные прессы. При реше-

решении получить низкие детали методами

холодной пластической деформации не-

необходимо сравнить эффективность при-

применения обычных способов холодной

штамповки со способами холодного

объемного деформирования локальным

нагружением с применением качаю-

качающегося и вращающегося инструмента.

Наиболее универсальными и легко-

переналаживаемыми по номенклатуре

штампуемых деталей, размерам в пла-

плане и по длине, технологической дефор-

деформируемости исходных заготовок, тре-

требованиям к нагрузочному графику по

длине хода являются гидравлические

прессы. Значительным преимуществом

гидравлического пресса является неза-

независимость допустимой силы от поло-

положения ползуна (пуансона). Это поз-

позволяет применять как вертикальные,

так и горизонтальные гидравлические

прессы для выдавливания удлиненных

деталей, в том числе ступенчатых валов

длиной до 1 м и более, массой до 10 кг

и более.

Характерным также является жест-

жесткость пресса, простота наладки штам-

штампа, надежность и простота ограниче-

ограничения хода ползуна в зависимости от

заданных значений допустимых сил

и высотных размеров пресс-остатка

(перемычки и т. п.). В ряде случаев

необходимость снижения скоростей де-

деформирования вызвана физической

природой металла и технологическими

особенностями процесса. При опре-

определенных условиях, зависящих от

физической природы металла, актив-

активных и реактивных сил трения и соот-

соотношения поперечных размеров и тол-

толщины перемычки, процесс пластической

деформации при холодном выдавли-

выдавливании прекращается, и наступает

срез. Наибольшую опасность это яв-

явление представляет при совмещенном

выдавливании заготовок, форма кото-

которых образована полым и сплошным

стержнем и полостью, если диаметр

полости равен или несколько больше

диаметра стержня. Снижение скоро-

скоростей деформировения создает условия

для стабилизации процесса, так как

сила выдавливания уменьшается по

сравнению с силой при штамповке на

автоматах не менее чем на 8—10%,

а максимальная деформация сдвига

соответственно увеличивается.

Снижение скорости деформирования

дает положительный эффект также

при заполнении различных элементов

полости штампа путем радиального

и бокового выдавливания. При вы-

выдавливании полостей глубиной более

диаметра заметно повышается стой-

стойкость пуансонов. Однако обычные гид-

гидравлические прессы имеют малую про-

производительность, механизация тран-

транспортных операций затруднена, вслед-

вследствие чего их применяют только при

мелкосерийном производстве. С уче-

учетом технологических преимуществ гид-

гидравлических прессов освоено произ-

производство быстроходных прессов (ско-

(скорость деформирования до 4 мм/с и

более, число ходов в минуту до 25—

30). Конструкция таких прессов пре-

предусматривает возможность установки

многоместных и многопозиционных

штампов с универсальными блоками

и механизацию транспортных опера-

операций.

Многопозиционные штампы уста-

устанавливают на специализированные

прессы для холодного выдавливания

(обычно механические, реже — гид-

гидравлические). Исходные заготовки по-

получают в штампе для точной отрезки.

В некоторых случаях при крупносе-

крупносерийном и массовом производстве от-

отрезка заготовок, их калибровка и

предварительное фасонирование про-

проводятся на однопозиционном прессе-

автомате (при диаметре заготовки до

22—25 мм). После этого заготовку

подвергают РТО, очистке от окалины

и загрязнений, покрытию носителем

смазочного материала и смазыванию.

В зависимости от сложности формы го-

готовой детали и деформируемости за-

заготовки проводится штамповка на

одной или двух машинах. В некоторых

ТЕХНОЛОГИЯ ШТАМПОВКИ НА ПРЕССАХ

19

случаях на пресс устанавливают штамп

с числом позиций 8—12, часть из ко-

которых используется для первой, а

остальные для второй штамповки, а

также два синхронно действующих

механизма загрузки (бункера). При

штамповке на многопозиционных

штампах номенклатура деталей как

по штампуемости материала, так и по

форме и размерам значительно расши-

расширяется. Обеспечивается возможность

штамповки деталей из сталей с повы-

повышенной прочностью (стали 35, 45,

40Х и др.), с диаметром до 100 мм

и более и длиной до 1 м и более. По

сравнению с однопозиционной штам-

штамповкой на прессе достигается более

высокая механизация процесса и про-

производительность, отсутствует резкое

ограничение числа операций. Иногда

в конструкции многопозиционных

штампов предусматривают позиции для

дополнительного смазывания заго-

заготовки по переходам. Таким образом,

многопозиционная холодная объемная

штамповка на прессах сочетает уни-

универсальность и -высокие показатели

механизации, автоматизации, а соот-

соответственно и высокую производитель-

производительность, j

Для обеспечения высокой и стабиль-

стабильной стойкости инструмента" и ка-

качества деталей, штампуемых на прес-

прессах, плоские поверхности и оси ис-

исполнительных механизмов машины

должны быть ортогональными и сох-

сохранять ортогональность, плоскост-

плоскостность и прямолинейность в течение

всего цикла, включая вспомогательный

ход до момента начала штамповки,

рабочий ход и возвращение всех ме-

механизмов в исходное положение. Точ-

Точность размеров штампованных загото-

заготовок по высоте увеличивается, стой-

стойкость рабочих частей штампов, осо-

особенно пуансонов для выдавливания

глубоких полостей, уменьшается с

увеличением продольной жесткости

станины и пресса в целом.

Точность направляющих и попереч-

поперечная жесткость станины — важней-

важнейшие характеристики качестиа пресса,

определяющие отклонения осей заго-

заготовки и частей штампа. Стол и ползун

пресса должны быть достаточно жест-

жесткими против изгиба, иметь точные на-

направляющие практически без зазоров.

К конструкции пресса, рассчитанного

на возможность установки многопо-

многопозиционного штампа, предъявляются

дополнительные требования, исключа-

исключающие взаимное влияние позиций штам-

штампа. Поперечная жесткость исполни-

исполнительного механизма пресса для много-

многопозиционной штамповки должна обе-

обеспечивать заданную точность позицио-

позиционирования, исключать боковое, сме-

смещение ползуна вследствие асимметрии

нагрузки, определяемой как техноло-

технологией, так и возможностью отсутствия

заготовок на некоторых позициях

штампа.

Технологический процесс изготов-

изготовления штампованных заготовок и го-

готовых деталей холодной объемной

штамповкой состоит из разделитель-

разделительных, формоизменяющих и других опе-

операций (термической обработки, хи-

химической, электрохимической и ме-

механической обработки поверхности,

гибки и пр.). В зависимости от физико-

механических свойств и штампуемо-

штампуемости материала заготовки, формы, раз-

размеров, назначения и объема выпуска

деталей, типа и параметров применя-

применяемых прессов и штампов одни опера-

операции могут повторяться несколько раз,

а другие, кроме формоизменяющих, —

отсутствовать. Формоизменение осу-

осуществляется за одну или несколько

операций, в каждой из которых могут

быть использованы как простые, так

и комбинированные процессы.

Технико-экономическая эффектив-

эффективность и успешное освоение процессов

производства деталей, основанных на

применении холодной объемной штам-

штамповки, определяются правильностью

проектирования процесса. Техноло-

Технологический процесс проектируют поэ-

поэтапно.

1. Анализ технологичности конст-

конструкции детали и ее отдельных элемен-

элементов (форма, абсолютные размеры;

материал, механические свойства, точ-

точность размеров, шероховатость по-

поверхности и другие показатели ка-

качества) и разработка чертежа штампо-

штампованной заготовки. Чертеж штампо-

штампованной заготовки — основной исход-

исходный документ при проектировании

технологического процесса. Однако

при анализе предварительных и от-

отработке окончательного вариантов тех-

20

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

пологий технолог совместно с кон-

конструктором . должны откорректиро-

откорректировать чертеж детали, если это позсоля-

ет улучшить технологичность детали,

а соответственно упростить и сократить

технологический никл; увеличить

стабильность процесса; сократить

расходы на инструмент и повысить

его стойкость; повысить уровень ме-

механизации и автоматизации выдавли-

выдавливания, предварительных, промежуточ-

промежуточных и доделочных операций и т. п.

В процессе разработки чертежа

штампованной заготовки технолог

изучает условия работы детали, тре-

требования к ней и анализирует сущест-

существующий процесс изготовления, на ос-

основании чего определяет целесообраз-

целесообразность разработки и внедрения новой

технологии. Если деталь изготовляют

впервые, то необходимо сравнить

различные варианты ее изготовления

с обработкой резанием, горячей штам-

штамповкой, литьем и т. д. Основными тех-

технико-экономическими показателями

при предварительном обосновании

являются: коэффициент использова-

использования материала, объем выпуска и тру-

трудоемкость изготовления деталей.

2. Расчет объема заготовки по чер-

чертежу заготовки, выбор формы и раз-

размеров исходного материала (пруток,

лист и т. д.) по сортаменту, выпуска-

выпускаемому промышленностью.

3. Определение технологических опе-

операций подготовки материала (травле-

(травление, обдирка, правка, термическая

обработка и т. п.).

4. Выбор способа разделения исход-

исходного металла на заготовки (отрезка

в штампе на прессе или ножницах,

резка на пилах и т. д.).

5. Выбор технологии подготовки

заготовки к выдавливанию (калиб-

(калибровка, образование фасок, термическая

обработка, подготовка поверхности и

т. д.), составление технических усло-

условий на заготовку.

6. Разработка технологического про-

процесса формоизменения с определе-

определением числа операций, целесообразно-

целесообразности их совмещения или последователь-

последовательного проведения, расчет переходов с

определением единичных и суммарных

деформаций, удельных и полных тех-

технологических сил на основе исполь-

использования диаграмм пластичности и

кривых упрочнения. Особое внимание

необходимо обратить на равномер-

равномерность деформации в различных эле-

элементах и объемах поковки и соответ-

соответственно возможность концентрации на-,

пряжений, значение дополнительных

растягивающих напряжений, что мо-

может привести к ухудшению качества

продукции (короблению, неоднород-

неоднородности структуры, снижению проч-

прочности, появлению микро- и макро-

макротрещин).

При разработке технологических

процессов штамповки деталей слож-

сложной формы рассматривают целесооб-

целесообразность применения совмещенного и

других комбинированных процессов

(высадки и редуцирования и др.),

анализируют возможные варианты ки-

кинематики движения инструмента и

течения металла и регулирования на-

напряженного состояния в очаге дефор-

деформации с целью улучшения качества

детали и характеристик технологиче-

технологической деформируемости. При штамповке

на прессах необходимо стремиться

к уменьшению числа переходов, сни-

снижению нагрузок на инструмент путем

оптимизации кинематики движения

инструмента и течения металла, а

также напряженного состояния в оча-

очаге деформации, отсутствию промежу-

промежуточных операций.

На основании результатов разра-

разработки процессов формоизменения уточ-

уточняются; а) профиль, сортамент, спо-

способ получения заготовки и необходи-

необходимость ее калибровки (прокатки, прес-

прессования, волочения), состояние (горя-

(горячекатаное, холоднотянутое, отожжен-

отожженное и т. д.) и показатели качества (ме-

(механические свойства; наличие поверх-

поверхностных дефектов в виде накладов,

плен, волосовин и пр.) исходного ма-

материала; б) способ разделения исход-

исходного материала на заготовки; в) не-

необходимость и режимы проведения

предварительной, промежуточной и

окончательной термической обработ-

обработки, калибровки заготовок, очистки

поверхности и ее подготовки к выдав-

выдавливанию, а также других вспомога-

вспомогательных операций; г) технические ус-

условия на исходную заготовку (раз-

(размеры и их допуски, механические свой-

свойства, наличие фасок, калибровка тор-

торцов и т. п.).

ТЕХНОЛОГИЯ ШТАМПОВКИ НА ПРЕССАХ

21

7. Выбор конструкции и расчет раз-

размеров рабочих деталей инструмента

для штамповки (пуансонов, матриц,

оправок); особое внимание уделяется

форме, точности размеров, шерохова-

шероховатости поверхности деформирующих ча-

частей рабочих деталей; разработка тех-

технического задания на проектирование

штампа. Для успешного внедрения

процесса холодной объемной штам-

штамповки необходимо, чтобы все работы

по проектированию, изготовлению и

отладке штампа проводились при не-

непосредственном участии и руководстве

технолога, разрабатывающего техно-

технологический процесс штамповки и sa-

дание на проектирование штампа.

8. Разработка технологических тре-

требований к оборудованию для формо-

формоизменения (сила и график нагрузки,

величина хода, наличие и сила вытал-

выталкивателей, длина и конструкция на-

направляющих и т. д.), а также для про-

проведения предварительных, промежу-

промежуточных и доделочных операций; вы-

выбор необходимого оборудования со-

согласно гипажу, выпускаемому про-

промышленностью; разработке техниче-

технического задания на средства механиза-

механизации, автоматизации процессов и ох-

охраны труда при штамповке и других

операциях, а также мероприятий по

охране окружающей среды. Необхо-

Необходимо отразить важнейшие направления

научно-технического прогресса: раз-

разработку и внедрение гибких производ-

производственных систем (гибкой технологии),

автоматизированных систем управ-

управления технологическими процессами,

использование промышленных робо-

роботов.

Однако при организации новых спе-

специализированных участков и цехов

для холодной объемной штамповки,

особенно для производства деталей

с повышенными размерами (диаметр

50—100 мм и более) и массой A—3 кг

и более), необходимо создавать техно-

технологические комплексы, а при крупно-

крупносерийном и массовом производстве —

автоматы и автоматические линии,

удовлетворяющие современным требо-

требованиям технологии, механизации и

автоматизации, охраны труда и охраны

окружающей среды, а не выбирать

их по каталогам ранее созданных видов

оборудования.

3. Примерные относительные

затраты (%) при различных видах

штамповки

Затраты

На материал

На инструмент

На нагрев

На заработную

плату

На цеховые рас-

расходы

Прочие

Штамповка

п

о

Ч к

о и

X X

80

4

—

4

6

6

6

ь ^

Ч &

о к

с а.

56

6

5

14

13

Р

чая

к

о.

о

33

12

10

14

26

5

9. Расчет технико-экономической эф-

эффективности перехода от существую-

существующего процесса производства детали

к холодной объемной штамповке.

Сравнительная оценка эффективности

различных способов производства за-

заготовок.

При сравнительной оценке эффек-

эффективности различных способов произ-

производства заготовок основными харак-

характеристиками обычно служат:

коэффициент использования мате-

материала (КИМ), который при холодной

объемной штамповке в среднем со-

составляет 0,9—0,98, полугорячей штам-

штамповке 0,8—0,9, горячей штамповке

(с учетом технологических отходов)

0,5—0,75, обычных способах литья

0,6—0,75, точном литье 0,8—0,9, об-

обработке резанием 0,3—0,6;

производительность, которая по

сравнению с обработкой резанием при

холодной объемной штамповке на

прессах больше в 10—15 раз, горячей

прокатке (поперечно-винтовой, по-

перечно-клиновой, поперечной) —

в 8—12 раз, полугорячей штамповке —

в 5—10 раз, горячей штамповке —

в 3—5 раз. Примерные относительные

затраты при различных способах штам-

штамповки заготовок приведены б табл. 3.

Важными критериями оценки эф-

эффективности являются также расход

инструмента и эксплуатационные свой-

свойства детали (прочность, пластичность,

22

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

4. Относительная эффективность (%)

различных видов штамповки (при

оптимальных областях их

использования)

Показатель

Материал

Трудоемкость

¦штамповки

Инструмент

Расход энер-

энергии на обра-

обработку

Срок службы

детали х

Штамповка 2

холод-

холодная

60—20

30—5

180—

80

180—

220

Св.

160

1 При сравнении

эффективность

увеличивается

горя-

горячая

ПО—

70

70—40

250—

150

300—

400

Св.

125

полу-

горя-

горячая

70—20

60—20

200—

100

200—

280

Св.

150

с литьем

дополнительно

2 Эффективность

обработки

резанием принята равной 100 %.

ударная вязкость, герметичность и

др.) Последние, как правило, не

учитываются, хотя вследствие повы-

повышения эксплуатационных свойств де-

деталей, снижения их металлоемкости

фактическая эффективность от улуч-

улучшения эксплуатационных характери-

характеристик может не уступать значимости

других основных, а иногда и превос-

превосходить все характеристики, вместе

взятые. Наилучшие показатели

(табл. 4) имеет холодная объемная

штамповка, возможности которой осо-

особенно широки при сочетании g тер-

термической обработкой.

При сравнительной оценке необ-

необходимо учитывать расход энергии не

только при данном виде производства

заготовок, но и на воспроизводство

металла из образующнхси отходов.

Расход энергии в зависимости от спо-

способа производства заготовок приведен

в табл. 5. Расход энергии при изго-

изготовлении заготовок горячей штампов-

штамповкой принят по нижнему пределу, а

КИМ при горячей штамповке и обра-

обработке резанием — по верхнему. Не-

Несмотря иа это, суммарный расход

энергии с учетом КИМ при холодной

и полугорячей штамповке значите-

значительно ниже, чем при горячей штамповке

и особенно при обработке резанием.

Методику подсчета экономической

эффективности процессов холодной

объемной штамповки и других способов

производства точных заготовок не-

необходимо совершенствовать е учетом

расходов не только в машиностроении

но и в металлургии и при эксплуатации

машии.

Наряду с холодной, теплой и полу-

полугорячей объемной штамповкой на ос-

ноие применения различных схем фор-

формоизменения и регулирования напря-

напряженно-деформированного состояния ке-

5. Примерный расход энергии в зависимости

от способа производства заготовок

Способ производства

заготовок

Обработка резанием

Штамповка:

горячая

полугорячая

холодная

Расчет-

Расчетный

КИМ

0,50

0,70

0,85

0,92

Расход энергии на

производство,

Дж/кг

стали

36

36

36

36

про-

проката

3

3

3

3

заго-

заготовок

1

3

2

2

Суммарный рас-

расход энергии

(Дж/кг) прн КИМ

t

40

42

41

41

соответ-

соответствующем

данному

процессу

80

61

48

44

ТЕХНОЛОГИЯ ШТАМПОВКИ НА АВТОМАТАХ

23

талла в полости штампа, значительным

резервом расширения технологических

возможностей холодного объемного де-

деформирования является поиск, раз-

разработка и внедрение процессов с при-

принудительной локализацией деформа-

деформации, при которых поверхность кон-

контакта инструмента и металла умень-

уменьшена в 2—3 раза и более.

К числу наиболее перспективных

процессов о принудительной локали-

локализацией деформации относятся:

ротационное выдавливание, при ко-

котором осуществляется деформация вра-

вращающейся заготовки шариковым или

роликовым инструментом; можно по-

получать тонкостенные детали с широким

интервалом диаметров и длин из

сплавов цветных металлов, углероди-

углеродистых и легированных сталей;

обкатка, при которой осуществляе-

осуществляется деформация неподвижной заготов-

заготовки, инструмент совершает поступа-

поступательное движение и одновременные

движения обкатки (качения), переме-

перемещаясь по верхнему торцу заготовки;

можно обкатывать боковые поверхно-

поверхности стержневых и полых ступенчатых

деталей диаметром до 250 мм и более

длиной до 3000 мм;

поперечно-клиновая прокатка и рас-

раскатка; можно получать ступенчатые

детали, детали с резьбой, шлицевыми

и зубчатыми конструктивными эле-

элементами; торцовая раскатка штучных

заготовок и непосредственно из труб

и прутков позволяет совмещать обра-

обработку нескольких поверхностей заго-

заготовки, получать крупногабаритные де-

детали, производство которых на основе

высадки и выдавливания практически

невозможно; осуществлять процесс с

весьма значительными деформациями

(до 95 %) даже из труднодеформируе-

мых материалов, совмещать формо-

формоизменение и отделение штампованных

заготовок от исходного проката, сок-

сокращая расход металла на 25 % и

более;

деформирование качающимся инст-

инструментом, которое позволяет получать

детали типа дисков, шайб с буртами,

зубчатых колес, осуществлять вытя-

вытяжку с утонением и выдавливание

глубоких полостей при значительном

сокращении нагрузок на инстру-

инструмент.

Сочетание процессов с принудитель-

принудительной локализацией деформации и хо-

холодной, а также теплой и полугоря-

полугорячей штамповки позволяет дополни-

дополнительно расширить размеры, массу и

толщину стенки детали, увеличить

сложность наружного и внутреннего

контуров.

3. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ, ОСНОВЫ

ИХ ПРОЕКТИРОВАНИЯ ПРИ

ШТАМПОВКЕ НА ОДНО-

и многопозиционных

АВТОМАТАХ

В промышленности применяют две

основные схемы технологических

процессов.

Процесс производства деталей по

первой схеме состоит из четырех ос-

основных этапов: 1) разделка проката

на мерные заготовки; 2) разупрочня-

ющая термическая обработка загото-

заготовок; 3) подготовка поверхности заго-

заготовок; 4) штамповка. Штамповка при

первой схеме осуществляется, как

правило, на вертикальных прессах

с установкой одно- или многопозицион-

многопозиционного штампа.

/" Процесс производства деталей по

второй схеме состоит из трех основных

этапов: 1) разупрочняющая термиче-

I екая обработка проката; 2) подготовка

*> поверхности проката; 3) штамповка.

¦ Штамповка при второй схеме прово-

! дится на одно- или многопозиционных

; автоматах, на которых прокат подвер-

'; гают правке и подают на позицию

'; отрезки, а затем мерную заготовку

¦-передают на штамповку.

В зависимости от конкретных усло-

условий производства (объема выпуска,

размеров и сложности формы детали,

деформируемости заготовок) схемы мо-

можно упрощать и усложнять, совме-

совмещать и применять последовательно.

Штамповка на автоматах так же

как и на прессах, может быть однопо-

зиционная и многопозиционная.

Однопозиционные автоматы, сов-

совмещающие отрезку и одну штампо-

штамповочную позицию, применяют для по-

получения деталей простой формы, как

ТЕХНОЛОГИЯ ШТАМПОВКИ НА АВТОМАТАХ

25

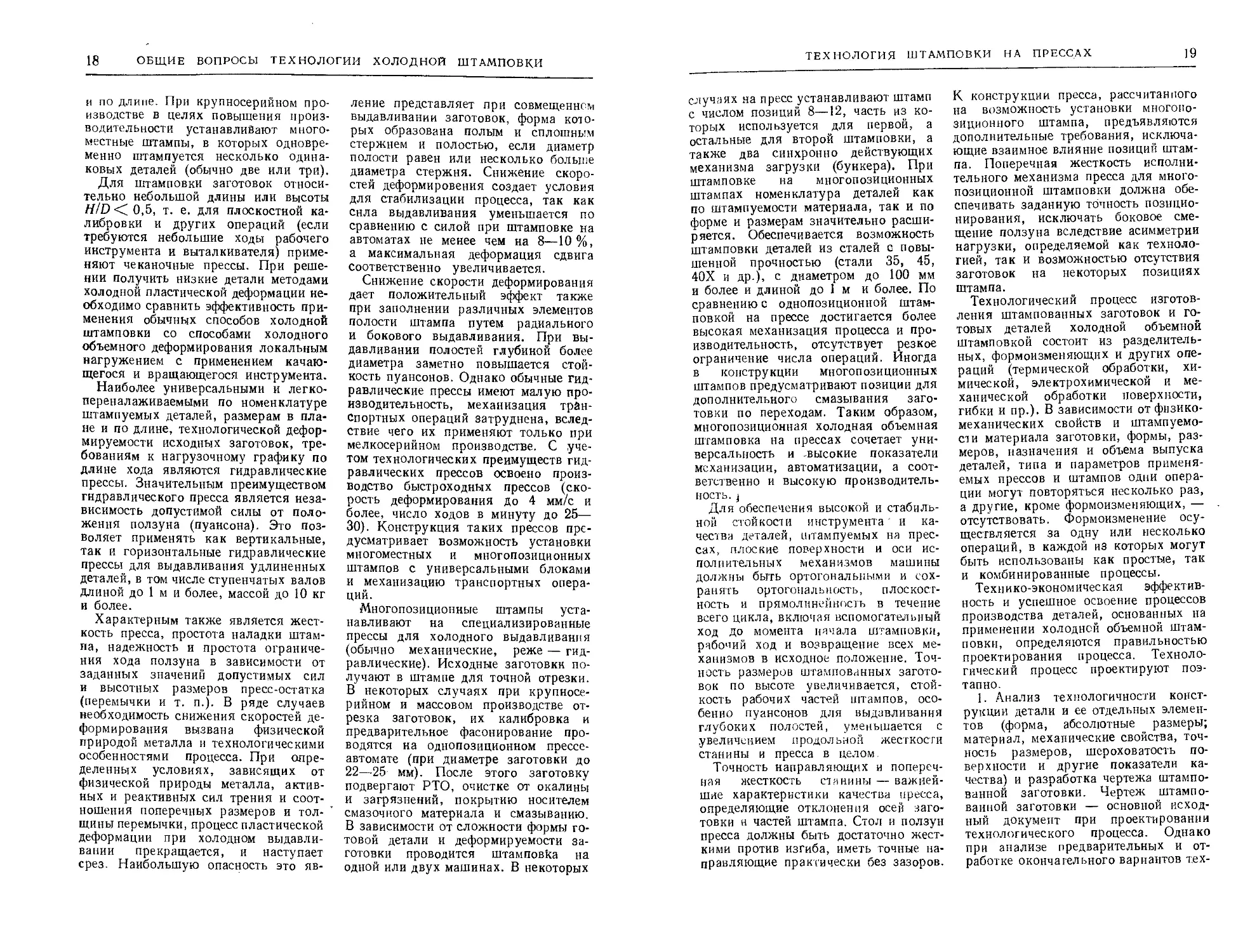

Рис. 2. Принципиальные схемы холодной объемной штамповки на миогопозиционных

автоматах:

а — миогопозициоииая одиоудариая штамповка (иа каждой позиции имеется одна ма-

матрица и одни пуансои); б — миогопозициоииая двухудариая штамповка (иа второй по-

позиции штамповка проводится в одной матрице последовательно двумя пуансонами)

правило высадкой, а также для полу-

получения калиброванных или калибро-

калиброванных и фасонированных заготовок

для последующей одно- или многопози-

многопозиционной штамповки на прессах.

Однопозиционные автоматы приме-

применяют с цельной (рис. 1, а—в) и с разъ-

разъемной матрицами (рис. 1, г). На ав-

автоматах с цельной матрицей осущест-

осуществляют высадку и прямое выдавливание.

Одновременно с высадкой можно про-

проводить однократное редуцирование ча-

части стержня (в основном под накаты-

накатывание резьбы), образовывать фаски,

выемки и т. п. На автоматах с разъ-

разъемной матрицей можно также осуще-

осуществлять операции плющения и гибки

стержня заготовки,

Многопозиционные автоматы

I'(рис. 2, а) имеют несколько штамповоч-

штамповочных позиций (обычно три—пять). Ав-

Автоматы применяют для производства

деталей относительно сложной формы.

Особенности штамповки на многопо-

многопозиционных автоматах:

автоматизация процесса, заложенная

в конструкцию машины, обеспечиваю-

обеспечивающая повышение производительности

по сравнению с обработкой резанием

на автоматах в 10—15 раз и в отдель-

отдельных случаях (гайка крепления сдвоен-

сдвоенных колес грузовых автомобилей и

др.) в 80—100 раз;

возможность дозирования объема за-

заготовки путем подналадки отрезного

устройства, а соответственно возмож-

26

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

ность стабилизации работы инстру

мента на штамповочных позициях;

может быть применена также калиб-

калибровка проката непосредственно перед

подачей в автомат;

возможность и простота оснащения

автомата дополнительными устройст-

устройствами для осуществления пластической

деформации и обработки резанием,

для образования элементов конструк-

конструкций деталей, которые не могут быть

получены или их нецелесообразно по-

получать на штамповочных позициях

автомата (накатка резьбы, подрезка

торцов, обкатка и др.); дополнитель-""

ные устройства позволяют получать

детали не только законченной геометри-

геометрической формы, но и осуществлять

типовые сборочные операции (уста-

(установку пружин, запрессовку пластмас-

пластмассовых втулок и т. п.).

Целесообразно не сокращать число

операций формоизменения, а разде-

разделять процесс формоизменения на не-

несколько операций как по сечению, так

и последовательно по объему заго-

заготовки, чтобы улучшить условия ра-

работы инструмента. Конструкция заго-

заготовки после каждой формоизменяющей

операции должна обеспечить надеж-

надежность ее захвата механизмом переноса

и подачи на следующую позицию.

К наиболее распространенным дета-

деталям, получаемым холодной объемной

штамповкой на многопозиционных ав-

автоматах, относятся детали, конструк-

конструктивным элементом которых является

многогранник — болты, стандартные

гайки простой формы и гайки специ-

специального назначения (накидные, кре-

крепления колес грузовых автомобилей и

др.). Штамповка таких деталей прн

серийном и массовом производстве

осуществляется на многопозиционных

автоматах при размере многогранника

«под ключ» S до 25—30 мм.

При производстве болтов многогран-

многогранную головку получают: 1) открытой

высадкой круглого фланца с последу-

последующей обрезкой граней (рис. 3); 2) об-

образованием многогранной головки, сов-

совмещаемым с образованием полости;

3) набором металла в усеченный конус

и образованием многогранной головки

штамповкой. Вторую и третью схему

иногда совмещают (рис. 4).

Во всех случаях участок болта для

последующей накатки резьбы получают

редуцированием. При массовом про-

производстве накатку резьбы осущест-

осуществляют на накатном устройстве. Фаску

получают либо при штамповке, либо

е помощью вращающихся резцовых

головок, встраиваемых в автомат. Шта-

Штамповка по первой схеме не связана

с потерей металла, но удорожает

штамповочный инструмент и обычно

удлиняет технологический цикл

штамповки. Использование второй

схемы обеспечивает значительно бо-

более высокое качество; она особенно

предпочтительна для крепежных де-

деталей повышенного качества из сталей

повышенной прочности. Все короткие

полые детали, содержащие в качестве

конструктивного элемента многогран-

многогранник, по конструктивно-технологиче-

конструктивно-технологическому признаку можно разделить на

четыре основные группы:

1) гладкие полые многогранные де-

детали со сквозной или глухой полостью;

2) детали с фланцами с глухой или

сквозной полостью; 3) детали, имеющие

многогранные призмы и пирамиды,

плавно переходящие в цилиндр боль-

большего или меньшего диаметра относи-

относительно размера под ключ S; 4) гайки,

форма которых подобна форме много-

многогранных призм со сферическими, ко-

коническими и другими подобными им

конструктивными элементами, т. е.

имеющие хвостовики переменного се-

сечения по длине. Соотношения высот

цилиндрической и многогранной ча-

частей деталей второй и третьей группы

изменяются в широких пределах. У де-

деталей первой и четвертой группы вы-

высота многогранника Н задается как

функция диаметра полости dn. Для

обычных гаек Н = @,7-^0,8) dn, a

для гаек, работающих при повышен-

повышенных нагрузках, Н= A,2-н 1,6) cfn

Конструктивно-технологические тре-

требования к многопозиционным автома-

автоматам для холодной объемной штам-

штамповки коротких деталей сложной фо-

формы обусловлены особенностями рас-

расчета переходов:

минимизацией деформационного уп-

упрочнения заготовки, подаваемой иа

основные формоизменяющие операцви;

последовательным по объемам фор-

формоизменением, чтобы объем металла,

подвергаемого формоизменению, на по-

ТЕХНОЛОГИЯ ШТАМПОВКИ НА АВТОМАТАХ

27

ФП,В

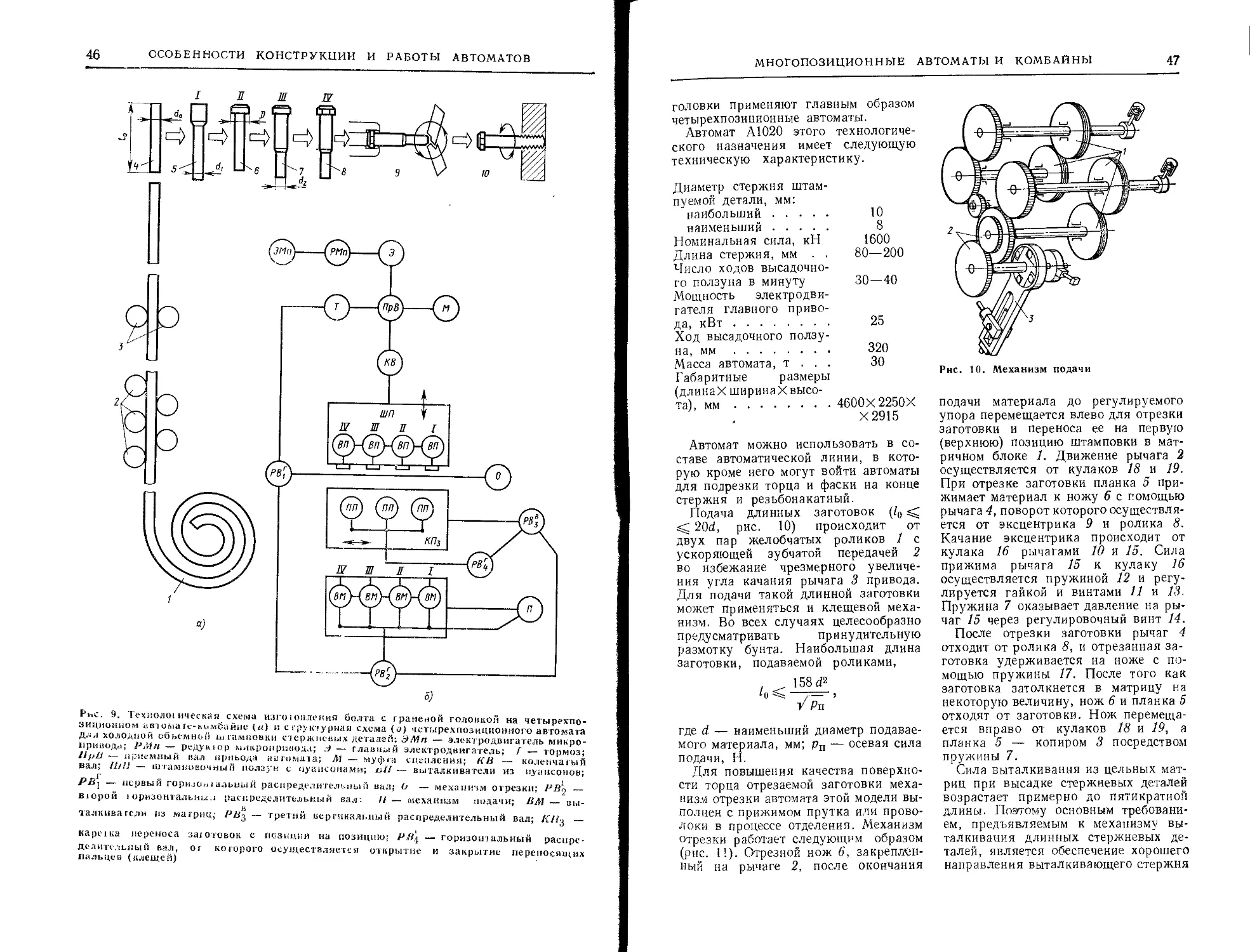

Рис. 3. Переходы и наладка рабочего инструмента при штамповке болта ? образованием

граней обрезкой на четырехпозициониом автомате с устройствами для подрезки горца

б

рд

граней обрезкой

и накатки резьбы:

р

зиция: образо

катка резьбы

28

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

зРоИв^иёмПгРоловДки- ' Н

Раб0ЧеГ° "««РУмента при штамповке болта с формообра-

ТЕХНОЛОГИЯ ШТАМПОВКИ НА АВТОМАТАХ

29

следующей операции имел относи-

относительно небольшое упрочнение, что

достигается применением высадки, пря-

прямого и обратного выдавливания, а

также использованием на определен-

определенных этапах формоизменения каитовки

заготовки;

оптимальным соотношением разме-

размеров заготовки и получаемой детали,

необходимым для четкого оформления

граней, сочетаемым с кантовкой для

четкого оформления других конструк-

конструктивных элементов детали (фасок, тор-

торцов и др.);

регулированием кинематики тече-

течения металла в полости штампа путем

оптимизации геометрии заготовки, по-

подаваемой на позицию, и рабочих ча-

частей штампа на данной позиции.

Особенности расчета переходов мно-

многопозиционной штамповки коротких

деталей сложной формы позволяют

сформулировать конструктивно-тех-

конструктивно-технологические требования к многопози-

многопозиционным автоматам. На автоматах дол-

должны обеспечиваться:

1) полузакрытая отрезка заготовок;

отклонения по длине, а соответственно

и по объему особенно сильно проявля-

проявляются при отрезке и последующей штам-

п'1рке коротких печалей; для снижения

деформационного упрочнения гаго-

товки, поступающей на формоизмене-

формоизменение, необходимо максимально прибли-

приблизить диаметр исходного пругка к диа-

диаметру отрезанной заготовки и сокра-

сократить отклонения объема заготовки,

которые вызывают снижение качества,

повышенный расход металла и повы-

повышают удельные силы, особенно при

высадке и калибровочных операциях,

на 25—30 % и более;

2) кантовка заготовки на 180° при

переносе на любую формоизменяющую

позицию, что расширяет технологиче-

технологические возможности автомата для полу-

получения сложных конструктивных эле-

элементов и оформления переходов по-

поверхности и повышения точности де-

деталей; деформационное упрочнение рас-

распределяется между торцами, что яв-

является предпосылкой для повышения

стойкости инструмента, увеличения

производительности автомата и сни-

снижения себестоимости детали в целом;

3) возможность уетановки еъемни-

ков е пуансонов и втулочных выталки-

выталкивателей из матриц на всех штамповоч-

штамповочных позициях, что необходимо для

гарантии оставления заготовки в мет-

рице при отходе пуансона, возможности

получения полости е применением как

обратного, так и прямого выдавлива-

выдавливания, в сочетании g кантовкой при

переносе е позиции на позицию;

4) заданная точность позгциониро-

вания матрицы и пуансона на про-

протяжении гарантийного срока эксплу-

эксплуатации автомата;

5) число штамповочных позиций

(не считая позиции отрезки) равно

пяти; это не только расширяет техно-

технологические возможности автомата, но

и позволяет более оптимально приме-

применительно к стойкости инструмента и

качеству детали разделять процесс

деформации пс длине и сечению заго-

заготовки;

6) индивидуальный привод меха-

механизмов для переноса заготовки, вы-

выталкивания из матрицы и отрезки не-

непосредственно от коленчатого или про-

промежуточного вала в зависимости от

размера автомата;

7) наличие устройств для предохра-

предохранения от перегрузки механизмов пере-

переноса, Отрезки, выталкивания заго-

заготовки и подачи сиетового сигнала на

пулы управления; особое внимание

необходимо уделить контролю сил

штамповки; превышение заданных сил

не вызывает повышения качества и

точности деталей, а лишь снижает

стойкость инструмента и нарушает

нормальные условия работы механиз-

механизмов автомата;

8) подача смазочного материала на

штамповочные позиции, его совмести-

совместимость со смазочно-охлаждающей жид-

жидкостью и их последующая регенера-

регенерация.

На риз. 5—7 представлены переходы

технологических процессов холодной

объемной штамповки коротких деталей

сложной формы, осуществляемых на

пятипозиционных автоматах с задан-

заданными конструктивно-технологическими

параметрами. При штамповке накид-

накидной гайки иа первой позиции (рис. 5, а)

происходит калибровка высадкой и об-

образованием усеченного конуса прямым

выдавливанием. Деформация в ци-

цилиндрической части незначительна

(8 яв 0,09). При переносе на вторую

30 ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

015,65

{Щ

/У

У/л

т 610,65

1 Щ05 ^

шУУ

* ' / / /

$6,5//

У/У/

~1В

ТЕХНОЛОГИЯ ШТАМПОВКИ НА АВТОМАТАХ

31

(С(

\

~t6,2

9 г) д)

Рис. 5. Переходы и иаладка рабочих частей инструмента при штамповке накидной гайки

со ступенчатой полостью иа пятипозиционном автомате

позицию (рис. 5, б) проводится кан-

кантовка заготовки. На второй позиции

полученный усеченный конус исполь-

вуется для оформления шестигранни-

шестигранника. В нижней части полости матрицы

образуется наметка для последующего

выдавливания полосы и окончательно

оформляется переход от шестигранника

к плоскому торцу. При переносе на

третью позицию (рис. 5, в) заготовка

вновь кантуется. На третьей и чет-

четвертой позициях (рис. 6, вид) по-

еледовательно обратным выдавлива-

выдавливанием получается ступенчатая полость.

При штамповке накидной гайки

деформация при калибровке на пер-

первой позиции (рис. 6, а) незначительна

(е да 0,09). При переносе на вторую

позицию (рис. 6, б) происходит кан-

кантовка заготовки. На второй позиции

в нижней части полости матрицы об-

образуется наметка под последующее

Рис. 6. Переходы н иаладка рабочих частей инструмента при штамповке накидной гайки

10х Ml8X1,5 на пятипозиционном автомате

выдавливание полости и окончательно

оформляется переход от шестигранни-

шестигранника к плоскому торцу. На третьей по-

позиции (рис. 6, в) после кантовки об-

обратным выдавливанием образуется по-

полость. На четвертой (при данном про-

процессе — резервной) позиции (рис. 6, г)

проводится объемная калибровка,

повышающая точность размеров де-

детали. На пятой позиции (рис. 6, д)

осуществляется пробивка отверстия.

При штамповке накидной гайки де-

деформация при калибровке на первой

позиции (рис. 7, а) минимальна (е «

« 0,04). После кантовки заготовки на

второй позиции (рис. 7, б) прямым

выдавливанием получают цилиндриче-

цилиндрическую часть детали. После кантовки за-

заготовки на третьей позиции (рис. 7, в)

комбинированным выдавливанием об-

образуется полость большего диаметра

и набирается металл для конической

части детали. На четвертой позиции

(рис. 7, г) комбинированным выдавли-

выдавливанием получают полость меньшего

диаметра. Особое внимание уделяют

конструкции заготовки после третьего

перехода с тем, чтобы в четвертом пе-

32

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ХОЛОДНОЙ ШТАМПОВКИ

ТЕХНОЛОГИЯ ШТАМПОВКИ НА АВТОМАТАХ

33

г/

to

Рис. 7. Переходы и наладка рабочих частей инструмента при штамповке накидной гайки

с коническим хвостовиком на пятипозиционном автомате

реходе при комбинированном выдавли-

выдавливании не могли появиться утяжины

и элементы разрушения. На пятой

позиции (рис. 7, д) осуществляется

пробивка отверстия.

При проектировании технологии

штамповки на автоматах деталей

сложной формы со значительным пе-

перепадом сечений, пониженной дефор-

деформируемостью, склонностью металла к

налипанию на инструмент особое вни-

внимание должно быть уделено штамповке

в одной матрице (см. рис. 1, б и в).

При штамповке на прессах деталей

сложной формы может применяться

многопереходный процесс с возобнов-

возобновлением покрытия (фосфатированием и

т. п.) и слоя смазочного материала,

что при штамповке на многопозициоп-

ном автомате неосуществимо. При од-

нопозицнонной штамповке на прессах

и особенно на автоматах при каждом

выталкивании из предыдущей матрицы

и штамповке в последующей матрице

в заготовке накапливаются поверхно-

поверхностные дефекты а неравномерность по-

поперечных размеров по длине, созда-

создается неравномерность изнашивания

формоизменяющего инструмента. Не-

Неравномерное изнашивание формоизме-

формоизменяющего инструмента, особенно поло-

полостей матриц, приводит к необходимости

смены не только данной матрицы, но

и смены всего комплекта последующих

матриц. Применение твердосплавных

вставок позволяет сократить разность

поперечных размеров полостей двух

смежных матриц. Это связано с расхо-

расходом дефицитных инструментальных ма-

материалов. При штамповке в несколько

переходов, в том числе на многопози-

многопозиционных автоматах, практически не-

невозможно обеспечить точное позицио-

позиционирование многогранника и других

более сложных конструктивных зле-

ментов, полученных на предыдущей

позиции с соответствующими по кон-

конфигурации полостями матрицы или

пуансона на следующей позиции, если

полость расположена на некотором

удалении от плоскости разъема блока

матриц и пуансонов.

Особое место в технологии холодной

объемной штамповки занимает штам-

штамповка в одной матрице. Такой процесс

осуществляют на однопозиционных

(см. рис. 1, б—г), а за последние годы

и на миогопозиционных автоматах

(см. рис. 2, б). Штамповка в одной

матрице двумя или тремя пуансонами,

т. е. на однопозиционном двух- или

трехударном автомате, в основном

применяется для получения деталей

со значительным перепадом сечений

на основе высадки. Первые один или

два удара служат для набора металла

в утолщение, а последний — для окон-

окончательного оформления головки де-

детали. В матрице формоизменения не

проводят, либо при первом ударе

осуществляют редуцирование части

стержня. Это позволяет расширить

технологические возможности авто-

автомата, но резкий перепад сечения де-

детали в результате высадки приводит

2 П/р Г. А. Навроцкого

к значительному градиенту деформа-

деформаций и структурного состояния, не ис-

исправляемого последующей термической

обработкой, а соответственно — к сни-

снижению механических свойств деталей.

Сочетание многопозищюнной штам-

штамповки (две—четыре матрицы) с мпо-

гоударной (по два пуансона па части

позиции или на всех позициях) зна-

значительно расширяет технологические

возможности (увеличение сложности

геометрической формы, снижение де-

деформируемости исходных заготовок и

уменьшение склонности металла к на-

налипанию на инструмент, с одной сторо-

стороны, и повышение точности размеров,

снижение шероховатости поверхности,

повышение механических свойств и

качества штампуемых деталей в це-

целом, с другой).

На многопознционных автоматах мо-

могут быть применены осадка, высадка,

редуцирование, прямое и обратное вы-

выдавливание, обрезка по заданному кон-

контуру, пробивка, гибка, вытяжка де-

детали из плоской заготовки н др. Наи-

Наибольший диаметр (поперечный размер)

деталей 50—55 мм, наибольшая длина

штампуемых деталей на автоматах

200—300 мм, на специализированных

автоматах — до 400—500 мм. При

полуавтоматической высадке предва-

предварительно нарезанных заготовок длина

детален может достигать 1500—2000 мм.

На автоматах наиболее распростра-

распространена холодная объемная штамповка