Текст

КОВКА UJSZ

И ШТАМПОВКА

СПРАВОЧНИК

КОВКА

И ШТАМПОВКА

СПРАВОЧНИК В 4-Х ТОМАХ

(TOMJD

ЛИСТОВАЯ ШТАМПОВКА

Редакционный совет:

Е.И.СЕМЕНОВ,

заслуженный деятель науки и техники РСФСР

д-р техн. наук проф. (председатель),

О.А. ГАНАГО,

д-р техн. наук проф.

Л.И.ЖИВОВ,

заслуженный деятель науки и техники РСФСР,

д-р техн. наук проф.

Г.Д. ЛЕПЕНШИН,

инж.

А.Д. МАТВЕЕВ,

д-р техн. наук проф.

Г.А. НАВРОЦКИЙ.

заслуженный деятель науки и техники РСФСР,

д-р Техн. наук проф.

И.Н. ФИЛЬКИН,

канд. техн. наук

лауреат Государственной премии СССР

Под редакцией

д-ра техн. наук проф.

А.Д. МАТВЕЕВА

МОСКВА

«МАШИНОСТРОЕНИЕ'

1987

ББК 34.623

К56

УДК 621.73@35)

Авторы тома: А. Ю. Аверкиев, Ю. А. Аверкиев, Е.А.Белов,

A. А. Бугрова, 3. Ф. Буйлова, С. И. Вдовий, Л. Н. Верховский,

B. Л. Гельфонд, Ю. М. Гуров, Л. И. Живов, В. В. Каданников,

Ю. Г. Калпии, М. Ф. Каширин, А. С. Малеиичев, А. Д. Матвеев,

Н. А. Матвеева, Ф. П. Михаленко, | А. Ф. Нистратов, | А. Г. Ов-

Овчинников, И. П. Ренне, В. К. Сенько, Г. Д. Скворцов, О. В. Усоль-

цев, Л. Г. Юдин, С. П. Яковлев

Рецензент тома д-р техн. наук В. И. Ершов

Ковка и штамповка: Справочник: В 4 т. Т. 4 Листовая

К56 штамповка/Под ред. А. Д. Матвеева; Ред. совет: Е. И. Се-

Семенов (пред.) и др. — М.: Машиностроение, 1985—1987. —

544 с: ил.

(В пер.): 2 р. 50 к.

В четвертом томе приведены классификация и методика расчета операций

листовой штамповки, изложены основы проектирования технологических про-

процессов. Даиы рекомендации по выбору и оптимизации раскроя, применению сма-

смазочных материалов, определению деформационных, силовых и энергетических

характеристик. Приведены расчеты параметров формоизменения и предельного

формоизменения. Рассмотрены примеры расчета и проектирования технологиче-

технологических процессов. Представлены типовые конструкции штампов и рекомендации

по их выбору, а также основные типы специализированного оборудования.

Справочник предназначен для инженерно-технических работников машино-

машиностроительных предприятий, может быть полезен преподавателям н студентам

втузов.

2704030000-613

038 @1) -87

п°Д"ис"°е

ББК 34.623

СПРАВОЧНИК СПЕЦИАЛИСТА

Александр Юрьевич Аверкиев, Юрий Александрович Аверкиев,

Ангелина Александровна Бугрова и др.

КОВКА И ШТАМПОВКА

Справочник (в 4-х томах)

Том 4

Листовая штамповка

Редактор Т. Н. Леденева Художественный редактор С. С. Водчиц

Обложка художника А. Я. Михайлова Технический редактор Л. П. Гордеева

Корректоры Н. Г. Богомолова, A. tfi. Усачева

И Б

3336

Сдано в набор 18.11.86. Подписано в печать 13.11.87. Т-09588. Формат 60х90'/и

Бумага кн -журнальная. Гарнитура литературная. Печать офсетиая.

Усл. печ. л. 34,0. Усл. кр,-отт. 34,5. Уч.-изд. л. 43,65. Тираж 20 677 экз.

Заказ 262. Цеиа 2 р. 50 к

Ордена Трудового Красного Знамени издательство «Машиностроение»

107076, Москва, Стромынский пер, 4

Ленинградская типография № 6 ордена Трудового Красного Знамени Ленинградского

объединения «Техническая книга» им. Евгении Соколовой Союзполяграфпрома при

Государственном комитете СССР по делам издательств, полиграфии н книжной торговли.

193144, г. Ленинград, ул. Моисеенко, 10.

© Издательство «Машиностроение», 1987

ОГЛАВЛЕНИЕ

Глава 1. Операции листовой

штамповки, основные

параметры штампуе-

мости

1. Классификация операций

листовой штамповки

(А. Д. Матвеев) ....

2. Основные параметры

штампуемости (Ю. Г. Кал-

пин)

Глава 2. Операции вырубки,

пробивки, резки, за-

зачистки

1. Вырубка, пробивка, рез-

резка, зачистка (Ф. П. Ми-

Михаленко)

2. Вырубка, пробивка при

использовании эластичной

среды (Ф. П. Миха-

Михаленко)

Глава 4. Вытяжка осесиммет-

ричиая (А. Д. Мат-

Матвеев, А. Ю. Аверкиев) 116

1. Формоизменение заго-

заготовки 116

2. Скорости деформаций и

напряжения 117

3. Предельный коэффи-

коэффициент вытяжки 118

4. Расчет геометрических

параметров заготовки и

инструмента 121

5. Расчет силовых пара-

параметров, работа деформа-

деформации 125

6. Точность деталей, полу-

получаемых вытяжкой .... 126

7. Пример расчета техно-

технологических параметров 127

р

А. г" Овчинников) . Г. :

4. Точность деталей, нзго-

товляемых с использова-

нием операций вырубки,

пробивки, зачистки

(А. Д. Матвеев)

Глава 3. Гибка

1. Формоизменение заго-

товки, виды гибки

(А. Д. Матвеев) ....

2. Расчет технологических

параметров (А. Д. Мат-

веев)

3. Гибка в штампах

(А. Д. Матвеев) ....

4. Гибка на валковых ма-

7

7

15

19

19

40

45

51

54

54

56

85

со сложной" формой попе- ^Л- Г- Овчинников). .

речного сечения (С.И.Вдо-

вин) 104 Глава 7. Вытяжка с утонением

6. Точность гибки (вытяжка—протяжка)

(А. Д. Матвеев) 111 (В. Л. Гельфонд,

7. Примеры расчета техно- И. П. Ренне)

логических параметров 1. Формоизменение заго-

(А. Д. Матвеев) 112 товки

лев, Л. /

1. Формоизменение заго-

заготовки

2. Предельные коэффи-

коэффициенты вытяжки

3. Расчет числа операций,

геометрических параметров

заготовки и инструмента

4. Расчет силовых парамет-

параметров

5. Точность деталей, полу-

получаемых многооперационной

вытяжкой

130

130

136

139

144

146

149

156

156

¦/

ОГЛАВЛЕНИЕ

2. Формы получаемых дета-

деталей и инструмента .... 157

3. Условия возникнове-

возникновения брака 161

4. Расчет силовых и тех-

технологических параметров 162

5. Пример расчета техноло-

технологических параметров ... 170

Глава 8. Обтяжка (В. В. Ка-

Каданников, А. Д. Мат-

Матвеев) 174

1. Обтяжка широким ли-

листом инструмента с цилин-

цилиндрической поверхностью. . 174

2. Обтяжка широким ли-

листом инструмента с поверх-

поверхностью двойной кривизны 181

3. Осесимметричная обтяж-

обтяжка 186

Глава 9. Отбортовка

(Ю. А. Аверкиев.

А. А. Бугрова) ... 191

Глава 10. Обжим и раздача

(Ю. А. Аверкиев) 200

1. Обжим 200

2. Раздача 216

Глава 11. Скручивание

(Я. А. Матвеева) 227

Глава 12. Ротационная вы-

вытяжка 234

1. Ротационная вытяжка

на специализированном

оборудовании (?. А. Белов,

Л. Г. Юдин) 234

2. Ротационная вытяжка

тонкостенных цилиндри-

цилиндрических деталей специаль-

специальными устройствами

(Л. Г. Юдин. А. С. Ma.ie-

ничев) 257

Глава 13. Штампосборочные

операции

(А. Ю. Аверкиев) 277

Глава 14. Раскрой листового

— материала

(В. К- Сенько,

3. Ф. Буйлова) 287

Глава 15. Листовая штампов-

штамповка с местным нагре-

нагревом и в состоянии

сверхлластичиости

(М. Ф. Каширин) 304

Глава 16. Штамповка неметал-

неметаллических материалов

(Ф. П. Михаленко) 311

1. Особенности деформиро-

деформирования 311

2. Разделительные опера-

операции 313

3. Формоизменяющие опе-

операции 330

Глава 17. Силы трения, смазы-

смазывание и охлаждение

при штамповке

(А. Г. Овчинников) 339

Глава 18. Типовые конструк-

конструкции штампов, основ- -

иых узлов и деталей.

.Выбор материалов

(Г. Д. СкворцовТ 348

1. Общие сведения .... 348

3 2. Штампы для раздели-

' тельных операций .... 356

3. Гибочные штампы . . . 405

4. Штампы для вытяжки . . 418

5. Штампы для многопо-

многопозиционных прессов .... 435

6. Штампы, совмещающие

разделительные и формоиз-

формоизменяющие операции . . . 437

7. Выбор материалов для

изготовления основных де-

деталей штампов 442

Глава 19. Стойкость штампов

(Ф. П. "Михаленко) 451

Гмцва,.2О. Специализированное

листоштамповочиое

оборудование

(А. Ф. Нистратов) 474

Глава 21. Выбор листоштам-

повочиого оборудо-

оборудования (Л. И. Живов) 503

Глава 22. Построение техноло-

технологических процессов

(Л. Н. Верховский,

О. В. Усольцев) . . 519

Список литературы 531

Предметный указатель .... 534

Глава

1

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ,

ОСНОВНЫЕ ПАРАМЕТРЫ

ШТАМПУЕМОСТИ

1. КЛАССИФИКАЦИЯ ОПЕРАЦИЙ

ЛИСТОВОЙ ШТАМПОВКИ

Листовой штамповкой обрабатывают

как металлические, так и неметалли-

неметаллические материалы. Металлический ма-

материал для листовой штамповки полу-

получают в основном в металлургическом

производстве: прокаткой, волочением,

прессованием, гибкой (профилирова-

(профилированием), в виде листа, полосы, ленты

различной ширины, свернутой в ру-

рулон, а также в виде сплошных и ие-

сплошных стержней, панелей, труб

различных форм поперечного сечеиия

и толщины (сортовой металл).

Из неметаллических материалов ме-

методами листовой штамповки обрабаты-

обрабатывают бумагу, картон, натуральную и

искусственную кожу, слоистые и не-

неслоистые пластики, различные син-

синтетические материалы.

При листовой штамповке исходная

форма материала пластически изме-

изменяется. При этом обеспечиваются тре-

требуемые геометрическая точность фор-

формы, состояние, качество и точность

поверхности.

Формоизменение осуществляется с

помощью основных инструментов —

пуансона и матрицы и вспомогатель-

вспомогательных — прижима, съемника, выталки-

выталкивателя и т. д. Пуансон вдавливается

в деформируемый материал, обтяги-

обтягивается, обтекается или охватывается

им. Матрица вбирает в себя, охваты-

охватывает изменяющий форму материал н

пуансон.

Базовая поверхность матрицы, по

отношению к которой строится и из-

измеряется проем, называется зеркалом

матрицы. Зеркало матрицы может

быть плоским и искривленным. Кон-

Контуром проема, матрицы называется

линия пересечения поверхности по-

полости с базовой поверхностью.

Полость матрицы может быть глу-

глухая (с дном) и сквозная — в виде от-

отверстия. Если полость сквозная, ма-

матрица имеет форму осесимметричного

или иеосесимметричиого кольца. Та-

Такую матрицу называют матричным

кольцом.

Пуансон -и матрицу изготовляют,

как правило, из более твердого и проч-

прочного материала, чем обрабатываемый.

Вместе с тем один инструмент — пуан-

пуансон или матрица — может быть из

твердого материала, а другой из эла-

эластичного, легко поддающегося формо-

формоизменению.

Инструмент (пуансон или матрица)

называется жестким, если он изготов-

изготовлен из более твердого материала.

Исходный материал, предназначен-

предназначенный для последующей обработки,

в виде тела определенной формы и

размеров называется заготовкой.

В листовой штамповке применяют

следующие виды формоизменения за-

заготовки: растяжение, осадку, сдвиг,

выглаживание, вдавливание (внедре-

(внедрение), гибку, вытяжку, вытяжку с уто-

утонением, ротационную вытяжку, об-

обтяжку, местную формовку, отбортовку,

фланцовку, обжим, раздачу, скручи-

скручивание.

Растяжение — увеличение размера

заготовки или ее части в заданном

направлении.

Осадка — сокращение размера за-

заготовки или ее части в заданном на-

направлении.

Сдвиг — смещение (сдвиг) одной

части заготовки относительно другой

по поверхности сдвига, т. е. по поверх-

поверхности (плоскости), пересекающей за-

заготовку в направлении сдвига, при-

причем соответствующие рабочие поверх-

поверхности пуансона и матрицы движутся

относительно друг друга в этой по-

поверхности (рис. 1, а). Смещение мо-

может осуществляться и по двум плоско-

плоскостям (поверхностям), в которых имеет

место относительное движение рабо-

рабочих поверхностей инструмента

(рис. 1, б, в). КСгда зазор г между по-

поверхностями сдвига положительный

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

2 7 6

- /

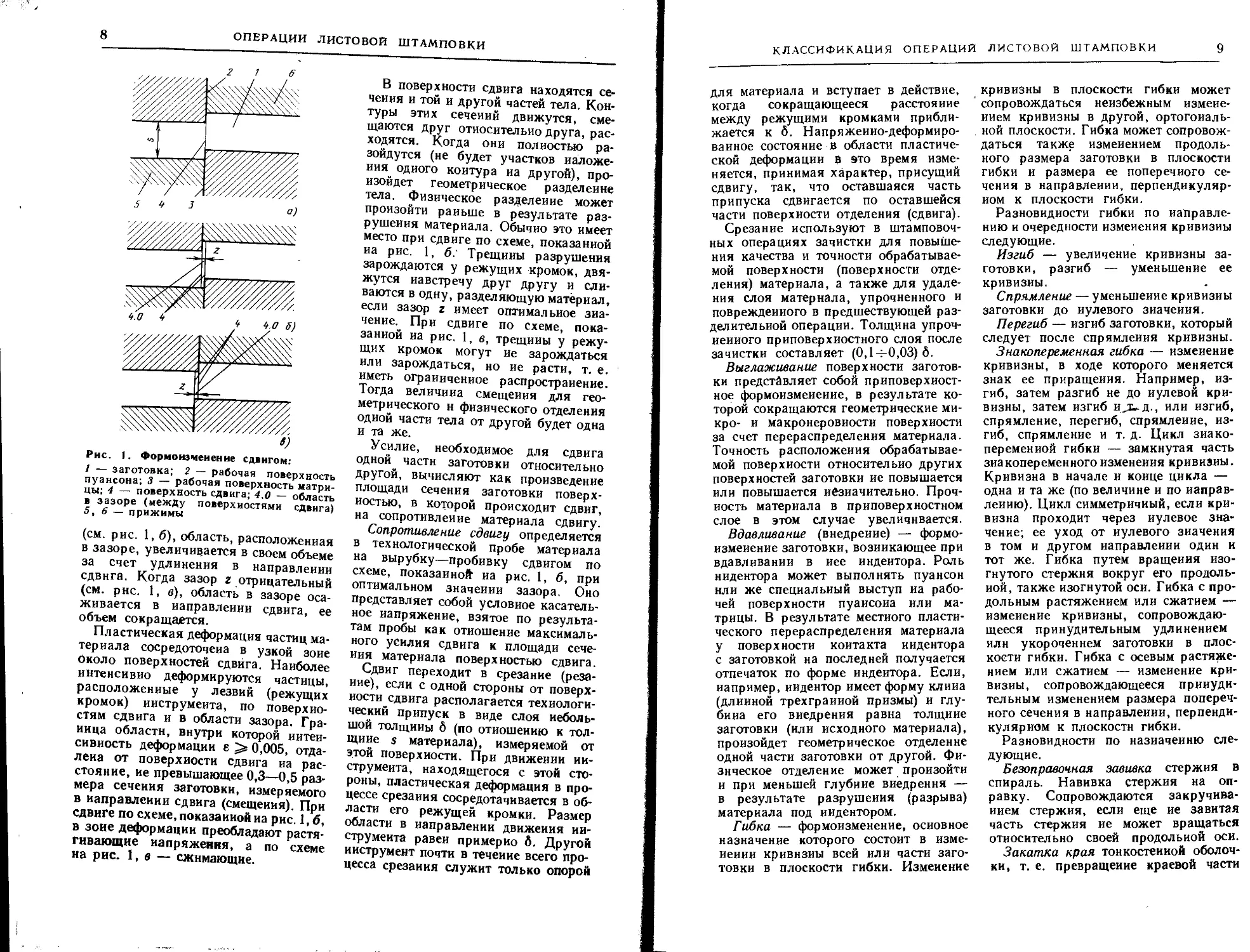

Рис. 1. Формоизменение сдвигом:

/ — заготовка; 2 — рабочая поверхность

пуансона; 3 — рабочая поверхность матри-

матрицы; 4 — поверхность сдвига; 4.0 — область

в зазоре (между поверхностями сдвига)

5,6 — прижимы

(см. рис. 1, б), область, расположенная

в зазоре, увеличивается в своем объеме

за счет удлинения в направлении

сдвига. Когда зазор г отрицательный

(см. рис. 1, в), область в зазоре оса-

осаживается в направлении сдвига, ее

объем сокращается.

Пластическая деформация частиц ма-

материала сосредоточена в узкой зоне

Около поверхностей сдвига. Наиболее

интенсивно деформируются частицы,

расположенные у лезвий (режущих

кромок) инструмента, по поверхно-

поверхностям сдвига и в области зазора. Гра-

Граница области, внутри которой интен-

интенсивность деформации е ^ 0,005, отда-

отдалена от поверхности сдвига иа рас-

расстояние, ие превышающее 0,3—0,5 раз-

размера сечения заготовки, измеряемого

в направлении сдвига (смещения). При

сдвиге по схеме, показанной иа рис. 1,6,

в зоне деформации преобладают растя-

растягивающие напряжения, а по схеме

на рис. 1, в — сжимающие.

В поверхности сдвига находятся се-

сечеиия и той и другой частей тела. Кон-

Контуры этих сечеиий движутся, сме-

смещаются друг относительно друга, рас-

расходятся. Когда они полиостью ра-

разойдутся (не будет участков наложе-

наложения одного контура иа другой), про-

произойдет геометрическое разделение

тела. Физическое разделение может

произойти раньше в результате раз-

разрушения материала. Обычно это имеет

место при сдвиге по схеме, показанной

иа рис. 1, б: Трещины разрушения

зарождаются у режущих кромок, двя-

жутся навстречу друг другу и сли-

сливаются в одну, разделяющую материал,

если зазор г имеет оптимальное зна-

значение. При сдвиге по схеме, пока-

показанной иа рис. 1, в, трещины у режу-

режущих кромок могут ие зарождаться

или зарождаться, но ие расти, т. е.

иметь ограниченное распространение.

Тогда величина смещения для гео-

геометрического н физического отделения

одной части тела от другой будет одна

и та же.

Усилие, необходимое для сдвига

одной части заготовки относительно

другой, вычисляют как произведение

площади сечения заготовки поверх-

поверхностью, в которой происходит сдвиг,

на сопротивление материала сдвигу.

Сопротивление сдвигу определяется

в технологической пробе материала

на вырубку—пробивку сдвигом по

схеме, показанной1 иа рис. 1, б, при

оптимальном значении зазора. Оно

представляет собой условное касатель-

касательное напряжение, взятое по результа-

результатам пробы как отношение максималь-

максимального усилия сдвига к площади сече-

сечеиия материала поверхностью сдвига.

Сдвиг переходит в срезание (реза-

(резание), если с одной стороны от поверх-

поверхности сдвига располагается технологи-

технологический припуск в виде слоя неболь-

небольшой толщины 6 (по отношению к тол-

толщине s материала), измеряемой от

этой поверхности. При движении ин-

инструмента, находящегося с этой сто-

стороны, пластическая деформация в про-

процессе срезания сосредотачивается в об-

области его режущей кромки. Размер

области в направлении движения ин-

инструмента равен примерно 6. Другой

инструмент почти в течение всего про-

процесса срезания служит только опорой

КЛАССИФИКАЦИЯ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ

для материала и вступает в действие,

когда сокращающееся расстояние

между режущими кромками прибли-

приближается к 6. Напряжеиио-деформиро-

ваиное состояние в области пластиче-

пластической деформации В это время изме-

изменяется, принимая характер, присущий

сдвигу, так, что оставшаяся часть

припуска сдвигается по оставшейся

части поверхности отделения (сдвига).

Срезание используют в штамповоч-

штамповочных операциях зачистки для повыше-

повышения качества и точности обрабатывае-

обрабатываемой поверхности (поверхности отде-

отделения) материала, а также для удале-

удаления слоя материала, упрочненного и

поврежденного в предшествующей раз-

разделительной операции. Толщина упроч-

упрочненного приповерхностного слоя после

зачистки составляет @,1-^0,03N.

Выглаживание поверхности заготов-

заготовки представляет собой приповерхност-

приповерхностное формоизменение, в результате ко-

которой сокращаются геометрические ми-

микро- и макронеровиости поверхности

за счет перераспределения материала.

Точность расположения обрабатывае-

обрабатываемой поверхности относительно других

поверхностей заготовки ие повышается

или повышается незначительно. Проч-

Прочность материала в приповерхностном

слое в этом случае увеличивается.

Вдавливание (внедрение) — формо-

формоизменение заготовки, возникающее при

вдавливании в иее индеитора. Роль

нидентора может выполнять пуансон

нли же специальный выступ иа рабо-

рабочей поверхности пуаисоиа или ма-

матрицы. В результате местного пласти-

пластического перераспределения материала

у поверхности контакта иидентора

с заготовкой на последней получается

отпечаток по форме индеитора. Если,

например, иидентор имеет форму клииа

(длинной трехгранной призмы) и глу-

глубина его внедрения равна толщине

заготовки (или исходного материала),

произойдет геометрическое отделение

одной части заготовки от другой. Фи-

Физическое отделение может произойти

и при меньшей глубине внедрения —

в результате разрушения (разрыва)

материала под иидентором.

Гибка — формоизменение, основное

назначение которого состоит в изме-

изменении кривизны всей или части заго-

заготовки в плоскости гибки. Изменение

кривизны в плоскости гибки может

сопровождаться неизбежным измене-

изменением кривизны в другой, ортогональ-

ортогональной плоскости. Гибка может сопровож-

сопровождаться также изменением продоль-

продольного размера заготовки в плоскости

гибки и размера ее поперечного се-

сечения в направлении, перпендикуляр-

перпендикулярном к плоскости гибки.

Разновидности гибки по направле-

направлению и очередности измеиения кривизиы

следующие.

Изгиб — увеличение кривизны за-

заготовки, разгиб — уменьшение ее

кривизиы.

Спрямление — уменьшение кривизиы

заготовки до нулевого значения.

Перегиб — изгиб заготовки, который

следует после спрямления кривизны.

Знакопеременная гибка — изменение

кривизны, в ходе которого меняется

знак ее приращения. Например, из-

изгиб, затем разгиб не до нулевой кри-

кривизны, затем изгиб и^г—д., или изгиб,

спрямление, перегиб, спрямление, из-

изгиб, спрямление и т. д. Цикл знако-

знакопеременной гибки — замкнутая часть

знакопеременного изменения кривизиы.

Кривизна в начале и конце цикла —

одна и та же (по величине и по направ-

направлению). Цикл симметричный, если кри-

кривизна проходит через нулевое зна-

значение; ее уход от нулевого значения

в том и другом направлении один и

тот же. Гибка путем вращения изо-

изогнутого стержня вокруг его продоль-

продольной, также изогнутой оси. Гибка с про-

продольным растяжением или сжатием —

изменение кривизны, сопровождаю-

сопровождающееся принудительным удлинением

илн укорочением заготовки в плос-

плоскости гибки. Гибка с осевым растяже-

растяжением или сжатием — изменение кри-

кривизиы, сопровождающееся принуди-

принудительным изменением размера попереч-

поперечного сечения в направлении, перпенди-

перпендикулярном к плоскости гибки.

Разновидности по назначению сле-

следующие.

Безоправочная завивка стержня в

спираль. Навивка стержня на оп-

оправку. Сопровождаются закручива-

закручиванием стержня, если еще ие завитая

часть стержня ие может вращаться

относительно своей продольной оси.

Закатка края тонкостенной оболоч-

оболочки, т. е. превращение краевой части

10

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

цилиндрической оболочки в тороидаль-

тороидальную. Завивка краевой части листа —

придание ей формы цилиндрической

оболочки.

Правка гибкой —доведение кривизны

стержня, цилиндрической оболочки или

коробленого листа до нулевого зна-

значения или до заданного.

Вытяжка — формоизменение листо-

листовой заготовки в чаше- или коробооб-

разную оболочку или заготовки в виде

такой оболочки в более глубокую обо-

оболочку, происходящее за счет втягива-

втягивания пуансоном в матрицу части мате-

материала, находящегося на зеркале за

контуром проема (полости) матрицы,

н растяжения другой части, находя-

находящейся внутри контура. Зазор между

поверхностями полости (проема) ма-

матрицы и пуансона должен быть больше

или равен толщине стенки образовав-

образовавшейся оболочки. Часть материала,

находящаяся на зеркале матрицы, на-

называется фланцем. При вытяжке особо

тонкостенных оболочек возникает опас-

опасность коробления фланца, образования

на нем волн. Тогда применяют устрой-

устройство в виде прижимного кольца, фла-

фланец располагают между прижимными

поверхностями кольца и матрицы.

В процессе вытяжки фланец вытяги-

вытягивается из-под прнжимиого кольца и

втягивается в матрицу.

Имеются следующие разновидности

вытяжки.

Осесимметричная вытяжка — вы-

вытяжка оболочки из осесимметричной

заготовки осесимметричными пуансо-

иом и матрицей. Но вытягиваемая

оболочка обычно не является строго

осесимметричной, так как вследствие

плоскостной анизотропии листового

материала и других причин осевая

симметрия процесса формоизменения

нарушается. Неосесимметричная вы-

вытяжка — вытяжка неосесимметрнчиой

оболочки. Обычно так называют вы-

вытяжку коробообразных оболочек, имею-

имеющих две плоскости симметрии (или

одну). Сложная вытяжка — вытяжка

оболочки сложной формы, обычно ие

имеющей и и одной плоскости симме-

симметрии. Многооперационная вытяжка —

вытяжка оболочки, для формообра-

формообразования которой необходимо несколь-

несколько операций. Вытяжка с утонением

стеики — получение детали типа ста-

стакана, состоящее в увеличении его

высоты за счет утоиения стеики,

получаемого протягиванием стенки

через зазор между поверхностями

пуансона и матрицы.

Комбинированная вытяжка — соеди-

соединяет в себе два вида формоизменения,

протекающие одновременно под воз-

воздействием одного и того же инстру-

инструмента: собственно вытяжку и вытяжку

с утонением.

Вытяжка ротационная — формоиз-

формоизменение вращающейся круглой листо-

листовой заготовки в осесимметричную обо-

оболочку или заготовки в виде такой обо-

оболочки в оболочку другой фо.рмы и

толщины. Осуществляется за счет по-

последовательного смещения материала

под действием сосредоточенной на-

нагрузки со стороны инструмента, дви-

движущегося относительно заготовки по

траектории, представляющей собой вин-

винтовую линию на поверхности враще-

вращения соответствующей формы. В про-

процессе формообразования форму обо-

оболочки обычно задают с помощью же-

жесткой оправки. Требуемую траекто-

траекторию движения инструмента относи-

относительно заготовки обеспечивают враще-

вращением оправки с заготовкой и подачей

инструмента в плоскости, параллель-

параллельной оси вращения, по кривой (или

прямой), которая соответствует обра-

образующей оболочки.

Обтяжка — формоизменение листо-

листовой заготовки в оболочку, состоящее

в ее растяжении и одновремеииом обтя-

обтягивании по пуансону.

Местная формовка — формоизмене-

формоизменение обтяжкой относительно неболь-

небольшого участка листовой заготовки.

Отбортовка — формоизменение, при

котором часть листовой заготовки,

расположенная вдоль ее замкнутого

или незамкнутого контура, под дей-

действием пуансона смещается в матрицу,

одновременно растягивается, повора-

поворачивается н превращается в борт. Обра-

Образование борта из области, расположен-

расположенной вдоль выпуклого замкнутого или

незамкнутого контура листовой заго-

заготовки, представляет собой неглубокую

вытяжку, а вдоль прямолинейного кон-

контура — гибку.

Обжим — формоизменение трубы,

в результате которого укорачивается

и сужаетси контур поперечного се-

КЛАССИФИКАЦИЯ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ

11

чения на отдельном кольцевом участке

или по всей ее длине.

Раздача — формоизменение трубы,

в результате которого удлиняется и

расширяется контур поперечного се-

сечения на отдельном кольцевом участке

или по всей ее длине.

Фланцовка — образование фланца

по краю оболочки; в частности, раз-

раздача концевого участка трубы с раз-

разворачиванием образующей участка на

угол, достигающей 90° н более, яв-

является разновидностью фланцовки.

Скручивание — формоизменение за-

заготовки, возникающее при повороте

ее сечений, ограничивающих участок

скручивания, относительно друг друга

вокруг заданной оси.

Калибровка — отделочное формоиз-

формоизменение полуфабриката, необходимое

для доведения его геометрии и каче-

качества поверхности до заданных.

С помощью перечисленных видов

формоизменения заготовки заданную

форму можно получить либо прн от-

отделении технологического припуска,

либо при направленном перераспреде-

перераспределении (перетекании) материала заго-

заготовки внутри ограничивающей ее по-

поверхности, изменяющей свою форму

и площадь.

Для отделения припуска при разде-

разделении какого-либо материала (ли-

(листов, ленты, труб и т. д.) на части при-

применяют сдвиг, внедрение, локализо-

локализованный изгиб с растяжением, а для

перераспределения материала — все

виды формоизменения.

Разделение (отделение) происходит

по поверхности разделения (отделе-

(отделения), которая может быть трех видов:

не иметь признаков разрушения ма-

материала в приповерхностном слое;

представлять собой поверхность тре-

трещины (скола), по которой разрушился

матер иал;

представлять собой комбинацию

первых двух видов поверхностей.

Линия пересечения поверхности раз-

разделяемого материала с поверхностью

разделения (отделения) представляет

собой контур разделения (отделения).

Некоторые виды формоизменения

могут быть использованы для полу-

получения неразбориых соединений заго-

заготовок или деталей (гибка, отбортовка,

обжим, фланцовка, местная формовка,

сдвиг).

Количественно формоизменение оце-

оценивается коэффициентом формоизме-

формоизменения. Коэффициент отражает отно-

относительное изменение геометрического

параметра, характерного для данного

вида формоизменения. Наибольшее

возможное формоизменение оцени-

оценивается предельным коэффициентом

формоизменения.

Факторы, ограничивающие формо-

формоизменение заготовки: разрушение ма-

материала по исчерпании его пластич-

пластичности; возникновение волн, выпучин

на участках заготовки, находящихся

под воздействием сжимающих сил;

локализация деформации и резкое су-

сужение сечения на участках заготовки,

находящихся под воздействием растя-

растягивающих сил; упрочнение металла,

если оно оговорено техническими ус-

условиями на деталь.

Для различных частиц тела пла-

пластичность может быть различной. Ме-

Мерой пластичности является деформа-

деформация разрушения — интенсивность де-

деформаций ер, накопленная материалом

за рассматриваемый период, закончив-

закончившийся разрушением частицы.

Разрушение частицы тела при пла-

пластической деформации есть результат

накопления материалом тела таких

повреждений, как поры, микротре-

микротрещины внутри зерен и по их границам.

При рассмотрении механизма разру-

разрушения частицу тела принимают малой

по отношению к размерам тела, но

достаточно большой по отношению

к размерам отдельного зерна нлн дру-

другого элемента микроструктуры, со-

содержащей тысячи зерен. По мере

увеличения деформации процесс роста

площади поверхности каждого повреж-

повреждения может перейти к процесс объеди-

объединения ряда повреждений (микротре-

(микротрещин, пор, разрывов). Прн этом ско-

скорость роста площади поверхности объ-

объединенных повреждений резко уве-

увеличивается. Они образуют одну макро-

трещнну, которая и разделяет частицу,

разрушает ее. Последующее разраста-

разрастание макротрещин и их объединение

приводит к разрушению тела в целом.

На пластичность влияют в основном

давление, с которым на нее давят со-

соседние частицы, скорость деформации

12

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

температура, деформация, накоплен-

накопленная за период, предшествующий рас-

рассматриваемому, и ее градиент, вид на-

напряженного состояния (частицы), а

также внешние факторы — воздей-

воздействие агрессивной среды, радиоак-

радиоактивное облучение и т. д. Мерой давле-

давления на частицу со стороны окружаю-

окружающих частиц служит отношение сред-

среднего нормального напряжения ст0 --

— (at -\- а2 + сгд)/3 к интенсивности

напряжения а. Пластичность материа-

материала определяют экспериментально.

Серии образцов деформируют до раз-

разрушения при различных значениях

{ao/a)j (/ =1,2, 3, ...), но для каждой

серии это значение должно быть по-

постоянно пое,т. е. (ао/ст);-(к) (<V<7)/

== const, Причем деформация образца

должна быть близкой к однородной

(чтобы исключить влияние ее градиен-

градиента). В результате для ряда значений

(ао/ст)/ получают ряд значений (<"?)/,

по которому строят зависимость

ер (ао^аУ- График этой зависимости

называют диаграммой пластичности

или кривой пластичности материала.

В случае, когда рассматриваемая

частица тела деформируется при

ао/° -=. const, отношение накопленной

ею иитеисивности деформации к де-

деформации разрушения называют коэф-

коэффициентом снижения пластичности:

ф = е/ер 0<i|><1. A;

При i|) = 1 частица разрушается.

Если же (ав/а) (с.) var, коэффициент

снижения пластичности вычисляют по

формуле

= j

B)

о

¦ \С

где е? = ер (ао/а)с =. кр (е) — коорди-

координата точки иа диаграмме пластичности,

представленная в виде функции от е

с помощью подстановки {о0/о)с -"-

= (<г„/а) (е).

Деформацию ер определяют из урав-

уравнения

1.

C)

Сверхпластичность — состояние ма-

материала, при котором имеет место не-

необычно большое удлинение образца в

испытании иа одноосное растяжение.

В этом состоянии напряжение течении

материала сильно зависит от скорости

деформации, что приводит к замедле-

замедлению развития неравномерности растя-

растяжения образца и запаздыванию лока-

локализации деформации.

Многие металлические сплавы могут

находиться в состоянии сверхпластич-

сверхпластичности в определенных интервалах тем-

температур и скоростей деформации. Пла-

Пластичность материала в состоянии сверх-

пластнчности по сравнению с его пла-

пластичностью при горячей деформации

не повышается или повышается, но

незначительно.

Возникновение волн, выпучин наблю-

наблюдается на участках заготовки, находя-

находящихся под воздействием сжимающих

сил и не имеющих двустороннего кон-

контакта с жесткими поверхностями ин-

инструмента. Во многих случаях такой

контакт может быть обеспечен при

дополнительном введении в состав ин-

инструмента прижимов, держателей, эле-

элементов подпора и т. п.

Локализация деформации присуща

следующим видам формоизменения:

растяжению, гибке . с растяжением,

вытяжке, обтяжке и местной формовке,

раздаче, отбортовке. Ее развитие за-

зависит в основном от видЭ" п разновид-

разновидностей формоизменения заготовки, уп-

рочняемости металла как по деформа-

деформации, так и по ее скорости, исходных

разиотолщинности листовой заготовки

и иеоднородиости пластических свойств

металла, неравномерности распреде-

распределения деформации, соотношения между

главными деформациями et и е4 в на-

направлениях растяжения (см. гл. 8).

Штамповочная операция является

частью технологического процесса

формоизменения заготовки. За каждую

операцию осуществляется определен-

определенный вид формоизменения с заданным

коэффициентом формоизменения.

Штампуемость, т е. обрабатывае-

обрабатываемость листового материала пластиче-

пластической деформацией в определенной

штамповочной операции, зависит от

технологических свойств материала и

оценивается рядом показателей, на-

набор которых зависит от масштаба про-

КЛАССИФИКАЦИЯ ОПЕРАЦИЙ ЛИСТОВОЙ ШТАМПОВКИ

13

изводства, его технического уровня и

конкретных требований к изделию:

Оценка штампуемостн материала яв-

является сравнительной, т. е. выпол-

выполняется сравнением со штампуемостью

другого взятого за эталон листового

материала.

Технологические свойства листового

материала включают в себя часть ме-

механических, физических свойств и

данные о составе материала как ве-

вещества, отдельные показатели его

микро- и макроструктур, точности из-

изготовления как тела, микрогеометрии

поверхности, ее физико-химического

состояния, степень однородности (рав-

(равномерности распределения) этих свойств

и показателей по телу (по коорди-

координатам) и их стабильность по времени.

Показателями штампуемостн яв-

являются коэффициент наибольшего

формоизменения, качество обработки,

экономичность использования мате-

материала, стойкость инструмента, стои-

стоимость инструмента и его обслужива-

обслуживания, силовые, энергетические и другие

материальные затраты, условия труда.

Определение операций по

ГОСТ 18970—84. 1. Отрезка — пол-

полное отделение части заготовки по не-

незамкнутому контуру.

2. Разрезка — разделение заго-

заготовки иа части по незамкнутому кон-

контуру.

3. Вырубка — полное отделение за

готовки или изделия от исходной

заготовки по замкнутому контуру.

4. Пробивка — образование в заго-

заготовке отверстия или паза путем сдвига

с удалением части материала в отход.

5. Обрезка — удаление излишков

металла путем сдвига.

6. Чистовая вырубка — вырубка

в условиях всестороннего неравномер-

неравномерного сжатия в зоне разделения мате-

материала.

7. Чистовая пробивка — пробивка

в условиях всестороннего неравномер-

неравномерного сжатия в зоне разделения мате-

материала.

8. Проколка — образование в за-

заготовке отверстия без удаления мате-

ряала в отход.

8. Высечка — полное отделение за-

заготовки илн изделия от исходной за-

заготовки по замкнутому контуру путем

внедрения инструмента.

10. Просечка — образование отвер-

отверстия в заготовке путем внедрения ин-

инструмента с удалением части материала

в отход.

11. Зачистка — удаление техноло-

технологических припусков с помощью штампа

с образованием стружки дли повыше-

повышения точности размеров н уменьшения

шероховатости поверхности штампован-

штампованной заготовки.

12^Гибка — образование или из-

изменение углов между частями заготов-

заготовки илн придание ей криволинейной

формы.

13. Вытяжка — образование полой

заготовки или изделия из плоской или

полой исходной листовой заготовки.

14. Вытяжка с утоиеиием — вы-

вытяжка полой заготовки с обусловлен-

обусловленным уменьшением толщины стенок ис-

исходной полой заготовки без изменения

ее внутреннего диаметра.

15. Вытяжка ротационная — вы-

вытяжка при относительном вращении

инструмента и заготовки.

16. Комбинированная вытяжка —

вытяжка плоской или полой заготовки

с обусловленным уменьшением тол-

толщины стенок и с изменением диаметра

полой заготовки.

17. Обтяжка — образование заго-

заготовки заданной формы приложением

растягивающих усилий к ее краям.

18. Формовка — образование рель-

рельефа в листовой заготовке за счет мест-

местных растяжений без обусловленного

изменения толщины материала.

19. Отбортовка — образование борта

по внутреннему и (или) наружному кон-

контуру заготовки.

20. Обжим — уменьшение размеров

поперечного сечеиия части полой за-

заготовки путем одновременного воздей-

воздействия инструмента по всему ее пери-

периметру.

21. Раздача — увеличение размеров

поперечного сечеиия части полой за-

заготовки путем одновременного воздей-

воздействия инструмента по всему периметру.

22. Скручивание — поворот части

заготовки вокруг продольной оси.

23. Правка — устранение искаже-

искажений формы заготовки (детали) пласти-

пластическим деформированием.

24. Калибровка — повышение точ-

точности размеров штампованной заго-

14

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

товки и уменьшение шероховатости

ее поверхности.

Для отделения (разделения) мате-

материала в операциях 1—7 применяют

формоизменение сдвигом. Восьмую

операцию осуществляют локализован-

локализованным изгибом и растяжением материала

на вершине конического пуансона.

Появившееся здесь точечное разруше-

разрушение материала распространяется за-

затем по исходящим от вершины тре-

трещинам. Операции 1—7 можно также

осуществить локализованным изги-

изгибом и растяжением материала до его

разрыва около острой рабочей кромки

пуансона или матрицы. Чистовые вы-

вырубку и пробивку осуществляют пу-

путем сдвигового формоизменения; при

этом обеспечивается поверхность раз-

разделения первого вида, т. е. без призна-

признаков разрушения материала в прнпо-

нерхностном слое. Операции высечки

и просечки осуществляют вдавлива-

вдавливанием в разделяемый материал инден-

тора (ножа).

Операция, в которой пластическое

формоизменение используется для

получения неразборного соединения

двух и более заготовок или деталей,

называется штампо-сборочной.

Операция, используемая для полу-

получения заготовки, называется заготови-

заготовительной.

Технологический процесс листовой

штамповки чаще всего начинается

с операции раскроя материала.

Раскрой материала — разделение ма-

материала на части (или отделение от

него частей) определенной, необходи-

необходимой для получения детали формы.

Отделенные части могут являться за-

заготовками для дальнейшей обработки

или же готовыми деталями. Операций

раскроя может быть несколько. На-

Например, раскрой листа на полосы,

затем раскрой полосы на заготовки.

Раскрой материала, в результате

которого одновременно получают за-

заготовки (детали) разной заданной

формы, называют групповым.

Операция раскроя является загото-

заготовительной, если результатом являются

заготовки.

Вместе с частями определенной

требуемой формы при раскрое материа-

материала обычно отделяются другие части,

непригодные для получения соответ-

соответствующей детали н представляющие

собой отход раскроя. Он является де-

деловым отходом, если затем исполь-

используется как материал для получения

другой заготовки или детали.

Проектирование (разработка) рас-

раскроя заключается в выборе оптималь-

оптимального положения заготовок (деталей)

в исходном материале. При этом пара-

параметрами оптимизации могут быть плот-

плотность размещения заготовок в исход-

исходном материале, материальные затраты

на осуществление разделения и др.

Мерой плотности размещения (за-

(заполнения) служит коэффициент ис-

использования материала — отношение

объема заготовок к объему раскраи-

раскраиваемого материала.

В технологический процесс штампов-

штамповки обычно входят вспомогательные

операции: смазывание; нанесение по-

покрытий, удерживающих смазочный ма-

материал; зачистка заусенцев различными

способами; обезжиривание; промывка

и др.

При необходимости вводят опе-

операции термообработки — отжиг на-

начальный и межоперационный, закалку,

отпуск и др., а также отделочные,

декоративные и антикоррозионные

операции обработки поверхности и

операции нанесения покрытий.

Комплект инструмента, состоящий

нз пуансона, матрицы и*вспомогатель-

ных деталей, предназначенный для

одной операции, входит в штамп и рас-

располагается в нем в определенной пози-

позиции. В штампе может быть один или

несколько таких комплектов; они мо-

могут располагаться как в разных, так

и в одной позиции. Штамп состоит

из двух основных частей, движущихся

при его работе друг относительно друга.

Детали, входящие в комплект, распо-

располагаются и в той, и в другой его

частях. За один ход штампа части

сходятся, сближаются н расходятся

в исходное относительное положение;

при этом на каждой позиции выпол-

выполняется столько операций, сколько

комплектов инструмента в ней распо-

расположено. Операции выполняются обыч-

обычно в пернод сблнження частей штампа

и рабочих элементов штампа пуансона

и матрицы. Формоизменение заготовки

на позиции выполняется за рабочий

ход пуансона (относительно матрицы),

ОСНОВНЫЕ ПАРАМЕТРЫ ШТАМПУЕМОСТИ

15

занимающий часть хода штампа. Опе-

Операции выполняются последовательно,

если заготовка переносится с позиции

на позицию после выполнения каждой

операции, и совмещение если заго-

заготовка остается на одной позиции. За

каждый ход штампа выполняются

операции на всех позициях.

Технологичность изделии. В целях

обеспечения высокого качества изде-

изделия, его служебных характеристик

(технических требований к изделию)

и мнннмальной себестоимости при раз-

разработке конструкции изделия, выборе

геометрических соотношений формы,

вида и механических характеристик

исходного материала необходимо учи-

учитывать следующие факторы: технологи-

технологические возможности и особенности

штамповочных операций в предлагае-

предлагаемых вариантах технологического про-

процесса; уровень технической оснащен-

оснащенности н состояния машин штамповоч-

штамповочного и инструментального подразде-

подразделений; возможности выбора материа-

материалов для штампов. Понятие стехнологич-

ность изделия» включает в себя срав-

сравнительную (качественную) оценку

полноты этого учета.

2. ОСНОВНЫЕ ПАРАМЕТРЫ

ШТАМПУЕМОСТИ

Упрочнение н пластичность листово-

листового металла. Экспериментальные зави-

зависимости интенсивности напряжений а

от интенсивности деформаций t полу-

получают по результатам испытаний образ-

образцов на растяжение, сжатие или кру-

чеНие. В расчетах обычно используют

аналитические аппроксимации этих

зависимостей.

Степенная аппроксимации

a = A (e0 + e)«;

D)

при eg = 0

a = Агп. E)

Линейная аппроксимация

a — a,0 +

F)

где п и П — константы материала

(табл. 1 и 2);

Среднее значение п для феррнт-

ных коррозионно-стойких сталей

можно рассчитать по уравнению [37]

л = 1,199 — 0,062 (% С) —

— 0,016 (% Мп) + 0,014 (% Si) +

+ 0,0005 (% Сг) — 0,021 (% Мо) +

+ 0,0067 (% Nb) + 1,12 (% Сг —

— 0.097J — 0,033 (% Nb — 0,5J +

+ 0,089 (% С — 0.097) (% Сг —

— 17,05).

Для сталей

«то = 15 + 0,9ов;

для медн и ее сплавов

ато = 2,25 + 1,38ов;

для алюминия и его сплавов

ат0= 1,325ав — 2.

Прн горячем деформировании ин-

интенсивность напряжений зависит в ос-

основном от интенсивности скоростей

деформации ё. Эту зависимость при-

принято аппроксимировать следующей

формулой:

' ° "" , G)

где ан — интенсивность напряжений

прн скорости деформации ё = ён, при

постоянной температуре т = const

(табл. 3—5).

Для большинства металлов показа-

показатель т связан с относительной тем-

температурой в = Т1Тпл:

m = пгф,

где Т и Тпл — температура испытания

и температура плавления по Кельвину.

Коэффициент те зависит от хими-

химического состава сплава: для сталей

углеродистых, хромоникелевых и ле-

легированных перлитного класса ои со-

составляет 0,0444; марганцовистых,

хромоваиадиевых и хромомолибде-

иовых — 0,0455; хромистых и сталей

с переходной структурой —

0,0435; хромоиикель-молибдеиовых и

16

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

1. Механические свойства некоторых листовых материалов

Материал

Техническое же-

железо

Сталь:

08кп

10

15

20

25

30

35

45

50

СтЗ

10Г2

65Г

12Х18Н9Т

10Х17Н13М2Т

Медь М2

Латунь Л63

Алюминиевые

сплавы:

АД1

АМг2М

АМгб

Титан ОТ4

Цинк Ц1

Никель

Олово

Предварительная

обработка

Отжиг

Горячая прокатка

То же

»

»

»

»

»

»

—

Отжиг

Горячая прокатка

Закалка в воде

То же

Отжиг

»

»

»

»

Отжиг в вакууме

Отжиг в кипящей воде

Отжиг

—

ав, МПа

180-250

300

340

380

420

460

500

540

610

640

380—490

450

750

520

500

230

360

80

190

320

700—850

70—100

400—500

20

аО.2.

МПа

100—140

180

210

230

250

280

300

320

360

380

250

300

440

200

200

51

ПО

50—80

100

160

550—650

12Р

12

п

0,276

0,237

0,22

0,224

0,218

0,17.7

0Л77

0,173

0,173

0,168

0 23

0,19

0,156

0,39

0,365

0 47

0,406

0,194

0,26

0,26

0,128

0,218

0,357

0,1386

2. Значения коэффициента П

Группа стали

Углеродистая с содержанием

углерода, %:

до 0,35

0,35—0,7

до 0,35

0,35—0,7

Легированная конструкцион-

конструкционная

Термическая обработка

Отжиг

Нормализация, горячая про-

прокатка

Отжиг

Горячая прокатка

Нормализация

П

0,13—0,17

0,2—0,24

0,22—0,27

0,35—0,4

0,18—0,27

0,25—0,3

0,3—0,4

ОСНОВНЫЕ ПАРАМЕТРЫ ШТАМПУ ЕМОСТИ

17

хромо-никель-ванадиевых —0,0485; ни-

никелевых и стабильных аустенитных —

0,045; нестабильных аустенитных —

0,0465; ферритных и полуферрит-

ных — 0,043; карбидного класса —

0,0475.

На рис. 2 представлены кривые пла-

пластичности Бр (о0/а)с некоторых ли-

листовых материалов, их можно аппрокси-

аппроксимировать зависимостью вида

где Рр. р — деформация при разруше-

разрушении образца в испытании на одноос-

одноосное растяжение.

-/,6 -/Л -1,1 -

Рис. 2. Диаграмма пластичности листовых

материалов (штрихами показаны границы

доверительного интервала для 10

вероятность 0,9)

ы рц

стали 10,

3. Значения он (МПа) при ён

= 5 10 с и е х 0,2

Сталь

СтЗ

Ст5

10

50

У8

У10

У12

40Х

ЗОГ

60Г

60С2

25СГ

ЗОХГС

12Х18Н9Т

Температура, °С

600

160

200

140

2*15

228

235

240

220

196

225

300,

213

265

410

700

112

124

98

136

144

150

149

139

126

140

189

140

170

262

800

80

82

68

86

93

93

92

86

83

87

120

93

108

166

900

50

52

47

56

61

58

58

57,5

54,5

58

77

62

69

108

1000

30

36

32,5

35,5

38

37

38

36,5

35,5

36

49,6

40,5

44

70

1100

21

22

22,6

22,8

24

21,5

23

23,2

23,2

23

31,5

27

28

45

1200

15

15

15,8

14,6

15,9

13

14

15

15,2

15

20

18

18

29

4. Значения ан (МПа) и т при ён = 1 с"

Сплав

Д16

АМгб

Температура, °С

250

°и |

206

197

m

0,0541

0,0634

300 |

•¦'

173

1S7

-

0 0562

Q0728

350

133

127

m

0069

0,1

400

102

116

ш

0,0719

0,11

450

°и

70

74

m

0,0764

0,131

18

ОПЕРАЦИИ ЛИСТОВОЙ ШТАМПОВКИ

5. Деформационно-скоростные характеристики некоторых сплавов

I

Сплав

ЦА22

Л59

ЛАХ59-0,5-0,2

БрАЖ9-4

ВТЗ-1

ВТ6

ВТ9

ВТ14

ВТ16

ВТ20

ВТ22

АМгб

В96ц

МА2-1

МА8

НП2

Исходное состояние

Обработка

В состоянии по-

поставки

ТМО

ТМО

Холодная прокат-

прокатка, отжиг при

800 °С 0,5 ч

В состоянии по-

поставки

Прокатка в (а +

+ Р)-области

То же

Прокатка в Р-об-

ласти

ТМО

В состоянии по-

поставки

Прокатка в (а +

+ Р)-областн

ТМО

Прокатка в

(а + Р)-области

Горячая прокатка

То же

ТМО

Прокатка в

(а + Р)-области

В состоянии по-

поставки

Прокатка в (а +

+ Р)-области

Холодная прокат-

прокатка, отжиг

Теплая прокат-

прокатка

Горячая прокатка

Холодная прокат-

прокатка, отжиг при

400 °С

В состоянии по-

поставки

Зерно,

мкм

1

2—3

1—2

—

2-5

—2,5

Пластины

Корзи-

Корзиночное

плетение

~2,5

5—10

2,5

^—-1

2,5

—

5—7

1,2

—

—

—

9—10

~5

15

10

4

и»

Темп*

ра ис

иия,

250

600

550

800

940

850

925

925

850

870

850

900

900

950

850

875

800.

900

860

420-

470

420

400

800

с-1

4-Ю-2

1,2- Ю-3

1,2-10

1,7- Ю-3

7-10-4

4-10

7,4-10-*

7,4-10"*

1,2- Ю~2

1,8-Ю-3

1,5-10

Ю-3

1,5-10-з

2-Ю-3'

4-10-*

5-10~3

з- ю-*

1,6-10-з

5-10"*

10"*

10~3

5-10"*

10

5-Ю-3

МПа

15

2,5

9 '

4

6

20

22,5

30,4

22

25

30

4

40

29

10

6

30

40

20

5

5

17

20

'85

т

0,54

0,6

0,55

•0,5

0,87

0,7—

0,8

0,46

0,4

0,48

0,8

0,85

0,67

0,8

0,6

0,8

0,7

0,35

0,32

0,5

0,45

0,6

0,42

0,43

0,38

Глава

2

ОПЕРАЦИИ ВЫРУБКИ, ПРОБИВКИ,

РЕЗКИ, ЗАЧИСТКИ

1. ВЫРУБКА, ПРОБИВКА,

РЕЗКА, ЗАЧИСТКА

Процесс разделения деформируе-

деформируемого металла штампами в раздели-

разделительных операциях листовой штам-

штамповки в определенной мере аналоги-

аналогичен процессу разделения ножницами.

В данном случае рабочие части штампа

(пуансона и матрицы) являются как бы

ножами замкнутой конфигурации,

имеющими сопряженные режущие

кромки. Общим для обоих видов резки

является то, что процесс разделения

деформируемого материала состоит из

трех стадий: упругой, пластической

и скалывания (разрушения). Однако

процессы разделения имеют и неко-

некоторые различия.

В процессе выполнения раздели-

разделительной операции рабочие части штам-

штампа подвергаются воздействию сил, рав-

равных по величине, но направленных

противоположно силам, с которыми

они воздействуют на деформируемую

заготовку. При этом инструмент де-

деформируется упруго.

При отсутствии прижима обрабаты-

обрабатываемого материала к рабочим поверх-

поверхностям штампа (рис. 1) изгибающий

момент от нормальных сил (Рт. п.

Рт м) воспринимается только материа-

материалом и поверхностями инструмента по

контактным пояскам пуансона (Ьа)

и матрицы фы). Обрабатываемый ма-

материал изгибается, и к его поступа-

поступательному относительному перемеще-

перемещению добавляется вращательное, что

приводит к появлению нормальной

силы на боковой поверхности пуан-

пуансона (Рб. п) со стороны блестящего

пояска отхода. Наличие нормальной

силы Ро м на боковой поверхности ра-

рабочего окна матрицы вызывается уп-

упругим последействием местного изгиба

волокон отделяемой части заготовки

в зоне, прилегающей к поверхности

сдвига. Наряду с указанным на кон-

контактных боковых и торцовых поверх-

поверхностях пуансона и матрицы действуют

силы трения (Тг.п, Тб.п, 7\-.м. Tg, M).

При этом условия работы режущих

кромок рабочих частей штампа и всего

инструмента значительно ухудшаются

по сравнению с условиями, которые

имеют место при наличии надежного

прижима материала к рабочим поверх-

поверхностям штампа.

Процесс разделения характеризуется

формой очага деформации, его разви-

развитием во времени и распределением

деформации на различных стадиях.

Существенное влияние на процесс раз-

разделения оказывает технологический за-

зазор.

Распределение деформации при

сдвиге. На рис. 2 приведена обобщен-

обобщенная схема очага деформации (на ста-

стадии пластического сдвига) в момент,

предшествующий возникновению ска-

скалывающих трещин и составляющих

его зон в разделительных операциях

листовой штамповкн.,Она установлена

на основе замеров микротвердости

в очаге деформации при исследовании

процесса разделения тонколистовой

стали на штампе с жестким съемником

(без прижима) с различным техноло-

технологическим зазором (г — 5-М5 %).

Краткая характеристика зон очага

деформации:

зоны / шириной Ьм — Ьп -¦¦ @,4-f-

0,6) s находятся под поясками смя-

смятия, со стороны пуансона и матрицы,

простираясь на небольшую глубину.

В этой зоне материал заготовки наи-

наиболее интенсивно упрочняется в об-

областях, примыкающих к режущим

кромкам пуансона и матрицы;

зоны II охватывают режущие кромки

как пуансона, так и матрицы, распро-

распространяясь вдоль торцовых и боковых

поверхностей рабочих частей штампа

и вглубь материала, который в этой

зоне упрочняется наиболее интенсивно;

зона III находится между вторыми

зонами со стороны матрицы и пуаи-

сона, сопрягаясь с основным материа-

20

ВЫРУБКА, ПРОБИВКА, РЕЗКА. ЗАЧИСТКА

Рис. 1. Схема сил, действующих иа пуан-

пуансон и матрицу со стороны деформируемой

заготовки на стадии пластического сдвига

при вырубке—пробивке:

/ — пуансон; 2 — матрица; 3 — отделяе-

отделяемая часть заготовки

лом очага деформации. Упрочнение

материала в этой зоне меньше, чем

во второй;

зоны IV простираются от границ

зон I, II и III до границ недеформируе-

мой части заготовки. Упрочнение ма-

материала в зоне IV постепенно убывает

по мере удаления от линнн разделения

в направлении, перпендикулярном

к направлению сдвига.

Локализация очага деформации воз-

возрастает по мере уменьшения техноло-

технологического зазора.

Интенсивность напряжений а и де-

деформаций е в различных зонах очага

Ьп.

Рис. 2. Схема очага деформации и соста-

составляющих его зои в разделительных опера-

операциях листовой штамповки

деформации зависит от величины тех-

технологического зазора. Прн этом мак-

максимальные значения а и е имеют место

вблизи вершин режущих кромок пуан-

пуансона и матрицы, а также в областях II

н III зон, находящихся в непосредст-

непосредственной близости от поверхности раз-

разделения.

Интенсивность деформации е на

границе очага деформации принята

равной соответственно интенсивности

деформации исходного металла заго-

заготовки — высоколегированной холод-

холоднокатаной электротехнической стали.

Связь между твердостью- HV, ин-

интенсивностью напряжений а и интен-

интенсивностью деформации 8 установлена

по методу, разработанному Г. Д. Де-

лем.

В табл. 1 приведены данные

Ф. П. Михаленко и А. И. Гулиева по

распределению интенсивности дефор-

деформации при вырубке деталей размером

8Х 16 мм нз высоколегированной хо-

холоднокатаной изотропной «электротех-

«электротехнической стали 2411. Интенсивность

деформации определялась по градуиро-

вочному графику HV —в, построен-

построенному по результатам испытания пла-

пластинчатых образцов на растяжение

согласно ГОСТ 11701—66. Связь между

макро- н микротвердостью установлена

согласно методике, рекомендованной

В. Д. Лисицыными

Измерение микротвердости в очаге

деформации на различных этапах про-

процесса разделения производили на ми-

микротвердомере ПМТ-3 при нагрузке

на алмазную пирамиду Р — 0,1 Н

с шагом между отпечатками, равным

30 мкм. В результате получали ко-

координатную сетку с отпечатками ал-

алмазной пирамиды в ее узлах, охваты-

охватывающую весь очаг деформации.

Из табл. 1 видно, что интенсивность

деформации е с ростом технологиче-

технологического зазора изменяется неоднозначно

в зонах I, II и III, вначале умень-

уменьшается прн изменении г с 5 до 7,5 %,

а затем существенно возрастает при

изменении г от 7,5 до 15%. Прн за-

заданном технологическом зазоре наи-

наибольшая интенсивность деформации

наблюдается в зонах II. Минимальное

значение интенсивности деформации

имеет место прн оптимальном техно-

технологическом зазоре (г = 7,5 %). Рас-

ВЫРУБКА. ПРОБИВКА. РЕЗКА. ЗАЧИСТКА

21

1. Распределение интенсивности деформации е в различных зонах очага

деформации при штамповке стали 2411 толщиной 0,5 мм

Односторон-

Односторонний зазор

Z. %

е в зонах очага деформации (см. рис. 2)

11

111

Под пуансоном

IV

5

7,5

10

15

5

7,5

10

15

0,250—0,160

0.250—0,113

0,338—0,250

0,460—0,180

0,258—0,113

0,250—0.113

0,460—0,250

0,460—0,180

0,460—0,338

0,338—0,250

0,460

0,550—0,450

0.338—0,250

0,250—0,180

0,338—0,250

0,338

Над матрицей

0,460—0,338

0,338—0,250

0,460

0,550—0,450

0,335—0,250

0,250—0,180

0.338—0,250

0,338

0.113—0,005

0,180—0,005

0,113—0,005

0,180—0,005

Примечание. Механические свойства высоколегированной хо-

холоднокатаной электротехнической стали 2411: ав = 430н-450 МПа; б5 =

=•24-=-25%; HV 1800—1820 МПа.

пределеиие интенсивности деформации

в характерных зонах очага деформа-

деформации со стороны пуансона и матрицы

одинаково. Это позволяет сделать

предположение об одновременности

возникновения скалывающих трещин

со стороны пуансона и матрицы при

вырубке и пробивке тонколистовой

холоднокатаной электротехнической

стали и других тонколистовых ме-

металлов.

Интенсивность напряжений а и де-

деформации в в зоне II болВше, чем в

зоне I. Это объясняется тем, что на

первой стадии процесса вырубки —

пробивки (рис. 3, а и б) деформация

материала под пуансоном и над ма-

матрицей сопровождается его перемеще-

перемещением по контактным пояскам пуансона

н матрицы (см. рис. 3), которое пре-

прекращается в тот момент, когда ин-.

теисивность напряжений а в области

режущих кромок превышает предел

текучести стт штампуемого материала.

Таким образом, по мере роста а про-

происходит постепенное увеличение со-

сопротивления материала перемещению

слоев заготовки по контактным пояс-

пояскам, с образованием поясков смятия.

После образования поясков смя-

смятия перемещение материала заго-

заготовки по контактным пояскам пуансо-

пуансона и матрицы прекращается.

Образование зон I очага деформа-

деформации и очертание его границ завер-

завершаются к моменту начала внедрения

режущих кромок рабочих частей штам-

штампа в тело деформируемой заготовки

(рис. 3, в), т. е. в момент завершения

образования утяжкн и стадии упругой

деформации заготовки.

С момента внедрения режущих кро-

кромок пуансона и матрицы в тело заго-

заготовки (начало пластического сдвига)

деформация локализуется в объеме

металла, находящегося между режу-

щнмн кромками пуансона и матрицы.

При этом образуются зоны II н III

очага деформации. Интенсивность на-

напряжений и деформации в зоне III

меньше, чем в зоне II, поэтому н ме-

металл там упрочняется в меньшей мере.

22

ВЫРУБКА, ПРОБИВКА. РЕЗКА, ЗАЧИСТКА

Стадия I

Пуансон

Стадия II

яипроЬления течения Направления течения

материоло \материола между

режущими кромхоми

г)

Деталь

Рис. 3. Последовательные стадии изнашивания рабочих частей штампа с указанием пере-

перемещения обрабатываемого материала относительно поверхности рабочих частей штампа

при вырубке —пробивке тонколистового материала (s •' I,(» мм):

I — торцовый износ; II й

вого материала (s I,(» мм

I — торцовый износ; II — краевой износ; III — боковой изн

Вследствие локализации деформации

между режущими кромками пуансона

и матрицы на стадии пластического

сдвига образующиеся поверхности бле-

блестящих поясков отделяемой части за-

заготовки и отхода не взаимодействуют

с боковыми рабочими поверхностями

пуансона и матрицы (рис. 3, г) из-за

недостаточной величины радиальных

сил от изгиба заготовки.

При дальнейшем внедрении пуансона

в тело заготовки (на стадии пластиче-

пластического сдвига) происходит распростра-

распространение зон II вглубь заготовки, со-

сопровождаемое уменьшением объема ме-

металла, охватываемого зоной III очага

деформации.

Максимальная ширина зон от линии

разделения, охватываемых очагом де-

деформации в направлении, перпендику-

перпендикулярном перемещению пуансона, за-

зависит от технологического зазора и

составляет 55—65 % от s для г —

= 5ч-15%.

Стадия пластического сдвига закан-

заканчивается тогда, когда пластичность

металла в зонах II очага деформации

прн заданных условиях деформирова-

деформирования полностью исчерпывается. После

чего появляются скалывающие тре-

трещины у режущих кромок пуансона и

матрицы (рис. 3, д).

С увеличением технологического за-

зазора (г = 5-И5 %) растут все пара-

параметры отдельных зон очага деформации

(см. рис. 2): ширина поясков смятия

(Ьп, *м) увеличивается на 50%; ши-

ширина участков зоны I с высоким зна-

значением а и е (bni, "*Mi) — на 100 %;

глубина распространения второй зоны

(hnlb hull) — на 58%; максимальная

ширина очага деформации (Ьп тях,

*мтах) — на 21 % ; ширина распростра-

распространения зоны II (Ьпа, Ьмц) — на 85%.

Геометрические параметры очага де-

деформации в момент, предшествующий

началу стадии разрушения (hjs) x

X 100 = 584-60 % при оптимальном

технологическом зазоре (г =7,5%),

характеризуются следующими данными

в долях от толщины металла: 6„т,

6mI=0,18s; bn, bM = 0,5s; bnmax,

bM max = 0,58s; bn ii, Ьы и = 0,39s;

hn и, fiM n = 0,20s.

Влияние технологического зазора на

формирование поверхности разделения.

Направление касательной в точке пере-

перегиба предельной лииин скольжения

изменяется в зависимости от величины

технологического зазора. Наиболее

ВЫРУБКА. ПРОБИВКА, РЕЗКА, ЗАЧИСТКА

23

2. Изменение геометрических

параметров поверхности разделения

вырубаемых деталей из стали 2411

толщиной 0,5 мм в зависимости

от технологического зазора

Одно-

сторон-

сторонний

таяор г,

%

5

7,5

10

15

5

7,5

10

15

Высота, мм

утяжкн

''У

0,050

0,065

0,070

0,085

0,048

0,063

0 070

0,085

П р и м е ч а

лице приведены

ния измеряемых

блес-

блестящего

пояска

К

скола

hc

На деталях

0,295

0,263

0,218

0,165

0,162

0,175

0,222

0,270

На отходе

0,295

0,260

0,220

0,070

0,165

0,180

0,218

0,260

н и е. В таб-

средние

значе-

параметров из

десяти измерений.

благоприятным является направление

касательной, совпадающее с направле-

направлением смещения разделяемых частей

заготовки, т. е. с направлением разде-

разделения (рис. 4). В этом случае полу-

получаются минимальные силовые и энер-

энергетические затраты в процессе разделе-

разделения (пластического сдвига) при хоро-

хорошем качестве поверхности разделения.

Зазор, обеспечивающий эти условия

при вырубке—пробивке, является оп-

оптимальным по стойкости штампового

инструмента.

При малых зазорах указанная каса-

касательная не совпадает с направлением

разделения и поднутрена под торец

пуансона (рис. 4, б), что приводит

к увеличению усилия и работы разде-

разделения. Трещины скалывания в этом

случае, распространяясь от режущих

Рис. 4. Направление касательной в точке

перегиба предельной линии скольжения:

а — при оптимальном зазоре г; б — при

уменьшенном зазоре г

кромок пуансона и матрицы, не встре-

встречаются, и образовавшаяся перемычка

при дальнейшем нагружении инстру-

инструмента разделяется дополнительным

пластическим сдвигом, причем на по-

поверхности разделения образуются два

илн несколько блестящих поясков,

разделенных между собой зонами

скола.

При разделении (сдвиге) с малым за-

зазором твердых малопластичных ме-

металлов образование вторичных пласти-

пластических сдвигов не наблюдается, сре-

срединные слои при этом хрупко разру-

разрушаются с образованием вырывов и не-

неровностей на поверхности скола.

В случае увеличенного зазора тре-

трещины скалывания сливаются в средин-

срединных слоях листа, но вследствие увели-

увеличенных растягивающих напряжений

выходят на свободные поверхности на

значительном расстоянии от режущих

кромок с образованием толстых рваных

заусенцев.

Параметры, характеризующие гео-

геометрические несовершенства поверх-

поверхности разделения (hy/s, finis, hjs,

xlhc) (см. рис. 8), в основном зависят

от технологического зазора (табл. 2),

а следовательно, и от интенсивности

деформации в очаге деформации.

Из табл. 2 видно, что параметры

геометрических несовершенств поверх-

поверхности разделения прн увеличении г

от 5 до 15 % изменяются следующим

образом: hj и hc возрастают соответ-

соответственно иа 70 и 69 % , а /г„ уменьшается

на 78 %. Геометрические параметры

поверхности разделения при одном и

том же зазоре г на контурах разделяе-

разделяемых частей заготовки примерно оди-

одинаковы (см. табл. 2). Это является под-

24

ВЫРУБКА, ПРОБИВКА, РЕЗКА, ЗАЧИСТКА

I

Упрочненная зона Упрочненная зона Упрочненная зана

Заусенец

о)

Заусенец

Заусенец

Рис. 5. Схема образования упрочненной зоны и заусенца при вырубке—пробивке инстру-

инструментом с острыми режущими кромками (а) и притуплёнными (б и в) кромками

тверждением того, что иапряженио-

деформированное состояние материала

заготовки в зоне режущих кромок пуан-

соиа и матрицы при вырубке тонколи-

тонколистового металла примерно одинаково.

При наличии отрицательного зазора

между поверхностями сдвига объем

заключенной между ними области

должен сокращаться (выдавливаться),

и, если возможность смещений разде-

разделяемых частей в направлении по нор-

нормали от плоскости сдвига исключена,

в этой области и ее окрестности воз-

возникает отрицательное давление

(ах + а2 + а3)/3.

Это давление способствует увели-

увеличению пластичности материала в

зоне у режущих кромок, н, если оно

достаточно велико (по модулю) раз-

разрушение не возникает, поверхность

физического разделения является и

поверхностью геометрического разде-

разделения. Оиа не имеет признаков раз-

разрушения металла в приповерхностном

слое. Углы ее пересечения с поверх-

поверхностью материала практически не

имеют искажений.

При наличии достаточного прижима

материала к рабочим поверхностям

инструмента создаются более благо-

благоприятные условия для пластического

сдвига, что приводит к повышению

качества получаемых деталей за счет

уменьшения коэффициентов, характе-

характеризующих геометрические несовершен-

несовершенства поверхности разделения.

Вырубка, пробивка. Величина

технологического зазора в разделитель-

разделительных операциях листовой штамповки

оказывает существенное влияние на

качество получаемых деталей, иа си-

силовые и эиергетичеекие затраты про-

процесса разделения, а следовательно,

и на стойкость штампов.

В результате неправильно выбран-

выбранного зазора происходит интенсивное

затупление режущих кромок пуансона

и матрицы в процессе эксплуатации

штампа, вследствие чего на вырубае-

вырубаемых деталях и пробиваемых отверстиях

образуются заусенцы (рис. 5), а иа

поверхности разделения различного

рода дефекты.

Острозаточенные режущие кромки

(рис. 5, а) и оптимальный зазор между

ними создают наиболее благоприятные

условия для процесса разделения де-

деформируемого материала. При выруб-

вырубке—пробивке инструментом с притуп-

притуплёнными режущими кромками

(рис. 5, б) очаг пластической деформа-

деформации расширяется, что приводит к по-

повышению сопротивления сдвигу асд.

Образующийся при вырубке—про-

вырубке—пробивке заусенец является частью упроч-

упрочненной зоны (см. рис. 5, б и в) и поэ-

поэтому, взаимодействуя с рабочими по-

поверхностями матрицы и пуансона, ин-

интенсифицирует их изнашивание.

Экспериментальные данные, получен-

полученные в исследованиях по вырубке—

пробивке различного рода металлов,

свидетельствует о том, что при опре-

определении оптимального технологиче-

технологического зазора необходимо различать

первый и второй оптимальные зазоры:

первый оптимальный зазор обеспе-

обеспечивает получение высококачественных

деталей при высоких силовых и энер-

энергетических затратах на разделение

штампуемого материала. При этом

стойкость штампов будет пониженной.

Второй оптимальный зазор обеспечи-

ВЫРУБКА. ПРОБИВКА, РЕЗКА, ЗАЧИСТКА

25

вает получение деталей хорошего ка-

качества при минимальных или умерен-

умеренных силовых и энергетических за-

затратах на деформацию материала, а

следовательно, и максимальной стой-

стойкости штампового инструмента.

Оптимальный односторонний тех-

технологический зазор в разделительных

операциях листовой штамповки для

тонколистовых металлов определяют

по эмпирической формуле

г„ = 0,32 К Kvs

где го — односторонний зазор; К —

коэффициент, определяющий вид оп-

оптимального зазора (первый или вто-

второй оптимальный зазор); Кс — коэф-

коэффициент, учитывающий влияние ско-

скорости деформирования ид; s — тол-

толщина металла, мм; асд—сопротивле-

асд—сопротивление разделению (сдвигу), МПа.

Для получения высококачественных

деталей из тонколистовых металлов

при определении первого оптимального

зазора (г^) следует принять К = 0,005.

При определении второго оптималь-

оптимального зазора (г„) для получения мини-

минимальных силовых и энергетических

затрат, а следовательно, и деталей хо-

хорошего качества коэффициент К раз-

различен для каждого материала. Так,

например, для бронзы Бр.ОФ6,5-0,15-От

К = 0,09, для меди МЗ /( = 0,015,

а для латуни Л63М К — 0,022.

Значение коэффициента Kv зависит

от скорости деформирования: при

Уд SJ 10 см/с для различных материа-

материалов Kv = 1,0; при уд <; 10—30 см/с

для разных материалов коэффициент Kv

различен. Например, для бронзы

Бр.ОФ6,5-0,15-От (s= 0,6 мм) Ко =

= 1,22, для меди МЗ (s = 1,85 мм)

Ко = 1,02, а для латуни Л63М (s =

= 1,5 мм) Kv = 1,07.

При оптимальном одностороннем тех-

технологическом зазоре г0 = 7,5 %

В. П. Романовский рекомендует опре-

определять сопротивление сдвигу по фор-

формуле

асд = (l,2s/d + 0,6) ав да A + 2s/d) ат,

\ где ав — временное сопротивление;

' ат — предел текучести при растяже-

растяжении.

В табл. 3 приведены рекомендуемые

значения первого и второго оптималь-

3. Рекомендуемые значения первого

и второго оптимальных

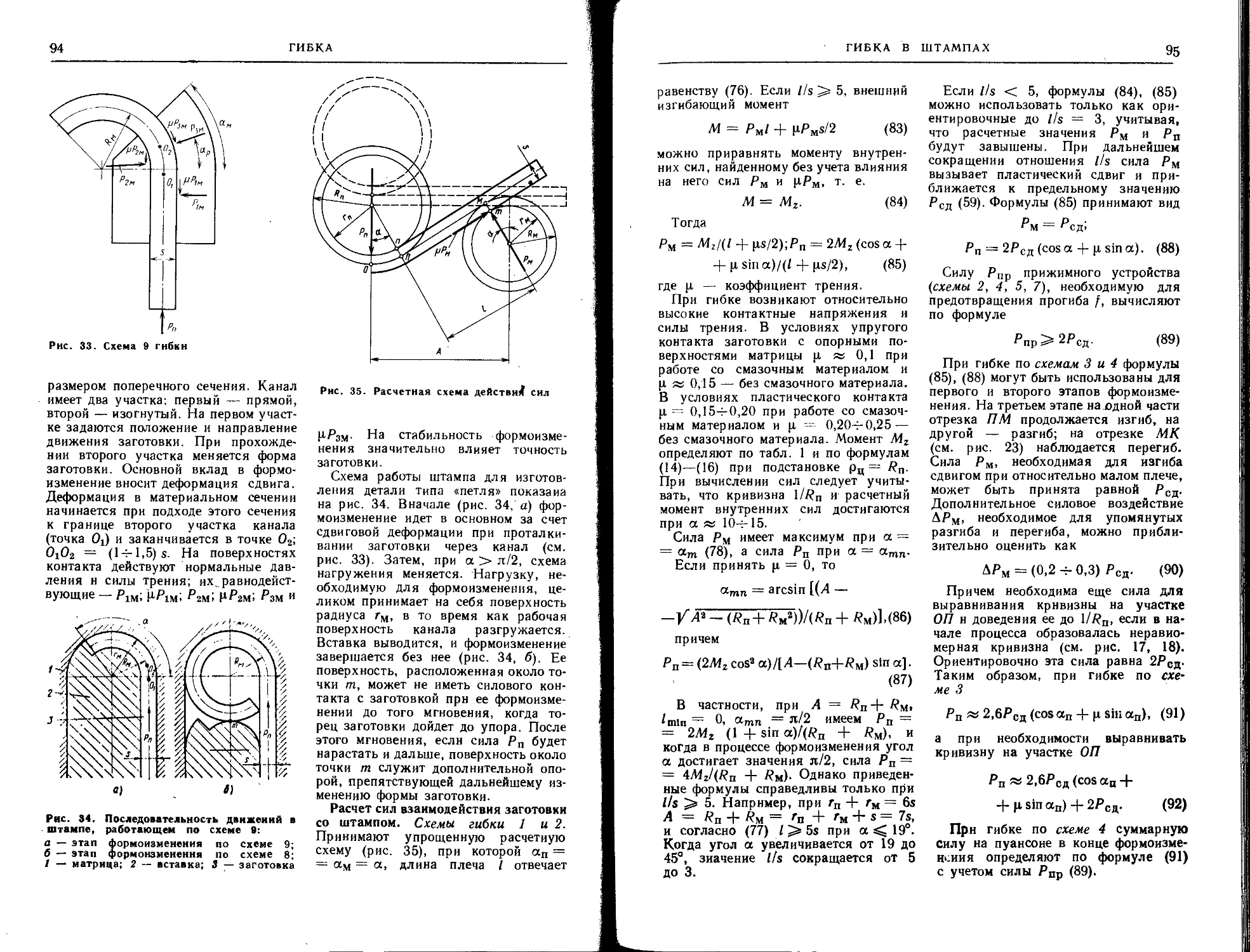

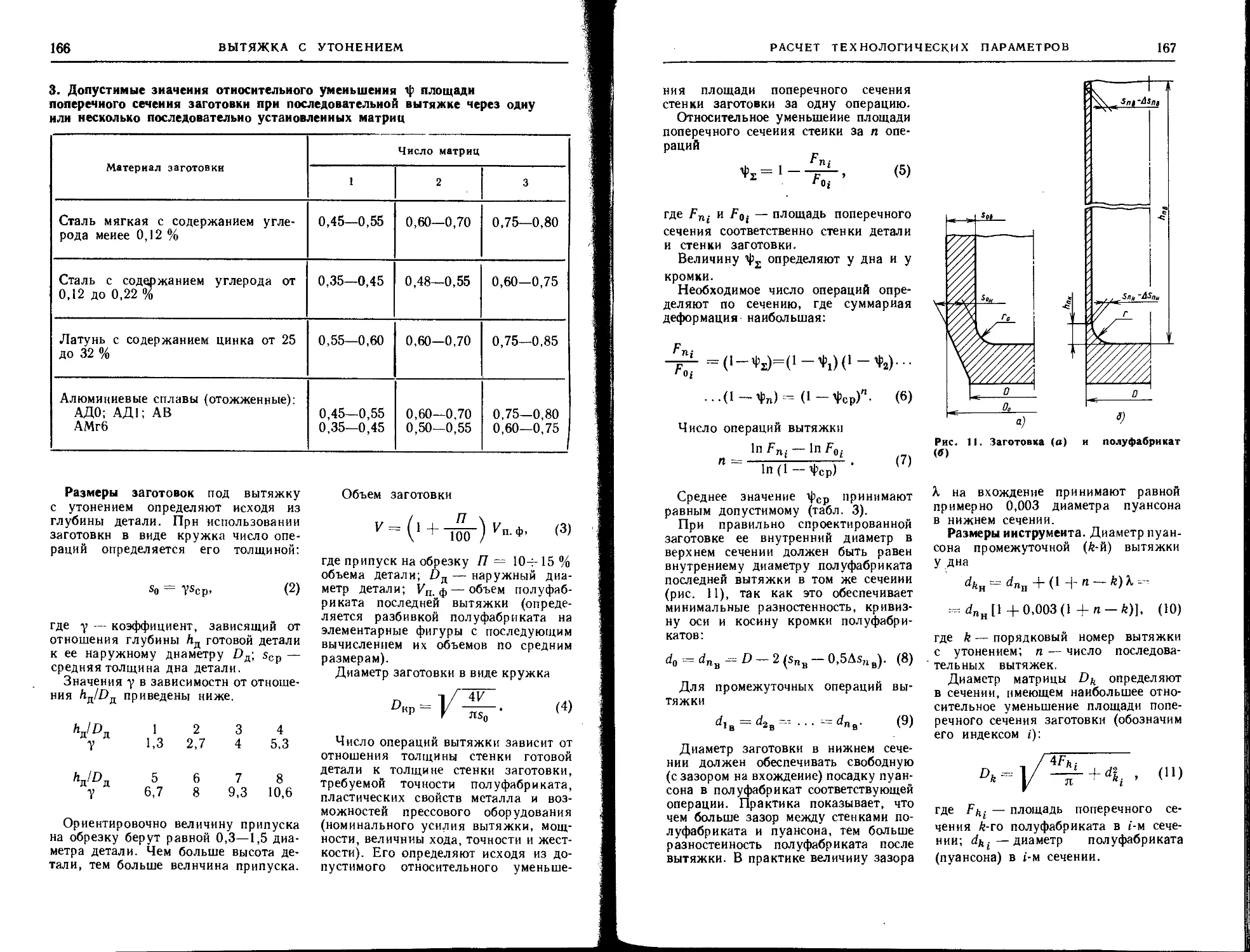

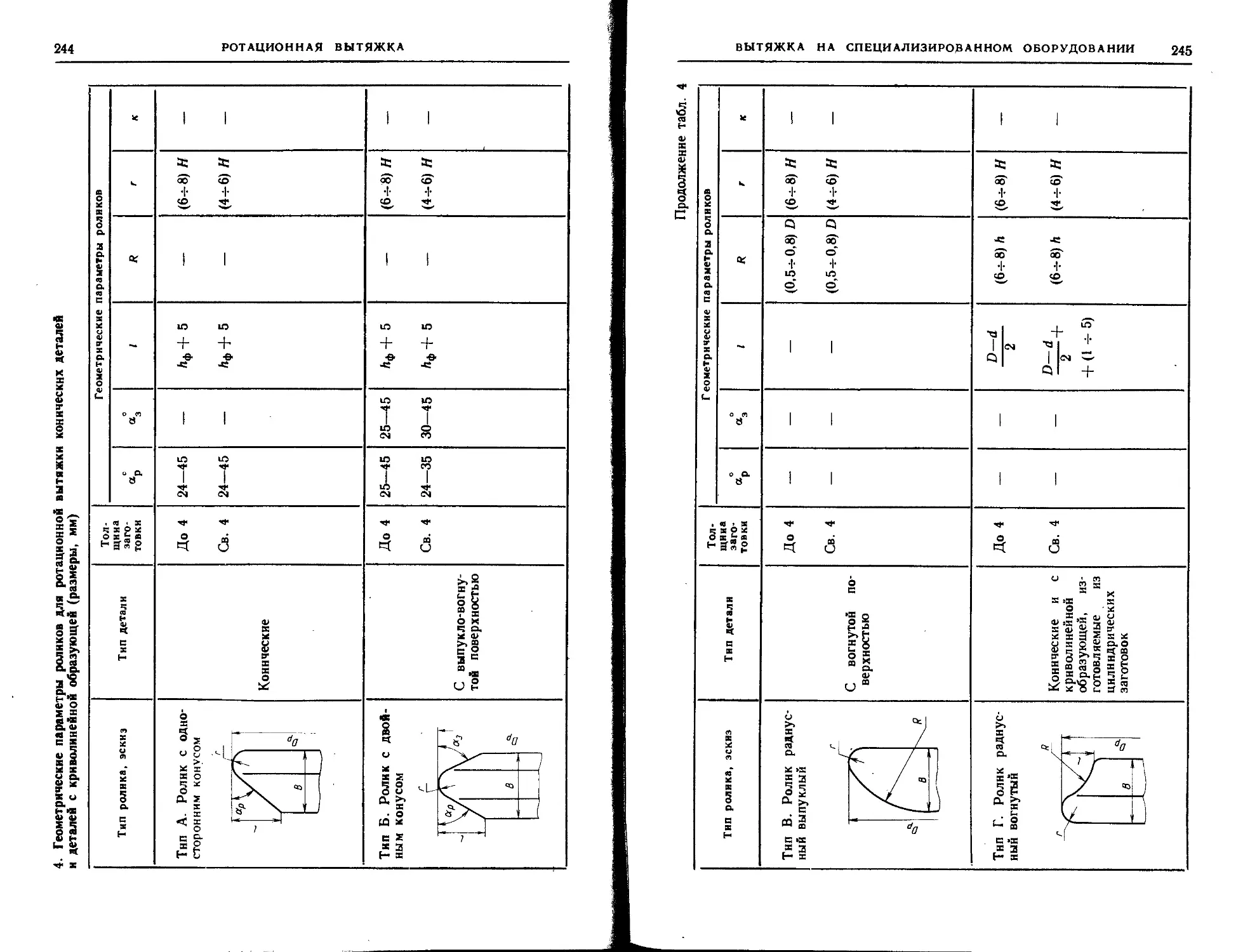

односторонних технологически х