Текст

ХОЛОДНАЯ

ОБЪЕМНАЯ

ШТАМПОВКА

*

СПРАВОЧНИК

Под ред. д-ра техн, наук

проф. Г. А НАВРОЦКОГО,

кандидатов техн, наук

В. А. ГОЛОВИНА И А. Ф. НИСТРАТОВА

Москва

«МАШИНОСТРОЕНИЕ»

1973

Х73

УДК 621.735.043.016.3

Холодная объемная штамповка. Справочник. Под ред. д-ра техн, наук

проф. Г. А. Навроцкого. М., «Машиностроение»' 1973, 496 с.

Справочник содержит сведения по технологии холодной объемной штам-

повки, высадки, выдавливания и других процессов на прессах и автоматах;

данные о применяемых материалах, особенностях конструкции инструментов

и их стойкости; сведения по параметрам, некоторым особенностям конструкции

и наладке прессов и автоматов. В нем приведены также основные зависи-i

мости, необходимые при разработке технологических процессов, проектиро-

вании инструмента и подборе оборудования.

Справочник предназначен для инженерно-технических работников ма-

шиностроительных предприятий проектно-конструкторских и технологических;

организаций. Он может быть полезен студентам и преподавателям машино-

строительных и политехнических втузов. Табл. 172» ил. 287, список лит. 94 назв..

Авторы книги: А. С. Базык, канд. техн, наук; И. К. Букин-Батырев,'

инж.; В. Б. Бяльский, канД. техн, наук; В. А. Головин, канд техн, наук;

Н. Т. Деордиев, канд. техд. наук проф.; А. И. Изаков, инж.; Ю. Г. Калпин,

канд. техн, наук; А. И. Коган, канд. техн, наук; Л. С. Кохан, канд. техн,

наук; В. А. Кроха, канд. техн, наук; Д. П. Кузнецов, канд. техн, наук;

В. В. Лебедев, инж.; Э. П. Луговой, инж.; В. Н. Медведев^ инж.; Ю. А. Миро-

польский, канд. техн, наук; А. Н. Митькин, канд. техн, наук; Г. А. Навроц-

кий, д-р техн, наук проф.; А. Ф. Нистратов, канд. техн, наук; Л. Д. Оленин;

канд. техн, наук; М. С. Петров, инж.; И. М. Подрабинник, канд. техн, наук,

С. Н. Позняков, канд. техн, наук; И. С. Поляков, канд. техн, наук; Ю. С. Ра-

дюченко, канд. техн, наук; |А. Г. Резников! , инж.; С. А. Сухарев, инж.;

Ю. Ф. Филимонов, канд. техн, наук; В. Я- Шехтер, канд. техн. наук.

Рецензент канд. техн, наук А. Г, ОВЧИННИ КОВ

3123—092

038 (01)—73

92—73

© Издательство «Машиностроение», 1973 г.

ОГЛАВЛЕНИЕ

Условные обозначения главных величин . . '............ . . 6

Глава 1. Выбор стали для холодной объемной штамповки

и высадки................................................. 7

Рекомендации по выбору стали (В. А. Головин,

И. К. Букин-Батырев) ........................ 7

Штампуемость стали (В. А. Головин)........... 28

Теория кривых упрочнений (В. Я- Шехтер) ... 46

Экспериментальные кривые упрочнения

(В. А. Кроха) ............... . . ........... 60

Сортамент стали (Я. К- Букин-Батырев) .... 75

Г л а в а 2. Технология штамповки на прессах................ 82

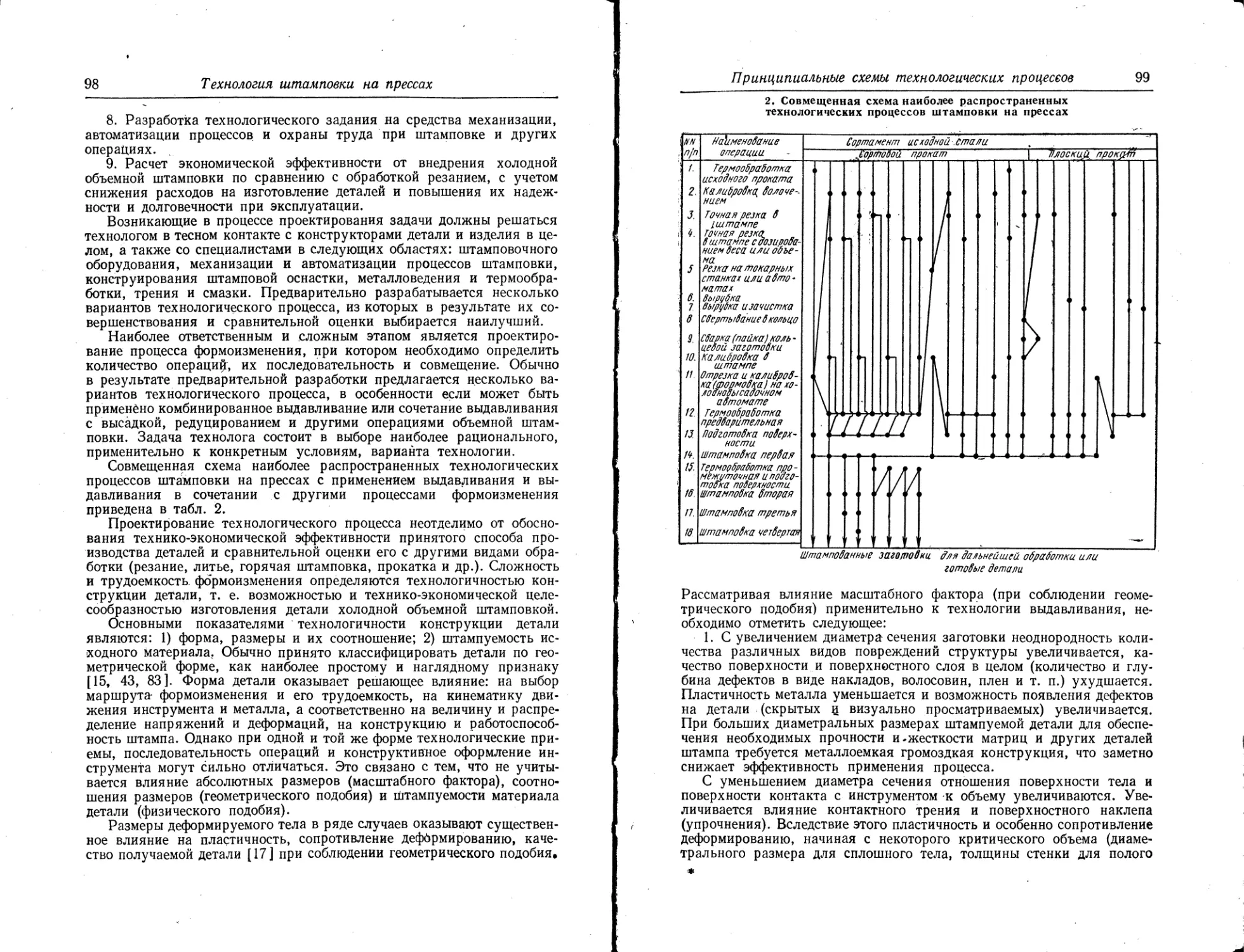

Принципиальные схемы технологических процес-

сов (В. А. Головин)............ ............... 82

Конструктивно-технологическая классификация

штампуемых деталей (В. А. Головин, А. С. Ба-

зык) .......................л ................ 101

Получение заготовок и их дозирование (В. А. Го-

ловин) ....................................... 101

Предварительная и промежуточная термообработка

(В. А. Головин) .............................. 118

Подготовка поверхности (В. А. Головин)........ 126

Разработка чертежа штампованной заготовки и де-

тали (В. А. Головин, А. Г. Резников ) ... , 137

Проектирование и расчет переходов (В. А. Голо-

вин) ......................................... 153

Определение технологических усилий (В. А. Го-

ловин, А. Н. Митькин, Л. Д. Оленин) ..... 183

Конструирование и расчет инструмента (В. А. Го-

ловин, А. Н. Митькин, И. К- Букин-Баты-

рев) ........................................ 192

Штамповка типовых деталей (В. А. Головин,

А. Н. Митькин)............................... 225

. ♦

4

Оглавление

Глава 3. Прессы и автоматы для холодного выдавливания 234

Выбор прессов и их параметров (Д. Ф. Нистра-

тов) ........................................... 234

Чеканочные кривошипно-коленные прессы

(В. Б. Бяльский, Ю. А. Миропольский, И. М. По-

драбинник) .............................. . 237

Кривошипно-коленные прессы (Ю. А. Мирополъский,

И., М. Подрабинник, В. В, Лебедев пВ.Б. Бяльский) 245

Прессы гидравлические для холодного выдавли-

вания рельефов штампов (Л. Ф. Нистратов) . . 248

Условные обозначения кузнечно-прессовых машин—

маркировка (Д. Ф. Нистратов) ........ 250

Г л а в а 4. Технология штамповки на автоматах........... 253

Принципиальные схемы технологических процессов

(Г. Д. Навроцкий) .............................. 253

Изготовление болтов, винтов и заклепок (Г. Д. На-

вроцкий, Ю. А. Миропольский, С. Н. Позня-

ков) ........................................... 263

Штамповка шестигранных гаек (Г. Д. Навроцкий,

Ю. А. Миропольский, В. В. Лебедев). . . . . 268-

Штамповка шариковых и роликовых заготовок

(Л. С. Кохан, Г. А. Навроцкий) ...... . 274

Штамповка проволочных гвоздей (М. С. Петров) 281

Многопозиционная штамповка сложных деталей

(Г. А. Навроцкий, Ю. А. Миропольский,

С. Н. Позняков)............................. 285

Определение технологических усилий и работы

деформации при штамповке деталей на одно- *

и многопозиционных автоматах (Г. Д. Навроц-

кий, В. А. Кроха).............. 295

Инструменты для холодной высадки на автоматах

(Г. А. Навроцкий, С. А. Сухарев) ....... 310

Г л а в а 5. Автоматы для холодной объемной штамповки . . 345

Классификация и основные понятия (Г. Д. На-

вроцкий) ................................... , . 345

Однопозиционные холодновысадочные автоматы

(Ю. А. Миропольский)............................ 350

Однопозиционные холодновысадочные автоматы

’ с разъемной матрицей (Ю. А. Миропольский) . . 358

Оглавление

5

Гвоздильные автоматы (М. С. Петров, В. Н. Мед-

ведев) ....................................... 362

Автоматы обрезные и для повторной высадки

(А. И. Изаков)................................ 367

Автоматы для штамповки шариков и роликов ,

(Л. С. Кохан, Г. А. Навроцкий) ........ 372

Много позиционные автоматы (Г. А. Навроцкий,

Ю. А. Миропольский, В. В. Лебедев, С. Н. Поз-

няков) ..................................... 377

Нормы жесткости автоматов (ТО. А. Мирополь-

ский) ...................................... 390

Автоматы и полуавтоматы для накатки резьб и

профилей (Э. П. Луговой, Ю. А. Миропольский) . 391

Глава 6. Специальные виды холодной обработки давлением 307

Редуцирование (Н. Т. Деордиев, Ю. Ф. Филимо-

нов) ........................................ 397

Обработка на ротационно и радиально-обжимных

машинах (Ю. С, Радюченко) .......... 411

Холодное выдавливание полостей штампов и пресс-

форм (А. И. Коган)............................ 429

Расчет усилия деформирования и размеров заго-

товки при холодном выдавливании полостей и

пресс-форм (Д. П. Кузнецов)................... 448

Пульсирующая штамповка (ТО. Г. Калпин) .... 457

Накатывание резьб и профилей (В. А. Головин) 461

Глава 7. Оборудование для термической обработки

(И. С. Поляков) ......................................... 472

Список литературы...................................... 481

Предметный указатель . . . . . ..............*...... 486

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ГЛАВНЫХ ВЕЛИЧИН

»

Р — усилие деформации (нормальное).

Р = ----удельное усилие.

^д

Гд — площадь давления.

т — тангенциальное (сдвигающее) напряжение.

р, — коэффициент трения.

о — нормальное напряжение.

от, ао, 2 — физический и условный пределы текучести.

S — напряжение текучести (истинное напряжение, истинное

сопротивление деформированию, интенсивность напря-

жений при линейном растяжении и сжатии).

ов — предел прочности (временное сопротивление при растя-.

жений, условный предел прочности).

Sb — напряжение текучести в момент появления шейки при

растяжении (истинный предел прочности).

Е — модуль нормальной упругости.

сн — ударная вязкость.

б — относительное удлинение при растяжении (б5 — при

пятикратном, б10 = б — при десятикратном образце).

бв— равномерное относительное удлинение (в момент появ-

ления шейки).

ф и фв — относительное сужение при растяжении (полное) и

равномерное относительное сужение (в момент появле-

ния шейки).

е >— логарифмическая деформация, действительная или ис-

тинная деформация.

%В — логарифмическая деформация в момент появления шейки

при растяжении.

q — степень вытяжки.

е относительная степень деформации (обжатие, условная

относительная степень деформации).

X — коэффициент уменьшения сечения.

Взаимосвязь величин напряжений приведена в гл. 1, а величин

деформаций — в гл. 2 (табл. 26—29).

Глава 1

ВЫБОР СТАЛИ ДЛЯ ХОЛОДНОЙ

/ ОБЪЕМНОЙ ШТАМПОВКИ И ВЫСАДКИ

Рекомендации по выбору стали

Рекомендации по выбору стали для холодной объемной штамповки

приведены в табл. 1, а химический состав и свойства стали различных

марок указаны в табл. 2—10.

Основным химическим элементом, определяющим поведение стали

при холодной объемной штамповке, является углерод. Увеличение

Рис. 1. Влияние содержания уг-

лерода на величину напряжения

текучести углеродистой горячека-

таной стали в зависимости от сте-

пени деформации е [31]: 1 — 0,05;

2 — 0,10; 3 — 0,15; 4 — 0,20;

5 — 0,30; 6 — 0,40; 7 — 0,50;

8 — 0,60

Рис. 2. Изменение физических и

механических свойств углеродистой

стали в зависимости от содержания

углерода [16]

содержания углерода в стали на 0,1% приводит к повышению предела

ее прочности на 6—8 кгс/мм2. Связь между содержанием углерода и

напряжением текучести показана на рис. 1. Изменение других харак-

терных механических и физических свойств углеродистой стали в за-

висимости от содержания углерода показано на рис. 2 [75]. Удельное

8

Выбор стали для холодной объемной штамповки

усилие прямого холодного выдавливания стали является линейной

функцией содержания углерода (рис. 3).

Значительное влияние на механические свойства стали оказывают

легирующие компоненты (рис.. 4, табл. 2).

Холодным выдавливанием можно изготовлять детали из стали, со-

держащей (в %): до 0,35 С и не более 1,5 Мп; 1,5 Ст; 0,75 Ni; 0,5 Мо;

0,3 Si [83]; причем снижение содер-

жания углерода позволяет иметь не-

сколько повышенное количество дру-

гих элементов. Так, в стали с 0,12%

углерода содержание марганца может

достигать 1,35%, а в высокоуглеро-

Рис. 4. Связь предела проч-

ности стали с содержанием

легирующих элементов в

% 183]

Рис. 3. Зависимость удельного

усилия прямого холодного вы-

давливания стали от содержа-

ния углерода при различных

степенях деформации е: 1 —

0,70; 2 — 0,60; 3 0,40;

4 « 0,20

диетой стали оно не 'должно превышать 0,6—1,3%, поскольку

марганец увеличивает интенсивность и величину деформационного

упрочнения.

Обширная номенклатура самых разнообразных фасонных деталей,

к которым не предъявляются повышенные требования по прочности и

износостойкости, вызвала применение для холодного выдавливания

специальной стали с пониженным содержанием углерода и кремния,

обладающей значительным запасом пластичности и низким сопротив-

лением деформированию. Из такой стали можно изготовлять детали

сложных форм с большими степенями деформации (см. табл. 10).

Холодной высадке рекомендуется подвергать сталь, содержащую

до 0,5% С, в отдельных случаях допускается до 1,1% С, но с ограничен-

ными степенями деформаций [4].

При холодном выдавливании рельефов в штампах и пресс-формах

допустимо применение заготовок из стали, содержащей до 1,7% С

(см. табл. 8).

Применение для холодной высадки стали обыкновенного качества,

с химическими составами и механическими свойствами по ГОСТ

1050—60 и 4543—71 может привести к массовому браку по трещинам.

Рекомендации по выбору стали

9

Рекомендации по выбору стали для холодной объемной штамповки £83]

Типы изготовляемых деталей О х • • ' ' ’ ’ Я Ч Я ч ¥ га — Д « О Л S д s ± Н <Р д О дР1 « О й ? Я о Ь g S R я 2 <•> о в я*©’ м Е s >> * о 2 Е О Е 2 о Ь Д 5 3 ° щ* R О д н ° Е 03 ж ® ♦& Е ® Ь >» к а» ® д н S S h 5 S * и н о д S .2 5 3 и ®®до5к{Еи«»Е ° о « 2 s я *5 Е л 5 я О д 'S w н2 со га ® 2 s te£* О к К 5 « ex га« а> к к *6* 2* Q ? s §5°ч к W Я £ Щ И ф Ч й в* 2 rt ® S S 3 ч о ®*£я 2®®-§ ® .oSb®« Е кВ Л и 5 - о о Я ж О - ° с Я s Ь R кь д S Я К е- Я ж Ч а Е« „ „ О Й ж Я 2 ж ж о га s о й s о 5 S т» ж я о 2 ЕЙйЕ жЖЛжгО»гаК т я щ ч « ° Ч El & S Ь м Я Л О ь u „ г <У О 'Я о Я ® w n ® й * S »1 Е <JJ Яг йд 1S О, га « « х К s ВТ к 2 га ® ВТ « га 8 ЗжаЛДжЗрЭ °ь£а55 оо& ,. х| Л O'S я я h U и и О Ч Я Ч s b Pi й

Технологические возможности при холодной объемной, штамповке - si Ё- 2 ««ЬЗгаяга^га tt 6 6 g д з я К s схга и га о схь д £ йя§ ®2 ас5 5 5 с ° § § 2 3 2 е2 §к§ 8ва&§ ЯгаВ/§ЧгадМ ^SKg, 3^0— Д к S я 3 5° Е g rt’9* Е 3 га з га g , §• 33 о а «3 =S“g» SSagg 32S2 23xsS ftS ««£XS га £ E £ о ex гад^ич-1-СХ ид'0030' 'iKJxO я® ° я- ° S'0 s к Я SkkSS^O мД®СХ® i x . Si 2 £? w w f, и «J и 2 2 gsS4 gs?S«c°\ £§S®« д я ® я § д q, <v 2 „ ЕчЕ^га ЙЕ Я S S &«o .§ ol® о я o£>>*C2s»2 o‘®Ja..-E ч1ЕЧд к® я s <u я |5E 4 оЧя»»«о«^яЙ x}8«5 xg«5«2«§2 *«.§£« m E Я.Е- 2 E я*Е ° ь я «Чо e4otfS#u4 я и Й fl

Марки 12 c- ^S^Xto.X co 0 10 U-1 ® n* k> „ /^\ юх^г*г-г f ® I О ’7" w4 •<v °S**E 5*» X! a x .Sssg ” .a « 2°- “5x2 ° °* -c_;< . . oo К o' L-« d. ® « , 0 Я см X X X X X fc* co Uk L-« _r® н ю ©оооюио оо?Г ’“' CM СЧ »-<•“<•— Я CO Tf r'b <5 Я

BimXdj Мягкая сталь с низким сопротивлением деформи- рованию Сталь средней твердости со средним сопротивле- нием деформированию Твердая сталь с высо- ким сопротивлением де- формированию

г

2. Влияние легирующих компонентов на свойства стали

Элемент Склонность к перегреву Температура нормализации отжига, закалки Величина зерна Механические свойства Пластичность в холодном состоянии

Кремний Мало влияет, но способствует обезуглерожи- ванию Повышает Немного уменьшает при низком содержании; увеличивает при 2% Увеличивает твердость, пределы прочности и теку- чести; снижает относитель- ное удлинение, сужение и ударную вязкость. С увеличением содержа- ния на 0,06% повышает ов на 1,1 кгс/мм® При содержании бо- лее 0,17% в стали, со- держащей более 0,4 — 0,5% С, резко снижает при холодной высадке с большими степенями деформации, приводит к браку по трещинам

Марганец я» Несколько повышает % Уменьшает Несколько увеличивает Увеличивает пределы прочности, текучести и твердость; снижает относи- тельное удлинение и суже- ние и ударную вязкость. Увеличение содержания на 0,2 —0,3% повышает ов на 6—8 кгс/мм2 При содержании бо- лее 0,8% снижает

Хром | Уменьшает В доэвтектоид- ной стали понижает, а в заэвтектоид- ной — повышает Мало влияет При содержании более 1 %, особенно в высокоугле- роДистой стали повышает твердость и понижает пла- стичность. Повышение со- держания на 0,1% в ста- ли У8 увеличивает от на 2,5 кгс/мм2 Снижает при холод- ной высадке высоко- углеродистой стали

Никель Уменьшает В низко- и среднеугле- родистой стали перлитного класса повышает В углеродистой ста- ли перлитного класса незначительно, а мар- тенситного класса — значительно снижает. В стали аустенитного класса повышает

о

Молибден Уменьшает, способствует обезуглерожи- ванию Повышает Сильно уменьшает Повышает < Мало влияет

Вольфрам Уменьшает Уменьшает Несколько повышает после термической об- работки

Бор Мало влияет Не влияет Мало влияет Мало влияет Несколько повышает

Титан Ванадий Уменьшает Повышает Сильно уменьшает

Повышает Повышает

Цирконий Мало влияет Несколько уменьшает Мало влияет Несколько повышает при наличии серы

Ниобий Повышает if Несколько повышает в низколегированной стали Несколько повышает

Кобальт Мало влияет Мало влияет Мало влияет Слабо повышает Понижает

Медь Несколько повышает Повышает Повышает при со- держании до 0,5%

Алюминий

Значительно

уменьшает

Значительно

повышает

Уменьшает

при содер-

жании

До 0,1%

Повышает ударную вяз-

кость в 2,5 —3,5 раза по

сравнению с кипящей

сталью

Повышает при от-

сутствии меди

3. Химический состав (по ГОСТ 1050—60**),

физические свойства, критические точки и механические свойства конструкционной стали

№

Мар- ка Химический состав •*, % Физические свойства Критические точки при температуре, Механические свойства

Углерод . Кремний Марганец Фос- фор, не более Е G V Л Cj Лс8 Лп °т ав ф ан кгс* м/см2

кгс/мм2 г/см8 кгс/мм2 %

05кп 08кп 08 Юкп 10> *Т5кп 15 20кп 20 25 30 35 40 45 50 55 Не более 0,06 0,05—0,11 0,05—0,12 / Не более 0,03 Не более 0,40 0,25—0,50 0,35—0,65 0,25—0,50 0,35—0,65 0,25 — 0,50 0,35 — 0,65 0,25 — 0,50 0,35 — 0,65 0,035 0,040 0,035 0,040 0,035 I г 19 000 руппа 1 “• 874 820 874 863 854 840 680 700 680 685 682 680 18 20 19 21 21 23 23 25 28 30 32 34 36 38 39 / ~ 30 33 32 34 36 38 39 42 46 50 54 58 61 64 66 35 — —

7,83 732 720 732 60

0,17—0,37 Не более 0,07 0,17—0,37 Не более 0,07 0,17 — 0,37 Не более 0,07 — 33

0,07—0,14 7,80 7,85 55

20 600 20 200 31 29 27

0,12 — 0,19 0,040 735

0,17 — 0,24

0,17-0,37 20 200 7,85 7,82 735 25 23 21 20 19 16 14 13

0,22 — 0,30 0,27 — 0,35 0,32 — 0,40 0,37—0,45 0,42—0,50 0,47—0,55 0,52—0,60 0,50 — 0,80 50 45 9 8 7 6 5 4

20 400 21 000 21 350 20 400 22 000 7,85 732 813 677

8400 7,815 7,85 7,80 7,82 730 725 790 802 760 770 690

ММ 40

35 —

Продолжение табл. 3

Мар- Химический состав **, % Физические свойства Критические точки при температуре Механические свойства

ка

Кремний Марганец Фос- фор; Е G V Л Ci Ася ЛГ1 °т °в Ф

Углерод не н

более кгс/мм2 г/см8 кгс/мм2 % кгс «м/см2

60 0,57 — 0,65 20 800 '7,80 727 766 690 41 69 12 35

65 0,62 — 0,70 20 910 —— — — 750 — 42 71 10

70 0,67 — 0,75 0,17-0,37 0,50-0,80 0,040 21 000 7,81 730 743 693 43 73 9

75 0,72—0,80 19 500 8000 735 90 ПО 7 30

80 0,77 — 0,85 95

85 0,82-0,90 100 115 о

11 группа

15Г 0,12 — 0,19 20 800 — - 840 — 25 42 26 55

20Г 0,17 — 0,24 8330 7,82 736 853 681 28 46 24 50

. 25Г 0,22—0,30 —— 820 — 30 50 22 9

ЗОГ 0,27 — 0,35 20 800 7,80 725 । 800 615 32 55 20 8 "

35Г 0,32 — 0,40 0,70 — 1,00 1 — 7,81 723 680 34 57 18 45 7

40Г 0,37 — 0,45 0,17-0,37 0,040 20 400 725 790 690 36 60 17 6

45Г 0,42 — 0,50 — —' 770 — 38 63 15 40 5

50Г 0,48—0,56 22 000 8450 7,806 726 774 689 40 66 13 4

60Г 0,57 — 0,65 21 090 •— — 750 — 42 71 11 35

65Г 0,62 — 0,70 0,90 — 1,20 21 093 8367 7,85 721 745 44 75 9 30 МММ

70Г 0,67 —0,75 У — — 740 46 80 8

В стали обеих групп в каждой марке содержание серы, никеля и хрома составляет соответственно (в %): 0,040;

0,25; 0,25 (исключение составляет сталь марок 05кп, 08кп, 08 и марок Юкп, 10, в которых содержится хрома соответ-

ственно по 0, tO и 0,15%).

Выбор стали для холодной объемной штамповки I ___________Рекомендации по выбору стали

4. Твердость и механические свойства качественной конструкционной холоднотянутой (калиброванной) стали

(по ГОСТ 1051—59**)

Сталь наклепанная Сталь отожженная

Марка в. в, м>

о_, кгс/мм2 НВ, О_, кгс/мм2 ;

— не более ; в’ — не более

%, не менее %, не менее

42 50 187 30 26 143

8 55

15 45 45 197 35 23 149

20 50 207 40 21 163

40 50

25 55 7 217 42 19 170

, 30 57 45 17 ‘ 179

35 229 45

35 60 48 15 197

40 62 52 14

6 241 АН 207

45 65 55 13 40

зо

50 67 255 57 12 217

15Г 50 7 40 207 40 21 50 163

50Г 70 5 30 269 60 10 35 217

5. Твердость и механические свойства стали для холодной высадки

(по ГОСТ 10702—63*, 1050—60**, 4543—71 и 1051—59**)

Для горячекатаной стали Для калиброванной стали

Марка отожженной без термической обработки диаметром более 5 мм в отожженном состоянии в отожженном состоянии диаметром 5 мм и более в нагартованном состоянии в нагартованном состоянии

D отпе- чатка, мм, не менее НВ, не более D отпе- чатка, мм, не менее НВ, не более D отпе- чатка, мм, не менее НВ •ф б D отпе- НВ, не более %, не менее

кгс/мм2 % чатка, мм ств- кгс/мм2

не более не менее

08кп 08 5,2 5,1 131 137 5,2 5,1 131 137 5,2 131 45 60 26 4,5 179 >42 60 55

15кп 5,0 - 143 5,0 143 5,1 137 48 55 23 .4,4 187 >44 50

20кп 4,8 156 —- —-- 4,3 197 >50 45

25 —• — 4,6 170 4,6 170 — — — •— >55 —

30 4,8 156 4,5 179 4,5 179 >57 40

35 4,7 163 4,4 187 4,4 187 55 50 18 >60

40 4,1 217 4,3 197 — —

45 4,6 170 3,9 241 4,2 207 58 50 15

15Х 20Х 4,8 4,7 156 163 4,5 179 4,5 179 4,2 207

ЗОХ 35Х 4,6 170 4,4 4,3 187 197 43 4,3 187 197 ——

40Х 4,5 179 1 и 4,1 217 4,2 207 60 50 14

38ХА 4,2 207 — — — -

сл

Выбор стали для холодной объемной штамповки Рекомендации по выбору сталц

Продолжение табл. 5

Марка Для горячекатаной стали , Для калиброванной стали

отожженной без термической обработки f диаметром более 5 мм в отожженном состоянии в отожженном состоянии диаметром 5 мм и более в нагартованном состоянии в нагартованном состоянии

D отпе- чатка, мм, не менее НВ, не более D отпе- чатка, мм, не менее НВ, не более D отпе- чатка, мм, не менее НВ кгс/мм2 ф б D отпе- чатка, мм НВ, не более °В' кгс/мм2 ф, %, не менее

о/ /0

не более не менее

15Г 20Г 20Г2 35Г2 40ХН 50ХН 15ХФ 20ХФ 16ХСН ЗОХМА 20ХГСА зохгд, 30ХГСА 25Х2Н4ВА 4,6 170 4,7 4,3 4,2 4,1 4,2 4,4 163 193 207 217 207 187 . 4,7 163 «мм —— —' 4,2 207 — —

— — — —

4,4 187 50—70

—-

4,5 4,3 4,7 4,6 4,5 4,1 4,3 179 197 163 170 179 217 197 4,2 207 4,2 4,2 207 207

4,4 187 45 60 | 20

4,3 197 4,8 156 — —— — — 45 — 6^

И»м

4,0 4,2 229 207 —

4,1 217 4,0 229 4,0 229

— —

3,8 255 — —

** Или в нагартованном состоянии с промежуточной термической обработкой.

*

'г

6. Содержание неметаллических включений и карбидная ликвация в легированной конструкционной стали

(по ГОСТ 801—60*)

.Г,Г5

‘ v ‘ i 1 Сталь Баллы Карбидная неоднородность в баллах Примечание

По сульфидам По оксидам Ликвация Полосча- тость Остатки разорванной карбидной сетки

Не более

Отожженная: холоднотянутая горячекатаная 2 2,5 1,0 1,5 2,0 3,0 Оценка по шкале № 7—9 — 10

Неотожженная Горячека- таная 2,0 3,0 2,5

*•-3

7. Инструментальная сталь, применяющаяся в качестве заготовок

для холодного выдавливания в них полостей формообразующих рабочих деталей штампов и пресс-форм

(по ГОСТ 1435—54* и 5950—63)

Марка Химический состав, %

С S1 Мп S р Сг Ni ' Си Мо W V

не более

У10 У10А У12 У12А 7X3 Х12М ЗХ2В8Ф 0,95 — 1,04 0,15 — 0,25 0,15—0,30 0,15 — 0,35 0,15—0,30 <0,85 <0,40 <0,35 0,15—0,35 0,15 — 0,30 0,15 — 0,35 0,15 — 0,30 0,20 — 0,40 <0,35 0,20—0,40 0,030 0,020 0,030 0,020 0,035 0,030 0,035 0,030 0,20 0,15 0,20 0,15 3,20 — 3,80 11,0 — 12,50 2,20—2,70 0,25 0,20 0,25 0,20 <0,30 <0,30 0,25 0,20 0,25 0,20 мм —- —

1,15 — 1,24

0,60—0,75 1,45—1,70 0,30 — 0,40 —• —

0,40 — 0,60 0,15 — 0,30 0,20 — 0,50

7,50—9,00

Выбор стали для холодной объемной штамповки Рекомендации по выбору стали

18 Выбор стали для холодной объемной штамповки

8. Химический состав и механические свойства легирован

Марка Химический состав, %

С Мп ' Сг N1 Прочие легирующие компоненты

15Х 15ХА 15ХР 15ХРА 20Х ЗОХ ЗОХРА 35Х 35ХРА 38 ХА 40Х 40ХР 45Х 45 ХЦ 50Х 0,12 — 0,18 0,12 — 0,17 0,40—0,70 0,70—1,00 «в 1-я группа —

0,12 — 0,18 0,002 — 0,005 В

0,17 — 0,23 0,25—0,33 0,27—0,33 0,31 — 0,39 0,33—0,40 0,35—0,42 0,36 — 0,44 0,37 — 0,45 0,50—0,80 —

0,80—1,10 1,00—1,30

0,002 — 0,005 В

0,80—1,10 0,002 — 0,005 В

—

0,002 — 0,005 В 0,15—0,25 Zr

0,41 — 0,49

0,46 — 0,54

10Г2 35Г2 40Г2 45Г2 50Г2 0,07—0,15 0,31 — 0,39 0,36—0,44 0,41 — 0,49 0,46—0,55 1,20—Об0 До 0,25 2-я группа — мар ST

1,40—1,80

18ХГ 18ХГТ 20ХГР ЗОХГТ 40ХГ 40ХГР 35ХГ2 0,15—0,21 0,17—0,23 0,18—0,24 0,24—0,32 0,90—1,20 0,80—1,10 0,70—1,00 0,80—1,10 0,90—1,20 0,70—1,00 1,60—1,90 0,90—1,20 1,00—1,30 0,80—1,10 1,00—1,30 0,90—1,20 0,80—1,10 0,40—0,70 <3 -я группа — хромо 0,06 — 0,12 Ti

0,002 — 0,005 В 0,06—0,12 Ti 0,002 — 0,005 В

0,37 — 0,45

0,32—0,40

33 ХС 30 ХС 40 XG 0,29—0,37 0,34—0,42 0,37—0,45 0,30—0,60 1,30-^1,60 4 !-я группа — хромо 1,00—1,30 Si 1,00—1,60 Si 1,20—1,60 Si

Рекомендации по выбору стали

19

ной конструкционной стали (ГОСТ 4543 — 71 и 801—60*)

Механические свойства термически обработанных образцов

о о 6 -ф

в т ан НВ в НТЛЖЖРМ W пм

кгс-м/см2 состоянии

кгс/мм2 %

хромистая сталь

70 50 12 45 7

60 40 15 50 9 179

12 45 7

75 55 15 50 9 187

80 65 11 40 6 179

90 70 12 45 7 187

160 130 9 . 40 5 241

75 11 45 7 197

95 217

12 50 9

207

яо

100 10 45 6 217

12 50 9 229

105 85 45 5

9 217

ПО 90 40 4 229

ганцовистая сталь t

43 25 22 50 197

63 37 13 207

67 39 12 40 217

70 41 П

75 43 35 229

марганцовая сталь

90 75 10 40 187

85 217

100 50 8

80 9 197

150 130 40

Л 990

100 85 о

80 11 45 Q 241

85 70 12 О 229

кремнистая сталь

90 70 13 ЕЛ 8 241

95 75 о и 7

125 ПО 12 40 . 3,5—5 255

20 Выбор стали для холодной объемной штамповки

Рекомендации по выбору стали

21

Продолжение табл. 8

Химический состав, % ♦ * Механические свойства Термически обработанных образцов

Марка С Мп Сг N1 Прочие легирующие компоненты * % ат б ф ан НВ в отожженном состоянии

кгс/мм2 % КГС’ м/см2

5-я группа — кремне марганцовая сталь- - -

27ГС 0,23—0,31 1,10—1,40 1,10—1,40 Si 100 85 12 40 5 217

35 ГС 0,31 — 0,39 До 0,25 —ч — 90 70 15 40 6 229

36Г2С 0,32 — 0,40 1,50—1,80 0,40-0,70 Si r-' 75 50 12 35 —'

- 6-я группа — хромомолибденовая и хромовольфрамовая сталь -

15ХМ 0,11—0,18 0,40—0,50 Mo ’Kr 45 28 21 55 12 179

30 ХМ 0,26—0,34 0,40—0,70 0,80—1,10 95 75 11 45 8 229

ЗОХМА 0,26—0,33 0,15—0,25 Mo 50 9

35 ХМ 0,32 — 0,40 100 85 12 45 8 241

38ХВА 0,35—0,42 0,25—0,50 0,90—1,30 0,50—0,80 W 90 50 229

* 7-я группа — хромо ванадиевая сталь

15ХФ; 20ХФ 0,12 — 0,18 0,40—0,70 - 75 55 13 8 187

ЗОХФ 0,17—0,23 0,50—0,80 0,80—1,10 я—" 0,10—0,20 V 80 60 12 50 197

40ХФА 0,37—0,44 V* 90 75 10 9 241

8-я группа — никеле молибденовая сталь -

15НМ 20 НМ 0,10—0,18 0,17—0,25 0,40—0,70 До 0,30 1.50—1,90 0,20—0,30 Mo * . 85 65 11 — 11 50 8 197

9-я группа — хромо - никелевая сталь -

20ХН 0,17—0,23 0,40—0,70 0,45—0,75 80 60 14 50 •8 197

40ХН 0,36—0,44 1,00—1,40 к • 100 80 П 45 7 217

45ХН 0,41 — 0,49 0,50—0,80 0,45—0,75 105 85 10

50ХН 0,46 — 0,54 0,45—0,75 ПО 90 9 40 5 207

13Н2ХА 0,20—0,50 1,70—2,10 60 40 15 50 11

12ХН2 0,09—0,16 0,60—0,90 1,50—1,90 80 60 12

12ХНЗА 2,75—3,15 95 70 11 55 9 217

12Х2Н4А 0,30—0,60 1,25—1,65 3,25—3,65 115 95 10 50 1 269

20ХНЗА 0,17—0,24 0,60—0,90 2,75—3,15 95 75 12 55 10 241

20Х2Н4А 0,16—0,22 1,25—1,65 3,25—3,65 130 ПО 9 45 8 269

ЗОХНЗА 0,27—0,34 0,60—0,90 2,75-3,15 100 80 10 50 241

20ХНР 0,16 — 0,23 0,60—0,90 0,70—1,10 0,80—1,10 0,002 — 0,005 В t 130 - 120 9 —•

22 Выбор стали для холодной объемной штамповки -

Химический состав, %

Марка С Мп Сг N1 Прочие легирующие компоненты

10-я группа — хромокрем

20 X ГС А 0,17—0,23

25ХГСА ЗОХГС 30 X ГС А 0,22 — 0,28 0,28 — 0,35 0,28—0,34 0,80—1,10 0,80—1,10 W 0,90—1,20 S1

ЗОХГСНА 0,27 — 0,34 1,00—1,30 0,90—1,20 1,40-1,80

35ХГСА 0,32 — 0,39 0,80—1,10 1,10—1,40 —. 1,10—1,40 Si

11-я группа хромомарганцевонике

15ХГНТ 15ХГНТА 0,12 — 0,18 0,13—0,18 0,70—1,00 0,06 — 0,12 Ti

15Х2ГН2Т 15Х2ГН2ТА 0,12—0,18 0,13—0,18 0,70—1,00 1,40—1,80 1,40—1,80

15Х2ГН2ТРА 0,12 — 0,18 0,002 — 0,005 В 0,06 — 0,12 Ti

18ХГН 0,16—0,22 0,80—1,10 0,40—0,70 0,40—0,70 —— 1

20ХГНР 0,16—0,23 0,70—1,00 0,70—1,10 0,80—1,10 0,002 — 0,005 В

25Х2ГНТА 0,22—0,29 0,80—1,10 1,30—1,70 0,90—1,30 0,06 — 0,12 Ti

ЗОХГНА 0,28—0,35 0,60 — 0,90 0,90—1,20 0,30—0,60

38ХГН 30Х2ГН2 0,35—0,43 0,26—0,34 0,80—1,10 0,50 — 0,80 1,40—1,70 0,70-1,00 1,40—1,80

16ХСН 0,13—0,20 0,30—0,60 0,80—1,10 0,60—0,90 0,60 — 0,90 Si

18ХСНРА 0,16—0,21 0,60—0,90 0,80—1,10 0,002 — 0,005 В 0,60 — 0,90 Si

- 12-я группа — хромоникелевольфрамо

ЗОХНВА 38ХНВА 0,27—0,34 0,34 — 0,42 0,30—0,60 0,60—0,90 1,30—1,70 1,25—1,65 0,50—0,80 W

40ХНВА 40ХНМА 0,37—0,44 0,50—0,80 0,60—0,90 0,80—1,20 W 0,15—0,25 Mo

30Х2НВА 0,37—0,34 0,30—0,60 1,60—2,00 .1,40—1,80 1,20-1,60 W

38XH3BA 0,34—0,43 0,80—1,20 2,75 — 3,15 0,50—0,80 W

18Х2Н4ВА 25Х2Н4ВА 0,14—0,20 0,21 — 0,28 0,25—0,55 1,35—1,65 4,00—4,40 0,80—1,20 W

Рекомендации по выбору стали

23

Продолжение табл. 8

А . Механические свойства термически обработанных образцов

% ат б ф ан НВ в отожженном состоянии

кгс/мм2 % к гс-м/см2

немарганцовая сталь >

80 | 65 12 45 7 207

40 6 217

ПО 85 10 45 4,5 5 229

165 140 9 6 255

130 40 4 241

левая и хромокремненикелевая сталь

70 10 50 9

95 55

1 о 11 10

i. 100 85 50 269

11

105 90 12 55 10

» - 85 70 50 7 225

130 120 9 —

150 130 10 7

110 85 45 229

90 70 12 10

160 130 ю 7 255

Свойства в прутках не нормируются

130 ПО 10 45 7 197

ж вая и хромоникельмолибденовая сталь

100 80 10 45

ПО 95 50 8 241

а 110—100 95—85 12 50—55 8—10

100—120 85—100 12—10 | 55 — 45 12 — 8 269

ПО П5—105 100 85—80 12 50 8 10—12

ПО 95 ’-11 45 9 —

24 Выбор стали для холодной объемной штамповки

Рекомендации по выбору стали

Продолжение табл. 8

Марка , Химический состав, % Механические свойства термически обработанных образцов

С Мп Сг Ni Прочие легирующие компоненты ав °т 6 1|5 ан ' кгс«м/см2 НВ в отожженном состоянии

кгс/мм2 %

30ХН2ВФА 30Х2НВФА 38ХНЗВФА 20ХН4ФА 38ХНЗМФА 0,27-0,34 13- 0,30—0,60 я группа — 0,60—0,90 хромоникел 2,00—2,40 евольфрамованадие 0,50—0,80 W 0,15-0,30 V 1,20—1,60 W 0,18-0,28 V 0,50—0,80 W 0,10-0,20 V 0,15-0,30 V 0,35 — 0,45 Мо 0,10—0,20 V 1 у вая и хромонцкелемолибденованадиевая сталь 90 | 80 | 10 | 40 9 269

1,60—2,00 1,40—1,80 105 85 12 55 10

0,34—0,42 0,17—0,24 0,34 — 0,42 0,25—0,55 1,00—1,40 3,00 — 3,40 120 ПО 50 8

10

0,70—1,10 3,75—4,15 90 70

1,20—1,50 3,00—3,40 120 ПО 8

38ХЮ 38ХМЮА 38ХВФЮ 38ХВФЮА 14-я 0,35—0,43| 0,20—0,50| 1,50—1,80 группа — х ромоалюминиевая 0,50—0,80 А1 (с вольфрамол 1 90 < и молибденом) сталь 75 1 Ю 45 8 229

0,35—0,42 0,30—0,60 1,35—1,65 0,15—0,25 Мо 0,70—1,10 А1 ? 100 85 14 50 9

0,35—0,43 0,20—0,40 1,50—1,80 0,20—0,40 W 0,40—0,70 А1 0,10-0,20 V ю 45 8

0,36—0,43 0,20—0,40 W 0,40—0,70 А1 0,10—0,20 V 12 50 9

LUX6 ШХ9 ШХ15 ШХ15СГ 1,05-1,15 1,00—1,10 0,20—0,40 Шар\ 0,40—0,70 0,90—1,20 ико- и роли коподшипник овая сталь (по ГОСТу 801—80) /

0,95—1,05 1,30—1,65

0,90—1,20 0,40— 0,65. Si

и 0П02Р5%М ве шаУико^ип^^^^ (^ee° ‘ качественной стали 0,035 и 0.035%; в высококачественной стали (А) 0,035 2. Содержание кремния в неспециально кремнистой стали всех марок 0*17 пято/ 38ХНЗВСАадопуска°ется81толФа?'за\аеХаНол1^]Гама ммибденомФ^пределах tT- 0^%ИЧ°у£“евеНв индеЙГмаЬки пы ято^ТамЛяе^ся н^М^’ 30ХН2ВФА’ 4. Сталь марки 40ХНВА по требованию поставляю? с содержанием вольфра ма 0 sh^X яп «/ ИНдеКСе маРки п₽“ этом заменяется на М. 5. Сталь марок 35Г2 40Г2, 45Г2, 36Г2С по требованию поставляют с содержа “нем ммганпа 1 20 1 60% 6. Сталь марки ЗОХРА по требованию поставляют с содержанием никеля '0 25—0 50у &

26

Выбор стали для холодной объемной штамповки

9. Химический состав стали для холодной высадки по ГОСТ 10702 — 63*

Марка Химический состав, %

С Si Мп Сг N1 S Р

не более

Юкп 25 30 35 40 45 15Х 20 X 30 X 35Х 40Х 38ХА 20Г2 40ХН 15ХФ ♦! 20ХФ *1 ЗОХМА *2 0,07—0,14 0,22 — 0,29 0,27—0,34 0,32 — 0,39 0,37—0,44 0,42 — 0,49 0,12 — 0,18 0,17—0,23 0,25—0,33 0,31 — 0,39 0,36 — 0,43 0,35 — 0,41 0,18—0,26 0,36 — 0,44 0,12 — 0,18 0,17—0,23 0,26—0,33 0,03 0,25 — 0,50 0,15 Не более 0,25 0,040

Не более 0,20 Не более 0,60 Не более 0,25

0,70—1,00 0,035

0,80—1,10

0,50—0,80

0,17 — 0,3

1,30—1,60 0,50—0,80 0,40 — 0,70 0,50—0,70 0,40—0,70 Не более 0,25 0,45—0,75 0,025

Не более 0,20 1,00—1,40 0,035

0,80—1,10 Не более 0,25

0,025

Примечания: 1. Для стали марок 08кп, 08пс, Юкп и Юпс от-

клонения по углероду ±-0,01%, для стали прочих марок ±0,01%.

В легированной стали допускаются отклонения, %:

углероду;

хрому при содержании менее 1%;

хрому при содержании 1% и более;

марганцу при содержании менее 1%;

марганцу при содержании 1% и более;

по

цо

по

по

по

±0,01 —

±0,02 —

±0,05 —

±0,02 —

±0,05- . ...........

— 0,05 — по никелю (для стали, легированной никелем) при содер-

жании менее 2,5%;

— 0,10— по никелю (для стали, легированной никелем) при содер-

жании 2,5% и более;

±0,02 — по ванадию;

±0,02 — по молибдену;

±0,05 — по вольфраму.

2. Химический состав стали марок, не вошедших в таблицу, дол-

жен соответствовать:

а) сталь марок 08кп, 15кп, 20кп, 15Г, 20Г — нормам, указанным

в ГОСТ 1050—60*;

б) сталь марок 35Г2, 50ХН, 16ХСН, 20ХГСА, ЗОХГС, 30ХГСА,

25Х2Н4ВА — нормам, указанным в ГОСТ 4543—71*.

3. Содержание меди в стали для холодной высадки должно быть

не более 0,20%.

♦ i и ♦« прочие элементы соответственно: по 0,10—0,20 V и 0,15—

0,25 Мо.

Рекомендации по выбору стали

27

10. Химический состав стали некоторых марок,

выпускаемых за рубежом [80] для холодного выдавливания

Стра- на Марка Химический состав, % Прибли- зитель- ное соот- ветствие маркам стали, выпу- скаемым в СССР

С Si Мп Р S Al

ЧССР 11340 0,10 - 0,05s 0,05 10

ФРГ МЬкб (успо- коенная алюми- нием) 0,06— 0,10 0,03- 0,10 0,20— 0,40 < 0,030 < 0,040 > 0,02 05кп и 08кп (ГОСТ 1050—60*)

США С1010 (неуспо- коенная) 0,08 0,002 0,37 0,010 0,039 0,005

США С1010 (успо- коенная алюми- нием) 0,12 0,10 0,50 0,018 0,033 0,031 Нет аналогов

Поэтому ГОСТ 10702—63* (см. табл. 9) предусмотрено изготовление

специальной стали для холодной высадки с пониженным содержанием

кремния, серы, фосфора, никеля, меди и мышьяка. Макроструктура

стали должна быть однородной, без усадочных рыхлостей, расслоений,

неметаллических включений, пористости, пузырей, трещин, ликва-

ционной зоны, раковин, флокенов, песочин и других дефектов, видимых

невооруженным глазом на поперечных темплётах после травле-

ния [9].

При холодной высадке бескремнистой кипящей стали площадь

ликвационной зоны должна занимать не более 40% площади попереч-

ного сечения заготовки. Лучше всего, если ликвационная зона распо-

ложена посередине сечения. Смещение ее в сторону и особенно выход

на боковую поверхность могут привести к браку [4].

Характер микроструктуры стали ощутимо влияет на протекание

технологического процесса и качество деталей. Для обеспечения стой-

кости рабочих, деталей штампов, исключения появления трещин, раз-

рывов и т. п. сталь в состоянии поставки должна иметь однородную

микроструктуру, в которой не допускается полосчатость, структурно-

свободный цементит, расположенный по границам зерен в виде скопле-

ний или сетки. По ГОСТ 10702—63* в калиброванной стали марок 30,

35, 40, 45, ЗОХ, 35Х, 40Х и 38ХА не должно быть грубопластинчатого

перлита и видманштеттовой структуры.

К стали для холодной высадки могут быть предъявлены дополния

тельные требования: повышенные нормы по поперечному сужению,

Нормированные макро- и микроструктура, величина зерна, глубина

обезуглероженного слоя, ограничение содержания кремния в спокойя

ной стали марок 08, 10, 15 и 20.

28

Выбор стали для холодной объемной штамповки

Штампуемость стали

Технологический процесс холодной объемной штамповки обычно

состоит из ряда операций, которые в зависимости от формы, размеров и

физической природы материала получаемой детали выполняют bL раз-

личной последовательности, а иногда совмещают. К разделительным

операциям относятся резка (от прутка, проволоки, трубы или полосы)

и вырубка (из плоского проката) мерных заготовок, пробивка отверстий.

К формоизменяющим операциям относятся выдавливание (прямое,

обратное, боковое, радиальное и комбинированное), редуцирование,

высадка, осаживание, прошивка и вдавливание, протягивание (волоче-

ние) и калибровка (объемная и плоскостная).

Практическая возможность и технико-экономическая целесообраз-

ность применения холодной объемной штамповки зависят от техноло-

гичности конструкции детали. Одним из основных показателей техно-

логичности является штампуемость материала, под которой обычно

понимают обрабатываемость материала в условиях заданной операции

штамповки. Понятие обрабатываемости не является строго установлен-

ным и определение показателей обрабатываемости и их правильное

использование при технологических расчетах является одной из основ-

ных задач теории процессов обработки давлением. В работах [16, 17]

сделана попытка создать единую для всех видов обработки давлением

металлов и сплавов теорию деформируемости. За основные критерии

оценки величины деформируемости приняты показатели пластичности,

вида разрушения и сопротивления деформированию, определяемые

по результатам механических • испытаний (растяжение, сжатие и кру-

чение или срез).

При холодной объемной штамповке стали величина деформируе-

мости определяется тем, что обработка ведется в условиях холодной

или неполной холодной (за счет теплового эффекта) деформации, что

неразрывно связано с упрочнением, благодаря которому физико-

механические свойства и структура в процессе штамповки непрерывно

изменяются, что сильно усложняет кинематику заполнения металлом

полости штампа.

Наряду с упрочнением, величина которого определяется степенью

формоизменения и природой стали, происходят вторичные, вызванные

упрочнением (наклепом) физико-химические явления на границах

и внутри зерен: диффузия к дислокациям атомов азота или углерода,

взаимодействие дислокаций с растворенными атомами примесей, рост

микроискажений, накопление несовершенств и т. п. Этот комплекс

явлений, получивший название деформационного старения (природа

которого недостаточно ясна), вызывает дополнительное снижение ^пока-

зателей штампуемости. Повышение фактической' температуры деформа-

ции за счет теплового эффекта, среднестатистически (по объему) дости-

гающее 250—300° С и более, ускоряет процесс и усиливает эффект де-

формационного старения стали.

При холодной объемной штамповке стали, особенно при холодном

выдавливании, характеризующемся значительным гидростатическим

давлением сжатия, первым, а иногда и единственным критерием оценки

штампуемости является сопротивление деформированию и его изме-

нение в процессе обработки. Повышенные нагрузки на инструмент яв-

ляются одним из главных ограничений применения процесса. Однако

Штампуемость стали

29

в ряде случаев вследствие неравномерности деформации и особенностей

кинематики течения (главным образом при комбинированных процессах

штамповки) в некоторых областях деформируемой заготовки возникают

растягивающие и сдвигающие напряжения, превышающие допустимые,

что вызывает образование микро- и макротрещин и даже полное раз-

рушение. В связи с этим, помимо сопротивления деформированию, не-

обходимо в ряде случаев (высадка, комбинированное выдавливание

нт. п., особенно для стали с пониженной пластичностью) знание вели-

, чины пластичности и характера разрушения. Знание характера раз-

рушения особенно важно при решении вопросов, связанных с качеством

исходного металла и стабильностью технологического процесса формо-

изменения в целом. При хрупком разрушении даже при относительно

высоких показателях пластичности не обеспечивается устойчивость

• (стабильность) технологического процесса формоизменения и надеж-

ность эксплуатации готовой детали!

Все показатели штампуемоспГмогут быть определены из класси-

ческих механических испытаний, а также из технологических проб

в условиях, максимально приближенных к данному процессу (высадка,

выдавливание и т. п.) по условиям деформирования [17].

Сопротивление деформированию и его зависимость определяются

из кривых упрочнения, построенных по результатам механических

испытаний на растяжение, сжатие и кручение. В работе [54] отмечается,

что при определении сопротивления деформированию при высадке,

выдавливании и других штамповочных операциях, характеризующихся

сжимающими главными напряжениями, более корректно использовать

не испытание на растяжение, а испытание на сжатие. Это обосновы-

вается тем, что, во-первых, при испытании на сжатие и при штамповке

совпадают знаки напряжений и, во-вторых, при испытании на растя-

жение после образования шейки построение кривых упрочнения за-

труднительно. Кривые упрочнения, построенные по результатам испы-

таний на растяжение, сжатие и кручение, в ряде случаев заметно от-

личаются. Построение кривой упрочнения по результатам испытаний

на растяжение при степенях деформации, превышающих момент обра-

зования шейки у пластичного отожженного металла, может быть осу-

ществлено либо расчетным путем (см. стр. 46), либо путем испытания

образцов из металла, деформированного с различными степенями де-

формации. Однако такие эксперименты связаны с большим расходом

металла, значительной трудоемкостью подготовки образцов для испы-

тания и не всегда практически осуществимы. Аналогичные ограничения

свойственны в некоторой степени и испытанию на кручение.

> Значительные затруднения возникают по определению истинных

напряжений и при испытании на сжатие из-за локализации деформации

(образования конусов скольжения) и упрочнения формы, являющихся,

как указано в работе [17], следствием контактного трения. Наиболее

признанными являются: метод, основанный на осаживании, образца

_с торцовыми выточками, заполненными стеарином; метод, основанный

на осаживании высокого образца с ограниченной степенью деформации

(^до/40%) и переточкой для дальнейшего испытания. Первый метод,

получивший наиболее широкое признание [31 ], практически исключает

влияние трения, но использование его ограничено степенями деформации

ДР 55—60%. Второй метод практически не ограничен по степени де-

формации, однако в меньшей степени исключает влияние трения. Не-

30 Выбор стали для холодной объемной штамповки

обходимо учитывать, что при каждой переточке удаляется металл с пе-

риферии, чем нарушается физическое подобие (в терминологии Губ-

кина С. И.). При переточке удаляется до 80% металла в стружку и

поэтому исходный образец должен быть больших размеров, что не

всегда осуществимо. Кроме того, механические свойства стали в боль-

шом диапазоне диаметров прутков не идентичны вследствие изменения

суммарной степени деформации, степени разрушения литой структуры,

температуры окончания обработки, условий дальнейшего охлаждения

Число перегибов п

Рис. 5. Механические свойства

стали 08 пс в зависимости от степени

холодной деформации [75]

Проба на выдавливание

Рис. 6. Механические свойства ста-

ли 08 кп в зависимости от степени

холодной деформации [75]

и т. п. В связи с этим целесообразно производить осадку образца с воз-

можно большим отношением длины и диаметра, не допуская при этом

продольного изгиба.

Между истинным напряжением при сжатии и твердостью на вдав-

ливание (по Бринеллю, по Виккерсу), как показано в ряде работ, для

данного металла в определенном состоянии имеется связь, которая поз-

воляет, используя тарировочные графики «интенсивность напряжений —

твердость в зависимости от степени деформации», по измерениям твер-

дости изучать напряженное и деформированное состояние, а также

определять исходные данные, необходимые для расчета удельного и

полного усилия [19 и 47].

Зависимость механических свойств стали от величины холодной

деформации показана на рис. 5—16 [75]. Кривые упрочнения при сжатии

Штампуемость стали

31

*

I

Y

применительно к последующим операциям осаживания, высадки, пря-

мого, обратного, бокового и радиального выдавливания горячека-

таной и калиброванной волочением стали показаны на рис. 29—44

(см. стр. 60).

Если перед выдавливанием производилась калибровка осажива-

нием или редуцированием, т. е. при наличии сжимающего удельного

усилия, то соблюдается правило аддитивности величин деформаций.

Рис. 7. Механические свойства стали

08 сп в зависимости от степени холод-

ной деформации [75]

Рис. 8. Механические свойства

стали 10 сп в зависимости от сте-

пени холодной деформации [75]

При выборе способа оценки пластичности соответствие механических

схем деформации при испытании и реальном процессе штамповки имеет

решающее значение. Следовательно, наиболее предпочтительным для

оценки пластичности при высадке, осадке, калибровке, неустановив-

шихся (начальной и конечной) стадиях выдавливания и других подоб-

ных операциях является испытание на сжатие. Значения допустимых

степеней деформации при высадке и осаживании приведены в табл. 11

*и 12. Возможность появления значительных растягивающих напряже-

ний в этих процессах>при соблюдении элементарных правил конструи-

рования инструмента и проектирования формы заготовок по переходам

весьма ограничена и связана главным образом с появлением дополни-

тельных напряжений из-за неравномерности деформации. Дополни^

32 Выбор стали для холодной объемной штамповки

тельные растягивающие напряжения в сочетании с дефектами в про-

дольном направлении (рисками, волосовинами, пленами, накладами)

вызывают резкое падение пластичности. Наибольшую опасность допол-

нительные растягивающие напряжения представляют при высадке,

Сочетаемой с прошивкой полости, и высадке выдавливанием (боковом

выдавливании в круговую щель>

см. гл. 2, табл. Г).

Считается, что для холодной вы-

садки одинаково нежелательно при-

Рис. 10. Механические свойства ста-

ли 35 в зависимости от степени

холодной' деформации [75 ]

Число перегибов п

Рис. 9. Механические свойства стали

20сп в зависимости от степени холод-

ной деформации [ 751

менение твердой (более НВ 260) и мягкой (менее НВ 150) стали. При

высадке твердой стали резко возрастают удельные усилия на инстру-

мент, снижается его стойкость, появляются трещины на металле, ухуд-

шается заполнение полости матрицы. При высадке мягкой стали ухуд-

шается устойчивость заготовки, деформирование происходит неравно-

мерно и металл налипает на инструмент. Кроме того, деталь, получен-

ная из такого металла, плохо подвергается дальйейшей обработке на-

каткой.

Анализ литературных данных позволяет рекомендовать следующие

основные показатели штампуемости стали применительно к высадке

крепежных деталей на автоматах: к

1) НВ от 170 до 260 кгс/мм2 (по некоторым данным нижний предел

устанавливается равным 150 кгс/мм2); 2) -—^- = 0,5 — 0,65 (не более);

Штампуелюстъ стали

33

П.ч Предельно допустимые по величине пластичности

степени деформации стали при осаживании и высадке [16, 25]

М^рка Р Чл /о Марка е, %

08кп (<0,03% Si) 10 «0,37% Si) 20 30 - 35 45 87 85 80 77 73 ч 60 40Х ЗОХГСА 60Г ШХ15 У7—-У12 75 80 50 55 70

12. Предельно допустимые по величине пласти ч ности

степени деформации при осаживании

в зависимости от схемы деформации

и отношения исходного диаметра к высоте заготовки

Марка Состояние Схема деформации

е, % при отношении исходного диаметра к высоте заготовки

1,0 1,5 2,0 4,0 1,5 2,0 1,3 2,0 3,0 4,0

10 25 45 12ХНЗА 22ХНВА 40ХНМА ЗОХГСА Отожженная Закалка при 800, 780° С в масле, отпуск при 750° С Закалка при 8509 С’в масле, отпуск при 560° С Закалка при 850° С в масле, отпуск при 600° с • Закалка при 880° С в масле, отпуск при 520° С 70 65 50 60 73 68 52 63 77 71 55 66 80 75 58 69 82 76 60 70 85 79 60 73 80 74 57 68 72,5 68 52 63 71 66 50 61 70 65 50 60

65 68 71 75 76 78 74 68 68 65

3) ф> 0,60 — сталь весьма пластична; 0,50 <7 гр 0,60 — сталь

достаточно пластична; гр 0,50 — сталь не пригодна для высадки.

Оценивая эти критерии, необходимо отметить, что:

ограничение нижнего предела твердости ведет к снижению стойкости

инструмента, особенно при высадке сложных по форме деталей, при

сочетании высадки с прямым и обратным выдавливанием;

2 П/ред. Г. А. Навроцкого

34 Выбор стали для холодной объемной штамповки

нанесение слоя носителя смазки с высокими противозадирными

свойствами (фосфатирование и т. д.) предотвращает налипание металла

на инструмент независимо от снижения твердости, в частности при сни-

жении твердости стали 10 до 100—ПО кгс/мм2;

устойчивость заготовки при высадке и редуцировании зависит от

технологии, соблюдения условий пластического изгиба, конструкции

Рис. 11. Механические свойства Рис. 12. Механические свойства стали

стали 40 в зависимости от степени 45 в зависимости от степени холодной

холодной деформации [75] деформации [75]

матрицы и пуансона, прямолинейности волокна заготовки, правиль-

ности сочетания режимов отжига, калибровки и правки.

Ос

Отношение J3 значительной мере зависит от химического состава,

режимов термообработки и калибровки, и при одной и той же величине

этого отношения, пластичность и в целом штампуемость стали может

значительно колебаться, так как выдержать рекомендуемые пределы

при наличии калибровки затруднительно.

Величина ф является одной из общепринятых характеристик пла-

стичности и знание ее безусловно полезно при оценке штампуемости

стали. Однако эта величина определяется в условиях трехосного растя-

жения (в области шейки в момент разрыва), которое при холодной объ-

емной штамповке, как правило, не имеет места.

Штампуемость стали 35

г_. __1_________________—----------—---.----;___________________—

При измерении твердости, испытании на растяжение с целью опре-

еления — и ф дефекты металлургического происхождения (наклады,

а также волосовины, риски, плены, резко выраженная строчечность

структуры, крупнозернистость поверхностного слоя и др.), вызываю-

щие полное нарушение технологического процесса, не оказывают зна-

чительного влияния на результаты испытания. Наличие таких дефектов

Числа перегибов п

Рис. 13. Механические свойства ста-

ли 50 в зависимости от степени

холодной деформации [75]

Рис. 14. Механические свойства стали

10Г2 в зависимости от степени холод-

ной деформации [75]

устанавливается испытанием на осадку (ГОСТ 10702—63*). Величина

суммарной деформации (калибровка Ц- все переходы) при штамповке

на автоматах в среднем составляет 45—55% (см. табл. 13). Как видно

из табл. 11, 12 и табл. 3 (гл. 2), при основных операциях штамповки на

прессах допустима деформация до 70—75% и более.

В соответствии с технологическими возможностями для стали ма-

рок 08, 10 и 20 величина деформации дЬ появления трещины при испы-

тании на осадку (см. табл. 11) должна быть не менее 70%, стали марок 30,

35, 40Х и ЗОХГСА не менее 60%, стали 45 не менее 50%.

При выдавливании прямом, обратном и их комбинации разрушение

обычно происходит в контактном слое металла с инструментом и по

поверхностям раздела зон деформации. Наибольшая возможность раз-

рушения стали даже с высокой пластичностью (первой и второй групп,

*

36

Выбор стали для холодной объемной штамповки

13. Степени деформации при холодной объемной штамповке стали

на автоматах (по В. А. Крохе)

Наименование процесса

Калибровка волочением прутков и прово-

локи (для изготовления болтов и винтов)

Штамповка на однопозиционных прессах-

автоматах:

редуцирование в один переход

» 4* калибровка

высадка за один или два перехода

Штамповка на многопозиционных прессах-

автоматах:

редуцирование в один переход

> два перехода

4- калибровка

один переход

два перехода

выдавливание внутренних

Степень деформации, %

е е

Ю—37 10—46

13—27 14 — 31,5

37,5—50,5 47—70,5

50 — 88,8 69—219

11,5 — 33 12 — 39,5

28—57 32,5—82

22 — 70 25—120

34—71 41 — 124

48 — 77,5 66—148,5

'53 — 80 76—162

значение степени деформа-

»

высадка за

» »

высадка 4*

полостей

*1 В отдельных случаях минимальное

ции составляет 5% и максимальное 52,0%.

Рис. 15. Механические свойства стали

У9А в зависимости от степени холод-

ной деформации [75]

Рис. 16. Механические свойства

стали 2Х18Н9 (ЭЯ2) в зависимости

от степени холодной деформации

Штампуемость стали

37

см. табл. 3 в гл. 2) имеется при совмещении процессов выдавливания сту-

пенчатых полых заготовок, особенно если усилия выдавливания и

пробивки близки. Во всех этих случаях ответственными за разрушение

являются сдвигающие напряжения.

Характерные виды разрушения при наиболее распространенных

процессах холодной штамповки приведены на рис. 17. Вязкое разруше-

ние при высадке (под углом 45° к главной оси) показано на рис. 17, а.

Продольные трещины (рис. 17, б) при высадке и осадке образуются

Рис. 17. Виды разрушения при холодной объемной штамповке

углеродистой стали: а — вязкое разрушение при осадке и вы-

садке; б — продольная трещина при высадке; в — разрушение

при обратном выдавливании; г — разрушение при двустороннем

выдавливании полостей; д — разрушение при комбинированном

выдавливании полости и стержня; е — разрушение при прямом

выдавливании

обычно при недостаточной пластичности (из-за наличия вредных при-

месей, перегрева, пережога и т. п.) илй при наличии,дефектов металлур-

гического происхождения в продольном направлении. Характерный вид

разрушения при обратном выдавливании показан на рис. 17, в. Разру-

шение под действием сдвигающих напряжений возникает в результате

взаимодействия очагов деформации при двустороннем выдавливании;

трещины направлены под углом 45° к направлению волокна (рис. 17, г),

что свидетельствует о вязком разрушении. На рис. 17, д показан скол

при комбинированном выдавливании, происшедший в зоне очага де-

формации, так как условия для пробивки оказались более благоприят-

ными (согласно закону наименьшего сопротивления), чем для выдавли-

вания. Поэтому дополнительно к испытанию на сжатие для уточнения

38 Выбор стали для холодной объемной штамповки

физической природы металла и его поведения при выдавливании целе-

сообразно также производить испытания на кручение. Данные испыта-

ния на кручение особенно необходимы для оценки поведения металла

при разделительных операциях (резка прутка в штампе и т. п.). Разру-

шение при прямом выдавливании сплошного стержня показано на

рис. 17, е.

Поведение стали при штамповке, выбор схемы технологического про-

цесса зависят также от способа ее производства.

Томасовская сталь содержит повышенное количество азота (0,012—

0,025%), фосфора, кислорода и других примесей, благодаря чему

склонна к деформационному старению и имеет низкую деформируемость.

Бессемеровская сталь содержит также повышенное количество азота

(0,01—0,03%) и имеет более низкие показатели штампуемости, чем

мартеновская сталь и электросталь.

Кипящая сталь (марки 05кп, 08кп, Юкп, 15кп, 20кп) по сравнению

с соответствующей спокойной сталью (марки 05, 08, 10, 15, 20) имеет

пониженную пластичность и ударную вязкость, более склонна к ста-

рению. Кипящая сталь по сравнению со спокойной более неоднородна

по химическому составу вследствие большой зональной ликвации, имеет

большую газонасыщенность и содержит загрязнений больше, чем другие

виды стали. Однако кипящая низкоуглеродистая сталь широко при-

меняется в промышленности (США и других стран) для высадки и вы-

давливания, что связано с ее более низкой стоимостью, пониженным|со-

противлениел! деформации из-за более низкого содержания кремния

(до 0,03%) и более низкой твердости поверхностного слоя.

В стали для холодной объемной штамповки из-за высокого сопро-

тивления деформации не рекомендуется содержание углерода выше

0,45—0,50%. Марганец, обычно содержащийся в конструкционной

стали в пределах от 0,2 до 0,7% , растворяясь в феррите и цементите,

упрочняет сталь, устраняет вредное действие серы, образуя сернистый

марганец, раскисляет сталь, повышает ее упругие свойства и прокали-

ваемость. При этом пластичность стали уменьшается незначительно.

Кремний является раскислителем стали и, растворяясь в феррите,

повышает прочность, твердость и упругость стали. При содержании

более 0,17—0,20% в среднеуглеродистой стали (0,4—0,5% С) сильно

понижает пластичность в условиях осадки и высадки. Поэтому раскис-

ленную ферромарганцем сталь, содержащую 0,17—0,37% Si (по ГОСТ

1050—60), во избежание образования трещин можно использовать для

высадки с небольшой степенью деформации (не более 30—40%). Бес-

кремнистая кипящая сталь (^0,03% Si) может быть применена для

холодной высадки с большой степенью деформации. В стали для холод-

ной высадки (ГОСТ 10702—63) содержание кремния не должно превы-

шать 0.17—0,20% во избежание образования трещин и сильного разо-

грева. Пластичность стали, содержащей 0,17—0,37% кремния, доста-

точна для проведения процессов холодного прямого и обратного выдав-

ливания. Однако интенсивность напряжений при выдавливании по

сравнению с бескремнистой сталью увеличивается, что приводит к уве-

личению удельных усилий на 12—18%.

Медь снижает пластичность и поэтому допускается в углеродистой

стали до 0,20—0,25%, а в легированной до 0,25—0,3%. Фосфор, рас-

творяясь в феррйте, придает стали хрупкость при комнатной и особенно

при пониженной температуре, повышает сопротивление деформации,

Штампуемость стали

39

улучшает обрабатываемость резанием, способствуя образованию хруп-

кой стружки. Рекомендуется содержание фосфора не более 0,035—0,04%

Сера нерастворима в железе и образует *FeS (пирротит). Улучшает

обрабатываемость резанием. Рекомендуется содержание серы не более

0,030—0,04%, однако в некоторых случаях допускают повышенное

содержание серы (до 0,08—0,10%) — при штамповке гаек с обрезкой

граней и других деталей с повышенными требованиями к обрабатывае-

мости резанием. При повышенном содержании серы для штамповки

можно применять низкоуглеродистую кипящую и успокоенную в из-

ложницах сталь, слитки которой имеют пластичный поверхностный

слой.

Алюминий является раскислителем и повышает пластичность стали;

связывая часть азота, уменьшает склонность к деформационному ста-

рению. Однако превышение содержания алюминия более 0,01—0,03%

ведет к загрязнению стали неметаллическими включениями. Раскис-

ление алюминием дает заметный практический эффект, если исходный

калиброванный прокат после волочения или заготовки после кали-

бровки не отжигают и подвергают длительному вылеживанию. Если

цикл формоизменения измеряется секундами и даже долями секунды,

когда вслед за калибровкой производят штамповку и не происходит

вылеживания калиброванного проката или калиброванных заготовок

перед штамповкой, можно применять сталь, раскисленную кремнием.

Азот образует в стали твердые и хрупкие нитриды, способствует

деформационному (механическому) старению ее.

Никель как примесь усиливает старение, повышает сопротивление

деформации; как легирующий компонент (обычно в сочетании с хромом

и другими легирующими добавками) значительно повышает сопротив-

ление деформации, усиливает склонность стали к налипанию на ин-

струмент при штамповке.

Хром как примесь уменьшает эффект старения, повышает сопро-

тивление деформации; как легирующий компонент значительно повы-

шает сопротивление деформации. Добавка хрома при снижении содер-

жания углерода позволяет значительно улучшить показатели штам-

пуемости без снижения (с учетом упрочнения при деформации) экс-

плуатационных характеристик (износостойкость и т. п.) детали.

На показатели штампуемости обрабатываемой стали и качество

готовой продукции при определенных условиях значительное влияние '

оказывает деформационное старение, происходящее после холодной

пластической деформации и вызывающее снижение показателей пла-

стичности (ф и особенно 6), и повышение показателей сопротивления

деформированию (НВ, oB,S и др.). Особенно сильно снижается ударная

вязкость. Склонность стали к старению зависит от химического состава,

способа и условий плавки и раскисления, режимов предшествующей

термической обработки и обработки давлением. Деформационное ста-

рение может быть естественным (при вылеживании исходных заготовок,

до штамповки и между Переходами готовых деталей) и искусственным

(при нагревании заготовок во время штамповки за счет теплового эф-

фекта). Длительность естественного деформационного старения, при

котором достигается максимальный эффект, составляет в зависимости

от марки стали от 0,5 до 14 месяцев.

В наибольшей степени деформационное старение проявляется у низ-

коуглеродистой стали с содержанием углерода от 0,02 до 0,04%. Из-

40 Выбор стали для холодной объемной штамповки

менение твердости при старении низкоуглеродистой стали после холод-

ной деформации показано на рис. 18. Средне- и высокоуглеродистая

сталь также подвержена деформационному старению.

I Основным элементом, определяющим склонность углеродистой стали

к деформационному старению, считается азот. Примеси (марганец, алю-

миний и др.), связывающие часть азота, уменьшают эффект старения.

Примеси ванадия, молибдена, хрома, титана и ниобия уменьшают,

а при повышенном содержании полностью исключают старение; при-

меси меди и никеля усиливают старение.

Бессемеровская и томасовская сталь более склонны к деформацион-

ному старению, чем мартеновская. Как у мартеновской, так и конвер-

Рис. 18. Изменение твердости в % к исходной при старении после деформации .5;

10; 20; 40; ЯУСТ после деформации и старения; ЯУ20 ~ после дефор-

мации и выдержки 20 мин

торной кипящей стали эффект старения проявляется сильнее. Сталь

вакуумной плавки не подвержена деформационному старению. Наиболее

сильное изменение свойств происходит после пластической деформации

сжатием, характерной для основных более распространенных операций

холодной объемной штамповки. Увеличение зерна повышает эффект

старения. При малых степенях деформаций (5—10%), характерных

для операций калибровки заготовок, эффект старения выше, чем при

больших.

С деформационным старением связано отклонение от закона Кур-

накова Н. С. изменения сопротивления деформированию от температуры

[64 ]. В ряде литературных источников отмечено аномальное изменение

механических свойств углеродистой стали, выражающееся в наличии

так называемого «горба» деформационного старения при температуре

около 3009 С. Максимум повышенного сопротивления деформировал ию,

по сравнению с обычными температурами, вследствие искусственного

деформационного старения сдвигается в область более высоких тем-

ператур с увеличеним скорости и уменьшением степени деформации

(незначительно) и с увеличением зерна.

Штампуемость стали

41

Механические свойства стали при повышенных температурах, ко-

торые могут достигаться благодаря тепловому эффекту при холодной

объемной штамповке, приведены в табл. 14 зависимость истинного на-

пряжения при сжатии от температуры при различных величинах ско-

рости и степени деформации показана на рис. 19 и 20. Влияние деформа-

' ционного старения на ударную вязкость углеродистой стали приведено

в табл. 15, а низкоуглеродистой стали — в табл. 16.

Изменение температурных условий и условий деформационного

старения за счет скорости деформации, дробления суммарной деформа-

f)

Рис. 19. Температурная зависимость истинного напряжения сжатия при раз-

ных скоростях и степенях деформации (материал : сталь 10, отожженная

при 900—940° С; 1,5 ч, охлаждение с печью. Диаметр исходного образца 16 мм,

высота 20 мм); а — 8 = 0,1; б — 8 — 0,2; в — 8 = 0,3; г — 8 == 0,4; 1 —

8j = 3,28-10-* с"1; 2 — 82 = 1,96- 10-3 с-1; 3 — £3 = 1,38- 10~2 с-1; 4 —

84 = 1,1- 10-1 с-1

ции, разрывов во времени между операциями, связанными с пластиче-

ской деформацией (прокатка, калибровка проката волочением, кали-

бровка заготовок, штамповка в несколько переходов), необходимо учи

тывать при выборе состояния исходного проката, прерывности (с на-

личием накопителей) и непрерывности (автоматическая линия, много-

позиционная штамповка на автоматах и многопозиционных штампах

на прессах) процесса. С увеличением числа переходов, времени между

переходами, в рсобенности между калибровкой после отжига и после-

дующей штамповкой происходит возрастание удельных усилий. Осо-

бенно ярко это проявляется при высадочных операциях, при которых

увеличение удельных усилий достигает 15—20%. В случае разрыва

во времени между калибровкой и последующим выдавливанием отжиг

рекомендуется производить после калибровки, особенно если ее про-

изводили методом осаживания.

42

Выбор стали для холодной объемной штамповки

14. Механические свойства стали при повышенные температурах

Темпе- ратура % °т $10 ф ан» р

испыта- кгс* м/см2 С

ния, °C кгс/мм2 0 Ч)

а) Сталь марки 08 (состав, %: 0,07 С; 0,27 Мп; 0,10 Si;

0,022 S; 0,019 Р. Размер зерна 2)

20 31,8 18,6 34,7 76,9 6,09 20 700

100 30,6 20,4 18,0 74,0 14,9 21 000

200 40,3 20,9 16,3 65,2 14,3 18 600

300 38,5 10,6 24,0 67,8 13,2 15 600

400 28,0 9,1 31,4 76,9 12,1 14 400

б) Сталь марки 10 (состав, %: 0,12 С; 0,47 Мп; следы Si;

0,045 S; 0,019 Р. Отжиг при 850°)

20 33,6 19,6 25,2 72,6 4,14 20 500

100 33,9 18,1 19,2 60,6 13,94 19 600

200 38,5 18,4 15,1 64,3 12,95 18 800

300 39,2 13,5 18,3 65,5 12,68 17 500

400 30,7 12,4 25,4 73,6 1 9,96 15 900

' в) Сталь марки 15 горячекатаная (состав, %: 0,18 С;

0,45 Мп; 0, 12 Si; 0,011 S; 0,011 Р)

20 40,3 23,8 32,7 68,6 10,62 20 200

100 37,8 21,7 21,3 64,6 12,99 18 700

200 48,5 21,5 16,2 55,5 13,49 17 900

300 44,3 14,9 26,0 62,4 12,19 17 000

400 35,9 12,9 31,0 71,4 9,06 16 100

г) Сталь марки 20 (состав, %: 0,20 С; 0,48 Мп; 0,26 Si;

0,007 Р; 0,023 S; 0,1 3 Ni. Нормализация при 900° С)

20 44,1 28,8 34,2 ♦» 66,6 21,6

100 II — —— — 21,2

200 41,3 23,4 27,8 66,8 19,0

300 42,4 17,0 29,4 ♦» 64,1 19,2

425 34,7 15,3 39,3 ♦* 80,5 10,2

Д) Сталь марки 25 горячекатаная (состав, %: 0,28 С;

0,64 Мп; 0,25 Si; 0,024 S; 0,019 Р. Величина зерна 3 — 4)

20 50,2 32,5 27,8 58,4 8,47 20 200

100 50,8 33,7 18,5 56,7 9,52 20 000

200 57,0 32,9 12,5 44,2 9,88 19 500

300 55,0 20,2 22,0 57,1 9,85 18 900

400 47,6 16,8 24,8 65,7 7,10 16 700

е) Сталь марки 30 (состав, %: 0,32 С: 0,53 Мп; 0,19 Si;

0,017 S; 0,017 Р)

15 ’ 56,8 34,4 26,6 50,3 7,38

100 52,2 29,1 23,2 54,7 10,93

200 63,2 32,1 22,4 46,8 10,05

300 67,5 18,7 35,5

400 63,2 30,1 28,0 50,6

Штампуемость стали

43

Продолжение табл. 14

Темпе- ратура ав о т $10 ф °Н’ Е»

испыта- кгс* м/см2 £

НИЯ, с кгс/мм2 %

ж) Сталь марки 35 (состав, %: 0,36 С; 0,53 Мп; 0,19 Si:

0,018 S; 0,019 Р)

20 54,5 33,1 24,8 52,4 6,39 20 100

100 51,6 31,3 19,8 53,8 7,33 20 100

200 59,0 31,3 9,5 39,1 8,43 19 000

300 59,2 20,7 21,3 51,7 7,21 17 900

400 51,2 19,7 23,1 64,0 6,05 17 100

з) Сталь марки 40

20 50,5 29,5 33,0 *» 57,0 20 000

200 51,0 26,0 23,5 *1 56,0 18 700

350 50,5 19,5 32,0 *‘ 63,5 ^3 17 600

500 29,0 17,0 44,0 81,0 16 600

и) Сталь марки 45 (состав, %: 0,47 С; 0,49 Мп; 0,21 Si:

0 ,026 S; 0,022 Р. Величина зерна 4)

20 63,9 36,6 22,2 49,6 4,74 20 400

100 60,5 33,8 16,0 49,6 6,32 20 500

200 70,2 35,7 10,3 36,0 6,47 19 700

300 72,8 26,3 22,3 44,5 6,78 19 400

400 57,3 22,9 21,3 65,2 5,60 17 500

63.

15. Влияние деформационного старения

на удельную ударную вязкость углеродистой стали

Вид обработки Удельная ударная вязкость по маркам стали, кгс- м/см2

25 (см. табл. 14, д) 35 (см. табл. 14, ж) 45 (см.табл. 14, и)

После прокатки 8,47 6,39 4,74

После нагрева при 250° С в течение 2,5 ч 9,24 6,05 5,08

После деформирования (остаточная де- формация 8—10%) 9,54 4,26 4,53

После деформирования и нагрева при 250° С в течение 2,5 ч 7,25 2,64 3,36 ’

44 Выбор стали для холодной объемной штамповки

Процессы холодной объемной штамповки стали характеризуются

тяжелыми условиями трения: а) высокие удельные усилия, составляю-

щие в среднем 180—220 кгс/мм2, а локально достигающие 250—

300 кгс/мм2; б) нагрев металла, особенно поверхностного слоя, до 250—

300° С и более; в) значительное относительное перемещение металла и

инструмента и интенсивное обновление поверхности. Наличие адгезии

металла и инструмента ведет к повышению сопротивления, ухудшению

качества деталей, редкому снижению стойкости инструмента.

6)

Рис. 20. Температурная зависимость истинного напряжения сжатия при

разных скоростях и степенях деформации (материал: сталь 40, отожженная

при 900 — 940° С; 1,5 ч, охлаждение с печью): а — 8 = 0,1; б — 8 = 0,2;

в _ 8 = 0,3; г 8 = 0,4; 1 — ё4 = 3,28-10~* с~‘; 2 — е2 = 1,96- 10"» с"1;

3 е8 == 1,38- 10-2 с“2; 4 — ё4 = 1,1- 10"1 с-1

На основе обработки результатов механических испытаний, приве-

денных в работах [16, 31, 54, 75], и технологических испытаний по^

строена классификация стали в условиях наиболее распространенных

операций штамповки, (см. табл. 3 гл. 2). Наряду с общепринятыми пока-

зателями деформируемости [16], при разделении стали на группы и

подгруппы учитывались адгезия металла к инструменту и связанная

с ней сложность подготовки поверхности заготовок, а также характе-

ристика штамповой стали основных марок (Х12М, Х12Ф1, Р6М5,

Р18).

Основные направления повышения штам-

пуемости.

1. Повышение качества катаного и прессованного металла: ограни-

ченное содержание вредных примесей; однородность свойств и от-

сутствие ликвации, раковин, волосовин, следов сегрегации, плен, тре-

Штампуемость стали

45

16. Влияние деформационного старения

на механические свойства низкоуглеродистой стали 08кп

(состав, %: 0,07 С; 0,33 Мп; 0,007 Р; 0,024 S)

и марки 10 (состав, %: 0,10 G; 0,12 Si; 0,46 Мп; 0,014 Р;

0,019 S; 0,06 А1. Раскисление в ковше ферросилицием и алюминием)

Мар- ка Исходное состояние (термообработка после прокатки) Механические свойства

НВ, кгс/мм2 аи, кгс-м/см2 1*1

Ис Хд и Ес Хд и С Ис Хд и Ес Хд и С

08кп Нормализация с 950° С и отпуск при 650° С с охлажде- нием на воздухе Закалка с 950° С в воде и отпуск при 650° С с охлажде- нием на воздухе 86 107 137 136 141 145 24,5 28,6 1,2 1,2 0,85 0,87

10 Охлаждение с 930° С до 650° С со скоростью 4 50 град/ч, далее на воздухе Нормализация с 930° С и отпуск при 650° С, охлаждение на воздухе 108 112 142 136 148 146 27,8 28,3 20,7 27,0 20,0 25,7

Условные обозначения:'Ис — исходное состояние; Хд и Ес — после холодной деформации 10% и естественного старения; Хд и С — после холодной деформации и старения при 250° С в тече- ние 1ч.

щин, надрывов, рисок, накладок и других внутренних и поверхностных

дефектов; высокая точность и стабильность размеров по сечению и

длине и т. д.

2. Применение специализированного оборудования для термообра-

ботки и термообработка по режимам, обеспечивающим необходимые

показатели структуры (величины зерна) и механических свойств

стали.

3. Широкое использование совмещенных процессов выдавливания

с двумя и большими направлениями течения металла (степенями сво-

боды).

4. Применение высокоэффективных носйтелей смазки.

5. Регулирование кинематики течения и напряженного состояния

металла в полости штампа за счет: перевода реактивных сил трения

в активные; применения специализированных штампов с противодав-

лением и противонатяжением; совмещенного выдавливания.

6. Переход от холодной к теплой и полугорячей штамповке для

высокоуглеродистой -и легированной стали.

7. Рациональная конструкция рабочих частей инструмента.

8. Соответствие свойств штамповых материалов технологическим

требованиям.

46 Выбор стали для холодной объемной штамповки

Теория кривых упрочнения

Различают четыре вида деформации [17]: холодную, неполную

холЬдную, неполную горячую и горячую. Наибольшее упрочнение ма-

териал получает при холодной деформации. Неполная холодная дефор-

мация сопровождается возвратом, и потому материал упрочняется

меньше. Еще меньше упрочнение при неполной горячей деформации,

ибо процесс сопровождается неполной рекристаллизацией. При горя-

чей деформации происходит полная рекристаллизация, вследствие чего

при идеальной горячей деформации материал совершенно не упрочняется.

При холодной деформации влияние скорости на сопротивление де-

формированию невелико. Увеличение скорости не может вызвать повы-

шение сопротивления деформированию больше чем на 20%. При зна-

чительной скорости вследствие теплового эффекта температура тела

может подняться настолько, что будет соответствовать температурам

горячей или промежуточным видам деформации и сопротивление де-

формированию понизится и возможно даже станет ниже, чем при невы-

сокой скорости. При горячей деформации вследствие взаимодействия

упрочняющих и разупрочняющих процессов и сил вязкого сопротив-

ления влияние скорости на сопротивление деформации очень большое,

при различных скоростях сопротивление деформации может отличаться

в 3—5 и более раз. Промежуточные виды деформации в этом отношении

занимают среднее положение.

При высоких скоростях деформирования (100 м/с и более) заметное

влияние на процессы формоизменения начинают оказывать силы инер-

ции, повышающие сопротивление деформированию, а распространение

напряжений и деформаций приобретает резко выраженный волновой

характер.

В зависимости от температурно-скоростных условий установлены

следующие ориентировочные границы деформации [17]: холодная де-

формация Т<<0,ЗТпл, неполная холодная деформация 0,ЗТпл Т <J

<<0,5Тпл, неполная горячая деформация 0,5Тпл 7 < 0,77пл, го-

рячая деформация 0,7Тпл^7 << ТПЛ, где Т и Тпл — температуры де-

формации и плавления в градусах Кельвина. \

Приводимая ниже теория кривых упрочнения в полной мере спра-

ведлива для металлов и сплавов лишь при условии, что в течение всего

процесса формоизменения температурно-скоростной режим деформации

сохраняется неизменным и не происходят фазовые, аллотропические или

иные превращения, могущие изменить сопротивление деформированию.

Вследствие упрочнения (наклепа) в процессе формоизменения (кроме

идеальной горячей деформации) сопротивление деформированию не-

прерывно возрастает. Различают истинное напряжение S — силу, от-

несенную к текущей площади поперечного сечения деформируемого

образца; и условное напряжение а — силу, отнесенную к начальной

площади.

У условных диаграмм растяжения в качестве характеристики де-

формации принимают условное относительное удлинение

где /0 и I — начальная и текущая (или конечная в момент разрыва)

длины образца. Индексом п обозначена кратность образца отношение

Теория кривых упрочнения

47

начальной расчетной длины к начальному диаметру; обычно п = 5 или

10 и соответственно б5 или б10 (в момент разрыва). Удлинение бл ука-

зывается в процентах, для чего умножается на 100. Эта характеристика,