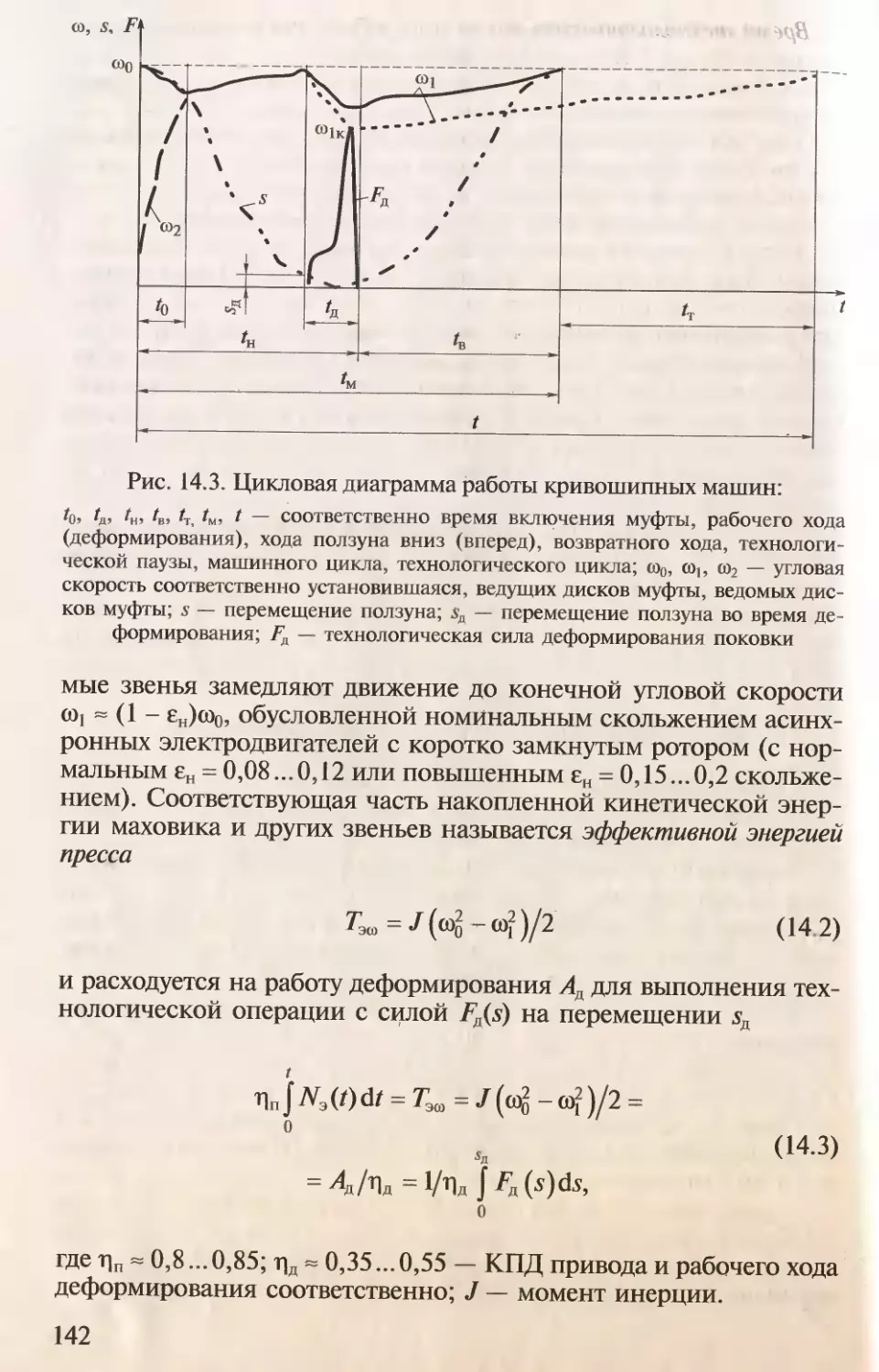

Автор: Бочаров Ю.А.

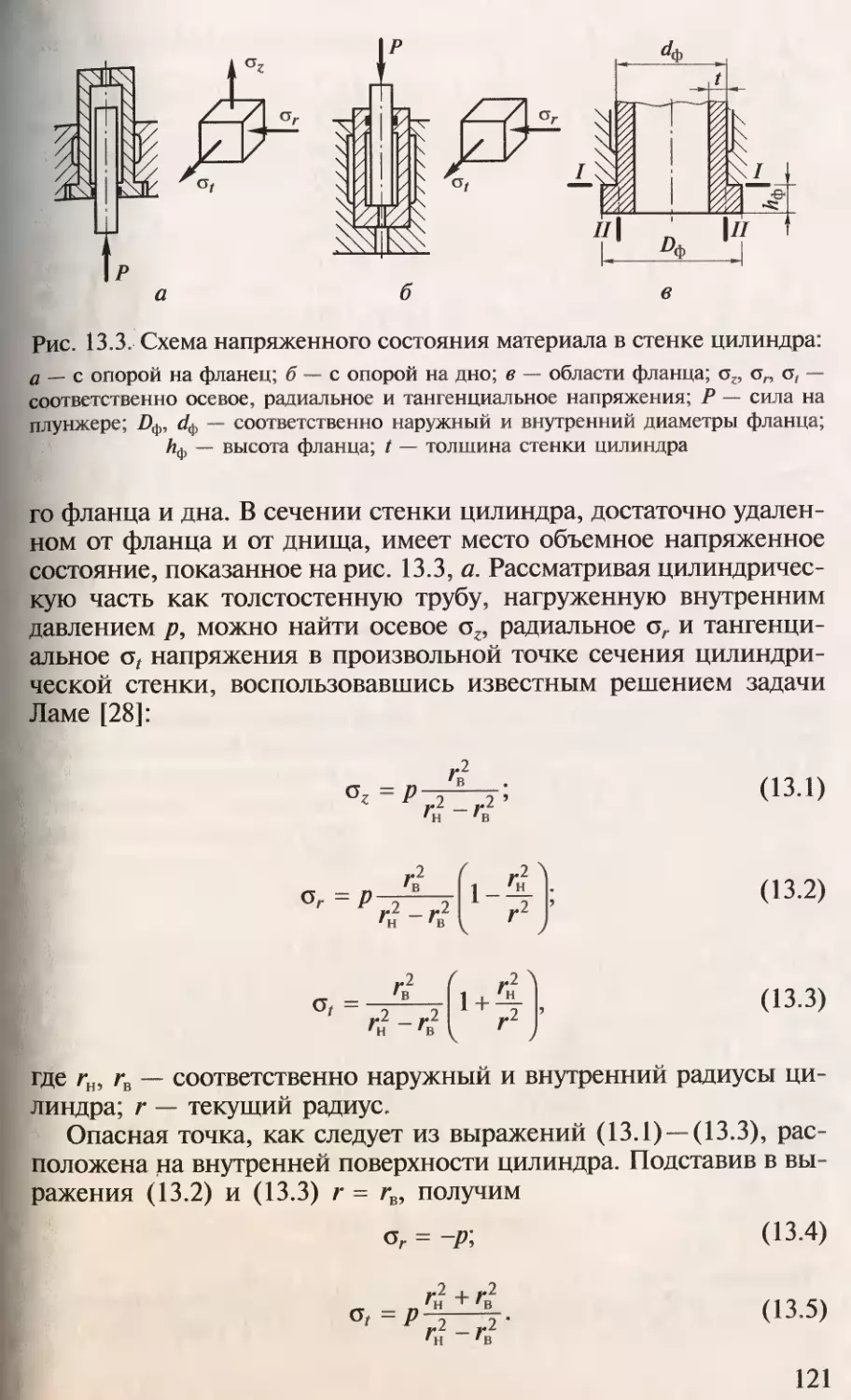

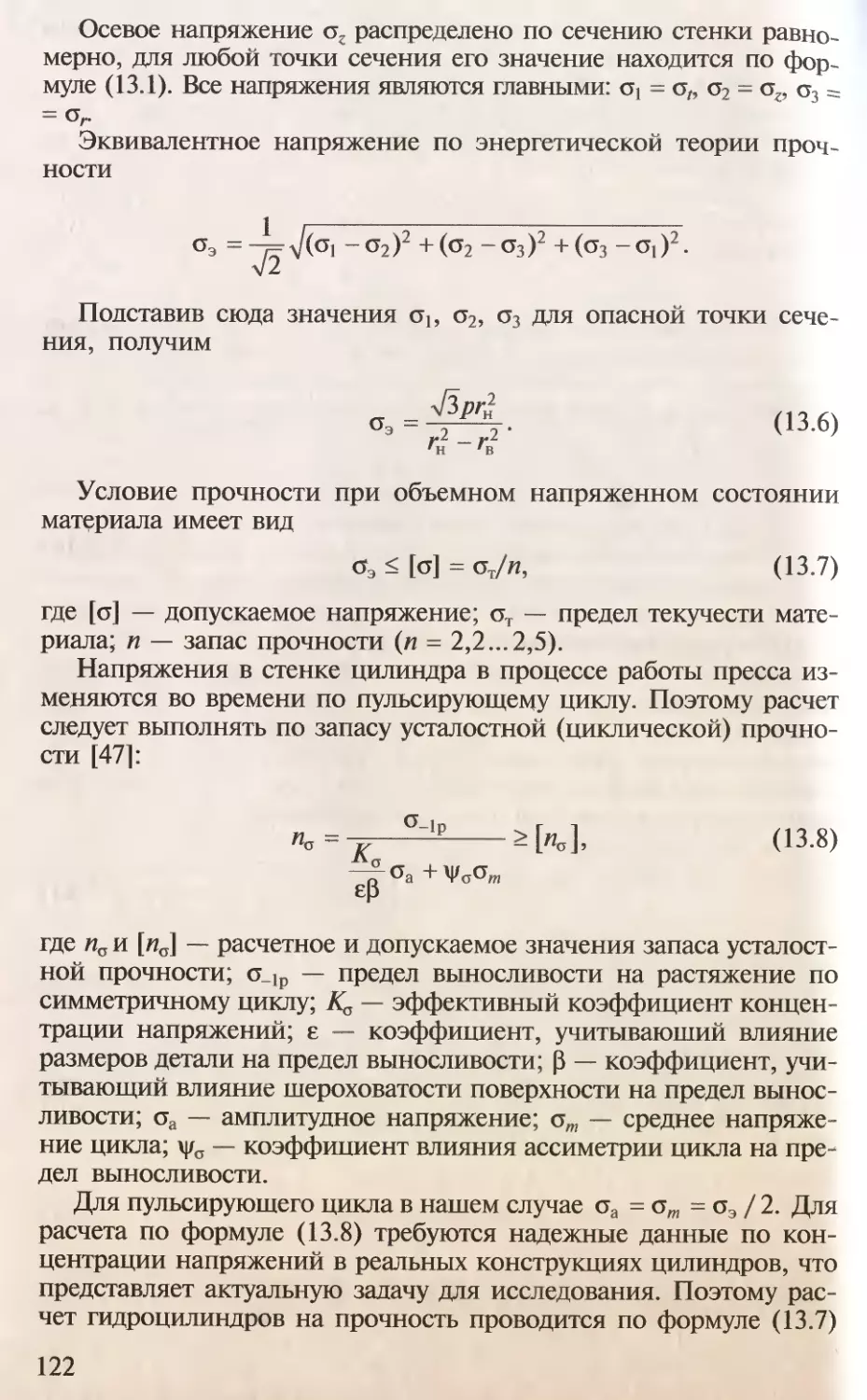

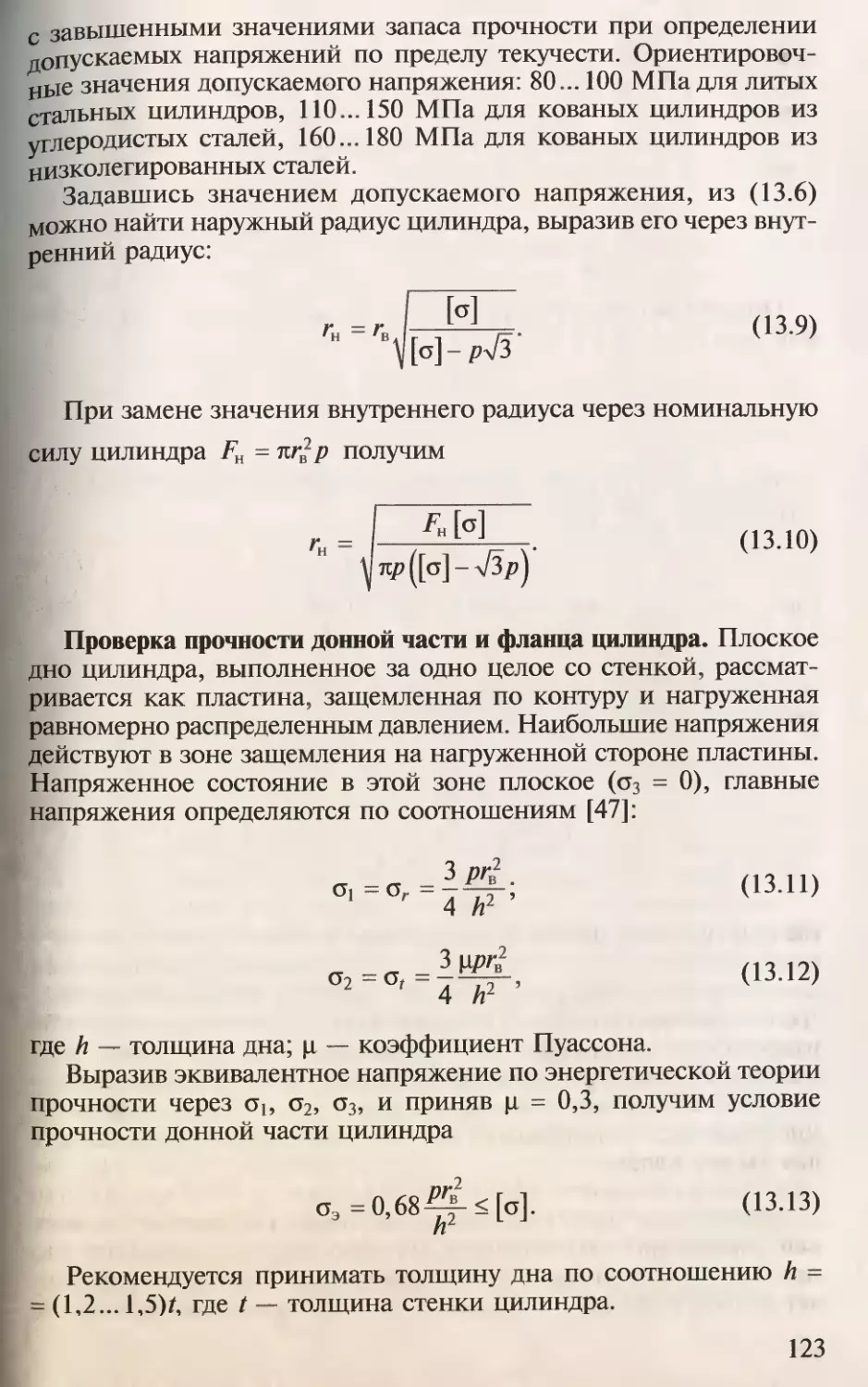

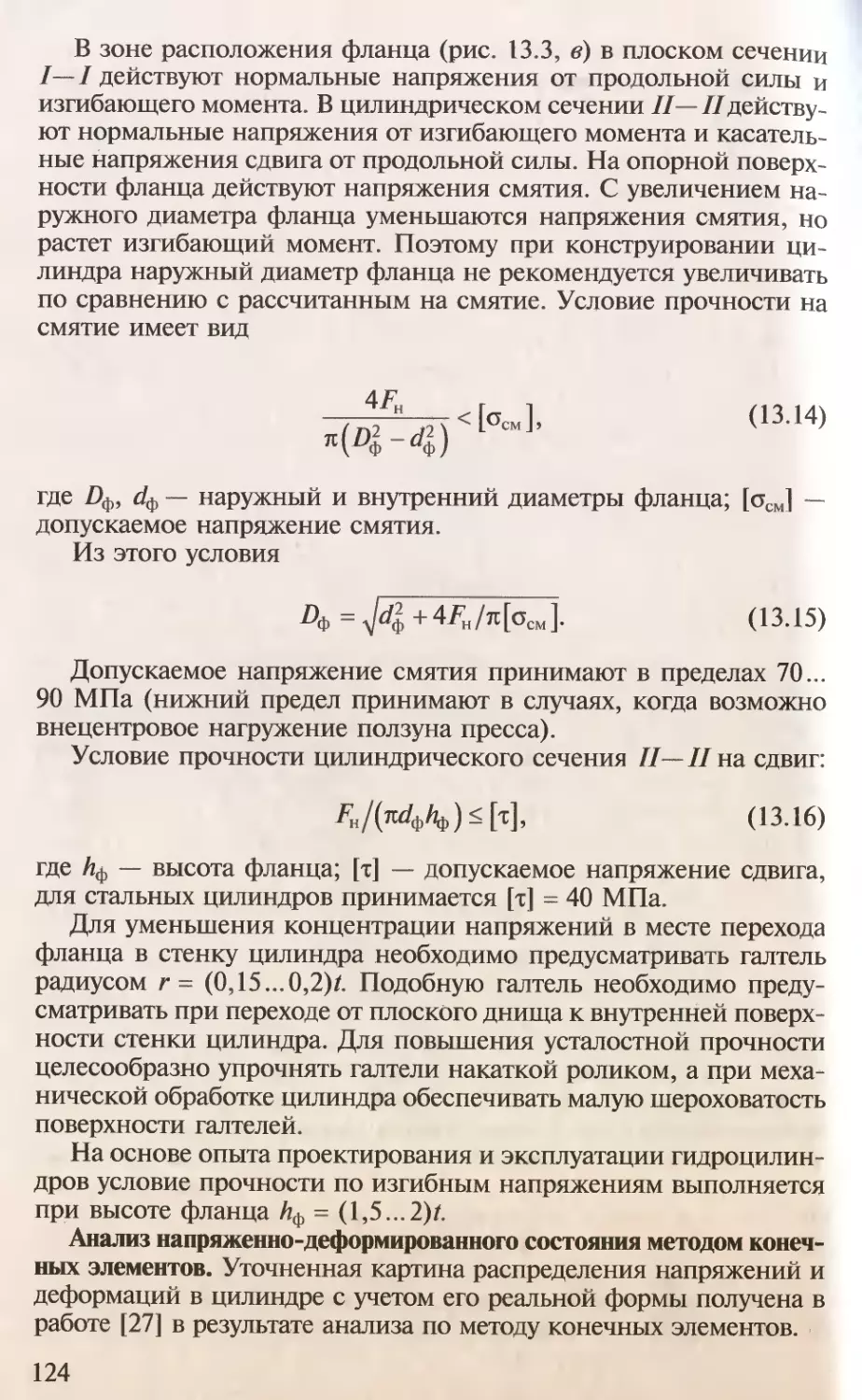

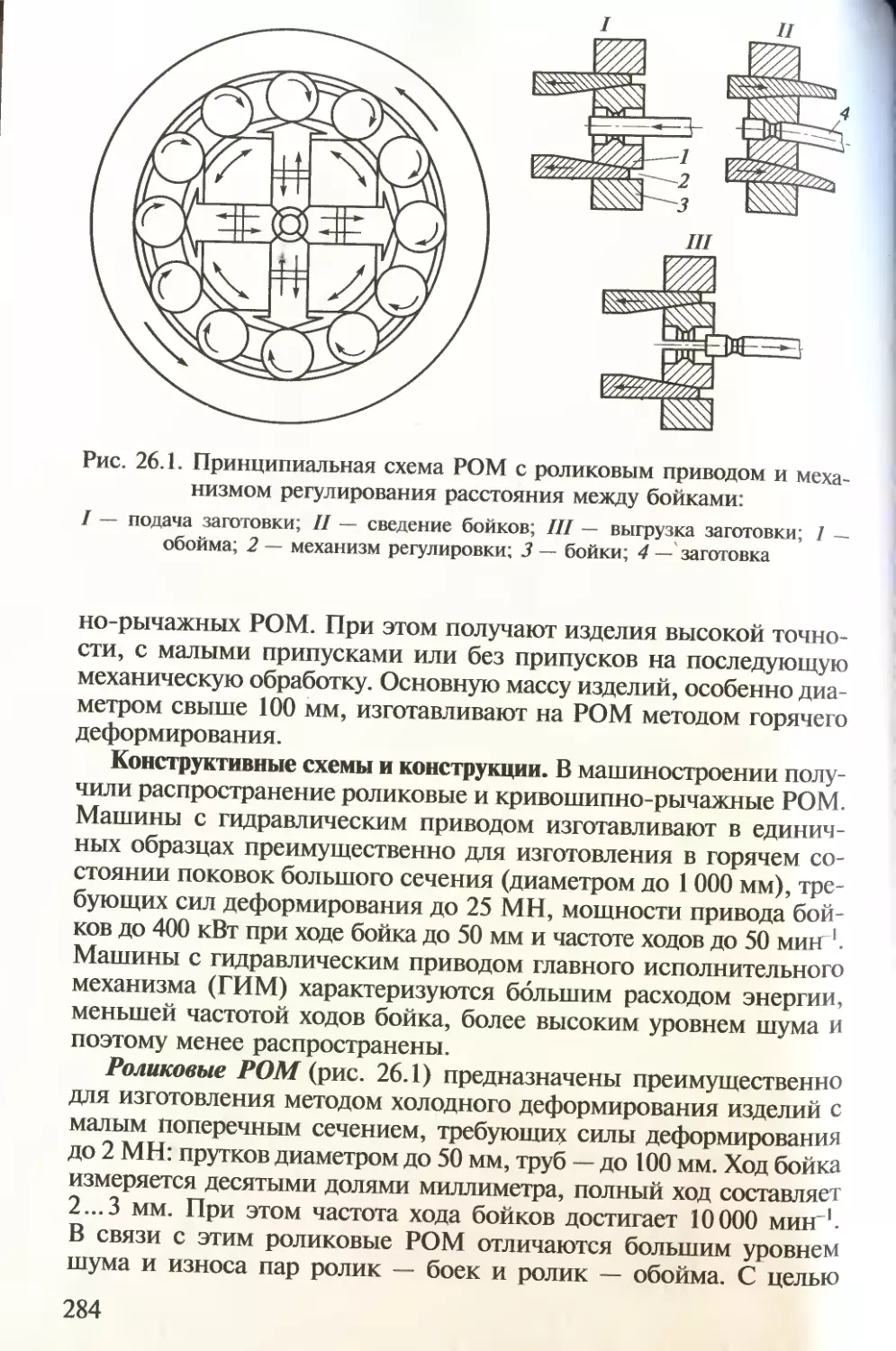

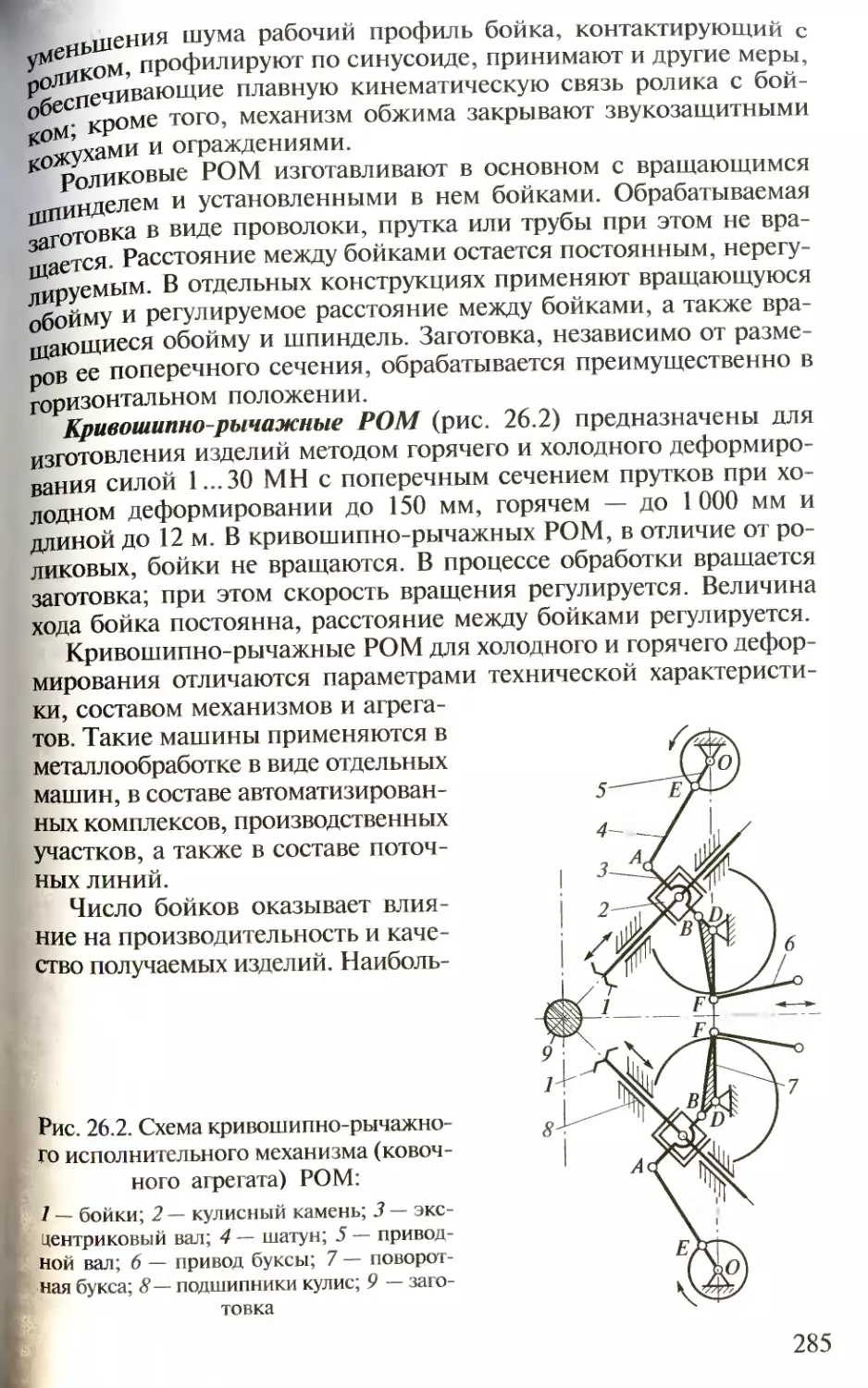

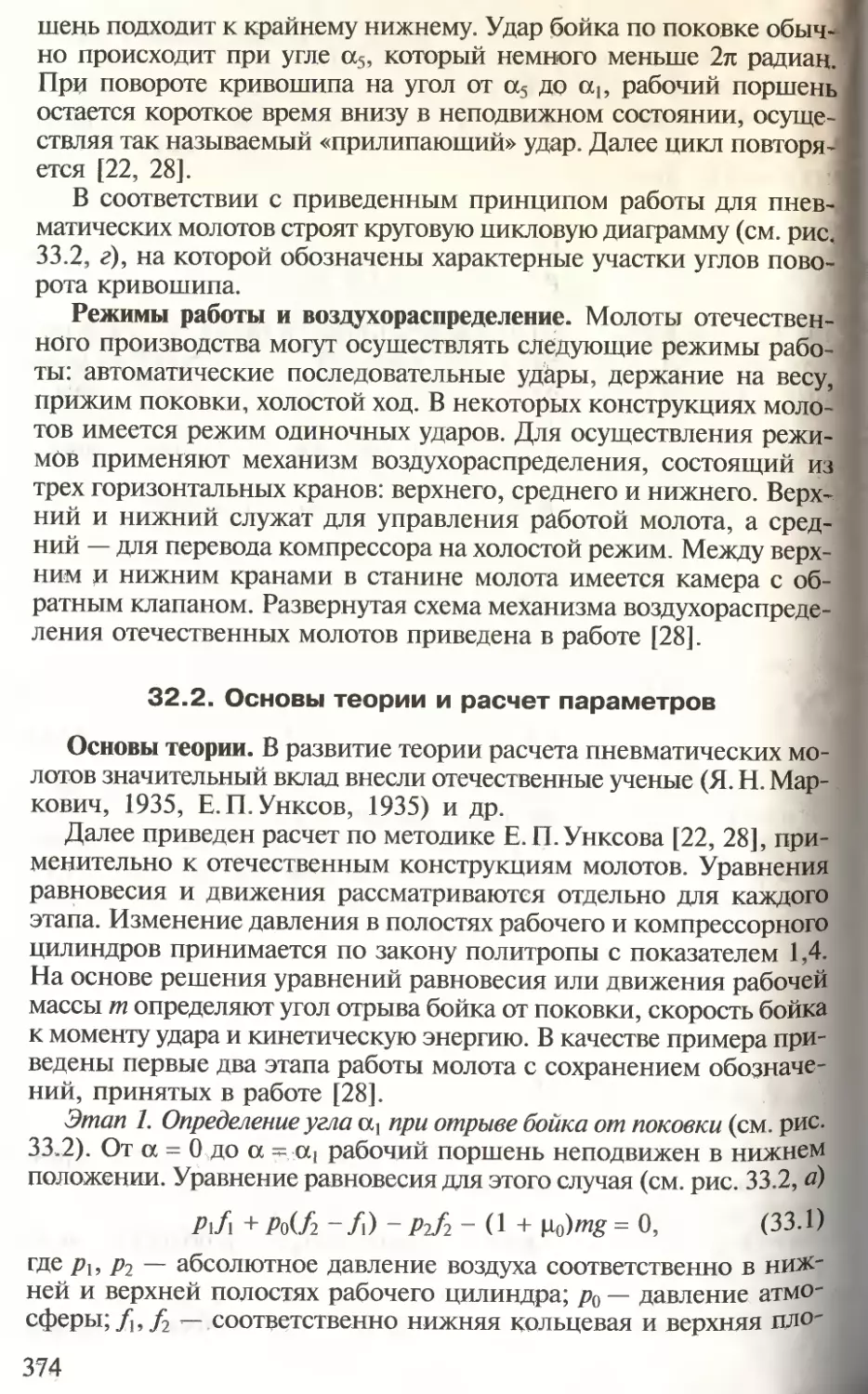

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления технология металлов машиностроение приборостроение общее машиностроение машиноведение оборудование

ISBN: 978-5-7695-3746-2

Год: 2008

Высшее профессиональное образование

Ю. А. Бочаров

КУЗНЕЧНО-

ШТАМПОВОЧНОЕ

ОБОРУДОВАНИЕ

УДК 621.73(075.8)

ББК 34:34.4я73

Б865

Рецензенты:

зав. кафедрой «Машины и технология обработки металлов давлением» МГИУ,

д-р техн, наук, проф. В. И. Субич;

зав. кафедрой «Системы пластического деформирования» МГТУ «Станкин»,

д-р техн, наук, проф. Е. Н. Сосёнушкин

Бочаров Ю.А.

Б865 Кузнечно-штамповочное оборудование : учебник для студ.

высш. учеб, заведений / Ю.А. Бочаров. — М.: Издательский

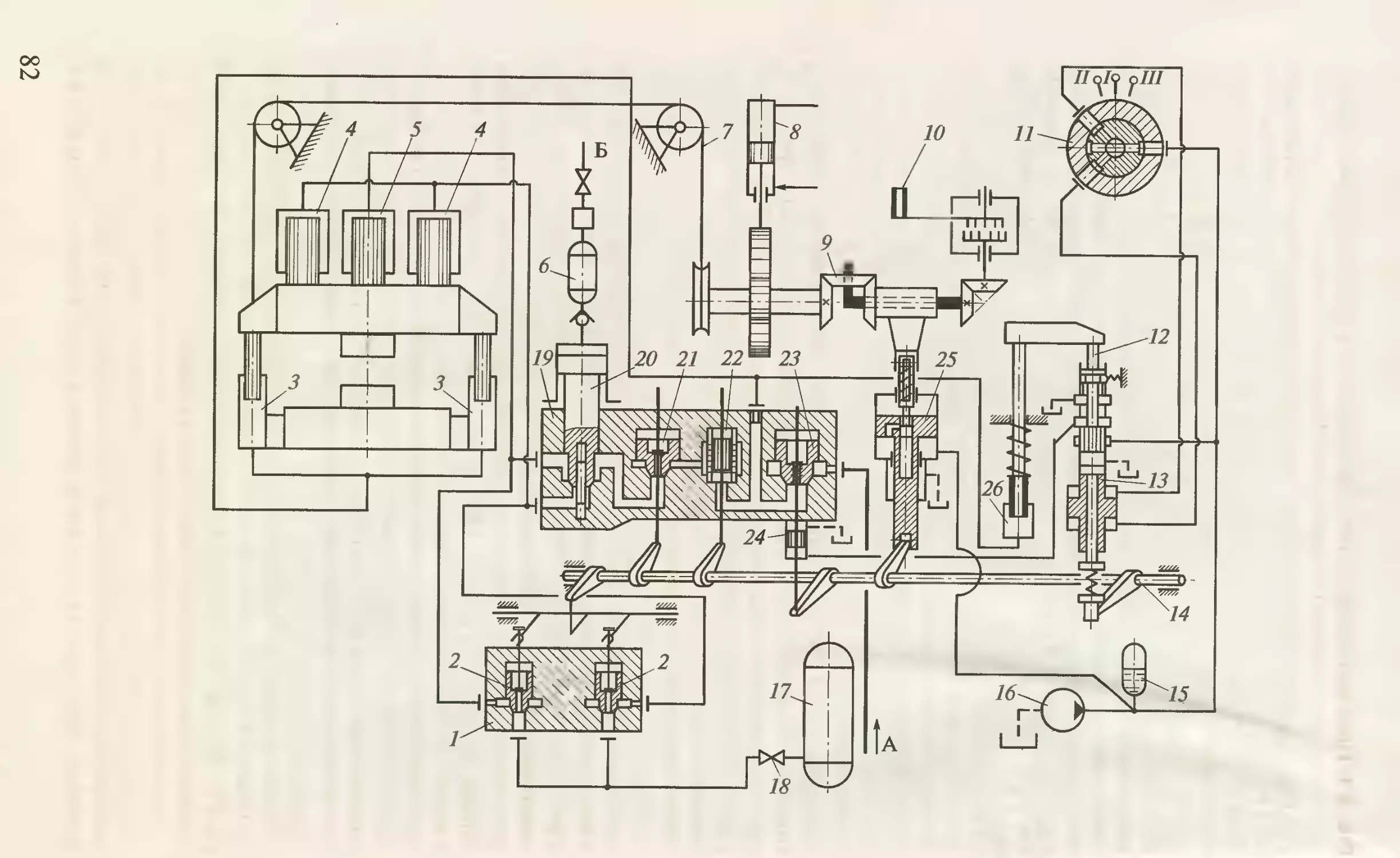

центр «Академия», 2008. — 480 с.

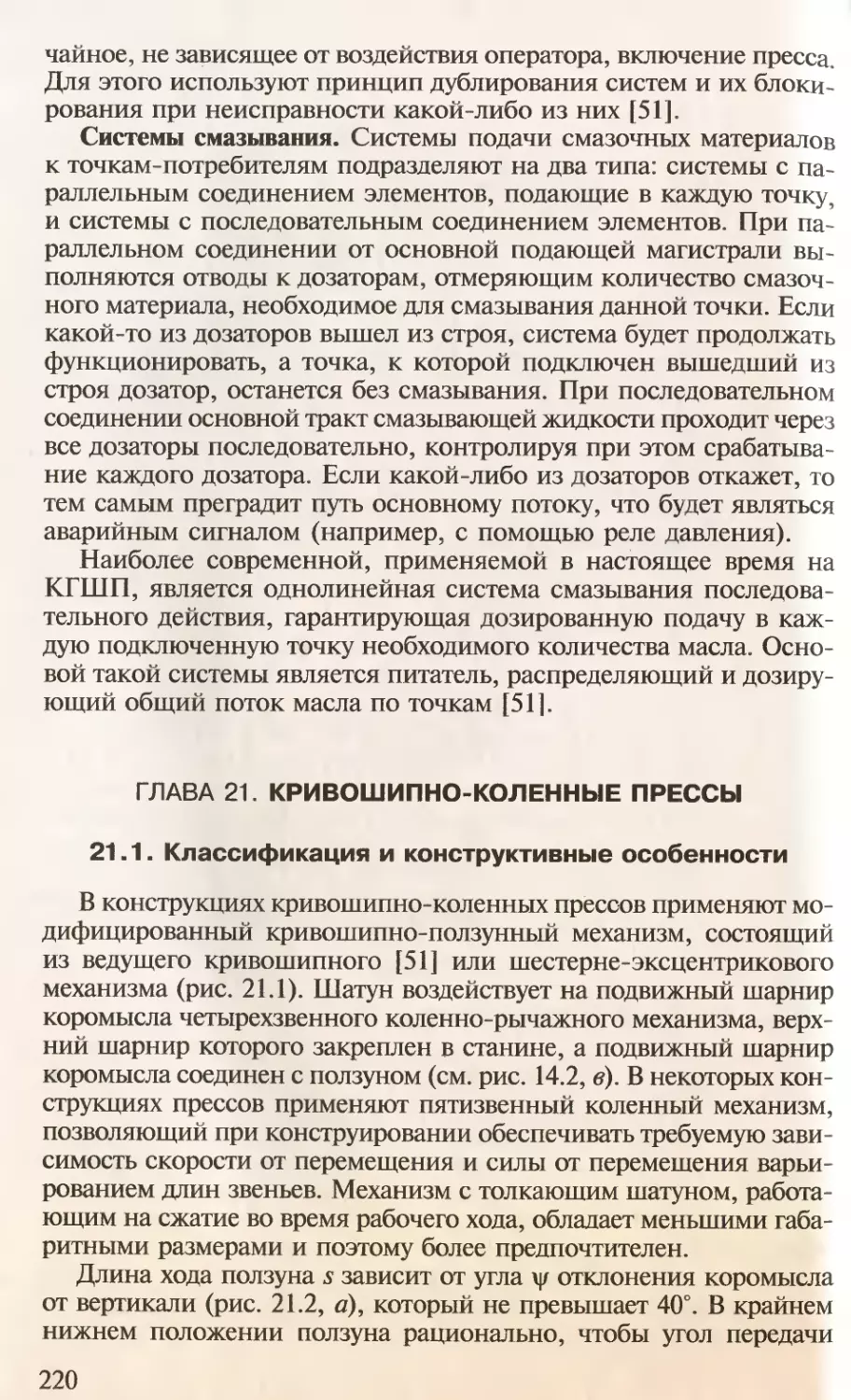

ISBN 978-5-7695-3746-2

Приведены основные сведения по проектированию, математическо-

му моделированию, методам расчета, конструирования, испытания, уп-

равления и диагностики кузнечно-штамповочных машин. Рассмотрены

современные конструкции гидравлических, винтовых, кривошипных прес-

сов и автоматов, пневматических, паровоздушных и гидравлических мо-

лотов, ротационных, радиально-обжимных и роторных машин, вибраци-

онных, электрогидравлических, магнитно-импульсных и других импульс-

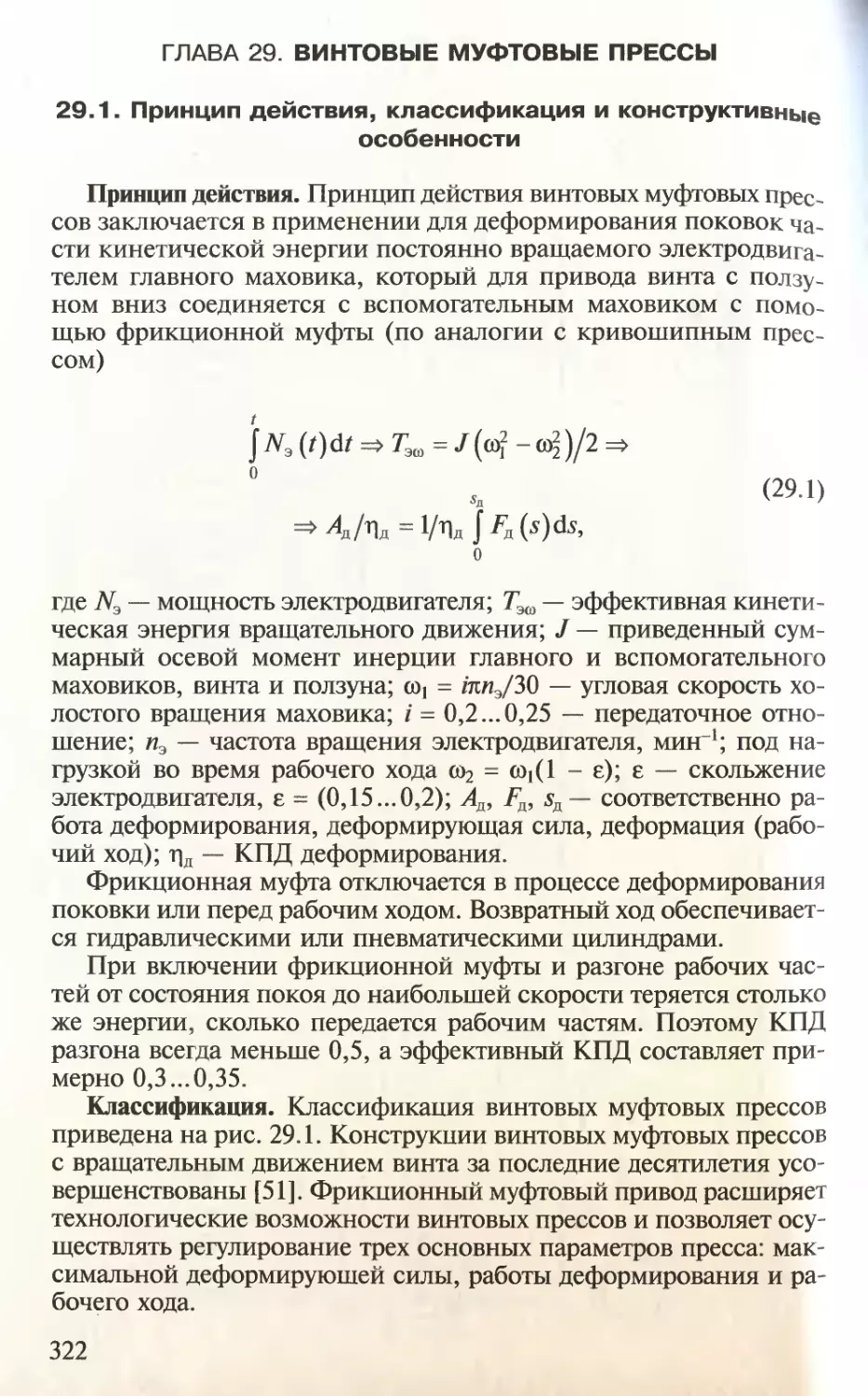

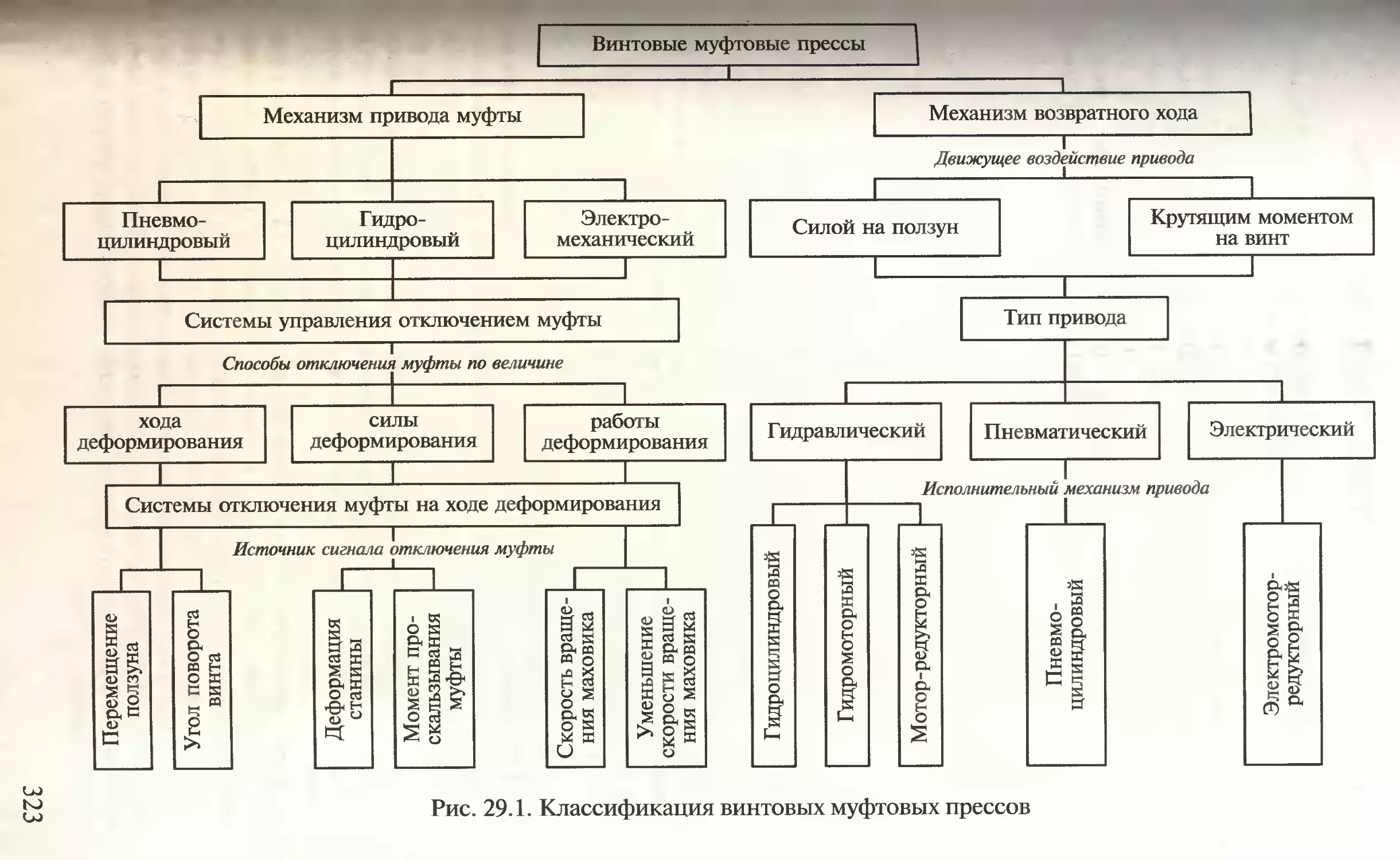

ных машин и установок.

Для студентов высших учебных заведений. Может быть полезен аспи-

рантам и преподавателям высших учебных заведений, студентам и препо-

давателям учреждений среднего профессионального образования, специ-

алистам кузнечно-штамповочного производства.

УДК 621.73(075.8)

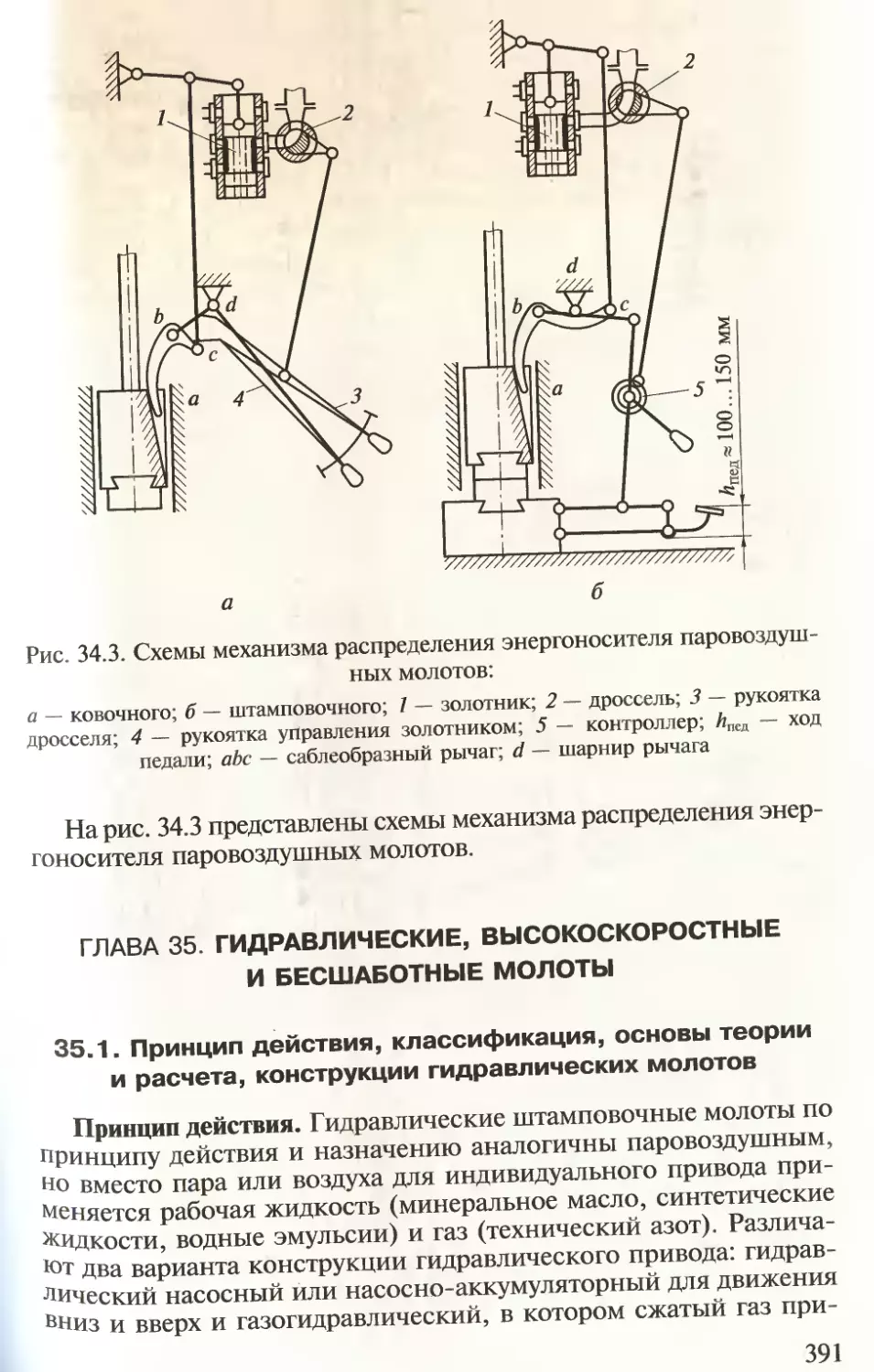

, ББК 34:34.4я73

Учебное издание

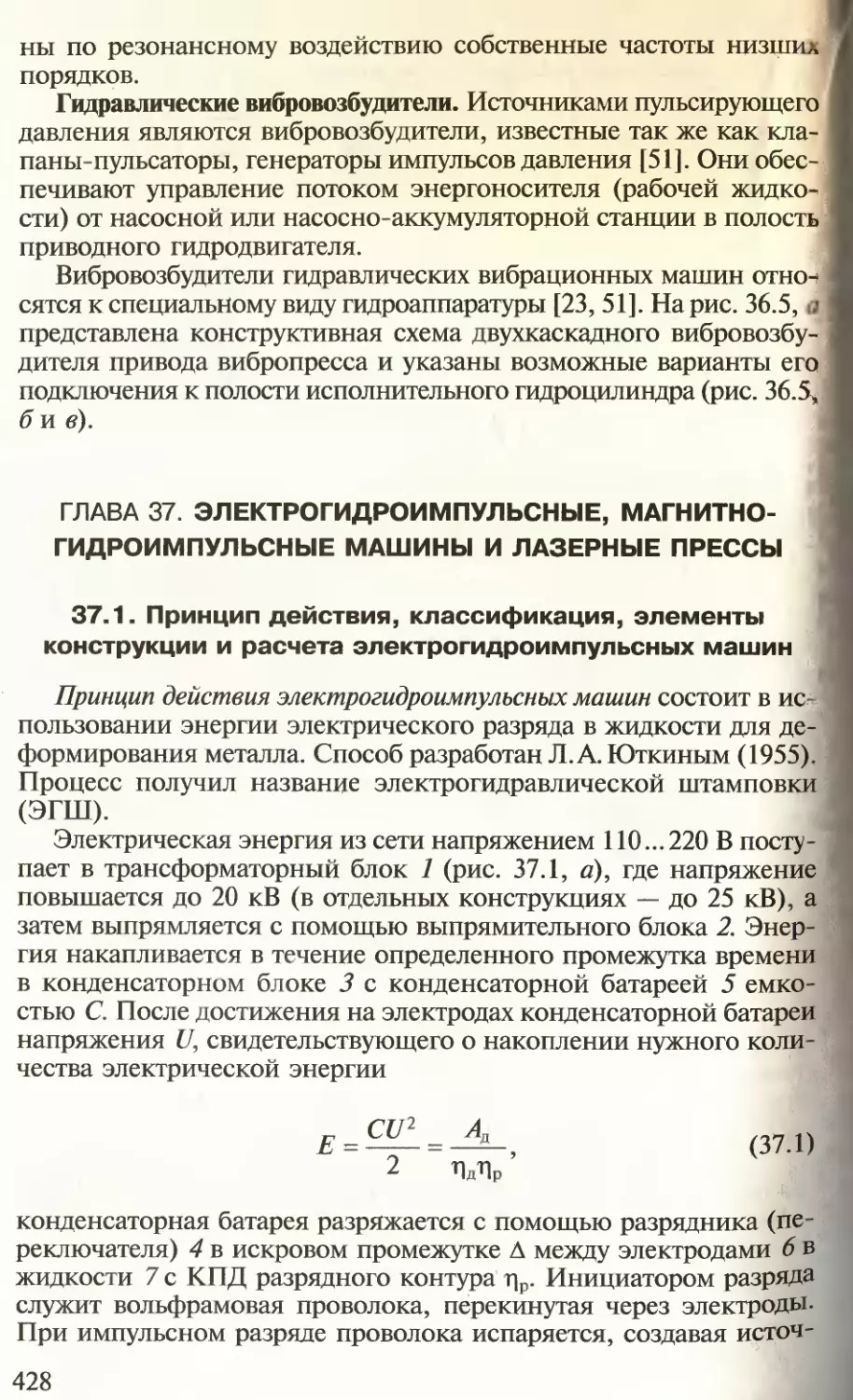

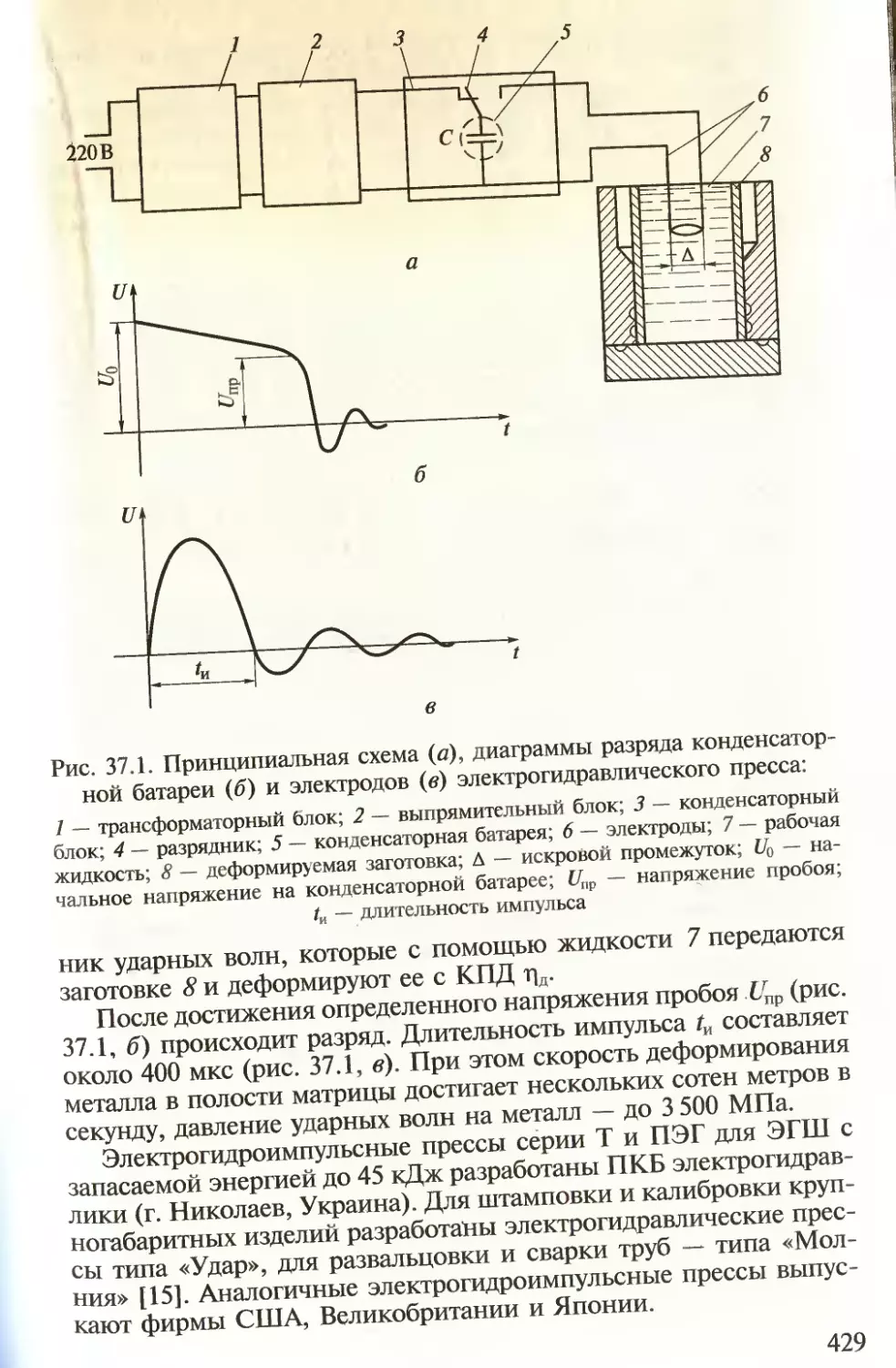

Бочаров Юрий Александрович

Кузнечно-штамповочное оборудование

Учебник

Редактор Ю. А. Чинов. Технический редактор Е.Ф.Коржуева

Компьютерная верстка: Е.Ю. Матвеева

Корректоры С. Ю. Свиридова, Т. Н. Морозова

Изд. № 101112560. Подписано в печать 28.09.2007. Формат 60x90/16. Гарнитура «Таймс».

Бумага тип. № 2. Печать офсетная. Усл. печ. л. 30,0. Тираж 3 000 экз. Заказ № 3402.

Издательский центр «Академия», www.academia-moscow.ru

Санитарно-эпидемиологическое заключение № 77.99.02.953.Д.004796.07.04 от 20,07.2004.

117342, Москва, ул. Бутлерова, 17-Б, к. 360. Тел./факс: (495)330-1092, 334-8337.

Отпечатано с электронных носителей издательства.

ОАО "Тверской полиграфический комбинат", 170024, г. Тверь, пр-т J ппа, 5.

Телефон: (4822) 44-52-03,44-50-34, Те гефон/факс (4822) 44-42-15 «

Home page - www.Lve.rpk.ru Электронная почта (E-mail) - sales@lverpk.ru 3JC

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым Способом

без согласия правообладателя запрещается

© Бочаров Ю.А., 2008

© Образовательно-издательский центр «Академия» 2008

ISBN 978-5-7695-3746-2 © Оформление. Издательский центр «Академия», 2008

ПРЕДИСЛОВИЕ

Кузнечно-штамповочное оборудование (КШО) и кузнечно-

штамповочные машины (КШМ) составляют важнейшую часть си-

стемы обработки давлением и предназначены для формоизмене-

ния металлов, сплавов и неметаллических материалов под дей-

ствием давления. Для того чтобы привести металл в пластическое

состояние и преодолеть сопротивление деформированию, КШМ

должна создать необходимую деформирующую удельную силу на

заданном перемещении с приемлемой скоростью. Деформирую-

щая сила, энергия (работа) деформирования и скорость дефор-

мирования являются главными характеристиками КШМ.

Современный парк КШМ состоит из восьми классов машин,

характеризующихся деформирующей силой от 30 кН до 750 МН,

эффективной энергией от 1 кДж до 5 МДж, скоростным диапазо-

ном воздействия на обрабатываемый материал от долей милли-

метров в секунду до 100 м/с и более. Современные конструкции

КШМ разрабатывают с применением информационных техноло-

гий, проектных процедур и средств автоматизированного проек-

тирования, оснащают системами ЧПУ, компьютерного монито-

ринга и диагностики.

В основу отечественной школы расчета и конструирования

КШМ положены труды выдающихся ученых: А. И. Зимина — тео-

рия и расчет винтовых фрикционных прессов (1931), теория па-

ровоздушных молотов (1937, 1940, 1953); М. В. Сторожева — тео-

рия гидравлических прессов с насосно-аккумуляторным приво-

дом (1930, 1949), теория кривошипных прессов (совместно с

Н.М.Копыловым, 1933—1935); Е.П.Унксова — теория привод-

ных пневматических молотов (1931); И. И. Гирша и В. И. Залес-

ского — теория горизонтально-ковочных машин и гибочных ма-

шин (1931); Б. В. Розанова — конструкции и расчет гидравличе-

ских прессов (1958) и др.

Коллективами инженеров и научных сотрудников ведущих НИИ

и заводов разработаны и созданы самые крупные в мире КШМ:

гидравлические штамповочные прессы силой 650 и 750 МН, од-

ноцилиндровые малогабаритные штамповочные гидравлические

прессы силой 300 МН, паровоздушные бесшаботные штамповоч-

ные молоты с энергией удара 1 500 кДж, гидравлические бесша-

ботные штамповочные молоты с энергией удара 250 кДж и 2 МДж,

кривошипные горячештамповочные прессы силой 125 и 160 МН

и другие машины.

3

В последние десятилетия в мировой практике произошел каче-

ственный сдвиг в структуре и техническом уровне КШО в сторо-

ну применения лазерных, вибрационных и импульсных методов,

компьютерного программного управления, мониторинга и диаг-

ностики.

Большая часть имеющихся в России КШМ старше 20 лет. Это

потребует обновления парка КШМ в ближайшие годы, интенси-

фикации проектно-конструкторских, исследовательских и произ-

водственных работ по созданию современных КШМ, оборудован-

ных средствами автоматизации процессов, системами ЧПУ, ком-

пьютерного мониторинга и диагностики.

Автор в разные годы разрабатывал и читал в МГТУ им. Н. Э. Бау-

мана традиционные и новые учебные курсы «Расчет и конструк-

ции кузнечно-штамповочных машин», «Гидропривод кузнечно-

штамповочных машин», «Теория кузнечно-штамповочных машин»,

«Управление процессами и машинами обработки металлов давле-

нием», «Управление и диагностика кузнечно-штамповочного обо-

рудования», проводил опытно-конструкторские и исследователь-

ские работы. Этот опыт использован при разработке настоящего

учебника, в котором приведены материалы по традиционным и

новым разделам.

Учебник написан в соответствии с программами учебных кур-

сов «Оборудование кузнечно-штамповочного производства», «Куз-

нечно-штамповочное оборудование», «Расчет и конструкции куз-

нечно-штамповочных машин» ведущих технических университе-

тов России, утвержденных Министерством образования и науки

Российской Федерации.

В написании учебника, кроме автора, принял активное учас-

тие кандидат технических наук, доцент Технического универси-

тета МАМИ Игорь Константинович Токарев (гл. 16; 18; 19; 21 —

24), которому автор выражает искреннюю благодарность.

Автор с признательностью примет замечания по содержанию

учебника, которые можно отправлять по электронному адресу:

yuri9310@yandex.ru.

РАЗДЕЛ I

КЛАССИФИКАЦИЯ, ПРИНЦИПЫ

ПРОЕКТИРОВАНИЯ И АНАЛИЗА КУЗНЕЧНО-

ШТАМПОВОЧНЫХ МАШИН

ГЛАВА 1. СИСТЕМА ОБРАБОТКИ ДАВЛЕНИЕМ,

КЛАССИФИКАЦИЯ, ГЛАВНЫЕ ПАРАМЕТРЫ И МАРКИРОВКА

1.1. Кузнечно-штамповочное оборудование в системе

обработки давлением

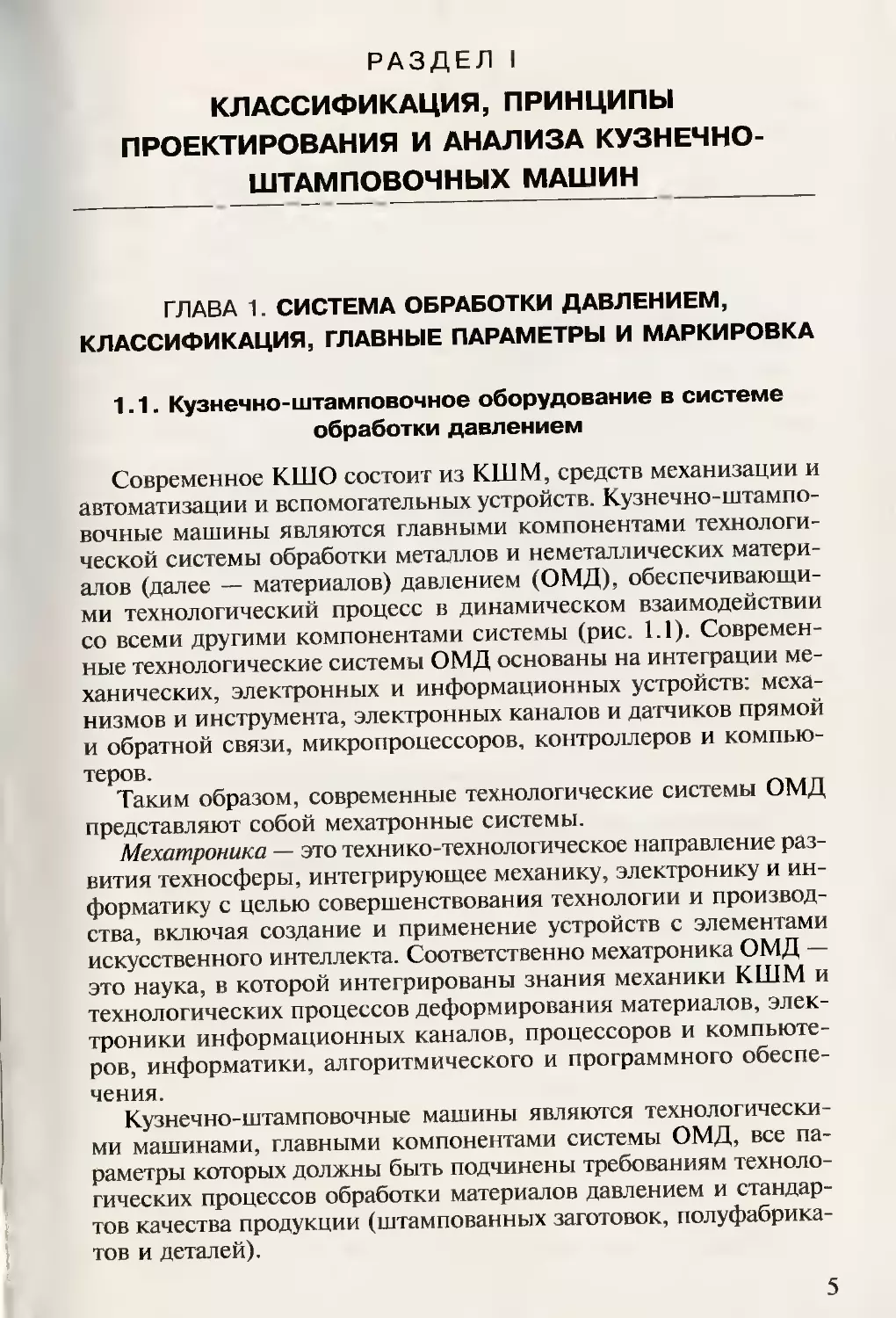

Современное КШО состоит из КШМ, средств механизации и

автоматизации и вспомогательных устройств. Кузнечно-штампо-

вочные машины являются главными компонентами технологи-

ческой системы обработки металлов и неметаллических матери-

алов (далее — материалов) давлением (ОМД), обеспечивающи-

ми технологический процесс в динамическом взаимодействии

со всеми другими компонентами системы (рис. 1.1). Современ-

ные технологические системы ОМД основаны на интеграции ме-

ханических, электронных и информационных устройств: меха-

низмов и инструмента, электронных каналов и датчиков прямой

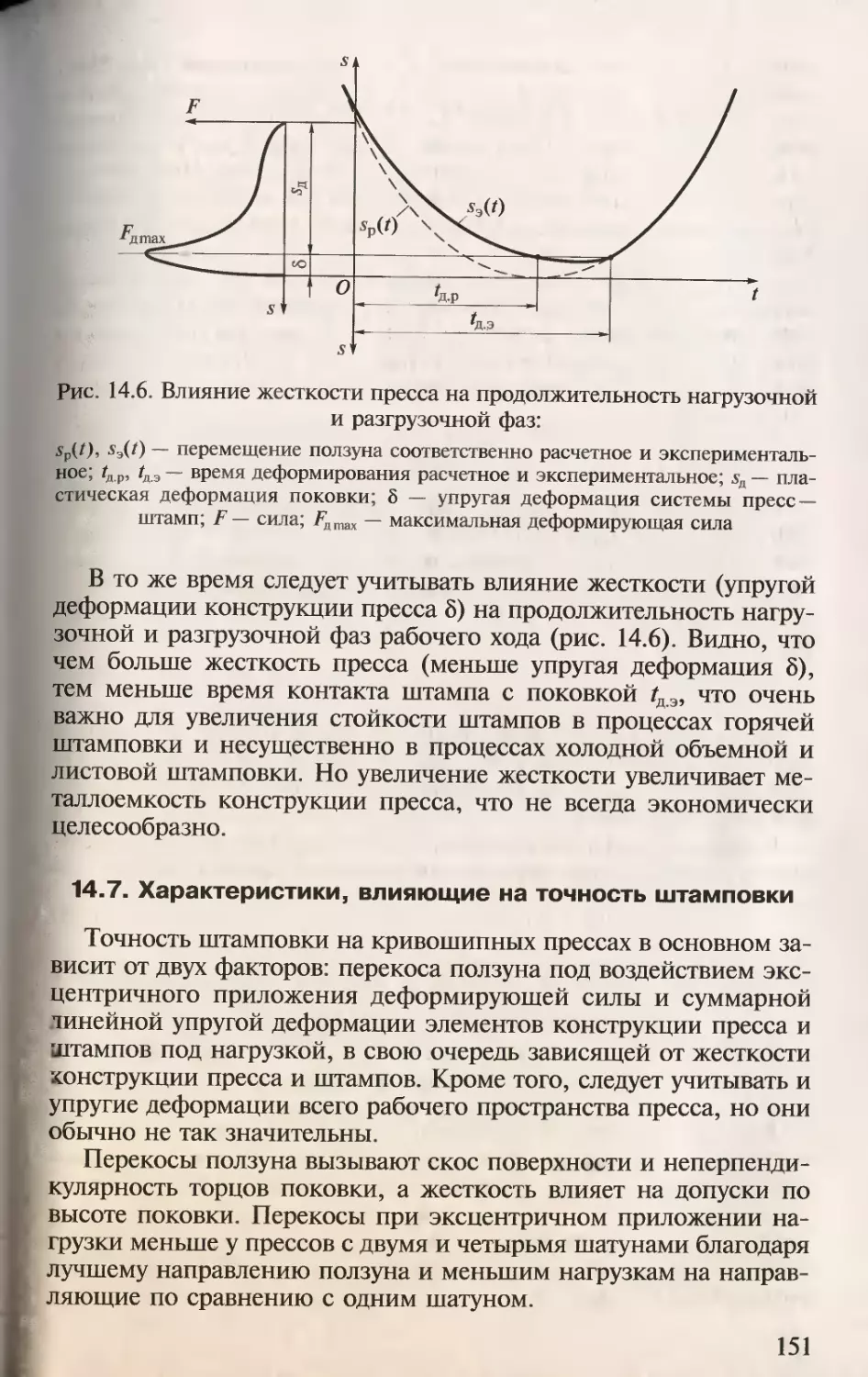

и обратной связи, микропроцессоров, контроллеров и компью-

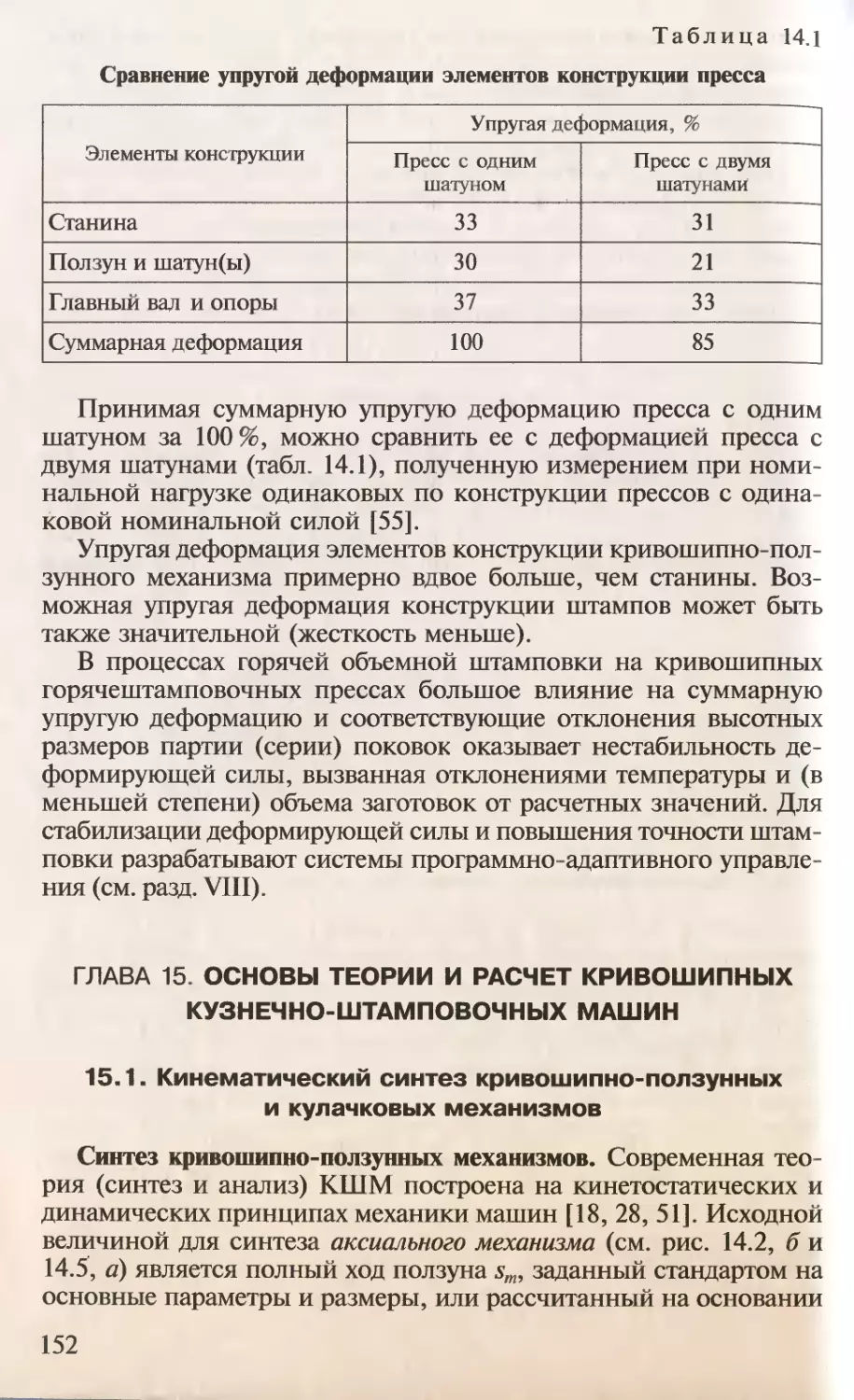

теров.

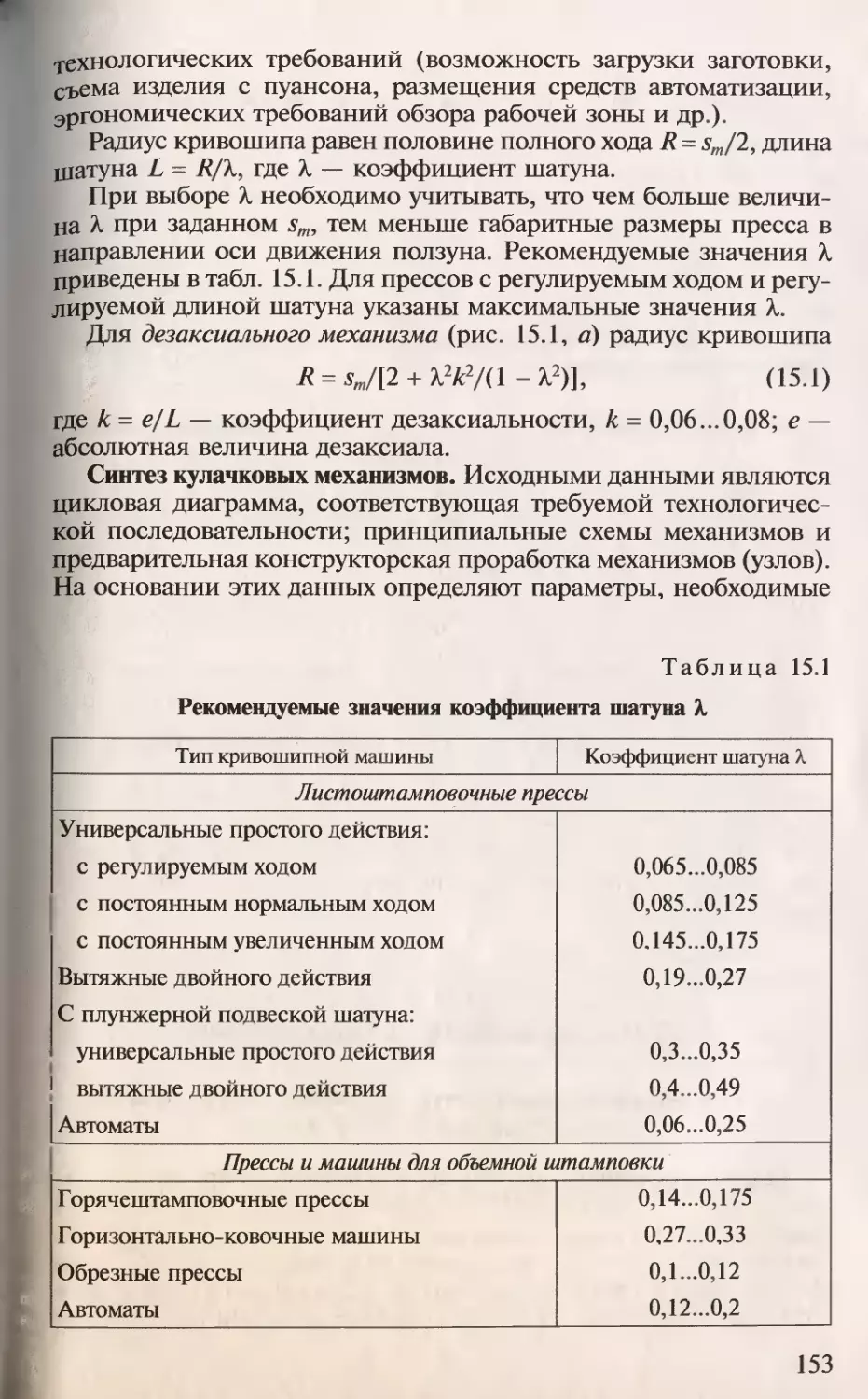

Таким образом, современные технологические системы ОМД

представляют собой мехатронные системы.

Мехатроника — это технико-технологическое направление раз-

вития техносферы, интегрирующее механику, электронику и ин-

форматику с целью совершенствования технологии и производ-

ства, включая создание и применение устройств с элементами

искусственного интеллекта. Соответственно мехатроника ОМД —

это наука, в которой интегрированы знания механики КШМ и

технологических процессов деформирования материалов, элек-

троники информационных каналов, процессоров и компьюте-

ров, информатики, алгоритмического и программного обеспе-

чения.

Кузнечно-штамповочные машины являются технологически-

ми машинами, главными компонентами системы ОМД, все па-

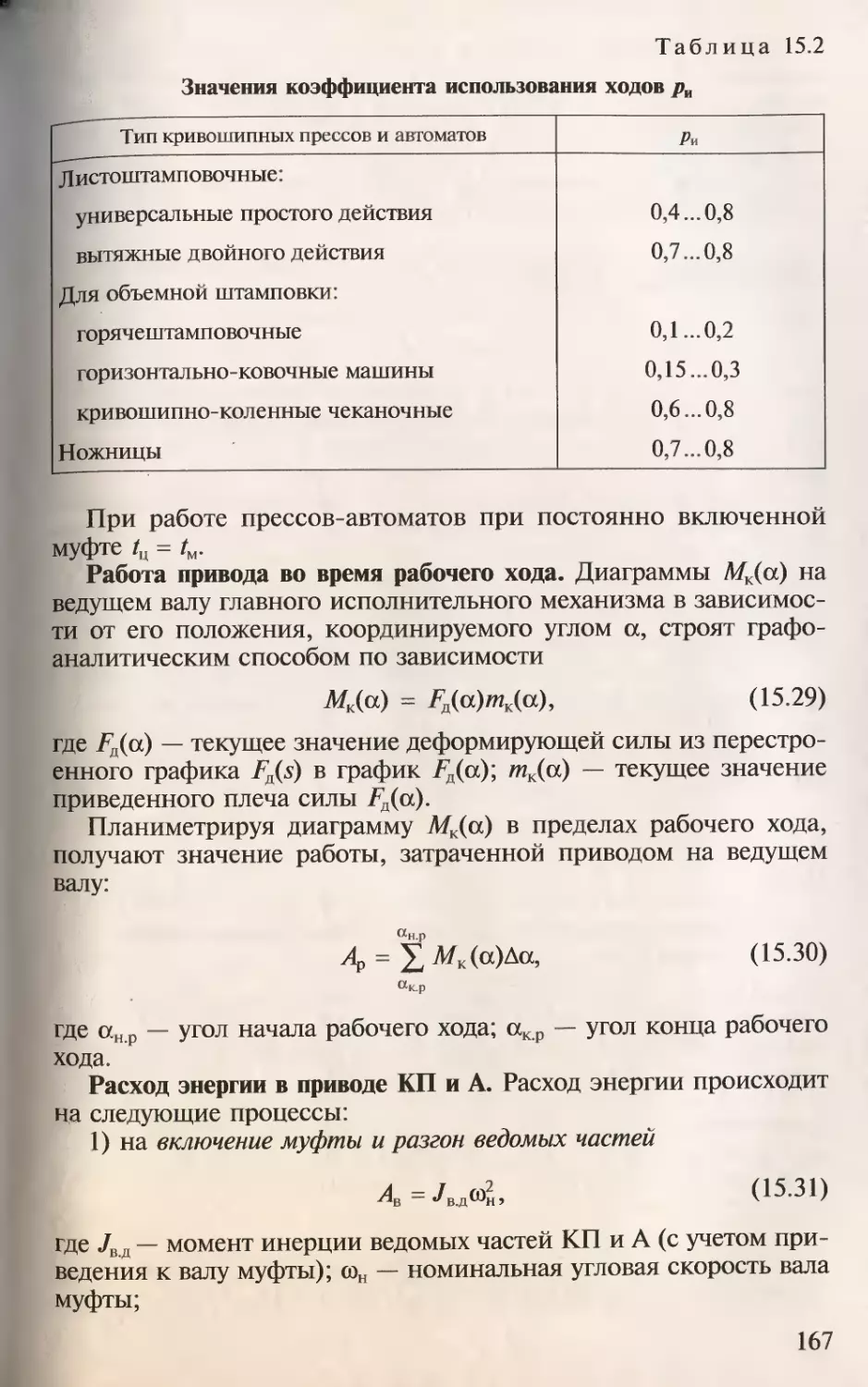

раметры которых должны быть подчинены требованиям техноло-

гических процессов обработки материалов давлением и стандар-

тов качества продукции (штампованных заготовок, полуфабрика-

тов и деталей).

5

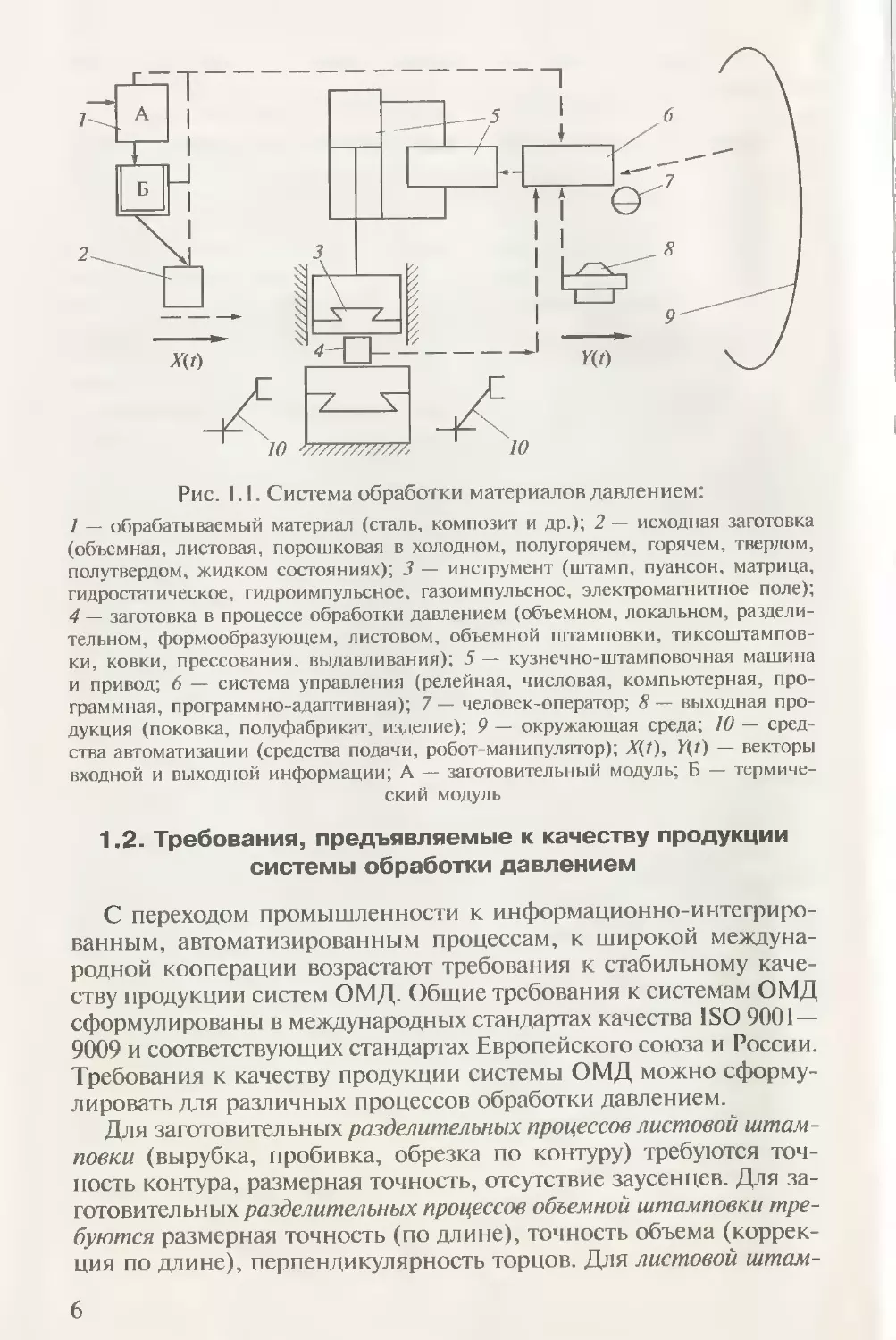

Рис. 1.1. Система обработки материалов давлением:

/ — обрабатываемый материал (сталь, композит и др.); 2 — исходная заготовка

(объемная, листовая, порошковая в холодном, полугорячем, горячем, твердом,

полутвердом, жидком состояниях); 3 — инструмент (штамп, пуансон, матрица,

гидростатическое, гидроимпульсное, газоимпульсное, электромагнитное поле);

4 — заготовка в процессе обработки давлением (объемном, локальном, раздели-

тельном, формообразующем, листовом, объемной штамповки, тиксоштампов-

ки, ковки, прессования, выдавливания); 5 — кузнечно-штамповочная машина

и привод; 6 — система управления (релейная, числовая, компьютерная, про-

граммная, программно-адаптивная); 7 — человек-оператор; 8 — выходная про-

дукция (поковка, полуфабрикат, изделие); 9— окружающая среда; 10 — сред

ства автоматизации (средства подачи, робот-манипулятор); X(t), Y(t) — векторы

входной и выходной информации; А — заготовительный модуль; Б — термиче-

ский модуль

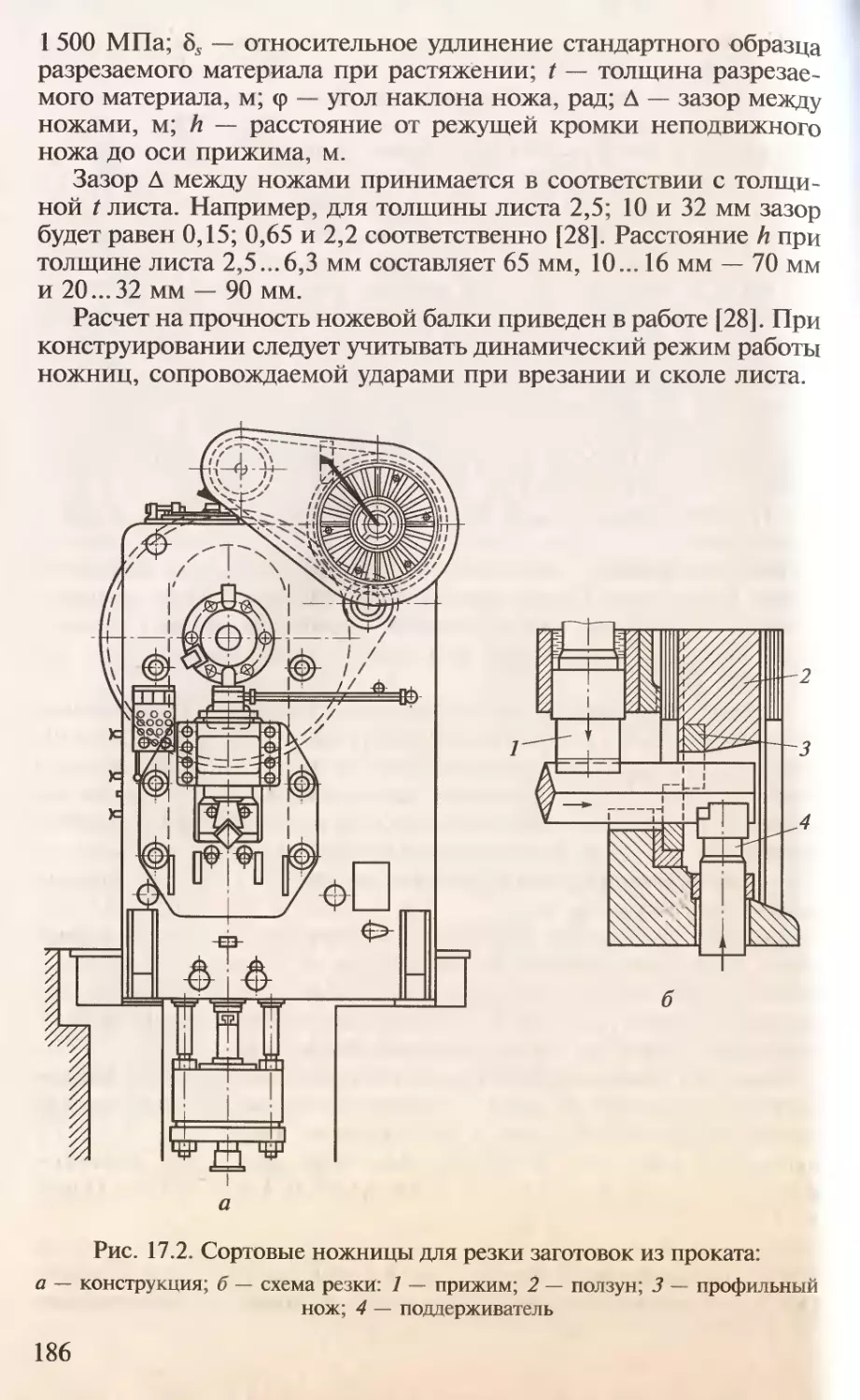

1.2. Требования, предъявляемые к качеству продукции

системы обработки давлением

С переходом промышленности к информационно-интегриро-

ванным, автоматизированным процессам, к широкой междуна-

родной кооперации возрастают требования к стабильному каче-

ству продукции систем ОМД. Общие требования к системам ОМД

сформулированы в международных стандартах качества ISO 9001—

9009 и соответствующих стандартах Европейского союза и России.

Требования к качеству продукции системы ОМД можно сформу-

лировать для различных процессов обработки давлением.

Для заготовительных разделительных процессов листовой штам-

повки (вырубка, пробивка, обрезка по контуру) требуются точ-

ность контура, размерная точность, отсутствие заусенцев. Для за-

готовительных разделительных процессов объемной штамповки тре-

буются размерная точность (по длине), точность объема (коррек-

ция по длине), перпендикулярность торцов. Для листовой штам-

6

повки-вытяжки необходимы размерная точность (пригодность для

сборки без операций подгонки), соблюдение указанных шерохо-

ватости, микрогеометрии поверхности (гладкая, не требующая

обработки), а также отсутствие заусенцев (или минимальная их

величина), минимальная или допустимая разнотолщинность, рав-

номерное (или требуемое) распределение смазочных материалов

по поверхности.

Для холодной объемной штамповки требуются соблюдение точ-

ности формы и размеров (не требующие или требующие мини-

мальной механической обработки шлифованием, резанием); от-

сутствие (как угловых, так и в плане) смещений половин штам-

па, заусенцев, облоя; соблюдение требуемых шероховатости, мик-

рогеометрии поверхности (гладкая, не требующая обработки), мак-

роструктуры (следование волокон контуру поверхности), механи-

ческих характеристик (твердость, предел прочности, относитель-

ное удлинение, ударная вязкость)

Для горячей объемной штамповки требуется соблюдение размер-

ной точности по высоте и геометрии формы; допустимой шеро-

ховатости поверхности; требуемых макро- и микроструктур.

Для тиксоштамповки и реоштамповки (штамповки металлов в

твердожидком состоянии) требуется соблюдение размерной точ-

ности, глобулярной микроструктуры, а также волокнистой мак-

роструктуры в наиболее напряженных участках заготовки.

С помощью регрессионных моделей для конкретных условий

процесса устанавливают характеристики, в наибольшей степени

влияющие на качество продукции ОМД.

1.3. Классификация кузнечно-штамповочных машин

Кузнечно-штамповочные машины относятся к технологичес-

ким машинам для формоизменения под давлением металлов и

неметаллических материалов в холодном, полугорячем и горячем

состоянии.

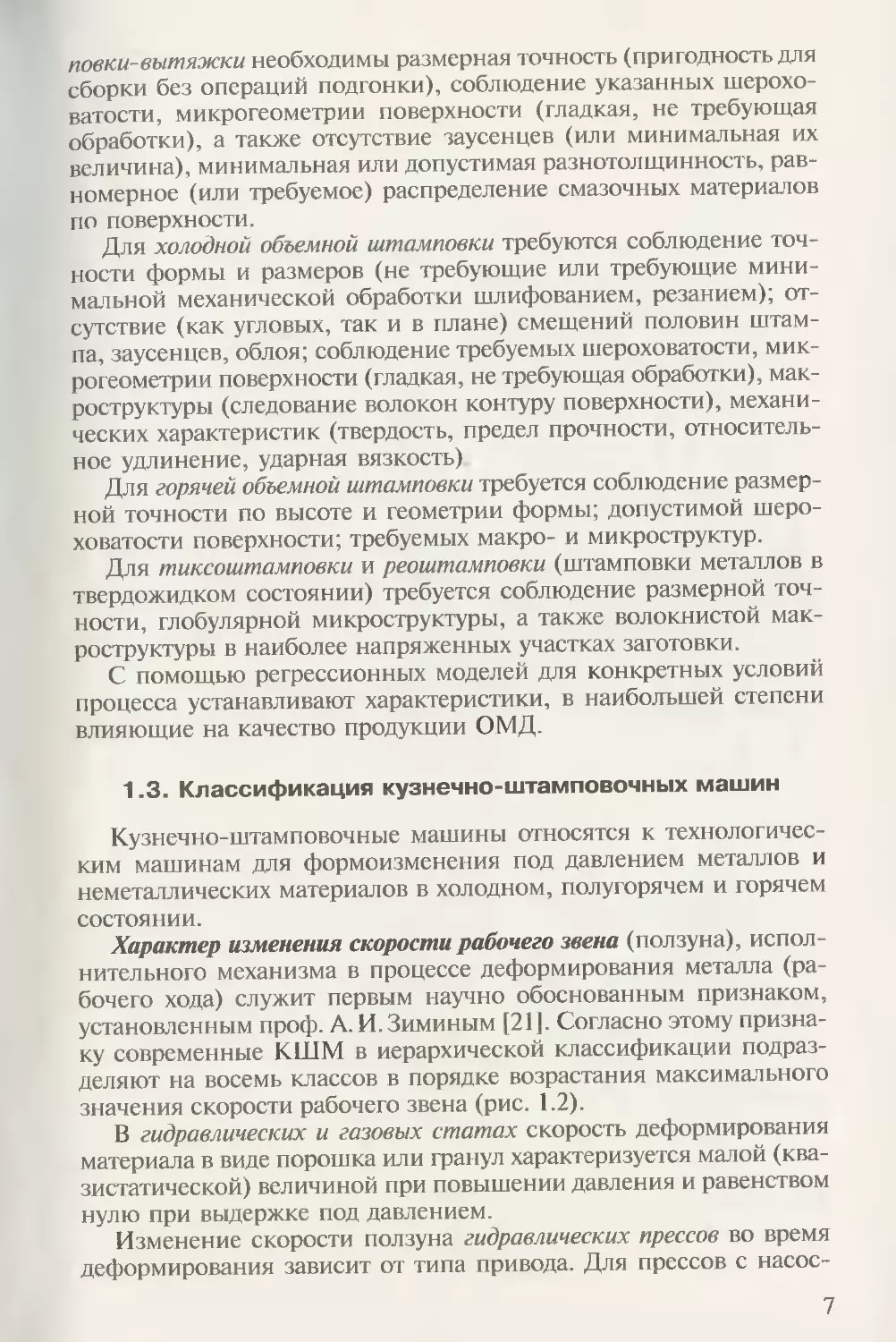

Характер изменения скорости рабочего звена (ползуна), испол-

нительного механизма в процессе деформирования металла (ра-

бочего хода) служит первым научно обоснованным признаком,

установленным проф. А. И. Зиминым [211. Согласно этому призна-

ку современные КШМ в иерархической классификации подраз-

деляют на восемь классов в порядке возрастания максимального

значения скорости рабочего звена (рис. 1.2).

В гидравлических и газовых статах скорость деформирования

материала в виде порошка или гранул характеризуется малой (ква-

зистатической) величиной при повышении давления и равенством

нулю при выдержке под давлением.

Изменение скорости ползуна гидравлических прессов во время

деформирования зависит от типа привода. Для прессов с насос-

7

00

Классы кузнечно-штамповочных машин

'Рис. 1.2. Классификация кузнечно-штамповочных машин:

гд, ta — скорость и время деформирования; vm — максимальная скорость деформирования

ным приводом при постоянной подаче насоса QH и площади ци-

линдра St

V =

' S,

= const.

Для прессов с насосно-аккумуляторным приводом скорость

зависит от разности номинальной силы пресса F„ и деформирую-

щей силы Гд при коэффициенте пропорциональности <р:

4i ~

Скорость ползуна кривошипного (механического) пресса пере-

менная, зависит от закона движения кривошипно-шатунного ме-

ханизма:

2ЛИ п/. , , . ПП „ .

va = -gQ-^(l + 4cosot)sin a ~ — Rsma,

где п — частота вращения кривошипного вала, мин1; R — радиус

кривошипа; а — угол поворота кривошипа, отсчитываемый от

нижней мертвой точки; X — отношение радиуса кривошипа к длине

шатуна.

Скорость деформирования материала в винтовых прессах и мо-

лотах — машинах ударного действия зависит от мгновенного зна-

чения кинетической энергии рабочих частей 7):

f2T,~ 12(ТЭ-ЛД1)

\ \ 5

\ т \ т

где Тэ — эффективная энергия; Aai — текущее значение работы

деформирования; т — масса рабочих частей (для винтового прес-

са — приведенная масса).

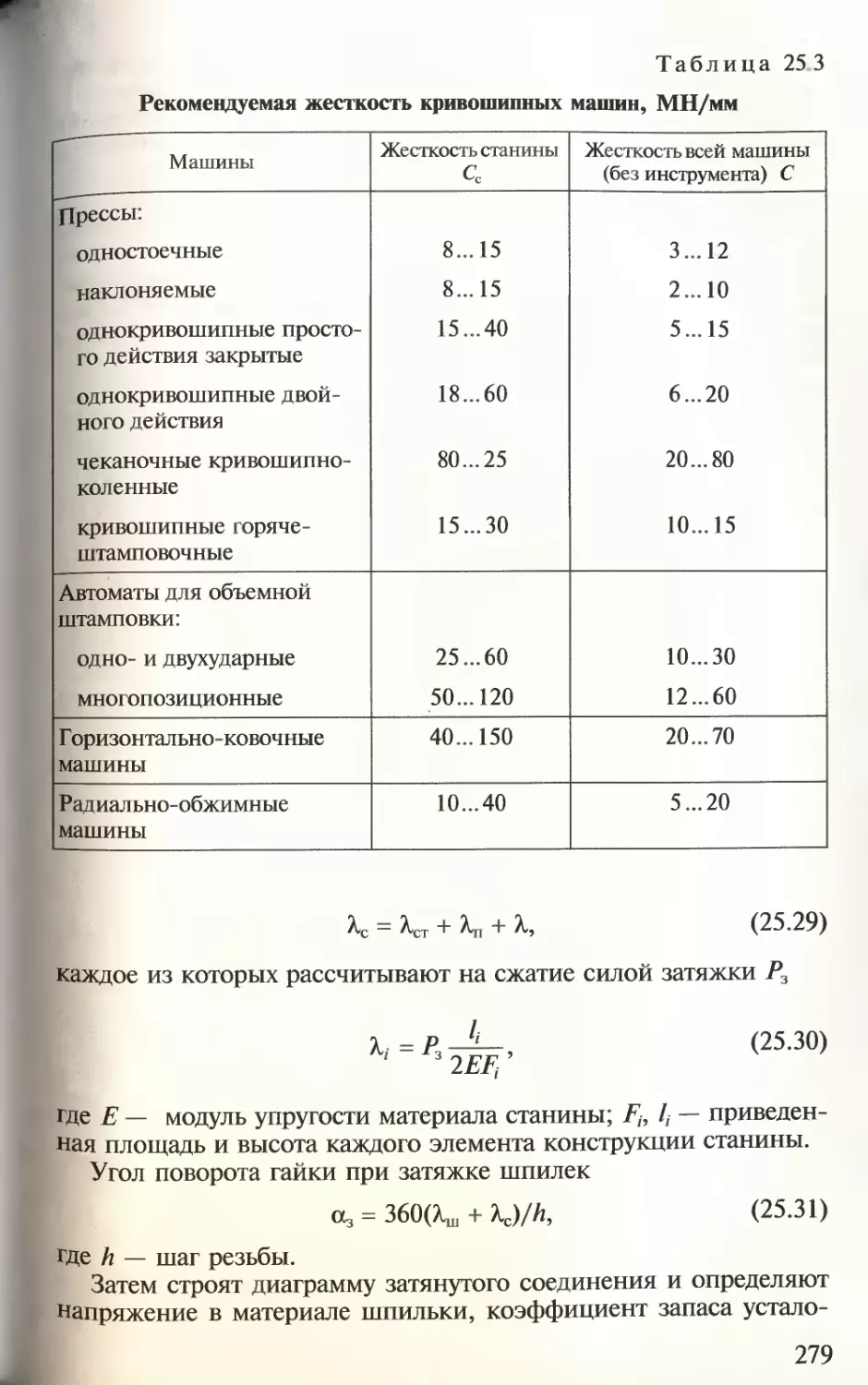

Скорость деформирования материала в импульсных машинах

характеризуется кратковременностью достижения максимального

значения, зависит от формы импульса, генерируемого источни-

ком: электромагнитным полем, электрическим разрядом, взрыв-

чатым веществом, сжатой жидкостью.

В вибрационных машинах механические колебания (вибрации),

воздействующие на металл (материал) во время деформирова-

ния, характеризуются амплитудой и частотой.

Кроме скорости деформирования, важными характеристика-

ми являются диапазон времени деформирования, характер изме-

нения деформирующей силы, эффективной кинетической энер-

гии, импульса и вибраций, создаваемых КШМ.

9

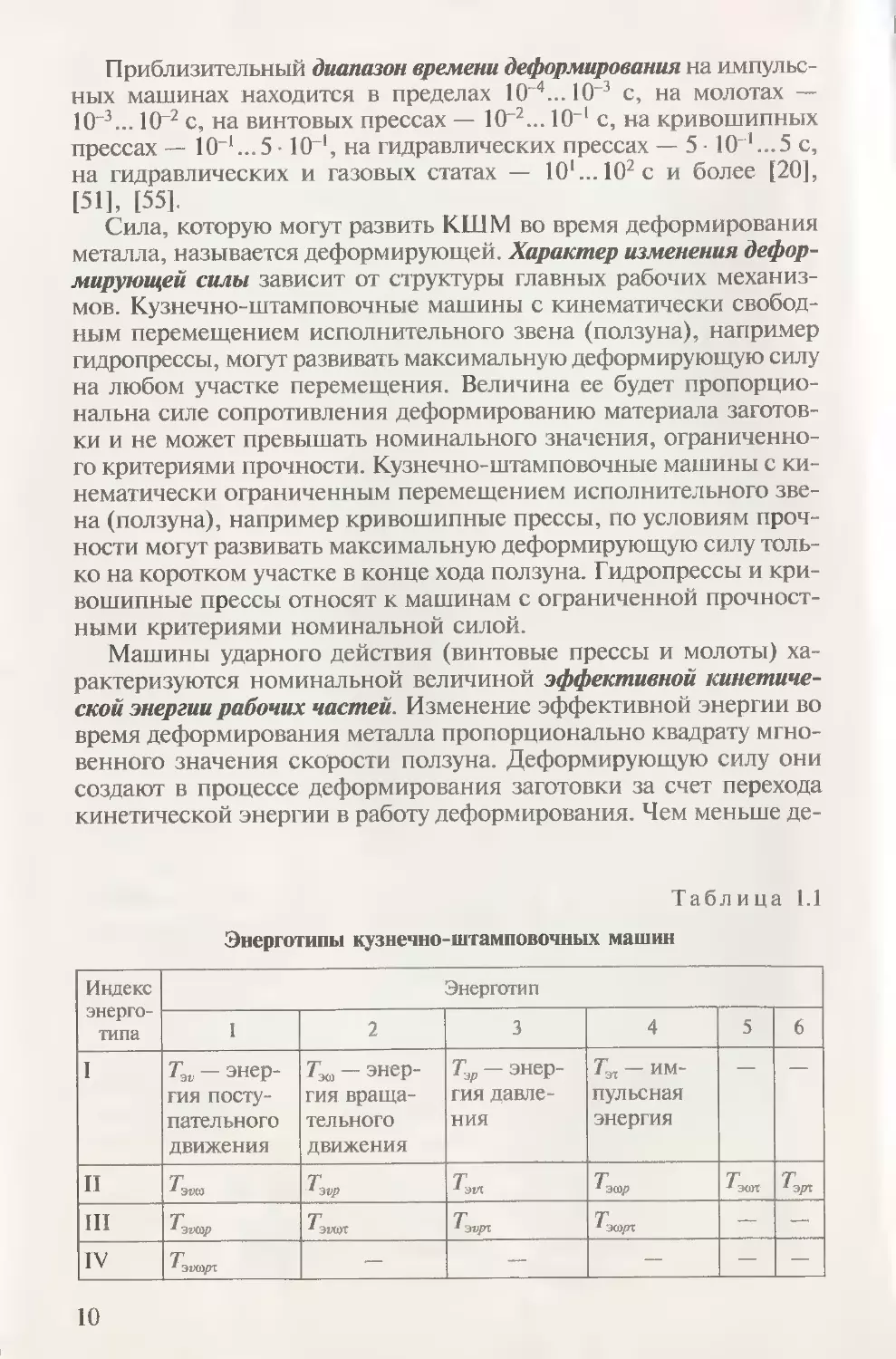

Приблизительный диапазон времени деформирования на импульс-

ных машинах находится в пределах 10“4... 10“3 с, на молотах —

10~3... 10“2 с, на винтовых прессах — 10 2... 10_| с, на кривошипных

прессах — 10 ‘...5 10на гидравлических прессах — 5 10 ’...5 с,

на гидравлических и газовых статах — 10|...102с и более [20],

[51], [55].

Сила, которую могут развить КШМ во время деформирования

металла, называется деформирующей. Характер изменения дефор-

мирующей силы зависит от структуры главных рабочих механиз-

мов. Кузнечно-штамповочные машины с кинематически свобод-

ным перемещением исполнительного звена (ползуна), например

гидропрессы, могут развивать максимальную деформирующую силу

на любом участке перемещения. Величина ее будет пропорцио-

нальна силе сопротивления деформированию материала заготов-

ки и не может превышать номинального значения, ограниченно-

го критериями прочности. Кузнечно-штамповочные машины с ки-

нематически ограниченным перемещением исполнительного зве-

на (ползуна), например кривошипные прессы, по условиям проч-

ности могут развивать максимальную деформирующую силу толь-

ко на коротком участке в конце хода ползуна. Гидропрессы и кри-

вошипные прессы относят к машинам с ограниченной прочност-

ными критериями номинальной силой.

Машины ударного действия (винтовые прессы и молоты) ха-

рактеризуются номинальной величиной эффективной кинетиче-

ской энергии рабочих частей. Изменение эффективной энергии во

время деформирования металла пропорционально квадрату мгно-

венного значения скорости ползуна. Деформирующую силу они

создают в процессе деформирования заготовки за счет перехода

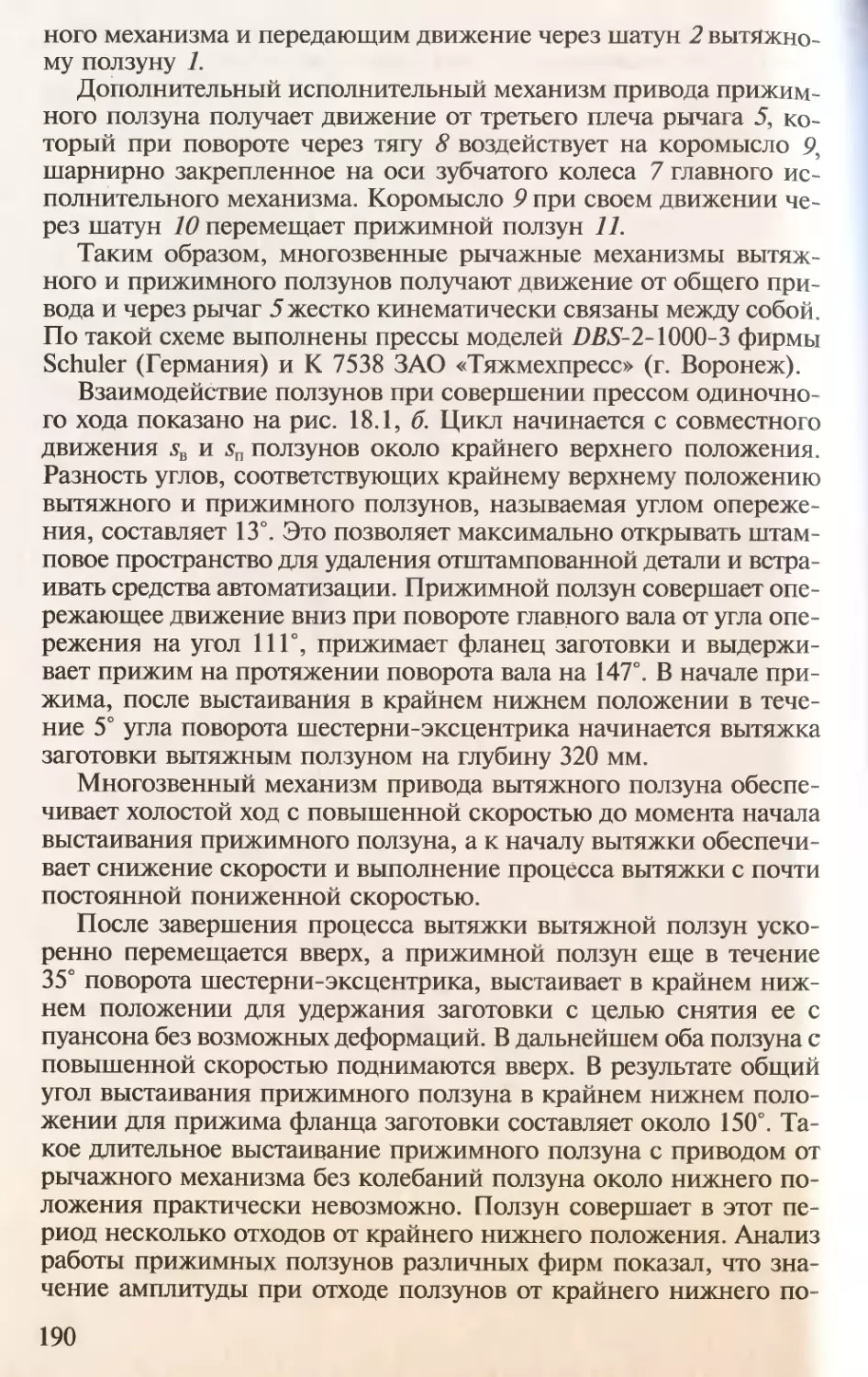

кинетической энергии в работу деформирования. Чем меньше де-

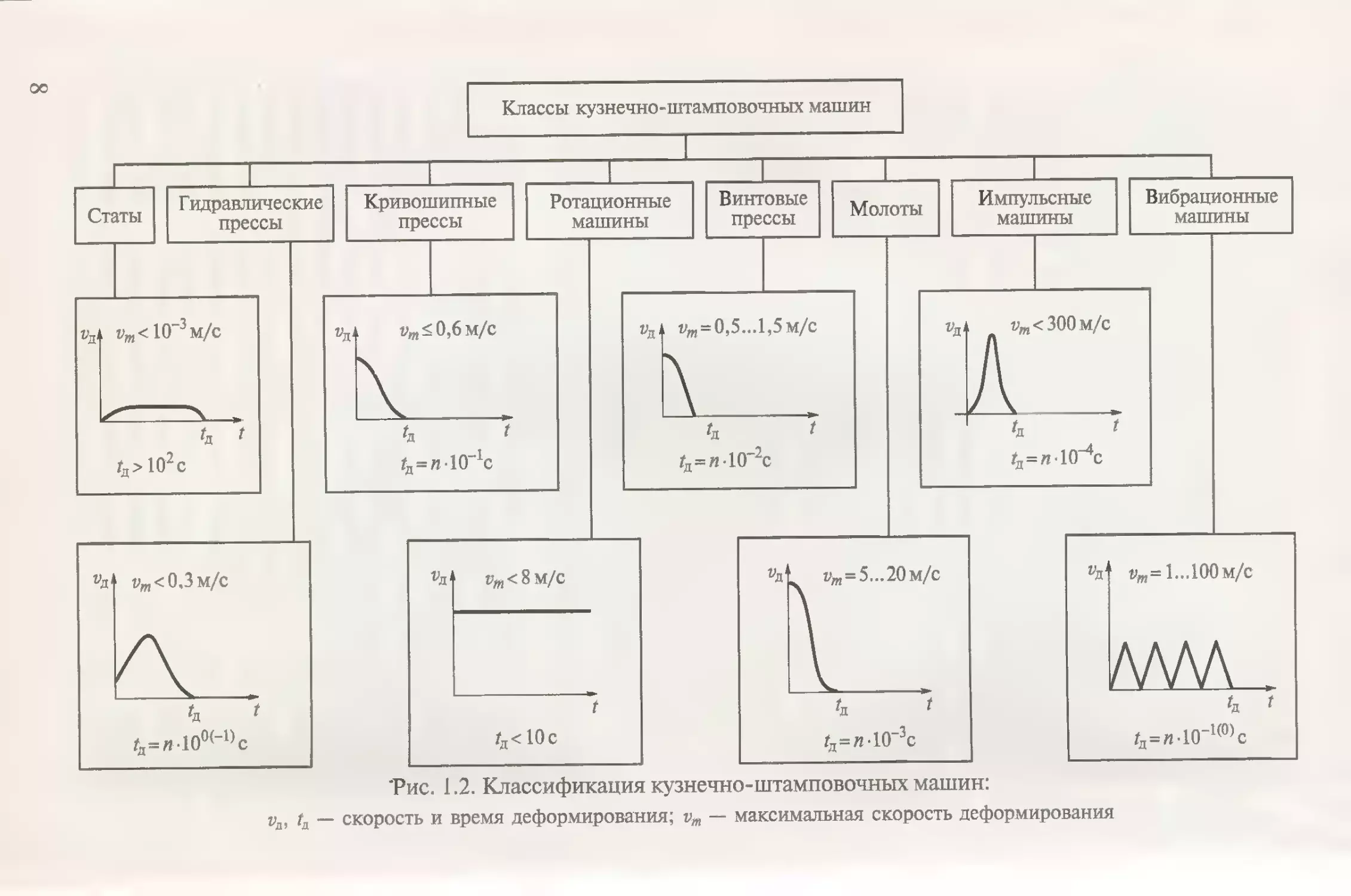

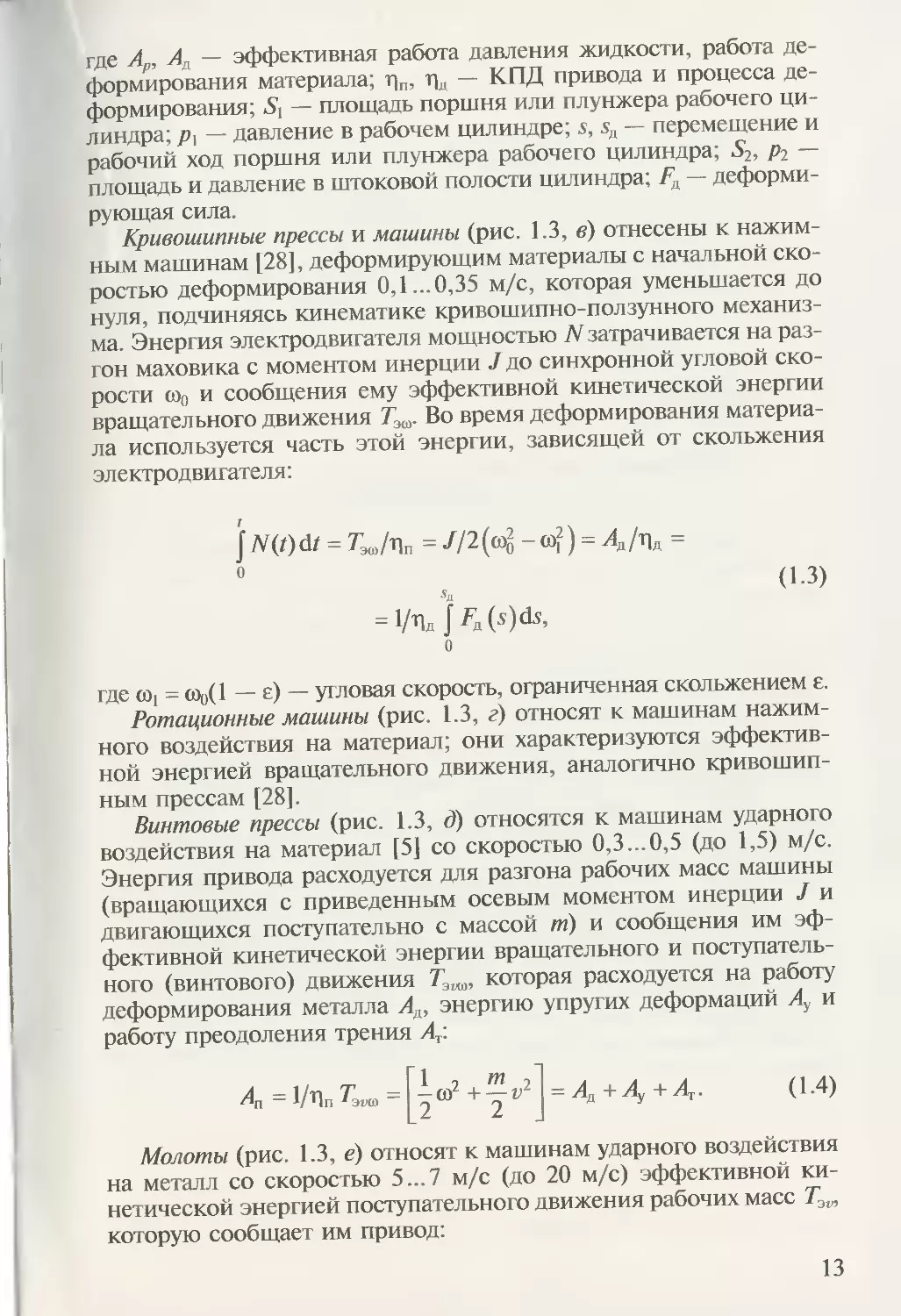

Таблица 1.1

Энерготипы кузнечно-штамповочных машин

Индекс энерго- типа Энерготип

1 2 3 4 5 6

I Тм — энер- гия посту- пательного движения Тм - энер- гия враща- тельного движения Тэр — энер- гия давле- ния — им- пульсная энергия — —

II т т 1 3VP т 1 Э1Л т 1 Э(ЛР т J эсот т 2 э/п

III Т 2 зтхар т 1 эпох т 1 svpt т 2 эсо/п — —

IV т 1 эмо/и — — — — —

10

формация заготовки, тем больше сила. Эти машины относят к

машинам с ограниченной энергией.

Конструкции машин зависят от принципов преобразования

входной энергии (электрической, тепловой, химической) в энер-

гию энергоносителя (сжатого воздуха, пара, сжатой жидкости,

электромагнитного поля), затем в эффективную энергию маши-

ны и в работу пластического деформирования материала. В зави-

симости от вида эффективной энергии или сочетания видов КШМ

подразделяются на введенные А. И. Зиминым энерготипы, исполь-

зующие кинетическую энергию поступательного, вращательного

движения, энергию давления, импульсную энергию и их сочета-

ния (табл. 1.1) [51].

Морфологическая система классификации КШМ (Ю.А.Боча-

ров, 1974) охватывает наибольшее число технологических и кон-

структивных признаков по 25 смысловым делителям с девятью

свойствами. Это дает возможность числового кодирования струк-

турного состава конструкций. Такую систему классификации при-

меняют для анализа традиционных и структурного синтеза новых

КШМ [51].

1.4. Принципиальные схемы и эффективная энергия

машин

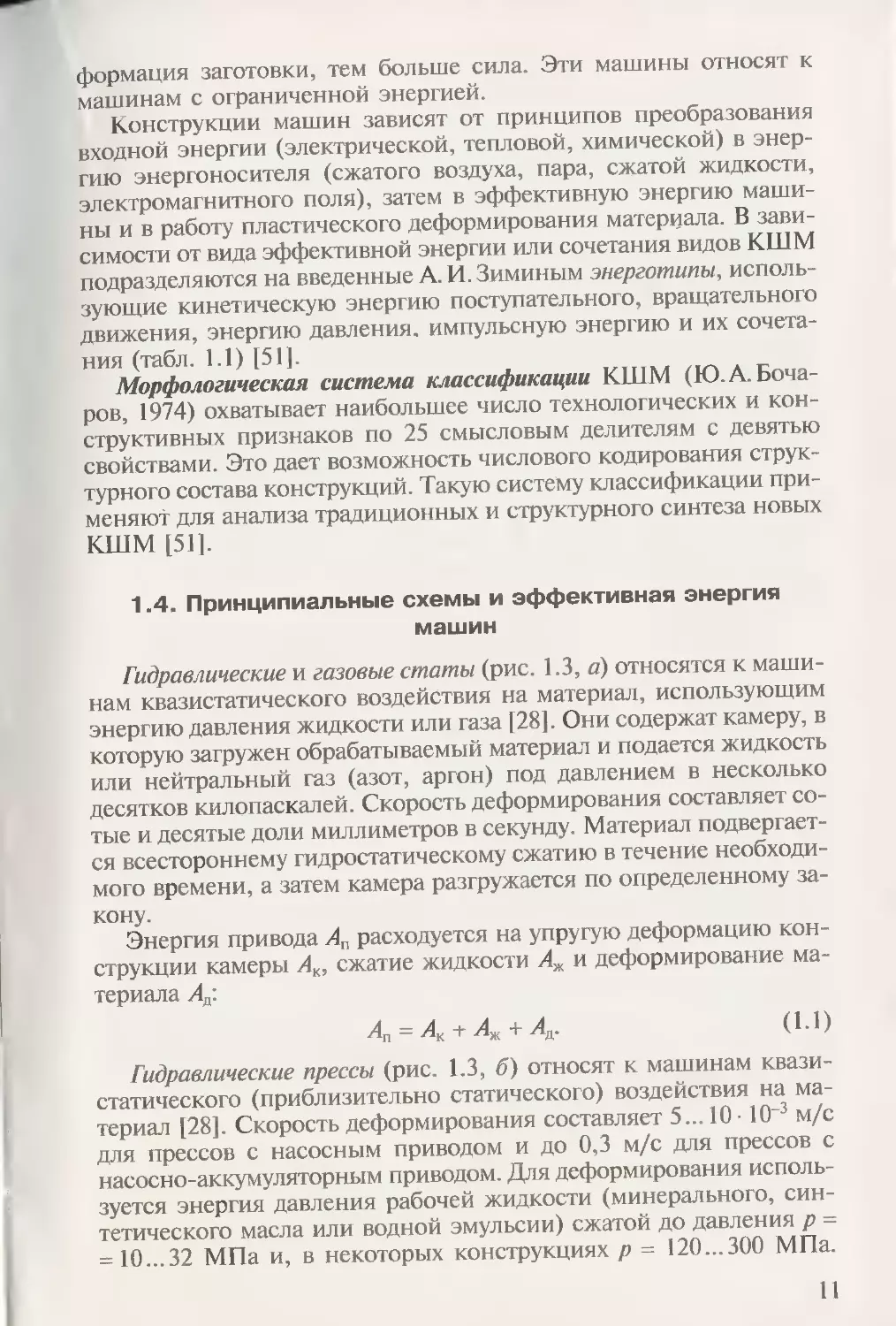

Гидравлические и газовые статы (рис. 1.3, а) относятся к маши-

нам квазистатического воздействия на материал, использующим

энергию давления жидкости или газа [28]. Они содержат камеру, в

которую загружен обрабатываемый материал и подается жидкость

или нейтральный газ (азот, аргон) под давлением в несколько

десятков килопаскалей. Скорость деформирования составляет со-

тые и десятые доли миллиметров в секунду. Материал подвергает-

ся всестороннему гидростатическому сжатию в течение необходи-

мого времени, а затем камера разгружается по определенному за-

кону.

Энергия привода А„ расходуется на упругую деформацию кон-

струкции камеры Ак, сжатие жидкости АЛ. и деформирование ма-

териала Ап:

Ап Ак + у4ж + >4д. (1.1)

Гидравлические прессы (рис. 1.3, б) относят к машинам квази-

статического (приблизительно статического) воздействия на ма-

териал [28]. Скорость деформирования составляет 5... 10 10 3 м/с

для прессов с насосным приводом и до 0,3 м/с для прессов с

насосно-аккумуляторным приводом. Для деформирования исполь-

зуется энергия давления рабочей жидкости (минерального, син-

тетического масла или водной эмульсии) сжатой до давления р =

= 10...32 МПа и, в некоторых конструкциях р = 120...300 МПа.

11

Рис. 1.3. Принципиальные схемы кузнечно-штамповочных машин:

а — гидро- и газостатов; б — гидропрессов; в — кривошипных прессов; г —

ротационных машин; д — винтовых прессов; е — молотрв; ж — импульсных

машин

Энергия давления рабочей жидкости расходуется на совершение

работы привода:

Дп ^р/"Пп

'л sa

Si $ Pits) ds-S2 $ p2(s) (is

о 0

= 4/Пд = l/Пд J

О

(1.2)

12

где Ар, Аа — эффективная работа давления жидкости, работа де-

формирования материала; т|п, цд — КПД привода и процесса де-

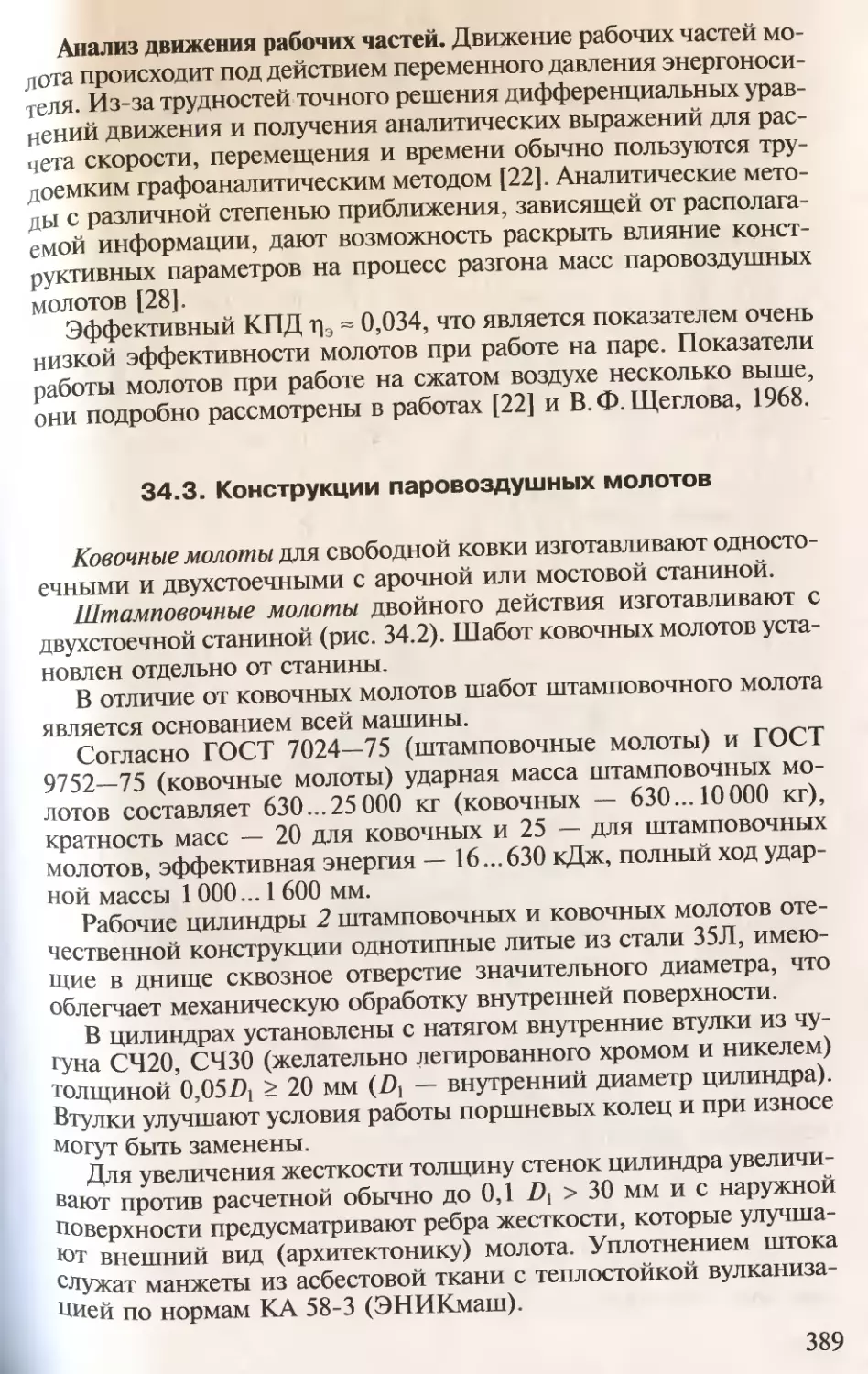

формирования; .S’, — площадь поршня или плунжера рабочего ци-

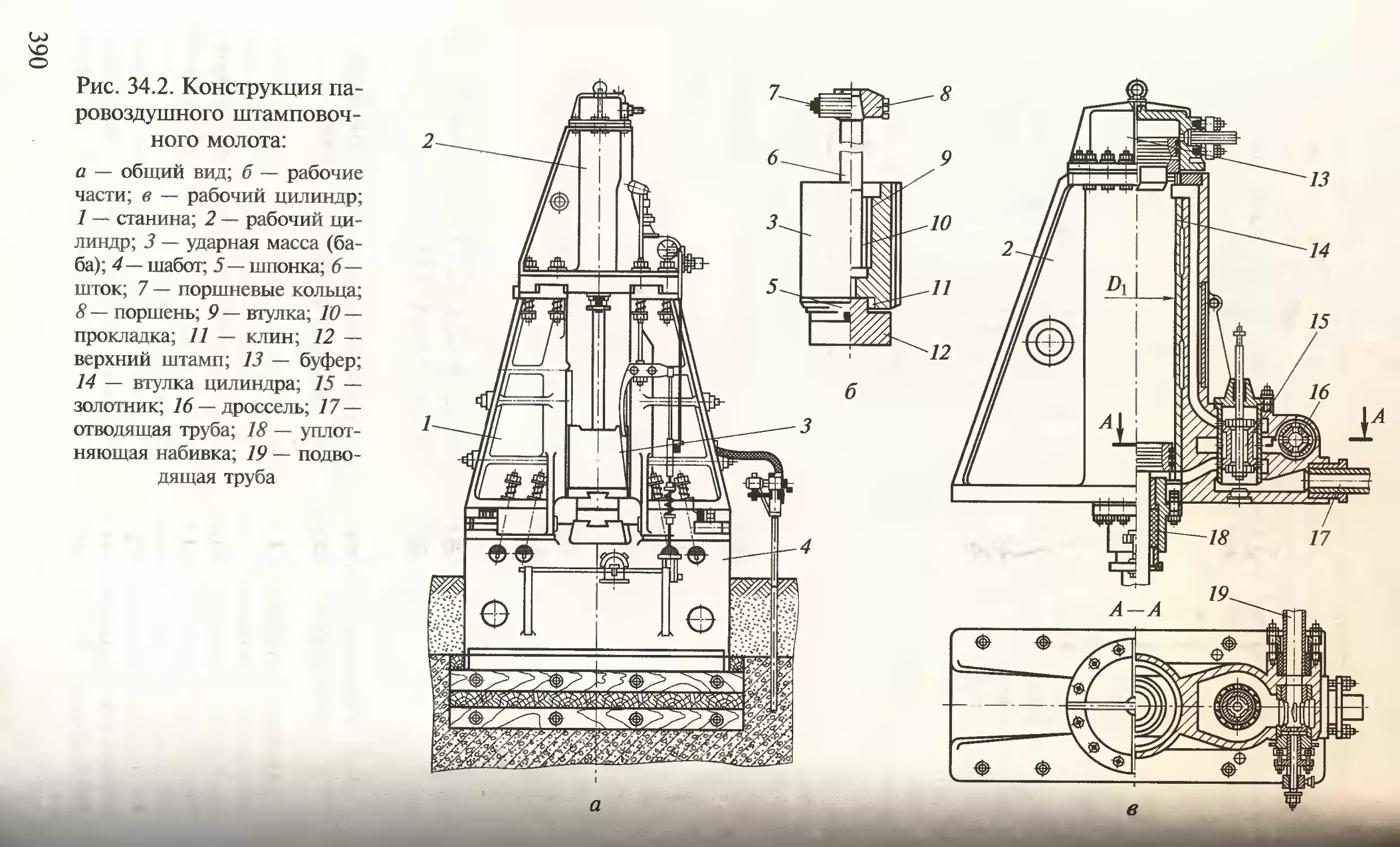

линдра; — давление в рабочем цилиндре; s, sa — перемещение и

рабочий ход поршня или плунжера рабочего цилиндра; 52, /ъ —

площадь и давление в штоковой полости цилиндра; Fa — деформи-

рующая сила.

Кривошипные прессы и машины (рис. 1.3, в) отнесены к нажим-

ным машинам [28], деформирующим материалы с начальной ско-

ростью деформирования 0,1...0,35 м/с, которая уменьшается до

нуля, подчиняясь кинематике кривошипно-ползунного механиз-

ма. Энергия электродвигателя мощностью Nзатрачивается на раз-

гон маховика с моментом инерции J до синхронной угловой ско-

рости со0 и сообщения ему эффективной кинетической энергии

вращательного движения Тэа>. Во время деформирования материа-

ла используется часть этой энергии, зависящей от скольжения

электродвигателя:

J N(0 d/ = ТЭ(0/т|п = J/2 (wg - со2) = Ад /т]д =

5д (1.3)

= 1/Пд j Рд (s)ds,

о

где СО] = со0(1 — е) — угловая скорость, ограниченная скольжением е.

Ротационные машины (рис. 1.3, г) относят к машинам нажим-

ного воздействия на материал; они характеризуются эффектив-

ной энергией вращательного движения, аналогично кривошип-

ным прессам [28].

Винтовые прессы (рис. 1.3, д) относятся к машинам ударного

воздействия на материал [5] со скоростью 0,3...0,5 (до 1,5) м/с.

Энергия привода расходуется для разгона рабочих масс машины

(вращающихся с приведенным осевым моментом инерции J и

двигающихся поступательно с массой т) и сообщения им эф-

фективной кинетической энергии вращательного и поступатель-

ного (винтового) движения Тэиа, которая расходуется на работу

деформирования металла Ад, энергию упругих деформаций Ау и

работу преодоления трения Ат:

Г1 2

— (О2

2

т

+ —V2

2

(1-4)

— Ад + >4у + /1Т.

Молоты (рис. 1.3, е) относят к машинам ударного воздействия

на металл со скоростью 5...7 м/с (до 20 м/с) эффективной ки-

нетической энергией поступательного движения рабочих масс T3V,

которую сообщает им привод:

13

л, =Zk = J. m!j (1-5)

Пп 2т]п Т|д

Вибрационные и импульсные машины воздействуют на материал

вибрацией, одиночными или последовательными импульсами дав-

ления жидкости, электрического разряда в жидкости, электро-

магнитного поля (рис. 1.3, ж) или продуктов сгорания взрывча-

того вещества. Импульсная эффективная энергия ТЭ1, в большин-

стве конструкций непосредственно воздействует на металл. На-

пример, в электрогидроимпульсных машинах

4, = ^/Пп = CU2/(2x]n) = Л/Пл, (1-6)

где С — электрическая емкость зарядных конденсаторов; U— на-

пряжение зарядного тока.

1.5. Главные параметры и критерии сравнения

кузнечно-штамповочных машин

Кузнечно-штамповочные машины характеризуют размерными,

линейными, скоростными, энергетическими и массовыми пара-

метрами [18, 51].

Главный размерный параметр — это исходная величина для кон-

структорского расчета, конструирования и последующего тех-

нологического выбора машины. Главными размерными парамет-

рами для машин квазистатического действия является номиналь-

ная сила Fw развиваемая при определенных условиях рабочим

звеном главного исполнительного механизма; для машин дина-

мического (ударного) действия — кинетическая энергия Тэ, раз-

виваемая подвижными частями машины к началу рабочего хода,

или их масса гп. Совокупность главных размерных параметров

определяет размерные ряды стандартов на соответствующие ма-

шины.

Линейные параметры могут определять технологическое назна-

чение КШМ (технологические линейные параметры), быть свя-

занными с ее монтажом (установочно-монтажные линейные па-

раметры) или характеризовать крепление инструмента (линейные

параметры элементов крепления).

К технологическим линейным параметрам относятся размеры

рабочего пространства, определяющие габариты инструмента,

исходной заготовки и готового изделия и ход рабочего органа

машины. Технологические линейные параметры вносят в таблицы

стандартов.

К установочно-монтажным линейным параметрам относят га-

бариты машины и мест ее крепления к основанию (стандартиза-

ции не подлежат). Масса машины также является установочно-

14

монтажным параметром, внесение которого в стандарты не обя-

зательно. Линейные параметры элементов крепления рабочего

инструмента содержатся в стандартах.

Скоростным параметром для однотипных машин является быс-

троходность, т.е. число холостых ходов (циклов) рабочего звена

(ползуна, ударной массы) в минуту. Характеристику быстроход-

ности вносят в стандарты. Значение же скорости рабочего звена

перед началом рабочего хода стандартами не обусловлена.

Энергетические параметры характеризуют двигатель или энер-

гоноситель. Если энергетические параметры являются заданными

величинами, например давление воздуха для привода паровоз-

душного молота, то их вносят в стандарты. Если энергетические

параметры — расчетные величины, например, параметры элект-

родвигателя, момент инерции маховика, давление рабочей жид-

кости, то их в стандарты не вносят, но обозначают в характерис-

тиках.

К критериям сравнения различных конструкций КШМ, вве-

денных проф. А. И. Зиминым (1967), относятся: относительная масса

конструкции, энергоемкость, быстроходность, эффективность

использования потребляемой энергии, экологичность.

Относительная масса выражается коэффициентом массы: от-

ношением силы тяжести mg конструкции машины к максималь-

ной силе Fm, развиваемой машиной:

Л т

Для сравнения технологических возможностей машин ударно-

го действия, например, штамповочных молотов применяют эк-

вивалентное значение максимальной деформирующей силы Fm ~

« (6... 10)mg, где т — масса рабочих частей молота, кг. По данным

А. И. Зимина наибольшим коэффициентом массы обладают гид-

равлические прессы, наименьшим — молоты. При проектирова-

нии новых машин следует стремиться к уменьшению коэффици-

ента массы.

Энергоемкость (или энергонасыщенность) выражают отноше-

нием эффективной энергии машины Тэ к работе силы тяжести

рабочих частей mg на наибольшем ходе Нт, т. е. коэффициентом

энергоемкости движения рабочих частей машины

Для сравнения машин квазистатического действия, например,

гидравлических прессов, эффективной энергией будет произве-

дение номинальной силы на наибольший рабочий ход satn. Наи-

15

большей энергоемкостью обладают винтовые прессы, наимень-

шей — кривошипные прессы. При проектировании новых машин

следует добиваться наибольшего значения коэффициента энерго-

емкости.

Быстроходность выражается обычно приводимом в техничес-

ких характеристиках числом ходов ползуна (ударной массы) ма-

шины п, мин1.

Эффективность использования потребляемой энергии выражает-

ся отношением полезной работы деформирования поковки АЛ к

энергии Е, затраченной машиной в течение одного машинного

цикла ZM, т. е. эффективным КПД машины. Например, для криво-

шипного и гидравлического с насосным приводом пресса

J4(s)ds

Пэ =-^- = 7-------,

j7V,(z)dz

о

где F* — деформирующая сила; s, sa — перемещение и рабочий

ход; N3 — мощность электродвигателя; t — время.

Поскольку при проектировании машины не всегда удается рас-

считать эффективный КПД, для гидровинтовых прессов и гидро-

молотов можно воспользоваться коэффициентом мощности kN,

т.е. отношением произведения эффективной энергии на число

рабочих ходов Тэпр к установленной мощности электродвигателя

N3-

Наиболее высоким эффективным КПД обладают гидравличес-

кие прессы, гидравлические молоты и гидровинтовые прессы.

Наименьшие значения показывают паровоздушные молоты. При

проектировании следует добиваться наибольшего значения эф-

фективного КПД.

Экологичность выражается несколькими показателями, харак-

теризующими степень воздействия машины на окружающее про-

странство и оператора: уровни шума, вибраций, электромагнит-

ного излучения; температура, влажность и т.п. Наиболее эколо-

гичны машины квазистатического действия (гидравлические прес-

сы); наименее — машины ударного действия (паровоздушные

молоты). Современные машины должны быть в наибольшей сте-

пени экологичны, не создавать вредных воздействий для человека

и окружающей среды.

16

ГЛАВА 2 ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ, СИЛОВЫЕ

НАГРУЗКИ И ПРОИЗВОДИТЕЛЬНОСТЬ

2.1. Технологические процессы и силовые характеристики

Технологические процессы обработки материалов давлением

подразделяются на следующие группы:

а — для первой группы; б — для второй группы; в — для третьей группы; г —

диаграмма силы сопротивления деформированию; д — диаграмма упругой по-

датливости системы машина —штамп; Ро — сила сопротивления предваритель-

ному деформированию; Рт — максимальная сила сопротивления деформирова-

ния; Р\ — сила в конце участка 8 — пластическая деформация поковки; Л —

упругая деформация системы машина—штамп; Аа — работа деформирования;

Ау — работа упругой деформации

17

• технология листовой штамповки и процессы: разделитель-

ные и формоизменяющие;

• технология ковки и процессы: разделительные и формоизме-

няющие;

• технология холодной объемной штамповки и процессы: вы-

садка, штамповка и выдавливание (прессование);

• технология горячей и полугорячей объемной штамповки и

процессы: высадка, штамповка и выдавливание (прессование);

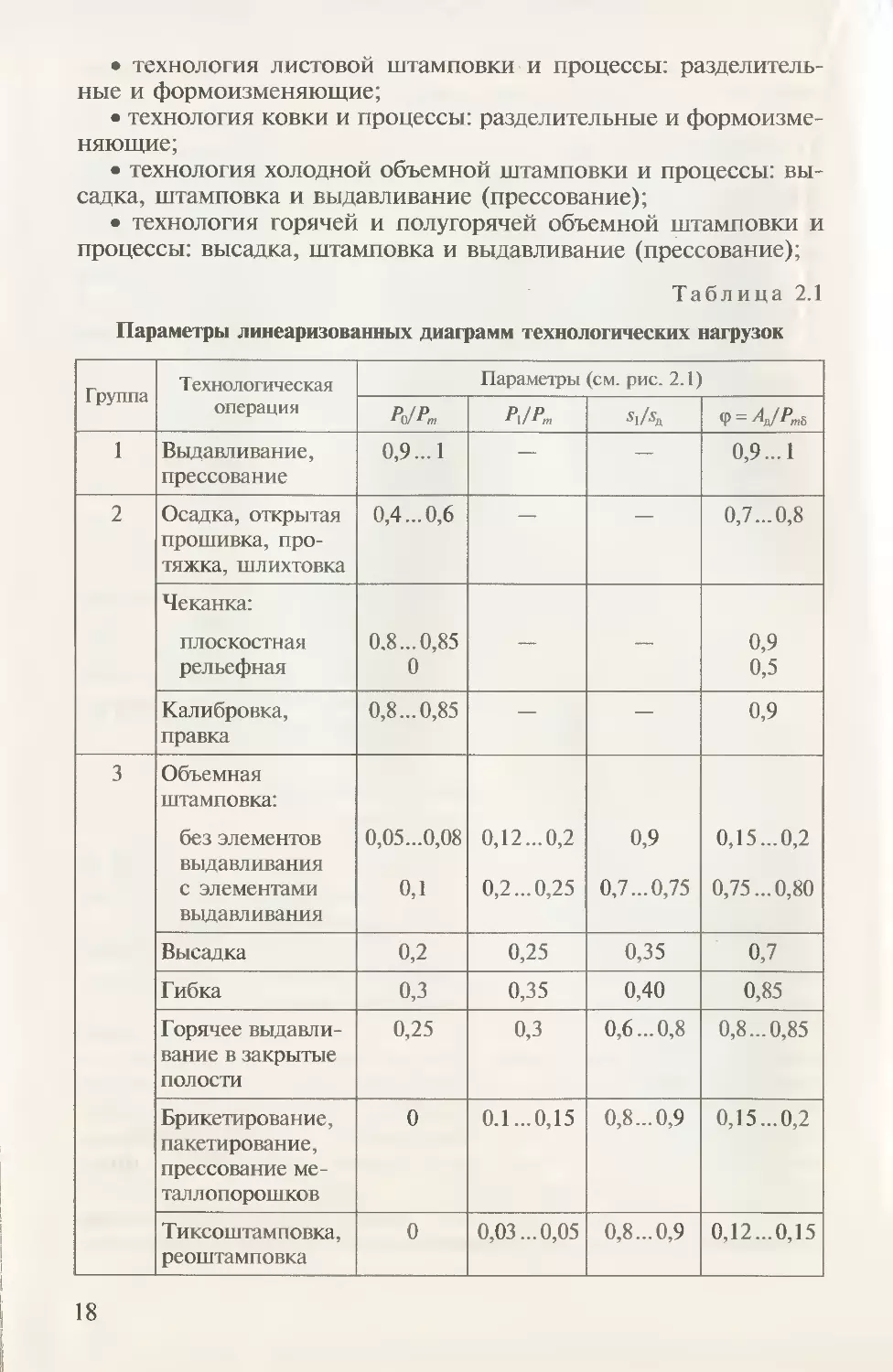

Таблица 2.1

Параметры линеаризованных диаграмм технологических нагрузок

Группа 1ехнологическая операция Параметры (см. рис. 2.1)

Ро/Л, Рх/Рт Ф — -^д/

1 Выдавливание, прессование 0,9... 1 — — 0,9 ...1

2 Осадка, открытая прошивка, про- тяжка, шлихтовка 0,4 ...0,6 — — 0,7... 0,8

Чеканка: плоскостная рельефная 0.8... 0,85 0 — — 0,9 0,5

Калибровка, правка 0,8... 0,85 — — 0,9

3 Объемная штамповка: без элементов выдавливания с элементами выдавливания 0,05...0,08 0,1 0,12.„0,2 0,2.„0,25 0,9 0,7.„0,75 0,15.„0,2 0,75 ...0,80

Высадка 0,2 0,25 0,35 0,7

Гибка 0,3 0,35 0,40 0,85

Горячее выдавли- вание в закрытые полости 0,25 0,3 0,6 ...0,8 0,8 ...0,85

Брикетирование, пакетирование, прессование ме- таллопорошков 0 0.1.„0,15 0,8 ...0,9 0,15 ...0,2

Тиксоштамповка, реоштамповка 0 0,03 ...0,05 0,8... 0,9 0,12.„0,15

18

• технология штамповки металлов в твердожидком состоянии

(тиксоштамповка и реоштамповка) и процессы: объемная штам-

повка и выдавливание.

Каждая из групп характеризуется определенной зависимостью

силы сопротивления деформированию от перемещения или вре-

мени, которая выражается расчетными графиками деформирую-

щих сил. Эти зависимости могут быть определены компьютерным

моделированием на основе программных комплексов (ANSYS,

QForm, ALPID и др.), расчетом на основе теории пластических

деформаций или экспериментально.

Кузнечно-штамповочная машина должна преодолеть это со-

противление за счет развиваемой деформирующей силы и эффек-

тивной энергии. При этом происходит упругая деформация систе-

мы машины и инструмента. Упругая деформация машин непо-

средственно накладывается на графики сил деформирования, ви-

доизменяя их, при этом величина рабочего хода инструмента мо-

жет возрастать на величину упругой деформации (объемная штам-

повка с пиком силы в конце хода) или оставаться неизменной

(вытяжка из листовой заготовки «на провал»).

Графики зависимости силы сопротивления деформированию

для машины становятся нагрузочными графиками. Поскольку при

расчетах используют обычно такие параметры графика, как наи-

большая сила, величина деформации и площадь графика сила—

деформация, для проектирования КШМ применяют в качестве

силовых характеристик процессов линеаризованные типовые рас-

четные графики рабочих нагрузок (рис. 2.1 и табл. 2.1).

2.2. Технологические параметры

и качество машин

Выбор параметров технологического процесса и оборудования.

Для большинства универсальных КШМ разработаны государствен-

ные стандарты (ГОСТы) на основные параметры и размеры. На-

пример, для кривошипных прессов для ряда номинальных сил

приводятся: величина хода ползуна, размеры штамповою про-

странства, число ходов ползуна в минуту и т.п.

Для специальных и специализированных КШМ на основании

изучения принятого технологического процесса составляют ти-

повой ряд поковок или полуфабрикатов, получаемых данным

технологическим методом. Исходя из размеров типовых поковок

ряда, определяют и необходимые параметры технологического

процесса — деформирующую силу, рабочее перемещение инст-

румента и последовательность применения инструментов в том

или ином направлении, работу деформирования, диапазоны

необходимых скоростей деформирования, требуемую произво-

дительность и т. п.

19

По принятым параметрам технологического процесса в техни-

ческом предложении (задании) на проектирование специальных

и специализированных машин разрабатывают структурную схему

и устанавливают основные параметры.

Требования к качеству машин. Качество КШМ, как изделий

машиностроения, регламентируют национальные и международ-

ные стандарты и нормы. В понятие качества машины входит ряд

составляющих, таких как степень автоматизации, оснащенность

программным управлением, мониторингом и диагностикой (см.

разд. VIII), производительность, гибкость в переналадках и необ-

ходимая надежность и долговечность машины, механизмов и де-

талей. Для этого должна быть постоянная обратная связь (в том

числе дистанционная) между этапами: предпроектные исследо-

вания, конструирование, изготовление, эксплуатация.

Дистанционная диагностика и мониторинг позволяют выяв-

лять в конструкции слабые по надежности элементы, которые

лимитируют производительность машины. Для повышения надеж-

ности КШМ целесообразно усиление самого слабого по надежно-

сти звена, как в силовой цепи, так и в цепи управления. Следует

учитывать также серийность производства и характер нагружения

машин. Например, кривошипные прессы, работающие в массо-

вом и крупносерийном производстве, имеют сравнительно боль-

шую загрузку по времени и силе, и важными являются показате-

ли надежности. Гидравлические прессы могут быть загружены в

мелкосерийном производстве не полную смену. В этих условиях

роль показателей надежности снижается и в первую очередь учи-

тывается долговечность механизмов и деталей, тренды возмож-

ных дефектов и остаточный ресурс.

Для повышения качества и конкурентоспособности выпускае-

мых КШМ необходимо соблюдение технических условий на про-

ектирование, изготовление и основных правил рациональной эк-

сплуатации КШМ [28, 51].

2.3. Циклы работы и производительность машин

и автоматов

Кузнечно-штамповочные машины относятся к дискретным

системам обработки давлением, которые могут работать в зависи-

мости от выбранного режима прерываемыми циклами (одиноч-

ными ходами), непрерывно повторяющимися циклами (автома-

тическими ходами) или прерывистыми (толчковыми) перемеще-

ниями внутри цикла (в наладочном режиме).

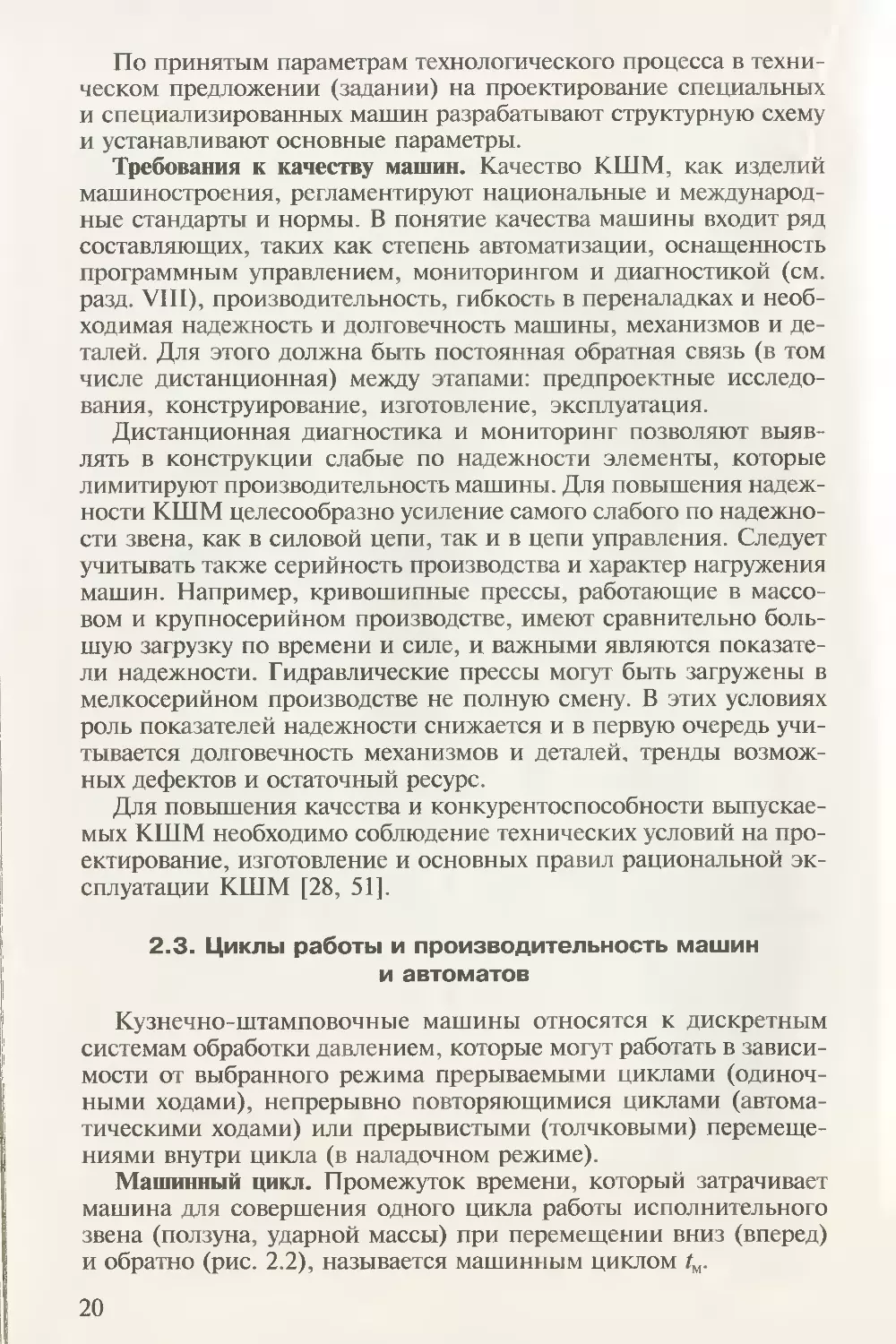

Машинный цикл. Промежуток времени, который затрачивает

машина для совершения одного цикла работы исполнительного

звена (ползуна, ударной массы) при перемещении вниз (вперед)

и обратно (рис. 2.2), называется машинным циклом /м.

20

Рис. 2.2. Типовые цикловые диаграммы работы кузнечно-штамповочных

машин:

а — гидропрессов; б — винтовых прессов и молотов; в — кривошипных прессов

и машин

Перемещение ползуна гидравлических прессов до соприкосно-

вения с заготовкой (поковкой) называется ходом приближения и

соответственно время, в течение которого это перемещение про-

исходит, — временем приближения /п (рис. 2.2, а). У винтовых прес-

сов и молотов это перемещение используется для развития кинети-

ческой энергии и называется ходом разгона рабочих частей и соот-

ветственно время этого перемещения — временем разгона tp (рис.

2.2, б). У кривошипных прессов ход вниз tH состоит из непрерывных

ходов приближения, деформирования и возвратного хода tB (рис.

2.2, в).

Перемещение во время деформирования заготовки (поковки)

называется рабочим ходом {ходом деформирования) ta, а перемеще-

ние в исходную позицию — возвратным ходом tB.

Технологический цикл. Время, необходимое для загрузки заго-

товок и выгрузки поковок (изделий), а также перемещения заго-

товок по позициям штамповки, средствами автоматизации (меха-

низации), такими как подачи, перекладчики, роботы-манипуля-

21

торы и др.), называется технологической паузой ZT, во время кото-

рой ползун пресса и ударная масса молота находятся в исходном

(верхнем) положении.

Время технологического цикла больше машинного цикла на

величину технологической паузы t = tM + ZT.

Прессы-автоматы работают без паузы, так как все операции по

загрузке-выгрузке заготовки и перемещения поковки по позици-

ям должны быть завершены за время возвратного хода и (иногда)

половины хода приближения, т. е. Z = zM.

Производительность КШМ. Обычно значение производитель-

ности определяется числом изделий (поковок, штамповок), изго-

тавливаемых на машине в единицу времени, П = 60/Z, шт./мин.

ГЛАВА 3. МОДЕЛИРОВАНИЕ И АНАЛИЗ ПРОЦЕССОВ

И МАШИН

Программные комплексы. Основной задачей работы КШМ во

время рабочего хода является преодоление сопротивления мате-

риала пластическому деформированию путем создания необходи-

мого давления (удельной силы) и энергии. Достаточно достовер-

ные сведения о силовых и энергетических параметрах процесса

можно получить моделированием на персональном компьютере

(ПК) с применением российских программных комплексов на

основе метода конечных элементов QForm 2D и QForm 3D [37] и

зарубежных MSC SuperForge [51] и др.

В учебном пособии [37] приводится подробная методика и при-

меры моделирования и анализа процессов объемной штамповки

на основе программного комплекса QForm 2D. Исходными дан-

ными являются материал и чертеж детали, по которому разра-

батывается чертеж поковки на основе нормативных рекоменда-

ций по припускам и напускам для данной массы и класса точно-

сти поковки. Определяются размеры и масса заготовки. Затем на-

значается тип КШО, тип штампа для штамповки в открытых

или закрытых штампах и необходимые элементы конструкции

штампа.

Полученный чертеж инструмента (штампа) сохраняется в гра-

фическом редакторе QDraft в формате CRS. В этом же редакторе

для анализа предварительной осадки вводят чертежи гладких плит

и заготовки. Затем определяют температурный режим штамповки,

вычисляют потери теплоты при переносе поковки по позициям

штамповки, тип смазочных материалов, фактор трения и прово-

дят последовательное моделирование формоизменения заготовки

в предварительном и окончательном штампах (штамповых встав-

ках, ручьях). В результате для каждой операции получают на экра-

22

не ПК чертеж поковки после деформирования с видом лагранже-

вой сетки в меридиональном сечении, распределение темпера-

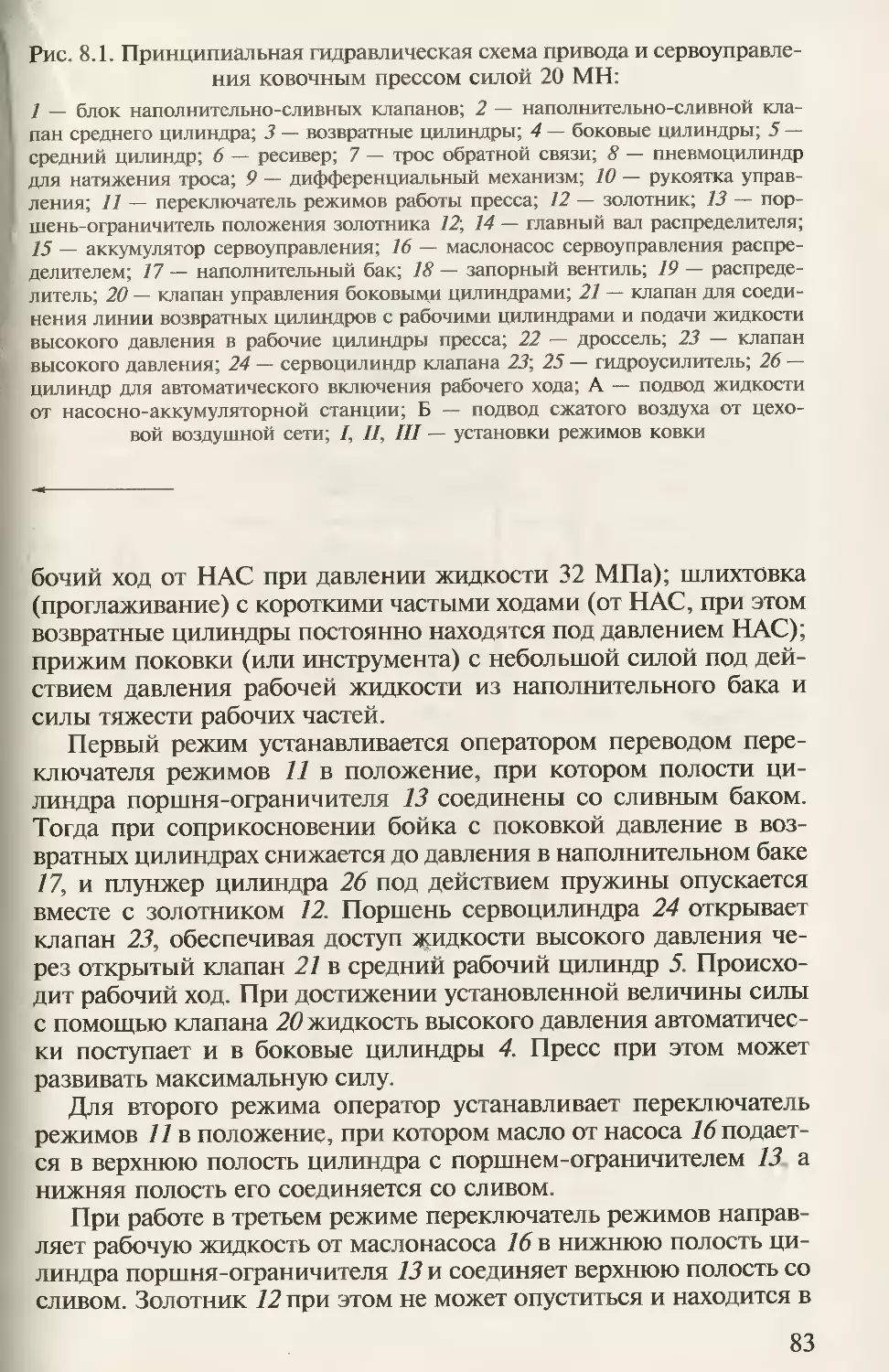

турною поля, полей накопленной деформации, векторов скоро-

стей и необходимые для проектирования машины графики де-

формирующая сила — перемещение и работа деформирования для

каждой операции.

Аналогичные программные комплексы имеются для анализа

операций листовой штамповки на основе метода конечных эле-

ментов (программы LS-Dyna, ANSYS и др.).

Программные средства. Динамические эффекты, сопровожда-

ющие работу КШМ, возникают при накоплении, взаимообмене

и расходе потенциальной и кинетической энергии элементами

машины. При проектировании КШМ информация об этих про-

цессах дает возможность прогнозировать и изменять ее свойства и

тем самым повышать технический уровень и качество КШМ.

Определение процессов в ряде случаев возможно на основе

физических динамических многомассовых моделей и соответству-

ющих математических моделей в форме систем линейных диффе-

ренциальных уравнений. Однако при этом приходится вводить

упрощающие допущения и ограничивать число степеней свобо-

ды, т.е. получать приближенные решения.

В настоящее время широкое применение для целей динамичес-

кого анализа получили программные комплексы анализа динами-

ческих систем [35] и методы интегрирования систем дифферен-

циальных уравнений, учитывающие такие свойства систем КШМ,

как высокая размерность, нелинейность, недостаточная обуслов-

ленность.

Комплексы используют формализованные методы синтеза ма-

тематических моделей и проблемно-ориентированные методы

интегрирования систем дифференциальных уравнений. Известны

комплексы МАРС (Е.А.Арайс, В. М.Дмитриев, 1987), ПА7, ПА9

(разработка МГТУ им. Н.Э. Баумана) [42] и зарубежные комплек-

сы ADAMS [51], DYMES (EMRC, 1991).

Комплексы ПА7 и ПА9 используют относительно простой и не

имеющий ограничений узловой метод формирования математи-

ческих моделей, методы интегрирования: неявный метод Эйлера

первого порядка и метод трапеций (второго порядка). Библиотеки

комплексов открыты для включения в них вновь разрабатываемых

математических моделей элементов и методов интегрирования.

Решающее ядро комплекса инвариантно к физической природе

объекта динамического анализа и позволяет анализировать систе-

мы практически любой, в том числе и смешанной, физической

природы. Эти комплексы имеют открытый интерфейс для пост-

процессорной обработки данных, получаемых в результате моде-

лирования объекта, позволяют осуществлять многовариантный

анализ и на его основе — оптимизацию объекта.

23

Адаптированные к предметной области КШО программные

комплексы анализа динамических систем содержат библиотеку ти-

повых конструктивных элементов [42].

Методические средства. Конструкция КШМ, как объект моде-

лирования, в соответствии с его физической природой представ-

ляется в виде структурной кинематической, пневматической, элек-

трической. гидравлической схем или их совокупности [51]. Мето-

дику составления математической модели целесообразно рассмот-

реть на примере конструкции кривошипного пресса, структура

которого в виде кинематической схемы изображена на рис. 3.1, а.

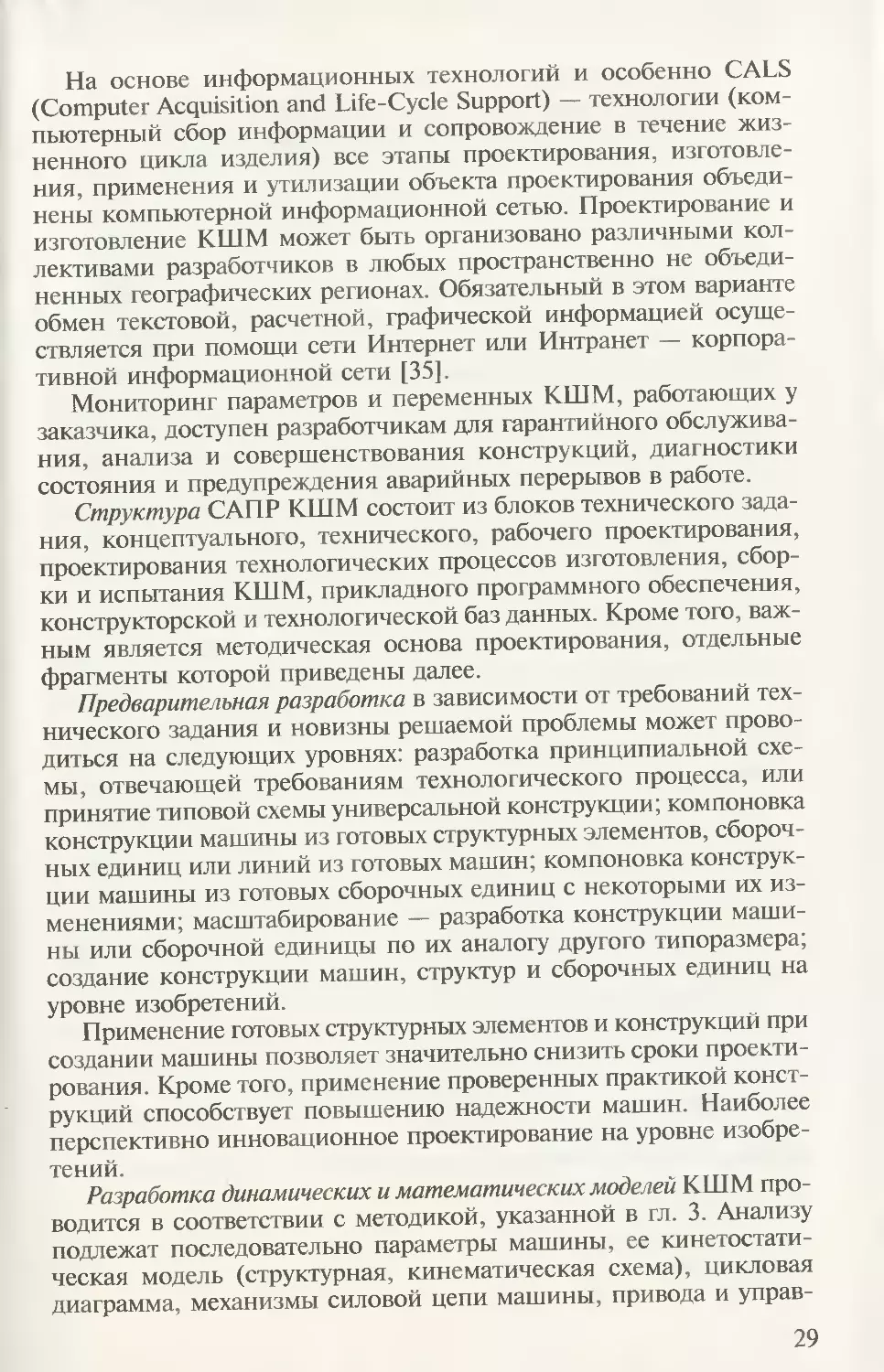

Рис. 3.1 Кинетостатическая модель (кинематическая схема) кривошип-

ного пресса (а) и элементы ее расчленения (б):

1 — 18 — координаты взаимодействия элементов

24

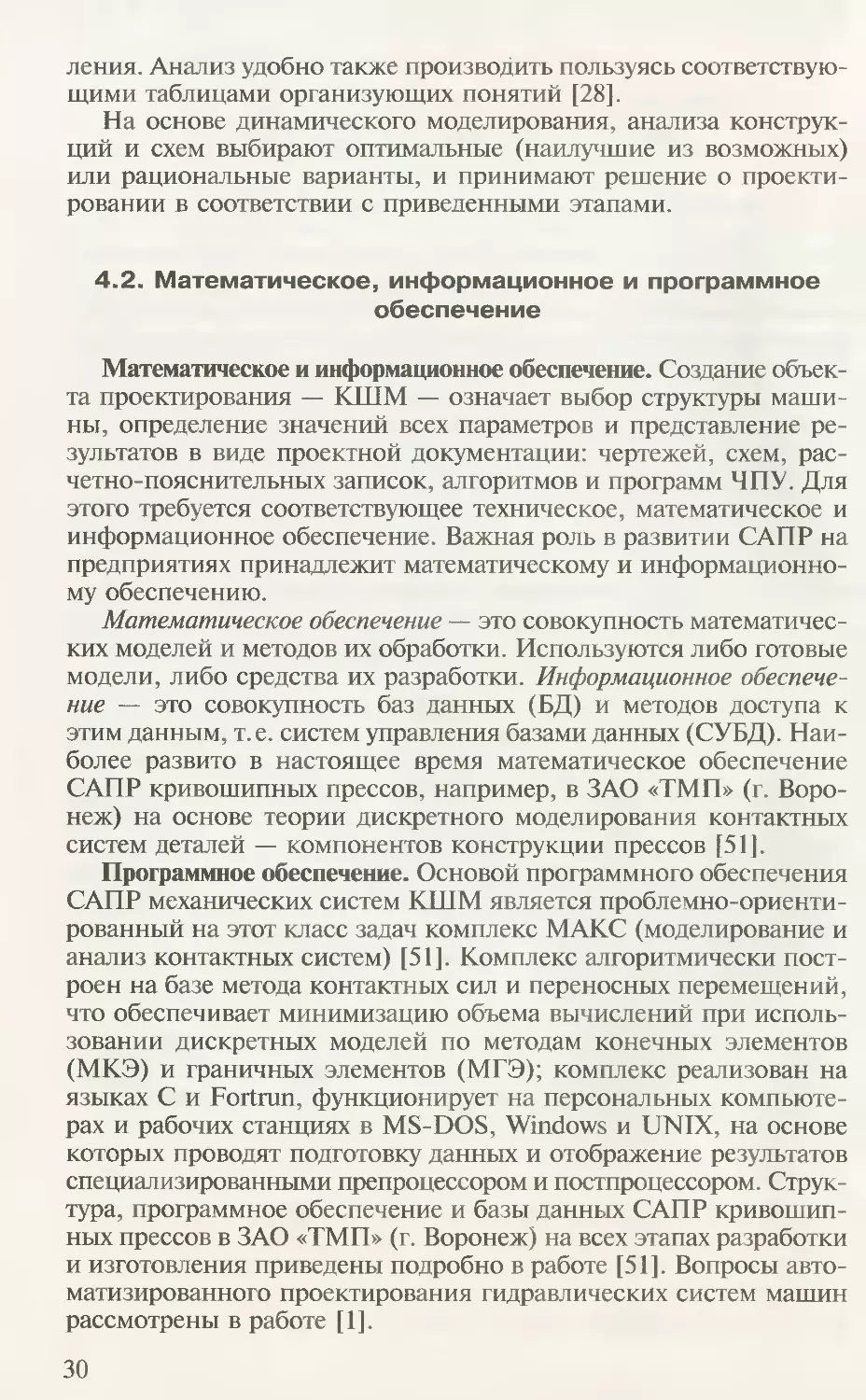

Рис. 3.2. Топологическая модель пресса:

DVA — двигатель асинхронный; ERP — клиноременная передача; MUFTA —

муфта включения; TORMOZ — тормоз; RDN — зубчатая передача; ’SHARN2’1 —

подшипниковая опора кривошипа; ’BALKA24 — кривошип; ’SHARN2’2 — кри-

вошипная головка шатуна; ’BALKA2’2 — шатун; ’TNG05K’ — сила деформиро-

вания; ’SHARN2’3 — ползунная головка шатуна; NPR — направляющие ползу-

на; Е1 — источник силовой энергии; Е2 — источник логического сигнала управ-

ления муфтой; ЕЗ — источник логического сигнала управления тормозом; СЗ —

инерционный элемент (маховик); цифрами обозначены узлы, образованные по-

люсами моделей

Кинематическую схему расчленяют на элементы с учетом нали-

чия соответствующих моделей в библиотеке моделей элементов

(рис. 3.1, б) [42, 51]. При расчленении выявляют число и характер

связей между элементами. Для механических систем каждая связь

соответствует какой-либо координате физического пространства

объекта. Все связи должны соответствовать числу и характеру по-

люсов моделей. Координаты взаимодействия элементов должны

быть пронумерованы.

Структура КШМ или механизма представляется в виде топо-

логической модели (топологии), т.е. схемы, содержащей условные

обозначения элементов и их связи (рис. 3.2). Связи между эле-

ментами соответствуют узлам, образованным соединением по-

люсов моделей. Узлы нумеруются последовательными числами

натурального ряда чисел. Нумерация координат взаимодействия

элементов на рис. 3.2 соответствует нумерации полюсов тополо-

гии.

25

Топология объекта моделирования с дополняющими ее пара-

метрами элементов является описанием объекта моделирования.

В комплексе ПА9, имеющем графический редактор, топологию

объекта составляют на экране монитора из графических образов

моделей элементов. При включении очередной модели в тополо-

гию редактор запрашивает ее параметры. Определяются данные

для вывода результатов моделирования, включающие список пе-

ременных, подлежащих выводу. По запросу графического редак-

тора определяются и вводятся данные задания на расчет, которые

включают в себя время моделируемого процесса, начальный, мак-

симальный и минимальный шаги интегрирования, точность ин-

тегрирования. Непосредственно в результате интегрирования по-

лучают массивы значений так называемых фазовых переменных

[35].

Фазовые переменные типа потенциала относятся к узлам топо-

логии объекта и в механике они представлены линейными и угло-

выми скоростями. В модели, указанной на рис. 3.2, на каждом шаге

интегрирования в узлах 5; 6; 8; 9; 11; 12; 14; 15; 17 и 18 вычисля-

ются значения линейных скоростей, в узлах 2; 3; 4 и 7 — значения

угловых скоростей, в узле 1 — электрическое напряжение, в узлах

19 и 20 — значения логических переменных управления муфтой и

тормозом пресса.

Фазовые переменные типа потока относятся к полюсам моде-

лей и в механике они представлены силами и моментами сил. В той

же модели объекта по полюсам моделей элементов, соединенных

с узлами 5; 6; 8; 9; 11; 12; 14; 15; 17; 18 на каждом шаге интегри-

рования вычисляются значения сил; с узлами 2; 3; 4 и 7 — значе-

ния моментов сил; с узлом 1 — активный и реактивный фазные

токи электродвигателя. Получаемая при этом информация полно-

стью представляет процессы, протекающие в объекте, представ-

ленном математической моделью. На ее основе могут быть опре-

делены все свойства проектируемого объекта. Объем получаемой

информации принципиально неограничен. Необходимая степень

детализации определяется характером решаемых при проектиро-

вании задач.

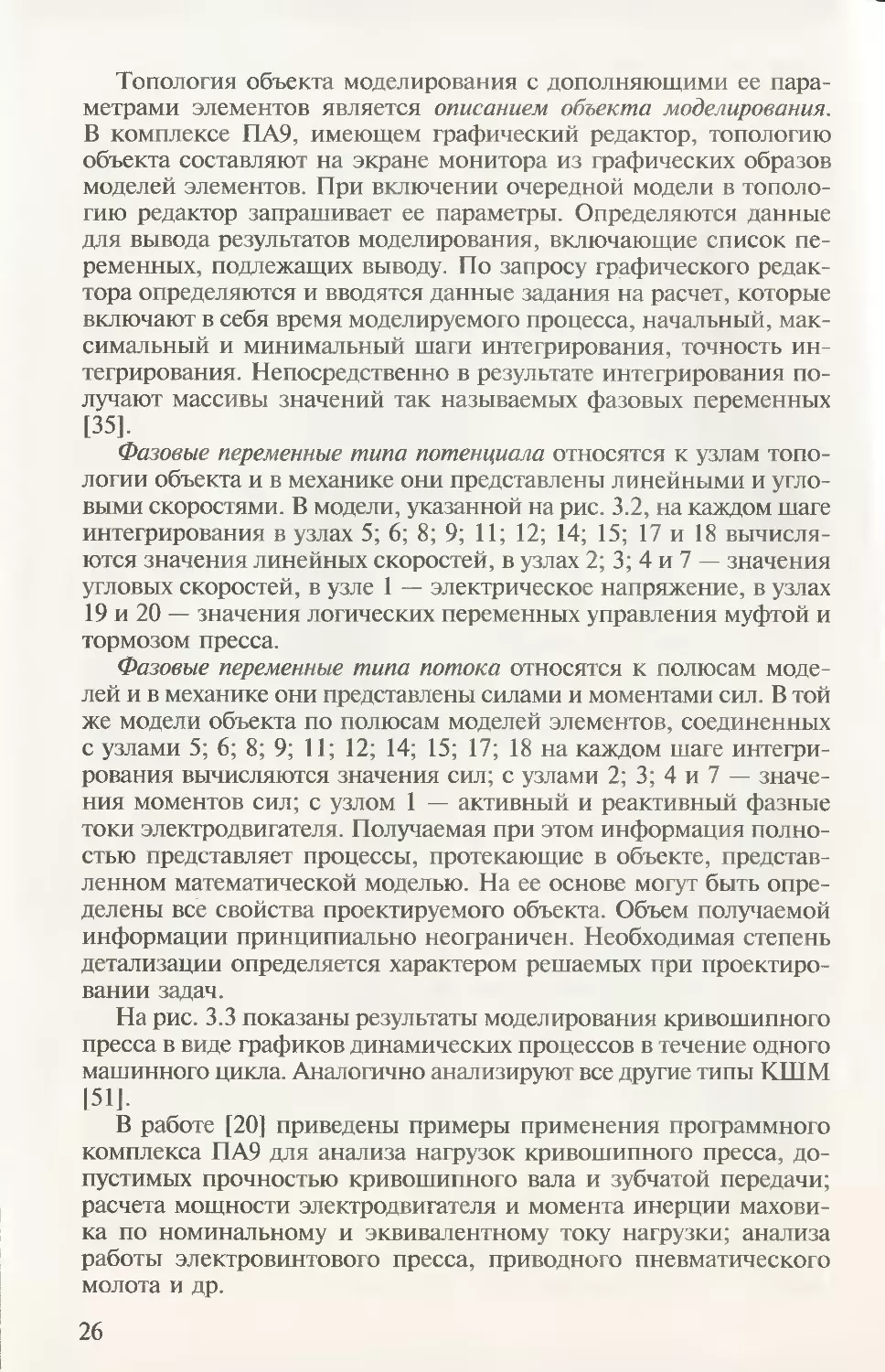

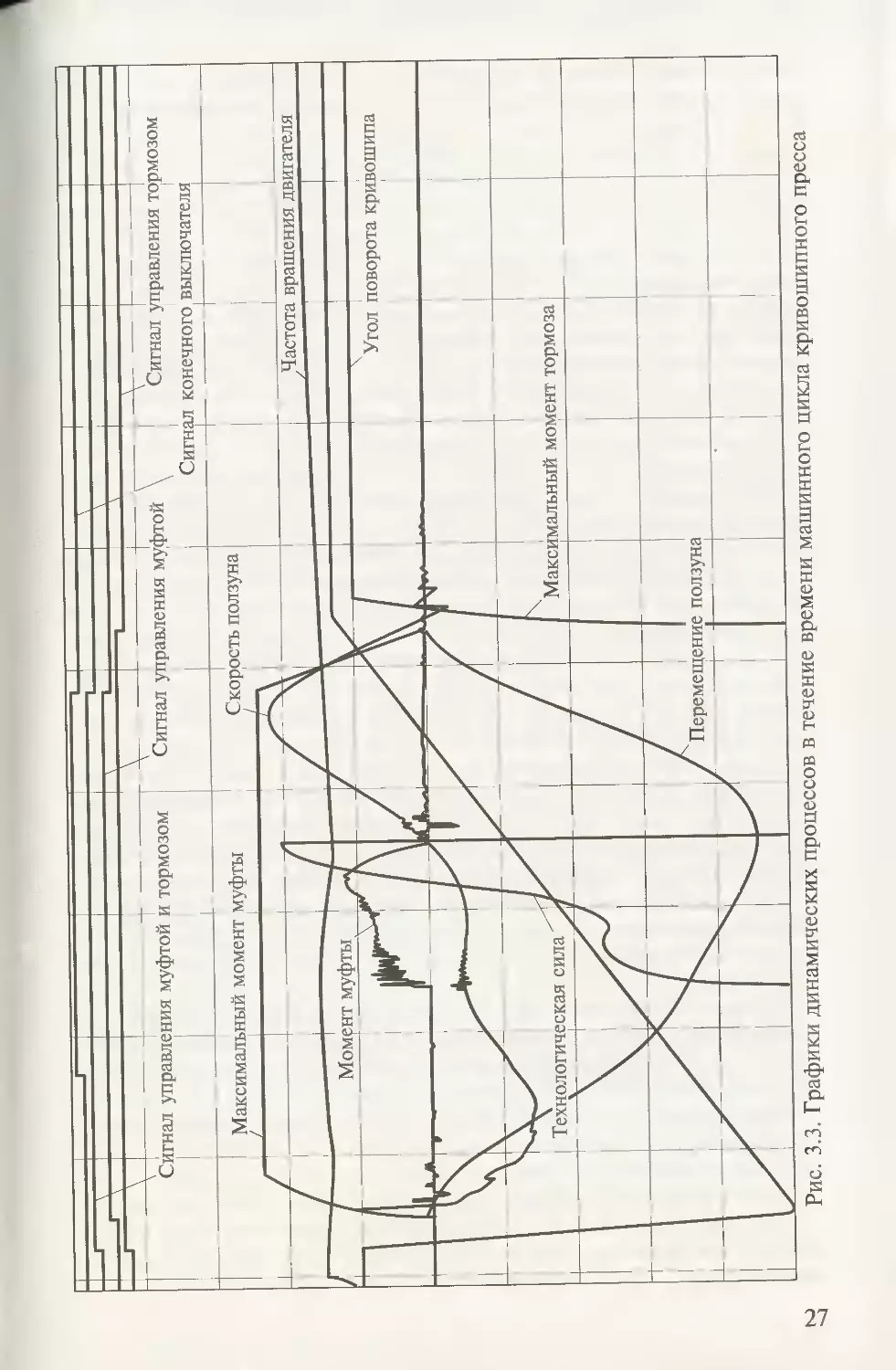

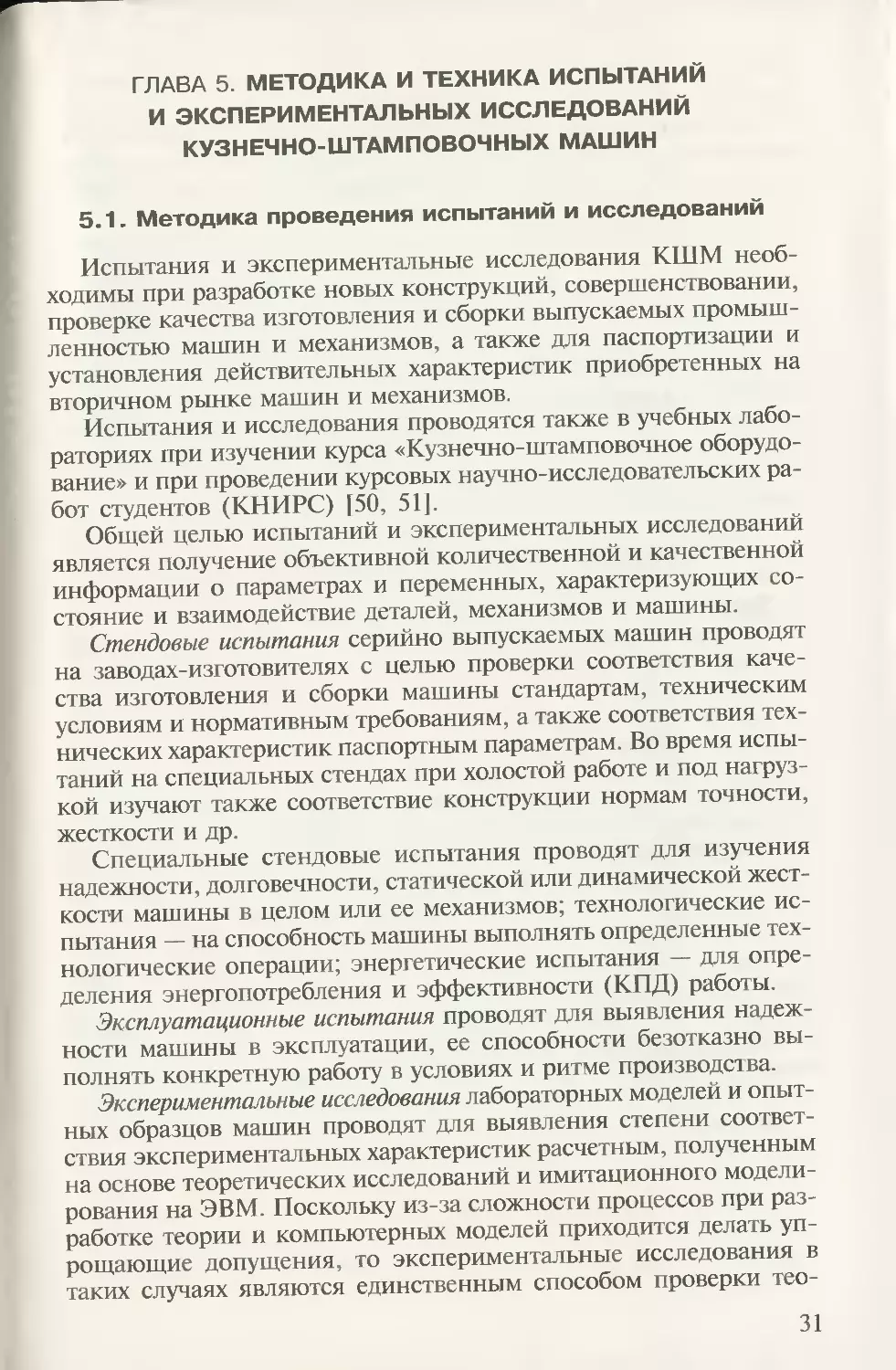

На рис. 3.3 показаны результаты моделирования кривошипного

пресса в виде графиков динамических процессов в течение одного

машинного цикла. Аналогично анализируют все другие типы КШМ

[51].

В работе [20] приведены примеры применения программного

комплекса ПА9 для анализа нагрузок кривошипного пресса, до-

пустимых прочностью кривошипного вала и зубчатой передачи;

расчета мощности электродвигателя и момента инерции махови-

ка по номинальному и эквивалентному току нагрузки; анализа

работы электровинтового пресса, приводного пневматического

молота и др.

26

Рис. 3.3. Графики динамических процессов в течение времени машинного цикла кривошипного пресса

ГЛАВА 4. ПРИНЦИПЫ И СИСТЕМЫ

АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ

КУЗНЕЧНО-ШТАМПОВОЧНЫХ МАШИН

4.1. Основные принципы и структура

Система автоматизированного проектирования (САПР) — это

средства автоматизации проектирования и коллектив людей, ра-

ботающих с этими средствами. В международной транскрипции

САПР — это CAE/CAD/CAM — Computer Aided Engineering/

Design/Manufacturing: системы автоматизированного расчета, кон-

струирования, изготовления.

Проектированием называется комплекс проектных процедур

по исследованию, расчетам и конструированию с целью созда-

ния документации для изготовления проектируемой машины,

устройства. Процесс автоматизированного проектирования раз-

бивается на этапы концептуального, технического, рабочего про-

ектирования и проектирования технологии изготовления деталей.

Концептуальное (эскизное) проектирование (ГОСТ 2.119—73)

включает в себя предпроектные исследования (маркетинг, патент-

ное исследование), изучение технологии, для которой предназ-

начена машина, разработку концепции машины, эскизную про-

работку и предварительное определение основных (главных) па-

раметров КШМ на основе технического задания и технического

предложения (ГОСТ 2.118—73).

Техническое проектирование включает в себя структурную про-

работку, синтез решений, анализ, моделирование, оптимизацию

конструкций (ГОСТ 2.120—73), проверку технической реализуе-

мости объекта, а также разработку сборочных чертежей и общих

видов, назначение посадок, назначение материалов. В ходе техни-

ческого проектирования проводят расчеты: кинематические, ди-

намические, на прочность, жесткость; разрабатывают алгоритмы,

программы, принципиальные схемы системы ЧПУ, мониторин-

га, диагностики.

Рабочее проектирование включает в себя разработку рабочих чер-

тежей деталей для изготовления, назначение термической обра-

ботки, шероховатости поверхности, требований по соосности и

перпендикулярности поверхностей деталей и др.

При проектировании технологии изготовления деталей также

производят проектирование технологической оснастки, сборки и

испытания опытного образца КШМ,

Проектирование осуществляют на ЭВМ с помощью приклад-

ных программ, AutoCAD, Solid Works, Compass и др. В современ-

ной постановке все проектные процедуры автоматизированы, и

приведенные этапы могут выполняться одновременно.

28

На основе информационных технологий и особенно CALS

(Computer Acquisition and Life-Cycle Support) — технологии (ком-

пьютерный сбор информации и сопровождение в течение жиз-

ненного цикла изделия) все этапы проектирования, изготовле-

ния, применения и утилизации объекта проектирования объеди-

нены компьютерной информационной сетью. Проектирование и

изготовление КШМ может быть организовано различными кол-

лективами разработчиков в любых пространственно не объеди-

ненных географических регионах. Обязательный в этом варианте

обмен текстовой, расчетной, графической информацией осуще-

ствляется при помощи сети Интернет или Интранет — корпора-

тивной информационной сети [35].

Мониторинг параметров и переменных КШМ, работающих у

заказчика, доступен разработчикам для гарантийного обслужива-

ния, анализа и совершенствования конструкций, диагностики

состояния и предупреждения аварийных перерывов в работе.

Структура САПР КШМ состоит из блоков технического зада-

ния, концептуального, технического, рабочего проектирования,

проектирования технологических процессов изготовления, сбор-

ки и испытания КШМ, прикладного программного обеспечения,

конструкторской и технологической баз данных. Кроме того, важ-

ным является методическая основа проектирования, отдельные

фрагменты которой приведены далее.

Предварительная разработка в зависимости от требований тех-

нического задания и новизны решаемой проблемы может прово-

диться на следующих уровнях: разработка принципиальной схе-

мы, отвечающей требованиям технологического процесса, или

принятие типовой схемы универсальной конструкции; компоновка

конструкции машины из готовых структурных элементов, сбороч-

ных единиц или линий из готовых машин; компоновка конструк-

ции машины из готовых сборочных единиц с некоторыми их из-

менениями; масштабирование — разработка конструкции маши-

ны или сборочной единицы по их аналогу другого типоразмера;

создание конструкции машин, структур и сборочных единиц на

уровне изобретений.

Применение готовых структурных элементов и конструкций при

создании машины позволяет значительно снизить сроки проекти-

рования. Кроме того, применение проверенных практикой конст-

рукций способствует повышению надежности машин. Наиболее

перспективно инновационное проектирование на уровне изобре-

тений.

Разработка динамических и математических моделей КШМ про-

водится в соответствии с методикой, указанной в гл. 3. Анализу

подлежат последовательно параметры машины, ее кинетостати-

ческая модель (структурная, кинематическая схема), цикловая

диаграмма, механизмы силовой цепи машины, привода и управ-

29

ления. Анализ удобно также производить пользуясь соответствую-

щими таблицами организующих понятий [28].

На основе динамического моделирования, анализа конструк-

ций и схем выбирают оптимальные (наилучшие из возможных)

или рациональные варианты, и принимают решение о проекти-

ровании в соответствии с приведенными этапами.

4.2. Математическое, информационное и программное

обеспечение

Математическое и информационное обеспечение. Создание объек-

та проектирования — КШМ — означает выбор структуры маши-

ны, определение значений всех параметров и представление ре-

зультатов в виде проектной документации: чертежей, схем, рас-

четно-пояснительных записок, алгоритмов и программ ЧПУ. Для

этого требуется соответствующее техническое, математическое и

информационное обеспечение. Важная роль в развитии САПР на

предприятиях принадлежит математическому и информационно-

му обеспечению.

Математическое обеспечение — это совокупность математичес-

ких моделей и методов их обработки. Используются либо готовые

модели, либо средства их разработки. Информационное обеспече-

ние — это совокупность баз данных (БД) и методов доступа к

этим данным, т. е. систем управления базами данных (СУБД). Наи-

более развито в настоящее время математическое обеспечение

САПР кривошипных прессов, например, в ЗАО «ТМП» (г. Воро-

неж) на основе теории дискретного моделирования контактных

систем деталей — компонентов конструкции прессов [51].

Программное обеспечение. Основой программного обеспечения

САПР механических систем КШМ является проблемно-ориенти-

рованный на этот класс задач комплекс МАКС (моделирование и

анализ контактных систем) [51]. Комплекс алгоритмически пост-

роен на базе метода контактных сил и переносных перемещений,

что обеспечивает минимизацию объема вычислений при исполь-

зовании дискретных моделей по методам конечных элементов

(МКЭ) и граничных элементов (МГЭ); комплекс реализован на

языках С и Fortrun, функционирует на персональных компьюте-

рах и рабочих станциях в MS-DOS, Windows и UNIX, на основе

которых проводят подготовку данных и отображение результатов

специализированными препроцессором и постпроцессором. Струк-

тура, программное обеспечение и базы данных САПР кривошип-

ных прессов в ЗАО «ТМП» (г. Воронеж) на всех этапах разработки

и изготовления приведены подробно в работе [51]. Вопросы авто-

матизированного проектирования гидравлических систем машин

рассмотрены в работе [1].

30

ГЛАВА 5. МЕТОДИКА И ТЕХНИКА ИСПЫТАНИЙ

И ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ

КУЗНЕЧНО-ШТАМПОВОЧНЫХ МАШИН

5.1. Методика проведения испытаний и исследований

Испытания и экспериментальные исследования КШМ необ-

ходимы при разработке новых конструкций, совершенствовании,

проверке качества изготовления и сборки выпускаемых промыш-

ленностью машин и механизмов, а также для паспортизации и

установления действительных характеристик приобретенных на

вторичном рынке машин и механизмов.

Испытания и исследования проводятся также в учебных лабо-

раториях при изучении курса «Кузнечно-штамповочное оборудо-

вание» и при проведении курсовых научно-исследовательских ра-

бот студентов (КНИРС) [50, 51].

Общей целью испытаний и экспериментальных исследований

является получение объективной количественной и качественной

информации о параметрах и переменных, характеризующих со-

стояние и взаимодействие деталей, механизмов и машины.

Стендовые испытания серийно выпускаемых машин проводят

на заводах-изготовителях с целью проверки соответствия каче-

ства изготовления и сборки машины стандартам, техническим

условиям и нормативным требованиям, а также соответствия тех-

нических характеристик паспортным параметрам. Во время испы-

таний на специальных стендах при холостой работе и под нагруз-

кой изучают также соответствие конструкции нормам точности,

жесткости и др.

Специальные стендовые испытания проводят для изучения

надежности, долговечности, статической или динамической жест-

кости машины в целом или ее механизмов; технологические ис-

пытания — на способность машины выполнять определенные тех-

нологические операции; энергетические испытания — для опре-

деления энергопотребления и эффективности (КПД) работы.

Эксплуатационные испытания проводят для выявления надеж-

ности машины в эксплуатации, ее способности безотказно вы-

полнять конкретную работу в условиях и ритме производсз ва.

Экспериментальные исследования лабораторных моделей и опыт-

ных образцов машин проводят для выявления степени соответ-

ствия экспериментальных характеристик расчетным, полученным

на основе теоретических исследований и имитационного модели-

рования на ЭВМ. Поскольку из-за сложности процессов при раз-

работке теории и компьютерных моделей приходится делать уп-

рощающие допущения, то экспериментальные исследования в

таких случаях являются единственным способом проверки тео-

31

рии, правомерности таких допущений и адекватности моделей

реальным процессам. После экспериментального подтверждения

адекватности моделей они могут применяться для компьютерного

исследования аналогичных систем и проведения компьютерных

экспериментов, что в ряде случаев производительнее и эконо-

мичнее физических экспериментов.

Комплексные экспериментальные исследования КШМ проводят

для изучения нескольких переменных и характеристик с учетом

их взаимного влияния. Например, комплексными можно считать

экспериментальные исследования кинематических, динамических,

энергетических, силовых и технологических характеристик и па-

раметров. Их разделяют на отдельные циклы или серии, в

которых изучают влияние какого-либо одного изменяемого пара-

метра (или переменной) на остальные. Циклы или серии состоят

из отдельных опытов. В каждом опыте изменяют только одну из

задаваемых переменных или одно из условий, влияние которых

изучают.

5.2. Средства исследований и испытаний

Канал записи. Работа КШМ характеризуется несколькими ве-

личинами различной физической природы (параметрами, пере-

менными), одновременно изменяющимися во времени. При ис-

пытаниях и исследованиях, в зависимости от цели, необходимо

записывать изменения этих величин на каком-либо носителе ин-

формации (светочувствительном, термочувствительном, магнит-

ном, цифровом и т.п.), т.е. регистрировать параметры и перемен-

ные с помощью датчиков и аппаратных средств.

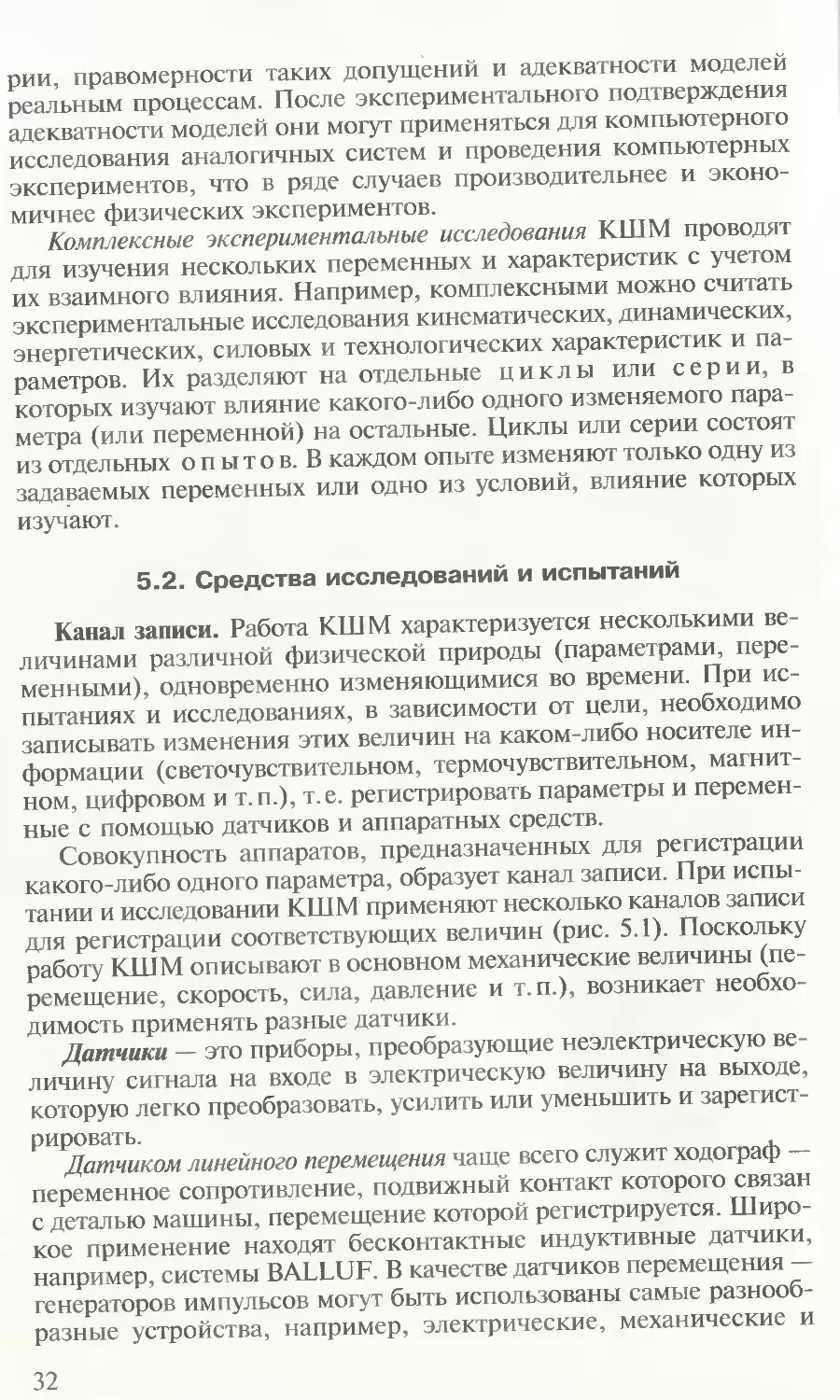

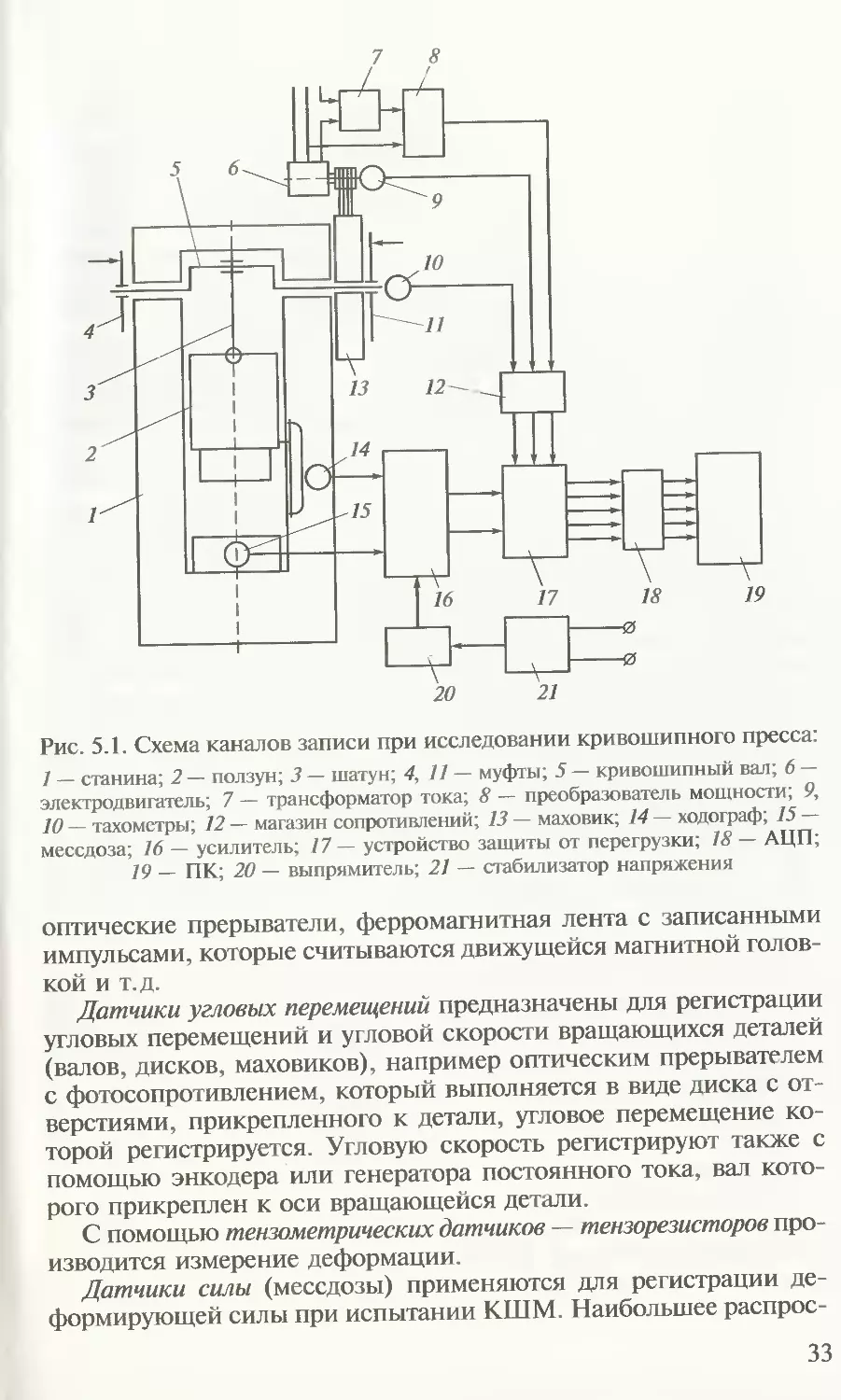

Совокупность аппаратов, предназначенных для регистрации

какого-либо одного параметра, образует канал записи. При испы-

тании и исследовании КШ М применяют несколько каналов записи

для регистрации соответствующих величин (рис. 5.1). Поскольку

работу КШМ описывают в основном механические величины (пе-

ремещение, скорость, сила, давление и т.п.), возникает необхо-

димость применять разные датчики.

Датчики — это приборы, преобразующие неэлектрическую ве-

личину сигнала на входе в электрическую величину на выходе,

которую легко преобразовать, усилить или уменьшить и зарегист-

рировать.

Датчиком линейного перемещения чаще всего служит ходограф —

переменное сопротивление, подвижный контакт которого связан

с деталью машины, перемещение которой регистрируется. Широ-

кое применение находят бесконтактные индуктивные датчики,

например, системы BAJLLUF. В качестве датчиков перемещения —

генераторов импульсов могут быть использованы самые разнооб-

разные устройства, например, электрические, механические и

32

Рис. 5.1. Схема каналов записи при исследовании кривошипного пресса:

1 — станина; 2 — ползун; 3 — шатун; 4, 11 — муфты; 5 — кривошипный вал; 6 —

электродвигатель; 7 — трансформатор тока; 8 — преобразователь мощности; 9,

10 — тахометры; 12 — магазин сопротивлений; 13 — маховик; 14 — ходограф; 15 —

мессдоза; 16 — усилитель; 77 — устройство защиты от перегрузки; 18 — АЦП;

19 — ПК; 20 — выпрямитель; 21 — стабилизатор напряжения

оптические прерыватели, ферромагнитная лента с записанными

импульсами, которые считываются движущейся магнитной голов-

кой и т.д.

Датчики угловых перемещений предназначены для регистрации

угловых перемещений и угловой скорости вращающихся деталей

(валов, дисков, маховиков), например оптическим прерывателем

с фотосопротивлением, который выполняется в виде диска с от-

верстиями, прикрепленного к детали, угловое перемещение ко-

торой регистрируется. Угловую скорость регистрируют также с

помощью энкодера или генератора постоянного тока, вал кото-

рого прикреплен к оси вращающейся детали.

С помощью тензометрических датчиков — тензорезисторов про-

изводится измерение деформации.

Датчики силы (мессдозы) применяются для регистрации де-

формирующей силы при испытании КШМ. Наибольшее распрос-

33

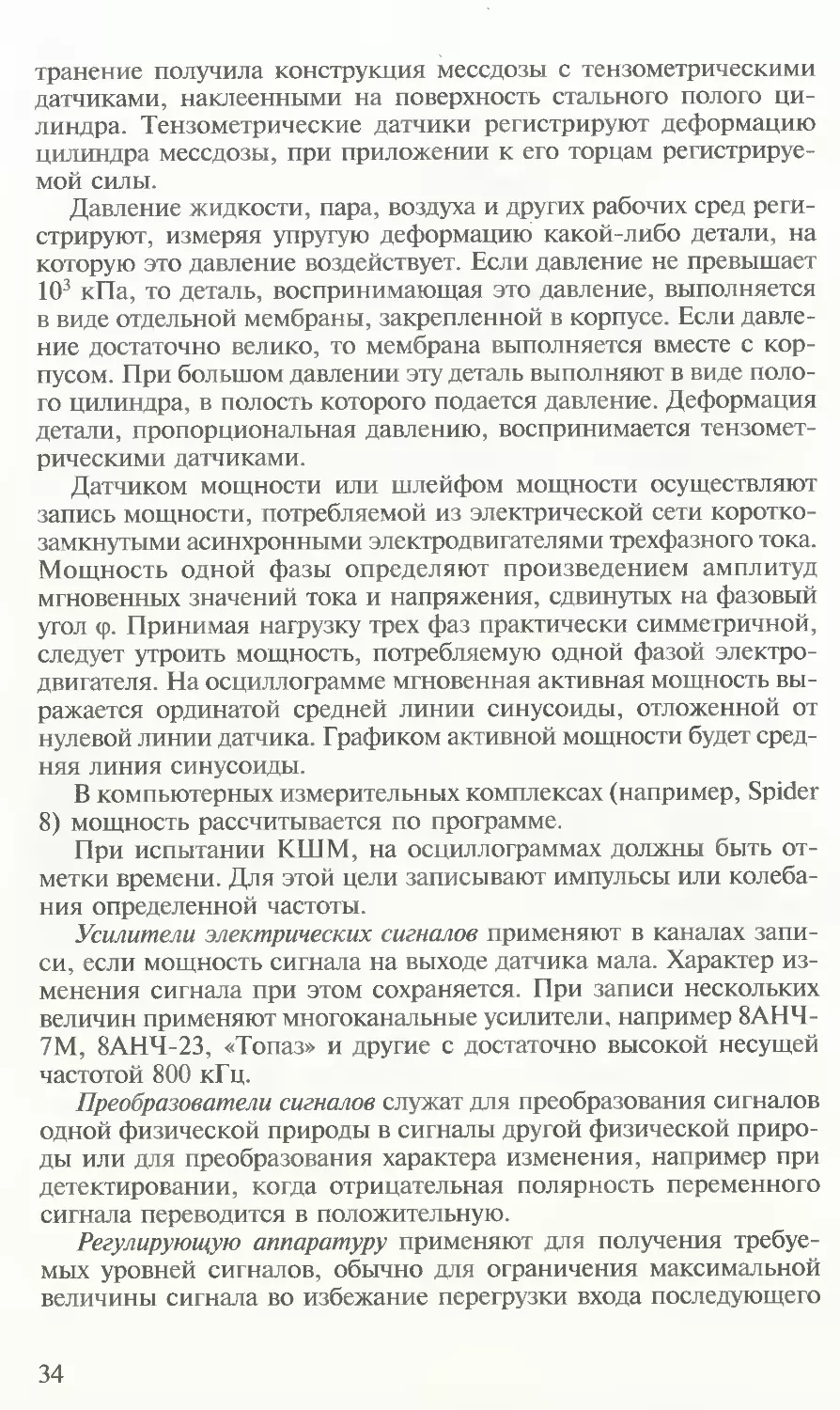

хранение получила конструкция мессдозы с тензометрическими

датчиками, наклеенными на поверхность стального полого ци-

линдра. Тензометрические датчики регистрируют деформацию

цилиндра мессдозы, при приложении к его торцам регистрируе-

мой силы.

Давление жидкости, пара, воздуха и других рабочих сред реги-

стрируют, измеряя упругую деформацию какой-либо детали, на

которую это давление воздействует. Если давление не превышает

103 кПа, то деталь, воспринимающая это давление, выполняется

в виде отдельной мембраны, закрепленной в корпусе. Если давле-

ние достаточно велико, то мембрана выполняется вместе с кор-

пусом. При большом давлении эту деталь выполняют в виде поло-

го цилиндра, в полость которого подается давление. Деформация

детали, пропорциональная давлению, воспринимается тензомет-

рическими датчиками.

Датчиком мощности или шлейфом мощности осуществляют

запись мощности, потребляемой из электрической сети коротко-

замкнутыми асинхронными электродвигателями трехфазного тока.

Мощность одной фазы определяют произведением амплитуд

мгновенных значений тока и напряжения, сдвинутых на фазовый

угол <р. Принимая нагрузку трех фаз практически симметричной,

следует утроить мощность, потребляемую одной фазой электро-

двигателя. На осциллограмме мгновенная активная мощность вы-

ражается ординатой средней линии синусоиды, отложенной от

нулевой линии датчика. Графиком активной мощности будет сред-

няя линия синусоиды.

В компьютерных измерительных комплексах (например, Spider

8) мощность рассчитывается по программе.

При испытании КШМ, на осциллограммах должны быть от-

метки времени. Для этой цели записывают импульсы или колеба-

ния определенной частоты.

Усилители электрических сигналов применяют в каналах запи-

си, если мощность сигнала на выходе датчика мала. Характер из-

менения сигнала при этом сохраняется. При записи нескольких

величин применяют многоканальные усилители, например 8АНЧ-

7М, 8АНЧ-23, «Топаз» и другие с достаточно высокой несущей

частотой 800 кГц.

Преобразователи сигналов служат для преобразования сигналов

одной физической природы в сигналы другой физической приро-

ды или для преобразования характера изменения, например при

детектировании, когда отрицательная полярность переменного

сигнала переводится в положительную.

Регулирующую аппаратуру применяют для получения требуе-

мых уровней сигналов, обычно для ограничения максимальной

величины сигнала во избежание перегрузки входа последующего

34

аппарата. Для этого служит стандартный магазин сопротивлений

или набор нужных резисторов.

Регистрирующая аппаратура является конечным звеном канала

записи. При исследовании КШМ применяют многоканальные све-

толучевые осциллографы, катодные осциллографы (для регистра-

ции ударных и других быстро протекающих процессов) и совре-

менные измерительные комплексы, персональные компьютеры.

Измерительные комплексы. В настоящее время все более широ-

кое применение получают измерительные комплексы, в состав

которых входят ПК со встроенными платами сбора и обработки

аналого-цифровой информации (аналого-цифровые преобразова-

тели — АЦП) [40]. Применяют измерительные комплексы, в еди-

ный блок которых включены специализированные ПК с АЦП,

позволяющие принимать и обрабатывать аналоговую информацию;

комплекты датчиков; усилительная аппаратура для усиления мощ-

ности сигналов датчиков; специальная программа регистрации и

обработки получаемой информации и встроенный принтер для

распечатки данных.

В лабораторных условиях для выполнения учебных эксперимен-

тальных исследований целесообразно применение стационарного

измерительного комплекса на базе ПК с применением универ-

сальной платы сбора и контроля ввода аналоговой и цифровой

информации для IBM PC-совместимых компьютеров, комплек-

тов датчиков. Исследователь получает результаты в удобном для

обработки на встроенном в комплекс или любом другом ПК виде

с применением универсальных программ Excel, MathCad и

MathLab.

При записи мощности электродвигателя на персональном ком-

пьютере с помощью АЦП, отдельно регистрируют ток и напря-

жение с последующим перемножением амплитуд сигналов с по-

мощью программы Excel. С применением специального датчика

мощности такое перемножение выполняется автоматически, по

программе.

Калибровка датчиков. Все приведенные датчики и каналы записи

должны быть откалиброваны перед записью процессов. Желатель-

на повторная калибровка после записи процессов. Калибровка (или

тарировка) состоит в измерении сигналов на выходе датчика,

соответствующих заранее известным величинам входных сигна-

лов. С помощью калибровочных графиков или таблиц проводят

расшифровку полученных осциллограмм и построение диаграмм

в масштабе.

В работах [50, 51] приведены методики лабораторных испыта-

ний и исследований типовых конструкций КШМ и типовые ос-

циллограммы машинного цикла некоторых машин.

РАЗДЕЛ II

ГИДРАВЛИЧЕСКИЕ КУЗНЕЧНО-ШТАМПОВОЧНЫЕ

МАШИНЫ

ГЛАВА 6. ПРИНЦИП ДЕЙСТВИЯ, КЛАССИФИКАЦИЯ,

СИСТЕМЫ ГИДРОПРИВОДА

6.1. Принцип действия и классификация гидропривода

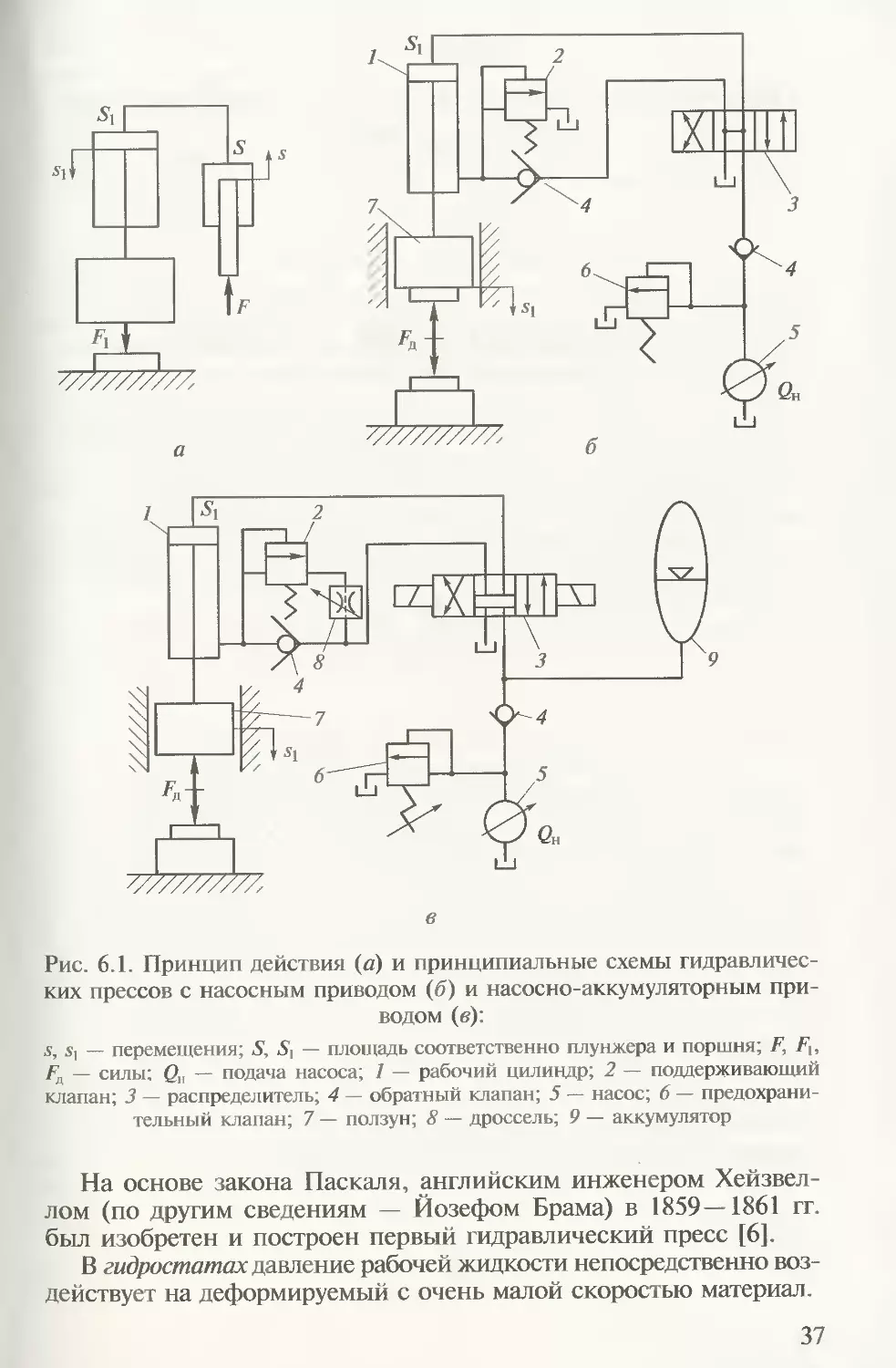

Принцип действия. К гидравлическим КШМ относятся гидрав-

лические прессы, гидростаты, гидромолоты, гидровинтовые прес-

сы, гидроимпульсные и гидровибрационные прессы и другие,

энергоносителем привода которых служит рабочая жидкость.

Гидравлическими прессами называются КШМ почти статичес-

кого (квазистатического) воздействия на деформируемый мате-

риал силой давления жидкости на поршень или плунжер рабочего

исполнительного механизма (рис. 6.1). Гидравлические прессы от-

носятся к энерготипу Тэр — машин, использующих эффективную

энергию в виде энергии давления (см. табл. 1.1).

Принцип действия гидравлических прессов основан на законе

Паскаля о сообщающихся сосудах (рис. 6.1, о), согласно которому

F

давление р = —,

создаваемое силой F, действующей на площадь

плунжера S (например, насоса), распространяется по всему объе-

му жидкости и создает большую в SJS силу 1\ = pS{ (например, в

цилиндре пресса), которая во время рабочего хода может дефор-

мировать материал. Перемещения поршней 5 и 5] площадью соот-

ветственно S и Л', связаны соотношением, которое следует из ус-

ловия постоянства объема жидкости:

s^sS/Si. (6.1)

Объем жидкости, подаваемой насосом в единицу времени, назы-

вается подачей насоса QH. За счет подачи насоса плунжер или

поршень пресса (рис. 6.1, б) перемещается со скоростью v= QJS{.

В прессе с насосно-аккумуляторным приводом (рис. 6.1, в)

применяют аккумулятор для накопления жидкости под давлени-

ем, поступающей от насоса во время пауз в работе пресса и для

увеличения скорости во время деформирования поковки.

36

'/7/7/77777

Рис. 6.1. Принцип действия (о) и принципиальные схемы гидравличес-

ких прессов с насосным приводом (0 и насосно-аккумуляторным при-

водом (в)

s, S] — перемещения; 5, 5, — площадь соответственно плунжера и поршня; F, F\,

Fa — силы; QH — подача насоса; 1 — рабочий цилиндр; 2 — поддерживающий

клапан; 3 — распределитель; 4 — обратный клапан; 5 — насос; 6 — предохрани-

тельный клапан; 7 — ползун; 8 — дроссель; 9 — аккумулятор

На основе закона Паскаля, английским инженером Хейзвел-

лом (по другим сведениям — Йозефом Брама) в 1859—1861 гг.

был изобретен и построен первый гидравлический пресс [6].

В гидростатах давление рабочей жидкости непосредственно воз-

действует на деформируемый с очень малой скоростью материал.

37

В гидровинтовых прессах и гидравлических молотах разгон порш-

ня и рабочей массы рабочих частей (рабочей массы) т гидравли-

ческого молота (или приведенной массы гидровинтового пресса)

на перемещении до рабочего хода создает кинетическую энергию

Т = mv1-/! и дает возможность воздействовать на деформируемый

материал ударом.

В гидроимпульсных и гидровибрационных прессах воздействие на

материал осуществляется импульсом ударной волны или цикли-

ческими импульсами жидкости под давлением.

Классификация. Гидравлические прессы классифицируют по

компоновке конструкции — на вертикальные и горизонтальные;

по числу рабочих цилиндров — на одноцилиндровые, трехцилин-

дровые и многоцилиндровые; по конструкции станины — на ко-

лонные, рамные, скрепленные (лентой, проволокой), двухстоеч-

ные, одностоечные; по типу привода — на насосные, насосно-

аккумуляторные и мультипликаторные.

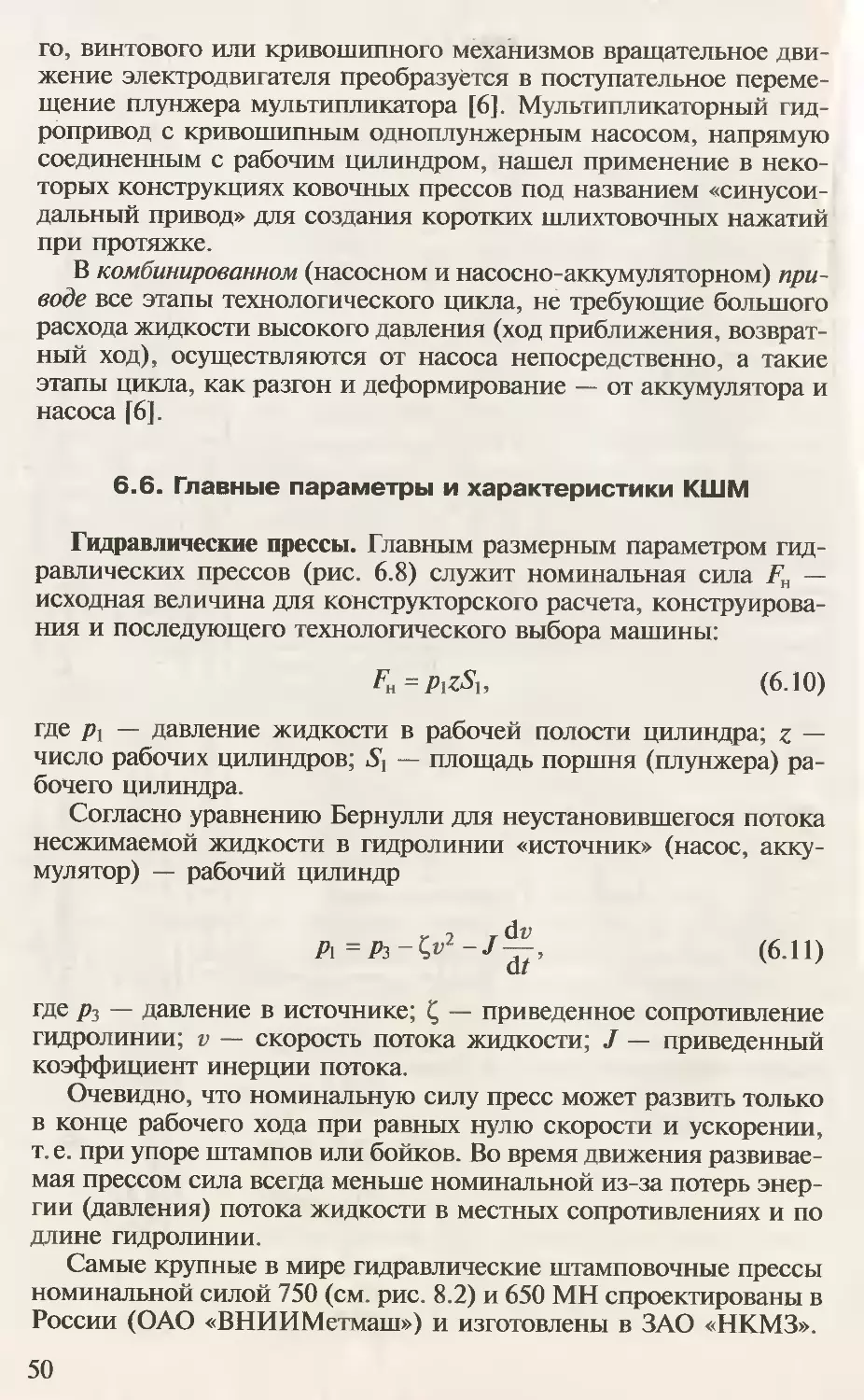

Классификация по технологическому назначению приведена

на рис. 6.2 [28, 51].

Типоразмеры гидравлических прессов подразделяют по вели-

чине номинальной силы в соответствии с нормальным рядом чи-

сел по государственным стандартам.

По характеру воздействия на деформируемый материал со-

временные гидравлические КШМ разделяют на машины стати-

Рис. 6.2. Классификация гидропривода

38

ческого, квазистатического, ударного, импульсного и вибраци-

онного (пульсирующего) действия [7, 23]. К машинам квазиста-

тического действия относят гидравлические прессы, статичес-

кого действия — установки для гидростатического прессования

и синтеза материалов — гидростаты [51]. К машинам динамичес-

кого или ударного действия отнесены гидравлические молоты

[11] и гидровинтовые прессы [5]. В импульсных гидропрессах для

деформирования материала используют энергию упругой полу-

волны быстро сжатой жидкости в трубопроводе [28, 51]. В прес-

сах вибрационного (пульсирующего) действия применяют не-

однократную разрядку сжатой в гидроаккумуляторе жидкости с

помощью клапана-пульсатора [23] или пульсирующую подачу

жидкости гидропульсатором непосредственно в рабочий цилиндр

(Г.П.Тярусов, 1998) [51].

По характеру преобразования энергии жидкости и изменения

скорости рабочих частей гидравлические КШМ разделяют на прес-

сы, молоты и пресс-молоты.

В гидравлических прессах энергия жидкости Еж создает работу

деформирования Ад материала во время рабочего хода sa, а ход

приближения и возвратный являются холостыми:

Еж = Si j Р\ (я) Фу -> Ад = J (s)ds,

о о

где 51! — площадь цилиндра пресса; Fa — деформирующая сила

(сила сопротивления материала деформированию).

В гидравлических молотах и гидровинтовых прессах энергия

жидкости сначала трансформируется в кинетическую энергию

рабочих частей Тэ во время хода разгона sp, а затем в работу де-

формирования:

Еж = *$1 ] Р\ (-s)ds -> Тэ -> Ая = J Fr (s)d5.

о о

В гидровинтовых пресс-молотах энергия жидкости трансфор-

мируется в кинетическую энергию рабочих частей во время хода

разгона и, продолжая действовать во время рабочего хода (.sp 4 $д),

суммируется с кинетической энергией, а работа деформирования

в этом случае выполняется суммарным воздействием кинетичес-

кой энергии и энергии давления жидкости:

Еж = J (s)d5 ->

о

т+рд(^-> д,.

о

39

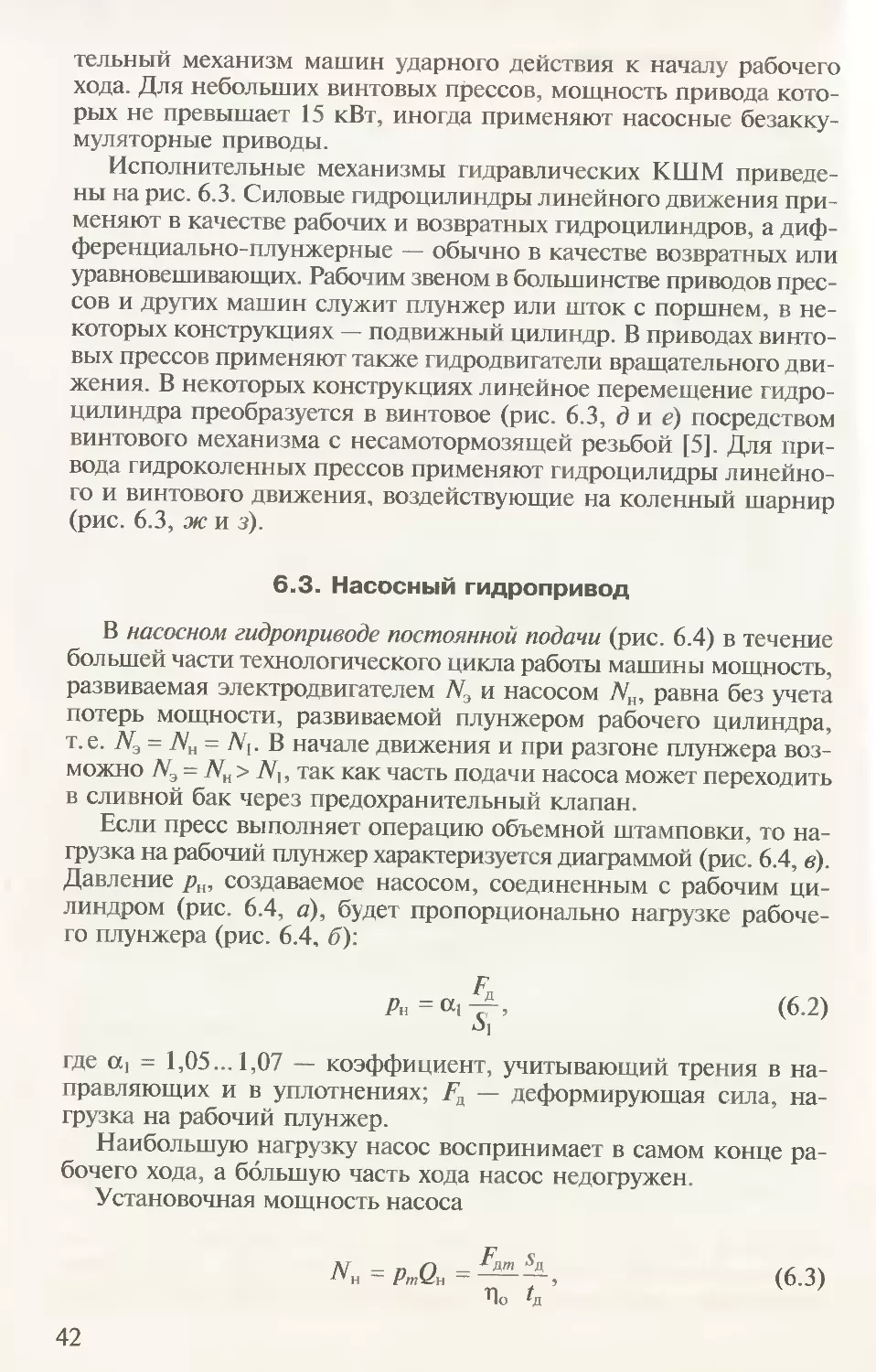

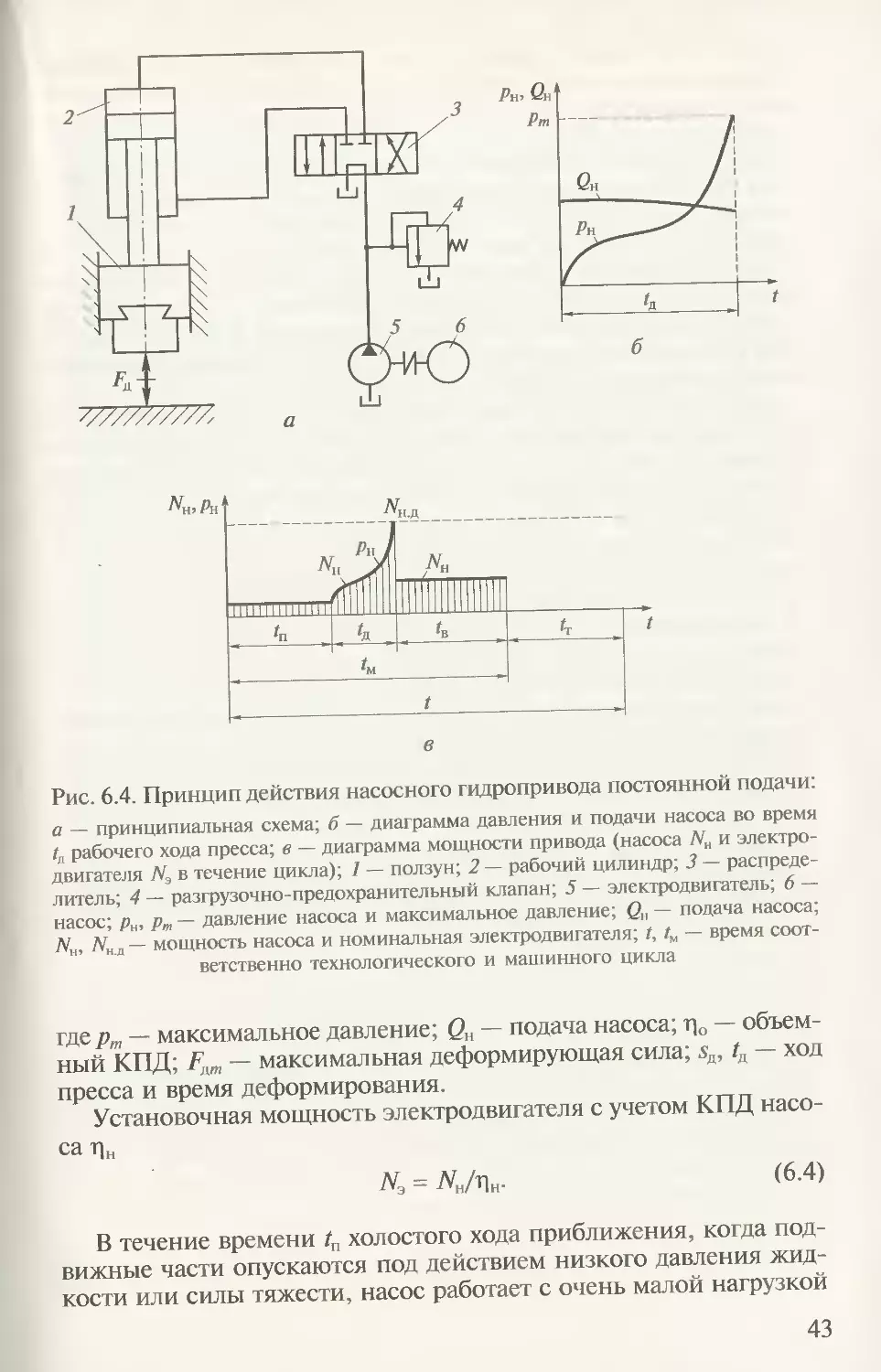

6.2. Системы и характеристики гидропривода

По конструкции устройств для преобразования первичной

(электрической или тепловой) энергии в энергию давления жид-

кости и ее аккумулирования гидроприводы подразделяют на на-

сосные, насосно-аккумуляторные, гидропульсаторные и мульти-

пликаторные. Насосный и насосно-аккумуляторный гидроприво-

ды применяют для прессов и других типов КШМ, гидропульса-

торный — для специализированных прессов, а мультипликатор-

ный — в случаях, когда требуется увеличенное давление жидко-

сти по сравнению с первичным давлением (сжатого воздуха, на-

соса, аккумулятора).

Рабочими жидкостями служат минеральное масло «Индустри-

альное» вязкостью 20...50 сСт при 50 °C и водная эмульсия, пред-

ставляющая собой 2...3%-ную смесь с водой эмульсолов марки А

или Б (ГОСТ 1975—53). Большее содержание эмульсола рекомен-

дуется для заполнения новых гидросистем, меньшее — для эксп-

луатирующихся. Состав эмульсола: 83...87 % минерального масла,

12—14% олеиновой кислоты, 2,5 % едкого натра 40%-ной кон-

центрации. Рекомендуется также эмульсол ВНИИНП-117. Эмуль-

сия, приготовленная дисперсной смесью 1 % этого эмульсола с

водой, обладает повышенной стойкостью, лучшей смазывающей

способностью и антикоррозионными свойствами [7].

Для поддержания гидросистем в рабочем состоянии необходи-

мо фильтровать рабочую жидкость, не перегревать более 50 °C и

периодически заменять масло, освобождать гидросистему от воз-

духа с помощью воздухоспускных вентилей или пробок, установ-

ленных в наиболее высоких участках гидросистемы [7, 27].

В зависимости от назначения гидроприводы подразделяют на

индивидуальные и групповые. Для прессов и других машин при-

меняют как индивидуальный гидропривод, предназначенный для

одной машины, так и групповой — для нескольких машин. В каче-

стве группового привода гидропрессов и других машин обычно

используют насосно-аккумуляторные станции (НАС) [7], кото-

рые размещают в отдельном помещении, примыкающем к цеху.

Протяженность линий трубопроводов, соединяющих НАС с от-

дельными прессами, может достигать десятки метров. В современ-

ных НАС используют кривошипно-плунжерные насосы и гидро-

пневматические беспоршневые аккумуляторы. Стандартное услов-

ное давление рабочей жидкости НАС составляет 20... 32 МПа. Ак-

кумулятор запасает жидкость под давлением, подаваемую насоса-

ми во время пауз в работе прессов и в периоды пониженного

расхода жидкости, а подает ее в моменты, когда потребление

жидкости превышает подачу насосов.

Уровень жидкости в аккумуляторе меняется между верхним

предельным уровнем, на котором все насосы переключаются на

40

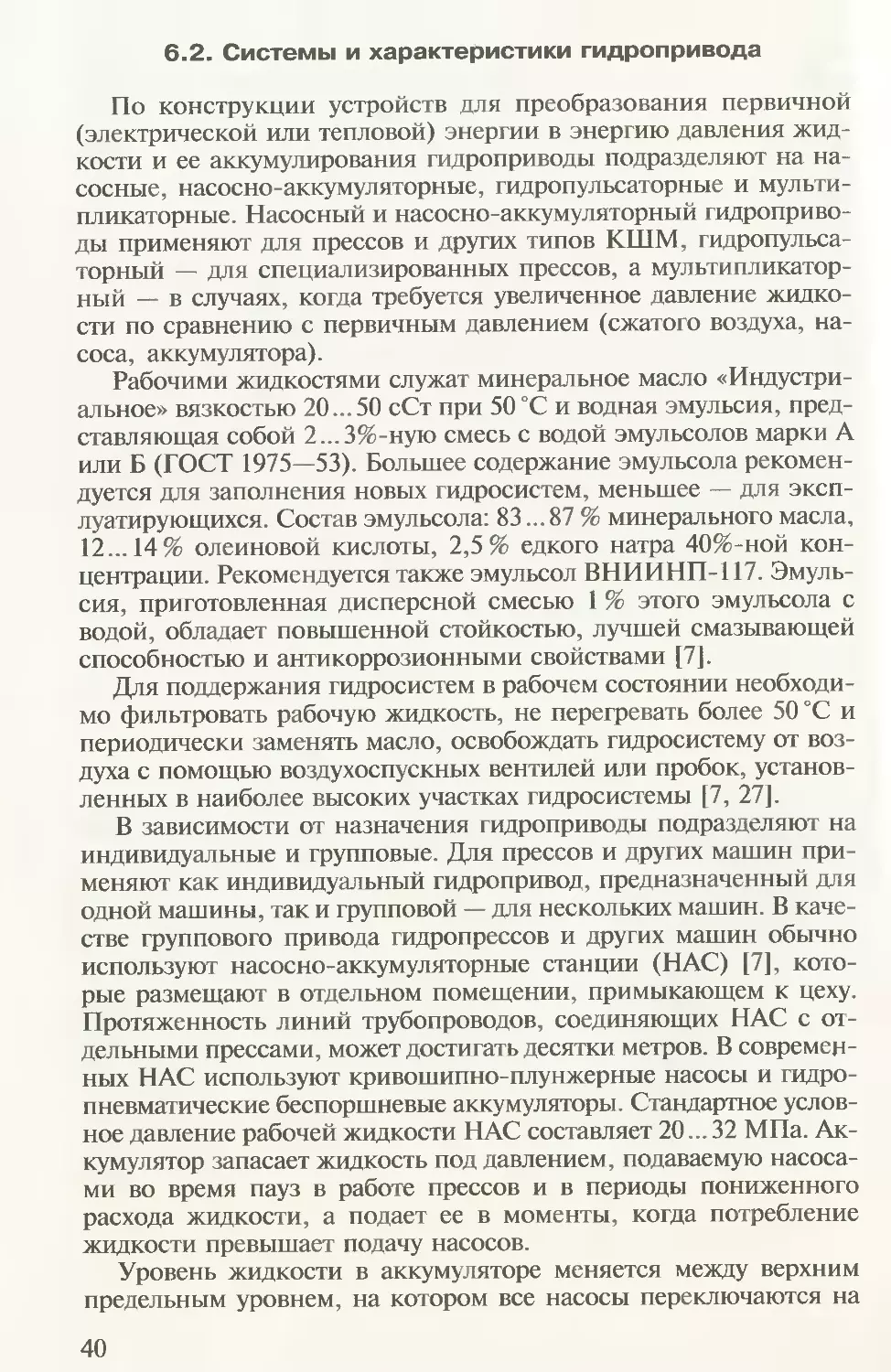

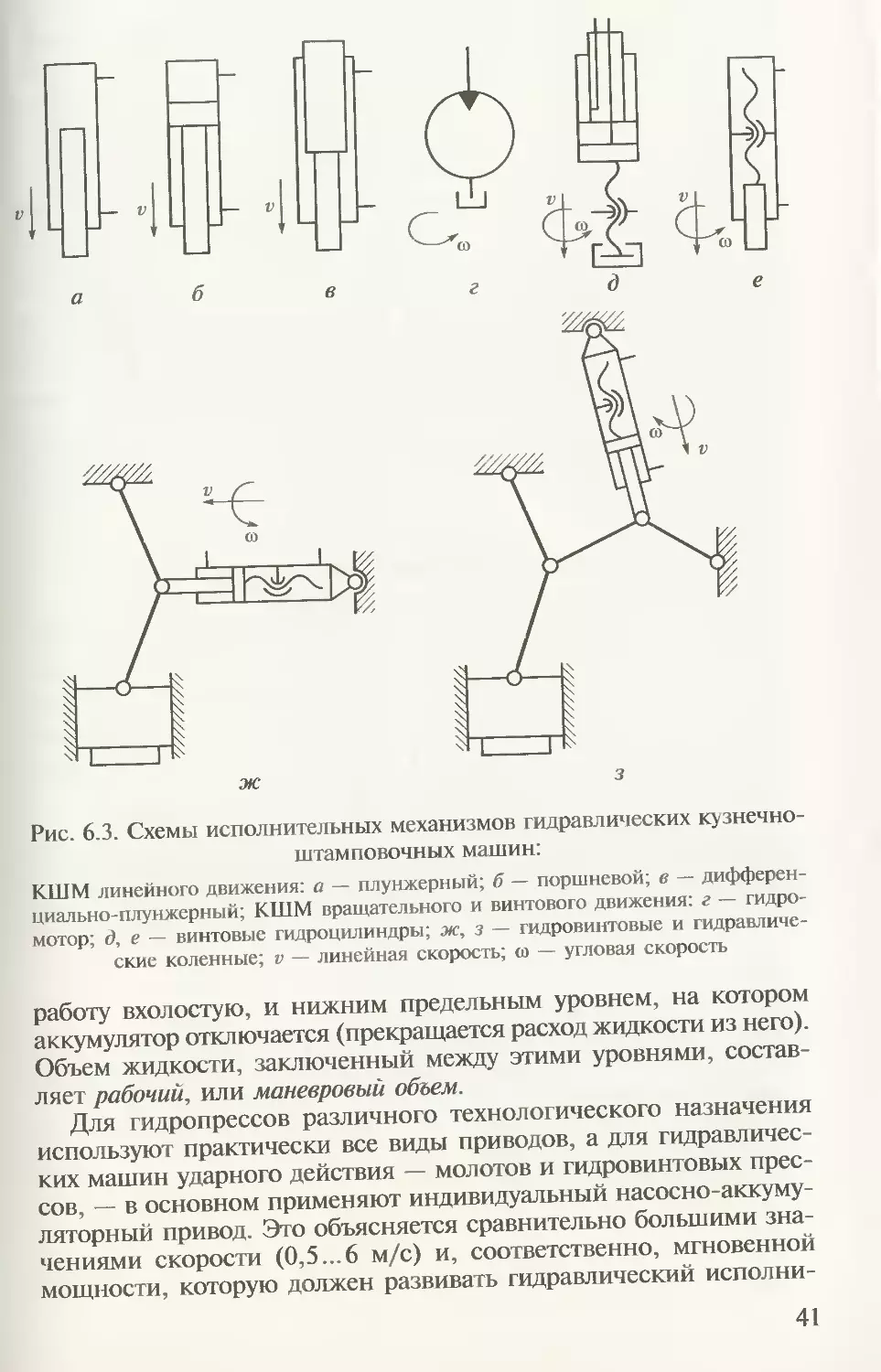

Рис. 6.3. Схемы исполнительных механизмов гидравлических кузнечно-

штамповочных машин:

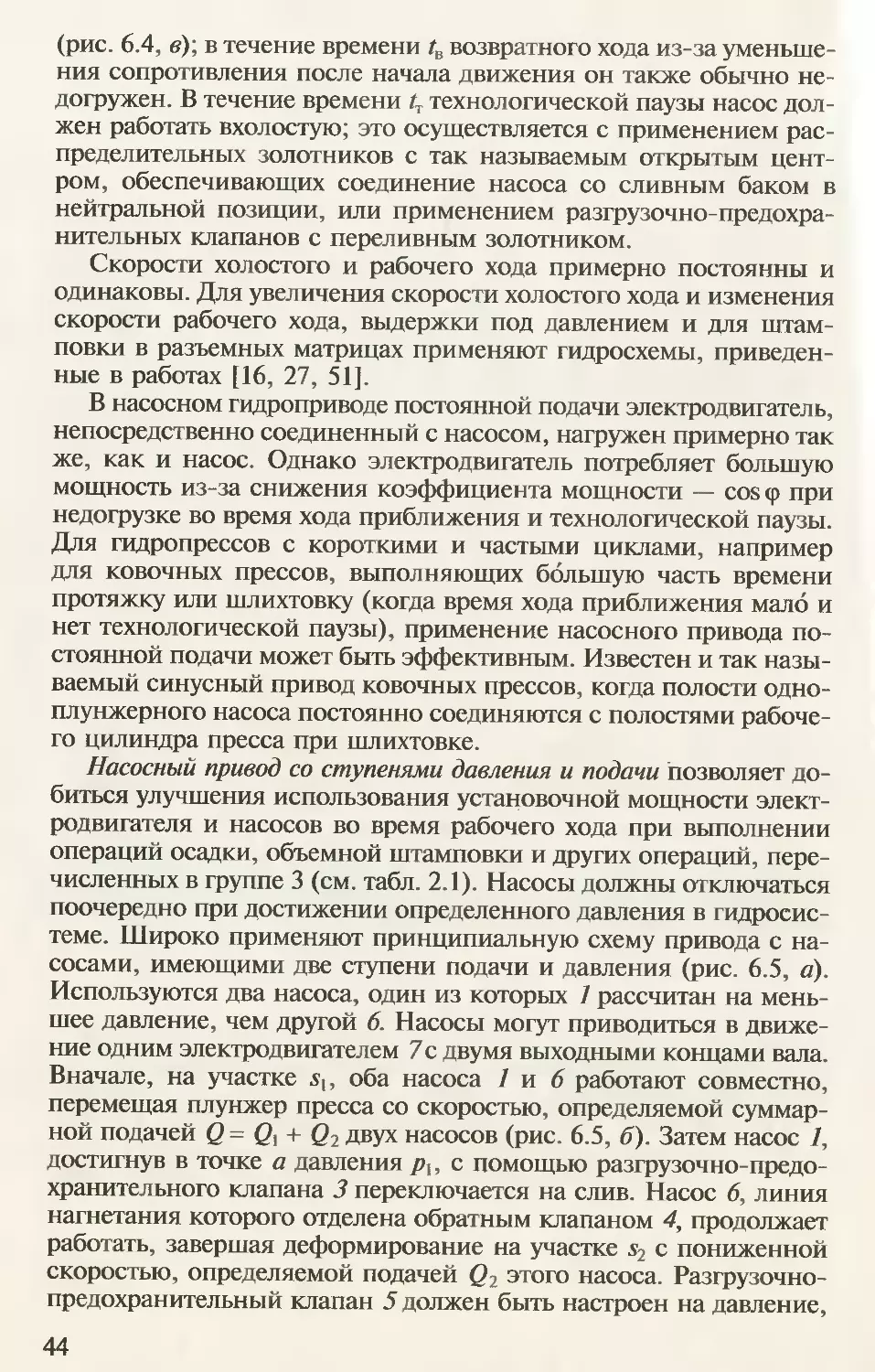

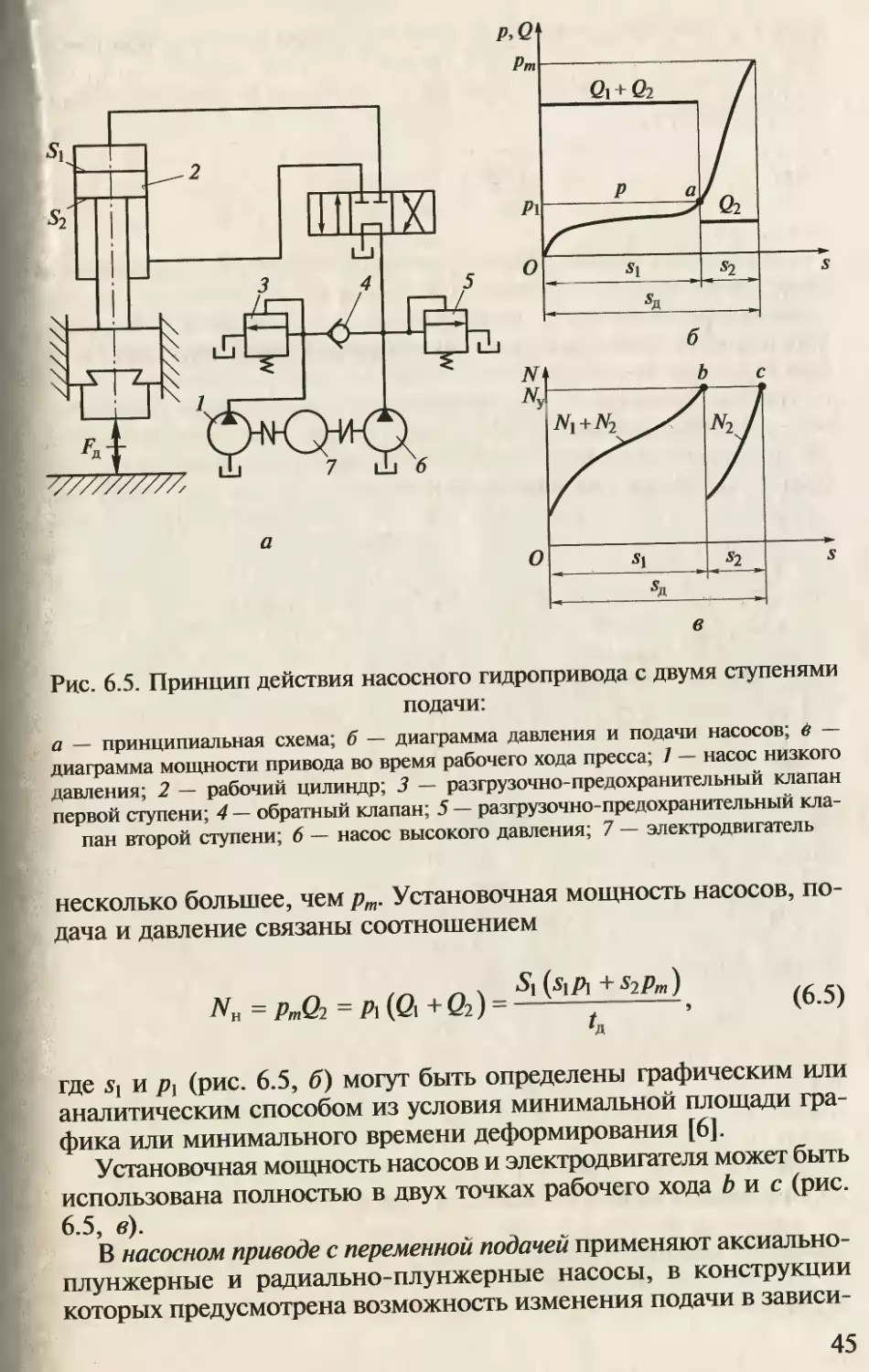

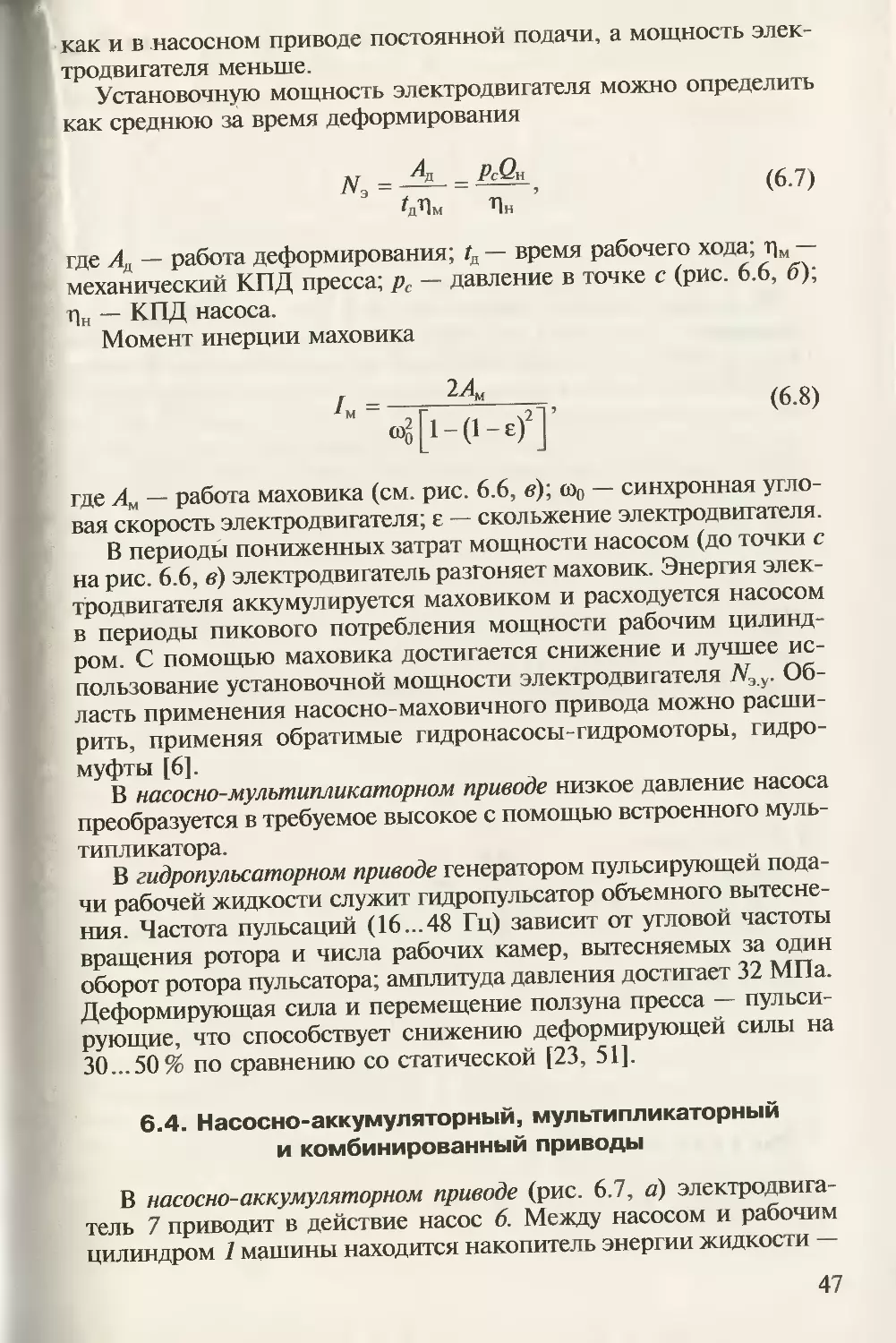

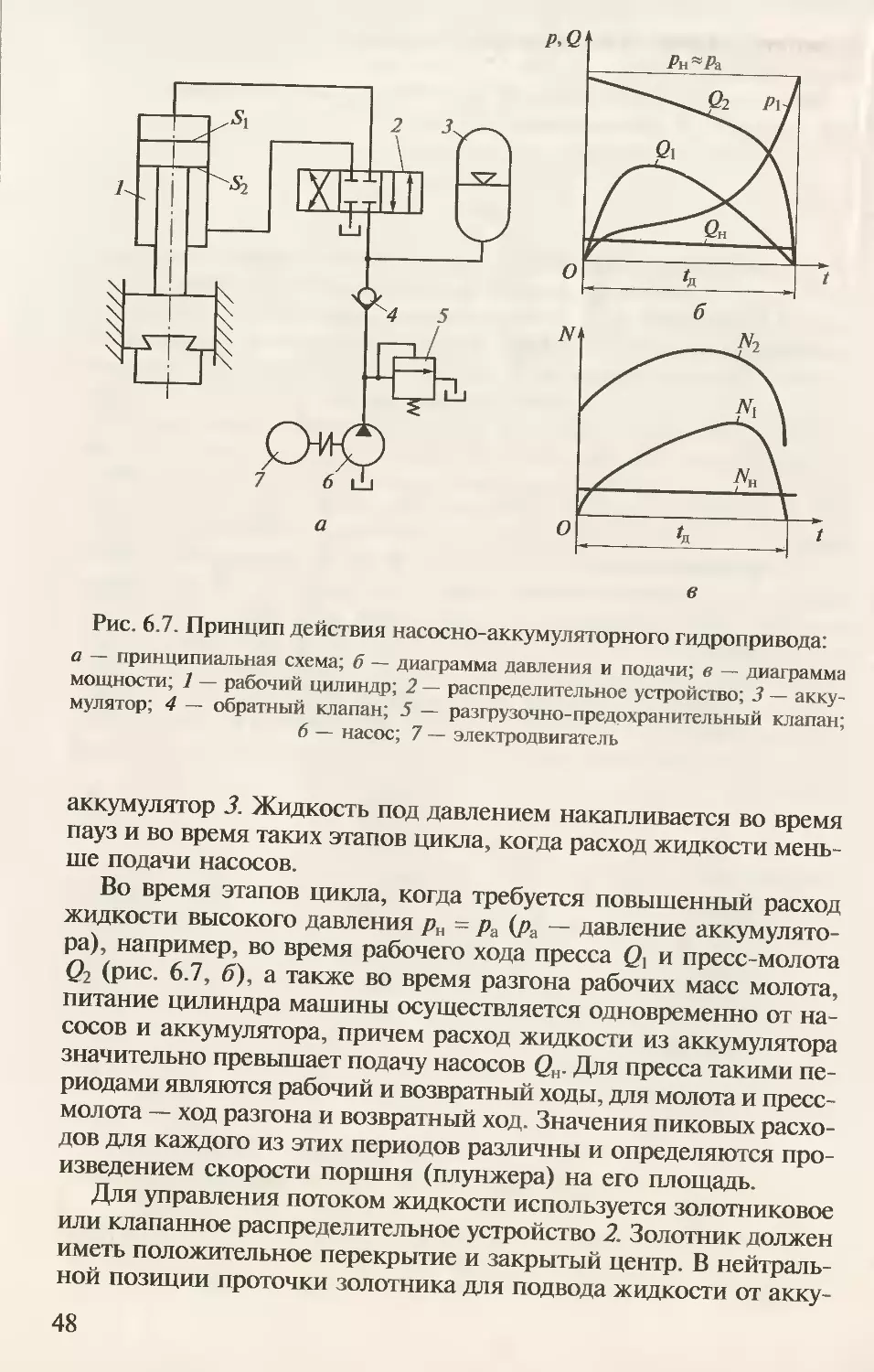

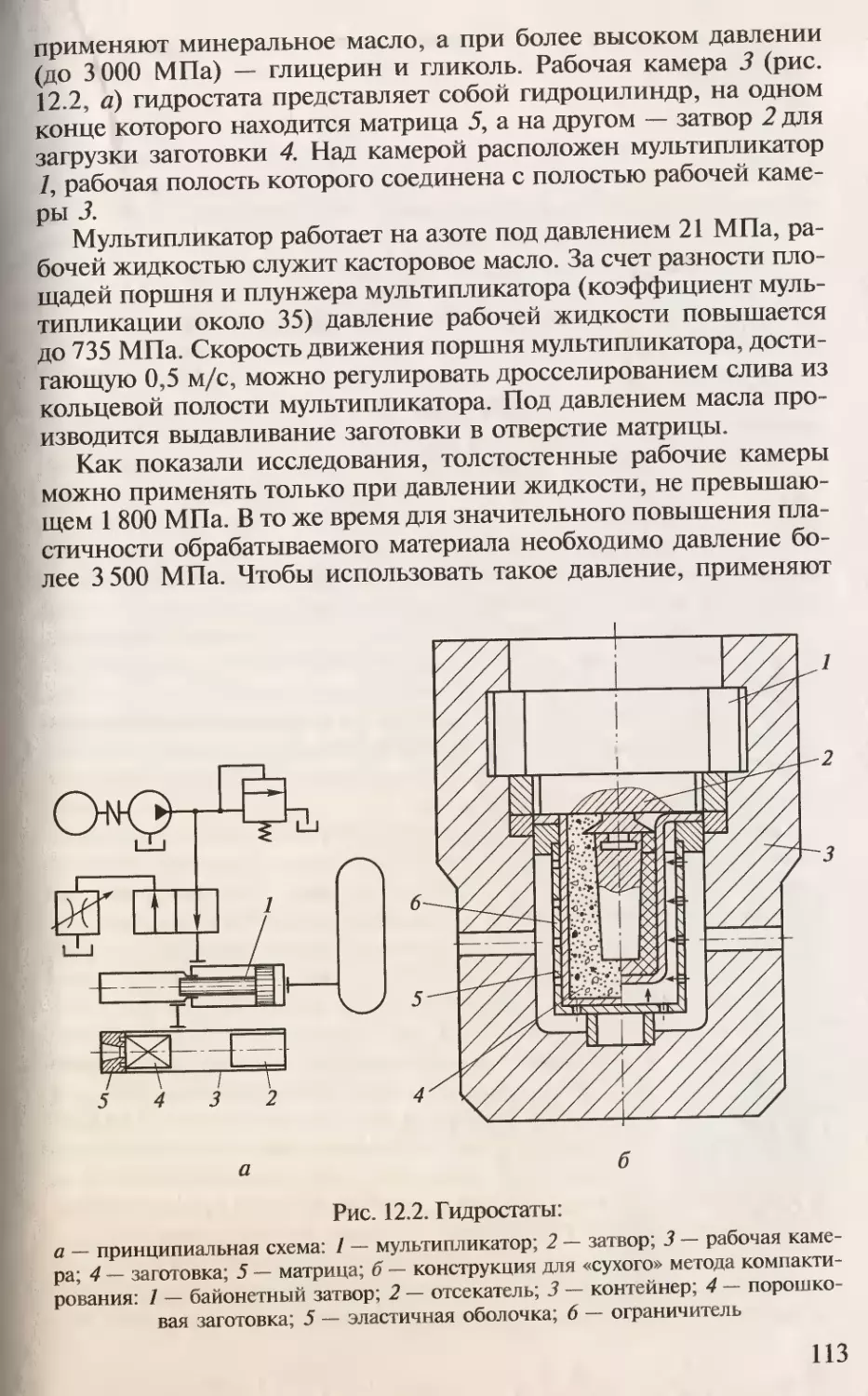

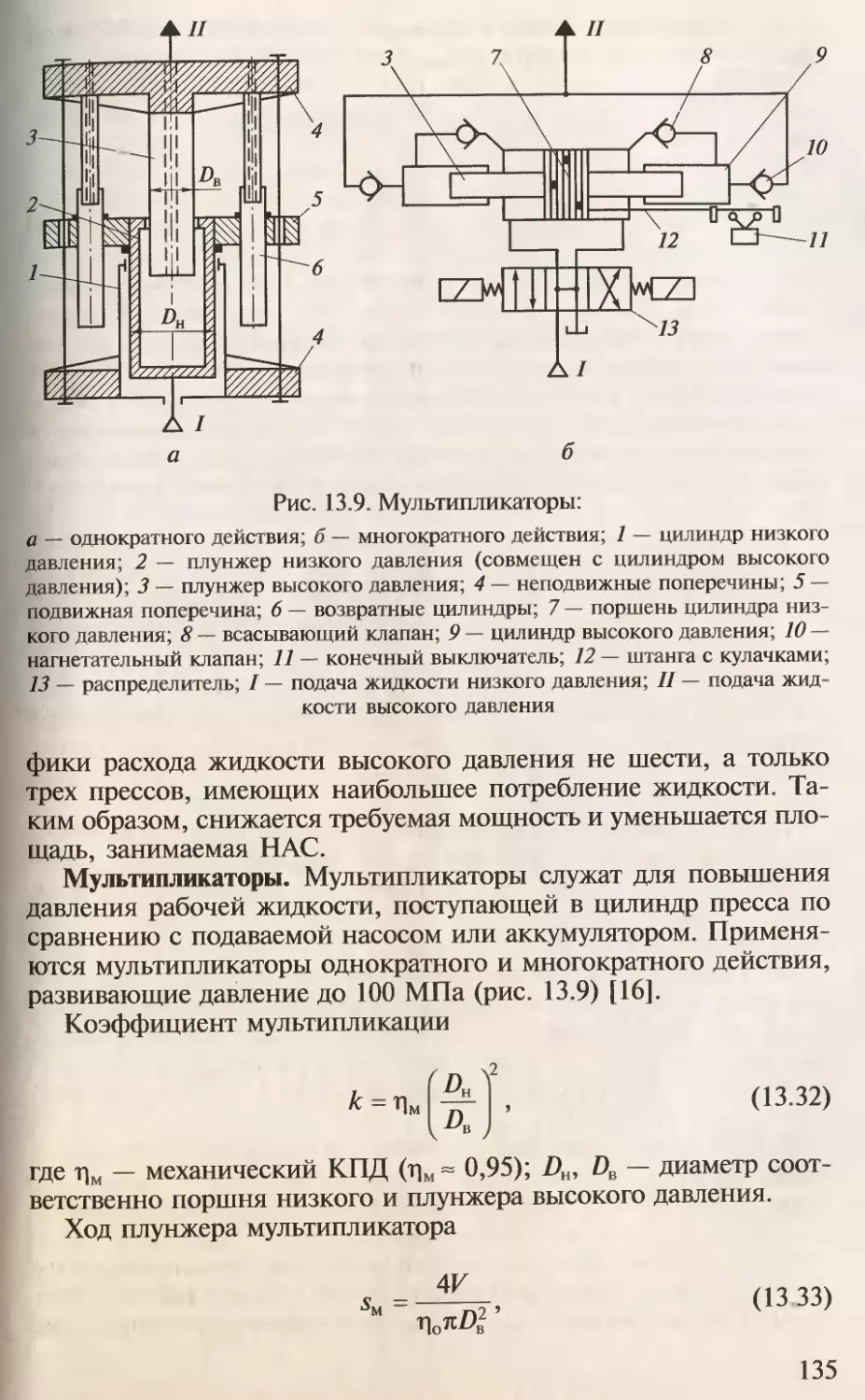

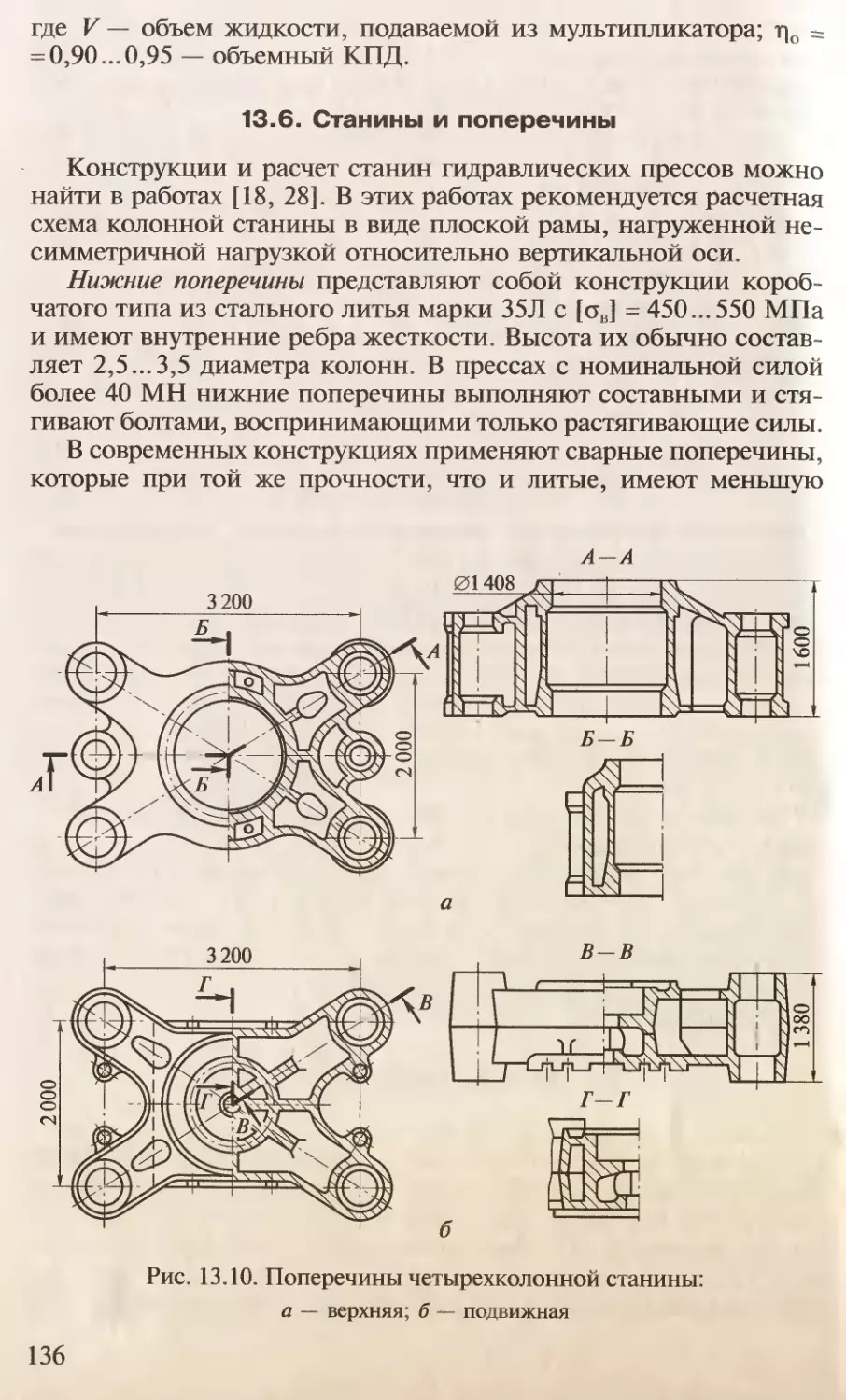

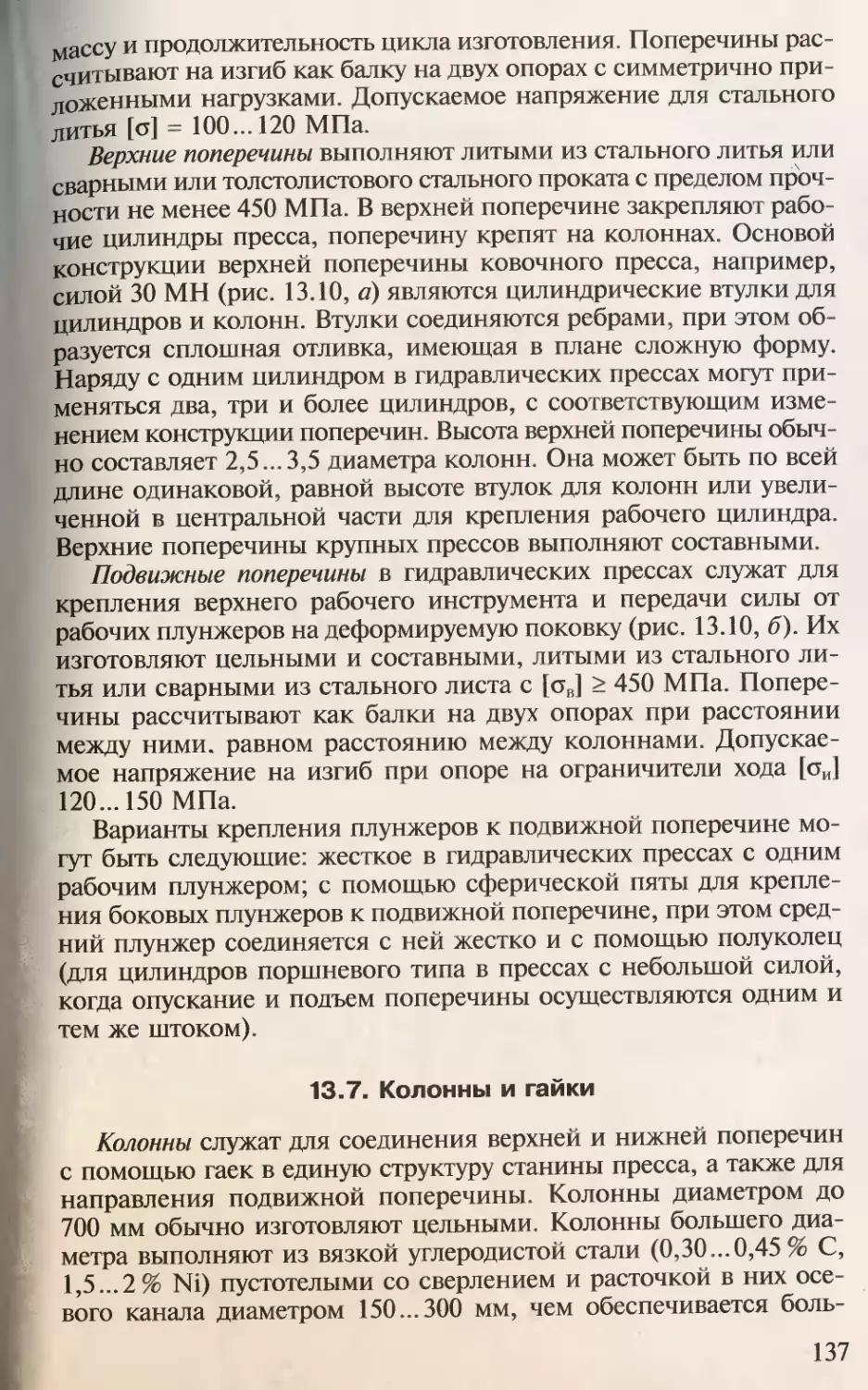

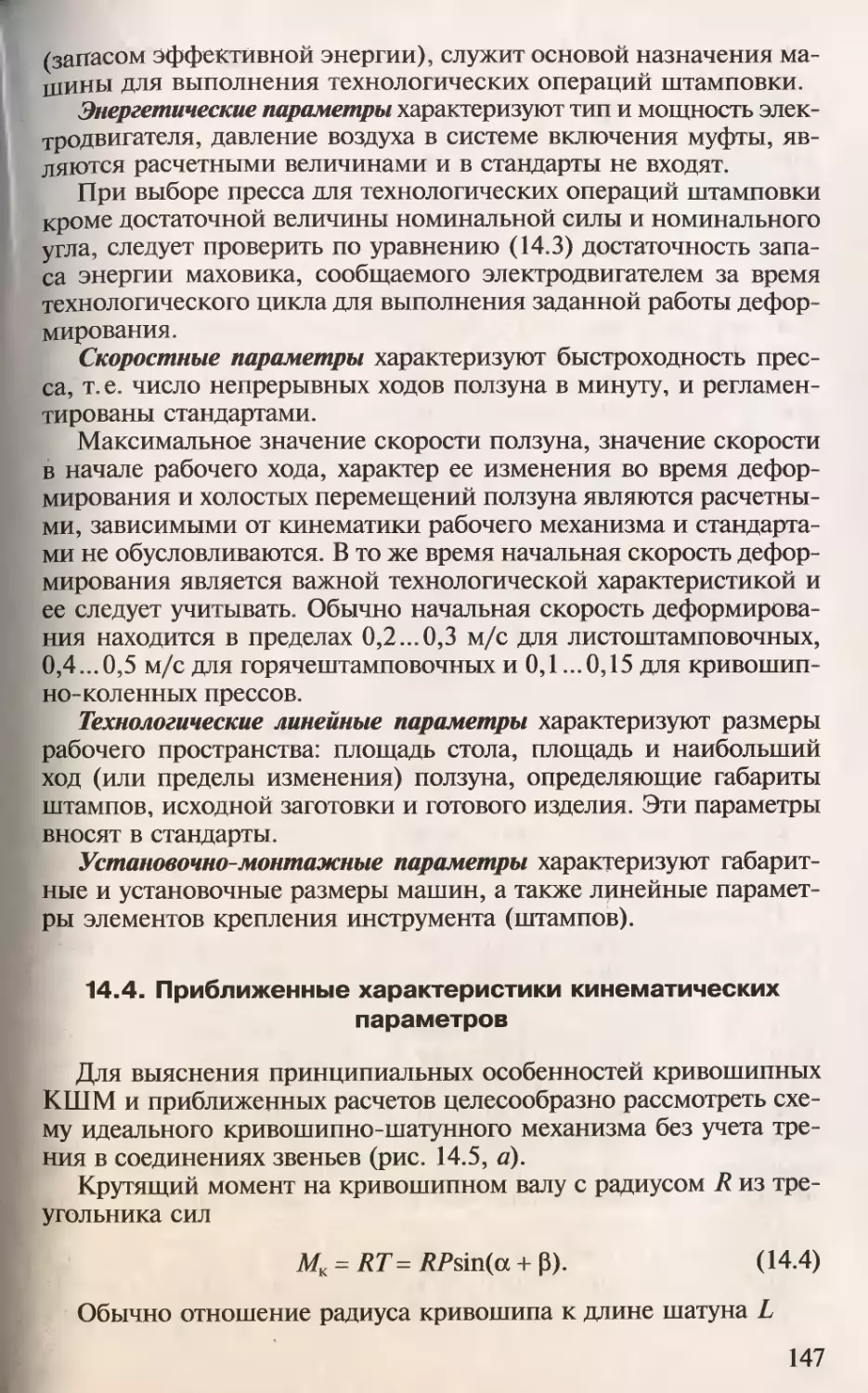

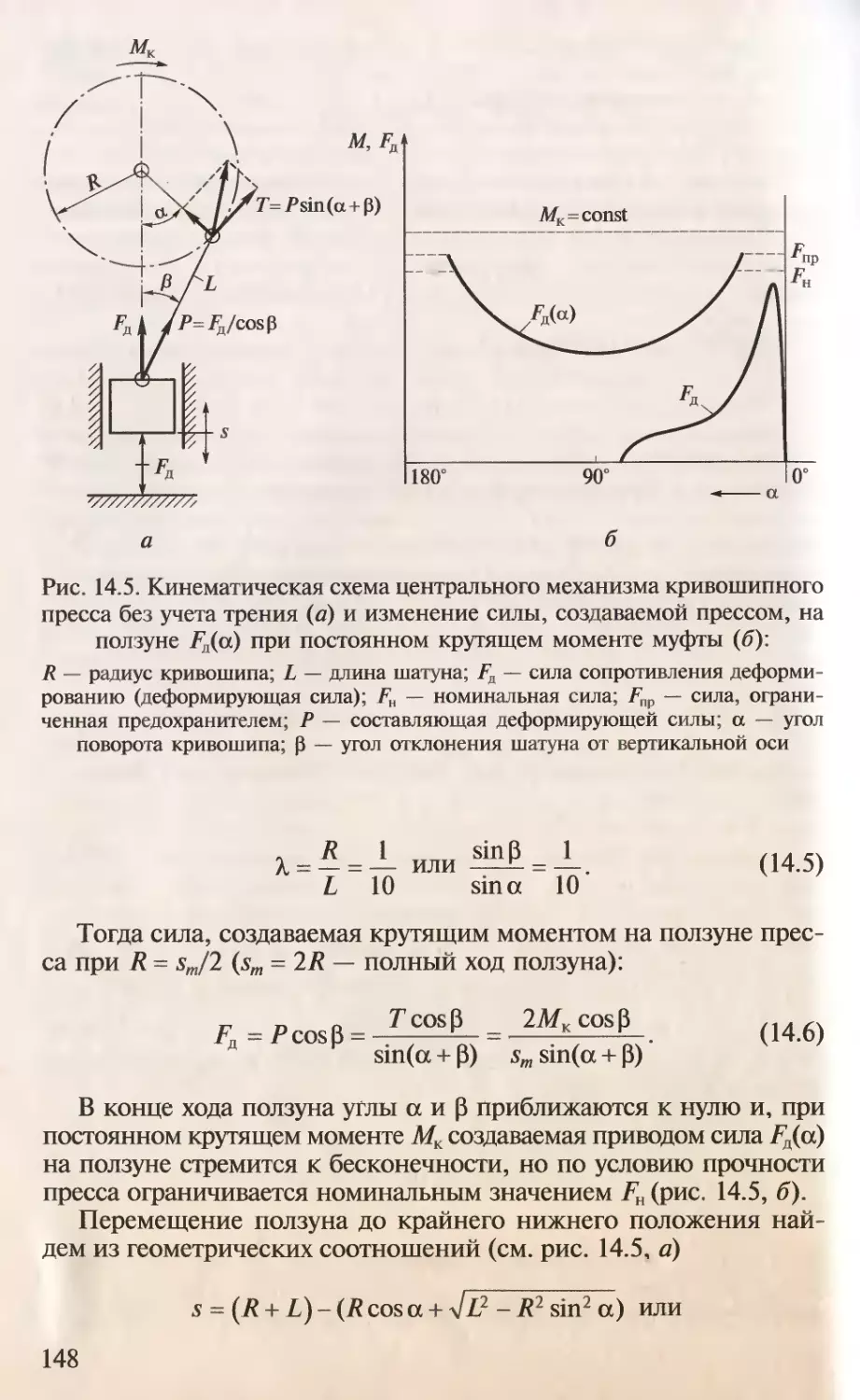

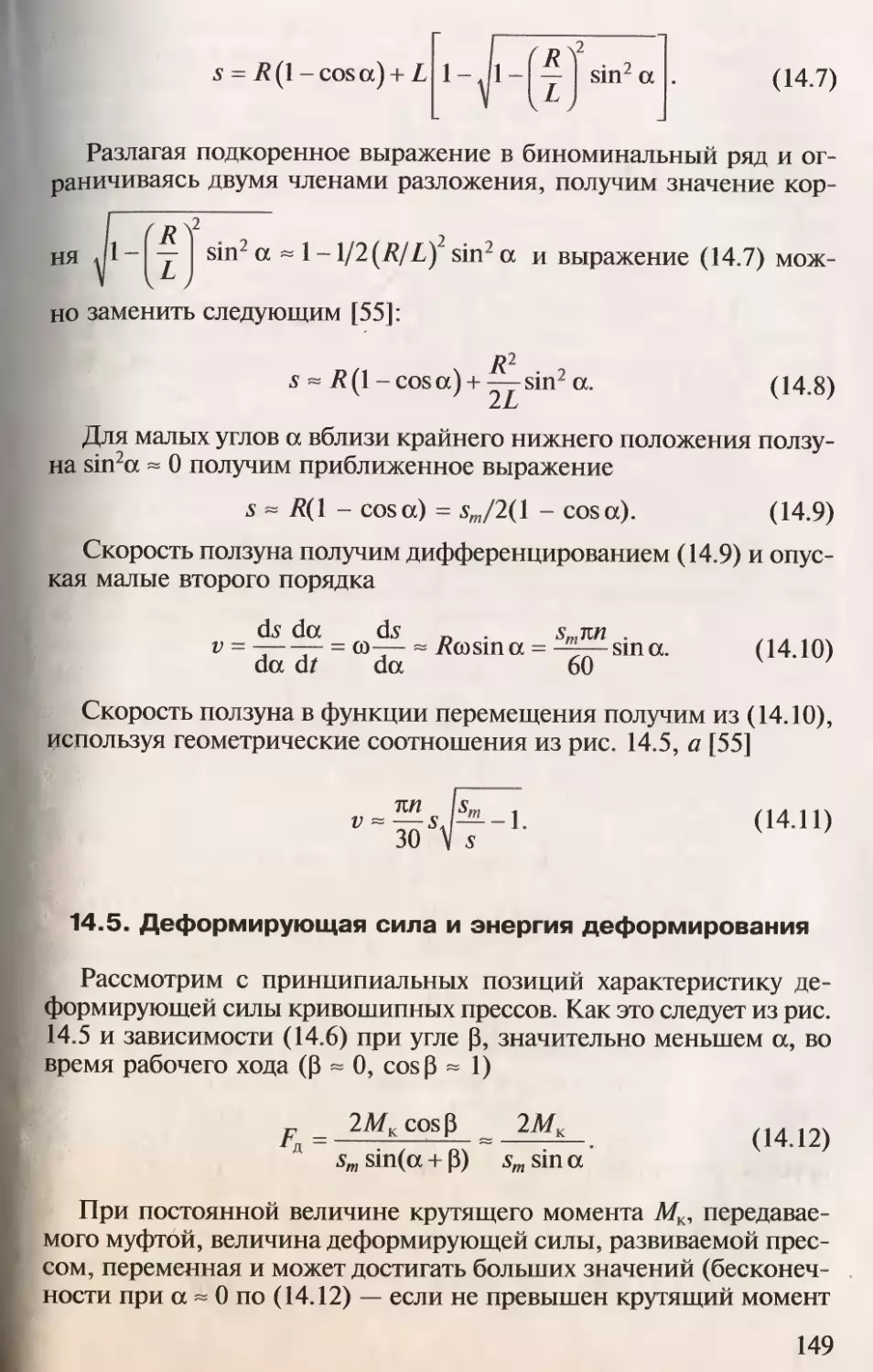

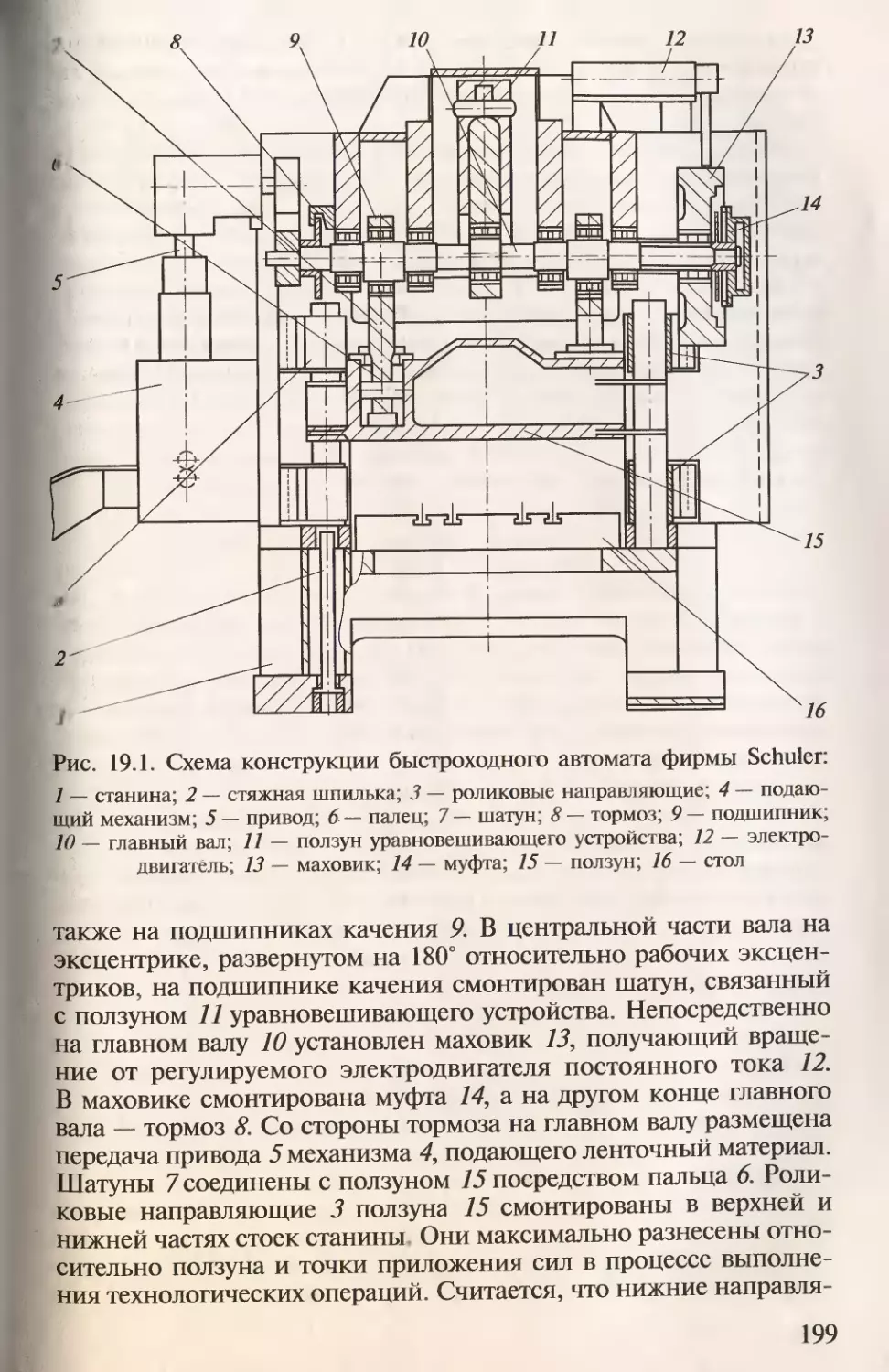

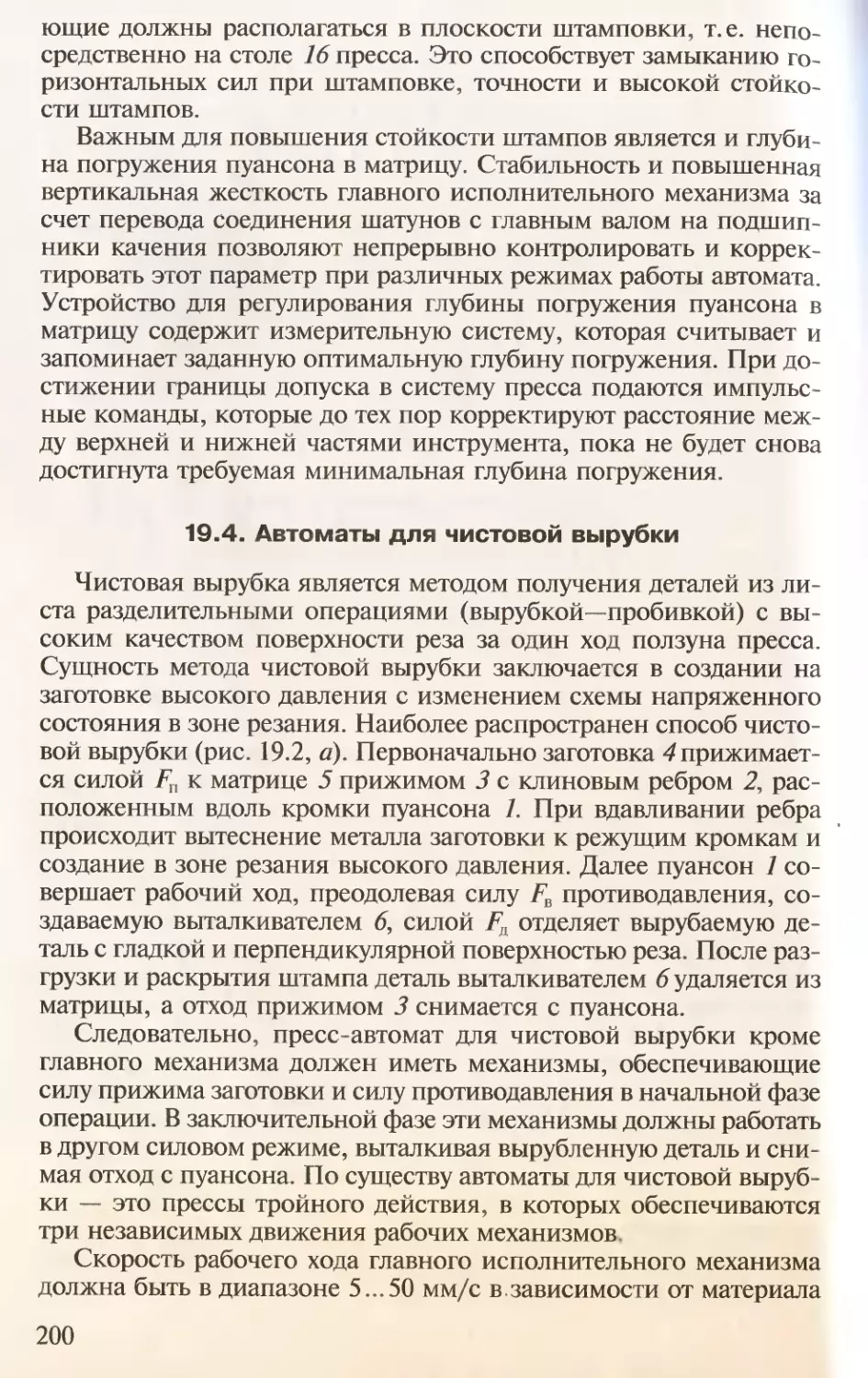

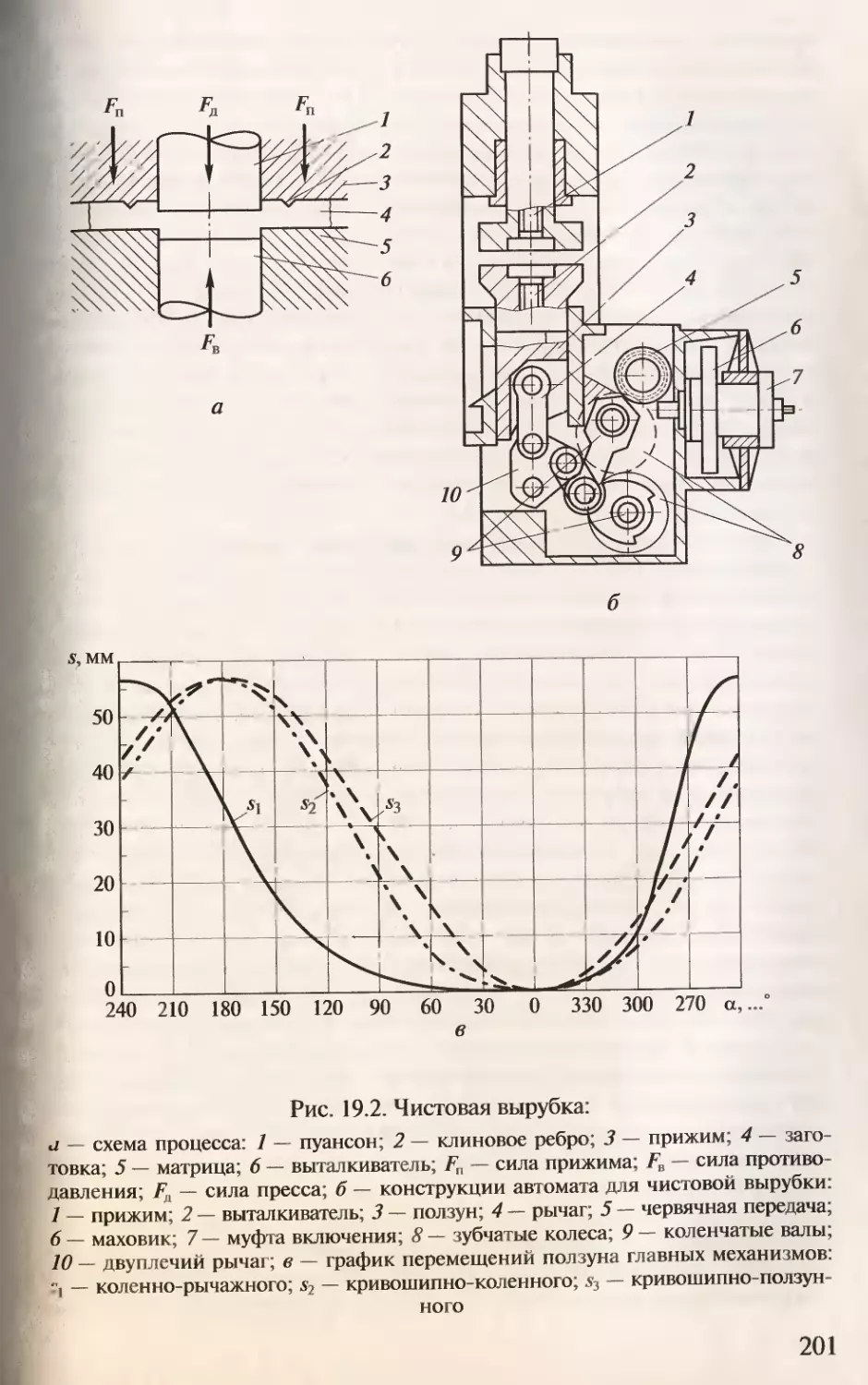

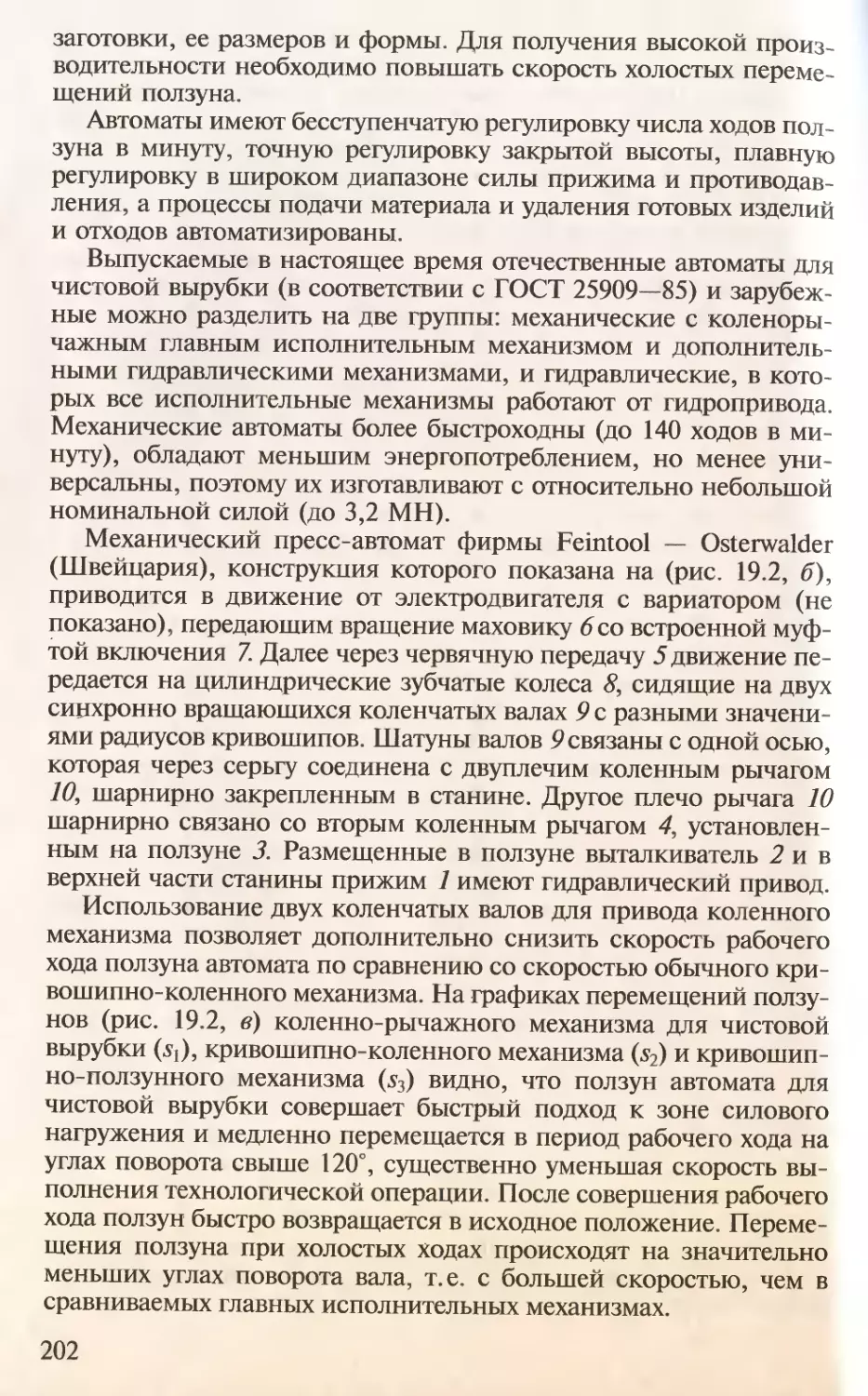

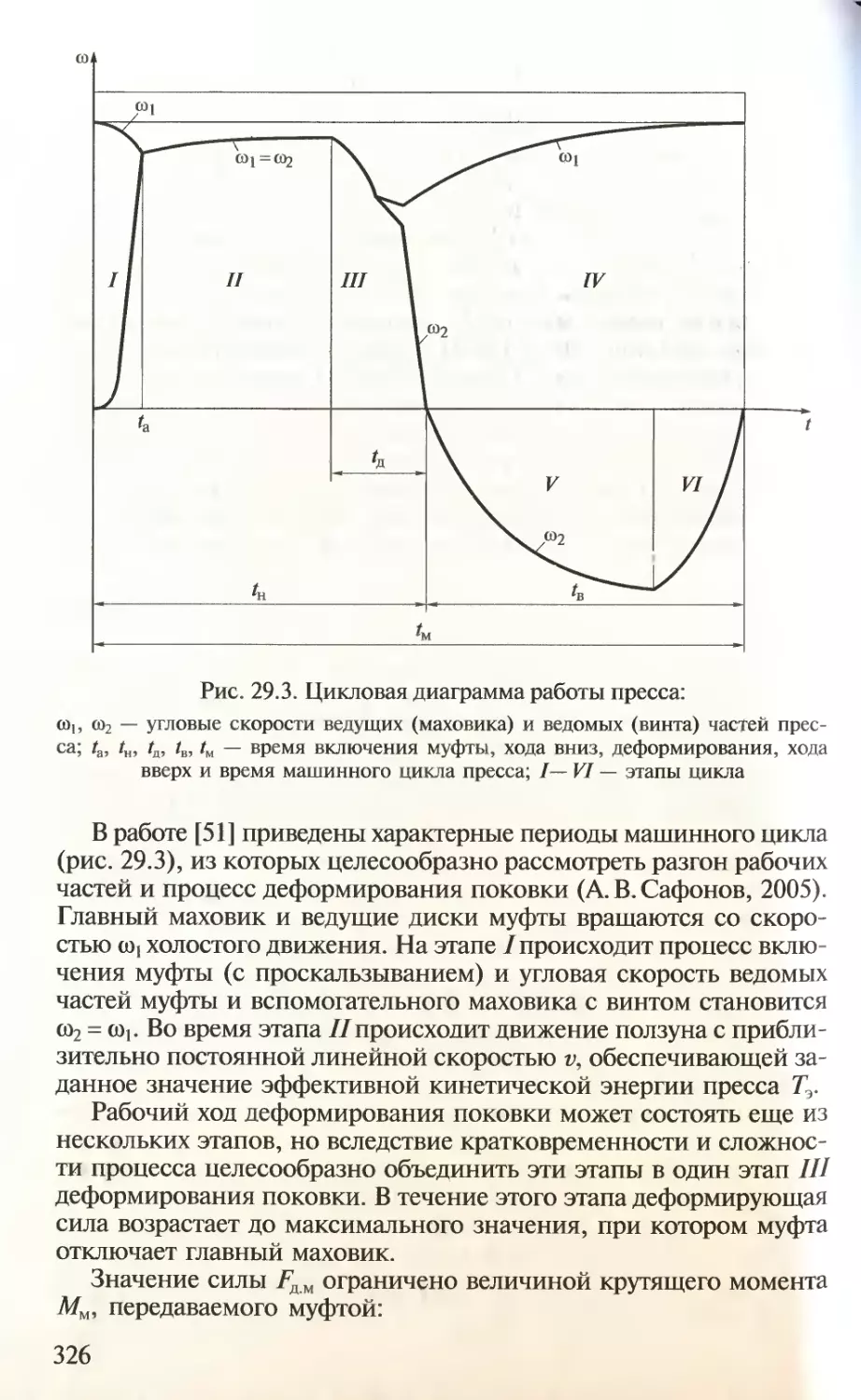

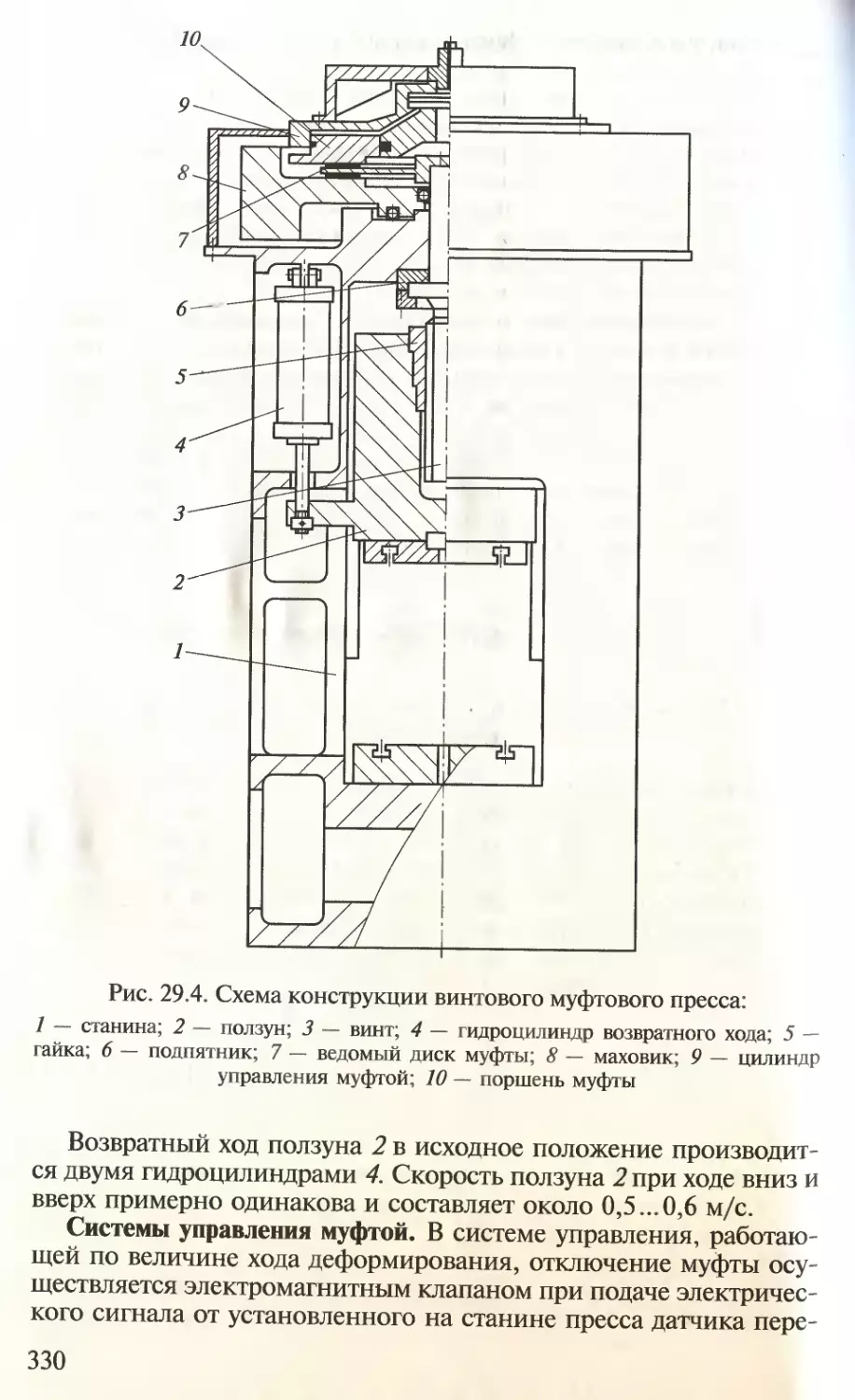

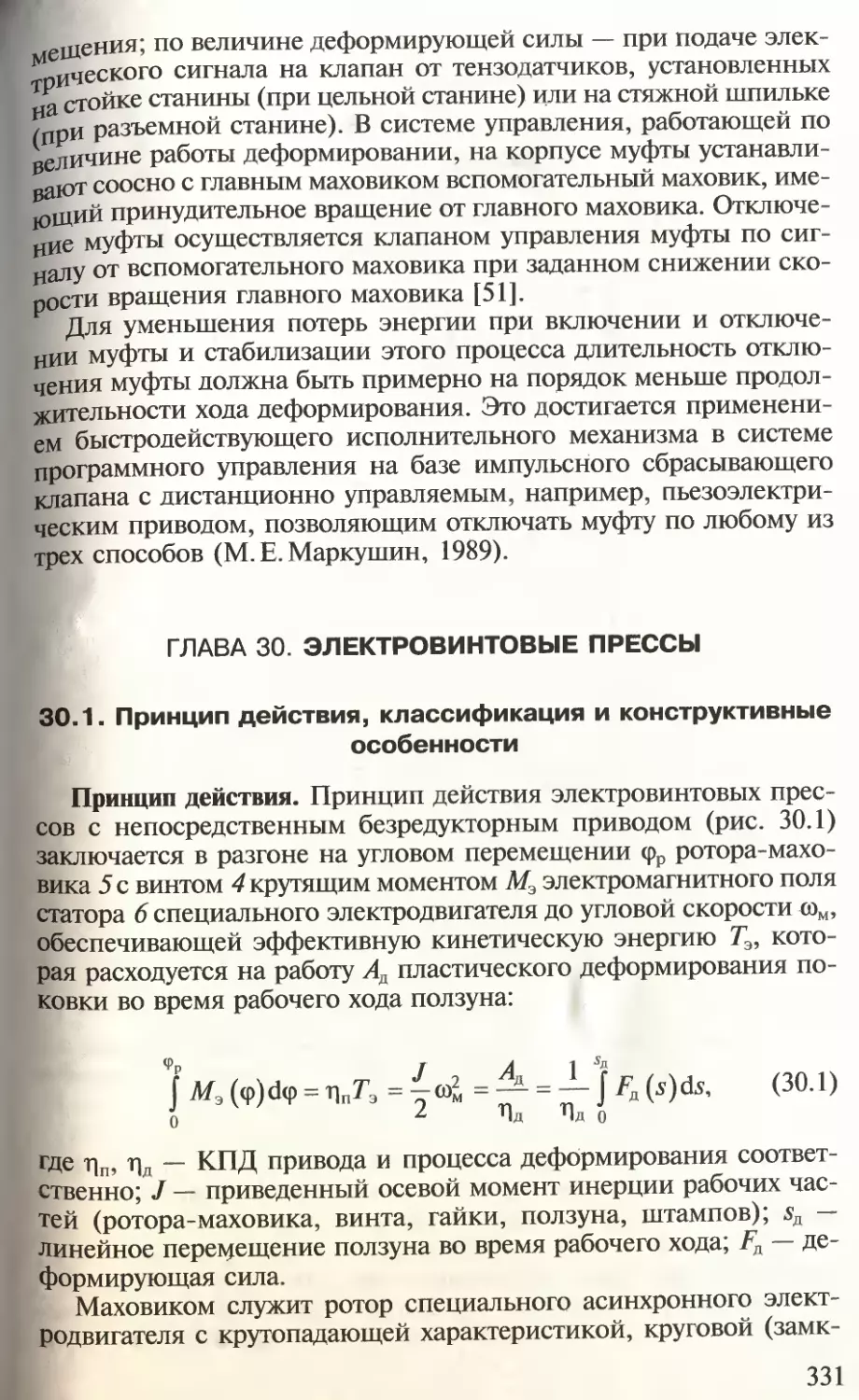

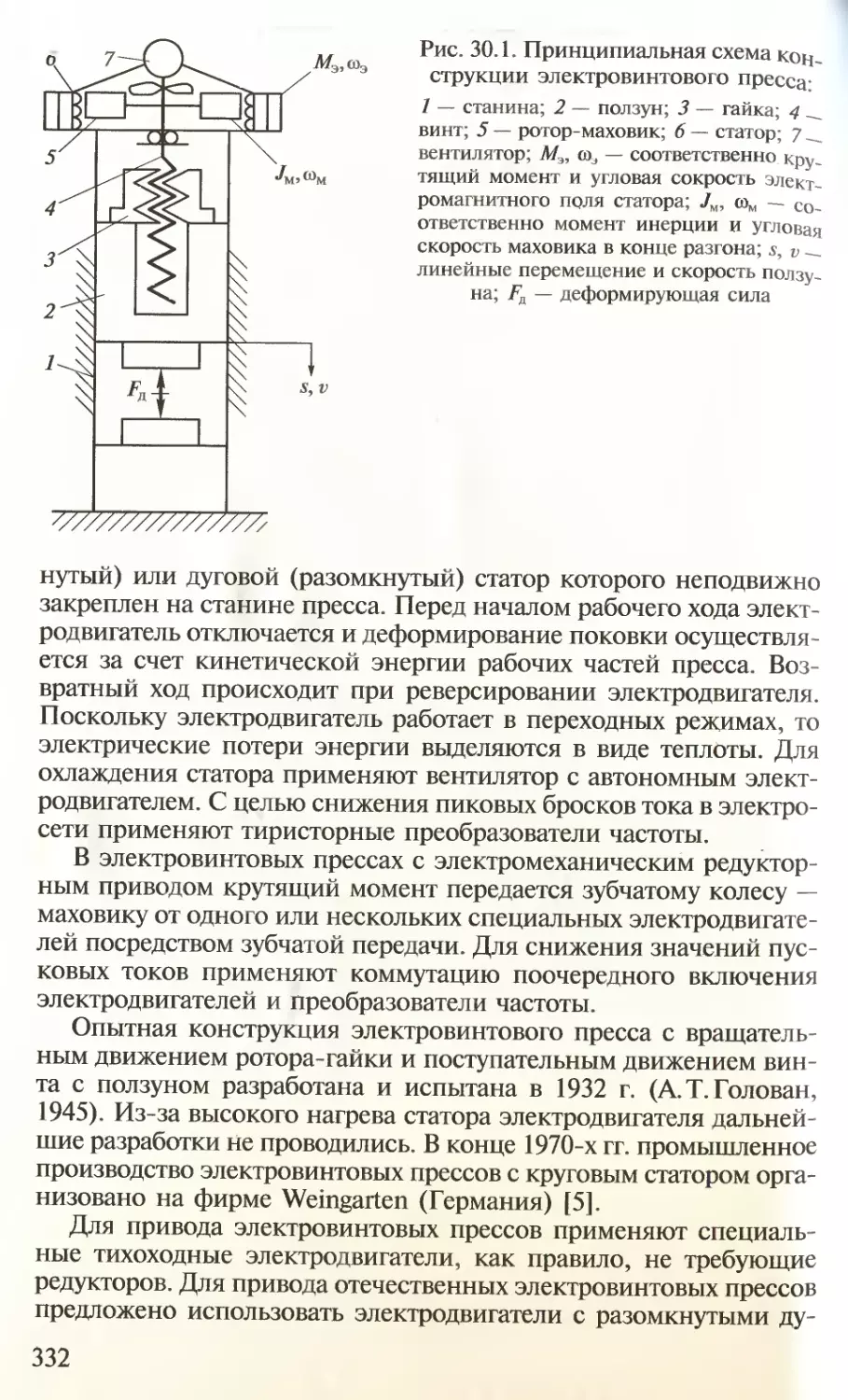

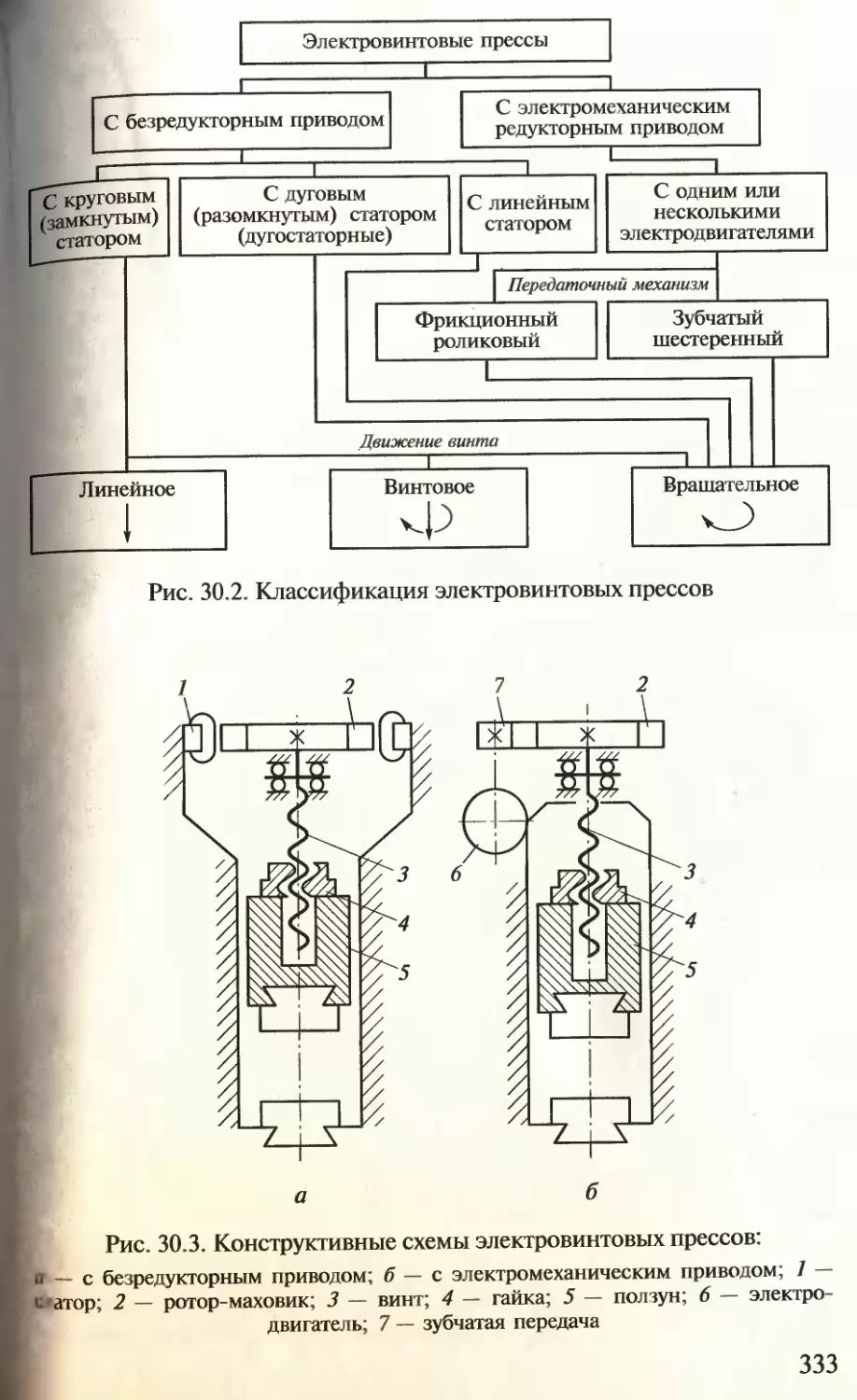

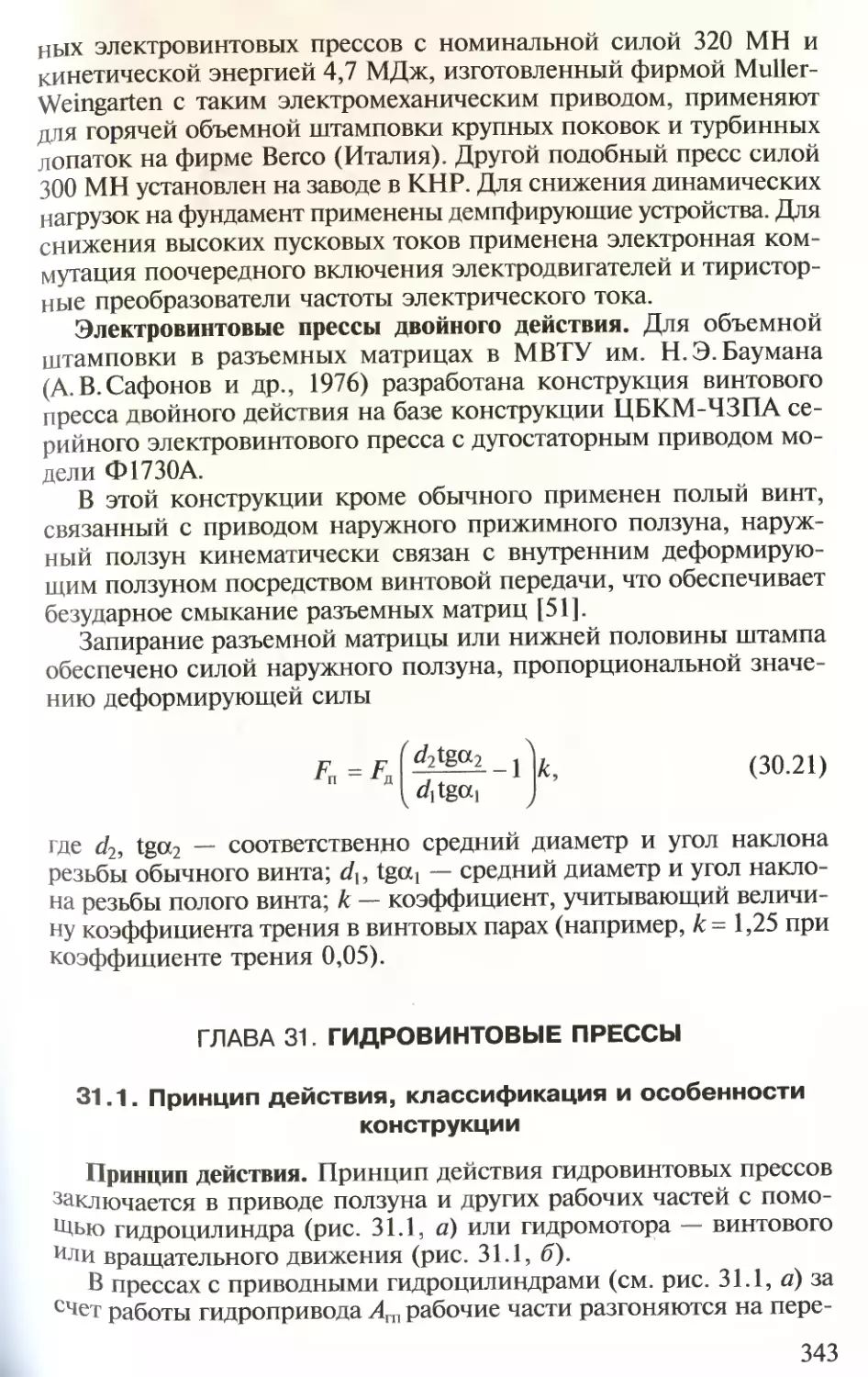

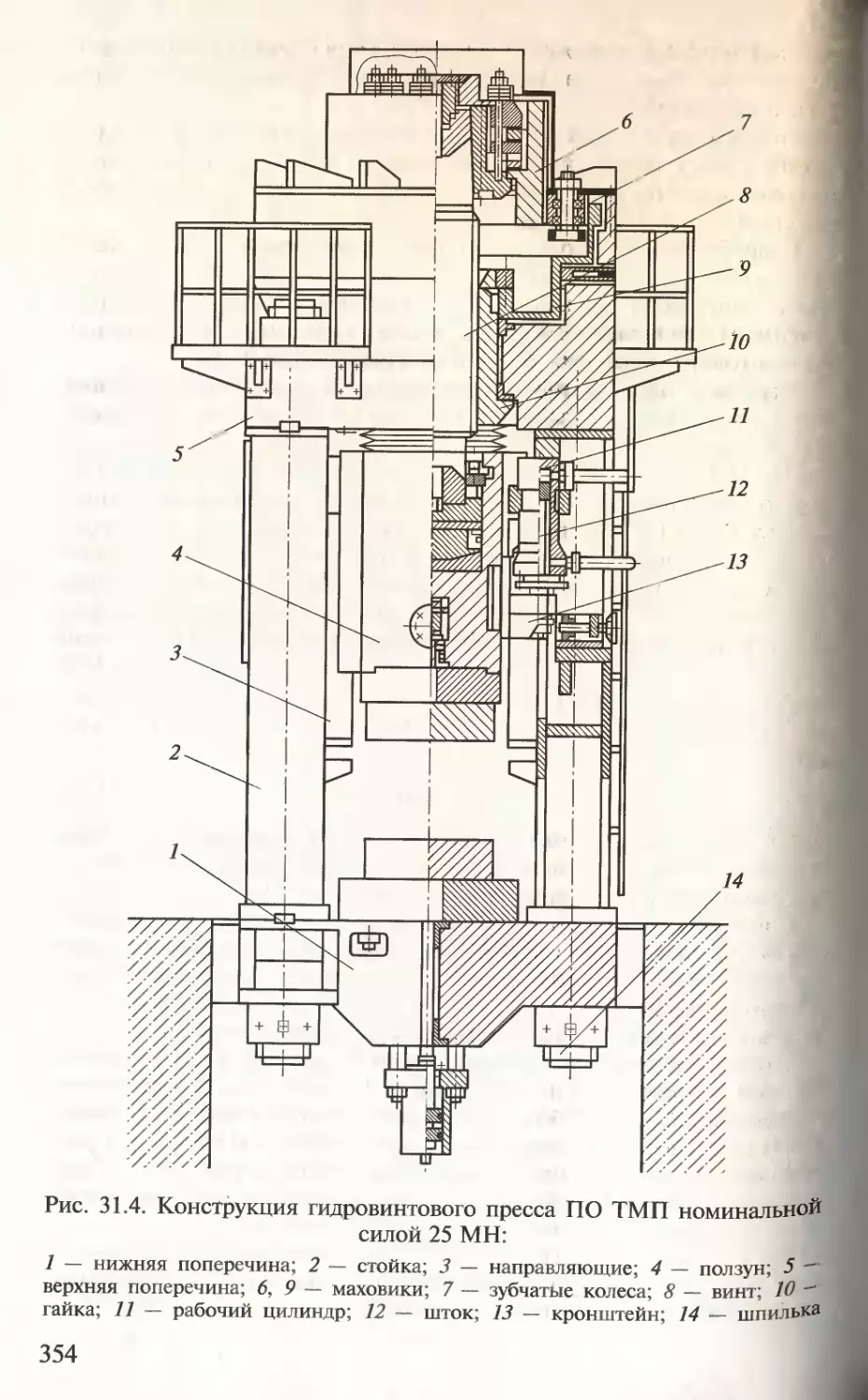

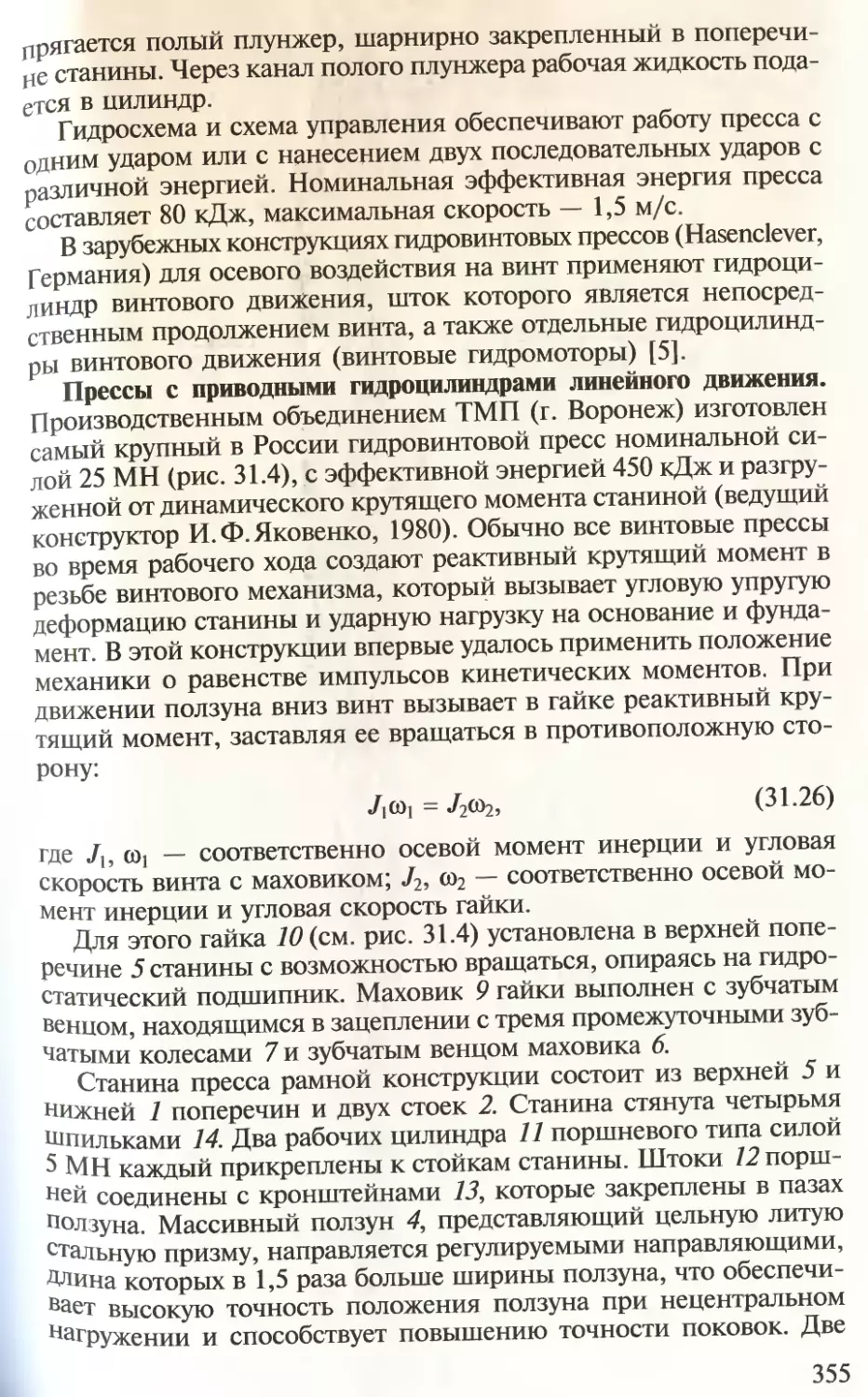

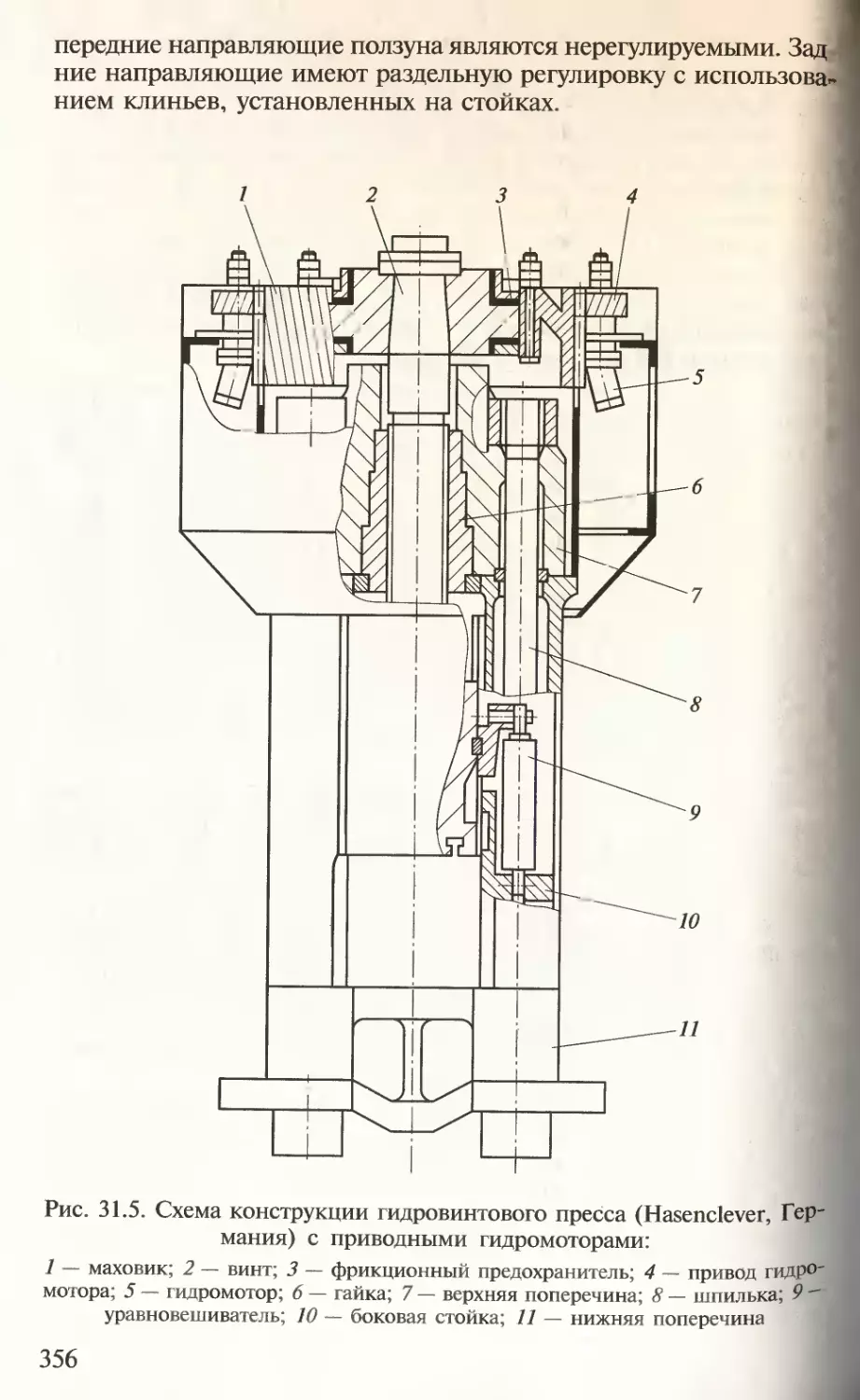

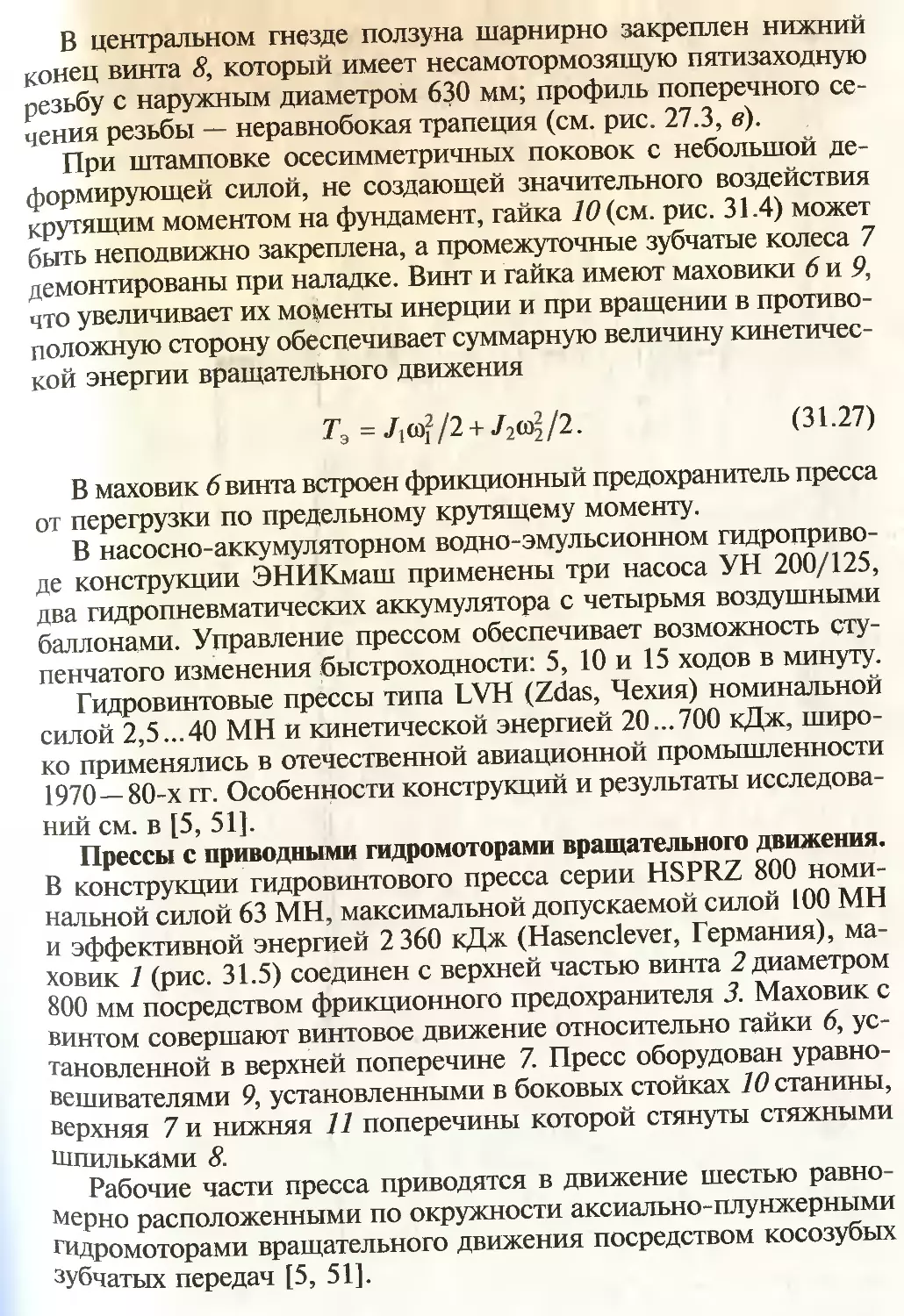

КШМ линейного движения: а — плунжерный; б — поршневой; в — дифферен-