Текст

ВК. ЕВСТВ4ЮВ

ТЕОРИЯ ОБРАБОТКИ МЕТ4<ИОВ ДИВИЕНИЕМ

Допущено Министерством высшего и среднего специального образования УССР в качестве учебника для студентов вузов, обучающихся по специальности «Машины и технология обработки металлов давлением»

ХАРЬКОВ

ИЗДАТЕЛЬСТВО ПРИ ХАРЬКОВСКОМ ГОСУДАРСТВЕННОМ УНИВЕРСИТЕТЕ ИЗДАТЕЛЬСКОГО ОБЪЕДИНЕНИЯ

• 8ИЩА ШКОЛА»

1981

34.62я73 Е26

УДК 621.77.001

Теория обработки металлов давлением. Евстратов В. А. — Харьков: Вища школа. Изд-во при Харьк. ун-те, 1981.—248 с.

В учебнике отражено современное состояние теории обработки металлов давлением. Рассмотрены основы механики сплошных сред и пластической деформации металлов и сплавов. Изложены основные законы и методы решения задач теории обработки металлов давлением. Сформулированы основные задачи теоретического анализа процессов обработки и показаны пути их оптимизации численными методами с использованием цифровых ЭВМ. Теоретические положения тесно связаны с их практическим использованием.

Для студентов, обучающихся по специальности <Машины и технология обработки металлов давлением!. Может быть полезен инженерно-техническим и научным работникам кузнечно-штамповочного производства.

Табл. 4. Ил. ПО. Список лит.: 191 назв.

Рецензенты: кафедра обработки металлов давлением Киевского политехнического института, кафедра машин и технологии обработки металлов давлением Запорожского машиностроительного института

Редакция научно-технической литературы Зав. редакцией Л. А. Гаврилова

31205—092_ _ 2704030000

С М226(04) —81 «vwww

(^Издательское объединение «Вища школа», 1981

ПРЕДИСЛОВИЕ

Повышение эффективности производства, качества, надежности и долговечности изделий — одна из главных задач современной промышленности. Решить ее можно только путем широкого использования прогрессивных технологических процессов, в частности обработки металлов давлением (ОМД). Базой всех процессов ОМД является теория обработки металлов давлением (ТОМД). Основам этой науки посвящены учебники [28, 31, 53, 132, 138, 1701. Что же побудило автора по-новому изложить курс?

Известно, что студенты усваивают теорию обработки металлов давлением с большим трудом из-за насыщенности фактическим материалом, сложности математического аппарата, абстрактности феноменологического подхода. В то же время усвоение ТОМД в значительной мере определяет уровень подготовки специалиста по обработке металлов давлением. Поэтому при подготовке книги автором проведен тщательный отбор необходимого материала, исключены второстепенные вопросы и детали. Автор руководствовался принципом: от известного к неизвестному, от простого к сложному. Он стремился представить теорию обработки металлов давлением как стройную науку, имеющую свою логику, противоречия и трудности, непрерывно развивающуюся, как арену борьбы ученых за знания, где каждый новый шаг дается с большим трудом, где с каждым годом число неясных вопросов увеличивается; показать преемственность знаний и раскрыть способы их получения; подчеркнуть тесную связь теории с практикой и указать пути использования теоретических знаний для совершенствования технологии ОМД.

Теория обработки металлов давлением — молодая наука. Чтобы читатель увидел, как она развивалась, автор дает маленькие исторические справки, ссылается на многочисленные работы советских и зарубежных ученых и подчеркивает, что именно благодаря их трудам мы можем успешно решать те или иные важные задачи совершенствования технологии ОМД. Читатель должен иметь представление о диалектическом развитии науки. С этой целью в курсе отмечены трудности, противоречия, нерешенные вопросы, показаны подходы к решениям разнообразных задач, пути преодоления тупиков, источники открытия.

С расширением области познанного появляется все больше точек соприкосновения с непознанным. Познание нового представляется в виде ступенчатого процесса. «От живого созерцания к абстрактному мышлению и от него к практике — таков диалектический путь познания истины, познания объективной реальности» [В. И. Ленин, Поли. соб. соч., т. 29, с. 152—1531. Вторая ступень познания— это абстрактное описание изучаемого объекта, обобщение его основных черт. Такое упрощенное описание реаль

ного объекта принято называть моделью. Анализ модели позво-ляет получить новые знания об изучаемом объекте. Изучение последовательно усложняющихся моделей — наиболее эффективный путь познания. Создание моделей, достаточно точно описывающих реальные объекты, их анализ численными методами с использованием быстродействующих цифровых ЭВМ служит основой для решения исключительно важных для практики задач оптимизации. Современная технология ОМД ждет от теории не только разработки методов анализа процессов, а комплексного решения проблемы получения изделий наиболее высокого качества при наименьших издержках производства. Вот почему во всех случаях, где это было возможно, использовались модельные представления и обсуждались пути оптимизации процессов.

Важная роль в книге отведена справочному и методическому аппарату.

Чтобы облегчить читателю запоминание материала, акцентировать внимание на главном, термины, определения и ключевые слова в тексте выделены курсивом. Большинство их заимствовано из наиболее авторитетных источников, перечисленных в списке литературы. Краткие вступления к важнейшим разделам имеют целью показать читателю основную идею, а выводы резюмируют содержание. Материал, который частично известен из других курсов, набран петитом.

Автор выражает искреннюю благодарность тт. О. А. Ганаго, А. Г. Овчинникову, Е. А. Попову, а также своему учителю проф. Л. И. Живову, труды и советы которых с благодарностью были использованы при подготовке учебного пособия.

ВВЕДЕНИЕ

Обработка металлов давлением — это видовое наименование группы методов изготовления деталей, заготовок или полуфабрикатов, основанных на пластической деформации металлов. Таких основных методов шесть: прокатка, волочение, прессование, ковка, объемная и листовая штамповка.

Значение обработки металлов давлением в народном хозяйстве исключительно велико: методами ОМД изготовляют самые ответственные и тяжело нагруженные детали турбин, станков, автомобилей, тракторов, самолетов, ракет, атомных и химических реакторов и других изделий, получают дешевые и высококачественные изделия массового производства (болты и гайки, детали электрических машин и аппаратов, корпуса транзисторов и реле, металлическую посуду и холодильники). Практически любое промышленное предприятие, выпускающее металлические изделия, имеет в своем составе цех для ОМД.

Рассматриваемая наука является прикладной дисциплиной, которая объясняет процессы, происходящие при пластической деформации, описывает изменения структуры и механических свойств металлов в результате деформации, дает возможность определить усилия деформации, нагрузки на инструмент, конечную форму заготовки и ее предельное формоизменение, позволяет создавать оптимальные технологические процессы обработки давлением, обеспечивающие получение изделий наиболее высокого качества при минимальной затрате труда и материальных ресурсов. Это — молодая дисциплина. В 1935 г. С. И. Губкин писал: «Самые разнообразные отрасли техники требуют знания тех законов, которые управляют деформацией... пластической. В недалеком будущем должна сформироваться новая дисциплина — теория необратимых (пластических) деформаций, и эта дисциплина получит большое прикладное значение» [29, с. 3]. В 20—30-х гг. появились работы Т. Кармана, Э. Зибеля, Г. Закса, А. Ф. Головина, С. И. Губкина, И. М. Павлова, посвященные частным вопросам теории обработки металлов давлением. Они подготовили появление первого учебника, который вышел в свет в 1947 г. [31].

Теория обработки металлов давлением возникла как наука, призванная решать технические задачи технологии ОМД. Обработка давлением известна человечеству со времен бронзового и железного веков. Ковка орудий труда и оружия, изготовление украшений из волоченой проволоки, чеканка монет используются человечеством с незапамятных времен. Более поздними достижениями являются прокатка (1495 г.), объемная штамповка (1819 г.), прессование (1894 г.) [28, 99, 1561. Однако до начала 30-х гг. технология была искусством: ее уровень определялся только умением мастера. Индустриализация производства привела к бурному

s

развитию технологии ОМД. Это поставило ряд важных проблем, решить которые можно было лишь на основе теоретического подхода. Задачи теории стали гораздо сложнее в военное время и в послевоенный период восстановления народного хозяйства. Нового, еще более высокого уровня развития теории обработки металлов давлением потребовало решение задач, выдвинутых XXVI съездом КПСС и постановлениями ЦК КПСС и Совета Министров об экономии металла и внедрении малоотходной технологии.

В]теории обработки металлов давлением можно выделить два главных направления: механико-математическое и физико-химическое. Первое основано на феноменологическом подходе, второе — на физическом. Первое использует для исследования процессов ОМД методы механики сплошных сред и теории пластичности, второе — методы физики металлов, металловедения, физико-химической механики материалов. Каждое из указанных направлений ставит и решает разнообразные задачи.

Задачи первого направления: определить усилия и работу деформации различных технологических процессов; установить характер распределения напряжений по контактным поверхностям рабочих частей штампов и вычислить нагрузки, действующие на них; вычислить показатели конечного формоизменения, т. е. определить форму и размеры детали после выполнения заданной операции; вычислить показатели предельного формоизменения, т. е. определить наибольшую деформацию, при которой заготовка не разрушится. Решение указанных задач позволяет правильно выбрать технологическое оборудование, рассчитать на прочность рабочие, крепежные и базовые детали штампов, найти предельные значения основных технологических параметров процесса деформации, при которых можно не опасаться разрушения инструмента или заготовки. Такие задачи решены для многих процессов ОМД: усилия деформации определены практически для всех известных операций, задачи конечного формоизменения решены для основных процессов, в том числе и с двумя степенями свободы течения. Но до сих пор в числе нерешенных остаются многие задачи распределения напряжений, первые шаги сделаны в решении задач предельного формоизменения.

Задачи второго направления: установить механизмы пластической деформации металлов; определить зависимость структуры, механических и физических свойств металлов от степени предшествовавшей деформации; определить зависимость сопротивления деформации и пластичности металлов от их химического состава, температуры, скорости и механической схемы деформации; исследовать закономерности контактного трения, определить его влияние на силовой режим и характер формоизменения, разработать способы уменьшения его вредного влияния и полезного использования. Решение перечисленных задач позволяет установить научно обоснованные технологические режимы деформации, обеспечиваю*

щие получение изделий наиболее высокого качества. Эти задачи решены в первом приближении для большинства металлов, исполь-зуемых в производстве для обработки давлением.

В развитии теории обработки металлов давлением можно выделить (конечно, с известной условностью) четыре характерных периода. Первый период (1915—1945 гг.)—становление ТОМД как самостоятельной дисциплины. В работах этого периода даны решения простейших задач: на основании общих уравнений теории пластичности определены усилия деформации наиболее распространенных операций ОМД (С. И. Губкин, Г. Закс, Э. Зибель, Н. С. Петров, Л. Прандтль, Е. П. Унксов, А. И. Целиков). Второй период (1945—1960 гг.)— развитие общих приближенных методов решения более сложных задач, связанных с определением усилий деформации, нагрузок на инструмент и конечного формоизменения. Совместными усилиями советских и зарубежных ученых в этот период были разработаны инженерный метод анализа процессов ОМД (С. И. Губкин, Г. Закс, Э. Зибель, И. М. Павлов, Е. А. Попов, В. С. Смирнов, М. В. Сторожев, Е. П. Унксов), метод линий скольжения (Г. Генки, X. Гейрингер, В. Прагер, И. П. Ренне, В. В. Соколовский, А. Д. Томленое, Р. Хилл, Л. А. Шзфман), энергетический (О. А. Ганаго, В. Джонсон, В. Л. Колмогоров, А. А. Поздеев, И. Я- Тарковский, Э. Томсен), метод сопротивления металлов пластическим деформациям (Г. А. Смирнов-Аляев), визиопластический (Ю. Н. Алексеев, Э. Томсен). Третий период (1960—1975 гг.) — развитие методов теоретического анализа процессов ОМД численными методами с применением цифровых ЭВМ. Он имеет две особенности. Во-первых, благодаря достижениям вычислительной техники, а также физики металлов, металловедения, физико-химической механики материалов произошло значительное сближение феноменологического и физического подходов, создались предпосылки для построения и анализа моделей процессов ОМД, более полно учитывающих реальные условия деформации, и решения новых задач (предельное формоизменение). Во-вторых, усилиями ведущих ученых-теоретиков в нашей стране были созданы научные школы, в частности московская (А. А. Ильюшин, Н. Н. Малинин, Е. А. Попов, М. В. Сторожев, А. Д. Томленое, Е. П. Унксов, Л. А. Шофман), ленинградская (В. С. Смирнов, Г. А. Смирнов-Аляев), уральская (О. А. Ганаго, В. Л. Колмогоров, А. А. Поздеев, И. Я. Тарновский), минская (Е. М. Макушок, В. П. Север-денко, В. М. Сегал), тульская (И. П, Ренне), харьковская (Ю. Н. Алексеев, Е. Ф. Шарапин). Четвертый период (с 1975 г.) — разработка экспериментально-аналитических методов и окончательное объединение феноменологического и физического подходов. Важными вехами этого периода следует считать работы Г. Д. Деля 133), Е. И. Исаченкова 1481, В. Л. Колмогорова [ 109], А. Н. Леванова, В. Л. Колмогорова [61], П. И. Полухина,

7

Г. Я. Гуна, А. М. Галкина (1101, Г. А. Смирнова-Аляева (1331, В. И. Уральского (34), Н. А. Чиченова, А. Б. Кудрина, П. И. Полухина (1701. В них теоретический подход базируется на данных эксперимента, их статистическом анализе, использовании новых представлений о контактном трении и разрушении материалов, роли температуры, скорости и механической схемы деформации.

Значительный вклад в развитие теории обработки металлов давлением внесли зарубежные ученые: Дж. Александер, Дж. Бишоп, П. Бриджмен, В. Бэкофен, О. Гофман, В. Джонсон, Г. Закс, Ш. Кобаяши, X. Кудо, А. Надаи, X. Пью, Э. Томсен, Р. Хилл, Ч. Янг. Многие их работы переведены на русский язык и используются советскими специалистами [ 16, 26, 36, 80, 86, 150, 1651.

Таким образом, теория обработки металлов давлением стала наукой, которая не только объясняет экспериментальные факты, но и предсказывает течение конкретных процессов деформации, дает возможность управлять ими и решать важные технологические задачи, показывает пути и направления дальнейшего развития технологии обработки металлов давлением.

ГЛАВА 1

ОСНОВЫ МЕХАНИКИ СПЛОШНЫХ СРЕД

1.1. ОБЩИЕ ПРЕДСТАВЛЕНИЯ О ДЕФОРМАЦИИ

Рис. 1.1. Схема ссадки заготовки на гидравлическом ковочном прессе

Обработку металлов давлением осуществляют воздействием рабочего инструмента на деформируемую заготовку. Например, операцию осадки на гидравлическом ковочном прессе выполняют следующим образом. Заготовку 3 устанавливают на нижний боек 2, прикрепленный к столу пресса (рис. 1.1). Верхний боек 4 н подвижная поперечина пресса 5 в процессе осадки перемещаются при помощи плунжера рабочего цилиндра 6 по некоторому закону Н = H(t), задаваемому типом привода пресса. Пусть в момент времени /0 верхний боек коснется деформируемой заготовки. Дальнейшее движение бойка сопровождается перемещением ее верхнего торца. За время At верхний торец заготовки переместится на расстояние АН = Но— H(tQ + At). Схематически это показано на рис. 1.2. В момент времени tk заготовка получит заданную деформацию и будет иметь высоту Hk. Произвольно выбранный элемент деформируемой заготовки М можно представить в виде системы частиц, закономерно рас

положенных в пространстве и удерживаемых на расстояниях г силовыми полями (на рис. 1.2 они показаны схематически в виде пружинок). Выделим для простоты изложения только две частицы

9

(например Ль Лж). Силу их взаимодействия Л/? можно выразить уравнением [461

Г/г /г V*l

ДК = ВП£) I. (1.1)

Здесь В — константа; г0 — равновесное расстояние между частицами, параметр решетки; г— фактическое расстояние между ними.

Рис. 1.2. Схема формоизменения заготовки при осадке:--------исходное, —-------промежуточное,

-------конечное состояние

Геометрическая интерпретация этого уравнения (рис. 1.3) позволяет более наглядно представить зависимость Д/? от г. Из рисунка

Рис. 1.3. График силового взаимодействия двух частиц (атомов) >41( Ла по уравнению (1.1)

следует, что в естественном равновесном состоянии, когда г = г0, Д/? =* 0. При уменьшении расстояния между частицами Лх, Л, от г = г0 до г — г' возникают силы отталкивания Д/?'. Поэтому для получения равновесного состояния, точнее квазиравновесного, при котором частицы /41, Л, остаются на расстоянии г' друг от друга, к ним необходимо приложить внешние силы 4- Д/?',—Д/?'. С увеличением расстояния между частицами Л1( А, до г = г" возникают силы притяжения Д/?’. Поэтому для сохранения между частицами расстояния г* к ним необходимо приложить внешние силы —Д/?’, +Д/?’. Квазиравновес-ное состояние, которое имеет место расположения частиц под действием

при изменении взаимного

внешних сил, принято называть напряженно-деформированням.

Теперь возвратимся к рассмотрению процесса деформации заготовки на прессе (рис. 1.2). При осадке высота заготовки Но из-

Ю

меняется в связи с изменением расстояний г между соседними парами частиц, а также в связи с другими более сложными явлениями, обусловленными пластической деформацией (о них пойдет речь в гл. 2). Изменение г вызывает реакции А/?. Равнодействующая этих реакций /?, приложенная со стороны деформируемой заготовки к инструменту, препятствует движению инструмента (бойка) и поперечины пресса. Следовательно, для дальнейшего движения бойка и деформации заготовки рабочий цилиндр пресса должен развивать силу Рд, которая уравновешивает равнодействующую R.

Осадка—наиболее простая операция обработки давлением. Поэтому схема взаимодействия частиц деформируемой заготовки друг с другом и деформирующим инструментом получилась такой простой и наглядной. Но и в других, более сложных процессах обработки металлов давлением необходимые деформирующие усилия и воздействие деформируемой заготовки на инструмент определяются силовым взаимодействием ее частиц, зависящим от степени нарушения равновесного состояния между частицами.

Таким образом, на примере осадки можно установить следующие важные факты: воздействие инструмента на деформируемую заготовку приводит к нарушению естественного равновесного состояния частиц; изменение расстояний между частицами вызывает появление внутренних сил А/?, которые определяют реакцию взаимодействия деформируемой заготовки с инструментом /?; в каждый момент времени реакция R деформируемого тела на инструмент уравновешивается действием деформирующей силы Рд, которую развивает главный исполнительный механизм кузнечноштамповочной машины. Отсюда следует, что для вычисления усилия Рд необходимо задаться деформацией заготовки АЯ, установить, каким образом деформация распределяется внутри тела между отдельными частицами, как изменяются естественные расстояния между частицами, какие реакции А/? возникают между ними, как эти реакции воздействуют на инструмент. Иными словами, необходимо детально проанализировать цепочку взаимосвязанных факторов: перемещение — деформация — напряжение — сила.

1.2. ФЕНОМЕНОЛОГИЧЕСКИЙ ПОДХОД К ИССЛЕДОВАНИЮ ПРОЦЕССОВ ДЕФОРМАЦИИ

Уравнение (1.1) позволяет определить силовое взаимодействие двух частиц при любых значениях г. Казалось бы, это дает возможность проанализировать силовое взаимодействие всей системы частиц, образующих рассматриваемое деформируемое тело. Но это не так. В 1 см3 твердого металлического тела содержится 10м... ... Ю34 частиц (атомов). Для описания взаимодействия только каждой пары понадобилось бы около 10’° уравнений. Совершенно очевидно, что справиться с такой огромной системой немыслимо

11

даже при использовании самой быстродействующей цифровой ЭВМ. Значит, возможность анализа напряженно-деформированного состояния на атомарном уровне пока исключается.

Выход из создавшегося тупика в использовании так называемого феноменологического подхода к анализу напряженно-деформированного состояния. Суть подхода состоит в том, что свойства реального деформируемого тела схематизируют настолько, насколько это необходимо и допустимо, чтобы, с одной стороны, получить возможность достаточно простыми средствами решить задачу, а с другой — отразить в этой схеме все наиболее важные черты рассматриваемого тела. При анализе процессов деформации важно поведение не отдельных атомов, а всего тела как целого. Поэтому вполне допустимо отказаться от учета атомарного строения деформируемого тела. Такой подход позволяет рассматривать деформируемое тело как некую субстанцию, непрерывно заполняющую объем тела и называемую сплошной средой.

Сплошная среда (материальный континуум)* — это модель реального деформируемого тела, которая сохраняет основные его свойства, кроме атомарного строения, микро- и макроструктуры. Идеализация очень важна потому, что она дает возможность использовать для анализа деформации математический аппарат непрерывных функций, дифференциальное и интегральное исчисления.

С помощью феноменологического подхода к анализу напряженно-деформированного состояния современная математическая теория пластичности выражает основные уравнения связи между напряжениями и деформациями в виде физических законов (уравнений состояния), полученных на основе обобщения опытных данных или принятых как некоторая система аксиом. Поясним это на примере. Пусть дан цилиндрический стержень диаметром d и длиной /. Необходимо установить зависимость между его удлинением Д/г в направлении оси г и напряжением ог, соответствующим удлинению. Воспользуемся опытом. Нагружая стержень различными силами Р, измерим удлинения Д/г, соответствующие приложенным силам, вычислим напряжения ог и составим уравнение ог = /(Д/г), график о2 —Д/2 или таблицу о2—Д/2, которые будут выражать физический закон (уравнение состояния). Из курса сопротивления материалов известно, что это закон Гука, описываемый уравнением о2 = ЕД/2//. Конечно, его можно распространить только на узкий класс деформируемых тел (стержни постоянного сечения, нагруженные только осевой силой), но получить такой закон достаточно просто.

Простота установления уравнений состояния (в рассмотренном выше примере определение модуля упругости Е) в известной мере компенсирует многие недостатки феноменологического подхода.

* В дальнейшем будем употреблять преимущественно сокращенный термин «среда».

12

Во многих случаях уравнения состояния выводят на основании различных допущений о связи между напряжениями и деформациями. Несмотря на аксиоматический характер уравнений состояния, полученных на этой основе, они широко используются для решения прикладных задач. Термодинамический анализ показывает допустимость такого подхода, а многочисленные решения важных практических задач подтверждают правильность принятых допущений. Феноменологический подход дает возможность широко использовать модели сплошных сред.

1.3. МОДЕЛИ СПЛОШНЫХ СРЕД

Модель — это объект любой природы, который способен замещать исследуемый объект так, что его изучение дает новые знания об изучаемом объекте (105]. Модель создают путем абстракции и идеализации, стремясь чтобы между нею и изучаемым объектом было сходство в главных чертах, имеющих значение в данном исследовании. Материалы, которые рассматриваются в ТОМД, ТУ и ТП, обладают различными свойствами: упругостью, пластичностью, вязкостью. Для описания их свойств с наибольшей полнотой при наименьшей сложности используют модели сред (6, 30, 116, 128, 146|.

Жесткой называется среда, деформация которой остается равной нулю при любых напряжениях. Если объектом исследования служит деформируемая заготовка, то почти всегда можно без ощутимой погрешности считать, что деформации инструмента равны нулю. Так приходим к модели жесткой среды.

Упругой называется среда, для которой зависимость между напряжением о и деформацией е выражается однозначной для нагрузки и разгрузки функцией

а = Де)е, (1.2)

где /(е) > 0. Это означает, что упругая деформация — процесс обратимый Если зависимость между напряжением и деформацией подчиняется закону Гука, т. е. уравнение (1.2) имеет вид линейной функции

а = Ее, (1.3)

то среда носит название линейно-упругой, или среды Гука. С такими средами мы встречаемся при анализе напряженно-деформированного состояния различных деталей машин и строительных конструкций, нагруженных умеренными напряжениями (не более 0,5... 1,0 ГПа).

Анализ модели взаимодействия двух атомов (уравнение (1.1) и рис. 1.3) позволяет сделать предположение о том, что в общем случае металлы можно отнести к нелинейно-упругим средам. Однако при умеренных напряжениях для некоторых из них, например сталей, нелинейность настолько мала, что в технических расчетах ею можно пренебречь.

Пластической называется среда, для которой зависимость между напряжением и деформацией выражается функцией

о = о, + Е(е)8, (1.4)

где Е(е) >0; cs — предел текучести. Если Е(е) = 0, то уравнение (1.4) определяет пластическую неупрочняющуюся среду. Такую среду часто называют жесткопластической неупрочняющейся (46, 116, 128]. Если F(e) + 0, то среда упрочняющаяся: при Е(е) = const—линейно-упрочняющаяся, при Е(е) 7b const — нелинейно-упрочняющаяся.

Модели пластических сред хорошо описывают свойства металлов при их обработке давлением. В дальнейшем будем широко использовать эти модели для анализа технологических задач обработки металлов давлением.

13

Вязкой называется среда, для которой зависимость между напряжением о и скоростью деформации £ выражается функцией

а = Фа)£. (1.5)

где Ф($) > 0. Если Ф(£) = const, то среда носит название линейно-вязкой, или среды Ньютона. Материалы, используемые при обработке давлением, редко проявляют линейно-вязкие свойства. Поэтому чаще используется модель нелинейно вязкой среды, для которой Ф(£) const. Чтобы полнее учесть свойства реальных деформируемых тел, следует комбинировать свойства простых сред. Например, соединяя упругость и пластичность, можно получить модель упругопластической среды, поведение которой при нагрузке определяется уравнениями

о «= f (в) в при е < е$;

о — / (е) е$+ F(e) (в — ъ) при в > в,, а при разгрузке — уравнением

а = / (в) в, 4- F (в) (ер — е,) — f (в) (ер — в).

<16) (1.7)

(1-8)

Здесь 8а — деформация, соответствующая началу пластического течения; вр — деформация, соответствующая окончанию нагрузки н началу разгрузки. Если упруго-пластическая среда

Cl

К'

К 6

6t—

a

€

Рис. 1.4. Телесная модель упругой среды (а), график зависимости о-в для этой среды (б)

не упрочняется, т. е. F (в) — 0, она носит название среды Сен-Венана.

Для наглядного представления о свойствах сред часто применяют механические модели [6 46, 116, 146). В основу моделей кладут различные механические образы. Условимся использовать так называемые телесные модели. Деформируемое тело представим в виде двух полых цилиндрических стаканов Ср Са, перемещающихся один в другом без трения (рис. 1.4). Если длину модели /и и площадь поперечного сечения FM принять равными соответствующим единицам, то перемещение стакана Са численно равно относительной деформации 8, а сила Р численно равна напряжению о. Свойства тела, которые определяют зависимость о — в или о — В, будем характеризовать механическими аналогами, например упругость показывать упругим элементом У (пружина), расположенным внутри стаканов Q, Cj.

Совершенно очевидно, что при растяжении тела, т. е. при перемещении цилиндра Са из положения К в положение К', возникнет реакция и состояние тела определится точкой К{ на диаграмме а — е. Сжатие тела (перемещение К в положение /С) вызовет реакцию Ра, а состояние тела определится точкой Ка на диаграмме о — в. Наделив тело С>— Са соответствующими свойствами, можно получить телесные модели простых сред (рис. 1.5). Свойство упругости среды принято изображать упругим элементом (пружина с линейной У или нелинейной характеристикой УН, как это показано па рис. 1.5, а, б). Пластические свойства среды представляют элементом трения (рнс. 1.5, а). В нем поверхности Пр Па прижаты друг к другу постоянной силой. Поэтому, если о < о,, поверхности ПР Па неподвижны и тело не деформируется. Деформация начинается н протекает только при а > о,. Если яараллельно элементу трения установить упругий элемент, получим модель упрочняющейся среды (рис. 1.5, г). Элемент, характеризующий вязкие свойства среды, показывают чаще всего в виде поршня н цилиндра,

цилиндра Ca из положения

14

заполненного жидкостью [6, 116, 146]. Но это громоздко н не дает воз* можности продемонстрировать линейность или нелинейность вязких свойств среды. Поэтому для вязкого элемента с линейной характеристикой В и нелинейной характеристикой ВН примем обозначения, представленные на рис. 1.5, д, е. Чтобы получить телесные модели со сложными свойствами, применим различные элементы У, П, В в определенных сочетаниях. При последовательном соединении элементов в них действуют одинаковые силы, численно равные напряжениям, а деформация тела находится как сумма

Рис. 1.5. Модели простых сред и соответствующие нм графики зависимости а—е, о —

а — линейно-упругая среда, б — нелинейно-упругая, в — жесткопластическая неупроч-яющаяся, в — жесткопластнческая упрочняющаяся, д — линейно-вязкая, « — нелинейно* вязкая

деформации составляющих элементов. При параллельном соединении элементов деформация каждого равна деформации тела, а сила, действующая на модель, получается суммированием сил, действующих на каждый из влементов.

Классификация сред, приведенная выше, не исчерпывает всех их свойств. Упругость, пластичность, вязкость могут изменяться в объеме тела. В зависимости от характера изменения свойств по координатам различают однородную и неоднородную среды. Однородной называется среда, свойства которой не зависят от координат. Неоднородной называется среда, свойства которой изменяются вдоль координатных осей по определенным законам. В большинстве случаев металлы обладают однородными свойствами. Исключение составляют слоистые материалы, слитки, а также все ваготовки, нагретые неравномерно по сечению или длине, В некоторых случаях свойства одинаковы в разных точках деформируемого тела, но различны в одной н той же точке в зависимости от выбранного направления, Это характерно для тонколистового проката. Прочность и пластичность таких материалов сильно зависят от выбранного направления: вдоль прокатки они выше, поперек — ниже. Среда, свойства которой зависят от

15

выбранного направления, называется анизотропной. Большинство металлов, обрабатываемых давлением, не обладает анизотропией. Среда, свойства которой не зависят от выбранного направления, называется изотропной.

Таким образом, используя модельные представления, можно доста* точно детально описать свойства реальных металлов, применяемых в про* изводстве.

1.4. ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ

Состояние тела, при котором его частицы выведены из первоначального равчовзсного положения, называется деформированным состоянием. Частицы деформируемого тела могут находиться в движении. Такое состояние характерно для процесса обработки давлением, когда инструмент непрерывно изменяет форму и размеры обрабатываемой заготовки. Частицы деформированного тела могут быть и неподвижными, если тело уже подверглось воздействию инструмента. В первом случае говорят о текущем деформированном состоянии, во втором — об итоговом деформированном состоянии [ 133].

Ранее (см. подразд. 1.1) установлено, что при нарушении естественного равновесного состояния атомов деформируемого тела возникают внутренние силы — напряжения. Поэтому деформации и напряжения тесно связаны друг с другом. Любая текущая деформация вызывает напряжения*, итоговая деформация — не всегда**. Особенность напряжений, действующих в деформированном теле, состоит в том, что они самоуравновешены. Это означает, что и текущее, и итоговое деформированное состояния являются одновременно и напряженными. Такое состояние можно охарактеризовать определенной деформационно-силовой схемой. Но в методических целях пока забудем об этой связи и рассмотрим вначале деформированное состояние, а затем— напряженное.

1.4.1. Способы описания движения сплошной среды. Переменные Лагранжа и Эйлера. Движение материальных частиц деформируемого тела можно описать с различных точек зрения: в переменных Лагранжа и переменных Эйлера (46, 78, 114, 1281. Для описания закона движения по Лагранжу достаточно определить функции х = Fx(t), у = Fy(t), г = Ft(/), связывающие координаты частицы х, у, zco временем t. Рассматривая состояние частицы в моменты времени /0> t2, .... tn, можно определить ком-

поненты ее перемещения и скорости:

«х = (f) — Fx (t0) = Фх (x, у, z, vx = duxtdt\ uv = Fu (/) —

— Fv (А>) s % (x, y, z, t)\ vy = duy/dt-, иг = Ft(f) — Ft (/0) => вфх(^. У, 2, ty vz = duzldt. (1.9)

Чтобы описать движение сплошной среды материального тела» необходимо установить закон движения каждой ее частицы. Для

* Одно исключение из этого правила: при равномерном нагреве тела в нем возникают только деформации.

м Детальный анализ этого вопроса дан в подразд. 4.2.4, 4 2.6.

16

этого нужны правила индивидуализации отдельных (совершенно одинаковых с геометрической точки зрения) частиц сплошной среды. Данное требование означает, что необходимо задать закон движения в виде

x = fx(x°, у9, z?, t); y = fv(x?, у9, z°, /); z = f2(x°, у9, z9, t), (1.10, где x°, y°, z° — координаты произвольно выбранной в деформируемом теле частицы в начальный момент времени t9.

Если в уравнениях (1.10) х°, У’, z° фиксированы, a t— переменная величина, то уравнения определяют движение одной частицы деформируемого тела (той, которая в начальный момент деформации имела координаты х°, у0, z°). Если зафиксировать /, а х°, у9, г9 сделать переменными, функции (1.10) дадут распределение частиц деформируемого тела в пространстве в рассматриваемый момент времени. Если же переменными будут х°, у0, г° и время t, то уравнения (1.10) можно рассматривать как закон движения деформируемого тела в целом, поскольку они определяют движение каждой материальной частицы этого тела. Переменные х°, у9, и t принято называть переменными Лагранжа, хотя исторически это и не совсем оправдано 190, 1141.

Рассмотрим описание движения в переменных Эйлера. Пусть через точку пространства А (х, у, г) в моменты времени tlt tit t3 и т. д. проходят материальные частицы деформируемого тела М2, М3 и т. д., имеющие скорости vt, vs и т. д. В соответствии с представлением Эйлера, движение сплошной среды считается заданным, если компоненты vx, vv, vz вектора скорости v определены функциями

их = их(х, у, г, /); vy=vu(x, у, z, /); vt = v2(x, у, г, t) (1.11) при фиксированных значениях координат. Координаты пространства х, у, z и время t называют переменными Эйлера [46, 1281. Переменные Эйлера широко используются при теоретическом анализе многих процессов обработки металлов давлением. Они особенно удобны для описания стационарного движения сплошной среды, т. е. движения, при котором уравнения (1.11) не зависят от времени.

Значит, переменные Лагранжа определяют законы изменения координат, перемещений, скоростей, ускорений для каждой индивидуальной частицы сплошной среды, а переменные Эйлера— законы изменения тех же исследуемых величин, но в каждой фиксированной точке пространства, через которые последовательно проходят материальные частицы сплошной среды. Описания движения в переменных Лагранжа и Эйлера в механическом отношении эквивалентны.

1.4.2. Движение сплошной среды и деформации. В общем случае при пластической деформации тела все три компоненты скорости vx, vy, vz каждой материальной частицы (или частиц, про

17

ходящих через фиксированную точку пространства при описании движения в переменных Эйлера) отличны от нуля. Такое движение называется трехмерным. Анализ процессов обработки давлением с трехмерным движением —задача исключительно сложная. Она упрощается, когда движение материальных частиц деформируемого тела описывается в цилиндрической системе координат и и» = = 0. Такое движение называется осесимметричным. Задача упрощается еще больше, когда движение частиц двумерное (плоское), т. е. одна из компонент скорости, например vy, равна нулю. Эти виды движения характерны для большинства операций обработки металлов давлением. Так, плоское движение имеет место при изгибе широкой полосы, осадке полосы неограниченной длины, осадке с ограничением уширения, объемной штамповке поковок удлиненной формы, волочении полосы, прокатке тонкого листа и т. д. Осесимметричное движение типично для большинства процессов листовой и объемной штамповки деталей круглой фэрмы, волочения и прессования осесимметричных изделий.

Одномерное движение (vx = оу = 0, vt Ф 0 или vr = и» =« 0, vt 0) в процессах пластической деформации осуществимо только для пористых материалов или порошков. В этом случае изменяется удельный объем тела.

При определенных условиях движение частиц тела вызывает его деформацию. Деформация — смещение частей или материальных частиц тела, при котором изменяются взаимные расстояния между ними, но не нарушается непрерывность самого тела. Обратимая деформация называется упругой, необратимая— пластической.

Для количественной оценки деформации можно использовать различные показатели. Два из них уже известны читателю из курса сопротивления материалов:

абсолютная деформация тела ДЛ = L& — Lo, (1.12)

относительная деформация тела* е = &LIL9. (113)

Здесь L9, Lt — любой начальный и конечный размер тела (высота, длина, ширина).

Связь показателя деформации е с характеристиками движения установить несложно. Обратимся к примеру осадки заготовки (рис. 1.1). Если движение бойка определено законом Н =» H(t) и при t = to боек касается верхнего торца заготовки, то абсолютная деформация ДЯ = H(t0) — Я(/). Размер заготовки Яо задан. Поэтому легко вычислить и относительную деформацию по высоте заготовки: ен(Л в 1Я(/0) — H(t)]/H(t9).

Опыт показывает, что при выполнении операций обработки металлов давлением деформация не бывает одинаковой во всех точках тела. Поэтому в ТОМД нас интересуют не только деформации

* Относительную деформацию часто выражают в процентах: в =□ « (AL/L<»)IOO%.

18

тела в целом, определяемые показателем е, но и локальные деформации, т. е. относительные смещения частиц внутри тела. Представление о картине локальной деформации можно получить различными способами [ 127, 134, 164, 170], например методом координатной сетки. Для количественной оценки локальной деформации используют формулу (1.13), но вместо размера всего тела Lo подставляют в нее шаг координатной сетки а0, а вместо AL — абсолютную деформацию каждой ячейки Да.

При вычислении показателя локальной деформации еА под а0 можно понимать расстояние между двумя любыми точками, лежащими на одной прямой, параллельной оси k, а не только шаг координатной сетки.

Показатель е в форме (1.13) предложен Коши и в специальной литературе нередко носит его имя [78, 1281. Его значение просто вычислить, он достаточно универсален. Но этот показатель имеет два существенных недостатка: неточно отражает физический смысл больших деформаций и не обладает свойством аддитивности*. Поэтому кроме показателя Коши в теории пластичности используют и другие: показатель Свейнгера, Грина, Альманси, Генки [114, 120]. Первые три имеют те же недостатки, что и показатель Коши. Показатель Генки е вычисляют по формуле

е = ln(Ld/L0). (1.14)

Показатель Генки свойством аддитивности обладает.

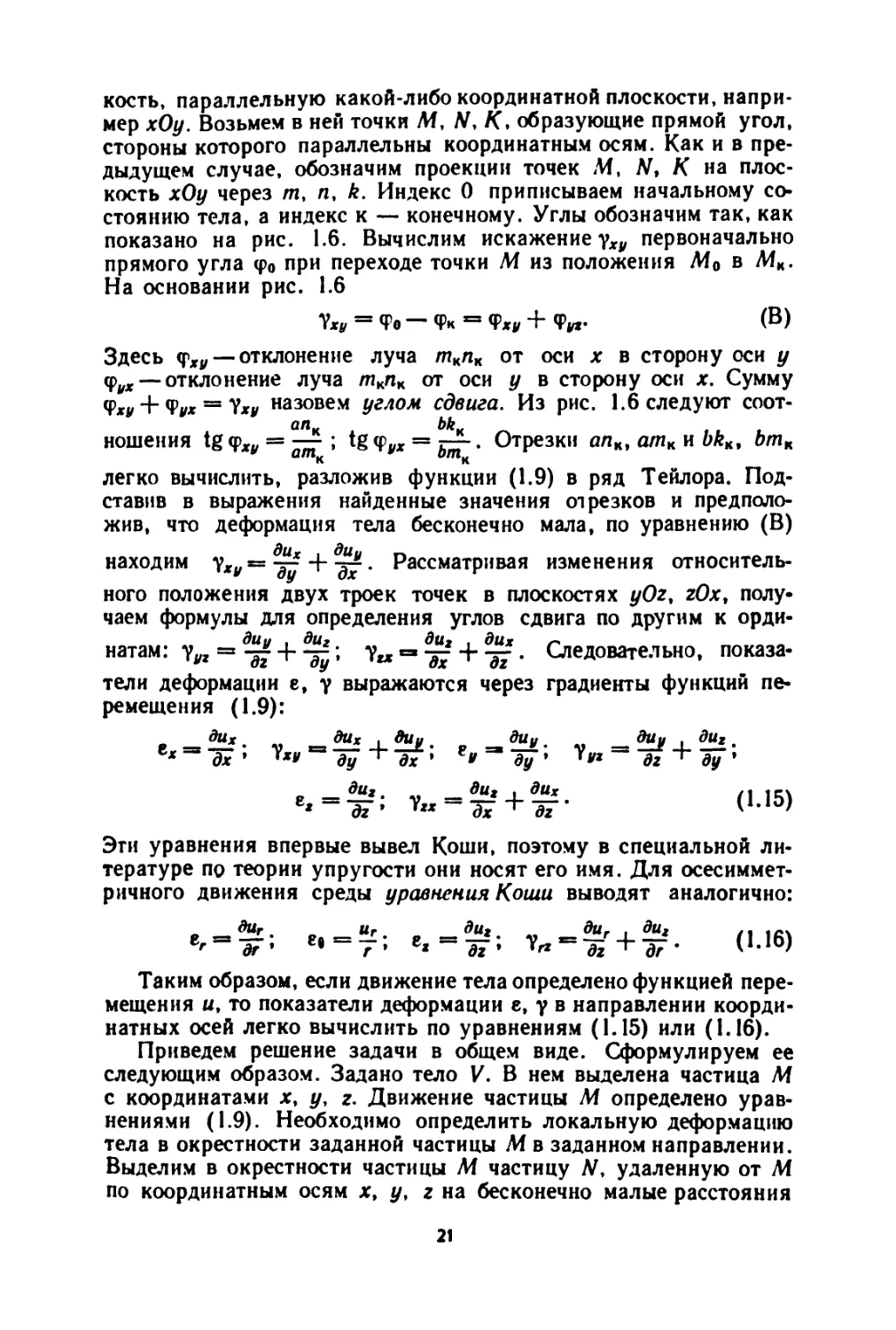

1.4.3. Деформированное состояние сплошной среды. Неоднородная деформация приводит не только к изменению расстояния между точками, но и к искажению первоначально прямых линий и углов между ними. Поэтому задача описания и количественной оценки деформации тела в целом представляется весьма сложной. Определим деформацию тела V, движение которого задано в переменных Лагранжа (1.10). Геометрическое изображение движения представим в четырехмерном пространстве х, у, г, t (рис. 1.6). Такая геометрическая интерпретация показывает, как стечением времени при движении координатной системы хуг вдоль оси t изменяется форма тела. Для упрощения рассуждений возьмем точки М, N и проследим за их движением в процессе деформации тела. Пусть конечное состояние тела соответствует времени /к. Вследствие деформации расстояние между точками М, N изменится. Совместим координатные оси хуг при t = tK с координатными осями начального положения при t = /0 (рис. 1.6,6). На рисунке MqN0—начальное, a MKNK— конечное положение отрезка, соединяющего точки М, N. Выберем какую-либо координатную плоскость, например хОу (рис. 1.6,в), спроектируем на нее точки. Мо, #0, Мк, и обозначим их проекции через ш0, л0, /пк, п*

• Аддитивность — свойство физических, геометрических и других величин. состоящее в том, что значение величины, соответствующее целому объекту, равно сумме значений величин, соответствующих его частям при любом разделении объекта на части.

19

Спроектируем точки т0, п0, тк, пк на координатную ось х. Очевидно, что т^тк— проекция на хОу вектора полного смещения им точки Л4, а отрезок АС — проекция им на ось х; ПоПк— проекция на хОу вектора полного смещения «л/ точки У; отрезок BD — проекция un на ось х. Примем топо за начальную, а ткпк за конечную длину отрезка тп. и вычислим для него показатель деформации в направлении оси х.

Рис. 1.6. Схема движения частиц сплошной среды К, М, N в четырехмерном пространстве xyzt (а), изменение положения проекций частиц на плоскости

*У (б)

Возьмем АВ — dx. Условимся, что прямая /попо параллельна координатной оси х, причем

_CD — AB_ (<b+uxN-uxM)—dx АВ dx • '

Функции смещения любой точки тела (1.9) предполагаются заданными и непрерывными. Поэтому значения uxn можно вычислить, использовав разложение функции их в ряд Тейлора

। dux . . dux . , дих , UxN = ихм + dx + dy + dz (Б)

и ограничившись линейными членами. По принятому условию расстояние АВ бесконечно малое, равное dx, ЛВЦОх, откуда dy = dz = 0. Из этих условий и уравнений (А), (Б) следует, что ех = дих/дх. Рассмотрев движение проекций точек М, N в координатных плоскостях xOz, r/Oz, пэлучим гу =диу1ду, гг — диг!дг.

Перейдем к рассмотрению угловых деформаций. Возвратимся к рис. 1.6. Выберем в деформируемом теле произвольную плос

20

кость, параллельную какой-либо координатной плоскости, например хОу. Возьмем в ней точки М, N, К, образующие прямой угол, стороны которого параллельны координатным осям. Как и в предыдущем случае, обозначим проекции точек М, N, К на плоскость хОу через т, п, k. Индекс 0 приписываем начальному состоянию тела, а индекс к — конечному. Углы обозначим так, как показано на рис. 1.6. Вычислим искажение yxv первоначально прямого угла <р0 при переходе точки М из положения Мо в Л4К. На основании рис. 1.6

Уху = Фо фк = Фху 4“ Фух- (В)

Здесь <ржр — отклонение луча ткпк от оси х в сторону оси у qyx— отклонение луча ткпк от оси у в сторону оси х. Сумму Фж₽ 4- фух = уху назовем углом сдвига. Из рис. 1.6 следуют соот-алк . bkK

ношения tg Фху = — ; tg фрх = • Отрезки апк, атк и bkK, Ьтк

легко вычислить, разложив функции (1.9) в ряд Тейлора. Подставив в выражения найденные значения отрезков и предположив, что деформация тела бесконечно мала, по уравнению (В) находим yx₽=~-f--^. Рассматривая изменения относительного положения двух троек точек в плоскостях yOz, zOx, получаем формулы для определения углов сдвига по другим к орди-дии , ди2 ди2 . дих

натам: ууг = 4- ; у в —? 4- . Следовательно, показа-тел и деформации е, у выражаются через градиенты функций перемещения (1.9):

дих ех = -д- ; * дх *

дих дии ' диу. ___ди у , дих .

в ду + dx ’ = dy ’ “ dz + dy ’

_ du, , dux dx ’ dz

(1.15)

Эти уравнения впервые вывел Коши, поэтому в специальной литературе по теории упругости они носят его имя. Для осесимметричного движения среды уравнения Коши выводят аналогично:

„ . Ur диг ди. . диг ..

е-=а7; е'=~; = + <||6>

Таким образом, если движение тела определено функцией перемещения и, то показатели деформации е, у в направлении координатных осей легко вычислить по уравнениям (1.15) или (1.16).

Приведем решение задачи в общем виде. Сформулируем ее следующим образом. Задано тело V. В нем выделена частица М с координатами х, у, г. Движение частицы М определено уравнениями (1.9). Необходимо определить локальную деформацию тела в окрестности заданной частицы М в заданном направлении. Выделим в окрестности частицы М частицу W, удаленную от М по координатным осям х, у, г на бесконечно малые расстояния

21

dx, dy, dz так, чтобы отрезок MN был параллелен заданному направлению. Направление отрезка MN охарактеризуем углами ах, а₽, ах, которые он образует с координатными осями х, у, г. Обозначим длину отрезка MN до деформации через Lo. а после деформации через La. Для характеристики локальной деформации примем показатель Коши е = (La—Lo)/Lo. Опустив достаточно громоздкие преобразования, приведенные в работе [26], дадим окончательную формулу:

С = ₽ХОХ 4- 4” Ух!РхРу 4- Ууг^у^г 4~ Угх^гРх- (1-17)

Здесь ах = cos ах, ау = cos ау, аг = cos аг. Из уравнения (1.17) следует, что в рассматриваемой точке М деформируемого тела по любому произвольно выбранному направлению, которое характеризуется направляющими косинусами ах, а₽, а2, можно определить показатель Коши через показатели деформации ех, е. и т. д. Это значит, что задача решена и можно перейти к сообщениям.

1.4.4. Тензорные характеристики деформации. Для полной характеристики деформации в общем случае необходимо иметь функции компонент перемещения (1.9) и вычислить девять их производных, определяющих коэффициенты уравнения 1.17. Производные duxldx, duyldy и т. д. образуют тензор второго ранга*, так называемый тензор единичного относительного перемещения [261:

дх

ди,

диг 51

дих дих ду дг диу диу ду дг дих диг ду дг ]

(1.18)

В общем случае этот тензор несимметричен относительно главной диагонали. Представим его в виде суммы симметричного и кососимметричного тензоров [1, 26, 1281:

дих 1 1дих . диу\ I (дих диг\ дх 2 \ду ' дх J 2 {дг дх J

1 /диу . дих\ диу 1 (диу . диж\

~2 ‘ ду ) ду~ 2" дг ду ) | •

1 /диг । дих \ I /диж । диg

Т дг / "2 + дГ/ Л j

(1.19)

(1.20)

* Тензор второго ранга — это физическая величина, определяемая в любой системе координат девятью числами или функциями Ai/, кото-рые при изменении системы координат преобразуются в A’i/ по закону А’I/ = аг/ aip А//, где аг/,аи'—направляющие косинусы новой системы в данной системе координат (1).

22

дих fojA 1 /&/* ди? ду дх I 2 I дг дх

1 1дии______5ux\ ~ 1 !дии_____диг\

~2 дх ду j 2 у дг ду J

1 /диг_______ЯмЛ 1 (диг диу\ о

2 \<?х дг / 2 дг /

(1.21)

J

Тензор Г. называется тензором деформации, или тензором чистой деформации; тензор Т.— тензором поворота, или тензором вращения.

Компоненты тензора деформации Т. читателю уже известны (см. соотношения (1.15)). Компоненты тензора Г. обозначим dujdy — du9fdx = <Dxp и т. д. При этом тензоры 7\, можно представить в более компактном виде:

еж 2 2 "^хг

_ 1 1

О 2 2

1 л 1

2 ®ух 0 2

• 1 А

2 2 О

(1.22)

В курсах теории упругости и пластичности 16, 78, 1281 показано, что при изменении положения координатных осей одно и то же деформированное состояние выражается различными тензорами Т«, компоненты которых при повороте координатных осей монотонно изменяются, достигая максимума или минимума. При определенном положении координатных осей тензор Т, может иметь форму

(ех О О О е, О О 0 е8

(1.23)

Тензор, у которого Уху = Ууг = у« “ Ух* = Угу = Уи*= О называется тензором главных деформаций. Координатные оси, по которым компоненты тензора деформации ухи, уУг, Угх обращаются в нуль, называются главными осями тензора деформации. Особенность главных осей состоит в том, что линейные элементы, ориентированные вдоль этих осей до начала деформации, остаются взаимно перпендикулярными и в процессе малой деформации, и после завершения его. Если деформация однородная, главные оси имеют одинаковые направления во всех точках деформируемого тела. Но чаще всего направления главных осей различны в разных точках деформируемого тела. Компоненты тензора деформации ех, е2, е3 в направлении главных осей называются главными деформациями. Особенность главных деформаций состоит в том, что одна из них наибольшая, другая — наименьшая из всех возможных, взятых в окрестности данной точки по любому произ

23

вольному направлению. Чтобы определить главные деформации необходимо решить кубическое уравнение 16, 901:

е8 - /х (Т.) е2 + 7» (Г.) е - 7Э (Т.) = 0. (1.24)

Здесь 7Х (7\), 7, (7\), 7, (7\) — коэффициенты, инвариантные к преобразованию координат, составленные из компонентов тензора деформации 7\:

7« (Л) =

2

I 2 ^иг

*2

2 У*г

~2 е»

= const;

7, (Л)

сж 2 2 ^хх

~2 У и* ~2

1 I 2 Уг* 2 “^гЧ

= const.

(1-25)

Эти коэффициенты носят название инвариантов тензора деформации Г,. Корни уравнения (1.25) — это главные деформации. В курсах теории упругости и пластичности 190, 1611 доказано, что все корни уравнения (1.25) действительные. Значит, в любой точке деформированного тела есть главные оси, вдоль которых деформация определяется компонентами еь е,, е3, а сдвиги по этим осям отсутствуют (уху = ууг = =0). Первый инва-

риант тензора деформаций 7|(7'.) имеет определенный физический смысл: с точностью до бесконечно малых второго порядка он выражает относительное изменение объема деформируемого тела или его элемента:

Л (Л) = ч + е, 4- еа = (V, - Уо)/Уо. (1.26)

Из курса сопротивления материалов известно, что при одноосном растяжении или сжатии = е8 = —vev Поэтому /JT.)^ = 8i(l — 2v). Здесь v — коэффициент поперечной деформации (коэффициент Пуассона). Для упругой деформации различных металлов v = 0,25...0,33. Значит, при растяжении в упругой области объем тела увеличивается (ei > 0), а при сжатии — уменьшается (е, < 0). Тщательные эксперименты по определению изменения объема при пластической деформации показали, что v = = 0,5, а следовательно, при пластической деформации объема тела или его элемента не изменяется:

7i (Г.) = ех 4- с* 4- г, = et + е, + е8 = 0. (1.27)

Эго равенство принято называть законом или условием постоянства объема. Условие (1.27) можно представить и в дифферен

24

циальной форме, если вместо компонент тензора деформаций взять их значения по уравнениям Коши (1.15), (1.16):

+ ^ +1 “ 0 < L28>; £* + 7 + £ = °- 0-29)

Из уравнений (1.28), (1.29) вытекают важные следствия: для описания двумерного или осесимметричного движения достаточно задать одну функцию, а другая однозначно определяется интегрированием уравнения (1.28) или (1.29). Для описания трехмерного движения необходимо задать две функции (например иг, uv), а третью найти интегрированием. Это позволяет значительно упростить подход к описанию движения деформируемых тел при анализе технологи-гических процессов ОМД. Тензор Т, характеризует полную деформацию тела: он определяет изменение формы тела (компоненты е, у) и объема (компоненты е). Чтобы разделить эти виды деформации и дать наглядное представление о них, тензор 7, раскладывают на две тензора Т. = Т? 4- D,, где

еж вер 2 Тхр 2 ^хг

2 Vpx Ер Еср 2 Трг ’ • (1.30) ~2 Yzx *2* ₽с₽ 1

Тензор называют шаровым тензором деформации. Его особенность заключается в том, что компоненты у равны нулю, а диагональные компоненты еСр равны средней деформации. Из выражения (1.27) следует, что «ср = у /1(Т«). Значит, тензор определяет только изменение объема. Для упругой деформации е^ =/= */= 0. Поэтому 7Т =#= 0 и объем деформируемого тела изменяется в зависимости от значения и знака величины еср. Для пластической деформации еср = 0. Следовательно, 71й = 0 и объем деформируемого тела не изменяется. Тензор £>« называется девиатором деформации. Его важная особенность состоит в том, что /i(D.) = 0- Это означает, что девиатор деформации характеризует только изменение формы тела. Для пластической деформации еСр = 0, поэтому D. = Tt. Исключительно важную роль играет в ТОМД второй инвариант девиатора деформации D«. Функция е<=^=ГмёГ)=1рх

х V('«—(«,—«.)' + («»—«.)’ + 4 ?£,+ v?x)

называется интенсивностью деформации и устанавливает условия пеоехода тела в предельные состояния.

25

1.4.5. Условия совместности деформаций. Деформированное состояние тела однозначно определено, если заданы компоненты функции перемещения ых, uyt иг или компоненты тензора деформации ех, гу, ег, уХ1Р ууг, угх. В первом случае требуется всего три функции, а во втором — шесть. В связи с этим возникает вопрос: а можно ли все компоненты тензора Т, задавать совершенно произвольно или имеются какие-либо ограничения, наподобие условия постоянства объема при выборе функций ых, иу, иг.

Продифференцируем дважды первое уравнение Коши (1.15) по у, второе — по х и результаты сложим. Четвертое уравнение продифференцируем по х и у. В итоге получим два уравнения с одинаковыми правыми частями. Приравнивая и левые, установим, что деформация уху однозначно определяется через деформации ех ev. Два других уравнения выводят аналогично:

д*еж , дЧи _ d*yxy. д* у , дЧг _ д*уух . а»ех , д*гх _ д*угХ

ду* ' дх* дх ду * дг* ду* ду дг * дх* ' дг* дг дх' ' ’ ' Эти соотношения называют уравнениями Ссн-Венана. Они выражают условия совместности деформаций. Из уравнений Сен-Ве-нана следует, что, если заданы три функции ех, еу, г2, то этого вполне достаточно для однозначного и полного описания деформированного состояния, так как три оставшиеся (уху, ууг, угх) определяют по уравнениям (1.32). Можно установить и обратную связь между у, е. Для этого продифференцируем четвертое уравнение (1.15) по z, пятое — по х, шестое — по у. Последнее уравнение умножим на —1. Результаты сложим. Полученное уравнение продифференцируем по у. В итоге выведем уравнение, связывающее деформации е с перемещением и. Приняв во внимание, что дуу/ду = еу, найдем уравнение, связывающее у и е. Два других уравнения выводят аналогично:

£ №1! _ 4_ ^У«\ = 9 дЧк — (tly* _ =

дх дг dx * dy j dydx’dyy dx dy ‘ dx j

n дЧУ . /&Угх &Уху I &Ууг\ n д*гг /1 oo\

a^-dxdx' dx\dy дг dx ) £dydx' I1-’3’3/

Эти уравнения также называются уравнениями Сен-Венана и выражают условия совместимости деформации, но в другой форме. Из них следует: если заданы три функции уху, ууг, угх, то этого вполне достаточно для однозначного и полного описания деформированного состояния, так как три оставшиеся (ех, еу, ег) определяются по уравнениям (1.33). Аналогично из уравнений (1.16) можно получить условия совместности деформаций и для осесимметричного течения сплошной среды.

1.4.6. Скорости деформации. При выводе уравнений (1.15), (1.16) отмечалось, что деформация тела бесконечно мала, расстояние между точками бесконечно мало и т. д. В реальных производственных процессах обработки металлов давлением деформации тела исключительно велики, и показатели деформации е, у, обра

26

зующие тензор Т«, оказываются лишенными свойства аддитивно* сти. Поэтому для анализа производственные процессы приходится разбивать на этапы так, чтобы в пределах каждого из них деформации можно было бы считать малыми [133, 146, 1761. Задача упрощается, если движение сплошной среды описать в переменных Эйлера, задав поле скоростей. Поле скоростей — это совокупность значений компонент вектора скорости и, заданных в каждой точке рассматриваемой области. Поле скоростей можно получить аналитически. Пусть,например, движение инструмента определено законом

= — /?<1)(sin а 4- 4- Xsin 2а + Xacosa). (1.34)

\ ш /

Эго уравнение характеризует движение инструмента, закрепленного на ползуне кривошипного пресса или горизонтально-ковочной машины. Очевидно, что по такому же закону движутся частицы деформируемой заготовки, непосредственно примыкающие к рабочим поверхностям инструмента, т. е. vx = при z = = zB (здесь Zu —координаты рабочей поверхности инструмента. Значит, можно установить связь уравнений (1.34) с характеристиками движения исполнительного механизма оборудования: определить ог = иДх, у, г, t) и найти функции vx, vy на основании условия постоянства объема и дополнительных уравнений, которые связывают их, vy, vx и вытекают из кинематических особенностей процесса деформации или принятых упрощающих допущений. Есть и другой путь для определения поля скоростей: экспериментальное исследование деформируемой заготовки или ее модели (127, 133, 134, 145, 164, 170, 1781. Имея уравнения (1.11), можно найти скорости деформации сплошной среды. Обозначим

дх 1*’

до до ди ди до

ду “ дх *xlh ду дг ду

(1.35)

Структура этих уравнений аналогична структуре уравнений Коши (1.15). Величины £х, — линейные относительные

скорости деформации. Они имеют размерность 1/с. Их физический смысл вытекает из следующего преобразования. Предста-а ~ д рил д /дид де

вим Vg как oug dt. Тогда L = = т- Нт = ~ hr- = si •

* я дх dx\dt / dt\dx J dt

Таким образом приходим к определению. Скорости деформации Ъ — это показатели изменения степени деформации 8 в направлении соответствующих координатных осей в единицу времени. Аналогично устанавливаем смысл и определение скоростей деформации сдвига. Скорости деформации сдвига %ху, 1уг, 1гх — это показатели изменения первоначально прямых углов в единицу времени. Скорости деформации сдвига также имеют раз*

мерность 1/с. Скорости деформации £ образуют тензор скоростей деформаций

л =

2 2 ^хг

~2 ^ух ^у ~2 ^ух ’ *

Л t JLt t 2 vzx 2 «1/ *z

(1.36)

Свойства тензоров T\, Т, во многом схожи. В частности, для пластической деформации

Л (Л) = k-Н,-Нг = 0.

(1.37)

Это уравнение выражает условие постоянства объема в скоростях. По аналогии с условиями (1.28), (1.29)

Для скоростей деформаций £ можно определить положение в пространстве главных осей и найти тензор главных скоростей деформации

0 О' 0 0

10 0 J

(1.39)

Здесь, как и в тензоре главных деформаций, — наибольшая, а $з — наименьшая скорость деформации в данной точке из всех возможных по любому направлению. Для компонент тензора Т% можно составить уравнения совместности, имеющие полную аналогию с уравнениями (1.32), (1.33), и определить интенсивность скоростей деформации &, заменив в формуле (1.31) компоненты деформации е, у компонентами скоростей деформаций £.

Скорость деформации в любой точке деформируемого тела в направлении любой главной оси определяется однозначно скоростью деформирования v# и видом функций (1.33). Например, для плоского движения сплошной среды, когда vx = — Cz, vu « vd

= 0, vx = Cx, имеем , L = ^ • Здесь H — размер тела

в направлении оси z. Отсюда следует вывод: при однородной деформации тела скорость его деформации £ прямо пропорциональна скорости деформирования и обратно пропорциональна линейному размеру Н в направлении вектора о#.

Таким образом, описание движения сплошной среды в скоростях деформации позволяет дать такую же детальную характеристику деформации, как и описание в перемещениях, не прибегая, однако, к допущению о ее малости.

28

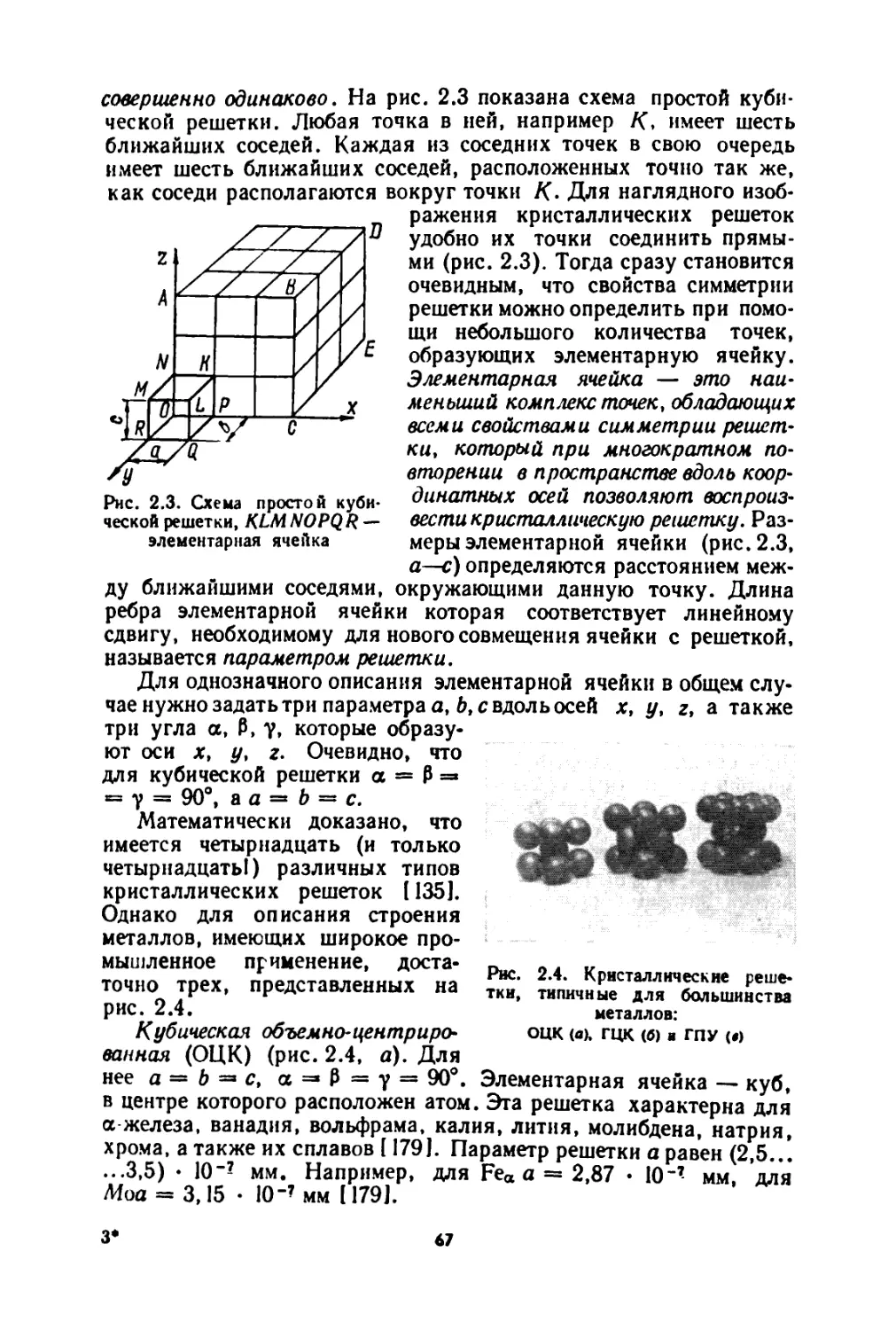

1.4.7. Схемы и виды деформации. Чтобы язык формул перевести на язык графики, введем понятие «схема деформации» [28, 30, 138]. Схема деформации—это условное графическое изображение

компонент. тензора главных деформаций Т[.

Допустимые схемы деформаций ограничиваются условием постоянства объема /1(7\) = 0, из которого устанавливаем, что

главные деформации et, еа, е3 не могут иметь одинаковых знаков.

Значит, для трехмерного движения сплошной среды возможны

только две схемы деформации: одна деформация сжатия и две рас-

стяжения (рис. 1.7, ДО1) или две деформации сжатия и одна рас-стяжения (рис. 1.7, ДО2). Для плоской деформации е3 = 0 и et +

+ е3 = 0, что определяет единственно возможную схему, при которой еа = —е3 (рис. 1.7, ДП). Для осесимметричного движения сплошной среды характерны схемы ДО1, ДО2. При радиальной раздаче длинных труб иг= = 0, «е = 0, а и, =#: 0. Тогда ег = е3 = диг 1дг =£ 0, ее = Ej = ur/r 0 и схема де-

Рис. 1.7. Схемы деформаций: ДО — объемные, ДП — плоские

формации приобретает вид ДП. Такое движение сплош-

ной среды — единственно

возможный вариант одномерного движения, вызывающего пластическую деформацию. Понятие «схема деформации» можно распространить и на случай, когда движение задано в переменных Эйлера и деформированное состояние тела определено тензором главных

скоростей деформаций 71. Так мы приходим к общему определению понятия «схема деформаций».

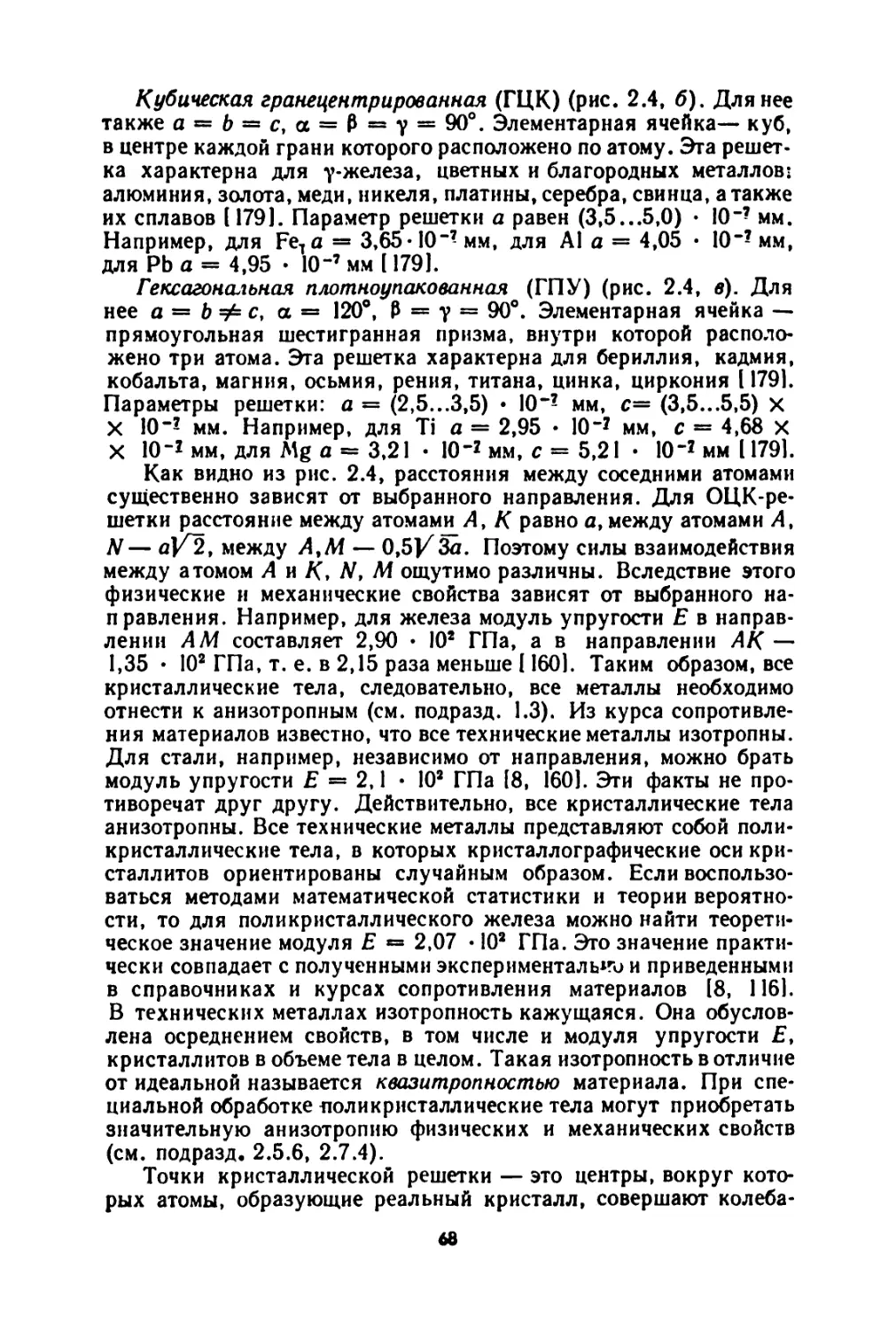

Схема деформации —это условное графическое изображение компонент тензора главных напряжений Т\ или тензора главных скоростей деформаций 71. Отметим важную особенность компонент тензора деформаций еж, еу, ez и скоростей деформации £ж, Ъу, Одна из этих компонент — компонента вынужденной деформации,которая однозначно задается движением инструмента, а две других — компоненты свободной деформации. Они определяются законом наименьшего сопротивления (см. подразд. 4.1) и условием постоянства объема. В некоторых случаях, например при прессовании, вынужденными являются две компоненты ег, Ее, а третья — компонента свободной деформации. Деформация может быть однородной и неоднородной. Однородная деформация — это деформация, при которой тензор Т[ или Т\ и положение главных осей не зависят от координат. При однородной деформации прямые и параллельные линии остаются таковыми и после деформации, хотя их направление может изменяться. По

29

добные и подобно расположенные фигуры во всех точках тела деформируются подобно [ 17, 301. В процессах обработки металлов давлением однородная деформация возможна при растяжении гладкого образца, цилиндрического или листового, и осадке без трения. Во всех остальных случаях деформация неоднородна.

Неоднородная деформация — это деформация, при которой тензор Т\ или Т[ и положение главных осей является функциями координат деформированного тела. Неоднородность деформации сильно усложняет анализ процессов обработки металлов давлением. Поэтому часто деформируемое тело разделяют, конечно, условно на ряд элементов, в пределах которых деформацию можно считать однородной.

1.5. НАПРЯЖЕННОЕ СОСТОЯНИЕ

При обработке давлением положения материальных частиц де-фэрмируемого тела изменяются под действием инструмента. В ответ на эти изменения между частицами возникают внутренние силы и тело переходит в напряженное состояние. Напряженное состояние — это состояние тела, находящегося под действием уравновешенных внешних сил при упругом равновесии или движении его частиц.

1.5.1. Поверхностные и объемные нагрузки. Силовое взаимодействие двух тел можно.представить двумя моделями: как действие одного тела на другое в виде сосредоточенной силы или в виде распределенной поверхностной нагрузки. Первая модель широко применяется в теоретической механике и сопротивлении материалов, нередко используется и в обработке металлов давлением. Однако из-за сравнительно грубой схематизации взаимодействия двух тел она пригодна лишь для решения таких задач, как определение усилия и работы деформации. При обработке давлением силовое взаимодействие двух тел можно с достаточной точностью охарактеризовать только второй моделью — моделью распределенной поверхностной нагрузки. Под поверхностной нагрузкой S(x, у, г) условимся понимать интенсивность действия внешней силы, приложенной к поверхности деформируемого тела. Для вычисления S(x, у, г) в точке поверхности деформируемого тела необходимо в окрестности этой точки взять площадку Д£, найти силу ДР, действующую на площадку, вычислить lim (&P/&F) и при-

AF-»0

нять S(x, у, г) = lim (&P/&F). Размерность поверхностной нагрузки Па. iF-0

В общем случае при взаимодействии двух тел вектор силы не совпадает с нормалью к площадке ДР. Силу ДР можно разложить на нормальную ДРЯ и тангенциальную ДР/ составляющие. Поэтому и распределенную нагрузку на поверхности деформируемого тела можно представить как нормальную Sn и тангенциальную S/. Составляющая St по своей природе является силой трения. Напряжение S можно разложить на компоненты по координатным осям Sx, Sy, Sx. Знаки этих величин будут установлены в подразд. 1.5.2. На деформируемую заготовку, кроме поверхностных, действуют также объемные (массовые) нагрузки: силы тяжести, инерции и магнитного взаимодействия. При анализе процессов ОМД силы тяжести никогда не учитывают. Силы инерции, а также магнитные силы учитывают только при выполнении специальных процессов ОМД — высокоскоростной, взрывной, электрогидравлической или магнитно-импульсной штамповки. Для вычисления интенсивности действия объемной нагрузки q(x, у, z) в ив*

>0

которой точке необходимо в ее окрестности выделить элементарный объем AV, определить силу AQ. действующую в этом объеме, вычислить lim(AQ/A V) ди-о

и принять q(x, у, z) = lim (AQ/ДИ). Размерность этой величины Н/м’. Ин* дУ-»о

тененвность объемной силы q можно разложить на компоненты по координатным осям qx. q*, q*. Знаки этих величин устанавливаются по соглашению, на* пример qx > 0, если направление qg совпадает с положительным направлением оси х.

1.5.2. Тензор и девиатор напряжений. Силовое воздействие ин-

струмента на заготовку вызывает в ней напряженное состояние. Из курса сопротивления материалов известно, что в большинстве

случаев напряжения, как и деформации, распределяются в теле крайне неравномерно. Поэтому для описания напряженного состояния необходимо решить сложную задачу: для любой точки деформируемого тела определить напряжения на любой произвольной площадке. Рассмотрим стержень, нагруженный силами + Р и —Р (рис. 1.8). Условимся, что стержень имеет постоянное сечение и достаточно большую длину. В соответствии с принципом Сен-Венана можно считать, что напряжения распределены равномерно, за исключением областей, непосредственно примыкающих к точкам приложения сил. Если площадь сечения стержня F, то напряжение в любой точке на площадке Уь нормаль к которой nj совпадает по на

Рис. 1.8. Схема действия внутренних сил при растяжении стержня постоянного сечения

правлению с осью стержня, можно опреде-

лить как о = Р/F. Возьмем в теле произвольную точку М, проведем через нее плоскость Nt, нормаль которой nt расположена под углом <р к оси стержня. Пользуясь методом сечений, известным читателю из курса сопротивления материалов, определим напряжение S, действующее в точке М по плоскости У,. Воспользовавшись условиями равновесия, находим $/7со5ф — Р, откуда

S = Pcos ф/F = ст cos ф. (1.40)

Полное напряжение S разложим на составляющие — нормальную оя и касательную т. Из треугольника МАВ (рис. 1.8) находим

on = Seos ф = стсоб’ф; т = S sin ф =ст sin 2ф. (1.41)

Следовательно, напряжения стл, т на любой площадке У, произвольно наклонной к оси стержня, можно найти однозначно, если известны напряжение ст и угол ф, определяющий положение площадки. Это дает основание поставить задачу в общем виде. Сформулируем ее следующим образом. Пусть в теле, нагруженном заданной системой нагрузок, в координатных площадках, проведенных через точку Mt действуют известные напря

31

сия тетраэдра МА ВС. Из услс — Рвмс^ху — Fcma^xi 4- Fabc

Рис. 1.9. Схема к «определению напряженного состояния в точке

жения ?/’ °у' a” т^’ Т</г’ T«* T«’T?v» тух (рис. 1.9). В окрестности точки М проведем плоскость А ВС, нормаль к которой п образует с координатными осями х, у, z углы, косинусы которых аж, ау, аг соответственно. Определим напряжение S, действующее в площадке АВС.

В направлении оси х действуют напряжения их, хху, тжг, а также компонента напряжения Sx. Составим условие равнове-зия S Рх = 0 находим — FambQx — »х » 0. Из условий Ру = 0, S Рг = 0 пат учим два аналогичных уравнения для Sy, St. Разделив почленно каждое из уравнений на Fabc и приняв во внимание, что FambIFabc = Ох, F вне! F авс = ау, Fcma/Fabc = аг, найдем уравнения, определяющие компоненты напряжения и полное напряжение в площадке АВС:

Sx = Ох^Х 4~ ^xjfly 4“ ТхА‘» Sy = "tyxQx -f- ОуЯу 4* S2 = ltxax 4* 4“

S2 = 5« + sj + s;. (1.42)

Нормальное напряжение an в площадке АВС можно определить, проектируя 5Ж, Sy, S2 на нормаль п:

on = S^x-f- Syfly+ (1.43)

Наконец, касательное напряжение т в площадке АВС можно найти по правилу параллелограмма:

т2 = S2 — о*. (1-44)

Итак, если заданы напряжения в координатных площадках, проведенных через рассматриваемую точку М, то по уравнениям (1.42) можно однозначно определить напряжение S, действующее в любой площадке, положение которой задано направляющими косинусами аж, ау, at. Это означает, что для характеристики напряженного состояния в точке М необходимо и достаточно задать девять величин: ож, тЖу, тЖ2, хух, хуг, ог, тжж, тжу. Таким образом, приходим к следующему выводу.

Напряженное состояние в точке— это физическая величина, для количественной характеристики которой необходимо и достаточно задать девять чисел (напряжения в координатных площадках), которые в совокупности образуют тензор напряжений

G

®х *ху ^хг Т’ух &V *

Дхх ^ty °, .

(1.45)

32

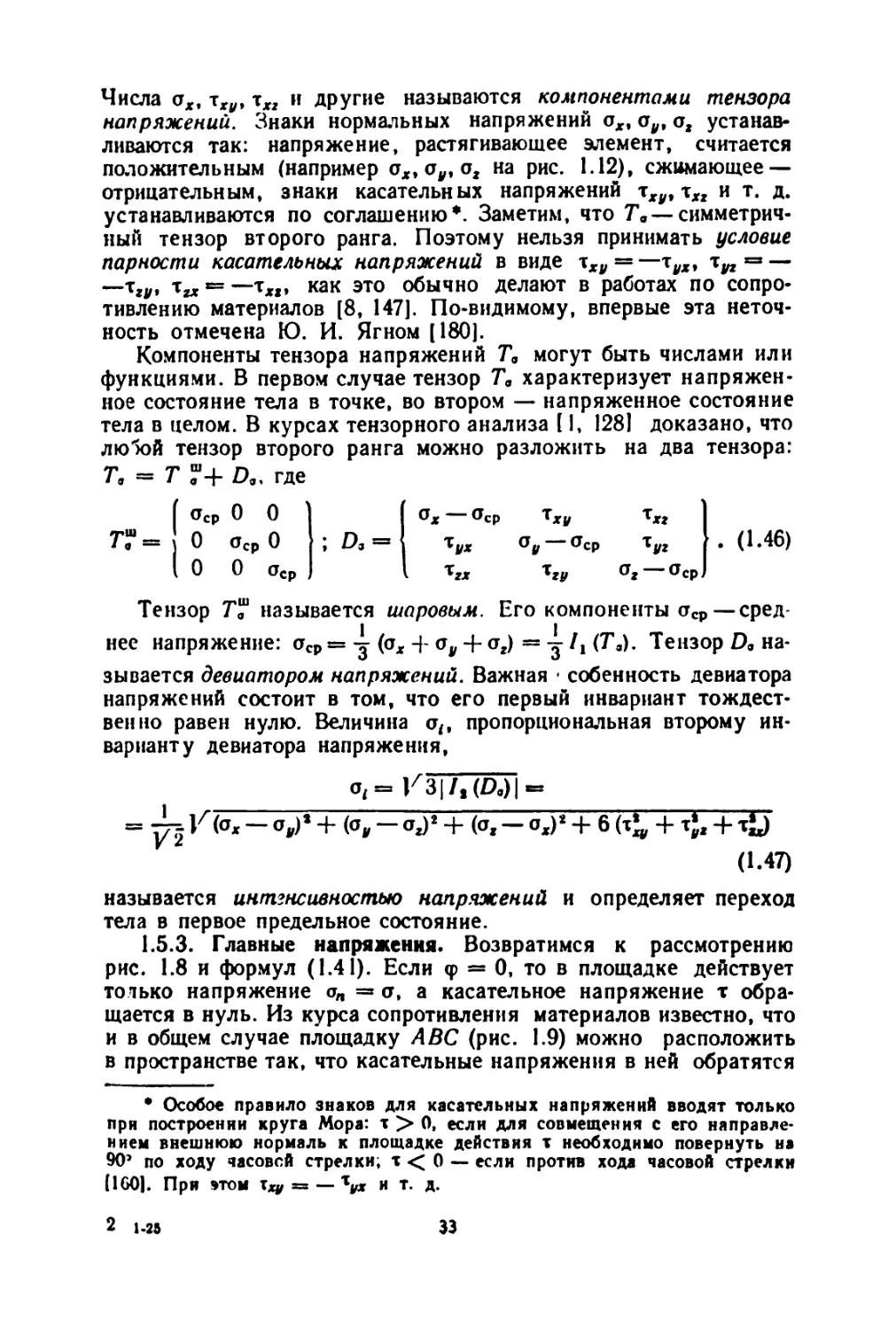

Числа ах, тхи, тХ2 и другие называются компонентами тензора напряжений. Знаки нормальных напряжений ох, ау, а, устанавливаются так: напряжение, растягивающее элемент, считается положительным (например их> иу, и2 на рис. 1.12), сжимающее — отрицательным, знаки касательных напряжений тху, тХ2 и т. д. устанавливаются по соглашению*. Заметим, что Та — симметричный тензор второго ранга. Поэтому нельзя принимать условие парности касательных напряжений в виде тхр =—т₽х, = — —®= —тхх» как это обычно делают в работах по сопротивлению материалов [8, 147]. По-видимому, впервые эта неточность отмечена Ю. И. Ягном [180].

Компоненты тензора напряжений Та могут быть числами или функциями. В первом случае тензор Та характеризует напряженное состояние тела в точке, во втором — напряженное состояние тела в целом. В курсах тензорного анализа [ 1, 1281 доказано, что лю5ой тензор второго ранга можно разложить на два тензора: Г, = Т “4- где

аср 0 0 Ох Оср ТХ2

Т“ = 0 оср 0 ; Da = °СР . (1.46)

0 0 стСр ^гх "*гу & г ®сР

Тензор называется шаровым. Его компоненты оср—среднее напряжение: оср = j (ах 4- оу 4- о2) = у /, (Т9). Тензор De называется девиатором напряжений. Важная собенность девиатора напряжений состоит в том, что его первый инвариант тождественно равен нулю. Величина oz, пропорциональная второму инварианту девиатора напряжения,

о(= 1Z3|/,(D.)| =

= 4? lz(°» — °»)’ + (°,—oJ1 -Но.—о,)' + 6 hi, + + 4J

(1.47)

называется интенсивностью напряжений и определяет переход тела в первое предельное состояние.

1.5.3. Главные напряжения. Возвратимся к рассмотрению рис. 1.8 и формул (1.41). Если <р — 0, то в площадке действует только напряжение о„ = о, а касательное напряжение т обращается в нуль. Из курса сопротивления материалов известно, что и в общем случае площадку АВС (рис. 1.9) можно расположить в пространстве так, что касательные напряжения в ней обратятся

* Особое правило знаков для касательных напряжений вводят только при построении круга Мора: т > 0, если для совмещения с его направлением внешнюю нормаль к площадке действия т необходимо повернуть на 90’ по ходу часовой стрелки; т < 0 — если против хода часовой стрелки [160]. При этом tjcy = — и т. д.

2 1-25

33

в нуль, а будут действовать только нормальные. Площадки, по которым действуют только нормальные напряжения, называются главными площадками', напряжения в главных площадках — главными напряжениями; координаты оси, перпендикулярные к главным площадкам,— главными осями тензора напряжений. Чтобы определить главные напряжения в площадке АВС, необходимо решить кубическое уравнение [90, 128, 1381

о3- К (Тв) а2 + /, (Л) а — 73 (Т.) = 0. (1.48)

Здесь 7j (Т„) = ох + оу 4- о2,

/з (Л) =

О» ^ху ^хг ух Uy lyg .

Tzp О2

Уравнение (1.48) имеет три корня oni, а„2, ол3. Доказано, что все корни действительные [128, 138]. Эти корни — главные напряжения. Обозначим их ох, о2, о3 так, чтобы о3^о2^ох. Определив численные значения главных напряжений, можно найти положение соответствующих им главных осей и главных площадок [6, 160]. В главных осях тензор напряжений приводится к виду

0

0

0 0 ст2 0

0 о3

(1.49)

Его называют тензором главных напряжений.

По физическому смыслу задачи главные напряжения <тх, о2, о3 должны быть одинаковы независимо от того, в какой координатной системе рассматривается напряженное состояние тела. Поэтому и коэффициенты уравнения (1.48) должны быть одинаковыми. Следовательно,

Il (Тд ~ ох + Оу 4- о2 = ох + и2 + а3 = const;

72 (Т в) = а^у — х2ху + о^г — т?г + огох — =

— ^i^2 I а2а3 4’ a3<h const, 73 (7*а) — охох 4- ^хХуХу2х2Х~~ — охх*2—о„т2х — а2т*и = охо2о3 = const. (1.50)

Эти коэффициенты называются инвариантами тензора напряжений Т„. Из уравнения (1.48) выходит, что два тензора Т‘9,Т" определяют одно и тоже напряженное состояние, т. е. дают одинаковые главные напряжения тогда и только тогда, когда Л (То) я Л (Т1*); Ц (П = /3 (Т'в) = 73 (77). Таким образом,

напряженное состояние можно задать в любой координатной системе хуг тензором Та. По уравнению (1.48) можно определить

34

главные напряжения olt а2, о8 в координатной системе 123. Следовательно, напряженное состояние можно передать тензором главных напряжений Т«.

1.5.4. Главные касательные напряжения. Анализ уравнения (1.41) показывает, что в простейших случаях напряженного состояния, например при одноосном растяжении и сжатии, касательное напряжение т достигает максимума на площадках, расположенных под углом 45° к главным осям. Наибольшие коса-тельные напряжения называют главными касательными напряжениями.

Попытаемся решить задачу в общем виде для трехосного напряженного состояния. Пусть напряженное состояние в точке М задано тензором главных напряжений TJ. Определим положение площадок, в которых действуют главные касательные напряжения. Из уравнений (1.42)— (1.44) получаем

т2 = oJa* + 4- (ф2 — (Oja? 4- (Jta* + o^2)2. (1.51)

Здесь аъ аг, а3 — направляющие косинусы, определяющие положение наклонной площадки, где действует напряжение т, относительно главных осей /, 2, 3. Касательное напряжение т является функцией трех переменных а2, а3. Одну из переменных, например а3, можно исключить, воспользовавшись условием

а} 4-o’4-aJ = а2 4-а? + «1 = 1. (1.52)

Тогда уравнение (1.51) примет вид

т2 « о2п2 4- 4- а2 (1 — а? 4- о?) —

— [о1а?4-а2а24-а3(1 — а2 —а|)]2. (1.53)

Читателю известны способы исследования функций на экстремум, поэтому промежуточные выкладки опустим. Уравнения дт2/5а1= О, дт2/уа2 = 0 представим в виде системы

Ci

(<*! — о8) а? 4- (а2 — а8) а* — у (ах — о3)

«J (<*i — Оз)4- (oa — а8) а\ — у (о2 — а3)

= 0;

= 0.

(1.54)

Тривиальные решения системы очевидны: а2 = 0, а3 = 0. Из условия (1.52) находим а3= ±1. Они определяют положение координатной плоскости, перпендикулярной к главной оси 1. Как известно, в этой площадке касательные напряжения равны нулю. Нетривиальное решение первого уравнения системы (1.54) получим, предположив av Ф 0, аа = 0. Тогда (о, — о3) а} —у (<jj — а8) = 0. л»

Отсюда fl] = ± , а2 = 0, а3 = + |/ ~. Аналогично, приняв

<*1=0, а8=5«ь0, из второго уравнения (1.54) найдем ах = 0, а3 =

2*

35

= a3 = i у т>-• Исключая из уравнения (1.54) последовательно a,, и выполняя аналогичные исследования на экстремум функции т2, получим следующие значения направляющих косинусов, определяющих площадки, в которых действуют максимальные касательные напряжения г:

Gj = 0, Ga = Qf = 4; ♦ Яа = О, = Оз = + j/" ’

а8 =0, Gi = аа= ± У у. (1.55)

Первые три направляющих косинуса определяют две взаимно перпендикулярные площадки, проходящие через заданную точку М и ось /, равно наклоненные к осям 2, 5; вторые три — две взаимно перпендикулярные площадки, проходящие через заданную точку М и ось 2, равно наклоненные к осям 1, 3, последние три — две взаимно перпендикулярные площадки, проходящие через заданную точку М и ось 3, равно наклоненные к осям /, 2 (рис. 1.10).

Главные касательные напряжения обозначают т1а, таа, та1. Здесь индексы показывают оси, к которым равно наклонена площадка, где действует данное касательное напряжение. Направление вектора главного касательного напряжения устанавливают по следующему правилу: вектор т перпендикулярен к той оси, наименование которой не входит в индекс т. Например, вектор т1а перпендикулярен к оси 3 и т. д.

Определим численные значения главных касательных напряжений. Для этого воспользуемся формулой (1.51) и значениями направляющих косинусов (1.55):

*13 = ± 4 <ai ~ Ьз = ± у — аа)« T»i = ± 4 <аз—^i)- О-56)

Таким образом, любое главное касательное напряжение равно полуразности соответствующих главных нормальных напряжений, взятой со знаком 4- или —. Воспользовавшись уравнением (1.43), найдем нормальные напряжения, действующие в площадках, определяемых направляющими косинусами (1.55):

<Чз = ± 4 = ± 4(°* + G3i = ± 4 (аз+°г1)- О-57)

1.5.5. Эллипсоид напряжений. Виды и схемы напряженного состояния. Пусть в некоторой точке напряженное состояние задано тензором 71. Проанализируем возможные изменения напряжения S, действующего в любой площадке, наклоненной к главным осям под углами, косинусы которых alt оа, gs. Уравнения (1.42) преобразуем

36

возведем в квадрат и почленно сложим. Учитывая соотношение (1.52), получаем

°i °i °»

(1.58)

Это уравнение описывает трехосный эллипсоид с полуосями ot, °з— эллипсоид напряжений (рис. 1.11). Поверхность эл* липсоида — геометрическое место точек, которое описывает конец вектора полного напряжения S при любых положениях наклонной площадки, если начало вектора находится в начале координат.

Рис. 1.10. Площадки действия главных касательных напряжений Рис. 1.11. Эллипсоид напряжений

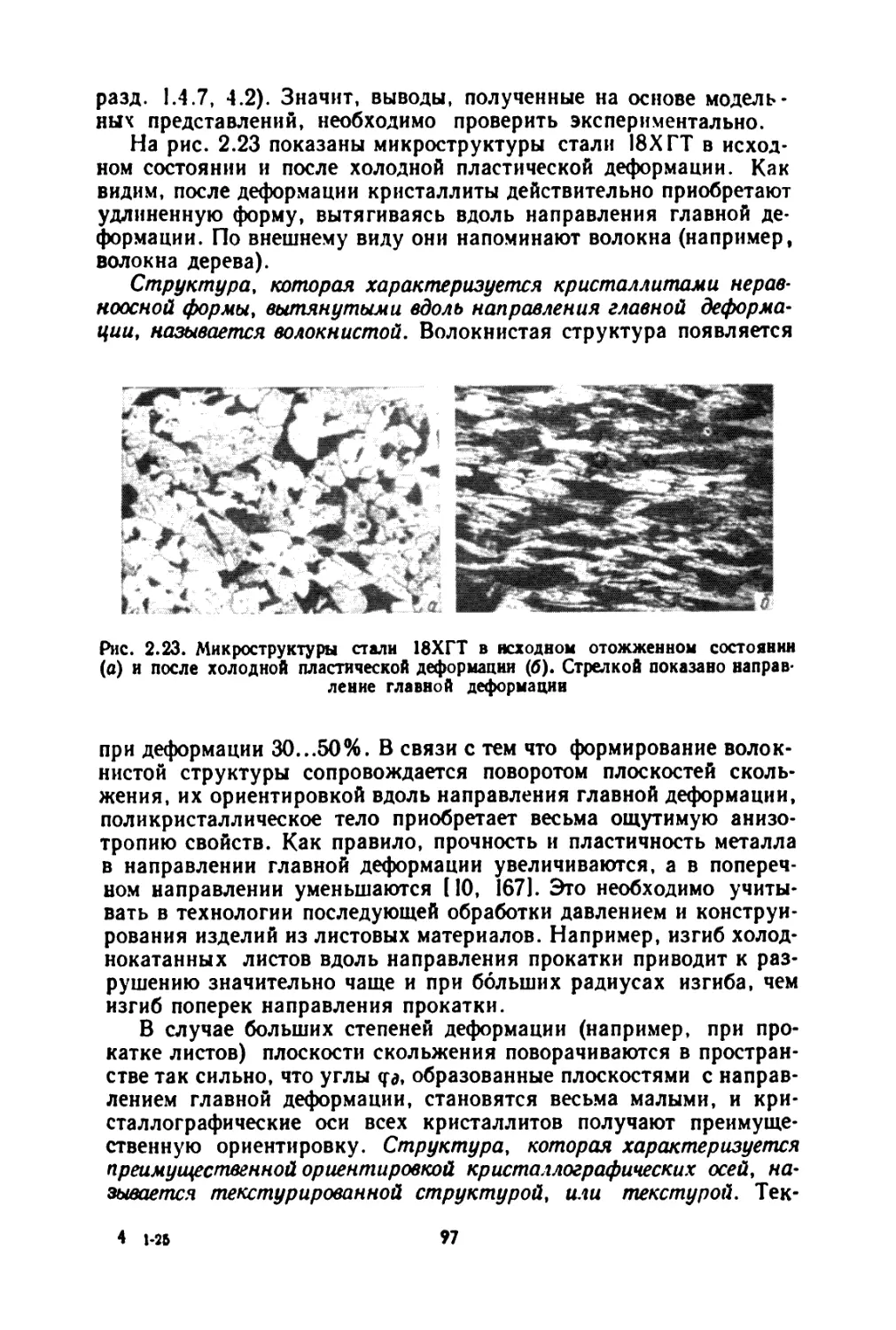

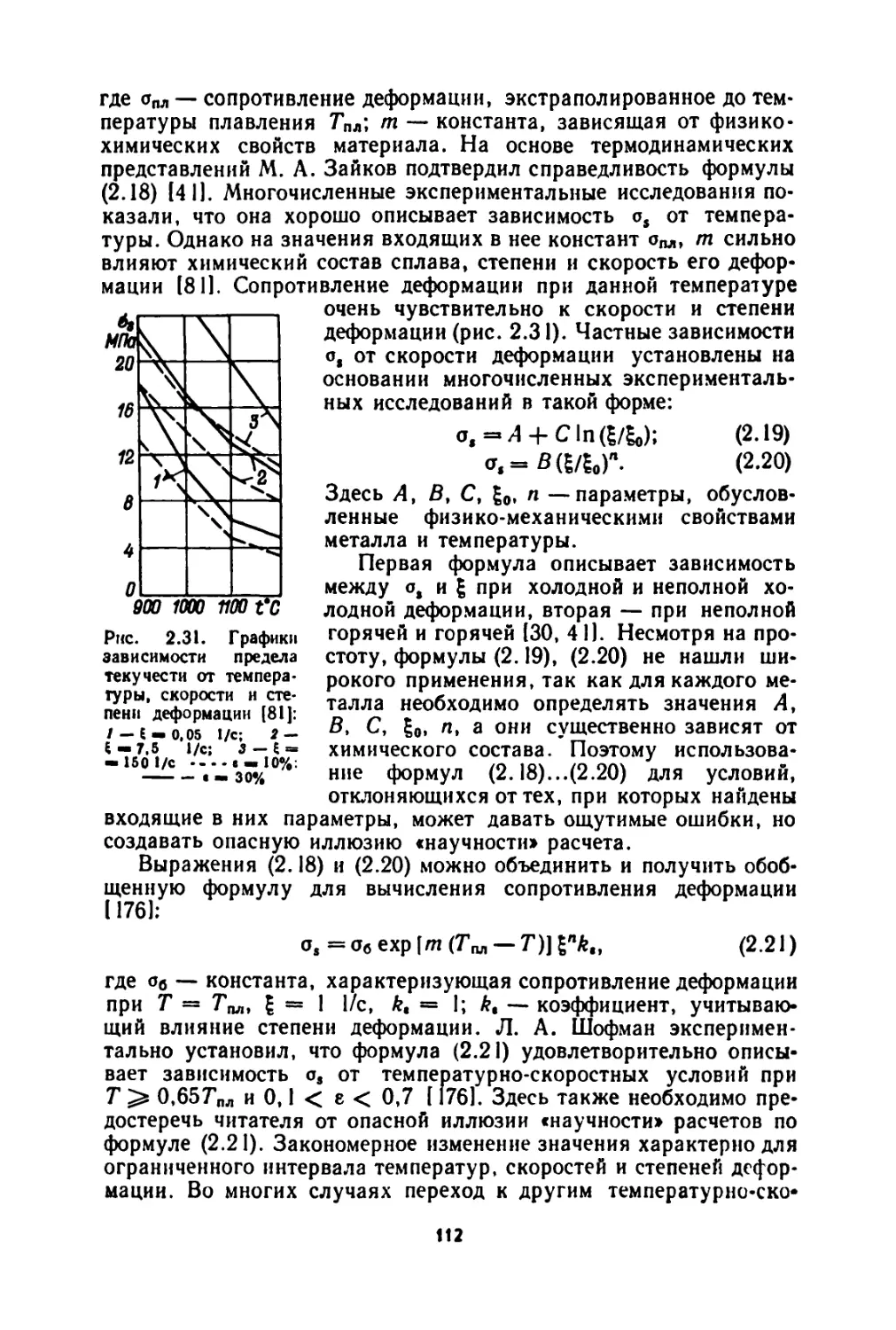

Из уравнения (1.58) следует важный вывод: абсолютное значение вектора полного напряжения S на любой площадке, наклоненной к главным осям, не может быть меньше минимального главного напряжения о9 и больше максимального Пр Анализ уравнения (1.58) и его графического отображения (рис. 1.11) позволяет осуществить классификацию видов напряженного состояния.