Автор: Марченко В.Е.

Теги: организация производства управление экономика предприятий отдельные машиностроительные и металлообрабатывающие процессы и производства металлургия обработка металлов металлы автоматизация

ISBN: 5-89146-288-5

Год: 2002

Министерство высшего и профессионального

образования РФ

Ульяновский государственный технический университет

АВТОМАТИЗАЦИЯ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ОБРАБОТКИ

МЕТАЛЛОВ ДАВЛЕНИЕМ

Ульяновск 2002

Министерство высшего и профессионального

образования РФ

Ульяновский государственный технический университет

АВТОМАТИЗАЦИЯ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ОБРАБОТКИ

МЕТАЛЛОВ ДАВЛЕНИЕМ

Курс лекций

составитель: Марченко В.Е.

Ульяновск 2002

УДК 658(075.8)

ББК 34.62я73

МЗО

Рецензенты:

профессор, д-р техн, наук Артем ьеп В.Г.,

доцент, канд. техн, наук Филимонов В.И.

Утверждено редакционно-издательским советом

Ульяновского государственного технического

университета в качестве учебного пособия

Марченко В. Г..

Автоматизация технологических процессов обработки металлов

М 30 давлением: Текст лекций. - Ульяновск: УлГТУ, 2002. - 142 с.

ISBN 5-89146-288“5

Текст лекций составлен в соответствии с программой курса «Автоматизация,

робототехника и ] ПС кузнечно-ттамповочнок.) производства» (индекс УМУ -

12.04.00.8114), утвержденной учебно-методическим управлением по высшему

образе нанято Минвуза ГФ от 25.05,1989, и предназначен для студентов специальности

I204.

В тексте лекций приводятся основные поня тии дисциплины, рассматриваются

вопросы автоматизации производствен пых процессов и теория производительности

машин и труда, а также принципы построения циклограмм, структурная схема средств

автоматизации.

Материал излагается но темам, отмечая особенност и автоматизации кузнечно-

штамповочного производства и изготовления за! oi инок из исходных материалов в

виде ленты, листа, штанг и т.п. с учетом серийности производства. Представлены

принципы раечтга захватных орпзнон, приводив и подающих устройств в целим.

Рассмотрены принципы построения автоматических литтий, роторных линий и

промышленных роботов.

УДК 658(075.8)

ББК 34.62я73

ISBN 5-89146-288-5

© В. К. Марченко, 2002

© Оформление. Ул Г ГУ, 2002

3

Оглавление

Введение......................................................... 5

Тема 1. Цель и задачи курса: основные понятия.................... 6

1.1. Структура автоматизированного оборудования для обработки

металле п да влением........................................... 7

1.2. Историческая справка...................................... 9

1.3. Основные понятия.......................................... 10

1.4. ()ci io fa ri.it положения теории производительности машин и труда..... 14

1.4.1. Постулаты теории производительности труда...............17

1.4.2. Особенности определения экономической эффективности

автоматизации..................................................22

Тема 2. Основные и (uni-жен ни автоматизации элементов

производственного процесс а« понятия и определения...............31

2.1. Произнодсгиепцый процесс и его автоматизация.............. 3 1

2.2. Системы управления автоматических линий................... 36

2.2.1. Централ изонанные или зависимые системы управления...... 40

2.2.2. Децентрализованные (путевые) системы управления.........41

2.2.3. Смешанные chctcmbi управления.........................— 42

Гема 3. Особенности автоматизации кузнечно-штамповочного

производства.....................................................44

3.1. Поточность изготовления деталей...........................44

3.2. Типизация чехполитических процессов.......................46

3.3. Интенсификация технологических процессов................... 46

3.4. Сотнеюгиие методов автоматизации особенностям производства.... 47

3.5. Разработка штампов........................................48

3.6. Особенности выбора и расчета универсалы вл о оборудования.50

3*6.1. Выбор пресса...*........................................52

3.6.2. Проверка системы включения..............................54

Тема 4. Общие вопросы расчета и конструирования средств

механизации н ан гома i ишции....................................55

4.1. Автоматизация операций технологических процессов и

транспоргно-складских работ.................................... 55

4.1.1. Средства автоматизации и их структурная схема.............55

4.2. Захватнвю органы........................................... 57

4.2.1. Фрикционный захват........................................59

4.2.2. Расчет тягового усилия....................................61

4,2.3. Клиновой захватный орган................................. 67

4.2.4. Шариковый и цанговый захват.............................. 70

4.2.5, Ножевой захватный орган.................................. 71

4.2.6. Крючковвш захват..........................................72

4.2.7/ Гол каки пи й ;щх ватный орган..........................74

4.2.8. Карманчиковый захватный орган...........................76

4.2.9. Гравитационный захватный орган..........................77

4

4,2.10. Требования к лоткам.................................... 78

4,2.11. Пневм атич еский захват.............................. 80

4.2.12. Электромагнитный захват................................ 83

4.3. Привод Средств автоматизации.............................. 83

4 .3.1. Гидраш। ический привод............................... 85

4 J »2. L 1невматический привод............................. 91

4.4. Преобразующие механизмы и средства ориентации........... 94

Гема 5. Автоматизация и механизации прпцессин холодной штамповки

из непрерывного материала, листов и полос......... ........... 97

5.1 Подающие устройства...................................... 98

5.2. Правильно - разматывающие устройства.................... 99

53. Устройства для очистки и смазки ленты...................100

5.4. Ножи для резки отходов..................................101

5.5. Устройства для подачи листового и полосового материала..101

Тема 6. Автоматизация процессов штамповки из штучных заготовок 105

6.1. Загрузочные устройства для мелких зато гонок (ЛЬЗОУ)....105

6.2. Подающие и передающие устройства........................109

6.2.1. Револьверные подачи...................................110

6.2.2. Грейферные передающие устройства......................112

6.23. Механические руки......................................113

6.2 4. Устройства для удаления штам ноши щых изделий и отходов.115

Тема 7. Автоматические линии кузнечнп-ш тампоном пою

||р<н1ип1дсгЕщ. Автоматизация процессов горячей штамповки......118

7.1. Механизированные и анюматизиропанпые линии и участки....122

7.2. Автоматическая линия штамповки коленчатых валив (КАМАЗ)...122

Тема 8. Промышленные роботы и робототехника....................123

8.1. Общая характерно । и на и кл ассиф и ка ция IIP... ....123

8.2. Структура промышленных роботов..........................127

83. Конструкции ПР...........................................130

8.4. Адаптивные ПР.......................................... 132

8:5. Захватные органы ПР.....................................132

8.6. Приводы ПР..............................................134

8.7, Систсмы ynpaBj ie н ия П11..............................135

8.7.1. Назначение и классификация систем управления..........135

8.7.2. Информационные систем е.е.............................138

8.8. Роботизация промышленного производства....................139

8.8.1. Oci ioiiHi.it типы роботизированных систем............139

8.8.2. Гибкие производственные сне гемы с применением ПР.....140

8.83. Техника безопасности при эксплуатации роботов..........141

Список .литературы............................................ 142

5

Введение

Машиностроение включает в себя произволе!но оборудования и изделий

широкого ночреблепия и является основой развития всего общественного

производства. Совершенствование машиностроения направлено на дальнейшее

повышение производительности труда и снижение трудоемкости изготовления

продукции. Одним из главных факторов этого развития является автоматизация

технологических и производственных процессов на всех предприятиях. Авто-

матизация производства позволяет решать задачи и производительности пруда,

и улучшения качества выпускаемой продукции, и снижения материалоемкости

изделий, и изменения в лучшую сторону социальных условий труда, освобож-

дая человека от непосредственного участия н выполнении операций техноло-

гического процесса.

Применение электронной техники в системах управления позволяет созда-

вал, сложные, Miioroaiperaтиые автоматические линии, включающие устройст-

ва размерного контроля и контроля параметров технологического процесса,

иногда с подстройкой режимов работы оборудования.

Автоматизация кузнечно-штамповочного производства относится к профи-

лирующим дисциплинам специальности «Машины и технология обработки ме-

таллов давлением». В тексте лекций приведены основы механизации и автома-

тизации технологических процессов ковки и штамповки, включая классифика-

цию и расчеты отдельных структурных элементов средств автоматизации, рас-

смотрены материалы по автоматическим линиям, в том числе по роторным, а

также роботам и робототехническим комплексам.

При изу че н и и д исци j и i и 11 ы i геобходимо пользоваться литературой, приве-

денной в конце текста лекций и периодическими изданиями по кузнечно-

штамповочному j |роизнодс тну

По объему и содержанию текст лекций соответствует программе предмета

«Автоматизация робототехника и ГПС кузнечно-ш гамно ночного производст-

ва».

Считаю своим долгом выразить свою признательность студентам - выпуск-

никам УлГТУ Шишову А.В., Иванову 10.1 L, Рыженкову I I.B., Гробову В.Е. за

[ ю мощь в создании компьютерной версии текста лекций, а также в оформлении

рисунков.

6

Тема 1. Цель и задачи курса: основные понятия

Цель курса

«Автоматизация производственных происссон О МД» относится к

профилирующим дисциплинам, изучается на завершающей стадии обучения по

специальности «Оборудование и технология обработки металлов давлением».

Целью изучения дисциплины является расширение технического кругозора

студентов и приобретение комплекса специальных знаний и навыков,

необходимых для организации высокоэффективных автоматизированных

процессов в машиностроении.

Задачи изучения дисциплины

Усвоить знания по общим закономерностям и тенденции развития

современно! о автоматизированного производи тиа.

Овладеть принципами и навыками управления произведет венными

процессами с применением современных средств автоматики и

вычислительной техники; пользоваться новыми методами автоматического

контроля производственных процессов и качества в га пускаемой продукции,

применять манипуляторы и роботы для повышения эффективности

производства.

Для реконструкции машиностроительного производства необходимо

перестроить его на выпуск новых систем машин и прогрессивного

оборудования для всех отраслей хозяйства ст ран г.г. Дая станкостроительной

промышленности это означав г значительное повышение темпов

экономического роста при одновременной существенной перестройке

производства на выпуск автоматизированного оборудования и достижения по

нему мирового технического уровня.

Ла передний план выдвигается развитие производства автоматизированного

ресурсосберегающего оборудонаиия, позволяющего решить вопросы и

производительности труда , и качества, и изменить социальные условия труда.

Так, предстоит увеличить выпуск кузнечно-прессовых машин (КПМ) с 11ПУ,

машин, ociiEiщепных средствами механизации и автоматизации, существенно

расширить производство автоматов для прессования порошков , рад малы ю-

обжимных машин, роботизированных комплексов для горячей и холодной

штамповки, оборудования для реализации принципиально новых

технологических процессов, таких как : штамповка заготовок методом осадки с

кручением, раскрой материалов с использованием лазеров и др. Дальнейшему

развитию подлежит производство роторных и роторно-конвейерных линий.

Предстоит также значительно поднять технический уровень и улучшить

качес тво изготовляемой техники и инструмента.

7

1.1. Структура автоматизированного оборудовании

для обработки металлов давлением

Автоматизированное оборудование для ОМД можно классифицировать

следующим образом:

машины со средствами механизации и автоматизации;

- автоматические комплексы кузнсчно-прессового оборудовании (KI IQ),

состоящие из кузнечно-прессовой машины (КТТМ) и средств автоматизации,

предназначенных для выполнения азан мое вязан пых функций;

- роботизированные комплексы KI К) - КИМ, оспа щепные одним или

несколькими промышленными роботами и магазинными устройствами;

- кузнечно-прессовые автоматы - ого КИМ со встроенными средствами

автоматической подачи исходной заготовки, передачи по позициям и

вF.[дачи изделия;

кузнечно-прессовые автоматические линии — совокупность

технологического оборудования (две и более единиц) со средствами

механизации, автоматизации и транспортными системами - для выполнения

взаимосвязанных функций в заданной последовательности технологических

операций;

- роторно-конвейерные линии, в состав которых входят роторные машины

и устройства транспортирования инструментальных блоков и i |редме гои

обработки;

гибкие производственные модули - технологическое оборудование для

производства изделий произвольной номенклатуры в установленных

пределах значений их характеристик с лро1раммным управлением,

ааю ном е 90 <|)У [! КП.ИО11 пру кн цпе.

В настоящее время выпускаемое или осваиваемое КПО по оснашснности

средствами механизации и автоматизации можно разделить на четыре

подкласса:

J. Автоматы и полуавтоматы всех тех ноя о i и чес ки х i рушь

2. Автоматизированные машины (кроме перечисленных в п.1),

поставляемые со встроенными средствами механизации и

автоматизации.

3. КТТМ, оснащаем f.re по заказам средствами механизации или

автоматизации и поставляемые в составе комплексов.

4. КИМ, применяемые в единичном и мелкосерийном

производстве, не оснащенные средствами механизации и

автоматизации.

Наибольший подкласс—первый , для пего характерно наличие встроенных

средств подачи заготовок, устройств для загрузки исходного материала, и

устройств для мсжопсрационного перемещения (переноса) полуфабрикатов. В

неги входит около 6(.) видов магнии из более чем 150 видов универсальных и

специализированных КПМ: этот подкласс охватывает оборудование для

всех технологических переделов: резки, листовой штамповки, гибки и

правки, холодной и j-оря чей объемной штамповки, переработки пластмасс и

прессования порошков. Выпускается до 15% от количества всего КПО.

8

Второй подкласс включает машины, также оснащаемые средствами

механизации и автоматизации, но, по принятой классификации типажного

оборудования, они не относятся к традиционным автоматам и полуавтоматам.

Средства механизации и автоматизации у них также являются составной

частью конструкции или поставляются при наличии заказа. Второй подкласс

обведи няеч до 30 видов машин для выполнения различных технологических

операции- Машины второю подкласса составляют в общем выпуске около

5-8 %.

Наибольший объем в общем выпуске К1 Ю (около 55%) составляют машины

третьего подкласса. Это более 50 ни дон универсальных и специализированных

машин, в обычном исполнении вы пускаемых без средств автоматизации и

механизации. Однако при наличии заказов они поставляются со средствами

механизации и автоматизации, в том числе в составе комплексов оборудования.

(Комплекс по ГОС! 2. НИ — 68 — два инн более специализированных изделия, не

соединенных на предприятии-изготовителе сборочными операциями, но

предназначенных для выполнения взаимосвязанных эксплуатационных

функции). Выпускаются для всех видов операций.

Четвертый подкласс машин, которые нс предусматривается оснащать

средствами механизации и автоматизации - это 12 - 15 видов машин для

использования в единичном иля мелкосерийном производстве, которые

нецелесообразно выпускать в автоматизированном исполнении : ковочные

пневматические молоты, листоштамповочные воздушные молоты, гибочно-

штамповочиые j оризшпальные прессы и др.

Автоматизированное КПО, предназначенное для осуществления, по

существу, всех видов технологических операций обработки металлов

давлением, наиболее оптимально обеспечивает различный характер

производства от массового до единичного, и приспособлено для переработки

ленточного, бунтового, полосового, листового материала, штанг, прутков,

штучных заготовок и т.д.

Применение автоматизированного оборудования, обеспечивая резкое

повышение производительности труда, решает в КШП важнейшую проблему -

увеличение объемов перерабатываемых материалов без привлечения

дополнительной рабочей силы, и позволит сократить количество машин в

парке, уменьшить численность обслуживающего персонала, тем самым

обеспечить повышение эффективности машиностроения и металлообработки.

Использование основных преимуществ обработки металлов давлением -

высокая производительность (а следовательно, низкая себестоимость деталей) и

относительная простота механизации и автоматизации технологического

процесса обусловливают иршрессинное развитие оборудования для ковки и

штамповки.

При изготовлении деталей резанием затрачиваются минуты и часы, а на К1Ю

машинное время исчисляется в секундах и долях секунды.

Совремешгг.1е штамповочные автоматы делают до 1250 ходов ползуна в

минуту, а тяжелые горя чей ггам полочные кривошипные пресса усилием до

2500 т - до 40 ходов в минуту. Такая быстроходность возможна потому, что

9

процесс формообразования детали совершается за короткий промежуток

времени, составляющий незначительную часть общего времени изготовления

детали.

Поэтому время, затрачиваемое на вспомогательные операции (загрузку

заготовок, транспортировку полу фабрикант между переходами, удаление и

укладку деталей), оказывает решающее влияние 1Ш производительность машин.

При ручных работах время па вспомогательных операциях значительно

прев...ает время формообразования и приводит к нерациональному

использованию прессового парка. Например, при работе на тихоходных

прессах число ходов используется только на 20 - 30% . Поэтому основным

средством увеличения производительности быстроходного прессового

оборудования является наилучшее использование наибольшего числа ходив

машины. Время на вспомогательные операции сокращается при автоматизации

процессов смазки, загрузки заготовок, охлаждения инструмента,

rpaiiciюртиролки, выгрузки-укладки деталей.

Техническая необходимость автоматизации обусловлена наличием все

увеличивающегося противоречим мевд ограниченными возможностями

оператора и все возрастающими скоростями и силовыми параметрами

оборудования. Изыскание путей роста производительности труда, борьба за

повышение эффективности производства, за снижение себестоимости приводит

к экономической необходимости автоматиэаиии.

А так как автоматизация меняет характер труд а, сближает физический труд с

умстЕтеш ге.1м, повышает культурно-технический уровень трудящихся, то

возникает социальная необходимость автоматизации.

1,2. Историческая справка

История машинной техники развивалась в три этапа :

- изобретение рабочих машин, на которые было переложено выполнение

различных исполнительных функций;

- изобретение двигательных машин, при этом машина-двигатель

приводи] в движение технологическую (рабочую) машину;

— автоматизация производства.

Автоматизация подразумевает применение автоматических устройств,

приводящее к освобождению человека от непосредственного участия в

технологических процессах.

Достижения отдельных ученых, накапливаясь и дополняя друг друга,

позволили создать отрасль знания - автоматику.

Вот некоторые шаги в истории техники :

XVII век Б.Паскаль создал машину, выполняющую арифметические

операции над числами;

1765 г. -И Л Ползунов испытал автоматический регулятор, действующий но

принципу обратной связи;

10

1819 г. — Ч.Бэббедж начал изготовлять разностную машину для расчета

астрономических и морских таблиц - это прообраз универсальных

вычислительных машин;

1834 г. - Б.С.Якоби создал электродвигатель и синхронную передачу;

1865 г. - Давыдов создал следящий привод;

1874 г. - Чиколен B.U. разработал электрический регулятор со следящей

системой;

1877 г. Вышнеградский создал основы теории ароматического

регулирования;

1883 г. Чебышев создал счетную машину, выполняющую операции

сложения, вычитания, умножения и деления. Академик Крылов A.I I. основал

теорию решения машинным способом сложных дифференциальных уравнений.

В конце ХТХ века американский ученый Г.Холлерит предложил для

хранения информации при машинной обработке статистических данных

применять перфокарты, что дало начало с четно-перфорационным машинам.

В 40-х годах XX века были построены электронные вычислительные

машины на лампах - 1 поколение, II поколение - ЭВМ на транзисторах, 111

поколение - микроэлектронные вычислительные машины с малыми

габаритами, потребляемой мощностью и с высокой надежностью и

быстродействием, t Ip и ме пен не ЭВМ, микропроцессорной техники сегодня —

залог успехов в решении технических проблем.

1Л Основные понятия

Различают три стадии автоматизации .

На первой стадии автоматизируются все операции (в том числе

управленческие), необходимые для обеспечения зщ^атнюй программы работы

машины. Наблюдение и кое прол ь за работой машины осуществляет оператор,

г.к. автомат не может еще реагировать на отклонения от нормального хода

процесса.

На второй стадии автоматизации системы управления способны

поддерживав г нормальные (заданные) условия работы машины за счет

применения обратных связей . Роль оператора — первоначальная наладка

машины, т.с. задание программы.

На 1ретьей с тадии - сис тема управления выполняет ряд логических операций

для определения оптимальных условий работы машины. Для этого система

управления дополняется логическими устройствами и устройствами памячи;

эти счетно-решающие устройства, учитывая реальные внешние и внутренние

условия работы машины, обеспечивают выполнение оптимальной программы.

На злой сзади и автоматизации машины относятся к самоуправляемым. В

машину вводятся конкретные числовые значения параметров изделия,

выполнение которых осуществляется авпжагмческм, а выпуск продукции - с

минимальны ми затратами.

II

Качественные отличия автоматизации от механизации происходят на второй

и особенно на третьей стадиях аЕиоматизации за счет наличия в системах

обратной связи и элементов жнмки.

Механизация процесса — эго частичная или полная передача ручных

операций (основных и вспомогательных) специальным механическим

устройствам, которые управляются оператором. При этом труд оператора

значительно облегчается , но остается связанным с ритмом работы машины.

Комплексная механизация характеризуется механизацией и частичной

автоматизацией ряда технологических операций, осуществляемых на машинах,

работающих в одной линии по изготовлению конкретной детали.

производства характеризуется освобождением человека от

непосредственного выполнения операций технологического процесса или

управления им. Эти функции переданы специальным устройствам. Задача

человека заключается в первоначальной наладке автоматическою ai ре гата и в

наблюдении за работой машины.

Комплексная автоматизация обеспечивает выполнение заданной

последовательности отдельных операций или фаз технологического процесса

на автоматизированном участке производства, представляющем собой единую

взаимосвязанную систему управления.

Комплексная автоматизация - это высшая форма организации

анчч >матиз ирона.] 111 о го г ipon.3 водства.

Автоматизация базируется на автоматике - самостоятельной отрасли науки и

техники, охватывающей теорию и принципы построения систем управления

техническими процессами, действующими без непосредственного участия

человека. Средствами для решения задач автоматики являются электроника,

гидравлика, пневматика. Задача автоматики - разработать принципы

построения автоматизированного управления па основе выявления общих

закономерностей и условий функционирования и построения алгоритмов

управления различными техническими процессами.

Алгоритм (от algoriihmi, algorismus, первоначально-латинская

транслитерация имени математика АЛЬ-ХОРЕЗМИ ) конечный

набор правил, позволяющих чисто механически решать любую задачу из

некоторого плана одинаковых задач. При этом подразумевается , что

исходные данные могут изменяться в определенных пределах

(массовость А); что процесс применения правил к исходным данным

(путь решения задачи) определен вполне однозначно

(детерлтнированность А); что на каждом шаге процесса применения

правил известно, что считать результатом этого процесса

(результативность А).

Алгоритмический язык — набор символов и система правил

составления и истолкования языковых конструкций из этих символов,

предназначенные для записи алгоритмов.

Таким образом, автоматизация производственных процессов есть комплекс

мероприятий по разработке новых технологических процессов и

12

ироек'1'иронанню на их основе высокопроизводительного 'технологического

оборудования, осуществляющего рабочие и вспомогательные процессы без

непосредственного участия человека.

Автоматизация производственных процессов связана с неизбежными весьма

значительными затратами сил, средств, времени. Однако, попы i пение

производитель! икгги чруда , улучшение качества выпускаемой продукции^

сокращение численности производственного персонала по сравнению с

неавтоматизированным производством обеспечивают экономический эффект и

окупаемость затрат на автоматизацию. При этом следует особо подчеркнуть,

что автоматизация производственных процессов резко увеличивает количество

элементов (звеньев) системы, что, как известно, чревато возрастанием числа

откшов в работе системы со всеми вытекающими последствиями и потерей

преимуществ. Для исключения потерь необходимо обеспечить высокую

надежность работы автоматизированных систем, а также правильно оценить

целесообразную степень автоматизации в конкретных условиях , выбрать и

рассчитать оптимальные варианты построения машин.

Создание автоматов и автоматических линий включает следующие основные

этапы:

- разработка тех но логического процесса, являющегося основой

всего проектирования;

- выбор оптимально!-о варианта построения машин или системы

машин, се принципиальной схемы и компоновочного решения;

- выбор, расчет и проектирование системы управления;

- разработка целевых механизмов и уточнение ожидаемых

технико-эко1юмичсскгтх показателей проектируемого оборудования:

производительности, надежности в работе, экономической

эффективности по сравнению с базовым вариантом.

В настоящее время при разработке автоматических линий и

автоматизированных сие гем основные параметры их пыбираютсм ио

критериям производительности, надежности и экономической эффективности.

11оэюму при решении каждого из этапов создания автоматов и автоматических

линий необходимо исходить из этих же критериев.

1 этап: технологические основы автоматизации.

На основе анализа специфики технологических процессов

автоматизированного производства необходимо правильно построить

технологические процессы но критериям и качества, и производительности.

2 этап: основы проектирования автоматов и автоматических линий.

На основе познания общности автоматов и линий различного

технологического назначения, единых принципов автоматостроения, методов

анализа и синтеза выбрать принципиальный вариант проектируемого

оборудования, сочетая конструктивные, структурные, компоновочные

параметры по критериям высокой производительности, надежности,

экономической эффективности.

13

3 этап: системы управления

На основе сравнительного анализа всех позможпых типов систем

управления, их досюинсгн и недостатков, области применения необходимо

выбрать тип системы управления, сформулировать требования к объему

выполняемых функций, рассчитать и выбрать параметры, спроектировать

специфические механизмы и устройства управления.

Весь анализ системы управления проводить с учетом достижения автоматом

или линией наилучших технике-экономических показателей ло качеству

изделий, производительности, себестоимости продукции.

4 этап: целевые механизмы.

На основе изучения, анализа и систематизации методов и средств

автоматизации рабочих и вспомог ател ь н ы х операций, i гр и н ци i го в их

унификации сконструировать и рассчитать наиболее типовые механизмы и

устройства (силовые головки, механизмы подачи материалов, зажима,

поворота, транспортирования и т.д.).

Основное внимание уделить расчету и конструированию механизмов

холостых ходов с позиций их быстродействия, надежности в работе,

у 11 и aepcaj । к г юс си и г repcj ш J ш ж ива е мости.

Все вопросы выбора и обоснования должны решаться с позиций обеспечения

высоких технико-экономических показателей автоматов и линий в целом - их

производи тел ьносч и и ,ч ко ном и ческо й эффекти ги i ости.

При комплексной автоматизации производственных процессов проводится

анализ путей и перспектив се; обоснование экономически оптимальной степени

автоматизации; при эт ом основным объектом анализа. являются автоматические

системы машин автоматические линии, их технике-экономическая

эффективность.

Специалисту по автоматизации необходимо знать :

1. Материальную часть - типовые решения конструкций и

компоновок антоматов и автоматических линий , систем их управления

и целевых механизмов.

2. Особенности разработки технологических процессов

автоматизирошишого производства.

3. Теорию производительности рабочих машин.

4. Теорию надежности и toj г говеч и ос гм машин.

5. Теорию автоматического регулирования как основу современных

систем управления.

6. Инженерные методы обоснования выбора оптимальных

технологических и конструктивно-компоновочных решений при

проектировании .

7. Принципы построения много позиционных автоматов и

автоматических линий.

К Методы анализа работоспособное! и действующих автоматов для

учета при последующих разработках.

Специалист по автоматизации производственных процессов должен уметь:

14

I. Разрабатывать технологические процессы с учетом специфических

требований к изделиям, стабильности технологических параметров,

дифференциации и концентрации операций и т.н.

2. Анализировать варианты технологических процессов с целью выбора

оптимальных по критериям количества и качества, а также необходимого

оборудования.

3. Сравнивать предлагаемые варианты техпроцессов и оборудования по

экологическим критериям с базовым, действующим производс твом.

4. Выбирать оптимальную степень автоматизации проектируемого

оборудования.

5. Выбирать и рассчитывать принципиальную схему автомата или

линии с оптимальным сочетанием таких показателей, как число позиций и

потоков обработки, тип и емкость межоперациопных накопителей, вид

агрегатирования , компоновочное решение.

6. Выбирать тип системы управления (упорами, копирами,

распредвалом, программное управление и т.п.'), составлять техническое

задание на разработку системы, оценивать качество вариантов.

7. Разрабатывать конструкцию специфических механизмов и устройств

управления и контроля.

8. Разрабатывать конструкцию механизмов и устройств для выполнения

вспомогательных и холостых операций - подачи заготовок, ориентации,

зажима и т.д.

9. Оценивать перспективность тех или иных направлений

автоматизации, новейших коне ipyKi и иных и компоновочных решений,

систем управления.

1.4. Основные положении теории производительности машин и труда

Освоение и развитие автоматизированного производства, решая основную

задачу по увеличению производительности труда, ставит перед различными

отраслями промышленности новые проблемы, решение которых развивает

новые научные направления.

Гак. развитие конструкции неавтоматизированного универсального

оборудования происходило, да и сейчас происходит-, в результате

совершенствования таких научных направлений как кинематика и динамика

матшп г, coi гро гивления материалов, формирование на их базе технологических

режимов обработки с учетом стойкости инструментов . При этом проводится

расчет мощности и соответствующие прочностные расчеты элементов привода,

жесткости у 3JJ о в и г.д.

Принципиальная компоновочная конструкция универсального станка

изменяется мало, т.к. размещение отдельных механизмов, узлов станка

подчинено ослонлому условию работы: машина работает только в системе

«человек - машина», и для четкой совместной работы необходимо обеспечить

удобство работы человека с учетом его возможностей (размещение органов

управления в пределах зон досягаемости, разделение зон для левой и праной

15

руки, обзор визуальный, учет величины ншрузок и т.д). Другими словами,

участие человека в процессе придает консерватизм, ограничивает возможности

машины, придаст им маловариангный характер но комеюповочиым решениям.

Так, трудно предсталить себе токарный станок с вертикально расположенной

в процессе обработки деталью , т.к. это создает неудобства в работе человека.

Удаление человека из непосредственного участия в производственном цикле

создает предпосылки для реализации любых технологических процессов,

компоновок оборудования в производственных процессах обработки, сборки

или контроля. При разработке автоматизированного производства могут быть

реализованы многие варианты компоновки машин.

Например, автоматические машины, предназначенные для выполнения

технологических операций одних и тех же деталей moi у г отличаться :

1. Маршрутом, режимами обработки, степенью концентрации или

дифференциации операций, т.е. характером выполнения техпроцесса.

2. Принципом действия последовательное, параллельное,

непрерывное, дискретное выполнение операций.

3. Числом рабочих и холостых ходов обработки.

4. Компоновочным решением машины - расположением позиций

по прямой или по окружности.

5. Степенью автоматизации (автомат, полуавтомат-, линия).

6. С те i зен ню у н и версаз i ы i ости.

7. Степенью унификации конструкции.

Выбор вариантов по названным задачам нс может быть решена

традиционными методами прочностных и кинематических расчетов.

Решение задач автоматизации — высвобождение из процесса человека и

получение экономической эффективности за счет резкого увеличения

производительности машин. Поэтому автоматизированные машины

разрабатываются с учетом этих факторов, а научной основой автоматизации

нроил]юдс[|!ег111ых процессов является теория производительности машин и

труда, которая наряду с задачами расчета оборудования решает проблемные

вопросы анализа и оценки путей автоматизации, выбора наиболее

иерезickthhi 1ых ее направлений.

Математическую основу теории производительности составляют уравнения,

связывающие показатели производительности машин и ipy/ia с

технологическими, конструктивными, сгрукзурными, стоимостными и другими

показателями оборудования. Широкий охват показателей позволяет методами

теории производительности рассчитывать производительность машин и

экономический эффект , а также анализировать варианты автоматизированного

оборудования, выбирать оптимальные параметры, обеспечивающие

максимальную произволител ьность.

Говорят, вес новое - это хорошо забытое старое. Основы теории

производительности машин сформулированы Г .А. Шаумяном в 30-32 -е гг.,

наиболее точно освещены в печати в 70-е годы. Сущность метода в том, что

технические и экономические показатели связываются едиными

16

математическими уравнениями, совокупность которых служи т математической

моделью автоматических устройств.

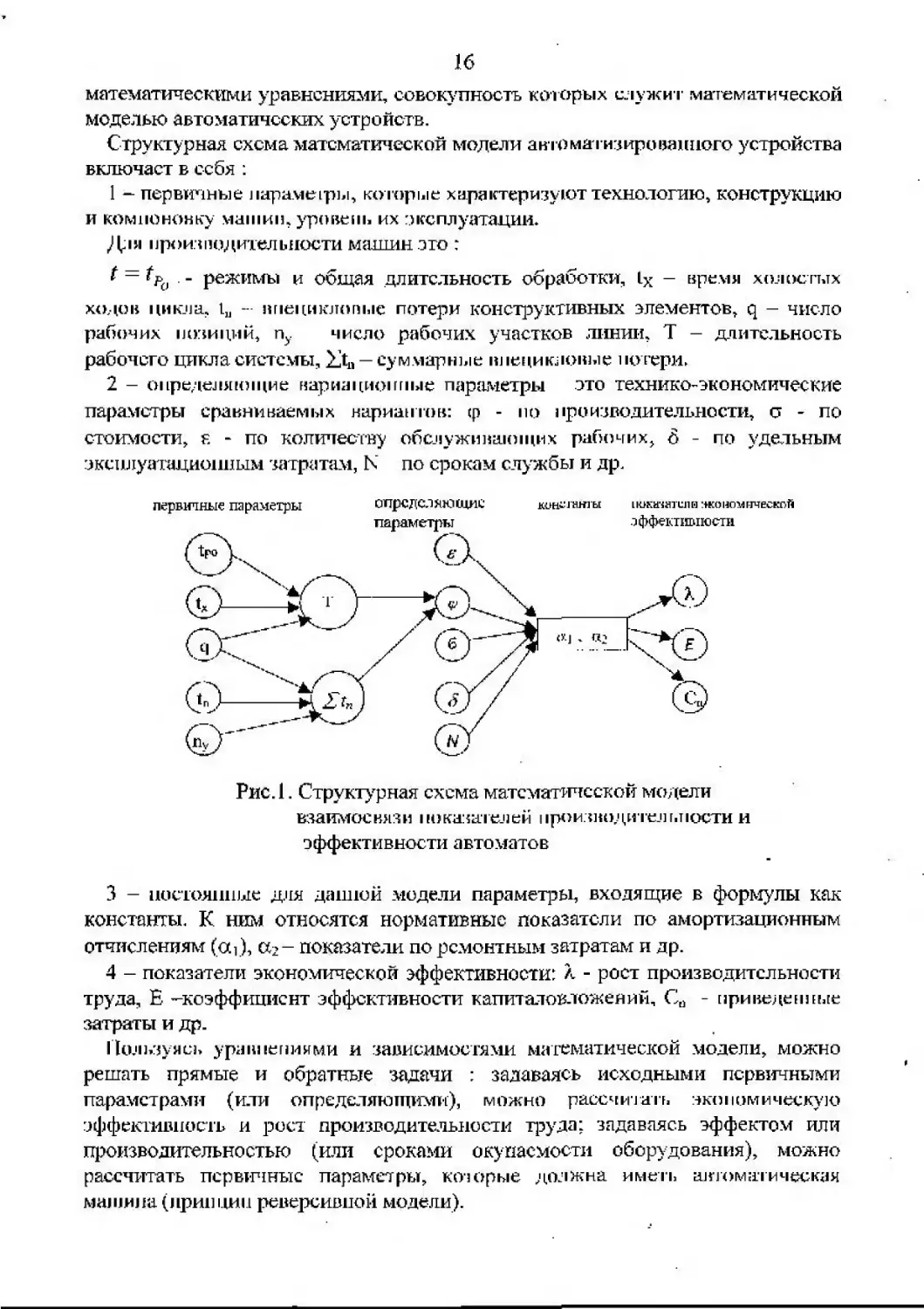

Структурная схема математической модели автоматизированного устройства

включает в себя :

1 — первичные параметры, которые характеризуют технологию, конструкцию

и компоновку машин, уровень их эксплуатации.

Д|я производительности машин это :

f = tp - режимы и общая длительность обработки, 1х — время холостых

ходов цикла, 1П - mieiщклопые потери конструктивных элементов, q — число

рабочих позиций, пу число рабочих участков линии, Т — длительность

рабочего цикла системы, 2Х —суммарные нлециклоные потери.

2 — определяющие вариационные параметры это технике-экономические

параметры сравниваемых вариантов: tp - по производительности, о - по

стоимости, г. - по количеству обслуживающих рабочих, 0 - по удельным

эксплуатационным затратам, N по срокам службы и др.

Рис. 1. Структурная схема математической модели

взаимос вяз и но казател ей i |роизвод и тел г.т юсти и

эффективности автоматов

3 - постоянные для данной модели параметры, входящие в формулы как

константы. К ним относятся нормативные показатели по амортизационным

отчислениям (а О, а2~ показатели по ремонтным затратам и др.

4 - показатели экономической эффективности: к - рост производительности

труда, Е -коэффициент эффективности капиталовложений, Сг] - приведенные

затратв! и др.

Пользуясь уравнениями и зависимостями, математической модели, можно

решать прямые и обратные задачи : задаваясь исходными первичными

параметрами (или определяющими), можно рассчитать экономическую

эффективность и рост производительности труда; задаваясь эффектом или

производительностью (или сроками окупаемости оборудования), можно

рассчитать первичные параметры, которые должна иметь автоматическая

машина (принцип реверсивной модели).

17

Из изложенного следует, что теория производительности машин как

теоретическая основа решения проблемных задач, позволяет :

1. Выбирать на основе анализа конкретных технико-экономических

параметров разрабатываемых машин наиболее экономически эффективный;

2. Определять сочетание технических характеристик разрабатываемых

проектов для получения требуемою экономического эффекта, а также

количественно оценивать граничные условия автоматизации;

3. Оптимизировать технические характеристики проектируемых машин

по экономическим критериям.

Математические модели теории пр о изводите л внести позволяют

количественно анализировать» как влияют различные направления развития

технологии и конструирования на технический прогресс, т.с. оценивать

перспективность различных направлений автоматизации.

А так как производительность машин и чруда параметр времени (срок

службы, срок проектирования и освоения) включается как определяющий

фактор, то теория производительности позволяет количественно авали «провал»

процессы развития техники, перспектив ел технического прогресса, в том числе

процессы моралиеое'о старения машин.

Именно поэтому теория производительности со своим математическим

аппаратом является научной основой решения проблемных и прикладных задач

автоматизации производственных процессов.

1.4.1. Постулаты теории производительности труда

1. Каждая работа для своего совершения требует затрат времени и

труда.

2. Производительно затраченным считается только го время,

которое расходуете» па основные процессы обработки

(формообразование, контроль, сборка). Все остальное время и

впецикловые простои являются непроизводительно затраченными

потерями (включая вроия на вспомогательные, холостые, ходы

рабочего цикла).

3. Машина считается идеальной, если при высокой

производительности и качестве продукции отсутствуют потери

времени на холостые ходы и простои (машина непрерывною

действия и бесконечной долговечности, и eiocoj потной надежности).

4. Для производства любых изделий необходимы затраты

прошлого (овеществленного) труда - на создание средств

производства и поддержание их работоспособности и живого труда

- на непосредственное обслуживание технологического

оборудования.

.5 . Закономерность развития техники заключается в том, что

удельный вес затрат прошлого труда непрерывно повышается, а

затраты живого труда снижаются при общем уменьшении трудовых

затрат, приходящихся на единицу продукции.

18

6. При разработке технологических процессов jпобои процесс

производства, взятый сам по себе, безотносительно к руке человека,

следует разлагать на составные элементы.

7. 11рои:шодительность машин предела не имеет.

8. Автоматы и автоматические линии различного

rexi алогического назначения имеют ели ну то основу автоматизации ,

которая выражается в общности целевых механизмов и систем

управления, в общих закономерностях производительности,

надежности, экономической эффективности, в единых метилах

построения машин, агрегатирования, определения режимов

обработки, оценки нрозрессивнести и т.Д.

9. При окончательной оценке прогрессивности ноной техники

учитывается фактор времени - темпы роста производительности

зруда.

При рассмотрении фактора затрат труда (постулат 4) следует учитывать :

- единовременные за гра ты прошлого труда Тц. Это труд, за траченный

на создание машин, зданий и т.д,;

- текущие затраты прошлого груда Tv это труд, затраченный на

основные и вспомогательные материалы, запчасти, электроэнергию,

инструменты, топливо. смазку и т.п., используемые при производстве

изделий;

- текущие затраты живого труда Тж - это труд обслуживающих

рабочих, которые используют средства для создания новг.гх материальных

ценностей.

Иди повременные затраты прошлого -фуда являются разовыми,

рассчитанными на весь срок службы машины NJJK|- , носят постоянный

характер.

Текущие за фаты прошлого (овеществленного) труда непрерывно растут

пропорционально времени (годам), т.е. количеству выпущенной продукции.

Затраты труда на выпуск продукции за весь период действия оборудования

можно представить формулой :

Т-Тм + К(Тж + Ту),

(1)

где Т — суммарные за фаты 'труда,

Тп ~ единовременные затраты прошлого труда на средства,

N - срок действия средств труда,

Тж годовые затраты живого труда,

Tv - годовые затраты прошлого труда.

Производительность общественного труда при выпуске продукции на

рассматриваемом оборудовании за время его действия выражается формулой :

Т’

(2)

где Лт производительность труда,

W-выпушенная годная продукция,

19

Т - суммарные затраты труда на выпуск продукции.

Отсюда размерность производительности труда н обобщенном виде :

А| •= [продуышя/'тру'д].

В зависимости от способа выражения W и Г (н физических единицах или

стоимостных, в единицах абстрактного зруда или в денежном выражении) при

расчетах производи гел внос i f. труда имеет размерность :

[ш г/руб.] или [шт/чел | или |руб./руб.|

С учетом годового фактического выпуска продукции при постоянной

производительности оборудования можно рассчитать общее количество

выпущенной на оборудовании продукции :

W - Qr N ,

где Qr годовой фактический выпуск продукции,

N - срок (период) работы оборудования.

С учетом полученных выражений находим нроизцодигельпость труда:

д =______@г Л_____ (3)

т Тл. + Х(Тж+Ту) { }

Графическое изображение для , W,T, в зависимости от сроков службы N

(считаем ее переменной величиной возможных сроков службы оборудования)

показывает(рис.2),что производительность труда является переменной

величиной даже при неизменных техн и ко<жо1 (омических характеристиках

(производительность машин, надежность, степень автоматизации,

эксплуатационные затраты).

При малых сроках службы производительность труда относительно низкая,

т.к. мал объем выпущенной продукции, а затраты на средства производства

велики. С увеличением сроков службы оборудования производителвность

растет. Кдиповременные затраты прошлого труда (Тл) раскладываются на

больший объем продукции.

20

Темп роста производительности чруда, дополню высокий в первые годы,

постепенно снижается и при больших сроках эксплуатации прекращается.

Производительность труда асимптотически приближается к своему пределу :

А, ---=—О— (4)

'Ji? г. * М ТХ + Г,.) Тх + Тг '

Прекращение роста производительности труда входит в противоречие с

планированием непрерывного увеличения производительности труда.

Следовательно, производительность труда рассматриваемого уровня техники

имеет ено и i тред ej i ы, т.е.

- для даль певшего пл а пиру емс го увеличения производительности

чруда необходимо совершенствование технологии и техники;

срок службы машин определяется и физическим износом, и

моральным старением.

Время, отмеченное на j рафике точкой N2 можно считать сроком

эксплуатации машин без морального старения, дальнейшая эксплуатация

машины нецелесообразна.

Рассматриваемые зависимости справедливы при: Qr = const, (Тж 4- Tv)^ const.

В реальных условиях производства характер зависимости выпуска продукции и

эксплуатационных затрат труда с увеличением сроков службы оборудованим

изменяется, наблюдается отставание от прям ojj инейной зависимости

(сказывается старение машин - износ механизмов, увеличение простоев - за

счет чего возрастают затраты труда на ремонт и мсжопсрационнос

обслуживание), Рис. 3.

1358 11 16 N

135811

16

Ремонтные

затраты

Затраты на

Элек1|ятен1:р| ню

Иткдрумепт

Д \it>p IKja I [МИННЫЕ

ОТЧИСЛЕНИЯ

Производственттая

.зарплата

N

Рис.З. Выпуск продукции и затраты зруда

С учетом сказанного суммарный выпуск продукции и суммарные затраты

труда имеют вид, представленный графиком (затраты — выше идеальной,

выпуск продукции - ниже идеальной). Эти данные практические (взяты

показатели первого года эксплуатации). Рис.4.

21

Рис.4. Уточненный выпуск продукции и затраты труда

С учетом изложенных уточнений, а именно - с учетом изменяющихся со

временем Qr (годового выпуска продукции) и Тж + Ту (трудовых затрат),

производительность труда следует рассчитывать по измененному

выражению (2):

.:«А'

Ze,

Ат------------— (5)

+ X/ 1 Ту )

/ |”1

/

единовременные затраты

Графическая зависимость при этом имеет вид, показанный на рис.4.

Рис. 5. Изменение производительности труда при больших сроках

эксплуатации

if

22

Изменяющиеся W и Т превращают асимптотическую кривую (1) в кривую с

экстремумом (2), как показано на рис.5.

Учет переменного характера W и Т важен при решении задач оптимальных

сроков службы оборудования . В этом случае следует применят ь выражение (5).

При анализе путей развития производственных процессов целесообразно

использовать уравнения (2) и (3).

«Повышении производительности труда заключается именно в том,

что доля живого труда уменьшается, а доля прошлого труда

увеличивается, ио увеличивается таким образом, что общая сумма труда,

заключающаяся в товаре, уменьшается, следовательно, таким образом,

что количество живого труда уменьшается больше, чем увеличивается

количество прошлого труда.»

К. Маркс, Ф. Энгельс. Соч., m.XIX, с.280-281.

Дальнейшие преобразования уже полученных выражений позволяют

определять уровень производительности труда в зависимости от типа

производства, производительности труда на какой-либо операции обработки, i га

определенном рабочем месте, выработку на одною рабочего. Для этого

вводятся коэффициенты к и т.

к - коэффициен т технической вооруженности живого труда, как отношение:

Тп

к=—т.с. отношение единовременных затрат прошлою труда па создание

тж

средств производства к годовым затратам живого труда,

ТА I 1

m - — - коэффициент энерго материалоемкости живого труда,

Л*

характеризующий отношение годовых текущих затрат иронию го труда на

инструмент, электроэнергию, вспомогательные материалы и ремонт, к годовым

затратам живого труда.

Соответствующими преобразованиями выводятся другие критерии,

служащие для оценки технических, эксплуатационных и экономических

показателей.

Сравнивая показатели и параметры проектных вариантов или проектных и

базового, можно оценить прогрессивность и перспективность новых разработчж

и планировать развитие производства.

1.4.2. Особенности определения экономической эффективности

автоматизации

Экономическая эффективность новой техники - это результаты

совершенствования производства, приводящего к повышению

производительности общественного груда или экономии затрат- жилого и

овеществленного труда на единиц}' изготовляемой продукции, а также к

улучшению условий работы и облегчению труда обслуживающего персонала.

Для оценки эффективности мероприятия обычно рассчитываются

показатели :

23

1 - Сулом родовой экономии (Э) от снижения себестоимости выпускаемой

продукции, представляющая собой разность себестоимости единицы

продукции до и после внедрения новой техники, умноженная на объем

выпущенной продукции, т е. в общем виде :

□ -((Л-СО I.,

где Ci и С-2 себестоимость по базовому и внедряемому вариантам единицы

продукции,

L - годовая программа внедряемого варианта.

2 - сумма дополнительных затрат для проектирования и изготовления

новой техники и проведения организационно-технических мероприятий,

обеспечивающих внедрение.

3 - срок окупаемости , определяемый делением суммы дополнительных

затрат на сумму годовой экономии от снижения себестоимости, или обратная

величина коэффициент сравнительной эффективности, характеризующий

размер годовой экономии на рубль дополнительных капиталовложений.

4 - чист условно высвобождаемых рабочих.

Инженерные решения позволяют определять лучшие варианты

проектируемых машин, автоматических линий, цехов, обосновать уровень

анч'оматизации. Однако, еще неизвестно, пас кол к ко ш.1ора1шый вариант будет

экономически эффективным. Так, машина, удовлетворяющая всем техническим

требованиям, может оказаться не эффективной и не прогрессивной. т.к. се

сложность и затраты на ее создание (даже при минимуме эксштуатан.ионЕ1ых

зазраз) Fie обеспечат требуемого уровня экономии труда за срок ее службы по

сравнению с существующей техникой.

Технический прогресс и экономическая эффективность производства - две

неразрывно связанные взаимообусловливающие проблемы, которые должны

решаться одновременно.

Целью инженерных методов сравнительной оценки экономической

эффективности и прогрессивности новой техники является не только

определение экономических показателей, но и выбор оптимальных параметров

разрабатываемых машин, обеспечивающих наибольший экономический эффект

оз' внедрения.

Научной основой инженерных методов оценки экономической

эффективности и прогрессивности новой техники является теория

производительности машин и труда, а математической основой -

аналитические зависимости, выражающие критерии неоном и чес кой

эффективности через денежные единицы и технике-экономические показатели

сравниваемых вариантов новой техники (рассмотренные ранее <р, о, с, 5 -

производительность, стоимость, количество обслуги, удельные

эксплуатационные расходы и т.д.).

При решении инженерных задач расчета, проектирования и эксплуатации

новой техники с позиций экономической эффективности основу расчета и

опенки составляет сравнение двух или нескольких вариантов технических

решений. При этом один из вариантов принимается за базовый. Важна нс сама

оценка абсолютных экономических показателей по величине, а достоверный

24

выбор наилучшего варианта из рассматриваемых технических решений.

Поэтому все расчеты, связанные с оценкой экономической эффективности,

являются сравнительными, а применяемые крит ерии эффективности (снижение

себестоимости, сроки окупаемости, эффективность капиталовложений и др.)

лишь определяют характер экономической выгодности сравнительных

вариантов.

11ри расчете сравниваются в денежной форме :

— вел и ч и । га каг i итал ы гых затрат Ki;

- годовые эксплуатационные зат раты - И;;

- себестоимость выпускаемой продукции - Сь

Себестоимость годового выпуска включает в себя годовые

эксплуатационные затраты и амортизационные отчисления за год на

восстановление стоимости оборудования :

Ci =: И[ + К, - а ,

где Hi - годовые эксплуатационные затраты на содержание оборудования,

включающие расходы на ремонт и межремонтное обслуживание, инструмент и

электроэнергию, зарплату' операторов, наладчиков и др.,

К, - стоимость оборудования, зданий, сооружений (капитальные затраты),

а - нормативный коэффициент амортизации.

При выборе вариантов технических решений по критериям экономической

эффективности в качестве базового варианта обычно принимается наиболее

дешевый и технически менее совершенный вариант, по отношению к которому

оцениваются рассматриваемые варианты. При оценке целесообразной степени

автоматизации в качестве исходного принимаются станки, поточные линии,

действующее оборудование, а в качестве koi курирующих полуавтоматы,

автоматы, автоматические линии.

Осуществление нового варианта техники на основе механизации и

автоматизации обычно приводит к использованию более сложного и дорогого

оборудования, -что связано с дополнительными капиталовложениями на

приобретение, монтаж и демонтаж оборудования. Эффект от его применения

можно получить за счет снижения эксплуатационных затрат или себестоимости

ироду к] (Ии но сравнению с базовым вариантом (т.е. И2 < И1 или С2 < С] при

К2 > К । — KM!N).

s

О N

Рис. 6. Диаграмма изменения суммарных затрат

25

Два сравниваемых варианта можно представить диаграммой изменения

суммарных затрат St за N лег эксплуатации (рис.6).

При этом : Si = Kf + N-PIi

S2 = K2 + N*H1

Линии 1 и 2 представляют собой суммарные за фаз ел, а зап пр и хона иные

зоны — общую сумму амортизационных отчислений (за N лет), которые не

являются эксплуатационными затратами.

Сравниваемые варианты при водятся к одному уравнению

производительности, которое выражает затраты па единицу продукции (являясь

маем пабом для сравнения).

Разъяснение сути затрат. Обычно рассчитываемые показатели

экономической эффективности (сумма годовой экономии от снижения

себестоимости, сумма дополнительных затрат по внедрению, срок окупаемости,

а также количество iвысвобожденных рабочих) позволяют судить лишь о

степени выгодности капитальных вложений, но нс дают представления об

изменении уровня технической оснащенности производства, о росте

производительности новой машинной техники и труда, об экономии живого и

овеществленного труда и не позволяют определить эффективность

капитальных вложений в амортизацию производства.

Амортизация (от позднелатинского amoclisutio - погашение) —

постепенное перенесение стоимости средств труда по мере их

физического и морального износа на производимый продукт. Переносимая

стоимость в денежной форме аккумулируется в амортизационном фонде

(фонд возмещения стоимости основных фондов, который создается

путем амортизационных отчислений ). Суммы амортизации включаются

в издержки производства (себестоимость продукции) в виде

амортизационных отчислений.

В СССР с 1966 г. они делятся на отчисления на реновацию (полное

возмещение основных фондов), на капитальный ремонт и модернизацию

(частичное восстановление).

В условиях социалистического производства, когда средства производства

принадлежат обществу, сохраняя приоритет живого труда, имеет смысл

средс тва прокаеюдс е на рассматривать и оценивать в мерах живого труда.

При капиталистическом способе производства рабочей силе (живому’ труду)

придается первостепенное значение, и ему противостоит важный фактор -

средства производства, являющиеся частной собственностью и служащие

средством эксплуатации рабочих.

«Первая производительная сила всего человечества - есть трудящийся»

(К. Маркс, Ф. Эт^ельс, соч., изд.2, т.24,с.250).

При социалистическом строе средства производства не являются частной

собственностью, а принадлежат обществу, поэтому отсутствуют

антагонистические противоречия между живым и прошлым трудом.

Именно поэтому возможно привести сравниваемые варианты к одному

уравнению производительности труда (3).

26

Принимая живой труд мерой оценки прошлого чруда, эти затраты можно

выразить в единицах живого труда, введенными ранее коэффициентами

к и т.

С учетом изложенного можно счигачь, ччо в производстве годового выпуска

продукции в объеме От на одной машине (или системе машин) вместе с

обслуживающим ее рабочим (Тж _ 1) условно работает

— человек (прошлого

труда), где N - число лет службы машины, а также - m - человек обеспечивают

его всем необходимым (материалы, инструмент, электроэнергия и г.д.).

Следоватопино, условно работающих на годовой выпуск продукции

будет:

L

.¥

+ m + 1 человек, а за N лот службы машины : к -и N(m I 1) чел.

Поэтому суммарные затраты общесч лепного груда на выпуск продукции

составят Г = Гж [к -г N(m - 1)],

(6)

Т = ТП + И(ТЖ + Т¥)

Т-.

.О'.

; Tv = т* Тж;

Т = к-Тж4-1Ч(Тж + тп*Тж)-Тж|к < N(m + l)J

Тогда производительность труда выразится как :

А -______Л________- Sl. . .. Л~ _ (7)

Т [к-t-Nfm I 1)] [к I N(nt + 1)]

Дальнейшие преобразования полученных выражении с учетом

конкретизации текущих эксплуагационных затрат позволяют определить

уровень производительности труда в зависимости от типа производства,

производительности труда на какой-либо операции или на рабочем мееччз,

выработку7 на одного рабочего, или при обработке изделия в целом.

Чем выше степень технической оснащенности (> к и ш), степень

автоматизации производства, ч^ем меньше рабочих занято непосредственно у

машин, и тем большее количество (относительно) их находится «за ширмой».

Именно в этом заключается тенденция развития техники. И это же

подтверждает закономерность, выведенную К.Марксом «О производительности

труда ..

Реализовать эту закономерность призвана автоматизация производственных

процессов.

Для оценки прогрессивности новой техники, н том числе автоматизации,

необходимо сравнить различные варианты но производительности труда, затем

27

лучший из пих сравнить с действующим в производстве. Результат сравнения

позволит выяснить целесообразность внедрения разработки.

(8)

где % - коэффициент роста производительности труда двух сравниваемых

вариш п or,

АТ1 - производительность труда исходного варианта,

Лт2 производительность труда разработанного варианта.

Предпочтительным будет вариант, обеспечивающий наибольший рост

производительности труда, соответствующий планируемым гем нам роста

производительности труда на весь срок службы Maui ины.

При учете сроков службы машины производительность труда любого

варианта машины (линии и т,д,), постепенно повышаясь, стремится к своему

пределу Хмдх - который определяется технико-экономическими показателями

новой техники : ростом производительности труда, сокращением количества

обслуживающих рабочих, экономичностью в эксплуатации.

Если машина имеет низкий потенциал роста производительности труда, она

не может быть прогрессивной.

На практике для расчета экономической эффективности новой техники в

кузнечно-штамповочном производстве применяется следующая методика.

Расчет производится на двух этапах. На первом этапе - ориентировочный

расчет ио укрупненным норма типам при проектировании принятого к

внедрению варианта. Па втором этапе - по результатам освоения и

эксплуатации новой техники производится окончательный расчет. Расчет

ведется по следующим показателям :

дополнрп^льные капиталовложения определяются как сумма новых

капиталовложений Кн и потерь , связанных с ликвидацией старого

оборудования

Кд “ Т<н 4- К со

Кео = Кш - (ХЛо Р -Кд), (9)

где Kci। - первоначальная стоимость заменяемого оборудования,

ХА(| - сумма производственных амортизационных отчислений,

Р — затраты на капитальный ремонч за время работы старой техники.

Кд - стоимость выбывшего оборудования по цене лома.

С учетом сравнения производительности нового и старого вариантов

техники.

(Ю)

где П1 и П'2 - годовая производительность оборудования по базовому' и

внедряемому вариантам,

28

L2 - годовая программа при внедряемом нЕтриЕште,

Kt и Кт - общие кап и талонложения сравниваемых вариантов

техпроцессов в рублях.

Срок окупаемости Ок характеризует эффективность использования

капиталовложений на новую технику. Он показывает время возмещения

капиталовложений (среде jh) за счет экономии в результате снижения

себестоимости.

где К —общие капиталовложения,

Ci — себестоимость базового варианта,

С2 себестоимость внедряемого варианта.

Общие капиталовложения К включают все затраты на осуществление какого-

либо варианта:

К-В0+ВдВв Д±Б±Ж,

где Во - стоимость основных производственных средств на осуществление

мероприятия,

Вд - восстановленная стоимость действующего оборудования,

заменяемого новым,

1.1В - восстановленная стоимость оборудования, которое будет

использоваться для других нолей,

Д - остаточная стоимость высвобождаемой площади и производственной

мощности оборудования,

Б - разница в величине оборотных средств двух вариантов, если она > 5%

от балансовой стоимости основных средств,

Ж - капитальные вложения в смежных производствах при внедрении

новой техники.

11ри выборе наиболее эффективного варианта новой техники срок

окупаемости дополнительных капиталовложений (Окд):

3-5 лет - нормативный срок окупаемости.

Коэффициент сравнительной экономической эффективности годовая

экономия на I рубль дО1 юл н и i ej е ы е ы х ка 11i ггаловложепий.

ЕС=Д- (13)

. икд

Сумма приведенных затрат -31- по каждому варианту дает возможность

выбрать вариант, требующий наименьших затрат на внедрение

Si-C.^EipKi =кЛркС5 (14)

где С; и K’j себестоимосч ъ i иди вой продукции и капитальные вложения по

каждому варианту, руб.,

29

Qk — отраслевой нормативный срок окупаемости,

Еи — отраслевой нормативный коэффициент сравнительной

экономической эффективности.

Годовой экономический эффект (Э, руб) представляет собой разность между

суммами приведенных затрат по базовому и внедряемому вариантам:

Э - [(С, + Ен - Кт) - (С3 + Ен КО] ь (15)

В машиностроении при расчетах по внедрению новых технологических

процессов с частичной заменой оборудования , с частичной механизацией и

автоматизацией Ен = 0,33 (срок окупаемости 3 года), при внедрении

принципиально новых технологических процессов комплексной механизации и

автоматизации производства 1-^ = 0,2 (срок окупаемости 5 лет).

Экономическая эффективность механизации и автоматизации штамповочных

работ существенно зависит от величины партии деталей, что связано с

затратами на наладку оснастки и средств автоматизации (трудоемкость

штамповки снижается, а трудоемкость наладки увеличивается).

С учетом этого суммарная условногодовая экономия (Эу) от внедрения

автоматизации в штамповочном производстве определяется :

Эу-Мщр3Н Эд), (16)

где Мпз - число партий деталей, штампуемых в год,

3 j - экономия зарплаты для штампуемой партии деталей в руб.,

ЭА - сумма экономии средств за счет амортизационных отчислений

стоимости процесса при штамповке одной партии, в руб.

Величина экономии зарплаты определяется :

Э3 - Ч1(Нр -аР - На аа )N(] - Ч2(ШЯ -в., - ШР -вР) = Ч,AHNn - Ч2ДШ , (17)

где 41 и Ч2 — часовые тарифные ставки соо гвеiсi'нуюших разрядов работ, в

руб.,

НР и Нд - штучная норма времени в часах при ручном обслуживании и

при автоматизации,

аР - На -аа - количество штамповщиков при ручном обслуживании и при

автоматизации,

Nu - величина штампуемой партии в шт.,

Ша и Шр - продолжительность смены и наладки штампа при

автоматизш щи и ручном обслуживании в час,

ва и Вр - количество наладчиков при ручном обслуживании и при

автоматизации,

ДН - разница в трудоемкости изготовления одной детали до и после

внедрения автоматизации, в час,

ДТП - разница в трудоемкое]и смены оснастки и наладки средств

автоматизации на партию до и после внедрения автоматизации, час.

Экономия средств за счет амортизационных отчислений определяется :

ЭА- р)п(нР-ТА) + (Шр-ии], (1К)

2 Д 1<JU

где В() - первоначальная стоимость пресса в руб;

30

Адм - норма амортизационных отчислений в год в процентах к

нервен тачальной стоимости,

Тд действительный годовой фонд времени работы оборудования в

часах.

Затраты на автоматизацию (Зд) :

3А = Вд + Рд, (19)

где ВА — стоимость средств автоматизации в руб.,

РА — стоимость капитального ремонта средст в автоматизации за весь срок

их службы, в руб.

Для определения срока окупаемости средств автоматизации процесса

। игам по аки :

(20)

где Зд - затраты на автоматизацию,

Эу- условно-годовой экономический эффект.

Особенности получения эффекта от внедрения автоматизации кузнечпо-

[ игам ионочного производства ;

- затраты на проектирование и изготовление нового оборудования для

автоматических линий могут быть весьма значительны и срок окупаемости

их превышает нормативный;

- автоматизация на достигнутом уровне технологии, организации

производства и производительности обеспечивает экономический эффекту

если базируется на надежное высокопроизводительное оборудование;

- при низкой надежности кузнечно-прессового оборудования

автоматизация не обеспечивает даже экономии живого труда, т.к.

высвобождение части низкооплачиваемых рабочих сопровождается

увеличением численности высокооплачиваемых наладчиков;

-при расчете производительности труда учитывать возможное

изменение численности бригады в результате мош.........еиия уровня

автоматизации.

Существенная роль в достижении экономической эффективности поточных и

автоматических линий принадлежит новым прогрессив!нам технологическим

решениям, направленным па повышение точности, снижение массы поковки,

уменьшение себестоимости и трудоемкости механической обработки детали.

В некоторых случаях, независимо от результатов расчета экономической

эффективности, автоматизация в кузнечно-пггамновочном производстве

осуществляется с целью облегчения труда и обеспечения безопасности работы.

31

Тема 2. Основные положения автоматизации элементов

производственного процесса, понятия и определения

2,1. Производственный процесс и его автоматизации

Машиностроительное предприятие представляет собой комплекс

производств, цехов, служб, подразделений, обеспечивающих бесперебойное

функционирование всех элементов производственного процесса (Рис. 7).

У кру 11нен ное делеп и е i ipo из водстпе! 11 того процесса мат т т ино строитель ног л

нредт гр и я гия производится па три фазы : заготовительная, обработочная и

сборочная.

Заготовительная фаза представляет собой комплекс литейных, кузнечных,

деревообрабатывающих цехов, в которых производят заготовки. Для литейного

цеха - модельный.

Обработочная фала сочетает процессы механической обработки,

обеспечивающие необходимую конфигурацию, точность, чистоту' поверхности.

Обработка осуществляется в механических цехах на отдельных станках, в

поточных и автоматических линиях.

Для получения заданных свойств по структуре и твердости детали проходят

горячую обработку в термических цехах (или па участках). Защита от коррозии

- цех покрытий.

Фаза сборки изделий выполняется в сборочных цехах, в них же

осуществляется кое ripojn., испытания, упаковка, консервация изделий.

Функционирование указанных основных цехов подкрепляется работой

вспомогательных цехов : инструментального, ремонтно-механическою,

строительного, энергетического (элек'гро, компрессорного и др.) Эти цехи

обеспечивают работоспособность оборудования , инструмента, энергосистем

И т.д.

Кроме того, все звенвя производственного процесса обеспечены системой

транспортирования и хранения материалов , полуфабрикатов, заготовок,

деталей, готовых изделий. Транспортные системы и связи включают : ,

автомобилы гt.iri, электрический,: ж/д ipanciiopr конвейеры, панельные тележки

и краны. Все это обеспечивает оборот по грузопотокам завода : межцеховому,

внутрицеховому и межстаночному.

Автоматизация всех звеньев производственною процесса является

характерной особенностью современного развития производства.

32

- вспомогат. цехи

-службы у прав лепи

производство

Рис.7. Структурная схема машиностроительного завода

- - обратит'. н сбпрпч цехи

Автоматизация производства происходит по следующим направлениям:

- Автоматизация технологических процессов с созданием

автоматов и полуавтоматов, агрегатных станков и автоматических

линий из них, что обеспечивает создание автоматизированных

33

участков и цехов по механической обработке; автоматические

машины и формовочные линии , автоматы зал инки металла и др. в

литейных цехах; автоматы и автоматические линии в кузнечных,

штамповочных и др. цехах обработки металлов давлением;

- Автоматизация процессов сборки и контроля позволяет

повысить качество изделий;

- Автоматизация работ во вспомогательных цехах за счет

применения станков с программным управлением,

гидрокопировальных и электроэроаионных станков (в

инструментальных и ремонтно- механических цехах) с учетом

индивидуального и мелкосерийного характера их производства ,

направлена на сокращение i дп<ла подготовки производства.

Механизация и автоматизация погрузо-разгрузочных и транспортных работ

затрагивает межцеховые, внутрицеховые и мсжопсрационныс перемещения и

обработку , в том числе хранение заготовок, деталей, комплект у тощих изделий;

средствами автоматизации этих работ являются конвейеры, в том числе с

автоматическим адресованием, с программным управлением, автоматические

склады, перегружатели, автоматические магазины-накопители и т.д.

Автоматизация управления предприятием пронизывает все подразделения и

осуществляется в результате сбора и обработки текущей информации о

состоянии всех звеньев производственного процесса, системы учета и

оперативного планирования. Задача решается с помощью ЭВМ, которые,

выполняя математические и логические действия, рассчитывают оптимальные

условия функционирования производственного процесса. В настоящее время

существуют технические возможности для осуществления всех направлений

автоматизаций производственного процесса.

Актуальной становится проблема правильного определения очередности

работ по автоматизации, исходя ил условий высокой их эффективности.

Практика показывает, что чем ниже техническая оснащенность данного

звена производственного процесса, тем больше резервы сокращения живого

труда, тем эффективнее автоматизация.

Если ввести понятие коэффициента технической вооруженности -

отношение стоимости техники к годовому фонду зарплаты, то на

автоматических линиях получим величину /5 —25: на поточных линиях

обработки - 1 -3; а на погрузочно-разгрузочных и складских работах -0,01 -

0,1.

Отсюда различный уровень эффективности работ по автоматизации.

Так. автоматическая линия стоит (условно) —150-200 тыс. руб. и

окупается через 2 3 года, освобождая 20-30 рабочих. Такое же количество

рабочих можно освободить, применив на погрузочно-разгрузочных работах

2—3 автопогрузчика, стоимость которых в 30-40 раз ниже, чем стоимость

автоматической линии.

Современное производство безотносительно к виду по серийности

отличается быстрой изменяемостью выпускаемой продукции, что накладывает

01 гредел ei i и ы е требе >ван и я к воз можн осты м тех но логического оборудован мы.

34

При высокой производительности оно должно обладать, в определенной

степени, универсалы юс чью и мобильностью, чтобы обеспечить быстрый

переход с выпуска одних изделии на другие и переналадкой охватить широкий

диапазон обрабатываемых изделий. Эти особенности относятся и к средствам

aiпомагиз<11 сии в равной степени.

В ходе развития автоматизации можно выделить три ступени

На первой ступени автоматизация технологических процессов охватывает

только отдельные операции обработки. Это обеспечивается созданием

автоматов и полуавтоматов., на которых автоматизирован рабочий цикл, как

известно, состоящий из рабочего и холостого ходов.

Самоуправляющаяся рабочая машина, которая при осуществлении

технологического процесса производит все рабочие м холостые ходы

цикла обработки, называется автоматом.

Необходимым и достаточным условием для работы автомата является

наличие механизмов рабочих и холостых ходов и системы управления, которая

осуществляет запрограммированную последовательность всех элементов

рабочего цикла. Управление рабочим циклом работы всех механизмов автомата

производится распределительным валом, на котором смонтированы кулачки

управления отдельными механизмами, или его электронным анвни ом.

Графическое изображение рабочего цикла автомата и полуавтомата,

отражающее все перемещения элементов средств автоматизации(целевых

механизмов) в зависимости от перемещения циклообразующего элемента

машины-орудия (угла поворота распределительного вала или движения

ползуна), называется циклограммой.

Рис.8. Циклограмма пресса с валковой подачей

35

При arcyivi-вии в машине одного из основных механизмов для выполнения

холостых ходов автоматический цикл прерывается, и для его повторения

требуется н мешател ьствп рабочего.

Мащина с автоматическим рабочим циклом, для повторения которого

требуется вмешательство человека, называется полуавтоматом.

Полуавтомат, выполнив весь рабочий цикл, автоматический отключается, и

все механизмы отводятся в исходное положение. Чаще всего в полуавтоматах

отсутствует механизм подачи заготовок.

На второй ступени автоматизации автоматиз иру es ся с ис гема машин,

создаются автоматические линии, объединяющие н себе выполнение

разнообразных операций обработки, контроля, сборки и т.д., г.е.

осу тесле । яется антом атизаци я е гро из иоде тве г 11е е.е х i ipoi tecco в.

Система .машин, расположенных в технологической

последовательности, объединенных средствами транспортирования ,

управления и осуществляющих автоматически комплекс операций, кроме

наладки — называется автоматической линией.

Отдельные автоматы, встроенные п линию, являются элементами,

выполняющими рабочие ходы. Холостые ходы в линии выполняются

механизмами мсжстаночной транспортировки, накопления заделов и т.д.

Циклограмма автоматической линии подобна циклограмме отдельного

автомата. Все механизмы работают независимо и только подают сигналы об

окончании зажима. После получения последнего сигнала дается общая команда

иа пуск всех привод пых еолонок, входя ее щ х в состав линии. Каждая головка