Похожие

Текст

P. M. Масагутов

АЛЮМОСИЛИКАТНЫЕ

КАТАЛИЗАТОРЫ

И ИЗМЕНЕНИЕ ИХ СВОЙСТВ

ПРИ КРЕКИНГЕ

НЕФТЕПРОДУКТОВ

МОСКВА

ИЗДАТЕЛЬСТВО «ХИМИЯ» 1975

УДК 665.64.097.3:546.621'284

Масагутов Р. М.

Алюмосиликатные катализаторы н изменение их свойств

при крекинге нефтепродуктов. М., «Химия», 1975.

В книге показано влияние различных факторов на

старение и отравление алюмосиликатных катализаторов крекинга

(аморфных и цеолнтных), а также изменение показателей

процесса каталитического крекинга при дезактивации

катализаторов. Описаны различные методы предупреждения

старения катализаторов крекинга и способы предохранения их от

отравления путем очистки сырья крекинга. Изложены способы

поддержания активности катализатора на оптимальном

уровне, основанные на удалении с его поверхности отравляющих

металлов. Рассмотрены возможности повышения

эффективности процесса крекинга путем добавлення в катализатор

металлов.

Книга предназначена для инженерно-технических

работников нефтеперерабатывающих и нефтехимических заводов,

сотрудников научно-исследовательских институтов, работников

проектных организаций, обслуживающего персонала установок

каталитического крекинга и катализаторных фабрик, а также

для студентов нефтяных вузов и техникумов.

272 стр., 70 табл., 102 рис., список литературы, 389 ссылок.

31406-115

М 050@1)-75 1155

© Издательство «Химия», 1975 г.

СОДЕРЖАНИЕ

Введение 5

Глава I. Катализаторы крекинга 9

Природные катализаторы 9

Синтетические катализаторы 12

Глава II. Старение катализаторов крекинга ... 34

Изменение свойств катализатора при его старении 34

Механизм спекания алюмосиликатного катализатора 54

Кинетика процесса спекания катализатора ... 59

Влияние условий промышленной эксплуатации на

старение алюмосиликатных катализаторов . . 59

Пути улучшения свойств циркулирующего

катализатора 87

Заключение 93

Глава III. Изменение активности катализаторов в

стадии крекинга 95

Состав коксовых отложений и его зависимость от

условий крекинга 95

Влияние длительности работы катализатора на

материальный баланс крекинга 102

Влияние длительности работы катализатора на

качество продуктов крекинга 108

Влияние длительности работы катализатора на

кинетические константы 112

Проведение промышленных процессов с небольшой

длительностью работы катализатора . . . . 117

Заключение 124

Глава IV. Отравление катализаторов компонентами,

содержащимися в сырье крекинга . . . 125

Сернистые и кислородные соединения .... 125

Азотистые соединения 126

Металлоорганические соединения 134

Заключение 180

Глава V. Методы очистки сырья от компонентов,

отравляющих катализаторы крекинга . . . 181

Перегонка и термические методы очистки сырья . 181

Деасфальтнзация 182

Очистка селективными растворителями . ... 183

Адсорбционная очистка 184

Очистка серной кислотой 186

Гвдрогенизационная очистка 191

Другие методы подготовки сырья каталитического

крекинга 205

Сопоставление технико-экоиомических показателей

сернокислотного и гидрогенизационного методов

очистки сырья крекинга 207

Заключение 211

Гл а в а VI. Очистка катализатора крекинга от

отравляющих металлов 212

Механические методы 212

Химические методы 213

Применение ионообменных смол (процесс Мет-х) . 225

Процесс Демет 239

Сухая деметаллизация 243

Сопоставление технико-экономических данных

очистки сырья крекинга н деметаллизации

катализатора 253

Заключение 255

Литература 256

Предметный указатель 270

ВВЕДЕНИЕ

Процесс каталитического крекинга — один из основных катали-?

тических процессов нефтеперерабатывающей и нефтехимической

промышленности — позволяет получать не только значительные

количества высокооктанового бензина, но также газообразное и

жидкое нефтехимическое сырье. В связи с этим мощность отечест-і

венных установок каталитического крекинга в текущей пятилетке

будет увеличена вдвое при общем росте переработки нефти лишь

в 1,4—1,5 раза [1].

" Процесс каталитического крекинга применяется в

нефтеперерабатывающей промышленности почти сорок лет. При этом он

неуклонно развивается. Так, в капиталистических странах мощность

установок каталитического крекинга составляет 28,8% от

мощности установок первичной перегонки [2]. В США структура

потребления нефтепродуктов обусловливала большее развитие этого

процесса, чем в Европе. Суммарная мощность установок

каталитического крекинга в США в 1970 г. была равна 938 тыс. м3/сут, или

49,5% от мощности установок первичной перегонки (табл. 1 [3]).

Таблица 1

Мощности процессов переработки нефти в США

Годы

1960

1961

1962

1963

1964

1965

1966

1970

1975*

Атмосферная

перегонка,

тыс. мЗ/сут.

1647

1670

1684

1663

1705

1711

1705

1893

2130

Каталитический

тыс. мЗ/сут.

763

787

818

866

892

884

873

938

954

крекинг

%

46,4

47,1

48,6

52,1

52,3

51,7

51,2

49,5

44,8

• Прогноз Стеифордского института.

Процесе каталитического крекинга впервые был осуществлен

в промышленности с неподвижным катализатором. В одном и том

же реакторе проводили последовательно крекинг нефтепродуктов

и регенерацию катализатора (установка Гудри). В дальнейшем

возникли более совершенные установки с проведением реакций

крекинга и регенерации в отдельных аппаратах. Поток

катализатора непрерывно двигался через реактор и регенератор. Установки

с движущимся катализатором были оформлены в следующих двух

вариантах: 1) с движущимся плотным слоем гранулированного

катализатора (зарубежные установки термофор, гудрифлоу, гуд-

резид и отечественные установки типа 43-1 и 43-102); 2) с

кипящим слоем пылевидного катализатора (зарубежные установки

флюид, модели I, II, III и IV; ортофлоу, модели А, В, С; ЮОП и

отечественные установки типа 1-Б, 1-А, 43-103, 43-104 и ГК-3) [4].

В мировой практике наиболее распространены установки с

кипящим слоем катализатора^ Так, в США мощность установок

флюид составляет примерно 85% от суммарной мощности установок

каталитического крекинга [3].

Для каждого типа установок применяют катализаторы,

отличающиеся размерами и формой гранул. На установках Гудри

применяли гранулированный и таблетированный катализаторы

размером 4—5 мм. На установках с движущимся плотным слоем

катализатора применяли вначале таблетки размером 4—5 мм, а затем

шарики диаметром от 2 до 4 мм. Установки с кипящим слоем

пылевидного катализатора снабжали вначале размолотым

катализатором, а в дальнейшем специально приготавливали

микросферические катализаторы. Это позволило существенно снизить эрозию

аппаратуры и расход катализатора, а также улучшить

аэродинамические характеристики кипящего слоя.

На современных установках каталитического крекинга

катализатор последовательно проходит реактор, отпарную зону,

регенератор и снова поступает в реактор. В течение этого цикла в

зависимости от типа установки катализатор один или два раза

транспортируется пневмоподъемником. Условия в указанных аппаратах

разные. В реакторе катализатор при 450—500 °С контактируется

с углеводородами сырья и продуктов реакции, находящимися в

парообразном или в парожидкостном состоянии. В отпарной зоне

для удаления адсорбированных углеводородов катализатор

обрабатывают перегретым водяным паром. В регенераторе при 450—

750 °С длительное время на него действует окислительная среда

кислорода воздуха. Кроме того, на катализатор действуют

меняющиеся механические нагрузки. В реакторе, регенераторе, отпарной

секции и переточных трубах установок с движущимся плотным

слоем он истирается и находится под давлением вышележащих

слоев. В аппаратах установок с кипящим слоем и пневмоподъем-

нике с движущимся плотным слоем поверхность катализатора

подвергается усиленной эрозии вследствие многократных

столкновений с другими частицами и стенками аппаратов.

Таким образом, на установках каталитического крекинга

катализатор находится в весьма тяжелых условиях. Свежий

катализатор, догруженный в установку, довольно быстро изменяет

свои свойства [7, 8]. Прежде всего уменьшаются его

каталитическая активность и селективность. Одной из причин ухудшения

свойств катализатора является изменение его удельной

поверхности, структуры пор и других физических свойств («старение

катализатора»). Другая причина — отравление катализатора,

обусловленное изменением химических и каталитических свойств его

поверхности. Отравление катализатора может быть обратимым.

В этом случае активность катализатора после удаления

каталитических ядов полностью восстанавливается. В частности,

азотистые основания и коксовые отложения обратимо отравляют алю-

мосиликатный катализатор — при окислительной регенерации они

полностью сгорают. При необратимом отравлении каталитические

яды не удаляются на какой-либо стадии процесса и постепенно

накапливаются на поверхности катализатора. Такими ядами

являются металлы и их соединения, содержащиеся в сырье.

Накопление металлов на поверхности катализатора приводит к

увеличению образования кокса, легких газов и к уменьшению выхода

бензина. В результате существенно ухудшаются

технико-экономические показатели процесса крекинга.

Качество катализатора продолжает ухудшаться все время,

пока частица циркулирует в установке. Однако вследствие

добавления свежего катализатора для восполнения его потерь свойства

катализатора устанавливаются на каком-то уровне, который

зависит от величины догрузки, режима работы установки и качества

добавляемого свежего катализатора. Поэтому в промышленности

катализатор, находящийся в системе установки, называют

равновесным, или циркулирующим.

Катализаторы крекинга в основном представляют собой

алюмосиликатные системы с разным соотношением глинозема и

кремнезема. Кроме алюмосиликатов можно применять цирконий-

силикатные, магнийсиликатные, алюмосиликатмагниевые

катализаторы [5]. Однако последние два типа катализатора

промышленного применения не нашли [6].

Алюмосиликатные катализаторы можно приготовить из

природных глин или синтетическим путем. Природные

алюмосиликатные катализаторы применяли на первых промышленных

установках крекинга. Позднее широко распространились синтетические

алюмосиликатные катализаторы, которые пс своей структуре

делятся на аморфные и кристаллические (цеолитсодержащие). В

последнее время 90% применяемых в крекинге катализаторов

составляют кристаллические алюмосиликаты. Однако аморфные

природные и синтетические катализаторы все еще используют на

некоторых предприятиях. Кроме того, цеолитсодержащие

катализаторы обычно содержат 80—90% природных или синтетических

аморфных алюмосиликатов.

Поскольку указанные катализаторы имеют ряд общих свойств,

рассмотрим все три их типа.

Все катализаторы крекинга различаются по структуре, форме,

размерам частиц, методам приготовления, физико-химическим

свойствам, уровню активности, селективности, стабильности, но

все они обладают кислотными свойствами, что является основой

их каталитической активности. Кроме того, практически все

катализаторы крекинга содержат алюмосиликатные системы.

Поэтому в настоящей монографии термин «алюмосиликатные

катализаторы» относятся ко всем типам катализаторов крекинга, включая

природные и синтетические, свежие и равновесные, аморфные и

кристаллические (цеолитсодержащие), микросферические и

шариковые и др.

Благодаря одинаковой каталитической природе катализаторы

крекинга разных типов изменяются по одним и тем же

закономерностям. Но иногда они ведут себя по-разному. В каждом таком

случае в тексте указывается — о каком типе катализатора идет

речь.

Автор выражает искреннюю благодарность канд. техн. наук

А. С. Эйгенсону, Б. Ф. Морозову, Г. А. Бергу, С. Г. Прокопюку,

Р. А. Даниловой и С. Г. Тихановской за активное участие в

проведении исследований и обсуждении их результатов, а также

коллективу лаборатории научно-технической и патентной информации

НИИнефтехим за помощь при оформлении монографии.

Глава І

КАТАЛИЗАТОРЫ КРЕКИНГА

ПРИРОДНЫЕ КАТАЛИЗАТОРЫ

В начале развития процесса крекинга в качестве

катализаторов применяли природные глины — в исходном состоянии и после

их химической активации. Наиболее широко использовали

кристаллические глины бентонитового типа, а также активированные

минералы типа коалинита Al2O3-2SiO2-2H2O и галлуазита

А12О3 • 2SiO2 • 2Н2О • 2Н2<Э.

Основной составной частью бентонита является

монтмориллонит Al2O3-4SiO2-H2O-rtH2O. Характерная особенность

бентонитов— набухание или уменьшение объема, в зависимости от

давления водяного пара в окружающей среде. В формуле

монтмориллонита лН2О обозначает число молекул воды, вызывающее

набухание. __

В соответствии с современными представлениями, особенность

силикатных материалов — способность катиона кремния входить в

тетраэдрическую координацию с четырьмя анионами кислорода

[SiC^]4". Относительно высокая твердость и высокие температуры

плавления силикатов и объясняются прочностью связи между Si4+

и О2~. Структура силикатов создается за счет объединения в

комплексы тетраэдров [БіОЛі^с^помощью общего аниона кислорода

в одной из его вершинУДва тетраэдра могут объединиться"!? комг

плексную группу [Si2o?]6- (рис. 1). Аналогично этому три

тетраэдра могут образовать кольцеобразный комплексный анион

[БізОд]6" с тремя мостиками из ионов кислорода и шестью

отрицательными зарядами. Более сложные анионы, составленные из

четырех и шести тетраэдров, образуются таким же способом (см.

рис. 1). Тетраэдры [SiO4]4~ могут соединяться с помощью

кислородных мостиков в цепочечную структуру, две цепочки могут

связаться боковыми мостиками из кислородных ионов с образованием

пояса из двойной цепочки (рис. 2). Наконец, возможна

комбинация тетраэдров [SiO4]4~ по всем пространственным направлениям

с использованием всех ионов кислорода в качестве структурных

мостиков. В результате образуется трехмерный каркас,

напоминающий структуру пчелиных сот (рис. 3). Силикатные структуры

чрезвычайно разнообразны п многочисленны. Это разнообразие

обусловлено способностью иона алюминия соединяться с ионами

кислорода с образованием тетраэдрического комплекса [A1O4J.

В результате изоморфного замещения групп SiO4 группами А1О4

каркасы силикатов превращаются в каркасы алюмосиликатов. Так

как размеры обеих групп в пространстве почти полностью

совпадают, при замещении геометрические размеры структуры не изме-

Рис. І. Комплексы из тетраэдров Рис. 2. Цепочки и пояса из тетраэд-

[SiO^]: ров [SiO^].

Щ — кремний, О — кислород.

няются. Однако группа А1О4 вносит в единицу структуры

добавочный отрицательный заряд, так как А13+, занимая место Si4+,

насыщает только три, а не четыре свободные валентности кислорода.

Этот заряд в алюмосиликате нейтрализуется щелочным или

щелочноземельным катионом [9,

10].

Часто алюминий входит в

силикатные структуры в виде окта-

эдрической группы А1О6.

Элементарная ячейка

кристаллической структуры

монтмориллонита построена из

силикатных слоев, расположенных по обе

стороны от слоев, которые

содержат алюминий (рис. 4).

Силикатные слои состоят из

тетраэдров [SiO4]4~, вершины которых

попеременно направлены к

слоям, содержащим алюминий, и к

наружной стороне пакета. Тетраэдры, направленные к наружной

стороне, содержат гидроксильные группы. В результате

силикатный слой отвечает формуле [Si408(OH2]oo. Внутренний слой,

содержащий алюминий, составлен из октаэдров и имеет

усредненный состав [AI (О, ОНN]оо [11].

Толщина этих трехслойных пакетов равна 6,5 А. Вследствие

внутрикристаллического набухания расстояние между слоями ра-

f

Рис. 3. Трехмерный каркас из

тетраэдров [SO]

!0

стет, и толщина пакета может достигать 19,6 А. После

прокалки глины до 200—300 °С набухание увеличивается, при увеличении

температуры прокалки оно уменьшается, а при 500—550 °С глина

необратимо теряет способность к набуханию [12].

Для повышения каталитической активности монтмориллонит

обрабатывают сильными минеральными кислотами. Результат

химической активации зависит от природы глины, крепости кислоты,

температуры и длительности обработки. Активация состоит в

замене обменосиособных катинов водородом и удалении магния и

железа, а также некоторой части алюминия. Кислотная обработка

10,25і

О О ©ОН «Si oAI

Рис. 4. Структура монтмориллонита.

©OH *Si oAI

OH2O

Рис. 5. Структура галлуазита.

увеличивает удельную поверхность, объем пор и кислотность глин

[12]. Все это существенно повышает каталитическую активность

монтмориллонита. По мере ужесточения кислотной обработки

крекирующая активность глины вначале возрастает до максимума, а

затем уменьшается; максимальная активность достигается при

остаточном содержании окисей алюминия и железа 15—20%. Рент-

геноструктурный анализ показал, что при такой глубине удаления

металлов структура монтмориллонита не разрушается.

Глины типа коалинита и галлуазита также применяют в

качестве катализаторов крекинга. Эти глины состоят из двухслойной

решетки чередующихся слоев октаэдров А1(О,ОНN и тетраэдров

Si (О, ОН) 4, связанных между собой общими атомами кислорода.

Структура галлуазита, представленная на рис. 5, помогает

объяснению его свойств и, в первую очередь, отсутствия внутрикристал-

лического набухания, легкости частичного обезвоживания и

реакционной способности кремния и алюминия [11]. Эти глины приме-

11

няют в качестве катализаторов крекинга после их термической

активации или после термической активации с последующей

кислотной обработкой.

Низкая стабильность природных катализаторов крекинга

явилась причиной разработки синтетических алюмосиликатных

катализаторов, которые нашли широкое промышленное применение.

Однако дешевизна природных катализаторов не позволила

полностью от них отказаться. Появились также так называемые

полусинтетические катализаторы, полученные нанесением

синтетического алюмосиликата на частицу активированной глины. Это

позволяет использовать достоинства алюмосиликатов обоих типов.

СИНТЕТИЧЕСКИЕ КАТАЛИЗАТОРЫ

По структуре скелета синтетические алюмосиликатные

катализаторы делятся на аморфные и кристаллические. Последние

появились лишь в шестидесятых годах. Высокая активность,

селективность и стабильность способствовали быстрому распространению

кристаллических, или цеолитсодержащих, катализаторов крекинга.

Аморфные алюмосиликатные синтетические катализаторы.

Имеется много промышленных способов получения синтетических

алюмосиликатных катализаторов. Обычно аморфные

алюмосиликатные катализаторы синтезируют путем взаимодействия раство-,

ров жидкого стекла Na2O-3SiO2 и сернокислого алюминия

Al2(SO4K [12—15]. Этот синтез выражается следующим

уравнением [12, 14]:

7(Na2O -3SiO2) + A12(SO4K + 3H.2SO4 *¦ Na2O(Al„O3 -21SiO2) + 6Na2SO4 + 3H2O

При быстром смешении исходных растворов образуется

коллоидный раствор алюмосиликата натрия, который через некоторое

время превращается в гидрогель с определенной формой и

размером частиц. Для получения шарикового катализатора струйки

золя направляют в слой турбинного масла, где он разбивается на

отдельные капельки; под действием сил поверхностного натяжения

они принимают форму шариков и затвердевают. При производстве

микросферического катализатора золь распыляют в слой

трансформаторного масла сжатым воздухол;.

В дальнейшем полученные микросферы и шарики алюмосили-

катного гидрогеля подвергают термообработке, активации и

промывке. В процессе термообработки возникает структура

катализатора, обеспечивающая ему высокую механическую прочность и

необходимые диффузионные свойства. На этой стадии размер частиц

гидрогеля существенно уменьшается вследствие синерезиса —

уплотнения вещества и выделения интермицеллярной жидкости. При

обычных температурах синерезис протекает недостаточно быстро.

Для его ускорения раствор подогревают.

Полученный в предыдущих стадиях алюмосиликат натрия

Na2O(Al2O3-21SiO2), обладающий малой активностью (из-за высо-

12

го w во во

Содержание АЇ;.О3 ,°'э

WO

кого содержания натрия), активируют путем обмена ионов натрия

на ионы алюминия, происходящего при обработке катализатора

слабым раствором сернокислого алюминия. В результате

содержание натрия снижается с 5—6% до десятых и сотых процента, а

содержание алюминия увеличивается с 7—9 до 12—13%.

После активации гранулы с целью удаления вредных

соединений, главным образом ионов SO|~, промывают водой, затем

пропитывают поверхностно-активными веществами и направляют на

сушку и прокалку для удаления воды из пор геля и завершения

формирования оптимальной структуры алюмосиликатов. На стадии

сушки содержание воды снижается с 90—92 до 8—10%, а объем

частиц уменьшается в 7—8 раз. В результате прокаливания

содержание влаги в катализаторе

не превышает 1,0—1,5%

катализатор приобретает высокую

механическую прочность и

термическую стабильность.

Алюмосиликатные

синтетические катализаторы можно

получать также смешением

раздельно осажденных гелей, пропиткой

влажного или просушенного си-

ликагеля солями или

какими-либо другими соединениями

алюминия, которые при дальнейшей

обработке разлагаются с

образованием гидроокиси или окиси

алюминия.

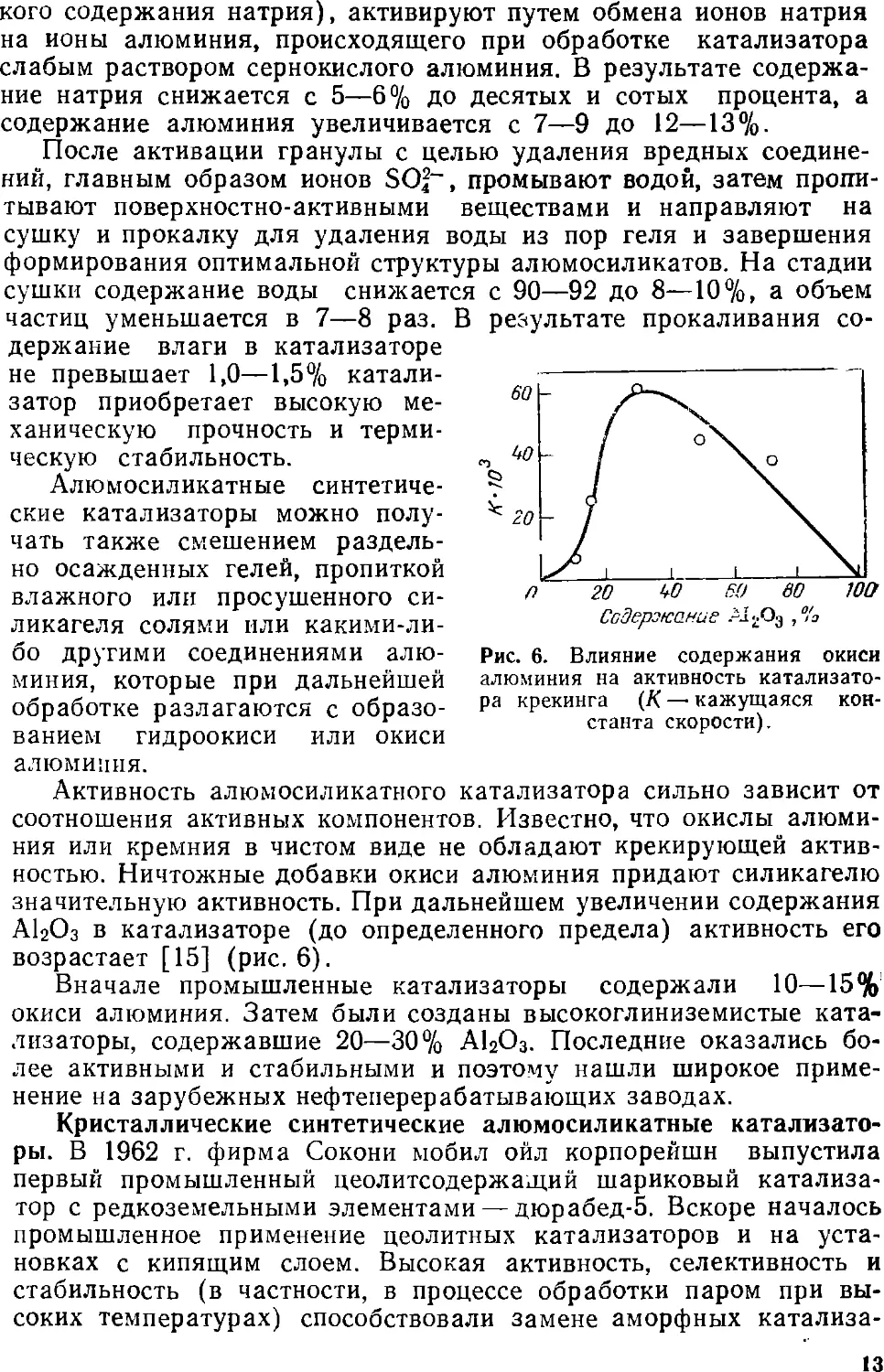

Активность алюыосиликатного катализатора сильно зависит от

соотношения активных компонентов. Известно, что окислы

алюминия или кремния в чистом виде не обладают крекирующей

активностью. Ничтожные добавки окиси алюминия придают силикагелю

значительную активность. При дальнейшем увеличении содержания

АЬОз в катализаторе (до определенного предела) активность его

возрастает [15] (рис. 6).

Вначале промышленные катализаторы содержали 10—15%

окиси алюминия. Затем были созданы высокоглиниземистые

катализаторы, содержавшие 20—30% АЬО3. Последние оказались

более активными и стабильными и поэтому нашли широкое

применение на зарубежных нефтеперерабатывающих заводах.

Кристаллические синтетические алюмосиликатные

катализаторы. В 1962 г. фирма Сокони мобил ойл корпорейшн выпустила

первый промышленный цеолитсодержащий шариковый

катализатор с редкоземельными элементами — дюрабед-5. Вскоре началось

промышленное применение цеолитных катализаторов и на

установках с кипящим слоем. Высокая активность, селективность и

стабильность (в частности, в процессе обработки паром при

высоких температурах) способствовали замене аморфных катализа-

Рис. 6. Влияние содержания окиси

алюминия на активность

катализатора крекинга (К — кажущаяся

константа скорости).

13

торов на установках каталитического крекинга цеолитсодержащи-

ми. Уже в начале 1968 г. примерно на 90% всех установок

крекинга США использовали цеолитсодержащие катализаторы [16]. По

данным 1972 г., общая годовая потребность США в катализаторах

крекинга 130 тыс. т, из них лишь 14 тыс. т не содержат

цеолитов [17].

Прежде чем подробнее характеризовать цеолитсодержащие

катализаторы, опишем свойства самих цеолитов.

Среди природных минералов существует большая группа

водных алюмосиликатов натрия, кальция и других металлов,

называемая цеолитами. Они обладают рядом примечательных свойств,

в частности способностью поглощать значительное количество во-

Рис. 7. Структура каркаса цеолита типа А (а) и фожази-

та (б).

ды. При нагревании цеолиты выделяют поглощенную воду без

разрушения структуры. Это свойство обусловило их название,

которое означает «кипящий камень» (от греческого слова цео —

кипящий, литое — камень).

При взаимодействии с водными растворами солей цеолиты

могут частично обменивать содержащиеся в их структурах катионы

на катионы, имеющиеся в растворе. Например, ионы Na+ легко

обмениваются на ионы Са2+. При обмене ионов каталитические

свойства цеолитов и размеры их внутренних пор существенно

изменяются.

Важные особенности строения цеолитов — определенные,

характерные для каждого типа минерала формы и размеры, наличие

каркаса, образованного тетраэдрами.. Основными элементами

каркаса являются полости, соединенные между собой окнами, или

каналами (рис. 7). Обычно полости имеют больший диаметр, чем

каналы (или окна). Например, диаметр полости шабазита 11,4 А,

а окна 4,9 А. В кристалле цеолита имеется огромное число

полостей. Например, в 1 г шабазита содержится 3-Ю20 полостей [9].

В каждую полость шабазита может вместиться 24 молекулы

воды. При нагреве цеолита вода удаляется и образуется ячеистая

14

структура. Удельная поверхность цеолитов достигает 700—

1000 м2/г [9].

Обезвоженные цеолиты способны избирательно адсорбировать

молекулы различных веществ, в зависимости от размеров каналов,

через которые адсорбируемые вещества проникают в полости.

Если диаметр адсорбируемого вещества больше, чем сечение канала,

то оно не может проникнуть во внутренние поры цеолита и,

следовательно, не может адсорбироваться. Так, при диаметре канала

4 А цеолит не адсорбирует углеводороды нормального строения,

диаметр молекул которых равен 4,9 А. Общая формула цеолитов:

M2/mO • Ala03-«Si02 -Ш2О

где М — катион (натрий, калий, кальций, редкоземельные

элементы и др.), обладающий валентностью т; п — коэффициент,

характеризующий тип цеолита; k — число молей воды.

Обычно тип структуры синтетического цеолита обозначают

буквами латинского алфавита А, X, Y, D, R, S, Т, L и т. д. Перед

буквой ставят символ катиона, компенсирующего отрицательный

заряд алюминия в алюмосиликате. Например, СаХ означает

цеолит типа X в кальциевой форме. Принято относить цеолиты к

различным структурным типам в зависимости от величины

коэффициента п—соотношения содержания в цеолите кремнезема к

глинозему. Значения п для цеолитов разных типов следующие:

п Тип цеолита

1,8—2,0 Цеолит А

2,3—3,0 Цеолит X

3,0—6,0 Цеолит Y

4,0—5,0 Шабазит (цеолиты D, R, S)

[18]

6,0—7,0 Эриоиит (цеолит Т) [18]

8,3—10,7 Морденит [10]

10—35,0 Цеолит L [9]

За рубежом цеолиты классифицируют несколько иначе. Перед

буквой, обозначающей тип цеолита, ставят цифру,

соответствующую максимальному диаметру молекул (в ангстремах),

поглощаемых данным цеолитом. По этой классификации цеолиту NaO

соответствует цеолит 4А, цеолиту СаА— 5А, цеолиту NaX—13Х,

цеолиту СаХ— 10Х.

Ниже приводятся размеры полостей и окон для некоторых

синтетических цеолитов [18]:

Диаметр

большой Размер окон

Цеолит полости, °.

о -А

А

LiA . . 12 4,4

NaA . . 11—12 4,0

КА 11 3,3

СаА 11 5,0

NaX (NaY) 11—13 9,0

СаХ (CaY) 11—13 8,0

Са-морденит 7 4,0

Н-морденит 7 6,6

15

Таблица 2

Классификация молекулярных сит по Барреру

Увеличение критического размера пропускаемых молекул

He, Ne, Аг, CO, H2,

O,, N2, NH3, H2O

Ca- и Ва-мордениты

(—3,8 A)

Тип 5

Кг

Хе

СН4

С2Н6

СН3ОН

CH3NH2

СН3Вг

со2, с2н2

cs2

Морденит и цеолит NaA (-4,0 A)

Тип 4

C3H8

я-С4Н10

«-с7н16

H-LltH30

С2Н6С1

С2Н6Вг

С2Н6ОН

C2H6NH2

СН2С12

СН2Вг2

CHF2C1

CHF3

(CH3JNH

СН31

Са-шабазит, цеолит СаА и гмелинит (—4,9 A)

Тип 3

Цеолит СаХ

Тип 2

CF4

CF2C1.,

CF3C12

SF„

ыэо-С4Н10

иэо-СьН12

h-CjF10

H-C,Fie

(CH3KN

(C2H6KN

C(CH3),

C(CH3)sBr

C(CH3KOH

CBri

CHC13

СНВг3 QiFgCl^

СНІ., CeHe

(СН3JСНОН CeH6CHs

(СН3JСНСі CjH^CHa),

«-C4F8 С„Н12

С4Н4О

C6H6N

Диоксан

Нафталин

Хинолин

6-Децил-1,2,

3,4-Тетра-

гидронаф-

талин,2-бу-

тил-1-гек-

силчнден

CeF„CFs

1,3,5-Триэтилбензол

1,2,3,4,5,6,7,8, 13,

13,15,16-Декагид-

рохризен

Цеолит NaX (—10 A)

Тип 1

(«-C4H0)sN

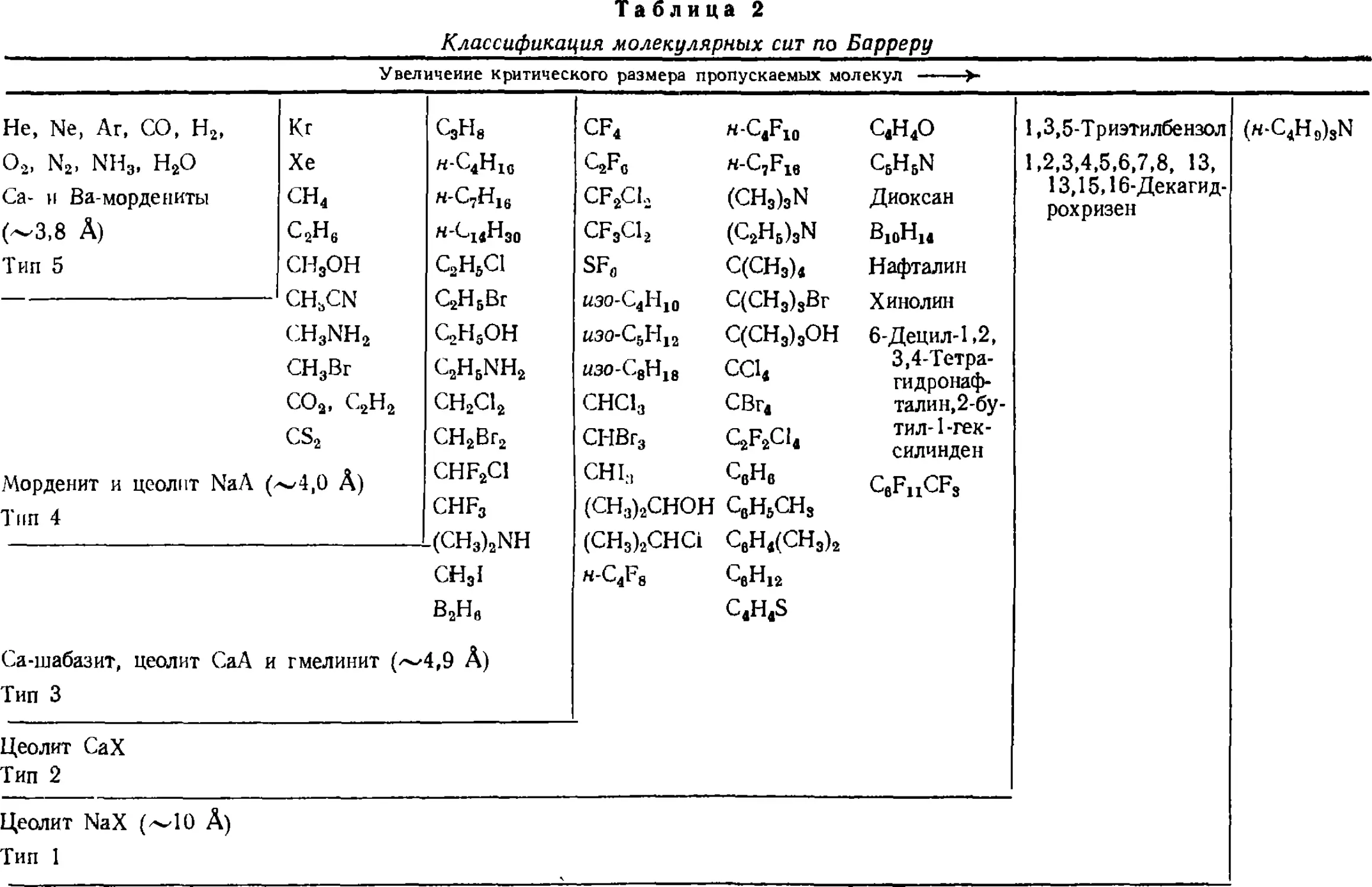

Размеры входных окон и молекул веществ обусловливают

селективную адсорбцию цеолитами или их способность служить

молекулярными ситами. Р. Баррер выделил пять типов цеолитов по

их молекулярно-ситовому действию [18] (табл. 2).

С увеличением номера типа цеолита уменьшается размер

входных отверстий в полости кристаллического каркаса. Вещества,

расположенные выше и левее черты, определяющей границу типа

цеолита, адсорбируются им, а расположенные ниже и правее, не

проникают в поры и не адсорбируются. Цеолиты адсорбируют

вещества, характерные для данного типа, и дополнительно

поглощают все те вещества, которые адсорбируются цеолитами,

имеющими более высокие номера.

У. Хирш делит цеолиты на три класса (табл. 3) [9].

Таблица 3

Вещества, молекулы которых адсорбируются

природными цеолитами различных классов

Класс

цеолита

Вещества, адсорбируемые

при комнатной илн более

низкой температуре

Вещества, медленно

адсорбируемые прн

комнатной нли более

высокой температуре

Вещества, не адсорбируемые

прн комнатной нлн более

высокой температуре

Не, Ne, Ar, H,, N2,

О2, СО, СО2, COS,

CS2, Н2О, НС1, НВг,

no, nh3, сн3он,

:h3cn, hcn, ci2,

:h3ci, сн3вг, ch3f,

^НгСід» CHoFs» CH4,

26

H2S, CH2SH

II

III

He, Ne, Аг, Н2, O2,

N2, CONH3, H2O

He, Ne, H?. O,,, N2,

H,0

Пропан и простые

нормальные углеводороды,

С2Н5ОН, C2H5NH2, C2H5F,

С2Н5С1, C2H5Br, I2 HI,

СН2Вг2, СНзІ, C2H5CN,

C2H5SH, НСО2СН3,

НСО2С2Н5, СО(СН3J,

СН3СО2, NH(CH3J,

NH(C2H5J

сн4, с2н6, сн3он,

CH3NH„ CH3CN, CH3C1,

CH3F, HCN, Cl2

Аг, НС1, NH3-.

Ароматические и

циклические углеводороды,

изопарафины и их

производные, тиофеи,

пиррол, пиридин, СНСІз,

ССЦ СНС1=СС12,

СН3СНС12, СНС12СС13.

С2Н3С13 и другие

производные брома и иода.

Вторичные алкоголи с

прямой цепью, нитрилы.

Первичные амины с

группой, присоединенной

к вторичному атому С,

четвертичные амины,

эфиры с боковыми

цепями, тиоэфиры и

вторичные амины.

Все молекулы колонн

2 и 3 класса I

То же

К I классу относятся цеолиты с размером окон 4,89—5,58 A.

Способность к адсорбции этих цеолитов неодинакова. Так,

шабазит адсорбирует нормальные парафины и не поглощает

изопарафины и ароматические углеводороды, гмелинит адсорбирует

нормальные парафины медленно. К II классу относятся цеолиты с

диаметром окон 4,0—4,89 А. Эти цеолиты (Na-морденит и др.) медленно

адсорбируют метан и этан и не адсорбируют другие

углеводороды. В то же время они быстро адсорбируют азот, кислород и дру-

2—2206

17

гие вещества с меньшими размерами молекул. К ПІ классу

относятся цеолиты с размерами каналов 3,84—4,0 А (Са- и Ва-форма

морденита). Они не адсорбируют углеводороды, но адсорбируют

аргон, азот и другие вещества, молекулы которых еще меньше.

Присущие цеолитам высокая активность, селективность,

способность противостоять обработке паром при высоких температурах

позволили использовать их для приготовления катализаторов

крекинга. Этому способствовала также их способность к легкому

обмену катионов [9, 10, 18—20], что позволяет применять цеолиты

в виде наиболее активных катионных форм.

Первые исследования каталитических свойств цеолитов,

проведенные в 1960 г., показали, что цеолиты NaX и СаХ более

активны в реакции крекинга н-декана, чем аморфный алюмосили-

катный катализатор [21], причем кальциевая форма цеолита

активнее натриевой. В присутствии цеолита NaX в продуктах

реакции отсутствовали изосоединения, но содержалось много

непредельных углеводородов, а в присутствии СаХ получались такие же

продукты, как и при наличии алюмосиликатного катализатора.

При крекинге ароматических углеводородов цеолиты

оказались менее активными, чем аморфные алюмосиликатные

катализаторы [22]. После замещения Na+ на Са2+, декатионирования и

увеличения отношения кремнезема к глинозему крекирующая

активность цеолитов типа X и Y существенно возрастает [23, 24].

Показано [23, 24], что на цеолите СаХ кумола адсорбируется в

2 раза больше, чем бензола (на аморфных алюмосиликатах их

адсорбционные коэффициенты примерно одинаковы); заметной

адсорбции пропилена на цеолитах не обнаружено, в то время как

адсорбция пропилена на аморфных алюмосиликатах тормози-т

реакцию крекинга. Эти данные в некоторой степени объясняют

более высокую активность цеолитов.

' В практике нефтеперерабатывающей промышленности в

качестве катализаторов крекинга цеолиты в чистом виде не применяют.

Их используют в виде цеолитсодержащих катализаторов [25],

представляющих собой обычные аморфные алюмосиликатные

катализаторы, в которые введено до 25% (в основном 10—20%

[17]) порошка цеолитов типа X или Y.

Аморфный алюмосиликат, который используют для введения

цеолита, часто называют матрицей. Матрица выполняет

следующие функции: 1) поддерживает цеолит в грануле катализатора;

2) уменьшает активность катализатора, поскольку при

использовании цеолита в чистом виде на существующих установках

происходит чрезмерное расщепление, сопровождающееся повышенным

газообразованием и быстрым отравлением катализатора [28].

В табл. 4 показана относительная активность чистых цеолитов

при крекинге н-гексана [6, 26, 27].

Цеолиты можно переводить в кальциевую, магниевую,

редкоземельную или в другие катионные формы, обладающие наиболее

приемлемыми каталитическими свойствами, до введения в алюмо-

18

Таблица 4

Относительная активность чистых цеолитов

Катализатор

Аморфный

Са-фожазит

ЫН4-фожазит

Re-фожазит

СаА

Са-Морденит

Н-мордеиит

МН4-морденит

SiO2

90

47,8

75,7

—

42,5

77

80,1

—

прі

і крекинге н-гексана

Содержани

А12О3

10

31,5

23,1

—

37,4

—

13,4

—¦

Na

_

7,7

0,4

0,39

7,1

1,01

0,3

0,1

;, вес. %

Са

_

12,3

—

—

13,0

—

1,54

—

Re

_

—

—

28,8

—

—

—

—

Температура

конверсии

5-20%,

°С

540

530

350

<270

580

520

300

<270

Активность

1

1,1

6400

>10 000

0,6

1,8

2500

>10000

Таблица 5

Типичные свойства цеолитных катализаторов крекинга

Показатели

Химический состав,

вес. %

SiO2

А12Оз

Сг2О3

Na

SO4

Окислы редкоземельных

элементов R2O3

Физические свойства

плотность, кг/м3

в рыхлом виде

в утрамбованном

виде

удельная

поверхность, м2/г

удельный объем пор,

см3/г

средний диаметр пор,

А

Стойкость к истиранию

по LSA — время,

требуемое для получения

50% тонкоразмолотых

частиц, с

Коэффициент диффузии

в катализатор,

(см2/с)-10-3

Дюрабед-1

свежий

9С

9,

0,

0,

0,

0

740

820

195

0,35

72

1500

15

равновесный

7

15

1

1

780

870

85

0,30

141

1500

19

Дюрабед-5

свежий

0,

0,

0,

2,

670

740

200

0,46

92

1500

26

равновесный

85

12

15

1

1

5

730

810

135

0,37

ПО

1500

26

Дюрабед-7

свежий

0

о,

о,

0,

750

840

130

0,43

132

1800

27

равновесный

51

46

15

27

1

65

760

840

115

0,39

138

2000

25

Дюрабед-8

свежий

4?

4с

0,

0

0,

1

830

920

105

0,35

135

1800

36

равновесный

,5

,8

20

1

1

20

860

960

70

0,35

200

1800

36

Таблица 6

Результаты крекинга газойли мидконтинентской нефти на пилотной установке

в присутствии цеолитных катализаторов

І Іоказателн

Активность катализатора по методу

Кат Д

Объемная скорость, ч~'

Отношение катализатора к сырью

вес. %

Температура смеси катализатора і

сырья, °С

Средняя температура в реакторе, °С

Степень превращения, объемн. %

Выход на свежее сырье, вес. %

(объемн. %)

тяжелый газойль

легкий газойль

Са +бензин (до 180 °С выкипает

90%)

всего фракции С4

сухой газ

кокс

¦¦

17

32

34

8

4

2

100

При постоянной

гсошіереші і

дгорабод-5

43

2,0

3,7

493

471

51,5

,6 A6,5)

,2 C2,0)

,2 D0,1)

,4 A2,7)

,9

,7 -

,0 101,3

степени

температуре

14

35

35

7

4

2

100

дюрабед-6

45

2,0

4,1

493

471

51,5

,8 A3,5)

,2 C5,0)

,1 D1,2)

,8 A1,8)

,8 -

3 -

0 101,5

17

32

34

8

4

2

100

дюрабі д-5

43

2,0

3,7

493

47)

51.5

,6 A6,5)

,2 C2,0)

,2 D0,1)

,4 A2,7)

,9 —

,7 -

0 101,3

При постоянном выходе кокса

дюрабед-6

47

2,0

4,1

508

482

56,0

12,4 A1,2)

33,0 C2,8)

36,7 D3,2)

9,0 A3,6)

6,2 -

2,7 —

100,0 100,8

дюрабед-7

1

4

,67

,2

482

70

4

27

48

9

7

5,

100

2

4

4

2

8

0

2

0

дюрабед-Я

1

3

,75

,9

479

70

5

22

51

10

6

3

100

,4

6

0

7

2

9

6

0

Состав легких углеводородов, вес. %

(объемп. %)

f/-C4H10

н-С4Н8

С3Н6

СзН8

сн4

н2

H2S

Октановое число бензина (до 180 °С

выкипает 90%)

моторный метод

без ТЭС

с 3 мл ТЭС

исследовательский метод

без ТЭС

с 3 мл ТЭС

дорожное октановое число

без ТЭС

с 3 мл ТЭС

1,0

4,3

3,1

8,4

1,3

2,3

0,4

0,3

0,4

0,02

0,2

4,92

79,6

86,4

88,9

96,5

86,9

94,2

A

F

D

5)

7)

5)

A2,7)

@

2)

0,9

3,9

3,0

7,8

1,3

2,1

0,4

0,4

0,4

0,03

0,2

4,83

79,3

86,0

88,9

96,0

86,7

93,8

С

F,

D,

(И

@

4)

1)

3)

,8)

,02)

1,0

4,3

3,1

8,4

1,3

2,3

0,4

о.з

0,4

0,02

0,2

4,92

79,6

86,4

88,9

96,5

86,9

94,2

A.

F,

D,

A2

5)

7)

5)

.7)

0,9

4,5

3,6

9,0

1,5

2,8

0,6

0,5

0,6

0,04

0,2

6,24

79,7

86,0

90,3

96,8

88,0

94,4

A.

G,

E,

A3

5)

0)

1)

,6)

A

G

F

A5

2,

2

7)

1)

3)

1)

7

0

A

(8

E

A5

3

1

9)

2)

5)

6)

3

8

силикат или путем обработки готового катализатора. Цеолиты

типа X и Y дают одинаковые результаты [29]. Однако

термостойкость цеолита Y несколько больше, поэтому в производстве

катализаторов крекинга его применяют более широко [17].

После первого цеолитсодержащего промышленного шарикового

катализатора крекинга — дюрабед-5 фирма Сокони мобил ойл

корпорейшн с 1965 г. начала применять дюрабед-6, который обладал

более высокой прочностью и повышенной насыпной плотностью.

Эти два катализатора содержали 2,5% редкоземельных элементов

и 0,15% окиси хрома [30]. В последнее время фирмой созданы

более активные и стабильные цеолитсодержащие катализаторы, в

частности катализатор дюрабед-8 [25].

В промышленности США наряду с синтетическими

шариковыми катализаторами применяют и цеолитсодержащие таблетиро-

ванные катализаторы на основе коалинитовых глин. К ним

относится разработанный фирмой Гудри процесс энд кемикал

корпорейшн катализатор HZ-1, который выпускают в промышленном

масштабе с 1965 г. [31]. В табл. 5 дана характеристика

гранулированных катализаторов крекинга, а в табл. 6 — результаты

каталитического крекинга в их присутствии.

Таблица 7

Характеристика микросферических катализаторов крекинга США

Показатели

Химически!': состав,

вес. %

SiO2

А12Оз

\а2О3

SO4

Fe2O3

Физические свойства

насыпная плотность,

кг/м3

удельная

поверхность, м2/г

удельный объем пор,

см3/г

Фракционный состав,

вес %, размером, [х

0—20

20—40

40—80

>80

Активность (объемн. %

конверсии) после 24 ч

дезактивации паром

I?

ІІ

II

88,1

14,9

0,05

0,27

0,046

490

440

0,9

1

2

40

57

—

84,3

14,7

0,07

0,4

0,04

380

500

0,92

1

9

64

26

72

et

и

31,0

0,06

0,4

0,08

520

335

0,6

2

15

51

32

34

Sg

N 5

Хс

30,0

0,09

0,4

0,08

520

0,6

2

17

53

28

89

¦о

N

X

36,0

0,07

0,4

0,09

550

270

0,6

3

27

57

23

89

Q О CJ

8 = *v

І5ІЗ

71,6

28,0

0,04

0,6

0,03

460

430

0,70

2

15

51

32

58

§ f г=ї

Й5ІЗ

86,8

13,0

0,03

0,3

0,03

430

—

0,77

о

15

51

32

50

22

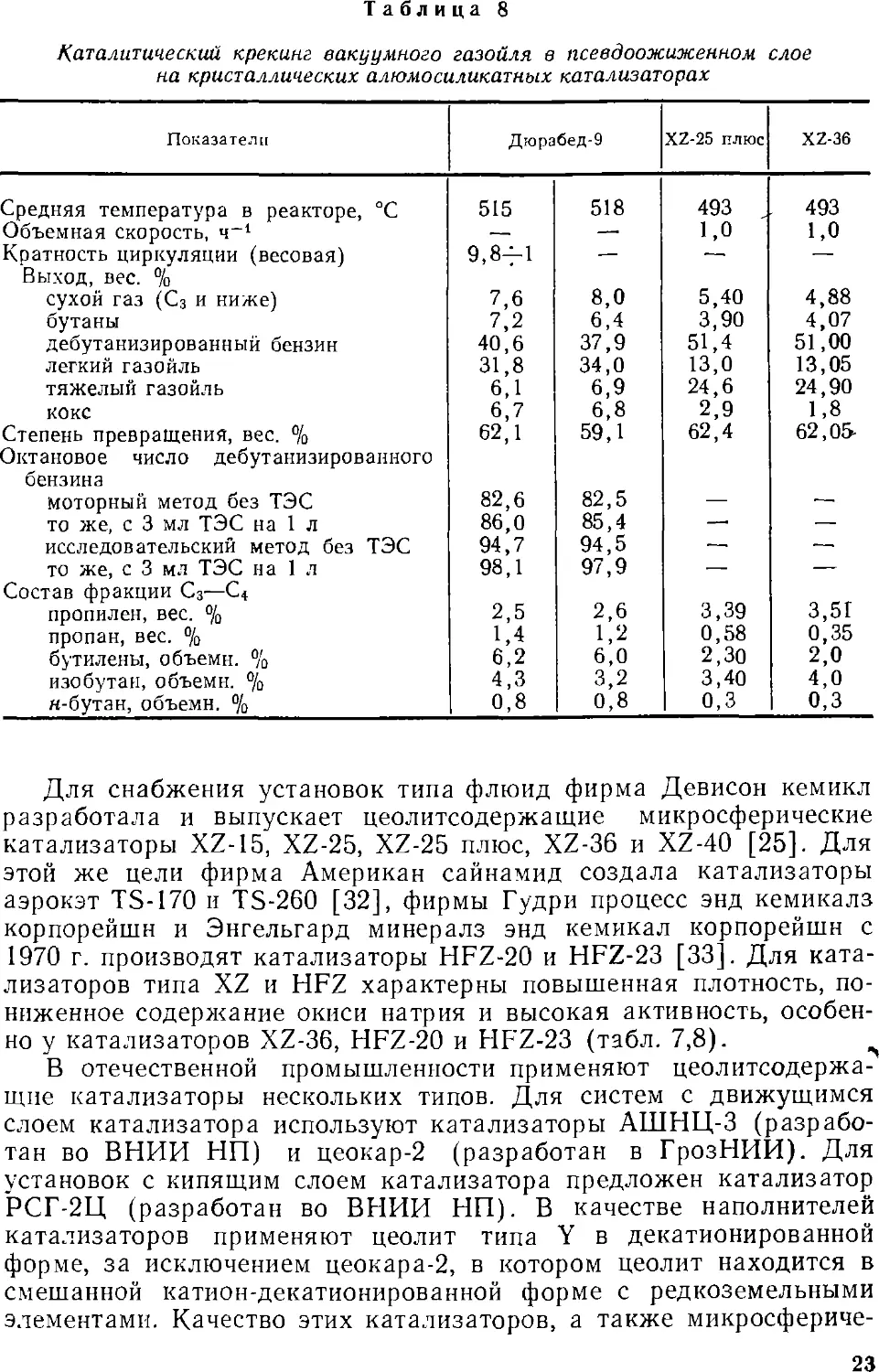

Таблица 8

Каталитический крекинг вакуумного газойля в псевдоожиженном слое

на кристаллических алюмосиликатных катализаторах

Показатели

Дгарабед-9

515

9,8-М

7,6

7,2

40,6

31,8

6,1

6,7

62,1

82,6

86,0

94,7

98,1

2,5

1,4

6,2

4,3

0,8

518

—

8,0

6,4

37,9

34,0

6,9

6,8

59,1

82,5

85,4

94,5

97,9

2,6

1,2

6,0

3,2

0,8

XZ-25 плюс

493

1,0

—

5,40

3,90

51,4

13,0

24,6

2,9

62,4

—

—

—

3,39

0,58

2,30

3,40

0,3

XZ-36

Средняя температура в реакторе, °С

Объемная скорость, ч

Кратность циркуляции (весовая)

Выход, вес. %

сухой газ (Сз и ниже)

бутаны

дебутанизированный бензин

легкий газойль

тяжелый газойль

кокс

Степень превращения, вес. %

Октановое число дебутанизированного

бензина

моторный метод без ТЭС

то же, с 3 мл ТЭС на 1 л

исследовательский метод без ТЭС

то же, с 3 мл ТЭС на 1 л

Состав фракции С3—С4

пропилен, вес. %

пропан, вес. °/о

бутилены, объемн. %

изобутан, объемн. %

я-бутан, объемн. %

493

1,0

4,88

4,07

51,00

13,05

24,90

1,8

62,0S

3,51

0,35

2,0

4,0

0,3

Для снабжения установок типа флюид фирма Девисон кемикл

разработала и выпускает цеолитсодержащие микросферические

катализаторы XZ-15, XZ-25, XZ-25 плюс, XZ-36 и XZ-40 [25]. Для

этой же цели фирма Американ сайнамид создала катализаторы

аэрокэт TS-170 и TS-260 [32], фирмы Гудри процесс энд кемикалз

корпорейшн и Энгельгард минералз энд кемикал корпорейшн с

1970 г. производят катализаторы HFZ-20 и HFZ-23 [33]. Для

катализаторов типа XZ и HFZ характерны повышенная плотность,

пониженное содержание окиси натрия и высокая активность,

особенно у катализаторов XZ-36, HFZ-20 и HFZ-23 (табл. 7,8). ^

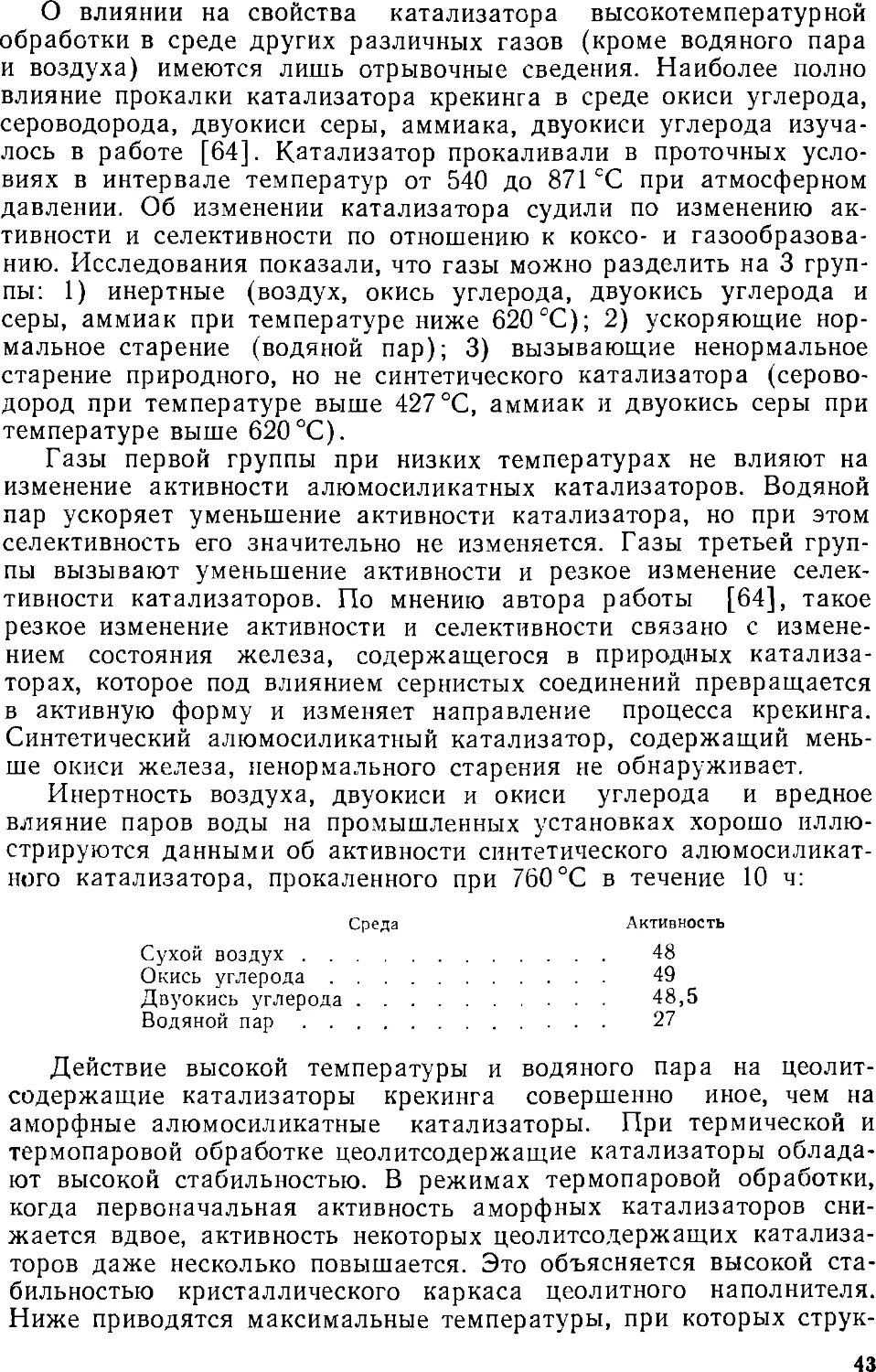

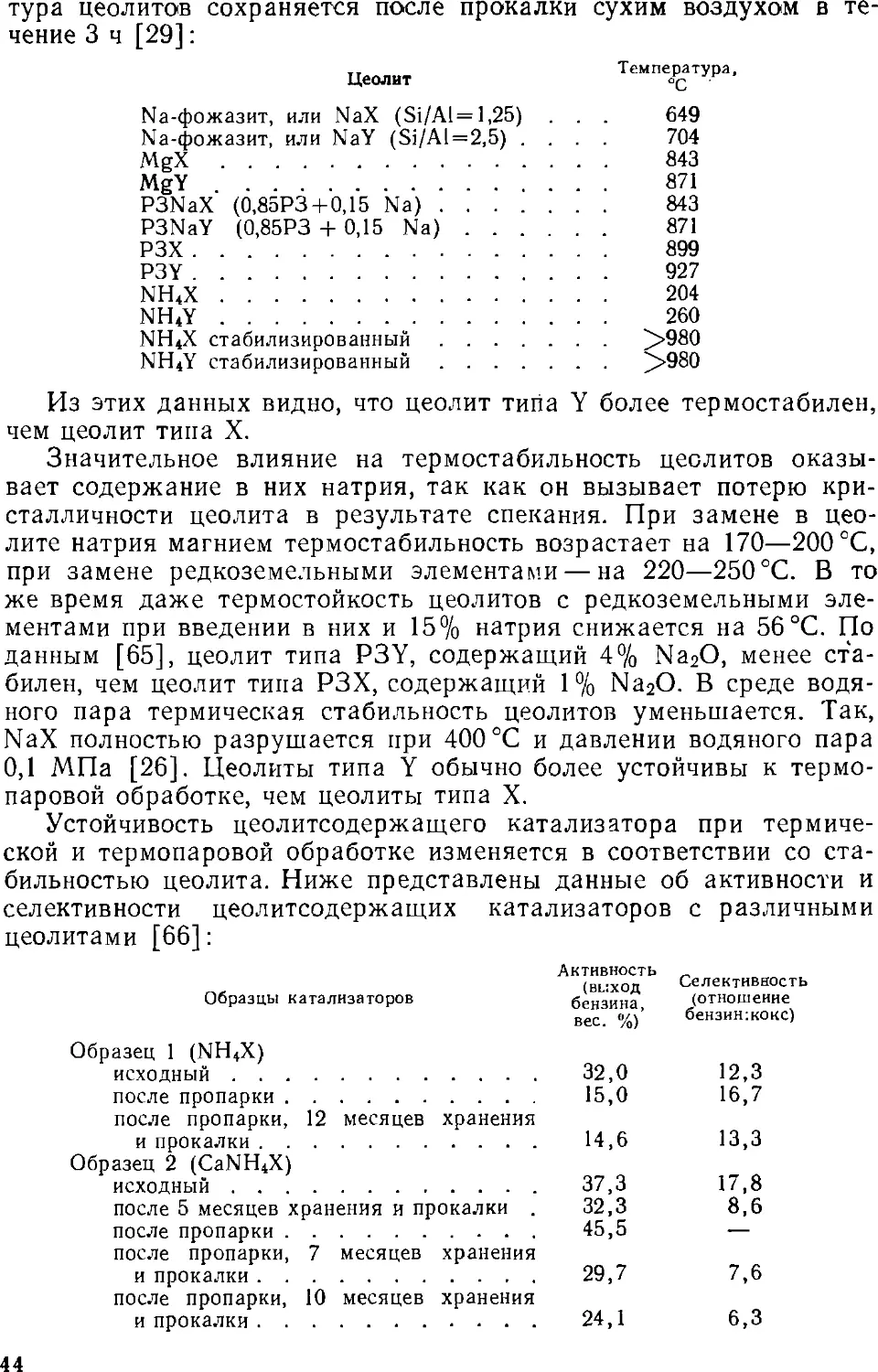

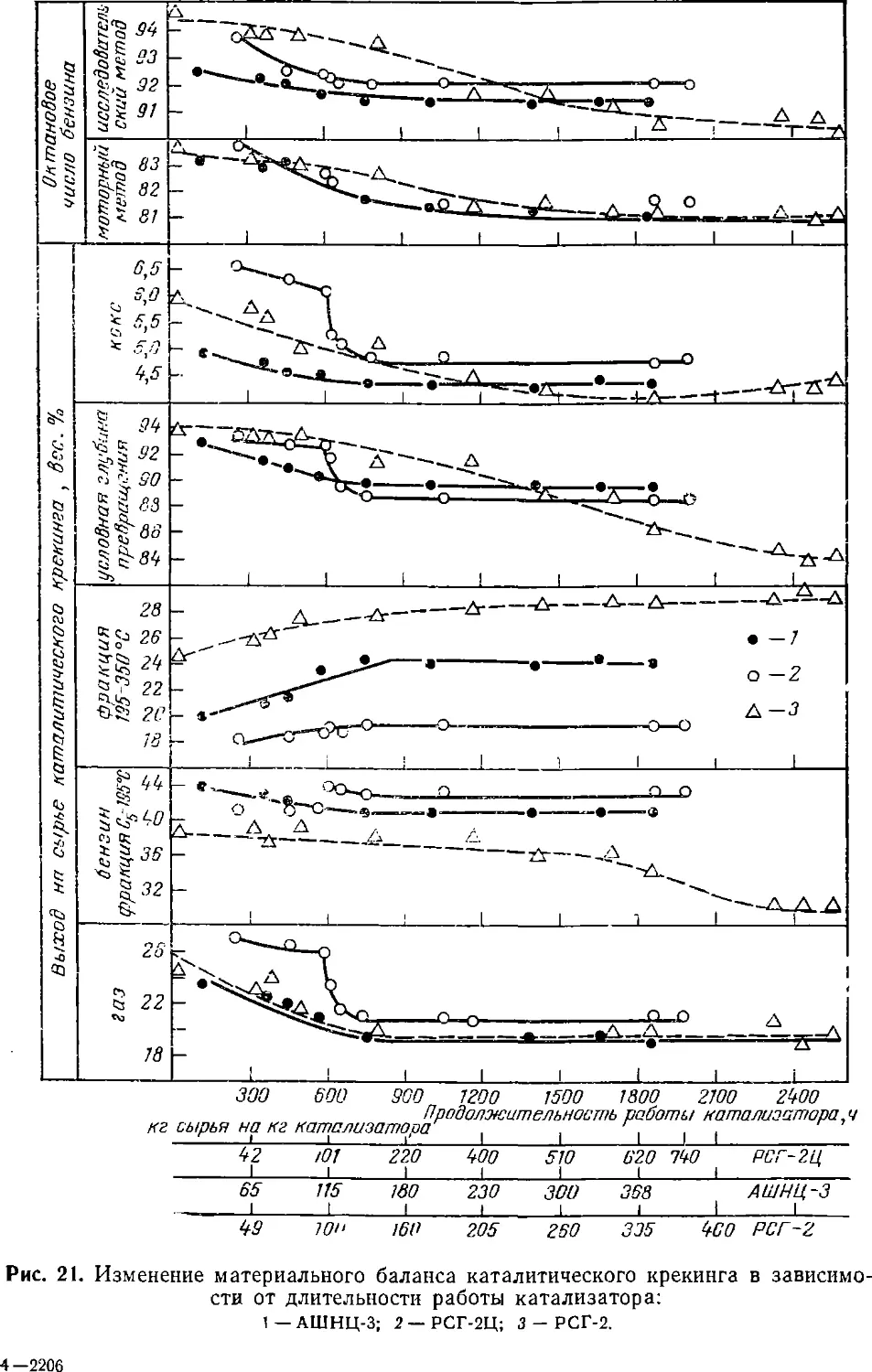

В отечественной промышленности применяют

цеолитсодержащие катализаторы нескольких типов. Для систем с движущимся

слоем катализатора используют катализаторы АШНЦ-3

(разработан во ВНИИ НП) и цеокар-2 (разработан в ГрозНИИ). Для

установок с кипящим слоем катализатора предложен катализатор

РСГ-2Ц (разработан во ВНИИ НП). В качестве наполнителей

катализаторов применяют цеолит типа Y в декатионированной

форме, за исключением цеокара-2, в котором цеолит находится в

смешанной катион-декатионированной форме с редкоземельными

элементами. Качество этих катализаторов, а также микросфериче-

23

Таблица 9

Характеристика катализаторов

Показатели

Марка катализатора

Количество введенного

цеолита, вес. %

Индекс активности

Индекс стабильности

Насыпная плотность, кг/м3

Удельная поверхность, м2/г

Удельный объем пор, см3/г

Средний радиус, А

Химический состав, вес. %

А12О3

SiO2

Fe2O3

CaO

Na2O

Содержание, вес. %

никеля

ванадия

Литературный источник

Цеолитсодержащие

микросферический

РСГ-2Ц

18

47,8

51,9

790

199

0,396

39,8

12,98

84,20

0,21

1,72

0,89

0,001

0,000

[34]

шариковый

АШНЦ-З

18

48,5

51,5

703

242

0,506

41,8

10,80

87,01

0,45

0,78

0,96

0,002

0,000

[34]

ЦЕО-

КАР-2*

16

690

263

0,500

38,3

10,0

83,5

0,31

[35, 38]

Аморфные

микросферический

РСГ-2

—.

32,1

24,9

885

149

0,302

37,8

15,48

83,26

0,49

0,56

0,?1

0,032

0,013

[34]

шариковый

Стандарт-

ЩИ

32,3

25,6

785

187

0,375

40,1

10,36

87,15

0,63

1,54

0,32

0,039

0,011

[34]

Содержит 2,3% редкоземельных элементов [38].

ских и шариковых аморфных катализаторов крекинга приводится

в табл. 9.

Каталитическую активность катализаторов, разработанных во

ВНИИ НП, определяли в процессе крекинга вакуумного

дистиллята ромашкинской нефти.

Результаты каталитического крекинга ка пилотных установках

в оптимальных условиях на равновесных цеолитсодержащих и

аморфных катализаторах приведены в табл. 10—12.

В присутствии цеолитсодержащих катализаторов для

достижения высокой глубины превращения сырья, определяемой в

основном выходом бензина (табл. 10 [34]), необходим более мягкий

режим крекинга. Скорость подачи сырья следует увеличить в 2,0—

2,5 раза.

В оптимальных условиях процесса выхода бензина на

цеолитсодержащих катализаторах на 12—14 вес. % выше, чем на

стандартном катализаторе, также выше селективность их действия,

определяемая отношением выхода бензина к глубине превращения

сырья [34].

Влияние температуры на материальный баланс

каталитического крекинга фракции 400—450°С ставропольской нефти представ-

24

Таблица 10

Материальные балансы каталитического крекинга на цеолитсодержащих

и аморфных катализаторах при оптимальных режимах процесса

Показатели

Условия процесса

Температура, °С

Скорость подачи сырья, ч~'

весовая

объемная

Кратность циркуляции катализатора,

кг/кг

Выход, вес. % на сырье

Газ до С4 включительно

в том числе

H2S

н2

СН4

с2н4

С2Н6

СзН6

С3Н8

цзо-С4Н8

н-С4Н8

изо-С4Н|о

н-С4Н10

Фракция С5—195 °С

в том числе

сумма СбНю

U3O-C5H,2

н-С5Н12

Фракция 195—350 °С

Остаток выше 350 °С

Кокс

Потери

Селективность процесса, %

Катализатор

АШНЦ-3

490

—

2,8—2,0

3,0

17,5-18,8

0,74—0,78

0,03—0,04

0,47—0,81

0,88-0,90

0,43—0,62

3,96—4,18

2,52—2,82

0,75

1,01—1,09

4,96-5,40

1,48-1,41

40,6—40,8

3,47—3,02

5,72-6,56

0,54—0,87

22,0—22,3

15,1 — 13,0

3,8-4,1

1,0

47,9—46,8

стандартный

шариковый

470

—

1,0

3,0

16,5

0,61

0,61

1,34

0,68

0,94

2,26

2,85

0,94

2,02

3,53

1,17

26,0

2,62

2,68

0,42

23,8

27,9

4,8

1,0

36,1

РСГ-2Ц

470—490

3,5—5,3

—

6^7

19,4-22,0

0,72-0,84

0,04—0,02

0,50—0,73

0,64—0,94

0,52—0,60

4,70—5,04

2,12-2,27

1,08-1,64

2,50-3,36

5,45—5,33

1,03—1,23

43,3-42,8

3,35—4,98

5,88-4,41

0,69—0,60

20,0—16,8

12,0-13,0

4,3-4,4

1,0

49,6—49,2

РСГ-2

490

2,0

—

6—7

20,5

0,73

0,63

1,65

1,41

0,57

5,25

1,17

2,07

3,28

3,12

0,62

31,1

4,05

2,30

0,25

21,8

20,4

&

1,0

39,1

лено на рис. 8 [37J. Из рис. видно, что в случае цеолитсодержа-

щего катализатора АШНЦ-3 достигается большая глубина

превращения сырья, значительно больше выход бензиновой фракции

и несколько больше выход газа. Выходы дизельной фракции и

кокса на цеолитсодержащем катализаторе АШНЦ-3 несколько

меньше, чем на аморфном.

Уменьшение жесткости крекинга (увеличение объемной

скорости) сильно влияет на выходы кокса, бензина и на глубину

превращения сырья (рис. 9). В меньшей степени объемная скорость

влияет на выход бензина при повышенной температуре.

Наибольший выход бензина на цеолитсодержащем катализаторе АШНЦ-3

в процессе крекинга фракции 400—450 °С был достигнут при 475 °С

и объемной скорости подачи сырья 1,2 ч^1 D7,9 вес. % на сырье).

100

№

60

§-8

10

ЗО

1 ctf

$00 Ь25 450 475 500

Температура, °С

7 2 З

Объемная скорость,ч~

Рис. 8. Зависимость выхода продуктов крекинга от температуры при объемном

скорости подачи сырья 1,2 ч-1 (сплошные линии — цеолитсодержащий

катализатор АШНЦ-3, пунктирные — алюмосиликатный аморфный).

Рис. 9. Зависимость выхода продуктов крекинга от объемной скорости подачи

сырья на цеолитсодержащем катализаторе АШНЦ-3.

Температура, °С: 1 — 425; 2 — 450; 3 — 475; 4 — 500.

Аналогичные результаты получаются при крекинге тяжелой

фракции высокопарафинистой малосернистой нефти в

присутствии АШНЦ-3, ЦЕОКАР-2 и аморфного алюмосиликатного

катализатора. Крекинг на катализаторах АШНЦ-3 и ЦЕОКАР-2

характеризуется большей глубиной превращения сырья (в среднем на

9—11 вес. %), большими выходами газа (на 1,0—2,5 вес. %) и

бензина (на 10—13 вес. %), меньшими выходами кокса (на 0,4—

26

Таблица 11

Состав газов и качество бензинов, полученных в процессе каталитического крекинга

на цеолитсодержащих и аморфных катализаторах при оптимальных

режимах процесса

Показатели

Углеводородный состав

газа, вес %

До Сг включительно

Сз

с4н8

изо-С4Н|0

н-С4Н,о

Всего непредельных

» иэосоединений

Отношение изо-С4Н|о к сумме С4Н8

Показатели качества

бензинов

Октановое число в чистом виде

моторный метод

исследовательский метод

Групповой углеводородный состав,

вес. %

непредельные

в том числе изостроения

ароматические

нафтены

парафины

в том числе изостроения

Содержание серы, вес. %

Фракционный состав, °С

н. к.

10%

50%

90%

к. к.

выкипает до 100 °С (объемн. %)

АШНЦ-3

16,1 — 16,6

37,0—37,2

10,1—9,8

28,3—29,0

8,5—7,5

37,7—36,8

32,6—33,0

2,80—2,96

80,4—81,0

90,0—91,0

29,3—26,5

17,3

33,2—34,8

0,7-0,6

36,8—38,1

31,6

0,17

40

67

118

174

195

37

Катализатор

стандартный

шариковый

22,6

30,9

17,9

21,5

7,1

35,7

27,2

1,20

79,4

89,4

39,8

21,5

22,0

2,0

35,3

28,2

0,24

42

70

132

175

195

30

13

35

18

28

5

45

34

1,

81

91

28

26

0

43

0,

РСГ-2Ц

,2—14

,1 — 33

,4—22

,7—24

,3—5,

,9—50

,2—31

56—1,

,7—81

,9-92

,8—36

25,5

,7—27

,7—0,

,8—36

31,3

20—0,

41

00

112

173

195

42

,2

,2

,8

,2

6

,0

,7

06

,5

,8

,3

,7

0

,0

18

РСГ-2

24

31

26

15

3

58

25

0

82

91

55

38

28

0

15

11

0

4

,3

,1

,2

,0

,6

,3

,58

,1

,1

,0

,7

,6

,8

,6

,2

,26

42

82

130

177

195

24

0,2 вес. %) и фракции дизельного топлива (на 2—3 вес. %).

Максимальный выход бензина достигается в интервале 460—475 °С и

составляет для АШНЦ-3 46,0 вес. % и для ЦЕОКАР-2 47,5 вес. %.

Выход кокса при этом одинаков E,2 вес. % на сырье).

Для определения оптимальной температуры и весовой

скорости подачи сырья выведено уравнение регрессии [40]. Расчетом по

этому уравнению было установлено, что зависимость выхода

бензина от указанных параметров имеет экстремальный характер с

максимумом в области 470 °С и весовой скорости подачи сырья

4,8—7,3 ч-1 (рис. 10).

530

7,3 ?? :г,з іь,в і

?,scodriP. сгораешь годсчи сырья У, ¦¦"'

Рис. 10. Зависимость выхода бензина в

вес. % на сырье (цифры на кривых) от

температуры и весовой скорости подачи

сырья.

ч-ЭО

Температура, °С

Рис. 11. Изменение физико-химических

свойств бензиновой фракции в зависимости

от температуры и весовой скорости подачи

сырья.

Весовая скорость, ч~': 1 — 14,3; 2 — 9,6; 3 — 4,8.

28

При крекинге на цео-

литсодержащих

катализаторах изобутана получается

в 1,5—1,8 раза и изопента-

на в 2,0—2,5 раза больше,

чем на стандартном

катализаторе. В газе крекинга

содержится меньше

фракций до С2, отношение

выходов изобутана к сумме бу-

тиленов выше, что улучшает

состав сырья для установок

алкилирования (табл. 11)

fo4].

В бензинах крекинга,

полученных на аморфных

катализаторах, содержится

много непредельных

углеводородов, что ухудшает их

стабильность. Бензины кре-

кіінга на цеолитсодержа-

щих катализаторах

содержат меньше непредельных

углеводородов, но и они

(особенно бензины,

полученные на микросфериче-

chOM катализаторе)

требуют специальных мер для.

улучшения стабильности.

Качество продуктов,

получаемых в присутствии

катализаторов АШНЦ-3 и

ЦЕОКАР-2, практически

одинаково [35].

Изменения

физико-химических свойств бензиновой

фракции в зависимости от

условий проведения

крекинга представлены на рис. 11.

Из рис. 11 видно, что с

повышением температуры

значительно возрастает

антидетонационная стойкость

бензина и увеличивается

содержание в нем

непредельных и ароматических

углеводородов [40].

Газойлевые фракции,

Таблица 12

Характеристика легкого и тяжелого газойлей каталитического крекинга

на цеолит содержащих и аморфных катализаторах

Показатели

Легкий газойль

Цетановое число

Плотность d2?

Коэффициент преломления п2?

Пределы кипения, °С

Температура застывания, °С

Содержание серы, вес. %

Йодное число, гіг/100 г

Вязкость при 50 °С, мм2/с

Коксуемость 10%-ного остатка,

вес. %

Тяжелый газойль

Плотность d\°

Содержание серы, вес. %

Вязкость при 100 "С, мм2/с

Температура застывания, °С

Коксуемость, вес. %

Катализатор

АШНЦ-3

24—23

0,9310—0,9340

1,5498-1,5509

220—350

—20

2,3-2,4

26,1—25,3

2,6—2,5

0,18

0,9824—0,9859

2,34—2,40

7,86—7,54

+ 27

2,00—2,19

стандартный

шариковый

27

0,9111

1,5214

220—350

— 13

2,2

23,0

2,4

0,20

0,9560

1,95

7,35

+ 35

1,10

РСГ-2Ц

21

0,9461

1,5511 — 1,5541

220—350

—22

2,4—2,5

30,0—44,0

2,7-2,5

0,19

0,9810—0,9822

2,37—2,49

7,35—7,32

+ 32—+33

2,27—2,04

РСГ-2

20

0,9452

1,5495

220—350

—24

2,4

44,4

2,5

0,30

0,9710

2,20

6,83

—31

1,89

получаемые в присутствии цеолитсодержащих катализаторов,

более ароматизированы, чем получаемые в присутствии аморфных

катализаторов (табл. 12).

Глубина крекинга («80%) на аморфных катализаторах

(стандартный шариковый и РСГ-2) такая же, как и на цеолитных

катализаторах АШНЦ-3 и РСГ-2Ц, достигается при температуре

крекинга на 40 °С выше D90 против 450 °С) и объемных скоростях

подачи сырья в 3—4 раза меньших (табл. 13) [36].

Из табл. 13 видно, что выход бензина на аморфных

катализаторах меньше, чем на цеолитсодержащих. Причем эти выходы

бензина при крекинге на аморфных катализаторах являются

максимальными; для цеолитсодержащих катализаторов оптимальные

выходы достигаются при большей глубине превращения сырья.

Концентрация сероводорода в газе крекинга на цеолитном

катализаторе в 1,2—1,4 раза выше, чем в газе крекинга на

аморфных катализаторах E,0—4,9 против 3,6—3,7 вес. %). Менее

сернистыми получаются также бензины и легкие каталитические

газойли. Следовательно, реакции обессеривания на цеолитных

катализаторах протекают более глубоко.

Сообщается [38] о результатах работы промышленных

установок двухступенчатого каталитического крекинга керосино-газойле-

вой фракции на катализаторе ЦЕОКАР-2 с целью производства

авиабензина. При этом выход мотобензина — целевого продукта

первой ступени процесса (фракции, выкипающей до 240 °С) воз-

29

Таблица 13

Режимы, материальные балансы и селективность крекинга

вакуумного дистиллята ромаиікинской нефти на цеолитсодержащих

и аморфных катализаторах при глубине превращения сырья 80%

Показатели

Режим процесса

Температура, °С

Скорость подачи сырья. ч~1

Кратность циркуляции

Материальный баланс

крекинга, вес. %

Газ до Сі включительно

в том числе

н2

СН4

С2Н4

СзН6

С3Н6

СзНа

изо-С4На

н-С4На

изо-С4Н10

н-С4Ню

Фракция Сб~195°С

в том числе

сумма С5Н10

иЗО-СбН|2

н-С5Н12

Фракция 195—350 °С

Остаток выше 350 °С

Кокс

Потери

Итого . . .

Бензин:газ

Бензин: кокс

Селективность • Ю-2

Шариковые

катализаторы

АШНЦ-3

430

2,9

3,0

13,5

0,68

0,01

0,40

0,57

0,23

2,76

2,15

0,46

0,79

4,18

1,27

37,5

1,99

4,48

0,41

25,0

19,7

3,3

1,1

100

2,77

11,32

46,7

стандартный

490

1,0

3,0

23,0

0,79

0,30

2,07

1,17

1,39

3,34

3,57

1,42

2,97

4,44

1,54

26,1

3,22

2,61

0,47

21,0

23,3

5,6

1,0

100

1,13

3,50

34,0

Микросферические

катализаторы

РСГ-2Ц

450

8,0

7,5

13,2

0,65

0,01

0,21

0,36

0,24

3,06

1,04

0,88

2,19

3,72

0,84

40,9

2,43

4,27

0,28

20,1

21,5

3,3

1,0

100

3,10

12,40

52,1

РСГ-2

490

2,0

7,5

20,5

0,73

0,63

1,65

1,41

0,57

5,25

1,17

2,07

3,28

3,12

0,62-

31,1

4,05

2,30

0,25

21,8

20,4

5,2

1,0

100

1,52

6,00

39,1

рос с 43,3 до 61,8 вес. % по сравнению с выходом на аморфном

катализаторе. Одновременно отношение выходов мотобензин : газ

повысилось с 3,4 до 5,8 и отношение мотобензин : кокс с 19,7 до 23,7,

что указывает на заметно более высокую селективность в

указанном процессе катализатора ЦЕОКАР-2.

30

При замене аморфного катализатора на ЦЕОКАР-2 повысился

и выход авиакомпонента (фракция Cs—165°С) с 58,3 до 70,3%

(т. е. на 12% в расчете на сырье второй ступени) без увеличения

коксообразования. Одновременно значительно улучшились и

общие показатели процесса двухступенчатого крекинга керосино-га-

зойлевой фракции. Отбор целевого продукта (компонента

авиабензина) от керосино-газойлевой фракции составил 44,7 вместо

26,7 вес. %, т. е. возрос в 1,7 раза.

Применение катализатора ЦЕОКАР-2 способствовало

улучшению качества продуктов: уменьшилось йодное число мото- и

авиабензинов, снизилась температура выкипания 50% состава,

увеличилось содержание ароматических углеводородов в бензинах,

газойлях и тяжелой флегме. По детонационной стойкости бензины,

полученные на аморфном катализаторе и при низкой температуре

очистки D40°С) на ЦЕОКАР-2, одинаковы. Повышение

температуры очистки мотобензина на катализаторе ЦЕОКАР-2 с 440—

465 °С и одновременное использование рециркулята позволили

значительно повысить сортность авиакомпонента (с добавкой 2,6 г

ТЭС на 1 кг продукта) со 107 до 120. Расход катализатора

ЦЕОКАР-2 на установках 43-102 за период испытания в среднем

составил 0,11 вместо 0,145% для аморфного катализатора на

ступени крекинга и 0,12% вместо 0,157% на ступени очистки, т. е.

снизился на 30%. Содержание остаточного кокса на катализаторе

ЦЕОКАР-2 не превышало 0,03—0,08 вес. %.

Обобщен [39] опыт работы цеолитсодержащего катализатора

АШНЦ-3 в промышленных условиях при крекинге тяжелого

высокосернистого сырья. С целью стабилизации системы на

катализаторе АШНЦ-3 30 сут. перерабатывали легкую керосино-газойлевую

фракцию. После приобретения катализатором равновесной

активности D7 пунктов) начали перерабатывать тяжелое сырье при

следующем режиме: 445—455 °С, объемная скорость 1,7 ч~*, крат-

Таблица 14

Физико-химические свойства катализаторов

Показатели

Насыпная плотность, кг/м3

Индекс каталитической активности

Индекс каталитической стабильности

Прочность шарика, кгс

Содержание, вес. %

целых шариков

фракций более 5 мм

фракций менее 2 мм

Удельная поверхность, м2/г

Удельный объем пор, см3/г

Средний радиус пор, А

Свежий

АШНЦ-3

665

50

50

18

81

3,0

6,0

260

0,520

33

аморфный

700

37

28

19

93

3,5

3,5

365

0,555

30

Равновесный

АШНЦ-3

718

47

23

98

0,8

1,2

195

0,407

42

аморфный

770

32

—

27

94

0,4

1,1

240

0,375

32

31

ность циркуляции катализатора 1,9 т/т сырья. Максимальная

температура в регенераторе 720—740 °С обеспечивала содержание

остаточного кокса на катализаторе 0,2 вес. %.

После 12 месяцев работы установки катализатор сохранил

активные свойства (табл. 14). Выход и качество получаемых

продуктов остались на одном и том же уровне, несколько снизился

выход кокса. Расход катализатора после одного года эксплуатации

уменьшился с 2,6 до 2,2 кг/т сырья (против расхода аморфного

катализатора 3 кг/т).

Ниже приведен материальный баланс установки

каталитического крекинга на цеолитсодержащем и аморфном катализаторе:

АШНЦ-З Аморфный

Переработано сырья 100,00 100,00

Получено

стабильный бензин 31,25 21,01

легкий газойль 35,80 33,96

тяжелый газойль 14,70 28,60

сероводород 2,00 1,94

сухой газ . . . . '. 2,02 1,99

пропан-пропиленовая фракция .... 3,64 2,87

бутан-бутиленовая фракция 5,60 4,64

в том числе

бутилены 1,44 1,57

изобутан 3,26 2,34

Кокс 3,99 3,99

Потер» 1,00 1,00

Итого . . . 100,00 100,00

Из приведенных ниже данных о свойствах бензинов,

полученных на цеолитном и аморфном катализаторах, видно, что октановые

числа нестабильного бензина по моторному и по

исследовательскому методу сохраняются практически на одном уровне, вне за-,

висимости от применяемого катализатора. Содержание

непредельных в бензине, полученном на цеолитсодержащем катализаторе,

меньше, а парафинов (в том числе изостроения) больше.

АШНЦ-З Аморфный

Октановое число в чистом виде

моторный метод 78,5 79,0

исследовательский метод 84,5 84,5

Плотность rf|° 0,770 0,771

Содержание серы, вес. % 0>43 0,45

Углеводородный состав, вес. %

непредельные 22,6 26,8

в том числе

изостроения 18,1 18,5

нормального строения 4,5 7,8

ароматические 19,3 18,5

нафтены 12,6 17,7

парафины 45,5 37,0

в том числе

изостроения 40,5 32,5

нормального строения 5,0 4,5

32

Получаемые каталитические газойли — легкий (с?|° 0,9193; це-

тановое число 40,7; S 2,2 вес. %; ароматических 56 вес. %) и

тяжелый (d2Q 0,963; S 28 вес. %; ароматических 66,8 вес.

%)—более высоко ароматизированы и, следовательно, являются

исходным сырьем для производства нефтехимических продуктов.

Расчеты показали, что цеолитсодержащий катализатор

обеспечивает экономию 0,8—1,0 руб/т перерабатываемого сырья. При

ужесточении режима на пилотной установке выход бензина может

быть увеличен до 38—40 вес. %, октановое число бензина по

моторному методу повысится до 82 пунктов, отношение

непредельных к парафиновым углеводородам в бутан-бутиленовой фракции

значительно возрастает.

3—2206

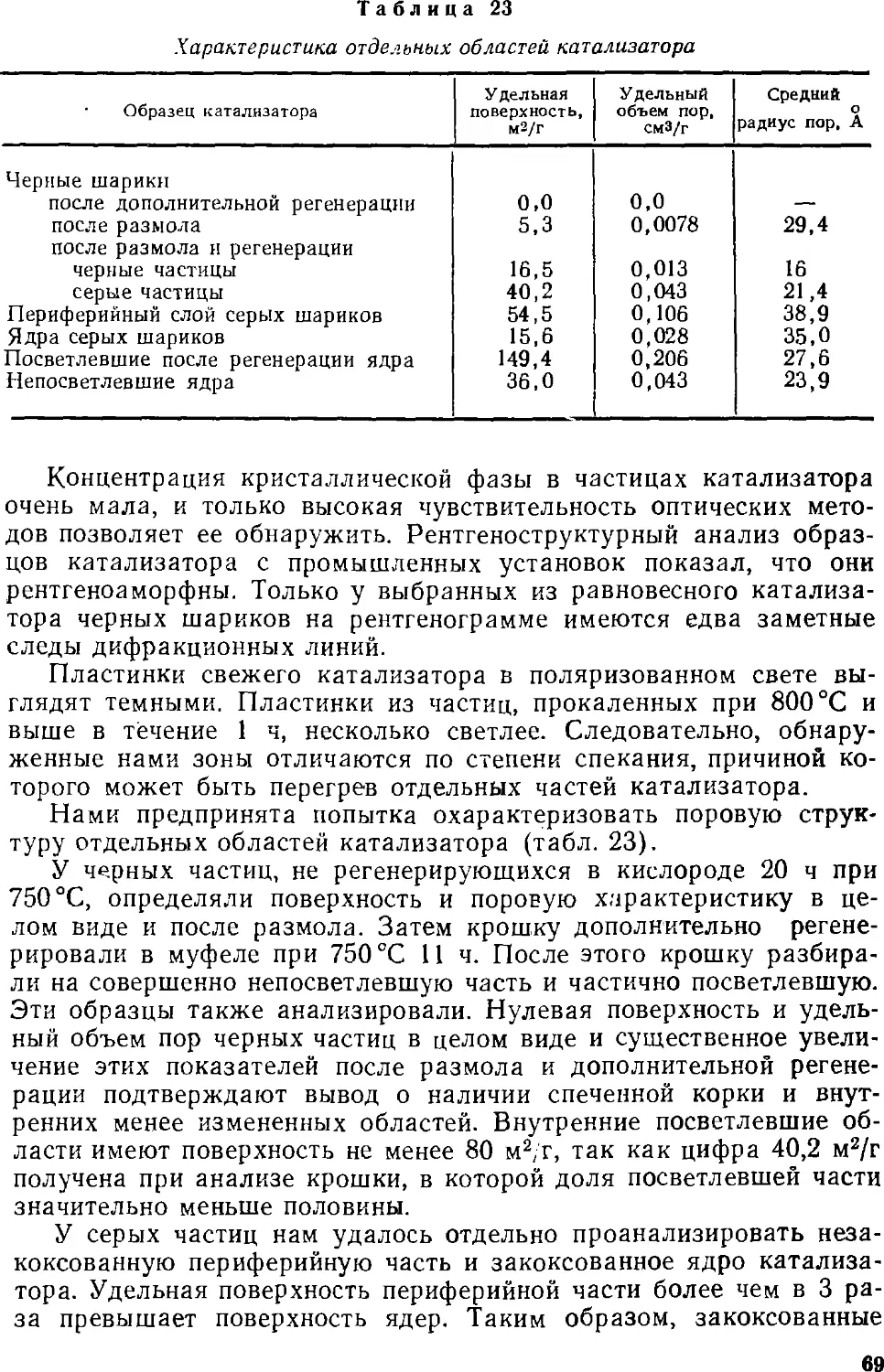

Глава II

СТАРЕНИЕ КАТАЛИЗАТОРОВ КРЕКИНГА

ИЗМЕНЕНИЕ СВОЙСТВ КАТАЛИЗАТОРА

ПРИ ЕГО СТАРЕНИИ

В промышленных условиях физические и химические свойства

алюмосиликатных катализаторов резко изменяются. Одна из

причин изменения катализатора — его спекание. Скорость и степень

спекания катализаторов зависят от их химического состава, поро-

вой характеристики, температуры процесса, среды,

продолжительности обработки и др. Влияние температуры прокалки в воздухе

на удельную поверхность катализаторов показано на рис. 12 (дан-

350 500 650 800 950

Температура прокалки, °С

Рис. 12. Влияние температуры прокалки на относительную удельную

поверхность катализаторов крекинга.

Катализаторы: ;, 2, 3, 4 — синтетический аморфный алюмосиликатный; 5, 6 — природный-

7,8 — магнийспликатный.

ные взяты из работ [41—44]). До 500 °С удельная поверхность

катализаторов сохраняется постоянной. Дальнейшее повышение

температуры приводит к прогрессивному уменьшению поверхности;

при 800—1000 °С она становится равной нулю. Наименьшей

термостойкостью обладают магниисиликатные и природные

катализаторы, а наибольшей — синтетические алюмосиликаты. Разная

термостойкость алюмосиликатов, несмотря на их близкий химический

34

состав, обусловлена, по-видимому, влиянием микропримесей,

большей или меньшей неоднородностью поверхности и другими

факторами.

wo **>

0 5 10 15 20

Длительность посжалки V

25

200 'rOO Є00

Длительность прокалки , v

800

Рис. 13. Влияние продолжительности прокаливания на относительную удельную

поверхность алюмосиликатного аморфного катализатора.

Температура прокалки. °С: / — 785; 2 — 847; 3 — 900; 4 — 950.

Рис. 14. Зависимость удельной поверхности аморфного катализатора от

длительности прокалки:

/ — в воздухе при 600 °С; 2 — ъ среде водяного пара при 600 °С; 3 — нормальный интервал

для равновесного катализатора.

Скорость уменьшения удельной поверхности со временем

сильно меняется. Из рис. 13 (построенного по данным работы [41])

видно, что наиболее резко удельная поверхность уменьшается в

начале прокаливания.

600

200 ' Ш 6ОО 800

Длительность пропарки, ч

Рис. 15. Влияние длительности термопаровой обработки на удельную

поверхность алюмосиликатного катализатора:

Условия обработки; температура, °С (давление, МПа): /—576 @,03); 2 — 478 @,1); 3 — 576

@,1); 4-778 @,011); 5 - 600 @,1); 6-576 @,3); 7-778 @,08); 8-750 @,1); 9 — 778 @.1)-.

Q* 3ft

Спекание катализатора существенно ускоряется, если его

прокаливать в присутствии водяного пара. Из рис. 14 (построенного

по данным работы [45]) видно, что удельная поверхность

катализатора, прокаленного при 600 °С 400 ч в воздухе, почти в 2 раза

больше, чем пропаренного в тех же условиях.

Зависимость удельной поверхности от температуры и

длительности термопаровой обработки, или пропарки (рис. 15)

практически такая же, как и при прокалке в сухом воздухе. Только при

пропарке все изменения происходят в области более низких

температур. Из рис. 15 видно, что на результаты термопаровой

обработки большое влияние оказывает парциальное давление водяного

пара. Скорость спекания катализатора под влиянием паров воды

наиболее сильно возрастает при повышении парциального

давления с 0 до 0,1 МПа. При дальнейшем повышении давления

скорость спекания также увеличивается, но уже в меньшей степени.

Как известно, катализатор при хранении адсорбирует

значительное количество влаги, часть которой остается даже после

прокаливания. В случае прокалки катализатора при температурах

выше, чем температура предварительной осушки, остаточная влага

будет выделяться из катализатора в паровую фазу и ускорять

процесс старения катализатора, т. е. вызывать явление

«самопропарки» катализатора.

Возможность самопропарки катализатора при прокалке в

сухом воздухе была показана следующим путем [41]. Две пробы

одного и того же катализатора нагревали с 565 до 950 °С при

скорости повышения температуры соответственно 1 и 5°С/мин.

Влияние скорости нагревания на спекание катализатора показано ниже:

^Достигнутая температура ,

°С

847 900 950 Я

Медленное нагревание, 1 сС/мин

удельная поверхность, м2/г 536 455 263

удельный объем пор, см3/г 0,665 0,595 0,320

радиус пор, А 49,6 52,3 48,7

Быстрое нагревание, 5°С/мин

удельная поверхность, м2/г .... 484 384 J39

удельный объем пор, см3/г .....' 0,598 0,495 0,205

радиус пор, А 49,4 5J,5 59,0

Несмотря на большую длительность прокалки, при медленном

нагревании удельная поверхность катализатора после опыта

оказалась более высокой, чем при быстром. Влияние адсорбционной

влаги на уменьшение поверхности катализатора 'при прокалке

было показано опытами с применением вакуума для удаления

влаги. Так, если при медленном нагревании катализатора до

950 °С удельная поверхность составила 263 м2/г, то при нагревании

под вакуумом в тех же условиях она оказалась равной 430 м2/г.

При старении уменьшается не только удельная поверхность, но

и удельный объем пор; кажущаяся и насыпная плотность

катализатора возрастают.

36

В некоторых исследованиях [46] отмечается, что удельный

объем пор катализатора при прокалке уменьшается прямо

пропорционально удельной поверхности. Однако рис. 16, построенный

0,7

500

Удельная поверхность , м2/г

Рис. 16. Зависимость между удельной поверхностью и удельным объемом пор

для прокаленных катализаторов.

700 200 300 400 500 600

Удельная поверхность, мг/г ,"

Рис. 17. Зависимость между удельной поверхностью и удельным объемом пор

для катализаторов, обработанных паром:

/—теоретическая кривая для поверхностно-диффузионного спекания; 2, 3, 4. 5 — кривые,

построенные по экспериментальным данным для катализаторов, обработанных паром

соответственно при 473, 576, 678, 863 °С.

на основании литературных и наших данных, указывает на более

сложную зависимость.

Изменение удельного объема пор при спекании катализатора

под совместным действием водяного пара и температуры показано

на рис. 17. (Значение теоретической кривой, изображенной на

37

рис., см. стр. 56). В случае пропарки при температуре <650 С

удельный объем пор с уменьшением поверхности меняется

медленнее, чем при термической прокалке (см. рис. 16).

Для описания зависимости удельного объема пор V от

величины поверхности катализатора S предложены следующие

эмпирические уравнения [42].

При прокалке:

К™ = KIOS A)

При пропарке:

К™ = KinoS + Vo B)

где Кто, Ктпо, Vo — коэффициенты.

Авторы [42] подчеркивают приближенный и ограниченный

характер зависимости, выражаемый этими уравнениями. Они

применимы лишь к определенному кругу пористых тел — к

стекловидным силикагелям и алюмосиликагелям, прокаленным при

температуре не ниже 500 °С и обладающим однороднопористой

структурой. Неоднороднопористые алюмосиликаты и силикагели этой

зависимости не подчиняются [47]. При прокалке таких

катализаторов поверхность уменьшается в большей степени, чем размер

пор, и средний размер пор увеличивается.