Автор: Поконова Ю.В. Страхов В.И.

Теги: аналитическая химия химия справочник справочник технолога

ISBN: 5-94365-057-1

Год: 2002

Похожие

Текст

^ - VAI

P ^ Ы

s.

!-.**--^",т^.-ь-

L -_^_-l .-..тт. -^ Л J

"^ 2 <£ Jxl ^

i — ~ ч.

1= © i" -

>.

r

^?r

- -1 •■ '■. '

'*•:&:&*

--Ш^

, ~--4r-

.■ iU

* '4;

4

>. If*

I I

«и Петер® р

on ~~

ББК

Н72

24.4

24.46

^вия^книг для специалистов

щцл*ымк*шш,,шмл\итмш\,

Авторы:

доц., к.т.н. Апостолов Сергей Александрович

к.т.н., зав. лаб. Бабаш Софрина Ефимовна

Белкина Елена Ильинична

к.т.н. \Беренц Арнольд Давидович]

к.т.н. Боруцкий Павел Николаевич

доц., к.х.н. Быкова Лидия Михайловна

доц., к.т.н. Васильев Юрий Васильевич

проф., д.т.н. Васильев Сергей Николаевич

доц., к.т.н. Гамова Ирина Александровна

доц., к.х.н. Громова Валентина Васильевна

проф., д.х.н. де Векки Андрей Васильевич

проф., д.х.н. Дейнеко Иван Павлович

к.т.н., зав. лаб. Зеленцова Нина Ивановна

с.н.с, к.т.н. Ицко Эдуард Федорович

с.н.с, к.т.н. Калинская Татьяна Владимировна

доц., к.х.н. Кескинов Виктор Анатольевич

к.т.н. Кириллова Наталья Константиновна

Козлов Владимир Алексеевич

доц., к.т.н. Колосенцев Сергей Дмитриевич

к.т.н Ланге Самуил Абрамович

к.т.н. Марышев Владимир Борисович

к.т.н. Медведева Ирина Николаевна

к.т.н. Мельникова Ольга Владимировна

в.н.с., к.т.н. Мухина Тамара Николаевна

к.т.н. Подклетнова Наталья Михайловна

проф. д.т.н. Поконова Юлия Васильевна

проф., д. х.н. Пяртман Андрей Константинович

проф., д.т.н. Розенталь Дмитрий Александрович

проф., д.т.н. Рыбаков Вячеслав Алексеевич

проф., д.т.н. Самонин Вячеслав Викторович

с.н.с, к.т.н. Сараево Татьяна Михайловна

доц., к.т.н. Саратов Иван Емелъянович

доц., к.т.н. Сибаров Дмитрий Андреевич

доц., к.т.н. Соловейчик Эльза Яковлевна

проф., д.т.н. Сороко Валерий Евгеньевич

доц., к.т.н. Сочевко Тамара Ивановна

проф., д.т.н. Спиркин Владимир Григорьевич

доц., д.х.н. Сыроежко Александр Михайлович

к.т.н. Тагильцева Наталья Олеговна

доц., к.т.н. Филатов Борис Николаевич

в.н.с, к.т.н. Фоменко Валентина Николаевна

проф., д.т.н. Чижов I еоргий Иванович

проф., д.т.н. Шабалина Татьяна Николаевна

к.т.н. Школьников Виктор Маркович

доц., с.н.с, к.т.н. Юдкевич Юрий Давидович

Редакторы тома:

проф., д.т.н. Поконова Юлия Васильевна

проф., д.т.н. Страхов Вячеслав Иванович

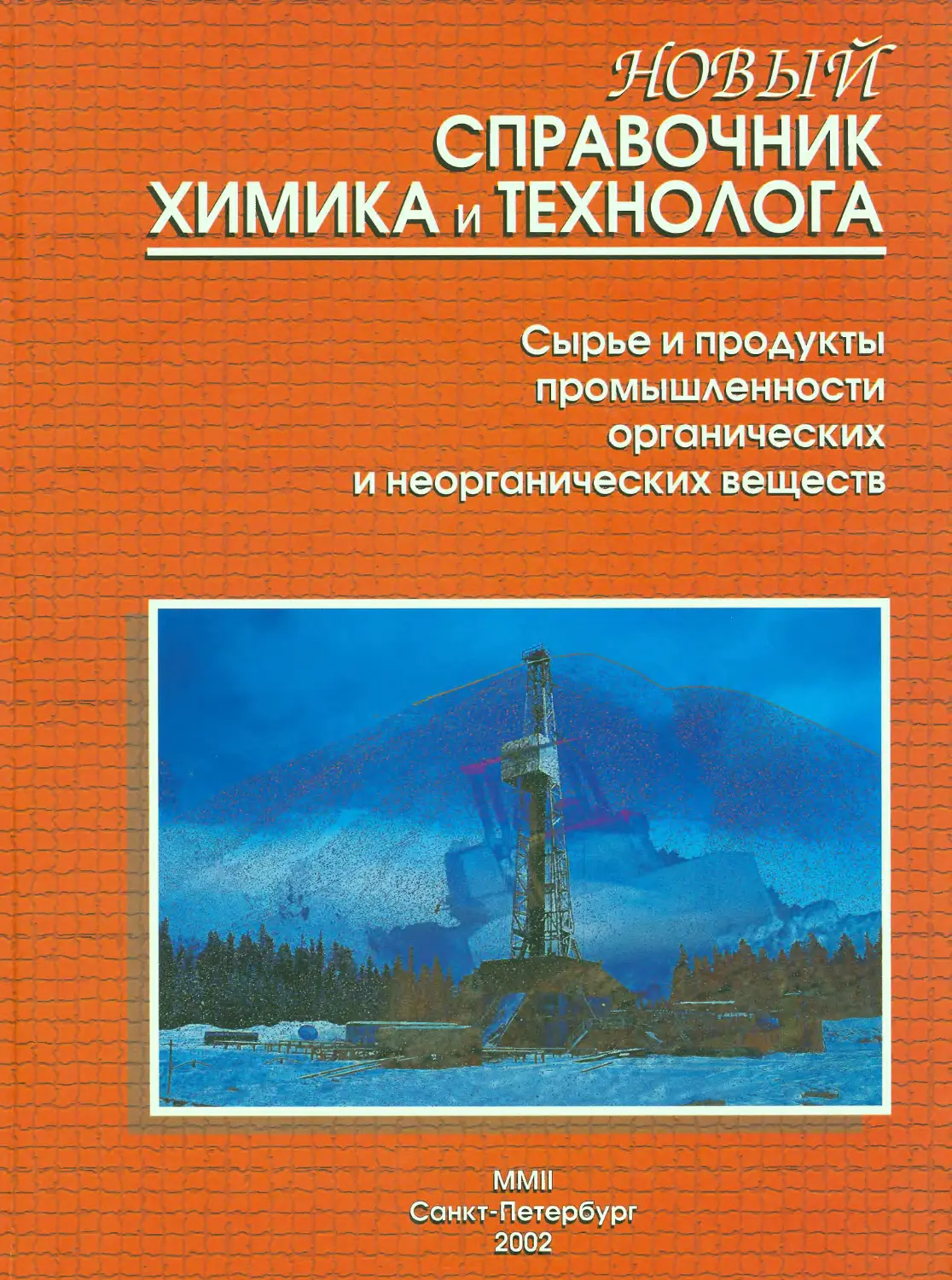

Н 72 Новый справочник химика и технолога. Сырье и продукты

промышленности органических и неорганических веществ. 4.1. — С.-Пб.:

АНО НПО «Мир и Семья», АНО НПО «Профессионал», 2002. — 988 с.

Справочник в двух частях содержит сведения о сырье и продуктах промышленности органических и

неорганических веществ.

В первой части тома представлены данные о твердом, жидком и газообразном сырье и важнейших

продуктах промышленности неорганических веществ: вяжущих, огнеупорах, керамике, стекле, сорбентах, угле-

графитовых материалах, углеродных адсорбентах. Последний раздел первой части тома (углеродные газы,

нефть) подготавливает читателя к материалам, посвященным сырью и продуктам промышленности

органических веществ, представленным во второй части тома. Редкоземельные элементы представляющие интерес

для производства лазеров, люминофоров и др. материалов, используемых в современных технологических

процессах приведены во второй части тома.

Предназначен для научного и инженерно-технического персонала аналитических лабораторий,

инженеров химиков-технологов, преподавателей и студентов университетов, химико-технологических, химико-

фармацевтических вузов, а также для специалистов смежных профессий.

Новая, наиболее важная для специалистов информация по темам, вошедшим в данный том, будет в

дальнейшем размещаться на сайте издательства www.npomis.com

Все права защищены и принадлежат издателю.

Любое использование материала данной книги, полностью или

частично, без разрешения АНО НПО «Мир и Семья» запрещено

и будет преследоваться по закону.

ISBN 5-94365-057-1

ISBN 5-98371-002-8

© АНО НПО «Мир и Семья», 2002

© АНО НПО «Профессионал», 2002

ОТ ИЗДАТЕЛЬСТВА

Петербургское издательство «Мир и Семья»

предлагает специалистам-химикам и всем заинтересованным

читателям 7-томный «Новый справочник химика и

технолога» (Справочник). («Справочник химика» в 7

томах, под общей редакцией чл.-корр. Б.П.

Никольского, последний раз был переиздан в 1962-1966 годах.)

Название Справочника отражает основную задачу

издателей и авторов: помимо базовых,

«академических», публиковавшихся в научной и справочной

литературе (например, в «Справочнике химика») сведений,

представить в максимально возможном объеме новую

информацию, данные, полученные за последние 40 лет

в области не только химической науки, но и

химических технологий — и таким образом сделать

Справочник интересным, нужным, необходимым широкой

«химической» аудитории — как ученых и студентов,

так и производственников-практиков.

В создании Справочника участвуют крупные

ученые и ведущие специалисты химических отраслей из

Москвы, Санкт-Петербурга, других городов страны

(всего около 250 авторов); материалы являются

оригинальными авторскими разработками либо

подготовлены на основе современной литературы. Справочник

обобщает опыт работы российских и зарубежных

ученых и технологов 2-ой половины XX века и показывает

перспективу развития химической и смежных областей

науки и производства.

В процессе работы неоднократно возникала

необходимость привлечения дополнительных материалов,

разработки новых тем, более расширенного и

углубленного изложения уже включенных в Справочник

разделов. В связи с этим значительно увеличился, по

сравнению с первоначально запланированным, объем

(некоторые тома выйдут в двух книгах), сроки выпуска

данного и следующих томов отодвинулись. Однако

авторско-издательский коллектив считает эти

производственные потери и трудности оправданными

необходимостью оптимального решения заявленной

глобальной задачи.

Продолжает издание том «Сырье и продукты

промышленности органических и неорганических веществ».

Основные темы других томов:

♦ общие сведения о строении и физических

свойствах веществ;

♦ свойства растворов, электродные процессы,

коррозия и противокоррозионные конструкционные

материалы;

♦ современные методы анализа;

♦ процессы и аппараты химических технологий;

♦ вредные химические вещества.

Руководители издательства выражают

благодарность всем тем, без чьей самоотверженной работы

выпуск сего основополагающего труда не состоялся бы.

ПРЕДИСЛОВИЕ

Последние десятилетия прошлого столетия

знаменовались колоссальным ростом потока

научно-технической информации. Россия в этот период переживала

общий упадок экономики, следствием чего явилось

резкое сокращение государственного финансирования

науки, промышленности, издательской деятельности,

новых поступлений научно-технической литературы

из-за рубежа (даже в крупнейшие библиотеки страны).

Изданный 40 лет назад «Справочник химика»

перестал в полной мере отвечать запросам исследователей и

технологов и нуждался в существенной переработке.

«Новый справочник химика и технолога»,

предлагаемый издательствами «Мир и семья» и «Профессионал»,

содержит обновленные данные, современную

терминологию, оценку физико-химических констант

материалов в Международной системе единиц (СИ).

Одной из наиболее актуальных проблем для

современной химии является создание на основе

теоретических и научных исследований высокоэффективных

технологий, позволяющих получать химические

продукты с заданными свойствами. Настоящий том «Сырье

и продукты промышленности неорганических и

органических веществ» выходит в 2-х частях и, в основном,

содержит информационные данные по следующим

направлениям:

- краткое изложение теоретических основ методов

получения химических продуктов;

- подробная характеристика продуктов;

- технологический процесс получения продукта в

промышленных условиях.

С момента выхода в свет первого «Справочника

химика» накопилось огромное количество новых

фундаментальных данных, касающихся теоретических и

практических основ получения продуктов

промышленности неорганических и органических веществ.

Успехи в методах оценки свойств продуктов

позволили более полно их охарактеризовать. Так, в области

органических производств был достигнут

значительный прогресс в исследовании механизма свободнора-

дикальных реакций в растворе, в изучении механизма

электрофильного замещения у насыщенного атома

углерода и нуклеофильного замещения в

ароматическом ряду. В результате успешного изучения влияния

растворителя на скорость реакций диполярные апро-

тонные растворители стали широко применяться в

производственной практике.

В «Новом справочнике химика и технолога»

приводятся данные по свойствам как для традиционных

химических материалов (стекло, керамика, вяжущие

вещества, огнеупоры, нефть, твердые горючие

ископаемые, лаки и краски, продукты основного

неорганического и органического синтеза), так и для материалов

нового поколения (перспективных катализаторов,

сорбентов, радиоактивных соединений, фуллеренов, нано-

материалов, дисперсионных полимерных композиций,

порошковых красок). Природные (растительные)

полимеры и продукты на их основе, получившие признание

в промышленности, представлены в новом справочнике

впервые.

В разделе «Вода и воздух» большое место отведено

нормативам по содержанию в них вредных веществ (и

КЧИ1

органических и неорганических), имеющих как

природное, так и антропогенное происхождение.

Эти нормативные материалы могут послужить

подспорьем при наблюдении, оценке и прогнозе состояния

окружающей среды в связи с хозяйственной

деятельностью человека.

Все эти данные существенно увеличили объем

«Нового справочника химика и технолога» по сравнению

со «Справочником химика» и сделали его доступным

более широкому кругу читателей: ученым,

производственникам, студентам. Авторы будут признательны

читателям за конструктивную критику и пожелания.

Доцент, кандидат химических наук

В.А. Столярова

Издательство с благодарностью примет и учтет

при последующих изданиях все ваши замечания, предложения и пожелания

Раздел 1

ВОДА И ВОЗДУХ

Автор-составитель: проф., д. т. н. В.Е. Сороко

1.1. Вода

Вода является составной частью биосферы, от

которой зависит состояние животного и растительного

мира, а также хозяйственная деятельность человека.

Водные бассейны занимают 70,8 % поверхности

планеты. Более 98 % водных ресурсов характеризуется

повышенной минерализацией воды. Объем пресных

вод составляет 28 млн км3, из которых 15 % доступны

для хозяйственного использования. 14 % запасов

пресной воды приходится на подземные источники.

Мировое потребление природной воды в 2000 г.

оценивают как 7000 км /год.

В промышленности водные ресурсы используют для

выполнения различных функций:

• реагентов химических превращений;

• сред, в которых протекают химические

превращения;

• средств поддержания параметров режима

протекания технологических процессов;

• теплоносителей в энергетических системах;

• средств транспортирования сырья, продуктов и

отходов;

• технологических реагентов при очистке

оборудования, помещений, дорожных покрытий.

Общим направлением водопотребляющих объектов

является минимизация потребления воды на единицу

выпускаемой продукции или для бытовых нужд и

минимизация загрязнения водоемов сточными водами.

Это достигается созданием систем замкнутого водо-

оборота.

Качество природной воды определяется

совокупностью ее свойств, обусловленных концентрацией и

характером содержащихся в воде примесей. В

зависимости от назначения воды к ней предъявляются

определенные требования, устанавливаемые ГОСТами. При

несоответствии воды, поступающей из водоисточника,

требованиям ГОСТа, проводят водоподготовку.

Особые требования предъявляют к питьевой воде,

сумма свойств и состав примесей в которой не должны

оказывать неблагоприятного влияния на здоровье

человека как при употреблении внутрь, использовании в

гигиенических целях, так и при производстве пищевых

продуктов. Эти требования сформулированы в актах

государственного управления. Органом,

утверждающим такие акты, является Департамент

государственного санитарно-эпидемиологического надзора

Минздрава РФ, осуществляющий соответствующий надзор.

Литература

1. Справочник по очистке природных и сточных вод

/ Л.Л. Пааль, Я.Я. Кару, Х.А. Мельдер, Б.Н. Репин.

М.: Высшая школа, 1994. 336 с.

2. Новый справочник химика и технолога. Основные

свойства неорганических и органических и эле-

ментоорганических соединений. СПб.: АНО НПО

«Мир и Семья», 2002. 1276 с.

3. Алексеев А.И., Валов М.Ю., Юзвяк 3.

Физико-химические основы водных систем и правовые

аспекты их использования: Учебное пособие. СПб.:

Химиздат, 2002. 212 с.

4. Алексеев А.И., Валов М.Ю., Юзвяк 3. Критерии

качества водных систем: Учебное пособие. СПб.:

Химиздат, 2002. 212 с.

Таблица 1.1

Перечень действующих государственных

стандартов, применяемых в области

водоснабжения (на 1 января 2001 г.)

ГОСТ

ГОСТ Р 22.6.01-95

ГОСТ Р 51232-98

ГОСТ Р 52209-98

Наименование

Безопасность в ЧС. Защита

системы хозяйственно-питьевого

водоснабжения. Общие

требования

Вода питьевая. Общие

требования к организации и методам

контроля качества

Вода питьевая. Методы

определения содержания хлороргани-

ческих пестицидов

газожидкостной хроматографией

6

Новый справочник

химика и технолога

Продолжение таблицы 1.1 Продолжение таблицы 1.1

ГОСТ

ГОСТ 4389-72

ГОСТ 4974-72

ГОСТ 4979-49

ГОСТ 6055-86

ГОСТ 6709-72

ГОСТ 8.556-91

ГОСТ 9.314-90

ГОСТ 13085-79Э

ГОСТ 13273-88

ГОСТ 18164-72

ГОСТ 18165-89

ГОСТ 18190-72

ГОСТ 18293-72

ГОСТ 18294-89

ГОСТ 18301-72

ГОСТ 18308-72

ГОСТ 18309-72

ГОСТ 18826-73

ГОСТ 18963-73

Наименование

Вода питьевая. Методы

определения сульфатов

Вода питьевая. Методы

определения содержания марганца

Вода хозяйственно-питьевого и

промышленного

водоснабжения. Методы химического

анализа. Отбор, хранение и

транспортирование проб (в части

отбора проб питьевой воды

заменен на ГОСТ 24481-80)

Вода. Единица жесткости

Вода дистиллированная.

Технические условия

ГСИ. Методика определения

состава и свойств проб вод.

Общие требования к разработке

ЕСЗКС. Вода для

гальванического производства и схемы

промывок. Общие требования

Воды минеральные для

экспорта. Упаковка, маркировка, трас-

портирование и хранение

Воды минеральные, питьевые,

лечебные и лечебно-столовые.

Технические условия

Вода питьевая. Метод

определения сухого остатка

Вода питьевая. Метод

определения массовой концентрации

алюминия

Вода питьевая. Методы

определения содержания остаточного

активного хлора

Вода питьевая. Методы

определения содержания свинца,

цинка, серебра

Вода питьевая. Методы

определения массовой концентрации

бериллия

Вода питьевая. Метод

определения остаточного содержания

озона

Вода питьевая. Метод

определения содержания молибдена

Вода питьевая. Метод

определения содержания полифосфатов

Вода питьевая. Методы

определения нитратов

Вода питьевая. Методы сани-

тарно-бактериологического

анализа

ГОСТ

ГОСТ Р 51210-98

ГОСТ Р 51211-98

ГОСТ Р 51212-98

ГОСТ Р 51309-99

ГОСТ Р 51310-99

ГОСТ Р 51392-99

ГОСТ Р 51592-2000

ГОСТ 2761-84

ГОСТ 2874-82

ГОСТ 3351-74

ГОСТ 4011-72

ГОСТ 4151-72

ГОСТ 4152-89

ГОСТ 4192-82

ГОСТ 4245-72

ГОСТ 4386-89

ГОСТ 4388-72

Наименование

Вода питьевая. Метод

определения содержания бора

Вода питьевая. Метод

определения содержания

поверхностно-активных веществ

Вода питьевая. Метод

определения содержания общей ртути

беспламенной атомно-абсорб-

ционной спектрометрией

Вода питьевая. Определение

содержания элементов методом

атомной спектрометрии

Вода питьевая. Методы

определения бензо[а]пирена

Вода питьевая. Определение

содержания летучих галогено-

органических соединений

газожидкостной хроматографией

Вода. Общие требования к

отбору проб

Источники централизованного

хозяйственно-питьевого

водоснабжения. Гигиенические,

технические требования и правила

выбора

Вода питьевая. Гигиенические

требования и контроль за

качеством

Вода питьевая. Методы

определения вкуса, запаха, цветности

и мутности

Вода питьевая. Методы

определения общего железа

Вода питьевая. Метод

определения общей жесткости

Вода питьевая. Метод

определения массовой концентрации

мышьяка

Вода питьевая. Методы

определения минеральных

азотсодержащих веществ

Вода питьевая. Методы

определения содержания хлоридов

Вода питьевая. Методы

определения массовой концентрации

фторидов

Вода питьевая. Методы

определения массовой концентрации

меди

Вода

воздух

7

Продолжение таблицы 1.1 Продолжение таблицы 1.1

ГОСТ

ГОСТ 19355-85

ГОСТ 19413-89

ГОСТ 21.601-79

ГОСТ 21.604-82

ГОСТ 21727-76

ГОСТ 23455-79

ГОСТ 23732-79

ГОСТ 23950-88

ГОСТ 24481-80

ГОСТ 24849-81

ГОСТ 24902-81

ГОСТ 25151-82

ГОСТ 25855-83

ГОСТ 26280-84

ГОСТ 26841-86

ГОСТ 27384-87

ГОСТ 29183-91

ГОСТ 17.1.4.02-90

Наименование

Вода питьевая. Методы

определения полиакриламида

Вода питьевая. Метод

определения массовой концентрации

селена

СПДС. Водопровод и

канализация. Рабочие чертежи

СПДС. Водоснабжение и

канализация. Наружные сети. Рабочие

чертежи

Вода. Вязкость при температуре

20 °С

Препарат «Мастоприм».

Технические условия

Вода для бетонов и растворов.

Технические условия

Вода питьевая. Метод

определения массовой концентрации

стронция

Вода питьевая. Отбор проб

Вода питьевая. Полевые методы

санитарно-микробиологического

анализа

Вода хозяйственно-питьевого

назначения. Общие требования к

полевым методам анализа

Водоснабжение. Термины и

определения

Уровень и расход поверхностных

вод. Общие требования к

измерениям

Режим атомных станций с

кипящими реакторами большой

мощности водохимический.

Показатели качества воды

вспомогательных систем

Режим атомных станций с

кипящими реакторами большой

мощности водохимический. Нормы

качества водного теплоносителя

основного контура системы

управления и защиты, средства

их обеспечения

Вода. Нормы погрешности

измерений показателей состава и

свойств

Вода для

хозяйственно-питьевого обеспечения судов.

Требования к качеству

Вода. Методика спектрофотомет-

рического определения хлоро-

филла-а

ГОСТ

ГОСТ 23268.0-91

ГОСТ 23268.1-91

ГОСТ 23268.2-91

ГОСТ 23268.3-78

ГОСТ 23268.4-78

ГОСТ 23268.5-78

ГОСТ 23268.6-78

ГОСТ 23268.7-78

ГОСТ 23268.8-78

ГОСТ 23268.9-78

ГОСТ 23268.10-78

ГОСТ 23268.11-78

Наименование

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Правила

приемки и методы отбора проб

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения органолептиче-

ских показателей и объема воды

в бутылках

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения двуокиси углерода

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения гидрокарбонат-

ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения сульфат-ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения ионов кальция и

магния

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения ионов натрия

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения ионов калия

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения нитрит-ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения нитрат-ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Метод

определения ионов аммония

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Метод

определения ионов железа

Новый справочник химика и технолога

Продолжение таблицы 1.1

Продолжение таблицы 1.2

ГОСТ

ГОСТ 23268.12-78

ГОСТ 23268.13-78

ГОСТ 23268.14-78

ГОСТ 23268.15-78

ГОСТ 23268.16-78

ГОСТ 23268.17-78

ГОСТ 23268.18-78

Наименование

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Метод

определения перманганатной

окисляем ости

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Метод

определения ионов серебра

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения ионов мышьяка

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения бромид-ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения иодид-ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Методы

определения хлорид-ионов

Воды минеральные питьевые

лечебные, лечебно-столовые и

природные столовые. Метод

определения фторид-ионов

Таблица 1.2

Перечень международных стандартов

по контролю качества воды

Принятые обозначения:

ПМС — Проект Международного стандарта (стандарт

рассмотрен специалистами и готовится к изданию);

ПК — Проект комитета (стандарт в настоящее время

обсуждается специалистами Технического комитета);

РП — Рабочий проект (стандарт предложен

специалистами для обсуждения).

Если указанные обозначения поставлены в скобки после

обозначения стандарта ИСО, то это означает пересмотр

действующего стандарта.

Международный

стандарт

ИСО 3696-87

ИСО 5663-84

Наименование стандарта

Вода для лабораторного анализа.

Технические условия и методы

испытаний

Качество воды. Определение

азота по Кьельдалю. Метод после

минерализации селеном

Международный

стандарт

ИСО 5664-84

ИСО 5666-1-83

ИСО 5666-2-83

ИСО 5666-3-84

ИСО 5667-1-80

ИСО 5667-2-91

ИСО 5667-3-94

ИСО 5667-4-87

ИСО 5667-5-91

ИСО 5667-6-90

ИСО 5667-7-93

ИСО 5667-8-93

Наименование стандарта

Качество воды. Определение

аммония. Метод дистилляции и

титрования

Качество воды. Определение

общей ртути методом

беспламенной атомной абсорбционной

спектрометрии. Часть 1. Метод

минерализации перманганатом-

пероксибисульфатом

Качество воды. Определение

общей ртути методом

беспламенной атомной абсорбционной

спектрометрии. Часть 2. Метод

минерализации

ультрафиолетовым облучением

Качество воды. Определение

общей ртути методом

беспламенной атомной абсорбционной

спектрометрии. Часть 3. Метод

определения после

минерализации бромом

Качество воды. Отбор проб.

Часть 1. Руководство по

составлению программ отбора проб

Качество воды. Отбор проб.

Часть 2. Руководство по

составлению методик выборочного кон-

тороля

Качество воды. Отбор проб.

Часть 3. Руководство по

хранению и обращению с пробами

Качество воды. Отбор проб.

Часть 4. Руководство по отбору

проб из природных и

искусственных недр

Качество воды. Отбор проб.

Часть 5. Руководство по отбору

проб питьевой воды и воды,

используемой в производстве

пищевых продуктов и напитков

Качество воды. Отбор проб.

Часть 6. Руководство по отбору

проб из рек и водных потоков

Качество воды. Отбор проб.

Часть 7. Руководство по отбору

проб воды и пара котельных

установок

Качество воды. Отбор проб.

Часть 8. Руководство по отбору

проб влажных осадков

Вода и в*

'оздух

9

Продолжение таблицы 1.2 Продолжение таблицы 1.2

Международный

стандарт

ИСО 5667-9-92

ИСО 5667-10-92

ИСО 5667-11-93

ПМС 5667-12

ПК 5667-13

РП 5667-14

ИСО 5813-83

ИСО 5814-90

ИСО 5815-89

ИСО 5961-94

ИСО 6058-84

ИСО 6059-84

ИСО 6060-89

ИСО 6107-1-86

(поправка 1)

ИСО 6107-2-89

ИСО 6107-3-93

ИСО 6107-4-93

ИСО 6107-5-86

(поправка 1)

Наименование стандарта

Качество воды. Отбор проб.

Часть 9. Руководство по отбору

проб морских вод

Качество воды. Отбор проб.

Часть 10. Руководство по отбору

проб сточных вод

Качество воды. Отбор проб.

Часть 11. Руководство по отбору

проб грунтовых вод

Качество воды. Отбор проб.

Часть 12. Руководство по отбору

проб донных отложений

Качество воды. Отбор проб. Часть

13. Руководство по отбору проб из

канализации, водопровода и

связанных с этим загрязнений

Качество воды. Отбор проб.

Часть 14. Руководство по

контролю качества при процедурах

отбора проб

Качество воды. Определение

растворенного кислорода. Иодо-

метрический метод

Качество воды. Определение

растворенного кислорода. Метод

электрохимического датчика

Качество воды. Определение

биохимической потребности в

кислороде через 5 суток (БПК5).

Метод разбавления и засева

Качество воды. Определение

кадмия атомно-абсорбционной

спектрометрией

Качество воды. Определение

содержания кальция. Титримет-

рический метод с применением

ЭТДА

Качество воды. Определение

суммарного содержания кальция

и магния. Титриметрический

метод с применением ЭТДА

Качество воды. Определение

химического потребления кислорода

Качество воды. Словарь. Часть 1

Качество воды. Словарь. Часть 2

Качество воды. Словарь. Часть 3

Качество воды. Словарь. Часть 4

Качество воды. Словарь. Часть 5

Международный

стандарт

ИСО 6107-6-86

(поправка 1)

ИСО 6107-7-90

ИСО 6107-8-93

ПМС 6107-9

ИСО 6222-88

ИСО 6332-88

ИСО 6333-86

ПМС 6340

ИСО 6341-89

(ПМС 6341)

ИСО 6439-90

ИСО 6461-1-89

ИСО 6461-2-86

ПМС 6468

ИСО 6595-82

Наименование стандарта

Качество воды. Словарь. Часть 6

Качество воды. Словарь. Часть 7

Качество воды. Словарь. Часть 8

Качество воды. Словарь. Часть 9.

Полный перечень терминов

ИСО 6107

Качество воды. Определение

количества жизнеспособных

микроорганизмов. Подсчет

колоний после посева внутри или

на поверхности агаровой среды

Качество воды. Определение

железа. Спектрометрический метод

с применением 1,10-фенантро-

лина

Качество воды. Определение

марганца. Спектрометрический

метод с применением формальд

оксима

Качество воды. Обнаружение и

количественное определение

сальмонеллы

Качество воды. Определение

подавления подвижности Dapygia magna

Straus (Cladocera, Cructa-cea)

Качество воды. Определение фе-

нольного индекса с 4-амино-

антипирином.

Спектрометрические методы после перегонки

Качество воды. Обнаружение и

подсчет спор анаэробных сульфит-

восстанавливающих

микроорганизмов (Clostridia). Часть 1. Метод

обогащения в жидкой среде

Качество воды. Обнаружение и

подсчет анаэробных сульфит-

восстанавливающих

микроорганизмов (Clostridia). Часть 2.

Метод мембранной фильтрации

Качество воды. Определение

органических хлорсодержащих

инсектицидов, полихлорированных

бифенилов и хлорбензолов. Газо-

хроматографический метод после

жидкостной экстракции

(жидкость—жидкость)

Качество воды. Определение

общего мышьяка. Спектрофото-

метрический метод с

применением диэтилдитиокарбамата серебра

10

Новый справочник

химика и технолога

Продолжение таблицы 1.2 Продолжение таблицы 1.2

Международный

стандарт

ИСО 6703-1-84

ИСО 6703-2-84

ИСО 6703-3-84

ИСО 6703-4-85

ИСО 6777-84

ИСО 6778-84

ИСО 6878-1-86

ИСО 7027-90

ИСО 7150-1-84

ИСО 7150-2-86

ИСО 7346-1-84

(ПМС 7346-1)

ИСО 7346-2-84

(ПМС 7346-2)

ИСО 7346-3-84

(ПМС 7346-3)

Наименование стандарта

Качество воды. Определение

цианидов. Часть 1. Определение

общего содержания цианидов

Качество воды. Определение

цианидов. Часть 2. Определение легко

выделяемых цианидов

Качество воды. Определение

цианидов. Часть 3. Определение

хлористого циана

Качество воды. Определение

цианидов. Часть 4. Определение

цианидов диффузией при рН = 6

Качество воды. Определение

нитритов. Молекулярно-абсорбцион-

ный спектрометрический метод

Качество воды. Определение

аммония. Потенциометрический

метод

Качество воды. Определение

фосфора. Часть 1.

Спектрометрический метод с применением молиб-

дата аммония

Качество воды. Определение

мутности

Качество воды. Определение

аммония. Часть 1. Ручной

спектрометрический метод

Качество воды. Определение

аммония. Часть 2. Автоматический

спектрометрический метод

Качество воды. Определение

острой летальной токсичности

веществ в отношении пресноводных

рыб (Brachydanio rerio, Hamilton-

Buchanan (Teleostei, Cyprinidae).

Часть 1. Статистический метод

Качество воды. Определение

острой летальной токсичности

веществ в отношении пресноводных

рыб (Brachydanio rerio, Hamilton-

Buchanan (Teleostei, Cyprinidae).

Часть 2. Полустатистический

метод

Качество воды. Определение

острой летальной токсичности

веществ в отношение пресноводных

рыб (Brachydanio rerio, Hamilton-

Buchanan (Teleostei, Cyprinidae).

Часть З. Метод непрерывного

обновления испытательного раствора

Международный

стандарт

ИСО 7393-1-85

ИСО 7393-2-85

ИСО 7393-3-90

ИСО 7704-85

ИСО 7827-94

ИСО 7828-85

ИСО 7875-1-84

ИСО 7875-2-84

ИСО 7887-94

ИСО 7888-85

ИСО 7890-1-86

Наименование стандарта

Качество воды. Определение

свободного хлора и общего

хлора. Часть 1. Титриметрический

метод с применением Л^Д-ди-

этил-1,4-фени лендиамина

Качество воды. Определение

свободного хлора и общего

хлора. Часть 2. Колориметрический

метод с применением МД-ди-

этил-1,4-фенилендиамина для

серийного контроля

Качество воды. Определение

свободного хлора и общего

хлора. Часть 3. Метод иодометриче-

ского титрования для

определения общего хлора

Качество воды. Оценка

мембранных фильтров для

микробиологического анализа

Качество воды. Определение в

водной среде «предельной»

аэробной биодеградации

органических соединений. Метод

анализа растворенного

органического углерода (DOC)

Качество воды. Методы

биологического отбора проб. Руководство

по отбору проб водных бентос-

ных макробеспозвоночных с

помощью сетки

Качество воды. Определение

поверхностно-активных веществ.

Часть 1. Определение анионных

поверхностно-активных веществ

спектрофотометрическим

методом с метиленовым синим

Качество воды. Определение

поверхностно-активных веществ.

Часть 2. Определение неионо-

генных поверхностно-активных

веществ с использованием

реактива Драгендрофа

Качество воды. Определение цвета

Качество воды. Определение

удельной электрической

проводимости

Качество воды. Определение

нитратов. Часть 1.

Спектрометрический метод с 2,6-диметилфенолом

Вода

и воздух

11

Продолжение таблицы 1.2 Продолжение таблицы 1.2

Международный

стандарт

ИСО 7890-2-86

ИСО 7890-3-88

ИСО 7899-1-84

(ПК 7899-1)

ИСО 7899-2-84

ИСО 7980-86

ПМС 7981-1

ПМС 7981-2

РП 7981-3

ИСО 8165-1-92

ПМС 8165-2

ИСО 8192-86

ИСО 8199-88

Наименование стандарта

Качество воды. Определение

нитратов. Часть 2.

Спектрометрический метод с 4-фторфенолом

после дистилляции

Качество воды. Определение

нитратов. Часть 3.

Спектрометрический метод с

использованием сульфосалициловой кислоты

Качество воды. Определение и

подсчет фекальных

стрептококков. Часть 1. Метод обогащения в

жидкой среде

Качество воды. Определение и

подсчет фекальных

стрептококков. Часть 2. Метод мембранной

фильтрации

Качество воды. Определение

кальция и магния. Атомно-

абсорбционный

спектрометрический метод

Качество воды. Определение

шести специфических многоядерных

углеводородов. Часть 1. Метод

тонкослойной хроматографии

Качество воды. Определение

шести специфических

многоядерных углеводородов. Часть 2.

Жидкостная хроматография с

высоким разрешением

Качество воды. Определение

шести специфических

многоядерных углеводородов. Часть 3.

Газохроматографический метод

Качество воды. Определение

отдельных моновалентных

фенолов. Часть 1.

Газохроматографический метод после

концентрирования экстракцией

Качеетво воды. Определение

отдельных моновалентных

фенолов. Часть 2.

Газохроматографический метод после деривации

совместно с хлоридом пента-

фторбензола

Качество воды. Испытание по

ингибированию поглощения

кислорода активированным илом

Качество воды. Общее

руководство по оценке количества

микроорганизмов на культурной среде

Международный

стандарт

ИСО 8245-87

ИСО 8265-88

ИСО 8288-86

ИСО 8466-1-90

ИСО 8466-2-93

ПМС 8466-3

ПК 8466-4

ИСО 8467-93

ПК 8689

ИСО 8692-89

ИСО 9174-90

Наименование стандарта

Качество воды. Руководство по

определению общего

органического углерода (ТОС)

Качество воды. Конструкция и

применение пробоотборника

(батометра) для забора

беспозвоночных животных со дна

обмелевших (мелких) водоемов с

пресной водой

Качество воды. Определение

кобальта, никеля, меди, цинка,

кадмия и свинца. Пламенные атом-

но-абсорбционные

спектрометрические методы

Качество воды. Калибровка и

оценка аналитических методов

определения качества. Часть 1.

Статистический анализ линейной

калибровочной функции

Качество воды. Калибровка и

оценка аналитических методов

определения качества. Часть 2.

Стратегия калибровки для

нелинейных калибровочных функций

Качество воды. Калибровка и

оценка аналитических методов

определения качества. Часть 3.

Метод сложения стандартов

Качество воды. Калибровка и

оценка аналитических методов

определения качества. Часть 4.

Определение пределов

обнаружения (детектирования) и

пределов количественного

определения основным аналитическим

методом

Качество воды. Определение

перманганатного индекса

Качество воды. Оценка качества

воды и растительного и

животного мира (среды) рек путем

подсчета количества

макробеспозвоночных

Качество воды. Испытание инги-

бирования роста пресноводных

водорослей с использованием

Senedesmus Subspicatus и Sele-

nastrum capricornutum

Качество воды. Определение

общего хрома. Атомно-абсорбцион-

ные спектрометрические методы

12 Новый справочник химика и технолога

Продолжение таблицы 1.2 Продолжение таблицы 1.2

Международный

стандарт

ИСО 9280-90

ИСО 9297-89

ИСО 9308-1-90

ИСО 9308-2-90

ПК 9308-3

ПК 9377-1

ПК 9377-2

ИСО 9390-90

ИСО 9391-93

Наименование стандарта

Качество воды. Определение

сульфата. Гравиметрические

методы с применением хлорида

бария

Качество воды. Определение

хлорида. Титрование нитратом

серебра с хроматным индикатором

(метод Мора)

Качество воды. Обнаружение и

количественный анализ

колиформных организмов,

термоустойчивых колиформных

организмов и предполагаемых

Escherihia. Часть 1. Метод

мембранной фильтрации

Качество воды. Обнаружение и

количественный анализ

колиформных организмов,

термоустойчивых колиформных

организмов и предполагаемых

Escherihia coll Часть 2. Метод

наиболее вероятного числа или

многотрубный метод

Качество воды. Обнаружение и

количественный анализ

колиформных организмов,

термоустойчивых колиформных

организмов и предполагаемых

Escherihia coll Часть 3. Перечень

Escherihia coli

Качество воды. Определение

углеводородного индекса (в нефти).

Часть 1. Метод экстракции в

растворитель и гравиметрии

Качество воды. Определение

углеводородного индекса (в нефти).

Часть 2. Метод экстракции в

растворитель и инфракрасной

абсорбции

Качество воды. Определение

бората. Спектрометрический

метод с использованием азоме-

тина — Н

Качество воды. Отбор проб с

больших глубин для

определения макробеспозвоночных.

Руководство по колонизации

(заселению), отбору образцов для

качественного и количественного

анализа

Международный

стандарт

ИСО 9408-91

ИСО 9439-90

ИСО 9509-89

ИСО 9562-89

ИСО 9696-92

ИСО 9697-92

ИСО 9698-89

ИСО 9887-92

ИСО 9888-91

ИСО 9963-1-94

ИСО 9963-2-94

ИСО 9964-1-93

Наименование стандарта

Качество воды. Определение

общей аэробной способности к

биоразложению органических

веществ в водной среде. Метод

определения потребления

кислорода в закрытом респирометре

Качество воды. Оценка

предельной способности органических

веществ к аэробному

биоразложению в водной среде. Метод

анализа выделения двуокиси

углерода

Качество воды. Метод оценки

степени ингибирования

нитрификации микроорганизмами

активного ила в присутствии

химикатов и сточных вод

Качество воды. Определение

адсорбируемых органических

галогенов (АОХ)

Качество воды. Определение

суммарной р-активности в

несоленой воде

Качество воды. Определение

суммарной а-активности в

несоленой воде

Качество воды. Определение

активности трития. Жидкостной

метод сцинтилляционного счета

Качество воды. Оценка аэробной

биодеградации органических

веществ в водной среде.

Полунепрерывный метод активного ила

(SCAS)

Качество воды. Оценка аэробной

способности органических

веществ к биоразложению в водной

среде. Статистический метод

(Метод Зан—Велленса)

Качество воды. Определение

щелочности. Часть 1. Определение

общей и частичной щелочности

Качество воды. Определение

щелочности. Часть 2. Определение

карбонатной щелочности

Качество воды. Определение

натрия и калия. Часть 1.

Определение натрия атомно-абсорбцион-

ным спектрометрическим

методом

Вода и воздух 13

Продолжение таблицы 1.2 Продолжение таблицы 1.2

Международный

стандарт

ИСО 9964-2-93

ИСО 9964-3-93

ИСО 9965-93

ИСО 9998-91

ИСО 10048-91

ИСО 10229-94

ПМС 10253

ИСО 10260-92

ПМС 10301

ИСО 10304-1-92

Наименование стандарта

Качество воды. Определение

натрия и калия. Часть 2.

Определение калия атомно-абсорбцион-

ным спектрометрическим

методом

Качество воды. Определение

натрия и калия. Часть 3.

Определение пламенной эмиссионной

фотометрией

Качество воды. Определение

селена. Атомно-абсорбционный

спектрометрический метод

Качество воды. Руководство по

оценке и контролю сред

микробиологических колоний,

применяемых в опытах определения

качества воды

Качество воды. Определение

азота по Кьельдалю. Метод

после минерализации сплавом

Деварда

Качество воды. Определение

продолжительной токсичности

веществ по отношению к

пресноводным рыбам. Метод оценки

влияния веществ на скорость

роста радужной форели [Oncorhy-

nchus mykiss Вальбаума (Teleostei,

Salmonidae)]

Качество воды. Определение

эффекта замедления роста морских

водорослей при помощи Skleto-

пепие constant и Phaeodactylum

tricornutum

Качество воды. Измерение

биохимических параметров. Спек-

трофотометрические методы

определения концентрации

хлорофилла

Качество воды. Определение

высоколетучих галогенированных

углеводородов. Газохроматогра-

фический метод после

жидкостной экстракции

Качество воды. Определение

растворенных фторида, хлорида,

нитрита, ортофосфата, бромида,

нитрата и сульфата методом

жидкостной ионной хроматографии.

Часть 1. Метод для вод с малыми

степенями загрязнения

Международный

стандарт

ПМС 10304-2

ПМС 10304-3

ПК 10304-4

ИСО 10359-1-92

ИСО 10359-2-94

ИСО 10523-94

ИСО 10530-92

ИСО 10566-94

ПМС 10634

ПК 10695

ПМС 10703

ПК 10704

Наименование стандарта

Качество воды. Определение

растворенных бромида, хлорида,

нитрата, нитрита, ортофосфата и

сульфата методом жидкостной

ионной хроматографии. Часть 2.

Метод для загрязненных вод

Качество воды. Определение

растворенных анионов методом

жидкостной ионной

хроматографии. Часть 3. Определение

хромата, тиоционата и тиосульфата

Качество воды. Определение

растворенных анионов методом

жидкостной ионной

хроматографии. Часть 4. Определение

хлората, хлорида и хлорита в воде с

малыми степенями загрязнения

Качество воды. Определение

фторидов. Часть 1. Метод

электрохимического зонда для мало-

загрязненных вод

Качество воды. Определение

фторидов. Часть 2. Определение

общего содержания

неорганического фтора после выпаривания и

дистилляции

Качество воды. Определение рН

Качество воды. Определение

растворенных сульфидов.

Фотометрический метод с

использованием индикатора метиленового

голубого

Качество воды. Определение

алюминия. Спектрометрический

метод с применением пирокате-

хинового фиолетового

Качество воды. Руководство по

оценке в водной среде

«конечной» биодеградации

малорастворимых органических веществ

Качество воды. Определение

средств защиты растений

Качество воды. Определение

активной концентрации

радионуклидов высокоразрешающей

у-спектроскопией

Качество воды. Определение ра-

дия-226

14 Новый справочник химика и технолога

Продолжение таблицы 1.2 Продолжение таблицы 1.2

Международный

стандарт

ПК 11369-1

ПК 11370

ПМС 11423-1

ПМС 11423-2

РП 11636

ПК 11731

ПМС 11732

ПМС 11733

ПМС 11734

ПМС 11885

Наименование стандарта

Качество воды. Определение

отдельных органических средств

защиты растений. Часть 1. Метод

жидкостной хроматографии

высокого разрешения после

экстракции в системе «твердое

вещество — жидкость»

Качество воды. Определение

отдельных органических средств

защиты растений. Метод

автоматического многократного

определения (AMD)

Качество воды. Количественный

анализ бензола и его

производных. Часть 1. Метод хроматогра-

фического анализа в газовой фазе

после экстракции

Качество воды. Количественный

анализ бензола и его

производных. Часть 2. Метод хроматогра-

фического анализа в газовой фазе

под разрежением

Качество воды. Неметаллические

материалы в контакте с водой,

предназначенной для

потребления человеком. Потенциальный

контроль увеличения водных

микроорганизмов

Качество воды. Определение и

подсчет Legionella

Качество воды. Определение

аммония и азота. Метод проточного

анализа и спектрометрического

определения

Качество воды. Оценка удаления

и биоразложения органических

соединений в водной среде.

Испытание на воспроизведение

активного ила

Качество воды. Определение

«конечного» анаэробного

биоразложения органических соединений

в способном к переработке иле.

Метод измерения

выделяющегося биогаза

Качество воды. Определение 33

элементов атомно-эмиссионной

спектрометрией с индуктивно

связанной плазмой

Международный

стандарт

ПМС 10705-1

ПК 10705-2

РП 10706

ИСО 10707-94

РП 10708

РП 10708

ПК 10709

РП 10710

ПМС 10712

ИСО 11083-94

ПК 11348

Наименование стандарта

Качество воды. Определение и

подсчет бактериорганов (Р-спе-

цифических RNA). Часть 1.

Метод инкубации паразитирующих

микроорганизмов

Качество воды. Определение и

подсчет бактериорганов (F-cne-

цифических RNA). Часть 2.

Метод жидких концентраций

Качество воды. Определение

длительной токсичности

относительно дафний (Daphnia magna Straus)

Качество воды. Определение в

водной среде «конечной»

аэробной биодеградации органических

соединений. Метод определения

биохимического потребления

кислорода (испытание в

закрытом сосуде)

Качество воды. Определение в

водной среде «конечной»

аэробной биодеградации органических

соединений. Метод определения

биохимического потребления

кислорода (испытание в

закрытом сосуде)

Качество воды. Определение в

водной среде «конечной»

аэробной биодеградации органических

соединений. Метод определения

биохимического потребления

кислорода в двухфазном закрытом

сосуде

Качество воды. Определение гадро-

карбоната. Титриметрический метод

Качество воды. Определение ра-

дия-222. Метод подсчета

сцинтилляции в жидкости

Качество воды. Определение ин-

гибирующего действия

компонентов воды на бактерии.

Испытания ингибирования

размножения бактерий (Pseudomonas)

Качество воды. Определение

хрома(У1). Спектрометрический

метод с применением 1,5-дифе-

нилкарбазида

Качество воды. Определение ин-

гибирующего эффекта сточных

вод по свечению Vibrio fischeri

(испытания по свечению бактерий)

Вода

воздух

15

Продолжение таблицы 1.2

Международный

стандарт

ПК 11905-1

ПК 11905-2

ПК 11923

ПМС 11969

ПМС 12020

ПК 12886

ПК 12887

ПК 12889

ПК 12890

ПК 13358

ПМС 13395

ПК 13530

ПК 13641-1

ПК 13641-2

ПК 13829

Наименование стандарта

Качество воды. Определение

азота. Часть 1. Метод окислительной

минерализации персульфатом

Качество воды. Определение

азота. Часть 2. Определение

связанного азота после окисления и

сжигания до двуокиси азота хе-

милюминесцентным методом

Качество воды. Определение

взвешенных частиц

Качество воды. Определение

мышьяка. Метод атомно-абсорб-

ционной спектрометрии

Качество воды. Определение

алюминия. Метод атомно-абсорб-

ционной спектрометрии

Качество воды. Определение

углекислого газа

Качество воды. Определение

индекса насыщения

Качество воды. Определение

активной концентрации стронция-89

и стронция-90 с применением

азотной кислоты

Качество воды. Определение

открытой токсичности веществ но

отношению к зародышам и

малькам пресноводных рыб

Качество воды. Определение

легко выделяемого сульфида

Качество воды. Определение

нитратного и нитритного азота и

их суммарного содержания

проточным анализом

Качество воды. Руководство по

качеству аналитического

контроля при анализе воды

Качество воды. Определение ин-

гибирования активности

анаэробных бактерий. Часть 1.

Испытание по прекращению

анаэробного усвоения

Качество воды. Определение ин-

гибирования активности

анаэробных бактерий. Часть 2.

Предварительное испытание перед

определением анаэробного разложения

Качество воды. Генотоксичность.

Применение сточных вод,

содержащих пробы бактерий

Продолжение таблицы 1.2

Международный

стандарт

ПК 13843

ПК 14402

РП 14403

РП 14442

РП 14592-1

РП 14592-1

РП 14593

РП 14608

РП 14653-1

Наименование стандарта

Качество воды. Руководство по

качеству аналитического

контроля микробиологических методов

Качество воды. Определение фе-

нольного индекса проточным

анализом

Качество воды. Определение

цианида и свободного цианида

проточным анализом

Качество воды. Определение ин-

гибирования роста морских

водорослей в присутствии

малорастворимых органических и

неорганических соединений,

тяжелых металлов и сточных вод

Качество воды. Определение

аэробного биоразложения

органических соединений при низких

концентрациях методом

симуляции выпадения осадка из

поверхностных вод. Часть 1. Метод

взбалтывания в сосуде и покоя

Качество воды. Определение

аэробного биоразложения

органических соединений при низких

концентрациях методом

симуляции выпадения осадка из

поверхностных вод. Часть 2. Метод

симуляции в реке

Качество воды. Определение

способности органических веществ

к конечному аэробному

биоразложению в водной среде. Метод

анализа выделяющегося

неорганического углерода в закрытом

сосуде

Качество воды. Определение А1,

Sb, Ag, As, Ba, Cd, Co, Cu, Sn,

Mn, Mo, Ni, Pb, Se, Ti, V. Метод

атомно-абсорбционной

спектрометрии с электротермической

атомизацией

Качество воды. Определение

15 специфических многоядерных

ароматических углеводородов.

Часть 1. Метод

высокоразрешающей жидкостной

хроматографии с флуоресцентным

детектированием

16

Новый справочник химика и технолога

Продолжение таблицы 1.2

Таблица 1.5

Международный

стандарт

РП 14669

РП

РП

РП

РП

РП

Наименование стандарта

Качество воды.

Токсикологические испытания по отношению к

морским ракообразным

Качество воды.

Токсикологические испытания по отношению к

устрицам {Crassostrea gigas)

Качество воды. Руководство по

консервации и обработке проб

грязи и осадков

Качество воды. Отбор и

обработка проб для биотестирования

Качество воды. Определение

некоторых соединений азота и

фосфора газовой хроматографией

после экстракции в системе

«твердое вещество—жидкость»

Качество воды. Определение

некоторых феноксиалкилкарбоно-

вых кислот газовой

хроматографией и масс-спектрометрией

после экстракции в системе

«твердое вещество—жидкость»

Виды жесткости воды

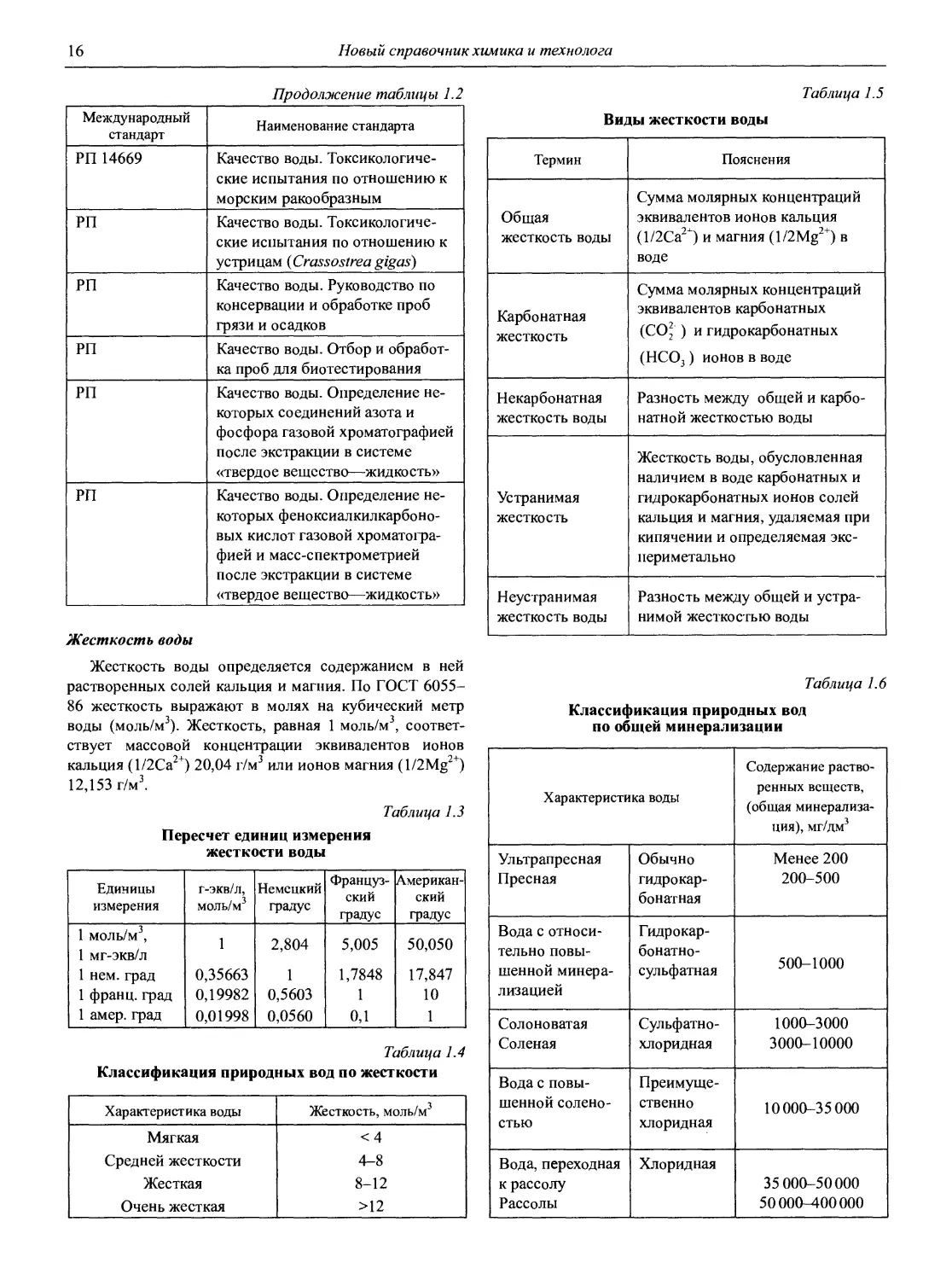

Жесткость воды

Жесткость воды определяется содержанием в ней

растворенных солей кальция и магния. По ГОСТ 6055-

86 жесткость выражают в молях на кубический метр

воды (моль/м3). Жесткость, равная 1 моль/м ,

соответствует массовой концентрации эквивалентов ионов

кальция (1/2Са2+) 20,04 г/м3 или ионов магния (l/2Mg2+)

12,153 г/м3.

Таблица 1.3

Пересчет единиц измерения

жесткости воды

Единицы

измерения

1 моль/м3,

1 мг-экв/л

1 нем. град

1 франц. град

1 амер. град

г-экв/л,

моль/м3

1

0,35663

0,19982

0,01998

Немецкий

градус

2,804

1

0,5603

0,0560

Французский

градус

5,005

1,7848

1

0,1

Американский

градус

50,050

17,847

10

1

Таблица 1.4

Классификация природных вод по жесткости

Характеристика воды

Мягкая

Средней жесткости

Жесткая

Очень жесткая

Жесткость, моль/м3

<4

4-8

8-12

>12

Термин

Общая

жесткость воды

Карбонатная

жесткость

Некарбонатная

жесткость воды

Устранимая

жесткость

Неустранимая

жесткость воды

Пояснения

Сумма молярных концентраций

эквивалентов ионов кальция

(1/2Са2") и магния (l/2Mg2+) в

воде

Сумма молярных концентраций

эквивалентов карбонатных

(COj ) и гидрокарбонатных

(НС03) ионов в воде

Разность между общей и

карбонатной жесткостью воды

Жесткость воды, обусловленная

наличием в воде карбонатных и

гидрокарбонатных ионов солей

кальция и магния, удаляемая при

кипячении и определяемая экс-

периметально

Разность между общей и

устранимой жесткостью воды

Таблица 1.6

Классификация природных вод

по общей минерализации

Характеристика воды

Ультрапресная

Пресная

Вода с

относительно

повышенной

минерализацией

Солоноватая

Соленая

Вода с

повышенной

соленостью

Вода, переходная

к рассолу

Рассолы

Обычно

гидрокарбонатная

Гидрокар-

бонатно-

сульфатная

Сульфатно-

хлоридная

Преимущественно

хлоридная

Хлоридная

Содержание

растворенных веществ,

(общая

минерализация), мг/дм3

Менее 200

200-500

500-1000

1000-3000

3000-10000

10000-35 000

35 000-50000

50000-400000

Вода и воздух

17

Таблица 1.7

Основные требования к качеству

дистиллированной воды (ГОСТ 6709-72)

Наименование показателей

1. Остаток после выпаривания, мг/дм3,

не более

2. Остаток после прокаливания,

мг/дм3, не более

3. Аммиак и аммонийные соли (NH4),

мг/м3, не более

4. Нитраты (N03), мг/дм3, не более

5. Сульфаты (SOj~) , мг/дм3, не более

6. Хлориды (СГ), мг/дм3, не более

7. Алюминий (А1), мг/дм3, не более

8. Железо (Fe), мг/дм3, не более

9. Кальций (Са), мг/дм3, не более

10. Медь (Си), мг/дм3, не более

11. Свинец (РЬ), мг/дм3, не более

12. Цинк (Zn), мг/дм3, не более

13. Вещества, восстанавливающие

Мп04(0), мг/дм3, не более

14. рН воды

15. Удельная электрическая

проводимость при 20 °С, См/м, не более

Нормы

5

1

0,02

0,2

0,5

0,02

0,05

0,05

0,8

0,02

0,05

0,2

0,08

5,4-6,6

5-КГ4

Таблица 1.9

Нормативы содержания в питьевой воде вредных

химических элементов и неорганических веществ

природного и антропогенного происхождения

Таблица 1.

Нормативы безвредности питьевой воды

по обобщенным показателям

химического состава

Показатели

Водородный показатель

Общая минерализация

(сухой остаток)

Жесткость общая

Окисляемость перман-

ганатом

Нефтепродукты,

суммарно

Поверхностно-

активные вещества

анионоактивные

Фенольный индекс

Y-ГХЦГ (линдан)

ДДТ (сумма изомеров)

2,4-Д

Единицы

измерения

Единицы

рН

мг/дм

ммоль/дм

мг/дм

мг/дм

мг/дм3

мг/дм3

мг/дм3

мг/дм3

мг/дм3

Нормативы,

не более

В пределах

6-9

1000-1500

7-10

5

0,1

0,5

0,25

0,0023

0,0023

0,033

Элементы, анионы, вещества

Алюминий (А13+)

Барий (Ва2+)

Бериллий (Ве2+)

Бор (В, суммарно)

Ванадий

Висмут

Вольфрам

Железо (Fe, суммарно)

Европий

Кадмий (Cd, суммарно)

Кобальт

Кремний

Литий

Марганец (Мп, суммарно)

Медь (Си, суммарно)

Молибден (Мо, суммарно)

Мышьяк (As, суммарно)

Натрий

Никель (Ni, суммарно)

Ниобий

Ртуть (Hg, суммарно)

Рубидий

Самарий

Свинец (РЬ, суммарно)

Селен (Se, суммарно)

Серебро

Стронций (Sr2+)

Сурьма

Таллий

Теллур

Фосфор элементарный

Хром (Сг3+)

Хром (Сг6+)

Цинк (Zn2+)

Бромид-ион

Гексанитрокобальтат-ион

Гидросульфид-ион

Нитрат-ион (по NO3)

Нитрит-ион

Персульфат-ион

Перхлорат-ион

Роданид-ион

Норматив,

не более, мг/дм3

0,5

од

0,0002

0,5

од

од

0,05

0,3-1,0

0,001

0,1

10

0,03

0,1-0,5

1,0

0,25

0,05

200

0,1

0,01

0,0005

ОД

0,024

0,03

0,01

0,05

7,0

0,05

0,0001

0,01

0,0001

0,5

0,05

5,0

0,2

1,0

3,0

45,0

3,0

0,5

5,0

ОД

18 Новый справочник

Продолжение таблицы 1.9

Элементы, анионы, вещества

Сульфат-ион (SO*)

Ферроцианид-ион

Фторид-ион (F)

Хлорид-ион (СГ)

Хлорит-ион

Хлорат-ион

Цианид-ион (CN )

Водорода сульфид

Водорода пероксид

Норматив,

не более, мг/дм3

500,0

1,25

1,2-1,5

350,0

0,2

20,0

0,035

0,003

од

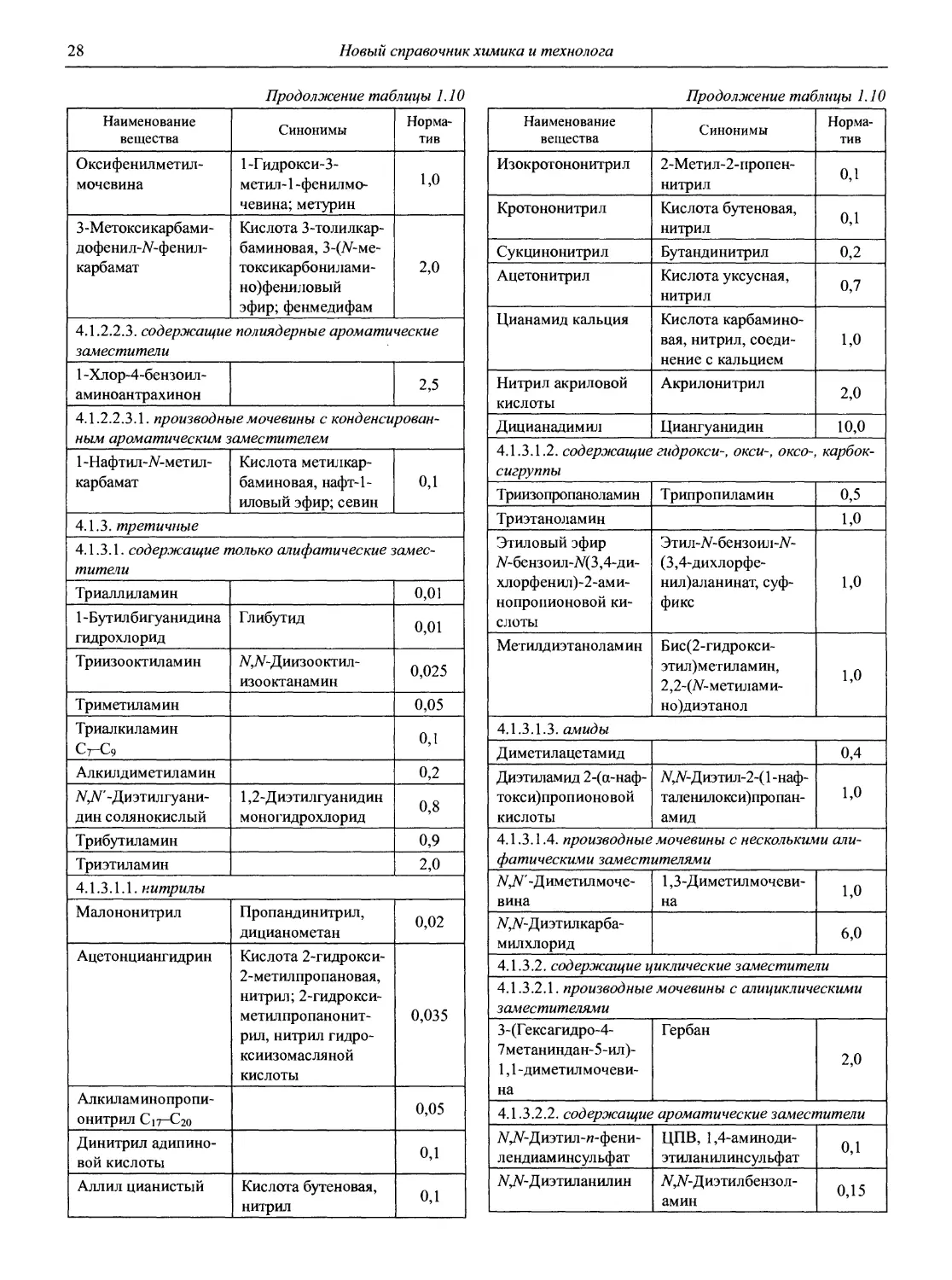

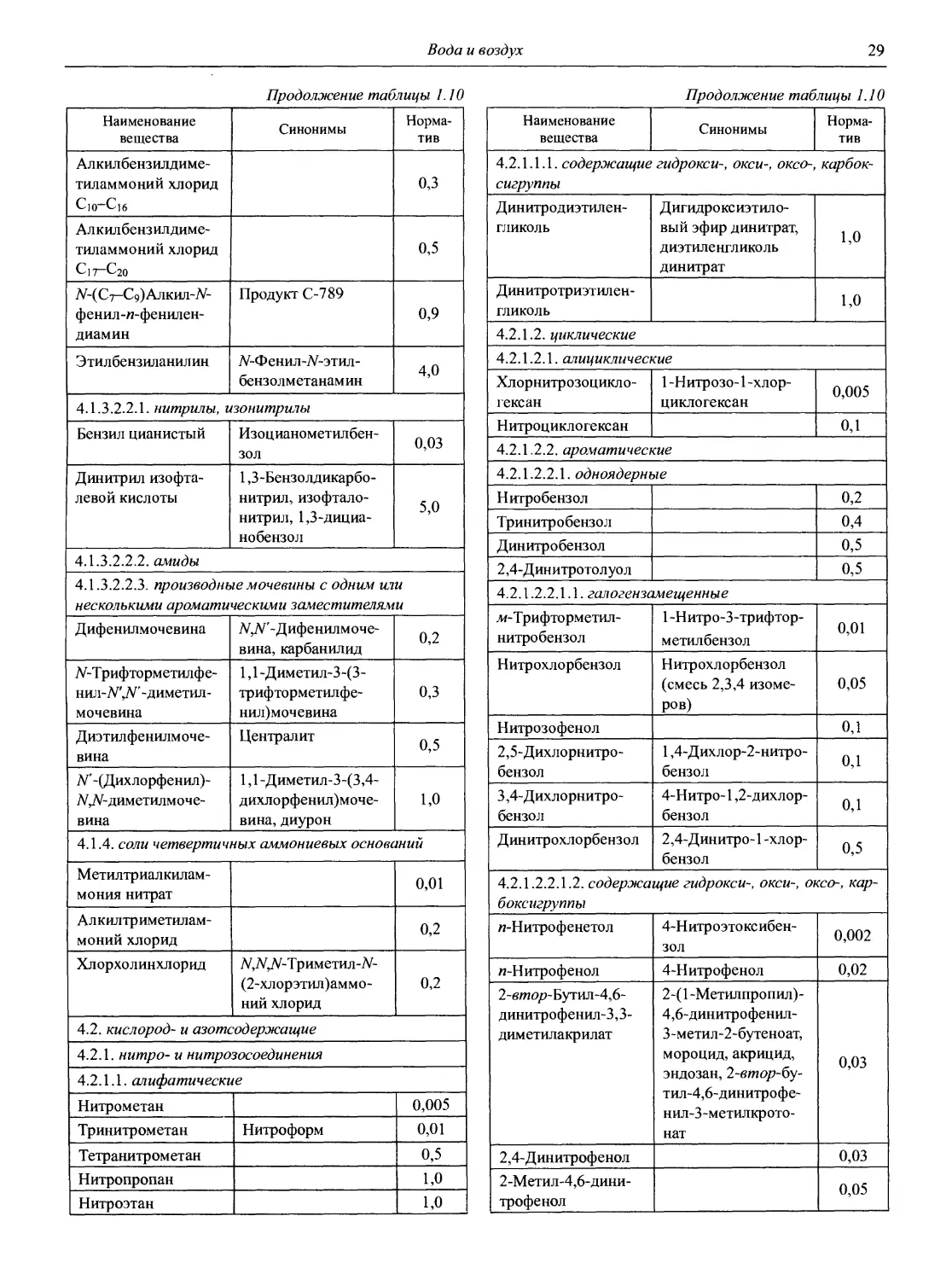

Таблица 1.10

Нормативы (мг/дм3, не более) содержания

в питьевой воде вредных органических веществ

природного и антропогенного происхождения

Наименование

вещества

Синонимы

Норматив

1. Углеводороды

1.1. алифатические

Изопрен

Изобутилен

Бутадиен-1,3

Бутилен

Пропилен

Этилен

2-Метил бута-1,3-

диен

2-Метилпроп-1 -ен

Дивинил

Бут-1-ен

Пропен

Этен

0,005

0,5

0,05

0,2

0,5

0,5

1.2. циклические

1.2.1. алициклические

1.2.1.1. одноядерные

Циклогексен

Циклогексан

Норборнен

Дициклогептадиен

Дициклопентадиен

Тетрагидробензол

Геке агидробензол,

гексаметилен

2,3-Дицик-

ло(2.2.1)гептен

Бицикло(2,2,1 )геп-

та-2,5-диен,

норборнадиен

Трициклодека-3,8-

диен,

За,4,7,7а-тет-

рагидро-4,7-мета-

но-1#-инден

0,02

0,1

0,004

0,004

0,015

1.2.2. ароматические

1.2.2.1. одноядерные

Бензол

Этилбензол

jw-Диэтилбензол

Ксилол

1,3-Диэтилбензол

Диметилбензол

0,01

0,01

0,04

0,05

химика и технолога

Продолжение таблицы 1.10

Наименование

вещества

Диизопропилбензол

Монобензилтолуол

Бутилбензол

Изопропилбензол

Стирол

а-Метилстирол

Пропиленбензол

w-mpem-Бутилтоуол

Толуол

Дибензилтолуол

Синонимы

Ди-1 -метилэтилбензол

З-Бензилтолуол

1-Фенилбутан

Кумол,

1-метилэтилбензол

Винилбензол

(1 -Метилвинил)бен-

зол

1-Фенилпропан

1-(1,1-Диметил-

этил)-4-метилбен-

зол,

1 -метил-4-mpew-

бутилбензол

Метилбензол

[(З-метил-4-бен-

зил)фенил]фенилме-

тан

Норматив

0,05

0,08

0,1

0,1

од

од

0,2

0,5

0,5

0,6

1.2.2.2. многоядерные

Бензо[а]пирен

5- 10^

1.2.2.2.1 бифенилы

Дифенил

Алкилдифенил

Бифенил, фенилбен-

зол

0,001

0,4

1.2.2.2.2 конденсированные

Нафталин

0,01

2. Галогенсодержащие соединения

2.1. алифатические

2.1.1. содержащие только предельные связи

Йодоформ

Тетрахлоргептан

1,1,1,9-Тетрахлор-

нонан

Бутилхлорид

1,1,1,5-Тетрахлор-

пентан

Четыреххлористый

углерод

1,1,1,11 -Тетрахлор-

ундекан

Гексахлорбутан

Гексахлорэтан

1,1,1,3-Тетрахлор-

пропан

1 -Хлор-2,3-дибром-

пропан

1,2,3,4-Тетрахлор-

бутан

Трииодометан

1 -Хлорбутан

Тетрахлорметан

1,2-Дибром-З-хлор-

пропан, немагон

0,0002

0,0025

0,003

0,004

0,005

0,006

0,007

0,01

0,01

0,01

0,01

0,02

Вода и воздух 19

Продолжение таблицы 1.10 Продолжение таблицы 1.10

Наименование

вещества

Пентахлорбутан

Перхлорбутан

Пентахлорпропан

Дихлорбромметан

Хлордибромметан

1,2-Дибром-1,1,5-

трихлорпентан

1,2,3-Трихлорпро-

пан

Трифторхлорпропан

1,2-Дибромпропан

Бромоформ

Тетрахлорэтан

Хлорэтил

1,2-Дихлорпропан

1,2-Дихлоризобутан

Дихлорметан

Дифторхлорметан

Д и фторд и хл орметан

Метилхлороформ

Синонимы

Фреон-253

Трибромметан

Хлорэтан, этилхло-

рид, этил хлористый

2-Метил-1,2-ди-

хлорпроиан

Хлористый метилен

Фреон-22

Фреон-12

1,1,1 -трихлорэтан

Норматив

0,02

0,02

0,03

0,03

0,03

0,04

0,07

0,1

ОД

0,1

0,2

0,2

0,4

0,4

7,5

10,0

10,0

10,0

2.1.2. содержащие двойные связи

Тетрахлорпропен

2-Метил-З-хлор-

проп-1-ен

Р-Хлорпрен

Гексахлорбутадиен

2,3,4-Трихлорбу-

тен-1

2,3-Дихлорбутади-

ен-1,3

1,1,5-Трихлорпен-

тен

Винилхлорид

1,3-Дихлорбутен-2

3,4-Дихлорбутен-1

Аллил хлористый

1,1-Дихлор-4-

метилпентадиен-1,4

Дихлорпропен

3,3-Дихлоризобути-

лен

Метил хлорид

2-Хлорбута-1,3-диен

Перхлорбута-1,3-

диен

2,3,4-Трихлорбут-1-

ен

2,3-Дихлорбута-1,3-

диен

Хлорэтен, хлорэти-

лен

1,3-Дихлорбут-2-ен

3,4-Дих лорбут-1 -ен

З-Хлорпроп-1-ен

Диен-1,4

3,3-Дихлор-2-

метил-1-пропен

0,002

0,01

0,01

0,01

0,02

0,03

0,04

0,05

0,05

0,2

0,3

0,37

0,4

0,4

Наименование

вещества

1,3-Дихлоризобути-

лен

1,1-Дихлор-4-

метилпентадиен-1,3

Синонимы

2-Метил-1,3-

дихлорпроп-1-ен

Диен-1,3

Норматив

0,4

0,41

2.2. циклические

2.2.1. алициклические

2.2.1.1. одноядерные

Гексахлорциклопен-

тадиен

1,1 -Дихлорцикло-

гексан

1,2,3,4,5,6-Гекса-

хлорциклогексан

Перхлорметилен-

циклопентен

Хлорциклогексан

1,2,2,4,5,5-Гекса-

хлор-1,3-

циклопентадиен

Гексахлоран

4-(Дихлорметилен)-

1,2,3,3,5,5-гекса-

хлорциклопентен

0,001

0,02

0,02

0,05

0,05

2.2.1.2. многоядерные

1,2,3,4,10,10-Гекса-

хлор-1,4,4а,5,8,8а-

гексагидро-1,4-

эндо-экзо-5,8-

диметанонафталин

1,4,5,6,7,8,8-Гепта-

хлор-4,7-эндомети-

лен-3а,4,7,7а-тетра-

гидроинден

Р-Дигидрогептахлор

Полихлорпропилен

1,4,4а,5,8,8а-Гекса-

гидро-1,2,3,4,10,10-

гексахлор-1,4,5,8-

диметанонафталин,

альдрин

За,4,7,7а-Тетрагид-

ро-1,4,5,6,7,8,8-геп-

тахлор-4,7-метано-

1Я-инден, гепта-

хлор

2,3,За,4,7,7а-Гекса-

гидро-2,4,5,6,7,8,8-

гептахлор-4,7-мета-

ноинден, дилор

0,002

0,05

0,1

0,2

2.2.2. ароматические

2.2.2.1. одноядерные

2.2.2.1.1. с атомом галогена в ядре

2,5-Дихлор-п-трет-

бутилтолуол

о- Д и хл орбе нзол

Хлор-п-трет-

бутилтолуол

1,2,3,4-Тетрахлор-

бензол

Хлорбензол

2,4-Дих лортолуол

1,4-Дихлор-2-( 1,1 -ди-

метил)-5-метилбен-

зол

1,2-Дихлорбензол

1 -Метил-( 1,1 -диме-

ти лэтил )-2

-хлорбензол

2,4-Дихлор-1-ме-

тилбензол

0,003

0,002

0,002

0,01

0,02

0,03

20 Новый справочник химика и технолога

Продолжение таблицы 1.10 Продолжение таблицы 1.10

Наименование

вещества

1,3,5-Трихлорбензол

о- и и-Хлортолуол

2,3,6-Трихлортолуол

2,3,6-Трихлор-и-

wpew-бутилтолуол

Синонимы

о- и и-Хлорметил-

бензол

Норматив

0,03

0,2

0,03

0,1

2.2.2.1.2. с атомом галогена в боковой цепи

Бензил хлористый

Геке ахлор-л<-кс илол

Гексахлор-и-ксилол

Бензотрифторид

Хл орм етил бензол

1,3-Бис(трихлор-

метил)бензол

1,4-Бис(трихлор-

метил)бензол

Трифторметил

бензол

0,001

0,008

0,03

0,1

2.2.2.2. многоядерные

2.2.2.2.1. бифенилы

Монохлордифенил

Дихлордифенил

Трихлордифенил

Пентахлордифенил

Монохлорбифенил

Дихлобифенил

Трихлорбифенил

Пентахлорбифенил

0,001

0,001

0,001

0,001

2.2.2.2.2. конденсированные

2-Хлорнафталин

0,01

3. Кислородсодержащие соединения

3.1. спирты и простые эфиры

3.1.1. одноатомные спирты

3.1.1.1. алифатические спирты

З-Метил-3-бутен-1 -

ол

Спирт гептиловый

нормальный

3 -Метил-1 -бутен-3 -

ол

Спирт гексиловый

нормальный

Спирт гексиловый

вторичный

Спирт гексиловый

третичный

Спирт октиловый

нормальный

Спирт нониловый

нормальный

Спирт бутиловый

нормальный

Изобутенил

карбинол

Гептан-1-ол, гексил-

карбинол

2-Метилпроп-2-ен-

1-ол, изопреновый

спирт

Гексан-1-ол, амил-

карбинол, пентил-

карбинол

1 -Метилпентан-1 -

ол, гексан-2-ол,

мети л бутил карбинол

2-Метилпентан-2-

ол, флотореагент

ТГС

Октан-1-ол, гептил-

карбинол

Нонан-1-ол, октил-

карбинол

Бутан-1-ол, пропил-

карбинол

0,004

0,005

0,005

0,01

0,01

0,01

0,05

0,01

од

Наименование

вещества

Спирт аллиловый

Спирт изобутило-

вый

Спирт бутиловый

вторичный

Спирт пропиловый

Спирт изопропило-

вый

Спирт' бутиловый

третичный

Спирт пентиловый

Спирт метиловый

Синонимы

Проп-2-ен-1-ол, ви-

нилкарбинол

2-Метилпропан-1 -

ол, изопропилкар-

бинол

Бутан-2-ол, метил-

изобутилкарби нол

Пропан-1 -ол, этил-

карбинол

Пропан-2-ол, диме-

тилкарбинол

w^ew-Бутиловый

спирт, триметилкар-

бинол, 1,1-диметил-

этанол, 2-метилпро-

пан-2-ол

Пентан-1-ол, бутил-

карбинол, амиловый

спирт

Метанол, карбинол

Норматив

0,1

0,15

0,2

0,25

0,25

1,0

1,5

3,0

3.1.1.1.1. галогензамещенные одноатомные спирты

Этиленхлоргидрин

Спирт 1,1,7-тригид-

родекафторгептило-

вый

Спирт 1,1,3-

тригидротетрафтор-

пропиловый

Спирт 1,1,5-тригид-

рооктафторпентило-

вый

Спирт 1,1,9-тригид-

рогексадекафторно-

ниловый

Спирт 1,1,13-три-

гидротетраэйкоза-

фтортрид ецил ов ы й

Спирт 1,1,11-три-

гидроэйкозафторун-

дециловый

Спирт р,р-дихлор-

изопропиловый

1 -Хлор-2-гидрокси-

этан, 2-хлорэтанол,

2-хлорэтиловый

спирт, хлорметил-

карбинол, 1-хлор-

этан-2-ол

П-3

П-1

П2

П-4

П-6

П-5

1,3-Дихлорпропан-

2-ол, дихлоргидрин,

дихлорметилкарби-

нол

од

0,1

0,25

0,25

0,25

0,25

0,5

1,0

Вода

воздух

21

Продолжение таблицы 1.10

Наименование

вещества

Спирт 1,1дигидро-

перфторгептило-

вый

Синонимы

2,2,3,3,4,4,5,5,6,6,7,

7,7-Тридекафторгеп-

тан-1-ол

Норматив

4,0

3.1.1.2. циклические

3.1.1.2.1. алициклические

Циклогексанол

Гексагидрофенол

0,5

3.1.1.2.2. ароматические

3.1.1.2.2.1. одноядерные

3.1.1.2.2.1.1. фенолы

Фенол

м- и п- Крезол

о- и и-Пропилфенол

Алкил фенол

Диметилфенол

м- и и-Метилфенол

1 -Гидрокси-2(и 4)-

пропилбензол

Ксиленол

0,001

0,004

0,01

0,1

0,25

3.1.1.2.2.1.1.1. галогензамещенные

Хлорфенол

Дихлорфенол

Трихлорфенол

0,001

0,002

0,004

3.1.1.2.2.1.2. содержащие гидроксигруппу в боковой

цепи

3.1.1.2.2.1.2.1. галогензамещенные

ЗА Л.2.2.2. конденсированные

а-Нафтол

Р-Нафтол

Нафт-1-ол, 1-нафтол

Нафт-2-ол, 2-нафтол

0,1

0,4

3.1.2. простые эфиры

3.1.2.1. алифатические

Этинилвинилбути-

ловый эфир

Диэтилацеталь

Этоксилат

первичных спиртов

Cl2~C]5

Диэтиловый эфир

Диметиловый эфир

1 -Бутоксибут-1 -ен-

3-ин, бутоксибуте-

лин

1,1 -Диэтоксиэтан

Этоксиэтан

Метоксиметан

0,002

0,1

0,1

0,3

5,0

3.1.2.1.1. галогензамещенные

Р, р-Дихлордиэти-

ловый эфир

1,1 -Оксибис(2-хлор-

этан), хлорэкс

0,03

3.1.2.2. ароматические

Дифенилолропан

л*-Фено кс итолуол

Анизол

4,4-Изопропилиден-

ди фенол

З-Фенокситолуол

Метоксибензол

0,01

0,04

0,05

Продолжение таблицы 1.10

Наименование

вещества

Синонимы

Норматив

3.1.3. многоатомные спирты и смешанные

соединения

3.1.3.1. алифатические многоатомные спирты

2-Метил-2,3-

бутандиол

Пентаэритрит

Этиленгликоль

Глицерин

1,4-Бутиндиол

1,4-Бутандиол

Метилбутандиол

2,2-Диметилолпро-

пандиол-1,3

Этан-1,2-диол

Триоксипропан

Бут-2-ин-1,4-диол

Бутан-1,4-диол

0,04

од

1,0

0,06

1,0

5,0

3.1.3.1. галогензамещенные

Мо нохл орги дри н

З-Хлорпропан-1,2-

диоксибензол

0,1

3.1.3.2. многоатомные фенолы

Пирокатехин

Пирогаллол

Гидрохинон

5-Метилрезорцин

1,2-Бензолдиол, 1,2-

диоксибензол

1,2,3-Триоксибензол

1,4-Диоксибензол

5-Метил-1,3-бензол-

диол

0,1

ОД

0,2

1,0

3.1.3.2.1. галогензамещенные

2,2-Бис-(4-гидрокси-

3,5-дихлорфе-

нил)пропан

Тетрахлордиан

0,1

3.1.3.3. содержащие гидрокси- и оксигруппы

3.1.3.3.1. алифатические

Спирт 2-аллилокси-

этиловый

Диэтиленгликоль

Тетраэтиленгликоль

Пентаэтиленгликоль

2,2'-Оксидиэтанол

2,2'-Оксидиэтилен-

диоксидиэтанол

3,6,9,12-Тетраокси-

тетрадекан-1,14-ди-

ол, этиленгликоль-

тетраоксидиэтило-

вый эфир

0,4

1,0

1,0

1,0

3.1.3.3.2. ароматические

З-Феноксибензило-

вый спирт

З-Феноксифенил-

метанол,

3-фенокси-

фенилкарбинол

1,0

3.2. альдегиды и кетоны

3.2.1. содержащие только одну оксогруппу

3.2.1.1. алифатические

3.2.1.1.1. алифатические соединения только с

предельными связями

22 Новый справочник химика и технолога

Продолжение таблицы 1.10 Продолжение таблицы 1.10

Наименование

вещества

Ацетилацетонаты

Антрахинон

Синонимы

9,10-Дигидродиок-

соантрацен,

9,10-антрацендион

Норматив

2,0

10,0

3.2.2.1. галогензамещенные

2,3,5,6-Тетрахлор-я-

бензохинон

2,3-Дихлор-5-ди-

хлорметилен-2-цик-

лопентен-1,4-наф-

тохинон

2,3-Дих лор-1,4-дион

2,3-Дихлор-1,4-наф-

тохинон

1 -Хлорантрахинон

2-Хлорантрахинон

Хлоранил, тетра-

хлорхинон

4,5-Дихлор-2-(ди-

хлорметилен)-4-цик-

лопентен-1,3-дион,

дикетон

р-Хлорантрахи нон

0,01

0,5

од

0,25

3,0

4,0

3.2.2.2. содержащие гидрокси группу

1,5-Дигидроксиан-

трахинон

1,4,5,8-Тетрагидрок-

сиантрахинон

1,2-Дигидроксиант-

рахинон

1,8-Дигидроксиант-

рахинон

1,4-Дихлороксиант-

рахинон

1,5-Дигидрокси-

9,10-антрацендион

1,4,5,8-Тетрагидро-

кси-9,10-антрацендион

1,2-Дигидрокси-

9,10-антрацендион,

ализарин

Дантрон

Хинизарин

0,1

3,0

3,0

0,25

4,0

3.3. карбоновые кислоты и их производные

3.3.1. карбоновые кислоты и их ионы

3.3.1.1. содержащие одну карбоксигруппу

3.3.1.1.1. алифатические

3.3.1.1.1.1. содержащие только предельные связи

Кислота

стеариновая, соль

Кислота октадека-

новая, соль

0,25

3.3.1.1.1.1.1. галогензамещенные

Кислота а,а,р-три-

хлорпропионовая

Кислота хлорэнан-

товая

Кислота монохлор-

уксусная, соль

Кислота хлорунде-

кановая

Кислота 2,2,3-три-

хлорпропионовая

Кислота 7-хлоргеп-

тановая

Кислота хлоруксус-

ная, соль

Кислота 11-хлорун-

декановая

0,01

0,05

0,05

0,1

Наименование

вещества

Диэтилкетон

Метилэтилкетон

Синонимы

Пентан-3-он, 3-ок-

сопентан

Бутан-2-он, 2-оксо-

бутан

Норматив

ОД

1,0

3.2.1.1.1.1. галогензамещенные

Хлораль

Перфторгептаналь

гидрат

Трихлорацетальде-

гид

0,2

0,5

3.2.1.1.1.2. содержащие гидрокси- и оксогруппы

Спирт диацетоно-

вый