Текст

С. П. Григорьев

Лекально-

инстру мента л ьн ые

работы

6П5.4

Г83

УДК 621.753

Редактор канд. техн, наук А. Н. Ковшов

Рецензенты: канд. техн, наук Н. П. Вершинин,

канд. техн, наук В. П. Пупынин и инж. В. И. Бойко

Григорьев С. П.

Г83 Лекально-инструментальные работы. М., «Машинострое-

ние», 1976

232 с. с ил.

В учебном пособии для повышения квалификации граверов и лекальщиков на лроиз-

•водстве рассмотрены новейшие приемы и способы работы на усовершенствованных плоско-

шлифовальных станках с применением универсальных заправочных и установочно-контроль-

ных приспособлений, внедрение которых значительно повышает производительность.труда

н улучшает качество выпускаемой продукции.

31304-109

Г-----------109-76

038(01)-76

6П5.4

© Издательство «Машиностроение», 1976 г.

ПРЕДИСЛОВИЕ

Современное машиностроение требует

высокой квалификации и необходимого

технического и культурного уровня от

рабочих кадров, управляющих автомати-

ческими приборами, самыми совер-

шенными станками. Непрерывно рас-

тет потребность в рабочих, владеющих

профессиями широкого профиля,— сле-

сарях - инструментальщиках, лекальщи-

ках, шлифовщиках-универсалах, граве-

рах и даже ювелирах. Ни один штамп или

пресс-форма, измерительный инструмент

или прибор, а также валики или накатные

матрицы с орнаментом гравировки не мо-

гут быть собраны, смонтированы без их

участия. Выполняемая ими работа слож-

на и должна выполняться с большой

точностью и высоким качеством.

Настоящая книга является пособием

для шлифовщиков, слесарей-лекалыци-

ков и граверов, повышающих квалифика-

цию на производстве. Она знакомит с

устройством современных плоскошли-

фовальных станков, технологией шли-

фования, а также способами и методами

изготовления шаблонов, гравирования

накатных матриц, изготовления клейм и

обработки орнаментов деталей инстру-

ментального производства.

Плоское шлифование широко применя-

ется в современном машиностроении

и в частности в станкостроении, приборо-

строении, сельскохозяйственном маши-

ностроении и во многих других отраслях

промышленности. Шлифованием обра-

батывают направляющие станин, плос-

кости разъема корпусов коробок скорос-

тей, редукторов и насосов, рабочие по-

верхности лемехов и других деталей

сельскохозяйственных машин Плоское

шлифование является высокопроизводи-

тельным методом механической обработ-

ки деталей. В ряде случаев плоское шли-

фование применяют вместо чистового

строгания и чистового фрезерования,

а также такой трудоемкой операции, как

шабрение.

Внедрению профильного шлифования

способствуют новые прогрессивные ме-

тоды получения заготовок сложных про-

филей деталей штампов и пресс-форм,

которые позволяют во многих случаях

исключать промежуточные, получисто-

вые операции и только одним плоским

фасонным шлифованием получать необ-

ходимые параметры шероховатости офор-

мляющих поверхностей и их точность.

На многих передовых заводах профиль-

ные детали (шаблоны, пуансоны, сбор-

ные матрицы штампов и пресс-форм)

шлифуют на плоскошлифовальных стан-

ках, используя универсальные заправоч-

ные приспособления для профилирования

абразивных кругов, что не только обеспе-

чивает высокую точность обработки и

улучшение качества рабочих оформляю-

щих поверхностей, но и ускоряет изготов-

ление деталей и снижает затраты на их

изготовление.

Машиностроительные заводы оснаще-

ны высокопроизводительными универ-

сальными и специальными плоскошли-

фовальными станками, которые могут

работать на повышенных режимах реза-

ния, быстро переналаживаться с одной

операции на другую. Современные плос-

кошлифовальные станки снабжены раз-

личными автоматическими устройства-

ми, действие которых основано на при-

менении пневматики, гидравлики и элект-

роники. Для обслуживания таких совер-

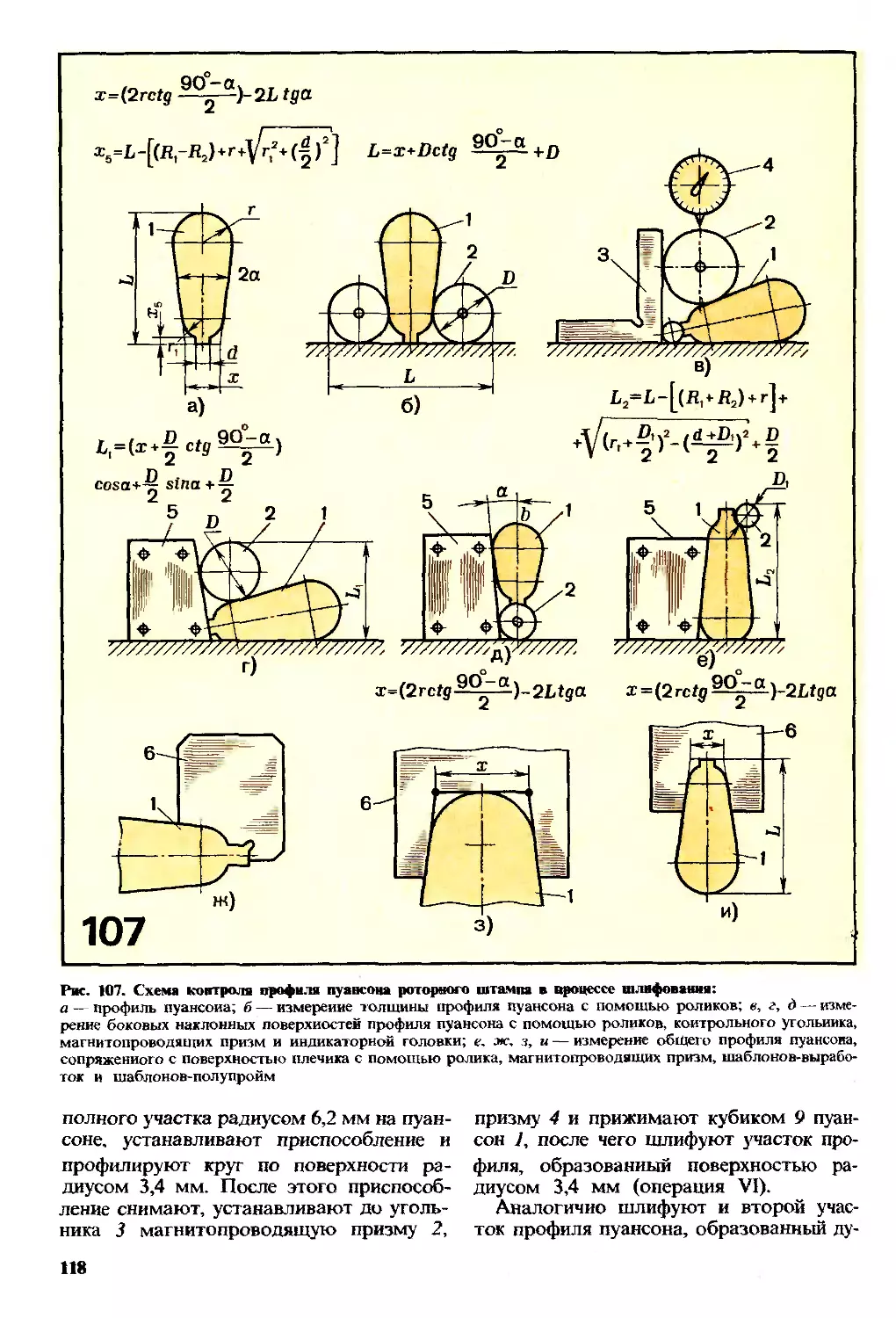

шенных станков нужны высококвали-

фицированные рабочие, поэтому в произ-

водственно-техническом обучении рабо-

чих должны предусматриваться элемен-

ты инженерно-технических знаний.

Глава 1

Вводные сведения.

Материалы и инструмент

для шлифования

1

Шлифовальная

обработка

§ 1. Виды шлифовальных работ

В настоящее время широкое распро-

странение получили плоскопрофильные

(фасонные) шлифовальные работы, кото-

рые охватывают различные виды работ:

шлифовщик с помощью запрофилиро-

ванного абразивного круга обрабаты-

вает на плоскошлифовальном станке

сложные профили деталей инструменталь-

ного производства. В число работ, выпол-

няемых шлифовщиком, входят шлифо-

вание сопряженных профилей шаблонов,

наружных и внутренних контуров пуансо-

нов и сборных матриц штампов и пресс-

форм, форм для литья под давлением и

форм по выплавляемым моделям, а так-

же проверка размеров их профилей изме-

рительным инструментом и оптически-

ми приборами.

В табл. 1 приведены характеристики

профильно-шлифовальных работ соглас-

но единому тарифно-квалификационно-

му справочнику.

На заводах единичного производства

шлифовщики должны быть в какой-то

степени универсалами и обладать до-

статочными практическими и теорети-

ческими знаниями. Они должны знать не

только типы шлифовальных станков и не-

обходимые конструкции универсально-

заправочных приспособлений для абра-

зивных кругов, материалы и производи-

тельный инструмент для шлифования, но

и весь измерительный и контрольный

инструмент, а также хорошо знать осно-

вы геометрии и тригонометрии, правила

4

Характеристик* профильно-шлифовальных работ

Таблица 1

1 Разряд | работы Вид работы Классы точности

2 Простые работы, шлифование поверхнос- тей или плоскостей за- готовок деталей 6—5

3 Работы менее слож- ные, требующие шли- фования плоскостей де- талей под угол с под- гонкой их по месту 5—4

4 Сложные работы, требующие точного шлифования и контро- ля на микроскопе ли- нейно-углового сопря- женного профиля 4—3

5 Сложные работы, требующие тщательно- го шлифования деталей сопряженного профиля высокой точности и проверки его на микро- скопе 3—2

6 Очень сложные рабо- ты , требующие высо- кой квалификации ис- полнителей при шлифо- вании сложных сопря- женных выпукло-вог- нутых профилей в де- талях штампов и пресс- форм 2—1

Эскиз

15°±30

9О°±ЗО'

\ О

Хо,у

^Z^'

«о/

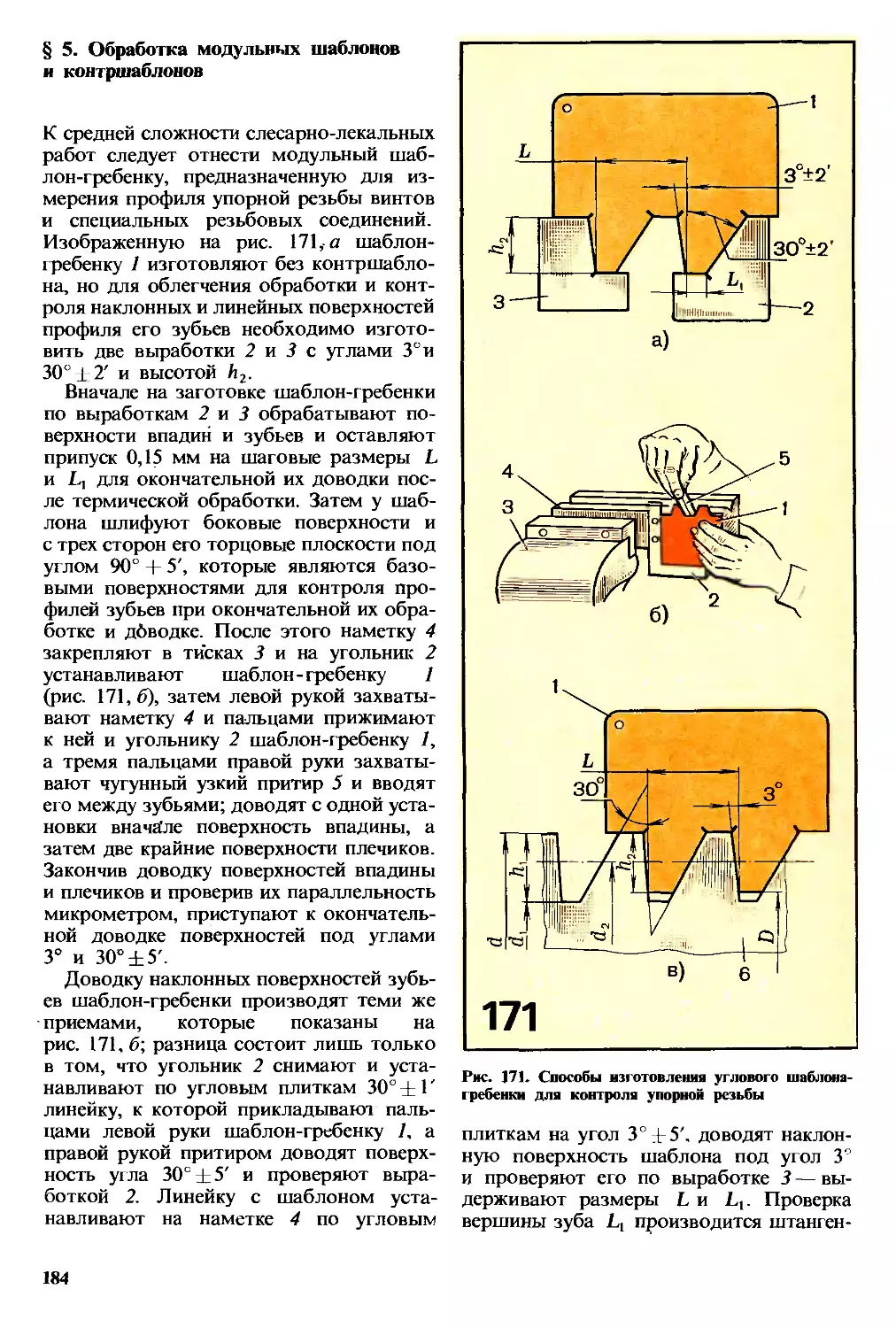

2

31 ±0,15*

9 ±0,05

4±0,1

12,5=0,1

О, _>

45 ±5

«О1

014±О,О2-

06±О,О2

38 ±0.03

7?±5'

6,1 ±0,03

Я11.42

46,5 ±0,02

R10.64

90°±5

90 ±5

0,125

0,25

0,125

6±0,01

5

технического черчения, систему допусков

и посадок. Все это будет способствовать

повышению качества обрабатываемых де-

талей.

§ 2. Интерьер шлифовального участка

Рабочие профили штампов, пресс-форм

и измерительных инструментов очень

сложны, к точности и параметрам шеро-

ховатости обработки их поверхностей

предъявляются высокие требования.

А между тем на их изготовление затрачи-

вается до 50 - 60% ручного труда, поэто-

му большое значение имеет механизация

этих работ путем внедрения профильного

шлифования.

На многих передовых заводах в

инструментальных цехах имеются шли-

фовальные участки, расположенные в

отдельных светлых помешениях, изолиро-

ванных от постороннего шума. Эти

участки оснащены высокопроизводитель-

ными и специальными плоскошлифо-

вальйыми станками и необходимым ко-

личеством вспомогательного инструмен-

та и приспособлений, наличие которых

позволяет повысить производительность

труда и улучшить качество изготовления

деталей.

На рис. 1 изображен интерьер шлифо-

вального участка инструментального

цеха, оснащенный новыми плоскошлифо-

вальными станками, стеллажом для хра-

нения абразивных кругов и оправок, сле-

сарно-инструментальным верстаком для

установки и сборки универсальных запра-

вочных приспособлений и круглой конт-

рольной плитой с набором измеритель-

ного инструмента.

Станки и верстак расположены вдоль

окон, а контрольная плита — в центре

помещения. Все оборудование располага-

ется согласно существую! цим нормам

планировки с учетом правильной освещен-

ности рабочего места. С левой стороны

у окна (рис. 1, а) показан плоскошлифо-

вальный станок повышенной точности.

В центре помещения шлифовального

участка, справа у окна установлен мало-

габаритный плоскошлифовальный ста-

нок (рис. 1, б) с ручной подачей стола и

шпиндельной головкой, который пред-

назначен для шлифования мелких профи-

лей деталей и шаблонов. Между проема-

ми окон установлен металлический стел-

лаж с деревянными ячейками (рис. 1, в),

в которых уложены абразивные круги.

В нижней части стеллажа имеется шкаф

с дверками и выдвижным ящиком для

хранения инструмента и приспособле-

ний; на верхней его части установлена

специальная подставка с отверстиями,

в которых вставлены металлические оп-

равки с абразивными кругами.

С правой стороны у окна установ-

лен слесарно-инструментальный верстак

(рис. 1, г) для установки и отладки уни-

версального инструмента и приспособ-

лений. Каркас верстака сварной из угло-

вого железа, с боков обшит фанерой, а

его крышка изготовлена из хорошо подо-

гнанных досок толщиной 50 мм и покры-

та линолеумом. Над крышкой с трех сто-

рон укреплены полочки для измеритель-

ного инструмента и готовых деталей.

В левой части верстака находится тумбоч-

ка с четырьмя деревянными выдвиж-

ными ящиками для хранения измеритель-

ного инструмента и чертежей. Ящики вер-

стака закрываются деревянной дверкой.

С правой стороны к металлической ножке

тумбочки приварены две втулки, в кото-

рые вставлены пальпы кронштейна вра-

щающегося стула. Справа под верстаком

находится шкаф с полочками для хране-

ния готовых изделий и приспособлений,

который закрывается двумя раздвиж-

ными дверками. На верстаке справа

установлены параллельные поворотные

тиски.

В крышке (столещнице) верстака

имеется смотровое окно с матовым стек-

лом для подгонки и контроля на просвет

шлифуемых профилей деталей. Для осве-

щения рабочего места на верстаке уста-

новлен шарнирно-поворотный софит с

электрической лампой. На передней пол-

ке установлено специальное приспособ-

ление, предназначенное для рабочих

чертежей.

Приспособление изготовлено из дюра-

люминиевых трубок и квадратных плас-

тин с шарнирными устройствами, кото-

рые могут легко и свободно перемещаться

и поворачиваться вместе с чертежом в

любом направлении.

В центре помещения шлифовального

участка для удобства контроля обрабаты-

ваемых деталей установлена контроль-

6

Рис. 1. Интерьер шлифовального «частка:

а — плоскошлифовальный станок с гидравлической подачей стола; б — плоскошлифовальный станок с

ручной подачей стола; в — металлический стеллаж для хранения абразивных кругов и оправок; г — верстак;

д — контрольная плита

ная круглая плита (рис. 1, <)), закреплен-

ная на основании. На этом же основании

установлены круглая полочка и шкаф для

хранения измерительного инструмента,

а на полочке с войлочным покрытием уло-

жены домкрат, молоток и струбцина. На

верхней плоскости плиты установлен на-

бор контрольно-измерительного инст-

румента первой необходимости: штан-

генрейсмус с индикаторной головкой,

кубик и призма.

§ 3. Техника безопасности при работе

на плоскошлифовальных станках

Безопасность работы на плоскошлифо-

вальных станках обеспечивается подбо-

ром исправных оправок и планшайб для

крепления абразивных шлифовальных

кругов на шпинделе станка, а также пра-

вильной установкой и креплением на

нем защитного кожуха. Неправильные

режимы резания, т. е. подача круга на

7

обрабатываемую деталь в процессе

шлифования, а также наличие дефектов

(трещин, выбоин) могут привести к раз-

рыву шлифовального круга и травмам

станочников и других рабочих, находя-

щихся поблизости, поэтому необходимо

строго соблюдать правила техники безо-

пасности при выборе и подготовке к ра-

боте абразивного круга, а также при экс-

плуатации шлифовальных станков.

Новые шлифовальные круги следует

просушить и тщательно осмотреть для

выявления трещин, выбоин и других ви-

димых дефектов. После этого круг наде-

вают на деревянный или металлический

стержень и слегка простукивают деревян-

ным молотком по торцу для обнаружения

внутренних дефектов по звуку. Если на

круге имеются выбоины или видимые тре-

щины или при простукивании он издает

дребезжащий звук, то такой круг бракуют.

Перед установкой на плоскошлифо-

вальный станок абразивный круг испыты-

вают на прочность вращением на специ-

альных балансировочно-испытательных

станках. В процессе испытания ненагру-

женному кругу сообщается окружная ско-

рость, на 50% превышающая рабочую.

Если круг не уравновешен, т. е. его центр

тяжести не совпадает с геометрической

осью вращения шпинделя, на котором он

установлен, то возникающие напряже-

ния могут превысить прочность связки

и разорвать круг. Для устранения неурав-

новешенности круг балансируют.

В процессе работы режущие зерна шли-

фовального круга выкрашиваются, круг

теряет правильную геометрическую фор-

му, поэтому его периодически правят.

При большой или неравномерной подаче

правящего инструмента (заправочного

приспособления), шарошки или оправки

с алмазом, а также при неправильной уста-

новке и креплении на станке заправочных

приспособлений, в особенности при

заправке профиля шарошкой, круг может

разорваться.

Для предупреждения несчастных слу-

чаев при правке абразивного круга необ-

ходимо соблюдать следующие меры

предосторожности: 1) ограждать шли-

фовальный круг защитным кожухом; 2)

производить подачу правящего инстру-

мента в соответствии с рекомендациями

по режимам правки; 3) не работать пра-

вящими приспособлениями без площа-

док для опоры подручника; 4) не удалять

абразивную пыль при правке шлифоваль-

ного круга до полной остановки шпинде-

ля; 5) круг или закрепляющие его детали

не должны соприкасаться с внутренними

стенками кожуха, для чего между кругом

и стенками защитного кожуха предусмат-

ривают зазоры. Углы раскрытий кожуха

и величины зазоров устанавливают по

ГОСТ 3881—65. Напрймер, максималь-

ный угол раскрытия защитного кожуха

плоскошлифовальных станков, работаю-

щих периферией круга, равен 150°, а зазор

для круга диаметром до 300 мм состав-

ляет 5—10 мм; для круга диаметром от

300 до 600 мм зазор между периферией

круга и внутренней поверхностью кожу-

ха должен составлять 10—15 мм, а для

кругов диаметром 750—1100 мм — 15—

20 мм. Между боковыми стенками кожу-

ха и торцом круга зазор колеблется в пре-

делах 10—15 мм. Некоторые шлифоваль-

ные станки имеют ограждения стола, ко-

торые препятствуют вылету деталей,

повышают степень безопасности при

разрыве круга и защищают работающих

от брызг охлаждающей жидкости.

§ 4. Абразивные материалы

и области их применения

Электрокорунд применяют трех

видов: нормальный, белый и монокорунд.

Электрокорунд представляет собой крис-

таллическую окись алюминия А12О3,

полученную в электропечах из чистого

глинозема.

Имеется и электрокорунд

хромистый. При шлифовании кон-

струкционных и ряда легированных ста-

лей кругами из электрокорунда хромисто-

го получают шероховатость поверхности

и производительность выше по сравнению

с электрокорундом.

Карбид кремния — химическое

соединение кремния и углерода, получае-

мое в электрических печах при темпе-

ратуре 2100—2200°С из кварцевого песка

и кокса, имеет темно-синюю и зеленую

окраску с металлическим блеском и

цветами побежалости. Различают два

вида карбида кремния — карбид кремния

черный КЧ и карбид кремния зеленый КЗ.

Карбид кремния уступает по твердости

8

Области применения абразивного материала

Таблица 2

Абрази в ныЙ мате риал Обоз- начение Состояние материала Выполняемые работы

Алмаз: естественный искусственный обыч- ной прочности повышенной прочно- сти высокой прочности наибольшей прочности Электрокорунд нор- мальный с содержанием: 91% А12О3 (окиси алю- миния) 92% А12О3 93% А12О3 95% А12О3 Электрокорунд белый с содержанием: 97% А12О3 99%А12О3 99,3 % А12О3 Монокорунд с содер- жанием: 96,5 — 97,4% А12О3 97,5 — 98,5 % А12О3 Электрокорунд хро- мистый Электрокорунд тита- нистый Карбид кремния чер- ный с содержанием: 97% SiC А АСО АСП АСВ АСК 13А 14А 15А 23А 23А 24А 43А 44А 34А 37А 753С Зерна и порошки в свобод- ном (незакаленном) виде, для шлифовальных кругов и алмаз но-металлических ка- рандашей Карандаши, гравироваль- ные иглы, пилы Порошки Зерна для шлифовальных кругов на органической связке Микропорошки, зерна для абразивного инструмента на различных связках Зерна и порошки для абра- зивных инструментов на раз- личных связках, круги для скоростного шлифования Зерна и порошки для аб- разивных инструментов на органических связках Порошки Зерна, порошки и микро- порошки для абразивных ин- струментов на различных связках, круги для скорост- ного шлифования Порошки и пасты из них Зерна и порошки для абра- зивных инструментов на раз- личных связках Зерна и порошки для абра- зивных инструментов на раз- личных связках То же Зерна и порошки для абра- зивных ниструмеитов на раз- личных связках зернистостью 125—50 Шлифование, резание и до- водка алмазов, стекла и дру- гих труднообрабатываемых материалов, правка шлифо- вальных кругов, заточка твердосплавного инструмента Обдирочное шлифование чугунных и стальных отли- вок, поковок, штампован- ных деталей и зачистка стальных швов; отделочная обработка порошками метал- лических деталей Шлифование конструкцион- ных и углеродистых сталей в незакаленном и закаленном видах, легированных сталей, ковкого чугуна, твердой бронзы Шлифование углеродистых и легированных сталей в за- каленном виде, быстрорежу- щих сталей, их заменителей, заточка инструмента Шлифование и доводка ле- гированных и закаленных сталей Шлифование и доводка ле- гированных и закаленных сталей, заточка и доводка режущего инструмента Доводка закаленных угле- родистых и легированных сталей Шлифование легирован- ных, цементированных, за- каленных и азотированных сталей, заточка и доводка ре- жущего инструмента Шлифование конструкцион- ных углеродистых легирован- ных сталей То же Обработка чугуна, меди, алюминия, стекла, фарфо- ра, камня, эбонита и т. д.

Продолжение табл. 2

Абразивный материал Обоз- начение Состояние материала Выполняемые работы

98% SiC Карбид кремния зеле- ный с содержанием: 54С Зерна и порошки для аб- разивных инструментов на раз- личных связках зернистостью 40—16 Шлифование твердых и хрупких материалов, заточ- ка инструментов, оснащенных твердыми сплавами

96% SiC 97% SiC 63С 63С Порошки, микропорошки Шлифование твердых спла- вов, заточка твердосплавных инструментов, заточка мине- ралокерамических резцов, об- работка неметаллических ма- териалов высокой твердости. Доводка и полирование зака- ленных сталей

98% SiC 63С Зерна для абразивных ин- струментов на различных связках Тонкое шлифование и до- водка легированных и зака- ленных сталей и неметалли- ческих материалов высокой твердости

Кубический нитрид бора (эльбор) КНБ Зерна и порошки для абра- зивных инструментов на раз- личных связках; микропорош- ки Шлифование закаленных легированных, высоколегиро- ванных инструментальных, жаропрочных и подшипнико- вых сталей. Профильное шли- фование

лишь алмазу и борсиликокарбиду. Зер-

на карбида кремния имеют острые режу-

щие грани и способны выдерживать тем-

пературу до 2050°С.

Кубический нитрид бора-

искусственный абразивный материал в

виде зерен, порошков и микропорошков.

Инструмент из этого материала обладает

повышенной стойкостью, не дает прижо-

гов на поверхности шлифуемых деталей.

Алмазы различных марок отличают-

ся друг от друга прочностью, формой

кристалла и степенью шероховатости

его поверхности. Синтетические алмазы

изготовляют четырех марок: АСО, АСП,

АСВ и АСК.

Применение абразивных материалов

приведено в табл. 2.

§ 5. Алмазы и алмазный инструмент

В различных областях промышлен-

ности все большее значение при обработ-

ке материалов, в частности, высоко-

легированных, жаропрочных сталей и

твердых сплавов, приобретает алмазный

инструмент. В связи с этим возникает по-

требность расширения номенклатуры

алмазного инструмента и создания но-

вых связок, позволяющих увеличить диа-

пазон его использования. Результаты

исследований показали, что на режущие

и эксплуатапионные свойства алмазов

большое влияние оказывают прочность

и модуль упругосгй. Модуль упругости

у алмаза в 1,7 раза выше, чем у твердого

сплава ВК8, и в 4 раза выше, чем у стали

Р18.

Алмазы необходимы для обработки

твердых сплавов и ванадиевых инструмен-

тальных сталей, специальных сталей,

неметаллических материалов и титано-

вых сплавов. Трудность обработки этих

материалов вызвана содержанием в них

повышенной твердости карбидов, кото-

рая либо равна микротвердости абразив-

ных зерен из электрокорунда и карбида

кремния зеленого, либо превышает ее.

Для эффективного шлифования отно-

шение твердости абразива к твердости

обрабатываемого материала должно

быть не менее 2—2,5, поэтому наиболее

благоприятным материалом для обра-

ботки сталей и сплавов, пересыщенных

твердыми карбидами, следует считать

алмаз.

10

Режущие и эксплуатационные свой-

ства алмаза в значительной степени опре-

деляются его прочностными характе-

ристиками. Если принять предел прочнос-

ти на изгиб сплава ВК8 за 100%, то для

твердого сплава Т15К6, закаленной ста-

ли Р18, минералокерамики и алмаза

пределы прочности будут соответствен-

но 85, 255, 35 и 21%. Предел прочности

на сжатие для этих материалов 95, 90,

40 и 50%. Одним из факторов, определяю-

щих высокие режущие свойства алмазных

инструментов, является высокий модуль

упругости алмаза. Он в 1,7 раза выше,

чем у сплава ВК8, и более чем в 4 раза

выше, чем у стали Р18.

Не меньшее значение для стойкости

инструмента имеют и теплофизические

свойства алмазов. Коэффициент тепло-

проводности алмаза выше коэффициен-

тов теплопроводности: сплава ВК8 —

в 2 раза, стали Р18 и твердого сплава

Т15К6 — примерно в 5 раз, минералоке-

рамики — почти в 35 раз. Высокая тепло-

проводность обеспечивает быстрый от-

вод тепла от места контакта алмазного

зерна с обрабатываемой поверхностью

и, следовательно, низкие температуры

в зоне резания и в процессе правки шли-

фовальных кругов.

Благоприятный термический режим

на режущих поверхностях алмазного

зерна создается также высокой теплоем-

костью алмазов. Сравнительно низкая

теплостойкость их для синтетических

(650сС) и для натуральных (850°С) алма-

зов ограничивает технологические и

эксплуатационные параметры процессов.

Алмазные круги. Алмазное шлифо-

вание твердосплавных деталей штампов

фасонного инструмента и других дета-

лей имеет ряд преимуществ по сравнению

с другими методами обработки. При ра-

боте алмазными кругами достигаются

шероховатость поверхности Ra = 0 • 16—

—0,02 мкм и 1-й класс точности. Алмазное

шлифование не вызывает структурных из-

менений в твердосплавных деталях,

отсутствуют микротрещины и уменьша-

ются внутренние напряжения. Поэтому

стойкость твердосплавных инструмен-

тов и штампов после алмазной обработки

увеличивается в 2—3 раза по сравнению

с деталями, обработанными шлифоваль-

ными кругами.

На рис. 2 изображено несколько типов

алмазных кругов, формы корпусов 1 (дис-

ков) которых изготовлены из алюминие-

вого металла с алмазными покрытиями 2.

Круг на рис. 2, а предназначен для шли-

фования и доводки пазов и канавок в де-

талях. Круги на рис. 2, б, в предназначены

для шлифования и доводки растворов

скоб, торцовых и конических фрез; круг

на рис. 2, г предназначен для шлифования,

заточки и доводки зубьев протяжек и спи-

ральных фрез; круг на рис. 2, д предна-

значен для одновременного шлифования

плоскостей и боковых сторон в пазах

деталей инструментального производ-

ства; круги на рис. 2, е, ж, з, и предназна-

чены для заточки режущих кромок рез-

цов, фрез и шлифования — доводки зубь-

ев протяжек, скоб и калибров. Для жест-

кости крепления в процессе работы

корпус 1 круга, показанного на рис. 2, и,

надевают на установочную втулку план-

шайбы 3, навинчивают упорное кольцо 2

и закрепляют винтами 4.

Алмазные круги, изображенные на

рис. 2, обладают высокой стойкостью,

т. е. способностью длительное время

сохранять форму и размеры, что особен-

но важно при обработке сложных поверх-

ностей. Применение алмазного инстру-

мента для обработки твердосплавных де-

талей штампов и фасонного инструмента,

как правило, не требует специального обо-

рудования. Все виды алмазного шлифо-

вания выполняют на плоско-, кругло-,

внутри- и профилешлифовальных стан-

ках.

Алмазные круги выбирают по форме

и размеру в зависимости от характера

выполняемой операции. Например, кру-

ги на органической связке Б1, Б2, БЗ реко-

мендуется применять для финишных и

доводочных операций, когда снимается

слой толщиной 0,03—0,06 мм. Они обес-

печивают невысокую производительность

(0,2—0,3 г/мин) и характеризуются

сравнительно большим расходом алма-

за (2—3 мг/г и более).

Круги на металлической связке (Ml,

МИ, МК и др.) применяют для предвари-

тельной обработки — заточки. Они име-

ют более высокую производительность

(0,5—0,6 г/мин) и характеризуются мень-

шим расходом алмаза (1—1,5 мг/г). Ал-

мазные круги на этой связке обеспечива-

11

Pec. 2. Схема формы кругов с алмазным покрытием:

а — плоский с алмазным покрытием на периферии диска; б, в — чашечно-конические; г — чашечно-коии-

ческой формы с алмазным покрытием по наружному диаметру; д — плоский прямой формы с алмазным

покрытием по наружному диаметру и канту; е, ж, з, и — пилиндрнческой и чашечно-конической формы

с алмазным покрытием на торце и канте наружного диаметра

ют в 3—4 раза большую производи-

тельность, чем круги на других металли-

ческих связках (2—4 г/мин при удельном

расходе алмаза 0,8—1,0 мг/г). По сравне-

нию с алмазными кругами на других

металлических связках величина силы

резания уменьшается в 2—3 раза. По-

этому алмазные круги на связке М5 по-

зволяют увеличить поперечную подачу

(применяемую при работе алмазными

кругами на связке Ml) при заточке твердо-

сплавного режущего инструмента от

0,03 мм до 0,5 мм на один двойной ход

без образования микротрещин и при-

жогов.

Обычную алмазную заточку кругами

на связке М5 следует производить с ох-

лаждением жидкостью состава: 0,6% нит-

рита натрия, 0,6% глицерина, 1,8% три-

этаноламина, остальное вода. Хорошие

результаты дает охлаждение жидкостью

состава: 0,3% триэтаноламина, 0,3% со-

ды кальцинированной, 0,5% буры и

0,1% смачивателя ОП7-ОП10, остальное

вода. Скорость подачи жидкости 4—

5 л/мин. Хорошей охлаждающей и мо-

ющей жидкостью является смесь кероси-

на и машинного масла в равных частях.

Высокой стойкостью, обеспечиваю-

щей максимальную для алмазных инст-

рументов производительность, обладает

инструмент на связке М5.

Рекомендации по рациональной экс-

плуатации алмазного инструмента и эко-

номии алмазов. Ниже приводятся режи-

мы обработки деталей алмазными круга-

ми на связке М5 и характеристики

этих кругов: зернистость и концентрация

алмазов, скорость круга, продольная и по-

перечная подачи, а также данные о влия-

12

Ряс. 3. Зависимость удельного расхода алмазов от:

а — скорости круга; б — поперечной н продольной

подач

нии продольной подачи и глубины реза-

ния на удельный расход алмазов.

В процессе шлифования пластинок

из твердого сплава Т15К6 установлено,

что скорость резания и шерохова-

тость поверхности детали во многом

зависят не только от скорости вращения

алмазного круга и движения стола с де-

талью, но и от непрерывной подачи струи

охлаждающей жидкости, направляемой

в зону соприкосновения круга с обрабаты-

ваемой плоскостью детали, так как

при неравномерной подаче жидкости в

зону контактов круга с деталью образу-

ется высокая температура и кристалл

алмаза от сильного нагрева начинает трес-

каться, крошиться и приходит в негод-

ность. Поэтому в процессе шлифования

твердосплавных деталей необходимо

следить за тем, чтобы все время охлаж-

дающая жидкость поступала на алмаз-

ный шлифовальный круг.

Таблица 3

Сравнительные данные испытаний алмазных

кругов на рвзлнчиых связкак

Скорость круга, м/с Удельный расход алмазов, мг/г Параметр шерохова- тости обработанной поверхности (fa, мкм

15,7 0,52 0,32-0,16

31,4 0,43 0,16—0,08

45,6 0,58 0,16—0,08

Значения удельного расхода алмазов

и шероховатости поверхности при об-

работке кругами АСП 8М5 — 100% в за-

висимости от скорости круга представле-

ны в табл. 3 и на рис. 3, а.

Увеличение удельного расхода алма-

зов при скорости круга 45,6 м/с (табл. 4)

можно объяснить ухудшением охлаж-

дения в зоне резания.

С увеличением продольной подачи

от 1 до 8 м/мин удельный расход алмазов

увеличивается почти прямо пропорцио-

нально. В значительной степени изме-

няется удельный расход алмазов при из-

менении поперечной подачи от 0,02

до 0,12 мм.

В процессе шлифования поверхнос-

тей алмазные круги имеют АСП8 М5 —

100% и АСМ40 М5 — 100%. При этом

окружная скорость круга и продольная

подача составляли соответственно

31,4 м/с и 2 м/мин, количество твердого

сплава, снимаемого-за один проход, от

1,0 до 24 г. Изменение удельного расхода

алмазов в зависимости от поперечной по-

дачи представлено в табл. 5.

Составляющие силы резания увели-

чиваются также прямо пропорционально

увеличению поперечной подачи; увели-

чение поперечной подачи на каждый

0,02 мм/дв. ход в среднем приводит к рос-

ту нормальной силы на 1,5 кгс, а тангенци-

альной на 0,7 кгс. Поэтому следует учесть,

что экономия алмазов при высокой про-

изводительности труда достигается не

только увеличением продольной пода-

чи, но и за счет силы резания. Так, если

увеличить производительность заточки

твердого сплава Т15К6 кругом АСП8

М5 — 100% с 200 до 400 мм3/мин путем

увеличения глубины шлифования (при

продольной подаче 2 м/мин), то удельный

расход алмазов возрастет с 0,3 до 1,0 мг/г,

13

Удельный расход алмазов при скорости круга 4S.6 м/с

Таблица 4

Характеристики кругов и поверхности На металлической связке На органической связке Глубина резания, мм

Ml ми М5 Б1 Б2 ТО2

Производительность, 0,50 0,45 0,50 0,32 0,30 0,45 0,02

г/мин 0,90 0,96 1,05 0,55 0,50 0,65 0,04

Засади-

вание 1.10 1,50 ——- — 0,06

» Засали-

вание 2,50 — — 0,10

Удельный расход ал- 0,25 0,28 0,15 2,50 1,50 1,60 0,02

мазов, мг/г 0,45 0,35 0,25 3,50 2,50 1,90 0,04

— 0,60 0,55 —. ——- — 0,06

— — 0,70 — — — 0,10

Шероховатость обра- 0,32 0,32 0,32 0,16 0,16 0,16 0,02

ботанной поверхности •0,32 0,32 0,32 0,16 0,16 0,16 0,04

Ra, мкм — 0,4 0,4 —. —— — 0,06

— — 0,4 — — — 0,10

Примечание. Условия работы: станок ЗА64, скорость 20—30 м/с для органической связки, 28—30 м/с для

металлической связки, продольная подача 1 м/мин; охлаждение 2 л/мии. Зернистость алмазов в кругах на металли-

ческой связке 10—12, на органической 8—10. концентрация 100%; обработка сплава Т15К6, площадь обработки 100 м*.

Таблица 5

Удельный расход алмазов в зависимости

от поперечной подачи

Поперечная подача, мм/дв. ход Удельный расход алмаза» мг/г Параметр шероховатости обработанной поверхности (кругом АСП8 М5~ 100%) Ra» мкм

АСП8 М5- 100% АСМ40 Мо—100%

0,2 0,105 0,18 0,040—0,032

0,04 0,281 0,14 0,063—0,050

0,06 0,45 0,5 0,100—0,080

0,08 0,925 0,59 0,125—0,100

0,10 1,23 0,875 0,100—0,080

0,12 1,47 1.6 0,160—0,125

т. е. почти в 3,3 раза. Если же увеличить

скорость съема в тех же пределах путем

увеличения продольной подачи (при

поперечной подаче 0,06 мм/дв. ход), то

удельный расход алмаза изменится толь-

ко с 0,22 до 0,62 мг/г.

На основании вышеизложенного мож-

но сделать вывод, что при эксплуатации

кругов на связке М5 целесообразно уве-

личивать продольную подачу за счет

поперечной, если нет каких-либо ограни-

чений.

В табл. 6 показано влияние продоль-

ной и поперечной подач при постоянной

производительности на удельный рас-

ход алмазов. Для определения зависимос-

ти удельного расхода алмаза и сил реза-

Таблица 6

Удельный расход алмазов в зависимости

от подач (скорость круга 31,4 м/с)

Произво- дитель- ность» мм3/мин Продоль- ная подача» м/мин Поперечная подача» мм/дв. ход Удельный расход алмаза» мг/г

2 0,12 1,94

3 0,08 1,20

552 4 0,06 0,525

8 0,03 0,268

1 0,12 0,48

2 0,06 0,31

276 3 0,04 0,282

.4 0,03 О! 182

8 0,15 0,167

ния от концентрации алмазов шлифуем

кругами АСП16 М5 с концентрациями 50,

100, 150 и 200% на различных скоростях

и с различными подачами. Как показал

опыт, с увеличением концентрации ал-

мазов в круге удельный расход их умень-

шается и составляет: при 50% — 0,44 мг/г,

при 100% — 0,39 мг/г, при 150% — 0,30 мг/г

и при 200% — 0,22 мг/г.

Влияние концентрации алмаза в кру-

гах со связкой М5 на режущие свойства

зависит от условий эксплуатации кругов.

При работе на станке ЗА64М с механиче-

14

скими подачами, жестком креплении

обрабатываемых пластин твердого спла-

ва и обильном охлаждении силы реза-

ния и удельный расход алмаза мало зави-

сят от концентрации алмаза (в пределах

50 — 200%). Шлифование этими же круга-

ми на специальных плоскошлифовальных

станках с постоянной нормальной силой

и капельным охлаждением керосином

имеет преимущество перед шлифовани-

ем кругами с высокой концентрацией:

50% — 4,9 мг/г, 100% — 2,2 мг/г, 150% —

2,8 мг/г и 200% — 1,0 мг/г при продольной

и поперечной подачах, указанных в табл. 6

и рис. 3, б). Следует отметить, что круги

с высокой (150 — 200%-ной) концентраци-

ей обладают повышенной кромкостойко-

стью и длительное время сохраняют про-

филь.

В процессе шлифования существен-

ных различий в режущих свойствах кругов

с алмазами зернистостью от 40 до 160 мкм

не обнаружено, что свидетельствует о

слабом влиянии зернистости алмаза на

эксплуатационные характеристики инст-

румента. Однако установлено, что режу-

щая способность кругов и удельный рас-

ход алмаза значительно изменяются в за-

висимости от прочности алмазов. Так,

при работе на шлифовальном станке

ЗА64М круги с различными марками

алмазов показали следующие средние

значения удельного расхода алмазов:

с природными алмазами А — 0,21 мг/г,

с синтетическими алмазами АСВ —

0,13 мг/г, с АСП — 0,11 мг/г, с АСО —

0,27 мг/г. При этом круги с природными

алмазами и АСВ быстро теряли свою ре-

жущую способность и засаливались.

Хорошую режущую способность имели

круги с алмазами АСП. При шлифовании

этими же кругами на плоскошлифо-

вальном станке с постоянной нормаль-

ной силой и капельным охлаждением ке-

росином получены следующие значения

удельного расхода алмазов: с природ-

ными А — 0,6 мг/г, с синтетическими

АСВ — 1,07 мг/г, с АСП — 1,10 мг/г, с

АСО — 4,32 мг/г.

§ 6. Алмазно-металлические карандаши

и алмазодержатели

Алмазно-металлические карандаши

представляют собой стальную или мед-

ную вставку, в которой закреплены алма-

зы малых размеров. Эта вставка запрес-

сована в стальной оправке. В карандашах

алмазы могут располагаться слоями

(тип С), цепочкой вдоль оси (тип Ц) и мо-

гут быть неориентированы (тип Н).

Точность изготовления карандашей ти-

па Н из синтетических зерен алмазов

марки АСВ на металлической связке М5-2,

используемых для изготовления каранда-

шей, колеблется от 80 до 500 мкм. Харак-

терной особенностью данного инструмен-

та является высокая концентрация алмаз-

ных зерен в рабочем слое карандаша, ко-

торая дает возможность получить хоро-

шую стойкость при высокой удельной

производительности. Алмазные каранда-

ши предназначены для правки абразивных

шлифовальных кругов на керамической

связке при доводке резьбы и шлицешли-

фовании, а также абразивных кругов на

металлической связке, используемых на

операции прорезки мелкого зуба у зака-

ленных прорезных фрез из сталей Р9,

Р18.

На рис. 4 изображены формы алмаз-

ных карандашей (алмазодержателей).

В металлический корпус 1 с отверстием

в утолщенной части (рис. 4, а) впаяны осо-

бым сплавом 2 алмазные зерна 3. Алма-

зы крепят в оправках различными спосо-

бами, но чаще всего пайкой и чеканкой.

В последнее время в промышленности

получил применение прогрессивный спо-

соб впайки зерен в низкотемпературный

дешевый цинкоалюминиевый припой, ко-

торый не оказывает воздействия на алмаз.

Этот способ упрощает технологию изго-

товления алмазных инструментов.

Для правки кругов из электрокорун-

дов, монокорундов и карбидов кремния

зернистостью 25—40 на керамической

связке при шлифовании периферией круга

применяют карандаши С2, Ц4, Ц5, при

шлифовании торцом и тех же характерис-

тиках круга, но на бакелитовой связке

применяют карандаши Ц2, ЦЗ, С2, а при

зернистости ниже 25 — карандаши Ц2,

ЦЗ, Н7.

Алмазодержатели. Для получения со-

ответствующего профиля на шлифоваль-

ном круге используют алмазодержатели

и специальные ролики. На рис. 4, б, в, г по-

казаны оправка с конусообразным, нако-

нечником и алмазом, предназначенная

для заправки наклонных поверхностей и

15

Рис. 4. Формы алмазных карандашей

дуг окружностей на шлифовальном кру-

ге, алмазодержатель с изогнутым на-

конечником — для заправки мелких дуг

окружностей на шлифовальном круге

(рис. 4, в) и металлическая оправка с на-

витой стальной Проволокой (рис. 4, г) для

накатки мелких дуг окружностей на шли-

фовальном круге.

Новый технологический метод че-

канки, обеспечивающий заправку высо-

коточных сопряженных профилей на

абразивном круге, показан на рис. 5. Ал-

маз 3 предварительно закернивают в

отверстие державки 1 кернером 2 (рис.

5, а, б), затем обжимают торцовую часть

оправки с алмазом 3 между губок слесар-

ных тисков 4 (рис. 5, в) и выверяют грань

(острие) алмаза 3 в державке 1 с помощью

микроскопа 5 на координатно-расточ-

ном станке (рис. 5, г). Переднюю цилинд-

рическую часть державки 1 предваритель-

но протачивают на координатно-рас-

точном станке резцом 6 расточной голов-

ки 7 (рис. 5, д) и окончательно резцом 9

в цанге 8 на токарном станке (рис. 5, е).

На рис. 6 изображены приемы крепле-

ния алмазных карандашей (алмазодер-

жателей) в специальных оправках. На

рис. 6, а показан способ крепления оправ-

ки 7 с алмазодержателем и алмазным

зерном 2, установленной на электромаг-

нитной плите 5 плоскошлифовального

станка. В процессе заправки периферии

круга 3 алмазодержатель 2, установлен-

ный под углом а по отношению к центру

круга 3, периодически поворачивается

с помощью стопорной гайки 4. Крепление

и установку второй оправки (рис. 6, б)

производят теми же способами, разница

лишь только в том, что оправку 7 крепят

болтами 6 на столе 5 станка. На рис. 6, в

показан способ крепления оправки 4 с ал-

Рис. 5. Изготовление алмазодержателя для заправ-

ки сопряженного профиля

16

мазом 2 к кронштейну 3 шпиндельной

головки станка 1, установленного под

угол а по отношению к центру круга 5

на плоскошлифовальном станке.

Для повышения качества заправки и

рационального использования алмазов

алмазодержатели следует устанавливать

с наклоном в сторону вращения шлифо-

вального круга под углом а=10-г15°, ра-

бочая кромка алмаза должна находиться

на уровне линии центров или быть ниже

ее на 1—2 мм. Для равномерного износа

алмаза и образования новых режущих

кромок алмаз с оправкой нужно периоди-

чески переворачивать. Перед правкой

шлифовальный круг должен быть тща-

тельно отбалансирован, а алмазодер-

жатели должны быть надежно закрепле-

ны в приспособлениях или оправках.

Шлифовальные круги правят тремя

основными способами: первый спо-

соб — круги обкатывают алмазным ин-

струментом, т. е. заправляют периферию

круга алмазометаллическими каранда-

шами; второй способ — перифе-

рию или профиль круга обкатывают ша-

рошками или твердосплавными диска-

ми; третий способ — требуемый профиль

на абразивном круге профилируют,

т. е. воспроизводят зерном алмаза, запа-

янным серебряным припоем в оправке.

Правку кругов шлифованием алма-

зозаменителями производят в такой

последовательности: а) сообщают враще-

ние кругу и включают подачу охлаждаю-

щей жидкости; б) осторожно подводят

державку к кругу до легкого соприкосно-

вения правящего инструмента с его

вращающейся поверхностью; в) струю

охлаждающей жидкости направляют в

зону контакта инструмента с кругом;

г) включают механизм продольной пода-

чи стола и после первого контрольного

прохода начинают правку; д) включают

подачу охлаждающей жидкости; е) отво-

дят шлифовальный круг и державку.

Рабочая поверхность абразивного

круга имеет ряд отклонений от правиль-

ной геометрической формы, например,

конусность, волнистость, бочкообраз-

ность, эксцентричность, эллиптичность,

огранку, неровность рабочей поверх-

ности. Чтобы круги не имели перечислен-

ных погрешностей, при эксплуатации

нужно соблюдать следующие правила

Рис. 6. Способы установки оправок с алмазодержате-

лями на плоскошлифовальном станке:

а — крепление на электромагнитной плите; б-~

крепление с помощью болтов на плите; в — креп-

ление к кронштейну шпиндельной головки

17

заправки: 1) инструмент для правки необ-

ходимо устанавливать параллельно или

перпендикулярно оси шлифовального

круга; при заправке методом обкатки ось

правящего диска необходимо устанавли-

вать под углом 5° к оси круга; 2) правящий

инструмент необходимо крепить в жест-

ком приспособлении, а приспособление

жестко крепить на станке, чтобы не возни-

кали вибрации; 3) необходимо пользо-

ваться точным правящим инструмен-

том; 4) нельзя допускать биения правяще-

го диска или круга на оправке; 5) необхо-

димо следить за состоянием подшип-

ников правящего приспособления.

Круги правят при охлаждении и без

охлаждения жидкостью. Если заправка

осуществляется с охлаждением, то ох-

лаждающая жидкость должна подавать-

ся непрерывно, иначе на кристалле алма-

за могут образоваться трещины. Для

заправки периферии круга применяют

алмазно-металлические карандаши. Пе-

ред установкой и креплением абра-

зивного круга на шпиндель станка необ-

ходимо тщательно очистить его ме-

таллической щеткой от загрязнения час-

тицами абразива и металла, так как за-

грязненная поверхность сокращает стой-

кость (срок эксплуатации) круга от

одной до другой заправки. Правку круга

алмазом без охлаждения производят при

профилировании сложных сопряженных

поверхностей на круге, но и в этих случаях

правку алмазом нужно производить с пе-

рерывами, чтобы алмазный инструмент

мог охладиться на воздухе. Перед нача-

лом заправки необходимо проверить

крепление приспособления нд станке

и алмазного инструмента в приспособ-

лении. После заправки следует очистить

правящие приспособления от абразивных

частиц.

При правке алмазный инструмент сле-

дует подводить к поверхности круга очень

осторожно, в середине его высоты (шири-

ны) и как можно ближе к рабочей поверх-

ности, а затем включить продольную по-

дачу.

Наибольший диффузионный износ воз-

никает при шлифовании химически родст-

венных с данным абразивом материалов.

Карбид кремния химически родствен ста-

лям и неродствен чугунам, поэтому кру-

гами из карбида кремния шлифуют чугу-

ны. Электрокорунды химически родствен-

ны чугунам, поэтому детали из чугуна не

шлифуют кругами из электрокорунда.

Правку обкатыванием производят в

приспособлении, в котором могут быть

установлены стальные шарошки, цельные

диски из твердого сплава (тип А) или сбор-

ные (тип Б) из зерен твердого сплава на

латунной связке марки Л62 или Л68 или

круги из карбида кремния черного на ке-

рамической связке. Диски или круги кре-

пят на осях, которые вращаются в под-

шипниках. Приспособление подводят

к периферии шлифовального круга, при-

жимают к нему диск или шарошку с ра-

диальной силой в несколько килограммов,

и стальные шарошки вращаются вместе

с кругом. При обкатывании круга очень

твердым диском абразивные зерна дро-

бятся и выкрашиваются.

Режимы правки шлифовальных кру-

гов различными инструментами приве-

дены в табл. 7 и 8.

На рис. 7 показан способ заправки пери-

ферии абразивного круга 9 с помощью

алмаза 6, установленного в корпусе

микрометрической головки 3, которая

закреплена на кронштейне 2 шпиндель-

ной головки 1 плоскошлифовального

станка. Прежде чем приступить к заправ-

ке круга, необходимо проверить, хорошо

ли отбалансирован и закреплен гай-

кой 8 на шпинделе станка абразивный

круг 9, после чего плотно закрывают на

Рис. 7. Способ заправки периферии круга с помощью

микрометрической головки

18

Таблица 7

Правка дефектного слоя на шлифовальном круге с помощью твердосплавных кругов

Применяемый инструмент Подача в м/мин при Число проходов (без подачи)

чистовом проходе черновом проходе

Твердосплавные монолит- ные диски и диски из зерен твердого сплава Абразивные круги из кар- бида кремния ....... 0,02—0,05 0,02—0,04 0,2—0,1 0,5—1,0 До выравнивания поверх- ности круга н снятия дефект- ного слоя. Число ходов без поперечной подачи 2—3 До снятия дефектного слоя. Число ходов без попе- речной Подачн 2—3

Таблица 8

Режимы заправки шлифовальных кругов алмазным инструментом

Шлифуемый металл Шероховатость поверхности Ra, мкм Продольная подача впрод’ “/мии При черновых проходах При чистовых п роходах Число проходов без подачи

1 металлов незакаленных металлов Белнчииа подачи Число прохо- дов Величина подачи Число про- ходов

Плоское шлифование

Сталь н чугун 0,8 0,4 0,2 1,6 0,8 0,4 0,25—0,35 0,15—0,25 0,08—0,15 0,02—0,03 0,02—0,03 0,02—0,03 2—3 2—3 2—3 0,01 0,01 0,05 1—2 1—2 1—2 1 1—2 2—3

Профильное шлифование

0,63 0,16 1,25 0,63 0,1—0,2 0,05—0,15 0,03—0,05 0,02—0,04 3—5 3—4 0,01 0,005—0,1 1—2 2—3 1—2 2—3

предохранительную защелку 11 крыш-

ку 7 кожуха с резиновым пылеуловите-

лем 10. Затем левой рукой захватывают

рукоятку маховичка 4 и слегка по нониусу

опускают вниз алмазодержатель до тех

пор, пока он не коснется поверхности пе-

риферии круга, а правой рукой захваты-

вают рукоятку маховичка 5 попереч-

ного перемещения микрометрической

головки и, вращая его вправо или влево,

производят заправку поверхности на пе-

риферии круга.

Контрольные вопросы

1. Почему шлифовальные станки должны быть

изолированы от постороннего шума?

2. Какие меры техники безопасности нужно со-

блюдать при работе на плоскошлифовальных стан-

ках?

3. Какие устройства применяют для обеспечения

охраны труда при работе на плоскошлифовальных

станках?

4. Какие требования предъявляют к кругам и

их установке на станке при скоростном шлифо-

вании?

5. Как увеличить производительность труда при

плоском шлифовании?

6. Какое значение имеют смазочно-охлаждающие

жидкости при шлифовании?

7. Какие абразивные материалы применяются

при производительном шлифовании твердосплав-

ных деталей?

8. Каковы свойства алмазных кругов?

9. Назовите форму алмазно-металлических ка-

рандашей и брусков.

10. Каков режим заправки шлифовальных кру-

гов алмазным инструментом?

11. Какие технологические особенности приме-

нения алмазного инструмента имеются при шли-

фовании профилей деталей?

12. Какими данными надо руководствоваться для

экономии алмазного материала?

19

Глава 2

Механизация шлифовальных работ.

Оборудование и приспособления

§ 1. Плоскошлифовальный станок

повышенной точности

Наиболее удобными и производитель-

ными являются плоскошлифовальные

станки повышенной точности (рис. 8) с

продольным ходом стола 600—800 мм,

оснащенные плавно регулирующейся гид-

равлической системой и независимым

ручным продольным и поперечным пе-

ремещениями стола на величину 200 —

300 мм, с подъемом шпинделя на 300 —

400 мм. Станки подобного типа должны

быть установлены в отдельных изоли-

рованных от шума помещениях, так

как шлифовщик при заправке мелких про-

филей на круге и шлифовании сложных

сопряженных поверхностей в деталях

должен слышать звук при снятии кругом

слоя металла с обрабатываемой детали.

Станок (рис. 8, а) состоит из ста-

нины 1 и колонны со шпиндельной голов-

кой 7 и столом 2, обеспечивающих доста-

точную жесткость, предупреждающую

возникновение вибрации. От загрязне-

ния и попадания абразивной пыли на-

правляющие станины защищены щитка-

ми 3, а направляющие вертикальной

подачи шпиндельной головки 7, установ-

ленные в колонне, защищены гофри-

рованной дерматиновой лентой 5. Во

внутренней пустотелой части станины

и колонне смонтированы гидравлический

привод подачи продольного и попереч-

ного перемещения стола 2, а в колонне —

гидравлический привод вертикальной

подачи шпиндельной головки 7. В ниж-

ней части станины установлен электро-

двигатель с червячной передачей, со-

единенный с винтом 6. Маховичками 15

и 17 осуществляется ручная подача про-

дольного и поперечного перемещения

стола 2, маховичком 9 — ручная и верти-

кальная подачи шпиндельной головки 7

и лимба, имеющего микровинт, соеди-

ненный с червячной передачей и с махо-

вичком 9. Нониус лимба с ценой де-

ления 0,01 мм предназначен для бо-

лее точной ручной подачи шпиндельной

головки с кругом на обрабатываемую

поверхность детали 12, установленной в

приспособлении с магнитной лентой 13,

имеющем болт 4 для крепления. На шпин-

дельной головке 7 установлен регули-

ровочный рычаг с маховичком 8, пред-

назначенный для подачи алмазодержа-

теля при заправке периферии абразивного

круга 11. Круг в процессе работы плотно

закрывается защитным кожухом 10.

Поперечная подача может быть преры-

вистой и непрерывной. Прерывистой

она может быть в тех случаях, когда пе-

реключатель 14 устанавливают между

упорами 18 на малую длину продольного

хода стола 2 и от руки поворачивают ма-

ховичок 15, перемещая стол в поперечном

направлении, а непрерывной, когда

включают дроссель 16 гидравлического

привода станка и стол автоматически пе-

ремещается в продольном и поперечном

направлениях; в обоих случаях величину

подач настраивают рукояткой дросселя и

маховичками 15 и 17 поперечного и про-

дольного перемещения стола 2, располо-

женными на гидропанели с передней

стороны станка и легко доступными, снаб-

женными четкими шкалами и таблич-

ками, а также нониусами (ценой деления

0,01 мм) на лимбах маховичков и необхо-

димыми указаниями для настройки и

управления станком. Для обеспечения без-

аварийной работы станок снабжен необ-

ходимыми блокировочными устройст-

вами.

Во внутренней части станины (сзади)

установлен обеспыливающий агрегат для

очистки воздуха, через который охлаж-

дающая жидкость попадает непосредст-

венно в зону резания. Некоторые ма-

териалы при шлифовании нельзя охлаж-

дать жидкостью, например, фрикцион-

ные асбестовые диски, изделия из ряда

пластических масс и др. В этих случаях

20

Рис. 8. Плоскошлифовальный станок:

а — плоскошлифовальный станок повышенной точности; б одноместная тумбочка

необходим интенсивный отсос абразив-

ной пыли и стружки, так как загрязненный

воздух вредно действует на рабочего. Для

абразивной пыли с содержанием свобод-

ной двуокиси кремния SiO2 более 70%

установлена предельно допустимая кон-

центрация 1 мг/м3 в зоне дыхания рабо-

чего.

Запыленный воздух служит причиной

частых переналадок станка и быстрого

износа трущихся его частей. С правой сто-

роны станка, у окна, установлена одно-

местная тумбочка 1 (рис. 8, б) с выдвиж-

ными ящиками 3,4,5,6 и 7, закрываемыми

дверкой 2.

В ящиках хранятся различный инстру-

мент и приспособления для шлифоваль-

ных работ.

§ 2. Электромагнитные

и магнитопроводящие плиты и призмы

Электромагнитные плиты. Детали на

шлифовальных станках крепят с помощью

магнитных плит, от конструкции и состоя-

ния которых зависит качество обработки.

На рис. 9, а показана электромагнитная

синусная плита, состоящая из основа-

ния 1, корпуса 5, на верхней части которо-

го имеется плитка со сквозными латунны-

ми электромагнитными полюсами 3, за-

литыми изолирующим материалом. На

верхнем торце столика установлен съем-

ный упорный угольник 4. Внутри корпуса

установлена электрокатушка 7. Ось 6

предназначена для поворота синусного

столика магнитной плиты. В процессе ра-

21

Рис. 9. Электромагнитные плиты

боты плиту подключают к электросети

вилкой 2. Особенность плиты состоит в

том, что ее электромагнитный столик мо-

жет прижимать обрабатываемые дета-

ли, в том числе и тонкие, по всей плос-

кости.

На рис. 9, б изображена конструкция

электромагнитной плиты без синусного

устройства. Она очень удобна в работе,

так как ее электромагнитные полюсы 3,

густо расположены в центре вдоль всей

плиты, жестко и надежно прижимают де-

тали в процессе шлифования. На боковых

сторонах корпуса 1 .плиты имеются резь-

бовые отверстия для крепления винтами

упорной планки 2. В процессе работы

плита подключается к электросети вил-

кой 4.

Тонкие детали толщиной 0,5—2,5 мм,

длиной 40—100 мм и шириной 5—15 мм

рекомендуется шлифовать после про-

верки плиты, так как шлифование затруд-

нено из-за недостаточной их жесткости.

Схема, иллюстрирующая способ шли-

фования тонких деталей, показана на рис.

10. Тонкие детали 3 рекомендуется шли-

фовать попеременно с обеих сторон.

Существенное значение имеют направ-

ление шлифования и правильность по-

ложения детали на электромагнитной

плите 2. Если глубина шлифования боль-

шая, электромагнитная плита не про-

терта чистыми концами и не шаржирова-

на мягким бруском, деталь несколько де-

формируется — ее концы отгибаются

вверх. Для того чтобы деталь плотнее

прилегала к электромагнитной плите,

Рис. 10. Шлифование тонких стальных пластин

22

Рис. 11. Приемы измерения с помощью двухполюсной электромагнитной плиты

Рис. 12. Схема расчета и контроля профиля пуансона с помощью магинтопроводящего столика и индикатор-

ного устройства:

а — схема расчета профиля пуансона; б — приемы контроля профиля матрицы пресс-формы

последнюю покрывают тонким слоем

чистого машинного масла или техниче-

ского вазелина, а под обрабатываемую

деталь подкладывают папиросную бу-

магу. В обоих случаях повышается точ-

ность обработки.

Качество обработки поверхности тон-

ких деталей зависит от типа шлифоваль-

ного круга 1 и состояния станка. При шли-

фовании таких деталей рекомендуется

применять шлифовальные круги ПП40

или ПП25, которые меньше засаливаются

23

и оставляют меньше прижогов на обра-

батываемой поверхности. Однако эти кру-

ги менее прочны, и профилировать их для

шлифования сложных поверхностей не

рекомендуется.

Наиболее важными факторами, влия-

ющими на качество обработки тонких де-

талей, являются режим шлифования,

а также размер обрабатываемой детали.

Чем длиннее и тоньше деталь, чем больше

глубина шлифования, тем сильнее она бу-

дет нагреваться и деформироваться.

Поэтому длинные и узкие детали реко-

мендуется шлифовать наискось при глу-

бине резания не более 0,01—0,02 мм.

Особый интерес представляет двух-

полюсная настольная электромагнитная

плита 5 (рис. 11, а), с помощью которой

можно выполнять шлифовальные и конт-

рольные сборочные работы. Для этого

достаточно лишь иметь на рабочем месте

розетку от электросети и вставить в нее

вилку 2, а также металлический плоский

предмет или плиту 1, к которой она могла

бы быть прижата, так как в подвешенном

состоянии электромагнитная двухполюс-

ная плита 4 с уложенной на ней деталью

или металлическим плоским изделием

может притягивать и выдерживать массу

от 10 до 20 кг, а при наличии на ней упор-

ной планки 3 она может быть использо-

вана при выполнении профильных ра-

бот на плоскошлифовальном станке.

На рис. 11, б показана схема комбини-

рованного способа контроля профиля

матрицы пресс-формы с помощью двух-

полюсной электромагнитной плиты, си-

нусного столика, блока плиток концевых

мер и штангенрейсмуса с индикатором.

Прежде чем начать измерение профиля

матрицы, необходимо подсчитать раз-

мер угла блока плиток 2 (согласно черте-

жу) для установки на него синусного сто-

лика 10, после чего блок плиток и синус-

ный столик устанавливают на конт-

рольную плиту 1 и укладывают на них

двухполюсную электромагнитную пли-

ту 4. Затем на плиту 4 до упора 8 устанав-

ливают матрицу 5 с. контрольным ро-

ликом 6 и вставляют вилку 3 в розетку

электросети. Убедившись, что установ-

ка правильна и надежна, к синусному сто-

лику подводят штангенрейсмус 9 с инди-

катором 7, а его наконечник устанавли-

вают на ролик б и проверяют глубину

впадины профиля матрицы. Этот способ

контроля очень прост и позволяет изме-

рять размеры в профиле детали незави-

симо от их сложности.

На рис. 12, а показаны вспомогатель-

ные технологические расчеты сопряжен-

ного профиля пуансона штампа и способы

его контроля с помощью ролика в про-

цессе его шлифования. Из произведен-

ного расчета находим, что центр ролика

Oi соединяется прямой с центром О дуги

радиусом 95 мм, затем из точки О, опу-

скаем перпендикуляр на прямую ОК:

п v [4 । МЛ/ \

т^0,К-( — + — ].

В Д OOiK

^О1ОК = 45° — .'FOO,.

По теореме Пифагора

DO = У OB2 —BD2 = 95* —25* =

= 91,6 мм;

В Д АСЕ

АСЕ — <р = 50°; АС — 25 мм,

тогда

СЕ = AC ctg <р = 25 ctg 50° =

= 25 • 0,839 = 20,95 мм;

EF = -^- = —— - 19,58 мм.

sin «р 0,766

В Д OO,F

OF —DO 4- DC —(СЕ + EF) =

= 91,6 + 16—(20,95 + 19,58) =

= 67,07 мм; OiFO =180°— <р;

• сп п FO sin (180° — <р)

sin < F0,0 =-------'-------— =

1 0,0

_ FO sin у 67,07 • 0,766 q ^g?

~~ 010 ~ 95 + 15 ~ ’

откуда

^FO1O = 27°50';

тогда

FOO, = 180° — OFO, — FOP =

= 180° — [(180° — 50°) + 27°50'] =

= 22° 10'.

24

В AOOiK

OfiK = 4&° — FOOi = 45° —

— 22°10' = 22°50';

0{К = 001 sin z. OfiK —

= (/? + -yjsin 22°5°'=

= (95 +15) • 0,388 — 42,68 мм.

Таким образом,

/п = 0Л —f— + —') = 42,68 —

\ 2 2 /

— (15 + 8)= 19,68 мм.

Проверка расчетных размеров профиля

пуансона с помощью роликов произво-

дится в тех случаях, когда отшлифованы

под угол 90е все его стороны и плоскость

Н, а также радиус 95 мм и выступ MN

размером 16 мм. Ширину впадины АВ,

равную 16 мм, шлифуют в последнюю

очередь.

Этот способ расчета не только облег-

чает процесс шлифования и повышает

качество обработки, но и создает необхо-

димые условия для точного контроля

профиля пуансона непосредственно на

станке или на магнитопроводящем сто-

лике 2 (рис. 12, б), установленном на конт-

рольной плите 1. При измерении пуансон

укладывают на столик до упора 4. Затем,

чтобы он не сдвигался к его торцовым

поверхностям, прижимают магнитопро-

водящие кубики 9, после чего переклю-

чателем 3 включают магнит столика 2

и приступают к измерению расчетного

размера впадины АВ (рис. 12, а) профиля

пуансона. Вначале во впадину (рис. 12, б)

укладывают контрольный ролик 5, затем

с помощью штангенрейсмуса 8 и инди-

катора 6 проверяют установку ролика

с одной стороны пуансона 7, после чего

штангенрейсмус 8 с Индикатором 6 пере-

двигают по плите 1 на вторую сторону

пуансона и проверяют установку ролика 5.

Убедившись, что расчетный размер впа-

дины АВ выполнен в процессе шлифова-

ния точно по чертежу (16^0,01 мм),

угол 50° выдержан в пределах 2' и сохра-

нена параллельность сторон профиля пу-

ансона 7, магнит выключают, снимают

пуансон.

Магнитопроводящие параллели и приз-

мы (рис. 13, а, б, в, г) предназначены для

установки и крепления деталей на элек-

тромагнитных плитах плоскошлифоваль-

ных станков в процессе шлифования их

профилей. На рис. 13, а показан комплект

(из 2 шт.) магнитопроводящих паралле-

Рис. 13. Магнитопроводящие параллели призмы:

а — магнитопроводящие параллели со стальным

стержнем и бронзовым корпусом; б — магнито-

проводящая призма с бронзовым корпусом и сталь-

ными стержнями; в — магнитопроводящие призмы

с бронзовыми и стальными пластинками; г — маг-

нитопроводящая плита с бронзовыми и стальными

пластинками

25

лей, корпус 1 которых изготовлен из

бронзы, а стальные стержни 2, запрес-

сованные в отверстиях корпуса в шахмат-

ном порядке, надежно держат заготовку

детали. Однако для этого их нужно вна-

чале установить на электромагнитную

плиту плоскошлифовального станка и

включить в электросеть плиту. Убедив-

шись, что заготовка детали надежно

закреплена на плите и параллелях,

включают станок и подводят круг, на-

чинают осторожно шлифовать плоскость

заготовки. На рис. 13, б показана призма,

также изготовленная из бронзового кор-

пуса 1 с запрессованными в нее сталь-

ными стержнями 2, при этом угол а

выдержан с точностью -|-10'. Призмы

изготовляют различных размеров и с

разными углами. Для удобства шлифо-

вания и контроля деталей рекомендуется

делать по две призмы с одинаковыми

углами (10°, 20°, 30° и 45° и высотой h).

На рис. 13, в изображены более универ-

сальные призмы (комплект из 2 шт.),

изготовленные из набора стальных 1 и

бронзовых 2 пластин. В отличие от пре-

дыдущей (рис. 13, б) эти призмы имеют

квадратную форму, прошлифованы под

углом 90° ±15', а на каждой из ее сторон

имеются одинаковые угловые выемки аь

а2 и а3, отшлифованные в комплекте.

Такие призмы могут быть использованы

не только для шлифовальных работ, но

и для контроля обрабатываемых деталей.

На рис. 13, г показана усовершенствован-

ная конструкция магнитопроводящей пли-

ты 1, изготовленной из набора стальных 5

и бронзовых 6 пластин; она более удобна

в работе, так как боковые стороны и

плоскости обработаны под углом 90° и

к ним установлены и закреплены винта-

ми 3 упорные планки 2 и 4. В процессе

работы плита устанавливается на элек-

тромагнитную плиту до упора, после

чего на нее укладывают детали, вклю-

чают электромагнит, затем подводят к

деталям круг и шлифуют заданный про-

филь.

§ 3. Установочно-крепежные

приспособления для шлифовальных работ

Применение различных типов универсаль-

ных приспособлений на шлифовальных

станках позволяет не только значительно

Рис. 14. Лекальные тиски

Рис. 15. Синусные тиски с угломерной шкалой

Рис. 16. Универсальные синусные тиски

упростить обработку сложных профилей

деталей, штампов и пресс-форм, но и во

много раз повысить качество и точность

их изготовления.

26

Лекальные тиски (рис. 14) отличаются

от обычных машинных точностью изго-

товления. В основании 1 тисков имеется

несколько отверстий, в которых нарезана

резьба. Эти отверстия предназначены для

крепления тисков на различных приспо-

соблениях. В основание запрессован ци-

линдрический штифт 4, от которого ведут

измерения при шлифовании наклонных

участков профиля. Взаимно перпендику-

лярные боковые стороны и основание

дают возможность обрабатывать различ-

ные плоскости деталей за одну их уста-

новку, используя для этого поворот тис-

ков и прижим их к упорам на столе стан-

ка соответствующими опорными плоско-

стями.

При изготовлении тисков необходимо

обратить особое внимание на то, чтобы

губка 2 с рабочей насеченной частью 3

поворотом ручки плавно перемещалась

по направляющим и при зажатии в них

детали губку не отжимало и не возникал

в процессе шлифования перекос угла по

детали.

На рис. 15 показаны универсальные

синусные тиски с угломерным устройст-

вом.

Корпус 1 тисков на нужный угол ус-

танавливают по угломерному диску 2.

Более точно тиски устанавливают с по-

мощью блока концевых мер, который

располагают между основанием 3 и ро-

ликом 4.

Универсальные синусные тиски (рис. 16)

отличаются от предыдущих высокой

точностью измерения на них деталей в

процессе шлифования или контроля.

Корпус тисков 3 шарнирно соединен

осью 8 с зажимной планкой 7, закреп-

ленной на основании 1. В нижней части

корпуса тисков 1 на расстоянии 200 +

+ 0,005 мм от оси 8 установлен ролик 9,

и при настройке их на требуемый угол

ролик устанавливают на блок плиток 2,

уложенных на основании, а деталь 6 кре-

пят зажимом подвижной губки 5 с по-

мощью винта 4.

Универсальные профильно-шлифоваль-

ные тиски (рис. 17, а) отличаются от су-

ществующих поворотно-зажимным уст-

ройством с пазами типа «ласточкин хвост»

на обойме 1 с подвижной губкой 4, а в

стойке 3,— резьбовым отверстием, в ко-

тором перемещается винт 2 с наконеч-

ником типа «ласточкин хвост», соединен-

ный с губкой 4. В процессе установки и

крепления детали в тисках стойку пере-

ставляют в другой паз обоймы 1, а затем

винтом 2 отодвигают губку 4 на ширину

детали и закрепляют винтом 2. Этот

способ позволяет быстро и жестко за-

креплять между губками 5 и 6 обрабаты-

ваемые заготовки или детали на плоско-

шлифовальном станке. Поворотная губ-

ка 6, шарнирно соединенная осью 10 с

обоймой 1, дает возможность вводить в

конструкцию тисков синусное устройст-

во, в котором размер 50±0,01 мм остается

постоянным, а расстояние между пло-

скостью обоймы 1 и роликом 7 является

расчетной величиной h. С помощью блока

плиток концевых мер 8 устанавливают

заданный угол, с помощью которого оп-

ределяют величину

ft = 50 sin (45° — Т)— 2,

где у — угол поворота плоскостей губок

тисков; 2 — толщина (в мм) стальной пла-

стинки А, предусмотренной для удобства

установки и контроля угла поворотной

губки 6, а при необходимости и коррек-

тирования угла за счет толщины этой

пластинки.

Результаты отклонений записываются

электрографом на пластинке.

На основании, боковых сторонах и

углах обоймы выполнены призматиче-

ские вырезы с углами 90°, в которых при

необходимости (введение дополнительно-

го синусного устройства) закрепляют ро-

лики 9 и 11. Межцентровое расстояние

между роликами 150 ±0,01 мм по длине

и 100±0,01 мм по ширине обоймы. На

рис. 17, б показан один из случаев исполь-

зования вышеуказанных универсальных

тисков с поворотнозажимным устройст-

вом.

На магнитную плиту станка устанав-

ливают тиски так, чтобы ролики, распо-

ложенные по углам обоймы 1, упирались

в угольник 9. Затем укладывают блок

плиток 8 на плоскость обоймы 1 и опу-

скают на него губку 7, после чего закреп-

ляют деталь (в данном случае вкладыш

пресс-формы) с помощью винта 3, за-

крепленного в стойке 2, и самоцентрирую-

щей направляющей губкой 4 и вклады-

шем 5.

27

Рис. 17. Шлифование деталей на универсальных тисках:

а — универсальные профильно-шлифовальные с поворотно-зажимным устройством; б — способ шлифо-

вания вкладыша матрицы пресс-формы в тисках с поворотными губками; в — метод шлифования комплекта

шаблонов-полупройм

Это дает возможность обработать вза-

имно перпендикулярные плоскости дета-

ли с одной установки.

Путем кантования детали 6 в тисках

и измерения величины с помощью блока

плиток 8 обрабатывают остальные по-

верхности детали.

На рис. 17, в показано шлифование шаб-

лонов-полупройм типа «ласточкин хвост»

с использованием вышеуказанных уни-

версальных тисков. Перед установкой за-

готовки шаблонов-полупройм на тиски

необходимо прошлифовать под углом 90°

все ее базовые поверхности для подсчета

технологических размеров. Базовые по-

верхности следует шлифовать заправлен-

ным под углом 60° кругом, но при усло-

вии, что одна сторона Б профилируется

под углом 35°, а вторая сторона А под

углом 25° для свободного прохода круга.

Отшлифовав одну сторону, шаблон пе-

реворачивают и начинают шлифовать

вторую сторону, затем проверяют по

роликам 10 и блоку плиток расстояние

между центрами и профиль в соответ-

ствии с требуемыми размерами.

Поворотный синусный столик с трех-

кулачковым патроном 1 (рис. 18) и квад-

ратным основанием 2 предназначен для

шлифования пуансонов и вставок матриц

штампов и пресс-форм. В некоторых слу-

чаях с его помощью можно шлифовать

и пуансоны гибочных штампов сложного

профиля.

Столик оснащен дополнительным уст-

ройством — кронштейном, на конце ко-

торого на расстоянии 100 ±0,005 мм от

оси поворота патрона / расточено от-

верстие диаметром 10 мм. В это отвер-

стие запрессован штифт 3 для установки

патрона на заданный угол с помощью

блока плиток концевых мер 4. На основа-

нии 2 с трех сторон закреплены упорные

планки 5, от которых устанавливают не-

обходимый блок плиток. В центре осно-

вания имеется отверстие, куда запрес-

сован роликовый подшипник, в который

вставлена ось патрона.

28

Установочный кубш предназначен для

шлифования рабочих поверхностей шли-

цевого кольца (калибра). Все грани куби-

ка взаимно перпендикулярны. В кубик 1

(рис. 19, а) вмонтирован многогранный

диск 2, насаженный на валик с цангой 3.

Во время работы диск 2 крепят клином 4,

уложенным на столике 5. При необходи-

мости кубик может быть использован и

для доводки плоскостей калибра после

шлифования. Для этого в пазы кубика,

расположенные на его боковых гранях,

вставлены две призмы 6, на которые кла-

дут штифты или ролики таких диамет-

ров, чтобы плоскость калибра была ка-

сательной к ним; Шлифование шлицевых

колец удобно и просто выполнять в спе-

циальном приспособлении (кубике)

(рис. 19, б). Кольцо 1 устанавливают в

цангу 2, разжимаемую винтом 3, который

ввернут в оправку 4, вставленную в от-

верстие кубика 5. На цилиндрическую

часть оправки 4 насажен многогранный

диск 6, число сторон которого равно

числу шлицев обрабатываемого кольца.

Для того чтобы диск не проворачивался,

на оправке 4 имеются две лыски. Оправ-

ку 4 фиксирует в нужном положении с

помощью винта 7, вводимого в зазор

между диском 6 и планкой 8.

При шлифовании кубик упирается в

упорный угольник электромагнитной пли-

ты станка. Шлицы обрабатывают предва-

рительно заправленным шлифовальным

кругом, введенным во впадину шлицево-

го кольца. Зазор между боковыми сто-

ронами круга и сторонами шлица опре-

деляют на глаз. Проверив установку кру-

га пробным шлифованием до появления

искры, шлифуют шлицы в несколько про-

ходов с учетом припуска на доводку.

Стороны каждого шлица обрабатывают

поочередно, поворачивая многогранный

диск так, чтобы плоскости каждого шли-

ца были строго параллельны между со-

бой. Контроль шлицев осуществляют

плитками концевых мер.

Рис. 18. Поворотный синусный столик с трехкулач-

ковым патроном

Рис. 19. Шлифование колец:

а — установочный кубик для шлифования шлице-

вых колец торцом круга; б— шлифование торцом

круга шлицевого кольца

Рис. 20. Набор контрольно-установочных призм:

а — под углом 30, 45 и 75 "; б — с синусной линейкой для обработки наклонных поверхностей деталей

Набор контрольно-установочных призм

(рис. 20, а) состоит из углов 30, 45 и 75°

и позволяет производить их сборку в

универсальные блоки для установки раз-

личных деталей в требуемое положение

при шлифовании наклонных поверхно-

стей и сопряженных профилей.

На рис. 20, б показан комбинированный

способ сборки, когда на призме 1 уста-

новлен и закреплен хомутиком 3 специ-

альный угольник 2, шарнирно соединен-

ный с синусным столиком 4, ролик 5

которого установлен на блоке плиток 6,

уложенных на призме.

На рис. 21 показано практическое при-

менение контрольно-установочных призм,

собранных в блок, для одновременного

шлифования деталей разных конструк-

ций, обработка которых состоит из двух