Текст

П. П. ЗАГРЕЦКИЙ и к. С. ХАРЧЕНКО

Chipmaker.ru

СЛЕСАРЬ-ЛЕКАЛЬЩИК

Издание второе, дополненное

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА 1 96 0 ЛЕНИНГРАД

В книге приводятся основные сведения, необходимые для подготовки слесарей-лекалыциков средней квалификации. Излагается содержание слесарно-лекальных работ. Даны описание измерительных и рабочих инструментов, приспособлений и оборудования, применяемых в лекальном производстве, технология изготовления типовых проверочных инструментов и наиболее характерные приемы работ. Особое внимание уделено механизации лекальных работ.

Книга содержит справочные материалы, необходимые слесарю-лекальщику для предварительных расчетов при выполнении типовых работ.

Книга может быть использована для подготовки рабочих одноименной специальности в технических училищах системы трудовых резервов. Она может быть полезна также мастерам и технологам, работающим в области производства средств измерения.

► — —

Chipmaker.ru

Редактор доцент Д. Б. Ваксер

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ МАШГИЗА

Редакция литературы по технологии машиностроения Заведующий редакцией инж. Е. П Наумов

ВВЕДЕНИЕ

Современное машиностроение, развиваясь на основе новой техники, достигло значительных масштабов и темпов производства. Созданы новые высокопроизводительные типы металлорежущих станков и инструментов, новые инструментальные материалы, значительно повысился технический уровень кадров рабочих и инженерно-технических работников.

Весьма важную роль в освоении высоких темпов производства играет инструментальная промышленность.

Любое производство машин и механизмов может быть организовано при наличии определенной номенклатуры средств измерения. Сюда входят универсальные измерительные инструменты и приборы, различного рода калибры и контрольные приспособления.

Нормализованные типы средств измерения изготовляются преимущественно инструментальными и приборостроительными заводами. Производство специальных инструментов сосредоточено главным образом в инструментальных цехах машиностроительных заводов на лекальных и калибровых участках, а также на участках точной механики.

Изготовлением и ремонтом средств измерения в основном заняты рабочие двух специальностей — токарь-лекальщик и слесарь-лекальщик. Токарь-лекальщик изготовляет измерительные инструменты и детали приборов круглой формы; слесарь-лекальщик обрабатывает плоские проверочные инструменты и соответствующие детали контрольных приборов и приспособлений, а также производит их сборку и регулировку

На отдельных заводах, кроме рабочих основных специальностей, имеются слесарь-механик по точным приборам, юстировщик, доводчик. Слесарь-механик занимается ремонтом гзмерительных инструментов и приборов, юстировщик — настройкой измерительных приборов на необходимую точность показаний, а доводчик — доводкой контрольно-измерительных инструментов с целью получения необходимой чистоты поверхности и точности рабочих размеров. Все указанные специальности являются родственными и дополняют друг друга.

Плоский проверочный инструмент составляет наиболее обширную группу средств контроля; производство его является главной задачей слесаря-лекальщика.

1* 3

Несмотря на разнообразие типов проверочных инструментов, они имеют некоторые общие свойства. Например, рабочими поверхностями калибров-скоб являются две взаимно-параллельные плоскости, обращенные друг к другу. Расстояние между этими плоскостями представляет собой основной размер скобы — ее раствор. Рабочие поверхности вкладышей, щупов также взаимно-параллельны, но обращены в противоположные стороны. Обработка рабочих поверхностей указанных инструментов с соблюдением необходимой плоскостности, взаимопараллельности и точного расстояния между ними является основным содержанием лекальных работ.

Для листовых калибров — шаблонов высотомеров, глубиномеров и уступомеров рабочими поверхностями могут быть плоскость или цилиндрическая поверхность (закругление). Рабочие поверхности этих инструментов параллельны друг другу и обращены в одну сторону. При изготовлении перечисленных инструментов от лекальщика требуется обеспечение точной обработки этих поверхностей с соблюдением параллельности и расстояния между ними.

Рабочими поверхностями угольников и угловых шаблонов служат две плоскости, расположенные под определенным углом относительно друг друга, а основным размером—величина угла. При изготовлении угловых шаблонов лекальщику необходимо обработать плоскости, строго сохраняя их взаимное угловое расположение.

У радиусных шаблонов рабочие поверхности — цилиндрические. Профили этих поверхностей представляют дуги окружностей заданного радиуса. При обработке этих поверхностей слесарю-лекальщику необходимо получить точный размер радиуса во всех точках профиля.

Скобы, вкладыши, радиусные и угловые шаблоны — инструменты с элементарным профилем.

Профильные шаблоны имеют более сложный профиль рабочей поверхности. В начертание этого профиля могут входить прямолинейные участки, а также участки в виде дуг окружности различного радиуса — выпуклые и вогнутые. В особых случаях криволинейные участки составлены из более сложных кривых — эвольвенты, параболы, архимедовой спирали и т. д. Дуговые участки профильного шаблона могут пересекаться между собой, соприкасаться друг с другом, образуя плавный переход, или соединяться прямыми линиями.

При изготовлении профильных шаблонов лекальщик должен не только получить точные элементарные профили шаблона, но обеспечить заданное взаимное расположение (связь) их.

Кроме проверочных инструментов, слесарь-лекальщик занимается изготовлением контрольно-измерительных приспособлений, к которым относится обширная группа сложного проверочного и измерительного инструмента. Обычно это сборные инструменты для комплексной проверки деталей сложной формы. Эти приспособления могут состоять из профильных подкладок, измерительных линеек, 4

упоров, шаблонов и прочих деталей, укрепленных на общем основании. Иногда, помимо указанных деталей, контрольные приспособления снабжаются линейными и угловыми шкалами, микрометрическими головками, индикаторами и т. д., а в отдельных случаях — оптическими и электрическими устройствами для автоматического контроля деталей.

Кроме перечисленных работ, слесарь-лекальщик занят изготовлением различного рода комплексных калибров. Это преимущественно инструменты для проверки некруглых отверстий и валов шлицевой, квадратной, шестигранной и других форм. Встречаются специальные калибры — эталоны, т. е. контрольные детали, выполненные с высокой точностью.

Наконец, содержанием работ слесарно-лекального производства является изготовление особо сложных деталей и режущего инструмента высокой точности: копиров, кулачков, делительных дисков, фасонных резцов и других изделий.

Профессия слесаря-лекальщика сложна, требует разносторонних знаний, твердых навыков в работе, настойчивости, аккуратности и личной инициативы.

Слесарь-лекальщик средней квалификации (6-й разряд) должен уметь:

1) свободно читать сложные чертежи; определять профиль разрезов и сечений по данным других проекций;

2) вычерчивать (делать построения) сложные плоские фигуры, в том числе и кривые второго порядка;

3) выполнять расчеты исполнительных размеров калибров по таблицам допусков ОСТ;

4) подбирать соответствующие материалы, заготовки, рабочий и измерительный инструменты, приспособления и абразивы для выполнения текущей работы;

5) выполнять работы, связанные с изготовлением сложных по форме проверочных инструментов для изделий 1 и 2-го классов точности и получением чистоты рабочих поверхностей до 12-го класса;

6) осуществлять ремонт проверочных инструментов и универсального измерительного инструмента;

7) выполнять работы по изготовлению плоского режущего инструмента высокой точности и образцовых (эталонных) деталей;

8) пользоваться для контроля в процессе изготовления лекальных изделий сложными измерительными инструментами и приборами:

9) устанавливать припуски на последующую обработку;

10) вести термическую обработку листовых калибров и др.

ГЛ ABA I

ОБЩИЕ СВЕДЕНИЯ

§ 1. ТОЧНОСТЬ ОБРАБОТКИ И ОШИБКИ ИЗМЕРЕНИЯ

Деталь любого механизма или машины ограничена различными поверхностями: плоскими, цилиндрическими, коническими, фасонными и др.

Размеры этих поверхностей и их взаимное расположение указывают на величину и форму детали. Все размеры обычно задаются на чертежах. Сюда включаются размеры, ограничивающие протяженность той или иной поверхности, уточняющие форму поверхности (например, фасонной) или обеспечивающие заданное взаимное расположение поверхностей. Наконец, принятыми условными обозначениями на чертеже указывается допустимая степень шероховатости поверх ности.

Качество работы детали в механизме зависит от того, насколько точно будет изготовлена деталь, т. е. насколько действительный (измеренный) размер детали будет отличаться от н о м и нального (расчетного) размера, заданного конструктором и указанного на чертеже.

Изготовить деталь абсолютно точно практически невозможно. Любой действительный размер детали имеет отклонения от размера, указанного на чертеже.

Погрешности при изготовлении детали могут быть вызваны: а) неточностью изготовления и износом узлов станка и приспособлений;

б) неточностью изготовления и износом режущего инструмента;

в) недостаточной жесткостью станка, приспособлений, детали и инструмента.

Металлообрабатывающие станки, на которых производится обработка деталей, не могут быть изготовлены абсолютно точно: направляющие станка могут быть непрямолинейны или непараллельны, станок может иметь ходовой винт с неточным шагом и др.

Для заводов, выпускающих металлорежущие станки, установлены определенные нормы точности изготовления их. Эти заранее установленные погрешности обусловливают точность обрабатываемой детали.

7

С увеличением времени эксплуатации основные детали станка изнашиваются, и точность станка значительно снижается. Увеличивается биение шпинделя, происходит местный износ направляющих и ходовых винтов, увеличиваются зазоры между направляющими и подвижными частями. Станок может настолько износиться, что он станет непригодным для изготовления деталей.

Режущий и вспомогательный инструменты также не могут быть точно изготовлены. Неточности изготовления режущего инструмента полностью переносятся на обрабатываемую деталь. Это, в первую очередь, относится к профилирующим и мерным инструментам: разверткам, метчикам, плашкам, фасонным фрезам, протяжкам, зуборезному инструменту, профильным шлифовальным кругам и т. п. По мере износа инструмент теряет свою форму и размер, что отражается на точности размеров и формы детали. Изношенный инструмент обычно перетачивается. В процессе заточки форма и размер режущих кромок восстанавливаются, однако первоначальной точности инструмент не будет иметь вследствие погрешностей процесса заточки. Все эти ошибки также переносятся на деталь.

Под влиянием сил, действующих в процессе резания, узлы станка получают относительное перемещение, а деталь и инструмент также деформируются в направлении действия силы резания. Вследствие этого форма и размер обрабатываемой детали изменяются.

Нежесткость технологической системы станок — деталь — инструмент вызывает дополнительные погрешности при изготовлении деталей.

Установить точность изготовления детали можно путем' измерения ее размеров и формы. Однако точно произвести эти измерения не представляется возможным. При измерениях могут появиться различные ошибки. Они возникают от неправильных приемов измерения, неточных показаний самого измерительного инструмента или прибора, от температуры измерения и т. д.

Мерительный инструмент может состоять из одной или ряда сопряженных деталей. Детали мерительного инструмента изготовить точно в размер невозможно. Вследствие этого показания такого инструмента будут неточными. Ошибки измерения могут увеличиваться из-за износа рабочих поверхностей инструмента в процессе эксплуатации.

Мерительные погерхности точных измерительных инструментов имеют форму плоскости или сферы. В процессе измерений эти поверхности изнашиваются и теряют свою форму. Микрометр с изношенной неподвижной пяткой при измерении .цилиндрической детали будет показывать размер меньше действительного.

Как известно, при нагревании,любое металлическое изделие расширяется, и его линейные размеры увеличиваются на определенную величину, зависящую от температуры нагрева. При обработке детали на металлорежущем станке в процессе резания возникает тепло, которое частично переходит в обрабатываемую деталь и вызывает ее нагрев. Если в таком виде измерить деталь каким-либо меритель-8

ным инструментом, то вследствие расширения ее размеры будут несколько большими.

По действующим нормам все измерения приборами и инструментами должны производиться при температуре окружающей среды + 20° по Цельсию (20° С). Таким образом, деталь, изготовленная и измеренная рабочим в нагретом состоянии, при проверке в ОТК будет признана негодной. То же может произойти при измерении детали в условиях низкой температуры окружающей среды (воздуха). Например, если деталь, изготовленную из стали, размером в 100 мм, измерить при температуре 0° С, погрешность измерения составит 0,023 мм. Это значит, что при измерении этой детали при нормальной температуре размер ее будет больше на 0,023 мм.

К не менее важным погрешностям относятся ошибки, связанные с мерительным давлением.

Для пояснения обратимся к обычному гладкому микрометру При отсутствии на микрометре трещотки возможно, что размеры, измеренные различными рабочими, будут отличаться друг от друга. Все зависит от того, с каким усилием рабочий повернет барабан микрометра при проверке размера детали. Если усилие рабочего будет больше, размер, «прочитанный» на шкале микрометра, будет меньше, и наоборот. Для устранения несогласованности измеренных размеров на микрометре введена трещотка, снабженная пружинкой. Последняя не позволяет приложить большего усилия к барабану, чем это нужно. При использовании других измерительных приборов это мерительное давление также должно быть постоянным. Чем точнее прибор, тем мерительное давление должно быть меньше. Так, для рычажных микрометров, точность измерения которых доходит до 0,002 мм, это давление не должно превышать 150 г, а для более точных приборов —100 г. Аналогично нельзя проходную скобу насаживать на измеряемый вал с силой. От этого губки скобы могут слегка раздаться, и размер будет определен неверно. Скоба должна проходить под действием собственного веса.

§ 2. СВЕДЕНИЯ О ДОПУСКАХ И ПОСАДКАХ

Так как деталь нельзя изготовить точно по номинальному размеру, а также абсолютно точно определить ее действительный размер, на чертежах принято указывать допустимые отклонения от номинального размера. И в пределах этих отклонений рабочий изготовляет деталь. Отклонения от номинального размера выбирают, исходя из целесообразной точности детали с учетом характера сопряжения деталей в механизме, условий взаимозаменяемости и стоимости изготовления.

Нет необходимости каждую деталь изготовлять с одинаковой точностью. Детали сельскохозяйственной машины, например, могут быть обработаны с меньшей точностью, чем детали измерительного инструмента или прибора и т. д.

Не все размеры одной и той же детали должны быть получены с одинаковой точностью. Совершенно понятно, что рабочие

9

поверхности измерительного инструмента необходимо изготовить более точно, чем нерабочие.

При выборе допустимых отклонений от номинального размера следует учесть условие взаимозаменяемости, которое заключается в том, что любые детали, изготовленные по одному и тому же чертежу, могут быть поставлены на машину без пригонки по месту.

Важным фактором при выборе отклонений является стоимость изготовления детали. Чем выше точность изготовления, чем меньше величина допустимых отклонений, тем больше затраты труда на изготовление детали и тем больше ее стоимость.

На рабочих чертежах допустимые отклонения проставляются рядом с номинальным размером.

Если на чертеже указан размер 35^^002’ это значит, что рабочий имеет право выполнить размер детали в пределах от 35,014 до 35,002 мм. Первый размер в этом случае называется наибольшим предельным размером, второй — наименьшим предельным размером детали. Отклонение +0,014 называется верхним, а + 0,002 — нижним отклонением размера.

Разность между наибольшим и наименьшим предельными размерами детали носит название допуска на неточность изготовления. Для нашего примера допуск на изготовление детали соответствует

А = 35,014 — 35,002 = 0,012 мм = 12 мк\

В отдельных случаях отклонения на чертежах могут быть указаны в виде 52 + 0,01 или 52+0’08.

Соответственно для размера 52 + 0,01 предельные размеры и допуск на изготовление будут иметь значения:

Наибольший предельный размер 52,01 мм

Наименьший предельный размер 51,99 мм

Допуск 0,02 мм

Для размера 52+0’03 нижнее отклонение равно нулю или наи-

меньший предельный размер равен номинальному размеру.

Величины допусков и предельных отклонений устанавливаются специальными таблицами ОСТ1 2 в зависимости от характера соединения двух сопрягаемых деталей, класса точности изготовления детали и ее размеров.

Возьмем для примера вал и втулку, которые работают в механизме совместно. В зависимости от требуемого характера сопряжения втулка может находить на вал легко от руки или весьма туго под действием большой силы,-приложенной к детали. Если необходимо, чтобы втулка на вал находила свободно от руки, между валом и втулкой надо оставить некоторое свободное пространство,

1 Мк— микрон. I мк = 0,001 мм.

2 См. приложение 1, табл. 1—8.

10

называемое зазором. При плавном скольжении втулки по валу под влиянием собственного веса этот зазор должен быть меньше. Наоборот, когда нужно, чтобы втулка сидела плотно на валу, размер вала делают несколько.больше, чем диаметр отверстия втулки, т. е. между валом и втулкой создают натяг. Соединение вала и втулки с определенным зазором или натягом называется посад-к о й.

Соединение вала и втулки для случая посадки с зазором изо бражено на фиг. 1. Из фигуры видно, что если отверстие втулки изготовлено по наибольшему предельному размеру, а диаметр вала —

Наибольший диаметр вала

Наименьший диаметр вала v \

'^Наибольший зазор Наименьший зазор

Допуск на изготовление вала

'Допуск на изготовление отверстия

Наибольший диаметр отверстия Наименьший диаметр отверстия

НоминалЬнЬ!й диаметр

Наибольший диаметр вала

Наименьший диаметр вала

Наиме чЬший натяг Допуск вала Допуск отверстия

Наибольший натяг

Наименьший диаметр отверстия Наибольший диаметр отверстия

Фиг. 1. Соединение вала и втулки Фиг. 2. Соединение вала и втул с зазором. с натягом.

по наименьшему, то при соединении втулки и вала образуется зазор, который носит название наибольшего зазора. Если же отверстие втулки выполнено по наименьшему предельному размеру, а вал — по наибольшему, при соединении этих деталей образуется наименьший зазор. Характер соединения или посадка этих деталей выполнены правильно только тогда, когда полученный (действительный) зазор между деталями не выходит за пределы наибольшего и наименьшего зазоров.

Все сказанное относится и к неподвижной посадке деталей, согласно фиг. 2, с той лишь разницей, что в данном случае речь будет идти о наибольшем и наименьшем натягах.

Выше было рассмотрено сопряжение двух цилиндрических деталей — вала и втулки. Такое сопряжение называется цилиндрическим. Возможны и другие виды сопряжения: конические, плоские, резьбовые, шлицевые и т. п. Во всех случаях одна из поверхностей всегда будет охватывать другую. В теории допусков принято независимо от формы соприкасаемых поверхностей одну из поверхностей — наружную — всегда называть «валом», а внутреннюю — «отверстием».

Таким образом, сопряжение шпонки с пазом (фиг. 3) можно условно представить как соединение вала с отверстием. Наружная поверхность — шпонка — условно называется валом, а паз —

11

отверстием. В соответствии с этим выбираются допуски на ширину шпонки и шпоночного паза.

Величина допуска на изготовление детали зависит от класса точности. Кроме того, величина допуска в пределах одного класса

меняется в зависимости от раз-

мера детали.

В СССР для интервала диаметров 1 — 500 мм установлено десять классов точности: 1, 2, 2а, 3, За, 4, 5, 7, 8, 9. Чем больше класс точности и чем больше размер детали, тем больше величина допуска, тем с меньшей точностью можно изготовить деталь.

Например, по 2-му классу Фиг. 3. Сопряжение шпонки с пазом, точности для размера D = Ь мм допуск для одной и той же посадки задается 7 мк, а для D = 85 мм величина допуска будет 35 мк. Таким образом, допуски возрастают с увеличением размера детали. Каждый класс точности имеет определенное число посадок. Каждая посадка имеет свои наименование и обозначение.

Посадки с зазором

Широкоходовая Ш

Лег кох одо ва я Л

Ходовая X

Движения д

Скользящая с

Переходные посадки

Плотная п

Напряженная н

Тугая т

Глухая г

Посадки с натягом

Легкопрессовая Пл

Прессовая Пр

Горячая Гр

Прессовые 1; 2 и 3 Пр 1, Пр 2, Пр 3

Посадки на чертежах обозначаются условными буквами с индексами классов точности, к которым эти посадки относятся. Для 2-го класса точности посадки принято обозначать без указанных индексов. Для 1-го класса точ-ности скользящая посадка обозначается через Ст, а для 3-го — С3. Таким образом на чертежах встречаются обозначения размера детали в следующем виде: 35СТ или 35_о.ои, что имеет одно и то же значение.

Когда на чертеже имеется размер с обозначением посадки, величина допуска или предельные отклонения по этой посадке находятся 12

по таблицам допусков. Обычно же на рабочем чертеже указывается величина предельных отклонений, а не условное обозначение пссадки.

Предельные отклонения на чертежах указываются на размерах детали, определяющих величину и взаимное расположение сопрягаемых поверхностей. На размерах несопрягаемых поверхностей предельные отклонения не проставляются. Такие размеры называются свободными. Точность выполнения свободных размеров на чертежах не оговаривается, и эти размеры детали могут быть выполнены по грубому классу точности. Принято указанные размеры выполнять в соответствии с допусками по 7, 8 и 9-му классам точности (ОСТ 1010) а в отдельных случаях — по 5-му

Фиг. 4. Система отверстия.

На практике пользуются допусками по системе о т в е р-стияисистеме валав зависимости от того, что берется за основу соединения.

При системе отверстия за основу берется диаметр отверстия, т. е. отверстие одного и того же номинального диаметра выполняется с постоянными предельными размерами независимо от того, как оно должно соединяться с валом — туго или слабо. Необходимые зазоры или натяги получаются за счет изменения размера вала. Схематическое изображение системы отверстия для некоторых посадок дано на фиг. 4. При соединении по системе отверстия номинальным размером всегда является наименьший предельный размер отверстия.

При системе вала за основу берется вал с постоянным предельным размером. Необходимые зазоры или натяги для двух сопрягаемых деталей обеспечиваются за счет изменения предельных размеров отверстия. В системе вала номинальным размером является наибольший предельный размер вала.

Система отверстия обозначается буквой А с соответствующим индексом класса, а система вала — буквой В. При этом на чертежах буква А проставляется около номинального диаметра отверстия, а посадки вала обозначаются соответствующими буквами посадок.

13

При системе вала буква В простравляется только у номинального размера вала.

Например, 0 60А3 обозначает диаметр отверстия 60 мм с предельными отклонениями по 3-му классу точности в системе отверстия; 0 25В — диаметр вала 25 мм с предельными отклонениями по 2-му

классу точности в системе вала.

Предельные отклонения берутся из соответствующих таблиц допу-

сков для системы отверстия или системы вала.

Система отверстия в машиностроении является основной и имеет

наибольшее распространение.

U—Л —

Фиг. Овальность отверстия.

Она дает возможность более точно пригнать детали друг к другу. Для обработки вала требуется более простой инструмент, чем для обработки отверстия.

Систему вала рекомендуется применять в тех случаях, когда система отверстия (основная) является экономически невыгодной или осуществить ее невозможно, например, при использовании для изготовления деталей из мерного материала без последующей его обработки; при изготовлении длинных и тонких валов и т. п.

Выше рассматривались неточности размеров детали. При этом предполагалось, что какая-либо поверхность детали имеет правильную геометрическую форму и абсолютно гладкая.

В результате погрешностей обработки эти поверхности могут быть в действительности неточными, непараллельными и негладкими. Все эти отклонения от неправильной формы поверхности являются вынужденными. Избежать их трудно, однако необходимо по воз

можности ограничить их величину.

При нормальной точности изготовления деталей отклонения от правильной геометрической формы невелики сравнительно с допуском на размеры, деталей.

Например, овальное отверстие детали (фиг. 5) имеет два размера по диаметрам D и DP Эти размеры меньше наибольшего предельного размера диаметра отверстия DHau6 и наименьшего предельного размера DHauM, так что в данном случае это отклонение от формы не выходит за пределы допуска на размер, и деталь будет признана годной. Поэтому при нормальных условиях работы погрешности формы на чертежах обычно не оговариваются. Они ограничиваются в случаях, когда погрешности формы детали выходят за пределы допуска на размер детали или когда к точности формы детали предъявляются особые требования.

Допускаемые предельные отклонения от правильной геометрической формы и расположения поверхностей указываются на чертежах особыми условными обозначениями, согласно ГОСТ 3457—46. Наиболее важные из них приведены в табл. 1.

14

Таблица 1

Предельные отклонения от правильной геометрической формы

Характер отклонения Пример обозначения Что означает

Непрямолиней-ность S 0,02 £ ц Предельное отклонение от непря-молинейности образующих по 0 25 В не более 0,02 мм на всей длине

Неплоскост-ность 0,02 '100 7/ШИИ7 Предельное отклонение от плоскостности, т. е. непрямо линейности в любом направлении не более 0,02 мм на 100 мм длины

Непараллель-ность Предельное отклонение от параллельности верхней плоскости относительно нижней не более 0,02 мм

О' ч с:

л. 1’1 г ООМОО с 8 “1 Предельное отклонение от параллельности плоскости А относительно В не более 0,05 мм на 300 мм длины

Неп а рал дельность осей 1 и 2 не более 0,02 мм

1 • R

1/ h

Неперпендику-лярность W/////////27/2 I 0,01:100 Предельное отклонение от перпендикулярности вертикальной плоскости относительно горизонтальной не более 0 01 мм на 100 мм длины

Конусность i I' 0,05:100 Конусность не более 0,05 мм на 100 мм длины

15

§ 3. ЧИСТОТА ПОВЕРХНОСТИ

Точность поверхности детали можно рассматривать как совокупность точности ее размеров, правильности геометрической формы и гладкости или шероховатости данной поверхности.

Характеристика формы поверхности носит название макрогеометрии поверхности, а характеристика шероховатости поверхности — микрогеометрии.

Микрогеометрия — главная характеристика чистоты поверхности.

Фиг 6. Остаточные гребешки при строгании.

Шероховатость поверхности является результатом следов, оставленных режущим инструментом на обработанной поверхности (резцом, фрезой, напильником, шлифовальным кругом и т. п.).

Например, после обработки детали резцом на строгальном станке (фиг. 6) остаются гребешки, максимальная высота которых (Нмакс) может характеризовать шероховатость поверхности. Эти неровности зависят от формы и состояния режущей кромки инструмента, обрабатываемого материала, скорости резания, величины подачи (Sdg х) и других факторов.

Чем меньше эти неровности, тем выше чистота поверхности, тем лучше микрогеометрия, тем износоустойчивее деталь в процессе эксплуатации. Но в то же время стоимость изготовления такой детали повышается.

В отдельных случаях высокая чистота поверхности, наоборот, ухудшает условия работы механизма. Например, когда давление одной поверхности на другую очень велико, смазка между этими поверхностями выдавливается и может произойти слипание трущихся поверхностей, которое приводит к грубым задирам и разрушению поверхности. Поэтому степень чистоты поверхности необходимо выбирать применительно к условиям работы детали в механизме.

Рабочие поверхности измерительных инструментов принято обрабатывать с высокой степенью чистоты. Предъявление таких требований, в первую очередь, связано с высокой точностью измерения 16

и необходимостью обеспечить износоустойчивость инструмента. Точные измерения проверочными и измерительными инструментами трудно выполнить, если их рабочие поверхности обработаны недостаточно чисто. Кроме того, нечисто обработанные рабочие поверхности быстрее подвергаются коррозии (ржавлению).

Оценка чистоты поверхности, как указано выше, может производиться по максимальной высоте гребешков. Однако этот показатель является неполноценным, так как при измерении высоты гребешков в различных точках поверхности размеры их могут иметь разное значение.

Согласно ГОСТ 2789—59, принято чистоту поверхности характеризовать средним квадратичным отклонением микронеровностей (НСк) или средней высотой микронеровностей (Нср).

Величины среднего квадратичного отклонения и средней высоты микронеровностей выражаются в микронах. В практике величина Нск определяется с помощью специальных приборов, дающих непосредственный ее отсчет.

Для определения НСр следует измерить высоту всех гребешков на рассматриваемом участке поверхности и разделить на число измеренных гребешков.

ГОСТ 2789—59 предусматривает 14 классов чистоты поверхности. Классы с 5-го по 12-й оцениваются в значениях Нск, а классы 1—4 и 13—14 — в значениях НСр. Для более точной оценки чистоты поверхности в классах 6—14 предусматриваются разряды чистоты, которые обозначаются прописными буквами.

На чертежах чистота поверхности обозначается следующими значками:

со — черная (необработанная), но ровная поверхность; V — весьма грубая поверхность со следами обработки, например, зубилом;

V I — V3 — грубая поверхность со следами обдирки Драчевым напильником или следами грубой станочной обработки;

V 4 —V 6 — получистая поверхность с малозаметными следами обработки личным напильником, развертыванием, а также получистовым точением, строганием, фрезерованием и пр.;

V 7 — V9 — чистая поверхность, полученная чистовым опиливанием бархатными напильниками, шабрением, развертыванием или шлифованием;

V10 — V14 — весьма чистая поверхность, полученная опиливанием бархатными напильниками с маслом и мелом или обработанная доводкой.

Около значка в виде треугольника, справа, цифрой указывают класс чистоты и, если это необходимо, разряд чистоты. Классы и разряды чистоты поверхностей, их условные обозначения и соответствующие значения Нск и НСр приведены в табл. 2.

Для контроля чистоты поверхности применяются разнообразные приборы: интерференционный микроскоп (МИИ-1) и микроинтерферометры (ИЗК-46 и ИЗК-50) акад. Линника, двойной микроскоп

2 Загрецкий и Харченко

Таблица 2

Классы и разряды чистоты поверхностей (по ГОСТ 2789 — 51)

Класс Разряд Условное обозначение в мк Н._ в мк ьр

1 VI — Свыше 125 до 200

2 V2 — 63 9 125

3 V3 — 40 „ 63

4 V4 Свыше 20 до 40

5 V5 Свыше 3,2 до 6,3 —

6 V6 1,6 3,2 —

6а V6a 2,5 3,2 —

66 V66 2 2,5 —

6в V6b 1,6 2 —

7 V7 Свыше 0,8 до 1,6 —

7а V7a 1,25 1,6 —

76 V76 1 1,25 —

i 7в V7b 0,8 1 —

8 V8 0,4 0,8 —

8а V8a 0,63 0,8 —

86 V86 0,5 0,63 —

8в V8b 0,4 0,5 —

9 V9 0,2 0,4 —

9а V9a 0,32 0,4 —

96 V96 0,25 0,32 —

9в V9b 0,2 0,25 —

10 V10 Свыше 0,1 до 0,2 —

10а V10a 0,16 0,2 —

106 VI06 0,125 „ 0,16 —

10в V10b 0,1 0,125 —

11 VI1 0,05 0,1 —

Па Vila 0,08 0,1 —

116 VI16 0,063 „ 0,08 —

116 VI 1b 0,05 0,063 —

18

Продолжение таблицы 2

Класс Разряд Условное обозначение нск в мк НсРв мк

12 V12 Свыше 0,025 до 0,05 —

12а V12a 0,04 0,05 —

126 VI26 0,032 „ 0,04 —

12в J V12b 0,025 w 0,032 —

13 I V13 — Свыше 0,06 до 0,12

13а V13a — 0,1 0,12

136 V136 — 0,08 0,1

13в VI Зв — 0,06 0,08

14 V14 — 0,06.

14а V14a — Свыше 0,03 до 0,06

146 V146 — 0,03

(МИС-11) акад. Линника, профилограф Левина (ИЗП-17), профилометры Киселева (КВ-4, КВ-7) и другие пневматические приборы. Большинство этих приборов, дающих количественную оценку чистоты поверхности (НСК1 Нср), весьма сложны и мало производительны. Они применяются

главным образом в измерительных лабораториях. В производственных условиях при контроле чистоты поверхности широкое распространение имеет визуальный метод.

Для оценки чистоты поверхности по этому методу применяются специально изготовленные образцы (эталоны) для каждого класса чистоты

поверхности, соответст-

вующие определенному Фиг. 7. Визуальный метод определения виду обработки (точение, чистоты поверхности.

фрезерование, шлифова-

ние и т. д.). При проверке чистоты поверхности рабочий прикладывает эталон к обработанной поверхности и производит сравнение их (фиг. 7). Такой метод дает возможность определить чистоту поверхности до 7-го класса.

При необходимости более точно определить чистоту поверхности в пределах от 5 до 13-го классов применяется компактный

2* 19

Фиг. 8. Микроскоп сравнения: а — вид прибора; б — поле зрения микроскопа.

переносный микроскоп сравнения МС-48 и более совершенная модель МС-49 (фиг. 8, а). Микроскоп сравнения позволяет оценивать чистоту1 поверхности путем сравнения ее с образцовой поверхностью при увеличении 70х (в 70 раз).

В поле зрения микроскопа (фиг. 8, б) наблюдатель видит увеличенное изображение контролируемой поверхности рядом с увеличенным изображением образцовой поверхности и производит сравнение. Эталон чистоты поверхности закрепляется в специальном гнезде микроскопа. Последний устанавливают на контролируемой поверхности и плотно прижимают к ней. Освещение микроскопа осуществляется лампочкой, питаемой от батарейки карманного фонаря.

Данный прибор и метод проверки дают только качественную оценку чистоты поверхности, т. е. они не позволяют непосредственно узнать величину шероховатости. Для определения численной величины шероховатости в цеховых условиях можно использовать профилометры и, в частности, прибор инж. Киселева1 2 (фиг. 9). В указанном приборе имеется алмазная игла, которая смонтирована в специальном устройстве — датчике прибора. Игла вместе с датчиком перемещается вручную (прибор КВ-4) или механически (прибор КВ-7) по исследуемой поверхности. При перемещении датчика игла, наталкиваясь на гребешки шероховатостей, приподнимается или, попадая во впадины, опускается. Таким образом игла копирует профиль поверхности.

В датчике игла связана с проводником электрического тока, который находится в поле постоянного магнита. При перемещении иглы вверх и вниз проводник, двигающийся вместе с ней, пересекает линии магнитного поля. От этого в проводнике возникает электрический, ток, величина которого зависит от величины подъема иглы. Ток по проводнику передается к усилителю, а от усилителя — к регистрирующему прибору, который показывает величину изменения силы тока. Эта величина является одновременно показателем вели

1 Малоопытные контролеры могут надежно осуществить контроль чистоты поверхности в пределах точности одного класса. Опытные работники микроскспами МС-48 и МС-49 могут оценить чистоту поверхности по разрядам чистоты.

2 В настоящее время применяется аналогичный профилометр ПЧ-2 конструкции инж. Чамона. Подготовляется к производству взамен указанного более совершенный прибор ПЧ-4 того же автора.

20

чины шероховатостей, выраженных в среднеквадратичных отклоне-НИЯХ (Нек).

Описанный прибор дает возможность оценить качество поверх-ности в пределах 5—12-го классов чистоты.

В лекальном производстве рабочие поверхности измерительных и проверочных инструментов изготовляются по 9—11-му классам чистоты поверхности. В отдельных случаях чистота поверхности достигает 12-го класса. Поэтому визуальный метод проверки чистоты поверхности в лекальном производстве имеет ограниченное приме-

Фиг. 9. Профилометр а — внешний вид;

инж. Киселева КВ-4: б — схема прибора.

нение. В частности, визуальный метод с применением микроскопа сравнения можно использовать для оценки чистоты поверхности при шлифовании рабочих поверхностей проверочных инструментов, а также при окончательной обработке, когда требуется получить чистоту поверхности не более 9-го класса. Профилометр Киселева может быть использован для определения чистоты поверхности инструментов, рабочие поверхности которых по величине больше, чем размеры датчика прибора (комплексные калибры, детали мерительных приспособлений и т. п.).

Опытные лекальщики часто практикуют метод сравнения, основанный на собственных ощущениях, полученных путем осязания. При определении чистоты поверхности лекальщик проводит по проверяемой и образцовой поверхностям ногтем указательного пальца руки. При этом образцы чистоты поверхности должны быть изготовлены таким же методом, как и деталь, и из того же материала.

При недостаточном опыте, а также при необходимости определить чистоту поверхности более высоких классов измерение ее следует производить на специальных приборах в измерительных лабораториях.

21

§ 4. ПРОВЕРОЧНЫЕ ИНСТРУМЕНТЫ

Установить действительный размер детали в процессе обработки можно путем измерения шкальным измерительным инструментом, например, штангенциркулем, микрометром и др. Употребляемый в данном случае инструмент носит название универсального (многомерного) измерительного инструмента. Этим инструментом можно последовательно измерить несколько различных размеров детали. Однако при изготовлении большого числа однотипных деталей способ контроля универсальным измерительным инструментом непроизводителен и допускает неточности. В каждом отдельном случае измерительный инструмент необходимо настроить на заданный размер детали, правильно определить этот размер на шкале инструмента и, наконец, сверить с размером, указанным на чертеже.

Гораздо проще для заданного размера детали изготовить обратную по форме деталь, тщательно ее обработать и подобной «контрдеталью» произвести проверку формы и размеров детали. При этом мы не задаемся целью определить действительный размер детали, а устанавливаем только соответствие формы или размера данной детали и образцовой контрдетали в некоторых допустимых пределах.

Подобные инструменты, служащие для проверки размеров детали в определенных пределах, можно назвать проверочными инструментами.

Основную группу этих инструментов составляют различного рода калибры.

Согласно существующей классификации (ГОСТ 2534—44), все калибры для проверки подразделяются на следующие:

а) калибры для гладких цилиндрических изделий;

б) калибры для резьбовых изделий;

в) калибры для конических изделий;

г) калибры для проверки линейных размеров;

д) профильные калибры;

е) комплексные калибры.

Калибры разделяются на нормальные и предельные. На нормальных калибрах задается только номинальный размер детали. Годность детали определяется вхождением в нее калибра с большей или меньшей степенью плотности и во многом зависит от опыта рабочего, производящего проверку детали.

Предельные калибры обычно имеют два рабочих размера; один соответствует наибольшему предельному, а другой — наименьшему предельному размерам детали. Один из указанных размеров называется проходным и обозначается буквами «ПР», другой — непроходным — «НЕ». При контроле принято считать деталь годной, если конец калибра, имеющий размер ПР, проходит сквозь деталь под действием собственного веса, а конец НЕ не проходит. Это показывает, что действительные размеры детали лежат в пределах допуска, заданного чертежом.

22

Наибольшее распространение имеют предельные калибры. Исключение составляют профильные и комплексные калибры, которые обычно делаются нормальными.

Кроме этого, различают калибры по их назначению.

Сюда относятся рабочие калибры, которыми пользуется рабочий при проверке размеров детали. Они условно обозначаются. «Р-ПР», «Р-НЕ» — соответственно для проходной и непроходной сторон калибра. Калибры, которыми пользуется цеховой или заводский контролер, называются калибрами браковщика. Обычно калибры браковщика не изготовляются, а для контроля

используются несколько изношенные рабочие калибры. Для приемки изделий от завода заказчиком применяются приемные калибры. Они обозначаются: «П-ПР»; «П-НЕ». Калибры, слу-жающие для проверки размеров новых калибров, называются контрольными калибрами (сокращенно: контркалибры) — «К-ПР» и «К-НЕ» —

Фиг. 10. Двухпредельные калибры:

а — односторонний; б — двусторонний.

соответственно для проверки проходной и непроходной сторон нового рабочего калибра. Износ рабочих калибров, находящихся в эксплуатации, контролируется контркалибрами «К-И».

Калибры могут быть однопредельными и двух

предельными соответственно для проверки одного или двух предельных размеров детали. Они также могут быть (фиг. 10) односторонними, если два предельных размера расположены с одной стороны калибра, и двусторонними, — если эти размеры расположены с двух сторон калибра.

Большую группу калибров составляют листовые калибры, известные под названием ш а б л о н ов. Соответственно ГОСТ 2534—44 предельные листовые калибры для измерения длины обозначаются буквами «Б» и «М». Стороны этих калибров, соответствующие наибольшему предельному размеру изделия, обозначаются буквой Б (большая), соответствующие наименьшему предельному размеру — буквой М (меньшая).

Контрольные листовые калибры (контршаблоны) условно обозначаются «К-Б» и «К-М».

К группе проверочных инструментов, составляющих основной вид слесарно-лекальных работ, могут быть отнесены: калибры для проверки цилиндрических изделий, и, в частности, скобы диаметральные (фиг. 11), предназначенные для проверки диаметра вала, листовые калибры для проверки линейных размеров, как-то: скобы линейные, вкладыши, пластины, щупы, шаблоны-глубиномеры, шаблоны-высотомеры и шаблоны-уступомёры (фиг. 12).

23

Скобы линейные применяются для измерения длины детали; вкладыши и пластины — для проверки внутренних размеров детали, например, ширины паза; щупы —для проверки величины зазора между двумя сопрягаемыми деталями. О назначении прочих инструментов этой группы говорят их названия.

Фиг. 11 Скобы диаметральные.

Все эти инструменты выполняются двухпредельными.

Наибольшую группу плоских проверочных инструментов составляют профильные калибры, служащие для проверки формы детали. Сюда относятся угловые, радиусные и профильные шаблоны (фиг 13)

Фиг. 12. Листовые калибры:

а — скоба линейная; б — вкладыш; в — пластина; г — набор щупов; д — шаблон-уступомер; е — шаблон-глубиномер; ж — шаблон-высотомер.

К ним могут быть причислены и такие инструменты как лекальные линейки и поверочные плиты, предназначенные для проверки плоскостности.

Размеры и форма детали проверяются профильными калибрами по методу световой щели путем наложения того или иного шаблона на проверяемую поверхность. О пригодности детали судят 24

по величине и равномерности световой щели (просвета) между профилем измеряемой поверхности и профилем шаблона. В случае отсутствия световой щели или наличия просвета одинаковой величины по всему профилю детали, последняя считается годной.

Предельными шаблонами — высотомерами, глубиномерами — проверка размеров детали часто осуществляется по методу

а — угловой; б — радиусный; в — профильный.

покачивания. Сущность этого метода видна из фиг. 14. При проверке наименьшего размера детали сторона шаблона М вводится в деталь. Если деталь годна, шаблон должен свободно пока-

чиваться на заплечиках А, а

Фиг. 14. Проверка размера методом покачивания.

при введении в деталь стороны Б шаблон, наоборот, должен свободно покачиваться на торцовой поверхности.

Измерение размеров длин, конусов у деталей может про-

Фиг. 15. Проверка размера по предельным рискам.

изводиться по контрольным рискам, нанесенным на шаблоне соответственно размерам Б и Л1 (фиг. 15).

Всеми прочими проверочными инструментами (гладкими, резьбовыми и комплексными калибрами) контроль размеров детали производится по методу вхождения.

§ 5. ИСПОЛНИТЕЛЬНЫЕ РАЗМЕРЫ НА КАЛИБРЫ

Допуски и исполнительные размеры на гладкие калибры

Калибр, как и любую деталь, нельзя изготовить абсолютно точно по размеру. Калибр должен также иметь допуск на неточность изготовления. При изготовлении калибров нельзя применять систему допусков на гладкие изделия по следующим причинам.

25

1. При частом употреблении калибр изнашивается и теряет свои первоначальные размеры, при этом больше всего изнашивается проходная сторона любого предельного калибра. Через некоторый период времени калибр становится непригодным. Следовательно, при определении допуска на изготовление калибра нужно учитывать его износ. Очевидно, что дополнительно к допуску на неточность изготовления, который задается для всех деталей, необходимо добавить допуск на износ.

2. Калибр, как инструмент, служащий для проверки детали, должен быть изготовлен более точно, чем деталь. В противном случае не будет возможности точно проверить размеры детали, и нарушится условие взаимозаменяемости. Этого можно избежать, если допуск на неточность изготовления калибра взять меньше, чем допуск на изготовление детали.

Эти две особенности и положены в основу разработанных допусков для гладких предельных калибров (ОСТ 1201—1221).

Величины допусков на износ и неточность изготовления калибров для проверки валов и отверстий построены в зависимости от класса точности и посадки проверяемой детали и сведены в таблицы. Допуски рабочих калибров для валов (скобы) приведены в табл. 3. Из таблицы видно, что наряду с допуском на неточность изготовления калибра задается допуск на износ.

Поскольку слесарь-лекальщик занят изготовлением преимущественно новых калибров, для него важны данные допусков на неточность изготовления калибров. Допусками на износ калибров пользуются цеховые и заводские контролеры, которые осуществляют проверку в процессе эксплуатации.

Пользуясь подобными таблицами, рабочий-лекальщик может определить предельные размеры калибра как для проходной, так и для непроходной сторон. Такие предельные размеры называются исполнительными размерами калибров. Расчет этих размеров производится в определенной последовательности.

Рассмотрим пример подсчета исполнительных размеров двухпредельной диаметральной скобы для диаметра вала 80Х (диаметр 80 мм\ 2-й класс точности; ходовая посадка).

Согласно таблице допусков по ОСТ 1012 на гладкие изделиях имеем:

Номинальный диаметр вала .

Верхнее отклонение (В)

Нижнее отклонение (Н)

Наименьший предельный размер вала

Наибольший предельный размер вала

80 мм

—30 мк

—60 мк

80 — 0,06 = 79,940 мм

80 — 0,03 = 79,970 мм

Переходя к расчету исполнительных размеров калибра необходимо заметить, что для проходной и непроходной сторон калибра номинальными размерами являются соответствующие предельные размеры детали.

26

Допуски на рабочие калибры для налов 2-го класса точности по ОСТ 1203 (размеры в мк\ посадки X, Л)

Таблица 3

Номинальные диаметры в мм Допуски на неточность изготовления Допуски на износ проходной стороны

Прохожая сторона ПР Непроходная сторона НЕ предельное отклонение наименьший гарантированный износ средневероятный износ

Отклонения Допуск Отклонения Допуск

верхнее нижнее верхнее нижнее

1 2 3 4 5 6 7 8 9 10

От 1 до 3 0 — 2 2 +1 — 1 2 + 3 3 4

. 3 6 — 0.5 — 3,5 3 + 1.5 — 1,5 3 + 3,5 4 5,5

Свыше 6 до 10 — 1 — 4 3 + 1.5 — 1,5 3 + 3 4 5,5

10 18 — 1,5 -4.5 3 + 1.5 — 1.5 3 + 4 5,5 7

18 30 — 2 — 6 4 + 2 — 2 4 + 4 6 8

30 50 — 2,5 -6,5 4 + 2 — 2 4 + 5 7,5 9.5

50 80 — 3 — 8 5 + 2.5 — 2,5 5 + 5 8 10,5

80 120 — 3,5 — 9,5 6 + 3 — 3 6 + 6 9.5 12.5

120 180 — 3,5 — 10,5 7 + 3.5 — 3,5 7 + 7.5 11 14,5

180 260 — 4 — 13 9 + 4,5 — 4,5 9 + 8 12 16,5

260 360 — 4 - 15 И + 5,5 — 5,5 11 + ю 14 19,5

360 500 — 4 — 17 13 + 6.5 — 6,5 13 + 12 16 22.5

Для нашего примера номинальными размерами скобы соответственно будут:

Номинальный размер проходной стороны (ПР) 79,970 мм

Номинальный размер непроходной стороны (НЕ) 79,940 мм

Определение исполнительных размеров производится следующим образом. По табл. 3 определяют верхнее и нижнее предельные отклонения отдельно для проходной и непроходной сторон скобы (графы 2, 3, 5, 6) и соответственно со знаком, указанным в таблице, отнимают или прибавляют их к соответствующему номинальному размеру калибра (предельному размеру изделия). В результате для нашего примера получаем:

Проходная сторона ПР Непроходная сторона НЕ

Наибольший предельный размер скобы в мм 79.970 — 0,003 = 79,967 79,940 + 0,0025 = 79,9425

Наименьший предельный размер скобы в мм 79,970 — 0,008 = 79,962 79,940 — 0,0025 = 79,9375

Обозначения на чертежах1 79 970 “ °*003 /у,и/и _ 01008 79,940 + 0,0025

С такими предельными размерами рабочему дано право изготовить диаметральную скобу 80Х. Износ же непроходной стороны разрешается (согласно графе 9, табл. 3) до размера 79,970 = 0,005 = = 79,975 мм.

Фиг. 16. Схема расположения допусков на скобу 80Х.

Схема расположения полученных размеров для скобы 80Х показана на фиг. 16.

Точно также производится подсчет исполнительных размеров калибров для отверстий1 2.

1 В практике отдельных отраслей промышленности встречаются обозначения: ПР — 79,962+0’005; НЕ — 79,9375+°’°05-

2 Упрощенные таблицы предельных отклонений для подсчета исполнительных размеров см. приложение 1.

28

В инструментальных цехах такие исполнительные размеры рассчитываются заранее для всех калибров, выполняемых в цехе, и сводятся в таблицы, которые используются конструктором при разработке чертежей и рабочим при изготовлении калибра.

Обычно полагается исполнительные размеры калибров указывать в рабочих чертежах.

Исполнительные размеры на калибры для проверки линейных размеров

Исполнительные размеры для калибров, предназначенных для проверки линейных размеров, — линейной скобы, вкладыша, пластин — подсчитываются по допускам для гладких калибров, как указано выше. Исключение составляют шаблоны для контроля

Допуск на изготовление I шаблона 17 мк

Фиг. 17. Пример расчета исполнительных размеров на шаблон-высотомер.

Допуск на изготовление шаблона 17 мп

уступов, глубины и высоты. Этими типами шаблонов проверяются детали на просвет или по методу покачивания. Произвести достаточно точную проверку размеров детали шаблонами — уступомерами, глубиномерами и высотомерами — нельзя. Поэтому такие шаблоны применяются для контроля деталей, изготовленных по 4-му классу точности и ниже, т. е. для более грубых классов.

29

По ГОСТ 2534—44 установлено, что на указанные выше шаблоны допуски на неточность изготовления и на износ выбираются в зависимости от допуска на изделие.

Например, для шаблонов допуск на неточность изготовления принят равным приблизительно 10% (+ 5%) от величины допуска на изделие, а предельные отклонения изношенных шаблонов приняты равными +8% от величины допуска на изделие.

Для того чтобы определить исполнительные размеры шаблонов-высотомеров или уступомеров, необходимо:

1) по чертежу детали установить наибольший и наименьший предельные размеры детали, которые будут номинальными размерами для большей (Б) и меньшей (7И) сторон шаблона;

2) по разности верхнего и нижнего отклонений размера детали определить величину допуска;

3) определить предельные отклонения для шаблонов, равные ± 5% от допуска детали;

4) сложить величину предельного отклонения шаблона с его соответствующим номинальным размером.

Пример. Определить исполнительные размеры двустороннего предельного шаблона-высотомера (фиг. 17) для размера 40Х4 = 4OZ?:°25.

Номинальный размер изделия

Наибольший предельный размер изделия—номинальный размер большей стороны шаблона Б

Наименьший предельный размер изделия — номинальный размер меньшей стороны шаблона М

Верхнее отклонение изделия В

Нижнее отклонение изделия Н

Допуск изделия

Предельное отклонение шаблона, равное ±5% допуска изделия

Исполнительные размеры шаблона:

Б наиб

^наим

^наиб

Мнди..

40 мм

40 — 0,08 = 39,92 мм

40 — 0,25 = 39,75 мм — 80 мк — 250 мк

250 — 80= 170 мк

± 8,5 мк

39,92 + 0,0085 = 39,9285 мм 39,92 — 0,0085 = 39,9115 мм 39,75 + 0,0085 = 39,7585 мм 39.75 __ о,ОО85 = 39,7415 мм

Исполнительные размеры профильных шаблонов

Профильные шаблоны включают отдельные элементарные профили других типов проверочных инструментов (скобы, углового шаблона, радиусного шаблона и т. п.). Поэтому для профильных шаблонов допуски и предельные отклонения определяются на каждый участок профиля шаблона отдельно.

Профильные шаблоны представляют нормальный тип проверочного инструмента и обычно изготовляются по одному из предельных размеров изделия. Установлено, что все профильные шаблоны зо

изготовляются по наибольшему предельному размеру изделия (максимум тела), замещающему понятие «проходная сторона», сравнительно с обычными гладкими калибрами. Весь профиль рассматриваемых шаблонов может быть разбит на типовые элементарные участки: прямолинейный (линейный размер в мм), криволинейный (радиус в мм) и угловой (величина угла в градусах). В соответствии с этими участками профиля и определяются исполнительные размеры сложного профиля шаблона. Величины допусков на линейные и угловые размеры шаблона принимаются приблизительно равными 10% от допуска на изделие, а для радиусов —20 — 40% от допуска изделия.

Допуски на изготовление линейных размеров и радиусов шаблонов и контршаблонов, являющихся элементами основного профиля, выбираются по табл. 41.

Таблица 4

Допуски на изготовление линейных размеров и радиусов элементов профильных шаблонов (размеры в мк)

Наименование допуска Допуск изделия

до 60 свыше 60 до 100 свыше 100 до 180 свыше 180 до 300 свыше 300 до 500 свыше 500 до 800 свыше 800

Допуск на изготовление шаблона 6 10 15 25 40 60 100

Допуск на изготовление контршаблона 4 6 8 12 20 30 50

Допуски на размеры радиусов, не определяющие основной профиль детали (радиусы скруглений), выбираются согласно табл. 5. При этом для наружных углов допуски откладываются в сторону увеличения номинального размера радиуса шаблона, а для внутренних — в сторону уменьшения радиуса.

Допуски на линейные размеры и радиусы предельных шаблонов и контршаблонов откладываются согласно схеме допусков (фиг. 18). Из схемы можно видеть, что допуск на размер шаблона всегда откладывается в сторону увеличения номинального размера. При этом наибольший размер шаблона всегда равен его номинальному размеру или наибольшему предельному размеру изделия. Для контршаблонов допуск располагается симметрично относительно номинального размера профиля.

Допуски на угловые размеры профильных шаблонов выбираются по величине равными 10% от допуска на угловой размер профиля изделия, но не менее 3'. Допуск на контршаблон устанавливается 50% от допуска шаблона, но не менее 2' Относительно номинального

1 Рассматриваются допуски для шаблонов, которыми проверяются изделия по методу световой щели.

31

Таблица 5

Допуски на изготовление радиусов скругления профильных шаблонов и контршаблонов

(размеры в мк)

Наименование допуска Допуск изделия

до 100 свыше 100 до 200 свыше 200 до 400 свыше 400

Допуск на изготовление шаблона 20 40 60 100

Допуск на изготовление контршаблона 10 20 30 50

размера угла допуск на шаблон откладывается в сторону увеличения угла, а допуск на контршаблон располагается симметрично номинальному размеру профиля шаблона.

Тело контршабпона

Допуск шаблона I_________________

Тело ) шаблона 1

II

Допуск контршаблона

Ном и нале нош размер шаблона (максимум тела изделия)

Фиг. 18. Схема расположения допусков для профильных шаблонов.

Назначение контршаблона может быть различное. Контршаблон может применяться по прямому назначению, т. е. для проверки профиля шаблона. Это имеет важное значение при изготовлении большой партии шаблонов, когда требуется получить совершенно одинаковый профиль на всех шаблонах. При расчете исполнительных размеров контршаблонов в этом случае следует использовать допуски и предельные отклонения для контршаблонов, указанные выше. Такие контршаблоны изготовляются по более жестким допускам, чем гшб-лоны.

Контршаблон может быть также использован как шаблон для проверки обратного профиля детали. Условимся в дальнейшем такой контршаблон называть шаблоном обратного профиля. Примером такого применения контршаблонов может служить проверка профиля режущего инструмента — фасонных резцов и фрез, служащих для 32

обработки деталей. В данном случае шаблон обратного профиля может быть изготовлен по допускам, принятым для профильного шаблона, т. е. менее точно, чем контршаблон.

Рассмотрим пример подсчета исполнительных размеров для профильных шаблона и контршаблона (фиг. 19, б) соответственно таблицам допусков для профиля детали, изображенной на фиг. 19, а.

Фиг. 19. Исполнительные размеры на профильный шаблон.

Исполнительные размеры шаблона и контршаблона подсчитываются таким образом:

1. Определяют номинальные размеры профиля шаблона по признаку максимума тела детали, т. е. наибольшему предельному размеру. Соответственно с этим для участков профиля детали будем иметь:

Размеры элементов Номинальные раз- Размеры элементов Номинальные раз-

профиля детали в мм меры шаблона в мм профиля детали в мм меры шаблона в мм

28 — 0,34 28 1 ±0,2 0,8

20 ±0,14 20,14 4 4-0,16 4,16

17 4- 0,12 17 5 — 0,16 5

g ± 0,08 6 1 ± 0,2 1.2

18 _0,24 18 125° ± 30' 125°30'

3

Загрецкий и Харченко

33

2. Величину допусков на неточность изготовления профиля шаблона и контршаблона выбирают в зависимости от допуска изделия по табл. 4 и 5. При этом допуск расположен для шаблона от наибольшего размера профиля детали в тело шаблона, а для контршаблона — симметрично номинальному профилю шаблона. Тогда для отдельных участков профиля шаблона и контршаблона будем иметь следующие исполнительные размеры:

Номинальный размер профиля шаблона в мм Шаблон Контршаблон

Допуск в мк № таблицы Исполнительный размер в мм Допуск в мк № таблицы Исполнительный размер в мм

28 40 4 28+°’04 20 4 28 + 0,01

20,14 25 4 20,14“*"°’025 12 4 20,14 ± 0,006

17 15 4 17—0,015 8 4 17 ± 0,004

6 10 4 6—0,01 6 4 6 ± 0,003

18 25 4 ! 8+0,025 12 4 18 ± 0,006

0,8 60 5 0,8+°’°6 30 5 0,8 + 0,015

4,16 15 4 0,015 8 4 4,16 ± 0,004

5 15 4 g+0,015 8 4 5 ± 0,004

1,2 60 5 *•2—0.06 30 5 1,2 ± 0,015

125°30' 6' ю% допуска изделия 125°30'+6' 3' 50% допуска шаблона 125°30'±Т,5'

ГЛАВА II

ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ И ПРИБОРЫ ДЛЯ ЛЕКАЛЬНЫХ РАБОТ

f в. ТРЕБОВАНИЯ К ИЗМЕРИТЕЛЬНЫМ ИНСТРУМЕНТАМ И ПРИБОРАМ

Калибр, изготовляемый слесарем-лекальщиком, является своего рода изделием. Точность изготовления калибров достигает 3—5 мк. Вполне понятно, что для измерения действительных размеров такого точного изделия, как калибр, нужно иметь совершенный измерительный инструмент с необходимой метрологической х а-рактеристикой. В метрологическую характеристику измерительного прибора или инструмента входят:

1. Цена деления шкалы прибора — значение измеряемой величины, соответствующее одному делению шкалы.

2. Чувствительность измерительного прибора — отношение линейного или углового перемещения указателя (например, стрелки прибора) к изменению измеряемой величины, вызываемому этим перемещением.

3. Интервал деления — расстояние между соседними штрихами шкалы прибора в мм. Чем больше этот интервал, тем легче отсчитывать размер по прибору. Обычно интервал деления выби-рают от 1 до 2,5 мм.

4. Предел измерения прибора — наибольшая и наименьшая величины, которые могут быть измерены данным прибором.

5. Точность отсчета — точность, достигаемая при производстве отсчета размера данным прибором. Точность отсчета связана с возможностью оценки деления шкалы на глаз, что непосредственно зависит от квалификации контролера, качества шкалы прибора и указателя и освещенности шкалы в момент измерения.

6. Погрешность показаний — разность между показаниями прибора и действительным значением измеряемой величины.

При измерении размера точных проверочных инструментов измерительный инструмент или прибор должен обладать метрологической характеристикой, обеспечивающей необходимые точность и надежность измерений. Выбор прибора по его характеристике зависит от допуска на изготовление изделия и его размера.

3* 36

Так, например, чем выше точность изготовления лекального изделия, тем меньше должна быть цена деления шкалы и тем выше его чувствительность, тем больше должны быть интервал деления и точность отсчета. Погрешности прибора должны быть наименьшими.

§ 7. МЕТОДЫ ИЗМЕРЕНИЯ

Контроль размеров лекальных изделий можно осуществлять различными методами. Для непосредственного измерения искомой величины пользуются прямым методом. Однако этот метод не всегда можно применять. Возможны случаи, когда искомая величина может быть измерена косвенным методом путем измерения какой-либо другой величины, связанной с искомой величиной определенной зависимостью. В качестве примера можно привести измерения межосевого расстояния А между двумя отверстиями (фиг. 20) с„ параллельными осями. Непосредственно этот размер измерить нельзя. В этом случае прибегают к измерению размера В при помощи расчета по формуле л о । + В2

/г = D “г- ----- ММ

определяют искомый размер А. быстрые результаты измерения

Фиг. 20. Пример косвенного метода измерения.

Прямой метод измерения дает и наименьшие погрешности и широко распространен в цеховых условиях.

Косвенный метод более сложен и менее точен. Этим методом пользуются, когда измерение искомой величины связано с применением очень сложных приборов, или когда такие измерения недоступны по габаритам измеряемого элемента. В лекальном производстве косвенный метод находит широкое применение при измерении дуговых участков профиля шаблонов большого радиуса путем измерения хорды, стягивающей данную дугу и стрелу прогиба или центральный угол, соответствующий данной дуге окружности.

Различают также абсолютный и относительный методы измерения. При абсолютном методе измерения действительный размер изделия отсчитывается непосредственно по шкале инструмента или прибора. При относительном методе измерения определяются только отклонения от заданного размера сравнительно с каким-либо эталоном, для которого размер известен. Примером последнего метода может служить измерение какого-либо размера с помощью мерительных плиток и индикатора или миниметра.

В лекальном производстве наиболее широко распространен относительный метод измерения, обеспечивающий более высокую точность.

36

В соответствии с указанными методами измерения различают измерительные приборы для абсолютных и относительных измерений, Отдельные приборы дают возможность производить в определенных пределах измерения по двум указанным методам.

Все применяемые в лекальном производстве измерительные инструменты и. приборы могут быть разделены на следующие:

а) многомерные инструменты с прямолинейной шкалой и нониусом (штангенинструменты);

б) инструменты с микрометрическим винтом (микрометрические инструменты);

в) рычажные измерительные инструменты;

г) концевые меры длины (измерительные плитки);

д) угломерные инструменты;

е) оптические приборы;

ж) плоскопараллельные стеклянные пластины.

§ 8. ШТАНГЕНИНСТРУМЕНТЫ

Штангенциркуль

Штангенциркуль служит для измерения наружных и внутренних линейных размеров деталей, а также для размеТки.

Штангенциркуль состоит из штанги 1 (фиг. 21) с губками 7 и 8. На штанге нанесена прямолинейная шкала с интервалом делений 1 мм.

По штанге перемещается рамка 4 с губками 6 и 9. Рамка на штанге может быть закреплена неподвижно при помощи стопорного винта 5 На боковой стороне рамки сделан вырез, в котором располагается дополнительная шкала нониуса 10. С помощью нониуса определяются дробные деления основной шкалы, нанесенной на штанге. Для более точного перемещения рамки штангенциркуль снабжен хомутиком 2 со стопорным винтом 3 и винтом микрометрической подачи 11 с гайкой 12.

Отечественные штангенциркули изготовляются с точностью отсчета по нониусу 0,1; 0,05 и 0,02 мм.

37

Точность отсчета i штангенциркулем определяется отношением цены деления основной шкалы а к числу делений шкалы нониуса л, т. е.

а

Интервал деления нониуса обычно равен уа — i мм,

где 1 равняется целому числу 1 или 2.

Характеристики линейных нониусов для штангенинструментов, выпускаемых отечественной промышленностью, приведены в табл. 6.

Таблица б

Характеристики линейных нониусов

Точность отсчета по нониусу в мм Интервал нониуса в мм Число делений нониуса Длина шкалы нониуса в мм Эскиз нанесени< штрихов и цифр

0,1 0,9 10 9 |11И|1П|| 0 5 1

0,05 1,95 20 39 '1111111111.11111111111 0 25 50 75 1

0,02 0,98 50 49 pill|llll|llll|llll|llll|llll|ll!l|llll|llll|llll| 0 Ю 70 30 00 50 60 10 80 90 1

Штангенциркули изготовляются с пределами измерений (в мм):

0—125

0—150 0 — 200

0 — 300

0 — 500

250 — 800

400-1000 600—1500

80Q—2000

Штангенциркули с верхними пределами измерений 150, 200 и 300 мм выполняются с точностью отсчета: 0,02, 0,05 и 0,1 мм; остальные размеры имеют точность отсчета 0,1 мм.

Погрешности измерений штангенциркулем колеблются в пределах от 40 до 300 мк в зависимости от размера штангенциркуля и точности его отсчета.

В лекальном производстве наиболее распространен штангенциркуль с точностью отсчета 0,05 мм, для которого погрешности измерений составляют 80—150 мк.

38

разметку дуг

Фиг. 22. Штангенглубиномер.

Для наружных измерений используются внутренние рабочие поверхности тупых губок, а для внутренних — внешние.

Для разметки применяются острые губки штангенциркуля, с помощью которых можно произво; деление линий и углов на части, разметку параллельных линий от какой-либо заданной базы и т. п.

Штангенглубиномер

Штангенглубиномер предназначен для измерения высот и глубин различных деталей. Он построен по принципу штангенциркуля, но штанга не имеет губок. Рабочими (мерительными) поверхностями являются нижняя плоскость рамки 1 (фиг. 22) и торцовая поверхность А штанги 2; на другом конце штанги имеется третья рабочая поверхность Б для измерения длин в труднодоступных местах. В прорези рамки находятся две шкалы нониуса. Одной шкалой пользуются при измерении глубин и высот, другой — для измерения длин в труднодоступных местах. Соответственно на штанге основная шкала имеет два ряда цифр, нанесенных в разных направлениях.

Штангенглубиномеры изготовляются с верхними пределами измерения: 100; 125; 150; 200;

250; 300; 400; 500 мм с точностью отсчета 0,1; 0,05 и 0,02 мм. При выполнении лекальных работ рекомендуется пользоваться штан-генглубиномером с величиной отсчета по нониусу 0,05 мм.

Штангенрейсмас

Штангенрейсмас находит применение при разметке деталей пространственных мерительных приспособлений, а также при измерении высот.

В отличие от штангенциркуля штангенрейсмас имеет массивное основание с тщательно притертой нижней плоскостью. Перпендикулярно основанию 1 (фиг. 23) установлена штанга 2. К кронштейну рамки 3, который имеет строго параллельные нижнюю и верхнюю поверхности, при помощи хомутика 4 прикрепляются сменные ножки: одна 6 острозаточенная — для разметки и вторая 5 — для измерения высот с двумя рабочими поверхностями (нижней — плоской и верхней — цилиндрической). Расстояние между рабочими поверх

39

ностями А клеймится на ножке. Штангенрейсмасы изготовляются с пределом измерения согласно табл. 7.

Фиг. 23. Штангенрейсмас.

Таблица 7

Пределы измерения штангенрейсмаса

Пределы измерения в мм

нижний верхний

0 200

30 300

40 500

50 800

60 1000

Штангензубомер

Штангензубомер служит для измерения толщины зубьев зубчатых колес и реек. В лекальном производстве его можно использовать для предварительных измерений аналогичных размеров различного типа модульных и шаговых шаблонов и эталонных деталей, имеющих профиль зуба зубчатого колеса. Толщина зуба (фиг. 24) измеряется- по постоян-

ной хорде, которая отстоит от окружности выступов на расстоянии 0,748 т, где т — модуль зубчатого колеса. Длина хорды составляет 1,387 т. По этим размерам настраивается штангензубомер.

Постоянная хорда

0Р48т

1387т

Фиг. 24. Элементы зуба зубчатого колеса.

Головка зуба Ножка зуба

Окружность бьютупов^

Делительная окружность^ Окружность впадин

Основная окружность

Для измерения толщины зуба на заданном расстоянии от окружности 1 выступов штангензубомер имеет две штанги 1 н4 (фиг. 25),

1 Или прямой для рейки.

40

расположенные перпендикулярно друг к другу. По этим штангам перемещаются две рамки 2 и 3 с нониусом. С вертикальной рамкой связана подвижная губка 5 высотомера, а с рамкой 2 — подвижная губка 6.

§ 9. МИКРОМЕТРИЧЕСКИЕ ИНСТРУМЕНТЫ

В основу конструкции микрометрических измерительных инструментов положен микрометрический винт, который имеет точную резьбу с мелким шагом и несет на себе одну из мерительных поверхностей инструмента. Шаг такого винта обычно равен 0,5 мм.

Л4икрометрические инструменты разделяются на микрометры^ микрометрические нутромеры (штихмасы) и микрометрические глубиномеры. Точность измерения этими инструментами обеспечивается до 0,01 мм, а для рычажного микрометра до 0,002 мм.

Микрометр

Микрометр служит для измерения линейных размеров деталей.

Микрометр (фиг. 26) состоит из скобы 1 со* стеблем 5 и неподвижной пятки 2. Внутри стебля нарезана резьба, в которую ввинчивается микрометрический винт. На левом конце микрометрического винта имеется измерительный шпиндель 3 с точно обработанной мерительной площадкой. На правом конце укрепляется барабан 6. Крепление барабана осуществляется затяжной гайкой 7 Для сохранения постоянства измерительного давления служит трещотка 8Г которая соединена с винтом так, что при увеличении усилия свыше 900 г она не вращает винт, а проворачивается. На стебле микрометра нанесена основная шкала ценой деления 0,5 мм. На скосе барабана имеется круговая шкала, состоящая из 50 делений. Полному обороту барабана соответствует перемещение измерительного шпинделя вдоль оси стебля на 0,5 мм. При измерениях размер с точностью до 0,5 мм отсчитывается по основной шкале, нанесенной на стебле,, а более мелкие доли миллиметра (до 0,01 мм) определяются по круговой шкале барабана.

При необходимости закрепить микрометрический винт в заданном положении пользуются стопорной гайкой 4.

Микрометры изготовляются с верхним пределом измерений до 1600 мм. Микрометрический винт имеет длину нарезки 25 мм. Размером 25 мм ограничиваются пределы измерения каждого микрометра. В соответствии с этим пределы измерений микрометров устанавливаются: 0—25; 25—50; 50—75; 75—100 мм и т. д. до 1600 мм.

Микрометры больших размеров делаются с передвижной пяткой на скобе, что дает возможность увеличить пределы измерения. Существуют, например, микрометры с пределом измерения 350—400 и 500—600 мм. Кроме этого, микрометры такой конструкции вместо гайки 4 имеют специальное стопорное устройство, расположенное; на скобе 1.

Проверка установки микрометра «на нуль» производится: для предела измерения 0—25 мм — непосредственным совмещением

41

Фиг. 25. Штангензубомер.

Фиг. 26. Микрометр.

42

мерительных поверхностей пятки и шпинделя, а для больших пределов измерений — по установочным мерам. Последние имеют размер, соответствующий нижнему пределу измерения микрометра. Установочные меры прилагаются к микрометру.

Более точные измерения лекальных изделий (до 0,002 мм) можно производить чувствительно-рычажными микрометрами.

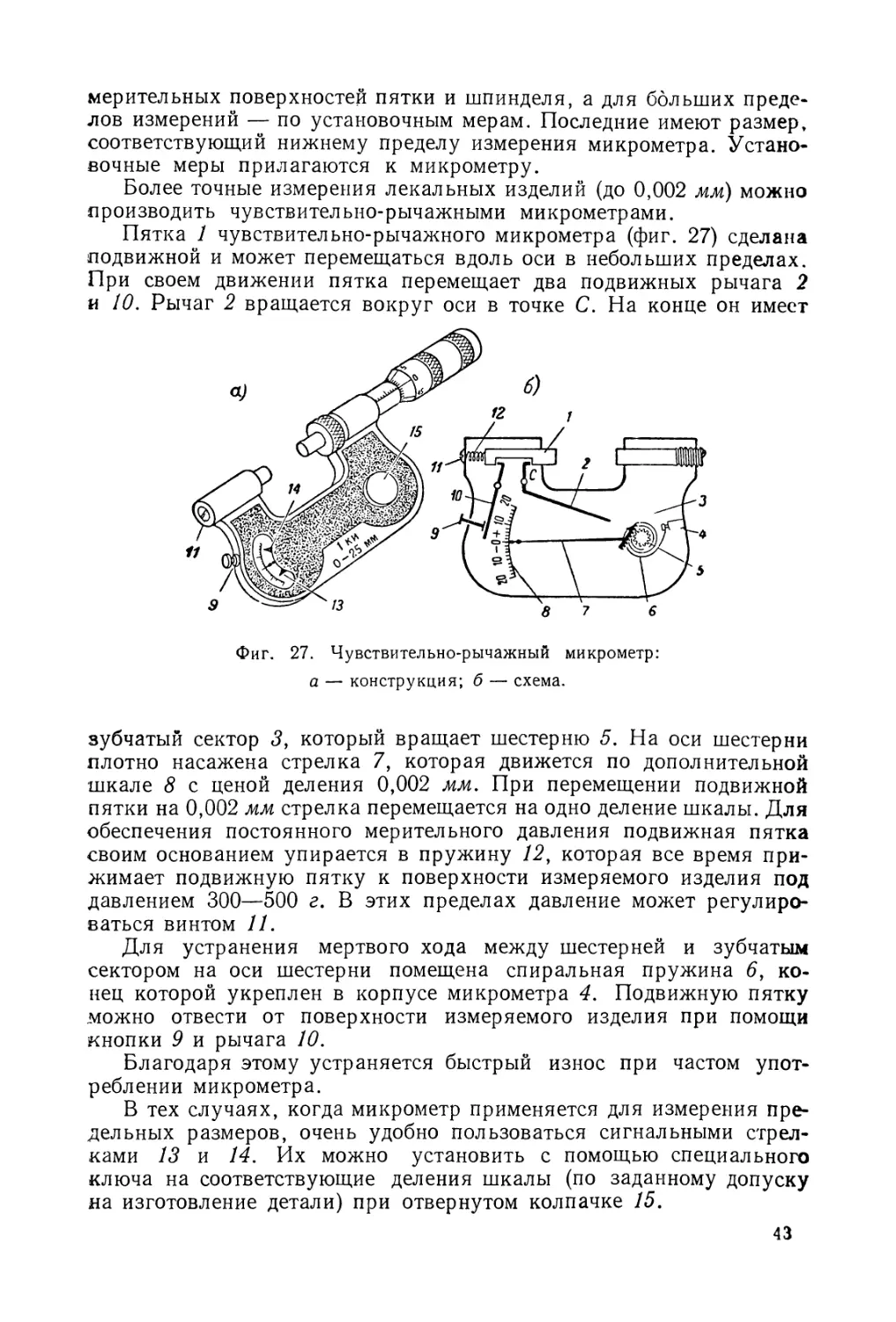

Пятка 1 чувствительно-рычажного микрометра (фиг. 27) сделана подвижной и может перемещаться вдоль оси в небольших пределах. При своем движении пятка перемещает два подвижных рычага 2 и 10. Рычаг 2 вращается вокруг оси в точке С. На конце он имеет

Фиг. 27. Чувствительно-рычажный микрометр: а — конструкция; б — схема.

зубчатый сектор <?, который вращает шестерню 5. На оси шестерни плотно насажена стрелка 7, которая движется по дополнительной шкале 8 с ценой деления 0,002 мм. При перемещении подвижной пятки на 0,002 мм стрелка перемещается на одно деление шкалы. Для обеспечения постоянного мерительного давления подвижная пятка своим основанием упирается в пружину 12, которая все время прижимает подвижную пятку к поверхности измеряемого изделия под давлением 300—500 г. В этих пределах давление может регулироваться винтом 11.

Для устранения мертвого хода между шестерней и зубчатым сектором на оси шестерни помещена спиральная пружина 6, конец которой укреплен в корпусе микрометра 4. Подвижную пятку можно отвести от поверхности измеряемого изделия при помощи кнопки 9 и рычага 10.

Благодаря этому устраняется быстрый износ при частом употреблении микрометра.

В тех случаях, когда микрометр применяется для измерения предельных размеров, очень удобно пользоваться сигнальными стрелками 13 и 14. Их можно установить с помощью специального ключа на соответствующие деления шкалы (по заданному допуску на изготовление детали) при отвернутом колпачке 15.

43

Микрометрические нутромеры (штихмасы)

Микрометрический нутромер применяется для внутренних измерений линейных размеров.

Устройство микрометрического нутромера весьма сходно с обычным гладким микрометром. Он состоит из стебля 4 (фиг. 28, а), оканчивающегося слева неподвижным измерительным наконечником / со сферической поверхностью. Барабан 5 неподвижно связан с микрометрическим винтом, несущим подвижную мерительную поверхность 6. При установке нутромера на нуль длина головки равна 50 мм.

Фиг. 28. Микрометрический нутромер: а — головка нутромера; б — удлинитель.

Микрометрический винт имеет длину нарезки 13 мм, следовательно, пределы измерения головки микрометрического нутромера составят 50—63 мм. Настроенный размер микрометрической головки фиксируется зажимной рукояткой 3.

Для расширения пределов измерения микрометрического нутромера к нему прилагаются сменные удлинители, которые навинчиваются на место резьбозащитной гайки 2. Удлинитель (фиг. 28, б) представляет собой стержень 2, заключенный в цилиндрическую трубку 3 и находящийся под действием постоянного усилия пружины 1. С одной стороны удлинитель имеет наружную резьбу, с другой — внутреннюю, и таким образом удлинители различных размеров могут свинчиваться с головкой микрометрического нутромера, а также друг с другом.

При помощи удлинителей можно измерять внутренние размеры деталей от 75 до 1500 мм. Микрометрические нутромеры изготовляются наборами с пределами измерений: 75—175; 75—575; 150—1200; 150—4000 мм.

Установка нутромера на нуль производится по установочной скобе, которая имеется в наборе, или по блоку концевых мер.

44

высокой точностью измерений

Фиг. 29. Микрометрический глубиномер.

Микрометрический глубиномер

Микрометрический глубиномер имеет такое же назначение в лекальном производстве, как и штангенглубиномер. Микрометрический глубиномер обладает более (0,01 мм) благодаря наличию микрометрической головки. В отличие от микрометра глубиномер (фиг. 29) имеет одну мерительную поверхность, расположенную на микрометрическом винте. Второй мерительной поверхностью является плоскость траверсы, соединенной со стеблем микрометрической головки. Микрометрический винт— полый; в него вставляются сменные измерительные стержни различной длины, которые дают возможность увеличить пределы измерения глубиномера.

Глубиномеры изготовляются с пределами измерений: 0—25;

0—50; 0—75; 0—100 мм. Увеличение пределов измерений достигается за счет сменных стержней.

Фиг. 30. Индикатор часового типа.

§ 10. РЫЧАЖНО-ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

Рычажно-измерительные инструмеп гы предназначены для относительных измерений. Рычажные и зубчатые механизмы, входящие в состав указанных инструментов, обеспечивают измерение отклонений размера в увеличенном масштабе.

Из данной группы инструментов в лекальном производстве широко применяются индикаторы и миниметры.

Индикаторы

Наиболее распространенными являются индикаторы часового типа (фиг. 30). Они бывают стандартные с пределом измерения 0—5 и 0—10 мм, а также малогабаритные с пределом измерения 0—2 и 0—3 мм. Цена деления таких индикаторов равна 0,01 мм. Имеются и более точные (микронные) индикаторы

с ценой делений 0,002 мм.

Индикатор часового типа имеет две круговые шкалы 2 и 4. По шкале 2 отсчитываются сотые доли миллиметра. Малая круговая

шкала имеет деления, выраженные целыми числами миллиметра.

45

Фиг. 31. Рычажно-зубчатый индикатор.

в труднодоступных местах пользуются

При полном обороте большой стрелки 1 малая стрелка 3 перемещается на одно деление шкалы 4. Большая шкала индикатора свя-аана с обоймой 5, при вращении которой индикатор устанавливается на нуль.

Индикаторы часового типа выпускаются различных классов точности — 0, 1, 2-го. Наименьшие погрешности измерений дает нулевой класс точности.

Для относительных измерений лекальных изделий рачажным индикатором с пре

делом измерения 0—0,5 мм двустороннего типа (фиг. 31) с ценой деления 0,01 мм, Указанный индикатор имеет сравнительно малые размеры,

Фиг. 32. Индикаторный нутромер:

а — общий вид; б—сменные шайба и измерительный штифт; в — схема головки нутромера.

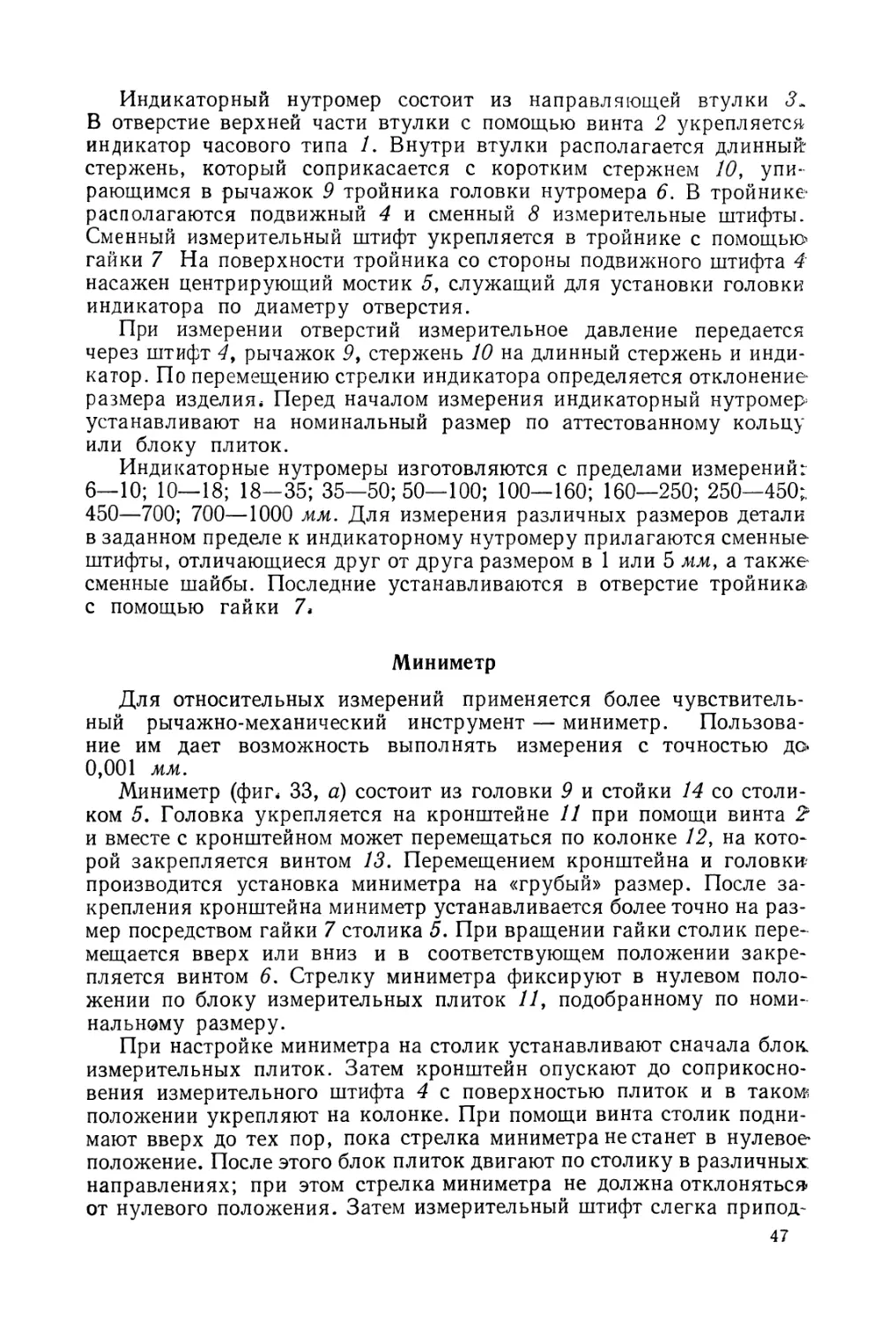

Индикаторы применяются и для измерения внутренних размеров. К инструментам для внутренних измерений относится индикаторный нутромер (фиг. 32).

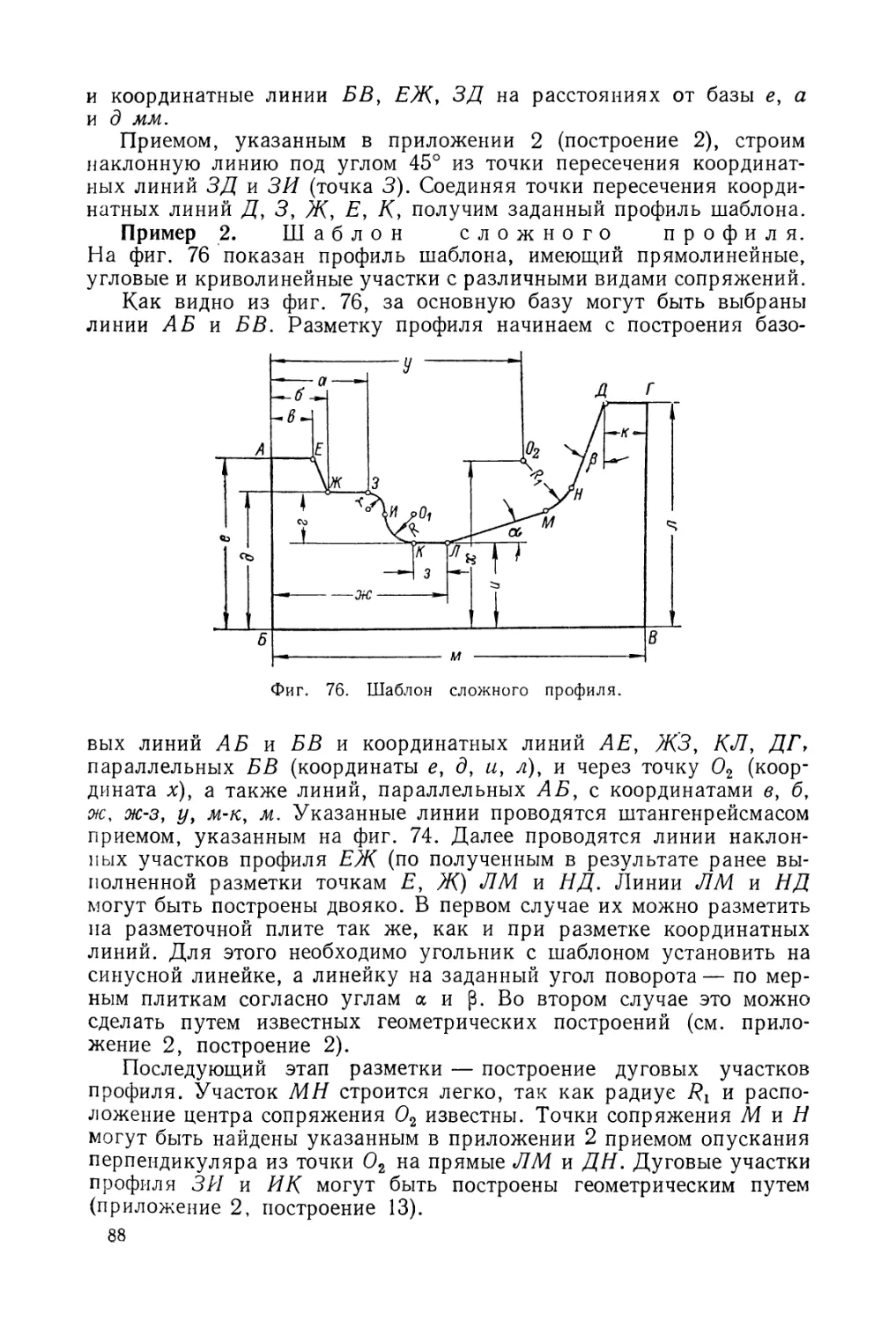

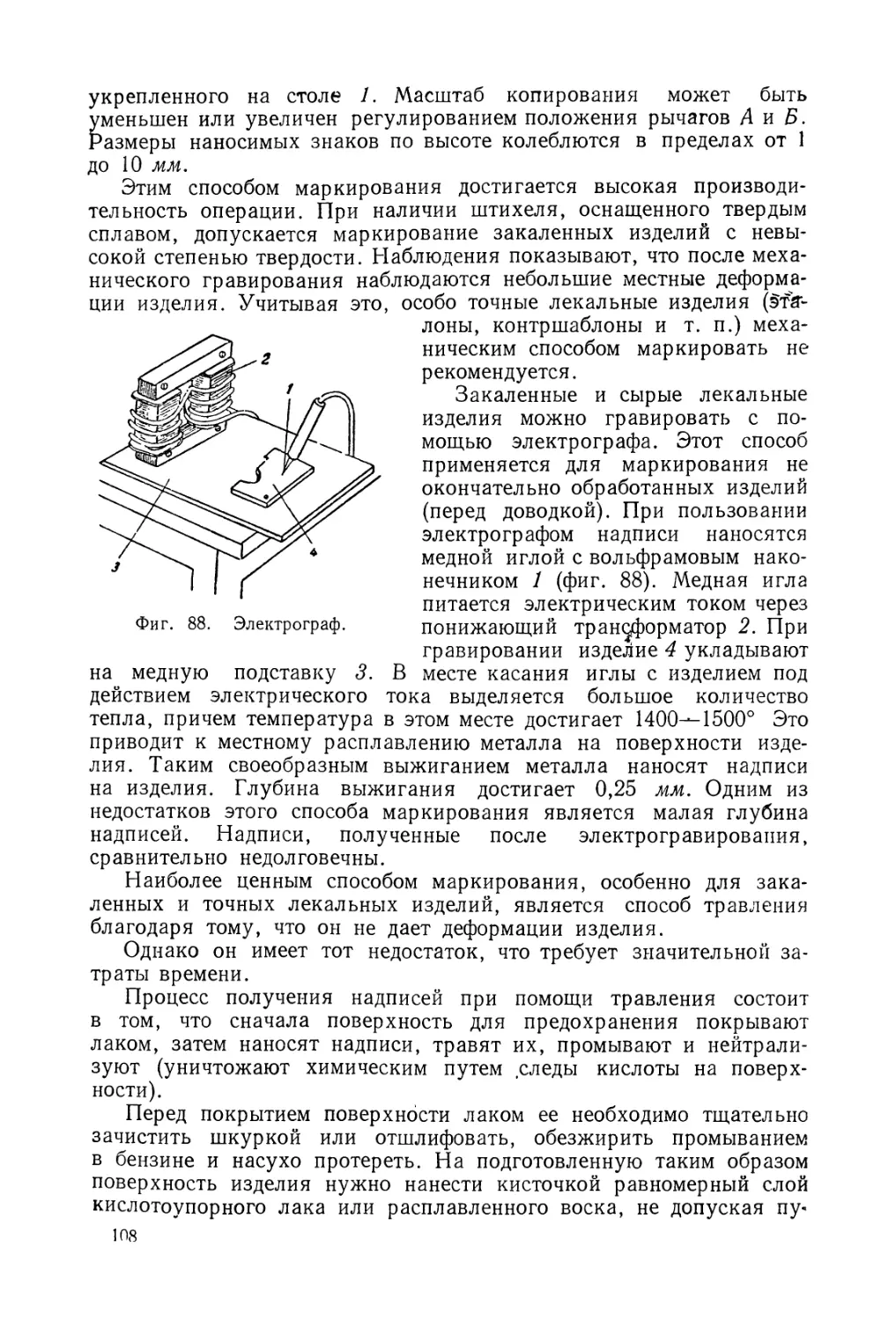

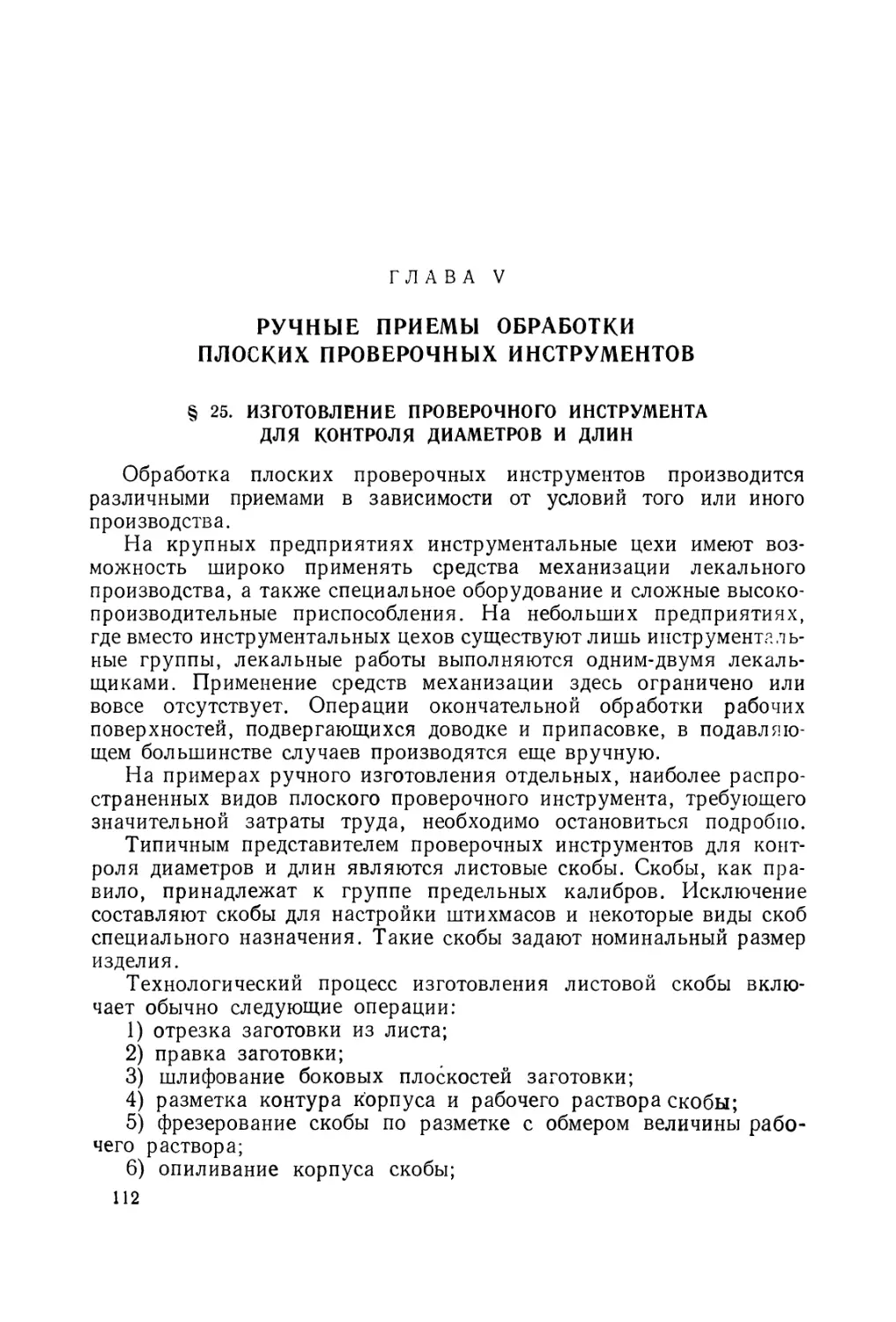

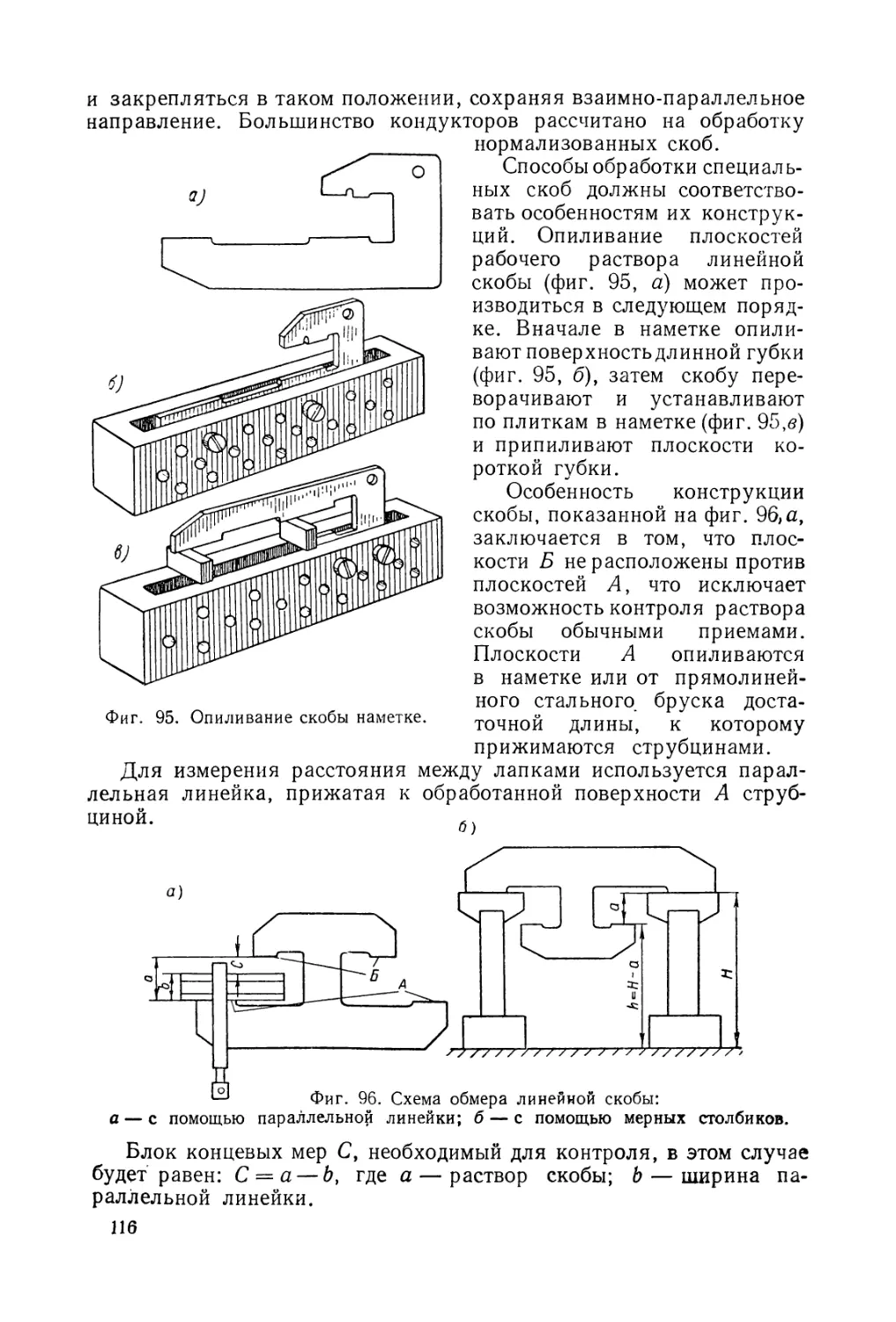

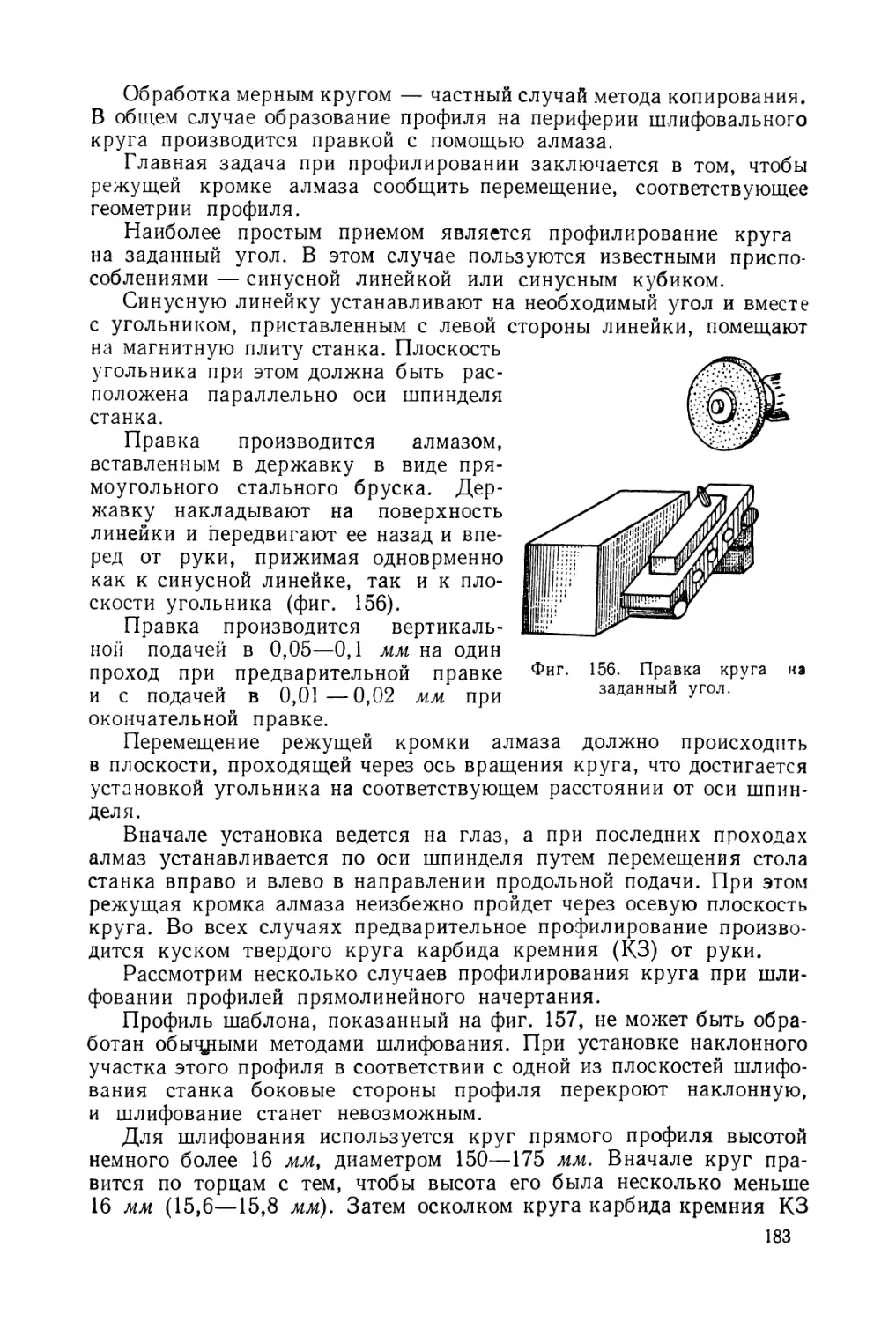

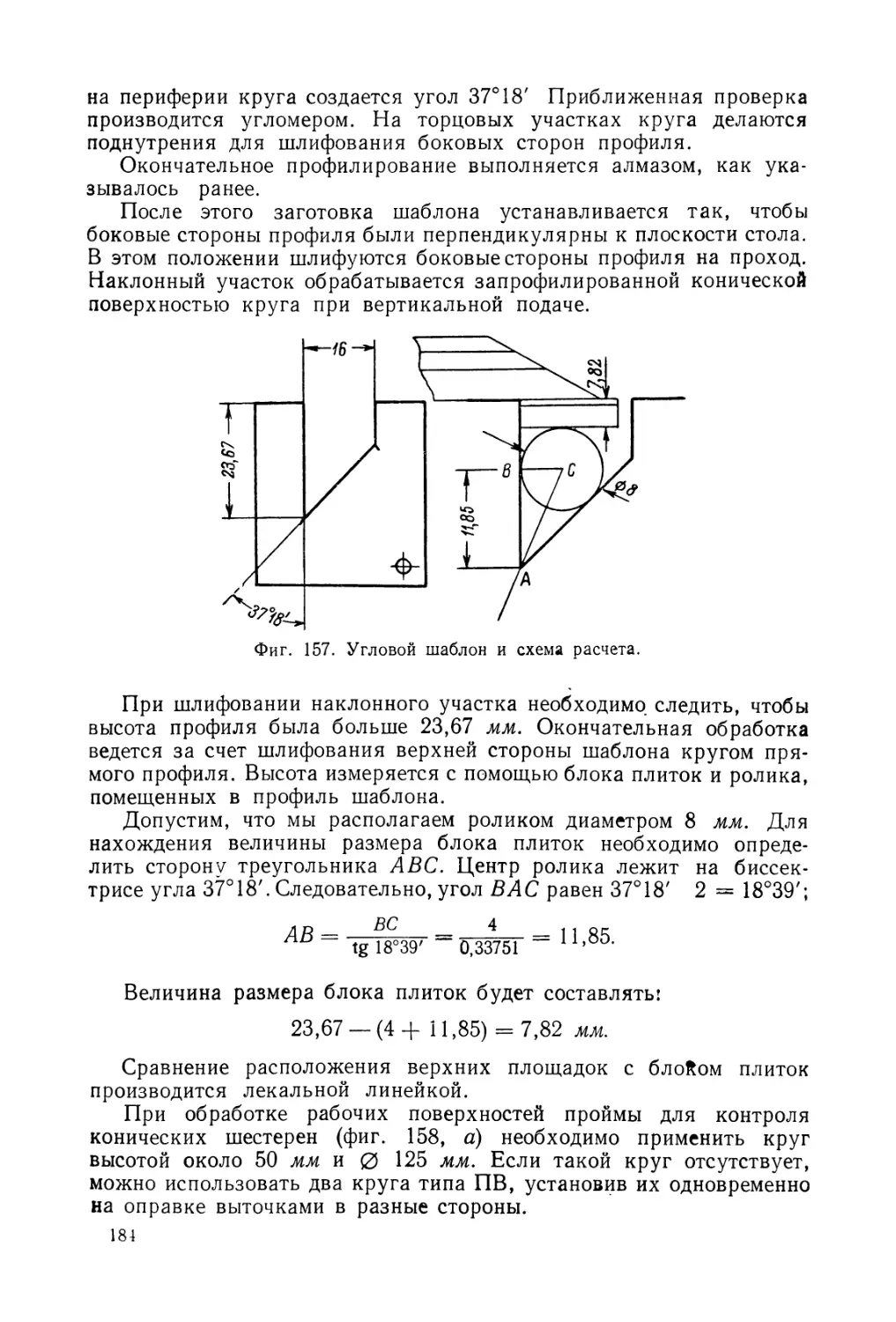

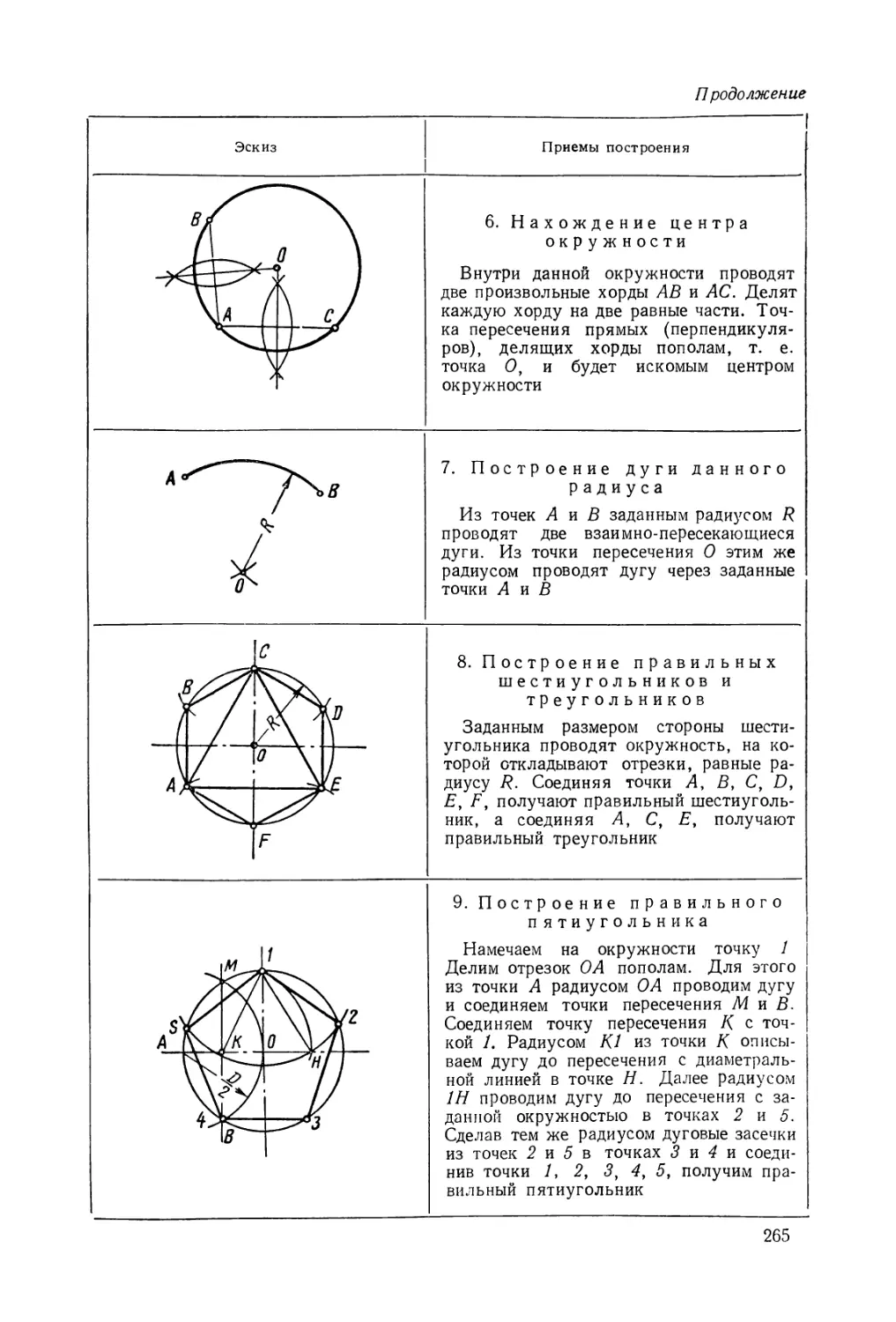

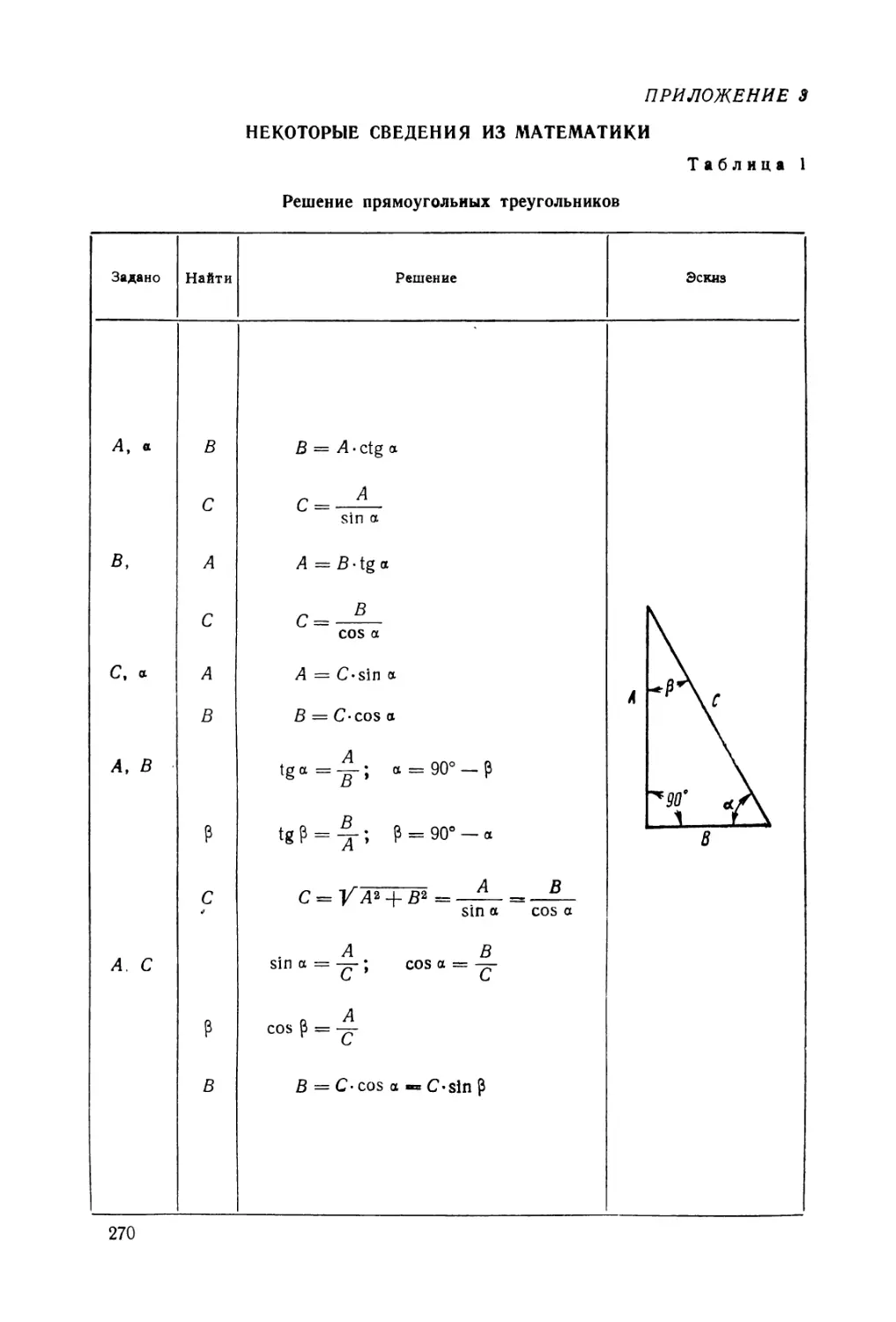

46