Автор: Арленинов Д.К. Буслаев Ю.Н. Игнатьев В.П. Романов П.Г. Чахов Д.К.

Теги: сооружения и части сооружений по виду строительных материалов и методам возведения промышленность пластмассы деревянные конструкции

ISBN: 5-93093-153-4

Год: 2002

>-93093-153-4

конструкции из дерева и пластмасс .

_______;_____________иа

Д.Н. Лрленонов Ю.Н. Буслаев

В.П. Игнатьев П.Г. Романов Д.К. Чахов

&ч- он /

Арленинов Д.К. Буслаев Ю.Н. Игнатьев В.П.

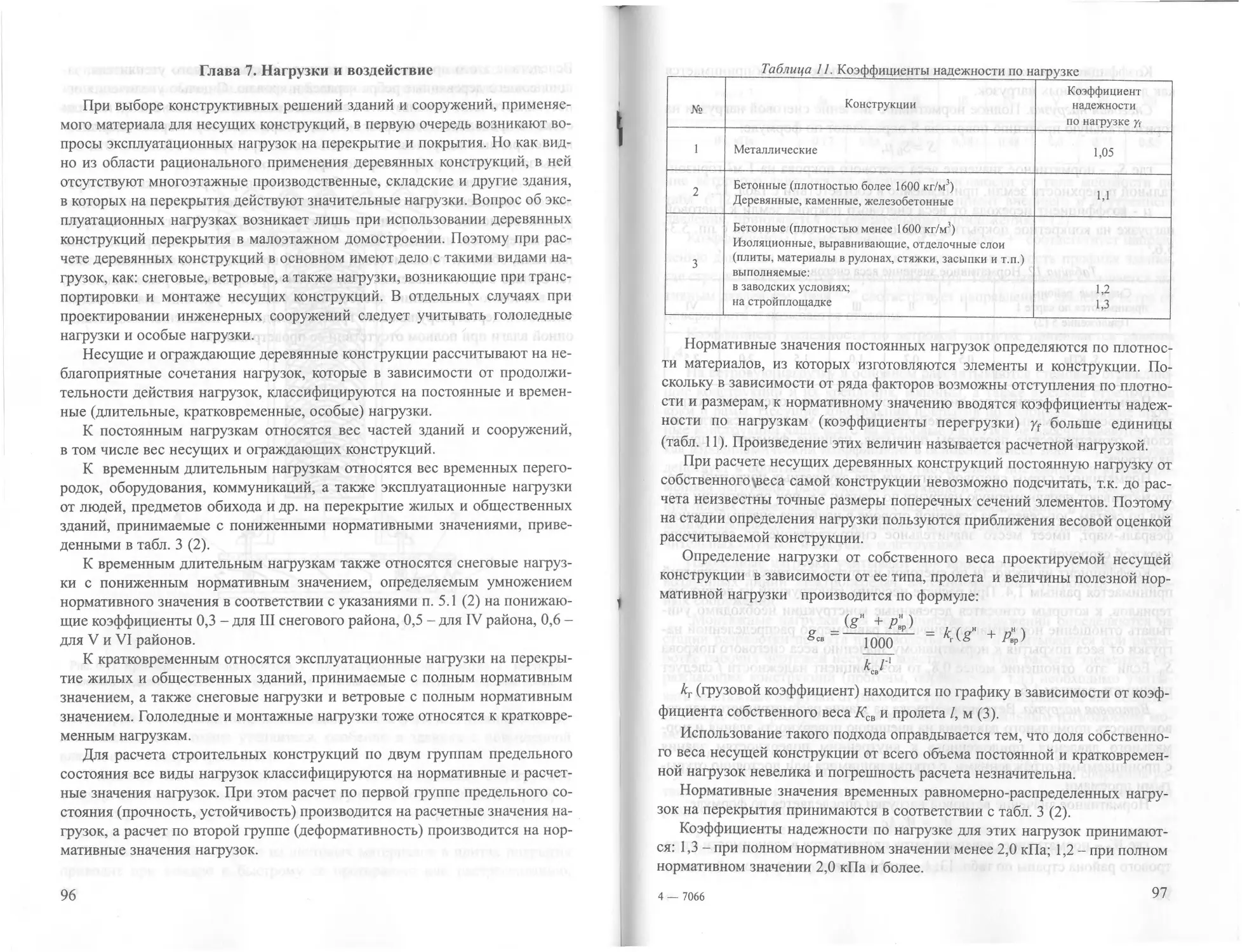

Романов П.Г. Чахов Д.К.

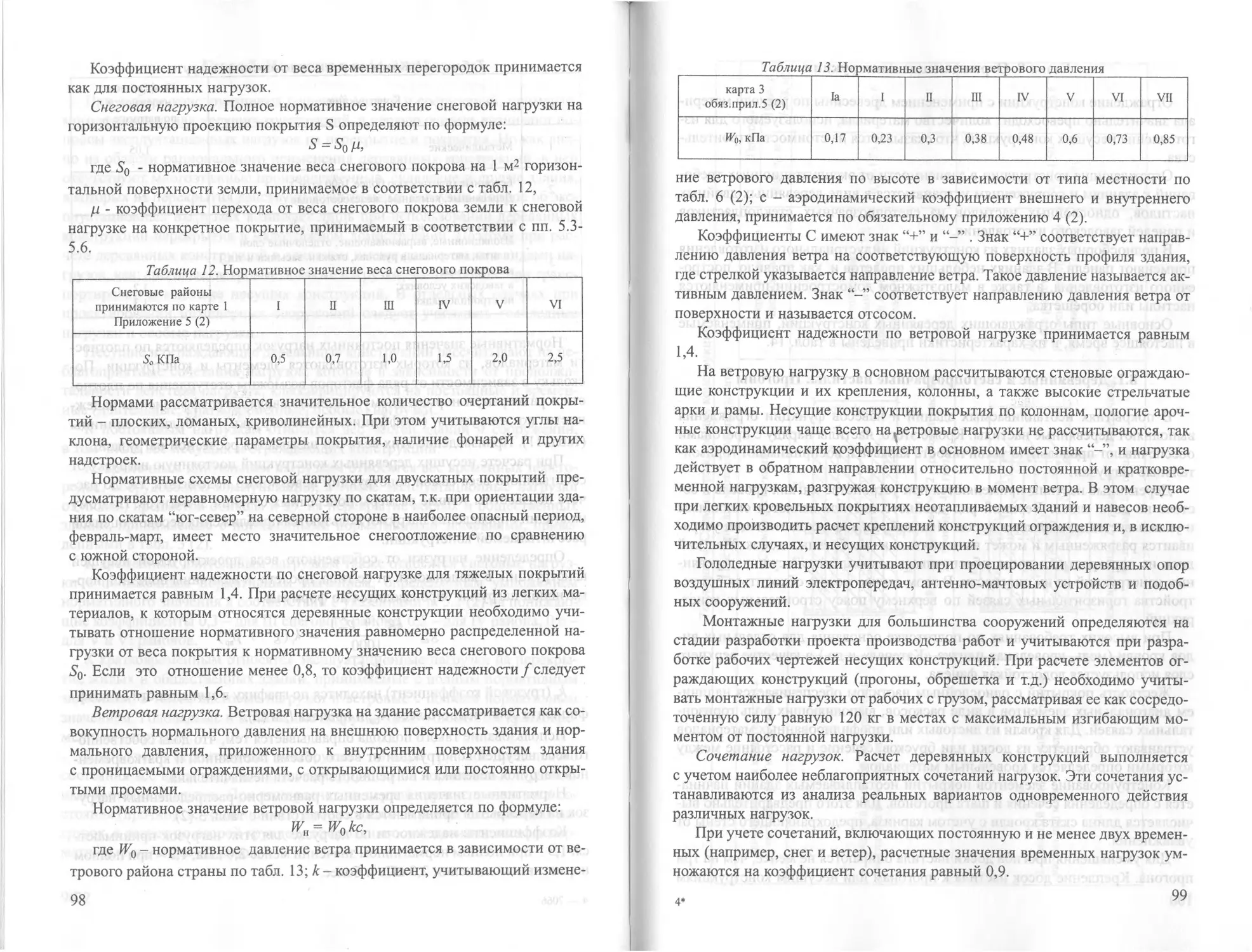

КОНСТРУКЦИИ ИЗ ДЕРЕВА И ПЛАСТМАСС

Под общей редакцией д.т.н., проф. каф. КДиП МГСУ Арленинова Д.К.

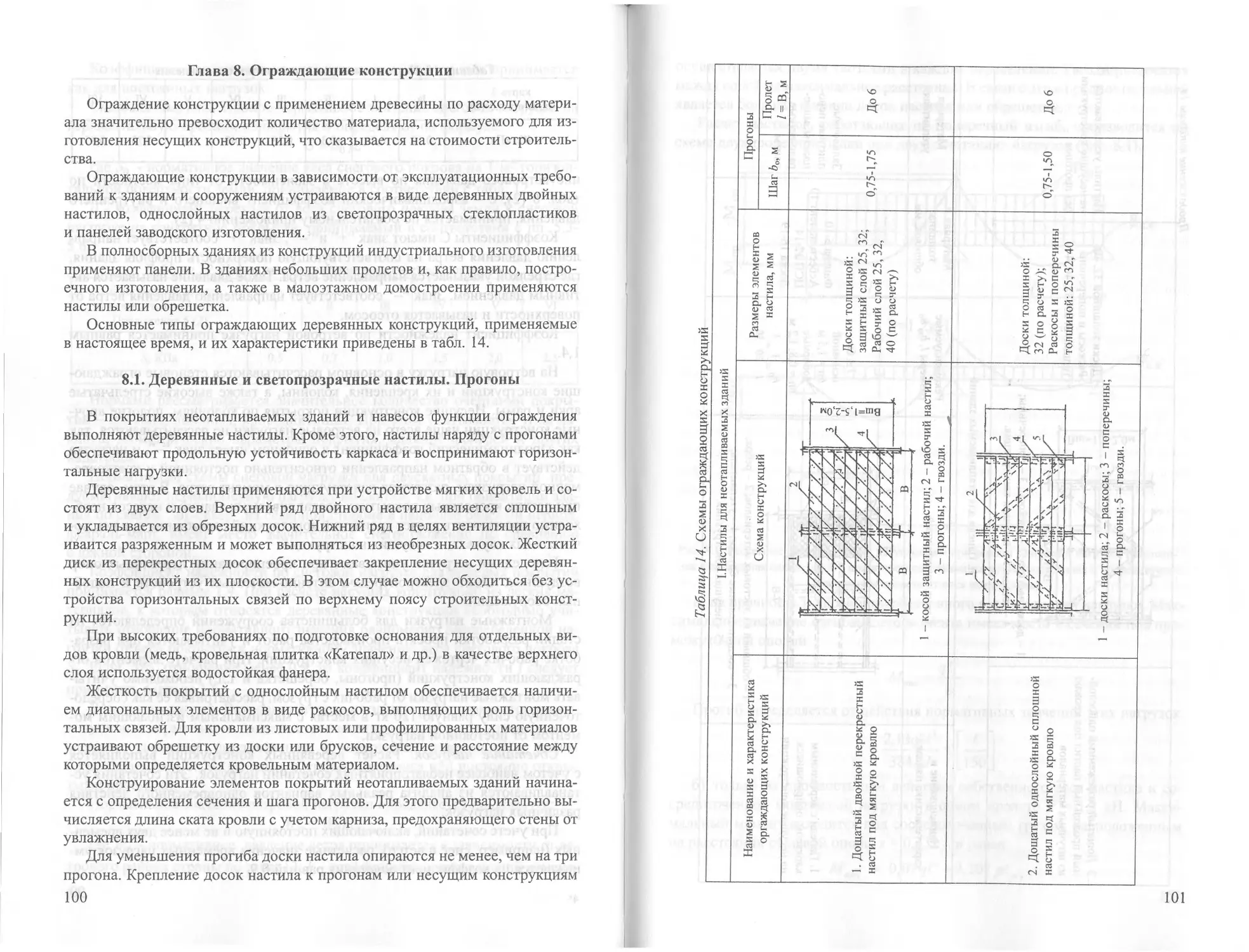

Рекомендовано Учебно-методическим объединением вузов РФ по образованию в области строительства в качестве учебника для студентов, обучающихся по специальности 290300 “Промышленное и гражданское строительство " направления 653500 - “Строительство "

УДК 624.0

Рецензенты: Лаборатория деревянных конструкций ГУП ЦНИИСК им. В.А. Кучеренко (к.т.н. С.Б. Турковский; к.т.н., Ю.Ю. Славик)-, профессор В.Ю. Щуко (Владимирский Государственный университет).

Конструкции из дерева и пластмасс / Учеб, для техн, вузов /

Д.К. Арленинов, Ю.Н. Буслаев, В.П. Игнатьев, П.Г. Романов, Д.К. Чахов - М.: Издательство АСВ, 2002. - 280 стр.

ISBN 5-93093-153-4

Рассмотрены свойства древесины и пластмасс, как строительного материала, а также меры по защите от биопоражения и возгорания. Изложены основы расчета, проектирования, технологии древесных конструкций индустриального и построечного изготавления. Описаны конструктивные особенности несущих и ограждающих деревянных и металлодеревянных конструкций производственных и общественных зданий, а также конструкций деревянного малоэтажного домостроения.

Для студентов строительных вузов и факультетов обучающихся по специальности “Промышленное и гражданское строительство”.

ISBN 5-93093-153-4

ВВЕДЕНИЕ

Наличие огромных лесных запасов на территории нынешней России явилось основой использования древесины в качестве строительного материала для возведения зданий и сооружений жилищного, хозяйственного, культового и других назначений.

Первой конструктивной формой строений явился прямоугольный в плане сруб из бревен. С увеличением площади и объемов строящихся сооружений и в связи с различным их назначением, срубы стали возводить многоугольными в плане, с наличием внутренних стен, обеспечивающих неизменяемость сооружений и устойчивость наружных стен. Опытным путем определялись габариты сооружений, обеспечивающие надежность сооружений. Совершенствовались узловые соединения бревен, которые требовали большого плотницкого мастерства. Образцом такого строительства являются существующие нынче храмы в Кижах на Онежском озере, постройки в Малых Карелах Архангельской области.

С конца XVII века, когда появилась возможность распиловки бревен на брусья и доски, деревянное строительство вышло на новый этап. Более экономичные и легкие сечения древесины позволили создавать эффективные стержневые системы, позволяющие перекрывать значительные пролеты, что дало толчок в развитие архитектуры, мостостроении.

Наиболее ярким примером использования древесины в качестве стропильных конструкций является конструкция шпиля Адмиралтейства, осуществленная по проекту И.К. Коробова и сохраненная А.Д. Захаровым при перестройке башни в начале XIX века, фермы для перекрытия Манежа в г. Москве пролетом 48 м, построенные в 1817 г. А.А. Бетанкуром.

Значительная роль в создании инженерных сооружений принадлежит выдающемуся русскому изобретателю Ивану Петровичу Кулибину (1735-1818), разработавшему проект моста через Неву пролетом около 300 м.

Одним из первых он использовал результаты экспериментов для проектирования моста. Построенная Кулибиным модель моста в 1/10 натуральной величины (пролет около 30 м) успешно выдержала испытания. Хотя проект так и не был реализован, но принципы его конструирования оказали значительное влияние на дальнейшее развитие инженерных конструкций.

Принцип блокирования плоских 3-х ветвевых ферм, в коробчатую систему посредством решетчатых связей, намного определил инженерные решения того времени и явился прототипом нынешних стержневых пространственных конструкций.

Огромный вклад в создание деревянных инженерных конструкций и теорию их расчета внес Дмитрий Иванович Журавский (1821-1891). Применяемая ныне в нормативных документах формула для определения касательных напряжений при изгибе деревянного элемента была выведена им при изучении возможности сплачивания деревянных брусьев по высоте. Он

впервые выявил явление сдвига при изгибе, которое приводило к разрушению высоких балок и дал метод расчета составной брусчатой балки с соединением на шпонках. Д.И. Журавский на деревянной ферме с параллельными поясами и крестообразной решеткой со стойками (ферма Гау) доказал, что усилия в элементах решетки не равны между собой, а уменьшаются по мере удаления от опор к середине. Одновременно им доказано, что при перемещении сосредоточенной нагрузки усилия в элементах могут даже менять знак. Вклад Д.И. Журавского в отечественную науку не ограничивался изучением деревянных конструкций, его методы расчета статически определимых и статически неопределимых систем намного определили то время и актуальны по сегодняшний день.

Большой вклад в создание пространственных деревянных конструкций и сооружений внес Владимир Григорьевич Шухов (1853-1939).

После Великой Октябрьской Социалистической революции учеными за 20-30 лет была создана система нормативных документов по проектированию деревянных конструкций, основные положения которых являются основой Строительных норм и правил И-25-80 “Нормы проектирования. Деревянные конструкции”. В создание этих документов, а также в разработку новых видов конструкций внесли большой вклад такие ученые как Г.Г. Карлсен, Ю.М. Иванов, В.Ф. Иванов, В.М. Коченов, М.Е. Каган, Г.В. Свинцицкий, Е.М. Знаменский и многие другие, работавшие в коллективах отделов и кафедр ЦНИИСК им. Кучеренко, Военно-инженерной Академии им. Журавского, Московского и Ленинградского инженерно-строительных институтов.

После Великой Отечественной войны в связи с развитием индустрии сборного железобетона на некоторое время произошел спад в объемах строительства с применением деревянных конструкций, но это не отразилось на уровне научных достижений. Более того, география научных школ расширялась за счет региональных вузов таких городов как Архангельск, Новосибирск, Нижний Новгород, Воронеж. Усилиями специалистов была создана нормативная база по проектированию деревянных конструкций, что позволило в 60-х годах в связи с резким увеличением строительства на селе и с пуском в строй заводов и цехов клееных конструкций, заводов деревянного домостроения вновь увеличить объемы строительства с применением деревянных конструкций. Увеличение объемов строительства дало дальнейший толчок развитию научной мысли. Восстанавливались научные коллективы в традиционных центрах, где создавались новые экономичные конструктивные решения деревянных конструкций и методы их расчета. Ученики этих центров, возглавив отдельные направления сами создали научные школы в новых регионах.

Наряду с научными коллективами большой вклад в развитие деревянных конструкций внесли специалисты проектных институтов, таких как: ЦНИИЭП им. Мезенцева, ЦНИИЭПсельстрой, Гипролеспром, Гомельгражданпроекг и др. 4

За последние двадцать-тридцать лет построены многие уникальные здания и сооружения с применением деревянных конструкций. В первую очередь это арочные конструкции с различными конструктивными решениями восприятия распора.

Дворец спорта в г. Архангельске перекрыт трехшарнирными клееными деревянными арками пролетом 63 м. Шаг арок 6 м, сечение 320x1600 мм. Распор воспринимается железобетонными конструкциями примыкающих помещений.

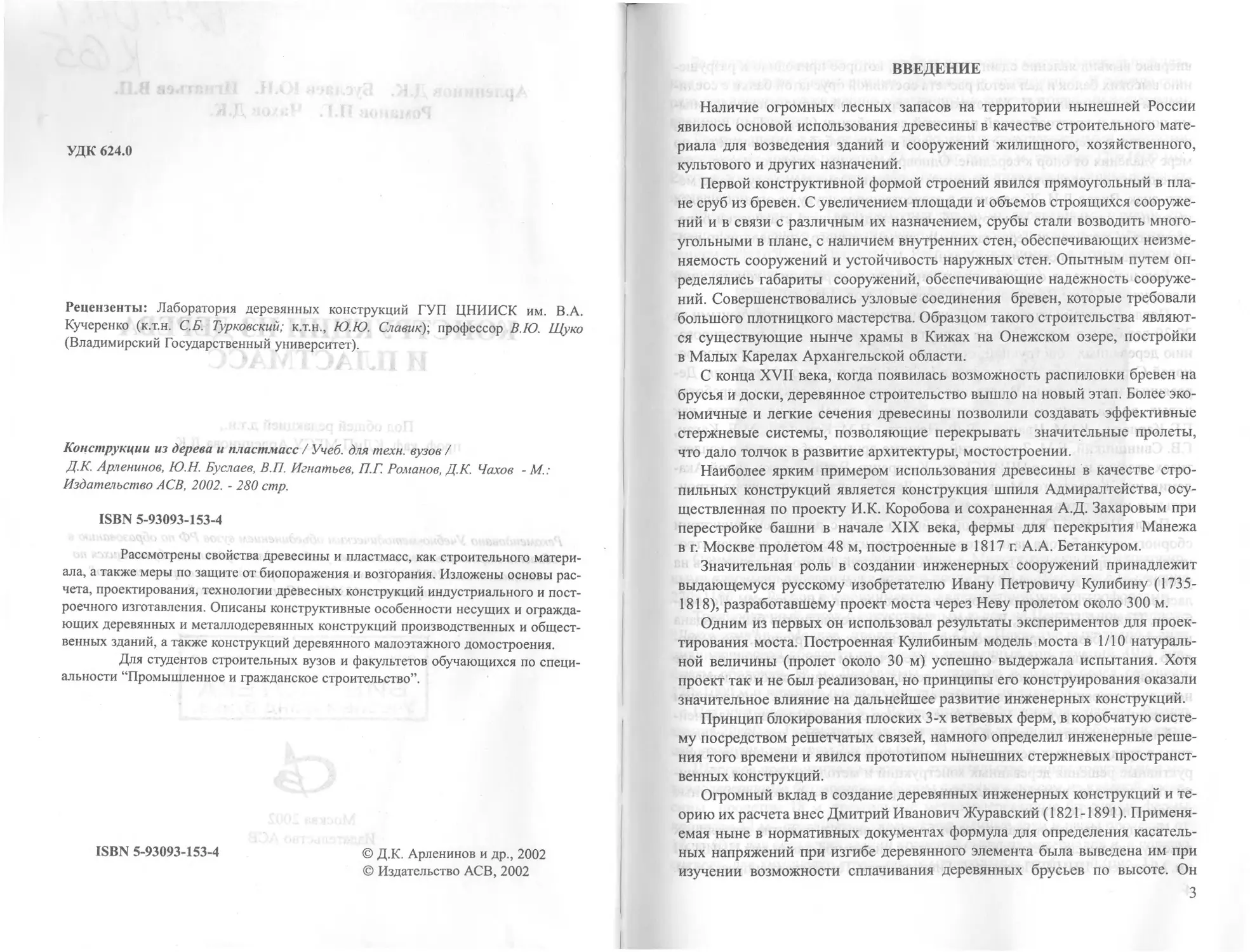

Дворец спорта в г. Твери перекрыт клееными деревянными рамами, состоящими из одного криволинейного и двух прямолинейных элементов сечением 400x1650 мм. Шаг рам 6 м. Распор воспринимается железобетонными конструкциями примыкающих помещений (рис. 1).

Рис. 1. Общий вид дворца спорта в Твери.

Олимпийский тренировочный манеж в Минске перекрыт трехшарнирными клееными деревянными арками пролетом 49 м. Шаг арок 6 м, сечение 220x1100 мм. Распор воспринимается железобетонными контрофорсами.

Тренировочный каток с искусственным льдом на Центральном стадионе “Локомотив” в г. Москве, пролет здания 42 м. Покрытие выполнено в виде цилиндрической оболочки из клееных деревянных конструкций. Шаг диафрагм оболочки 12 м. Диафрагмы состоят из верхнего пояса сечением 270x1000 м и нижнего пояса из металлических швеллеров.

Цех щитового паркета в г. Волоколамске Московской области. Размер здания 20x60 м. Покрытие представляет собой три пологие оболочки двоякой кривизны размером 20x20 м (рис. 2).

Широкое применение в массовом строительстве нашли треугольные металлодеревянные безраскосные фермы с верхним поясом из клееной древесины пролетом 18 м, треугольные металлодеревянные брусчатые фермы пролетом 12м, стрельчатые клееные деревянные арки и рамы пролетом от 18 до 62 м для складских зданий хранения сыпучих материалов и, в первую очередь, для химически агрессивных минеральных удобрений (рис. 3).

Рис. 3. Склад антигололедных реагентов в г. Москве.

В последние 20 лет группой специалистов под руководством С. Б. Тур-ковского разработаны жесткие соединения клееных деревянных элементов (по аналогии с закладными деталями железобетонных конструкций), что послужило открытию нового направления сборных клееных деревянных конструкций. В практике строительства в России и за рубежом реализовано большое количество большепролетных зданий и сооружений из сборных клееных деревянных конструкций. Сочетание узловых вклееных стержней с линейным армированием клееных деревянных элементов, исследования которых проводятся под руководством В. Ю. Щуко, является дальнейшим этапом в развитии клееных деревянных конструкций для зданий очень больших пролетов.

Многолетний опыт строительства зданий различного назначения позволил определить рациональные области применения деревянных конструкций:

1. Зрительные и общественные здания, спортивные сооружения, выставочные павильоны, рынки и другие пролетом от 18 до 100 м.

2. Здания с химически агрессивной средой. В первую очередь, складские здания пролетом до 45 м для перегрузки и хранения минеральных удобрений.

3. Малоэтажное деревянное домостроение.

4. Производственные сельскохозяйственные здания.

5. Неотапливаемые здания производственно-вспомогательного назначения промышленных предприятий.

6. Неотапливаемые здания и навесы для хранения и переработки сельскохозяйственной продукции.

7. Быстровозводимые здания комплектной поставки небольших пролетов для поставки в отдаленные районы Севера.

8. Инженерные сооружения - опоры линий электропередачи, триангуляционные и радиопрозрачные мачты и башни, мосты небольшой грузоподъемности, пешеходные мосты.

РАЗДЕЛ I.

ДРЕВЕСИНА - СТРОИТЕЛЬНЫЙ МАТЕРИАЛ

Глава 1. Свойства древесины

1.1. Достоинства и недостатки древесины

К основным достоинствам древесины относятся:

Малый вес. Древесина имеет в среднем плотность 550 кг/м3 и в 14 раз легче стали, в 4,5 раза легче бетона, что позволяет значительно снизить материальные затраты по транспортировке, по устройству фундаментов, обходиться без тяжелых грузоподъемных механизмов при возведении зданий и сооружений.

Прочность. Одним из показателей эффективности применения конструкций из различных материалов является показатель удельной прочности материала, который выражается отношением плотности материала к его расчетному сопротивлению. Для клееной древесины это отношение составляет 3,66-10-4, для углеродной стали 3,7-10-4, для бетона класса 22,5 -1,85-10-3. Это подтверждает целесообразность применения наряду со стальными деревянных клееных конструкций в большепролетных зданиях, где собственный вес имеет решающее значение.

Деформативность и вязкость. Из всех традиционных строительных материалов только древесина в меньшей степени реагирует на неравномерную осадку оснований фундаментов. Вязкий характер разрушения древесины (за исключением скалывания) позволяет перераспределять усилия в элементах, что не вызывает мгновенного отказа конструкций.

Температурное расширение. Коэффициент линейного расширения древесины различен вдоль волокон и под углом к ним. Вдоль волокон значение этого коэффициента в 7-10 раз меньше, чем поперек волокон, и в 2-3 раза меньше, чем у стали. Этот факт дает возможность не учитывать влияние температуры и не требует членения здания на температурные блоки.

Теплопроводность. Малая теплопроводность древесины, обусловленная ее структурой, является основой широкого применения в стенах ограждающих конструкций. Коэффициент теплопроводности древесины в 6 раз ниже, чем у керамического кирпича, в 2 раза ниже, чем у керамзитобетона, газо-пенобетонов плотностью 800 кг/м3 и эквивалентен газо-пенобетонам плотностью 300 кг/м3, т.е. плотностью почти вдвое ниже, чем у древесины.

Химическая стойкость древесины. Древесину можно использовать без дополнительной защиты или защищая ее покраской, поверхностной пропиткой в условиях химически агрессивной среды. Деревянные конструкции применяются при строительстве складов для химически агрессивных сыпучих материалов таких, как калийные и натриевые соли, минеральные удобрения, разрушающие бетон и сталь. Большинство органических кислот не разрушает древесину при обычной температуре.

Самовозобновляемость древесины. Основным достоинством древесины по сравнению с другими конструкционными материалами является постоянное возобновление ее запасов. При производстве других конструкционных материалов (стали, бетона, пластмассы и др.) расходуется большое количество исходного сырья, запасы которого постоянно иссякают. Кроме того, при производстве большинства конструкционных материалов требуются большие затраты энергии, дефицит которой ощущается во многих странах.

Простота обработки. Древесина легко обрабатывается простым ручным или электрическим инструментом. Деформативность древесины позволяет придавать конструкциям из нее различные прямолинейные и криволинейные формы. Производство конструкций небольших пролетов из цельной древесины можно освоить практически на лесопунктах, на любой базе строительной индустрии, что невозможно для производства металлических или железобетонных конструкций.

Древесине, как и другим материалам, присущи недостатки:

Неоднородность, анизотропность древесины и пороки. Неоднородность древесины проявляется в различии строения и свойств годовых слоев, образующихся в процессе роста дерева в зависимости от условий внешней среды, т.е. климатических условий, различных районов, экологии, продолжительности зимнего и летнего периодов. Неоднородность древесины сказывается на изменчивости показателей прочности, что усложняет получение достоверных расчетных характеристик древесины.

Древесина представляет собой тело с тремя осями анизотропии по главным структурным направлениям - вдоль и поперек волокон в тангенциальном и радиальном направлении. Ввиду малого различия между прочностными характеристиками по двум последним направлениям на практике используются характеристики по двум направлениям вдоль и поперек волокон с нелинейной интерполяцией под углом к волокнам. Значительные расхождения прочности древесины при приложении усилий вдоль и поперек волокон значительно усложняют вопросы конструирования деревянных конструкций и, в первую очередь, узловых соединений, что зачастую ведет к нерациональному увеличению сечений соединенных элементов.

К основным порокам относятся сучки, трещины и косослой. Наличие сучка изменяет направление волокон древесины либо прерывает их, что значительно влияет на прочность, особенно при растяжении, т.к. происходит неравномерное нагружение всех волокон по сечению. Также снижает прочность древесины наклон волокон относительно оси ствола (косослой), что наглядно демонстрируют опыты на крупных и мелких (чистых) образцах (без пороков) древесины.

Зависимость физико-механических свойств древесины от влажности. Древесина обладает способностью впитывать в себя влагу ввиду своей гигроскопичности. От количества влаги в древесине в значительной мере зависят и ее физико-механические свойства. Большое количество влаги может

в значительной мере нивелировать некоторые достоинства древесины. Так, плотность свежерубленой древесины хвойных пород (кроме лиственницы) и мягких лиственных пород (осина, тополь, ольха, липа) равна 850 кг/м3. По мере удаления влаги плотность уменьшается. При 15-25% влажности плотность принимается 600 кг/м3, а при 6-12% влажности плотность принимается 500 кг/м3. Лиственница имеет плотность соответственно 800 кг/м3 и 650 кг/м3 при влажности в пределах 15-25% и 6-12% соответственно.

Для строительства различают древесину:

- сырую с влажностью выше 25%;

- полусухую с влажностью 12-25%;

- воздушно-сухую с влажностью 6-12%.

Ползучесть древисины. При кратковременном действии нагрузки древесина работает практически упруго, но при длительном действии неизменной нагрузки деформации во времени увеличиваются. Даже при малом уровне напряжений ползучесть может продолжаться годами. С увеличением уровня напряжений ползучесть проявляется более ярко и может привести к разрушению конструкции. Отслеживанием деформаций ползучести, путем замера прогибов можно прогнозировать эксплуатационное состояние деревянных конструкций.

Но если для деревянных конструкций ползучесть является недостатком, то в отдельных случаях при изготовлении изделий из древесины это свойство может обернуться достоинством, например, необходимо придать изделию криволинейную форму.

Биопоражение древесины. Напрямую связано с влажностью древесины. При влажности более 18%, а также при наличии кислорода и положительной температуры возникает условие для жизнедеятельности дереворазрушающих грибов. Также древесина разрушается жизнедеятельностью насекомых, которые разделяются на две группы: насекомые, повреждающие неокоренную древесину в лесу, на складах и лесосеках, и насекомые, которые разрушают окоренную древесину в процессе ее переработки и при эксплуатации в конструкциях.

Распространение огня происходит в результате соединения углерода древесины с кислородом. Примерно при 250 °C клетчатка древесины начинает разлагаться, образующиеся при этом вещества начинают гореть и своим теплом разлагают моховые части древесины. И если с наружной стороны древесина быстро обгорает, то ввиду малой ее теплопроводности и появлению толщины обуглевающего слоя, препятствующему поступлению кислорода, дальнейший процесс сильно замедляется. Поэтому деревянные конструкции массивного сечения имеют большую огнестойкость по сравнению с металлическими конструкциями.

Все вышеперечисленные достоинства и недостатки древесины обусловлены, в первую очередь, анатомическим строением древесины.

1.2. Строение древесины и физические свойства

Для того, чтобы понять общие принципы конструирования деревянных конструкций, прежде всего, надо знать строение древесины. Знание в этой области позволяет разобраться, как работает древесина при различных видах напряженных состояниях.

В поперечном сечении ствола древесины хвойных пород (сосна, ель) можно рассмотреть несколько характерных слоев (рис. 1.1).

Наружный слой состоит из коры - 1 и луба - 2. Под лубом находится тонкий слой камбия - 3. Назначение луба в растущем дереве - проводить вниз по стволу образующиеся в листьях питательные органические вещества.

В поперечном разрезе основную часть занимают заболонь и ядро. Заболонь состоит из молодых клеток, ядро - полностью из отмерших клеток. У деревьев всех пород в раннем возрасте древесина состоит только из заболони, и лишь с течением времени происходит отмирание живых клеток. При этом у одних пород древесины центральная часть приобретает темную окраску, т.е. образуется ядро. У других - отмирание не сопровождается ее потемнением.

Рост древесины осуществляется следующим образом. В период весны, когда в стволе появляется много сока, камбий развивает большую деятельность, откладывая во внутреннюю часть значительное количество крупных клеток. Летом по мере уменьшения количества питательных соков активность камбия замедляется, и откладывается меньшее количество клеток и меньших размеров. В зимнее время жизнедеятельность камбия затихает, и рост дерева прекращается. Откладывание весенней и летней частей древесины, периодически происходящее из года в год, является причиной образования годичных слоев (колец). По их количеству, исчисленному по радиусу, легко узнать возраст дерева. Годичный слой состоит из светлого слоя древесины (ранняя древесина), обращенного в сторону сердцевины, и более темного, плотного, летней древесины, обращенного к коре (поздняя древесина).

Механическую функцию в древесине выполняют, в первую очередь, прозенхимные клетки - трахеиды, которые, главным образом, расположены вертикально. Для наглядности основную часть древесины можно сравнить с пучком соломы, в котором отдельные соломинки (трахеиды) склеены между собой в продольном направлении. Трахеиды - это прозенхимные клетки со средним отношением длины их к размеру в поперечном сечении примерно равным 50-60. Стыкование трахеид в продольном направлении осуществляется в процессе роста. Они своими заостренными концами врастают между собой и в другие анатомические элементы, так называемые “паренхимные клетки”, имеющие одинаковые размеры во всех трех осевых направлениях. Эти клетки входят в состав “сердцевинных лучей”, которые пронизывают в перпендикулярном направлении несколько годичных слоев,

6

5

4

Рис. 1.1. Строение древесины в поперечном разрезе:

1 - кора; 2 - луб; 3 - камбий; 4 - заболонь; 5 - ядро; 6 - сердцевина.

и по ним происходит движение питательных веществ и воды в горизонтальном направлении в период вегетации. В период покоя в них хранятся запасы питательных веществ.

Трахеиды составляют 90% общего объема древесины, и в 1см3 их приблизительно размещается 420000 шт. Трахеид ранней части годичного слоя обладает тонкими стенками (2-3 мкм) и большими внутренними полостями, а трахеиды поздней части годичного слоя имеют более толстые стенки (5-7 мкм) и меньшие полости. Длина трахеид 2-5 мм.

Микроструктура всех пород древесины характеризуется большим числом разнообразной формы клеток, окруженных оболочками. Основным веществом, из которого состоит слоистая клеточная оболочка, является целлюлоза, состоящая из: углерода (С - 49,5%), кислорода (О - 44%), водорода (Н - 6%), азота (N - 0,5%).

Это типичное органическое соединение. В среднем можно принять, что в древесине хвойных пород содержится 48-56% целлюлозы (СНО), 26-30% лигнина и 23-26% гемицеллюлоз. Для более полного представления о строении древесины рассматривается три разреза ствола: поперечный, радиальный и тангентальный (рис. 1.2).

Древесина лиственных пород имеет несколько отличную от хвойных пород структуру. Спиральное направление стенок клеток древесины лиственных пород приводит к большому короблению и растрескиванию пиломатериала при сушке, ухудшению гвоздимости. Наличие этих недостатков и малая стойкость к загниванию ограничивает применение лиственных пород для деревянных конструкций. Более высокие прочностные показатели древесины твердых лиственных пород реализуются путем использования их для изготовления соединительных элементов (начели, шпонки, накладки), а также опорных антисептированных деталей.

Рис. 1.2. Основные разрезы ствола:

1 - осевой (а); 2 - радиальный (г);

3 - тангенальный (t).

ляет 500 кг/м3, а лиственницы 650

Физические свойства древесины

Плотность. Поскольку влага составляет значительную часть массы древесины, то величина плотности устанавливается при определенной влажности. С увеличением влажности плотность увеличивается и, поэтому для расчетов при определении постоянных нагрузок используют усредненные показатели, представленные в нормах (1).

Для конструкций, эксплуатируемых в условиях, когда равновесная влажность не превышает 12% (отапливаемые и неотапливаемые помещения с относительной влажностью до 75%), плотность сосны и ели состав

Для конструкций, эксплуатируемых на открытом воздухе или в закрытых помещениях с высокой влажностью более 75%, плотность сосны и ели составляет 600 кг/м3, а лиственницы 800 кг/м3.

Теплопроводность древесины зависит от плотности, влажности и направления волокон. При равной плотности и влажности теплопроводность поперек волокон в 2,5-3 раза меньше, чем вдоль волокон. Коэффициент теплопроводности поперек волокон при стандартной влажности 12% более чем в 2 раза ниже, чем при влажности равной 30%. Эти показатели объясняются трубчатым строением волокон древесины.

Температурное расширение. Коэффициент линейного расширения поперек волокон пропорционален плотности древесины, и в 7 - 10 раз больше коэффициентов расширения вдоль волокон. Это объясняется тем, что при нагревании древесина теряет влагу и меняет свои объемы.

В практике проектирования температурные деформации практически не рассматриваются, т. к. коэффициент линейного расширения вдоль волокон

незначителен.

1.3. Механические свойства древесины

1.3.1. Анизотропия

Слово “анизотропия” происходит от греческих слов: “анизос” (неравный) и “тропос” (направление) и означает неодинаковость свойств материала в различных структурных направлениях. Анизотропия является следствием особенностей анатомического строения древесины, в которой ее механические и упругие свойства резко отличаются для направлений вдоль и по

перек волокон. Помимо строения древесины, на механические свойства оказывает влияние неоднородность древесины, обусловленная наличием поздней и ранней древесины годовых колец. Прочность поздней древесины годичных колец в 3-4 раза выше прочности ранней древесины. Однако в пределах одного ствола содержание поздней древесины изменяется. Слои, окружающие сердцевину, содержат мало поздней древесины, затем ее содержание увеличивается, а далее к коре уменьшается. Также меняется содержание поздней древесины по высоте ствола от комеля к вершине, снижаясь в 1,5-2 раза.

Необходимо отметить, что теплофизические свойства, теплопроводность, линейное тепловое расширение, электропроводность древесины также различны по трем направлениям структурной симметрии, т.е. древесина анизотропна также в отношении этих свойств.

Расчетная модель предполагает наличие трех взаимно перпендикулярных плоскостей структурной симметрии. Такие материалы называют ортотропными. Предположение об ортотропности применительно к элементарному объему древесины является упрощенной схемой (рис. 1.3, а).

В чем идеализация схемы анизотропии?

1. Плоскость аг рассматривается как плоскость симметрии при условии, если кривизна годичных слоев мала в пределах рассматриваемого объема.

2. Плоскость rt перпендикулярную волокнам можно рассматривать как плоскость симметрии лишь при условии постоянства свойств по высоте ствола и при отсутствии сбега ствола.

3. Тангентальная плоскость at рассматривается как плоскость симметрии, если не считаться с различием свойств ранней и поздней древесины.

Механические свойства древесины различны в разных направлениях и зависят от угла между направлением действующего усилия и направлением волокон (рис. 1.3,6). При совпадении направления усилия и волокон прочность древесины достигает максимального значения. Поэтому, при выведении формул для определения расчетных сопротивлений под углом к волокнам, древесина рассматривался как ортотропный материал.

1.3.2. Основные виды напряженного состояния элементов деревянных конструкций (растяжение, сжатие, смятие, изгиб, скалывание) Растяжение. Сопротивление чистой древесины растяжению вдоль во-

локон весьма велико; в среднем для сосны около R = 100 МПа. (рис. 1.4).

Из диаграммы видно, что при кратковременном нагружении деформации возрастают пропорционально напряжению почти до момента разрушения, т.е. закон Гука соблюдается до конца разрушения. Тем не менее, за предел пропорциональности принимается нагрузка равная 0,5 от временного сопротивления. Разрушение наступает при очень малой относительной деформации равной 0,7%. Этот факт показывает, что древесина при растяжении вдоль волокон работает подобно хрупким материалам, т.е. более напря-14

Рис. 1.3. Оси плоскости симметрии элементарного объема древесины: А - плоскости симметрии ортотропной анизотропии; Б - схема цилиндрической анизотропии изотропного тела.

женные волокна разрушаются почти мгновенно, передавая свою долю растягивающих усилий оставшимся волокнам.

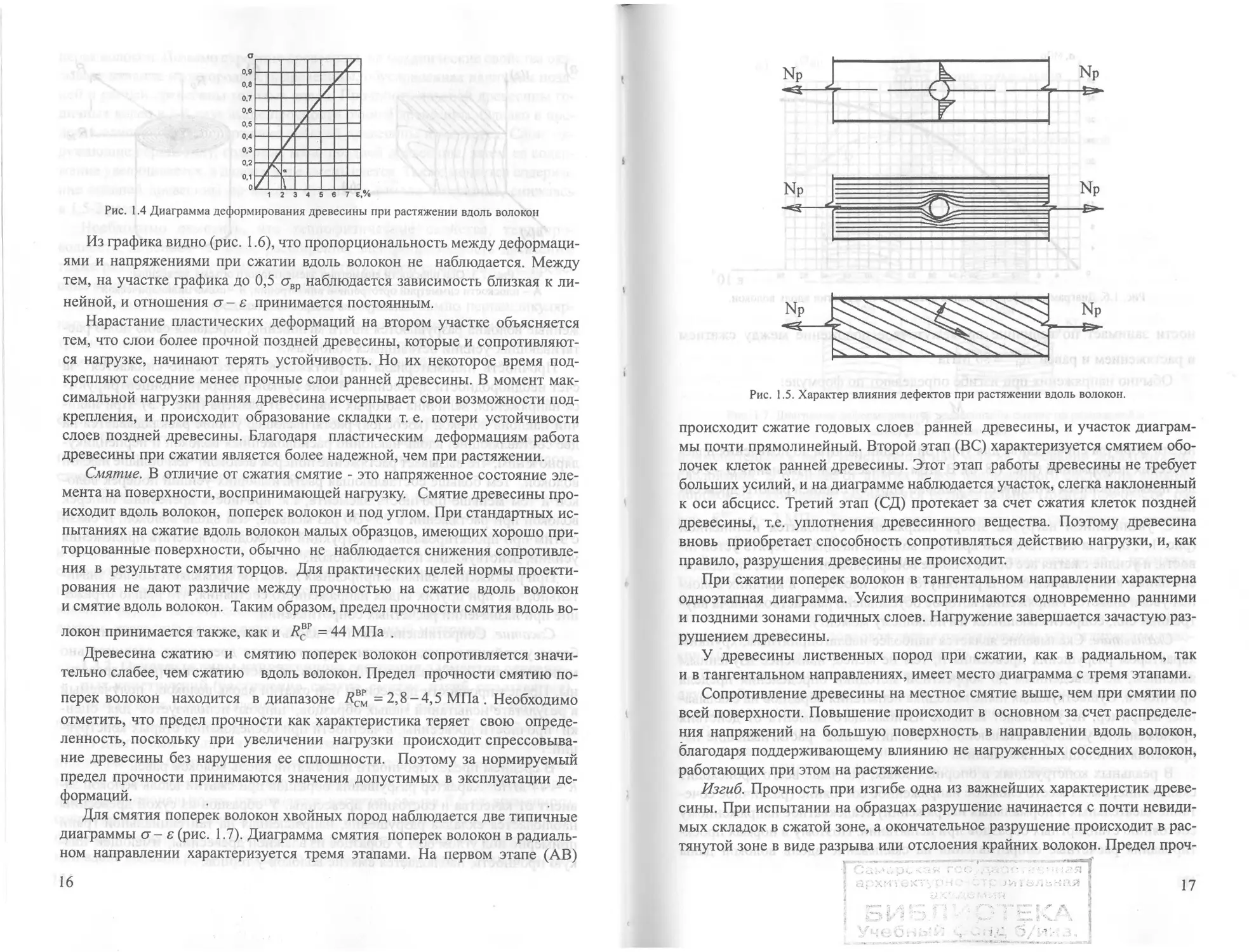

Прочность пиломатериала на растяжение существенно снижается за счет неоднородности древесины. В зоне сучков, отверстий концентрируются напряжения, величина которых зависит от размера (рис. 1.5). При наличии наклона волокон (косослоя) растягивающее усилие раскладывается на две составляющие: вдоль наклонно расположенных волокон и перпендикулярно к ним, что вызывает растяжение поперек волокон. Чем больше наклон волокон, тем больше составляющая растягивающих усилий поперек волокон и тем меньше прочность элемента, т.к. прочность древесины поперек волокон при растяжении в 25 - 30 раз меньше, чем вдоль волокон. В связи с этим при проектировании конструкций необходимо избегать приложения усилий, действующих поперек волокон.

При растяжении влияние природных дефектов проявляется более значительно, чем при других видах напряженного состояния, что нашло отражение при назначении расчетных сопротивлений.

Сжатие. Сопротивление сжатию вдоль волокон является одной из наиболее устойчивых механических характеристик древесины, сравнительно мало зависящей от различных факторов, в частности от пороков древесины. Предел прочности древесины при сжатии вдоль волокон, получаемый в результате испытаний малых образцов, широко используется для оценки прочности древесины, в частности при обследовании старых конструкций.

В среднем предел прочности при сжатии вдоль волокон равен

R = 44 МПа. Характер разрушения образцов при сжатии вдоль волокон зависит от качества и состояния древесины. У образцов из сухой древесины наблюдается складка разрушения, направленная на тангенциальной грани примерно под углом 60°. У образцов из влажной древесины, имеющей низкую прочность, наблюдается смятие волокон у торцов.

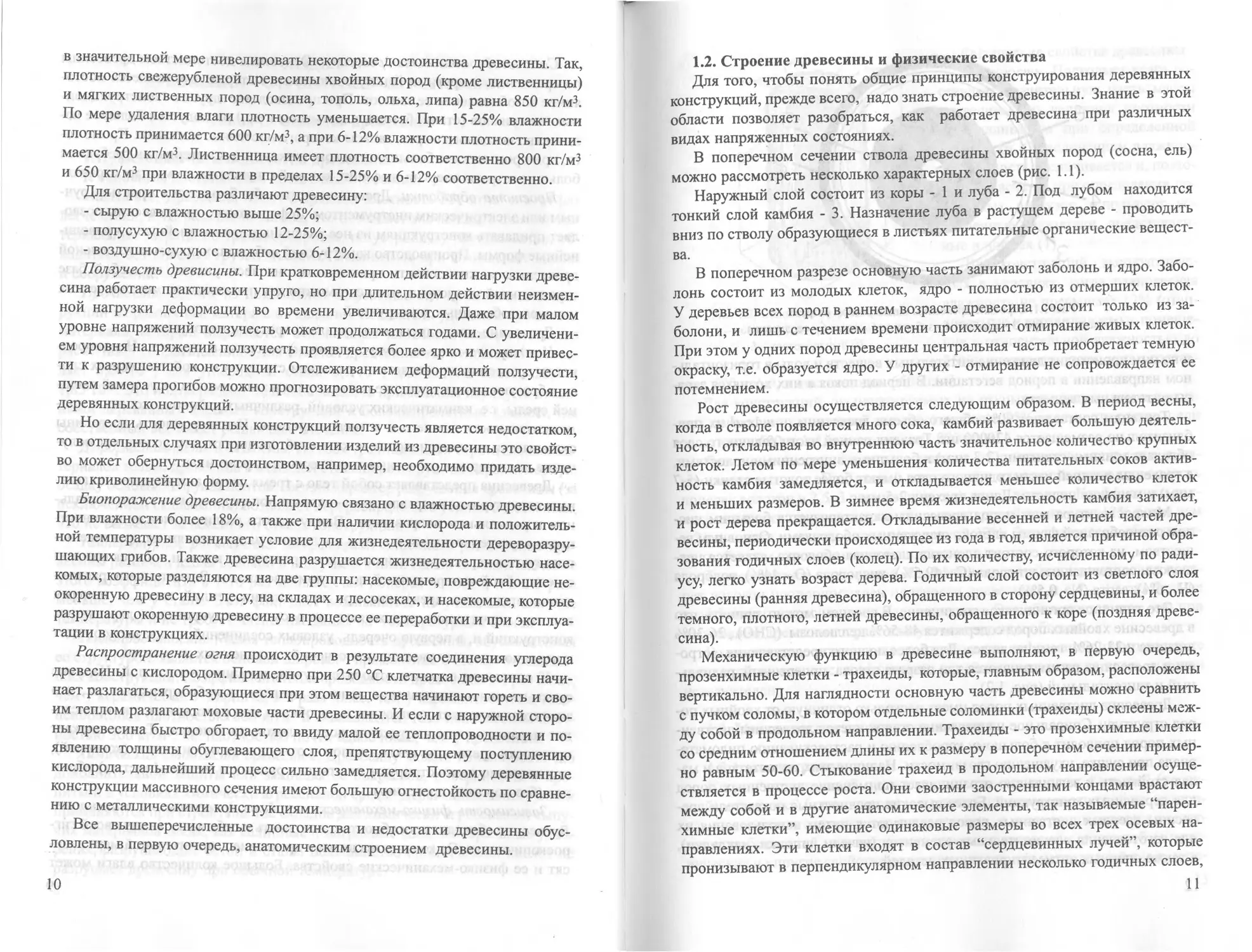

Рис. 1.4 Диаграмма деформирования древесины при растяжении вдоль волокон

Из графика видно (рис. 1.6), что пропорциональность между деформациями и напряжениями при сжатии вдоль волокон не наблюдается. Между тем, на участке графика до 0,5 ствр наблюдается зависимость близкая к линейной, и отношения ст - £ принимается постоянным.

Нарастание пластических деформаций на втором участке объясняется тем, что слои более прочной поздней древесины, которые и сопротивляются нагрузке, начинают терять устойчивость. Но их некоторое время подкрепляют соседние менее прочные слои ранней древесины. В момент максимальной нагрузки ранняя древесина исчерпывает свои возможности подкрепления, и происходит образование складки т. е. потери устойчивости слоев поздней древесины. Благодаря пластическим деформациям работа древесины при сжатии является более надежной, чем при растяжении.

Смятие. В отличие от сжатия смятие - это напряженное состояние элемента на поверхности, воспринимающей нагрузку. Смятие древесины происходит вдоль волокон, поперек волокон и под углом. При стандартных испытаниях на сжатие вдоль волокон малых образцов, имеющих хорошо приторцованные поверхности, обычно не наблюдается снижения сопротивления в результате смятия торцов. Для практических целей нормы проектирования не дают различие между прочностью на сжатие вдоль волокон и смятие вдоль волокон. Таким образом, предел прочности смятия вдоль волокон принимается также, как и = 44 МПа .

Древесина сжатию и смятию поперек волокон сопротивляется значительно слабее, чем сжатию вдоль волокон. Предел прочности смятию поперек волокон находится в диапазоне =2,8-4,5 МПа . Необходимо

отметить, что предел прочности как характеристика теряет свою определенность, поскольку при увеличении нагрузки происходит спрессовывание древесины без нарушения ее сплошности. Поэтому за нормируемый предел прочности принимаются значения допустимых в эксплуатации деформаций.

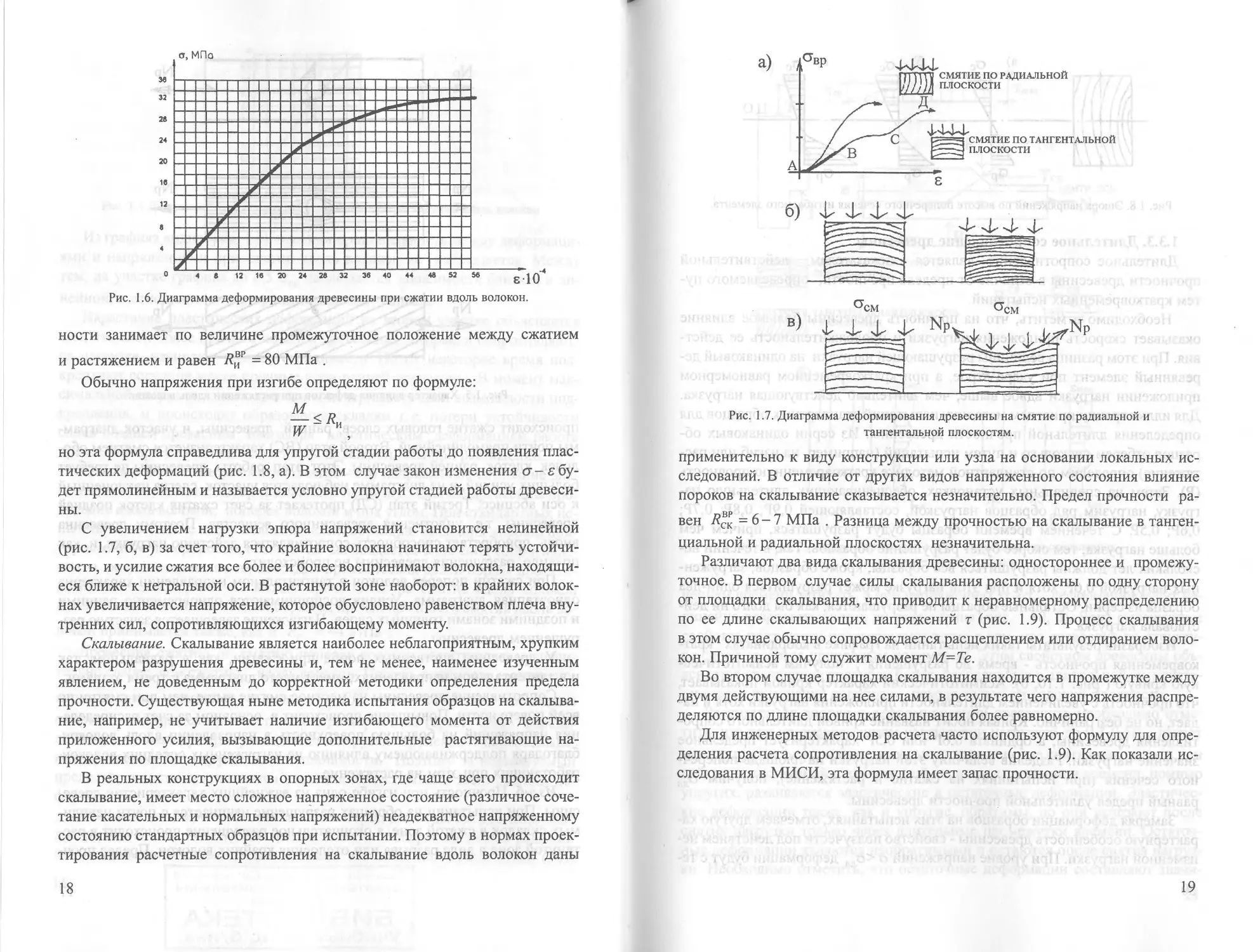

Для смятия поперек волокон хвойных пород наблюдается две типичные диаграммы ст-е (рис. 1.7). Диаграмма смятия поперек волокон в радиальном направлении характеризуется тремя этапами. На первом этапе (АВ)

Np

Рис. 1.5. Характер влияния дефектов при растяжении вдоль волокон.

происходит сжатие годовых слоев ранней древесины, и участок диаграммы почти прямолинейный. Второй этап (ВС) характеризуется смятием оболочек клеток ранней древесины. Этот этап работы древесины не требует больших усилий, и на диаграмме наблюдается участок, слегка наклоненный к оси абсцисс. Третий этап (СД) протекает за счет сжатия клеток поздней древесины, т.е. уплотнения древесинного вещества. Поэтому древесина вновь приобретает способность сопротивляться действию нагрузки, и, как правило, разрушения древесины не происходит.

При сжатии поперек волокон в тангентальном направлении характерна одноэтапная диаграмма. Усилия воспринимаются одновременно ранними и поздними зонами годичных слоев. Нагружение завершается зачастую разрушением древесины.

У древесины лиственных пород при сжатии, как в радиальном, так и в тангентальном направлениях, имеет место диаграмма с тремя этапами.

Сопротивление древесины на местное смятие выше, чем при смятии по всей поверхности. Повышение происходит в основном за счет распределения напряжений на большую поверхность в направлении вдоль волокон, благодаря поддерживающему влиянию не нагруженных соседних волокон, работающих при этом на растяжение.

Изгиб. Прочность при изгибе одна из важнейших характеристик древесины. При испытании на образцах разрушение начинается с почти невидимых складок в сжатой зоне, а окончательное разрушение происходит в растянутой зоне в виде разрыва или отслоения крайних волокон. Предел проч-

Г"Саь< гсс L v-'j; ;.;?я Т

!; - Т '.я | 17

а, МПа

Рис. 1.6. Диаграмма деформирования древесины при сжатии вдоль волокон.

ности занимает по величине промежуточное положение между сжатием и растяжением и равен = 80 МПа .

Обычно напряжения при изгибе определяют по формуле:

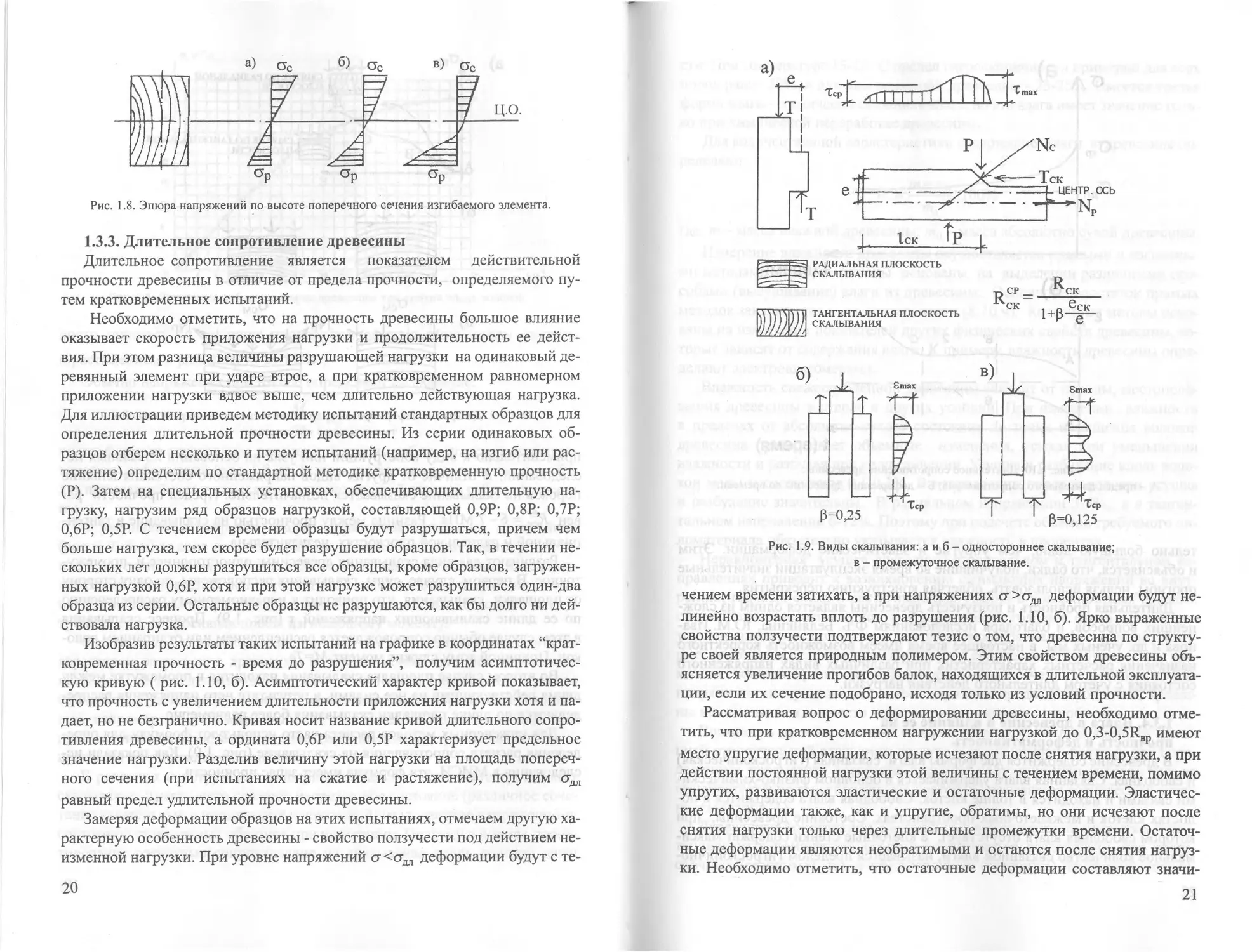

но эта формула справедлива для упругой стадии работы до появления пластических деформаций (рис. 1.8, а). В этом случае закон изменения ст- сбудет прямолинейным и называется условно упругой стадией работы древесины.

С увеличением нагрузки эпюра напряжений становится нелинейной (рис. 1.7, б, в) за счет того, что крайние волокна начинают терять устойчивость, и усилие сжатия все более и более воспринимают волокна, находящиеся ближе к нетральной оси. В растянутой зоне наоборот: в крайних волокнах увеличивается напряжение, которое обусловлено равенством плеча внутренних сил, сопротивляющихся изгибающему моменту.

Скалывание. Скалывание является наиболее неблагоприятным, хрупким характером разрушения древесины и, тем не менее, наименее изученным явлением, не доведенным до корректной методики определения предела прочности. Существующая ныне методика испытания образцов на скалывание, например, не учитывает наличие изгибающего момента от действия приложенного усилия, вызывающие дополнительные растягивающие напряжения по площадке скалывания.

В реальных конструкциях в опорных зонах, где чаще всего происходит скалывание, имеет место сложное напряженное состояние (различное сочетание касательных и нормальных напряжений) неадекватное напряженному состоянию стандартных образцов при испытании. Поэтому в нормах проектирования расчетные сопротивления на скалывание вдоль волокон даны

Рис. 1.7. Диаграмма деформирования древесины на смятие по радиальной и тангентальной плоскостям.

применительно к виду конструкции или узла на основании локальных исследований. В отличие от других видов напряженного состояния влияние пороков на скалывание сказывается незначительно. Предел прочности равен =6-7 МПа . Разница между прочностью на скалывание в тангенциальной и радиальной плоскостях незначительна.

Различают два вида скалывания древесины: одностороннее и промежуточное. В первом случае силы скалывания расположены по одну сторону от площадки скалывания, что приводит к неравномерному распределению по ее длине скалывающих напряжений г (рис. 1.9). Процесс скалывания в этом случае обычно сопровождается расщеплением или отдиранием волокон. Причиной тому служит момент М=Те.

Во втором случае площадка скалывания находится в промежутке между двумя действующими на нее силами, в результате чего напряжения распределяются по длине площадки скалывания более равномерно.

Для инженерных методов расчета часто используют формулу для определения расчета сопротивления на скалывание (рис. 1.9). Как показали исследования в МИСИ, эта формула имеет запас прочности.

Рис. 1.8. Эпюра напряжений по высоте поперечного сечения изгибаемого элемента.

1.3.3. Длительное сопротивление древесины

Длительное сопротивление является показателем действительной прочности древесины в отличие от предела прочности, определяемого путем кратковременных испытаний.

Необходимо отметить, что на прочность древесины большое влияние оказывает скорость приложения нагрузки и продолжительность ее действия. При этом разница величины разрушающей нагрузки на одинаковый деревянный элемент при ударе втрое, а при кратковременном равномерном приложении нагрузки вдвое выше, чем длительно действующая нагрузка. Для иллюстрации приведем методику испытаний стандартных образцов для определения длительной прочности древесины. Из серии одинаковых образцов отберем несколько и путем испытаний (например, на изгиб или растяжение) определим по стандартной методике кратковременную прочность (Р). Затем на специальных установках, обеспечивающих длительную нагрузку, нагрузим ряд образцов нагрузкой, составляющей 0,9Р; 0,8Р; 0,7Р; 0,6Р; ОДР. С течением времени образцы будут разрушаться, причем чем больше нагрузка, тем скорее будет разрушение образцов. Так, в течении нескольких лет должны разрушиться все образцы, кроме образцов, загруженных нагрузкой ОДР, хотя и при этой нагрузке может разрушиться один-два образца из серии. Остальные образцы не разрушаются, как бы долго ни действовала нагрузка.

Изобразив результаты таких испытаний на графике в координатах “кратковременная прочность - время до разрушения”, получим асимптотическую кривую ( рис. 1.10, б). Асимптотический характер кривой показывает, что прочность с увеличением длительности приложения нагрузки хотя и падает, но не безгранично. Кривая носит название кривой длительного сопротивления древесины, а ордината ОДР или ОДР характеризует предельное значение нагрузки. Разделив величину этой нагрузки на площадь поперечного сечения (при испытаниях на сжатие и растяжение), получим Стд, равный предел удлительной прочности древесины.

Замеряя деформации образцов на этих испытаниях, отмечаем другую характерную особенность древесины - свойство ползучести под действием неизменной нагрузки. При уровне напряжений ст<<тдл деформации будут с те-

Рис. 1.9. Виды скалывания: а и б - одностороннее скалывание; в - промежуточное скалывание.

чением времени затихать, а при напряжениях ст >стда деформации будут нелинейно возрастать вплоть до разрушения (рис. 1.10, б). Ярко выраженные свойства ползучести подтверждают тезис о том, что древесина по структуре своей является природным полимером. Этим свойством древесины объясняется увеличение прогибов балок, находящихся в длительной эксплуатации, если их сечение подобрано, исходя только из условий прочности.

Рассматривая вопрос о деформировании древесины, необходимо отметить, что при кратковременном нагружении нагрузкой до 0,3-0,5RBp имеют место упругие деформации, которые исчезают после снятия нагрузки, а при действии постоянной нагрузки этой величины с течением времени, помимо упругих, развиваются эластические и остаточные деформации. Эластические деформации также, как и упругие, обратимы, но они исчезают после снятия нагрузки только через длительные промежутки времени. Остаточные деформации являются необратимыми и остаются после снятия нагрузки. Необходимо отметить, что остаточные деформации составляют значи-

A - предел длительного сопротивления; Б - деформация древесины во времени.

тельно большую долю, чем упругие и эластические деформации. Этим и объясняется, что балки, получившие во время эксплуатации значительные прогибы, нельзя использовать, облегчая конструкцию перекрытия.

Длительная прочность и ползучесть древесины является одним из сложнейших вопросов, и благодаря исследованиям Ф.Б. Белянкина, Ю.М. Иванова и др. ученых мы в настоящее время имеем возможность корректного назначения расчетных характеристик при различных видах напряженного состояния с учетом длительного действия нагрузки.

1.3.4. Влага в древесине и влияние ее на

прочность и деформативность

В древесине содержится две формы влаги: связанная (гигроскопическая) и свободная. Связанная влага удерживается в основном физико-химическими связями и находится в толще клеток. Свободная влага содержится в полостях клеток и межклеточных пространствах. Состояние древесины, при котором свободная влага отсутствует, а клеточные стенки содержат максимальное количество связанной влаги, называется пределом гигроскопично

сти. При температуре 15-20 °C предел гигроскопичности примерно для всех пород равен 30%, а для замороженной древесины - 23-25%. Имеется третья форма влаги - химически связанная влага, но эта влага имеет значение только при химической переработке древесины.

Для количественной характеристики содержание влаги в древесине определяют:

= W~W(1 -100% то

где: т - масса влажной древесины; т0 - масса абсолютно сухой древесины.

Измерение влажности древесины осуществляется прямыми и косвенными методами. Прямые методы основаны на выделении различными способами (высушивание) влаги из древесины. Основной недостаток прямых методов заключается в их длительности (8-10 ч). Косвенные методы основаны на измерении показателей других физических свойств древесины, которые зависят от содержания влаги. К примеру, влажность древесины определяют электровлагомерами.

Влажность свежесрубленной древесины зависит от породы, местоположения древесины в стволе и других условий. При изменении влажности в пределах от абсолютно-сухого состояния до точки насыщения волокон древесина претерпевает объемные изменения, усыхая при уменьшении влажности и разбухая при ее увеличении. Усушка и разбухание вдоль волокон малы и составляют 0,1-0,3%. В направлении поперек волокон усушка и разбухание значительны. В радиальном направлении 3-6%, а в танген-тальном направлении 6-12%. Поэтому при подсчете объемов требуемого пиломатериала обязательно указывается влажность в процентах.

Неравномерная усушка древесины в радиальном и тангентальном направлениях приводит к возникновению сжимающих напряжений во внутренних годовых слоях и растягивающих усилий в поверхностных годовых слоях. Резкая неравномерность в деформации годовых слоев в процессе усушки древесины приводит к возникновению радиальных трещин, которые располагаются, главным образом, по сердцевинным лучам. Если возможно свободное развитие деформаций (малые сечения), то возникающие напряжения не превышают соответствующих пределов прочности, трещины не появляются, а вместо этого возникает явление коробления.

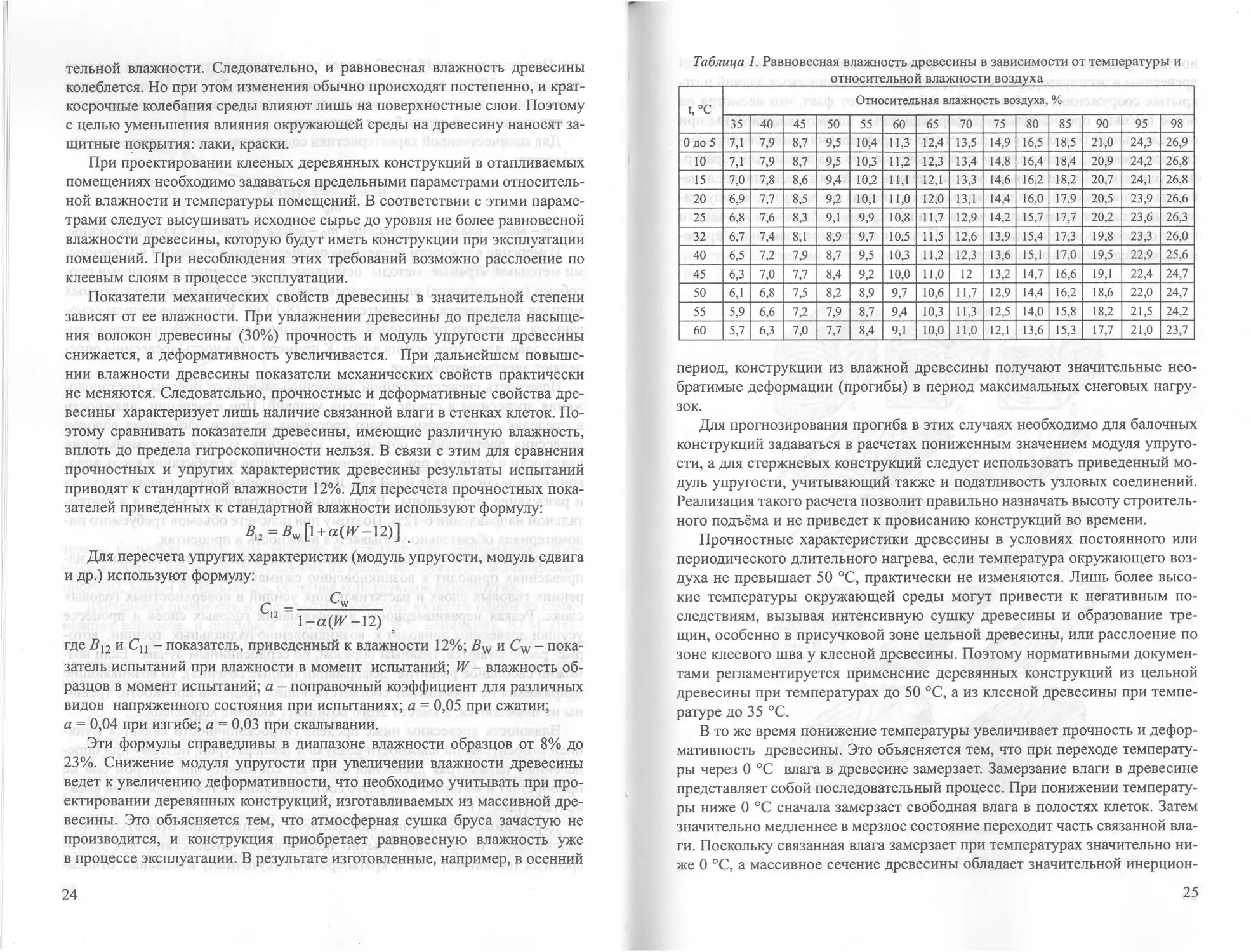

Влажность древесины ниже предела гигроскопичности является функцией относительной влажности воздуха и температурой, поэтому при определенных параметрах древесина получает состояние, при котором она не приобретает и не теряет влагу. Это состояние называется равновесной влажностью (табл. 1).

Деревянные конструкции, находящиеся в эксплуатации открытых и неотапливаемых помещений, обычно подвергаются воздействию как долгосрочных (сезонных), так и краткосрочных (суточных) изменений относи

тельной влажности. Следовательно, и равновесная влажность древесины колеблется. Но при этом изменения обычно происходят постепенно, и краткосрочные колебания среды влияют лишь на поверхностные слои. Поэтому с целью уменьшения влияния окружающей среды на древесину наносят защитные покрытия: лаки, краски.

При проектировании клееных деревянных конструкций в отапливаемых помещениях необходимо задаваться предельными параметрами относительной влажности и температуры помещений. В соответствии с этими параметрами следует высушивать исходное сырье до уровня не более равновесной влажности древесины, которую будут иметь конструкции при эксплуатации помещений. При несоблюдения этих требований возможно расслоение по клеевым слоям в процессе эксплуатации.

Показатели механических свойств древесины в значительной степени зависят от ее влажности. При увлажнении древесины до предела насыщения волокон древесины (30%) прочность и модуль упругости древесины снижается, а деформативность увеличивается. При дальнейшем повышении влажности древесины показатели механических свойств практически не меняются. Следовательно, прочностные и деформативные свойства древесины характеризует лишь наличие связанной влаги в стенках клеток. Поэтому сравнивать показатели древесины, имеющие различную влажность, вплоть до предела гигроскопичности нельзя. В связи с этим для сравнения прочностных и упругих характеристик древесины результаты испытаний приводят к стандартной влажности 12%. Для пересчета прочностных показателей приведенных к стандартной влажности используют формулу:

Bt2 = 2?w[l + a(17-12)]

Для пересчета упругих характеристик (модуль упругости, модуль сдвига и др.) используют формулу:

С _________________________________________ 12 l-a(lF-12) , где 512 и Сн - показатель, приведенный к влажности 12%; В^ и Cw - показатель испытаний при влажности в момент испытаний; W - влажность образцов в момент испытаний; а - поправочный коэффициент для различных видов напряженного состояния при испытаниях; а = 0,05 при сжатии; а = 0,04 при изгибе; а = 0,03 при скалывании.

Эти формулы справедливы в диапазоне влажности образцов от 8% до 23%. Снижение модуля упругости при увеличении влажности древесины ведет к увеличению деформативности, что необходимо учитывать при проектировании деревянных конструкций, изготавливаемых из массивной древесины. Это объясняется тем, что атмосферная сушка бруса зачастую не производится, и конструкция приобретает равновесную влажность уже в процессе эксплуатации. В результате изготовленные, например, в осенний

Таблица 1. Равновесная влажность древесины в зависимости от температуры и относительной влажности воздуха

t, °C Относительная влажность воздуха, %

35 40 45 50 55 60 65 70 75 80 85 90 95 98

Одо 5 7,1 7,9 8,7 9,5 10,4 н,з 12,4 13,5 14,9 16,5 18,5 21,0 24,3 26,9

10 7,1 7,9 8,7 9,5 10,3 11,2 12,3 13,4 14,8 16,4 18,4 20,9 24,2 26,8

15 7,0 7,8 8,6 9,4 10,2 11,1 12,1 13,3 14,6 16,2 18,2 20,7 24,1 26,8

20 6,9 7,7 8,5 9,2 10,1 11,0 12,0 13,1 14,4 16,0 17,9 20,5 23,9 26,6

25 6,8 7,6 8,3 9,1 9,9 10,8 11,7 12,9 14,2 15,7 17,7 20,2 23,6 26,3

32 6,7 7,4 8,1 8,9 9,7 10,5 11,5 12,6 13,9 15,4 17,3 19,8 23,3 26,0

40 6,5 7,2 7,9 8,7 9,5 10,3 11,2 12,3 13,6 15,1 17,0 19,5 22,9 25,6

45 6,3 7,0 7,7 8,4 9,2 10,0 11,0 12 13,2 14,7 16,6 19,1 22,4 24,7

50 6,1 6,8 7,5 8,2 8,9 9,7 10,6 11,7 12,9 14,4 16,2 18,6 22,0 24,7

55 5,9 6,6 7,2 7,9 8,7 9,4 10,3 и,з 12,5 14,0 15,8 18,2 21,5 24,2

60 5,7 6,3 7,0 7,7 8,4 9,1 10,0 11,0 12,1 13,6 15,3 17,7 21,0 23,7

период, конструкции из влажной древесины получают значительные необратимые деформации (прогибы) в период максимальных снеговых нагрузок.

Для прогнозирования прогиба в этих случаях необходимо для балочных конструкций задаваться в расчетах пониженным значением модуля упругости, а для стержневых конструкций следует использовать приведенный модуль упругости, учитывающий также и податливость узловых соединений. Реализация такого расчета позволит правильно назначать высоту строительного подъёма и не приведет к провисанию конструкций во времени.

Прочностные характеристики древесины в условиях постоянного или периодического длительного нагрева, если температура окружающего воздуха не превышает 50 °C, практически не изменяются. Лишь более высокие температуры окружающей среды могут привести к негативным последствиям, вызывая интенсивную сушку древесины и образование трещин, особенно в присучковой зоне цельной древесины, или расслоение по зоне клеевого шва у клееной древесины. Поэтому нормативными документами регламентируется применение деревянных конструкций из цельной древесины при температурах до 50 °C, а из клееной древесины при температуре до 35 °C.

В то же время понижение температуры увеличивает прочность и дефор-мативность древесины. Это объясняется тем, что при переходе температуры через 0 °C влага в древесине замерзает. Замерзание влаги в древесине представляет собой последовательный процесс. При понижении температуры ниже 0 °C сначала замерзает свободная влага в полостях клеток. Затем значительно медленнее в мерзлое состояние переходит часть связанной влаги. Поскольку связанная влага замерзает при температурах значительно ниже 0 °C, а массивное сечение древесины обладает значительной инерцион

ностью к реакции на изменение температуры, то полностью замороженной древесины в эксплуатируемых конструкциях неотапливаемых зданий и открытых сооружениях не бывает. Это объясняет тот факт, что несмотря на более высокие прочностные и деформационные свойства древесины при отрицательных температурах, расчетные сопротивления и модуль упругости древесины (1) имеют одно и то же значение при различных температурных условиях. Следовательно, можно сделать вывод, что надежность деревянных конструкций, при прочих равных условиях по нагрузке, эксплуатируемых в зимнее время выше, чем в летний период. Этот резерв прочности будет отражен в новой редакции СНиП, т. к. в последние годы были проведены исследования в этом направлении.

Глава 2. Древесина и пластмассы - конструкционный и теплоизоляционный материал

2.1. Пиломатериалы и листовые материалы на

основе древесного сырья

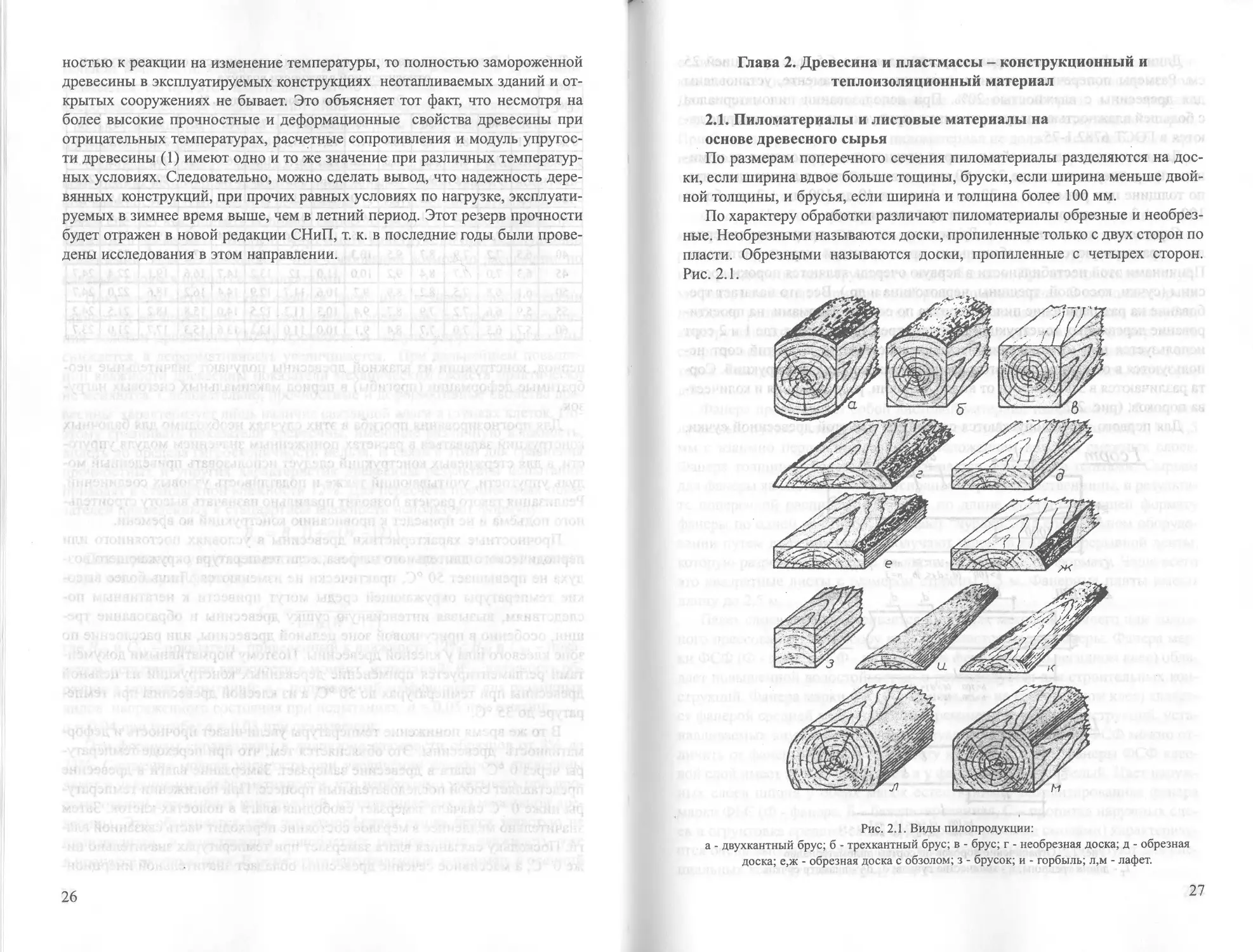

По размерам поперечного сечения пиломатериалы разделяются на доски, если ширина вдвое больше тощины, бруски, если ширина меньше двойной толщины, и брусья, если ширина и толщина более 100 мм.

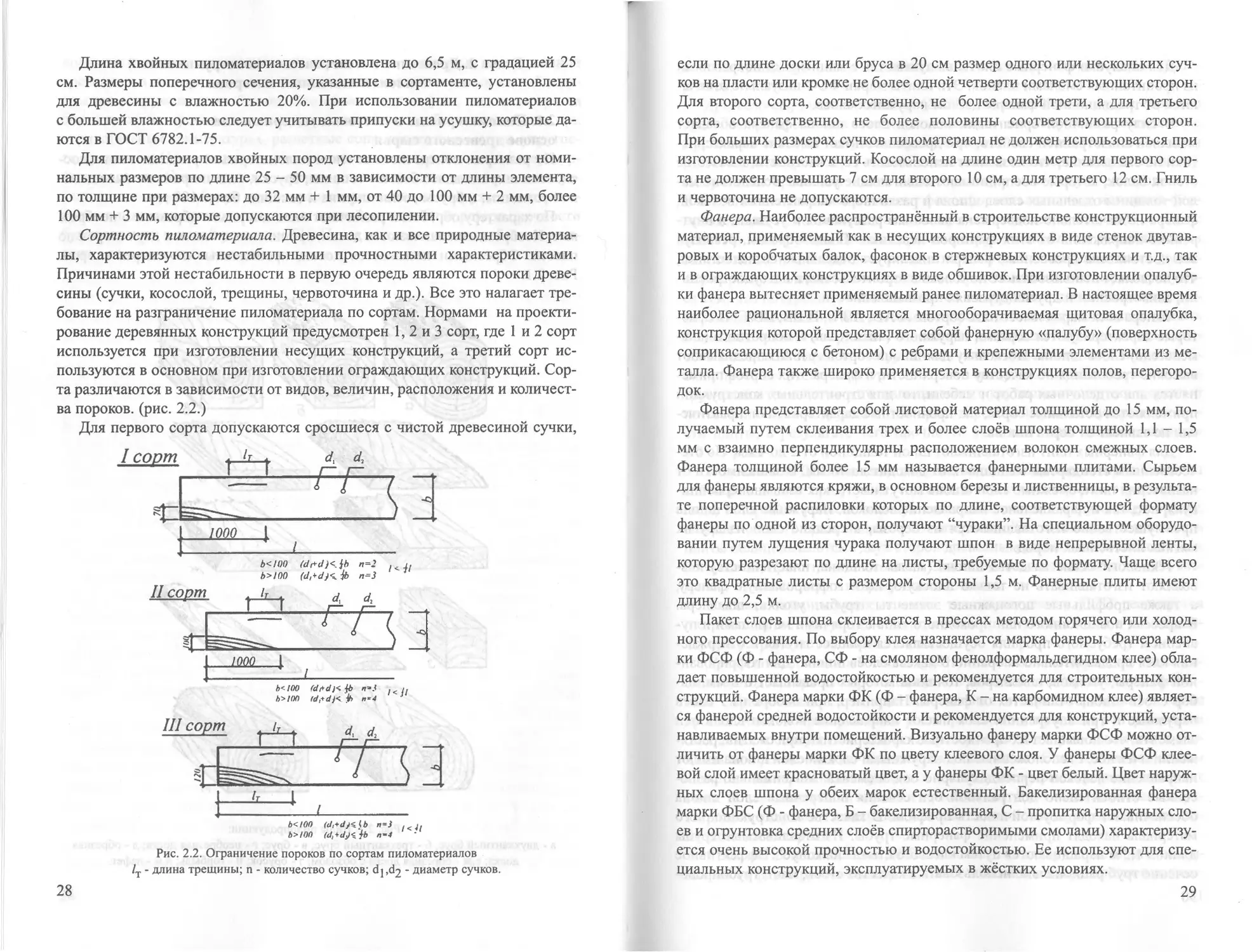

По характеру обработки различают пиломатериалы обрезные и необрезные. Необрезными называются доски, пропиленные только с двух сторон по пласти. Обрезными называются доски, пропиленные с четырех сторон. Рис. 2.1.

Рис. 2.1. Виды пилопродукции:

а - двухкантный брус; б - трехкантный брус; в - брус; г - необрезная доска; д - обрезная доска; е,ж - обрезная доска с обзолом; з - брусок; и - горбыль; л,м - лафет.

Длина хвойных пиломатериалов установлена до 6,5 м, с градацией 25 см. Размеры поперечного сечения, указанные в сортаменте, установлены для древесины с влажностью 20%. При использовании пиломатериалов с большей влажностью следует учитывать припуски на усушку, которые даются в ГОСТ 6782.1-75.

Для пиломатериалов хвойных пород установлены отклонения от номинальных размеров по длине 25 - 50 мм в зависимости от длины элемента, по толщине при размерах: до 32 мм + 1 мм, от 40 до 100 мм + 2 мм, более 100 мм + 3 мм, которые допускаются при лесопилении.

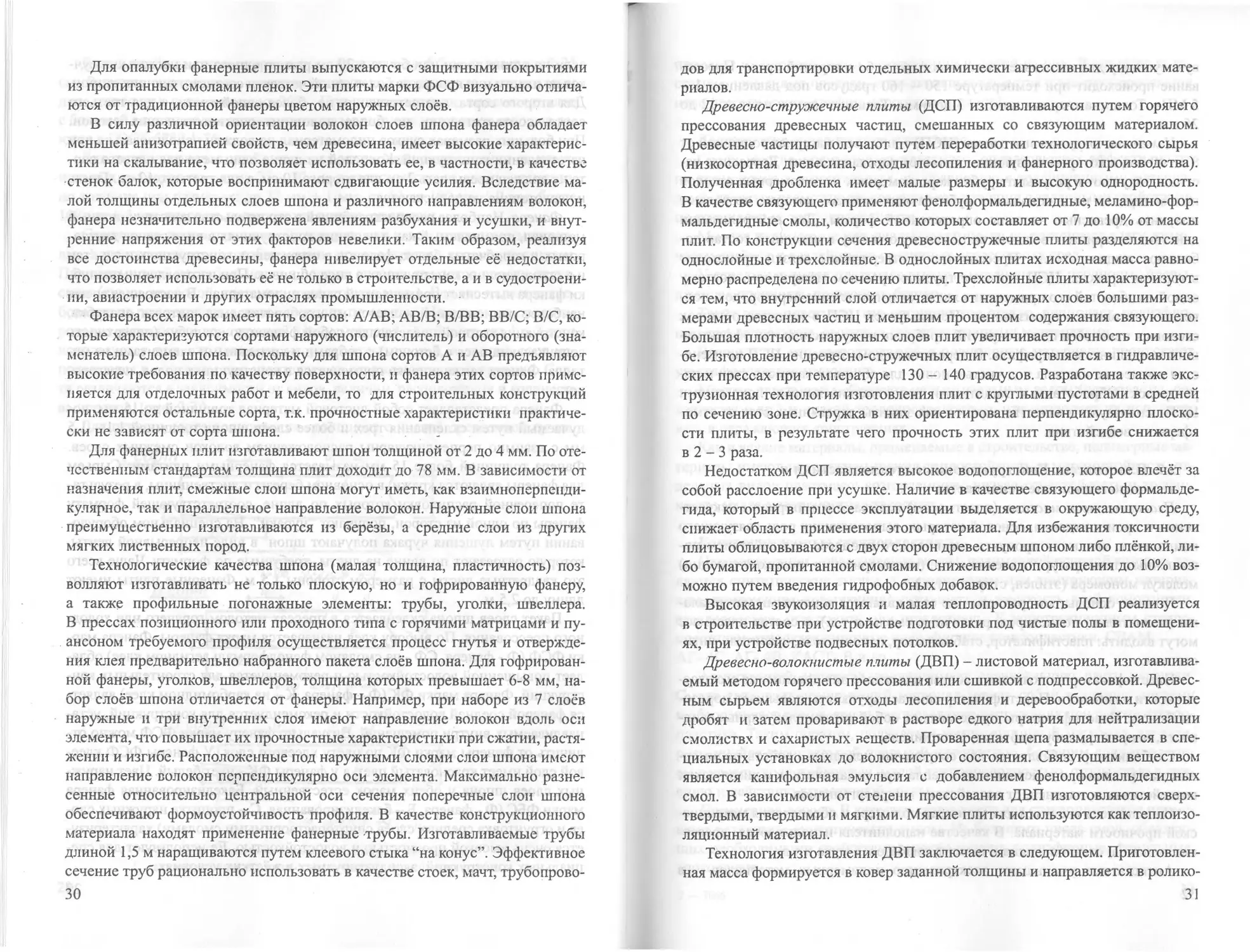

Сортность пиломатериала. Древесина, как и все природные материалы, характеризуются нестабильными прочностными характеристиками. Причинами этой нестабильности в первую очередь являются пороки древесины (сучки, косослой, трещины, червоточина и др.). Все это налагает требование на разграничение пиломатериала по сортам. Нормами на проектирование деревянных конструкций предусмотрен 1, 2 и 3 сорт, где 1 и 2 сорт используется при изготовлении несущих конструкций, а третий сорт используются в основном при изготовлении ограждающих конструкций. Сорта различаются в зависимости от видов, величин, расположения и количества пороков, (рис. 2.2.)

Для первого сорта допускаются сросшиеся с чистой древесиной сучки,

1000 1

Ь<1Ш) (dr>d)<}h п=2

Ь>100 (di+d^ jb п-3

b<!00 (dt+dj^Ab п=3 i<4i Ь>!ОП (d^d^ib п~4

Рис. 2.2. Ограничение пороков по сортам пиломатериалов /т - длина трещины; п - количество сучков; dj,d2 - диаметр сучков.

если по длине доски или бруса в 20 см размер одного или нескольких сучков на пласти или кромке не более одной четверти соответствующих сторон. Для второго сорта, соответственно, не более одной трети, а для третьего сорта, соответственно, не более половины соответствующих сторон. При больших размерах сучков пиломатериал не должен использоваться при изготовлении конструкций. Косослой на длине один метр для первого сорта не должен превышать 7 см для второго 10 см, а для третьего 12 см. Гниль и червоточина не допускаются.

Фанера. Наиболее распространённый в строительстве конструкционный материал, применяемый как в несущих конструкциях в виде стенок двутавровых и коробчатых балок, фасонок в стержневых конструкциях и т.д., так и в ограждающих конструкциях в виде обшивок. При изготовлении опалубки фанера вытесняет применяемый ранее пиломатериал. В настоящее время наиболее рациональной является многооборачиваемая щитовая опалубка, конструкция которой представляет собой фанерную «палубу» (поверхность соприкасающиюся с бетоном) с ребрами и крепежными элементами из металла. Фанера также широко применяется в конструкциях полов, перегородок.

Фанера представляет собой листовой материал толщиной до 15 мм, получаемый путем склеивания трех и более слоёв шпона толщиной 1,1 - 1,5 мм с взаимно перпендикулярны расположением волокон смежных слоев. Фанера толщиной более 15 мм называется фанерными плитами. Сырьем для фанеры являются кряжи, в основном березы и лиственницы, в результате поперечной распиловки которых по длине, соответствующей формату фанеры по одной из сторон, получают “чураки”. На специальном оборудовании путем лущения чурака получают шпон в виде непрерывной ленты, которую разрезают по длине на листы, требуемые по формату. Чаще всего это квадратные листы с размером стороны 1,5 м. Фанерные плиты имеют длину до 2,5 м.

Пакет слоев шпона склеивается в прессах методом горячего или холодного прессования. По выбору клея назначается марка фанеры. Фанера марки ФСФ (Ф - фанера, СФ - на смоляном фенолформальдегидном клее) обладает повышенной водостойкостью и рекомендуется для строительных конструкций. Фанера марки ФК (Ф - фанера, К - на карбомидном клее) является фанерой средней водостойкости и рекомендуется для конструкций, устанавливаемых внутри помещений. Визуально фанеру марки ФСФ можно отличить от фанеры марки ФК по цвету клеевого слоя. У фанеры ФСФ клеевой слой имеет красноватый цвет, а у фанеры ФК - цвет белый. Цвет наружных слоев шпона у обеих марок естественный. Бакелизированная фанера марки ФБС (Ф - фанера, Б - бакелизированная, С - пропитка наружных слоев и огрунтовка средних слоёв спирторастворимыми смолами) характеризуется очень высокой прочностью и водостойкостью. Ее используют для специальных конструкций, эксплуатируемых в жёстких условиях.

Для опалубки фанерные плиты выпускаются с защитными покрытиями из пропитанных смолами пленок. Эти плиты марки ФСФ визуально отличаются от традиционной фанеры цветом наружных слоёв.

В силу различной ориентации волокон слоев шпона фанера обладает меньшей анизотрапией свойств, чем древесина, имеет высокие характеристики на скалывание, что позволяет использовать ее, в частности, в качестве стенок балок, которые воспринимают сдвигающие усилия. Вследствие малой толщины отдельных слоев шпона и различного направлениям волокон, фанера незначительно подвержена явлениям разбухания и усушки, и внутренние напряжетщя от этих факторов невелики. Таким образом, реализуя все достоинства древесины, фанера нивелирует отдельные её недостатки, что позволяет использовать её не только в строительстве, айв судостроени-ии, авиастроении и других отраслях промышленности.

Фанера всех марок имеет пять сортов: А/АВ; АВ/В; В/ВВ; ВВ/С; В/С, которые характеризуются сортами наружного (числитель) и оборотного (знаменатель) слоев шпона. Поскольку для шпона сортов А и АВ предъявляют высокие требования по качеству поверхности, и фанера этих сортов применяется для отделочных работ и мебели, то для строительных конструкций применяются остальные сорта, т.к. прочностные характеристики практически не зависят от сорта шпона.

Для фанерных плит изготавливают шпон толщиной от 2 до 4 мм. По отечественным стандартам толщина плит доходит до 78 мм. В зависимости от назначения плит, смежные слои шпона могут иметь, как взаимноперпепди-кулярное, так и параллельное направление волокон. Наружные слои шпона преимущественно изготавливаются из берёзы, а средние слои из других мягких лиственных пород.

Технологические качества шпона (малая толщина, пластичность) поз-волляют изготавливать не только плоскую, но и гофрированную фанеру, а также профильные погонажные элементы: трубы, уголки, швеллера. В прессах позиционного или проходного типа с горячими матрицами и пуансоном требуемого профиля осуществляется процесс гнутья и отверждения клея предварительно набранного пакета слоёв шпона. Для гофрированной фанеры, уголков, швеллеров, толщина которых превышает 6-8 мм, набор слоёв шпона отличается от фанеры. Например, при наборе из 7 слоёв наружные и три внутренних слоя имеют направление волокон вдоль оси элемента, что повышает их прочностные характеристики при сжатии, растяжении и изгибе. Расположенные под наружными слоями слои шпона имеют направление волокон перпендикулярно оси элемента. Максимально разнесенные относительно центральной оси сечения поперечные слои шпона обеспечивают формоустойчивость профиля. В качестве конструкционного материала находят применение фанерные трубы. Изготавливаемые трубы длиной 1,5 м наращиваются путем клеевого стыка “на конус”. Эффективное сечение труб рационально использовать в качестве стоек, мачт, трубопрово-30

дов для транспортировки отдельных химически агрессивных жидких материалов.

Древесно-стружечные плиты (ДСП) изготавливаются путем горячего прессования древесных частиц, смешанных со связующим материалом. Древесные частицы получают путем переработки технологического сырья (низкосортная древесина, отходы лесопиления и фанерного производства). Полученная дробленка имеет малые размеры и высокую однородность. В качестве связующего применяют фенолформальдегидные, меламино-фор-мальдегидные смолы, количество которых составляет от 7 до 10% от массы плит. По конструкции сечения древесностружечные плиты разделяются на однослойные и трехслойные. В однослойных плитах исходная масса равномерно распределена по сечению плиты. Трехслойные плиты характеризуются тем, что внутренний слой отличается от наружных слоев большими размерами древесных частиц и меньшим процентом содержания связующего. Большая плотность наружных слоев плит увеличивает прочность при изгибе. Изготовление древесно-стружечных плит осуществляется в гидравлических прессах при температуре 130 - 140 градусов. Разработана также экструзионная технология изготовления плит с круглыми пустотами в средней по сечению зоне. Стружка в них ориентирована перпендикулярно плоскости плиты, в результате чего прочность этих плит при изгибе снижается в 2 - 3 раза.

Недостатком ДСП является высокое водопоглощение, которое влечёт за собой расслоение при усушке. Наличие в качестве связующего формальдегида, который в прцессе эксплуатации выделяется в окружающую среду, снижает область применения этого материала. Для избежания токсичности плиты облицовываются с двух сторон древесным шпоном либо плёнкой, либо бумагой, пропитанной смолами. Снижение водопоглощения до 10% возможно путем введения гидрофобных добавок.

Высокая звукоизоляция и малая теплопроводность ДСП реализуется в строительстве при устройстве подготовки под чистые полы в помещениях, при устройстве подвесных потолков.

Древесно-волокнистые плиты (ДВП) - листовой материал, изготавливаемый методом горячего прессования или сшивкой с подпрессовкой. Древесным сырьем являются отходы лесопиления и деревообработки, которые дробят и затем проваривают в растворе едкого натрия для нейтрализации смолиствх и сахаристых веществ. Проваренная щепа размалывается в специальных установках до волокнистого состояния. Связующим веществом является канифольная эмульсия с добавлением фенолформальдегидных смол. В зависимости от степени прессования ДВП изготовляются сверхтвердыми, твердыми и мягкими. Мягкие плиты используются как теплоизоляционный материал.

Технология изготавления ДВП заключается в следующем. Приготовленная масса формируется в ковер заданной толщины и направляется в ролико-31

вую сушилку для изготовления мягких плит либо в горячий пресс. Прессование происходит при температуре 150 - 160 градусов под давлением 1 -5 МПа. Толщина твердых плит от 3 до 6 мм. Толщина мягких плит от 12 до 25 мм.

Цементно-стружечные плиты (ЦСП) - листовой материал толщиной от 8 до 40 мм, в котором связующим является портландцемент. Древесные частицы получают в результате рубки короткомерных и тонкомерных отходов пиломатериала на специальных рубительных станках, которые позволяют получить древесные частицы определенной формы. Для нейтрализации действия сахаристых веществ на цементную связку в исходный состав добавляют жидкое стекло. Прессование и отверждение связки происходит в горячих прессах. ЦСП является трудносгораемым материалом, поэтому одной из областей его применения является изготовление перегородок, подвесных потолков в промзданиях. Используется ЦСП в качестве обшивок стеновых панелей и плит покрытий с рёбрами из древесины или эффективного металлического профиля. В деревянном домостроении ЦСП применяется в качестве настила под чистые полы, для обшивок каркасов стен и перегородок. Обработанные защитными водоотталкивающими покрытиями ЦСП используют в качестве экранов для защиты деревянных стен от атмосферного воздействия.

2.2. Пластмассы. Конструкционные стеклопластики и теплоизоляционные пенопласты

Пластическими массами (пластмассы) называются материалы искусственного происхождения, основой которых, выполняющих роль связующего компонента, являются продукты химического процесса под действием повышенных температур, давления и т.д. (полимеризации, поликонденсации) молекул мономера (этилен, стирол и т.д.).

Помимо основы, которые сами по себе являются конечными материалами (полиэтилен, полистирол, различные смолы и т.д.), в состав пластмасс могут входить: пластификатор, стабилизатор, наполнитель, краситель, антистатики.

Пластификатор включается в состав пластмасс для повышения его эластичности и гибкости. Пластификатор снижает хрупкость, повышает морозостойкость. Пластификаторы представляют собой низкомолекулярные жидкости, например, дибутилфталат, этилгликоль.

Стабилизатор добавляется для сохранения исходных свойств полимерных материалов при действии света, тепла, при механических и химических воздействиях и, наконец, от воздействия микроорганизмов.

Наполнитель вводится для экономии полимера и обеспечения механической прочности материала. В качестве наполнителя используются древесные волокна, стекловолокна и цемент, диабазовая мука и т.д.

Антистатики уменьшают электризацию полимерных материалов в

процессе их переработки и эксплуатации изделий из них. В качестве антистатика применяют поверхностно-активные вещества и электропроводящие наполнители (сажа, графит, порошки металлов).

Достоинства и недостатки пластмасс.

Среди многих преимуществ пластмасс, определяющих эффективность их применения в строительстве, по сравнению с традиционными материалами, является возможность создания конструкции с заданными свойствами по прочности и теплопроводности.

Многие полимерные материалы практически не поглощают влагу, химически стойкие к воздействию различных агрессивных сред.

У отдельных видов пластмасс высокая механическая прочность, превышающая прочность древесины, бетона.

Такие виды пластмасс, как органическое стекло, винипласт, полиэфирные стеклопластики, являются светопрозрачными материалами.

Важно и то, что светопрозрачные полимерные материалы пропускают ультрафиолетовое излучение.

Многие пластмассы обладают малым удельным весом (пенопласты, со-топласты и др.) и низкой теплопроводностью, что позволяет их использовать в отражающих конструкциях.

Как и всякие материалы, применяемые в строительстве, полимерные материалы имеют недостатки: низкая теплостойкость и морозостойкость отдельных видов пластмасс; возгораемость, низкая огнестойкость и токсичность; малая поверхностная твердость.

Конструкционные стеклопластики.

Стеклопластики - пластические массы, полимерной основой которых являются синтетические смолы, а наполнителем или армирующим материалом, придающим повышенную прочность и жесткость всей композиции, стекловолокна, стеклонить или стеклоткань. К конструкционным стеклопластикам относятся листовые полиэфирные стеклопластики, СВАМ, АГ- 4С, АГ- 4В, КАСТ- В и др.

Армирующий материал воспринимает значительную часть нагрузки. Смола связывает армирующий материал между собой в единую систему и обеспечивает равномерное распределение напряжения при работе стеклопластика. Таким образом, получается композиционный материал, характеризующийся значительной удельной прочностью, большим сопротивлением к износу, водостойкостью, малой теплопроводностью, стойкостью к гниению и действию агрессивной среды.

Полимерная основа. В качестве связующего для стеклопластиков применяют различные синтетические смолы. Из большого числа смол, обладающих необходимыми свойствами, можно назвать полиэфирные, фенольные, эпоксидные.

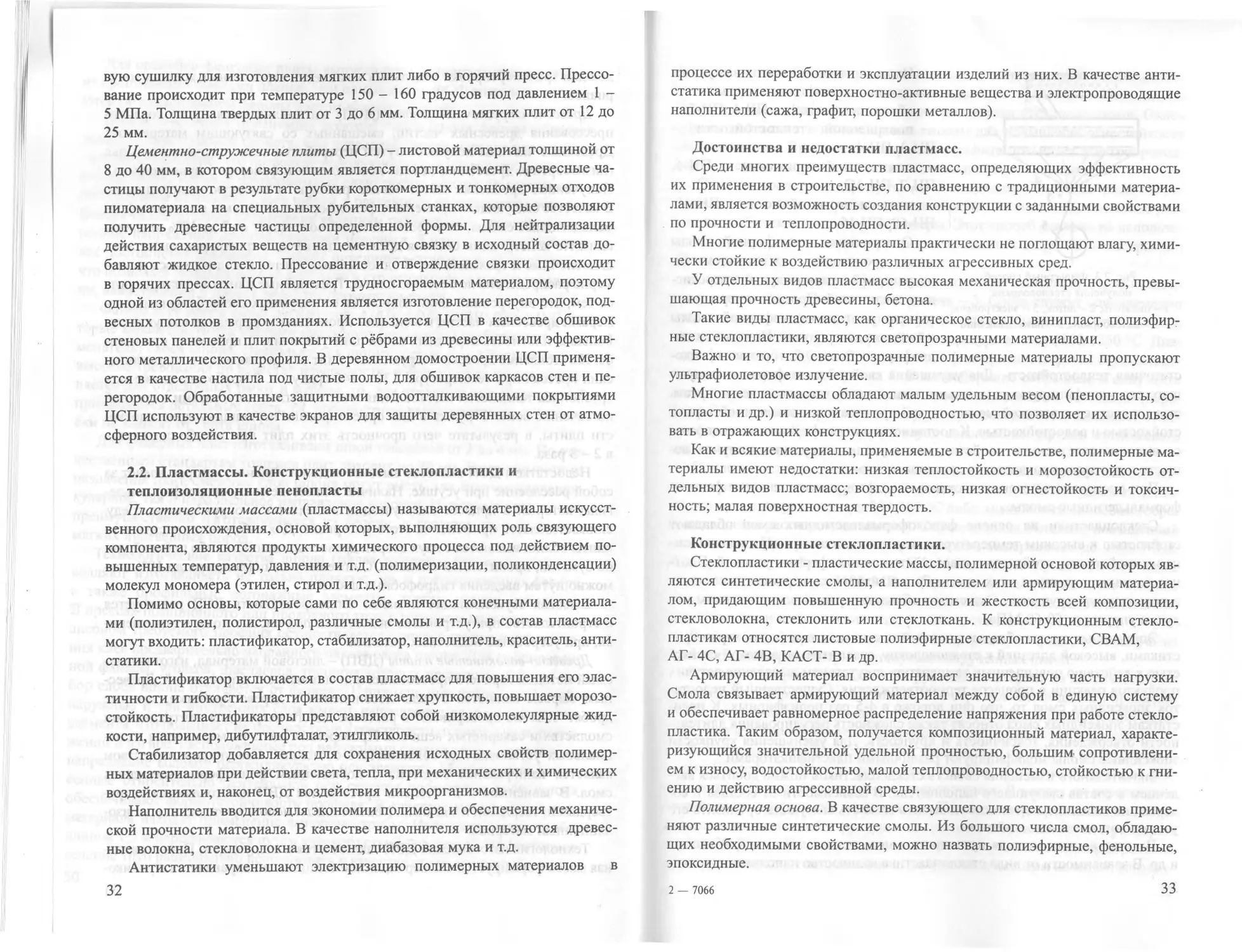

Рис. 2.3. Фильерный способ получения стекловолокна:

1 - питатель; 2 - лоток; 3 - электропечь; 4 - нитесборник; 5 - наматывающий аппарат.

Наша промышленность выпускает следующие полиэфирные смолы:

общего назначения - ПН-1, ПН-2;

повышенной теплостойкости -ПН-3, ПН-4;

пониженной горючести - ПН-6, ПН-7, ПН-1С;

водо-кислотостойкие - ПН-10, ПН-69, ПН-15.

Отверждение полиэфирной смолы может происходить под влиянием тепла, ультрафиолетовых лучей и перекис-лых соединений. Процесс отверждения зависит от типа полиэфирной смолы и качества отвердителя. Недостаток полиэфирных смол - их горючесть, недо

статочная теплостойкость. Для улучшения свойств полиэфирного связую-

щего его модифицируют различными веществами, что позволяет получать

стеклопластики с высокой механической прочностью, повышенной термостойкостью и водостойкостью. К достоинствам полиэфирных смол относятся высокие адгезионные свойства, малая усадка, отсутствие летучих ве

ществ в процессе производства стеклопластиков.

При производстве стеклопластиков находят применение также феноло-формальдегидные смолы.

Стеклопластики на основе фенолоформальдегидных смол обладают стойкостью к высоким температурам, хорошими тепло- и звукоизоляционными свойствами, стойкостью к воздействию атмосферных условий. Плотная сетчатая структура этих смол обуславливает их твердость, жесткость и повышенную хрупкость. Эти смолы обладают сравнительно высоким модулем упругости 50-60 МПа.

Эпоксидные смолы обладают повышенными механическими характеристиками, высокой адгезией к стекловолокну, сравнительно высокой стойкостью к действию повышенных температур, отсутствием выделения летучих продуктов реакции в процессе термоотверждения. Существенный недостаток эпоксидных смол то, что они дороже в 4-5 раз полиэфирных. К недостаткам эпоксидных смол относят также сложность регулирования длительности отверждения, токсичность и хрупкость. Для уменьшения хрупкости эпоксидные смолы модифицируют различными пластификаторами.

Значительного изменения свойств стеклопластиков можно добиться введением в состав связующего наполнителя. В зависимости от состава и содержания наполнителей можно повысить вязкость связующего, снизить его усадку, повысить водостойкость.

В качестве наполнителя применяется мел, тальк, слюда, кварц, каолин и др. В зависимости от вида стеклопластика количество наполнителя может

быть различным. Так, при использовании тканей вводят не более 5% наполнителя, при использовании стекломатов до 30%. Некоторые наполнители могут изменить физико-механические показатели стеклопластиков. Окись сурьмы добавляют к полиэфирным смолам для повышения огнестойкости стеклопластика. Введение в связующие графита повышает электропроводность, введение порошка металлов повышает теплопроводность.

Стекловолокнистые армирующие материалы. Наиболее распространенными способами выработки стекловолокна являются: вытягивание расплавленной стекломассы через фильеры. Этот способ основан на использовании предварительно изготовленных стеклянных шариков диаметром до 20 мм (рис. 2.3).

Стеклянные шарики из бункера автоматического питателя - 1, по наклонному лотку - 2, поступают в электропечь - 3. Сосуд служит одновременно нагревательным элементом и резервуаром для расплавленной стекломассы, которая создает напор у отверстий. Температура в печи 1200-1250 °C. Диаметр фильер 1,2 - 2,0 мм. Вытяжка через фильерные отверстия осуществляется с помощью нитесборника 4. В нитесборнике собранные в одну нить элементарные волокна пропитываются замасливающими составами (парафин). Замасливание придает волокну ровную поверхность, защищает от атмосферных воздействий, препятствует накоплению зарядов статического электричества при трении.

При изготовлении стеклопластиков на основе тканых армирующих материалов замасливатель перед формованием изделий обычно удаляют. Делают это путем нагревания при 200-300 °C либо химическим способом (обработка водным раствором мочевины). Стекловолокна обладают повышенной прочностью. При растяжении стекловолокно выдерживает до 1500 МПа. Для сравнения: нейлоновая нить 560 МПа, медная проволока 560 МПа, стальная проволока до 3100 МПа. Отдельно взятые стеклянные волокна редко используют в качестве упрочняющего наполнителя для стеклопластиков. Из волокон изготовляют нити, ровинги, стекломаты, ткани.

Ровинг (жгут) представляет собой непрерывную прядь, состоящую из большого числа равномерно натянутых некрученных нитей.

Стекломаты представляют собой рулонный материал из хаотически расположенных в горизонтальной плоскости отрезков нитей длиной примерно 50 мм, скрепленных связующим. Маты используют, как армирующий материал, при изготовлении стеклопластиков на основе полиэфирных смол.

К нетканым стеклопластиковым материалам относят и перекрестные сетки. Состоят эти материалы из непрерывных стеклонитей, расположенных во взаимноперпендикулярных направлениях. В местах их пересечения склеивают или скрепляют механически. Нетканые перекрестные материалы изготовляют различной структуры: от плотных до редких сеток с размером ячейки 20x20 мм. Плотные клееные материалы применяют для армирования конструкционных стеклопластиков, получаемых методом намотки, контакт-э. 35

ного формования и прессования. Клееные сетки предназначены для армирования пленок, бумаг. Нетканые перекрестные сетки - перспективный армирующий материал при изготовлении строительных конструкций. В результате исключения операции ткачества в 10-15 раз увеличивается производительность оборудования. Улучшаются и прочностные характеристики стеклопластика, т.к. устраняются изгибы нитей в местах пересечения.

Тканые стекловолокнистые материалы. Стеклоткани различаются типом переплетения, числом нитей вдоль и поперек ткани.

Для создания высокопрочных конструкционных, не расслаивающихся стеклопластиков разработаны многослойные стеклоткани толщиной 1-10 мм. Отдельные слои тканей связывают друг с другом в процессе тканеобра-зования. Многослойные ткани могут быть изготовлены комбинированными с включением различного количества синтетических волокон. Изготавливают стеклоткани также из ровинга. В производстве таких тканей применяют некрученые стеклонити из волокон диаметром 10 мкм, что обеспечивает их низкую себестоимость.

Конструкционные стеклопластики, применяемые в строительстве, разделяются на листовые или прутковые материалы, используемые в качестве ограждения, деталей крепления, в т.ч. нитей, арматуры и т.д., в химически агрессивных, радиопрозрачных немагнитных, средах. Листовые светопрозрачные материалы для ограждающих конструкций и зенитных фонарей. Наибольшее применение в строительстве получили листовые светопрозрачные стеклопластики.

1. Полиэфирный стеклопластик (марок ПН-1, ПНМ-2, ПНМ-8) выпускают двух типов: плоский и волнистый. Существуют, в основном, два метода получения листовых стеклопластиков: непрерывное формование; прессование.

Схема получения листового стеклопластика с продольной волной состоит в следующем. Стеклянный жгут через нитеводы поступает на рубящее устройство. Связующее, состоящее из полиэфирной смолы, инициатора, красителя, стабилизатора, заливают в пропиточную ванну. На целлофановую пленку, предварительно покрытую связующим, наносят рубленные стеклонити длиной около 50 мм. После этого стекломат накрывают второй целлофановой пленкой. Формируют гофры при помощи системы гребенок, установленных по направлению движения пакета. Отверждение связующего происходит в многосекционной камере. Температурный режим в камере поддерживается автоматически. После выхода из камеры стеклопластиковый лист проходит тянущее устройство, затем его обрезают по кромке и на куски.

В состав стеклопластика вводится около 30% армирующего материала. Уменьшение содержания стекловолокна вызывает трещины, увеличение -выход рубленных волокон на поверхность листа.

Достоинством полиэфирного стеклопластика является возможность эксплуатации без потери механических свойств в широком температурном ди-36

апазоне от -60 °C до +70 °C. Недостатком является недостаточная стойкость к солнечному излучению. За влиянием этого факта достаточно просто наблюдать во время эксплуатации. Сначала теряется блеск стеклопластика, затем изменение цвета, выщелачивание связующего и разрушение стекловолокна.

2. Органическое стекло. Органическое стекло - это термопластичный стеклопластик, получаемый путем полимеризации метилового эфира метакриловой кислоты. При изготовлении элементов светопрозрачных конструкций из органического стекла, в частности, для районов Крайнего Севера, целесообразно применять техническое стекло (ТОСП, ТОСН, ТОСС), максимальные размеры которых 1,4x1,6 м при практически любой толщине от 1 мм и выше.

Основные достоинства органического стекла: высокая степень прозрачности. Светопропускание в среднем составляет 92%. Коэффициент свето-пропускания незначительно снижается в зависимости от толщины материала; относительная малая плотность (1,2 г/см3); хорошо пропускает ультрафиолетовое излучение от 70-90%; органическое стекло обладает повышенными теплотехническими свойствами, в пять раз ниже теплопроводности силикатного стекла.

Недостатки органического стекла: низкая поверхностная твердость; при длительном воздействии атмосферы, статической нагрузки на поверхности стекла появляются микротрещины - «серебро»; возгораемость органического стекла.

По своей природе органическое стекло является термопластом, поэтому при повышении температуры до 90 °C оно переходит из стеклообразного состояния в высокоэластичное состояние. Это свойство используется при формовании изделий любой конфигурации. Оптимальной температурой формования считается 115-120 °C.

Органическое стекло в ориентированном состоянии при ударе имеет локальное разрушение, т.е. не растрескивается на большие площади.

Поликарбонат. Наряду с силикатным стеклом в последнее время в России широко используется в качестве светопрозрачного ограждения (зимних садов, жилищ, соляриев, навесов, перегородок, навесных потолков) сотовый поликарбонат. Он представляет собой полые прозрачные панели, которые состоят из разнесенных между собой листов, соединенных продольными ребрами жесткости. Количество листов в панели может быть от двух до четырех при общей толщине панели от 4 до 25 мм.

Помимо всех достоинств присущих оргстеклу, сотовый поликарбонат более ударопрочный (антивандальный) материал. За счет воздушных прослоек имеет более высокие теплотехнические характеристики. Трудновос-пламеним.

Недостатком этого материала является более высокая стоимость по сравнению с другими светопрозрачными стеклопластиками, а также неустойчи-37

вость к солнечной радиации. Этот недостаток устраняется нанесением в процессе изготовления прозрачного ультрафиолетового стабилизирующего слоя. По данным зарубежных исследований срок службы панелей сотового поликарбоната в качестве кровельного материала не ограничевается 30 годами.

Полиэтилентерефталат (ПЭТ). По своим техническим и экономическим показателям этот материал находится между оргстеклом и поликарбонатом. Однако в силу отсутствия достаточного опыта применения в строительстве и наблюдения этот материал пока не получил широкого признания.

Теплоизоляционные пенопласты.

Феноформалъдегидный пенопласт. Феноформальдегидный пенопласт марки ФРП-1 представляет собой мелкопористый материал от светло-серого до темно-коричневого цвета. Технология изготовления фенольного пенопласта сводится к механическому смешиванию двух жидких компонентов, смесь резольной смолы (жидкой) ФРВ-1 и специальных добавок, вспенивающего и отверждающего агента ВАГ-3 низковязкой жидкости коричневого цвета. Вспенивание производится без подвода тепла или с небольшим подогревом если форма изготовления пенопласта выполнена из теплоемких или теплопроводных материалов.

Общая продолжительность цикла от момента окончания смешивания компонентов до получения готового пенопласта составляет несколько минут. В процессе вспенивания выделяется фенол, поэтому требуется устройство вытяжной вентиляции. Готовый пенопласт никакого запаха не имеет.

ФРП-1 отнесен к группе трудносгораемых материалов и допущен к применению в жилищном строительстве без ограничений. Его изготовляют в виде блоков или заливкой непосредственно при изготовлении ограждающих конструкций. Плотность ФРП-1, вспененных при изготовлении трехслойных конструкций, составляет 80-100 кг/м3.

С целью повышения физико-механических и технологических показателей разработаны и другие композиции для получения фенолфармальдегид-ных пенопластов, такие как: Виларис-400, Виларис-400А и др.

Полиуретановый пенопласт. Более однородными по теплотехническим свойствам и более низкой технологической усадкой по сравнению с фенолформальдегидными пенопластами являются полиуретановые пенопласты.

Полиуретановые пенопласты имеют также более высокие механические характеристики, особенно при сдвиге, что верно для трехслойных ограждающих конструкций без ребер. Однако стоимость полиуретановых пластмасс выше стоимости фенолформальдегидных пластмасс. С целью экономии полиуретановой композиции при изготовлении пластмасс используют наполнители в виде минеральных гранул, полученных на основе обожженных глин, стекла, перлита.

К этим обожженным минеральным наполнителям предъявляются высокие требования по плотности, гранулометрическому составу, водопоглоще-

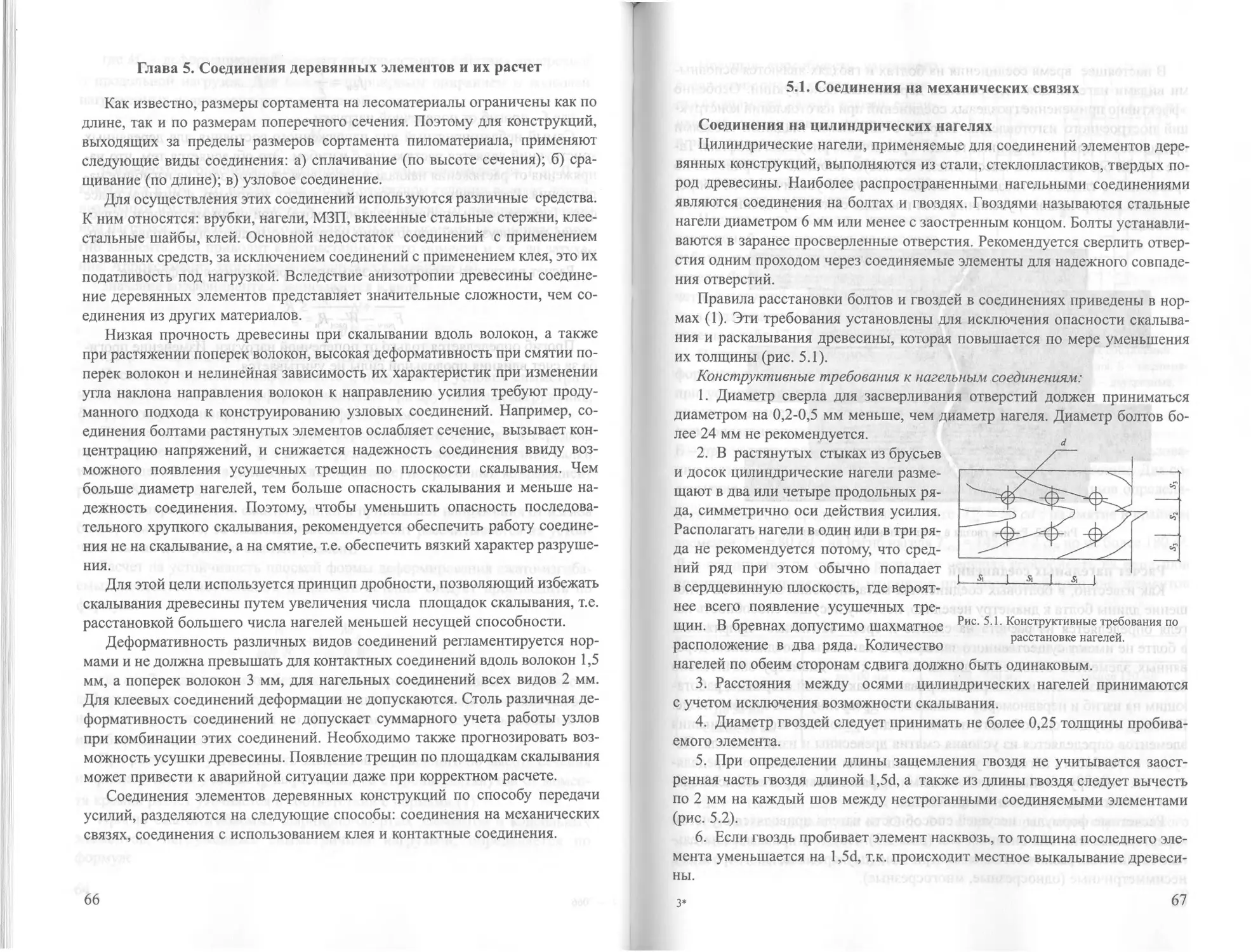

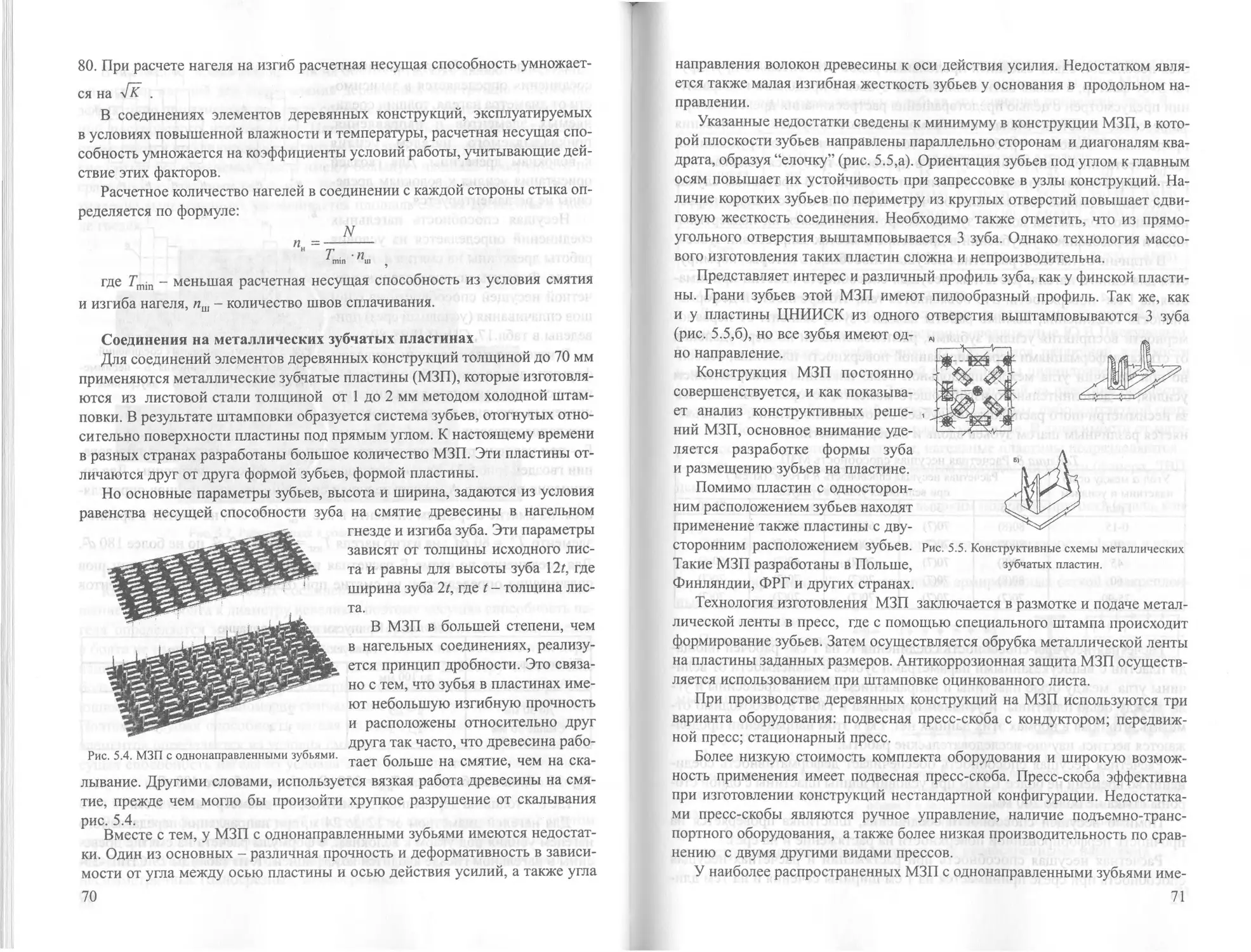

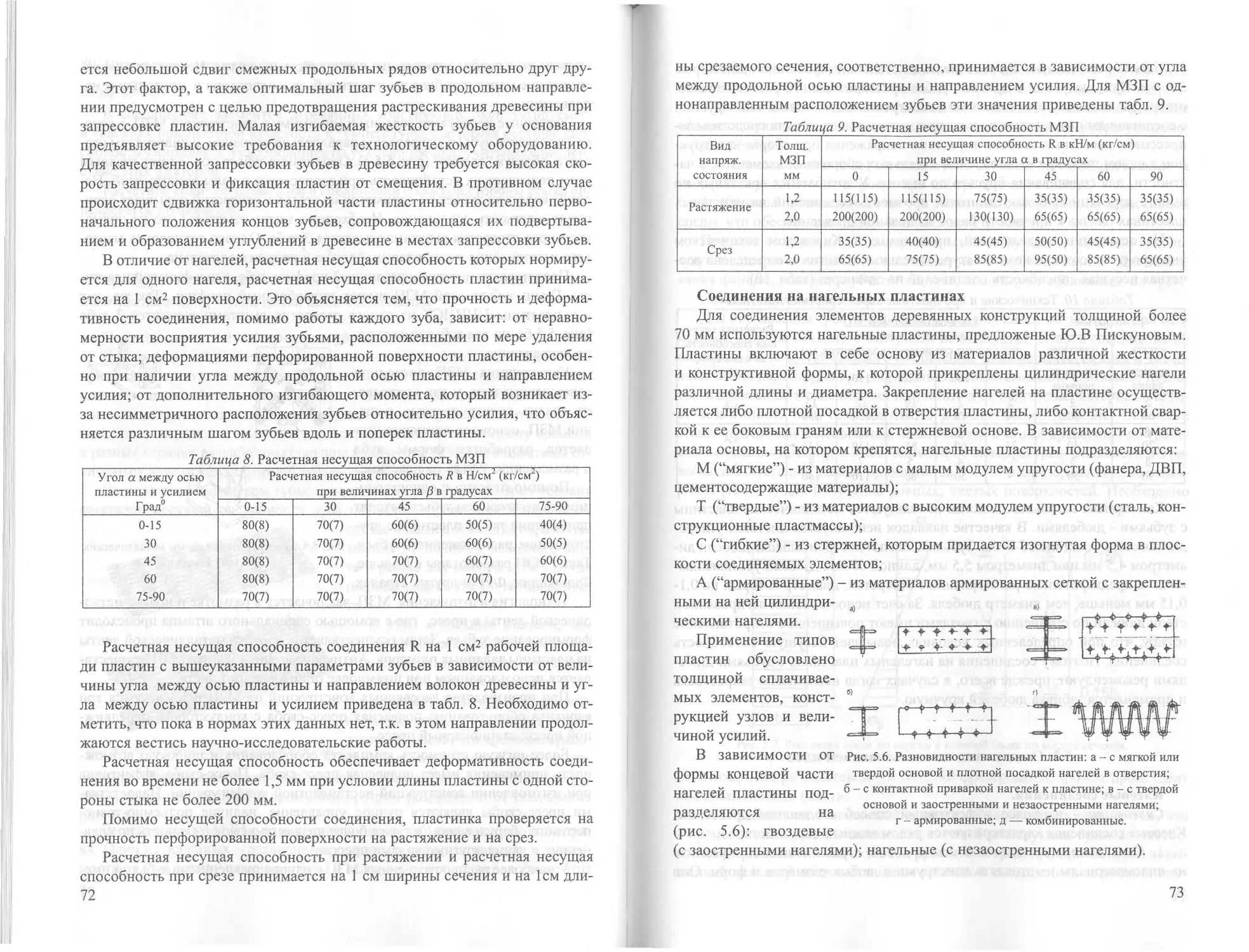

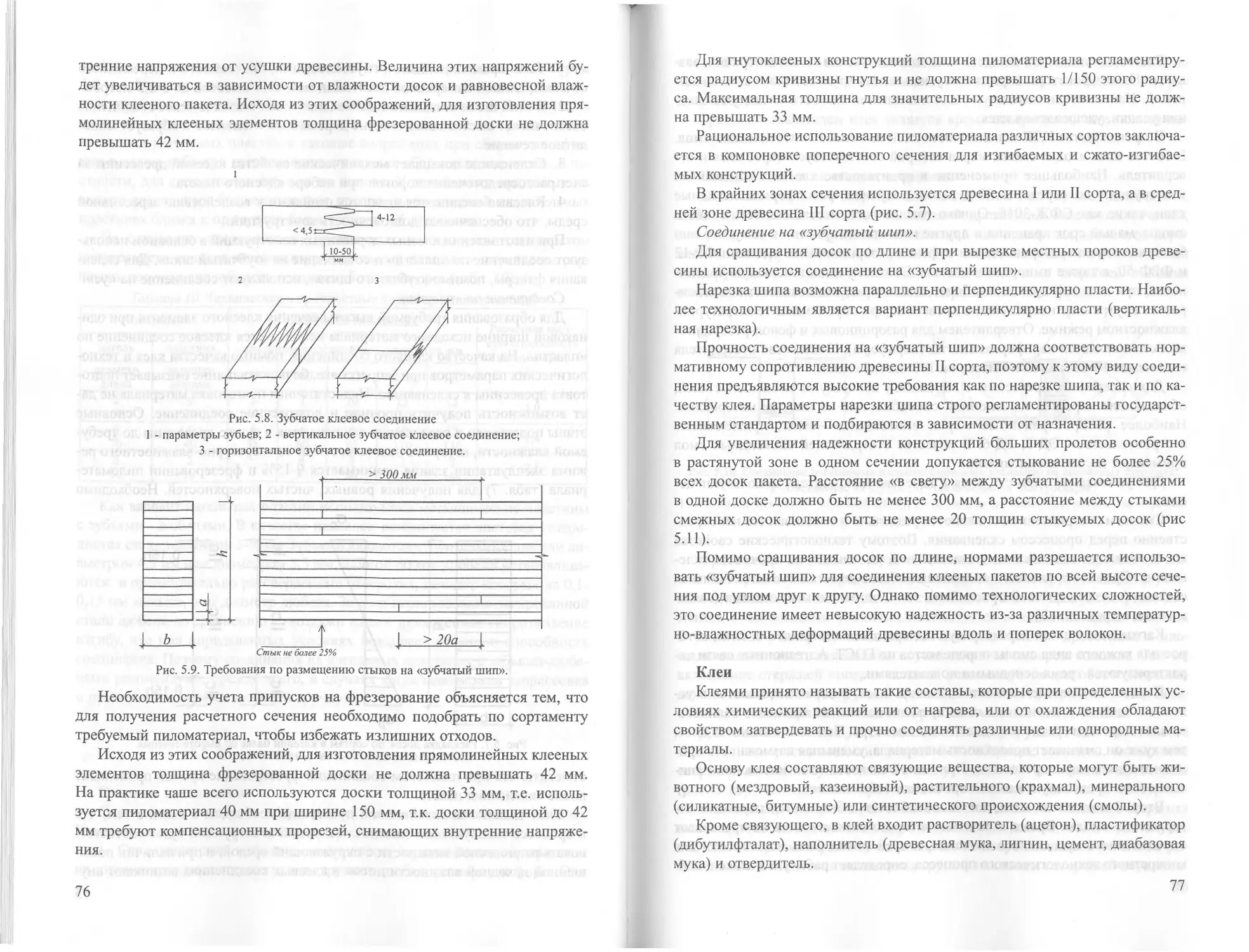

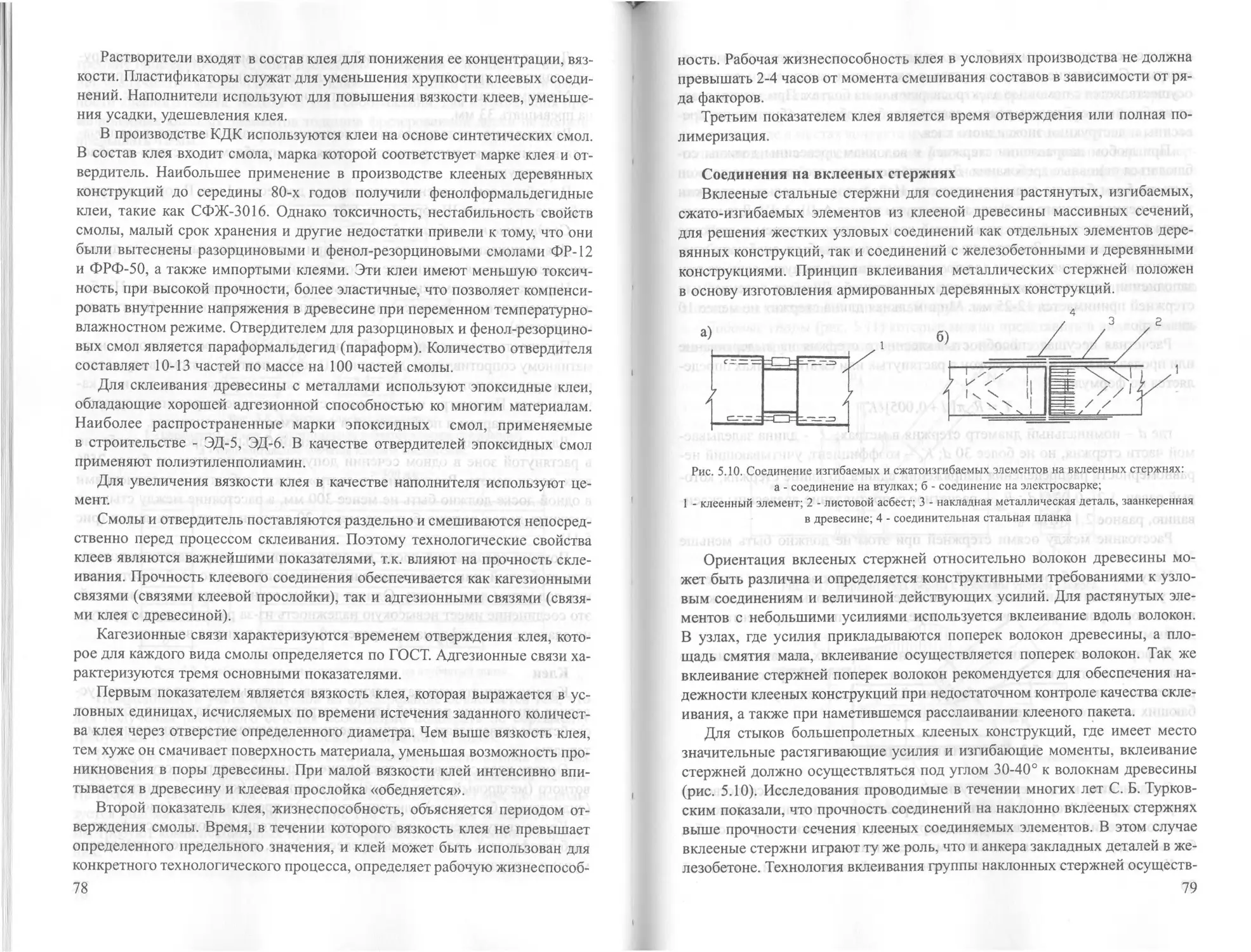

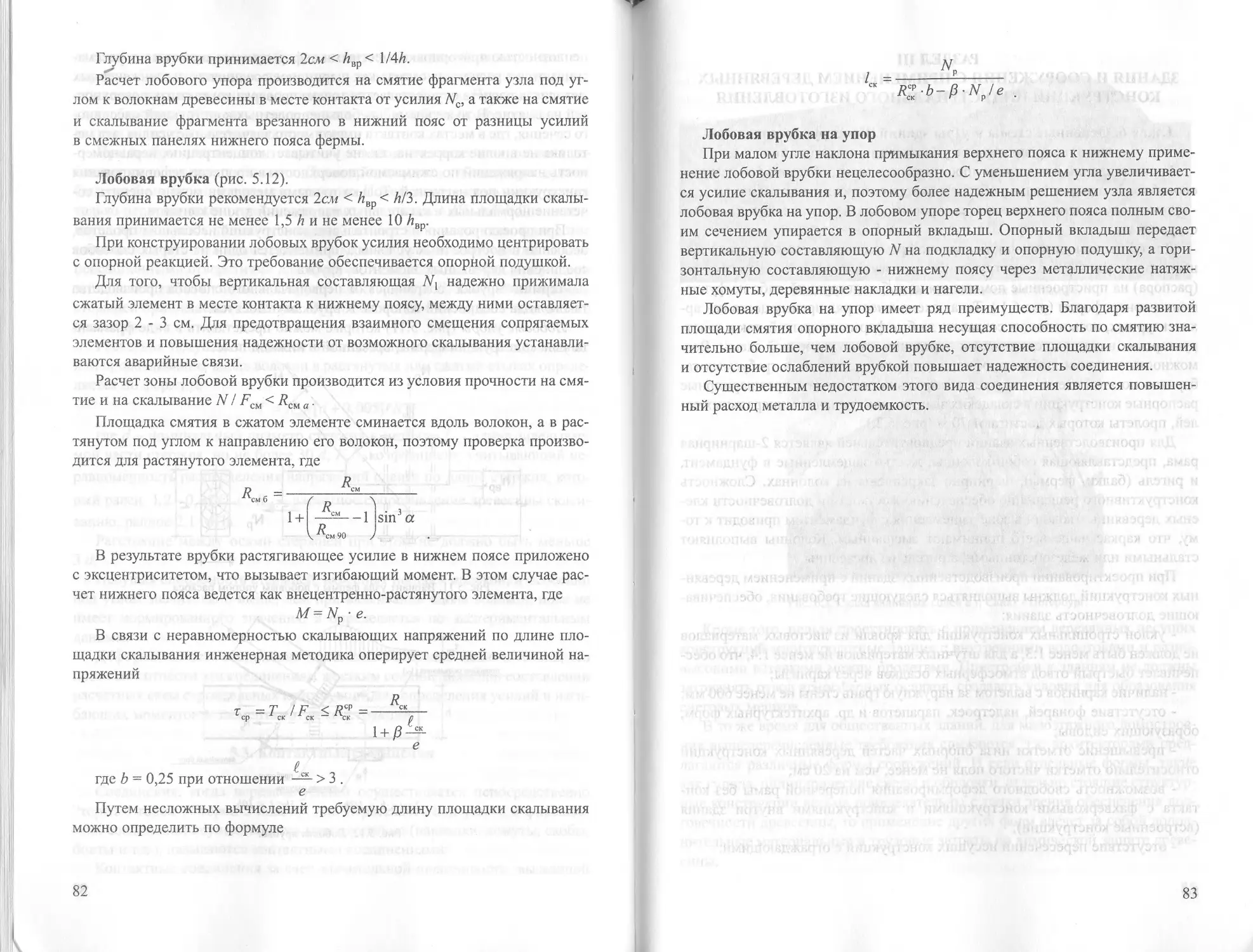

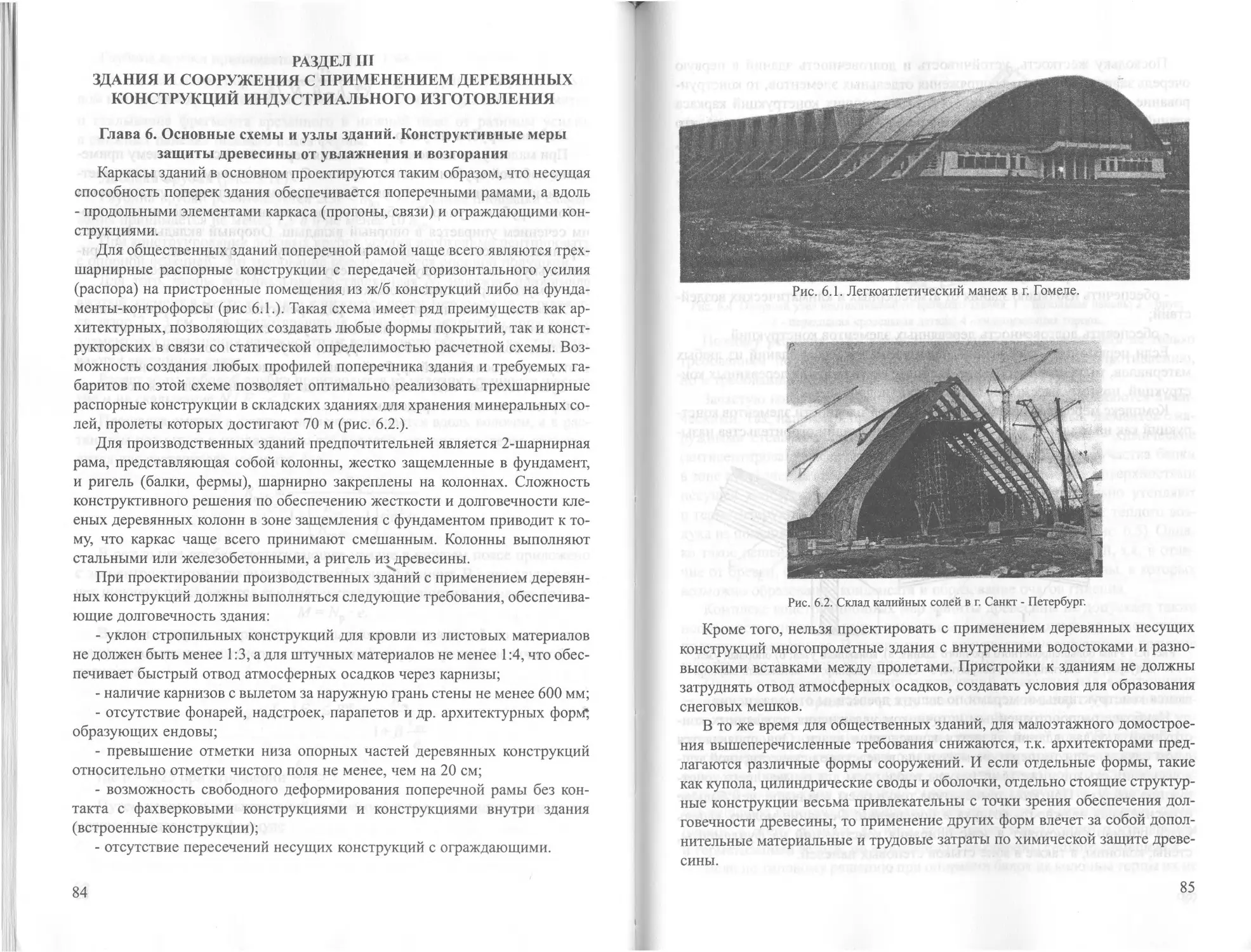

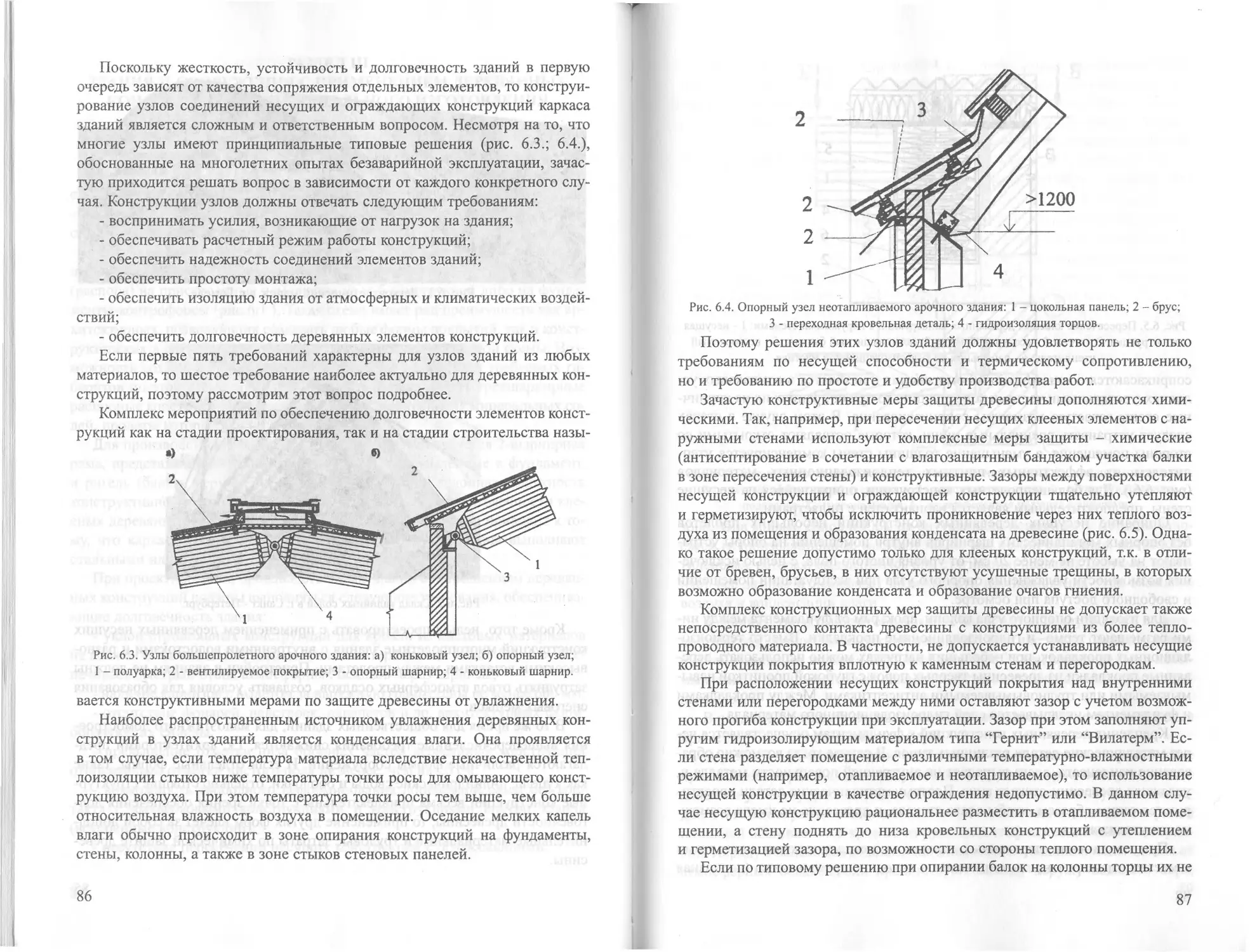

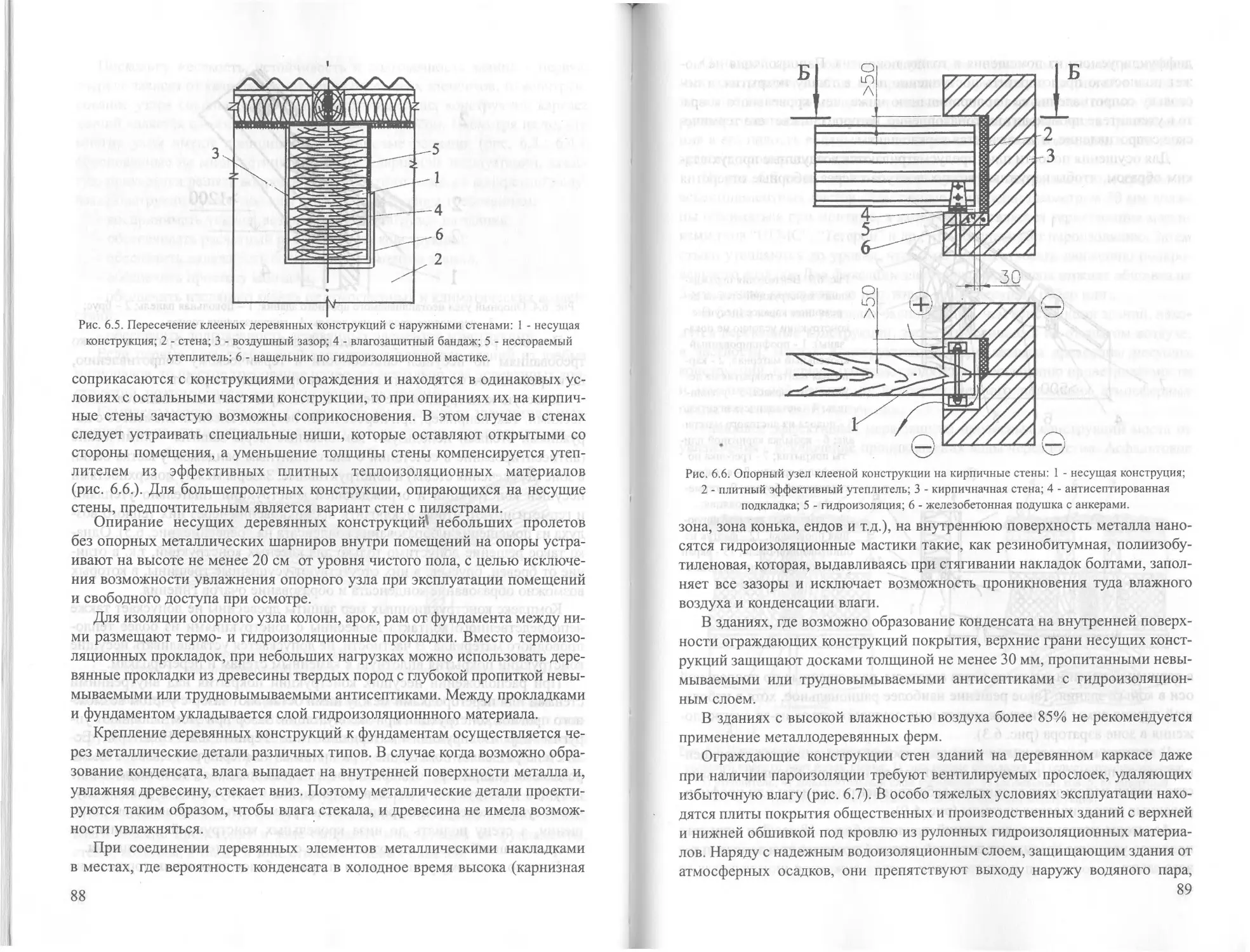

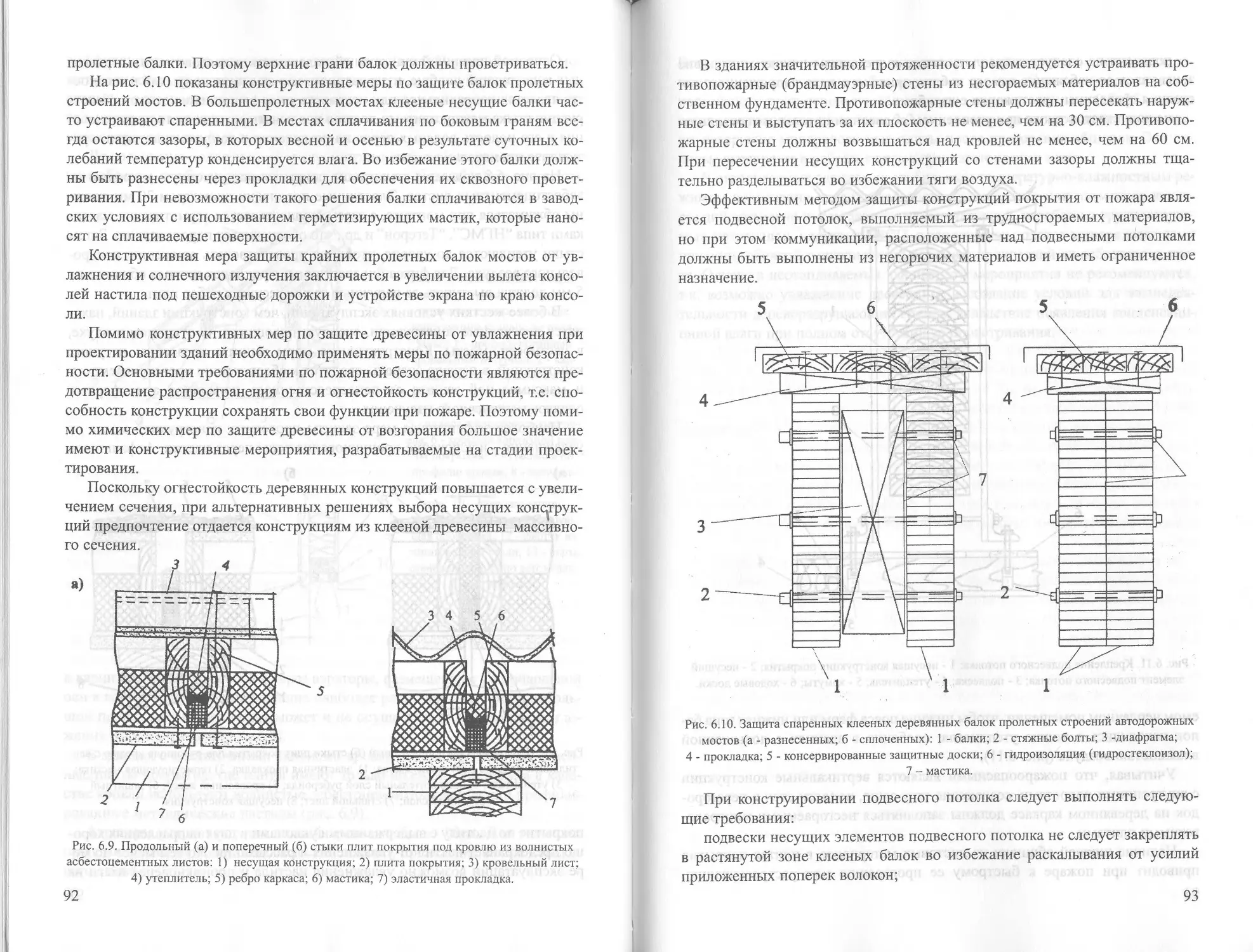

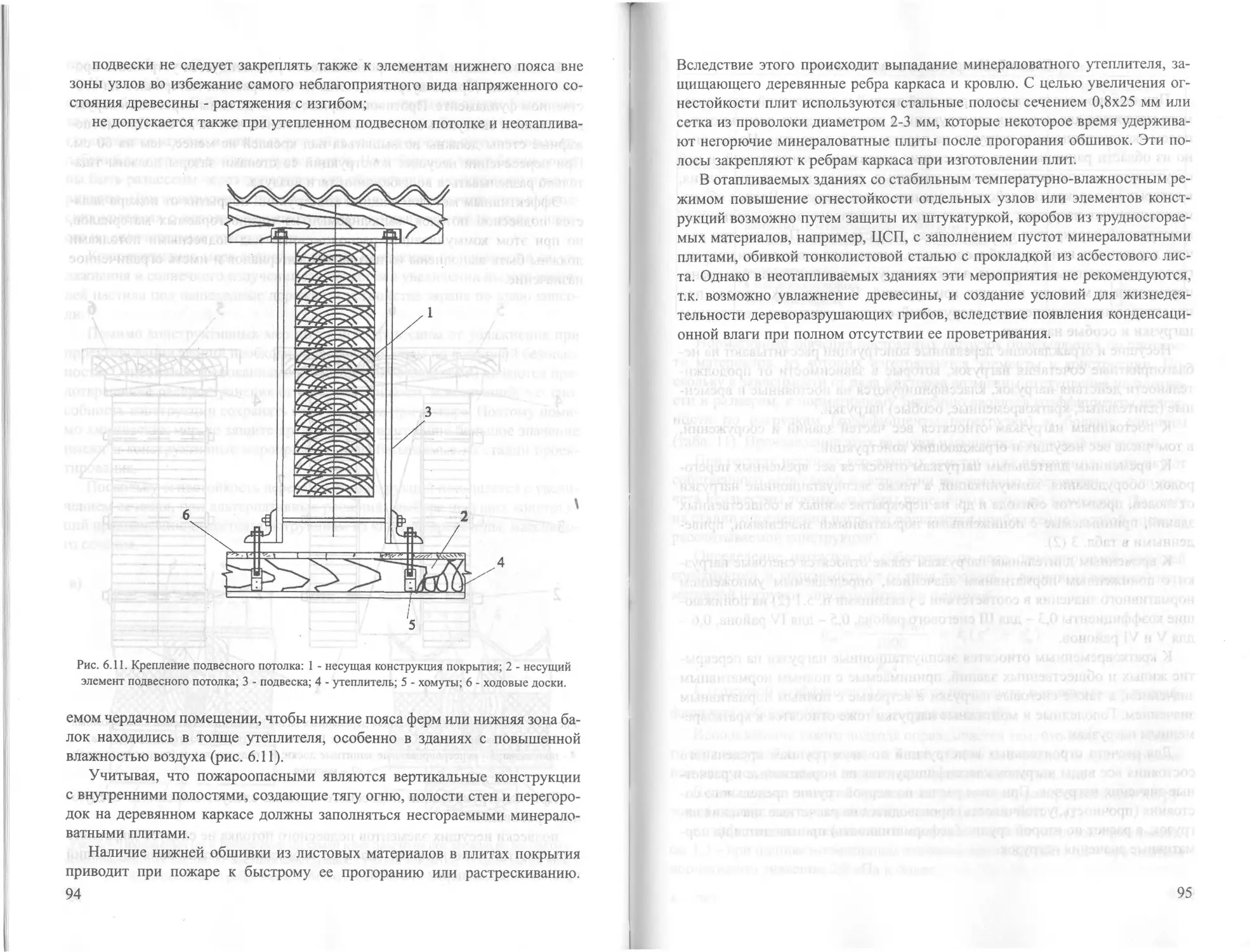

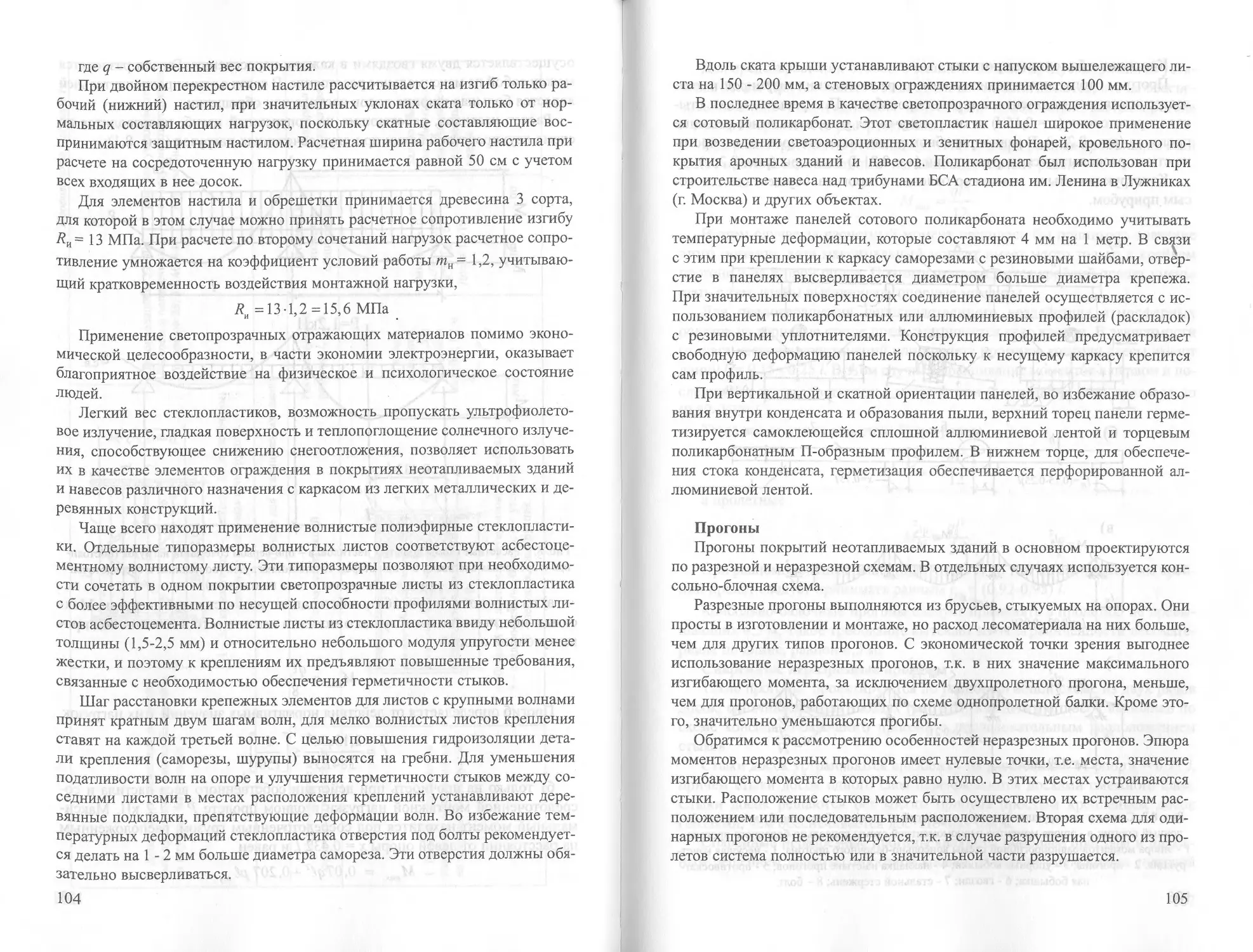

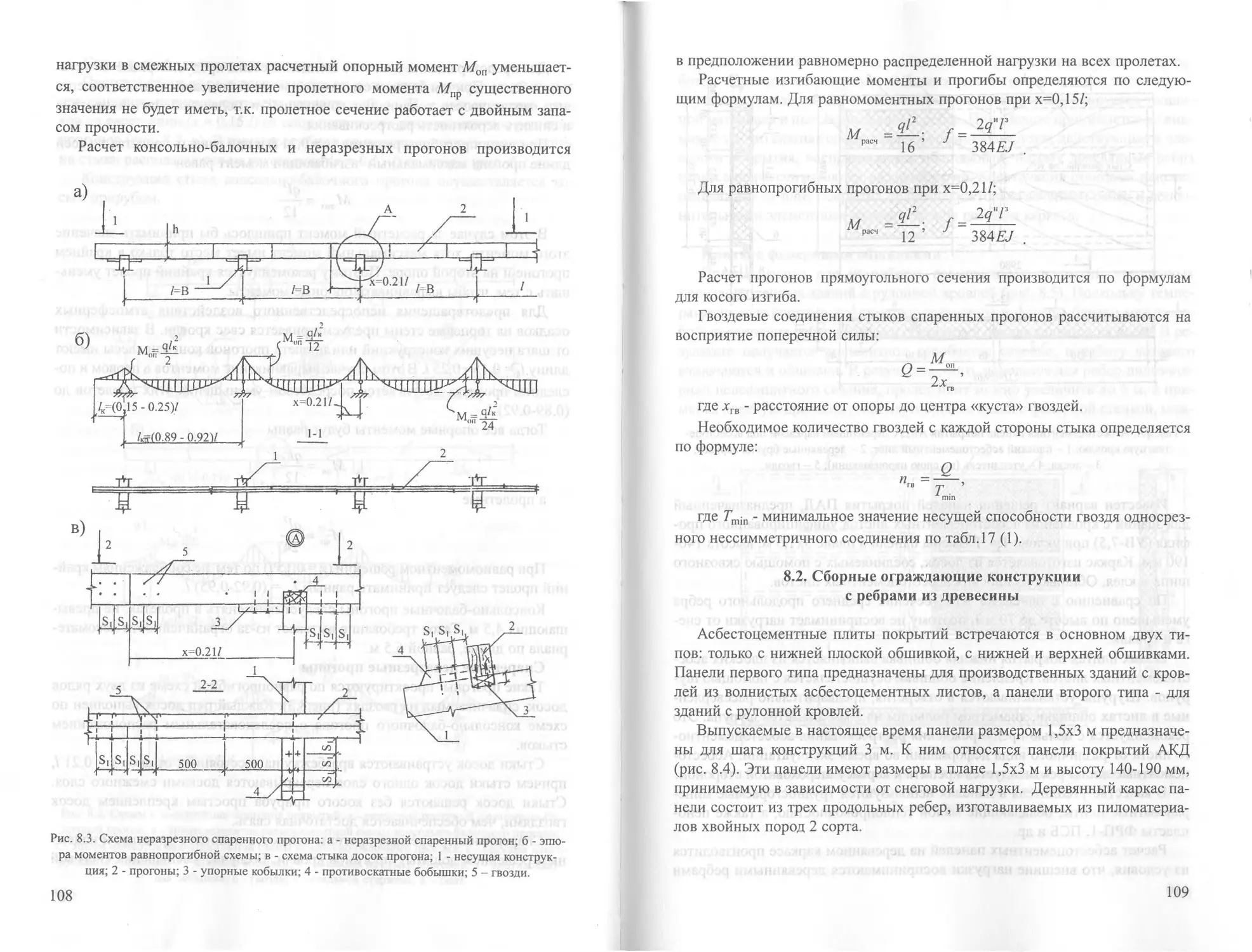

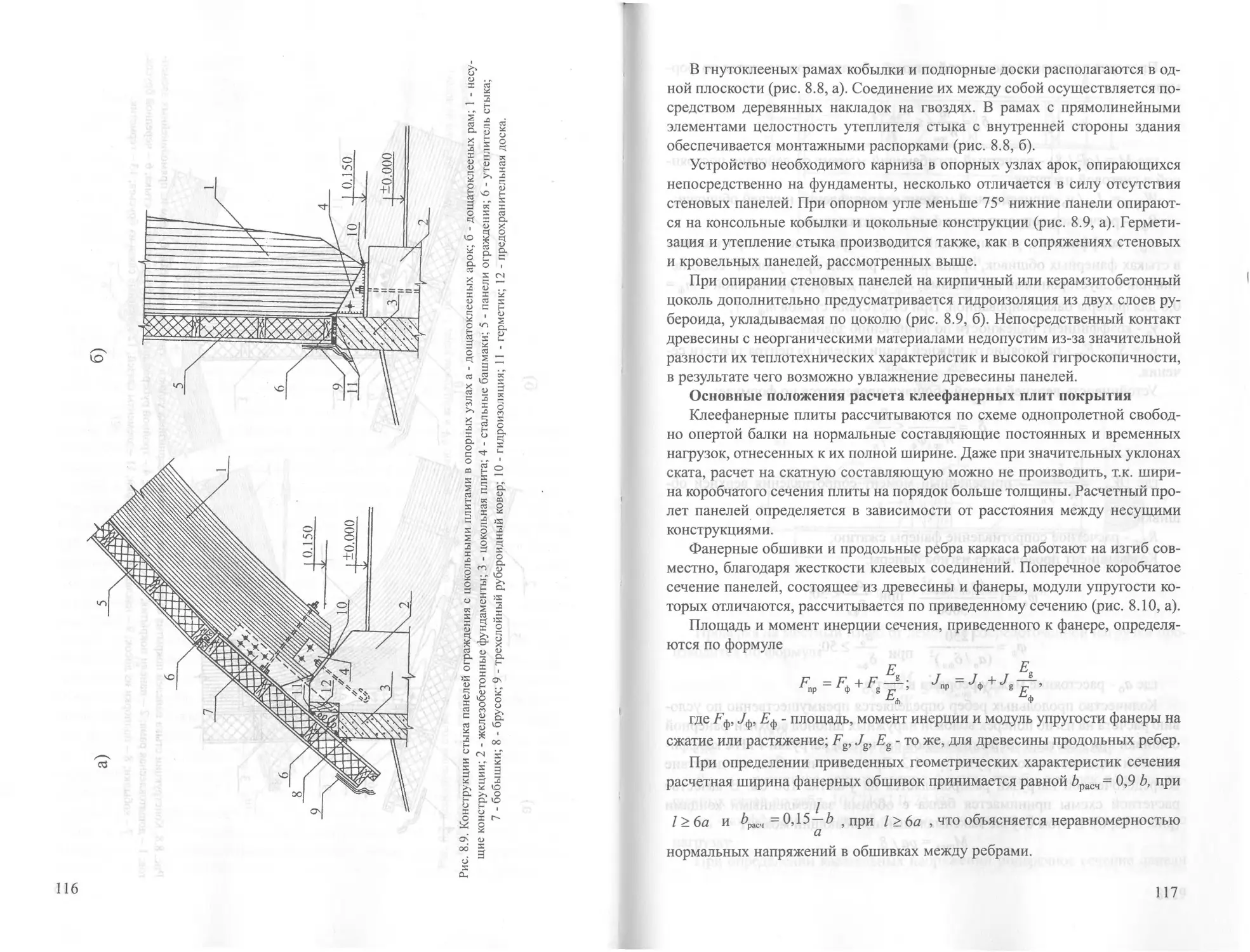

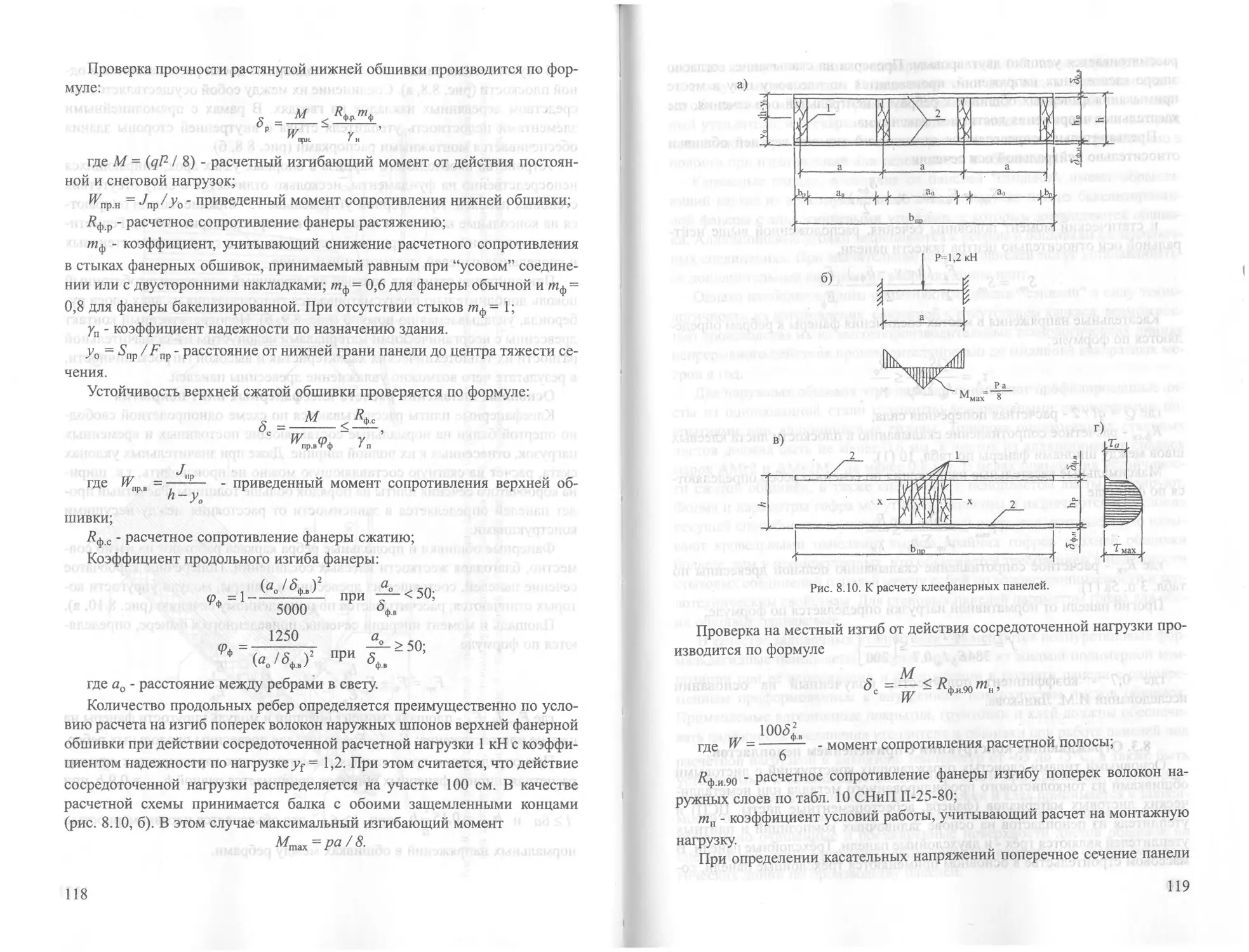

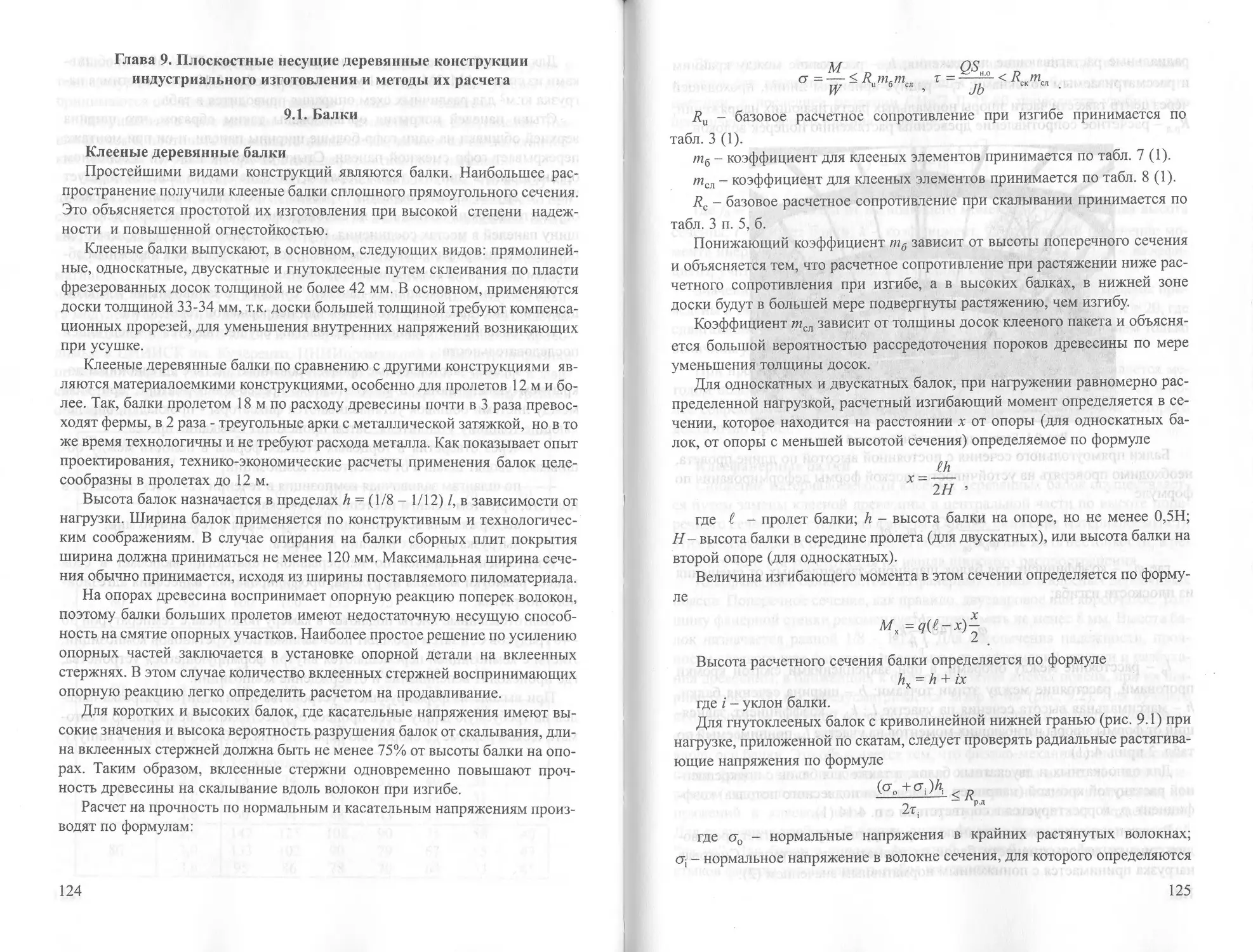

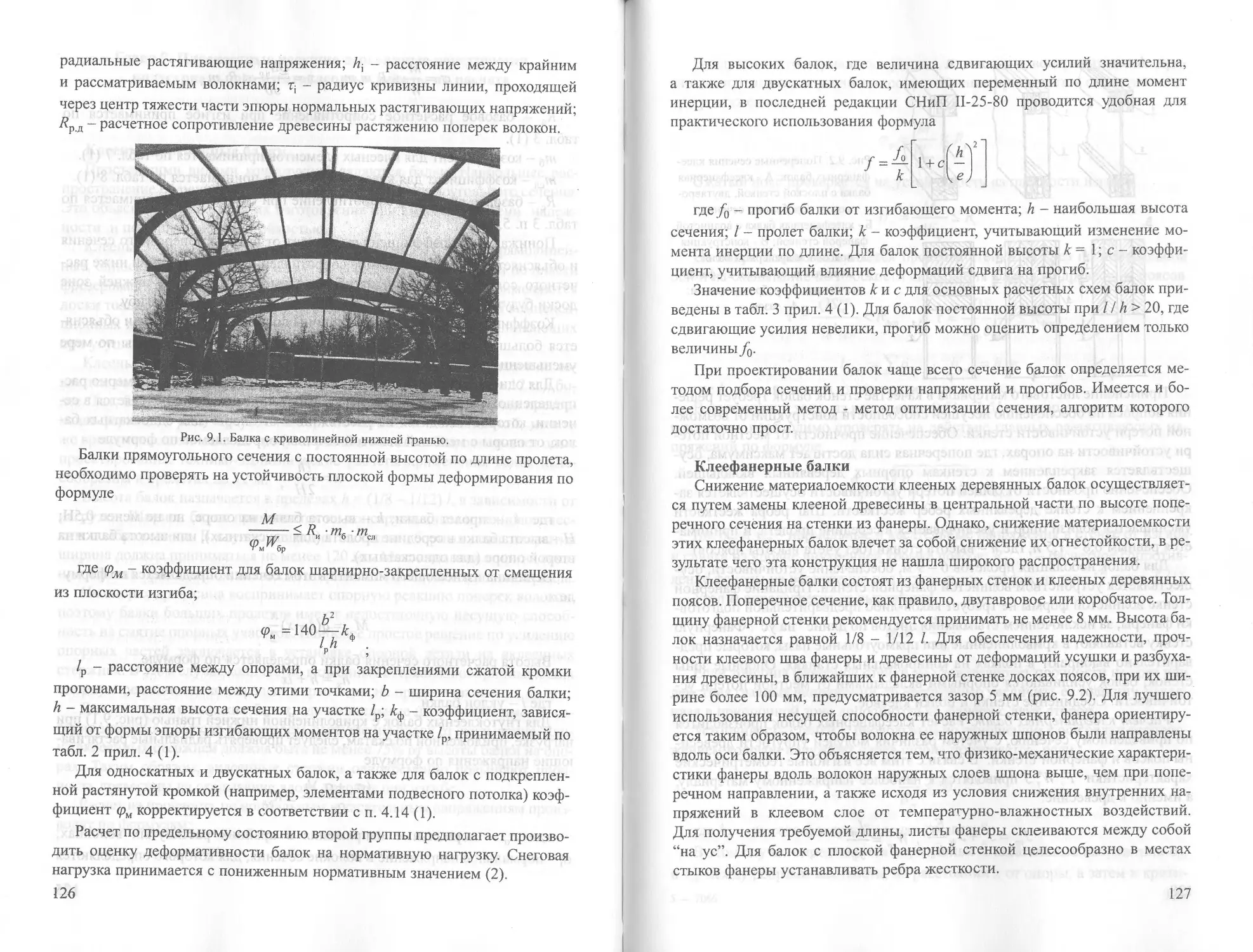

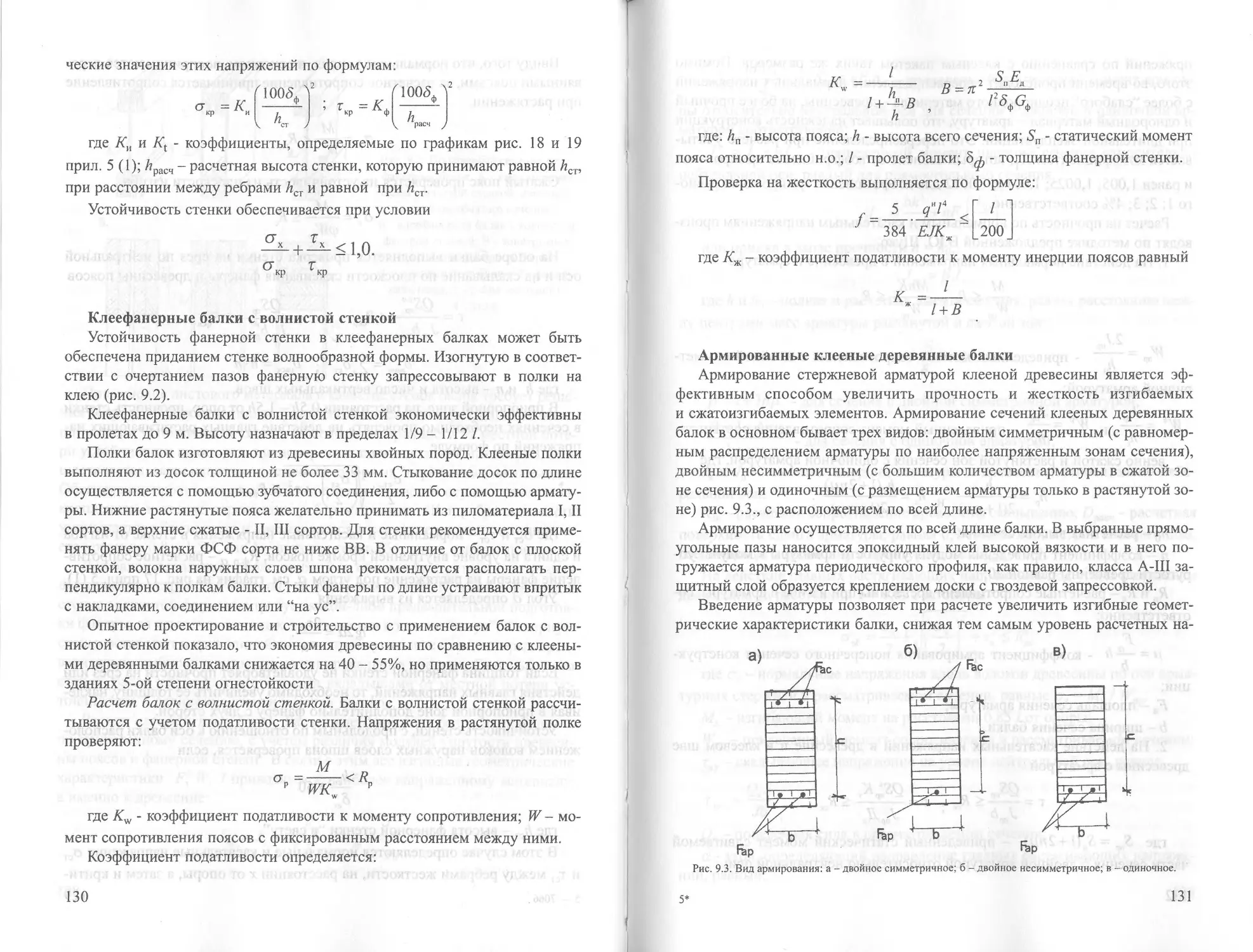

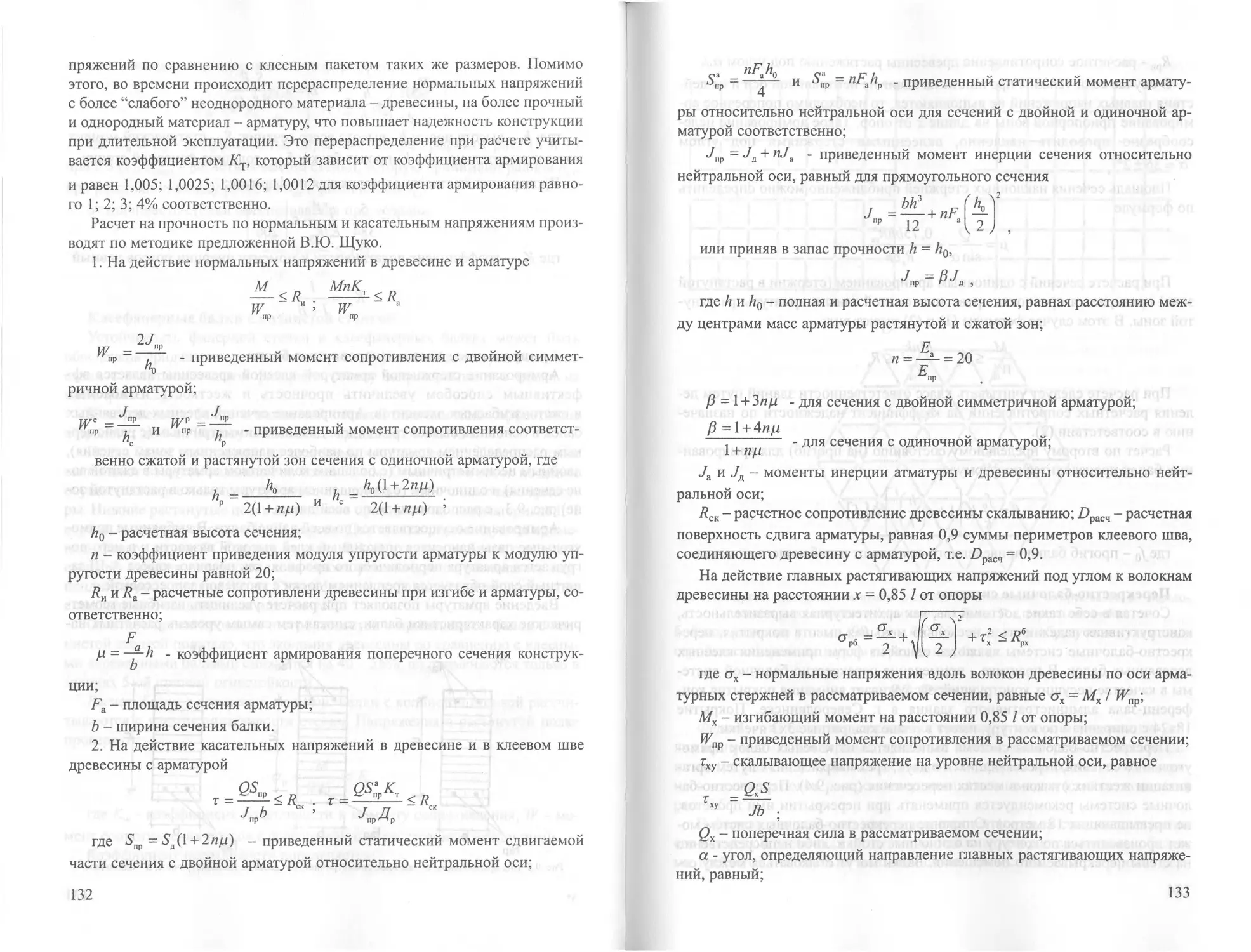

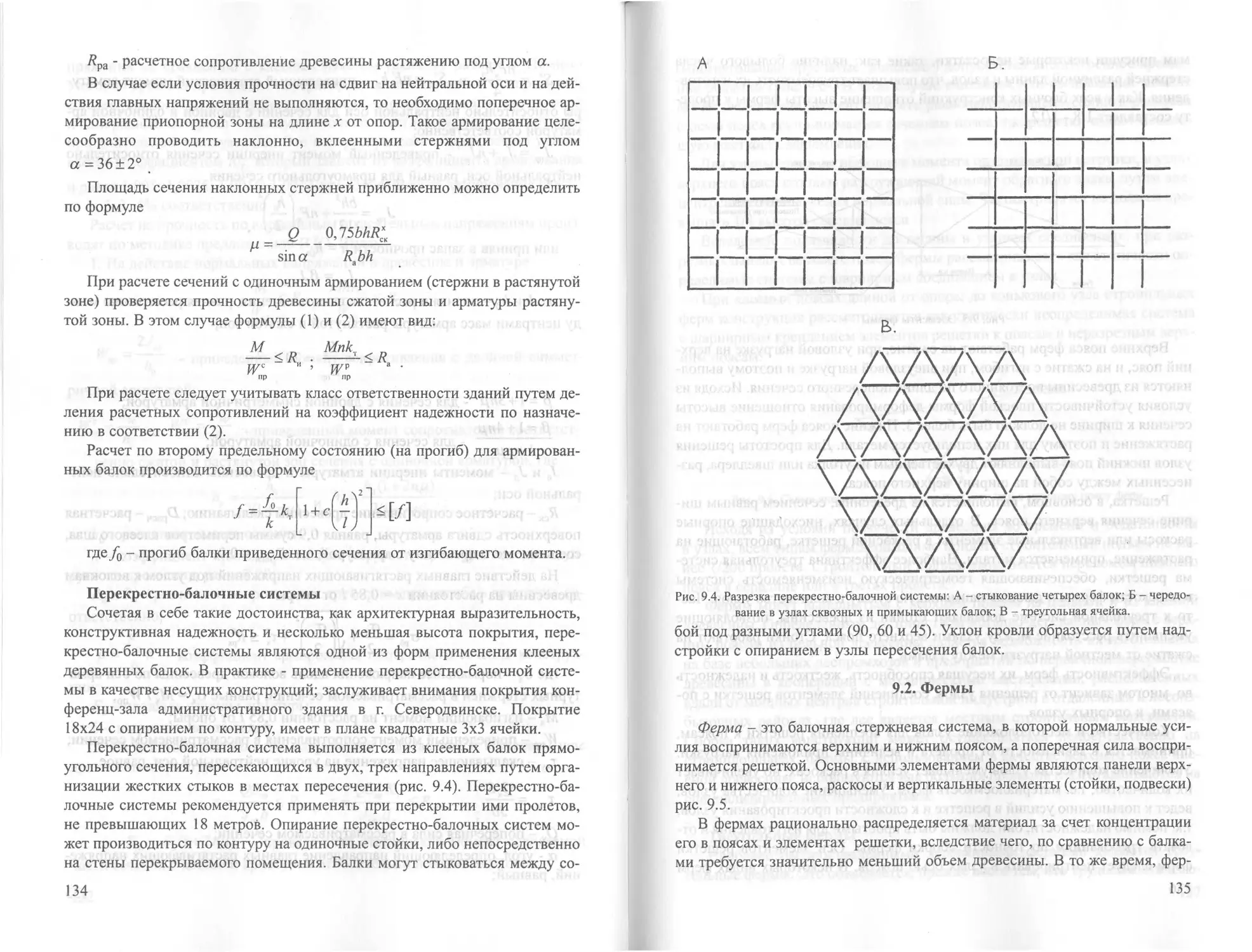

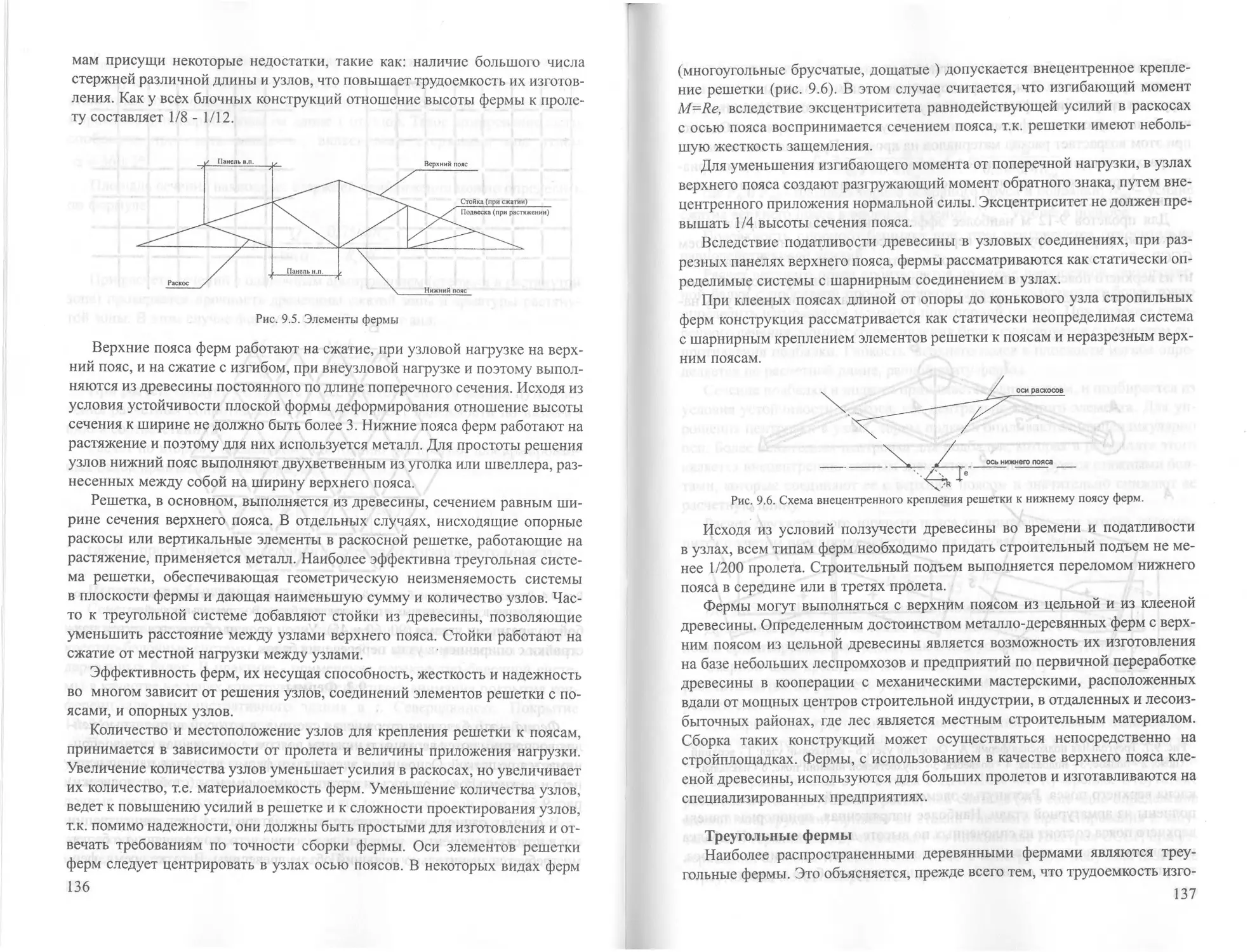

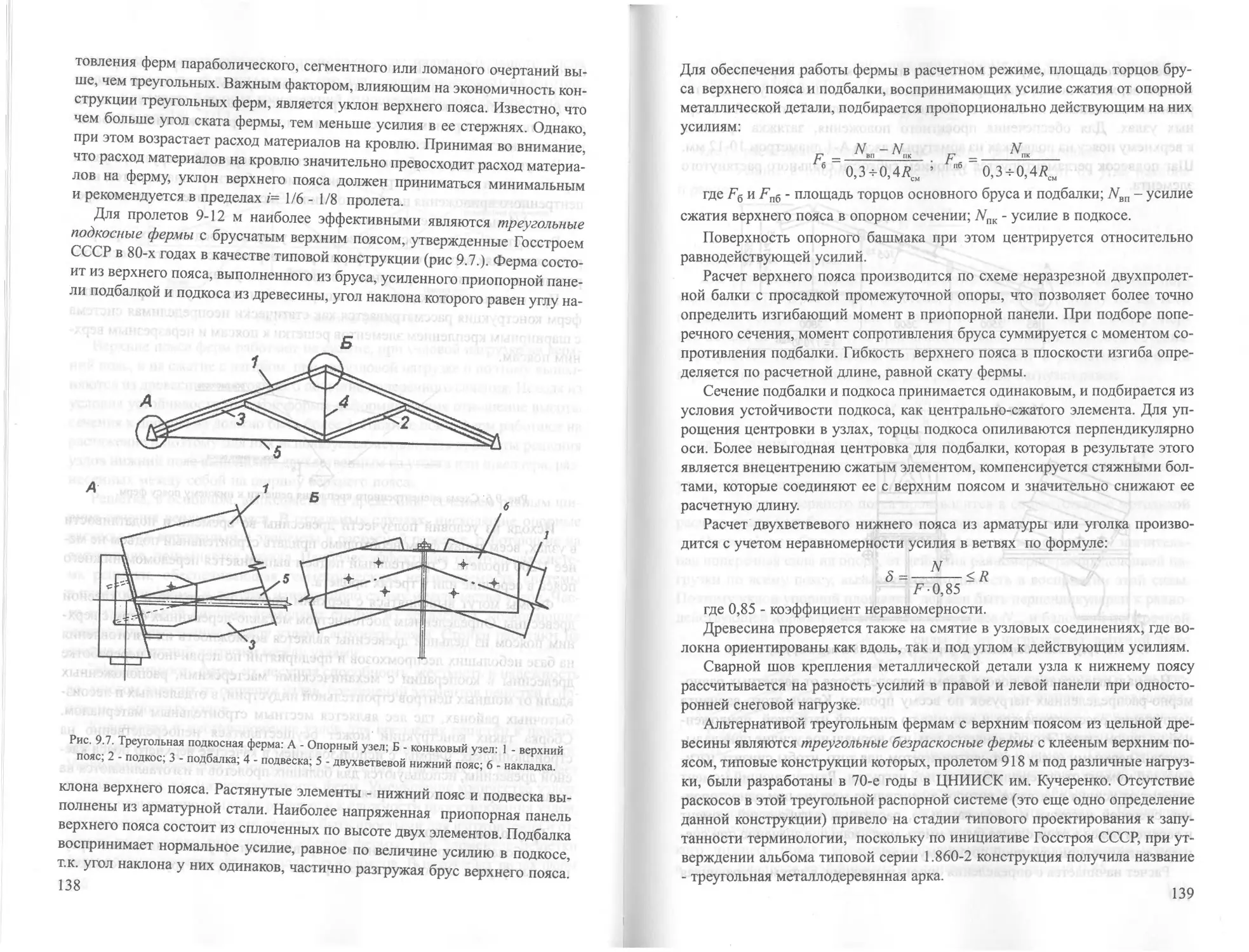

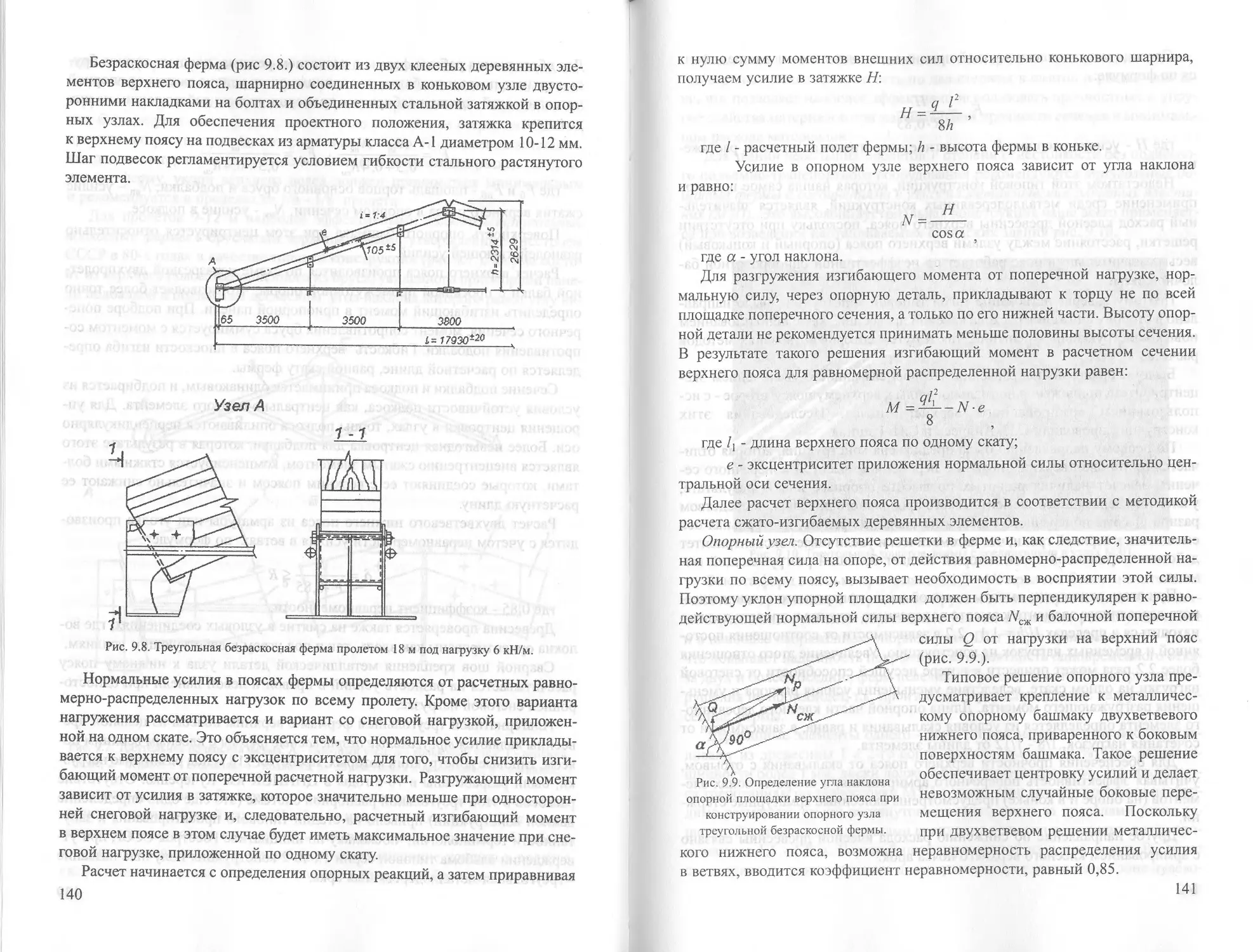

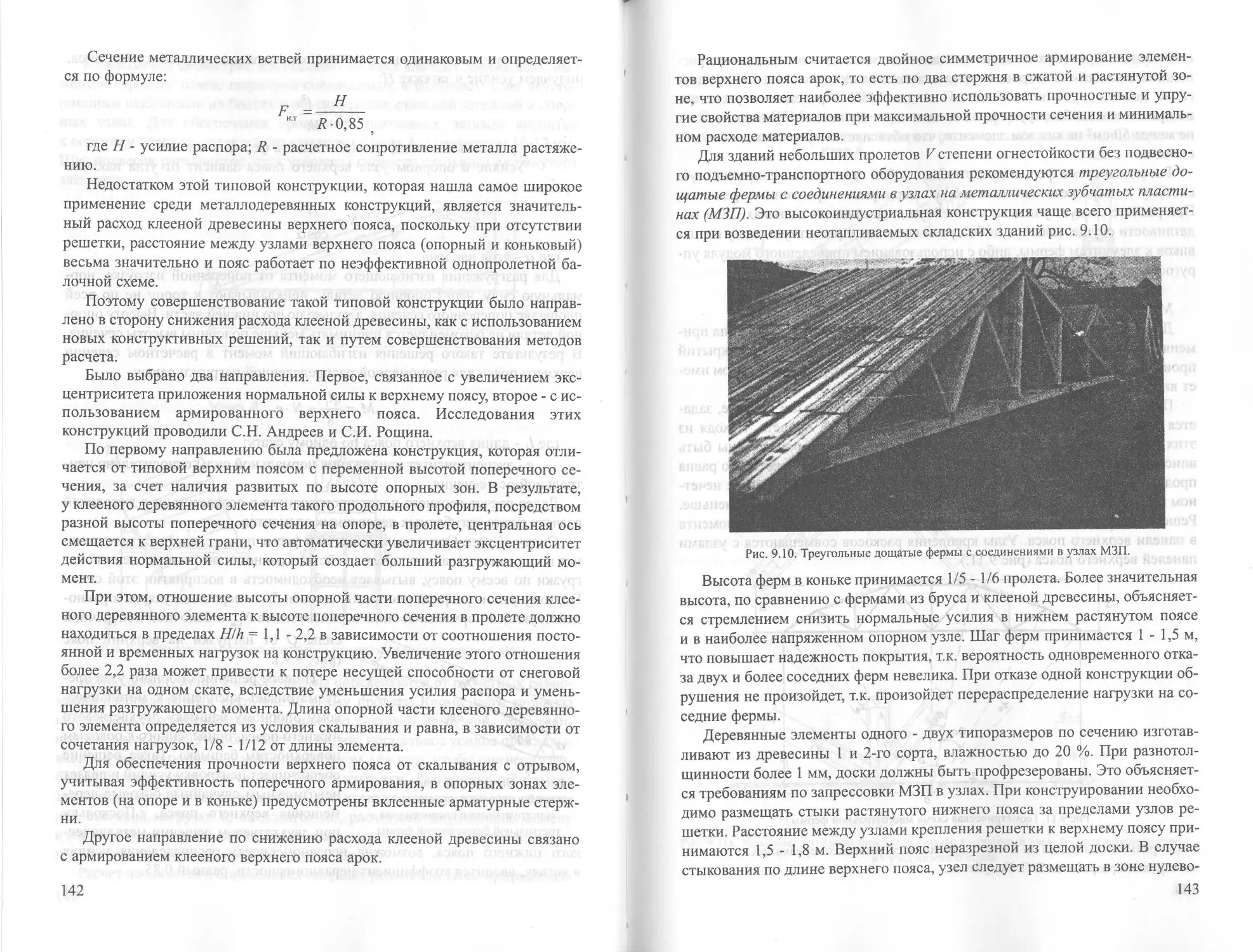

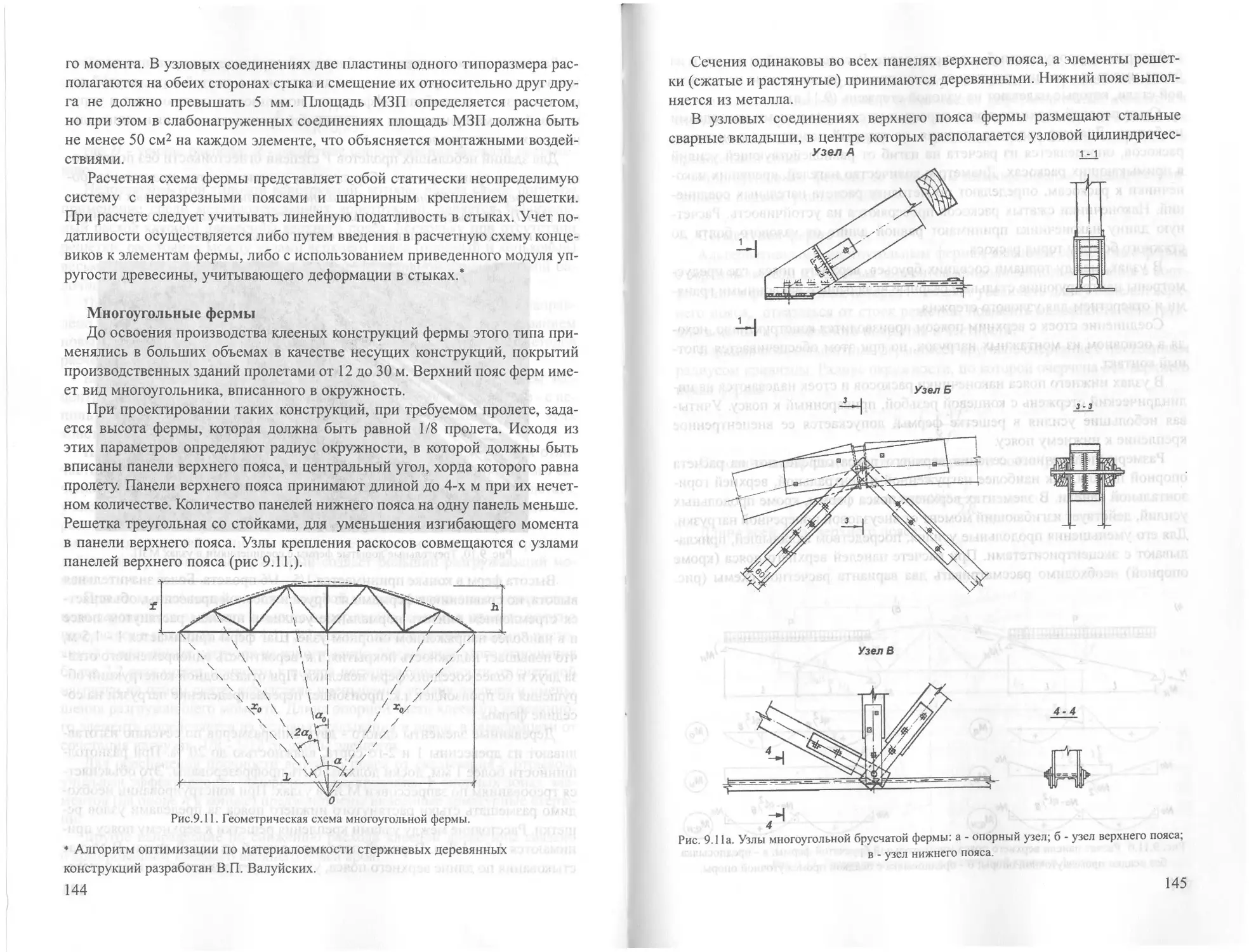

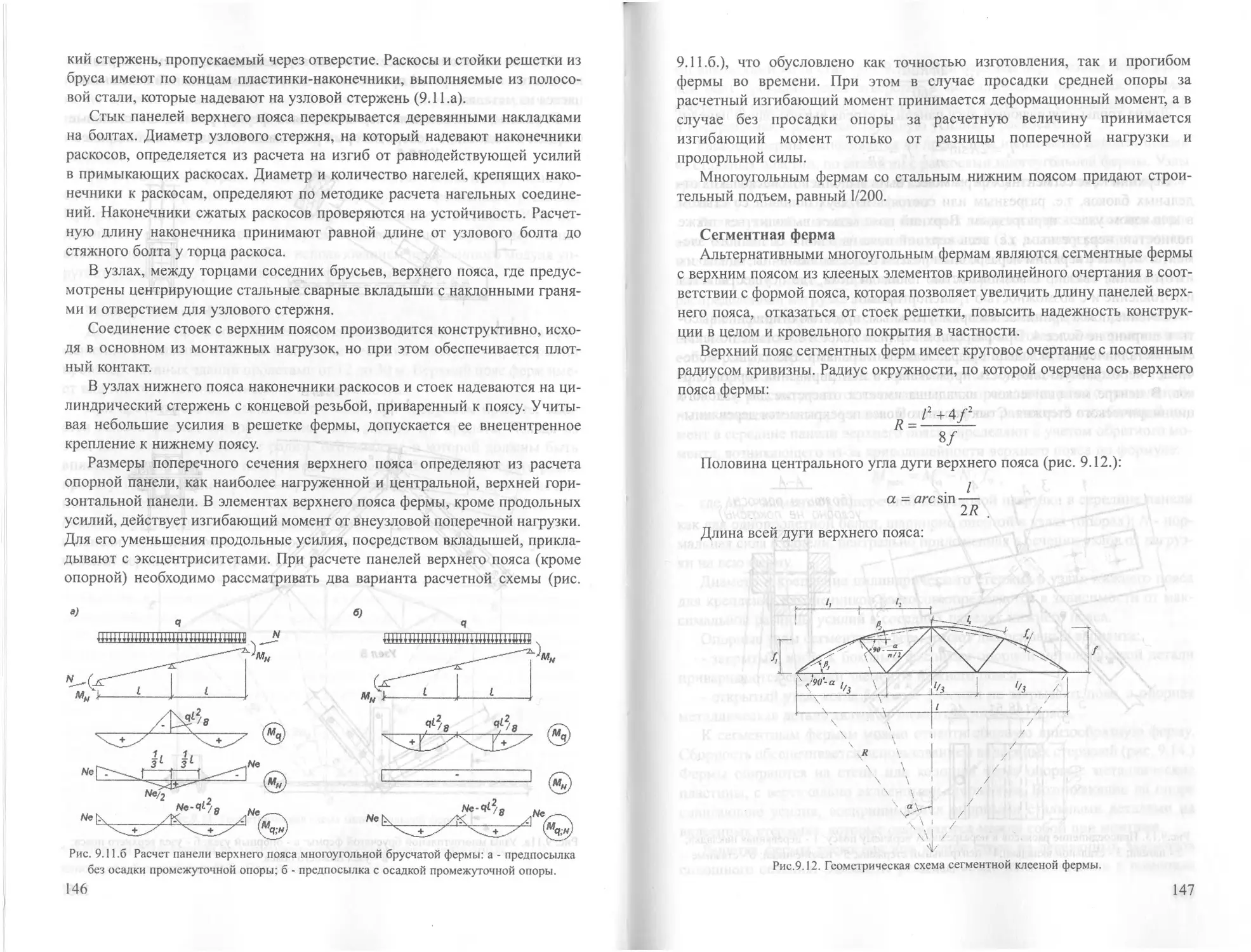

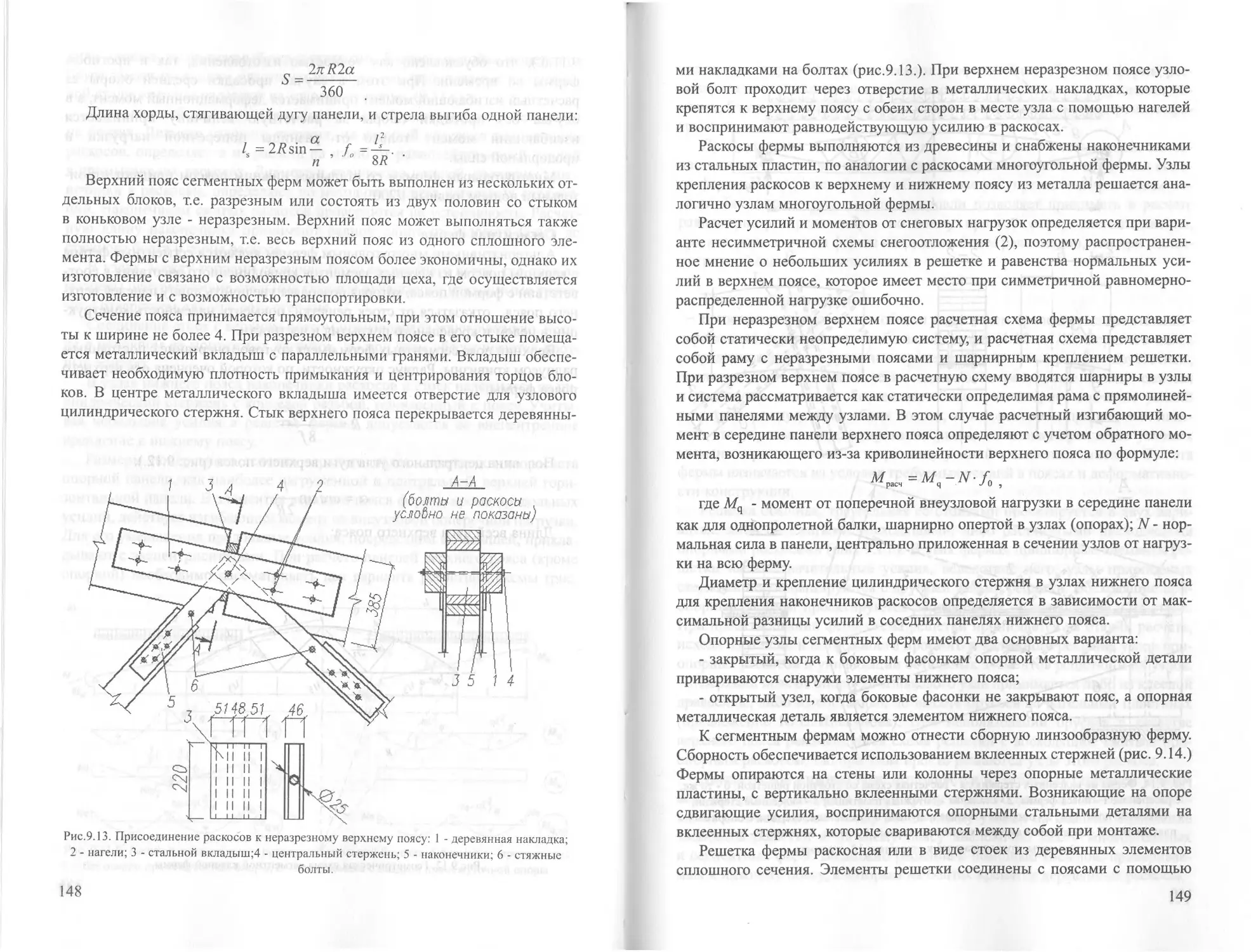

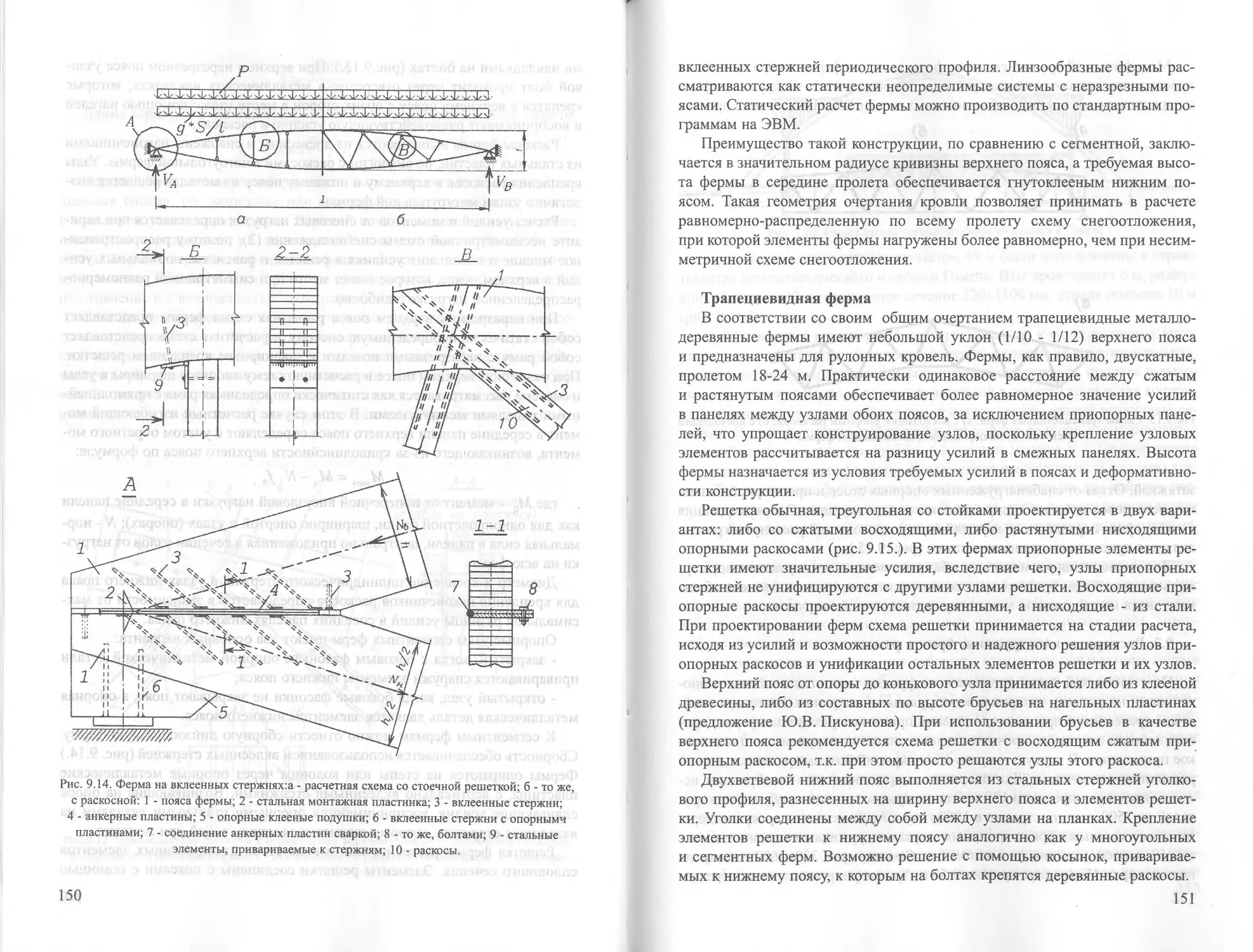

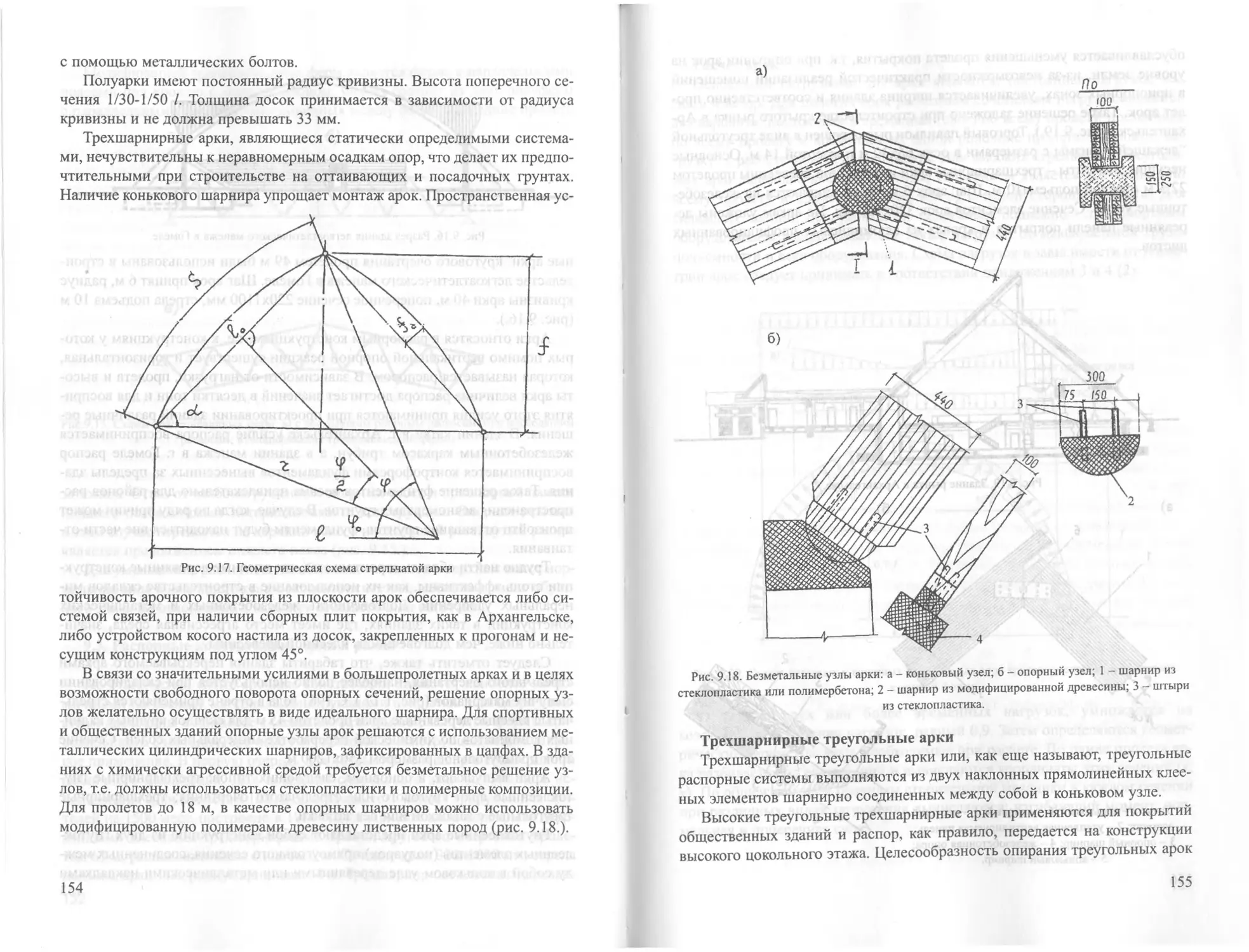

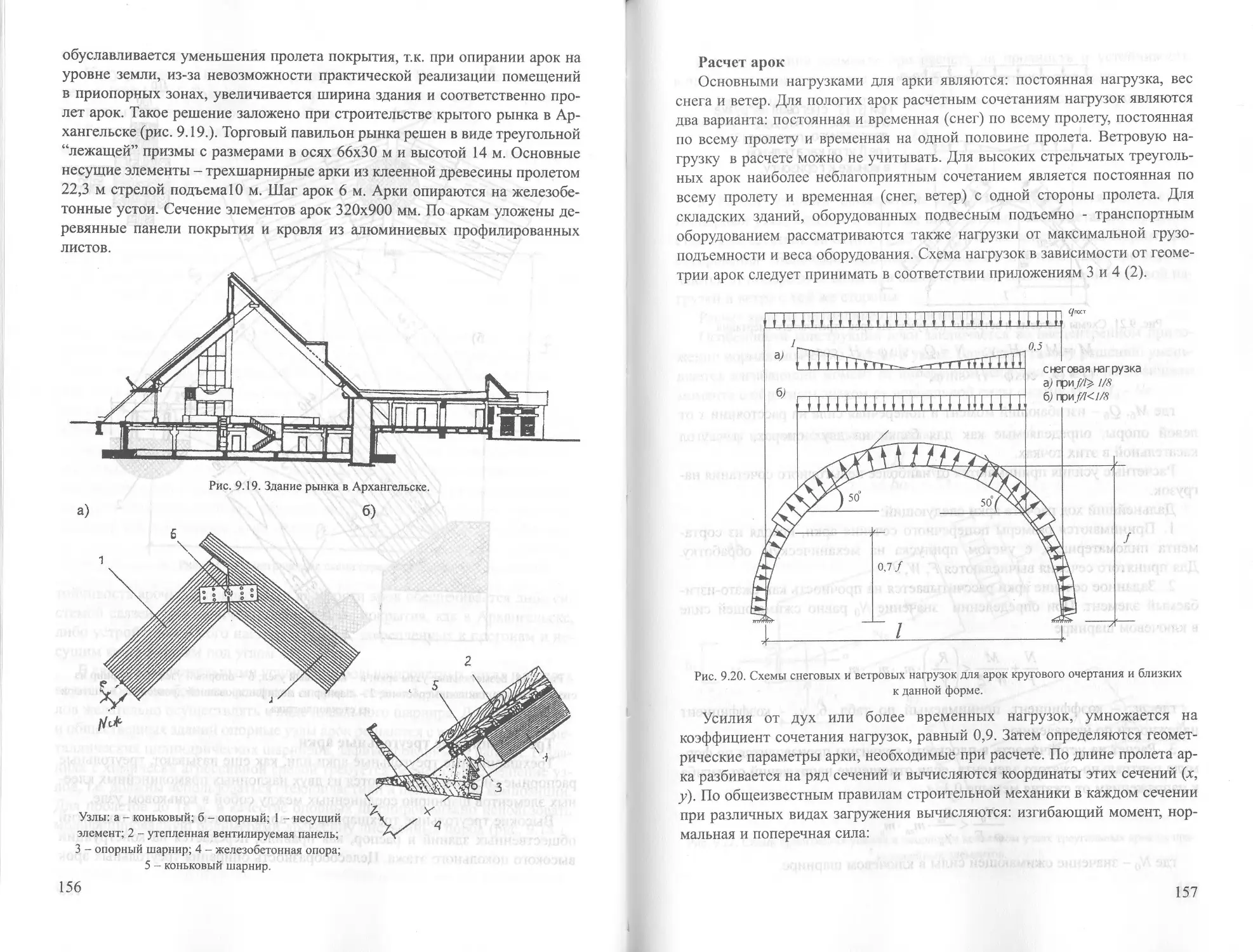

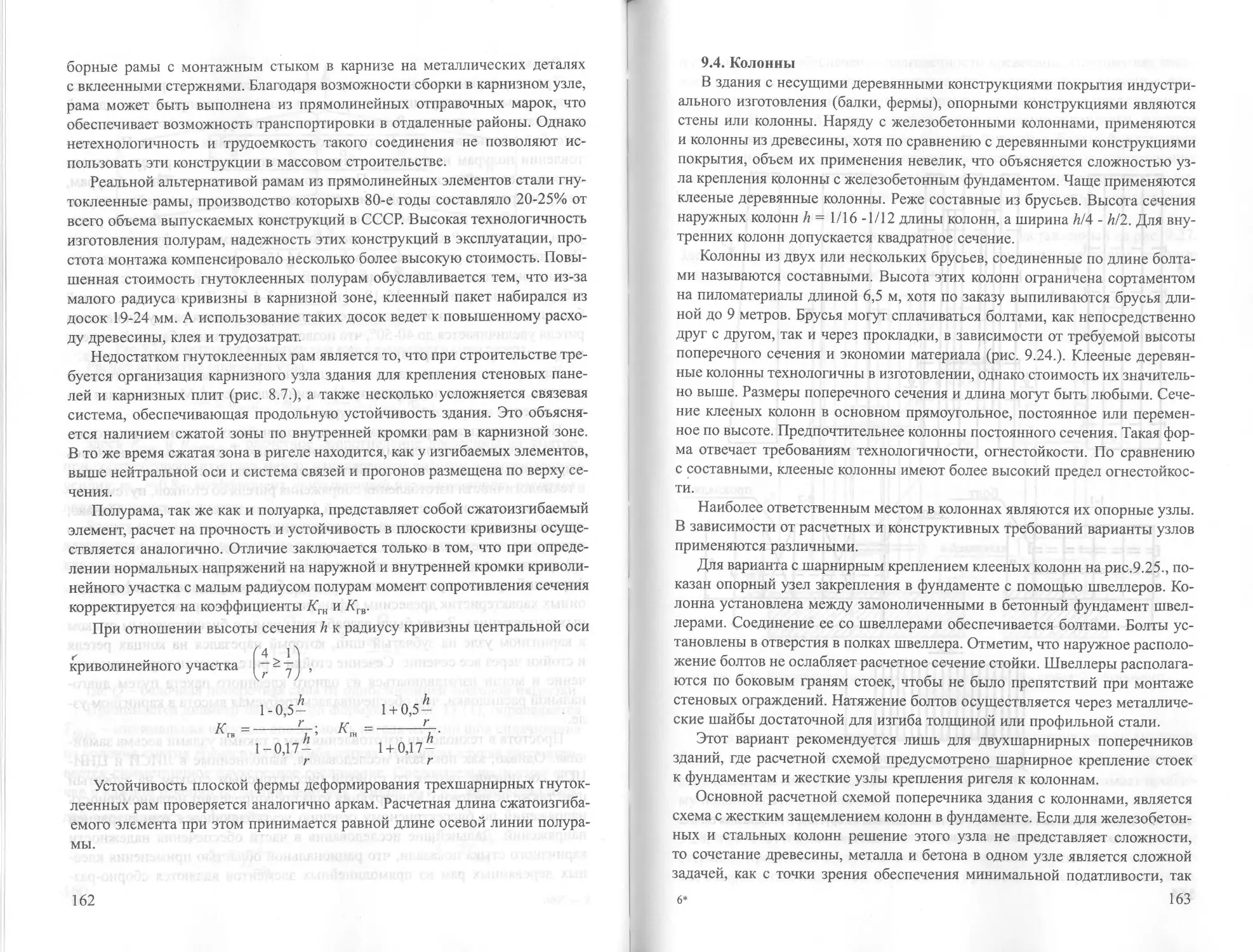

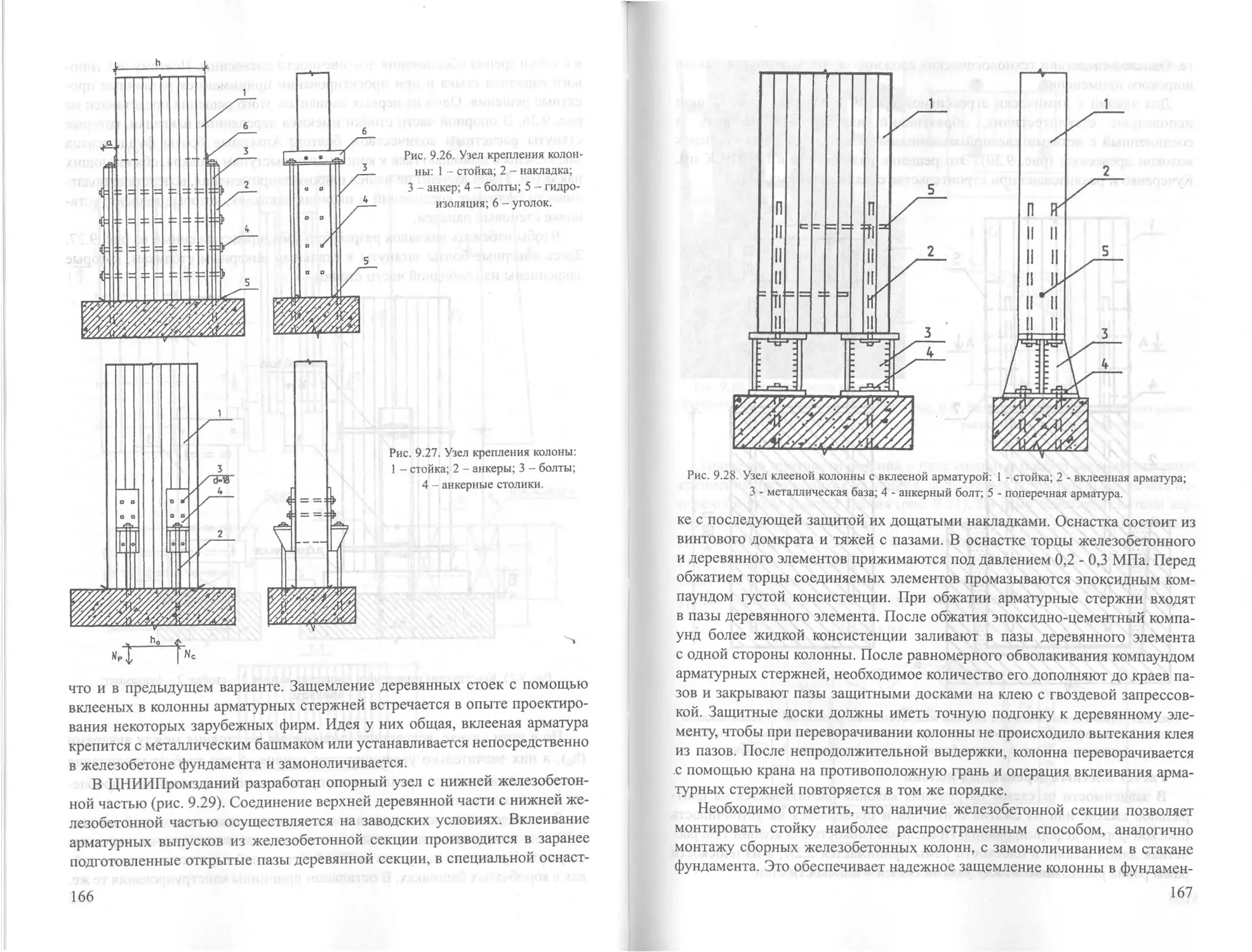

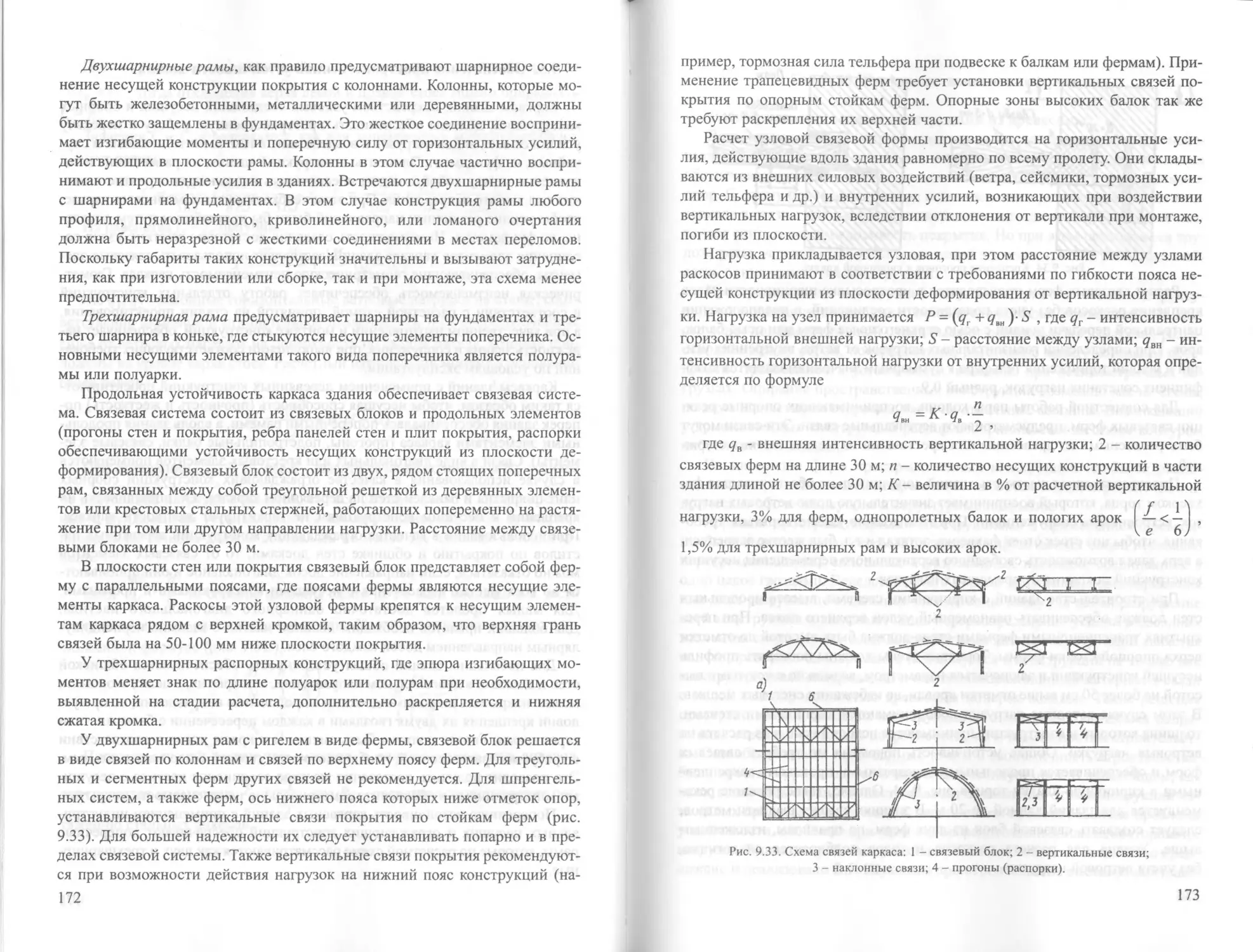

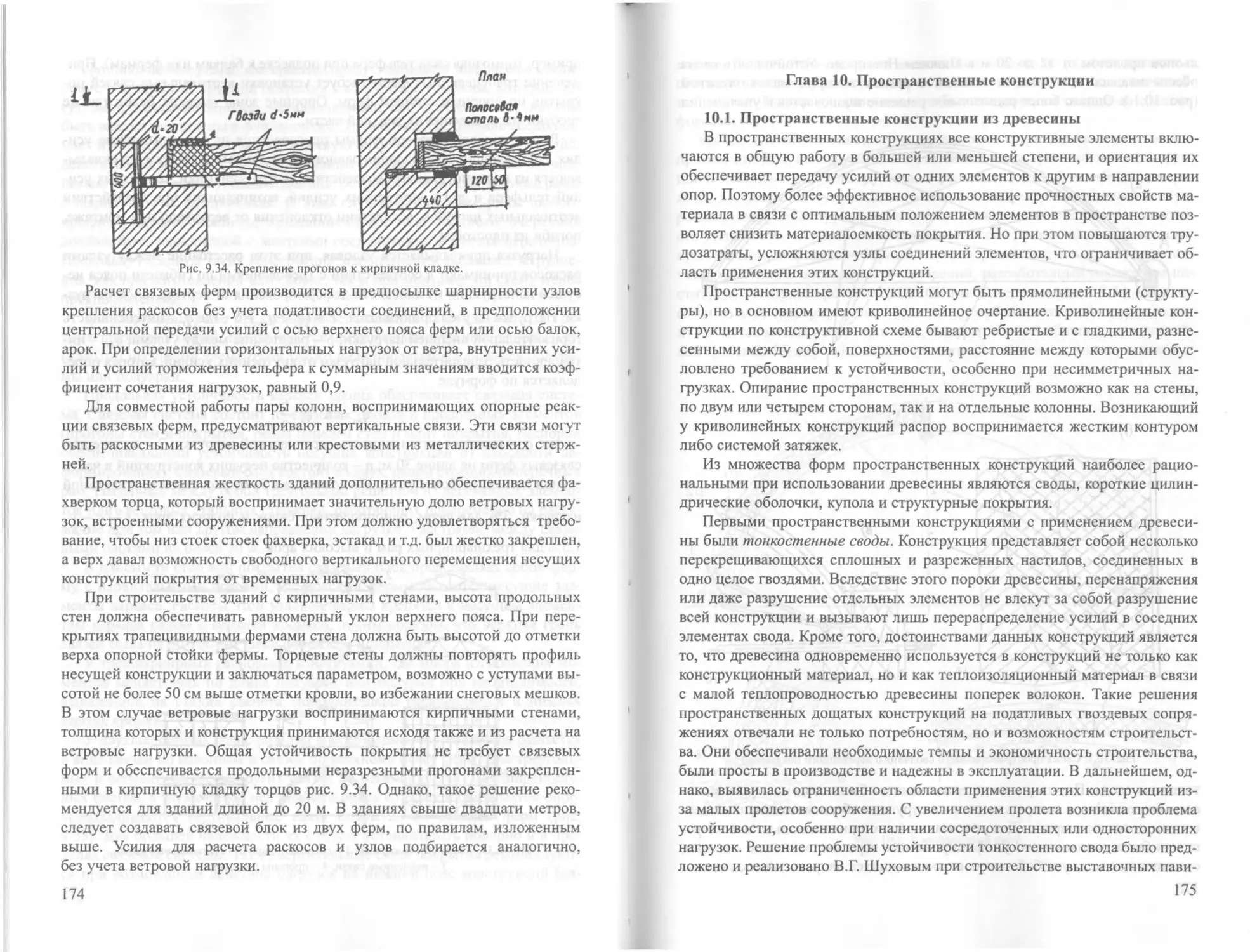

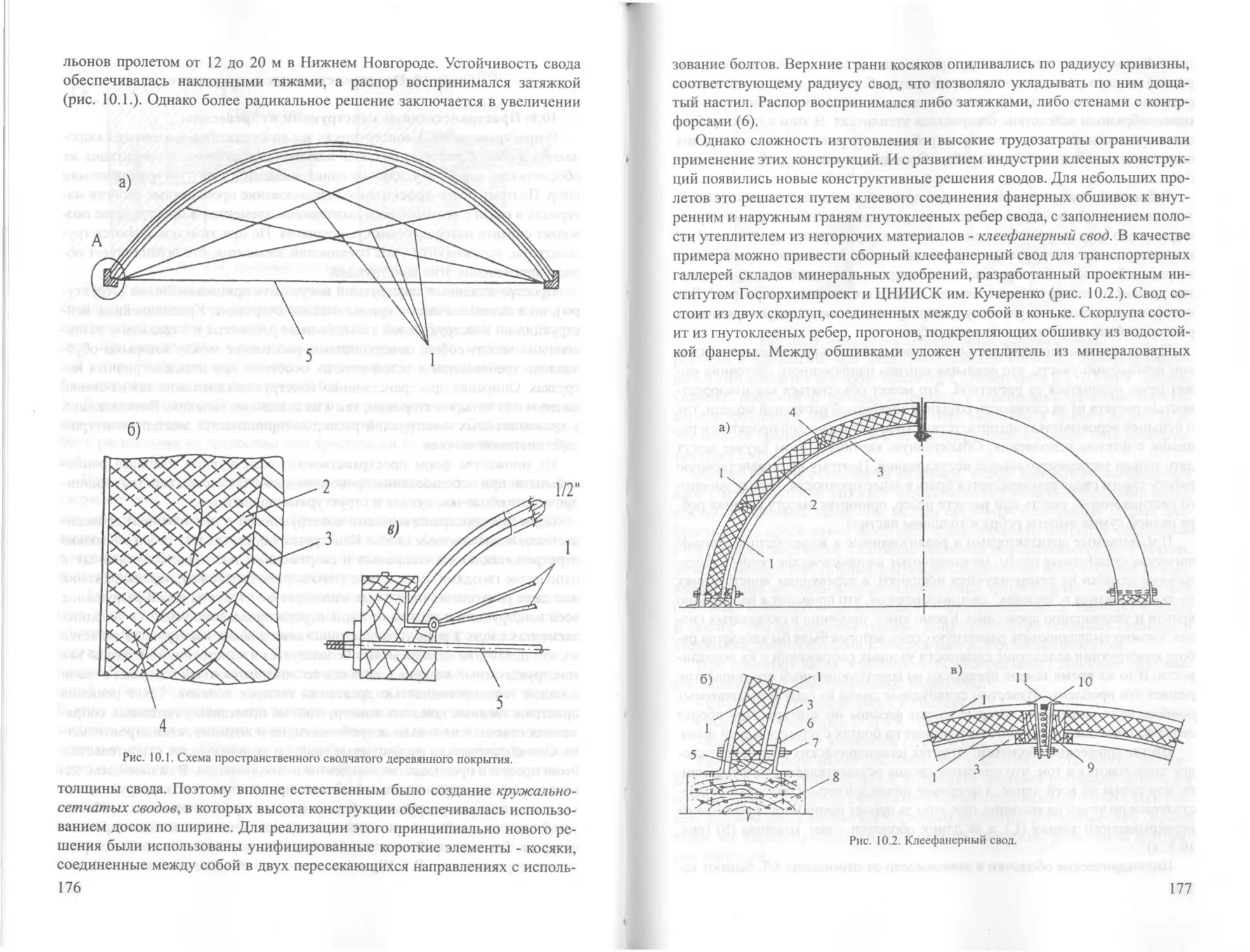

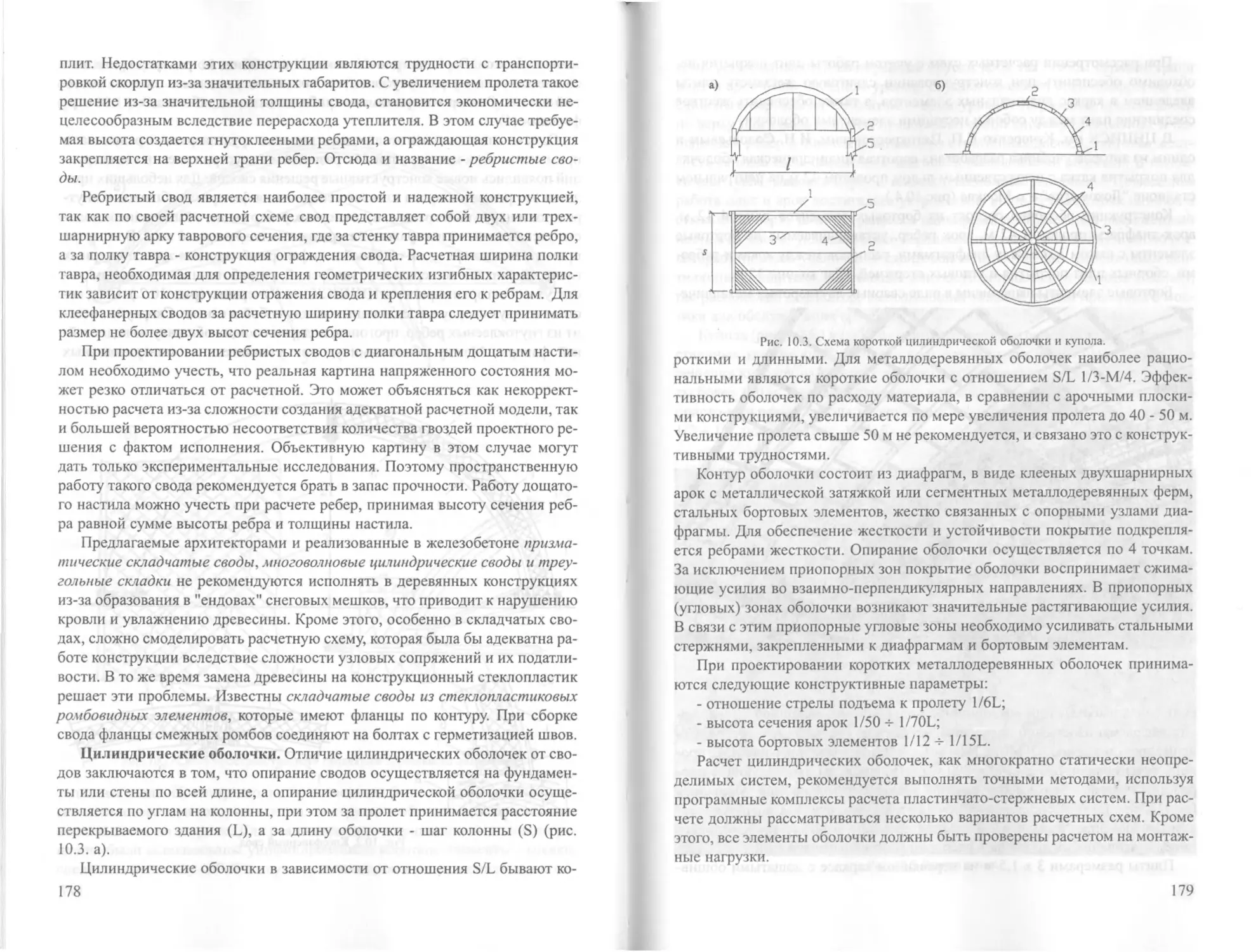

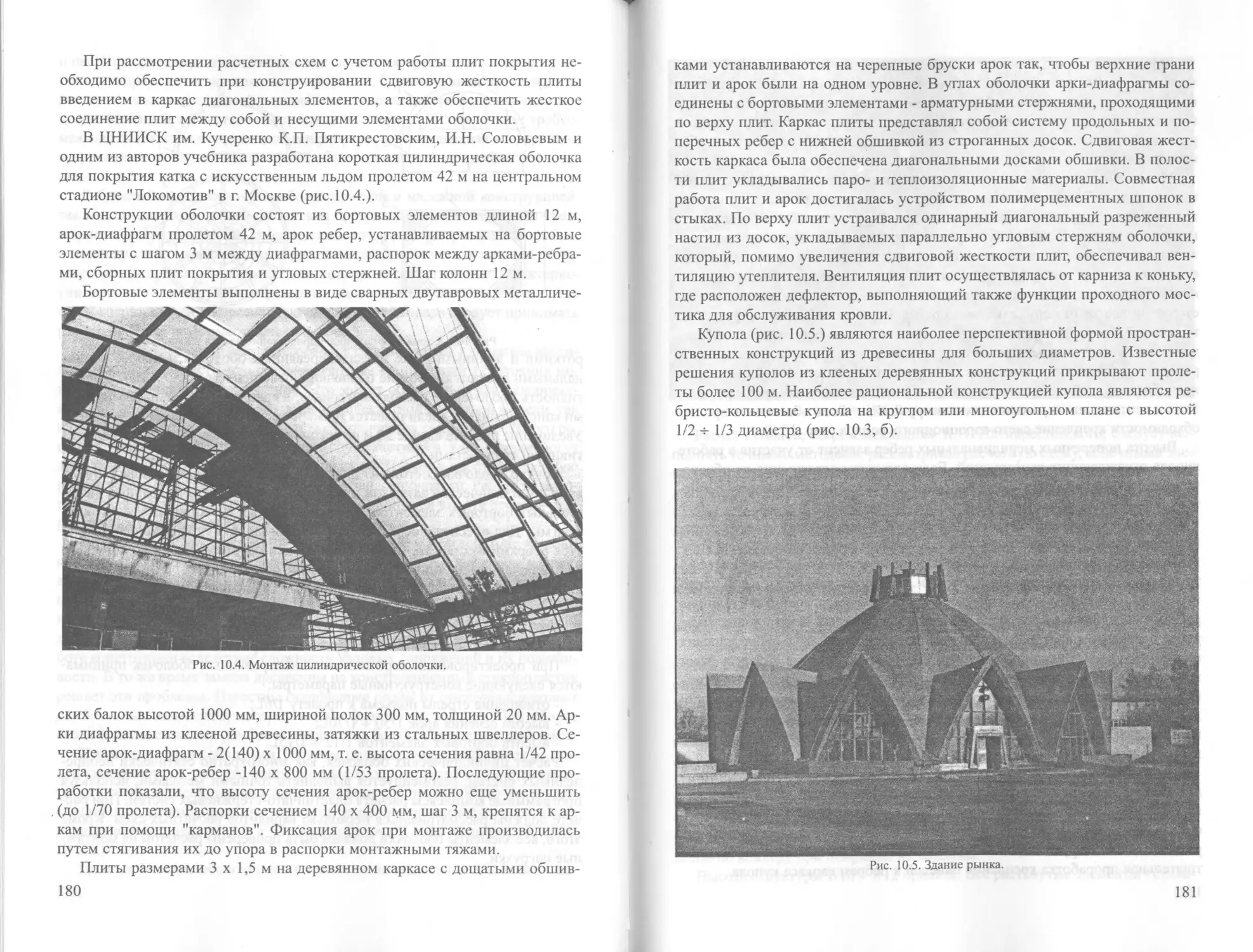

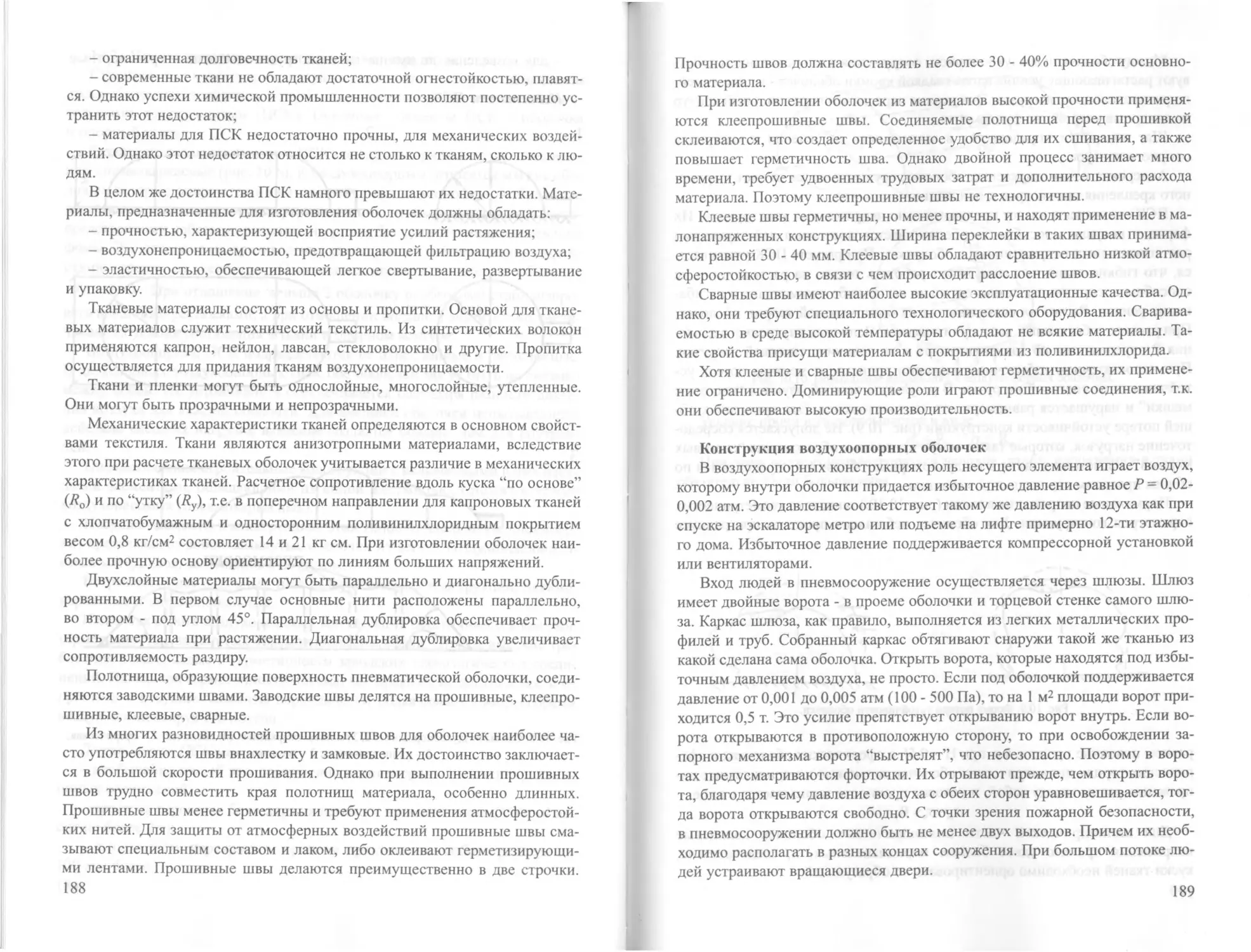

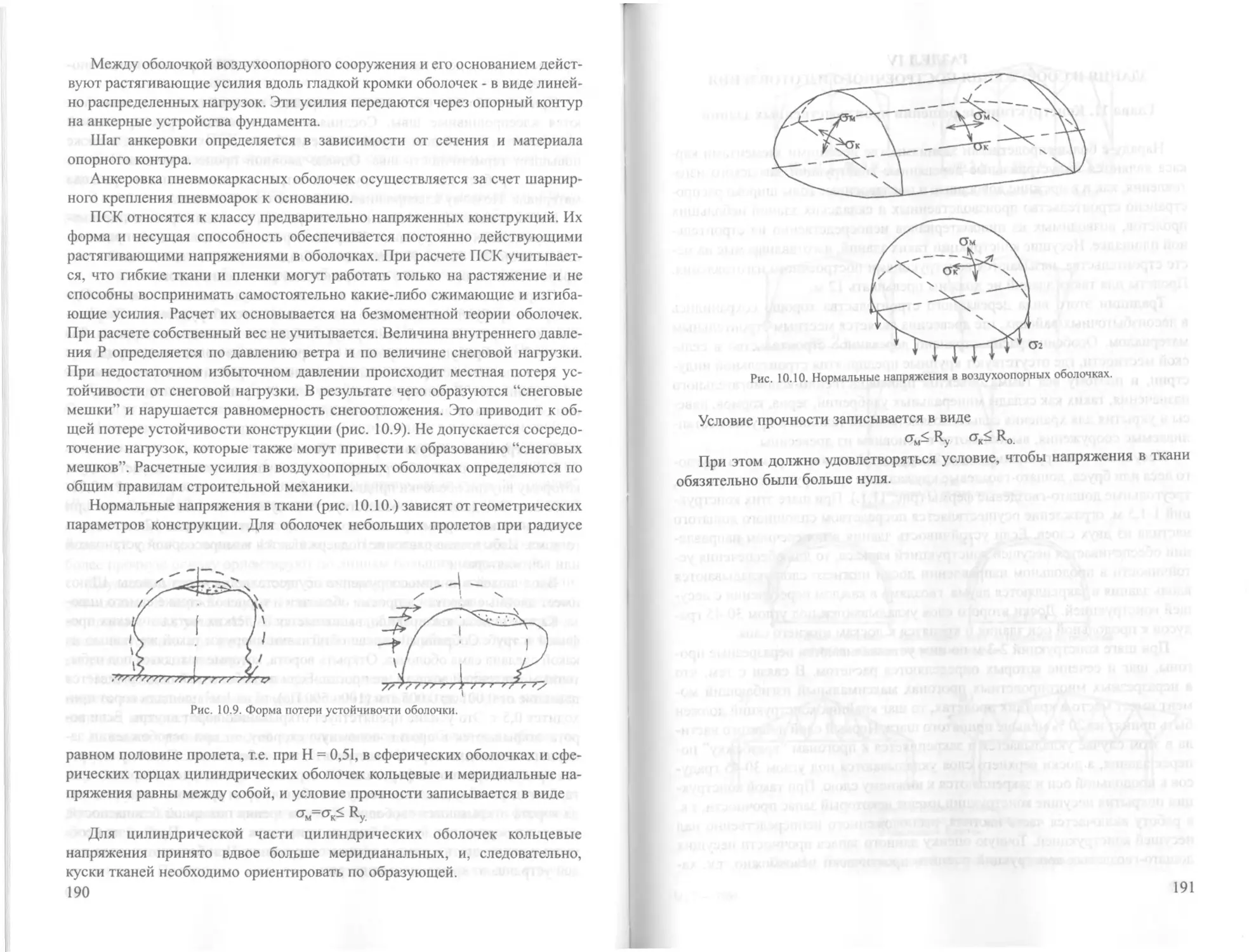

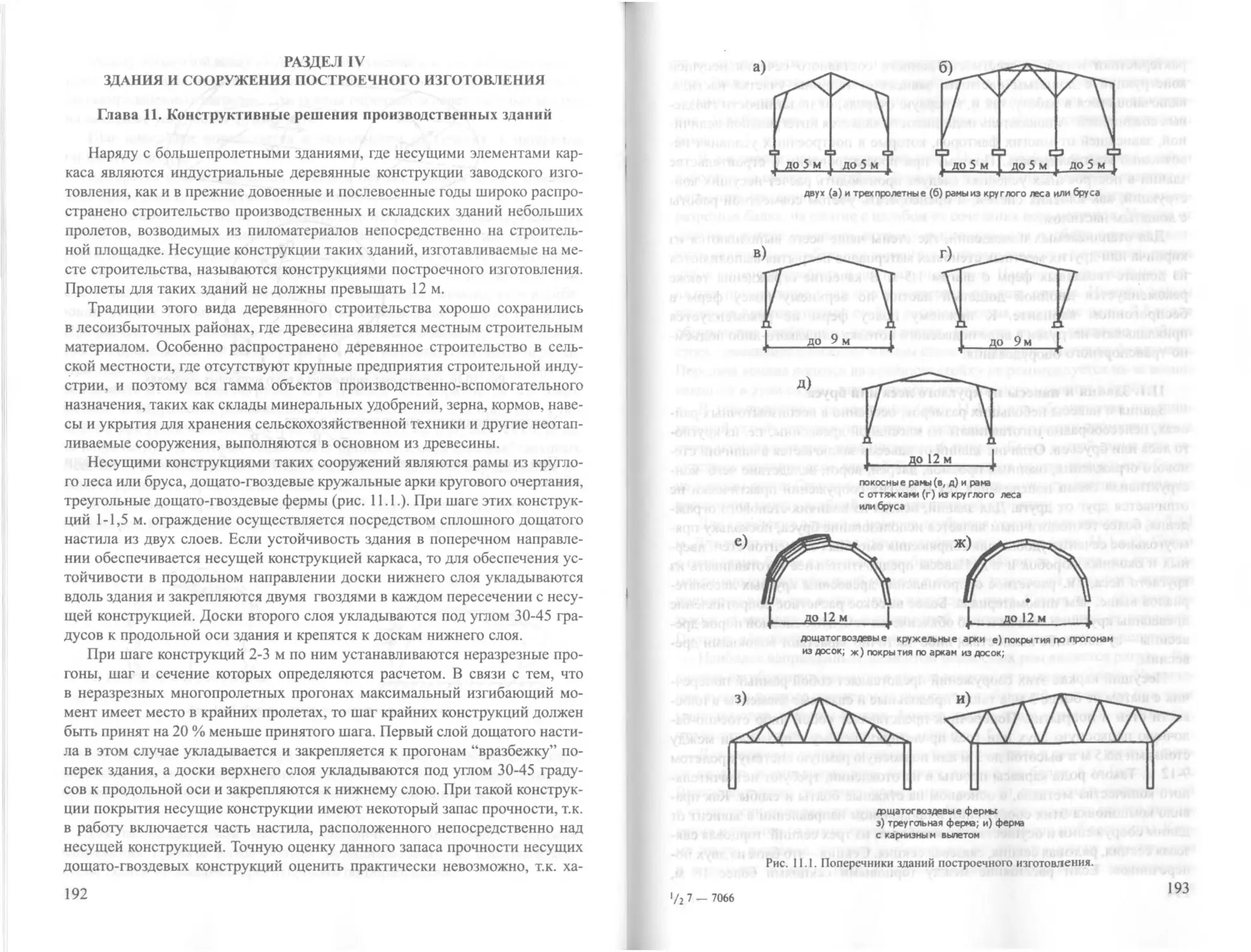

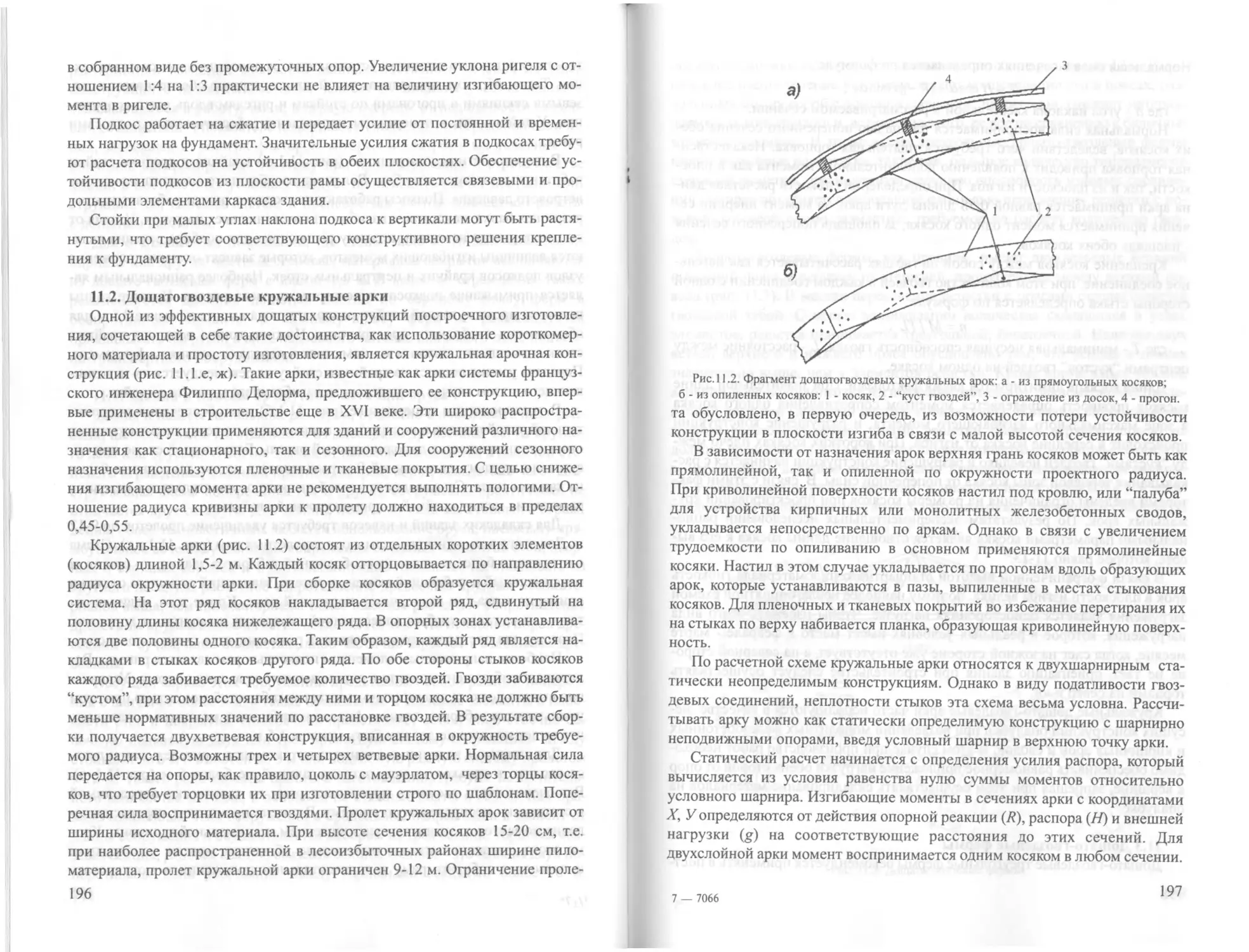

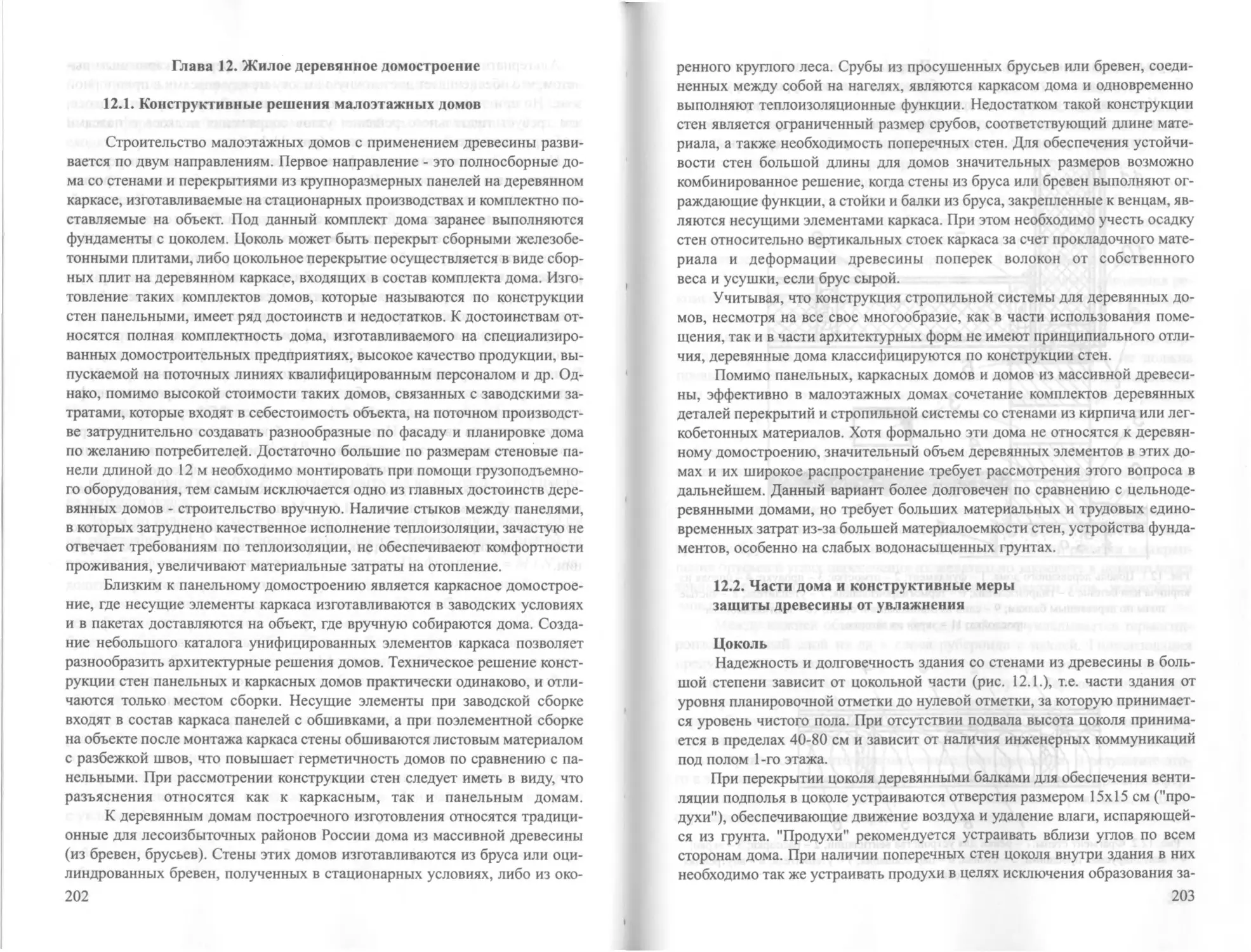

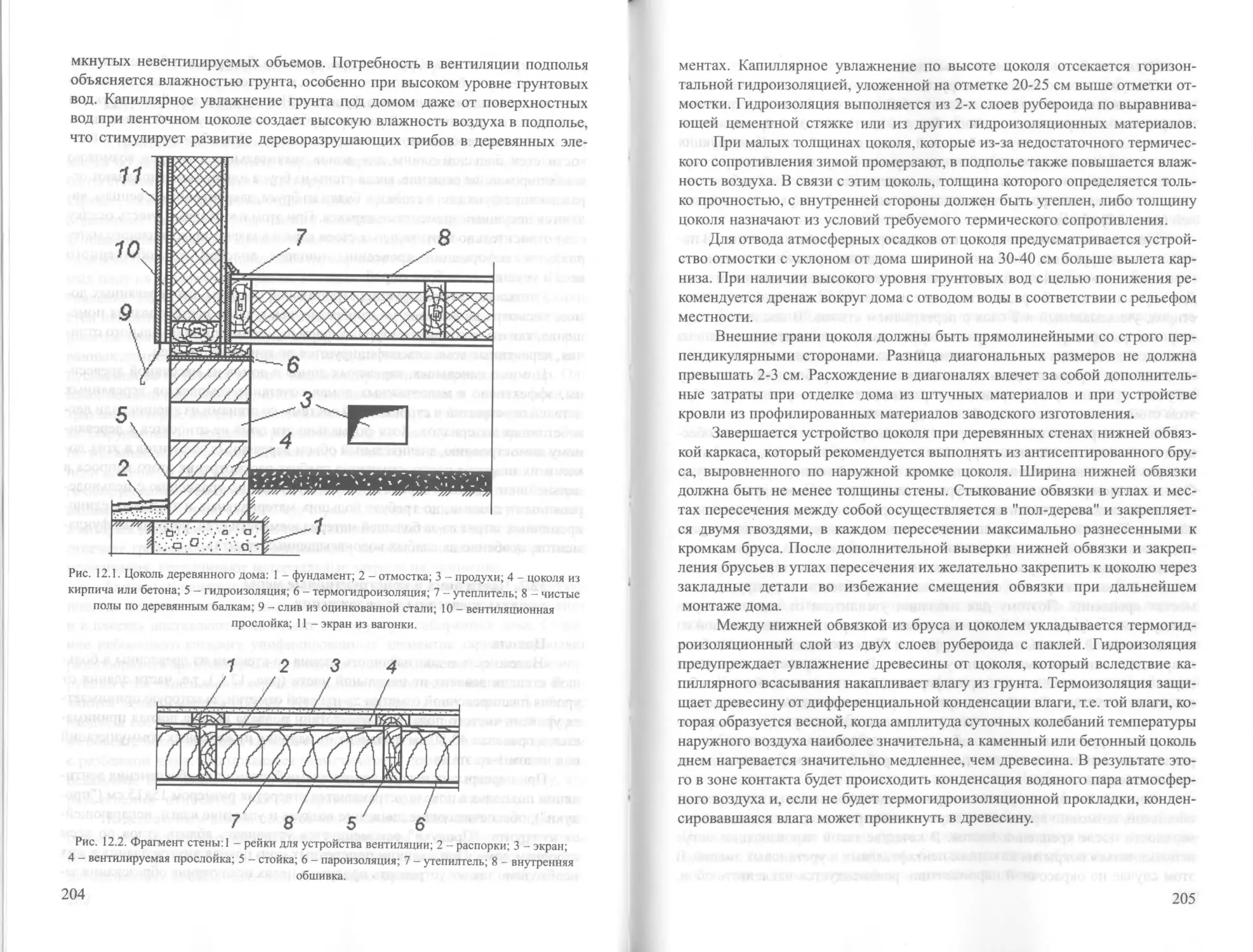

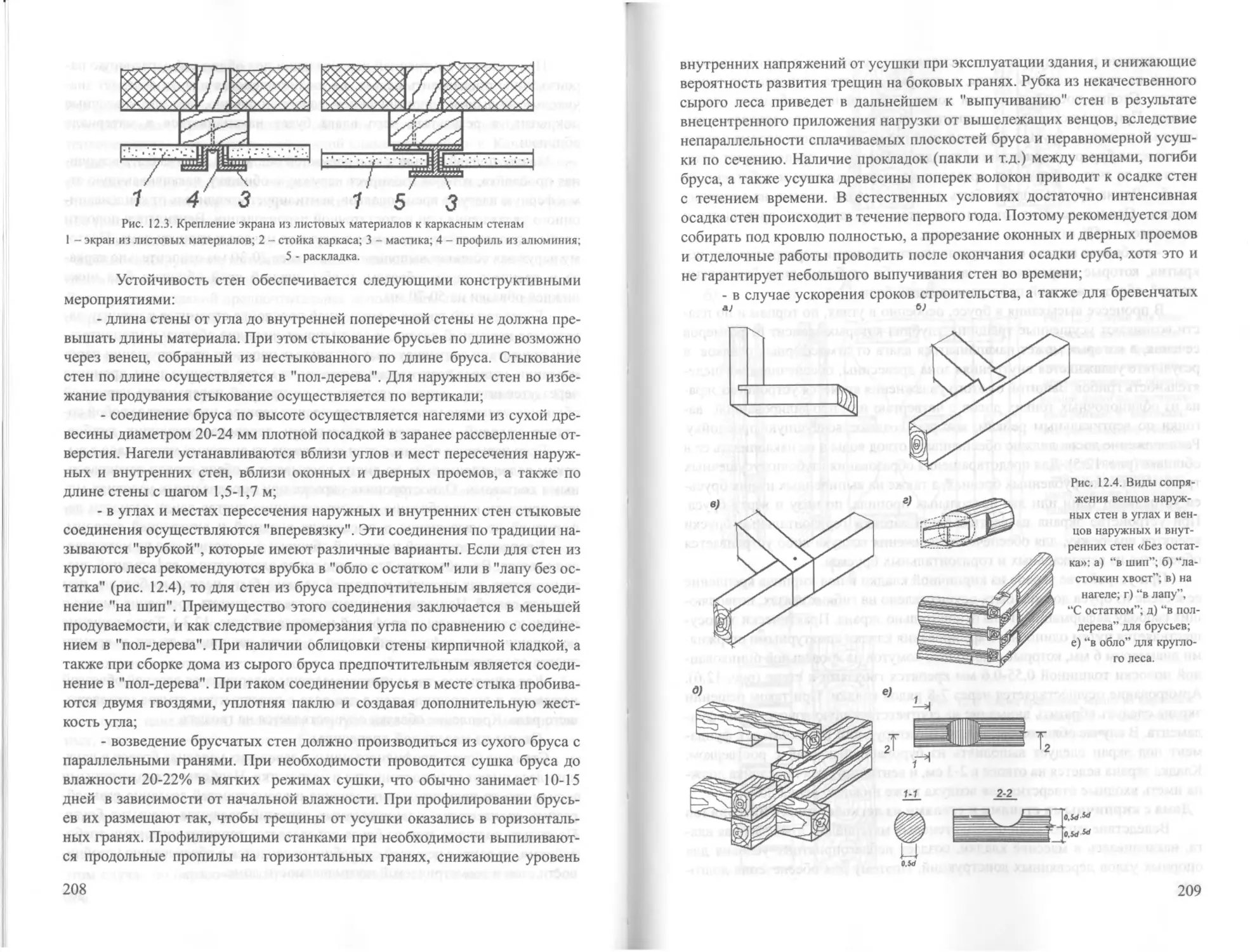

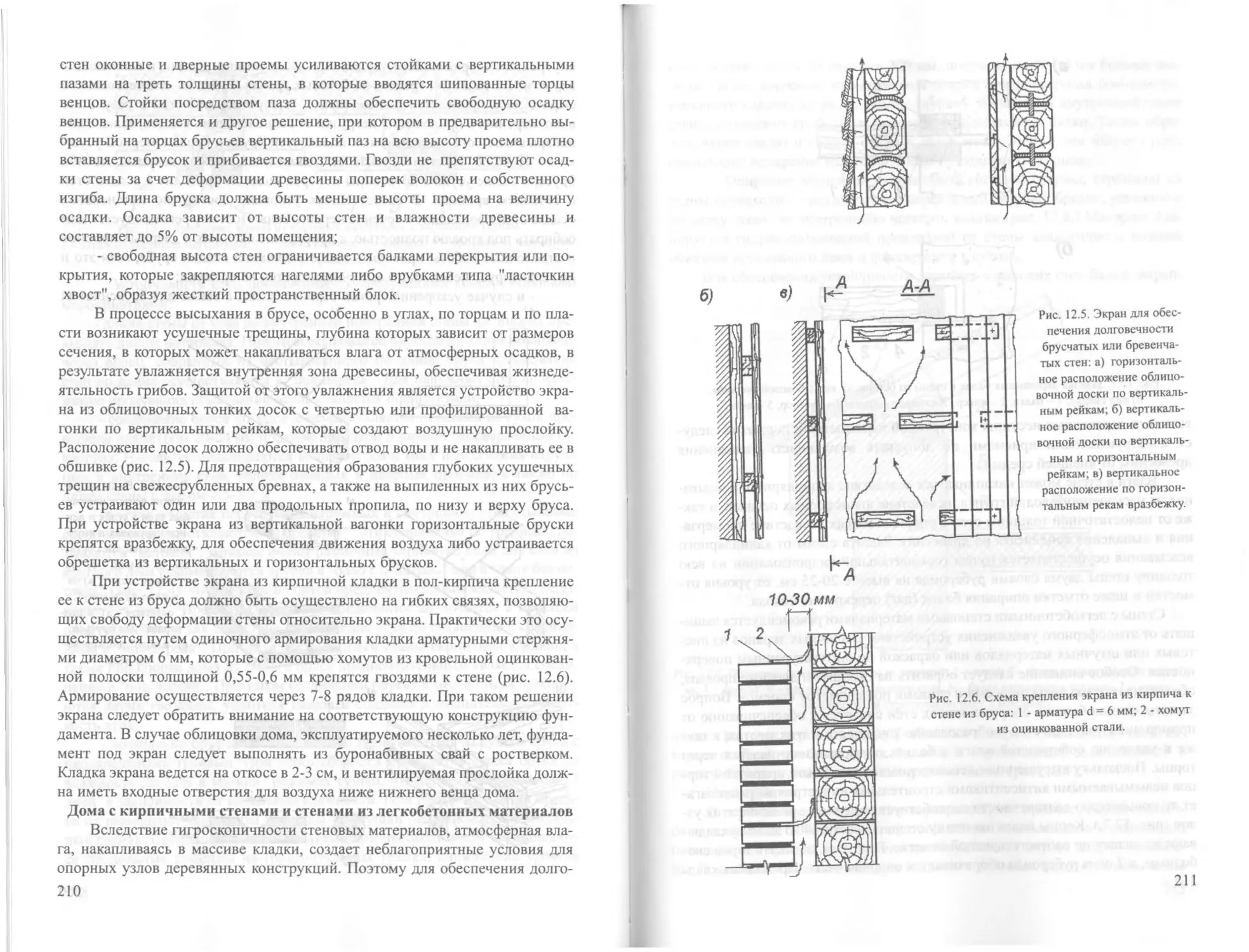

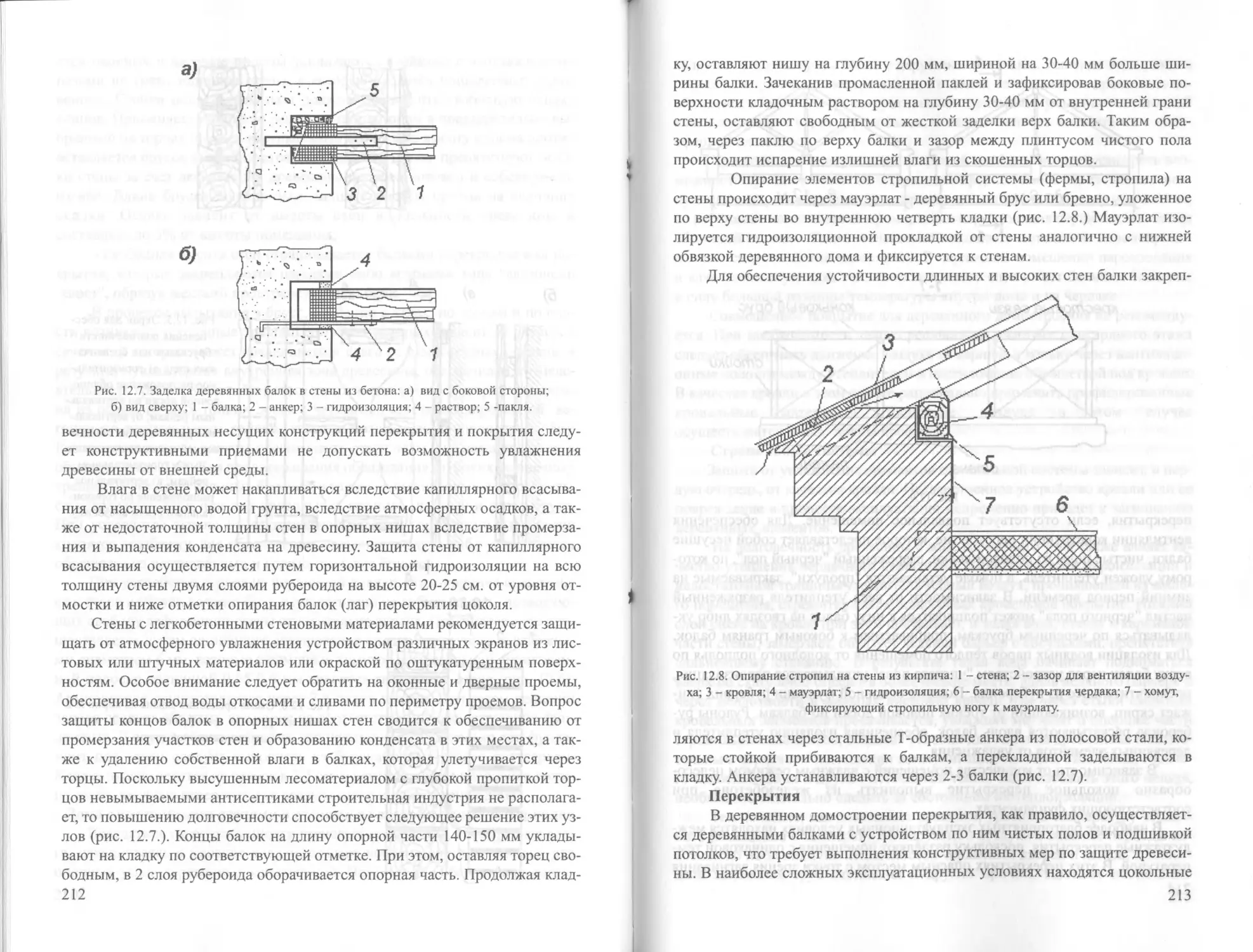

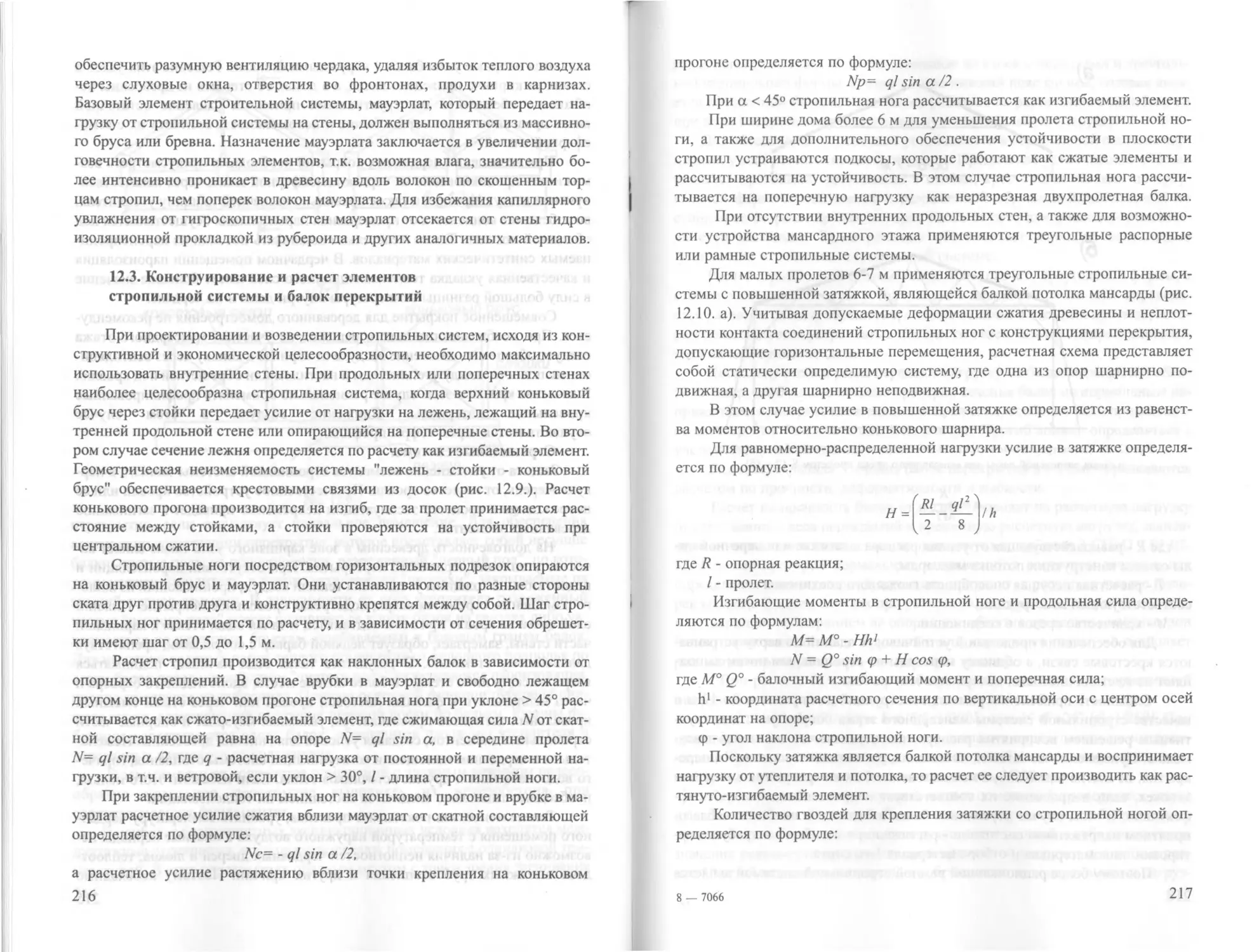

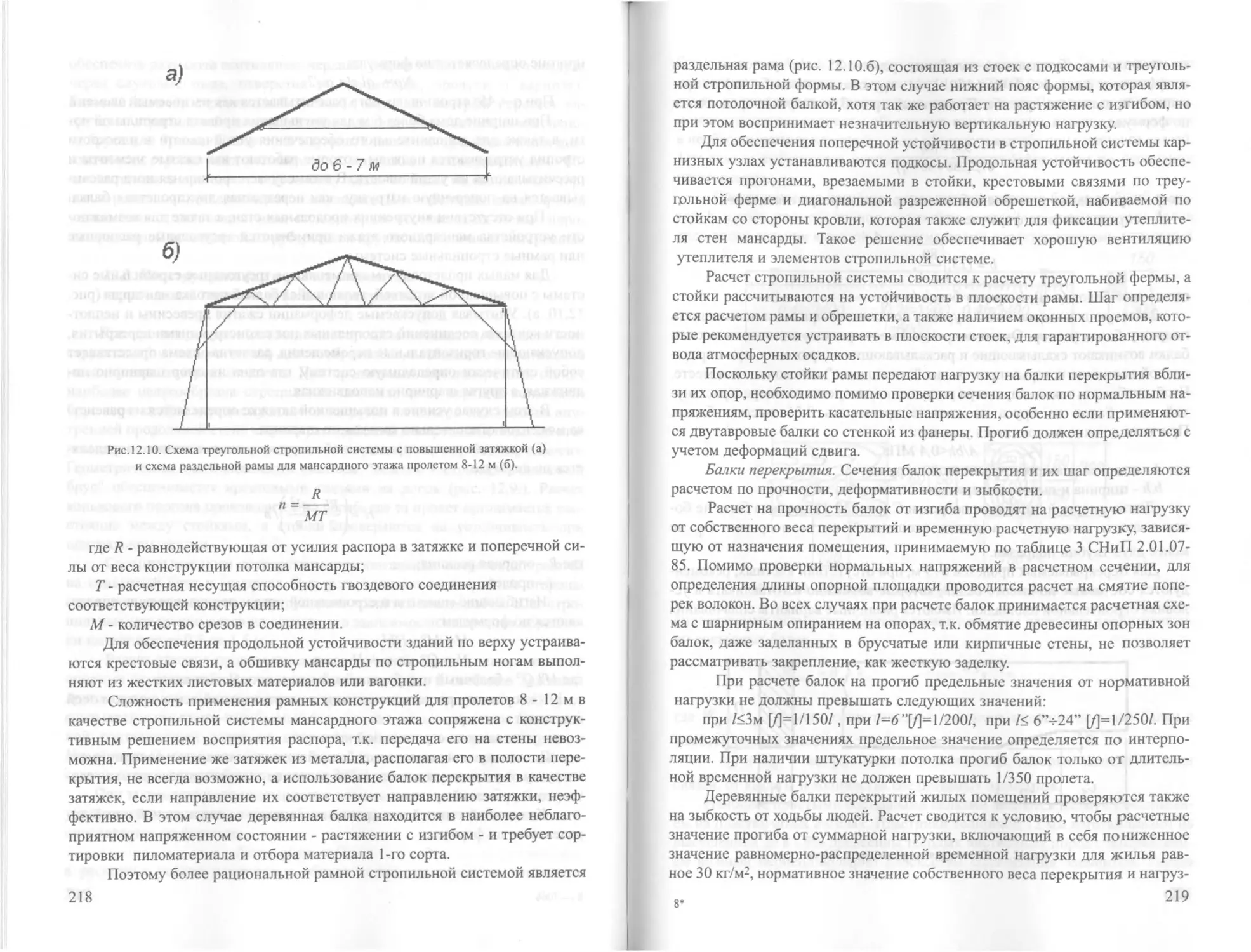

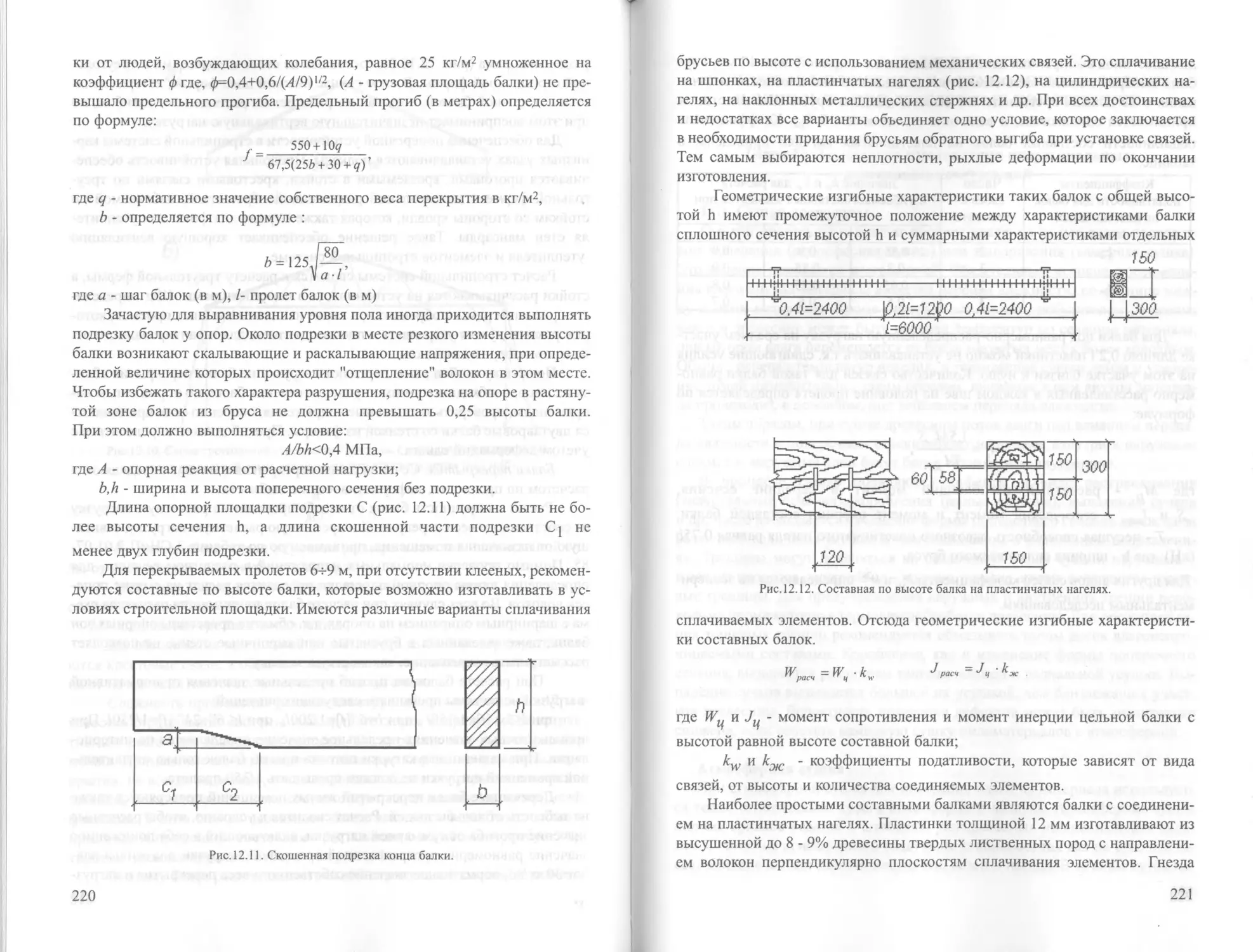

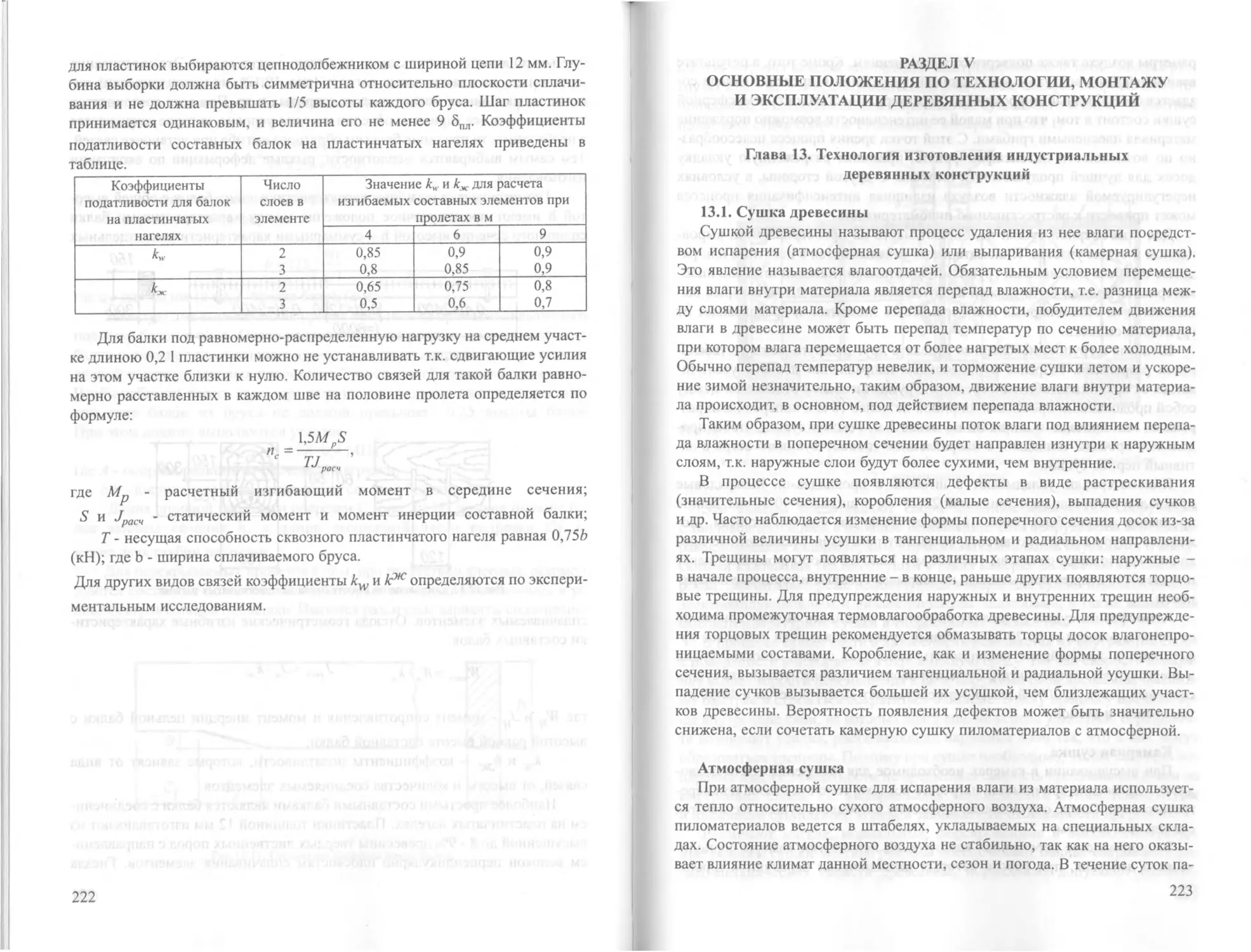

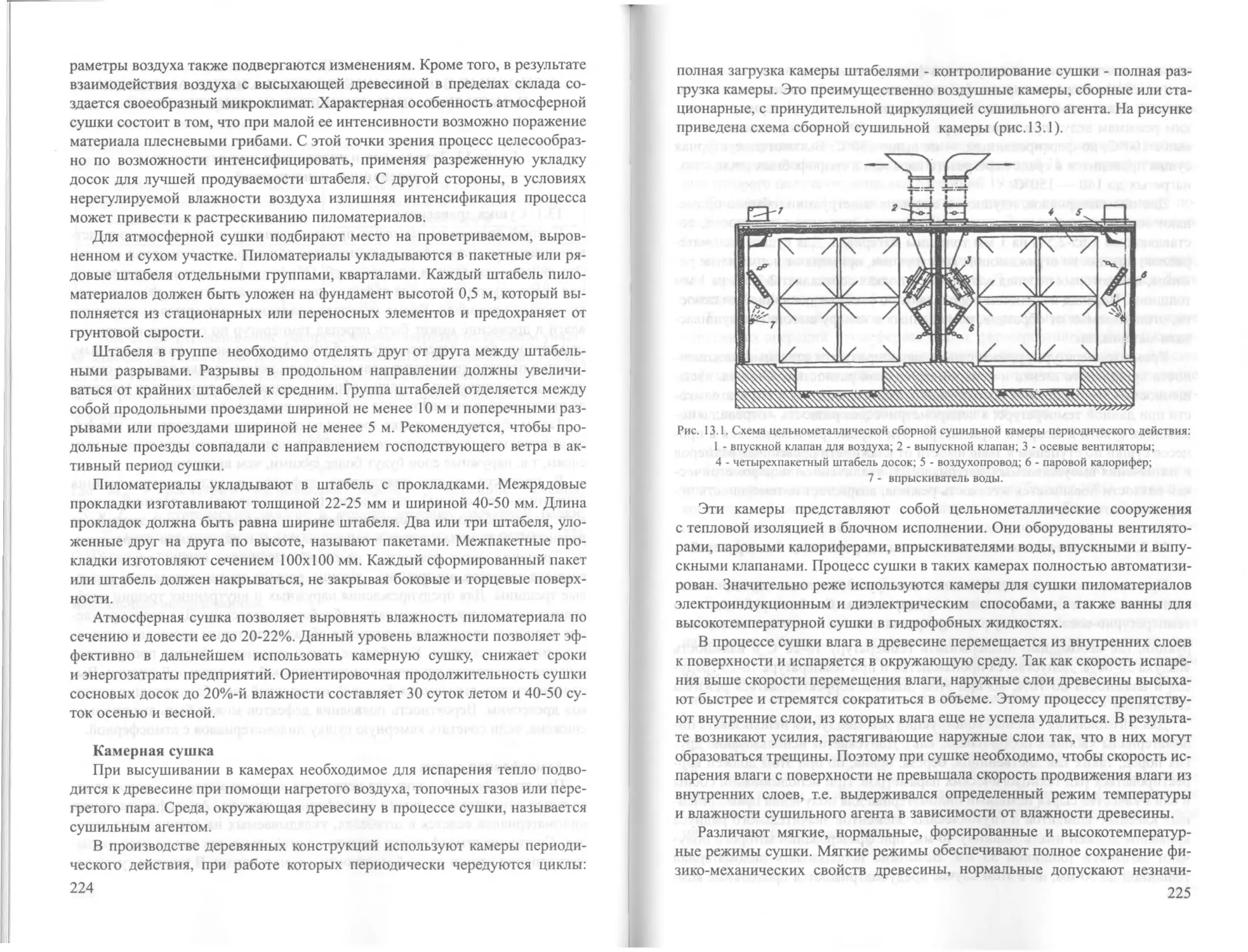

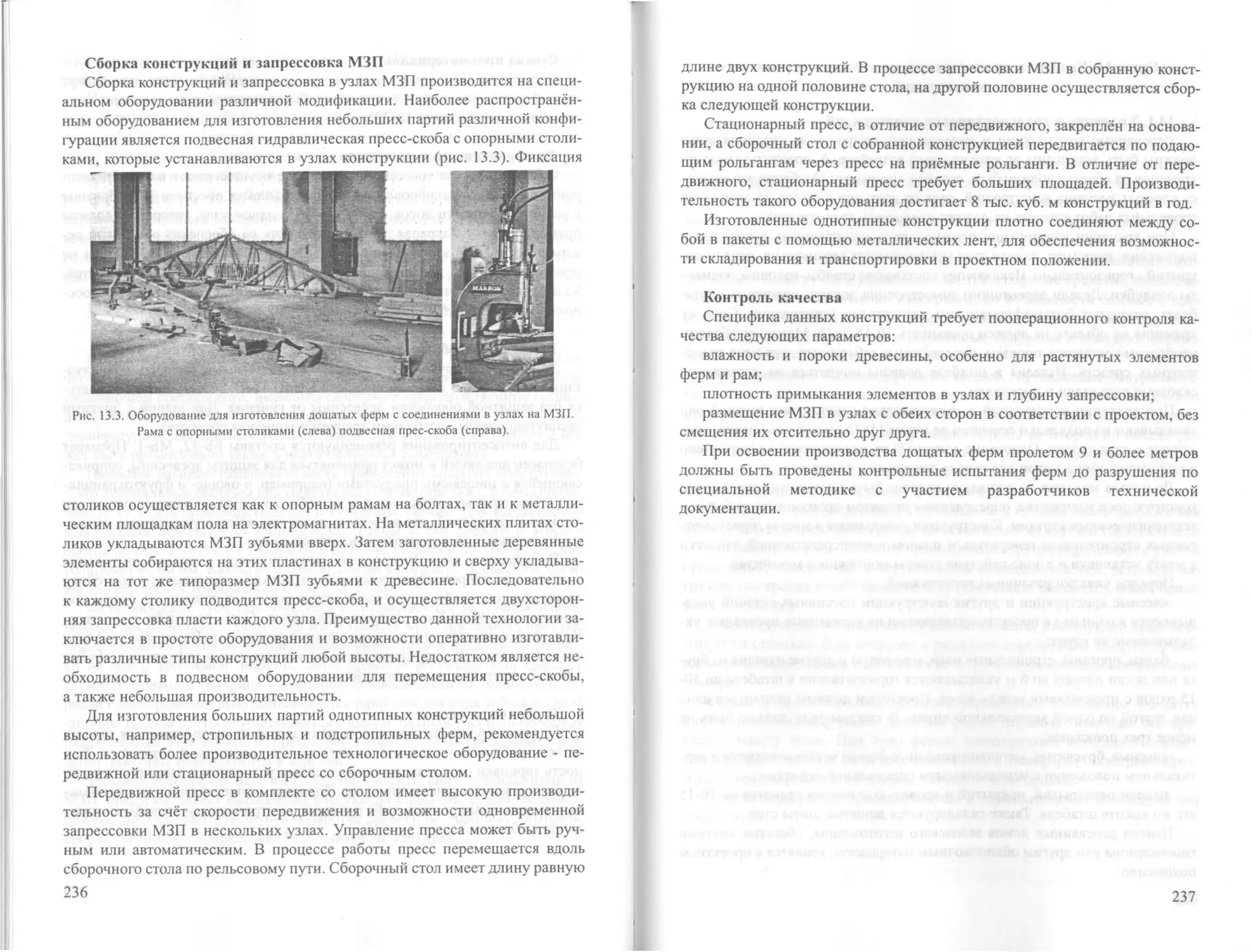

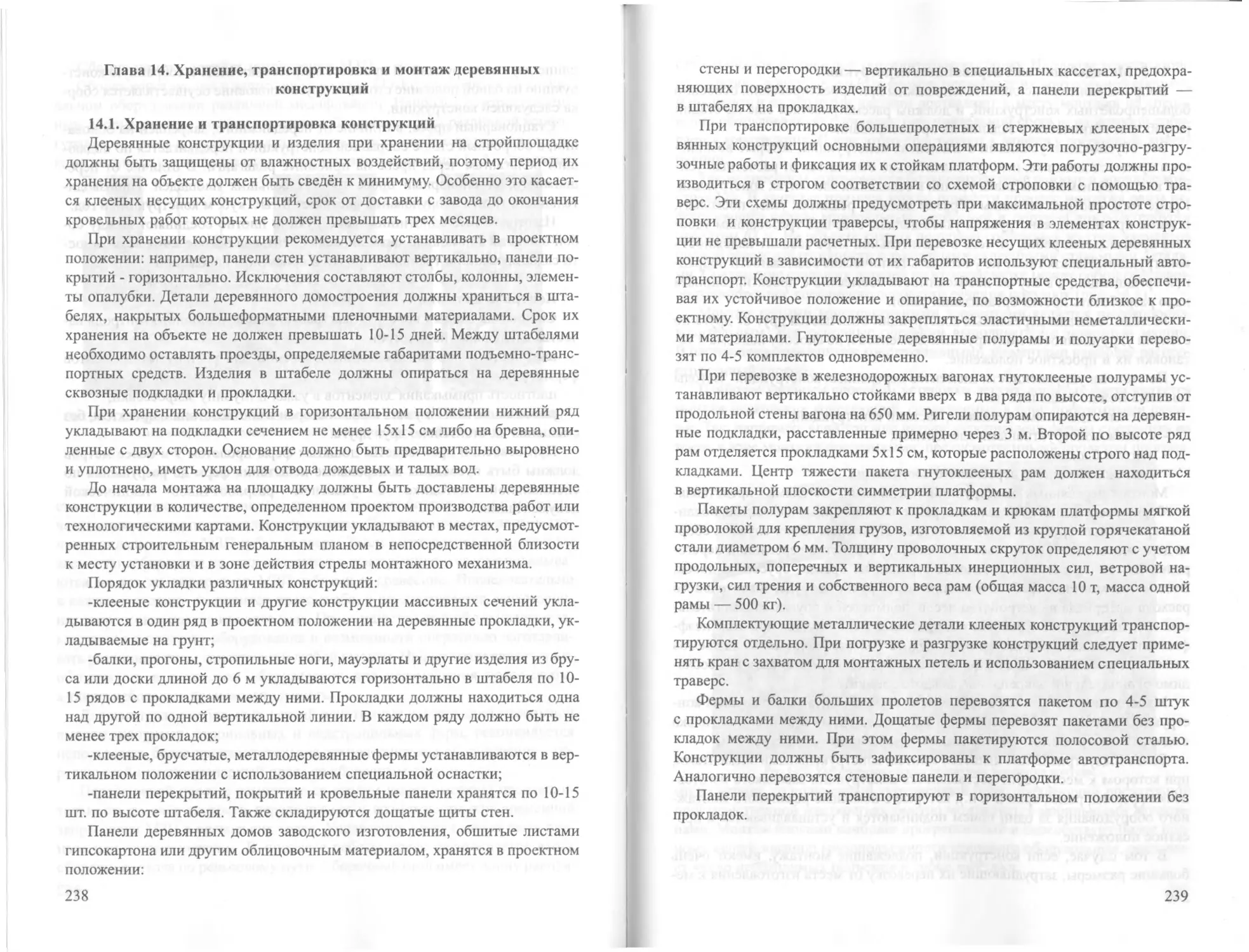

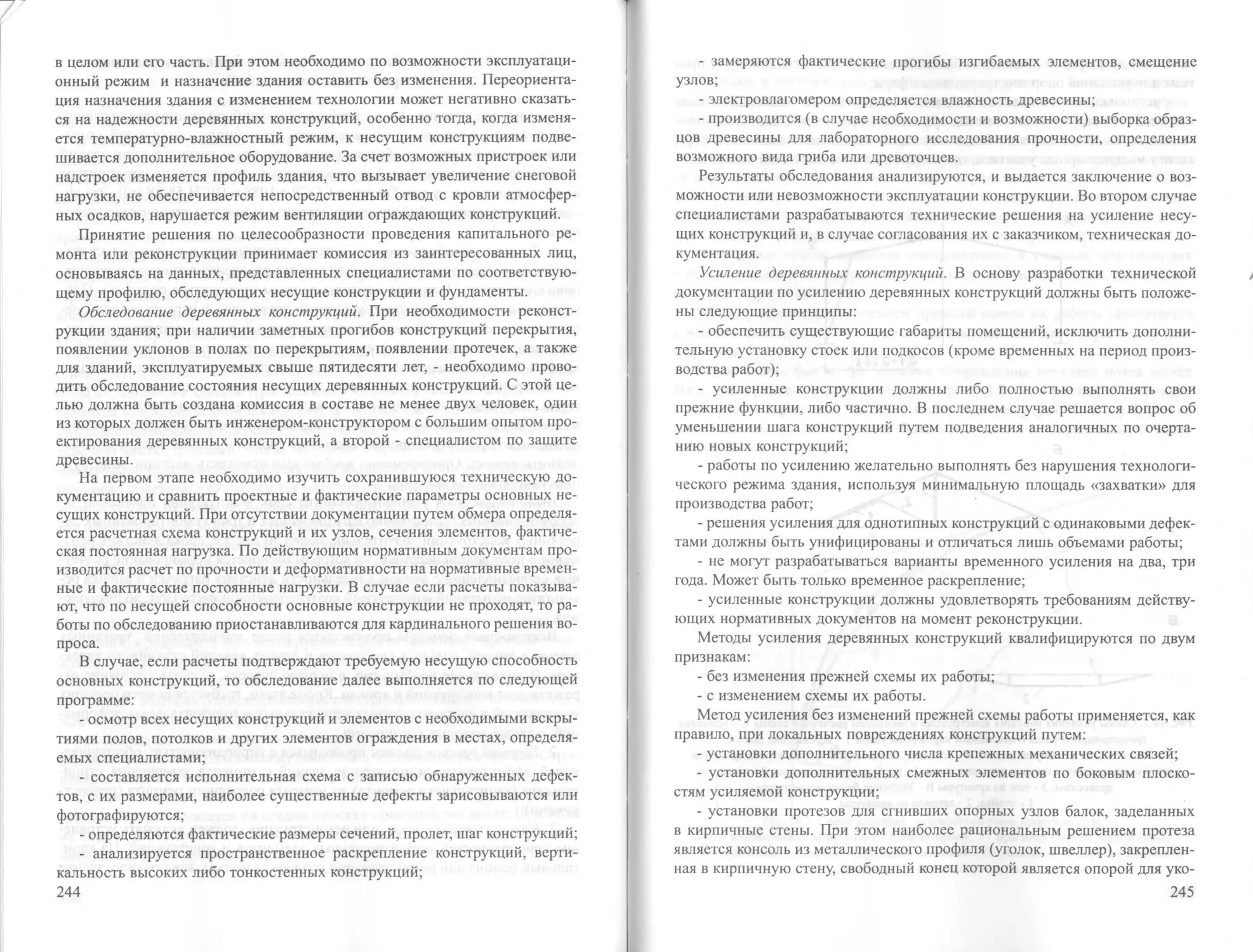

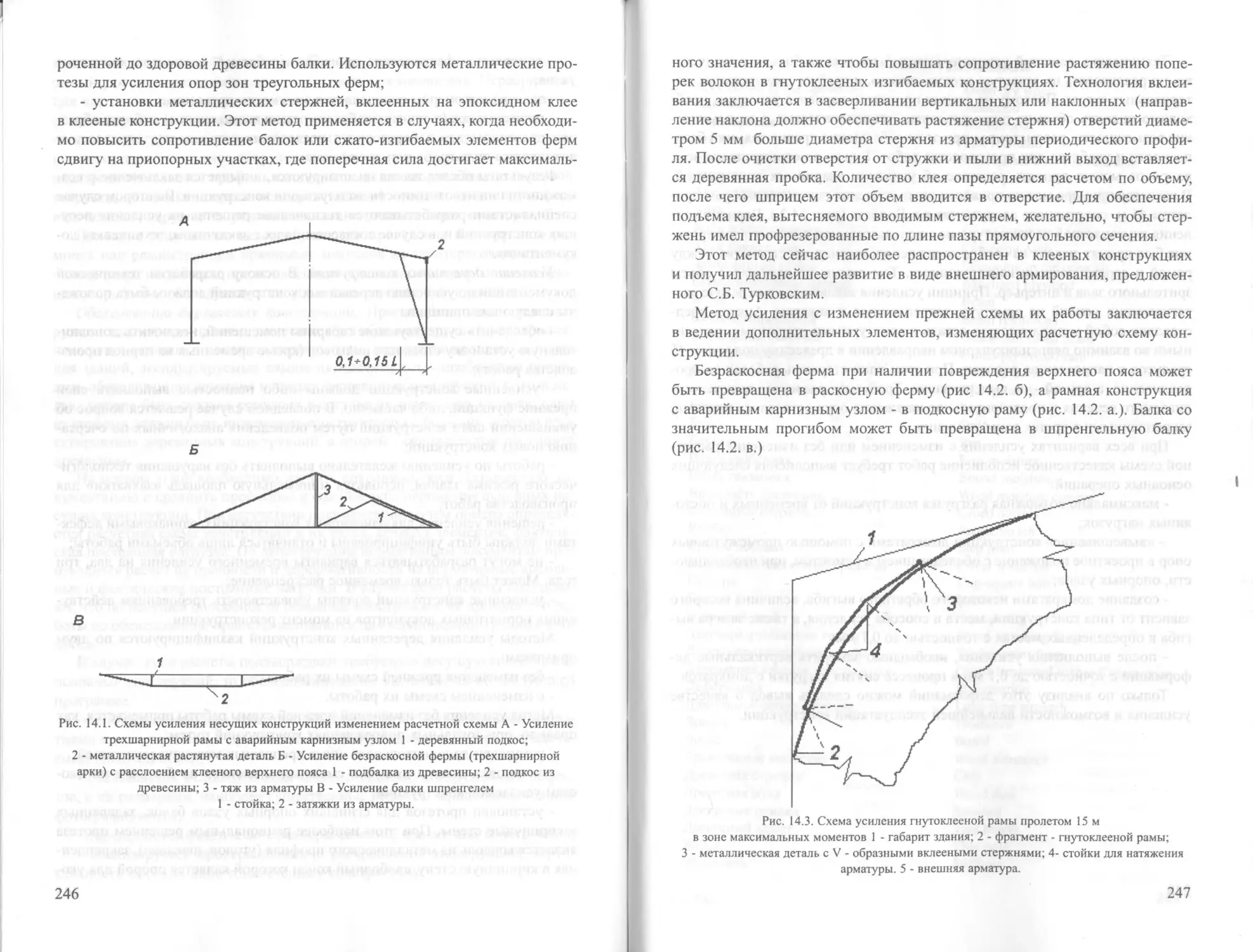

нию и влажности. Высокая плотность 150-200 кг/м3 и прочность на сжатие 0,6 МПа позволяют использовать пенополиуретановые пластмассы при изготовлении двухслойных ограждающих конструкций без верхней обшивки с устройством рулонных кровель непосредственно по пенопласту.