Текст

Для служебного пользование Экз. №

1315

ГО СУД А Р С Т BE Н Н

СОЮЗА

ЫЙ СТАНДАРТ

ССР

СОЕДИНИТЕЛИ РАДИОЧАСТОТНЫЕ КОАКСИАЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 20465-85

Издание официальное

иго

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ И СТАНДАРТАМ .Москва

Инв. №2415 Для служебного пользования

УДК 621.345,682:621.396.6:006.354 Группа Э24

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНИТЕЛИ РАДИОЧАСТОТНЫЕ

КОАКСИАЛЬНЫЕ

ГОСТ

Общие технические условия

20465—85

окп 63 8300

Срок действия с 01.01.87

до 01.01.92

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает общие технические условия на радиочастотные коаксиальные соединители (далее в тексте — соединители), предназначенные для соединения радиочастотных трактов.

Соединители изготовляют в климатических исполнениях В и УХЛ в соответствии с требованиями ГОСТ В 20.39.404. Климатическое исполнение соединителей конкретных типоконструкций указывают в технических условиях на соединители конкретных типов (ТУ).

Термины, применяемые в настоящем стандарте, и их определения установлены в ГОСТ 21962.

1. КЛАССИФИКАЦИЯ

1.1. В зависимости от функционального назначения соединители, относящиеся к группе ручного управления общего назначения, подразделяют:

по виду соединяемых цепей

радиочастотные коаксиальные,

Издание официальное

Перепечатка воспрещена

С. 2 ГОСТ 20465—85

радиочастотные коаксиально-полосковые;

по способу сочленения частей

резьбовые,

байонетные, врубные;

по конструктивному исполнению

прямые,

угловые,

герметичные.

1.2. Типоконструкции частей соединителей (вилок, розеток, переходов) в зависимости от назначения и способа крепления их в панели аппаратуры указывают в ТУ.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

2.1. Присоединительные размеры соединителей должны соответствовать установленным в ГОСТ 20265.

2.2. Условное обозначение частей соединителей при заказе и в конструкторской документации должно соответствовать указанному в ТУ.

З.ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1. Общие требования

3,1.1. Части соединителей должны быть изготовлены в соответствии с требованиями настоящего стандарта и ТУ на части соединителей конкретных типоконструкций по рабочей конструкторской и технологической документации, утвержденной в установленном порядке.

Конструкция деталей частей соединителей должна обеспечивать механизацию и автоматизацию технологических процессов их изготовления и сборки.

Обозначение комплекта конструкторской документации приведено в ТУ.

3.2. Требования к конструкции

3.2.1. Общий вид, габаритные, установочные и присоединительные размеры частей соединителей должны соответствовать приведенным в ТУ.

Конструкции частей радиочастотных соединителей должны соответствовать требованиям безопасности, установленным в ГОСТ 12.2.007.0.

3.2.2. Внешний вид частей соединителей должен соответствовать образцам внешнего вида, отобранным и утвержденным в_по-рядке, установленном в действующей нормативно-технической документации (НТД), согласованной с заказчиком, а также, при не-

ГОСТ 20465—85 С. 3

обходимости, описаниям этих образцов, утвержденным главным инженером предприятия—держателя подлинника ТУ и представителем заказчика на этом предприятии.

Срок действия образцов внешнего вида и их описания два года.

Образцы внешнего вида хранят в ОТК изготовителя и у представителя заказчика.

При утверждении образцы внешнего вида отбирают из соединителей текущего производства, изготовленных по действующей конструкторской и технологической документации.

Образцы внешнего вида не должны регламентировать отклонений, влияющих на эксплуатационные характеристики соединителей.

Допустимые отклонения показывают на образцах внешнего вида и, при необходимости, количественно определяют в их описании.

Если при установлении образцов возникают сомнения в возможности влияния допустимых отклонений, внешнего вида на эксплуатационные характеристики соединителей, то проводят испытания по программе, согласованной с представителем заказчика.

В зависимости от степени возможного влияния допускаемых отклонений внешнего вида на качество выпускаемых частей соединителей состав и последовательность проведения испытаний устанавливает изготовитель совместно с представителем заказчика из состава квалификационных испытаний, приведенных в настоящем стандарте.

Образцы утверждают по положительным результатам этих испытаний.

3.2.3. Масса частей соединителей не должна превышать значений, установленных в ТУ.

3.2.4. Усилие расчленения гнезда с контрольным штырем должно соответствовать нормам, установленным в ТУ.

3.2.5. Усилие расчленения корпуса врубных соединителей с контрольной втулкой должно соответствовать нормам, установленным в ТУ.

3.2.6. Усилие расчленения врубных соединителей должно соответствовать нормам, установленным в ТУ.

3.2.7. Момент вращения накидной гайки или байонетной обоймы при сочленении частей соединителей должен соответствовать нормам, установленным в ТУ.

3.2.8. Для герметичных соединителей показатель герметичности (скорость утечки воздуха или другого газа и перепад давлений) указывают в ТУ.

3.2.9. Кабельные соединители должны быть устойчивыми к воздействию вытягивающего усилия, приложенного к кабелю. Величину вытягивающего усилия и способы заделки кабеля в соедини

С. 4 ГОСТ 20465—85

тель указывают в ТУ. При монтаже соединителей на кабель необходимо соблюдать требования по безопасности работ, указанные в НТД по эксплуатации.

3.2.10. Усилие вырыва (выдавливания) врубного соединителя из панели должно быть не менее пятикратного усилия расчленения соединителя.

3.2.11. Резьбы частей соединителей должны соответствовать требованиям ГОСТ 16093. Любое резьбовое соединение должно быть выполнено не менее чем на две с половиной нитки.

Пр имечание. При изготовлении резьб степени точности вебе с шагом до 0,7'5 мм включительно допускается выход наружного диаметра болта за нижнюю границу поля допуска до предела, обусловленного допуском на средний диаметр.

3.2.12. Конструкция многоконтактных соединителей должна обеспечивать сочленение (расчленение) вилок и розеток в одном: заданном положении. Фиксация этого положения должна происходить раньше, чем произойдет соприкосновение гнезд и штырей,, при этом количество направляющих шпонок многоконтактных сое- я динителей должно быть не мене 3—5 шт. j

3.2.13. Соединители должны обеспечивать надежную фиксацию* сочлененного положения. При полном сочленении вилки с розеткой не должно наблюдаться качания одной части соединителя относительно другой. Фиксацию сочлененного положения врубных соединителей обеспечивает устройство потребителя.

3.2.14. Многоконтактные негерметичные соединители должны иметь радиальное и осевое плавание отдельных контактов, обеспечивающее их взаимное самоцентрирование.

3.2.15. Вилки, розетки и переходы одного присоединительного размера должны быть взаимозаменямыми.

3.2.16. Часть соединителя, устанавливаемая на панели, должна быть снабжена элементами, предусматривающими исключение-ее проворачивания относительно панели.

3.2.17. Соединители должны обладать коррозионной стойкостью..

3.2.18. Конструкции частей соединителей не должны иметь резонансных частот в диапазоне частот, установленном в ТУ.

3.2.19. Соединители должны быть снабжены многопозиционным: поляризующим элементом, если это установлено в ТУ.

3.2.20. Выводы частей соединителей, подлежащие электрическому соединению пайкой, должны обладать паяемостью без дополнительного обслуживания в течение времени, установленного в ТУ из следующего ряда: 6, 12, 18, 24 мес с даты их изготовления при условии соблюдения режимов и правил выполнения пайки,. j указанных в разд. 8. Количество перепаек указывают в ТУ.

3.2.21. Соединители должны быть теплостойкими при пайке и .« сварке при условии соблюдения режимов и правил выполнения ’ пайки (сварки). :

ГОСТ 20465—85 С. 5

3.2.22- . Параметры соединителей, указанные в пп. 3.2.4—3.2.8, в течение минимальной наработки (п. 3.5.1) в пределах времени, равного' минимальному сроку сохраняемости (п. 3.5.3), при условии их эксплуатации в режимах и условиях, указанных в настоящем стандарте и ТУ, должны соответствовать нормам, установленным в ТУ. Остальные параметры должны соответствовать нормам, установленным в настоящем стандарте и ТУ при приемке и поставке.

3.2.23. Параметры соединителей, указанные в пп. 3.2.4—3.2.8, в течение минимального срока сохраняемости (п. 3.5.3) при хранении их в условиях, указанных в настоящем стандарте и ТУ, должны соответствовать нормам, установленным в ТУ. Остальные параметры должны соответствовать нормам, установленным в настоящем стандарте и ТУ при приемке и поставке.

3.3. Требования к электрическим параметрам и режимам эксплуатации

3.3.1. Электрические параметры соединителей при приемке и поставке должны соответствовать нормам, установленным в пп. 3.3.2—3.3.8.

3.3.2. Сопротивление контактов «штырь—гнездо» и «корпус— корпус» не должно превышать 0,01 Ом, если иная величина не установлена в ТУ.

3.3.3. Динамическая нестабильность переходного сопротивления контактов не должна превышать 30 %.

3.3.4. Статическая нестабильность переходного сопротивления контактов не должна превышать 10 % от величины среднего значения измеряемого сопротивления контактов.

3.3.5. Коэффициент стоячей волны по напряжению (Кстц) соединителей в зависимости от диапазона частот не должен превышать значений, указанных в табл. 1.

Таблица 1

Диапазон частот, МГц соединителей для кабелей

повышенной однородности обычной однородности

До 500 1,05 1,1

•Св. 500 » 4000 1,15 1,2

» 4000 » 12 000 1,20 1,4

» 12 000 1,30 1,5

Диапазон частот и соответствующий ему Кети указывают в ТУ.

С. 6 ГОСТ 20465—85

Величину Кети угловых, герметичных и коаксиально-полосковых соединителей устанавливают в ТУ.

3.3.6. Изоляция между внутренним контактом и корпусом сочлененного соединителя (электрическая прочность) в нормальных климатических условиях по ГОСТ 20.57.406 должна выдерживать без пробоя и поверхностного перекрытия испытательное напряжение, установленное в табл. 2. Конкретное значение испытательного напряжения устанавливают в ТУ. График зависимости испытательного напряжения от рабочего приведен на черт. 1.

Таблица 2

Максимальное рабочее напряжение (амплитудное значение), кВ

Испытательное напряжение (амплитудное значение), кВ

До 0,1

Св. 0,1 » 1

» 1

0,5

По графику черт. 1 То же

Черт. 1

3.3.7. Сопротивление изоляции между внутренним контактом и корпусом соединителя в нормальных климатических условиях должно быть не менее 1000 МОм.

3.3.8. Экранное затухание соединителей с резьбовым способом сочленения под кабели с одинарной оплеткой внешнего проводника должно быть не менее величины экранного затухания кабеля. Величина экранного затухания соединителей под кабели со сплошным внешним проводником должна быть не менее 50 дБ; соединителей с байонетным и врубным способами сочленения — не менее 40 дБ. Величину экранного затухания соединителей устанавливают в ТУ. Экранное затухание проверяют на частоте 3000 МГц.

ГОСТ 20465—85 С. 7

3.3.9. Сопротивление контактов и сопротивление изоляции соединителей в течение минимальной наработки (п. 3.5.1) в пределах времени, равного минимальному сроку сохраняемости (п. 3.5.3) при их эксплуатации в режимах и условиях, установленных в настоящем стандарте и ТУ на части соединителей конкретных ти-поконструкций, должны соответствовать нормам, установленным в ТУ. Остальные параметры должны соответствовать нормам при приемке и поставке (п. 3.3.1).

3.3.10. Сопротивление изоляции после воздействия специальных факторов должно быть не менее 10 МОм.

Остальные электрические параметры должны соответствовать нормам, установленным в настоящем стандарте и ТУ при приемке и поставке (п. 3.3.1).

3.3.11. Сопротивление контактов и сопротивление изоляции соединителей в течение минимального срока сохраняемости (п. 3.5.3) при их хранении в условиях, допускаемых в настоящем стандарте и ТУ на соединители конкретных типоконструкций, должны соответствовать нормам, установленным в ТУ.

Остальные параметры должны соответствовать нормам при приемке и поставке (п. 3.3.1).

3.3.12. Предельно допустимые значения электрических параметров соединителей и режимов их эксплуатации должны соответствовать приведенным в пп. 3.3.13—3.3.15.

3.3.13. Максимальная мощность, пропускаемая соединителем, должна быть не менее мощности, пропускаемой кабелем. Конкретное значение пропускаемой мощности устанавливают в ТУ.

3.3.14. Максимальное рабочее напряжение между внутренним контактом и корпусом соединителя при различных давлениях устанавливают в ТУ.

3.3.15. Соединители должны быть работоспособны при минимальных значениях напряжения и тока, установленных в ТУ.

(Измененная редакция, Изм. № 1).

3.3.16. Электромагнитная совместимость соединителей определяется экранным затуханием.

3.3.17. При испытаниях необходимо соблюдать требования безопасности, указанные в НТД по оборудованию рабочих мест, в соответствии с требованиями ГОСТ 12.3.019.

Электробезопасность рабочих мест должна соответствовать требованиям ГОСТ 12.1.030.

При эксплуатации соединителей в изделиях необходимо соблюдать правила безопасности изделий.

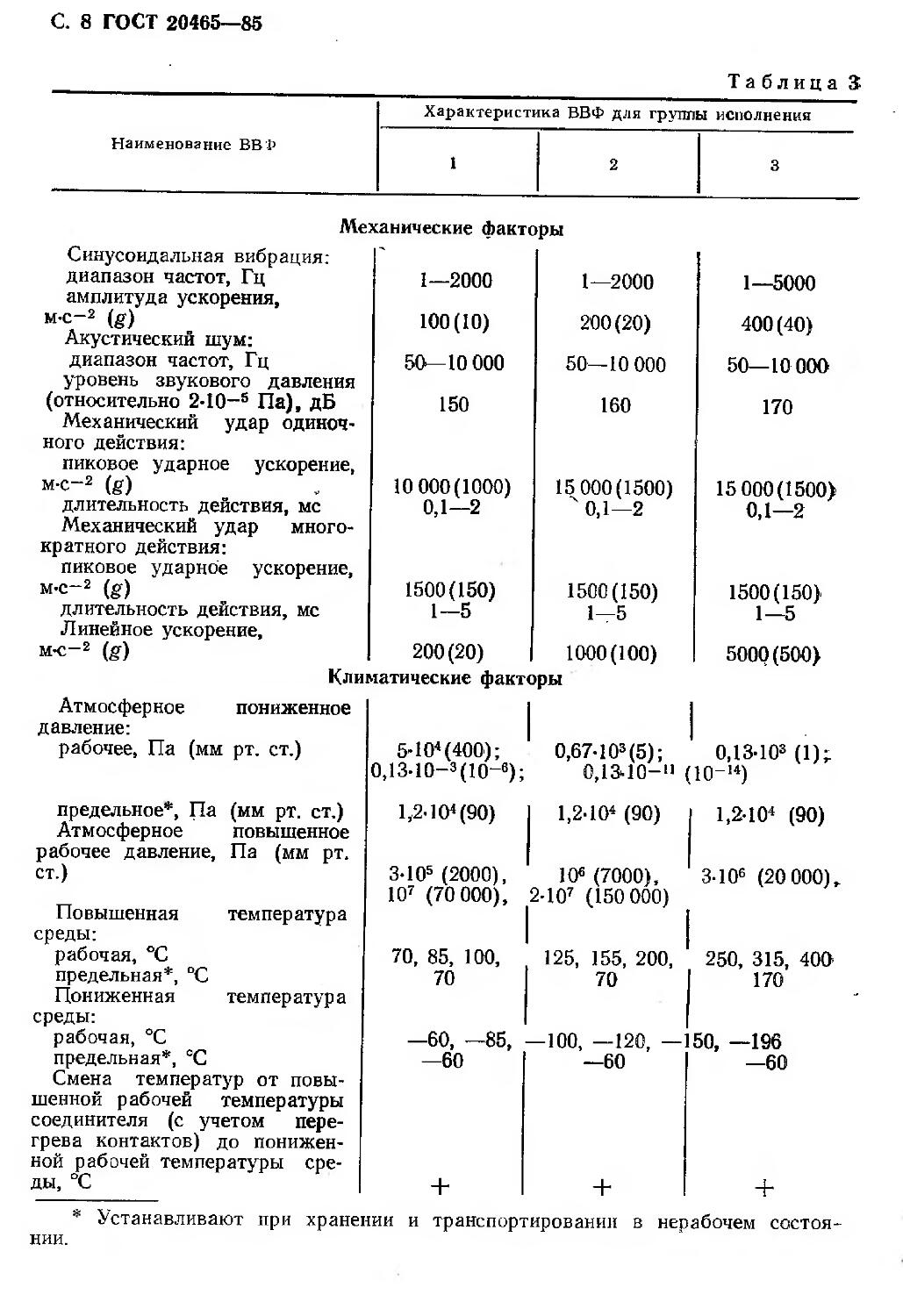

3.4. Требования по стойкости к внешним воздействующим факторам (ВВФ)

3.4.1. Соединители должны быть стойкими к воздействию механических, климатических и биологических факторов, указанных б табл. 3.

3 Зак. 128 ДСП

С. 8 ГОСТ 20465—85

Таблица 3

Наименование ВВ Р Характеристика ВВФ для группы исполнения

1 2 3

Механические факторы

Синусоидальная вибрация: диапазон частот, Гц 1—2000 1—2000 1—5000

амплитуда ускорения, м-с-2 (g) 100(10) 200(20) 400(40)

Акустический шум: диапазон частот, Гц 50- 10 000 50—10 000 50—10000

уровень звукового давления (относительно 2-10-s Па), дБ 150 160 170

Механический удар одиночного действия: пиковое ударное ускорение, м-с-2 (g) 10 000(1000) 15 000(1500) 15 000(1500)

длительность действия, мс 0,1—2 ' 0,1—2 0,1—2

Механический удар многократного действия: пиковое ударное ускорение, м-с-2 (g) 1500(150) 1500(150) 1500(150)

длительность действия, мс 1—5 1—5 1—5

Линейное ускорение, м-с-2 (g) 200(20) 1000(100) 5000(500)

Климатические факторы

Атмосферное пониженное

давление: ' 0,13-Ю3 (1);

рабочее, Па (мм рт. ст.) 5-104(400); 0,67-103 (5);

0,13-10-3(10“6); 0,13-10-" ( io-14)

предельное*, Па (мм рт. ст.) 1,2-104 (90) 1,2-104 (90) 1,2-104 (90)

Атмосферное повышенное

рабочее давление, Па (мм рт.

ст.) 3-105 (2000), 106 (7000), 3-106 (20 000),

107 (70 000), 2-Ю7 (150 000)

Повышенная температура

среды:

рабочая, °C 70, 85, 100, 125, 155, 200, 250, 315, 400

предельная*, °C 70 70 170

Пониженная температура

среды:

рабочая, °C —60, —85, —100, —120, — 50, —196

предельная*, °C —60 —60 —60

Смена температур от повы-

шенной рабочей температуры

соединителя (с учетом пере-

грева контактов) до понижен-

ной рабочей температуры сре-

ды, С + + +

* Устанавливают при хранении

и транспортировании в нерабочем состоя-

нии.

ГОСТ 20465—85 С. 9

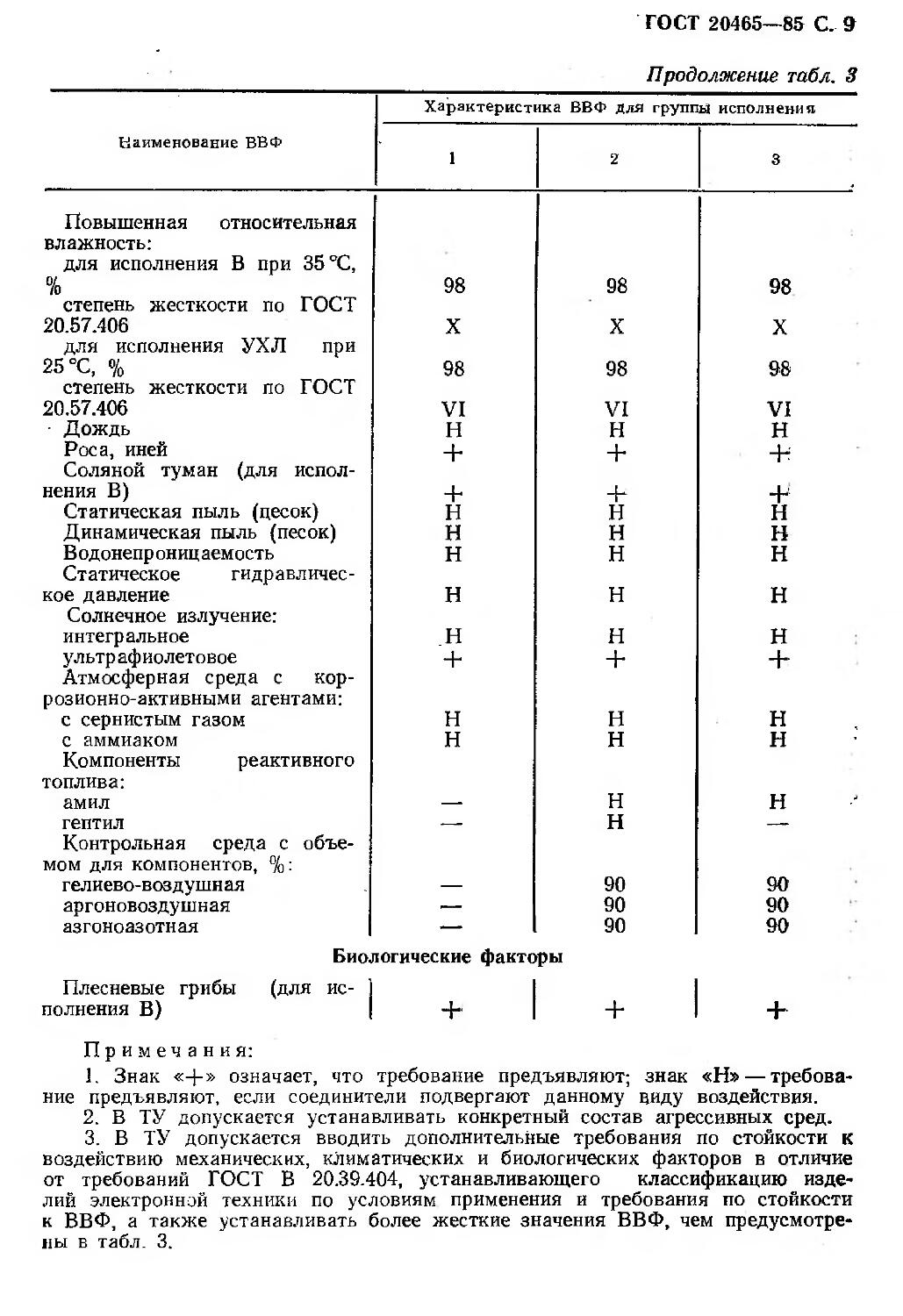

Продолжение табл. 3

Наименование ВВФ Характеристика ВВФ Для группы исполнения

1 2 3

Повышенная относительная 1

влажность:

для исполнения В при 35 °C, % 98 98 98

степень жесткости по ГОСТ 20.57.406 X X X

для исполнения УХ Л при 25 °C, % 98 98 98

степень жесткости по ГОСТ 20.57.406 VI VI VI

Дождь Н Н Н

Роса, иней Соляной туман (для испол- + +

нения В) + + +

Статическая пыль (цесок) Н Н н

Динамическая пыль (песок) н н н

В од онепр ониц аемость Статическое гидравличес- н н н

кое давление н н н

Солнечное излучение: интегральное н н н

ул ьтр аф ио летовое Атмосферная среда с кор- + +

розионно-активными агентами:

с сернистым газом н н н

с аммиаком н н н

Компоненты реактивного

топлива:

амил —- н н

гептил -—- н —-

Контрольная среда с объемом для компонентов, %:

гелиево-воздушная — 90 90

аргоновоздушная — 90 90

азгоноазотная — 90 90

Биологические факторы

Плесневые грибы (для ис- 1 полнения В) + "t*

Примечания:

1. Знак «+» означает, что требование предъявляют; знак «Н» — требование предъявляют, если соединители подвергают данному виду воздействия.

2. В ТУ допускается устанавливать конкретный состав агрессивных сред.

3. В ТУ допускается вводить дополнительные требования по стойкости к воздействию механических, климатических и биологических факторов в отличие от требований ГОСТ В 20.39.404, устанавливающего классификацию изделий электронной техники по условиям применения и требования по стойкости к ВВФ, а также устанавливать более жесткие значения ВВФ, чем предусмотрены в табл. 3.

С. 10 ГОСТ 20465—85

3.4.2. Соединители должны быть стойкими к воздействию специальных факторов, установленных в ГОСТ В 20.39.404, со значениями характеристик, соответствующими группе ЗУ. При этом значение характеристики С2 должно соответствовать установленному для Труппы 4У.

Требования по стойкости к воздействию специальных факторов с характеристиками £74, устанавливают в ТУ на соединители, разрабатываемые по специальному решению.

3.5. Требования по надежности

3.5.1. Минимальная наработка соединителей в режимах и условиях, допускаемых в настоящем стандарте и ТУ на части соединителей конкретных типов, должна соответствовать значениям, установленным в ТУ, согласно табл. 4.

Таблица 4

Минимальная наработка, ч

в предельно допустимом режиме в облегченном режиме

1000, 2000, 3000, 5000, 10 000, 15000, 20 000, 25 000, 30 000, 40 000, 50 000 и более 3000, 5000, 10 000, 25 000, 40 000, 50 000, 80 000, 100 000, 130 000, 150 000, 175 000, 200 000

В ТУ допускается приводить зависимость минимальной наработки соединителей в облегченных режимах в виде графика.

В течение указанной минимальной наработки соединители должны выдерживать сочленения (расчленения), количество которых устанавливают в ТУ из следующего ряда: 100, 250, 500, 1000, 2000, 3000, 5000 и 10 000.

3.5.2. Значение 95-процентного ресурса соединителей в предельных режимах и условиях, установленных настоящим стандартом и ТУ, устанавливают в ТУ на конкретные типы соединителей из •следующего ряда: 2000, 4000, 6000, 10 000, 20 000, 30 000, 40 000,

50 000, 80 000, 100 000 ч и более.

3.5.3. Минимальный срок сохраняемости соединителей при хранении в отапливаемом хранилище, или хранилище с регулируемой влажностью и температурой, или во всех местах хранения соединителей, вмонтированных в защищенную аппаратуру или находящихся в защищенном комплекте ЗИП, должен соответствовать установленному в ТУ из следующего ряда: 15, 20 и 25 лет.

При хранении соединителей в упаковке изготовителя и вмонтированных в незащищенную аппаратуру или находящихся в незащищенном комплекте ЗИП в неотапливаемом хранилище, в хранилище с регулируемой влажностью, под навесом и на открытой площадке, минимальный срок сохраняемости должен соответствовать значению, согласно табл. 5.

ГОСТ 20465—85 С. 11

Таблица 5

Место хранения Минимальный срок сохраняемости, годи

в упаковке изготовителя в составе незащищенной аппаратуры и ЗИП

Отапливаемое хранилище 15 20 25 15 20 25,0

Неотапливаемое хранилище 11 15 18 10 15 18,0

Хранилище с регулируемой влажностью 11 15 18 10 15 18,0

Навес 11 15 18 10 10 18,0

Открытая площадка Хранение не допускается 8 10 12,5

При хранении соединителей в условиях неотапливаемого хранилища, хранилища с регулируемой влажностью, под навесом или на открытой площадке в течение части минимального срока сохраняемости время минимального срока сохраняемости для хранения соединителей в отапливаемом хранилище уменьшается на величину-произведения коэффициента сокращения минимального срока сохраняемости на фактическое время хранения в неотапливаемом хранилище, хранилище с регулируемой влажностью, под навесом или на открытой площадке.

Примечание. Величина коэффициента сокращения минимального срока сохраняемости для неотапливаемого хранилища, хранилища с регулируемой влажностью и навеса равна 1,5, для открытой площадки — 2,0.

3.5.2, 3.5.3. (Измененная редакция, Изм. № 1).

4. ТРЕБОВАНИЯ К ОБЕСПЕЧЕНИЮ И КОНТРОЛЮ КАЧЕСТВА В ПРОЦЕССЕ ПРОИЗВОДСТВА

4.1. Обеспечение и контроль качества в процессе производства должен соответствовать требованиям, установленным в ГОСТ В 20.57.402 и ГОСТ В 20.57.403.

4.2. Периодичность обобщения результатов приемо-сдаточных испытаний и контроля входного уровня дефектности —- один раз в месяц. Периодичность обобщения результатов периодических испытаний и контроля входного уровня дефектности — один раз в 6 мес.

Периодичность обобщения результатов испытаний на долговечность и контроля входного уровня дефектности устанавливают равной периодичности испытаний на долговечность.

Обобщение результатов испытаний на сохраняемость и контроля входного уровня дефектности проводят после первого года хранения, а затем при каждом измерении параметров—критериев годности соединителей, проводимом в процессе этих испытаний.

С. 12 ГОСТ 20465—85

5. ПРАВИЛА ПРИЕМКИ

5.1. Общие требования

5.1.1. Правила приемки соединителей должны соответствовать требованиям, установленным в ГОСТ В 20.57.403, с дополнениями и уточнениями, приведенными в настоящем разделе.

5.2. Квалификационные испытания

5.2.1. Состав испытаний и последовательность их проведения должны соответствовать приведенным в табл. 6.

Таблица 6

Группа испытаний Наименование видов испытаний и последовательность их проведения Пункт Примечание

требований методов контроля

К-1 1. Проверка внешнего вида, разборчивости и содержания маркировки 2. Испытание маркировки на прочность 3.2.2, 7.1.2. 7.1.5 6.2.2, 6.6.1. 6.6.3

К-2 1. Проверка общего вида, габаритных, установочных и присоединительных размеров 2. Проверка взаимозаменяемости 3. Проверка усилия расчленения гнезда с контрольным штырем 4. Проверка усилия расчленения корпуса врубных соединителей с контрольной втулкой 5. Проверка герметичности (для герметичных соединителей) в нормальных условиях 6. Проверка герметичности (для герметичных соединителей) при повышенных и пониженных рабочих температурах 7. Проверка электрической прочности изоляции 8. Проверка сопротивления изоляции (для герметичных соединителей) 9. Проверка сопротивления контактов 3.2.1 3.2..15 3.2.4 3.2.5 3.2.8 3.2.8 3.3.6 3.3.7 3.3.2 6.2.1 6.2.11 6.2.4 6.2.5 6.2.8 6.2.8 6.3.7 6.3.8 6.3.1 Конкретный метод указывают в ТУ То же

к-з Испытание на безотказность 3.5.1 6.5.2

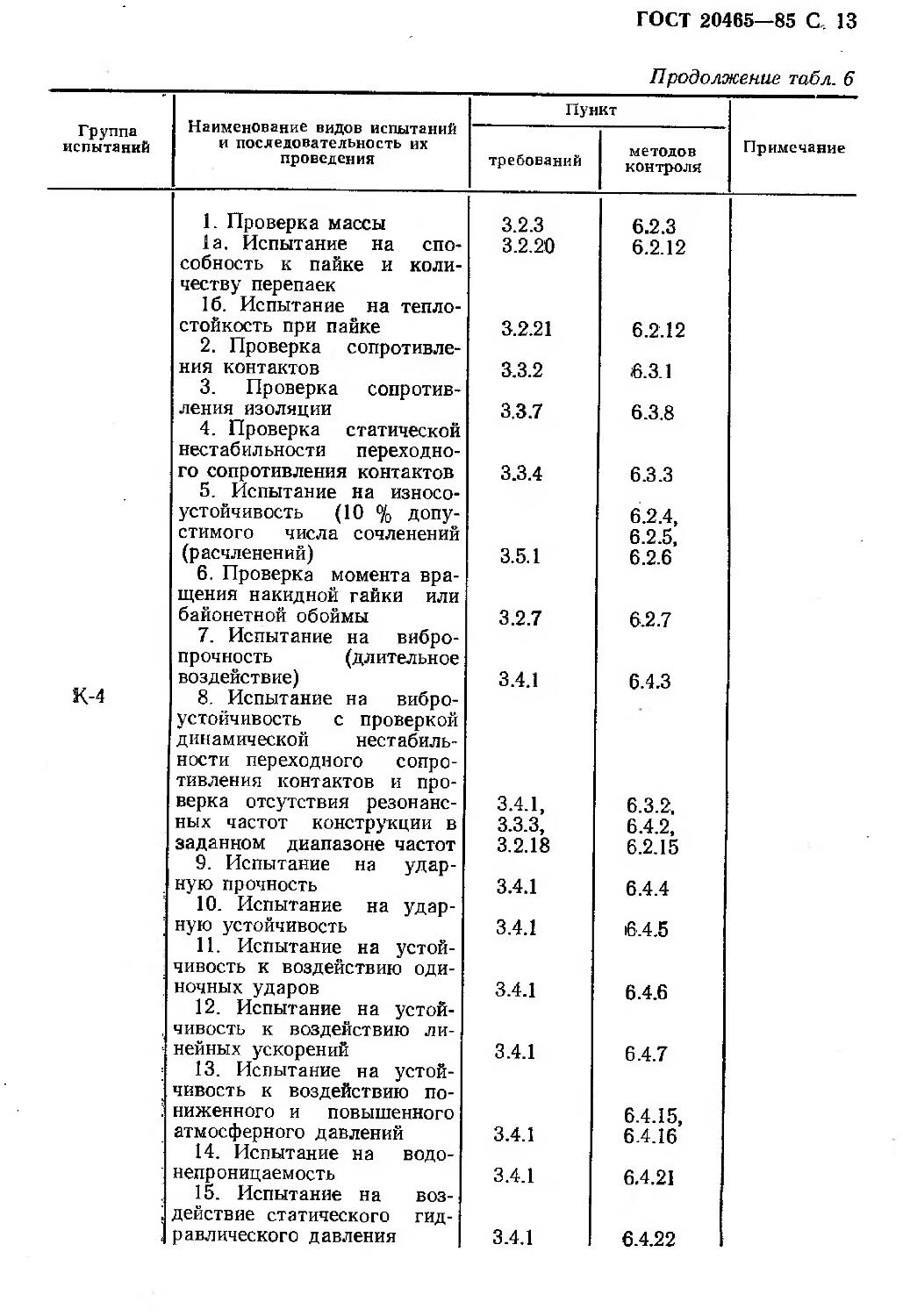

ГОСТ 20465—85 С, 13

Продолжение табл. 6

Группа испытаний Наименование видов испытаний и последовательность их проведения Пункт Примечание

требований методов контроля

1. Проверка массы 3.2.3 6.2.3

1а. Испытание на способность к пайке и количеству перепаек 16. Испытание на тепло- 3.2.20 6.2.12

стойкость при пайке 2. Проверка сопротивле- 3.2.21 6.2.12

ния контактов 3. Проверка сопротив- 3.3.2 6.3.1

ления изоляции 4. Проверка статической нестабильности переходно- 3.3.7 6.3.8

го сопротивления контактов 5. Испытание на износо- 3.3.4 6.3.3

устойчивость (10 % Допу- 6.2.4,

стимого числа сочленений 6.2.5,

(расчленений) 6. Проверка момента вращения накидной гайки или 3.5.1 6.2.6

байонетной обоймы 7. Испытание на вибро-прочность (длительное 3.2.7 6.2.7

К-4 воздействие) 8. Испытание на виброустойчивость с проверкой динамической нестабиль- ности переходного сопротивления контактов и про- 3.4.1 6.4.3

верка отсутствия резонанс- 3.4.1, 6.3.2,

ных частот конструкции в 3.3.3, 6.4.2,

заданном диапазоне частот 9. Испытание на удар- 3.2.18 6.2.15

ную прочность 10. Испытание на удар- 3.4.1 6.4.4

ную устойчивость 11. Испытание на устойчивость к воздействию оди- 3.4.1 6.4.5

ночных ударов 12. Испытание на устойчивость к воздействию ли- 3.4.1 6.4.6

нейных ускорений 13. Испытание на устойчивость к воздействию по- 3.4.1 6.4.7

ниженного и повышенного 6.4.15,

атмосферного давлений 14. Испытание на водо- 3.4.1 6.4.16

непр оницаемость 15. Испытание на воздействие статического гид- 3.4.1 6.4.21

равлического давления 3.4.1 6.4.22

С. 14 ГОСТ 20465—85

Продолжение табл, б

Наименование видов испытаний и последовательность их проведения Пункт

Группа испытаний требований методов 9 контроля Примечание

К-4 16. Проверка усилия вы-рыва (выдавливания) вруб-ных соединителей из панели 3.2.10 6.2.10

К-5 Испытание на долговечность 3.5.1 6.5.3

К-6 1. Испытание на устойчивость к воздействию акустических шумов 2. Испытание на устойчивость к динамическому воздействию пыли 3, Испытание на воздействие дождя 4. Испытание на устойчивость к воздействию инея и росы 5. Испытание на устойчивость заделки кабеля к воздействию вытягиваю- щего усилия 3.4.1 3.4.1 3.4.1 3.4.1 3.2.9 6.4.8 6.4.17 6.4.23 6.4.12 6.2.9

К-7 Проверка экранного затухания 3.3.8 6.3.6

К-8 Пр о вер к а пр опуск аем о й мощности 3.3.13 6.3.4

К-9 1. Испытание на устойчивость к воздействию агрессивных сред 2. Испытание на воздействие сред заполнения 3.4.1 3.4.1 6.4.24 6.4.25

к-ю Испытание на грибоус- тойчивость 3.4.1 6.4.18

К-11 1. Испытание на устойчивость к воздействию солнечного излучения 3.4.1 6.4.20

ГОСТ 20465—85 С. 15

Продолжение табл. 6

Группа испытаний Наименование видов испытаний и последовательность их проведения Пункт Примечание

требований методов контроля

К-11 2. Испытание на устойчивость к воздействию соляного тумана 3.4.1 6.4.19

К-12 1. Проверка габаритных размеров тары 2. Испытание упаковки на прочность 7.2.4 7.2.1 6.7.2 6.7.3 На одной таре

К-13 Испытание на влагоус-тойчивость (при длительном воздействии) с проверкой работоспособности при минимальных токах и напряжениях 3.4.1, 3.3.15 6.4.13, 6.3.9

К-14 1. Испытание на стойкость к воздействию специальных факторов с характеристиками Ui— 2. Испытание на воздействие одиночных ударов 3. Испытание на воздействие изменения температуры среды 3.4.2 3.4.1 3.4.1 6.4.26 6.4.6 6.4.11

К-15 1. Испытание на стойкость к воздействию специальных факторов с характеристиками Ci—С3 2. Испытание на воздействие одиночных ударов 3. Испытание на воздействие изменения температуры среды 3.4.2 3.4.1 3.4.1 6.4.26 6.4.6 6.4.11

К-16 1. Испытание на стойкость к воздействию специальных факторов с характеристиками Ki, Kz 2. Испытание на воздействие одиночных ударов 3. Испытание на воздействие изменения температуры среды 3.4.2 3.4.1 3.4.1 6.4.26 6.4.6 6.4.11

4 Зак. 128 ДСП

С. 16 ГОСТ 20465—85

Продолжение табл. &

Группа испытаний Наименование видов испытаний и последовательность их проведения Пункт | Примечание

требований методов контроля

К-17 1. Испытание на стойкость к воздействию специальных факторов с харак-теристикой Кз 2. Испытание на воздействие одиночных ударов 3. Испытание на воздействие изменения температуры среды 3.4.2 3.4.1 3.4.1 6.4.26 6.4.6 6.4.11

К-18 1. Испытание на стойкость к воздействию специальных факторов с характеристиками £714, Uis 2. Испытание на стойкость к воздействию специальных факторов с характеристиками Ul2, £713 3. Испытание на воздействие одиночных ударов 4. Испытание на воздействие изменения температуры среды 3.4.2 3.4.2 3.4.1 3.4.1 6.4.26 6.4.26 6.4.6 6.4.11

К-19 1. Испытание на стойкость к воздействию специальных факторов с характеристиками U4, 2. Испытание на воздействие одиночных ударов 3. Испытание на воздействие изменения температуры среды 3.4.2 3.4.1 3.4.1 6.4.26 6.4.6 6.4.11

К-20 1. Испытание на стойкость к воздействию специальных факторов с характеристиками и7 2. Испытание на воздействие одиночных ударов 3.4.2 3.4.1 6.4.26 6.4.6

ГОСТ 20465—85 С. 17

Продолжение табл. 6

Группа испытаний Наименование видов испытаний и последовательность их проведения Пункт Примечание

требований методов контроля

К-20 3. Испытание на воздействие изменения температуры среды 3.4.1 6.4.11

Примечания:

1. Для соединителей конкретных типов испытания по группам К-9—К-И и К-14—К-20 в составе квалификационных испытаний допускается не проводить, если соответствие соединителей требованиям указанных групп подтверждено на этапе разработки, что указывают в ТУ.

При изменении конструкции, технологии изготовления и (или) материалов требования по этим группам проверяют в составе типовых испытаний.

2. Стойкость соединителей к воздействию специальных факторов с характеристиками Us—в составе квалификационных испытаний не проводят, соответствие соединителей указанным требованиям обеспечивают их конструкцией.

(Измененная редакция, Изм. № 1).

5.2.2. Испытания по группам К-1 и К-2 проводят последовательно на одной выборке соединителей. Для соединителей, прошедших испытания по группам К-1 и К-2, проводят испытания по любой группе. Испытания по группам К-3—К-13 проводят на самостоятельных выборках.

5.2.3. Комплектование выборок проводят:

для групп К-1 и К-2 — по правилам, установленным для групп, С-1 и С-2

для группы К-3 — по правилам, установленным для группы П-1;

для группы К-4 — по правилам, установленным для группы П-2;

для группы К-5 — по правилам, установленным для испытаний на долговечность;

для групп К-6 — К-11, К-13 отбирают соединители от совокупности соединителей, предусмотренной в ТУ;

для группы испытаний К-12 — по правилам, установленным для группы П-3;

для групп К-14 — К-20 — по правилам, установленным в программах испытаний.

5.2.4. Для проведения испытаний применяют:

для групп испытаний К-1 и К-2 — планы сплошного контроля;

для группы испытаний К-3 —выборочный одноступенчатый план контроля с объемом выборки п— 120 и 80 шт. и приемочным числом С=0. Конкретное значение объема выборки устанавливают в ТУ;

4*

С. 18 ГОСТ 20465—85

для группы испытаний К-4 — выборочный одноступенчатый план контроля с объемом выборки «=40 шт. и приемочным числом С=0;

для группы испытаний К-5 — выборочный одноступенчатый план контроля с объемом выборки «=50 шт. и приемочным числом С=0;

для групп испытаний К-7 и К-8 — выборочный одноступенчатый план контроля с объемом выборки л=10 шт. и приемочным числом С = 0;

для групп испытаний К-6, К-9—К-П и К-13 — выборочный одноступенчатый план контроля с объемом выборки «= 15 или20 шт. и приемочным числом С = 0. Конкретное значение объема выборки устанавливают в ТУ;

для группы испытаний К-12 — выборочный одноступенчатый план контроля с объемом выборки, установленным в ТУ, и приемочным числом С=0;

для групп испытаний К-14—К-20—выборочный одноступенчатый план контроля с объемом выборки «=10 шт. и приемочным числом С=0.

5.2.5. Соединители, подвергавшиеся испытаниям по группам К-3—К-П и К-13—К-20, отгрузке не подлежат.

Соединители, подвергавшиеся испытаниям по группе К-12, допускается поставлять потребителю, если соединители соответствуют требованиям ТУ при приемке и поставке.

5.2.6. Допустимая доля дефектных соединителей в суммарной выборке, проверяемой перед проведением испытаний по группам К-3—К-20, не должна превышать 2 % •

5.3. Приемо-сдаточные испытания

5.3.1. Части соединителей для приемки предъявляют партиями. Объем партии должен быть не менее 100 и не более 2000 шт. При малых объемах производства по согласованию с представителем заказчика допускается предъявлять партии меньших объемов, но не менее 10 шт.

Соединители (или их части) к приемке предъявляют с извещением и протоколом испытаний, проводимых ОТК.

5.3.2. Состав испытаний, деление состава на группы испытаний и последовательность их проведения в пределах каждой группы должны соответствовать приведенным в табл. 7.

(Измененная редакция, Изм. № 1).

5.3.3. Испытания по группам С-1 и С-2 проводят последовательно на одной выборке.

5.3.4. Испытания по группам С-1 и С-2 проводят по планам выборочного одноступенчатого или сплошного контроля, приведенным в табл. 8 и 9.

ГОСТ 20465—85 С. 19

Т аблица7

Группа испытаний Наименование видов испытаний и последовательность их проведения Пункт Примечание,

1 требований методов контроля

С-1 1. Проверка внешнего вида, разборчивости и содержания маркировки 2. Испытание маркировки на прочность 3.2.2, 7.1.2 7.1.5 6.2.2, 6.6.2 6.6.3

L Проверка общего вида, габаритных, установочных и присоединительных размеров 3.2.1 6.2.1

2. Проверка взаимозаменяемости 3.2.15 6.2.11

3. Проверка усилия расчленения гнезда с контрольным штырем 3.2.4 6.2.4

4. Проверка усилия расчленения корпуса врубных соединителей с контрольной втулкой 3.2.5 6.2.5

С-2 5. Проверка герметичности (для герметичных соединителей) в нормальных условиях 3.2.8 6.2.8 Конкретный метод указывают в ТУ

6. Проверка электрической прочности изоляции 7. Проверка герметичности (для герметичных соединителей) при крайних температурах 3.3.6 3.2.8 6.3.7 6.2.8 Необхо- ' димость проверки указывают в ТУ То же

8. Проверка сопротивления изоляции (для герметичных соединителей) 3.3.7 6.3.8

9. Проверка сопротивления контактов 3.3.2 6.3.1 Необходимость проверки указывают в ТУ

С. 20 ГОСТ 20465—85

Таблица 8

Группа испытаний Объем выборки nt шт. Приемочное число С, шт.

С-1 50 2

С-2 100 0

Таблица 9

Группа испытаний Объем партии N, шт. Приемочное число С. шт.

прн первичном предъявлении при вторичном предъявлении

С-1 От 10 до 25 Св. 25 » 100 0 1 0 0

С-2 До 200 0 0

5.3.5. Количество возвращенных партий (в том числе повторно предъявленных), при котором прекращают приемку и отгрузку соединителей, равно 3 из 10.

5.3.6. Части соединителей должны быть перепроверены перед отгрузкой потребителю, если после их приемки прошло более 3 мес.

Дата перепроверки должна быть дополнительно указана в сопроводительном документе. Перепроверку проводят в объеме приемо-сдаточных испытаний.

5.3.7. Условия поощрительной системы контроля при приемосдаточных испытаниях (планирование испытаний методом накопленной выборки) устанавливают в ТУ в соответствии с требованиями ГОСТ В 20.57.403.

5.4. Периодические испытания

5.4.1. Состав испытаний, деление состава на группы испытаний, периодичность испытаний для каждой группы, а также последовательность их проведения в пределах групп должны соответствовать приведенным в табл. 10.

5.4.2. Испытания по группам П-1—П-3 проводят на самостоятельных выборках.

5.4.3. Правила комплектования выборки по группам испытаний П-1 и П-2 указывают в ТУ. Выборку для испытаний, по группе П-3 комплектуют от всей совокупности соединителей, предусмотренной в ТУ.

ГОСТ 20465—85 С. 21

Таблица 10

Наименование видов испытаний и последовательность их проведения Пер иод ич- Пункт

Группа испытаний ность проведения испытаний тр ебова-ний методов контроля Примечание

П-1 Испытание на безотказность Один раз в 6 мес 3.5.1 6.5.2 Продолжительность испытаний 500 или 1000 ч*

П-2 1. Проверка массы и электрических пар fl- метр ов, отнесенных к группе периодических испытаний: массы сопротивления кон- тактов сопротивления изоляции статической неста- бильности переходного сопротивления контактов 1а* Испытания на способность к пайке и количеству перепаек 16. Испытание на теплостойкость при пайке 2. Испытание на износоустойчивость (10 % допустимого числа сочленений (расчленений) 3. Проверка момента вращения накидной гайки или байонетной обоймы 4, Испытание на виб-ропр очноеть (кр атко- временное воздейст- вие) 5. Испытание на виброустойчивость с проверкой динамической нестабильности пере- ходного сопротивления контактов и проверка отсутствия резонанс- ных частот конструкции в заданном диапазоне частот Один раз в 6 мес 3.2.3 3.3.2 3.3.7 3.3.4 3,2.20 3.2.20 3.5.1 3.2.7 3.4.1 3.2.18, 3.4.1, 3.3.3 6.2.3 6.3.1 6.3.8 6.3.3 6.2,12 6.2.13 6.2.4, 6.2.5, 6.2.6 6.2.7 6.4.3 6.3.2, 6.4.2, 6.2.15

С. 22 ГОСТ 20465—85

Продолжение табл. 10

Группа испытаний Наименование видов испытаний н последовательность их проведения Периодичность проведения испытаний Пункт Примечание

требований методов контроля

П-2 6. Испытание на ударную прочность 7. Испытание на ударную устойчивость 10. Испытание на устойчивость к воздействию пониженного атмосферного давления 11. Испытание на водонепроницаемость 12. Испытание на воздействие статического гидравлического дав- ления 13. Проверка усилия вырыва (выдавлива- ния) врубных соединителей из панели 14. Испытание на способность к пайке и количеству перепаек 15. Испытание на теплостойкость при пайке Один раз в 6 мес 3.4.1 3.4.1 3.4.1 3.4.1 3.4.1 3.2.10 3.2.20 3.2.21 6.4.4 6.4.5 6.4.15 6.4.21 6.4.22 6.2.10 6.2.12 6.2.12 Необходимость испытаний указывают в ТУ То же То же

П-3 1. Проверка габаритных размеров тары 2. Испытание упаковки на прочность Один раз в 12 мес 7.2.4 7.2.1 6.7.2 6.7.3

* При проведении испытаний на безотказность с продолжительностью 500 ч юдно из четырех испытаний проводят с продолжительностью 1000 ч. Для соединителей с минимальной наработкой свыше 25000 ч продолжительность испытаний на безотказность— 1000 ч.

** Испытание не проводят, если его проводят при испытаниях на безотказность с теми же значениями характеристик.

5.4.4. Испытния по группе П-1 (на безотказность) проводят в соответствии с требованиями ГОСТ В 20.57.404 по планам выборочного одноступенчатого контроля, приведенным в табл. 11.

5.4.5. Испытания по группе П-2 проводят по плану выборочного одноступенчатого контроля с объемом выборки п=20 шт. и приемочным числом С = 0.

ГОСТ 20465—85 С. 23

Таблица 11

Группа испытаний Годовой объем производства соединителей, шт. Объем выборки, шт. Приемочное число С, шт.

П-1 Св. 20 000 80 0

» 10 000 до 20 000 включ. 50 0

» 3000 до 10000 включ. 30 0

До 3000 включ. 20 0

5.4.3. —5.4.5 (Измененная редакция, Изм. № 1).

5.4.6. Испытания по группе П-3 проводят по плану одноступен--чатого контроля с объемом выборки, установленным в ТУ, и приемочным числом С=0.

5.4.7. Соединители, подвергавшиеся испытаниям по группам П-1 и П-2, отгрузке не подлежат. Соединители, подвергавшиеся испытаниям по группе П-3, допускается поставлять потребителю, если соединители соответствуют требованиям ТУ при приемке и поставке.

5.4.8. При периодических испытаниях допускается вводить поощрительную систему контроля в соответствии с требованиями ГОСТ В 20.57.403 без изменения периодичности проведения испытаний по группам П-1 и П-2.

5.4.9. Повторные испытания на вновь изготовленных изделиях проводят на удвоенном количестве соединителей по группам испытаний, на которых обнаружено несоответствие соединителей установленным требованиям.

5.4.10. В акте анализа дефектных соединителей, обнаруженных при проверке в объеме приемо-сдаточных испытаний перед периодическими испытаниями, должно быть сделано заключение о возможности аналогичных дефектов в других соединителях партий, от которых были отобраны выборки с дефектными образцами. Если в акте будет указано, что такие дефекты присущи другим соединителям этих партий, то изготовитель совместно с представителем заказчика принимает решение о перепроверке неотгружен-ных и необходимости замены отгруженных соединителей, от которых были отобраны дефектные образцы.

5.5. Испытания на долговечность

5.5.1. Испытания проводят в соответствии с требованиями ГОСТ В 20.57.404 с учетом дополнений и уточнений, изложенных в настоящем стандарте. Периодичность проведения испытаний приведена в табл. 12.

5.5.2. При минимальной наработке свыше 10000 ч испытания на долговечность проводят только в составе квалификационных испытаний, а при изменении материалов, конструкции или технологического процесса изготовления, которые могут повлиять на надежность соединителей, — в составе типовых испытаний.

С. 24 ГОСТ 20465—85

Таблица 12

Минимальная наработка, ч Периодичность проведения испытаний

До 2000 От 2000 » 5000 Св. 5000 » 10 000 Два раз в год Один раз в год Один раз в два года

5,5.3. Испытания на долговечность проводят на самостоятельных выборках.

5.5.4. Правила комплектования выборок для испытаний соединителей на долговечность устанавливают в ТУ.

5.5.5. Испытания на долговечность проводят по плану выборочного одноступенчатого контроля с объемом выборки п=30 шт. и приемочным числом С=0.

5.5.6. Соединители, подвергавшиеся испытаниям на долговечность, отгрузке не подлежат.

5.6. Испытания на сохраняемость

5.6.1. Испытания на сохраняемость проводят в соответствии с требованиями ГОСТ В 20.57.404 с учетом дополнений и уточнений, приведенных в настоящем стандарте.

5.6.2. Результаты испытаний на сохраняемость считают отрицательными, если доля отказавших соединителей превышает 0,017.

5.6.3. Испытания на безотказность соединителей, находящихся на длительном хранении, проводят по плану выборочного одноступенчатого контроля на выборке объемом п=30 шт.

5.7. Испытания на гамма-процентный ресурс

5.7.1. Испытания на гамма-процентный ресурс проводят в соответствии с требованиями ГОСТ В 20.57.404 с дополнениями и уточнениями, приведенными в настоящем стандарте.

5.7.2. Испытания проводят по плану выборочного одноступенчатого контроля на выборке объемом /г=30 шт. при у=95 %.

6. МЕТОДЫ КОНТРОЛЯ

6.1. Общие положения

6.1.1. Контроль соединителей проводит контролер с остротой зрения 1,0—0,8 и нормальным цветоощущением при освещенности соединителей 100—150 лк при нормальных климатических условиях, установленных в ГОСТ 20.57.406.

6.1.2. Кабельные соединители при механических, климатических и биологических испытаниях должны быть заделаны на отрезки кабеля длиной 7—15 см способом, предусмотренным в ТУ. Коаксиально-полосковые переходы (КПП) испытывают без монтажа на полосковую линию.

(Измененная редакция, Изм. № 1).

ГОСТ 20465—85 С. 25

6.2. Контроль на соответствие требованиям к конструкции

6.2.1. Общий вид, габаритные, установочные и присоединительные размеры (п. 3.2.1) контролируют сличением с конструкторской документацией и измерением размеров любыми средствами измерений, обеспечивающими измерения с погрешностями, не превышающими установленные в ГОСТ 8.051.

6.2.2. Внешний вид частей соединителей (п. 3.2.2) проверяют в соответствии с требованиями ГОСТ 20.57.406 методом 405—1.

6.2.3. Массу частей соединителей (п. 3.2.3) проверяют в соответствии с требованиями ГОСТ 20.57.406 методом 406—1 на весах с погрешностью ±5 %.

6.2.4. Усилие расчленения гнезда (п. 3.2.4) проверяют контрольным штырем, изготовленным в соответствии с требованиями ТУ. Контрольный штырь должен быть укреплен в специальном приспособлении. После сочленения штырь поворачивают на 360° и прикладывают усилие расчленения. Погрешность измерения не должна превышать 10 %.

Соединители считают выдержавшими испытания, если усилие расчленения находится в пределах норм, установленных в ТУ.

6.2.5. Усилие расчленения корпуса врубных соединителей (п. 3.2.5) проверяют контрольной втулкой, изготовленной в соответствии с требованиями ТУ и укрепленной в специальном приспособлении. После сочленения втулки с корпусом соединителя ее поворачивают на 360° и прикладывают усилие расчленения. Погрешность измерения не должна превышать 10 %.

Соединители считают выдержавшими испытания, если усилие расчленения находится в пределах норм, установленных в ТУ.

6.2.6. Усилие расчленения врубных соединителей (п. 3.2.6) проверяют приложением силы вдоль оси соединителей. Погрешность измерения не должна превышать 10 %.

Соединители считают выдержавшими испытания, если усилие расчленения находится в пределах норм, установленных в ТУ.

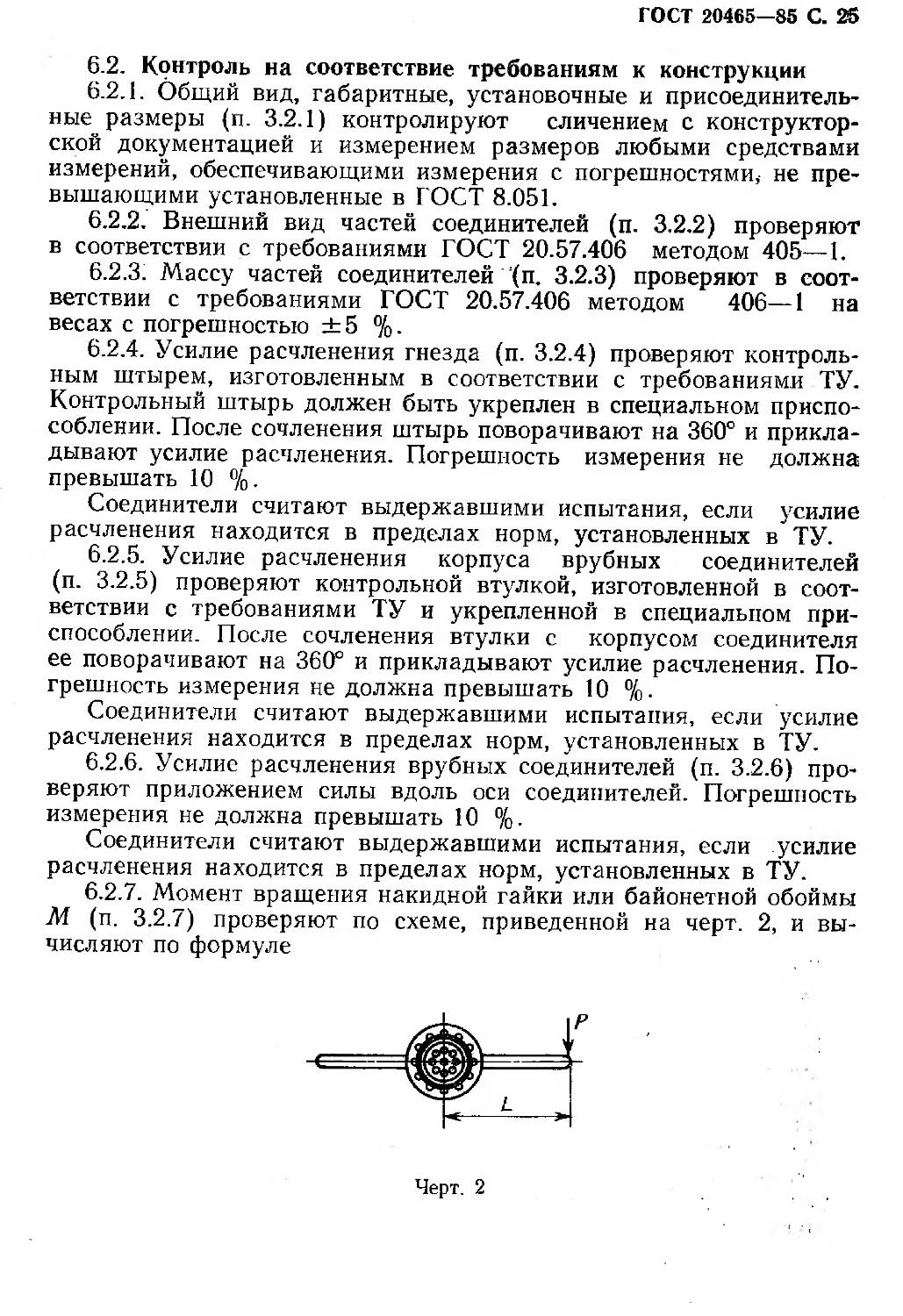

6.2.7. Момент вращения накидной гайки или байонетной обоймы М (п. 3.2.7) проверяют по схеме, приведенной на черт. 2, и вычисляют по формуле

Черт. 2

С. 26 ГОСТ 20465—85

M—PL, (1)

где Р~ максимальное усилие, показываемое прибором, при вра-

щении гайки (байонетной обоймы), Н (кгс);

L — плечо, м.

Усилие измеряют в процессе сочленения частей соединителей после свободного хода накидной гайки и последующего вращения на ’/6—*/4 оборота, обеспечивающего начало сочленения.

Усилие вращения байонетной обоймы измеряют с начала вращения обоймы при закрытии байонетного замка.

Погрешность измерения не должна превышать 10 %.

Соединители считают выдержавшими испытания, если при приложении момента вращения, установленного в ТУ, обеспечивается полная стыковка без механических повреждений элементов конструкций.

6.2.8. Герметичность частей соединителей (п. 3.2.8) проверяют одним из следующих методов. Конкретный метод указывают в ТУ.

А — герметичность избыточным давлением воздуха проверяют методом 401—5 по ГОСТ 20.57.406 по схеме, приведенной на черт. 3.

/ — манометр; 2 — вентиль; 3, 5 — резиновые штанги; 4 — стакан-б — трубка; 7 — тарированная мензурка; 8 — ванночка с водой

(спиртом); Р — вилка (розетка); 10— уплотнение; 11— источник сжатого воздуха

Черт. 3

Для проведения испытаний открывают вентиль 2 и от источника сжатого воздуха 11 подают испытательное давление на герметичную часть соединителя.

В течение всего времени давление поддерживают постоянным в соответствии с нормой, указанной в ТУ.

Части соединителей под давлением выдерживают не менее 5 мин.

Для частей соединителей, допускающих утечку воздуха (газа), дополнительно устанавливают приспособление для измерения проходящего через часть соединителя воздуха (например, тарированную мензурку).

ГОСТ 20465—85 С. 27

Соединители считают выдержавшими испытания, если на поверхности жидкости не наблюдается выделение пузырьков воздуха или количество выделяемого воздуха (газа) не превышает допустимого значения, указанного в ТУ.

Б — при проверке герметичности гидростатическим давлением часть соединителя переходным шлангом и штуцером подсоединяют к устройству и создают избыточное давление спирта, значение которого указано в ТУ. Часть соединителя под давлением выдерживают в течение времени, установленного в ТУ. Часть соединителя считают выдержавшей испытание, если не наблюдается утечки спирта.

В (метод обдува) — вакуумную герметичность проверяют методом 401—2—2 по ГОСТ 20.57.406 по схеме, приведенной на черт. 4. Часть соединителя герметично подсоединяют к входному отверстию гелиевого течеискателя 11. С одной стороны части соединителя устанавливают абсолютное давление, не превышающее 0,133-10"1 кПа, а с другой стороны подают гелий при атмосферном давлении не менее 0,5 мин.

Части соединителей считают выдержавшими испытания, если измеренная с учетом погрешности скорость утечки гелия меньше или равна указанной в ТУ.

Г — вакуумную герметичность проверяют методом 401—2.2 по ГОСТ 20.57.406 по схеме, приведенной на черт. 4. Часть соединителя герметично подсоединяют к входному отверстию гелиевого течеискателя.

1 — выносной прибор; 2 — дроссель течеискателя; 5 — вентиль; 4 — стакан; 5 — манометр; 6 — редуктор; 7 — баллон с гелием; S — вилка (розетка, переходник); 9— прокладка; 10— вакуумный насос; 11 — гелиевый течеискатель

Черт. 4

С одной стороны части соединителя устанавливают абсолютное давление, не превышающее 0,133-Ю-1 кПа, а с другой подают гелий под давлением 147 кПа (если другого не указано в ТУ) не менее 0,5 мин.

С. 28 гост 20465—85

Части соединителей считают выдержавшими испытание, если измеренная с учетом погрешности скорость утечки гелия меньше или равна указанной в ТУ.

Д — герметичность при повышенных и пониженных рабочих температурах проверяют методом, установленным в ТУ.

6.2.9. Устойчивость заделки кабеля к воздействию вытягивающего усилия (п. 3.2.9) проверяют приложением вытягивающего усилия вдоль оси соединителя. Значение вытягивающего усилия устанавливают в ТУ. Время воздействия усилия 3 мин.

Соединители считают выдержавшими испытания, если в процессе испытаний не произошло обрыва внутреннего и внешнего проводников кабеля внутри соединителя.

6.2.10. Усилие вырыва (выдавливания) врубных соединителей из панели (п. 3.2.10) проверяют приложением усилия вдоль оси соединителя.

Соединители считают выдержавшими испытания, если усилие-вырыва (выдавливания) соединителя не менее пятикратного усилия расчленения соединителя, установленного в ТУ.

(Измененная редакция, Изм. № 1).

6.2.11. Взаимозаменяемость (п. 3.2.15) проверяют сочленением частей соединителей одного присоединительного размера. Для сочленения приборная часть соединителя при необходимости должна быть жестко закреплена.

Соединители считают выдержавшими испытания, если при сочленении (расчленении) и вращении накидных гаек и байонетных обойм не происходит механических заеданий.

6.2.12. Способность к пайке и перепайке (п. 3.2.20) проверяют в начале испытаний при монтаже частей соединителей на кабель методом 402—1 или 402—2 по ГОСТ 20.57.406, совмещая при этом: и испытание на теплостойкость при пайке (п. 3.2.21) методом 403—1 или 403—2 ГОСТ 20.57.406. Конкретные методы указывают в ТУ.

Перед испытаниями выводы частей соединителей обезжиривают и подвергают ускоренному старению методом 3 (испытание 402) ГОСТ 20.57.406, если иной метод не указан в ТУ.

Для определения количества перепаек соединители демонтируют с кабеля, затем снова монтируют на кабель и делают замеры параметров. Этот цикл повторяется до тех пор, пока получаемые параметры соответствуют нормам, указанным в пп. 3.3.2 и 3.3.7.

Соединители считают выдержавшими испытание на способность к пайке и перепайке, а также на теплостойкость при пайке, если сопротивление контактов соответствует норме, указанной в п. 3.3.2„ а сопротивление изоляции —норме, указанной в п. 3.3.7.

(Измененная редакция, Изм. № 1).

6.2.13. (Исключен, Изм. № 1).

ГОСТ 20465—85 С. 29

6.2.14. Коррозионную стойкость соединителей (п. 3.2.17) подтверждают испытаниями соединителей на воздействие повышенной влажности воздуха и соляного тумана.

6.2.15. Проверку отсутствия резонансных частот конструкции в заданном диапазоне частот (п. 3.2.18) проводят методом 101—1 ГОСТ 20.57.406 при испытаниях на виброустойчивость с ускорением, указанным в ТУ.

Отсутствие резонансных частот конструкции гарантируется положительными результатами проверки динамической нестабильности переходного сопротивления контактов соединителей.

6.2.16. Определение величины резонансных частот конструкции (п. 8.8) за пределами заданного диапазона не проводят.

6.2.15, 6.2.16 (Измененная редакция, Изм. № 1).

6.3. Контроль на соответствие требованиям к электрическим параметрам и режимам эксплуатации

6.3.1. Сопротивление контактов (п. 3.3.2) проверяют методом 1 ГОСТ 24606.3.

При измерении сопротивления контактов кабельных соединителей необходимо предварительно прокалибровать внутренний и внешний проводники кабеля и вычесть значения сопротивления проводников из общих показаний.

Соединители считают выдержавшими испытания, если сопротивление контактов не превышает норм, установленных в ТУ.

6.3.2. Динамическую нестабильность переходного сопротивления контактов (п. 3.3.3) проверяют по ГОСТ 24606.3 в режимах, указанных в п. 6.4.1.

Примечание. В технически обоснованных случаях допускается исключение усилителя из электрической схемы измерения.

Соединители считают выдержавшими испытания, если значение динамической нестабильности переходного сопротивления контактов соответствует требованиям п. 3.0.3.

6.3.3. Статическую нестабильность переходного сопротивления контактов (п. 3.3.4) проверяют по ГОСТ 24606.3.

Число измерений, необходимых для определения статической нестабильности переходного сопротивления контактов, должно быть равно 5.

Соединители считают выдержавшими испытания, если значение статической нестабильности переходного сопротивления контактов соответствует требованиям п. 3.3.4.

6.3.1. —6.3.3 (Измененная редакция, Изм. № 1).

6.3.4. Максимальную мощность, пропускаемую соединителем, (п. 3.3.13) проверяют следующим образом. Испытываемый соединитель заделывают на кабель на расстоянии не менее 1 м от ис-'точника мощности. Один конец кабеля подсоединяют к источнику мощности (генератору). Ко второму концу кабеля подсоединяют

С. 30 ГОСТ 20465—85

согласованную нагрузку. Через заделанный на кабель соединитель под рабочим напряжением в течение 30 мин пропускают мощность, величина которой установлена в ТУ. При установившемся тепловом режиме измеряют температуру внутреннего проводника соединителя при температуре окружающего воздуха 40 °C.

Соединители считают выдержавшими испытания, если температура внутреннего проводника не превышает теплостойкости кабеля.

При температуре воздуха, отличающейся от 40 °C, значение максимальной пропускаемой мощности определяют в соответствии с требованиями ГОСТ 11326.0.

6.3.5. /ССт<7 (п. 3.3.5) проверяют одним из следующих методов, указанным в ТУ.

А — прямое измерение кабельных соединителей. Кети соединителей измеряют прямым методом по блок-схеме, приведенной на черт. 6. Определяют максимальное (t/max) и минимальное (t/mjn) напряжения на измерительной линии и по результатам определения вычисляют Кети и модуль коэффициента отражения (КО) Г1 по формулам:

KaU= V; (5)

f Vmin

Положение первого минимума (Zx min) или максимума (/1так) напряжения фиксируют от выхода измерительной линии. Затем на расстоянии 10—15 см от измерительной линии разрезают кабель и заделывают испытываемые соединители.

Определяют максимальное (Птах ) и минимальное (t/min ) значения вдоль линии, вычисляют Кети и модуль коэффициента отражения (Г2) по формулам (5) и (6), фиксируют положение первого минимума (Z2min) или максимума (Z 2ГГ;ах ) напряжения от выхода измерительной линии.

Вычисляют модуль коэффициента отражения испытываемых соединителей (Г) по формуле

r=y~ri+r%~2raC0StP> (7)

где <р — разность фаз КО 1\ и Г %.

Если при произведенных измерениях зафиксированы точки одного типа (Zlmln, Z2mIn или Zlmax, Z2tnax), то разность фаз вычисляют по формуле

<P=2₽(Z1-Za), (8>

если зафиксированы точки разных типов — по формуле

ГОСТ 20465—85 С. 31

ф=2₽(/1-/2)+и, (9>

о 2л

где р — волновое число, равно -5— ;

X — длина волны, мм.

Значение КСти испытываемых соединителей вычисляют по формуле

Г —генератор СВЧ; Вт— вентиль; Ил — измерительная линия; И — индикаторный прибор или измерительный усилитель; П — измерительный переход с собственным К <71,3: К —* сто бухта кабеля

Черт, 6

Б — измерение кабельных соединителей в отрезках. Берут три одинаковых отрезка кабеля длиной не более 15 см и три одинаковых отрезка кабеля длиной, отличающейся от первых отрезков на величину L, которую определяют из условий

|sin6|^0,8

е-= <2,2 рад, (11)

Л

где 0 — разность электрических длин отрезков кабелей, рад;

m — коэффициент укорочения длины волны в кабеле (значение установлено в ТУ на кабели конкретных типов).

На каждый отрезок кабеля заделывают кабельную вилку и розетку, подлежащие измерению.

Кети кабельных соединителей измеряют в два этапа. На первом этапе по блок-схеме, приведенной на черт. 7, измеряют Кети и КО.

Индикатором измеряют максимальное (£7гаах) и минимальное-(^min ) значения напряжения вдоль измерительной линии. Затем вычисляют Кети,, и модуль КО Г\ по формулам:

Кея/,- ’• (12)

r ^min

С. 32 ГОСТ 20465—85

Г — генератор; Вт — вентиль; Ил — измерительная линия; И — индикаторный прибор или измерительный усилитель; П —

технологический переход с собственным В — ка-

бельная вилка; Р— кабельная розетка; И — согласованная нагрузка (допускается применять согласованную нагрузку, не входящую в комплект измерительной линии, но имеющую собственное значение ^1,3); I и II — отрезки кабелей

разной длины (кабель должен соответствовать требованиям

ТУ на кабель конкретного вида)

Черт. 7

Положение первого минимума (Zlmin) или максимума (Zltnax) на измерительной линии фиксируют от выхода измерительной линии.

На втором этапе измерений отрезки кабелей I и II меняют местами.

Измеряют максимальное. (t7ffiax) и минимальное (1/ш1п ) напряжения вдоль линии, а затем КСти2 и модуль КО Г2 по формулам (12) и (13).

От выхода измерительной линии фиксируют положение первого минимума (-Z2mln ) или максимума (Z2max) напряжения.

Если при измерениях на первом и втором этапах зафиксированы точки одного типа (максимум или минимум) с соответствующими положениями (Zlmin , ZSmin ИЛИ Zlmax, Z2max ), ТО рЗЗНОСТЬ фаз КО Г\ и Г2 вычисляют по формуле

Ф=2₽(/1-/2); (14)

если зафиксированы точки разных типов — по формуле

^2(^-4,)(15)

Модуль коэффициента отражения измеряемого соединителя вычисляют по формуле

rf-f-Fg—-S/Wosq) 2|siri0| ’

где 0 —вычисляют по формуле (И).

К сто измеряемого соединителя вычисляют по формуле (10);

ГОСТ 20465—85 С. 33-

В — измерение переходов методом компенсации отражений и использованием подвижной нагрузки по блок-схеме, приведенной на черт. 8, проводят следующим образом.

Подвижную согласованную нагрузку подключают к трансформатору полных сопротивлений, поглотитель ее устанавливают на нулевое положение и проводят согласование нагрузки с выходом измерительной линии до Kciu , равного 1,01—1,02.

1 — генератор; 2 — вентиль: 3 — измерительная линия;

4 с— индикатор; 5 — трансформатор полных сопротивлений;

6 — испытуемый переход; 7 — подвижная согласованная нагрузка

Черт. 8

Не изменяя частоты генератора и настройки трансформатора,, между трансформатором и подвижной нагрузкой включают испытуемый переход или гирлянду. Поглотитель нагрузки перемещают на величину, эквивалентную электрической длине перехода 13, после чего измеряют Ксги перехода. Если эквивалентная длина перехода или гирлянды неизвестна, то ее определяют следующим образом: к выходу измерительной линии подключают короткозамкнутую нагрузку и определяют положение ближайшего к выходу линии минимума тока. Затем к выходу линии подключают испытуемый переход или гирлянду с короткозамкнутой нагрузкой на выходе и вновь определяют положение минимума тока на линии. Если электрическая длина перехода больше , то

а 1э=т+^-; (17)

х

если электрическая длина перехода меньше,-х- , то &

где т — смещение минимума тока в измерительной линии, мм.

Указанным методом допускается измерять Кс?и тройников и. четверников, при этом свободные выходы должны быть нагружены на фиксированные нагрузки с малыми отражениями.

Г—измерение сдвигом узла малых значений К с-ru соединителей проводят по блок-схеме, приведенной на черт. 9.

С. 34 ГОСТ 20465—85

1

I — генератор; 2 — вентиль; 3 — измерительная линия; 4 — испытуемый соединитель; 5 — подвижной короткозамкнутый поршень

Черт. 9

Кети измеряют следующим образом. Короткозамкнутый поршень перемещают через равные промежутки AL = ^gA или AL=-g-X с текущей координатой X. В измерительной линии, на отрезке не менее X ,определяют смещение положения минимума У в каждой точке, соответствующей текущей координате X. Затем определяют разность X—У при различных положениях коротко-замыкающего поршня (Х\—У}; Х2—У2; Х3—У3 и т. д.) и строят зависимость этой разницы от текущей координаты X (Хь Х2; Х3; ...). При наличии отражений в измеряемом объекте эта зависимость будет иметь вид кривой, приведенной на черт. 10.

Черт. 10

Ширина кривой D определяет КО:

iiz । . D

1^отр1 — SID -g- ,

D __ л[(Х-У)тах-(Х-/)п111Л]

2 “ X

Значение КСти вычисляют по формуле

Кети —

1-НХотр|

1-|Котр1

D 14-sin-y

1—Sin-g-

(18)

(19)

(20)

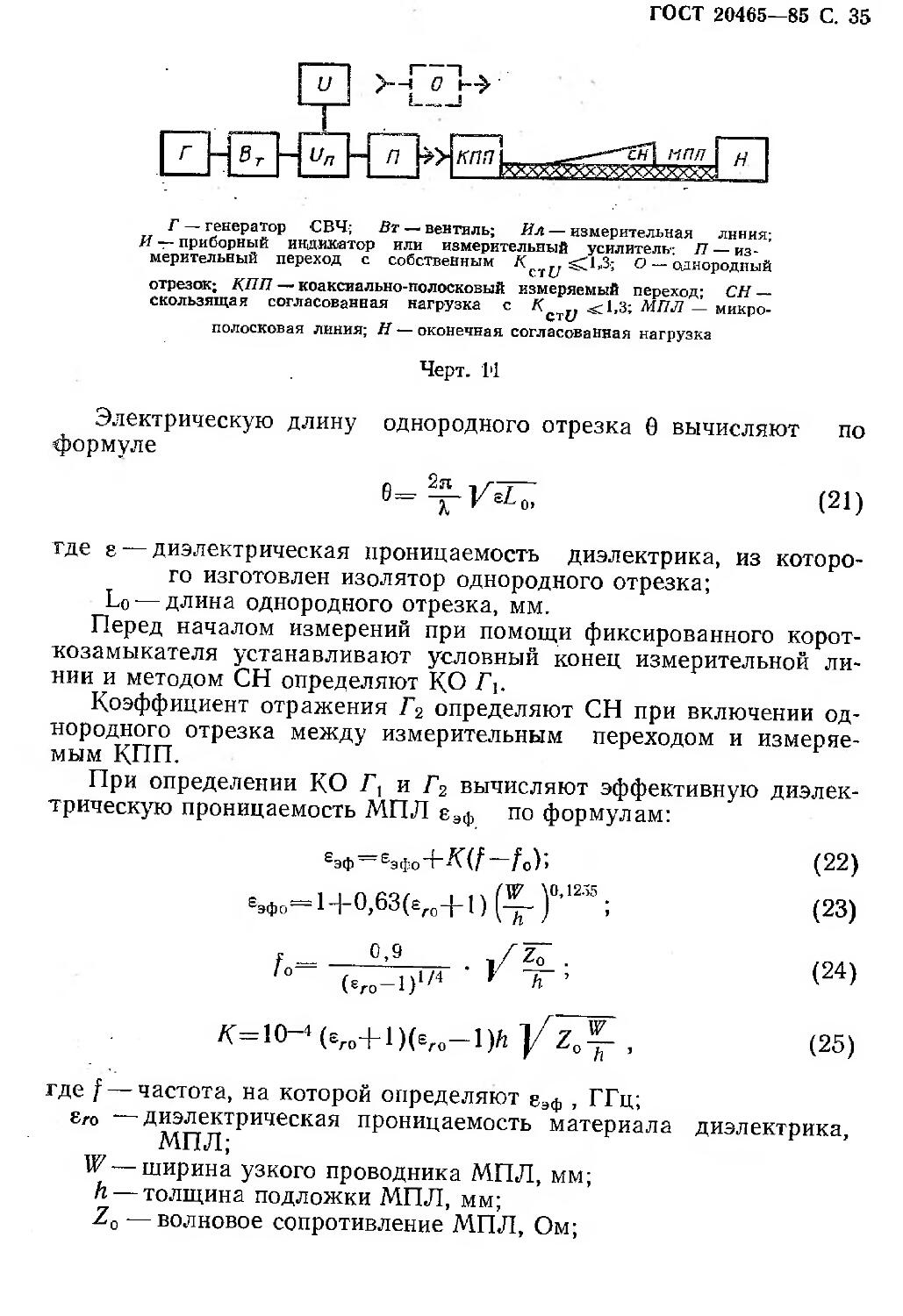

Д — измерение скользящей нагрузкой (СН) коаксиально-полосковых переходов (КПП) проводят по блок-схеме, приведенной на черт. 11.

ГОСТ 20465—85 С. 35

U

ип - п &>кпп1

Г — генератор -СВЧ; Вт — вентиль; Ил — измерительная линия; И -г- приборный индикатор или измерительный усилитель: П — измерительный переход с собственным ^1,3; ° — однородный отрезок; КПП — коаксиально-полосковый измеряемый переход; СН — скользящая согласованная нагрузка с К „ с 1,3; МПЛ — микро-

CtU

полосковая линия; И — оконечная согласованная нагрузка

Черт. 14

Электрическую длину однородного отрезка 6 вычисляют по формуле

(21)

где & — диэлектрическая проницаемость диэлектрика, из которого изготовлен изолятор однородного отрезка;

Lo — длина однородного отрезка, мм.

Перед началом измерений при помощи фиксированного корот-козамыкателя устанавливают условный конец измерительной линии и методом СН определяют КО Г\.

Коэффициент отражения Г2 определяют СН при включении однородного отрезка между измерительным переходом и измеряемым КПП.

При определении КО 1\ и Г2 вычисляют эффективную диэлектрическую проницаемость МПЛ еэф по формулам:

(22)

(23)

(24)

(25)

еэф — ЕЭфО~Ь^(/ /о)’

1 I Л I 1 \

£эфо 1 Ч“0>иЗ(ёго-{- 1 ) J

K=10-4(Sro4-l)(e,o-l)h]/zo^-,

где f — частота, на которой определяют вЭф , ГГц;

его —диэлектрическая проницаемость материала диэлектрика, МПЛ;

W—ширина узкого проводника МПЛ, мм;

h — толщина подложки МПЛ, мм;

— волновое сопротивление МПЛ, Ом;

С. 36 ГОСТ 20465—85

8 Эф0—эффективная диэлектрическая проницаемость МПЛ в начальной части СВЧ диапазона;

/о — частота излома аппроксимированных кривых;

/С—коэффициент наклона аппроксимированных кривых.

При произвольном начальном положении СН измеряют KctUv.

и определяют положение минимума стоячей волны

СН сдвигают на величину L, вычисляемую по формуле

4/^j, ’

(26р

измеряют Кати и определяют положение минимума стоячей волны 12.

СН вновь сдвигают на величину L, измеряют Кети и определяют положение минимума стоячей волны /3.

Определяют КО (Г(1), Л<2) и Г(3), их фазы <рь <р2, ерз, соответствующие первому, второму и третьему положениям СН, по формулам:

|Л‘>|=^-]-г-1,2,3; (27)

Ф,=2р(/0—/я) f —1,2,3. (28>

КО Г1 (или Г2) вычисляют по формулам:

Г=Г'-\-]Г", (29}

Л= -1- (|Л1> |сояр,+2|/’<2> |со5ф,+|Л3> |со£фа), (30)

/" -4- (|Л‘> |51пФ1Н-2|Л-<2> |5Шф2+|Л3> |зшф,), (31)

где Г— КО Г1 или Г2 в зависимости от этапа измерений; / — мнимая единица.

Модуль КО КПП Го вычисляют по формуле

(32>

где и Г'2 — действительные части коэффициентов отражений и Г2 соответственно, вычисляемые по формуле (30);

Г'\ и Г"2 — мнимые части КО и Г2, соответственно, вычисляемые по формуле (31);

0 — электрическая длина однородного отрезка.

Кети КПП вычисляют по формуле (10).

Погрешность измерения не должна превышать 10 %-

ГОСТ 20465—85 С. 37

Результаты измерений обрабатывают и предъявляют в соответствии с требованиями ГОСТ 8.207 и МИ 1317.

Примечание. Допускается проводить измерения. Дсти другими методами, указанными в ТУ и обеспечивающими погрешность не более 10 %. Аппаратура и приборы, используемые в схемах при измерении КсТу , приведены в рекомендуемом приложении.

6.3.6. Экранное затухание (п. 3.3.8) проверяют при помощи триаксиальной линии и установки Д1 —14/1.

Принцип работы установки Д1—14/1 заключается в сравнении амплитуды и фазы измеряемого сигнала с сигналом, амплитуда и фаза которого известны.

Экранное затухание соединителей измеряют в два этапа.

На первом этапе измерений по блок-схеме, приведенной на черт. 12, настройкой добиваются баланса с одного выхода генератора Гс через развязывающий аттенюатор Ат с сигналом со второго выхода /с — через ферритовые вентили Вц и Вт2 -

Гс — генератор сигнала, обеспечивающий работу в требуемом диапазоне частот; Лг — развязывающий аттенюатор Btj и Вт2 — ферритовые вентили; Ах — исследуемый соединитель, помещенный в триаксиальную линию

Черт. 12

Примечание. Блок автоподстройки, индикаторный блок, блок высокой частоты и развязывающий аттенюатор входят в комплект установки Д1—14/1.

На втором этапе измерений настройки схемы добиваются баланса сигнала с одного выхода генератора Гс через ферритовый вентиль Вт, , исследуемый соединитель Ах, который подсоединен к внутреннему коаксиалу триаксиальной линии, и ферритовый вентиль Вт2. Этот баланс наступит при определенном положении ко-роткозамыкающего плунжера триаксиальной линии.

Значение экранного затухания определяют как разность показаний между первым и вторым значениями сигналов. Результаты измерений обрабатывают и предъявляют в соответствии с требованиями ГОСТ 8.207 и МИ 1317.

6.3.5, 6.3.6. (Измененная редакция, Изм. № 1).

С. 38 ГОСТ 20465—85

6.3.7. Электрическую прочность изоляции (п. 3.3.6) проверяют испытательным напряжением переменного синусоидального тока частотой 50 Гц, установленным в ТУ, на испытательной установке, обеспечивающей в цепи высокого напряжения значение тока короткого замыкания не менее 40 мА. Свободные концы кабелей разделывают таким образом, чтобы исключить поверхностное перекрытие.

Испытательное напряжение подают на внутренний и внешний проводники, начиная с нуля или со значения, не превышающего величину максимального рабочего напряжения. Увеличивают напряжение до испытательного значения плавно (или ступенями) в течение 5—10 с. Соединители выдерживают под испытательным напряжением 1 мин. После окончания проверки испытательное напряжение снижают плавно (или ступенями) до нуля, после чего испытательную установку отключают.

Погрешность измерения испытательного напряжения не должна превышать 5 %.

Соединители считают выдержавшими испытания, если в процессе испытаний не наблюдалось электрического пробоя и поверхностного перекрытия или короны.

6.3.8. Сопротивление изоляции соединителей (п. 3.3.7) проверяют методом вольтметра-амперметра. Величина напряжения при измерении сопротивления изоляции должна быть не менее величины максимального рабочего напряжения, не более величины испытательного напряжения и не должна превышать 1000 В.

Отсчет показаний проводят после выдержки соединителей под напряжением в течение 1 мин. Если показание прибора устанавливается за время менее 1 мин, то время выдержки соединителей под напряжением допускается сокращать. Погрешность измерения не должна превышать 20 %.

Соединители считают выдержавшими испытание, если значение сопротивления изоляции не ниже норм, указанных в табл. 13.

Для соединителей конкретных типов по согласованию с заказчиком допускается использовать другие методы, установленные в ТУ и обеспечивающие погрешность не более 10 %.

6.3.9. Работоспособность соединителей при минимальных значениях тока и напряжения (п. 3.3.15) проверяют измерением сопротивления контактов при постоянном токе методом вольтметра-амперметра при ЭДС измерительной цепи 5 мВ и тока 10 мА прибором марки 13КС-2 или аналогичным прибором.

Погрешность измерения не должна превышать 10 %.

Соединители считают выдержавшими испытание, если значение сопротивления контактов не превышает норм, приведенных в ТУ.

ГОСТ 20465—85 С. 39

6.4. Контроль на соответствие требованиям по стойкости к ВВФ

6.4.1. Стойкость соединителей к воздействию механических климатических и биологических факторов (п. 3.4.1) контролируют в соответствии с методами, установленными в ГОСТ 20.57.406, испытаниями на:

виброустойчивость;

вибропрочность (длительное и кратковременное);

ударную прочность;

ударную устойчивость;

воздействие одиночных ударов;

воздействие линейного ускорения;

воздействие акустического шума;

воздействие повышенной температуры среды;

воздействие пониженной температуры среды;

воздействие изменения температуры среды;

воздействие атмосферных конденсированных осадков (инея и росы);

воздействие повышенной влажности воздуха (длительное или кратковременное);

воздействие атмосферного пониженного давления;

воздействие атмосферного повышенного давления;

воздействие статической пыли (песка);

воздействие плесневых грибов;

воздействие соляного (морского тумана);

воздействие солнечного излучения;

водонепроницаемость;

воздействие статического гидравлического давления;

во действие дождя;

воздействие агрессивных сред;

воздействие сред заполнения.

Перед испытаниями проверяют внешний вид, сопротивление контактов, усилие расчленения контактов и врубных соединителей.

При испытании на устойчивость при механических воздействиях соединители крепят на приспособлении в двух взаимно перпендикулярных плоскостях в соответствии с методом установки при эксплуатации. Свободные концы кабелей жестко крепят на расстоянии 4—5 см от соединителей, накидные гайки, если предусмотрена контровка, должны быть законтрены.

В каждой плоскости соединители соединяют последовательно между собой и подают постоянный или переменный ток 0,1 А напряжением 5 В.

Приспособление с закрепленными соединителями жестко крепят на столе стенда и подвергают механическим воздействиям.

С. 40 ГОСТ 20465—85

В процессе испытания контролируют наличие электрического5 контакта при помощи осциллографа, подключенного параллельно с внутренним и внешним проводниками соединителя (при испытании на виброустойчивость контролируют величину динамической нестабильности переходного сопротивления контактов).

Соединители считают выдержавшими испытания, если в процессе испытаний не наблюдалось нарушения электрического контакта, контролируемого отсутствием разрывов осциллограммы на экране осциллографа, и при испытании на виброустойчивость величина динамической нестабильности переходного сопротивления контактов не превышает 30 %, после испытаний отсутствуют механические повреждения; сопротивление контактов, усилие расчленения контактов и соединителей соответствуют нормам, установленным в ТУ при приемке и поставке.

При испытаниях на воздействие климатических факторов соединители в сочлененном состоянии должны располагаться на расстоянии не менее 10 мм друг от друга. При необходимости свободные концы кабеля и монтажная сторона КПП должны быть надежно защищены от климатических воздействий.

6.4.2. Испытание на виброустойчивость (п. 3.4.1) проводят методом 102—1. Степень жесткости указывают в ТУ.

Испытание проводят под электрической нагрузкой, характер,, значение, точность поддержания и метод контроля которой указывают в ТУ.

Способ крепления соединителей и расположение контрольной точки указывают в ТУ.

В процессе воздействия вибрации контролируют отсутствие резонансных частот соединителей. Индикацию возможных резонансных частот соединителей контролируют по динамической нестабильности переходного сопротивления контактов.

6.4.1, 6.4.2. (Измененная редакция, Изм. № 1).

6.4.3. Испытание на вибропрочность (п. 3.4.1) проводят одцим из методов 103—1. Конкретный метод и степень жесткости указаны в ТУ.

6.4.4. Испытание на ударную прочность (п. 3.4.1) проводят методом 104—1. Степень жесткости указывают в ТУ.

6.4.5. Испытание на ударную устойчивость (п. 3.4.1) проводят методом 105—1. Степень жесткости указывают в ТУ.

6.4.6. Испытание на воздействие одиночных ударов (п. 3.4.1) проводят методом 106—1. Степень жесткости указывают в ТУ. Форма импульса ударного ускорения полусинусоидальная.

6.4.7. Испытание на воздействие линейного ускорения (и. 3.4.1) проводят методом 107—1. Степень жесткости указывают в ТУ.

6.4.8. Испытание на воздействие акустического шума (п. 3.4.1) проводят методом 108—1 или 108—2. Конкретный метод и степень жесткости указывают в ТУ.

ГОСТ 20465—85 С. 41

6.4.9. Испытание на воздействие повышенной рабочей температуры среды (п. 3.4.1) проводят методом 201—1.1.

Продолжительность начальной стабилизации 2 ч.

При начальных проверках и измерениях проводят визуальный контроль соединителей и измерение параметров — критериев годности.

Соединители помещают в камеру с заранее установленной температурой, равной повышенной температуре среды, указанной в ТУ, и выдерживают при этой температуре в течение времени, указанного в ТУ при испытании на безотказность, и в течение времени, равного минимальной наработке при испытании на долговечность.

Непосредственно в камере или не позднее чем через 3 мин после извлечения соединителей из камеры проверяют сопротивление изоляции.

Продолжительность конечной стабилизации 1 ч.

При заключительных проверках и измерениях проводят визуальный контроль внешнего вида (п. 3.2.2) и маркировки (п. 7.1.4), замеряют сопротивление контактов, усилие расчленения (сочленения) контактов, электрическую прочность, герметичность соединителей.

Соединители считают выдержавшими испытания, если внешний жид, маркировка, сопротивление контактов, усилие расчленения (сочленения) контактов, электрическая прочность и герметичность соответствуют нормам, установленным в ТУ при приемке и поставке, а сопротивление изоляции ₽из —нормам, установленным в табл. 13.

Таблица 13

Условия испытаний Сопротивление изоляции, МОм, не менее, при минимальных рабочих напряжениях, (амплитудное значение), В

до 100 включ. св. 100 до 1000 включ. св. ЮОО

Повышенная температура 500

Повышенная влажность (кратковременное воздействие) Повышенная влажность (длительное воздействие) и соляной туман 10(3) 3 20(5) 5 30(10) 10

Примечание. В скобках указано сопротивление изоляции для герметичных соединителей.

6.4.10. Испытание на воздействие пониженной рабочей температуры среды (п. 3.4.1) проводят методом 203—1.

С. 42 ГОСТ 20465—85

Продолжительность начальной стабилизации 2 ч.

При начальных проверках и измерениях проводят визуальный контроль соединителей и измерение параметров—критериев годности.

Соединители помещают в камеру с заранее установленной температурой, равной пониженной рабочей температуре, указанной в-ТУ, и выдерживают при этой температуре 1,5 ч.

Непосредственно в камере или в течение 3 мин после извлечения из камеры проверяют герметичность (для герметичны^ соединителей) (п. 6.2.8) одним из методов, указанных в ТУ.

Соединители извлекают из камеры и подвергают конечной стабилизации в течение 1 ч.

При заключительных проверках проверяют отсутствие' коррозии, механических повреждений.

Соединители считают выдержавшими испытания, если не наблюдается следов коррозии, механических повреждений и потери герметичности.

Допускается совмещать испытание на воздействие пониженной температуры с испытаниями на воздействие изменения температур.

6.4.9, 6.4.10. (Измененная редакция, Изм. № 1).

6.4.11. Испытание на воздействие изменения температуры среды (п. 3.4.1) проводят методом 205—1 или 205—2 воздействием крайних температур. Конкретный метод указывают в ТУ.

Продолжительность начальной стабилизации 2 ч.

При начальных проверках и измерениях проводят визуальный контроль соединителей и измерение параметров—критериев годности.

Продолжительность выдержки соединителей в каждой камере 1 ч. Количество циклов воздействия 3.

Время переноса соединителей из камеры в камеру не должно превышать 3 мин.

Продолжительность конечной стабилизации 1 ч.

Соединители считают выдержавшими испытание, если не наблюдается следов коррозии, механических повреждений и потери герметичности.

6.4.12. Испытание на воздействие инея и росы (п. 3.4.1) проводят методом 206—1.

При начальных проверках производят визуальный контроль соединителей.

Соединители помещают в камеру и выдерживают при пониженной температуре 2 ч, после чего извлекают из камеры и подают на них рабочее напряжение в течение 15 мин.

В процессе выдержки под рабочим напряжением контролируют отсутствие пробоев и поверхностных перекрытий.

ГОСТ 20465—85 С. 43

При заключительных проверках проводят визуальный контроль-соединителей.

6.4.13. Испытание на воздействие повышенной влажности воздуха (длительное) (п. 3.4.1) проводят методом 207—2.

Продолжительность начальной стабилизации 2 ч.

Соединители считают выдержавшими испытания, если отсутствуют пробои или поверхностные перекрытия изоляции.

При начальных проверках и измерениях проводят визуальный контроль внешнего вида соединителей (п. 3.2.2) и маркировки (п. 6.6.1), проверку сопротивления контактов, изоляции и электропрочности.

Соединители помещают в камеру и предварительно выдерживают при повышенной температуре 1 ч, после чего повышают относительную влажность.

Продолжительность воздействия влаги на соединители исполнения В—56 сут, исполнения УХЛ—21 сут.

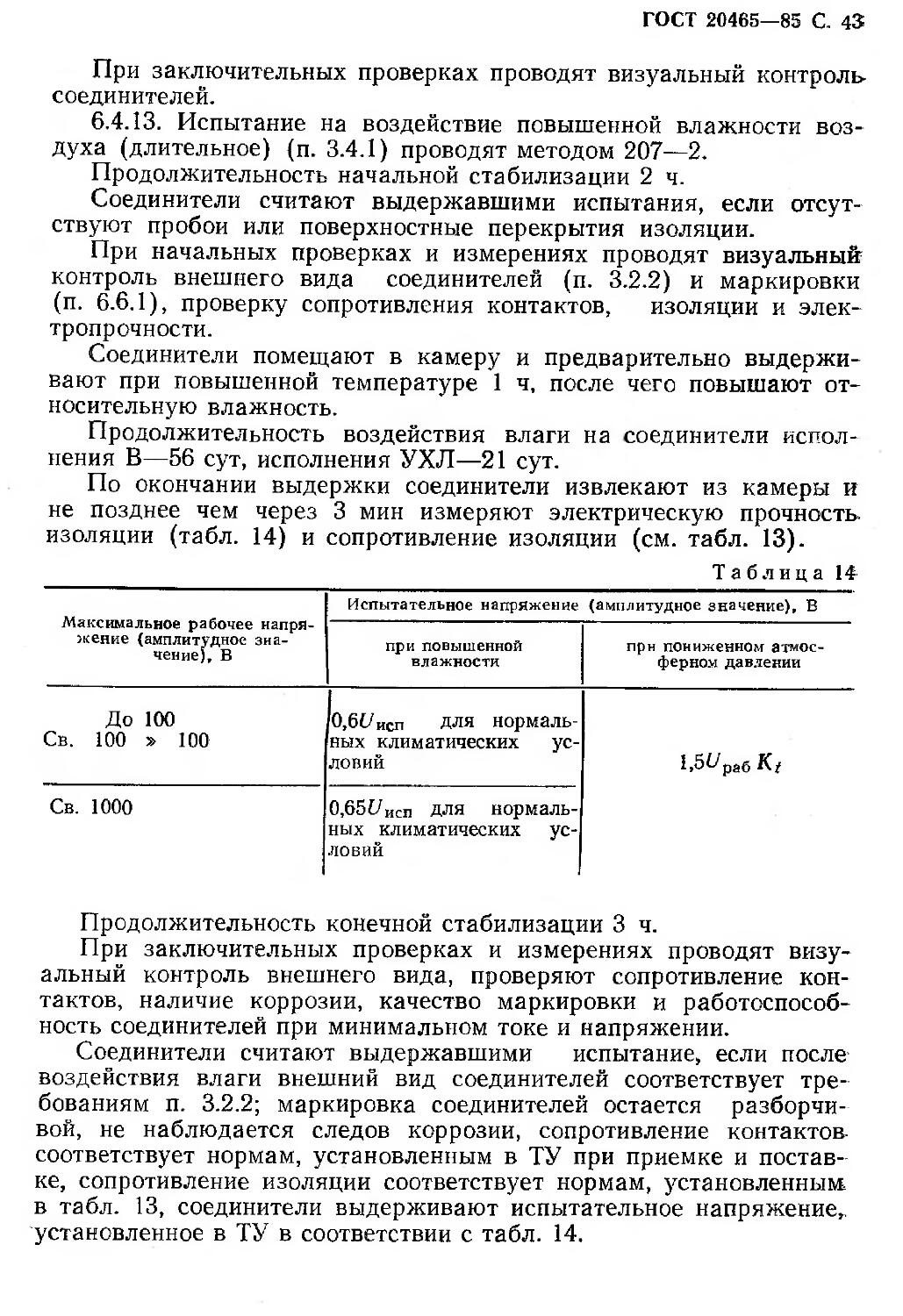

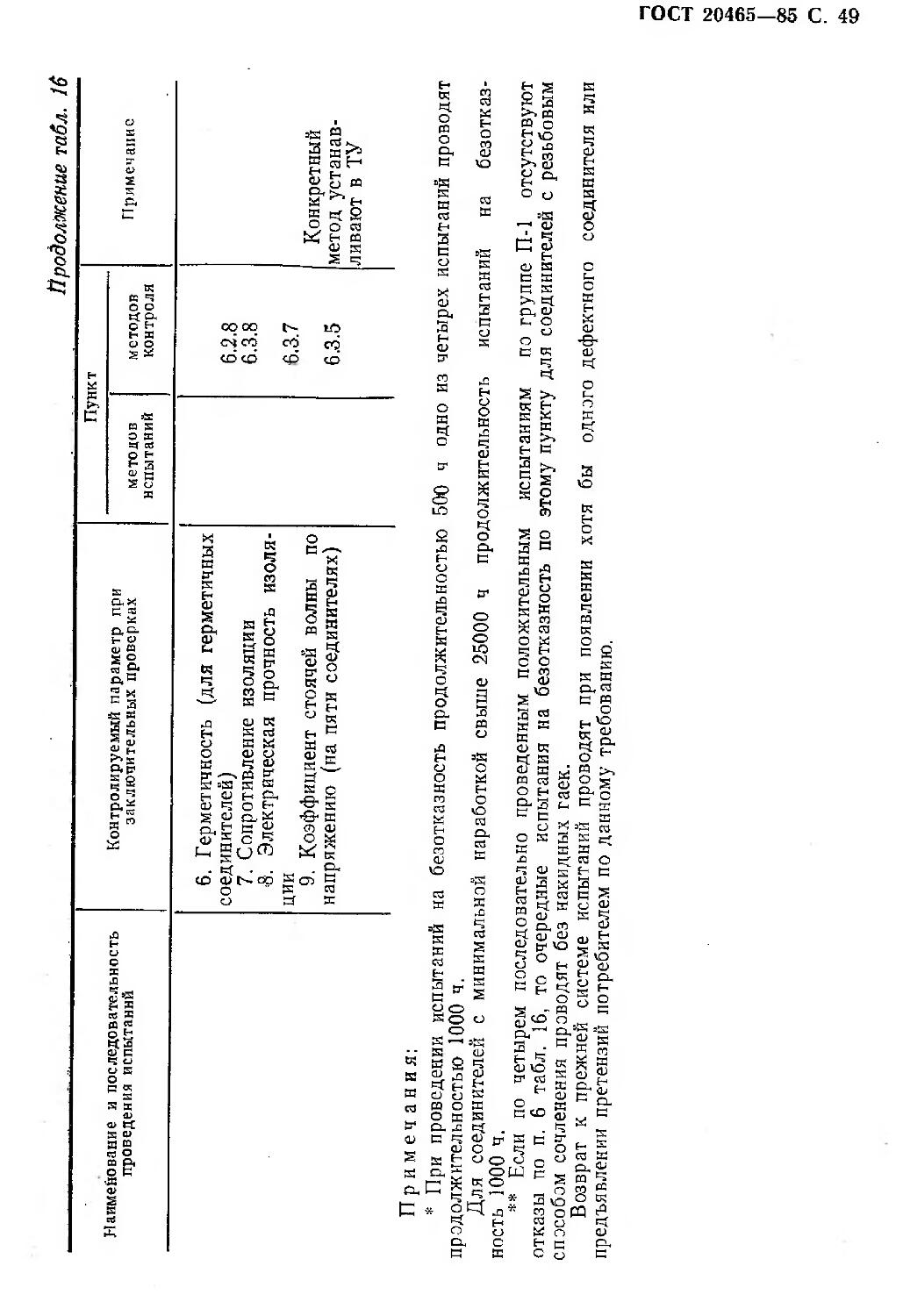

По окончании выдержки соединители извлекают из камеры и не позднее чем через 3 мин измеряют электрическую прочность изоляции (табл. 14) и сопротивление изоляции (см. табл. 13).

Таблица 14

Максимальное рабочее напряжение (амплитудное значение), В Испытательное напряжение (амплитудное значение), В

при повышенной влажности прн пониженном атмосферном давлении

До 100 Св. 100 » 100 0,6£/исп для нормальных климатических условий Ьб^раб К/

Св. 1000 0,65£/Исп для нормальных климатических условий

Продолжительность конечной стабилизации 3 ч.

При заключительных проверках и измерениях проводят визуальный контроль внешнего вида, проверяют сопротивление контактов, наличие коррозии, качество маркировки и работоспособность соединителей при минимальном токе и напряжении.

Соединители считают выдержавшими испытание, если после воздействия влаги внешний вид соединителей соответствует требованиям п. 3.2.2; маркировка соединителей остается разборчивой, не наблюдается следов коррозии, сопротивление контактов-соответствует нормам, установленным в ТУ при приемке и поставке, сопротивление изоляции соответствует нормам, установленным, в табл. 13, соединители выдерживают испытательное напряжение,, установленное в ТУ в соответствии с табл. 14.

С. 44 ГОСТ 20465—85

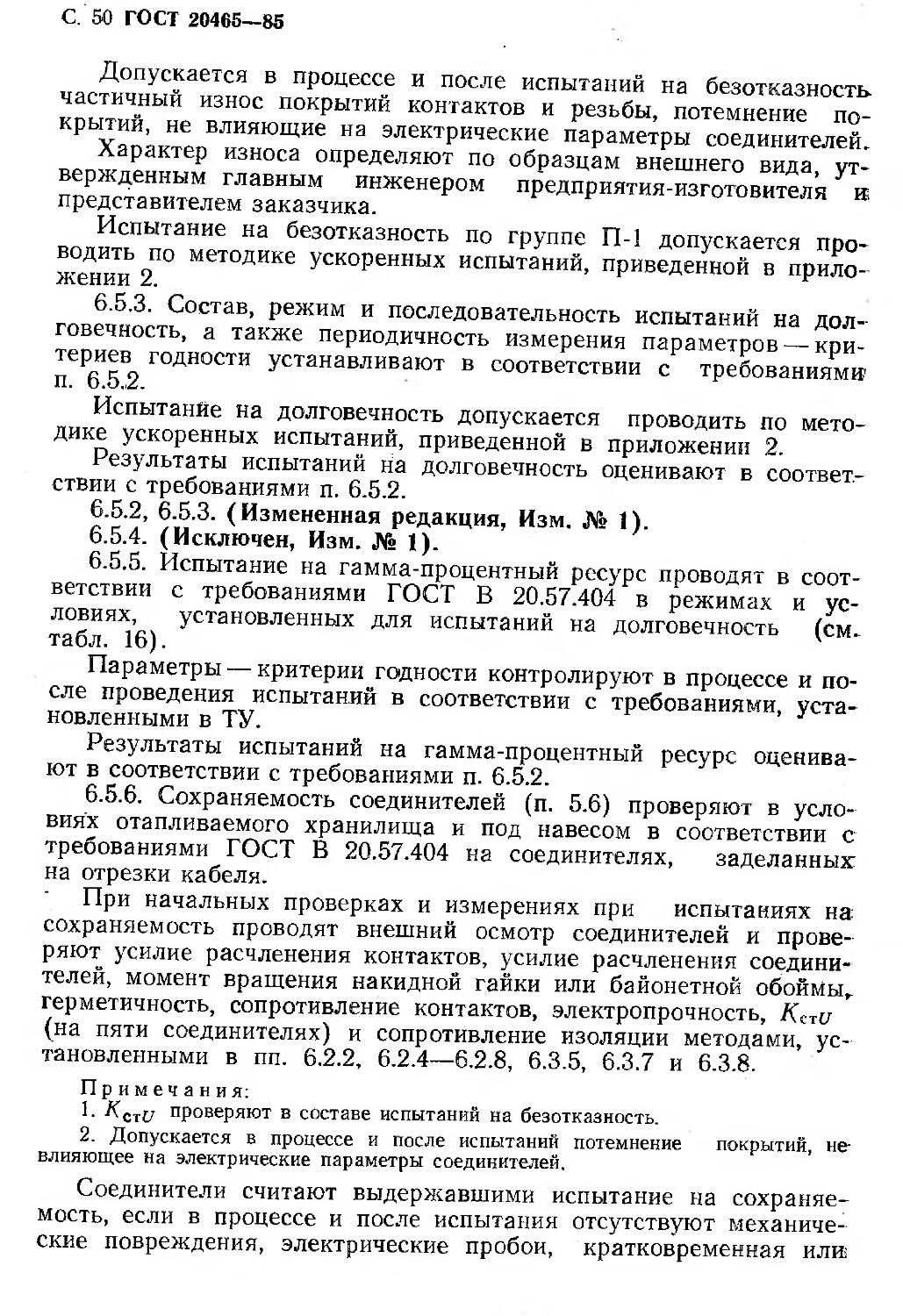

Значения коэффициентов Kt должны соответствовать приведенным в табл. 15.

Таблица 15

Максимальная температура соединителя, °C 100 150 200 250 300 400 too 600 800

Коэффициент Kt 1,05 1,13 1.21 1,27 1.31 1,39 1,48 1,55 1,77

6.4.14. Испытание на воздействие повышенной влажности воздуха (кратковременное) (п. 3.4.1) проводят методом 208—2.

Продолжительность начальной стабилизации 2 ч.

При начальных проверках и измерениях проводят визуальный осмотр соединителей, измеряют сопротивление контактов, изоляции и электропрочность.

Соединители помещают в камеру и предварительно выдерживают при повышенной температуре 2 ч, после чего повышают относительную влажность.

Продолжительность воздействия влаги устанавливают из следующего ряда: 4, 6 и 10 сут. Конкретное значение продолжительности устанавливают в ТУ.

В конце выдержки непосредственно в камере или в течение 3 мин после извлечения из камеры измеряют электрическую прочность изоляции (см табл. 14) и сопротивление изоляции (см. дабл. 13).