Текст

КОРРОЗИЯ И ЗАЩИТА

ХИМИЧЕСКОЙ АППАРАТУРЫ

Справочное руководство

том девятый

НЕФТЕПЕРЕРАБАТЫВАЮЩАЯ

И НЕФТЕХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ

Под редакцией

докт. хим.наук проф. 4. М. СУХОТИНА,

докт. техн, наук проф. А. В. ШРЕЙДЕРА,

докт. техн, наук проф. Ю. И. АРЧАКОВА

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Ленинградское отделение • 1974

УДК 620.197:665.6

К68

К68 Коррозия и защита химической аппаратуры, т 9.

Неф геперерабатывающая и нефтехимическая про-

мышленность. Под ред. А. М. Сухотина, А. В Шрей-

дера и Ю. И. Арчакова. Изд-во «Химия», 1974.

Стр. 576, табл 231, рис. 246.

Девятый том справочника состоит из двух частей.

Первая посвящена коррозии и защите аппаратуры нефтеперераба-

тывающих предприятий. Рассмотрены особенности' работы аппаратуры

на всех стадиях подготовки и переработки нефтей, включая их

очистку, первичную перегонку, крекинг и риформинг, разделение и

очистку нефтепродуктов.

Втирал часть содержит обобщение опыта эксплуатации заводов

и цехов, занятых производством химических продуктов из нефтяного

сырья. Особое внимание уделено выбору материалов для аппара-

туры оксосинтеза в процессов гндрнровзиня при получении высоко-

октанового бензина и ароматических углеводородов.

В справочнике содержатся рекомендации по выбору и защите

конструкционных материалов.

Книга рассчитана иа инженерно-технических работников нефтепе-

рерабатывающей. нефтехимической и смежных отраслей промышлен-

ности. а также на работников проектных организаций. Она может

служить пособием для студентов нефтяных в химических вузов и

учащихся техникумов.

31407—118

050(01)-74

118—74

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Канд. хим. наук Э. И. Антоновская, канд. техн. наук В. М. Беренб^ит,

канд. хим. наук В. А. Водопьянова, каад. хим. наук В С. Зотиков,

канд. техн, наук А Л. Лабутин, к?ид. хим. наук А А. Поздеева,

pfiKT. хим. наук А М. Сухотин (главный редактор)

(С) Издательство ^Химия», 1974

ОГЛАВЛЕНИЕ

Предисловие...............................•'.....................7

Часть первая

Нефтеперерабатывающая промышленность

Глава первая. Коррозионная активность нефтей (А. В. Шрейдер) . . 9

Потери от коррозии в нефтеперерабатывающей промышленности ... 9

Происхождение и классификация нефтей.........................10

Основные факторы, определяющие корразию оборудования.........11

Специфика коррозионных разрушении.........................26

Литература.................................................... 29

Глава вторая. Подготовка нефти к переработке (3. М, Калошина,

А. В. Шрейаер, А. Г. Королев. С. С. Шитов)..................30

Литература......................................................38

Глава третья. Низкотемпературная сероводородная коррозия и иаво-

дороживание стали (И. С. Шпарбер) .............. 40

Низкотемпературная сероводородная коррозия в присутствии влаги . . 40

Наводороживаине и растрескивание стали во влажных сероводородных

средах.....................................................44

Защита от сероводородного расслоения и растрескивания нефтезавод-

ской аппаратуры..........................................68

Литература......................................................63

Глава четвертая. Первичная переработка нефти....................65

Хлористоводородно-сероводородная коррозия (Г. Ф. Максимова,

А. В. Шрейдер) ............................................65

Нейтрализация и защелачивание сырья (3. Л1. Калошина)........77

Щелочная хрупкость сталей (Я. С. Шпарбер)....................82

Коррозионное растрескивание аустенитных нержавеющих сталей

(Г. Ф Максимова) ............. . ...... 88

Переработка нефтей с высоким содержанием нефтяных кислот

(Л. В. Шрейдер, С. С. Шитов) . . .............. 101

Защита нефтеперегонного оборудования с помощью ингибиторов кор-

розии (Л. Г. Борисова) ...................................107

Коррозия высокотемпературного оборудования (Л В. Шрейдер,

С. С. Шитов, А. Г. Королев) ................ 119

Рекомендуемые материалы для оборудования первичной переработки

нефти (Г Ф Максимова, С. С. Шитов, А. В. Шрейдер, А Г Королев,

В. Г. Дьяков) ..................... 123

Литература.................................................... 127

!•

4

Оглавление

Глава пятая. Деструктивная переработка нефтяного сырья . . .130

Высокотемпературная коррозия под действием серы и сероводорода

(Л. В Шрейдер) ..................... 132

Влияние эксплуатационных и технологических факторов иа высокотем-

пературную сероводородную коррозию (Л. В. Шрейдер, В. Г. Дьяков) 138

Высокотемпературное окисление печного оборудования обогревающими

газами (Л. В. Шрейдер, С. С. Шитов)........................148

Термический крекинг (А В. Шрейдер, С. С Шитов, А. Г. Королев) . . 163

Коксование нефтяных остатков (С. С. Шитов, А. Г. Королев,

А. В. Шрейдер).............................................162

Гидрогеиизационное обессеривание (гидроочистка) (А В. Шрейдер,

В. Г. Дьяков, 3. М. Калошина, А. Г. Королев) ............166

Межкристаллитная коррозия нержавеющих хромоникелевых сталей в

условиях гидроочистки (3. М. Калошина) ........... 174

Каталитический риформинг (Д. Г. Кочергина, А. Г. Королев, В И. Де-

рябина) ...................................................182

Каталитический крекинг (А Г. Королев, Д. Г. Кочергина, В. Г. Дьяков) 203

Литература....................................................207

Глава шестая. Фракционирование и очистка нефтезаводских углеводо-

родных газов ................................................211

Газофракционирующие установки (И. С Шпарбер) ........ 211

Очистка нефтезаводских газов от сероводорода (Л. Г Борисова) . . . 213

Литература....................................................225

Глава седьмая. Очистка смазочных масел и топлив...............226

Селективная очистка масел фенолом (Л. В. Шрейдер, С. С. Шитов) . . 226

Очистка масел фурфуролом (Л. Г. Борисова)..................240

Карбамидная депарафинизация дизельного топлива (Л Г Борисова) . 246

Литература.................................................. 253

Глава восьмая. Осушение и очистка природного газа.............255

Подготовка природного газа к использованию (Д. Г. Кочергина) . . . 255

Коррозия установок регенерации диэтиленгликоля при низкотемператур-

ной сепарации неагрессивного газа (Д. Г. Кочергина)........259

Подготовка и очистка природного газа повышенной агрессивности

(Г. Ф Максимова, Д. Г. Кочергина, И. С. Шпарбер)...........269

Очистка природного газа от кислых примесей (Л. Г. Борисова) . . . 287

Одновременная очистка и осушка природного газа глнкольамииовыми

растворами (Д. Г. Кочергина) ............................ 296

Литература....................................................307

Глава девятая. Защита коидеисационио холодильного оборудования

от коррозии под действием охлаждающих сред....................309

Особенности работы коядепсационно-холодильяого оборудования на

нефтеперерабатывающих заводах (Г. Л. Черепахова)...........309

Состав и свойства охлаждающих вод нефтеперерабатывающих заводов

(Г. Л. Черепахова).........................................311

Защита от коррозии конденсационно-холодильного оборудования в охла-

ждающих водах............................................. 312

Оборудование из углеродистой стали (Г. Л. Черепахова) .... 312

Оборудование с трубами из легированных сталей (Г. Л. Черепахова) 317

Оборудование вз медноцннковых, медвоникелевых в никелевомедных

сплавов (И. С. Шпарбер) ................ 319

Оборудование из алюминиевых сплавов (Г. Л. Черепахова) . . . 322

Материалы, рекомендуемые для конденсациопво-хряодяльного оборудова-

ния, охлаждаемого водой (Г. Л. Черепахова) ......... 830

Оглавление

в

Аппараты воздушного охлаждения на нефтеперерабатывающих заводах

(Г Л. Черепахова. В Г. Дьяков)...............................'. 331

Литература.........................................................333

Часть вторая

Нефтехимическая промышленность

Глава десятая. Водородная коррозия сталей (Ю. И. Арчаков,

И Д Гребешкова)................................................... 335

Растворимость водорода в сталях..................................335

ВодофоДопроницаемость сталей при повышенных температурах и давле-

ниях ......................................................... 341

Особенности водородной коррозии стали ......................... 347

Влияние различных факторов на водородную коррозию стали .... 351

Влияние легирования на водородную коррозию стали................356

Защита сталей от воздействия водорода планированием............. 355

Рекомендации по применению сталей конструкционных марок при по-

вышенных температурах и давлениях водорода..................... 357

Литература......................................................... 353

Глава одиннадцатая. Влияние водорода при повышенных темпера-

турах н давлениях на механические свойства сталей (fl И. Дерябина)

Литература...............................................

Глава двенадцатая. Влияние водорода на длительную прочность

сталей (fl. И Дерябина)............................. .

Литература...............................................

Глава тринадцатая. Коррозия цветных металлов и сплавов а водо-

роде (А. М Сухотин. Э. И Антоновская, А Б. Тильман)......

Алюминий и его сплавы.................................

Вольфоам .............................................

Магния и его сплавы..................................

Медь н ее сплавы......................................

Молибден ..................'..........................

Никель и его сплавы...................................

Ниобн^ н его сплавы...................................

Олово .................................... .'.........

Свинец ...............................................

Серебро ................................... ..........

Хром..................................................

Титан н его сплавы ...................................

Литература...............................................

Глава четырнадцатая. Карбонильная коррозия стали (Ю И. Арча-

ков. И. Д. Гребешкова) ...................

Литература...............................................

Глава пятнадцатая Производство бутиловых спиртов и масляных

альдегидов методом оксосинтеза (Ю. И. Арчаков, О. П. Меркулова) . .

Литература...............................................

363

384

385

407

408

408

414

415

418

422

423

429

<3?

432

432

433

433

437

441

446

447

463

Глава шестнадцатая. Производство синтетических жирных кислот

и высших спиртов (Г. Е. Кильчевская) . . . . "......... 464

.Физико-химические свойства жирных кислот...............................466

Коррозия металлов под действием жирных кислот......................466

Производство синтетических жирных кислот из парафина...............476

Физико-химические и коррозионные свойства жирных спиртов . . . 484

Производство первичных жирных спиртов из жирных кислот .... 487

Литература............................................„................495

6

Оглавление

Глава семнадцатая. Производство динитрнлов терефталевой и изо-

фталевой кислот (О П. Меркулова) ............... 498

Литература.................................................. БОЗ

Глава восемнадцатая. Производство малеинового ангидрида

(О. /7. Меркулова, Т. Д. Зальцман, В. А Пидсан).............505

Литература ..................................................522

Глава девятнадцатая. Производство пентапласта (О. П. Мерку-

лова, В. А. Пидсан) ..................... 524

Литература.........................................549

Глава двадцатая. Производство этриола (О. П Меркулова) . . . 550

Литература.........................................564

Глава двадцать первая. Производство полиэфиров (Д. М. Сухо-

тин, К. М. Карташова)..............................565

Литература.........................................572

Указатель..........................................573

ПРЕДИСЛОВИЕ

В настоящем томе представлены сведения, обобщающие с кор-

розионной точки зрения многолетний опыт эксплуатации оборудо-

вания в нефтеперерабатывающей и нефтехимической промышлен-

ности, а также результаты многочисленных лабораторных иссле-

дований.

Первая часть посвящена главным образом анализу отечествен-

ного и зарубежного опыта эксплуатации и антикоррозионной

защиты стального оборудования нефтеперерабатывающих произ-

водств. Важнейшими особенностями нефтеперерабатывающей про-

мышленности являются очень высокая производительность, мощ-

ные материальные потоки и в связи с этим большие металлоем-

кость и габариты аппаратуры. В таких условиях практически

невозможно широкое применение в качестве конструкционных ма-

териалов высоколегированных сталей или цветных металлов. Ос-

новная аппаратура нефтеперерабатывающих заводов выполняется

из углеродистый и низколегированных сталей. Рабочие среды мно-

гих стадий нефтепереработки отличаются высокой агрессивностью.

Наиболее активными коррозионными агентами являются сероводо-

род, соляная кислота, хлориды, нафтеновые кислоты, водород.

Защита от коррозии, вызванной этими веществами, в условиях

высоких температур и давлений представляет нелегкую задачу.

В книге изложены методы удаления и нейтрализации вредных при-

месей, приведены подробные рекомендации конструкционных ма-

териалов и наиболее безопасные в коррозионном отношении ва-

рианты конструкций и режимы эксплуатации аппаратов Эта часть

книги написана коллективом специалистов ВНИИНефтемаша.

Вторая часть содержит данные по коррозии материалов аппа-

ратуры ряда основных производств нефтехимической промышлен-

ности— таких, как производства высокооктанового бензина, аро-

матических углеводородов, бутиловых спиртов, масляных альде-

гидов, малеинового ангидрида и других продуктов.

Большое значение как для нефтеперерабатывающей, так и,

в особенности, для нефтехимической промышленности имеет

в

Предисловие

проблема водородостойкости материалов. Водород при высоких

давлениях и температурах широко применяется в этих производ-

ствах и при определенных условиях может вызывать обезуглеро-

живание, газонасыщение и охрупчивание оборудования. Возникает

реальная угроза тяжелых аварийных ситуации, связанных с хруп-

ким разрушением крупных аппаратов высокого давления и выхо-

дом в атмосферу больших количеств водорода. В связи с этим

впервые в технической литературе здесь приведена обширная свод-

ка систематизированных сведений о водородной коррозии сталей,

длительной прочности металлических материалов в водороде, га-

зонасыщаемости и водородопроницаемости различных металлов.

Описаны также методы защиты оборудования от воздействия во-

дорода при высоких температурах и давлениях и приведены пре-

делы применимости для всех марок сталей, имеющих практиче-

ский интерес.

В книге подробно рассмотрены условия растрескивания сталей

под действием водорода, выделяющегося при реакции стали с се-

роводородом в жидких средах.

Многие важные продукты получаются из нефтяного сырья ме-

тодом оксосинтеза. Здесь появляется другой специфический вид

разрушения металлов — карбонильная коррозия. Меры борьбы

с этим опасным видом коррозии описаны во второй части книги.

Основной материал второй части (главы 10—12, 14, 15, 17,

19 и 20) подготовлен коллективом авторов ВНИИНефтехима,

главы 13 и 21 написаны работниками ГИПХа, глава 16 —

ВНИИНефтемаша, глава 18 — НИОПИКа.

Сокращенные обозначения

В настоящем томе использованы следующие сокращения для

обозначения среды: Ж—жидкая фаза; Г. — газовая или парога-

зовая фаза; Гр. — граница раздела фаз.

ЧАСТЬ ПЕРВАЯ

НЕФТЕПЕРЕРАБАТЫВАЮЩАЯ

ПРОМЫШЛЕННОСТЬ

Глава первая

КОРРОЗИОННАЯ АКТИВНОСТЬ НЕФТЕЙ

Доля нефти и природного газа в мировом энергетическом ба-

лансе все возрастает. Нефть и газ стали важнейшим и ценнейшим

сырьем для нефтехимического синтеза.✓Систематическое наращи-

вание мощностей предприятий, перерабатывающих нефть на топ-

ливо, смазочные материалы, мономеры для синтеза, сопровож-

дается непрерывным усложнением технологических процессов и

повышением требований к технико-экономическим показателям

производства. Тесно связанная с этим борьба за повышение сро-

ков службы и безремонтного пробега оборудования невозможна

без снижения потерь от коррозии при переработке нефти. -

ПОТЕРИ ОТ КОРРОЗИИ В НЕФТЕПЕРЕРАБАТЫВАЮЩЕЙ

ПРОМЫШЛЕННОСТИ

Нефтяная промышленность (добыча, транспортировка и пере-

работка нефти) потребляет до 8% всего производящегося в мире

металла [1]. Металлоемкость оборудования составляет 32 кг на

каждую тонну перерабатываемой нефти, причем в результате кор-

розии и износа расходуется не менее 1 кг металла. Стоимость по-

терь от коррозии именно в процессах переработки достигает 70%

всех убытков от коррозии в нефтяной промышленности (2]. Ущерб

в результате простоев, затрат на ремонт и возобновление разру-

шенного коррозией оборудования на нефтеперерабатывающих за-

водах СССР исчисляется десятками миллионов рублей в год. Зна-

чительные потери от коррозии при переработке нефти обусловлены

не только грандиозными объемами производства (добыча нефти в

СССР в 1970 г. составила 349 мли. т [3], а суммарная мощность

нефтеперерабатывающих заводов всех капиталистических стран в

том же году — 1,86 млрд, т [4]) и большой металлоемкостью обо-

рудования. Эти потери связаны также с многообразием и высокой

агрессивностью технологических сред при разных видах коррози-

онного разрушения [5]. Повышение мощности проектируемых

и строящихся установок сопровождается ростом потерь иа

10

Гл. I. Коррозионная активность нефтей

недопроизведенную продукцию в результате остановок на ремонт

разрушенного коррозией оборудования (например, для установки

ЭЛОУ-ЛВТ-6 простой в течение суток обходится не менее

245 тыс. руб.).

По данным [2], расходы в связи с коррозией, отнесенные к I м3

перерабатываемой нефти, распределяются следующим образом

(в %):

Капитальные затраты при строительстве..................18.6

Содержание и текущий ремонт аппаратуры (включая расходы

на защелачивание, ингибирование и т. д.).............61.9

Потери иа недопроизведенную продукцию..................16.0

Затраты на дополнительный инвентарь, инструмент и пр. . . 2.3

Прочие расходы........................................ 1.2

Высокие потери в нефтеперерабатывающей промышленности

связаны также с тем, что противокоррозионные мероприятия не

всегда предусматриваются уже на стадиях разработки технологи-

ческих процессов, проектирования оборудования, при изготовлении

и монтаже аппаратуры, модернизации действующих установок и

при эксплуатации оборудования.

ПРОИСХОЖДЕНИЕ И КЛАССИФИКАЦИЯ НЕФТЕЙ

Нефть — это горючее ископаемое, служащее важнейшим источ-

ником получения жидкого топлива, смазочных масел и сырья для

химической промышленности. Нефть является продуктом разло-

жения и сложных химических превращений в гидросфере расти-

тельных и животных организмов. Геологический процесс форми-

рования нефтяных месторождений протекал в осадках на дие во-

доемов (морей, заливов, лагун) в течение многих миллионов лет.

Образование нефти шло под каталитическим воздействием

вмещающих пород (глин), энергии радиоактивного распада, по-

вышенных температур (100—250°С), давления (до 200 атм) и под

биохимическим воздействием микроорганизмов [6]

Нефть состоит в основном (до 90%) из углеводородов. Кроме

того, в состав нефти в различных комбинациях и относительных

количествах входят эмульгированная пластовая вода, нафтеновые

кислоты, серу-, азот-, кислород- и хлорсодержащие органические

соединения, нейтральные и кислые смолистые вещества, металло-

органические соединения (ванадия, железа, кальция, магния, алю-

миния, натрия).

Все процессы переработки нефти сопровождаются воздействием

на нефтяное сырье высоких температур, повышенных давлений и

химических веществ различной агрессивности (кислот, щелочей,

фенолов, гетероциклических соединений, амидов и аминов, ми-

неральных солей, водорода) в присутствии катализаторов и анти-

катализаторов. В этих условиях происходят расщепление и пре-

вращения ингредиентов сырой нефти с образованием различных

Основные факторы, определяющие коррозию оборудования II

но характеру и агрессивности химических продуктов и их комби

наций. Таким образом, нефть, первоначально малоагрессивиая

или неагрессивная по отношению к металлическим конструкцион-

ным материалам при обычных температурах*, приобретает в про-

цессах переработки характеристики коррозиоиноактнвной среды.

Интенсивность и формы коррозионного разрушения зависят от

многих факторов: химического и фазового состава нефтяного

сырья; температуры, давления, скорости перемещения потоков

н т п., употребляемых в процессе или в отдельной химической либо

физико-химической операции реагентов; стимулирующего либо

тормозящего действия на кинетику процесса специальных ката-

лизаторов либо оказывающей каталитический эффект поверхности

металлического оборудования; времени воздействия.

В процессах переработки нефти первоначальное содержание

в ней углеводородов различных классов не оказывает определяю-

щего влияния иа коррозию оборудования. В связи с этим хими-

ческая классификация нефтей на три основные (метановый, наф-

теновый, ароматический) и шесть смешанных типов неудобна для

выявления агрессивности сырья. Для этой цели в известной степени

пригодна технологическая классификация, строящаяся на различ-

ном содержании в нефтях общей серы: I — малосернистые (до

0,50%), II —сернистые (0,51—1,90%) и III — высокосернистые

(более 1,91%). Дело в том, что помимо определяющего влияния

на технологию содержание серы в сырье — одна из важнейших

причин образования коррозиоииоактивных веществ в процессе

переработки нефти. Однако особенности образования агрессивных

сернистых веществ накладывают иа применение технологической

классификации важные ограничения.

Различия нефти и нефтепродуктов по таким физнко-химиче-

скнм характеристикам, как молекулярный вес (исчисляемый по

углеводородным компонентам), плотность, вязкость, температуры

вспышки, воспламенения и самовоспламенения, застывания, а

также по фракционному составу практического влияния на корро-

зионные процессы при переработке нефти не оказывают.

ОСНОВНЫЕ ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ КОРРОЗИЮ ОБОРУДОВАНИЯ

Пластовая вода [8]. Средняя обводненность добываемых неф-

тей (в СССР — до 50%) имеет тенденцию к увеличению. Это спо-

собствует образованию устойчивых водных эмульсий в нефти.

Эмульгированная вода, в зависимости от месторождения, по

химическому составу подразделяется на три типа:

хлоркальциевая, содержащая хлориды натрия, кальция и маг-

ния;

• Редкий пример агрессивности при обычной температуре —сырая нефть

из Киркукского месторождения (Ирак); это объясняется содержанием в ней

до 0,15% сероводорода [7].

12

Гл. 1. Коррозионная активность нефтей

хлоридио-щелочиая, представляющая раствор хлоридов и кар-

бонатов щелочных металлов;

хлорндно-сульфатио-щелочная, отличающаяся от предыдущей

присутствием сульфатов.

Наиболее агрессивная хлоркальцневая пластовая вода мине-

рализована до 15% (а для отложений угольного и девонского пе-

риода— до 25%) В солевом составе этой воды (табл. 1.1) отно-

сительное содержание хлоридов натрия (калия), магния и кальция

варьируется от 56:10.34 (арлаиская нефть) до 86:6 8 (ромаш-

кинская).

Таблица 1.1

Результаты анализ» пластовых вод

двух месторождений нефти

Ионы Селержжмае ионов, мг-экв/100 г

Ромашки некое месторождение Арланское месторождение

Ка+ + К* 219.58 353.00

Са1’ 74.00 31.70

22.85 17.10

Cl 316.36 401.60

so,2- 0.07 0.24

нсо, Отсутствуют 0.13

Сырая нефть поступает на нефтеперерабатывающий завод

обычно с содержанием от 0,2 до 2% воды [9]. При нагревании

сырой нефти образуется агрессивный хлористый водород в ре-

зультате гидролитического расщепления хлоридов. Согласно ра-

ботам [10, 11], заметный гидролиз растворенного в воде MgClj

начинается при температуре около 100 °C и протекает по реакции:

MgCl2 + H.O —> Mg(OH)CI + HCl

Гидролиз усиливается с температурой. При температуре выше

505 °C идет гидролиз под действием водяного пара с получением

MgO и НС1.

Гидролиз MgCh тормозится при повышении давления. В усло-

виях первичной переработки (давление до 4—5 ат) заметное вы

деление НС1 начинается около 120 °C; при 15—20 ат для этого

требуется значительно более высокая температура.

Растворы СаСЬ подвержены гидролитическому расщеплению

гораздо меньше: по данным [12, 13] CaCU гидролизуется при 350 °C

по схеме

СаС1г4-НгО —> Са(ОН)г + 2НС1

на 3,5—10%. В этих же условиях MgCl2 гидролизуется на

35—50%.

Основные факторы. определяющие коррозию оборудования

13

Температуры процессов переработки нефти недостаточно вы-

. <>ки для полного гидролиза СаС12. При температурах, превышаю-

щих точку испарения всей эмульгированной пластовой воды, гид-

ролиз может происходить в результате взаимодействия с кристал-

лизационной водой, освобождающейся при дегидратации нагретых

работах [13, 14] сообщается, что

(.aCI2-nHsO и MgCh-mHjO. В

Рис. 1.1. Гидролитическое об-

разоваяие НС1 при перегонке

высокосмоластоб (/. /') и низко-

смолистой (2. Z) сырой нефти

с содержанием 30 мг/л MgCl

V. 2) или СаС12 (Г, Г) (9)

Рис 1.2. Зависимость выделения НС1

ври перегонке нефти от общего со-

держания хлоридов (в пересчете на

NaCl) [9]:

Месторождения: 1—КеиедщТ—Засртмого

Канзаса: J—Западного Техаса; Калм-

форами.

под действием перегретого водяного пара разложение содержа-

щегося в сырой нефти MgClj начинается при LSO°C и заканчи-

вается при 400 °C по схеме:

Мя(ОН)С1 —♦ MgO + HCl

Отсюда следует, что агрессивность рабочих сред, возникающую

в связи с образованием хлористого водорода при нагревании, оп-

ределяет не общее содержание хлоридов в нефтяном сырье, а со-

держание гидролизуемых в данных условиях хлоридов (особенно

MgCb) (рнс. 1.1 н 1.2, табл. К2).

Присутствие бикарбонатов щелочных металлов в эмульгиро-

ванной воде уменьшает опасность коррозии, так как при нагрева-

нии создается возможность нейтрализации кислых соединений

с образованием негидролнзуемого NaCl. Наоборот, присутствие

нафтеновых кислот н других кислых соединений усиливает гид-

ролиз.

Значительные количества сульфатов в сильно эмульгированной

пластовой воде затрудняют переработку нефти, так как раствори-

мость этих солей с изменением температуры резко снижается и

Гл. 1. Коррозионная активность нефтей

на стенках аппаратов и в трубопроводах выпадают осадки. В пла-

стовых водах отмечается также присутствие бромидов и иодидов,

способных давать при нагревании агрессивные продукты.

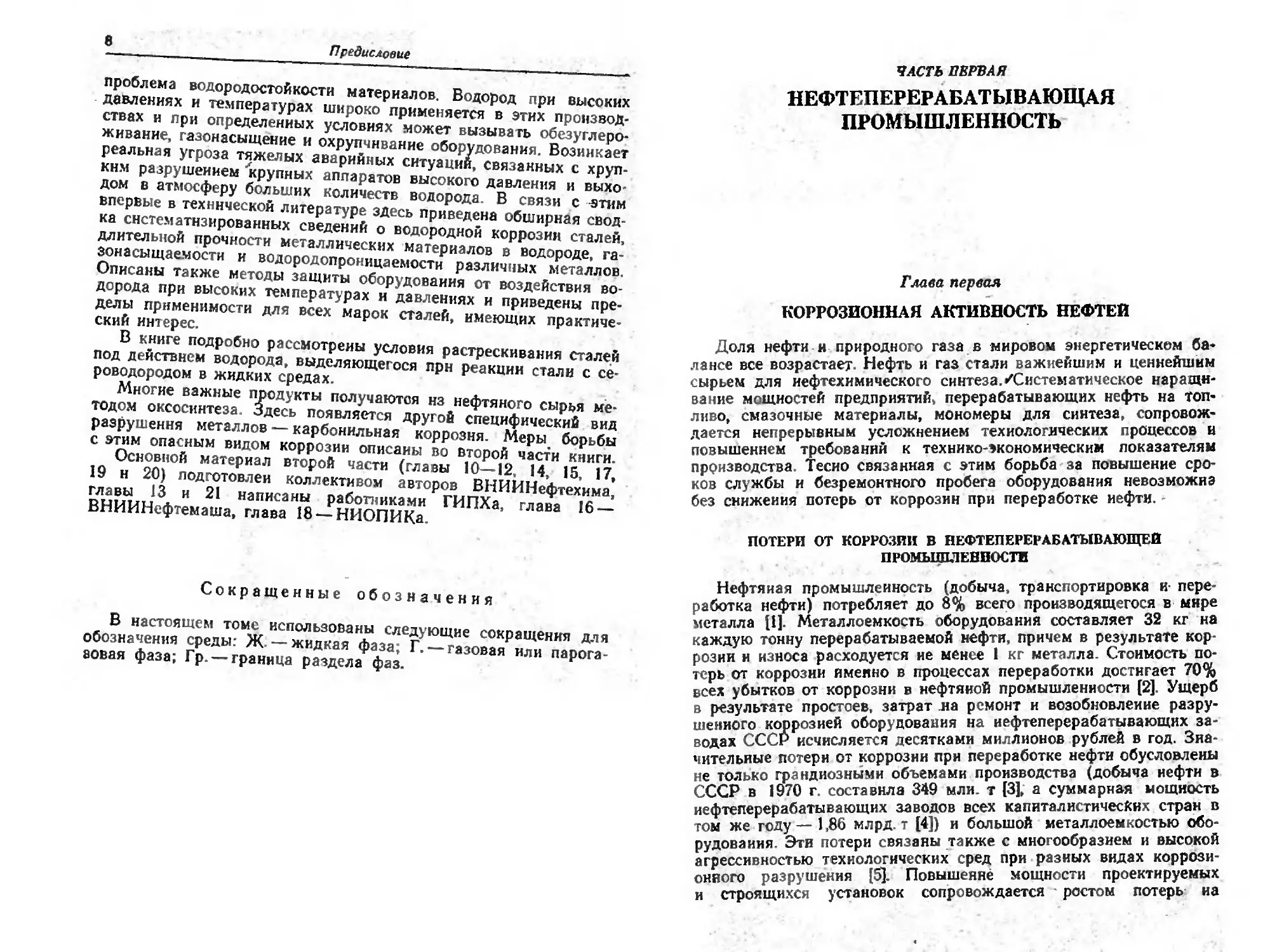

Таблица 1.2

Некоторые характеристики сырых нефтей

из американских месторождений [9]

Характеристика Месторождения

Вайоминга Калифор- нии Зап. Кан- заса Техаса Венесуэлы

Содержание воды. % ... . Содержание хлоридов, мг/л 0.50 0.40 0.15 0.20 1.30

в нефти 5 156 198 627 123

в пластовой воде .... 0.3 11.1 37.5 89.4 2.7

Кислотность, ыг/л NaOH . . 151.0 918.0 90.0 126.0 4320.0

Замечено, что содержание в пефти глобул эмульгированной

воды препятствует (из-за специфических свойств фазовой гра-

ницы) вымыванию из нефти соединений металлов, в первую оче-

редь ванадия. Последний попадает в приготовляемое топливо

(мазут) и повышает агрессивность газов сжигания. Глобулы воды

препятствуют также отстаиванию механических примесей (ча-

стиц песка, солей и др.), н при перемещении нефтяного сырья в

процессе переработки они вызывают эрозию оборудования. Нако-

нец, само по себе попадание воды в аппаратуру но переработке

нефти, сопровождающееся многократными испарением и конден-

сацией, создает условия для протекания электрохимических кор-

розионных процессов.

Механические примеси нефти состоят из взвешенных в ией вы-

сокодисперсных частиц песка, глины и других твердых пород,

а также ржавчины и окалины (последние — из оборудования для

добычи и транспортировки нефти). Эти примеси вызывают эро-

зию и ускоряют коррозионный износ оборудования, стабилизируя

эмульсии пластовой воды в нефти (что усиливает образование HCI

из хлоридов при переработке). Кристаллизующиеся при испарении

глобулярной воды соли (при содержании уже 1% остаточной пла-

стовой воды в нефти может находиться до 2500 мг/л хлоридов

[8]) также оказывают эрозионное действие: осаждаясь, они заби-

вают трубки и ухудшают теплопередачу Вынужденные система-

тические очистки поверхности оборудования неизбежно усили-

вают коррозию: механическое удаление осадков, накипи и т. п.

приводит к обнажению поверхности металла.

Кислородсодержащие вещества (6, 7, J5] в сырой нефти нахо-

дятся, главным образом, в форме смолистых соединений (около

90%) и карбоновых кислот (до 10%), имеющих полициклическое,

Основные факторы, определяющие коррозию оборудования

15

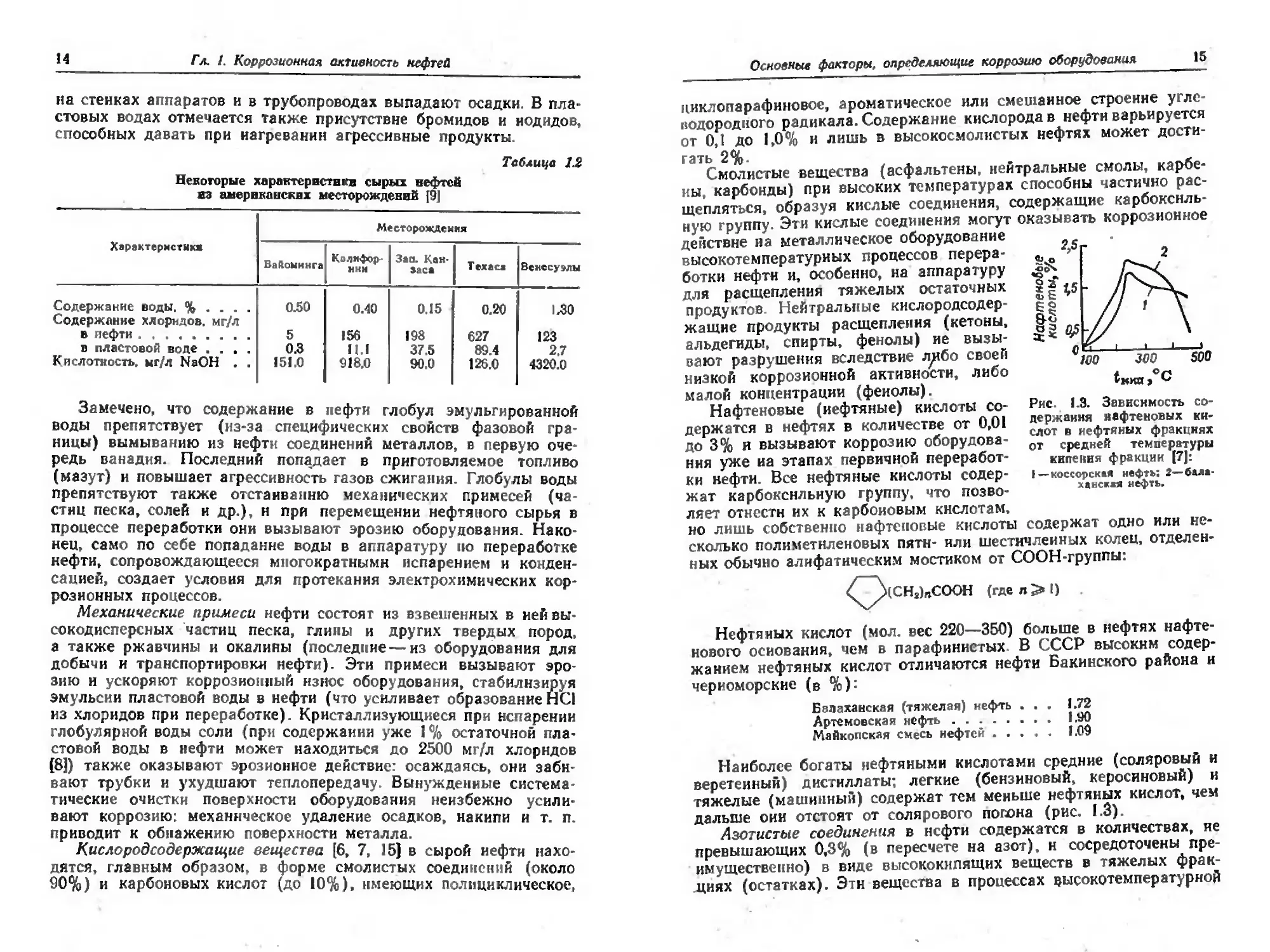

Рис. 1.3. Зависимость со-

держания нафтеновых ки-

слот в нефтяных фракциях

от средней температуры

кипения фракции [7]:

I — коссорская нефть; 2— бала-

ханскяя нефть.

циклопарафиновое, ароматическое или смешанное строение угле-

водородного радикала. Содержание кислорода в нефти варьируется

от 0,1 до 1,0% и лишь в высокосмолистых нефтях может дости-

гать 2%.

Смолистые вещества (асфальтены, нейтральные смолы, карбе-

ны, карбонды) при высоких температурах способны частично рас-

щепляться, образуя кислые соединения, содержащие карбоксиль-

ную группу. Эти кислые соединения могут оказывать коррозионное

действие на металлическое оборудование

высокотемпературных процессов перера-

ботки нефти и, особенно, на аппаратуру

для расщепления тяжелых остаточных

продуктов. Нейтральные кислородсодер-

жащие продукты расщепления (кетоны,

альдегиды, спирты, фенолы) ие вызы-

вают разрушения вследствие лрбо своей

низкой коррозионной активности, либо

малой концентрации (фенолы).

Нафтеновые (нефтяные) кислоты со-

держатся в нефтях в количестве от 0,01

до 3% и вызывают коррозию оборудова-

ния уже иа этапах первичной переработ-

ки нефти. Все нефтяные кислоты содер-

жат карбоксильную группу, что позво-

ляет отнести их к карбоновым кислотам,

но лишь собственно нафтеновые кислоты

сколько полиметнленовых пяти- или шестнчлеиных колец, отделен-

ных обычно алифатическим мостиком от СООН-группы:

((^(CHJnCOOH (где л > I)

содержат одно или не-

Нефтяных кислот (мол. вес 220—350) больше в нефтях нафте-

нового осиования, чем в парафинистых В СССР высоким содер-

жанием нефтяных кислот отличаются нефти Бакинского района и

черноморские (в %):

Бвлаханская (тяжелая) нефть . . . 1,72

Артемовская нефть...............1.90

Майкопская смесь нефтей.........1.09

Наиболее богаты нефтяными кислотами средние (соляровый и

веретенный) дистнллаты; легкие (бензиновый, керосиновый) и

тяжелые (машинный) содержат тем меньше нефтяных кислот, чем

дальше оии отстоят от солярового попона (рис. 1.3).

Азотистые соединения в нефти содержатся в количествах, ие

превышающих 0,3% (в пересчете на азот), н сосредоточены пре-

имущественно) в виде высококилящих веществ в тяжелых фрак-

циях (остатках). Эти вещества в процессах высокотемпературной

16

Гл. 1 Коррозионная активность нефтей

переработки могут расщепляться с образованием азотистых сое-

динений осноьнОго характера (пиридиновые, хинолиновые, акри-

диновые основания амины, аммиак). — главным образом при гид-

рировании по реакции

RN4-H, —> RH-f-NH,

и нейтрального характера (пирролы, индолы, порфирины, амиды).

Все этн соединения практически инертны по отношению к черным

металлам. Следует считаться с возможностью коррозионного рас-

трескивания латунных элементов аппаратуры под действием ам-

миака и аминов Порфирины формируют комплексы с тяжелыми

металлами (в том числе с ванадием) и в таком виде переходят в

мазут и другие тяжелые остатки, при сжигании комплексы обра-

зуют окислы ванадия, стимулирующие высокотемпературное окис-

ление обогревающими газами печных змеевиков и т. п. (6, 7] При

сжигании топлив с азотсодержащими соединениями образуются

агрессивные окислы азота.

Хлорорганические соединения находятся в нефтях в небольших

количествах. Однако сообщается [16, 17], что они способны увели-

чить коррозионные разрушения оборудования не только в резуль-

тате образования хлористого водорода при каталитических реак

циях гидрирования

RC1+H, —► RH + HC1

но и при первичной переработке нефти.

Минеральные примеси [7] находятся, главным образом, в золе,

которая содержится а нефти в количестве от 0,01 до 0,30%. Соеди-

нения с зольными элементами сосредоточиваются преимущественно

в асфальтенах. Металлсодержащие примеси в нефти подразде-

ляются иа первичные и вторичные, возникающие вследствие нако-

пления в нефти и веществах, получаемых при ее переработке (глав-

ным образом, в остатках), продуктов коррозии. Первичные прнмесн

можно расположить в порядке их убывающего содержания:

V, К, Nl, SI. Са, Fe, Mg, Na, Al. Mn, Pb, Ag, Au, Cu, Tl, U, Sn, At

Особо опасная в отношении коррозии окись ванадия [18, 19]

может содержаться в золе в количествах до 40%. Это видно из

следующих данных (в %) по нефтям некоторых месторождений:

Бакинская ........... 0.07—0.64

Грозненская................ 1,4

Ишимбаевская..............17.0—25.0

Туймазниская..............20,0—ЗБХ)

Дагестанская..............0.06—Б.Б

Сернистые соединения в нефти [1, 7, 20] являются важнейшей

причиной коррозионных разрушений оборудования нефтеперера-

батывающей промышленности Однако н в СССР н за рубежом не-

Основные факторы, определяющие коррозию оборудования

17

Нюшино растет доля добываемого и перерабатываемого сернистого

иысокосернистого нефтяного сырья. Месторождения таких неф-

н й разрабатываются в США (Западный Техас), Мексике, Вене-

\ »ле, Индонезии, Ираке. Много серы содержат нефти Урало-

Волжского района, что связано с образованием загипсованных

кадочных пород в палеозойский период (21].

Агрессивные серусодержащие вещества имеются иа разных

гадиях переработки. Сера, сероводород, меркаптаны н т. п, мо-

। у г содержаться в сырой нефти, а могут образовываться в резуль-

1ате расщепления более тяжелых неагрессивных сернистых соеди-

нений. Как правило, больше всего серы в высококипящмх

фракциях и в остаточных продуктах, так, после переработки содер-

жание серы в ишимбаевской нефти (2,17—4,32% серы) составляет:

/,°С ... 200 150-300 200-350 >300

S, %. . . 0.43-0,05 1,07-2,10 1,90-2,05 2,24 — 4,09

Распределение сернистых соединений в продуктах меняется в

зависимости от технологии переработки и типа сырья (табл. 1.3 И

1.4) и зависит, в конечном итоге, от химического характера этих

Таблица 1Л Распределение серы в товарных продуктах первичкой переработки нефти

Продукт переработки нефти Пределы содержания серы, к

Нефть Ромашкянского месторождения <1.62 Н S) Иефуь Радаевекого месторождения (3,05% S)

Автомобильный бензин . . Осветительный яероснн . . Дизельное топливо.... Распределевве сере крекжята (в % от 0.08—0.10 0 50—0.90 0.80-1.30 < в продуктах ката, содержания серы в 050-0.25 0,70-1.30 1.90-2.30 Таблица 14 титического сырье)

Продукт кэтэляти«скоро крекинга Сырье

дкстаддат термического крекяага (плотность 0>в9Э--0.899 г/смЪ. содержашн! 1Л9-1Л7М8 каталитически! газойль {плотность 0.9)5-0.923 г/сы>). содержали! 1.13- 1.8IX S

Бензин ....... Г азойль Газ Кокс 3.7 53.5 38.0 4.8 2.0 66.5 24.0 7J5

18

Гл. I. Коррозионная активность нефтей

соединений и их долевого содержания. С повышением темпера-

туры остаются более термостабильные соединения (главным обра-

зом ароматические). Тенденция сернистых соединений к расщеп-

лению усиливается в присутствии катализаторов (например, при

гидроочистке, каталитическом риформинге и др.). В гомологиче-

ских рядах соответствующих типов сераорганических соединений

(с однотипными функциональными группами) термостабильность,

в общем, убывает со снижением молекулярного веса, переходом

от ароматических соединений к алифатическим, от производных

с разветвленной цепью к дериватам с линейным строением угле-

водородного радикала.

Методами хроматографии, ректификации, спектрального ана-

лиза и встречного синтеза в нефтях определены следующие сер-

нистые соединения с однотипными функциональными группами:

элементарная сера, сероводород, меркаптаны, сульфиды, дисуль-

фиды н полисульфнды, «остаточная сера*.

Элементарная сера растворима в углеводородах, ее содержа-

ние в сырых нефтях может составлять 1% и более. Она может

взаимодействовать с углеводородами, образуя алифатические

(выше 150 °C) и даже циклические (выше 280 °C) серусодержащие

соединения. Уже при 200°C некоторые из этих соединений рас-

щепляются с образованием элементарной серы. Предположение,

что элементарная сера образует сероводород по реакции

2RH + 2S —> R3S + HaS

опровергается исследованиями с помощью меченых атомов [7].

В условиях первичной переработки н при использовании нефте-

продуктов в качестве моторных топлив и смазок сера (даже в

столь малых количествах, как 0,002%) проявляет коррозионную

активность по отношению к цветным металлам (медным сплавам).

Взаимодействие с бронзой начинается с хемосорбции, и сопровож-

дается растворением в кристаллической решетке металла. Сера в

углеводородном растворе не разъедает черные металлы практиче-

ски при концентрациях до 3% и температурах до 120°C.

Сероводород лучше растворим в углеводородах, особенно—в

ароматических (от 6,3 до 16,9 объемн. ч./объемн. ч.), чем в воде

(около 2,5 объемн. ч./объемн. ч.) при обычных условиях. Свобод-

ный H2S в сырых нефтях отечественных месторождений редко со-

держится в количествах, превышающих 0,01%. Сероводород обра-

зуется в технологических средах при термическом (промотирусмом

катализаторами) расщеплении сернистых соединений. Содержание

H2S в нефтяных средах делает их ядовитыми: вдыхание воздуха с

0,07% H2S считается смертельным. Сероводород самопроизвольно

воспламеняется в воздухе при 290°C, а в кислороде — при220°C

и способен взрываться при концентрациях в воздухе от 4,3 до

45,5%.

Основные факторы, определяющие коррозию оборудования

19

Сероводород распадается с образованием молекулярного во-

юрода

HsS ч=ь Hs + S

пли атомарного

HsS ч=ь 2H + S

сметным образом лишь при столь высоких температурах, что в

современных условиях переработки нефти считаться с этими реак-

циями нет необходимости при 800 К константа равновесия первой

реакции распада равна 5,03-10~*, а второй — 8,02-10-38 [22]

Сероводород — самое агрессивное сернистое соединение неф гя-

яого происхождения. Он образуется на различных этапах перера-

ботки нефти, что объясняется неодинаковой термостабильностью

содержащихся в нефти сернистых соединений, а также различ-

ными условиями переработки (температура, давление, катализа-

юры, время воздействия, реагенты).

Меркаптаны (тиоспирты RSH и более термостабильные тио-

фенолы Ar S Н) под действием слабых окислителей (кислород воз-

духа) превращаются в дисульфиды*

2RSH + VjOs H2O + RS—SH

В присутствии восстановителей может идти обратный процесс

При умеренном нагревании меркаптаны превращаются в ди-

сульфиды и сероводород

2ArSH —► ArS—SAr + H2S

а при более сильном — разлагаются с образованием олефинов и

сероводорода

2(C„H,„+I)SH —► 2CnHJn + 2H,S

Содержащиеся в нефтепродуктах меркаптаны являются, глав-

ным образом, вторичными соединениями, получающимися (наряду

с олефинами) в результате распада некоторых сульфидов в вос-

становительной среде-

RCH,CH,X

—> RCHjCHjSH + RCH-CHS

RCHaCH/

Агрессивность меркаптанов растет от тиофенолов к тноспир-

там, а также с ростом легкости отщепления тиогруппы если

ArSH не агрессивен, то ArCHjSH уже вызывает коррозию. Утя-

желение арильного ядра (переход к тионафтолам) даже сообщает

ингибирующие свойства соответствующему меркаптану. Повыше-

ние температуры растворов меркаптанов в углеводородах может

привести к резкому уменьшению их агрессивности вследствие

осмоления. При понижении молекулярного веса облегчается тер-

мическое расщепление меркаптанов одинакового строения

20

Гл. I. Коррозионная активность нефтей

Меркаптаны способны давать солеподобные соединения — мер-

каптиды — с металлами, например со свинцом, типа (RS)2Pb.

Меркаптиды при нагревании на воздухе распадаются с образова-

нием неагрессивных дисульфидов.

Сульфиды — преобладающие сернистые соединения в продук-

тах первичной переработки (алифатические R2S) и крекинга (аро-

матические Ar2S) нефти. При высоких температурах процессов

коксования и крекинга образуются также наиболее термостабиль-

ные сернистые соединения — гетероциклические; тнофан C*H«S,

тиофен C4H4S и их гомологи. Практически сульфиды не агрес-

сивны, при нагревании они большей частью осмоляются; эта тен-

денция растет с температурой и их концентрацией в углеводо-

родах.

Дисульфиды и полисульфнды характеризуются значительно

более низкой термической и химической стабильностью своих тя-

желых напряженных молекул. Под действием температуры и сол-

нечного света они расщепляются с образованием моносульфидов,

меркаптанов, олефинов и элементарной серы, а при температурах

выше 140 °C — на производные тиофена н сероводород. Этим объ-

ясняется усиление коррозионной активности и тенденция к осмо-

лению нефтей и нефтепродуктов, содержащих дн- н полисульфнды.

«Остаточная сера» содержит сераорганические соединения не-

установленного строения, в том числе члены гомологических ря-

дов тиофена, тиазола, алкилсульфаты, сульфоксиды, сульфокис

лоты. Склонна к расщеплению, окислению, осмолению, конденса-

ции, полимеризации. Некоторая агрессивность обусловлена

содержанием в ней сульфокислот. Остаточная сера не может быть

определена ни одним из существующих методов анализа.

В бензиновых днстиллатах высокосернистон нефти особенно

много элементарной серы (вследствие расщепления иетермоста-

бильных сернистых соединений). С увеличением температуры ки-

пения днстиллатов растет содержание остаточной серы. В сред-

неднстиллатных (керосиново-лигр' иновых) фракциях преобла

дают сульфидные соединения; в продуктах крекинга — аромати-

ческие, а первичной переработки — алифатические. Термически

менее стабильные дисульфиды отсутствуют в продуктах крекинга

и содержатся в малых количествах в продуктах первичной пере-

гонки.

В дизельном топливе основную часть сернистых соединений

представляют также сульфиды и остаточная сера. Определяющее

влияние температуры деструкции на состав сернистых соединений

в этих нефтяных погонах иллюстрируется данными табл. 1.5.

В общем, атмосферная перегонка сопровождается увеличением

содержания H2S в легких продуктах (по сравнению с нефтяным

сырьем) и уменьшением содержания дисульфидов. Риформинг

сернистого лигроина и крекинг-га юйля сопровождаются накопле-

нием H2S н падением содержания меркаптанов, сульфидов н по-

Основные факторы, определяющие коррозию оборудования

21

Таблица 1J5

Распределение серы (• % от содержания общей серы)

в дистжлдвтах дизельного топлива кв радвевс сой

нефти (3,05% S)

Сведянекая Атмосферный дистнллат Вакуумный дкстиллат

Сероводород Следы Нет

Меркаптаны 14.6 7.2

Элементарная сера . . . , 2.0 0.4

Алифатические сульфиды . . 64.5 83.9

Ароматические сульфиды . . Б.6 04

Дисульфиды 6.6 5.4

Водорастворимые соединения I.I Нет

Остаточная сера 5/5 2.7

дисульфидов в продукте. Таким образом, все важнейшие процессы

переработки нефти сопровождаются термической (и каталитиче-

ской) деструкцией меркаптанов, сульфидов и дисульфидов с обра-

зованием значительных количеств сероводорода.

Варьирование различных сернистых соединений в продуктах

дистилляции и переработки нефти, кроме того, зависит от про-

исхождения и характера нефтяного сырья. Это иллюстрируется

данными табл. 16 о содержании меркаптанов в продуктах пер-

вичной перегонки высокосернистых нефтей Башкирии. Так, на-

пример, порог стабильности шкаповской девонской нефти харак-

теризуется первоначальными выделениями меркаптанов, нефтей

угленосной свиты — образованием HjS, нефти Николоберезовского

месторождения — одновременным выделением меркаптанов и HaS.

Температурный перепад между выделением H2S и меркаптанов

для различных нефтей колеблется между 30 и 160 °C.

По термостабильности сераоргаиических соединений нефти де-

лятся на следующие группы наиболее термостабильные—с по-

рогом 180—230®С; средней термостабильности — с порогом 100—

180-^С; нестабильные—с порогом 40—60 °C.

Наименее стабильные сернистые соединения встречаются в

самых молодых нефтях пермской системы и в некоторых гори-

зонтах среднего и нижнего карбона, извлекаемых из известняко-

вых вмещающих пород. Они содержат повышенные количества

меркаптанной серы, сероводород, нередко — элементарную серу.

Наиболее термостабильные сернистые соединения характерны

для нефтей более древних девонских пород из песчаника верхнего

карбона.

Сжигание сернистых топлив и некоторые процессы окисления

при регенерации осернеиных и загрязненных сульфидами железа

(продуктами высокотемпературной сернистой коррозии) катали-

заторов гидрогеиизационной очистки сернистого сырья сопровож-

даются образованием агрессивных окислов серы SOj и SOs,

22

Гл. /. Коррозионная активность нефтей

Распределение (в %) сераоргявических соединений в продуктах

Нефть Общее содержанке серы в нефти. Н Фрякцня н- к. 120 °C

®общ RSH . RSH-IOO so6ui

Тсреклннская артинского яруса 2.26 0.375 05470 92

Введеиковская 2.30 0.202 0.082 40.5

К я банковская артинского яруса 2.62 0.141 0.046 32.6

Ннколоберезовская j гле- но’сной СВИТЫ 2.99 0.045 0.0072 4.5

Каленская угленосной свиты 2.83 0.021 0.0016 7.5

Шкаповскан Д1 2.10 0.057 0.0008 1.4

Черкульск 1я. скв. 6 2.30 0.037 0.0020 5.4

Скорость коррозии углеродистой стали в нефтях

Нефть Нефтеносный горизонт Общее содержание серы к

Шкаповскан Девон. IV пласт 059

Серафнмовская » 1 » 1.03

Покровская Башкирский ярус 0.56

Мухаиовсквя Угленосная свита, 1 пласт 1.10

Стрельненская Угленосная евнта 1.65

Серноводская Угленосная евнта, горизонт Б-2 3.41

Радаевская То же 3,05

Ишнмбаевская Артннскнй ярус —

Калиновская Пласт верхних пермских отложений 3.80

• Данные получены Л. Д« Захярочкияым в ВНИИНефтемашо.

’• Определение бомбовым способом-

Основные факторы, определяющие коррозию оборудования

23

Таблица 1.6

дистилляции некоторых высокосериистых вефтеб Башкирии ‘21]

Фракция я. к. 120— 200 “С Фракция а. к 200-250 ®С 4 ракция a a. 250 -300 °C

$o<5ui 1SH RSH-I00 5овш RSH RSH-100 so6in So6ua RSH RSH-100

0.703 0.595 85 1.10 0.695 63.0 1.53 0.7230 47.5

0.428 0 144 33.6 0.75 0.14 18.7 1.38 0,124 9

0.336 0.07 21.1 0.795 0.048 6.0 1.44 0.054 3.8

0.30 0,0057 1.9 0.87 0,012 1.3 1,85 0.013 1.0

0.25 0.0026 10.4 0.77 0.0024 0.3 1.60 0,0035 0.2

0.113 0.0022 1.9 0.455 0.0022 0.5 0.976 0.0028 0.3

0.120 0.0070 5.8 0.510 0.042 8.3 1.070 00140 1.3

Таблица 1.7

Урвло-Волжскоб нефтеносной области*

Скорость коррозии в жидкой фазе, мм/год Выделение Н>5 лря перегонке irejrra, мг/л

25">«С 300 °C 350’С 250 «С №"С 3SO*C

0,15 0.12 0.15 39 45 56

0.18 0.15 0.26 II 38 166

0.36 0.38 0,96 136 304 580

0.31 1.14 1.82 202 326 529

0.29 0.78 1.77 334 766 1038

0.61 2.58 3.50 1135 2031 2587

0,32 0.87 3,77 400 1250 1600

0.13 0.52 688 3194 4650 5381

1.31 5,15 6Д25 7231 8242 9500

24

Гл. 1. Коррозионная активность нефтей

а также сернистой H2SO3 и политионовых HjSnOm (где

m + п = 4) кислот.

Зависимость между содержанием серы и коррозионной актив-

ностью нефтей. Практика переработки сернистых нефтей убедн-

Выдепение Нх5,м.ул

Рис. 1.4. Сопоставление скорости кор-

розии углеродистой стали и выдслекпя

HaS из нефтей Урало-Волжской нефте-

носной области в условиях перегонки

при 350 °C (общее содержание серы в %

указано в скобках) — по [23|:

1 — суряхаксжая нефть lOjOS); г— калянки-

екая (0.231:3—мухаиоаская III пл. <0.28); 4—иу

хаяоаскаи II пл. (0.77;; 5 — шкапоаская IV пл.

ЮД9); 6— шкапоаская 1 пл. (1.67); 7—лчитроч

скан (1.05); 8—михайловская IV пл. №61);

9—мнхайж вская II пл. (0.97i; 10—сарлфи-

моаская II пл. (0.86); II—серафямоасхая IV ал.

(0AS); 13— жигулевская (US'; 13—тархан

скал U.W); И—туйча'инская (1.291; 13 — муха-

коаская IV пл. (U2): W —лухаяовская I пл.

(1.10ц 17—покровская угленосной свиты (I.IS);

I»—покровская Ваши. яр. <0.56); 13—султа-

новская (1.73); 23— эольяенская (1,39); 11-

стре.тькенская 11.661: 27—тлрхаяовская угле

косная свита <ЗлО1: 13—байту ганской. (2J58);

24— яблонепская <2.00)'. 13—гвдаевскак (3.06);

23— серноводская 13.411: 27— старокаэаюсое-

ская |2.50); 23—восточпостспаковская (2.94);

29—ншннба веская (3. 12); 30— Калиновская

(ЗЛО).

термостабильности сернистых соединений, содержащихся в нефти.

Кислотное число и содержание сернокислотных смол не опреде-

ляет агрессивности сернистых нефтей*. Весь экспериментальный

тельно показала отсутствие

прямой зависимости между об-

щим содержанием серы в неф-

ти н коррозионными разруше-

ниями оборудования при пере-

работке нефтяного сырья. При-

чины этого впервые у нас

были установлены {23, 24] на

основе подробного исследова-

ния агрессивности 35 нефтей

Урало-Волжского и Бакинско-

го нефтеносных районов. Про-

изводились предварительные

определения кислотности, со-

держания сернокислотных

смол и общего содержания серы

(бомбовым способом). Далее,

при трех температурах пере-

гонки (250, 300 н 350 °C) оце-

нивали количество выделяю-

щегося сероводорода (в мг/л

нефти) и коррозионные поте-

рн углеродистой стали (в

мм/год).

Сопоставление характери-

стик коррозионной активности

нефти, общего содержания

серы и количеств выделяюще-

гося при перегонке сероводо-

рода (табл. 1.7 и рис. 1.4) убе-

дительно показывает наличие

монотонной возрастающей за-

висимости коррозионных раз-

рушений от количеств HaS {23],

т. е. обратной зависимости от

• Иафтеновокислотпая высокотемпературная коррозия (15) сопровождается

качественно отличной от сернистой коррозии картиной разъедания. Так как

нафтенаты железа растворимы в углеводородах, поверхность остается чистой и

блестящей, в то же время при сернистом разъедании металл покрыт темными

нерастворимыми сульфидными слоями.

Основные факторы, определяющие коррозию оборудования 25

материал и производственный опыт [24] позволяют считать, что

именно сероводород, являющийся продуктом расщепления серни-

1-1 ых соединений, ответственен за коррозионные разрушения ап-

паратуры в условиях переработки сернистого нефтяного сырья.

1акие возможные продукты превращений сернистых соединений,

кяк элементарная сера, меркаптаны, полисульфиды, либо значи-

тельно уступают H2S по агрессивности, либо определяют послед-

нюю вследствие своей способности образовывать сероводород в

первичных и, главным образом, вторич-

ных процессах переработки сернистых

нефтей.

Предполагается [25], что превращение

меркаптанов в коррозиоиноактивный се-

роводород катализируется стальной по-

верхностью аппаратов и протекает с про-

межуточным образованием свободных

радикалов HS-:

2RSH —> R—R + 2HS"

л 2RH + 2HS" —> R—R-f-2H»S

В зависимости от характера сернис-

тых соединений и от их содержания в

нефтяном сырье сильно меняется количе-

ство H2S и температура, при которой он

выделяется (рис. 1.5}. Отсюда агрессив-

ность нефтей при конкретных темпера-

турах определяется не общим содержа-

нием серы в сырье, а термостцбнльно-

стью соответствующих сернистых соеди-

Ркс- J.5. Выделение HjS

при нагревании сырой неф-

ти из месторождений (об-

щее содержание серы в %

указано в скобках) [25):

/—Свята-Марвя (Калкфорашя)

2—Аряяявекого I (1.7);

—Керк (Каляфорпяя (1Л); 4 —

Иранского (13k 5— Арал й-

схого И Р): 6—ЛравлАсаого ill

(1-ЗХ

нений. Для многих нефтей при темпера-

турах выше 350—400ЪС наблюдается более резкое увеличение

агрессивности, что не может быть обусловлено одним повышением

температуры. Причина этого — дополнительное выделение H2S

в результате термической деструкции более термостабильных

сернистых соединений. Такая деструкция стимулируется нагрева-

нием (разложение до H2S и, соответственно, коррозионный про-

цесс наиболее интенсивны при температурах выше 400°C), но

может и тормозиться такими антикатализаторами, как, например;

КВг и другие галогениды [25].

На основании рис. 1-4 можно отнести к малоагресснвиым

нефти, перегонка которых при 350 °C сопровождается выделением

не более 300 мг H2S из 1 л- сырья; при этом средняя скорость

коррозии не превышает 0,5 мм/год, что отвечает верхнему допу-

стимому пределу потерь от коррозии для толстостенного обору-

дования [27]. Была сделана попытка классифицировать по этому

26

Гл. 1. Коррозионная активность нефтей

принципу нефти на четыре группы (перегонка при 350 °C):

Группы кефтеЛ

Малоагрессишше..............

Повышенной агрессивности

Агрессивные ...............

Весьма агрессивные.........

Выделенке НгЗ.

мг/л нефти

ЗОЛ

300- 600

600-1200

1200

Скорость коррозии

углеродистой стели,

мм/тод

0.5

0.5-1.0

1.0-2.0

2,0

Однако эта классификация не получила широкого распростра-

нения, так как многочисленные исследования показали серьезные

отклонения (главным образом, в сторону увеличения агрессивно-

сти нефтей) Искажающее влияние на монотонную зависимость

скорости коррозии от количеств выделяющегося H2S могут оказы-

вать такие факторы, как дополнительное агрессивное воздействие

на металл содержащихся в нефти кислых органических соедине-

ний, продуктов гидролитического расщепления растворенных в

эмульгированной воде солей, распада хлорорганическнх соедине-

ний, а также специфическое влияние неразложившнхея до H2S

сернистых, азотистых и комбинированных S- и N-пронзводных, а

также элементарной серы.

СПЕЦИФИКА КОРРОЗИОННЫХ РАЗРУШЕНИЙ

К характерным особенностям нефтеперерабатывающей про-

мышленности относится разнообразие агрессивных сред, воздей-

ствующих на оборудование, рабочих условий (температуры, дав-

ления, скорости перемещения потоков, агрегатного состояния

и т. д.), а также конструктивных форм и принципов действия ап-

паратуры.

Анализ накопленного опыта и литературных данных показы-

вает определяющее влияние одного нлн нескольких нз перечислен-

ных ниже факторов на те или иные специфические формы корро-

зионного разрушения:

1. Высокие рабочие температуры могут вызывать не только

повышение агрессивности технологических сред, ио и нежелатель-

ные (в отношении прочности и коррозионной стойкости) изменения

структуры металлических конструкционных материалов (отпуск-

ная хрупкость, выпадение карбидов по границам зерен и др.);

возникает склонность к межкристаллитному коррозионному рас-

трескиванию оборудования из аустенитных нержавеющих сталей.

2. Периодическое введение для очистки оборудования от кокса

и регенерации катализатора (сжиганием сульфидов) горячих во-

дяных паров и воздуха (с последующим охлаждением) сопровож-

дается образованием агрессивных электролитических сред — рас-

творов сернистой, тетратионовой кислот, аммонийных солей.

В этих условиях возможно межкристаллитное коррозионное

растрескивание в сочетании с общей коррозией.

Специфика коррозионных разрушений

27

3. Турбулентное перемещение технологических жидкостей н

взвесей твердых частиц (катализатор, смолы, кокс и др.) в жидких

и газообразных рабочих средах сопровождается комбинированным

коррозионно-эрозионным разрушением и кавитацией.

4. Конструктивная сложность оборудования, обилие сварных

соединений, значительные механические нагрузки (рабочая, вет-

ровая и др.), обычно циклического низкочастотного характера,

высокие, с периодическим варьированием, температуры, примене-

ние разнородных металлов (биметаллов) создают в этом обору-

довании значительные внутренние напряжения. Это в сочетании

с применением сталей повышенной прочности вызывает склонность

к коррозии под напряжением^

5. Расщепление хлоридов эмульгированной пластовой воды,

хлорорганическнх и сернистых соединений приводит в самых раз-

личных процессах переработки нефти к образованию НС1 н HjS.

В сочетании с конденсирующимися водяными парами и водой, по-

павшей в систему другим путем, создаются агрессивные электро-

литы, вызывающие общую, точечную и язвенную коррозию

аппаратуры

6. Эти же факторы создают условия для реализации склонно-

сти к коррозионному растрескиванию оборудования из нержавею-

щих сталей, вызывают низкотемпературное (электрохимическое)

наводорожизание водородную хрупкость и расслоение углероди-

стых н низколегированных сталей.

7. Применение на разных этапах переработки нефти щелочных

растворов может вызывать каустическую хрупкость черных ме-

таллов, использование серной кислоты — общую коррозию, эта-

ноламинов, фенолов, фурфуролов, поташа, арсенитов, хлора, фтора

и многих других веществ (как самих по себе, так и в сочетаниях

с H2S и другими веществами) — разные формы общего и локаль-

ного коррозионного разрушения. \

8. Применение аммиака (вводимого главным образом в соче-

тании с ингибиторами) сопровождается коррозионным растрески-

ванием латунных элементов аппаратуры.

9. Проведение ряда процессов при высоких температурах в

газовых средах с большим содержанием водорода вызывает высо-

котемпературную водородную коррозию (внедрение водорода с

обезуглероживанием и потерей прочности)

/ЮуНагрев печных устройств газами сгорания топлив из сер-

иистЯх нефтей сопровождается высокотемпературной газовой кор-

розией, которая осложняется каталитическим действием соедине-

ний ванадия и разъеданием серной кислотой (последняя конден-

сируется в топливном тракте при охлаждении нагревательных

устройств).

II. Закоксовывание нефти при высоких температурах и отсут-

ствии окислителей приводит к специфическим местным разруше-

ниям, имеющим формы отдулин, утонений и т. д.

28

Гл. I. Коррозионная активность нефтей

12. Увеличение агрессивности охлаждающих вод, из-за запре-

щения нх сброса в естественные водоемы и образования систем

оборотных вод (с градирнями) сопровождается появлением на-

кипи, коррозионными разрушениями язвенного характера (для

стали), обесцинкованием (для латуни), точечной коррозией (для

алюминия).

13. Протекание значительного числа коррозионных процессов

при конденсации из паровой фазы создает парадоксальные эф-

фекты более сильного разъедания над зеркалом жидкой среды н

другие осложнения коррозионных разрушений [26].

Принятая [27] классификация материалов по их коррозионной

стойкости может применяться только для толстостенной нефтепе-

рерабатывающей аппаратуры н то с большой натяжкой, так как

не учитывает стоимости и дефицитности металлов, а также спе-

цифики изготовления и эксплуатации этого оборудования. Более

удачной в данном случае следует признать систему, представлен-

ную в табл. 1.8. Здесь к металлам 1 класса относятся более до-

рогие— титан, сплавы типа хастеллоя и др., ко II классу — алю-

миниевые сплавы, монель-металл и медноиикелевые сплавы, бронзы,

Таблица 1.8

Скорость коррозии (о мм/гол) металлических материалов

для нефтеперерабатывающего оборудования [28]

Характеристика материалов 1 к .та се Н класс III класс

Полностью пригодные <0,075 <0.12 <0,23

Ограниченно пригодные Пригодные для кратковременного <0,15 <0,30 <0,75

применения <0,25 <0,50 <1,4

Непригодные >0,25 >0.50 > J.4

никельхромовые сплавы, высоколегированные стали, к III классу —

стали углеродистые н низколегированные, латунь. К недостаткам

этой системы следует отнести построение ее только на основе харак-

теристик стойкости к равномерной коррозии, а также неприемле-

мость для тонкостенных трубных пучков теплообменного оборудо-

вания: для них допустимой представляется скорость коррозия не

более 0,05 мм/год. 4

При разработке противокоррозионных мероприятий следует

учитывать экономически приемлемый срок службы нефтеперера-

батывающего оборудования. В самом общем виде (без учета спе-

циальных условий и обстоятельств) мировой опыт [29] принимает

следующие сроки- 5 лет для трубопроводов из углеродистой стали,

трубных пучков и трубных решеток в теплообменниках из угле-

родистой стали, для арматуры и элементов проточной части на-

сосов, 10 лет для трубопроводов из сплавов и высоколегированных

Литература

29

сталей, внутренних съемных элементов в реакторах и сосудах, для

печных змеевиков, корпусов насосов, трубных пучков и трубных

решеток в теплообменниках из цветных сплавов и высоколегиро-

ванных сталей, для кожухов теплообменников низкого давления я

для сосудов низкого давления; 20 лет для реакторов и сосудов

высокого давления, дистилляционных колонн и для кожухов теп-

лообменников высокого давления.

ЛИТЕРАТУРА

1. И. Schmitz, Stahl u. Eisen. 83, № 13. 753—758 (1963).

2. C. L. Easton, Corr., 16, № 6. 109—114 (1960).

3. Директивы XXIV съезда КПСС по пятилетнему плану развитая народного

хозяйства на 1971—1975 гг., Политиздат, 1971.

4. Обзор «Переработка нефти за рубежом», вып 4, ЦИНТИНефтехям, 1971.

5 А. В. Ш р е й д ё р. сб. «Борьба с коррозией нефтехимического оборудования»,

ЦИНТИНефтехим, 1969. стр 3-19.

6 В. Н. Э р к х, Химия нефти а газа. Изд. «Химия», 1966.

7. Я. Б. Чертков, Неутлеводородные соединения в нефтепродуктах, Изд,

«Химия», 1964.

В Д. Н Левченко, Н. В Бе рг ш те А и, А. Д. X у дя ко в а, Н. М. Н« ко-

л а е в а, Эмульсии нефти с водой и методы вх разрушения, Изд. «Химия».

1967.

9. L. Е. Fischer, G. С, Hall, R. W. Steuzel, Mater. Protect., 1, № 5.

8—17 1962.

10. J. W. Mellor, A Comprehensive Treatise on Inorganical and Theoretical

Chemistry, v. lit, IV, London, 1928.

ILL. Gm cl In, Handbuch der anorganlschen Chemie, Systcrn-Nummer 1—70,

8. Auflage, Berlin, 1928—1955.

12. P. W. Sherwood, Werkstolle u. Korr.. 9, 541—544 (1959).

13. R Donndorf, Wcrkstoffe u. Korrosionsachutz In der Erddlindustrie, Leipzig

1968.

14. M. Lungu, G. I vanus. Petrol si Gase, 11, № 6, 266—272 (I960).

15. Л. Д. Захар очкин. С. И. Вольфсон, сб «Защита от коррозии при

переработке нефти». Изд. «Недра», 1964, стр. 94—106.

16. A. S. Сои per. Oil a. Gas Journ. 20, July, 35—39 (1964)

17. В. А.'Лялпн, Э. М. Гутман, А. В Шрейдер, Защита металлов, VIII,

№ 4. 461—464 (1972).

18. А. В. ШреАдер, Г. Л. Дегтярева, Газовая коррозия я жаростойкое

легирование металлов, ЦИТЭИН, 1961.

19. A. S. Brasunas, Corr., 19. Nt 11, 396—401 (1955).

20. С. М. Hudgins, Corr., 22, №8,238 (1966).

21. Р. Д. Оболениев и др., сб. «Хямяя сераорганнческих соединение, содер-

жащихся в нефтях я нефтепродуктах». Изд, Башк. ФАН СССР, т. I, 1958,

стр. 19, 187; т. 6. 1964, стр. 14; т. 7, 1964, стр. 120.

22. Справочник химика, изд. 2-е. Изд. «Химия», т. III, 1964, стр. 48.

23. Л. Д. Захар очкин, С. Т. М еще р я к о в. Материалы И научной сессии

Башк. филиала АН СССР. Изд. Башк. ФАН СССР. 1958.

24. Л. Д. 3 а х а р о ч к н и, С. И. В о л ь ф с о в, сб «Химия сераорганичесхих

соединений, содержащихся в нефтях н нефтепродуктах». Изд. Башк. ФАН

СССР. т. Ill 1961. стр 4П—418.

25. A. S. Сои per, Corr., 19, № 11, 396-401 (1963)

26. W. J. N е i 11, Mater. Protect, a. Perform., 10, № 8, 33-34 (1971).

27. ГОСТ 13819—68 Коррозия металлов. Стандарты, 1968.

28. Е; F. Т. Rice, Corr. 10, 232 (1954).

29. D. W. McD о w e 11. Mater. Protect, 7, № 2. 18—20 (1968),

Глава вторая

ПОДГОТОВКА НЕФТИ К ПЕРЕРАБОТКЕ

Нефть, поступающая на современные отечественные нефтепе-

рерабатывающие предприятия, должна быть освобождена от по-

путного газа, доли легких углеводородов, значительной части

эмульгированной воды (несущей агрессивные соли — главным

образом хлориды) и от механических примесей (глины, песка

и др). В связи с этим на -промыслах производятся сепарация

попутного газа и разрушение водных эмульсий с помощью нагрева

и специальных реагентов — деэмульгаторов, а пластовая вода

(со значительной частью солей и механических примесей) отде-

ляется путем отстаивания и стабилизации. Получаемые товарные

нефти в случае необходимости подвергаются сортировке. Для

подготовки товарных нефтей иа промыслах строятся теперь спе-

циальные газобензнновые заводы (ГБЗ).

Коррозия промыслового оборудования подробно рассмотрена

в специальных изданиях [1—6]. Сведения о коррозии под дейст-

вием выделяющегося с попутными газами сероводорода н о путях

защиты от нее содержатся в гл. 3 настоящей книги, а под дей-

ствием продуктов превращения хлоридов — в гл. 1 и 4

На нефтеперерабатывающие предприятия не должны пода-

ваться нефти, содержащие более 2% эмульгированной воды В этой

воде может быть растворено до 5000 г солей (главным образом,

хлоридов) на каждый кубометр нефти [7]. Такое количество со-

лей является источником серьезных коррозионных и эрозионных

разрушений оборудования и снижения теплопередачи. Соли в со-

четании с механическими примесями, кроме того, забивают трубы,

вызывают увеличение расхода топлива на подогрев, снижают про-

изводительность оборудования, увеличивают прогар печных

труб, эрозию ретурбентов, ухудшают качество остаточных нефте-

продуктов — мазута, гудрона (так как возрастают зольность и

агрессивность продуктов их сгорания).

По указанным причинам на нефтеперерабатывающих предприя-

тиях нефти подвергают дополнительной обработке — деэмульга-

ции—с целью обезвоживания и обессоливания. В нефти, посту-

пающей непосредственно на первичную переработку, содержание

Подготовка нефти к переработке

31

механических примесей не должно превышать 0,005% |7]- Обес-

•лнвание производится путем отмывки чистой водой, поэтому

« нефти допускается содержание воды до 0,5%. В связи с тем, что

> промывной воде хлоридов не более 100 мг/л (обычная вода из

пресноводных водоемов [8]), можно и следует добиваться мини-

мального содержания хлоридов в перерабатываемой нефти. Если

раньше под обессоливанием понимали доведение содержания ос-

новной массы хлоридов до 50 мг/л, то в настоящее время на пере-

довых предприятиях СССР содержание солей в нефти достигает

Ркс 2.1. Принципиальная схема электрообессолнвающей уста-

новки (ЭЛОУ) [10]

твплообненкмкк; 2—-подогреватели: а—отстойники термохимического

обсссолкааяня: 4— >л*ктродегндратор I ст у псин; 5 —сборник нефти поело

1 ступени: 6—алектродегндратор II ступени: 7— сборник кефтн после

11 ступени-

7—10 мг/л. Сообщается о возможности значительного снижения

коррозии и увеличении продолжительности бесперебойной работы

пборудования атмосферно-вакуумных трубчатых установок (до

2 лет и более) в результате снижения содержания хлоридов до

I мг/л [9]. Серьезное уменьшение содержания солей обеспечивает,

кроме того, понижение содержания золы в котельном топливе, в

результате чего подавляется опасная ванадиевая коррозия и разъ-

едание теплоэнергетических агрегатов под действием сульфатов

натрия (см. гл. 5).

В нефтеперерабатывающих предприятиях операции обессоли-

вания и обезвоживания нефти в настоящее время осуществляются

на установках типа ЭЛОУ, типовая схема которых представлена

на рис. 2.1.

Подготовленная на промыслах сырая нефть двумя потоками

направляется в теплообменники I, где нагревается за счет тепла

обессоленной нефти, и затем — в подогреватели 2, где нагрев осу-

ществляется отработанным паром. Из подогревателей потоки

нефти направляются в отстойники термохимического обессолива-

ния 3, перед которыми в подогретую нефть подается деэмульгатор

32

Г л. 2. Подготовка нефти к переработка

Для обеспечения тесного контакта деэмульгатора с нефтью

на каждом потоке установлены смесительные клапаны. Из от-

стойников 3 нефть двумя потоками поступает в первый коллектор

электрообессоливания. В каждый поток для вымывания солей

подкачивается подогретая до 70—80 'С щелочная вода. Из сырье-

вого коллектора нефть поступает на 1 .ступень электродегидрато-

ров {4, 5), а затем одним потоком — на II ступень электродегид-

раторов (6, 7) Перед электродегцдраторами 11 ступени в частично

Рис. 2.2. Зависимость скорости корро-

зии стали Ст. 3 в кеобезвоженкой и

необессоленной рочашкннской ' исЛтн

при 80 °C от добавки деэму льгаторов [7|-

I—дкеольваи 4411:3—ОЖК: J — НЧК; 4— в«э

Аешульгатора.

или NHtOH) кислого гудрона,

средних фракций нефти. К неиоис

обессоленную нефть подкачи-

вается щелочная вода. После

второй ступени электрообессо;

ливаиия нефть направляется в

сборник.

Первая стадия удаления со-

лей осуществляется при 120—

140 °C в отстойнике 3, где за

счет создаваемого перепада

давления достигается смеше-

ние сырой нефти с водой и де-

эмульгатором. В качестве де-

эмульгатора служат поверх-

ностно-активные добавки.

Аиионактивной добавкой яв-

ляется нейтрализованный чер-

ный контакт (НЧК), получае-

мый нейтрализацией (NaOH

изготовляемого сульфированием

.енным добавкам деэмульгирую-

щего действия относятся окснэтнлированные жирные кислоты

(ОЖК) и оксиэтилнриваниые жирные спирты (ОЭС). В качестве

деэмульгаторов применяются продукты оксиэтилирования алкил

фенолов, получаемые, в свою очередь, алкилированием фенола1’

фракцией полнмербензина, содержащей олефины Cg—С*. От при-

менения НЧК сейчас стараются отказываться, так как из-за него

загрязняются сточные воды.

Поверхностно-активные моющие добавки могут привносить кор-

розионно-активные вещества только при некондиционности этих

деэмульгаторов (например, вследствие неполной нейтрализации

при нх изготовлении, непредвиденных кислых загрязнений и др.)

Одним из основных требований к деэмульгаторам является инерт-

ность по отношению к металлам [7]. С другой стороны, моющее

действие деэмульгаторов улучшает избирательное смачивание по-

верхности металлического оборудования коррозиониоактивной фа-

зой— пластовой водой. При этом водорастворимые деэмульгаторы

вызывают более сильную коррозию (так как поверхностно-актив-

ные вещества улучшают смачивание поверхности той жидкостью,

из которой происходит адсорбция) Усиление коррозии в резуль-

Подготовка нефти к переработке

33

iaie введения в эмульсию «вода в нефти» деэмульгаторов пред-

ставлено на рис. 2.2. Здесь следует отметить, что с увеличением

времени выдержки стимулирующее действие деэмульгаторов на

развитие коррозионного процесса становится менее ощутимым: ска-

зывается тормозящее влияние формирующейся корки коррозион

иых продуктов на поверхности.

Основной агрессивной средой на установках обезвоживания и

обессоливания нефтей является отстой, состав которого представ-

ляет собой деэмульгированную из нефти пластовую воду, в различ-

Рис. 2.3. Зависимость скорости

коррозии стали Ст. 3 в воде

при статических условиях [!!):

1—9 пластовой ноле; S—а сточкой

воде после обессоливания; а

пресной подруеловой яоде.

С 25 50 75 W9

Разбабпение,%

Рис. 2.4. Зависимость скорости

коррозии стали Ст. 3 в пла-

стовой воде от разбавления ее

подрусловой водой [II].

пой пропорции разбавленную пресной (подрусловой, пресной озер-

нон. речной) водой.

На агрессивности отстоя (сточной воды) сказывается минерали-

зация исходной пластовой воды, содержание в ней растворенного

сероводорода. Агрессивность сточной воды увеличивается с паде-

нием pH (в области значений ниже 5), повышением температуры

и содержания кислорода. Последнее оказывает определяющее

влияние и обусловливает парадоксальный эффект усиления агрес-

сивности сточных вод с увеличением доли пресной (отмывочной)

воды (рис. 2.3 н 2.4).

Активирующее коррозионный процесс действие растворенного

кислорода в сточных водах иллюстрируется данными табл. 2 I

Меньшее активирующее влияние на коррошю стали в отстой-

ных сточных водах оказывает сероводород, попадающий из нефти,

в которой его содержание меняется в значительных пределах: в

воде и нефти девонских месторождений, например, HjS отсутствует,

в жидкости из угленосных пластов его содержание достигает

200 мг/л, а в водах Ишнмбаевских промыслов — до 500 мг/л. Ис-

пытание на коррозию в сероводородсодержащей пластовой воде

2 з»к. ю

34

Гл. 2. Подготовка Hejrtu к переработке

Таблица 2.1

Скорость корровш углеродистой стали при различи )м содержании

кислорода в пластовой, сточной и пресной воде [12]

Испытуемая среда Плотность, г/см* рн Содоржл* ние Ог. мг/л Скорость коррозии, мм/год

Пластовая вода без деэмульгатора 1.187 5.67 1.55 1.37

Пресная вода р. Демы 8Л 7.28 0.98

Пресная вода при продувке азотом 0.30 0.13

Сточная вода 1.114 5.45 2.78 1.30

Сточная вода при продувке азотом 0.20 0.12

Сточная вода с канализационной 2.75 1.20

насосной станции Сточная вода при продувке азотом 1.108 6.0 0.10 0.11

Сточная вода при продувке возду- 2.94 2 00

ХОМ

Сточная вода с канализационной 2.70 1.20

насосной станции Сточная вода прн продуьке азотом 1 11 6.0 0.90 0.60

+4% О, Сточная вода прн продувке азотом 0.70 0.37

+3% Оя

(в анаэробных условиях, при 21 °C и выдержке 120 суток) пока-

зало скорость коррозии для различных сортов углеродистой стали

в пределах 0,1—0.3 мм/год [13].

Усиление агрессивности пластовой воды (отстоя) под дей-

ствием СО2 становится заметным при повышении температуры,

если при 17 °C и содержаний 1200 мг/л СОа скорость коррозии

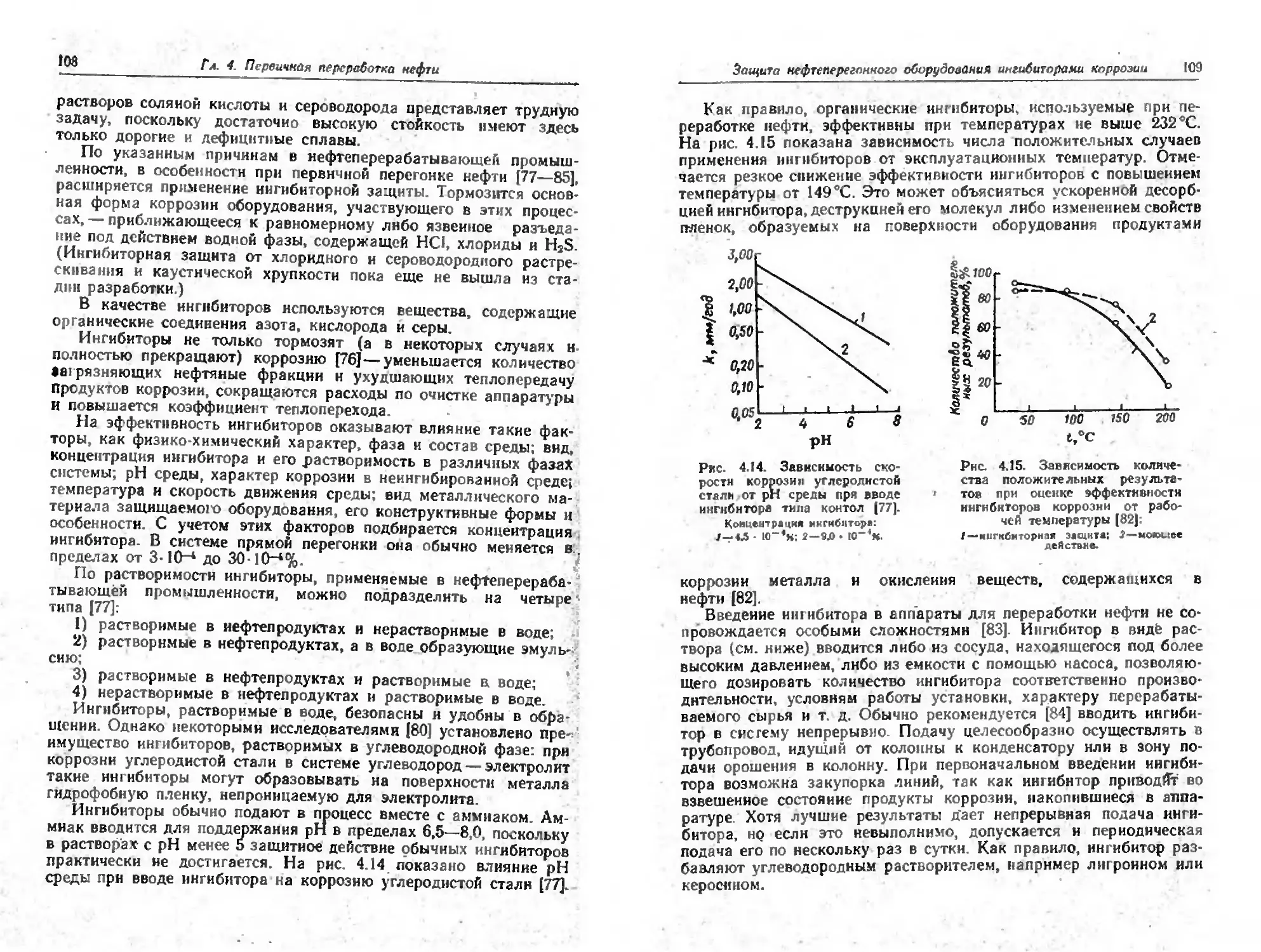

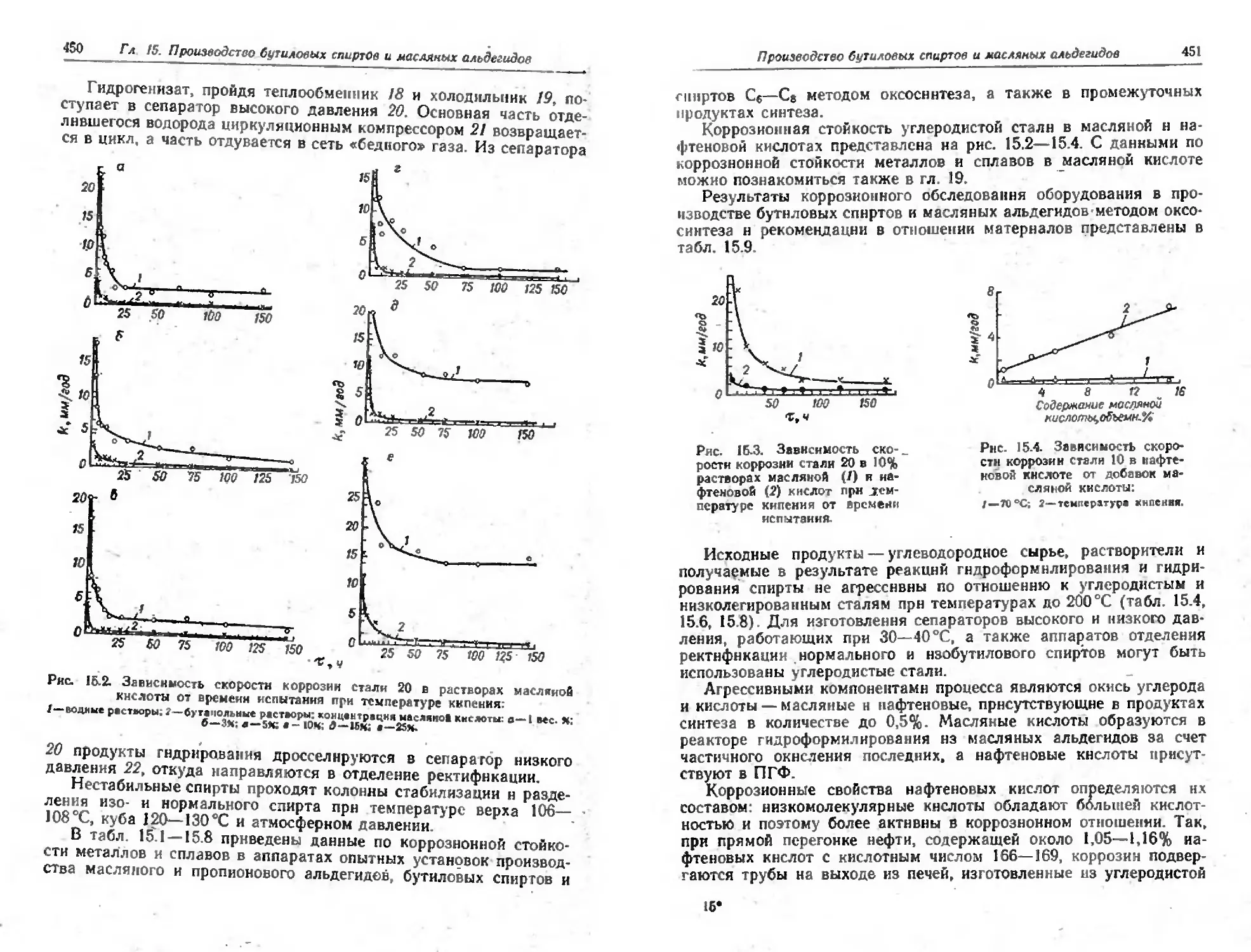

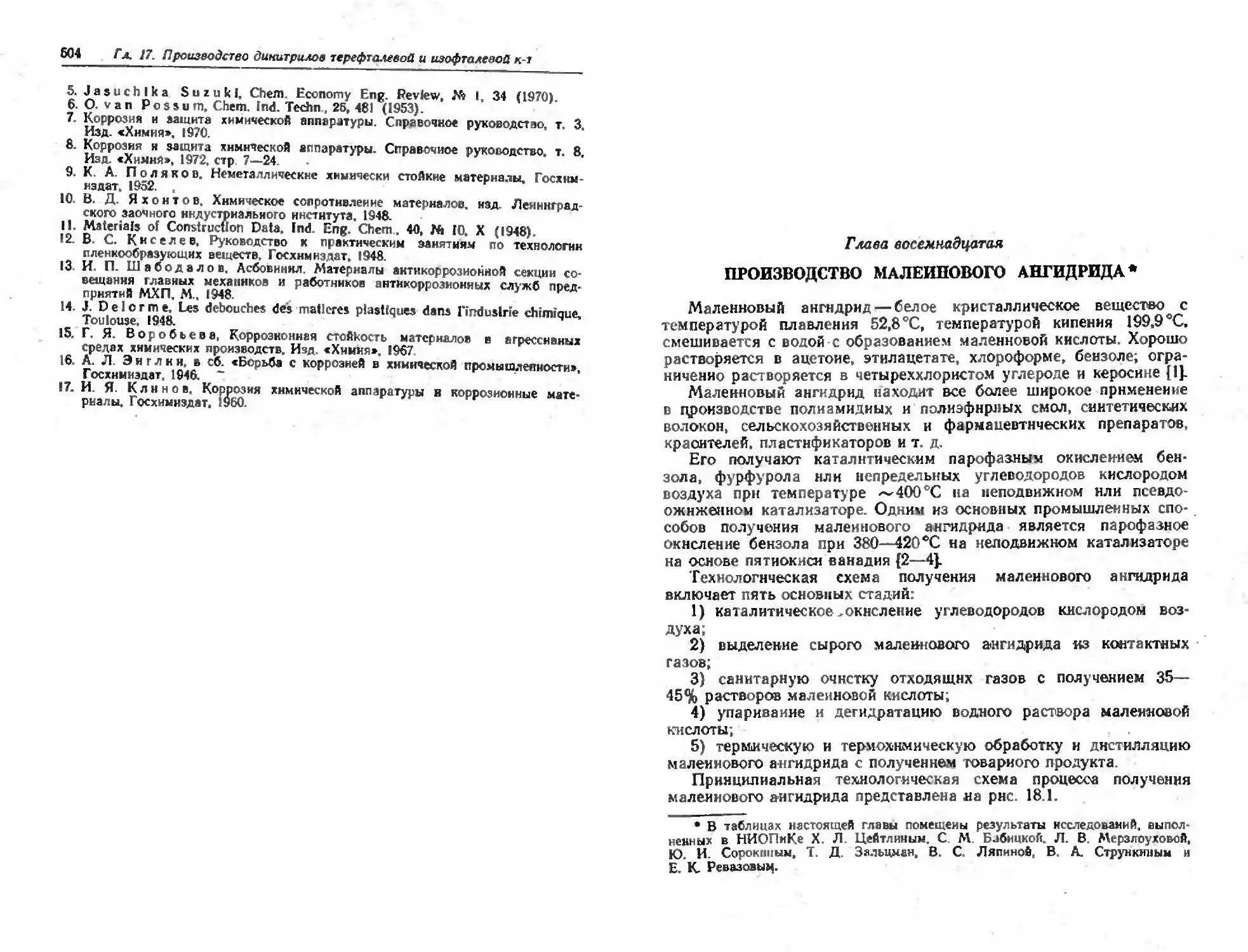

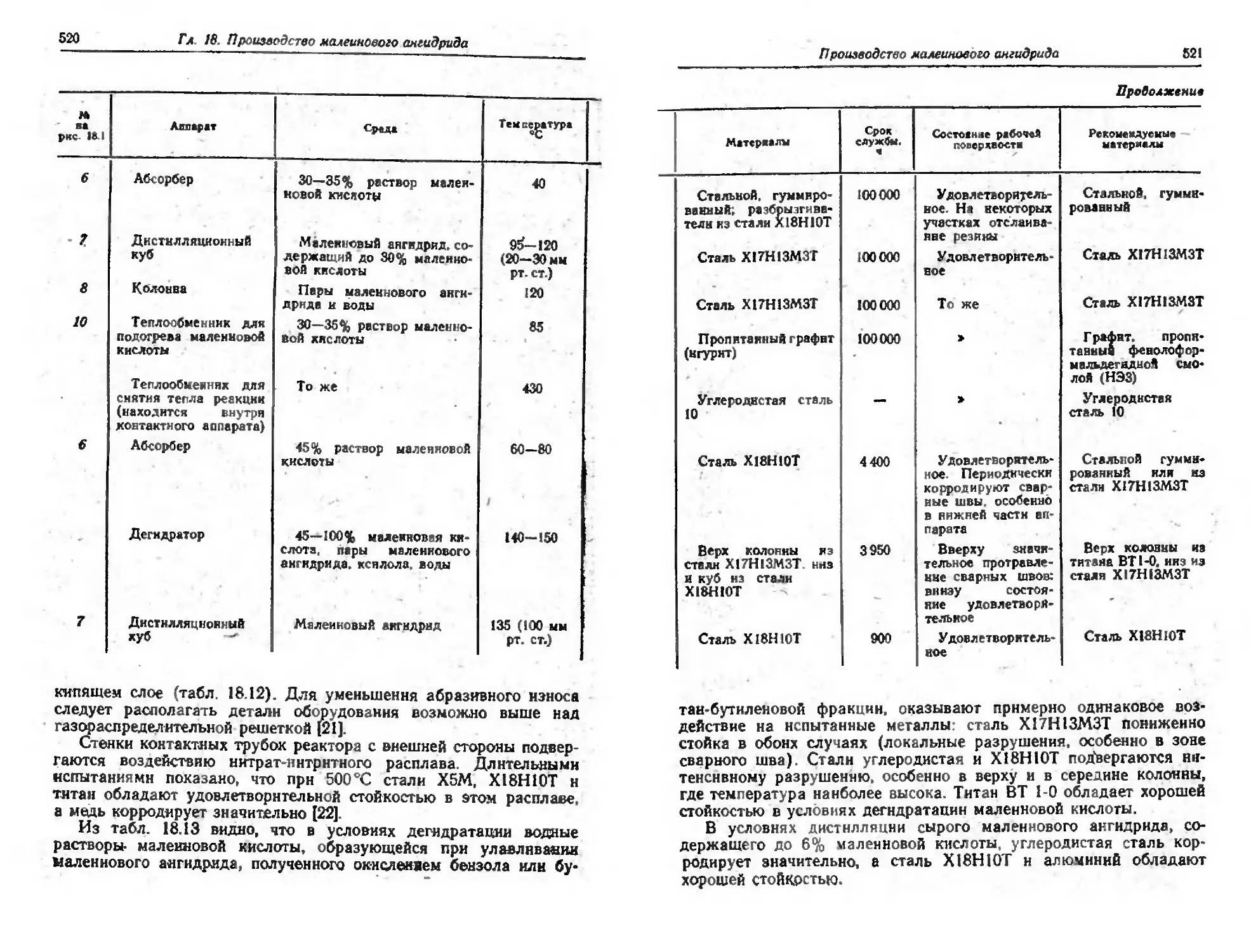

углеродистой стали была 0,16 мм/год, то при 50 °C и 440 мг/л COS