Теги: расчет и конструирование холодная листовая штамповка детали и штампы отжиг травление

Год: 1966

Текст

СОДЕРЖАНИЕ

Сшие сведения .. . ... ..... . . . . . . . 6

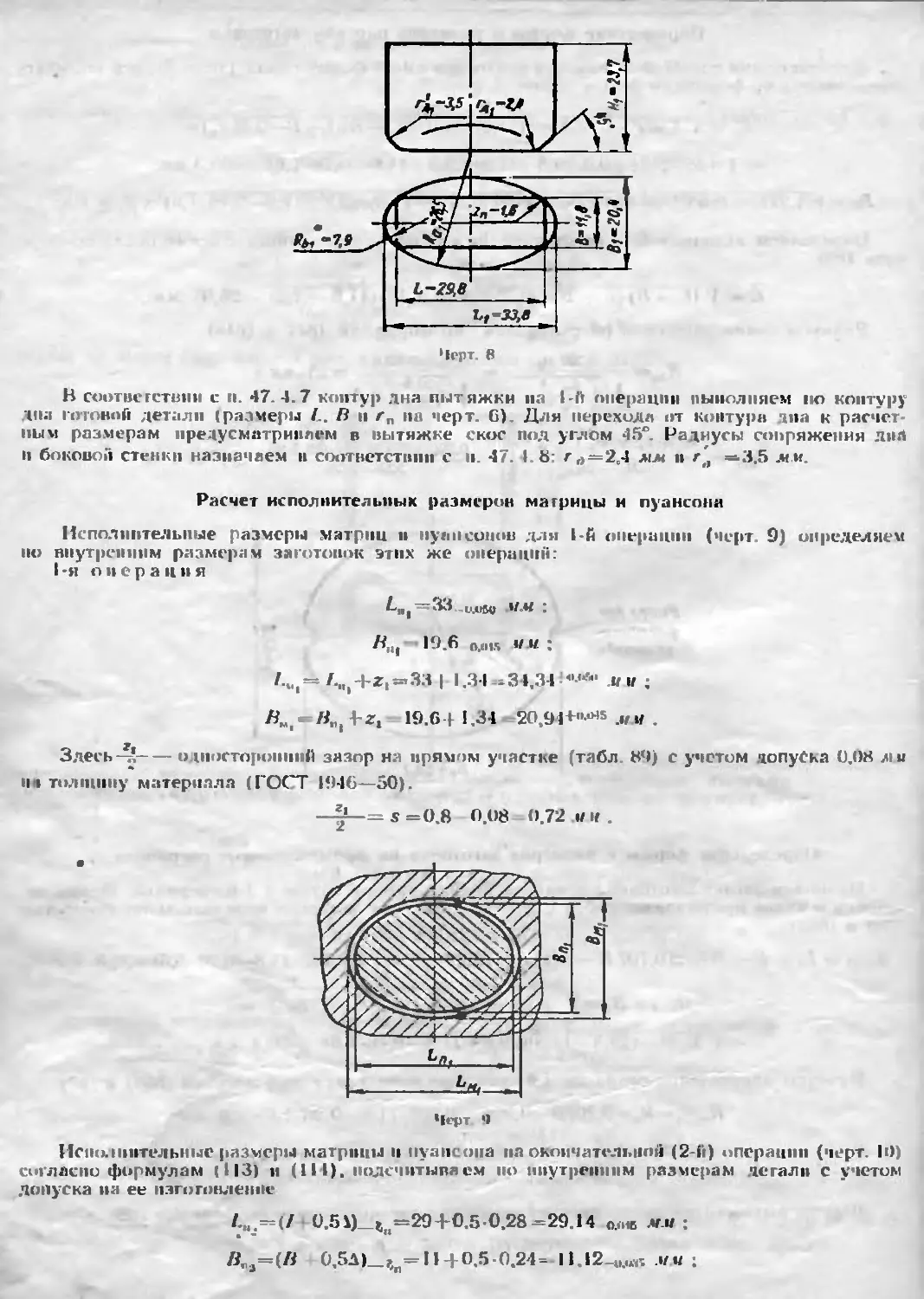

1ятериалы применяемые дли изготовления штампов ... . 7

. Материалы для пуансонов и матриц................. . .... . . . . 7

. Материалы для прочих деталей штампов .... . .... . . . . 8

Класси чистоты поверхностей деталей штампов .. .. . . .... . .9

Рекомендуемые классы чистоты ... .. . .... . 9

Раскрой материала .«»..« г ( . ... .... ... 14

Определение рационального раскроя полосы (ленты) ..... 14

. Раскрой полосы для деталей, подвергаемых гибке .... ... ............ . . 16

Ширина перемычек при вырезке................ . ........ ... 16

Определение ширины полосы (ленты)........................ .... 18

Ьгамты разделительные . . . ... . . . . ........... . 19

Выбор конструкции штампа н типа блока . . . ’.............................................. .19

) Расчет усилии вырезки, усилия снятия и проталкивания детали или отхода 20

10' 1. Расчет усилия вырезки в штампах с прямыми и скошенными режущими кромками ... 20

10 2. Расчет усилия снятия и проталкивания детали или отхода ....... ... 22

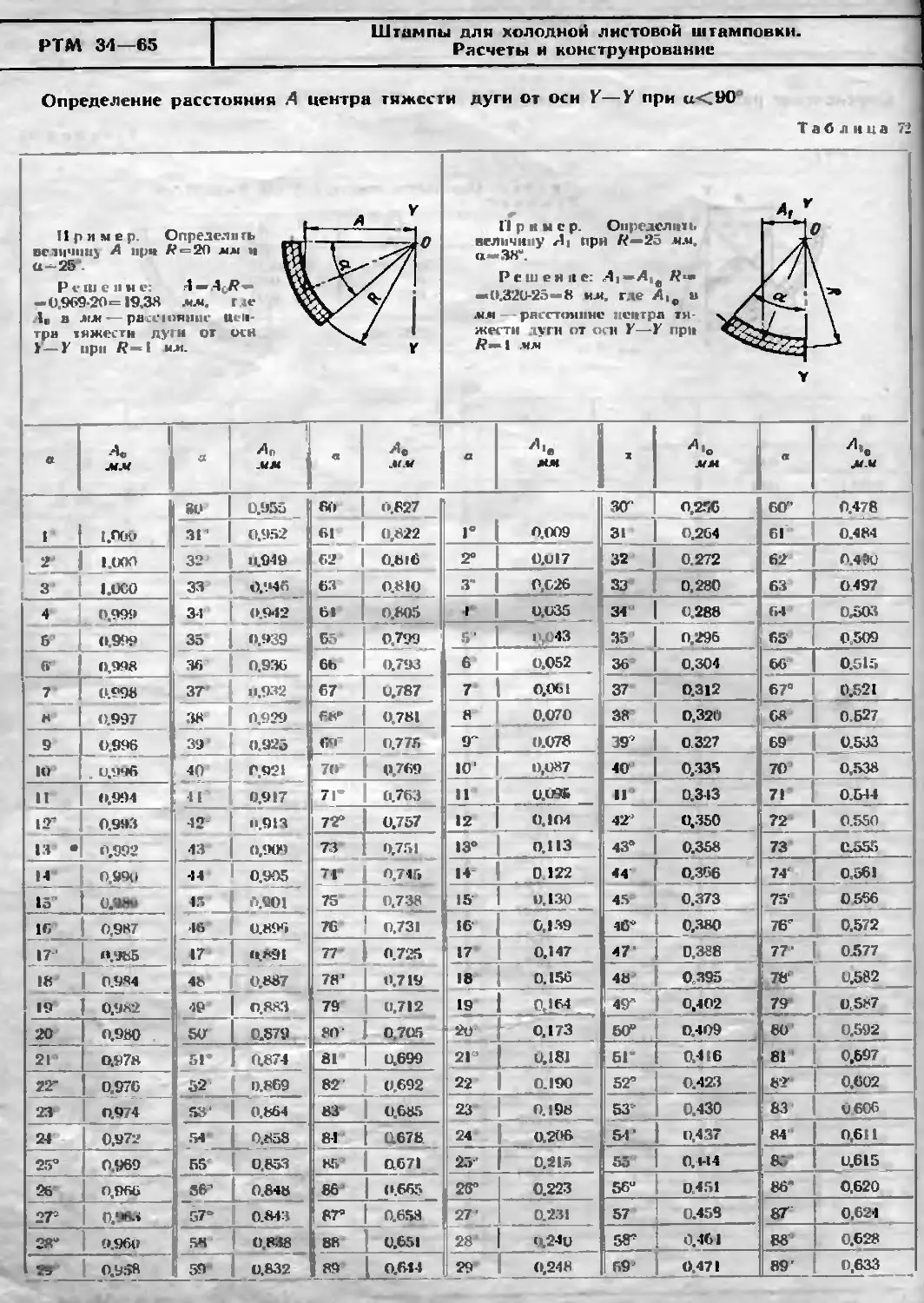

F. Определение центра давления штампа..................................................... 23

Р Зазоры между матрицей и луаяс$>ф.м jj выддоцык. н пробивных, штампах . . . . 23

I Расчет исполнительных размеров матриц и пуансонов . . .............................. ..... 26

| Матрицы................................................................................. 31

114 I. Выбор габаритов матриц, расположение крепежных отверстий ... ... . . 31

‘ Д4. 2 Профиль рабочего отверстия матриц................................................... 33

I-Составные матрицы............................................................... .... 35

I Режущие и фланновочные секции.......................... . ................................’41

Пуансоны............................................................................. 41

17. 1. Способы крепления и конструктивные элементы.............................. ....... 41

|Т7.2- Составные пуансоны...................................................... ... .45

17 3. Пуансоны для пробивки отверстий малых диаметров...................................47

117 4_ Пуансоны для вырезкн неметаллических материален ...................... ... 49

[Съемодки...................................................................... . .. 50

|18. I. Типы съемников . . , . i .................................................. 50

Кб. 2. между съемником и пуаксовом - ................................ 52

Ls -3 Неподвижные съемники . . "7 T-L." ?' ..................... .. ...53

18 Съемники для штампов совмещенною действия и с верхним прижимом ....... 53 вНаьраэ яющие планки . . ............................................................ 65

Упсры . . . . ..................................................................... 57

’««гаторы *............................ ... ... ............. .... . . 60

1овители . . ... ................ . .................. . . 61

11сжи шаговые, иои^ для разрезки отходив .... . ........-82

Иодкладные плитки .............................................

Кдоаады'ые отверг:ия в плитах............................................. 6Й

доз яг. ели и отлвпат^йй^...................................... . . .67

Rjf Арпы -хпя выр<£'&и с перфорацией . ...... 69

да и пробивка.................. . ............... .70

для11ыревхн и пробивки деталей аз магниевых сплавов, нержавеющих < Ж .рс-прочных

«Ж-й ...................................................................................72

для (резки и пробивкс^деталей из титановых сплавов ............. -3-№ ♦к-’ нс~ ти ^норуирования штампов для изготовления деталей из гетиначса н текстолита . 73 Вр 1 Расчет и< ««тельных размеров матриц и пуансонов . . , . ......................... . 7л -

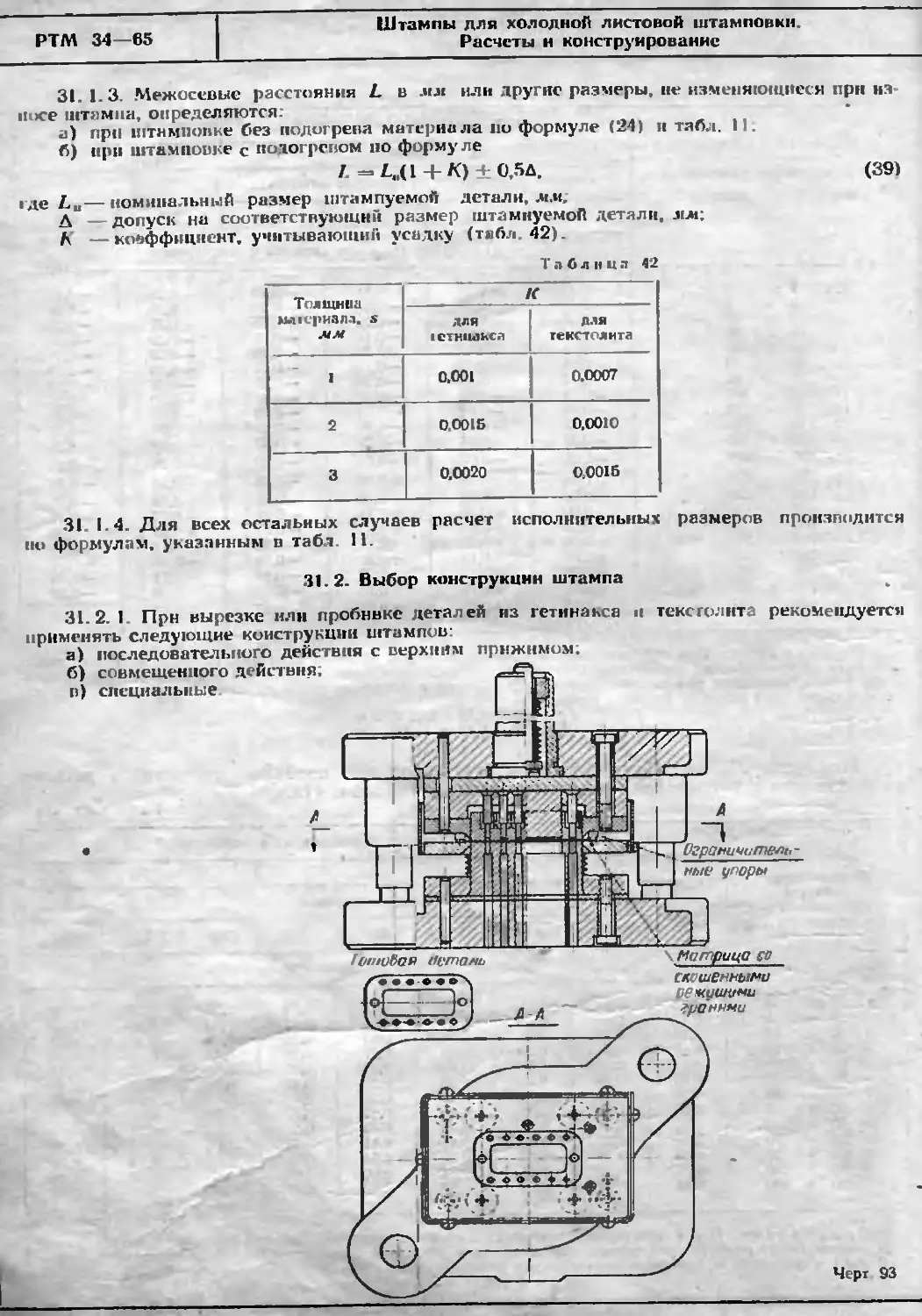

И 2. Выбор инструкция штампа ..........................................., . . .. 78

:»V8. Расчет и лия прижима, копструквдя прижимных устройств *......................., 71j

fc Форма «км яуаесояов ........ {ЧлЧ

Кнемъяме сА твердеющих пластмасс в штампах . ...............

f 33. Штампы зачистные ................. . . • ... . . 8V

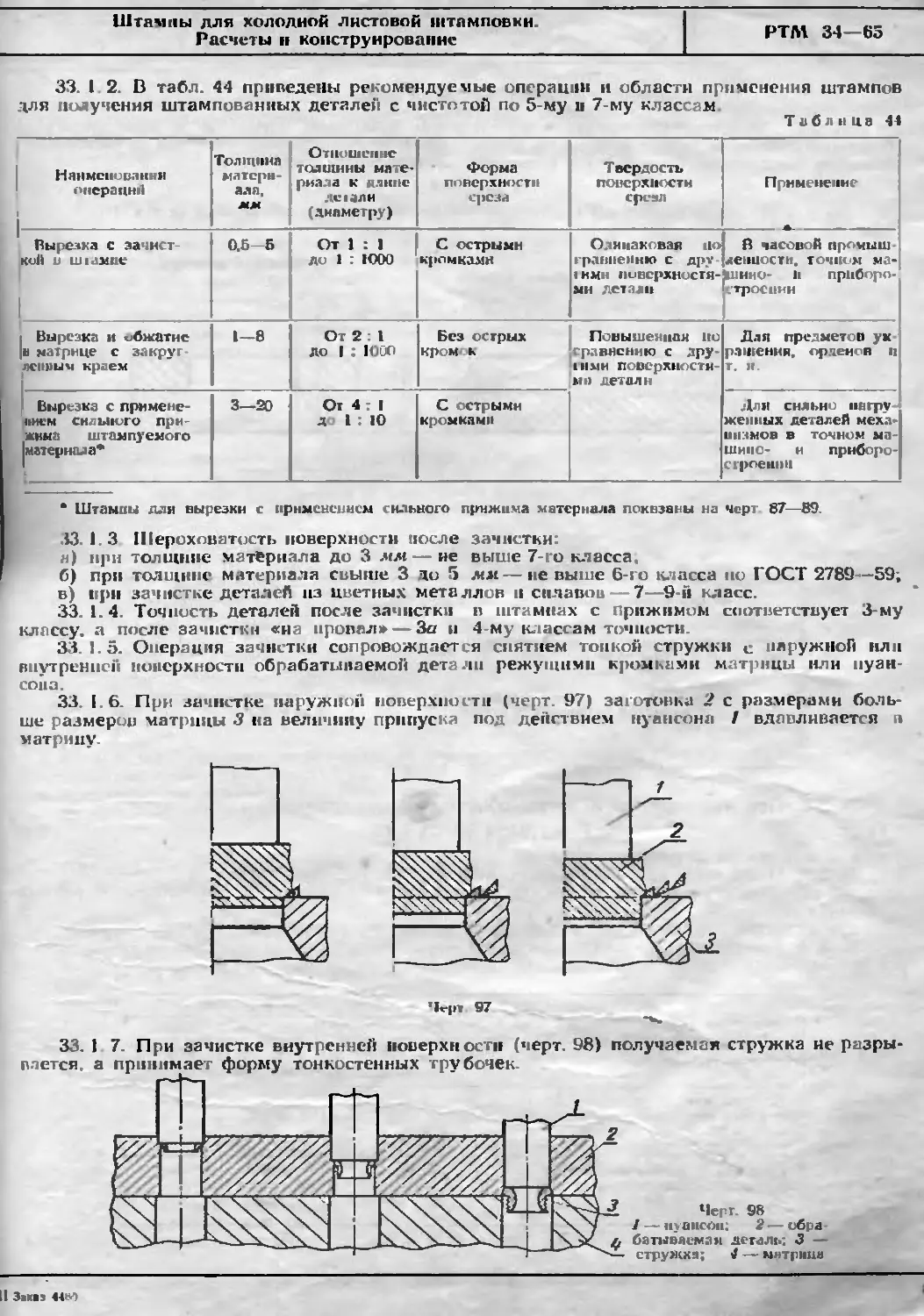

33. I. Назначение и область применения зачистных штампов ..... 80

33. 2. Припуски на зачистку................. .... .82

33 3 Расчет исполнительных размеров матриц и пуансоноь . 83

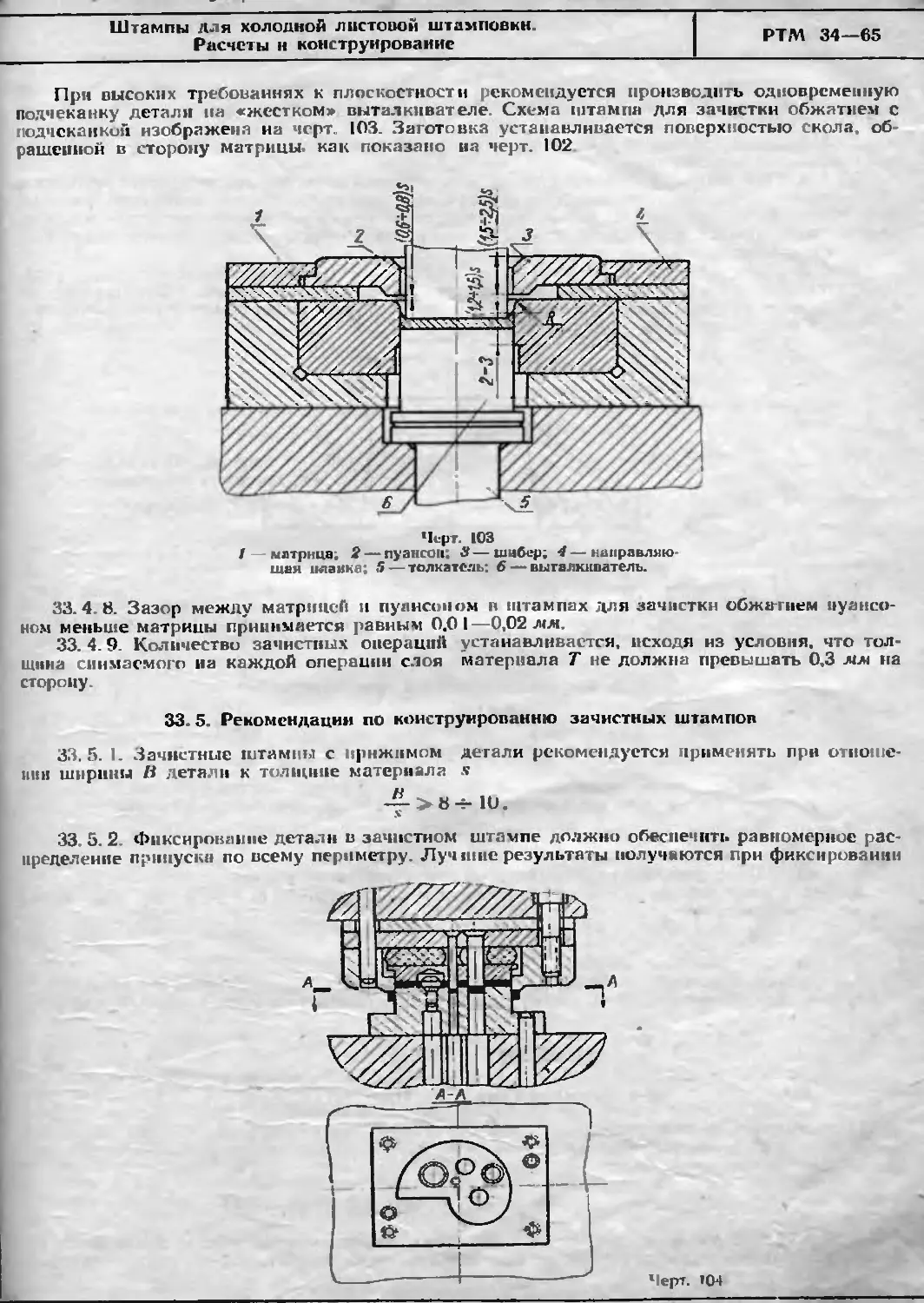

33 4 Штампы для зачиетки контура обжатием « 83

33. 5. Рекомендации во конструированию зачистных штампов 85

33. 6. Определение усилия при зачистке 86

VI Штампы гибочные......................................................................... 86

34. Классификация ибочных штампов . . ... 86

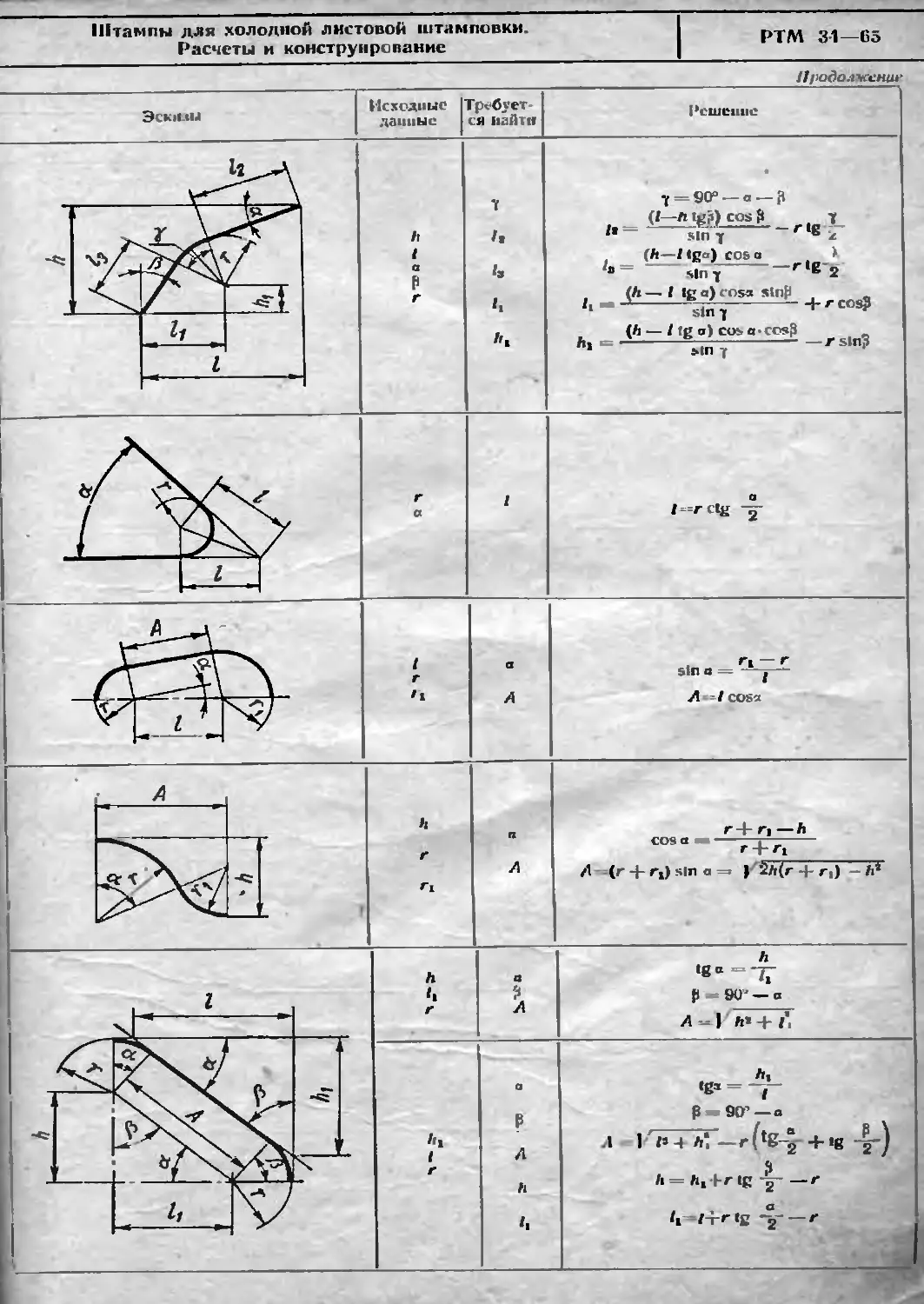

',/35. Определение длины развертки при гибке ........... - - .86

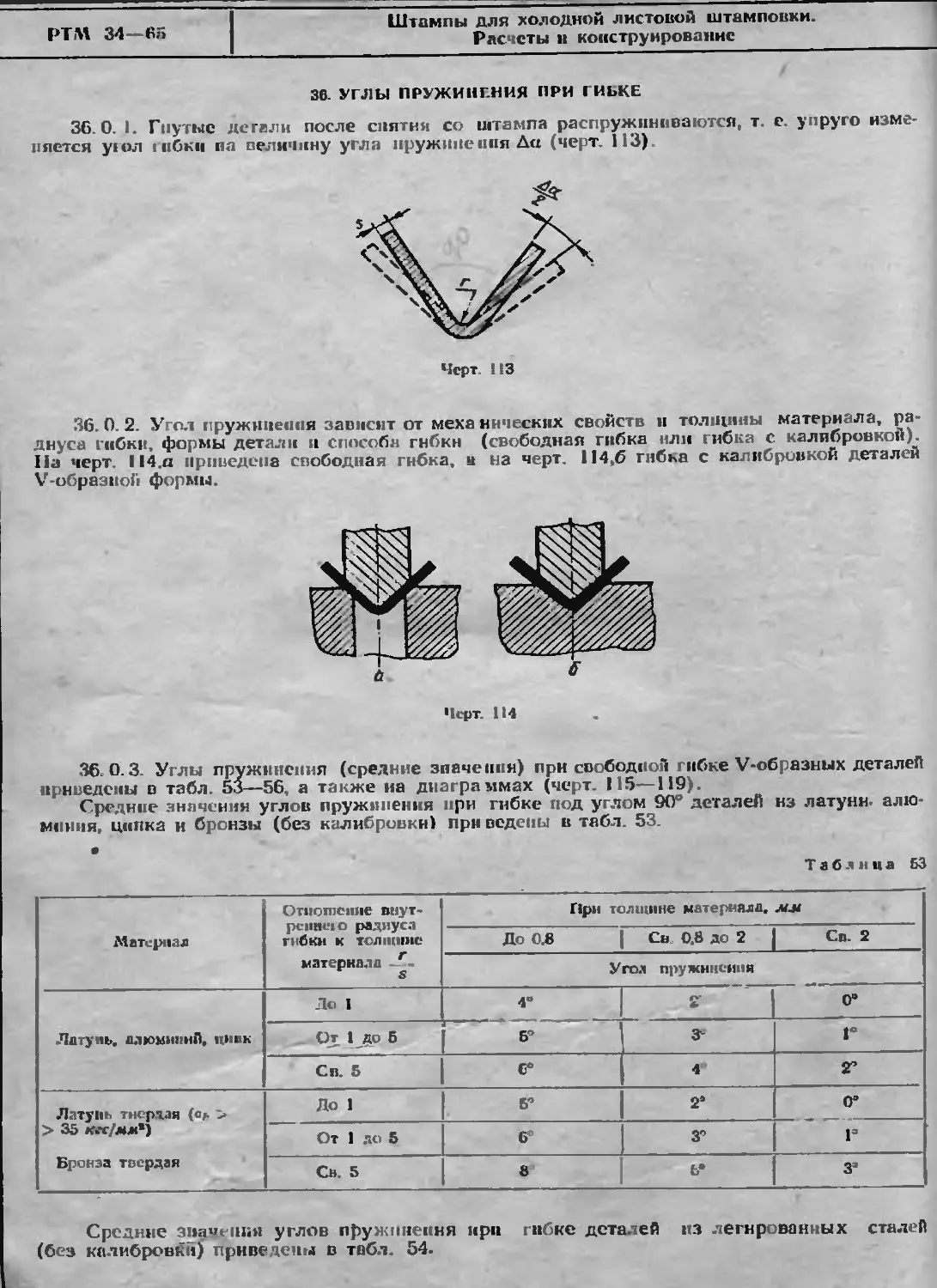

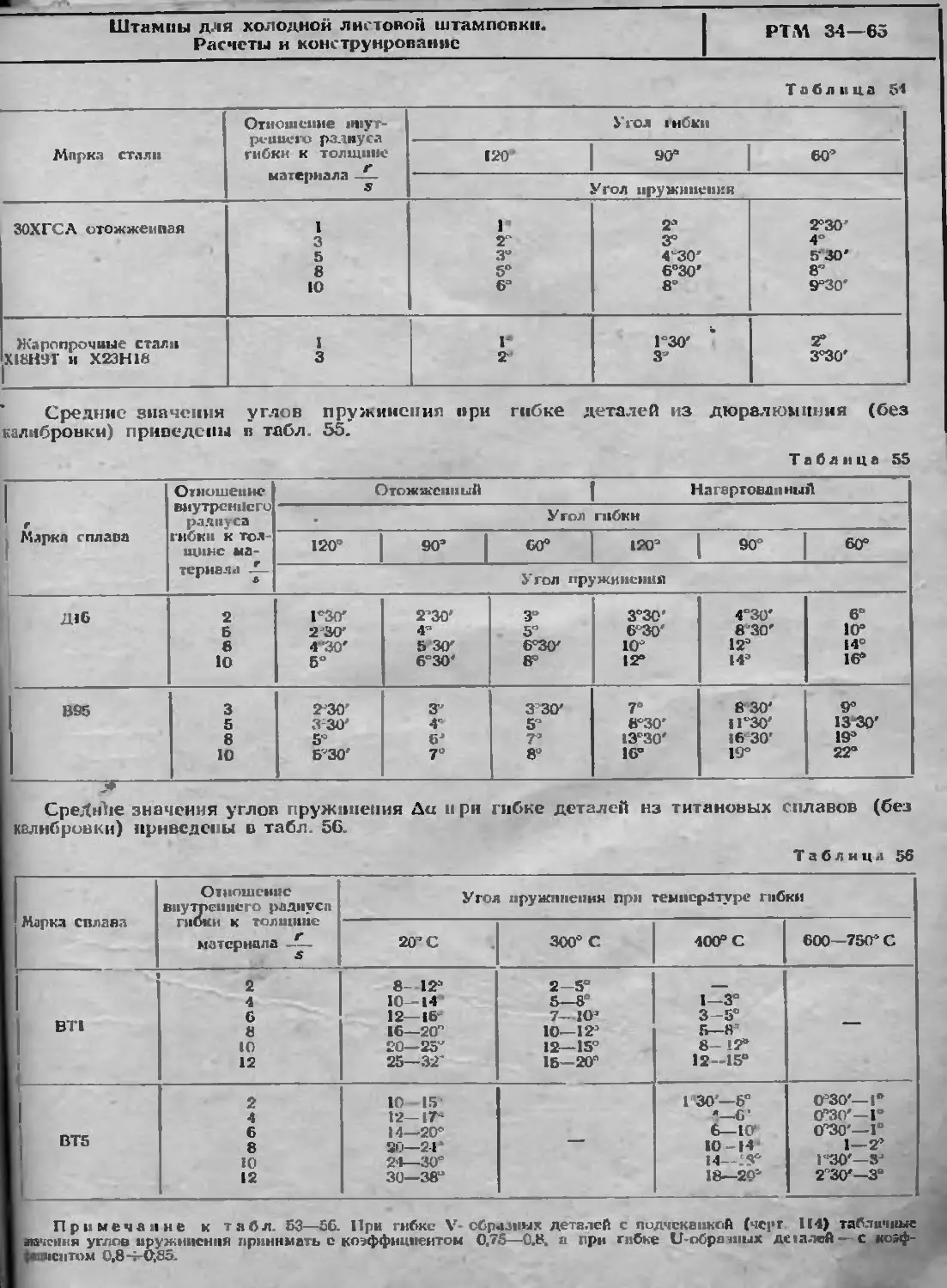

36. Углы пружинения при гибке............. .................... - . 95

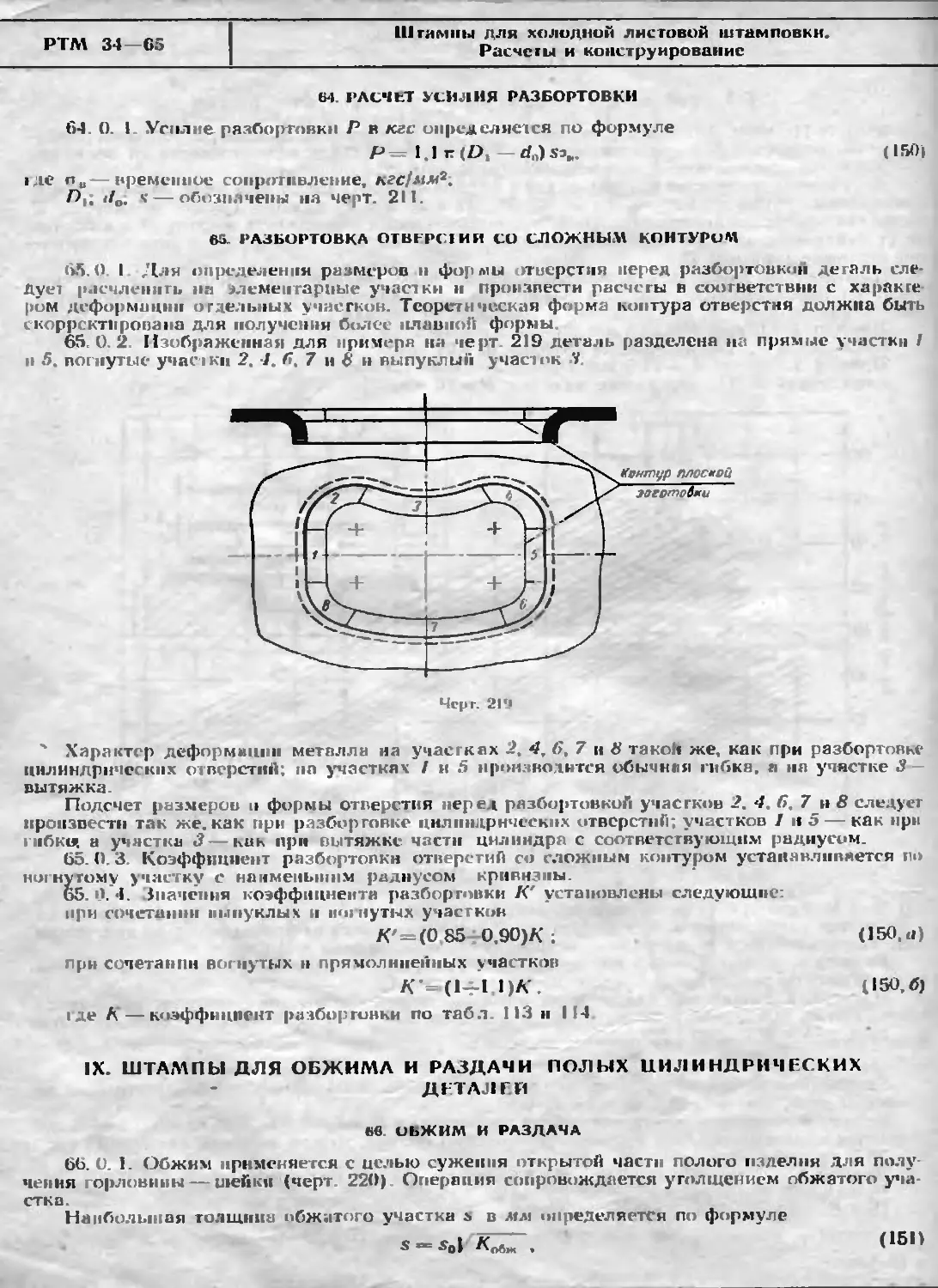

37, Конструктивные элементы рабочих деталей гибочных штампов - - 167

38. Штампы для гибки сложных деталей (с замкнутым контуром) .HI

39. Расчет усилии гибки . . .11»

40. Штампы для разворота ... ........ ... >15

VII. Штампы вытяжные . . ... . . . . .......... . . И6

41. Классификация вытяжных штампов . . . - ... ...... . . . 1>6

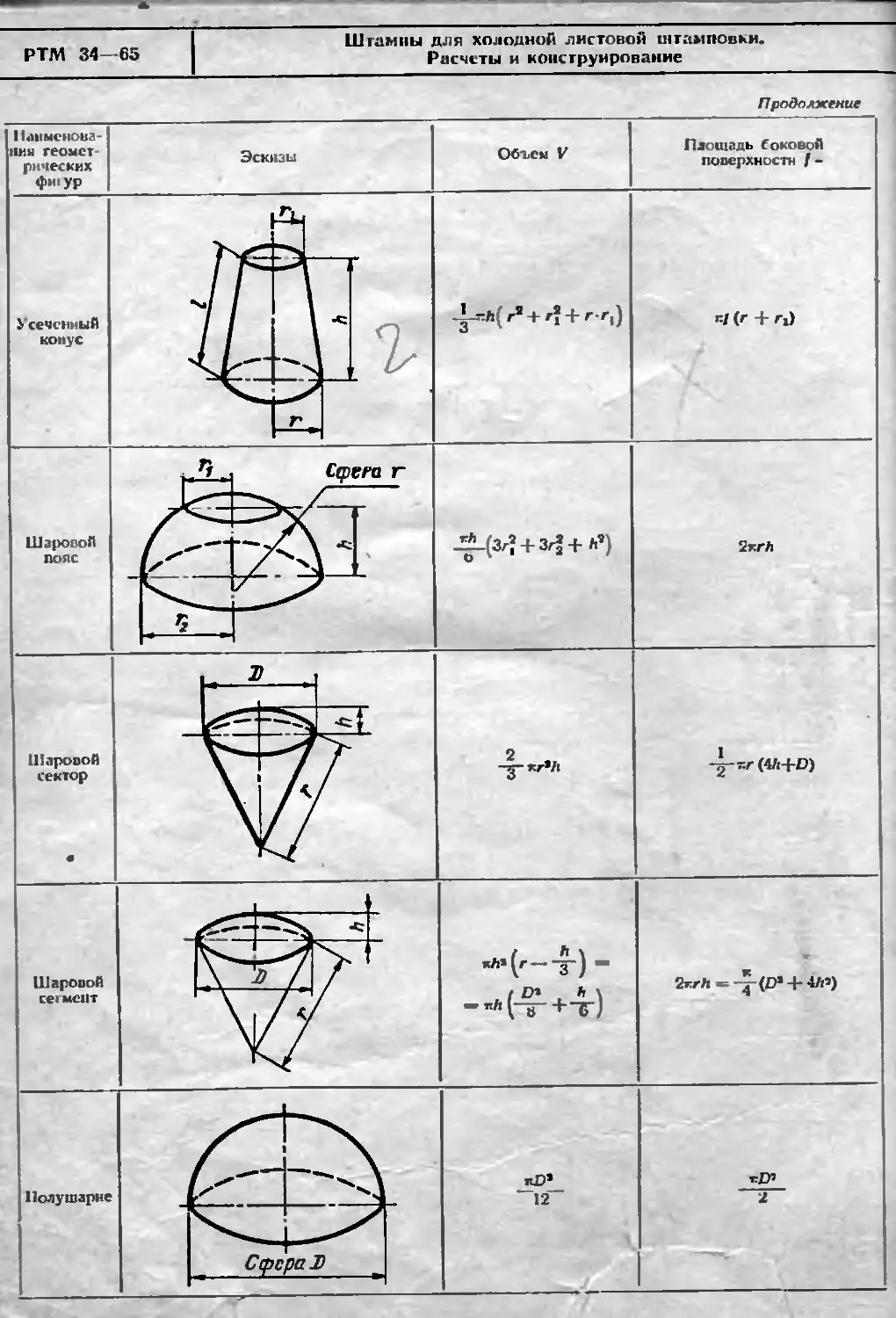

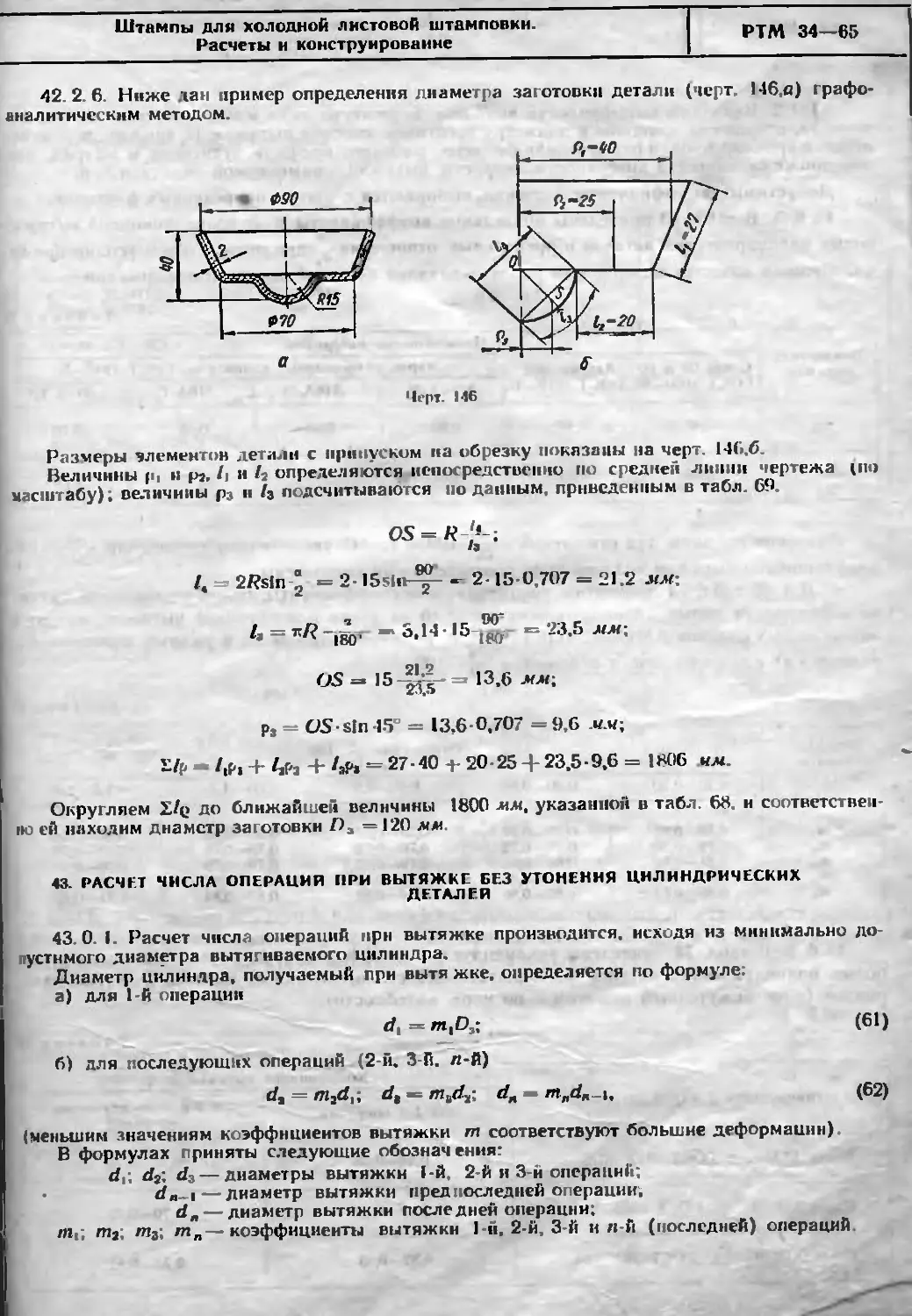

42 Определепнс размеров заготовок полых тел вращения для вытяжки без утонения ... . П7

42. 1. Припуски на обрезку............ ................ ... .......... - 17

42. 2. Методы расчета диаметров заготовок . . .......... .................. 1’8

43. Расчет числа операций при вытяжке без утонения цилиндрических деталей .................»ЗБ

44 Прижимы (склалкодепжател») .................... • .... ... 1®)

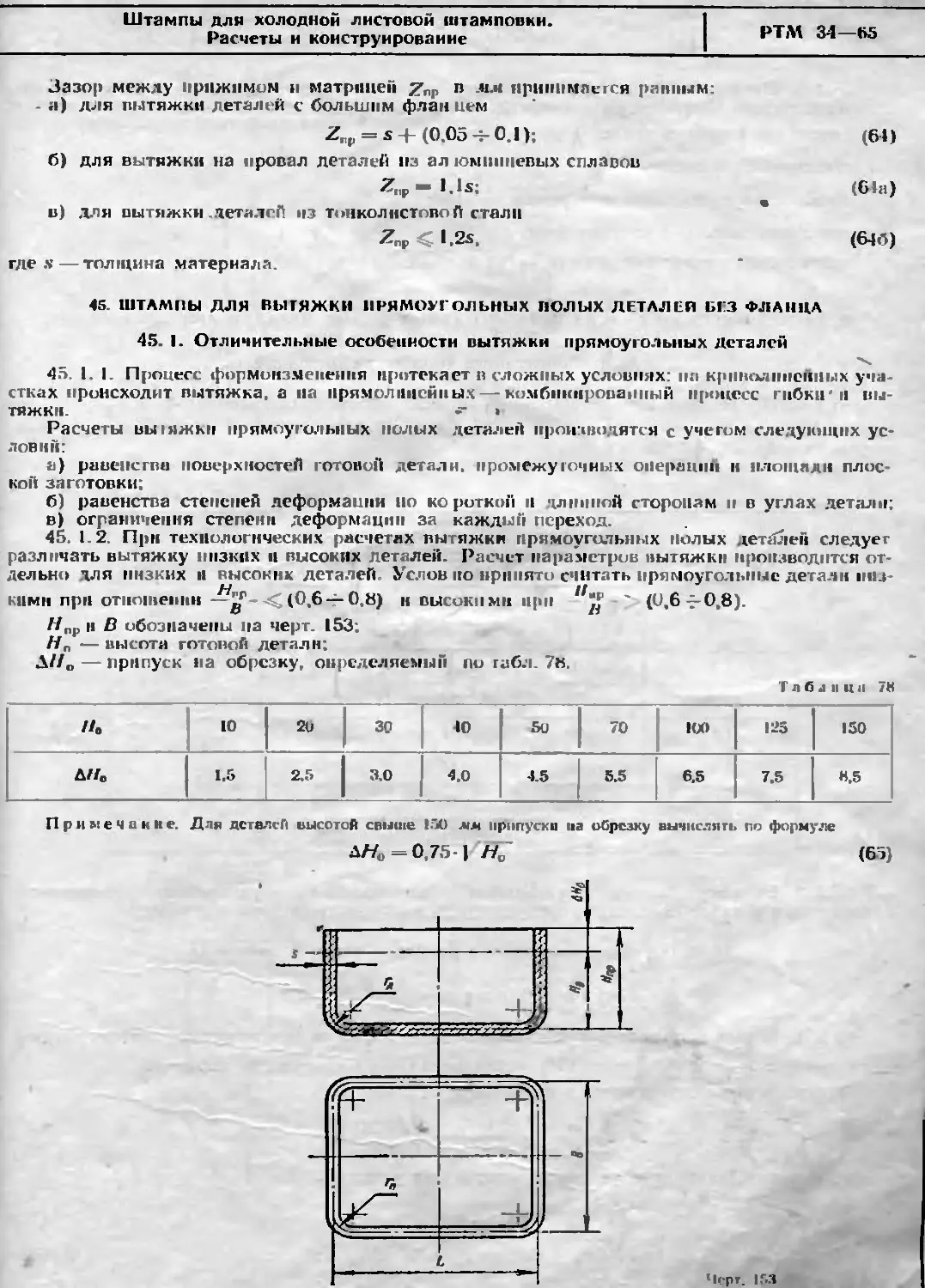

45. Штампы для выгяжкп прямоугольных полых деталей без фланца..................... . 141

45. I. Отличительные особенности вытяжки прямоугольных деталей . . 141

Н-т

46. Расчет вытяжки низких прямоугольных полых деталей при д““" (Об-^О.Ь) ..... 142

46 1. Определение количества операций . . ............................................... 142

46. 2. Определение формы и размеров плоской заготовки .... .......................142

46. 3. Вытяжка без прижима прямоугольных полых деталей ... . . Н6

дуг

47. Расчет вытяжки высоких прямоугольных полых деталей при —g— > (С,6~-О,8} . 147

47. I. Определение количества операций ... ................. 147

47. 2. Определение формы и размеров плоской заготовки . ................... ... 1-18

47. 3. Определение формы и размеров вытяжек на промежуточных операциях 149

47. 4. Определение формы и размеров вытяжек деталей с радиусами в углах га э- . 149

48 Вытяжка цилиндрических деталей с утонением с.теяок..................................... 152

49. Штампы для вытяжки с выворачиванием (обратной вытяжки) . . .. . -. . . 155

50. Расчет вытяжки ступенчатых деталей ................................................. .157

51. Штампы для вытяжк t конических деталей ......... 157

51. I. Вытяжка низких конических деталей

156

51. 2. Вытяжка высоких конических деталей без фланца ...... . 159

51. 3. Вытяжка высоких конпчегкнх деталей с фланцами “ .... 161

51 Вытяжка деталей сферической н параболической форм....................... . . .

53 Определение размеров заготовки гфи вытяжке деталей с одной плоскостью (симметрии

54. Вытяжка деталей со сложным контуром.................................... .

55. Зазоры между вытяжной матрицей и пуансоном .... ... - -

56 Расчет исполнительных размеров рабочих деталей вытяжных штампом . .

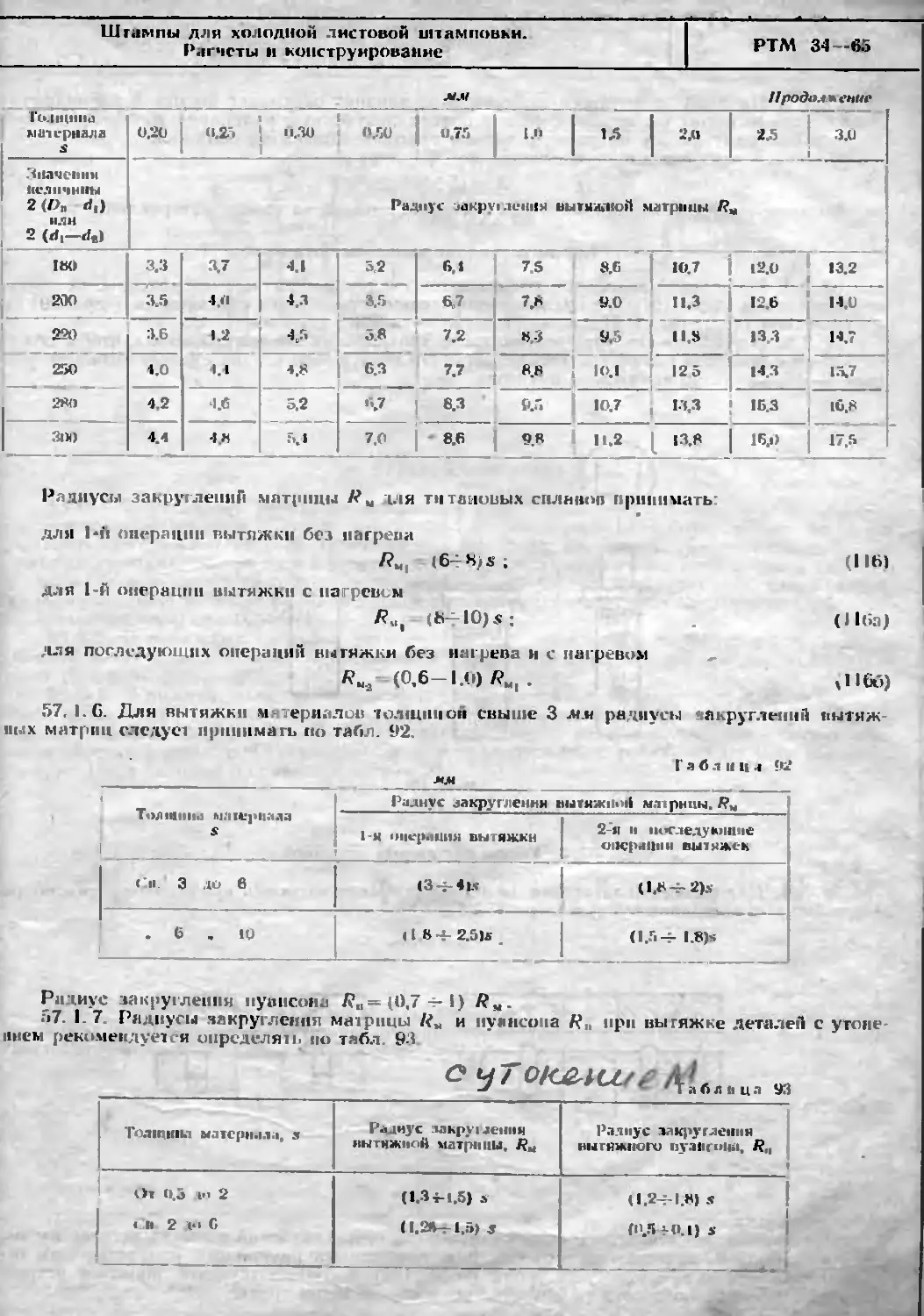

57. Конструктивные элементы деталей вытяжных штампов ....

57. I. Рабочий профиль вытяжных матриц к пуансонов ....

57. 2. Конструирование вытяжных пуансонов — . ..............

57. 3. Упоры вытяжных штампов

58. Перетяжные ребра ................... . . .............................

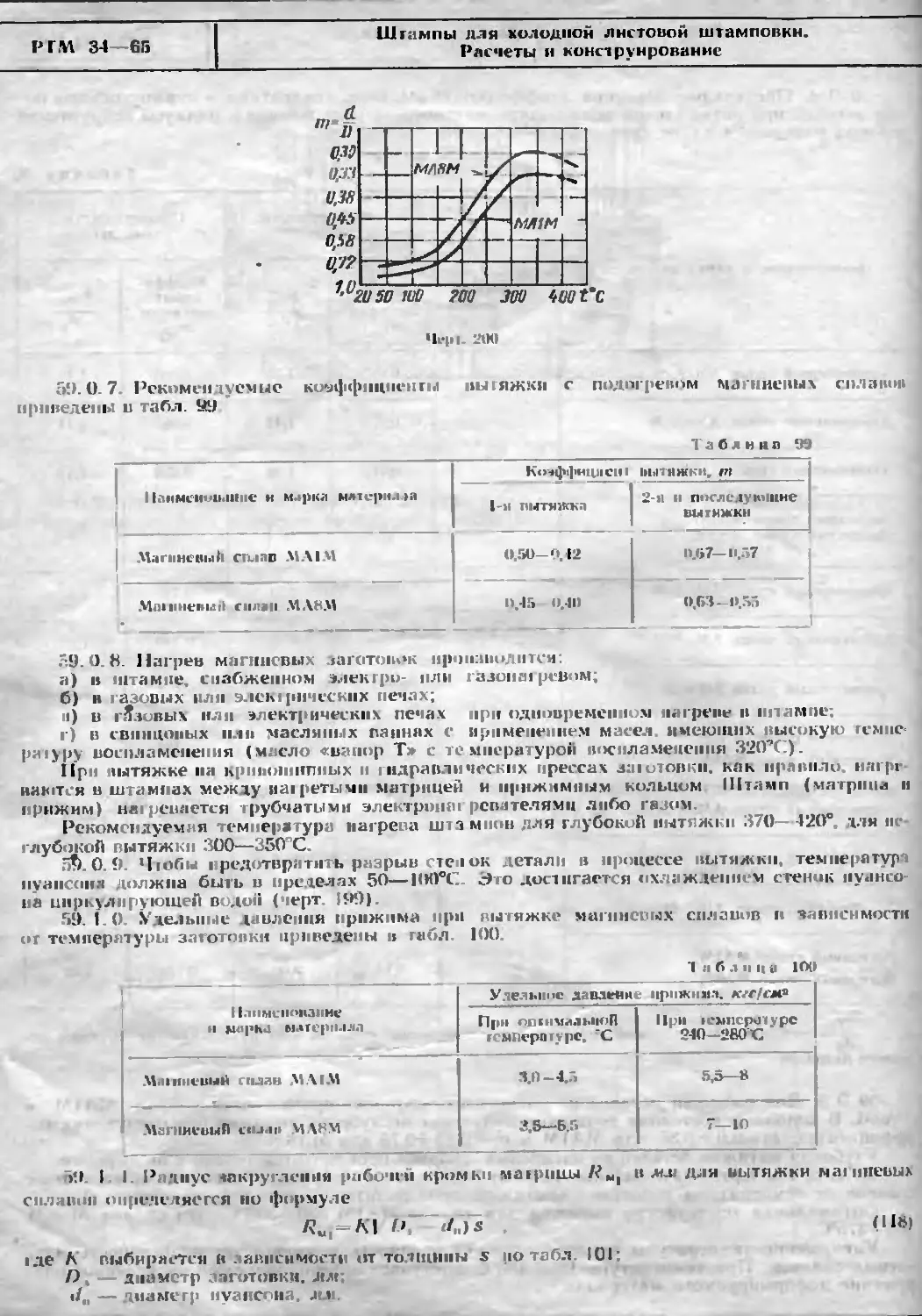

59. Вытяжка деталей из цветных металлов и сплавов с применением местного нагрева

60 Последовательная вытяжка в ленте .........................

60. 1. Вытяжка без на;.резки ленты ... . . .>

60 2. Вытяжка.- с надрезкой ленты ............................ . . . .

51. Вытяжка облицовочных и подобных деталей . . .

61. I. Основные факторы, влияющие на .эффективность аытяжки . . . .-

61. 2. Бьнлмиые переходы для облицовочных и им подобных деталей

6i. 3. Величина и расположение технологических припусков ............

61. 4 Применение технологических вырезов (окон)

. . 163 . . 1Я

165 . ;бс

167

!«

169 . 172

и2. Расчет усилвл вытяжки и усилия прижима 62. 1. Расчет усилия вытяжки . .

52 2 Расчет усилия прижима . .

•/ /

Е Штампы для разбортовки................................................................... |9у

163. Разбортовка круглых отверстий . . . , . . . ...... 190

L 63. 1. Аналитический метод расчета параметров разбортовки 192

? 63. 2. Конструктивные элементы рабочих деталей и схемы штампов для разбортовки . .193

I 63. 3. Графический метод расчета параметров разбортовки ... 195

164. Расчет усилия разбортовки.............................................................. 196

[ 65. Разбортовка отверстий со сложным контуром...............................................196

К. Штампы дли обжима и раздачи полых цилиндрических деталей ... ... ... 196

L 66. Обжим и раздача............... . . ...................... 196

L Штампы для листовой чеканки . ... .... 198

|67. Чеканка.................................................................. ... 198

L Расчет деталей штампов на прочность » ..... 199

168. Расчет пуансонов.......................................................... .... 199

169 Расчет винтов и болтов .... .... .... 201

к 30. Расчет цилиндрических пружин . . . 201

171. Расчет тарельчатых пружин .... .... 204

172. Расчет кольцевых пружин . . 205

173. Расчет резиновых буферов н прокладок . , . . 206

174. Расчет нижних плит ................................................................... 207

ill Хвостовики .... . ................... ......................................208

75. Типы хвостовиков....................... . . .......... .......................208

III. Выбор пресса ........................................................................... 210

76. Основные паспортные данные прессов, требуемые при проектировании штампов . . ,210

IV. Материалы, применяемые для штампуемых деталей............................................ 212

77. Механические свойства и сортамент материалов............................................ 212

рнложения.

1. Расчет вырезного штампа.................................................................. 213

2. Расчет зачистного штампа ... ...................................................216

3. Расчет гибочного штампа................................... . .........................219

4. Расчет вытяжного штампа для цилиндрических деталей............... . . .............222

5. Расчет вытяжных штампов для прямоугольных деталей .... ............. .225

6 Расчет штампа для вытяжки детали в ленте с надрезкой ......................................231

7. Расчет разбортовки отверстия ...................................................236

8. Отжиг при вытяжке . . . .......... . ..................... .... 237

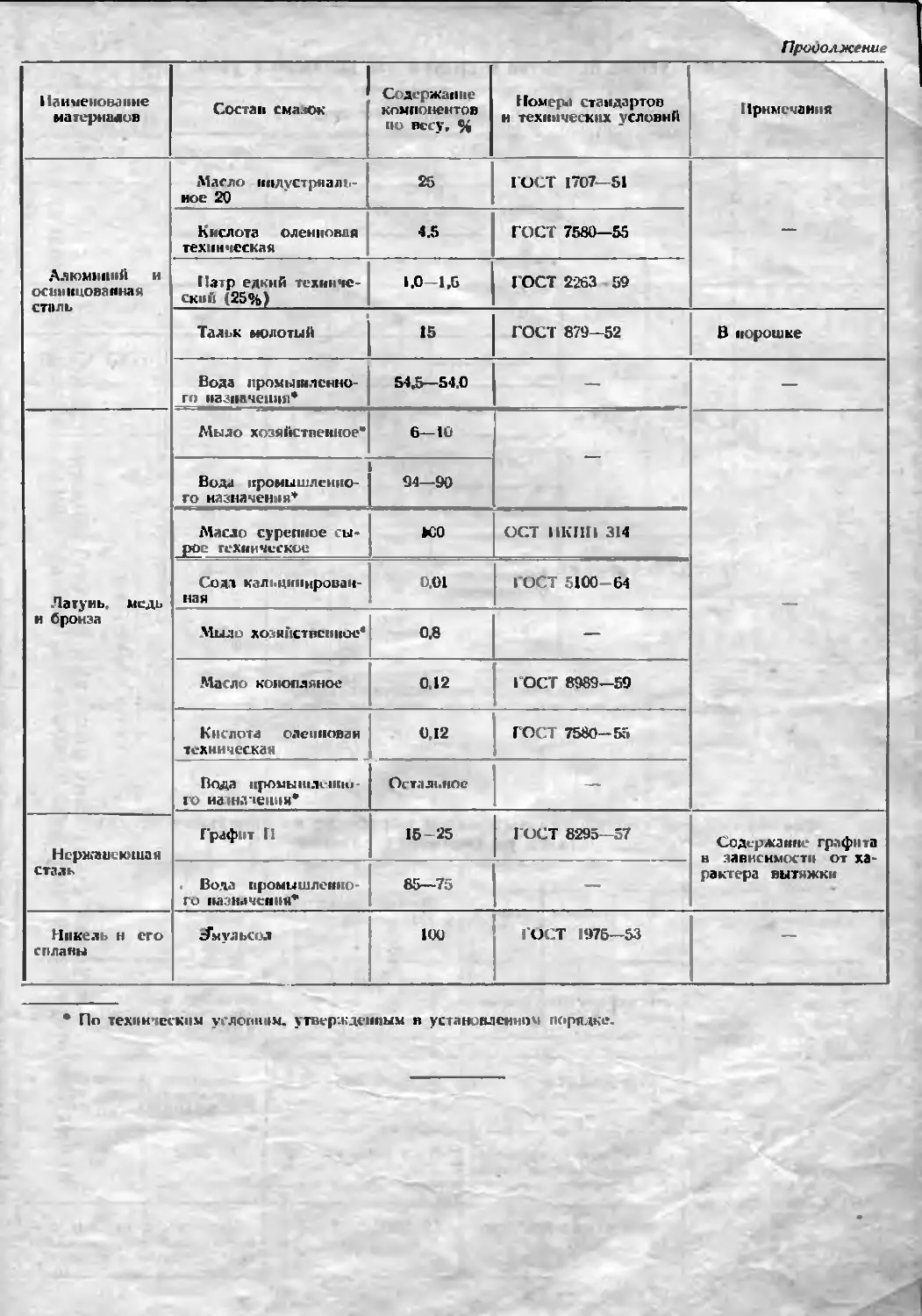

9. Травление .... . ... .... * ................238

10. Смазка зри вытяжке............................ . ............... .....................239

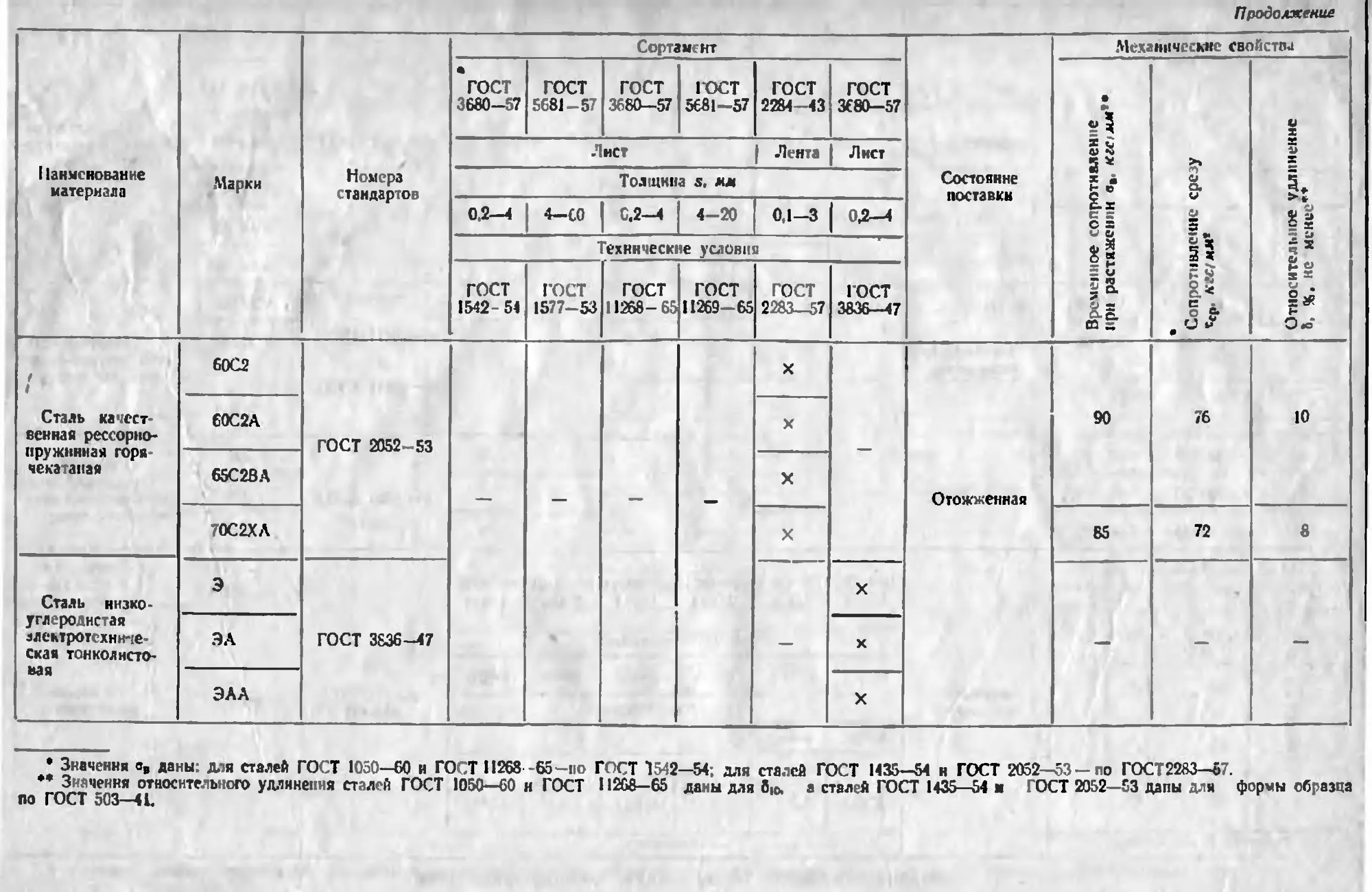

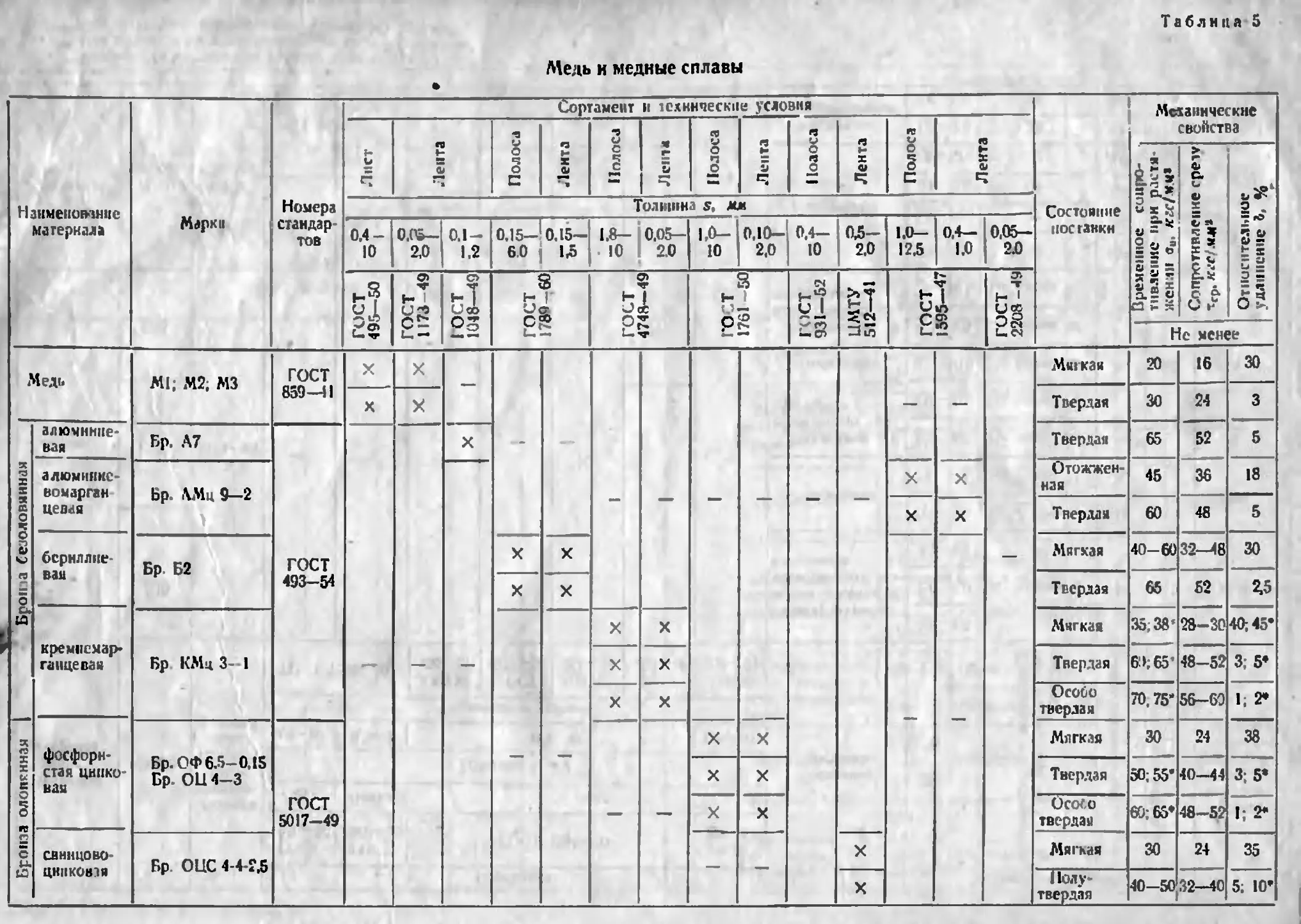

11. Наименование материалов, марки, номера стандартов на сортамент и технические условия, состояние поставки и механические свойства...................................................... 245

12. Допускаемые отклонения по толщине материалов из стали .... ................258

13. Сортамент лент, полос и листов из цветных металлов и сплавов ..... . . . 261

14. Допускаемые отклонения 'по ширине лент и полос из цветных металлов и сплавов 268

15. Неметаллические материалы.......................................................... 269

’.6 Перечень стандартов на механические прессы для холодной листовой штамповки и ножницы ( । 270

СССР Государственный комитет стандартов, мер и измерительных приборов СССР ВНИИ НМЛ Ill РУКОВОДЯЩИЙ ТЕХНИЧЕСКИЙ материал РТМ 34—65 Взамен РТМ 34—61 Группа Г22

штампы для холодной ЛИСТОВОЙ ШТАМПОВКИ Расчеты и конструирование

Настоящий руководящий технический материал JPTM) содержит указания по расчету и конструированию штампов для холодной листовой штамповки: разделительных (вырезных, пробивных, зачистных) и формообразующих (гибочных, вытяжных, разбортовочных обжимных и чеканочных) для металлов, неметаллических материалов и слоистых пластиков.

В РТМ включены также расчеты на прочность основных деталей штампов, расчеты тарельчатых. кольцевых и цилиндрических пружин и основные сведения по выбору прессов

В приложениях приведены данные о материалах, применяемых для холодной штамповки, сведения по отжигу, травлению и применению смазок при вытяжке, а также примеры расчетов штампов различных видов

I. ОБЩИЕ СВЕДЕНИЯ

1.0.1. При конструировании штампов следует руководствоваться следующими нормалями машиностроения и руководящими техническими материалами: МН 76-59; МН 789-60 — МН 877-60; МН «78 62; МН 879-60; МН 880-62; МН 881-60 — МН 908-60; МН 1912-61 — ЛАН 1932-61; МН 2534-61 — МН 2548-61; ЛАН 2738 61 — ЛАН 2749-61, МП 2750-61 — МН 2752-61; МН 2787-61 — ЛАН 2790-61; ЛАН 4066-62 — МН 4072-62; МН 4357-63 — МН 4373-63, ЛАН 4399-63 — ЛАН 4432-63; ЛАН 4763-63 — ЛАН 4775-63; ЛАН 4938-63 — МН 4942-63; ЛАН 4954-63 —МН 4965-63; МН 5313-64 —ЛАН 5332-64; МН 5535-64, РТЛА 26-61; РТЛА 45-62; РТМ 66-62; РТМ 70 63 — РТМ 81-63, РТМ 112-63; РТМ 113-63.

1 0.2. Классификация и условные обозначения технологической штамповой оснастки должны соответствовать ЛАН 76 59.

1 0. 3. Обозначения, технических документов на штампы должны соответствовать ГОСТ 5294—60.

, 1.0.4. Штампы должны соответствовать требованиям техники безопасности:

а) для исключения травмы пальцев рук при работе на штампе с неподвижным съемником расстояние между нижней плоскостью пуансонодержателя и верхней плоскостью съемника при нижнем положении ползуна должно быть не менее 20 ля;

б) при работе на штампе совмещенного действия нижний съемник на пуансон матрице должен быть огражден, если расстояние между съемником и нижним пуансон-матрицедер-жателем при нижнем положении ползуна менее 20 ял;

в) опасная зона открытых штампов во всех случаях должна быть ограждена особыми решетками, сетками или другими приспособлениями с учетом конкретных условий работы

на штампе;

г) в случае невозможности установки ограждения при штамповке из ипуч”.г< заготовок, необходимо сделать следующее примечи ние на чертеже общего вида. «Работать с пинцетом, с двухручным включением пресса» и т. п. Эти указания следует маркировать на идите блока или на специальной табличке, прикрепляемой ь штампу.

1.0.5. На чертеже общего вида штампа необходимо указать.

а) высоту штампа в его нижнем положении (закрытую высоту!.

6) требуемое усилие штамповки;

п) величину хода ползуна пресса (для вытяжных штампов во всех случаях, а для вы резных, зачистных, гибочных — по мере необходимости); ' •

г) размер прпнэльн-ого окна в случае, если оно превышает размеры отверстия ₽ под штамповой

д) расположение рымболтов при весе штайпа свыше 20 кг\

е) особые требования к направляющим втулкам и колонкам, требования техники безопасности и т. п.

,0.6. На операционном эскизе штампуемой детали необходимо указать:

) мачку м.-термал^, толщину и состояние (твердый.мягкий, отожженный, закаленный

.Ъ|хсе>1 ОКБ Л Г ИХ

Уоерждги Вс*сою1нм* О-учно-яселслашательским институт©* од кодв1а4№ццэш а м^швиостроевяи

Срок введения 1/VII 1966 г

б) допуски на размеры, получаемые в данном штампе, и базовые размеры. Остальные размеры проставляются как справочные,

в) размеры развертки, форму раскроя и данные об их опытной проверке (н случае необходимости) .

II. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВ

2. МАТЕРИАЛЫ ДЛЯ ПУАНСОНОВ И МАТРИЦ.

2.0.1 Дтя изготовления пуансонов и матриц применяются материалы, указанные в габл. 1, _____ Таблица 1

Нанменсшликя деталей Рекомендуемые материалы За меня ницие мл гери.т.ты Твердость HRC

Марки I 1 loNcpa стандартов или техн гческих условий Марки Номера стандартов или ТСХПИЧССКИХ условш!

матриц пузн-снюв

Пуансоны, матрицы и гдгашт>и - матрицы дли нарезки п пр» бпнкн. Ре жущий контур простой фермы Сталь У10 А ГОСТ 1435—54 Сталь У10 ГОСТ 1435-5- 1

Сталь X 7 5 ['ОСТ 5950 -53 Сталь 7X3 ГОСТ 5950 -63 56—60

TV Сталь X12AV Сталь Х12Ф1 HXlTVMTU ЧЛ

Сталь 6ХВФ 34 58

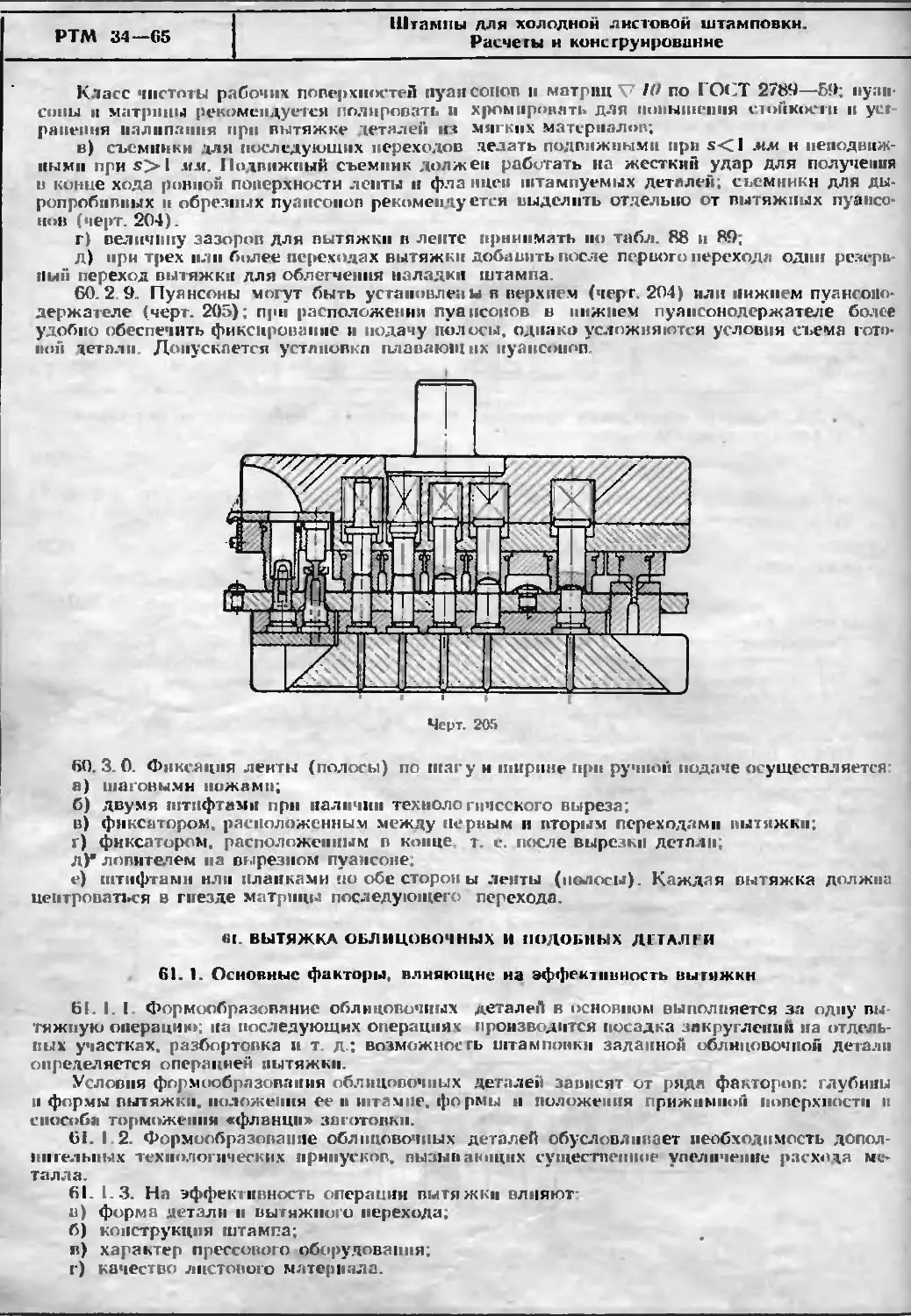

Сталь У8А* i- ГОСТ 1435-54 Сталь У&* 1 ГОСТ ld.4R.Q1

Сталь 8ХФ* ГОСТ 5950-63

То же, при фолсе сложное форме пли по-емшепных требованиях и томнесгл. ITvaueoii-матрниы с тонкими рабочими rrflliC.lUlt Сталь XI2M ГОСТ 5950—63 Сталь Х12Ф1

Сталь 6ХВФ Ч.МТУ 56 44—56 56-60

Пуансоны и матрицы зачистные Сталь XI2.VI 1 ОСТ 5950—63 Сталь Х12Ф1 ЧМГУ5:Ш 56 58-62 1

Сталь СХВФ Сталь У ЮЛ ГОСТ 14 >5 54 i

Пуансоны и матрицы гибочные и формовочные простой формы Сталь У8А ГОСТ 14.15-54 Сталь У’8 52 56| .41 Гн

Сталь 8ХФ ГОСТ 5950 63 Сталь У10 i »

То же. сложной формы Столь XI2M ГОСТ 5950—63 -1 Сталь Х12Ф1 ЧАПУ 5634 56 56-60 -И 58

Сталь 8ХВФ 1 1

Вут.нсоны я матпииы .вытяжные и .разборто-ч «дожые Сталь У IDA 1 ГОСТ 11-35—54 Сгал У10 I 1 ОСТ 1435 51| 58--52 56 60 1

Тс же. для выткжки - изделий из коррозиопно-схойких сталей Чугун СЧ 32 52 ГОСТ 141-2 54 Чугун 1 СЧ 24-44 Чугун СЧ 28—48 I ОС ! ; 51 i I 1 . - . 1

Пуансоны и матрицы АД* листовой чеканки Простой формы Сталь У8>х ГОСТ 1435- 54 Сх-.-ь У« ГОСТ 43*-54

Сталь 8ХФ ГСК Т 5950 63

J — *очк«1 СЛОЖНОЙ формы Сталь Х12М Сип К12Ф1 । f ЧМП -SFi 1

Сталь 6ХВФ 1 1 1 >

2 0.2. Твердость после термообработки выдержать:

а) у матрицы — на глубине не менее половины ее высоты и на расстоянии не менее 5 мм вокруг рабочего контура; остальная часть может иметь твердость HRC на 5—12 единиц ниже;

б) у пуансона — по всей высоте, исключая хвостовую часть под расклепку или головку;

в) в комплекте одного штампа рекомендуется выдержать твердость матрицы выше твердости пуансона на 2 единицы HRC.

2.0.3. В отдельных случаях в опытном и мелкосерийном производстве при штамповке материалов с временным сопротивлением ав<20 кгс)мм? и деталей со сложным контуром из' тонкого листа допускается изготовление матриц без термообработки.

2.0.4 Стали марок 6ХВФ, Х12Мчи Х12Ф1 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, электротехнической стали).

2 0.5. Стали марок 8ХФ, У8/\. и У8 рекомендуются только для изготовления пуансонов разделительных штампов при применении круглой или профильной шлифовки (кроме случаев изготовления штампов для электротехнической стали)

2 0.6 Стали марок 45 и 50 допускается применять для изготовления пуансонов н матриц при штамповке небольших партий (до 10000 шт. в год) деталей из сталей с о„<30 кгс[мм?, неметаллических материалов и цветных металлов толщиной до 1 мм в случае технико-экономической нецелесообразности применения инструментальных сталей.

2.0.7. При изготовлении пуансонов и матриц вытяжных штампов для деталей из титановых сплавов рекомендуется применять следующие материалы:

при вытяжке в хелодном состоянии

графитизированную сталь марки ЭИ-366 по ЦНИИЧМ ТУ 1041,

чугун марки СЧ 35—56 или СЧ 32—52 по ГОСТ 1412—54,

чугун марки МН по АМТУ 294—58.

бронзу марки Бр. АЖН 10 4—4 или Бр. АЖП 11---6—6 по ГОСТ 493—54;

твердые металлокерамические сплавы марки ВК8 или ВК15 по ГОСТ 3882—61;

при вытяжке с нагревом

жаропрочный сплав марки ЭИ-617 по ЧМ ТУ 5211—55,

сталь марки 5ХГМ или ЗХ2В8Ф по ГОСТ 5950—63,

твердые металлокерамические сплавы марки ВК8 или ВК15 по ГОСТ 3882—61.

2 0.8. Расчеты и конструирование штампов для холодной штамповки, оснащенных твердыми сплавами, приведены в РТМ 112—63.

•

3. МАТЕРИАЛЫ для прочих деталей штампов

3 0 1. Для изготовления прочих деталей штампов применяются материалы, указанные в табл. 2.

Таблица 2

Наименования деталей Рекомендуемые материалы Заменяющие материалы Твердость HRC

Марки л Номера стандартов или технических условие • - — Мерка. . Номера стандартов иля технических условий

Чугун СЧ 24—44 ГОСТ 1412-54 Чугун СЧ 21-40 ГОСТ 1412—54

Плиты блоков Стальное литье 40Л ГОСТ 977--58* Стальное литье ЗОЛ ГОСТ 977-^68* %

* Сталь Ст. 4 ГОСТ 380- 60 Сталь Ст. 3 ГОСТ 380—60

Втулки и колонки направляющие Сталь 20 ГОСТ 1050-60 Сталь 15 ГОСТ 1050- 60 5S-62 аемехтировать гл «-бякой -0,6-г.В х*)

"о же, для зпзргисовык АЙ^лЬЛЯЮтНХ Ст§дь.Д]Х Iff ГОСТ 801—60 Сталь ШХ9 ГОСТ 801—60 60-64

направляющие Сталь 45 ГОСТ 1050—60 Сталь 40 ГОСТ 1050—60 I-

Т7-ваед?<тся ГОСТ 977—-66

Штампы для холодной листовой штамповки. Расчеты и конструирование РТМ 34—65

Продолжение

Наименования деталей Рекомендуемые материалы Заменяющие материалы Твердость HRC

Марки Номера стандартов или технических условий Марки Номера стан дартов или технических условий

Съемники Пуансонодержатели и Матрицедержателн Обеими составных матриц . Шатки ограждения и легки Планки направляющие Сталь Ст. 4 ГОСТ 380—60 Сталь Ст. 3 ГОСТ 380—60 -

Сталь 45 ГОСТ 1050—60 Сталь 40 ГОСТ 1050—60 40-45

Выталкиватели к штампам совмещенного действия Плитки подкладные 34—38 40 45

Сталь У8 ГОСТ 1435—54 Сталь У 7 ГОС^Пзб—54

Хвостовики Сталь 35 ГОСТ 1050—60 Сталь Ст. 4; Ст. 5 ГОСТ 380—60 •—

Толкатели, ступенчатые и крепежные винты, буферные шпильки, звездочки Штифты Сталь 45 Сталь 40 ГОСТ 1050-60 40-45 (резьбу не калить)

Сталь У8 ГОСТ 1435 54 Сталь У7 ГОСТ 1435—54 50—54

Упоры временные, грибковые, утопающие Сталь 45 ГОСТ 1050—60 Сталь Ст. 6 ГОСТ 380—60 40—45

Фиксаторы, ловители Сталь У8 ГОСТ 1435—54 Стать У7 ГОСТ 14J5—54 50—54

Ножи шаговые Сталь У10А Сталь У10 64—58

Выталкиватели, прижимы гибочных штампов Сталь У8 Сталь У7 50—54

Складкидержатели вы-гханых штампов Сталь У10А Сталь У10 58—62

Прокладки резиновые для съемников, прижимов и буферов Резина средней твердости 2959 МРТУ 38-5 1166—64 Резина средней твердости 56 и 922 МРТУ 38—5 1166—64 —•

Прокладки резиновые для съемников штампов слож-вЛ Конструкции Резина твердая 2462 Резина твердая ’’465-Н-4

III. КЛАССЫ ^ГИСТОТЫ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ШТАМПОВ

4. РЕКОМЕНДУЕМЫЕ КЛАССЫ ЧИСТОТЫ

4.0.1. Рекомендуемые классы чистоты поверхностей деталей штампов ' приведены в габл. 3.

. Таблиц! 3

Наименования и< .

Необрабатываемые поверхности

Нерабочие поверхности деталей, т. е не соприкасающиеся ни с изделием, ни с пове, пестами других деталей, насример: провальные отверстия в матрицах и т п.

Плита

Хвое* свик

Т а б л и и а 4

• При зазоре между матрицей и пуансоном менее 0,05 хи

, /

Пуансон

Матрица

V4 остальное

" Для зачистных штампов, а также для.разделительных при штамповке цветных металлов к сплавоз и неметаллических материалов.

* Для зачистных штампов, а также для разделительных при штамповке цветных металлов и сплавов и неметаллических материалов.

Режущая секция

Траверса

^Остальное

'^остальное

Съемник

Прокладка

Продолжение

Х74 истогьное

Пуансонодержатель

Направляющая планка

Фиксатор

^гсстрльюе

^осталъны;

Продолжение

Детали вытяжного штампа для пресса простого действия

IV. РАСКРОЙ МАТЕРИАЛА

5. ОПРЕДЕЛЕНИЕ РАЦИОНАЛЬНОГО РАСКРОЯ ПОЛОСЫ (ЛЕНТЫ)

5.0 1 Рациональный раскрой полосы (ленты) характеризуется коэффициентом использования .материалa tj в процентах и определяется по формуле

‘00. 0)

где F & — площадь штампуемой детали, мм2;

/•'э — площадь заготовки, требуемой для изготовления штампуемой детали, лои2.

Раскрой может быть простым — для одной детали и комбинированным —для нескольких деталей.

5.0.2. Площадь заготовки (черт. 2) для штампуемой детали F3 в мм2 определяется по формуле

Л = ТВ , (2)

где Т — шаг между деталями, мм;

В — ширина полосы, jwxt.

Рекомендуемый раскрой

Нерекомендуемый раскрой

5 0.3. Прямоугольные детали целесообразно располагать вдоль полосы меньшей стороной с тем, чтобы по длине полосы поместилось наибольшее число деталей (черт. 2). Этим достигается экономия материала и повышение производительности труда.

5.0.4. Круглые и многоугольные детали целесообразно располагать в несколько рядов в шахматном порядке. Однако стоимость многорядных штампов выше, .чем однорядных, поэтому для мелкосерийного производства они могут оказаться экономически невыгодными.

5 0.5. Схема раскроя при трехрядной вырезке круглых деталей и расположение пробивных и вырезных пуансонов, а также шагового ножа приведена на черт 3.

Черт. 3

1 — пуансон вырезной; 2— пуансон пробивной; 3 — нож шаговый

5.0.6 Коэффициент использования материала л н процентах при вырезке круглых деталей определяется по формулам:

а) при многорядном расположении круглых деталей в шахматном порядке (черт. 3)

п 0,785Ds

ID Т- ejJjU + 2a + (и— T)(D -р <h)slna]

(3)

100 ;

б) при однорядном расположении круглых деталей

0,7850* |Г1П

13 - (О + Й1)(О t 2a)

(4)

где п — число параллельно расположенных рядов;

D — диаметр детали, лоМ;

о и щ—ширина перемычек по краям полосы и между деталями, лл (табл. 5);

а — угол смещения деталей, обычно принимается равным 60°.

Значение »] дано без учета ширимы кромки, обрезаемой шаговым ножом.

5.0.7 Выбор экономичного расположения деталей со сложной конфигурацией производится графическим путем. Для этого из бумаги вырезают 2—3 шаблона штампуемой детали с припуском по контуру на величину перемычки и находят наизыгоднейшее расположение деталей на полосе, при котором коэффициент использования материала наибольший

5 0 8 В тех случаях, когда экономичность раскроя одинакова при различном расположении деталей на полосе, необходимо принимать вариант с более широкой полосой и меньшим шагом так как этим достигается экономия материала при разрезке листов на полосы и сокращается время на штамповку.

Примечание. Косой раскрой значительно усложняв т проектирование и изготовление штампов, поэтому его следует применить лишь при серийном производстве.

5.0.9. Экономия материала при штамповке деталей сложной формы может быть достигнута при встречном их расположении:

а) путем поворота полосы после прохода первого ряда (черт. 4,о); недостатком’данного способа является снижение производительности штамповки вследствие искривления полосы после вырезки первого ряда и образования на ней заусенцев, вызывающих травму руки рабочего. Данный способ применим в основном при штамповке в открытых штампах и при толщине материала от 0.5 до 3 мм\

б) путем применения двухпуансонзого штампа (черт. 4,6); при этом способе увеличивается стоимость изготовления штампа.

5.1.0 Наибольшая экономия материала подучается при безотходной или малоотходной штамповке (черт. 5)

Недостатком способа является малая точность вырезаемого контура (не выше 7-го класса при штамповке материала толщиной до I лл).

5.1.1 При выборе ширины материала необходимо учитывать стандартные размеры листов н лент (см. приложения 11—14) Располагать детали следует так, чтобы ширина полосы была кратной стандартным размерам листов. -

6. РАСКРОЯ ПОЛОСЫ ДЛЯ ДЕТАЛЕН, ПОДВЕРГАЕМЫХ ГИБКЕ

6.0.1. При вырезке деталей, подвергаемых в дальнейшем гибке в двух направлениях, линии гибки следует располагать под углом 45э к направлению волокон материала независимо от экономичности раскроя (черт. 6).

Исключение указанного требования допускается при гибке деталей из мягких материалов (отожженные медь, лагунь и алюминий).

/П/HUU tutu'll

Черт. 6

6 0.2. При вырезке деталей, подлежащих в дальнейшем гибке в одном направлении, располагать детали следует так, чтобы наименьший угол между линией гиба и направлением волокон составил 30° (черт 7).

7. ШИРИНА ПЕРЕМЫЧЕК ПРИ ВЫРЕЗКЕ

7.0.1. Минимальная ширина перемычек при однорядной вырезке круглых и прямоугольных деталей в зависимости от толщины материала указана в табл. 5.

Таблица 5

Штампы для холодной листовой штамповки. Расчеты и конструирование РТМ 34—65

ММ Продолжение

Толщина материала. s Обозначен кя перемычек Минимальная ширина перемычек при однорядной вырезке

круглых деталей при D прямоугольных деталей при I. и Lt

До 50 Св. 50 до 100 Св. 100 до 200 Св. 200 До 50 Се. 50 до 100 Св. 100 до 200 Св. 200 до 300

До С,5 а 1.5 1.7 1.9 2.2 1,8 2.0 2.5 3,0

«I 1.2 1.4 1.6 1.8 1 1.5 1.7 2.2 2.7

Св. 0,5 ю 1 а 1.2 1,4 1.6 1.8 1.5 1.7 2.2 2.7

<4 0.8 1.0 1 2 1.4 1.0' 1,2 1.7 2,2

. 1,0 . 1,5 а 1,5 1,7 1.9 2.1 1.9 2.1 2,6 3,1

в| 1,1 1,3 1.5 1.7 1.4 1.6 2.1 2.6

. 1,5 . 2.0 Й 1,9 2.1 2,3 2.5 2.2 2.4 3,0 3,4

1,5 1.7 1,9 2,1 1.7 1.9 2,5 2,9

. , 2,0 . 2,5 а 2.3 . 2.5 . 2,7 2,9 2,6 2.8 3.3 3,8

1.8 2.0 2,2 2.4 2.2 2.4 29 3.4

. 2,5 . 3.0 а 2,6 2.8 3.0 3.2 3.0 3.2 3.7 4.2

«1 2.1 2,3 2.5 2.7 2.5 2.7 3,2 3.7

. 3.0 . 3.5 а 3.0 34 3.6 3.4 3.6 4.1 4.6

«1 2,5 2,7 2,9 3.1 2.9 3.1 3.6 4.1

. 3,5 . 4,0 ‘ а 3,3 3.5 3,7 3.9 3.7 3,9 4,4 4.9

с. 2,8 3.0 3,2 3.4 3.2 3.4 3.9 4.4

. 40 . 4,5 а 3.6 3.8 4.0 42 4,0 4 2 4.7 5,2

а> 3.1 3.3 3,5 3,7 3.6 3.8 4.3 4.8

. 4,5 . 5,0 а 4.0 42 4.4 4.6 4.5 47 5.2 5.7 |

3.4 3.6 3,8 4,0 4.0 4,2 ч,7 1 5,2

. 5.0 . 6.0 1 а 4,5 48 5.0 4,5 5,5 5.5 6.0

в, 3,5 3.9 4.2 4.5 4.0 4.5 4.5 1 5.0

. 6,0 . 7.0 а 4.5 5.0 6 п 4.8 6.0 6.0 6.5 j

3,6 40 4.5 4.3 5.0 5.0 5.5 |

. 7,0 . 8,0 а 5,0 1 5,5 5.3 6,0 5,3 «ч 1 о,о । 7.0 7,8 j

а, 4.2 4,5 4.8 5.0 4.8 5.5 । 6,0 5.8

. 8,0 . 9.0 а 5.5 6.0 6,3 | 6,6 5,8 . ...( 7.0 1 7.5 8,0

Оу 4.5 5.0 5,2 5.5 : i 5,3 6.J | с.5 1 -j ’0

9,0 . 10,0 а 6.0 7.0 7.5 8,0 6.3 1 7.0 ! 7.5 । 8.0

<h. 5.0 651 6.5 7.9 5.8 t j ., . I '.0 ---.-

7.0 2 При вырезке с поворотом полосы ширину перемычек а и а1 следует увеличить на 50% чо сравнению с табличными значения ми.

7.0.3. Ширину кромки, обрезаемой шаговым ножом, следуег принять равной величине перемычки Дь как для прямоугольных деталей.

704 При вырезке деталей из неметаллических материалов ширину перемычек слсдуе! увеличить на 50% по сравнению с табличными ‘значениями

7.0.5. При выречке пластинчатым штамп ом ширину перемычек следует принять в 1,5— 2 раза больше табличных значений

7.0.6. При многорядной вырезке перемычку между деталями следует определить по табл 5, исходя из габарита штампуемой детали, а перемычку а по краям полосы, исходя из размера A + D (см черт. 3).

7.0. 7. Для магниевых сплавов 1абличные значения ширины перемычек увеличить в 2 раза.

7 0.8. Для титановых сплавов табличные значения шиоины перемычек увеличить:

при штамповке сплавов ВТ1 без подогрева и ВТ5 с подогревом — на 25—30%;

при штамповке сплава ВТ5 без подогрева — в 2 раза.

7.0.9. При необходимости в отдельных конструкциях штампов допускается принимать ширину перемычек меньше табличных значений.

7.1.0. Для материала толщиной свыше 10 мм ширина перемычек равна 0,7s

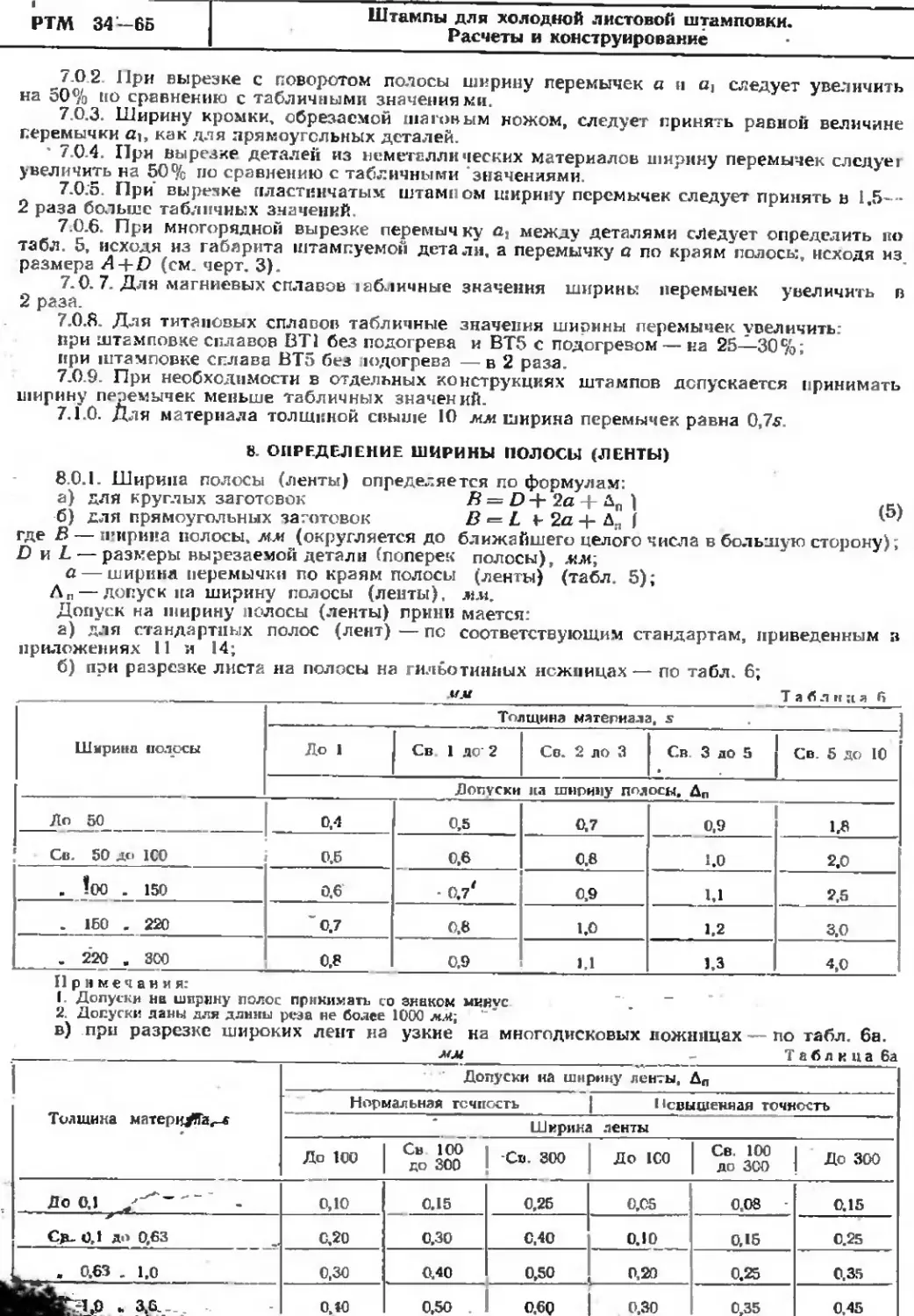

8 ОПРЕДЕЛЕНИЕ ШИРИНЫ ПОЛОСЫ (ЛЕНТЫ)

8.0.1. Ширина полосы (ленты) определяется по формулам:

а) для круглых заготовок В = D 4- Ча + Дп ) f с\

б) для прямоугольных заготовок Д = £ v 2а 4- Дя 1 ' '

где В — ширина полосы, мм (округляется до ближайшего целого числа в большую сторону); D и L — размеры вырезаемой детали (поперек полосы), .«ле;

а — ширина перемычки по краям полосы (ленты) (табл. 5);

Ап — допуск на ширину полосы (ленты), ли*.

Допуск на ширину полосы (ленты) прими мается:

а) для стандартных полос (лент) — по соответствующим стандартам, приведенным в приложениях И и 14;

б) при разрезке листа на полосы на гильотинных ножницах— по табл. 6;

__________________________ мм Таблица 6

Ширина полосы Толщина материала, s

До 1 Св 1 до 2 Св. 2 ло 3 Св 3 до 5 Св. Б до 10

Допуски на ширину полосы. Дп

Ло 50 0.4 0.5 0,7 0,9 1.8

Св 50 до IC0 0.6 0,6 0,8 1.0 2.0

. loo . 150 0,6 - 0.7* 0,9 1.1 2.5

. 160 , 220 ~ 0,7 0.8 1.0 1.2 3.0

. 220 . 300 0.8 0.9 1.1 1.3 4,0

Примечания:

I Допуски ив ширину полос принимать со знаком минус ' . _

2. Допуски лапы для длины реэа не более 1000 л.*г,

в) при разрезке широких лент на узкие на многодисковых ножницах — по табл. 6а.

мм - Таблица 6а

1 Толщина матери/fTa^e Допуски на ширину ленты, Дп

Нормальная точность Повышенная точность

Ширин; ленты

До W0 Св 100 до 300 Св. 300 До 1С0 Св. 100 до 300 До 300

До 0.1 0,10 0.15 0,25 0.05 0.08 - 0.15

Сд. р,1 д. 0.63 0,20 0.30 0.40 0.10 0,15 0.25

. . 0.63 . 1,0 0,30 0.40 0,50 0,20 0.25 0.35

ML ► ЗД.-_. 0.40 0,50 0.6Q 0,30 0.35 0.45

V. ШТАМПЫ РАЗДЕЛИТЕЛЬНЫЕ

Схема классификации разделительных штампов приведена в МН 76—59 (группа I, подгруппа 15)

9. ВЫБОР КОНСТРУКЦИИ ШТАМПА И ТИПА БЛОКА

9. 0. 1. Для вырезки плоских деталей могу? быть применены следующие конструкции разделительных штампов:

а) с неподвижным направляющим съемником,

б) с верхним прижимом;

в) совмещенного действия.

9. 0.2. Штампы с неподвижным направляющим съемником обеспечивают высокую производительность штамповки за счет:

а) автоматического удаления детали через провальное окно;

б) возможности автоматизации процесса на быстроходных прессах-автоматах;

в) возможности широкого применения многорядной и многопереходной штамповки. Однако при штамповке имеет место частичное ухудшение плоскостности детали и отхода. Штампы с неподвижным направляющим съемником имеют наибольшее распространение.

Пакеты разделительных штампов с неподвижным съемником (заготовки) предусмотрены МН 883—60 и МН 887—60. а пакеты смен пых разделительных штампов с неподвижным съемником (заготовки)—МН 1917—6’.

9. 0.3. Штампы с верхним прижимом имеют ~е же преимущества, но наличие верхнего прижима снижает жесткость штампов, вызывает необходимость установки дополнительного направления, усложняющего конструкцию шта мпа; несколько ухудшаются условия безопасности работы; стоимость оснастки выше по сравнению со штампами с неподвижным съемником. Однако наличие прижима повышает ка чество поверхности среза и плоскостность детали. Штампы с верхним прижимом рскомсн г уется применять при многошаговой штамповке деталей из материалов толщиной менее 0.5 зык Пакеты для штампов с верхним прижимом предусмотрены МН 884—60, а пакеты сменных разделительных штампов (заготовки) с верхним прижимом — МН 1918—61.

9. 0 4 Штампы совмещенного действия рекомендуется применять.

а) при штамповке деталей повышенной точности (3-го н 4-го классов);

б) при наличии жестких допусков на размеры, определяющие расположение отверстий относительно контура (менее ±0,1 ,мл для размеров до 20 м.ч и ±0.15 мм для размеров от 20 до 50 зи<);

в) для деталей, имеющих форму тел вращения.

Пакеты для штампов совмещенного действия предусмотрены МН 885—60 и МН 886—60, а пакеты сменных разделительных штампов (заготовки) совмещенного действия — МН 1919—61.

9. 0.5. При применении штампов совмещенного действия конструктивные элементы штампуемых деталей должны соответствовать рекомендациям, приведенным в табл 7.

Таблица 7

^«ггура детз

Конструктивные олсиснгы деталей

Минимальный диаметр D или ширина отверстия Я

Минимальная ыычки ar. при Л С S

. В — 2s

, ЯкГч

Эскизы хгтаясЛ

Пре вел грозности магериаля си« Лг<7,*.м’

too Г во Т жГ I

s I 0,8s I но не менее 0,5 мм

1.5s |

0.6s

ширина перс-

0,6s

1,0 мм

но не менее

0,8s s

1.6s

1,5s 2s

2,5s

s 1.5s 2s

и D < 5s . D = 10s . D - 25s

•ер г

0,8s

1.5s

гзте-

но‘ не менее

Минимальная ширина па Ь:

при / К s;

= 2s; -5s s 1,5s 2s

Продолжение

Эскизы дсталсЛ Кокгтр тинные лемгнты жстнлсЛ ИриЧИ1>С711 мвтернплв KJr/JNAC*

100 60 30 Ю

Минимальный угол «

R>05s -Si'X а) без закруглений:

хрупкий материал 9(Р 90 60® 60®

V* 1 ь) пластичный мвтерптл 60° 60- 45“ 45’

б) с закруглением /?>0,5s 15—GO® 45' 30® 20’

«0 пли площадкой b>s

-ч -''"Т)

Примечание. Рекомендуемая ширина перемычки а распространяется на детали с размерами В < 10 мм и D 15 мл. а остальных случаях размер а принимать конструктивно.

9 0 6. При выборе тина блока необходимо руководствоваться следующими рекомендациями:

а) блоки с диагональным расположением колонок н втулок (МН 878—62) применять для разделительных и комбинированных штампов при повышенных требованиях к точности и стойкости штампов, а также к качеству поверхности среза,

б) блоки с задним расположением колонок и втулок (МН 879—60 и МН 880—62) применять для несложных гибочных, вытяжных, а также разделительных штампов в том слу чае, если консольное расположение колонок не %лияет на стойкость рабочих деталей н качество поверхности среза Эти же блоки примени ются при штамповке нз отходов;

в) блоки с осевым расположением колон ок в втулок (МН 881—60) применять для разделительных и формообразующих штампов, нреппазнвчепных для штучных заютовок,

г) блоки прецизионные (МН 2534-61 —МН 2548-61) применять при штамповке малогабаритных детален повышенной точности;

д) блоки с шариковыми направляющими (МН 4763-63 — МН 4766-63) применять для разделительных штампов в условиях массового производства прн высоких требованиях к стойкости штампоч и точности штампуемых деталей, в особенности прн толщине материала менее 0.5 лик; а также для штампов, оснащенных твердым сплавом;

е) блоки со сменными пакетами разделительных штампов (МН 1912-61—МН 1932-61) применить при мелкосерийном н серийном про пзводстве деталей из материала толщиной до 3 .мл. ^огда штампы используются не до полного износа;

ж) блоки наладочных штампов с клиновым креплением пакетов (МН 5313—64 н МН 5314 61) применять при мелкосерийном и серийном производстве, а также при большой номенклатуре штампуемых деталей нз материала толщиной свыше 3 лш н до 10 лл< в случае экономической нецелесообразности изготовления отдельных штампов на каждую операцию и изделие

90 7 /(стали, штампуемые нз металлов п сплавов с толщиной заготовок до 1.5 лл, а также из неметаллических материалов, должны изготовляться -на блоках с диагональным нлн осевым расположением колонок.

*

Ш. РАСЧЕТ УСИЛИЯ ВЫРЕЗКИ. УСИЛИЯ СНЯТИЯ и ПРОТАЛКИВАНИЯ ДЕТАЛИ ИЛИ ОТХОДА

10. 1. Расчет усилия вм-><-зки в штампах с прямыми и ctvuicHh»Mlt режу:Д'""н кромками --------------------------------------->------—

10. 1 । Расчете,- усилие вырезки Р в кге определяется по формуле

Рe Ls'tp, (6'

>Де L — пер 1метр вырезаемого (пробнваемог о) I ’’Дтура, ллс;

5 — тотщиьа .материала, лл; ч

т tp — сопри!ивлечье срезу кес/лл2 (приложение

10. 1. 2. Требуемое усилие пресса Рт в тс принимается равным Р ^^5Г-<Р ’ 1000 •

где Р — расчетное усилие вырезки, определяемое по формуле (6);

Люымк — номинальное усилие пресса.

10. 1. 3. При отсутствии пресса с необходимым усилием вырезку можно производить на прессе с меньшим усилием, причем уменьшение усилия вырезки достигается двумя способами:

а) применением пуансона или матрицы со скоШеннымн режущими кромками:

б) ступенчатым расположением пуансонов.

При вырезке наружного коптура скос делается па матрице, при этом пуансон должен быть плоским. При пробивке отверстия скос делается на пуансоне, при этом матрица должна быть плоской (черт. 8). Соблюдение данных условий обеспечивает получение плоских изделий при изогнутых отходах.

Скосы делаются симметричными.

Высота скоса И в мм в зависимости от толщины материала з и длины L или диаметра D вырубаемой детали принимаемся по

(7)

табл. 8.

Вырезка наружного контура (скос на матрице)

Черт. 8

Пробника отверстия (скос иа пуансоне)

мм Таблица 8

£ L или D н

До 1 150-200 3

Св. 1 до 2 100 1

160 6

200 6

.2.3 100 5

150 -200 6

. 3 4 150 7

200—250 8

.4.6 200—2Ы 8

.300 10 1

10. 1. 4. Усилие при вырезке скошенными режущими кромками в кге ориентировочно определяется по формулам:

при Н = s Pi*= Ofif.s-rv-, (8)

при Н > 2s Р, = OJZ-STg, (9)

(обозначения см. формулу 6).

10. 1.5. Ступенчатое расположение пуап сонов в многонуансоиных штампах показано на черт 9.

Ступенчатое расположение пуансонов создается за счет укорочения пгш-Лчюп,-имеющих меныпее сечение, на величину, равную (0.5 -т- 1) s. Усилие выр< з» •« щ>ц ступенчатом расположении пуансонов определяется по наибольшему пепимечру ииюврем»шю выреззе-мого (пробиваемого) контура детачи

Штампы для хотолпой листовой штамповки. Расчеты и конструирование

Требуемое усилие пресса при ступенчатом расположении пуансонов Pt.с определяется по формуле

р _ 135/' в • .

•т.с 1000 V®/

♦ *

(обозначения см. формулу 7).

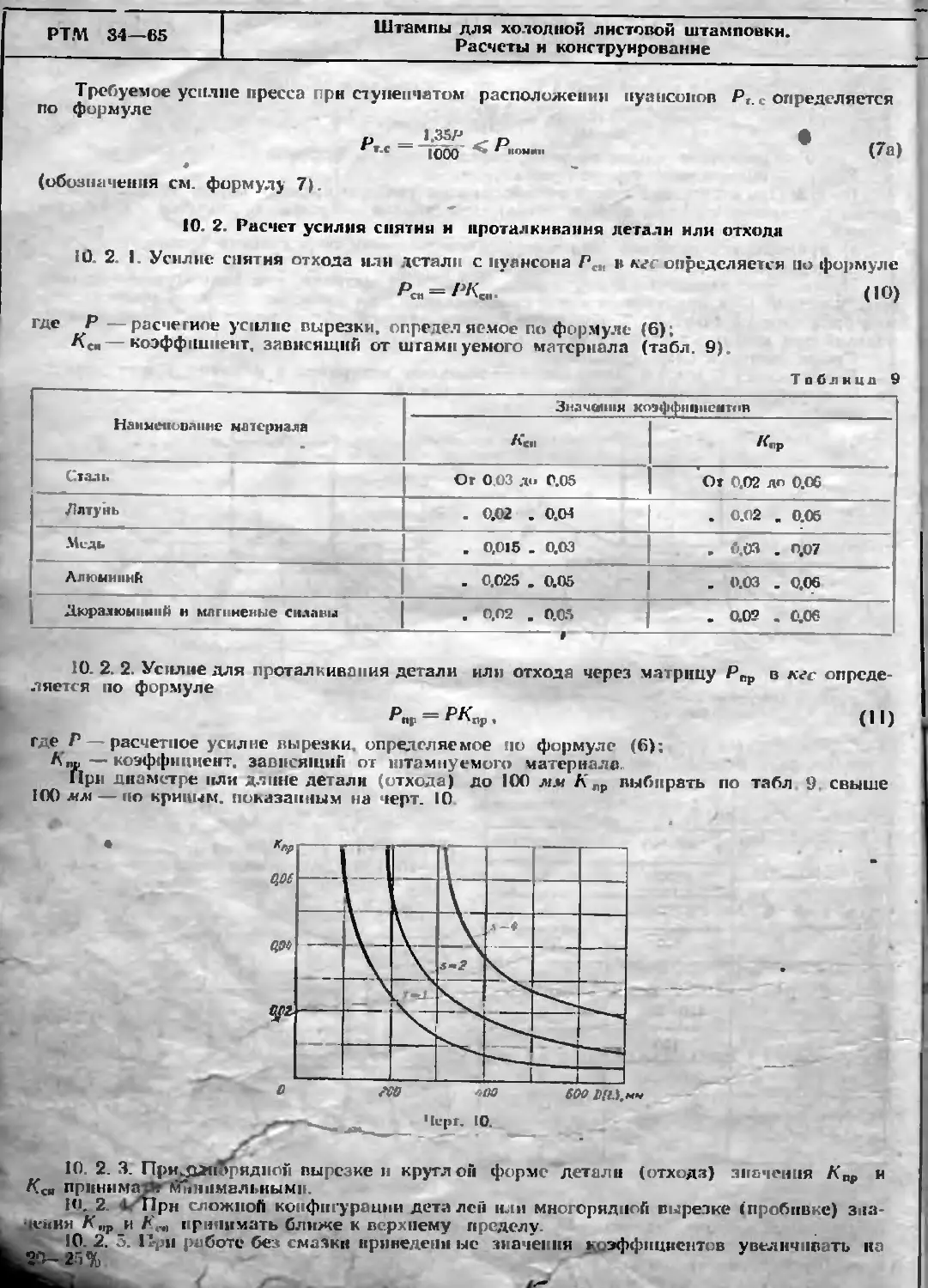

10. 2. Расчет усилия снятия и проталкивания летали или отходя

10. 2 I Усилие снятия отхода или детали с пуансона Ре„ в кге определяется по формуле

Рт = РКы. (Ю)

где Р —расчетное усилие вырезки, определяемое по формуле (6).

Л\„—коэффициент, зависящий от штампуемого материала (табл. 9).

Т а бл и u л 9

HaiiMiMiouniiHe материала Значении коэффициентов

Аси А’лр

Сталь От 0,03 до 0.05 От 0.02 ло 0.06

Латунь . 0.02 . 004 . 0.02 . 0.06

Медь . 0,015 . 0.03 . 6.03 . 0,07

Алюминий . 0,025 . 0.05 . 0.03 . 0.06

| Дюралюминий в магниевые сплавы , 0,02 . П.05 V . 0.02 . 0.06

10. 2 2. Усилие для проталкивания детали или отхода через матрицу Рпр в кге определяется по формуле

Pnf = PKDp, (П)

где Р— расчетное усилие вырезки, определяемое по формуле (6);

А „ — коэффициент, зависящий от штампуемого материала.

При диаметре или длине детали (отхода) до 100 ля Кгр выбирать по табл 9, свыше

100 мл! — по кривым. показанным на черт. 10

10 2. 3. Прн4Х>п5рядпом вырезке н круглой форме детали (отходя) значения Kaf и Кся прпнима f* минимальными.

!<. 2 L Т1рн сложной конфигурации детален или многорядной вырезке (пробивке) значения К„р и принимать ближе к верхнему пределу.

10. 2. 3. При и боте без смазки приведены ые значении коэффициентов увеличивать на .23- 25%

II. ОПРЕДЕЛЕНИЕ ЦЕНТРА ДАВЛЕНИЯ ШТАМПА

110 1 Ось хвостовика необходимо располагать в центре давления штампа для нрсдот вращения перекосов, несимметричности зазора, износа направляющих элементов штампа и быстрого выхода из строя рабочих деталей.

110 2 Определение центра давления следует производить для мн гонуансоиных штам пов. штампов послед вательного действия и при несимметричном вырезаемом контуре. Ко ординаты центра давления штампа х0, уо (черт. II) определяются аналитически

G-*i 4- 4- 1ах* 4- (ЛХ4 4- IfXt 4~ /«Хф /7X7 4- /в**» 4- G*» 4 /ю-Ущ ,

G 4- It 4- G 4* G + G 4* 1л 4- h 4 /» 4- /л 4- Go ’

___ Gyi 4- hyt 4~ Gy» 4- Gy« 4- Gy» 4- Gy» 4- Gy? 4* Gy» 4- Gy» 4- ZtoVio °__G 4* G 4- G 4* G + ’» 4- G 4- G 4- /• 4- G + /10

•де /i, /2, /3, G. h. G. h. I». I9, 110—длины соответствующих участков контура вырубаемых (пробиваемых) детален;

х2. хл, Хе. х*. х0, Хю — расстояния от геометрического центра соответствующих прямолинейных участков до осн OY-.

Xi, xs. хь, х? — координаты центра тяжести криволинейных участков до оси OY

уа у* у4 Ун. У». Ук>—расстояния от геометрического центра соответствующих прямолинейных участков до оси ОХ.

У». Уз. У». у?-— координаты центра тяжести криволинейных участков до оси ОХ;

Пересечение координат дп н у0 дает искомый центр давления штампа О Примечание. Координаты центра тяжести криволинейных участков определяются по табл <>Э. 72 и 73.

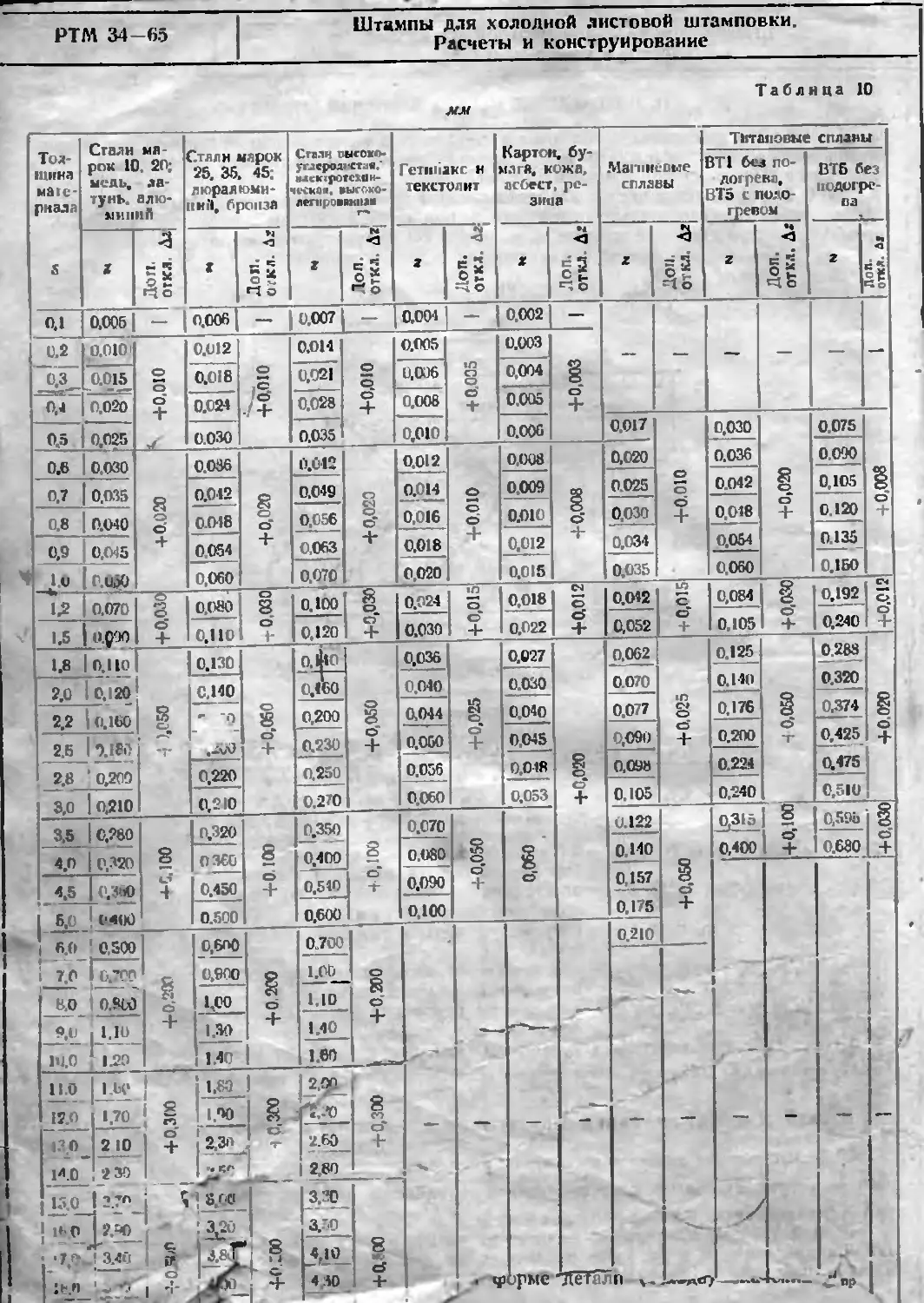

12 ЗАЗОРЫ МЕЖДУ МАТРИЦЕЙ И ПУАНСОНОМ В ВЫРЕЗНЫХ И ЦРОВИВНЫХ ШТАМПАХ

12, О I. Величина зазора и его равномерное распределение менаду .цуансоном и матрицей -у- (черт. 12) оказывают существенное влияние па качество поверхности среза, величину усилия вырезки и износ режущих частей

"2 0. 2 Величина зазора z зависит от толщины материала и свойств. Величины зазоров при вырезке и пробивке различных материалов приведены в табл 1П, а слюды — -------------------------------------—" мы.

Зазоры указаны для новых штампов (на и<<сиь ше) "

12. 0. 3. С целью получения чистой пэверхнос. fi ‘ 4 ’ I тпеллгитхи л» '

IX операций для вырезки и пробивки деталей из алюминия, латуни и стлли ей» О кгс/лмН допускается изготовление штампов с зазорами 0,01 — 0.02 зч.м.

При этом, однако снижается стойкость а усилие штамповки возрастает.

Таблица 1( мм

Толщина материала 5 Стали ма рок 10. 20; медь, латунь. алюминий Стали марок 25. 35. 45; дюралюминий, бронза Стали высоко» угдсрод|'£Тив,' МДСКГрЗТС1«Н-ЧССМОН. ВЫСОКО* лепфовямпм Т“* Гетнпакс и текстолит Картон, бумага. кожа, асбест, резина Магниевые сплавы Титановые силаны

ВТ! без подогрева, ВТ5 с подогревом ВТб без подогрева

Z Доп. 1 откл. Аг, г Доп. огкл. Дг г 1ОП. ОТКЛ Д?| 2 Доп. откл. Да- X Доп. откл Дг Z Доп откл. Д? 2 Доп. откл, Дх г Доп. пел. Аг

0.1 0,005) 0.006 0.007 — 0,004 — 0,002 — —— — Т? -у — —

0.2 0.0101 о о о + 0.012 о /о- /+ 0.014 1 +0,010 0.005 + 0,005 0.003 +0,003

0,3_ 0.01£ 0.018 0.021 0,036 0,004

о.< 0,020 0.024 0.028 0,008 0005

05 0,025 0030 0.035 0.01 0.006 0017 +0.010 0,030 +0,020 0.075 800'04- |j

0.6 0030 +0.020 0.036 +0,020 0.012 о 8 О 0,012 О о о + 0,008 +0,008 0,020 0,036 0,090

0.7 0,035 0.042 0,049 0,014 0009 0025 0 042 С 105

0.8 0040 0.048 0.056 0.016 0.010 0,030 0,018 0.120

0,9 0.045 0054 0,063 0,018 0,012 0,034 0,054 0135

1и О.оЛ 0,060 0.070 0020 0.015 0.035 0060 0.160

12 0,070 +0,030 0,080 -г 0,030 0.100 +0,030 0.024 +0,015 0.018 (N О о 0.042 с о + 0,084 +0.03С 0,192 510'0+1

1.5 O.Q90 0,110 0,120 0.030 0.022 0,052 0,105 0.240

1.8 0 110 S о 0.130 +0,050 д |JS О| О* 050'0+ 0,036 +0,025 0.027 +0,020 0.062 +0,025 0.125 OSO'O h |( 1 0.288 Е О о

0.030 0.070 0.140 0.320

2.0 0,120 0,140 0,040

2.2 0.160 - ’9 ,-vO 0200 0,044 0 040 0.077 0.176 0.374

0.050 0045 0,090 0.200 0,425

2.5 •>.180 0.230

0018 0.09» 0.224 0.475

2R П200 0,220 0.250 0036

0.053 0,105 0.240 0,510

3.0 0.210 0.210 0.270 0.060

3.5 10.280 о о 4 0.320 ООГО+ -0.350 + 0,100 0.070 +0,050 § О 0.122 0315 +0.10С 0,59b +0.03С

0 080 0 140 0,400 0.680

4.0 0.320 0360 0J00 0.540

—

0.090 0157 Й О +

4,5 (ДО) 0,450

1 Б’ 041Ю 0.500 0.600 0.100 0.175

’ 6.0 I — ' 7.0 0,500 +0,200 О.бпр 0.W0 + 0.200 0.700 +0 200 X * Ф 0.210

1 0.700 0.54.0 1.00

8.0 1.00 1.10

9.0 I и°_ 1.20 1.30 1.40

Ш.0 1.40 1 60

П.0 12.0 1.60 | j 1.63 1 § О т- ? 8 I । i 1 * J.0Q *&) +0,300

1,70 1 S 11.’MI

|3 0_ ио J3.O_ ! '7^' 2 10 2 30 2 7Л 2.М) 1 3.40 0+ 1 U'<0+ * • 4 ^4 1 ! 2.3П [V-T 8.00 3^0 Г 2.60_ 280

3.20 3.50 1 00«‘0+

4.10 4 40

| Ib.W ' W *5 орме летали у- К'—— J пр

Черт. 12

мм Таблица 10»»

Толщин з СЛЮДЫ 5 Наружный контур и круглые отверстия Фасонные и прямоугольные отнерс гия

г Лои- откл. Дт ж Лов. откл. Дг

0.05 0,006 +0,005 0.018 +0,010

0.10 0,008 0.020

0.20 0,010 0.025

0.30 0.013 +0,010 0.030 +0.015

0,40 0.015 0.035

ОБО 0,018 0,040

13. РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ МАТРИЦ И ПУАНСОНОВ

13. О. 1. В зависимости от принятой технологии изготовления штампов применяю' яедуютне методы расчетов исполнительных размеров

а) определение исполнительных размеров матрицы для вырезки контура и пуэнсс тя пробивки отверстия. Соответственно вторая рабочая деталь дорабатывается по иерг заданным зазором г\

б) определение исполнительных размеров пуансонов для вырезки контура и для п| ивки отверстия. Матрица дорабатывается по пуансонам с зззирем z (способ изготовлен атрпны по оттиску пуансона); s—V

в) определение исполнительных размеров матрицы и пуансона при рЛ^ельном спеет х изготовлен ня

Пр имечание Рюдельнып чтособ изготовления рекомендуется преимущественно при кр^г.ъси рибо1 тнг5|»е и при допусках на штампуемую деталь не. пышс 4 го класса точности.

13 .0 2. Наружный контур или отверстие штампуемой детали, п.м ей сложную к< фуранию при расчете исполнительных размеров, следует разделить чгнты^разме ко1ых при износе штампа уменьшаются, увеличиваются пли не изг . д

0. 3. Исполнительные размеры рассчитываются с учетом се _

I ,игтимых припусков на износ матрицу и пуансона. Схема услов.»^*-^- - —

.и зазоров изображена ни черт Г , з расчетные формулы припев

Л ----- - — А—

1 аол мп а II

— Размеры длч детали Расчетные формулы

АЛЯ оырсэкп К’ЧПурв Х1Я пробники отв -регий

Номипалииме рлзмсры (або’’начс«1нн) Допуски При доработке пуансона по млтрнцс При дорэЧотке матрицы по uycuccHj

> мети>111пк>шисс>1 при износе И1ТЛМПЛ !<,; 1'в-L,'. IS» I.'- L’. и d Односторонние (т или —) б« - (£« + (12) б« = 1м — = (12а) б» — (-П + /7 + ха —b')“iZ (13) бп-(Д„Ч /7)^ (И) Дм-^бг-*-.’ (На)

Увезнчниающнеся ирн износе штампа L. L^‘. Л /| н /> U = (бя - П>+ * ' 16) /-и ^гл ““ (ISaj /п (дв/-п- ; tn-C/u- Л/) ‘ В >7) L -/» . «!7:)

Не HTMinUtKiiui-e м при взносе штампа tut н.тн Ln «= (18) — при n inxonoii д tM иди Lv » b„_0Sa : 19)—пр» минус иим опускс па ЖТВД1 UCiltyvKu III ДСЗД1»

Умгикшаюшиеси пи I итппсе тгимнл / о. /. L ... L‘u н d

Уиед ClllUaOlUHti lt при нзч-ice ичзмпи L;

t

rM - i 0.2Д (20/ L„ = (t« H) i 0.2Д (21)

/-о » 6» - i (20a) La ILa — ») ± 0.2Д (Z2)

Lu 3. ОЬЛ

Или >

L.

»-7

ЭД;

Нс Н М* I» П|»Н

из We штампа 1 и b

t4s

О

А

>чне<1Ломичсняа . _

Ln—члм.» a/и- ••t-ri. матрнны м 7» эчсопа *«.

Я.-черм ы дм i —oil детали, мм и .<<' >«гр (ц < iiyiaconoB (табл ГЛ. _уат; ц и--аисоком (тдб,'| IU и 1пт):

• КВЛС11НЛ мл .пдп I- "Х/МЛИ lb,j! ж •ЧМГ-'-Г 10’- II *IO3?XH1I>> м -ръч • i-.Tt ,.-S-ечгъ'нп»! ц<г-1 и-кдекни— и i-Ga IX.

ч-эгт-опленпл матрня я иушколоа исполнительные .’пзмеры, полечите »*ис по • ?jvcr :хпэдпа>ъ cuori'*-iLTu<«iHio « допуском А или б

IUII

А.’

|>->мньа*ы1ыс р змеаы ncpt «и

\ -же » — диаметр контура if—ди

‘СТИЯ

принимать бл»

О Z 5. При работе без сма

.. —. »

РТМ 3t в!5

Размеры увеличивающиеся при наносе и.тампа Размеры, уменьшающиеся прч износе щтимпа

(вырезка контура) (пробника отверстия)

Черт. |3

13 О. 4 В табл 12 даны допуски на детая и, штампуемые по 3, 4 5 н 7 му классам точности. припуски на износ пуансонов и матриц и допуски на их изготовление (при совместном изготовлении матриц н пуансонов). Припуски на износ (77) установлены п зависимости от допусков на штампуемые детали (Л), а именно-

нри Д<0,1 мм /7 -= Д.

при Д >• ОД чм /7=ч=:0.ЯД (С целью получения округ

ленных размеров)

При расчете исполнительных размеров величина припуска (77) может быть принята:

Z А = 4^- wz ? - - °«5Л-

-= д.

мм Таблице 12

Допуски на штлынуемыс Припуски Ив 1НН1фС п Допуски иа^ изготовление Допуски на штампуемые детали п » 3, 4 5 н 7-му классам 1 lalncril д Припусян на n nine .7 Допуски >ыг мзгитонлепие

Эс1й«и :'« 3. 4, 5 и 7-му классам * точности А г— матриц в пулисписш V матриц • * 11Г411С НГ р V

0.020 0.0СГ1 0.004 0.1 ю 0.12 1 с.03! ,

’ 4^025 0.008 0.005 С.16С 0.14 о.озб

г Ойо 0.009 0006 0.170 •

0.056 Г< QL4W 0.200 0.16 1 * «ъаь 1

0.S30 0.18

0.0-15 -J 11 0.013 0,009 0.Л0 л T-'U-O)

0.050 л *>«• 0.013 9,011 0.2Ь0 #|L»(-0,120)

[ о.оьо Г .«^2 ‘ 0.01В 0.013 I е °бп г~ * -

0.070 0.021 0,015 0.280

[ 0.000 0,0*1 0018 0.300 0.26

[ 0.0ЭД) 1 1 0.027 0020 0 340

0100* 0.030 0,029 0;?*0 «в

1 0.1С 02)80

мм Продолжены»

Допуск» пл штампуемые Летали по 3. 4, 5 и 7-му классам точности А Припуски ил износ П Допуски на ИЗ! VlflBAclllie I Допуски ил штампуемые дедли по 3. 4, 5 и 7-му классам 1 точности 1 А Припуски на износ 77 Дппускн на и нотов-чен не

шприц & пуансонов ъ* матриц а пуансонов V

0.400 0.30 0.080 0.680 0.55 0.170.

0.1 JU 0.460 0.35 0.100 0.740 0.760 0.00 ,

0.870 0.70 0.200

0.520 0,40 0.120 1.000 0.80

0.Б30 1,150 0.90 0.260

0.600 0.50 0.140 1,350

0.620 1.550 1.25 0.300

Примечания:

• В случае применения для штампов матриц с конусными рабочими отверстиями (тип 111. табл. I | припуск ни пли с (/7) принимается равным допуску ня штампуемою деталь ,(Л)

2. Предельные отклонения размеров штампуемых деталей, пзгот'оилнемых по 7-му классу точност и и не

ограниченных допусками- охпатыватдшнх — по 17. охватываемых — по Вт, прочих ± -j- (4j*»B7)

13. О. 5. При раздельном изготовлении кру глых матриц и пуансонов допуски на их него-топление принимаются по табл. 13.

13.0.6. Ниже дан пример расчета исполнительных размеров матрицы и пуансона для штамповки детали, нзображепш й на черт 11

Материал: латунь 2162, толщина s= I мм; двухсторонний зазор между матрицей и пуансоном z=0.05jwjh (табл. 10).

При расчетах исполнительных размеров значения припусков на износ (/7) и допусков на изготовление (6) н (6') принимаются по табл 12. Расчетные формулы приведены в табл. II.

, ” , ' -тЛьиые размеры матрицы (черт 15) для вырезки элементов контура I8+0-24

; я \|юшиеся прн износе штампа, определить ш> формуле (12)

’”»*^в) = (£в-f-//)_j = (180,!8)~o.O3S = 18,18—адм;

V, б) 7-ы “ (/-п + /7)_j “ (25 -|- 0,20)—dims •=* 2-5.2_o.oi5.

. —размеры матрицы для вырезки элементов контура 8U—п.?« и 6О_ол* л,с ’А’т,л,тХнз11Осе штампа, определить но формуле (15): •

ия л „„ и А1Я нринимат ,

10.2 5. Ирл раб те бет '— * = (80 — 0,6)+оп = 79,4+°-п.

- 25 % и (60- -0,3 <+«*• = 5y,744,jM. \

I а б л и ил 13

Номинал ь-мыс диаметры Наименования рабочих деталей штампа Толщина материала

Ди 0.5 Св 0,6 до 1,0} Св. 1 до 2 Св. 2 до 3 Сп. 3 да 6 Си. 6

Дону ки на нзготовл пне матриц и пуансонов

Си. До

1 d Матрица Я (4-0.010) —

Пуансон С ( -0.006)

3 6 Матрица — л (4-0.013) Лэ (4-0.025) —

Пуансон _д г ( -0.008) <-а(—0025)

6 10 Матрица — Я (4-0.016) Л, (4-0.030)

Пуансон — € (—0.01 ) С3 ( - 0.030)

10 18 Матрица — Л (4-0.019) я» (+0.033)

Пуансон — С (—0.012) с, (-0.03..)

16 30 Матрица — А (4-0,023) С ( 0,01-1) Ла (+0.046)

Пуансон С, (—0,046)

30 60 Матрица — Л (4-0.027) Ла (4-0.050)

Пуансон — С (—0.G17) Са ( - 0. >50)

Би 80 Матрица — А (+0,030) Л, ( Ю.060)

Пуансон — С ( 0.020) С, ( 0.0«(1)

60 120 Матрица — Л (+0.035) Л* (+0.070)

Пуансон — Г ( 0023) Га (—0.070)

120 180 Ма грина — А (4-0,010.) Л» (+0.080)

П аисеи — С (—0.027) С» ( О.08и)

180 260 Матрица — Л (4-0,046) Л, (+0.Г90)

Пуансон — С (-0030) С3 ( —0.090)

ЭД 300 Матрица jv. A (4-0.0W) Л, ( + 0.100;

П .'внеси С (-0.035) Ся(-О100)

360 1 500 Матрица — А ( 0.060) W ЬП«)Э .) л, (+0.120)

Пуансон — С ( 0.Ш0) Cs.,(—О-ОбЬ) <-а( -0.120)

износе штампа, определить по формуле (2411 £м — £„ ± 0.5А - В ± 0,025;

Lu — L. ± 0.5Д = 15 ± 0,03.

L„ ж 65 ± 0,5Д -65 + 0,2.

Б. Исполнительные размеры матрицы для вырезки элементов контура 8+0 05 15 + 0,06 в 65x0.4 не изменяющиеся при

а)

б) в)

Примечание. Пуансон для вырезки элементов контура пригоняется по матрице с визором г«-0.0&

Г Исполнительные размеры пуансонов для пробивки отверстий (черт. 16), уменьшающиеся при >г<носе штампа, определить по формуле (14):

L„ «(£и 4 /7)_й— (6 + 0,08) о.о.8 - 6,08. о.шв

Прнмечпнпе. Отверстия в матрицах пригоняются по пуансону с те тором т—0.05 (табл 10)

1st 0.03

giljOZi

Черт. 17

пб OB-^ofg

Черт. 16

Д В случае применения профильной шлифовки пуансона для вырезки элементов контура и дораГхмки матрицы по пуансону (черт. 17). рассчитываются размеры пуансона.

Исполнительные размеры пуансона для вырезки уменьшающиеся при износе штампа, определить по формуле (13):

а) £„-(£,,4 /7-I-г —8')+'’ = ( 18+0,18+0,05—0,035) ^•°»5= 18,195+®®»;

б) £„ — <£„ + И + г - £')+В = (25+0.20 Ь0.05—0,045)+0^8 « 25,205+°-м8.

Е. Исполнительные размеры пуансона для вырезки Цементов контура 8О_о,м и 60_оЛ , увеличивающиеся при износе штампа, определить но формуле (16):

а) £„ -= (£„ - П — = + «')_й- -= (80---0,6-0,05+0,17)_о.|7 = 79.52_0.и,-

б) £„ -= (£„ — П - z4- 8')_г = (60—0,3-0,03+0.08) о.от = 59.73 -о.м.

Ж Исполнительные размеры пуансона для вырезки элементов ктгура 8+0.05; 15* х().С6. iy. изменяющиеся при износе штампа, определить по формуле (24),т. е. аиало1нчн<> указанному в поди. В.

13.0.7. Ниже дан пример расчета исполнительных размеров ш*тлых матриц и нуан сонов (при раздельном их изготовлении) для штамповки шапб (мер*. 18). Прнп»с: -ич взнос принимается по гзбл. 12, допуски на изготовление — но таб^ И ji KjnpiJ- пи табл 10 Определяем по формулам (15) н (15,а) размеры матрниьш«™у7.исоик для нырезки контура (черт 19)

элементов контура IB"*"0-21 и 25+ю-®8,

“' - 39 75+с м’-

£и PM«=(4U —

Pz0/l«

etfSJS'Wi?

щення К

Ю-25”

Черт 18

iipjftrmtK

Ijmi работе бс5р л*

Определяем по формулам (14) и (14,а) ггня (черт. 20)

размеры пуансона и матрицы для пробивки иг-

£11 в (20 4- 0,20) -«лк = 20,2-о.оы:

Lu — D„ = (20.2 + 0.21)*ииа — 20.41+00» z z V- О, О - % -- ,

Чер 21>

14 МАТРИЦЫ

14. I. Выбор габаритов матриц, расположение крепежных отверстий

14 1.1 Соотношение между размерами основных конструктивных элементов и габаритами матриц (черт. 21) рекомендуется принн мать по табл. 14

Г а б л и и а 1-1

Нанмснлванпя конструктивных элементов мдгрещ Обозначения Рекомендуемые размеры. л/.«

Толщина (наименьшая) н 1 + Ъ .... /'

Расстояние между краем матрицы и рлбичпм отверстием (наименьшее) В| Bt ЯГ Н

Диаметр (нанменыннП) и Количество отверсса,'' ЦП" mitciM d d «= 65 прн L X В до S0 > 60 </ = 8.Б при LY В свыше 80xG0 до 120x100 d — 10,5 при L X В свыше 120х 100 до 170X140 1 отв.

d - 12.5 при L х В свыше 170Х 140 до 300x200 й о и.

d «к 16,5 прн L X В свыше 300 x 200 до 600 X 300 8 отв

Ддтшчр отверстий под штифты rf. rf, а -(1—2)

Рагстпянис между отверстиями вдми* •• под штифт (it.iiiMcitbiiiee) д. Л, es0.«rf4- о t 1

Расстояние от края матрицы до центр* крепежного отверстии (нли-Меиыдсе) /?—л 8 « i.2d при a 8,s —» I.4J пр», d • * 1 i j ♦

Тодяпни стенки между рабочими отверстиями (наименьшая) Si •• 2s. нс ье ие»^. IS ж-м периала) t -•

Значение К принимать в зависимости от величины п,—временного сопротивления штампуемого материала

5в Ktc/MM* К

ВО 1.3

40 1.0

25 0.8

12 0.6

Расчетную толщину матрицы Н округлятьдо ближайшего большего значения по следующему ряду размеров толщин 10; 16 20 25; 30; 35; 10 мм

Размеры I и b — по табл 15.

Черт 21

14. I 2 В табл 15 приведены рекомендуемые наибольшие размеры рабочего контура матрице зависимости от габаритных размеров матриц по МН 901—60 и МН 902—60.

Т а бл и ца 15 мм

Габаритные размеры прячо-уюльвых матриц L >.H а Наибольшие размеры рабочего контура Дплыстры круглых млтрпц D 11аибольшне диаметры рабочего отверстия матриц а

1 ъ

60x50 28 20 60 20

80x60 40 30

100X60 50 22 80 35

100X80 «0

12^x80 70 100 50

120X100 50

140x80 ВО 30 120 70

I40X lOO^^z- 50

140X120 70 140 85

170X100 по • 60

-— 60 160 105

170Х 140 I . 80

Продолжение

— Габаритные размеры прямоугольных матриц L'X.B Наибольшие размеры рабочего контура 1 1 1> Диаметры круглых матриц 1) Наибольшие диаметры рабочего отверстия матриц rf

200-120 1.10 60 160 115

адох но ВО

200X170 100 200 130

250X140 ISO 80

250X170 100 220 150

300x170 220 90

300x20» Hi) 250 180

14.2. Профиль рабочего отверстия матриц

14. 2. 1. Профиль рабочего отверстия матриц для вырезного и пробивного штампа следует выбирать согласно рекомендациям, приведенным в табл. 16

Т а б л и цп 16

Типы профилей отиерстпй матриц

Эскизы

Применение

1

Г. цилиндрическим проипльпым ОКП»^

Для пробивки отиерстий SIMMCTpON до Я .нле, а также для вырезки простых контуров, в которых отсутству ют конголъио расположенные элементы. ослабляющие сечение матриц. Цилиндрическое провальное окно делается с целью упрощенна п.н отовлеиня штампа. Применят при мелкосерийном производстве

II

С коническим про-валкими окном при

Для матриц, в которых пмеютгп консольно расположенные элементы, ослабляющие сечение и исключаю шис возможность применения цилиндрического провального окна. Применить При ЫСЛКОССРНННПМ прг»И 1ВОДСТВ-.-

III

< увеличен ной » о-гпй Д| рабочего кони-Ч1Ч-КО1 о отверстия пли конусом по всей высоте

Для матриц повышенной стойкоеги при пеболыипх габаритах деталей и точности не выше 4 го класса* прен-- -vine* Tueiiiio для тег алей, имеющих •pUf.'iv 1ел» вращения, uiu при примечи । ^станпнх матриц

сквозным окном

Qi-з уклона

Для м |тр«н| г 'бра.иьм пы l киванием пс ~><. прссмуш- -тисни*- и штамп.-

Примечание При пробивке нескольких ближе раоиолож-игных О1а*-р«.тп|> каетец применение матриц типа II с коипчсчким чрональшлм окном -шам-ырим Tv В матрицах тина IV дли штампов совмещенного лейстпя д»нукил« нм upon е>-по размерам выталкивателя. оставляй поясок высотой h по тбл 17

nryilt*

14. 2. 2. Элементы профили рабочего отверстия матриц и зависимости от толщины штампуемого материала выбираются по табл. 17.

Таблица 17

То.! шина млтерпялл S, ж.и 3 а Кипусопеть рабочего отперстни Высота иияскл /1 и зависимости иг т<1Л1Ш1иы матрицы //. мм

До 2Л Си. 20

Цо 0.5 п 0"10' 1 : 206 6

Си. 0,5 . 1.0 045' 0 20' 1 ню 6 8

. 1.0 . 2,5

. 2.5 . 1.0 3° 0’30' 1 : 50 R 10

. 4,(1 . 5.0 0’45' 1 : ЗН

. S.Q . 10 1 1 : ;ю 15

Примечания:

1. Дл* иекадспых матриц п 15'

2. Допу кается при -v I >i.« ц»0; при х> 1 мм и— 0’30",

3. Конусность рабочего отверстия yiaiann для случая обработки коническими развертками.

14.2.3. Высота рабочего конического отверстия (7/|).в матрицах типа 111 выбирается пр черт. 22 в зависимости от припуска на износ (77) (табл. 12) и угла и (табл. 17).

Примечание Сс-и пысот» яитрипы Н (//i+5) им. то vruj « нышминть по всей высоте матрицы iLr*»_______________________________________________________________

14 2 4 В матрицах типов I и II. а также со сложной формой рабочего отверстия, вин* сываечон в окружность диаметром 10 iuu. провальную часть рабочею отверстия необходимо выполнить круглой формы с размером, большим режущей части на 0,5—1.5 «.и па сторону (черт. 23). В остальных случаях провальную часть следует делать но форме рабочего отверстия с развалом на 0.5—1.0 .н.и на сторону (черт 24).

Черт. 23

14 2 5 При наличии в рабочем отверстии матрицы острых пли прямых углов провальную чисть следует выполнять скругленной (черт 25) *.

Черт 23

13. СОСТАВИМ» МАТРИЦЫ

15.0. 1. При сложной конфигурации штампуемых деталей, а также при их больших габаритах целесообразно применять штампы с составными матрицами.

15. 0. 2. Вырезные штампы с составными матрицами позволяют быстро заменять отдельные секции по мере их износа, при этом увеличивается стойкость штампов п уменьшается себестоимость штампуемых деталей.

15 0 3 В зависимости or конфигурации штампуемых деталей матрицы выполняются, а) секционными;

б) сборными с вкладышами;

и) комбинированными.

15.0.4. Секционные матрицы составляются из двух или более секций, образующих контур рабочего окна

Примеры применения секционных матриц приведены в табл 1К

* Рекомсилжыя отпоенгсп также к конструированию стл-минком

Таблица 18

Эскизы секционных матриц

Применение

При рабочих окнах с £>200 лм с прямыми, острыми и тупыми углами или с закруглениями и углах

При рабочих окнах с ри «мерами 6<2 лл и />*д~£

При сложной конфигурация штампуемых деталей и наличии труднодоступных мест тли обработки матриц и цельном ните

/Расчеканить

При 11310|оилсп111| пуянсоп-матрии. имеилиих труднодоступные -1.1Я обработки Месы рабочею Koutyp.i

С; 3'3 1'1 >3[]

I

Примечания

I. Установке секций матрицы а пекллгнхю обойму следует производить по пнгялкс /'

2 К л ж «ан ГГЫН1И примоуголыюй матрицы фиксируется инумя ihiih|>i«mii. а круглой лпшм.

15.0.5. Сбор»'"’” матрица состоит из некалепой обоими или корпуса основной части матрицы н одного пли более каленых вкладышей.

Примеры исполнения сборных матриц приведены к табл. 19

Эскизы сборных матриц

Таблице 19 —----------------"Л

Применение

При наличии выступив я рабочем окне

При наличии отверстий диаметром ио 5 леи и матрицах с /->200 лик (Для обеспечения точности меж кевых расстоянии матрицу след ет делать разрезной)

11рн наличии рабочих Контурол

с у асткамн b<2 ям и /< -g L.

II л наличии рабочего участка Ь<2 н l>-ib. тру.тнолосгу иного для обработки, матрицу рекомендуется проектировать ; местным вкладышем

При наличии нескольких одинаковых по к нфигурацян рабочих отверстий

При i II больше го числа одинаковых но конфигурации рабочих отв«’Ргтнй. расть'ложсиныь по краям детали

Примечания

I. Установка вкладышей производятся; и иекмленую обойм —п4 шилдке в пату ю митр.-iw— и» посадке П

2 Вкладыши круглой формы предпочтитетьно цы полнить с буртиком- допускается кр очи'*е at <ъ_ .. а

15.0.6 Комбинированная матрица состоит из двух или более секций, в которые запрессовывается один или более вкладышей, в совокупности образующих контур рабочего окна. Эту конструкцию рекомендуется применять в случае необходимости сочетания секционных матриц со сборными. Конструкция комбинированной матрицы, состоящей из 8 секции, пред ставлена ня черт. 26

15. 0. 7. Ли 'чн стыков в составных и комбинировинных матрицах устанавливаются с учетом Следующих требований:

а) облегчении обработки рабочего окна*

6) возможности, одновременной обработки нескольких секций.

Количество секций определяется конфигу pantun штампуемой детали На черт. 27 приведены примеры простых конструкций секционных матриц.

Диухсекииокнан мюрина

Черт 27

Трехсекнноииая Maipuiui

15.0 н Линия стыка секций должна проходить через центр дуги, соецшяющей иве стороны рабочего окна (черт. 28).

15.0 9. При сопряжении дуги с прямыми участками рабочего окна линию стыка секций следует располагать, как показано на черт 29

Черт. 28

15. 1.0. -Соединение секций составной матрицы должно исключать возможность их сме тения в продольном и поперечном направлениях, это достигается путем:

а) соединения п замок

б) презкой в обойму или плнту:

в) креплением каждой секции пиитами и штифтами.

Г5 I I. Для сседннеиня секций .матрицы при усилиях штамповки до 20 тс рекоменду ется конструкция Z-образного замка (черт. 30)

Черт 3d

секций патрицы

15. I 2 Для .соединения секций матрицы при усилии штнмиовкн более 20 те рекомендуется конструкция П-образного замка (черт 31)

1.т. 1 3 При наличии замка врезка секций ti обойму должна осуществляться но сторонам, перпендикулярным площадке замка (черт 32)

Черт. 32

15. 1.4 Глубина врезки матрицы н обойму принимается раиной <>.т* 0.7 высоты м «трины терт. 32).

15 1 5. При длине наибольшей стороны секционной матрицы свыше 300 лл в качестве обоймы рекомендуется применять плиты с приваренными сворными планками (черт 33)

Ч рт тз

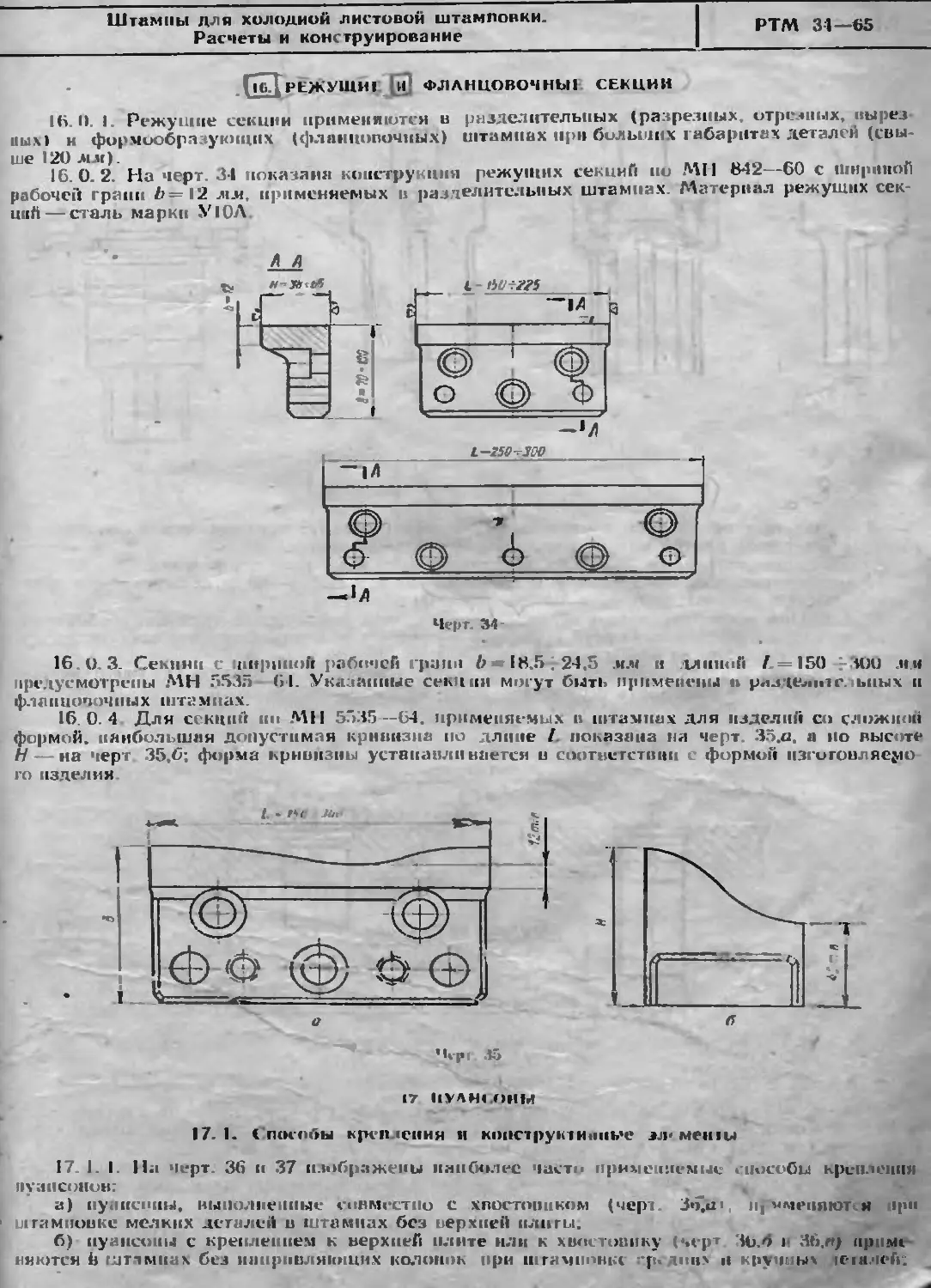

[|(П РЕЖУШН1 И ФЛЛНЦ.ОВОЧНЫ1 СЕКЦИИ

16 I». I. Режущие секции применяются в разделительных (разрезных, отрезных, вырез пых) и формообразующих (фланцовочны.х) штампах при больших габаритах деталей (свыше 120 лиг).

16.0.2. На черт. 3-1 показана конструкция режущих секций но МН 842 -60 с Шириной рабочей грани Ь = 12 лич, применяемых в разделительных штампах. Материал режущих секций— сталь марки У ЮЛ

Черт. 34

16 0.3. Секции с iiifpiiiioit рабочей грани b 18.5 24,5 и.« и длиной I =150 500 .ни

предусмотрены МН 5535 61. Укачанные секции могут быть применены в разделите, иных и флаииопочпых штампах.

16.0.4 Для секций ни МН 5335—64. применяемых и штампах Для изделий со сложной формой, наибольшая допустимая кривизна по длине I показана на черт З5.а. а но высоте Н — на черт 35.6; форма кривизны устанавливается в соответствии с формой изготовляемо го изделия

17 ПУАНСОНЫ

17.1. Способы креп leiiHH и конструктивные ы>мешы

17. 1. I. Па черт. 36 и 37 изображены наиболее части применяемые способы крепления пуансонов:

а) пулисииы, выполненные совместно с хпостопнком (черт Зо/m ii|j «меняют я ipu штамповке мелких деталей в штампах без верхней плиты.

б) пуансоны с креплением к верхней плите или к хвостовику (черт ЗиЛ i Зб.л; нрпмг вяются й штампах без luiiipntMiHioiUHX колонок при штамповке гр« днях и крупных eia.-iefr.

Черт 36

в) пуансоны с креплением в ттуаисонодержателе (черт. 37) применяются, и основном, в штампах с верхней влитой или при наличии нескольких пуансонов;

i) пуансоны диаметром до 10 лт.ч крепятся только н пуанегшодержателях.

Пуаттсонодержателтт предусмотрены МН 893—60 и МН 894—60. а державки для пуансонов— МН 828—62; МН 829—62 и МН 832-60—МН 834-60.

17.1.2. При конструировании пуансонов необходимо соблюдать следующие требования:

а) во избежание смешения осей пуансоны с простым рабочим контуром следует делать с одинаковым сечением но всей длине;

б) посадочную часть пуансона (черт. 38 и 39) выполнять по посадке Г ib отдельных случаях допускается выполнять.но посадке Пл);

Черт. 38

в) посадку ттунисишш. за исключением круглых, следует псу тестил ять по системе вала за счет пригонки отверстия и пуаисоиодсржагеле. Затыльную часть пуансонов выполнять с буртиками (см. черт. 38). иод расчеканку или расклепку (см. черт. 39).

Не рекомендуется применять расклепку при штамповке материалов толщиной более 4 jujh, тик как иод действием усилия съема не исключено вырывание пуансонов из нуансо-штдержа геля.

17. 1.3. При применении расклепки следует предусматривать припуск но табл. 20. учитываемой при определении поминальной длины пуансона.

Черт. 39

Таблица 20

S0’

мл

Ъ'Х.Ъ Припуск на расклепку, а

При Л гл 1 при Л = 1.5 1 при Л 2

2x2 1.7 — . —

3X3 1.2 — —

4x4 0.9 — —

5x5 — 1.1 2.5

6x6 — 1.2 2.0

Примечав i е. Пуансоны размерим более 6X6 ли. как правило, расчскаипвакися

17.1.4. Для пуансонов со сложным рабоч нм контуром следует предусматрниаи. посадочную часть простой формы. При этом наибольшие размеры посадочной части должны сои падать с габаршными размерами рабо iero* контура. Увеличение размеров посадочной части допуска? я в случае необходимости повышен ия прочности пуансона.

17 1.5. Пуансоны, рабочий контур которых вписывается в окружность диаметр» м 0^10 л.и, должны проектироваться с круглой посадочной частью. Радиус г перехода от основания к рабочему контуру следует принимать от 1 до 1 лом, причем для малых величии Ь радиус г брать наименьший (черт. 40).

17. 1 6. С увеличением длины прочность пуансонов уменьшается, поэтому следует стремиться к максимальному их укорочению. Уменьшение длины рабо» ей части ну пеона может

быть достигнуто за счет введения цилиндрической или конической выточки в съемнике (черт. 59)

17.1.7. При определении высоты пуансона необходимо предусматривать припуск на не-решлнфовку, равный 2—6 лип (черт. 38 и 39)

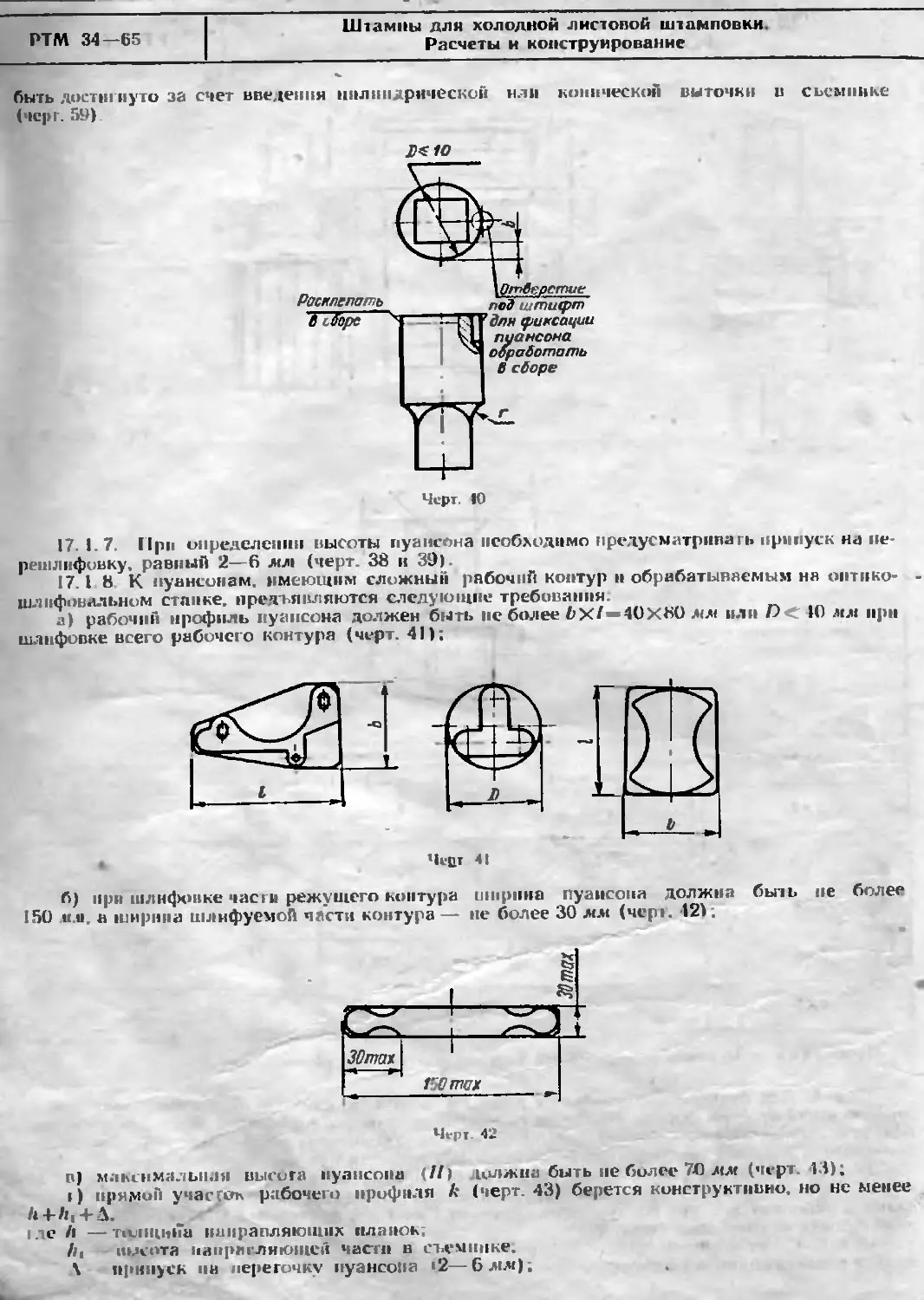

17. I 8 К пуансонам, имеющим сложный рабочий контур н обрабатываемым на онтпко-шлнфовальном станке, предъявляются следующие требования

а) рабочий профиль пуансона должен быть не более бX/—40X80 лом или D 10 ш при шлифовке всего рабочего контура (черт. 41);

Чецт 41

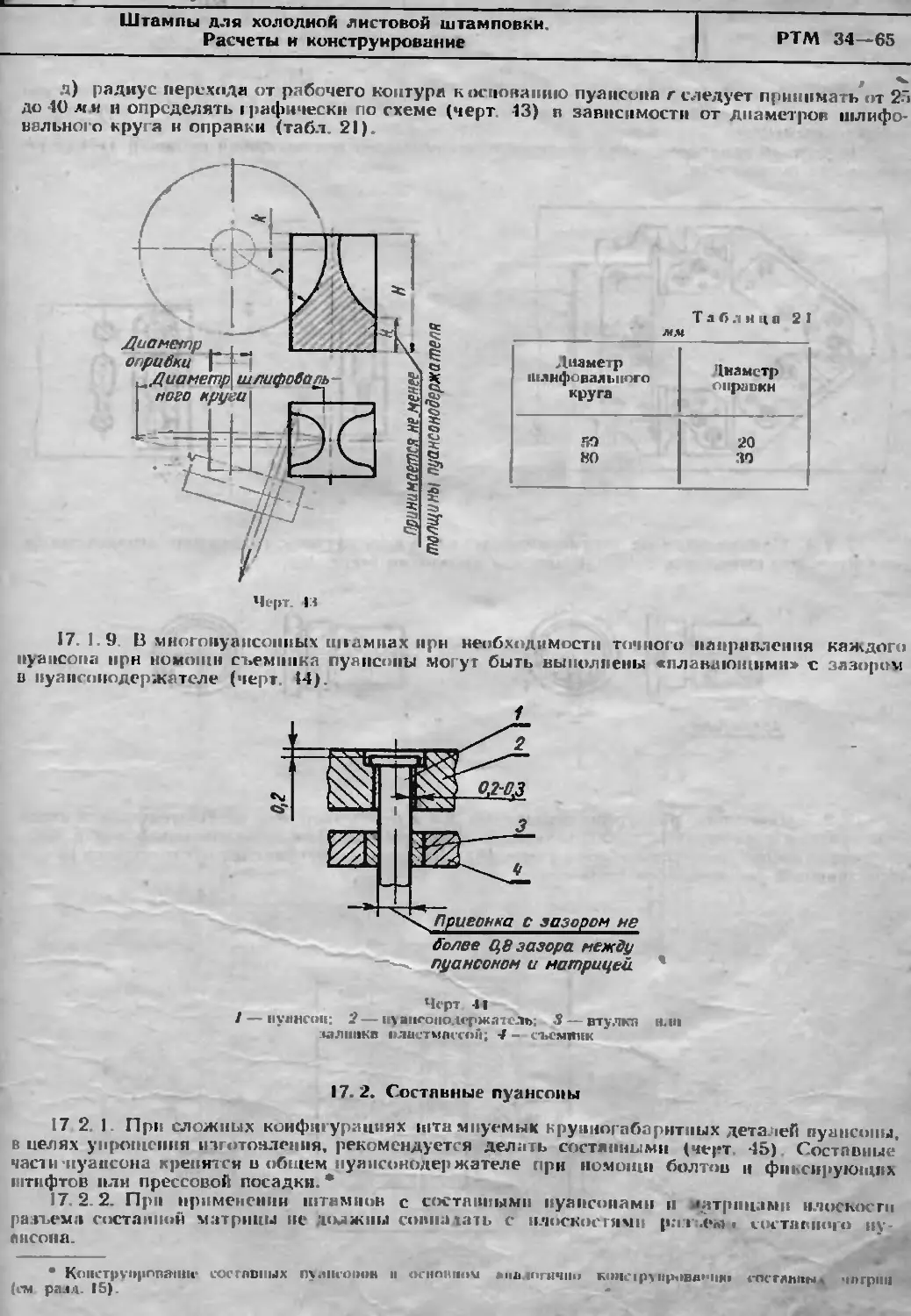

б) при шлифовке части режущего контура

150 ж.я. а ширина шлифуемой части контура —

ширина пуансона должна быть не более 30 мм (чарт. 12) .

не более

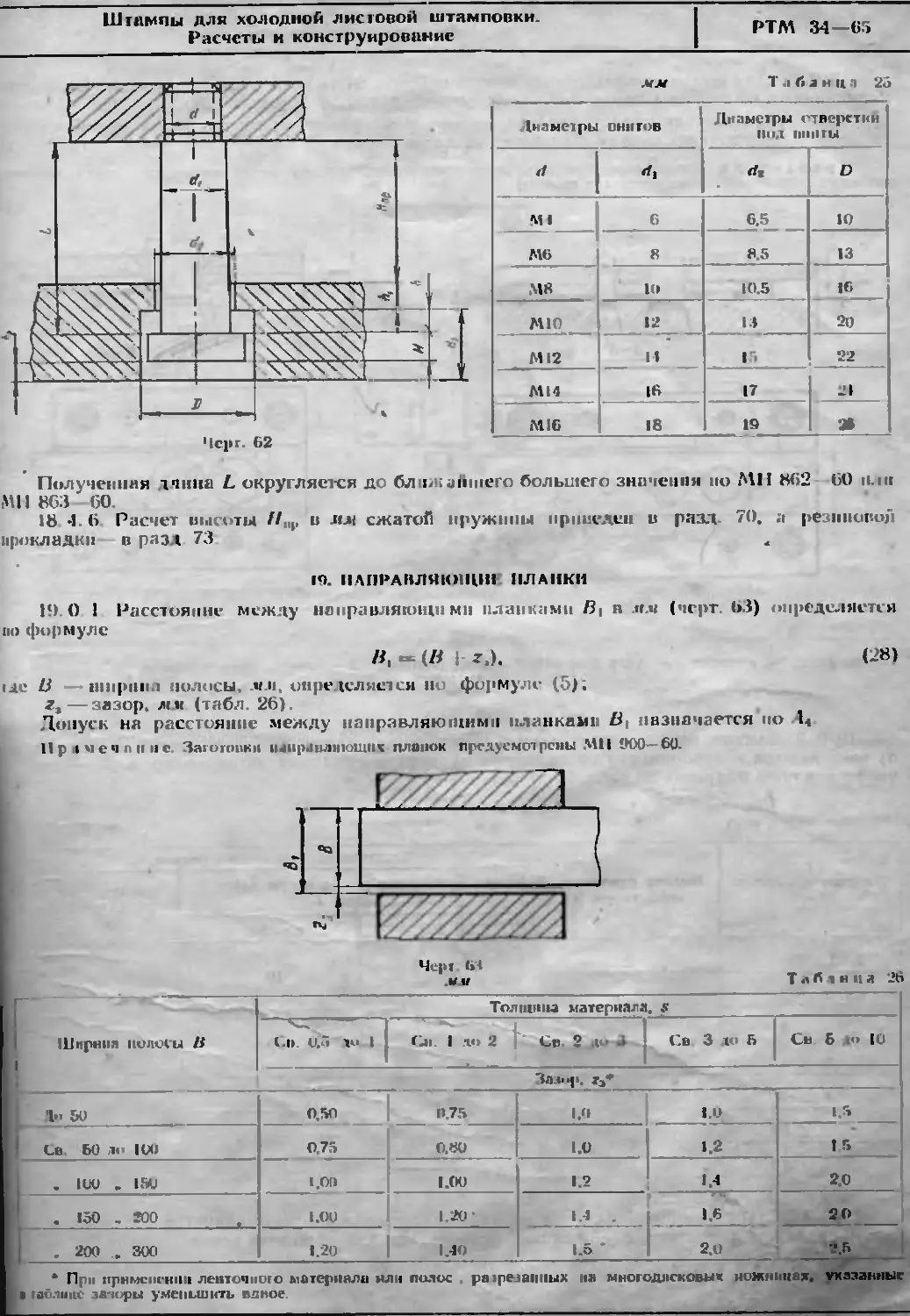

п) м.ткенмальили высота пуансона (//) должна быть не более 7-0 мм (черт 13);

i) прямой участок рабочего профиля k (черт. 43) берется конструктивно, но не менее Л 4- Л । + А.

I. е Л —толщина направляющих планок

I/, иысота наиригляющеГт части в съемнике.

\ припуск ни переточку пуансона «2—6 мм);

д) радиус перехода от рабочего контура к псиона пню пуапсоня г следует принимать от 25 до-10 мм н определять графически по схеме (черт 13) в зависимости от диаметров шлифовальною круга н оправки (табт 21)

Диаметр шлифовального круга

59 КО

Iа Л л и ц о 2 1 мм

Чнамстр оправки

20 "Ю

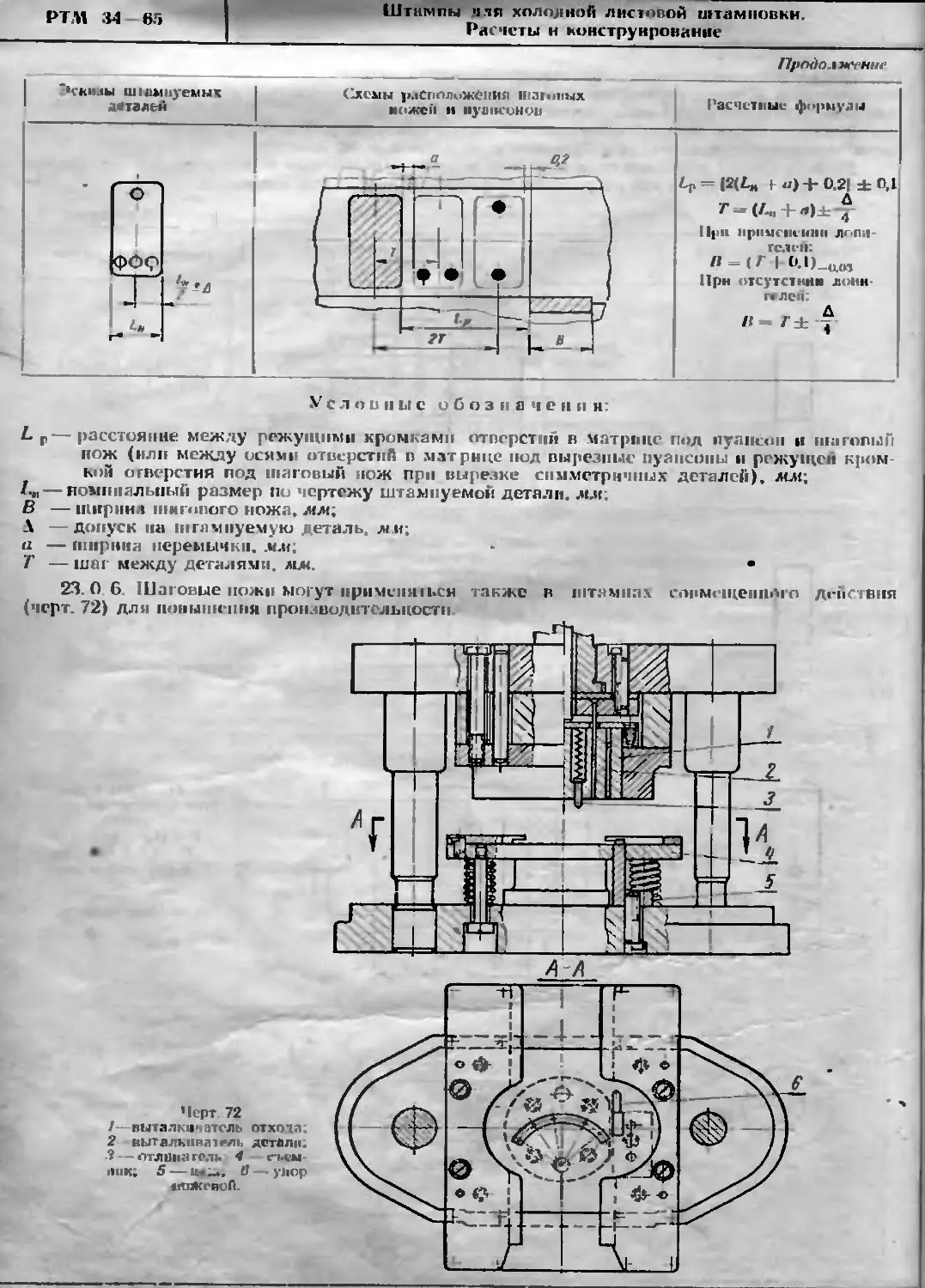

17 1.9 В многоиуаксонных штампах при необходимости точного направления каждого пуансона ирн помощи съемника пуансоны могут быть выполнены «плавающими» с зазором в иуаисоиодержателе (черт. 44)

Приеонка с зазором не более 0,8 зазора между пуансоном и матрицей *

Черт -I I

I — пуансон: 2—ну ансопо.держатель; 3 — втулки или заливка нлистмлсслй; 7 - съемник

17.2. Составные пуансоны

17 2 I При сложных конфигурациях штампуемых крупногабаритных дета iefi пуансоны, в целях упрощения изготовления, рекомендуется делать составными (черт 45) Составные част и пуансона крепятся в общем 1уаисонодер жителе при помощи болтов н фиксирующих штифтов пли прессовой посадки *

17 2 2. При применении штампов с составными пуансонами и «ятрпцамп плоскости разъема составной матрицы не должны совпадать с плоское гимн раз .ем < составного ну ппсона

* KoilCT|>VII|irWtllill* СОСТАВНЫХ nyallCOIMIB II OCIininiHU ан11ЛПГ11Ч1|1> KIHICipy 11р<1Вв>,11Х1 соеглпны, •inrpilll (см разд. 15).

17.2.3. При сложной конфшypauuii штампуемой детали н невозможности изготовления одного пуансона для вырезки всего контура необходимо расчленить сложный контур на не сколько элементов.

На черт. 46 приведена схема последилительной вырезки н пробники сложной детали несколькими пуансонами.

Черт. 45

Черт 4fi

17.2 4. При наличии на штампуемой детали узких канавок (например, шпоночных пазов) пуансоны выполнять с вкладышем или цельными (черт. 47).

Черт. 47

17 2.5 Пуансоны размером свыше 100 рекомендуется выполнять с наконечниками мечнике пуансона желается выборка (черт. 48) струкционнон термообработаиной стали.

Л.Ч, в целях экономии инструментальной стали

Для уменьшении площади шлифовки в нако-Верхняя часть пуансона ii3i отопляется нз кои

Черт IH

17.3. Пуансоны для пробивки отверстий малых диаметров

17 3. 1 Для пробивки отверстий малых uia метров в тол стол истовых материалах (</ $) рекомендуется применять пуансоны имеющие спенняльпые втулки для не 1рерывпого на ti| твлепня (черт. 49). Зазор между пуансоном и отверстием но втулках следует принимать (J.01-j-О l)2)d где d днямегр пуансона.

//avvzv paSuvf.o^nSa

Черт 50

17 3.2. На черт 50 приведены основные размеры направляющих элементов для пуансонов диаметром 2; 2.1—3; 3.1 -4 и 4,1 5 л.«, а на черт 51—исполнительные раз-

меры направляющей втулки для пуансона диаметром rf=l,5—2 .нл1.

'фб остальное

Предельные отклонения размеров, по ограниченных допусками. — но Л-, и й

Черт 51

17. 3 3. На черт 52 приведена конструкция направляющих элементов для uiyx близко расположенных пуансонов

Черт 52

17 3 4. Пр-вбнвка отверстий производится с прижимом материала усилием ие менее веп чины усилия съема. Типовая конструкции штампа приведена на чер г. 53,п. Зазоры меж iy матрицей и пуансоном принимаются по табл 10

Штампы для холодной листовой штамповки. Расчеты и конструирование

17.3.5. Если К -^<2, то могут быть применены цельные направляющие и гул к и взамен ihihihihjihioiiiiix элементов по черт. 50 н 51. Конструкция штампа с цельной направляющей втулкой приведена на черт. 53,6.

17.4. Пуансоны для вырегкн неметаллических материалов

17. -1.1. Для вырезки деталей из псмсгаллическпх материалов (кожи, резины, бумаги. IffipToiui н т. п.) рекомендуется применять трубчатые пуансоны (черт. 5-1).

Черт. 54.а — для вырезки отверстия;

Черт. 5-1.6—для вырезки контура;

Черт. 54,в— для вырезки наружного пли внутреннего контура деталей из тонкого мате риала, если смятием можно пренебречь

17.4.2. Значение угла и рекомендуется принимать но табл 22.

Таблица 22

Нвиыгионпиие ш |аыиу«%юги материала

Эбоши в nai-pcTOM состоянии Бумага, пробка. кожа, резина Фибра. текс юлит

в —12 iB-IfT.

45

17.4 3 Типовая конструкция штампа для вырезки контура деталей из неметаллических' материалов представлена на черт Б5. а для вырезки контура н пробивки отверстия—из черт. 5Г>.

Во избежание преждевременного затупления пуансона Нод цпампуемын материал еле-сует подкладывать плиту из дерева твердой породы.

Черт. 5П

in съемники

IN. I. Типы съемников

IN. I. I. Оснонныс iiihij съемпнкпн для вырезных штампом ||||инедепы в табл. 23.

Г а б л и и п 21

Типы съемников

Пскилы

Г1|111Меищ|Ие

Неи» 111ИЖ-ныП закрытый MU .mjo—Ml

П штампах зля лент и полос

Продолжение

Эскизы

Применение

Непгдвнжный открытый

Типы съемников

Неподвижный. скобсюб-рл.тйыЛ

То же. Олновре-MCiiii служит фиксатором по внутреннему ксш-

В низинах тля штучных заготовок

ПОДВИЖНЫ II соприкасающийся с пружинами или (ИМИ НОЙ МН «95-60 МП В97-Ы)

Подвижный шыннчрмче-скнН CTvneii-

В штампах совмещенного «Яс । -пня или с верхним прижимом

я съема полых «талей прн пробивке отверстий в донышке

18. 2. Зазоры между съемником и пуансоном

18. 2. 1. В зависимости от конструкции штампа размеров пуансонов п толщины штампуемого материала съемники вырезных штампов могут примени!вся

t а) для съема отходов полосы с пуансонов;

б) для точного направления пуансонов.

При мечи пне. Заготовки для съемников предусмотрены МП 680-60 МН 8У5-60—МН 897-би

18. 2. 2. -Если съемник применяется только для снятия отходов полосы с пуансонов, то зазор между пуансоном н отверстием и съемнике должен быть таким, чтобы не происходило затишна пня мшерпяла но i действием сил гргппя /’гр при съеме (черт. 57)

18.2.3. Съемник пригоняется но пуансону с зазором ?| не бпдес величин, указанных в табл. 21

Таблиц а 24 мл