Текст

ББК 34.61я2 С21

УДК 621.74.4 (035)

Рецензент канд. техн, наук А. М. Каминский

С21

Сафронов В. Я.

Справочник по литейному оборудованию. М.: Машиностроение, 1985, — 320 с., ил.

В пер.: 1 р. 90 к.

Приведены технические характеристики литейных автоматических линий, комплектов оборудования и машин; описаны конструкции основных агрегатов, механизмов и узлов оборудования; изложены сведения о фундаментах, присоединительных элементах, электро-, пневмо- и гидросистемах, а также смазочных системах.

Для инженерно-технических работников литейного производства и отделов материально-технического снабжения промышленных производственных объединений.

_ 2704020000-088 ИЕ и, ББК 34.61я2

С —038(01 6П4Л

© Издательство «Машиностроение», 1985 г.

ОГЛАВЛЕНИЕ

Предисловие ........................................................... 4

Глава 1. Комплексные автоматические, механизированные и поточные литейные линии......................................................... 7

Общие сведения..................................................... 7

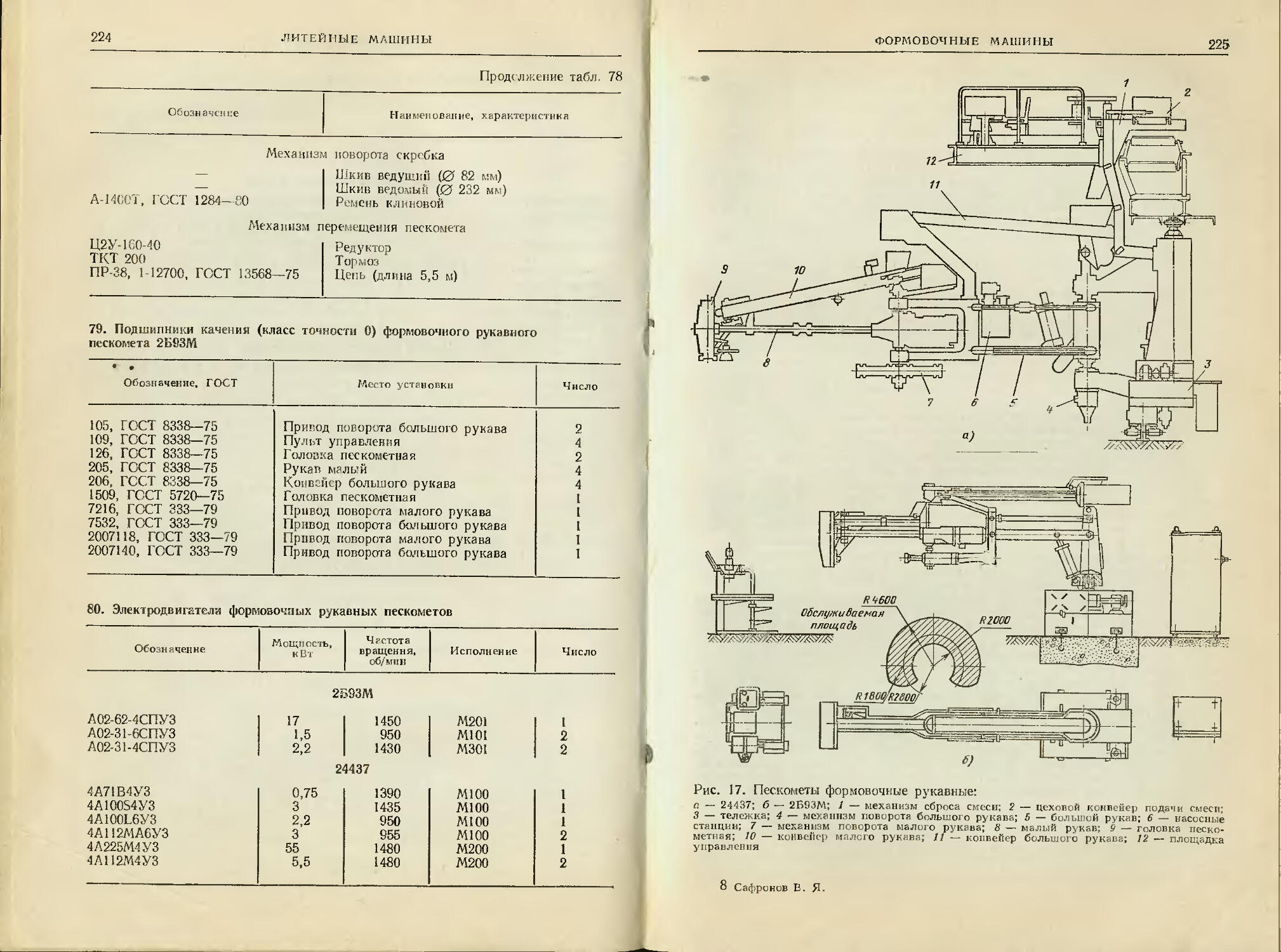

Особенности заказа, приемки, монтажа и ввода в эксплуатацию литейных линий..................................................... 9

Производительность линий........................................... 11

Линии безопочной формовки.......................................... 12

Линии формовки в опоках ... 25

Стержневые линии .................................................. 55

Автоматические линии для специальных способов литья................ 63

Глава 2. Комплексные литейные системы, комплекты оборудования, автоматизированные комплексы и средства механизации ... 85

Системы смесеприготовления......................................... 85

Системы регенерации песков из отработанных смесей.................. 90

Комплект оборудования для изготовления мелких стержней............ 99

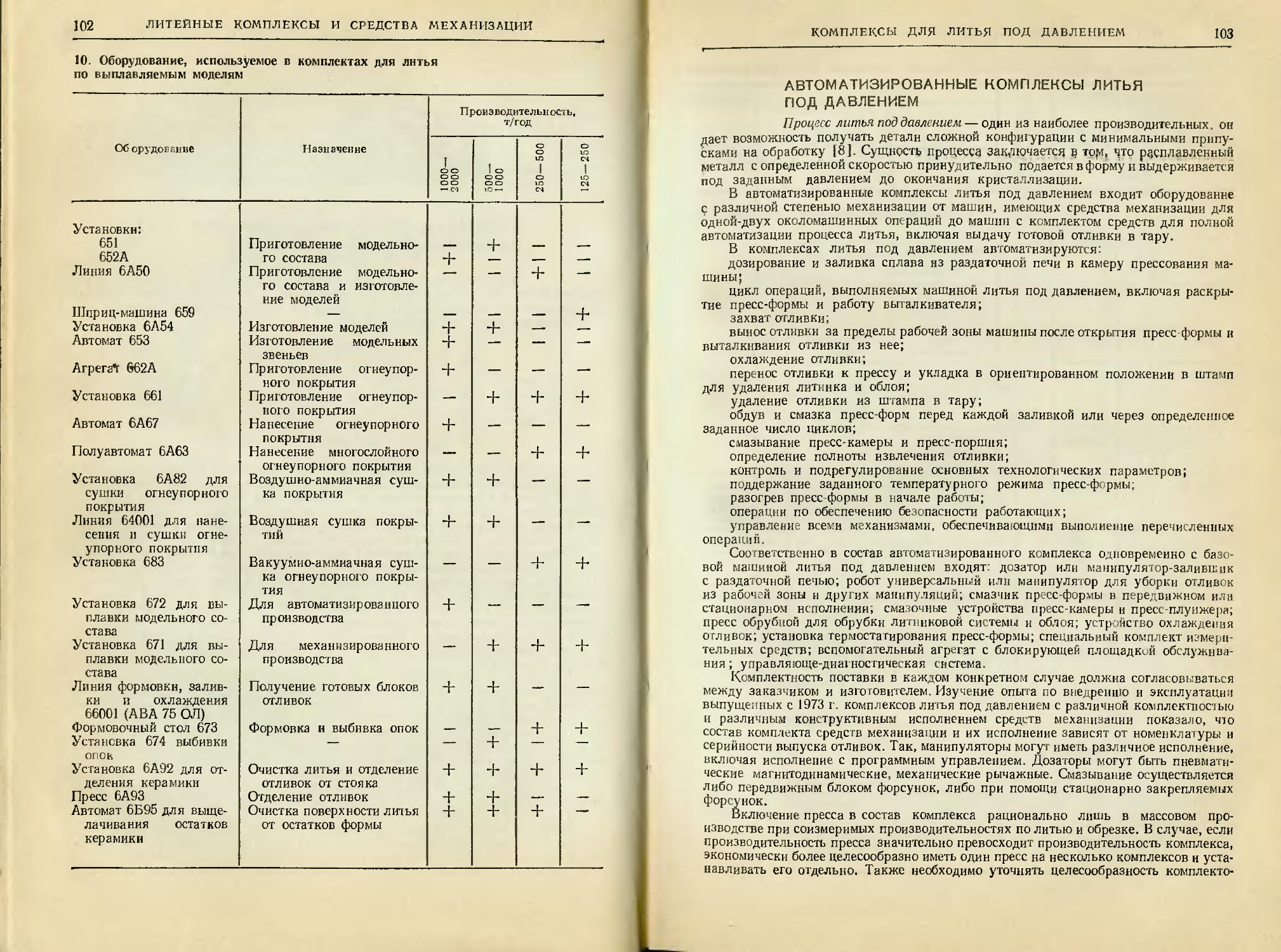

Комплекты оборудования для литья по выплавляемым моделям.... 101

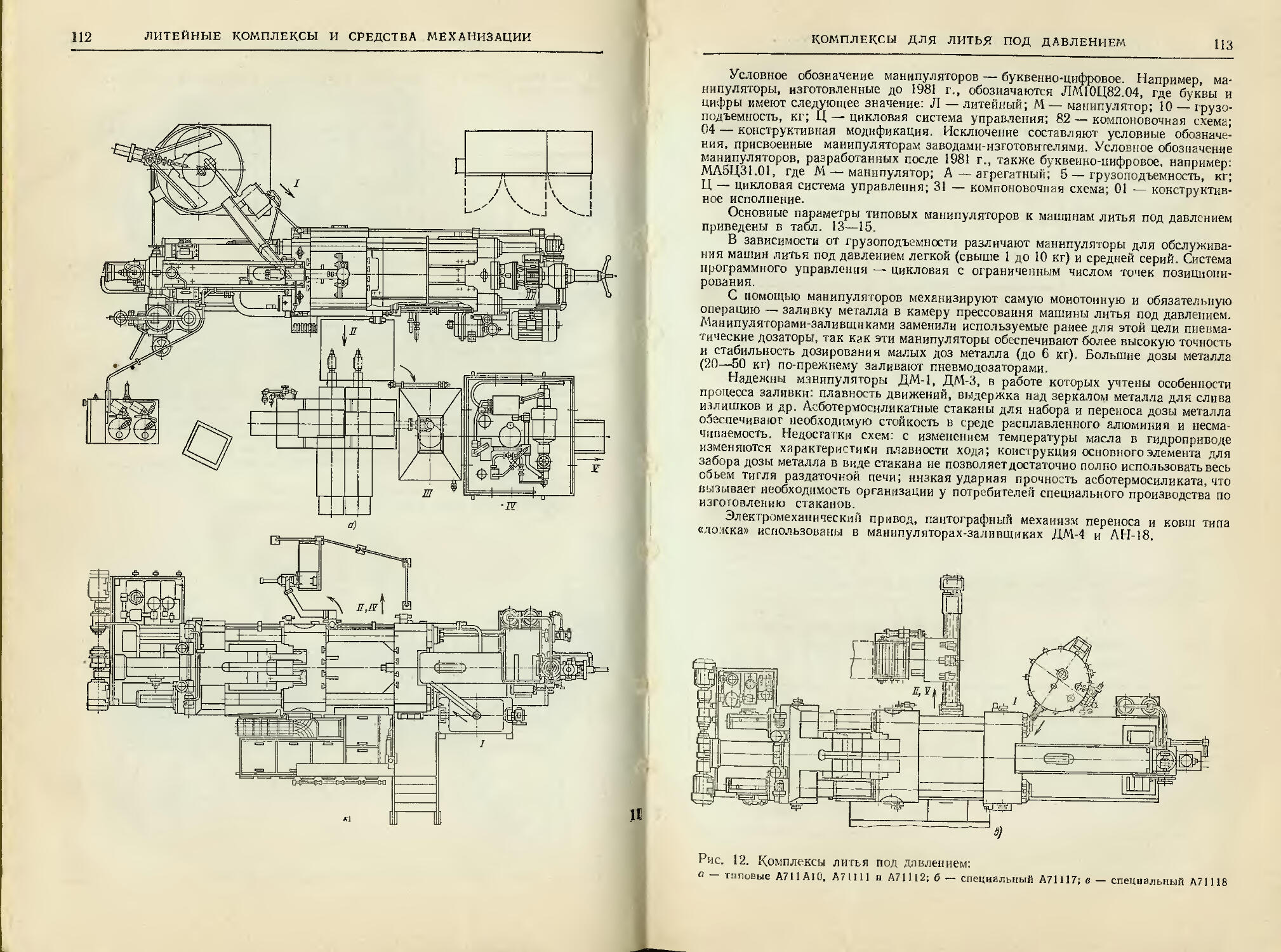

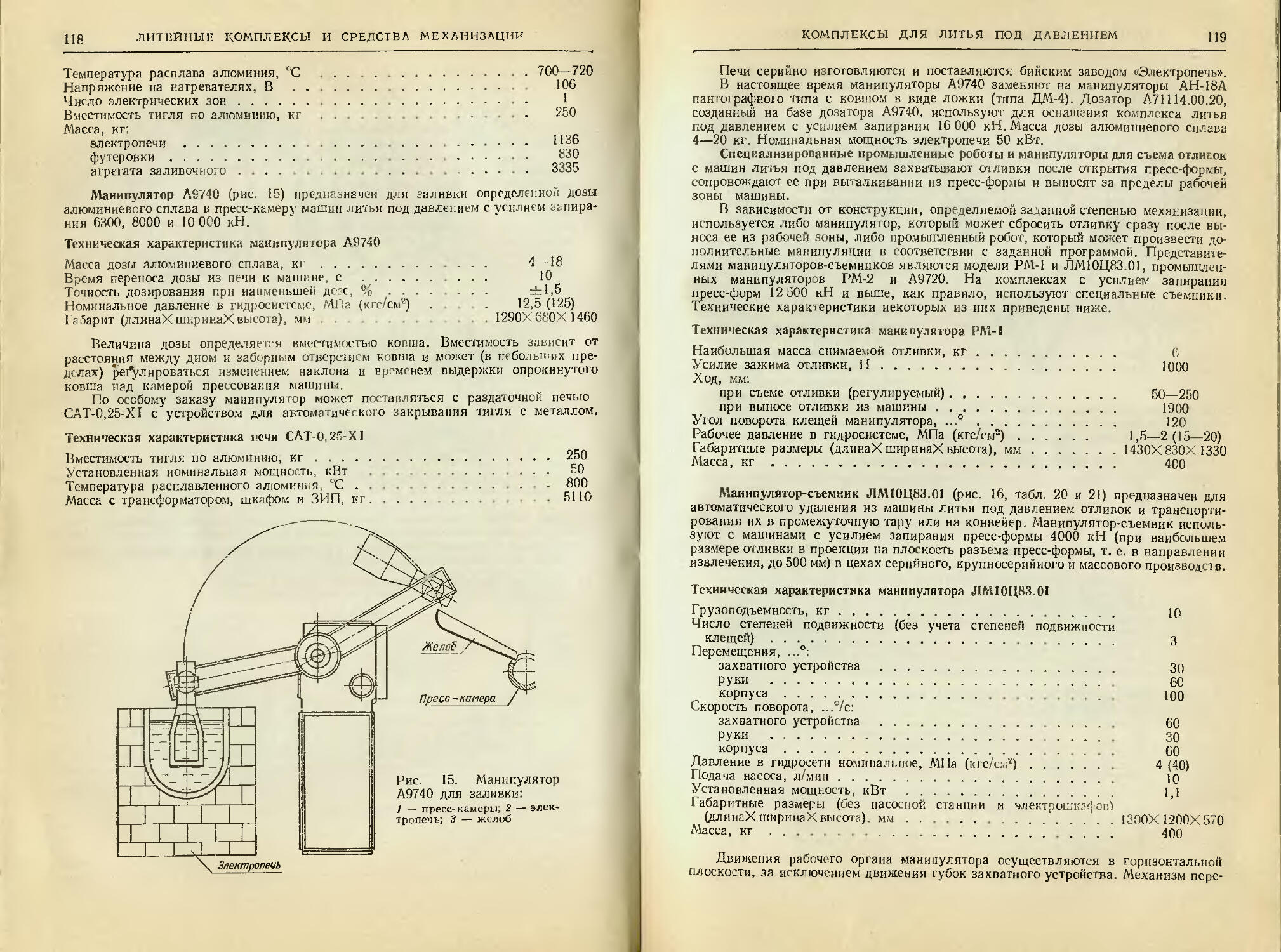

Автоматизированные комплексы литья под давлением................. 103

Механизированные комплексы для обработки (абразивной зачистки) отливок.......................................................... 134

Глава 3. Программное управление литейным оборудованием............... 135

Основные требования, предъявляемые к системам управления литейными автоматическими линиями ................................. 136

Программное управление отдельным оборудованием................... 138

Программное управление машинами и комплексами литья под давлением 142

Глава 4. Оборудование для изготовления разовых форм и стержней, их выбивки и очистки отливок......................................... 148

Оборудование для подготовки формовочных материалов и приготовления смесей ...................................................... 148

Оборудование для изготовления литейных форм.................... 201

Оборудование для изготовления стержней ........................ 227

Оборудование для выбнвки литейных форм и стержней . , 242

Оборудование для очистки отливок......................... . . . 253

Глава 5. Оборудование для специальных способов литья ............... 274

Машины для изготовления оболочковых полуформ..................... 274

Оборудование для литья по выплавляемым моделям..........•. . . . 275

Машины для литья под давлением................................. 291

Кокильные машины............................................... 296

Агрегатированные литейные установки.............................. 301

Центробежные машины ............................................. 304

Заливочно-дозирующие установки .............................. . 308

Список литературы.................................................... 313

Предметный указатель . . .................................. ....... 314

1*

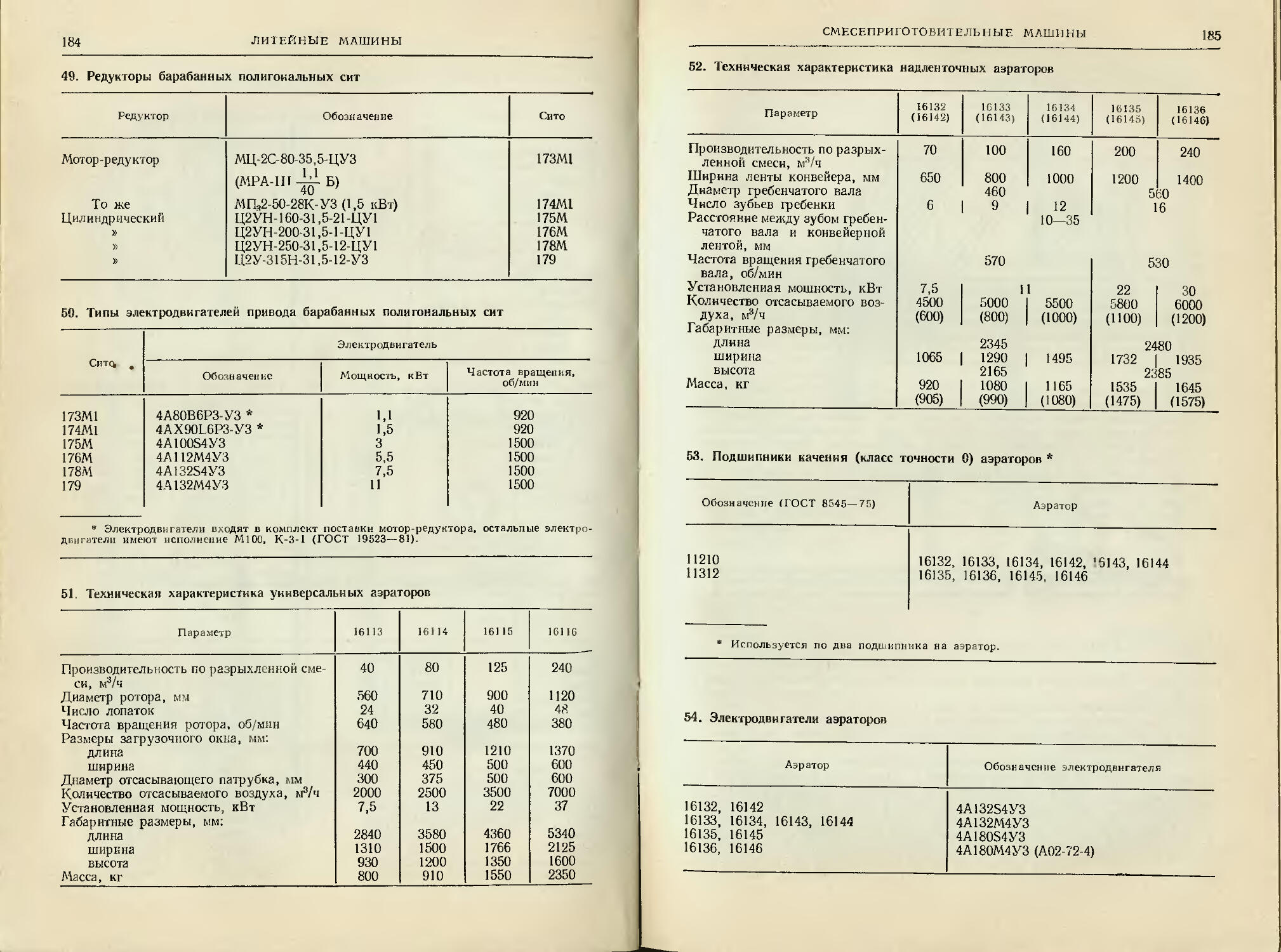

ПРЕДИСЛОВИЕ

Разнообразное оборудование, используемое в литейных цехах различных отраслей промышленности, подразделяют на оборудование общего применения и специальное, называемое технологическим оборудованием для литейного производства. Различают следующие группы технологического оборудования

1 — для подготовки формовочных материалов и приготовления смесей; 2 — для изготовления литейных форм и стержней; 3 — для выбивки литейных форм и стержней; 4 — для очистки отливок; 5 — для литья в оболочковые формы; 6 — для литья по выплавляемым и выжигаемым моделям; 7 — для литья под давлением; 8 — для литья в кокиль; 9 — для центробежного литья; 10 — для модифицирования, дозирования и заливки черных и цветных сплавов; 11 — прочее оборудование.

К оборудованию общего применения условно отнесены различные типы конвейеров, монорельсовый транспорт, крановое хозяйство, подъемники, системы бункеров, питатели, магнитные сепараторы, печное хозяйство, вентиляционные, калориферные, фильтровальные установки и т. д.

Сложившаяся ранее система производства оборудования в основном обеспечивала литейные цехи общепромышленным оборудованием. Технологическое же оборудование для литейного производства выпускалось небольшими партиями и незначительной номенклатуры, что не могло удовлетворить потребностей развивающейся заготовительной базы промышленности. Например, не выпускалось такое оборудование, как установки для приготовления жидких и пластических самотвердеющих смесей, смесители для приготовления холоднотвердеющих смесей, охладители, элек-трогидравлические выбивные и магнитодинамические заливочные установки, вибро-очистные машины н средства околомашинной механизации.

Предприятия литейного машиностроения изготовляют более 350 типоразмеров типажного и специального литейного оборудования, и эта номенклатура продолжает рационально развиваться. В специальных конструкторских бюро при заводах литейного машиностроения с учетом технологических возможностей этих заводов создают литейные машины, линии и комплекты оборудования в соответствии с постоянно изучаемыми потребностями народного хозяйства, а также разрабатывают по заявкам заказчиков специальное литейное оборудование, учитывающее специфические эксплуатационные требования.

Технологическое оборудование для литейных цехов разрабатывают и изготовляют с учетом специфических условий его работы — запыленности, загазованности, высокой влажности и повышенной температуры окружающей среды. Большое значение придают технике безопасности. Учитывают требования эргономики, эстетики внешнего вида и интерьера, определенные дизайнерами для промышленного оборудования.

В настоящее время создано значительное число машин для осуществления новых технологических процессов с применением жидких, пластических и холоднотвердеющих смесей, электрогидравлпческой выбивки, литья под низким давлением. Повышена надежность литейного оборудования, возрос срок его службы до первого капитального ремонта. Улучшено также качество изготовления машин. В настоящее время около половины всего литейного оборудования выпускают с государственным Знаком качества. Это стало возможным благодаря проведенному переоснащению предприятий, широкому применению передовых технологических процессов в заготовительных, металлообрабатывающих и сборочных цехах. Привычными стали в цехах заводов литейного машиностроения установки с программным управлением для плазменной резки металла при раскрое, различное автоматическое сварочное

ПРЕДИСЛОВИЕ

5

оборудование, поэлементная штамповка, обрабатывающие станки с программным управлением, станки высокой и особо высокой точности.

Стабильно высокое качество изготавливаемого литейного оборудования обеспечивают также использованием наиболее передовых форм организации производства: предметно-замкнутых участков обработки и изготовления деталей типа тел вращения — валов, втулок, фланцев; участков поузловой сборки с промежуточными испытаниями на специальных стендах; специализированных производств резинотехнических изделий, гуммирования; участков сборки и испытаний гидроаппаратов, гидроцилиндров, электрошкафов, пультов управления, отладки систем управления.

В справочнике приведены характеристики серийно выпускаемых, вновь осваиваемых и перспективных моделей литейного оборудования в соответствии с типажом литейного оборудования.

Одну из основных задач нашей промышленности — создание и развитие автоматизированных производств — в литейном производстве решают за счет создания и эффективного использования высокопроизводительных автоматических литейных линий. В настоящее время в промышленности используют свыше 800 литейных линий, и темпы их внедрения продолжают расти, расширяются области их применения.

В гл. 1 и 2 справочника приведен материал о наиболее прогрессивном оборудовании и новейшей технике — комплексных литейных автоматических линиях, смесс-приготовительных системах, комплексах литейного оборудования и универсальном оборудовании с программным управлением.

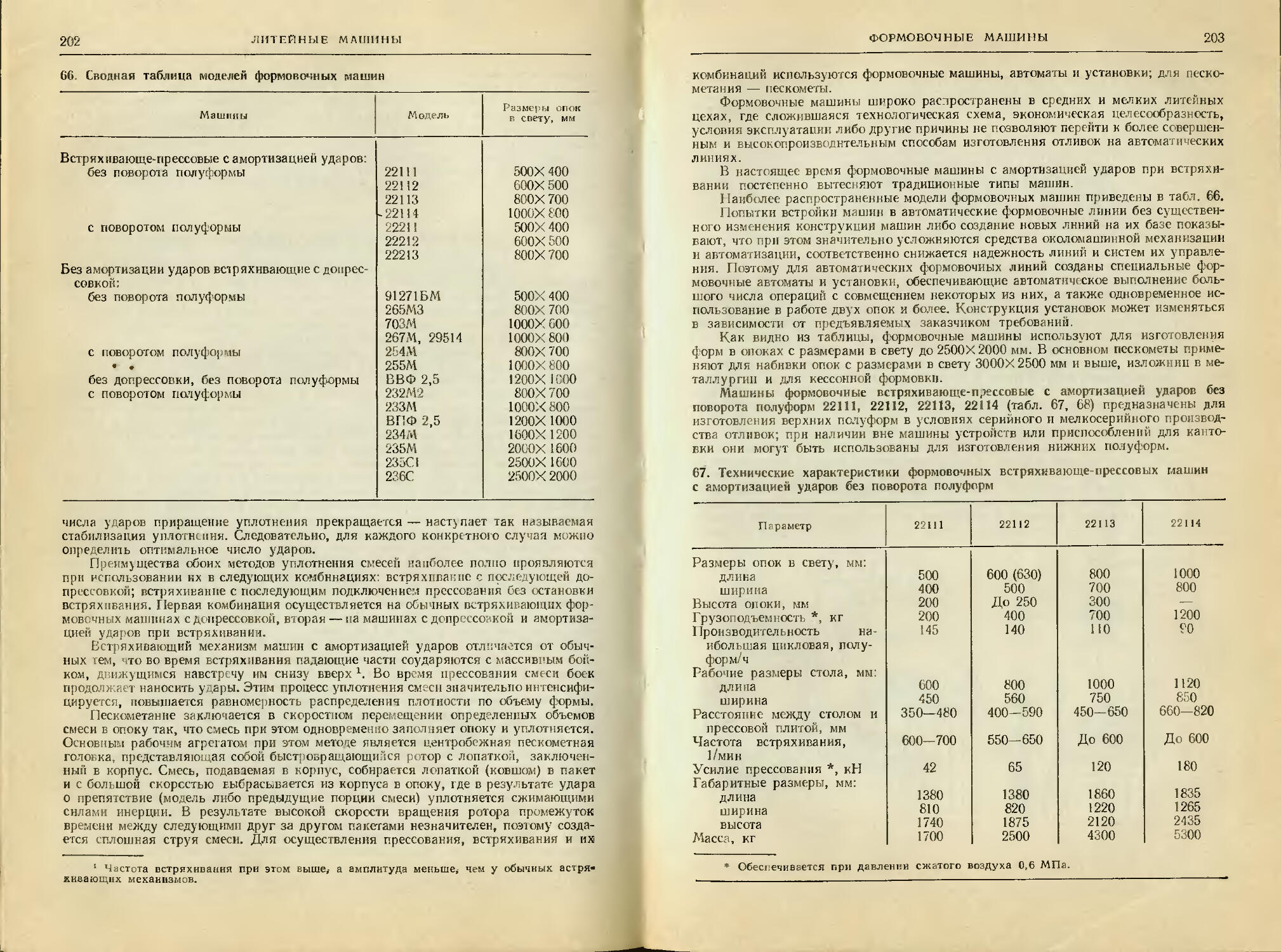

В начале глав помещены сводные классификационные таблицы видов, типов и моделей, а также сводные технические характеристики схожих по конструктивному исполнению моделей машин; приведены особенности конструктивного исполнения каждой модели, позволяющие более точно определить возможность использования оборудования для того или иного процесса получения литья.

Для обозначения моделей литейных машин принята пятизначная система индексации, например: 42223, где 4 — технологическая группа, 2 — технологический вид, 2 — конструктивный тип, 23 — типоразмер.

Нумерация технологических групп приведена в начале предисловия. Технологические виды пронумерованы в пределах групп, например: 11 — охладители смесей, 12 — резервный номер, 13 — сита всех видов, 15 — смесители чашечные или 22 — машины формовочные, 23 — машины стержневые и т. д. Однако с появлением новых видов оборудования стройность индексации несколько нарушается.

Для обозначения модификаций машин применяют буквы русского алфавита, например: 711А08, 711Б08 или 23225А1А и 42213М. Автоматизированные комплексы чаще обозначаются по базовой машине с простановкой буквы перед индексом, например А711А08.

Некоторые модели приведенного в справочнике оборудования сняты с производства, ио входят в состав действующего парка, поэтому данные по ним могут помочь при заказе запасных частей или замене этого оборудования на новое.

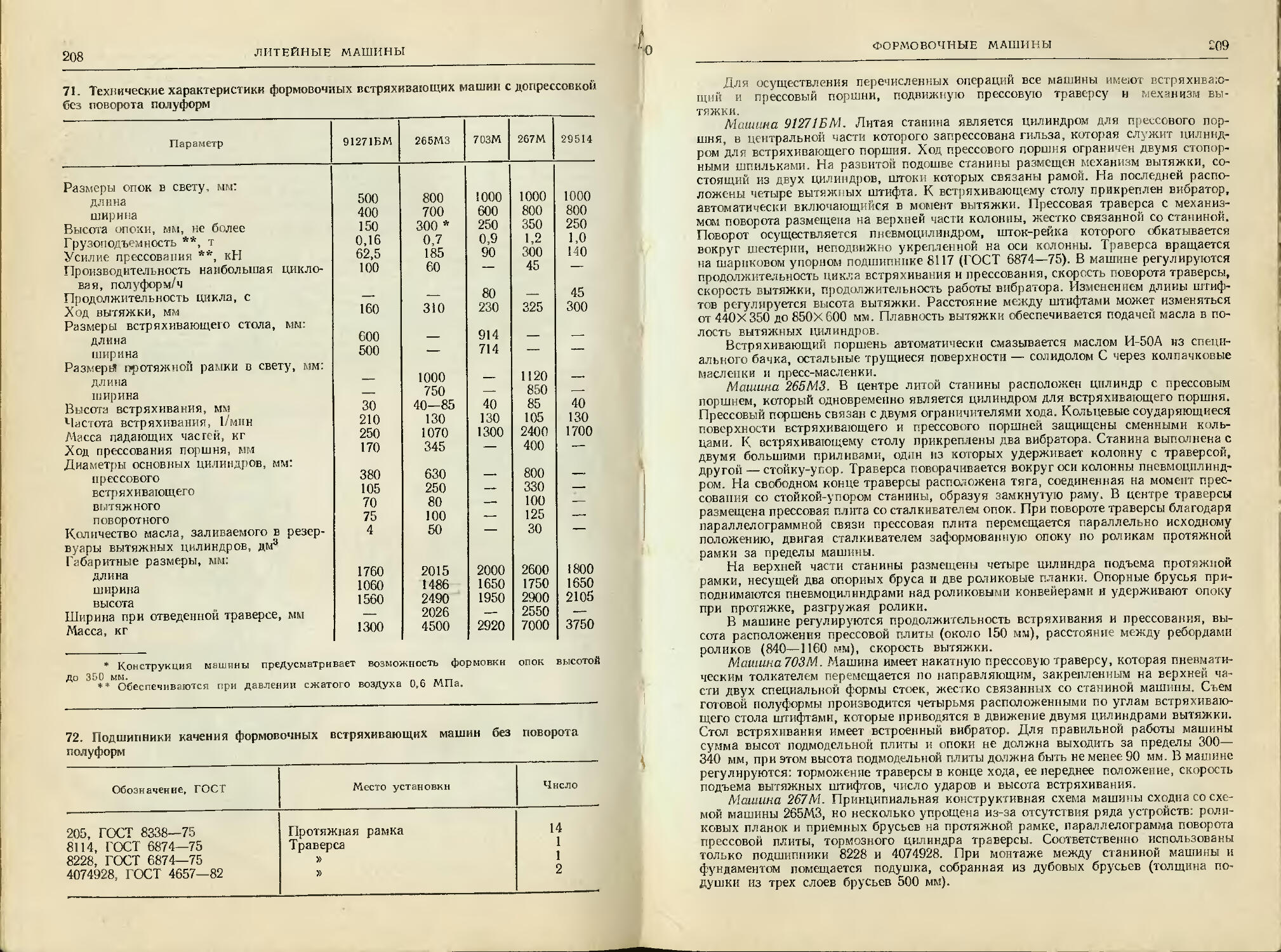

Обозначения некоторых комплектующих изделий приведены в том виде, в каком они были даны в технической документации на оборудование в момент составления справочника.

Для отдельных однотипных машин в технической документации встречается некоторое разнообразие в названиях; например, в формовочных машинах встречаются названия: «перекидной стол» и «поворотная плита», «механизм встряхивания» н «встряхивающий механизм» и т. д.

В технических характеристиках оборудования не указаны частота и напряжение электрического тока и давление сжатого воздуха в пиевмосистеме, так как для всех моделей оборудования приняты общепромышленные параметры этих видов энергоносителей:

Род тока питающей сети.............................. Переменный трехфазный

Напряжение тока, В ....................................... 380

Частота тока. Гц........................................... 50

Рабочее давление сжатого воздуха, МПа............. 0,6—0,7

В сложных системах параметры энергоносителей изменяют до требуемых значений с помощью трансформаторов, редукторов и другой аппаратуры.

6

ПРЕДИСЛОВИЕ

В справочнике использованы следующие сокращения:

JKCC — жидкоподвижные самотвердеющие смеси;

ПСС — пластические самотвердеющие смеси;

ХТС — холодно (химически) твердеющие смеси;

ЭГУ — электрогидравлическая установка;

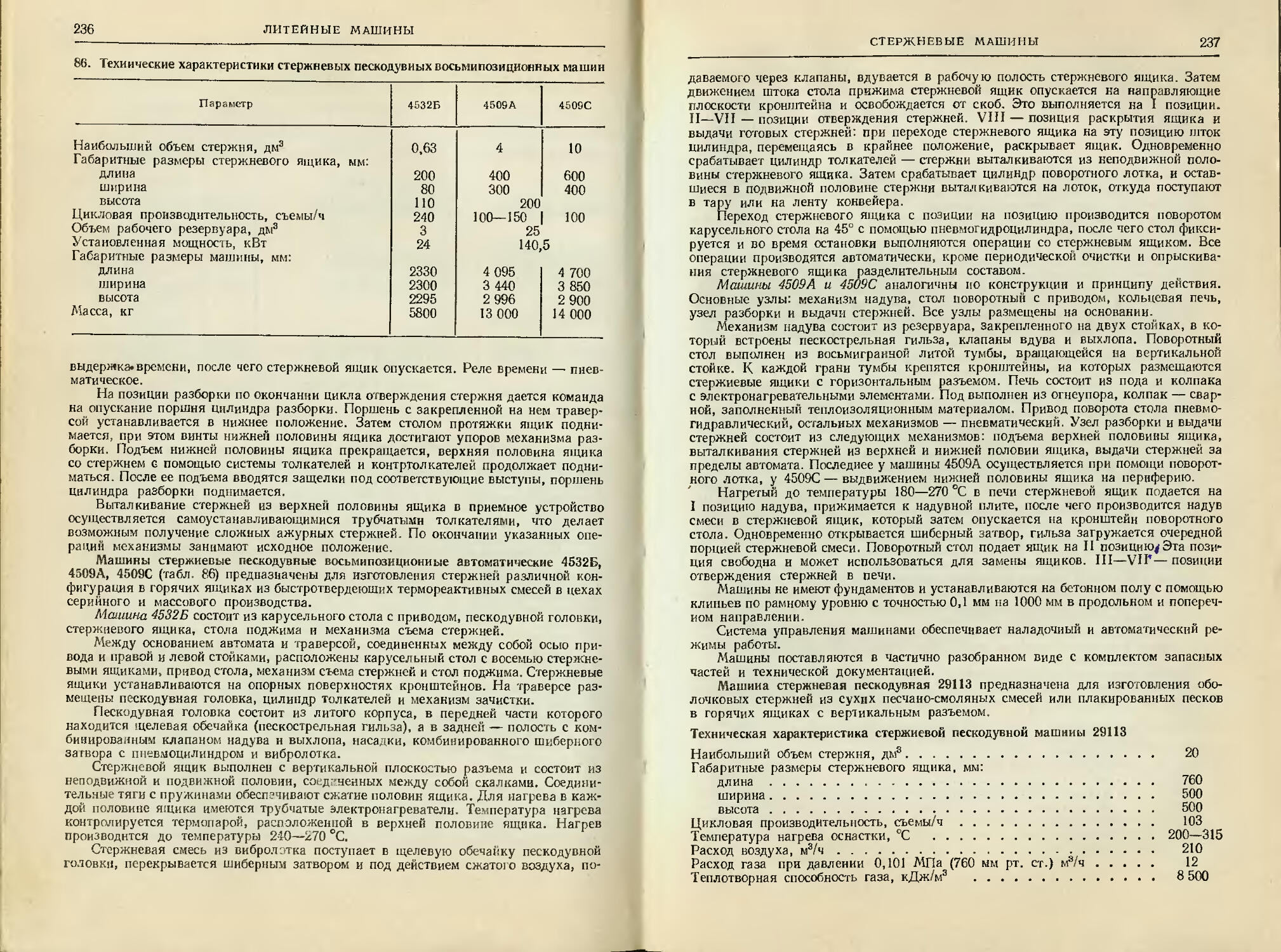

АЛЛ — автоматическая литейная линия;

СМНУ — специальное монтажно-наладочное управление;

КЭП — командный электропневматический прибор;

D — диаметр;

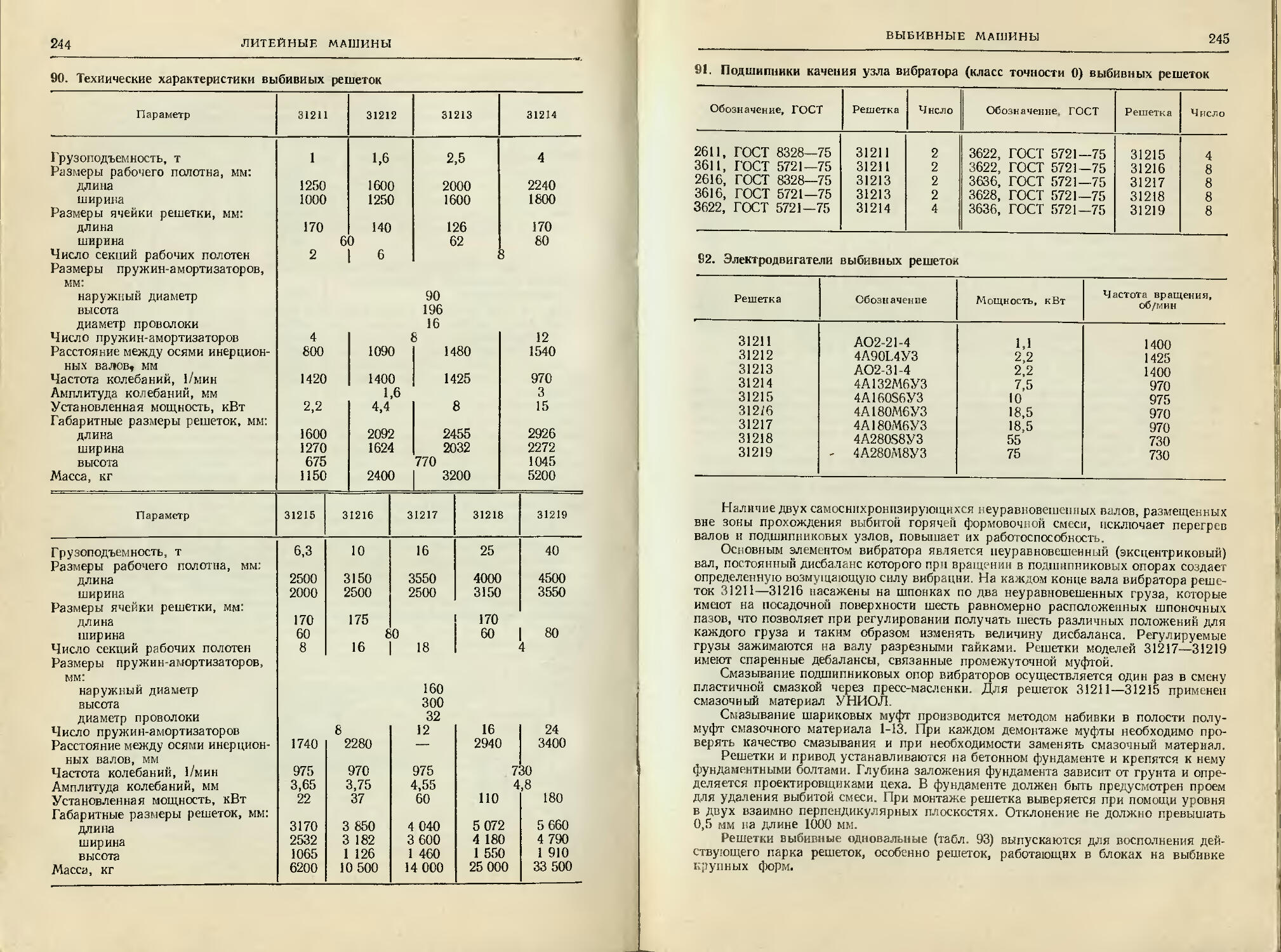

Оу — условный диаметр проходного сечения;

z — число зубьев шестерен, зубчатых колес, звездочек;

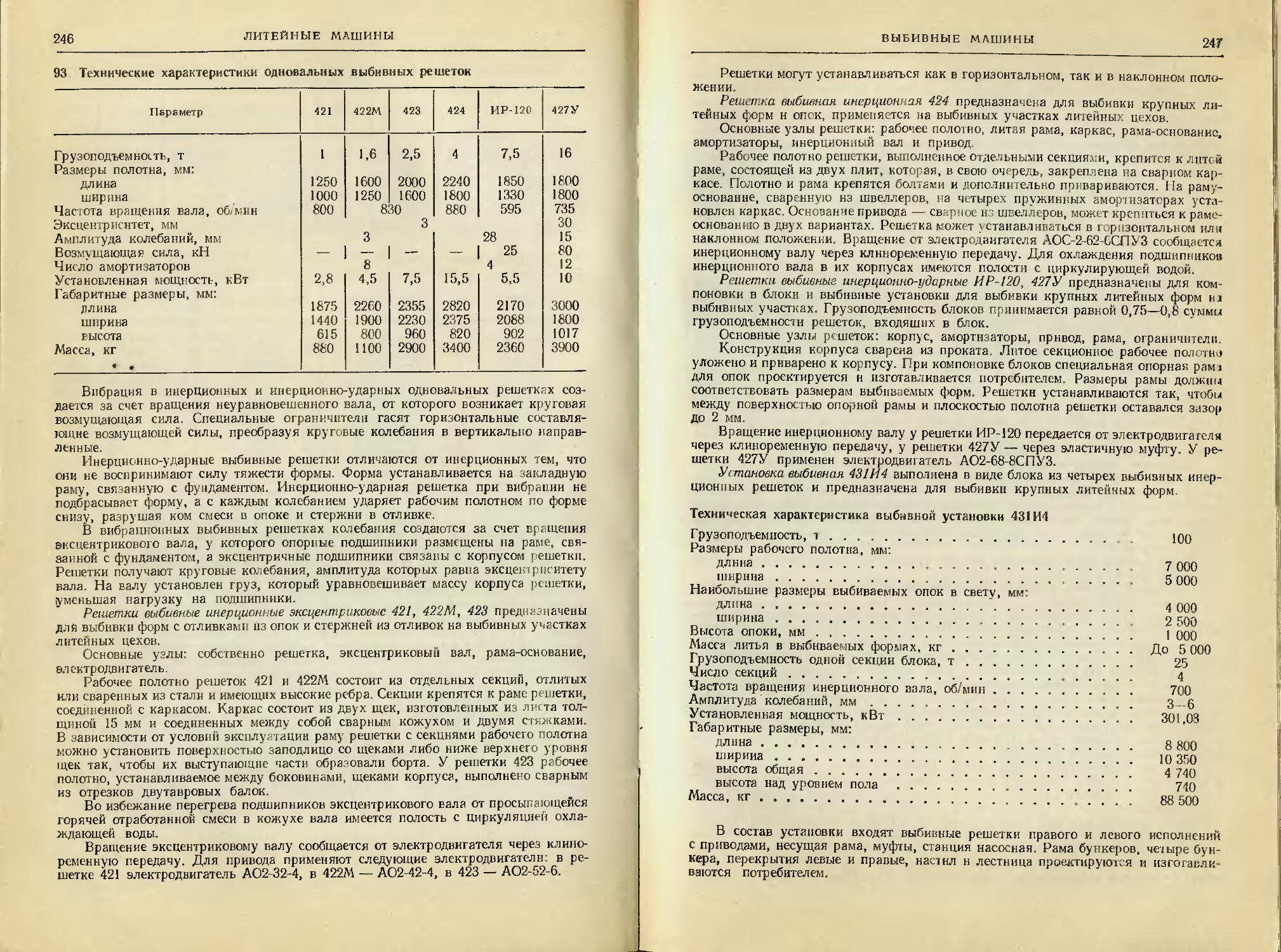

ш, ms,

тп, mts — модуль зуба;

К — коническая резьба;

t — шаг резьбы, иарезки червяка, червячного колеса, зубьев, звездочки, цепи;

р — давление рабочее;

р? — давление условное;

Л4кр — крутящий момент;

1 — передаточное отношение;

КПД — коэффициент полезного действия.

Автсф выражает глубокую благодарность всем специалистам, оказавшим по-, мощь в подборе материалов и подготовке настоящего издания.

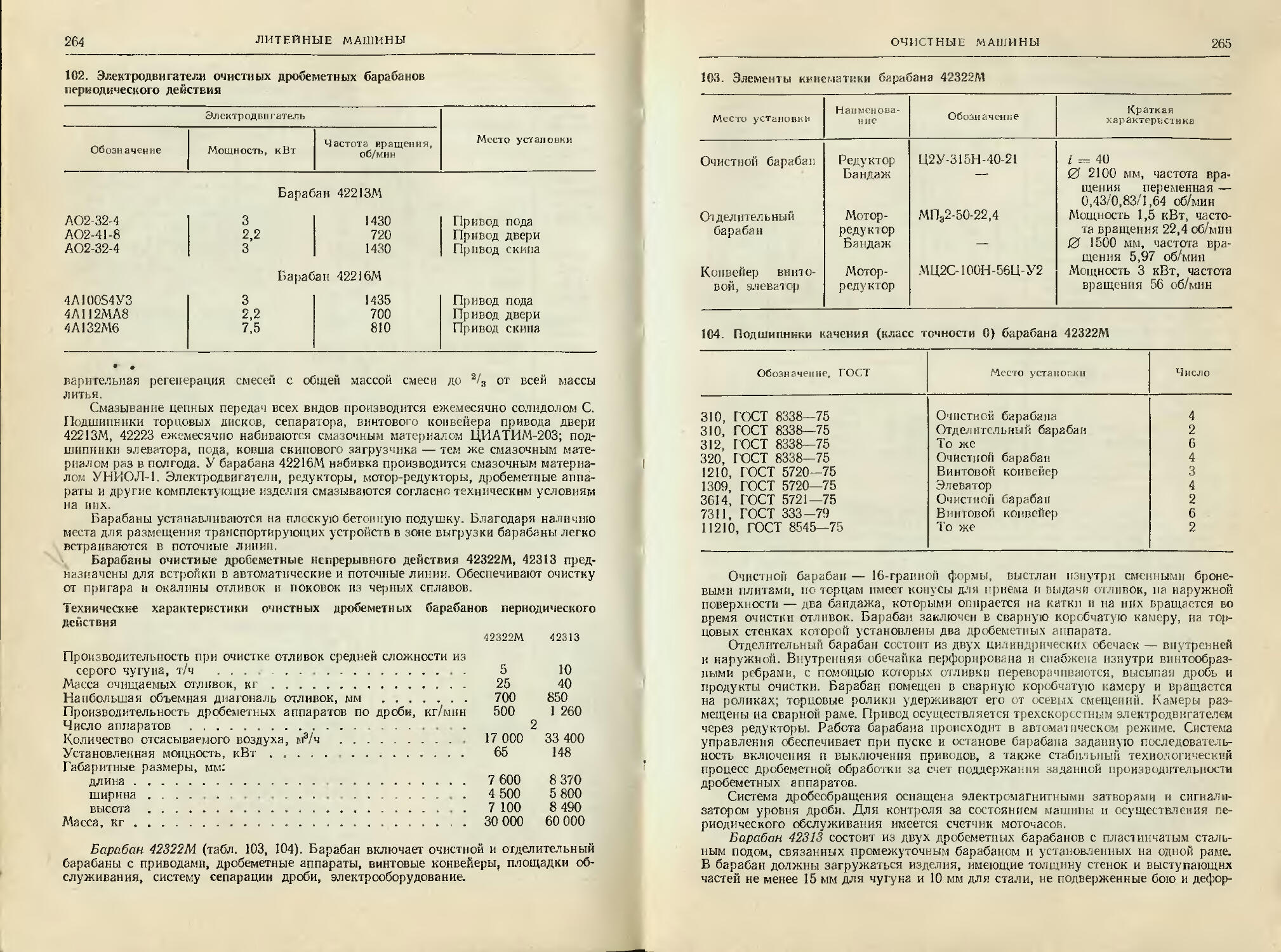

ГЛАВА 1. КОМПЛЕКСНЫЕ АВТОМАТИЧЕСКИЕ, МЕХАНИЗИРОВАННЫЕ И ПОТОЧНЫЕ ЛИТЕЙНЫЕ ЛИНИИ

ОБЩИЕ СВЕДЕНИЯ

Линии для изготовления отливок можно разделить на группы: для изготовления отливок в разовых песчаных формах, специальными способами (в том числе в постоянных и полупостоянных формах) и вспомогательных и смежных переделов (рис. 1). Линии группируются также по назначению, т. е. по выполняемым на них переделам. Если число переделов литейного производства два или более, линия является комплексной. Такие линии преобладают в цехах, в которых отливки изготовляют в разовых песчано-глинистых формах. На линии можно выполнить операции формовки, заливки, охлаждения и выбивки форм. В настоящее время наметилась тенденция включать в формовочные линии также и индивидуальную систему смесе-приготовления, так как практика подтвердила, что в этом случае процесс изготовления отливок наиболее стабилен и лучше поддается автоматизации.

Комплексные литейные линии, состоящие из большого числа разнообразного оборудования и транспортных систем, при поставке и эксплуатации подразделяют на самостоятельные функциональные линии или участки.

Линии классифицируют также по определяющим признакам выполняемого на них технологического процесса, например линии для изготовления стержней с тепловой сушкой или для изготовления стержней из ХТС.

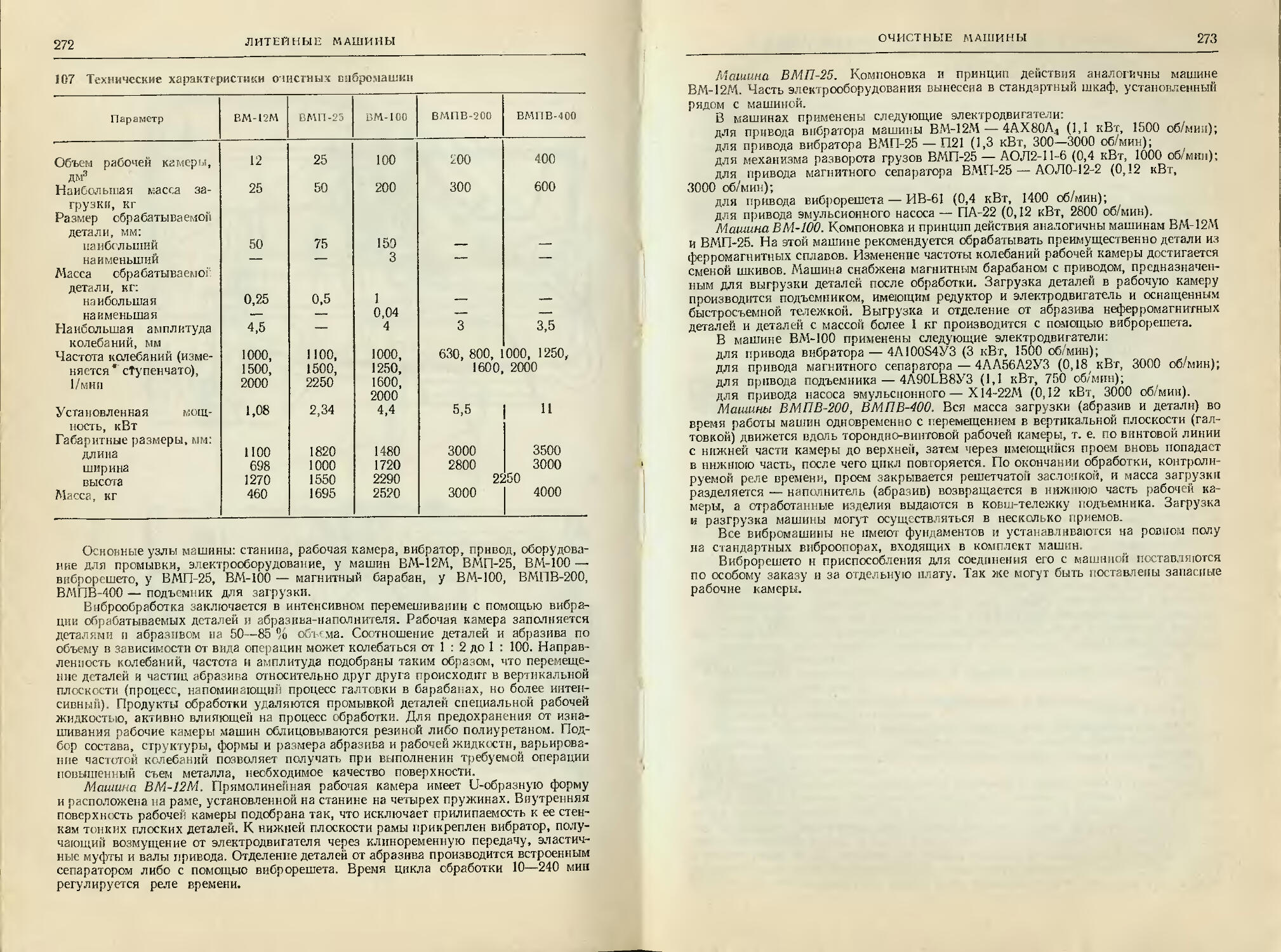

Несколько специфичен передел получения отливок литьем по выплавляемым моделям, развитие которого привело к значительному расширению номенклатуры используемого оборудования. Каждая линия включает смесеприготовительное (приготовление, хранение и транспортирование модельного состава и суспензий), формовочное (изготовление многослойных керамических покрытий, их прокалка, зафор-мовка блоков в опоки с наполнителем перед заливкой), выбивное и очистное оборудование. Для охвата перечисленных минипеределов созданы линии с различной степенью автоматизации.

В зависимости от степени автоматизации различают:

автоматические линии — комплексы оборудования, расположенные в технологической последовательности, связанные транспортом и объединенные системой управления, обеспечивающей автоматическое выполнение переходов и операций технологического процесса под контролем операторов;

автоматизированные линии — в отличие от автоматических линий некотор >я часть технологических операций может выполняться не в автоматическом режиме;

механизированные линии — все операции технологического процесса выполняются механизмами, но не в автоматическом режиме;

поточные линии — операции технологического процесса осуществляют вручную в заданной последовательности на потоке, организуемом с помощью транспортных средств.

В связи с тем, что четкое разграничение степени автоматизации и механизации провести не всегда представляется возможным, на практике используют различные сочетания упомянутых терминов, позволяющие оттенить особенности той или иной линии.

Оптимальным местом расположения литейных комплексных автоматических линий являются вторые этажи современных производственных зданий литейных цехов. При этом первые этажи рационально использовать для размещения средств транспортирования всех видов смесей (свежих, отработанных и просыпей или отходов) и отливок. Здесь же размещают вентиляционные установки, с тем чтобы помещение второго этажа было максимально освобождено от эстакад и вентиляционных труб.

8

ЛИТЕЙНЫЕ ЛИНИИ

В старых одноэтажных цехах для этих целей используются подвалы и траншеи. Линии для производства крупных и тяжелых отливок размещают на первых этажах.

Для непрерывной уборки просыпей некоторые механизмы линий устанавливают над провальными решетками на специальных опорах. Источники возникновения просыпей:

соударение опок с остатками отработанной смеси;

заполнение опок смесью перед формовкой;

случайные обвалы во время протягивания или кантовки опок с недостаточно качественной смесью или по другим причинам;

срезание излишков смеси с контрлада,

естественная осыпь с движущихся по роликовым конвейерам и соударяющихся полуформ;

соскабливание смеси подопечной плитой при установке на неё формы, очистка опок щеткой и т. д.

Для сбора, сепарации и удаления просыпей в цехе необходимо предусмотреть специальную уборочную систему. Мощность транспортных средств уборки просыпей должна быть рассчитана на непрерывное удаление 10—12 % смеси, поступающей на линию. Необходимо учитывать также случайные перегрузки от разрушения полуформ. Наличие решеток в этих случаях хорошо выравнивает пиковые нагрузки конвейера.

При проектировании вентиляционной системы следует выбрать оптимальный вариант прокладки вентиляционных труб по потолку первого этажа или подвала. Системы вентиляции и трубы не должны мешать обслуживанию механизмов линии и движению подъемно-транспортных средств. При этом общий вид всех систем должен создавать единый ансамбль, удовлетворяющий требованиям эстетики

Целесообразно предусматривать на линиях возможность поузлового ремонта, т. е. замену вышедших из строя узлов и агрегатов на заранее подготовленные и проверенные отдельно от линии, что значительно сократит простои линии. Для проведения такого ремонта, для обеспечения качественных профилактических осмотров, для изъятия дефектных, например, сварившихся опок все механизмы линии должны обслуживаться подъемно-транспортными средствами соответствующей грузоподъемности.

Освещенность помещения должна быть не менее 150 лк на уровне 1 м от пола. Необходимо также периодически очищать светильники с минимальными затратами времени и сил.

ПОРЯДОК ПРИЕМКИ И МОНТАЖА

9

ОСОБЕННОСТИ ЗАКАЗА, ПРИЕМКИ, МОНТАЖА И ВВОДА В ЭКСПЛУАТАЦИЮ ЛИТЕЙНЫХ ЛИНИЙ

От момента выбора литейной линии до ее освоения в производственных условиях, как правило, проходит несколько лет. Накопленный опыт показал необходимость выполнения в этот период целого ряда мероприятий, изложенных в РТМ2 Л2О-2—80 «Линии автоматические и комплексно-механизированные для литейного производства. Порядок заказа и сдачи в эксплуатацию». Наиболее важны из них следующие.

Заказчик, после ознакомления по каталогу и проспектам с основными техническими характеристиками и конструктивными особенностями типовых линий и линий, освоенных в производстве, после консультаций со специалистами ВНИИЛИТМАШа п разработчиками линий, подготавливает заявку с приложением всех исходных требований, необходимых для проектирования новой или обоснования применения одной из типовых или освоенных линий. Чтобы уменьшить затраты времени и средств на новое проектирование, целесообразно прежде всего рассмотреть возможность применения типовых или освоенных линий. Заявка должна содержать все исходные требования, предусмотренные ГОСТ 15.001—73. Уточненная форма изложения исходных требований к заявке высылается изготовителем по запросу заказчика.

Действующий маршрутно-операционный технологический процесс изготовления отливок или другой продукции должен быть пересмотрен заказчиком применительно к использованию намеченной линии, по возможности проверен на аналогичном оборудовании или стендах и утвержден.

Для формовочных линий при значительной номенклатуре продукции выбирают, например, три детали-представителя, из которых первая характеризует наиболее массовую группу бесстержневых отливок, вторая — группу отливок с применением стержней (для определения номенклатуры стержней), третья — наиболее сложная — технологические возможности линий. Одновременно определяются требования к применяемым формовочным смесям.

При подготовке заявки заказчиком должны быть документально подтверждены намеченные сроки проектирования нового или подготовки документации на реконструкцию действующего литейного цеха, сроки проведения строительно-монтажных работ, ввода новых мощностей и освоения их проектной величины.

При оформлении заявки подписями должностных лиц должны быть зафиксированы сроки и объем выдаваемых разработчиком линии заказчику исходных данных для проектирования цеха, фундаментов, коммуникаций, размещения смежного оборудования, сроки поэтапного согласования проекта линии, сроки промежуточных и конечной поставок и укрупненная комплектность поставки линии, условия испытаний линии и сдачи ее в эксплуатацию. Оформленная в установленном порядке заявка является основным документом для заключения договора на проектирование, изготовление и поставку линии и для планирования ее изготовления.

При проектировании нового или реконструкции действующего цеха, где намечено размещение литейной линии, заказчиком должны быть предусмотрены и согласованы с изготовителем вспомогательные площади для хранения модельно-опочной оснастки, стержней, запасных частей п материалов; должны быть также выделены площади для организации рабочих мест обслуживающего персонала, обеспечены средства связи с диспетчером и вспомогательными службами.

При необходимости длительного хранения оборудования линии заказчик обеспечивает условия хранения в соответствии с технической документацией изготовителя, сохранность оборудования, особенно электрооборудования, шкафов, пультов, своевременную переконсервацию оборудования.

Все работы по подготовке монтажа линии необходимо закончить к моменту поступления оборудования: изготовить фундаменты и закладную арматуру, провести разводку внешних коммуникаций, обеспечивающих линию энергией, сжатым воздухом, водой и т. д.; предусмотреть подъемно-транспортное оборудование необходимой грузоподъемности для осуществления монтажа, смонтировать необходимые коммуни

10

ЛИТЕЙНЫЕ ЛИНИИ

кации (освещение и связь), подготовить пути подачи оборудования на монтаж, создать условия для работы монтажников.

На весь период монтажа, отладки, испытаний и сдачи линии в эксплуатацию заказчиком из состава его работников должны быть назначены мастер или начальник линии и его помощники, ответственные за организацию и координацию работ.

Ответственный представитель заказчика должен вести монтажный журнал, в котором отмечают сроки начала монтажа, фиксируют объем работ, выполненный за каждый день, обнаруженные дефекты и меры по их устранению, сроки выполнения намеченных мероприятий, срок окончания монтажа и те же данные при отладке линии до сдачи ее в эксплуатацию.

Передача линии в монтаж должна быть оформлена соответствующими актами о сохранности оборудования, о готовности фундамента к установке оборудования, а также актом по форме № М-25, утвержденной ЦСУ СССР. Монтаж оборудования проводят в соответствии с требованиями инструкции по установке линии на фундамент, составленной разработчиком линии; производство и приемка работ по монтажу должны отвечать строительным нормам и правилам (СНиП Ш-31-74). Указания шефинженеров изготовителя, основанные на требованиях проекта, технических условий и технической документации на линию, СНиП и ГОСТов, для монтажной организации обязательны.

Обучение персонала заказчика необходимо проводить уже в период монтажа, для чегЪ "Гасть сотрудников отдела главного механика и ремонтной службы цеха включают в монтажную бригаду. Заказчик и шефинженер изготовителя в соответствии с технической документацией проверяют правильность установки оборудования линии на фундамент. Результат проверки оформляют составлением соответствующего акта.

.Испытание оборудования на прочность и герметичность, на холостом ходу и под нагрузкой и составление соответствующих актов считается окончанием монтажа. После этого также по актам рабочая комиссия принимает оборудование для проведения пуско-наладочных и приемо-сдаточных работ.

К началу наладки линии заказчик обязан назначить постоянный состав операторов, наладчиков, энергетиков, слесарей, мастеров, начальника участка и других работников, число и квалификация которых должны соответствовать штатному расписанию на обслуживание и эксплуатацию линии. Одновременно на согласованные детали-представители должны быть разработаны и изготовлены в необходимом количестве модельно-опочная и другие виды оснастки согласно полученным от изготовителя требованиям.

Наладку линии у заказчика проводят специалисты -наладчики изготовителя при участии специалистов заказчика. После обеспечения стабильной работы всех систем в соответствии с технической документацией в наладочном и автоматическом режимах на холостом ходу и под нагрузкой наладку считают законченной.

После наладки линии в период приемо-сдаточных испытаний линию обслуживает закрепленный состав специалистов заказчика под руководством специалистов-наладчиков изготовителя. Заказчиком должны быть обеспечены: бесперебойная подача энергии и энергоносителей, эксплуатационных материалов (формовочной или стержневой смеси, стержней, жидкого металла и т. д.) и оснастки- работа смежного оборудования; хронометраж работы линии; контроль качества продукта и технических характеристик линии. Приемо-сдаточные испытания завершаются предъявлением линии рабочей комиссии и подписанием акта о сдаче линии в эксплуатацию по установленной форме.

При проведении монтажно-наладочных работ заказчик обязан провести приемосдаточные испытания входящих в комплексную линию самостоятельных линий или участков по мере их предъявления представителем изготовителя, при этом неготовность всей комплексной линии не может служить основанием для отказа от подписания актов приемки в эксплуатацию по предъявленным и прошедшим испытания линиям или участкам. Наличие у заказчика пожеланий по дальнейшему усовершенствованию линии, ие предусмотренному согласованной и утвержденной технической документацией, также не может служить основанием для отказа от приемки линии в эксплуатацию.

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИЙ ц

. .Перечисленные мероприятия выполняются при проведении монтажа наиболее сложных автоматических литейных линий и соответственно трансформируются при проведении работ по простым линиям.

Монтажные и пуско-наладочные работы в зависимости от подготовленности заказчика осуществляются за 3—9 месяцев

ПРОИЗВОДИТЕЛЬНОСТЬ линий

Различают следующие виды производительности литейных линий: технологическую, цикловую (теоретическую), паспортную, машинную, техническую, расчетную, действительную (фактическую) и др.

Для заказчика (потребителя) важна фактическая производительность — фактическое число Пф годных изделий, выпускаемых линией за единицу времени с учетом времени простоев,

/набл

гДе /иабл — общее время наблюдения, включающее время работы линии /раб и время простоев; здесь и далее время t принято в секундах.

Различают простои вследствие неисправности оборудования линии и прочие простои. Первые называют простоями по техническим причинам /тех, прочие простои /проч можно подразделить на технологические, организационные, из-за остановок смежного оборудования и т. д.

/пабл = ^раб 4” /тех + /проч-

Для выявления возможностей собственно линии в любом конкретном производстве, где одинаковые линии из-за разного уровня обслуживания, подготовки и организации производства могут иметь значительные расхождения по фактической производительности, введено понятие технической производительности <?т (изде-лий/ч), по которой можно судить о конструктивном совершенстве линии, о надежности ее узлов и механизмов независимо от организационного уровня конкретного производства:

п _ ЗбООлф

чт — ~j---"Г—-----•

* раб j 1 тех

Разработчики линии, исходя из циклограммы срабатывания механизмов, определяют цикловую производительность Од (изделий/ч), которая характеризует потенциальные возможности линии при ее реальном конструктивном воплощении и условии бесперебойной работы, т. е. при отсутствии простоев:

„ __ 3600

ч'ц — —, 'ц

где /ц — промежуток времени между дв>мя последовательными выдачами изделия, т. е. рабочий цикл линии.

Во всех случаях изделием называют то, что производится за один цикл работы линии, например форму или группу (куст) отливок, размещенных в одной форме, стержень или группу стержней, получаемых в одном стержневом ящике, и т. д.

При создании нового производства на базе автоматических литейных линий нельзя точно определить ни фактическую, ни техническую производительность из-за отсутствия данных о возможном времени простоев, поэтому разработчики при расчетах используют коэффициенты, определенные из практики статистическим методом

Коэффициент загрузки К3 учитывает все простои: технические, организационные, из-за неисправности смежного оборудования. Отсюда

Q<S> = K3Qh. (1)

12

ЛИТЕЙНЫЕ ЛИНИИ

Коэффициент технического использования линии КТ. и отражает простои только по техническим причинам и характеризует надежность линии;

Qt — Кт, иРц-

Годовой расчетный выпуск отливок N (т/г) определяют по формуле (1) с учетом средней массы Р отливок в форме и действительного годового фонда времени Фд работы линии при двухсменной работе:

N = Р(?цК3Фд.

Аналогично определяют годовой выпуск других изделий. Для уточнения К3 ВНИИЛИТМАШем рекомендованы следующие нормы времени простоев:

Время простоя, отнесенное

Простои к фонду времени,

%

По вине: формовочного участка .......................................... 7,5

модельно-опочиого хозяйства..................................... 0,5

выбивного комплекса................................ ... 2,0

литейного конвейера............................................. 1,0

смесеприготовительного отделения, включая участки переработки и регенерации отработанной смеси, пылеудаления и систему транспорта по раздаче смесей по бункерам и уборке просыпей ................................................. 6,0—12,0

плавильно-заливочного отделения........................... 4,0—6,0

стержневого отделения........................................... 1,0

системы транспорта отливок ..................................... 2,0

технологии................................................ 2,0—3,0

организационных причин.................................... 4,0—5.0

Всего......................................................... 30—40

Для учета брака форм и отливок принимается нормативный коэффициент 0,94.

С учетом приведенных выше данных общий коэффициент загрузки принимают равным 0,55—0,7, при этом меньшее значение оказывается предпочтительным, как наиболее реальное.

ЛИНИИ БЕЗОПОЧНОЙ ФОРМОВКИ

Линии безопочной формовки подразделяют:

по виду сборки форм (брикетов) — на горизонтально-стопочные, вертикально-стопочные и с парной сборкой;

по числу формовочных потоков — на однопоточные и двухпоточные.

Вид линии определяют преимущественно по конструкции формовочного автомата и транспортной системе для форм. Наиболее освоенными являются линии безопочной формовки со сборкой форм в горизонтальную стопку. Основные преимущества изготовления форм и отливок на автоматических линиях безопочной формовки со сборкой в горизонтальную стопку по сравнению с опочной формовкой на автоматических линиях:

отсутствие опочной оснастки;

отсутствие транспортных средств и механизмов для перемещения и манипуляций с пустыми опоками;

простота устройств для выбивки безопочных форм;

сравнительная простота автоматизации процесса изготовления форм, их сборки и выбивки;

отсутствие устройств, нагружающих формы во время их заливки и кристаллизации металла;

улучшение вентиляции форм на протяжении всего процесса их заливки в связи с вертикальным расположением разъема форм;

ЛИНИИ БЕЗОПОЧНОЙ ФОРМОВКИ

13

улучшение условий вентиляции стержней, располагаемых как правило, парал лельно плоскости разъема форм;

высокая производительность;

экономия производственных площадей.

Кроме того, подача смеси в камеру прессования пескодувным способом позволяет одновременно дозировать смесь и предварительно уплотнять ее. При двустороннем прессовании получают равномерную плотность (твердость) обоих отпечатков формы. Используют также подогрев моделей до температуры на 10—15 °C выше температуры смеси, что предотврашает конденсирование влаги на моделях и прилипание к ним формовочной смеси.

Комплексные автоматические линии КЛ2002 и АЛ23714 (рис. 2, табл. 1) безопочной горизонтально-стопочной формовки, сборки, заливки и выбивки предназначены для изготовления мелких и средних стержневых и бесстержневых отливок из черных и цветных сплавов в условиях массового и крупносерийного производства.

В пескодувных узлах линий клапаны вдува и сброса выполнены раздельно, что позволяет экономнее расходовать воздух при вдуве смеси в формовочную камеру.

Управление заливочной машиной осуществляется с ее пульта, который связан световой сигнализацией с пультом управления линией.

Автоматическая линия АЛ2002 (см. рис. 2) безопочной горизонтально-стопочной формовки входит в комплексную автоматическую линию КЛ2002, предназначена для изготовления разовых литейных форм для мелких и средних стержневых и бесстержневых отливок из черных и цветных металлов и сплавов в условиях массового и крупносерийного производства.

Техническая характеристика линии АЛ2002

Габаритные размеры формы (брикета) в плане, мм . 600Х 450

Высота формы в стопке, мм.................... ................... 180—300

Производительность цикловая, форм/ч.......................... ... 300

Металлоемкость формы наибольшая, кг . .............. 25

Цикл работы, с................................... . . . . 12

Давление прессования, МПа (кгс/см2) ................................ До 4 (40)

Установленная мощность, кВт..................... . . . 85,6

Общая мощность нагревателей, кВт ............... . . . . 7,2

Число:

нагревателей........................... . . .... 24

электродвигателей .... . . . . .......... 3

Вместимость гидробака, л..................................... ... 2070

Потребное количество металла при наибольшей металлоемкости, т/ч 10

Основой линии является шестипозиционный карусельный стол, поворот которого осуществляется от привода через мальтийскую передачу. На каждой позиции стол жестко фиксируется. Спрессованная форма прижимается к ранее изготовленным формам, в результате чего образуется горизонтальная стопка безопочных форм с вертикальной плоскостью разъема.

Технологический цикл изготовления отливок включает следующие операции: дозирование и подачу формовочной смеси в бункер, засыпку дозы смеси в гильзу пескодувной головки, обдув и опрыскивание модельного комплекта, надув смеси в формовочную камеру, двустороннее прессование, вытяжку моделей, осмотр формы и простановку стержней, выталкивание формы и сборку горизонтальной стопки, заливку форм, охлаждение и транспортирование их к выбивной решетке, выбивку отливок.

Оператор, обнаружив на рабочих позициях бракованную форму, имеет возможность передать ее на холостую позицию и вытолкнуть в специальный приямок для возврата в систему смесеприготовления.

Дистанционное управление линиями сосредоточено на центральном пульте. Дозатор подключен к системе управления специальным переключателем, размещенным в шкафу управления дозатора. Выбивающими решетками управляют как с местного.

Рис. 2. Комплексные автоматические линии КЛ2002 (а) и АЛ23714 (б) безопочной горизонтально-стопочной формовки сборки, заливки и выбивки:

/ — дозатор ленточный 10613; 2 — бункер: 3 пескодувная головка; 4 — ресивер: 5 — формовочный автомат: 6 — поворотный стол1 7 гидроагрегат; 8 гидроаккумулятор УГ.210 ООО: 9 — стержнеукладчнк: 10 — шаговый конвейер: 11 — цепной конвейер; 12 — ленточный конвейер; 13 — заливочная машина 4126А; 14 — роликовый конвейер заливочной машины; 15 — заливочный ковш; 16 — выбивающая вибрацнонно-ннерцнонная решетка 31222; 17 — выбивающий барабан 31312; 18 — пульт управления линией

ЛИТЕЙНЫЕ ЛИНИИ ЛИНИИ БЕЗОПОЧНОЙ ФОРМОВКИ

16

ЛИТЕЙНЫЕ ЛИНИИ

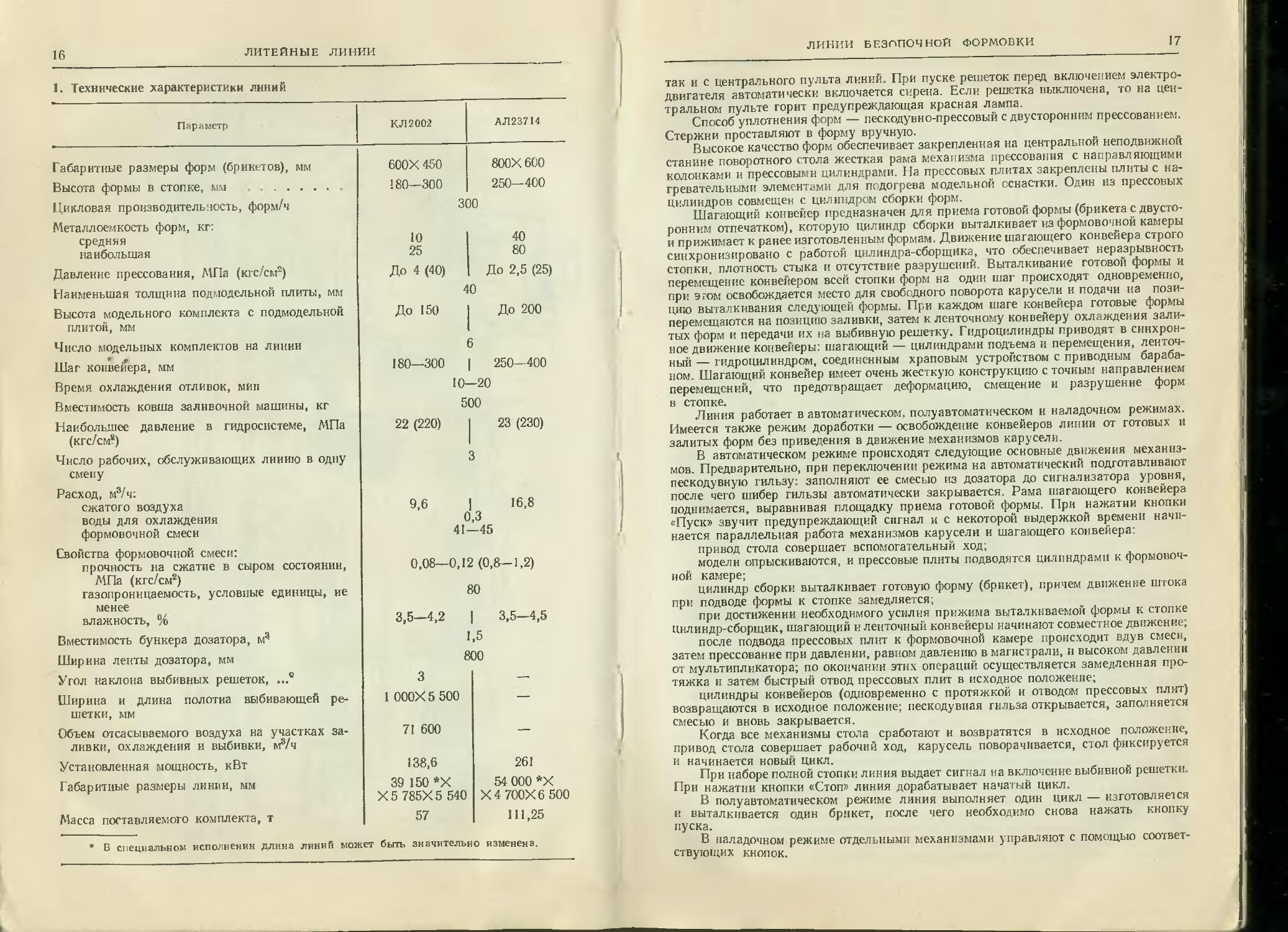

1. Технические характеристики линий

Параметр КЛ2002 ЛЛ23714

Габаритные размеры форм (брикетов), мм 600Х 450 800Х 600

Высота формы в стопке, мм 180—300 250—400

Цикловая производительность, форм/ч 300

Металлоемкость форм, кг:

средняя 10 40

наибольшая 25 80

Давление прессования, МПа (кгс/см2) До 4 (40) До 2,5 (25)

Наименьшая толщина подмодельной плиты, мм 40

Высота модельного комплекта с подмодельной До 150 До 200

плитой, мм

Число модельных комплектов на линии 5

Шаг конвейера, мм 180—300 250—400

Время охлаждения отливок, мин 10- -20

Вместимость ковша заливочной машины, кг 500

Наибольшее давление в гидросистеме, МПа 22 (220) 23 (230)

(кгс/см“)

Число рабочих, обслуживающих линию в одну 3

смену Расход, м8/ч: 16,8

сжатого воздуха 9,6

воды для охлаждения 0,3

формовочной смеси 41- -45

Свойства формовочной смеси:

прочность на сжатие в сыром состоянии, 0,08—0,12 (0,8—1,2)

МПа (кгс/см2)

газопроницаемость, условные единицы, ие 80

менее

влажность, % 3,5—4,2 3,5—4,5

Вместимость бункера дозатора, м3 1,5

Ширина ленты дозатора, мм 800

Угол наклона выбивных решеток, ...® 3 —

Ширина и длина полотна выбивающей ре- 1 000X5 500 —

шетки, мм

Объем отсасываемого воздуха на участках за- 71 600 —

ливки, охлаждения и выбивки, м3/ч

Установленная мощность, кВт 138,6 261

Габаритные размеры линии, мм 39 150 *Х Х5 785X5 540 54 000 *Х X 4 700X6 500

Масса поставляемого комплекта, т 57 111,25

* В специальном исполнении длина линий может быть значительно изменена.

ЛИНИИ БЕЗППОЧНОЙ ФОРМОВКИ

17

так и с центрального пульта линий. При пуске решеток перед включением электродвигателя автоматически включается сирена. Если решетка выключена, то на центральном пульте горит предупреждающая красная лампа.

Способ уплотнения форм — пескодувно-прессовый с двусторонним прессованием. Стержни проставляют в форму вручную.

Высокое качество форм обеспечивает закрепленная на центральной неподвижной станине поворотного стола жесткая рама механизма прессования с направляющими колонками и прессовыми цилиндрами. На прессовых плитах закреплены плиты с нагревательными элементами для подогрева модельной оснастки. Один из прессовых цилиндров совмещен с цилиндром сборки форм.

Шагающий конвейер предназначен для приема готовой формы (брикета с двусторонним отпечатком), которую цилиндр сборки выталкивает из формовочной камеры и прижимает к ранее изготовленным формам. Движение шагающего конвейера строго синхронизировано с работой цилиндра-сборщика, что обеспечивает неразрывность стопки, плотность стыка и отсутствие разрушений. Выталкивание готовой формы и перемещение конвейером всей стопки форм на один шаг происходят одновременно, при этом освобождается место для свободного поворота карусели и подачи на позицию выталкивания следующей формы. При каждом шаге конвейера готовые формы перемещаются на позицию заливки, затем к ленточному конвейеру охлаждения залитых форм и передачи их на выбивную решетку. Гидроцилиндры приводят в синхронное движение конвейеры: шагающий — цилиндрами подъема и перемещения, ленточный — гидроцилиндром, соединенным храповым устройством с приводным барабаном. Шагающий конвейер имеет очень жесткую конструкцию с точным направлением перемещений, что предотвращает деформацию, смещение и разрушение форм в стопке.

Линия работает в автоматическом, полуавтоматическом и наладочном режимах. Имеется также режим доработки — освобождение конвейеров линии от готовых и залитых форм без приведения в движение механизмов карусели.

В автоматическом режиме происходят следующие основные движения механизмов. Предварительно, при переключении режима на автоматический подготавливают пескодувную гильзу: заполняют ее смесью из дозатора до сигнализатора уровня, после чего шибер гильзы автоматически закрывается. Рама шагающего конвейера поднимается, выравнивая площадку приема готовой формы. При нажатии кнопки «Пуск» звучит предупреждающий сигнал и с некоторой выдержкой времени начинается параллельная работа механизмов карусели и шагающего конвейера:

привод стола совершает вспомогательный ход;

модели опрыскиваются, и прессовые плиты подводятся цилиндрами к формовочной камере;

цилиндр сборки выталкивает готовую форму (брикет), причем движение штока при подводе формы к стопке замедляется;

при достижении необходимого усилия прижима выталкиваемой формы к стопке цилиндр-сборщик, шагающий и ленточный конвейеры начинают совместное движение;

после подвода прессовых плнт к формовочной камере происходит вдув смеси, затем прессование при давлении, равном давлению в магистрали, и высоком давлении от мультипликатора; по окончании этих операций осуществляется замедленная протяжка и затем быстрый отвод прессовых плит в исходное положение;

цилиндры конвейеров (одновременно с протяжкой и отводом прессовых плит) возвращаются в исходное положение; пескодувная гильза открывается, заполняется смесью и вновь закрывается.

Когда все механизмы стола сработают и возвратятся в исходное положение, привод стола совершает рабочий ход, карусель поворачивается, стол фиксируется и начинается новый цикл.

При наборе полной стопки линия выдает сигнал на включение выбивной решетки. При нажатии кнопки «Стоп» линия дорабатывает начатый цикл.

В полуавтоматическом режиме линия выполняет один цикл — изготовляйся и выталкивается один брикет, после чего необходимо снова нажать кнопку пуска.

В наладочном режиме отдельными механизмами управляют с помощью соответствующих кнопок.

18

ЛИТЕЙНЫЕ ЛИНИИ

2. Подшипники качения (класс точности 0), использованные в механизмах липни АЛ2002

Подшипник гост Место установки Число иа механизм

204 8338—75 Шагающий конвейер 12

212

20

1308 5720—75 10

ШМ-25 3635—78 2

Ленточный конвейер 1

205 8338—75 216

1214 5720-75 4

220 8338—75 Редуктор 1

313 2

8213 6874—75 2

8224 1

46124 331—76 1

11689/1060 Нестандартизованный Поворотный стол 1

В механизмах линии использованы подшипники качения, типы которых приведены в табл. 2.

Система смазывания оборудования линии — централизованная автоматическая. Масло в систему из гидробака подается предназначенным для этого насосом через каждые четыре цикла. В течение последующих четырех циклов через маслораспреде-литель смазочный материал поступает к точкам смазывания. Для изменения цикличности подачи смазочного материала необходимо изменить электросхему управления системой. В качестве смазки используют рабочую жидкость гидросистемы.

Основные элементы смазочной системы: насос Г12-33 (подача — 35 л/мин, давление 6,3 МПа) и маслораспределители С32-42.

С помощью пневмосистемы смесь вдувают в формовочную камеру, приводят в движение (от пневмоцилиндра) шибер пескодувной гильзы, а также опрыскивают модели.

Гидросистема линии предназначена для перемещения механизмов: прессовых плит, закрывающих формовочные камеры перед вдувом смеси; прессования после вдува смеси; протяжки моделей; отвода плит в исходное положение; механизма сборщика форм; шагающего и ленточного конвейеров, перемещающих залитые формы; выталкивателя бракованных форм; поворота стола.

Движение прессовых плит сопровождается значительным расходом масла, который компенсируется использованием масла аккумулятора и наполнительного бака. Высокое давление прессования (до 10 МПа) достигается с помощью мультипликатора. Для синхронной работы сборщика форм и конвейеров поршневая полость сборщика через гидросистему связана с гидроцилиндрами транспорта.

ЛИНИИ БЕЗОПОЧНОЙ формовки

19

3. Основное оборудование гидросистемы линии АЛ2002 (рабочее давление 5 МПа)

Оборудоаанне Обозначение Подача, л/мин Число в гидросистеме

Насос пластинчатый Г12-25М 140 2

П2-26АМ 200 1

Гидромотор Г15-25 (МГ-155А) 140 1

Гидробак АЛ 2002.66.00.100 — 1

Баллон 160X 200 — — 1

Вспомогательный ход поворота стола происходит при давлении в системе 0,5— 1,0 МПа, рабочий ход— при давлении 3,5—4,0 МПа.

Рабочая жидкость гидросистемы — турбинное масло Т22 ГОСТ 32—76. Для фильтрации и охлаждения масла предусмотрен отдельный насос. Оборудование, используемое в гидросистеме, приведено в табл. 3.

Электросистема управления линией построена на транзисторных логических элементах «Т» системы бесконтактных элементов «Логика». Система может работать при значительных колебаниях напряжения питающей сети, в условиях сильной запыленности воздуха и влажности до 98 %, при изменениях температуры окружающей среды в пределах — 40<—|-50°С и значительных вибрационных и ударных нагрузках. Все элементы системы собраны в блоки и размещены в отдельном шкафу.

Для контроля положения механизмов на специальном мнемощите имеется схематическое изображение линии. Сигналы, поступающие от расположенных на механизмах бесконтактных путевых выключателей типа БВК-24, включают подсветку соответствующих участков изображения В наладочном режиме работает часть мнемощита, соответствующая налаживаемому механизму. В электросхеме управления предусмотрен также контроль исправности путевых выключателей.

Назначение блоков логических элементов:

БЛ1 — согласование инверсного сигнала выхода БВК-24, работающих при напряжении 18 В постоянного тока, с входами логических элементов; при неисправности любого БВК-24 через элемент Т106 сигнал поступает в схему логики;

БЛЗ — пуск линии в автоматическом и полуавтоматическом режимах работы;

БЛ4 — контроль работы механизмов и электросхемы линии; выходные цепи усилителей Т402, триггеров ТЮЗ предназначены для коммуникации сигнальных ламп КМ24-35. В блоке заложена цепь подачи импульсных сигналов от генератора импульсов блока БЛЗ на входы элементов Т101 в цепь контроля исправности сигнальных ламп через входы элементов ТЮ6 и Т402;

БЛ5 (блок тиристорных усилителей) — коммутация электромагнитов, пускателей, контакторов переменного тока с катушками на напряжение 110 и 220 В;

БЛ6 — основной логический блок, имеющий восемь логических цепей, обеспечивающих построение логической схемы, и один элемент времени; выход логических цепей осуществляется через элементы Т402, обеспечивающие подключение сигнальных ламп, тиристорных усилителей и других логических цепей.

Основное силовое электрооборудование линии — электродвигатели 4А200М6УЗ (22 кВт, 2 шт.) и 4А20046УЗ (30 кВт, 1 шт.).

Силовая и логическая электрическая аппаратура размещена в различных шкафах в целях увеличения помехозащищенности системы управления.

Фундамент линии — сложный, глубина приямков для уборки просыпей и отработанной смеси от выбивных решеток — до 3 м.

Выбивающие устройства допускается устанавливать иа сварную металлоконструкцию.

При монтаже линии необходимо учитывать массу монтажных частей (табл. 4).

Модельная оснастка. Размеры подмодельных плит и моделей по высоте выбирают такими, чтобы между подвижными частями формовочного блока (фор-

20

ЛИТЕЙНЫЕ ЛИНИИ

4. Масса монтажных частей линии АЛ2002

Монтажная часть Обозначение Масса, кг

Стол поворотный АЛ2002.06.000

Механизм прессования АЛ2002.05.000 14 100

Механизм выталкивания бракованных форм АЛ2002.08.000 —

Конвейер шагающий АЛ2002.01.000 10 000

Конвейер ленточный АЛ2002.50.000 12 000

Гидрошкаф А Л2002.81.000 2 000

Гидроагрегат АЛ2002.80.000 2 000

Установка аккумулятора АЛ2002.84.000 940

Установка мультипликатора АЛ2002.83.000 250

Электрошкаф АЛ2002.99.000 281

Пульт управления А Л2002.97.000 65

Мнемощит АЛ2002.98.000 55

Воздухосборник (ресивер) — 400

5. Высота, мм, модельного комплекта линии АЛ2002 (см. рис. 3)

Левый комплект Правый комплект Левый комплект Правый комплект

А -|- Б в -1- г А + Б в -1- г

40+ 105 60+ 85 40+ НО 60+ 90 80+ 65 100+ 45 80+ 70 100+ 50

Примечание. Л п В — размеры подмодельных плит; Б н Г — размеры модели.

мовочнои камерой поворотного стола и механизмом прессования) были обеспечены минимально необходимые зазоры (5—10 мм).

Схема расположения элементов механизма прессования показана на рис. 3. Для левого цилиндра сумма размеров А и Б должна быть равна 145 мм, для правого цилиндра сумма размеров В и Г — 150 мм (табл. 5). Различным высотам моделей соответствуют различные высоты подмодельных плит. Во избежание поломок механизмов категорически не допускается устанавливать модели и подмодельные плиты, размеры

которых превышают указанные.

При конструировании модельного комплекта необходимо соблюдать следующие условия:

только на правой подмодельной плите располагают: модели чаш; модели с «болваном»; увеличенную знаковую часть модели, удерживающую стержень;

Рис. 3. Схема расположения элементов механизма прессования линии АЛ2002:

1 — плита прессования левая; 2 — формовочная камера; 3 •— плита прессования правая

ЛИНИН БЕЗОПОЧНОЙ ФОРМОВКИ

21

Рис. 4. Дозатор ленточный 19613:

1 — установка сигнализатора уровня: 2 — бункер: 3 — барабан приводной; 4 — скребок; 5 — привод; 6 основание; 7 — ролик; 8 — барабан

на моделях в местах затрудненного заполнения формовочной смесью пескодувным способом и на всех болванах необходимо устанавливать венты.

Минимально допустимые размеры от края формы до модели устанавливаются в зависимости от металлоемкости формы, но не менее 40—50 мм.

Подмодельиые плиты, планки и элементы литниковой системы изготовляют из алюминиевых сплавов, модели — из чугуна.

Дозатор ленточный 19613 (рис. 4) входит в комплексную автоматическую линию КЛ2002 и предназначен для дозирования и подачи формовочной смесн в формовочный блок линии

Техническая характеристика дозатора 19613

Производительность, м3/ч .......... 140

Вместимость бункера, м3.................. . 1,5

Скорость ленты, м/с .... 0,3

Ширина ленты, мм........... . . . ... 800

Установленная мощность, кВт .................. 1.7

Габаритные размеры, мм.......................... . 3950X1590X2085

Масса, кг.................................... 2060

Дозатор представляет собой ленточный конвейер с установленным над ним бункером с сигнализатором верхнего и нижнего jровней смесн. Дозатор приводится в действие от электродвигателя через втулочно-пальцевую муфту, червячный редуктор и открытую цепную передачу (табл. 6). Приводной барабан конвейера футерован транспортерной лентой. Основание выполнено в виде сварной рамы. Оба барабана имеют возможность перемещаться в основании дозатора для натяжения ленты и цепи. В опорах барабанов и роликов конвейера использованы подшипники качения (табл. 7). Для предотвращения поломок привода в звездочке приводного барабана встроен контрольный срезной штифт. Для регулирования толщины слоя выдаваемой смеси на бункере установлен шибер с винтовым приводом.

Дозатор крепят восемью болтами М20 на формовочном блоке линии над надувной гильзой.

Машина заливочная 4126А (рис. 5) входит в комплексную автоматическую линию КЛ2002, предназначена для механизированной заливки расплавленного металла.

22

ЛИТЕЙНЫЕ ЛИНИИ

6. Элементы привода конвейера дозатора 19613

Оборудование Обозначение Характеристика

Эл ектр одв и га тел ь Муфта втулочно-пальцевая Редуктор червячный Звездочка Цепь втулочно-роликовая Предохранительный штифт Приводной барабан Концевой барабан 4А13256УЗ 19613.04.20 19613.07.100 19613.07.000 19613.05.000 1,7 кВт, 920 об/мин г = 29; t = 25,4 мм 0 400 0 400

7. Подшипники качения (класс точности 0), использованные в механизмах ленточного дозатора 19613

ПоДШиЛН и« гост Место установки Число в механизме

205 8338—75 Ролик 34

1214 5720—75 Барабаны концевой и приводной 4

Техническая характеристика заливочной машины 4126А

Габаритные размеры заливаемых форм, мм...................

Вместимость ковша при футеровке толщиной 50 мм, кг.

Минимальное число ковшей ................................

Цикл работы при металлоемкости формы до 25 кг в пооперационном режиме, с.................................... .

Длина хода машины вдоль литейного конвейера, мм.

Скорость перемещения, м/мин..............................

Поперечное перемещение ковша, мм . ....

Наибольший угол наклона ковша ............... ...........

Скорость подвода и отвода ковша, м/мии...................

Рабочее давление в системе, МПа (кгс/см2): продольного перемещения ковша............................

опрокидывания ковша ..... ...................

поперечного перемещения ...... ........

Ширина колен тележки, мм.................................

База тележки, мм................ ........................

Установленная мощность, кВт..............................

Габаритные размеры машины, мм . . . . ........

Масса, кг......... ................... ..................

600Х 450Х 300 500

2

12

1300

0—15 200 66° 30'

8,8

4 (40)

10 (100)

3 (30) 950 2100

7,3

4350Х 2800Х 3545 5600

Перемещение тележки вдоль и поперек фронта форм и опрокидывание ковша осуществляются гидроцилиндрами. Три роликовых конвейера: тележки, подводящий и отводящий — приводные и работают от электродвигателя. Ролики конвейеров приводятся во вращение через втулочно-пальцевую муфту, редуктор, кулачковую муфту и цепную передачу. Подшипники качения, используемые в механизмах заливочной машины, приведены в табл. 8. Для облегчения монтажа все агрегаты заливочной машины размещают на фундаментной сварной раме.

ЛИНИИ БЕЗОПОЧНОЙ ФОРМОВКИ

23

Рис. 5. Машина заливочная 4126А:

/ металлоконструкция тележки; 2 « механизм опрокидывания ковша; 3 — роликовый конвейер тележки; 4 — кабина; 5 — привод тележки; 6 — устройство поперечного перемещения механизма опрокидывания ковша; 7 — ковш заливочный с редуктором; 8 — роликовые конвейеры

Управление машиной ручное от рукояток на гидропульте.

Подшипники и передачи смазывают периодически. Замену смазочного материала проводят не реже одного раза в шесть месяцев. Картеры редукторов приводов заполняют цилиндровым маслом 52 (ГОСТ 6411—76). Уровень масла контролируют масломерной иглой. Подшипники при сборке набивают универсальной тугоплавкой смазкой УТ1 (ГОСТ 1957— 73). Эту же смазку используют для осей колес тележки (скатов), в муфтах и осях серег гидроцилиндров.

В гидросистему тележки входят: гидростанция, пульт управления и маслопроводы.

Гидростанция представляет собой смонтированный на гидробаке вместимостью 120 л комплекс гидрооборудованпя, в который входит насосная установка, состоящая из спаренного лопастного насоса (типа 8БГ12-23А) и электродвигателя (А02-42-4); соединенных упру-

гой муфтой, напорных золотников, манометров, пластинчатого фильтра. Первый насос (подача 8 м/мин, давление 8—10 МПа) снабжает маслом цилиндры опрокидывания ковша и его поперечного перемещения, второй насос (подача 25 л/мин, давление 4 МПа) — цилиндр перемещения тележки. В качестве рабочей жидкости

8. Подшипники качения (класс точности 0), использованные в механизмах заливочной машины 4126А

Подшипник гост Место установки Число в механизме

205 8338—75 Привод тележки 4

206 8338—75 Ролик рольганга 36

1310 5720—75 Скат тележки 8

1207 5720—75 Ролик приводной рольганга 6

24

ЛИТЕЙНЫЕ ЛИНИИ

используется турбинное масло Т22 (ГОСТ 32—74). Первая замена масла проводится через 8 ч обкатки машины.

На пульте управления установлены три реверсивных золотника, два из которых, управляющих поперечным перемещением и опрокидыванием ковша, приводятся в действие с помощью механической передачи от одной рукоятки. Вторая рукоятка связана с золотником, управляющим перемещением тележки.

На маслопроводах установлена соответствующая необходимая контрольно-регу-лирующая аппаратура. В целях исключения самопроизвольного опрокидывания ковша при различных случайных ситуациях на сливе цилиндра опрокидывания напорным золотником поддерживается давление 3 МПа.

Электрооборудование заливочной машины можно подразделить на силовое — электродвигатели насоса гидростанции А02-42-4 (5,5 кВт, 1450 об/мин, исполнение М101 — 1 шт.) и приводов роликовых конвейеров 4АХ71А (0,55 кВт, 1500 об/мин, исполнение М100 — 3 шт ) — и для включения и отключения электродвигателей и сигнализации.

Фундамент машины разрабатывают совместно с фундаментом линии КЛ2002 и другого смежного оборудования. Глубина заложения зависит от свойств грунта. Фундамент заглублен на 133 мм от нулевого уровня для закладки фундаментной сварной рамы, облегчающей монтаж и увязку агрегатов заливочной машины. Ниже приведена масса монтажных частей заливочной машины 4126А:

Масса, кг

Металлоконструкция тележки ... . ... 1360

Роликовый конвейер.............................................. 685

Механизм опрокидывания ковша . . 640

Ковш заливочный .......... . . . . . 365

Кабина . . . 215

Выбивающая вибрационно-инерционная решетка 31222 входит в комплексную автоматическую линию КЛ2002, предназначена для выбивки отливок из формы при безопочной формовке.

Техническая характеристика решетки 31222

Производительность, т/ч 45

Грузоподъемность, кг............... 1300

Размеры выбивающего полотна, мм . 5500Х 1000

Частота вращения вибратора, об/мин 800

Угол наклона полотна, ..° . . . 3

Установленная мощность, кВт.......................................... 22

Вместимость масляной ванны вибратора, л . 60

Габаритные размеры, мм:

длина . 3580

ширина 2227

высота 1890

Масса, кг . . . . 5670

Решетка выбивающая представляет собой сварную металлоконструкцию с встроенным инерционным вибратором расположенным в нижней части решетки. Рабочее полотно решетки состоит из четырех колосниковых сменных панелей, которые опираются на приваренные к боковым стенкам уголки и сверху прижаты подпружиненными болтами. Решетка имеет четыре пружинные опоры.

Вибратор двухвальный направленного действия. Валы связаны косозубон передачей. Вращение от электродвигателя на один из валов передается через клиноременную передачу (i = 1 22) В опорах вибратора использованы четыре подшипника качения 3620 (ГОСТ 5721—75) нулевого класса точности. В корпус вибратора заливают индустриальное масло И-20А (ГОСТ 20799—75), уровень которого не должен быть ниже риски на маслоуказателе.

ЛИНИИ ФОРМОВКИ В ОПОКАХ

25

Привод вибратора осуществляется от электродвигателя АОП-72-6 (мощность 22 кВт, частота вращения 970 об/мин'.

Глубина заложения фундамента решетки зависит от свойств грунта. В фундаменте необходимо предусмотреть приямок глубиной не менее 1900 мм, в котором размещают оборудование для уборки выбитой смеси.

ЛИНИИ ФОРМОВКИ В ОПОКАХ

Выпускаемые линии формовки в опоках предназначены для изготовления широкой номенклатуры отливок из черных и цветных сплавов массой 1—4000 кг в серийном и массовом производстве. Диапазон размеров опок в свету 500X400— 4000Х 2500 мм. С учетом изменения высоты в указанном диапазоне насчитывают более 30 типоразмеров опок.

Заданный технологический процесс, требуемая производительность, развес литья, наличие площадей для установки линии, расположение площадей и смежного оборудования, иными словами, конкретные условия заказчика определяют конструктивное и планировочное решение каждой линии.

Линии для крупносерийного и массового производства литья более автоматизированы, комплексно охватывают все основные операции изготовления отливок. Базовыми формообразующими агрегатами в таких линиях являются, как правило, высокопроизводительные формовочные автоматы или установки, задающие темп производства. При переходе этих линий на другую отливку необходимо перенастроить весь комплекс механизмов, тщательно отработать конфигурацию и конструкцию оснастки, а также технологический процесс. Для этого в цехе устанавливают формовочный автомат, идентичный использованному в линии, на котором проводят предварительную отработку технологического процесса и оснастки.

В конструкции линии серийного и мелкосерийного производства предусмотрена возможность либо быстрого перехода на литье другой детали, либо получения литья разной номенклатуры одновременно в процессе работы линии. Линии формовки в опоках получили наибольшее распространение в литейных цехах и имеют развитую классификацию (рис. 6).

Планировка линий в подавляющем большинстве случаев определяется расположением транспортирующих устройств. Понятие «транспортные литейные линии» появилось после того, как в литейных цехах на базе развитой системы роликовых конвейеров начали формировать поточное производство форм. В связи с этим транспортные литейные линии отнесены к формовочным.

Разнообразие классификационных признаков линий затруднило их централизованную индексацию. Разработчики и изготовители линий присваивают им номер модели согласно системе, сложившейся на данном предприятии. В табл. 9 некоторые наиболее распространенные модели выпускаемых литейных линий расположены по упрощенной классификационной схеме, в которой выделены пять характерных типов

Конкретную привязку линий к какому-либо предприятию обозначают: числом, стоящим перед индексом модели, или буквой русского алфавита, стоящей после индекса модели; например, индексы линий: до привязки Л22821, после привязки 17Л22821 или индекс линии до привязки ИЛ225, после привязки ИЛ225Е. В обозначение других линий входят характеристики основного формообразующего агрегата, данные по типовой планировке, размерам опоки, а в последующее буквенное либо буквенно-цифровое обозначение — символ конкретного заказчика

В табл. 9 приведены восемь основных размеров опок. Стандартизация размеров опок в свету для автоматических линий дала возможность отобрать минимальное число агрегатов для линий, повысить надежность .этих агрегатов, отработать их конструкцию с целью повышения технологичности в изготовлении и облегчения обслуживания при эксплуатации, организации снабжения потребителя запасными частями.

Отработка конструкций позволила накопить опыт и дать обоснованные рекомендации заказчикам по организации работы, техническому обслуживанию и ремонту, по подбору и обучению персонала, по особенностям разборки, сборки и регу-

26

ЛИТЕЙНЫЕ ЛИНИИ

Рис. 6. Классификация основных типов линий формовки в опоках

ЛИНИИ ФОРМОВКИ В ОПОКАХ

27

9. Модели наиболее распространенных линий формовки в опоках

Стандартизованные размеры опок в свету, мм Формообразующий агрегат Транспортные линии

Автомат или машина челночного типа с плавающей оснасткой Пескомет, установки ЖСС, ПСС, ХТС, СО2

500Х 400 Л22821 «

800Х 700 КЛ91265СМ*1 — — — —

1000Х 800 ИЛ225 *2 -— — ИФЛ70С —

1200X1000 — Л450 (КВ301) **. *2 Л 651 ИФЛ71С —

1600Х 1200 Л013 НЛ453С Л653Н ИФЛ72С *? ИФЛ73ЛС Т002 *2 Т003А

2000Х 1600 Л015 *2 НЛ453С1 *2 Л653С *2 Л653С1 *2 Ф665С *2 Т005А

2500Х 2000 — — Л665 *2 Л666 Т665Л *2

3000Х 2500 — — — ЛН218 ЛН240 ЛН218

41 Линии с тележечным конвейером.

Размеры в свету опок, применяющихся

иа линии, отличаются от приведенных

лированию, подбору смесей и изготовлению оснастки, по расчету ремонтной сложности, межремонтных циклов и трудоемкости обслуживания и ремонта, по ускорению освоения проектной мощности.

Применение некоторыми заказчиками опок нестандартного размера в целях экономии формовочных и связующих материалов приводит к резкому увеличению расхода средств и времени на проектирование, освоение в производстве новых конструкций, наладку и отработку эксплуатационных параметров. Из-за увеличения номенклатуры линий усложняется организация производства запасных частей на снабжение ими потребителя. Иными словами, возрастают другие статьи эксплуатационных расходов.

Возможность применения той или иной линии, одного из самых дорогостоящих видов литейного оборудования, должна быть тщательно проработана.

28

ЛИТЕЙНЫЕ ЛИНИИ

Рис. 7. Одна из типовых планировок линии 4Л22821 с двумя блоками:

1 — автоматический формовочный блок; 2 — перестановщик; 3 — литейный конвейер; 4 — нагружатель форм; 5 — заливочная площадка; 6 — конвейер роликовый; 7 — установка выбивки

Комплексные автоматические линии типа Л22821 (рис. 7, табл. 10) предназначены для изготовления мелких стержневых отливок с большим перепадом высот сложной конфигурации, для которых наиболее целесообразно получать формы методом встряхивания с одновременной или последующей подпрессовкон.

Линии построены по блочному принципу и могут включать один, два или три формовочных блока, объединенных замкнутым непрерывно движущимся литейным конвейером* Оптимальное число блоков — два.

Литейный конвейер в комплект поставки не входит.

Применение блочного принципа, а также блоков правого и левого исполнения позволяет проводить формовку изделий различной номенклатуры, монтировать ли-

10. Технические характеристики линий типа Л22821

Параметр Число блоков в линии

I 2 3

Размеры опок в свету, мм Высота опок (верх/низ), мм Производительность цикловая, форм/ч 150 500Х 400 150/150 300 450

Средняя металлоемкость формы, кг Число рабочих, обслуживающих линию в одну 4 14 6 8

смену (без заливщиков) Давление прессования, А1Па (кгс/см2) 0,3—0,4 (3- 4)

Расход формовочной смеси, м3/ч 13,5 27 41

Свойства формовочной смеси: прочность на сжатие в сыром состоянии, МПа 0,03- -0,06 (0,3 -0,6)

(кгс/см2) газопроницаемость сырого образца, единиц влажность (массовая доля), % Число: комплектов (верх + низ) опок на линию 180 80—100 3,5-4,5 240 300

моделей, одновременно участвующих в работе 2 4 6

Рабочее давление в гидросистеме, МПа (кгс/см2) Расход сжатого воздуха, м3/ч 75 4 (40) 150 225

Установленная мощность, кВт 40,9 81,8 122

Габаритные размеры линии, мм: длина 36 200 72 000 90 000

ширинаХ высота 1 000X3 000

Заглубление линии, мм Масса поставляемого комплекта, т 40,2 860 68 133,8

ЛИНИИ ФОРМОВКИ В ОПОКАХ

29

нии в стесненных условиях действующих цехов, обеспечивает высокую технологическую гибкость и надежность работы линий.

Технологический цикл изготовления отливок на линии включает следующие операции: сталкивание комплекта пустых опок с тележек непрерывно движущегося литейного конвейера; разъединение (распаровку) комплекта опок; последовательную формовку верхней и нижней полуформ; вытяжку моделей; установку полуформ на спутниковый конвейер для простановки стержней; сборку форм передачу собранных форм на литейный конвейер; нагружение форм грузами; заливку, охлаждение и выбивку форм.

Простановку стержней и заливку форм из-за отсутствия достаточно надежных, отработанных для данных линий заливочных устройств, проводят вручную. Линии целесообразно использовать комплектно с автоматизированной смесеприготовительной системой производительностью 40 м3/ч. Применяемая формовочная смесь — единая песчано-глинистая. Метод дозирования смеси — объемный, с помощью челюстного дозатора. Формовочный автомат блока — карусельный четырехпозиционный.

Уплотнение форм встряхиванием с амортизацией ударов и одновременной или последующей подпрессовкой, верхняя вытяжка моделей позволяют получать глубокие полости и «болваны», максимальная высота выступающей части которых над ладом опоки — 80 мм. При формовке верхней опоки в ней выполняют литниковую воронку диаметром до 75 мм и глубиной до 70 мм. Грузоукладчик — цепной, выбивка форм вибрационная.

Линии имеют электрическую, гидравлическую, пневматическую п смазочную системы. Дистанционное управление линией осуществляется с центрального и вспомогательного пультов, расположенных на участках. Логическая часть системы управления выполнена на бесконтактных элементах.

Комплексные автоматические линии типа КЛ91265СМ (табл. 11) предназначены для изготовления форм сложной конфигурации с большим перепадом высот в стале-и чугунолитейных цехах серийного производства при часто меняющейся номенклатуре отливок.

11. Техническая характеристика линии типа КЛ91265СМ

Параметр Числе 1 блоков в линии

2 3

Размеры опок в свету, мм Высота опок (верх/низ), мм Производительность цикловая, форм/ч G0 800Х 700 300/300 120 180

Металлоемкость формы, кг Число рабочих, обслуживающих линию в одну з 30—50 5 7

смену Давление прессования, МПа (кгс/см2) Расход формовочной смеси, м3/ч: общий 22,3 0,52 (5,2) 44.6 67

облицовочной 0,8 1 6 2,5

наполнительной 21,5 43 64,5

Число комплектов (верх + низ) опок на линию 160 240 320

Число модельных комплектов на линию 1 2 3

Рабочее давление в гидросистеме, МПа (кгс/см2) Установленная мощность, кВт 46,9 4 (40) 53,9 82,4

Габаритные размеры линии, мм: длина 27 300 52 620 64 100

ширина высота Масса поставляемого комплекта, т 82 9 750 4 800 150 214

30

ЛИТЕЙНЫЕ ЛИНИИ

Рис. 8. Типовая планировка линии 1КЛ91265СМ с одним блоком. Участки линии: / -*•- фор-» мовки; II —« заливки форм; III — охлаждения; IV — выбивки

Линии бывают моноблочные, двухблочные и трехблочные. Блоки объединены замкнутым непрерывно движущимся тележечным литейным конвейером. Оптимальное число блоков — два, исполнение блоков левое и правое. Типовая планировка моно-блочнон»линии (с одним блоком) приведена на рис 8. Линии отличаются планировочными решениями, которые определяют расположение трассы конвейера формовочных блоков.

Основой линии является проходной однопозиционный автомат. Встряхивающий механизм работает с амортизацией ударов и обеспечивает режимы: встряхивания с последующим прессованием либо встряхивание с одновременным прессованием. Формы изготовляют в опоках специальной конструкции без шпон с применением облицовочной и наполнительной формовочных смесей.

Наличие двух или трех автоматических блок-линий на одном литейном конвейере позволяет одновременно формовать два или три наименования отливок, специализировать блоки на производстве определенных отливок и накапливать для них комплекты стержней, планировать равномерное распределение трудоемкости при простановке стержней.

Технологический цикл изготовления форм включает следующие операции: сталкивание комплекта пустых опок с непрерывно движущегося литейного конвейера, разъединение (распаровку) опок; последовательную заформовку верхней и нижней полуформ, вытяжку моделей, установку полуформ на спутниковый транспортер для простановки стержней; сборку форм; передачу собранных форм на непрерывно движущийся конвейер; нагружение форм грузами; заливку, снятие грузов, охлаждение и выбивку форм.

Наличие роликового конвейера подачи пустых опок, являющегося их накопителем, и установки возврата опок, обеспечивает гибкую связь формовочных блоков с литейным конвейером. Эти устройства и агрегаты при задержке работы на формовочных участках позволяют организовать обращение пустых опок иа литейном конвейере.

Спутниковый конвейер для подачи форм на простановку стержней и последующую их сборку, а также склизы для передачи собранных форм на литейный конвейер позволяют обеспечить сохранность форм, исключив их обрушивание и подрывы от вибрации и ударов при использовании других подъемно-передающих или транспортирующих систем.

Автоматические дозаторы позволяют работать либо на облицовочной и наполнительной смесях, либо на единой, сводя потери смесей при заполнении опок к минимуму. Метод дозирования — объемный регулируемый. Максимальная высота выступающей части «болвана» над ладом опок — до 170 мм. Выполняемая литниковая воронка имеет диаметр 80 мм, глубину 120 мм. Простановка стержней в форму и заливка форм — ручная. Грузоукладчик — цепной. Выбивка форм — вибрационная.

Дистанционное управление линией производят с центрального и вспомогательного пультов, расположенных на участках. Логическая часть системы управления

ЛИНИИ ФОРМОВКИ В ОПОКАХ

31

выполнена на бесконтак ных элементах. Линия имеет электрическую, гидравлическую, пневматическую системы и систему смазывания.

При проектировании вентиляции рекомендуется предусматривать отсос, м3/ч: 20 000 — от пресса выдавливания; 20 000 — от выбивной решетки; не менее 450 от каждого блока на позиции обдува и опрыскивания. Конструкции камер, варианты отвода отсосов определяются проектировщиком цеха и выполняются заказчиком.

Зона линии, в которой размещены основные технологические агрегаты: блок формовки, механизм нагружения форм, участок выбивки, должна по всей длине и ширине обслуживаться цеховым краном грузоподъемностью не менее 5 т. Дополнительно на участках смены моделей и простановки стержней размещают кран-балки грузоподъемностью не менее 250 кг, обеспечивающие подачу стержней и моделей к рабочим местам из зон, находящихся вне контура линии.

В линии использован литейный конвейер типа П100-125-2 (ГОСТ 5938—73).

Техническая характеристика литейного конвейера П100-125-2

Размеры площадки (длинаХ ширина), мм........................... 1000X1000

Радиус закруглений, мм............................................. 2000

Шаг, мм............................................................ 1260

Грузоподъемность тележки, кг............................ . . . 2000

Высота над уровнем пола, мм....................................... 550

Скорость движения, м/мин: в двухблочной линии........................................... 2,4

в трехблочной линии ....................................... 3,78

Конвейер, как правило, в комплект поставки не входит и приобретается заказчиком отдельно.

Комплексная автоматическая литейная линия типа ИЛ225 и ее модификации предназначены для изготовления отливок из чугуна и стали в сырых одноразовых песчано-глинистых формах в условиях крупносерийного и массового производств. Планировка типовой линии приведена на рис. 9.

Техническая характеристика линии типа ИЛ225

Размеры опок, мм: в свету ............................................

высота .........................................

габаритные в плане........................... ,

Производительность цикловая, форм/ч......... . . .

Наибольшее усилие прессования, кН...................

Давление прессования, МПа (кгс/см2)............. .

Наибольшая металлоемкость формы, кг.................

Скорость движения опок по роликовым конвейерам, м/мин Время охлаждения формы, мин ........................

Число:

комплектов опок ................................

комплектов подопочиых плит .....................

Расход сжатого воздуха, м3/мии......................

Общая установленная мощность, кВт...................

Расход формовочной смеси, м3/ч......................

Число операторов....................................

Габаритные размеры линии, мм .......................

Заглубления линии, мм...............................

Общая масса линии, т................................

900X 600 125; 150; 175; 200; 250 * 1 120X800

240

2 350 До 4 (40) 70 4—6,75 30—90 *

100 *

90 * НО * 115 * 75—110 * 5

65 200 *Х 9 300 *Х 6 855 * 755

220 *

• Параметры уточняют в зависимости от типа изготовляемых отливок и планировки линии.

Формы изготовляют методом верхнего прессования при нижнем расположении модельного комплекта на пневморычажных формовочных автоматах, которые яв-

32

ЛИТЕЙНЫЕ ЛИНИИ

Рис. 9. Планировка комплексной автоматической линии типа ИЛ225:

I — формовочный автомат нижних полуформ; 2 — формовочный автомат верхних полуформ: срезания излишков смеси; 7 — сборщнк форм; 8 — отсекатель; 9 — унифицированный толка 12 —.механизм опускания подоночных щитков; 13 — установка выдавливания форм из опок; низм очистки опок; 18 — переходной мостик; 19 — секции роликового конвейера. Участки выбивки

ляются базовым формообразующим агрегатом для линий данного типа. Равномерность уплотнения смеси в форме обеспечивается использованием дифференциальной многоплунжерной головки и дополнительной вибрацией.

Привод основного технологического оборудования линии — пневматический, наиболее надежный в работе для условий литейных цехов. Роликовые конвейеры, нижние щетки механизма очистки, механизм срезки излишков приводятся в движение от электродвигателей.

Линия разделена на пять технологических участков, каждый из которых управляется автономно от собственной станции управления.

Транспортирующие роликовые конвейеры, связывающие участки и агрегаты линии, являются накопителями и позволяют этим участкам и агрегатам работать независимо друг от друга, так как скорость движения перемещаемых предметов по роликовым конвейерам (опок, подопечных плит, полуформ и форм) примерно в 4,5 раза выше технологически необходимой скорости потока. Поэтому обработанные на предыдущем агрегате предметы быстро сосредоточиваются перед последующим агрегатом, создавая межоперационный задел

Длина линии зависит от требуемого времени охлаждения отливки н обеспечения размещения минимальных межоперационных заделов на участках Оптимальная длина линии для размещения надлежащих межоперационных заделов должна быть не менее 62—65 м. При длине линии 48 м основное ее достоинство — независимая работа участков — практически исчезает, связь между участками становится жесткой.

Технологический цикл изготовления отливок на линии типа ИЛ225 включает следующие операции: раздельную формовку нижних и верхних полуформ, кантовку нижних полуформ на 180°, срезание излишков смесн с контрлада нижних полуформ, простановку в нижние полуформы стержней, двукратную кантовку верхних полуформ, сборку форм, укладку форм на подопечные плиты, прижим собранных пслу-форм перед заливкой, заливку, охлаждение форм, снятие форм с подопечных плит, выдавливание кома из опок, выбивку отливок, разъединение (распаровку) комплекта пустых опок, очистку опок от остатков смеси и подачу их на участок формовки.

Роликовые конвейеры линии набирают из отдельных унифицированных секций. Секции изготовляют длиной 4, 5 и 6 м (основная длина). Это позволяет компоновать участки с точностью до I м и соответственно подбирать необходимую длину участков и всей линии.

ЛИНИИ ФОРМОВКИ В ОПОКАХ

33

3 — кантователь нижних полуформ; 4 и 5 — кантователи верхних полуформ; 6 — механизм тель; 10 — механизм подъема подопочных плит; 11 — механизм прижима форм при заливке;

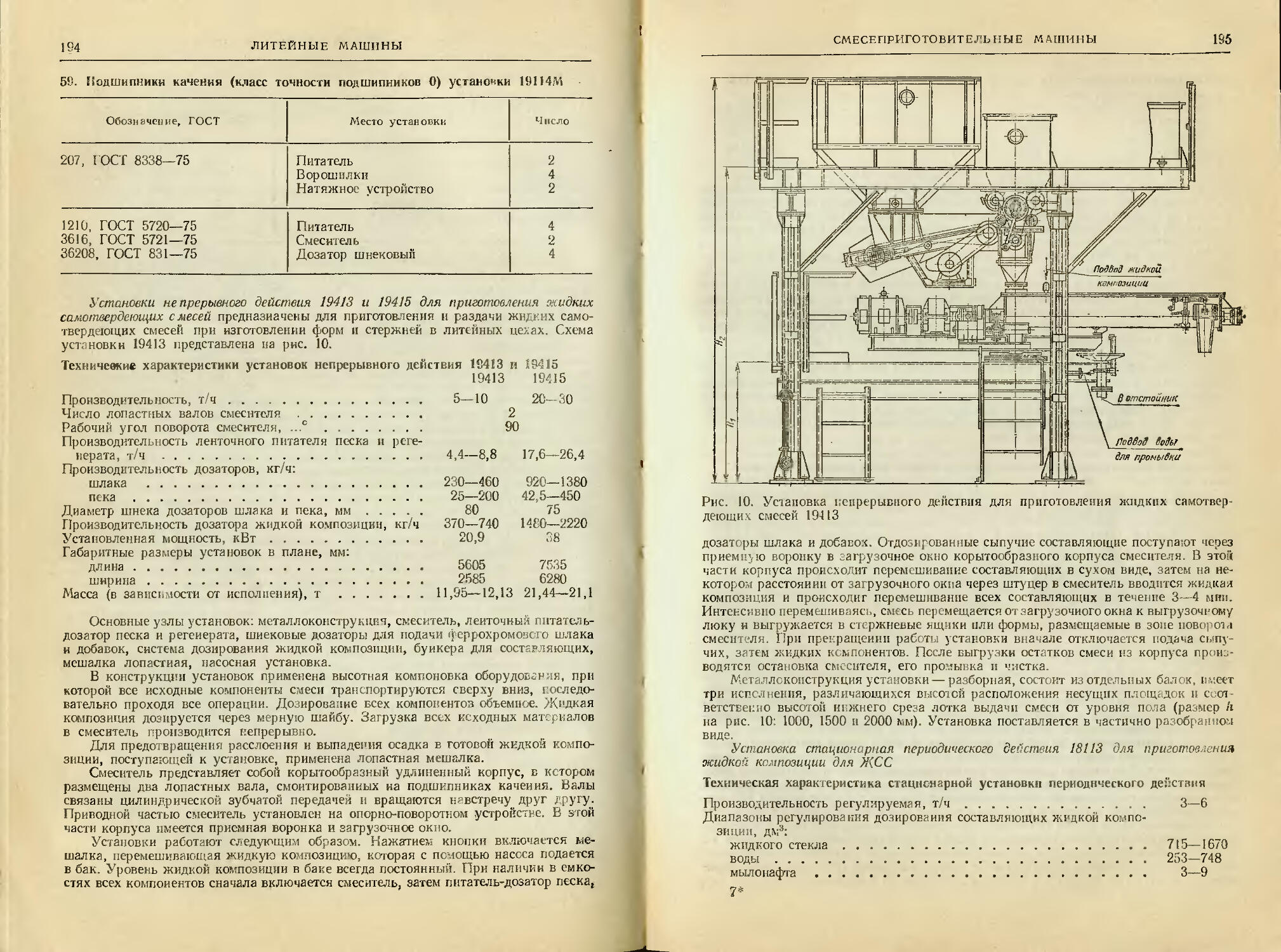

14 — распаровщнк; 15 — механизм подъема опок; 16 — кантователь нижиих опок; 17 — меха-линии: / — формовки: 11, 111 — сборки форм; IV — заливки; V —охлаждения; VI —