Текст

ДЛЯ ТЕХНИКУМОВ

И.В. Матвеенко

В. Л. Тарский

ОБОРУДОВАНИЕ ЛИТЕЙНЫХ

ЦЕХОВ

'х. = »-• .

Второе изд^ие, переработанное и дополненное

Допущено Министерством высшего и среднего специального образования СССР в качестве учебника для учащихся средних специальных учебных заведений

МОСКВА

«МАШИНОСТРОЕНИЕ» 1985

ББК 34.61 МЗЗ

УДК 621.74.06 (075.3)

Рецензент канд. техн, наук доц. Э. Ч. Гини

БИБЛИОТЕКА 1 Карзгжмдвнског»! пол итехинчс скоте’ инстнтуто

Матвеенко И. В., Тарский В. Л.

МЗЗ Оборудование литейных цехов: Учебник для учащихся средних специальных учебных заведений — 2-е изд., перераб. и доп. —М.: Машиностроение. — 1985. — 400 с., ил.

В пер.: 1 р. 30 к.

Описано оборудование литейных цехов, приведены сведения по его выбору, проектированию участков и отделений литейных цехов. Уделено винмание технике безопасности н охране окружающей среды.

В отлнчне от 1-го издания (1976 г.) в учебнике описаны оборудование для изготовления форм по новым методам, новые автоматические линии формовки и методы расчета оборудования.

2704020000-086 о„ о_ ББК 34.61

038 (01)-85 86’85 6П4.1

© Издательство «Машиностроение», 1976 г.

© Издательство «Машиностроение», 1985 г. с изменениями.

ВВЕДЕНИЕ

В «Основных направлениях экономического и социального развития СССР на 1981—1985 годы и на период до 1990 года», принятых XXVI съездом КПСС, указано: «Поднять техническую вооруженность труда; всемерно внедрять комплексную механизацию и автоматизацию производственных процессов, неуклонно сокращать во всех отраслях численность работников, занятых ручным трудом, особенно на вспомогательных и подсобных работах». Указанные задачи в литейном производстве могут быть решены только на основе комплексной механизации и автоматизации.

Внедрение комплексной механизации и автоматизации в производство позволяет в 3—4 раза увеличить производительность труда при одновременном повышении точности и физико-механических свойств отливок и улучшении санитарно-гигиенических условий в литейных цехах.

В литейном производстве, являющемся сложным и многооперационным, приходится иметь дело с материалами во всех агрегатных состояниях: твердом, жидком и газообразном. Процессы зачастую происходят при высоких температурах, высоком уровне шума, пыле-и газовыделения. Все это обусловливает особую специфику конструкции и эксплуатации разнообразных видов литейного оборудования.

Для получения отливок используют литейное технологическое оборудование, а также специальное транспортное и технологическое оборудование, относящееся к другим отраслям, но приспособленное для нужд литейного производства, и, наконец, транспортное и технологическое оборудование общего назначения. Технологическое оборудование для литейного производства разделяется на следующие основные группы: для приготовления формовочных материалов; для изготовления литейных форм и стержней; для выбивки литейных форм и стержней; для очистки отливок; для литья в оболочковые формы, по выплавляемым моделям, под давлением, в металлические формы — кокили; для центробежного литья; плавильное.

Оборудование, входящее в первые четыре группы, относится к переделам литья в разовые песчаные формы, а входящее в пять последующих групп — к специальным способам литья.

Имеется также ряд малораспространенных специальных способов литья, оборудование для которых выпускается небольшими пар’ тиями.

К специальному оборудованию, применяемому в литейных цехах, относится дробильно-размольное, электротермическое, транспорт-

1* ' 3

ное, вентиляционное, компрессорное, которое по своему характеру не является литейным технологическим, но приспособлено к требованиям литейного производства.

При изучении и эксплуатации литейных машин специалисту приходится сталкиваться с их большим разнообразием. Для упорядочения обозначений их моделей принята определенная система маркировки.

Применяется пятизначная система для обозначения моделей машин, в которой первая цифра определяет технологическую группу, вторая — технологический тип, третья — конструктивный тип и две последние цифры показывают типоразмер оборудования.

Для обозначения групп оборудования приняты следующие цифры: .

1 — для приготовления формовочных материалов; '

2 -т- для изготовления форм и стержней;

3 — для выбивки литейных форм и стержней:

4 — для очистки отливок;

5 — для литья в оболочковые формы;

6 — для литья по выплавляемым моделям;

7 — для литья под давлением;

8 — для кокильного литья;

9 — для центробежного литья.

Например, машина формовочная встряхивающе-прессовая без поворота полуформ с размерами опок в свету 800 х700 мм имеет Обозначение мод. 22113, где первая цифра 2 — группа; вторая 2 — машина формовочная; третья 1 — тип машины — встряхивающе-прессовая без поворота полуформы и 13 характеризует размер применяемых опок 800 x700 мм.

Другой пример: машина для литья под давлением с горизонтальной холодной камерой прессования с усилием запирания 1600 кН имеет обозначение мод. 71107. Здесь первая цифра 7 — машина для литья под давлением, первая 1 — принадлежность к унифицированной гамме, вторая 1 — машина с горизонтальной холодной камерой прессования, и, наконец, последние 07 характеризуют типоразмер — усилие запирания — 1600 кН.

Отечественным литейным машиностроением выпускается литейное оборудование по всем технологическим группам и переделам литейного производства. До 80 % выпускаемого оборудования — автоматы и полуавтоматы. Растет выпуск поточных и автоматических линий. К концу 11 -й пятилетки на них будет изготовляться ~20 % всех отливок, выпускаемых в СССР.

Современное развитие литейного машиностроения позволяет создать комплексно-механизированный или автоматизированный комплект оборудования для любого участка или отделения литейного цеха. Более высокий уровень механизации и автоматизации в большей степени свойствен и экономически целесообразен в цехах с круп-4

несерийным и массовым характером производства, с большими масштабами производства. Такие цехи составляют по числу большинство отечественных литейных цехов.

В целях механизации и автоматизации плавильных отделений разработано большое число удовлетворительно действующих устройств, которые дают возможность шихтовать и загружать вагранки и вести контроль плавки на них автоматически.

Разработаны комплексы оборудования для высокопроизводительных автоматических смесеприготовительных систем, позволяющие в непрерывном цикле подготовлять формовочные и стержневые смеси со стабильными физико-механическими свойствами. Созданы разнообразные по применяемому технологическому процессу и размерам формы, формовочные линии со скользящей и многопозиционной оснасткой, линии безопочной формовки, линии и автоматы для изготовления стержней, затвердевающих в ящиках,, что позволяет расширить область применения механизации и автоматизации при формовке и изготовлении стержней.

Информация о потребности формовочной смеси и транспортировании ее в формовочные, и стержневые отделения может быть передана в центральное помещение главного распределителя, откуда один человек может управлять всеми смесеприготовительными участками. Применение новых типов смесей — жидких самотвердеющих, пластичных самотвердеющих — позволяет распространить механизацию и автоматизацию формовки и изготовления стержней на мелкосерийное ^единичное производство.

При очистке отливок серийность также не является главным показателем возможности механизации и автоматизации, особенно, если есть возможность разбить отливки по группам.

Труднее поддаются автоматизации операции обрубки и зачистки, ввиду индивидуального характера дефектов. В условиях автоматизированной формовки отклонения от массы отливок составляют 1,5 %, а при формовке на обычных формовочных машинах — 5 %. Таким образом, определяется взаимозависимость механизации и автоматизации производственных операций всех отделений и участков литей-ного’цеха.

Для очистки отливок наряду с традиционным процессом дробе-метной очистки внедряются в производство установки с программным управлением и оборудование на основе электрофизических и электрохимических процессов.

Внедрение автоматизации на любом участке литейного цеха способствует стабилизации массы й размеров отливки. Таким образом, автоматизация на одном участке облегчает ее применение на другом, чем определяется взаимозависимость механизации и автоматизации производственных операций всех отделений и участков литейного цеха.

Создание автоматизированного оборудования различного назначения приближает к практическому осуществлении) КРМРлексно-

5

автоматизированного литейного производства. Такое производство будет включать:

единый непрерывно действующий комплекс оборудования, обеспечивающий получение отливок из исходных материалов и состоящий из нескольких автоматических линий, выполняющих операции по литейным переделам и связанных транспортными средствами с системами автоматического адресования;

постоянный контроль качества исполнения всех операций и получения отливок с автоматической корректировкой технологических параметров, позволяющей исправить нарушение технологического процесса, а также автоматически вывести его на оптимальные режимы;

логический анализ некоторых видов брака отливок с помощью ЭВМ с целью объективного определения причин возникновения брака и подачи соответствующих команд на их устранение;

автоматическую систему кондиционирования с поддержанием комфорта на рабочих местах по заданной программе.

Дальнейшее повышение производительности труда при уменьшении числа занятых на производстве рабочих и значительном уменьшении доли ручного труда может быть достигнуто путем коренного переоснащения промышленных, предприятий на базе комплексной автоматизации технологических процессов с широким применением робототехнических средств и вычислительных машин (в основном линии с микро-ЭВМ), а также машин и линий гибко ’переналаживаемых при изменении технологии, при модернизации и смене изготовляемой продукции (в основном гибких переналаживаемых модулей и систем).

Раздел первый

МЕХАНИЗАЦИЯ СКЛАДИРОВАНИЯ, ПОДГОТОВКИ ФОРМОВОЧНЫХ МАТЕРИАЛОВ И ПРИГОТОВЛЕНИЯ СМЕСИ

ГЛАВА 1. ОБОРУДОВАНИЕ СКЛАДОВ ФОРМОВОЧНЫХ МАТЕРИАЛОВ

1.1. СХЕМА МЕХАНИЗИРОВАННОГО СКЛАДА ФОРМОВОЧНЫХ МАТЕРИАЛОВ

К формовочным материалам относятся: формовочные пески и глины (бентониты), молотый каменный уголь, графит, древесные опилки, различные связующие материалы — жидкое стекло, сода, смолы, катализаторы и др.

Вместимость склада для хранения формовочных материалов и средств механизации зависит от их количества, потребляемого цехом. Запас материалов на складах определяют в календарных сутках в зависимости от климатического пояса, в котором размещен литейный цех, и от вида транспорта, доставляющего материалы.

Склады формовочных материалов размещают обычно в закрытых отапливаемых помещениях (не ниже +10 °C).

Для заводов, имеющих несколько литейных цехов, хранение и подготовку формовочных материалов организуют в общезаводских базисных цехах (складах). Для Заводов с одним литейным цехом склад формовочных материалов проектируют непосредственно в литейном цехе.

Для подачи сухого песка со склада формовочных материалов в смесеприготовительное отделение используют систему ленточных конвейеров, для подачи порошкообразных материалов —• пневмотранспорт.

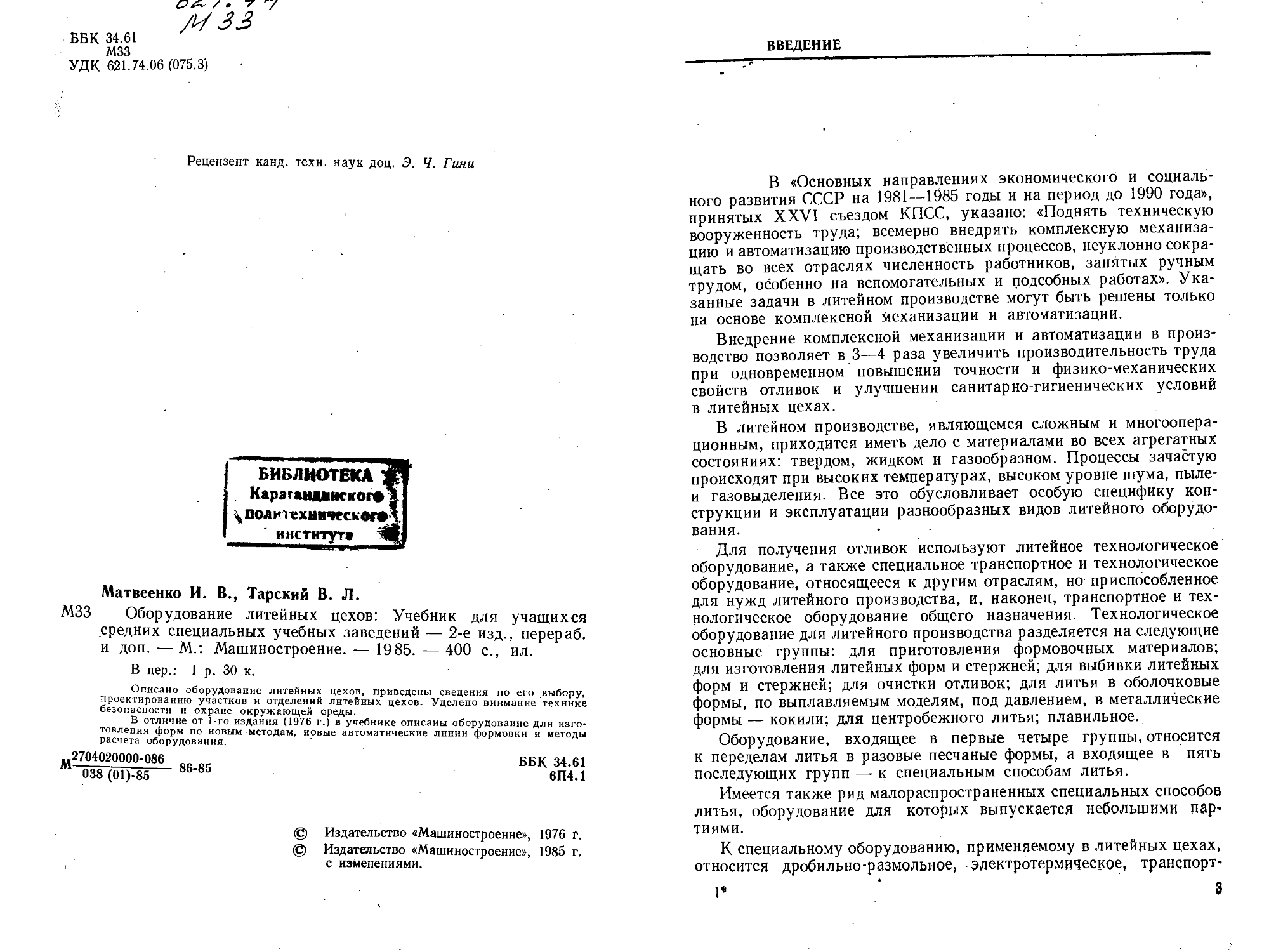

Сырые пески поступают на склад в саморазгружающихся полувагонах (8—12 шт.) 60, 90 или 125 т грузоподъемностью. Такой состав разгружается специальной установкой (рис. 1.1), оснащенной бурорыхлительной машиной 6 для рыхления смерзшегося песка, виброзачистной плитой 2 для зачистки стенок вагонов, люкоподъем-никами 1, пневмоустройством для очистки ходовой части вагонов от песка, устройством 8 для передвижения состава в процессе разгрузки и пультом управления 5. Песок из вагонов поступает в подземные емкости с ножевыми рыхлителями 3, затем вибропитателями 4 подается на ленточные конвейеры 7, подающие песок в бункера отапливаемого склада формовочных материалов. Производительность установки по разгрузке мерзлого песка составляет 160—180 т/ч. Разгрузочную установку обычно размещают в отдельном здании рядом со складом.

Склад для хранения сырого песка представляет собой блок железобетонных или металлических бункеров с тарельчатыми питателями.

7

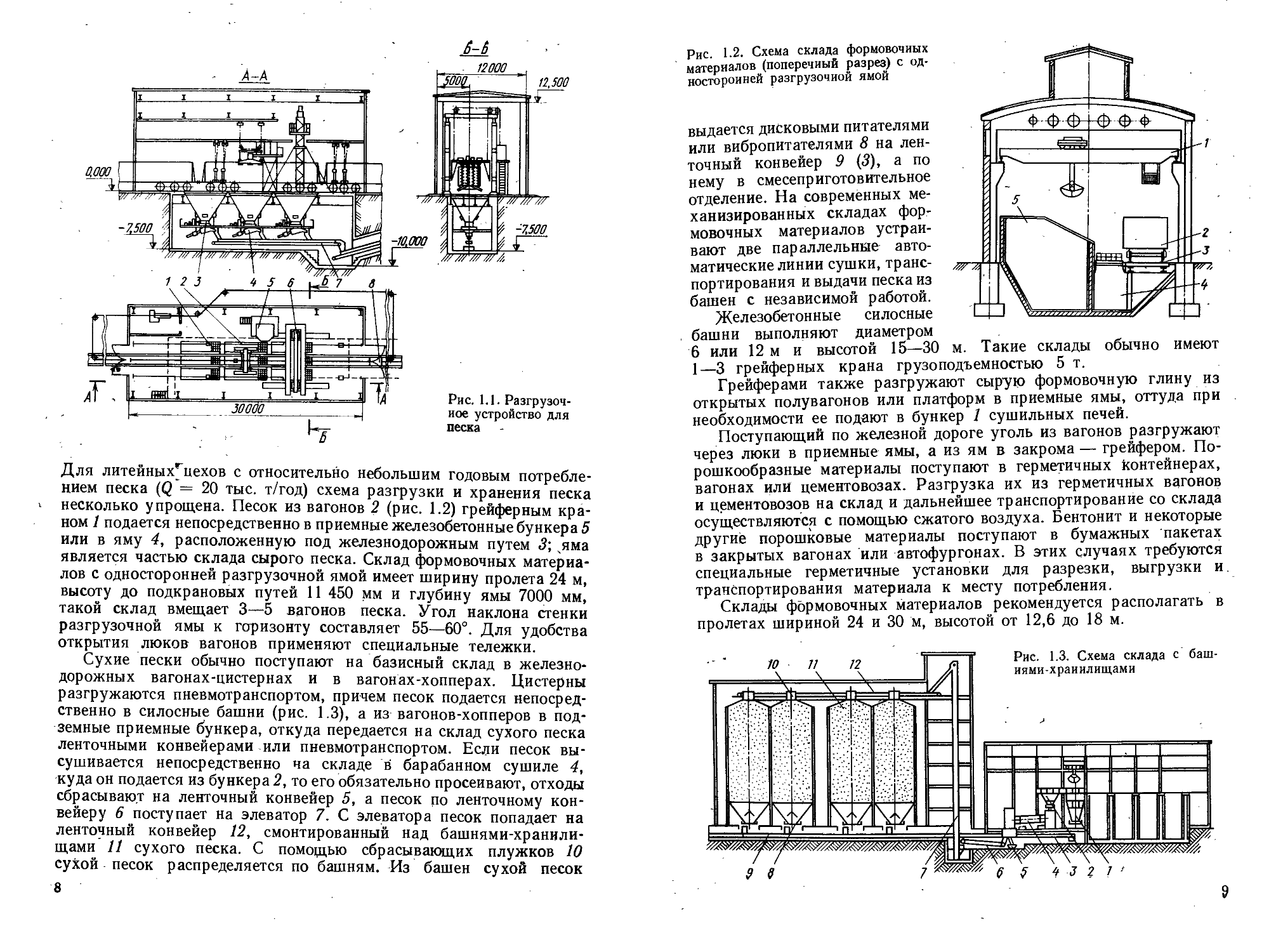

Для литейных^цехов с относительно небольшим годовым потреблением песка (Q = 20 тыс. т/год) схема разгрузки и хранения песка несколько упрощена. Песок из вагонов 2 (рис. 1.2) грейферным краном 1 подается непосредственно в приемные железобетонные бункера 5 или в яму 4, расположенную под железнодорожным путем 3\ яма является частью склада сырого песка. Склад формовочных материалов с односторонней разгрузочной ямой имеет ширину пролета 24 м, высоту до подкрановых путей 11 450 мм и глубину ямы 7000 мм, такой склад вмещает 3—5 вагонов песка. Угол наклона стенки разгрузочной ямы к горизонту составляет 55—60°. Для удобства открытия люков вагонов применяют специальные тележки.

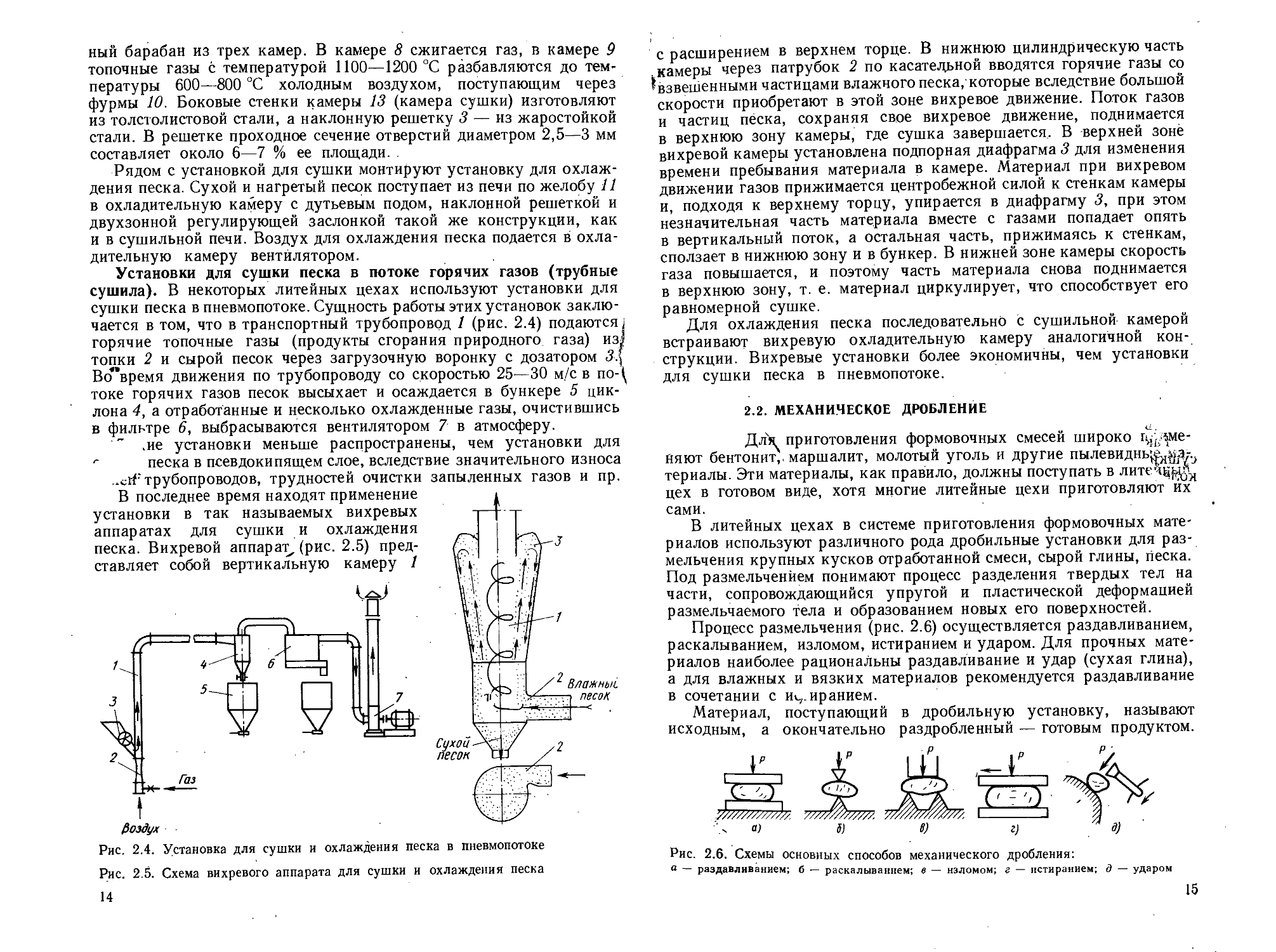

Сухие пески обычно поступают на базисный склад в железнодорожных вагонах-цистернах и в вагонах-хопперах. Цистерны разгружаются пневмотранспортом, причем песок подается непосредственно в силосные башни (рис. 1.3), а из вагонов-хопперов в подземные приемные бункера, откуда передается на склад сухого песка ленточными конвейерами или пневмотранспортом. Если песок высушивается непосредственно на складе в барабанном сушиле 4, куда он подается из бункера 2, то его обязательно просеивают, отходы сбрасывают на ленточный конвейер 5, а песок по ленточному конвейеру 6 поступает на элеватор 7. С элеватора песок попадает на ленточный конвейер 12, смонтированный над башнями-хранилищами 11 сухого песка. С помощью сбрасывающих плужков 10 сухой песок распределяется по башням. Из башен сухой песок

8

Рис. 1.2. Схема склада формовочных материалов (поперечный разрез) с односторонней разгрузочной ямой

м. Такие склады обычно имеют

выдается дисковыми питателями или вибропитателями 8 на ленточный конвейер 9 (3), а по нему в смесеприготовительное отделение. На современных механизированных складах формовочных материалов устраивают две параллельные автоматические линии сушки, транспортирования и выдачи песка из башен с независимой работой.

Железобетонные силосные башни выполняют диаметром 6 или 12 м и высотой 15—30

1—3 грейферных крана грузоподъемностью 5 т.

Грейферами также разгружают сырую формовочную глину из открытых полувагонов или платформ в приемные ямы, оттуда при необходимости ее подают в бункер 1 сушильных печей.

Поступающий по железной дороге уголь из вагонов разгружают через люки в приемные ямы, а из ям в закрома — грейфером. Порошкообразные материалы поступают в герметичных контейнерах, вагонах или цементовозах. Разгрузка их из герметичных вагонов и цементовозов на склад и дальнейшее транспортирование со склада осуществляются с помощью сжатого воздуха. Бентонит и некоторые другие порошковые материалы поступают в бумажных пакетах в закрытых вагонах или автофургонах. В этих случаях требуются специальные герметичные установки для разрезки, выгрузки и транспортирования материала к месту потребления.

Склады формовочных материалов рекомендуется располагать в пролетах шириной 24 и 30 м, высотой от 12,6 до 18 м.

9

В отделениях подготовки формовочных материалов выполняют просев влажного песка через сито с ячейками 40 х40 мм, сушку его при температуре 200—6О0 °C до влажности 0,5 % и охлаждение до 30 °C, просев сухого песка через сито с ячейками 5x5 мм; измельчение комковой глины на куски до 70 х70 мм, сушку ее при температуре до 400 °C до влажности 3—5 % и размол частиц до 1 мм.

1.2. ГРЕЙФЕРНЫЕ МЕХАНИЗМЫ

Грейфер —раскрывающийся ковш грузоподъемного крана, служащий для захвата и транспортирования сыпучих и мелкокусковых грузов. По конструктивным признакам грейферы разделяют на одноканатные, двухканатные и моторные.

Одноканатные грейферы можно подвешивать к крюку любого подъемного механизма, для их работы не требуется лебедки специальных конструкций. Они характеризуются небольшой производительностью. Применяют эти грейферы в основном для уборочных работ.

Двухканатные грейферы (рис. 1.4) в отличие от одноканатных имеют специальную двухбарабанную лебедку, устанавливаемую обычноИш тележке мостового крана. Один барабан лебедки служит для замыкания челюстей грейфера, а другой для подъема и опускания грейфера.

Двухканатный грейфер состоит из двух челюстей 1 и 9, четырех тяг 2, полиспаста 3, замыкающего 4 и поддерживающего 7 канатов. Поддерживающий канат одним концом закреплен на верхней траверсе 8, а замыкающий вместе с верхними и нижними блоками образует полиспаст.

Грейфер работает следующим образом. Для захвата материала замыкающий канат сбегает с барабана 5, благодаря чему нижняя траверса с блоками под действием силы тяжести опускается вниз,

Рис. 1.4. Схема двухканатного грейфера

Рис. 1.5. Схема съемного грейфера:

а — сомкнутый грейфер; б — зачерпывание материала; 1 — челюсти грейфера; 2 — подъемный (грузовой) карат; 3 — кабель; 4 — электродвигатель замыкающей лебедки; 5 — основной (грузовой) барабан тележкн крана; 6 — подвижный полиспаст

10

и челюсти раскрываются. Затем одновременно начинают вращаться с одинаковой скоростью барабаны 5 и 6 лебедок; грейфер опускается на материал, и челюсти частично погружаются в него. Груз зачерпывается при неподвижном барабане лебедки 6 подъема, в то время как замыкающий канат 4 наматывается на барабан 5, поднимая на некоторую высоту траверсу 8 и замыкая челюсти 1 и 9. При подъеме закрытого грейфера с грузом оба каната с одинаковой скоростью наматываются на барабаны 5 и 6 лебедок. Разгрузка материала из грейфера происходит при неподвижном барабане лебедки 6 и размотке замыкающего каната 4 с барабана лебедки 5.

В цехе иногда целесообразно иметь уборочный кран, который должен быть снабжен крюком для подвешивания магнитной шайбы, транспортирования тары и других грузов и одновременно мог бы работать как грейферный. В таких случаях в пролете цеха устанавливают уборочный кран, а при необходимости на крюк навеши^ вают съемный приводной грейфер (рис. 1.5), т. е. грейфер, имеющий приводную замыкающую лебедку непосредственно на верхней траверсе. Челюсти приводного грейфера замыкаются при подтягивании полиспаста 6 к барабану приводной замыкающей лебедки.

В случае применения уборочного крана для работы с магнитной шайбой на тележке крана должен быть приводной барабан для намотки кабеля, питающего магнитную шайбу постоянным током. Вместимость грейферов, применяемых на складах формовочных материалов, обычно 1—2 м3.

ГЛАВА 2. ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ ИСХОДНЫХ ФОРМОВОЧНЫХ МАТЕРИАЛОВ

. 2.1. СУШИЛА ДЛЯ ПЕСКА И ГЛИНЫ

Для сушки песка используют сушила трех типов разной производительности: барабанные, 5—40 т/ч; трубные или сушила в пневмопотоке, 3—25 т/ч; сушила псевдокипящего слоя, 6— 25 т/ч. Барабанные й трубные сушила просты и надежны, но для их установки требуются значительные площади и высоты. Например, для трубного сушила необходимо помещение высотой до 25 м. Производительность сушил всех типов рассчитана на начальную влажность песка 10 %, конечную—0,5 %, для глины соответственно 25 и 3 — 5 %.

Одноходовое горизонтальное барабанное сушило для сушки песка и глины (рис. 2.1) состоит из топки 1, загрузочной воронки 2, барабана 6, механизма вращения печи, смонтированного на раме 10, опорных роликов 3, разгрузочной камеры 8 и вытяжной вентиляционной системы. Барабан наклонен к линии горизонта на 3—6°, частота вращения п = 2-=-10 об/мин (0,03—0,15 с-1). Механизм вращения барабана состоит из электродвигателя 9, редуктора 7, уравнительной муфты 5, шестерни 11 и зубчатого колеса 4. Частоту вра-

11

Рис. 2.1.-Схема одноходового барабанного сушила для сушки песка и глины

щения барабана устанавливают путем перестановки сменных шестерен. Осевое перемещение барабана ограничивается опорными роликами 3, имеющими реборды.

„Песок или глину загружают в распределительную часть барабана,

где имеются винтовые лопатки, которые распределяют материал по продольным ячейкам. Пересыпаясь с ячейки на ячейку, материал перемещается благодаря наклону барабана и уже просушенный попадает в разгрузочную камеру 8. Длина барабана до 10 м, диаметр 2—2,5 м.

В качестве топлива для сушил применяют природный газ.

Барабанные сушила обеспечивают параллельное движение топочных газов и просушиваемого материала. В этом случае наиболее горячие газы соприкасаются с более влажным песком, и находящаяся в песке глинистая составляющая защищена от перегрева испаряемой

влагой, чем обеспечивается высокое качество сухого песка.

Из этих соображений глинистые жирные пески и глину сушат только в барабанных сушилах. Кварцевые пески сушат при температуре до 600 °C, глинистые — до 200 °C.

Трехходовое барабанное сушило (рис. 2.2) состоит из топки 3, загрузочной воронки 1, трехходового барабана 2, разгрузочного

3 Ч 5

желоба 5 и механизма вращения 4 барабана. Барабан 2 состоит из корпуса, представляющего собой три усечённых конуса, вставленных друг в друга. Благодаря такой конструкции путь перемещения материала при сушке в барабане в 3 раза больше его длины, а значит,

Рис. 2.2. Устройство трехходового барабанного сушила для сушки песка

12

Рис. 2.3. Установка. ДляСушкй (охла-ждй,;.; *,')йска в кипящем слое:

/ — загрузочная воронка; 2 — слой песка;

3 — перфорированная решетка; 4 — нагнетающий воздухопровод; 5 — газопровод; 6 — дутьевой вентилятор; 7 — газовые двухпроводные горелки; 5 — камера сжигания; 9 — камера смешнваиня; 10 — фурмы; 11 — желоб; 12 — регулирующая заслонка; 13 — камера сушки; 14 — трубопровод отходящих газов; 15 — тяга регулирующей заслонки

одна и та же производительность достигается при меньших габаритных размерах.

Процесс сушки в барабанных сушилах зависит от следующих факторов: влажности и размера кусков исходных материалов; температуры то-L почных газов и скорости их

Сдвижения; объема и конструкции барабана (длина, диаметр, кон-। струкция ячеек, угол наклона и частота вращения); эффективности работы вытяжной вентиляции.

Для современных конструкций барабанных сушил исходные куски глины должны быть размером в поперечном сечении 70 X Х70 мм. Конечная влажность высушенной глины составляет 3—5 %.

На практике, особенно при сушке глины, сушило, часто не обеспечивает заданную производительность и влагосодержание просушенного материала. В этом случае следует проверить крупность исходных кусков глины, температуру топочных газов, эффективность вытяжной вентиляции, частоту вращения барабана и привести их в соответствие с паспортными данными.

Установки для сушки и охлаждения песка в псевдокипящем слое. Сущность процесса сушки песка в псевдокипящем слое заключается в следующем. Слой песка 2 (рис. 2.3), лежащий на перфорированной /решетке 3, продувается горячими топочными газами с температурой 500—700 °C, в результате чего образуется «кипящий» слой песка. Благодаря большой скорости многочисленных струй горячих топочных газов и омыванию ими почти каждой песчинки, расположенной на решетке, слой песка почти мгновенно высыхает. Сухие, зерна песка «всплывают» кверху и через верх регулирующей заслонки 12 перетекают в желоб И, а сырые частицы, комья песка, мелкие камни и кусочки глины опускаются вниз к горячей решетке, к более горячим топочным газам. Попавшие на решетку комья сырого песка быстро переходят в псевдокипящее состояние и поднимаются вверх, а мелкие камни и кусочки сухой глины движутся по наклонной решетке и через щель между решеткой и регулирующей заслонкой 12 удаляются из кипящего слоя.

Установка работает непрерывно: по мере сушки и удаления сухого песка через желоб И сырой песок добавляется через загрузочную воронку 1. Установка представляет собой сварной вертикаль-

13

ный барабан из трех камер. В камере 8 сжигается газ, в камере 9 топочные газы с температурой 1100—1200 °C разбавляются до температуры 600—800 °C холодным воздухом, поступающим через фурмы 10. Боковые стенки камеры 13 (камера сушки) изготовляют из толстолистовой стали, а наклонную решетку 3 — из жаростойкой стали. В решетке проходное сечение отверстий диаметром 2,5—3 мм составляет около 6—7 % ее площади. .

Рядом с установкой для сушки монтируют установку для охлаждения песка. Сухой и нагретый песок поступает из печи по желобу 11 в охладительную камеру с дутьевым подом, наклонной решеткой и двухзонной регулирующей заслонкой такой же конструкции, как и в сушильной печи. Воздух для охлаждения песка подается в охладительную камеру вентилятором.

Установки для сушки песка в потоке горячих газов (трубные сушила). В некоторых литейных цехах используют установки для сушки песка в пневмопотоке. Сущность работы этих установок заключается в том, что в транспортный трубопровод 1 (рис. 2.4) подаются^ горячие топочные газы (продукты сгорания природного газа) из! топки 2 и сырой песок через загрузочную воронку с дозатором <?.( Во время движения по трубопроводу со скоростью 25—30 м/с в по-( токе горячих газов песок высыхает и осаждается в бункере 5 циклона 4, а отработанные и несколько охлажденные газы, очистившись в фильтре 6, выбрасываются вентилятором 7 в атмосферу.

,ие установки меньше распространены, чем установки для ' песка в псевдокипящем слое, вследствие значительного износа ..erf" трубопроводов, трудностей очистки

В последнее время находят применение установки в так называемых вихревых аппаратах для сушки и охлаждения песка. Вихревой аппарат, (рис. 2.5) представляет собой вертикальную камеру 1

запыленных газов и пр.

.:. Газ П*- —----

! воздух

Рис. 2.4. Установка для сушки и охлаждения песка в пневмопотоке

Рис. 2.5. Схема вихревого аппарата для сушки и охлаждения песка 14

с расширением в верхнем торце. В нижнюю цилиндрическую часть камеры через патрубок 2 по касательной вводятся горячие газы со ^взвешенными частицами влажного песка, которые вследствие большой скорости приобретают в этой зоне вихревое движение. Поток газов и частиц песка, сохраняя свое вихревое движение, поднимается в верхнюю зону камеры, где сушка завершается. В верхней зоне вихревой камеры установлена подпорная диафрагма 3 для изменения времени пребывания материала в камере. Материал при вихревом движении газов прижимается центробежной силой к стенкам камеры и, подходя к верхнему торцу, упирается в диафрагму 3, при этом незначительная часть материала вместе с газами попадает опять в вертикальный поток, а остальная часть, прижимаясь к стенкам, сползает в нижнюю зону и в бункер. В нижней зоне камеры скорость газа повышается, и поэтому часть материала снова поднимается в верхнюю зону, т. е. материал циркулирует, что способствует его равномерной сушке.

Для охлаждения песка последовательно с сушильной камерой встраивают вихревую охладительную камеру аналогичной конструкции. Вихревые установки более экономичны, чем установки для сушки песка в пневмопотоке.

2.2. МЕХАНИЧЕСКОЕ ДРОБЛЕНИЕ

Дл'я^ приготовления формовочных смесей широко г^^ме-Няют бентонит,, маршалит, молотый уголь и другие пылевиднь^^щ-.^ териалы. Эти материалы, как правило, должны поступать в литечн^я цех в готовом виде, хотя многие литейные цехи приготовляют йх сами.

В литейных цехах в системе приготовления формовочных материалов используют различного рода дробильные установки для размельчения крупных кусков отработанной смеси, сырой глины, песка. Под размельчением понимают процесс разделения твердых тел на части, сопровождающийся упругой и пластической деформацией размельчаемого тела и образованием новых его поверхностей.

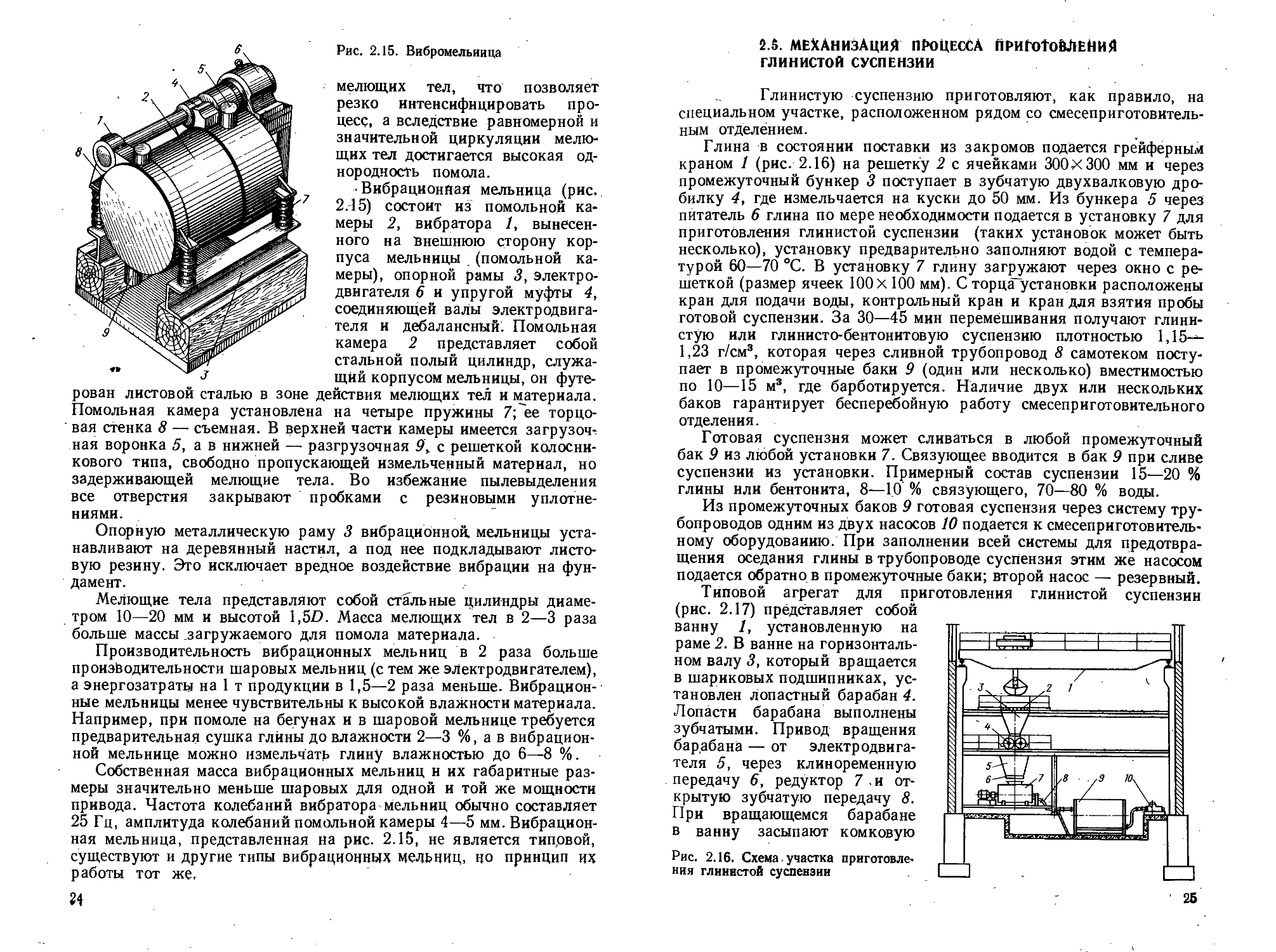

Процесс размельчения (рис. 2.6) осуществляется раздавливанием, раскалыванием, изломом, истиранием и ударом. Для прочных материалов наиболее рациональны раздавливание и удар (сухая глина), а для влажных и вязких материалов рекомендуется раздавливание в сочетании с и^.иранием.

Материал, поступающий в дробильную установку, называют исходным, а окончательно раздробленный — готовым продуктом.

Рис. 2.6. Схемы основных способов механического дробления:

° — раздавливанием; б — раскалыванием; е — изломом; г — истиранием; д — ударом

15

Соотношение поперечных размеров исходного материала и готового продукта называют степенью измельчения: •

i = Did,

где D — диаметр куска исходного материала; d — диаметр готового продукта.

Дробильное оборудование разделяют на дробилки и мельницы, в зависимости от степени измельчения в них материала. Дробилки измельчают материал до размера кусков d = 15-4-25 мм при i = = 3-4-12 (грубое измельчение). Мельницы измельчают материал до размера зерен d < 0,1 мм при i = 200 и выше (тонкое измельчение).

В зависимости от характера воздействия на измельчаемый материал и конструктивных признаков различают следующие типы дробилок: щековые, молотковые, валковые, И типы мельниц: шаровые, молотковые, вибрационные и др.

Физические основы процесса размельчения. Процесс размельчения материалов чрезвычайно сложен. Наиболее достоверной из известных гипотез процесса размельчения является так называемый обобщенный закон разрушения твердых тел, предложенный П. А. Ребиндером. Сущность этого закона в следующем. При механическом разделении твердого куска на части внешние силы преодолевают силы внутреннего сцепления между частицами, образуя новые поверхности. Поверхностные слои частицы обладают некоторым избытком свободной энергии или поверхностной энергией. Это объясняется тем, что частицы кристаллической решетки материала, расположенные на его поверхности, в отличие от частиц, расположенных внутри, взаимодействуют односторонне — со стороны тела.

Таким образом, для перевода энергии внутренних частиц на поверхность (размельчение) требуется затратить определенную работу, которая, будучи отнесенной к единице поверхности, называется удельной поверхностной энергией.

Для разделения тела на части и удаления их друг от друга на расстояние, при котором прекращается взаимодействие между ними, потребуется энергия, которая называется внутренней.

Следовательно, обобщенный закон разрушения твердых тел выражается полной работой (Дж)

А = оПОв AF + ав AV/(2£), (2.1).

где оПОв AF — работа, перешедшая в свободную энергию поверхности AF, Дж (при расчете дробилок первым членом можно пренебречь); Ов AV7(2£j — работа упругих и пластических деформаций в объеме тела ДУ, пропорциональная этому объему, Дж (при расчете мельниц вторым членом можно пренебречь); сгпов — удельная поверхностная энергия, Дж/м2; AF — поверхность, образующаяся при разрушении материала, м2; гтв — временное сопротивление материала, Па; ДУ — часть объема теда, подвергшаяся деформации, м3,

16

Рис. 2.7. Щековая дробилка (а) и схемы устройства с простым (б) и сложным (в) качанием

2.3. ДРОБИЛКИ

Щековые дробилки применяют для дробления кусков сухой и мерзлой глины, а также отработанной смеси (рис. 2.7). Они могут быть с простым и сложным качанием.

Дробилка с простым качанием щеки (рис. 2.7, б) состоит из неподвижной 1 и подвижной 2 щек,* эксцентрикового вала

с маховиком 3, шатуна 4 и двух распорных плит 5 и б. При вращении эксцентрикового вала шатун, воздействуя на распорные плиты, изменяет угол наклона и создает качание подвижной щеки, благодаря чему происходит дробление кусков материала, находящегося между щеками. Материал загружают через приемную воронку в рабочее пространство клиновидной формы, заключенное между неподвижной и подвижной щеками.

В дробилках со сложным качанием (рис. 2.7, в) подвижная щека 2 подвешена на эксцентрике главного вала с эксцентриситетом е и, таким образом, служит одновременно главным шатуном. В нижней части качающаяся щека поддерживается распорной плитой 5.

В дробилках с простым качанием угловые перемещения и усилия по длине подвижной щеки различны: чем ближе к оси вращения, тем меньше перемещения, а усилия, создаваемые давлением на материал, наоборот, будут больше. Это обеспечивает в верхней части камеры дробления большие усилия, а в нижней — меньшие, что очень важна при дроблении крупных кусков с повышенной прочностью материала. Недостаток дробилок с простым качанием — малая ве-личийа'-Хода подвижной щеки в верхней части, поэтому захват крупных кускор ненадежен,

17

Рис. 5.8. Схема действия сил при дроблении материала в щековой дробилке

Дробилки со сложным качанием просты по конструкции и компактны. В таких дробилках щека не только качается благодаря повороту распорной плиты, но и получает сложное плоское движение, аналогичное движению шатуна кривошипно-шатунного мехайизма. Каждая точка рабочей поверхности щеки описывает замкнутые траектории, наверху — приближающиеся к окружности, а внизу —овальные, вытянутые тем больше, чем ниже от оси вращения находится точка. Таким образом^ материал здесь не только раздавливается, но и частично истирается. Дробилки со сложным

качанием более выгодны для получения материала с большей степенью измельчения, чем дробилки с простым качанием щеки.

Осцрвными параметрами, определяющими возможность и экономичность работы щековой дробилки, являются угол захвата а между неподвижной и подвижной щеками; оптимальная частота вращения эксцентрикового вала п (с-1), производительность дробилки П (м3/ч); требуемая мощность электродвигателя N (кВт).

Угол а (рис. 2.8) должен быть такой, чтобы при нажатии качающейся щеки дробимый кусок не выскочил из камеры дробления вверх. Кусок материала, находящийся в камере дробления, подвергается со стороны качающейся щеки действию силы Р, а со стороны неподвижной — действию реактивной силы /*!. Обозначив через f коэффициент трения куска материала о поверхность плит, получим из условия равновесия сил

= 0 илл Pi — fP sin а — Р cos а = 0;

= 0 или Р sin а — fP± — fP cos а = 0.

Решив эти уравнения, найдем

tg а = 2//(1 —/).

Так как коэффициент трения f = tg ср, где <р — угол трения, получим

tg а = 2 tg <р/(1 —tg2 <р) = tg (2<р) и а < 2<р.

Рекомендуется принимать а — 15-4-22°. При этом глубина Н камеры дробления должна быть в 2—2,5 раза больше ширины ее приемной части. Диаметр D куска материала при этом должен составлять 0,80—0,85 этой ширины.

Если принять а = 20°, что соответствует стальным щекам, то п = (0,604-0,65)// s, где s — ход качающейся щеки, м.

18

DK=2r

Рис. 2.9. 'Устройство валковой дробилки:

; — загрузочная воронка; 2 — валок с подвижными подшипниками; 3 — пружина; 4 — установочные прокладки; 5 — валок с неподвижными подшипниками

Рис. 2.10. Схема работы валковой дробилки

Валковые дробилки (рис. 2.9) применяют для мелкого и среднего дробления различных материалов: глины, отработанных смесей и др. Куски дробятся вращающимися навстречу один другому валками; помимо дробления, они отчасти и истираются.

По конструктивному исполнению валковые дробилки различают с жестко закрепленными валками; с одним подвижным валком (наиболее распространены); с двумя подвижными валками. Благодаря подвижным валкам исключается поломка дробилки при попадании недробимых предметов. Степень измельчения регулируется изменением зазора 2е между валками с помощью сменных прокладок 4. Валки бывают гладкие, рифленые и зубчатые.

Рассмотрим, какова связь между диаметром валков и размером дробимого материала. Плоскости ОМ и ON (рис. 2.10), касательные к поверхностям гладких валков в точках соприкосновения с куском материала, образуют между собой угол 0 = 2а (а — угол захвата). По аналогии со щековой дробилкой, где а < 2ф, для захвата куска материала воображаемыми плоскостями ОМ и ON валковой дробилки получаем

а < <р, где ф = arctg f — угол трения кусков материала о валки; f — коэффициент трения кусков материала о валки; для угля f = 0,3 и а < < 16° 42', для глины и известняка f = 6,30н-0,35 и а 18°.

Для эффективной работы валковой дробилки при а < ф и расстоянии 2е между валками необходимо, чтобы диаметр куска DK, поступающего в дробилку, удовлетворял следующему условию:

DK « (1/19) Дв + 2е. - (2.2)

При сдвинутых валках (2е = 0)

DK = (1/19) £>в. (2.3)

Для рифленых валков принимают DK = (1/10-5-1/12) DB, для зубчатых валков DK = (1/2-5-1/4) DB. Степень измельчения дробилок

19

Рис. 2.11. Устройство молотковой Дро- ' билки !

с гладкими валками i — 3-н5, с/ рифлеными i = 7-^8.

Молотковые дробилки в литейных цехах применяют для дробле-]

ния сухой глины, кусков отрабо- • тайной смеси, боя стержней и т. д. j

• В молотковых дробилках мате- 1

риал размельчается под действием-

удара быстровращающихся молотков 5, укрепленных на роторе 3 с помощью шарниров 4 (рис. 2.11), а также под действием удара материала о броневые плиты 6. Куски материала, подлежащего дроблению, через загрузочный же-

лоб 1 попадают в рабочую камеру 2 дроф^лки, где, подвергаясь ударам молотков 5, дробятся и просыпаются вниз через отверстия колосниковой решетки 7. Размеры продукта дробления определяются как шириной щелей в колосниковой решетке, так и радиальным зазором между молотками и решеткой, равным 3—5 мм.

Окружная скорость молотков v = 25н-55 м/с, степень измельчения i = 1 0-*-15. У молотковых однороторных дробилок отношение длины дробилки к ее диаметру составляет 0,5—0,85. Преимущества молотковых дробилок: простота и надежность, малая масса, большие производительность и степень измельчения. К недостаткам следует отнести быстрое изнашивание молотков и решеток, невозможность дробления вязких и влажных материалов.

2.4. МЕЛЬНИЦЫ

В литейных цехах для тонкого измельчения сухой глины, угля и других материалов широкое распространение получили шаровые мельницы.

Шаровые мельницы могут быть с периодической и непрерывной загрузкой и разгрузкой.

Мельницы с периодической загрузкой и разгрузкой наиболее просты по конструкции, но менее производительны и труднее поддаются автоматизации.

Мельницы с непрерывной загрузкой представляют собой барабан 5 (рис. 2.12) с днищами 3, в которые встроены полые цапфы 1. В барабан загружаются стальные шары диаметром 50—80 мм. Через левую цапфу материал непрерывно загружается, а через правую разгрузочную цапфу измельченный материал удаляется самотеком или с помощью воздушного потока, создаваемого вентилятором, в приемное устройство 4. Привод мельницы осуществляется от электродвигателя через редуктор и зубчатую передачу 2.

20

Рис. 2.12. Устройство шаровой мельницы

При вращении барабана шары поднимаются на определенную высоту, достигнув которой вместе с материалом падают и измельчают его. Падение шаров происходит по некоторой параболической траектории (рис. 2.13). Такое движение шаров называют водопадным. Это наиболее оптимальный режим работы мельницы, так как получается наибольшая полезная работа при наименьшем износе

шаров.

При малой частоте вращения барабана шары поднимаются на небольшую высоту, а затем скатываются вниз или скользят по поверхности футеровки (см. рис. 2.13). Такое перемещение шаров называют каскадным. При этом полезная работа незначительная, так как измельчение материала происходит только путем его истирания. При большой частоте вращения барабана мельницы шары под действием центробежной силы не могут оторваться от футеровки барабана и вращаются вместе с ним. В этом случае не происходит никакого измельчения материала. Рис. 2.13. Схема движения шаров в шаровой мельнице:

а — движение крайнего внешнего ряда шаров; б — скольжение шаров по внутренней поверхности барабана

21

Наименьшую частоту вращения, при которой нет свободного падения шаров, называют критической. Очевидно, оптимальной частота вращения барабана будет в том случае, когда шары движутся вдоль стенки .барабана и, отрываясь от стенки, падают подобно свободно падающему телу (см. рис. 2.13). Оптимальная частота вращения (с-1) шаровой мельницы определяется зависимостью

п = (4,54-5,2)//D, (2.4)

где D — внутренний диаметр мельницы.

В мельницу следует загружать такое количество шаров, чтобы во время ее работы шары каждого ряда совершали движение по своей траектории, не сталкиваясь с шарами других рядов. Величина загрузки мельницы шарами характеризуется коэффициентом заполнения. Коэффициентом заполнения называют отношение площади Fr загрузки шарами поперечного сечения неподвижной мельницы ко всей площади F ее сечения:

Ч\ = FJF = F^nR2).

Коэффициент заполнения Ч\ = 0,2ч-0,35 в зависимости от условий работы мельницы.

Полную загрузку мельницы G (кг) шарами при принятом коэффициенте Ч^ подсчитывают по формуле

G = л^^ч^рч;

где R — внутренний радиус футерованного барабана мельницы, м; L — длина барабана, м; р — плотность шаров, р = 3,5-н4,0 т/м3; Чг — коэффициент разрыхления загружаемого материала, Чг =, = 0,5н-0,6.

С увеличением массы загружаемого материала производительность шаровой мельницы повышается, но удельная производительность на 1 кВт мощности уменьшается. Перегрузка мельницы шарами недопустима, так как вызывает перерасход электроэнергии и ускоренное изнашивание шаров и. футеровки. При малой загрузке мельницы шарами производительность ее уменьшается.

Молотковые мельницы (рис. 2.14) конструктивно во многом похожи на молотковые дробилки. Главное отличие молотковых мельниц от молотковых дробилок состоит в том, что мельницы не имеют решетки в нижней части мельничной камеры, а продукт помола с помощью встроенного вентилятора 7 уносится из мельницы воз-" душйым потоком.

На приводном валу 8 жестко посажен ротор 4, на котором с помощью шарниров, так же как и в дробилках, подвешены в три ряда молотки, измельчающие материал. Для регулирования подачи материала в мельницу служит звездчатый питатель 2, вращение которому передается цепной передачей (на схеме не показана) от привода.

Тонкость помола и производительность мельницы регулируются частотой вращения звездчатого питателя и изменением зазора между ножами крестовины 10 и стенкой мельницы. Частота вращения 22

Рис. 2.14. Устройство молотковой мельницы:

1 — загрузочная воронка; 2 — звездчатый питатель; 3 — воздухозаборный патрубок; 4 — ротор; 5 — молотки; 6 — корпус мельницы; 7 — вентилятор; 8 — вал; 9 — приводной шкив; 10 — регулирующая крестовина; 11 — редуктор

главного вала мельницы регулируется сменным шкивом в пределах 17—25 с-1 в зависимости от сопротивления пневмотранспортной системы передачи молотого продукта.

Продукт помола уносится из мельницы воздухом по транспортному трубопроводу в циклоны-осадители, где осаждается и выдается через затвор в приемный бункер, а отработанный запыленный воздух возвращается в мельницу. Часть воздуха из замкнутой рециркуляционной системы пневмотранспорта выбрасывается через фильтр в атмосферу, и такое же количество свежего воздуха, обычно'подогретого, вводится в систему извне.

Производительность таких мельниц, как правило, невелика: для глины 1 т/ч и для угля 0,6 т/ч, но продукт помола получается высокой степени измельчения. Мельницы такого типа положительно зарекомендовали себя в эксплуатации, но пневматическая система отбора продуктов помола работает ненадежно.

Работа молотковой мельницы почти ничем не отличается от работы молотковой дробилки.

Вибрационные мельницы применяют для тонкого помола кварцевого песка,огнеупорной глины, угля, кокса и других материалов. В отличие от шаровых мельниц и бегунов в вибромельницах материал разрушается в результате ударного и истирающего воздействия

23

Рис. 2.15. Вибромельиица мелющих тел, что позволяет резко интенсифицировать процесс, а вследствие равномерной и значительной циркуляции мелющих тел достигается высокая однородность помола.

• Вибрационная мельница (рис. 2.45) состоит из помольной камеры 2, вибратора 1, вынесенного на Внешнюю сторону корпуса мельницы (помольной камеры), опорной рамы 3, электродвигателя 6 и упругой муфты 4, соединяющей валы электродвигателя и дебалансныи. Помольная камера 2 представляет собой стальной полый цилиндр, служащий корпусом мельницы, он футе

рован листовой сталью в зоне действия мелющих тел и материала. Помольная камера установлена на четыре пружины 7;'ее торцовая стенка 8 — съемная. В верхней части камеры имеется загрузочт ная воронка 5, а в нижней — разгрузочная 9, с решеткой колосникового типа, свободно пропускающей измельченный материал, но задерживающей мелющие тела. Во избежание пылевыделения все отверстия закрывают пробками с резиновыми уплотнениями.

Опорную металлическую раму 3 вибрационной, мельницы устанавливают на деревянный настил, а под нее подкладывают листовую резину. Это исключает вредное воздействие вибрации на фундамент.

Мелющие тела представляют собой стальные цилиндры диаметром 10—20 мм и высотой 1,52?. Масса мелющих тел в 2—3 раза больше массы загружаемого для помола материала.

Производительность вибрационных мельниц в 2 раза больше производительности шаровых мельниц (с тем же электродвигателем), а энергозатраты на 1 т продукции в 1,5—2 раза меньше. Вибрационные мельницы менее чувствительны к высокой влажности материала. Например, при помоле на бегунах и в шаровой мельнице требуется предварительная сушка глины до влажности 2—3 %, а в вибрационной мельнице можно измельчать глину влажностью до 6—8 %.

Собственная масса вибрационных мельниц и их габаритные размеры значительно меньше шаровых для одной и той же мощности привода. Частота колебаний вибратора мельниц обычно составляет 25 Гц, амплитуда колебаний помольной камеры 4—5 мм. Вибрационная мельница, представленная на рис. 2.15, не является типрвой, существуют и другие типы вибрационных мельниц, но принцип их работы тот же,

24

2.5. МЕХАНИЗАЦИЯ ПРОЦЕССА ПРИГОТОВЛЕНИЯ ГЛИНИСТОЙ СУСПЕНЗИИ

Глинистую суспензию приготовляют, как правило, на специальном участке, расположенном рядом со смесеприготовительным отделением.

Глина в состоянии поставки из закромов подается грейферным краном 1 (рис. 2.16) на решетку 2 с ячейками 300 x 300 мм и через промежуточный бункер 3 поступает в зубчатую двухвалковую дробилку 4, где измельчается на куски до 50 мм. Из бункера 5 через питатель 6 глина по мере необходимости подается в установку 7 для приготовления глинистой суспензии (таких установок может быть несколько), установку предварительно заполняют водой с температурой 60—70 °C. В установку 7 глину загружают через окно с решеткой (размер ячеек 100X 100 мм). С торца~установки расположены кран для подачи воды, контрольный кран и кран для взятия пробы готовой суспензии. За 30—45 мин перемешивания получают глинистую или глинисто-бентонитовую суспензию плотностью 1,15— 1,23 г/см3, которая через сливной трубопровод 8 самотеком поступает в промежуточные баки 9 (один или несколько) вместимостью по 10—15 м3, где барботируется. Наличие двух или нескольких баков гарантирует бесперебойную работу смесеприготовительного отделения.

Готовая суспензия может сливаться в любой промежуточный бак 9 из любой установки 7. Связующее вводится в бак 9 при сливе суспензии из установки. Примерный состав суспензии 15—20 % глины или бентонита, 8—10 % связующего, 70—80 % воды.

Из промежуточных баков 9 готовая суспензия через систему трубопроводов одним из двух насосов 10 подается к смесеприготовительному оборудованию. При заполнении всей системы для предотвращения оседания глины в трубопроводе суспензия этим же насосом подается обратно в промежуточные баки; второй насос — резервный.

Типовой агрегат для приготовления глинистой суспензии (рис. 2.17) представляет собой ванну 1, установленную на раме 2. В ванне на горизонтальном валу 3, который вращается в шариковых подшипниках, установлен лопастный барабан 4. Лопасти барабана выполнены зубчатыми. Привод вращения барабана — от электродвигателя 5, через клиноременную передачу 6, редуктор 7 . и открытую зубчатую передачу 8. При вращающемся барабане в ванну засыпают комковую

Рис. 2.16. Схема. участка приготовления глинистой суспензии

25

Рис. 2.17. Устройство агрегата для приготовления глинистой суспензии

глину и заливают горячую воду. Глину загружают через бункер с решеткой 9, которая служит для задерживания крупных кусков. Готовая суспензия сливается через сливной кран 10 в специальную емкость.

Особенность агрегата заключается- в возможности изготовления суспензии из комковой глины, а не из сухой молотой, что позволяет освободиться от операций сушки и размалывания глины. В резуль^ z тате этого значительно снижается расход глины.

2.6. БУНКЕРА ДЛЯ ФОРМОВОЧНЫХ МАТЕРИАЛОВ И СМЕСЕЙ

Для хранения и раздачи формовочных материалов при-

меняют бункера. Вместимость бункеров различна (от 2 —3 до 100 м3) в зависимости от их назначения.

Бункера бывают прямоугольной, цилиндрической и конической формы с вертикальными или наклонными стенками. Угол наклона а стенок бункеров к горизонту должен быть больше угла естественного откоса материала на 5—10° для нормального опорожнения бункера.

В целях уменьшения зависания материала в бункерах применяют следующие меры: на бункерах устанавливают вибраторы (на 1/3 высоты бункера, считая от нижнего основания); стенки бункеров выполняют вертикальными; внутренние поверхности бункеров покры-

вают специальными лаками или облицовывают синтетическими или коррозионно-стойкими материалами; применяют бункера с эластичными стенками. Материал бункеров в этом случае — прорезиненная или синтетическая ткань, обладающая высокой прочностью и пластичностью;

Рис. 2.18. Эпюра давлений на стенки бункера:

Ру — давление на вертикальные стенки; Рн — нормальное давление иа наклонную стенку бункера

26

Рис. 2.19. Секторный затвор между стенками бункеров и материалом вдувают воздух, уменьшая тем самым трение материала о стенку бункера.

На практике хорошо зарекомендовали себя бункера с вертикальными стенками, у которых зависание материала полностью исключено.

Давление (Па) материала в бункере на горизонтальную площадку (рис. 2.18)

Ру = РУ> (2-5)

где р — плотность материала, кг/м3; у — глубина погружения площадки от уровня поверхности материала, м.

Давление (Па) материала на вертикальные стенки бункера рх = "iz/p,

где т — коэффициент сыпучести материала, т = (1 — sin <р)/(1 + sin <р),

b а

здесь <р — угол естественного откоса материала в покое.

Нормальное давление (Па) на наклонную стенку бункера

Ря — Ру (cos2 « + tn sin2 а). (2.6)

Ha практике с учетом жесткости бункера и коррозии металла толщину листа обшивки бункера принимают в пределах 4—8 мм. Материал листов обшивки — стали Ст2, СтЗ. Конструкция бункеров — сварная.

Затвор — устройство для периодической выдачи материала из бункера в необходимом количестве. Затворы бывают секторные, челюстные и шиберные.

Секторный затвор (рис. 2.19) представляет собой цилиндрическую секторную задвижку 1, вращающуюся в'шарнире 2 вокруг нижней части коробки 3 затвора. Открывается и закрывается затвор либо вручную посредством рычага 4, укрепленного на щеке секторной задвижки, либо с помощью пневмоцилиндра. Для облегчения открывания затвора на рычаге 4 закрепляют противовес 5. Недостаток секторного затвора — смещение выпускаемой из бункера струи материала при открывании или закрывании. Усилие F на рычаге при открывании затвора должно быть не более 200 Н. Необходимую длину рычагов а, b и вес груза противовеса Gr определяют из уравнения моментов сил, действующих в затворе относительно оси вращения сектора (без учета угла наклона рычага):

Fa « PR^ + (Р + Gq) (d/2)f3 + Grb, (2.7)

27

7

2.20. Челюстной затвор с пневмоприводом

Рис. 2.21. Шиберный затвор

Рис.

где PR fa — момент силы трения материала по секторной задвижке,! Н-м; (Р + Go) (d/2)fa — момент силы трения в цапфах сектора, Н-м;| Grb — момент, создаваемый противовесом, Н-м; Р — вертикальная! сила давления столба материала, действующая на затвор, Н; Go —I собственный вес сектора, Н; Gr — вес груза противовеса, Н; R —| плечо силы трения, м; а, b — плечи рычага управления и противо-| веса, м; d — диаметр цапфы сектора, м; fa — коэффициент трения | сектора по материалу, fa = 0,6-?-Г,2; fa — коэффициент трения? в цапфах сектора, fa = 0,25. j

Подставив В уравнение (2.7) значение F = 200 Н и другие из-1 вестные значения,- определяют вес (Н) груза противовеса. Значе-] ния a, b, R, d, Go создаются конструктивно. 1

Челюстной затвор (рис. 2.20) состоит из двух цилиндрических > секторные задвижек 1, соединенных между собой зубчатыми секто- ; рами 2, открывающимися либо рычагом вручную, либо одним или1 двумя пневмоцилцндрами 3. Челюстные затворы более распростра-i йены, чем секторные, так как они обеспечивают центральное истечение материала из бункера. Кроме того, у них ход штока пневмо-j цилиндра или рычага приблизительно в 2 раза меньше, чем у секторного затвора.

Шиберный затвор (рис. 2.21) состоит из плоской задвижки < плоских направляющих 2 или роликов. Приводом служит пневмо-: цилиндр или зубчатая рейка 5 с шестерней 4, вращение которой передается от цепного блока 3. В литейных цехах шиберные затворы применяют реже, чем челюстные, так как они менее надежны в эксплуатации-

2.7. ПИТАТЕЛИ И ДОЗАТОРЫ

Питатели — это устройства, служащие для равномерной и непрерывной выдачи материала из бункеров (рис. 2.22). Питатели бывают ленточные, пластинчатые, шнековые, лотковые, тарельчатые, лопастные или звездчатые.

28

Ленточный питатель (рис. 2.22, а) состоит из ленты 1 шириной 1000—1200 мм, приводного 2 и натяжного 3 барабанов, поддерживающих роликов 4. Прост и надежен в эксплуатации. Количество выдаваемого материала регулируется заслонкой 5 в передней стенке бункера.

Пластинчатый питатель (рис. 2.22, б) представляет собой полотно 1, состоящее из металлических пластин. Зазоры между пластинами перекрываются, чтобы предотвратить просыпание материала. Полотно с пластинами прикрепляют к двум тяговым цепям 2. На оси цепей насажены ролики 3. Ширина полотна 300—1000 мм, скорость движения полотна питателей 0,1—0,2 м/с. Количество выдаваемого материала регулируется заслонкой 4.

Шнековый питатель (рис. 2.22, в) состоит из желоба 1 и двух, трех и более горизонтально расположенных винтов 2. В результате такой конструкции материал перемещается по всему большому сечению дна бункера, что исключает зависание материала. Количество выдаваемого материала регулируется частотой вращения винта. Шнековый дозатор менее надежен в работе, чем, например, ленточный, так как винт и желоб быстро изнашиваются.

Лотковый питатель (рис. 2.22, г) состоит из лотка 1, пружинящих пластин 4, жестко скрепленных с желобом и металлической рамой 5, ЛОТОК совершает возвратно-поступательные колебания

89

Рис. 2.23. Объемные дозаторы периодического действия

о

с. частотой 50 Гц и амплитудой 2 мм с помощью электромагнитного вибратора 3. Во время хода вперед лоток на пружинах поднимается. Вследствие этого материал, находящийся на лотке, прижимается к дну лотка и перемещается вместе с ним. При ходе назад материал по инерции проскальзывает в лотке в направлении транспортирования. Лоток при этом опускается, что способствует меньшему сцеплению материала и желоба. Количество выдаваемого материала регулируется изменением амплитуды колебаний и заслонкой 2.

Тарельчатый питатель (рис. 2.22, 5) представляет собой диск 1, вращающийся вокруг вертикальной оси. Из бункера материал поступает на этот диск и снимается с него скребком 2. Для предотвращения просыпания материала с диска служит металлическое кольцоЗ с прорезиненной уплотнительной манжетой. Выдача' материала регулируется путем подачи скребка 2 вдоль его продольной оси, а также изменением зазора между кольцом 3 и диском 1.

Лопастный питатель (рис. 2.22, е) представляет собой корпус 1, внутри которого вокруг горизонтальной оси вращается ротор со встроенными лопатками 2. Изменением частоты вращения ротора можно регулировать количество выдаваемого из бункера мате-’ риала.

Дозаторы — это устройства, служащие для точного дозирования заданного количества компонентов сухих и жидких формовочных материалов и смесей. Различают дозаторы объемные и весовые.

Объемные дозаторы могут быть непрерывного действия и периодического. Заданное количество компонента у дозаторов непрерывного действия определяется временем выдачи или частотой вращения вала дозатора. У дозаторов периодического действия заданное количество сухого компонента определяется их вместимостью. Функции объемных дозаторов непрерывного действия могут выполнять 30

рассмотренные выше питатели. Объем дозы в этом случае определяется длительностью работы дозатора, например с помощью реле времени.

Объемные дозаторы непрерывного действия с дозировкой материала по времени легче встраиваются в автоматический цикл работы установки. Из них наибольшее распространение получили тарельчатые, многошнековые и ленточные, как наиболее надежные.

К объемным дозаторам периодического действия относятся бункерные, коробчатые, поворотные, шиберные (рис. 2.23).

Бункерный дозатор (рис. 2.23, а) состоит из промежуточной емкости 1 (бункер малой вместимости) с челюстным затвором 2 и пневматическим цилиндром 3.

При открывании челюстного затвора 4 основного бункера 5 материал пересыпается в малый бункер 1. Затем затвор 4 основного бункера 5 закрывается, и открывается затвор 2 бункера-дозатора. Доза определяется объемом бункера-дозатора.

Коробчатый дозатор (рис. 2.23, б) представляет собой коробку 1, расположенную под бункером и передвигающуюся от него к месту разгрузки пневмоцилиндром 2. Дном коробки является неподвижная плита 3. Доза регулируется перестановкой задней стенки коробки.

Поворотный дозатор (рис. 2.23, в) состоит из поворотного короба / и пневмоцилиндра 2. Дозатором легко управлять, обеспечивая точное дозирование. Доза определяется объемом короба. '

Шиберный дозатор (рис. 2.23, г) представляет собой трубу / прямоугольного сечения или мягкий рукав и два шибера 2, которые перемещаются пневмоцилиндрами 3. Доза определяется объемом трубы, заключенной между шиберами.

Серьезным недостатком дозаторов периодического действия (см. рис. 2.23) является то, что у них почти невозможно изменять дозу, по крайней мере без остановки агрегатов. Поэтому такие дозаторы применяют все реже.

Весовые дозаторы бывают периодического и непрерывного действия. Весовые дозаторы периодического действия конструктивно представляют собой обычные рычажные весы. Рычажная весовая система связана с циферблатным указателем, на котором фиксируется доза материала. Задание взвешивающему механизму и его настройка обеспечиваются перемещением гирь на коромыслах. Точность дозировки весовых дозаторов выше, чем объемных, цо они менее надежны. Весовые дозаторы непрерывного действия сочетают в одном агрегате устройства для взвешивания и регулирования подачи материала; применяют их в основном в автоматизированном производстве.

глава 3. оборудование для регенераций бывшей В УПОТРЕБЛЕНИИ ФОРМОВОЧНОЙ СМЕСИ

Регенерация — совокупность технологических операций, связанных с восстановлением физико-механических свойств отработанных формовочных и стержневых смесей. -

Известно, что на 1 т годных чугунных отливок расходуется примерно 6—10 т формовочной и 0,6—0,7 т стержцевой смеси. Почти 95 % всех смесей — это смеси, свойства которых в процессе заливки металлом не изменяются. В результате резкого изменения свойств около 4—7 % смеси выбрасываются в отвал. Для компенсации этого количества смеси ежегодно на доставку свежих материалов, их хранение и переработку затрачиваются значительные средства. В связи с этим важной проблемой становится обеспечение многократного использования формовочных материалов благодаря восстановлению первоначальных свойств песчаной основы смеси, т. е. ее регенерации.

Существуют следующие способы регенерации отработанных формовочных смесей: механическая (сухая), гидравлическая (мокрая) и термическая. Наиболее простой процесс — сухую (воздушную) регенерацию — применяют для оборотных песчано-глинистых и самотвердеющих смеуей (ХТС), так как большая часть связующего разрушается или выгорает под воздействием теплоты залитого в форму металла-и поэтому относительно легко удаляется. При использовании в качестве связующего жидкого стекла, которое при твердении образует на поверхности песчинок нерастворимую пленку, или при переработке сухих отвальных смесей применяют гидравлическую регенерацию, а в некоторых случаях термическую, т. е. смесь, прокаливают при температуре 700—900 °C с целью полного удаления оболочек.

3.1. ОБОРУДОВАНИЕ МЕХАНИЧЕСКОГО СПОСОБА РЕГЕНЕРАЦИИ

(

При современной технологии и высокой степени автоматизации производства отливок в песчано-глинистых формах требуется непрерывный контроль физико-механических свойств формовочных смесей в процессе их приготовления. Это возможно при • отсутствии посторонних включений, а также стабильности влажности и температуры оборотной смеси перед поступлением ее в сме- 9 сители. В современных литейных цехах, особенно массового производства, в системе транспортного потока оборотной смеси (от выбивки отливок из формы до бункеров над смесителями) устанавливают оборудование для отбора металлического скрапа, размола комьев и просева, оборудование для гомогенизации и охлаждения отработанной смеси, регенерации и сепарации.

Установлено, что в 1 м3 оборотной формовочной смеси находится до 10 кг ферромагнитных включений (застывшие брызги металла, крючки, шпильки и т. д.), поэтому процесс удаления скрапа является одним из главных звеньев переработки отработанной смеси.

32

От степени очистки оборотной смеси от скрапа зависит качество отливок и надежность работы технологического оборудования,

В литейных цехах для очистки оборотной смеси от скрапа применяют шкивные, барабанные и ленточные магнитные железоотде-лители.

Наибольшее распространение получили шкивные и барабанные магнитные железоотделители, так как их легко встраивать в технологическо-транспортный поток. Шкивной или барабанный железо-отделитель обычно • одновременно служит и приводным барабаном ленточного конвейера, транспортирующего оборотную формовочную смесь. Так как один магнитный железоотделитель не может обеспечить полное удаление металлических включений, то обычно в транспортном потоке оборотной смеси их устанавливают два или даже три. Если в транспортной системе невозможно установить большое число шкивных или барабанных железоотделителей (один ленточный конвейер), а также для более надежного отделения включений над конвейером устанавливают ленточные магнитные железоотделители.

Последовательно за магнитными железоотделителями устанавливают валковые дробилки (реже щековые) для дробления комьев спекшейся смеси, остатков стержней и оборудование для их просева. Наиболее часто для просева оборотной формовочной смеси используют барабанные пирамидальные (полигональные) сита. Они просты по конструкции, надежны в работе, имеют достаточно высокую производительность, почти бесшумны и легко вписываются в транспортный поток.

Влажность и температура оборотной смеси не постоянны. Температура оборотной смеси в среднем составляет 80— 100 °C, а допустимой должна быть температура 25—30 °C. Поэтому после просева оборотную смесь подвергают гомогенизации и охлаждению. Под гомогенизацией понимают процесс усреднения смеси по влажности и температуре. В гомогенизационных установках (барабанах) оборотную смесь перемешивают и добавляют влагу. Влажность смеси после гомогенизации становится несколько выше по сравнению с влажностью готовой формовочной смеси, но вместе с тем она равномерно распределена по всему объему. Температура смеси после гомогенизации хотя и высокая, но также усреднена по всему объему. Избыток влаги, искусственно вводимой в гомогенизатор, удаляется в системе охлаждения отработанной смеси.

После гомогенизатора смесь поступает в установку для охлаждения. Наиболее распространены установки, основанные на паровоздушном способе охлаждения. В них воздух под давлением подается через слой смеси снизу и образует обильное выделение пара. Благодаря испарению затрачивается большое количество теплоты, которая отбирается от смеси; смесь охлаждается. Вместе с воздухом и паром в систему очистки уносятся и мелкие частицы смеси. Затем смесь поступает в бункера-отстойники или непосредственно в бункера над смесителями.

2 Матвеенко И. В. н др. 33

3.2. МАГНИТНЫЕ ЖЕЛЕЗООТДЕЛИТЕЛИ

Шкивной электромагнитный многокатушечный железо-отделитель /рис. 3.1, а) состоит из вала 1, метагллических сердечников 2, намотанных на них катушек 3, двух токоподводящих катушек 4 и 5. Генератор — двигатель 6 служит для питания постоянным током электромагнитного шкива. Направление витков и тока в катушках обеспечивает чередование полярности сердечников. Катушки пропитывают и заливают тепЛЪпроводящим изолирующим соетавом, а для предохранения от повреждений закрывают латунными кольцами. _

Шкивные электромагнитные железоотделители используют в качестве ведущего шкива ленточного конвейера. Отработанная смесь при движении через электромагнитный шкив разделяется: магнитные включения притягиваются к шкиву и выводятся из зоны действия электромагнитного поля (см. рис. 3.1, а).

На рис. 3.1, б показана схема более современного (магнитного) шкива, отличающегося от описанного выше (многокатушечного) тем, что у него длина катушки 1 равна ширине межполюсного воздуш-ного^азора. Это позволяет магнитопровод 2 выполнить цельноли-

Рис.' 3.1. Схемы электромагнитных железоотделителей 34

Рис. 3.2. Схема ленточного электромагнитного железоотделители

тым, катушку наматывать непосредственно на магнитопровод, исключив трудоемкое изготовление каркаса. Конструкция такого шкива и его изготовление значительно проще, магнитная сила в 1,5—2 раза

катушечных. Распределение магнитного поля по длине шкива

более соответствует характеру распределения смеси по -ширине

ленты.

На ферромагнитное тело, перемещающееся в слое отработанной формовочной смеси, действуют сила тяжести смеси, магнитная сила железоотделителя и сила сопротивления движения; направление последней противоположно направлению двух первых сил.

Сила тяжести не постойнна и зависит от угла между направлением действия магнитной силы и вертикальной осью. Магнитная' сила всегда действует в направлении радиуса шкива, а ее значение зависит от ряда постоянных и переменных величин. К постоянным величинам, влияющим на магнитную силу, относятся: магнитная проницаемость вакуума и магнитная восприимчивость извлекаемого тела, напряженность магнитного поля на поверхности шкива, а также объем извлекаемого тела и конструкция шкива. Чем больше эти величины, тем больше магнитная сила. Однако чем больше расстояние от извлекаемого тела до поверхности шкива, тем меньше на него действует магнитная сила.

Одна и та же магнитная сила, действующая на извлекаемое тело при данных условиях, может совершать различную работу в зависимости от силы сопротивления движению этого тела. Сила сопротивления движению зависит от ряда факторов: угла естественного откоса материала, из которого извлекается тело, геометрической формы извлекаемого тела, его коэффициента трения и напряжения сдвига.

Барабанный железоотделитель (рис. 3.1, в) отличается от магнитного шкивного только тем, что у него магнитная система 1 неподвижна на валу, а вращается барабан 2. В работе барабанные железоотделители более надежны, но менее производительны, чем шкивные.

Ленточный магнитный железоотделитель (рис. 3.2) представляет собой короткий ленточный конвейер 1, между верхней и нижней ветвями ленты которого помещен плоский электромагнит 2. Железоотделитель размещают над основным ленточным конвейером 3 перпендикулярно его оси. Металлические частицы, движущиеся по лейте конвейера 3, притягиваются электромагнитом 2 к ленте 1 железоотделителя.

Выйдя из зоны действия магнитного поля, они падают в короб или на ленту специального конвейера.

2*

35

3.3. СИТА ДЛЯ ФОРМОВОЧНЫХ МАТЕРИАЛОВ

Сито — это устройство для разделения по фракциям измельченного сыпучего материала, проходящего через отверстия жесткой плоскости.

По конструкции сйта разделяют на плоские, барабанные и вибрационные. Плоские механические сита могут быть горизонтальные и наклонные. Барабанные сита — цилиндрические, конические и пирамидальные, причем все они могут быть как горизонтальные, так и наклонные. В литейных цехах для просеивания свежего песка и отработанных(/формовочных смесей наибольшее распространение получили плоские .механические, барабанные пирамидальные и вибрационные сита.

Плоское механическое сито (рис. 3.3) состоит из рамы 1, корпуса 3 с укрепленными на нем решеткой 2 и эксцентриковым валом 4. Корпус представляет собой жесткую сварную конструкцию, лежащую на четырех резиновых амортизаторах 5, которые установлены на

Рис. 3.3. Плоское механическое сито

2

Рис. 3.4. Механическое сито (разрез):

1 — рама; 2 — полотно-решетка; 3 — корпус сита; 4 — эксцентриковый вал; 5 — загру< эочная воронка; б, 7 — роликовые подшипники

36

Рис. 3.5. Сито барабанное полигональное: 1 — привод; 2 — рама; 3 — барабан; 4 — кожух.вытяжной; 5 — воронка загрузочная; 6 —. конвейер подачи смеёи; 7 — конвейер отвода просеянной смесн; 8 — конвейер отвода отходов

раме. Эксцентриковый вал (рис. 3.4), установленный в роликовых подшипниках 7, смонтированных

на раме, проходит через подшипники 6, установленные в, корпусе. Решетка сита представляет собой металлический лист с просверлен

4 3

10—20 мм. в зависимо-

ными в шахматном порядке отверстиями диаметром Угол наклона сита регулируется в пределах 8—14°

сти от количества комьев в просеиваемом материале посредством перестановки на корпусе кронштейнов амортизаторов.

Просеивание сыпучих материалов, подаваемых на полотно сита, происходит благодаря сложному движению сита относительно

материала, вызываемого вращением эксцентрикового вала с амплитудой 5—6 мм. "

Эксцентриковый вал получает вращение от электродвигателя че-

рез клиноременную передачу.

Барабанные полигональные сита применяют главным образом для просеивания отработанных смесей. В литейных цехах они получили наибольшее распространение.

Основные узлы барабанного полигонального сита (рис. 3.5) — привод 1 и рама 2, на которой смонтирован восьмигранный пирамидальный барабан 3, закрытый кожухом 4. Грани барабана выполнены в виде сменных полотен сита; с торцов барабан открыт. К барабану крепят приемную воронку 5 для поступающего материала и патрубок для присоединения вытяжной вентиляции цеха (отсос пыли, образующейся при просеивании). В стенках кожуха имеются закрывающиеся крышки—окна для смены полотен сита. Конструкция сита позволяет при необходимости установить внутри барабана дополнительный барабан (набранный из прутков) для предварительного отбора крупных комьев, которые могут порвать полотно сита.

Подлежащий просеиванию сыпучий материал непрерывно поступает с ленточного конвейера 6 через приемную воронку 5 внутрь вращающегося барабана (через-его малый торец). Внутри барабана материал пересыпается с грани на грань, при этом мелкие частицы просеиваются и падают вниз. Часть крупных комьев разбивается и также просеивается; уцелевшие комья скатываются к большому торцу барабана и выпадают из барабана в специальный бункер.

Размеры ячеек барабанных сит для отработанной смеси 10— 20 мм по ширине и 20—50 мм по длине. Основное преимущество этих сит — надежность в эксплуатации, а недостаток —’громоздкость. Частоту вращения (с-1) барабана, при которой -материал не при-

37

Рие. 3.6. Расчетная схема наклонного качающего сита:

Ри — сила инерции; G — сила тяжести: G sin а — составляющая силы тяжести, направленная вдоль полотна снта; G cos а — составляющая силы тяжести, направленная перпендикулярно к полотну снта; РТр — сила трениям г — радиус кривошипа ...

жчмается к стенкам, а производительность максимальна, находят по формуле

га = (0,174-0,25)/]/Я, (3.1)

где R — радиус вписанной окружности барабана, м.

Основы теории работы плоского механического сита. Эффективность просеивания оценивается коэффициентом

8 = mlnio,

где ж — масса зерен, прошедших через сито, кг; т0 — масса зерен, размер которых меньше, чем размер отверстий сита, но не прошедший через них, кг.

Значение 8 зависит от направления перемещения просеиваемого' материала относительно полотна сита. Наиболее благоприятным для просеивания будет направление движения материала, перпен-дикулярное к полотну сита; менее эффективное просеивание будет при движении материала вдоль полотна. Скорость движения материала вдоль полотна сита также существенно влияет на эффективность просеивания: при скоростях, больших или меньших оптимальной, эффективность снижается.

Наиболее благоприятная скорость (м/с) для просеивания на плоском горизонтальном сите

v = 2,36 i/~d, (3.2)

где d — диаметр наибольшей части просеиваемого материала, d <=& Q,8D, м; D — диаметр отверстия в сите.

_ При плоских наклонных ситах скорость просеивания меньше, чем 2,ЗбК^. С целью повышения коэффициента эффективности просеивания отверстия в полотне сита выполняют овальной формы, располагая отверстия большего размера в направлении движения материала.

Для нормальной работы плоского сита с углом наклона а и качанием вдоль наклонной плоскости (рис. 3.6) необходимо, чтобы сумма силы инерции Ри и составляющей силы тяжести материала G sin а вдоль сита была больше силы трения Ртр материала по ситу. В этом случае материал не будет проскальзывать и ссыпаться самопроизвольно по ситу. Это условие математически выражается следующим образом;

(G/g) а + (G/g) sin а 5» (G/g)f cos а, (3.3)

33

рис. 3.7. Вибрационное сито

1

где G — вес частицы просеиваемого материала, кг; g — ускорение свободного падения, м/с2; а — ускорение движения частицы по ситу, м/с2; f — коэффициент трения просеиваемого материала по ситу.

Так как а — со2г исо = пп (где со — угловая скорость кривошипа,

рад/с; г — радиус кривощипа, м; п минимальная частота вращения, с-1, кривошипа, при которой обеспечивается движение материала по лотку сита вниз), то после подстановки этих равенств в уравнение (3. Заполучим

п. > V (f cos а — sin а)/г.

Угол наклона.а сита выбирают таким, чтобы во избежание само-скольжения материала он был бы меньше угла трения материала по лотку.

Вибрационное сито (рис. 3.7) состоит из рамы 1, опирающейся на пружины 2, и двух неуравновешенных валов 3, вращающихся в противоположных направлениях. Это создает направленные вертикальные колебания при горизонтальном расположении сита. Такие сита более производительны, экономичнее плоских механических и имеют более высокий коэффициент просеивания.

Недостатки — значительный шум при работе, повышенное изнашивание и передача части энергии колебаний на опорные конструкции.

Наиболее оптимальный режим работы вибрационного сита будет в том случае, когда период собственных колебаний сита равен периоду вынужденных колебаний.

Для этого случая масса (кг) возмущающих грузов

б/И0 = Мса/е,

где Мс — масса сита и материала, лежащего, на нем, кг; а —- амплитуда колебаний сита, м; е — эксцентриситет или плечо дебаланса, м.

Исходя из конструктивных соображений принимают амплитуду а == 14-5 мм. Частоту колебаний (Гц) Сита принимают равной частоте вращения электродвигателя (п = 254-50 с-1). Производительность вибрационных сит зависит также от размеров ячеек (величина которых 0,1—100 мм) и колеблется в пределах 5—20 м3/ч.

Мощность привода вибрационного сита (кВт) зависит от массы сита, материала, частоты и амплитуды колебаний сита и выражается зависимостью

У =/Ис/г3а2/(337-104).

Из формулы видно, что мощность зависит главным образом от частоты вращения приводнрго вала и амплитуды колебаний.

39

3.4. УСТАНОВКИ для гомогенизации и охлаждения ОБОРОТНЫХ СМЕСЕЙ

Основными узлами установки для гомогенизации и охлаждения (рис. 3.8) служат: барабан 3, служащий для увлажнения и усреднения отработанной смеси; охладительный конвейер 8 с перфорированной металлической лентой и напорной вентиляционной установкой 11, служащей для продувки слоя отработанной смеси, движущейся по конвейеру 8; система конвейеров 1, 6, 12 и контрольноизмерительная и регулирующая аппаратура.

Установка работает следующим образом. Как только по конвейеру 1 начинает проходить отработанная смесь, преобразователь 2 наличия смеси дает команду. на открытие водопроводного крана, и вода поступает в гомогенизационный барабан 3: Ось барабана из коррозионно-стойкой стали консольно установлена на двух роликоподшипниковых опорах под углом 18° к горизонту. Во вращение она приводится электродвигателем мощностью 25’кВт, частотой вращения п = 0,44 с-1.

Поток смеси, падающий во внутреннюю часть барабана, опрыскивается водой из специального устройства 15. Это обесценивает равномерное увлажнение отработанной смеси. Увлажненная смесь пересыпается через борт барабана на конвейер. Чтобы влажная смесь не прилипала к стенкам холодного барабана, его стенки и днище нагреваются инфракрасными излучателями 5.

В зависимости от влажности смеси в барабане меняется приводная мощность на его валу, а вследствие этого и в зависимости от температуры поступающей в барабан смеси автоматически добавляется необходимое количество воды. •

Пройдя по конвейеру 6, смесь поступает на охладительный пластинчатый конвейер 8 с множеством отверстий диаметром 2 мм, где

Рис. 3.8. Схема установки для гомогенизации и охлаждения отработанной формовочной смеси:

1, 6, 12 — ленточные конвейеры; 2 — преобразователь наличия смеси; 3 — гомогеннзацион-ный барабан; 4 — электрообогреватель; 5 — инфракрасные излучатели; 7 — ворошитель;

8 — охладительный пластинчатый конвейер; 9, 10 — дроссельные заслонки; 11 « вентилятор; 13 — циклон; 14 — отсасывающий вентилятор; 15 — опрыскиватель

40

ворошитель 7 равномерно распределяет ее по конвейеру. Вентилятор // нагнетает воздух в короб, расположенный под конвейером 8. Проходя через отверстия в конвейере, нагнетаемый воздух пронизывает слой горячей и увлажненной оборотной смеси. Смесь «закипает» и охлаждается благодаря интенсивному отбору паров, значительно обеспыливается, а отработанный воздух уходит в циклоны и фильтры. Очищенный воздух и пары влаги выбрасываются после фильтров в атмосферу. На выходе из охладителя оборотная смесь имеет влажность 2 % и температуру 30—40 °C.

Охлажденная смесь с конвейера 8 падает на конвейер 12 и далее поступает в смесеприготовительное отделение по системе ленточных конвейеров.

Кроме рассмотренного комплекса гомогенизатора и охладителя применяют конструкции, в которых процессы гомогенизации и охлаждения совмещены; их обычно называют смешивающими охладителями. Это по существу сдвоенные катковые смесители (бегуны) непрерывного действия, в которых катки заменены лопастями, перемешивающими смесь. Одновременно смесь продувается воздухом и частично охлаждается. Такой смешивающий охладитель применяется в тех случаях, когда соотношение массы смеси к массе залитого металла в форме <6, а при этом соотношении >6 смесь нагревается достаточно сильно, и необходимо дополнительно устанавливать конвейерный охладитель, аналогичный описанному выше. -

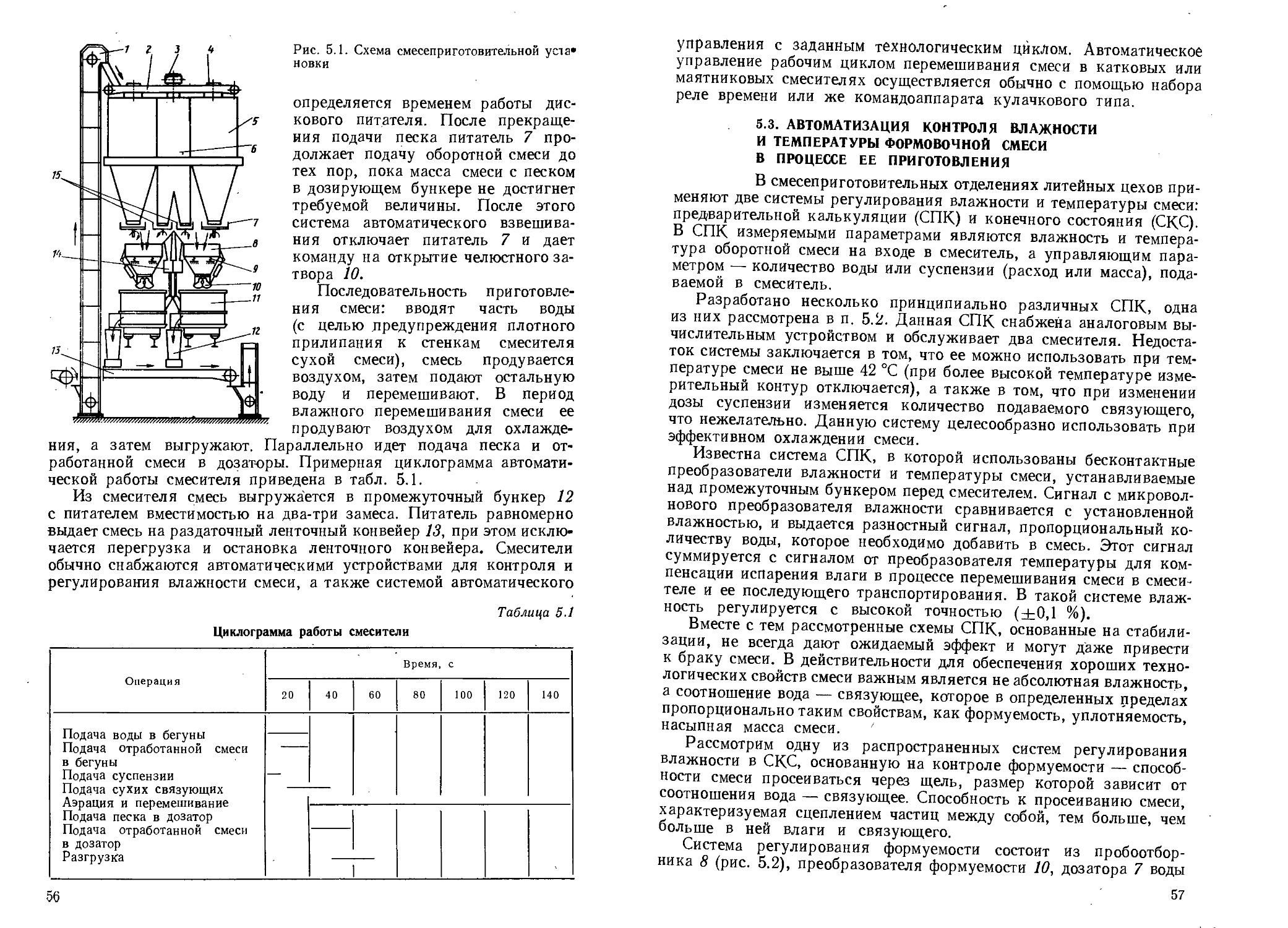

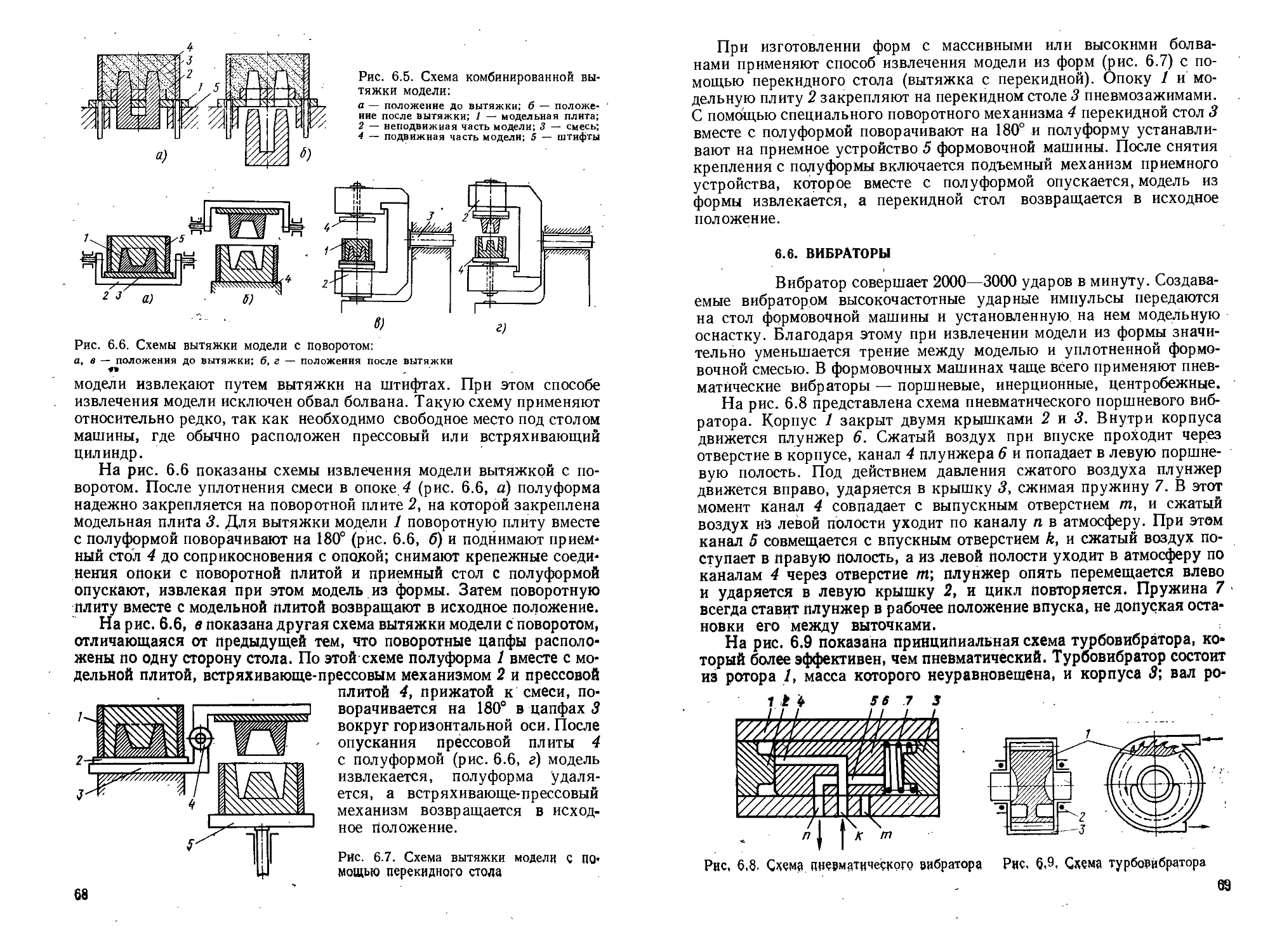

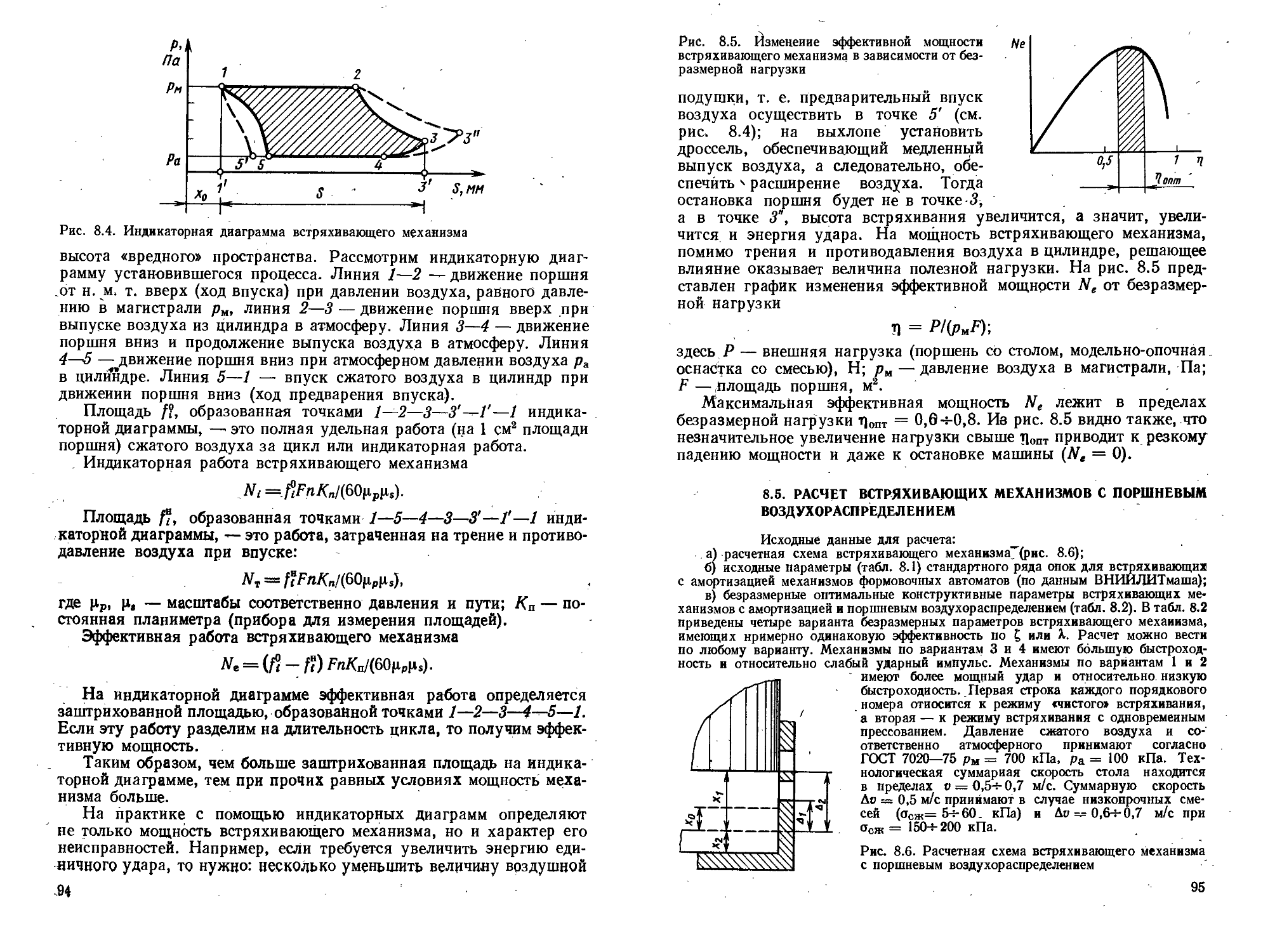

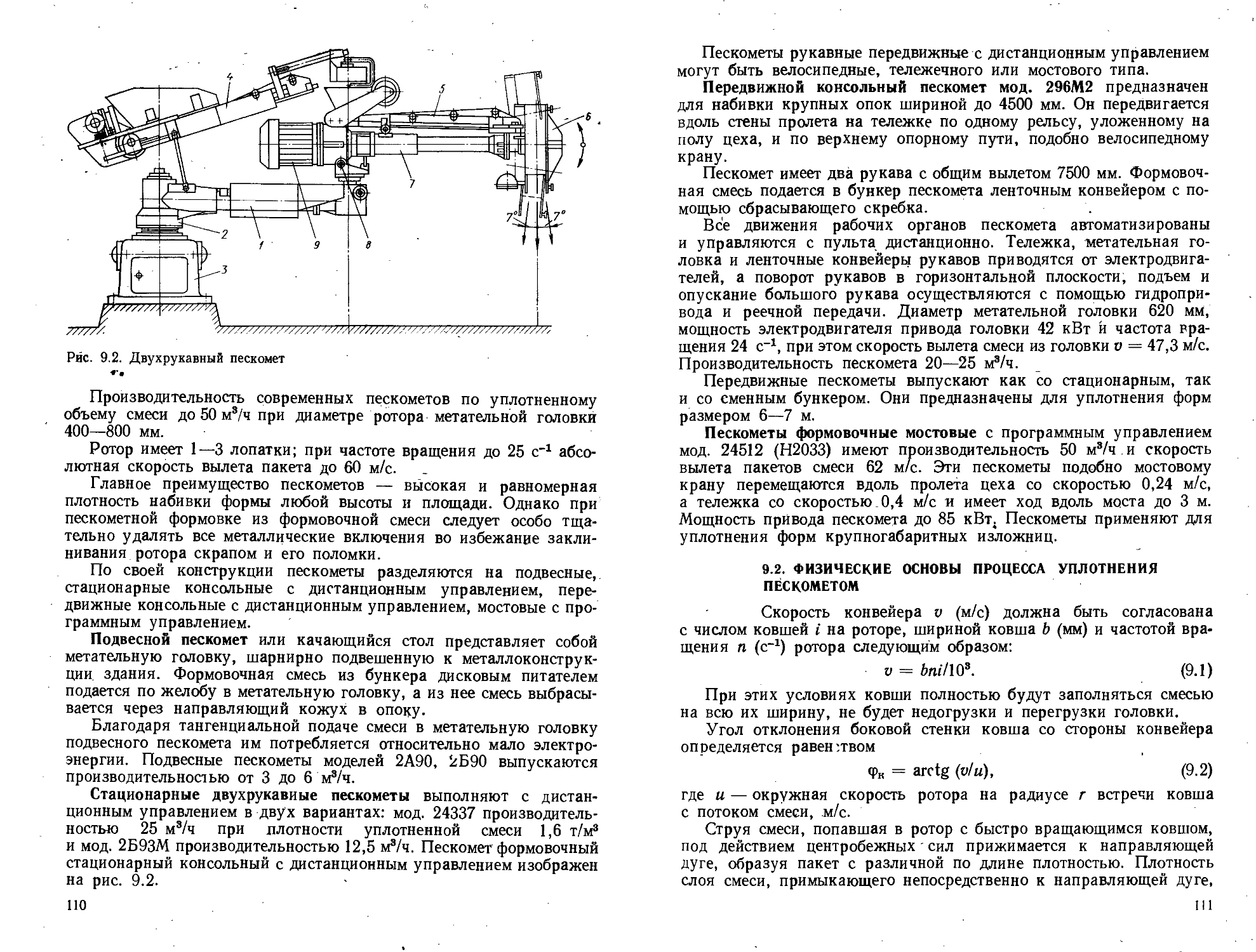

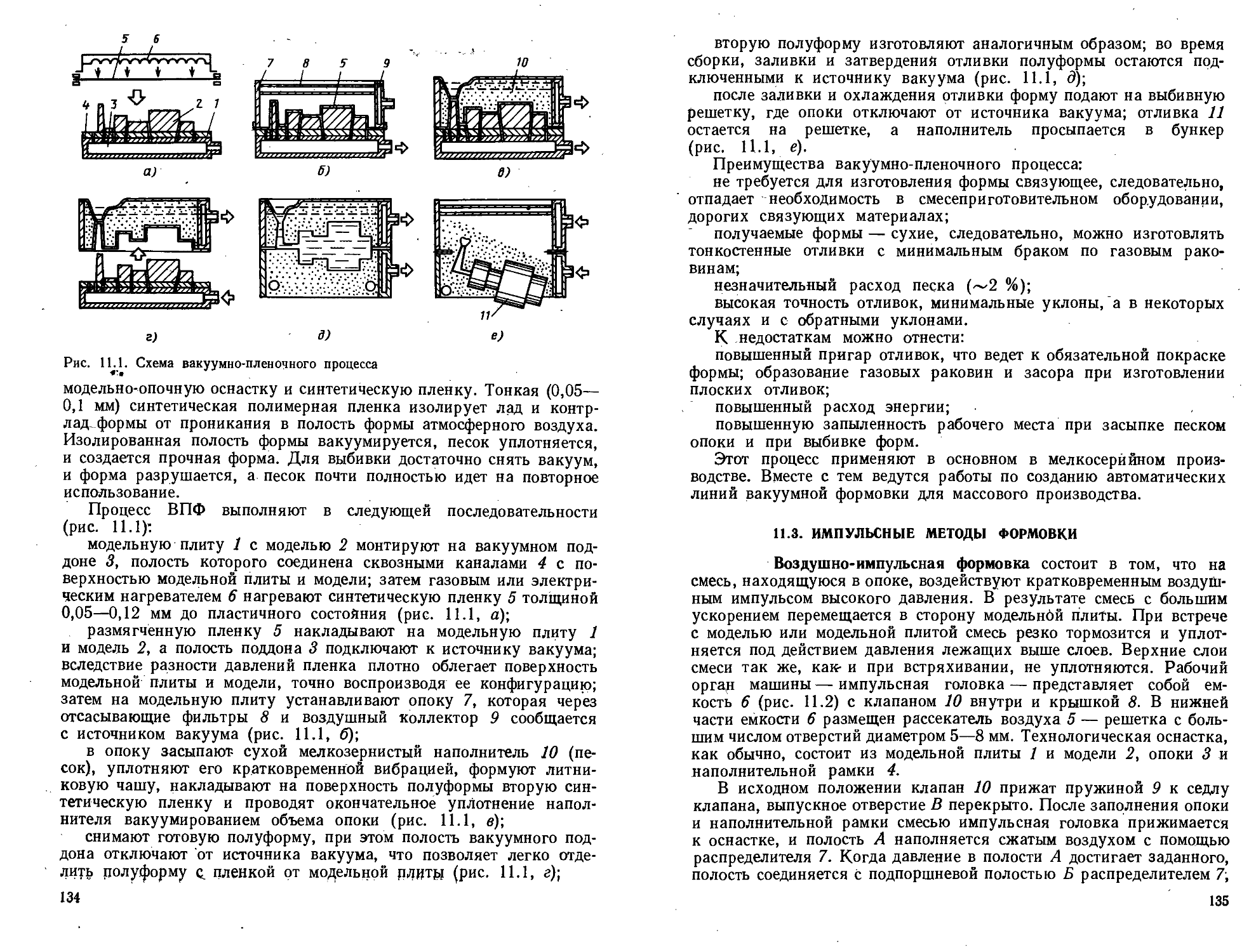

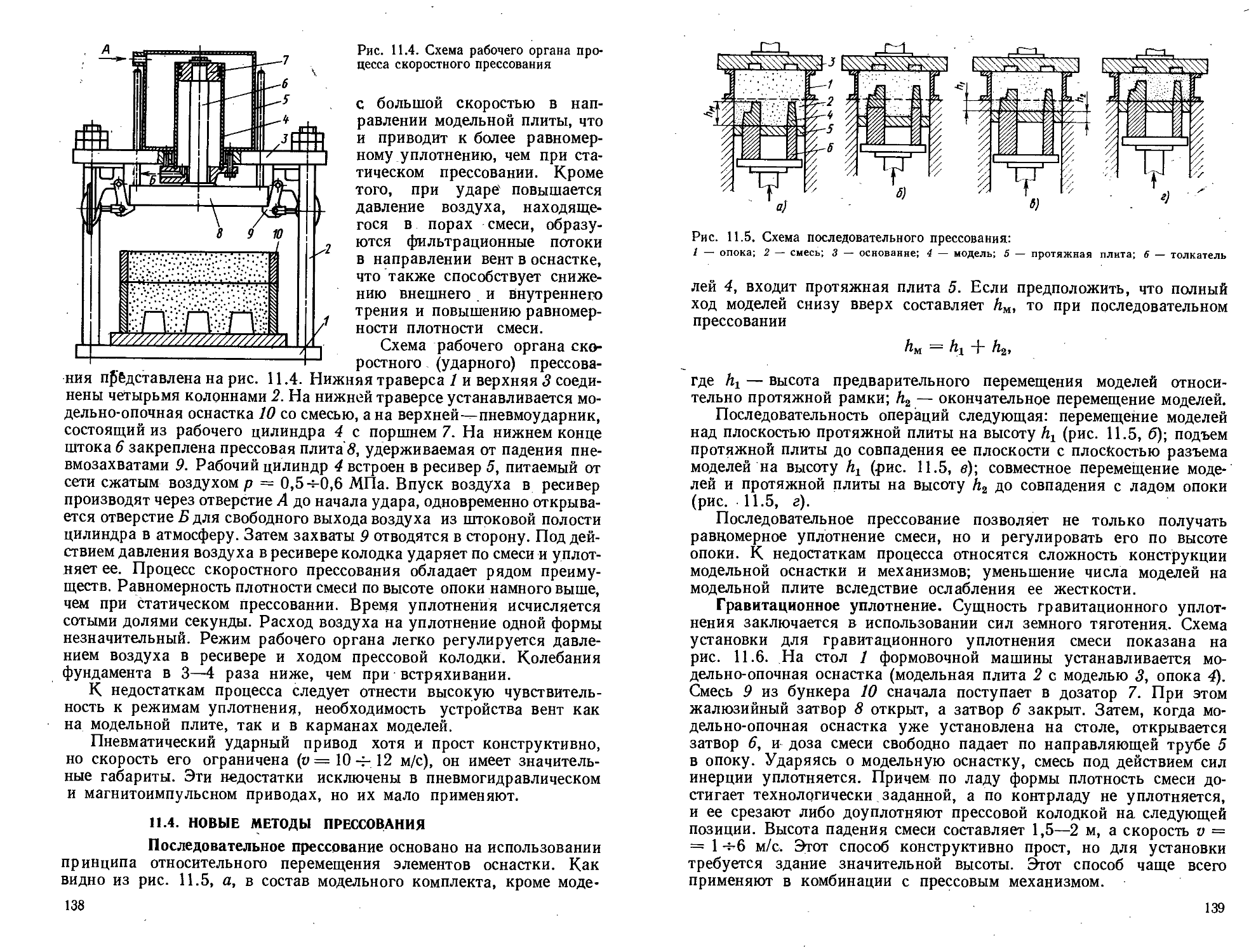

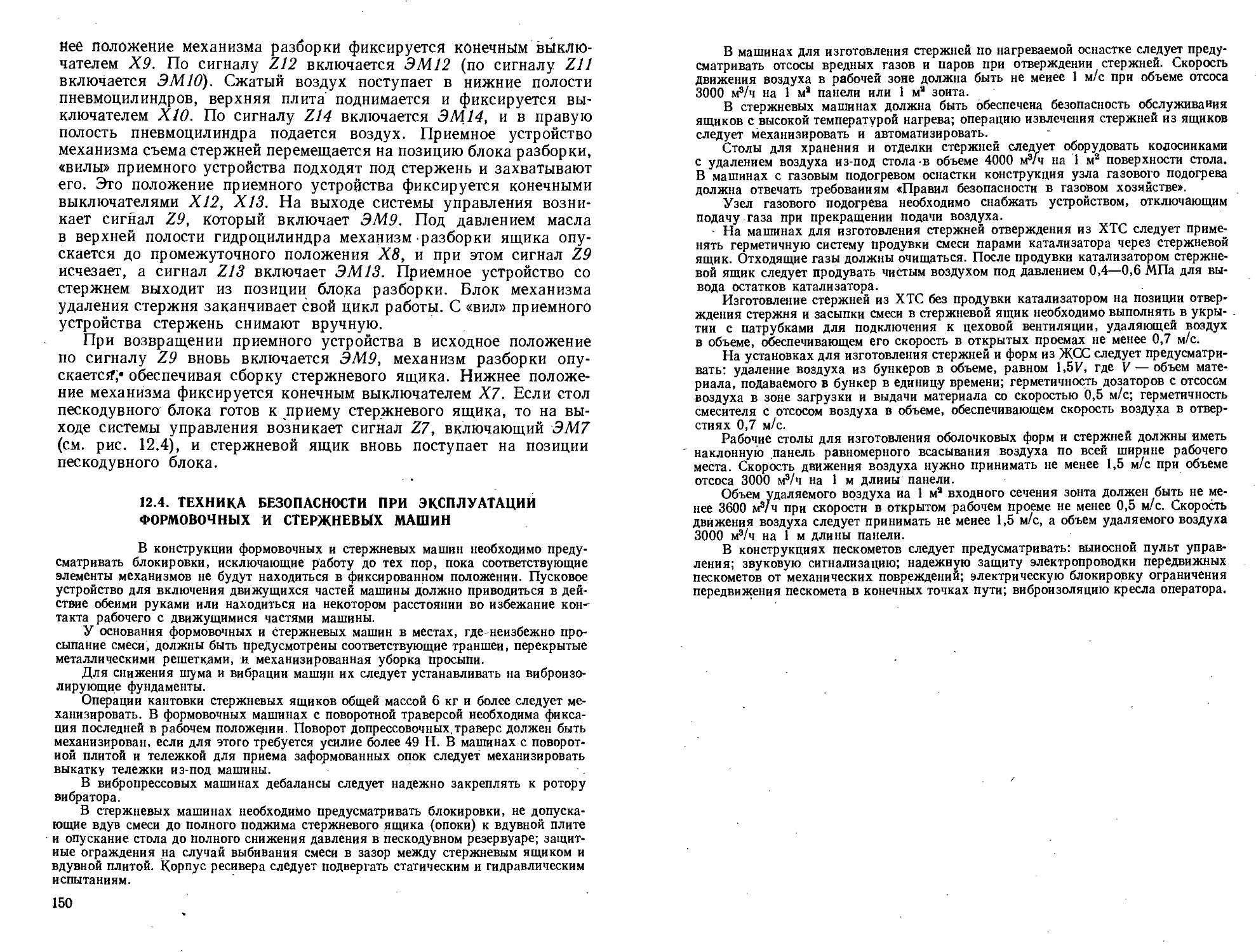

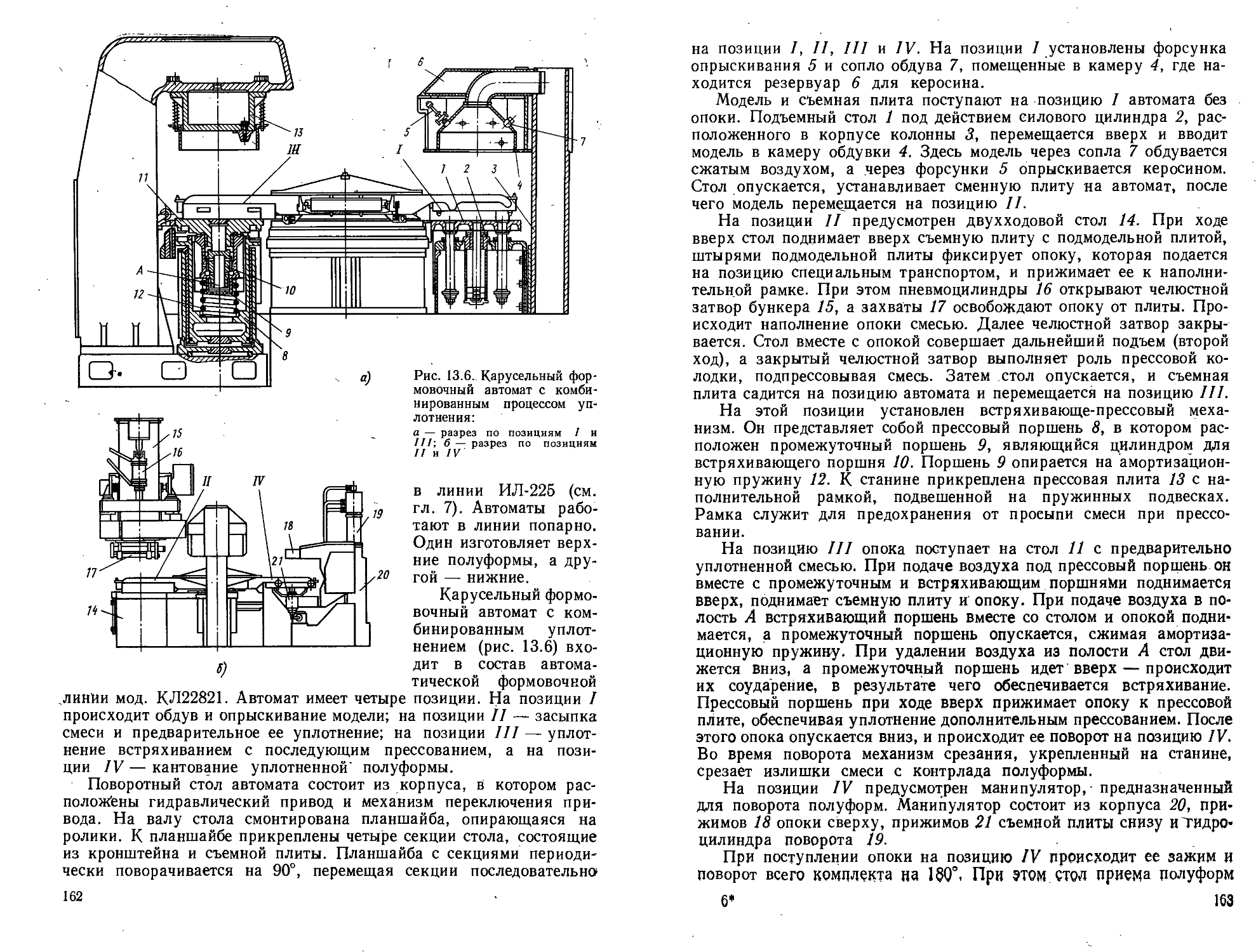

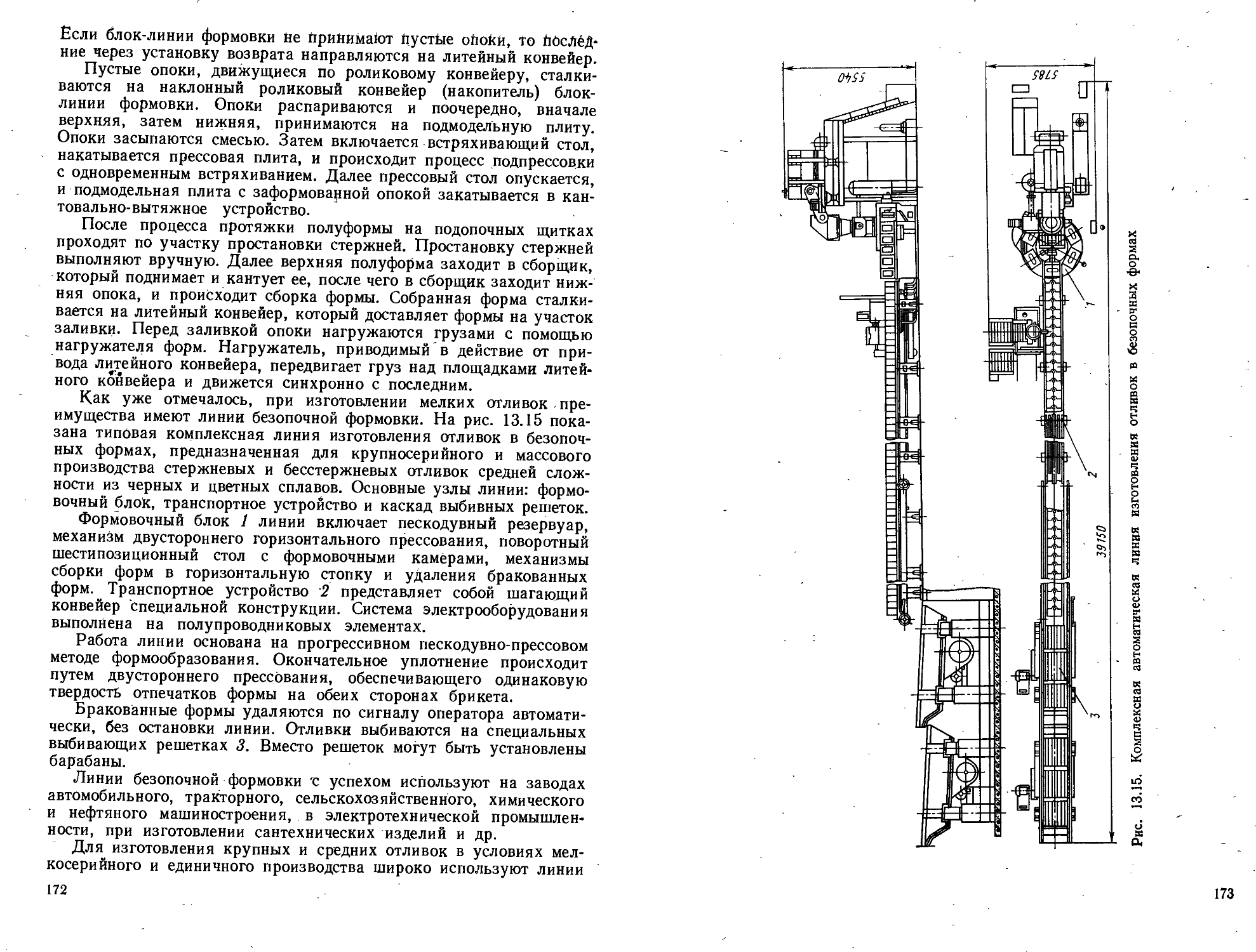

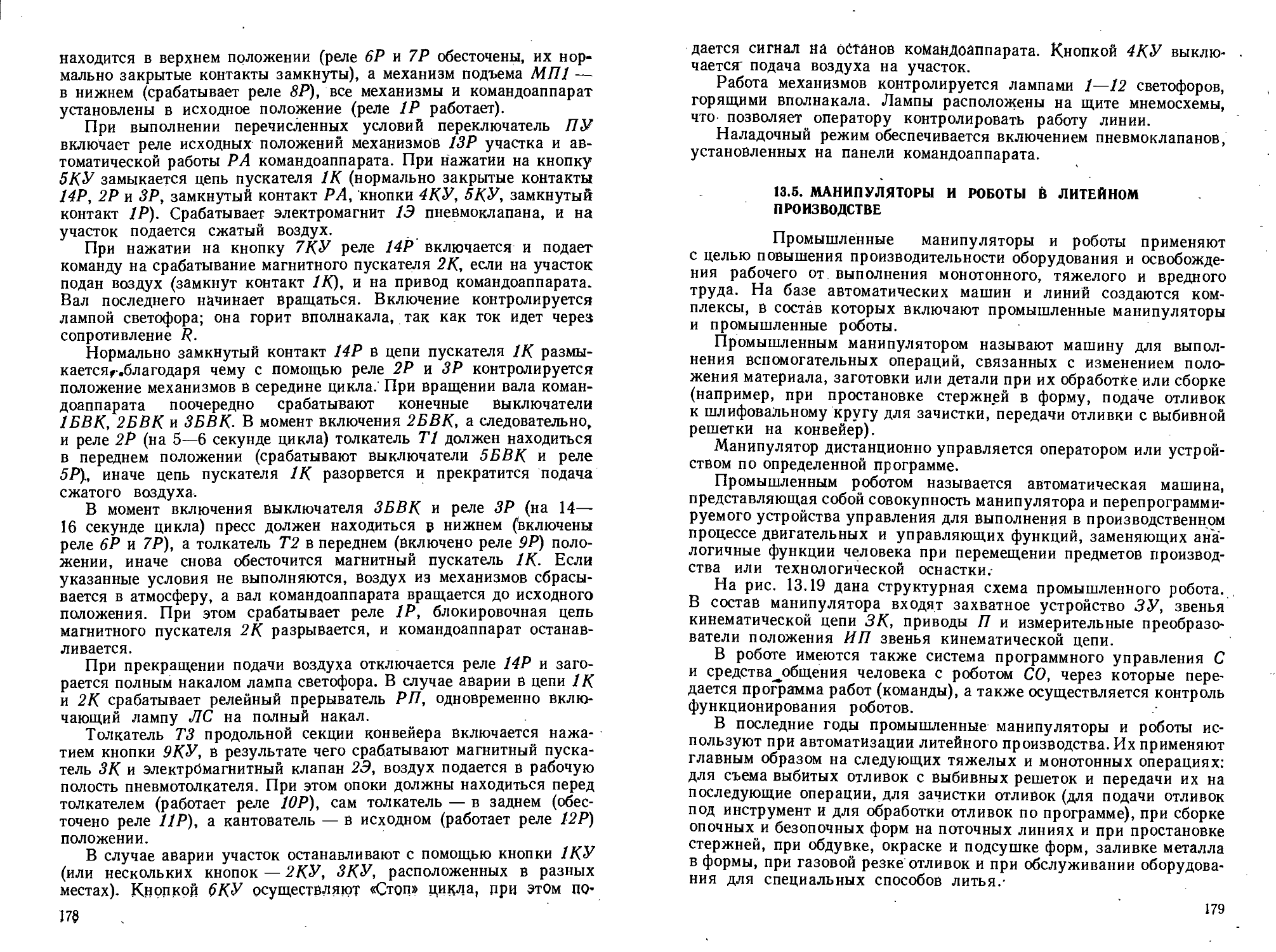

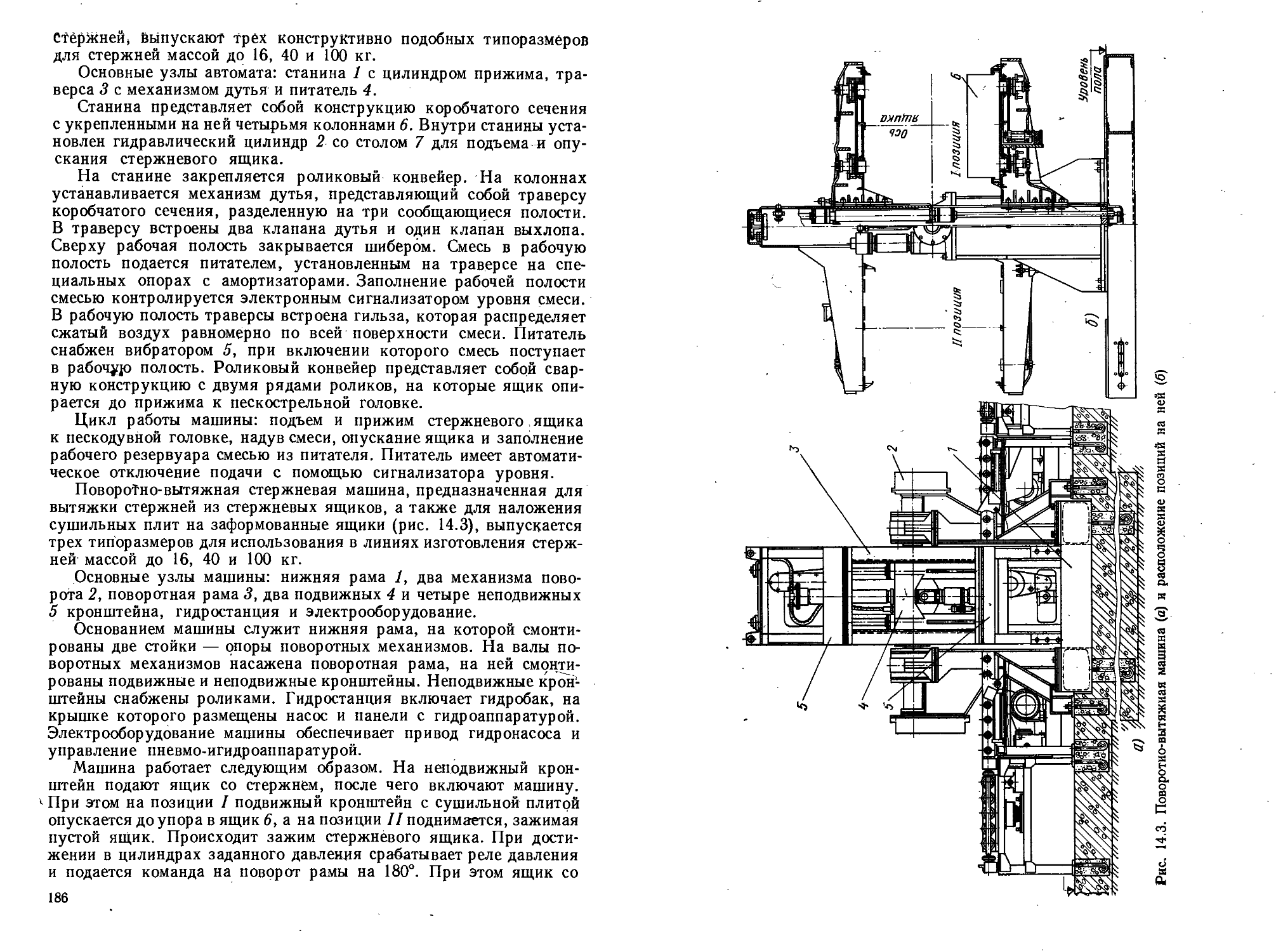

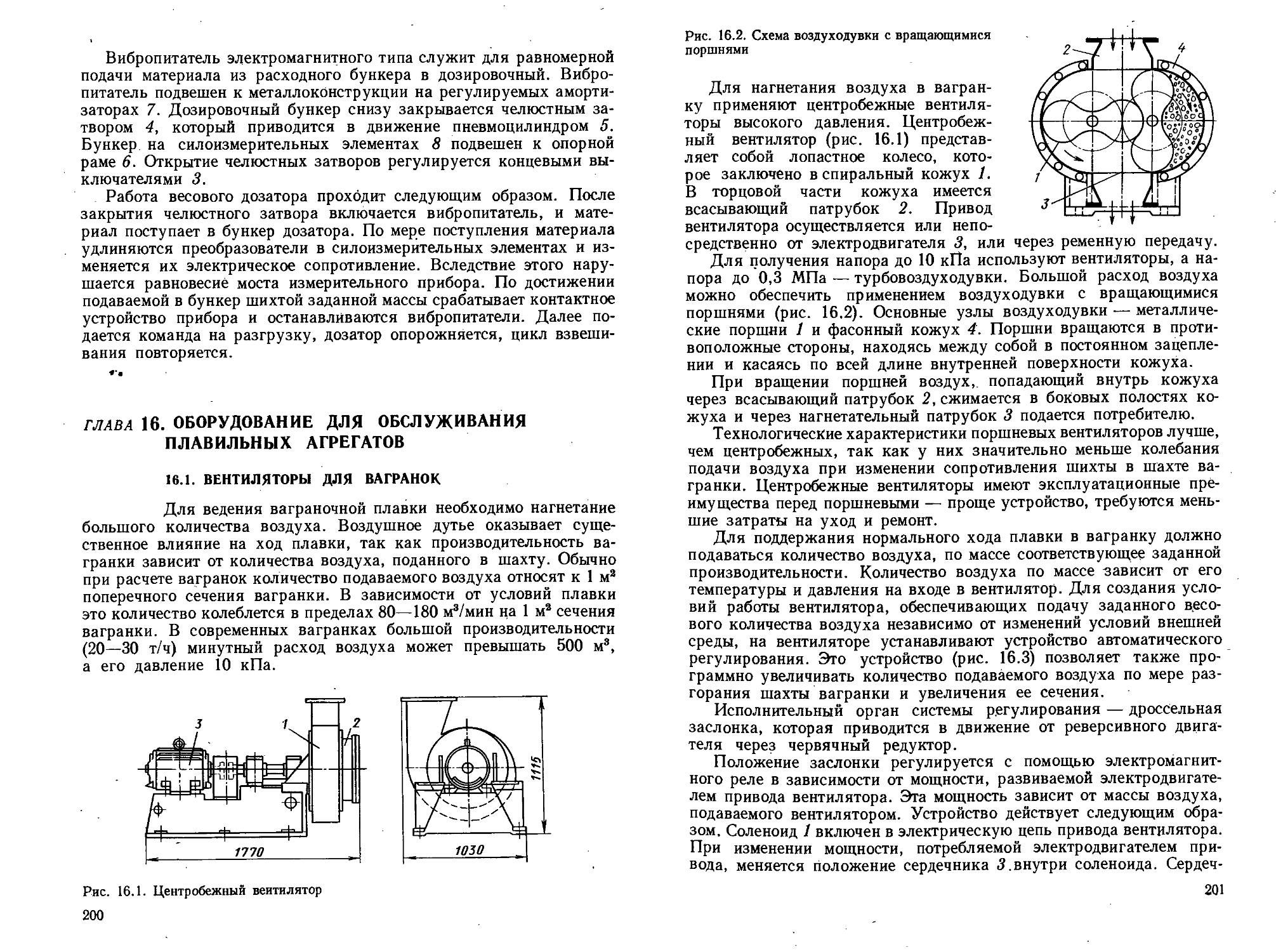

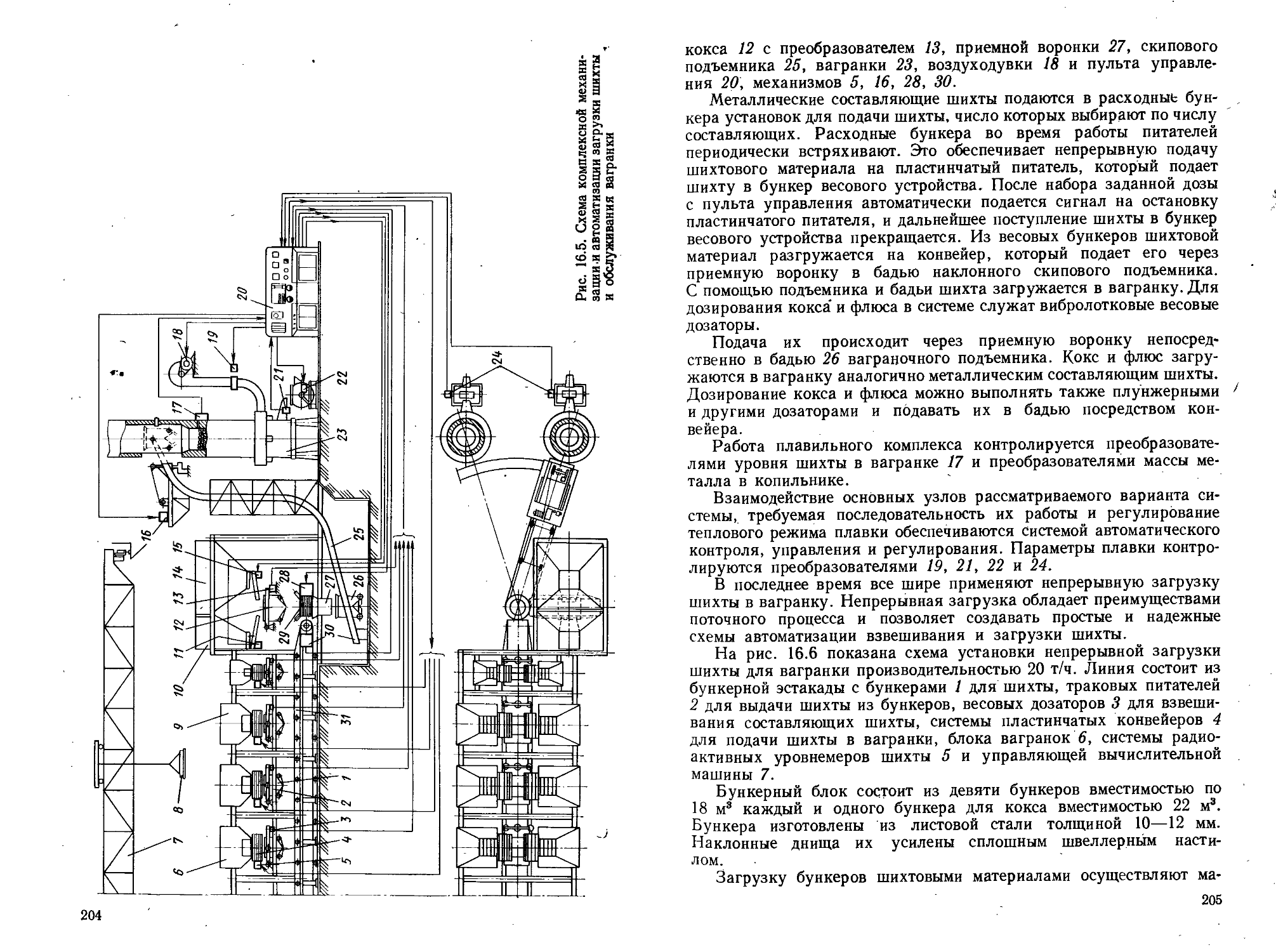

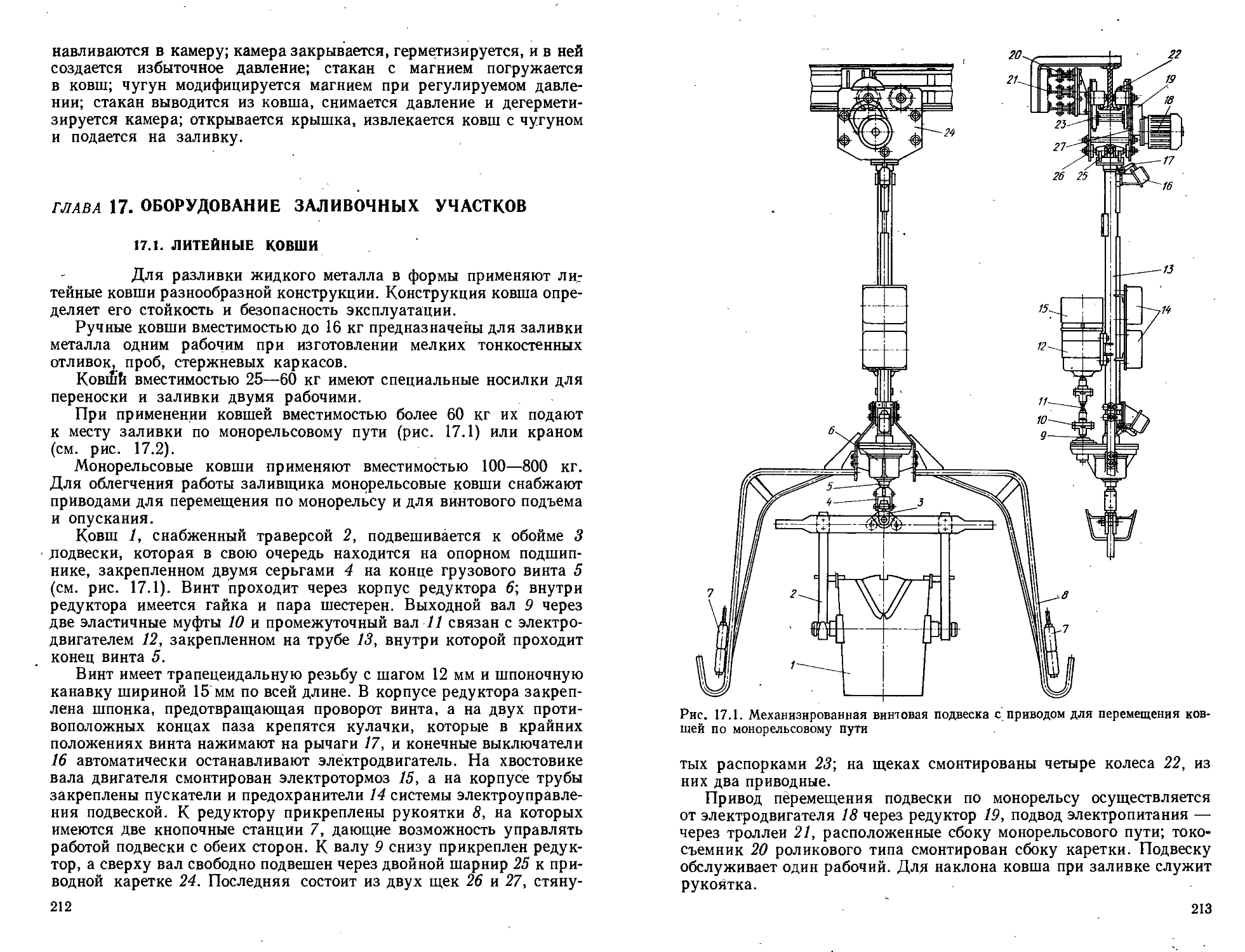

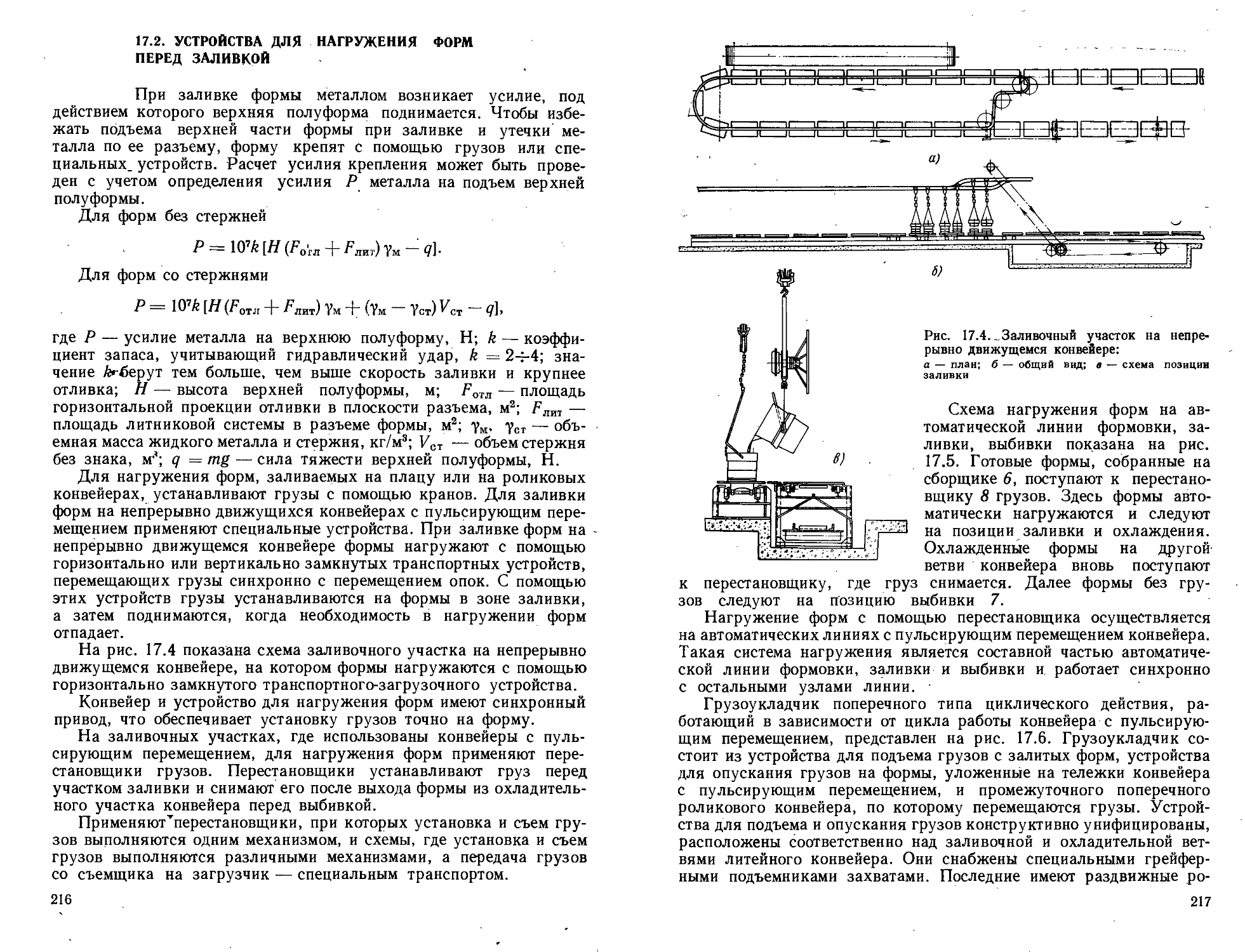

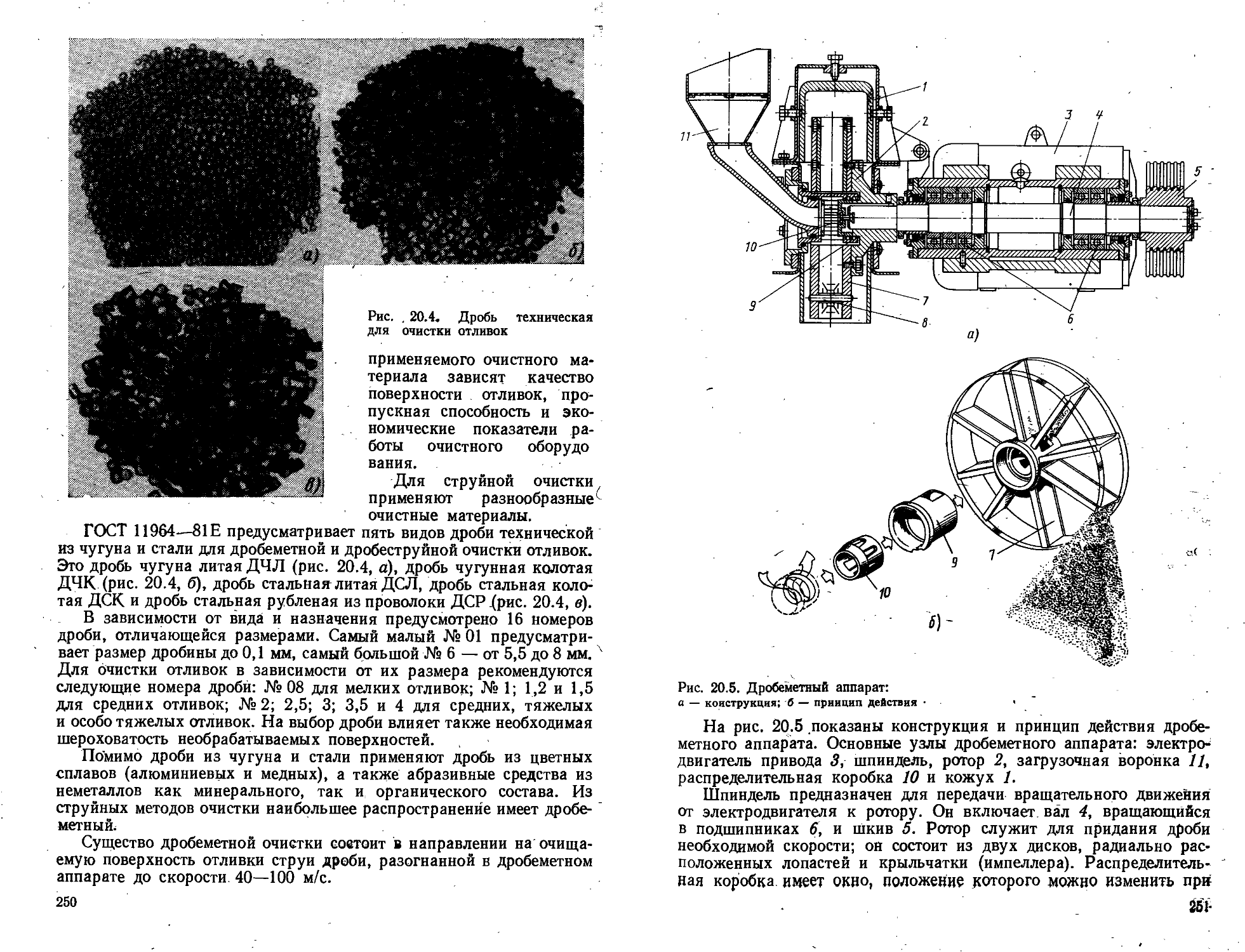

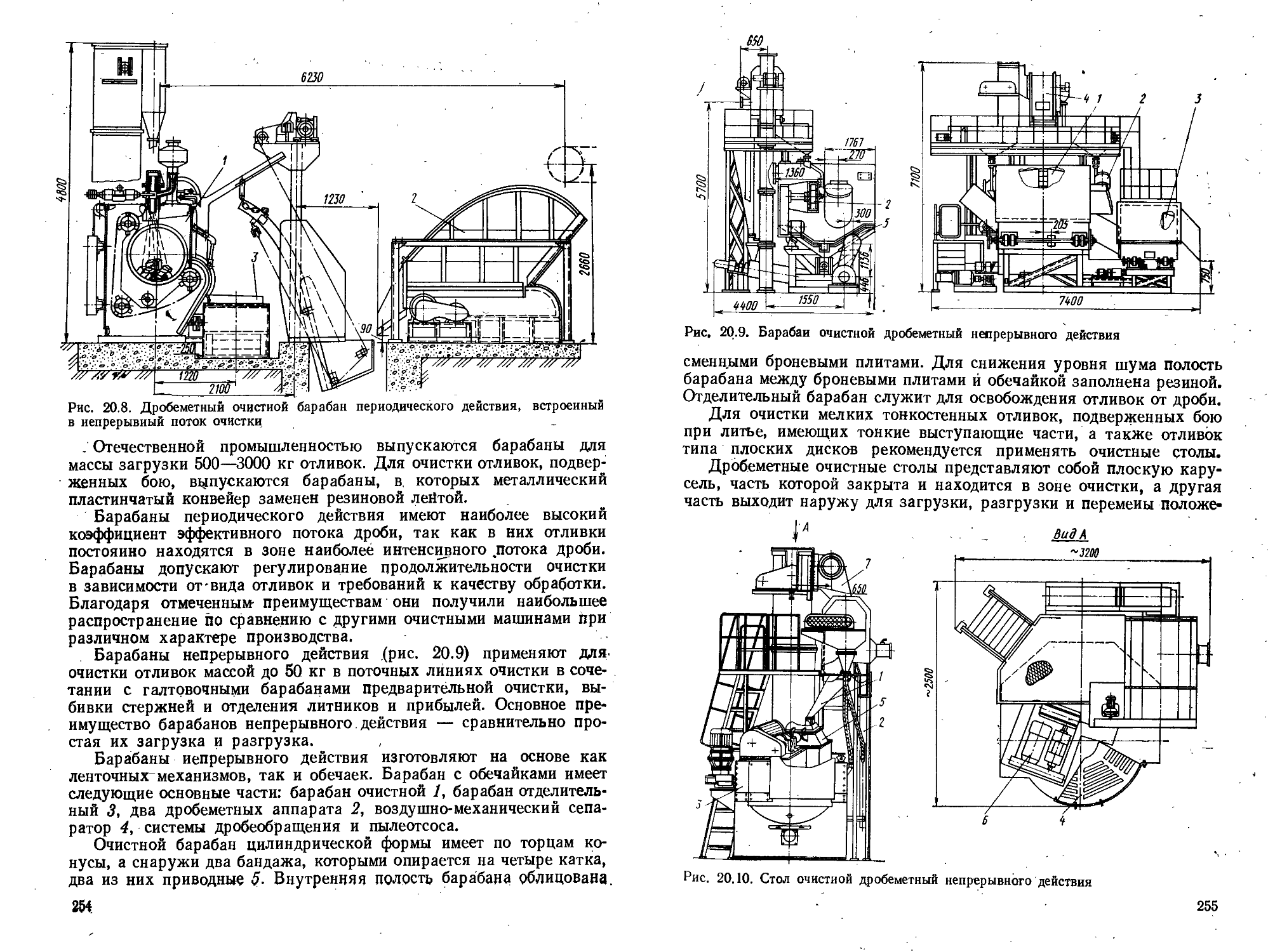

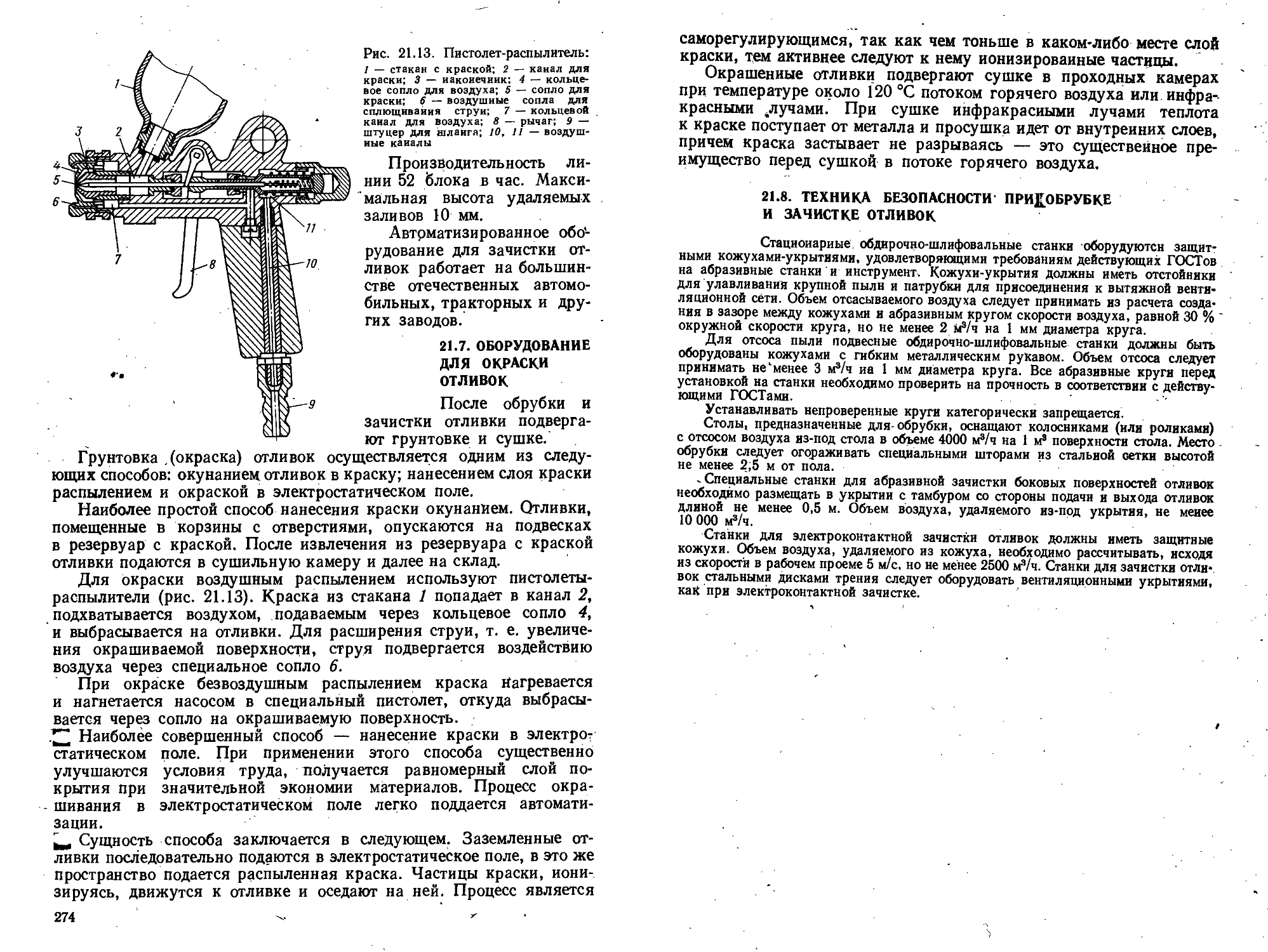

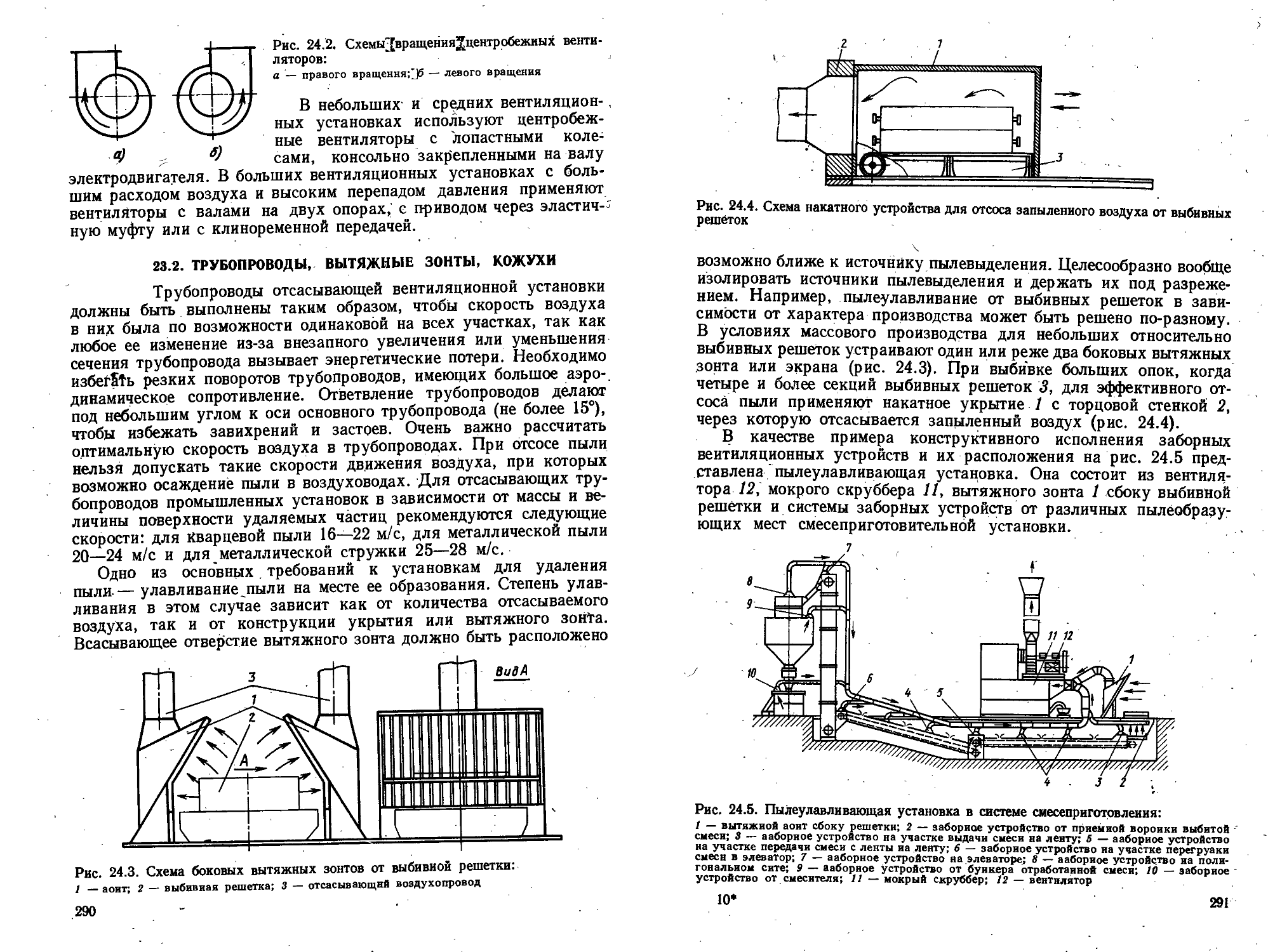

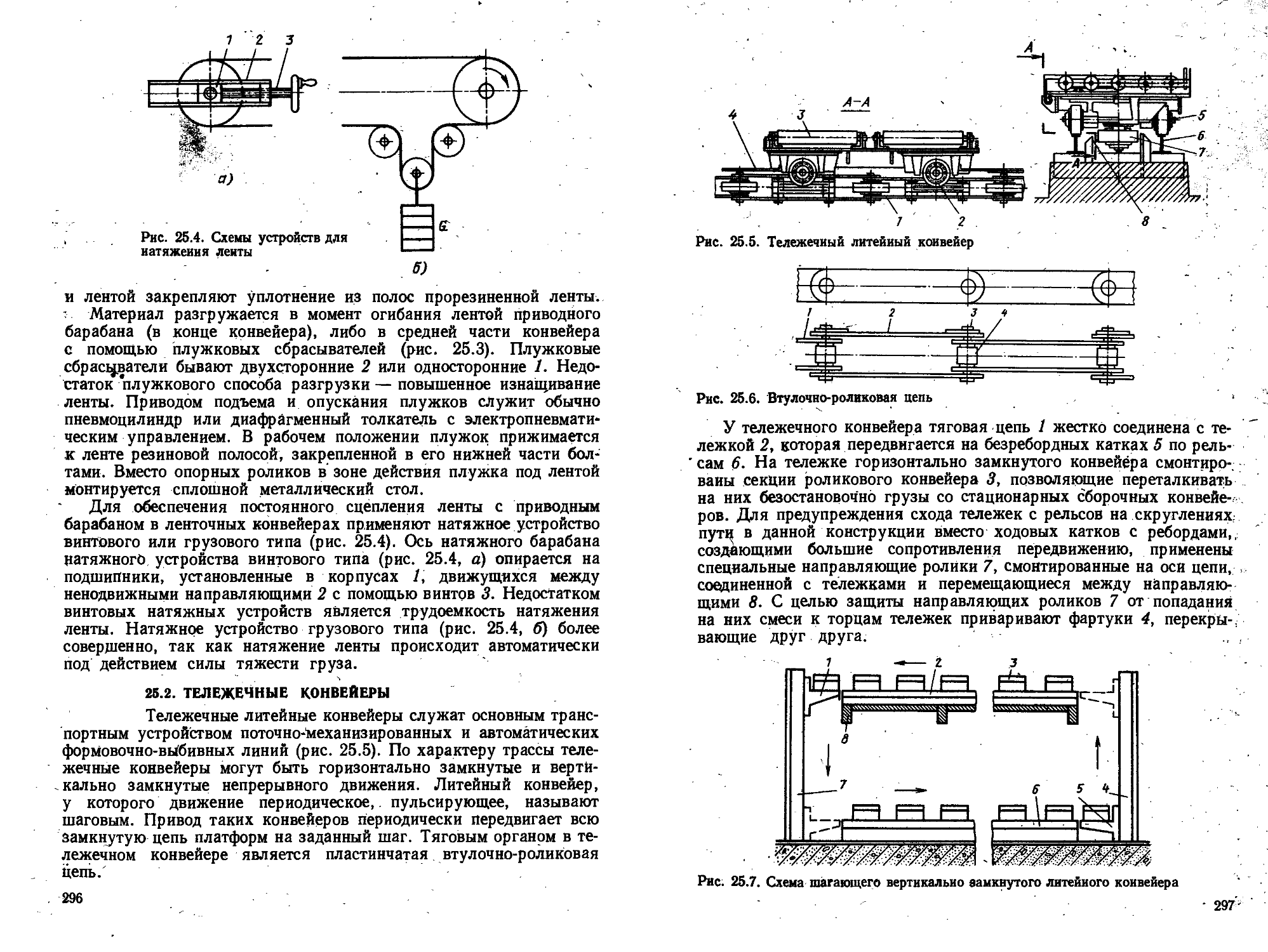

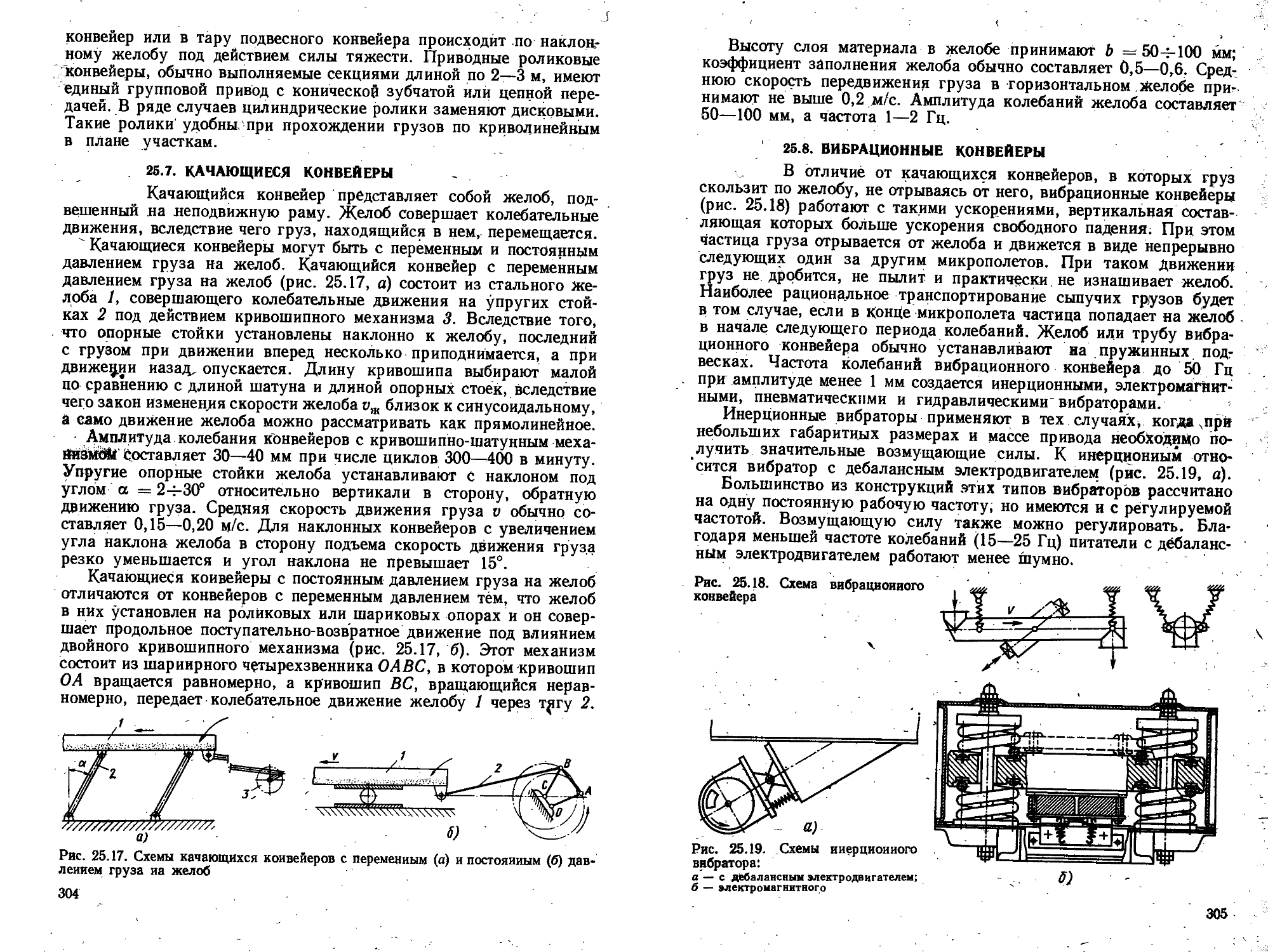

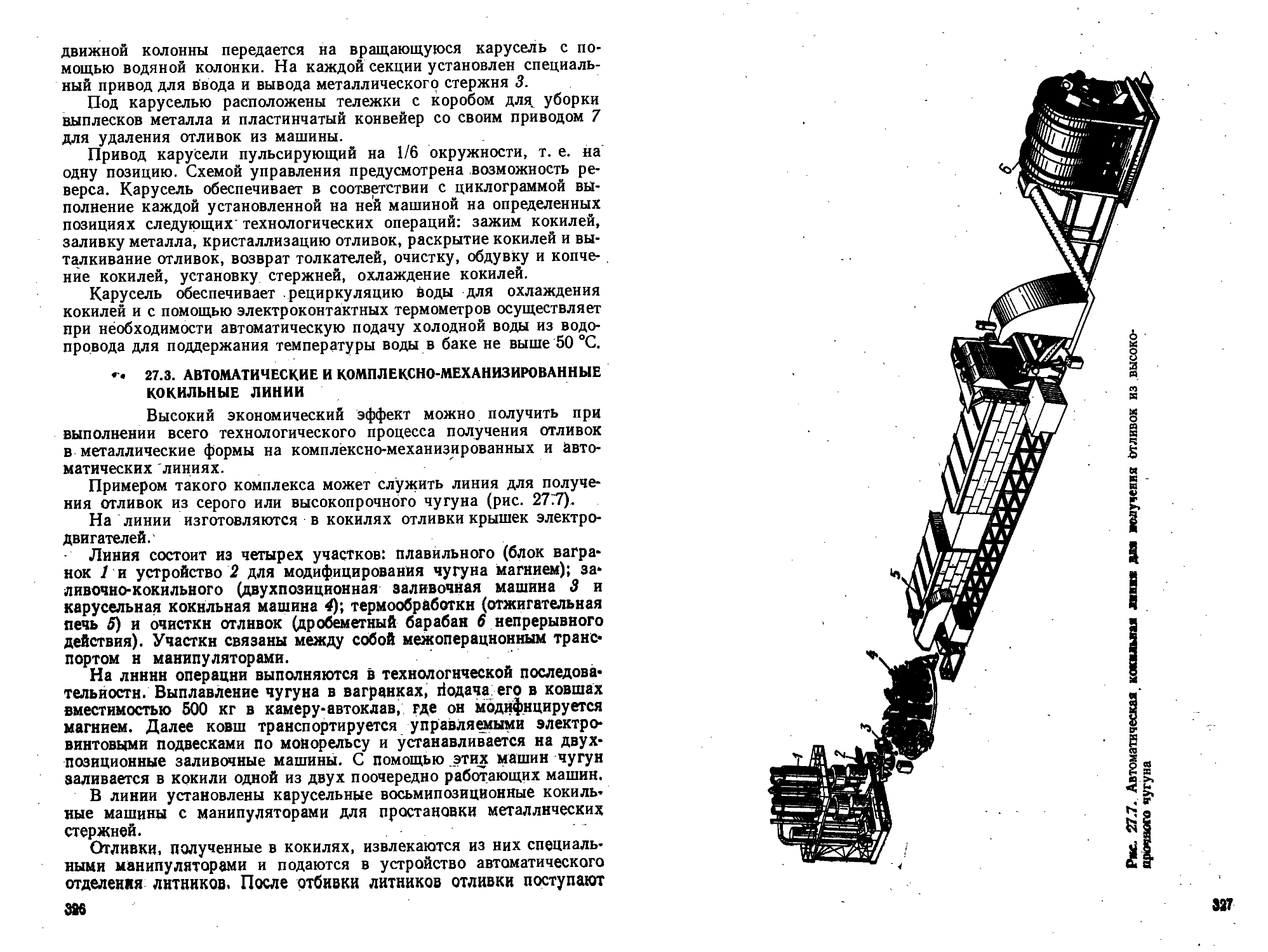

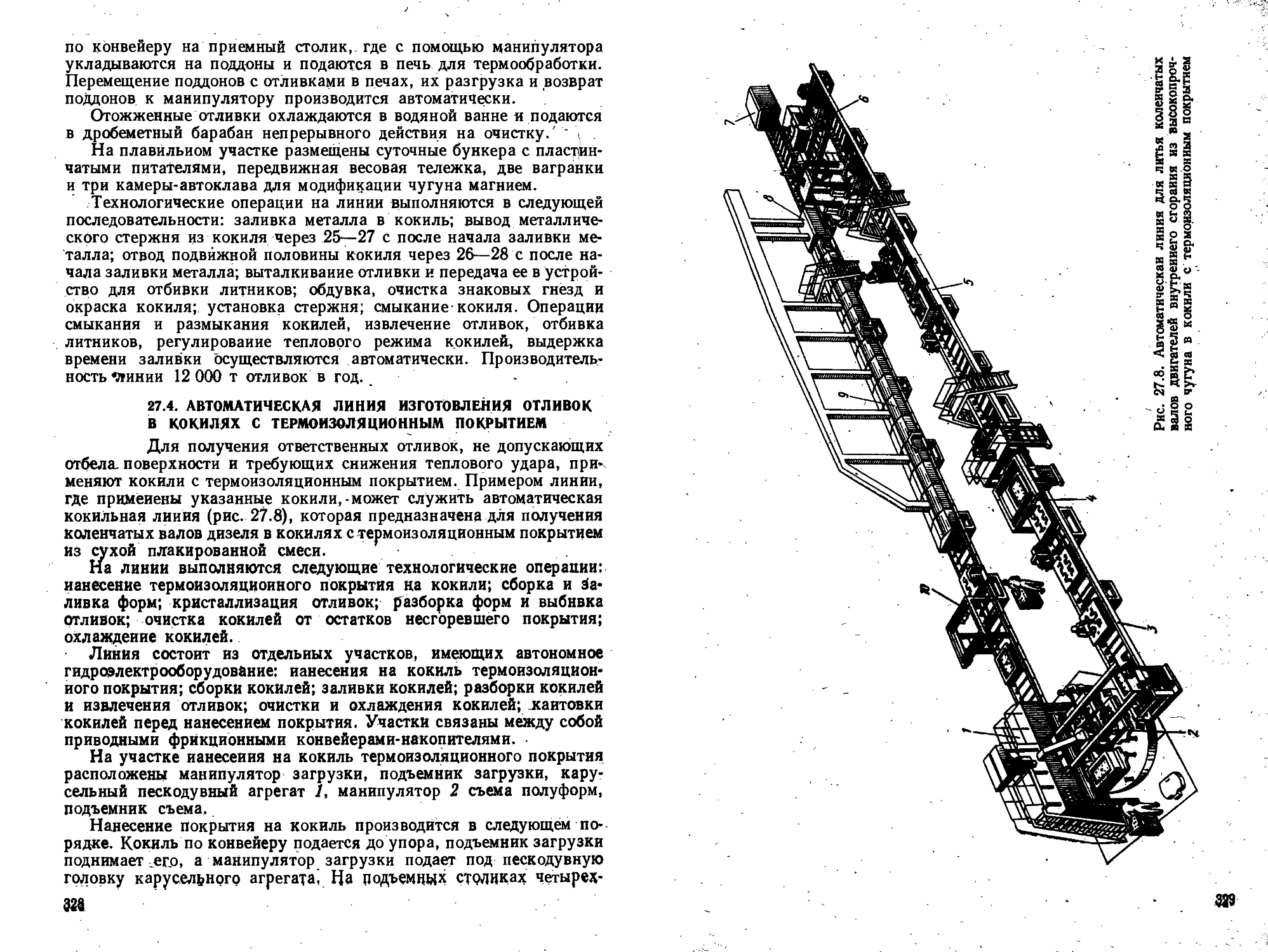

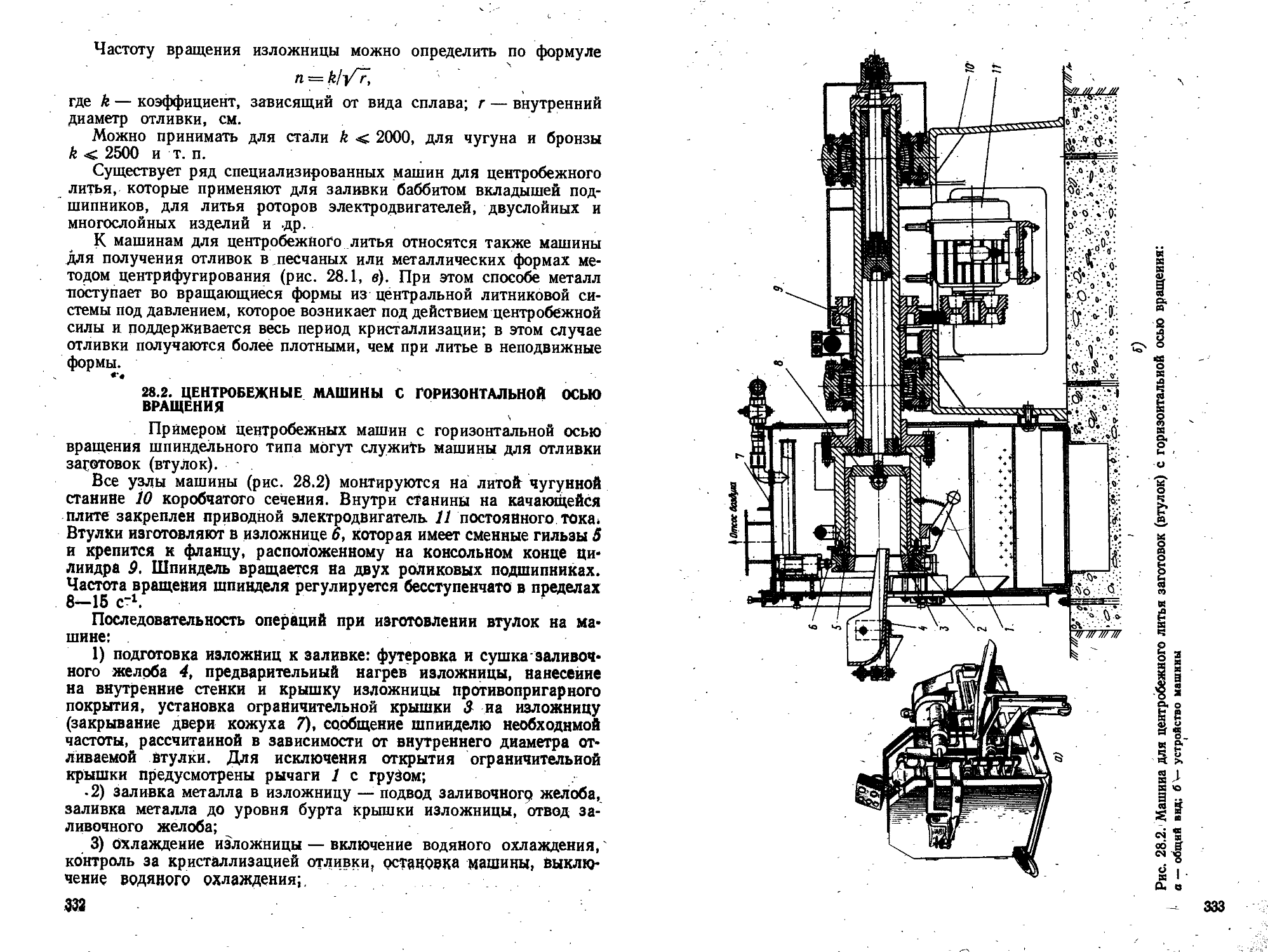

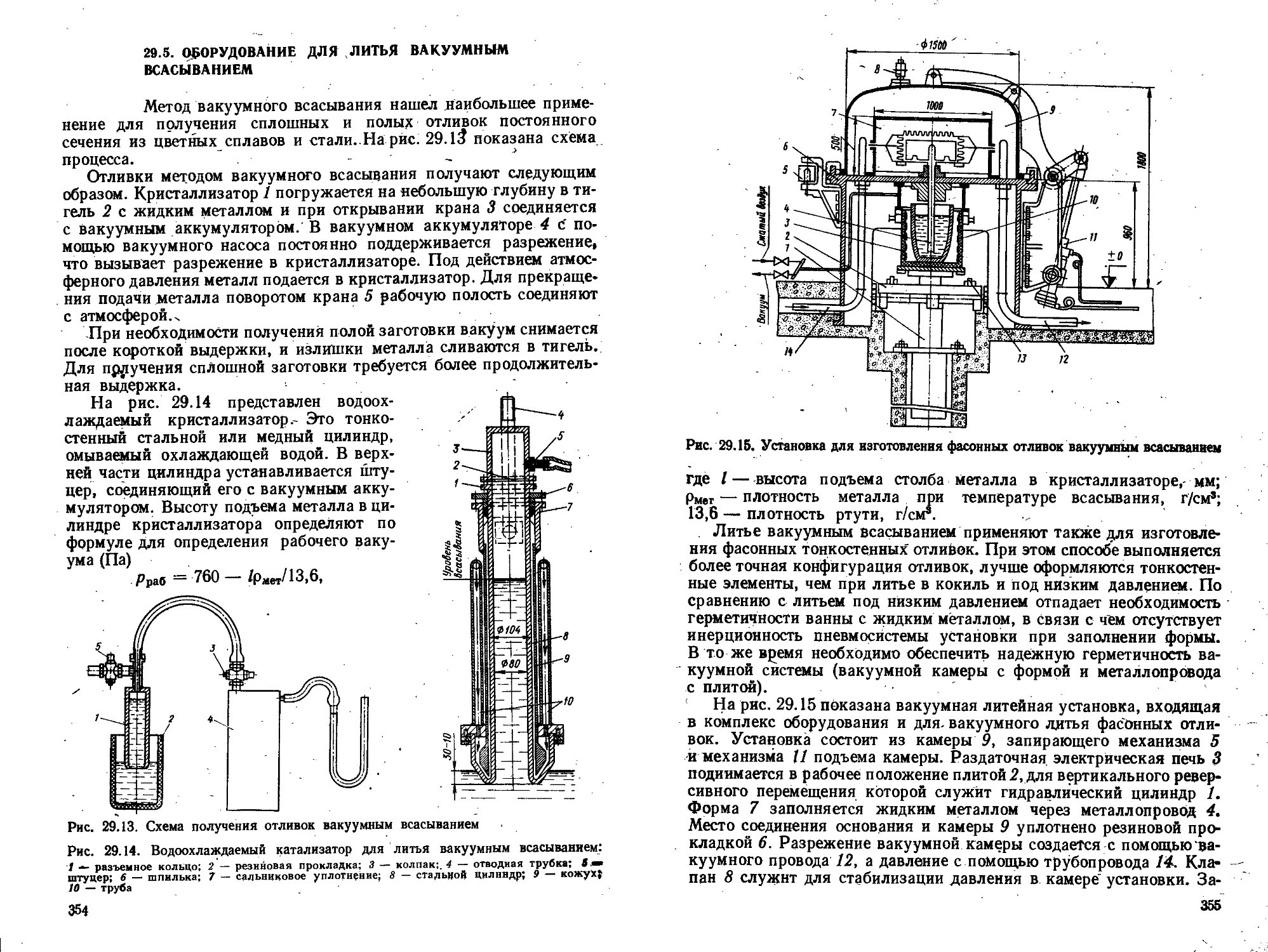

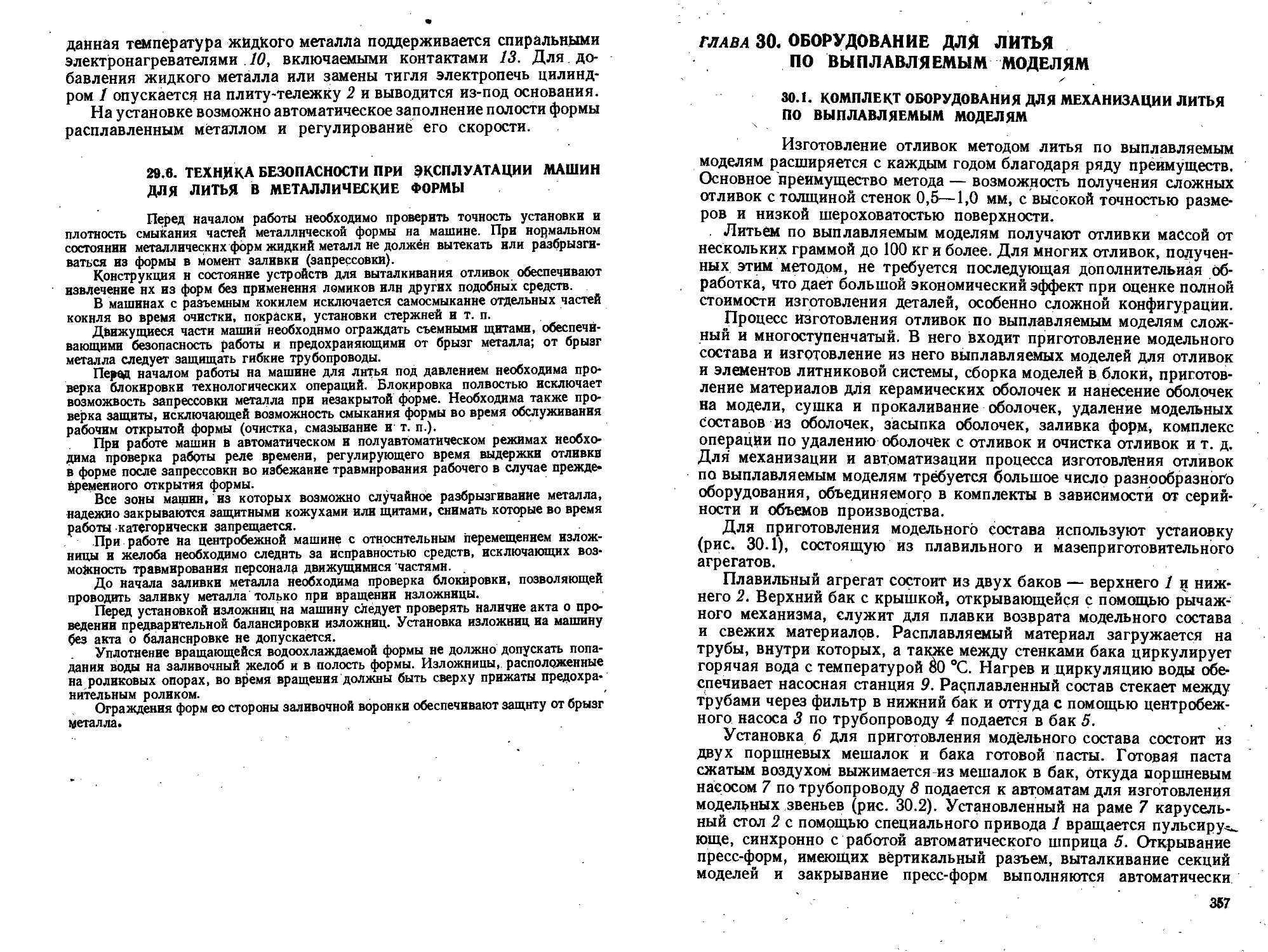

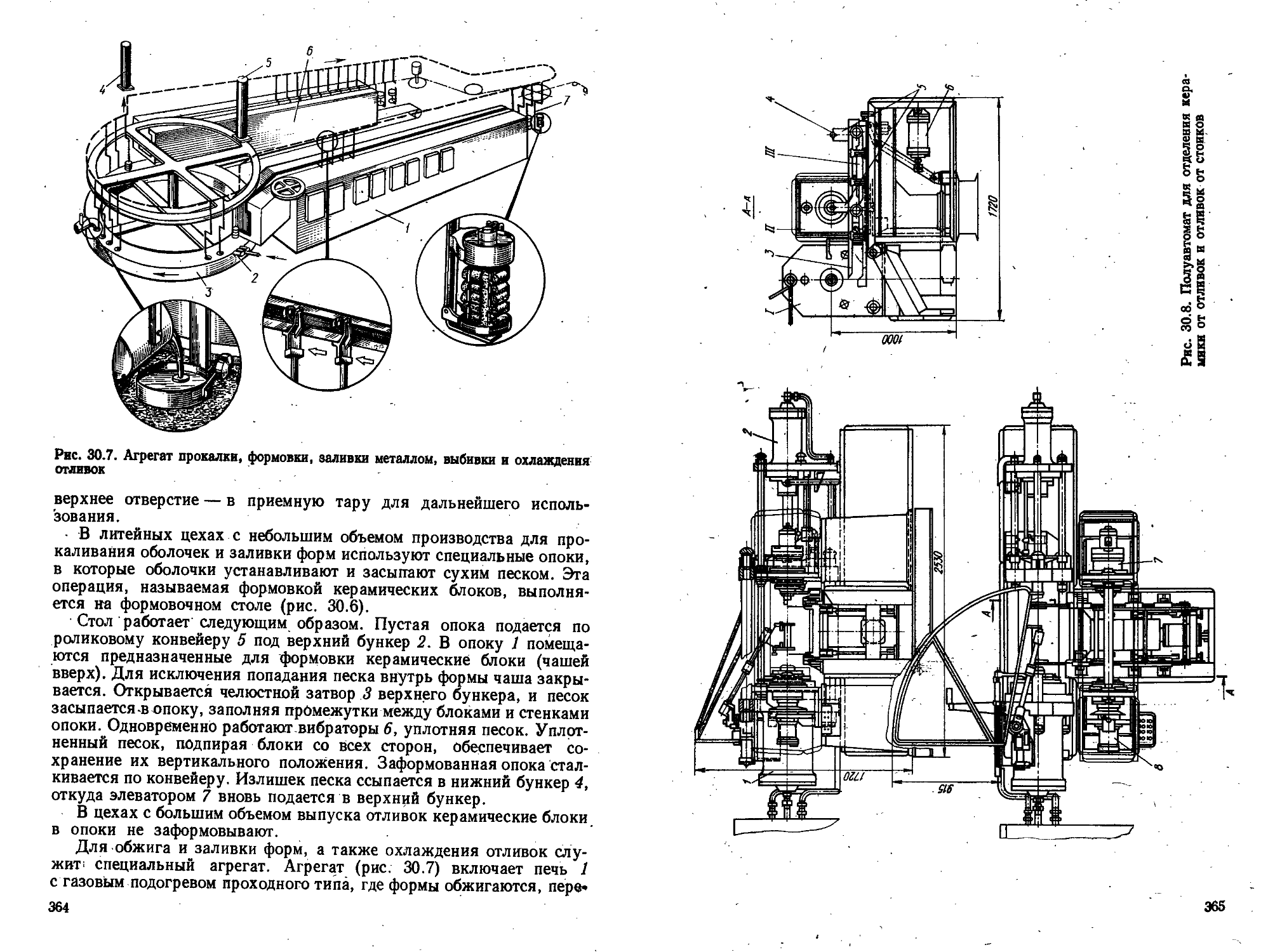

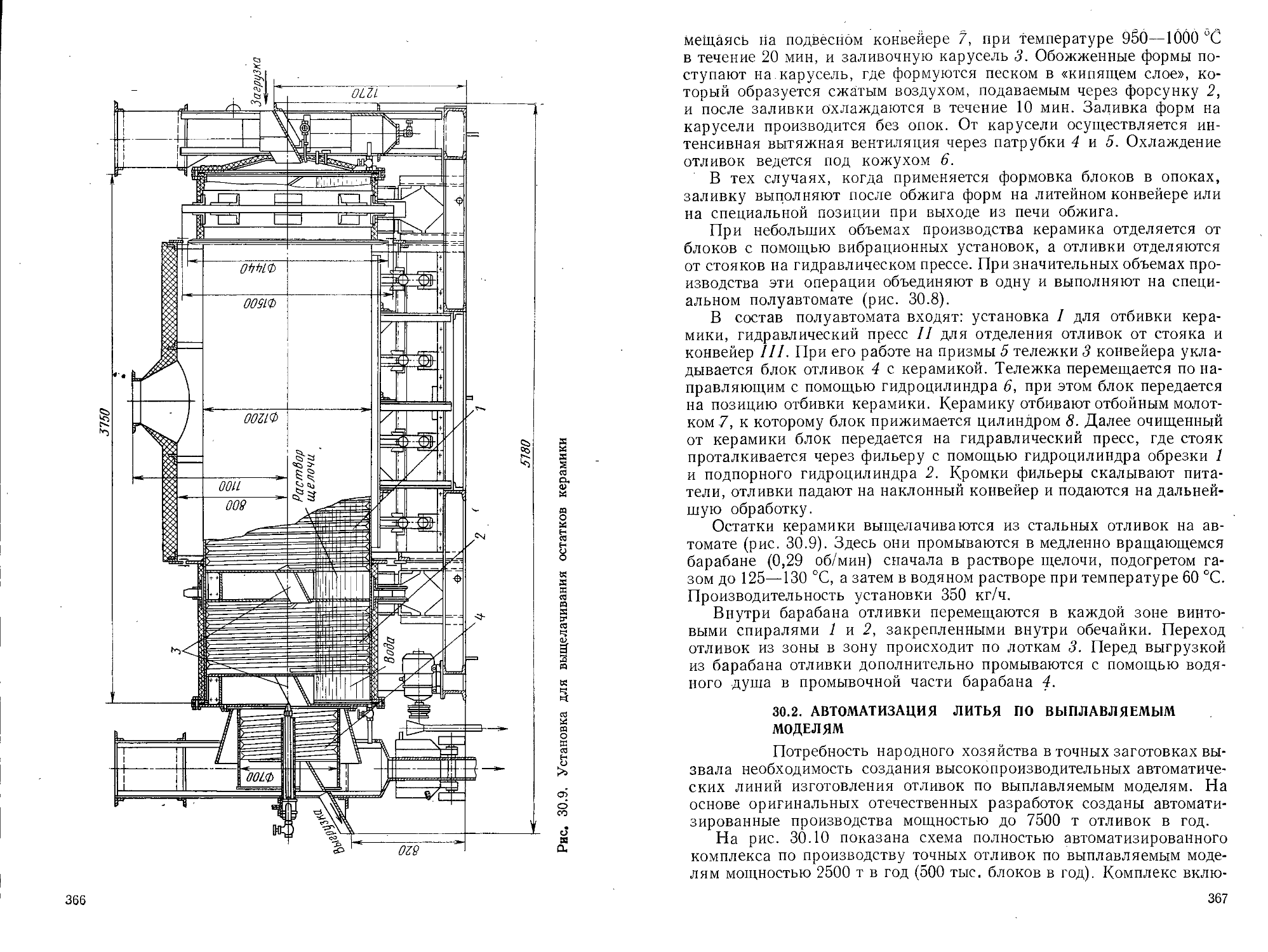

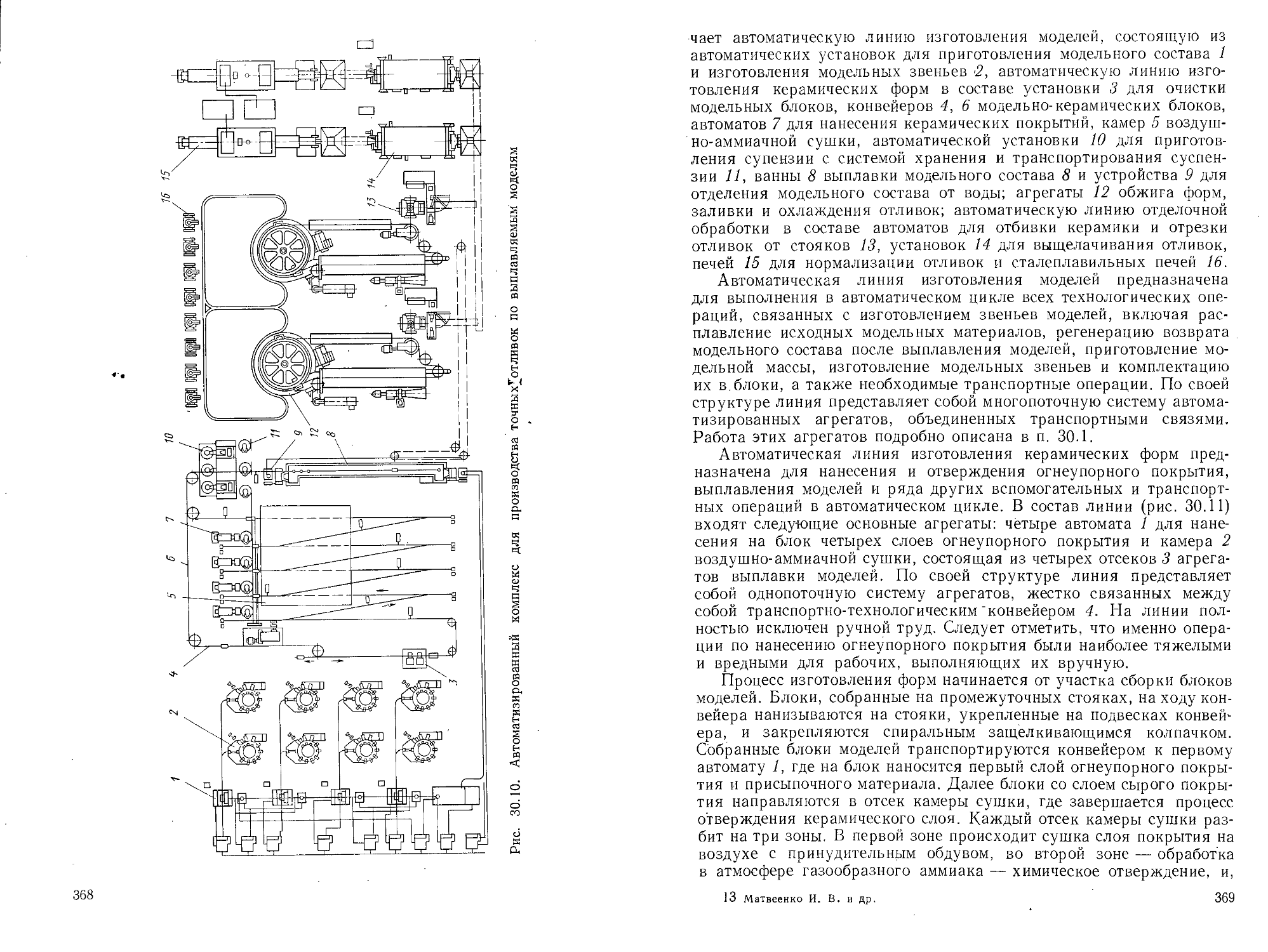

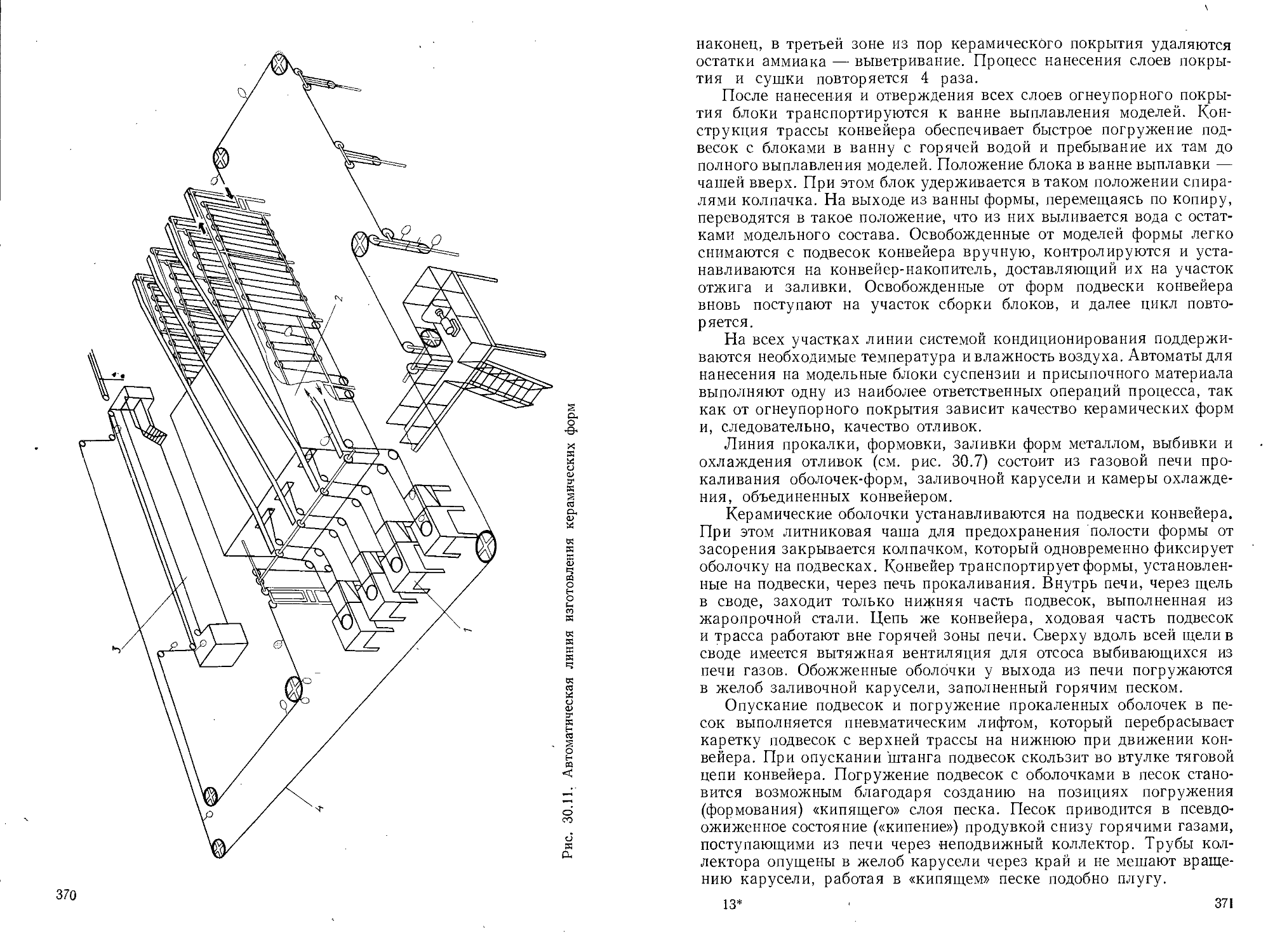

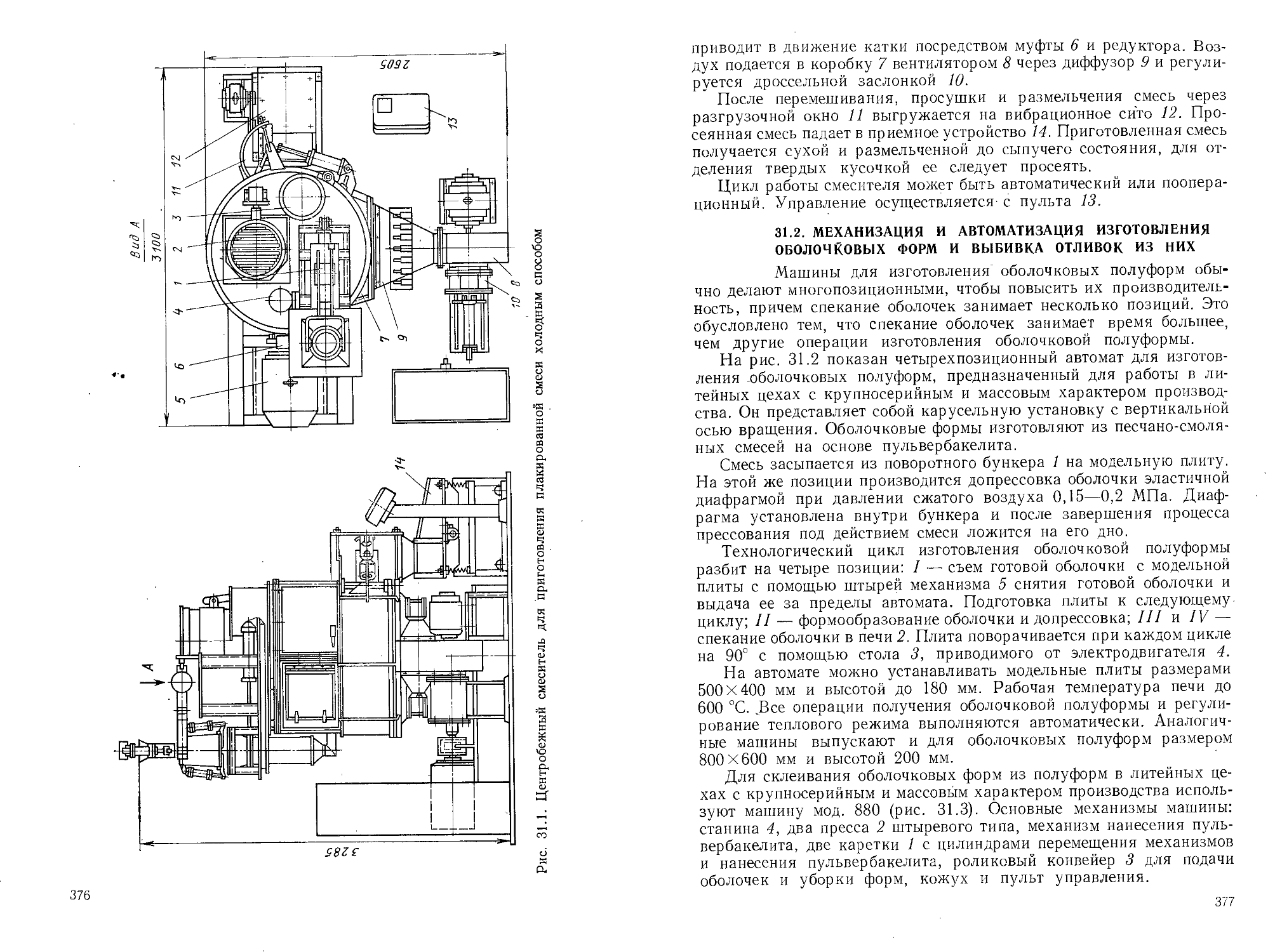

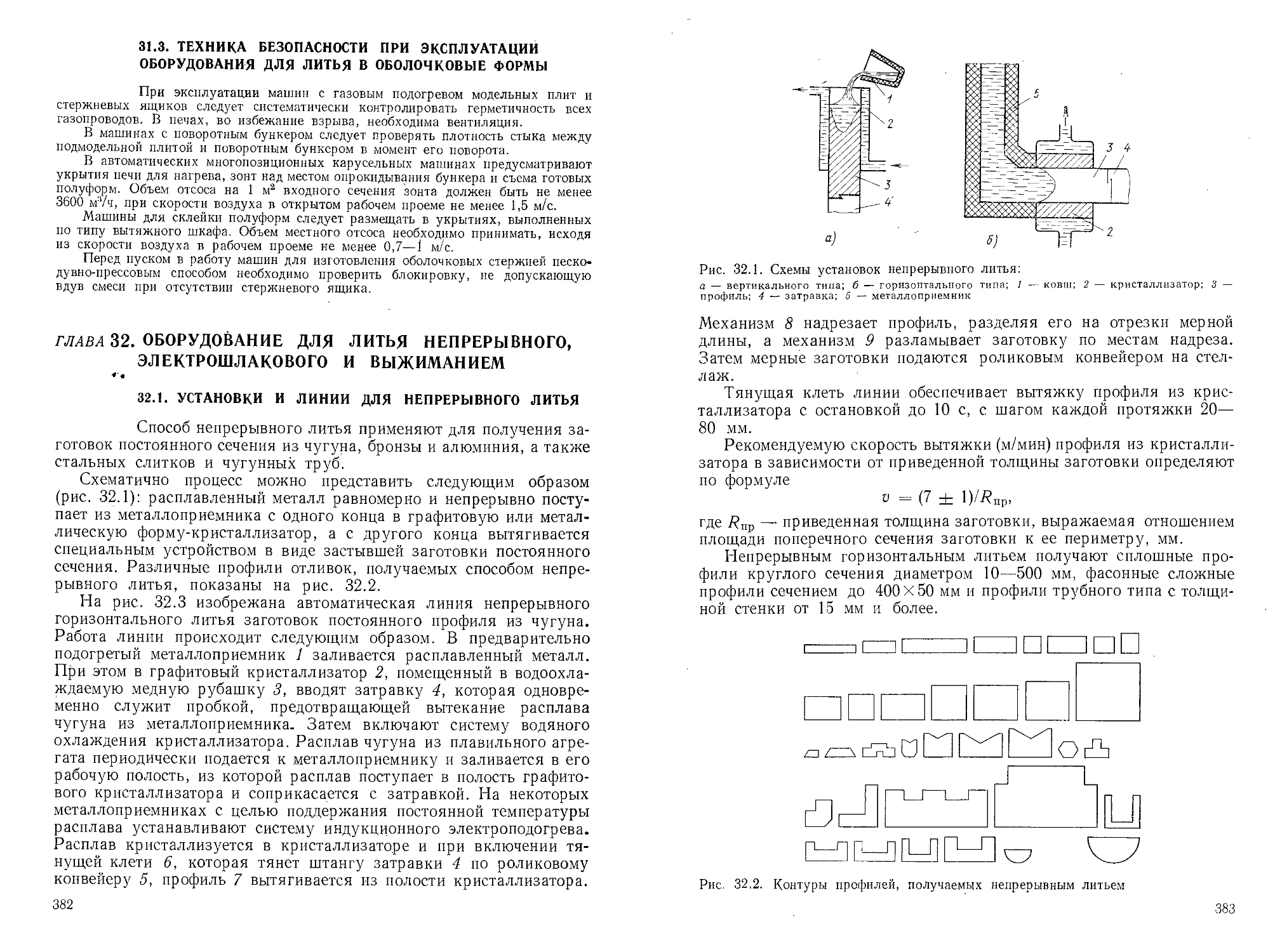

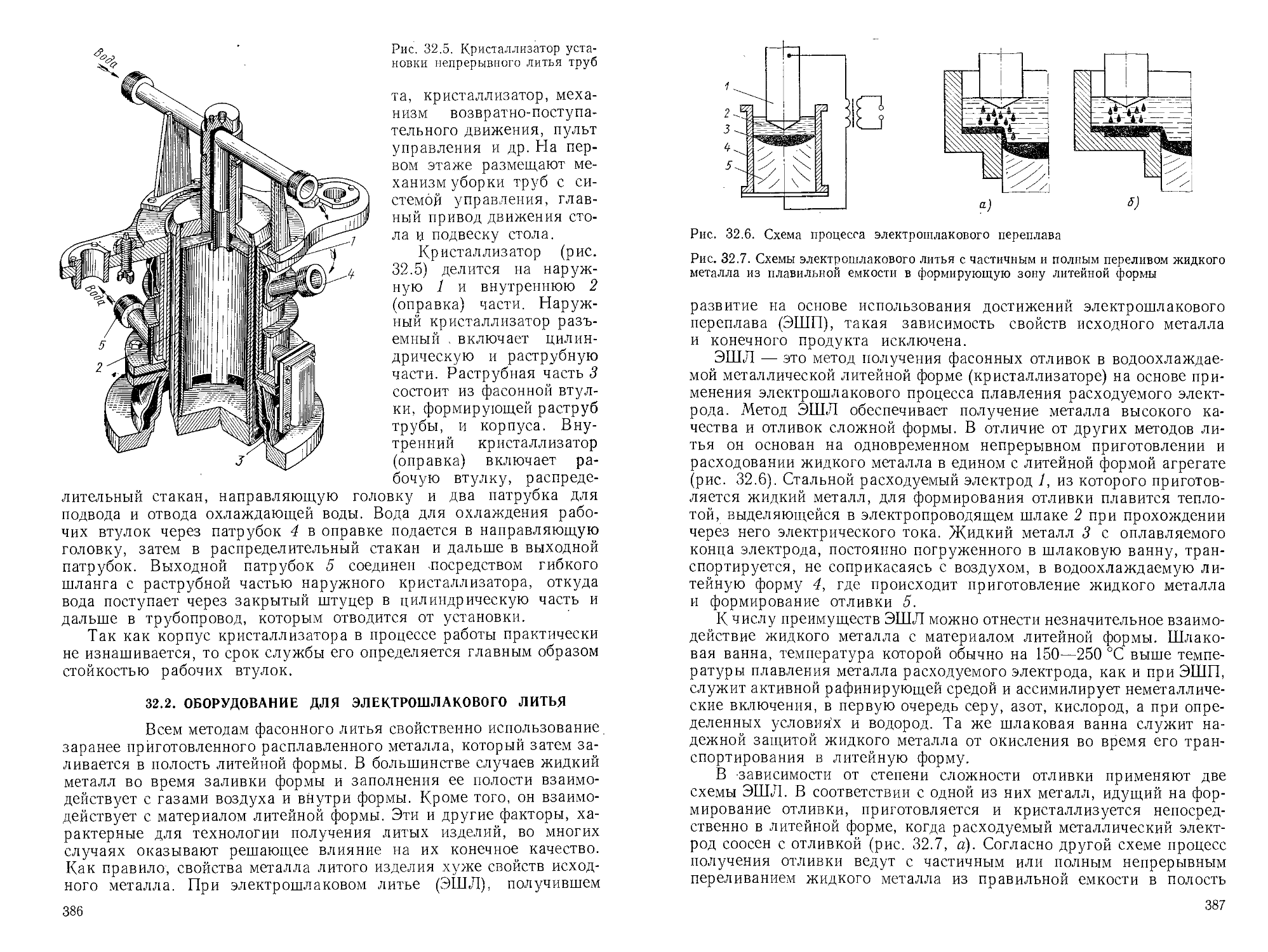

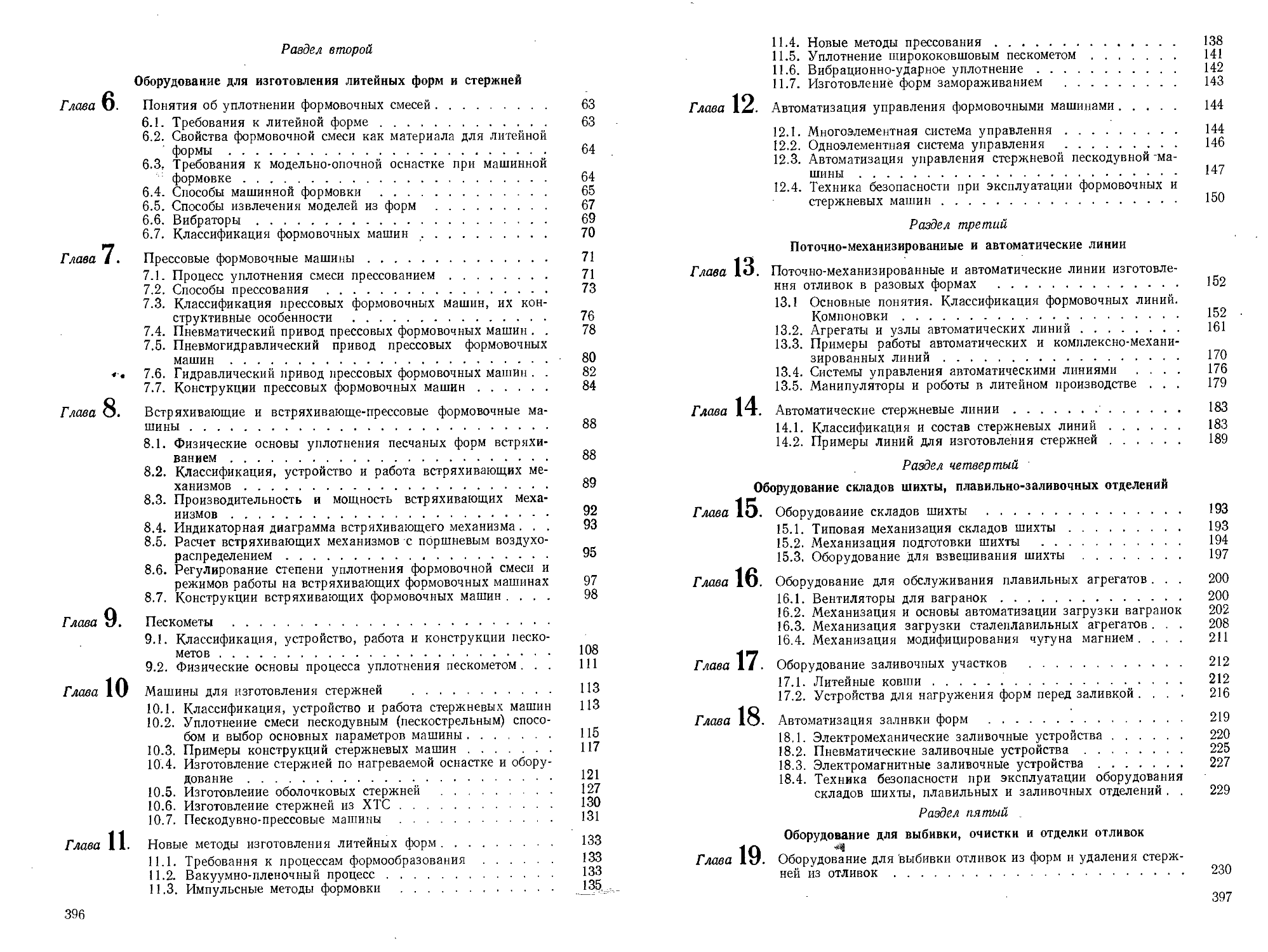

3.5. МЕХАНИЗАЦИЯ МОКРОЙ РЕГЕНЕРАЦИИ ПЕСКА