Текст

В. К. Могилев ПИ. Лев

1 СПРАВОЧНИК

1 ЛИТЕЙЩИКА

Одобрено Ученым советом Государственного комитета СССР по профессионально-техническому образованию в качестве справочника для профессионального обучения рабочих на производстве

Г

Москва. «Машиностроение» 1988

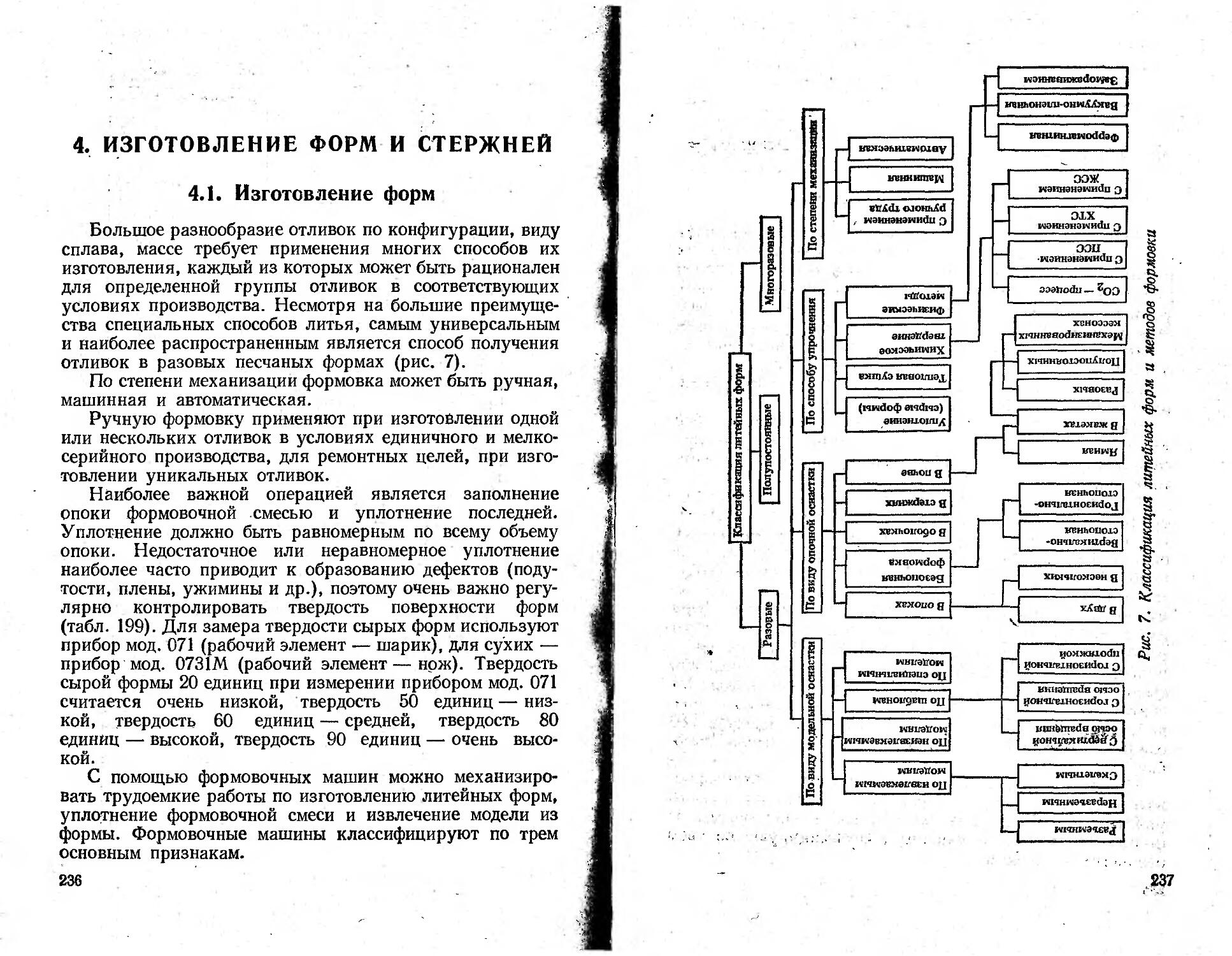

ЛЛ7У 1

ББК 34.61

М74

УДК 621.74 (035)

Рецензенты: канд. техн, наук доц. Б. К. Святкин, канд. техн, наук доц. В. П. Мигай

Г БИБЛИО1ЕКА 1

Караганппнского и »'^технического

- " ’П*а

"¥

Могилев В. К., Лев О. И.

М74 Справочник литейщика: Справочник для профес сионального обучения рабочих на производстве. —; Мл Машиностроение, 1988. — 272 с.: ил.

ISBN 5-217-00242-5

Приведены основные сведения о металлах и литейных спла вах, плавильных агрегатах и технологии плавки. Дана хг рактеристика формовочных материалов к типовых формово» ных и стержневых смесей, противопригарных покрытий и др проанализированы вопросы проектирования технологии изг< товления отливок.

Представлены основные сведения о прогрессивных те? нологических процессах, средствах их механизации и автомг тизации.

Может быть полезен учащимся СПТУ, мастерам технологам литейного производства.

2704020000—224

М 038 (01)—88 224—88

ББК 34.(

ISBN 5-217-00242-5

@ Издательство «Машиностроение», 191

Разработанная XXVII съездом КПСС стратегия уско- / рения научно-технического прогресса предусматривает/' ' В числе основных и первоочередных задач коренную neper стройку машиностроения в целях повышения его эффективности и качества выпускаемой продукции. Решение этой задачи тесно связано с развитием и совершенствованием технологии литейного производства, поскольку более 40 % заготовок получают литьем.

Анализ новых разработок свидетельствует об успешном и динамичном развитии теории и практики литейного производства, о его больших потенциальных возможностях. Например, на предприятиях Минавтопрома при увеличении выпуска отливок в 11 пятилетке на 10% рост их производства с применением прогрессивных способов литья составил 20—35 %. В 1985 г. на автоматических литейных линиях было изготовлено 40 % чугунных и стальных отливок; литьем под давлением — 36% отливок из цветных сплавов; в электрических печах было выплавлено 35 % чугуна.

В планах дальнейшего развития литейного производства большое внимание уделяется снижению материалоемкости и трудоемкости изготовления отливок, экономии топливно-энергетических ресурсов, применению малоотходных и безотходных технологий. На многих предприятиях имеется опыт рационального использования различных отходов производства. В производство внедряются новые технологические процессы, среди которых можно выделить технологию изготовления стержней с отверждением газообразными катализаторами, получение крупных отливок высокой точности по газифицируемым моделям, литье в сухие стопочные формы, вакуумно-пленочную формовку. Создаются управляемые заливочные установки, манипуляторы для установки стержней в формы, съема и межоперационного перемещения отливок, многоцеле-

1* 3

выё робототехнологические комплексы и другие средс'.>Б| околомашинной механизации. Ведутся работы- по совершенствованию средств механизации и автоматизации финишных операций. Для очистки мелких отливок предполагается создать автоматизированные комплексы с адаптивной системой управления, а для зачистки крупных корпусных отливок — автоматизированные комплексы с дистанционным управлением.

Для повышения надежности литейного оборудования предусматривается создание конструкций по блочно-модульному принципу на базе отработанных узлов и агрегатов. К 1990 году доля литейного оборудования на основе блочно-модульных и базовых конструкций в общем объеме его выпуска составит 45—50 %. Планируется 60—70’% основных агрегатов оснастить встроенной микропроцессорной техникой, автоматические линии и комплексы обеспечить системами диагностики и автоматического поиска неисправностей, а также программным управлением. Решение столь сложных задач требует повышения квалификации рабочих и инженерно-технического персонала.

Гл. 1—4 написаны канд. техн, наук В. К. Могилевым, гл. 5—6 — инженером О. И. Львом.

Авторы считают своим долгом выразить благодарность инженерам Сердюк Н. Г. и Быковой Л. Г. за помощь, оказанную при подготовке рукописи.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО/ ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВОК

При разработке литейной технологии очень важен обоснованный выбор наиболее рациональных приемов, обеспечивающих необходимые эксплуатационные свойства литых деталей и высокие технико-экономические показатели производства: получение качественных отливок при минимальной их стоимости; высокая производительность; экономия металла в результате уменьшения припусков на обработку; экономия топлива, электроэнергии и вспомогательных материалов; максимальное использование имеющегося оборудования и оснастки.

Проектирование технологического процесса изготовления отливки включает разработку необходимой технологической документации: чертежей, расчетов, технологических карт и др. Объем технологической документации зависит от типа производства (единичное, мелкосерийное, серийное, массовое). В условиях единичного и мелкосерийного производства все технологические указания наносят непосредственно на чертеж детали. При серийном и массовом производстве на основании анализа технических условий на деталь и ее конструкции, расчетов и справочных данных разрабатывают чертеж отливки, чертежи моделей, стержневых ящиков, модельных плит И т. д.

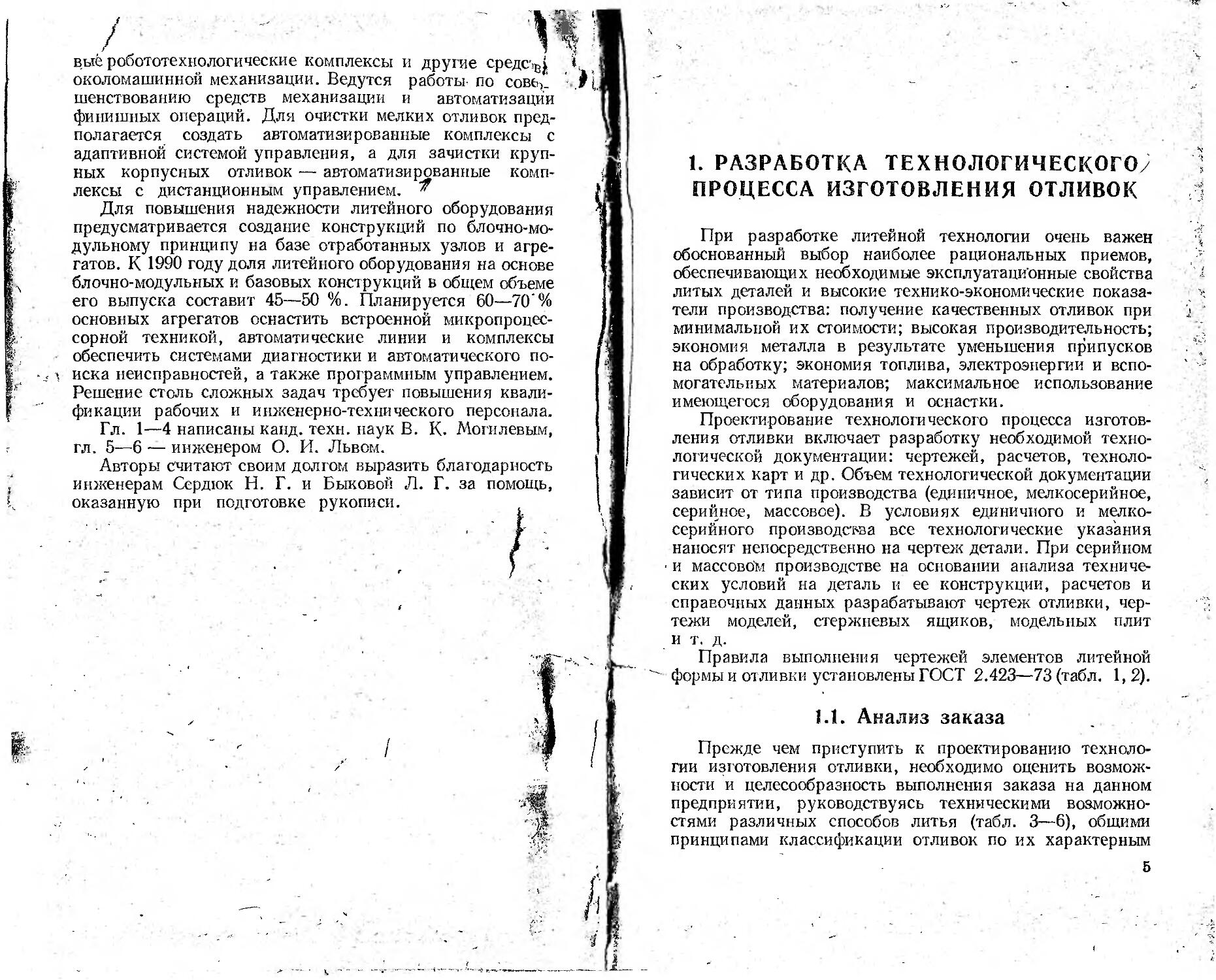

Правила выполнения чертежей элементов литейной формы и отливки установлены ГОСТ 2.423—73 (табл. 1, 2).

1.1. Анализ заказа

Прежде чем приступить к проектированию технологии изготовления отливки, необходимо оценить возможности и целесообразность выполнения заказа на данном предприятии, руководствуясь техническими возможностями различных способов литья (табл. 3—6), общими принципами классификации отливок по их характерным

б

Наименование элемента

Обозначение

1. Графическое обозначение основных элементов литейной технологии

Прямая плоскость разъема модели и формы. При использовании неразъемной модели указывают только разъем формы — Ф

Ломаная плоскость разъема модели и формы

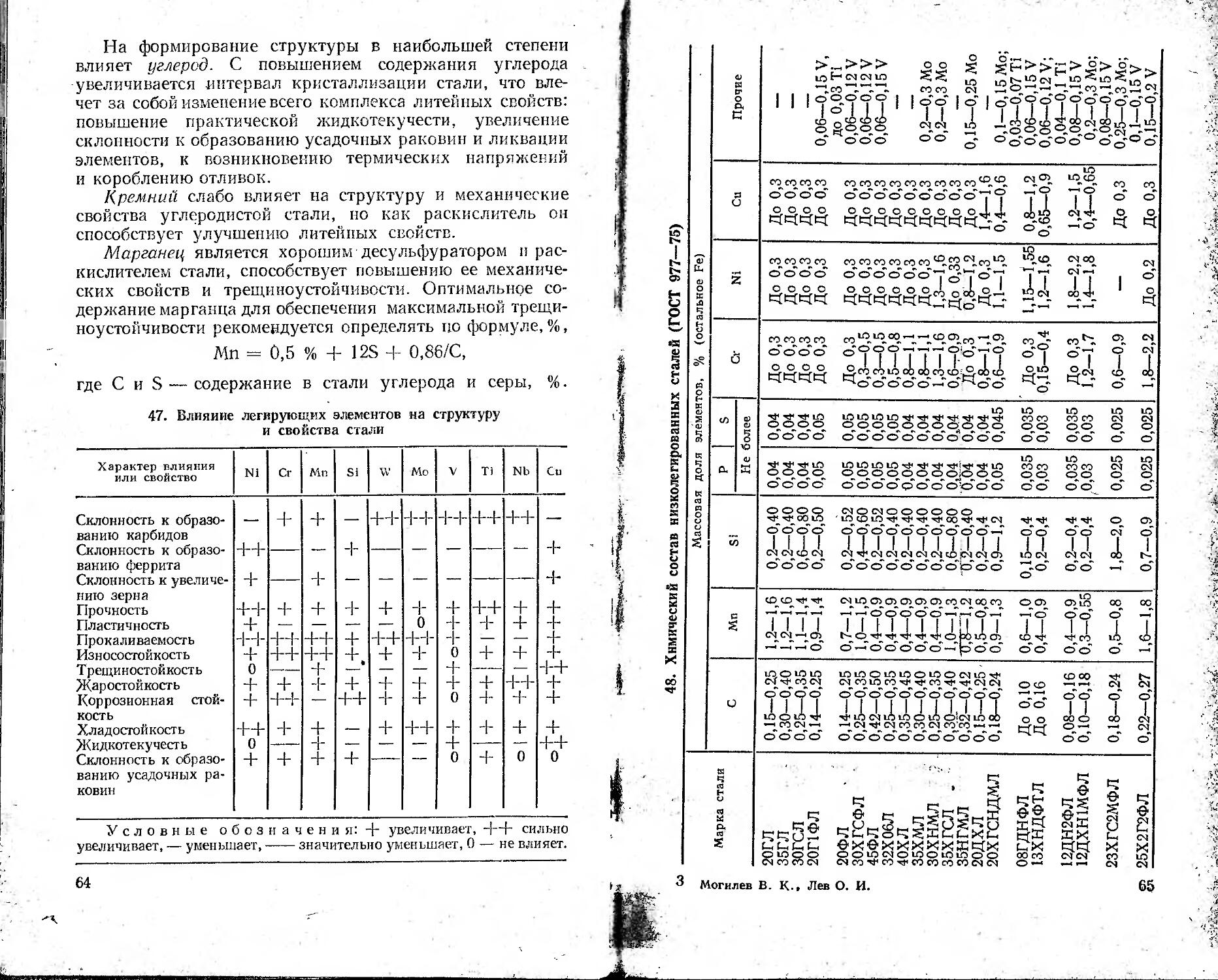

Направление заливки в случае, если литейная форма изготовляется в горизонтальном положении, а заливается в вертикальном положении

Припуск на механическую обработку. При несложных отливках припуск иа механическую обработку допускается ие изображать, а указывать только его значение. Отверстия, впадины и т. п., не выполняемые литьем, зачеркивают сплошной тонкой линией

V77Z777Z77777&. _____________

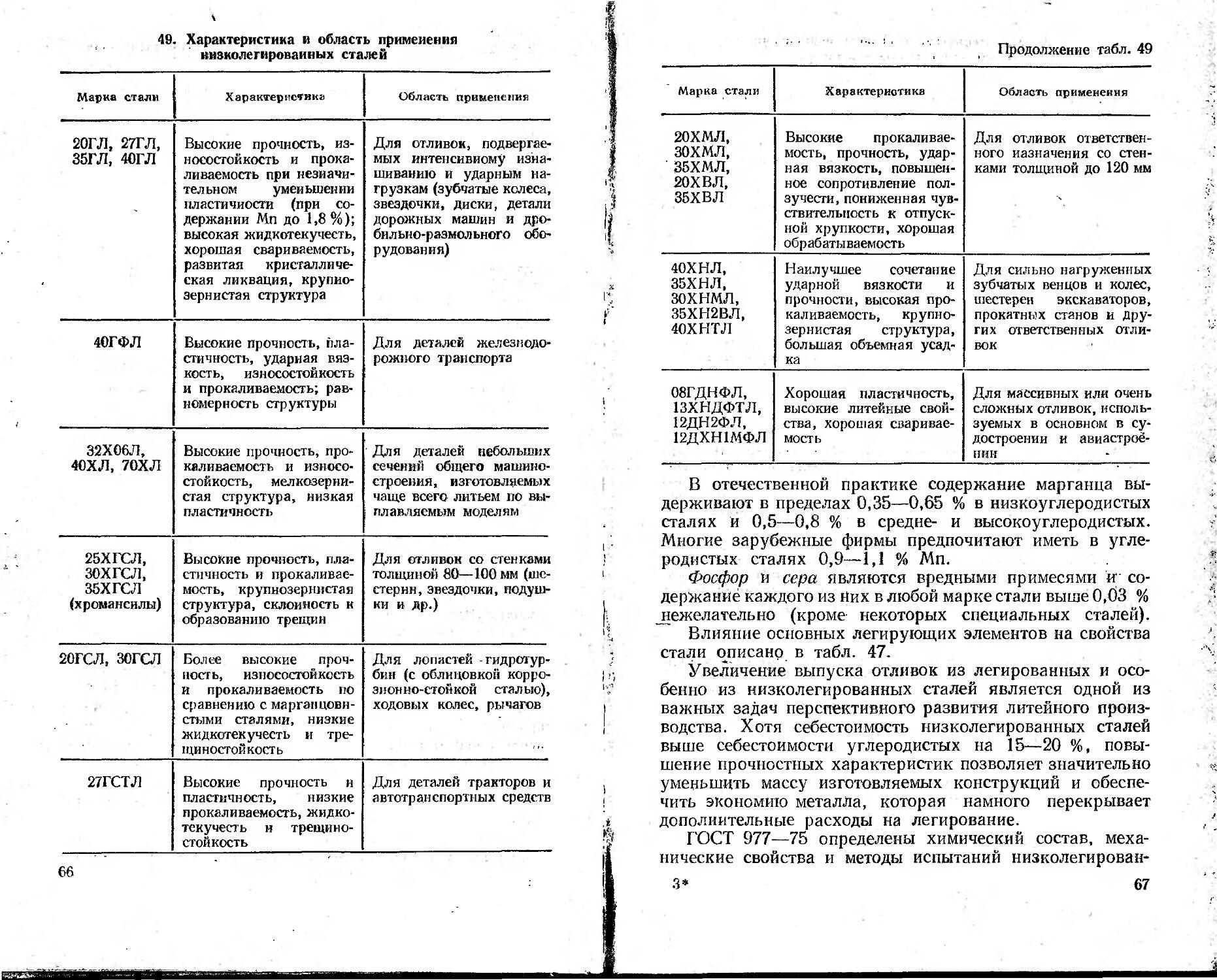

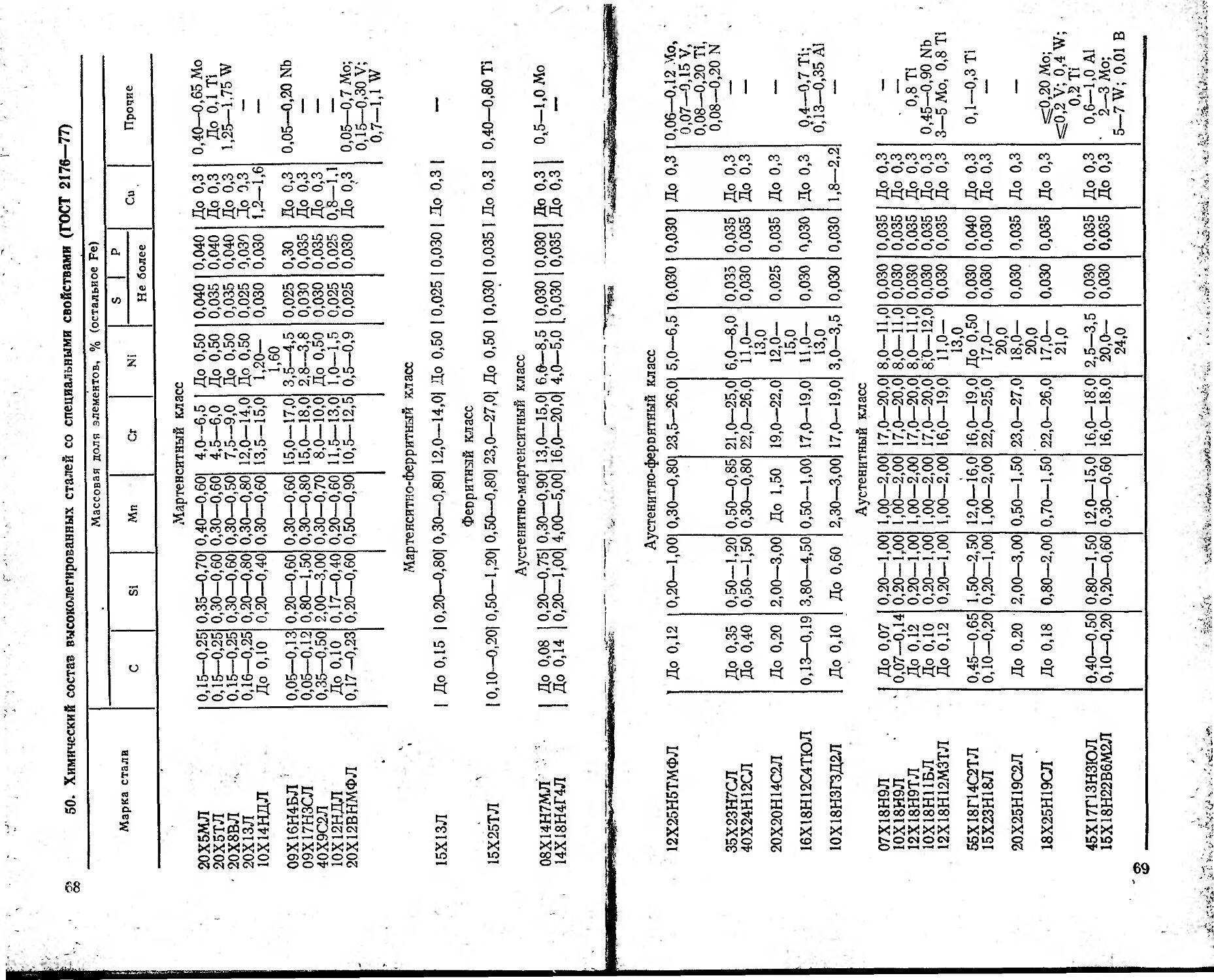

6

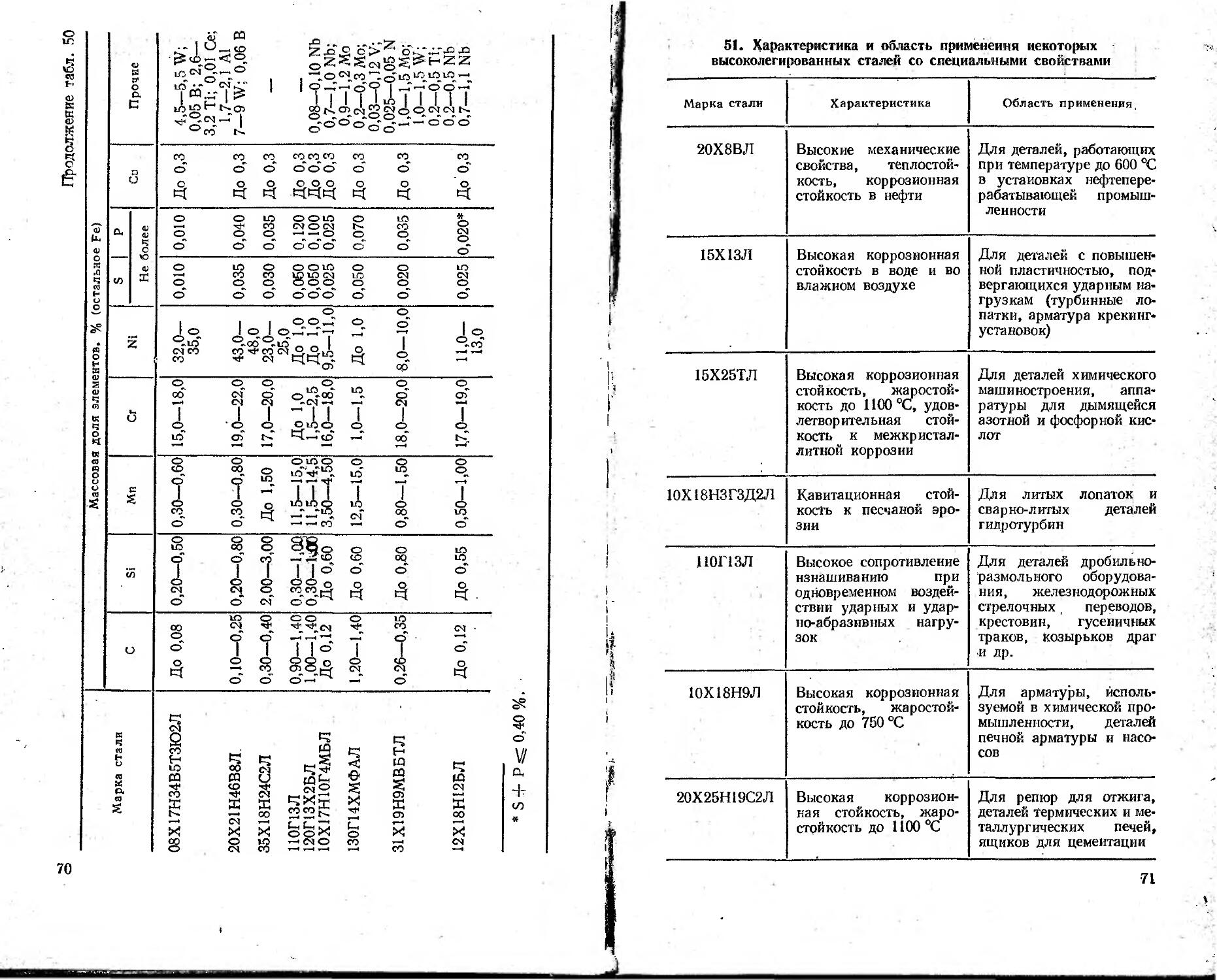

Продолжение табл. 1

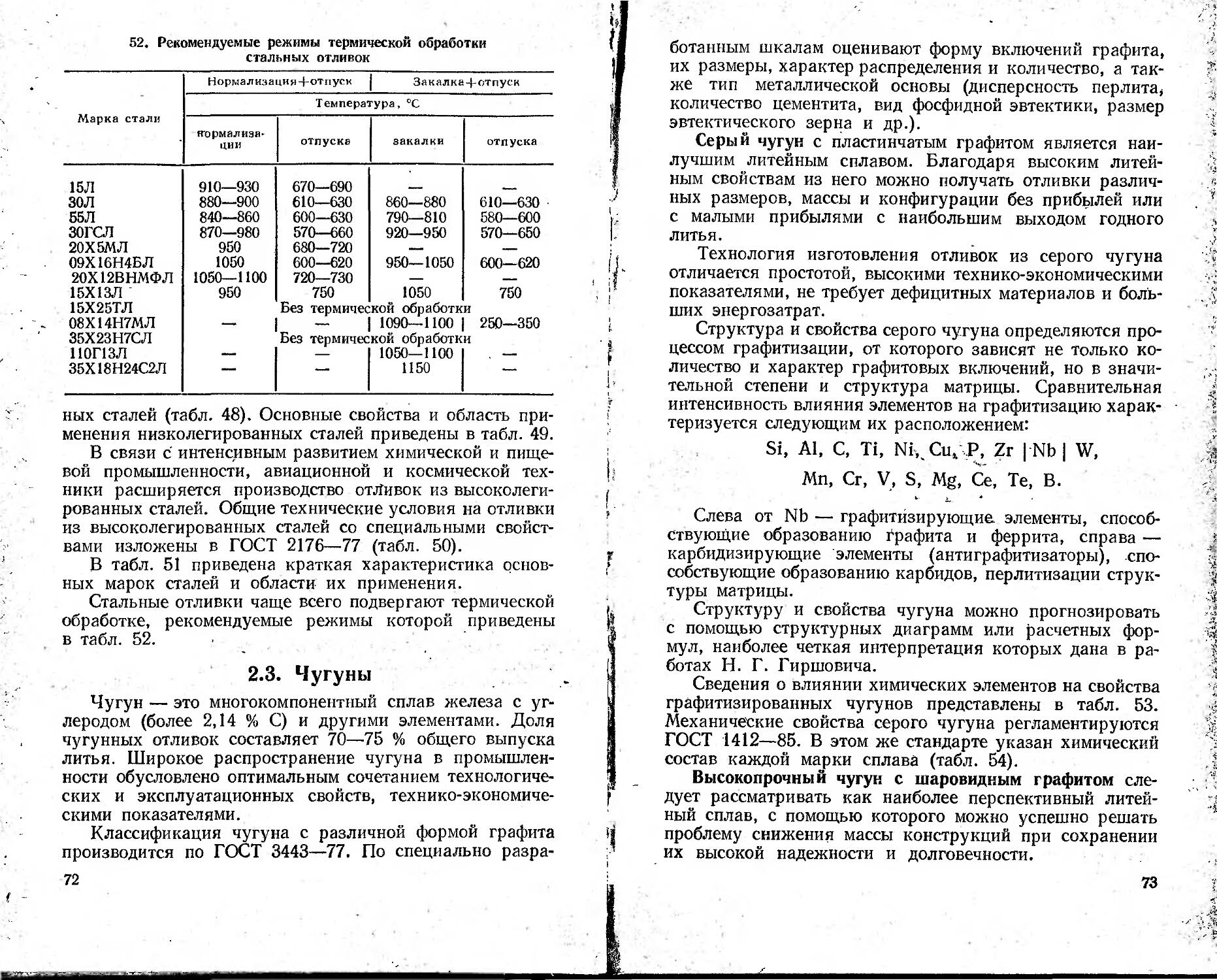

Наименование элемента

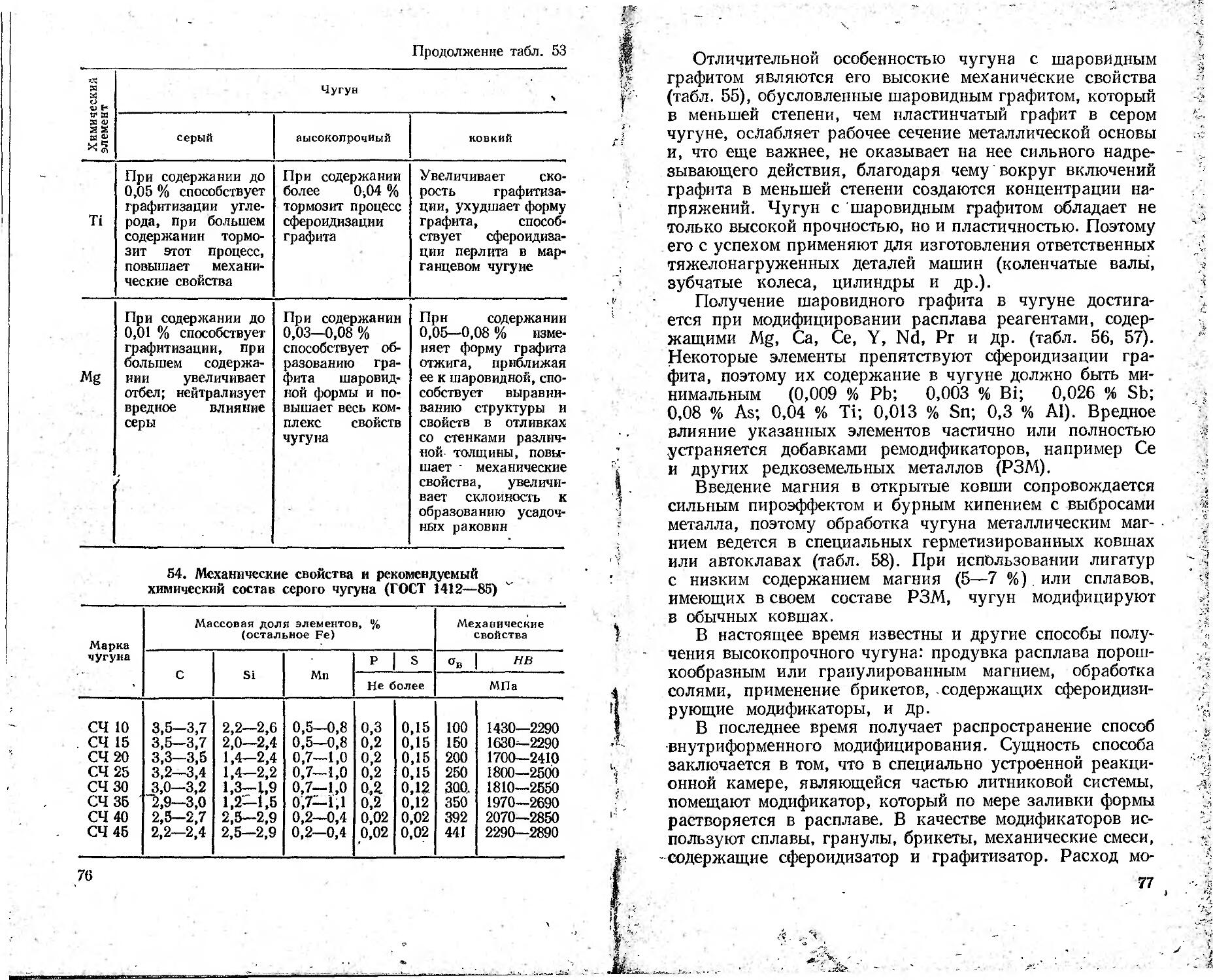

Обозначение

Стержень, его знаки и фиксаторы. Проставляют размеры знаков и зазоров между знаками и стенками формы. В разрезе стержень штрихуют только по контуру и обозначают буквами «ст.» с указанием порядкового номера

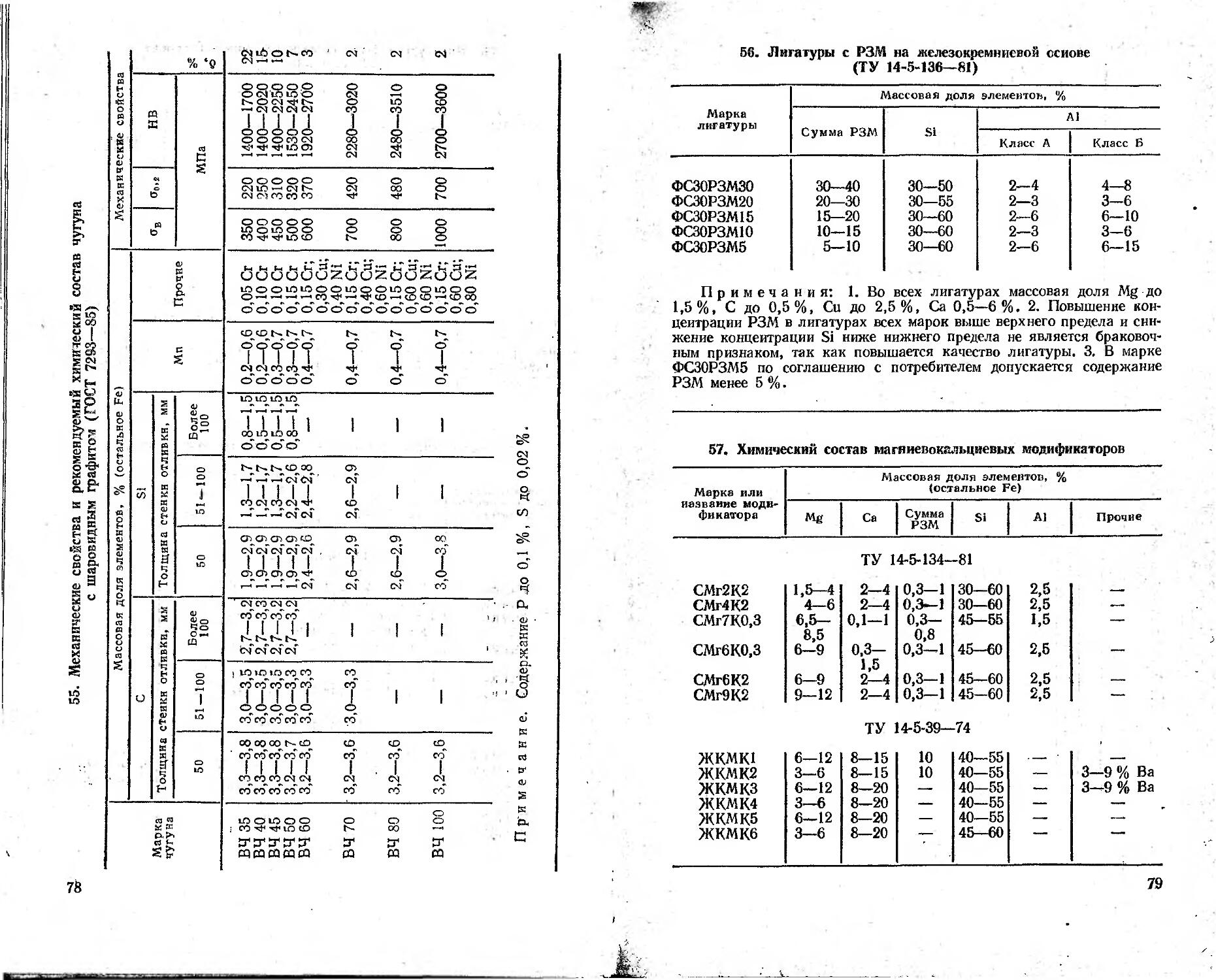

(О,2...ОЛ}1.

Z-<?...25

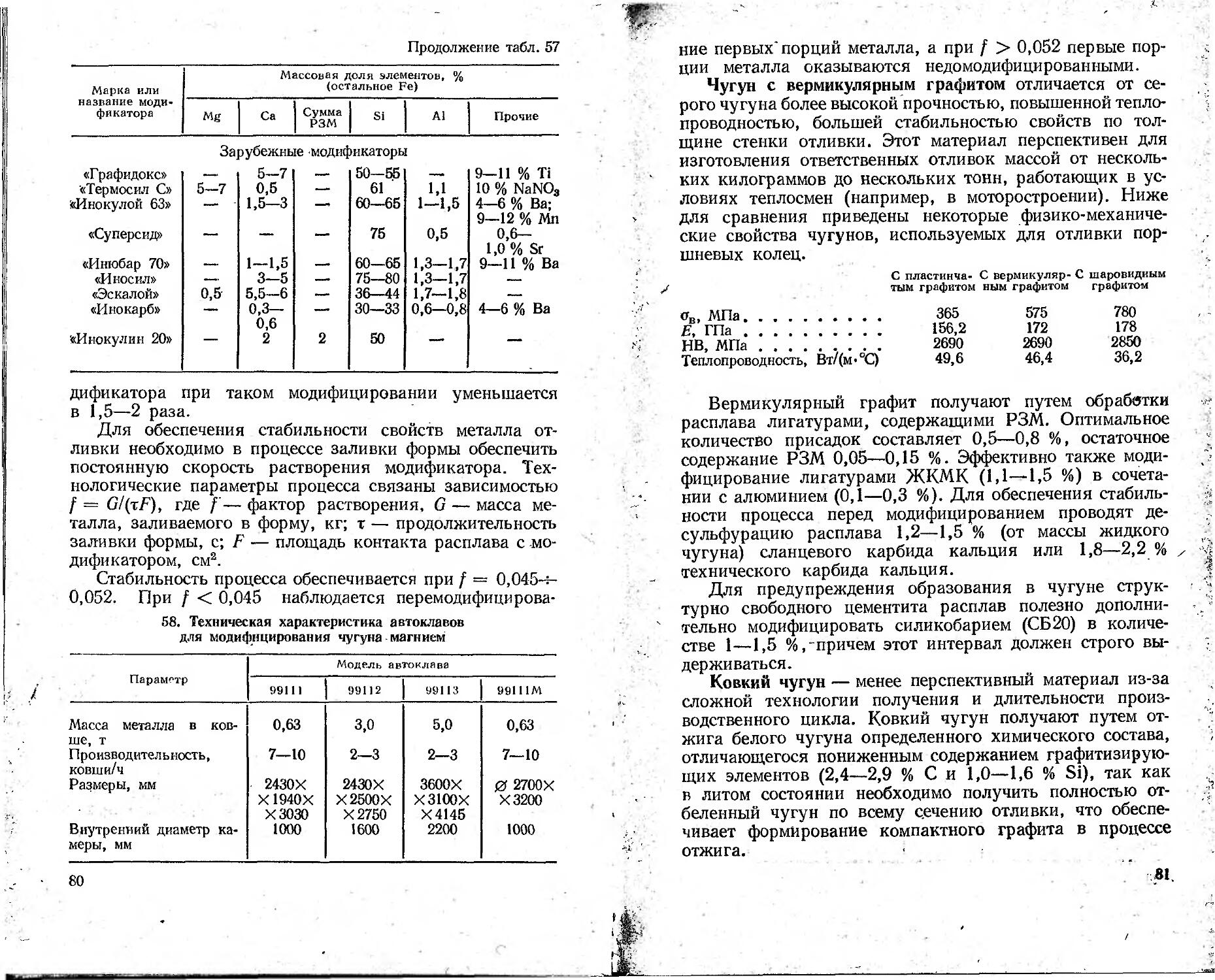

Направление набивки стержня

Разъем стержневого ящика

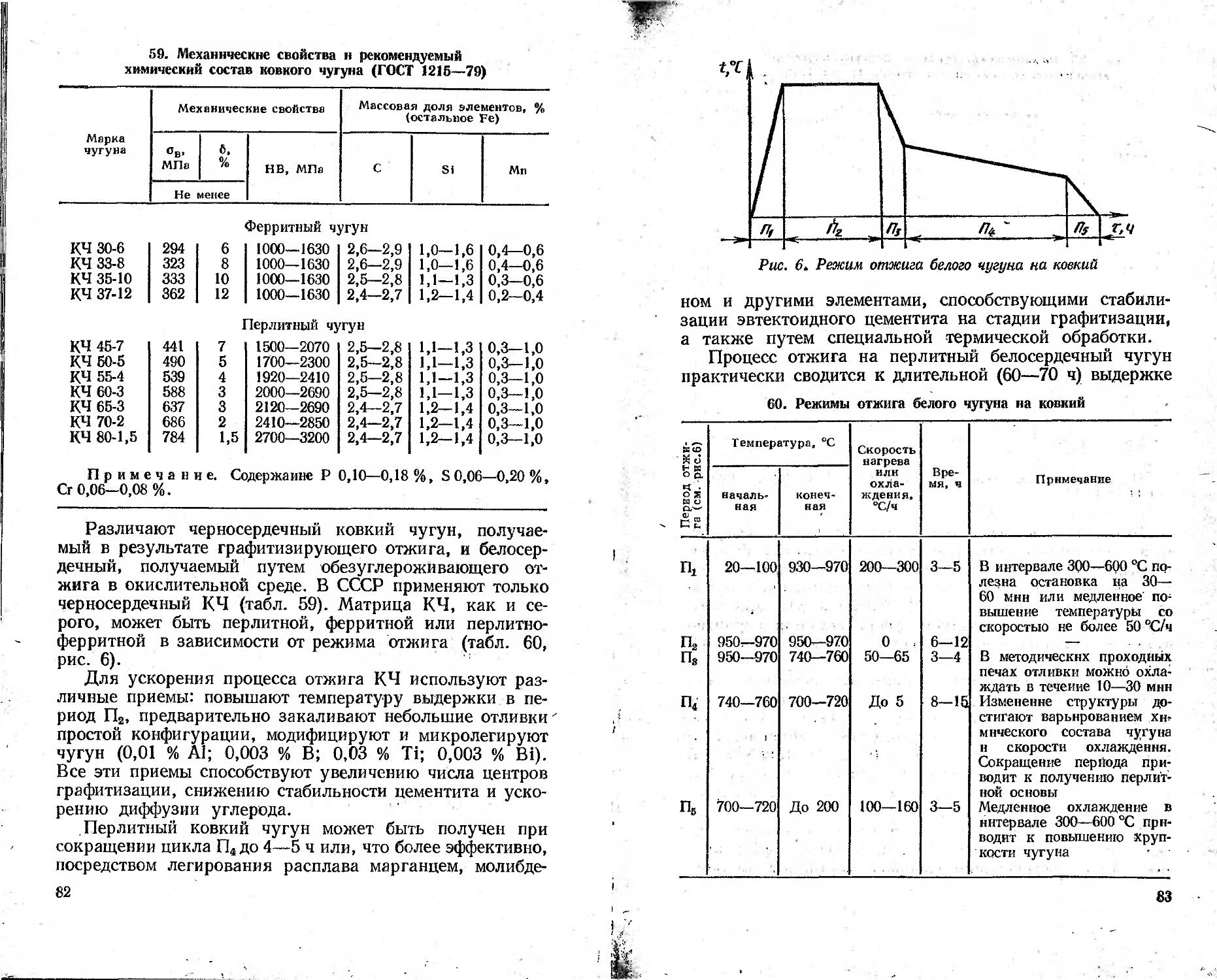

Линия соприкосновения отъемной части с моделью

(0,2...О,QL

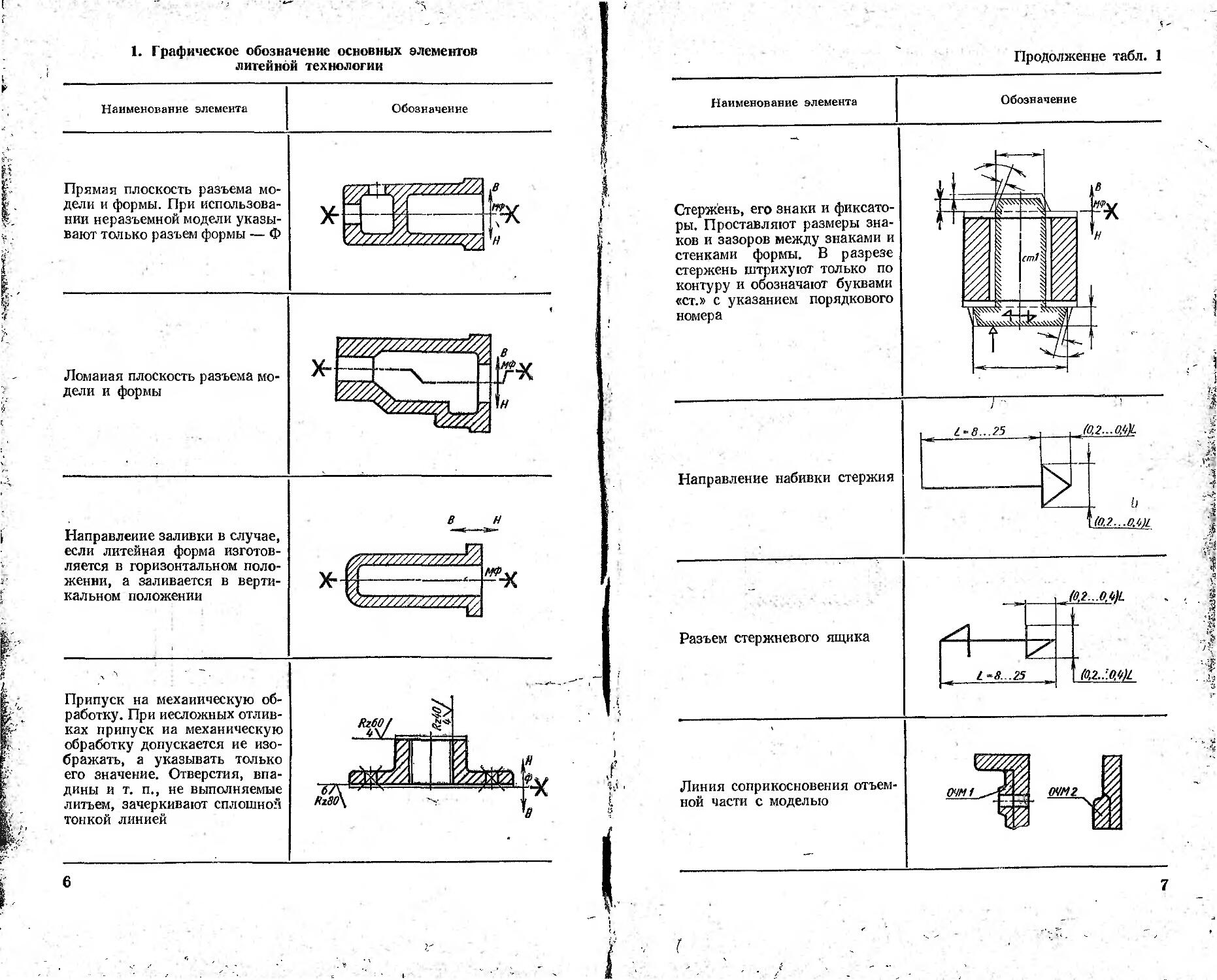

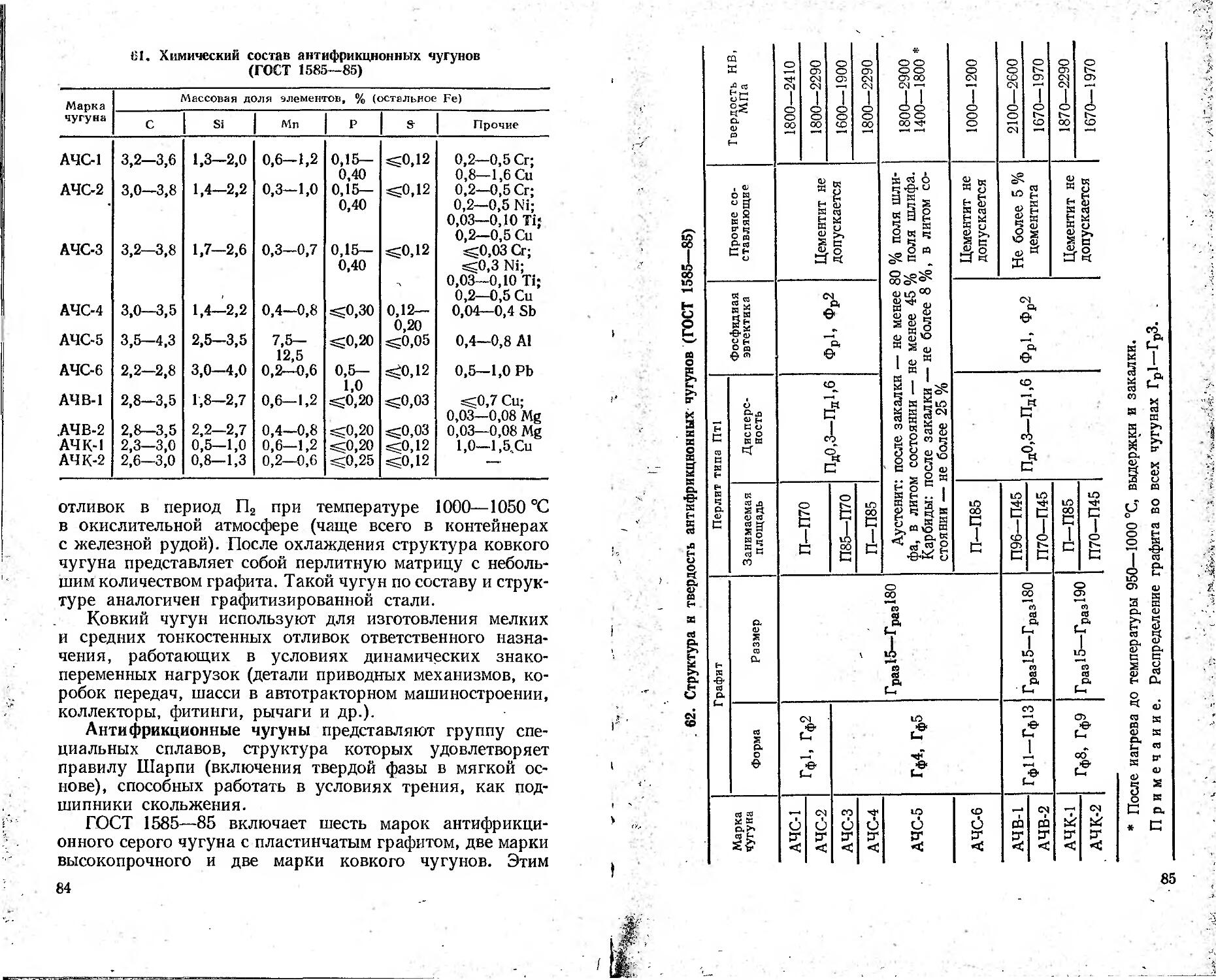

Продолжение табл. 1

Наименование элемента

Обозначение

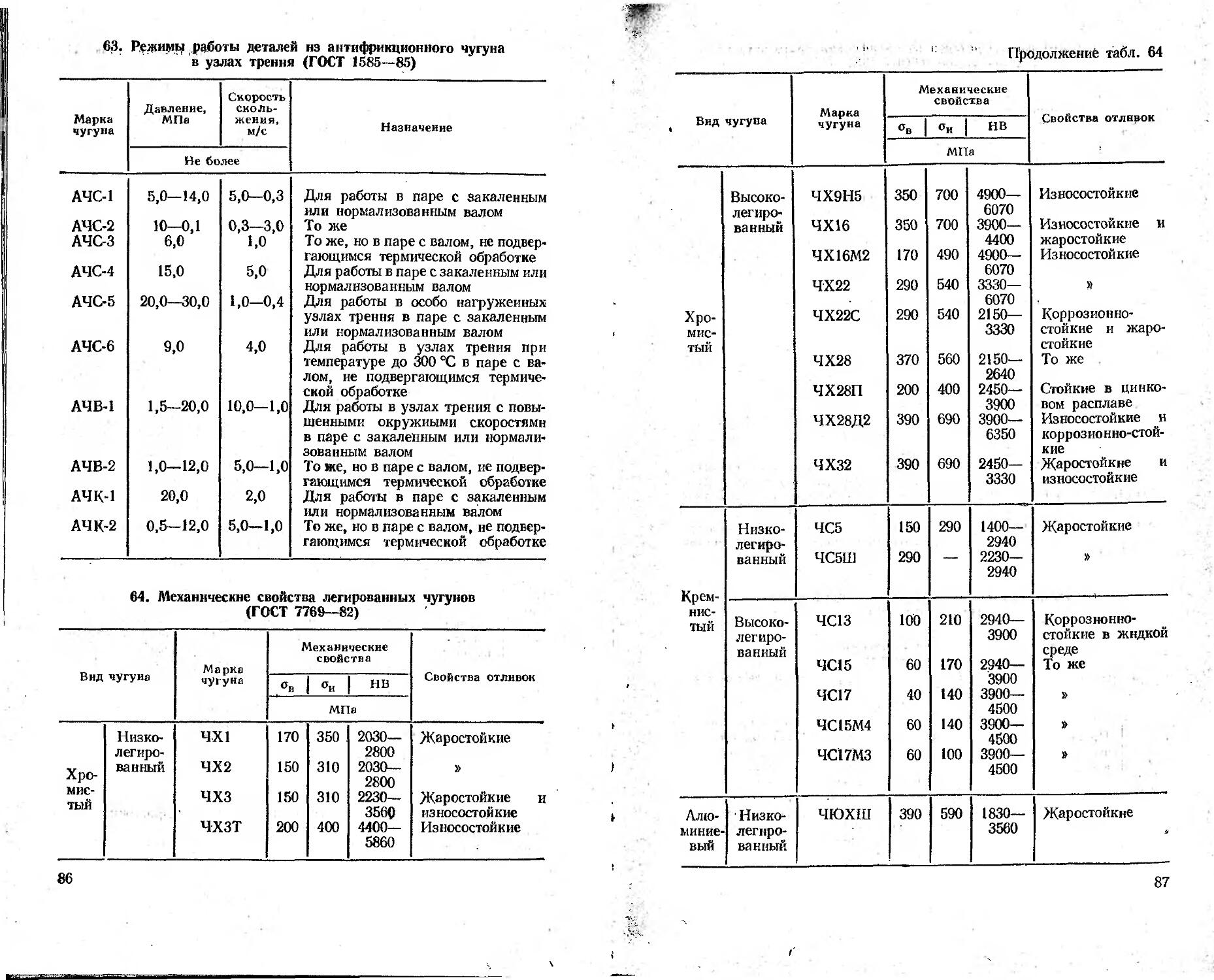

Литниковая система ,

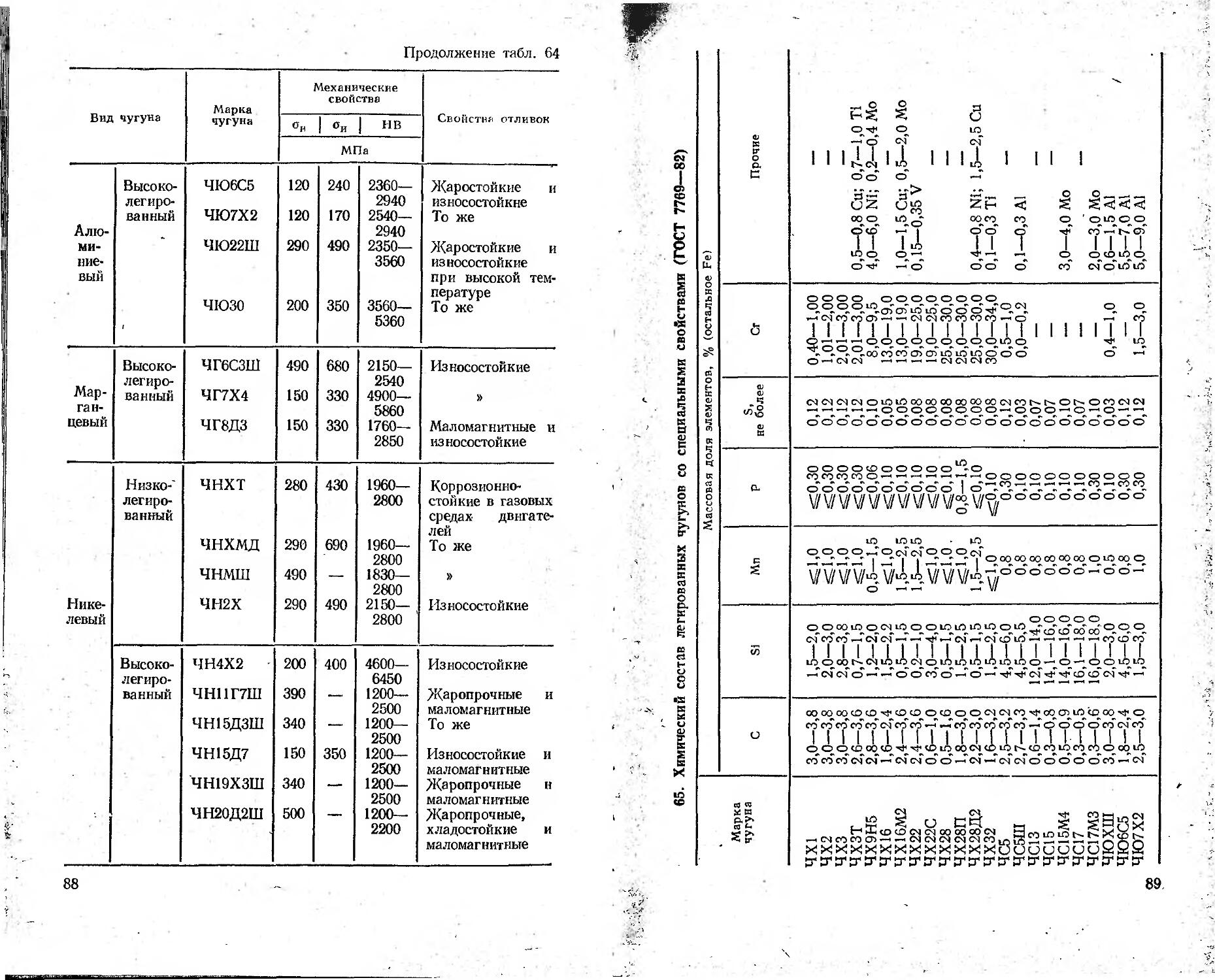

2. Графическое обозначение элементов литейных форм

Наименование элемента Обозначение Наименование элемента Обозначение

Гарь ’•’••I**»*»*.»* . Солома ~ /Г XDOQOCOC

%.

8

Продолжение табл 2

Наименование элемента Обозначение

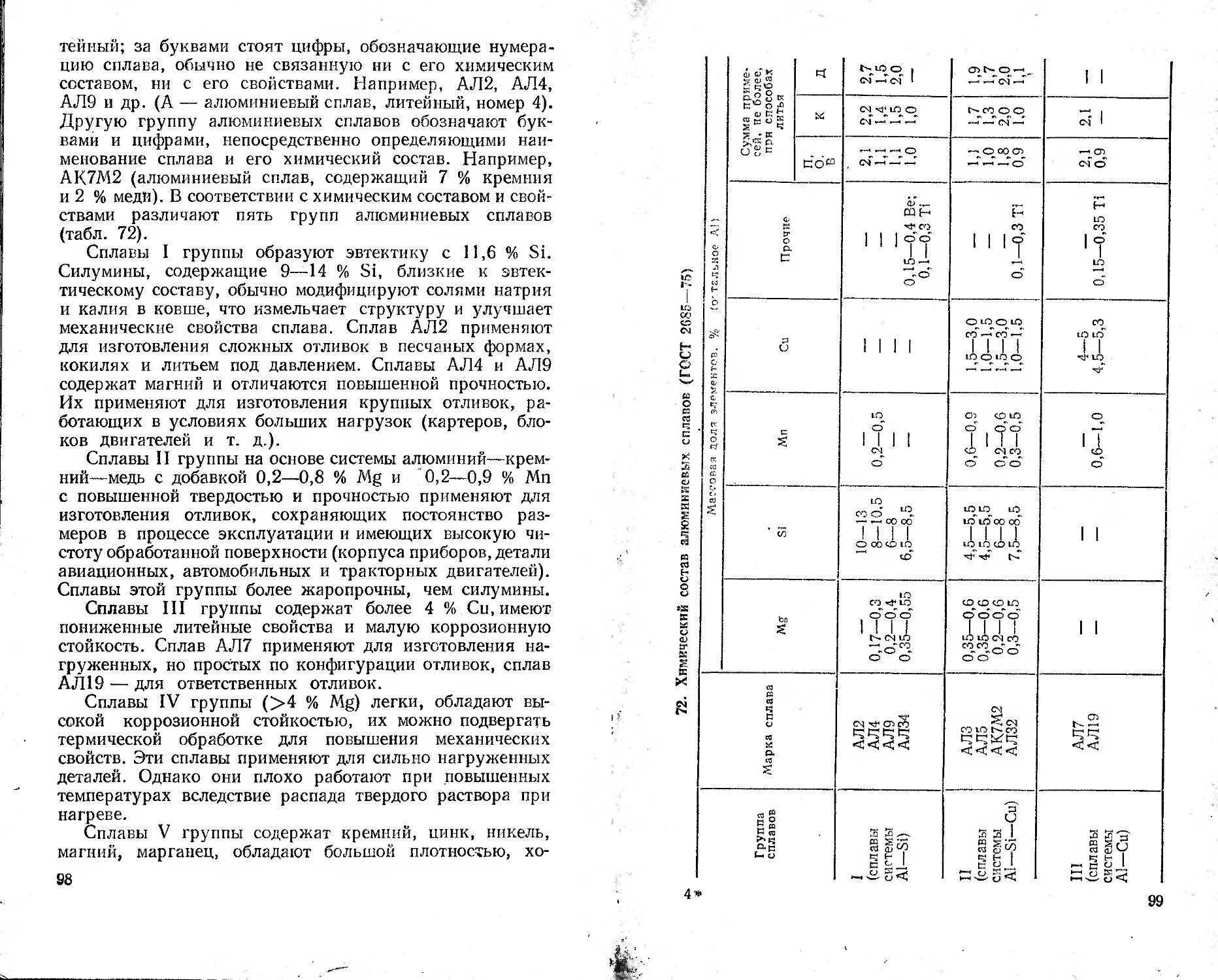

Жеребейки 1АП

Крючки .V//

Фитиль

Металлическая стружка JWWJ г

Наименование элемента Обозначение

-

Газоотвод-

ные каналы

Шпильки — ' X

=-•/ / .

Вывод газов

нз стержня

Облицовоч-

иый слой

9

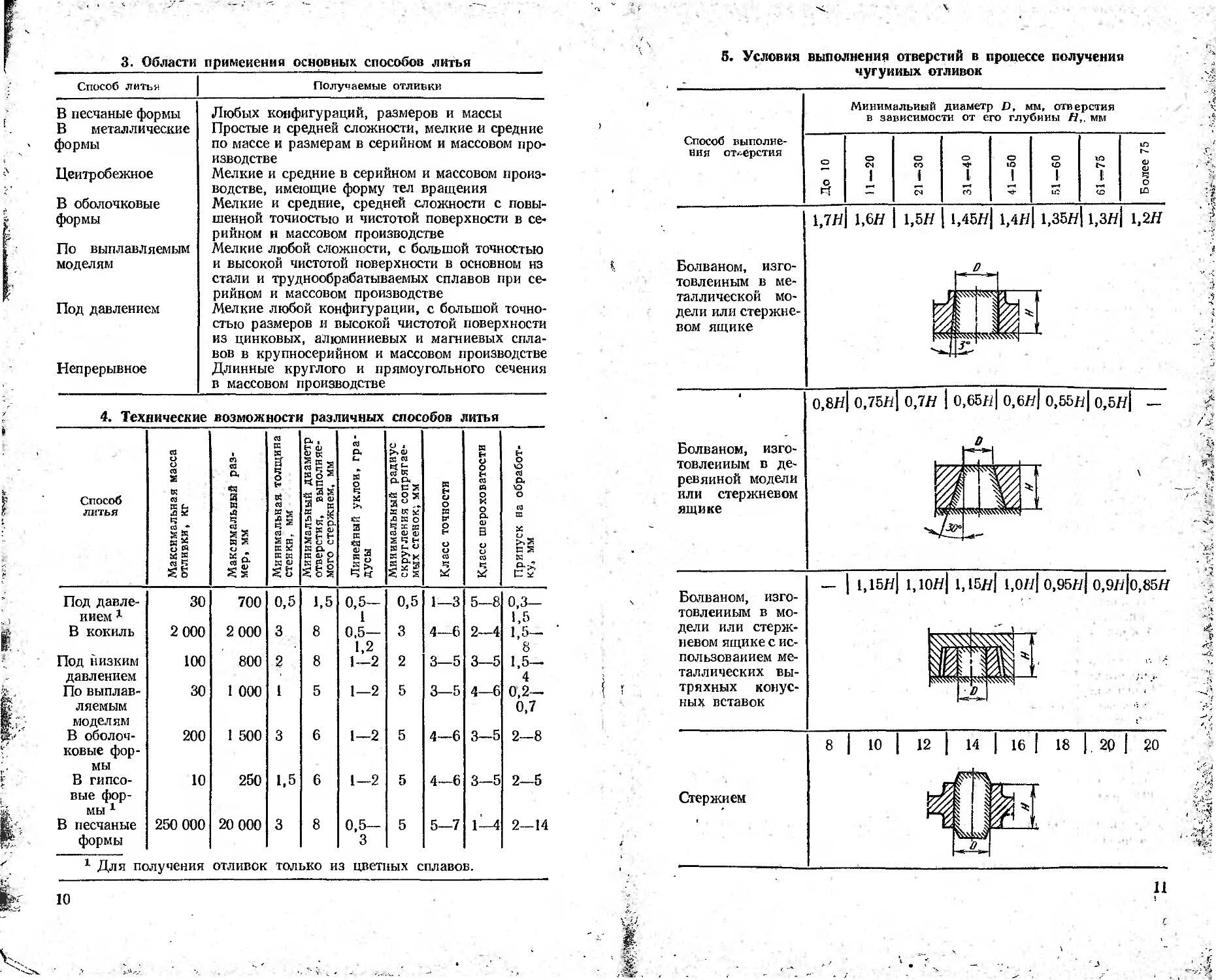

3. Области применения основных способов литья

Способ литья

В песчаные формы

В металлические формы

Центробежное

В оболочковые формы

По выплавляемым моделям

Под давлением

Непрерывное

Получаемые отливки

Любых конфигураций, размеров и массы

Простые и средней сложности, мелкие и средние по массе и размерам в серийном и массовом производстве

Мелкие и средние в серийном и массовом производстве, имеющие форму тел вращения

Мелкие и средние, средней сложности с повышенной точностью и чистотой поверхности в серийном н массовом производстве

Мелкие любой сложности, с большой точностью и высокой чистотой поверхности в основном нз стали и труднообрабатываемых сплавов при серийном и массовом производстве

Мелкие любой конфигурации, с большой точностью размеров и высокой чистотой поверхности из цинковых, алюминиевых и магниевых сплавов в крупносерийном и массовом производстве Длинные круглого и прямоугольного сечения в массовом производстве

4. Технические возможности различных способов литья

Способ литья Максимальная масса отливки» кг Максимальный размер, мм « ЕЕ £ с ь в с; S г к Б П s 1 | стен кн, мм Минимальный диаметр отверстия, выполняемого стержнем, мм Линейный уклон, градусы Минимальный радиус скругления сопрягаемых стенок^ мм Класс точности Класс шероховатости । Припуск на обработ- ку, мм

Под давлением 1 30 700 0,5 1,5 0,5— 1 0,5 1—3 5—8 0,3— 1,5

В кокиль 2 000 2 000 1 8 0,5— 1,2 3 4—6 2—4 1,5— 8

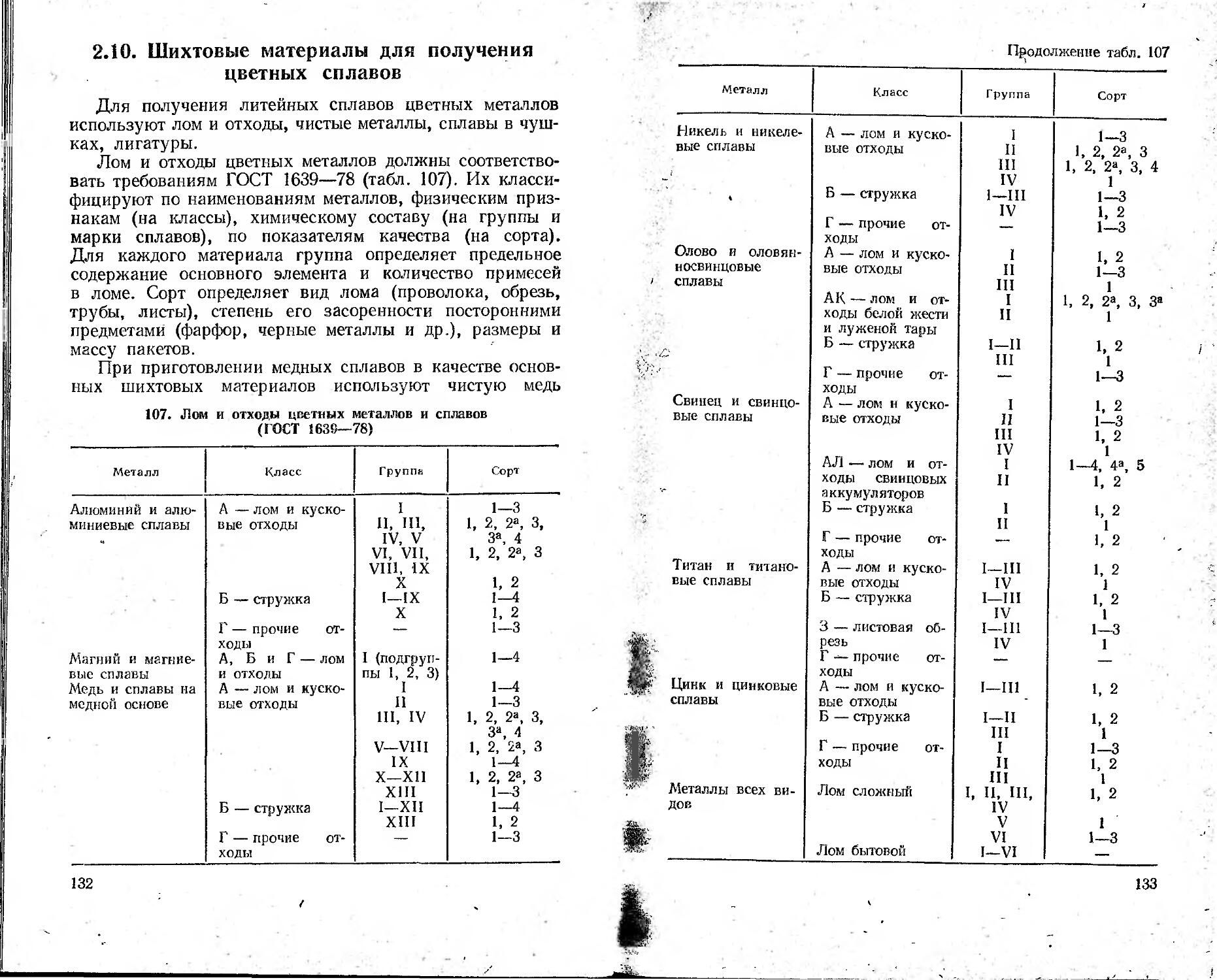

Под низким давлением 100 800 2 8 1—2 2 3—5 3—5 1,5— 4

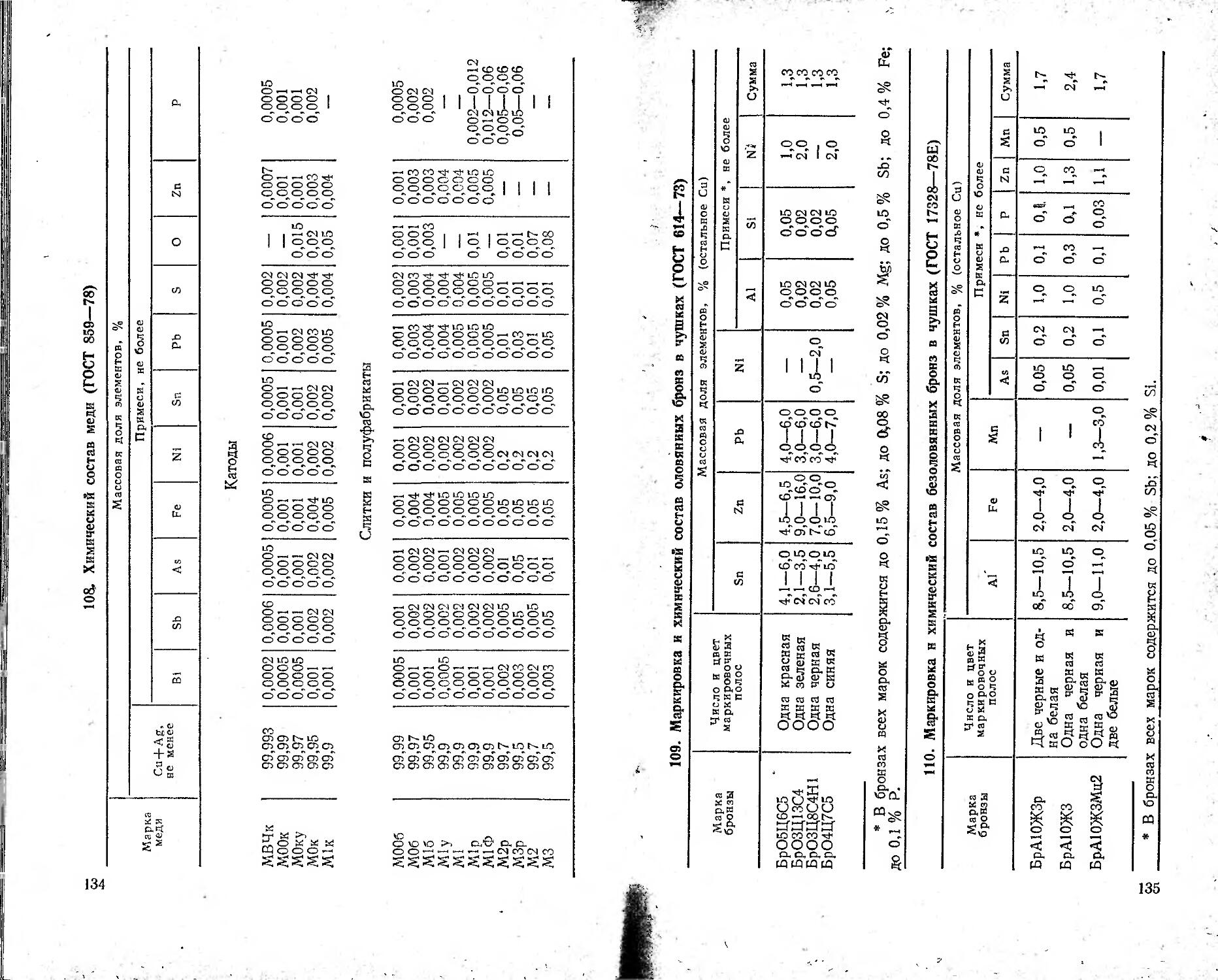

По выплавляемым 30 1 000 5 1—2 5 3—5 4—6 од-од

моделям

В оболоч- 200 1 500 6 1—2 5 4—6 3-5 2—8

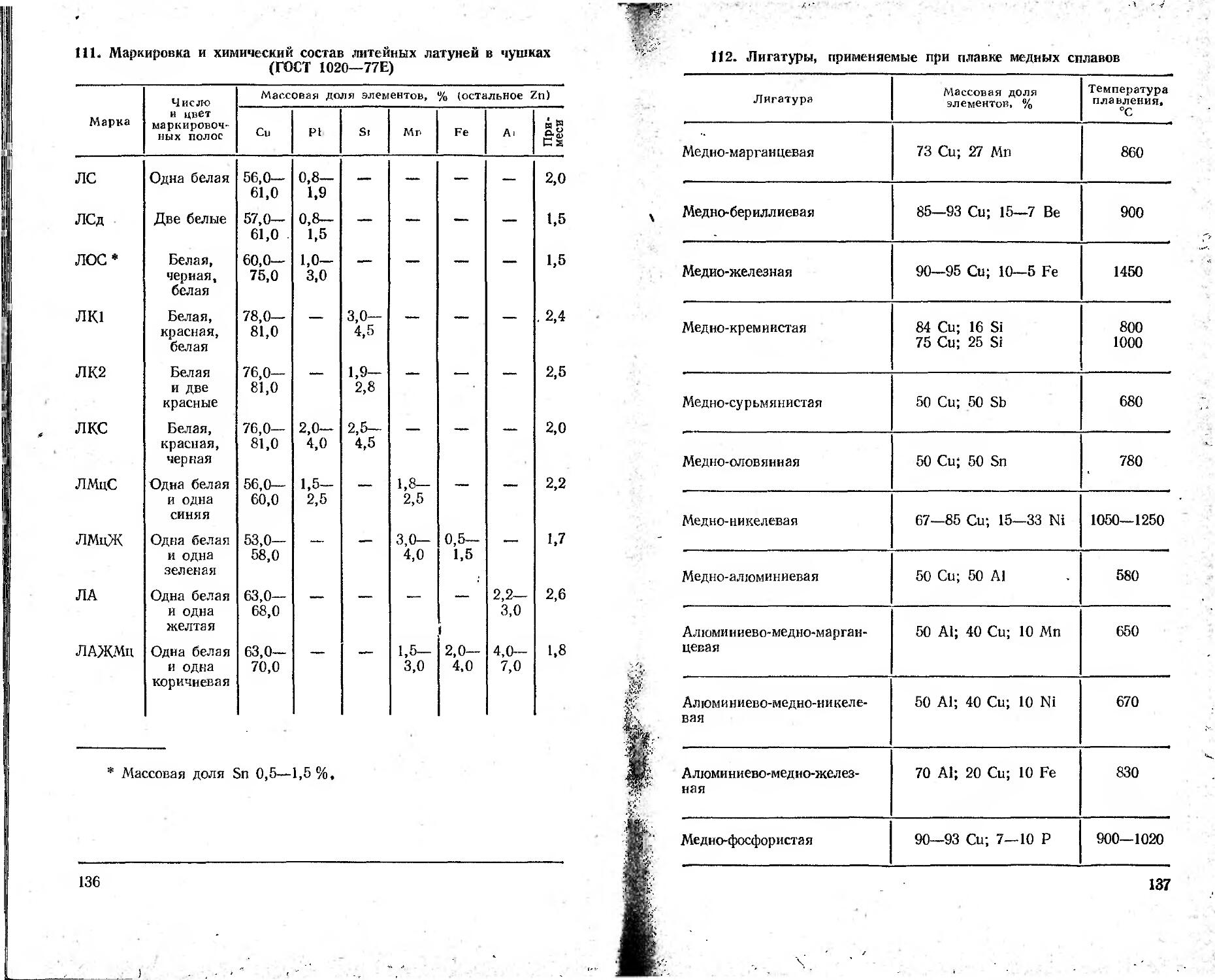

ковые формы

В гипсо- 10 250 1,5 6 1—2 5 4—6 3—5 2—5

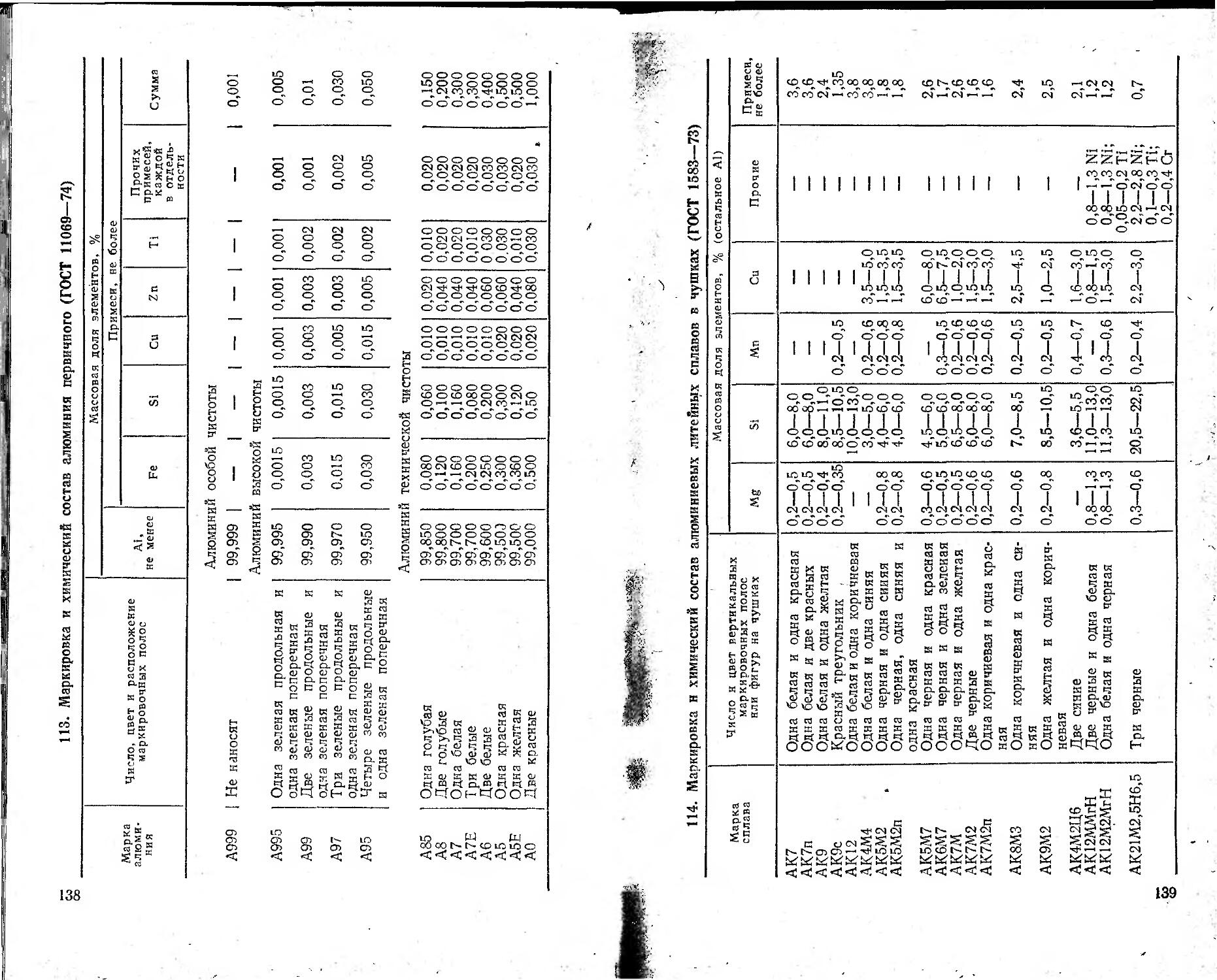

вые фор-

мы 1

В песчаные формы 250 000 20 000 8 0,5— 3 5 5—7 1—4 2—14

1 Для получения ОТЛИВОК только из цветных сплавов.

10

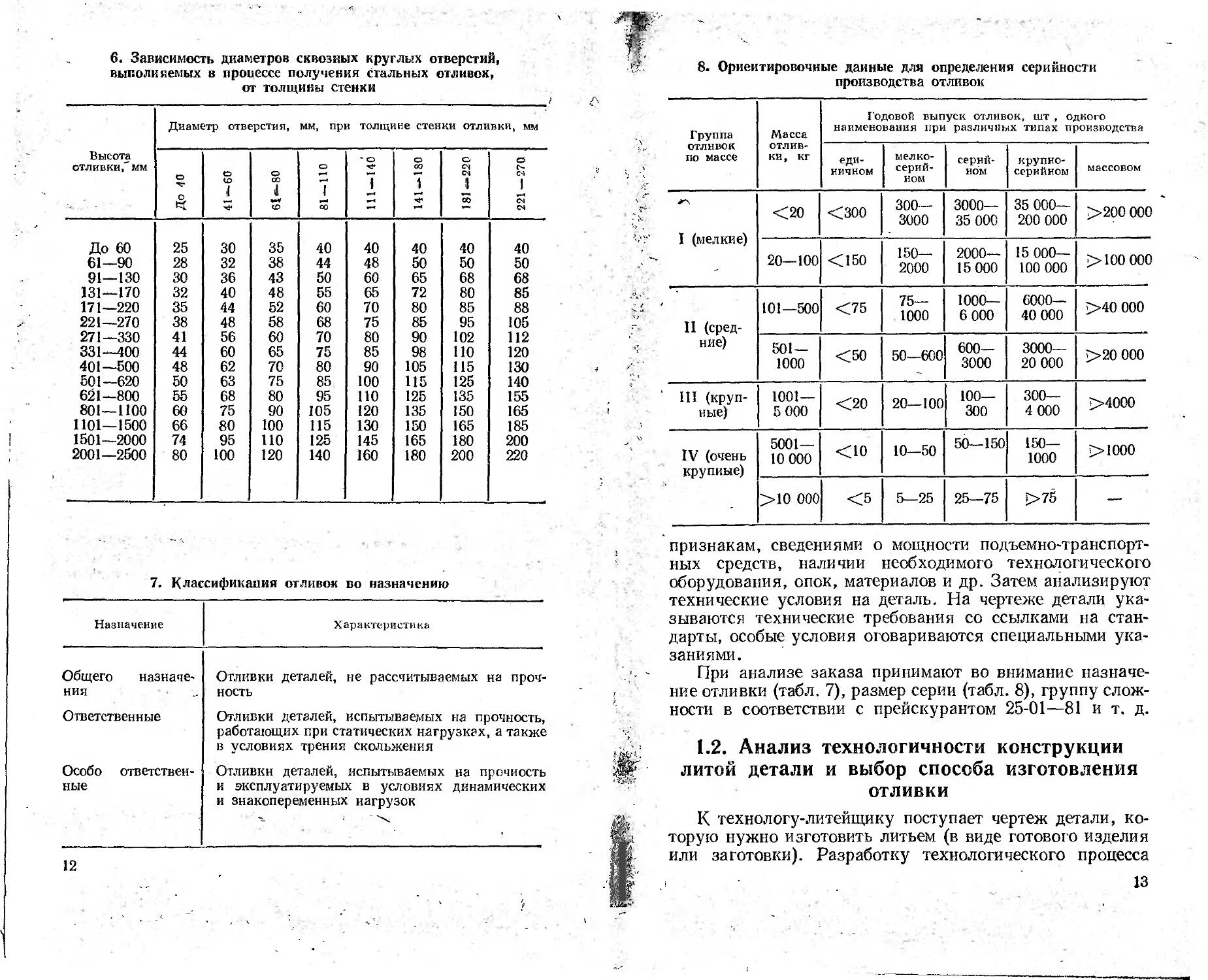

S. Условия выполнения отверстий в процессе получения чугунных отливок

в

Болваном, изготовленным в металлической модели или стержневом ящике

0,8Н| 0,75й| 0,77/ | 0,65й| 0,6//| 0,55й| 0,5//| —

Болваном, изготовленным в деревянной модели или стержневом ящике

Болваном, изготовленным в модели или стержневом ящике с использованием металлических вытри ХНЫ X конусных вставок

— | 1,15Н| 1,10Я| 1,15//| 1,07/| 0.957/J О,9н|о,85/7

Стержнем

8 | 10 | 12 | 14 | 16 | 18 |. 2Q | 20

11

6. Зависимость диаметров сквозных круглых отверстий, выполняемых в процессе получения стальных отливок, от толщины стенки

Диаметр отверстия, мм, при толщине стенки отливки, мм

Высота отливки," мм До 40 О to 11 О Q0 д 81 — 110 111 — 140 141 — 180 0SS” 181 221 —270

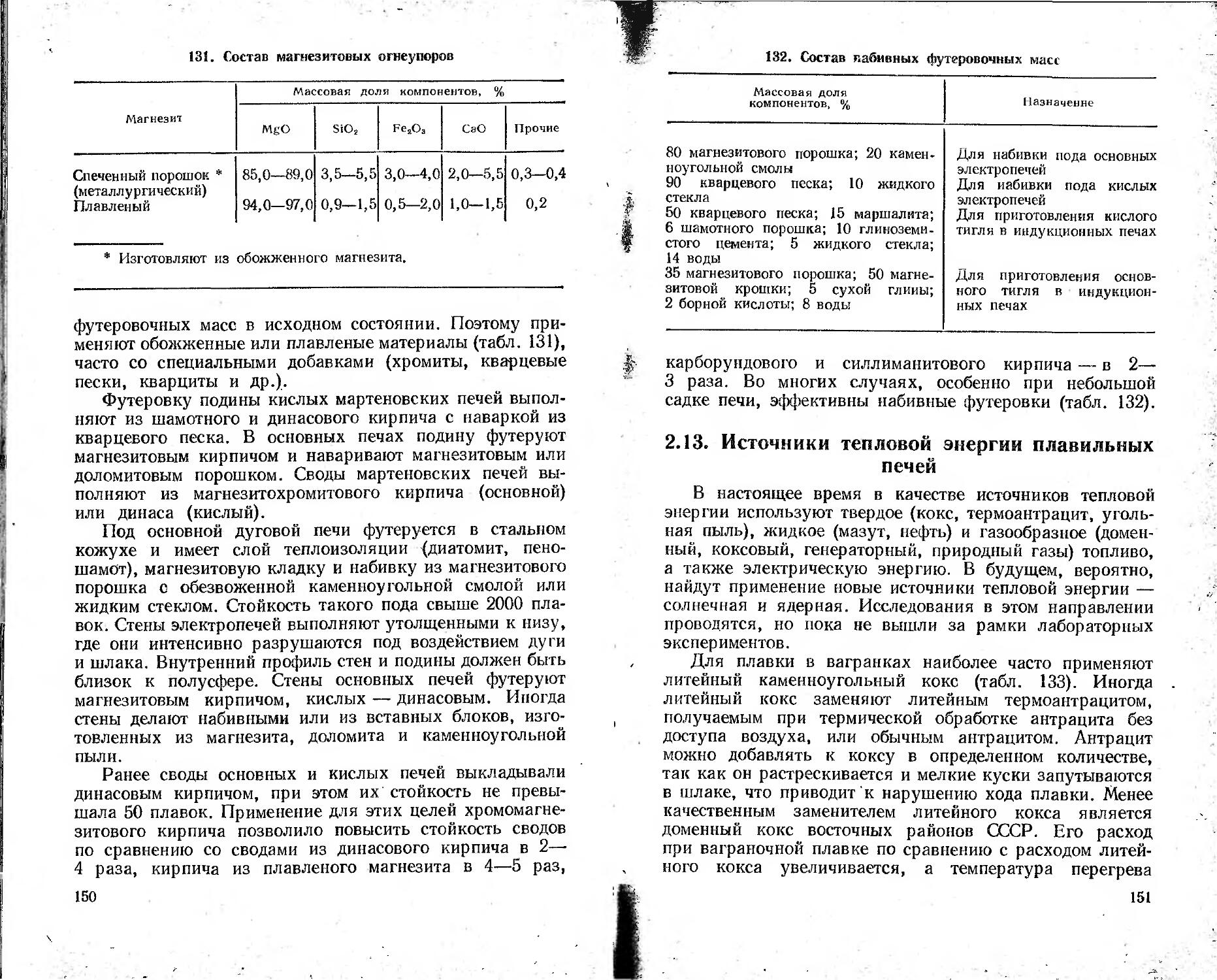

До 60 25 30 35 40 40 40 40 40

61—90 28 32 38 44 48 50 50 50

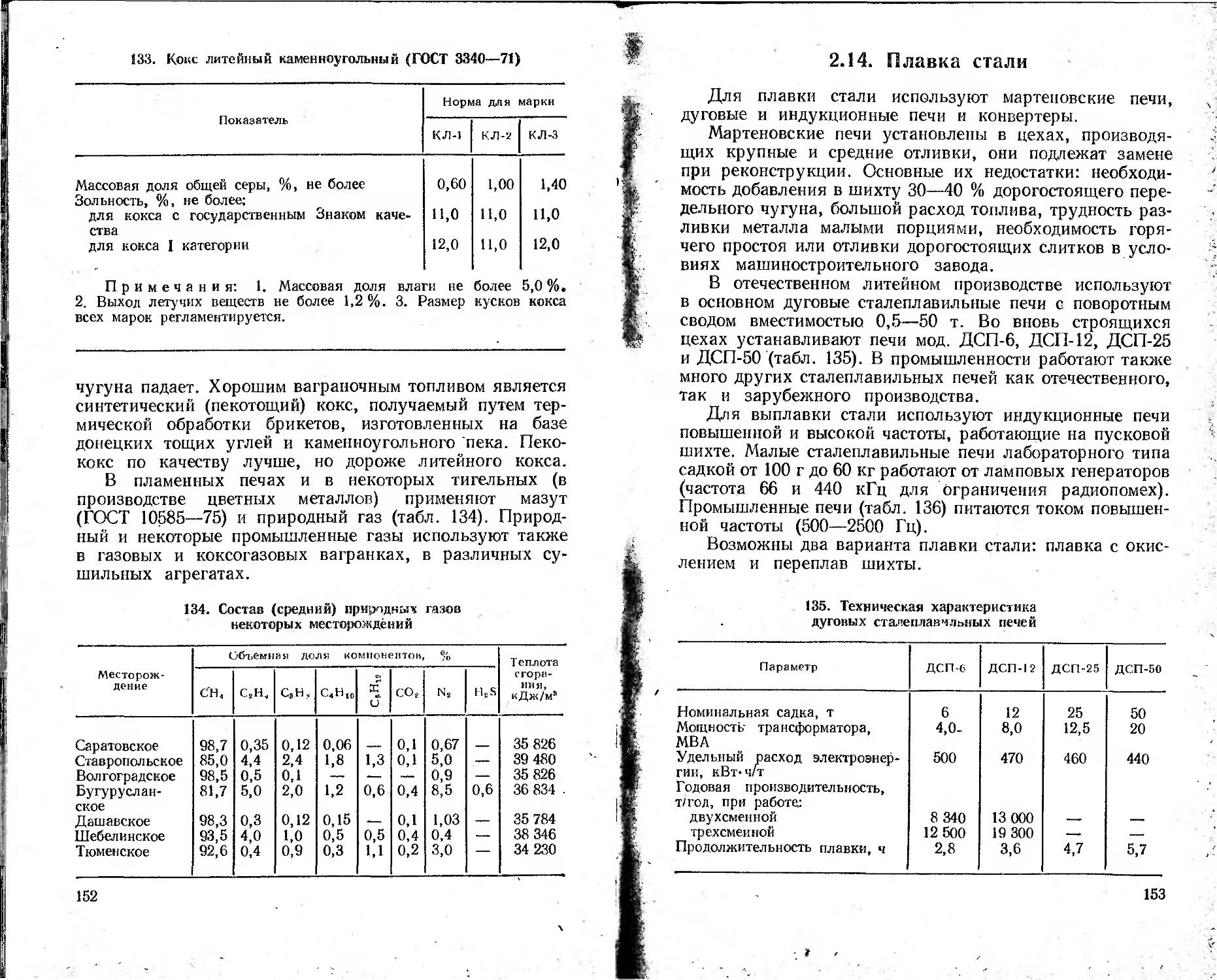

91—130 30 36 43 50 60 65 68 68

131—170 32 40 48 55 65 72 80 85

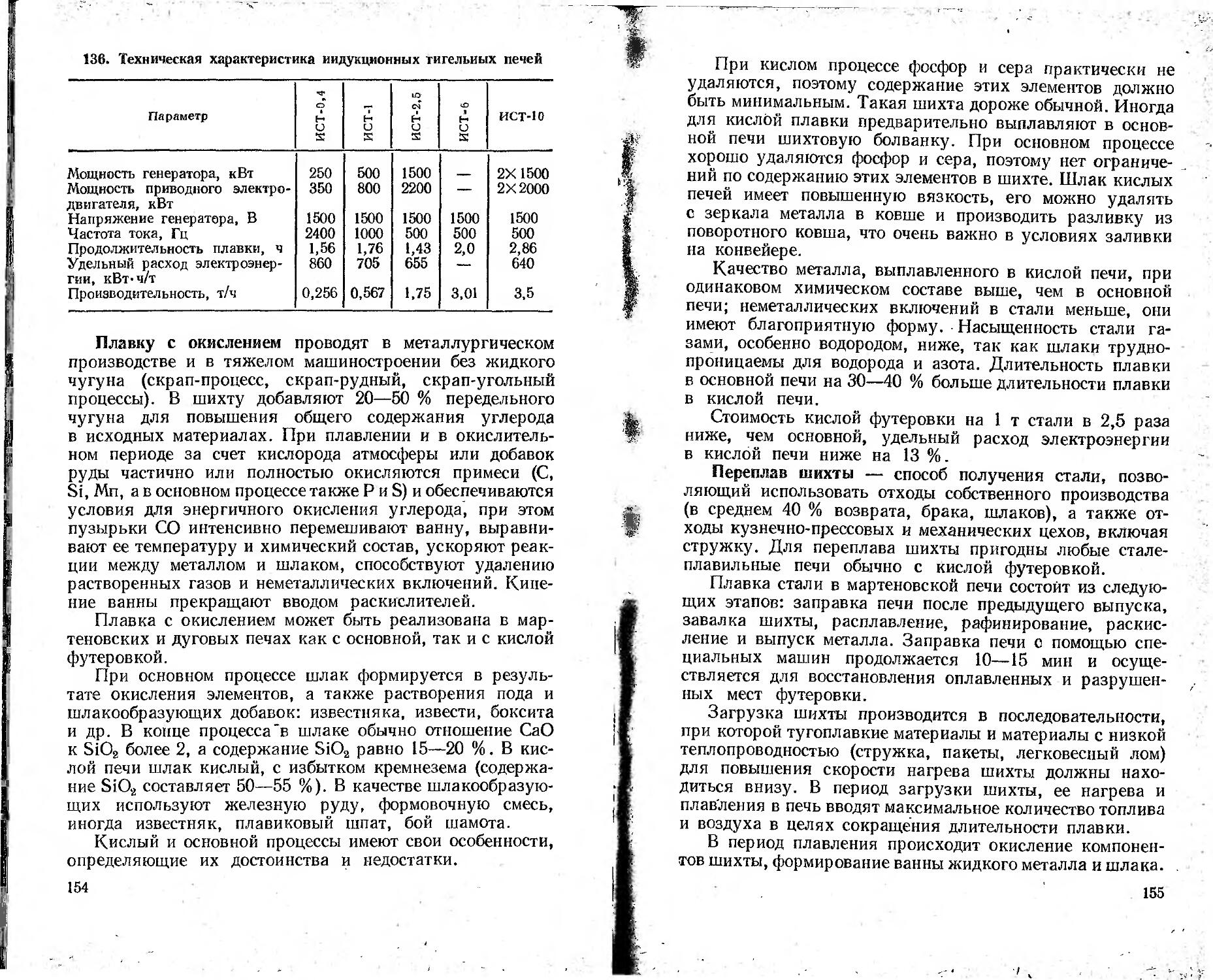

171—220 35 44 52 60 70 80 85 88

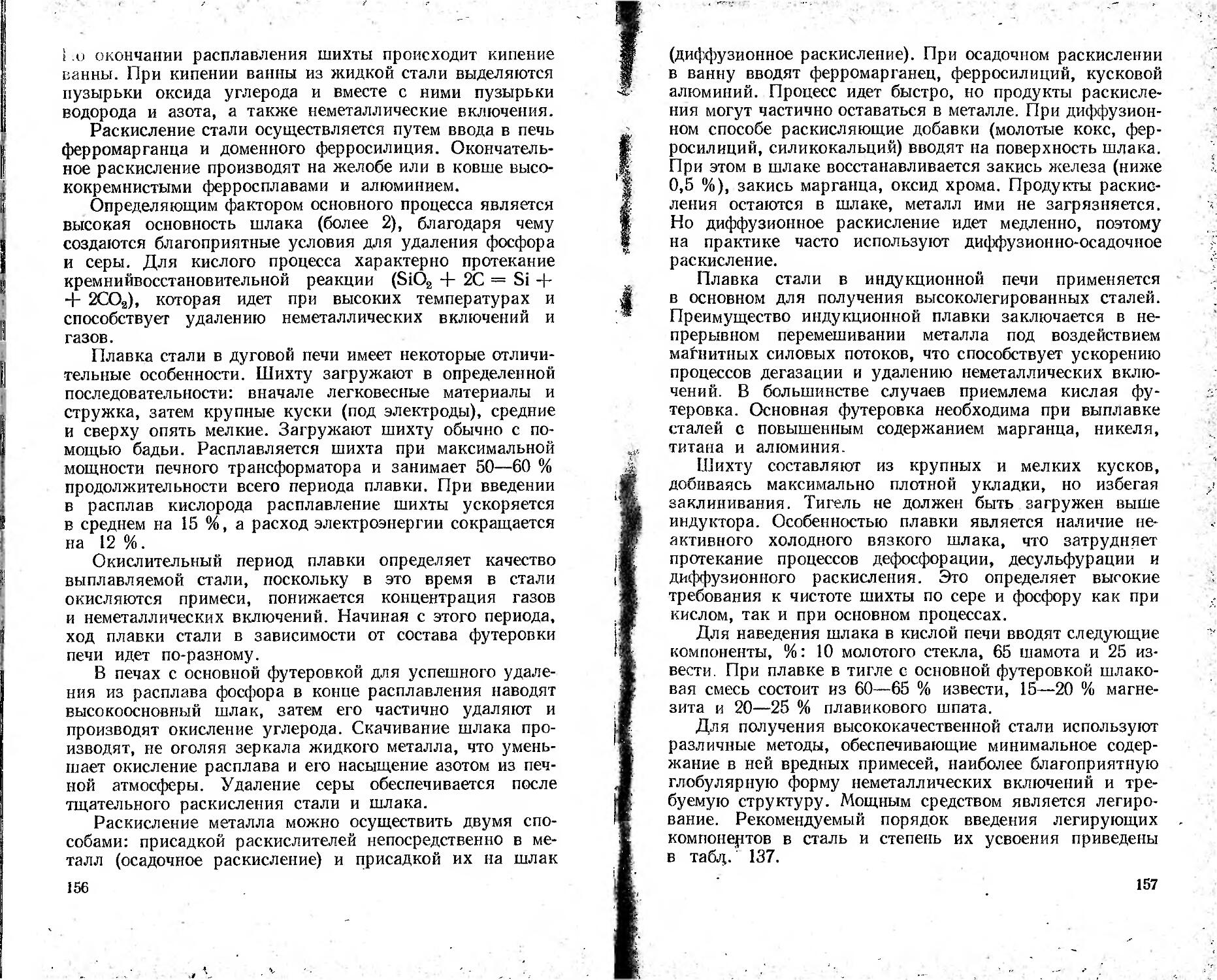

221—270 38 48 58 68 75 85 95 105

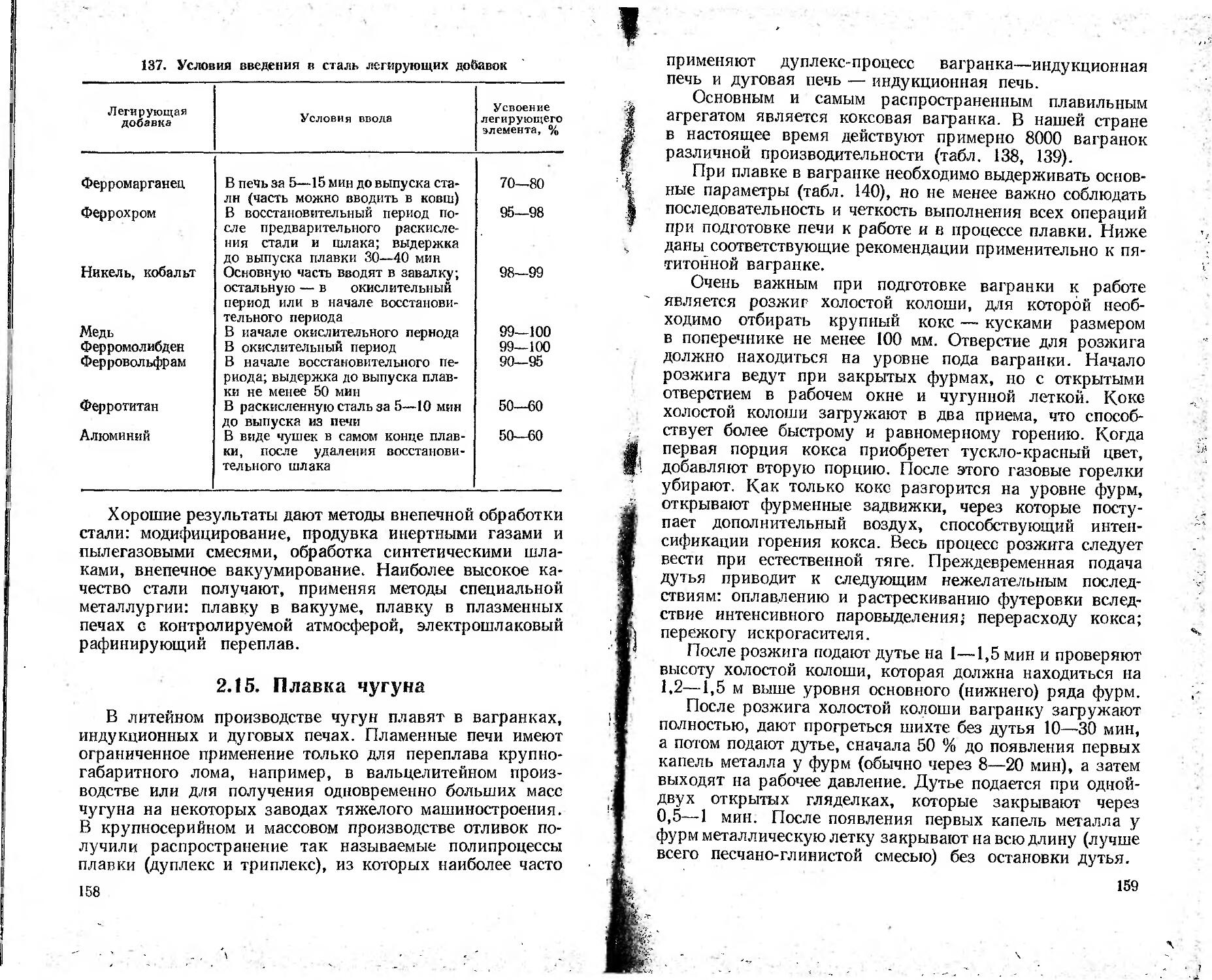

271—330 41 56 60 70 80 90 102 112

331—400 44 60 65 75 85 98 НО 120

401—500 48 62 70 80 90 105 115 130

501—620 50 63 75 85 100 115 125 140

621—800 55 68 80 95 НО 125 135 155

801—1100 60 75 90 105 120 135 150 165

1101—1500 66 80 100 115 130 150 165 185

1501—2000 74 95 110 125 145 165 180 200

2001—2500 80 100 120 140 160 180 200 220

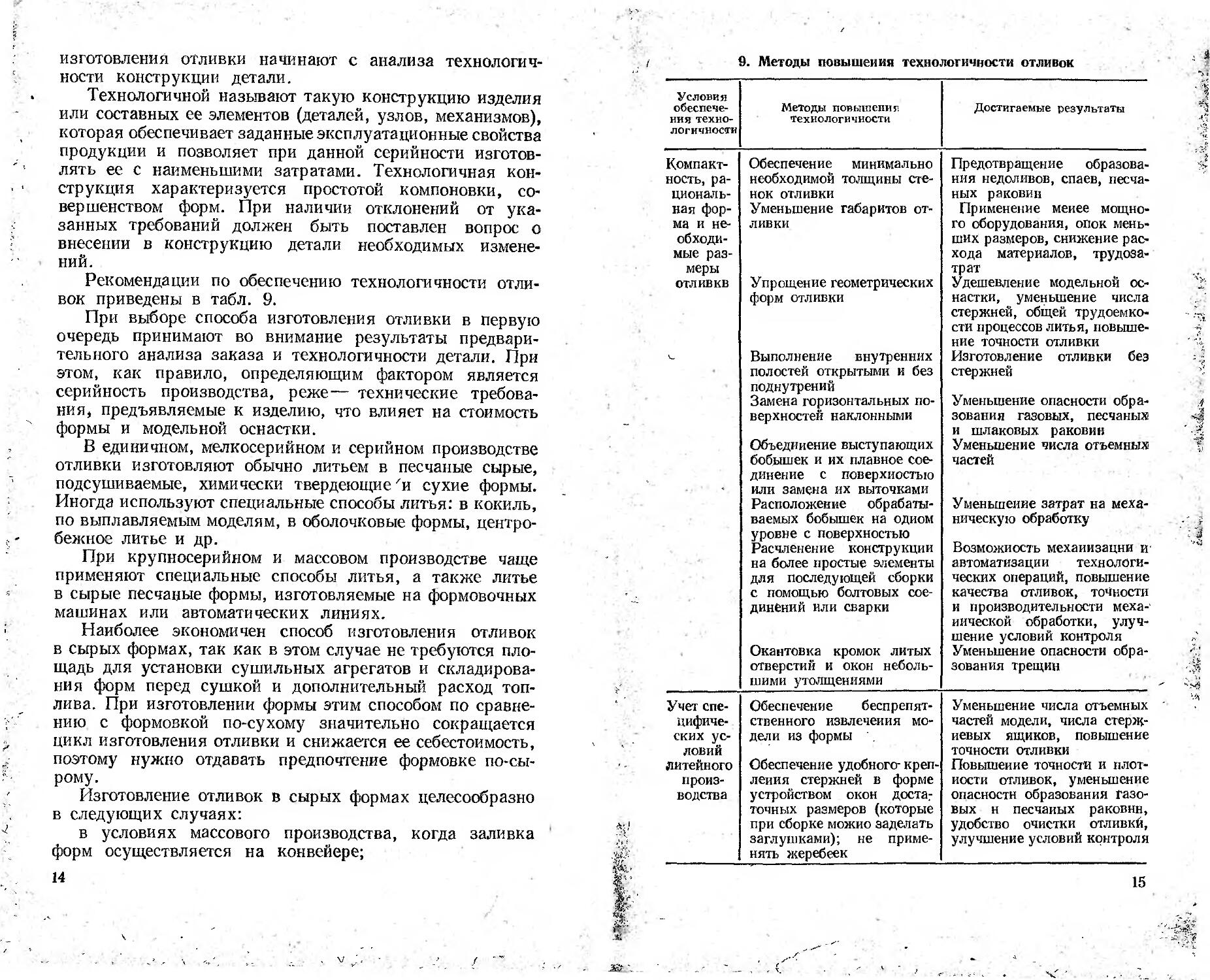

7. Классификация отливок во назначению

Назначение Хара ктернети ка

Общего назначе-НИЯ Отливки деталей, не рассчитываемых на прочность

Ответственные Отливки деталей, испытываемых на прочность, работающих при статических нагрузках, а также в условиях трения скольжения

Особо ответственные Отливкн деталей, испытываемых на прочность и эксплуатируемых в условиях динамических и знакопеременных нагрузок

12

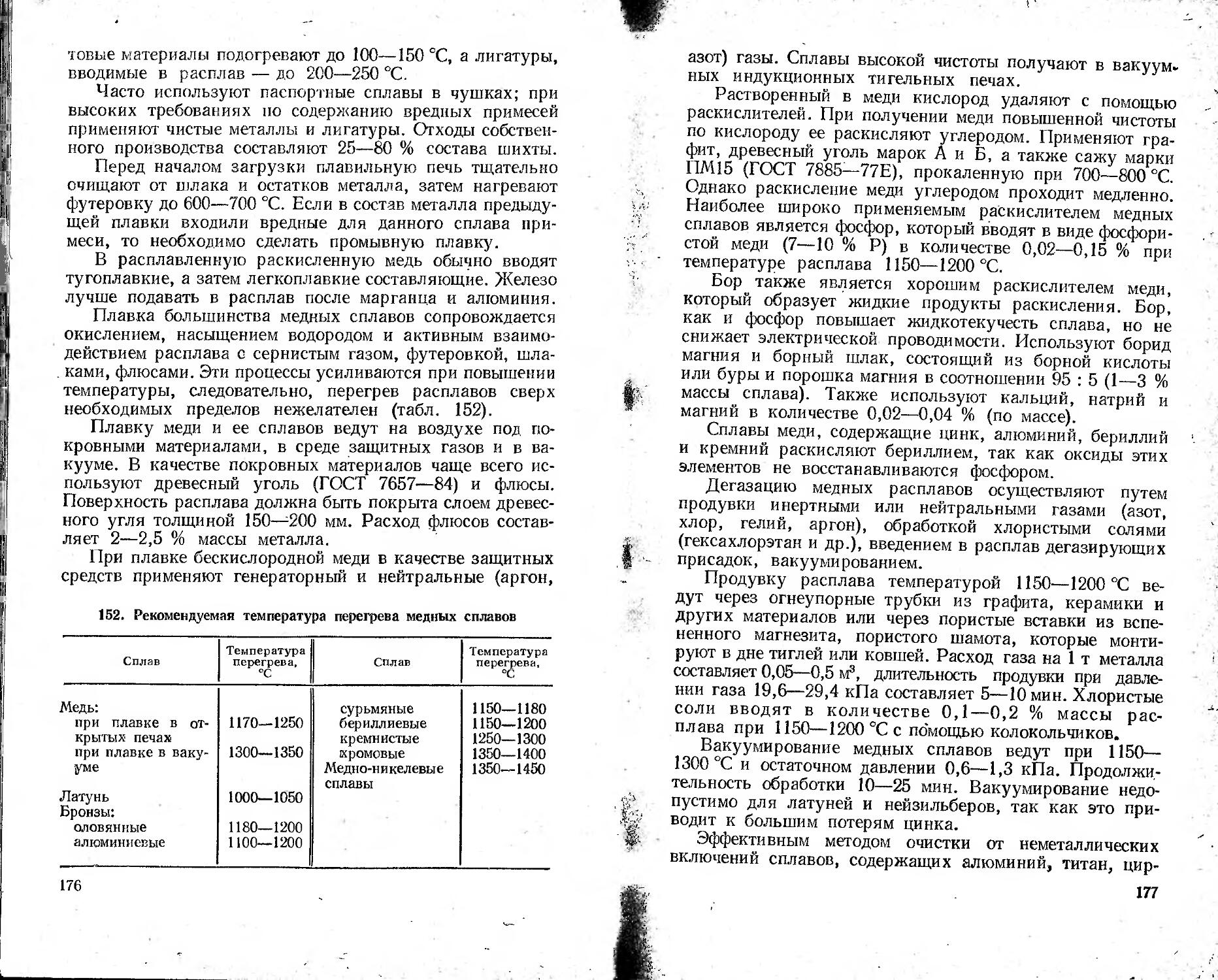

8. Ориентировочные данные для определения серийности производства отливок

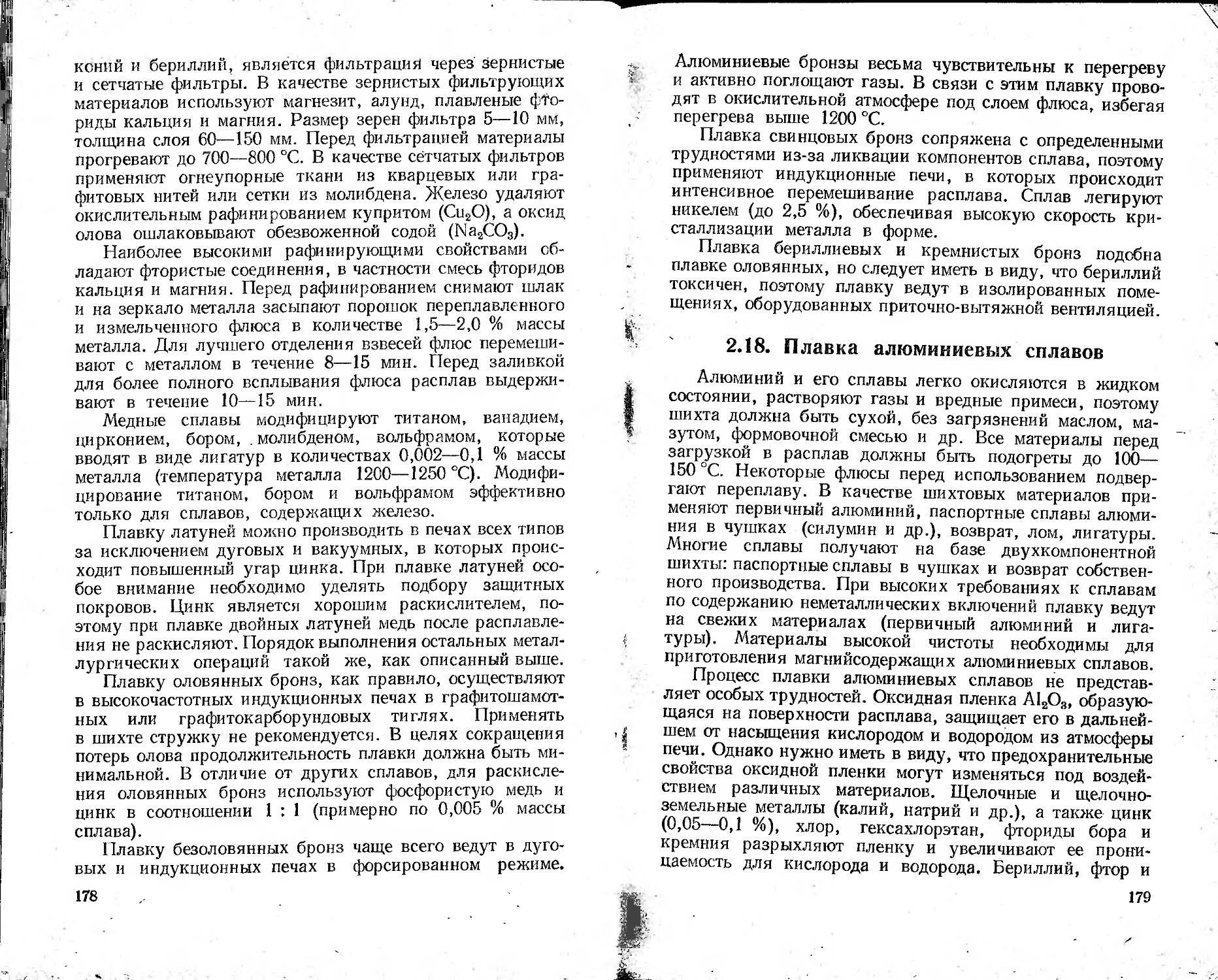

Группа отливок по массе Масса отливки, кг Годовой выпуск отливок, шт , одного наименования при различных типах производства

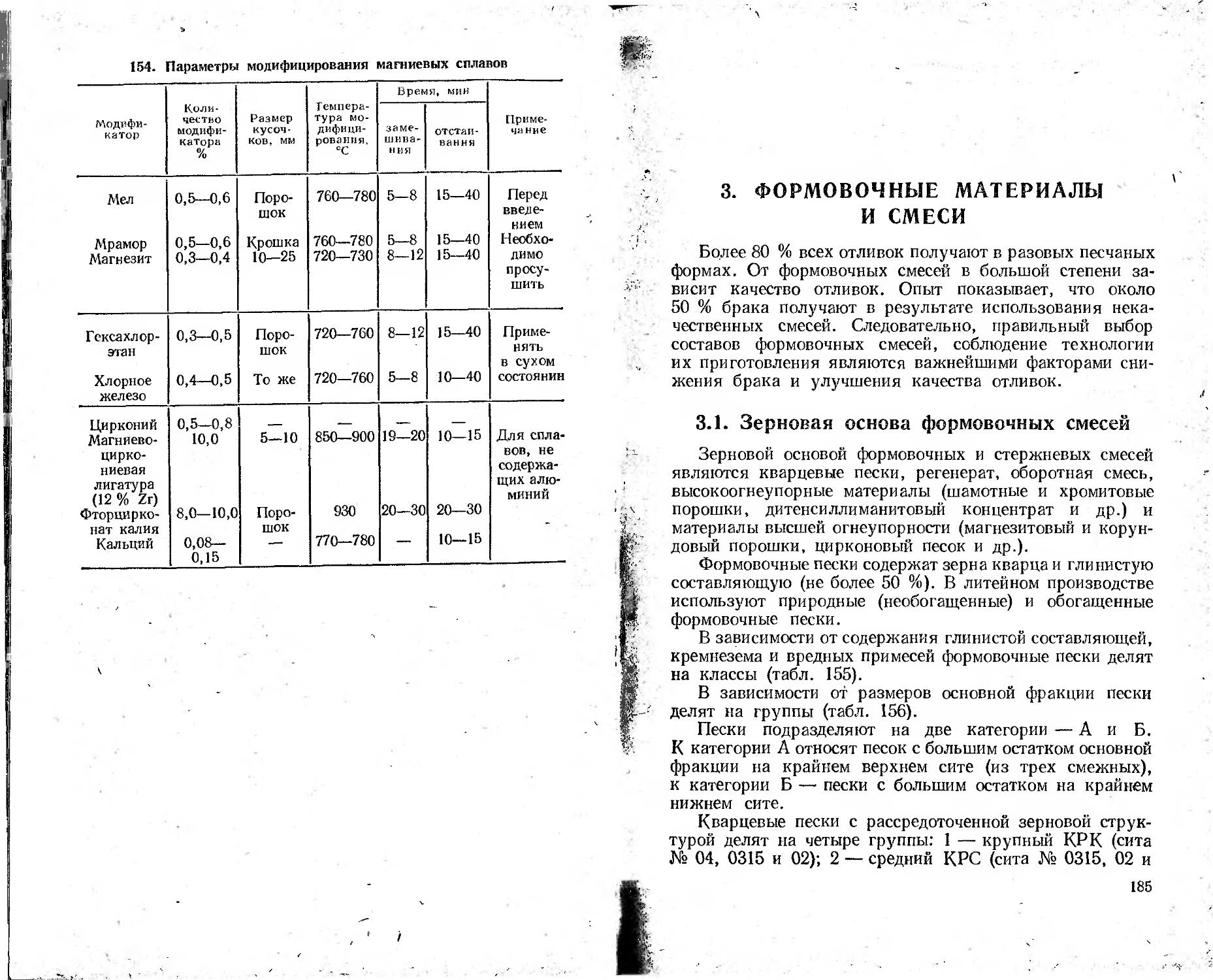

единичном мелкосерийном серийном крупносерийном массовом

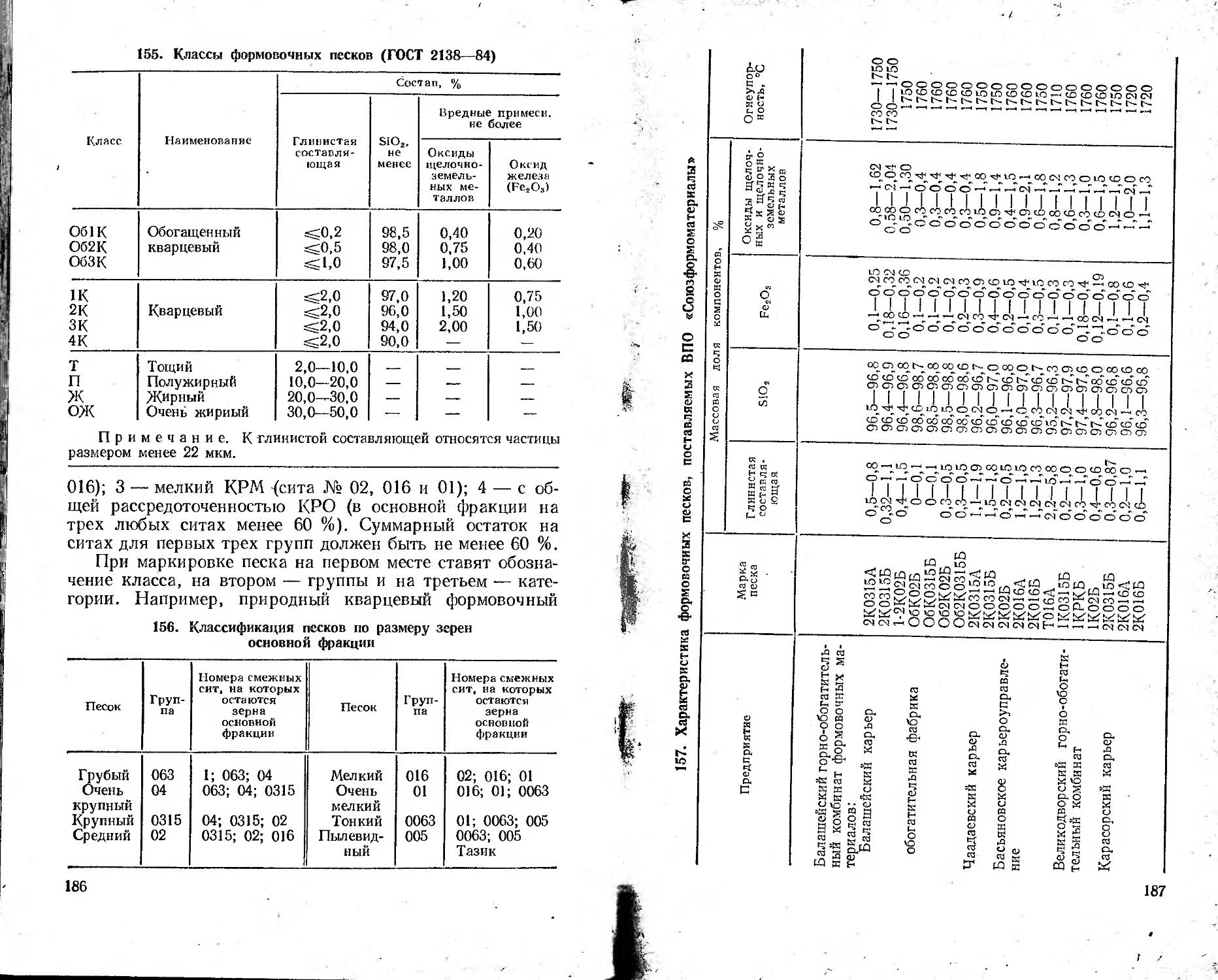

I (мелкие) <20 <300 300— 3000 3000— 35 000 35 000— 200 000 >200 000

20—100 <150 150— 2000 2000— 15 000 15 000— 100 000 >100 000

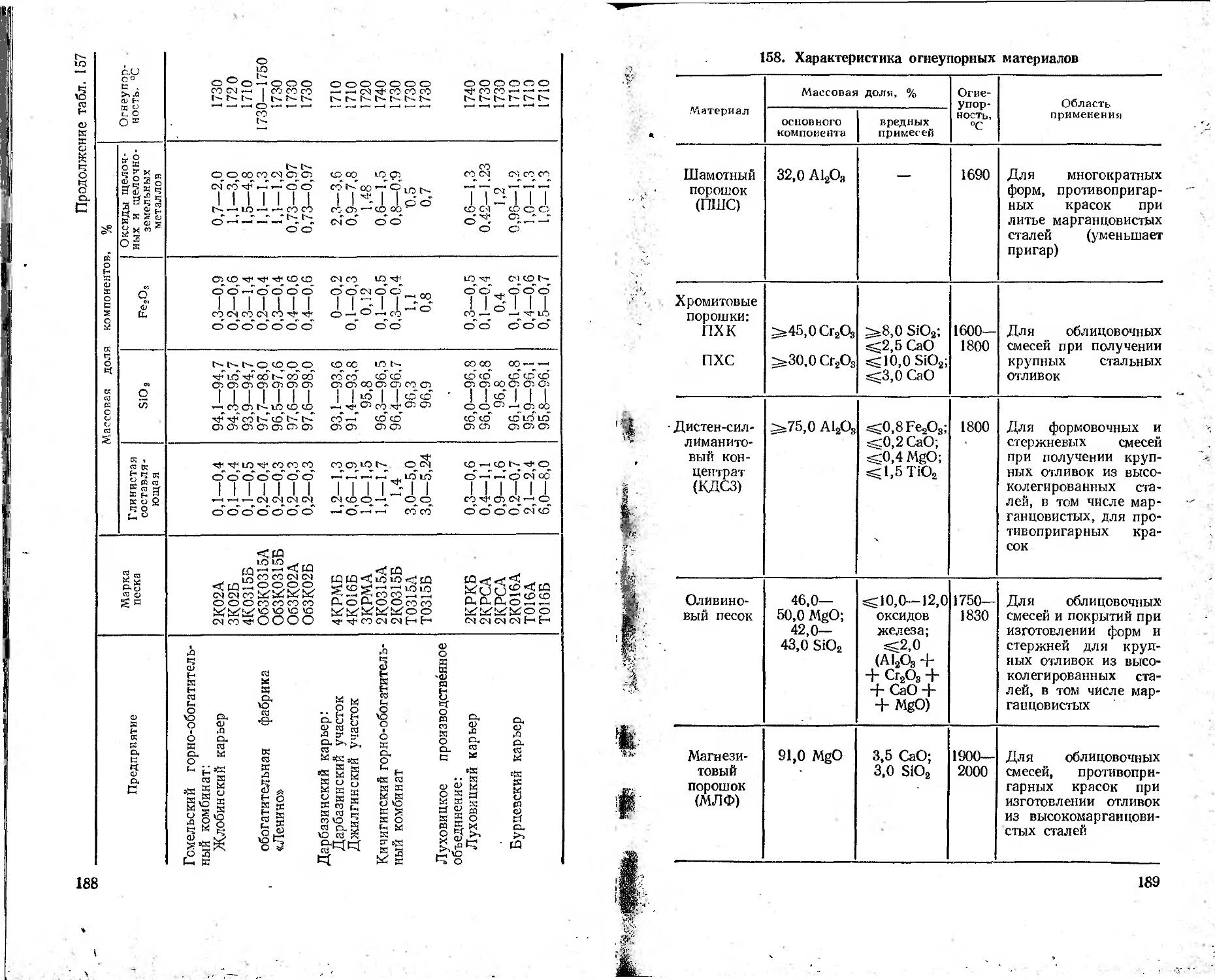

II (сред-ние) 101—500 <75 75— 1000 1000— 6 000 6000— 40 000 >40 000

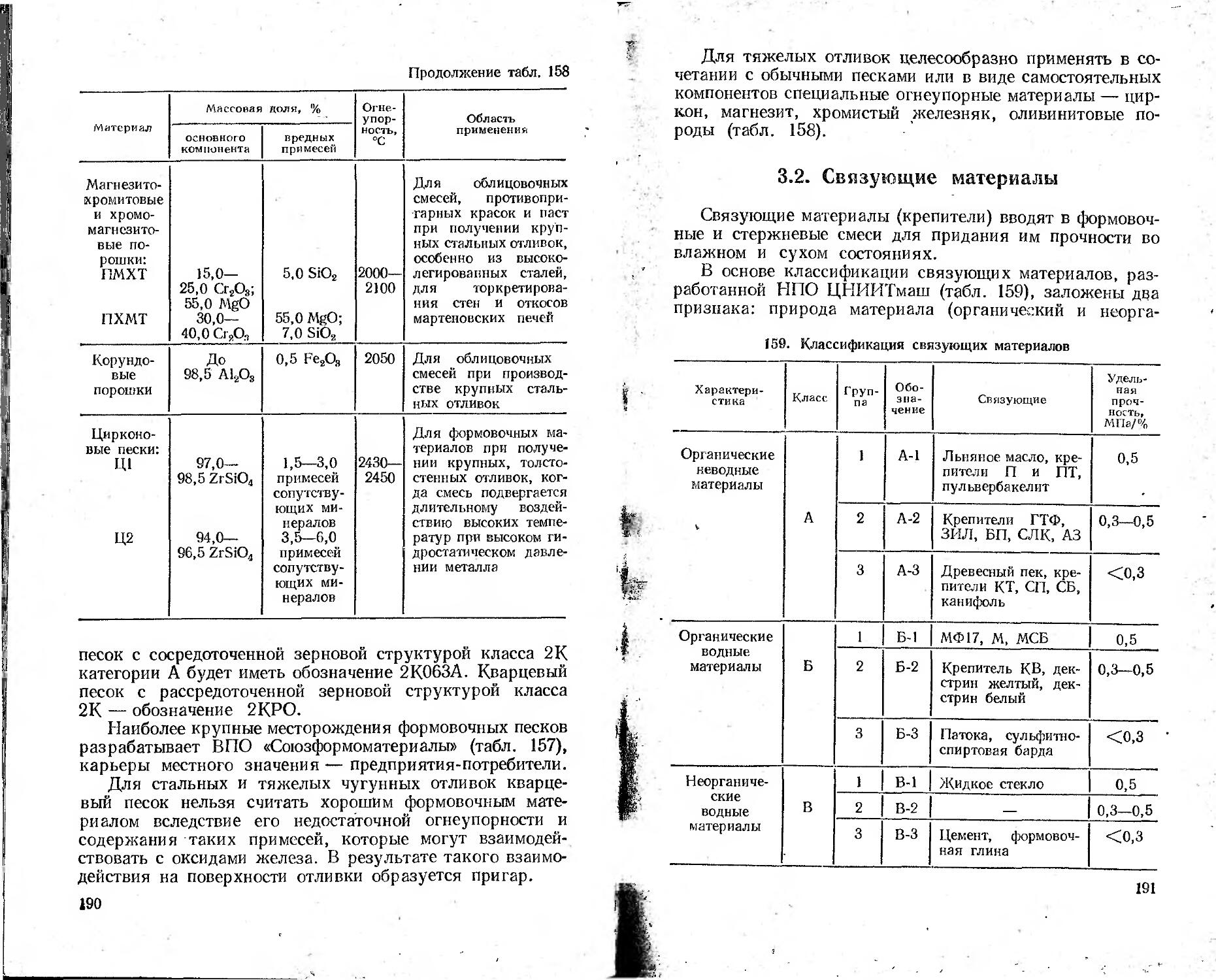

501— 1000 <50 50—600 600— 3000 3000— 20 000 >20 000

III (крупные) 1001— 5 000 <20 20—100 100— 300 300— 4 000 >4000

IV (очень крупные) 5001 — 10 000 <ю 10—50 50—150 150— 1000 >1000

>10 000 <5 5—25 25—75 >75 —.

признакам, сведениями о мощности подъемно-транспортных средств, наличии необходимого технологического оборудования, опок, материалов и др. Затем анализируют технические условия на деталь. На чертеже детали указываются технические требования со ссылками на стандарты, особые условия оговариваются специальными указаниями.

При анализе заказа принимают во внимание назначение отливки (табл. 7), размер серии (табл. 8), группу сложности в соответствии с прейскурантом 25-01—81 и т. д.

1.2. Анализ технологичности конструкции литой детали и выбор способа изготовления

отливки

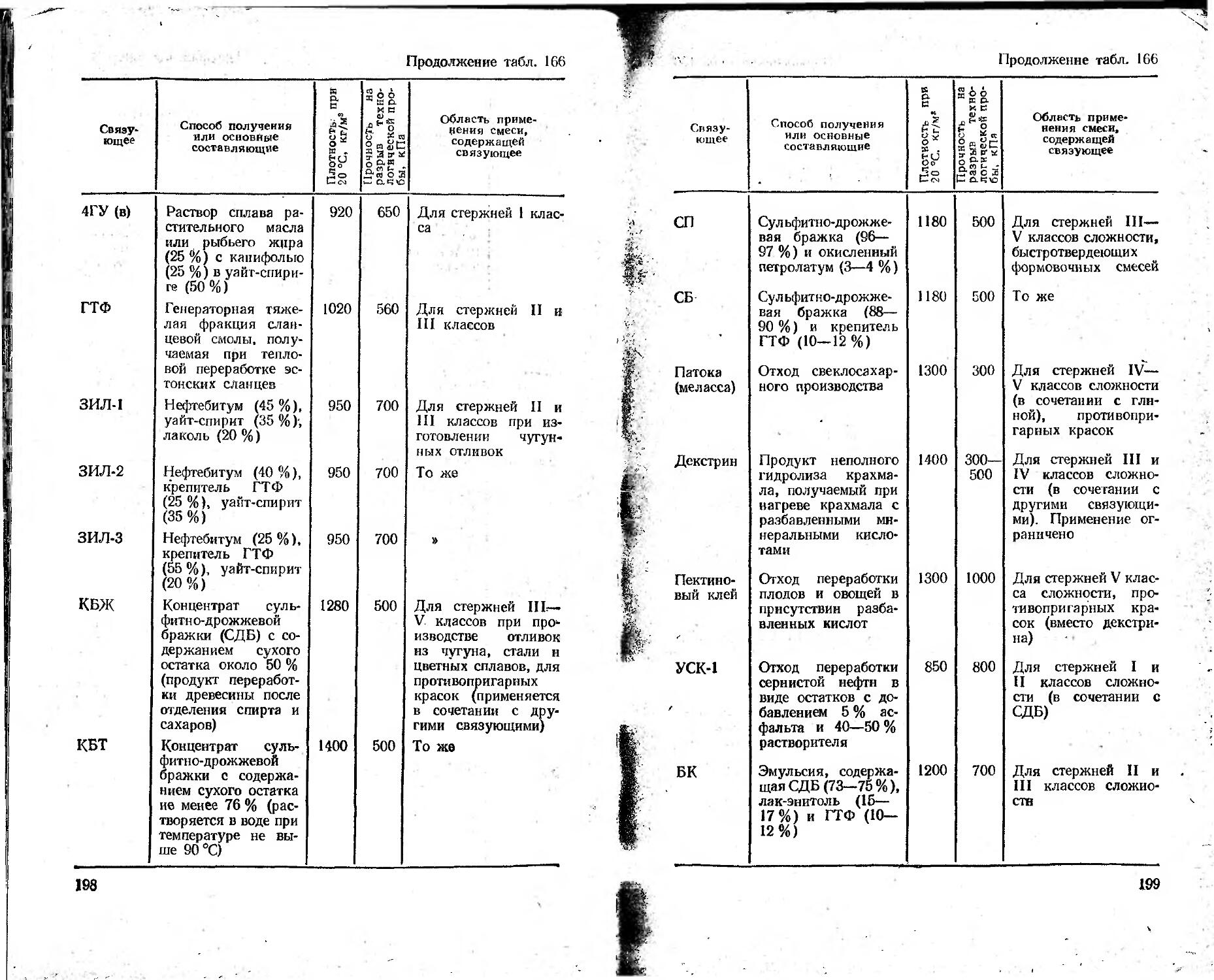

К технологу-литейщику поступает чертеж детали, которую нужно изготовить литьем (в виде готового изделия или заготовки). Разработку технологического процесса

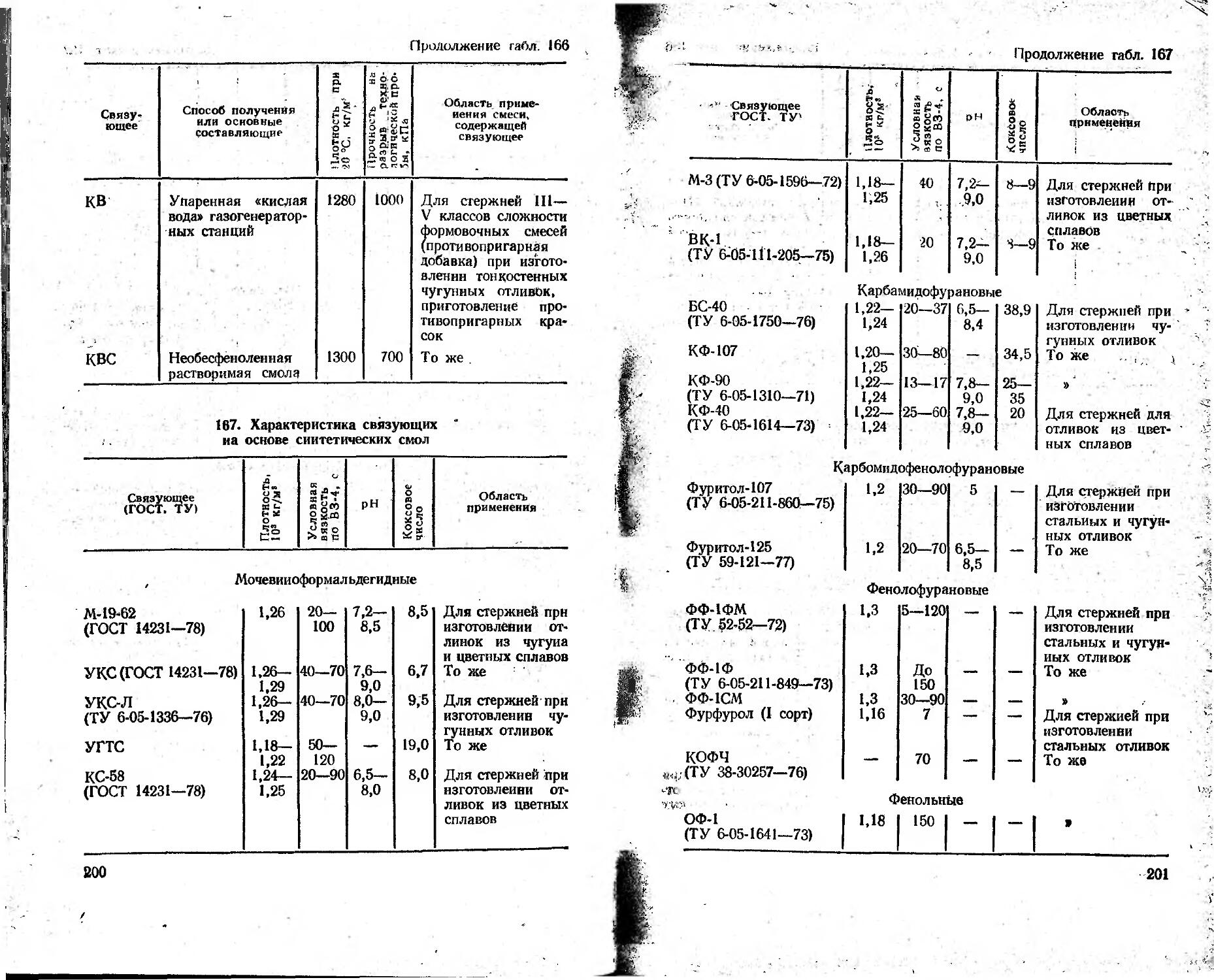

13

изготовлений отливки начинают с анализа технологичности конструкции детали.

Технологичной называют такую конструкцию изделия или составных ее элементов (деталей, узлов, механизмов), которая обеспечивает заданные эксплуатационные свойства продукции и позволяет при данной серийности изготовлять ее с наименьшими затратами. Технологичная конструкция характеризуется простотой компоновки, совершенством форм. При наличии отклонений от указанных требований должен быть поставлен вопрос о внесении в конструкцию детали необходимых изменений.

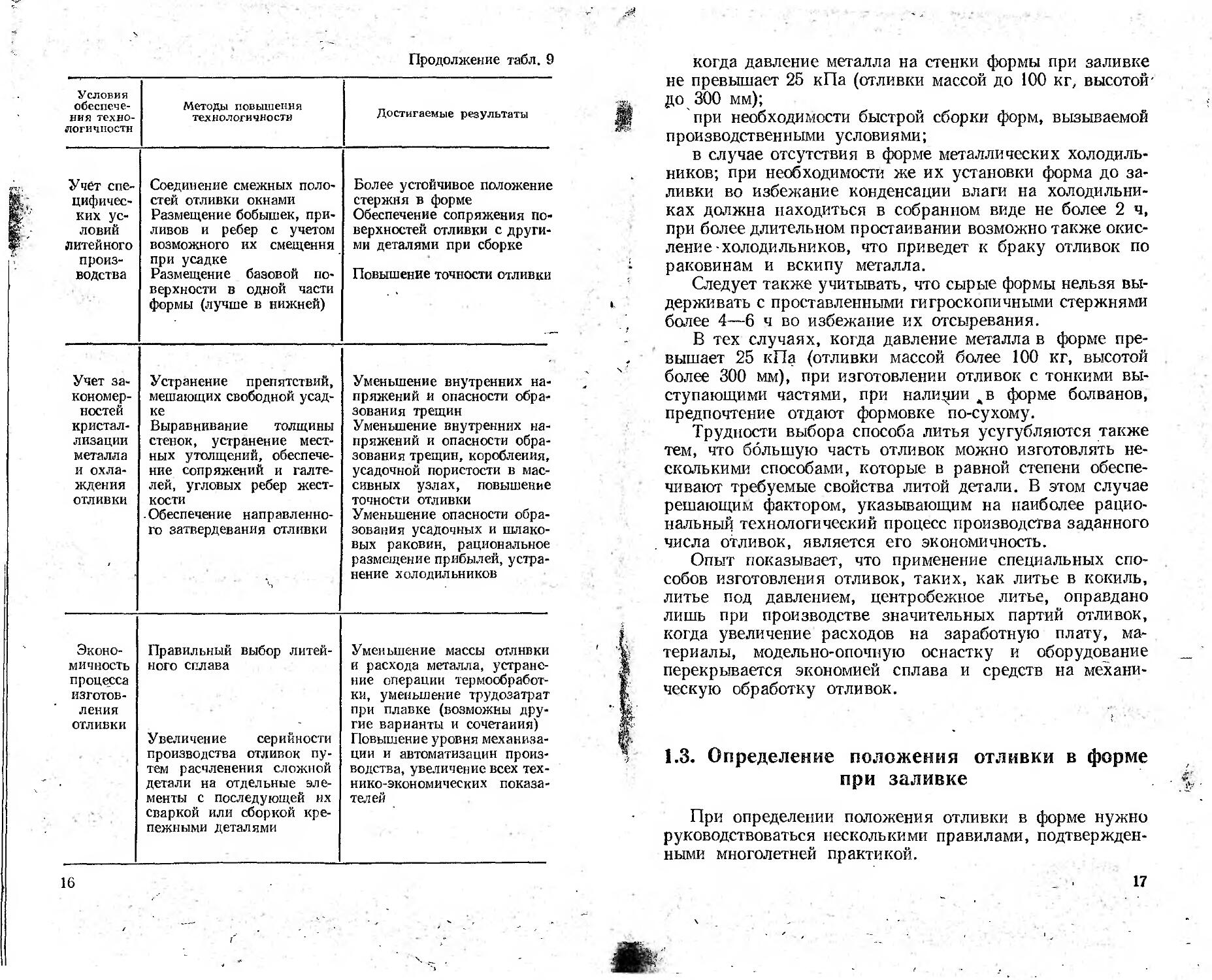

Рекомендации по обеспечению технологичности отливок приведены в табл. 9.

При выборе способа изготовления отливки в первую очередь принимают во внимание результаты предварительного анализа заказа и технологичности детали. При этом, как правило, определяющим фактором является серийность производства, реже— технические требования, предъявляемые к изделию, что влияет на стоимость формы и модельной оснастки.

В единичном, мелкосерийном и серийном производстве отливки изготовляют обычно литьем в песчаные сырые, подсушиваемые, химически твердеющие хи сухие формы. Иногда используют специальные способы литья: в кокиль, по выплавляемым моделям, в оболочковые формы, центробежное литье и др.

При крупносерийном и массовом производстве чаще применяют специальные способы литья, а также литье в сырые песчаные формы, изготовляемые на формовочных машинах или автоматических линиях.

Наиболее экономичен способ изготовления отливок в сырых формах, так как в этом случае не требуются площадь для установки сушильных агрегатов и складирования форм перед сушкой и дополнительный расход топлива. При изготовлении формы этим способом по сравнению с формовкой по-сухому значительно сокращается цикл изготовления отливки и снижается ее себестоимость, поэтому нужно отдавать предпочтение формовке по-сырому.

Изготовление отливок в сырых формах целесообразно в следующих случаях:

в условиях массового производства, когда заливка форм осуществляется на конвейере;

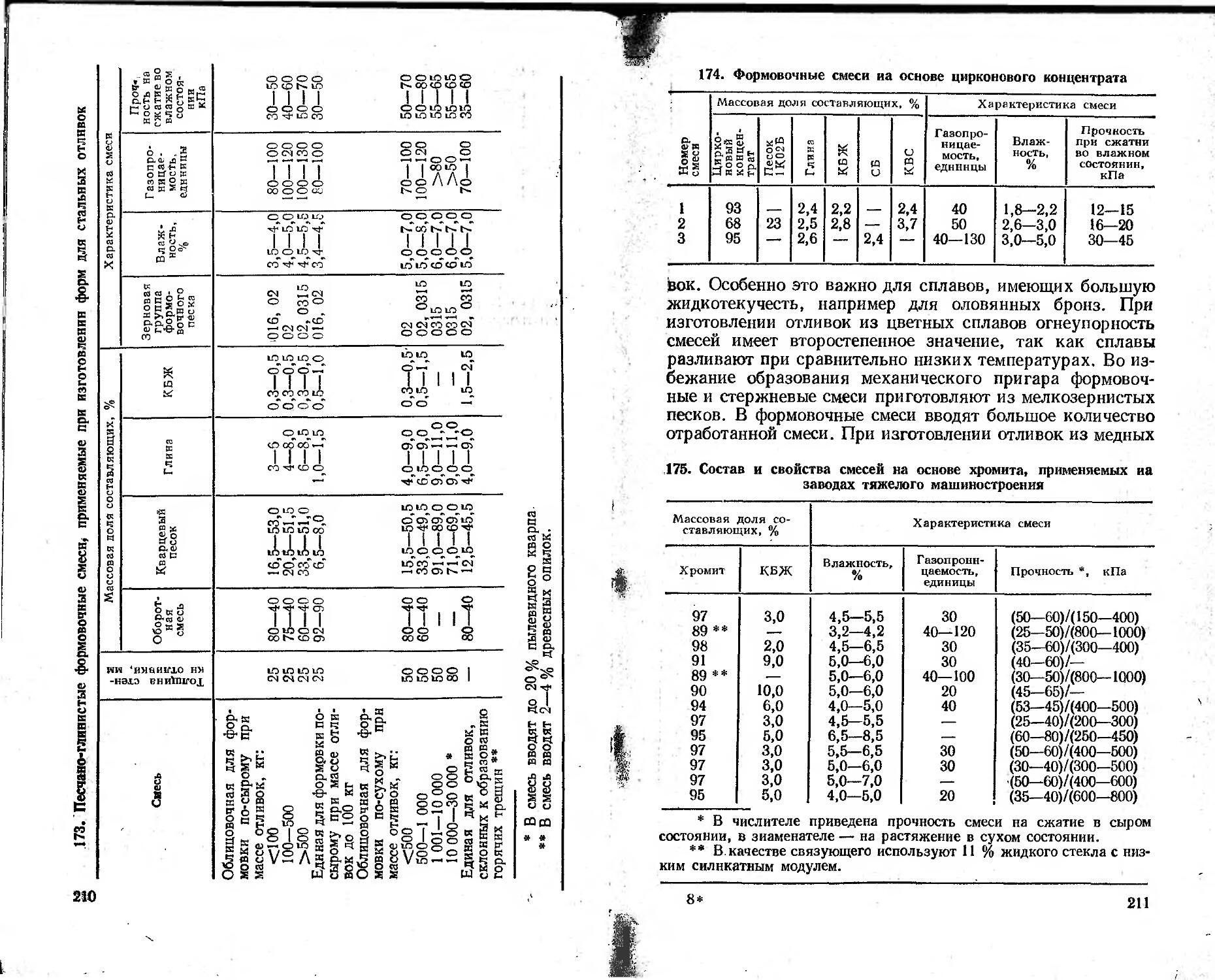

14

9. Методы повышения технологичности отливок

Условия обеспечения технологичности Методы повышения технологичности Достигаемые результаты

Компакт- Обеспечение минимально Предотвращение образова-

ность, ра- необходимой толщины сте- ния недоливов, спаев, песча-

циональ- нок отливки ных раковин

ная фор- Уменьшение габаритов от- Применение меиее мощно-

ма и необходимые размеры ливки го оборудования, опок меньших размеров, снижение расхода материалов, трудозатрат

отливки Упрощение геометрических форм отливки Удешевление модельной оснастки, уменьшение числа стержней, общей трудоемкости процессов литья, повышение точности отливки

Выполнение внутренних полостей открытыми и без поднутрений Замена горизонтальных поверхностей наклонными Объединение выступающих бобышек и их плавное соединение с поверхностью или замена их выточками Расположение обрабатываемых бобышек на одном уровне с поверхностью Расчленение конструкции на более простые элементы для последующей сборки с помощью болтовых соединений или сварки Окантовка кромок литых отверстий и окон небольшими утолщениями Изготовление отливки без стержней Уменьшение опасности образования газовых, песчаных и шлаковых раковин Уменьшение числа отъемных частей Уменьшение затрат на механическую обработку Возможность механизации и автоматизации технологических операций, повышение качества отливок, точности и производительности механической обработки, улучшение условий контроля Уменьшение опасности образования трещин

Учет спе- Обеспечение беспрепят- Уменьшение числа отъемных

цифиче- ственного извлечения мо- частей модели, числа стерж-

ских ус- дели из формы иевых ящиков, повышение

ЛОВ ИЙ точности отливки

литейного Обеспечение удобного- креп- Повышение точности и плот-

произ- леиия стержней в форме иости отливок, уменьшение

водства устройством окон достаг точных размеров (которые при сборке можно заделать заглушками); не применять жеребеек опасности образования газовых н песчаных раковин, удобство очистки отливкй, улучшение условий контроля

15

Продолжение табл. 9

Условия обеспечения технологичности Методы повышения технологичности Достигаемые результаты

Учет спе- Соединение смежных поло- Более устойчивое положение

цифичес- стей отливки окнами стержня в форме

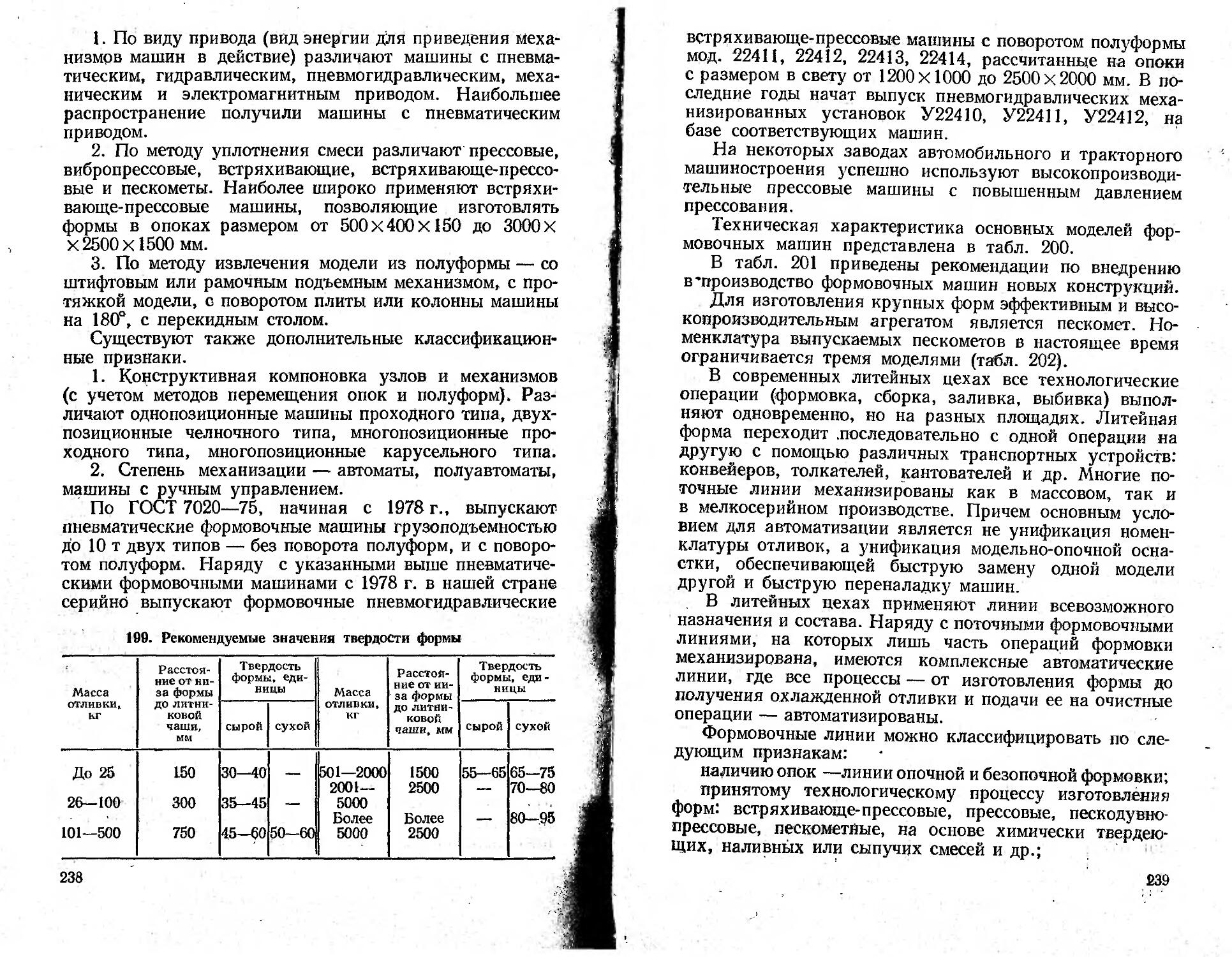

ких ус- Размещение бобышек, при- Обеспечение сопряжения по-

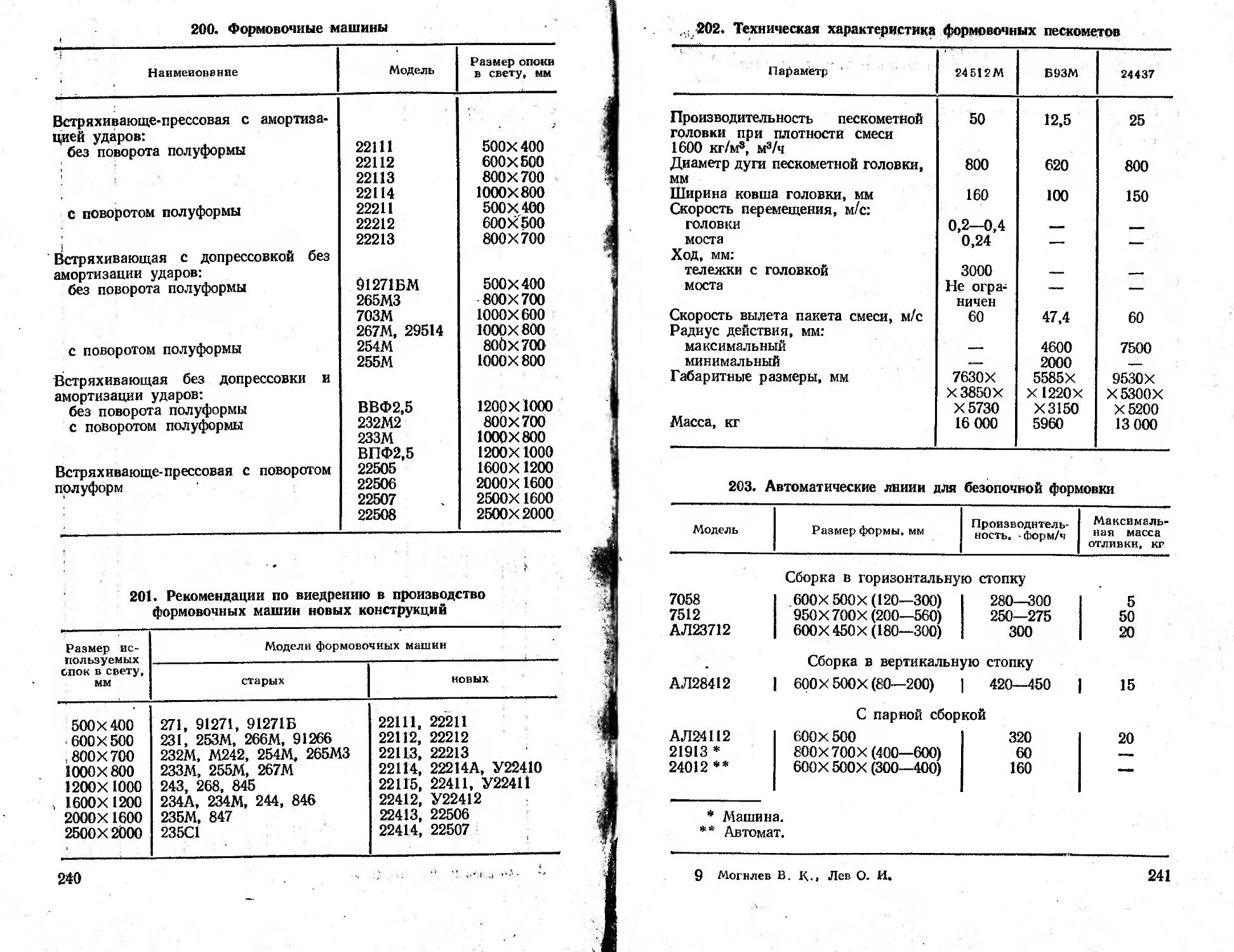

Л О ВИЙ ливов и ребер с учетом верхностей отливки с други-

литейного произ- возможного их смещения при усадке ми деталями при сборке

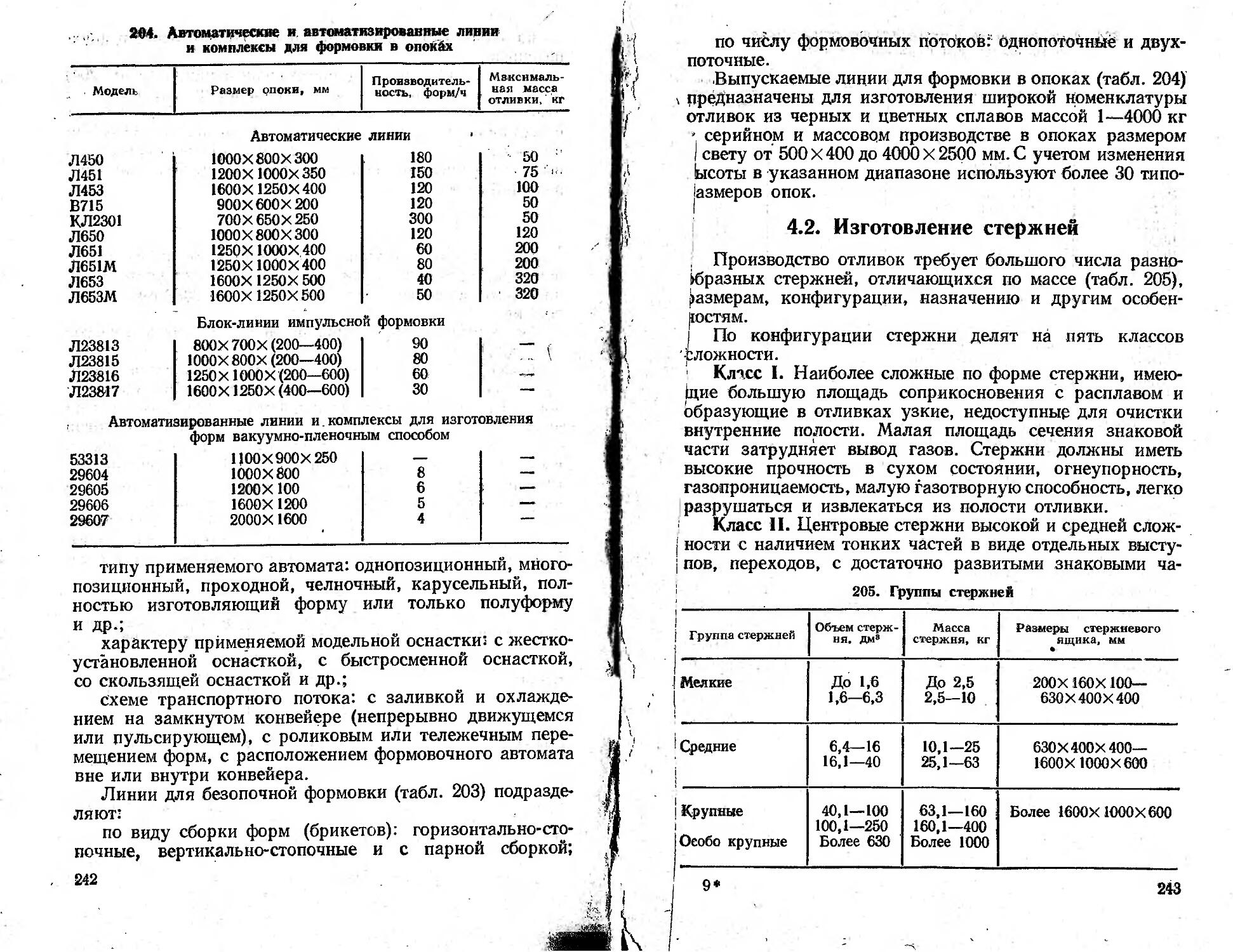

водетва Размещение базовой поверхности в одной части формы (лучше в нижней) Повышение точности отливки

Учет за- Устранение препятствий, Уменьшение внутренних на-

кономер- мешающих свободной усад- пряжений и опасности обра-

ностей ке зования трещин

кристал- Выравнивание толщины Уменьшение внутренних на-

лизации стенок, устранение мест- пряжений и опасности обра-

металла ных утолщений, обеспече- зования трещин, коробления,

и ох л а- ние сопряжений и галте- усадочной пористости в мае-

ждения лей, угловых ребер жест- сивных узлах, повышение

отливки КОСТИ .Обеспечение направленного затвердевания отливки точности отливки Уменьшение опасности образования усадочных и шлаковых раковин, рациональное размещение прибылей, устранение холодильников

Эконо- Правильный выбор литей- Уменьшение массы отлнвки

мичность процесса изготовления него сплава и расхода металла, устранение операции термообработки, уменьшение трудозатрат при плавке (возможны дру-

отливки Увеличение серийности производства отливок путем расчленения сложной детали на отдельные элементы с последующей их сваркой или сборкой крепежными деталями гие варианты и сочетания) Повышение уровня механизации и автоматизации производства, увеличение всех технико-экономических показателей

16

когда давление металла на стенки формы при заливке не превышает 25 кПа (отливки массой до 100 кг, высотой до 300 мм);

при необходимости быстрой сборки форм, вызываемой производственными условиями;

в случае отсутствия в форме металлических холодильников; при необходимости же их установки форма до заливки во избежание конденсации влаги на холодильниках должна находиться в собранном виде не более 2 ч, при более длительном простаивании возможно также окисление-холодильников, что приведет к браку отливок по раковинам и вскипу металла.

Следует также учитывать, что сырые формы нельзя выдерживать с проставленными гигроскопичными стержнями более 4—6 ч во избежание их отсыревания.

В тех случаях, когда давление металла в форме превышает 25 кПа (отливки массой более 100 кг, высотой более 300 мм), при изготовлении отливок с тонкими выступающими частями, при наличии дв форме болванов, предпочтение отдают формовке по-сухому.

Трудности выбора способа литья усугубляются также тем, что большую часть отливок можно изготовлять несколькими способами, которые в равной степени обеспечивают требуемые свойства литой детали. В этом случае решающим фактором, указывающим на наиболее рациональный технологический процесс производства заданного числа отливок, является его экономичность.

Опыт показывает, что применение специальных способов изготовления отливок, таких, как литье в кокиль, литье под давлением, центробежное литье, оправдано лишь при производстве значительных партий отливок, когда увеличение расходов на заработную плату, материалы, модельно-опочную оснастку и оборудование перекрывается экономией сплава и средств на механическую обработку отливок.

1.3. Определение положения отливки в форме при заливке

При определении положения отливки в форме нужно руководствоваться несколькими правилами, подтвержденными многолетней практикой.

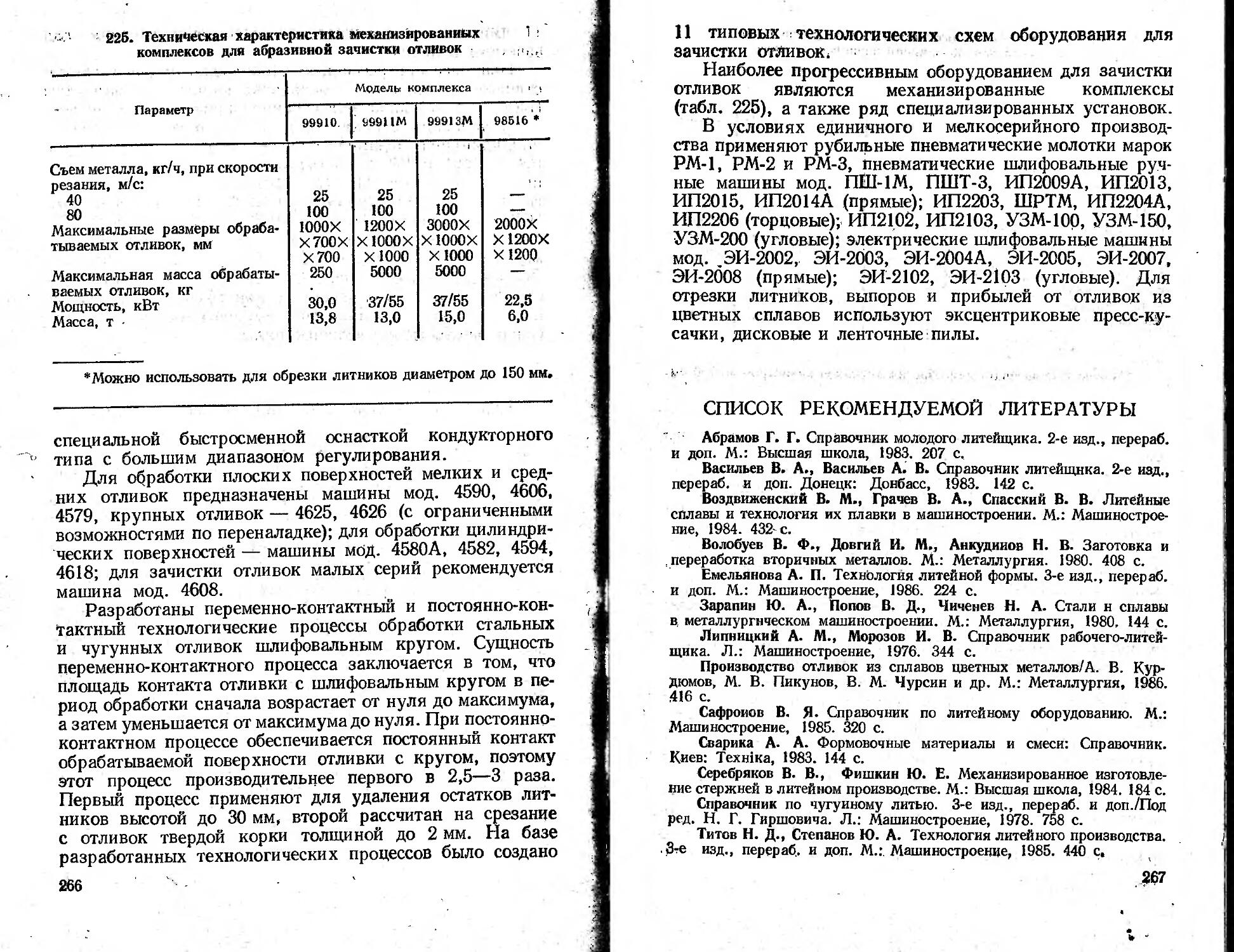

17

1. Наиболее ответственные рабочие части, плоские поверхности большой протяженности, места, подлежащие механической обработке, нужно, по возможности, располагать внизу; в крайнем случае— вертикально или наклонно. При вынужденном расположении обрабатываемых поверхностей вверху нужно обеспечить такие условия, при которых песчаные и газовые раковины могли бы образоваться только в удаляемых при обработке частях отливки.

2. Формы для отливок, имеющих конфигурацию тел вращения (гильзы, барабаны, шпиндели и др.) с обрабатываемыми наружными и внутренними поверхностями, лучше заливать в вертикальном положении или центробежным способом. Иногда целесообразно формовку выполнять в одном положении, а заливать форму, в другом.

3. Для отливок, имеющих внутренние полости, образуемые стержнями, выбранное положение должно обеспечивать возможность проверки размеров полости формы при сборке, а также надежное крепление стержней.

4. Для предупреждения недоливов тонкие стенки отливки следует располагать в нижней части формы, желательно вертикально или наклонно, причем путь прохождения металла от литниковой системы До тонких стенок должен быть кратчайшим.

5. Отливки из сплавов с большой усадкой располагать в положении, удобном для питания их металлом верхних или боковых отводных прибылей.

6. Формы для станин, плит и других отливок с большим числом ребер должны быть при заливке расположены так, чтобы имелась возможность направить металл вдоль стержней и выступов формы.

Важным является определение оптимального числа отливок в форме. В условиях единичного и мелкосерийного производства отливок в песчаных формах желательно в форме размещать одну отливку. Для повышения металлоемкости формы практикуется размещение в ней нескольких различных по конфигурации и размерам отливок. При крупносерийном и массовом изготовлении песчаных форм на машинах, а также при использовании специальных способов литья необходимо стремиться к максимальной металлоемкости формы (рационально располагать' модели на плите, применять стопочные литейные формы, разделительные стержни й т. д.). На металлоем

18

кость форм влияют правильный выбор и рациональное размещение элементов питания отливки.

Выбор поверхности разъема формы подчинен выбору положения формы при заливке. При определении поверх-Й? ности разъема формы необходимо руководствоваться сле-Ц дующими положениями:

форма и модель, по возможности, должны иметь одну поверхность разъема, желательно плоскую горизонтальную, удобную для изготовления и сборки формы;

модель должна свободно извлекаться из формы;

; всю отливку, если позволяет ее конструкция, нужно располагать в одной (преимущественно в нижней) полуформе в целях исключения перекосов;

при формовке в парных опоках следует стремиться к тому, чтобы общая высота формы была минимальной.

При машинной формовке выбор поверхности разъема формы зависит также от -типа формовочных машин.

1.4. Определение участков поверхности отливки, выполняемых стержнями

Предварительно необходимо определить возможность выполнения отверстий в процессе получения отливки (см. табл. 4, 5) и тех частей отливки, которые не могут быть получены с помощью модели. Число стержней, служащих для оформления полостей отливки, ее отдельных элементов и элементов литниковой системы, определяют с учетом серийности выпуска отливок. В единичном и мелкосерийном производстве целесообразно получать отливки с использованием минимального числа стержней или вовсе без иих, имеющиеся выступающие части оформ-{ лять с помощью отъемных частей, внутренние полости — ] с помощью болванов, а мелкие отверстия, пазы и выемки 1 получать при последующей механической обработке. При I замене стержня сырыми болванами последние распола-:j гают в нижней полуформе, если BIH < 3, и в верхней полуформе, если В/Н > 3 (В и Н— соответственно ши-'« рина и высота болвана). > й При крупносерийном и особенно массовом производ-' стве, когда окупаются затраты, связанные с изготовлением оснастки, целесообразно расчленение сложных стержней на части, так как это способствует повышению производительности машинной формовки и обеспечивает более высокое качество отливок.

19

При определении участков поверхности отливки, выполняемых стержнями, нужно руководствоваться следующими правилами.

1. Обеспечивать минимальные затраты на изготовление стержневых ящиков.

2. Обеспечивать удобную установку стержней в форму и контроль всех размеров полостей в ней.

3. Учитывать конфигурацию и габаритные размеры отливки, определяющие расход смесей на изготовление стержней. Повышенная прочность смесей в сухом состоянии позволяет изготовлять пустотелые стержни вместо сплошных. При этом улучшается их газопроницаемость, сокращаются продолжительность сушки и расход смеси. Высокую чистоту поверхности обеспечивают пустотелые оболочковые стержни из смесей на основе кварцевых или цирконовых песков и пульвербакелита в качестве связующего.

4. Если отливка имеет две полости, соединенные каналом, эти полости надо оформлять двумя стержнями. При использовании одного сложного стержня обычно происходит его поломка в месте тонкой перемычки.

5. Газоотводные каналы стержней должны иметь выходы в верхних знаках или образовывать общую вентиляционную систему с другими стержнями, знаки которых соприкасаются с формой. Газоотводные каналы должны быть размещены так, чтобы исключалось попадание в них жидкого металла.

6. Поверхность стержня со стороны набивки должна быть достаточно большой для удобства работы.

7. Разъем ящика и опорная поверхность стержня при сушке должны быть, по возможности, плоскими (особенно при единичном производстве); в массовом производстве выполнение этого условия не обязательно, так как применяют специальные сушильные плиты. Создание сложных неплоскостных разъемов при отсутствии сушильных плит допускается в случае использования химически твердеющих смесей.

8. Опорные поверхности стержней должны быть достаточными, чтобы исключить деформацию стержня под действием силы тяжести.

Если невозможно использовать нижние знаки в качестве опорных элементов, следует предусмотреть боковые знаки, которые обеспечили бы установку стержня в су-

20

Рис. 1. Знаки стержней

шило на боковые опоры, или же использовать арматуру, выступающую лз знаковых частей.

Необходимо избегать кантовки стержня; после извлечения из ящика он должен укладываться на сушильную плиту в таком положении, в каком его ставят в форму. В этом положении стержень удобно красить и транспортировать.

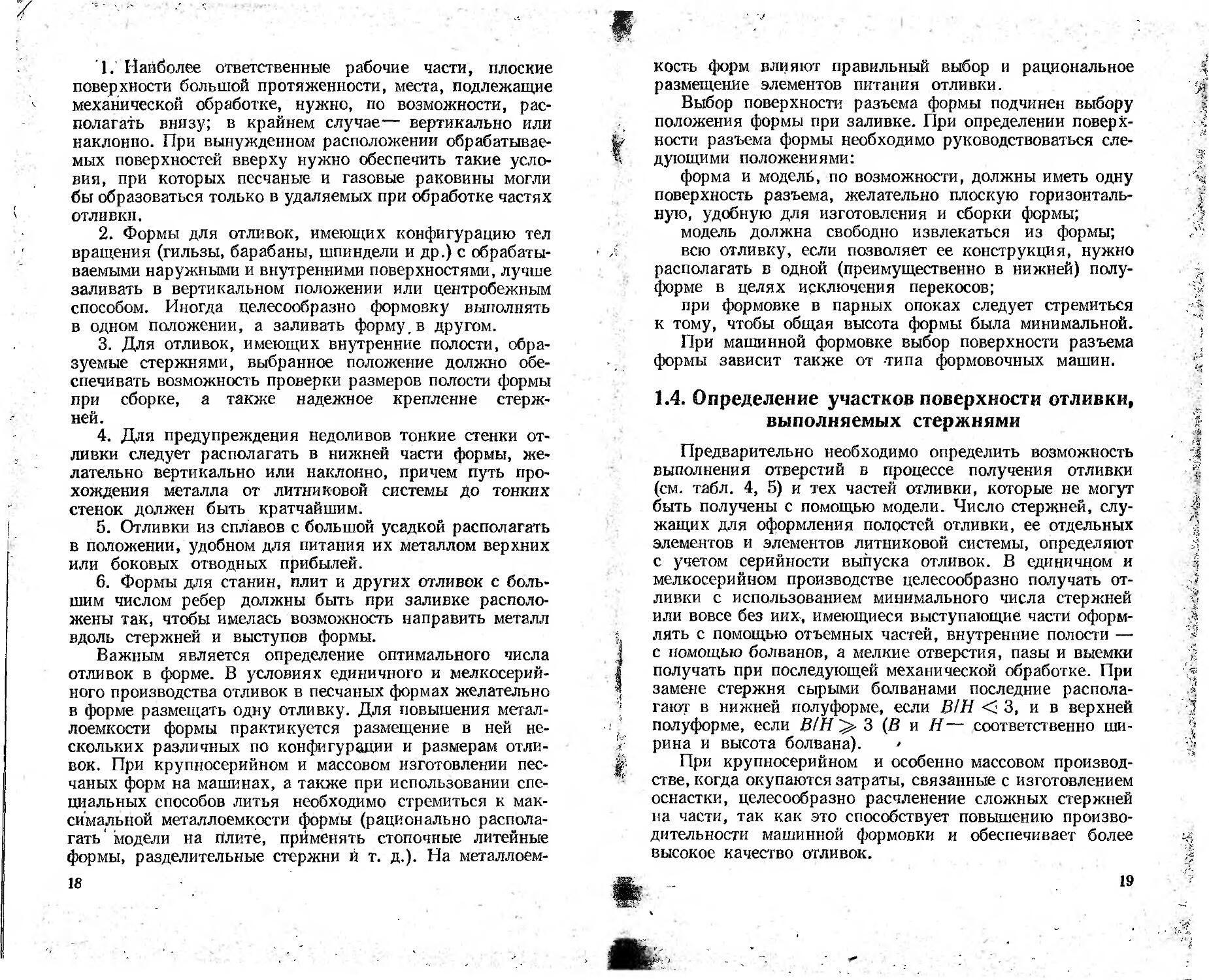

Точность фиксации стержня в форме обеспечивается конфигурацией и размерами его знаковых частей, которые назначают по ГОСТ 3606—80 с учетом размеров стержня, способа формовки и его положения в форме (рис. 1).

При вертикальном расположении стержня в форме (рис. 1, а) он фиксируется нижним и верхним знаками или только нижним (часто уширенным). В последнем случае для предупреждения всплывания стержня его фиксируют сверху жеребейками или прижимают верхней полуформой, т. е. зазор S2 не предусматривается.

При горизонтальном расположении стержня используют несколько вариантов фиксации его в форме. Если требуется четкая фиксация в осевом направлении, знаки

21

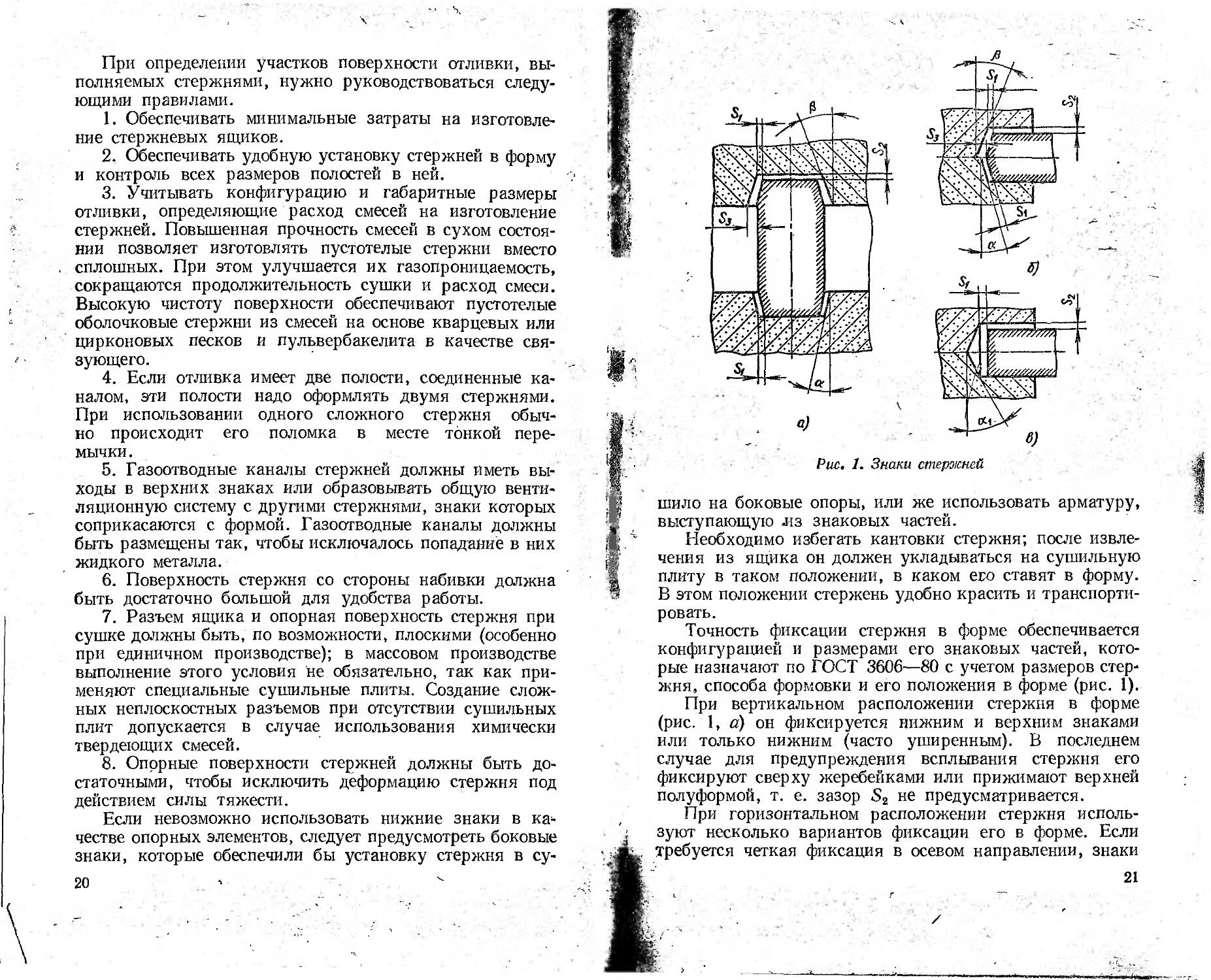

10. Высота нижних вертикальных знаков стержней для сырых, сухих и твердеющих в контакте с оснасткой форм

Высота знака, мм, не более, при длине стержня, мм

Диаметр нлн половина периметра стержня, мм 0S 00 1 о 81 — 120 121 — 180 lol—250 J3 CQ 1 ю О) 316—400 401—500

До 30 20 30 30 ,— — —

30—50 20 35 35 35 50 60 60 - 70

51—80 25 35 35 35 40 50 60 70

81—120 25 35 35 35 40 50 60 70

121—180 30 35 35 35 35 . 40 50 60

181—250 30 35 35 35 35 40 50 60

251—315 35 35 35 35 35 40 50 60

316—400 40 40 40 40 40 40 40 50

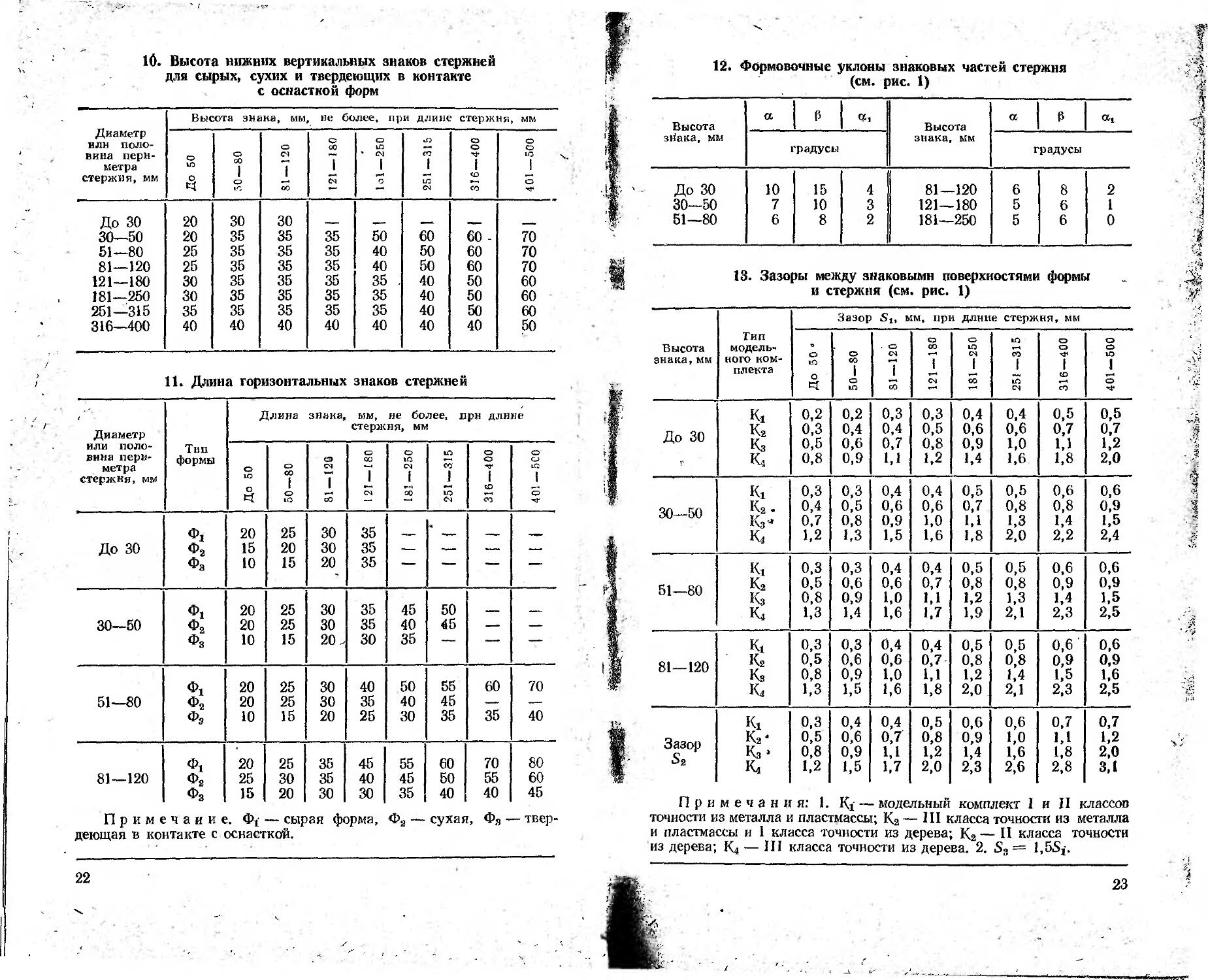

11. Длина горизонтальных знаков стержней

Диаметр или половина периметра стержня, мм Тип формы Длина знака, мм, не более, прн длине стержня, мм

До 50 50—80 81 — 120 121 — 180 181—250 251—315 316—400 401 — 500

Ф1 20 25 30 35 __ — —

До 30 ф2 15 20 30 35 — — — —

ф3 10 15 20 35 — — — —

Ф1 20 25 30 35 45 50 —

30—50 ф’ 20 25 30 35 40 45 -— —

ф8 10 15 20- 30 35 — — —

Ф1 20 25 30 40 50 55 60 70

51—80 ф2 20 25 30 35 40 45 1 —

ф8 10 15 20 25 30 35 35 40

Ф1 20 25 35 45 55 60 70 80

81—120 ф. 25 30 35 40 45 50 55 60

Фз 15 20 30 30 35 40 40 45

Примечание. Фг — сырая форма, Ф2 — сухая, Ф3 — твердеющая в контакте с оснасткой.

22

12. Формовочные уклоны знаковых частей стержня (см. рис. 1)

Высота а ₽ «1 Высота а ₽ а.

знака, мм градусы знака, мм градусы

До 30 10 15 4 81—120 6 8 2

30—50 7 10 3 121—180 5 6 1

51—80 6 8 2 181—250 5 6 0

13. Зазоры между знаковыми поверхностями формы и стержня (см. рис. 1)

Высота знака, мм Тип модельного комплекта Зазор Slt мм, при длине стержня, мм

До 50 • 50 — 80 81 — 120 121 — 180 181—250 251—315 316—400 401—500

Ki 0,2 0,2 0,3 0,3 0,4 0,4 0,5 0,5

До 30 Кг 0,3 0,4 0,4 0,5 0,6 0,6 0,7 0,7

Кз 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2

р Кд 0,8 0,9 1,1 1,2 1,4 1,6 1,8 2,0

Ki 0,3 0,3 0,4 0,4 0,5 0,5 0,6 0,6

К2. 0,4 0,5 0,6 0,6 0,7 0,8 0,8 0,9

oU—bU Кз- 0,7 0,8 0,9 1,0 1,1 1,3 1,4 1,5

к, 1,2 1,3 1,5 1,6 1,8 2,0 2,2 2,4

К1 0,3 0,3 0,4 0,4 0,5 0,5 0,6 0,6

51—80 Кг Кз 0,5 0,8 0,6 0,9 0,6 1,0 0,7 1,1 0,8 1,2 0,8 1.3 0,9 1,4 0,9 1,5

к4 1,3 1,4 1,6 1,7 1,9 2,1 2,3 2,5

К1 0,3 0,3 0,4 0,4 0,5 0,5 0,6 0,6

К2 0,5 0,6 0,6 0,7 0,8 0,8 0,9 0,9

ol—IzU Кз 0,8 0,9 1.0 1,1 1,2 1.4 1,5 1,6

к, 1,3 1,5 1,6 1,8 2,0 2,1 2,3 2,5

К1 0,3 0,4 0,4 0,5 0,6 0,6 0,7 0,7

Зазор С Кг- 0,5 0,6 0,7 0,8 0,9 1,0 1,1 1,2

Кз- 0,8 0,9 1,1 1,2 1,4 1,6 1.8 2,0

С-Я К4 1,2 1,5 1.7 2,0 2,3 2,6 2,8 3,1

Примечания: 1. Кт — модельный комплект 1 и II классов точности из металла и пластмассы; Кг — Ш класса точности из металла и пластмассы и 1 класса точности из дерева; Кг — П класса точности из дерева; К4 — III класса точности из дерева. 2. S« = 1,55].

23

имеют торцовые фиксаторы (рис. 1, б) с соответствующими зазорами. Для предотвращения углового сдвига в конструкции знака предусматривают нижний клиновидный или прямоугольный фиксатор, оставляя в торце зумпф (рис. 1, в), служащий для предупреждения разрушения кромки знака при сборке.

Высоту нижних знаков стержней круглого сечения назначают в зависимости от его длины и диаметра, а стержней прямоугольного сечения— от половины периметра (табл. 10). Высоту верхних вертикальных знаков принимают равной не более 0,5 высоты нижних знаков. Допускаются нижние и верхние знаки одинаковой высоты при массовом и крупносерийном производстве стержней. Длину горизонтальных стержневых знаков назначают с учетом способа формовки (табл. 11).

Формовочные уклоны на знаковых частях назначают по ГОСТ 3606—80 (табл. 12) в зависимости от высоты знака и его расположения в форме (низ или верх относительно разъема). ,

Зазоры между знаковыми поверхностями форм и стержней назначают в соответствии с ГОСТ 3606—80 в зависимости от высоты знака и типа модельного комплекта (табл. 13).

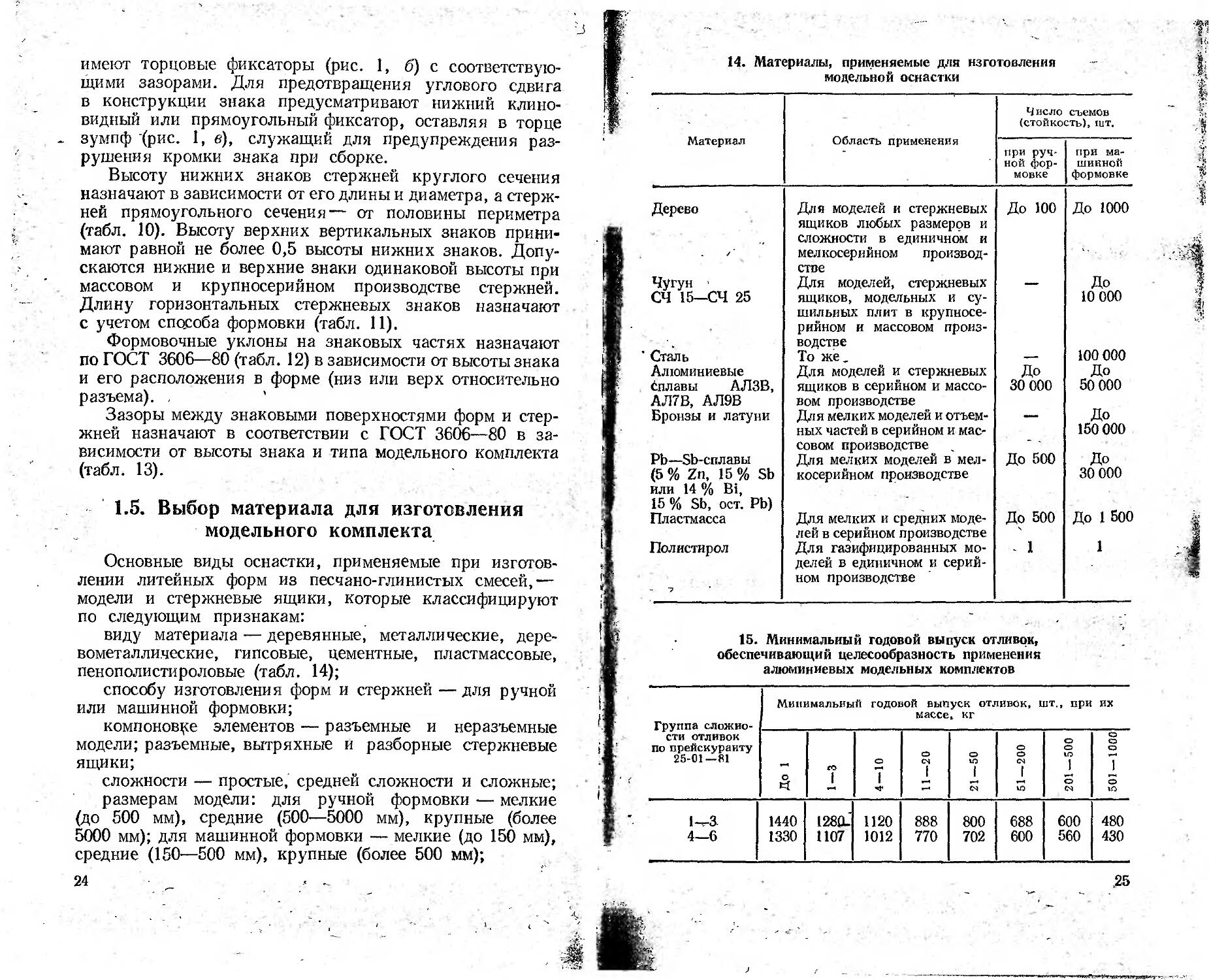

1.5. Выбор материала для изготовления модельного комплекта

Основные виды оснастки, применяемые при изготовлении литейных форм из песчано-глинистых смесей,— модели и стержневые ящики, которые классифицируют по следующим признакам:

виду материала — деревянные, металлические, деревометаллические, гипсовые, цементные, пластмассовые, пенополистироловые (табл. 14);

способу изготовления форм и стержней — для ручной или машинной формовки;

компоновке элементов — разъемные и неразъемные модели; разъемные, вытряхные и разборные стержневые ящики;

сложности — простые, средней сложности и сложные;

размерам модели: для ручной формовки — мелкие (до 500 мм), средние (500—5000 мм), крупные (более 5000 мм); для машинной формовки — мелкие (до 150 мм), средние (150—500 мм), крупные (более 500 мм);

24

14. Материалы, применяемые для изготовления модельной оснастки

Материал Область применения Число съемов (стойкость), шт.

при ручной формовке при машинной формовке

Дерево Для моделей и стержневых ящиков любых размеров и сложности в единичном и мелкосерийном производстве До 100 До 1000

Чугун СЧ 15—СЧ 25 Для моделей, стержневых ящиков, модельных и сушильных плит в крупносерийном и массовом производстве До 10 000

Сталь То же. — 100 000

Алюминиевые Для моделей и стержневых До До

бплавы АЛЗВ, АЛ7В, АЛ9В ящиков в серийном и массовом производстве 30 000 50 000

Бронзы и латуни Для мелких моделей и отъемных частей в серийном и массовом производстве До 150 000

РЬ—Sb-сплавы (5 % Zn, 15 % Sb или 14 % Bi, 15 % Sb, ост. Pb) Для мелких моделей в мелкосерийном производстве До 500 До 30 000

Пластмасса Для мелких и средних моделей в серийном производстве До 500 До 1 500

Полистирол Для газифицированных моделей в единичном и серийном производстве - 1 1

15. Минимальный годовой выпуск отливок, обеспечивающий целесообразность применения алюминиевых модельных комплектов

Группа сложно-сти отливок по прейскуранту 25-01—81 Минимальный годовой выпуск отливок, шт., При ИХ массе, кг

о tl 1-3 4 — 10 11—20 21—50 51—200 201—500 501 — 1000

1-г-З 1440 1280l 1120 888 800 688 600 480

4—6 1330 1107 1012 770 702 600 560 430

.25

конструктивному исполнению— объемные, пустотелые, скелетные модели и шаблоны;

точности изготовления — модели I, II и III классов точности;

прочности — модели 1, 2 и 3 классов прочности.

Отношение ориентировочной стоимости модельных комплектов из дерева, алюминиевых сплавов, чугуна, стали 1:8:12: 15.

В табл. 15 приведены данные, обусловливающие целесообразность изготовления модельного комплекта из алюминиевых сплавов в зависимости от сложности, массы и годового выпуска отливок.

Все большее применение находят пластмассовые модели на основе эпоксидных смол, которые имеют высокую механическую прочность и точность, не подвергаются короблению, разбуханию, усушке, коррозии, обладают малым коэффициентом прилипаемости и незначительной силой сцепления с формовочной и стержневой смесями. Пластмассовые модельные комплекты изготовляют двух ' классов прочности: 1 — для крупносерийного и серийного производства отливок, 2 — для мелкосерийного и единичного производства отливок. Пластмассовые модели получают несколькими способами: литьем с армированием и .без армирования, контактным наслаиванием наполнителя из стеклоткани, прессованием (из акриловых самотвердеющих составов). Наиболее часто для изготовления моделей используют эпоксидные смолы ЭД-16, ЭД-20, «Эпокси 2100», «Эпокси 2200».

Основные конструктивные размеры пластмассовых модельных комплектов практически не отличаются от конструктивных размеров аналогичных модельных комплектов из алюминиевых сплавов.

1.6. Конструкции и размеры модельных комплектов

Для определения конструктивных размеров модельных комплектов в первую очередь необходимо установить припуски на механическую обработку, припуски на усадку и формовочные уклоны.

Припуски на механическую обработку назначают по ГОСТ 26645—85. Этот ГОСТ распространяется на отливки из черных и цветных металлов и сплавов и регламентирует допуски на размеры, массу и припуски на 26

механическую, обработку. Стандарт соответствует международному стандарту ИСО 8062—84.

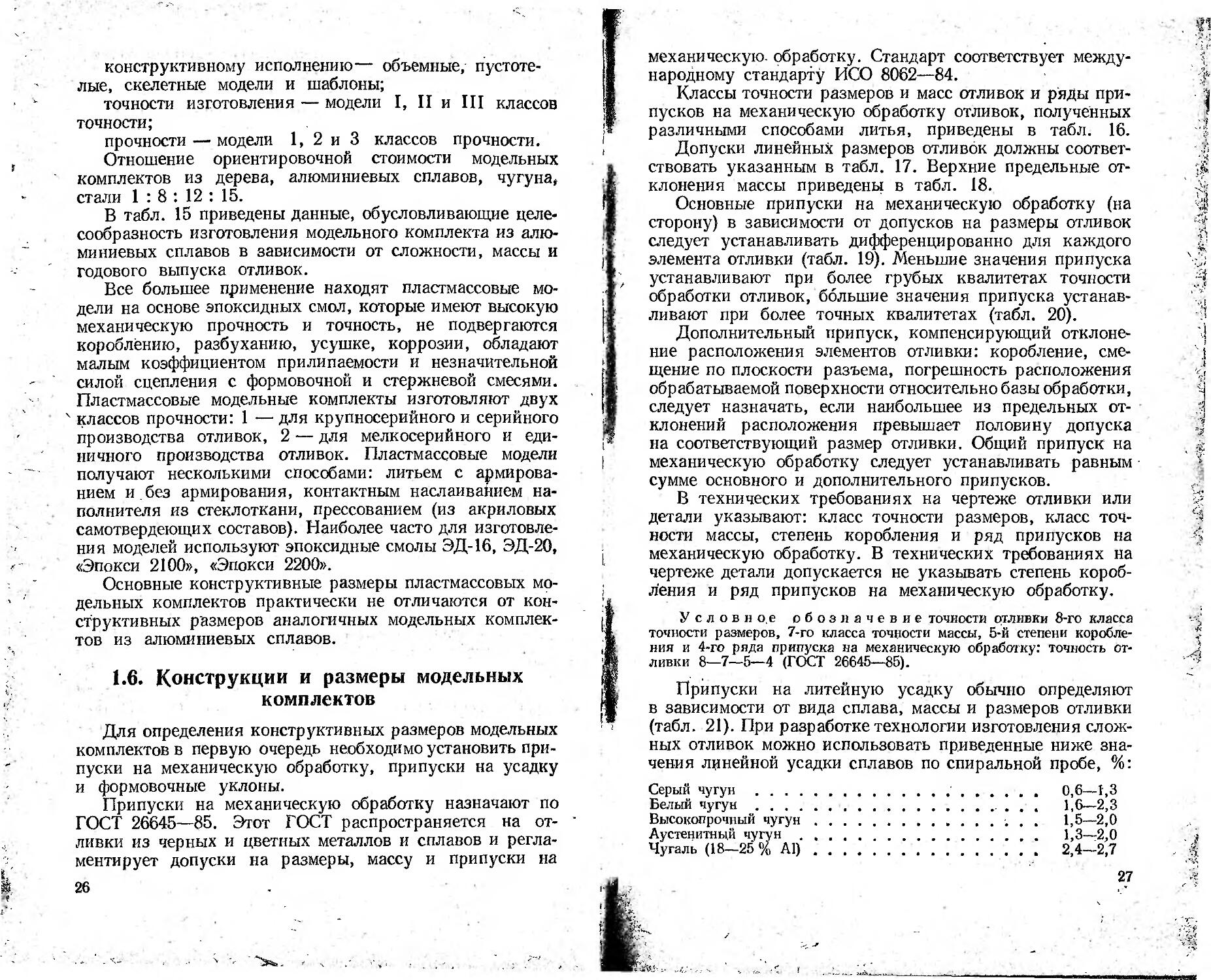

Классы точности размеров и масс отливок и ряды припусков на механическую обработку отливок, полученных различными способами литья, приведены в табл. 16.

Допуски линейных размеров отливок должны соответствовать указанным в табл. 17. Верхние предельные отклонения массы приведены в табл. 18.

Основные припуски на механическую обработку (на сторону) в зависимости от допусков на размеры отливок следует устанавливать дифференцированно для каждого элемента отливки (табл. 19). Меньшие значения припуска устанавливают при более грубых квалитетах точности обработки отливок, большие значения припуска устанавливают при более точных квалитетах (табл. 20).

Дополнительный припуск, компенсирующий отклонение расположения элементов отливки: коробление, смещение по плоскости разъема, погрешность расположения обрабатываемой поверхности относительно базы обработки, следует назначать, если наибольшее из предельных отклонений расположения превышает половину допуска на соответствующий размер отливки. Общий припуск на механическую обработку следует устанавливать равным сумме основного и дополнительного припусков.

В технических требованиях на чертеже отливки или детали указывают: класс точности размеров, класс точности массы, степень коробления и ряд припусков на механическую обработку. В технических требованиях на чертеже детали допускается не указывать степень коробления и ряд припусков на механическую обработку.

Условное обозначение точности отливки 8-го класса точности размеров, 7-го класса точности массы, 5-й степени коробления и 4-го ряда припуска на механическую обработку: точность отливки 8—7—5—4 (ГОСТ 26645—85).

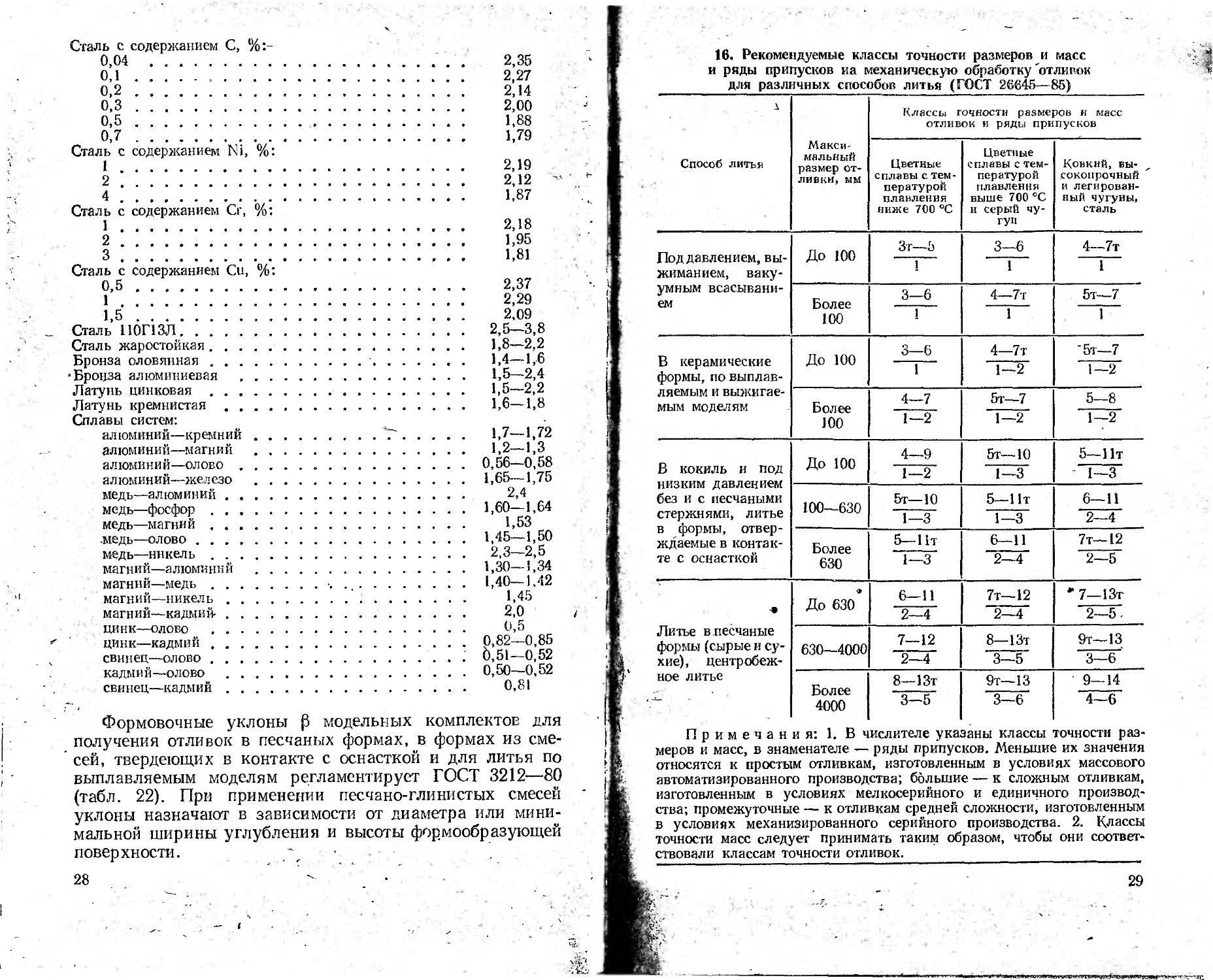

Припуски на литейную усадку обычно определяют в зависимости от вида сплава, массы и размеров отливки (табл. 21). При разработке технологии изготовления сложных отливок можно использовать приведенные ниже значения линейной усадки сплавов по спиральной пробе, %:

Серый чугун ....................................

Белый чугун............................... . . .

Высокопрочный чугун........................ . .

Аустенитный чугун...............................

Чугаль (18—25 % А1).............................

0,6—1,3

1,6—2,3

1,5—2,0

1,3—2,0

2,4—2,7

Сталь с содержанием С, %:

0,04 ..................................... . 2,35

0,1.............................................. 2,27

0,2.............................................. 2,14

0,3.............................................. 2,00

0,5.............................................. 1,88

0,7.............................................. 1,79

Сталь с содержанием Ni, %: 1 2,19

2 2,12

4 1,87

Сталь с содержанием Сг, %: 1 2,18

2................................................ 1,95

3................................................ 1,81

Сталь с содержанием Си, %: 0,5............................................. 2,37

1 2,29

1,5............................................. 2,09

Сталь 110Г13Л.................................... 2,5—3,8

Сталь жаростойкая................................ 1,8—2,2

Бронза оловянная................................. 1,4—1,6

Бронза алюминиевая ............................. 1,5—2,4

Латунь цинковая.................................. 1,5—2,2

Латунь кремнистая................................ 1,6—1,8

Сплавы систем: алюминий—кремний................................. 1,7—1,72

алюминий—магний ............................. 1,2—1,3

алюминий—олово...............................0,56—0,58

алюминий—железо ............................. 1,65—1,75

медь—алюминий..................................... 2,4

медь—фосфор.................................. 1,60—1,64

медь—магний...................................... 1,53

медь—олово................................... 1,45—1,50

медь—никель.................................. 2,3—2,5

магний—алюминий .............................1,30—1,34

магний—медь................-. .............. 1,40—1,42

магний—никель.................................... 1,45

магний—кадмий-.................................... 2,0

цинк—олово ....................................... 0,5

цинк—кадмий...................................0,82—0,85

свинец—олово................................. 0,51—0,52

кадмий—олово ................................0,50—0,52

свинец—кадмий.................................... 0,81

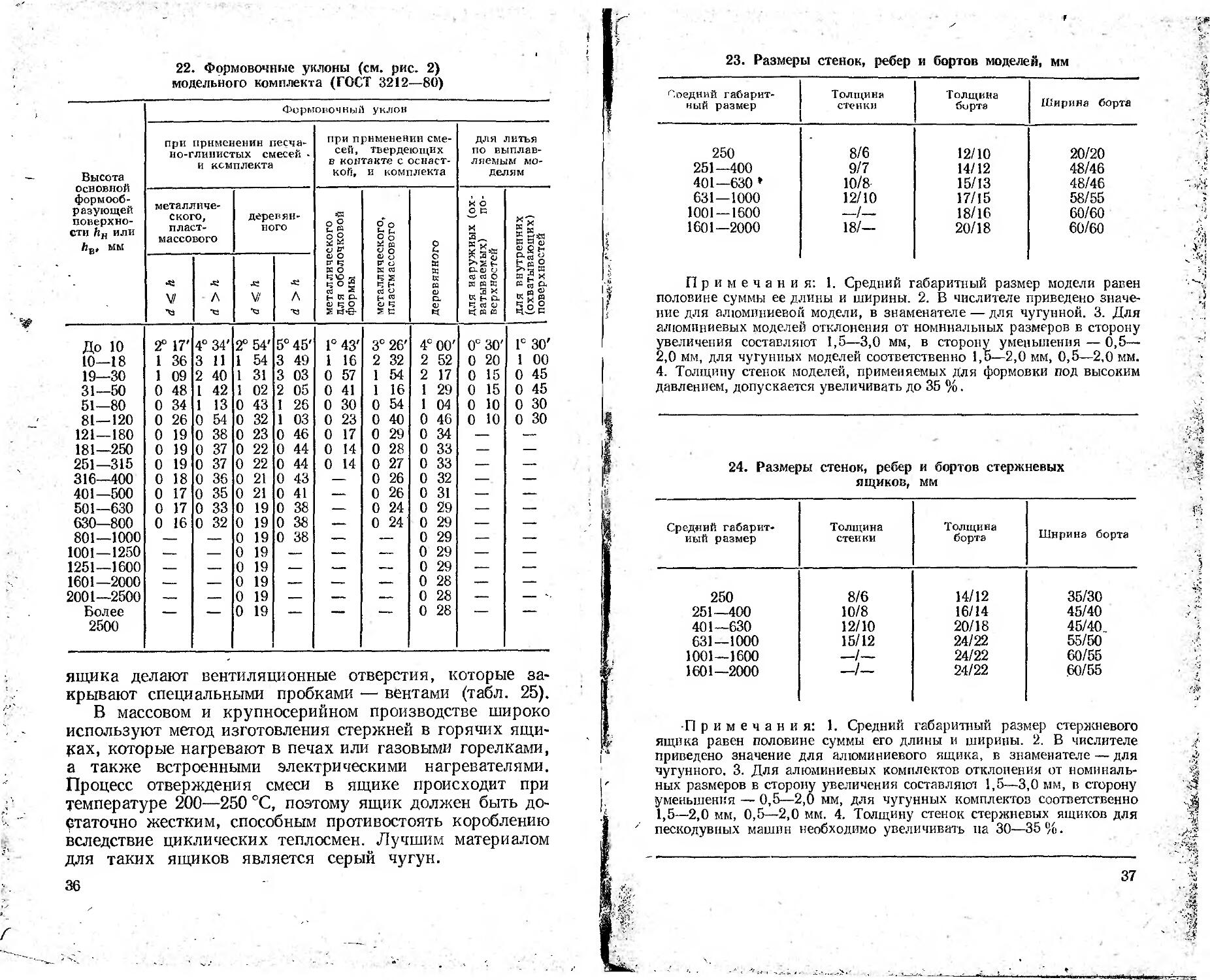

Формовочные уклоны |3 модельных комплектов для получения отливок в песчаных формах, в формах из смесей, твердеющих в контакте с оснасткой и для литья по выплавляемым моделям регламентирует ГОСТ 3212—80 (табл. 22). При применении песчано-глинистых смесей уклоны назначают в зависимости от диаметра или минимальной ширины углубления и высоты формообразующей поверхности. *

28

16. Рекомендуемые классы точности размеров и масс | и ряды припусков иа механическую обработку 'отливок 1 для различных способов литья (ГОСТ 26645—85)

А Способ литья Максимальный размер отливки, мм Классы точности размеров и масс отливок и ряды припусков

Цветные сплавы с температурой плавления ниже 700 °C Цветные сплавы с температурой плавления выше 700 °C и серый чугун Ковкий, высокопрочный и легированный чугуны, сталь

Под давлением, выжиманием, ваку-умным всасыванием До 100 Зт—5 1 3—6 1 4—7т 1

Более 100 3—6 1 4—7 т 1 5т—7 1

В керамические формы, по выплавляемым и выжигаемым моделям До 100 3—6 1 4—7 т 1—2 ‘5т—7 1—2

Более 100 4—7 1—2 5т—7 1—2 5—8 1—2

В кокиль и под низким давлением без и с песчаными стержнями, литье в формы, отверждаемые в контакте с оснасткой До 100 4—9 1—2 5т—10 1—3 5—Пт - 1—3

100—630 5т—10 1—3 5—11т 1—3 6—11 2—4

Более 630 5—Нт 1—3 6—11 2—4 7т—12 2—5

Литье в песчаные формы (сырые и сухие), центробежное литье До 630 6—11 2—4 7т—12 2—4 * 7—13т 2—5.

630—4000 7—12 2—4 8—13т 3—5 9т—13 3—6

Более 4000 8—13т 3—5 9т—13 3—6 9—14 4—6

Примечания: 1. В числителе указаны классы точности размеров и масс, в знаменателе — ряды припусков. Меньшие их значения относятся к простым отливкам, изготовленным в условиях массового автоматизированного производства; большие — к сложным отливкам, изготовленным в условиях мелкосерийного и единичного производства; промежуточные — к отливкам средней сложности, изготовленным в условиях механизированного серийного производства. 2. Классы точности масс следует принимать таким образом, чтобы они соответствовали классам точности отливок.

29

17. Допуски линейных размеров отливок 1 /Г

Номинальный размер, мм Допуски размеров отливок, мм, не т

1 2 Зт 3 4 5т 5 6 7т 7 г

До 4 4—6 7—10 11—16 17—25 26—40 40—63 64—100 101—160 161—250 251—400 401—630 631—1 000 1 001—1 600 1 601—2 500 2 501—4 000 4 001—6 300 6 301— 10 000 0,06 0,07 0,08 0,09 0,10 0,11 0,12 0,14 0,16 0,08 0,09 0,10 0,11 0,12 0,14 0,16 0,18 0,20 0,10 0,11 0,12 0,14 0,16 0,18 0,20 0,22 0,24 0,28 0,32 0,12 0,14 0,16 0,18 0,20 0,22 0,24 0,28 0,32 0,36 0,40 18. 0,16 0,18 0,20 0,22 0,24 0,28 0,32 0,36 0,40 0,44 0,50 0,56 Bepxi 0,20 0,22 0,24 0,28 0,32 0,36 0,40 0,44 0,50 0,56 0,64 0,70 0,80 1не пр 0,24 0,28 0,32 0,36 0,40 0,44 0,50 0,56 0,64 0,70 0,80 0,90 1,00 едель 0,32 0,36 0,40 0,44 0,50 0,56 0,64 0,70 0,80 0,90 1,00 1,10 1,20 1,40 ные о 0,40 0,44 0,50-0,56 0,64 0,70 0,80 0,90 1,00 1,10 1,20 1,40 1,60 1,80 2,00 гклоне 0,50 0,56 0,64 0,70 0,80 0,90 1,00 1,10 1,20 1,40 1,60 1,80 2,00 2,20 2,40 3,20 НИЯ 1

Номинальная масса, кг Верхнее предельное отклонение массы,

1 2 Зт 3 4 5т 5 6 7т 7 8

До 0,10 0,10—0,25 0,26—0,63 0,64—1,0 1,01—2,50 2,51—6,30 6,31—10 11—25 26—63 64—100 101—250 251—630 631—1 000 1 001—2 500 2 501—6 300 6 301— 10 000 10 001— 25 000 Более 25 000 ^-252-0- 1 1 1 1 1 1 1 1 1 1 1 1 О <£> OJ QO Ю 111111111 1 1 оГ —г о О О * 1 ' ’ ' ' ' ’ 1 ' I I 1 I 1 1 I I 1 1 1 1 1 1 1 1 1 1 1 1 СИ О 00 О № О С5 4^ 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5 4,0 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5 5,0 4,0 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5 6,0 5,0 4,0 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5 8,0 6,0 5,0 4,0 3,0 2,4 2,0 1,6 1,2 Н,0 0,8 0,6 0,5 10,0 8,0 6,0 5,0 4,0 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5 12,0 10,0 8,0 6,0 5,0 4,0 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5 16,0 12,0 10,0 8,0 6,0 5,0 4,0 3,0 2,4 2,0 1,6 1,2 1,0 0,8 0,6 0,5

30 . i 1

(на сторону), мм (ГОСТ 2£645—85)

более, для классов точности

»- 1 9т 9 10 И7 11 12 13т 13 14 15 16

0,64 0,8 1,о 1,2 1,6 2,0 - . — .

0,70 0,9 1,1 1,4 1,8 2,2 2,8 — —. —. -

0,80 1,0 1,2 1,6 2,0 2,4 3,2 4,0 5,0 — —

0,90 1,1 1,4 1,8 2,2 2,8 3,6 4,4 5,6 7 — —

1,00 1,2 1,6 2,0 2,4 3,2 4,0 5,0 6,4 8 10 12

1,10 1,4 1,8 2,2 2,8 3,6 4,4 5,6 7,0 9 11 14

1,20 1,6 2,0 2,4 3,2 4,0 5,0 6,4 8,0 10 12 16

Г,40 1,8 2,2 2,8 3,6 4,4 5,6 7,0 9,0 11 14 18

1,60 2,0 2,4 3,2 4,0 5,0 6,4 8,0 10,0 12 16 20

1,80 2,2 2,8 3,6 4,4 5,6 7,0 9,0 и,о 14 18 22

2,00 2,4 3,2 4,0 5,0 6,4 8,0 10,0 12,0 16 20 24

2,20 2,8 3,6 4,4 5,6 7,0 9,0 11,0 14,0 18 22 28

2,40 3,2 4,0 5,0 6,4 8,0 10,0 12,0 16,0 20 24 32

2,80 3,6 4,4 5,6 7,0 9,0 11,0 14,0 18,0 22 28 36

3,20 4,0 5,0 6,4 8,0 10,0 12,0 16,0 20,0 24 32 40

3,60 4,4 5,6 7,0 9,0 11,0 14,0 18,0 22,0 28 36 44

— 5,0 6,4 8,0 Ю,0 12,0 16,0 20,0 24,0 32 40 50

— — 8,0 10,0 12,0 16,0 20,0 24,0 32,0 40 50 64

массы отливок (ГОСТ 26645—85)

%, для классе® точности массы отливок

—Г 9т 9 10 11т 11 12 13т 13 14 15 16

20,0 .— — — — — — — — — —

16,0 20,0 — — — — •—

12,0 16,0 20,0 — — — *— — — — —

10,0 12,0 16,0 20,0 -— — — — — — *

8,0 10,0 12,0 16,0 20,0 — — — — —

6,0 8,0 10,0 12,0 16,0 20,0 — — — — —

5,0 6,0 8,0 10,0 12,0 16,0 20,0 — — — ч

4,0 5,0 6,0 8,0 10,0 12,0 16,0 20,0 — -— —

3,0 4,0 5,0 6,0 8,0 10,0 12,0 16,0 20,0 — —-

3,0 4,0 5,0 6,0 8,0 10,0 12,0 16,0 20,0 —

*2,0* 2,4 3,0 4,0 5,0 6,0 8,0 10,0 12,0 16,0 20,0

1,6 2,0 2,4 3,0 4,0 5,0 6,0 8,0 10,0 12,0 16,0

1,2 1,6 2,0 2,4 3,0 4,0 5,0 6,0 8,0 10,0 12,0

1,0 1,2 1,6 2,0 2,4 3,0 4,0 5,0 6,0 8,0 10,0

0,8 1,0 1,2 1,6 2,0 2,4 3,0 4,0 . 5,0 6,0 8,0

0,6 0,8 1,0 1,2 1,6 2,0 2,4 3,0 4,0 5,0 6,0

0,5 0,6 0,8 1,0 1,2 1,6 2,0 2,4 3,0 4,0 5,0

— 0,5 0,6 0,8 1,0 1,2 1,6 2,0 2,4 3,0 4,0

31

Допуски размеров отливок, мм

До 0,12 0,13—0,16 0,17—0,20 0,21—0,24 0,25—0,30 0,31—0,40 0,41—0,50 0,51—0,60 0,61—0,80 0,81—1,00 1,01—1,20 1,21—1,60 , 1,61—2,00

2,01—2,40 2,41—3,00 3,01—4,00 4,01—5,00 5,00—6,00

6,01—8,00

8,01—10,00

10,10—12,00

12,10—16,00

16,10—20,00

20,10—24,00

24,10—30,00

30,10—40,00

40,10—50,00

S. 50,10—60,00

Могилев В. К». «Лев О.

19. Основные припуски на механическую обработку отливок (ГОСТ 26645—85)

Основной припуск, мм , ^не более, для рядов

1 2 3 4 5 6

0,2—0,4 — — — — —

0,3—0,5 0,6—0,8 — — — —

0,4—0,6 0,7—1,0 1 >0—1,4 — — —

0,5—0,7 0,8—1,1 , 1,1—1,5 — — —

0,6—0,8 0,9—1,2 1,2—1,6 1,8—2,2 2,6—3,0 —

0,7—0,9 1,0—1,3 1,4—1,8 1,9—2,4 2,8—3,2 —

0,8—1,0 1,1—1,4 1,5—2,0 2,0—2,6 3,0—3,4 —

0,9—1,2 1,2—'1,6 1,6—2,2 2,2—2,8 3,2—3,6 —

1,0—1,4 1,3—1,8 1,8—2,4 2,4—3,0 3,4—3,8 4,4—5,0

1,1—1,6 1,4—2,0 2,0—2,8 2,6—3,2 3,6—4,0 4,6—5,5

1,2—2,0 1,6—2,4 2,2—3,0 2,8—3,4 3,8—4,2 4,8—6,0

1,6—2,4 2,0—2,8 2,4—3,2 3,0—3,8 4,0—4,6 5,0—6,5

2,0—2,8 2,4—3,2 2,8—3,6 3,4—4,2 4,2—5,0 5,5—7,0

2,4—3,2 2,8—3,6 3,2—4,0 3,8—4,6 4,6—5,5 6,0—7,5

2,8—3,6 3,2—4,0 3,6—4,5 4,2—5,0 5,0—6,5 6,5—8,0

3,4—4,5 3,8—5,0 4,2—5,5 5,0—6,5 5,5—7,0 7,0—9,0

4,0—5,5 4,4—6,0 5,0—6,5 5,5—7,5 6,0—8,0 8,0—10,0

5,0—7,0 5,5—7,5 6,0—8,0 6,5-8,5 7,0—9,5 9,0—11,0

6,5—9,5 7-,0—10,0 7,5—11,0 8,5—12,0 10,0—13,0, j

— — 9,0—12,0 10,0—13,0 11,0—14,0 12,0—15,0

— — 10,0—13,0 11,0—14,0 12,0—15,0 13,0—16,0

— — 13,0—15,0 14,0—16,0 15,0—17,0 16,0—19,0

— — — 17,0—20,0 18,0—21,0 19,0—22,0

— — — 20,0—23,0 21,0—24,0 22,0—25,0

— — — — 26,0—29,0 27,0—30,0

— — — — — 34,0—37,0

— — — — 42,0

1 — — — - — 50,0

Примечание. Значение основных припусков относятся к поверхностям отливки, находящимся при заливке снизу или сбоку, припуск на верхние поверхности допускается увеличивать до значения, соответствующего следующему ряду.

20. Классы точности размеров отливок в зависимости от квалитетов точности размеров обработанных деталей (ГОСТ 26645—85)

Класс точности размеров отливок 1 —Зт 3 —5т 5-7 7 —9т 9-16

Квалитет точности размеров деталей, получаемых механической > обработкой СО ОО 1Т9 и грубее 1Т8 и точнее 1Т10 и грубее 1Т8—1Т9 1Т11 и грубее 1Т9—1Т10 1Т12 и грубее 1Т9—1Т11 1Т13 и грубее 1Т10—1Т12

А?,' , 2-?,, 4-й--, Л fc . \ У. -УХ’ «,' \ .

21. Рекомендуемые значения литейной усадки сплавов для отливок различной сложности и размеров

। Материал Характеристика дтливок Основные размеры отливин, мм Литейная усадка, %

Толщина стенки Длина

Углеродистая сталь Простые (без стержней) 30—100 Более 100 До 500 500—2 000 2,0 1,8

Средней сложности (с ребрами, выступами, полостями, выполняемыми стержнями) 30—100 Более 100 30—65 65—100 65—100 500—3 000 5 000—6 500 5 000—6 500 6 500—10 000 Более 10 000 1,5 1,2 0,9 0,8 0,7

Сложные типа решеток 20—40 20—40 30—50 До 2 000 2 000—6 000 10 000—15 000 0,8 0,5 0,3

Серый чугун Простые (без стержней) 20—40 50—100 Более 100 До 500 500—1000 Более 1000 1,0 0,9 0,7—0,8

Сложные коробчатой формы 20—65 20—65 До 500 Более 500 0,8—0,9 0,5—0,7

Медные сплавы Простые Сложные До 20 20—40 До 100 Более 100 1,2—1,5 1,0—1,3

Алюминиевые сплавы Простые Сложные До 15 15—35 До 100 Более 100 1,4—1,6 0,8—1,2

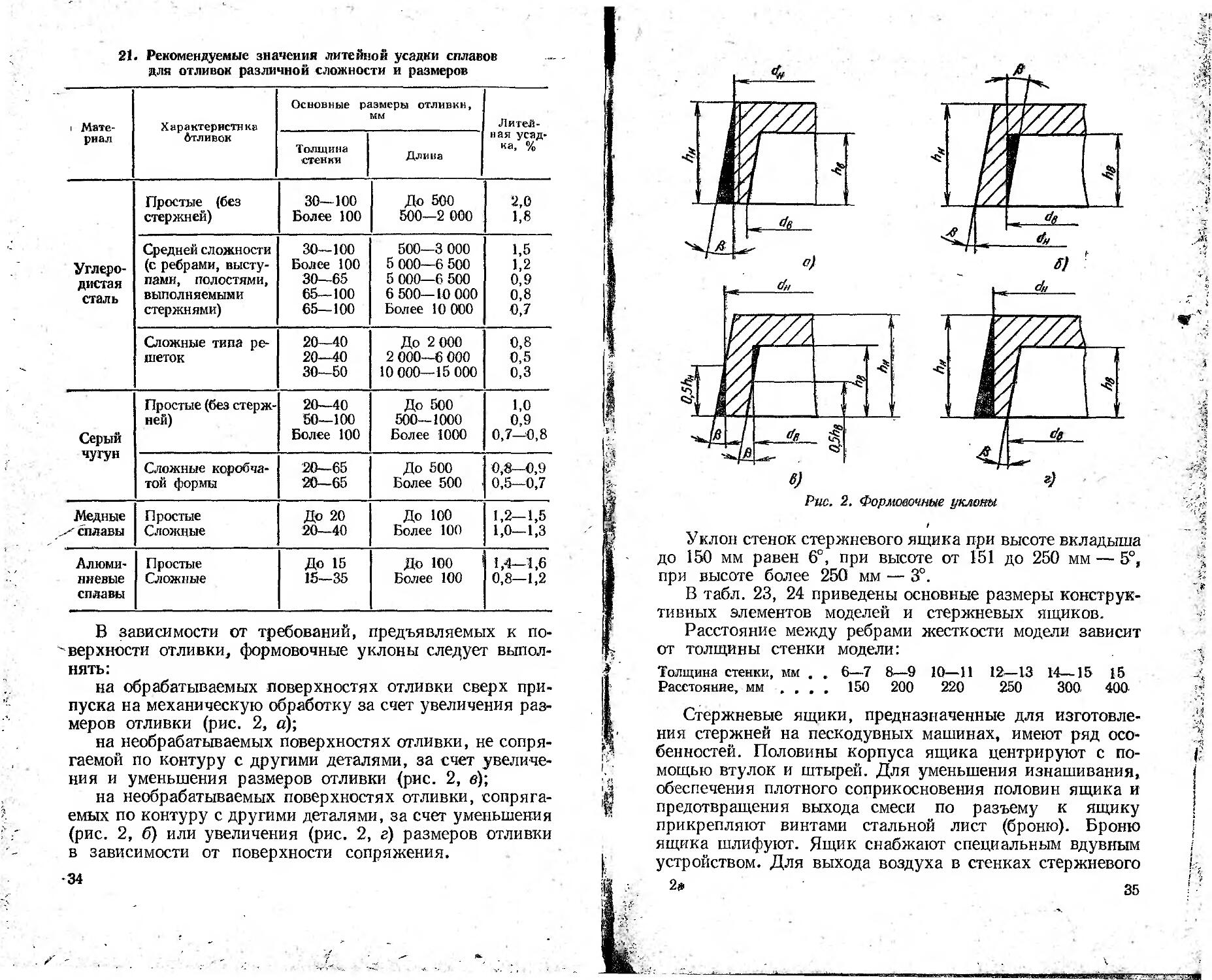

В зависимости от требований, предъявляемых к поверхности отливки, формовочные уклоны следует выполнять:

на обрабатываемых поверхностях отливки сверх припуска на механическую обработку за счет увеличения размеров отливки (рис. 2, а);

на необрабатываемых поверхностях отливки, не сопрягаемой по контуру с другими деталями, за счет увеличения и уменьшения размеров отливки (рис. 2, в);

на необрабатываемых поверхностях отливки, сопрягаемых по контуру с другими деталями, за счет уменьшения (рис. 2, б) или увеличения (рис. 2, а) размеров отливки в зависимости от поверхности сопряжения.

•34

6) г)

Рис. 2. Формовочные уклоны

Уклон стенок стержневого ящика при высоте вкладыша до 150 мм равен 6°, при высоте от 151 до 250 мм — 5°, при высоте более 250 мм — 3°.

В табл. 23, 24 приведены основные размеры конструктивных элементов моделей и стержневых ящиков.

Расстояние между ребрами жесткости модели зависит от толщины стенки модели:

Толщина стенки, мм , , 6—7 8—9 10—11 12—13 14—15 15 Расстояние, мм .... 150 200 220 250 300 400

Стержневые ящики, предназначенные для изготовления стержней на пескодувных машинах, имеют ряд особенностей. Половины корпуса ящика центрируют с помощью втулок и штырей. Для уменьшения изнашивания, обеспечения плотного соприкосновения половин ящика и предотвращения выхода смеси по разъему к ящику прикрепляют винтами стальной лист (броню). Броню ящика шлифуют. Ящик снабжают специальным вдувным устройством. Для выхода воздуха в стенках стержневого 2» 35

22. Формовочные уклоны (см. рис. 2) модельного комплекта (ГОСТ 3212—80)

— Высота ОСНОВНОЙ формообразующей поверхности lift или йе, мм Формовочный уклон

при применении песчано-глинистых смесей • и комплекта при применении смесей, твердеющих в контакте с оснасткой, и комплекта ДЛЯ литья по выплавляемым моделям

металлического, пластмассового деревянного металлического для оболочковой формы S металлического, пластмассового | деревянного для наружных (охватываемых) поверхностей для внутренних (охватывающих) поверхностей

V чз А V/ чз А

До 10 10—18 19—30 31—50 51—80 81—120 121—180 181—250 251—315 316—400 401—500 501—630 630—800 801—1000 1001—1250 1251—1600 1601—2000 2001—2500 Более 2500 2° 17' 1 36 1 09 0 48 0 34 0 26 0 19 0 19 0 19 0 18 0 17 0 17 0 16 4° 34' 3 11 2 40 1 42 1 13 0 54 0 38 0 37 0 37 0 36 0 35 0 33 0 32 2° 54' 1 54 1 31 1 02 0 43 0 32 0 23 0 22 0 22 0 21 0 21 0 19 0 19 0 19 0 19 0 19 0 19 0 19 0 19 5° 45' 3 49 3 03 2 05 I 26 1 03 0 46 0 44 0 44 0 43 0 41 0 38 0 38 0 38 1°43' 1 16 0 57 0 41 0 30 0 23 0 17 0 14 0 14 3° 26' 2 32 1 54 1 16 0 54 0 40 0 29 0 28 0 27 0 26 0 26 0 24 0 24 4° 00' 2 52 2 17 1 29 1 04 0 46 0 34 0 33 0 33 0 32 0 31 0 29 0 29 0 29 0 29 0 29 0 28 0 28 0 28 . , о о о о о о 11II 1 II1 11 1 1 1 ООСЛСЛОО 1° 30' 1 00 0 45 0 45 0 30 0 30

ящика делают вентиляционные отверстия, которые закрывают специальными пробками — вентами (табл. 25).

В массовом и крупносерийном производстве широко используют метод изготовления стержней в горячих ящиках, которые нагревают в печах или газовыми горелками, а также встроенными электрическими нагревателями. Процесс отверждения смеси в ящике происходит при температуре 200—250 °C, поэтому ящик должен быть достаточно жестким, способным противостоять короблению вследствие циклических теплосмен. Лучшим материалом для таких ящиков является серый чугун.

36

23. Размеры стенок, ребер и бортов моделей, мм

Соедний габаритный размер Толщина стенки Толщина би рта Ширина борта

250 8/6 12/10 20/20

251—400 9/7 14/12 48/46

401—630 ♦ 10/8 15/13 48/46

631—1000 12/10 17/15 58/55

1001—1600 —/— 18/16 60/60

1601—2000 18/— 20/18 60/60

Примечания: 1. Средний габаритный размер модели равен половине суммы ее длины и ширины. 2. В числителе приведено значение для алюминиевой модели, в знаменателе — для чугунной. 3. Для алюминиевых моделей отклонения от номинальных размеров в сторону увеличения составляют 1,5—3,0 мм, в сторону уменьшения—0,5— 2,0 мм, для чугунных моделей соответственно 1,5—2,0 мм, 0,5—2,0 мм. 4. Толщину стенок моделей, применяемых Для формовки под высоким давлением, допускается увеличивать до 35 %.

24. Размеры стенок, ребер и бортов стержневых ящиков, мм

Средний габаритный размер Толщина стенки Толщина борта Ширина борта

250 8/6 14/12 35/30

251—400 10/8 16/14 45/40

401—630 12/10 20/18 45/40.

631—1000 15/12 24/22 55/50

1001—1600 —/— 24/22 60/55

1601—2000 -/- 24/22 60/55

Примечания: 1. Средний габаритный размер стержневого ящика равен половине суммы его длины и ширины. 2. В числителе приведено значение для алюминиевого ящика, в знаменателе — для чугунного. 3. Для алюминиевых комплектов отклонения от номинальных размеров в сторону увеличения составляют 1,5—3,0 мм, в сторону уменьшения — 0,5—2,0 мм, для чугунных комплектов соответственно 1,5—2,0 мм, 0,5—2,0 мм. 4. Толщину стенок стержневых ящиков для пескодувных машин необходимо увеличивать па 30—35%.

37

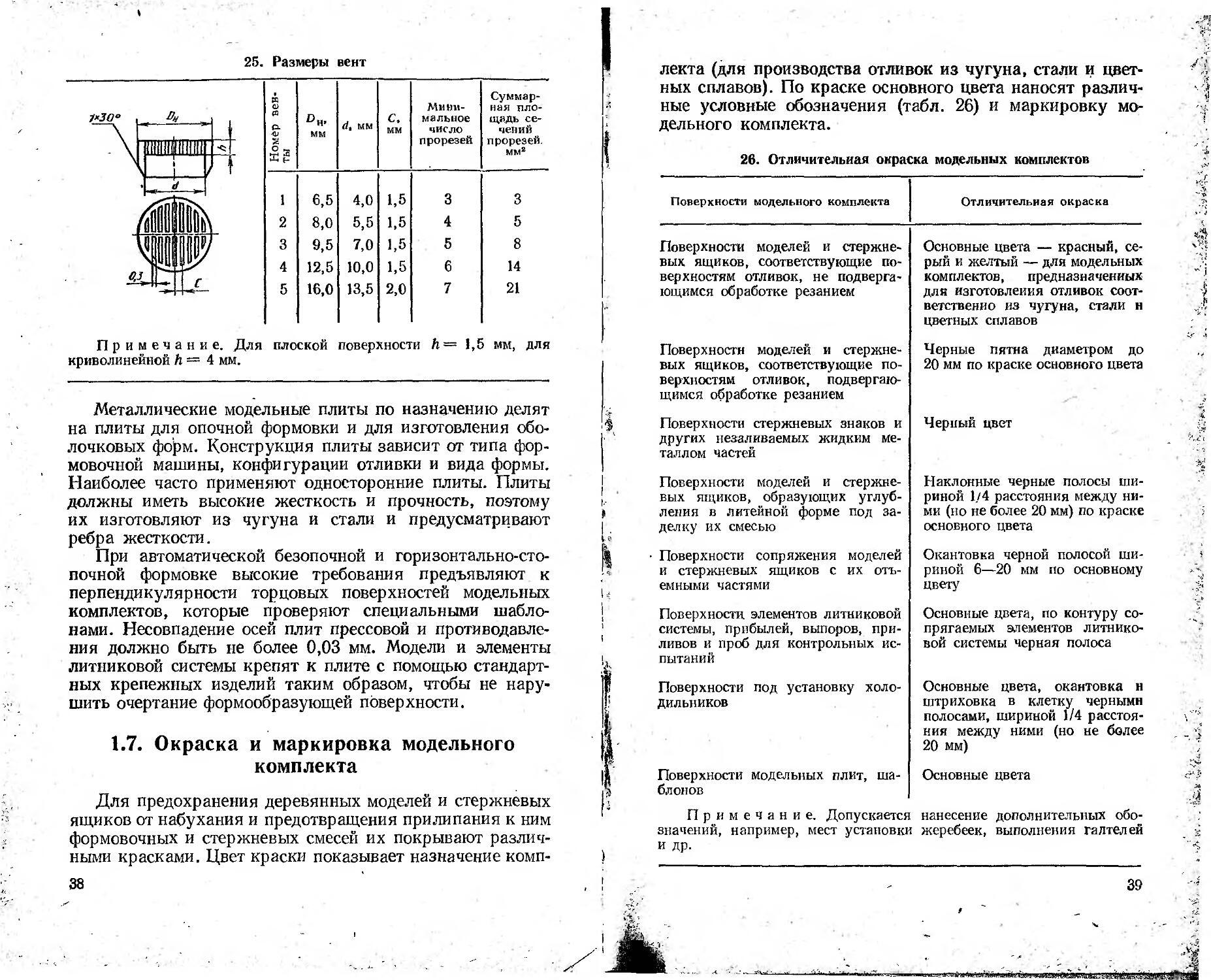

25. Размеры вент

Примечание. Для криволинейной h = 4 мм.

DH.

ММ

dt мм

Минимальное число прорезей

Суммарная площадь сечений прорезей. мм2

1

2

3

4

5

6,5

8,0

9,5

12,5

16,0

4,0

5,5

7,0

10,0

13,5

1,5

1,5

1,5

1,5

2,0

3

4

5

6

7

3

5

8

14

21

плоской поверхности h— 1,5 мм, для

Металлические модельные плиты по назначению делят на плиты для опочной формовки и для изготовления оболочковых форм. Конструкция плиты зависит от типа формовочной машины, конфигурации отливки и вида формы. Наиболее часто применяют односторонние плиты. Плиты должны иметь высокие жесткость и прочность, поэтому их изготовляют из чугуна и стали и предусматривают ребра жесткости.

При автоматической безопочной и горизонтально-стопочной формовке высокие требования предъявляют к перпендикулярности торцовых поверхностей модельных комплектов, которые проверяют специальными шаблонами. Несовпадение осей плит прессовой и противодавления должно быть не более 0,03 мм. Модели и элементы литниковой системы крепят к плите с помощью стандартных крепежных изделий таким образом, чтобы не нарушить очертание формообразующей поверхности.

1.7. Окраска и маркировка модельного комплекта

Для предохранения деревянных моделей и стержневых ящиков от набухания и предотвращения прилипания к ним формовочных и стержневых смесей их покрывают различными красками. Цвет краски показывает назначение комп

38

лекта (для производства отливок из чугуна, стали и цветных сплавов). По краске основного цвета наносят различные условные обозначения (табл. 26) и маркировку модельного комплекта.

26. Отличительная окраска модельных комплектов

Поверхности модельного комплекта Отличительная окраска

Поверхности моделей и стержневых ящиков, соответствующие поверхностям отливок, не подвергающимся обработке резанием Основные цвета — красный, серый и желтый — для модельных комплектов, предназначенных для изготовления отливок соответственно из чугуна, стали и цветных сплавов

Поверхности моделей и стержневых ящиков, соответствующие поверхностям отливок, подвергающимся обработке резанием Черные пятна диаметром до 20 мм по краске основного цвета

Поверхности стержневых знаков и других незаливаемых жидким металлом частей Черный цвет

Поверхности моделей и стержневых ящиков, образующих углубления в литейной форме под заделку их смесью Наклонные черные полосы шириной 1/4 расстояния между ними (но не более 20 мм) по краске основного цвета

Поверхности сопряжения моделей и стержневых ящиков с их отъемными частями Окантовка черной полосой шириной 6—20 мм по основному цвету

Поверхности элементов литниковой системы, прибылей, выпоров, приливов и проб для контрольных испытаний Основные цвета, по контуру сопрягаемых элементов литниковой системы черная полоса

Поверхности под установку холодильников Основные цвета, окантовка и штриховка в клетку черными полосами, шириной 1/4 расстояния между ними (но не более 20 мм)

Поверхности модельных плит, шаблонов Основные цвета

Примечание. Допускается нанесение дополнительных обозначений, например, мест установки жеребеек, выполнения галтелей и др.

Маркировку выполняют на боковых наружных поверхностях стержневых ящиков и на поверхностях моделей, соответствующих необрабатываемым поверхностям отливок. В первой строке указывают номер отливки, для изготовления которой предназначена модель или стержневой ящик. Во второй строке при наличии нескольких модельных комплектов (дублеров) после шифра К записывают номер модельного комплекта (дублера), затем через черточки после шифра Я — число стержневых ящиков и далее (только для стержневых ящиков) после шифра Ст № — порядковые номера стержней, изготовляемых по одному стержневому ящику с использованием вкладышей, отъемных частей и др.

В третьей строке после шифра ОЧМ (на модели) или ОЧС (на стержневом ящике) указывают число отъемных частей, затем через черточки записывают после шифра Ш — число шаблонов, после шифра ПВ — число прибылей и выпоров, после шифра Л — число элементов литниковой

системы.

Все отъемные части маркируют шифром К с указанием номера отливки и порядкового номера модельного комплекта (при наличии дублера).

Направление вывода газов указывают на боковых наружных поверхностях стержневых ящиков шифром В f К, направления расположения весок — шифром В|П.

Пример маркировки модельного комплекта.

Для модели

А—9230

К1—Я4

ОЧМ1—Ш2—ПВ2—Л5

Для стержневого ящика

А—9230

К1—Я2—Ст № 2а, 26

ОЧС5—Ш1

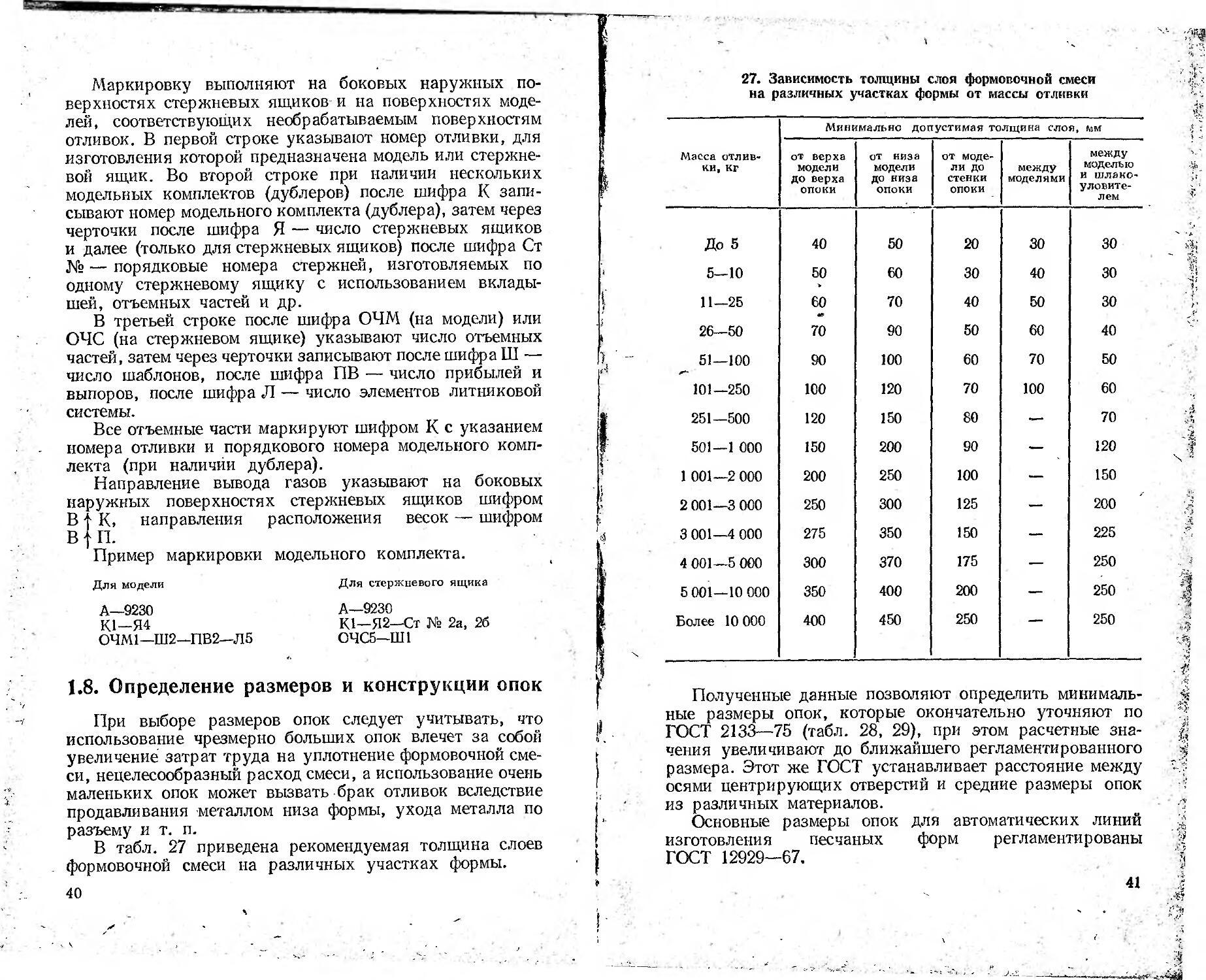

1.8. Определение размеров и конструкции опок

При выборе размеров опок следует учитывать, что использование чрезмерно больших опок влечет за собой увеличение затрат труда на уплотнение формовочной смеси, нецелесообразный расход смеси, а использование очень маленьких опок может вызвать брак отливок вследствие продавливания металлом низа формы, ухода металла по разъему и т. п.

В табл. 27 приведена рекомендуемая толщина слоев формовочной смеси на различных участках формы.

40

27. Зависимость толщины слоя формовочной смеси на различных участках формы от массы отливки

Минимально допустимая толщина слоя, мм

Масса отливки, кг от верха модели до верха опоки от низа модели до низа опоки от модели до стенки опоки между моделями между моделью и шлакоуловителем

До 5 40 50 20 30 30

5—10 50 60 30 40 30

11—25 60 70 40 50 30

26—50 70 90 50 60 40

51—100 90 100 60 70 50

101—250 100 120 70 100 60

251—500 120 150 80 — 70

501—1 000 150 200 90 — 120

1 001—2 000 200 250 100 — 150

2 001—3 000 250 300 125 — 200

3 001—4 000 275 350 150 — 225

4 001—5 000 300 370 175 — 250

5 001—10 000 350 400 200 — 250

Более 10 000 400 450 250 — 250

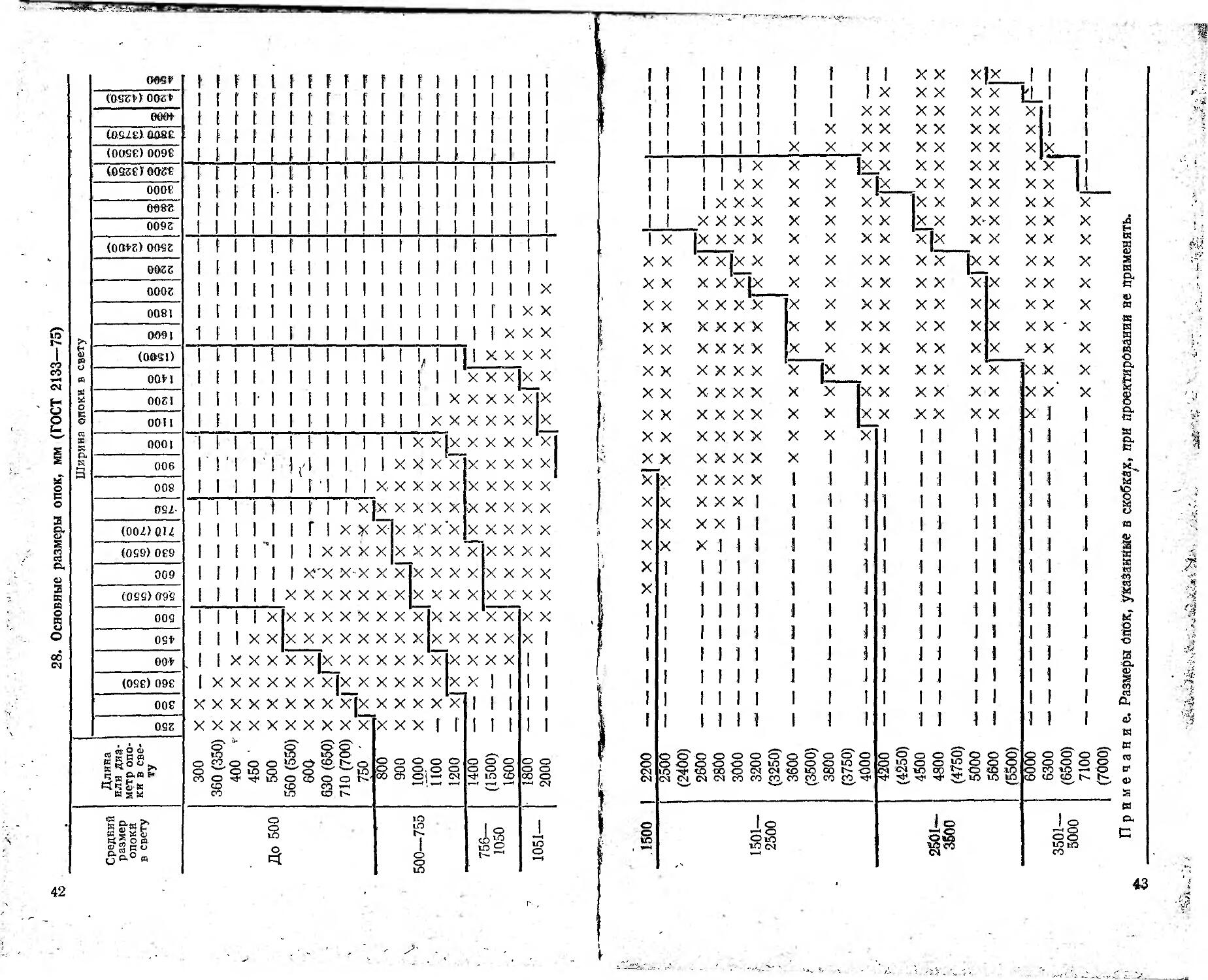

Полученные данные позволяют определить минимальные размеры опок, которые окончательно уточняют по ГОСТ 2133—75 (табл. 28, 29), при этом расчетные значения увеличивают до ближайшего регламентированного размера. Этот же ГОСТ устанавливает расстояние между осями центрирующих отверстий и средние размеры опок из различных материалов.

Основные размеры опок для автоматических линий изготовления песчаных форм регламентированы ГОСТ 12929—67,

41

28. Основные размеры опок, мм (ГОСТ 2133—75)

Средний размер опоки в свету Длина или диаметр опоки в свету Ширина опоки в свету

О ю СМ 300 1 360 (350) ф <s> о ю о о ib 56.0(550) I о СО 630 (650) 1 о о С? 10 о о со 1000 1 1100 I 1200 I I 1400 I о V? Q g | 0081 | ооог | © ©> СЧ см 1 2500(2400) 2600 2800 I 3000 1 1 3200(3250) j 3600 (3500) © Г 8 ю Г5 1 годен оозг j i

300 X X

360 (350) X X X — — — — —* —. — — — —— —, — иг— г — -я- —«W — — —— я—— TU ' еч- —4W

400 * X X X X

450 ' X X X X X —«ж

До 500 500 X X X X X X 1Я—

560 (550) 600 X X X X X X X X X X lx X X X X — —1 —» — — — — ,— — —. — —

630 (650) X X X X X X X X X Я-ЧЧ

710 (700) х_х| х X X X X X X X

750 ' X X X X X X X X X -X X

800 900 X X X X X X X X X X X X X X X X X * X X X X —-т- —ч -“—И

500—755 1000 X X X X X X X X X X X X X X — — — — — — — — — — — — — —— ~~ * -г-

1100 X X л. X X X X X X X X X X X —

1200 — X X X X X X X X X X X X X X X

756— 1050 1400 — —— X X X X X X X X X X X X X X X

(1500) — — — X X X X X X X X X X X X X X X

1600 — — — X X X X X X X X X X X X X X X X —

1051— 1800 — — — — X X X X X X X X X X X X X X X X —

2000 — X X X X X X X X X Iх X X X X X X —

1500 2200 ХХХХХ Х| ХХХХХ ХХХХХ

2500 -ХХХХХХХХХ (2400) 2600 ХХХХХХХХХ 2800 — ХХХХХХХХ 3000 X X X X X X X 3200 — ХХХХХХ (3250) X X X X X X X X X X X XXX X х|х XX X X х|х X X XXX х| X. X X X X t XXXI 1 — — —й — — —

1501— 2500 X — X X -

3600 — — — X у у X (3500) 3800 X X ХГх (3750) 4000 — — :—и и XI X X X хххххххх хххххххх хххххххх X X X X _Х|Х х XX XXX

2501— 3500 4200 — — X X X (4250) 4600 — — - у X X 4800 - * — — X X X (4750) 5000 — — -х X X X XX X X XX X X XX X X XX X Я X X X X х|х X X X х| X X X х| X х'х X X X X X X ХХХХ- ХХХХХ ХХХХХ X X X х_х

5600 — —.м— X X (5500) хххххххх X X XXX XIX

3501— 5000 6000 — . X X X 6300 — — —- “"* =“*“* X X (6500) 7100 < — X X (7000) Хххххххх хххххххх хххххххх X X X X 1 1 1 и_1 I XII 1 X 1 1 х|х 1

Примечание. Размеры бйбк, указанные в скобках, при проектирований не применять.

1.9. Проектирование и расчет литниковой системы

Литниковая система — система каналов и устройств для подвода в определенном режиме жидкого металла в полость литейной формы, отделения неметаллических включений и обеспечения питания отливки при затвердевании. Литниковую систему размещают по разъему литейной формы и вне разъема.

44

Правильная конструкция литниковой системы должна обеспечивать непрерывную подачу расплава в форму по кратчайшему пути; спокойное и плавное ее заполнение; улавливание шлака и других неметаллических включений; создание направленного затвердевания отливки; минимальный расход металла на литниковую, систему; не вызывать местных разрушений формы вследствие большой скорости и неправильного направления потока металла.

Литниковая система включает, как правило, следующие элементы:

стояк — вертикальный канал, соединяющий литниковую чашу (воронку) со шлакоуловителем;

шлакоуловитель — горизонтальный трапецеидальный канал, соединяющий стояк с питателями и задерживающий шлак и неметаллические включения из потока заливаемого сплава;

питатель — горизонтальный канал, соединяющий шлакоуловитель с полостью формы;

выпор — вертикальный канал, расположенный на самой верхней части полости формы или соединенный с нею боковым каналом (отводной выпор), служащий для вывода газов из формы, а также для наблюдения за ходом заливки формы;

прибыль — элемент литниковой системы для питания отливки жидким металлом в период затвердевания и усадки;

литниковую чашу (воронку) — элемент литниковой системы для приема жидкого металла и его направления в стояк или непосредственно в литейную форму.

В зависимости от места подвода металла в форму различают следующие литниковые системы: '

горизонтальную — с питателями, расположенными в горизонтальной плоскости разъема литейной формы;

вертикальную — с питателями, расположенными в вертикальной плоскости разъема литейной формы по положению при заливке (к вертикальным относятся вертикально-щелевые и ярусные литниковые системы);

верхнюю — систему подачи жидкого металла в полость литейной формы сверху;

дождевую — систему подачи металла в форму через большое число тонких питателей (разновидность верхней литниковой системы);

сифонную — систему подачи металла в форму снизу через один или несколько питателей.

45

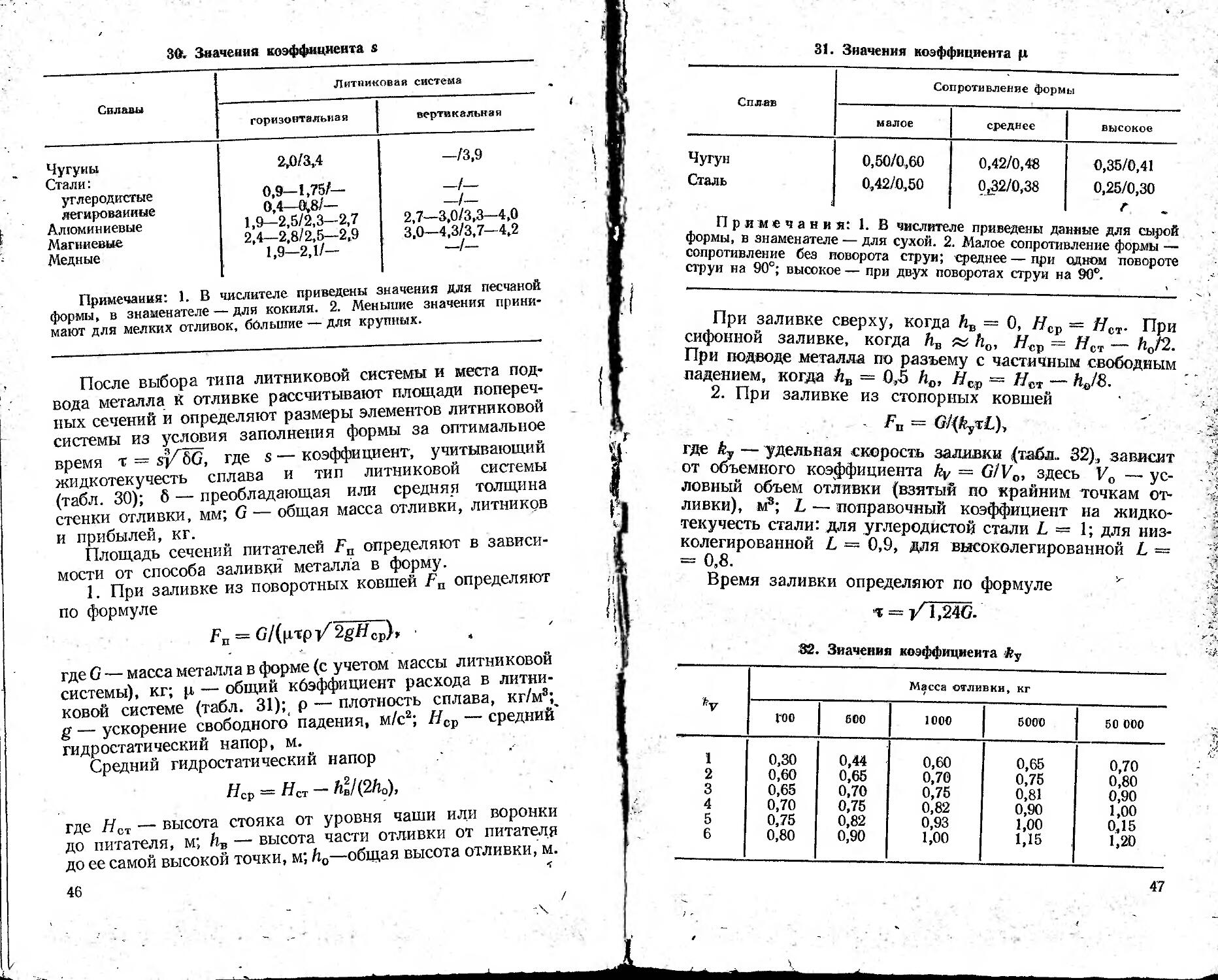

30. Значения коэффициента s

Снлавы Литниковая система

горизонтальная вертикальная

Чугуны Стали: углеродистые легированные Алюминиевые Магниевые Медные 2,0/3,4 0,9—1,75/— 0,4—0,8/— 1,9—2,5/2,3—2,7 2,4—2,8/2,5—2,9 1,9—2,1/— —/3,9 —/— -/- 2,7—3,0/3,3—4,0 3,0—4,3/3,7—4.2 -/-

Примечания: 1. В числителе приведены значения для песчаной формы, в знаменателе — для кокиля. 2. Меньшие значения принимают для мелких отливок, большие — для крупных.

После выбора типа литниковой системы и места подвода металла К отливке рассчитывают площади поперечных сечений и определяют размеры элементов литниковой системы из условия заполнения формы за оптимальное время т = 6G, где s — коэффициент, учитывающий

жидкотекучесть сплава и тип литниковой системы (табл. 30); б — преобладающая или средняя толщина стенки отливки, мм; G — общая масса отливки, литников и прибылей, кг.

Площадь сечений питателей Fn определяют в зависимости от способа заливки металла в форму.

1. При заливке из поворотных ковшей FB определяют по формуле

/п = С/(ртр/2^/7Ср),

где G — масса металла в форме (с учетом массы литниковой системы), кг; р — общий коэффициент расхода в литниковой системе (табл. 31); р — плотность сплава, кг/м3,ч g — ускорение свободного" падения, м/с2; II ср — средний' гидростатический напор, м.

Средний гидростатический напор

Нср — Нст — Лв/(2/10),

где 7/ст — высота стояка от уровня чаши или воронки до питателя, м; hB — высота части отливки от питателя до ее самой высокой точки, м; h0—общая высота отливки, м.

46

31. Значения коэффициента Ц

Сплав Сопротивление формы

малое среднее высокое

Чугун 0,50/0,60 0,42/0,46 0,35/0,41

Сталь 0,42/0,50 0,32/0,38 0,25/0,30

Примечания: 1. В числителе приведены данные для сырой формы, в знаменателе — для сухой. 2. Малое сопротивление формы — сопротивление без поворота струи; среднее — при одном повороте струи на 90°; высокое — при двух поворотах струи на 90°.

При заливке сверху, когда йв = 0, Яср = /Уст. При сифонной заливке, когда йв as ho, — Hct — hof2. При подводе металла по разъему с частичным свободным падением, когда Лв = 0,5 ho, НК9 — — ho/8.

2. При заливке из стопорных ковшей

- F„ = С%.т£),

где ky — удельная скорость заливки (табл.. 32), зависит от объемного коэффициента kv — G1VO, здесь Vo — условный объем отливки (взятый по крайним точкам отливки), м8; L — поправочный коэффициент на жидкотекучесть стали: для углеродистой стали L == 1; для низколегированной L = 0,9, для высоколегированной L — = 0,8.

Время заливки определяют по формуле

<г = т/Т24О.

32. Значения коэффициента ky

ку Масса отливки, кг

гоо 600 1000 5000 50 000

1 0,30 0,44 0,60 0,65 0,70

2 0,60 0,65 0,70 0,75 0,80

3 0,65 0,70 0,75 0,81 0,90

4 0,70 0,75 0,82 0,90 1,00

5 0,75 0,82 0,93 1,00 0,15

6 0,80 0,90 1,00 1,15 1,20

47

33. Соотношения площадей питателей, шлакоуловителя и стояка

Рекомендуемые отношения Область применения

: FC T =1:1,1: 1,5 Для мелких и средних отливок из серого чугуна и медных сплавов

ДП:ДШ:ДСТ = 1:1.2: 1,4 Для крупных отливок из серого чугуна и медных сплавов

СМ ~ 5 <м °4 ” о со II Ilf II II Щ ft? 2 й? й.3 й? кЭ й а II ей Ьч и. || Ц, Для мелких стальных отливок Для средних и крупных стальных отливок Для отливок из алюминиевых сплавов Для отливок из магниевых сплавов

Площади поперечных сечений шлакоуловителя и стояка FCT определяют из соотношения F„: /?ш : FCT (табл. 33).

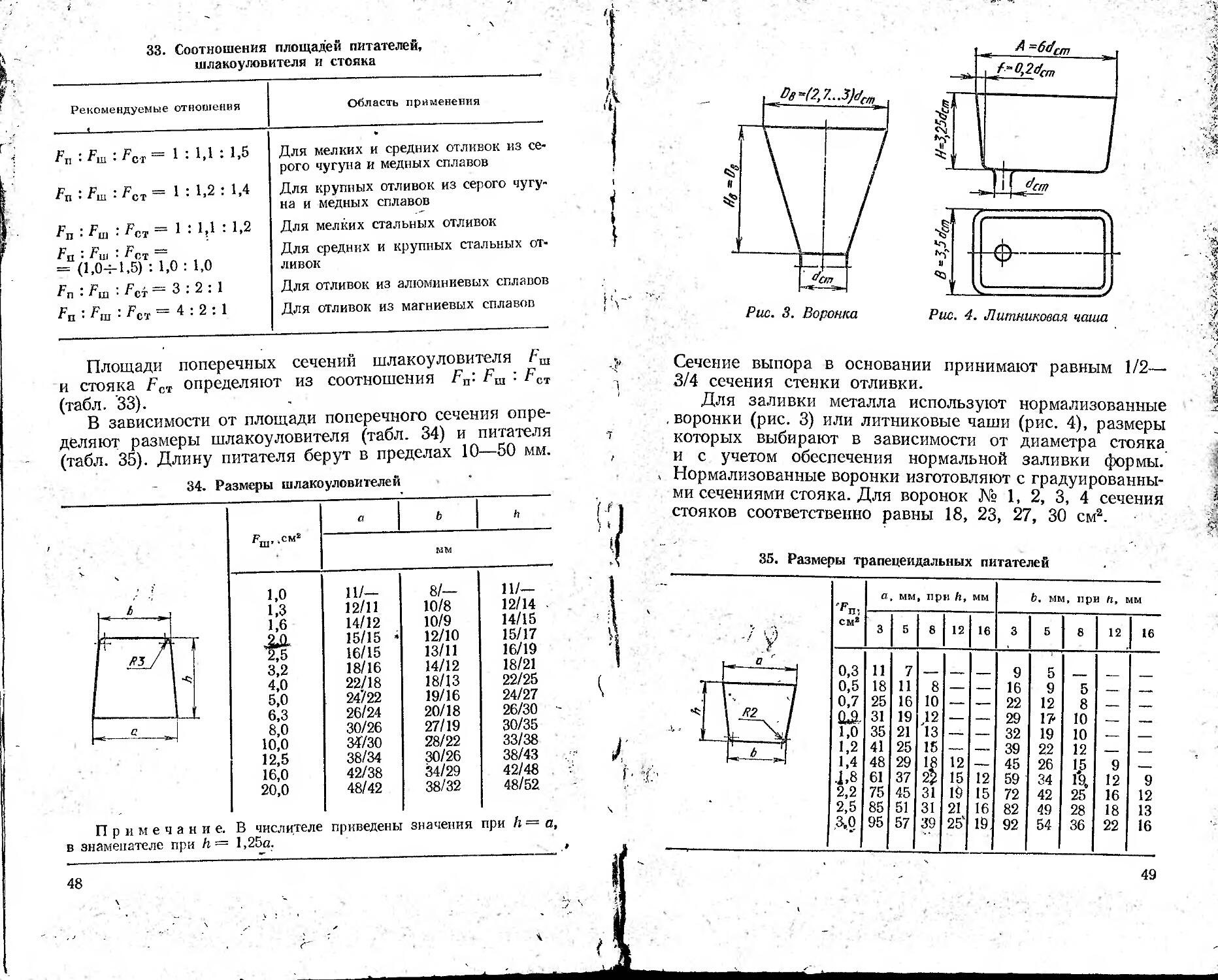

В зависимости от площади поперечного сечения определяют размеры шлакоуловителя (табл. 34) и питателя (табл. 35). Длину питателя берут в пределах 10—50 мм.

34. Размеры шлакоуловителей

а ь h

Fui- CMl

мм

ч

1,0 11/- 8/— 11/-

л ,, 1,3 12/11 10/8 12/14 •

1,6 14/12 10/9 14/15

4 Л ; 15/15 • 12/10 15/17

/>5 /1 и 16/15 13/11 16/19

3,2 18/16 14/12 18/21

4,0 22/18 18/13 22/25

5,0 24/22 19/16 24/27

L_I 6,3 26/24 20/18 26/30 -

С J 8,0 30/26 27/19 30/35

10,0 34/30 28/22 33/38

12,5 38/34 30/26 38/43

16,0 42/38 34/29 42/48

20,0 48/42 38/32 48/52

Примечание. В числителе приведены значения при h = а,

в знаменателе при h = 1,25а.

48

\ \ ! « ’

\ д А <

Сечение выпора в основании принимают равным 1/2— 3/4 сечения стенки отливки.

Для заливки металла используют нормализованные , воронки (рис. 3) или литниковые чаши (рис. 4), размеры которых выбирают в зависимости от диаметра стояка и с учетом обеспечения нормальной заливки формы. , Нормализованные воронки изготовляют с градуированными сечениями стояка. Для воронок № 1, 2, 3, 4 сечения стояков соответственно равны 18, 23, 27, 30 см2.

35. Размеры трапецеидальных питателей

а, мм, при h, мм

6. мм, при Л, мм

3 5 8 12 16

3 5 8 12 16

0,3 0,5 0,7

1,0 1,2 1,4 1,8 2,2 2,5 3*0

11

18

25

31

35

41

48

61

75

85

95

7

11

16

19

21

25

29

37

45

51

57

8 10

12 '13 15 ч 31 31 39

12

15

19

21

25"

12

15

16

19.

9

16

22

29

32

39

45

59

72

82

92

5

9

12

1?

19

22

26

34

42

49

54

5

8

10

10

12

15

19, 25

28

36

9

12

16

18

22

9

12

13

16

49

36. Соотношения основных размеров прибылей

^ок ^пр/^ок Лир/Ьпр ^ОК ^лр/^ок ^прДпр

До 50 1,8—2,5 1,8—1,2 251—300 1,25—1,5 1,25—1,0

50-100 1,6-2,5 1,6-1,2 301—500 1,2—1,5 1,1—0,95

101—150 1,5—2,0 1,5—1,2 501—750 1,2—1,3 0,9—0,8

151—200 1,3-1,6 1,5—1,1 751—1000 1,1—1,25 0,85—0,7

201—250 1,3—1,5 1,4—1,1

Примечание. 5пр — ширина основания прибыли; Лпр — высота прибыли.

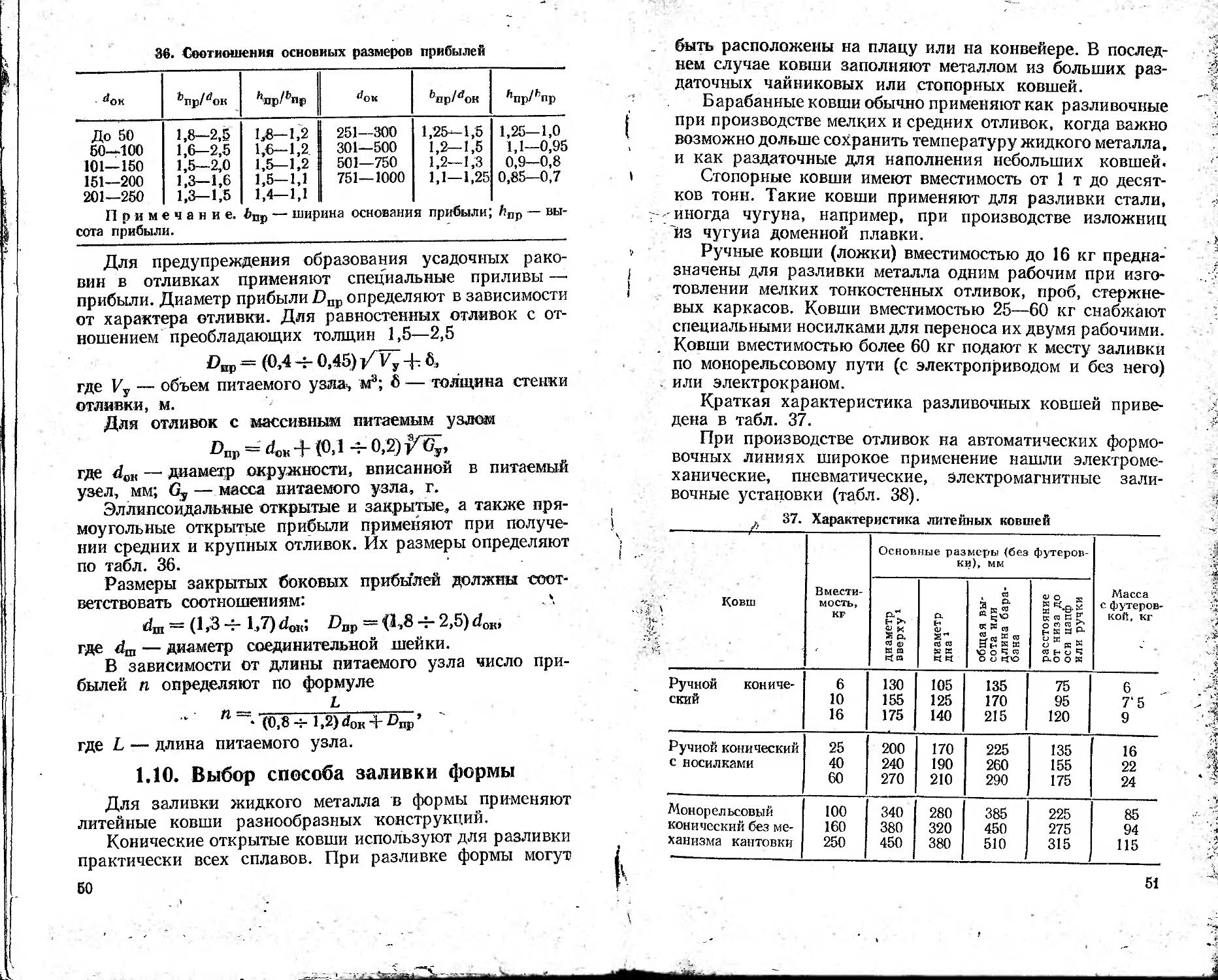

Для предупреждения образования усадочных раковин в отливках применяют специальные приливы — прибыли. Диаметр прибыли £>пр определяют в зависимости от характера отливки. Для равностенных отливок с отношением преобладающих толщин 1,5—2,5

£>пр = (0,4 4-0,45)/V; -Цб, где — объем питаемого узла., м3; 6 — толщина стенки отливки, м.

Для отливок с массивным питаемым узлом 1>пР-Ли+(0,1^0,2)^,

где d0K — диаметр окружности, вписанной в питаемый узел, мм; Gy — масса питаемого узла, г.

Эллипсоидальные открытые и закрытые., а также прямоугольные открытью прибыли применяют при получении средних и крупных отливок. Их размеры определяют по табл. 36.

Размеры закрытых боковых прибылей должны соответствовать соотношениям: . »

= (1,3 4-1,7) dOJI', ДдР — fl-,8 4- 2,5) dOK, где dm — диаметр соединительной шейки.

В зависимости от длины питаемого узла число прибылей и определяют по формуле

L

(0,8 =1,2)d0K+ '

где L — длина питаемого узла.

1,10. Выбор способа заливки формы

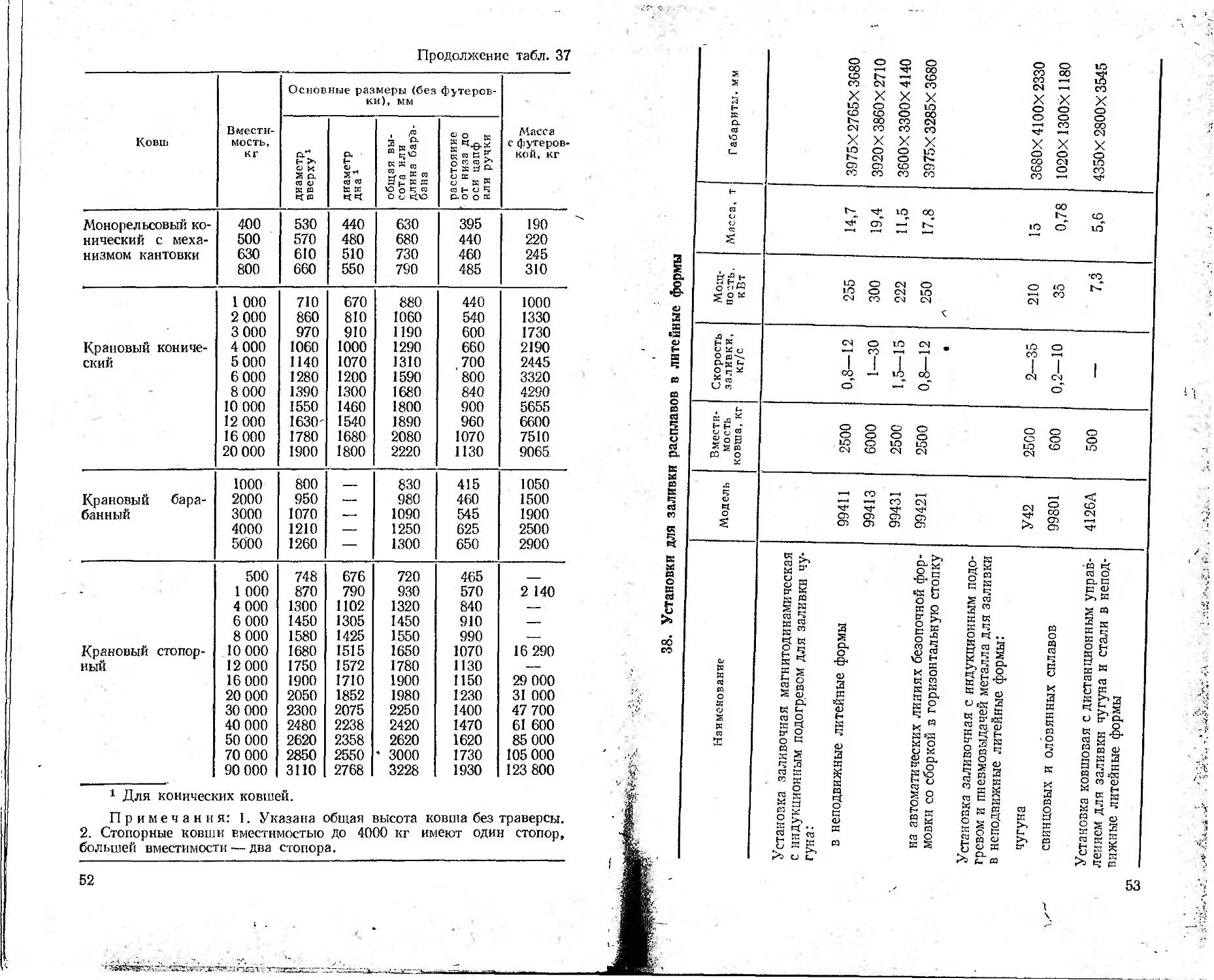

Для заливки жидкого металла в формы применяют литейные ковши разнообразных конструкций.

Конические открытые ковши используют для разливки практически всех сплавов. При разливке формы могут 60

быть расположены на плацу или на конвейере. В последнем случае ковши заполняют металлом из больших раздаточных чайниковых или стопорных ковшей.

Барабанные ковши обычно применяют как разливочные при производстве мелких и средних отливок, когда важно возможно дольше сохранить температуру жидкого металла, и как раздаточные для наполнения небольших ковшей.

Стопорные ковши имеют вместимость от 1 т до десятков тонн. Такие ковши применяют для разливки стали, иногда чугуна, например, при производстве изложниц из чугуна доменной плавки.

Ручные ковши (ложки) вместимостью до 16 кг предназначены для разливки металла одним рабочим при изготовлении мелких тонкостенных отливок, проб, стержневых каркасов. Ковши вместимостью 25—60 кг снабжают специальными носилками для переноса их двумя рабочими. Ковши вместимостью более 60 кг подают к месту заливки по монорельсовому пути (с электроприводом и без него) или электрокраном.

Краткая характеристика разливочных ковшей приведена в табл. 37.

При производстве отливок на автоматических формовочных линиях широкое применение нашли электромеханические, пневматические, электромагнитные заливочные установки (табл. 38).

37. Характеристика литейных ковшей

Ковш Вместимость, KF Основные размеры (без футеровки), мм Масса с футеровкой, кг

диаметр вверху 1 диаметр дна 1 <Я « СЬ £ S и ю 4х3 К S л И м ЕС СЯ EagsS Ю о П о о tto расстояние от низа ДО оси цапф или ручки

Ручной кониче- 6 130 105 135 75 6

ский 10 155 125 170 95 7‘5

16 175 140 215 120 9

Ручной конический 25 200 170 225 135 16

с носилками 40 240 190 260 155 22

60 270 210 290 175 24

Монорельсовый 100 340 280 385 225 85

конический без ме- 160 380 320 450 275 94

ханизма кантовки - ______ 250 450 380 510 315 115

51

Продолжение табл. 37

Ковш Вместимость, кг Основные размеры (без футеровки), мм Масса с футеровкой, кг

1 диаметр вверху 1 диаметр дна 1 , общая высота или длина бара- бана расстояние ' от низа до оси цапф или ручки

Монорельсовый ко- 400 530 440 630 395 190

нический с меха- 500 570 480 680 440 220

низмом кантовки 630 610 510 730 460 245

800 660 550 790 485 310

1 000 710 670 880 440 1000

2 000 860 810 1060 540 1330

3 000 970 910 1190 600 1730

Крановый кониче- 4 000 1060 1000 1290 660 2190

ский 5 000 1140 1070 1310 700 2445

6 000 1280 1200 1590 800 3320

8 000 1390 1300 1680 840 4290

10 000 1550 1460 1800 900 5655

12 000 1630' 1540 1890 960 6600

16 000 1780 1680 2080 1070 7510

20 000 1900 1800 2220 ИЗО 9065

1000 800 — 830 415 1050

Крановый бара- 2000 950 — 980 460 1500

банный 3000 1070 — 1090 545 1900

4000 1210 — 1250 625 2500

5000 1260 — 1300 650 2900

500 748 676 720 465

- 1 000 870 790 930 570 2 140

4 000 1300 1102 1320 840 —

6 000 1450 1305 1450 910 —-

8 000 1580 1425 1550 990 .—.

Крановый стопор- 10 000 1680 1515 1650 1070 16 290

ный 12 000 1750 1572 1780 ИЗО —

16 000 1900 1710 1900 1150 29 000

20 000 2050 1852 1980 1230 31 000

30 000 2300 2075 2250 1400 47 700

40 000 2480 2238 2420 1470 61 600

50 000 2620 2358 2620 1620 85 000

70 000 2850 2550 • 3000 1730 105 000

1 Для коничест 90 000 сих ковше 3110 й. 2768 3228 1930 123 800

Примечания: 1. Указана общая высота ковша без траверсы. 2. Стопорные ковши вместимостью до 4000 кг имеют один стопор, большей вместимости — два стопора.

62

53

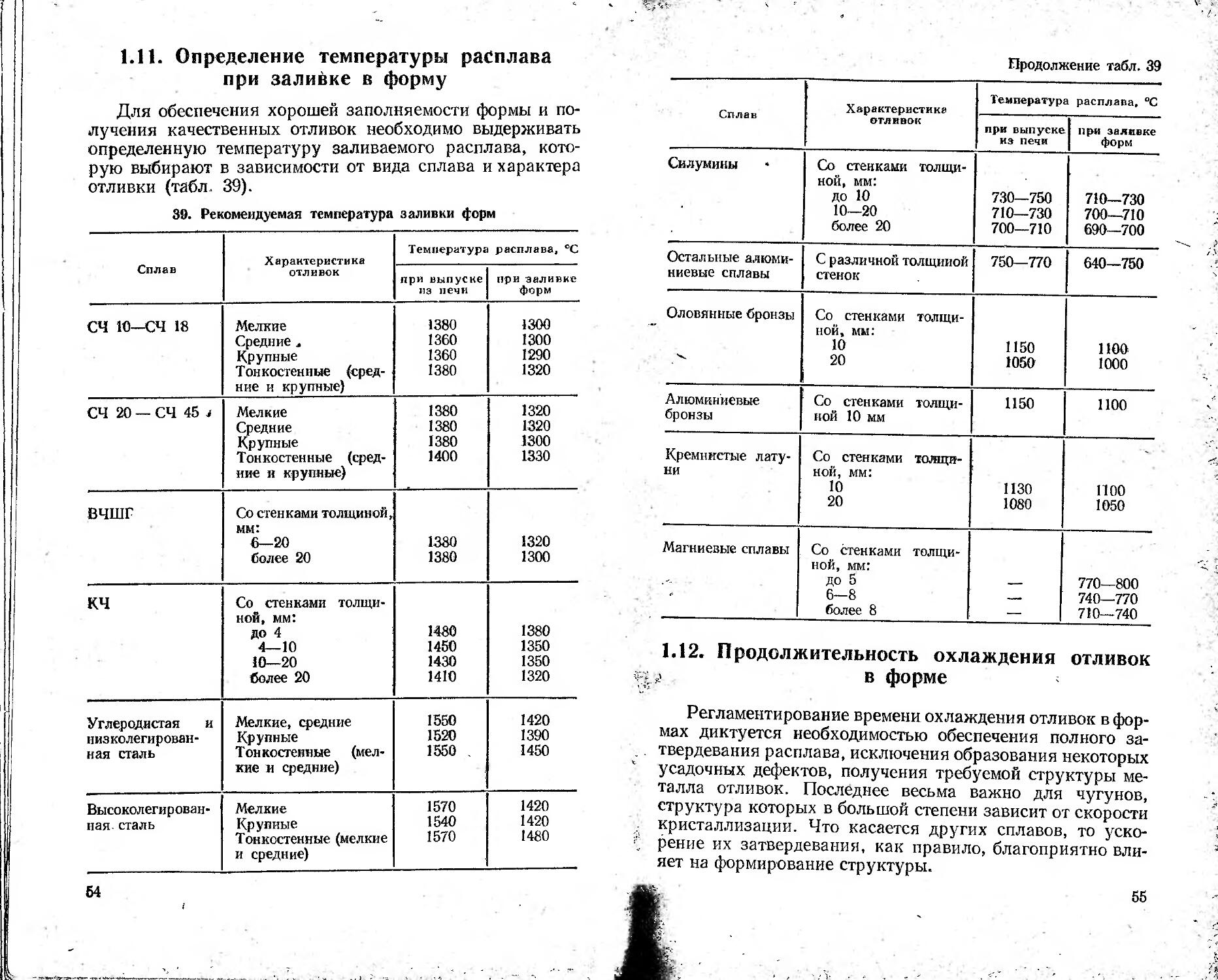

1.11. Определение температуры расплава при заливке в форму

Для обеспечения хорошей заполняемости формы и получения качественных отливок необходимо выдерживать определенную температуру заливаемого расплава, которую выбирают в зависимости от вида сплава и характера отливки (табл. 39).

39. Рекомендуемая температура заливки форм

Сплав Характеристика отливок Температура расплава, °C

при выпуске из печи при заливке форм

СЧ 10—СЧ 18 Мелкие Средние . Крупные Тонкостенные (средние и крупные) 1380 1360 1360 1380 1300 1300 1290 1320

СЧ 20 — СЧ 45 i Мелкие Средние Крупные Тонкостенные (средние и крупные) 1380 1380 1380 1400 1320 1320 1300 1330

ВЧШГ Со стенками толщиной, мм: 6—20 более 20 1380 1380 1320 1300

КЧ Со стенками толщиной, мм: до 4 4—10 10—20 более 20 1480 1450 1430 1410 1380 1350 1350 1320

Углеродистая и низколегированная сталь Мелкие, средние Крупные Тонкостенные (мелкие и средние) 1550 1520 1550 . 1420 1390 1450

Высоколегированная сталь Мелкие Крупные Тонкостенные (мелкие и средние) 1570 1540 1570 1420 1420 1480

64

Продолжение табл. 39

Сплав Характеристика отливок Температура расплава, °C

при выпуске из печи при заливке форм

Силумины Со стенками толщиной, мм: до 10 10—20 более 20 730—750 710—730 700—710 710—730 700—710 690—700

Остальные алюминиевые сплавы С различной толщиной стенок 750—770 640—750

Оловянные бронзы Со стенками толщиной, мм: 10 20 1150 1050 1100 1000

Алюминиевые бронзы Со стенками толщиной 10 мм 1150 1100

Кремнистые латуни Со стенками толщиной, мм: 10 20 ИЗО 1080 1100 1050

Магниевые сплавы Со стенками толщиной, мм: до 5 6—8 более 8 1 1 1 770—800 740—770 710—740

1.12. Продолжительность охлаждения отливок в форме

Регламентирование времени охлаждения отливок в формах диктуется необходимостью обеспечения полного за-. твердеваиия расплава, исключения образования некоторых усадочных дефектов, получения требуемой структуры металла отливок. Последнее весьма важно для чугунов, структура которых в большой степени зависит от скорости кристаллизации. Что касается других сплавов, то уско-? рение их затвердевания, как правило, благоприятно влияет на формирование структуры.

55

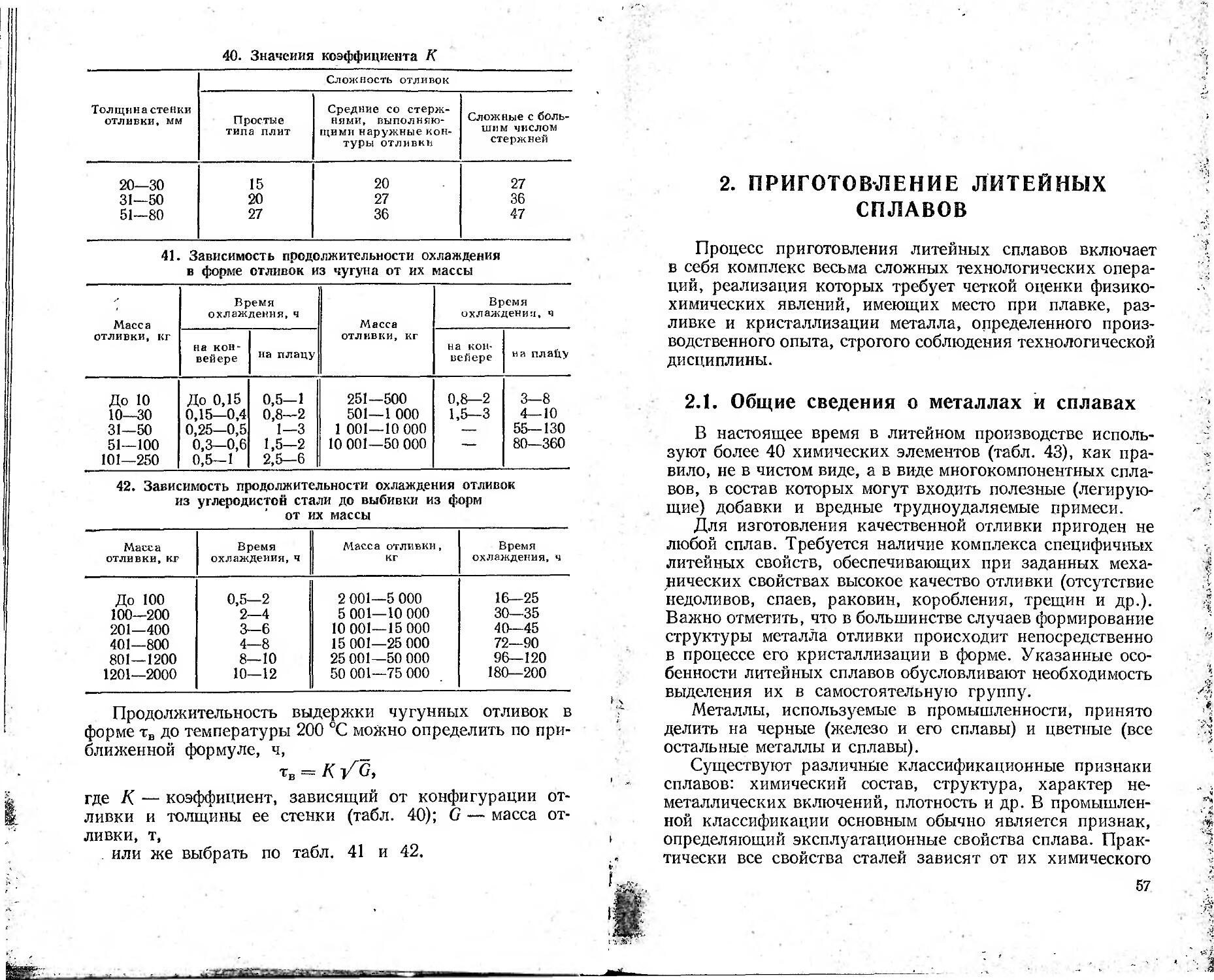

40. Значения коэффициента К

Толщина стенки отливки, мм Сложность отливок

Простые типа плит Средние со стержнями, выполняющими наружные контуры отливки Сложные с большим числом стержней

20—30 15 20 27

31—50 20 27 36

51—80 27 36 47

41. Зависимость продолжительности охлаждения в форме отливок из чугуна от их массы

Масса отливки, кг Время охлаждения, ч Масса отливки, кг Время охлаждения, ч

на конвейере иа плацу на конвейере на плаЦу

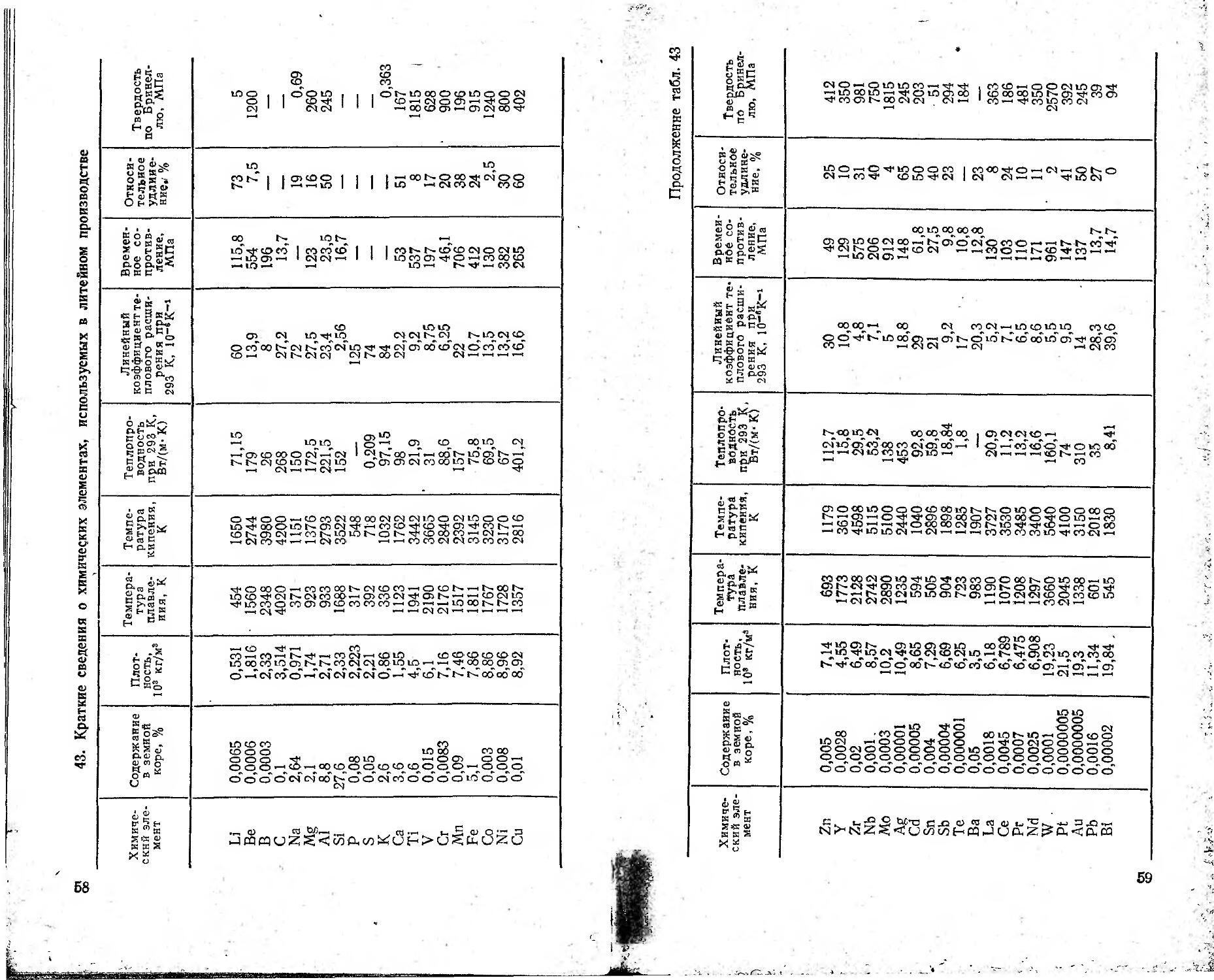

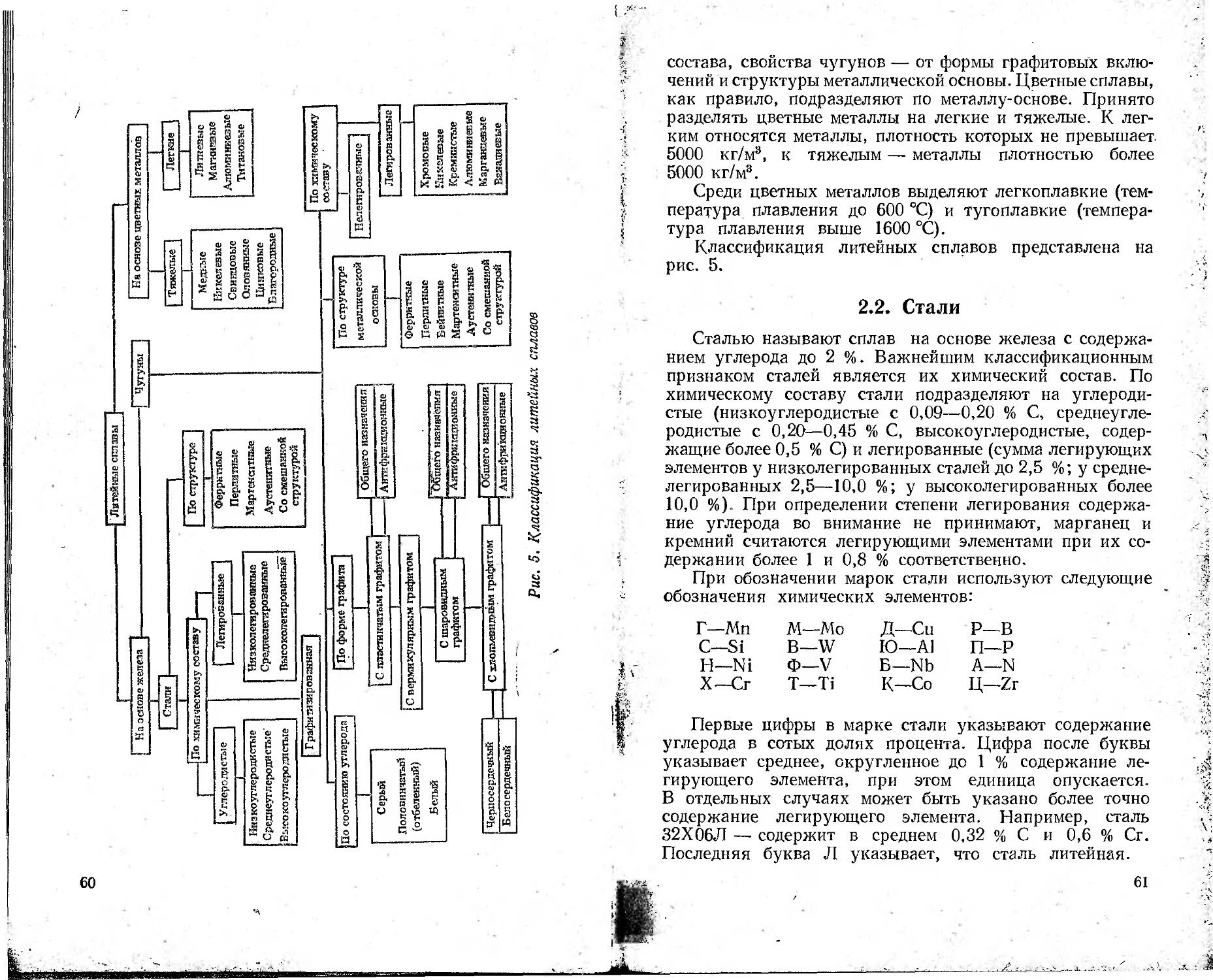

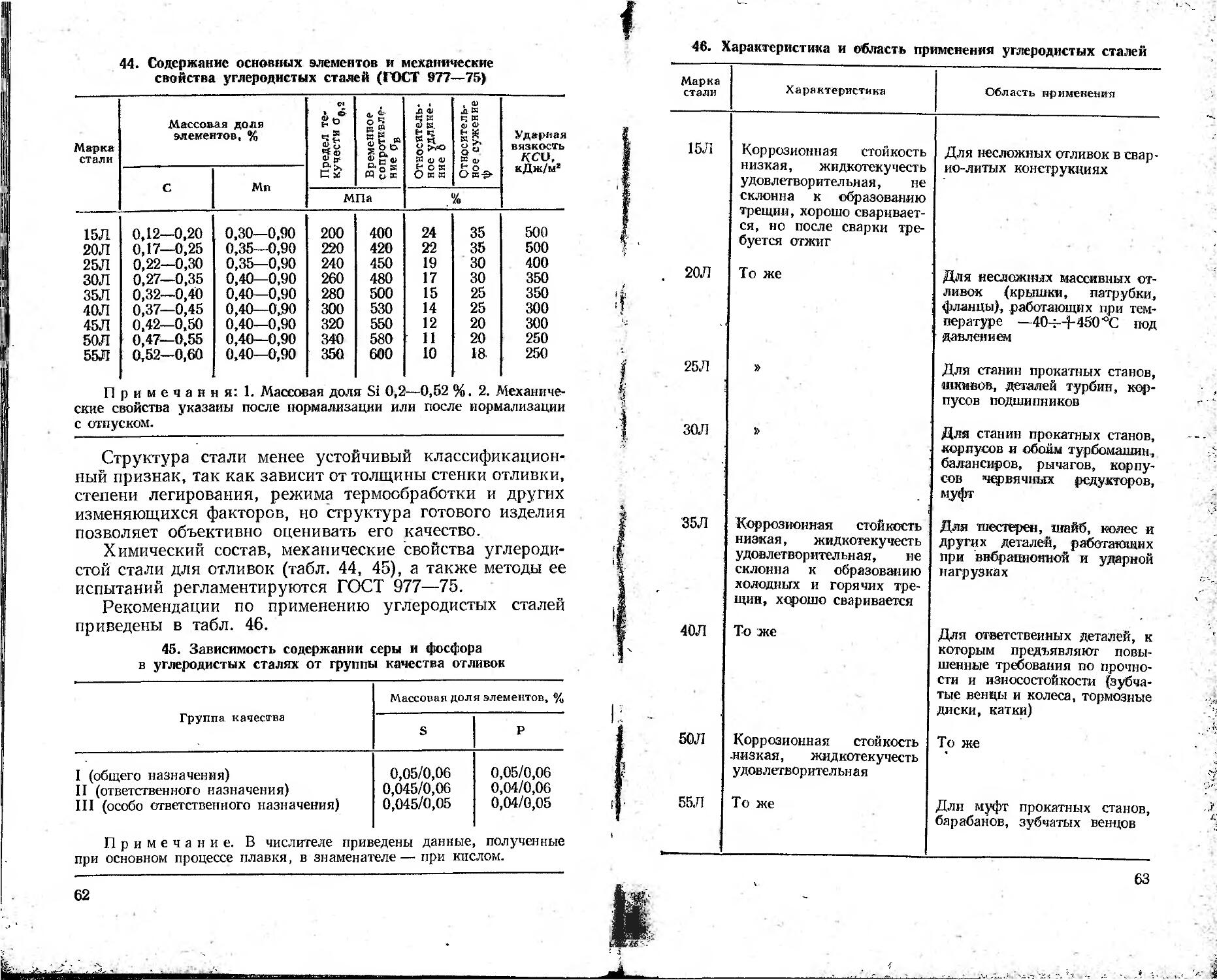

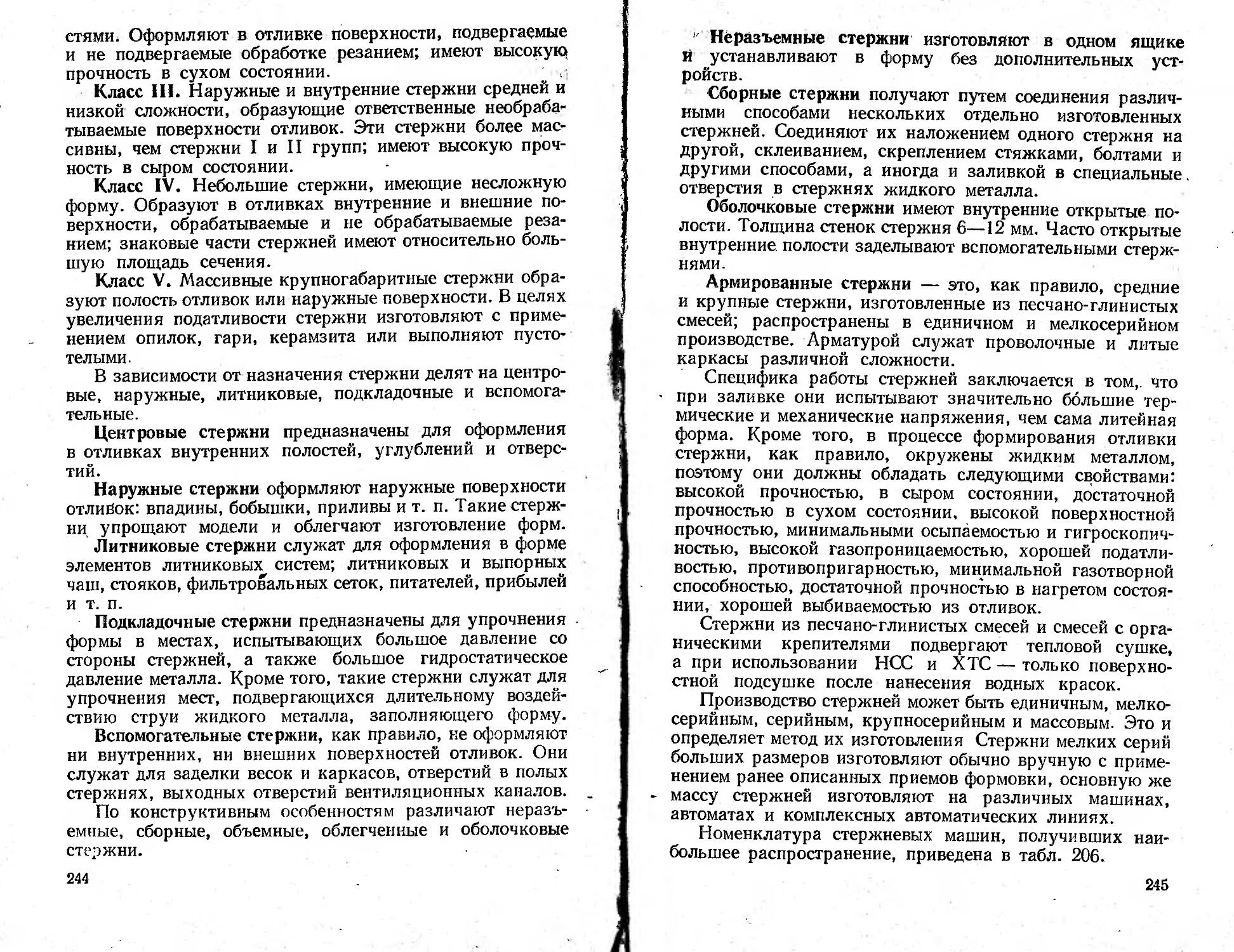

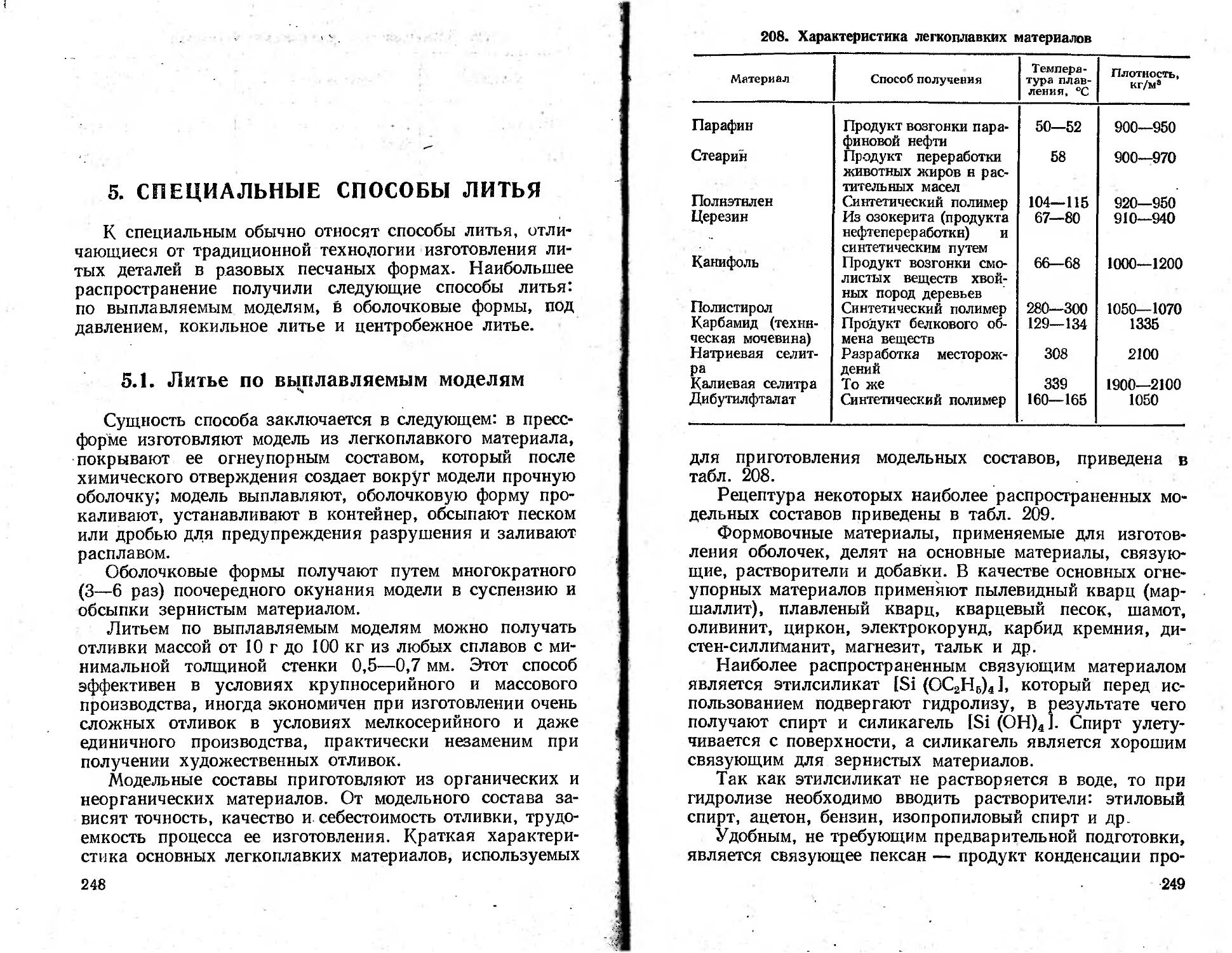

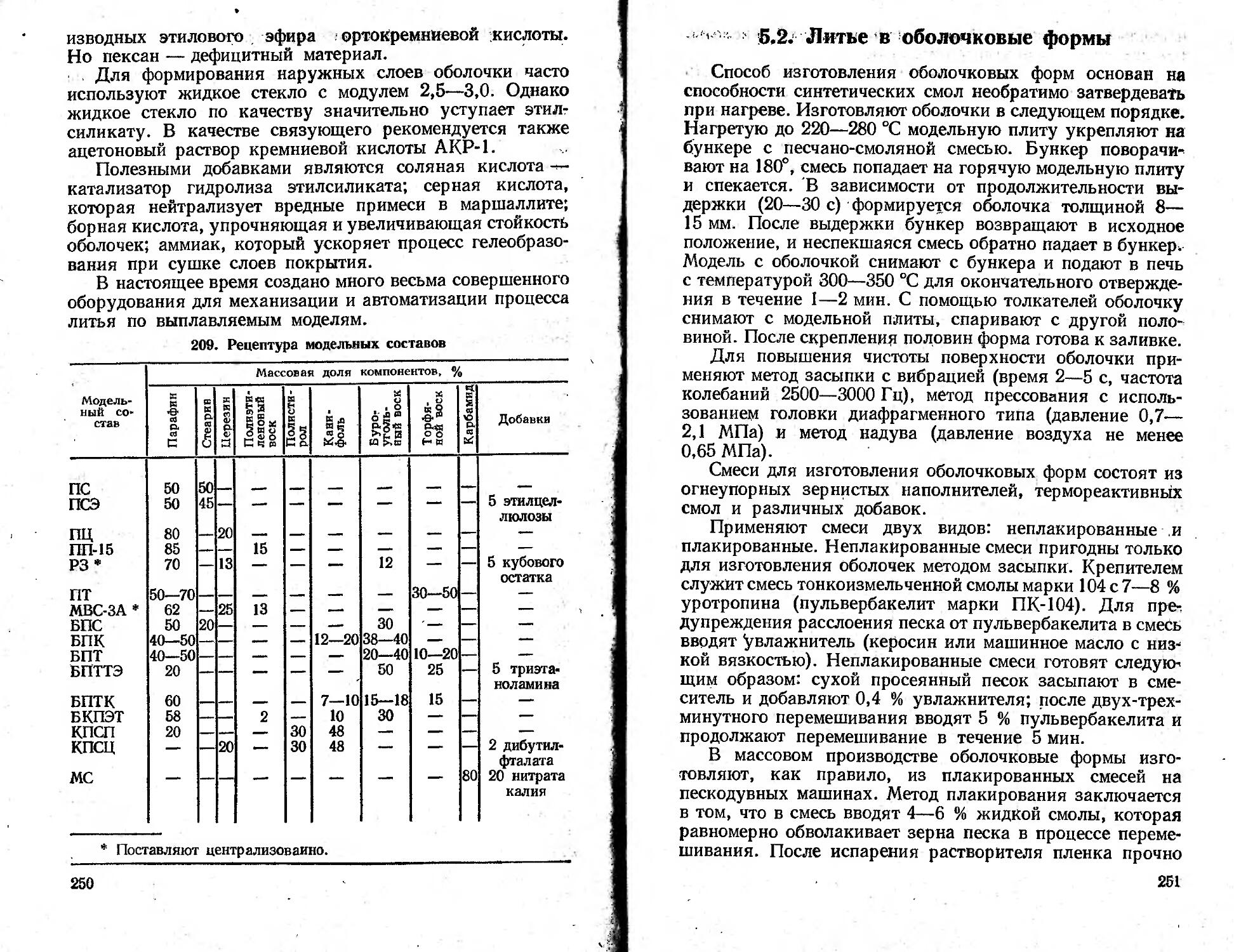

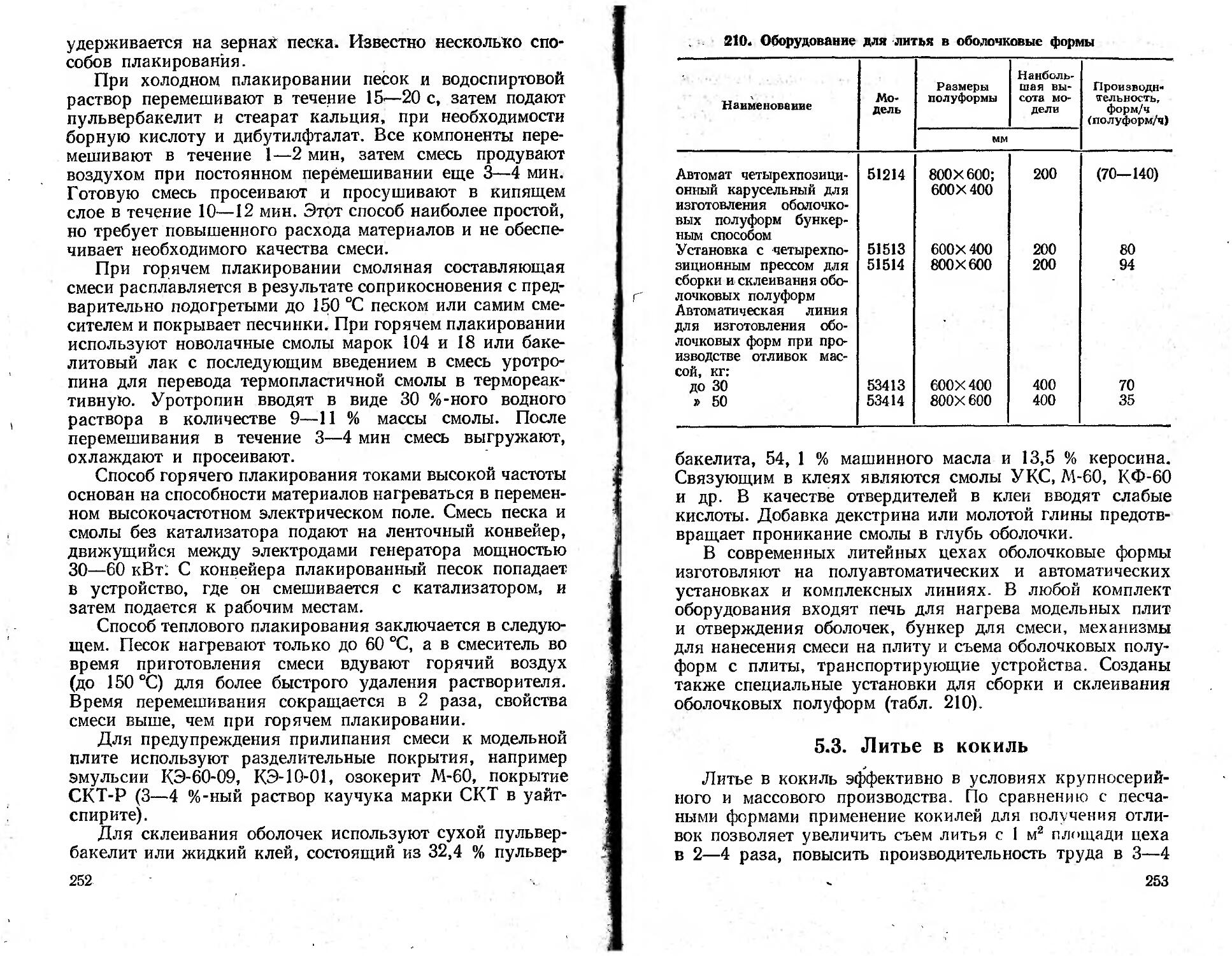

До Ю До 0,15 0,5—1 251—500 0,8—2 3—8