Текст

С. С. Кипарисов, Г. А. Либенсон

ПОРОШКОВАЯ МЕТАЛЛУРГИЯ

Издание второе,

переработанное и дополненное

Допущено управлением кадров и учебных заведений

Министерства автомобильной промышленности СССР

в качестве учебника для машиностроительных техникумов

по специальности «Порошковая металлургия

и производство твердых сплавов»

Москва «Металлургия» 1980

УДК 621.762

УДК 621.762

Порошковая металлургия. Кипарисов С. С., Л и б е и -

сон Г. А. М., «Металлургия», 1980. 496 с.

Рассмотрены общие и специальные вопросы порошковой метал-

лургии и порошкового металловедения. Изложены теоретические

основы и практика процессов производства порошков, спеченных

материалов и изделий. Приведены конструкции типовых аппаратов

и сведения по охране труда и технике безопасности.

Книга является учебником для учащихся техникумов, специали-

зирующихся в области порошковой металлургии, и может быть по-

лезна инженерно-техническим работникам металлургического и ма-

шиностроительного производства, а также студентам соответству-

ющих вузов. Ил. 190. Табл. 24. Библиогр. список: 31 назв.

31009—108

К------------ 76—80. 2604000000

040(01)—80

© Издательство «Металлургия», 1980

ПРЕДИСЛОВИЕ

В 1977 г. отмечалось стопятидесятилетие со времени

превращения порошковой металлургии в производствен-

ный метод, ставший неотъемлемым составным элемен-

том научно-технического прогресса.

Практически в любой из отраслей современной про-

мышленности применяют те или иные материалы и из-

делия, полученные методом порошковой металлургии.

Необходимость развития производства металличе-

ских порошков, спеченных1 материалов и изделий выте-

кает из задач, поставленных XXV съездом КПСС перед

наукой и промышленностью.

В докладе на XXV съезде КПСС Председатель Со-

вета Министров СССР тов. А. Н. Косыгин говорил: «Сре-

ди направлений научно-технического прогресса, игра-

ющих особую роль в десятой пятилетке и определяющих

перспективы долгосрочного развития экономики, можно

выделить:

в совершенствовании технологических процессов —

развитие прогрессивной малооперационной технологии

(например, бездоменной металлургии...) и технологии,

максимально экономящей исходное сырье, топливо, ма-

териалы и обеспечивающей охрану окружающей среды;

в производстве материалов — ...производство синте-

тических материалов с заранее заданными свойствами...

... Для снижения материалоемкости продукции во

всех отраслях предусматривается серьезный поворот в

конструкциях и технологии к материалосберегающему

направлению...

В плане предусмотрено также расширение выпуска

заготовок и другой продукции в виде, не требующем

значительной последующей обработки»2.

Решению поставленных задач активно содействует

порошковая металлургия.

В свою очередь это требует расширения выпуска и

1 Термин «спеченный» заменил широко ранее употреблявшиеся

термины «металлокерамический» и «металлокерамика».

2 Материалы XXV съезда КПСС. М., Политиздат, 1976, с. 126—

128.

I* 3

улучшения качества подготовки специалистов в области

порошковой металлургии.

Первое издание настоящего учебника, вышедшее в

1972 г., получило положительную оценку и в определен-

ной степени выполнило задачу обеспечения учебной ли-

тературой учащихся техникумов, специализирующихся

по производству металлических порошков, спеченных

материалов и изделий. Однако за прошедшие годы по-

явилось много новых сведений о физико-химических ос-

новах процессов порошковой металлургии и техноло-

гической практике их осуществления, что потребовало

при подготовке второго издания уточнить изложение

большинства рассматриваемых вопросов.

Учебник написан в соответствии с программами кур-

сов «Порошковая металлургия» и «Производство спе-

ченных изделий» для средних специальных учебных за-

ведений по специальности 0419 «Порошковая металлур-

гия и производство твердых сплавов».

Материал изложен таким образом, что книга может

быть полезна и студентам вузов, изучающим порошко-

вую металлургию по общему и специальному курсам.

Авторы стремились излагать материал с учетом новей-

ших достижений в области порошковой металлургии

Советского Союза, а также наиболее развитых зарубеж-

ных стран. -

Термины и определения, касающиеся порошковой

металлургии, приведены в соответствии с ГОСТ

17359—71.

ВВЕДЕНИЕ

Порош ковойметаллургией взывают „область техни-

ки, охватывающую совокупность методов изготовления

порошков металлов и металлоподобных соединений^ло-.

луфабрикатов и изделий из ни^или их^смесей с неме-

таллическими порошками без расплавления основного

компонента.

В данном определении укаааны важные_отличитель-

пые черты порошковой металлургии: исходным материа-

лом является порошок — вещество в своеобразном_агре-

гатном состоянии, а его превращение в спеченный

материал или изделие происходит без расплавления осно-

вы (металла или наименее тугоплавкой составляющей

основы в случае нескольких разнородных компонентов).

Среди имеющихся разнообразных способов обработ-

ки металлов порошковая металлургия занимает особое

место, успешно конкурируя с литьемг обработкой дав-

лением, резанием и другими методами, дополняя’или

заменяя их.

По образному. выражению известного советского уче-

ного М7Ю. Бальшина порошковая металлургия — столь

же древнее творение человека, как и египетские пира-

миды, и вместе с тем она столь же современна, как и

реактивный самолет.

Действительно, находки археологов свидетельствуют,

что порошки ’золота, меди и бронзы применяли как

краски и использовали для декоративных целей в кера-

мике и живописи, а также для украшения лица во все

известные нам времена. А это означает, что еще в брон-

зовом веке имелся опыт производства некоторых порош-

ков и ковки нагретой порошковой массы, по крайней ме-

ре, при изготовлении украшений.

Именно эта технология изготовления изделий при-

близила и сделала возможным наступление века желе-

за. Нс умея расплавить чистое железо (для этого нужна

температура порядка 1550°С и пройдут тысячелетия,

пока ее достижение станет делом обычным), древние

металлурги в Ираке и Египте уже за 3000 лет до н.э.

научились производить окомкованное железо и многие

орудия из него. В гробнице египетского фараона Тутан-

5

хамона, жившего в XIV в. до н.э., лежали кованые кин-

жалы, украшенные порошковым золотом, и амулет из

железа. Примерно в это же время впервые было полу-

чено железо из руд на территории нашей страны. Зна-

менитый памятник Индии — колонна в г. Дели (415 г.

н.э.)—выполнен из весьма чистого железа (99,72% Fe),

весит около 6,5 т, имеет высоту 7,3 м при диаметрах у

основания 41,6, а у верха 29,5 см. Исследования совет-

ских археологов показывают, что во времена Киевской

Руси из железа изготавливали различные предметы бы-

та, оружие и т. п.

Все это стало возможным благодаря кричному мето-

ду получения железа и ковке в нагретом состоянии.

Сначала в горнах при температуре порядка 1000° С вос-

становлением богатой окисленной железной руды полу-

чали крицу в виде губчатой массы, а затем ее проковы-

вали в нагретом состоянии. Для уменьшения пористости

откованное железо повторно нагревали в горне, а иногда

проковывали еще раз. Правда, рассмотренный метод,

строго говоря, не есть порошковая металлургия в совре-

менном нашем представлении. Однако приведенные при-

меры позволяют обозначить исторические вехи на пу-

тях зарождения нового метода обработки металлов.

Честь и заслуга возрождения порошковой металлургии и

превращения ее в особый технологический доетод при-

надлежат русским ученым Петру Григорьевичу Соболев-

скому (1782—1841 гг.) и Василию Васильевичу Любар-

скому (1795—1854 гг.), которые 26 мая 1826 г. изгото-

вили первые промышленные изделия, применив прессо-

вание и спекание платинового порошка.

Предоставим слово самому П. Г. Соболевскому:

«Способ сей заключается в следующем: очищенную пла-

тину в губчатом виде (ее получали химической обра-

боткой природных соединений — прим, авт.) набиваем

мы холодную весьма плотно в толстую, железную коль-

цеобразную форму произвольной величины, сдавливаем

ее сильным натиском винтового пресса и, вынув из фор-

мы, получаем плотный кружок, имеющий металлический

блеск. В сем состоянии платиновый кружок не имеет

ковкости, а сила сцепления частиц между собой не про-

тивостоит в нем сильным ударам; оный ломается и кро-

шится. Для обращения таких кружков в ковкую плати-

ну надлежит только нагреть их до белого раскаления и

при сей степени жара подвергнуть давлению того же

6

пресса. От одного удара кружок платины вовсе изменя-

ет вид свой; зернистое сложение его становится плотным

п оный делается совершенно ковким... После такого об-

жатия кружки проковываются в полоски или прутки же-

лаемого вида обыкновенным образом».

Организовав выпуск платиновых монет, тиглей и

других изделий, П. Г. Соболевский и В. В. Любарский на

два года опередили англичанина Волластана, предло-

жившего в 1828 г. аналогичный способ получения ком-

пактной платины.

Вскоре, всего через 20—30 лет, развитие печной тех-

ники сделало возможным достижение сравнительно вы-

соких температур и привело к освоению производства

изделий из платины и некоторых других тугоплавких

металлов литьем. И о порошковой металлургии забыли

вплоть до начала нашего века, ознаменовавшегося бур-

ным развитием электротехники, потребовавшей мате-

риалов (таких, как проволока из вольфрама и молибде-

на, медно-графитовые щетки и др.), которые нельзя было

изготовить обычными для того времени методами. По-

рошковая металлургия с успехом преодолела возникшие

трудности, а затем появились спеченные магнитные и

контактные материалы, самосмазывающиеся подшипни-

ки, твердые сплавы и т. д.

В нашей стране развитие порошковой металлургии

началось фактически после победы Великой Октябрь-

ской социалистической революции и неразрывно связано

с организацией производства редких металлов. В 1918 г.

на втором заседании Горного Совета при ВСНХ рас-

сматривался вопрос о добыче вольфрама и молибдена,

а при Главхиме ВСНХ была организована Комиссия

по редким металлам, превратившаяся в 1921 г. в «Бю-

рэл» — научно-техническое бюро по промышленному

применению редких элементов. Исследования «Бюрэл»

послужили основой создания в СССР с применением

методов порошковой металлургии промышленного про-

изводства тугоплавких металлов, твердых сплавов и ту-

гоплавких соединений редких металлов. Освоение тех-

нологии изготовления различных порошков дало толчок

развитию работ в области производства спеченных из-

делий конструкционного назначения. Помимо техноло-

гических разработок, были проведены обширные иссле-

дования в области создания научных основ порошкового

металловедения и порошковой металлургии.

7

В настоящее время в СССР имеется несколько сот

научных организаций и специализированных произ-

водств, активно участвующих в развитии порошковой

металлургии. Среди них крупнейшими являются Цент-

ральный научно-исследовательский институт черной ме-

таллургии (ЦНИИчермет), Всесоюзный научно-исследо-

вательский институт электромеханики (ВНИИЭМ),

Всесоюзный научно-исследовательский и проектный ин-

ститут тугоплавких металлов и твердых сплавов

(ВНИИТС), Научно-исследовательский’ институт авто-

мобильной промышленности (НИИтавтопром), Инсти-

тут проблем материаловедения АН УССР, Государст-

венный научно-исследовательский институт никелево-

кобальтовой промышленности (Гипроникель), Научно-

исследовательский институт порошковой металлургии

(НИИПМ), Московский и Броварский заводы порошко-

вой металлургии, Кинешемский завод «Электроконтакт»,

Кировоградский и Днепровский заводы твердых спла-

вов, Узбекский комбинат тугоплавких и жа-

ропрочных металлов, цех пористого проката

Выксунского металлургического завода, цех’ порош-

ковой металлургии ВАЗа, Норильский горно-ме-

таллургический комбинат, Мончегорский комбинат «Се-

вероникель», Сулинский металлургический завод, На-

учно-производственное объединение «Тулачермет», Днеп-

ровский и Волгоградский алюминиевые заводы, Запо-

рожский титано-магниевый комбинат и многие другие.

Основные направления развития порошковой метал-

лургии связаны с преодолением затруднений в осуще-

ствлении процесса литья тугоплавких металлов (воль-

фрама, молибдена, тантала), с возможностями производ-

ства спеченных материалов и изделий со специфическими

свойствами, недостижимыми другими технологическими

способами (например, литьем с последующей меха-

нической обработкой), типа псевдосплавов (W—Си,

W—Ag), твердых сплавов на основе карбидов, пористых

подшипников, фильтров и т. д.

Методами порошковой металлургии можно изго-

тавливать некоторые типы изделий (например, детали

автомобилей, фасонные изделия, калибры и т.п.) из

обычных материалов и с достижением обычных свойств,

но с более высокими технико-экономическими показате-

лями производства по сравнению с литьем и последую-

щей обработкой резанием. В частности, методы порош-

8

новой металлургии позволяют в ряде случаев сущест-

венно сократить расход металлов для производства тех

или иных изделий. Если потери при изготовлении дета-

лей машин и механизмов обычным путем на основе ли-

тых материалов с последующей станочной обработкой

достигают 60%, а иногда и более, то при использовании

метода порошковой металлургии потери не превышают

7—10%.

Наконец, важной отраслью порошковой металлургии

является производство металлических порошков, пред-

назначенных для непосредственного использования (кра-

ски, пиротехнические и -взрывчатые смеси, катализато-

ры, цементаторы для гидрометаллургии цветных метал-

лов, сварочные материалы и т. д.).

В принятых XXV съездом КПСС «Основных направ-

лениях развития народного хозяйства СССР на 1976—

1980 годы» указано: «Значительно увеличить произ-

водство... железных порошков и порошков из легирован-

ных сталей и сплавов, прецизионных сплавов, а также

металлокерамики... Освоить в промышленных масштабах

технологию получения железа из руд методом прямого

восстановления... Развивать производство полупровод-

никовых, особо чистых и специальных материалов для

электронной, электротехнической промышленности и

других отраслей. Освоить производство новых вы-

сокостойких твердых сплавов, углеродной и

другой продукции. Значительно увеличить выпуск высо-

коточных пластин из твердых сплавов для металлоре-

жущего инструмента».

Высокие темпы роста производства спеченных мате-

риалов и изделий показывают, насколько широко их

применение во всех областях техники. В металлообраба-

тывающей' промышленности — это твердосплавные ин-

струменты; в горнодобывающей и нефтяной промышлен-

ности— наплавочные и армирующие твердые сплавы и

алмазно-металлические композиции, применяемые для

оснащения бурового инструмента; в металлургической

промышленности — присадочные порошковые металлы

и ферросплавы — модификаторы, твердые сплавы (для

прецизионной прокатки и волочения). В свароч-

ной технике порошки применяют для наплавки,

специальной резки и изготовления обмазок. В

машиностроении, приборостроении, транспортном ма-

шиностроении, автомобилестроении и авиации метод по-

9

рошково металлургии используют для изготовления

различных износостойких деталей машин и механизмов,

изделий с высокими антифрикционными и фрикционны-

ми свойствами и т. д.

В современной электротехнике трудно указать при-

бор или устройство, в которых не находили бы примене-

ния спеченные изделия, идет ли речь о тончайших элек-

тронных приборах или крупнейших энергетических со-

оружениях и печных агрегатах.

Технологический процесс производства^злелий~ме-

тодом порошковой металлургии состоит из следующих

основных операций: получение порошка металла или

смеси порошков разнородных материалов, формование

заготовок, спекание (нагрев), окончательная обработка

(доводка, калибровка, уплотняющее обжатие, термо-

обработка.).

Естественно, что в производственной и исследователь-

ской практике нередко встречаются отклонения от этих

типичных элементов технологии. Например, процессы

формования и спекания можно совместить в одной опе-

рации, спеченный пористый брикет пропитывают расплав-

ленным металлом. Могут быть и другие отклонения от

указанной схемы, однако использование исходной по-

рошкообразной шихты и спекание при температуре ниже

точки плавления основного компонента остаются неиз-

менными.

Число технологических операций при производстве

изделий порошковой металлургии исчерпывается в рам-

ках одного предприятия двумя — тремя основными опе-

рациями даже для изделий сложной формы и состава,

при этом существенно уменьшается применение дорого-

стоящего станочного парка и рабочей силы высокой

квалификации. Изготовление тех же изделий из литых

материалов требует десятка и более производственных

операций, рассредоточенных к тому же на предприятиях

различных профилей и ведомственного подчинения, а

также значительных затрат труда рабочих высокой ква-

лификации.

Однако на пути развития порошковой металлургии

встречаются и трудности, которые в известной степени

ограничивают масштабы производства спеченных мате-

риалов и изделий. Прежде всего следует указать на

сравнительно высокую стоимость исходных порошков и

инструмента для формования заготовок, что делает эко-

10

номически выгодным лишь крупномасштабное произ-

водство (как правило, десятки и даже сотни тысяч из-

делий одного типоразмера). Правда, это обстоятельство

в основном справедливо по отношению к производству

различных машиностроительных деталей на основе же-

лезного порошка. Во многих же других случаях уни-

кальные свойства спеченных изделий обеспечивают тех-

нико-экономические преимущества методу порошковой

металлургии и при значительно меньших масштабах

производства.

Тем не менее одной из важных проблем современной

порошковой металлургии является разработка совер-

шенных методов производства высококачественных и де-

шевых металлических порошков и в первую очередь же-

лезного. /

Нельзя забывать и о трудностях, связанных с дости-

жением узких размерных допусков при производстве

спеченных деталей.

С развитием техники все чаще и чаще появляется

потребность в материалах с особыми, специфическими

свойствами. В ряде случаев, например для линий даль-

них электропередач, систем управления работой атомных

электростанций, автоблокировки железнодорожного

транспорта, необходимы контактные устройства, обеспе-

чивающие возможность безотказно и многократно раз-

рывать токи с напряжением до сотен тысяч вольт и си-

лой в десятки тысяч ампер. Это означает, что такие

контактные материалы должны обладать комплексом

свойств: высокой теплопроводностью и электропровод-

ностью, хорошей тугоплавкостью, высокой степенью

электроэрозионной устойчивости и прочности в условиях

ударных нагрузок. Для примера можно указать, что се-

ребряные контакты в таких условиях работы выходят из

строя при одном срабатывании. Кроме того, материалу

зачастую необходимо придать очень сложную форму.

Порошковая металлургия с успехом решает такие

задачи, обеспечивая электротехническую промышлен-

ность изделиями, которые не могут быть получены изли-

тых материалов.

Высокие давления, которые приходится использовать

при прессовании металлических порошков, все еще огра-

ничивают размер деталей, получаемых методом порош-

ковой металлургии. Низкая текучесть порошков затруд-

няет прессование изделий сложной конфигурации, что

в известной степени на протяжении ряда лет сдерживает ;

развитие порошковой металлургии. 1

Новые задачи современного машиностроения опреде-

лили и новые направления изысканий в порошковой ме-

таллургии с использованием разнообразных вариантов

горячего прессования, всестороннего (или, как принято

говорить, изостатического) прессования, пропитки жид-

кими металлами пористых заготовок, так называемое

шликерное формование, динамическое прессование, в

том числе с помощью энергии взрыва, и т. д. На пути

этих изысканий возникла и проблема прокатки порош-

ков, ныне успешно решенная как в СССР, так и за ру-

бежом.

Успешно преодолеваются трудности, связанные с

прессованием из порошков изделий больших раз-

меров. С одной стороны, этому способствует исполь-

зование метода изостатического прессования, позволя-

ющего прессовать изделия массой в несколько ты-

сяч килограммов, а с другой — развитие техники прес-

сования идет и по пути изготовления более мощных

прессов.

Много новых проблем возникло перед порошковой

металлургией в связи с использованием в технике таких

металлов, как титан, цирконий, рений, торий и др. По-

лучение этих металлов, сплавов на их основе и тем более

изделий из них обычным путем встречает значительные

трудности. Для решения многих современных технологи-

ческих задач необходимы изыскания и применение но-

вых рациональных подходов.

В СССР за последние двадцать лет проведены ши-

рокие теоретические исследования, направленные на ре-

шение основных задач порошкового металловедения.

Работы Г. И. Аксенова, А. Б. Альтмана, Р. А. Андриев-

ского, Б. А. Борока, М. Ю. Бальшина, Я. Е. Гегузина,

Ю. Г. Дорофеева, В. П. Елютина, В. Н. Еременко,

Г. М. Ждановича, В. А. Ивенсена, О. П. Колчина,

Г. С. Креймера, М. С. Ковальченко, Г. А. Меерсона,

Б. Я. Пинеса, В. С. Раковского, И. Д. Родомысельского,

О. В. Романа, Г. В. Самсонова, В. В. Скорохода,

И. Н. Францевича, Я. И. Френкеля позволили решить

многие вопросы теории и практики процессов порошко-

вой металлургии. Большую помощь в изучении физиче-

ских основ технологии порошковой металлургии оказа-

ли работы П. А. Ребиндера и В. И. Лихтмана, Р. И. Гар-

12

бера, С. И. Герцрикера, а также физико-химиков,

занимающихся изучением равновесий в системах, обра-

зованных тугоплавкими составляющими: И. И. Корни-

лова, Я. С. Уманского и других.

Значителен вклад в развитие порошковой металлур-

гии зарубежных ученых, среди которых необходимо от-

метить Айзенкольба, Хауснера, Джонса, Петрдлика, Ку-

чинского, Ленеля, Зауэрвальда, Кингери, Ристича и др.

Такова в общих чертах характеристика современно-

го состояния порошковой металлургии и путей ее даль-

нейшего развития. Более детальное рассмотрение от-

дельных вопросов дано в соответствующих разделах

книги.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Либенсон, Г. А. Знакомьтесь — порошковая металлургия. М., «Метал-

лургия», 1976. 56 с. с ил.

Часть первая

ПРОИЗВОДСТВО ПОРОШКОВ

Технология изготовления спеченных материалов и из-

делий начинается с процесса получения металлических

порошков. Свойства металлических порошков, их струк-

тура и состав зависят от способов их получения и от при-

роды соответствующих металлов. Очень часто порошок

одного и того же металла резко изменяет в зависимости

от метода производства некоторые из своих свойств, оп-

ределяющих применимость его для той или иной цели.

Например, медные порошки, получаемые электролизом,

вследствие дендритной формы частиц обладают очень

низкой кроющей способностью и не могут быть исполь-

зованы в полиграфической или красочной промышлен-

ности. Но эти же порошки являются прекрасным мате-

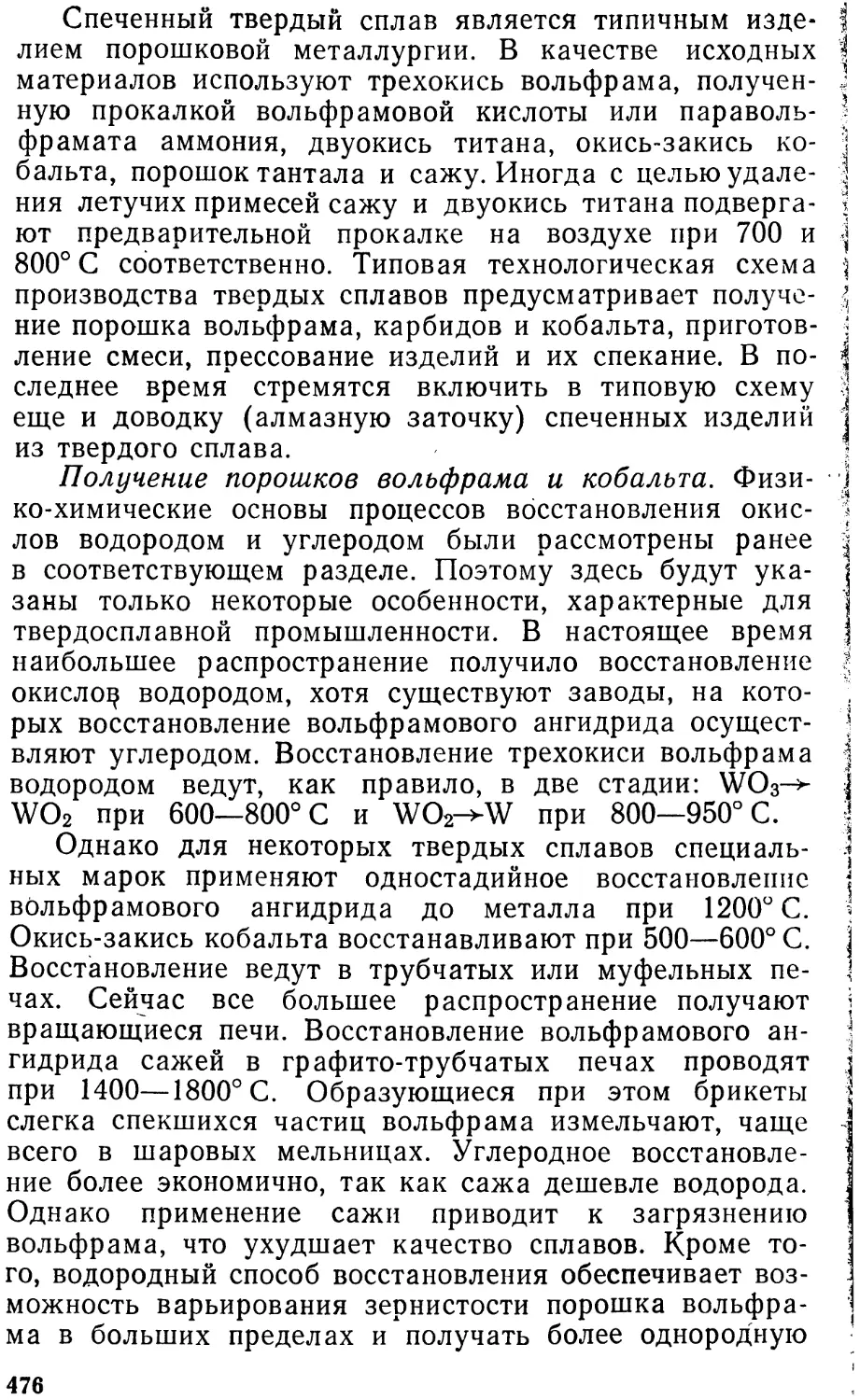

риалом для производства различных электротехнических

изделий методом порошковой металлургии.

В практике металлические порошки принято харак-

теризовать по физическим, химическим и технологиче-

ским свойствам.

Под физическими свойствами порошков обычно под-

разумевают преобладающую форму частиц и грануло-

метрический состав порошка. К физическим свойствам

относят также состояние частиц порошка, связанное с их

предварительной обработкой (например, отожженный

порошок, наклепанный и т. д.).

Под химическими свойствами в первую очередь под-

разумевают содержание основного металла, примесей и

загрязнений. Содержание газов в химически связанном

(в виде окислов), адсорбированном или растворенном

состоянии оказывает также существенное влияние на

химические свойства порошков.

Под технологическими свойствами порошков понима-

ют массу единицы объема порошка при свободной на-

сыпке (насыпная плотность), текучесть порошка, прес-

суемость и формуемость порошка, т. е. способность по-

рошка под влиянием внешнего усилия приобретать и

удерживать определенную форму и размеры. В некото-

рых специальных случаях приходится иметь в виду и

другие показатели.

14

Разнообразие требований, предъявляемых ft порош-

кам в зависимости от области их применения, а также

свойства самих металлов объясняют существование раз-

личных методов производства. Физические, химические и

технологические свойства порошков находятся в непо-

средственной зависимости от метода получения порошка.

Порошки одного и того же химического состава, но с

различными физическими характеристиками обладают

резко выраженными различными технологическими свой-

ствами, что влияет на условия дальнейшего превраще-

ния порошков в готовые изделия и на их свойства.

Но не только качественные характеристики порошка

лежат в основе выбора метода получения порошков. Не

менее важными при оценке метода производства порош-

ков являются вопросы экономики — себестоимость по-

рошка, размер капиталовложений, стоимость дальней-

шей переработки порошка в изделия. Поэтому выбор

способа получения порошка имеет очень большое зна-

чение. Металлические порошки нельзя производить без-

относительно к областям последующего применения.

Все способы получения порошков, которые встреча-

ются в современной практике, можно условно разделить

на две большие группы: механические и физико-химиче-

ские. Иногда с целью повышения экономичности процес-

са или улучшения характеристик продукта применяют

комбинированные методы получения порошков. Так, при

получении порошков распылением расплавленный ме-

талл сначала гранулируют, а затем отжигают в токе во-

дорода или в случае электролиза сначала получают плот-

ные, но хрупкие отложения некоторых металлов, кото-

рые затем размалывают.

Механические методы получения порошков — это

такие технологические процессы, при которых исходный

материал в результате воздействия внешних сил измель-

чается без существенного изменения химического со-

става.

Дробление и размол — метод измельчения, распрост-

раненный не только как самостоятельный способ полу-

чения порошков, но и как дополнительная операция в

производстве порошков, основанном на физико-химиче-

ских методах: наибольшая эффективность размола на-

блюдается в тех случаях, когда в качестве сырья для по-

лучения порошка используют отходы производства —

стружку, обрезки и т. п.; этим методом получают порош-

15

ки железа, меди, марганца, хрома, магния, алюминия,

стали и сплавов на основе железа. к

Распыление расплавленного металла — один из наи-

более производительных методов, с помощью которого

получают порошки алюминия, свинца, цинка, олова,

бронзы, латуни, меди, ферросплавов, стали и железа.

Грануляция — способ литья металла в воду, позво-

ляющий получать грубые порошки железа, меди, сереб-

ра, свинца, олова, цинка.

Обработка металлов резанием — способ получения

порошков магния, стали, латуни, бронзы, малокремнис-

того чугуна и т. п.

Под физико-химическими методами подразумевают

технологические процессы, обеспечивающие получение

порошкообразных материалов посредством глубоких фи-

зико-химических превращений исходного материала. При

этом конечный продукт — порошок, как правило, отли-

чается от исходного материала по химическому составу.

Восстановление окислов или солей — один из наи-

более распространенных и самых экономичных способов,

особенно когда в качестве исходного материала исполь-

зуют руды, отходы металлургического производства

(прокатную окалину) и другие дешевые виды сырья; наи-

более широко применяется для получения порошков же-

леза, меди, никеля, кобальта, вольфрама, молибдена,

тантала, циркония и различных сплавов; позволяет лег-

ко регулировать при изготовлении размер и форму час-

тиц порошка; порошки хорошо прессуются и спекаются.

Электролиз водных растворов и расплавленных

сред — второй по значению (после способа восстановле-

ния) способ; можно получать порошки почти всех метал-

лов; получаемые порошки являются весьма чистыми бла-

годаря очистке от примесей в процессе электролиза, од-

нако стоимость получаемых порошков очень высока из-за

недостаточной производительности и больших затрат

электроэнергии; получают порошки железа, никеля, ме-

ди, тантала, титана, тория, бериллия, серебра, хрома,

марганца и различных сплавов на основе железа, нике-

ля, меди.

Диссоциация карбонилов характеризуется тем, что

получаемые порошки обладают высокой чистотой, но

чрезвычайно дороги; применяют для производства кар-

бонильных порошков железа, никеля, кобальта, хрома,

молибдена, вольфрама и легированных порошков железа

16

или никеля; в настоящее время проводят работы по уде-

шевлению получаемых порошков.

Конденсация — метод, пригодный только для произ-

водства порошков металлов с невысокой температурой

испарения, например порошков цинка, магния, кадмия;

заключается в конденсации испаряемого металла на хо-

лодной поверхности; порошки содержат большое коли-

чество окислов и являются очень тонкими, в связи с чем

имеют ограниченное применение.

Межкристаллитная коррозия — метод, применяемый

в ограниченных размерах; наиболее разработан для по-

лучения порошков из нержавеющих и хромоникелевых

сталей; заключается в растравлении межкристаллитных

прослоек, в результате чего кристаллиты теряют связь

между собой.

Термодиффузионное насыщение — метод получения

легированных порошков или различных сплавов; наибо-

лее эффективен не как самостоятельный способ получе-

ния порошков, а как способ создания поверхностных по-

ш крытий на различных металлах.

< Можно было бы указать еще и другие способы полу-

> чения порошков, но они не являются промышленными и

представляют в настоящее время интерес только для ла-

бораторных исследований.

Из многочисленных способов производства порошков

в промышленном масштабе применяют лишь несколько

основных методов: восстановление окислов и других со-

единений металлов, электролиз, термическую диссоциа-

цию летучих соединений, размол твердых металлов в

шаровых, вибрационных, струйных и вихревых мельни-

цах, распыление жидких металлов.

МЕХАНИЧЕСКИЕ МЕТОДЫ

ПОЛУЧЕНИЯ ПОРОШКОВ

§ 1. ИЗМЕЛЬЧЕНИЕ ТВЕРДЫХ МЕТАЛЛОВ

Механическое измельчение компактных металлов ши-

роко распространено в порошковой металлургии. Этим

способом можно превратить в порошок любой из ме-

таллов.

2—268

17

Под измельчением понимают уменьшение начального

размера частиц материала путем разрушения их под

действием внешних усилий, преодолевающих внутренние

силы сцепления. Измельчение дроблением, размолом

или истиранием, являясь старейшим методом перевода *

твердых веществ в порошкообразное состояние, может

быть или самостоятельным способом получения метал-

лических порошков, или дополнительной операцией при

других способах их изготовления. Наиболее целесооб-

разно применять механическое измельчение при произ-

водстве порошков хрупких металлов и сплавов, таких

как кремний, бериллий, сурьма, хром, марганец, ферро-

сплавы, сплавы алюминия с магнием и др. Размол вяз- -

ких пластичных металлов (цинк, медь, алюминий и т. п.)

затруднен, так как они в большей степени расплющива-

ются, а не разрушаются. Наибольшая экономическая эф-

фективность достигается при использовании в качестве ?

сырья отходов, образующихся при обработке металлов.

При измельчении комбинируются раздавливание и |

удар (при получении крупных частиц), истирание и удар !

(при тонком измельчении). При дроблении твердых тел !

затрачиваемая энергия расходуется на упругую и плас- j

тическую деформации, на теплоту и образование новых !

поверхностей, которое и является конечной целью раз-

мола. Процесс деформации твердых тел заключается в

том, что под действием внешних сил в наиболее слабых

местах тела образуются замкнутые или начинающиеся

на поверхности мельчайшие трещины. При прекращении

внешнего воздействия трещины под действием молеку-

лярных сил могут смыкаться («самозаживляться») и те-

ло подвергается лишь упругой деформации. Разрушение

наблюдается в том случае, когда трещины настолько

увеличиваются, что пересекают твердое тело по всему

его сечению в одном или нескольких направлениях. В мо-

мент разрушения напряжения в деформирующемся теле

превышают некоторое предельное значение (предел

прочности материала), упругая деформация сменяется

деформацией разрушения и происходит измельчение.

Согласно теории дробления, предложенной П. А. Ре-

биндером, работа, затрачиваемая на измельчение, в об-

щем случае является суммой двух энергий. Первое сла-

гаемое oAS представляет собой энергию, расходуемую на

образование новых поверхностей раздела при разруше-

нии твердого тела. Эта энергия равна удельной поверх-

18

ностной энергии а (т. е. энергии, приходящейся на еди-

ницу поверхности тела), умноженной на происходящее

при измельчении приращение поверхности AS, равное

разности между величинами поверхностей тела после и

до разрушения. Второе слагаемое ЛАУ выражает энер-

гию деформации, равную работе К упругой (и пластиче-

ской) деформации на единицу объема твердого тела, ум-

ноженной на часть объема тела АУ, подвергшуюся де-

формации. При крупном дроблении величина вновь

образующейся поверхности невелика, так как получае-

мые частицы значительны по размеру. В связи с этим

оА5<СКАУ и расход энергии на дробление приблизи-

тельно пропорционален объему разрушаемого тела. При

тонком измельчении вновь образующаяся поверхность

очень велика и оА53>КАУ. Поэтому расход энергии на

измельчение приблизительно пропорционален вновь об-

разующейся поверхности. К сожалению, сама величина

работы диспергирования всегда исчезающе мала, так

как почти вся энергия измельчающего устройства затра-

чивается на деформацию разрушаемого тела и на обра-

зование теплоты. Коэффициент полезного действия лю-

бого из них очень низок.

Операцию механического измельчения часто совме-

щают с операцией приготовления смесей порошков. Сре-

ди рассматриваемых механических методов получения

порошков наибольшее распространение получили два:

обработка металлов резанием с получением мелкой

стружки или опилок; дробление металла в шаровых, мо*

лотковых, вихревых и других типах мельниц.

Предусмотренное по первому из этих способов спе-

циальное получение стружки или опилок для дальней-

шего изготовления из них изделий невыгодно и поэтому

на практике используется крайне редко. Однако обра-

зующиеся при обработке металлов резанием отходы в

виде мелкой стружки и опилок целесообразно исполь-

зовать для дальнейшего измельчения в шаровых, вихре-

вых и других аппаратах.

Мелкую стружку железа, стали и чугуна размером

около 1 мм (стружка сверления, фрезерования и др.)

можно использовать для изготовления изделий без до-

полнительного дробления. В отдельных случаях приме-

нение этого метода для получения металлических по-

рошков почти неизбежно. Прежде всего это относится к

тем металлам, которые весьма активны по отношению к

2*

19

кислороду, особенно в состоянии высокой дисперсности.

Иллюстрацией этому может служить получение магние-

вого порошка.

Порошок магния с хлопьевидными частицами можно

получить при царапании компактного магния стальны-

ми щетками. Применяемая для этих целей так называе-

мая кратцмашина представляет собой металлический

вращающийся барабан, на поверхности которого укреп-

лена царапающая лента. Барабан диаметром 200 мм

вращается с окружной скоростью на поверхности около

17 м/с. Магниевая плита шириной 350 и толщиной 40 мм

подается в установку через специальное отверстие и при-

жимается к царапающей ленте. Равномерность истира-

ния достигается применением непрерывного возвратно-

поступательного движения плиты. Крупность порошка

может регулироваться диаметром щетки, числом и тол-

щиной зубьев на ней, а также скоростью подачи магние-

вой плиты. В зависимости от крупности порошка суточ-

ная производительность такой машины составляет

30—40 кг. Минимальный размер частиц магниевого по-

рошка, получаемого на такой машине, составляет

220 мкм. Если требуется более тонкий порошок, то при-

меняют дополнительное измельчение в специальных ша-

ровых мельницах в среде углекислого газа.

Порошок магния можно получить обработкой ком-

пактного магния на фрезерных станках специальной кон-

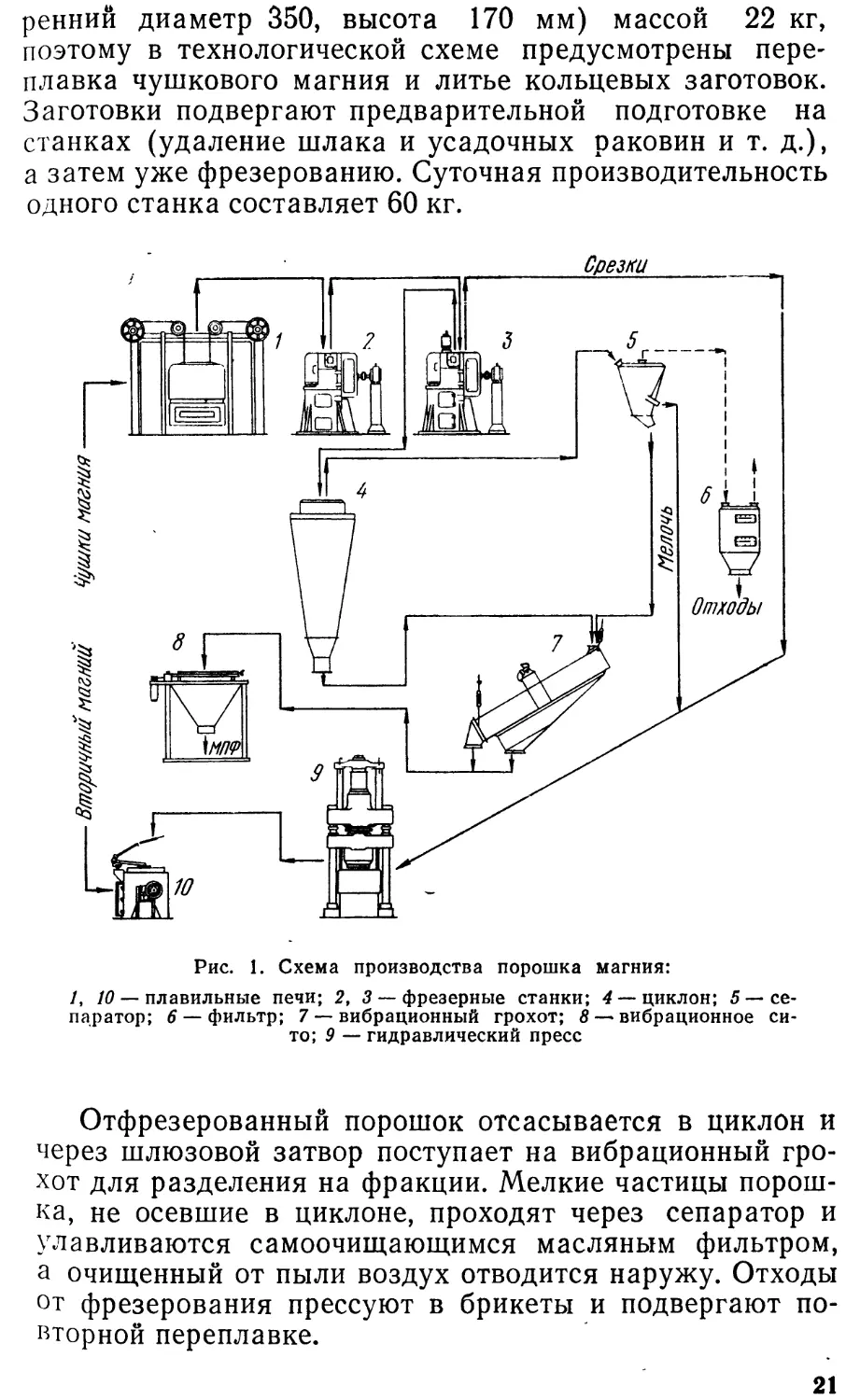

струкции. Примерная схема технологического процесса

получения порошка магния с использованием фрезерных

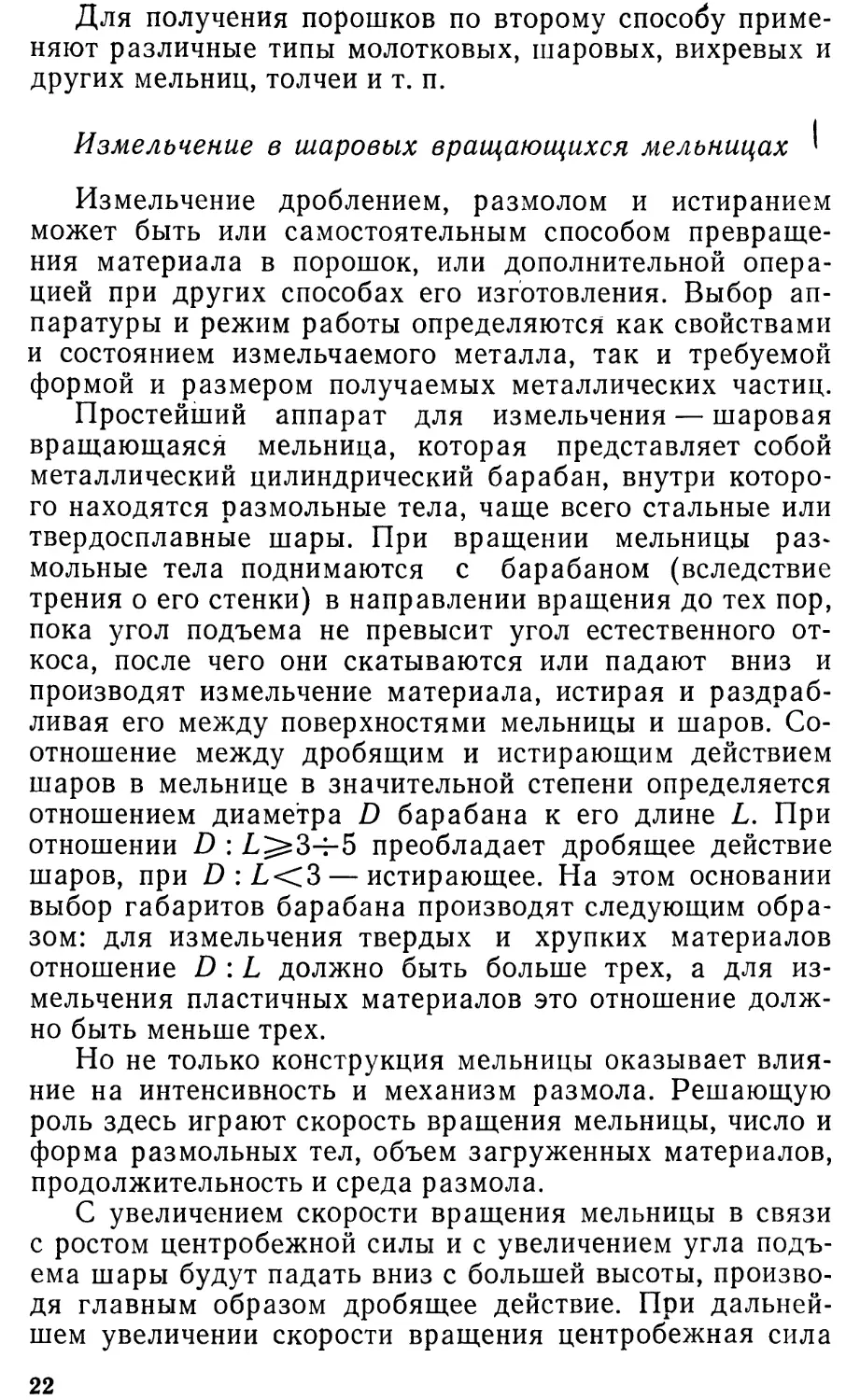

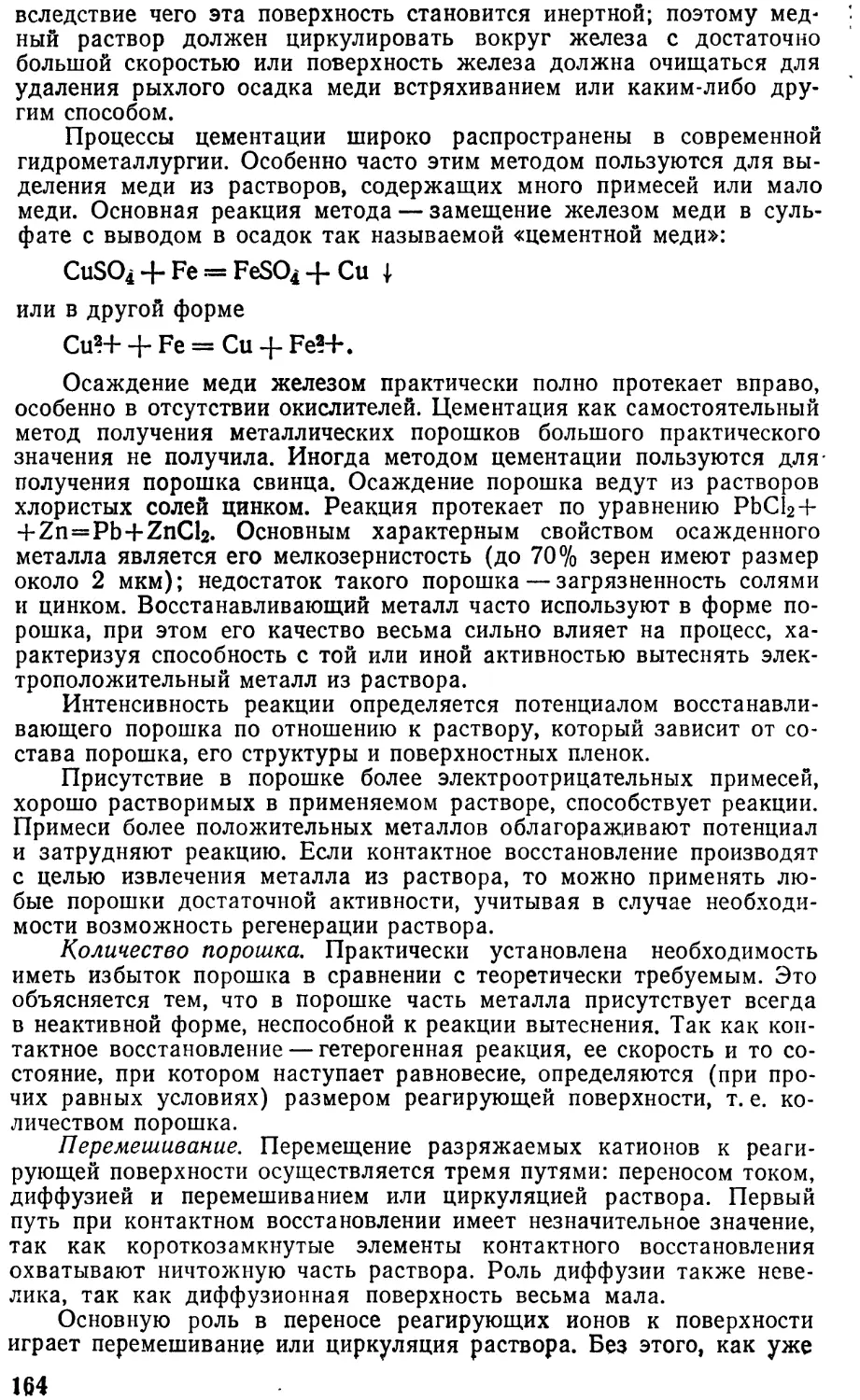

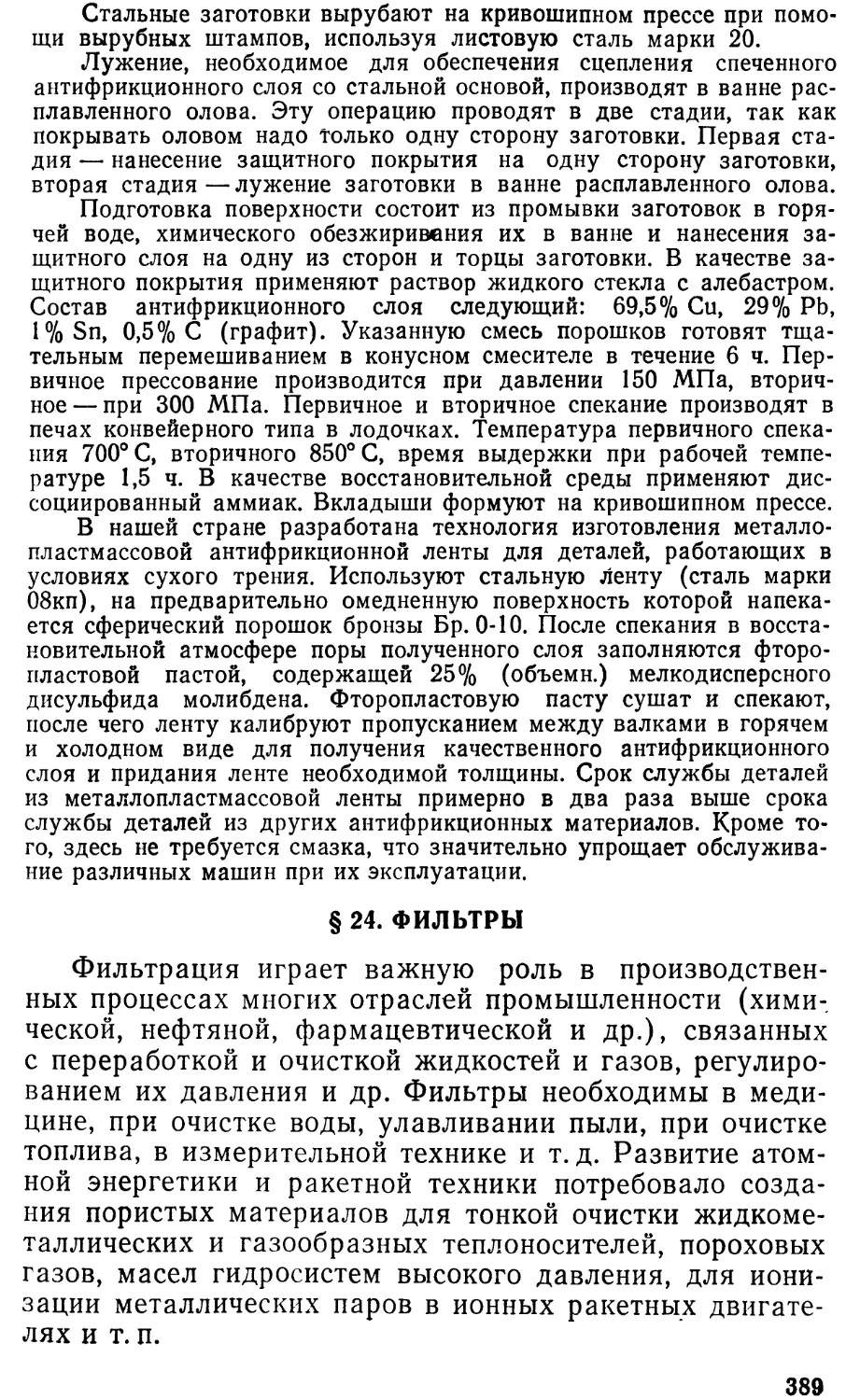

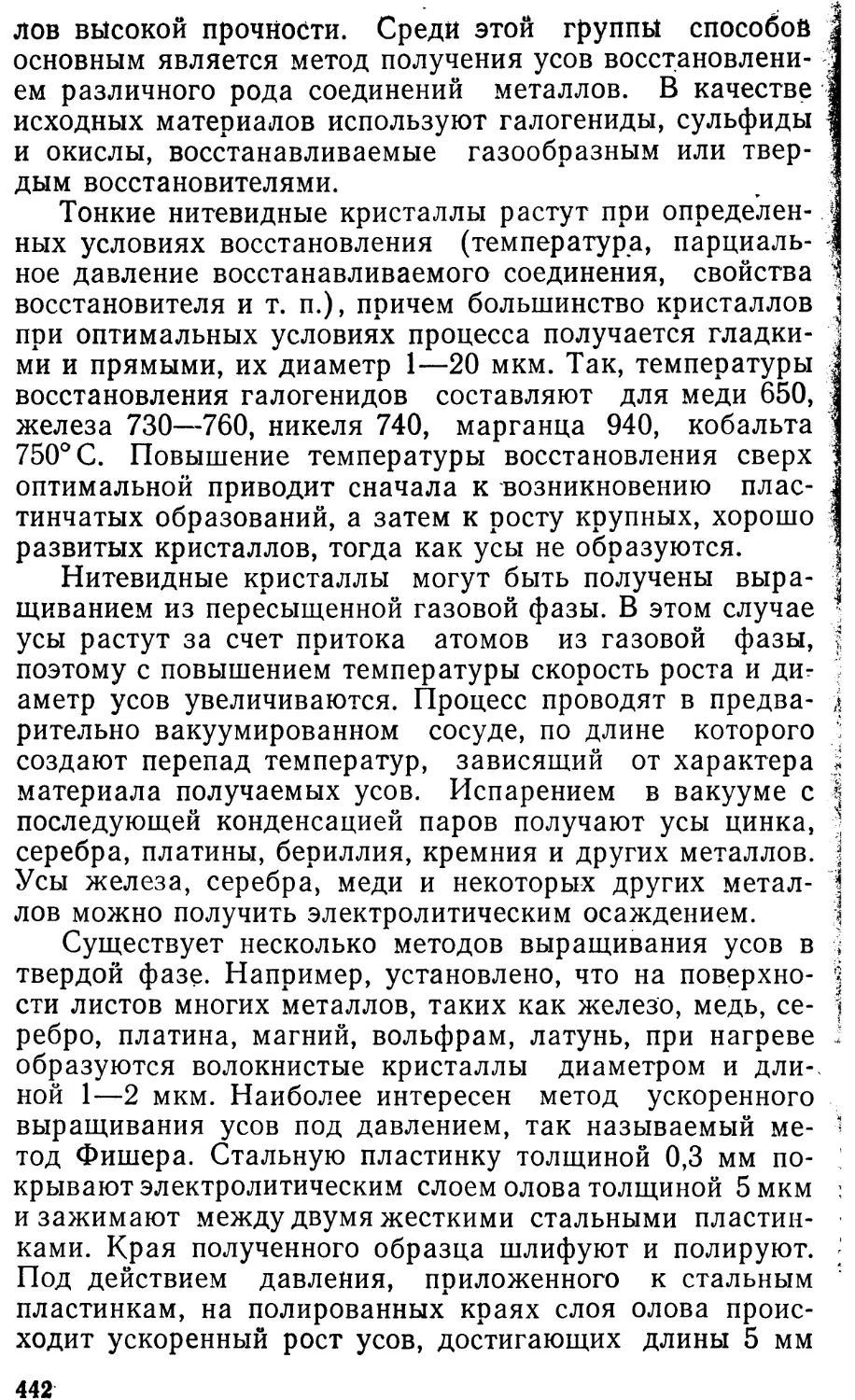

станков изображена на рис. 1. Основной операцией тех-

нологического цикла является процесс фрезерования на

станках, заключающийся в комбинированном снятии

мелкой стружки сразу двумя фрезами — вертикальной и

горизонтальной. Конструкция станка позволяет вести

фрезерование при больших скоростях (порядка 30—

40 м/с) и обеспечивает получение порошка со степенью

измельчения до 90 мкм в довольно широких пределах в

зависимости от режима работы станка. Порошок, полу-

ченный после фрезерования, не требует дополнительного

измельчения в шаровой мельнице, что значительно упро-

щает всю технологию производства. Сырьем для произ-

водства порошка служит чушковый магний марок МГ-1

и МГ-2, содержащий соответственно 99,9 и 99,8% магния.

Станок приспособлен для фрезерования только ци-

линдрических заготовок (наружный диаметр 460, внут-

20

ренний диаметр 350, высота 170 мм) массой 22 кг,

поэтому в технологической схеме предусмотрены пере-

плавка чушкового магния и литье кольцевых заготовок.

Заготовки подвергают предварительной подготовке на

станках (удаление шлака и усадочных раковин и т. д.),

а затем уже фрезерованию. Суточная производительность

одного станка составляет 60 кг.

Соезки

Рис. 1. Схема производства порошка магния:

/, 10 — плавильные печи; 2, 3 — фрезерные станки; 4 — циклон; 5 — се-

паратор; 6 — фильтр; 7 — вибрационный грохот; 8 — вибрационное си-

то; 9 — гидравлический пресс

Отфрезерованный порошок отсасывается в циклон и

через шлюзовой затвор поступает на вибрационный гро-

хот для разделения на фракции. Мелкие частицы порош-

ка, не осевшие в циклоне, проходят через сепаратор и

улавливаются самоочищающимся масляным фильтром,

а очищенный от пыли воздух отводится наружу. Отходы

от фрезерования прессуют в брикеты и подвергают по-

вторной переплавке.

21

Для получения порошков по второму способу приме-

няют различные типы молотковых, шаровых, вихревых и

других мельниц, толчеи и т. п.

Измельчение в шаровых вращающихся мельницах '

Измельчение дроблением, размолом и истиранием

может быть или самостоятельным способом превраще-

ния материала в порошок, или дополнительной опера-

цией при других способах его изготовления. Выбор ап-

паратуры и режим работы определяются как свойствами

и состоянием измельчаемого металла, так и требуемой

формой и размером получаемых металлических частиц.

Простейший аппарат для измельчения — шаровая

вращающаяся мельница, которая представляет собой

металлический цилиндрический барабан, внутри которо-

го находятся размольные тела, чаще всего стальные или

твердосплавные шары. При вращении мельницы раз-

мольные тела поднимаются с барабаном (вследствие

трения о его стенки) в направлении вращения до тех пор,

пока угол подъема не превысит угол естественного от-

коса, после чего они скатываются или падают вниз и

производят измельчение материала, истирая и раздраб-

ливая его между поверхностями мельницы и шаров. Со-

отношение между дробящим и истирающим действием

шаров в мельнице в значительной степени определяется

отношением диаметра D барабана к его длине L. При

отношении D : Л^34-5 преобладает дробящее действие

шаров, при D : L<Z3— истирающее. На этом основании

выбор габаритов барабана производят следующим обра-

зом: для измельчения твердых и хрупких материалов

отношение D : L должно быть больше трех, а для из-

мельчения пластичных материалов это отношение долж-

но быть меньше трех.

Но не только конструкция мельницы оказывает влия-

ние на интенсивность и механизм размола. Решающую

роль здесь играют скорость вращения мельницы, число и

форма размольных тел, объем загруженных материалов,

продолжительность и среда размола.

С увеличением скорости вращения мельницы в связи

с ростом центробежной силы и с увеличением угла подъ-

ема шары будут падать вниз с большей высоты, произво-

дя главным образом дробящее действие. При дальней-

шем увеличении скорости вращения центробежная сила

22

может настолько возрасти, что шары будут вращаться

вместе с мельницей и материал, следовательно, будет

измельчаться незначительно. Скорость, при которой раз-

мольные тела под действием центробежных сил будут

вращаться вместе с барабаном, называется критической

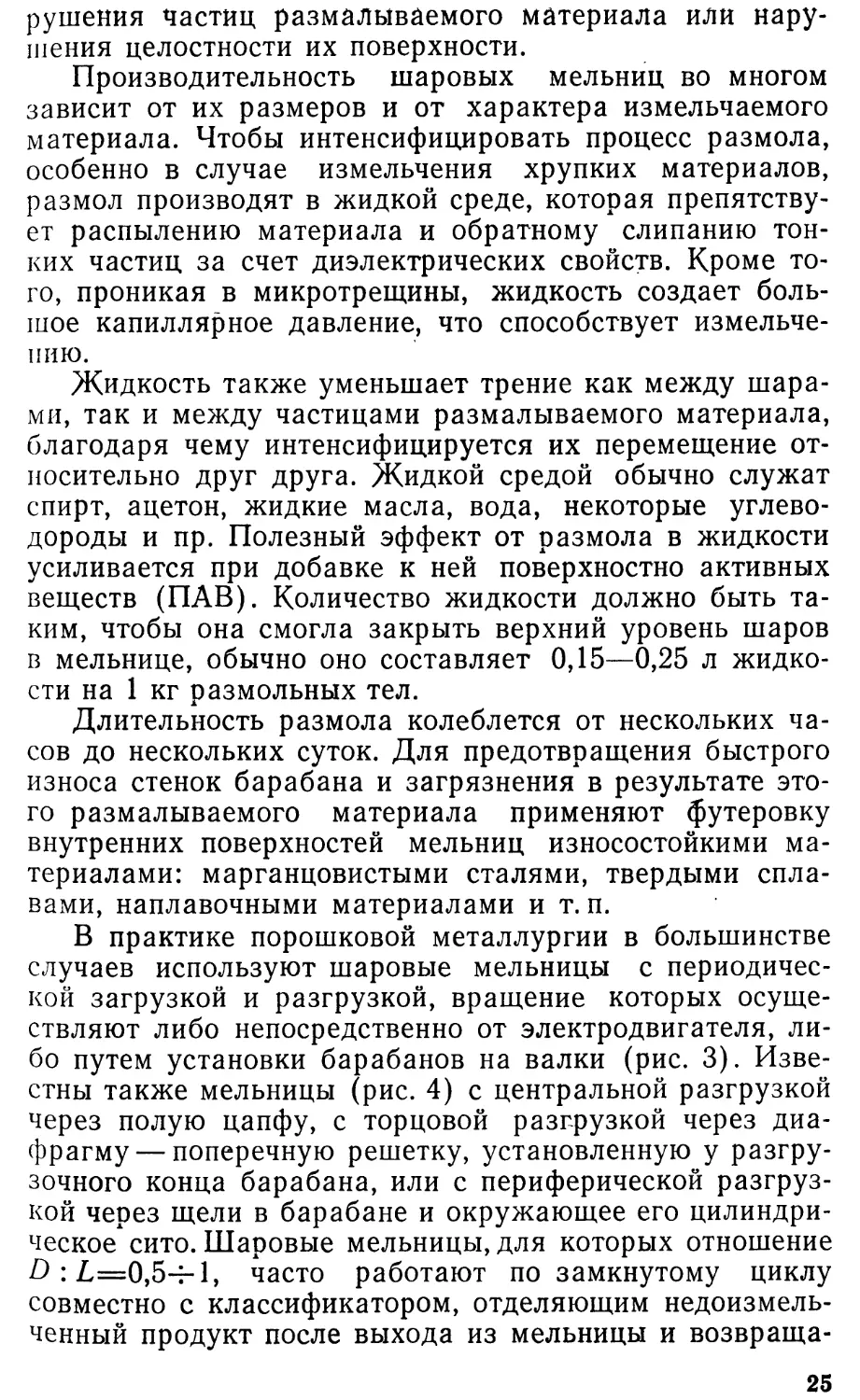

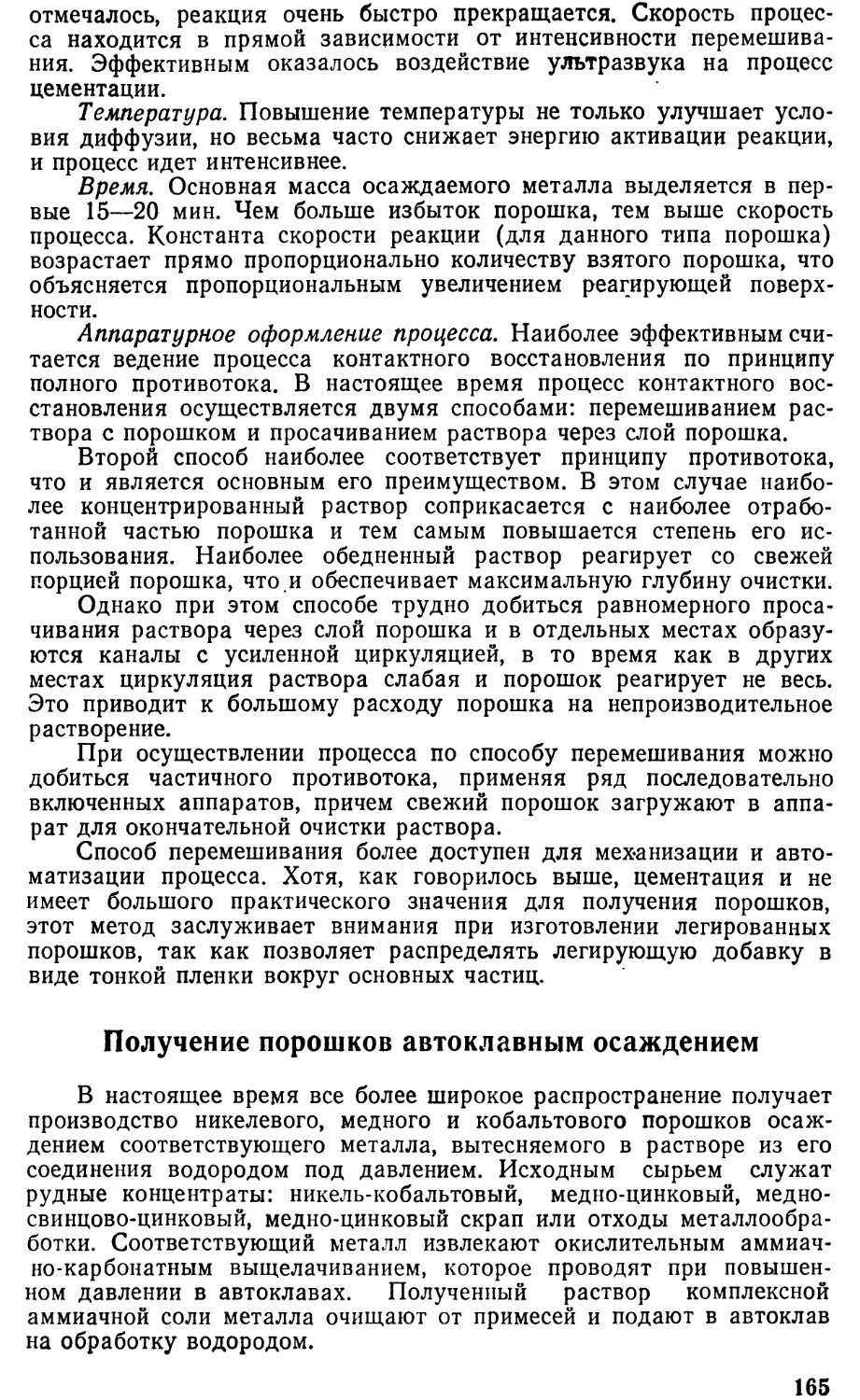

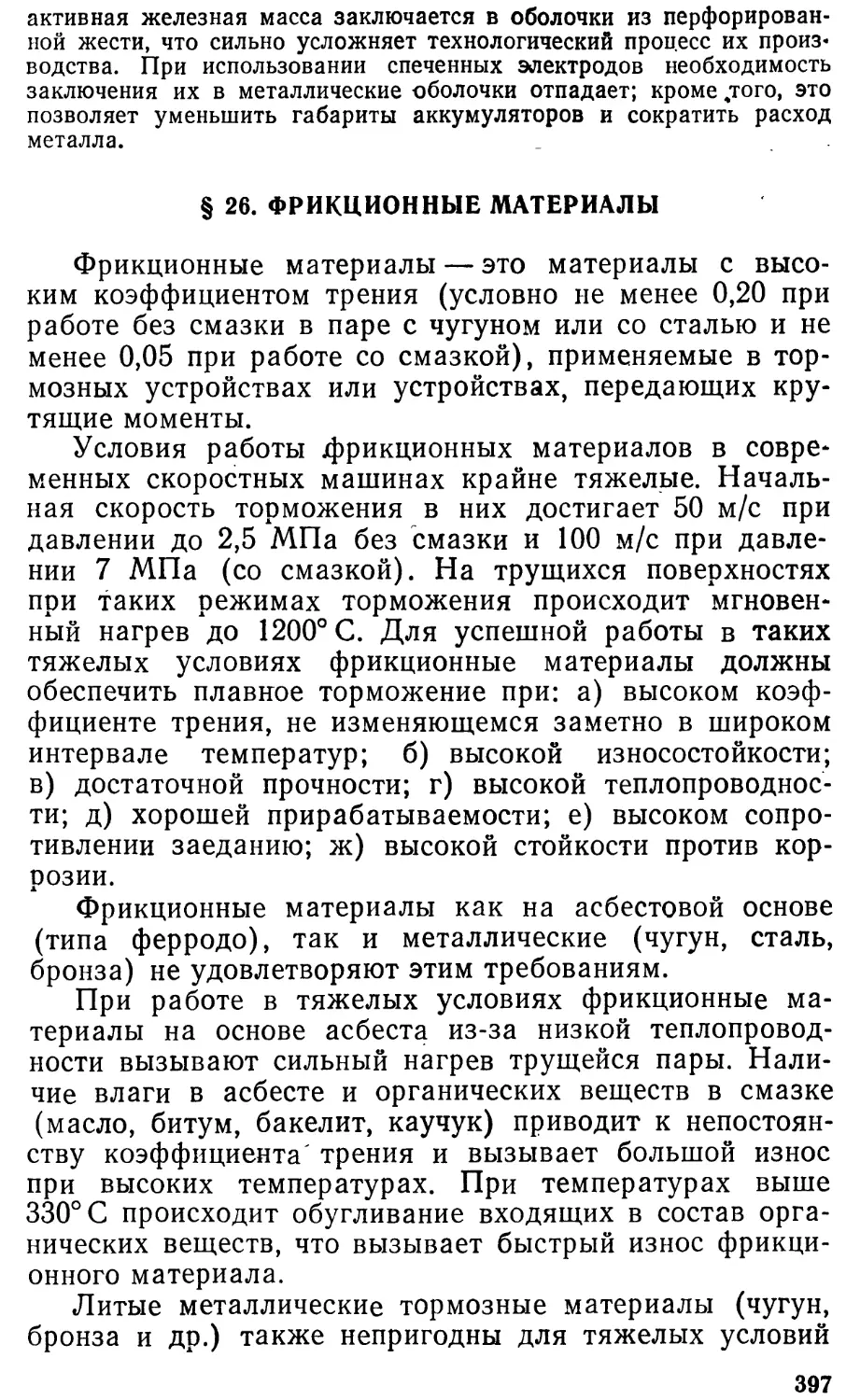

скоростью. Рассмотрим поведение одного шара (рис. 2).

Одиночный шар весом Р

в мельнице на поверхности

барабана, вращающегося со

скоростью v м/с, в точке m

будет находиться под дейст-

вием центробежной силы

инерции, равной Pv2/gR, где

g — ускорение силы тяже-

сти, R — внутренний радиус

барабана мельницы.

При угле подъема а си-

ла собственного веса шара

может быть разложена на

силу, направленную по ра-

диусу, Р sin а, и на каса-

Рис. 2. Схема к расчету критиче-

ской скорости вращения барабана

шаровой мельницы

тельную Р cos а.

Не принимая во внимание трение, можно установить,

что одиночный шар будет удерживаться на стенке бара-

бана до тех пор, пока

(Pv2!gR) Р sin а или (v2/gR) sin а.

Если скорость вращения такова, что в момент про-

хождения шара через зенит, при котором угол а=90°,

шар тоже останется в равновесии на стенке барабана,

то при а=90° и sin 90° = y2/g/? = l или v2=gR. При чис-

ле оборотов барабана мельницы п (об/мин)

nDn

"бо”’

поэтому

л2 D2 п2 D

(60)2 ё~2'

где D — внутренний диаметр барабана мельницы, м;

Отсюда находим

И

g 60 __ 42,4 _

2"2VF УБ КР’

Фактически при этом числе оборотов шар еще не бу-

дет двигаться вместе с барабаном мельницы вследствие

своего скольжения относительно стенки и проскальзы-

23

вания одного ряда шаров относительно другого. В свя-

зи с этим рассчитанное по приведенной формуле икр на-

до понимать как условную величину, в долях которой

удобно выражать число оборотов мельницы, характери-

зующее принятый режим размола. ,

Для повышения эффективности измельчения на

практике обычно берут скорость вращения барабана

мельницы, равную 75—80% от критической.

На процесс измельчения большое влияние оказывают

также масса шаров и соотношение между размерами ша-

ров и кусков измельчаемого материала.

Из практики известно, что при скорости вращения

барабана 0,75 пкр оптимальная масса стальных шаров

составляет 1,7—1,9 кг/л объема мельницы. Количество

загружаемого на размол материала должно быть тако-

во, чтобы после начала измельчения его объем не пре-

вышал объёма пустот (зазоров) между размольными

телами. Если материала будет больше, то часть его, не-

вмещающаяся в зазоры, измельчается менее интенсив-

но, так как в каждый данный момент она не подвергает-

ся истирающему воздействию размольных тел. Кроме

того, уменьшается объем свободного пространства в ба-

рабане и затрудняется свободное падение размольных

тел, что также снижает интенсивность измельчения.

Обычно соотношение между массой размольных тел и

измельчаемого материала составляет 2,5—3. При интен-

сивном измельчении это соотношение увеличивается до

6—12 и даже большей величины. В случае, когда плот-

ности измельчаемого материала и размольных тел близ-

ки (например, размол стальной стружки стальными ша-

рами), указанное соотношение должно составлять 5—6.

Коэффициент заполнения ф мельницы не должен пре-

вышать 0,4—0,5, так как при больших значениях ф ша-

ры сталкиваются друг с другом, теряя энергию, и не

производят достаточно эффективного измельчающего

действия. При меньшей загрузке резко снижается эф-

фективность измельчения.

Диаметр шаров также оказывает влияние на про-

цесс размола и по весьма приближенной оценке его мак-

симальная величина должна быть в пределах d^D/18~

+DJ24, где D — внутренний диаметр барабана мельни-

цы. Интенсивность измельчения с уменьшением размера

шаров возрастает до тех пор, пока усилие от воздейст-

вия каждого из них оказывается достаточным для раз-

24

рушения частиц размалываемого материала или нару-

шения целостности их поверхности.

Производительность шаровых мельниц во многом

зависит от их размеров и от характера измельчаемого

материала. Чтобы интенсифицировать процесс размола,

особенно в случае измельчения хрупких материалов,

размол производят в жидкой среде, которая препятству-

ет распылению материала и обратному слипанию тон-

ких частиц за счет диэлектрических свойств. Кроме то-

го, проникая в микротрещины, жидкость создает боль-

шое капиллярное давление, что способствует измельче-

нию.

Жидкость также уменьшает трение как между шара-

ми, так и между частицами размалываемого материала,

благодаря чему интенсифицируется их перемещение от-

носительно друг друга. Жидкой средой обычно служат

спирт, ацетон, жидкие масла, вода, некоторые углево-

дороды и пр. Полезный эффект от размола в жидкости

усиливается при добавке к ней поверхностно активных

веществ (ПАВ). Количество жидкости должно быть та-

ким, чтобы она смогла закрыть верхний уровень шаров

в мельнице, обычно оно составляет 0,15—0,25 л жидко-

сти на 1 кг размольных тел.

Длительность размола колеблется от нескольких ча-

сов до нескольких суток. Для предотвращения быстрого

износа стенок барабана и загрязнения в результате это-

го размалываемого материала применяют футеровку

внутренних поверхностей мельниц износостойкими ма-

териалами: марганцовистыми сталями, твердыми спла-

вами, наплавочными материалами и т.п.

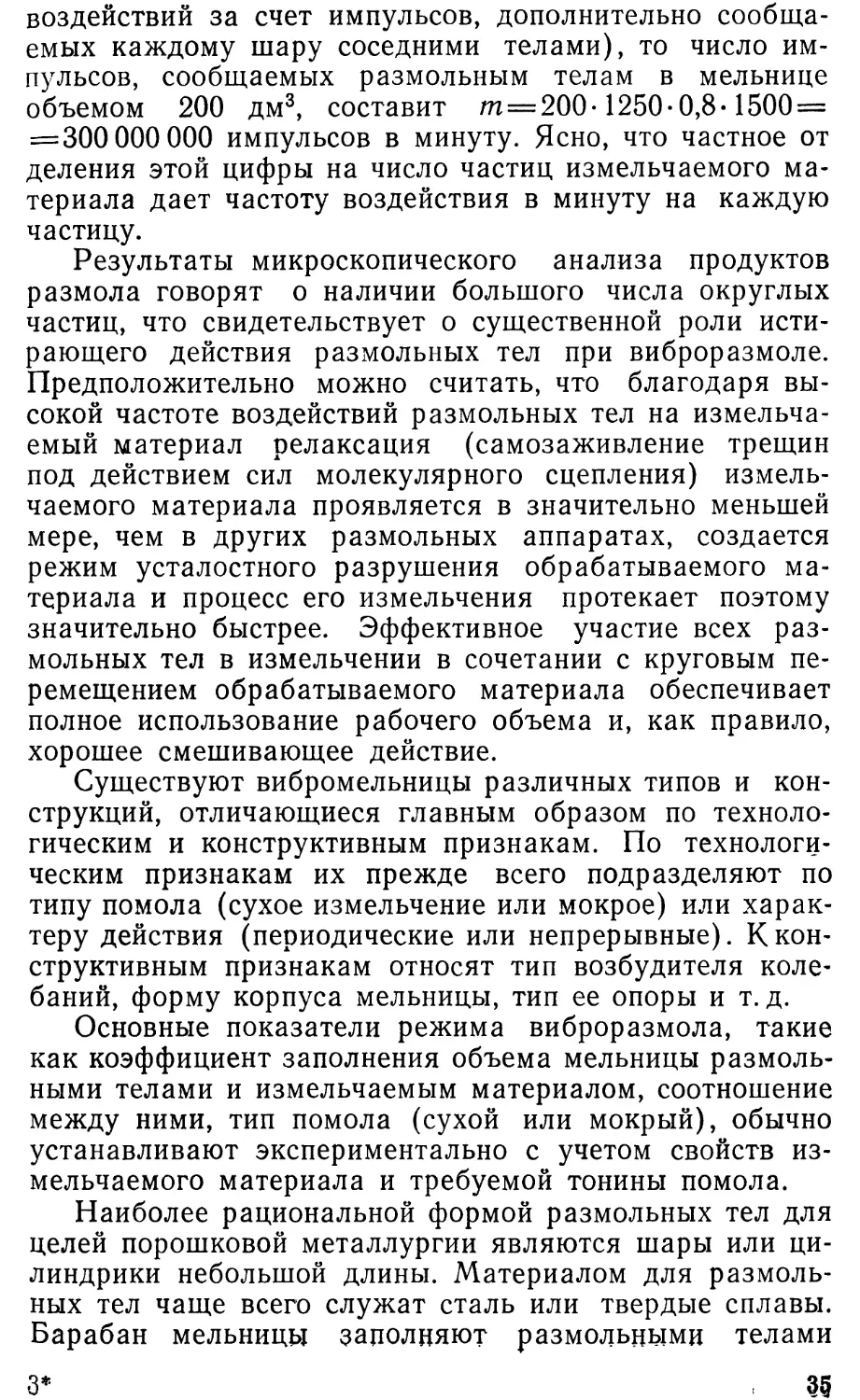

В практике порошковой металлургии в большинстве

случаев используют шаровые мельницы с периодичес-

кой загрузкой и разгрузкой, вращение которых осуще-

ствляют либо непосредственно от электродвигателя, ли-

бо путем установки барабанов на валки (рис. 3). Изве-

стны также мельницы (рис. 4) с центральной разгрузкой

через полую цапфу, с торцовой разгрузкой через диа-

фрагму— поперечную решетку, установленную у разгру-

зочного конца барабана, или с периферической разгруз-

кой через щели в барабане и окружающее его цилиндри-

ческое сито. Шаровые мельницы, для которых отношение

D: £=0,54-1, часто работают по замкнутому циклу

совместно с классификатором, отделяющим недоизмель-

ченный продукт после выхода из мельницы и возвраща-

25

ющим его на повторное измельчение. Производитель-

ность мельницы при этом увеличивается, а расход элек-

троэнергии на измельчение уменьшается.

Для рассмотренных шаровых вращающихся мельниц,

соотношение средних размеров частиц порошка до и по-

сле измельчения, называемое степенью измельчения, со-

ставляет 50—100.

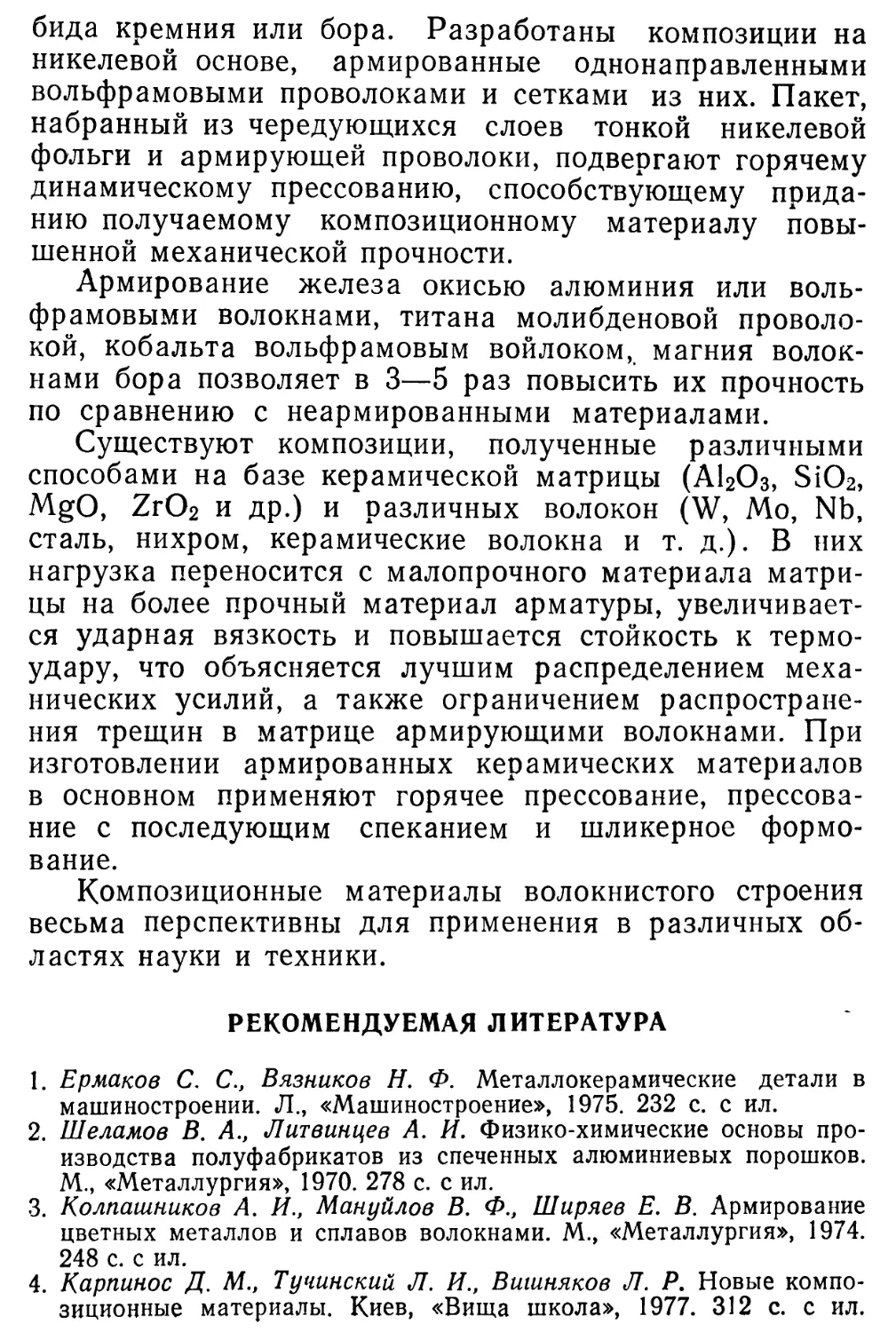

Рис. 3. Валковая мельница:

/ — барабаны; 2 — подшипники; 3 — электродвигатель; -/ — ре-

зиновые валики; 5 — станина

Рис. 4. Шаровые вращающиеся мельницы:

а, в — с центральной разгрузкой через цапфу; б — с торцовой разгрузкой

через диафрагму; г — цилиндро-коническая; д — с периферической разгрузкой

через сита

Измельчение в шаровых мельницах наиболее удобно

применять для твердых и хрупких материалов, напри-

мер чугунной стружки, углеродистой стали, ферроспла-

вов. Иногда хрупкость придается измельчаемому мате-

риалу искусственным путем, например насыщением же-

лезного порошка водородом при электролизе, приготов-

лением специальных хрупких сплавов (например, лига-

турные сплавы Fe—Al, Ni—Al) и т.п.

Форма частиц, получаемая в результате размола в

шаровых мельницах, обычно осколочная, т. е. непра-

вильная. Порошки обладают слабо развитой поверхно-

стью и большой насыпной плотностью.

2^

Во ВНИИТС была проведена большая и важная ра-

бота по интенсификации размола твердосплавных сме-

сей. При получении весьма тонко измельченных мате-

риалов с величиной частиц порядка 1 мкм размол путем

дробления частиц падающими шарами становится мало-

эффективным. В таких случаях (например, в производ-

стве графитовой массы для карандашей и в производст-

ве некоторых видов керамики) применяют режим пере-

катывания шаров, при котором они не падают, а подни-

маются вместе с вращающейся стенкой мельницы и

затем скатываются по наклонной поверхности массы ша-

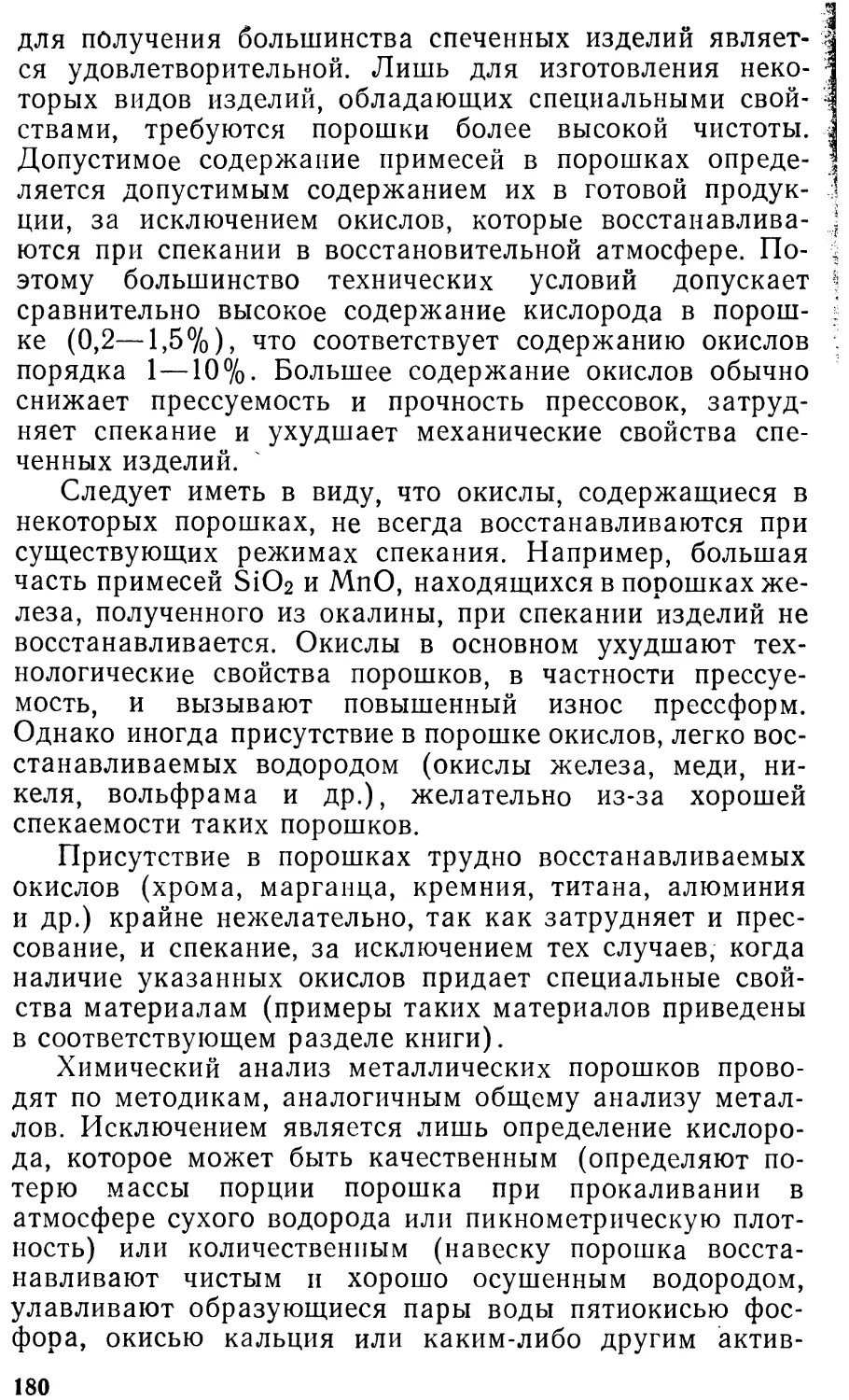

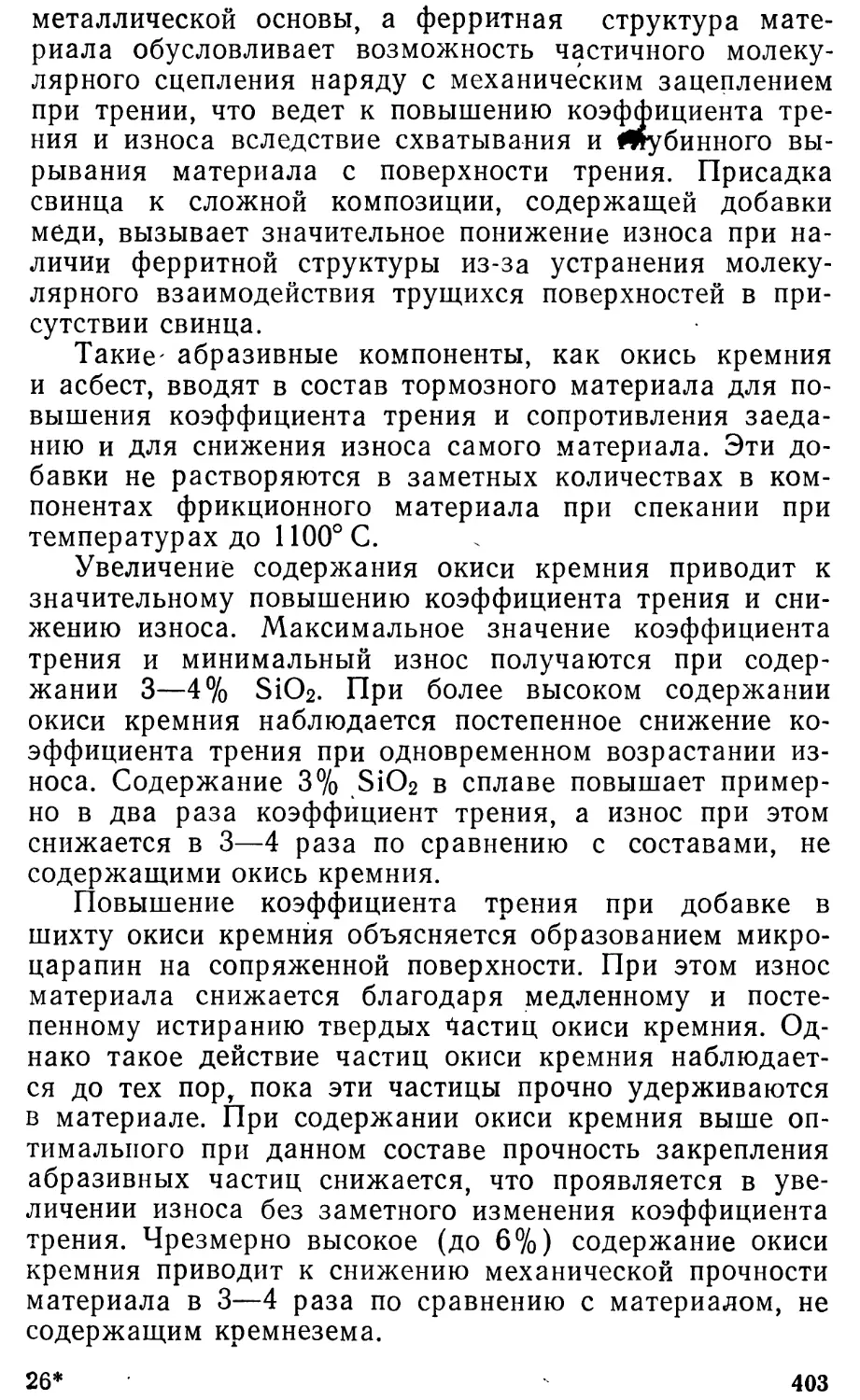

ров (рис. 5,6). Измельчение материала здесь происхо-

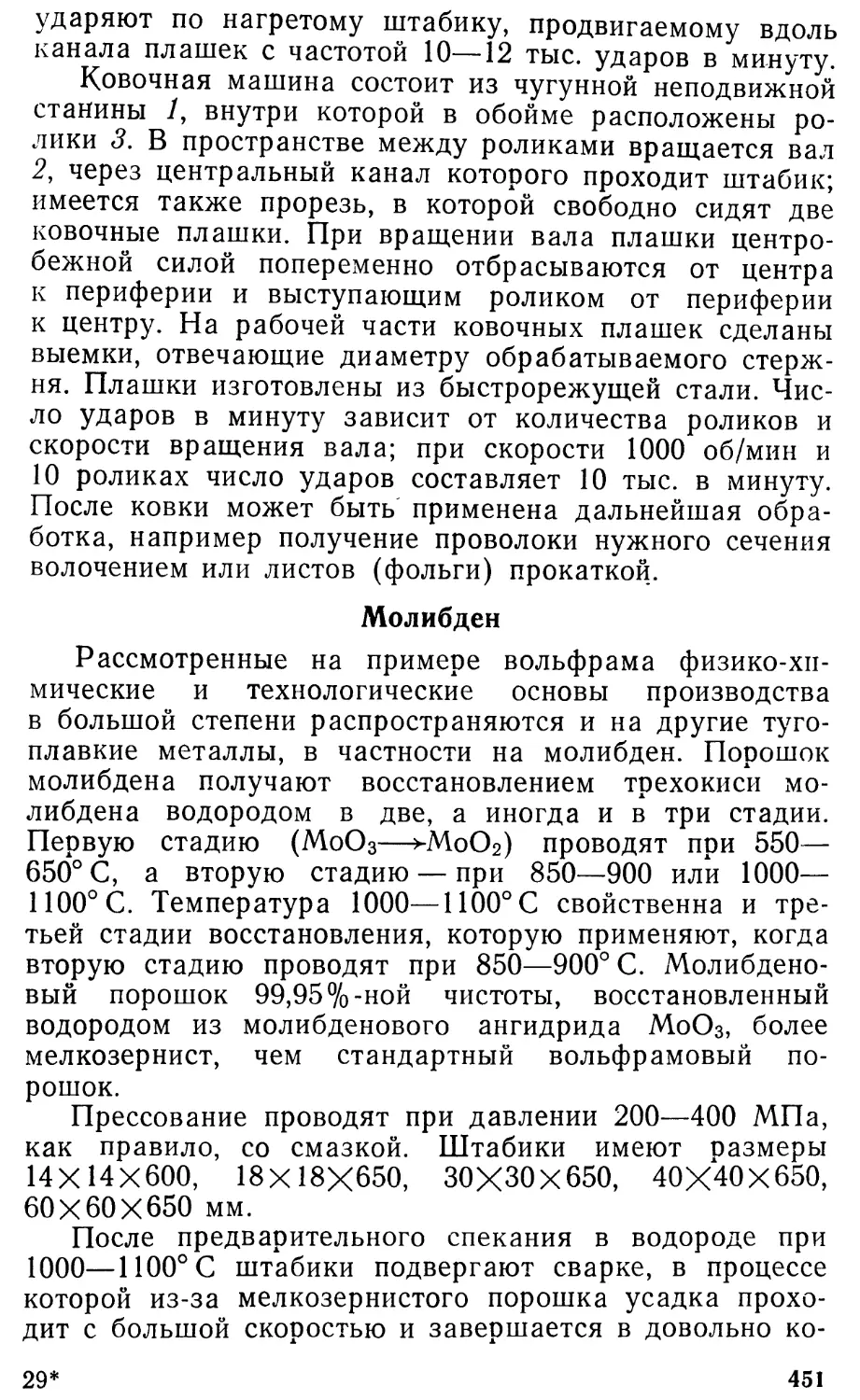

Рис. 5. Схема движения шаров в барабане мельницы:

а — режим скольжения;

б — режим перекатывания; в — режим свободного

падения; г — движение шаров при «кр

дит в основном в результате его истирания между ша-

рами при скатывании их по наклонной плоскости. Такой

режим размола наблюдается тогда, когда число оборо-

тов барабана мельницы не превышает 60% от критиче-

ского числа оборотов.

Наконец, может быть создан еще один вариант ре-

жима размола, получивший название режима скольже-

ния. При использовании мельниц с гладкой внутренней

поверхностью барабана и при небольшой относитель-

ной загрузке шаров размольные тела не совершают цир-

куляции внутри барабана мельницы. Вся масса шаров

скользит по поверхности вращающего барабана и вза-

имное перемещение шаров почти отсутствует. Измельче-

ние материала при таком способе размола малоэффек-

тивно, так как происходит путем истирания, его лишь

между внешней поверхностью массы шаров и стенкой

барабана.

Наличие перекатывания или скольжения размалы-

вающих тел при вращении барабана шаровой мельницы

27

зависит (при равных прочих условиях) от относитель-

ной загрузки барабана размалывающими телами. При

загрузке большого количества шаров (или размольных

тел другой формы) происходит перекатывание, а при

малой загрузке — скольжение. В практике размола ве-

личина загрузки размалывающих тел иногда определя-

ется местными условиями (например, наличием загру-

зочного люка в торцовой стенке мельницы или необхо-

димостью размола, малого количества материала).

Изменяя величину загрузки мельницы, можно получать в

Рис. 6. Направление силы

тяжести и ее составляющих

при наклонном положении

массы шаров во вращаю-

щемся барабане мельницы

одних случаях режим перекатывания, в других режим

скольжения, причем в зависимости от устанавливающе-

гося режима эффективность размола будет различной. :

Для управления процессом размола необходимо знать

условия перехода режима скольжения в режим перека-

тывания (и обратно).

Рассмотрим поведение шаров в мельнице, работаю-

щей по режиму скольжения. В не-

подвижной мельнице в состоянии

покоя шары занимают положе- I

ние внизу барабана (рис. 5, в). |

При вращении барабана ша- |

ры под влиянием силы трения |

продвигаются в направлении 1

вращения барабана. Для после-

дующих расчетов удобно счи- i

тать, что объем, занимаемый ша- ;

рами, ограничен плоской поверх- i

ностью (из дальнейшего будет яс- ।

но, что явления будут одинако- ;

выми при любой форме этой по- 1

верхности). Тогда при постоян-

ной и не слишком высокой скоро-

сти вращения барабана поверх- ;

ность шаров займет наклонное

положение (рис. 6).

Угол наклона поверхности совокупности шаров опре-

деляется равенством моментов двух сил: силы трения,

перемещающей шары из положения покоя в направле-

нии вращения барабана, и силы тяжести, препятствую-

щей подъему шаров вместе со стенкой барабана. Вра-

щающий момент силы трения равен произведению силы i

трения на радиус цилиндрической стенки барабана ,

мельницы (влиянием трения шаров о торцовые стенки

28

барабана пренебрегаем). Сила трения в первом прибли-

жении не зависит от площади скольжения и определя-

ется лишь общей нагрузкой и коэффициентом трения.

Если вес шаров равен Р, коэффициент трения f и радиус

внутренней поверхности барабана мельницы /?, то мо-

мент сил, увлекающих шары во вращательное движе-

ние, равен

М, = fPR.

При скольжении взаимное перемещение шаров отсут-

ствует, поэтому мы можем рассматривать совокупность

шаров как жесткое тело и считать, что сила тяжести

приложена к центру тяжести всех шаров. Момент сил,

препятствующих вращению шаров вместе с барабаном

мельницы, равен произведению составляющей силы тя-

жести (Pi), направленной перпендикулярно радиусу,

проходящему через центр тяжести шаров, на длину от-

резка ОД, равного расстоянию от центра тяжести до оси

вращения барабана мельницы (см. рис. 6).

При неподвижном барабане мельницы поверхность

шаров горизонтальна и центр тяжести шаров лежит на

вертикали, проходящей через горизонтальную ось вра-

щения барабана мельницы. После пуска мельницы по

мере увеличения наклона поверхности шаров и отдале-

ния центра тяжести шаров от вертикали, проходящей

через ось вращения, возрастает составляющая силы тя-

жести Pi (при отсутствии вращения барабана мельницы

она равна нулю). Таким образом, с увеличением накло-

на поверхности шаров растет момент сил, препятствую-

щих вращению шаров вместе с барабаном. Наклон бу-

дет увеличиваться до тех пор, пока момент сил, препят-

ствующих вращению шаров, не станет равным моменту

сил трения. Наклон шаров, соответствующий равенству

моментов сил, будет оставаться постоянным при непре-

рывном вращении барабана с постоянной скоростью.

Фактически при режиме скольжения шары совершают

колебания около положения равновесия, а наклон об-

щей совокупности шаров колеблется около среднего по-

ложения, определяемого равенством моментов сил.

Момент сил, препятствующий вращению шаров вме-

сте с мельницей, согласно сказанному, равен

m2 = p1z,

где / — длина отрезка О А.

29

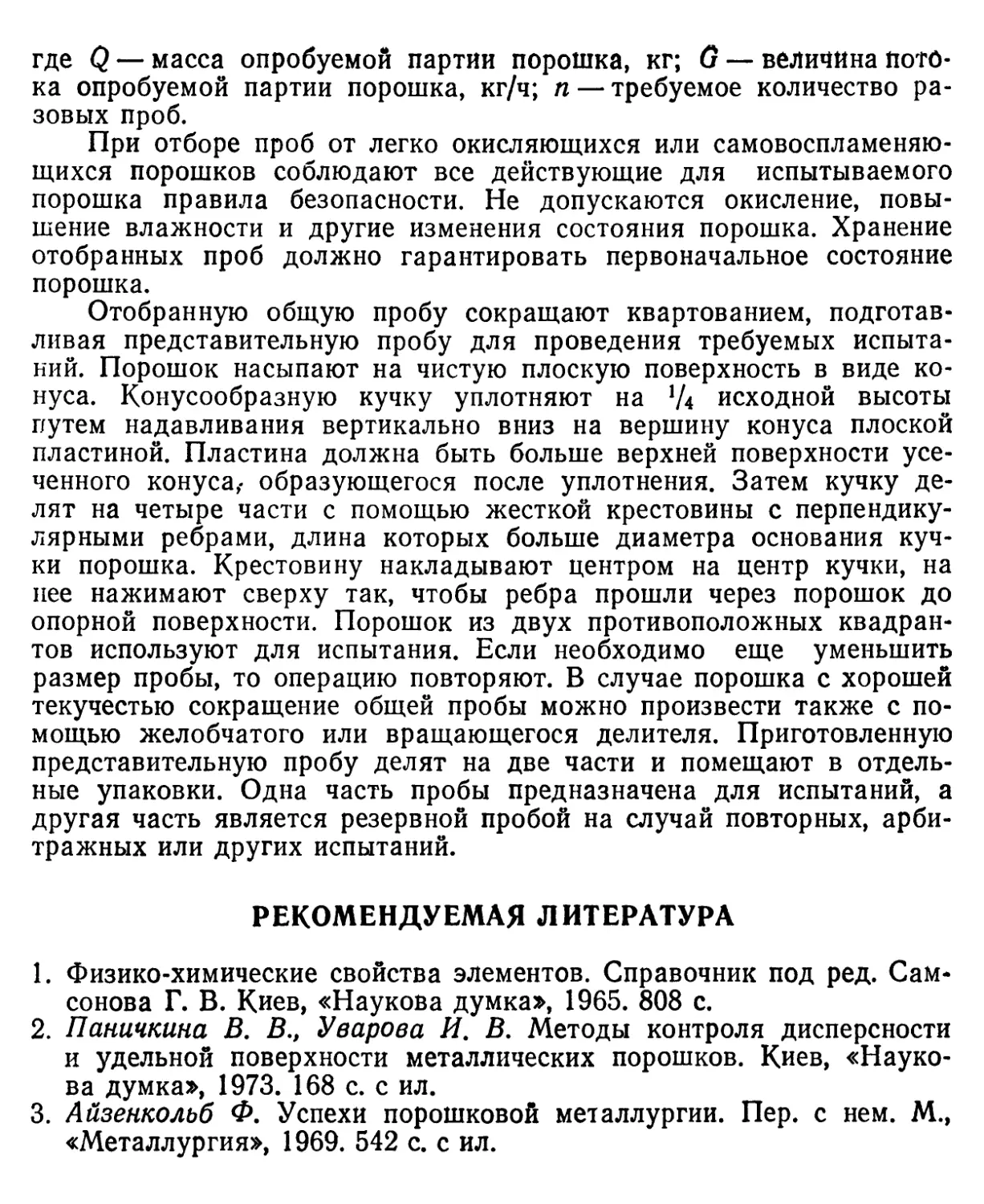

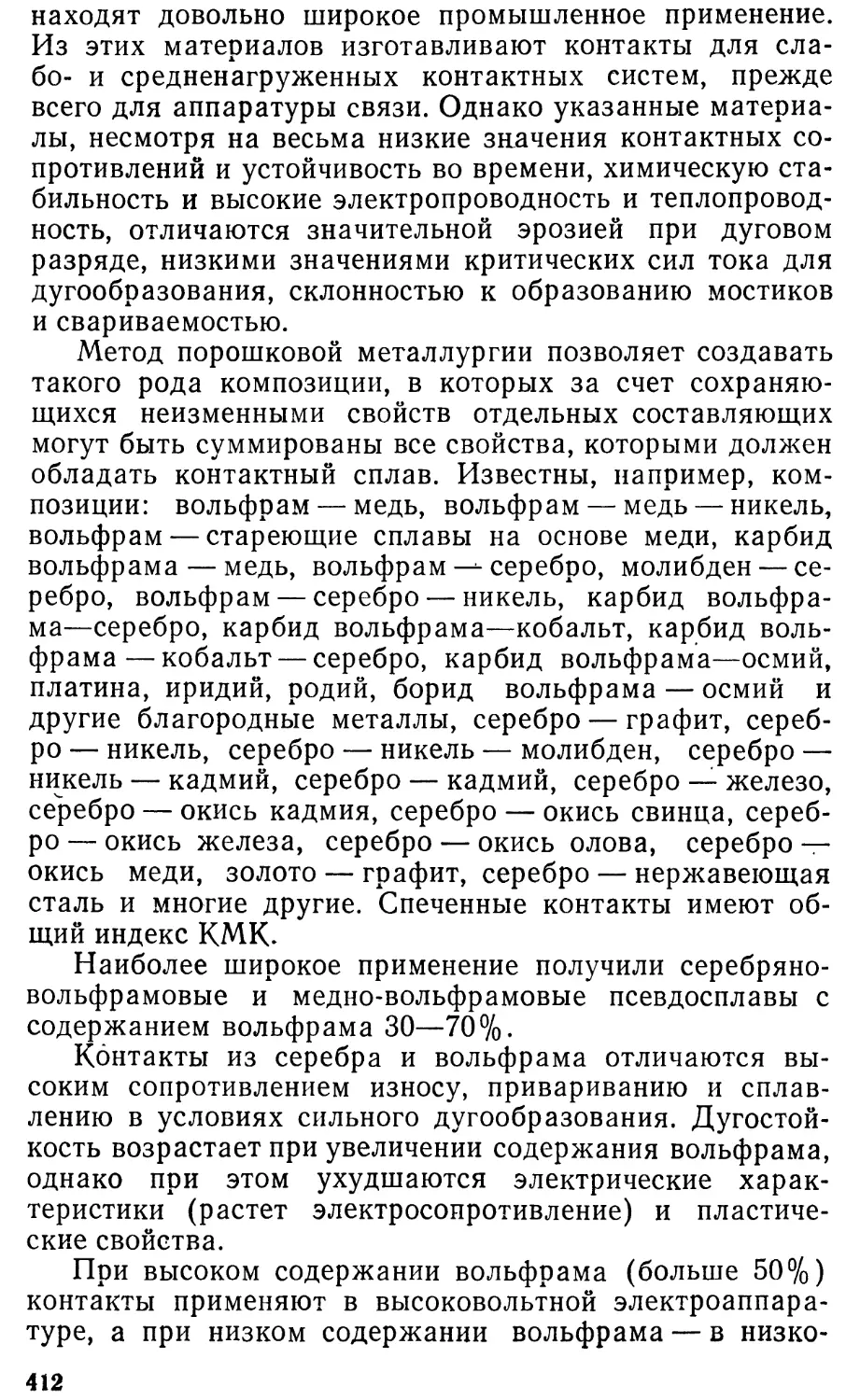

Рис. 7. Схема к определению

зависимости угла а от отно-

сительной загрузки бараба-

на вращающейся мельницы

Длина отрезка ОА может

быть выражена через величи-

ну радиуса барабана мельни-

цы и угол а (рис. 7). Сегмент

BFC соответствует доле объе-

ма мельницы, заполненного

шарами. Если через центр тя-

жести провести хорду DE, па-

раллельную хорде ВС и деля-

щую площадь сегмента BFC

пополам, то угол а будет равен

углу половины дуги, отсекае-

мой хордой, проходящей через

центр тяжести. Из построения,

показанного на рис. 6 и 7, сле-

дует

I = R cos a, Pi = Р sin (3 и Af2 = PR cos а sin (3.

При установившемся наклоне шаров моменты и

М2 равны, или

fPR = PR cos a sin [J,

откуда sin p = f/cos a. (1.1)

Таким образом, устанавливающийся при вращении

барабана мельницы наклон поверхности шаров зависит

только от двух величин: коэффициента трения и угла а,

который в свою очередь зависит только от относитель-

ной загрузки барабана мельницы шарами. По мере уве-

личения загрузки шаров угол а увеличивается от 0 до

90°, а cos а уменьшается от 1 до 0.

Отсюда следует, что sin р и р возрастают по мере

увеличения загрузки шаров. Из-за формального требо-

вания sin р не может быть больше единицы. Следова-

тельно, угол а определяется величиной f из условия

f/(cos a)<C 1.

Формула (1.1) говорит о том, что наклон поверхно-

сти скользящих шаров должен непрерывно возрастать

по мере увеличения относительной загрузки барабана

мельницы. Практически же наклон поверхности шаров

не может возрастать беспредельно. При некотором на-

клоне шары уже не будут удерживаться на наклонной

поверхности, они будут срываться и скатываться вниз.

зо

Способность сыпучего материала удерживаться на на-

клонных поверхностях определяется углом естественно-

го откоса данного материала, равным наибольшему углу

наклона, при котором еще не происходит осыпания ма-

териала. Увеличение наклона шаров (или других разма-

лывающих тел) по мере возрастания загрузки шаров

сможет происходить лишь до тех пор, пока угол наклона

не достигнет угла естественного откоса для массы ша-

ров. При дальнейшем увеличении загрузки шаров на-

клон не будет возрастать, так как скатывающиеся шары

будут обеспечивать сохранение наклона, соответству-

ющего углу естественного откоса шаров. Основное усло-

вие сохранения скольжения массы шаров при этом будет

нарушено. Из-за недостаточной величины наклона ша-

ров (угла р) момент силы тяжести в этих условиях не

может быть равным моменту сил трения, а будет мень-

ше последнего. Вследствие этого скольжение шаров пол-

ностью прекратится, все шары будут подниматься вме-

сте со стенкой барабана мельницы и скатываться вниз

по наклонной поверхности шаров.

Из сказанного следует, что режим скольжения или

режим перекатывания размалывающих тел в мельнице

будет устанавливаться в зависимости от того, будет ли

угол наклона поверхности размалывающих тел, соответ-

ствующий равновесию моментов сил (трения и тяжести),

меньше или больше угла естественного откоса размалы-

вающих тел. В первом случае устанавливается наклон,

соответствующий равенству моментов сил, и происходит

скольжение размалывающих тел, во втором случае рав-

новесие нс может быть достигнуто, благодаря чему бу-

дет наблюдаться перекатывание размалывающих тел.

Если известны угол естественного откоса и коэффициент

трения шаров о стенку барабана мельницы, то можно

рассчитать ту их критическую загрузку, при превыше-

нии которой начинается перекатывание размалываю-

щих тел.

Таким образом, угол естественного откоса является

важной характеристикой размалывающих тел, опреде-

ляющей (наряду с коэффициентом трения о стенку ба-

рабана мельницы) поведение размалывающих тел при

той или иной относительной загрузке мельницы.

Для выполнения расчетов по формуле (1.1) необхо-

димо знать также коэффициент трения размалывающих

тел о стенку барабана. Удобнее всего этот коэффициент

31

находить экспериментально для данных размалывающих

тел и барабана мельницы. Определив экспериментально

угол наклона поверхности размалывающих тел при не-

большой относительной загрузке барабана, заведомо

обеспечивающей скольжение размалывающих тел, мож-

но рассчитать коэффициент трения и, используя его зна-

чение, определить наклон при любой относительной за-

грузке мельницы или по углу естественного откоса раз-

малывающих тел определить величину критической

загрузки мельницы.

Результаты сравнения интенсивности размола ^или»

иначе, скоростей изменения свойств, размалываемого

материала) при разных режимах показывают, что ре-

жим перекатывания обеспечивает более высокую интен-

сивность размола, чем режим скольжения. Применение

режима перекатывания вме-

сто режима скольжения не

только позволяет резко

увеличить загрузку мельни-

цы размалываемым мате-

риалом, но и приводит так-

же к ускорению процесса

размола. Преимущество ре-

жима перекатывания пред-

ставляется естественным,

так как при этом режиме в

работе истирания участвуют

все шары, в то время как

Рис. 8. Аттритор!

1 — размольная емкость; 2 — ру-

башка охлаждения; 3 — мешалка;

4 — уровень размалываемого мате-

риала; 5 — размольные тела; 6—ло-

пасть мешалки

при режиме скольжения ра-

ботает лишь небольшая до-

ля шаров (шары, соприка-

сающиеся со стенкой бара-

бана).

Знание условий перехода

режима скольжения в режим перекатывания позволяет

избежать при разработке новых режимов размола слу-

чайного установления режима скольжения, снижающего

эффективность размола и повышающего износ стенок

барабана.

Одной из разновидностей шаровых мельниц являют-

ся так называемые аттриторные устройства (рис. 8).

Размольные тела загружают в вертикально расположен-

ный неподвижный барабан, внутри которого со скоро-

стью 100 и более оборотов в минуту вращается верти-*

32

кальная лопастная мешалка. Гребки, наклонно укреп-

ленные на лопастях мешалки, обеспечивают циркуляцию

размольных тел и истирание измельчаемого матери-

ала. Аттриторные мельницы конструктивно просты,

удобны в эксплуатации и позволяют вести процесс из-

мельчения непрерывно. В результате размола получают

материал с более равномерным распределением частиц

по размерам, нужная дисперсность достигается в не-

сколько раз быстрее, чем в обычных шаровых вращаю-

щихся мельницах. Аттриторы весьма эффективны в слу-

чае приготовления ультратонкой порошковой смеси раз-

нородных компонентов.

Измельчение в шаровых вибрационных мельницах

В практике порошковой металлургии все более широ-

ко используют вибрационные мельницы, обеспечиваю-

щие быстрое и тонкое измельчение материалов. В част-

ности, весьма эффективным оказывается их примене-

ние для измельчения карбидов титана, вольфрама, крем-

ния, хрома, ванадия и бора, для производства твердых

сплавов.

Вибрационным измельчением можно получить тонко-

дисперсные бронзу и алюминий, причем размол алюми-

ния следует вести в жидкой среде во избежание взрыва.

Принципиальная схема вибрационной мельницы показа-

на на рис. 9. Дебалансный вал 5 приводится во враще-

ние от электродвигателя 1 через эластичную муфту 2.

Неуравновешенные массы вала (дебалансы) при враще-

нии вызывают круговые колебания с амплитудой 2—

Рис. 9. Вибрационная мельница:

1 — электродвигатель; 2 — упругая (эластичная) соединительная муфта с

ограждением; 3 — стальной корпус; 4 — загрузочный люк; 5 — вал с деба-

лансами; 6 — спиральные пружины; 7 — неподвижная рама

3—268

33

4 мм корпуса 3 мельницы, загруженной размольными

телами и измельчаемым материалом. Корпус опирается

на пружины 6, амортизирующие действие инерцион-

ных сил. Траектория любой точки корпуса, совершающе-

го круговые колебания, лежит в плоскости, перпенди-

кулярной оси вибратора.

Загрузка мельницы, состоящая из размольных тел и

измельчаемого материала, получая частые импульсы от

стенок корпуса, совершает сложное движение. Размоль-

ные тела подбрасываются, соударяются, вращаются и

скользят по стенкам мельницы.

Большое число импульсов, воспринимаемых размоль-

ными телами в единицу времени, и их сложное движе-

ние определяют характер их воздействия на измельчае-

мый материал. На частицы измельчаемого материала во

всех зонах мельницы действуют в различных направле-

ниях ударные, сжимающие и срезывающие усилия пе-

ременной величины.

Ударный импульс отдельного размольного тела по

сравнению с таковым в обычной шаровой мельнице от-

носительно невелик. Однако большое число размольных ;

тел в единице объема и высокая частота вибраций обе- i

спечивают интенсивное измельчение обрабатываемого

материала.

Суммарное число импульсов т, сообщаемых размоль-

ным телам в единицу времени, можно определить, вос-

пользовавшись следующей формулой:

т = VkqnzB,

где V — емкость мельницы, дм3; k — число размольных

тел, которые могут разместиться в 1 дм3 объема; <р —

коэффициент заполнения мельницы размольными тела- <

ми; п — число оборотов вала в минуту, обычно состав- j

ляет 1000—3000 об/мин; z — число импульсов, сообщае- '

мых каждому из размольных тел корпусом, мельницы за ।

одно круговое качание; В — коэффициент, учитывающий

дополнительное число импульсов, сообщаемых за один

оборот вала каждому размольному телу соседними раз-

мольными телами. j

Если условно принять, что km 1250 шт/дм3 (при сред- |

нем диаметре размольных тел 10 мм), <р=0,8, п= |

= 1500 об/мин, z=l (за один оборот вала вибратора |

каждому из размольных тел сообщается только один им- 1

пульс), В = 1 (т.е. не учитывается увеличение частоты ]

34

воздействий за счет импульсов, дополнительно сообща-

емых каждому шару соседними телами), то число им-

пульсов, сообщаемых размольным телам в мельнице

объемом 200 дм3, составит т = 200 • 1250 -0,8-1500 =

= 300 000 000 импульсов в минуту. Ясно, что частное от

деления этой цифры на число частиц измельчаемого ма-

териала дает частоту воздействия в минуту на каждую

частицу.

Результаты микроскопического анализа продуктов

размола говорят о наличии большого числа округлых

частиц, что свидетельствует о существенной роли исти-

рающего действия размольных тел при виброразмоле.

Предположительно можно считать, что благодаря вы-

сокой частоте воздействий размольных тел на измельча-

емый материал релаксация (самозаживление трещин

под действием сил молекулярного сцепления) измель-

чаемого материала проявляется в значительно меньшей

мере, чем в других размольных аппаратах, создается

режим усталостного разрушения обрабатываемого ма-

териала и процесс его измельчения протекает поэтому

значительно быстрее. Эффективное участие всех раз-

мольных тел в измельчении в сочетании с круговым пе-

ремещением обрабатываемого материала обеспечивает

полное использование рабочего объема и, как правило,

хорошее смешивающее действие.

Существуют вибромельницы различных типов и кон-

струкций, отличающиеся главным образом по техноло-

гическим и конструктивным признакам. По технологи-

ческим признакам их прежде всего подразделяют по

типу помола (сухое измельчение или мокрое) или харак-

теру действия (периодические или непрерывные). К кон-

структивным признакам относят тип возбудителя коле-

баний, форму корпуса мельницы, тип ее опоры и т. д.

Основные показатели режима виброразмола, такие

как коэффициент заполнения объема мельницы размоль-

ными телами и измельчаемым материалом, соотношение

между ними, тип помола (сухой или мокрый), обычно

устанавливают экспериментально с учетом свойств из-

мельчаемого материала и требуемой тонины помола.

Наиболее рациональной формой размольных тел для

целей порошковой металлургии являются шары или ци-

линдрики небольшой длины. Материалом для размоль-

ных тел чаще всего служат сталь или твердые сплавы.

Барабан мельницы заполняют размольными телами

3* .

обычно на 75—85%. Объем измельчаемого материала

не должен превышать объема пространства между ша-

рами.

Измельчение в вихревых мельницах

Для превращения в порошок ковких металлов пред-

ложен процесс, основанный на том принципе, что основ-

ные ударные и истирающие усилия возникают при со-

ударении частиц измельчаемого материала. При этом

существенно уменьшается загрязнение порошка матери-

алом рабочего органа и стенок

Рис. 10. Вихревая мельница:

1 — рабочая камера; 2 — пропеллеры; 3 —

бункер; 4 — насос; 5 — приемная камера;

6 — отсадочная камера

мельницы, а также уст-

раняются явления, свя-

занные с приваривани-

ем к стенкам мельни-

цы юбкованных, но не

измельченных частиц.

Мельница (рис. 10)

состоит из рабочей ка-

меры 7, в которой друг

против друга располо-

жены пропеллеры или

билы 2, вращающиеся

в противоположных

направлениях при вы-

соких (порядка 3000

об/мин), но обязатель-

но равных скоростях.

Эти пропеллеры созда-

ют при вращении два

противоположно на-

правленных воздуш-

ных или газовых пото-

ка, которые увлекают

за собой частицы по-

рошка. Сталкиваясь

друг с другом, частицы

измельчаются. В кон-

струкции вихревой мельницы предусмотрены приспо-

собления для загрузки металла, собирания и клас-

сификации порошка. Первоначально в бункер 3

мельницы загружают обрезки проволоки из плас-

тичного металла, которые затем поступают в рабочую

камеру, где подвергаются измельчению, Насосом 4 в ра-

зе

бочую камеру нагнетается воздух или газ, с помощью

которого уже измельченные частицы удаляются из рабо-

чего пространства и направляются в приемную каме-

РУ 5.

Скорость воздушного или газового потока регулиру-

ют с таким расчетом, чтобы из рабочей камеры удаля-

лись частицы определенных размеров, чаще всего в пре-

делах 50—350 мкм. В приемной камере крупные частицы

оседают на дно и затем вновь возвращаются в рабо-

чую камеру, где подвергаются повторному измельчению.

Мелкие же частицы направляются в большую отсадоч-

ную камеру 6, откуда периодически выгружаются в бач-

ки. Перед загрузкой металла в питающий бункер его

необходимо измельчить до достаточно мелких кусков.

Чаще всего это достигают резкой проволоки диаметром

около 1,5 мм на длины 6—15 мм. Изменяя скорость на-

гнетания в рабочую камеру воздуха или газа, можно ре-

гулировать размеры и форму частиц порошка. Частицы

могут быть получены осколочной, хлопьевидной или ша-

рообразной формы. Во многих случаях на поверхности

частиц образуются характерные углубления, отчего фор-

ма частиц получила название тарельчатой.

Для измельчения стружковых отходов металлообра-

батывающей промышленности предложено заменить

пропеллеры одним центральным валом со специальными

билами.

В результате вихревого измельчения можно полу-

чать весьма тонкие и пирофорные порошки, например

железные. В целях предохранения порошка от самовоз-

горания в рабочую камеру вводят инертный газ, к кото-

рому добавляют до 5% О2 для образования на части-

цах порошка защитных окисных пленок.

Часовая производительность вихревых мельниц мощ-

ностью 30 кВт составляем?—15 кг, расход электроэнер-

гии 2,5—3 кВт-ч/кг порошка. Более эффективны и про-

изводительны струйные мельницы, обеспечивающие

сверхтонкое измельчение материала за счет энергии, со-

общаемой частицам струями сжатого газа (воздуха,

азота и т.п.) или перегретого пара, поступающими в ра-

бочую камеру из сопел со звуковой и даже сверхзвуко-

вой скоростью. Одновременно в рабочую камеру вводят

измельчаемый материал, частицы которого захватыва-

ются струями газа или пара и при вихревом движении

внутри камеры испытывают многократные соударения,

37

приводящие к их интенсивному истиранию до размера

1—5 мкм. Когда сила струи превысит инерционные си-

лы, действующие на частицу, последняя будет вынесена

из рабочей камеры в классификатор.

Размол в молотковых мельницах

Для дробления губчатых материалов, например спек-

шихся железных порошков, полученных восстановлени-

ем, или некоторых типов электродных осадков, часто

используют молотковые мельницы. В такой мельнице

размол осуществляется за счет удара молотков (бил),

укрепленных шарнирно на валу, вращающемся в рабо-

чей камере с высокой скоростью (например, 1500 об/

/мин). Кинетическая энергия вращающихся молотков

определяется из выражения

Е = Gv2/2gi

где v — окружная скорость молотков, м/с; G — вес мо-

лотка, кг; g — ускорение силы тяжести, м/с2.

Схема молотковой мельницы представлена на рис. 11.

Исходный кусковой материал загружают в приемный

бункер, откуда он поступает в рабочую камеру, в ниж-

ней части которой имеется отверстие, закрытое сеткой;

после размола частицы проваливаются через сетку в

Рис. И. Молотковая мельница:

/ — станина; 2 — электродвигатель; 3— муфта; 4 — подшипник; 5 — корпус

мельницы; 6 — била; 7 — кусковой материал; 8 — защелка; £ — вал; 1Q — сц-

то; 11 — готовый порошок

38

сборник. Размол в молотковой мельнице происходит в

течение нескольких минут, порошок почти не наклепы-

вается, что исключает необходимость в дополнительном

отжиге. Более тонкое измельчение обеспечивают быстро-

ходные бесколосниковые молотковые мельницы, рабо-

чим органом которых является ротор с шарнирно за-

крепленными на нем тонкими пластинчатыми молотка-

ми. Загрузка и выгрузка в мельницах этого типа

производится шнеком.

При производстве железного порошка на Днепров-

ском алюминиевом заводе и Броварском заводе порош-

ковой металлургии для размола губчатого железа ис-

пользуют шахтные аксиальные мельницы типа ШМА

производительностью до 6 т/ч. Ротор диаметром 1000 мм

с билами, количество которых зависит от его длины,

вращается со скоростью порядка 1000 об/мин при ок-

ружной скорости бил 51 м/с. В процессе измельчения

частицы требуемого размера выносятся из рабочего про-

странства мельницы потоком воздуха, создаваемым экс-

гаустером.

Размол в щековых и валковых дробилках

Щековые дробилки, так же как и молотковые мель-

ницы, применяют для размола спекшейся губки, элек-

тродных осадков, хрупких материалов и т. п. Размол

Рис. 12. Щековая дробилка

39

материала в Щековых дробилках до размера частиц 1—-

4 мм происходит за счет раздавливания материала меж-

ду щеками [неподвижной и подвижной (качающейся с

нижней или верхней осью подвеса)]. На рис. 12 пред-

ставлена схема щековой дробилки, имеющей верхнюю

ось подвеса подвижной щеки.

Внутри станины /, изготовленной из чугуна или

стального литья, находится неподвижная щека 2 в виде

рифленой плиты из износостойкого материала. Такая же

плита 4 укреплена на подвижной щеке 5, качающейся

вокруг оси 6. Сбоку рабочее пространство дробилки ог-

раничено гладкими плитами 5. Качание подвижной ще-

ки осуществляется при помощи вертикального шатуна

8 (шатун может быть горизонтальным; в некоторых слу-