Текст

основы

Г. А. ЛИБЕНСОН ПОРОШКОВОЙ

МЕТАЛЛУРГИИ

Москва

«МЕТАЛЛУРГИЯ»

1975

УДК 621.762

УДК 621.762

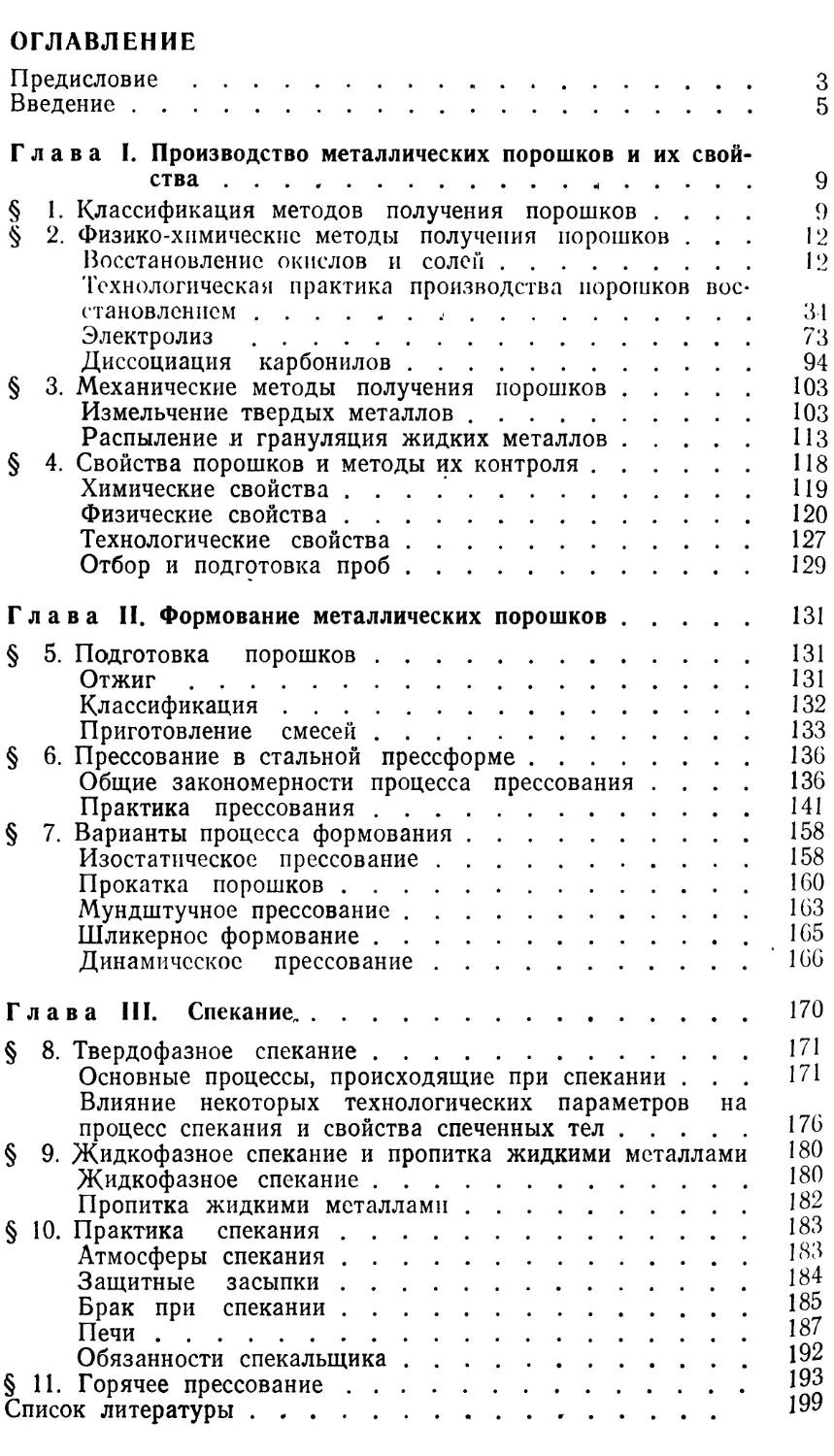

Основы порошковой металлургии. Л и б е и с о н Г. А. М., «Ме-

таллургия», 1975, 200 с.

Рассмотрены физико-химические основы и технологическая прак-

тика процессов порошковой металлургии. Приведены сведения

о конструкции типовых аппаратов, их обслуживании и практике

применения. Указаны основные требования техники безопасности

при производстве металлических порошков и изделий из них.

Книга может быть использована в качестве пособия для подго-

товки рабочих, занятых в порошковой металлургии, и, кроме того,

может быть полезна работникам металлургической промышленно-

сти и машиностроения. Ил. 73. Табл. 9. Список лит.: 16 назв.

Герман Абрамович ЛИБЕНСОН

ОСНОВЫ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

Редактор издательства Г. Г. Кефер

Художественный редактор Д. В. Ор/ов

Технический редактор Г. Н. Каляпина

Корректоры Н. А. Дынина, Ю. И. Королева

Обложка художника Б. Г. Дударева

Сдано в набор 12/V 1974 г. Подписано в печать 21/XI 1974 г. Т-19539

Формат бумаги 84Х 1081/з2- Бумага типографская № 1. Усл. печ. л. 10,50.

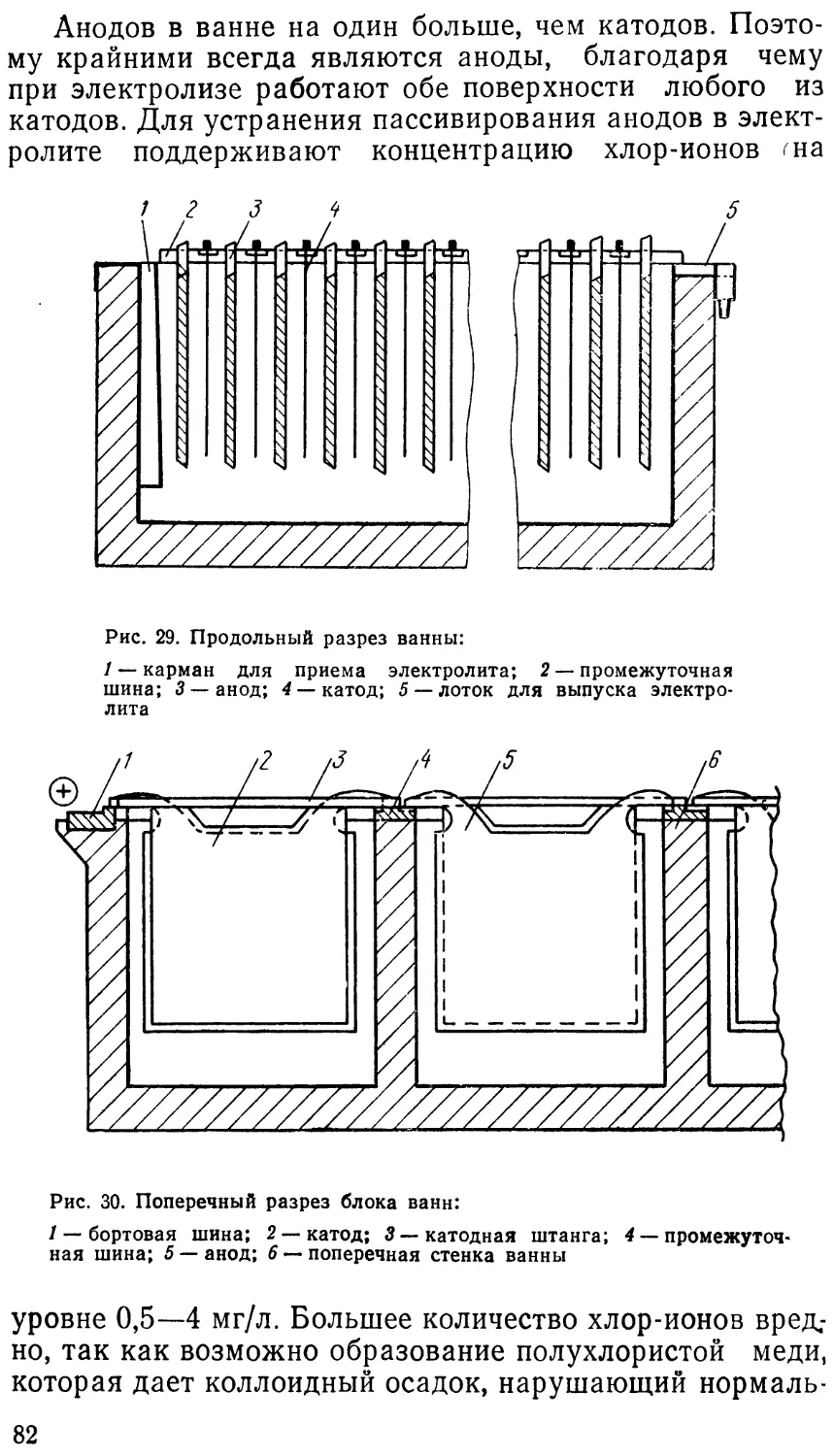

Уч.-изд. л. 10,88. Тираж 6200 экз. Заказ 193. Изд. № 2561. Цена 42 коп.

Издательство «Металлургия», 119034, Москва, Г-34,

2-й Обыденский пер., д. 14

Владимирская типография Союзполиграфпрома

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

г. Владимир, ул. Победы, д. 18-6.

© Издательство «Металлургия», 1975.

31009—013

Л 040(01 )-75

ПРЕДИСЛОВИЕ

g течение последних 15—20 лет темпы развития порош-

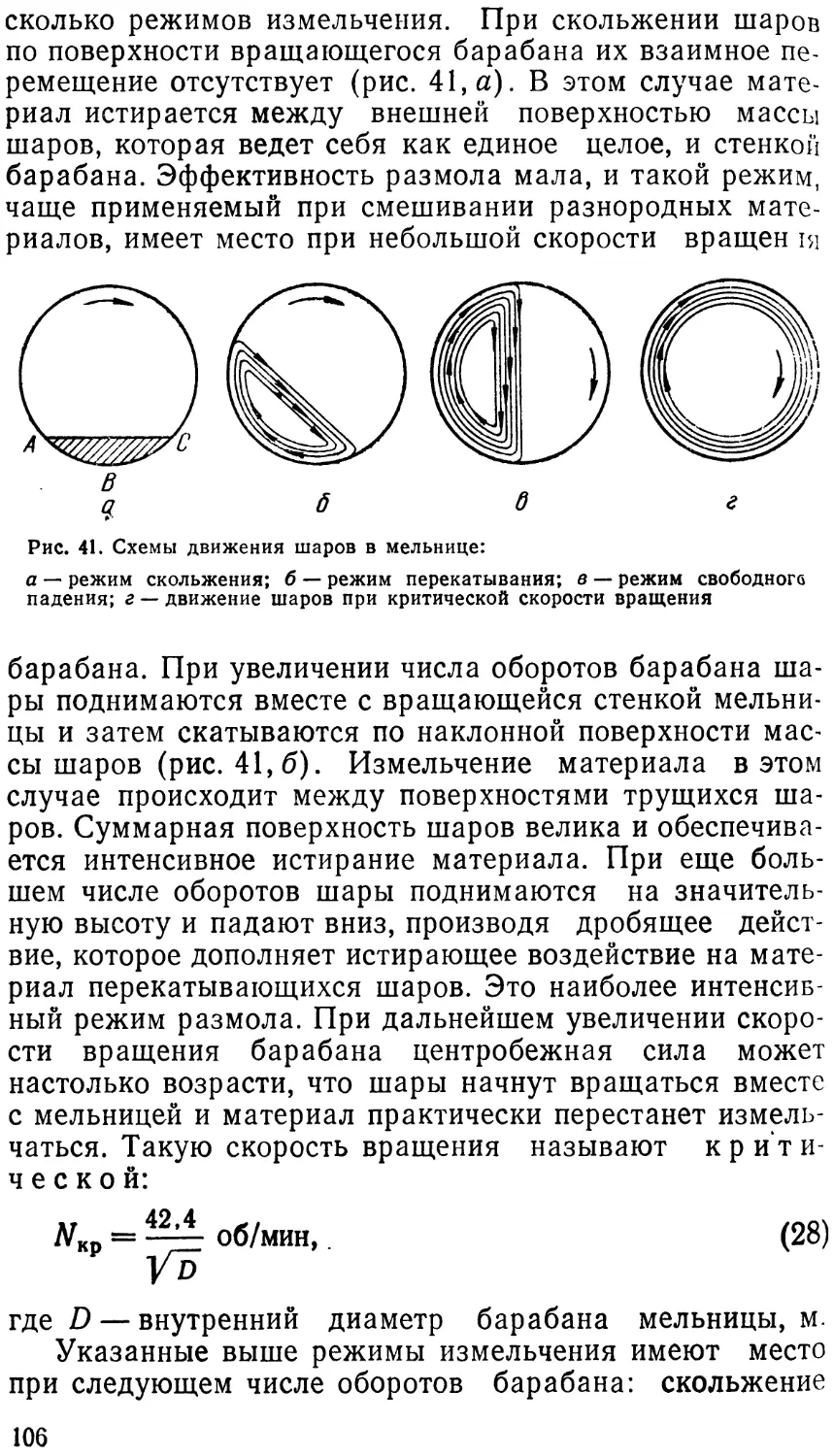

ковой металлургии, представляющей собой важную от-

расль техники, непрерывно растут. Поскольку порошко-

вая металлургия позволяет создавать изделия с уникаль-

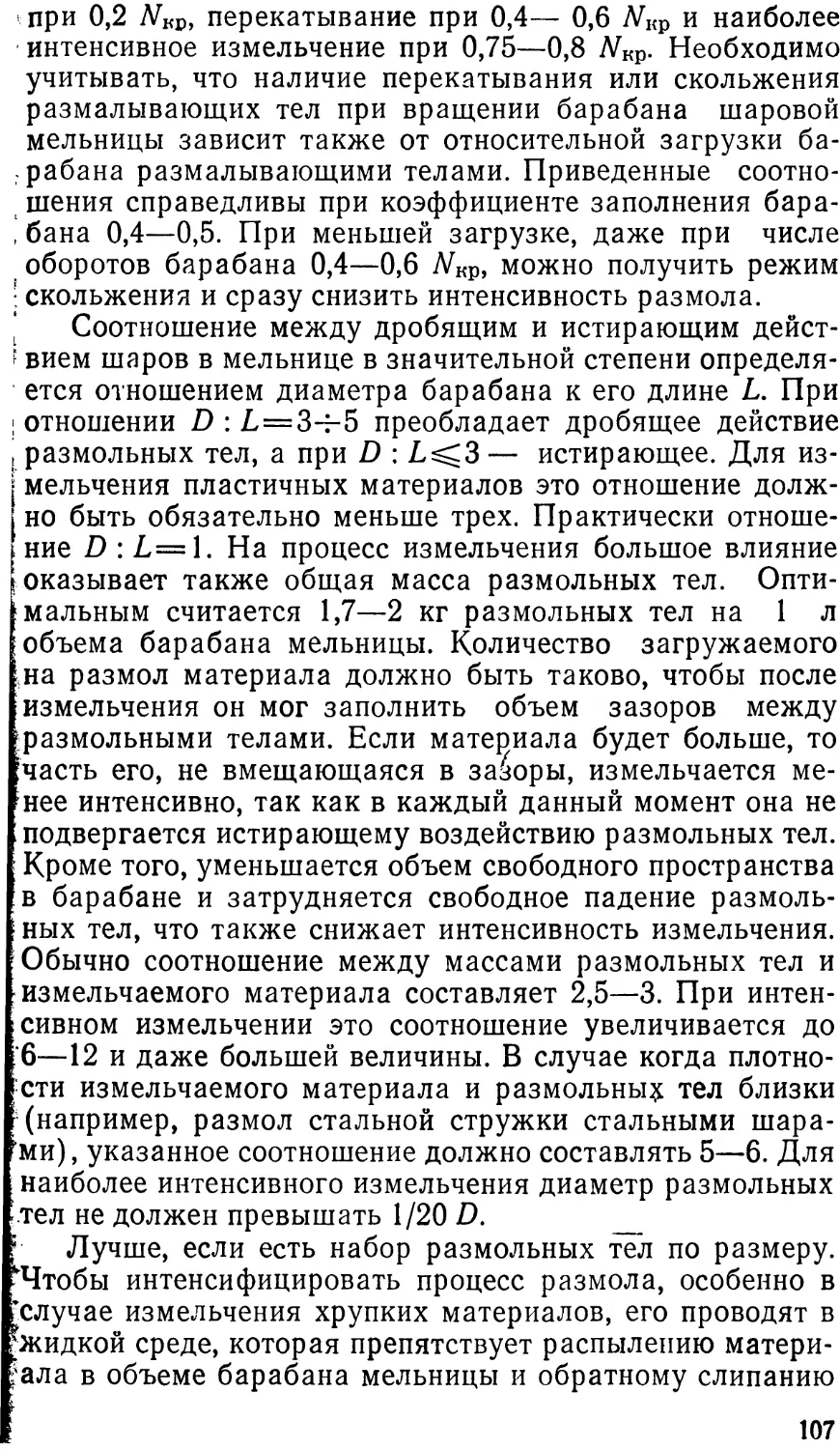

ными свойствами, а в ряде случаев и существенно

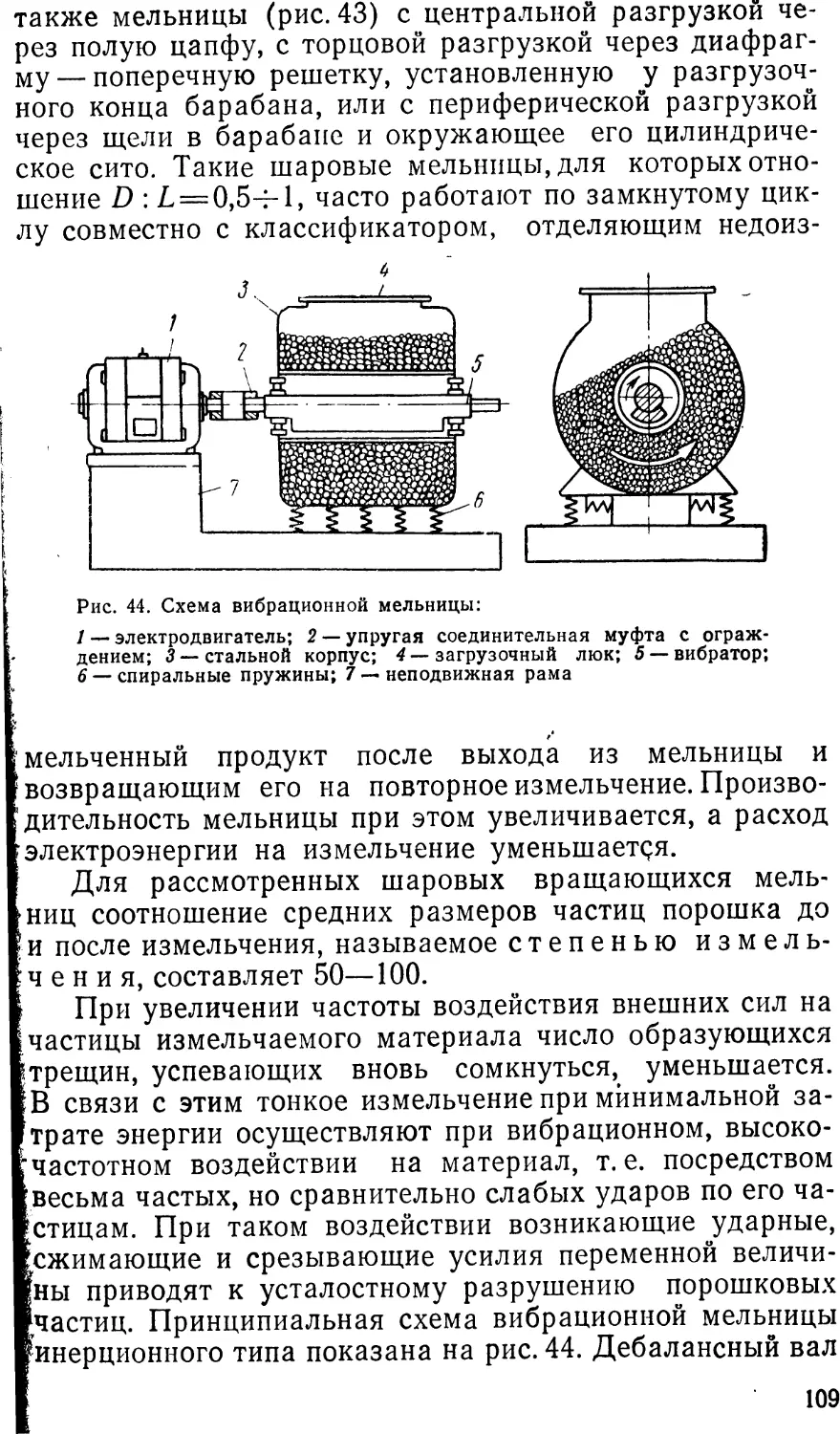

повышать экономические показатели производства из-

делий, то ее можно назвать одним из составных элемен-

тов научно-технического прогресса.

В свою очередь научно-технический прогресс, в ос-

нове которого лежит научно-техническая революция,

затрагивает все стороны многогранной современной

жизни. Наряду с улучшением различных показателей

производственных процессов и устройств для их осуще-

ствления в нашей стране изменяются и социальные по-

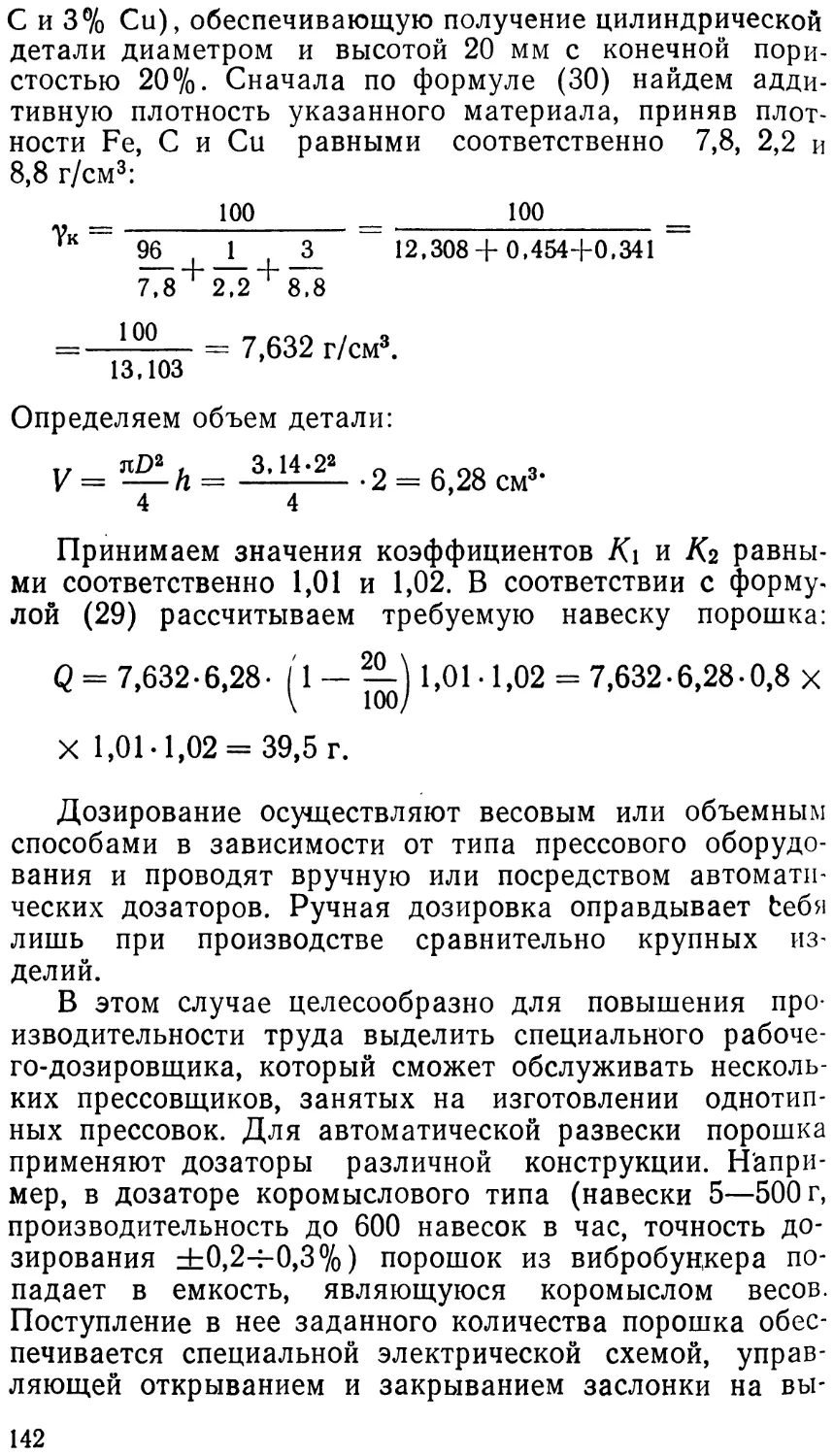

казатели— состав, квалификация и культурный уро-

вень трудящихся.

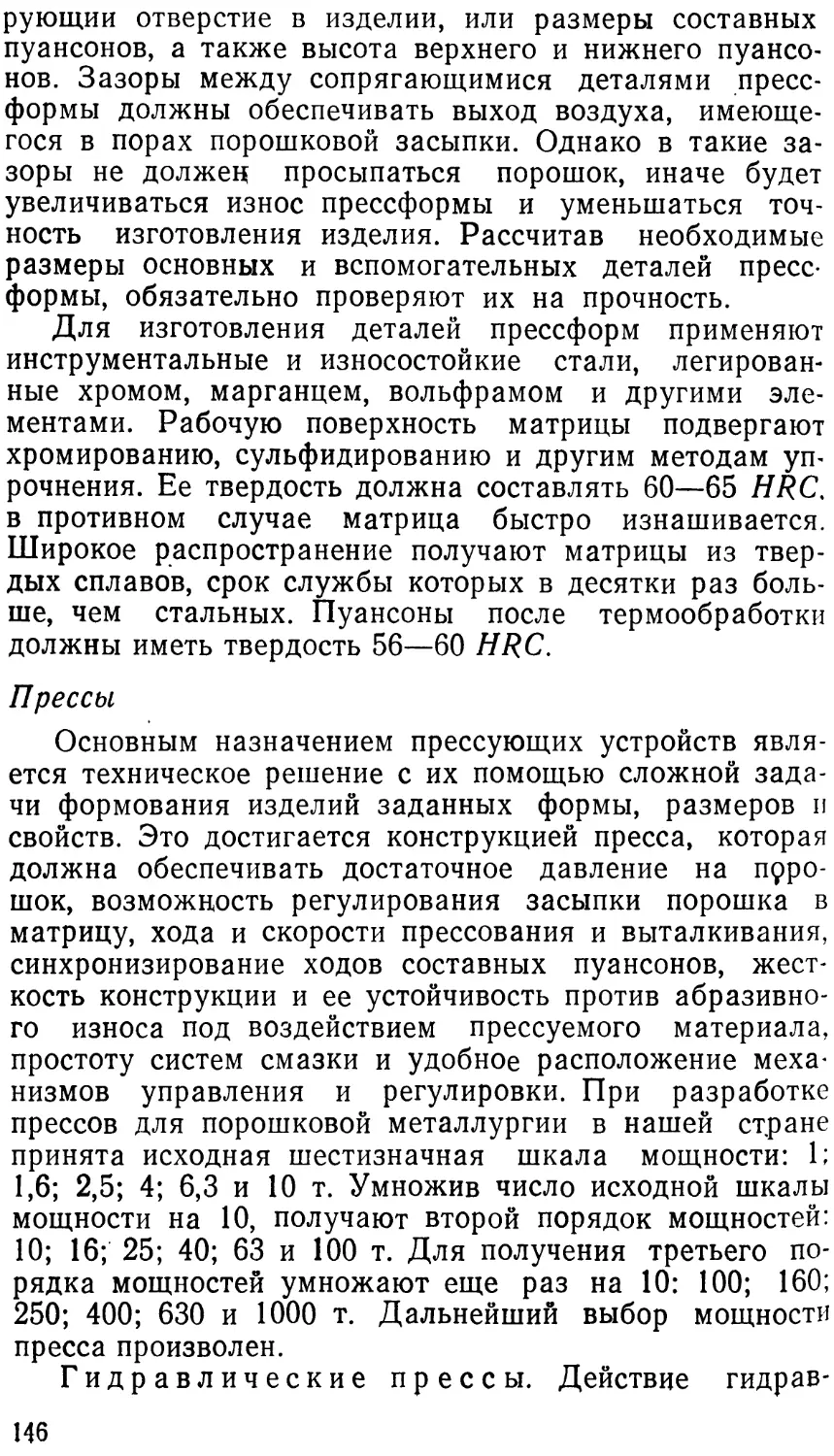

В Отчетном докладе ЦК КПСС XXIV съезду партии

товарищ Л. И. Брежнев говорил: «Современное произ-

водство предъявляет быстрорастущие требования не к

одним лишь машинам, технике, но и прежде всего к са-

мим работникам, к тем, кто эти машины создает и этой

техникой управляет. Специальные знания, высокая

профессиональная подготовка, общая культура челове-

ка превращаются в обязательное условие успешного

труда все более широких слоев работников».1

Современный рабочий должен быть высококвалифи-

цированным специалистом, умеющим не только хорошо

исполнять порученное ему дело, но и иметь четкое

представление о взаимосвязи производственных про-

цессов, их основах и возможных путях усовершенство-

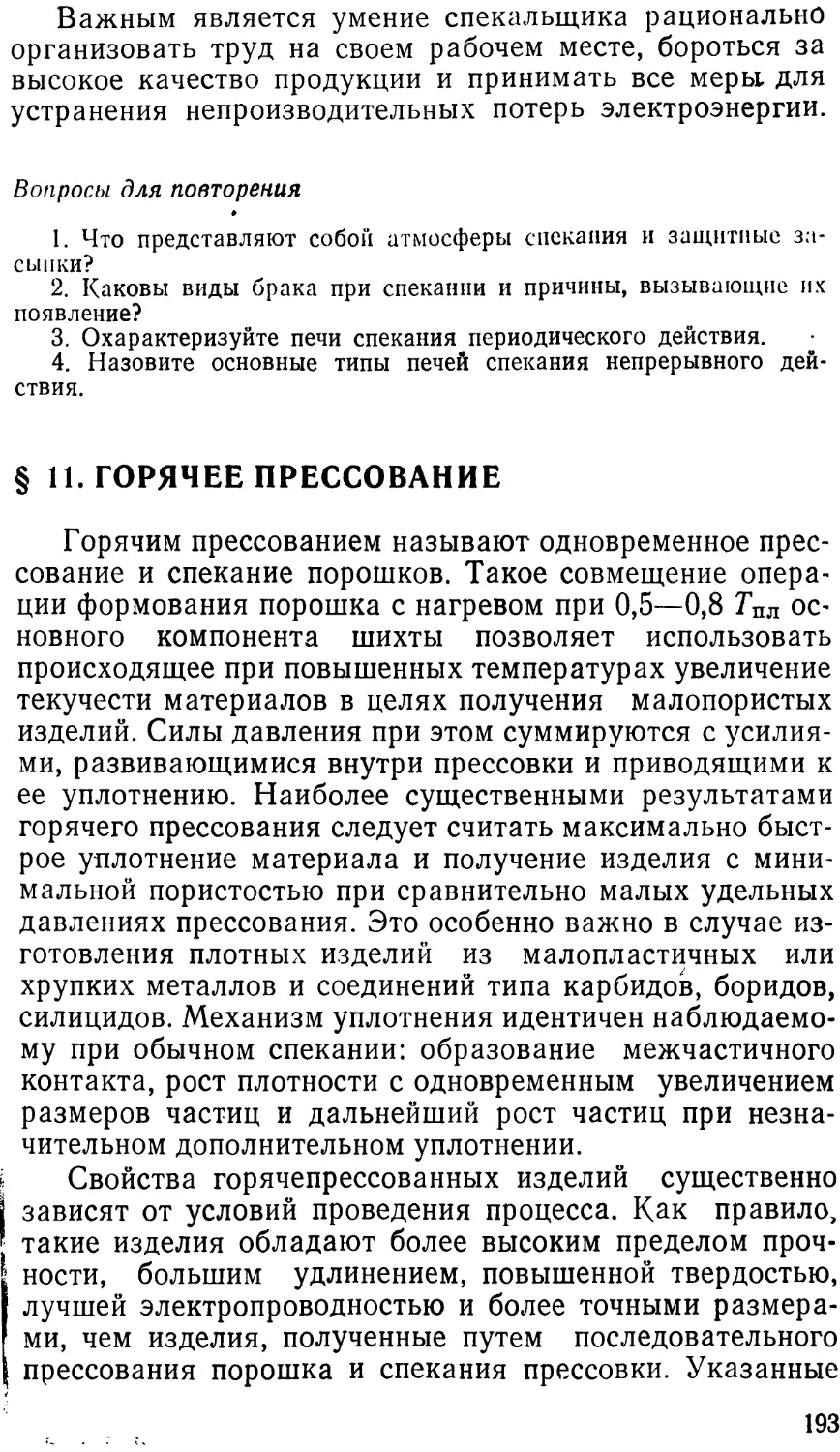

вания и рационального построения. В связи с этим ог-

ромное значение приобретают вопросы непрерывного

совершенствования профессиональных знаний и повы-

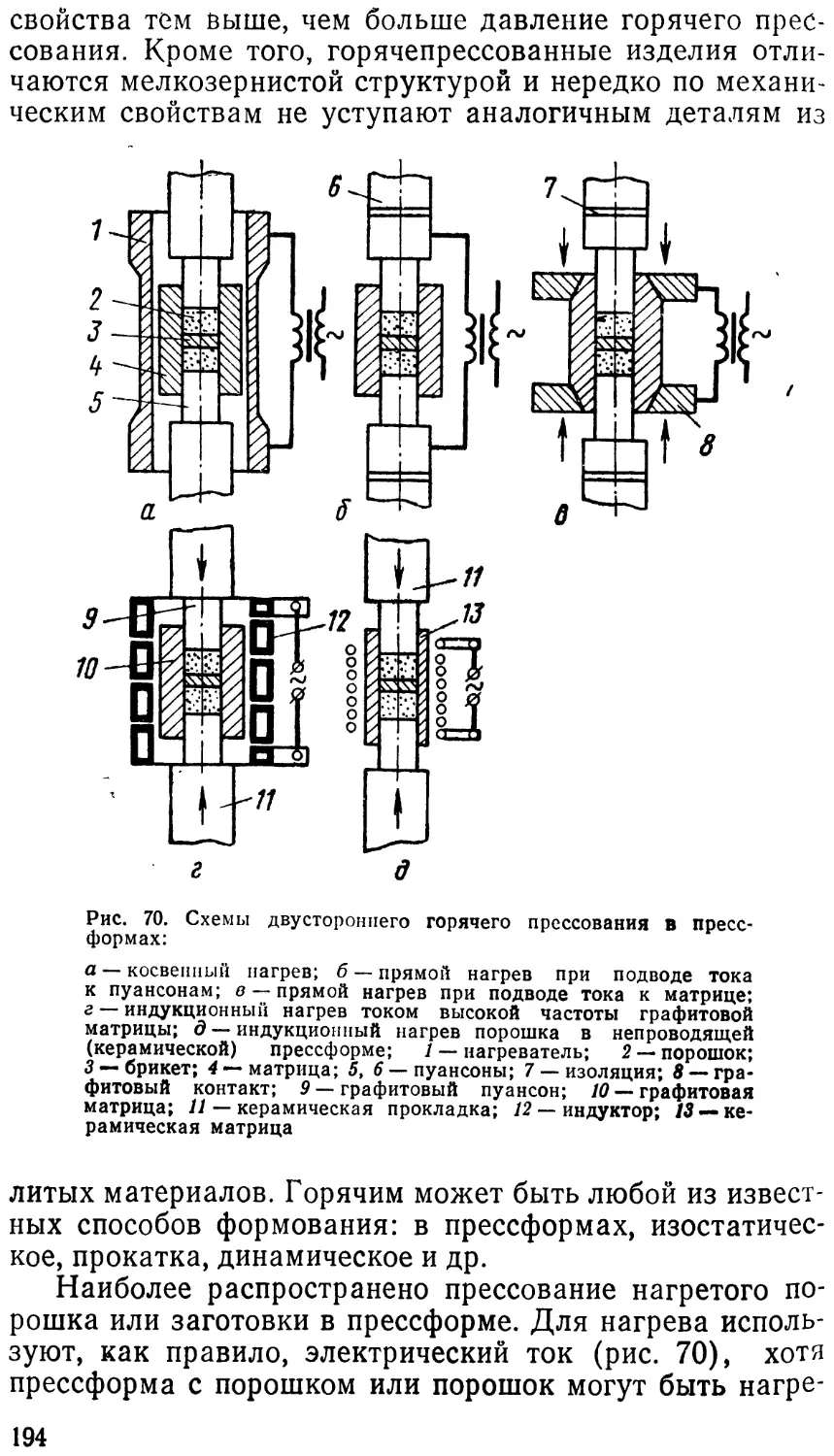

шения квалификации рабочих непосредственно на про-

изводстве. Каждый рабочий должен постоянно учиться,

осваивать новые разделы науки и техники, технологии.

Этому благоприятствует высокий общеобразователь-

ный уровень рабочих в нашей стране: около 60% про- 1

1 Брежнев Л. И. Материалы XXIV съезда КПСС. М., Полит*

издат, 1971, с. 41.

мышленных рабочих имеют незаконченное высшее и

среднее полное образование.

Настоящая книга может быть использована в каче-

стве учебного пособия для подготовки на производст-

вах порошковой металлургии рабочих, число которых в

настоящее время составляет несколько десятков тысяч.

Имеющаяся литература по порошковой металлур-

гии рассчитана, как правило, на инженерно-техниче-

ских или научных работников и студентов вузов и тех-

никумов, что затрудняет рекомендацию ее для обуче-

ния рабочих. Ограниченное количество специализиро-

ванных изданий для рабочих не рассматривает в

требуемом на данном этапе развития техники объеме

физико-химические основы процессов порошковой ме-

таллургии и технологическую практику их осуществле-

ния. Не нашли отражения вопросы профессиональной

подготовки рабочих, занятых в производстве металли-

ческих порошков и изделий из них.

Автор попытался восполнить указанные пробелы и

будет признателен за критические замечания, способст-

вующие улучшению изложения рассматриваемых во-

просов.

Термины и определения в настоящей книге приведе-

ны в соответствии с ГОСТ 17359—71. Использованы

также материалы некоторых из действующих и подго-

тавливаемых ГОСТов в области порошковой метал-

лургии.

В книге использованы единицы прежних систем.

Для перевода их в единицы системы СИ следует поль-

зоваться соотношениями:

1Н=105 дин=0,102 кгс; 1 Н-м=0,102 кгс-см=

= 4,1868 кал;

133,3 Н/м2=1 мм рт. ст.; 1 пуаз (П)=0,1 Н-с/м2;

9,8067 Н/м2=1 мм вод. ст.; 1 градус=0,017453 рад;

101,325 кН/м2=760 мм рт. ст.= 1 ат; 1 дин/см2=

= 0,1 Н/м2.

ВВЕДЕНИЕ

Порошковой металлургией называют область техники,

охватывающую совокупность методов изготовления по-

рошков металлов и металлоподобных соединений, полу-

фабрикатов и изделий из них или их смесей с неметал-

лическими порошками без расплавления основного ком-

понента.

Таким образом, главной особенностью является про-

ведение операции нагрева (спекания) при температуре

ниже точки плавления данного материала или, в слу-

чае смеси разнородных порошков, ниже температуры

плавления наименее тугоплавкого компонента основы.

Среди имеющихся разнообразных способов обра-

ботки металлов порошковая металлургия занимает осо-

бое место, так как позволяет не только производить из-

делия (называемые спеченными) различных форм и на-

значений, но и создавать принципиально новые мате-

риалы, получать которые иным путем крайне трудно

или вообще невозможно.

Порошковая металлургия успешно конкурирует с

литьем, обработкой давлением, резанием и другими ме-

тодами, дополняя или заменяя ихЛЭто подтверждается

высокими темпами роста производства деталей (изде-

лий) методами порошковой металлургии, которые за

последние 10—15 лет в среднем составляют 15—20% в

год (например, в США, ФРГ, Японии и других стра-

нах). Иначе говоря, объем металлокерамического про-

изводства (как еще иногда называют порошковую ме-

таллургию за сходство ее методов с технологией про-

изводства керамики) удваивается каждые 5—6 лет.

^Являясь одной из молодых отраслей современной

техники, порошковая металлургия одновременно есть

Древнейший способ производства металлов и изделий

из них. Порошки золота, меди и бронзы применяли как

краски и использовали для декоративных целей в ке-

рамике и живописи во все известные нам времена. Не-

которые древнейшие манускрипты (рукописи) были рас-

крашены золотом^ Найденные при раскопках многие из

орудий египтян наготовлены из железа и относятся к

3000 г. до нашей эры, а знаменитый памятник Индии —

колонна в Дели выполнена из очень чистого железа, весит

около 6,5 т, имеет высоту 7,4 м при диаметре у основа-

ния 420 мм и относится примерно к 300 г. нашей эры.

5

До начала XIX в. не было известно способов получения

температур, достаточно высоких, чтобы расплавить чи-

стое железо и затем воспользоваться методами литья

для производства из него нужных изделий. Указанные

предметы из железа были изготовлены так называе-

мым кричным методом. Сначала в горнах при темпера-

туре 1000° С восстановлением окисленной железной ру-

ды углем получали крицу (губку), которую затем мно-

гократно проковывали в нагретом состоянии, заключая

процесс нагревом изделия в горне (для уменьшения

пористости). На территории нашей страны железо

впервые получено из руд в 1400 г. до н. э. Результаты

исследований советских археологов показали, что в

Киевской Руси из крицы производили различные пред-

меты— оружие, предметы быта и др.

С появлением доменного производства от проковки

крицы отказались и о порошковой металлургии времен-

но забыли.

Заслуга возрождения порошковой металлургии и

превращения ее в особый технологический метод обра-

ботки металлов принадлежит русским ученым Петру

Григорьевичу Соболевскому (1782—1841) и Василию

Васильевичу Любарскому (1795—1854), которые в

1826 г. разработали технологию прессования и спека-

ния платинового порошка. Организовав по этой техно-

логии промышленный выпуск платиновых монет, тиг-

лей и других изделий, они на три года опередили ан-

гличанина Волластана, предложившего в 1829 г.

аналогичный способ получения компактной платины.

Развитие печной техники, сделавшее возможным

достижение высоких температур, привело к освоению

производства платиновых изделий литьем, в связи с

чем о порошковой металлургии снова забыли и вспом-

нили лишь в начале нашего века, когда бурное разви-

тие электротехники потребовало материалов (напри-

мер, проволока из тугоплавких металлов, медно-графи-

товые щетки и т. п.), которые нельзя было изготовить

обычными, известными в то время методами. Затем по-

явились спеченные самосмазывающиеся подшипники,

твердые сплавы для обработки высокопрочных новых

материалов, магнитные материалы и т. д. Сейчас

трудно назвать область современной техники, где

бы не применяли методы порошковой металлургии для

изготовления изделий или сами изделия.

6

В нашей стране развитие порошковой металлургии

началось фактически после победы Великой Октябрь-

ской социалистической революции и неразрывно связа-

ло с организацией производства редких металлов.

В 1918 г. на втором заседании Горного совета при

ВСНХ рассматривался вопрос о добыче вольфрама и

(молибдена, а при Главхиме ВСНХ была организована

Комиссия по редким металлам, превратившаяся в

1921 г. в «Бюрэль» — научно-техническое бюро по про-

мышленному применению редких элементов. Исследо-

вания в рамках «Бюрэля» послужили основой создания

в СССР с применением методов порошковой металлур-

гии промышленного производства тугоплавких метал-

лов, твердых сплавов и тугоплавких соединений.

I Значителен вклад в развитие порошковой металлур-

гии советских ученых Г. И. Аксенова, А. Б. Альтмана,

Р. А. Андриевского, Б. А. Борока, М. Ю. Балыпина,

Ю. Г. Дорофеева, В. П. Елютина, В. Н. Еременко,

В. А. Ивенсена, С. С. Кипарисова, О. П. Колчина,

Г. С. Креймера, Г. А. Меерсона, Б. Я. Пинеса, В. С. Ра-

ковского, О. В. Романа, Г. В. Самсонова, В. В. Скоро-

хода, И. М. Федорченко, И. Н. Францевича и других.

Активно над разработкой теории и практики процессов

порошковой металлургии работали и работают зару-

бежные ученые Айзенкольб, Хауснер, Джонс, Кучин-

ский, Петрдлик, Ристич и другие.

Типовая технологическая схема производства заго-

ловок и изделий методом порошковой металлургии

'^включает четыре основные операции: получение порошка

^исходного материала, формование заготовки из порошка

5>и ее спекание, окончательная обработка (регулирование

Структуры, калибрование, механическая и химико-терми-

ческая обработка). Каждая из указанных операций вно-

'сит свой важный вклад в формирование всех свойств

I конечных спеченных изделий, что будет рассмотрено в

5соответствующих разделах книги. Возможные отклонения

от приведенной типовой технологической схемы могут

; выражаться в совмещении операций формования и спе-

кания (так называемое горячее прессование), спекании

свободно насыпанного порошка (отсутствует операция

формования заготовки из порошка), применении пропит-

ки спеченного пористого брикета жидким компонентом,

' отсутствии какой-либо обработки после спекания и т. и.

Совокупность основных технологических операций

7

позволяет решать с помощью порошковой металлургии

две важнейшие задачи, определяющие направление ее

развития в настоящее время:

1) изготовление материалов и изделий с особыми

составами, структурами и свойствами, которые недости-

жимы другими методами производства;

2) изготовление материалов и изделий с обычными

составами, структурами и свойствами, но при значи-

тельно более выгодных экономических показателях

производства.

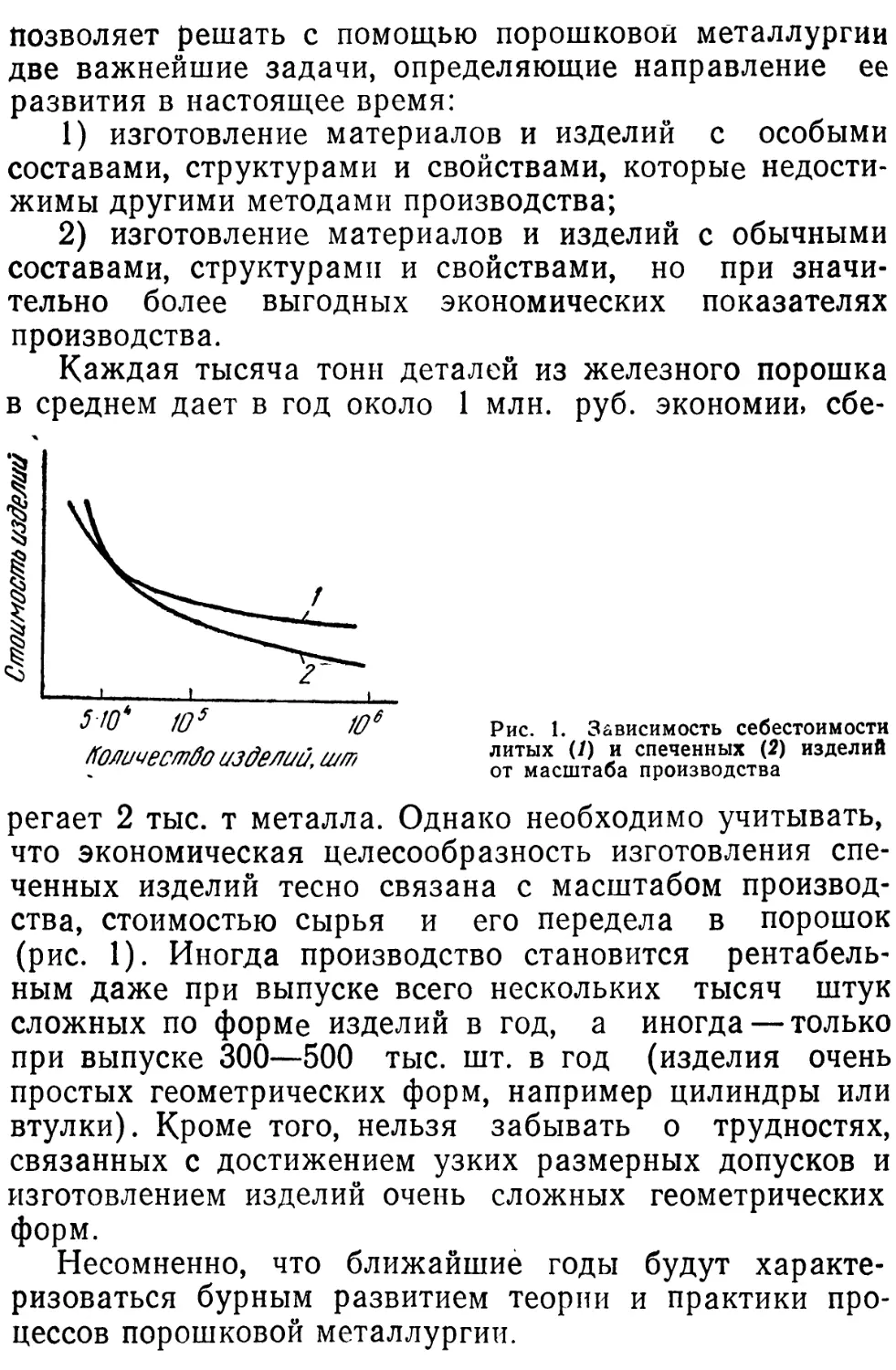

Каждая тысяча тонн деталей из железного порошка

в среднем дает в год около 1 млн. руб. экономии, сбе-

Количестдо изделий, шт

Рис. 1. Зависимость себестоимости

литых (/) и спеченных (2) изделий

от масштаба производства

регает 2 тыс. т металла. Однако необходимо учитывать,

что экономическая целесообразность изготовления спе-

ченных изделий тесно связана с масштабом производ-

ства, стоимостью сырья и его передела в порошок

(рис. 1). Иногда производство становится рентабель-

ным даже при выпуске всего нескольких тысяч штук

сложных по форме изделий в год, а иногда — только

при выпуске 300—500 тыс. шт. в год (изделия очень

простых геометрических форм, например цилиндры или

втулки). Кроме того, нельзя забывать о трудностях,

связанных с достижением узких размерных допусков и

изготовлением изделий очень сложных геометрических

форм.

Несомненно, что ближайшие годы будут характе-

ризоваться бурным развитием теории и практики про-

цессов порошковой металлургии.

,1

^лава I

3

I

ПРОИЗВОДСТВО

МЕТАЛЛИЧЕСКИХ

ПОРОШКОВ И ИХ СВОЙСТВА

is 1. КЛАССИФИКАЦИЯ МЕТОДОВ

((получения порошков

^Производство порошка является первой технологиче-

ской операцией при изготовлении спеченных изделий.

^Существующие методы получения порошков весьма

^разнообразны, что позволяет варьировать их свойства.

5Это дает возможность придать изделиям требуемые фи-

зико-механические и другие специальные свойства.

Кроме того, метод изготовления порошка в значитель-

ной мере определяет качество и экономические показа-

тели его производства. Вот почему, выбирая метод по-

лучения, учитывают достигаемый уровень свойств ме-

таллического порошка и его стоимость.

I Общепринятым является условное деление имеющих-

ся способов получения порошков на физико-химические

В механические.

• К физико-химическим методам относят технологиче-

- бкие процессы производства порошков, связанные с

глубокими физико-химическими превращениями исход-

ного сырья, в результате которых получаемый порошок

,по химическому составу существенно отличается от ис-

ходного материала. Основными являются методы вос-

становления, электролиз и термическая диссоциация

* карбонильных соединений.

J Механические методы обеспечивают превращение

| исходного материала в порошок без заметного измене-

। ния его химического состава.

? В табл. 1 приведены некоторые сведения о наиболее

‘ распространенных методах производства металличе-

ских порошков.

п В целом существующие методы обеспечивают в на-

стоящее время мировое производство примерно 600—

; 650 тыс. т металлических порошков в год.

Более универсальными являются физико-химиче-

ские методы, хотя в практике порошковой металлургии

9

Таблица 1

Основные методы производства порошков

Методы получения порошков Характеристика метода Получаемые порошки

Физико- химические

Восстановление Один из наиболее рас- Железо, медь, ни-

окислов и других пространенных и самых кель, кобальт, воль- фрам, молибден, тан-

соединений метал- экономичных способов.

лов В качестве восстанови- тал, ниобий, цирко-

телей применяют газы ний и другие метал-

(водород, конвертиро- ванный природный газ и др.), твёрдый углерод (кокс, сажа, термо- штыб) и металлы (на- трий, магний, кальций). Исходным сырьем слу- жат окисленные руды, концентраты, отходы и побочные продукты ме- таллургического произ- водства (например, про- катная окалина), а так- же различные химичес- кие соединения метал- лов лы и сплавы

Электролиз вод- Обеспечивает получение Медь', никель, свинец, железо, серебро,

ных растворов и чистых порошков прак-

расплавленных тически любых метал- цинк—из водных ра-

сред лов. Стоимость порош- створов; тантал, нио-

ков высока из-за боль- бий, торий, цирконий,

ших затрат электроэнер- бериллий, титан — из

гии и сравнительно низ- кой производительности электролизеров расплавленных сред

Диссоциация кар- Применяют в промыш- Железо, никель, ко- бальт, хром, молиб-

бонилов ленности для производ-

ства высококачествен- ден, вольфрам, мар-

ных дисперсных порош- ков, стоимость которых чрезвычайно высока ганец

Возгонка и кон- Для получения порошка Цинк, магний, кад-

денсация металл испаряют и кон- мий и другие метал-

денсируют пары на хо- лы с невысокой тем-

лодной поверхности. По- рошок содержит боль- шое количество окислов и является тонкодис- персным пературой испарения

10

Продолжение табл. 1

: Методы получения < порошков [Характеристика метода Получаемые порошки

Межкристаллит- ная коррозия В компактном материа- ле при помощи химиче- ского травителя разру- шают межкристаллит- ные прослойки Нержавеющие и хро- моникелевые стали

Ьлектроэрозион- №ЫЙ | Механические Порошок получают рас- пылением металла с конца электрода в слое электроизолирующего материала Любые металлы и сплавы

Дробление и раз- Бол Измельчение стружки, обрезьов и компактных материалов проводят в шаровых, вихревых и молотковых мельницах, к. п. д. которых сравни- тельно невелик Железо, медь, марга- нец, хром, магний, алюминий, стали и сплавы на основе же- леза

Фаспыление Струю расплавленного металла диспергирует механическим способом (вращающимися лопас- тями под действием цен- тробежных сил) или воздействием на нее струи сжатого газа (воздух, инертные га- зы), а также жидкости Алюминий, свинец, цинк, олово, никель, бронза, латунь, медь, чугун, ферросплавы, стали и железо

^Грануляция Порошок образуется при литье расплавленного металла в жидкость (на- пример, воду). Получа- ют грубые порошки Железо, медь, сереб- ро, свинец, олово, цинк

Обработка метал- лов резанием 1 ' При станочной обработ- ке компактных металлов подбирают такой режим резания, который обеспе- чивает образование ча- стиц, а не сливной стружки Сталь, латунь, брон- за, малокремнистый чугун

четкой границы между двумя указанными группами

методов нет. Зачастую в технологическую схему произ-

водства порошка включают отдельные элементы как

механических, так и физико-химических методов полу-

чения.

Наибольшее промышленное распространение имеют

восстановление окислов и других соединений металлов,

электролиз, распыление, размол, термическая диссо-

циация карбонилов. В недалеком будущем методы эле-

ктролиза и распыления могут занять одно из первых

мест по объему производства металлических порошков.

Вопросы для повторения

1. Перечислите существующие методы получения металлических

порошков.

2. В чем основное различие механических и физико-химических

методов получения металлических порошков?

3. Укажите основные промышленные методы производства по-

рошков и дайте их краткую характеристику.

§ 2. ФИЗИКО-ХИМИЧЕСКИЕ МЕТОДЫ

ПОЛУЧЕНИЯ ПОРОШКОВ

ВОССТАНОВЛЕНИЕ ОКИСЛОВ И СОЛЕЙ

Общие положения

Под восстановлением в порошковой металлургии

понимают процесс получения металла из его химиче-

ского соединения путем отнятия неметаллической со-

ставляющей (кислорода, солевого остатка) при помощи

какого-либо вещества, называемого восстановителем.

Всякий процесс восстановления является одновременно

и процессом окисления. Если исходное химическое сое-

динение теряет неметаллическую составляющую, т. е.

восстанавливается, то восстановитель вступает с ней во

взаимодействие — окисляется.

В общем случае простейшую реакцию восстановле-

ния можно представить как

МеА + Х^Ме+ХА ± Q, (1)

где Me — любой металл, порошок которого хотят по-

лучить;

12

A — неметаллическая составляющая (кислород,

хлор, фтор, солевой остаток и др.) восста-

навливаемого химического соединения Me;

X—восстановитель;

< Q— тепловой эффект реакции.

Стрелки означают, что в ходе реакции (1) возмож-

iно одновременное существование соединений восста-

навливаемого металла и восстановителя, а также по-

вторное образование исходного соединения МеА в ре-

зультате взаимодействия полученного металла Me и со-

единения восстановителя ХА.

Восстановителем может быть только то вещество,

которое при выбранной температуре процесса облада-

ет большим химическим сродством к неметаллической

составляющей восстанавливаемого соединения, чем по-

лучаемый металл. Для оценки возможности протекания

реакции восстановления необходимо сопоставить вели-

чины, характеризующие прочность химических связей

£ в соединении металла МеА и образующемся соедине-

1 нии восстановителя ХА. Количественной мерой указан-

| ных величин (принято говорить «мерой химического

f сродства») служит величина свободной энергии, высво-

I бождающейся при образовании соответствующего хи-

3 мического соединения. Чем больше высвобождается

^.энергии, тем прочнее химическое соединение. Поэтому

"реакция восстановления (1) возможна лишь в случае,

-,£если при образовании соединения восстановителя ХА

f выделяется энергии больше, чем при образовании сое-

Г динения металла МеА по реакции Me-j-A=MeA. На-

5 пример, при 1000°С свободная энергия образования

двуокиси циркония по реакции Zr-|-O2=ZrO2 состав-

* ляет около 100 ккал/г-атом кислорода, а окиси кальция

-по реакции Са-р/2О2=СаО — порядка 125 ккал/г-атом

кислорода. В соответствии с этим кальций весьма ак-

тивно восстанавливает двуокись циркония до металла

по реакции ZrO2+Ca = Zr4~CaO. Очень важно пом-

нить, что сродство любого металла к неметаллической

.составляющей химического соединения — величина не

. постоянная. Она меняется с температурой (с ростом

температуры уменьшается) и с валентностью металла

(соединения металла термодинамически тем прочнее,

чем ниже его валентность; например, закись титана ТЮ

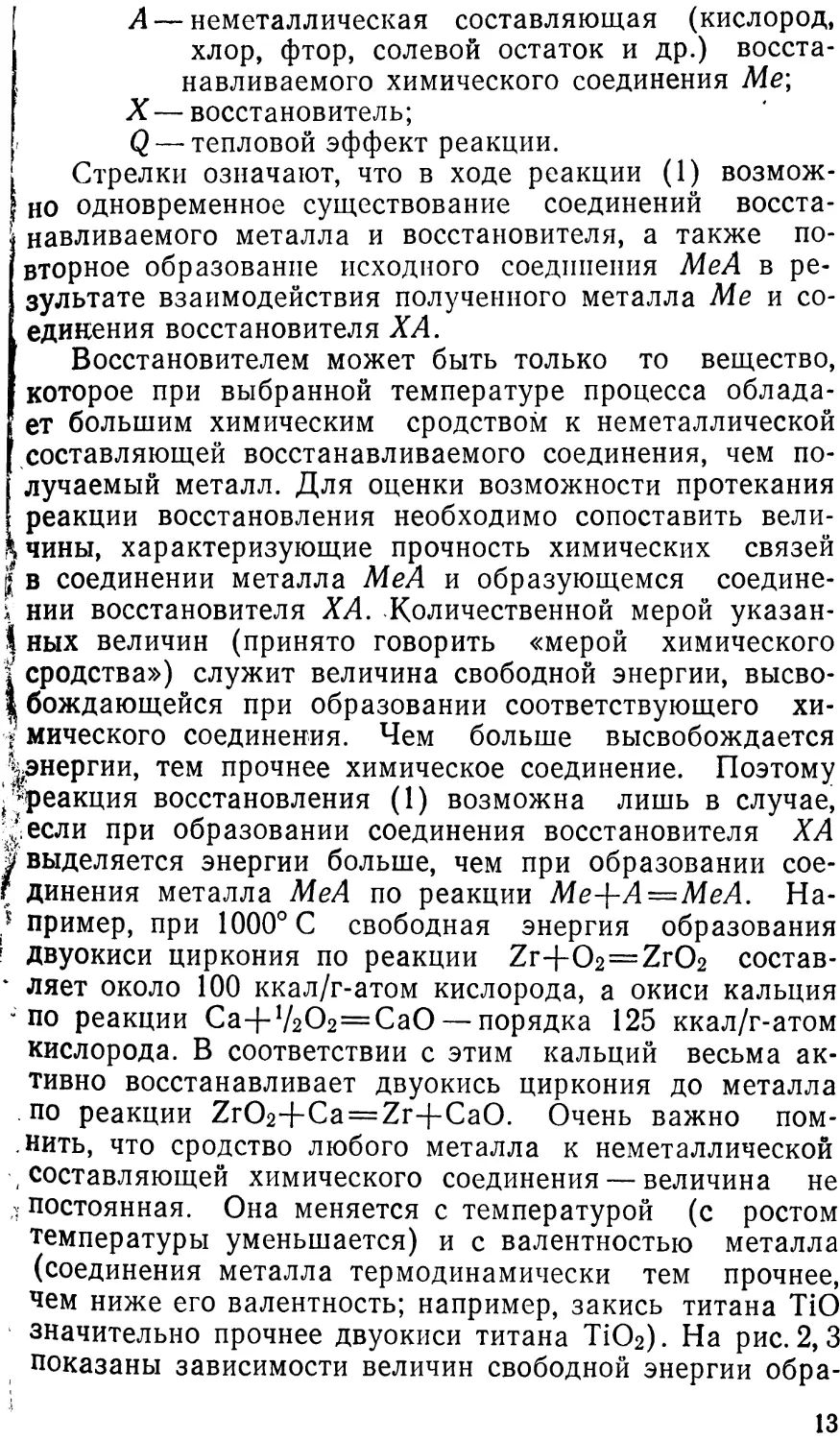

значительно прочнее двуокиси титана ТЮг). На рис. 2,3

показаны зависимости величин свободной энергии обра-

13

зования наиболее важных окислов и галоидных солей oi

температуры нагрева и валентности металла. Знак «ми-

нус» указывает на выделение энергии при образовании

соответствующего химического соединения. Поэтому при

оценке возможности протекания реакции (1) сравнива-

Рис. 2. Сродство металлов к кислороду

ют сродство восстановителя X к неметаллической со-

ставляющей А с величиной свободной энергии образо-

вания самого прочного из возможных соединений

металла МеА. Чтобы реакция (1) была направлена в

сторону восстановления, т. е. слева направо, разница

энергий образования соответственно ХА и МеА должна

быть отрицательной величиной; это значит, что в про-

цессе восстановления энергия должна выделяться. Кро-

ме того, в реакционном пространстве должны поддер-

14

живаться соответствующая температура и определен-

ный состав атмосферы.

’ Наряду с термодинамикой большое значение имеет

скорость протекания реакции (кинетика процесса), ха-

рактеризуемая количеством вещества, прореагировав-

| Рис. 3. Сродство металлов к хлору (а) и фтору (6)

Температура, и

шего в единицу времени. В каждый момент времени в

реакции участвуют не все имеющиеся в системе атомы

или молекулы, а только те из них, энергия которых до-

статочна для преодоления энергетического барьера при

переходе от МеА к Me (или, что то же самое, от ХкХА).

В соответствии с этим скорость процесса пропор-

циональна числу атомов или молекул, обладающих

требуемой активностью. Энергия, необходимая реаги-

рующим атомам или молекулам для достижения соот-

ветствующей активности, называется энергией ак-

тивации.

Вполне понятно, что для практического применения

нужны быстро протекающие процессы. Как правило,

Восстановителями служат газы (водород, окись углеро-

да,^ газы, содержащие СО и Н2: генераторный, природ-

ный конвертированный, водяной, коксовый, доменный,

15

и диссоциированные газы, например, аммиак), твердый

углерод (сажа, антрацит, кокс, термоштыб) и металлы

(кальций, натрий, магний) или их соединения.

В каждом конкретном случае приходится выбирать

исходное соединение металла и восстановитель, руко-

водствуясь как соображениями экономики и техники

безопасности, так и требованиями, которым должен

удовлетворять получаемый порошок.

Восстановители

Водород. Являясь простейшим и одним из наи-

более распространенных элементов в природе, водород

входит в состав воды (около 11% по массе), нефти,

природных горючих газов, растительных и животных

организмов. Количество водорода составляет около 1%

от общей массы земного шара. Однако в свободном со-

стоянии на нашей планете водород почти не встречает-

ся, в связи с чем большое значение приобретают ра-

циональные способы его промышленного получения.

Наиболее важным источником чистого водорода слу-

жит вода, запасы которой фактически неисчерпаемы.

Практическое значение имеют так называемый железо-

паровой способ получения водорода и электролиз воды.

В железо-паровом процессе водород получают при

обработке раскаленного докрасна (температура поряд-

ка 800° С) железа водяным паром. На рис. 4 показана

промышленная схема осуществления такого способа.

Установка состоит из генератора водорода и подогрева-

теля, выложенных изнутри шамотом и соединенных

между собой горловиной. Генератор разделен шамот-

ным сводом на две неравные части. В верхнем отделе-

нии помещена насадка из огнеупора, служащая для по-

догрева водяного газа. В нижнюю часть генератора за-

гружают исходное сырье (руда, шпатовый и магнитный

железняки и др.), содержащее в основном окись желе-

за. Подогреватель заполнен насадкой из огнеупорного

кирпича и служит для перегрева водяного пара. Водо-

род вырабатывается периодически: генератор диамет-

ром 3 и высотой 9 м дает примерно 500 м3/ч. Периодич-

ность процесса связана с двухступенчатой схемой его

проведения. Сначала окись железа в генераторе восста-

навливается газообразным или твердым восстанови-

телем при температуре 800—900° С до закиси или ме-

16

фаллического железа. Отходящие газы используют для

разогрева насадки подогревателя. В следующий период

л аппараты подается водяной газ, который, проходя

йерез подогреватель, нагревается до 900° С и поступает

£ис. 4. Схема производства водорода железо-паровым способом:

1 — генератор водорода; 2 — подогреватель; 3 — скруббер; 4 — воздухо-

дувка; 5 — поступление водяного газа; 6 — поступление водяного пара;

. J-- горловина

X генератор, где разлагается на восстановленной же-

лезной руде с выделением водорода по реакциям

*| Fe+H2O->FeO + H2, (2)

У FeO + H4O>FesO4+H2. (3)

* Смесь водорода и неразложившегося пара охлажда-

ется в верхней части генератора до 300—400° С и на-

правляется в скруббер и далее в газгольдер для водо-

рода. Получаемый газ содержит до 98% Н2 и имеет

высокую стоимость, ограничивающую его применение в

порошковой металлургии.

. При электролитическом получении водорода в каче-

стве электролита употребляют водные растворы щелочей

(NaOH, КОН) или кислот (H2SO4), так как чистая во-

Да плохо проводит электрический ток. При пропуска-

нии постоянного электрического тока через такие рас-

творы происходит разложение воды на ионы водорода

Н+ и гидроксильные ионы ОН-:

НаО->Н+ + ОН- (4)

2—193 17

Ионы водорода перемещаются к катоду, где отдают

свой заряд, превращаясь в атомы водорода. В резул! -

тате на катоде выделяется газообразный водород. Ио-

ны гидроксила отдают свой заряд на аноде и соединя-

ются друг с другом, образуя воду и кислород. Теорети-

чески на производство 1 м3 водорода и 0,5 м3

кислорода (НгО-НН^+УгОз) требуется затратить

2,95 кВт-ч электрической энергии. Практически прихо-

дится затрачивать 4,5—6 кВт-ч, так как в электролиз-

ной ванне приходится подавать напряжение больше

расчетного в 1,5—2 раза для преодоления ряда вред-

ных сопротивлений (электролита, электродов, контак-

тов). При электролизе на 1 м3 водорода потребляется

805 г воды, которая перед подачей в электролитичес-

кую ванну должна быть очищена от загрязняющих при-

месей, Ванны работают при температуре 60—80° С, на

токе силой 1000—1500 А и при напряжении 400—500 В.

Катодная плотность тока составляет 400—600 А/м2. По

ГОСТ 3022—70 в получаемом газе содержание водоро-

да не менее 99,8%, кислорода не более 0,2%, а влаги

не более 25 и 0,5 г/м3 для несжатого и сжатого газа со-

ответственно. Для уменьшения количества кислорода и

влаги газ пропускают через сложную систему осушки

и очистки. Сначала водород поступает в очистительную

колонну, где в присутствии палладиевого или другого

катализатора примесь кислорода реагирует с водоро-

дом, образуя воду. Затем влажный газ подают на осуш-

ку в колонну с веществом (силикагель, алюмогель, ти-

тановая губка), адсорбирующим влагу. После такой

обработки водород содержит не более 0,001% кислоро-

да и имеет точку росы порядка —60° С, характеризую-

щую количество воды в газе. Производительность

таких очистных установок обычно составляет 6—

60 м3/ч.

Кроме обычных электролизеров, получают распро-

странение установки, работающие под давлением 8—

12 ат и выше, что позволяет уменьшить расход электро-

энергии.

Предприятия порошковой металлургии либо поль-

зуются водородом, получаемым на собственных водо-

родных станциях с электролизерами производительно-

стью от нескольких десятков до нескольких сотен ку-

бометров водорода в час, либо используют сжатый до

150 ат газ, доставляемый в баллонах емкостью 6 м3.

18

В любом случае стоимость водорода высока, порядка

20 коп. за 1 м3, в связи с чем его применение для целей

восстановления сравнительно ограничено. Необходимо

помнить о взрывоопасности водорода и неукоснительно

соблюдать при работе с ним правила пожарной без-

опасности и техники безопасности. Водородным восста-

новлением получают порошки вольфрама, молибдена,

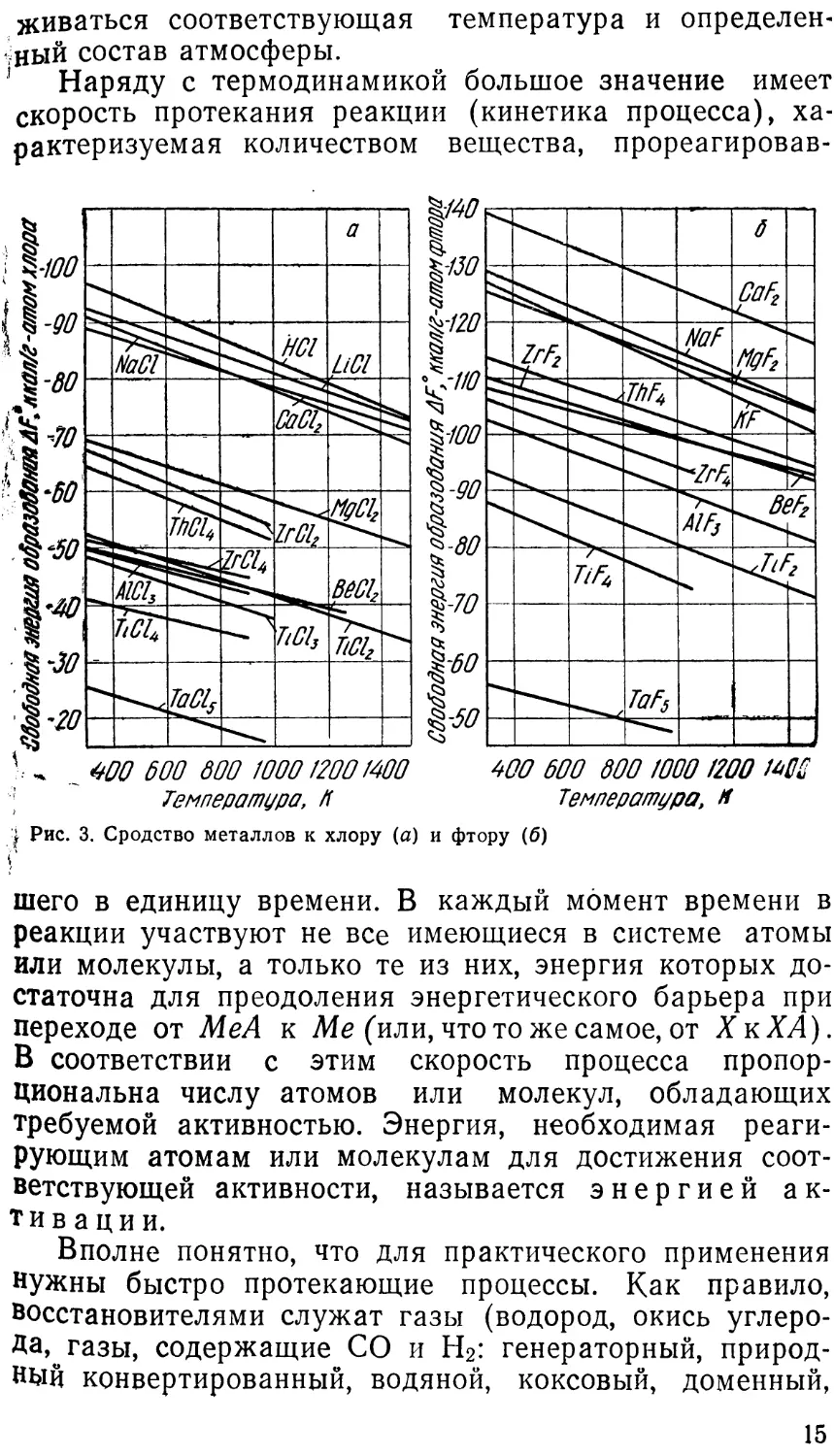

Рис. 5. Принципиальная схема получения окиси углерода

кобальта, железа, никеля и их сплавов, а также не-

ржавеющих сталей.

Окись углерода. Техническую окись углерода

обычно получают газификацией малосернистого кокса

или древесного угля с применением кислородного

дутья по реакциям:

С + О2 = СО2, (5)

СО2 + С = 2СО. (6)

Перед загрузкой в газогенератор (рис. 5) кокс или

Древесный уголь дробят и просевают через сито

с ячейками размером 40X40 мм. Кислород или газ с

содержанием не менее 96% Ог под давлением 1 ат про-

ходит через буферную емкость 1 и брызгоуловитель 2

и поступает в фурмы, расположенные в нижней части

газогенератора 3. Образующаяся окись углерода сна-

чала очищается от пыли промывкой водой в башне 4,

а затем обрабатывается паром и водой в башнях 5,

где она частично очищается от сернистых соединений.

В скруббере 6 в результате промывки раствором гид-

2*

19

вии сероводорода) после

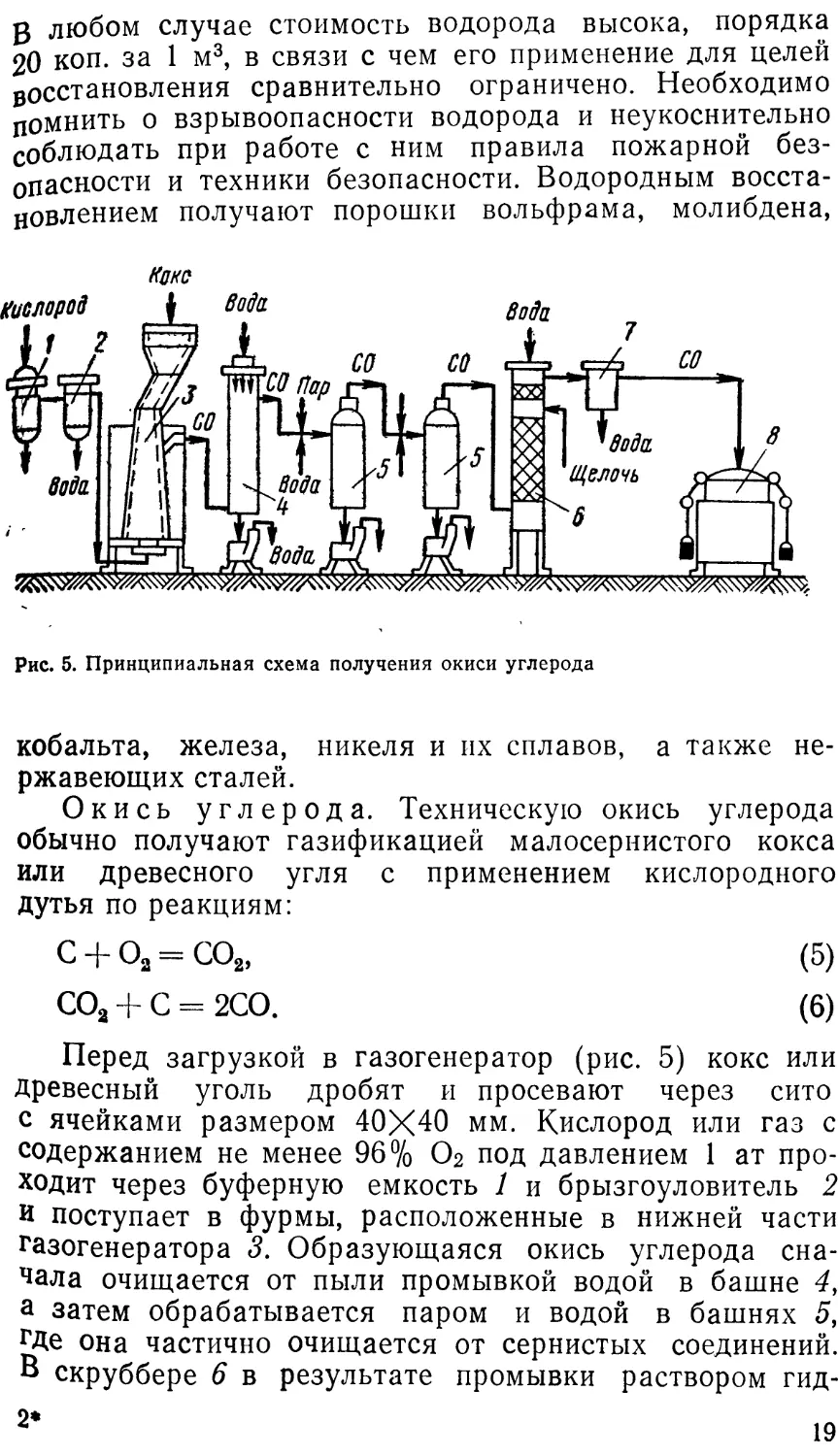

Рис. 6. Принципиальная схема

установки для приготовления

богатой азотно-водородной сме-

си из аммиака

роокиси натрия окись углерода освобождается от ос

новных количеств сероводорода и углекислоты. Затем

очищенная окись углерода (содержит до 0,2% О2, 1%

СО2, 6—7% N2 и не менее 92% СО при полном отсутст-

влагоотделителя 7 собирает

ся в газгольдере 8. Стои-

мость получаемой окиси уг-

лерода высока, в связи с

чем для производства ме-

таллических порошков вос-

становлением ее практичес-

ки не применяют.

Существует перспектив-

ная возможность использо-

вать для целей восстанов-

ления химических соедине-

ний промышленные газы,

являющиеся отходами ряда

производств. Например, бросовый газ фосфорного заво-

да, содержащий 80% СО, 0,5% Нг, 18% СОг и 1% N2, по

реакционной способности мало отличается от чистой

окиси углерода.

Окись углерода ядовита и взрывоопасна. В связи

с этим ее предельно допустимая концентрация в возду-

хе рабочих помещений составляет 0,02 мг/м3. Темпера-

тура воспламенения окиси углерода в смеси с воз-

духом равна 610—658° С, а предел взрываемости 12,5—

75%.

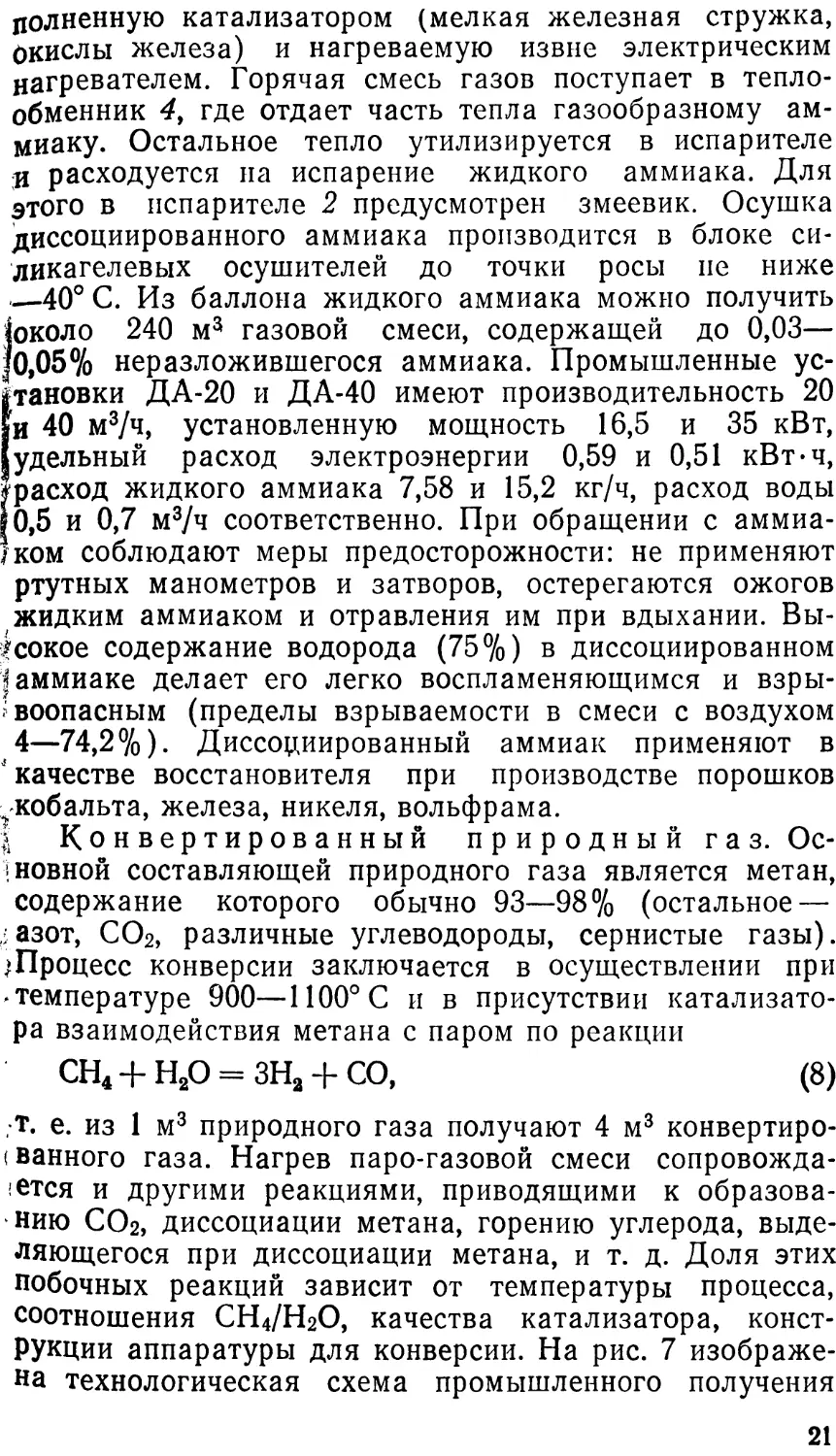

Диссоциированный аммиак. Является хо-

рошим заменителем водорода при стоимости 1 м3 ат-

мосферы после диссоциации аммиака (75% Нг+

+25% N2) около 6 коп. Разложение аммиака по ре-

акции

2NH3=3H2 + N2

(7)

осуществляют при 600—650° С в специальных ретортах

диссоциатора (рис. 6). Жидкий аммиак, содержащий

не более 0,4% влаги в соответствии с ГОСТ 6221—70,

из стального баллона под давлением 7—8 ат через

фильтр 1 подается в испаритель 2 с температурой 25—

30° С. Затем газообразный аммиак (давление паров

0,1—0,2 ат) проходит маслоотделитель, регулятор дав-

ления, регулирующий кран 3 и теплообменник 4, после

которого направляется в реторту диссоциатора 5, за-

20

полненную катализатором (мелкая железная стружка,

Окисли железа) и нагреваемую извне электрическим

нагревателем. Горячая смесь газов поступает в тепло-

обменник 4, где отдает часть тепла газообразному ам-

миаку. Остальное тепло утилизируется в испарителе

И расходуется на испарение жидкого аммиака. Для

этого в испарителе 2 предусмотрен змеевик. Осушка

диссоциированного аммиака производится в блоке си-

ликагелевых осушителей до точки росы не ниже

—40° С. Из баллона жидкого аммиака можно получить

iоколо 240 м3 газовой смеси, содержащей до 0,03—

0,05% неразложившегося аммиака. Промышленные ус-

тановки ДА-20 и ДА-40 имеют производительность 20

|и 40 м3/ч, установленную мощность 16,5 и 35 кВт,

{удельный расход электроэнергии 0,59 и 0,51 кВт-ч,

1расход жидкого аммиака 7,58 и 15,2 кг/ч, расход воды

(0,5 и 0,7 м3/ч соответственно. При обращении с аммиа-

/ком соблюдают меры предосторожности: не применяют

ртутных манометров и затворов, остерегаются ожогов

жидким аммиаком и отравления им при вдыхании. Вы-

|сокое содержание водорода (75%) в диссоциированном

| аммиаке делает его легко воспламеняющимся и взры-

воопасным (пределы взрываемости в смеси с воздухом

4—74,2%). Диссоциированный аммиак применяют в

' качестве восстановителя при производстве порошков

-кобальта, железа, никеля, вольфрама.

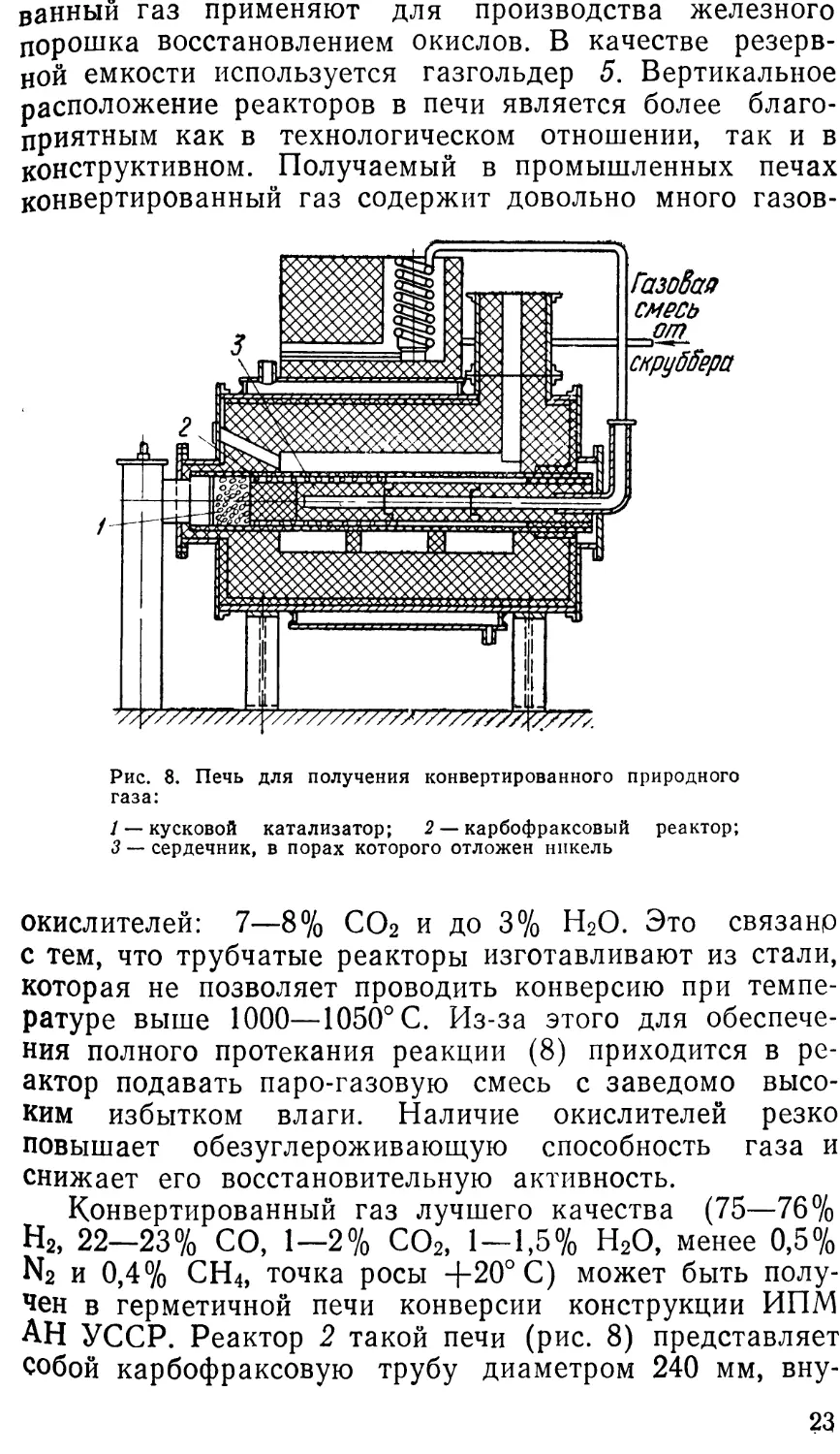

I Конвертированный природный газ. Ос-

|новной составляющей природного газа является метан,

содержание которого обычно 93—98% (остальное —

•азот, СОг, различные углеводороды, сернистые газы).

^Процесс конверсии заключается в осуществлении при

• температуре 900—1100° С и в присутствии катализато-

ра взаимодействия метана с паром по реакции

СН4+Н2О = ЗНа + СО, (8)

,т. е. из 1 м3 природного газа получают 4 м3 конвертиро-

(ванного газа. Нагрев паро-газовой смеси сопровожда-

ется и другими реакциями, приводящими к образова-

нию СОг, диссоциации метана, горению углерода, выде-

ляющегося при диссоциации метана, и т. д. Доля этих

побочных реакций зависит от температуры процесса,

соотношения СН4/Н2О, качества катализатора, конст-

рукции аппаратуры для конверсии. На рис. 7 изображе-

на технологическая схема промышленного получения

21

конвертированного газа. В герметичную печь конвер-

сии 1 природный газ и перегретый водяной пар посту-

пают из цеховых коллекторов. Пройдя газопровод и

паропровод, на которых установлены регулирующие

пропорционирующие элементы 2, газ и пар попадают

в общий трубопровод, где в турбулентном режиме про-

исходит их смешивание в соотношении СН4: НгО =

ж

Коллектор природного газа, Конвертированный газ

поступающего на отопление

। г Газ______________

Коллектор природного газа,

поступающего на конверсию

Ь * ^г^аро-газо-

Коллектор пора

[ПТ]

1

К

смесь

Пар '2

Коллектор воздуха

’ *' воздух

Конвертирован

(—Д ныи газ

! Потребители.

Рис. 7. Технологическая схема получения конвертированно-

го природного газа

= 1 : 1,3. Затем паро-газовая смесь проходит через теп-

лообменник 3 и нагревается до 400—500° С за счет ути-

лизации тепла получаемого конвертированного газа,

после чего поступает в реактор печи на конверсию при

температуре 1000° С. Имеющиеся промышленные печи

конверсии производительностью 1000 м3/ч в топочном

пространстве с газовым обогревом содержат 8—10 ре-

акторов, расположенных горизонтально или вертикаль-

но. Каждый реактор представляет собой две жаропроч-

ные стальные трубы, установленные одна в другой

с кольцевым промежутком, заполненным никельсодер-

жащими керамическими цилиндриками стандартного

катализатора ГИАП-3. Образующийся по реакции (8)

конвертированный газ по внутренним трубам реакто-

ров подается на наружный кожух теплообменника 3,

где отдает часть своего тепла паро-газовой смеси. Из

теплообменника 3 конвертированный газ поступает в

скруббер охлаждения 4 для конденсации избыточной

влаги. Осушенный до точки росы 4-40° С конвертиро-

22

ванный газ применяют для производства железного

порошка восстановлением окислов. В качестве резерв-

ной емкости используется газгольдер 5. Вертикальное

расположение реакторов в печи является более благо-

приятным как в технологическом отношении, так и в

конструктивном. Получаемый в промышленных печах

конвертированный газ содержит довольно много газов-

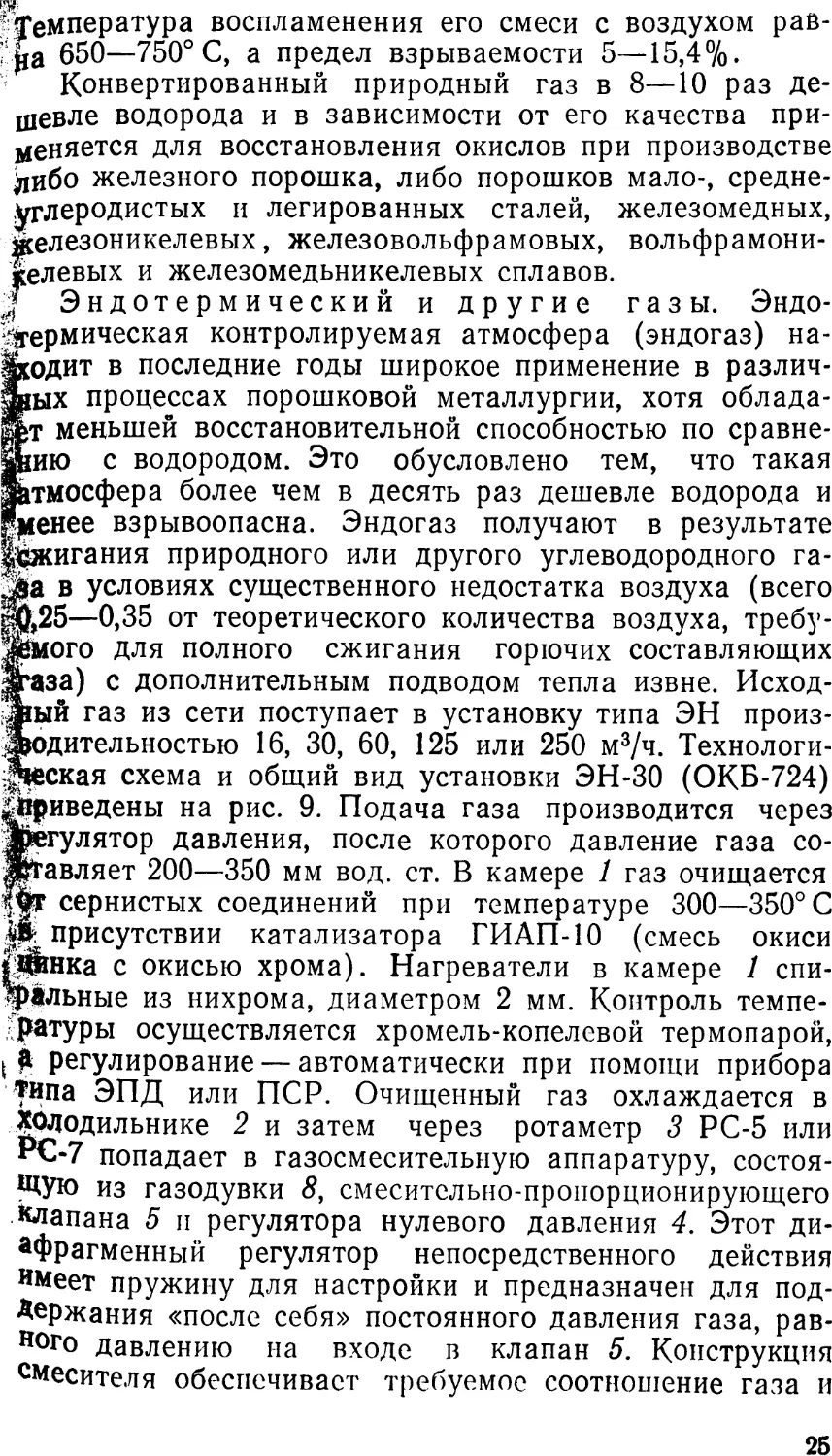

Рис. 8. Печь для получения конвертированного природного

газа:

/ — кусковой катализатор; 2 — карбофраксовый реактор;

3 — сердечник, в порах которого отложен никель

окислителей: 7—8% СОг и до 3% Н2О. Это связано

с тем, что трубчатые реакторы изготавливают из стали,

которая не позволяет проводить конверсию при темпе-

ратуре выше 1000—1050° С. Из-за этого для обеспече-

ния полного протекания реакции (8) приходится в ре-

актор подавать паро-газовую смесь с заведомо высо-

ким избытком влаги. Наличие окислителей резко

повышает обезуглероживающую способность газа и

снижает его восстановительную активность.

Конвертированный газ лучшего качества (75—76%

Н2, 22—23% СО, 1—2% СО2, 1—1,5% Н2О, менее 0,5%

N2 и 0,4% СН4, точка росы +20° С) может быть полу-

чен в герметичной печи конверсии конструкции ИПМ

АН УССР. Реактор 2 такой печи (рис. 8) представляет

собой карбофраксовую трубу диаметром 240 мм, вну-

23

три которой с концентрическим зазором установлен

трехсекционный шамотный муфель-труба (сердечник

3). Три склеенные воздушнотвердеющим мертелем сек-

ции этого сердечника 3 имеют пористость соответствен-

но 15,45 и 60%. В порах шамота отложен никель —

катализатор реакции (8), а выходное отверстие за-

крыто пробкой из плотного шамота. Для отложения

никеля в порах шамотного муфеля-трубы его сначала

пропитывают кипящим раствором азотнокислого нике-

ля, содержащим некоторое количество сахара [2—3%

(по массе)]. Затем шамот просушивают, прокаливают

при 300—350° С для удаления окислов азота и паров

воды и склеивают воздушнотвердеющим мертелем.

Окислы никеля, отложившиеся в порах шамота, перед

пуском печи (в процессе разогрева реактора) восста-

навливают водородом, в результате чего образуются

частицы металлического никеля. Паро-газовую смесь

для конвертирования готовят насыщением при 84—

84,5° С природного газа паром в специальном скруббе-

ре, орошаемом горячей водой. В смеси обеспечивают

отношение СН4:Н2О=1:1, которое соответствует сте-

хиометрическому соотношению компонентов реакции

(8). Из скруббера паро-газовая смесь направляется в

подогреватель, нагревается в нем до 120—125°С и по-

ступает в реактор 2 печи конверсии — внутрь пористо-

го сердечника 3 с никелевым катализатором. Печь

конверсии обогревается двумя горелками бесфакельно-

го типа. Оптимальная температура реакционного про-

странства составляет 1100° С, что соответствует 1200—

1250°С в топочном пространстве. Проходя через нагре-

тые до 1100°С пористые стенки шамотного сердечника

3, паро-газовая смесь контактирует с никелевым ката-

лизатором и конвертируется. Поступивший в кольцевой

зазор между сердечником 3 и карбофраксовой трубой

конвертированный газ по специальному трубопроводу

подают потребителю.

Подача природного газа в скруббер, паро-газовой

смеси к печам конверсии и конвертированного газа на

охлаждение и к местам потребления должна произво-

диться по герметичным коммуникациям. Ремонт печи

конверсии следует производить при полном ее охлаж-

дении. Предельно допустимая концентрация углеводо-

родов в воздухе рабочих помещений составляет

0,Змг/м3 (в пересчете на углерод). Метан огнеопасен.

24

Температура воспламенения его смеси с воздухом рав-

• ра 650—750° С, а предел взрываемости 5—15,4%.

Конвертированный природный газ в 8—10 раз де-

шевле водорода и в зависимости от его качества при-

ценяется для восстановления окислов при производстве

^1йбо железного порошка, либо порошков мало-, средне-

углеродистых и легированных сталей, железомедных,

^елезоникелевых, железовольфрамовых, вольфрамони-

келевых и железомедьникелевых сплавов.

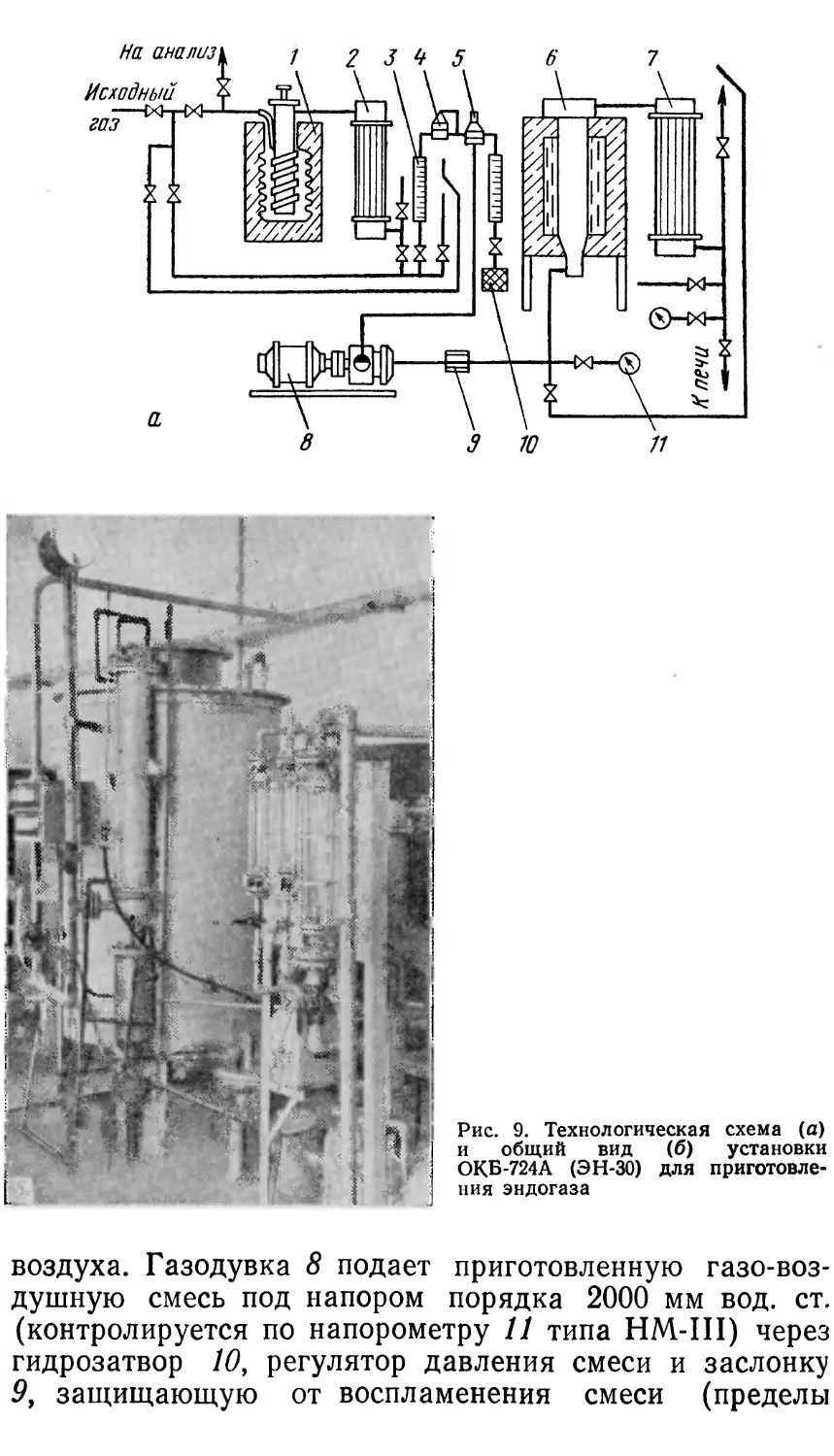

Эндотермический и другие газы. Эндо-

термическая контролируемая атмосфера (эндогаз) на-

Шодит в последние годы широкое применение в различ-

ных процессах порошковой металлургии, хотя облада-

ет меньшей восстановительной способностью по сравне-

нию с водородом. Это обусловлено тем, что такая

Атмосфера более чем в десять раз дешевле водорода и

гценее взрывоопасна. Эндогаз получают в результате

|сжигания природного или другого углеводородного га-

аа в условиях существенного недостатка воздуха (всего

Й>25—0,35 от теоретического количества воздуха, требу-

Жмого для полного сжигания горючих составляющих

Фаза) с дополнительным подводом тепла извне. Исход-

ный газ из сети поступает в установку типа ЭН произ-

водительностью 16, 30, 60, 125 или 250 м3/ч. Технологи-

ческая схема и общий вид установки ЭН-30 (ОКБ-724)

^Приведены на рис. 9. Подача газа производится через

дрегулятор давления, после которого давление газа со-

|&гавляет 200—350 мм вод. ст. В камере 1 газ очищается

сернистых соединений при температуре 300—350° С

присутствии катализатора ГИАП-10 (смесь окиси

г<Ьнка с окисью хрома). Нагреватели в камере 1 спи-

ральные из нихрома, диаметром 2 мм. Контроль темпе-

ратуры осуществляется хромель-копелевой термопарой,

t ft регулирование — автоматически при помощи прибора

типа ЭПД или ПСР. Очищенный газ охлаждается в

холодильнике 2 и затем через ротаметр 3 РС-5 или

РС-7 попадает в газосмесительную аппаратуру, состоя-

щую из газодувки 8, смесительно-пропорционирующего

Клапана 5 и регулятора нулевого давления 4. Этот ди-

афрагменный регулятор непосредственного действия

имеет пружину для настройки и предназначен для под-

держания «после себя» постоянного давления газа, рав-

ного давлению на входе в клапан 5. Конструкция

смесителя обеспечивает требуемое соотношение газа и

25

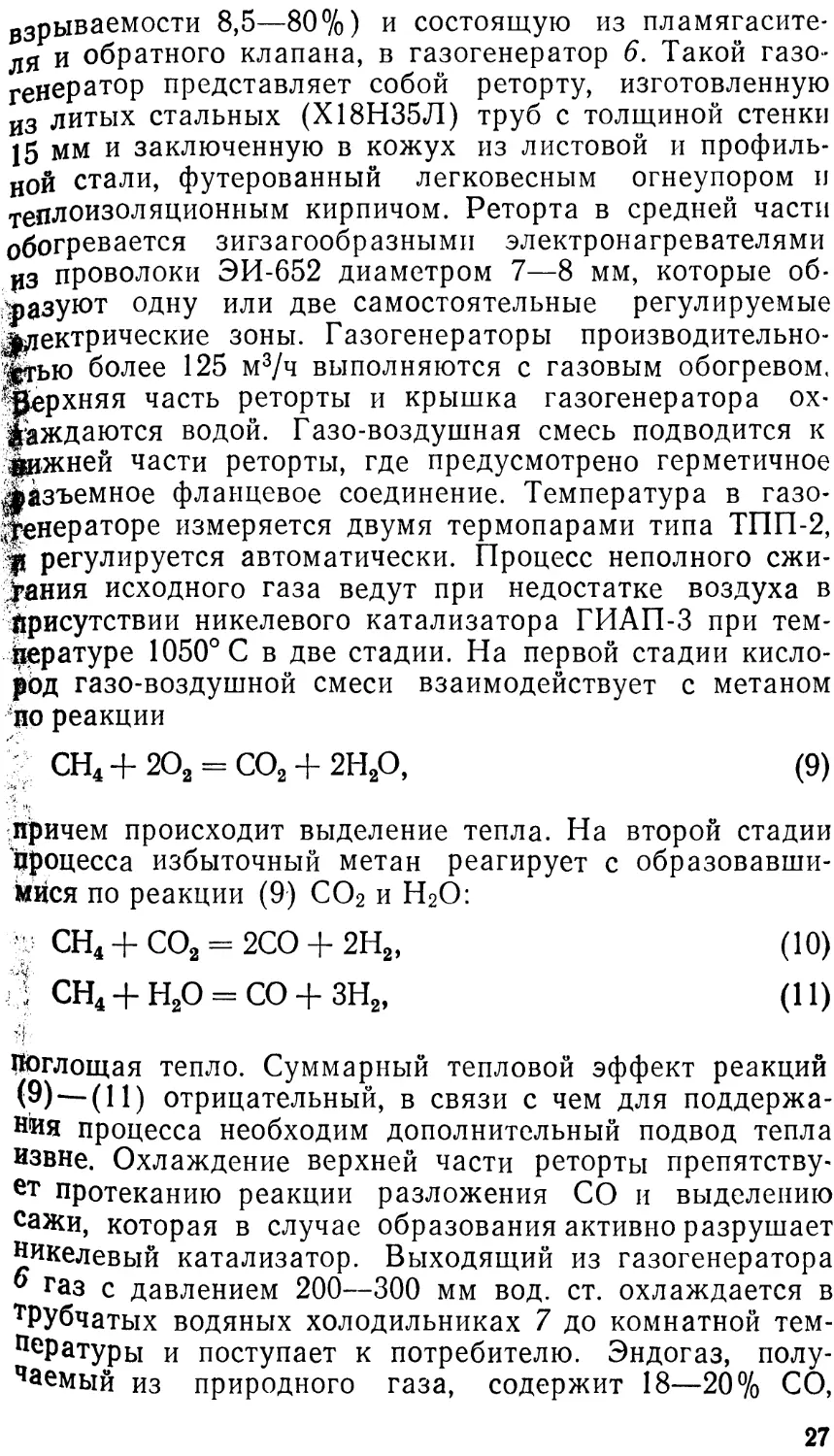

Рис. 9. Технологическая схема (а)

и общий вид (б) установки

ОКБ-724А (ЭН-30) для приготовле-

ния эндогаза

воздуха. Газодувка 8 подает приготовленную газо-воз-

душную смесь под напором порядка 2000 мм вод. ст.

(контролируется по напорометру 11 типа НМ-Ш) через

гидрозатвор 10, регулятор давления смеси и заслонку

9, защищающую от воспламенения смеси (пределы

взрываемости 8,5—80%) и состоящую из пламягасите-

ля и обратного клапана, в газогенератор 6. Такой газо-

генератор представляет собой реторту, изготовленную

из литых стальных (Х18Н35Л) труб с толщиной стенки

|5 мм и заключенную в кожух из листовой и профиль-

ной стали, футерованный легковесным огнеупором и

теплоизоляционным кирпичом. Реторта в средней части

обогревается зигзагообразными электронагревателями

ИЗ проволоки ЭИ-652 диаметром 7—8 мм, которые об-

разуют одну или две самостоятельные регулируемые

электрические зоны. Газогенераторы производительно-

стью более 125 м3/ч выполняются с газовым обогревом.

{£ерхняя часть реторты и крышка газогенератора ох-

лаждаются водой. Газо-воздушная смесь подводится к

фджней части реторты, где предусмотрено герметичное

Вазъемное фланцевое соединение. Температура в газо-

енераторе измеряется двумя термопарами типа ТПП-2,

р регулируется автоматически. Процесс неполного сжи-

гания исходного газа ведут при недостатке воздуха в

Присутствии никелевого катализатора ГИАП-3 при тем-

пературе 1050° С в две стадии. На первой стадии кисло-

род газо-воздушной смеси взаимодействует с метаном

по реакции

СН4 + 2О2 = СО2 + 2Н2О, (9)

причем происходит выделение тепла. На второй стадии

процесса избыточный метан реагирует с образовавши-

мися по реакции (9) СО2 и Н2О:

•; СН4 + СО2 = 2СО + 2Н2, (10)

1 СН4 + Н2О = СО + ЗН2( (11)

Поглощая тепло. Суммарный тепловой эффект реакций

(9) — (11) отрицательный, в связи с чем для поддержа-

ния процесса необходим дополнительный подвод тепла

извне. Охлаждение верхней части реторты препятству-

ет протеканию реакции разложения СО и выделению

сажи, которая в случае образования активно разрушает

никелевый катализатор. Выходящий из газогенератора

® газ с давлением 200—300 мм вод. ст. охлаждается в

тРубчатых водяных холодильниках 7 до комнатной тем-

пературы и поступает к потребителю. Эндогаз, полу-

чаемый из природного газа, содержит 18—20% СО,

27

38—40% Н2, ^1% СО2, 5^1% СН4, остальное N2 и

имеет точку росы от —20 до +20° С, а его стоимость

составляет 0,9—1,9 коп. за 1 м3 в зависимости от типа

установки ЭН. С применением эндогаза производят по-

рошки железа, мало- и среднеуглеродистых сталей.

В производстве порошков углеродистых сталей в

качестве восстановителя иногда используют так назы-

ваемый генераторный и водяной газы, образу-

ющиеся при взаимодействии раскаленного древесного

или каменного угля, а также кокса соответственно

с воздухом по реакциям (5), (6) или водяным паром

по реакции

С + Н2О = СО + Н2. (12)

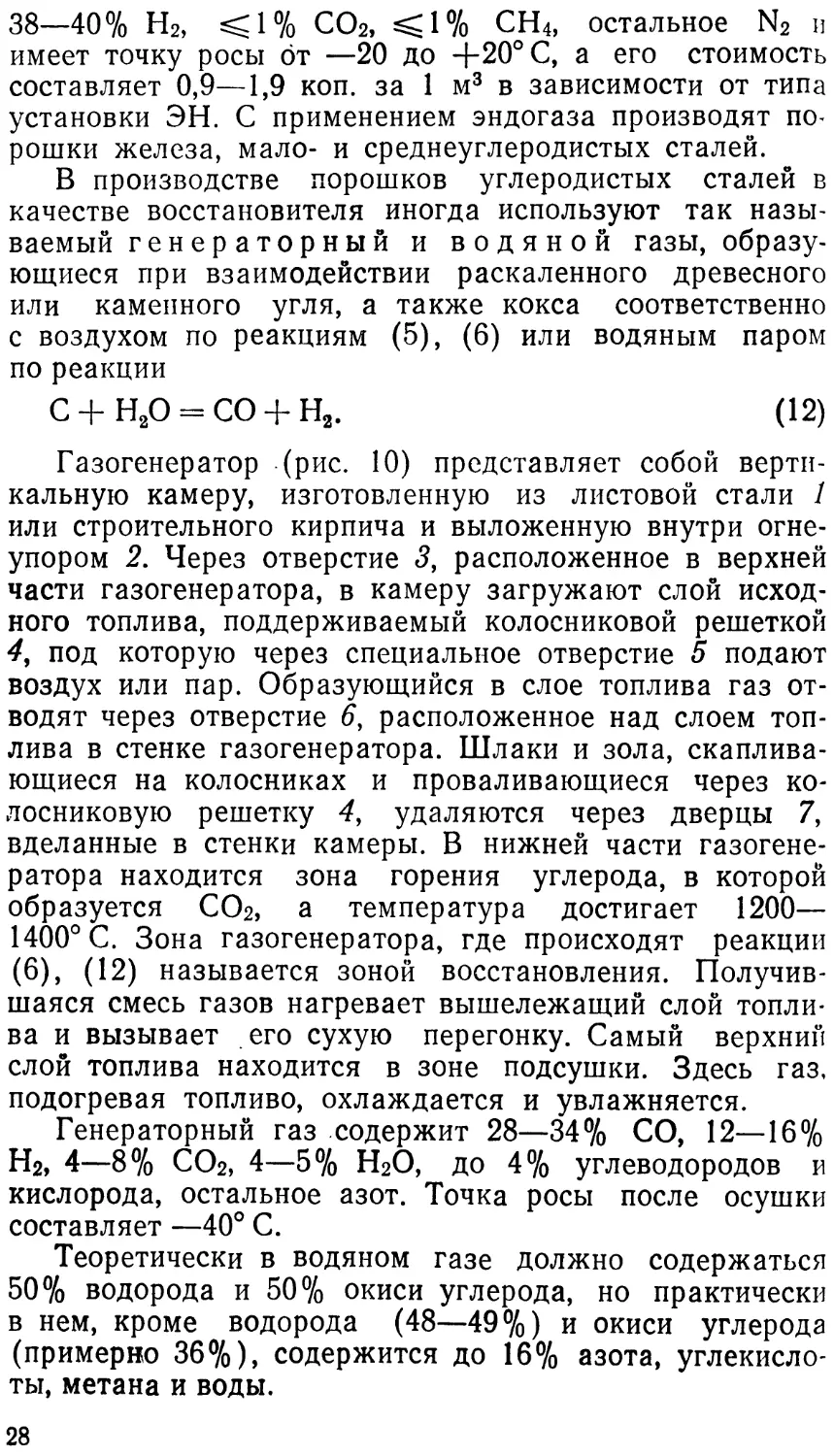

Газогенератор (рис. 10) представляет собой верти-

кальную камеру, изготовленную из листовой стали 1

или строительного кирпича и выложенную внутри огне-

упором 2. Через отверстие 3, расположенное в верхней

части газогенератора, в камеру загружают слой исход-

ного топлива, поддерживаемый колосниковой решеткой

4, под которую через специальное отверстие 5 подают

воздух или пар. Образующийся в слое топлива газ от-

водят через отверстие 6, расположенное над слоем топ-

лива в стенке газогенератора. Шлаки и зола, скаплива-

ющиеся на колосниках и проваливающиеся через ко-

лосниковую решетку 4, удаляются через дверцы 7,

вделанные в стенки камеры. В нижней части газогене-

ратора находится зона горения углерода, в которой

образуется СО2, а температура достигает 1200—

1400° С. Зона газогенератора, где происходят реакции

(6), (12) называется зоной восстановления. Получив-

шаяся смесь газов нагревает вышележащий слой топли-

ва и вызывает его сухую перегонку. Самый верхний

слой топлива находится в зоне подсушки. Здесь газ,

подогревая топливо, охлаждается и увлажняется.

Генераторный газ содержит 28—34% СО, 12—16%

Н2, 4—8% СО2, 4—5% Н2О, до 4% углеводородов и

кислорода, остальное азот. Точка росы после осушки

составляет —40° С.

Теоретически в водяном газе должно содержаться

50% водорода и 50% окиси углерода, но практически

в нем, кроме водорода (48—49%) и окиси углерода

(примерно 36%), содержится до 16% азота, углекисло-

ты, метана и воды.

28

Для целей порошковой металлургии в районах с

развитой металлургической промышленностью можно

использовать отходящие газы доменного или коксового

производства, которые хотя и не являются сильными

восстановителями, но зато дешевы, в связи с чем при-

менение их может ока-

заться экономически

целесообразным.

Кокс, термо-

|пты б и д р е в е с н ы и

оль. Получаемый

д^ксованием нефти и

продуктов, углей

,^и пеков, кокс явля-

1|ся сильным восста-

новителем, так как со-

держит 93—98% угле-

вода и до 3% водоро-

Jk в виде углеводоро-

дов в зависимости от

^сходного сырья и ме-

$ода его переработки.

$роме того, в состав

кокса входят и неже-

лательные примеси:

4% серы и 0,5—

IJtf золы.

’h- Термоштыб пред-

ставляет собой мелкие

Мходы производства

золы, до 3—3,5%

кЦаги.

Рис. 10. Схема газогенератора и про-

цесса газификации угля

термоантрацита. Содержит 6—

серы, 5—6% летучих и до 0,5%

,'Л Древесный уголь, получаемый при сжигании древе-

сины с недостатком воздуха, чище нефтяного кокса по

Сере, но содержит больше зольного остатка.

Сажа. В качестве восстановителя используют лам-

повую или газовую сажу, представляющую собой про-

дукт соответственно неполного сгорания или термиче-

ского разложения углеводородов. Сажа —весьма тон-

ким черный порошок, состоящий из высокодисперсных

частиц почти чистого углерода. Высокая химическая

активность сажи связана с огромной величиной по-

верхности ее частиц (15—18 м2/г). Ламповую сажу

приготовляют сжиганием при 1200° С нефтепродуктов

29

в фитильных горелках-лампах в камерах с недостатком

воздуха. Образующаяся копоть осаждается на более

холодных движущихся металлических поверхностях и ,

удаляется специальными приспособлениями, а не осев-

шая, оставшаяся во взвешенном состоянии в воздухе

улавливается фильтрами. Собранную ламповую сажу |

упаковывают в плотные четырехслойные бумажные

мешки, в которых она транспортируется к потребите-

лям. Применяемая ламповая сажа по ГОСТ 7885—56

содержит влаги не более 0,5%, имеет зольность не бо-

лее 0,1 % и остаток после просева через сито № 015К не

более 0,005%.

Газовая сажа приготовляется сжиганием природно-

го газа в горелках, помещенных в камеры с недостат-

ком воздуха. Получающаяся при этом копоть и есть

газовая сажа, более чистая, чем ламповая сажа. Кроме

того, газовая сажа состоит из кристаллитов меньшего

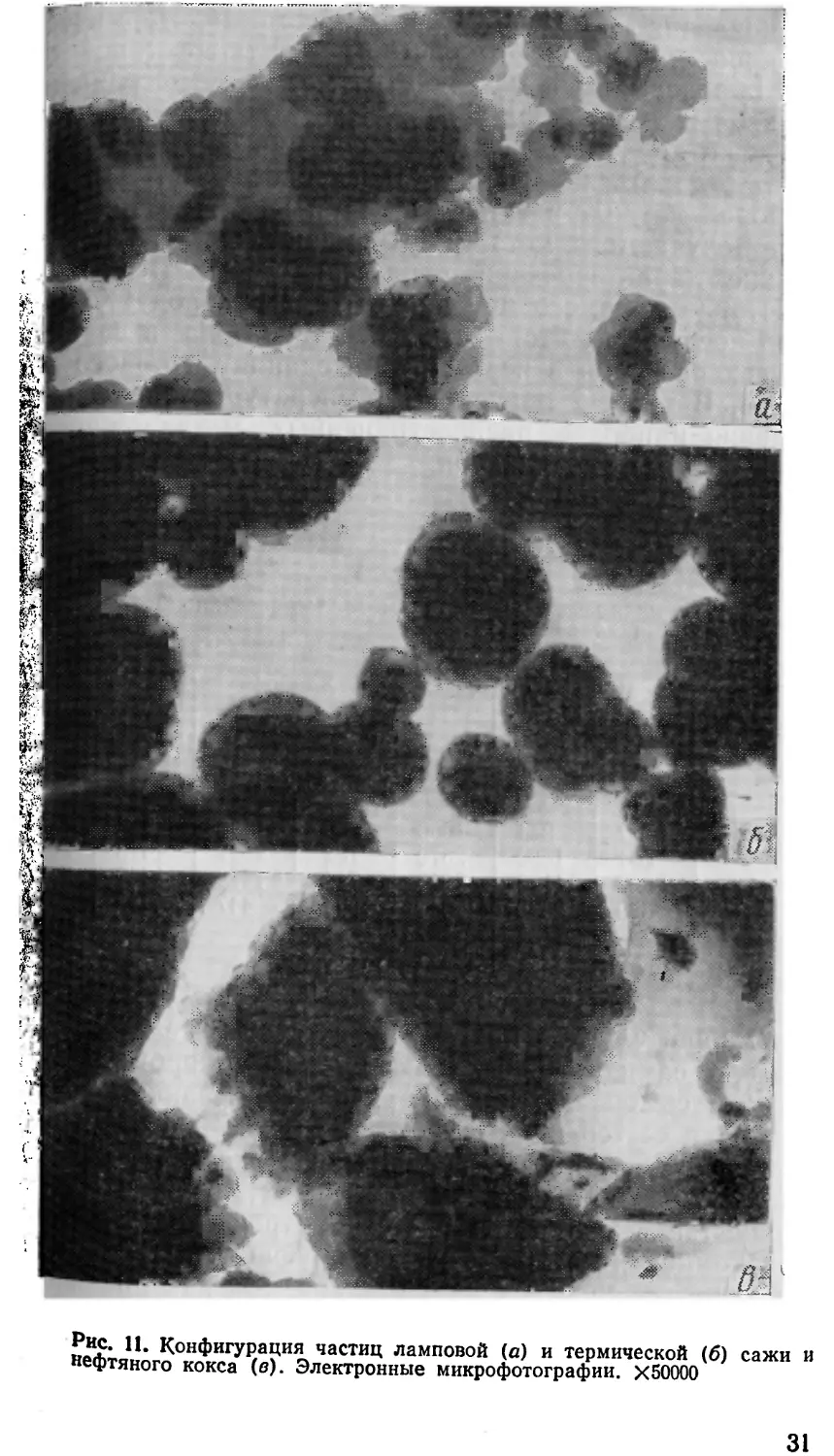

размера, чем ламповая сажа (рис. 11). По ГОСТ

7848—55 газовая сажа должна содержать влаги не бо-

лее 2,5%, иметь зольность не более 0,06% и остаток

после просева через сито № 015К не более 0,01%.

Металлы. Процесс восстановления химического

соединения металлом называют металлотермическим.

Из сопоставления величин, приведенных на рис. 2, 3

и характеризующих зависимость свободной энергии об-

разования окислов и галоидных солей от температуры,

следует, что наибольшей убылью свободной энергии

сопровождается образование соединений кальция, маг-

ния, алюминия, натрия, калия, циркония и бериллия.

Как правило, для осуществления металлотермических

реакций восстановления используют первые четыре из

перечисленных семи металлов. В этом случае процесс

восстановления называется соответственно кальциетер-

мическим, магниетермическим, алюмотермическим п

натриетермическим. Реакции металлотермического вос-

становления в основном экзотермичны. Выбор восста-

новителя зависит не только от термодинамических

оценок, но и от его летучести, которая при проведении

металлотермического процесса при атосферном дав-

лении должна быть минимальной. При использовании

низкокипящих восстановителей процесс часто прихо- ,

дится проводить при повышенном давлении, создавае

мом аргоном или другими инертными газами. Это при-

водит к некоторому усложнению аппаратуры для вос-

30

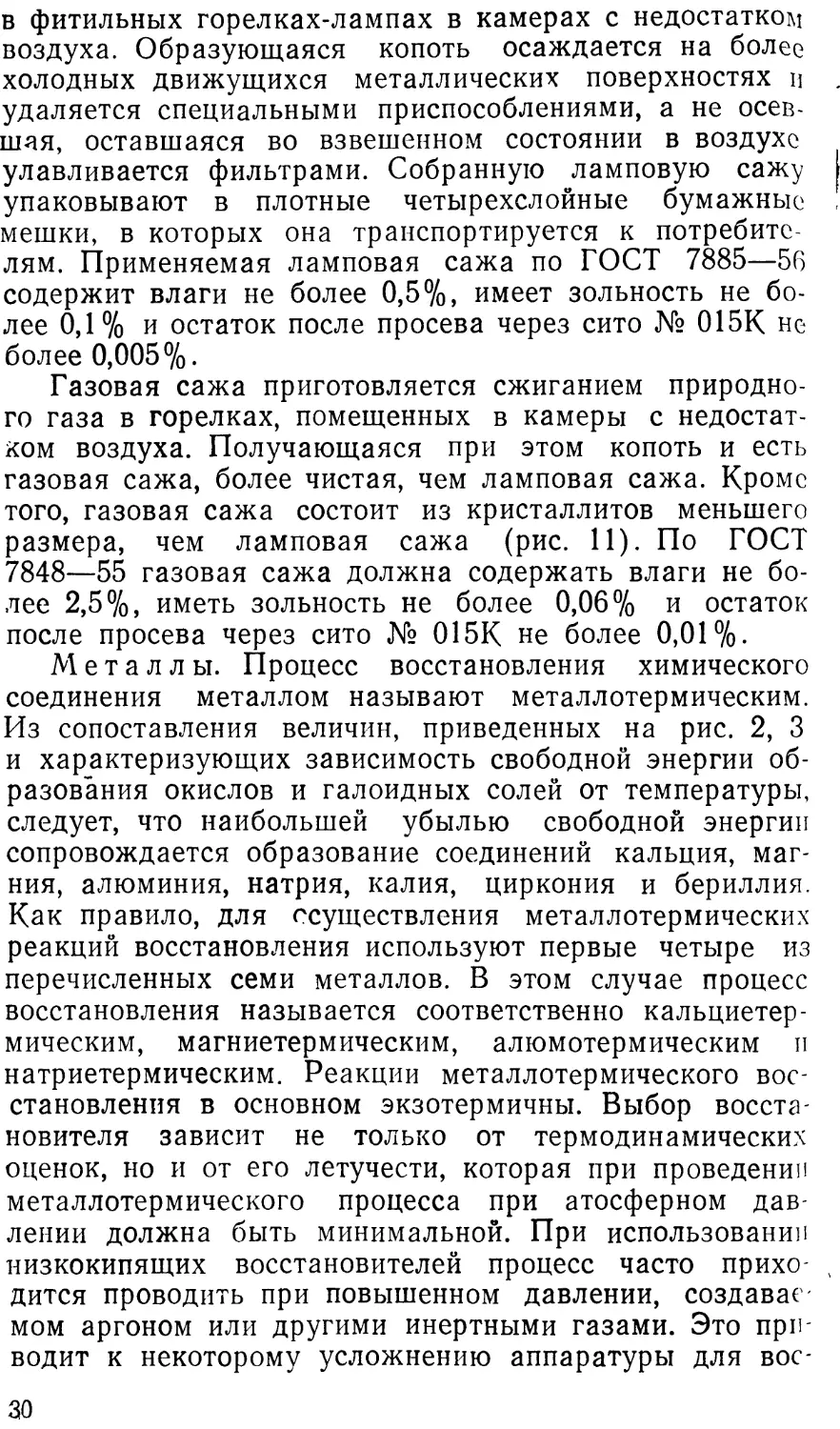

Конфигурация частиц ламповой (а) и термической (б) сажи и

нефтяного кокса (в). Электронные микрофотографии. Х50000

31

становления и условий выполнения металлотермическо-

го процесса. Желательно, чтобы металл-восстановитель

не образовывал с получаемым металлом соединений,

сплавов и твердых растворов. Избыток восстановителя,

а также побочные продукты реакции должны полно-

стью отделяться от восстановленного металла. При

выборе металла-восстановителя и исходного соедине-

ния получаемого металла учитывают технико-экономи-

ческие характеристики процесса: степень извлечения

восстанавливаемого металла в готовый продукт, каче-

ство последнего, стоимость восстановителя и величину

других расходов в пересчете на единицу готового про-

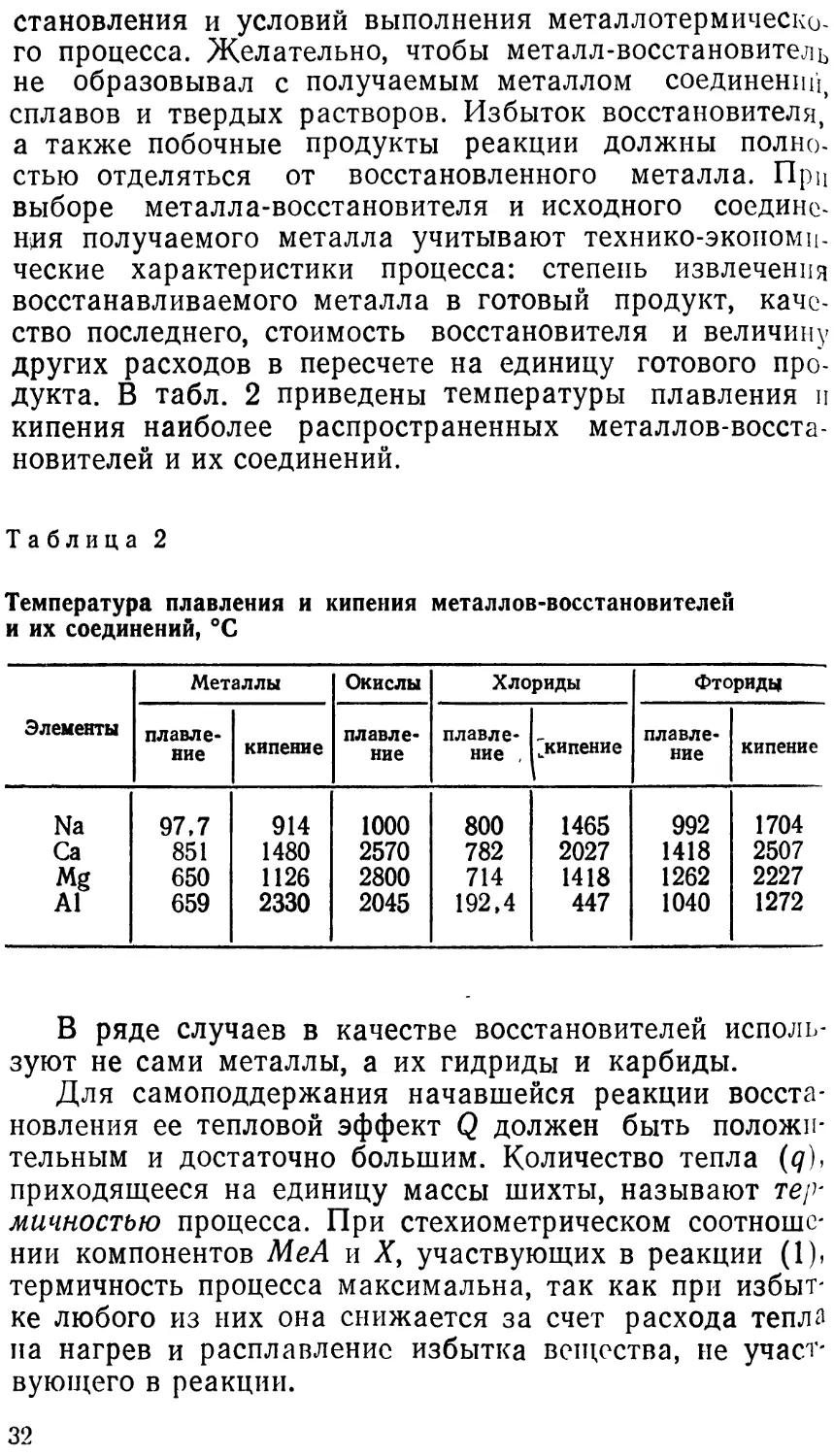

дукта. В табл. 2 приведены температуры плавления и

кипения наиболее распространенных металлов-восста-

новителей и их соединений.

Таблица 2

Температура плавления и кипения металлов-восстановителеи

и их соединений, °C

Элементы Металлы Окислы Хлориды Фториды

плавле- ние кипение плавле- ние плавле- ние , 1 ^кипение плавле- ние кипение

Na 97,7 914 1000 800 1465 992 1704

Са 851 1480 2570 782 2027 1418 2507

Mg 650 1126 2800 714 1418 1262 2227

Al 659 2330 2045 192,4 447 1040 1272

В ряде случаев в качестве восстановителей исполь-

зуют не сами металлы, а их гидриды и карбиды.

Для самоподдержания начавшейся реакции восста-

новления ее тепловой эффект Q должен быть положи-

тельным и достаточно большим. Количество тепла (q),

приходящееся на единицу массы шихты, называют те/ь

мичностью процесса. При стехиометрическом соотноше-

нии компонентов МеА и X, участвующих в реакции (1),

термичность процесса максимальна, так как при избыт-

ке любого из них она снижается за счет расхода тепла

па нагрев и расплавление избытка вещества, не участ-

вующего в реакции.

32

: В соответствии с реакцией (1)

Q

q =-----------,

ММед+ АХ

где ^мед—молекулярная масса восстанавливаемого

соединения МеА;

Ах—атомная масса металл а-восстановителя X.

Следует иметь в виду, что величина минимально не-

обходимой термичности зависит также от ряда допол-

нительных факторов, в частности от размера частиц

(реагирующих компонентов, степени окисленности ме-

?талла-восстановителя, качества смешивания шихты,

Относительной поверхности теплоотдачи реагирующей

шихты. Для большинства процессов металлотермичес-

. кого восстановления термичность составляет 600—

700 кал на 1 г суммы реагирующего материала и шла-

кообразующих присадок, что достаточно для протека-

ния начавшегося процесса восстановления без подвода

тепла извне.

В некоторых случаях тепловой эффект реакции (1)

настолько велик и она идет так бурно, что может при-

вести к выбросу части шихты из реактора, если он не

герметичен или к разрушению реактора, если он герме-

тичен. В таких случаях для замедления процесса в не-

сходную шихту добавляют флюсы, которые поглощают

часть тепла на прогрев и расплавление и замедляют

восстановление за счет разубоживания шихты. Иногда

флюсы добавляют, с одной стороны, с целью получения

легкоплавкого шлака, защищающего образующийся

металл от окисления при высоких температурах, и,

с другой стороны, для частичного или полного раство-

с рения в легкоплавком флюсе возникающих тугоплав-

ких соединений металла-восстановителя, например

СаО, препятствующих образованию крупных частиц по-

- рошка восстанавливаемого металла. Это особенно

важнЪ в тех случаях, когда мелкие частицы восстанав-

ливаемого металла могут заметно окисляться при по-

следующей отмывке порошка от побочных продуктов

восстановления водой или водными растворами кислот.

В тех случаях, когда удельного теплового эффекта

реакции недостаточно для ее самоподдержания, в ших-

ту вводят подогревающие добавки, представляющие

собой комбинацию активных окислителей с металлами.

3—193

33

В качестве окислителей используют нитраты бария, ка-

лия или натрия, перекиси бария и натрия, сульфаты

кальция и натрия, перхлорат калия.

Металлотермическим восстановлением получают по-

рошки титана, тантала, циркония, ниобия, легирован-

ных сталей.

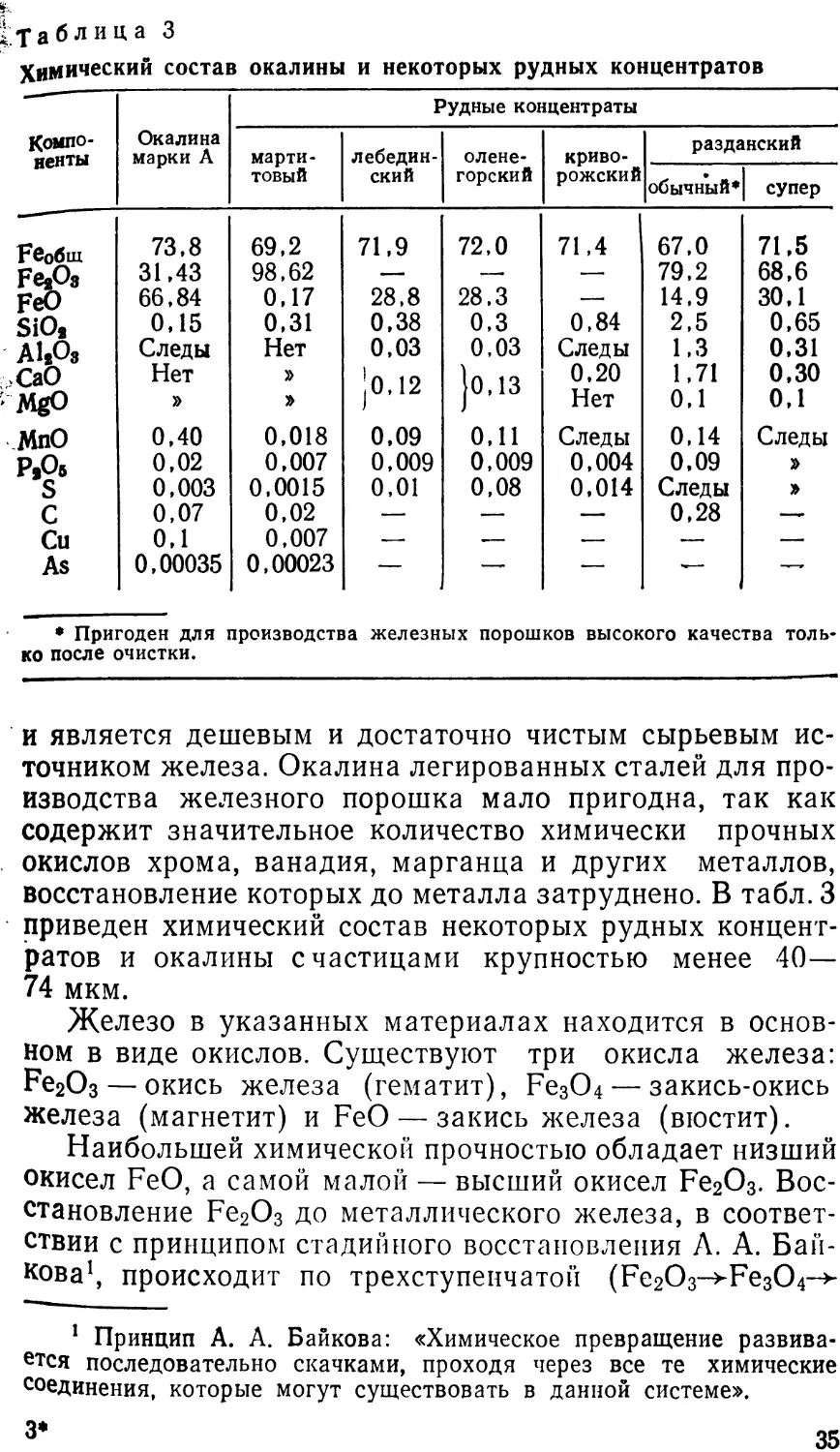

ТЕХНОЛОГИЧЕСКАЯ ПРАКТИКА

ПРОИЗВОДСТВА ПОРОШКОВ ВОССТАНОВЛЕНИЕМ

Наличие большого числа восстановителей предопре-

деляет возможность получения металлических порошков

различными методами. Ниже приведены основные дан-

ные по промышленному осуществлению наиболее распро-

страненных способов восстановления окислов и других

соединений металлов.

Железо

В качестве сырья при изготовлении железных порош-

ков восстановлением применяют окисленные руды и про-

катную окалину. Химически чистые окислы железа как

исходное сырье в практике промышленного производства

применяют крайне редко, исключительно для получения

некоторых специальных материалов, например тяжелого

сплава вольфрам — никель — железо, так как в этом

случае железный порошок очень дорог. Железную руду

перед восстановлением подвергают гравитационному и

магнитному обогащению, что позволяет отделить боль-

шую часть SiO2, А12О3 и других нежелательных приме-

сей. Рудные концентраты уступают окалине по содержа-

нию нерастворимого остатка, в который входят крем-

незем, глинозем, окислы кальция и магния, и, кроме

того, они дороже ее. В то же время концентраты

содержат меньшее количество серы и окислов марганца.

Окалина образуется при прокатке кипящих углеродистых

сталей и содержит 70—75% железа в виде окислов.

В прокатных цехах металлургических заводов нашей стра-

ны накапливаются десятки тысяч тонн окалины, химиче-

ский состав которой зависит от того, на какой операции

технологического процесса прокатки она образовалась.

Наиболее чистая окалина образуется при остывании про-

ката в холодных пролетах: она не засорена трудновос-

становимыми окислами, не требует магнитной сепарации

34

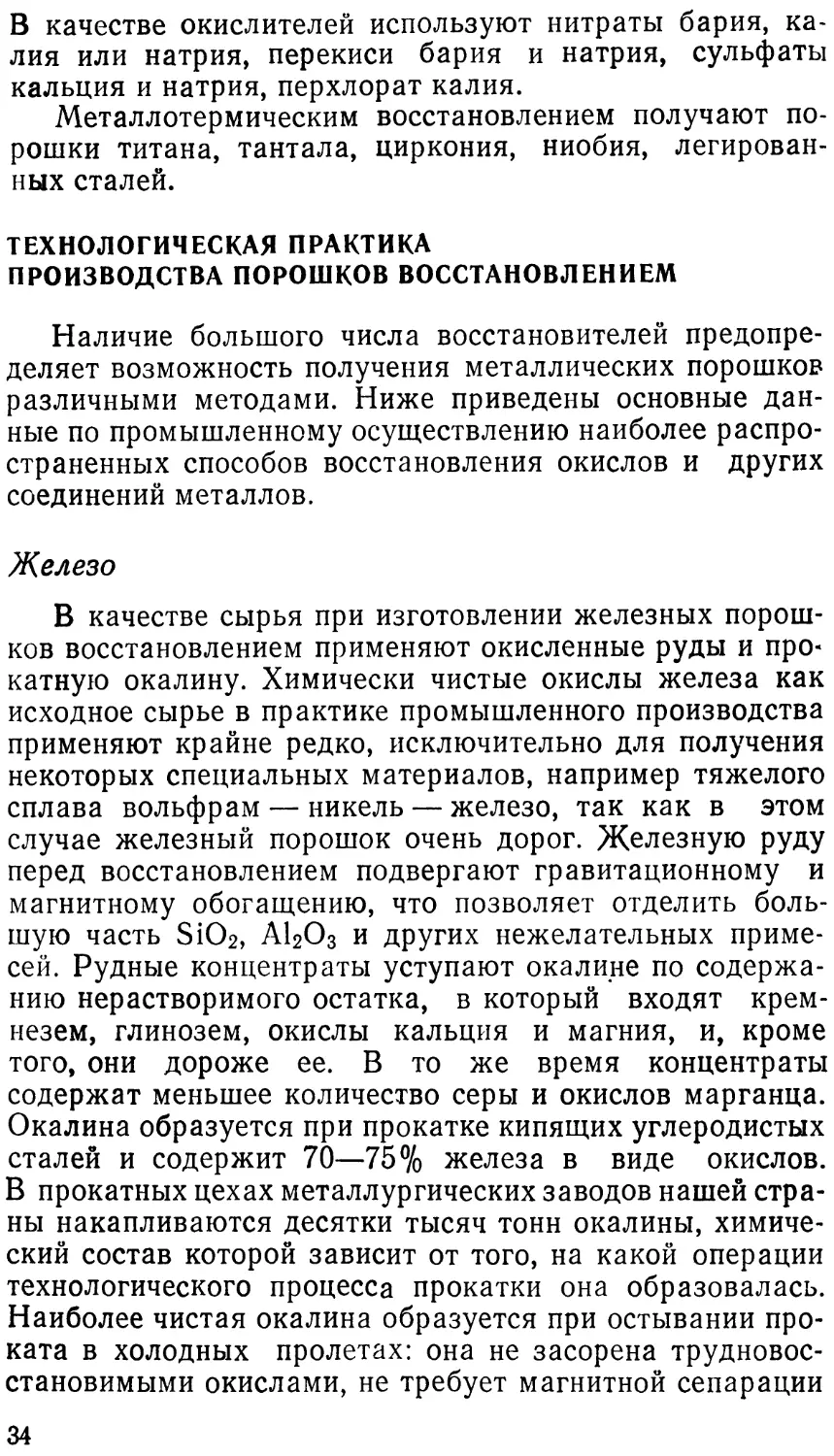

^Таблица 3

Химический состав окалины и некоторых рудных концентратов

Компо- ненты Окалина марки A Рудные концентраты

марти- товый Лебедин- ский олене- горский криво- рожский разданский

обычный* | супер

рвобш 73,8 69,2 71,9 72,0 71,4 67,0 71,5

Fe»Os FeO 31,43 98,62 — — — 79,2 68,6

66,84 0,17 28,8 28,3 —. 14,9 30,1

SiO, 0,15 0,31 0,38 0,3 0,84 2,5 0,65

A1»OS Следы Нет 0,03 0,03 Следы 1,3 0,31

CaO MgO Нет » » » {0,12 jo, 13 0,20 Нет 1,71 0,1 0,30 0,1

MnO 0,40 0,018 0,09 0,11 Следы 0,14 Следы

P»Os 0,02 0,007 0,009 0,009 0,004 0,09 »

S 0,003 0,0015 0,01 0,08 0,014 Следы »

C 0,07 0,02 — — — 0,28

Cu 0,1 0,007 — .— — .— —

As 0,00035 0,00023 — — — —

• Пригоден для производства железных порошков высокого качества толь-

ко после очистки.

и является дешевым и достаточно чистым сырьевым ис-

точником железа. Окалина легированных сталей для про-

изводства железного порошка мало пригодна, так как

содержит значительное количество химически прочных

окислов хрома, ванадия, марганца и других металлов,

восстановление которых до металла затруднено. В табл. 3

приведен химический состав некоторых рудных концент-

ратов и окалины с частицами крупностью менее 40—

74 мкм.

Железо в указанных материалах находится в основ-

ном в виде окислов. Существуют три окисла железа:

Fe2O3— окись железа (гематит), Fe3O4 — закись-окись

железа (магнетит) и FeO — закись железа (вюстит).

Наибольшей химической прочностью обладает низший

окисел FeO, а самой малой — высший окисел Fe2O3. Вос-

становление Fe2O3 до металлического железа, в соответ-

ствии с принципом стадийного восстановления Л. А. Бай-

кова1, происходит по трехступенчатой (Fe2O3->Fe3O4->

1 Принцип А. А. Байкова: «Химическое превращение развива-

ется последовательно скачками, проходя через все те химические

соединения, которые могут существовать в данной системе».

3*

35

FeO->Fe выше 572° С) или двухступенчатой (Fe2O3->

->Fe3O4->Fe ниже 572° С) схемам. Такое протекание про-

цесса восстановления связано с тем, что при температу-

рах ниже 572° С низший окисел железа неустойчив и раз-

лагается на Fe й Fe3O4. Кроме того, необходимо отметать

существование определенной растворимости кислорода к

железе:

Температура, °C . 1550 1300 900 20

Растворимость

кислорода, % . . 0» 18 0,08 0,03 Ничтожно

мала

Это важно, так как при охлаждении нагретых частиц

порошка железа наблюдается эффект старения, связан-

ный с выделением по границам зерен субмнкроскопжче-

ских частиц FeO.

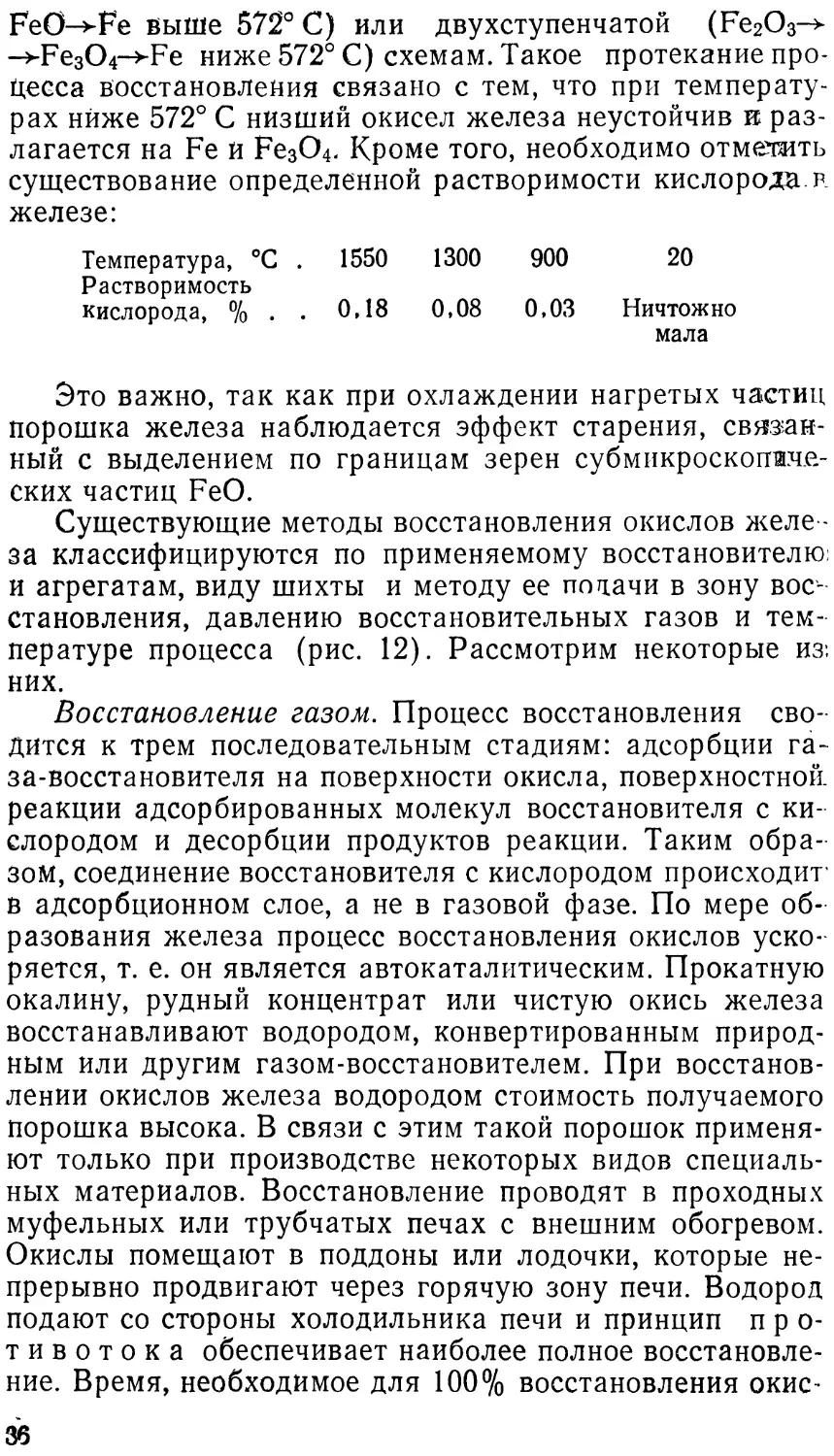

Существующие методы восстановления окислов желе -

за классифицируются по применяемому восстановителю:

и агрегатам, виду шихты и методу ее подачи в зону вос-

становления, давлению восстановительных газов и тем-

пературе процесса (рис. 12). Рассмотрим некоторые из;

них.

Восстановление газом. Процесс восстановления сво-

дится к трем последовательным стадиям: адсорбции га-

за-восстановителя на поверхности окисла, поверхностной,

реакции адсорбированных молекул восстановителя с ки-

слородом и десорбции продуктов реакции. Таким обра-

зом, соединение восстановителя с кислородом происходит'

в адсорбционном слое, а не в газовой фазе. По мере об-

разования железа процесс восстановления окислов уско-

ряется, т. е. он является автокаталитическим. Прокатную

окалину, рудный концентрат или чистую окись железа

восстанавливают водородом, конвертированным природ-

ным или другим газом-восстановителем. При восстанов-

лении окислов железа водородом стоимость получаемого

порошка высока. В связи с этим такой порошок применя-

ют только при производстве некоторых видов специаль-

ных материалов. Восстановление проводят в проходных

муфельных или трубчатых печах с внешним обогревом.

Окислы помещают в поддоны или лодочки, которые не-

прерывно продвигают через горячую зону печи. Водород

подают со стороны холодильника печи и принцип про-

тивотока обеспечивает наиболее полное восстановле-

ние. Время, необходимое для 100% восстановления окис-

36

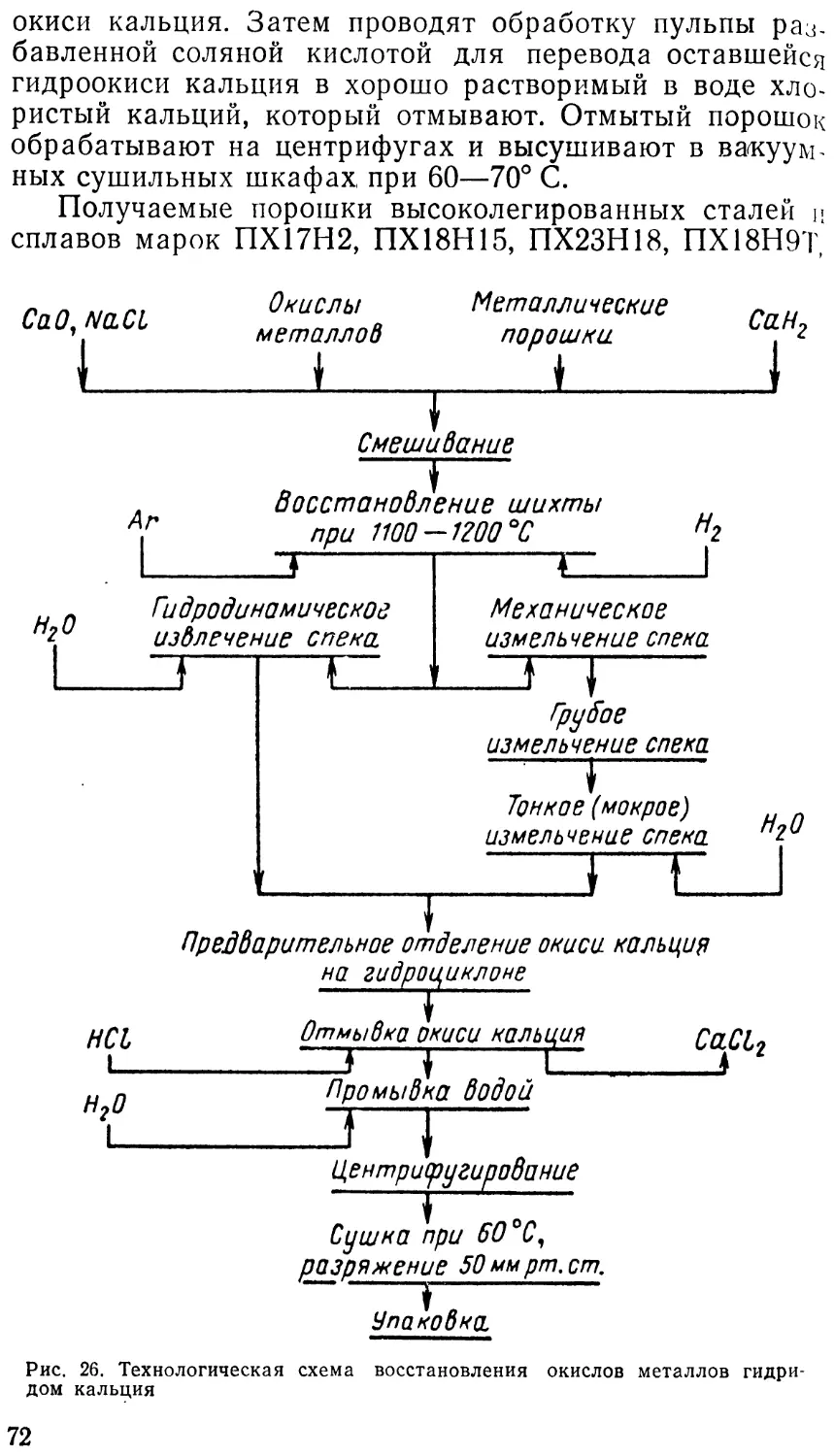

Восстановление окислов железа

I--------- I --------1

Твердым углеродом Газом Комбинированным способом

I , I 'zn

Сыпучая шихта брикетированная шихта

Взвешенное состояние Кипящий слой Стационарный слой

Cn?L

иальные

агрегаты

Туннельная муфельная Шахтная

печь проходная печь печь

Печь с шага-

ющим подом

Вращающаяся Кольцевая

печь печь

При умеренном давлении восста-

новительного газа,р=4±в ат

Ври повышенном давлении восста-

новительного газа ? р =20+40 ат

При нормальном давлении

восстановительного газа

При повышенных температурах,

1=800 ±850 °C

При умеренных температурах

t =500 ~ BOO °C

При высоких температурах

1^1000 °C

Рис. 12. Классификация существующих методов восстановления окислов железа

лов, зависит от их вида, размера частиц, толщины слоя,

температуры, давления, а также влажности газа и других

факторов. В большинстве случаев температура восста-

новления водородом составляет 700—1000° С, а время—

от 30 мин до нескольких часов.

В одном из случаев восстановление осуществляют в

трубчатой двухзонной печи при температурах 650—

700° С в I зоне и 700—800° С во II зоне. Общая длина зон

1500 мм, диаметр трубы 70 мм, навеска окисла 100 г,

скорость перемещения лодочки 25—30 мм/мин, расход

водорода 600—1000 л/ч на одну трубу.

В другом случае восстановление проводят в непре-

рывно действующей конвейерной печи при температуре

980° С. Окалина слоем 15—25 мм перемещается через

печь роликовым транспортером, ширина ленты которого

составляет 600 мм. Время восстановления около 5 ч при

производительности печи 90 кг/ч. Применяют трехкрат-

ный избыток водорода. В такой печи получают сравни-

тельно чистый железный порошок при относительно не-

большой стоимости передела.

Наиболее существенным недостатком восстановления

окислов железа водородом в муфельных или трубчатых,

печах является их не очень высокая производительность,

так как для равномерного восстановления требуется не-

большой слой шихты. Процесс не может быть ускорен за

счет применения температур восстановления выше

1000° С из-за сильного спекания при этом порошка в

брикет, который трудно затем измельчить в порошок.

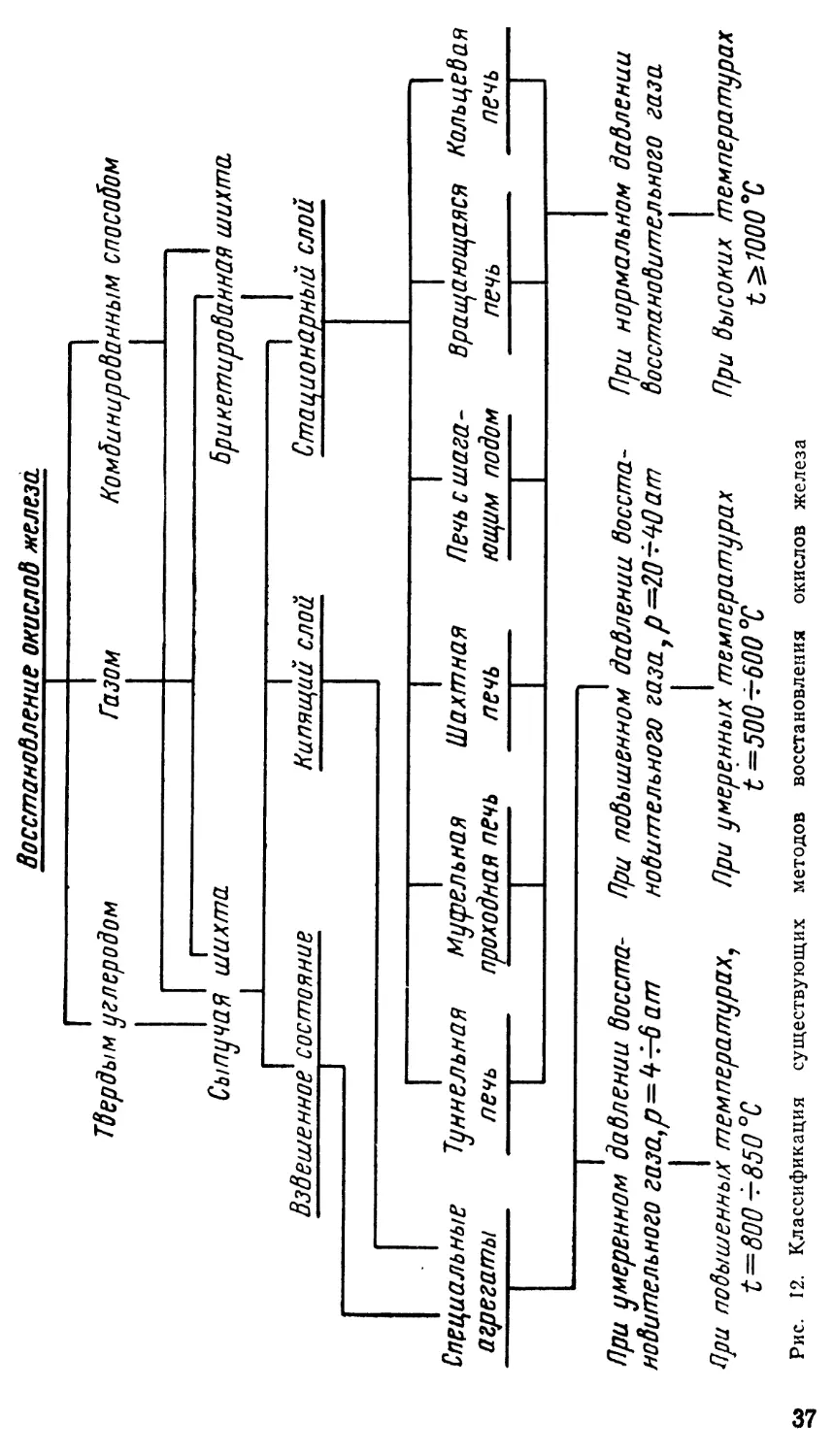

Для устранения указанных недостатков около 15 лет

тому назад был разработан и осуществлен промышлен-

ный процесс получения железного порошка прямым вос-

становлением железорудного магнетитового концентрата

водородом в кипящем слое, так называемый «Н-процесс».

Окисленную железную руду измельчают до крупности

3 мм и подвергают магнитно-гравитационному обогаще-

нию. Из полученного рядового концентрата, содержаще-

го 67% Fe, выделяют тонкие классы крупностью менее

0,5 мм, из которых повторным гравитационным обогаще-

нием готовят богатый концентрат (71% Fe). Дальнейшее

измельчение материала в шаровой мельнице до крупно-

сти менее 0,15 мм с последующей магнитной сепарацией

позволяет получить концентрат высшего качества

(99,7% Fe3O4 или 72% Fe). Этот концентрат предвари-

тельно нагревают до 480° С во вращающейся печи

38

подовых решетках:

верхней и средней

8паяный Н2,480"С

Cjxo’l 1!г,540°С

Н-процесса:

Рис. 13. Схема

1 — вращающаяся печь для обжига кон-

центрата; 2 — бункер (давление 35 ат);

3 — реактор с тремя секциями; 4 — разгру-

зочный бункер

г-(рис. 13) и затем с помощью азота переправляют в за-

грузочный бункер, в который также подается водород под

давлением 35 ат. Из бункера концентрат транспортирует-

ся водородом в трехзонный реактор, представляющий со-

бой вертикальный металлический цилиндр высотой 29 и

диаметром 1,7 м. Процесс восстановления протекает в

три стадии на трех горизонтальных

предварительное восстановление на

решетках и оконча-

тельное — на нижней.

с)то позволяет более

эффективно использо-

вать газ-восстанови-

тель. Температура вос-

становления не превы-

шает 550° С, что ис-

ключает слипание ча-

стиц железного порош-

ка за счет спекания.

Водород, нагретый до

540° С, подают в ниж-

нюю часть реактора

под давлением 28 ат

(разница давлений в

бункере и реакторе

обеспечивает указанную выше транспортировку по-

рошка концентрата). Высокое давление газа

воляет поддерживать частицы

концентрата во взвешенном состоянии

подовых решетках, обеспечивая ведение процесса в ки-

пящем слое. В таких условиях горячий водород омывает

каждую частицу концентрата, что приводит к ее пол-

ному превращению в металлическое железо. Влажный

водород после реакции выводят из реактора, подвергают

очистке, осушке и затем возвращают в процесс вместе

со свежими порциями водорода, компенсирующими его

расход. Полученный порошок железа под давлением во-

дорода поступает из реактора в разгрузочный шлюз, от-

куда уже с помощью азота транспортируется на дальней-

шую переработку. Так как температура восстановления

Невысока, порошок железа пирофорен, т. е. способен к

самовозгоранию при соприкосновении с воздухом. Поэто-

му его подвергают отжигу при 800° С в среде защитного

Газа, приводящему к укрупнению частиц порошка. Уста-

поз-

восстанавливаемого

на всех трех

39

новки, работающие по Н-процессу, имеют производи-

тельность несколько десятков тысяч тонн железного по-

рошка в год.

В более крупных промышленных масштабах восста

новление окалины и рудных концентратов в кипящем

слое осуществляют в США конвертированным природ-

ным газом. Процесс проводят при 700—800° С и избы-

точном давлении газа-восстановителя 1,5—4 ат.

В нашей стране широко распространен технологичес-

кий процесс восстановления окисленного сырья конверти-

рованным природным газом при добавке к исходному

материалу твердого углерода, также участвующего в про-

цессе восстановления. Такой процесс, разработанный Ин-

ститутом проблем материаловедения АН УССР, описан

ниже.

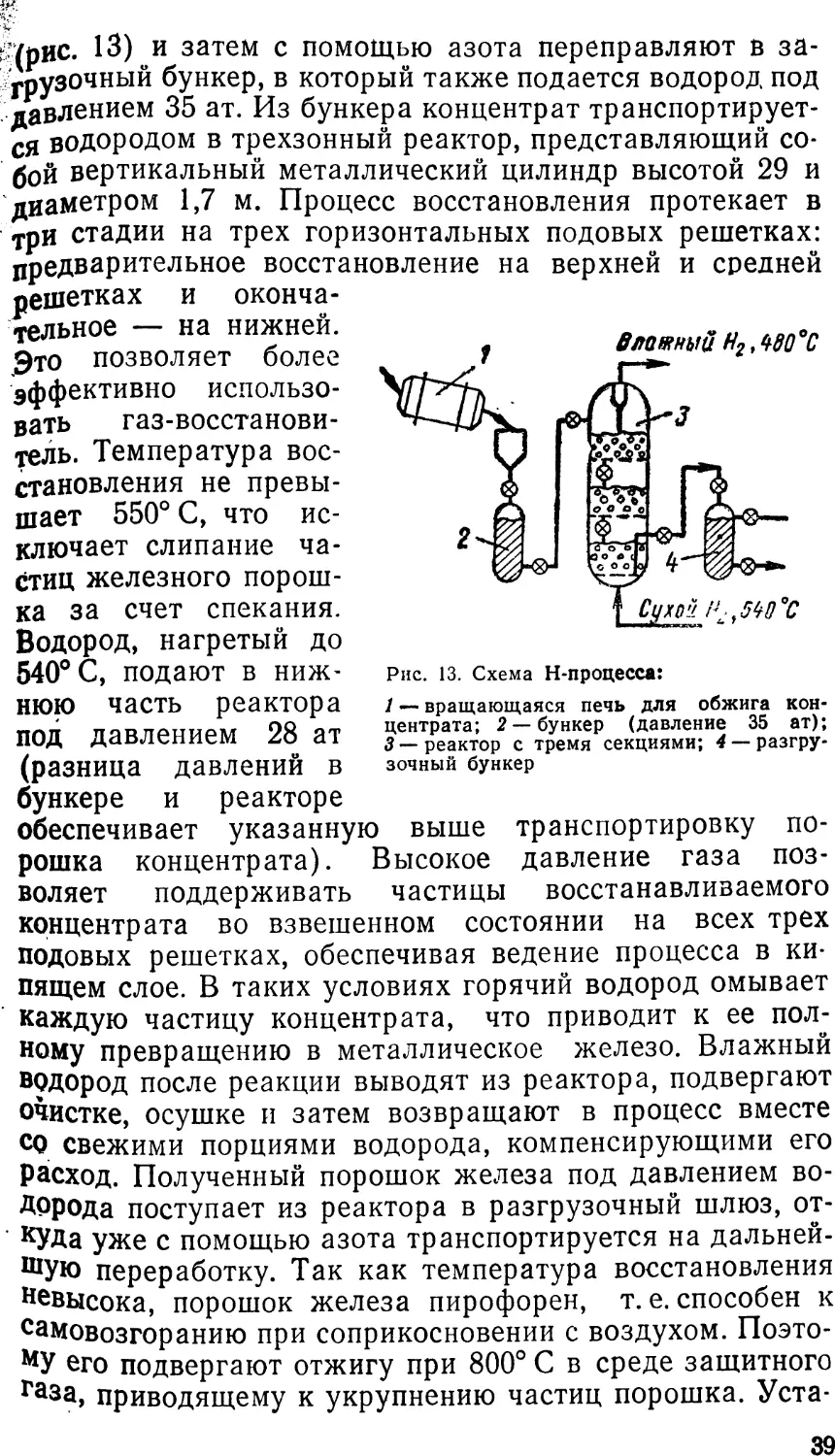

Комбинированный способ. Комбинирован-

ное восстановление окалины конвертированным природ-

ным газом и углеродом осуществляют в горизонтальных

муфельных или вертикальных шахтных печах.

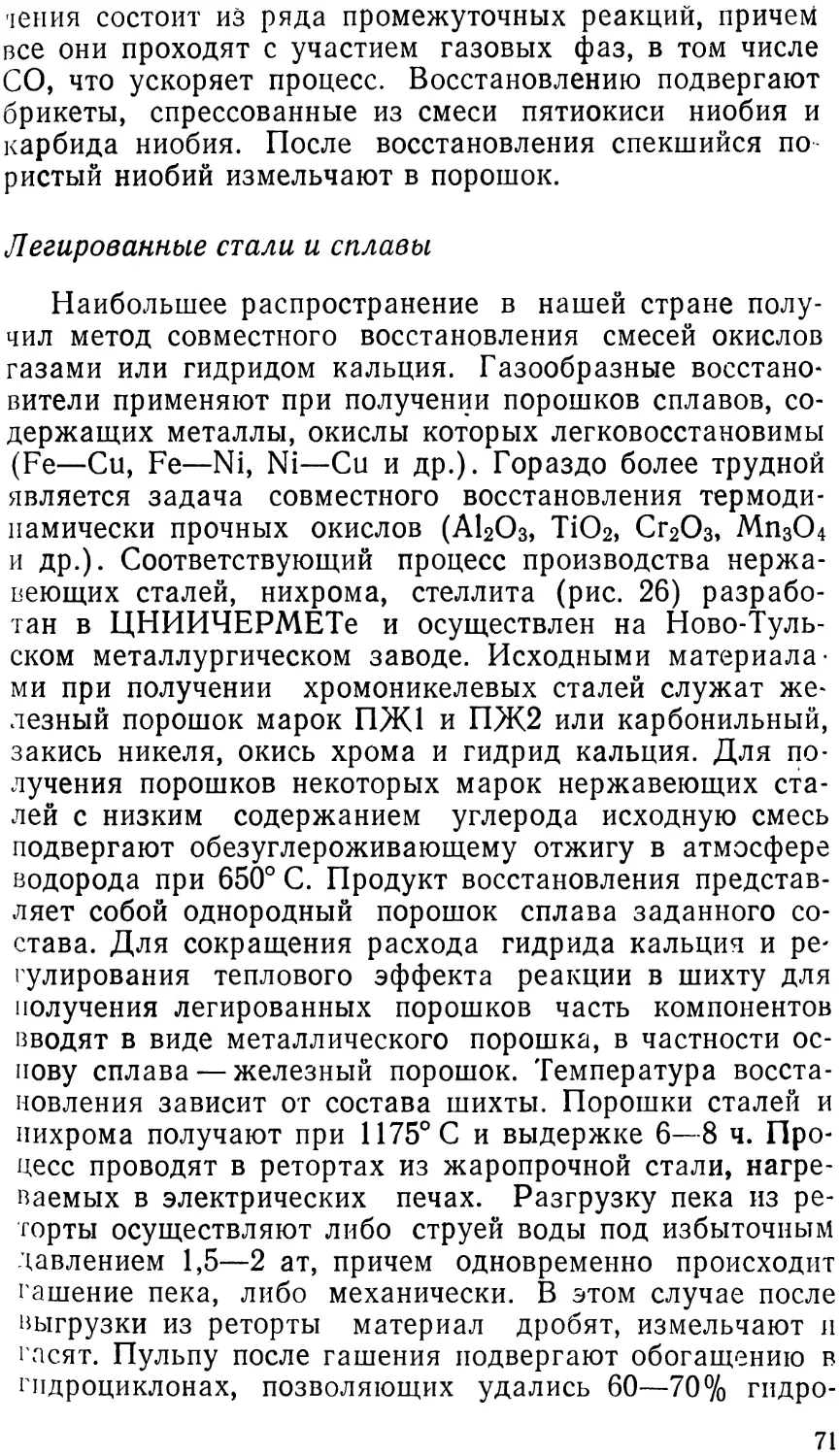

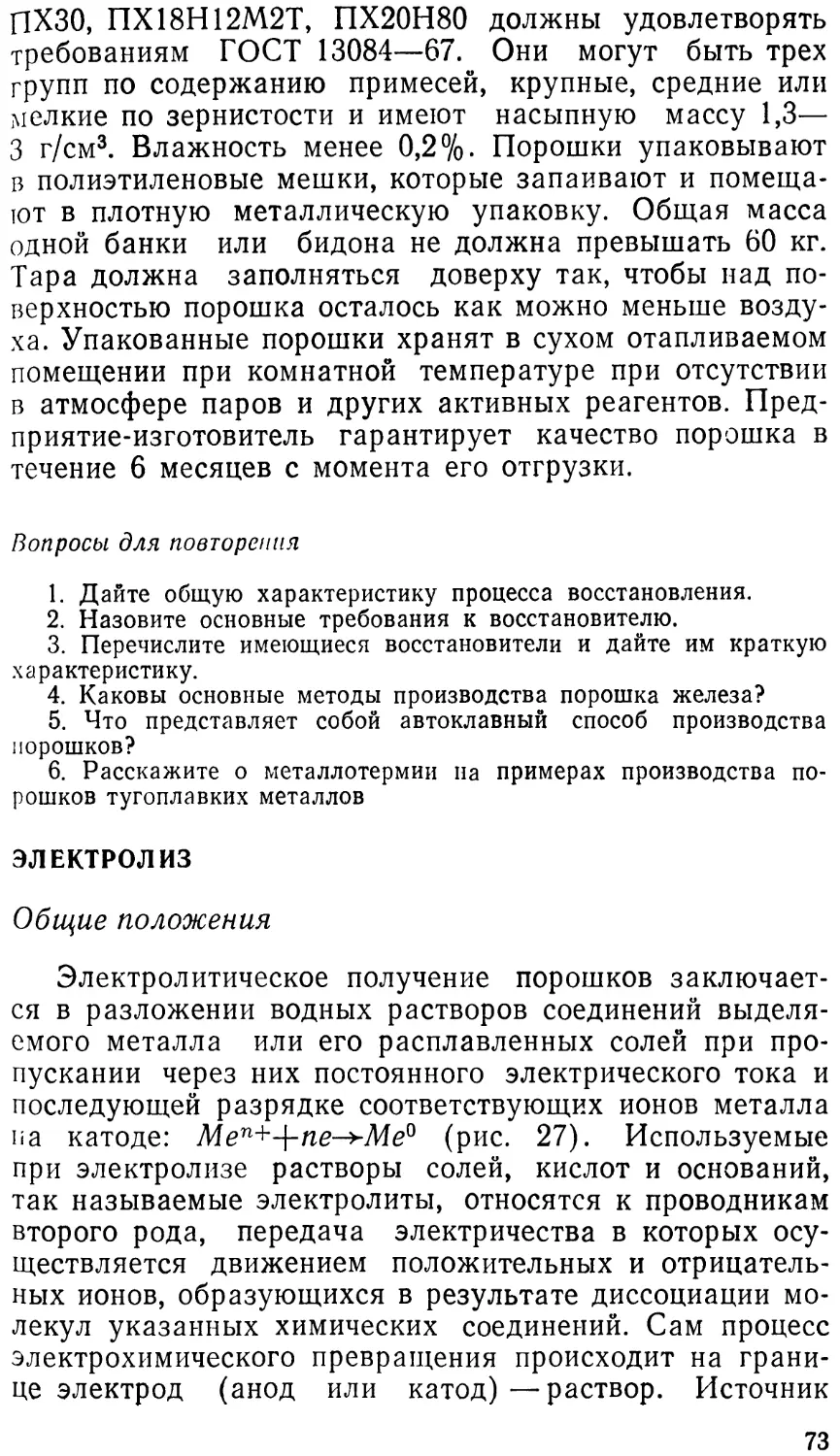

На рис. 14 представлена технологическая схема про-

изводства железного порошка по первому из указанных

методов на Броварском заводе порошковой металлургии;

здесь используют сыпучую или брикетированную шихту.

Сажа в шихте является разрыхлителем, так как при ее

окислении по реакциям (6), (12) объем образующихся

газообразных продуктов в два раза больше, чем объем

углекислого газа или паров воды. В результате указанной

газификации сажи происходит растрескивание слоя ших-

ты. Это облегчает проникновение в глубь слоя (брикета)

восстанавливающих газов и их циркуляцию через слой,

а также увеличивает поверхность соприкосновения с ни-

ми частиц окислов и уменьшает усадку, вызванную спе'

канием образующихся частиц железа. Одновременно с

этим сажа играет роль вспомогательного твердого вос-

становителя и регенератора восстанавливающих газов в

соответствии с указанным взаимодействием по реак-

циям (6), (12). Введение в шихту возвратных отходов

железного порошка повышает скорость процесса вос-

становления, поскольку железный порошок служит при

этом катализатором. Шихту засыпают в поддоны так,

что удельная навеска ее составляет 8,3 г на 1 см2 пло-

щади поддона. Поддоны с шихтой проталкивают в

муфель обогреваемой газом двухмуфельной трехзонной

печи непрерывного действия. Восстановление проводят

40

Окалина низко -

иглероди с тых

сталей (80%)

Сажа (10%)

Железный порошок-

возврат ( 10%)

Отсев от посто-

ронних включений

на сетке 20 мм

Сушка в барабан-

ном сушиле при

300-350 ° С

Размол в малтнико-

вой мельнице

Дозировка на ве-

совом дозаторе

Дозировка на ве-

совом дозаторе

Дозировка на весо-

вом дозаторе

Приготовление шихты в

барабанном смесителе

______±j ।—ш.

Конвертирован- В^нР£е^ 8

ный природный газ ь ^t2-^oqoc

I -—J--------------

Дробление губчатого же-

леза водновалковой дро-

балке

Продление в трех молот-

ковых дробилках

Размол в шахтной молот -

новой мельнице

f

Рассев железного порошка

на виброгрохоте_______

| L—.

Упаковка

Рис. 14. Технологическая схема производства железного порошка

нированным восстановлением окалины

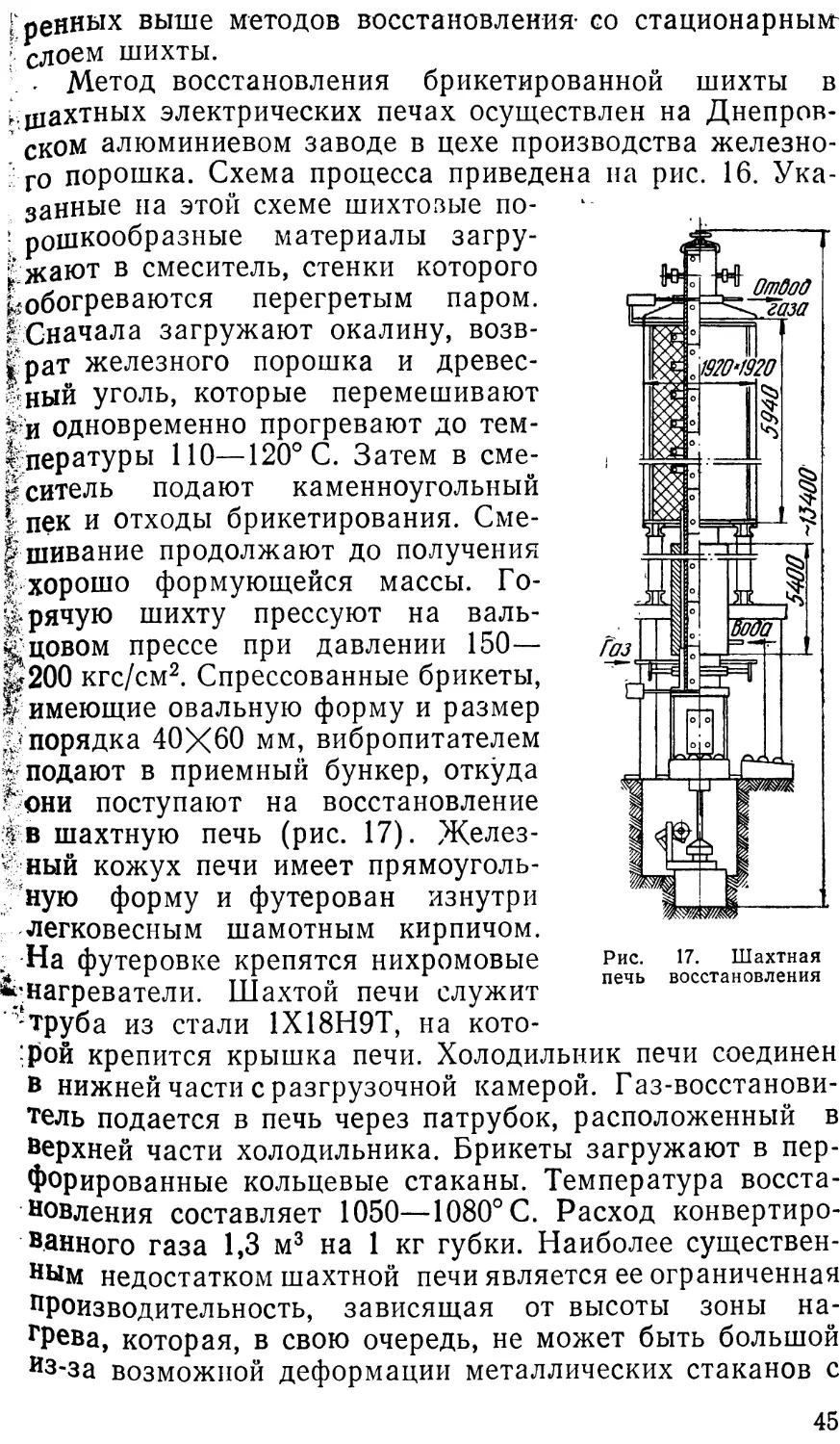

при температуре 1150—1250° С. Необходимость таких

относительно высоких температур связана с тем, что

при более низких температурах содержание углерода в

получаемом порошке увеличивается, так как полное про-

текание реакции (6) в сторону образования СО происхо-

дит только при температурах более 1100° С. Внутрь му-

фелей со стороны холодильника навстречу движению

поддонов подается конвертированный природный газ,

который на выходе из муфелей у загрузочного конца

сгорает в печном пространстве. Расход конвертирован-

ного газа составляет 1,4 м3 на 1 кг получаемой губки

железа. Длительность процесса восстановления около

10 ч и зависит от времени нагрева шихты до темпера-

туры восстановления, циркуляции газа-восстановителя

в глубь слоя шихты, а также от скорости протекания

реакции восстановления. Производительность муфель-

ной печи, зависящая от длины рабочего пространства,

ограничена пределом, при переходе через который может

произойти вспучивание поезда поддонов и их деформа-

ция. Для одиннадцатиметровой печи она составляет по-

рядка 4 т/сутки. Затрата дополнительного тепла на на-

грев металлических поддонов — один из существенных

недостатков печей указанной конструкции. Восстанов-

ленная губка к поддону не припекается, так как перед

засыпкой шихты днище и стенки поддона смазывают

смесью масла с графитом и покрывают слоем крупного

железного порошка или шихту помещают в противень

из пористого железного проката. В последнем случае

губку размалывают вместе с противнями. Размол ее,

благодаря высокой пористости, не затруднителен.

Значительное сокращение времени на прогрев ших-

ты до температуры восстановления достигается за счет

ее брикетирования. При этом ухудшается циркуляция

газов в глубь брикета, но значительно возрастает внеш-

няя поверхность контакта шихты с восстанавливающи-

ми газами. Замена сыпучей шихты брикетами почти

вдвое повышает производительность муфельной печи.

Однако отмечается, что имеет место снижение выхода

железного порошка высших марок.

Технологическая схема получения железного порош-

ка на Ново-Тульском металлургическом заводе отлича-

ется от рассмотренной выше использованием вместо

сажи нефтяного кокса и очищенного доменного газа

в качестве восстановителя. Хотя нефтяной кокс не-

42

• сколько грязнее сажи, зато он существенно дешевле.

Видимо, можно рекомендовать замену сажи нефтяным

коксом и в технологической схеме Броварского завода

порошковой металлургии.

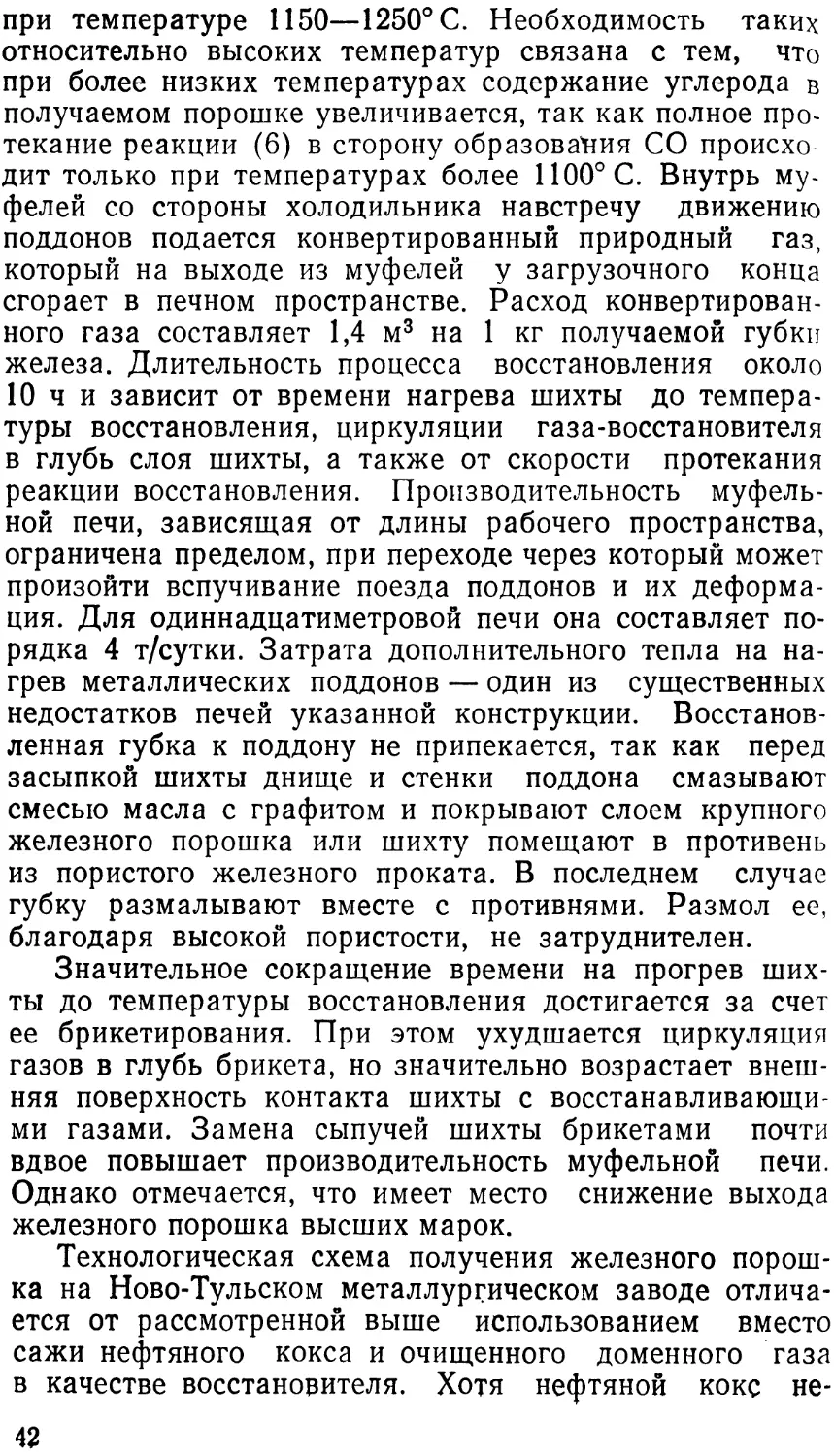

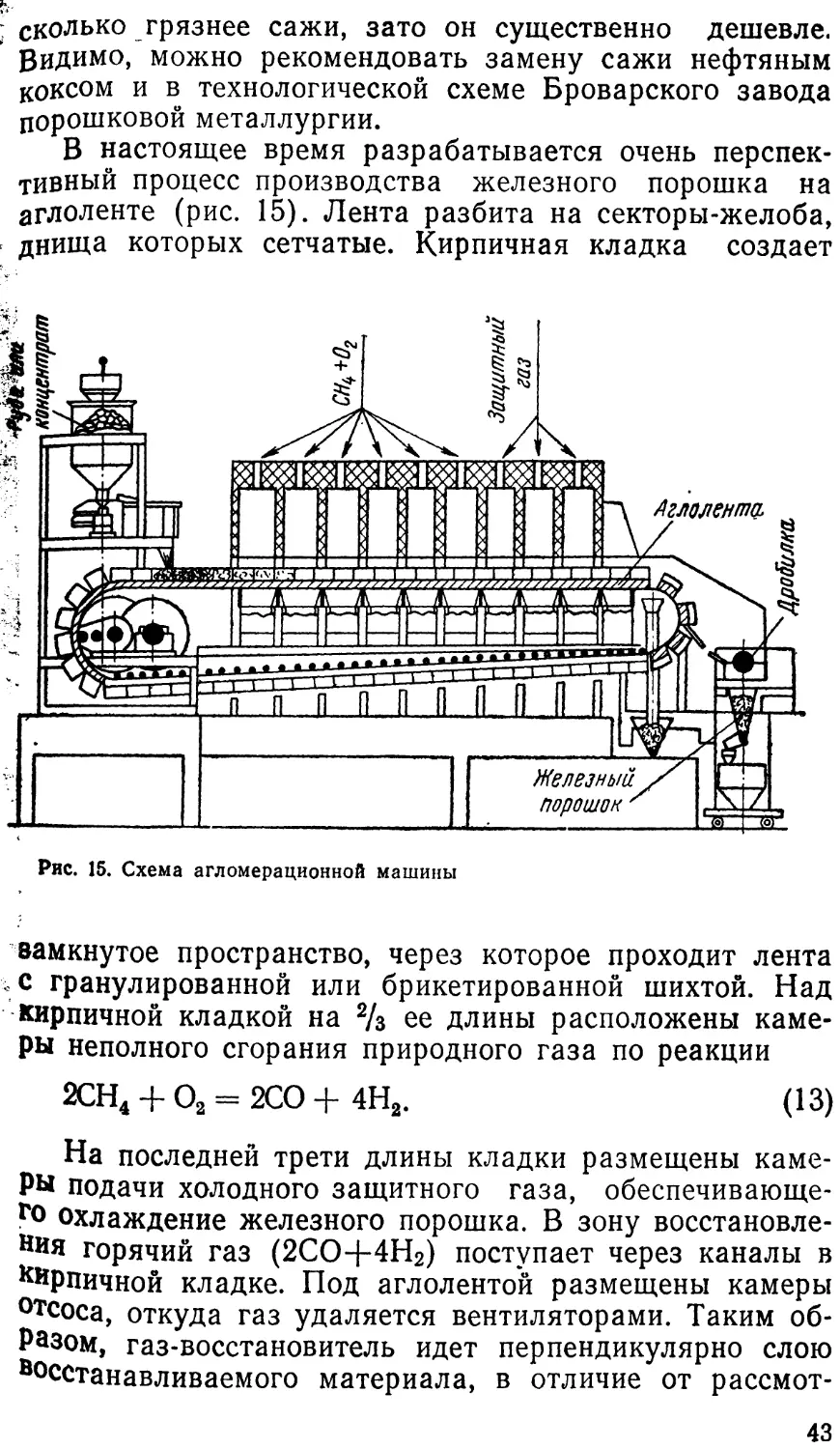

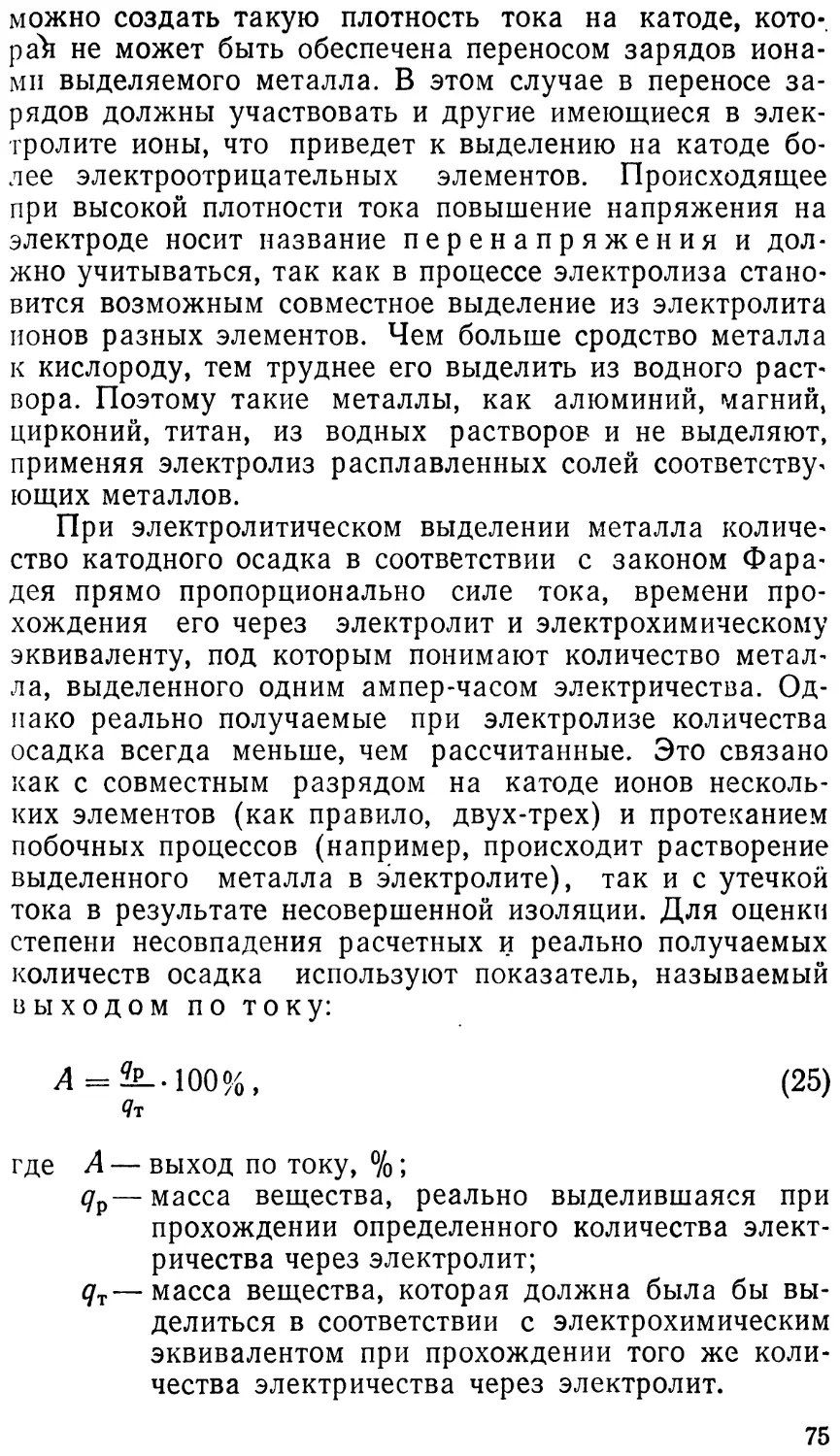

В настоящее время разрабатывается очень перспек-

тивный процесс производства железного порошка на

аглоленте (рис. 15). Лента разбита на секторы-желоба,

днища которых сетчатые. Кирпичная кладка создает

Рис. 15. Схема агломерационной машины

вамкнутое пространство, через которое проходит лента

,С гранулированной или брикетированной шихтой. Над

кирпичной кладкой на 2/з ее длины расположены каме-

ры неполного сгорания природного газа по реакции

2СН4 + О2 = 2СО + 4Н2. (13)

На последней трети длины кладки размещены каме-

ры подачи холодного защитного газа, обеспечивающе-

г° охлаждение железного порошка. В зону восстановле-

ния горячий газ (2СО+4Н2) поступает через каналы в

Кирпичной кладке. Под аглолентой размещены камеры

отсоса, откуда газ удаляется вентиляторами. Таким об-

разом, газ-восстановитель идет перпендикулярно слою

восстанавливаемого материала, в отличие от рассмот-

43

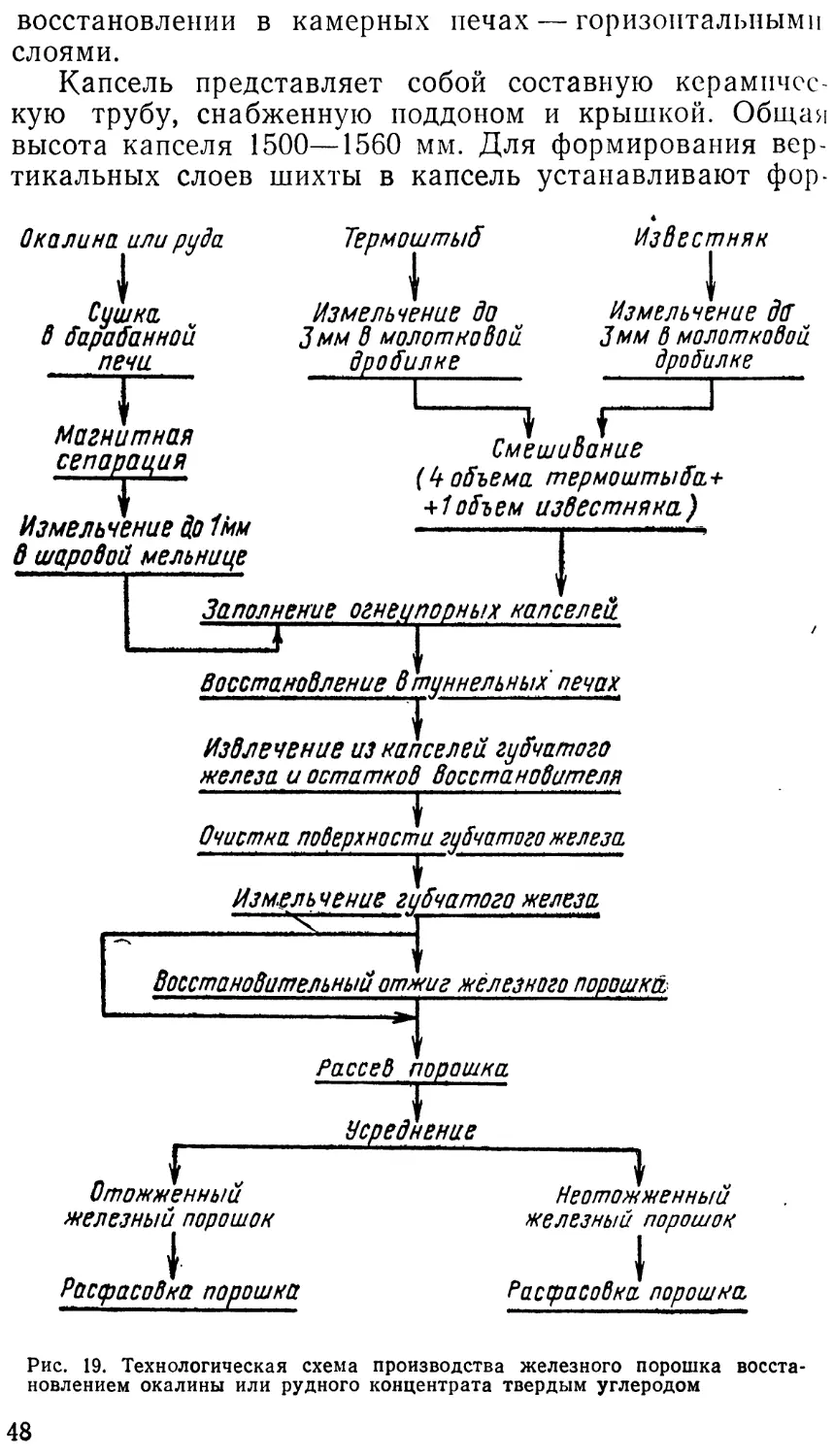

Окалина низко-

углеродистых древесный

сталей (76,5%) уголь (7,5 %)

I

Отсев посторон-

них включений на

сетке 20 мм

-

Сушка в барабан-

ном сушиле при

350-400*0

г~

Железный пора- Ка менно уголь

шок - возврат ный пек

(8,5%) (7.5%)

Отсев крупных фрак-

ций на сетке 4 мм

г

Размол в шаровой

мельнице

Дозировка на электродозировочной тележке

Приготовление шихты в лопастном смесителе

Брикетирование шихты на прессах

р

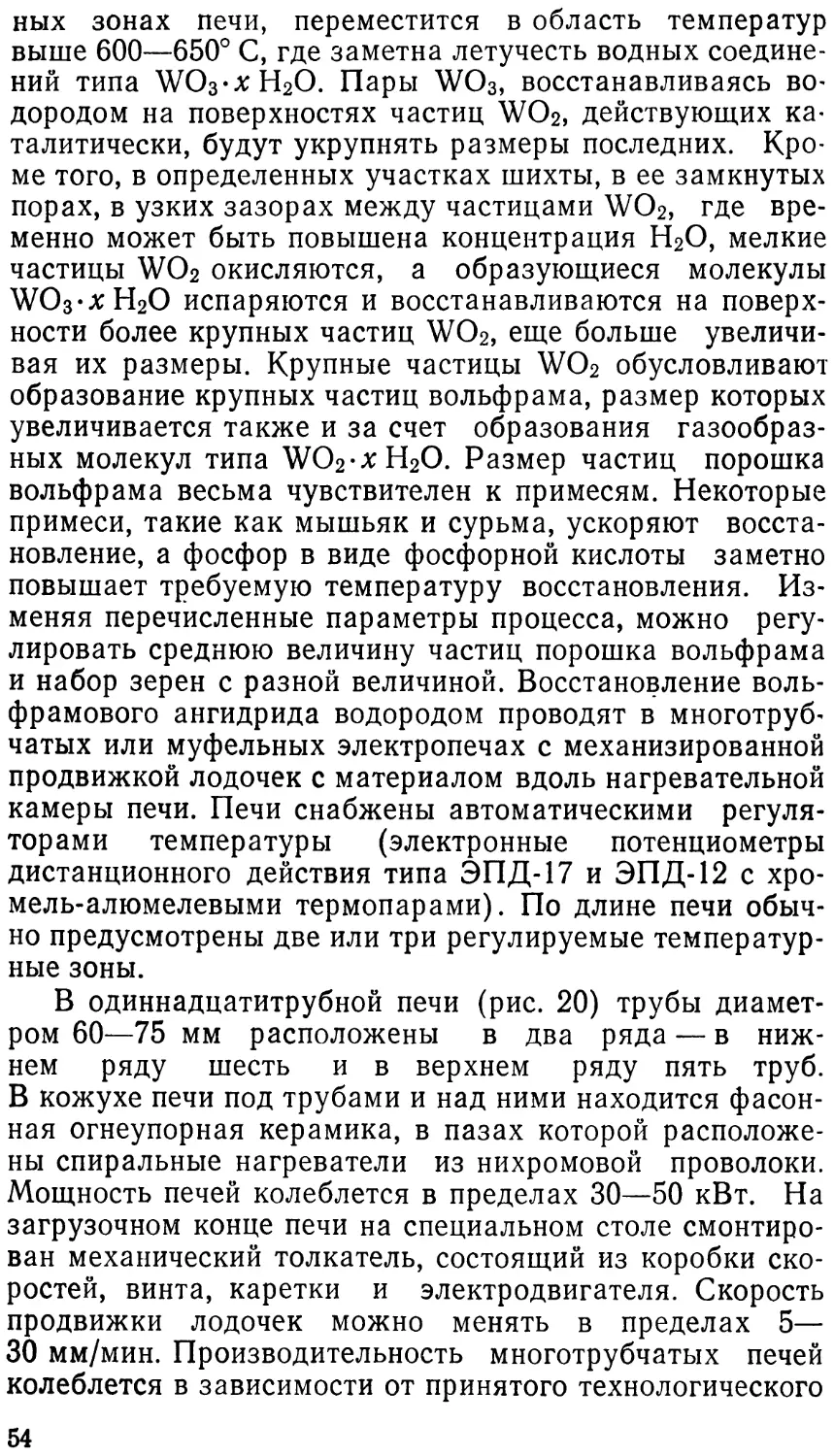

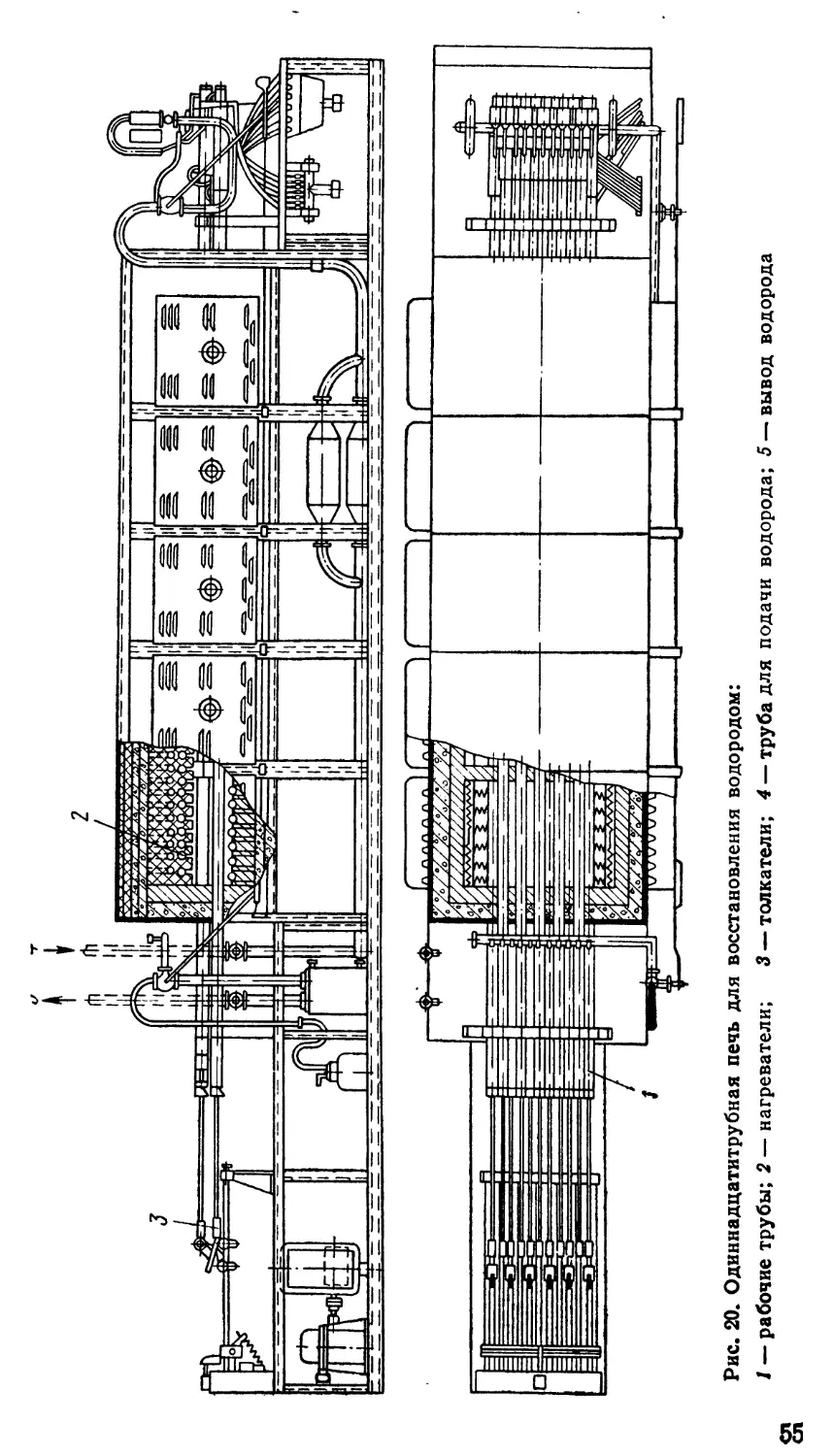

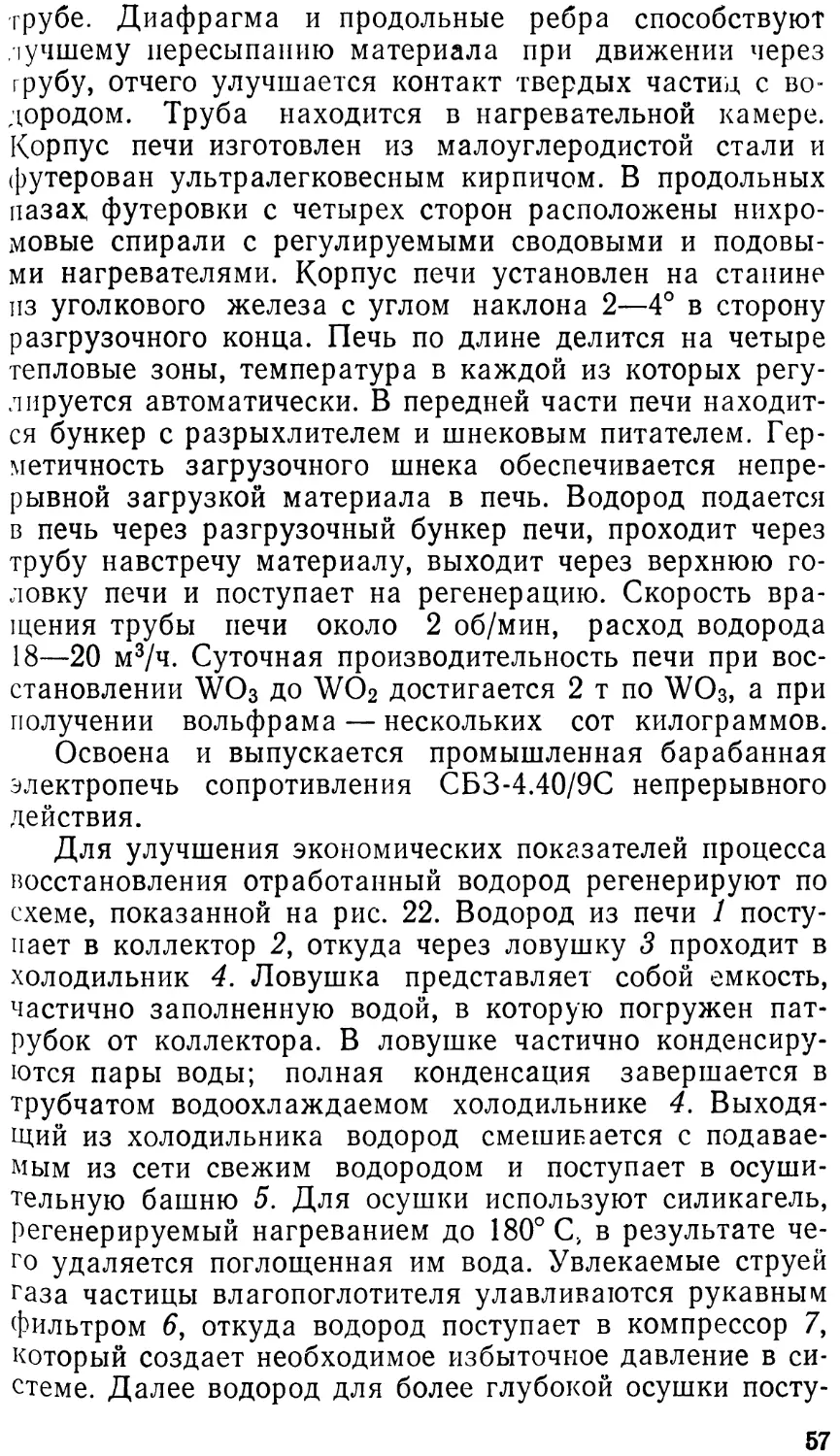

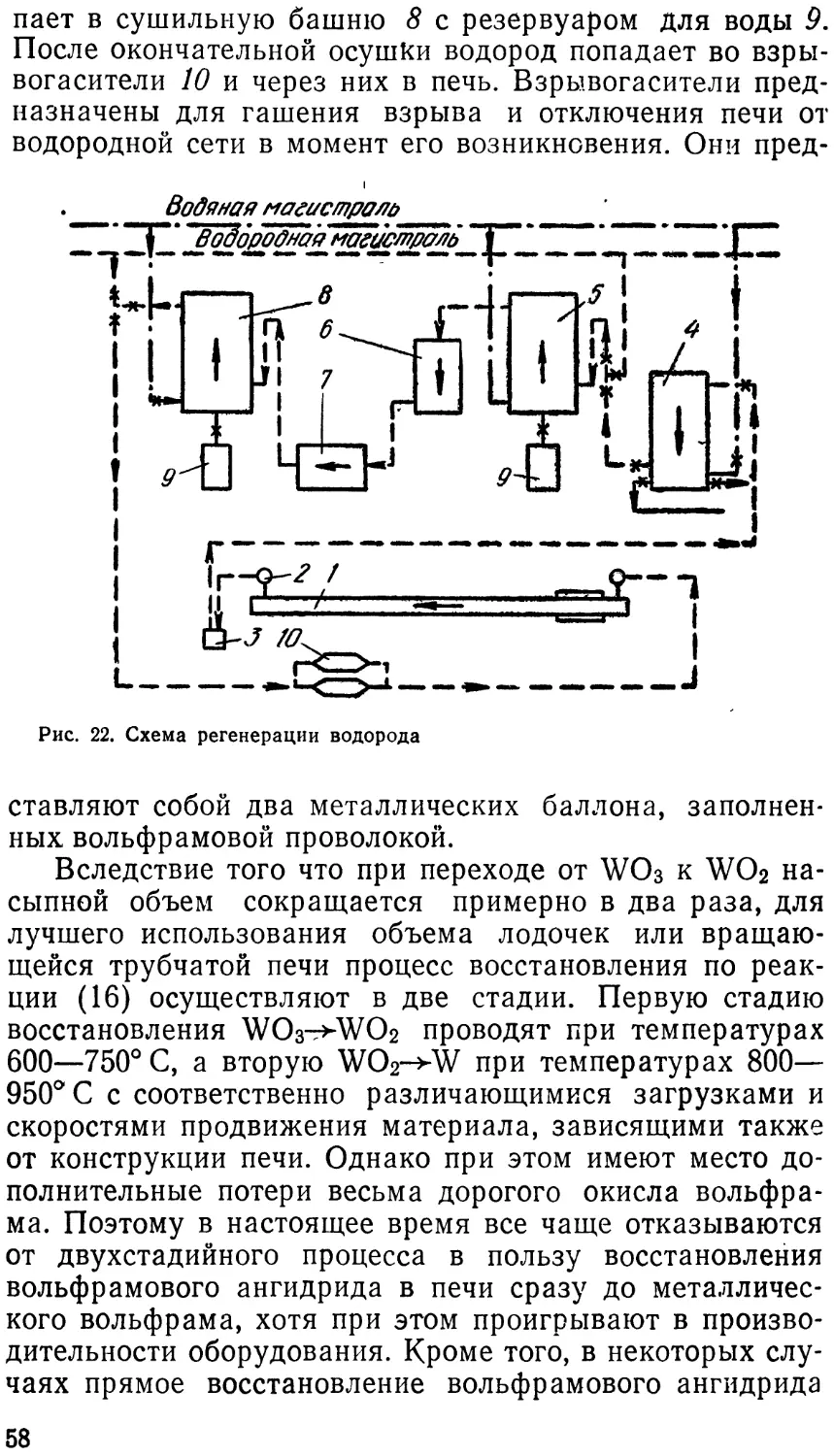

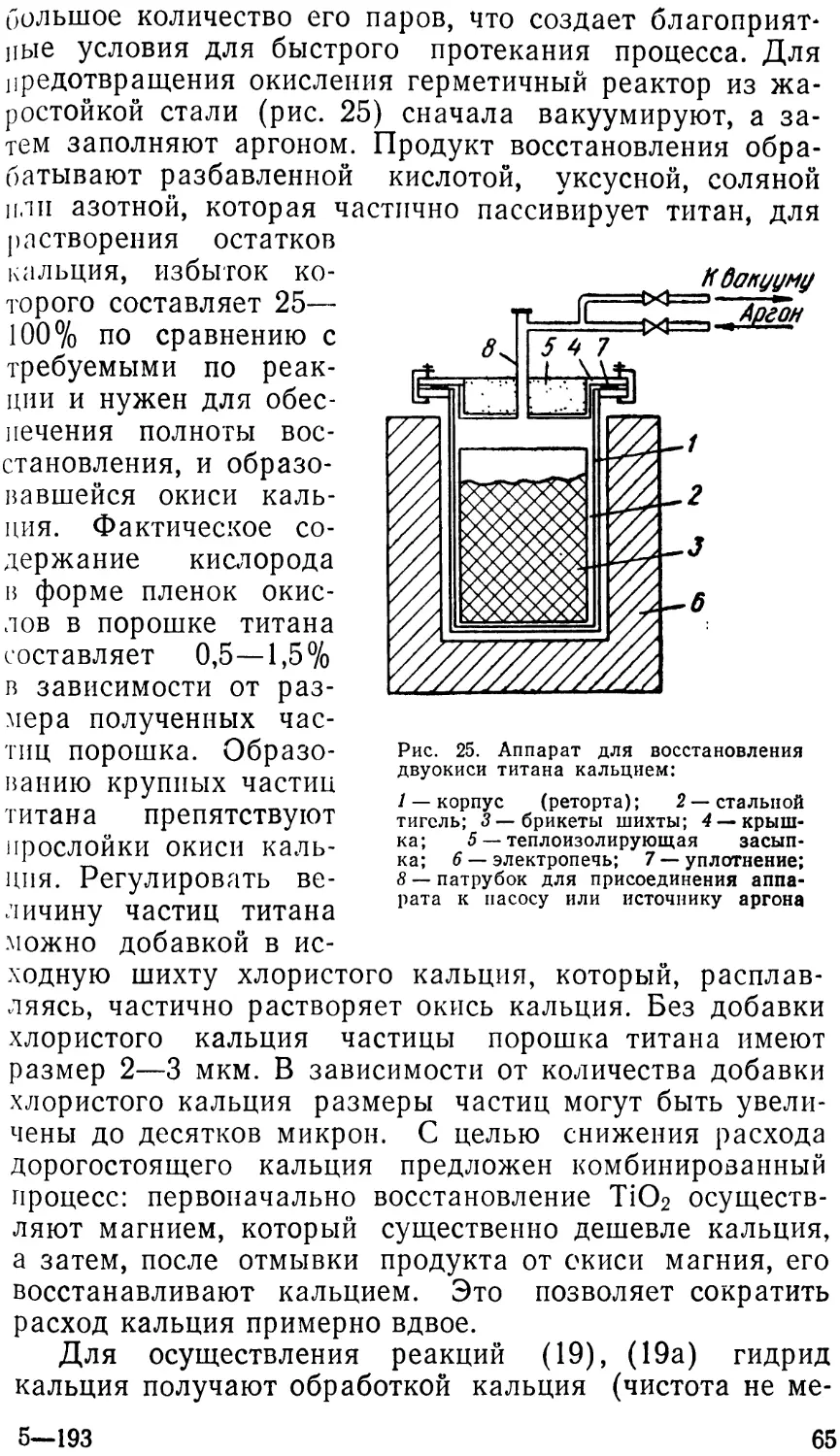

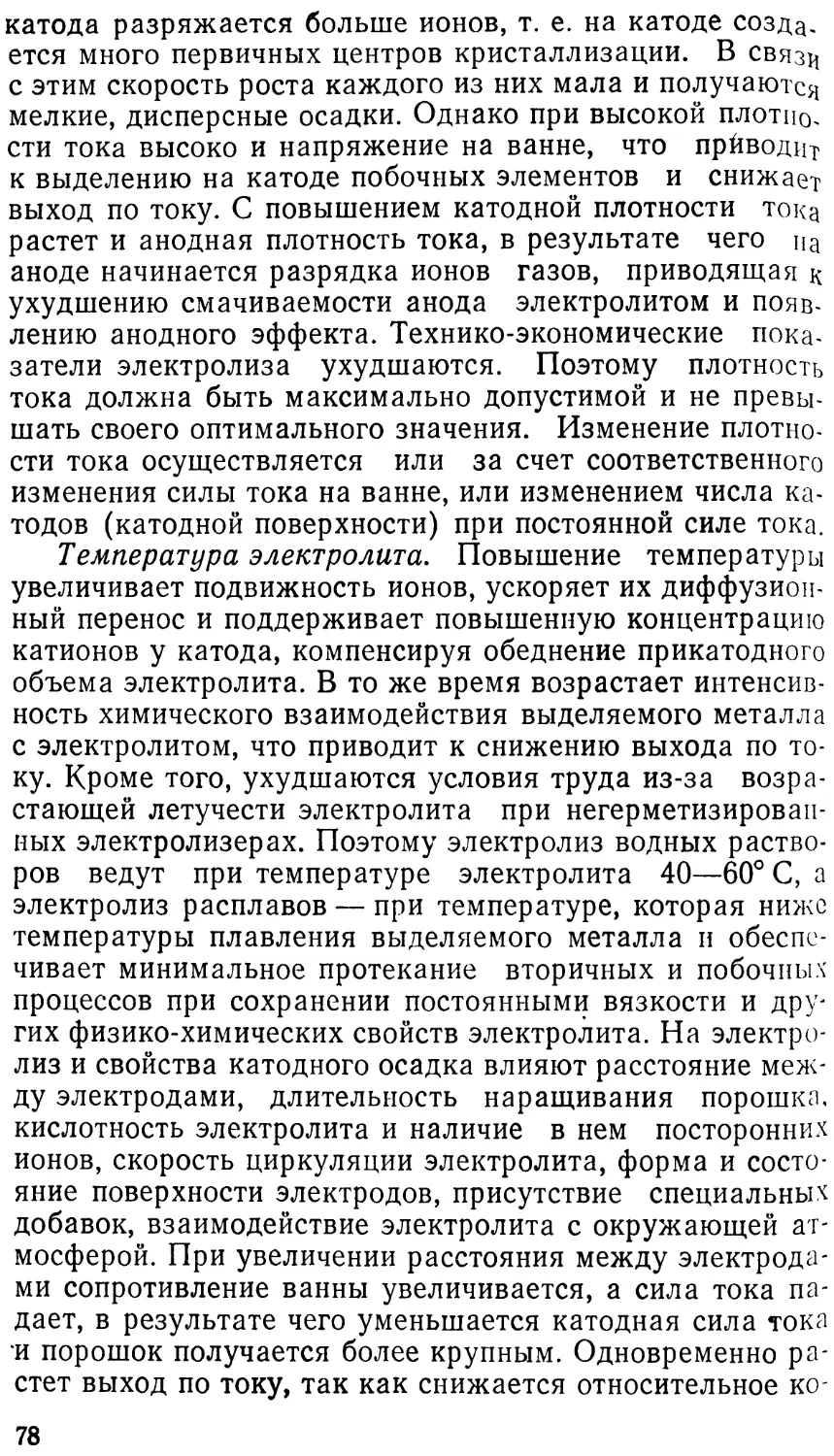

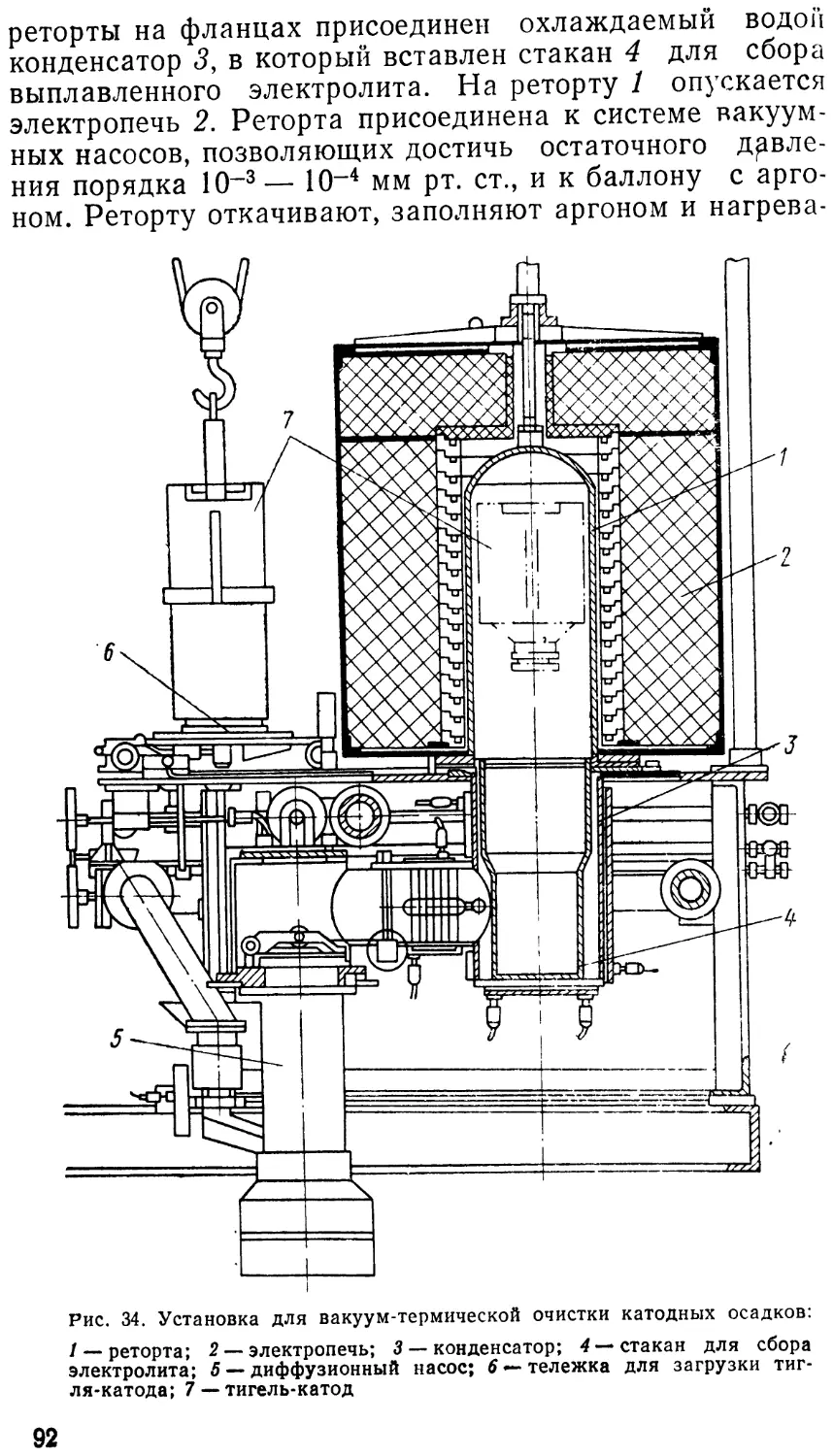

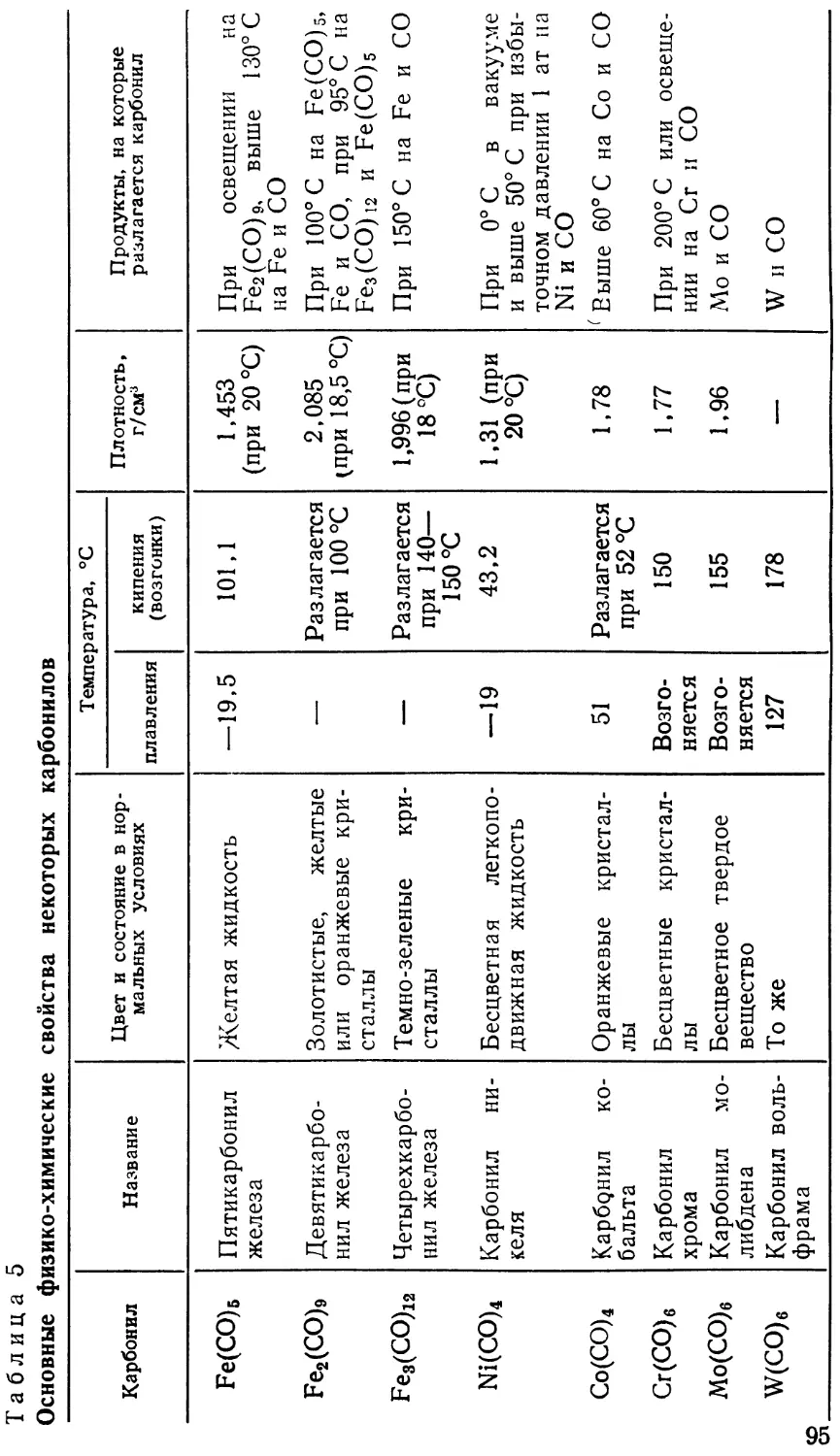

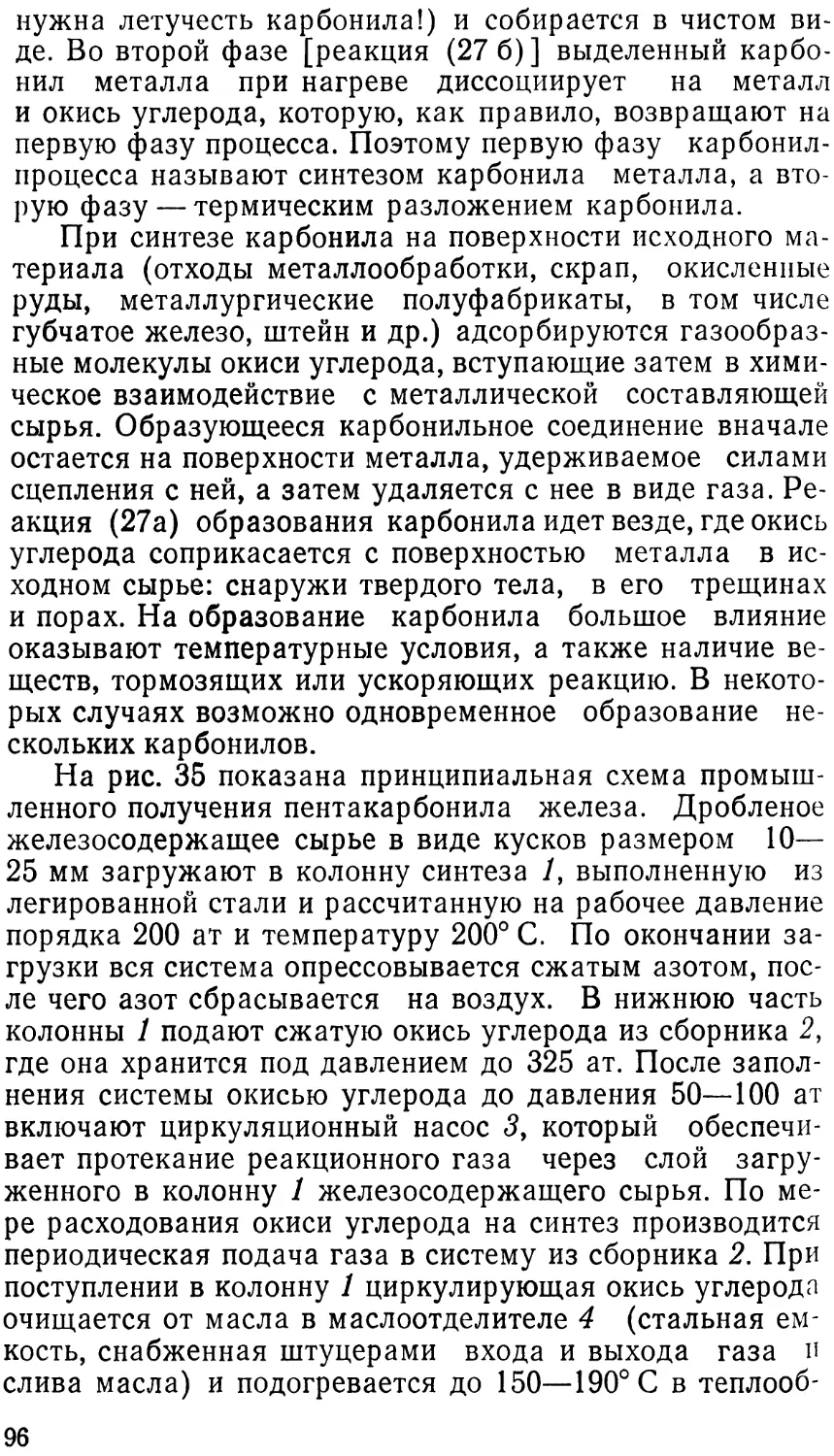

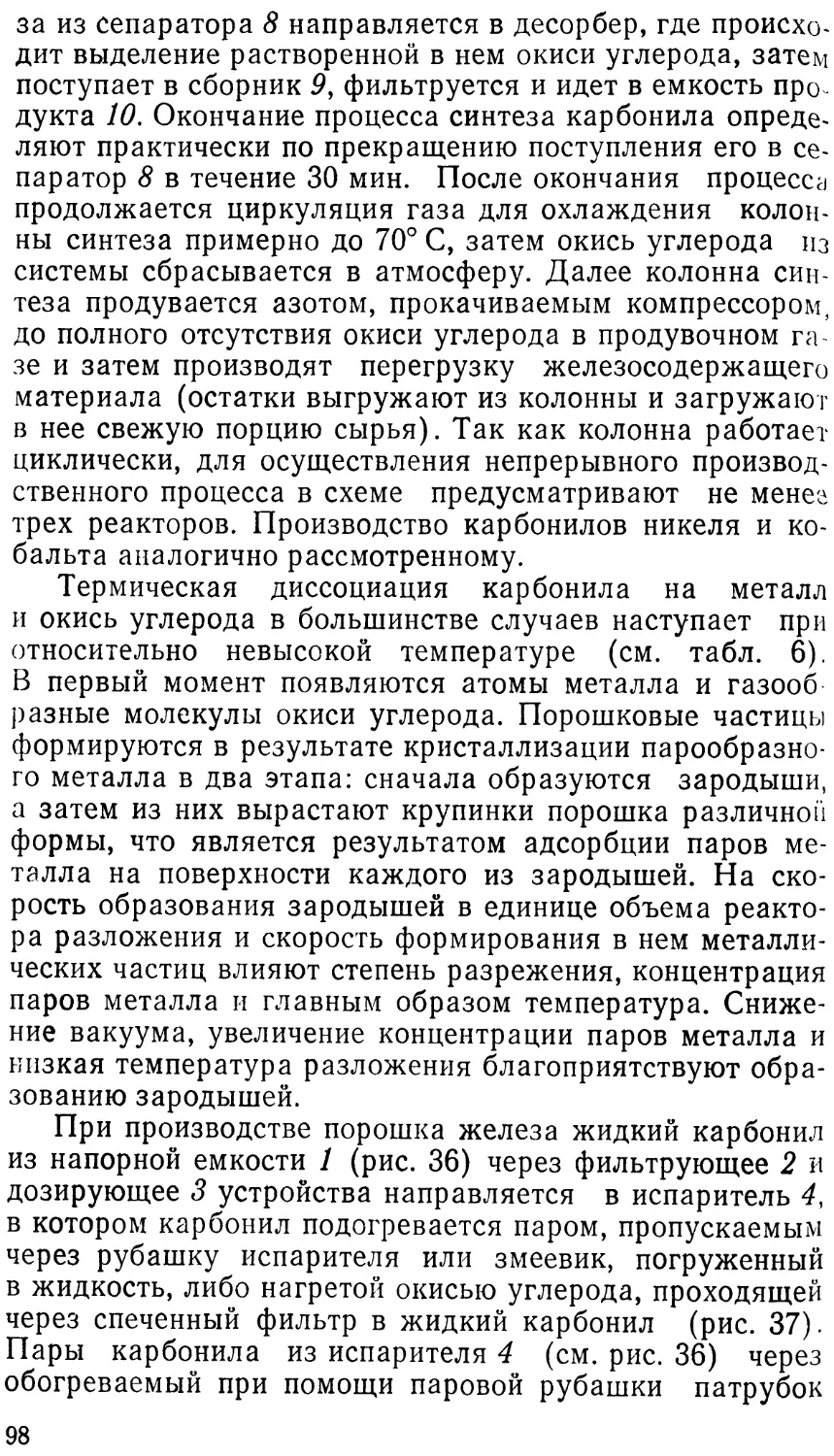

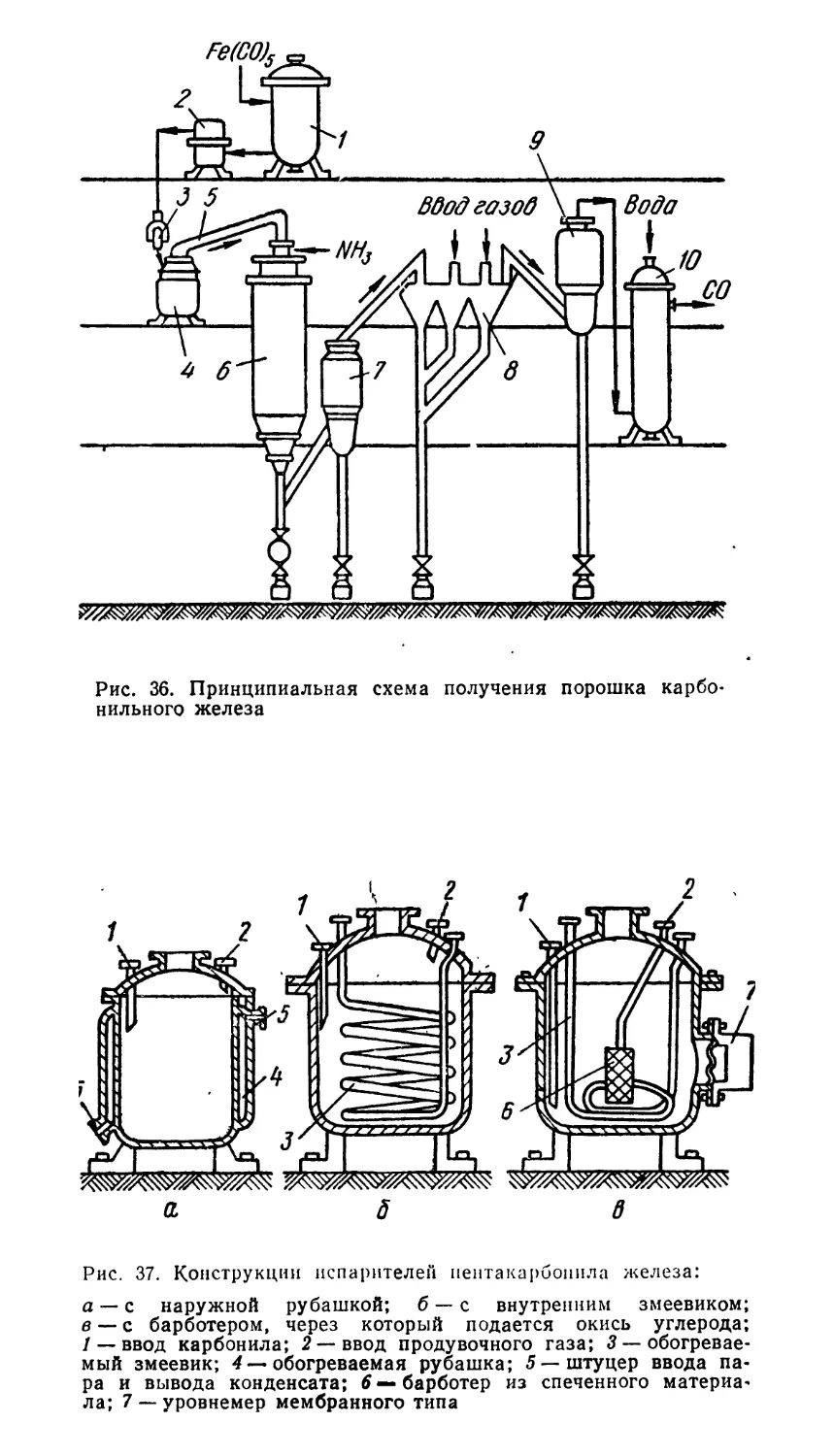

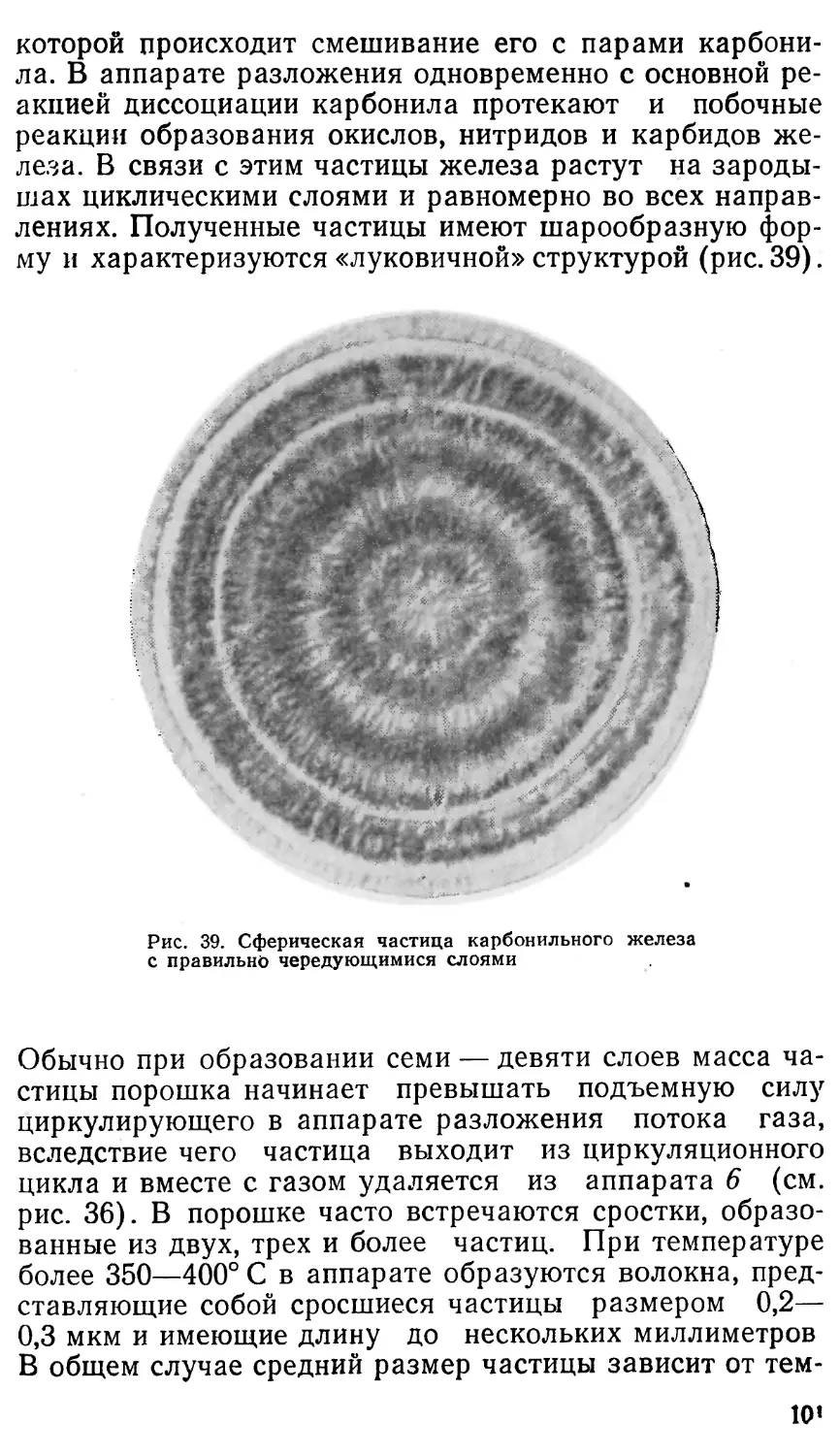

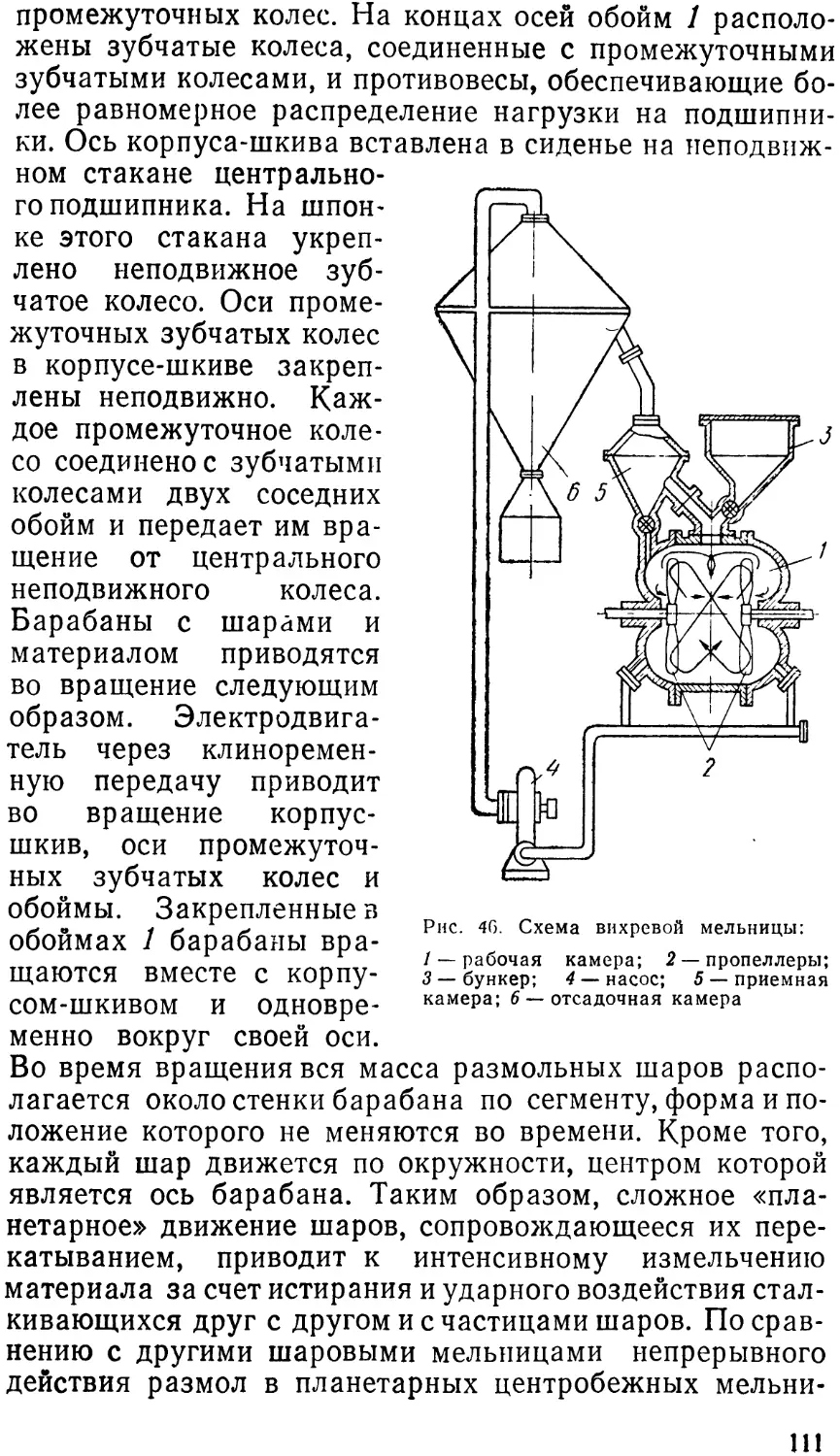

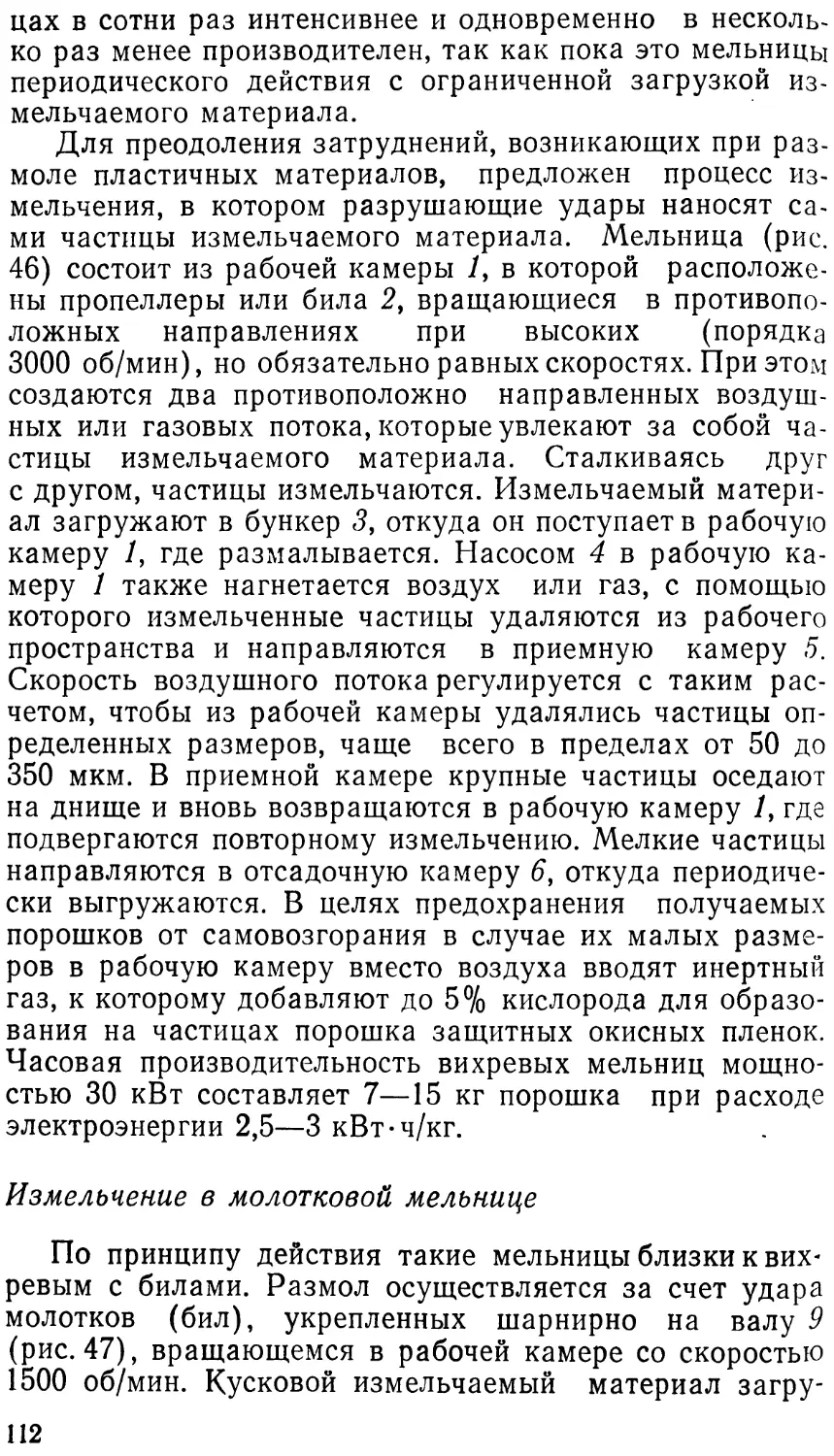

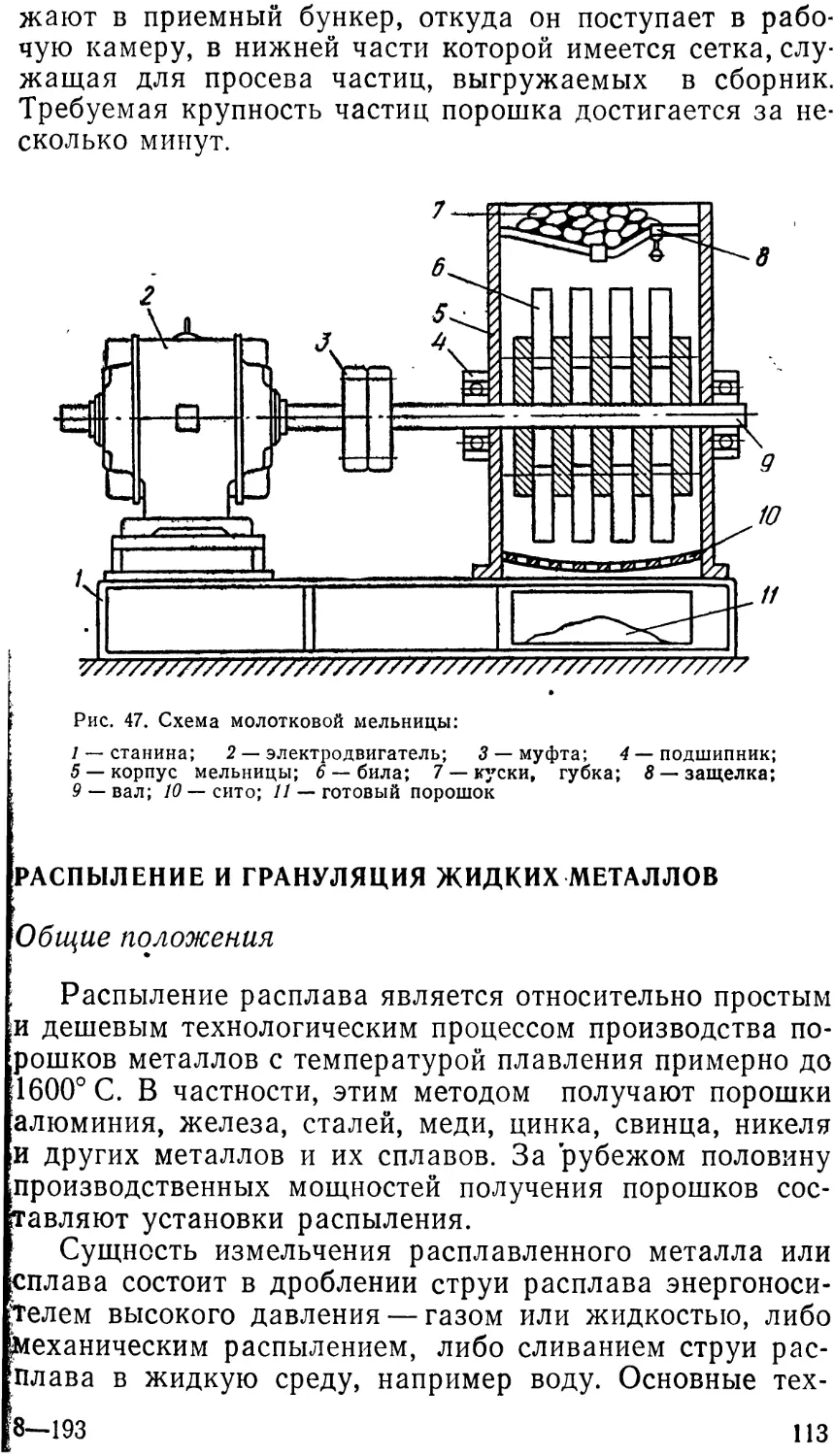

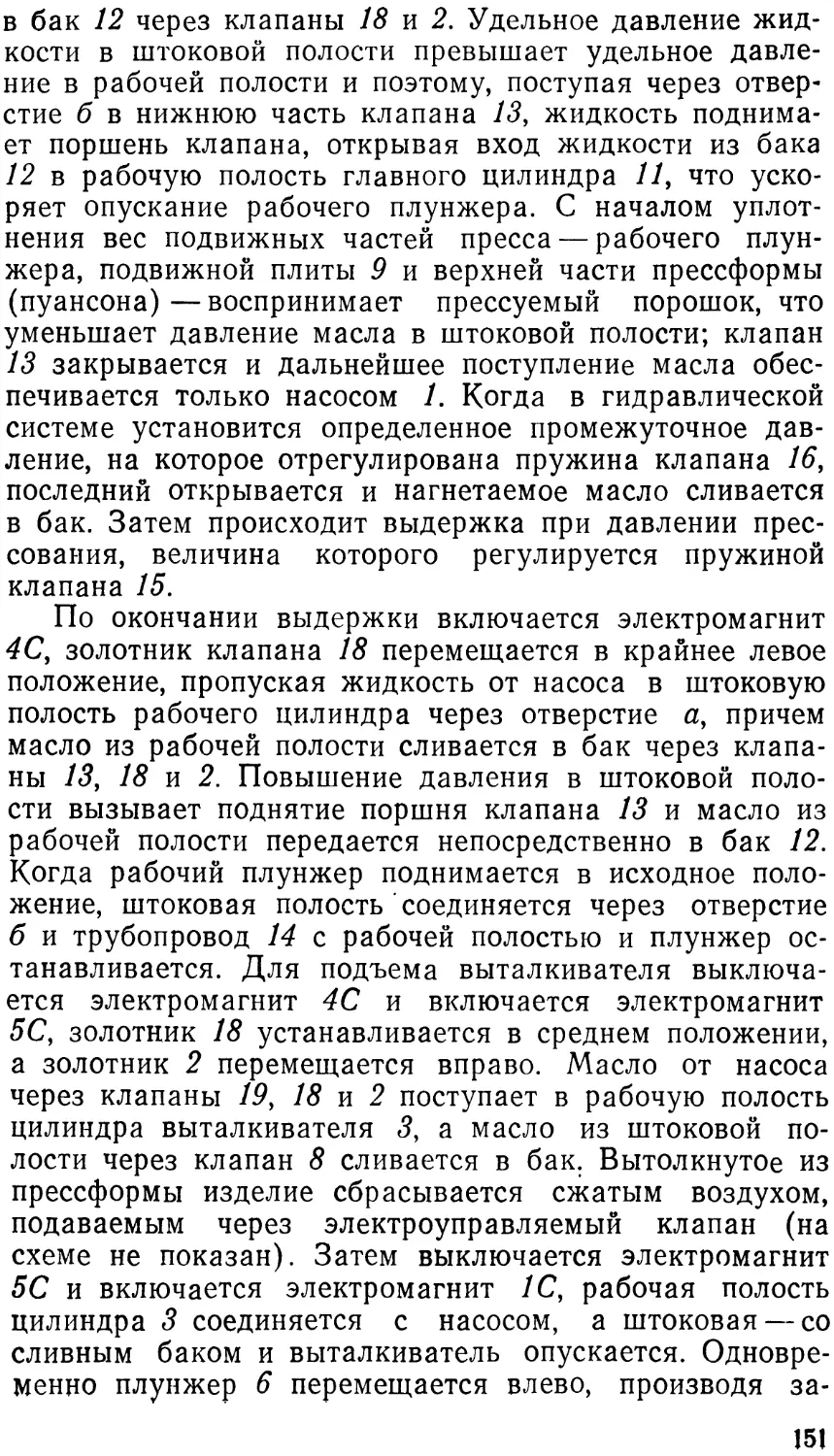

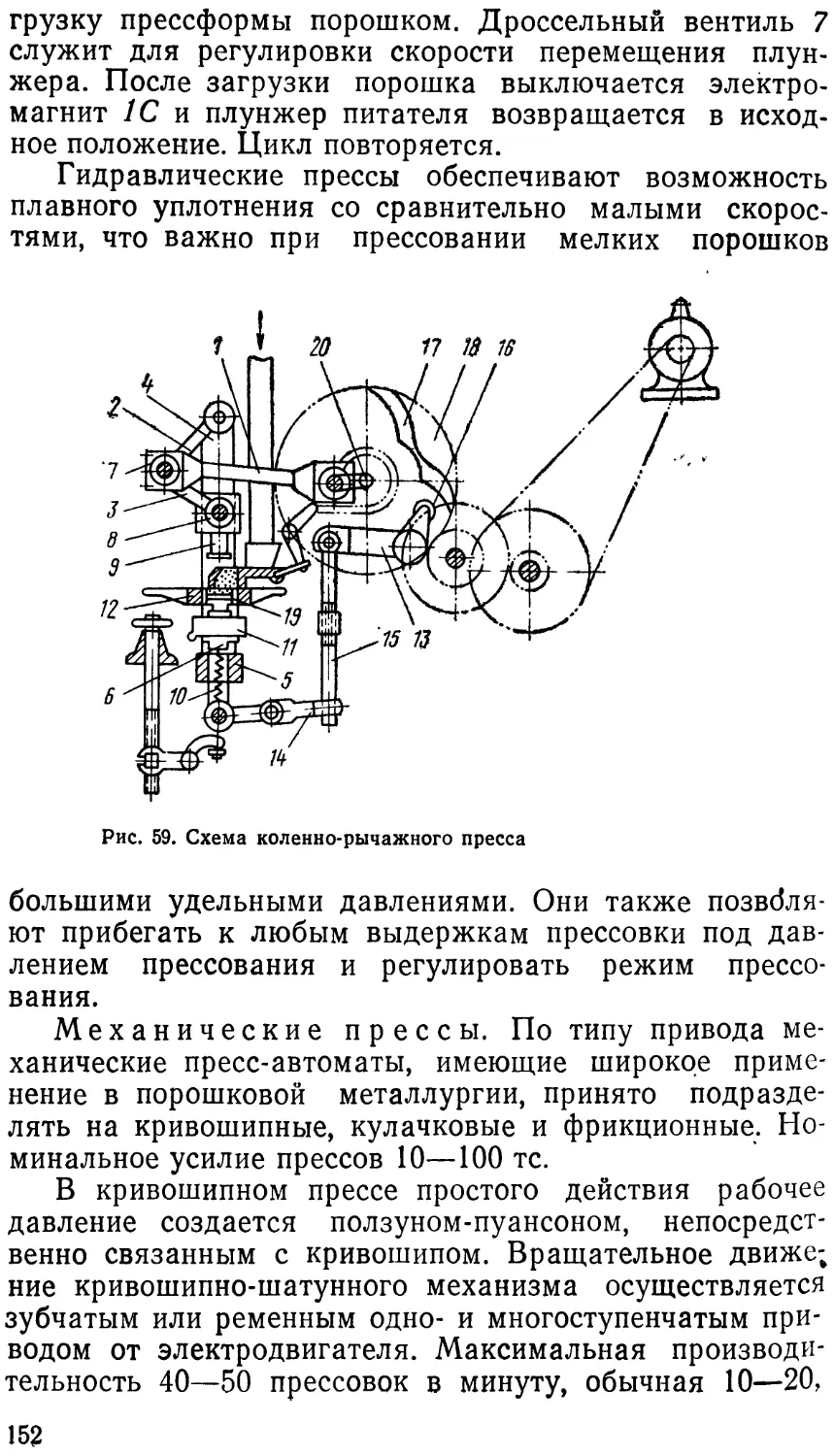

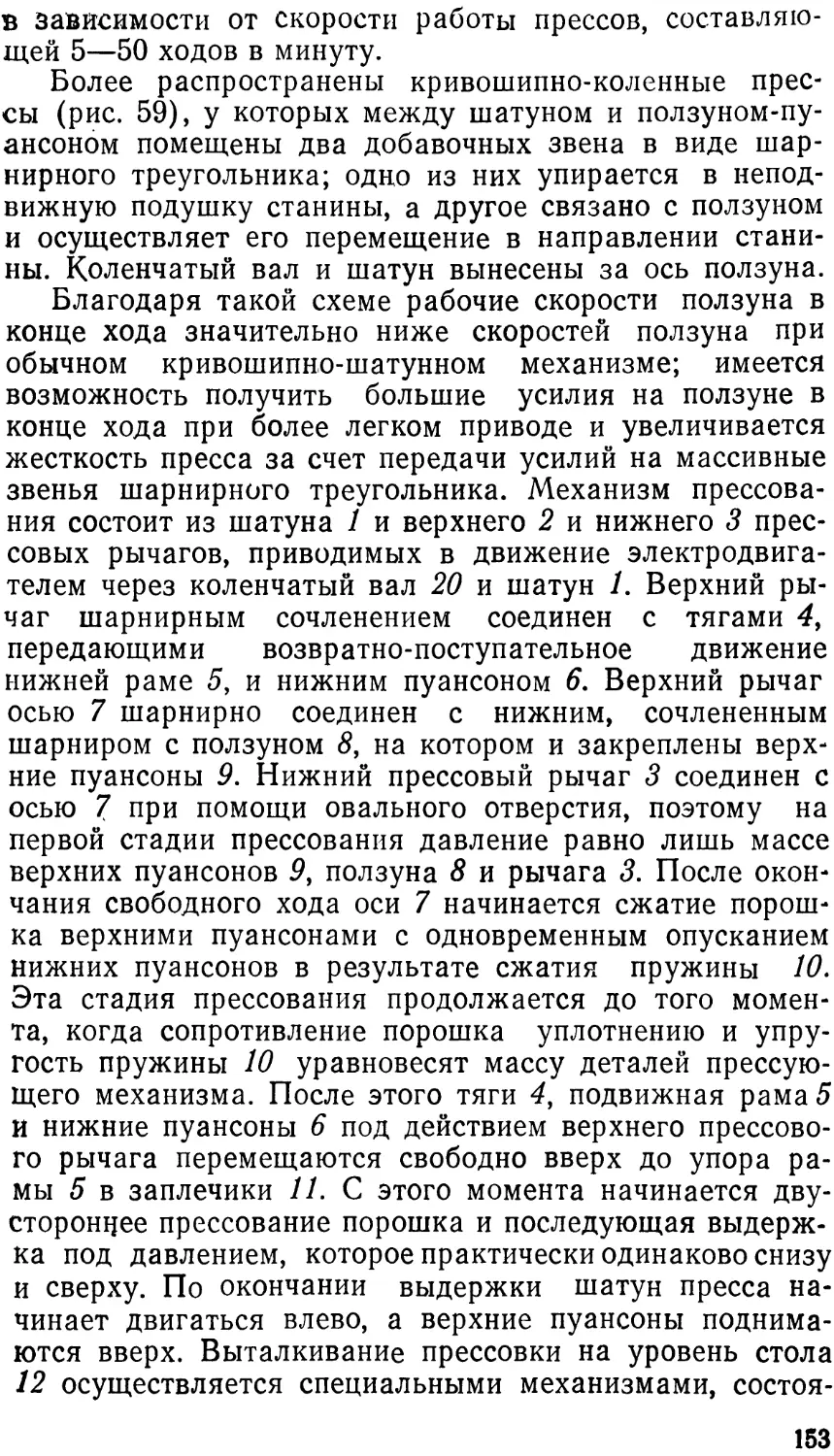

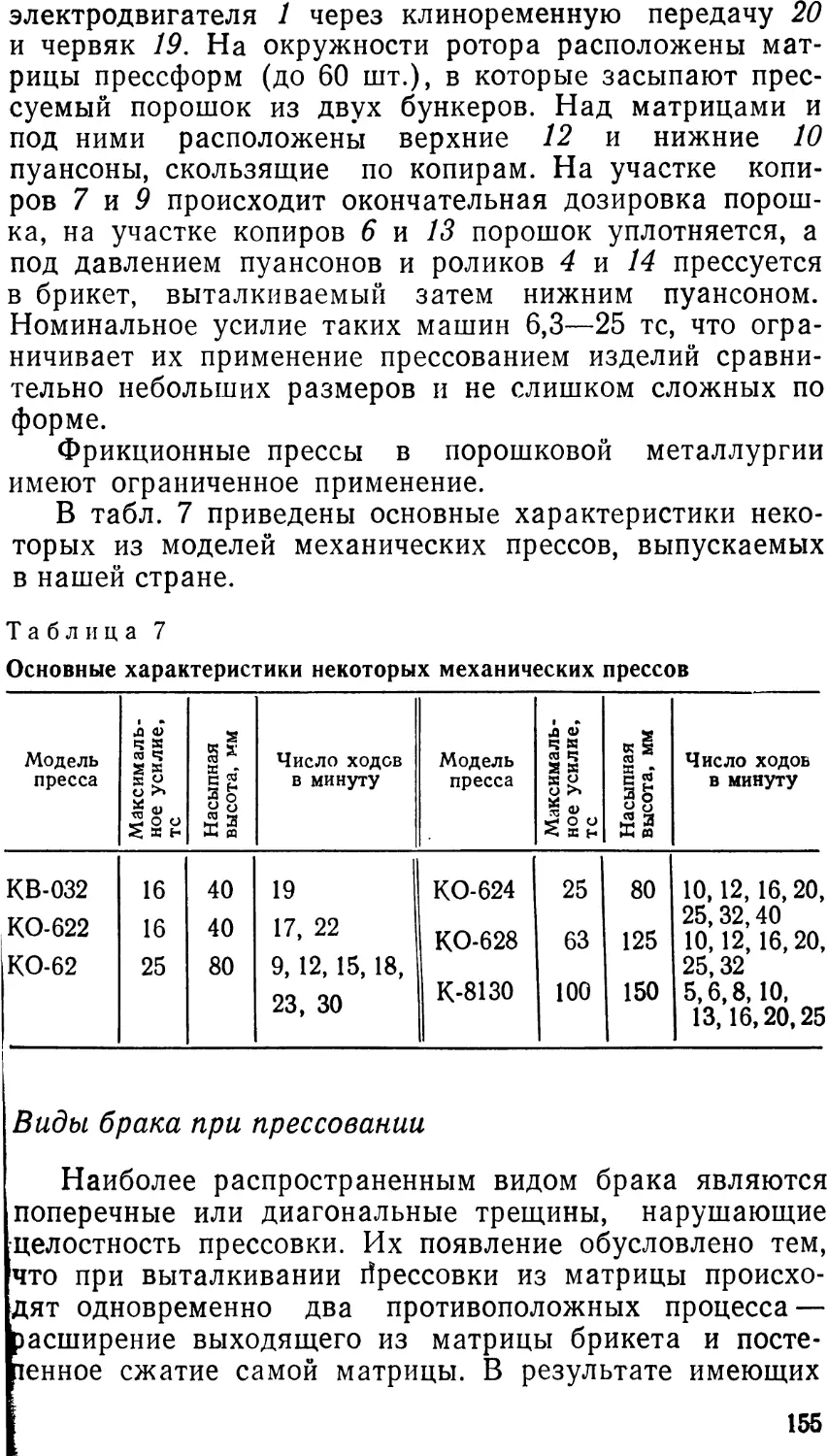

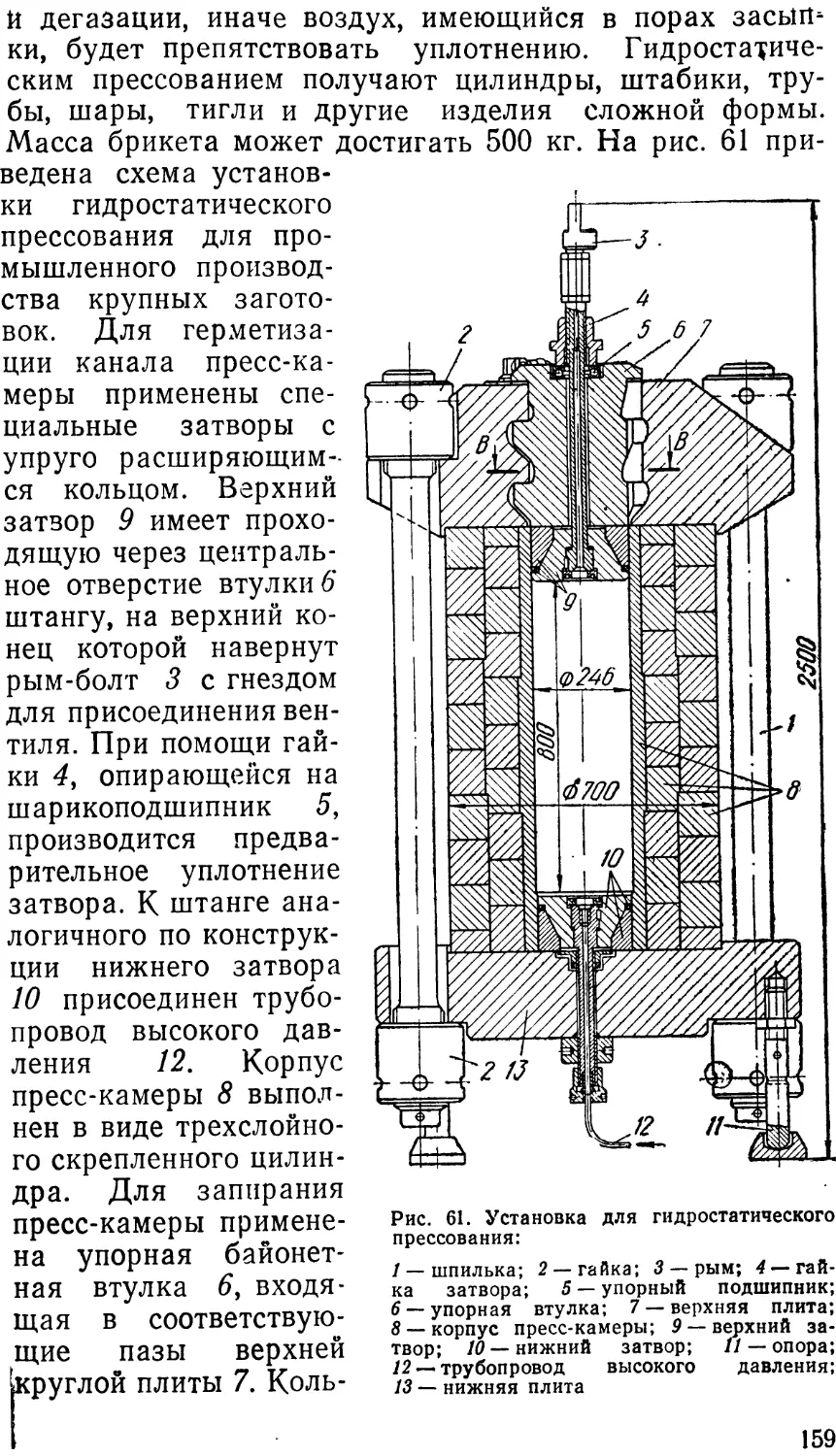

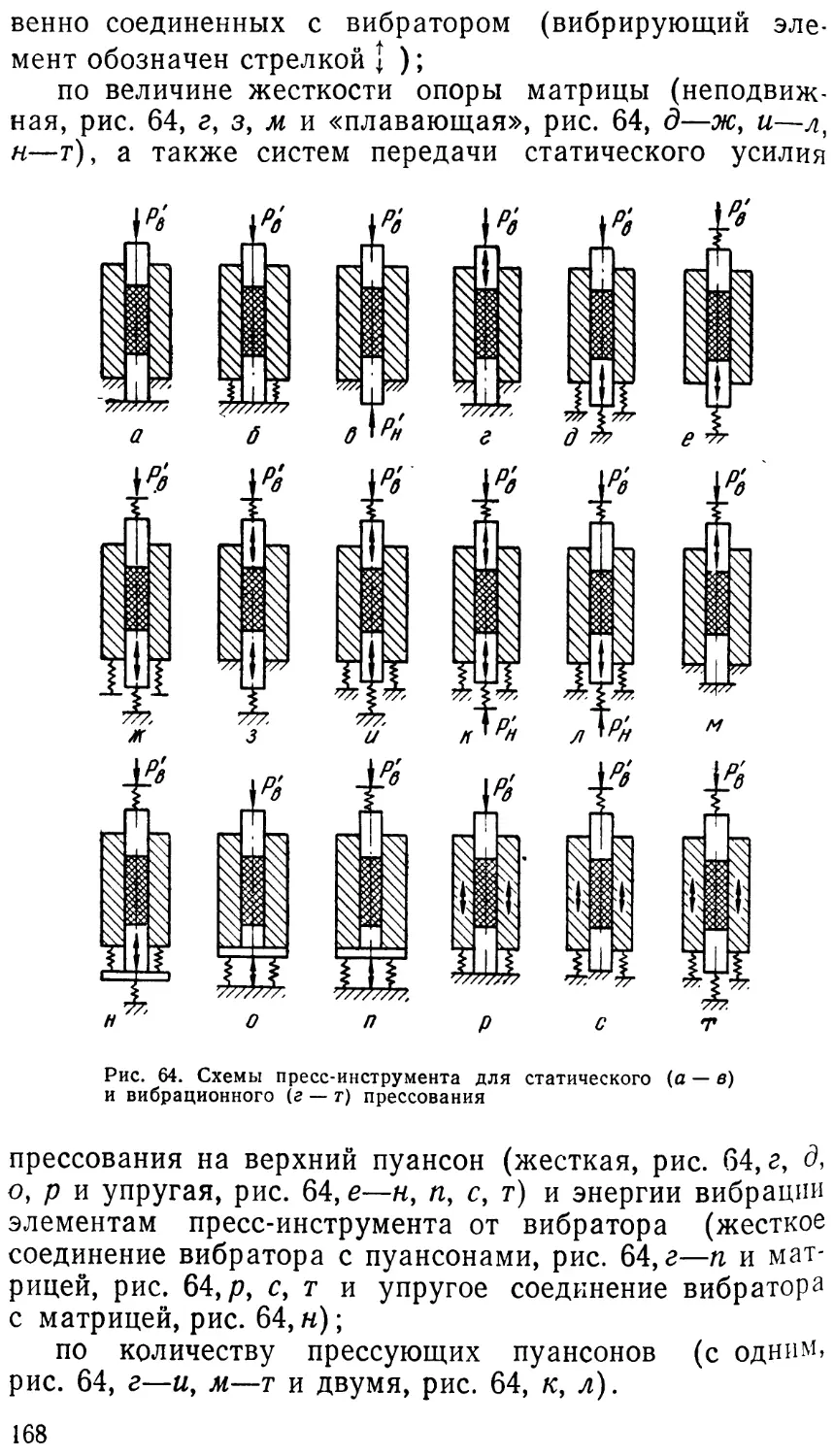

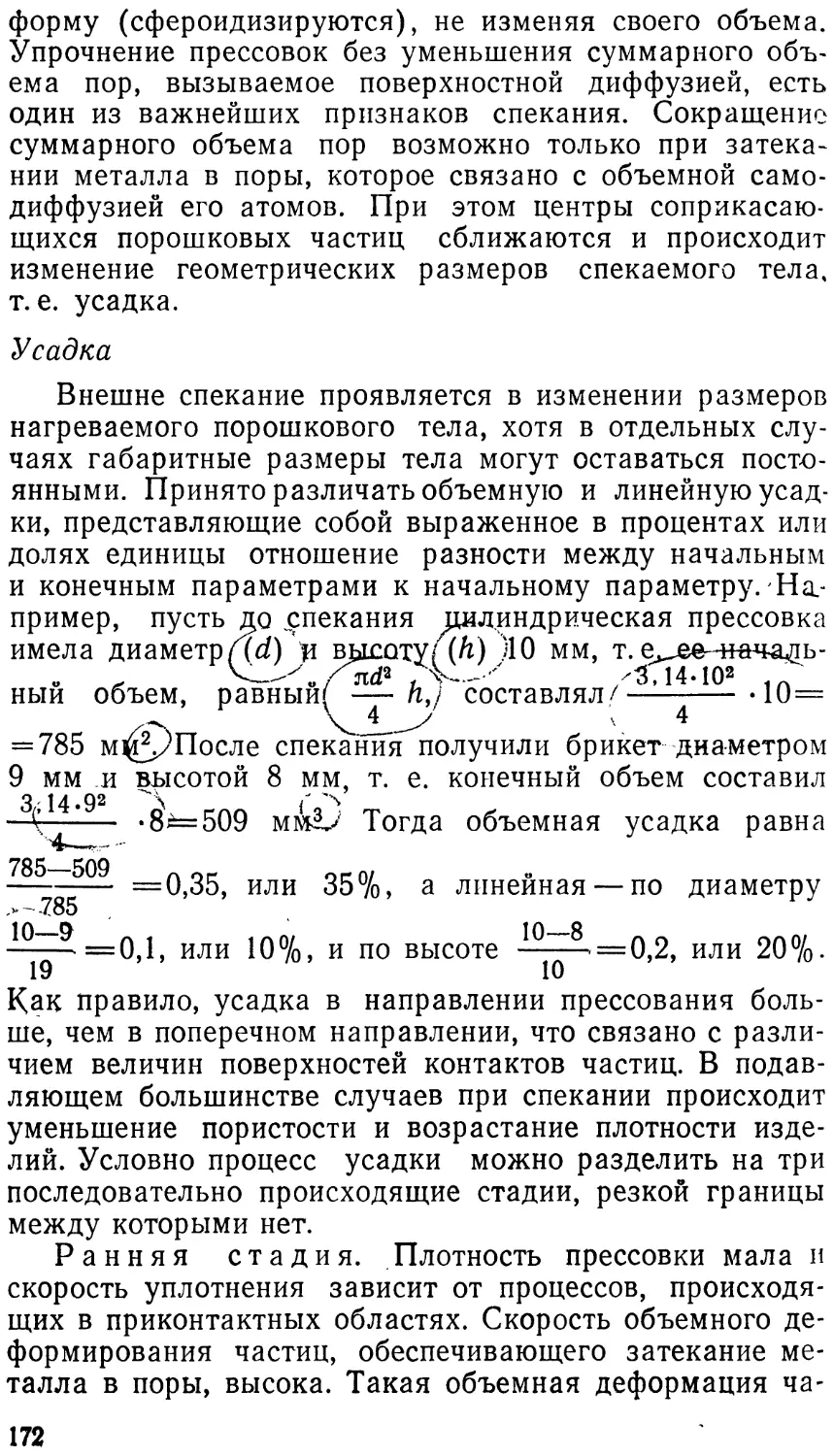

Грохочение брикетов на виброгрохотах