Автор: Иванов А.В. Барсов А.И. Кладова К.И. Троицкая А.Н.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства режущие инструменты инженерное дело

Год: 1979

ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ

РЕЖУЩЕГО

ИНСТРУМЕНТА

ТЕХНОЛОГИЯ

ИЗГОТОВЛЕНИЯ

РЕЖ УЩЕГО

ИНСТРУМЕНТА

Москва „Машиностроение" 1979

ББК 34.63-56

Т38

УДК 621.9.02 ; 002

Авторы: А. И. Барсов, А. В. Иванов, К, И. Кладова,

А. Н. Троицкая.

Рецензент канд. техн, наук И. А. Ординарцев

Технология изготовления режущего инструмента / А. И

Т38 Барсов, А. В. Иванов, К. И. Кладова и др. — М.: МашинО'

строение, 1979,— 136 с., ил.

50 к.

В книге описаны технологические процессы производства ряда эффективны

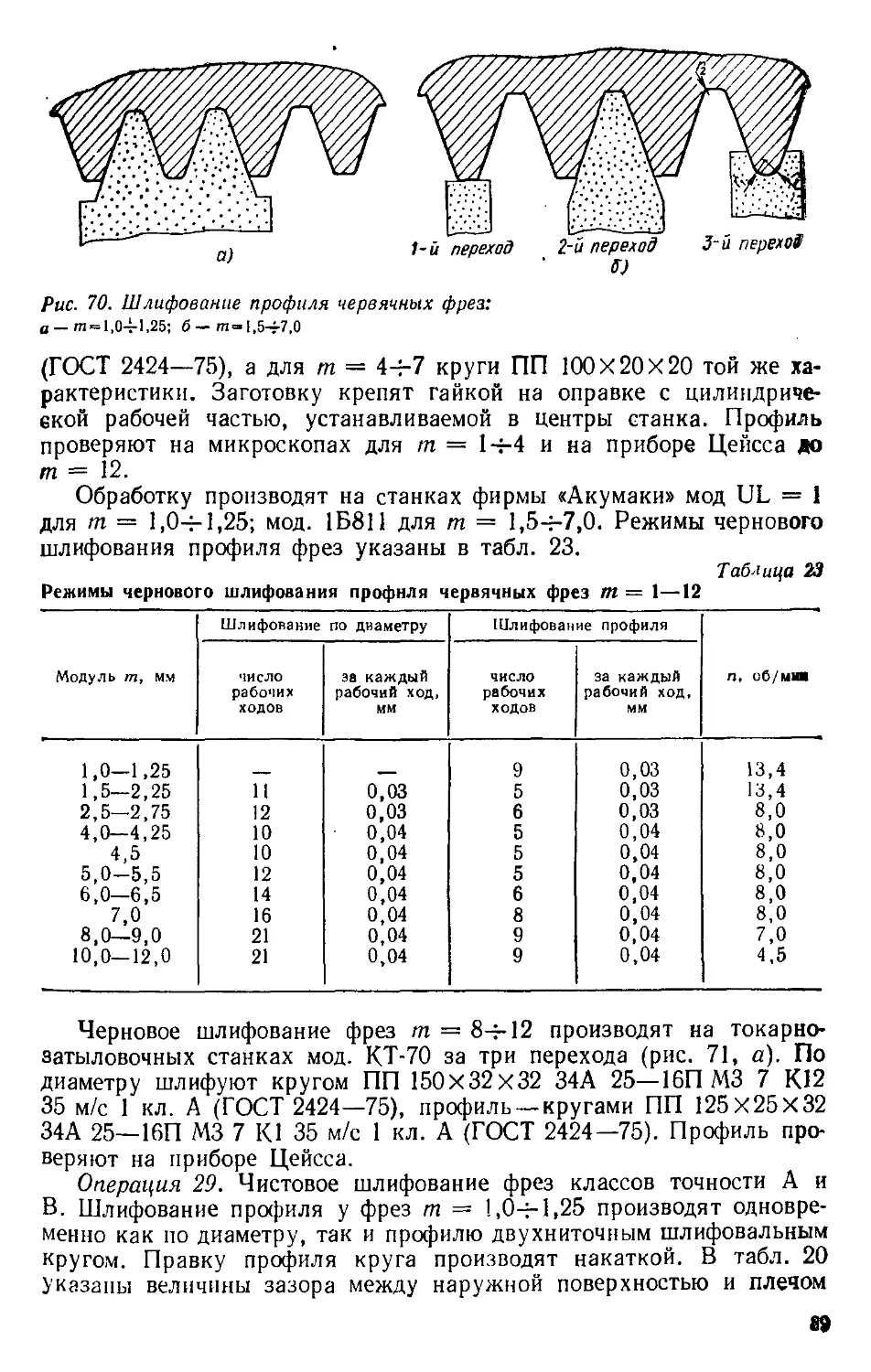

конструкций инструментов (сверл, фрез, метчиков, протяжек), приведены необходл

мне при их изготовлении расчетные и табличные сведения, даны режимы обработкт

схемы конструктивных наладок и приспособлений Книга рассчитана на внженернс

технических работников инструментальных заводов.

31200-155 ББК 34 fiq.qi

'Ww '“-™- 27»",“юю вп,м

© Издательство «Ма

и'ИностР0енИе», 1979

ПРЕДИСЛОВИЕ

Высокая производительность и качество при обработке металлов

резанием в значительной степени зависят от применяемого инструмента,

его точности, стойкости и надежности. На Московском заводе режущих

инструментов имени М. И. Калинина «Фрезер» и Московском инстру-

ментальном заводе (МИЗ) освоено производство ряда эффективных кон-

струкций инструмента, технологические процессы изготовления кото-

рого мало описаны или вовсе не встречаются в технической литерату-

ре. Опыт данных заводов в этой области представлен в настоящей книге.

Она имеет две части. Первая часть посвящена технологии произ-

водства монолитного твердосплавного режущего инструмента: чер-

вячных мелкомодульных фрез с прямыми канавками, спиральных

|сверл различных серий и диаметров, машинно-ручных метчиков

М2—М5 с вышлифованными канавками и метчиков М8 и М10.

Во второй части описаны технологические процессы изготовления

цельных режущих инструментов из быстрорежущей стали: спираль-

ных сверл и машинно-ручных метчиков с вышлифованными канавка-

ми, червячных фрез классов точности В, А, С и прецизионных червяч-

ных фрез классов точности АА и ААА, протяжек с эвольвентным

и прямобочным профилем.

При описании процессов приводятся новые оригинальные методы

обработки, повышающие производительность труда и качество изго-

товляемого инструмента. Указываются способы контроля параметров,

режимы обработки, используемые схемы наладок, расчета и конструк-

ции приспособления.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

МОНОЛИТНОГО ТВЕРДОСПЛАВНОГО

РЕЖУЩЕГО ИНСТРУМЕНТА

1. ЧЕРВЯЧНЫЕ МЕЛКОМОДУЛЬНЫЕ ФРЕЗЫ

С ПРЯМЫМИ КАНАВКАМИ

Такими монолитными твердосплавными фрезами нарезают цнлин^

рические мелкомодульные зубчатые колеса с исходным контуром п<

ГОСТ 9587—68 из труднообрабатываемых и термически обработац

пых сталей и сплавов и графитизированных бронз. Фрезы классов точ

пости А, В и С изготовляют из твердых сплавов марок ВК10М (ГОСТ

3882—74) и ВК15М (ТУ 48-19-24-72). Предельные отклонения разме

ров фрез классов А и В соответствуют ГОСТ 10331—63, класса С-

ТУ 2-035-391—75; остальные технические требования по ТУ 2-035-392-

75.

Конструкция фрезы показана на рис. 1, размеры приведены в табл. 1

Радиус г на вершине зуба можно заменить фаской /72x35°. Фрез!

Рис, 1. Мелкомодульная монолитная твердосплавная червячная ctina,

канавками Рас прямы.

4

Тадл-.ща 1

Основные размеры мелкомодульных твердосплавных червячных фрез

с прямым:! канавками (/тг = О,3—0,8)

У,.>ДУ-'Н мм L Расчетные ра »меры Размеры профиля зуба в основном сечении, мм //,+0,3 мм

I ряд || ряд ч И) /:П|Щ П» t S

/3 10,5 30,60 О°34' 0,855 0,450 0,750 0,9425 0,4712 0,10 5

0,35 10,5 30,47 0°39' 0,998 0,525 0,875 1,0996 0,5498 0,12

0,4 10,5 30,33 0’45' 1,140 0,600 1,000 1,2567 0,6283 0,13

0,45 10,5 30,20 0351' 1,283 0,675 1,125 1,4138 0,7069 0,15

0,5 10,5 30,06 0’57' 1,425 0,750 1,250 1 1 ,57 ю|о,7855 0,17

0,55 12,5 29,93 Г 03' 1,486 0,743 1,211 1,7281 0/641 0,22 5,5

0,6 12,5 29,77 1 э09' 1,620 0,810 1,320 1 /853 0,9426 0,24

0,7 12,5 29,51 1’22' 1,890 0,945 1,510 2,1997 1,099- 0,28

0,8 12,5 29,24 1 э34' 2,160 1,080 1,760 2,5142 1,2571 0,32

Примечание. «лев = я„р= 20 е

J модулем до 0,5 мм изготовляют без радиуса (фаски). Скругление у дна

впадины фрез не должно заходить на профиль h.2. Профиль ниже раз-

мера й2 — произвольный. Готовые фрезы маркируют. На торец бурти-

ков наносят порядковый номер (для фрез классов А и В), модуль, угол

Подъема. Кроме того, в паспорте фрез классов А и В указывают мо-

дуль, угол профиля, угол подъема, марку твердого сплава, класс точ-

ности и букву К.

Технологический процесс. Исходную заготовку (рис. 2) получают

прессованием. Глубина выкрашивания на рабочих поверхностях за-

готовки допускается не более 0,4 мм; биение наружного диаметра и

горцов не более 0, 15 мм; эллипсность отверстия в пределах допуска;

остальные технические требования по ТУ 48-19-24—72. Размеры прес-

сованных заготовок для фрез различных модулей приведены в табл. 2.

Операция 1. Цель операции — создать базу (отверстие) для даль-

нейшей обработки. Заготовку, установленную в разрезное кольцо, за-

5

Рис. 2. Заготовка мелко модульной твердосплавной первичной фрезы

жимают в трехкулачковом самоцентрирующем патроне внутришлифо-

вального станка. Для устранения постоянной погрешности, харак-

терной для данной конструкции патрона, его кулачки шлифуют на

месте (на данном станке). Шлифование ведут алмазным кругом А1

ПП 13X10X4 АСО 100/80-80/63-Б1 100% ГОСТ 16168—70 (обозначе-

ние этого типоразмера круга по упомянутому стандарту 2720—0187)

без охлаждения. Режим обработки: окр = 10 м/с; озаг == 34 м/мин;

$ — 500 мм/мин. Размер снимаемого припуска 0,285 мм, при этом глу-

бина резания за каждый двойной ход0,01 мм. Для выхаживания назна-

чают 10—15 рабочих ходов; шероховатость обработанной поверхности

Ra 1,25—0,63, точность отверстия 1-го и 2-го класса. Отверстие про-

веряют калибром-пробкой.

Таблица 2

Размеры прессованных заготовок для червячных фрез (0^ = 32 мм; с/ф= 13 мм)

Размеры фрез, мм Размеры заготовок, мм

1 'ф о 1 ". 1 d | / | w I R | R. | L

Прессованных

0,3-0,5 0,55—0,8 10,5 12,5 32,8 32,8 19,8 19,8 12,4 1 12,4 1 9,8 11,6 5,’э 1.4 0,3 0,3 И 12,8

0,3—0,5 10,5 41,66 До 25,15 спекания 15,5 12,45 6,89 1,5 0,4 13,97 16,26

0,55—0,8 12,5 41,66 25,15 15,5 14,74 7,49 1,5 0,1

П ри v е ч а н и я: 1. Размеры прессованных заготовок даны для тв ердого зплава ВК 1 ом.

2. Коэффициент усадки для размера а ранен Ь25. на остальные размеры 1,27.

Операция 2. Доводка (черновая и чистовая) на доводочном станке

На этой операции получают отверстие с точностью +0,008 мм, uieoni

ховатость поверхности: для фрез класса A Ra 0,32—0,16, классон п

и С—Ra 0,63—0,32. Доводку осуществляют следующим образом сГ

равку с насаженной на нее разжимной втулкой (вместе они обоя'яи П

притир) устанавливают в цанговый патрон, заготовку зажимают в сп^

е

цнальпые клещи и надевают на притир. В процессе обработки притир

вращается, а заготовке, зажатой в клещах, придают возвратно-иосту-

пателыюе движение вдоль оси притира. Для черновой доводки приме-

няют алмазную пасту АМ-20/14, для чистовой АМ-5/3. При этом ско-

рость вращения заготовки составляет около 40 м/мин. Припуск на

сторону для черновой доводки 0,01 мм, а для чистовой 0,005 мм.

Отверстие проверяют калибром-пробкой. Конусность и эллипсность

его не должны превышать 0,002 мм.

Операция 3. Шлифование опорных торцов буртиков с двух сторон

за две установки на круглошлифовальном станке типа 3110. Торцы

должны быть параллельны один относительно другого и одновременно

перпендикулярны ио отношению к отверстию.

Консольную оправку с цилиндрической рабочей частью устанавли-

вают коническим хвостовиком в шпиндель бабки станка и зажимают

винтом (штревелем). Заготовка удерживается на оправке за счет тре-

пня между ними, а также между поверхностями отверстия и оправки.

Обработку осуществляют торцовой стороной алмазного круга АЧК

80x5x3 АСР 63/50 Б1 100% (ГОСТ 16172—70), который устанавли-

вают на шпинделе приспособления для внутреннего шлифования.

Режим обработки: цкр = 36 м/с; цзаг = 12 м/мнн; подача ручная.

Припуск на сторону для фрез с т = 0,3 4- 0,5 мм равен 0,25 мм,

для фрез с т = 0,55 4- 0,8 мм равен 0,15 мм. Длину заготовки прове-

ряют гладким микрометром 0—25 мм. Торцовое биение определяют на

приборе типа ПБМ-200 индикатором с ценой деления 0,001 мм типа

1 ИГА) по ГОСТ 18835-73. После обработки биение опорных торцов не

должно превышать 0,005 мм. Шлифование ведут с охлаждением, ше-

роховатость поверхностей при этом в пределах 8-го класса.

Операция 4. Шлифование фасок в отверстии g двух сторон за две

установки на кругошлифовальном стайке типа 3110. Заготовку на раз-

жимной цилиндрической оправке консольного типа устанавливают

в шпиндель бабки станка и крепят винтом. Бабку с заготовкой пово-

рачивают на определенный угол. Алмазный круг зажимают в специаль-

ном патроне шпинделя для внутреннего шлифования. Характеристика

применяемого круга: АГЦ 10x6x6 АСР 63/50 Б1 100% ГОСТ

17116 — 71 (обозначение типоразмера круга 2748 — 0013). Режим

обработки: ,цкр = 4,6 м/с; Узар = 8 м/мин; snp = 200 мм/мин;

t ~ 0,5 мм. Обработку ведут без охлаждения фаски, проверяют

штангенциркулем с точностью 0,1 мм (ГОСТ 166—73). Шероховатость

получаемой поверхности фасок не выше Ra 2,5—1,25.

Операция 5. Черновое и чистовое затачивание передней поверх-

ности па универсально-заточном станке типа ЗА64М в приспособле-

нии или па специальном заточном полуавтомате мод. А60/0 фирмы

«Микрон» с автоматическим циклом обработки. В обоих случаях заго-

товку устанавливают на цилиндрическую часть консольной оправки

и зажимают гайкой. Конический хвостовик оправки помещают в

гнездо бабки изделия.

Затачивание на универсально-заточном станке типа ЗА64М проис-

ходит в приспособлении (рис. 3), состоящем из корпуса 1, шпинделя

А оправки 3, делительного диска 4 и штревеля 5. Примерная величина

7

Рис. 3. Приспособление для затаривания передней поверхности '.le.u-oMcdi/.T чых

твердосплавных червячных фрез

припуска при черновом затачивании 0,35 мм, при чистовом — 0,15 мм.

Число рабочих ходов на каждый зуб для чернового затачивания 12—18,

для чистового 7—10.

На рис. 4 показана схема затачивания на специальном полуавто-

мате мод. А60/0 фирмы «Микрон» с тремя автоматическими програм-

мами управления: черновое и чистовое затачивание, выхаживание.

На обоих станках применяют круги А1Т 80 x 20 x3 АСР-АСО 63'50

Б1 100% ГОСТ 16176—70 (обозначение типоразмера круга 2725—0034).

Скорость вращения шлифовального круга 25 м/с; программные режи-

мы указаны в табл. 3. Значения накопленной погрешности окружного

шага зубьев фрез разного класса, полученные на микроскопе типа

УИМ-21, приведены в табл. 4. Шерохова-

тость передней поверхности получают не ни-

же 8-го класса.

Рис. 4. Схема затачива-

ния передней поверхно-

сти червячных фрез на

станке мод. А60/0 фирмы

«Микрон»

Операция 6. Черновое затылование по

диаметру на модернизированном токарно-за-

тыловочном станке мод. Г24 фирмы «Сафаг».

Станок модернизирован для шлифования на-

ружного диаметра и профиля. На его стани-

ну установлен кронштейн с электродвигате-

лем, от которого через ременную передачу

получает вращение шпиндель поперечного

суппорта с алмазным кругом. Заготовку с по-

мощью гайки зажимают на оправке е цилин-

дрической рабочей частью, устанавливаемой

в центрах станка. Характеристика ш-пнь

вального круга: АПП 80 x 6 x 20 АСР Ял/со’

63/50 151 100-150% ГОСТ 16167-70 ( г

наченпе типоразмера крута 2720—0026) р3

8

Таблица 4

Таблица 3

Режимы затачивания на полуавтомате фирмы

«Микрон»__________________________________

Номер программы Наименование программы Подача при делении на зуб, мм Скорость возвратно- поступатель ных движений заготовки, м/мин Число рабо- чих ходов на зуб

1 Черновая 0,06 25 8

2 Чистовая 0,01 5 2

3 Выхажива — 2 2

иие

Примечание. В качестве охлаждающей жидкости

применяют масло индустриал! ное 12.

Накопленная погрешность

окружного шага зубьев

после затачивания

Класс точности Значения, накопленной погрешности для фрез с т, мм

0,3—0,5 0,55—0.8

А 0,020 0,022

В 0,025 0,030

С 0,032 0,040

жим обработки: yKJ, = 36 м/с; = 0,8 м/мин; s = 2,5 мм/мин. При-

пуск на сторону 1,2—2,0 мм в зависимости от размера обрабаты-

ваемой заготовки. Поперечная подача за каждый двойной ход суп-

порта 0,06 мм. Обработку ведут без охлаждения. Наружный размер

проверяют микрометром 25—50 мм по ГОСТ 6507—60. Шероховатость

поверхности в пределах Ra 1,25—0,63. Значения радиального биения

по наружному диаметру относительно оси отверстия, мм:

т

Класс А Классы В, С

0,3—0,5 .

0,55—0,8

0,010

0,012

0,015

0,018

Операция 7. Черновое шлифование профиля на модернизирован-

ном токарно-затыловочном станке мод 124 фирмы «Сафаг». Заготовку

зажимают ганкой на цилиндрической

оправке, устанавливаемой в центрах

станка. Характеристика 'шлифоваль-

ного круга: А2П 125х32х40°х6 АСР

100/80-80/63 Б2 100% ГОСТ 16179 —

70 (обозначение типоразмера круга

2727—0020). Режим обработки: укр =

= 30 м/с; о3;)Р = 1,2 м/мин; s = 0,942-4-

2,514 мм/об в зависимости от шага

шлифуемой резьбы. Припуск на об-

работку назначают от 1,0 до 2,6 мм в

зависимости от высоты профиля резь-

бы. Профиль проверяют на микроско-

пе типа УИМ-21 и /ЧМИ-2. Шерохова-

тость профиля после обработки не вы-

ше Ra 1,25—0,65. Обработку ведут без

охлаждения. Профиль алмазного кру-

га правят по схеме, показанной на

Рис. 5. Для этого применяют шли-

фовальный круг с характеристикой

правки алмазного

Рис. 5. Схема

круга на станке мод 124 фирмы

*Сафаг»

9

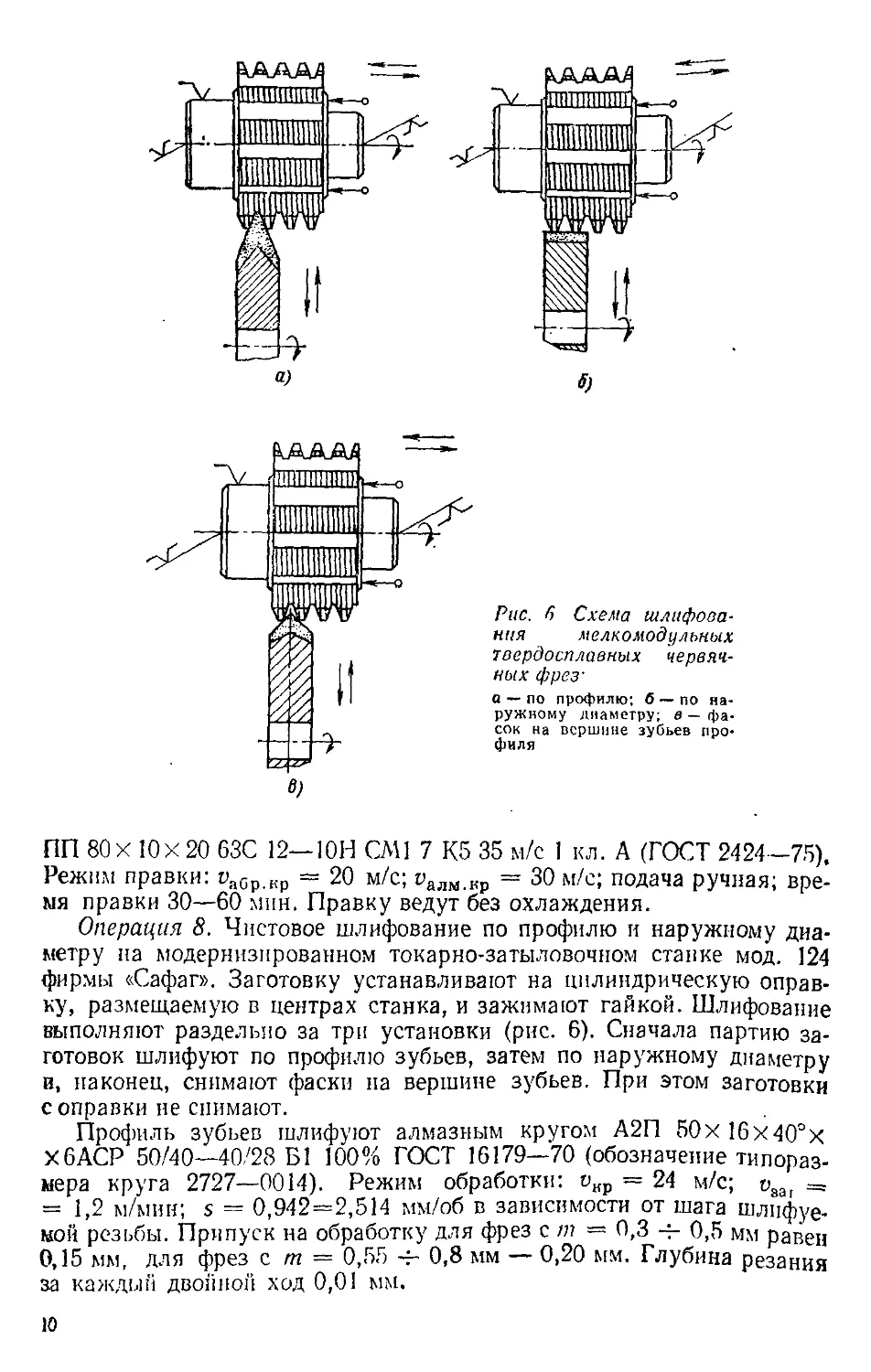

Рис. (у Схема шлифова-

ния мелкомодульных

твердосплавных червяч-

ных фрез-

а — по профилю: б — по на-

ружному диаметру; в — фа-

сок на вершине зубьев про-

филя

в;

ПП 80х 10x20 63С 12—ЮН СМ1 7 К5 35 м/с 1 кл. А (ГОСТ 2424 -75),

Режим правки: naCp.Kp = 20 м/с; палм.кр ~ 30 м/с; подача ручная; вре-

мя правки 30—60 мин. Правку ведут без охлаждения.

Операция 8. Чистовое шлифование по профилю и наружному диа-

метру на модернизированном токарно-затыловочном ставке мод. 124

фирмы «Сафаг». Заготовку устанавливают на цилиндрическую оправ-

ку, размещаемую в центрах станка, и зажимают гайкой. Шлифование

выполняют раздельно за три установки (рис. 6). Сначала партию за-

готовок шлифуют по профилю зубьев, затем по наружному диаметру

и, наконец, снимают фаски на вершине зубьев. При этом заготовки

с оправки не снимают.

Профиль зубьев шлифуют алмазным кругом А2П 50х16х40°х

Х6АСР 50/40—40/28 Б1 100% ГОСТ 16179—70 (обозначение типораз-

мера круга 2727—0014). Режим обработки: окр — 24 м/с; osai =

= 1,2 м/мин; s = 0,942=2,514 мм/об в зависимости от шага шлифуе-

мой резьбы. Припуск на обработку для фрез с /п = 0,3 4- 0,5 мм равен

0,15 мм, для фрез с m = 0,55 4- 0,8 мм 0,20 мм. Глубина резания

за каждый двойной ход 0,01 мм.

По наружному диаметру заготовки шлифуют алмазным кругом

АПП 50X10X16 АСР 50/40 Б1 100% ГОСТ 16167—70 (обозначение

типоразмера круга 2720—0017). Режим обработки: н„р = 24м/с;гзаг =

= 1,2 м/мин; s = 0,942 ±-2,514 мм/об. Припуск на обработку 0,1 мм,

глубина резания за каждый двойной ход 0,01 мм.

Фаски снимают на заготовках фрез с т = 0,55 ±- 0,8 мм шлифоваль-

ным кругом А2П 125x32x90°x6 АСМ 40/28 Б2 10096 ГОСТ 16179-70

(обозначение типоразмера 2727—0023). Режимы обработки те же, что

и при шлифовании профиля зубьев. Обработку ведут без охлаждения.

Правят круг по схеме, показанной на рис. 5. Фаски выполняют раз-

мером f — г/2х35°, где г = 0,33 для фрез ст = 0,3 4- 0,5 мм, г —

= 0,4 для фрез с т = 0,55 4- 0,8 мм. Шероховатость профиля, про-

веряемого на микроскопе типа УИМ-21, не выше Ra 0,63—0,32. Зна-

чения наибольшей погрешности шага А/ после обработки, мм:

т

0,3—0,5

0,55-0,8

Класс А Классов В Класс С

.±0,0035 ±0,004 ±0,05

.±0,004 ± 0,004 ±0,093

Наибольшая накопленная ошибка шага на длине любых двух ша-

гов A/i, мм:

т Класс А Класс В Класс С

0,3—0,5 . . . ±0,0045 ±0,005 ±0,01

0,55—0,8 . . . ±0,005 ±0,003 ±0,012

Операция 9. Маркировка фрез на электрохимической установке ти-

па ЭХМ-2. На торец буртика наносят значения модуля, и угла подъе-

ма, а у фрез классов А и В дополнительно ставят порядковый номер.

После этого фрезы подвергают окончательному контролю.

2. ЦЕЛЬНЫЕ СПИРАЛЬНЫЕ СВЕРЛА

КОРОТКОЙ СЕРИИ ДИАМЕТРОМ 1,0—5,0 ММ

Такие сверла (рис. 7), предназначенные для получения отверстий

в труднообрабатываемых материалах, изготовляют из твердых спла-

вов марок ВК6М, ВК8, ВКЮМ по ГОСТ 3882—74. Технические усло-

вия на твердосплавные заготовки установлены ОСТ 48-97—75. Свер-

ла централизованного (производства имеют следующие геометричес-

кие параметры: 2ср = 130°; а — 16°; у = —3°. Размеры d, L и I выби-

рают по ГОСТ 17274—71. Ширину пера В и направляющей ленточки

Р, диаметр спинки q и размер сердцевины К выполняют согласно при-

ложению к ГОСТ 17274—71. Величина т зависит от диаметра сверла

и колеблется в пределах 0,1—0,5 мм. Для уменьшения осевых усилий

при резании производят подточку перемычки. Ее толщина Kt для сверл

Диаметром 1,0—5,0 мм равна 0,15 d.

Радиальное биение по ленточкам (а) на всей длине рабочей части

сверла относительно оси хвостовика; осевое биение (б), проверяемое

11

Рис. 7. Спиральные цельные твердосплавные сверла короткой серии диаметром

1,0—5.0 мм

посредине режущих кромок; смещение оси сердцевины (в) и непрямо-

линейность режущих кромок (г) не должны превышать величин, при-

веденных в табл. 5.

I аГг-тца 5

Веллчюа биения сверл (мм)*

Диаметр сверла. м\- агпах °тах втач г maxj мм || Диаметр (‘перла, мм ат«»\ ^шах b tn max, мм

1 — ’ И,02 (ТТЛ 0,02 0.04 0,01 0,06 0,03 | 1 Св. 3 до 4 0,03 1) ,06 0,02 0.66 0,00 0,10

Св. 2 :ю и,п5 0,05 jj II Св. 4 до 5 0,0.! о,08

0,03 0,06

’ i- •nij'i.rre.’ie —для якнр- точного испеннения, в »пя•riiaie :е— /и м cr.es» -'щего

назначен ня.

Сердцевина рабочей части сверла должна иметь равномерное утол-

щение к хвостовику на 0,15—0,2 мм на каждые 10 мм длины. Разница

в ширине двух перьев одного сверла не должна превышать 0,06 мм.

Сверла короткой серин не маркируют. Они сопровождаются бумаж-

ной этикеткой, вкладываемой в полиэтиленовый пакет, в которой ука-

зывают: товарный знак завода-изготовителя; условное обозначение

сверла по ГОСТ; диаметр сверла; марку твердого сплава; количество

сверл в пакете; дат)' выпуска; букву Т для сверл точного исполнения.

Технологический процесс. Исходными заготовками для сверл слу-

жат твердосплавные стержни, изготовляемые по ОСТ 48-97—75

(табл. 6).Для сверл диаметром от 1,0 .то 3,4 мм их делают из мелко-

зернистых и среднезернистых вольфрамо-кобальтовых смесей, а для

12

Таблица 6

Размеры стержней для сверл

Основные размеры euop.j. мм Размеры стержней (заготовок), ММ 11ирма

ра хода на

4 L обозначение стержней предельное отклонение Г±1,0 IC00 шт.. кг

1,0-1,1 32 СТЦ 2 1,5 ±0,15 33 0,81

1,15—1,3 32 СТЦ 5 1,8 ±0,15 33 1,22

1,35-1,4 36 СТЦ 7 1,8 ±0,15 38 1,40

1,45—1,6 36 СТЦ 10 2,1 -1-0,15 ±0,15 38 1,91

1,65-1,7 36 СТЦ 12 2,4 38 2,49

1,/5—1,85 38 С1Ц 13 2,4 ±0,15 41 2,69

1,9-2,1 38 СТЦ 18 2,7 ±0,2 41 3,40

2,15-2,2 40 СТЦ 19 2,7 ±0,2 43 3,57

2,25—2,3 40 СТЦ 22 3,1 ±0,2 43 4,70

2,35—2,65 42 СТЦ 23 3,1 ±0,2 45 4,92

2,7—3,0 45 СТЦ 28 3,5 ±0,2 48 6,69

3,1-3,35 50 СТЦ 33 3,9 ±0,2 53 9,18

3,4 52 СТЦ 33 3,9 ±0,2 53 9,18

3,5—3,7 52 СТЦ 39 4,3 ±0,2 55 11,57

3,8-4,15 55 СТЦ 43 4,7 ±0,2 59 14,83

4,2—4,25 55 СТЦ 48 5,1 ±0,25 58 17,17

4,3-4,6 60 СТЦ 49 5,1 ±0,25 64 18,95

4,7 60 СТЦ 52 5,5 ±0,25 68 23,41

4,8-5,0 63 СТЦ 52 5,5 4-0,25 68 23,41

сверл диаметром от 3,5 до 5,0 мм — из среднезернистых вольфра-

мо-кобальтовых смесей. Микроструктура стержней должна удовлет-

ворять следующим требованиям: степень пористости не более 0,2%;

содержание графита не более 0,5%; поры более 100 мкм не допус-

каются. На поверхности стержней не должно быть расслоений, тре-

щин, корочек. Выкрошивание на цилиндрической поверхности стерж-

ней допускается глубиной не более 0,1 мм, на торцах—не более 0,5 мм.

Операция /. Перед обработкой все заготовки проверяют на кривиз-

ну по просвету на стальной шлифованной плите с помощью щупа

(ГОСТ 882—64). Допускаемая кривизна для заготовок сверл диамет-

ром от 1,5 до 2,7 мм — 0,15 мм; св. 2,7 до 4,7 мм — 0,20 мм; св. 4,7 до

5,5 мм — 0,25 мм.

Операция 2. Сортировка исходных заготовок на группы по наруж-

ному диаметру с помощью микрометра 0—25 мм (ГОСТ 6507—60).

Цель этой операции, как и предыдущей, избежать поломок исход-

ных заготовок при шлифовании на проход на бесцентровошлифоваль-

ном станке вследствие кривизны и большого припуска.

Операция 3. Черновое шлифование на проход исходных заготовок

на бесцентровошлифовальном станке мод. МФ-63 для сверл диаметром

1,0--1,95 мм, а для сверл диаметром 2,0—5,0 мм — на станке мод.

ЗМ182. На станке мод. А1Ф-63 шлифование осуществляют алмазным

кругом АПП 200x40x76 АСР 100/80—80/63 Ml 100% ГОСТ 16167—70

(обозначение типоразмера круга 2720—0121). На станке мод. ЗМ182

(3

применяют специальный круг АПП 350x100x127 АСР 100/80—80'63

Ml 100%. На обоих станках припуск на каждой партии заготовок сни-

мается постепенно: глубина резания при первом проходе и двух послед-

них 0,05 мм, на всех промежуточных проходах 0,1 мм. Режимы обра-

ботки: а) на станке мод. МФ-63 — цкр = 30 м/с; snp = 800 мм/мии;

уааг = 16 м/мии; б) на станке мод. ЗМ182 — укр = 35 м/с; slip =

= 800 мм/мин; = 20 м/мин. Обработку ведут с охлаждением Ше-

роховатость обработанной поверхности Ra 1,25—0,63 (ГОСТ 2789—73).

Контроль — микрометром 0—25 мм.

Операции 4 и 5. Обработка базовых поверхностей — наружных

центров со стороны хвостовой (с углом 75°) и рабочей (с углом 100°) ча-

стей — на круглошлифовалыюм станке мод. ЗА10П.

Цанговый патрон для зажима заготовок устанавливают в переднюю

бабку и поворачивают ее на угол 37°30'. Шлифование ведут с продоль-

ной подачей заготовки. Характеристика шлифовального круга: АПП

200Х 10x32 АСР 80/63 Ml 100% ГОСТ 16167—70 (обозначение типо-

размера круга 2720—0091). Режим обработки: г>кр = 35 м/с; пза, =

= 3—5 м/мин; с охлаждением. Шероховатость обработанной поверх-

ности Ra 1,25—0,63. Конус проверяют соответствующим шаблоном,

а длину заготовки штангенциркулем / = 125 мм (ГОСТ 166—73).

Операция 6. Получпстовое шлифование рабочей части заготовки

сверла на круглошлифовалыюм станке мод. ЗА10П. Заготовку уста-

навливают в центрах, оснащенных твердым сплавом, и шлифуют с про-

дольной подачей алмазным кругом АПП 200x 10x32 АСР 80/63 Ml

100% ГОСТ 16167—70 (обозначение типоразмера круга 2720—0091).

Режим обработки: пКр = 35 м/с; пмг = 3—5 м/мнн; snp = 0,5 м/мин;

с охлаждением. Шероховатость обработанной поверхности Ra 1,25—

0,63. Размер проверяют микрометром 0—25 мм (ГОСТ 6507—60).

Операция 7. Шлифование хвостовой части в центрах на круглошли-

фовалыюм станке мод. ЗАЮП алмазным кругом АПП 200 X 10x32 АСР

50/40 БI 100% ГОСТ 16167—70 (обозначение типоразмера круга 2720—

0091). Режим обработки: г>кр = 35 м/с; пааг = 3—5 м/мнн; stl[) =

= 0,4 м/мин; с охлаждением. Шероховатость поверхности Ra 0,63—

0,32. Размер хвостовика проверяют гладким микрометром 0—25 (ГОСТ

6507—60), а биение на приборе типа ПБМ-200.

Операция 8. Чистовое шлифование рабочей части с образованием

обратной конусности на круглошлифовальном станке мод. ЗА ЮГ! в

центрах, оснащенных твердым сплавом. Применяют алмазный ш'\г

АПП 200X10X32 АСР 40/28 Б1 100% ГОСТ 16167—70 (обозначение

типоразмера 2720—0091). Режим обработки: пкр = 35 м/с; пза, —

= 3—5 м/мин; 5пр = 0,3 м/мин; с охлаждением. Шероховатость об-

работанной поверхности Ra 0,63—0,32. Размер рабочей части коих >-

лируют настольным микрометром 0—10 мм мод. 03100 (ТУ2-0Ш).

Радиальное биение рабочей части заготовки сверла на всей ее длине от-

носительно хвостовика проверяют на приборе типа ПБМ-200. Правя!

алмазный круг ла круглошлифовалыюм станке мод ЗАЮП шлифо-

вальным кругом ПП 125 x 20 x 32 63С 25ПСМ! 7 К535м/с1 кл. А ГОСТ

2424 —75 (рис. 8). Режим правки: цабр.кр = 0,6 м/с; цалм.кр = 35 м/с

s![p = 0,2 м/мин.

11

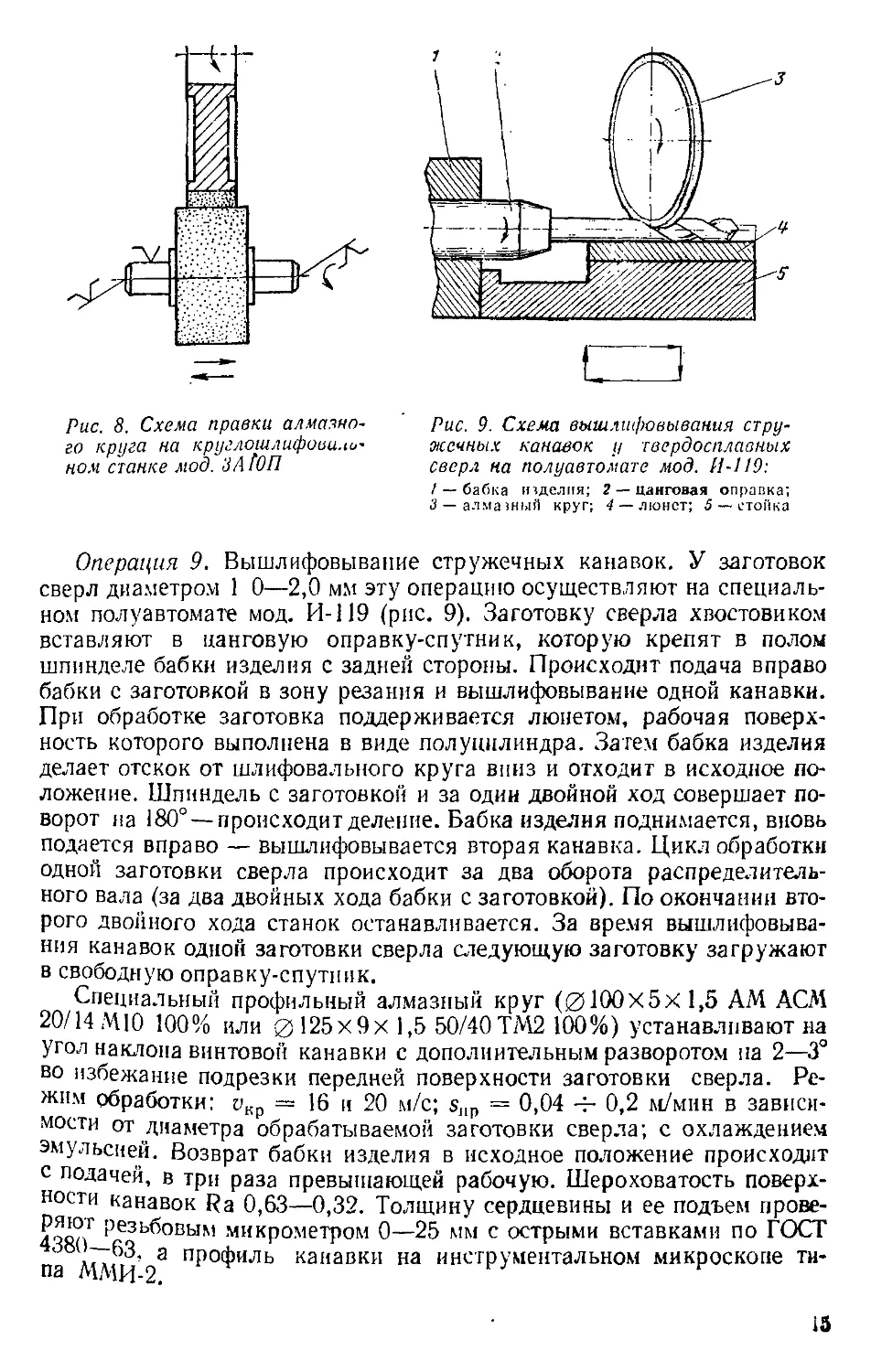

Рис. 8. Схема правки алмазно-

го круга на круглошлифовили-

ном станке мод. ЗАТОП

Рис. 9. Схема вышлифовывания стру-

жечных канавок у твердосплавных

сверл на полуавтомате мод. И-119:

/ — бабка изделия; 2 — цанговая оправка;

3 — алмазный круг; 4 — люнет; 5 — стойка

Операция 9. Вышлифовывание стружечных канавок. У заготовок

сверл диаметром 1 0—2,0 мм эту операцию осуществляют на специаль-

ном полуавтомате мод. И-119 (рис. 9). Заготовку сверла хвостовиком

вставляют в цанговую оправку-спутник, которую крепят в полом

шпинделе бабки изделия с задней стороны. Происходит подача вправо

бабки с заготовкой в зону резания и вышлифовывание одной канавки.

При обработке заготовка поддерживается люнетом, рабочая поверх-

ность которого выполнена в виде полуцилиндра. Затем бабка изделия

делает отскок от шлифовального круга вниз и отходит в исходное по-

ложение. Шпиндель с заготовкой и за один двойной ход совершает по-

ворот на 180° — происходит деление. Бабка изделия поднимается, вновь

подается вправо — вышлифовывается вторая канавка. Цикл обработки

одной заготовки сверла происходит за два оборота распределитель-

ного вала (за два двойных хода бабки с заготовкой). По окончании вто-

рого двойного хода станок останавливается. За время вышлифовыва-

ния канавок одной заготовки сверла следующую заготовку загружают

в свободную оправку-спутник.

Специальный профильный алмазный круг (01ООХ5Х 1,5 AM АСМ

20/14 М10 100% или 0125х9х 1,5 50/40ТМ2 100%) устанавливают на

угол наклона винтовой канавки с дополнительным разворотом на 2—3°

во избежание подрезки передней поверхности заготовки сверла. Ре-

жим обработки: укр = 16 и 20 м/с; snp = 0,04 0,2 м/мин в зависи-

мости от диаметра обрабатываемой заготовки сверла; с охлаждением

эмульсией. Возврат бабки изделия в исходное положение происходит

с подачей, в три раза превышающей рабочую. Шероховатость поверх-

ности канавок Ra 0,63—0,32. Толщину сердцевины и ее подъем прове-

Резь,бовым микрометром 0—25 мм с острыми вставками по ГОСТ

п МЧИ' 3 ПР°ФИ,/1Ь канавки на инструментальном микроскопе ти-

15

Рис. 10. Приспособление для правки алмазных кругов на универсально-заточно я

станке мод. 313Ь42

Правят алмазный круг вне станка. Для этого шлифовальную голов-

ку вместе с кругом снимают и устанавливают на специальное приспо-

собление (рис. 10), смонтированное на универсально-заточном станке

мод. ЗБ642. Шлифовальную головку 2, снятую со станка, крепят спе-

циальными прихватами в разъемном корпусе 3 приспособления. Шпин-

дель головки вращается от электродвигателя 4 через редуктор 5 и ре-

менную передачу. Корпус 3 закреплен па верхних салазках в кресто-

вого суппорта, нижние салазки 7 которого установлены иа корпусе 8

поворотного приспособления. Корпус 8 может поворачиваться отно-

сительно вертикальной оси //, соединяющей его с основанием 9. Ос-

нование приспособления крепят к столу 10 универсально-заточного

станка. В верхней части оси вращения приспособления имеется кони-

ческое гнездо (на рисунке не показано), в которое устанавливается

эталонная оправка диаметром 8 мм. На оправке имеются две взаимно-

перпендикулярные плоскости, линия пересечения которых совпадает,

с осью поворота оси //. При установке плоскости оправки должны быть;

параллельны направлениям перемещений крестового суппорта. С по-’-

мощью этой оправки осуществляется наладка приспособления для!

получения соответствующего радиуса на алмазном круге 1.

Профиль алмазного круга образован прямой и криволинейной

с радиусом г линиями (рис, 11). Данный профиль получают, осуществ-

ляя правку в следующей последовательности: по периферии круга (при

установке нового круга); прямой под углом (3 относительно вертикаль-

ной оси, криволинейной поверхности с радиусом г. При настройке на

правку по периферии круга круговую шкалу поворота крестового суп-

порта устанавливают иа пуль и крепят в этом положении стопором. Аб-

разивный круг 12 (см. рис. 10) подводят до соприкосновения с перифе-

16

Рис. 11. Профиль

алмазного круга

для вышлифовыва-

ния канавок сверл

реей алмазного круга 1. При настройке на правку

прямой под углом р крестовый суппорт поворачи-

вают па угол, который дополняет до 90° угол на-

клона р. После этого прямую АВ устанавливают

перпендикулярно оси алмазного круга, и в этом

положении фиксируют стопором. Затем абразивный

круг подводят к алмазному кругу 1. При настрой-

ке на правку по торцу (криволинейной поверх-

ности с радиусом г) в коническое отверстие оси

вращения вставляют эталонную оправку. Далее с

помощью ходовых винтов крестового суппорта при-

способления подводят алмазный круг 1 к оправке,

при этом периферия круга касается плоскости оп-

равки. Шкалу лимба верхних салазок 6 устанавли-

вают па нуль. Перемещением нижних салазок 7 ал-

мазный круг 1 выводят за предел эталонной оправки

и верхними салазками подают вперед на 4 мм. За-

тем алмазный круг перемещают вправо до касания

торцом плоскости оправки. Шкалу лимба ниж-

них салазок устанавливают на нуль. После этого

круг отводят на 4 мм. Эталонную оправку вынимают, а коническое

отверстие закрывают крышкой. Алмазный круг / верхними салаз-

ками 6 перемещают к центру качания на величину ^-f-r + Aj и ниж-

ними салазками 7 вправо на величину 4 + г + А2, где г — радиус

образующей профиля, мм; А! — величина съема с алмазного круга

в процессе правки по периферии, мм; А.,—величина съема с алмаз-

ного круга в процессе правки по торцу, мм. Устанавливают упоры,

ограничивающие поворот крестового суппорта в пределах 90°.

Крестовый суппорт поворачивают примерно на 45°, абразивный круг

подводят до касания с кромкой алмазного круга 1. Перемещением

стола 10 алмазный круг 1 выводят из контакта с абразивным кру-

гом 12. Включают привод абразивного и алзмазного кругов. Приспо-

собление вручную покачивают, осуществляя правку поверхности ал-

мазного круга по радиусу. По достижении заданного размера а прав-

ку прекращают.

Характеристика абразивного круга: ЧК 125x40x32 63С 25П М2...

...СМ2 7 К5 35 м/с 1 кл. Б (ГОСТ 2424—75). Режим правки: ЦабР,кр =

= 19,6 м/с; лалм.кр = 300 об/мин; snp (ручная) = 0,8-? 1,0 м/мин. По-

лучаемый профиль алмазного круга (см. рис. 11) имеет следующие

параметры: Р = 134-15°; г = 0,85d; а = 0,7d; h > |, где d — диаметр

обрабатываемой заготовки сверла. Профиль круга после правки конт-

ролируют на инструментальном микроскопе типа ММИ-2 с радиусо-

мернои головкой по снятому с круга отпечатку на тонкой пластинке

(лезвие бритвы). Правку производят с охлаждением. В качестве ох-

ки^зТнГ^6'”1 жидкости применяют 3%-ную водную эмульсию мар-

У заготовок сверл диаметром 2,0—5,0 мм канавки вышлифовы-

вают на модернизированном универсально-заточном станке мод. ЗА64Д

17

в приспособлении ВНИИ типа Б-503 или иа специальном полуавто-

мате для вышлифовывания канавок мод. В К-63 завода «Прекалас».

Принцип вышлифовывания канавок на этих станках аналогичен об-

работке па стайке И-119. Применяют специальные алзмазные круги

с характеристикой: 0 125x9x2,5X51 и 0 150Х 17x3,6(5,2)х51 мар-

ки АСО или АСВ, зернистостью 50/40, на связке ТМ2 с 100%-ной кон-

центрацией алмаза.. Скорость резания 20 и 23 м/с. Продольную подачу

устанавливают в зависимости от глубины резания: на станке с приспо-

соблением типа Б-503 snp = 0,07 — 0,2 м/мин, на станке мод. В К-63

snr1 ~ 0,05—0,25 м/мин. Обработка ведется с обильным охлаждением

3%-иой эмульсией марки 33В. Вышлифовывание каждой канавки про-

исходит за один рабочий ход. Шероховатость обработанной поверх-

ности Ra 0,63—0,32. Для промера сердцевины применяют микроме ip

с острыми вставками. Профиль проверяют на инструментальном микро-

скопе типа ММИ-2.

Правят алмазный круг на специальном правильном станке для фа-

сонной правки алмазных кругов мод. ВК-65 завода «Прекалас». Опе-

рация осуществляется в полуавтоматическом цикле с последующей кор-

ректировкой вручную. Схемы правки показаны на рис. 12 а, б. Для

правки применяют абразивные круги 4Ц 150x80x32. 63С 25П М37 КЗ

35 м/с 1 кл. Б(ГОСТ 2424—75). Режим правки: оябр,кр = м/с;

Цалм.кр — 0.36 4- 1,1 м/с; snp = 1,0 м/мин; частота осцилляции ал.

мазного круга / = 53 дв. ход/мии. Правку ведут с охлаждением 3%-ной

водной эмульсией марки 33В.

Операция 10. Вышлифовывание спинок у заготовок сверл. У заго-

товок сверл диаметром 1—2 мм спинки вышлифовывают на полуавто-

мате мод. И-119. Процесс вышлифовывания спинок аналогичен обра-

ботке канавок и выполняется в тех же цанговых оправках-спутниках,

передаваемых с операции 9 вместе с заготовкой сверла. Применяют ал.

мазный круг АПП 125х 3/6/х 32 АСО —АСВ 50/40 ЛИ 100% ГОС’

16167 — 70 (обозначение типоразмера круга 2720—0057 и 2720—0058}

Режим обработки: укр = 20 м/с; snp = 0,054-0,25 м/мин в завися!

мости от диаметра обрабатываемой заготовки; охлаждение эмульсией^

Шероховатость обработанной поверхности

Рис. 12. Схемы правки алмазного круга для операции вышлифовывания канава

о — по радиусу; б — на угол 0

18

Рис. 13- Профиль алмазного

круга для вышлифовывания

спинок

Рис. 14. Схема вышлифовывания спинок на модернизированном универсально-

заточном станке мод. ЗВ642 в приспособлении:

1 — бабка изделия; 2 — цанговая оправка; 3 — алмазный круг; 4 —люнет; 5 — стойка; 6 —•

скалка

Правят алмазный круг на универсально-заточном станке мод.

ЗВ642 в приспособлении. Характеристика абразивного круга и режим

правки аналогичны применяемым на операции вышлифовывания кана-

вок. Профиль алмазного круга (рис. 13, табл.7) получают, осуществ-

ляя правку в следующей последовательности: правка торца пол углом

90° к оси круга; на конус под углом а; на угол 45° для получения раз-

мера а.

Таблица 1

Геометрические параметры профиля алмазного круга для вышлифования

спинок

Диаметр заготовки сверл, мм ос. град атах Диаметр заготовки сверл, мм а. град amln атах

мм ММ

1,0 1 0,4 1,6 1,4—1,6 2 0,6 2,6

1,1-1 ,3 1 0,5 2,0 1,7—2,0 2 0,8 3,1

„„ о г> 5 0 мм спинки вышлифовы-

У заготовок сверл станке мод. ЗВ642

вают па модернизированном универсально заготовку

в приспособлении. Схема обраб™ спе-

сверла вставляют в цанговую оправку в ор РУ станка ПрИС1Ю.

циалыюго приспособления, прикрепляемо Лулки 5 и S, ориен-

собление (рис. 15) имеет основание /, Де^Следующим об-

татор 9. Ориентация заготовки сверла в s стойки 1Q и, пово-

разом. Цанговую оправку 3 вставляют во уУ 8 щ 4 оправки в

рачивая оправку .3 и заготовку 7 сверла, А д свепла до-

конический паз втулки 5. Переднюю поверх‘ после этого оправку с

водят до соприкосновения с ориентатором 9.

19

б 7 8 9 10

Рис. 15. Приспособление для ориентации твердосплавных сверл

ориентированной в ней заготовкой зажимают штревелем 2 и обрабаты-

вают так же, как и заготовку сверл диаметром 1,0—2,0 мм. Вышлифо-

вывают спинку алмазным кругом АПП 150x6x51 АСР-АСВ 63/50 Ml

100% ГОСТ 16167—70 (обозначение типоразмера крута 2720—0083};

Режим обработки: г>ьр = 23 м/с; sHP = 0,074-0,2 м/мин, в зависимостр

от диаметра обрабатываемых заготовок; охлаждение 3%-ной водно#

эмульсией марки 33В. Шероховатость обработанной поверхности

Ra 1,25—0,63. Размер спипкн проверяют микрометром 0—25 мм.

Алмазный круг правят на универсально-заточном станке мол

ЗВ642 в приспособлении ВНИИ или па •пениальном станке для фасон

ной правки мод. В К-65. Характеристика абразивного круга и режим*

правки такне же, как и на операции вышлифовывания канавок. Схб

ма правки показана на рис. 16. Правку алмазного круга выполняй^

в той же последовательности, что

для заготовок сверл диаметром 1,0—

2,0 мм.

Операция 11. Затачивание заднее

поверхности. У сверл диаметром 1,0-*

2,0 мм затачивание производят па спе

ипальном полуавтомате мод. ЗБ650 п>

двум плоскостям двумя алмазных»

кругами 1 (рис. 17), рабочие поверх

пости которых наклонены относителв

но вертикальной плоскости соответ*

ственно на углы а и ах. Заготовка

сверла расположена в горизонт плй

Рис. 16. Схема правки алмазного

круга для операции вышлифовы-

вания спинок

20

r:oii плоскости п перемещается последовательно вдоль обоих алмаз-

ных кругов.

Работа на полуавтомате осуществляется следующим образом. За-

готовка сверла хвостовиком вставляют в цанговую оправку 7 и зажи-

мают в ней. Оправку устанавливают в приспособление для ориента-

ции где с помощью микроскопа заготовку сверла вместе с оправкой

ориентируют в угловом и осевом направлениях. Затем, базируясь на

фиксирующий выступ приспособления, на оправке закрепляют фикси-

рующую шайбу. После этого оправку вынимают из приспособле-

ния и” вставляют в шпиндель бабки изделия 6, где оправка зажимает-

ся поворотом рукоятки 5. Заготовка сверла в данном положении

направляется через втулку 3, расположенную в стойке 2. При вклю-

чении привода хода стола последний перемещается влево и один круг

затачивает заднюю поверхность первого пера, а второй круг — заты-

лочною поверхность того же пера. В крайнем левом положении стола

шпиндель поворачивается вокруг своей осн на 180° и стол перемещает-

ся в правое положение. В процессе этого перемещения затачивается

второе перо сверла с той лишь разницей, что сначала обрабатывается

затылочная поверхность, а затем задняя. В исходном положении стола

поворотом рукоятки Поправку в бабке изделия разжимают, вынимают

ее и вставляют следующую оправку с заготовкой.

Перемещение стола и поворот шпиндельной бабки изделия на 180°

осуществляются с помощью гидравлического привода. Характеристика

алмазного круга: АЧК 125x5x3 АСО—АСР 40'28 — 20/14 Б1 100%

ГОСТ 16172—70 (обозначение типоразмера круга 2724—0021). Режим

обработки: ц|:р = 18 м/с; snp = 0,15-4-0,4 м/мии; с охлаждением. Ше-

роховатость обработанной поверхности Ra 0,32—0,16. При затачива-

нии снимается припуск от 0,2 до 0,5 мм (в зависимости от диаметра

сверла). Контроль на инструментальном микроскопе типа ММИ-2

с призмой.

Правят алмазный круг абразивным бруском БКВ 16x16x150 63С

4-6Н Cl — С2 7 К5 А (ГОСТ 2456—75), закрепленным в стойке, уста-

йли|1 ^хема затачи-

свепла твердосплавных

сверл диаметром

мод. ЗБб5()На П0ЛУавтомаге

S1

навливаемой на столе станка. Режим правки: уалм.кр = 18 м/с; snp.CT =

— 0,2 м/мин; правка возможна с охлаждением и без пего.

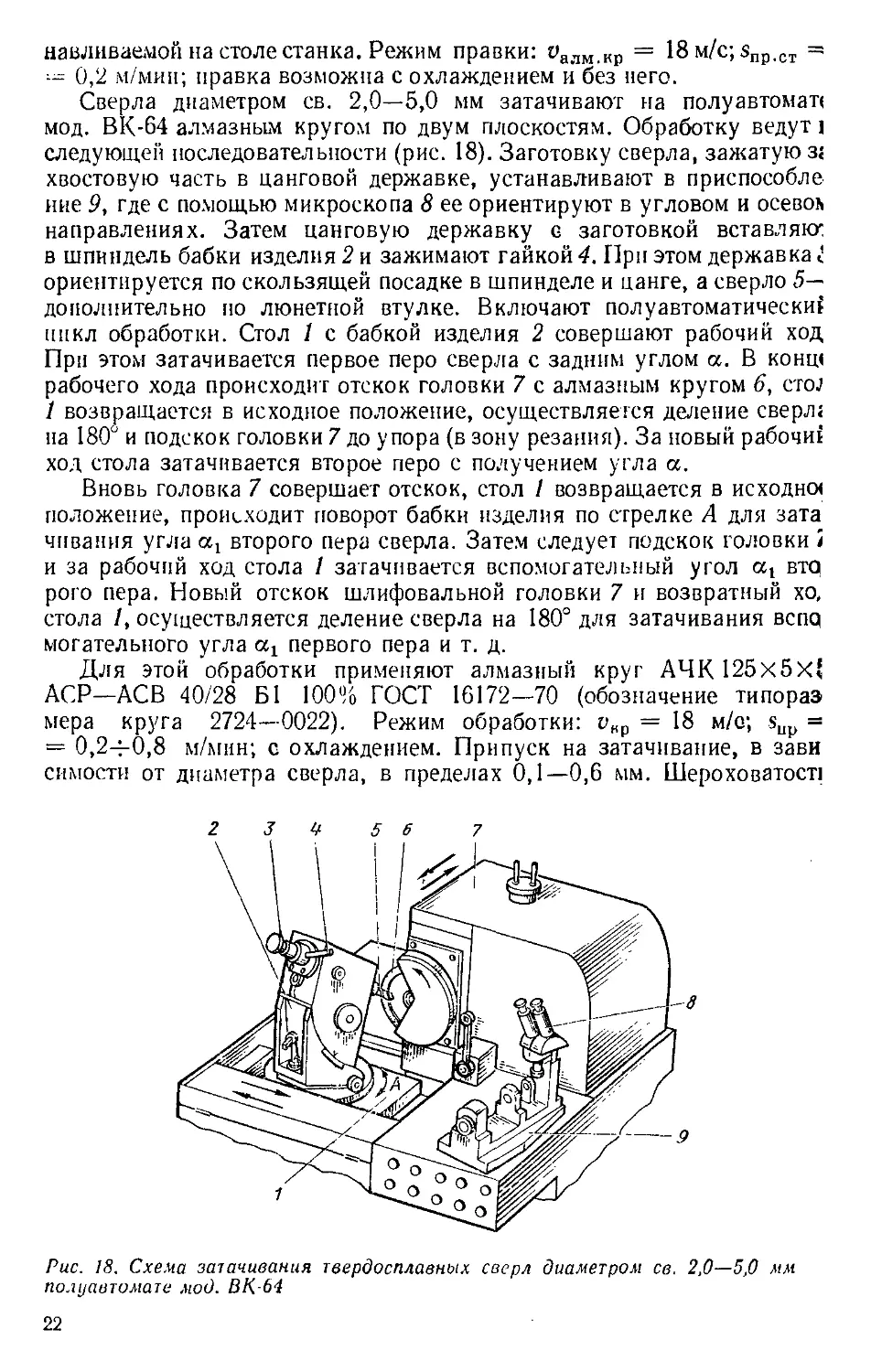

Сверла диаметром св. 2,0—5,0 мм затачивают на полуавтомат

мод. ВК-64 алмазным кругом по двум плоскостям. Обработку ведут i

следующей последовательности (рис. 18). Заготовку сверла, зажатую зг

хвостовую часть в цанговой державке, устанавливают в приспособле

ние 9, где с помощью микроскопа 8 ее ориентируют в угловом и осевок

направлениях. Затем цанговую державку с заготовкой вставляю’

в шпиндель бабки изделия 2 и зажимают гайкой 4. При этом державка <;

ориентируется по скользящей посадке в шпинделе и цанге, а сверло 5—

дополнительно по люнетной втулке. Включают полуавтоматически

никл обработки. Стол 1 с бабкой изделия 2 совершают рабочий ход

При этом затачивается первое перо сверла с задним углом а. В конц<

рабочего хода происходит отскок головки 7 с алмазным кругом 6, ctoj

1 возвращается в исходное положение, осуществляется деление сверлг

на 180° и подскок головки 7 до упора (в зону резания). За новый рабочие

ход стола затачивается второе перо с получением угла а.

Вновь головка 7 совершает отскок, стол / возвращается в исходно*

положение, происходит поворот бабки изделия по стрелке А для зата

чпвания угла а, второго пера сверла. Затем следует подскок головки 3

и за рабочий ход стола / затачивается вспомогательный угол вто

рого пера. Новый отскок шлифовальной головки 7 и возвратный хо,

стола /, осуществляется деление сверла на 180° для затачивания вспр

могательного угла ах первого пера и т. д.

Для этой обработки применяют алмазный круг АЧК125х5х’

АСР—АСВ 40/28 Б1 10096 ГОСТ 16172—70 (обозначение типораэ

мера круга 2724—0022). Режим обработки: цнр = 18 м/с; sup =

= 0,2-ь0,8 м/мин; с охлаждением. Припуск на затачивание, в зави

симости от диаметра сверла, в пределах 0,1—0,6 мм. Шероховатост]

Рис. 18. Схема затачивания твердосплавных сверл диаметром св. 2,0—5,0 мм

полуавтомате мод. ВК-64

22

Рис. 19. Схема правки алмазного

круга для операции затачивания

задних поверхностей на станке

мод ВК-65:

1,2 — соответственно абразивный в ал-

мазный круги

Рис. 20. Приспособление для под-

тачивания поперечной кромки у

твердосплавных сверл

ti

7

обработанной поверхности Ra 0,32—0,16. Измерение углов в плане

|и задних углов а и сег на инструментальном микроскопе ММИ-2

в призме.

Правят алмазный круг по торцовой поверхности и на угол захода

вне станка. Для этого круг снимают со станка вместе со шпинделем и

устанавливают на специальный станок для фасонной правки мод. ВК-65.

Схема правки круга показана на рис. 19.

Операция 12. Подтачивание перемычки у сверл диаметром 1,0—

5,0 мм па универсально-заточном станке мод. ЗА64М, оснащенным при-

способлением завода «Фрезер» (рис. 20). Приспособление имеет плиту

1, соединенную осью 2 со стойкой 3. В стойке па оси 4 установлен крон-

штейн 5, на конце которого смонтирована направляющая втулка 8

Q ориентиром. Кронштейн имеет также откидывающийся упор 6. Пе-

ред началом работы осуществляют регулировку на необходимый пе-

редний угол и величину снимаемого припуска. Подтачивание выпол-

няют в следующем порядке. Заготовку сверла 10 вставляют в направ-

ляющую втулку 8 до упора 6 с ориентацией во втулке относительно

передней поверхности и зажимают впитом 9. Стол стайка перемещают

влево до соприкосновения с алмазным кругом 7. Происходит подтачи-

вание передней поверхности одного пера и одной стороны перемычки

сверла.-Затем стол отводят в правое исходное положение. Винт, зажи-

ХЩИИ заготовкУ сверла, открепляют, заготовку поворачивают на

, подают вперед до упора, ориентируя относительно передней по-

верхности, и зажимают. При перемещении стола влево подтачивается

Го?рДНЯо поверхность второго пера и вторая етороиа перемычки

Пп ’ , тем стол отводят в исходное положение и цикл повторяется.

АГР ашооИванне производят алмазным кругом АЧК 80x5x3 АСВ—

круга 2794 Ml 100% ГОСТ 16172—70 (обозначение типоразмера

0008). Шероховатость обработанной поверхности Ra0,63—

23

Рис. 21. Приспособление для правки алмазного круга на универсально-заточно

станке

0,32. Режим обработки: окр = 19 м/с; snp (ручная). = 0,4 — 0,8 м/миь

Проверка на инструментальном микроскопе типа ММИ-2 в призме.

Правят алмазный круг с помощью специального приспособления

устанавливаемого на столе станка. Приспособление (рис. 21) состои

из основания /, электродвигателя 2 типа ЛОЛО12-4 (п = 1390 об/мий

редуктора 3, планшайбы 4 и абразивного круга 5. Правка выполняете

следующим образом. Включается шпиндель головки 6 заточного станк

с алмазным кругом 7 и электродвигатель 2. Абразивный круг 5 нуте;

поперечного перемещения стола подводят к алмазному кругу 7. Пра^

ка осуществляется при возвратно-поступательном движении стола ’

в продольном направлении. Применяют абразивный круг с харак

терпстпкой ПП 150x25x32 63С 25Н СМ2 7 К5 35 м/с I кл. I

(ГОСТ 2424—75). Режим правки: инбр.,<р = 29 м/мип; Уалм.кр =

= 19 м/с; продольная подача ручная 1,0 м/мип; без охлаждения.

Операция 13. Покрытие защитной пленкой рабочей части сверл;

в специальной ванне конструкции завода «Фрезер». Защитному покры

тшо пленкой марки ВАП-2 подвергается рабочая часть сверла. Его за

жимают при этом за хвостовую часть в приспособлении и погружаю

рабочую часть в расплавленную массу марки ВАП-2, нагретую до тем

пературы 145—150° С на 2—3 с. Затем сверло выдерживают некоторо

время над ванной для стекания избытка массы и погружают рабочую

часть 2—3 раза в холодный раствор кальцинированной соды с концент

рацией 3—5 г/л.

ЗХПИРАЛЬНЫЕ СВЕРЛА КОРОТКОЙ СЕРИИ

ДИАМЕТРОМ 0,6—2,0 ММ.

Конструкция таких сверл, предназначенных для получения oi

верстпй в печатных платах, показана на рис. 22. Их основные размер!

(d, I и /0) принимают по ГОСТ 22093—76, ширину пера В и направляй

щей ленточки /, размер сердцевины К и диаметр спинки q выполняю

согласно приложению к этому ГОСТу, величину m — в зависимост

от диаметра сверла в пределах от 0,07 до 0,15 мм. Сердцевина рабоче

части сверла должна иметь подъем от выхода круга диаметром не менё

100 мм. Прямая конусность па длине рабочей части не допускается. О£

24

; тгвая конусность на Юмм длины рабочей части не должна быть более

;>. О2 мм. Максимальное увеличение ширины [ ленточки к хвостовику

^пускается в пределах: 0,03 мм для сверл диаметром до 0,7 мм; 0,04 мм

\ля сверл диаметром свыше 0,7 до 0,95 мм; 0,05 мм для сверл диаметром

свыше 0,95 мм. Отклонение от прямолинейности главных режущих

кромок не должно быть более 0,02 для сверл диаметром до 0,7 мм и 0,04

для сверл диаметром свыше 0,7 мм.

Маркирование осуществляется на бумажной этикетке, наклеивае-

мой на коробку, где указывается: товарный знак предприятия-изгото-

вителя; обозначение сверл; диаметр; марка твердого сплава; количе-

ство сверл; даты выпуска. Сверла изготавливают по Высшей катего-

рии качества. Материал — твердый сплав марок ВК6М и ВК60М

(ГОСТ 3882-74).

Сверла подвергаются испытанию па работоспособность (0,2?6 сверл

от каждой партии, но не менее 2 шт.) на образцах из фольгированного

гетпнакса марки ГФ-1-35 или стеклотекстолита марки СФ-1-35 по ГОСТ

10316—70 толщиной 1,0—1,5 мм: скорость резания для гетпнакса 30—

45 м/.мпн; для стеклотекстолита 40—55 м/мнн; подача 0,02—0,05 мм/об.

Каждым сверлом обрабатывают не менее 20 сквозных отверстий на свер-

лильных станках с установленными для них нормами точностип жест-

кости. При этом биение сверл в шпинделе станка — не более 0,025 мм.

После испытания на режущих кромках сверл не должно быть выкра-

шиваний.

Технологический процесс. В качестве исходного материала для из-

готовления сверл служат заготовки (стержни) из мелкозернистых воль-

фрамо-кобальтовых смесей цилиндрические по ОСТ 48-97—75 (d =

Rzl,6,

Рид 5 VQv)

для сверл $2,0 мм

0,6~2 0м\11^аЛЬНЫе Чемные твердосплавные сверла короткой серин диаметром

28

= 2,4 + 0,15 мм и L — 33 4- 1 мм) и бочкообразные по ОСТ 07—06

(D — 2,4 + 0,2 мм и L = 31 ± 1 мм). Основные операции по формо-

образованию сверла выполняют в цанговой оправке-спутнике. Зажа-

тая в такой оправке заготовка последовательно передается от стайка

к станку согласно технологическому процессу. Такой принцип изготов-

ления обеспечивает высокую точность размеров, облегчает обслужи-

вание станков и ведет к повышению производительности труда.

Операция 1. Разборка заготовок по кривизне путем переката их

по стальной шлифованной плите с проверкой на просвет с помощью

щупа (ГОСТ 882—75).

Операция 2. Рассортировка заготовок на группы по диаметру чере:-

0,1 мм гладким микрометром 0—25 мм (ГОСТ 6507—60).

Операция 3. Черновое шлифование заготовок по диаметру на

бесцентровошлифовальном станке мод. МФ-63 методом продольной

подачи.

Применяют алмазный круг АПП 200x40x76 АСР 100/80—80/63

MI 100% 2720—0121 (ГОСТ 16167—70). Режим обработки: п1(р = 30 м/с;

snp == 800 мм/мин; п31Г = 16 м/мин; с охлаждением. Припуск на об-

работку 0,15 мм на сторону. Глубина шлифования на I-й проход не бо-

лее 0,05 мм (пропускается вся партия заготовок). Шероховатость

поверхности после шлифования Ra 1,25—0,63. Контроль гладким мик-

рометром 0—25 мм.

Операция 4. Шлифование торцов на плоскошлифовальном станке

мод. 371М. Заготовки устанавливают вертикально в приспособлении

(без дна), форма которого выполнена в виде равностороннего треуголь-

ника. С одной стороны треугольника смонтирована планка, прижимаю-

щая заготовки. Первый торец шлифуется «как чисто», второй — в раз-

мер. Шлифование ведут алмазным кругом АПП 200x20x76 АСР 63/50

Ml 100% ГОСТ 16167—70 (обозначение типоразмера круга 2720—0120).

Режим обработки: цкр=30 м/с; snp=8 мм/мин; sII0I1=2 мм/ход; с ох-

лаждением. После обработки шероховатость поверхности соответствует

Ra 0,63—0,32. Контроль длины штангенциркулем I = 125 мм по ГОСТ

166—73.

Операция 5. Чистовое шлифование заготовок по диаметру на

бесцеитровошлифовальном станке мод. ВШ-626 методом продоль-

ной подачи. Шлифуют алмазным кругом АПП 200x40x76 АСР

40/28 Б1 10026 ГОСТ 16167—70 (обозначение типоразмера круга 2720—.

0121). Режим обработки: пкр — 35 м/с; slip = 650 мм/мнн; еяа1 =>

= 20 м/.мпн; с охлаждением. Припуск па обработку 0,05 мм на сто

pony. Шлифуют заготовки за один или два прохода. Шероховатость об-

работанной поверхности в пределах R а 0,32—0,16. После шлифований

радиальное биение заготовок не должно превышать 0,01 мм. Коитрол1

радиального биения в приспособлении под микроскопом типа ММИ-2

Приспособление состоит нз основания с призмой, па которую устанав

ливается контролируемая заготовка сверла, резинового круга для прй

жатия и вращения заготовки, маховичка с двумя зубчатыми колесамг

для передачи вращения кругу и заготовке сверла.

Операция 6. Шлифование угла 125° с одной стороны для свер.

диаметром 1,2—2,0 мм на круглошлифовальном станке ЗА10П. Дл)

26

этого на станке устанавливают переднюю бабку с цанговым патронов.

Бабку поворачивают на угол 62°30'. Заготовку вставляют в цанговый

патрон и зажимают. Шлифование осуществляется периферией круга

с продольной подачей заготовки. Характеристика применяемого

шлифовального круга: АПП 200x10x32 АСР 80'63 Ml 100% ГОСТ

1(5167_-70 (обозначение типоразмера круга 2720—0091). Режим обра-

ботки: Укр = 35 м/с; озар = 5 м/мин; snp = 0,3 м/мин (ручная); с ох-

лаждением. После шлифования шероховатость поверхности в преде-

лах Ra 1,25—0,63. Контроль угла шаблоном с углом 125°.

Операция 1'. Шлифование фаски со стороны хвостовой части на

круглошлифовальном станке мод. ЗА10П. Заготовку вставляют в цан-

гу передней бабки и зажимают. Для шлифования применяют алмаз-

ный круг АПП 200X10X32 АСР 63/50 Ml 10046 ГОСТ 16167-70

(обозначение типоразмера круга 2720—0091). Режим обработки:

= 35 м/с; скорость озар = 5 м/мин; подача ручная; без охлаж-

дения. Шероховатость в пределах Ra 1,25—0,63.

Операция 8. Черновое шлифование рабочей части на круглошли-

фовальном станке мод. ЗА10П в приспособлении методом врезной по-

дачи. Обработку ведут алмазным кругом АПП 200x10 (20) X 32 АСР

50/40 Б1 (Ml) 100% ГОСТ 16167—70 (обозначение типоразмера круга

20720—0091 и 2720—0092). Режим обработки: р|!р = 35 м/с; Рзар =

= 5 м/мип; поперечная подача — ручная; с охлаждением и без него.

Припуск иа обработку от 0,1 до 0,75 мм на сторону в зависимости

от диаметра сверла. После шлифования шероховатость Ra 1,25—0,63.

Контроль рабочей части гладким микрометром с твердосплавными

вставками 0—25 мм (ГОСТ 6507—60).

Операция 9. Чистовое шлифование рабочей части на круглошли-

фовальном станке мод. ЗА10П в приспособлении и на специальном

стайке мод. ВТ-65 для шлифования рабочей части сверл с утолщенным

хвостовиком методом врезной подачи.

Приспособление, используемое для шлифования на станке мод.

ЗА10П, состоит из корпуса 1 (рис. 23), ползушки 2 с твердосплавной

призмой-люнетом 3 для рабочей части, планки 4 для загрузки и выг-

рузки заготовок с ручкой 5, стойки 6, тяги 14 и рычага 15. Приспособ-

ление устанавливается на стол 9 станка и закрепляется двумя вин-

тами 7 через замки 8. На хвостовую часть заготовки, устанавливают

поводок. Заготовку с помощью планки 4 загружают в зону шлифо-

вания. Своей хвостовой частью заготовка опирается па призму 11 и

касается торцом упора 10, расположенного в центре передней бабки

станка. Рабочая часть заготовки входит в призму-люнет3. Включается

привод изделия, заготовка вращается. Маховичком станка подводят

шлифовальную бабку с кругом 12 до касания заготовки. При этом

корпус бабки касается регулируемого упора 13, навернутого на конец

тяги I4t которая связана с рычагом 15, ползушкой 2 и призмой-люне-

том 3. Дальнейшим вращением маховичка осуществляется врезная

°ДаУа ШЛиФовального круга до установленного размера. В процессе

^"Фоваиия и равномерного снятия припуска с рабочей части заго-

н ки призма-люнет 3 непрерывно подается па величину снимаемого

рипуека с помощью регулируемого упора 13, После отвода круга

выключают привод изделия и обработанная заготовка планкип ч

водится в исходное положение. Схема обработки показана на рис. 21.

При выполнении этой операции на станке ВТ-65 используется

в основном аналогичное приспособление и обработка осуществляется

почти таким же образом. Исключением на станке мод. ВТ-65 является

автоматическая с помощью гидропривода врезная подача.

Рабочая часть заготовок шлифуется алмазным кругом АПП

200х 10/20/X76 АСР 40'28-20/14 Б1 100% ГОСТ 16167—70 (обозна-

чение типоразмера 2720—0119 и 2720—0120). Режим обработки:

а) на стайке мод. ЗА 10П — икр = 35 м/с; t'3ar = 5 м/мин; sll(,n —

ручная; б) на станке мод. ВТ-65 — ц.р = 30 м/с; ояЧг = 5 м/мин,;

snon = 0,1 4- 0,2 мм/мин. Припуск на обработку 0,05 мм на сторону.,

Шероховатость поверхности в пределах Ra 0,63—0,16.

Правка кр\та на станке мод. ЗАЮП осуществляется абразивным:

бруском Б Кв 16 х 16Х 150 63С 4-6Н С27 К5 А (ГОСТ 2456—75). Режим-

правки: Ь’,)лм.ьр = 35 м/с; s„p = 0,4 м/мип.

Правка круга на станке мод. ВТ-65 выполняется с помощью при-

способления, смонтированного на столе станка. Характеристика пра-

вящего круга: ПП 150x20x32 63С 25Н МЗ-СМ2 7 К5 35 м/с 1 кл. В

(ГОСТ 2424—75). Режим правки: оал„ ,.р — 3 м/с; оя0р кр = 18 —

22 м/с; s,,p — 0,3 -? 0,4 м/мин. Обработка и правка на станках

осуществляется с охлаждением. Размер рабочей части проверяют;

гладким микрометром с твердосплавными вставками 0—25 мм (ГОСТ

6507—60), а биение на инструментальном микроскопе типа ММИ-2 —

Рис. 23. Приспособление для шлифования рабочей части заготовок сверл на крд$

88

0 приспособлении. После обработки радиальное биение рабочей части

относительно оси хвостовика не должно превышать 0,01 мм.

Операция 10. Полирование рабочей части на настольно-сверлиль-

чом станке мод. 2А106 в патроне вручную. Для полирования приме-

няют алмазную пасту АМ5/ЗП, которую наносят на кусок войлока.

Скорость вращения заготовки II—25 м/мин; подача ручная. При-

пуск на обработку 0,005 мм на сторону. После полирования шерохо-

ватость поверхности в пределах Ra 0,160—0,080.

Операция 11. Затачивание задней поверхности (по плоским по-

верхностям) с углами « и на универсально-заточном станке мод.

ЗА64М в приспособлении.

На основании 1 приспособления (рис. 25) закреплен вертикаль-

ный вал 2, вокруг которого поворачивается корпус 3 с кронштей-

ном 4. По кронштейну скользит направляющая 12, на которой закреп-

лен корпус 7 сверлодержателя. В нем смонтирован шпиндель 9, куда

вставляется цанговая оправка-спутник 11. С передней стороны кор-

пуса сверлодержателя имеется люнетная втулка 6, в которой центри-

руется заготовка 5 сверла. Величина ее вылета должна быть такой, что-

бы после установки цанговой оправки в шпиндель вершина заготовки

находилась за точкой пересечения оси шпинделя с вертикальной осью

поворота корпуса приспособления. Цанговую оправку-спутник 11

с заготовкой монтируют в шпиндель 9, так, чтобы шпонка оправки

a

Рис. 24. Схема обработки заготовок сверл

на круглошлифовальном станке мод.

ЗА10П

Рис. 25. Приспособление для затачива-

ния спиральных твердосплавных сверл

диаметром 0.4—1,2 маг

вошла в ориентирующий паз шпинделя. Опорный бурт корпуса оправ-

ки-спутника должен упираться в торец шпинделя 9. После центри-

рования заготовки сверла люнетной втулкой 6 цанговую оправку

зажимают гайкой 10. Шпиндель 9 с заготовкой поворачивают вокруг

оси до упора, находящегося внутри корпуса сверлодержателя. Также

в положение до упора (на рисунке пе показан) ставят корпус 3 при-

способления.

Стол с приспособлением перемещается относительно шлифоваль-

ного круга, торен которого должен проходить через ось вертикально-

го вала 2. В это время заготовка сверла затачивается по задней по-

верхности на угол а. Затем корпус 3 приспособления поворачивают

вокруг оси до второго упора и затачивается затылочная поверхности

на угол cq. Далее шпиндель 9 с заготовкой с помощью рукоятки 1

поворачивают на 180°. Затачиваются поверхности на угол а и а-

на второй стороне заготовки сверла. После затачивания линия пере-

сечения задней поверхности с затылочной поверхностью должна про

ходить через ось сверла. Допускается отклонение не более 0,02 мм

Для затачивания применяют алмазный крут АЧК 80x5x3 АСА

14/10 БЗ 100% ГОСТ 16172—70 (обозначение типоразмера 2724—0008)

Режим обработки: икр = 19 м/с; подача ручная; без охлаждения

Шероховатость поверхности соответствует Ra 0,160—0,080. Проверю

на инструментальном микроскопе типа ММИ-2.

После затачивания заготовка сверла передается па следующук

операцию вместе с оправкой-спутником.

Операция 12. Вышлифовывание канавок на универсально-заточно»

станке мод. ЗВ642 в приспособлении. Принцип работы оборудование

и схемы вышлифовывания в основном аналогичны описанному выше

Каждая канавка вышлифовывается за 1 рабочий ход. Применяют спе

циальные алмазные круги: для сверл диаметром 0,4—1,0 мм — разме

ром 125x1x8x51, для сверл диаметром 1,1—2,0 мм — размере»

125x1,5x8x51 с общей характеристикой АСМ 20/14 Ml 100—150%

Используют для вышлифовывания канавок и алмазные круги формг

30

А2П 125X32X40" Х6 ACM Z6/ZU; zu/ia mi juuzo io^i ил<.> I V

значение типоразмера круга 2727—0020). Режим обработки: укр =

__ 16 м/с; snp = 0,02 м/мин; с охлаждением. Глубина шлифования

в зависимости от диаметра сверл в пределах 0,24—0,83 мм на сторону.

После обработки шероховатость поверхности канавки в пределах Ra

0 32_0,16. Непентричность сердцевины относительно оси хвостовика

заготовки сверла не должна превышать 0,02 мм. Для контроля приме-

няют инструментальный микроскоп типа ММИ-2,

Операция 13. Вышлифовывание спинок у заготовок сверл диаметром

0 6—2,0 мм на универсально-заточном станке мод. ЗВ642 в приспособ-

лении. Заготовки поступают на операцию в цанговых оправках спутни-

ках. Для обработки применяют специальный алмазный круг 125 X 1,8Х

Х8Х51 АСМ 20/14 Ml 100% и круг формы АПП 125x3x32 АСР

20/14 Ml 100% ГОСТ 16167—70 (обозначение типоразмера круга 2720—

0057). Режим обработки: оКр = 16 м/с; $рр = 0,03 м/мин; глубина ре-

зания в пределах 0,04—0,1 мм на сторону, о охлаждением. В резуль-

тате шлифования спинки образуется направляющая ленточка шири-

ной от 0,05 до 0,15 мм. Шероховатость поверхности не выше Ra 0,32—

—0,16. Ширину ленточки и пера проверяют на инструментальном мик-

роскопе типа ММИ-2.

Алмазные круги для операций вышлифовывания канавок и спинок

правят с помощью специального приспособления, смонтированного на

универсально-заточном станке мод. ЗВ642 или на специально-правиль-

ном станке мод. ВК-65. Правка выполняется в той же последователь-

ности и таким же образом, что и для спиральных твердосплавных сверл

диаметром 1,0—5,0 мм (см. рис. 10). Геометрические параметры профи-

ля алмазного круга для сверл:

1) для вышлифовывания канавок г — 0,5 d; 0 = 304-38’, где d —

диаметр обрабатываемого сверла; 2) для вышлифовывания спинок

а = (1,4 4- 1,5) б; а = 5°, где В — ширина спинки сверла. Профиль

круга после правки контролируют на инструментальном микроскопе

типа ММИ-2.

Операция 14. Очистка в ультразвуковой ванне УЗВ—16М с гене-

ратором УЗГ-2-10. В ванну заливается обезжиривающий раствор со-

става: Na3PO4 — 7 г/л; эмульгатор ОП-7 — 3 г/л. Сверла загружают

в корзинки из металлической сетки, которые затем опускают в ванну

на 15—20 мин. Генератор включают на 2—3 мин. Затем сверла промы-

вают и сушат па фильтровальной бумаге сначала прямо в корзинках,

а затем без них на фильтровальной бумаге в сушильном шкафу при

00 110° С. После этого проводят окончательный контроль сверл.

< СПИРАЛЬНЫЕ СВЕРЛА КОРОТКОЙ СЕРИИ

ДИАМЕТРОМ 0,6—1.1 ММ С УТОЛЩЕННЫМ

ЦИЛИНДРИЧЕСКИМ ХВОСТОВИКОМ

Сверла данной серии предназначены для специальных работ по

стеклотекстолиту. Материалом для их изготовления служит твердый

еплав марок ВК6М и ВК10М по ГОСТ 3882—74.

Конструктивные элементы и размеры сверл представлены на рис. 2

и в табл. 8. Сверла изготовляются с углом при вершине 2<р = 60° и у;

лом наклона винтовой канавки со = 8°. Величина т выполняется в 31

висимости от диаметра сверла в пределах от 0,07 до 0,09 мм. К сверла

предъявляются следующие технические требования: обратная кону<

ность допускается в пределах 0,01 мм на длине рабочей части сверт

(прямая конусность не допускается); режущие кромки должны бьп

симметрично расположены относительно оси рабочей части сверла; oci

вое биение посредине режущих кромок не должно превышать 0,04 м»

Маркирование осуществляется на бумажной этикетке, наклееннс

на картонные коробку, где указывается: товарный знак завода-нзготт

вителя, наименование изделия, диаметр и количество сверл, марка тве|

дого сплава. Сверла перед отправкой потребителю должны подвергал

ся испытанию (3 сверла из партии) в работе по стеклотекстолиту марн

СФ-1 поМРТУ 16-509—001—64: и—30 м/мин; подача ручная; глубиц

сверления 2d, сверление сквозное; количество отверстий 20. После и(

пытания на режущих кромках не должно быть выкрашиваний, изломе!

и следов притупления. Остальные технические требования по ТУ 2-03!

289-72.

Технологический процесс. Исходным материалом для сверл служг

твердосплавные заготовки, изготовляемые методом прессования. 3:

готовка представляет собой цилиндр диаметром 1,6 м и длиной 23 м

с лысками на двух боковых сторонах. Технические условия на заготсм

ки по ТУ 4872—65.

Операция 1. Рассортировка заготовок на группы по диаметр'

1) d — 1,6 то 0,05 мм; 2) d = 1,7 ± 0,05 мм. Проверяют также вел!

чину кривизны, которая не должна превышать 0,15 мм. Рассортирова,

ные заготовки укладывают в коробки группами по 100 шт. Цель опер

Профиль канаЗок сберл

б нормальном сечении

Рис. 26. Спиральные сверла короткой серии диаметром 0,6—1,1 мм

32

Таблица 8

Конструктивные элементы спиральных твердосплавых сверл

диаметром 0,6—1,1 мм

Номи"Э’П’НЫЙ диаметр •н-'рля d, мм 1, 7+0.29 /<-0.03 В±0.07 (справ)

Ряд

2

0,60 5 6 0,18 0,40 0,20

0,616 5 6 0,18 0,43 0,20

0 63 5 6 0,18 0,43 0,20

0,65 5 6 0,20 0,45 0,25

0,670 5 6 0,20 0,45 0,25

0,70 5 6 0,20 0,50 0,25

0,725 5 6 0,20 0,50 0,25

0,75 6 8 0,20 0,55 0,25

0,780 6 8 0,20 0,55 0,25

0,80 6 8 0,28 0,55 0,31

0,83 8 9 0,28 0,60 0,31

0.85 8 9 0,28 0,60 0,31

0,875 8 9 0,28 0,60 0,31

0,90 8 9 0,28 0,60 0,31

0,925 8 9 0,28 0,65 0,31

0,95 8 8 0,28 0,65 0,31

0,975 8 9 0,30 0,65 0,31

1,00 8 9 0,30 0,70 0,31

1,Ю 8 9 0,30 0,75 0,31

мм разно

сверл диаметром 0,6—1,0

Примечание, Предельное отклонение для с

0,018 мм, для сверл диаметром 1,1 мм— (—0,020 мм).

ции — предотвратить поломки заготовок при последующем обкатыва-

нии и доводке.

Операция 2. Обкатыванием доводка цилиндра на специальном плос-

кополировальном станке мод. С-15 до диаметра 1,4 мм. Заготовки, под-

лежащие обкатыванию, укладыва

два диска диаметром 100 мм с вы-

точкой диаметром 94 и глубиной

М—1,7 мм. Полировальный круг

И диски изготовляют из мелкозер-

нистого чугуна марки СЧ32-52

(МВ 160—180). Одновременно об-

рабатывают по 50 заготовок под

каждым диском (рис. 27).

Обкатка и доводка производит-

ся полировальным кругом диамет-

ром 320 и высотой 35 мм, шаржи-

?2етс? карбидом бора зерцисто-

ью 12—15. При обкатывании при-

няется индустриальнье масло,

жим обработки: цкр = 1 м/с;

® Зак. 557

на полировальный круг под

Рис. 27. Схема обкатывания и довод-

ки заготовок сверл на станке мод.

С-15:

/ — полировальный круг; 2 — заготовка

сверл; 3 — диски

3J

ид==60 об/мин; припуск на обработку 0,10—0,16 мм на сторону. Вре

мя обработки за одну установку 100 мин. Контроль гладким микрс

метром 0—25 мм по ГОСТ 6507—60.

Операция 3. Шлифование хвостовой и рабочей частей заготовки

два перехода на круглошлифовальном станке мод. ЗА10П. Заготовку

вставляют в цангу бабки изделия на длину до 3,0 мм. Для шлифованш

применяют алмазный круг типоразмера 2720—0091 с характеристике]

АПП 200x10x32 АСР 50/40-40/28 Б1 100% (ГОСТ 16167-70).

Сначала шлифуют заготовки по всей длине с образованием хвоста

вой части при продольной подаче стола. Режим обработки: цкР =

= 31,0 м/с; цзаг = 1,7 м/мин; продольная подача ручная; припуа

на обработку 0,1 мм на сторону; t ~ 0,01 мм. Шлифование абс

чей части осуществляется методом врезной подачи круга. Режи1

обработки: цкр = 31,0 м/с; изаг = 1,5 м/мин; sD0I1 — ручная; припуа

на обработку 0,05 — 0,30 мм в зависимосит от диаметра обрабаты

ваемых сверл; t = 0,008 мм. После шлифования радиальное биени

рабочей части относительно оси хвостовика не должно превышат

0,01 мм. Обратная конусность на длине рабочей части не более 0,01 мм

Диаметры рабочей н хвостовой части проверяют настольным микрс

метром 0—10 мм мод. 03100 по ТУ 2-034. Биение контролируют н

приборе.

Круг правят металлическим стержнем диаметром 25 мм, зажаты:

в цанге, методом продольной подачи стола. Режим правки: цкр =

= 30 м/с; »ст = 8 м/мин; slip — 0,3 м/мнн, время правки 3—5 миг

Правка производится после обработки 40—50 заготовок сверл.

Операция4. Шлифование торца заготовки в размер на универсальнс

заточном станке мод. ЗА64М в приспособлении. Приспособление С(

стоит из кронштейна 1 (рис. 28) цельной 2 и разрезной 4 втулок рукоя?

ки 3 для зажима заготовки, винта упора 5 и болта 6 с гайкой дл

Рис. 28- Схема шлифования торца заготовки сверла в приспособлении на униве

сально-заточном станке мод. ЗА64М

34

Рис. 29. Схема вышлифовывания ка-

навок сверл на станке мод. МФ-202

Рис. 30. Схема затачивания сверл

диаметром 0,6—1,1 мм на универсаль-

но-заточном станке мод. ЗЛ64М в

приспособлении

крепления к столу станка. Торец шлифуется со стороны хвосто-

вой части алмазным кругом АЧК 125x10x5 АСР 100/80 Б1 100%

(ГОСТ 16172—70). Режим обработки: Укр = 29,0 м/с; sup — ручная,

припуск на обработку 1,0 мм. Измерительным инструментом служит

штангенциркуль I = 125 мм по ГОСТ 166—73.

Операция 5. Шлифование уступа на хвостовой части на круглошли-

фовальном станке мод. ЗАЮП в цанге. Уступ на конце хвостовой части

диаметром 1,4 мм, используемый в качестве технологической базы на

операции 3, шлифуют до диаметра 1,1 мм. Для этого применяют алмаз-

ный круг типоразмера2720—0091 с характеристикой АПП200x10x5

АСР 63/50 — 50/40 Б1 100% (ГОСТ 16167—70). Режим обработки:

иир ~ 30 м/с; узаг = 1,7 м/мин; $поп — ручная; припуск на обработку

0,15 мм на сторону. Контроль гладким микрометром 0—25 мм по ГОСТ

6507 - 60.

Операция 6. Вышлифовывание канавок на специальном станке

мод. МФ-202 завода «Фрезер». Обрабатываемую заготовку хвостовой

частью вставляют в шпиндель бабки изделия и зажимают в цанговом

патроне. Шпиндель ручным вращением по винту, соответствующему

углу спирали сверла ®, подается в зону резания (при этом рабочая

часть заготовки сверла базируется в призме), где происходит вышлифо-

вывание одной канавки (рис. 29). Шпиндель с заготовкой отводят и осу-

ществляют ручное деление на 180°. При новой подаче шпинделя

вышлифовывается вторая канавка. На операции используют спе-

циальный шлифовальный круг АПП 40x2,2 А — 50/40 Ml 100%.

Режим обработки: ц|1Р = 25 м/с; подача — ручная («400 мм/мин);

припуск — 0,21—0,43 мм на сторону в зависимости от диаметра обра-

батываемых заготовок сверл. Обработку ведут с охлаждением за не-

сколько рабочих ходов. Для первого рабочего хода t — 0,1 мм для

последующих 0,05 мм, выхаживание — два-три рабочих хода.

Ширину пера проверяют гладким микрометром с твердосплавными

вставками 0—25 мм (ГОСТ 6507—60), а величину сердцевины — резь-

бовым микрометром со вставками 0—25 мм (ГОСТ 4380—63).

иперация /. затачивание задних иоверхнощен под уишмп <л и «.j

на универсально-заточном станке мод. ЗА64.Ч в приспособлении

(см. рис. 25). Перед затачиванием заготовку сверла вставляют в цан-

говую оправку и устанавливают ее в приспособление для ориента-

ции в угловом и осевом направлениях. Сориентированную оправку

с заготовкой помещают в шпиндель заточного приспособления и зажи-

мают гайкой. Затачивание задних поверхностей под углами а и

осуществляется по схеме, показанной на рис. 30. Применяют алмаз-

ный круг АЧК 80x5x3 АСО 40/28 Б1 100% 2724-0008 (ГОСТ 16172-

70). Режим обработки: о|!Р = 20 м/с; подача ручная; припуск 0,2—

0,3 мм на сторону; без охлаждения. Параметры затачивания контроли-

руют на инструментальном микроскопе типа ММИ-2. Для этого свер-

ло устанавливают в призму.

Затачивать твердосплавные сверла диаметром 0,6 —1,1 мм одновре-

менно по двум задним поверхностям можно также на заточном станке

фирмы «Метеор» и на специальном заточном станке Вильнюсского

завода сверл мод. ВГ-21.

Операция 8. Очистка сверл в ультразвуковой ванне типа УЗВ-16М

с генератором УЗГ-2-10.

5. МАШИННО-РУЧНЫЕ ЦЕЛЬНЫЕ МЕТЧИКИ М2-М5

С ВЫШЛИФОВАННЫМИ КАНАВКАМИ

Данные метчики предназначены для нарезания резьбы в трудно-

обрабатываемых материалах и сплавах. Они изготовляются со степе-

нями точности Hl, Н2 и НЗ в комплекте — черновой, средний и чисто-

вой метчики. Материалом для них служит твердый сплав марок ВК6М

и ВК10М по ГОСТ 3882-74.

Конструктивные элементы и размеры метчиков приведены на рис. 31

и в табл. 9—11.

На длине рабочей части делается обратная конусность от 0,015 до

0,02 мм на 10 мм длины. Метчики затылуют по среднему и внутреннему

диаметодм на всей длине резьбовой части. Величина затылования

0,03—0,04 мм на ширине пера. Метчики диаметром до 3,0 мм разреша-

ется выполнять без затылования по среднему и внутреннему диаметрам.

В этом случае они должны иметь у величенную обратную конусность

на рабочей части в пределах 0,025—0,08 мм на длине 10 мм. Ради-

альное биение при проверке в центрах, измеренное у конца рабочей

части, допускается не больше 1/2 допуска на диаметр хвостовой части.

На хвостовой части алмазным кругом наносят кольцевые риски»

одну — на черновом, две — на среднем. На чистовом метчике рисоИ

не делают. На бумажной этикетке маркируется марка завода, наиме-

нование изделия, размер метчика, количество в пакете, марка твер-

дого сплава, степень точности.

Перед отправкой потребителю метчики подвергаются испыта-

нию на работоспособность (два комплекта метчиков из партии)

путем нарезания резьбы вручную в заготовке из етали марки

40X13 (ГОСТ 5632—72) или по отбеленному чугуну в НВ 207—228

36

Рис. 31. Машинно-ручные твердосплавные метчики М2—М5

9

Таблица 9

Основные размеры цельных твердосплавных машинно-ручных метчиков

М2—М5 (мм)

Номиналь- ный диаметр резьбы d Шаг резьбы Р L L* 0,я /,-Ы 1, h а

номинал предель- ное отклоне- ние

2,0 2,2 2,5 3,0 3,5 4,0 5,0 0,40 0,45 0,45 0,50 0,60 0,70 0,80 36 36 36 40 45 45 50 38,5 38,6 38,8 43,3 49,3 49,6 55,8 8 8 8 10 10 12 14 11 11 11 13 13 15 18 13 13 13 16 16 18 22 4 4 4 5 6 6 7 2,0 2,0 2,0 2,4 з,о 3,0 3,8 -0,06 -0,06 -0,06 —0,06 -0,06 —0,06 -0,08

я. <4. F К

га X X S о предель- ное отклоне- ние ч га X X S о X предель ное отклоне- ние ч «3 X X S о предель- ное отклоне- ние номинал j предель- ное отклоне- ние

2,5 2,5 2.5 3,0 4,0 4,0 5,0 —0,02 —0,02 -0,02 -0,025 —0,025 —0,025 -0,025 0,81 0,92 1,05 1,26 1,47 1,68 2,10 4-0,2 4-0,2 4-0,2 4-0,2 4-0,2 4-0,2 4-0,3 1,40 1,48 1,61 2,06 2,27 2,52 3,08 4-0,2 4-0,2 4-0,2 4-0,2 4-0,2 4-0,2 4-0,2 1,40 1,14 1,30 1,56 1,82 2,08 2,60 ±0,2 ±0,2 ±0,2 ±0,2 ±0,2 ±0,3 ±0,3 0,15 0,17 0,20 0,25 0,30 0,34 0,43 0,29 0,31 0,36 0,43 0,50 0,57 0,71

* Размер для справки.

Размеры конструктивных элементов машинно-ручных черновых и средних мет

3 Черновой метчик

3 га 3 /1 ^нар d2 Kg 5 X

X CL чэ л > U 1 о

омина. 1аметр о га ч «1 X X S Л X Ч н ? <Ъ> о Et U X о, о ф ч со 5 эедель ie от- юненн га X X а Ч 1 X (U £ 4» Cf ° X 4) 4) о d, л 5 •1 к

X г. — с х х X = X X С X X в Б S

2,0 0,40 1,2 •1-0,40 6”30' 1,757 —0,06 1,70 —0,025 1,48 ±60'

2,2 0,45 1,4 ±0,45 6°30' 1,925 —0,06 1,86 —0,025 1,62 ±55'

2,5 0,45 1,4 ±0,45 6°30' 2,225 —0,06 2,16 —0,025 1,92 ±55'

3,0 0,50 1,5 ±0,50 бгзо' 2,696 —0,06 2,62 —0,025 2,34 ±50'

3,5 0,60 1,8 ±0,60 6’00' 3,134 —0,08 3,05 —0,03 2,71 ±55'

4,0 0,70 2,1 ±0,70 ±0,80 6°00' 3,57 —0,08 3,48 —0,03 3,08 ±45'

5,0 0,80 2,4 6° 00' 1,504 -0,08 4,40 —0,03 3,95 ±45'

П'р'н МО’ Я И ИР.

Прсче-плюе суммарное отклонение шага резьбы для обоих метчиков

38

последовательно каждым метчиком, входящим в комплект. В качестве

смазывающе-охлаждающей жидкости применяют «вареное» машинное

масло. После испытаний метчики не должны иметь выкрошенных мест,

а нарезанная резьба иметь срезанные нитки. Поверхность резьбы долж-

на быть чистой, без рисок и надиров, должна соответствовать полю

допуска 7Н по ГОСТ 16093—70. Остальные технические требования

по ГОСТ 3449-71.

Технологический процесс. Исходным материалом для метчиков

служат твердосплавные стержни по ОСТ 48-97—75. Для метчиков М2—

М3 их получают из мелко- и среднезернистых вольфрамо-кобальтовых

смесей, для метчиков М3,5—Мб,0 — из среднёзёрййстых вольфрамо-

кобальтовых смесей. Размеры стержней для метчиков указаны

в табл. 12.

Операция 1. Проверка заготовок (стержней) по кривизне на сталь-

ной шлифованной плите с проверкой на просвет щупом № 2 класса 2