Текст

СПРАВОЧНИК

ТЕХНОЛОГА

МАШИНОСТРОИТЕЛЯ

В ДВУХ ТОМАХ

Том 2

Редактор тома

Заслуженный деятель науки и техники РСФСР

д-р техн. паук проф. А. Н. МАЛО И

ИЗДАНИЕ ТРЕТЬЕ ПЕРЕРАБОТАННОЕ

«МАШИНОСТРОЕНИЕ»

Москва 1973

УДК 621.9@31)

Справочник технолога машиностроителя. В двух томах. Изд. 3,

переработанное. Том 2. Под ред. Заслуженного деятеля науки

и техники РСФСР д-ра техн. наук проф. А. Н. М а л о в а. М.,

«Машиностроение», 1972, стр. 568.

В справочнике приведены сведения по оборудованию, при-

способлениям и инструментам для обработки металлов резанием,

пластическим деформированием и электрофизическими методами,

по режимам резания, допускам и посадкам, средствам измерения,

технико-экономическому обоснованию технологических процессов.

В третье издание включены более полные сведения о режимах

резания.

Справочник предназначен для инженеров-технологов. Он мо-

жет быть полезен также студентам машиностроительных втузов.

Табл. 481, рис. 167, библ. 27 назв.

АВТОРЫ ТОМА:

В. Н. Гриднее, канд. техн. наук; В. В. Досчатое, инж.;

В. С. Замалин, инж.; А. И. Жданов, канд. техн. наук;

В. К. Исаченко, инж.; А. Н. Малое, Заслуженный деятель

науки и техники РСФСР д-р техн. наук проф.; П. И. Орлов,

канд. техн. наук; К. П. Панченко, канд. техн. наук; Л. А. Рож-

дественский, канд. техн. наук; А. Л. Стасюнас, канд. техн.

наук; 10. А. Шачнев, инж.; Ю. Г. Шнейдер, д-р. техн. наук

проф.; А. И. Якушев, д-р техн. наук проф.

ir^Ti_ - О Издательство „Машиностроение",1973г.

30-72

ОГЛАВЛЕНИЕ

Глава 1. МЕТАЛЛОРЕЖУЩИЕ

СТАНКИ (Малое А. П., Стасю-

нас А. П.) 5

Классификация станков 5

Нормы точности и жесткости 7

Технические характеристики 9

Токарные станки 9

Сверлильные и расточные станки 22

Шлифовальные и прошивочные

станки 32

Зубо- и резьбообрабатывающие

станки 45

Фрезерные станки 56

Строгальные и долбежные станки 62

Протяжные и отрезные станки ... 64

Контуры станков в плане 67

Глава 2. ПРИСПОСОБЛЕНИЯ ДЛЯ

ОБРАБОТКИ НА СТАНКАХ

(Малое А. Н., Замалин В. С.) 69

Общие сведения 69

Универсальные приспособления ... 70

Специальные приспособления 84

Элементы и механизмы 85

Механизированные приводы зажим-

ных устройств 105

Делительные устройства 118

Настроечные и направляющие эле-

менты для режущих инструмен-

тов 118

Расчет приспособлений на точность 129

Автоматические и полуавтоматические

приспособления 130

Технико-экономические расчеты ... 138

Литература 139

Глава 3. МЕТАЛЛОРЕЖУЩИЕ ИН-

СТРУМЕНТЫ 140

Общие сведения (Гридпев В. Н.,

Малое А. В..) 140

Геометрические параметры режу-

щей части 140

Пластинки для режущей части ... 141

Износ инструментов 152

Расчет срока службы и расхода ин-

струмента 155

Смазочно-охлаждающие жидкости 162

1*

Резцы 1S3

Формы режущей части и основные

размеры 163

Резцы с механическим креплением

пластинок из твердого сплава 172

Фасонные резцы 175

Дробление и завивание стружки 185

Геометрические параметры режу-

щей части 187

Расточные инструменты 191

Резцы для тонкого точения 196

Сверла, зенкеры, развертки, протяжки

(Орлов П. Н., Малое А. Н.) 196

Сверла 197

Зенкеры 211

Развертки 213

Комбинированные инструменты 217

Протяжки и прошивки 218

Припуски на протягивание 234

Фрезы общего назначения (Панчен-

ко К. П.) 237

Основные типы фрез 237

Геометрические параметры 247

Зуборезные инструменты 251

Основные типы инструментов . . . 251

Геометрические параметры .... 288

Резьбонарезные инструменты 289

Основные типы инструментов . . . 289

Геометрические параметры .... 310

Резьбонакатные инструменты (Ма-

лое А. Н.) 311

Инструменты для накатывания на-

ружных резьб 311

Инструменты для накатывания вну-

тренних резьб 324

Слесарные инструменты 326

Инструменты для рубки и резки 326

Инструменты для опиливания и ша-

брения 323

Шлифовальные и доводочные инстру-

менты (Гриднее В. Н.) 331

Абразивные инструменты 331

Шлифование 345

Электроабразивное шлифование 359

Хонингование 3G0

ОГЛАВЛЕНИЕ

Суперфиниширование

Доводка

Инструменты для чистовой обработки

пластическим деформированием

(ШнейВер Ю. Г.)

Инструменты для элсктроимпульсной

¦ обработки (Исаченко В. К.) . . . .

Выбор материала и профиля рабо-

чей части инструмента

Влияние инструмента на точность

обработки

Выбор способа изготовления и

крепления инструмента

Влияние инструмента на расчет

числа проходов для заданной об-

работки

Инструменты для электроискровой об-

работки

Выбор материала инструмента.

Влияние инструмента на техно-

логические характеристики об-

работки

Инструменты для ультразвуковой раз-

мерной обработки (УЗРО)

Литература

Глава 4. РЕЖИМЫ РЕЗАНИЯ

(РожОественский Л. А.)

Точение

Строгание

Сверление, рассверливание,зенкерова-

ние, развертывание

Фрезерование

Разрезание

Нарезание резьбы

Протягивание

Зубонарезание

Шлифование

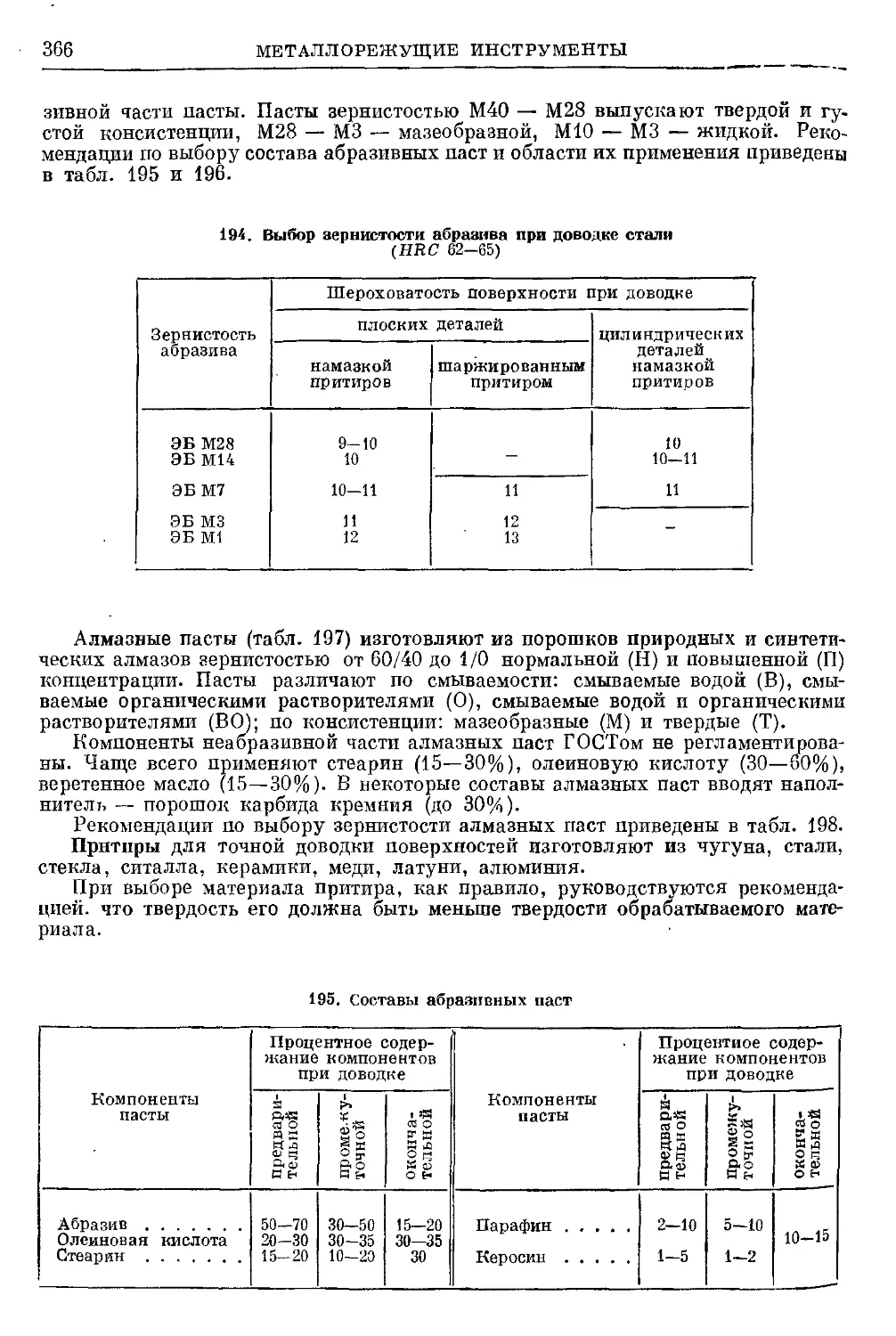

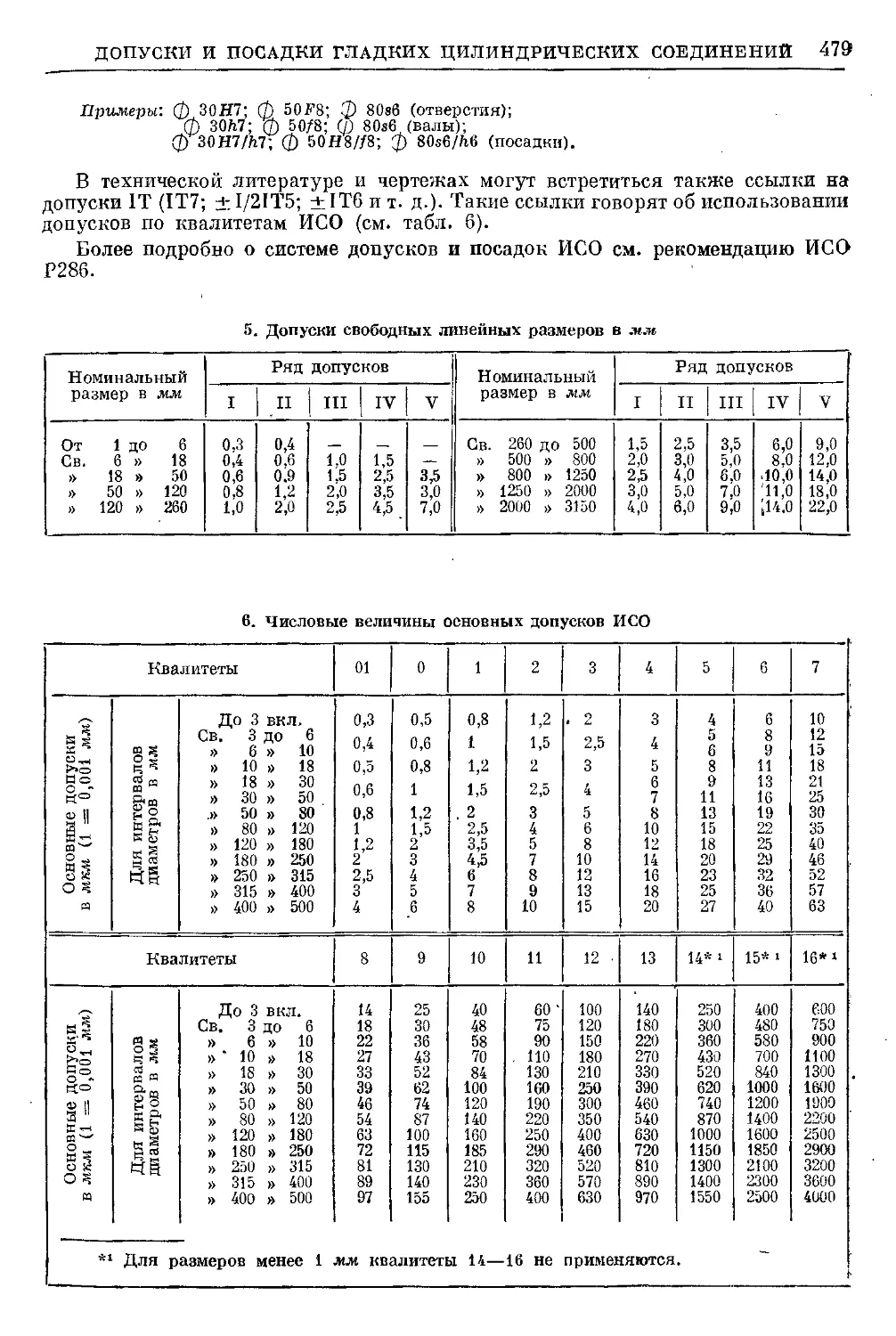

362 Глава 5. ДОПУСКИ И ПОСАДКИ

363 \(Досчатов В. В.)\ 470

Допуски и посадки гладких цилия-

368 дрических соединений ........ 470

Отклонения формы и расположения

380 поверхностей 480

Допуски на угловые размеры 483

380 Допуски и посадки шпоночных соеди-

нений 485

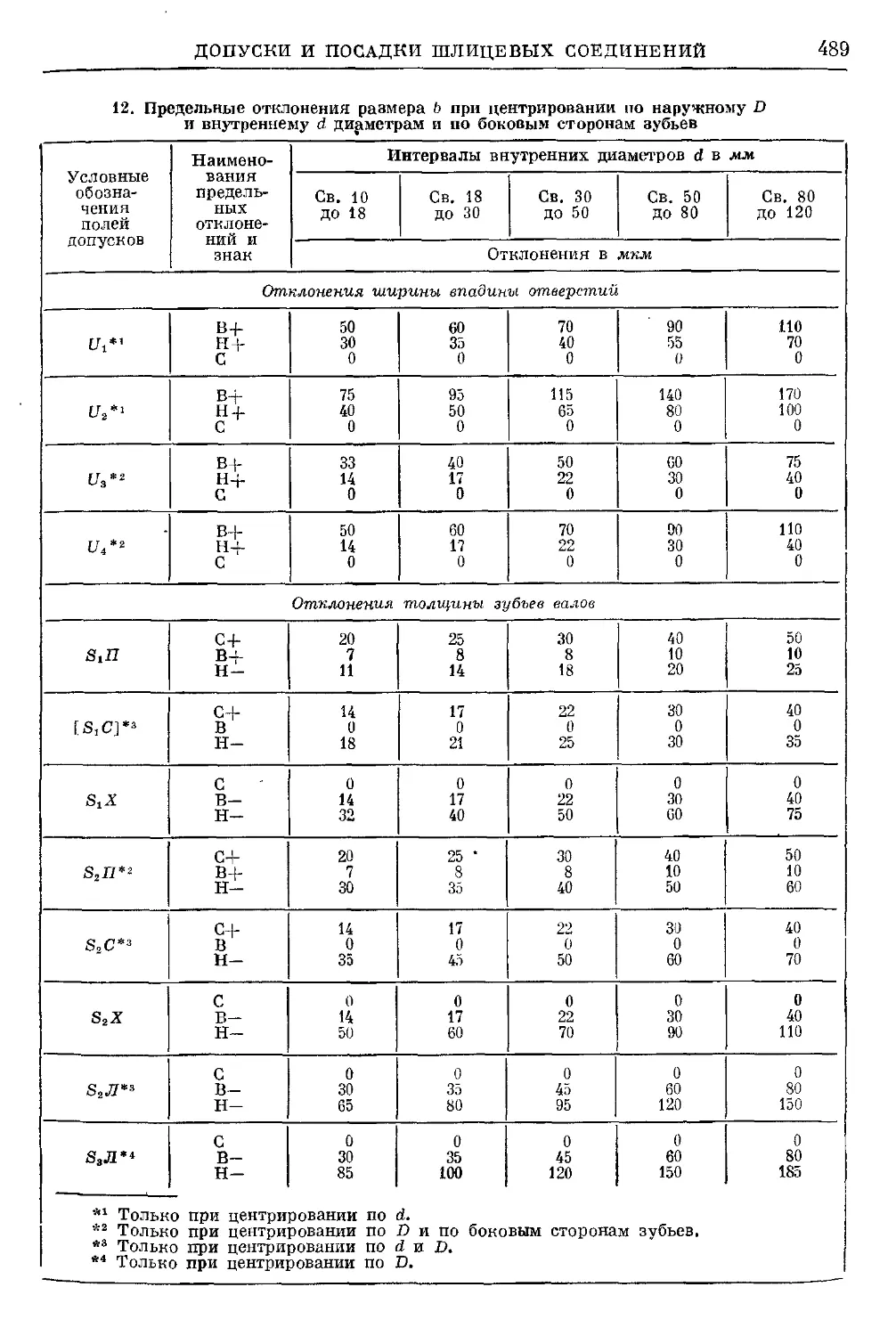

383 Допуски и посадки шлицевых соедине-

ний 486

384 Допуски и посадки резьбовых соеди-

нений .*. . . 492

Литература 503

384 Глава в. МЕТОДЫ И СРЕДСТВА ИЗ-

МЕРЕНИЙ (Якушев А. И., Шач-

388 нее Ю. А.) 504

Методы измерений 504

Средства измерений 504

3gg Концевые и штриховые меры длины 504

Универсальные средства измерений 506

39g Специальные средства измерений 510

413 Автоматические средства контроля

размеров 520

Выбор измерительных средств . . . 528

414 Литература 534

414 Глава 7. ТЕХНИКО-ЭКОНОМИЧЕ-

431 СКОЕ ОБОСНОВАНИЕ ВАРИАН-

ТА ТЕХНОЛОГИЧЕСКОГО ПРО-

432 ЦЕССА (Жданов А. И.) 535

437 Выбор варианта при расчете себестои-

446 мости по методу прямого калькули-

447 рования , 535

453 Выбор варианта при расчете себестои-

456 мости по нормативному методу . . , 547

464 ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ ... 558

Глава 1

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

КЛАССИФИКАЦИЯ СТАНКОВ

Металлорежущие станки в зависимости от вида обработки делятся на 10 групп

л каждая группа — на 10 типов (табл. 1). Группы 0 и 4 оставлены свободными

для станков, работающих по новым видам обработки, например, электроэро-

зионные, ультразвуковые и др. Типы металлорежущих станков подразделяются

на типоразмеры в зависимости от главного параметра станка.

Условное обозначение (модель) станка состоит из сочетания трех или четы-

рех цифр и букв. Первая цифра обозначает номер группы, вторая — номер

типа, а последние одна или две цифры — типоразмер. Например, мод. 1К62

обозначает токарно-винторезный станок с высотой центров 200 мм. Буква,

стоящая после первой цифры, указывает на различное исполнение и модерни-

зацию основной базовой модели станка. Наличие буквы в конце цифровой части

обозначает модификацию базовой модели, степень точности или особенности

станка. Например, мод. 1К62Б и 1А616П — токарно-винторезные станки повы-

шенной точности, мод. 6М82Г — горизонтальный консольно-фрезерный станок.

Специальные, специализированные и опытные станки обозначаются индек-

сом из одной или двух букв и порядковым номером модели, буквенный индекс

присвоен каждому заводу, например, мод. ЕЗ-9 — обозначает 9-ю модель Егорь-

евского завода зуборезных станков.

По степени специализации металлорежущие станки подразделяются на три

вида: универсальные (общего назначения), специализированные и специальные.

Станки, предназначенные для особенно большого диапазона работ, называются

широкоуниверсальными.

По точности все станки делятся на пять классов: класс Н — нормальной,

класс П — повышенной, класс В — высокой, класс А — особо высокой точности

и класс С — особо точные станки.

Наименование

станков

Токарные

Сверлильные

. и расточные

Шлифовальные,

полировальные,

доводочные,

заточные

Зубо- и резьбо-

обрабатывающие

Фрезерные

Строгальные,

долбежные,

протяжные

Разрезные

Разные

с

S3

0

1

2

3

4

5

6

7

8

9

1. Типы

и группы металлорежущих станков

Типы

0

А втом

специа-

лизи-

рован-

ные

Резьбо-

нарез-

ные

Бара-

банно-

фре-

зерные

Отре

рез-

цом

1

аты и полу

одношпин-

делъные

Верти-

кально-

сверлиль-

ные

Кругло-

шлифо-

вальные

Зубостро-

гальные

для ци-

линдри-

ческих

колес

Верти-

кальво-

фрезерные

консоль-

ные

Продол

одно-

стоечные

зные, рабо

абразив-

ным

кругом

Опило-

вочные

автоматы:

много-

шпиндель-

ные

Одношпин-

дельные

полу-

автоматы

Внутри-

шлифо-

вэлыше

Зуборез-

ные для

кониче-

ских

колес

Фрезерные

непрерыв-

ного

действия

1ьные:

ДВУ-

стоечные

гающие:

гладким

или

насечным

диском

Пило-

насекаль-

пые

3 4 5 6

Револь-

верные

Много-

шпин-

дельные

полу-

автоматы

Обдироч-

но-шлифо-

вальные

Зубофре-

зерные для

цилиндри-

ческих и

шлицевых

валов

Продоль-

ные одно-

стоечные

Попереч-

но-стро-

гальные

Правйль-

но-отрез-

ные

Правиль-

но- и бес-

центрово-

обдир очные

Свер-

лильно-

отрезные

Коорди-

натно-

расточные

Специали-

зирован-

ные шли-

фовальные

1

Кару-

сельные

Радиаль-

но-свер-

лильные

Продоль-

но-шли-

фовальные

Токарные

и лобовые

Расточ-

ные

Заточные

1 1

Для наре-

зания чер-

вячных

пар

Копиро-

вальные

и грави-

ровальные

Долбеж-

ные

Пи

ленточ-

ные

Для обра-

ботки

торцов

зубьев

колес

Верти-

кальные

бескон-

сольные

Протяж-

ные

горизон-

тальные

лы:

дисковые

Для испыта-

ния сверл,

шлифоваль-

ных кругов

Резьбо-

фрезер-

ные

Продоль-

ные двух-

стоечные

Ножовоч-

ные

Делитель-

ные

машины

7

Много-

резцовые

Алмазно-

расточные

Плоско-

шлифо-

вальные

Зубоотде-

лочные,

провероч-

ные и

обкатные

Консоль-

но-фрезер-

ные опе-

рационные

станки

Протяж-

ные

верти-

кальные

Баланси-

ровочные

8

9

1

Специа-

лизиро-

ванные

Горизон-

тально-

сверлиль-

ные и

центровые

Притироч-

ные и по-

лироиаль-

ные

Зубо- и

резьбо-

шлифо-

вальные

Горизон-

тально-

фрезерные

консоль-

ные

Разные

токарные

Разные

сверлиль-

ные

Разные

станки,

работаю-

щие

абразивом

Разные

зубо- и

резьбо-

обрабаты-

вающие

Разные

фрезерные

станки

Разные

строгаль-

ные

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

НОРМЫ ТОЧНОСТИ И ЖЕСТКОСТИ

2. Перечень стандартов на нормы точности и жесткости металлорежущих станков

а

и

;•.

а

в

s

Наименование станков

ГОСТ

1

1

1

1

1

1

1

2

2

3

4

5

6

'6

8

7

1

4

2

3

3

3

3

3

3

3

3

3

7

1

1

2

i

5

6

6

6

7

3

5

5

5

5

5

5

5

5

8

0

1

2

2

3

3

6

7

Л. Яоржы точности

Станки металлорежущие. Общие условия к стандартам на

нормы точности

Автоматы одношпинделыше продольного точения

Автоматы одношдиндельные револьверные

Автоматы токарные многошпиндельные прутковые горизон-

тальные

Полуавтоматы токарные многошпиндельные патронные гори-

зонтальные

Полуавтоматы токарные многошпиндельные патронные верти-

кальные

Токарно-револьверные

Автоматы сверлильно-отрезные многошпиндельные

Токарно-карусельные

Токарные общего назначения

Токарные повышенной точности (прецизионные)

Токарные затыловочные

Токарные многорезцовые полуавтоматы

Вертикально-сверлильные

Координатно-расточные одностоечные и двустоечные общего

назначения

Радиально-сверлильные

Горизонтально-расточные

Отделочно-расточные (алмазно-расточные) горизонтальные . . .

Отделочно-расточные (алмазно-расточные) вертикальные ....

Круглошлифовальиые

Круглошлифовальпые бесцентровые

Внутришлифовальные горизонтальные

Профильно-шлифовальные

Продольно-шлифовальные

Универсально-заточные

Заточные для резцов

Заточные для сверл

Плоскошлифовальные с крестовым столом и горизонтальным

шпинделем

Плоскошлифовальные с круглым магнитным столом и гори-

зонтальным шпинделем

Плоскошлифовальные с круглым магнитным столом и верти-

кальным шпинделем

Хонинг-станки вертикальные

Резьбообрабатывающие (винтонарезные и винтонакатные) . . .

Зубодолбежные вертикальные для цилиндрических колес . . .

Зубострогальные для конических колес о прямыми зубьями

Зуборезные для конических колес с круговыми зубьями . . .

Зубофрезерные вертикальные для цилиндрических колес . . .

Шлицефрезерные

Резьбофрезерные

Зубошсвинговальные полуавтоматы

8-53

8831-70

79-41

43—65

6819-70

6820-54

17-70

1085—41

44-56*

42-56

1969-43

685—67

850—41*

370—67

0744-53

' 98-59*

2110-57

11576—65

594—67

11654—65

2898-67

25-65

9735—65

13135—67

1584—65

624-70

599-67

273-67

14-62

27—62

2041-69

58-68

658—67

9153—67*

9152-67

659-67

5642—67

1797—68

13281—67

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 2

о.

Наименование станков

ГОСТ

1

1

1- V,

7

7

7

7

8

8

9

9

2

3

4

5

6

7

3

6

1

1

1

1

3

3

6

6

7

7

1

2

3

6

2

7

1

6

1,2

3

Зубошлифовальные для цилиндрических колес, работающие

профильным кругом

Зубошлифовальные для цилиндрических колес, работающие

абразивным червяком

Зубошлифовальные для цилиндрических колес, работающие по

методу обкатки при единичном делении, вертикальные . . .

Зубошлифовальные для цилиндрических колес, работающие по

методу обкатки при единичном делении, горизонтальные . . .

Зубошлифовальные для конических колес

Шлицешлифовальвые

Резьбошлифовальные

Фрезерные вертикальные

Фрезерные вертикальные повышенной точности

Фрезерные консольные

Продольно-фрезерные

Фрезерные горизонтальные и универсальные повышенной точ-

ности

Продольно-строгальные <

Поперечно-строгальные

Долбежные

Протяжные общего назначения

Отрезные круглопильные

Ножовочные

Бесцентр ово-токарные

Головки делительные универсальные

Б. Нормы жесткости

Общие условия к стандартам на нормы жесткости металлоре-

жущих станков

Автоматы токарно-револьверные

Полуавтоматы токарные многошпиндельные патронные верти-

кальные

Токарно-револьверные

Токарные общего назначения

Внутришлиф овальные

Плоскошлифовальные с круглым магнитным столом и верти-

кальным шпинделем повышенной точности

Фрезерные вертикальные

Продольно-фрезерные

Продольно-строгальные

Поперечно-строгальные

13133—67

13086-67

7640-67

13150—67

13142—67

13134-67

8716-58

9726-61

155-41

13-54*

97-58

154-41

35-54*

16-59*

26-67

16025—70

и 16015-70

28-68

15-67

9252-59

986—69

7035-54*

11578—65

12110-66

17-70

7895—56

1397-67

10600—63

9726-61

11579-65

35-54*

16—59*

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ТОКАРНЫЕ СТАНКИ

3. Одношпиндельные токарно-револьверные автоматы

Размеры в мм

Наименование показателей

Показатели по моделям станков

1Д112

1ДИ8

1Б124

1Б125

1Б136

1Б140

1165

Наибольшие размеры обрабатываемого прутка:

круглого (диаметр)

шестигранного (размер под ключ)

квадратного (сторона квадрата)

длина подачи прутка

длина протачивания

диаметр нарезаемой резьбы по стали

Количество поперечных суппортов

Наибольшее поперечное перемещение суппортов . .

Расстояние от револьверной головки до торца шпин-

деля

Число ступеней оборотов шпинделя (при правом и

левом вращении)

Число оборотов шпинделя в минуту:

при левом вращении *

при правом вращении

Мощность главного электродвигателя в кет . . . .

Габаритные размеры:

длина

ширина . .

высота

Вес в кг

Оптовая цена в руб

12

10

Ml О

60

50

18

15

13

М12

3

32

65-135

11

500-5000 400-4000

160—1600 125—1250

2,2

1630

740

1410

1100

2680

20

19

90

80

М18

40

64-180

4

45

75-210

200-3150

80-1250

1870

790

1750

4120

4,5

36

25

М22

3

40

64-180

3

160-

64-1000

1900

890

1870

790

1500

2250 1750

4220 4290

40 .

34

27

100

90

М24

45

75—210

2500

63-1000

7

1900

890

2300

8180

! числителе — при максимальной подаче, в знаменателе — при внешней подаче.

65*

75

56*

65

46*

52

120

М36

65

110—300

19

50—1600

25-800

10

2565

1150

1510

3000

7500

4. Токарные одношпиндельиые автоматы продольного точения и фасонно-отрезные

Размеры в мм

Наименование показателей

Наибольшие: диаметр обрабатываемого прутка

длина точения

диаметр сверления по стали

длина сверления . . . ,

диаметр нарезаемой резьбы по стали

длина нарезаемой резьбы

длина сверления

Количество суппортов

Рабочий ход суппортов:

балансира

стойки (№3)

стойки (№ 4 и 5)

Число ступеней оборотов шпинделя:

Число оборотов в минуту шпинделя

распределительного вала

Мощность главного электродвигателя в кет

Габаритные размеры:

длина

высота

Вес в кг

Оптовая цена в руб

Показатели по моделям станков

1Р103

ПОЗА

1103

4

50

-

МЗ

20

2

1Б10П

1Б10А

6

60

3

1А12П

1А12В

10

12"

1Ш6

Ш16П

16

80

5

30

М2

25

30

МЗ

М5

30

7

35

М8

35

5

4

12

1

1600-

1,4-

1,1

1100

715

9

12500

-4,0

1

1050

690

1345

380

400

4680

8

•го

10

18

1400-10000

0,254-50,8

1,5

1250

810

1430

630

3030

7000

12

30

15

20

900-8000

0,112—31,5

2,2

1465

870

1365

800

3710

6250

17

40

20

24

400—5600

0,044-20

2,8

3

1985

945

1520

1800

1200

7230

8320

1032

5—10

150

2

6

620-1962

3-15

2,2

1800

915

1275

1600

5350

Примечания: 1. Автоматы мод. 1 ЮЗА и 1Б10А — особо высокой точности, мод. 1Б10П, 1А12П и 1Ш6П — повышенной

точности, а остальное — высокой точности.

2. Автомат мод. 1Р103 — токарно-винторезный высокой точности, имеет специальные резьбонарезное и шлицепрорезное при-

способления для изготовления деталей типа «винт» и обеспечивает точность обработки но диаметру 0,008 мм, по длине 0,015 мм и

шероховатость обработанной поверхности по V 9.

3. Автомат мод. 1032 — фасоино-отрезной, предназначен для изготовления деталей типа распорок, роликов, иголок и др. из

круглого, квадратного или шестигранного материала, свернутого в бунт.

5. Токарные многошпиндельные горизонтальные прутковые автоматы

Размеры в мм

Наименование

показателей

Наибольшие размеры

обрабатываемого

прутка:

круглого (диа-

шестигр энного

(размер под

ключ)

квадратного <сто-

рона квадрата)

Наибольшая подача

прутка

Наибольший диаметр

нарезаемой резьбы

по стали

Число шпинделей . .

поперечных суп-

портов -.

Наибольший ход по-

перечных суппор-

тов по позициям:

I

П

III

IV

V

VI

VII

VIII ,

Показатели по моделям станков

1А225-6

с

27

20

150

М18

е

24

1А240-8

2

28

23

1А240-6

1А240-6К

40

35

28

1А240-4

1А240-4К

5

1265М-8

)

43

35

180

М24

8

6

40

65

30

1265М-6

65

55

45

1265М-'»

8

68

1А290-8

0

69

56

200

МЗО

й

40

65

30

~~

4

40

65

30

-

8

С

80

70

90

70

1А290-6

100

86

70

1А290-4

125A42)

-

260

М36

6

4

80

70

90

70

—

90

-

8

6 ¦

125

100

123

65

М60

6

125

123

651

—

4

125

123

-

Наименование

показателей

Рабочий ход про-

дольного суппорта

Общий ход продоль-

ного суппорта . . .

Работы, выполняемые

на позициях:

нарезание резьбы

быстрое сверле-

отрезка . . . , .

подача материала

независимая по-

дача инструмен-

тальных держа-

вок продольного

суппорта ...»

Число ступеней обо-

ротов рабочих

шпинделей в нор-

мальном (или бы-

строходном) испол-

Продолжение табл. 5

Показатели по моделям станков

1А225-6

0-70

90-160

Ш, IV,

V, VI

I, И, III,

IV, V, VI

III, IV

I, Ш,

IV, V, VI

24

1А240-8

III, IV,

V, VI,

VII,

VIII

VII, VIII

III, IV,

V, VI,

VII, VIII

21

1А240-6

1А240-6К

0-160

III, IV,

V, VI

II, III,

IV, V, VI

VI

III, IV,

V, VI

22

1А240-4

1А240-4К

III, IV

ч, ш<

IV

IV

III, IV

21

1265М-8

IV, V,

VI, VII

III, IV,

V, VI,

VII, VIII

VII, VIII

III, IV,

V, VI,

VII, VIII

24B8)

1265М-6

0-150

200

П1, IV,

V, VI

II, III,

IV, V, VI

VI

III, IV,

V, VI

26 B9)

1265М-4

III, IV

II, III,

IV

IV

III, IV

24 B7)

1А290-8

0-

1А290-6

210

А

III, IV,

V, VI,

VII, VIII

II, III,

IV, V,

VI, VII,

VIII

VII, VIII

Ш, IV, V,

VI, VII,

VIII

20

III, IV,

V, VI

II, III,

IV, V, VI

VI

III, IV,

V, VI

19

1А290-4

-

III,

IV

II, Ш,

IV

IV

III,

IV

20

Число оборотов ра-

бочих шпинделей

в минуту в.нормаль-

ном (или быстро-

ходном) исполнении

Продолжительность

холостого хода в

сек . « ,

Мощность электро-

двигателя главного

движения в кет . .

Габаритные размеры:

длина .......

ширина

высота ......

Вес в кг

Оптовая цена в руб.

280-2560

2,2В

5700

1250

1700

5700

17S—1730

142—1600

125—1230

13

6050

1600

1945

9000

13950

10000

12000

97-1176

(97—1810)

5,15

73—1065

G3-1590)

3,5

61—755

F1-1050)

5,15

80—703

70,5-567

545-426

4,3

30

5 460

1800

2 095

13500

17 500

1С 580

16 400

8037

7993

8016

2200

2360

19 500

27 290

19 000

23 880

22 980

Примечания: 1. Автоматы мод. 1А240-6К и 1 А240-4К — повышенной точности.

2. Шестишпиндельные автоматы могут работать как цьа трехшпиндельных, а восьмишпиндельные — как два четырех шпиндель-

ных (могут работать параллельно-последовательным циклом), так как в них имеется механизм подачи и зажима в двух пози-

циях.

6. Токарные многошпиндельные горизонтальные патронные полуавтоматы

Размеры в мм

Наименование показателей

Диаметр патрона

Наибольшие:

диаметр обрабатываемой де-

тали над продольным суп-

портом

длина обрабатываемой де-

тали

диаметр нарезаемой резьбы

по стали

Число рабочих шпинделей . .

Число поперечных суппортов

Рабочий ход:

поперечных суппортов по

позициям:

I

И

III

IV

V

VI

продольного суппорта . . .

Общий ход продольного суп-

порта

Работы, выполняемые на пози-

циях:

нарезание резьбы

Показатели по моделям станков

1А240П-8

100

100

1А240П-6

130

1А240П-4

160

1265ПМ-8

130

130

160

175

мзо

8

5

0-40

0-24

0-65

6

5

0-40

0-65

-

4

0-40

0—65

0—25

-

0-160

180

III, IV,

V, VI,

VII, VIII

III, IV,

V, VI

I

III, IV

8

5

0-80

0-90

1265ПМ-6

160 .

1265ПМ-4

200

1А290П-8

160

160

190

200

М31!

6

5

0-80

0-90

-

4

0-80

0—90

-

0-150

200

Ш, IV,

V, VI,

VII

ш viv,

Ill, IV

8

6

0—125

0-100

0-123

1А290П-6

200

1А290П-4

250

200

М60

6

5

0-125

0 123

4

0-125

0—123

-

0-210

275

III, IV,

¦¦ , VI,

VII, VIII

1 •

ш. rv,

V, VI

Ш, IV

быстрое сверление, развер-

независимая подача инстру-

ментальных державок

продольного суппорта . .

Число ступеней оборотов рабо-

чих шпинделей при нормаль-

ном (или быстроходном)

исполнении

Число оборотов шпинделя в ми-

нуту:

при нормальном исполне-

при быстроходном испол-

нении

Продолжительность холостого

хода в сек

Мощность электродвигателя

главного движения в кет

Габаритные размеры:

длина

ширина

"Вес в кг

Оптовая пена в руб

III, Г\',

V, VI,

VII

VII, VIII

ГП, IV,

V, VI,

VII

24

101 1440

101—1820

II III

IV, V,

VI

VI

III, IV,

V, VI

27)

81—1140

81—1610

3

17

4330

13150

1600

1945

8500

9900

11 III

IV

IV

III, IV

25B8)

63—1048

03—1320

3,6

13

4080

9700

II I1!

IV, V,

VI, VII

VII, VIII

III, IV,

V, VI,

VII

21 B5)

97—814

97 -1400

II III

IV. V

VI

III, IV,

V, VI

II, III

IV

IV

III, IV

24 B7)

78—804

78—1160

3,5

61 — 755

61-1100

5,15

3 885

1780

2 095

13500

17 630

1С 500

20 000

1 \

II III

IV, V,

VI, VII,

vnr

VII, VIII

III, IV,

V. VI,

VII, VIII

23 B7)

48- 630

48-1000

4,4

30

25 100

II III

IV, V,

VI

VI

III, IV,

V, VI

24 B7)

42—610

42—900

11, III

IV

IV

III, IV

23 B7)

42—560

42—800

4,3

5 425

2 200

2 360

16600

22 770

30 000

16

.МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

7. Токарные многошпиндельные вертикальные полуавтоматы чоследовательного действия

Размеры в мм

Наименование показателей

Наибольшие:

диаметр обрабатываемой детали . .

длина обрабатываемой детали . . .

Количество суппортов

Наибольшее перемещение суппортов

(вертикальное и горизонтальное) . .

Количество шпинделей

Число ступеней оборотов шпинделя. .

Число оборотов шпинделя в минуту:

при нормальном исполнении ....

при быстроходном исполнении . . ,

Вертикальная и горизонтальная по-

Мощность главного электродвигателя

в кет

Габаритные размеры:

длина

ширина

высота

Вес в кг

Оптовая цена в руб

Показатели по моделям станков

1К282

250

1283

1A2S3

1284

400

7

350/100

100

8

28

42—628

66-980

0,041-4

27,7; 35,7

3 070

2 945

3 872

17 500

30 000

28—410

43-635

0,064—4

22-100

3 252

3 065

4 011

19 000

185

5

200

6

23

21—184

0,168-7,3

22

2 985

3 150

3 694

15 000

13 730

1286-8

500

260

7

1286-6

630

275

5

400

8

6

21

20-200

ВЗ—630

16—160

50- 500

0,0315—4

40-115

4 140

4 270

4 905

32 000

65 650

3 705

4 2U5

5 078

33 500

60 500

8. Токарно-револьверные станки

Размеры в мм

Наименование показателей

Наибольшие: размеры обрабатывае-

мого прутка:

круглого (диаметр)

шестигранного (размер под

ключ)

квадратного (сторона квад-

Длина обработки прутка

Диаметр детали, обрабатываемой

в патроне:

над станиной

над поперечным суппортом . •;

Диаметр отверстия шпинделя . . .

1Н318

18

16

12

100

J250

130

31

Показатели по моделям (

1Н325

25

22

17

140

320

160

40

1А340

40

35

27

150

1В340

3

<го

80

1П365-1

111365-11

(80)

400

-

220

62

500

320

85

85

зтанков

1П371

100

A25)

630

420

130

1Г325

25

17

140

320

40

1341

1А341

40

31

2"

150

400

62

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

17

Продолжение табл. 8

Наименование показателей

Показатели по моделям станков

Я

3

<:

я

Й

Ось вращения револьверной го-

ловки ,

Число позиций револьверной го-

ловки

Расстояние от торца шпинделя до

передней грани револьверной го-

ловки

Наибольшее перемещение попереч-

ного суппорта:

продольное * , .

поперечное , , . .

Число:

ступеней оборотов шпинделя . .

оборотов шпинделя в минуту » .

ступеней подач револьверного

суппорта , ,

Пределы подач револьверного суп-

порта в мм/об

Число ступеней поперечных подач

Пределы поперечных подач

в мм/об *...

Мощность главного электродвига-

теля в пет

Габаритные размеры:

длина

ширина .

высота

Вес вкг

Оптовая цена в руб

Вертикальная

Гори-

зон-

таль-

н а я

12 16

90-

250

114-

400

140

14

100-

4000

3150

0,05—0,3

3

0.05-0,3

2,6/3,0

2920

800

3915

925

1555

1040

3250

1300

3350

200—

630

250-

630

450

260

275-1000

725

265

320-

1400

70-

400

82-

630

12

45-

2000

12

0,05—2,5

6

0,025-0,8

5,5 7,5

3000

1200 1300

1560

2200

5200

2260

34—

1500

11

20—

893

18

0,09-2,7

11

0,045-1,35

14

3700

1530

1530

4200

5450

3320

1565

1755

3400

4150

4200

22

4230

5930

1895

1660

6300

7050

7690

8500

3150

0,05 —

0,3

3

0,05-

0,3

2,6-

3,0

3980

1000

1555

1300

3020

60-

2000

12

0,05-

1,6

0,03-

0,4

5,5

3000

1200

1600

2200

3830

5360

Примечания: 1. Станок мод. 1А341 — с частичным программным управле-

нием. 2. Станок мод. 1П365-1 — патронный с рычажным управлением, мод. 1П365-П —

с кнопочным управлением. 3. Станок мод. 1371 — прутковый.

i). Токарно-карусельные станки

Размеры в мм

Наименование показателей

Наибольшие: диаметр обрабатываемого

изделия:

вертикальным суппортом

боковым суппортом

высота обрабатываемой детали ....

вес обрабатываемой детали в кг ...

Диаметр планшайбы

Ход ползуна вертикального суппорта . .

Число: ступеней оборотов планшайбы . .

оборотов планшайбы в минуту . .

ступеней подач суппорта

Вертикальная и горизонтальная подачи

суппортов в мм/об

Мощность главного электродвигателя

в кет

Габаритные размеры:

длина

ширина

высота

Вес в кг . ,

Показатели по моделям станков

1508

1510

800

Том

710

900

800

1000

1300

2000

710

"900

650

^59

1512

1 250

151й

1 COO

1000

3 200

1 120

775

5 000

1400

700

1520

2 000

1525

2 500

1250

6 300

1800

900

13 000

2 250

Ш532

3 200

1 GOO

16 000

2 800

1200

18

10 5U0

10 400

12

0,05-6,3

22

2320

2310

3120

8500

9000

14 500

16 000

5-250

4-200

3,15—

160

1,6—80

1,25-

63

IB

0,07—123

30

2 930

2 5115

3 210

2 840

3770

10 500

20 000

21 000

18 410

40

4 270

5 930

4 880

22 400

26 000

0,09-16

40/55

4 495

6 610

5 445

35 500

44 000

4 755

7 350

5 580

43 000

41 000

1540

4 000

2 000

50 000

4 000

1 250

1550

5 000

2 500

63 000

4 500

1600

1563

6 300

1580JI

8 000

3200

125 000

6 300

7 100

2000

1А591

10 000

5 000

200 000

8 750

3 200

Бесступенчатое регулирование

0,52—

48,7

0,34-

29,6

0,28—

23,2

0,23-

19,3

0,11-

11,2

Бесступенчатое регулирование

0,06-

470

G3

10 145

5 920

6 030

92 000

107 700

0,043-

352

0,035-285

125

11 410

6 5E0

6 920

131 000

129 500

14 200

8 210

17 600

8 815

8315

217 000

184 750

242 000

205 800

160

22 800

12 330

15 500

550 000

500 000

Примечание. Станки мод. 1508, 1510, 1512, 1516 — одностоечные, остальные модели — двустоечные.

10. Токярно-вгшторезные станки

Размеры в мм

Наименование

показателей

Наибольший диаметр об-

рабатываемой детали:

над станиной ....

над суппортом ....

Наибольший диаметр

прутка, обрабатываемо-

Расстояние между цент-

рами

Шаг нарезаемой резьбы:

метрической

дюймовой (число ни-

ток на 1")

модульной (модуль)

Диаметр отверстия

шпинделя

Конус отверстия пшни-

Наиболынее перемеще-

ние суппорта:

продольное

поперечное

Наибольшее перемеще-

ние верхних салазок

сечение державки резца

1603

16ОЗВ

160

80

IE 604

1604

200

100

18

250

НО

20

350

0.2-3,0

40-8

0,3-1

19,5

20

Морзе 3

250

95

15x22

21

Показатели по

1И611П

250

125

25

500

0,2-48

24-0,5

0,2-30

25

Морзе 4

350

115

60

78

500

1M6I

IAG16

1А1ИВП

320

160

180

34

710; 1000

0,5-6

48—з|

0,25-3

710

0,5-24

56-1

0,25-22

35

Морзе 5

640; 930

180

120

16x16

110

20X20

670

195

120

моделям

1К62

1К62Б

400

220

45

710;

1000;

1-100

станков

1К625

500

260

50

1000;

1400;

2000;

1М63

630

350

65

1400;

2800

1-192

24-

-2

0,5-48

47

52

Морзе 6

040; 930;

1330

250

140

20x25

930;

1330;

1930

350

145

30x30

70

Метри-

ческий

80

1120;

2520

400

200

30x40

1А64

800

450

165

1000

600

166

1250

900

_

2800

2800;

5000

6300

1-120

0,5-30

80

Морзе 6

2800

620

240

2800;

5000

640

280

45x45

Метри-

ческий

100

5850

720

300

40x60

Продолжение табл. 10

Наименование

показателей

Конус Морзе отверстия

Наибольшее перемещение

ииноли

Наибольшее поперечное

смещение бабки ....

Число ступеней оборотов

шпинделя

Число оборотов шпинде-

ля в минуту

Число ступеней подач

суппорта

Подача суппорта в мм/об:

продольная

Мощность главного элек-

тродвигателя в кет . .

Габаритные размеры:

Бес в кг

Оптовая цена в руб. . .

1603

1ВОЗВ

1Е604

1604

2

5о

±6

70

±8

Бесступенчатое регу-

лирование

56-3150

44—3000

Бесступенчатая

0,01-0,3

14-190

мм/мин

Ручная

14

1080

570

1170

550

520

3740

5000

1230

525

1180

525

3000

1310

690

1280

565

2250

2000

1И611П

3

85

±10

21

20—2000

25

0,022—6

0,011-3

3

1770

970

1300

1120

2750

Показатели по

1M6I

100

±12

24

12,5-1600

24

0,08-1.9

0.04^0.95

2090;

2380

1093

1450

1300;

1375

1650;

1800

1А616

1А616П

4

120

±10

21

9-1800

16

0.065-

0,91

0.065-

0,91

4

2135

1225

1220

1500

1610

1910

моделям станков

1К62

1К62Б

1К625

1М63

1А64

165

5

200

±15

23

12,5—2000

42

0,07-4,16

0.035-2,08

7,5-10

2522;

2812;

3212

1166

1324

2080—2290

2000—2600

10

2812;

3212;

3812

1216

1349

2310—2635

2570—3130

240

±10

22

10-1250

44

0,064—

1,025

0,026-

0,378

13

4950

1690

1420

3427;

5000

4000;

5900

166

6

300

±25

24

7,1-750

5-500

32

0,2—3,05

0,07-1,04

17

5825

20

1660

1170

7870

22

5825;

8050

10

1 760

12 500;

15 650

8 580;

9 700

±15

12

5—214

64

0,2—6.86

0,07—2,33

30

10100

2 320

2 000

24 300

18 200

Примечания: 1. Станки мод. 1603, 1Е604, 1604, 1И611П, 1К62Б — повышенной точности, а мод. 1603В — особо высо-

кой точности. 2. Кроме указанных в таблице, выпускаются токарно-винторезные станки следующих моделей: 1П611, 1П61 с ана-

логичными характеристиками мод. 1И611П и 1М61, а также станок особо высокой точности мод. 1В616.

g

11. Токарио-копиропалт.пые многорезцовые полуавтоматы

Размеры в мм

Наименование показателей

Наибольший диаметр обрабатываемой детали:

Наибольшая длина обрабатываемой детали

Число ступеней оборотов шпинделя

Число ступеней подач копировального суппорта ....

Продольная подача копировального суппорта в мм/об

Подача в мм/мин:

Мощность электродвигателя привода главного движения

Габаритные размеры:

Оптовая цепа в руб

Показатели до моделям

1708

320

200

500

1713

400

250

700

11

160-1600

8

125-1250

•13

0,003-1,6

-

10

2325

1 258

1 930

3 500

10 000

-

22

2 792

1415

2 100

4 600

11 000

1Б732

610

320

1000; U00;

2000

56-990

станков

1712

410

180

500

12

162-2040

Бесступенчатое

регулирование

1722

490

230

800

14

71-1410

-

-

20-450

10-240

55

3670- ЗД70;

4670

1800

2515

10 000; 11 500;

12 500

20—700

15-400

10

2465

1213

1900

3800

5210

18—400

22

3000

1436

2130

5500

5870

СВЕРЛИЛЬНЫЕ И РАСТОЧНЫЕ СТАНКИ

12. Вертикально-сверлильные станки

Размеры в мм

Наименование показателей

Наибольший условный диаметр сверления ....

Размеры рабочей поверхности стола

Расстояния:

от торца шпинделя до поверхности стола . . .

от торца шпинделя до поверхности фундамент-

ной плиты

от оси шпинделя до стойки (вылет шпинделя)

Наибольшие:

вертикальное перемещение стола

вертикальное перемещение сверлильной голов-

ход шпинделя

Конус Морзе отверстия шпинделя

Число ступеней оборотов шпинделя

Число оборотов шпинделя в минуту

Число ступеней механических подач шпинделя

Подача шпинделя в мм/об .

Крутящий момент на шпинделе кГ • см

Мощность главного электродвигателя в кет . . .

Габаритные размеры:

длина

Оптовая цена в руб

2Н103П

2В103П

3

140x140

35—175

35-175

100

100

40

—

2Н106П

2В106П

6

200x200

50—250

50-250

125

130

70

1а

Показатели по моделям станков

2Н112П

2ВП2П

12

250x250

70—420

70-420

160

250

100

2а

7/10

2000—16000

1000-8000

500—4000

Ручная подача

-

0,27/0,47

480

за)

570

45

200

250

0,4/0,6

560

405

645

80

240

0,6

785

465

805

120

400

2Н118

18

360x320

0-650

200

350

300

150

2

9

180—2800

6

0,1-0,56

560

880

1,5

870

590

2080

450

870

2Н125

25

400x450

60—700

690-1060

250

270

2Н135

35

450x500

30—750

750—1170

300

170

200

3

250

4

2Н150

50

500X560

0-800

700-1250

350

360

250

300

5

2170

75

630x750

100^950

900-1400

400

350

500

6

12

45—2000

31,5-1400

0,1-1,6

900

2500

2,2

ИЗО

805

22Э0

980

1650

1500

4000

4

1245

815

2690

1350

1060

22,4—1000

12

0,05-2,24

2350

8000

7,5

1353

890

3090

2000

2000

22-1018

Э

0,15-3,2

4 000

25 000

10

1630

1220

3445

3750

3280

Примечание. Станки с условным диаметром сверления 3,6 и 12 мм — настольно-сверлильные.

13. Радиально-сверлильные с

Размеры в мм

Наименование показателей

Наибольший условный диаметр сверления

Диаметр круга, описываемого при вращении рукава

его конппм

Расстояния:

от оси до колонны (вылет шпинделя)

от нижнего торца вертикального шпинделя до ра-

бочей поверхности фундаментной плиты (до пола)

Наибольшее горизонтальное перемещение сверлиль-

ной головки по рукаву (по станине)

Наибольшее вертикальное перемещение рукава по ко-

лоине

Конус Морзе отверстия шпинделя

Диаметр стакана шпинделя

Наибольшее вертикальное перемещение шпинделя . .

Число ступеней оборотов шпинделя

Число оборотов шпинделя в минуту

Число ступеней механических подач

Подача шпинделя в мм/об - . . .

Наибольшее усилие подачи в кг

Мощность электродвигателя привода главного движе-

ния в кет

Габаритные размеры:

длина .....

высота

Вес в кг

Оптовая цена в руб

Показатели по моделям станков

2М53

2Н53

35

325-1250

400—1400

925

700

4

—

300

12

50—2240

25—2500

2Н55

50

4370

410-1600

450—1600

1190

800

5

90

350

21

20-2000

12

0,04—1.8

3,0

2175

2250

1025

~т

2900

3070

2900

3400

0,056—2,5

2000

4

2G70

1000

3320

4100

4590

2М57

75

5690

500—2000

450-1800

1500

900

2М58

100

8500

500—3150

500—2500

2650

1500

6

110

450

125

500

22

12,5-1600

10—1250

18

0.063-3,15

3200 5000

7,Ь

3 620

1 550

3 875

9 500

10 780

13

4 850

1 730

'i 910

18 000

11 170

2Е52

25

1120

325—852

0-900

500

890

3

2Ш55

50

1800

1600

A50-1800)

A600)

5

2Ш57

75

2540

2240

A00-2360)

A600)

6

130

8

56-1400

3

0,1—0,2

500

2,2

1750

750

1900

1030

1140

Примечание. Станки мод. 2Е52, 2Ц155 и 2Ш57 — переносные тирокоуниверсальные (с поворотной

400

21

10—1000

0,1-

4

ЗЭ20

1650

3550

8000

^оловкой).

600

22

625-800

i

-1,12

7

4 780

2 460

4 795

18 250

24

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

14. Коордннатно-расточные одностоечные

Размеры

Наименование показателей

Размеры рабочей поверхности стопа

(ширина х длина)

Точность:

расстояния между осями рас-

точенных отверстий

диаметра (овальность) расто-

ченных отверстий

установки координат

установки стола по угловым

координатам в сек

Наибольший вес обрабатываемой

детали в кг

Наибольший диаметр сверления . .

Наибольший диаметр растачивания

Наибольшее перемещение стола:

продольное

поперечное

Расстояния:

от торца шпинделя до поверх-

ности стола

от оси шпинделя до стойки

(вылет) ,

Конус отверстия шпинделя

Наибольшее перемещение шпинделя

» перемещение шпиндель-

ной бабки

Число ступеней оборотов шпинделя

Число оборотов шпинделя в минуту

Число ступеней подач шпинделя . .

Подача шпинделя в мм/об

Число ступеней подач стола ....

Подача стола в мм/мин

Скорость быстрого перемещения

стола в мм/мин

Мощность электродвигателя глав-

ного привода в кет

Габаритные размеры:

длина

высота

Вес в кг

Оптовая цена в руб

Примечание. Станки мод.

Показатели

2400

Ф140

0,004

0,002

2410

2411

200 К 360

0,005

0,0025

0,003

12

15

4

12

125

100

45-180

120

55

8

40

250

0,0025

2421

2Б420

250 X 450

0,004

0,001

0,002

6

100

0,002

0,003

12

70

12

80

250

160

5-330

75—320

220

Морзе 1

45

90

65

200

180

55

320

200

75-400

280

250

Морзе 2

100

200

Бесступенчатое регулирование

250-3500

1

0,025

25—3000

-

0,03—0,06

135—3000

135—3000

з

0,015-0,06

-

0,245

870

745

1590

848

4640

1

1938 715 1 790

1330

1800

1245

8200

1660

1900

1 590

10 000

1050

2 220

1 365

16 000

220

9

46-2880

0,02-0,18

8

20-480

1200

0,75/0,9/

/1,2

1475

1 360

2 060

2 216

13 000

2У430 И 2444 — вертикально-расточные одностоечные

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

25

станки особо высокой точности

в мм

по моделям

2А430

280X560

станков

2В430

2431

320X560

0,006

0,003

0,004

16

150

и

60

0,002

0,003

12

200

80

0,005

0,002

6

250

18

120

400

250

100-425

310

100—500

320

120—500

360

Морзе 3

150

175

6

145-2900

250

9

46—2880

230

2В440А

400X800

2А450

630X1100

0,006

0,004

10

320

25

0,003

0,004

2Д450

630X1120

0,008

0,004

0,006

5

600

40

30

250

710

400 ¦

125-585

500

1000

630

250—750

200—800

710

Специальный

210

250

250

2У430

250X450

0,02

0,004

0,012

2444

400X710

0,016

0,003

0,006

—

—

16

70

400

250

90—415

310

Морзе 2

270

330

Бесступенчатое регулирование

75—3000

6

0,025-0,25

3

28-135

1100

0,8/1,8/2

1340

1500

2025

2330

7130

0,04—0,4

2 диап.

14,5-145

1610

1,1/1,3/1,7

1800

1440

2 250

2 560

14 500

0,02-0.2

50—2000

Бесступенчатое регулирование

0,03-0,16.

4-300

мм/мин

Бесступенчатое регулирование

22-600

1345

1,5

1900

1445

2 435

3 500

22 800

16-320

800

2 520

2195

2 385

3 540

18 330

30-200

1200

2

2 670

3 305

2 660

7 300

20 930

30-300

1500

2,2

3 305

2 705

2 800

9 100

29 495

150

175

6

96—2800

6

0,025-0,25

-

0.8/1,8/2

1280

1220

1730

1500

4410

350

30

160

630

400

120-630

490

Специальный

200

280

-

50-2000

-

5-500

-

20-500

1200

4,5

2 220

2 418

2 420

3 700

19 000

_ с координатным столом, повышенной точности.

15. Коордпнатно-расточные двуетоечные станки

Размеры в мм

Наименование показателей

Размеры рабочей поверхности етола

Наибольший вес обрабатываемой детали в кг

Наибольший диаметр сверления

Наибольший диаметр растачивания

Точность:

расстояния между осями расточенных отверстий . . .

диаметра расточенных отверстий (округлость)

установки координат

Постоянство диаметра в поперечном и продольном

направлениях

Наибольшее расстояние от торца шпинделя до поверх-

ности стола

Расстояние между стойками

Наибольшие перемещения:

стола

поперечины

гильзы шпинделя

Конус, шпинделя

Число оборотов шпинделя в минуту

Подача шпиндельных головок и стола в мм/мин

Мощность электродвигателя главного привода в кет . .

Габаритные размеры:

длина

ширина

высота

Вес в кг

Оптовая цена в руб

2А435

400X560

300

150

0.0016

"о ,ооз

630

400

500

480

150

45—2000

1,5

1870

1 720

2 295

2 000

23 870

Показатели

2А445

500X710

-

20

170

0,006

0,002

0,004

0,004

710

800

500

630

500

180

Морзе № 4

2200

10—300

2,8

2 010

1 760

2 285

3 000

80 000

по моделял

2455

630x900

40

800

1000

630

800

220

40-2000

40—2000

2,5-500

4,5

2 910

2 240

2 680

7 000

50 000

i станков

2В460

1000X1600

1500

—

250

0,015

0,008 |

0.006

1000

1400

1000

1400

360

Специальный

1260—2000

4-630

2,8

5 14')

4 110

3 770

20 000

102 560

2А470

1400X2240

2000

40

0,012

0,010

1400

2000

1400

2000

900

360

Морзе № 4

20-2000

0,8-630

3,9/2,6

6 570

5 023

4 710

.46 000

106 000

16. Горизонтально-расточные станки

Размеры в мм

Наименование показателей

Тип компоновки станка

Размеры рабочей поверхности

стола (ширина X длина) . . .

Диаметр выдвижного шпинделя

Конус отверстия шпинделя . . .

Наибольший вес обрабатывае-

мого изделия в кг

Перемещения:

шпиндельной бабки:

вертикальное

выдвижного шпинделя про-

дольное

радиального суппорта ....

стола:

поперечное

передней стойки:

продольное

поперечное

Число оборотов в минуту:

выдвижного пшинделя ....

планшайбы

Подача в мм/мин:

выдвижного шпинделя ....

шпиндельной бабки

Показатели по моделям станков

2Л61'(

2615

2620В

2620Е

2В22В

2622П

А

800X1000

80

1120X1300

90

Морзе 5

1000

800

2000

ПО

Морзе 6

2000

1500

1000

2А635

2В635

2Б635

2Г635

_\_

А — без задней

стойки

1600X1250

125

80

1250X1600

160

100

4000

1400

_

500

120

1000

800

710

170

—

1090

1000

1000

300

—

1600

1400

—

20-1600

12,5—2000

8—200

—

2,2—1760

1,4—1110

8—1255

5-315

3,2—1000

—

2 800

2654

В

1600X2000

150

Метри

80

-

2650

2651

В

1800X2500

160

200

1ескии

100

120

1200

2000

600

1240

240

1800

—

7,5—950

3,75-192

2—1500

1—750

2Б660

Б

2А680

В

E000X8100)

220

140

3000

1800

500

320

200

5000

2500

600

—

3200

4—800

2,5—160

1,25—1250

0,8—S00

600

800

«000

1—610

1-135

1—400

3—1200

0,5—250

0,5—71

0,5—300

2-1200

Продолжение табл. IB

Наименование показателей

стола (продольная и попе-

речная)

радиального суппорта ....

передней стойки (вдоль х

Мощность электродвигателя при-

вода главного движения в кет

Габаритные размеры:

Оптовая цена в руб

Показатели по моделям станков

2ЛЙ14

2615

2В20В

2620Е

2622В

2622П

1,4—1110

0,89—710

0,88—700

-

9

4 300

2 735

2 490

7 000

12 450

12 130

-

10

5 700

3 200

3 000

12 500

24 690

27 000

5 700

5 900

3 200

3 000

12 500

12 250

24 850

2А635

2В635

2БГ.35

2Г«35

2—800

2—800

-

14

7 500

6 845

3 515

3 930

28 820

26 650

33 010

7 500

6 645

3 515

3 930

27 900

25 630

31530

2654

1—750

0,5—375

1—750

17

10 700

5 900

6 000

41800

2650

2u5l

0.8—800

0,5—315

25

12 000

8 900

6 600

68 000

90 000

2Б060

2А680

1—400

1—400 х

X 3-1200

55

11500

11280

7 800

141000

207 440

0,5—300

0.5—250 X

X 2—1200

100

14 450

12 600

11 100

2G260

345 130

При м е ч а н и я: 1. По ГОСТу 7058—68* горизонтальные станки общего назначения изготовляются следующих типов: тип

А — с неподвижной передней стойкой и поворотным столом, имеющим продольное и поперечное относительно оси выдвижного

шпинделя перемещения; тип Б ¦— с продольно-подвижной передней стойкой и столом, перемещающимся перпендикулярно оси

шпинделя; тип В — с поперечно-подвижной передней стойкой, неподвижной плитой и с дополнительным перемещением передней

стойки или шпиндельной бабки, или пиноли, или с сочетанием этих узлов, или без дополнительных продольных перемещений.

Станки одного типоразмера изготовляются со шпиндельной бабкой с выдвижным шпинделем и радиальным суппортом на встроенной

планшайбе или с выдвижным шпинделем без радиального суппорта.

2. Станки типов А и Б имеют продольно переставляемые задние стойки с регулируемыми по высоте люнетами. Станки

типа В имеют съемную поперечно переставляемую заднюю стойку с регулируемым по высоте люнетом.

3. Кроме станков, указанных в таблице, выпускаются разновидности станков мод. 2620В, 2622В : 2620Г и 2622Г — без задней

стойки и с укороченной станиной; мод. 2620Д и 2622Д — с увеличенным столом A260 X 1400 и 1250 X 1600) для обработки круп-

ногабаритных корпусных деталей весом до 4000 кг; мод. 2622К — переносный, типа В.-

4. Станки мод. 2620В и 2622В — с навесными оптическими устройствами, а станок мод. 2620Е — с оптическими устрой-

ствами (для измереняй координат перемещений передней шпиндельной бабки, люнета задней стойки, стола в поперечном направ-

лении). Точность установки координат на станках: 0,025 мм на длине 100 мм и 0,07 мм на длине 1000 мм. Точность обработки

изделий на станках: овальность отверстия диаметром 150 мм, расточенного закрепленным в шпинделе резцом, 0,02 мм; конусность

отверстия диаметром 150 мм — 0,02 мм на длине 200 мм и 0,03 мм на длине 300 мм; параллельность осей отверстий на образцах,

растачиваемых при подаче шпинделя, 0,03 мм на длине 300 мм. Чистота обрабатываемого изделия V 6. Станок мод. 2622П — по-

вышепной точности.

5. На станках мод. 2620В, 2620Е, 2620Г и 2620Д можно нарезать метрическую и дюймовую резьбы при подаче шпинделя или

стола. На станках мод. 2622В, 2622П, 2622Г, 2622Д, 2622К, 2Б660 и 2А680 можно нарезать резьбу при подаче шпинделя.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

29

17. Горизонтальные алмазно-расточные станки

Размеры в мм

Найме новаяие показателей

Размеры рабочей поверхности стопа

(ширина X длина)

Диаметр растачиваемого отверстия

Наибольшее количество шпиндель-

ных головок, устанавливаемых на

мостике по типоразмерам:

I

It

Ш

IV

Наименьшие расстояния от оси

шпинделя до поверхности стола

(в зависимости от типоразмера

шпиндельной головки)

Наибольшие расстояния между

осями одинаковых головок по

типоразмерам:

1

II

Ш

IV

Наибольший ход стола

Количество Т-образных пазов на

столе

Ширина калибровочного паза стола

Расстояние между пазами

Наибольшее число оборотов шпин-

деля в минуту по типоразмерам:

I .... ...

II

III . . .

IV

Показатели по моделям станков

2705

2708

270ВВ

320X500

2712

2712В

2712А

2731

500x710

8—200

235—275

240

280

3

2

2

1

235—275

225—265

V3

3/2

3/2

2/1

310—350

300—340

140

170

200

260

450

710

3

18А

18А

18А

110

5000

3150

2000

1250

50x200

—¦

350

—

630

7

14А

70

150

150

560

3

18А

140

-

30

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 17

Наименование показателей

Показатели по моделям станков

2705

2706

2706 В

2712

2712В

2712А

2731В

Подача стола (гидравлическая)

в мм/мин

Скорость быстрого перемещения

стола в м/мин

Мощность электродвигателя шпин-

дельных головок в кет

Габаритные размеры:

станка:

длина

ширина

высота .

шкафопульта:

длина

ширина

высота

Вес станка со шкафопультом в кг

10—500

2,5

3,5

3,5

5

3—200

1,2

1,5—5,5

1600

1100

1500

600

640

1100

2150

2040

1950

1100

1300

1500

Пбб

600

500

640

E40

1100

1200

2650

2915

2500

1356

640

1500

1200

600

500

640

40

1300

1200

4250

4350

3900

1900

1500

10—500

3,5

2,2

3210

2110

1950

4700

4150

Примечания: 1. Станки мод. 2705, 2706 и 2712—повышенной точности,

мод 2706В, 2712В и 2731В — высокой точности.

2. Станок мод. 2712А — особо высокой точности, обеспечивает: непостоянство диа-

метра в любом сечении 0,004 мм на длине 50 ли»; несоосность расточенных отверстий

относительно общей оси не более 0,003 мм для диаметра 120 мм и 0,004 мм для диаметра

до 200 мм на длине 100 мм; неперпендикулярность подрезанных торцов к оси расточен-

ных отверстий 0,005 хм на длине 100 мм; чистота расточенных отверстий и подрезанных

торцов V 6 — V 7 при обработке чугунных и стальных деталей и \/8 — V И — при

обработке деталей из цветных металлов.

3. Станки мод. 2705 и 2731 — односторонние, а остальные — двусторонние.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

31

18. Алмазно-расточные вертикальные станки повышенной точности

Размеры в мм

Наименование показателей

Показатели по моделям станков

278

2А78

2А78Н

278Н

278Л

278К

Размеры рабочей поверхности стола

(ширина х длина)

Наибольший диаметр сверления

в сплошном материале

Диаметр растачиваемого отверстия

Наибольшая длина растачиваемого

отверстия:

универсальным шпинделем . . .

шпинделем диаметром:

48

62

78

120 ...

Перемещение стола:

продольное

поперечное

Диаметр сменного шпинделя ....

Расстояние от торца шпинделя до

поверхности стола

Расстояние от оси шпинделя до

шпиндельной бабки

Расстояние от оси шпинделя до

направляющих колонны

Наибольшее перемещение бабки . .

Число ступеней оборотов шпинделя

Число оборотов шпинделя в минуту

Число ступеней подач

Подача в мм/об:

шпинделя

стола

Мощность электродвигателя при-

вода главного движения в кет

Габаритные размеры станка:

длина

ширина

высота . ,

Вес в кг

Оптовая цена в руб

500X1000

500x1250

65-165

185

300

410

400

50

62; 78; 120

30—580

270

340

6

О—450

2700

1405

2000

2250

1930

25

27-200

150—200

185

210—300

350-410

500x1200

65—165

185

300

410

800

150

Неподвижный

Й; 78; 120

25—525

280

350

62; 78; 120

30—580

270

340

500x1000

18

20—200

150—200

185

2 IP—300

350—410

800

340

48; 78; 120

25-525

280

550

12

26—1200

6

80—450

12

2ti—1200

0,05—0 2

1,7/2,3

2500

1500

2135

2300

4960

1250

1350

2055

2000

1470

1200

1200

1180

2000

1750

1850

1450

1260

1380

0,08—0.32

1,7/2,3

2500

1700

2440

2840

Примечание. Станки мод. 2А78Н, 278Н и 278Л — с неподвижным сто-

лом; мод. 278Л — облегченного типа.

ШЛИФОВАЛЬНЫЕ И ПРОШИВОЧНЫЕ СТАНКИ

19. Универсальные круглошлифовальные станки

Размеры в мм

Наименование показателей

Наибольший диаметр обрабатываемой де-

Наиболыпая длина обрабатываемой детали

Высота центров над столом

Диаметр шлифования:

внутреннего

Наибольшая длина шлифования:

наружного

внутреннего ...

Наибольшее продольное перемещение стола

Наибольший автоматический ход стола .

Наибольший угол поворота стола в град

Пределы скорости перемещения стола

в м/мин

Число оборотов в минуту шпинделя перед-

ней бабки

Конус Морзе отверстий шпинделя перед-

ней бабки и пиноли задней бабки , . .

Наибольший угол поворота передней

бабки к град

Диаметр шлифовального круга:

для наружного шлифования ......

для внутреннего шлифования

ЗА10П

75

2—15

8-15

140

30

-

±7

0,042—2

100—800

1

160—200

7-14

Показатели по

ЗВ10

100

150

80

1—15

3—15

150

15

180

2

+6;

0,025—1,25

100—1000

2

+30

170-200

2,8—14

ЗВ12

150

8—200

25—50

—7

0,1—5

78—780

3

+90; —30

200—300

17—40

моделям станков

500

450

75

550

4

ЗЕ12

120

10—60

20-40

±6

0,03—2 .

100—1000

4

250—350

8—32

ЗА130

3131

280

700

1400

8—280

30—100

630

1250

100

675

1290

15

±11

0,1—G

50—400

+90;

260—350

20—30

3140

ЗА 141

400

1000

2000

8—400

30—200

900

1800

105

920

1820

+3; —8

+2; —6

0.1—4

40—375

5

-30

280—400

20—50

Продолжение табл. 19

Наименование показателей

Показатели по моделям станков

ЗА10П

20

6—16

-

0,001

±90

3 340

36 000

-

0,75

745

670

1500

850

4 940

3BI0

10-20

5-10

60

0,0005

+30; —45

2 800

72 000

0,02—0,2

0,6

860

1 200

1 400

1 400

16 000

ЗБ12

¦50

20—32

НО

Ж12

25

10—25

125

0.002

+

2 250

16 750

-

1 930

24 000; 48 000

0.02—0,2

3

2 600

1 750

1 750

3 000

6 260

2 300

1 640

1 400

2 500

26 800

ЗА 130

3131

3140

ЗА141

40

16

286

0,0025/0,01

90

1 880/2 100

10 000

0,0025—0,04

к

3 060

4 990

2 000

1 650

3 780

4 600

6 590

6 850

32

300

0,0025/0,02

1 650 /1 980

7 000/10 000

0,0025—0,08

4 480

5 950

2 070

1675

6 400

7 700

8 330

9 000

Высота шлифовального круга:

для наружного шлифования

для внутреннего шлифования ....

Наибольшее перемещение шлифовальной

бабки

Перемещение на одно деление лимба . .

Наибольший угол поворота шлифовальной

бабки в град

Число оборотов шлифовального круга

в минуту:

при наружном шлифовании

при внутреннем шлифовании

Подача (врезная) шлифавальной бабки

при реверсировании стола

Мощность электродвигателя главного

движения в кет

Габаритные размеры:

длина

ширина

высота

Вес в кг

Оптовая цена в руб

Примечания: 1. Станок мод. ЗБ10 — особо высокой точности. Отклонение обработанных на нем деталей по геометри-

ческой форме не превышает 0,001 мм при шероховатости V 11 —V 12.

2. Станок мод. ЗЕ12 — особо высокой точности. Обесвечнвает течнесть и чистоту обработки по наружному диаметру изде-

лия: отклонение от заданного размера в партии не более 0,0015 мм; постоянство диаметра в поперечном сечении не более

0,001 мм; ностоянство диаметра в любом сечении не более 0,&82 мм; некругдеоть не более 0,0006 мм; шероховатость пвверкио-

ети ив ниже V 12. По внутреннему диаметру изделия — нвкруглость не белее 0,001 мм, постоянство диаметра в поперечном

сечении не более 0,001 мм, постоянство диаметра в любом сечении не более 0,002 мм, шероховатость поверхности не ниже V И.

Толчковая микроподача — в пределах 0,0001—0,0005 мм.

20. Круглошлифовальные станки

Размеры в мм

Наименование показателей

Наибольший ди.'ниетр обрабатываемой

детали

Наибольшая длина обрабатываемой детали

Высота центров над столом

Наибольший диаметр шлифования ....

Наибольшая длина шлифования

Наибольшее продольное перемещение стола

Скорость перемещения стола в м/мин . . .

Наибольший угол поворота стола в град

Число оборотов изделия в минуту ....

Конус центра: передней бабки

» » задней бабки

Диаметр шлифовального круга

Высота шлифовального круга ......

Показатели по моделям станков

ЗБ153

ЗБ153У

ЗЕ153

НО

500

80

120

50

450

550

0,1—5

+6; -7

80—800

Морзе 3

30

0,03-2

+ 6

84-840

ЗВ151

ЗБ151П

ЗА151

200

700

110

180

630

650

ЗБ161

ЗА161

280

1000

150

250

900

920

0,1—6

+3; —10

+3; —8

G3—400

Морзе 4

25

400

50

25

35

450—600

600

63

ЗА164В

ЗА 172

400

1400

2000

210

360

1250

то

1250

Шю

0,1—5

+2; —5

30—180

Морзе 6

65

750

500—750

ЗА172Б

ЗА172

560

2800

ибо

300

500

2500

3550

2800

4200

0,1—2,5

±6

9—90

Метр. 8

Метр. 80

60С

ЗА174Б

3AI74

800

4000

6000

410

710

3550

6000

3800

ёш

0,1-2,5

± 5

±~4

8—80

Метр. 100

100

—750

75

Продолжение табл. 20

Наименование показателей

Показатели по моделям станков

ЗВ153

ЗБ153У

3EI53

ЗБ151

ЗБ1МП

ЗА 151

ЗБ161

3A1G1

ЗА164Б

ЗА 164

ЗА172Б

ЗА172

ЗА 174В

ЗА 174

Диаметр отверстия шлифовального круга

Число оборотов шлифовального круга

в минуту

Наибольшее поперечное перемещение

Быстрый подвод шлифовальной бабки . .

Периодическая подача

Врезная подача в мм/мин