Текст

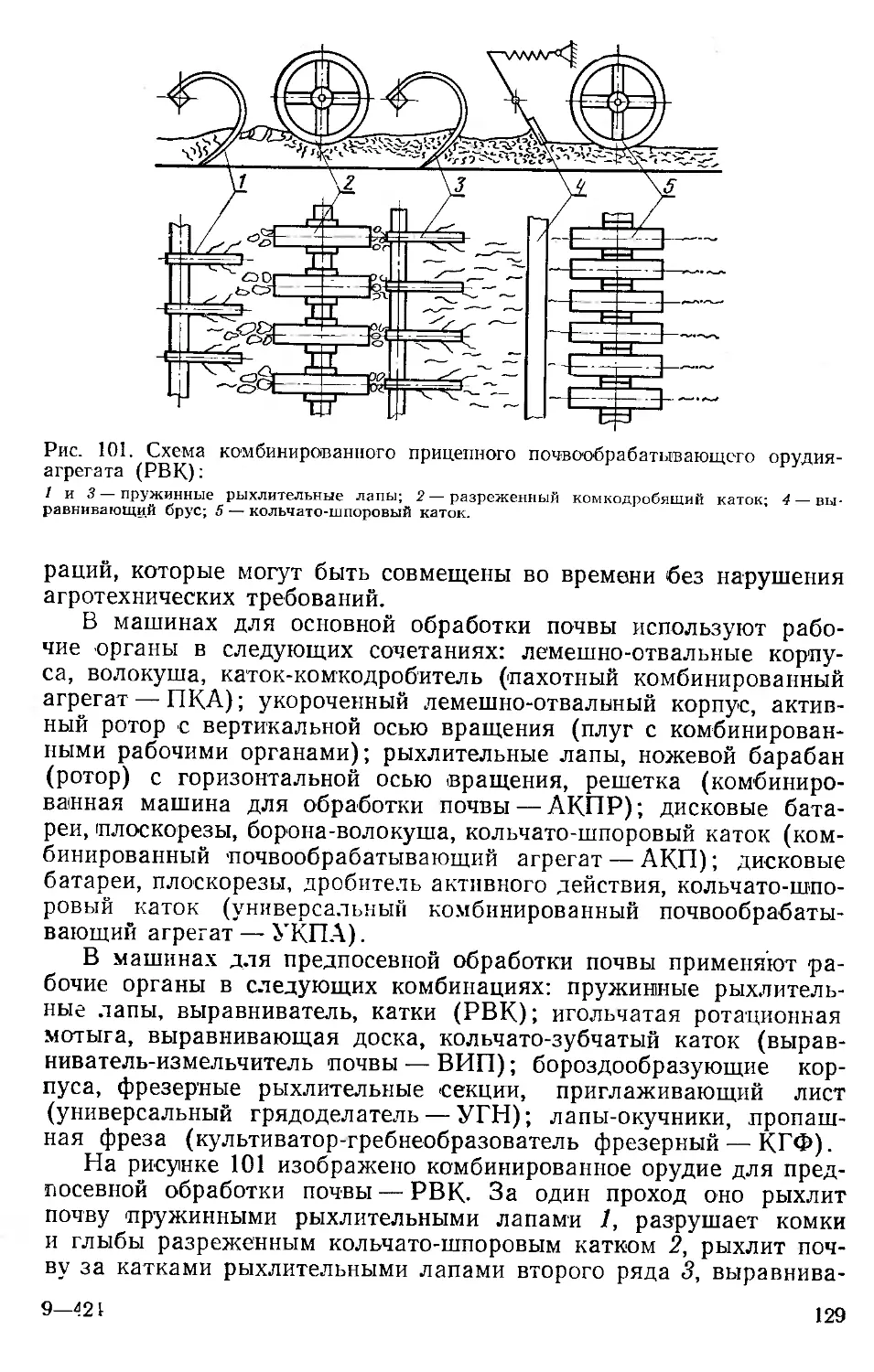

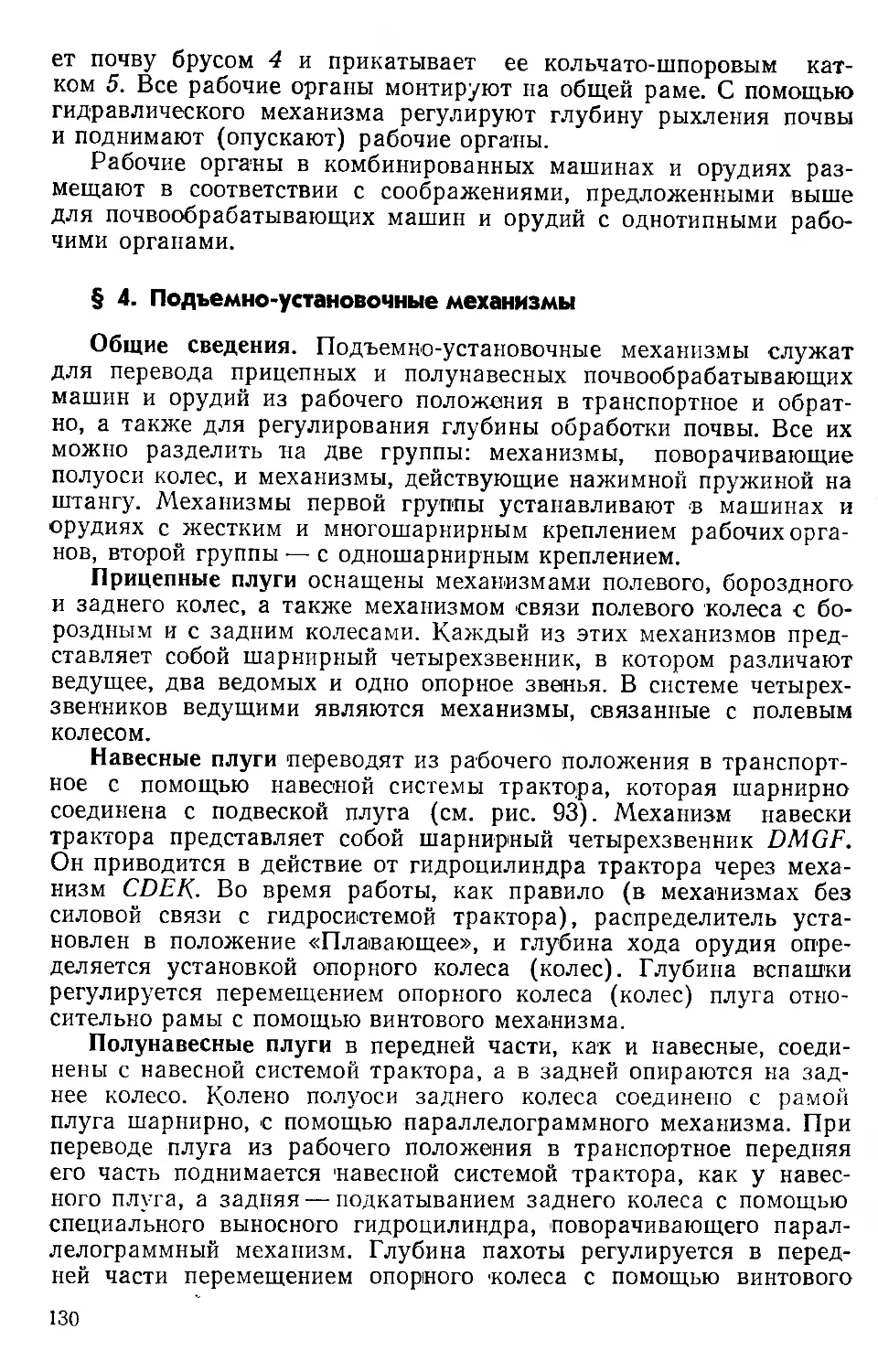

SEtHWKH И УЧЕБНЫЕ ПОСОБИЯ ДЛЯ ВЫСШИХ

СЕЛЬСКОХОЗЯЙСТВЕННЫХ учебных заведении

Н.И.КЛЕНИН, В.А.САКУН

СЕЛЬСКОХОЗЯЙСТВЕННЫЕ

И МЕЛИОРАТИВНЫЕ

МАШИНЫ

ЭЛЕМЕНТЫ ТЕОРИИ РАБОЧИХ ПРОЦЕССОВ,

РАСЧЕТ РЕГУЛИРОВОЧНЫХ ПАРАМЕТРОВ

И РЕЖИМОВ РАБОТЫ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Главным управлением высшего и сред-

него сельскохозяйственного образования Мини-

стерства сельского хозяйства СССР в качестве

учебника для студентов высших сельскохозяйст-

венных учебных заведений по специальности

15W — Механизация сельского хозяйства».

Перейти к оглавлению

МОСКВА «КОЛОС» 1980

ББК 40.72

К48

УДК 631.3+631.311:631.6(075.8)

Авторы: сотрудники МИИСП — зав. кафедрой уборочных машин доктор тех-

нических наук профессор Н. И. Кленин (раздел IV), зав. кафедрой

почвообрабатывающих машин кандидат технических наук доцент

В. А. Сакун (разделы I, II, III и V).

Рецензенты: кафедра сельскохозяйственных машин Кубанского СХИ — зав. ка-

федрой доктор технических наук профессор В. В. Деревенко; канди-

даты технических наук доценты В. Д. Северин, Ю. Ф. Ващенко,

кандидат технических наук старший преподаватель В. Г. Ивашков.

Редактор: инженер-механик Л. И. Чичёва.

Кленин Н. И., Сакун В. А.

К48 Сельскохозяйственные и мелиоративные машины: Эле-

менты теории рабочих процессов, расчет регулировочных

параметров и режимов работы.—2-е изд., перераб. и

доп, —М.: Колос, 1980. — 671 с., ил. — (Учебники и

учеб, пособия для высш. с.-х. учеб, заведений).

Во втором издании сохранен принцип построения материала, принятый

для первого издания (вышло в 1970 г. пол названием «Сельскохозяйствен-

ные машины»). Основное внимание уделено изучению рабочих органов сель-

скохозяйственных н мелиоративных машин с точки зрения их взаимодей-

ствия с обрабатываемым материалом. Новый текст отражает достижения

сельскохозяйственной науки н практики за последние годы.

40204—281 ББК 40.72

К 035(01)—8034~80 3802040400 • 631.303

© Издательство «Колос», 1980 ,

ВВЕДЕНИЕ

Земледелие — древнейшее занятие человечества. Связанные

с ним орудия труда имеют многовековую историю развития

и совершенствования, однако наука о сельскохозяйственных

машинах и орудиях зародилась сравнительно недавно. Воз-

никновение и развитие этой научной дисциплины связано с

именем выдающегося русского ученого академика Василия

Прохоровича Горячкина (1868...1935 гг.). До В. П. Горячкина

наука о сельскохозяйственных машинах носила описательный

характер и сводилась к изучению устройства и конструктив-

ных особенностей машин, выпускавшихся многочисленными

полукустарными заводами царской России. Конструирование

сельскохозяйственных машин, не имея под собой научной ос-

новы, велось в то время «на ощупь», интуитивно, методом

проб и ошибок, так как никаких предварительных расчетов

конструкторы еще делать не умели.

В своем классическом труде, вышедшем в 1919 г. под на-

званием «Земледельческая механика», академик В. П. Горяч-

кин впервые применил законы механики к анализу рабочих

процессов сельскохозяйственных машин. Эта и последующие

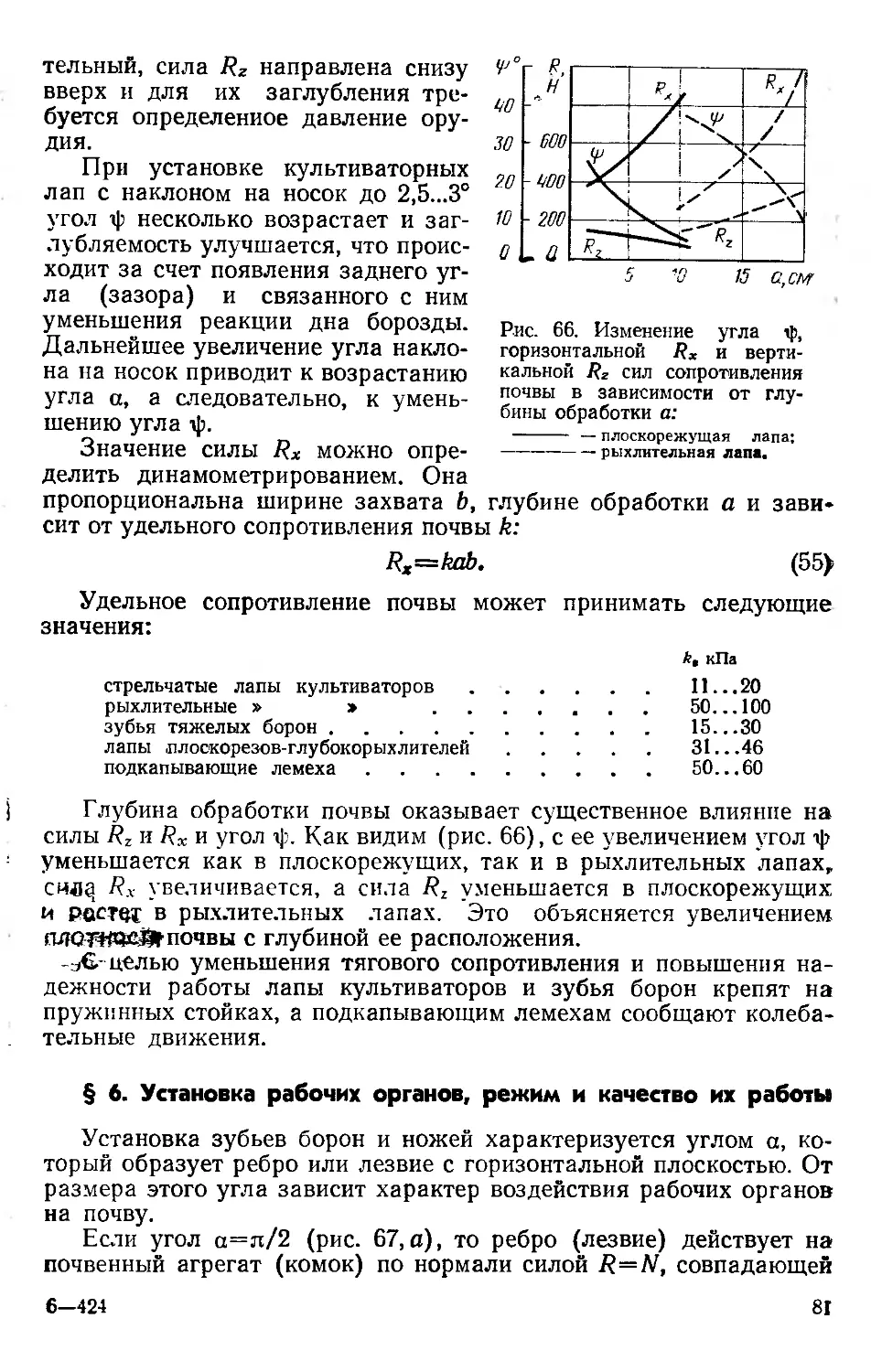

работы В. П. Горячкина послужили основой для создания

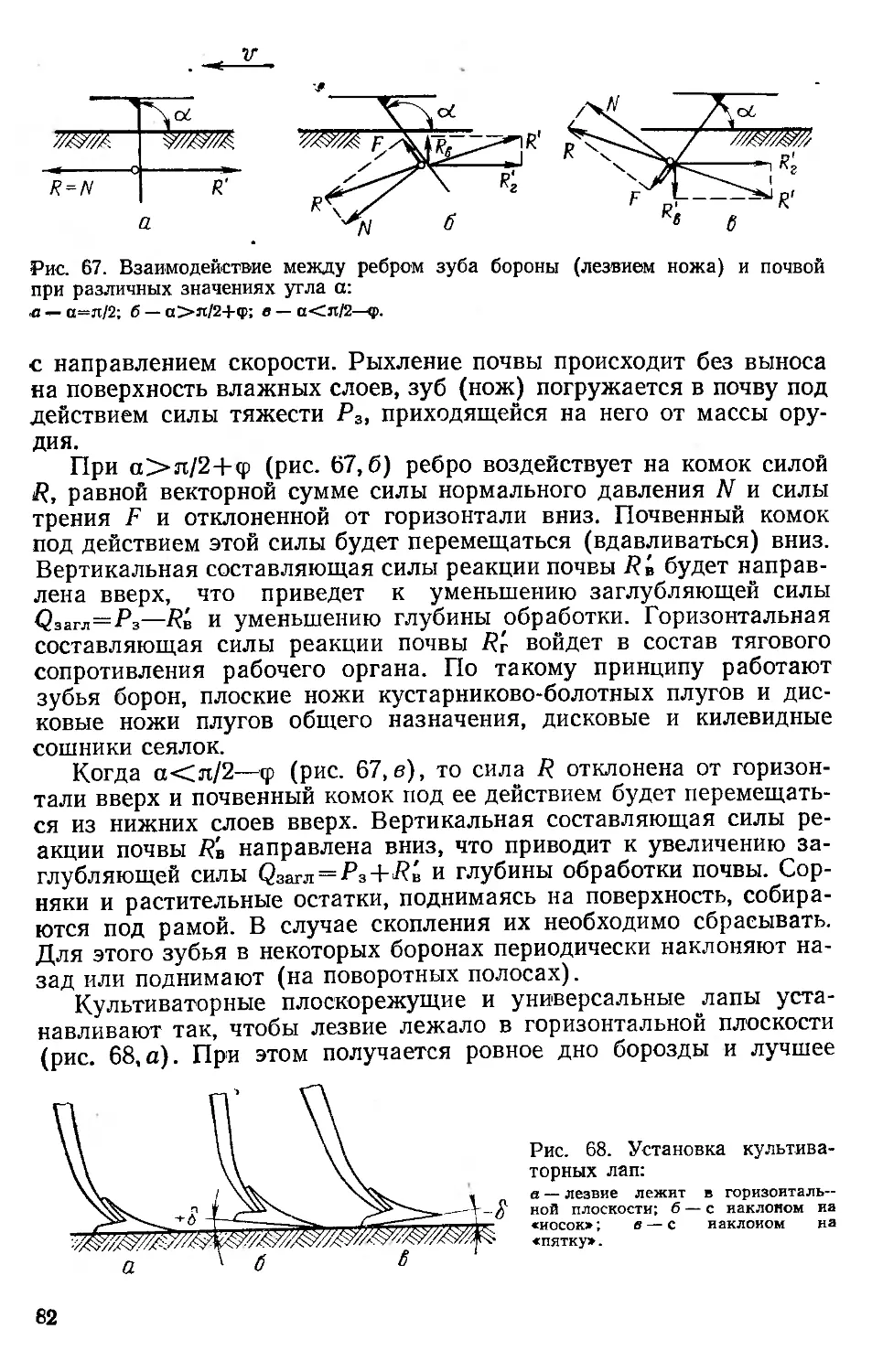

новой научной прикладной технической дисциплины, которую

он назвал земледельческой механикой и которая открыла

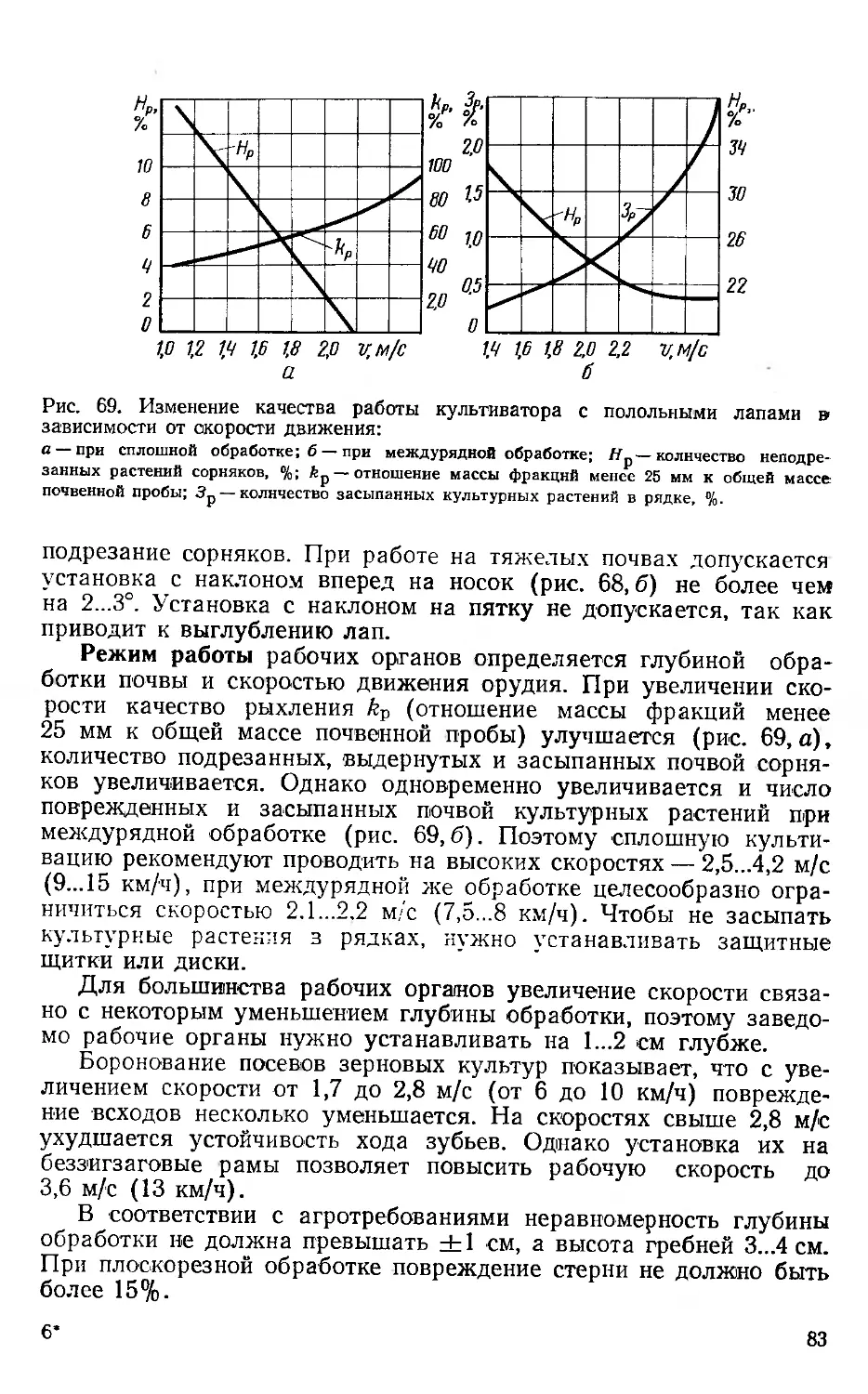

широкие возможности для исследования технологических и

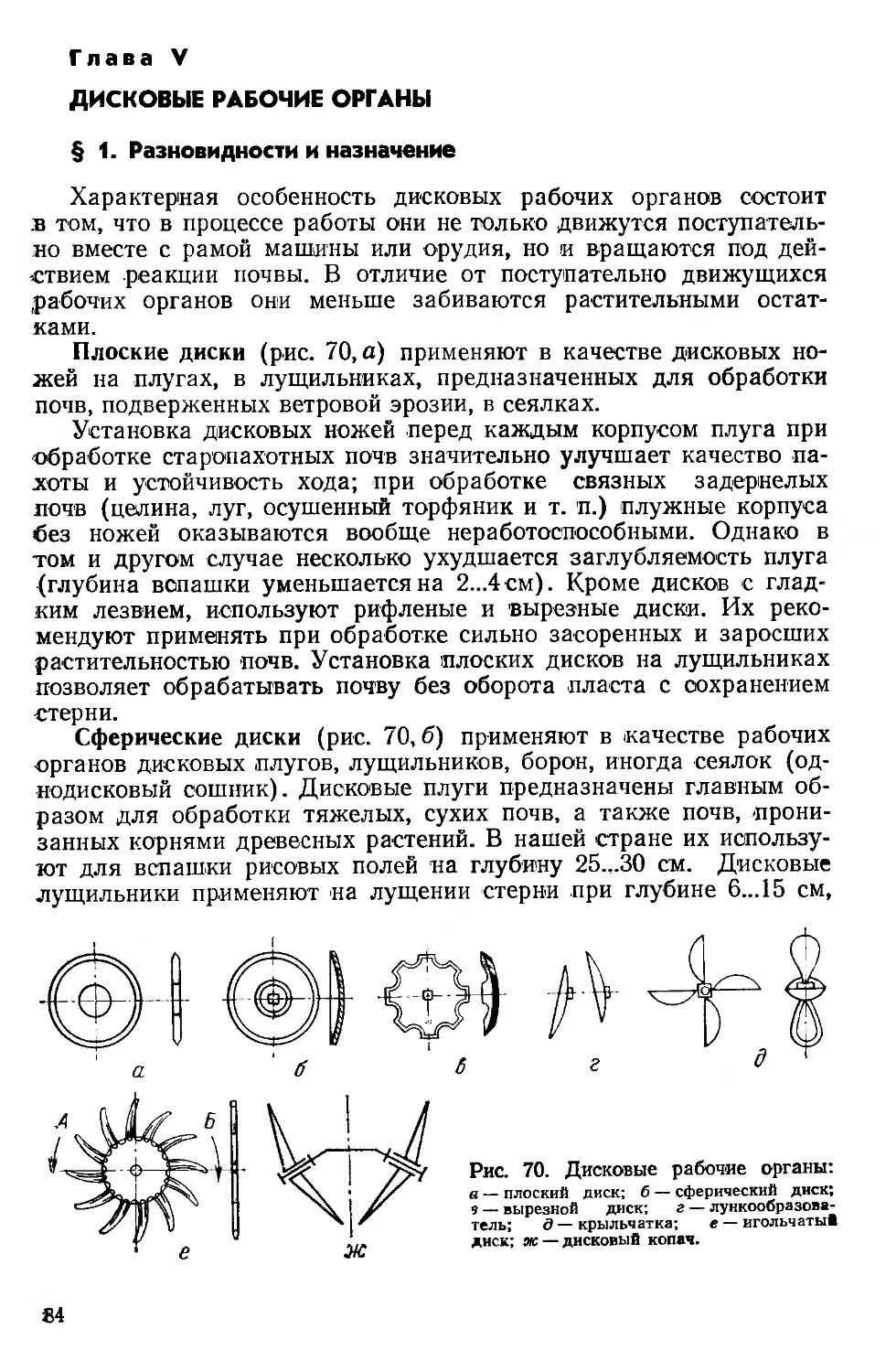

рабочих процессов в целях создания рациональных конструк-

ций и обоснования оптимальных режимов работы сельскохо-

зяйственных машин.

В трудах академика В. П. Горячкина наряду с разработ-

кой частных вопросов теории рабочих органов отдельных

сельскохозяйственных машин (для обработки почвы, посева,

уборки и т. д.) нашли развитие и общие вопросы, явившиеся

определенным вкладом в такие фундаментальные науки, как

теоретическая и техническая механика и теория механизмов

машин. Широко известны, например, его теории плуга, моло-

тильного аппарата, вентиляторов, соломо- и силосорезок, сен-

ных прессов, зерноочистительных и других машин. Не менее

1

широко известны и такие фундаментальные общие теорети-

ческие исследования, как теория масс и скоростей, теория

удара и разрушения материалов, теория подобия, расчет сил

инерции и, наконец, разработанная им «общая схема» при-

родных явлений и процессов. Труды В. П. Горячкина и до

сих пор не потеряли своего огромного значения и являются

настольной книгой всякого современного ученого в области

теории сельскохозяйственных машин.

За годы Советской власти создана широкая сеть научно-

исследовательских учреждений, конструкторских бюро и ма-

шиноиспытательных станций, работающих по созданию и

совершенствованию сельскохозяйственных машин. Немалую

долю труда вкладывают в это и научные коллективы вузов.

Развивая и углубляя научное наследие В. П. Горячкина, на-

ши ученые, конструкторы и испытатели добились успешного

решения проблемных вопросов комплексной механизации

сельскохозяйственного производства.

После Великой Октябрьской социалистической революции

в нашей стране создана мощная индустрия, которая стала

надежной базой бурного роста энерговооруженности социали-

стического сельского хозяйства.

Исторической вехой, определяющей начало крутого подъ-

ема производства сельскохозяйственной техники, явился де-

крет «О сельскохозяйственном машиностроении», подписан-

ный В. И. Лениным 1 апреля 1921 г.

В. И. Ленин придавал большое значение развитию сель-

ского хозяйства, считал, что без него невозможно гармоничное

развитие других отраслей народного хозяйства.

За годы Советской власти заново создана промышлен-

ность тракторного и сельскохозяйственного машиностроения

с большой сетью специализированных конструкторских бюро.

На каждую пятилетку составляется научцр обоснованная

система машин для комплексной механизации сельскохозяй-

ственного производства, учитывающая природно-климатиче-

ские условия различных зон страны.

Современная система предусматривает широкое внедрение

более производительных широкозахватных универсальных и

комбинированных машин, выполняющих одновременно не-

сколько технологических процессов, например обработку поч-

вы, посев, внесение удобрений; увеличение парка машин, рас-

считанных на работу с энергонасыщенными тракторами на

скоростях 9...15 км/ч; расширение номенклатуры более манев-

ренных и производительных самоходных уборочных машин;

создание установок с автоматическими устройствами и опти-

мизаторами технологического процесса, а также дальнейшее

повышение надежности механизмов и сокращение времени

на их техническое обслуживание.

Одна из основных особенностей внедряемых машин — вы-

4

сокая степень унификации их узлов и деталей, достигающая

в некоторых случаях 80...90%. Особое внимание при проекти-

ровании машин уделяется их соответствию требованиям без-

опасности и гигиены труда, а также вопросам охраны окру-

жающей среды.

В докладе Генерального секретаря ЦК КПСС товарища

Л. И. Брежнева XXV съезду КПСС указано:

«Село насыщается машинами, сложным оборудованием.

А это значит, что актуальной становится также задача улуч-

шения инженерно-технической службы в сельском хозяйстве».

В свете этой задачи соответственно возрастает роль и

значение инженера по механизации процессов сельскохозяй-

ственного производства, как организатора использования

сельскохозяйственной техники. Для правильной, рациональ-

ной организации инженерно-технической службы в сельском

хозяйстве инженеру-механику нужны глубокие знания конст-

рукций и теории рабочих процессов сельскохозяйственных ма-

шин, умение настраивать эти машины на оптимальный режим

работы в зависимости от изменяющихся свойств и состояния

обрабатываемого материала. Учитывая это, авторы стреми-

лись осветить сущность технологических процессов, раскрыть

основные закономерности, связывающие качество работы и

расход энергии с технологическими свойствами обрабатывае-

мых материалов, регулировки рабочих органов в зависимо-

сти от свойств и состояния обрабатываемого материала и

другие вопросы, знание которых необходимо специалистам

эксплуатационного профиля для решения задач инженерной

практики.

Со времени выхода в свет первого издания учебного посо-

бия в науке и передовой практике сельскохозяйственного про-

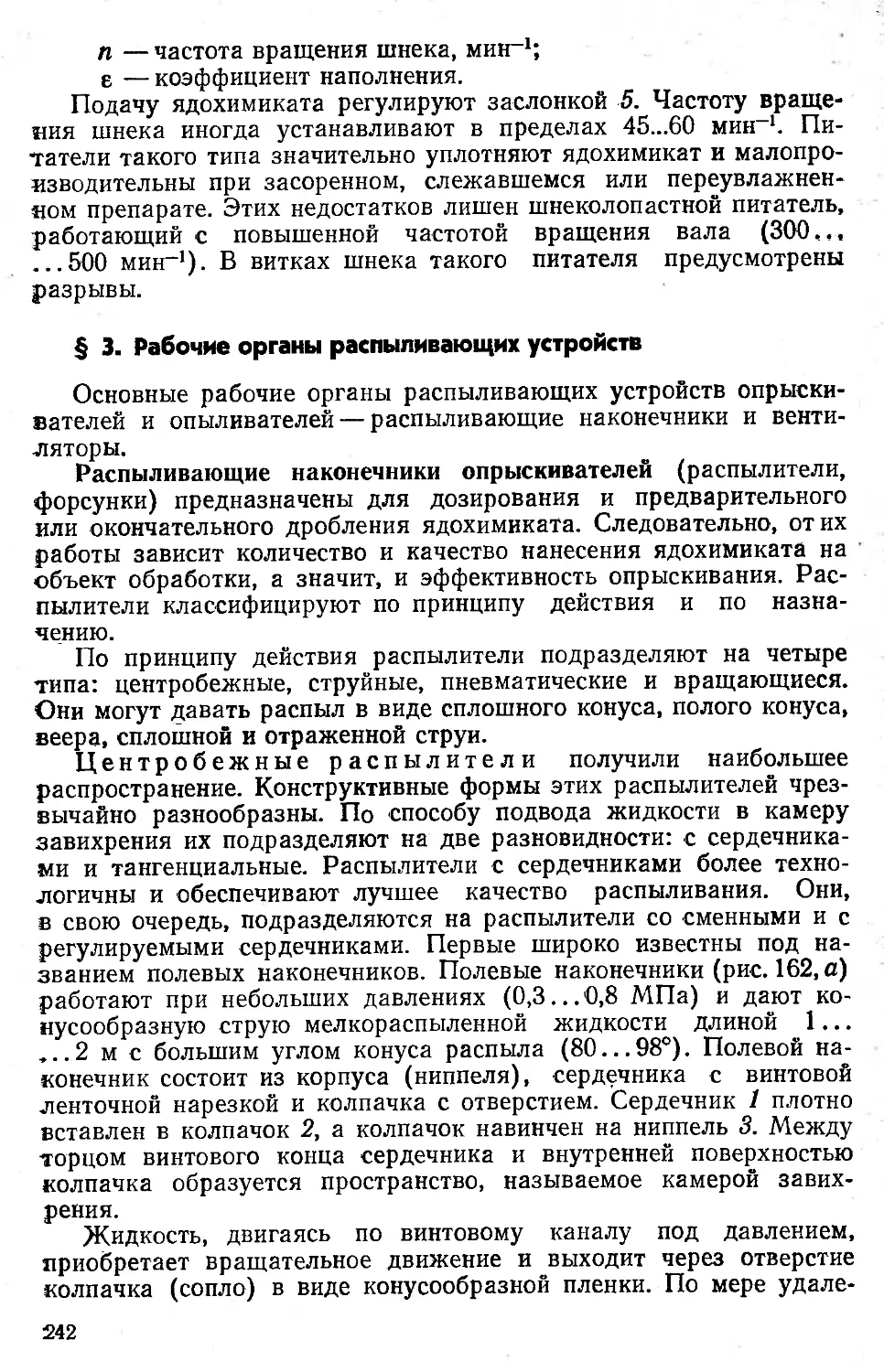

изводства накопилось немало нового; расширилось содержа-

ние курса, в который наряду с сельскохозяйственными маши-

нами включены и мелиоративные. Все это нашло отражение

во втором издании учебника. Несмотря на то что учебное по-

собие переработано практически полностью, принцип, поло-

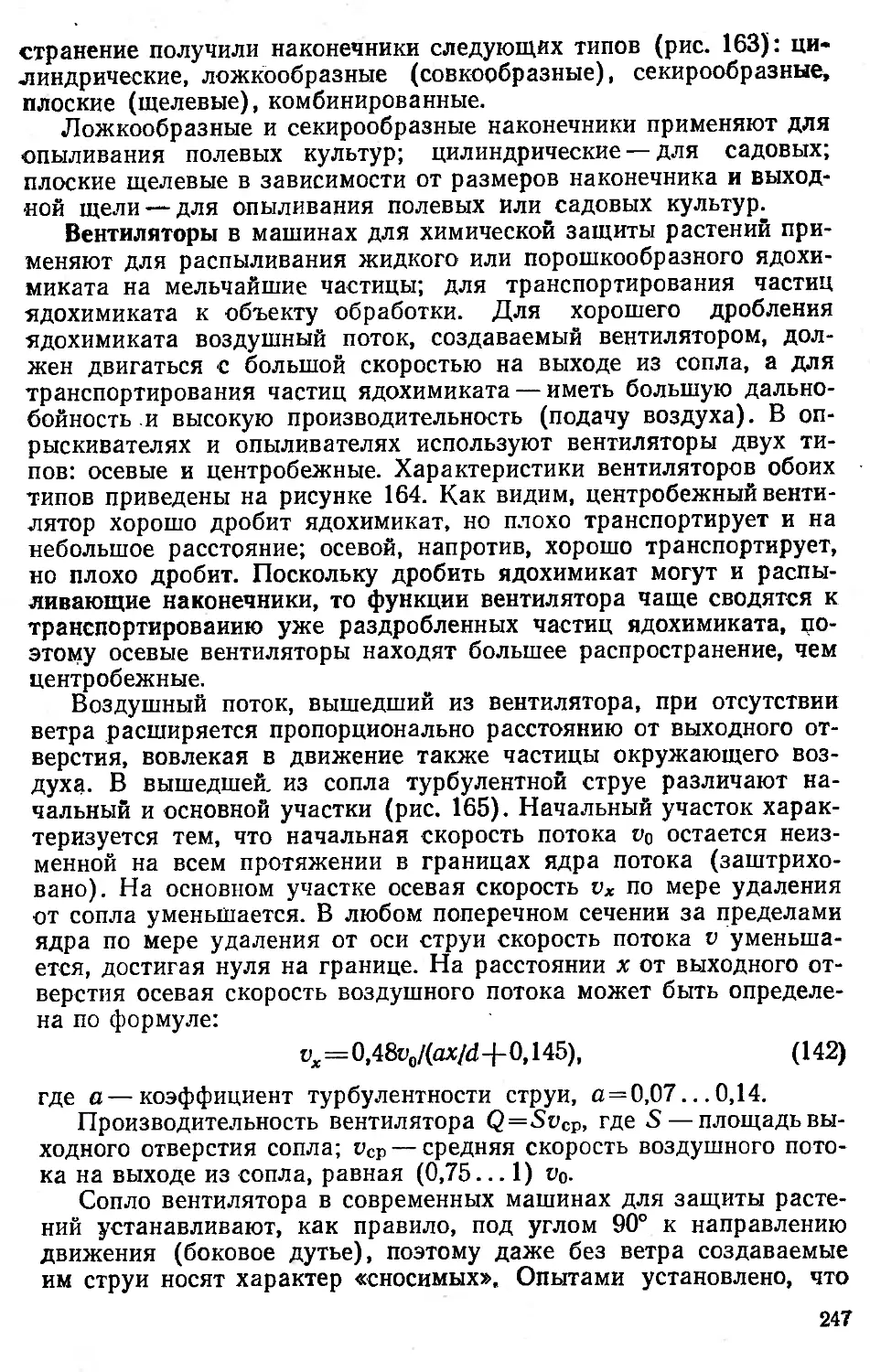

женный в основу построения первого издания, сохранился без

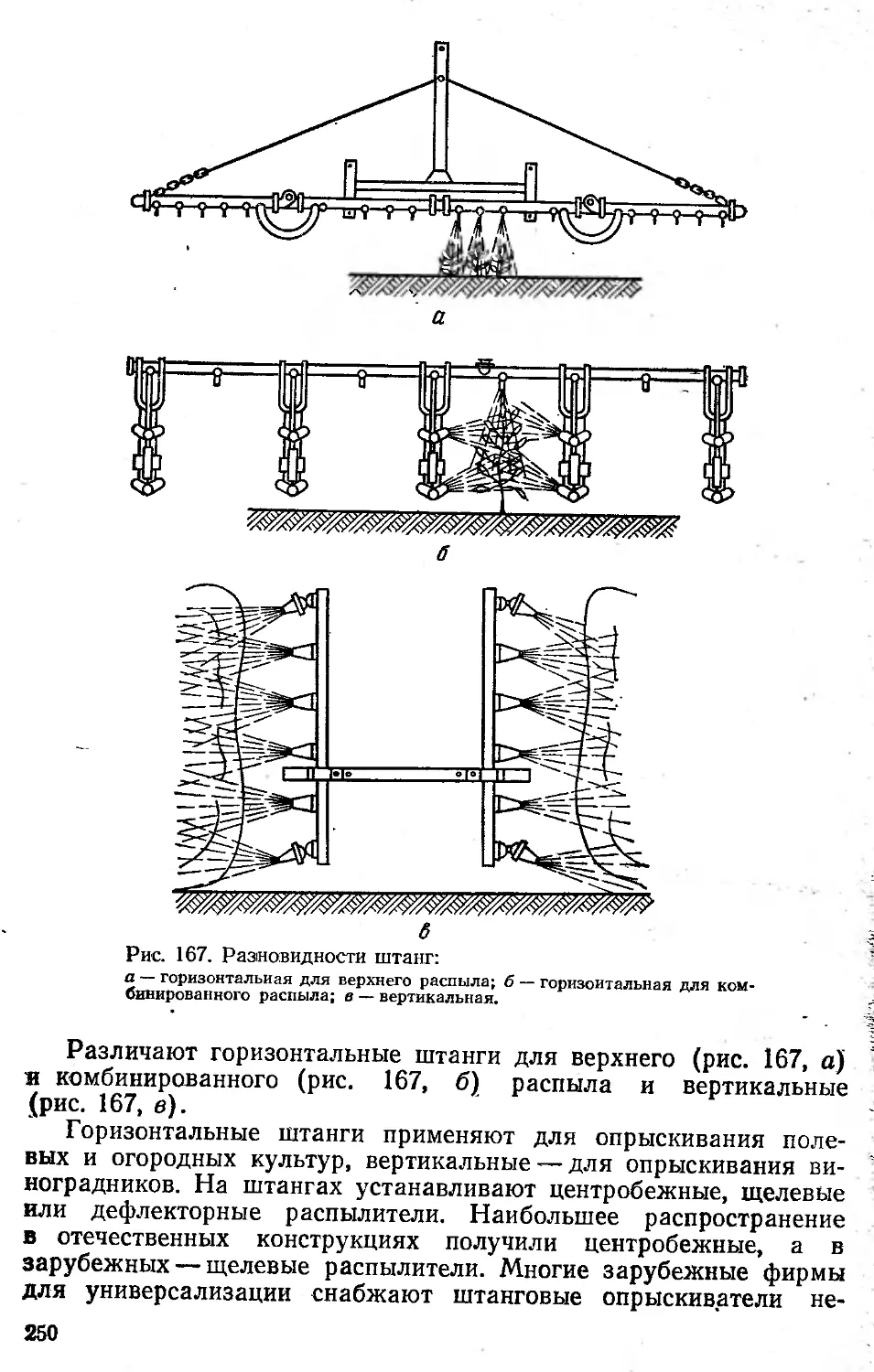

изменений. Каждый раздел охватывает группу машин,

объединенных общностью выполняемых ими технологических

процессов и операций. Технологические процессы и операции

изложены в духе традиций классической школы академика

В. П. Горячкина, заложенных в земледельческой механике.

Учитывая то, что марки машин часто меняются, а принципы

их действия многие годы остаются без существенных измене-

ний, авторы исключили описание конструкций машин по мар-

кам и систематизировали их по особенностям технологиче-

ских процессов, рассматривая главным образом лишь базовые

модели наиболее перспективных машин. При этом авторы

стремились к обобщению теории рабочих и технологических

5

процессов сельскохозяйственных и мелиоративных машин,

т. е. к созданию учебника, рассматривающего общие методы

инженерного расчета рабочих и технологических процессов

сельскохозяйственных и мелиоративных машин, по уровню

обобщения, близкому к таким дисциплинам, как, например,

техническая механика.

Чрезвычайное многообразие технологических принципов,

заложенных в конструкции сельскохозяйственных и мелиора-

тивных машин, обуславливает многообразие методов и средств,

которые лежат в основе теории рабочих процессов, расчета

регулировочных параметров и режимов работы. В этой специ-

фичности предмета кроются определенные трудности при его

освоении студентами.

Опыт показывает, что эти трудности легче преодолеваются,

если параллельно с чтением лекций проводятся упражнения

в решении задач по расчету регулировочных параметров и

настройке машин на оптимальный режим работы в зависимо-

сти от свойств и состояния обрабатываемого материала. По-

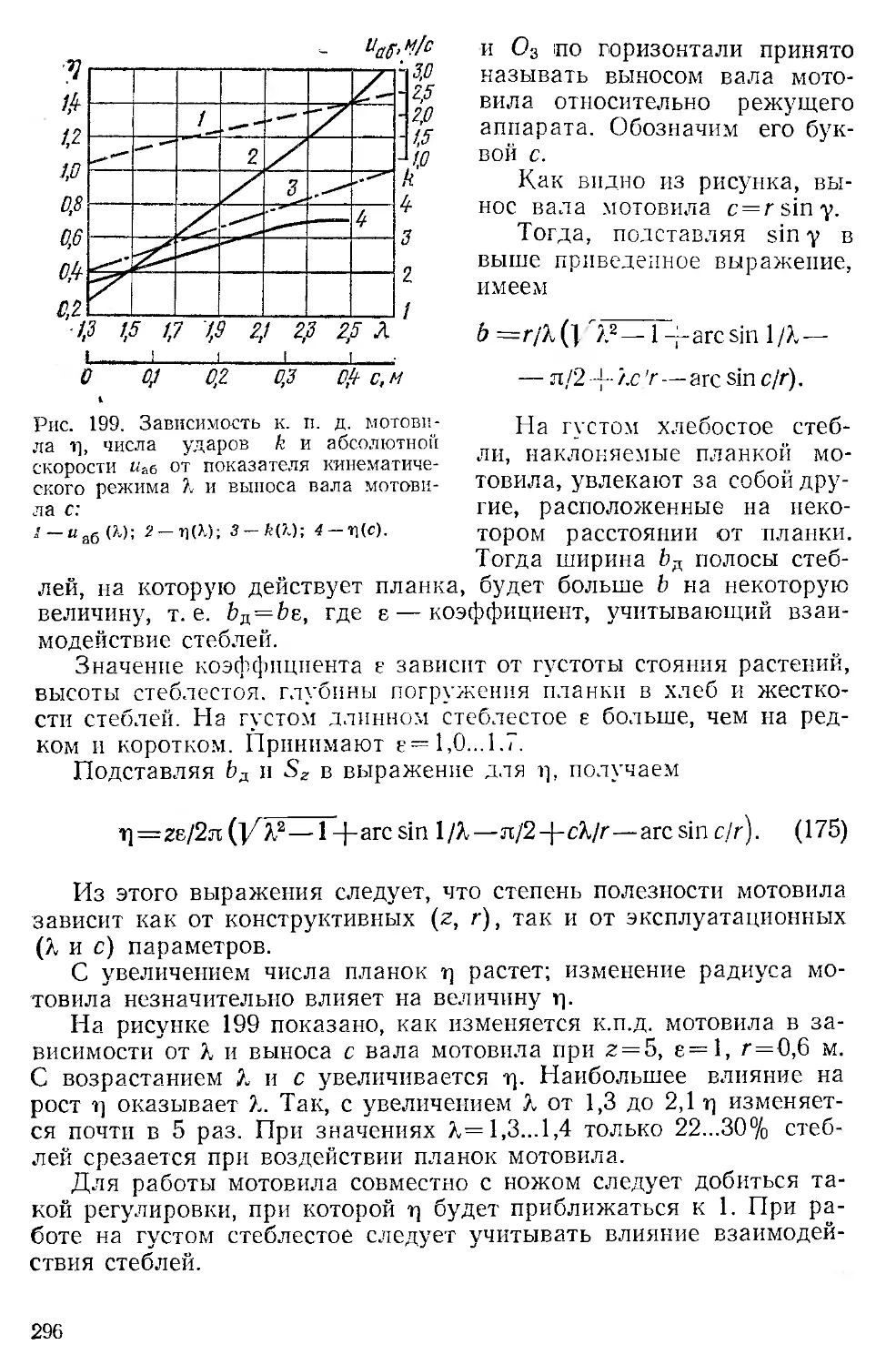

этому во второе издание включены упражнения по важнейшим

разделам курса.

Второе издание снабжено также предметным указателем,

в котором нашли отражение лишь основные понятия и опре-

деления, приведенные в тексте учебника.

Новая характерная черта учебника — ярко выраженная

мировоззренческая направленность. Во всех его разделах на-

шли отражение марксистско-ленинская идеология, политика

КПСС и Советского правительства в аграрных вопросах. Это

будет способствовать укреплению марксистско-ленинского

мировоззрения, сочетанию глубокой профессиональной подго-

товки с расширением общенаучного и культурного кругозора,

повышением общественно-политической зрелости будущих

инженеров сельскохозяйственного производства.

При переиздании учтены все те полезные советы и ценные

замечания, которые были сделаны академиком АН СССР

И. И. Артоболевским и доктором технических наук профессо-

ром А. А. Дубровским*.

* Механизация и электрификация социалистического сельского хозяй-

ства, 1971, № 9, с. 58.

Раздел первый

МАШИНЫ И ОРУДИЯ ДЛЯ ОБРАБОТКИ ПОЧВЫ

Почва — поверхностный слой суши земной коры, обладающий

плодородием.

Почва — основное средство производства в сельском хозяйстве.

Поэтому чрезвычайно велика ответственность каждого поколения

людей за ее состояние. По словам К. Маркса: «Даже целое обще-

ство, нация и даже все одновременно существующие общества,

вместе взятые, не есть собственники земли. Они лишь ее владель-

цы, пользующиеся ею, и, как добрые отцы семейства, они должны

оставить ее улучшенной последующим поколениям»*. Однако

предшествующие поколения распоряжались ею так, что к настоя-

щему времени площадь почв, ранее плодородных, а теперь поте-

рянных для сельского хозяйства, составляет 20 млн. км2, что почти

в 1,5 раза больше, чем площадь пахотных земель в настоящее вре-

мя (14,34 млн. км2). Для того чтобы сохранить почву, нужно знать

ее физико-механические свойства и применять рациональные си-

стемы ее обработки, рациональные рабочие органы почвообраба-

тывающих орудий. Однако, как писал В. П. Горячкин**: «Совре-

менное учение о почве дает, к сожалению, совершенно недостаточ-

ные указания о физических свойствах почвы, имеющих громадное

значение для конструкции плуга. К таковым относятся величина

частиц, трение, прилипание, влажность и связность... Все эти вели-

чины имеют, конечно, вспомогательное значение, но вместе с тем

представляют основной фундамент, на котором должно покоиться,

построение плугов».

Глава I

СТРОЕНИЕ, ФАЗОВЫЙ СОСТАВ И ТЕХНОЛОГИЧЕСКИЕ

СВОЙСТВА ПОЧВЫ

§ 1. Строение и фазовый состав

Почва — не сплошная однородная масса, а трехфазная дисперс-

ная среда, состоящая из твердых, жидких и газообразных частиц,

раздробленных и перемешанных между собой. Кроме того, в почве

* Маркс К. и Энгельс Ф. Соч., изд. 2-е, т. 25, ч. II, с. 337.

** Г о р я ч к и н В. П. Собр. соч., т. 2, М.; Колос, 1968, с. 189.

7

содержатся растительные остатки (корни и стебли растений) и жи-

вые организмы растительного и животного происхождения. Поч-

венные микроорганизмы, разлагая органические остатки, не толь-

ко обеспечивают минеральное питание растений, но и участвуют в

почвообразовательном процессе, способствуя накоплению гумуса,

оказывающего положительное влияние на технологические свойст-

ва почвы.

В структурной почве твердые элементы объединены в агрегаты

(комочки), пронизанные капиллярными порами. Между комочка-

ми имеются более крупные некапиллярные промежутки (гравита-

ционные пустоты).

Так как промежутки между твердыми частицами заполнены во-

дой и воздухом, то чем больше в почве воды, тем меньше воздуха,

и наоборот.

От соотношения в почве жидкой и газообразной фаз в большой

степени зависят ее технологические свойства.

Основные общие характеристики строения почвы — скважность

(порозность, пористость) и плотность (объемная масса).

Скважность-—отношение объема пустот к общему объему

почвы, выраженное в процентах. Скважность зависит от структуры

почвы и изменяется от 40...50 % в песчаных до 80...90% в торфяных

почвах; суглинки и глины занимают промежуточное положение, их

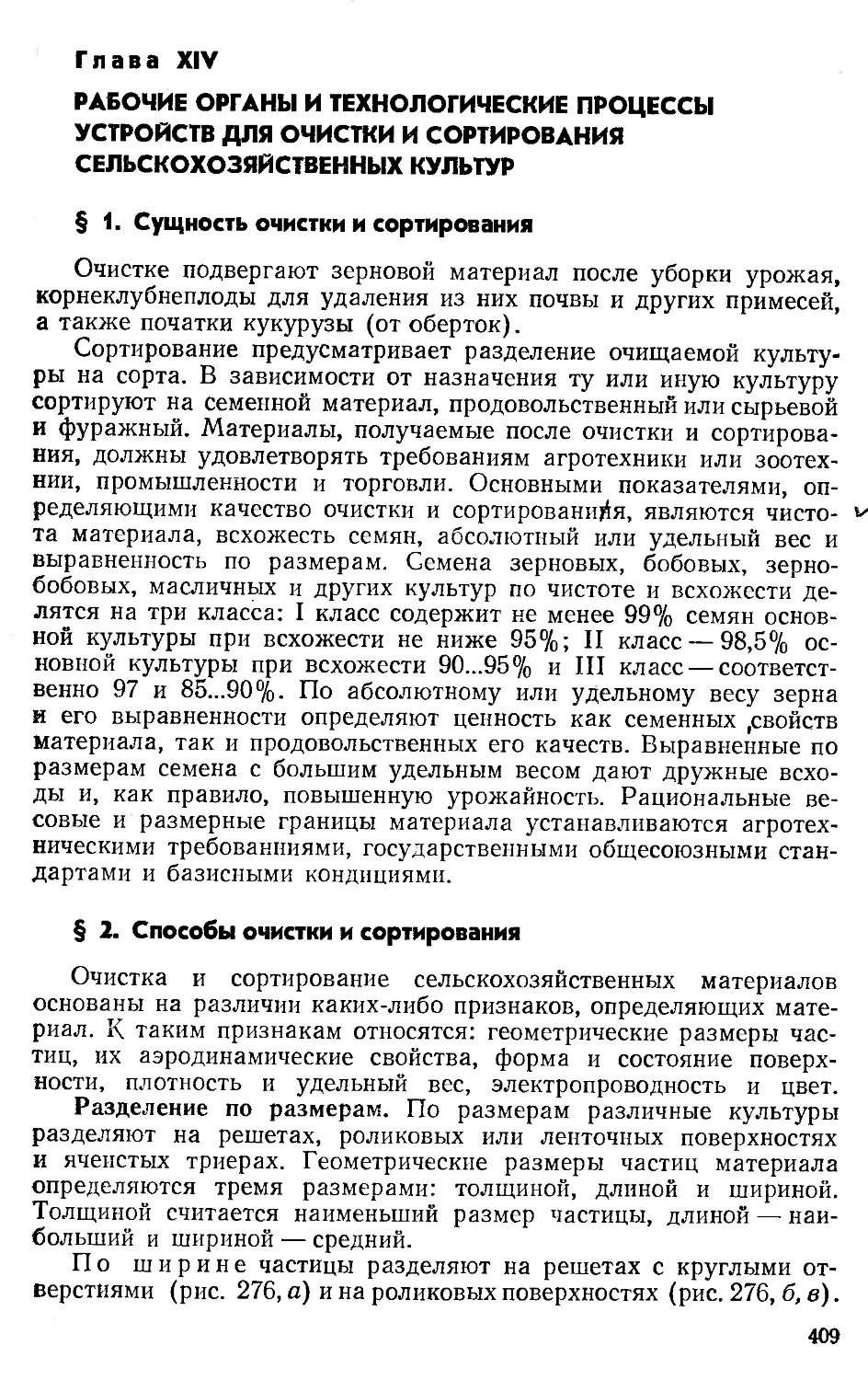

скважность 50...60%.

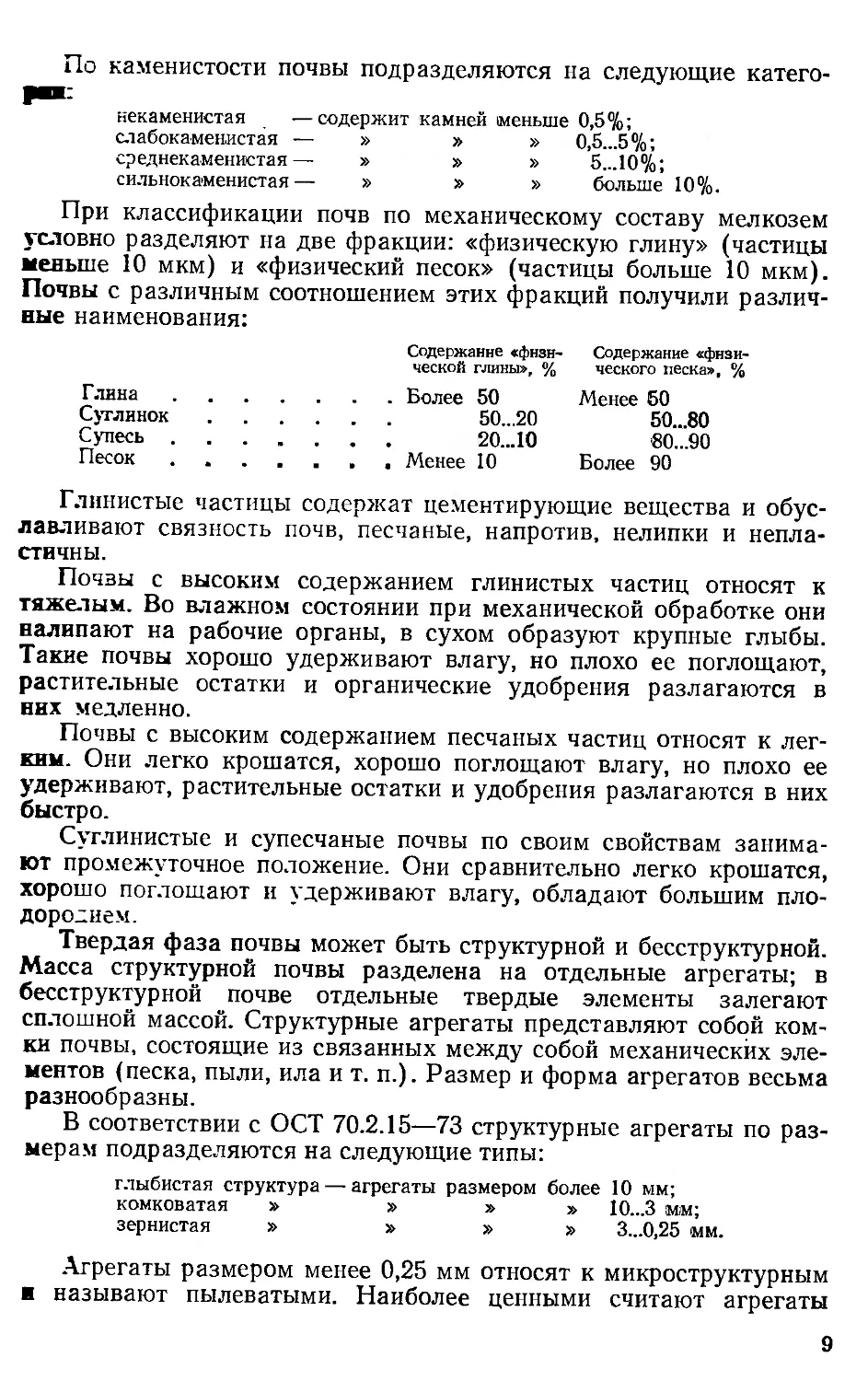

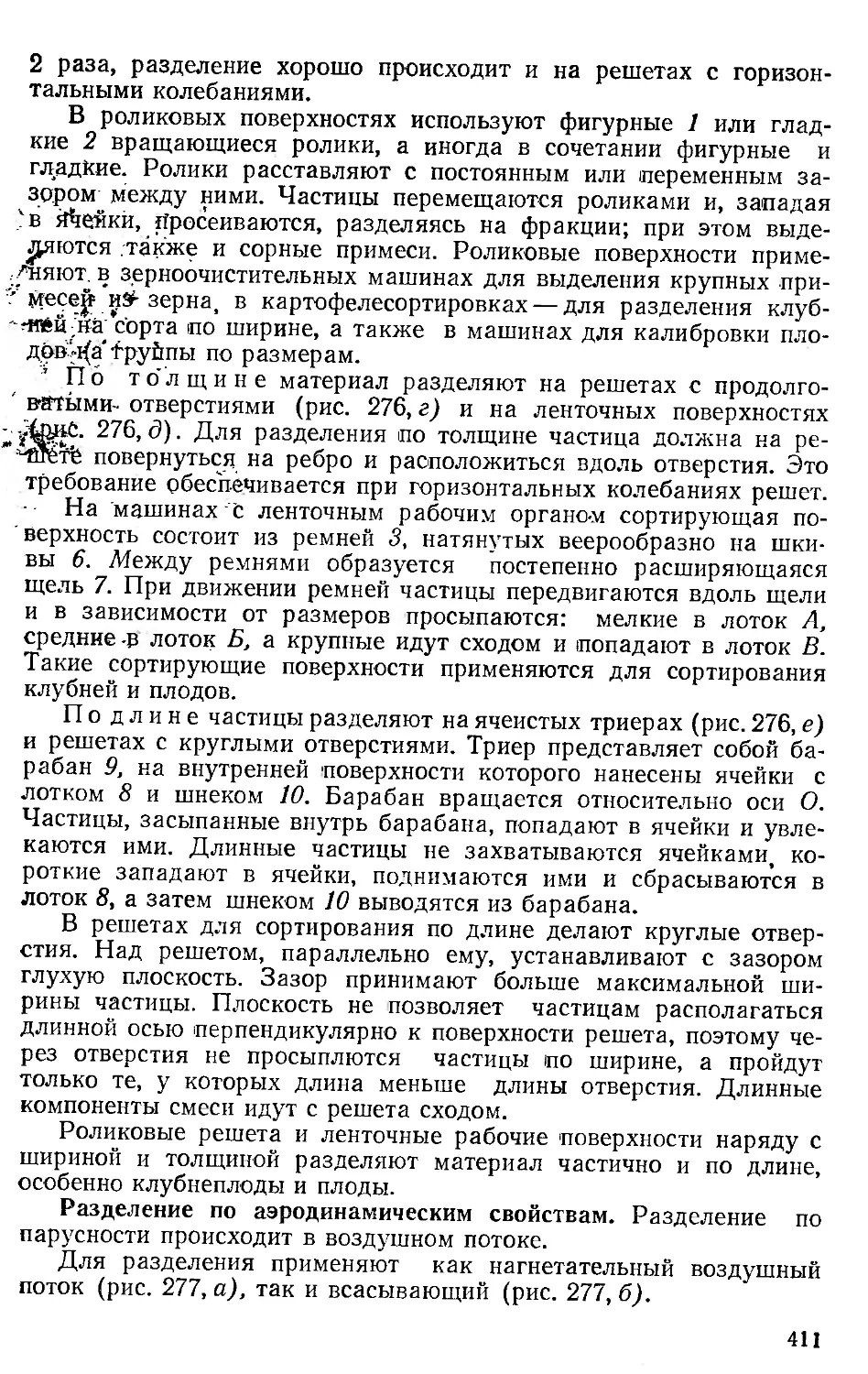

Плотность — отношение массы т абсолютно сухой почвы к

объему V исследуемой пробы, взятой без нарушения ее естествен-

ного сложения:

pn=m/V. (1)

Плотность зависит от механического состава, содержания гуму-

са и скважности почвы. Плотность пахотного слоя почвы изменяет-

ся в широких пределах — от 0,9 до 1,6 г/см3. Подпахотные гори-

зонты почвы имеют более высокую плотность—1,6...1,8 г/см3.

Плотность влияет не только на развитие корней растений, но и

на водный, воздушный и пищевой режимы. Опыты показали, что

для различных видов растений и различных почв существуют оп-

тимальные плотности. При уплотнении почвы выше оптимальной

плотности урожай снижается, а при очень высоком уплотнении

вообще отсутствует. Поэтому плотность почвы считается важным

фактором плодородия.

Плотность почвы можно регулировать с помощью механической

обработки почвы в соответствии с требованиями для отдельных

видов растений.

Твердая фаза представлена в почве «скелетом» — каменистыми

включениями (частицы больше 1 мм) и мелкоземом (частицы

меньше 1 мм).

Отношение массы «скелета» к массе мелкозема позволяет опре-

делить каменистость, а анализ мелкозема — механический состав

почв.

8

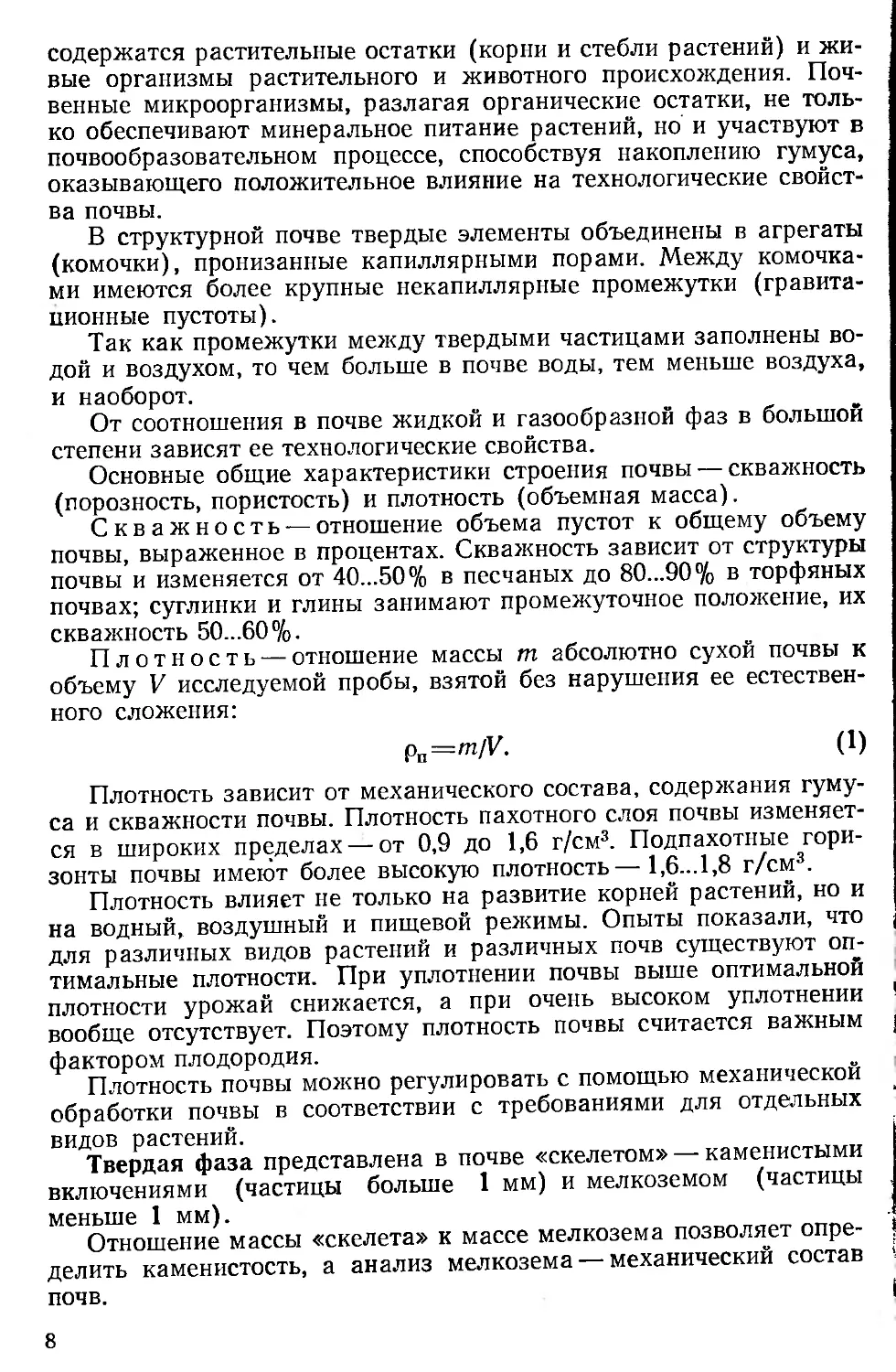

По

каменистости почвы подразделяются на следующие катего-

некаменистая — содержит

слабокаменистая — »

среднекаменистая — »

сильнокаменистая — »

камней меньше 0,5%;

» » 0.5...5 %;

» » 5...10%;

» » больше 10%.

При классификации почв по механическому составу мелкозем

условно разделяют на две фракции: «физическую глину» (частицы

меньше 10 мкм) и «физический песок» (частицы больше 10 мкм).

Почвы с различным соотношением этих фракций получили различ-

ные наименования:

Содержание «фнзн- Содержание «физи-

ческой глины», % ческого песка», %

Глина............................Более 50 Менее 50

Суглинок....................... 50...20 50...80

Супесь......................... 20...10 80...90

Песок............................Менее 10 Более 90

Глинистые частицы содержат цементирующие вещества и обус-

лавливают связность почв, песчаные, напротив, нелипки и непла-

стичны.

Почвы с высоким содержанием глинистых частиц относят к

тяжелым. Во влажном состоянии при механической обработке они

налипают на рабочие органы, в сухом образуют крупные глыбы.

Такие почвы хорошо удерживают влагу, но плохо ее поглощают,

растительные остатки и органические удобрения разлагаются в

них медленно.

Почвы с высоким содержанием песчаных частиц относят к лег-

ким. Они легко крошатся, хорошо поглощают влагу, но плохо ее

удерживают, растительные остатки и удобрения разлагаются в них

быстро.

Суглинистые и супесчаные почвы по своим свойствам занима-

ют промежуточное положение. Они сравнительно легко крошатся,

хорошо поглощают и удерживают влагу, обладают большим пло-

дородием.

Твердая фаза почвы может быть структурной и бесструктурной.

Масса структурной почвы разделена на отдельные агрегаты; в

бесструктурной почве отдельные твердые элементы залегают

сплошной массой. Структурные агрегаты представляют собой ком-

ки почвы, состоящие из связанных между собой механических эле-

ментов (песка, пыли, ила и т. п.). Размер и форма агрегатов весьма

разнообразны.

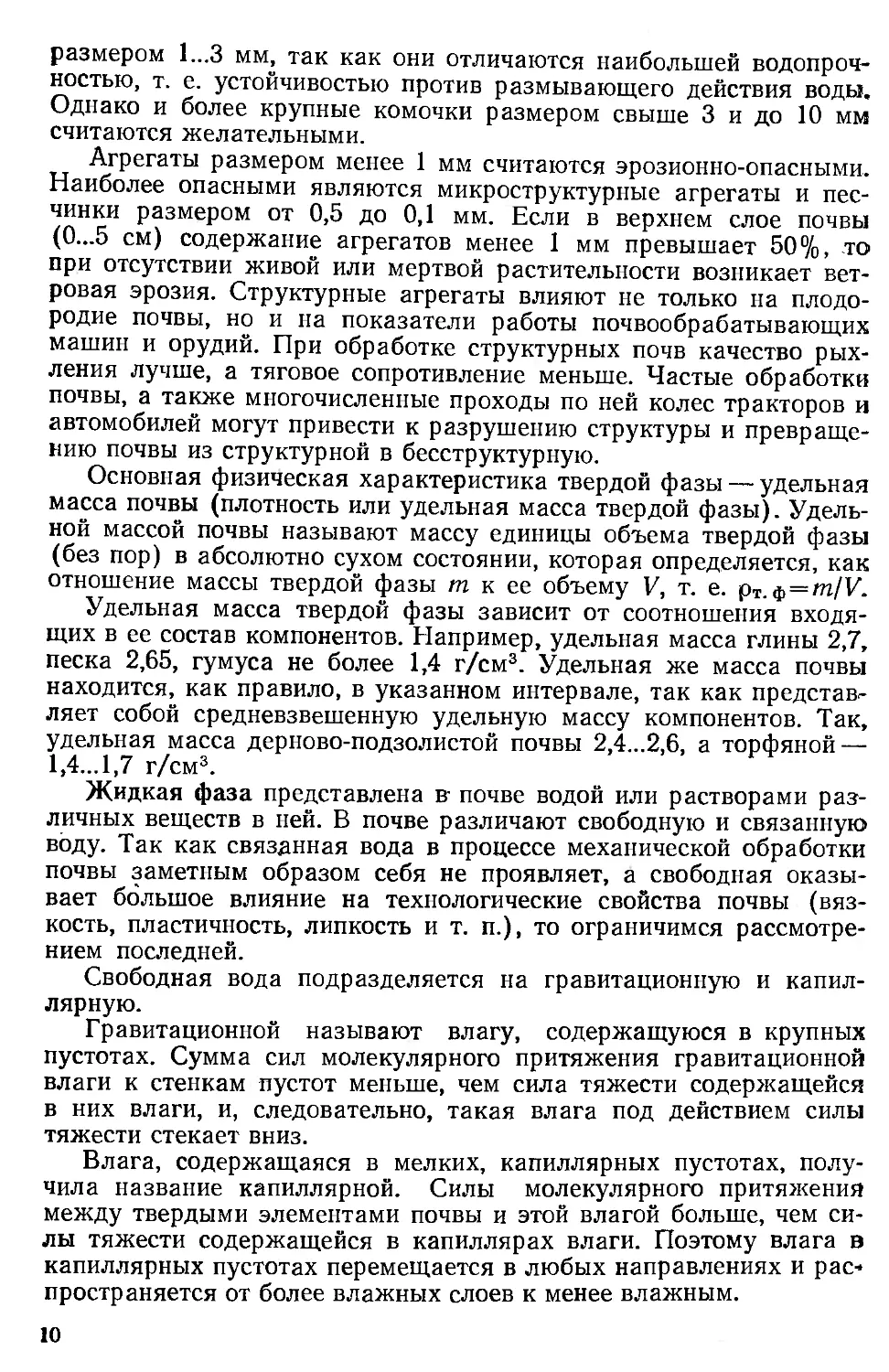

В соответствии с ОСТ 70.2.15—73 структурные агрегаты по раз-

мерам подразделяются на следующие типы:

глыбистая структура — агрегаты размером более 10 мм;

комковатая » » » » 10...3 мм;

зернистая » » » » З...О,25 мм.

Агрегаты размером менее 0,25 мм относят к микроструктурным

называют пылеватыми. Наиболее ценными считают агрегаты

9

размером 1...3 мм, так как они отличаются наибольшей водопроч-

ностыо, т. е. устойчивостью против размывающего действия воды.

Однако и более крупные комочки размером свыше 3 и до 10 мм

считаются желательными.

Агрегаты размером менее 1 мм считаются эрозионно-опасными.

Наиболее опасными являются микроструктурные агрегаты и пес-

чинки размером от 0,5 до 0,1 мм. Если в верхнем слое почвы

(0—5 см) содержание агрегатов менее 1 мм превышает 50%, то

при отсутствии живой или мертвой растительности возникает вет-

ровая эрозия. Структурные агрегаты влияют не только на плодо-

родие почвы, но и на показатели работы почвообрабатывающих

машин и орудий. При обработке структурных почв качество рых-

ления лучше, а тяговое сопротивление меньше. Частые обработки

почвы, а также многочисленные проходы по ней колес тракторов и

автомобилей могут привести к разрушению структуры и превраще-

нию почвы из структурной в бесструктурную.

Основная физическая характеристика твердой фазы — удельная

масса почвы (плотность или удельная масса твердой фазы). Удель-

ной массой почвы называют массу единицы объема твердой фазы

(без пор) в абсолютно сухом состоянии, которая определяется, как

отношение массы твердой фазы т к ее объему V, т. е. рт. $ = m/V.

Удельная масса твердой фазы зависит от соотношения входя-

щих в ее состав компонентов. Например, удельная масса глины 2,7,

песка 2,65, гумуса не более 1,4 г/см3. Удельная же масса почвы

находится, как правило, в указанном интервале, так как представ-

ляет собой средневзвешенную удельную массу компонентов. Так,

удельная масса дерново-подзолистой почвы 2,4...2,6, а торфяной —

1,4...1,7 г/см3.

Жидкая фаза представлена в- почве водой или растворами раз-

личных веществ в ней. В почве различают свободную и связанную

воду. Так как связанная вода в процессе механической обработки

почвы заметным образом себя не проявляет, а свободная оказы-

вает большое влияние на технологические свойства почвы (вяз-

кость, пластичность, липкость и т. п.), то ограничимся рассмотре-

нием последней.

Свободная вода подразделяется на гравитационную и капил-

лярную.

Гравитационной называют влагу, содержащуюся в крупных

пустотах. Сумма сил молекулярного притяжения гравитационной

влаги к стенкам пустот меньше, чем сила тяжести содержащейся

в них влаги, и, следовательно, такая влага под действием силы

тяжести стекает вниз.

Влага, содержащаяся в мелких, капиллярных пустотах, полу-

чила название капиллярной. Силы молекулярного притяжения

между твердыми элементами почвы и этой влагой больше, чем си-

лы тяжести содержащейся в капиллярах влаги. Поэтому влага в

капиллярных пустотах перемещается в любых направлениях и рас-

пространяется от более влажных слоев к менее влажным.

10

О количестве воды, содержащейся в почве, судят по ее абсо-

лютной влажности wa (%), которую определяют как отношение

кассы воды к массе сухой твердой фазы, содержащихся в иссле-

дуемой пробе:

wa = 100(mB—/пс)/тс, (2)

где тв и тс — массы соответственно влажной и сухой почвы.

О степени увлажнения почвы судят по значению относительной

влажности wo (%):

u»o —100u)a/wn, (3)

где шп — полевая влагоемкость почвы, %.

Влажность почвы оказывает большое влияние на ее техноло-

гические свойства, а следовательно, па качество обработки и рас-

ход энергии. При вспашке глинистых и суглинистых почв в пере-

увлажненном состоянии происходит залипание рабочих органов,

разрушение (размазывание) структурных агрегатов, сгруживание

почвы; в пересохшем — образуются крупные глыбы и пылевидные

элементы, повреждаются структурные агрегаты.

Однако при определенной влажности структурная почва легко

и хорошо крошится, на ее обработку расходуется минимальное ко-

личество энергии. Такое состояние почвы называется «спелостью».

В зависимости от механического состава почвы состояние ее «спе-

лости» наступает при относительной влажности 40...70%, что соот-

ветствует абсолютной влажности 15...30%. Исследования показа-

ли, что «спелость» почвы зависит и от скорости вспашки. С уве-

личением скорости она смещается в сторону большей влажности.

Установлено, что при механической обработке почвы в состоя-

нии «спелости» не только сохраняется целостность имеющихся

структурных агрегатов, но и образуются новые. Поэтому механи-

ческую обработку почвы в состоянии «спелости» считают одним

из способов улучшения ее структуры.

Газообразная фаза в почве представлена воздухом и другими

газами (аммиак, метан и т. п.). Воздух может находиться в почве

в свободном и «защемленном» состоянии. Воздух, расположенный

в крупных гравитационных пустотах, обычно свободно сообщается

с атмосферой. В результате ветра и вертикальных конвективных

токов этот воздух непрерывно обновляется, что приводит, как пра-

вило. к существенным потерям влаги из рыхлой почвы.

Воздух, расположенный в мелких капиллярных пустотах, часто

находится в защемленном состоянии,, т. е. оказывается герметиче-

ски закупоренным с помощью твердых частиц и воды. Защемлен-

ный воздух увеличивает упругость и уменьшает водопроницаемость

почвы. При сжатии почвы под действием рабочих органов почво-

обрабатывающих орудий значительная часть свободного почвен-

ного воздуха переходит в защемленное состояние* и накапливает

• По данным академика В. А. Желиговского — Прим, автора.

II

потенциальную энергию, которая, освобождаясь после прекраще-

ния сжатия, разрывает связи между почвенными комочками, спо-

собствуя хорошему крошению спелой структурной почвы.

§ 2. Технологические свойства почвы

Под технологическими следует понимать лишь те свойства поч-

вы, которые проявляются в процессе ее механической обработки и

оказывают существенное влияние на закономерности и характер

протекания технологического процесса. Следовательно, к техноло-

гическим свойствам почвы можно отнести сопротивление ее раз-

личным видам деформаций (прочность), трение о поверхности ра-

бочих органов и внутреннее трение, липкость, связность, упругость,

пластичность, абразивные свойства.

Сопротивление различным видам деформаций. Для разработки

путей и методов снижения расхода энергии на механическую обра-

ботку почвы необходимо знать пределы ее прочности при различ-

ных видах напряжений. Следует отметить, что сопротивление поч-

вы с ненарушенной структурой различным видам деформаций изу-

чено еще недостаточно. Однако для суглинистых почв установле-

ны, например, следующие прочностные характеристики:

предел прочности при деформации растяжения . . . 5...6кПа

» » » » сдвига . . . . 10... 12 »

» » » » сжатия .... 65. ..108 »

Таким образом, наименьший предел прочности отмечен при

растяжении, средний — при сдвиге и максимальный—-при сжатии.

Следовательно, рыхления почвы с минимальным расходом энергии

можно добиться путем разрушения связей между отдельными

структурными агрегатами с помощью деформаций растяжения.

Создание рабочих органов почвообрабатывающих машин и ору-

дий, основанных на этом принципе, связано с определенными тех-

ническими трудностями. Однако известны и отдельные удачные по-

пытки создания рыхлителей с активными и пассивными рабочими

органами, разрушающими почвенный пласт по линиям наименее

прочных связей между структурными агрегатами, т. е. преимуще-

ственно путем деформаций растяжения.

Сопротивление смятию (твердость почвы). Большинство рабо-

чих органов почвообрабатывающих машин и орудий, а также раз-

личные опорные поверхности (колеса, гусеницы и т. п.) энергети-

ческих, транспортных и рабочих машин при взаимодействии с поч-

вой сминают ее. Поэтому сопротивление почвы смятию служит од-

ной из основных ее характеристик при оценке условий работы не

только почвообрабатывающих, но и многих других сельскохозяйст-

венных машин.

Для определения показателей сопротивления почвы смятию

применяют приборы различных типов: ударного действия, со ста-

тической нагрузкой, с принудительным перемещением деформато-

12

Рис. 1. Определение твердости

почвы:

а — схема твердомера; 1 — штанга; 2 —

пружина; 3 —рукоятка; 4 — плунжер (на-

конечник); б — диаграмма твердомера с

различными наконечниками: 1 — цилинд-

рическим; 2 — коническим.

ра. Последние получили наибольшее распространение в сельском

хозяйстве.

В соответствии с ОСТ 70.2.15—73 показателем сопротивления

почвы смятию является «средняя твердость почвы», а приборы для

ее определения названы твердомерами*.

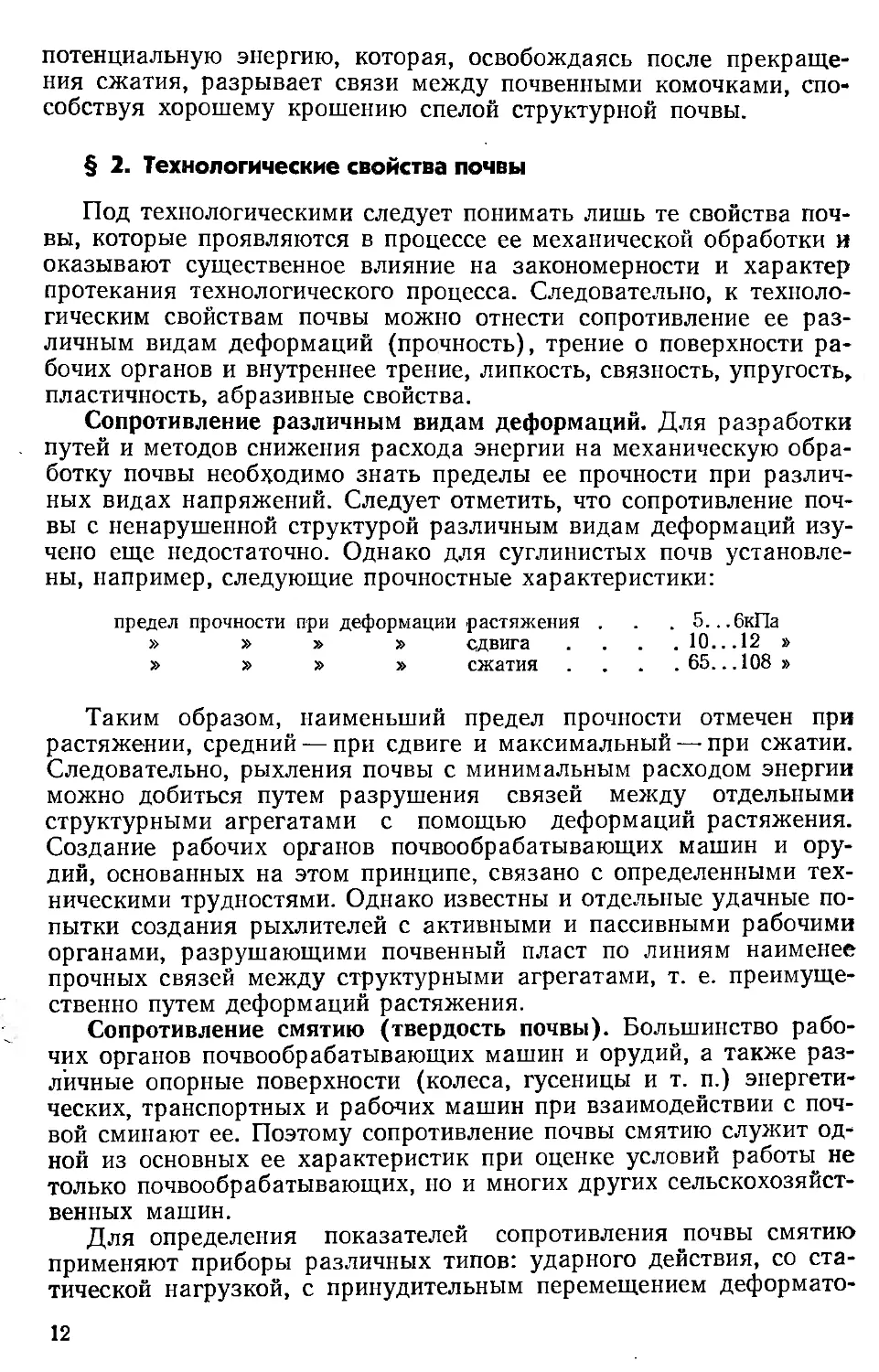

Твердомер (рис. 1,а) состоит из штанги /, пружины 2, рукоя-

ток 3, наконечника 4 (плунжера). При нажиме на рукоятки давле-

ние через пружину, штангу и наконечник передается почве. При

этом сила нажима равна силе сопротивления почвы вдавливанию

наконечника (при плавном нажиме) и измеряется по сжатию у

пружины, а линейная деформация X почвы — по глубине погруже-

ния наконечника в почву. Твердомер, оборудованный пишущим

устройством, записывает диаграмму y=f{k). Зная калибр (жест-

кость) пружины k, можно от ее деформации у перейти к силе

F=ky (рис. 1,6). Как видим, при использовании наконечников раз-

ной формы (но с одинаковой площадью поперечного сечения) раз-

личие в силе сопротивления почвы их вдавливанию наблюдается

лишь в начальной стадии погружения. После погружения наконеч-

ника на 5...6 см сила F становится практически одинаковой и по-

стоянной. Лишь после прохода наконечниками пахотного слоя си-

ла F снова возрастает, так как на их пути встречается более плот-

ная «плужная подошва».

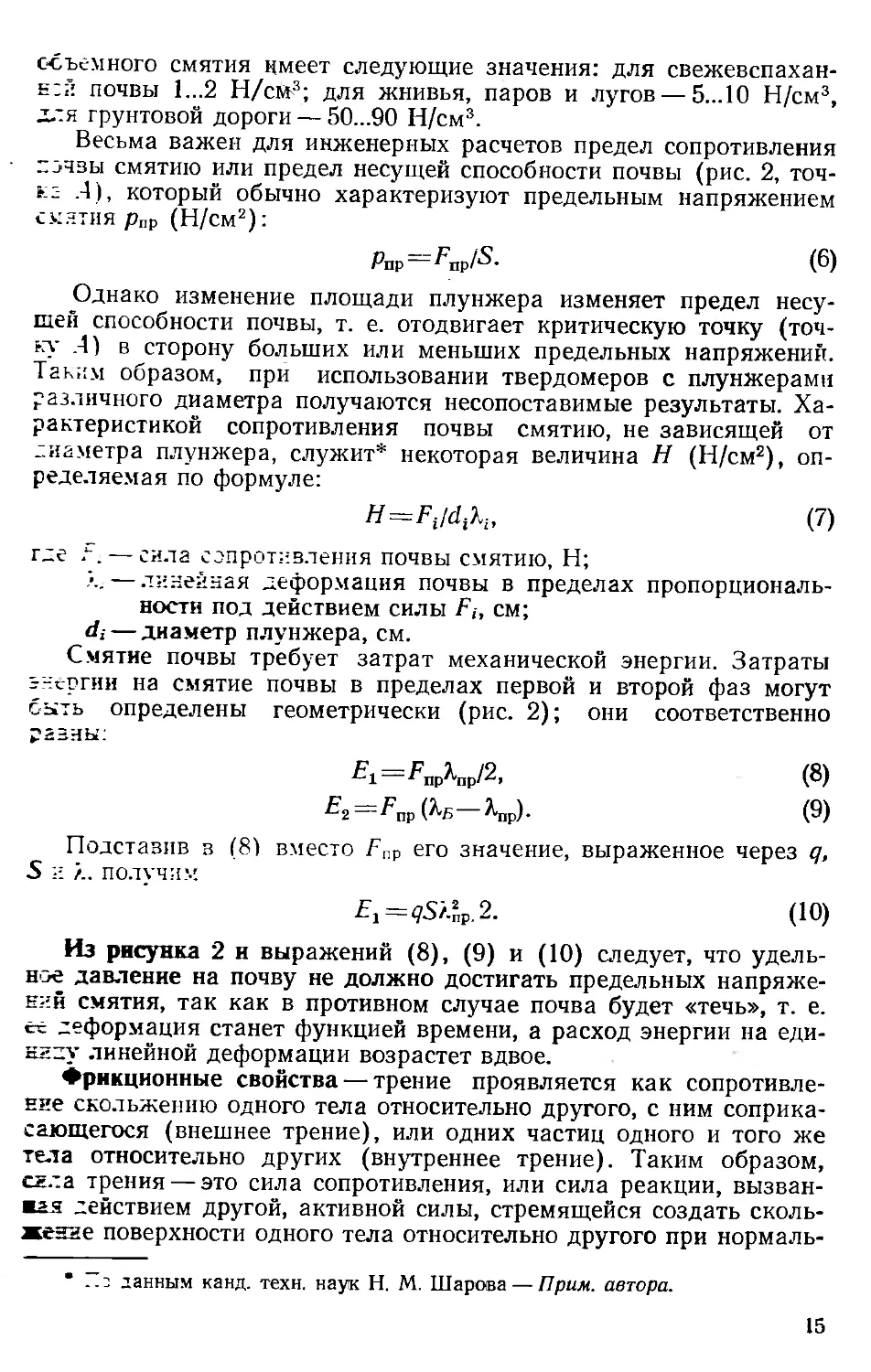

Диаграмму твердомера в пределах пахотного слоя можно ап-

проксимировать двумя прямыми О А и АБ (рис. 2), характеризую-

щими две фазы деформации почвы. В течение первой фазы (уча-

сток О А) вследствие сначала упругого, а затем пластического уп-

лотнения почвы под наконечником сопротивление F растет про-

* До 1.01. 1974 г. эти же приборы в соответствии с ГОСТ 2911—54 назы-

вались плотномерами, а определяемая ими величина — средней плотностью поч-

вы.— Прим, автора.

13

Рис. 2. Зависимость силы F

сопротивления почвы смятию

от ее линейной деформации Л.

порционально линейной деформа-

ции X. Конец первой и начало второй

фазы характеризуются небольшим пе-

реходным периодом (на рис. 2 не по-

казан), в течение которого перед ос-

нованием наконечника образуется ко-

нусообразный нарост из сильно уплот-

ненной почвы (уплотненное ядро). Во

второй фазе (участок АБ) почва де-

формируется конусообразным наро-

стом, который расклинивает ее, сме-

щая в стороны и встречая поэтому по-

стоянное сопротивление. Во второй фазе возрастание деформации

К не вызывает увеличения сопротивления F и почва «течет», т. е.

продолжает деформироваться под действием постоянного давле-

ния на нее. Таким образом, деформация почвы становится функ-

цией не столько нагрузки, сколько времени ее действия.

Первая фаза в несколько раз короче второй, однако имеет

большое практическое значение, так как деформация почвы сель-

скохозяйственными машинами, как правило, не выходит за преде-

лы первого участка диаграммы (<Хпр). Путем обработки этого

участка диаграммы получают показатели, характеризующие спо-

собность почвы сопротивляться смятию. Согласно ОСТ 70.2.15—73,

твердость почвы р (Н/см2) определяют по формуле:

p—hkjS,

(4)

где h — средняя ордината диаграммы твердости, см;

k — масштаб (жесткость) пружины, Н/см;

S — площадь поперечного сечения плунжера, см2.

Однако более обоснованным теоретически, т. е. отражающим

физическую сущность процесса смятия почвы внедряемым в нее

наконечником, является другой показатель — коэффициент объем-

ного смятия почвы. На основе анализа диаграмм нетрудно устано-

вить, что сила сопротивления почвы смятию в пределах первой

фазы зависит как от линейной деформации почвы X, так и от сми-

наемой площади (площади поперечного сечения наконечника) S

и, следовательно пропорциональна объему смятой (вытесненной)

почвы V=SX. Кроме того, сила сопротивления почвы смятию F

зависит и от самой почвы (глинистая или песчаная, сухая или

влажная). Если способность почвы сопротивляться смятию выра-

зить коэффициентом пропорциональности q, то F=qV, откуда

q=F/V. (5)

Коэффициент q получил название коэффициента объемного

смятия почвы. Он имеет размерность Н/см3 и показывает, на

сколько единиц силы (Н) возрастает сопротивление почвы при смя-

тии каждой последующей единицы ее объема (см3). Коэффициент

14

объемного смятия имеет следующие значения: для свежевспахан-

нгй почвы 1...2 Н/см3; для жнивья, паров и лугов — 5...10 Н/см3,

для грунтовой дороги — 50...90 Н/см3.

Весьма важен для инженерных расчетов предел сопротивления

пэчзы смятию или предел несущей способности почвы (рис. 2, точ-

ке .4), который обычно характеризуют предельным напряжением

смятия рпр (Н/см2):

PnP=Fnp/S. (6)

Однако изменение площади плунжера изменяет предел несу-

щей способности почвы, т. е. отодвигает критическую точку (точ-

ку .4) в сторону больших или меньших предельных напряжений.

Таким образом, при использовании твердомеров с плунжерами

различного диаметра получаются несопоставимые результаты. Ха-

рактеристикой сопротивления почвы смятию, не зависящей от

диаметра плунжера, служит* некоторая величина Н (Н/см2), оп-

ределяемая по формуле:

H^Fjd^, (7)

где F.— сила сопротивления почвы смятию, Н;

•.. — линейная деформация почвы в пределах пропорциональ-

ности под действием силы см;

d; — диаметр плунжера, см.

Смятие почвы требует затрат механической энергии. Затраты

энергии на смятие почвы в пределах первой и второй фаз могут

быть определены геометрически (рис. 2); они соответственно

разны:

^=^пр/2. (8)

2 — ^пр --\11>)• (9)

Подстазив з (8) вместо Fnp его значение, выраженное через q,

S а получим

^ = «Р2. (10)

Из рисунка 2 н выражений (8), (9) и (10) следует, что удель-

ное давление на почву не должно достигать предельных напряже-

ний смятия, так как в противном случае почва будет «течь», т. е.

ее деформация станет функцией времени, а расход энергии на еди-

ницу линейной деформации возрастет вдвое.

Фрикционные свойства — трение проявляется как сопротивле-

ние скольжению одного тела относительно другого, с ним соприка-

сающегося (внешнее трение), или одних частиц одного и того же

тела относительно других (внутреннее трение). Таким образом,

сила трения — это сила сопротивления, или сила реакции, вызван-

ная действием другой, активной силы, стремящейся создать сколь-

жение поверхности одного тела относительно другого при нормаль-

* Гз данным канд. техн, наук Н. М. Шарова — Прим, автора.

15

ном давлении. Как и всякая сила реакции, сила трения равна той

силе, которая ее возбуждает, но имеет предельное значение, выше

которого не возрастает. При изменениях активной силы сила тре-

ния может изменяться от нуля до своего предельного значения

(О^г^тр^Лпах). Максимального значения сила трения достигает

при скольжении. В этом случае ее численное значение определяет-

ся по формуле Амонтона (1699 г.):

(11)

тде N — нормальное давление, Н;

f и <р — соответственно коэффициент и угол трения.

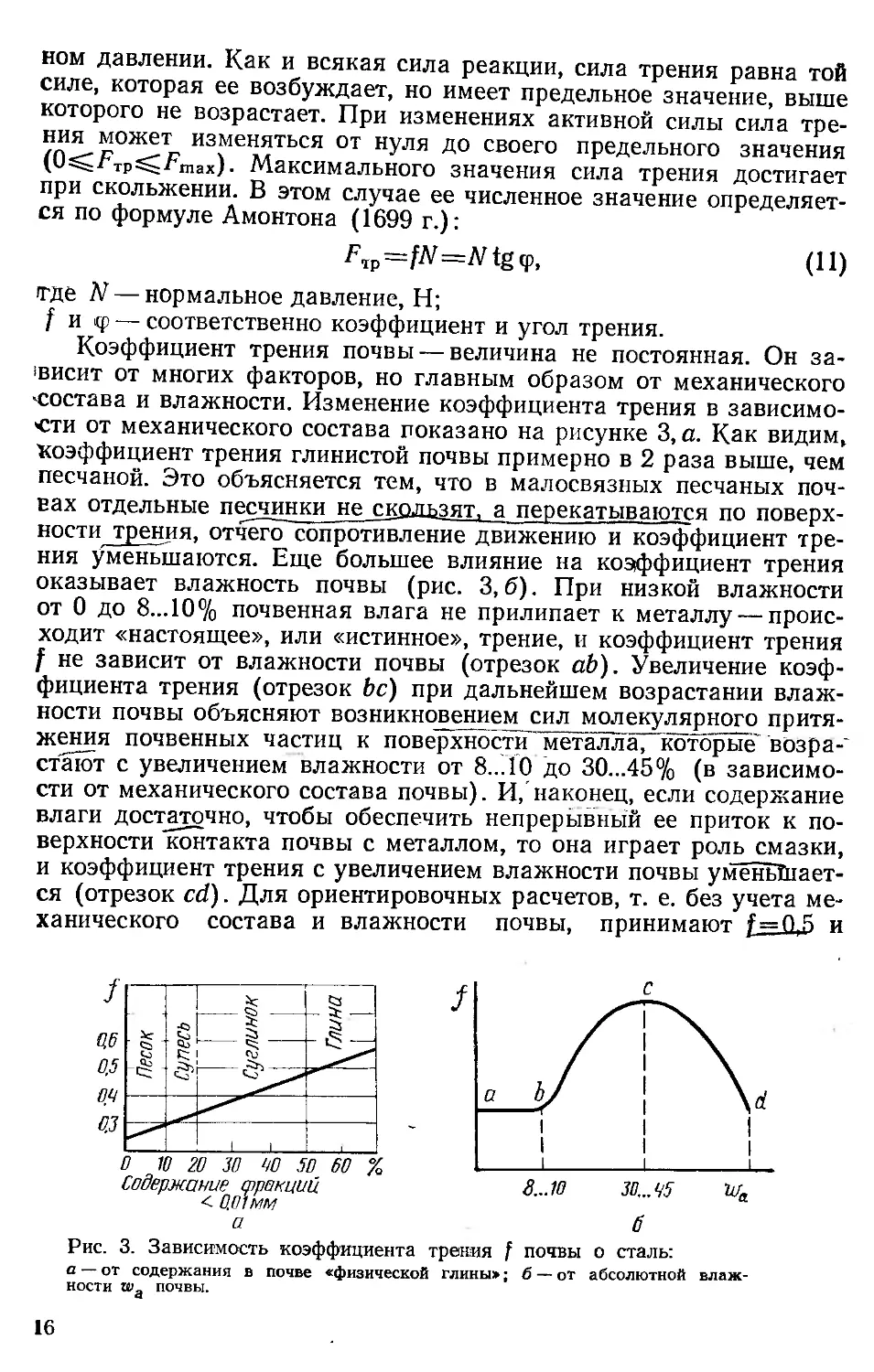

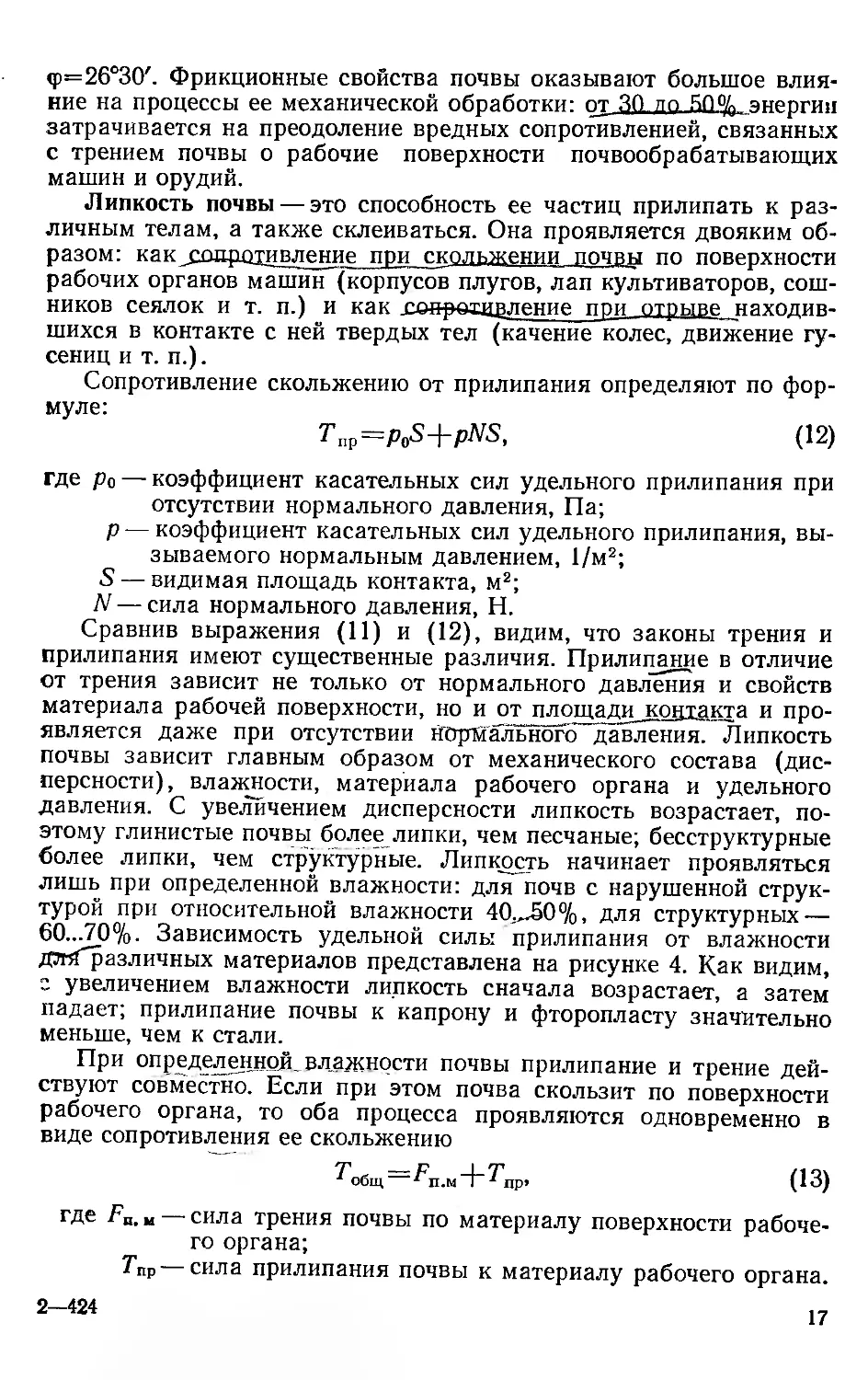

Коэффициент трения почвы — величина не постоянная. Он за-

висит от многих факторов, но главным образом от механического

'Состава и влажности. Изменение коэффициента трения в зависимо-

сти от механического состава показано на рисунке 3, а. Как видим,

коэффициент трения глинистой почвы примерно в 2 раза выше, чем

песчаной. Это объясняется тем, что в малосвязных песчаных поч-

вах отдельные песчинки не скользят, а перекатываются по поверх-

ности трения, отчего сопротивление движению и коэффициент тре-

ния уменьшаются. Еще большее влияние на коэффициент трения

оказывает влажность почвы (рис. 3, б). При низкой влажности

от 0 до 8...10% почвенная влага не прилипает к металлу — проис-

ходит «настоящее», или «истинное», трение, и коэффициент трения

f не зависит от влажности почвы (отрезок ab). Увеличение коэф-

фициента трения (отрезок Ьс) при дальнейшем возрастании влаж-

ности почвы объясняют возникновением сил молекулярного притя-

жения почвенных частиц к поверхности металла7~которые'возра-

стают с увеличением влажности от 8...10 до 30...45% (в зависимо-

сти от механического состава почвы). И, наконец, если содержание

влаги достаточно, чтобы обеспечить непрерывный ее приток к по-

верхности контакта почвы с металлом, то она играет роль смазки,

и коэффициент трения с увеличением влажности почвы уменьшает-

ся (отрезок cd). Для ориентировочных расчетов, т. е. без учета ме-

ханического состава и влажности почвы, принимают f=0,5 и

Рис. 3. Зависимость коэффициента трения f почвы о сталь:

а — от содержания в почве «физической глины»; б — от абсолютной влаж-

ности Wa почвы.

16

<р=26°30'. Фрикционные свойства почвы оказывают большое влия-

ние на процессы ее механической обработки: от 30 до 5(1% энергии

затрачивается на преодоление вредных сопротивленией, связанных

с трением почвы о рабочие поверхности почвообрабатывающих

машин и орудий.

Липкость почвы — это способность ее частиц прилипать к раз-

личным телам, а также склеиваться. Она проявляется двояким об-

разом: как £оцро!ивление при скольжении почвы по поверхности

рабочих органов машин (корпусов плугов, лап культиваторов, сош-

ников сеялок и т. и.) и как дщфохщзление при отрыве находив-

шихся в контакте с ней твердых тел (качение колес, движение гу-

сениц и т. п.).

Сопротивление скольжению от прилипания определяют по фор-

муле:

Tnp=p0S+ptfS, (12)

где ро — коэффициент касательных сил удельного прилипания при

отсутствии нормального давления, Па;

р — коэффициент касательных сил удельного прилипания, вы-

зываемого нормальным давлением, 1/м2;

S — видимая площадь контакта, м2;

N — сила нормального давления, Н.

Сравнив выражения (11) и (12), видим, что законы трения и

прилипания имеют существенные различия. Прилипание в отличие

от трения зависит не только от нормального давления и свойств

материала рабочей поверхности, но и от площади контакта и про-

является даже при отсутствии нормального давления. Липкость

почвы зависит главным образом от механического состава (дис-

персности), влажности, материала рабочего органа и удельного

давления. С увеличением дисперсности липкость возрастает, по-

этому глинистые почвы более липки, чем песчаные; бесструктурные

более липки, чем структурные. Липкость начинает проявляться

лишь при определенной влажности: для почв с нарушенной струк-

турой при относительной влажности 40...50 %, для структурных —

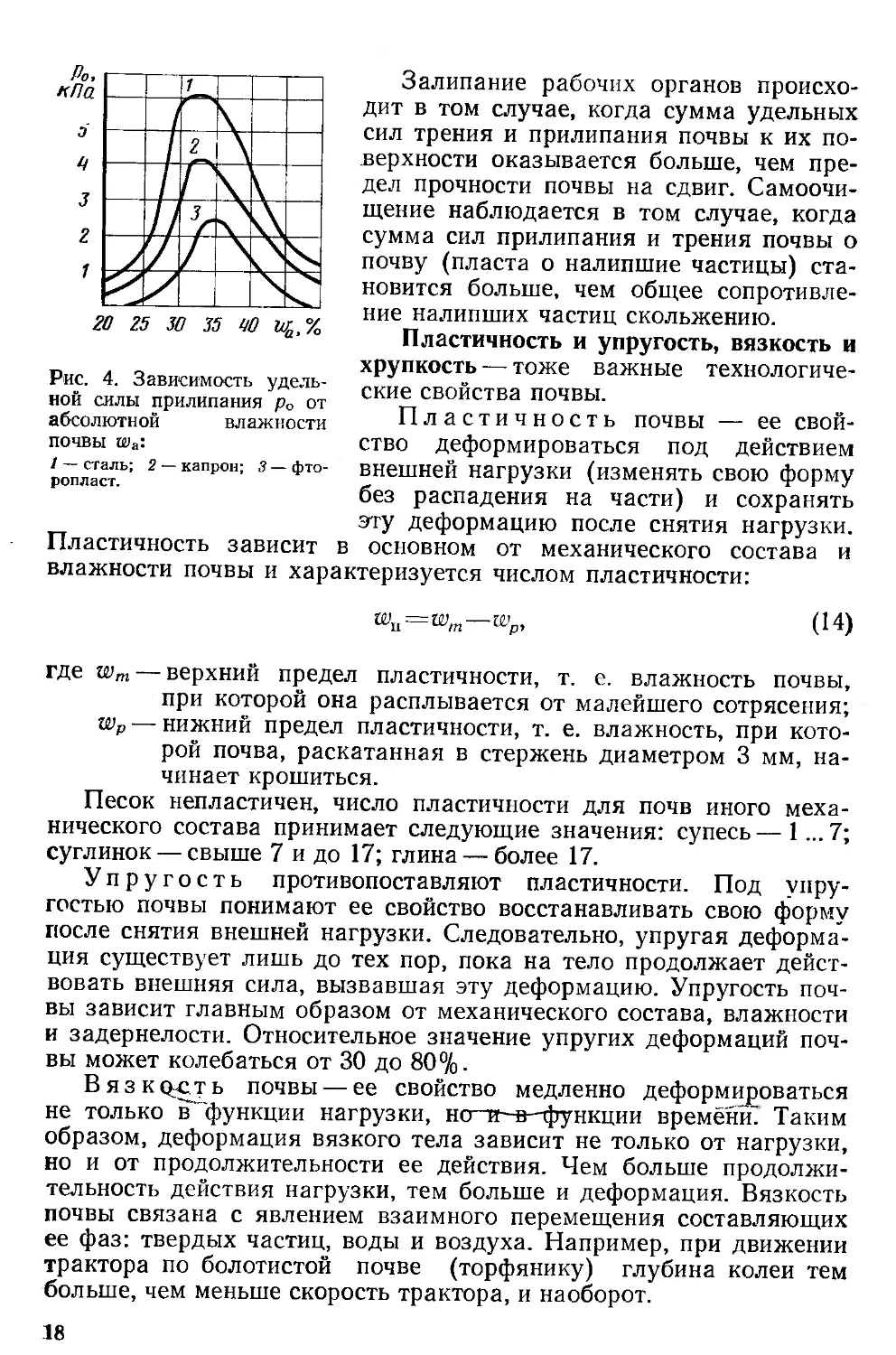

60...70%. Зависимость удельной силы прилипания от влажности

джГразличных материалов представлена на рисунке 4. Как видим,

с увеличением влажности липкость сначала возрастает, а затем

падает; прилипание почвы к капрону и фторопласту значительно

меньше, чем к стали.

При определенной, влажности почвы прилипание и трение дей-

ствуют совместно. Если при этом почва скользит по поверхности

рабочего органа, то оба процесса проявляются одновременно в

виде сопротивления ее скольжению

^щ^п-м+^пр, (13)

где Fa. м — сила трения почвы по материалу поверхности рабоче-

го органа;

ТПр — сила прилипания почвы к материалу рабочего органа.

2—424

17

Рис. 4. Зависимость удель-

ной силы прилипания ро от

абсолютной влажности

почвы wa:

1 — сталь; 2 — капрон; 3 — фто-

ропласт.

Пластичность зависит в

Залипание рабочих органов происхо-

дит в том случае, когда сумма удельных

сил трения и прилипания почвы к их по-

верхности оказывается больше, чем пре-

дел прочности почвы на сдвиг. Самоочи-

щение наблюдается в том случае, когда

сумма сил прилипания и трения почвы о

почву (пласта о налипшие частицы) ста-

новится больше, чем общее сопротивле-

ние налипших частиц скольжению.

Пластичность и упругость, вязкость и

хрупкость — тоже важные технологиче-

ские свойства почвы.

Пластичность почвы — ее свой-

ство деформироваться под действием

внешней нагрузки (изменять свою форму

без распадения на части) и сохранять

эту деформацию после снятия нагрузки,

основном от механического состава и

влажности почвы и характеризуется числом пластичности:

wU=™m — Wp,

(14)

где wm — верхний предел пластичности, т. е. влажность почвы,

при которой она расплывается от малейшего сотрясения;

wp — нижний предел пластичности, т. е. влажность, при кото-

рой почва, раскатанная в стержень диаметром 3 мм, на-

чинает крошиться.

Песок непластичен, число пластичности для почв иного меха-

нического состава принимает следующие значения: супесь—1...7;

суглинок — свыше 7 и до 17; глина — более 17.

Упругость противопоставляют пластичности. Под упру-

гостью почвы понимают ее свойство восстанавливать свою форму

после снятия внешней нагрузки. Следовательно, упругая деформа-

ция существует лишь до тех пор, пока на тело продолжает дейст-

вовать внешняя сила, вызвавшая эту деформацию. Упругость поч-

вы зависит главным образом от механического состава, влажности

и задернелости. Относительное значение упругих деформаций поч-

вы может колебаться от 30 до 80%.

Вязксь-сть почвы — ее свойство медленно деформироваться

не только в функции нагрузки, нсгтт—в—функции времени. Таким

образом, деформация вязкого тела зависит не только от нагрузки,

но и от продолжительности ее действия. Чем больше продолжи-

тельность действия нагрузки, тем больше и деформация. Вязкость

почвы связана с явлением взаимного перемещения составляющих

ее фаз: твердых частиц, воды и воздуха. Например, при движении

трактора по болотистой почве (торфянику) глубина колеи тем

больше, чем меньше скорость трактора, и наоборот.

18

Хруп ft о с т ь обычно противопоставляют вязкости. Предел

прочностшфуиких тел не превышает предела упругости или совпа-

дает с ним. Таким образом, в хрупком теле пластические деформа-

ции отсутствуют. Так, например, пересохшие почвы тяжелого ме-

ханического состава обычно становятся хрупкими, т. е. при разру-

шении они практически не испытывают остаточных деформаций.

Только в отдельных частных случаях почва может обладать

лишь одним из перечисленных свойств, т. е. только упругостью

или только пластичностью и т. п. В общем же случае почва — это

упруго-вязкопластичное тело. Однако с изменением тех или иных

параметров почвы происходит изменение соотношения или утрата

тех или иных ее фундаментальных свойств. Например, при силь-

ном уменьшении влажности почва может утратить свойство вязко-

сти и приобрести свойство хрупкости.

Задернелость и ее влияние на технологические свойства. Почвы

целинных и залежных земель, лугов, пастбищ, осушенных болот,

торфяников, полей из-под многолетних трав пронизаны многочис-

ленными корнями растений. Мощные крупные корни концентри-

руются в верхней части пласта в слое от 6...8 до 16...18 см, ниже

располагаются, как правило, лишь тонкие мелкие корешки. Поч-

венный пласт в таких случаях разграничивается на два слоя, рез-

ко отличающихся по своим технологическим свойствам. Так, на-

пример, верхний задернелый слой зачастую ведет себя как упру-

гое тело, в то время как нижний обладает пластичностью, а иног-

да может рассматриваться как сыпучий материал.

Установлено, например, что предел прочности на сдвиг задер-

нелой почвы (многолетняя залежь) более чем в 3 раза превышает

предел прочности старопахотной почвы (стерня озимой пшеницы)

того же механического состава и при той же влажности.

Однако и верхний задернелый слой неоднороден по глубине.

Вследствие того, что задернелость почвы с увеличением глубины

расположения слоя уменьшается, изменяются и технологические

свойства. Так, например, предел прочности задернелой почвы на

Рис. 5. Влияние глубины расположения пробы h на показатели прочностей ха-

рактеристики связной задернелой почвы:

а— предел прочности на растяжение а; б— относительное удлинение 8, соответствующее

пределу прочности на растяжение.

2*

растяжение о существенно уменьшается с увеличением глубины h

взятия пробы (рис. 5,а), соответственно уменьшается и относи-

тельное удлинение пробы е, соответствующее пределу прочности

на растяжение (рис. 5,6), а следовательно, и упругость почвы.

Как видим, задернелость оказывает большое влияние на тех-

нологические свойства почвы, поэтому ее необходимо учитывать

при характеристике почвы как объекта механической обработки.

Характеристикой задернелости почвы могут служить толщина слоя

дернины, связность дернины и степень задернения пахотного слоя.

Толщина слоя дернины в зависимости от видового состава рас-

тений и продолжительности их произрастания колеблется от 6 до

18 см. Связность дернины определяется путем испытания ее на

разрыв. Под связностью дернины понимают отношение усилия,

при котором происходит разрыв, к площади поперечного сечения

пробы, т. е. максимальное напряжение, или предел прочности на

разрыв (Па).

Степень задернения пласта (пахотного слоя) определяют путем

взятия проб почвы на глубину пахотного слоя и выделения из них

подземной части растений (корней). Выделенные из почвы кореш-

ки отмывают, высушивают до воздушно-сухого состояния и взве-

шивают. Масса подземной части растений, отнесенная к объему

взятой пробы, показывает степень задернения пласта (г/дм3).

Степень задернения пласта колеблется в широких пределах в за-

висимости от видового состава и продолжительности произраста-

ния растений. По нашим данным степень задернения почвы со-

ставляет: на целине 18...39, залежи до 24, на полях многолетних

трав (клевера) двухлетнего пользования 4,5...8 г/дм3.

Абразивность проявляется в износе рабочих органов почвооб-

рабатывающих машин и орудий и зависит главным образом от

механического состава почвы.

Установлено, например, что износ лемеха при вспашке одного

гектара составляет: на глинистых и суглинистых почвах от 2 до

30 г, супесчаных и песчаных с небольшим количеством камней от

30 до 100 г, песчаных с большим количеством камней от 100 до

450 г.

Следовательно, общим критерием абразивности почвы можно

считать содержание в ней физического песка. Высокая абразив-

ность песчаных почв объясняется преобладанием в их составе

кварца — самого твердого из минералов, образующих почву.

Глава II

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ МЕХАНИЧЕСКОЙ

ОБРАБОТКИ ПОЧВЫ

Основная цель механической обработки почвы — создание наи-

более благоприятных условий для роста и развития культурных

растений и повышение ее плодородия. В любом технологическом

20

процессе механической обработки, как указывал В. П. Горячкин,

необходимо участие трех элементов: энергии, рабочего органа и

объекта обработки — материала. В процессе механической обра-

ботки почвы рабочий орган машины или орудия (корпус плуга,

диск или зуб бороны, лапа культиватора и т. п.), получая энергию

от трактора или другого источника, воздействует на почву, в ре-

зультате чего изменяет ее свойства и состояние.

§ 1. Технологические операции и процессы

Технологические операции. Основная цель механической обра-

ботки почвы может быть достигнута выполнением следующих ос-

новных технологических операций: оборачивание, крошение (рых-

ление), резание, перемешивание, уплотнение, выравнивание по-

верхности, подрезание и выдергивание сорняков, поделка гребней,

борозд, лунок и т. п.

Оборачивание — изменение взаимного расположения верх-

них и нижних слоев почвы. При этом дернина, пожнивные остатки,

растения сорняков заделываются вглубь, где под действием мик-

роорганизмов разлагаются, повышая плодородие почвы. Путем

оборачивания почвы заделывают также навоз, органо-минеральные

и минеральные удобрения.

Рыхление (крошение)—разделение обрабатываемого слоя

почвы на отдельные структурные агрегаты (комочки), сопровож-

дающееся увеличением расстояния между ними и, следовательно,

уменьшением объемной массы (плотности) почвы. Показателем

степени рыхления почвы может служить отношение объемной мас-

сы (плотности) почвы до и после обработки.

Рыхление, как правило, сопровождается крошением почвы, т. е.

разрушением ее структурных агрегатов. Образование при этом

агрегатов размером менее 1 мм считается нежелательным, так как

такие агрегаты относят к эрозионно-опасным. Образование агре-

гатов размером менее 0,25 мм еще более нежелательно. Такие аг-

регаты называют пылеватыми, а процесс их образования —распы-

лением почвы. Отношение массы пылеватых частиц к массе всей

пробы характеризует степень распыления почвы.

Резание — процесс отделения обрабатываемого пласта или

тонкого слоя (стружки) от остального почвенного массива. Учиты-

вая анизотропность (неоднородность) почвы, различают вертикаль-

ное и горизонтальное резание.

Перемешивание-—изменение взаимного расположения

почвенных агрегатов, удобрений и т. п. Его выполняют для прида-

ния обрабатываемому слою большей однородности, а также для

равномерного распределения вносимых в почву органических и ми-

неральных удобрений.

Уплотнение — процесс обратный рыхлению. Его выполняют

перед посевом мелких семян для равномерной их заделки, перед

посевом озимых для предотвращения последующего разрыва их

21

.корней при оседании рыхлой почвы, после посева в целях создания

.лучшего контакта семян с почвой и обеспечения их капиллярной

влагой. В засушливой степной зоне уплотняют поверхность почвы,

'чтобы предупредить выдувание верхних ее слоев и уменьшить по-

тери влаги, а в лесостепной уплотняют прослойку почвы на неко-

торой глубине от поверхности для снижения потерь влаги за счет

конвекционно-диффузного тока парообразной воды.

Выравнивание поверхности — устранение неровностей

«а поле. В засушливых зонах поверхность выравнивают для того,

'чтобы уменьшить испарение влаги, в обычных условиях перед по-

севом это делают для более равномерной глубины заделки семян,

а на орошаемых землях—для создания условий равномерного по-

лива.

Подрезание и выдергивание сорняков — механи-

ческое уничтожение сорных растений путем подрезания корней

и корневищ, захвата и выдергивания корневищ и стеблей рас-

тений.

Поделка гребней, гряд, борозд, лунок выполняет-

ся для регулирования водного режима почвы.

Технологический процесс. Обычно один рабочий орган почво-

обрабатывающего орудия выполняет одновременно несколько тех-

нологических операций, объединенных в единый технологический

процесс. Например, технологический процесс вспашки включает в

►себя отрезание пласта от дна и стенки борозды, оборот, рыхление

(крошение) и перемешивание. Широкое применение нашли сле-

дующие технологические процессы: вспашка, глубокое рыхление,

лущение, культивация, боронование, прикатывание, фрезерование

и т. п.

Несколько технологических операций или процессов составляют

систему обработки почвы. Различают: основную (глубокую) и до-

полнительную (поверхностную) системы обработок. Основная

имеет две разновидности — отвальная и безотвальная, а дополни-

тельная подразделяется на предпосевную и послепосевную (по

'уходу за посевами). Соответственно системам обработки почвы

‘подразделяются и почвообрабатывающие машины и орудия.

§ 2. Взаимодействие клина с почвой

Характер явлений, протекающих в почве под воздействием ра-

бочего органа почвообрабатывающего орудия, зависит как от гео-

метрической формы рабочего органа, так и от технологических

свойств почвы.

Разновидности клиньев. Академик В. П. Горячкин показал, что,

несмотря на чрезвычайное разнообразие рабочих органов почво-

• обрабатывающих орудий, геометрическая форма рабочей поверх-

ности каждого из них сводится к клину, т. е. клин лежит в основе

и является прототипом как культиваторной лапы, так и плуж-

ного корпуса. Следовательно, действие на почву рабочих органов

:22

почвообрабатывающих машин в первом при- в/ /с

ближении можно представить как возденет- / /

вне на нее клина. //

По геометрической форме рабочей поверх-

ности клинья разделяют на плоские и криво-

линейные. К первым относятся лемеха плуж-

ных корпусов, лапы культиваторов, зубья бо-

рон, ножи рыхлителей; ко вторым — отвалы Рис. 6. Одногранный

плугов, подъемно-отвальные поверхности ка- плоский клин,

налокопателей, окучники и т. п.

Различают прямые (лобовое резание) и косые (скользящее

резание) клинья в зависимости от их установки по отношению к

направлению движения. В зависимости от числа граней, участвую-

щих в рабочем процессе, различают одно-, двух- и трехгранные-

плоские клинья.

Одногранный плоский клин (рис. 6) имеет только рабочую-

грань АВ, другая грань АС в рабочем процессе не участвует. Ха-

рактерный признак — отсутствие опорной грани и, следовательно,

реакции дна борозды. К одногранным можно отнести остро зато-

ченные зубья некоторых борон. Однако в процессе работы острие-

быстро затупляется — образуется опорная поверхность (подошва).

Поэтому практически одногранные клинья отсутствуют. Отсюда,

в пространстве трех измерений наиболее простым элементарным?

клином будет двугранный прямой плоский клин. Одна из граней’

этого клина (лицевая) рабочая, другая (нижняя) опорная. Зад-

няя грань играет роль стойки и в рабочем процессе не участвует.

В пространстве трех измерений можно представить три прямых,

плоских двугранных клина (рис. 7), обладающих различными тех-

нологическими свойствами.

Клин ABCDEF (рис. 7, а) имеет рабочую грань ABCD и опор-

ную BCEF. РеброВС, перпендикулярное к направлению движения,,

подрезает почвенный пласт в горизонтальной плоскости, а рабочая-

грань ABCD поднимает его на себя. При подъеме пласт изгибает-

ся и крошится (рис. 8, а). Основная характеристика этого клина —

Рис. 7. Разновидности плоских клиньев:

а — простой с углом крошения а; б — простой с углом наклона Р; в — простой с углоиг<

сдвига у; г — косой трехгранный с углами а, р, у.

23>

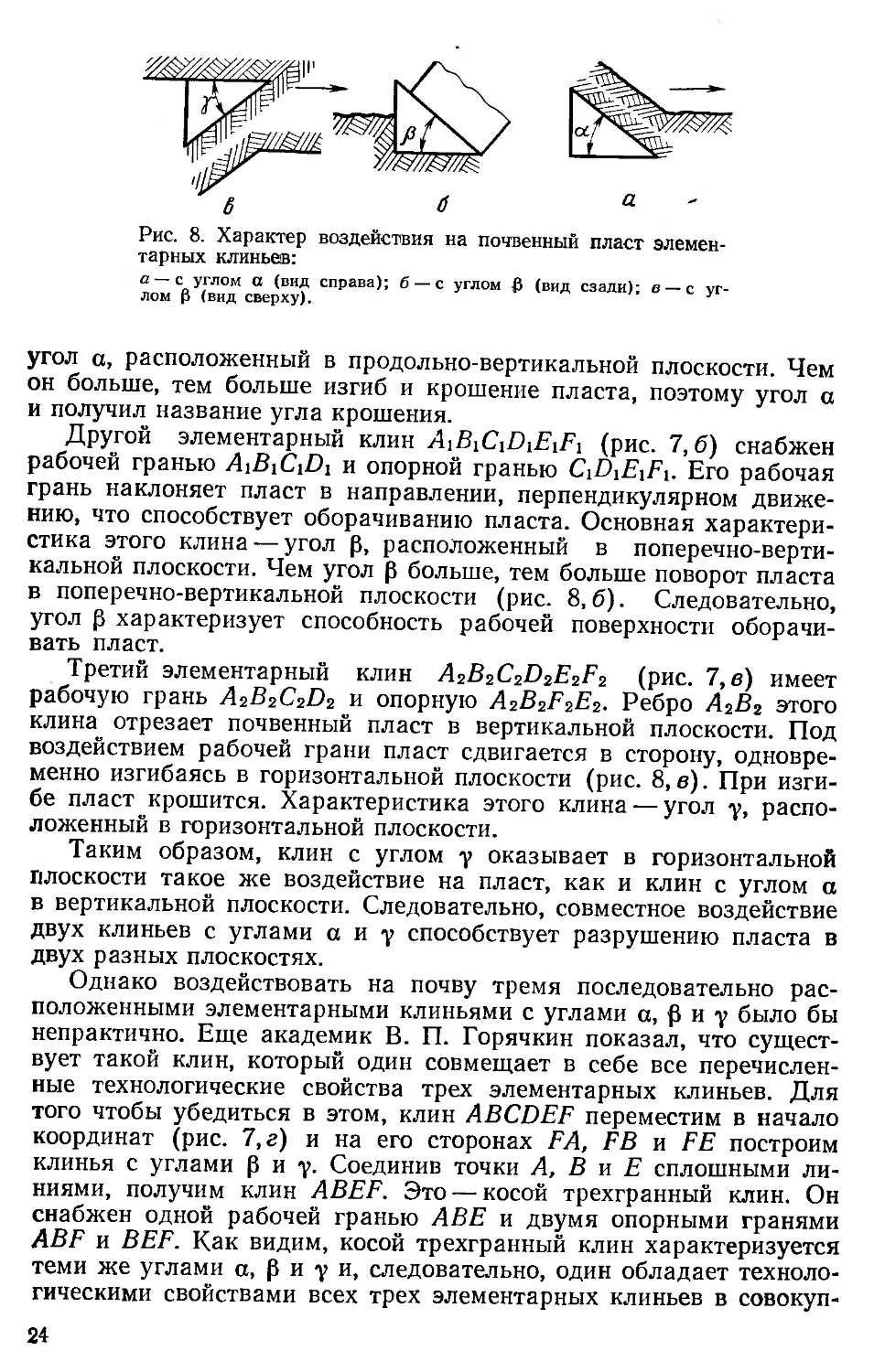

Рис. 8. Характер воздействия на почвенный пласт элемен-

тарных клиньев:

а —с углом а (вид справа); б —с углом Р (вид сзади); в —с уг-

лом р (вид сверху).

угол а, расположенный в продольно-вертикальной плоскости. Чем

он больше, тем больше изгиб и крошение пласта, поэтому угол а

и получил название угла крошения.

Другой элементарный клин AiBiCiDiEiFi (рис. 7,6) снабжен

рабочей гранью A1B1C1D1 и опорной гранью C1D1E1F1. Его рабочая

грань наклоняет пласт в направлении, перпендикулярном движе-

нию, что способствует оборачиванию пласта. Основная характери-

стика этого клина — угол р, расположенный в поперечно-верти-

кальной плоскости. Чем угол р больше, тем больше поворот пласта

в поперечно-вертикальной плоскости (рис. 8, б). Следовательно,

угол р характеризует способность рабочей поверхности оборачи-

вать пласт.

Третий элементарный клин A2B2C2D2E2F2 (рис. 7, в) имеет

рабочую грань A2B2C2D2 и опорную A2B2F2E2. Ребро А2В2 этого

клина отрезает почвенный пласт в вертикальной плоскости. Под

воздействием рабочей грани пласт сдвигается в сторону, одновре-

менно изгибаясь в горизонтальной плоскости (рис. 8, в). При изги-

бе пласт крошится. Характеристика этого клина — угол у, распо-

ложенный в горизонтальной плоскости.

Таким образом, клин с углом у оказывает в горизонтальной

плоскости такое же воздействие на пласт, как и клин с углом а

в вертикальной плоскости. Следовательно, совместное воздействие

двух клиньев с углами any способствует разрушению пласта в

двух разных плоскостях.

Однако воздействовать на почву тремя последовательно рас-

положенными элементарными клиньями с углами а, § и у было бы

непрактично. Еще академик В. П. Горячкин показал, что сущест-

вует такой клин, который один совмещает в себе все перечислен-

ные технологические свойства трех элементарных клиньев. Для

того чтобы убедиться в этом, клин ABCDEF переместим в начало

координат (рис. 7, г) и на его сторонах FA, FB и FE построим

клинья с углами р и у. Соединив точки А, В и Е сплошными ли-

ниями, получим клин ABEF. Это — косой трехгранный клин. Он

снабжен одной рабочей гранью АВЕ и двумя опорными гранями

ABF и BEF. Как видим, косой трехгранный клин характеризуется

теми же углами а, р и у и, следовательно, один обладает техноло-

гическими свойствами всех трех элементарных клиньев в совокуп-

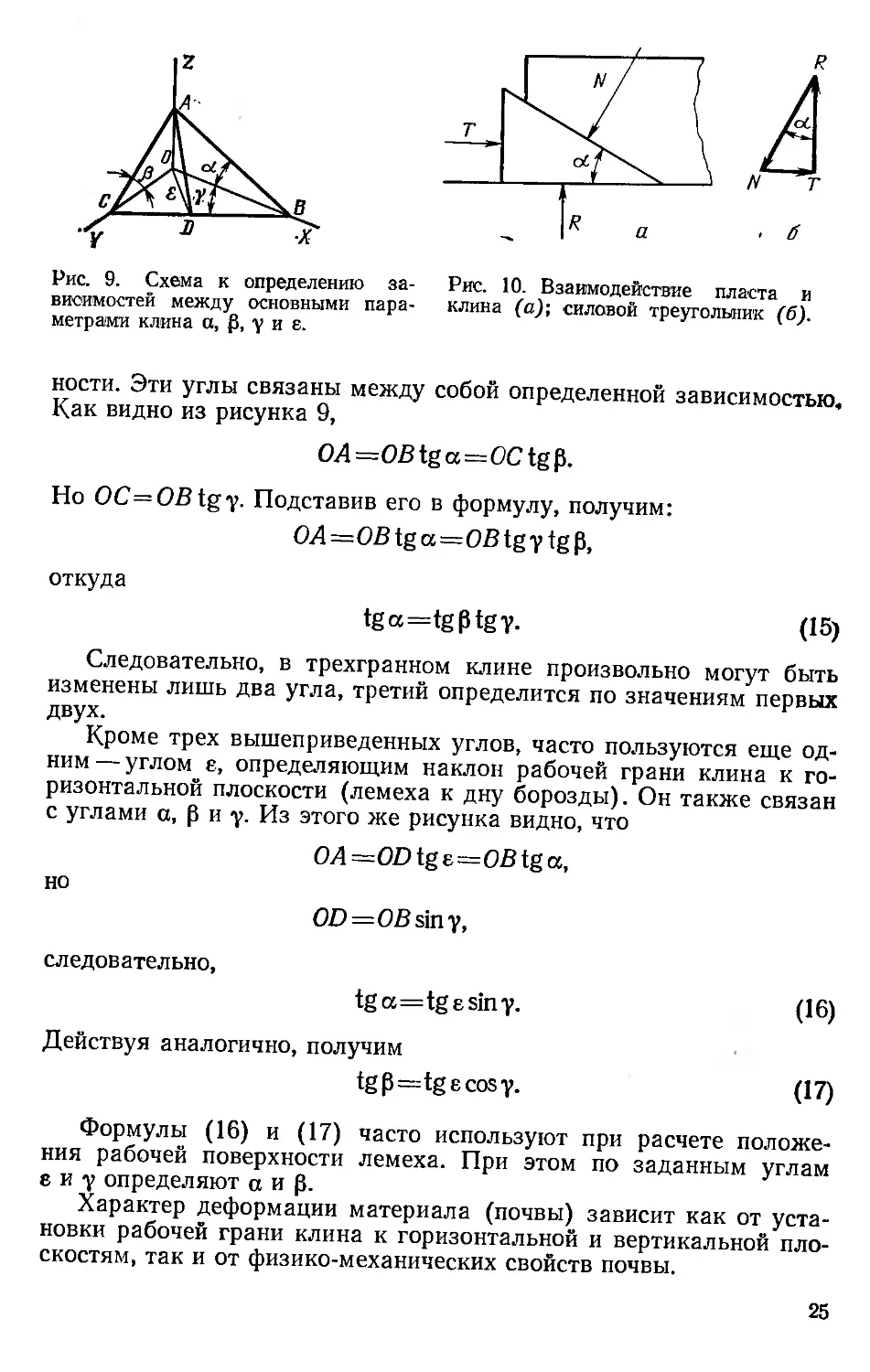

Рис. 9. Схема к определению за-

висимостей между основными пара-

метрами клина а, ₽, у и е.

Рис. 10. Взаимодействие пласта и

клина (а); силовой треугольник (б).

ности. Эти углы связаны между собой определенной зависимостью.

Как видно из рисунка 9,

OZ=OBtga=OCtg₽.

Но OC=OBtgy. Подставив его в формулу, получим:

ОА=ОВ tga=OBtgytgp,

откуда

tga=tgptgy. (15)

Следовательно, в трехгранном клине произвольно могут быть

изменены лишь два угла, третий определится по значениям первых

двух.

Кроме трех вышеприведенных углов, часто пользуются еще од-

ним— углом е, определяющим наклон рабочей грани клина к го-

ризонтальной плоскости (лемеха к дну борозды). Он также связан

с углами а, р и у. Из этого же рисунка видно, что

OA—ODtgs~OB tg а,

но

OD=OB sin у,

следовательно,

tga=tgesiny. (16)

Действуя аналогично, получим

tgp=tgecosy. (17)

Формулы (16) и (17) часто используют при расчете положе-

ния рабочей поверхности лемеха. При этом по заданным углам

8 и у определяют аир.

Характер деформации материала (почвы) зависит как от уста-

новки рабочей грани клина к горизонтальной и вертикальной пло-

скостям, так и от физико-механических свойств почвы.

25

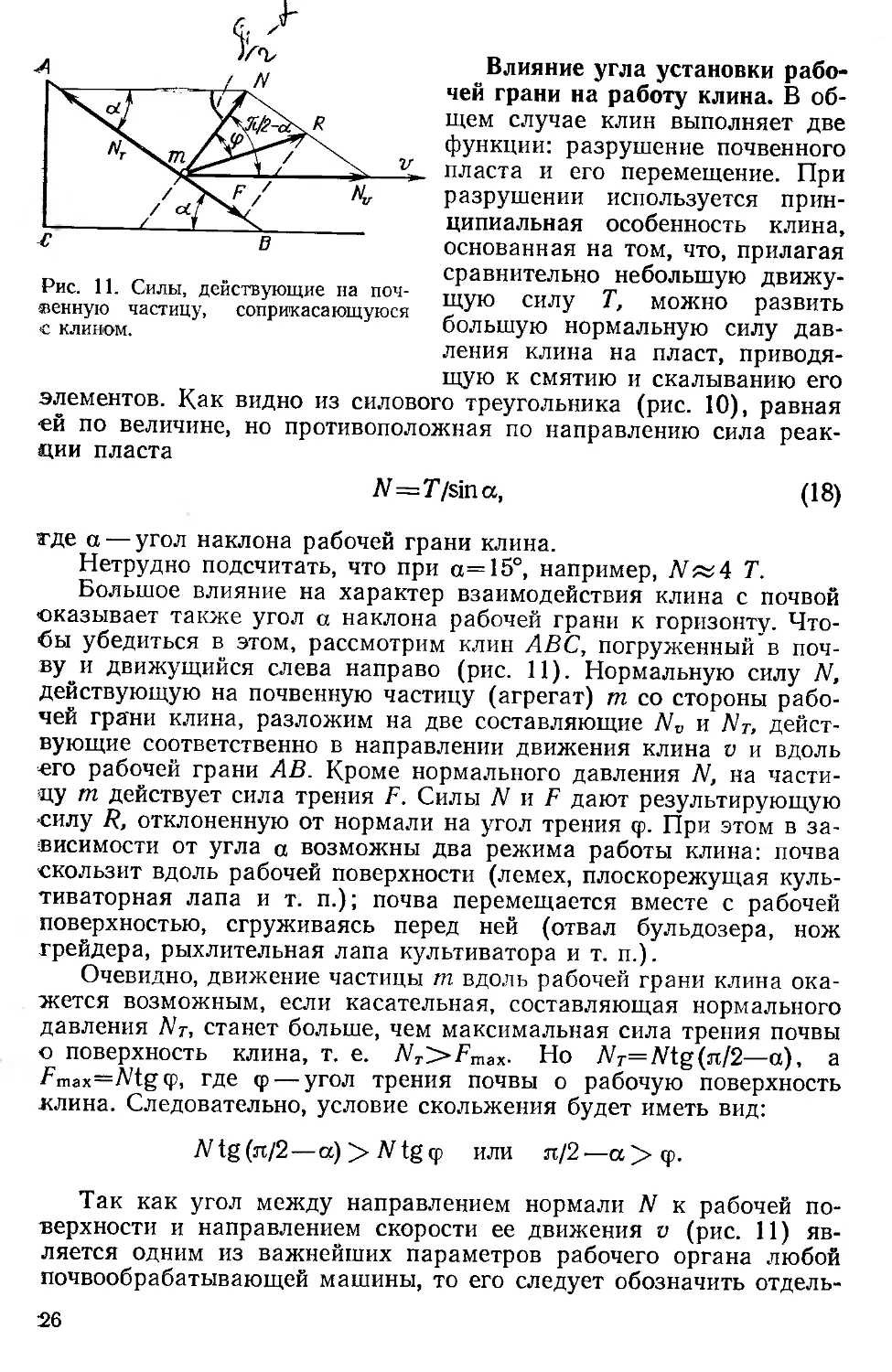

Рис. 11. Силы, действующие на поч-

венную частицу, соприкасающуюся

с клином.

Влияние угла установки рабо-

чей грани на работу клина. В об-

щем случае клин выполняет две

функции: разрушение почвенного

пласта и его перемещение. При

разрушении используется прин-

ципиальная особенность клина,

основанная на том, что, прилагая

сравнительно небольшую движу-

щую силу Т, можно развить

большую нормальную силу дав-

ления клина на пласт, приводя-

щую к смятию и скалыванию его

элементов. Как видно из силового треугольника (рис. 10), равная

ей по величине, но противоположная по направлению сила реак-

ции пласта

W = 77sina,

(18)

где а — угол наклона рабочей грани клина.

Нетрудно подсчитать, что при а=15°, например, Nm4 Т.

Большое влияние на характер взаимодействия клина с почвой

оказывает также угол а наклона рабочей грани к горизонту. Что-

бы убедиться в этом, рассмотрим клин АВС, погруженный в поч-

ву и движущийся слева направо (рис. 11). Нормальную силу N,

действующую на почвенную частицу (агрегат) m со стороны рабо-

чей грани клина, разложим на две составляющие Nv и Nt, дейст-

вующие соответственно в направлении движения клина v и вдоль

«го рабочей грани АВ. Кроме нормального давления N, на части-

цу m действует сила трения F. Силы N и F ц.ак>т результирующую

«илу R, отклоненную от нормали на угол трения ф. При этом в за-

висимости от угла а возможны два режима работы клина: почва

скользит вдоль рабочей поверхности (лемех, плоскорежущая куль-

тиваторная лапа и т. п.); почва перемещается вместе с рабочей

поверхностью, сгруживаясь перед ней (отвал бульдозера, нож

грейдера, рыхлительная лапа культиватора и т. п.).

Очевидно, движение частицы m вдоль рабочей грани клина ока-

жется возможным, если касательная, составляющая нормального

давления Nt, станет больше, чем максимальная сила трения почвы

о поверхность клина, т. е. NT>Fmax. Но NT=Ntg(nl2—а), а

/7тах=М§ф, где ф — угол трения почвы о рабочую поверхность

клина. Следовательно, условие скольжения будет иметь вид:

TV tg (зт/2—а)>ЛЧ§ф или л/2—а>ф.

Так как угол между направлением нормали N к рабочей по-

верхности и направлением скорости ее движения v (рис. 11) яв-

ляется одним из важнейших параметров рабочего органа любой

почвообрабатывающей машины, то его следует обозначить отдель-

26

ным символом, например £. Тогда ус-

ловие скольжения материала по рабо-

чей поверхности упростится и будет

иметь вид:

£><р, (19)

где £=л/2—а.

Если же то силы Nt и F вза-

имно уравновешиваются, скольжения

почвы вдоль рабочей грани клина не

наблюдается и направление движения

частицы т совпадает с направлением

движения клина v, так как единствен-

ной движущей силой будет сила Nv.

В этом случае каждая частица пере-

мещается вместе с клином в направле-

нии его движения, клин толкает перед

собой всю массу находящейся перед

ним почвы, которая сгруживается пе-

ред ним.

Изложенные выше закономерности

справедливы и для клина с углом у

(рис. 7 и 8).

В этом случае угол а следует за-

Рис. 12. Изменения составля-

ющих Rx и Rz сопротивления

почвы клину в зависимости от

угла крошения а (по данным

ВИСХОМа):

Суглинок влажностью 24%, глуби*

на обработки 16 см, ширина захва-

та 50 мм.

менить углом у. Тогда условие скольжения почвы вдоль рабочей

поверхности будет иметь вид: |

Угол а оказывает существенное влияние и на сопротивление

почвы движению клина (рис. 12). Как видим, по мере увеличения

угла а горизонтальная составляющая силы сопротивления почвы

Rx растет, а вертикальная Rz — уменьшается. Сила Rx характери-

зует энергозатраты на технологический процесс, а сила Rz — за-

глубляемость клина в почву. Из графиков видно, что минимальные

энергозатраты и хорошая заглубляемость наблюдаются при малых

значениях угла а.

Влияние технологических свойств почвы на характер ее дефор-

мации клином. Характер деформации почвы клином может быть

весьма разнообразным и зависит от свойств

Рис. 13. Смятие пласта

под действием клина.

и состояния почвенного пласта.

При воздействии клина на малосвязную

пластичную почву, пласты которой не спо-

собны оказывать значительное сопротивле-

ние изгибу, деформация почвы включает

две периодически повторяющиеся фазы:

уплотнение (смятие) почвы до некоторого

предела прочности; скалывание (сдвиг) уп-

27

Рис. 14. Деформация пластичной мало-

связной почвы клином (по В. А. Желигов-

скому):

а — схема, раскрывающая физико-механическую

сущность процесса: I — выделенный слой почвы

(заштрихован); 1, 2, 3, 4, 5 и 6 — частицы (струк-

турные агрегаты) почвы в выделенном слое; II —

эпюра касательных напряжений сдвига; б — об-

щий вид деформированного пласта.

Рис. 15. Воздействие клина на

связный сухой почвенный пласт

тяжелого механического состава

(по В. А. Желиговскому):

а — образование опережающей трещи-

ны; б — отрыв пласта вследствие косо-

го излома.

лотненной почвы в виде глыбы трапецеидальной формы. Например

(рис. 13), при переходе клина из положения I в положение II ча-

стицы почвы а, Ъ и т. п. перемещаются в направлении, нормальном

к его рабочей грани (при отсутствии скольжения) или под углом

трения <р к нормали (при скольжении) и занимают положения а'

и Ь'. При этом деформация смятия характеризуется их перемеще-

нием аа' и bb'. Так как aa'>bbf, то напряжение смятия в точке

а' больше, чем в точке Ь'. Нетрудно заметить, что деформация аа'

во столько раз больше деформации bb', во сколько раз высота ча-

стицы а' больше высоты частицы Ь' над дном борозды.

Рассмотрим, что же происходит в толще почвенного пласта,

перемещающегося по рабочей_грани клина. Двумя плоскостями,

параллельными силе R=N+F и перпендикулярными плоскости

чертежа, выделим тонкий слой почвы (рис. 14,а), а также распо-

ложенные в нем частицы (структурные агрегаты) 1...6. По мере

перемещения от лезвия вверх по рабочей грани клина смятие вы-

деленного слоя все больше возрастает и прекратится, по-видимо-

му, тогда, когда деформация смятия, распространяющаяся от ра-

бочей поверхности клина по направлению силы R, достигнет днев-

ной поверхности почвы. При этом прекратится дальнейшее уплот-

нение слоя, т. е. взаимное сближение составляющих его почвенных

частиц, и он превратится в монолит.

28

Допустим, что в верхней границе выделенного слоя смятие

прекратилось, и, следовательно, расстояние между частицами 1,

2 и 3 остается неизменным и все они перемещаются с одинаковой

скоростью в направлении действия силы 7?. В плоскости, ограни-

чивающей этот слой снизу, смятие еще продолжается, и, следо-

вательно, расстояние между частицами 6, 5 и 4 продолжает сокра-

щаться. При этом скорость частицы 5 меньше скорости частицы 6,

а скорость частицы 4 меньше скорости частицы 5, т. е., чем даль-

ше почвенная частица от рабочей грани клина, тем меньше ско-

рость ее движения по направлению силы R.

Вследствие разности скоростей между частицами 2 и 5 и 3 и 4,

связанными между собой силами сцепления и трения, возникнут

касательные напряжения сдвига. Когда напряжения сдвига достиг-

нут предела прочности, связи между частицами 3 и 4 и 2 и 5 бу-

дут разрушены, произойдет сдвиг верхней поверхности относитель-

но нижней. Трещина сдвига начнется у дневной поверхности и

распространится в глубь пласта к рабочей грани клина. Выше-

лежащий монолит по поверхности сдвига переместится вперед. Так

как этот процесс периодически повторяется, то почвенный пласт

последовательно распадается на трапецеидальные глыбы

(рис. 14,6).

При воздействии клина на связный сухой почвенный пласт тя-

желого механического состава (глина, тяжелый суглинок и т. п.)

картина разрушения коренным образом изменяется. При внедре-

нии клина в такую почву возникает сила R, которая является рав-

нодействующей нормального давления и сил трения и отклонена

от нормали на угол трения <р (рис. 15,с). Разложим силу R на

продольную (горизонтальную) Rr и поперечную (вертикальную)

RB составляющие. Продольная составляющая Rr действует, как

сжимающая сила. Однако пересохшая почва тяжелого механиче-

ского состава приобретает свойство хрупкости и под действием

сжимающей силы такого порядка практически не деформируется.

Действие же поперечной составляющей RB вызывает в плоскости

дна борозды нормальные напряжения растяжения, которые приво-

дят к отрыву пласта от дна борозды, т. е. образованию так назы-

ваемой «опережающей» трещины. Вершина опережающей трещи-

ны быстро уходит вперед от лезвия клина. Вследствие этого плечо

I поперечной силы RB возрастает, что приводит к увеличению из-

гибающего момента, вызывающего появление и последующее уве-

личение напряжений растяжения в нижней части пласта в плоско-

сти, перпендикулярной дну борозды (рис. 15,6). К нормальным

напряжениям растяжения в плоскости дна борозды присоединяют-

ся напряжения растяжения от изгиба. Их равнодействующие, до-

стигнув предела прочности на растяжение, вызывают поперечный

косой излом пласта, который начинается с образования трещины

в нижней его части в плоскости, перпендикулярной их действию.

Пласт отрывается глыбой неправильной формы, вследствие чего

дно борозды оказывается неровным, изрытым. После зачистки дна

29

а б

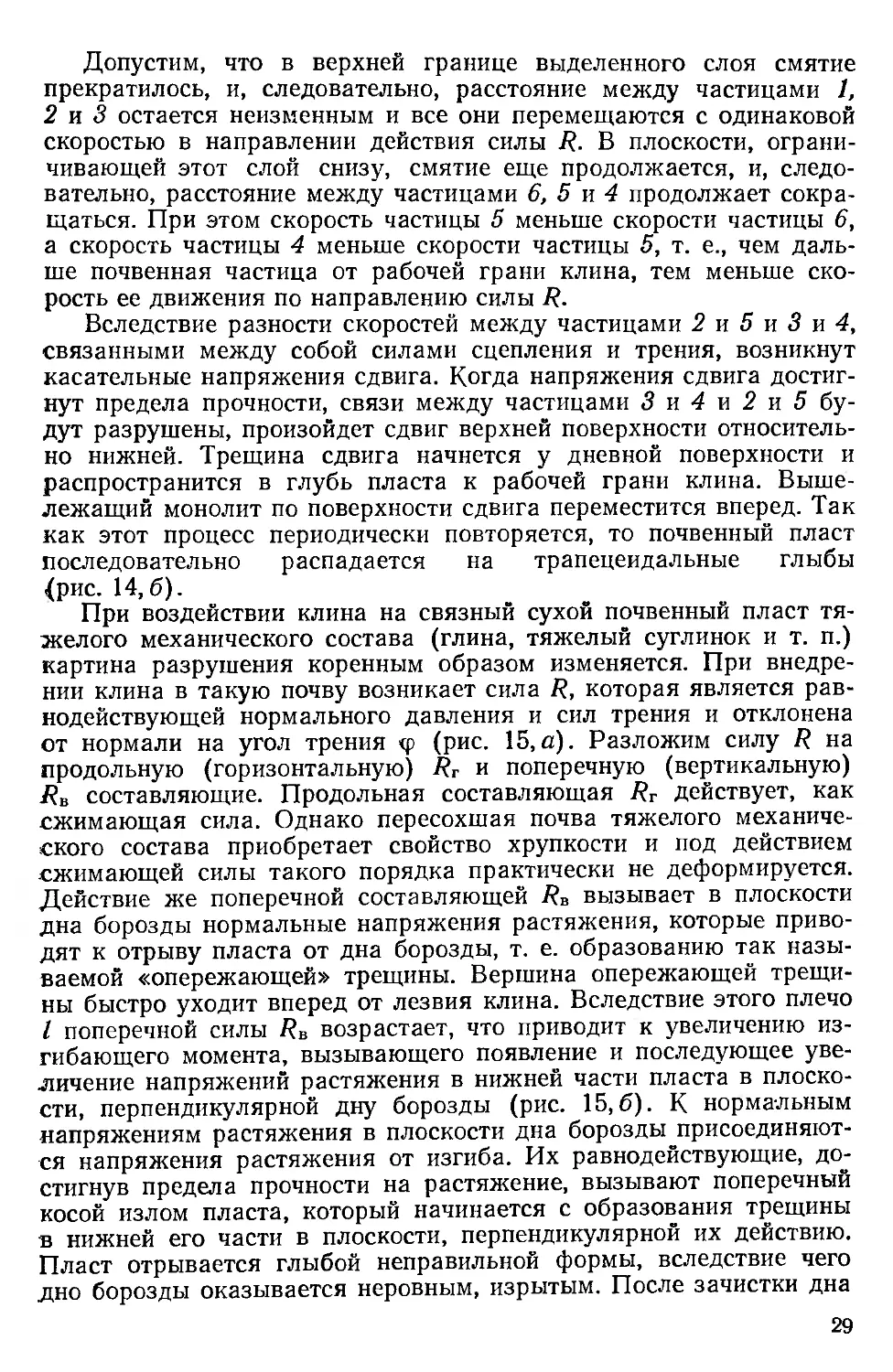

Рис. 16. Воздействие клина на задернелый упругий

пласт:

а — пласт задерней по всей его толщине; б — глубина обра-

ботки превышает толщину задерненного слоя пласта.

борозды, при которой лезвие срезает стружку переменной толщи-

ны, клин снова вонзается в нетронутую почву и весь процесс по-

вторяется снова.

При обработке клином влажной, упругой, задерненной почвы

отрыв пласта происходит в горизонтальном направлении, и пласт

имеет вид сплошной бесконечной ленты (рис. 16). Если при этом

пласт задернен по всей его толщине, то изгиб пласта происходит

практически без каких-либо существенных остаточных деформаций

(рис. 16,а). Однако для почв естественных лугов и пастбищ ха-

рактерно сосредоточение корней трав в верхнем слое почвы толщи-

ной 16... 18 см. Поэтому, если глубина обработки превышает ука-

занные значения, то пласт будет состоять из двух разнородных

слоев, резко отличающихся по своим технологическим свойствам.

Верхний слой обладает наибольшей прочностью и практически

не деформируется. В нижнем слое возникают напряжения растя-

жения от изгиба, которые, достигнув предела прочности на растя-

жение, приводят к образованию трещин (рис. 16,6). При движе-

- нии пласта по рабочей грани клина эти трещины, как правило,

смыкаются, и пласт сохраняет вид сплошной ленты.

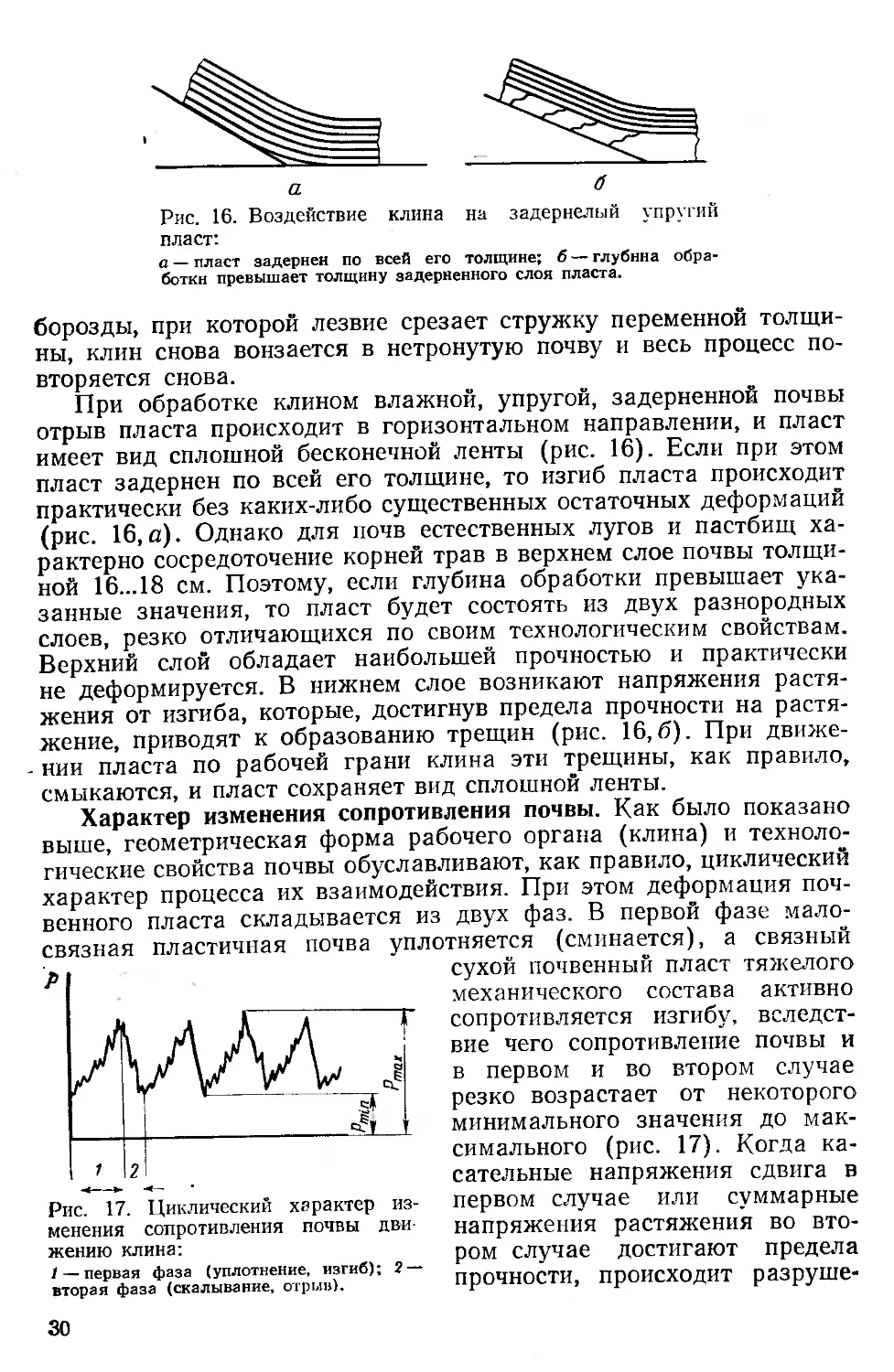

Характер изменения сопротивления почвы. Как было показано

выше, геометрическая форма рабочего органа (клина) и техноло-

гические свойства почвы обуславливают, как правило, циклический

характер процесса их взаимодействия. При этом деформация поч-

венного пласта складывается из двух фаз. В первой фазе мало-

связная пластичная почва уплотняется (сминается), а связный

сухой почвенный пласт тяжелого

механического состава активно

сопротивляется изгибу, вследст-

вие чего сопротивление почвы и

в первом и во втором случае

резко возрастает от некоторого

минимального значения до мак-

симального (рис. 17). Когда ка-

сательные напряжения сдвига в

первом случае или суммарные

напряжения растяжения во вто-

ром случае достигают предела

прочности, происходит разруше-

Рис. 17. Циклический характер из-

менения сопротивления почвы дви-

жению клина:

1— первая фаза (уплотнение, изгиб); 2—

вторая фаза (скалывание, отрыв).

30

ние пласта (сдвиг или поперечный косой излом — отрыв), С это-

го момента начинается вторая фаза — сопротивление почвы резко

падает от максимального значения до некоторого минимума. Обе

эти фазы и составляют один цикл изменения сопротивления почвы

клину. Частота и амплитуда этих колебаний зависят от скорости

движения клина, глубины обработки и физико-механических

свойств почвы.

Одновременно с циклическими колебаниями происходят и мик-

роколебания (пилообразные колебания) сопротивления почвы, ко-

торые обусловлены главным образом неоднородностью почвы (на-

личие пустот, камней, корешков и т. п.). Нециклический характер

сопротивления почвы клину характерен лишь для связного упру-

гого задерненного по всей толщине пласта, отрываемого сплош-

ной бесконечной лентой.

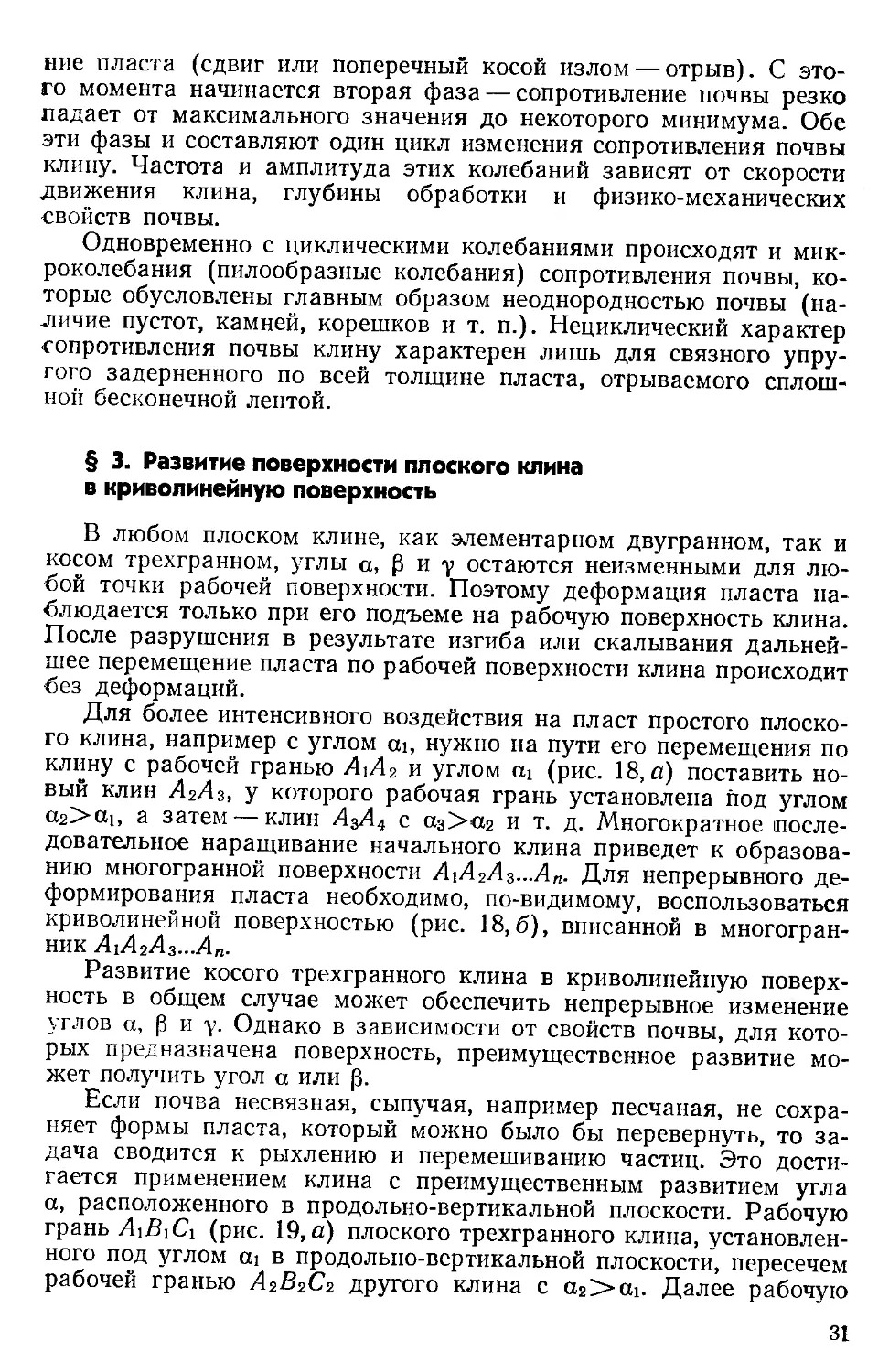

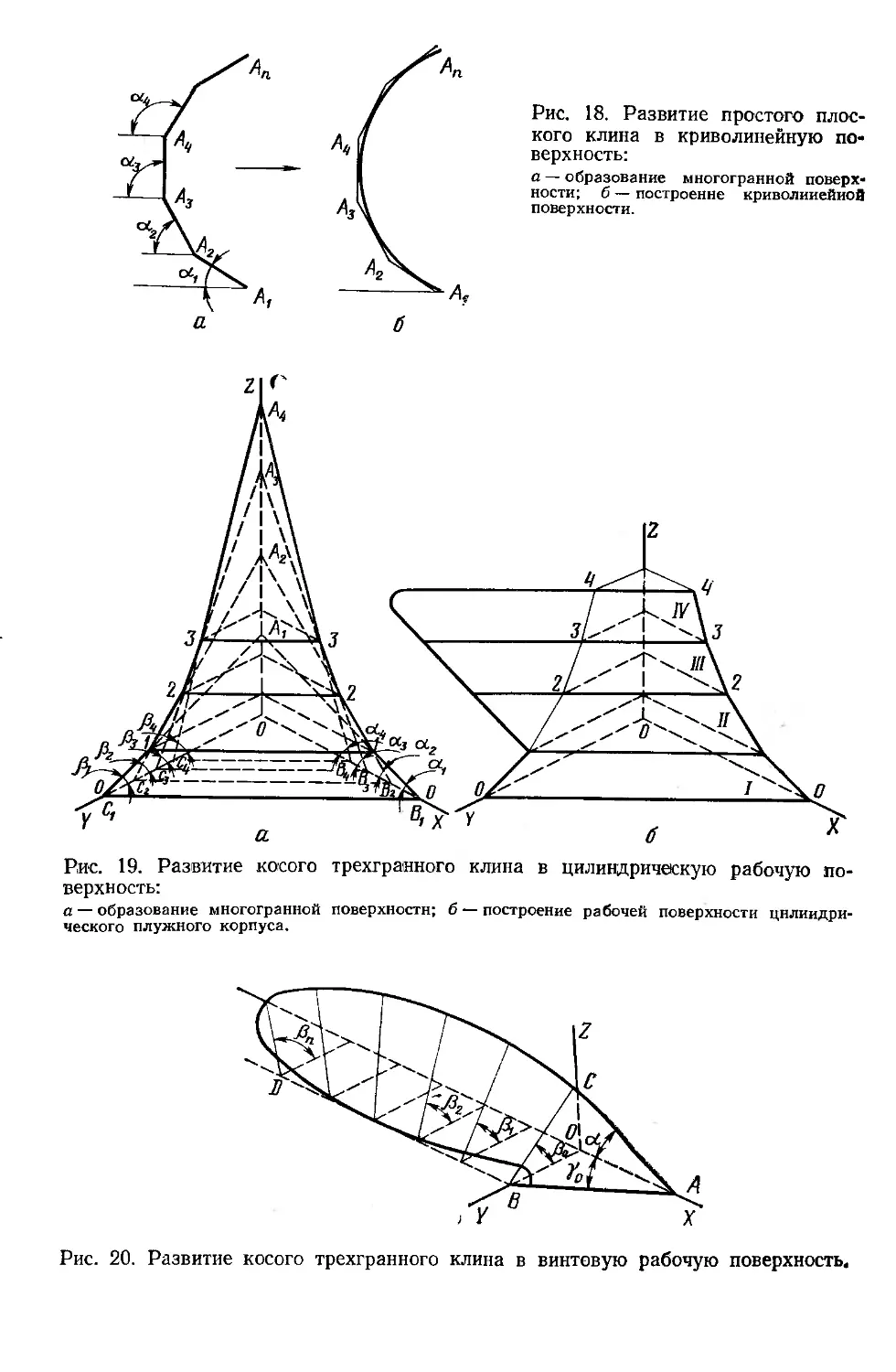

§ 3. Развитие поверхности плоского клина

в криволинейную поверхность

В любом плоском клине, как элементарном двугранном, так и

косом трехгранном, углы а, р и у остаются неизменными для лю-

бой точки рабочей поверхности. Поэтому деформация пласта на-

блюдается только при его подъеме на рабочую поверхность клина.

После разрушения в результате изгиба или скалывания дальней-

шее перемещение пласта по рабочей поверхности клина происходит

без деформаций.

Для более интенсивного воздействия на пласт простого плоско-

го клина, например с углом си, нужно на пути его перемещения по

клину с рабочей гранью AtA2 и углом щ (рис. 18, й) поставить но-

вый клин Л2Л3, у которого рабочая грань установлена под углом

а2>сц, а затем — клин Д3Л4 с а3>а2 и т. д. Многократное после-

довательное наращивание начального клина приведет к образова-

нию многогранной поверхности А\А2А3...Ап- Для непрерывного де-

формирования пласта необходимо, по-видимому, воспользоваться

криволинейной поверхностью (рис. 18,6), вписанной в многогран-

ник А1А2А3...Ап.

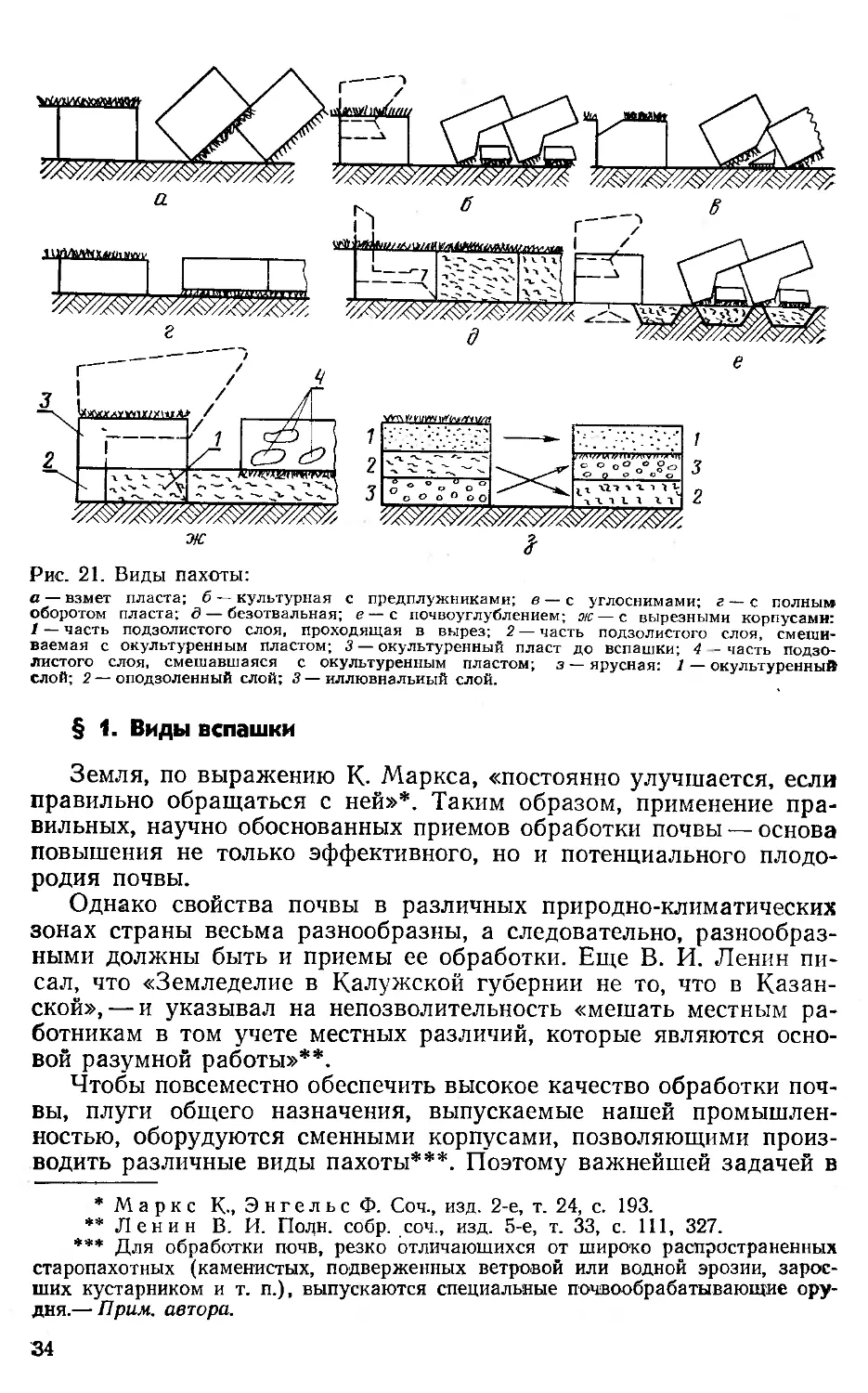

Развитие косого трехгранного клина в криволинейную поверх-

ность в общем случае может обеспечить непрерывное изменение

углов а, р и у. Однако в зависимости от свойств почвы, для кото-

рых предназначена поверхность, преимущественное развитие мо-

жет получить угол а или р.

Если почва несвязная, сыпучая, например песчаная, не сохра-

няет формы пласта, который можно было бы перевернуть, то за-

дача сводится к рыхлению и перемешиванию частиц. Это дости-

гается применением клина с преимущественным развитием угла

а, расположенного в продольно-вертикальной плоскости. Рабочую

грань AiBiCi (рис. 19,с) плоского трехгранного клина, установлен-

ного под углом си в продольно-вертикальной плоскости, пересечем

рабочей гранью А2В2С2 другого клина с а2>аь Далее рабочую

31

Рис. 18. Развитие простого плос-

кого клина в криволинейную по-

верхность:

а — образование многогранной поверх-

ности; б — построение криволинейной

поверхности.

Рис. 19. Развитие косого трехгранного клина в цилиндрическую рабочую по-

верхность:

а — образование многогранной поверхности; б — построение рабочей поверхности цилиндри-

ческого плужного корпуса.

Рис. 20. Развитие косого трехгранного клина в винтовую рабочую поверхность.

грань А2В2С2 с углом аг пересечем рабочей гранью А3В3С3 с

а3>С2, а рабочую грань А3В3С3 с углом аз пересечем рабочей

гранью А4В4С4 с а4>аз. В результате получим ломаную рабочую

поверхность, состоящую из четырех плоских рабочих граней с уве-

личивающимися углами крошения: ai<a2<a3<a4, которая мо-

жет стать основой для построения рабочей поверхности плуж-

ного корпуса (рис. 19,6).

Ограничив рабочую поверхность клина Л4В4С4 сверху прямой

4—4, а также продлив плоскости рабочих граней II, III и IV в сто-

рону соседнего квадранта, получим ломаную рабочую поверхность

плужного корпуса (рис. 19,6).

Как видим, при каждом пересечении рабочих граней косых

трехгранных клиньев образуется прямая линия: 1—1, 2—2, 3—3.

При бесконечно большом количестве таких пересекающихся

клиньев в пределе получим криволинейную вогнутую рабочую по-

верхность. В данном примере это будет цилиндрическая поверх-

ность JysXQnsQ. При этом каждая линия пересечения рабочих

граней плоских косых трехгранных клиньев одновременно служит

и образующей цилиндра.

Обработка связных задернелых почв, которые разрыхлить с по-

мощью клина оказывается невозможно, сводится к обороту пласта

с последующим рыхлением другими орудиями незадерненной ча-

сти пласта, оказавшейся сверху. Такая задача может быть выпол-

нена клином с сильно развитым углом-fl,.расположенным в попе-

речно-вертикальной плоскости. При этом угол крошения а во избе-

жание разрывов пласта должен быть развит слабо. Как видим

(рис. 20), развитие угла р можно получить вращением ребра ВС

клина АВСО в поперечно-вертикальной плоскости и одновремен-

ным продольным перемещением его конца В вдоль прямой BD,

лежащей в горизонтальной плоскости (плоскости дна борозды) и

параллельной оси X (стенке борозды). В результате образуется

винтовая поверхность (геликоид).

Таким образом, поверхность плоского косого трехгранного кли-

на в зависимости от развития того или иного ее параметра может

быть развита в рабочую поверхность корпуса плуга того или ино-

го типа: цилиндрическую (при развитии угла а), цилиндроидаль-

ную (при развитии'углов а и-у) и винтовую (при развитииугла^р).

Глава 111

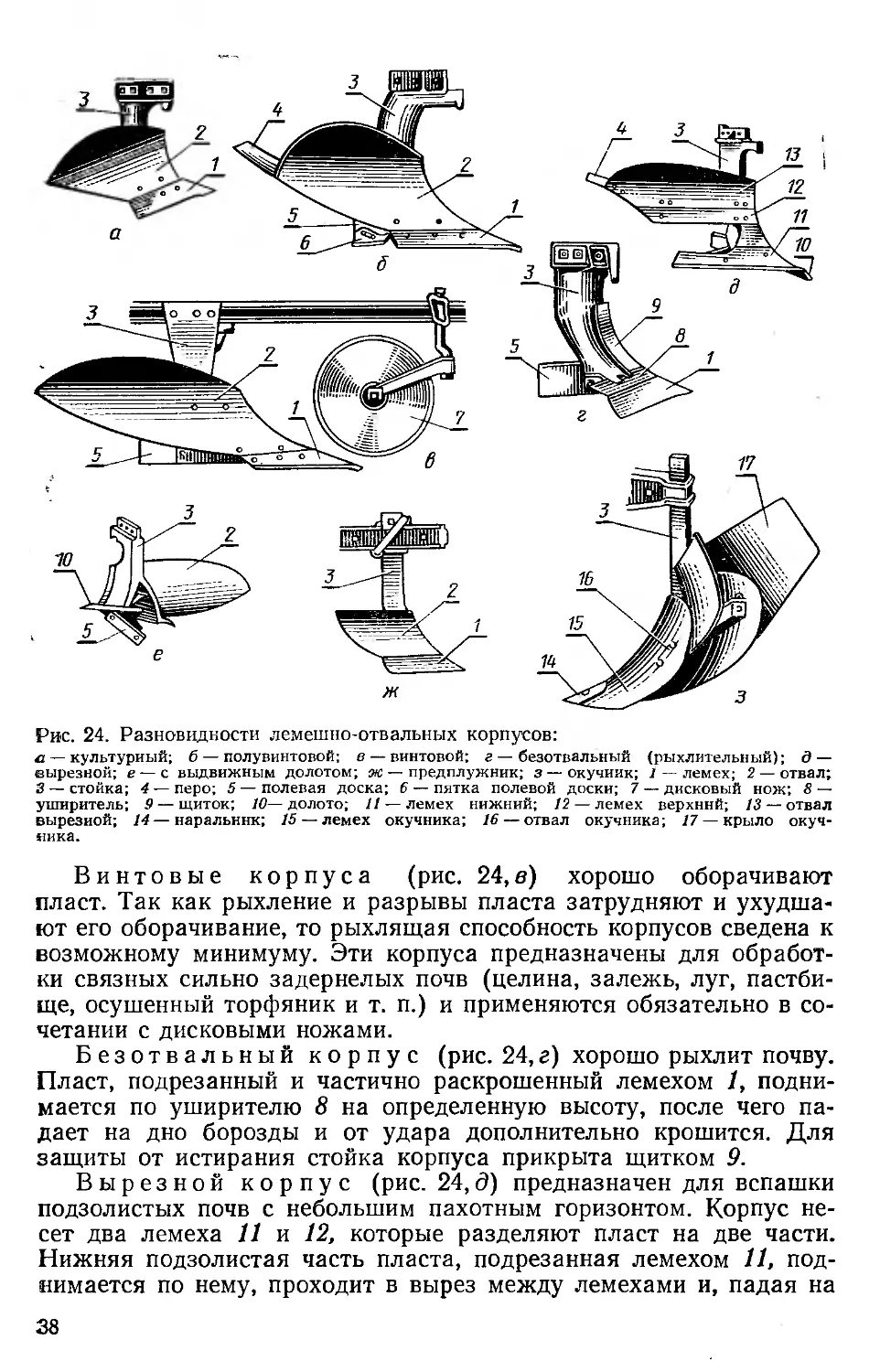

ЛЕМЕШНО-ОТВАЛЬНЫЕ КОРПУСА

Лемешно-отвальные корпуса — главные рабочие органы плу-

гов, предназначенных для основной обработки почвы — вспашки.

Кроме того, лемешно-отвальные рабочие поверхности применяют-

ся в лущильниках, окучниках, бороздоделателях и каналокопа-

телях.

3—424

33

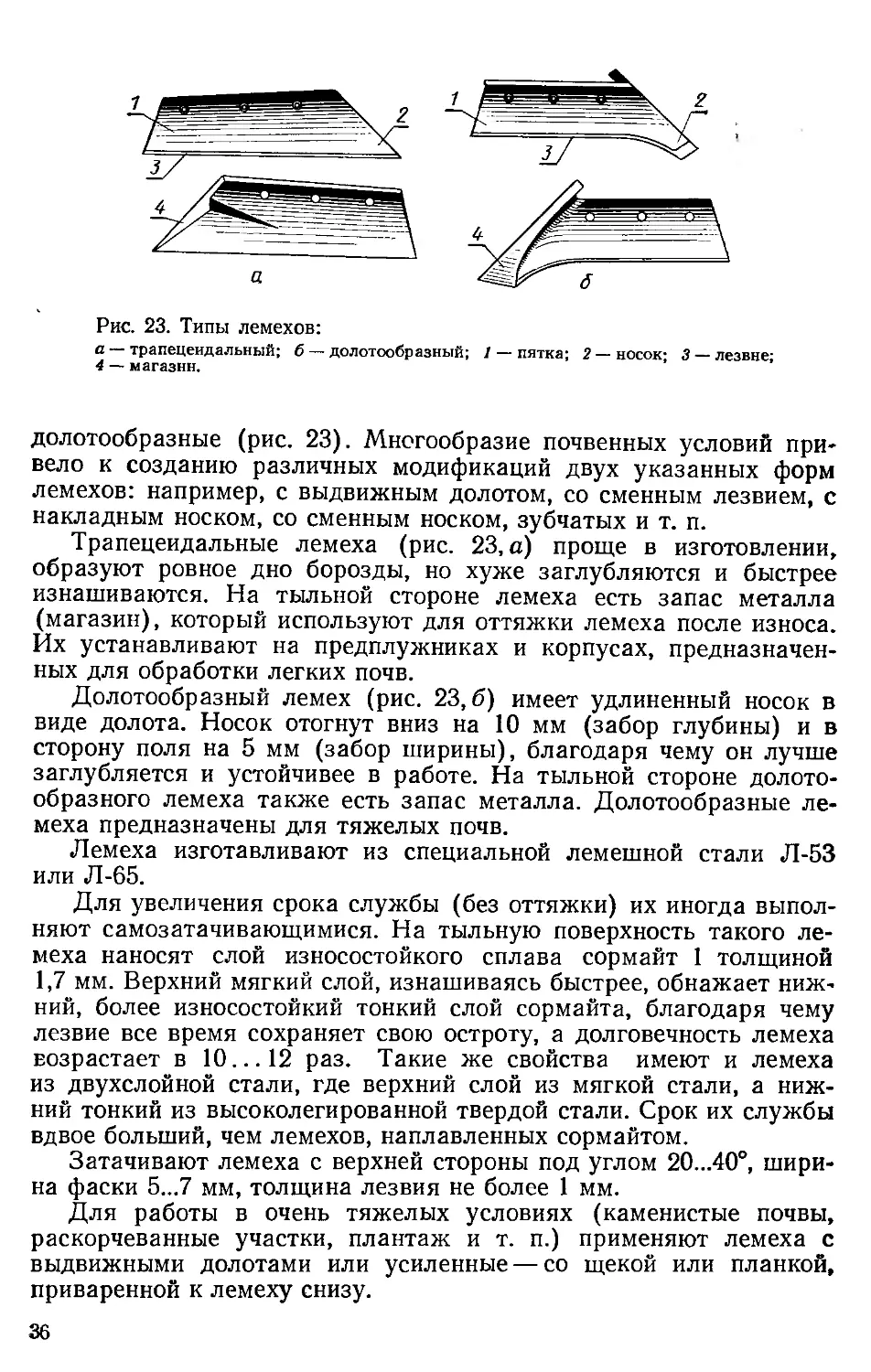

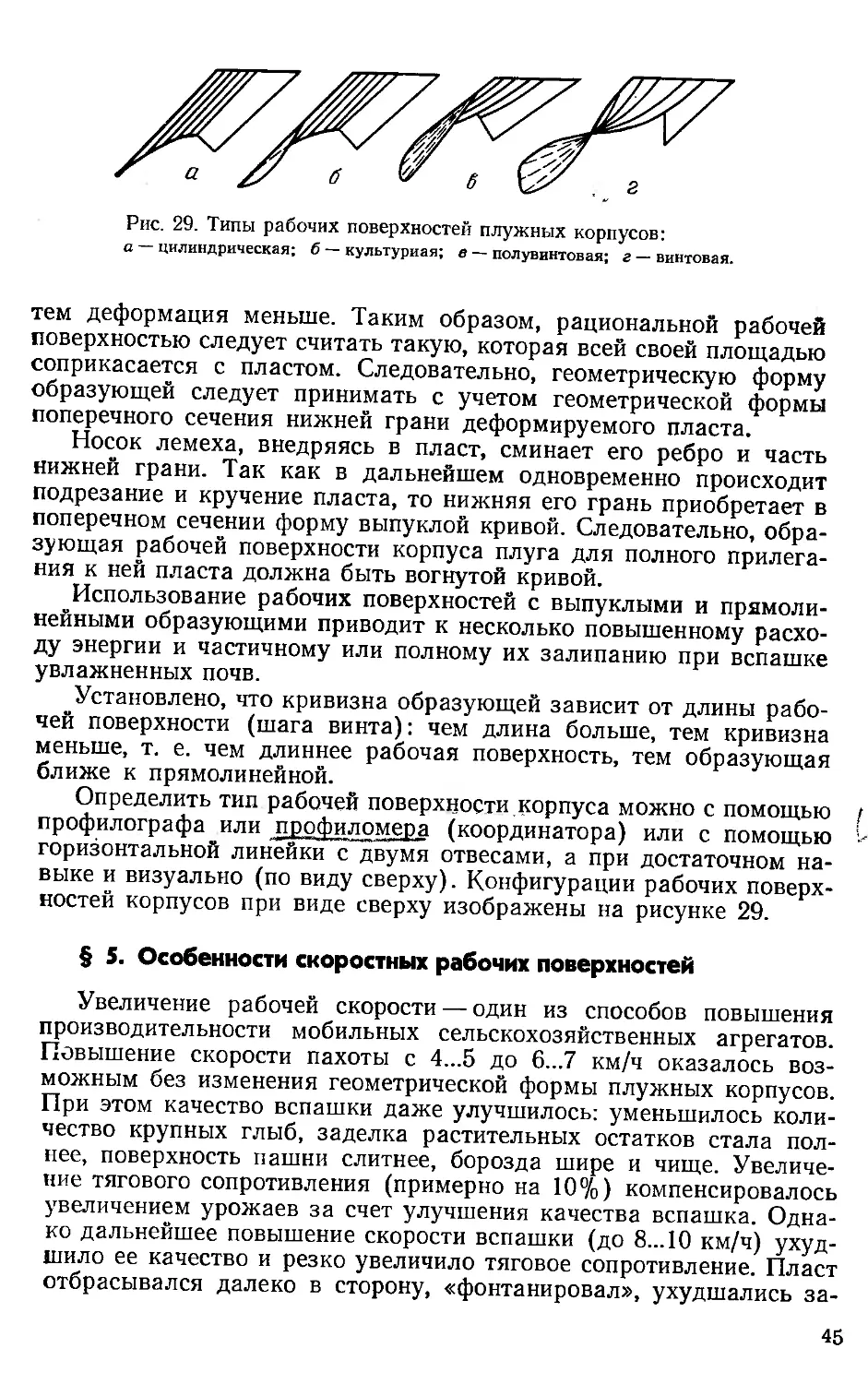

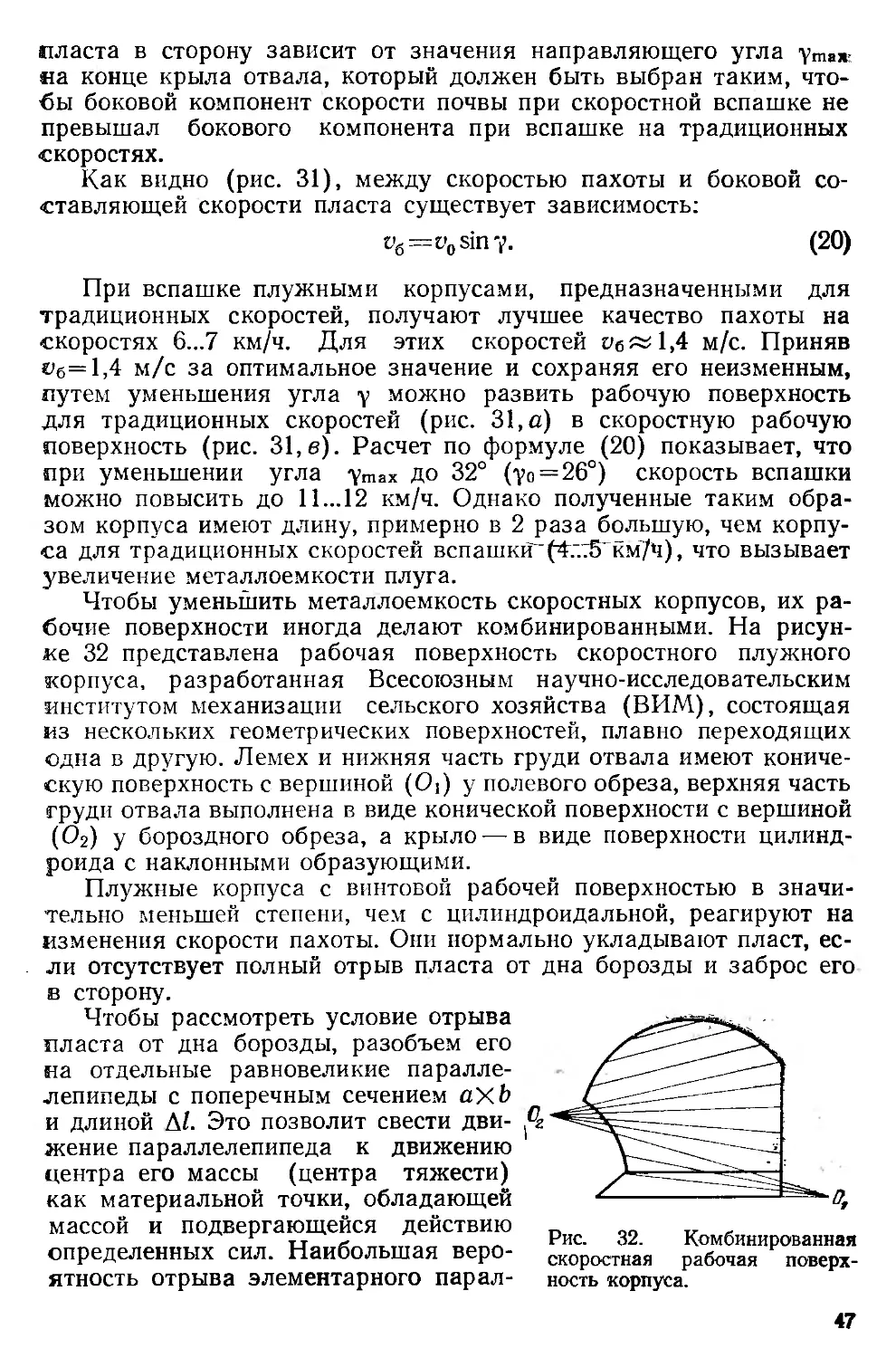

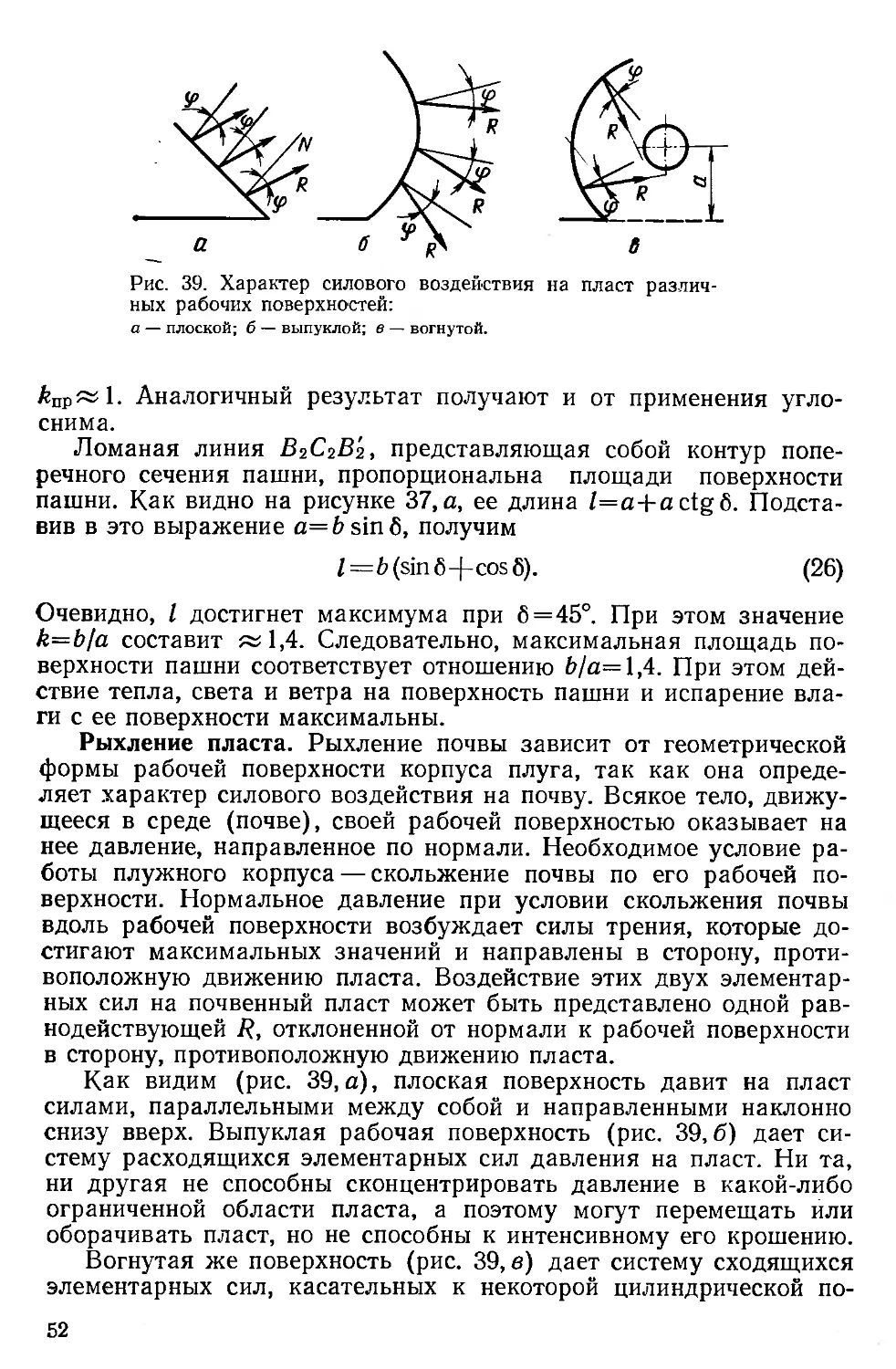

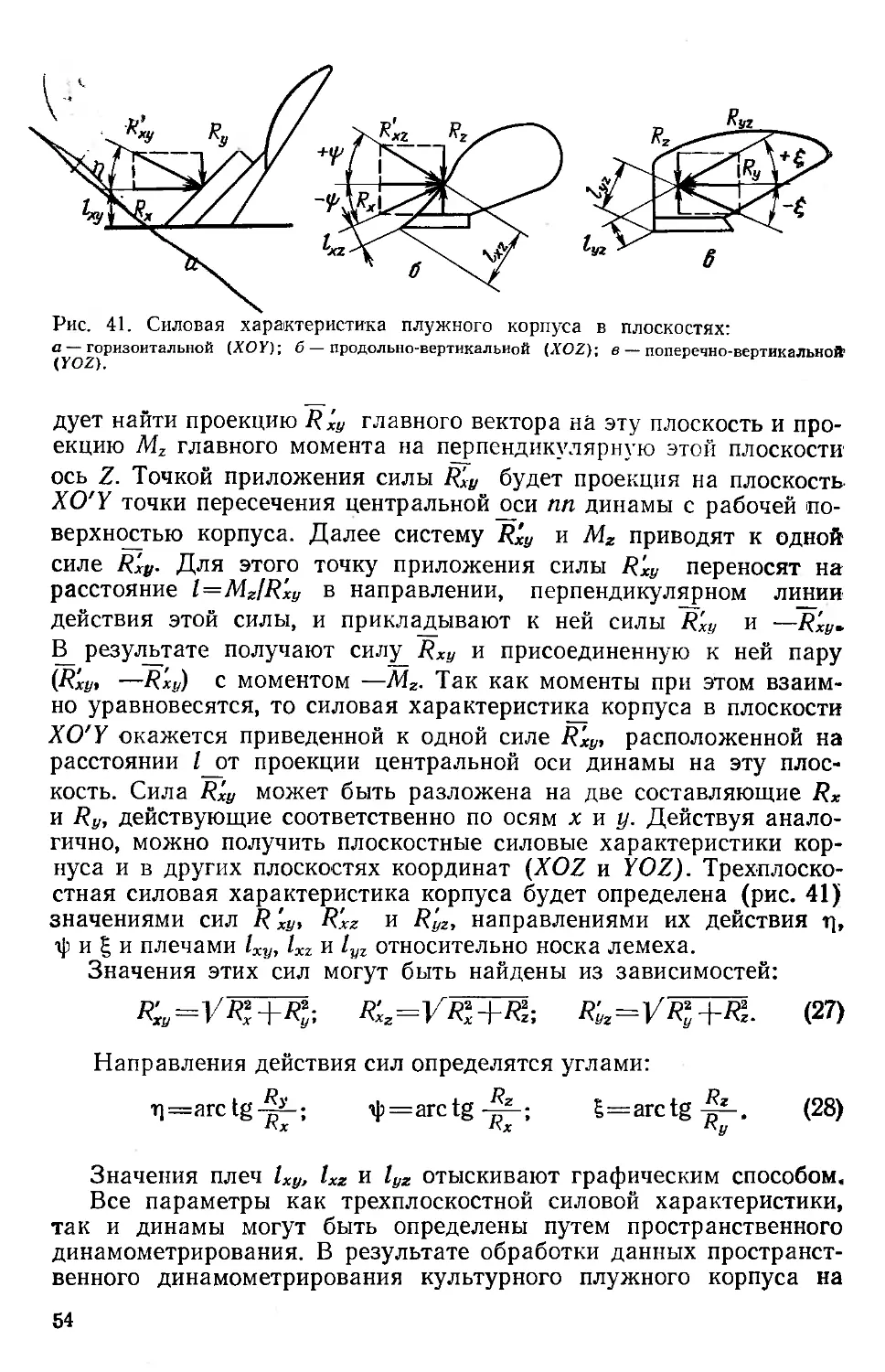

Рис. 21. Виды пахоты:

а. — взмет пласта; б — культурная с предплужниками; в — с углоснимами; г — с полным

оборотом пласта: д— безотвальная; е — с почвоуглублением; ж — с вырезными корпусами:

/ — часть подзолистого слоя, проходящая в вырез; 2 — часть подзолистого слоя, смеши-

ваемая с окультуренным пластом; 3 — окультуренный пласт до вспашки; 4 — часть подзо-

листого слоя, смешавшаяся с окультуренным пластом; з — ярусная: 1 — окультуренный

слой; 2 — оподзоленный слой; 5 — иллювиальный слой.

§ 1. Виды вспашки

Земля, по выражению К- Маркса, «постоянно улучшается, если

правильно обращаться с ней»*. Таким образом, применение пра-

вильных, научно обоснованных приемов обработки почвы — основа

повышения не только эффективного, но и потенциального плодо-

родия почвы.

Однако свойства почвы в различных природно-климатических

зонах страны весьма разнообразны, а следовательно, разнообраз-

ными должны быть и приемы ее обработки. Еще В. И. Ленин пи-

сал, что «Земледелие в Калужской губернии не то, что в Казан-

ской»,— и указывал на непозволительность «мешать местным ра-

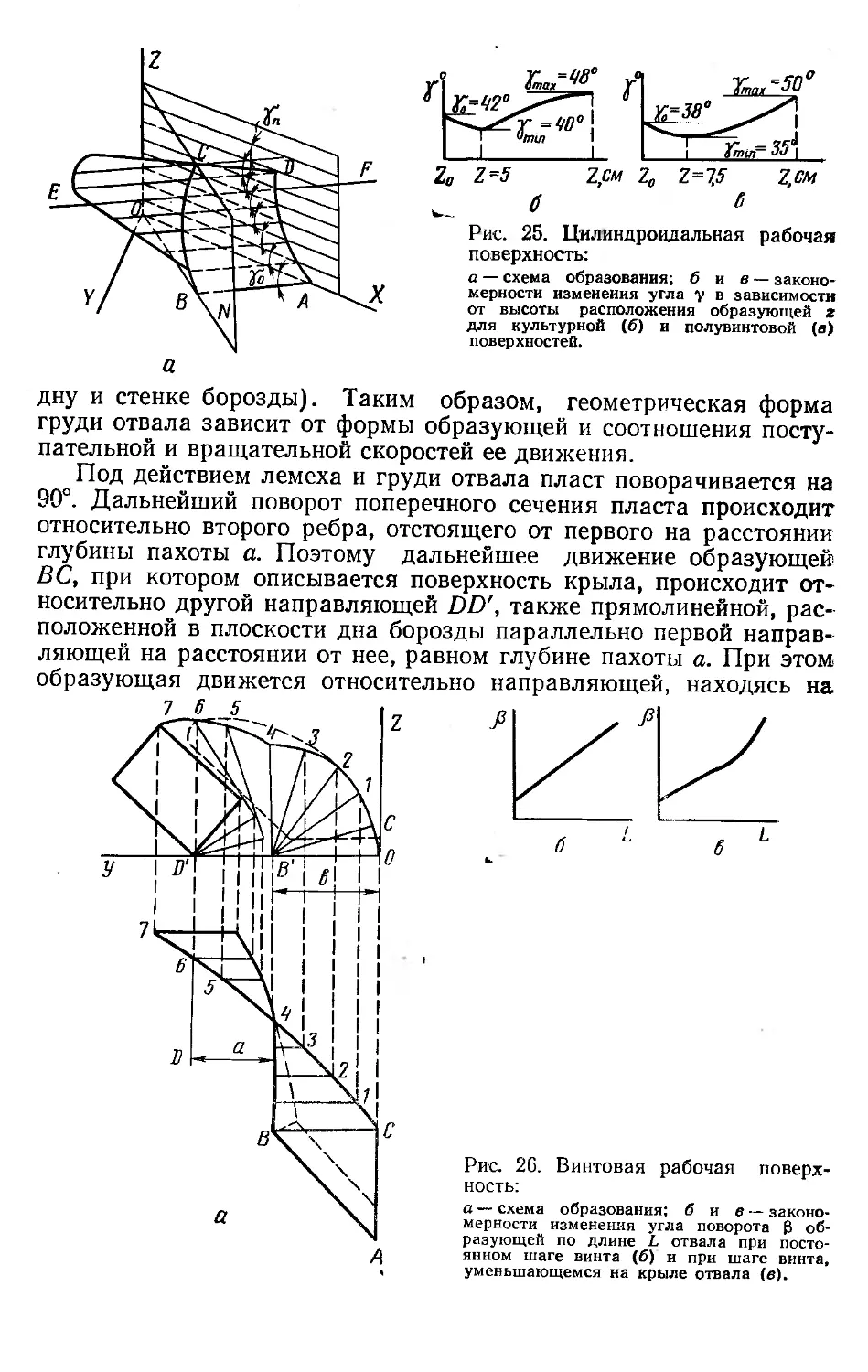

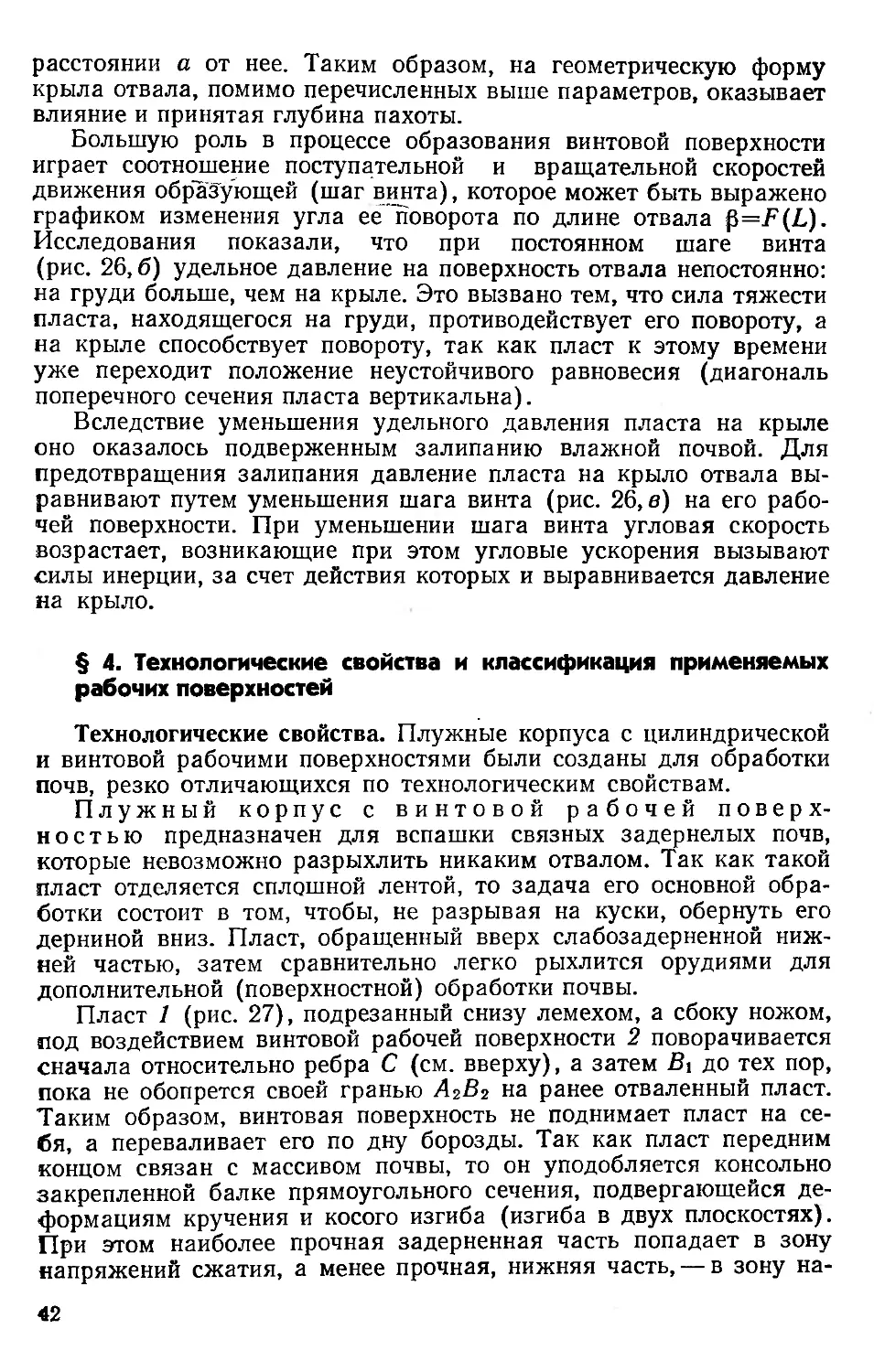

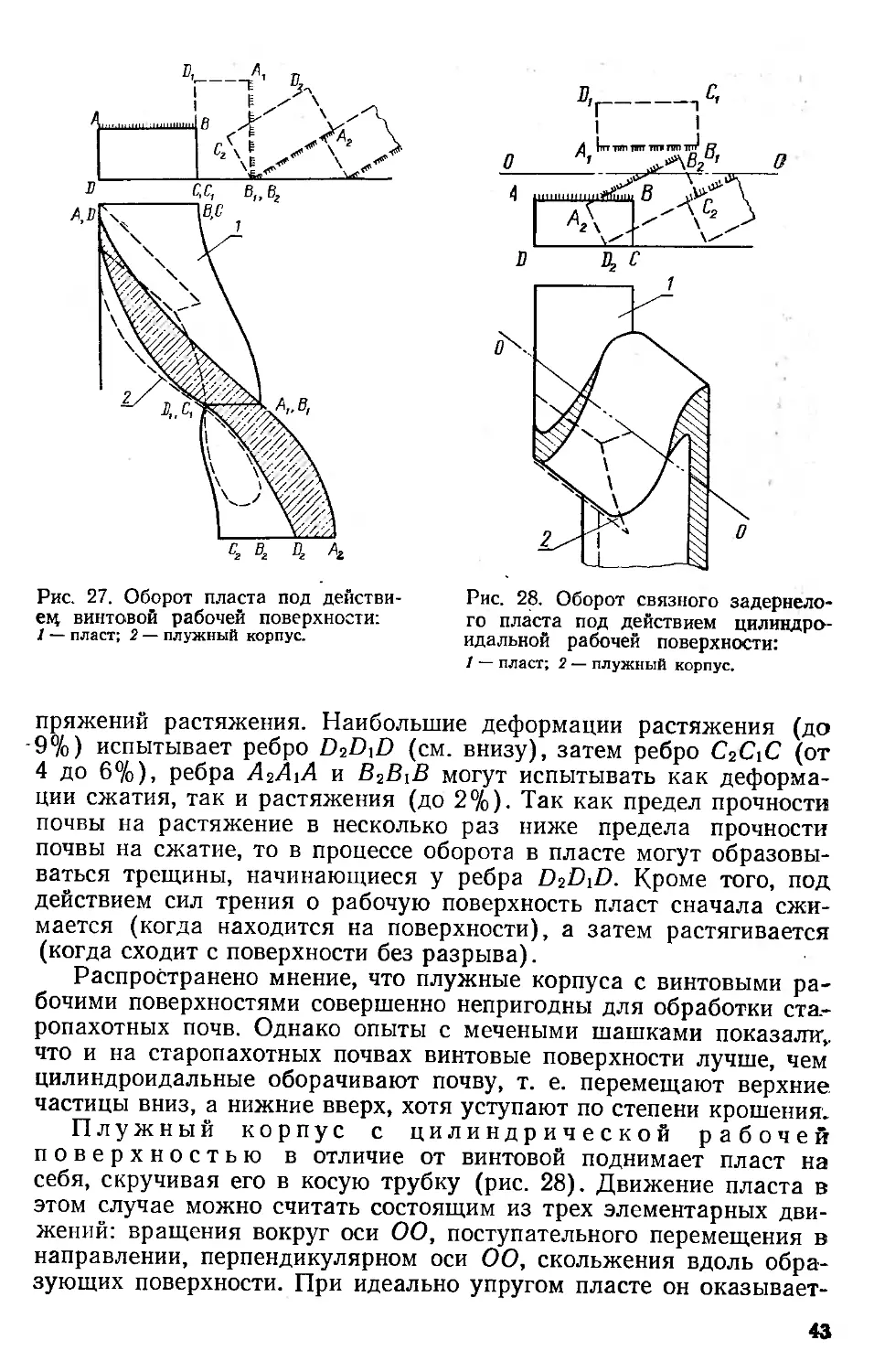

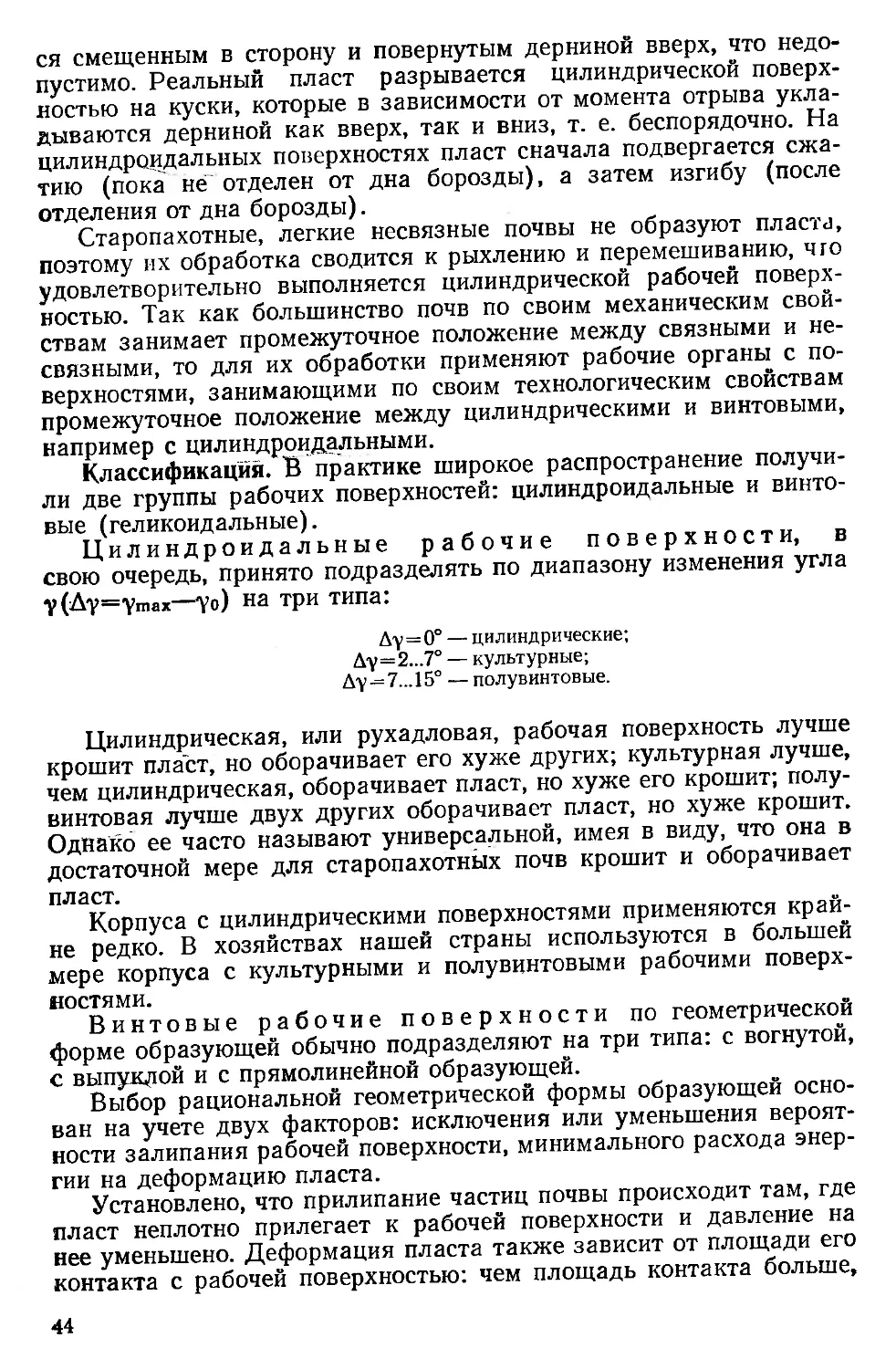

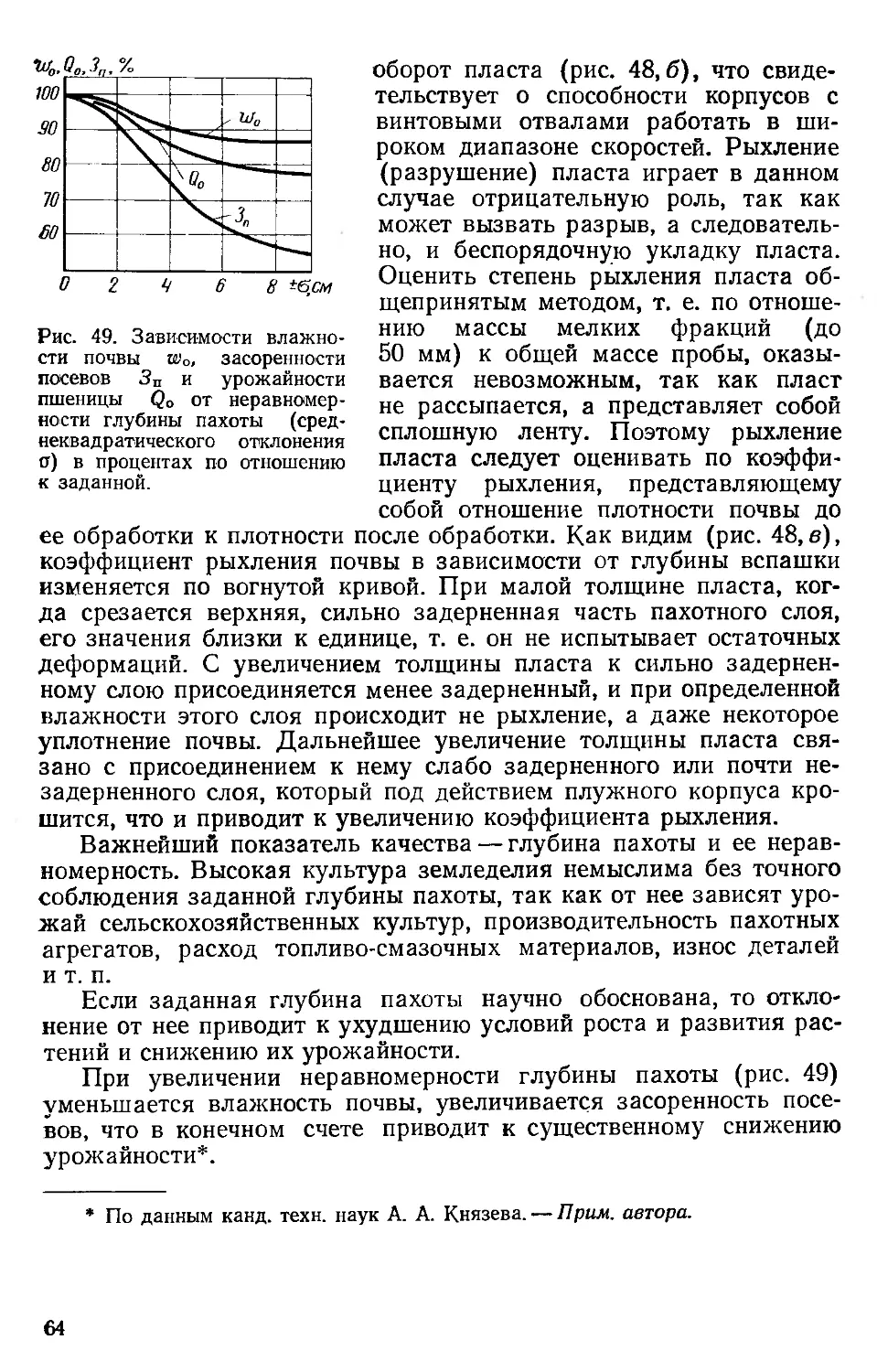

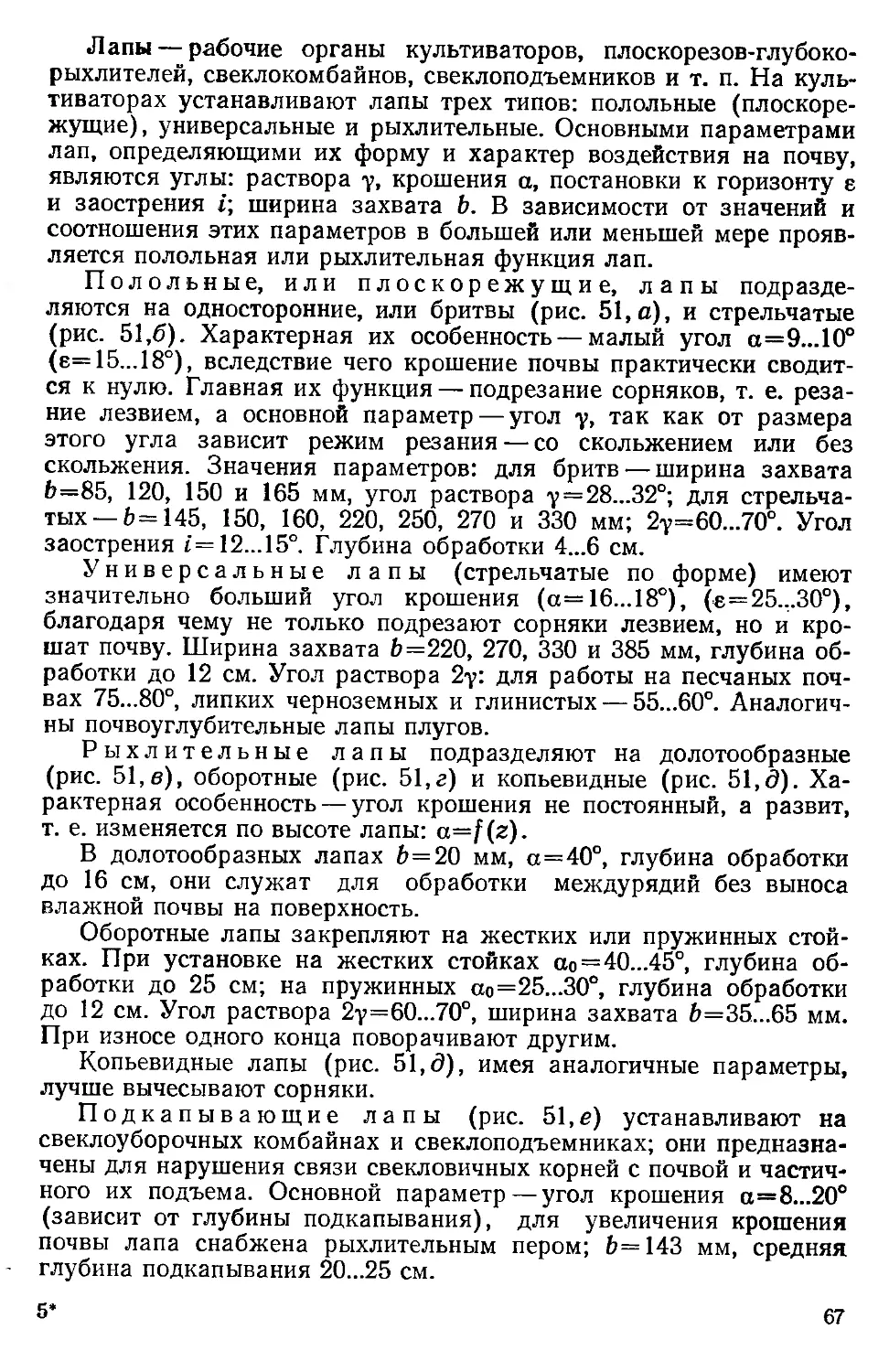

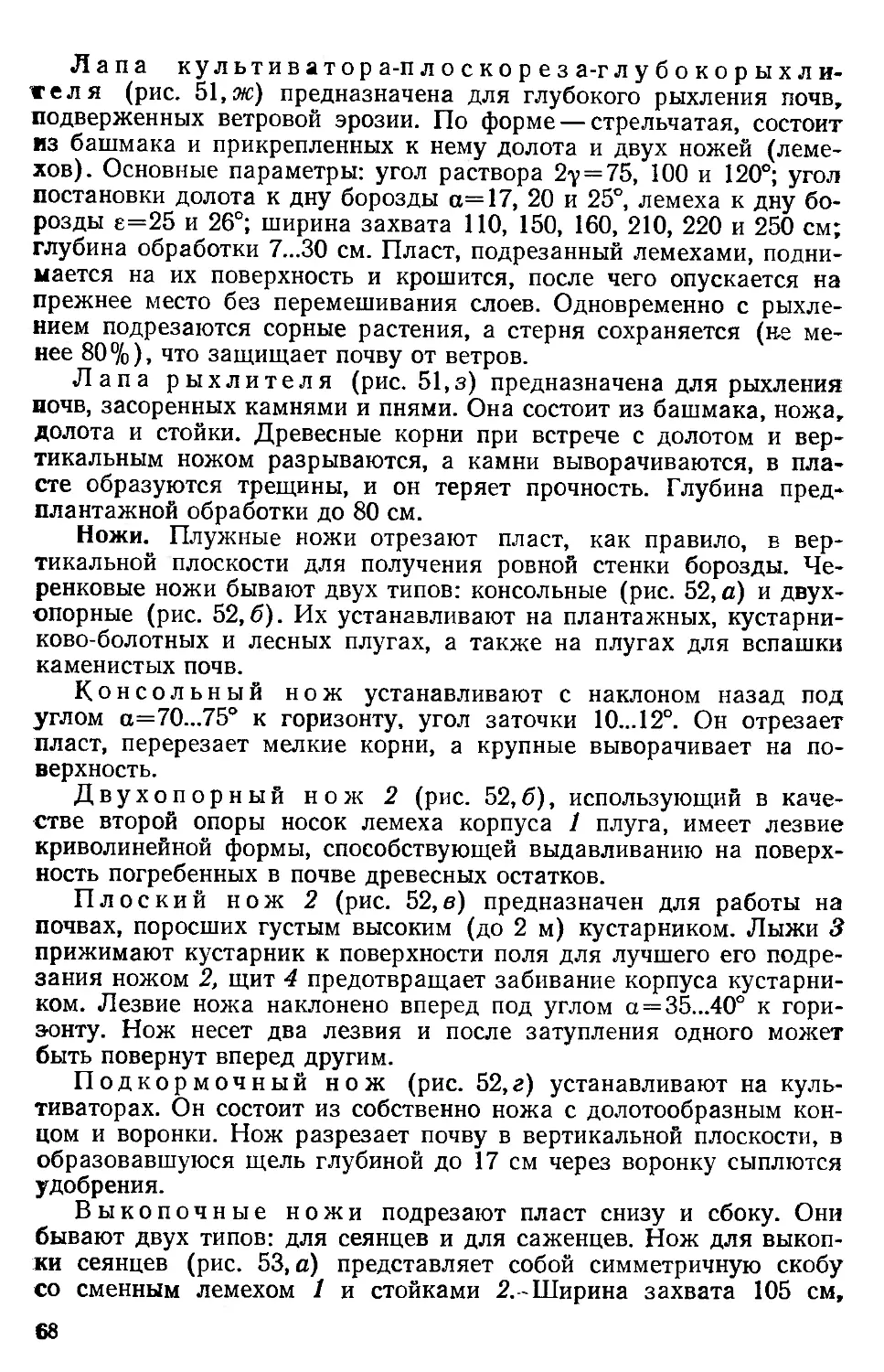

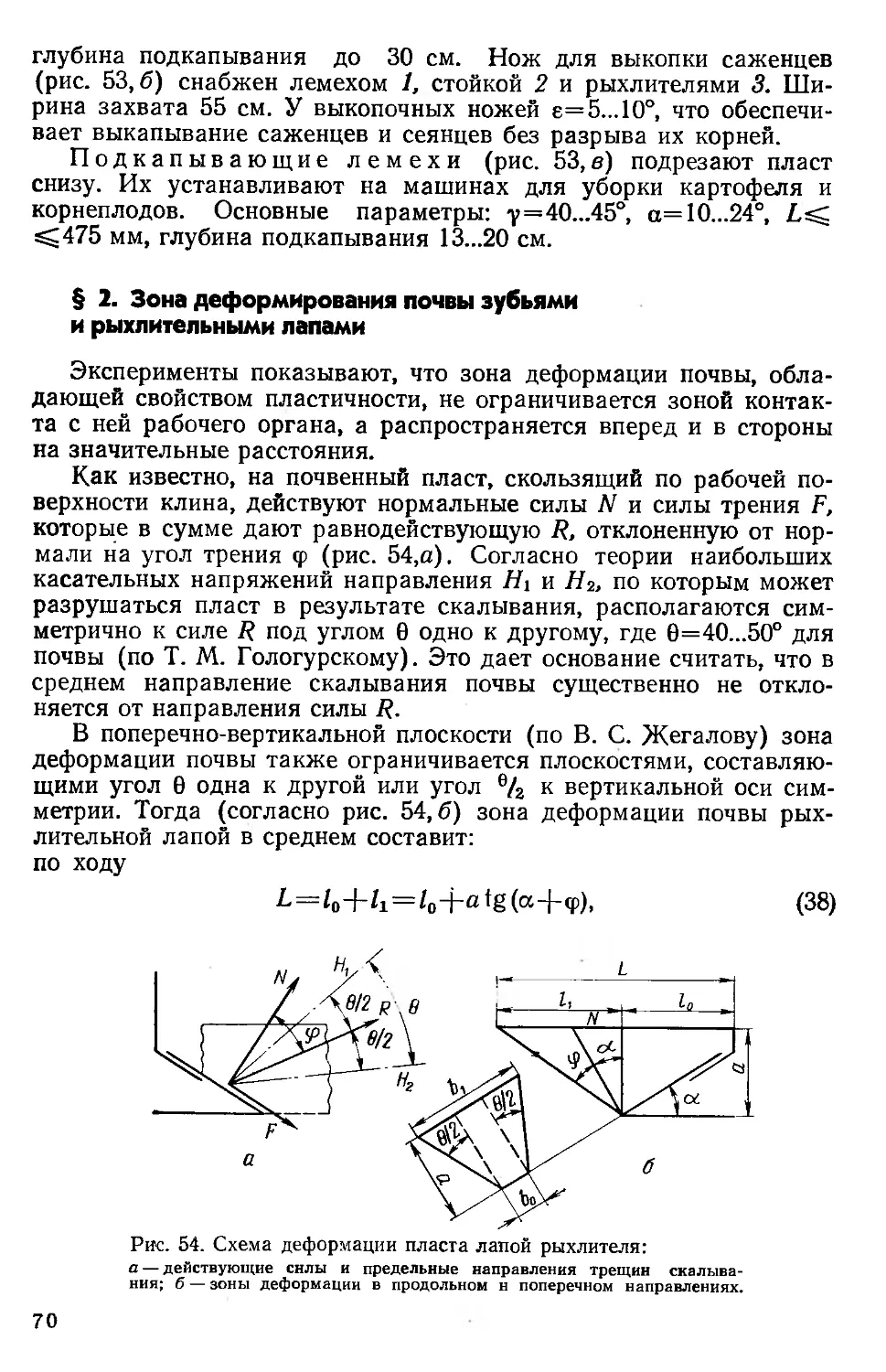

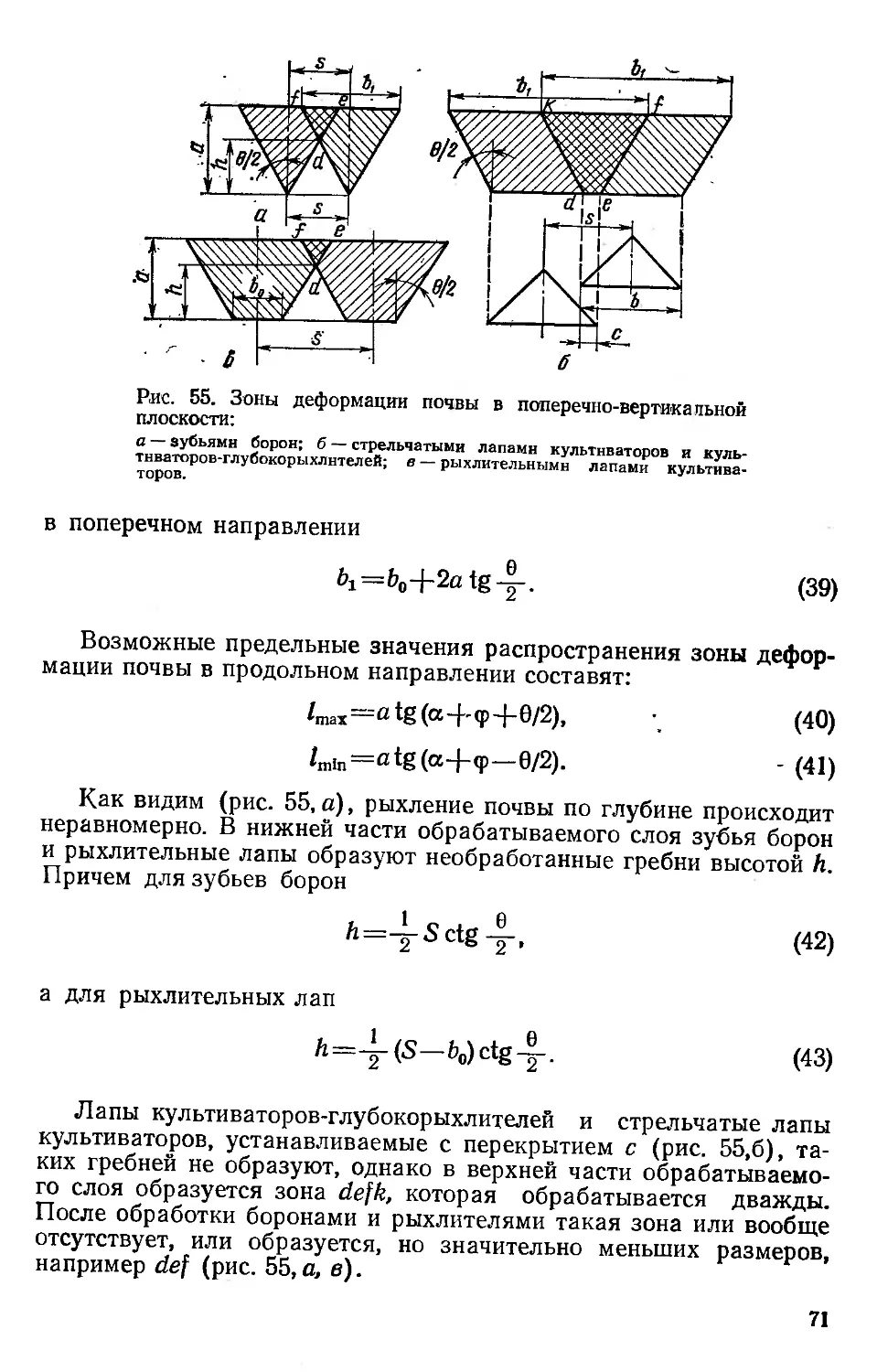

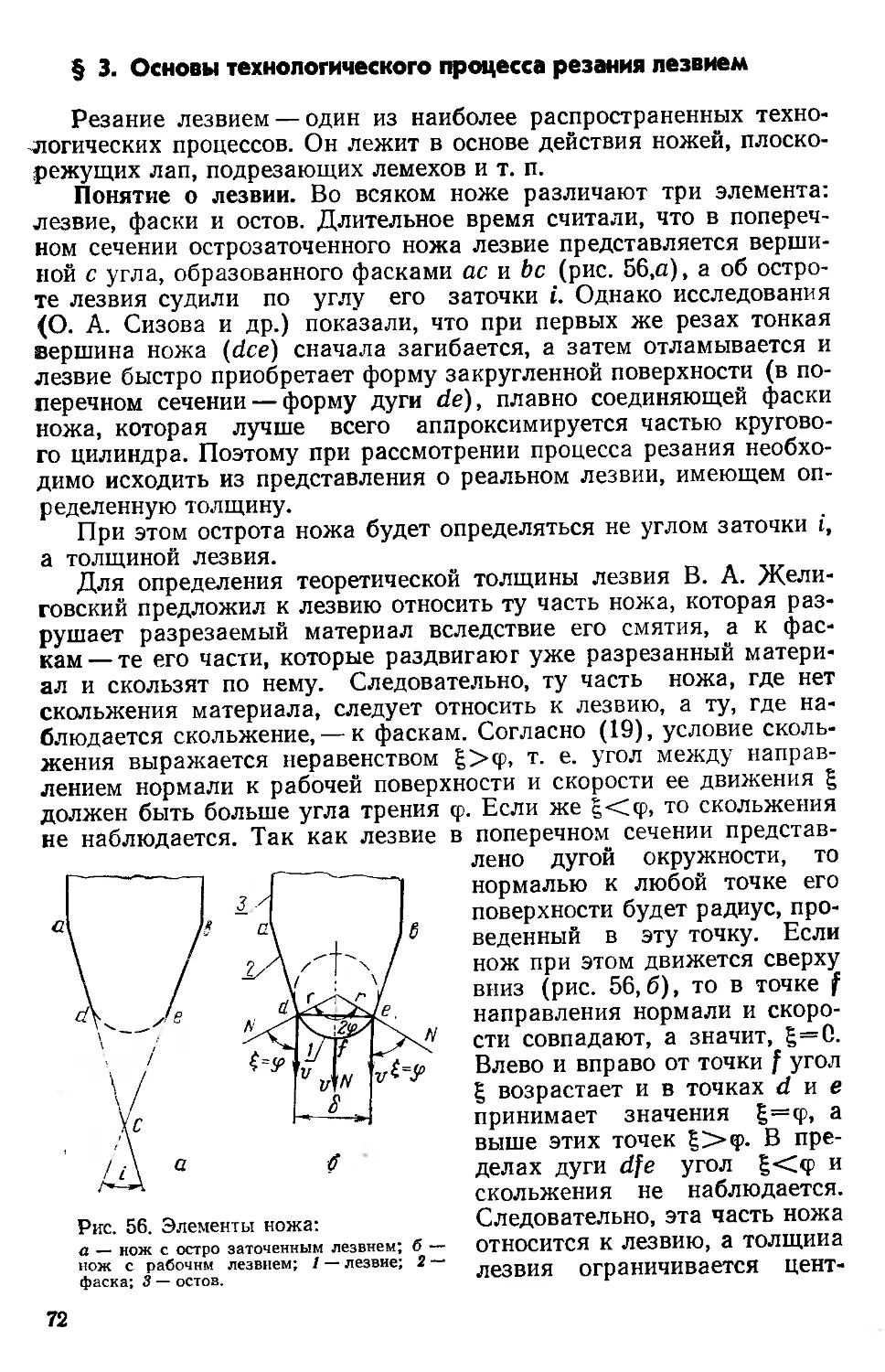

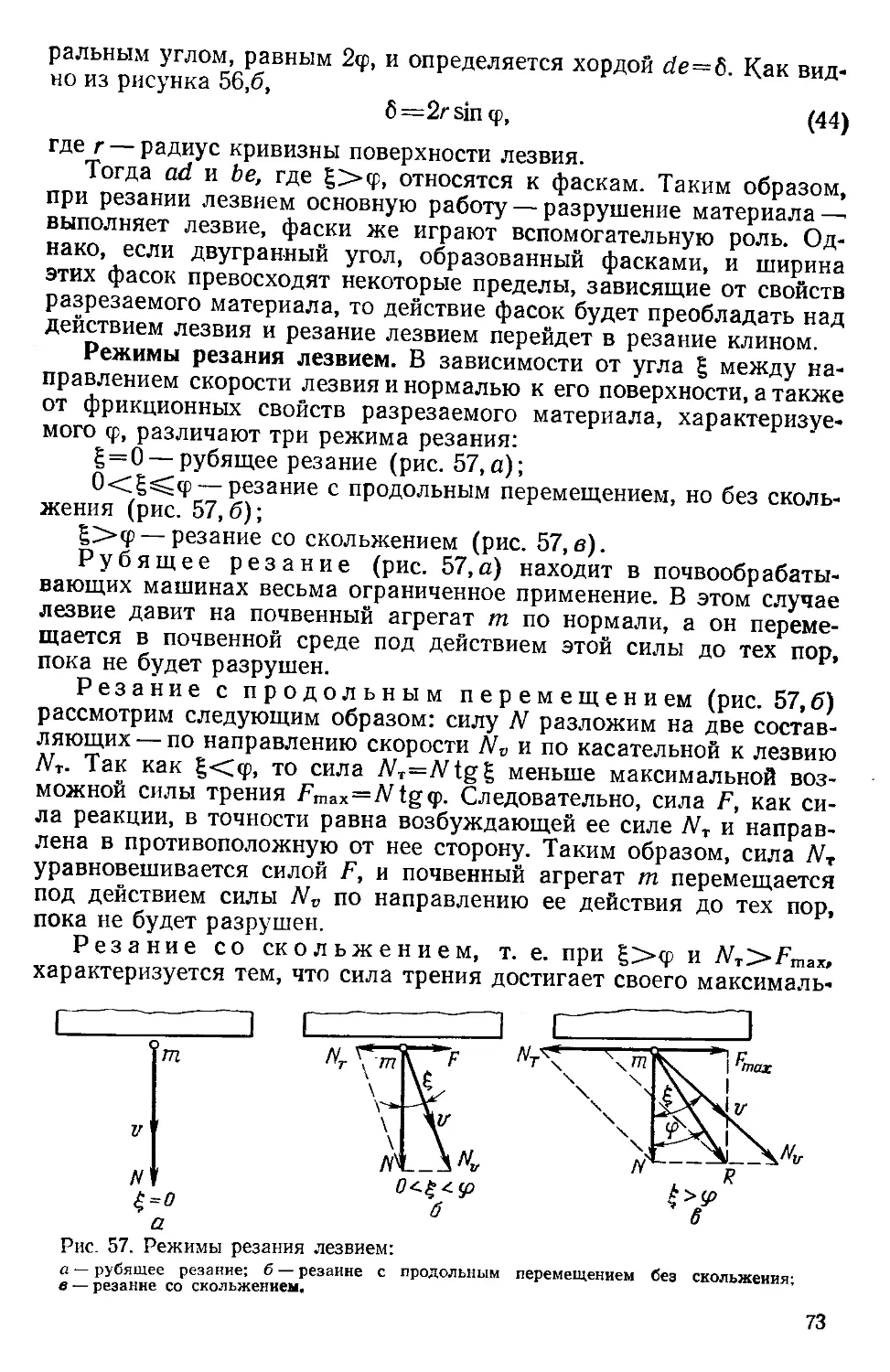

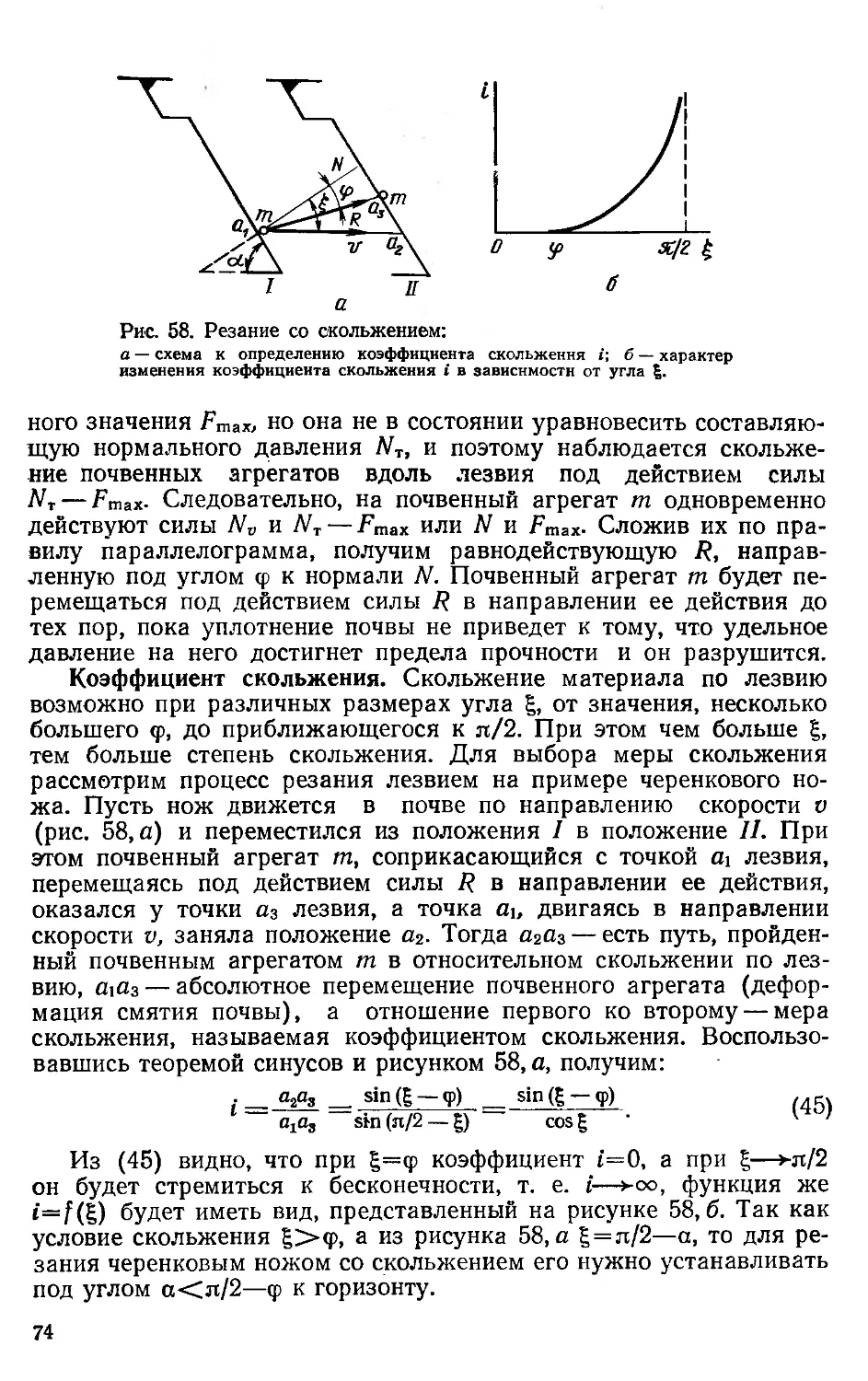

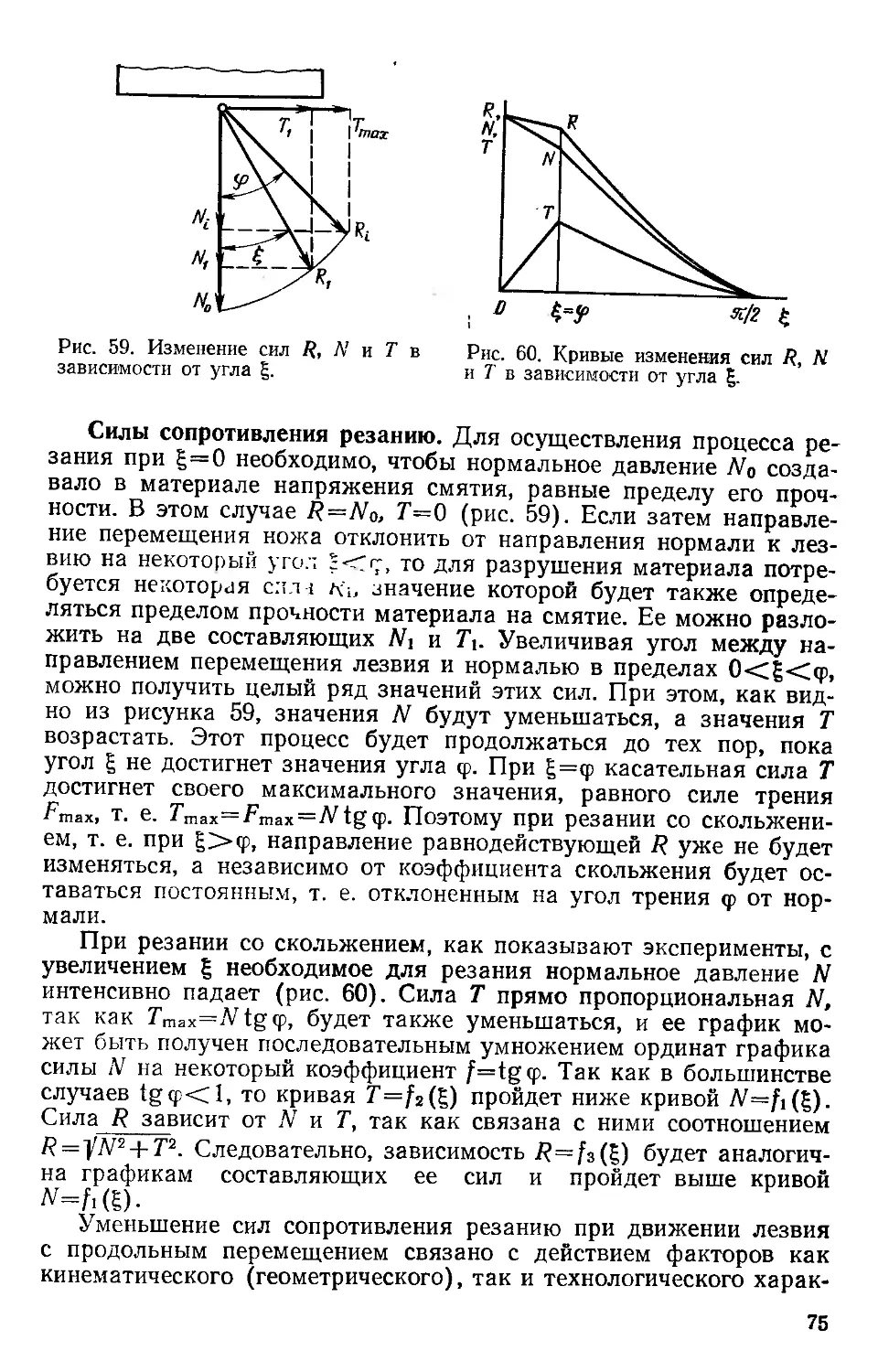

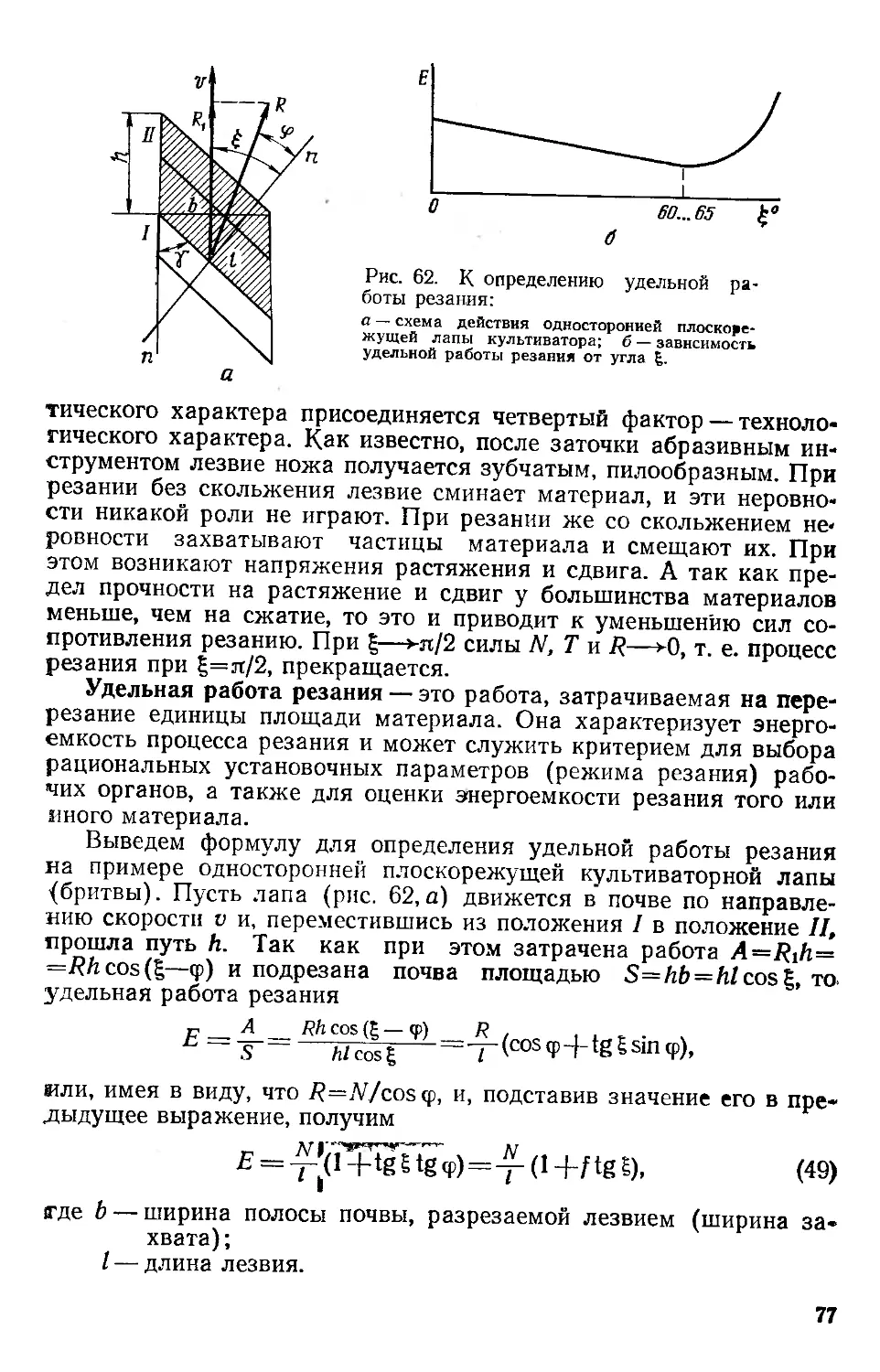

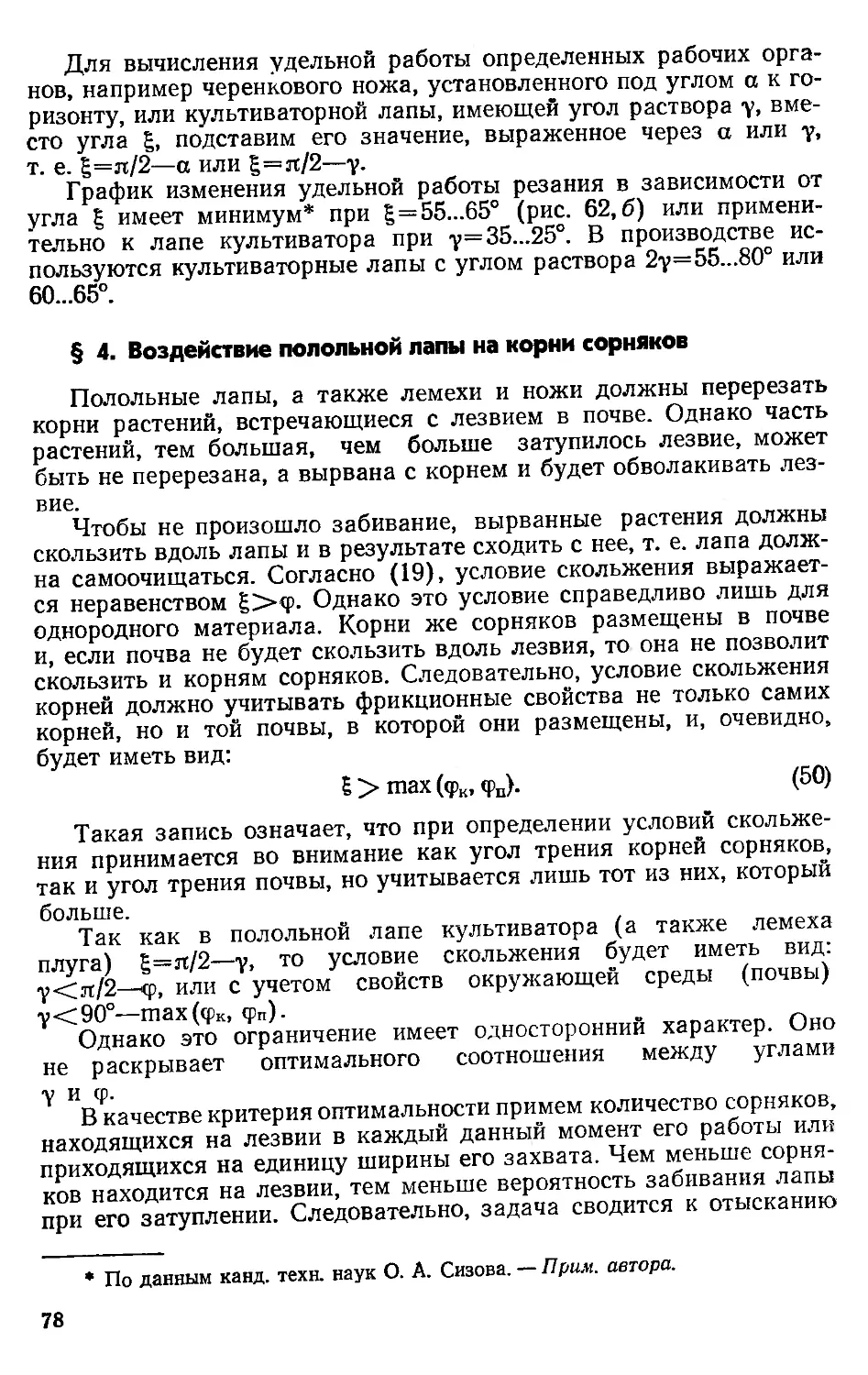

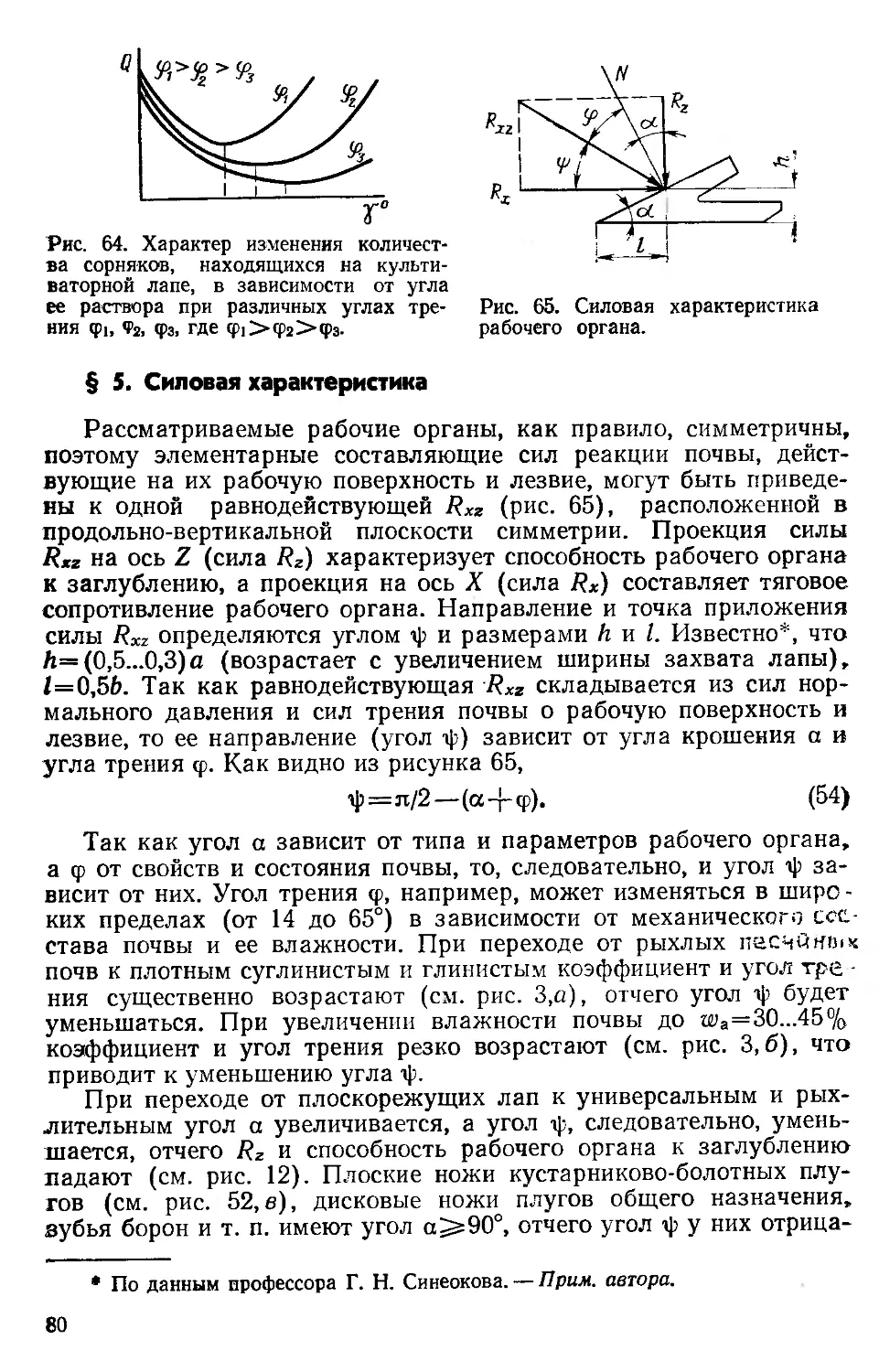

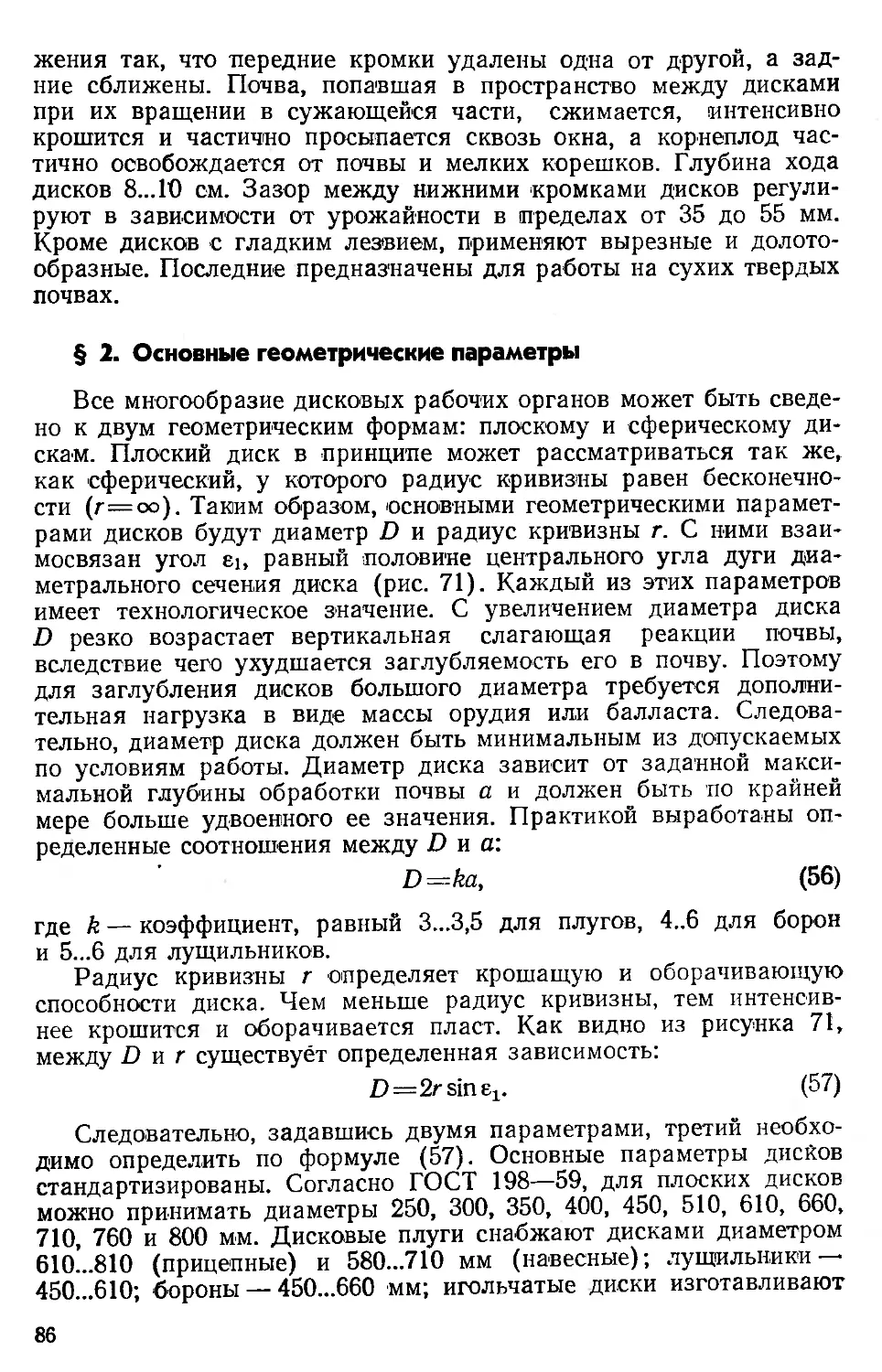

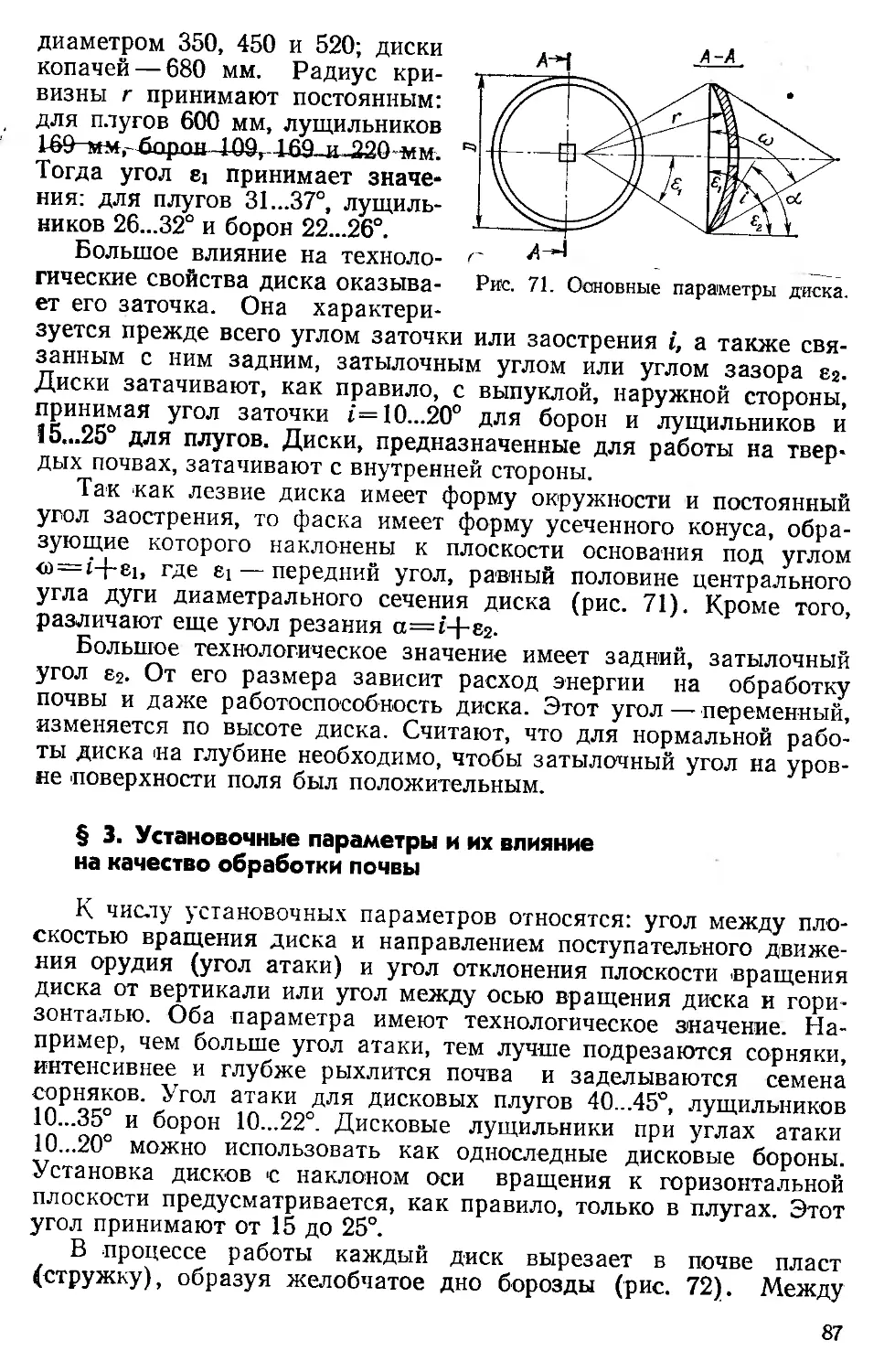

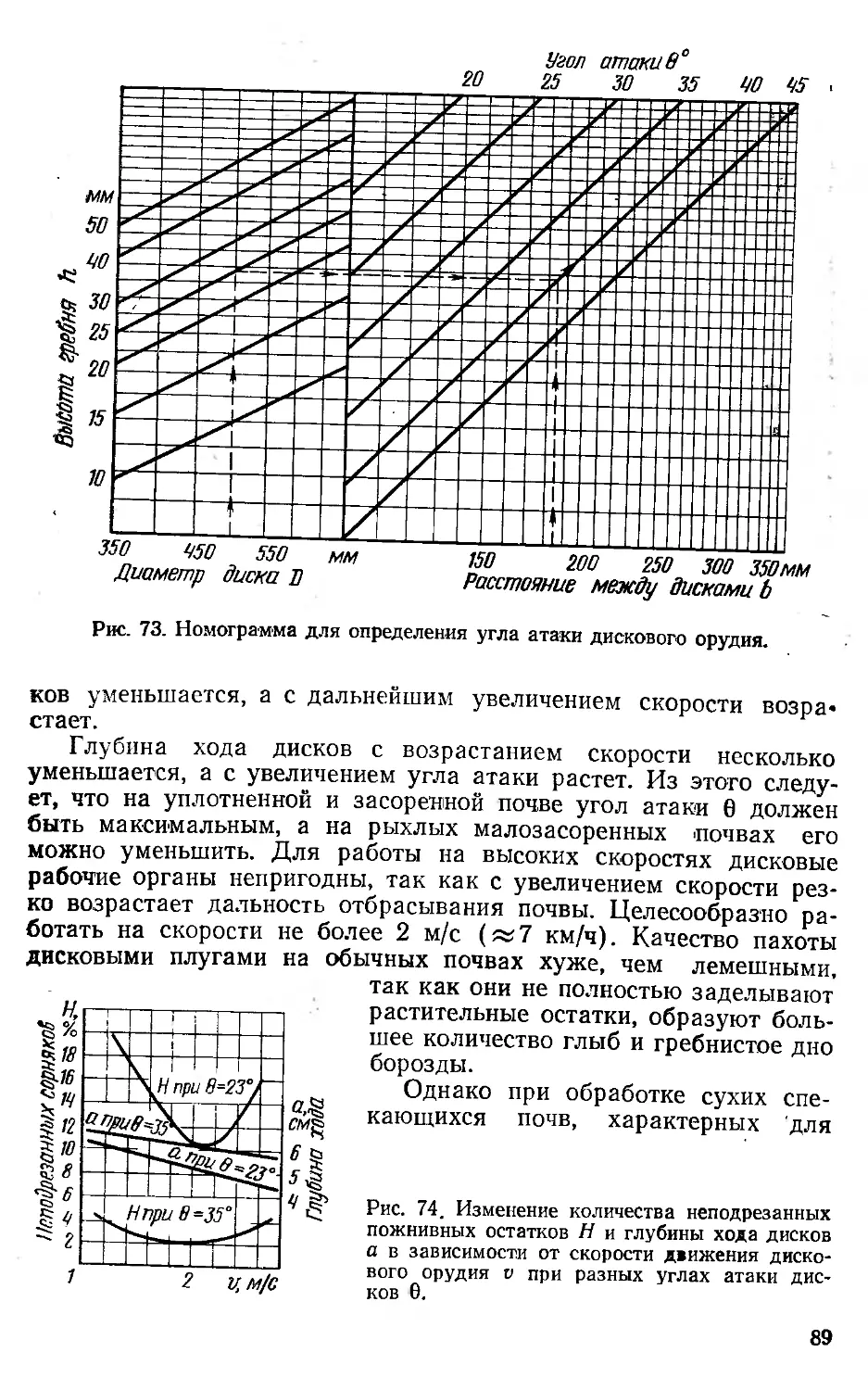

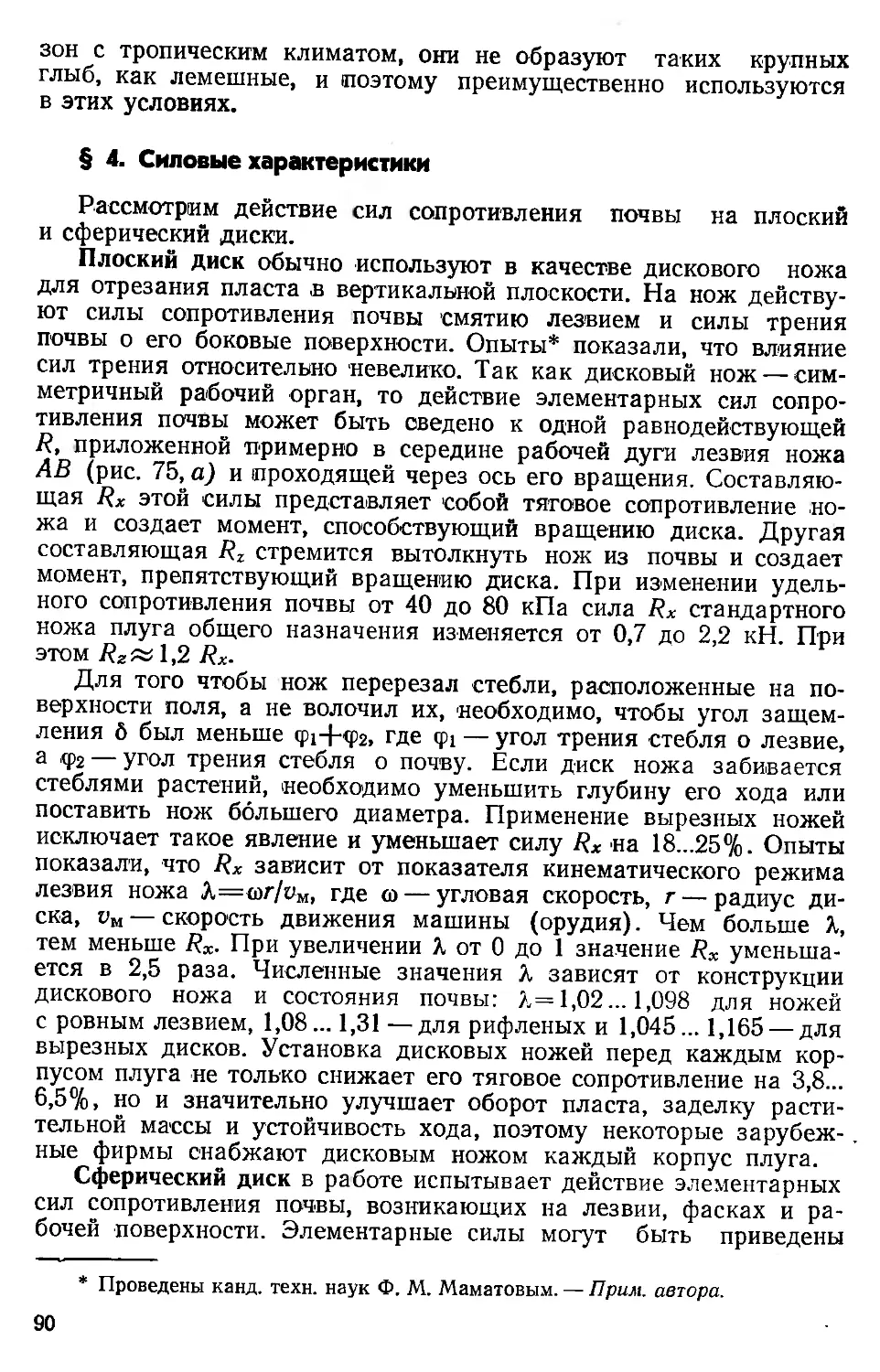

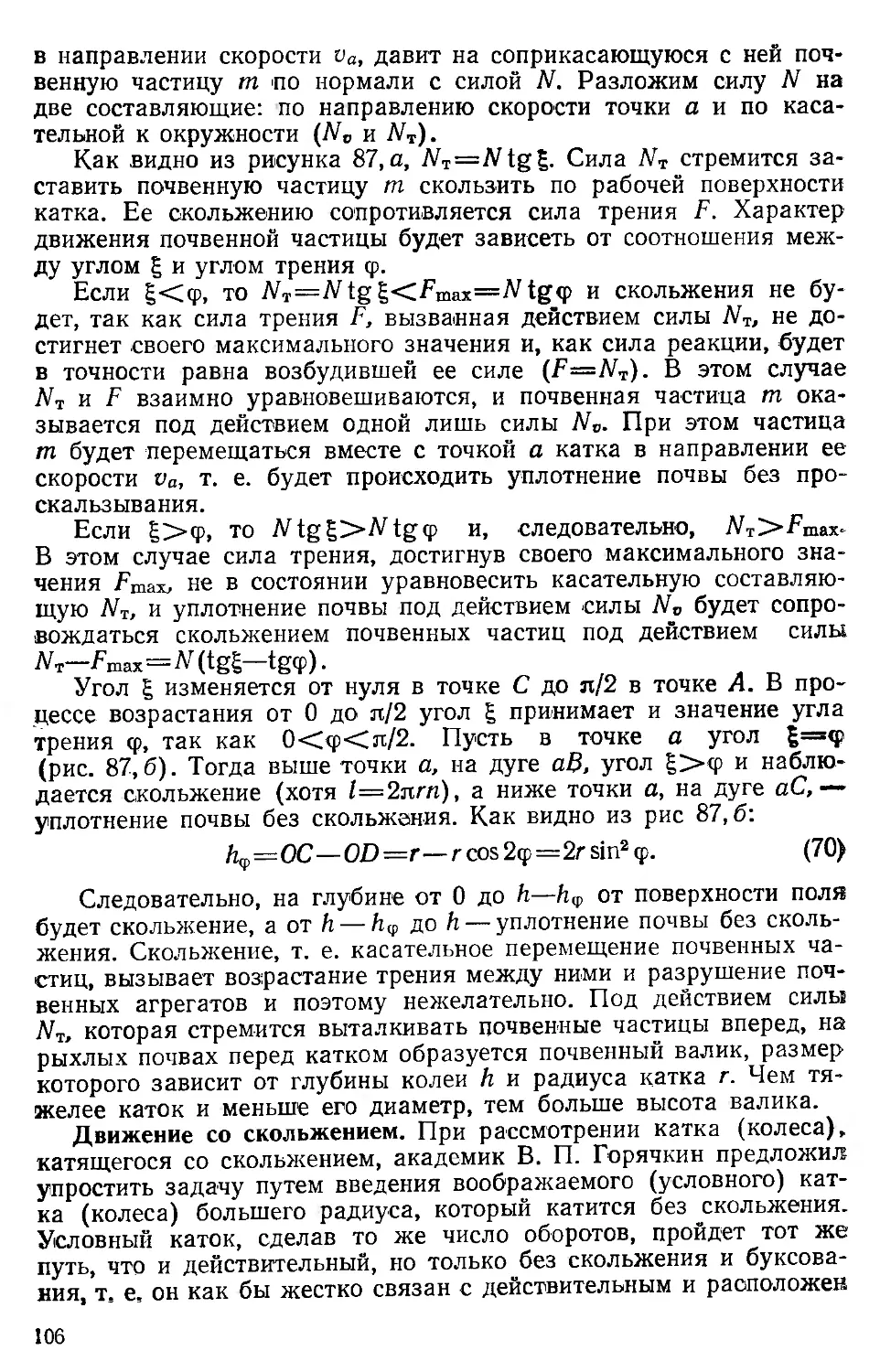

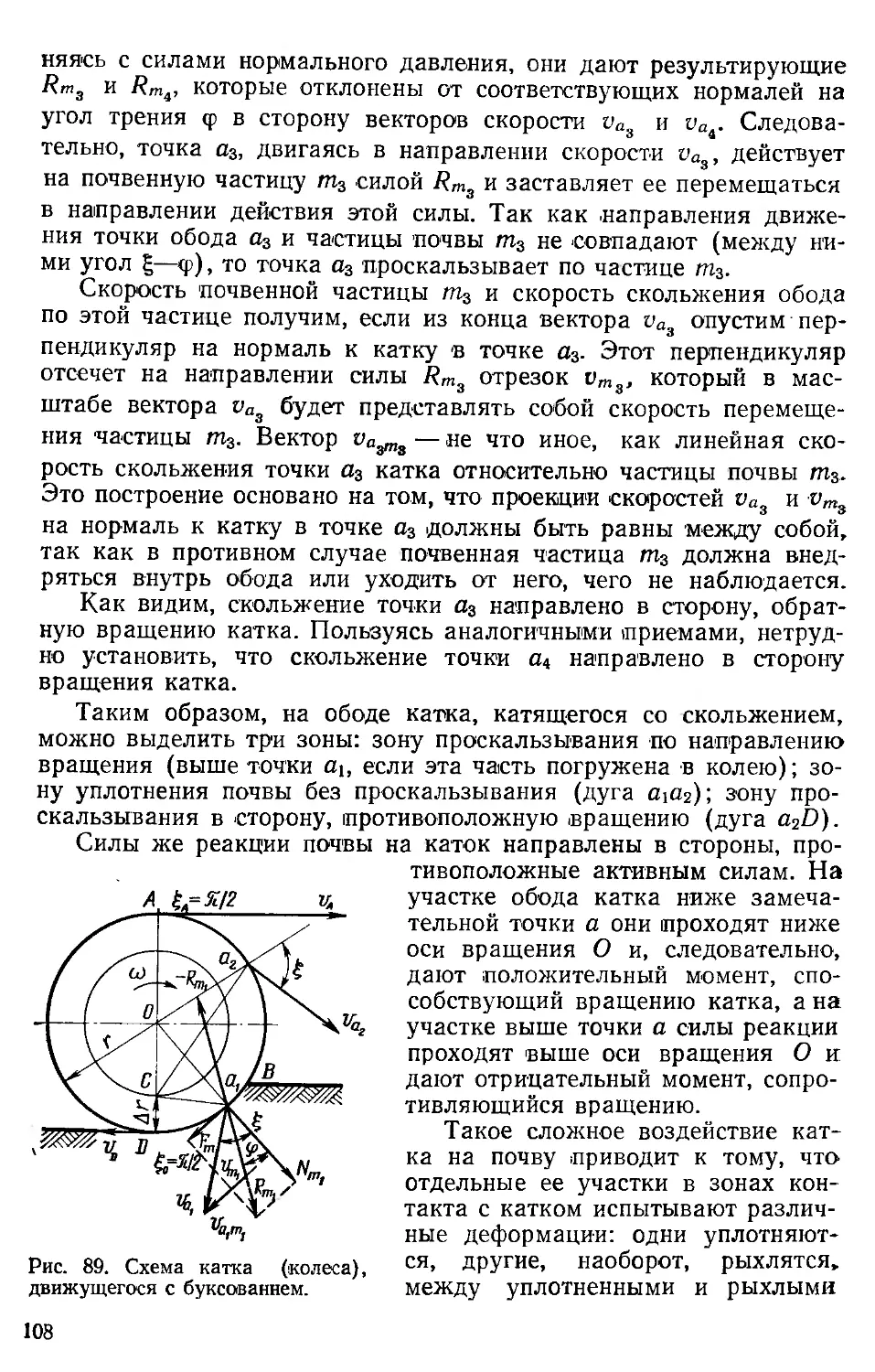

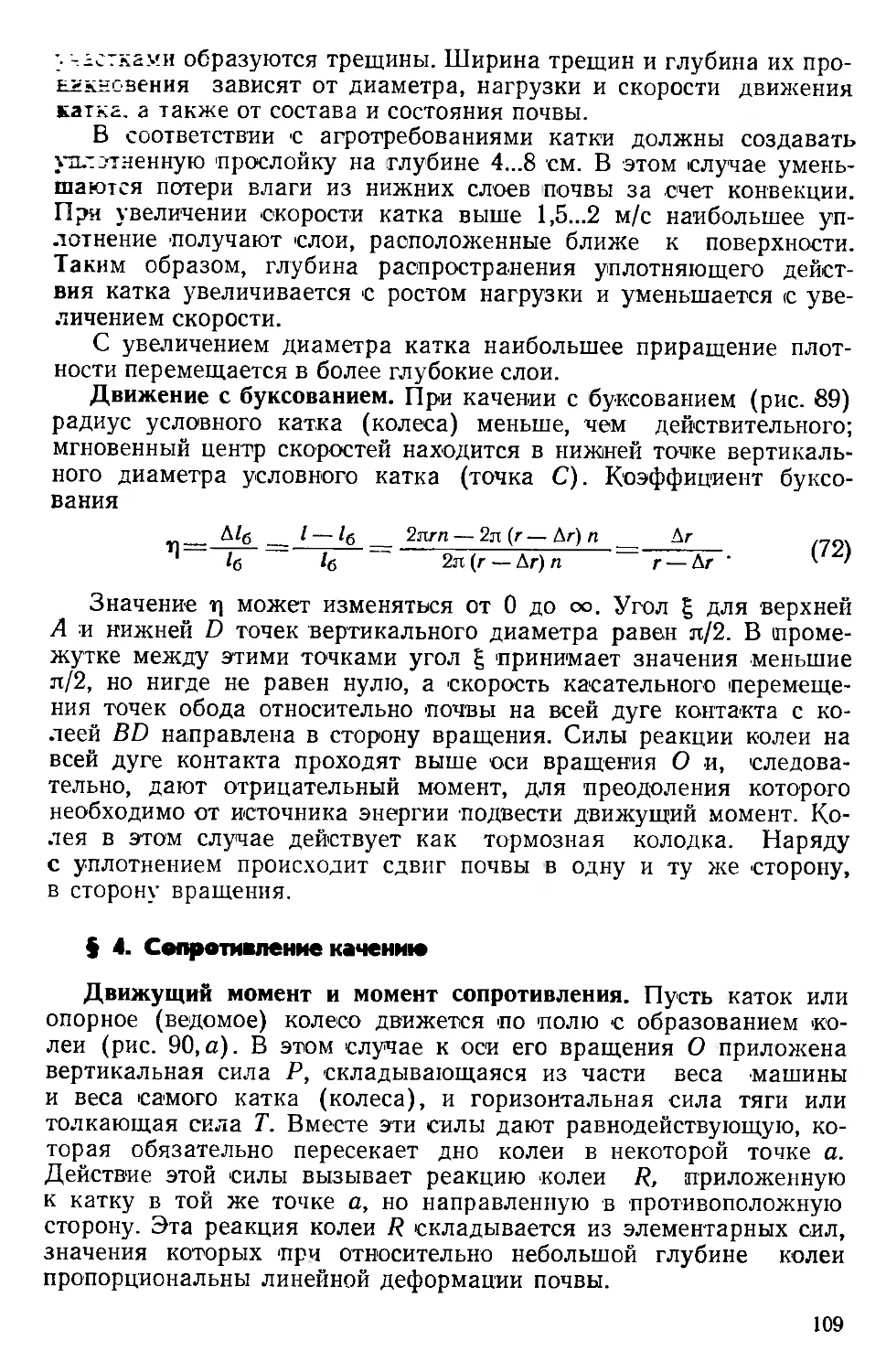

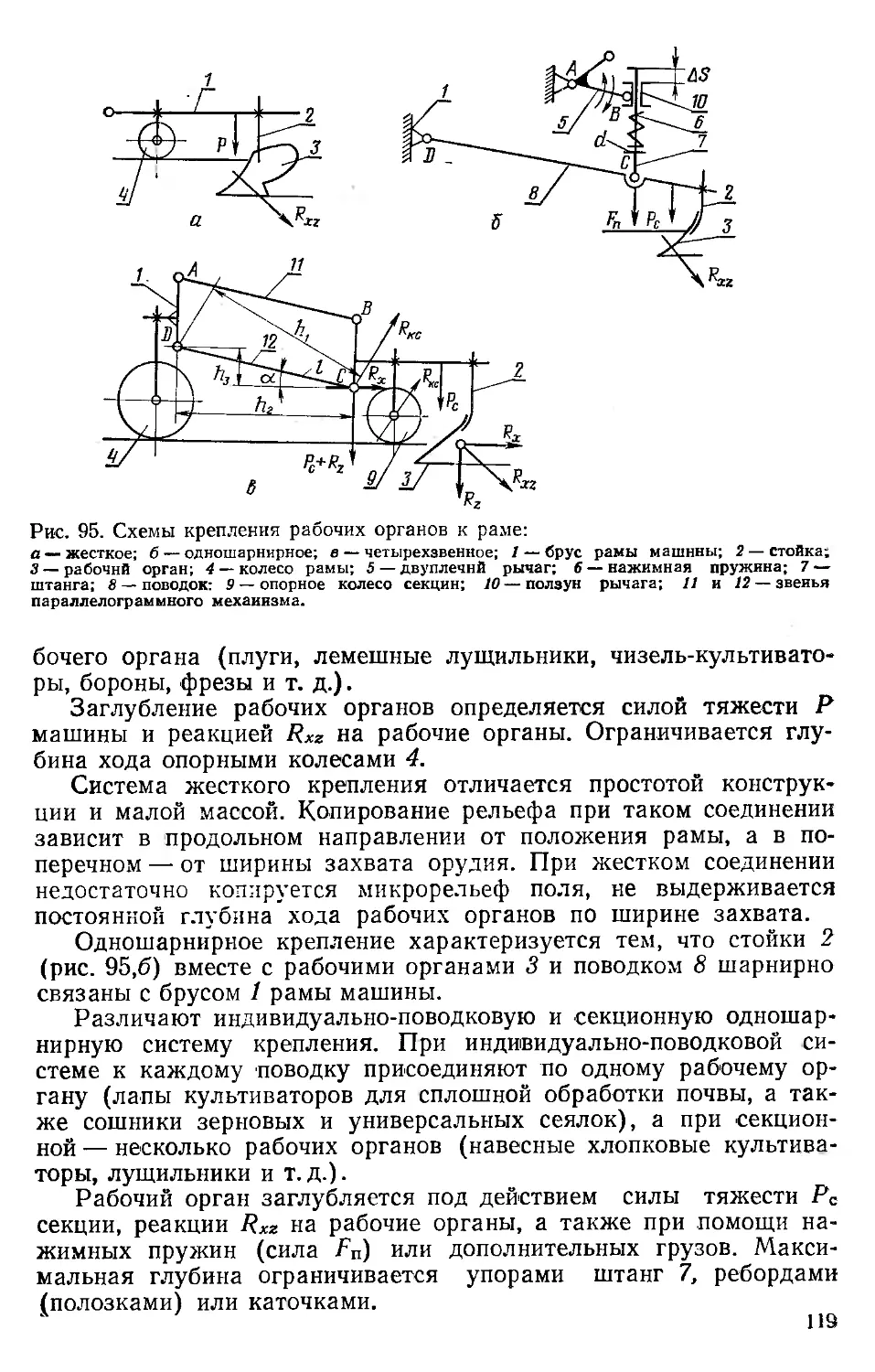

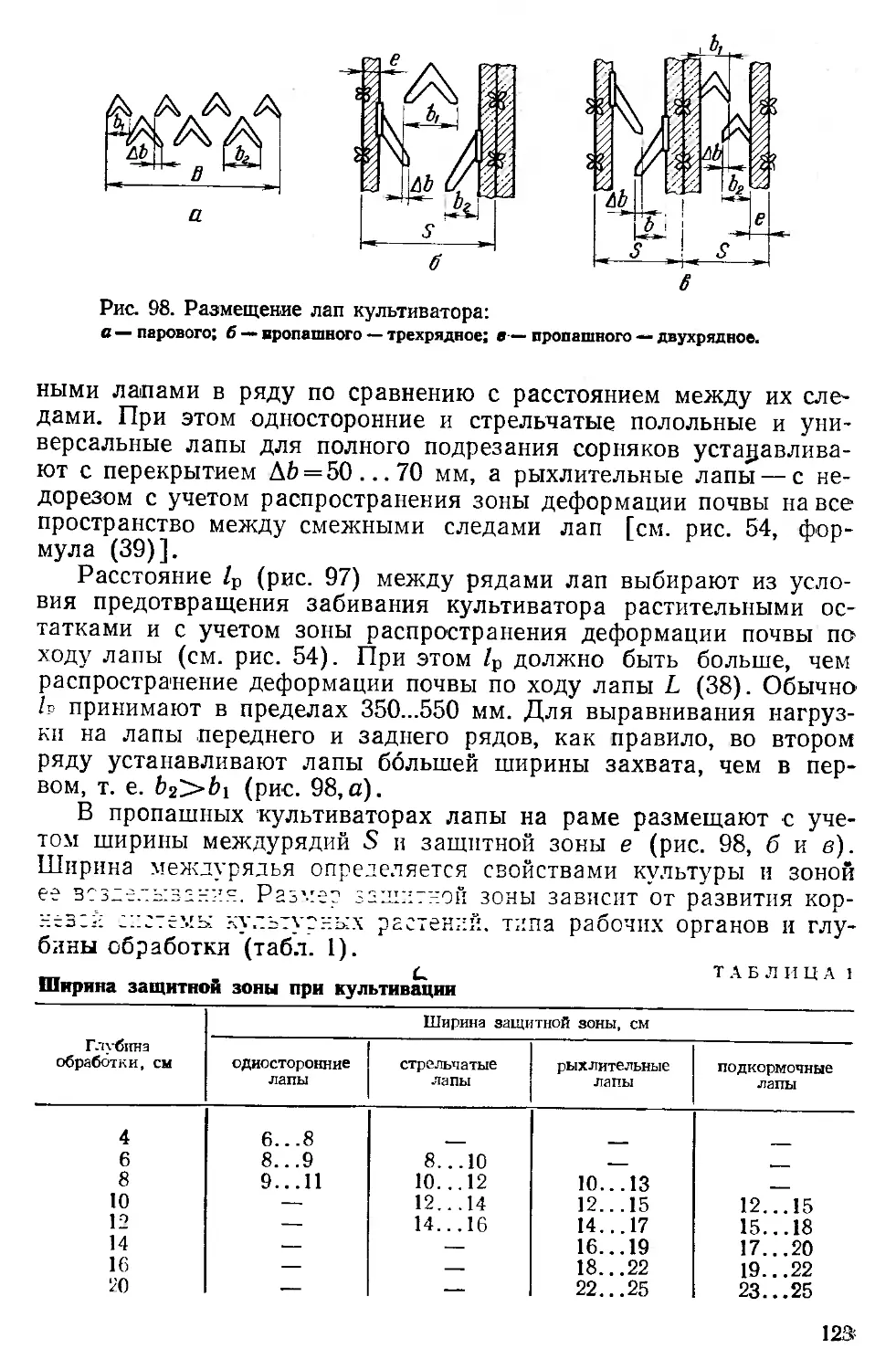

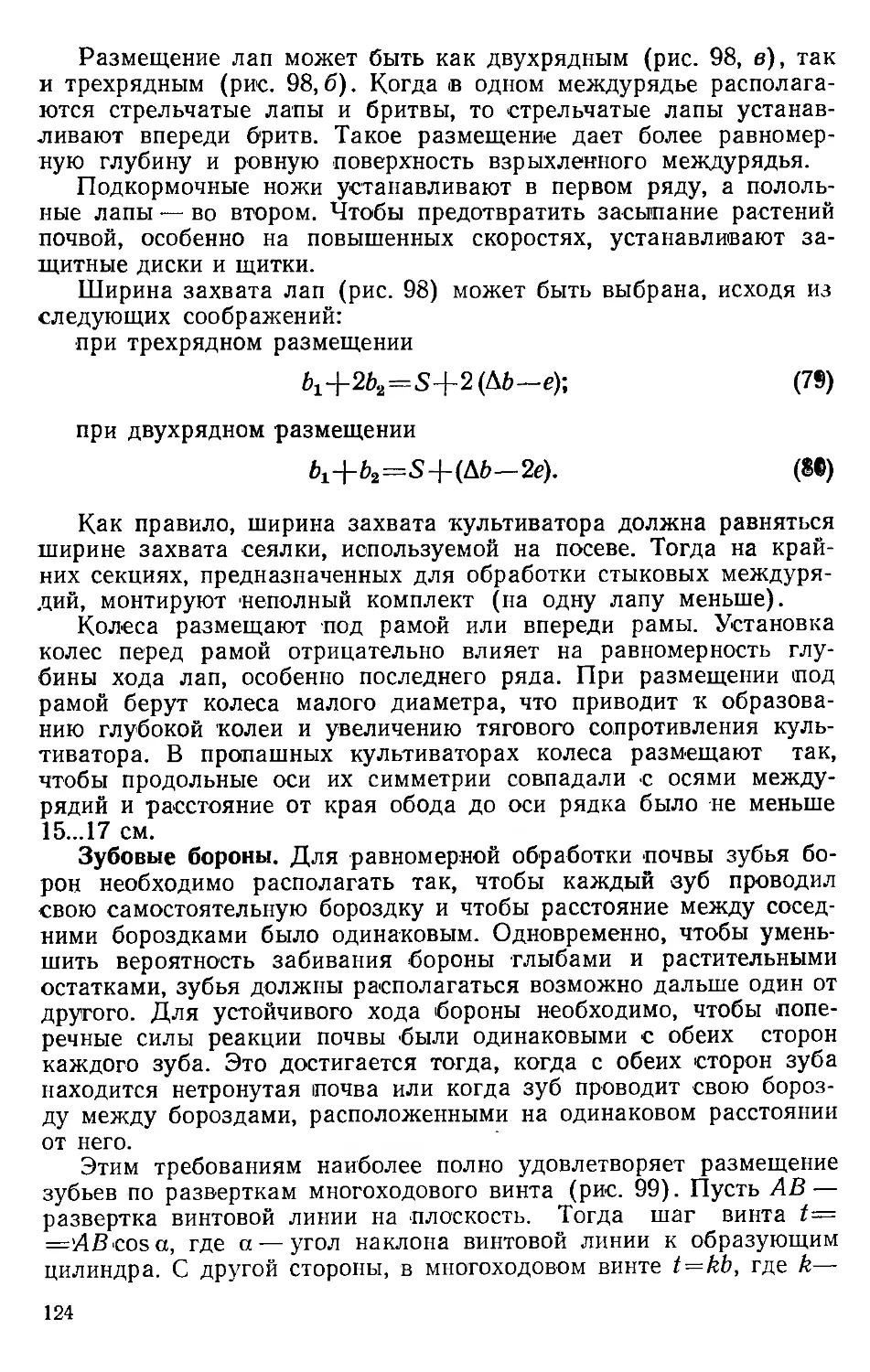

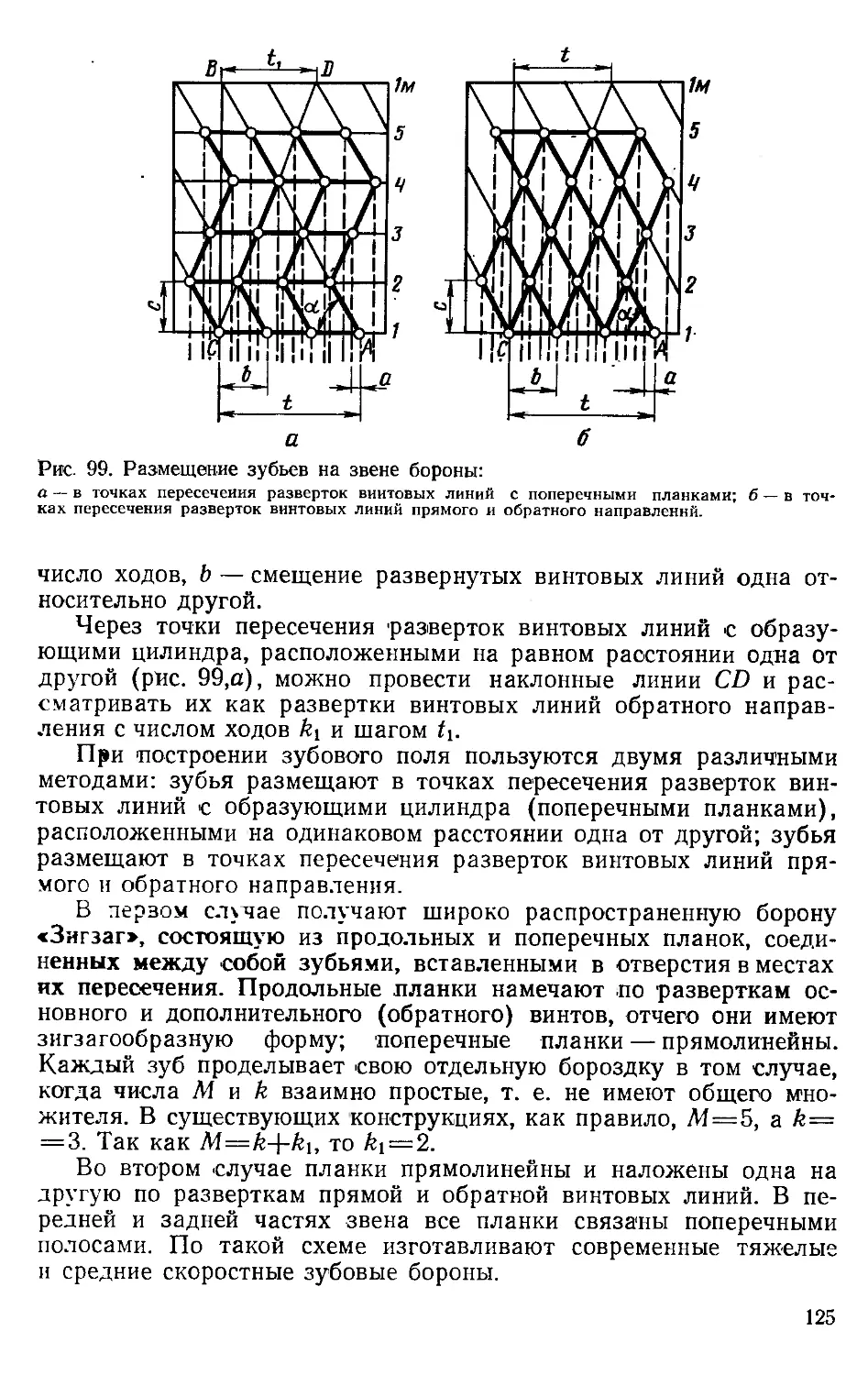

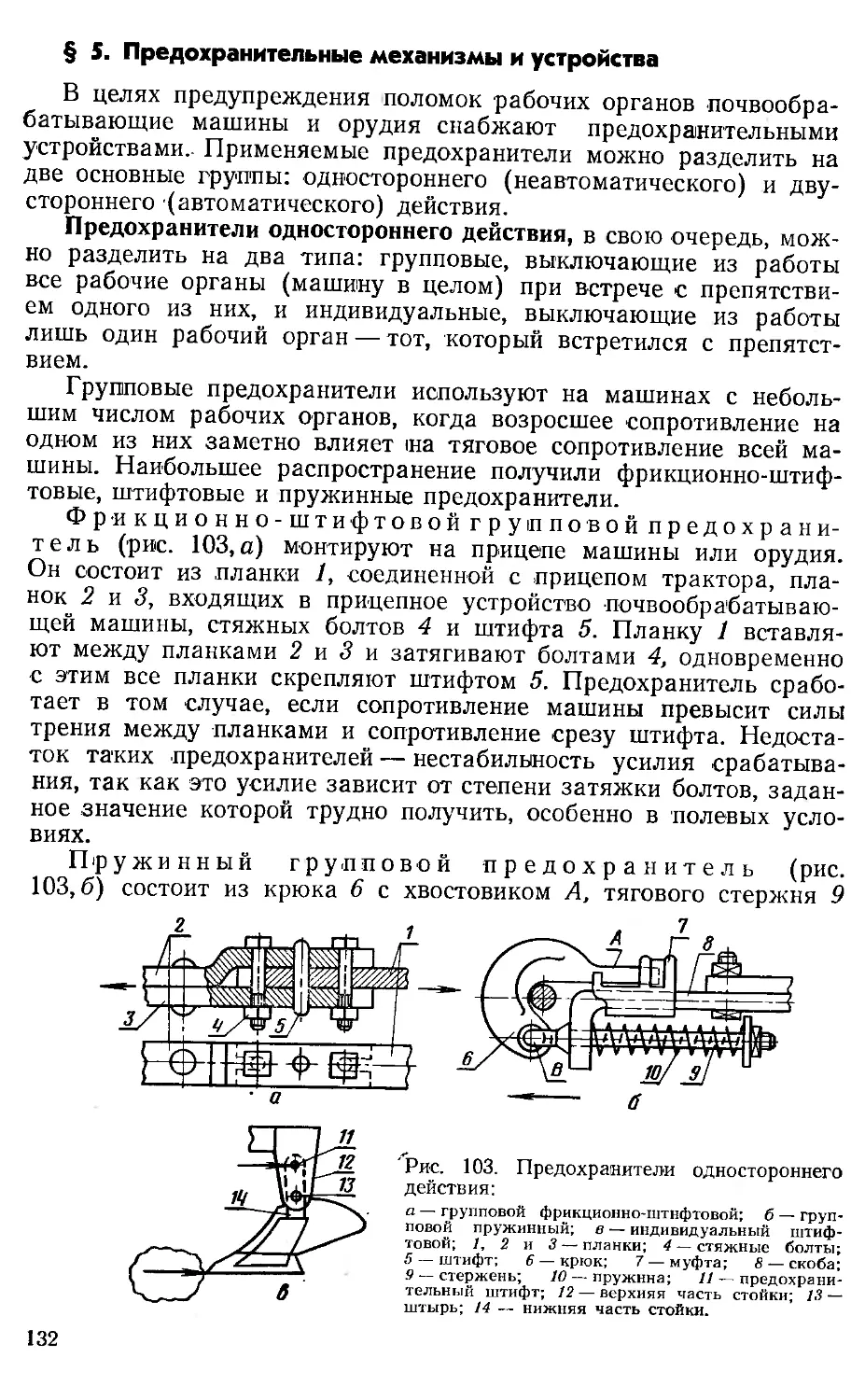

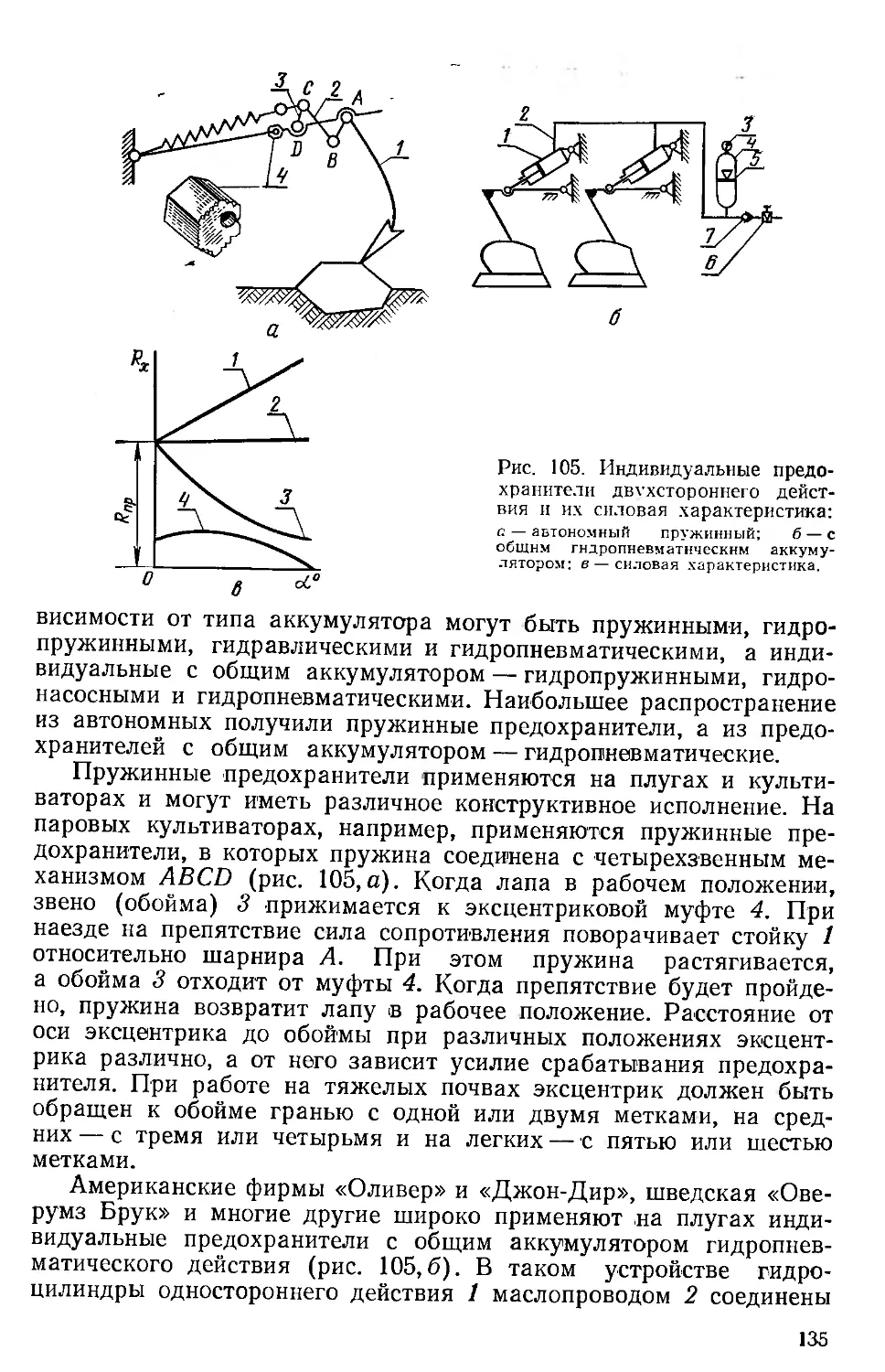

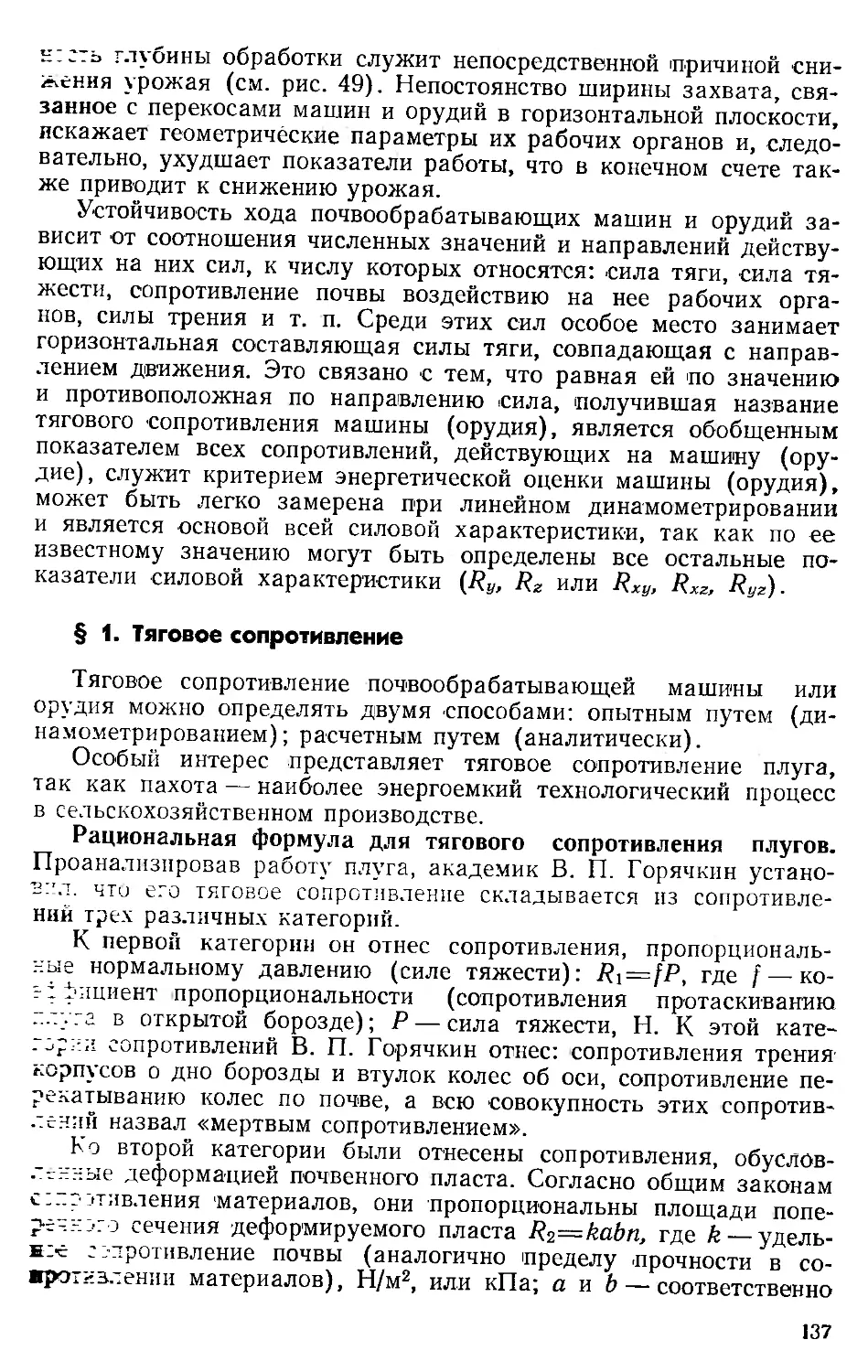

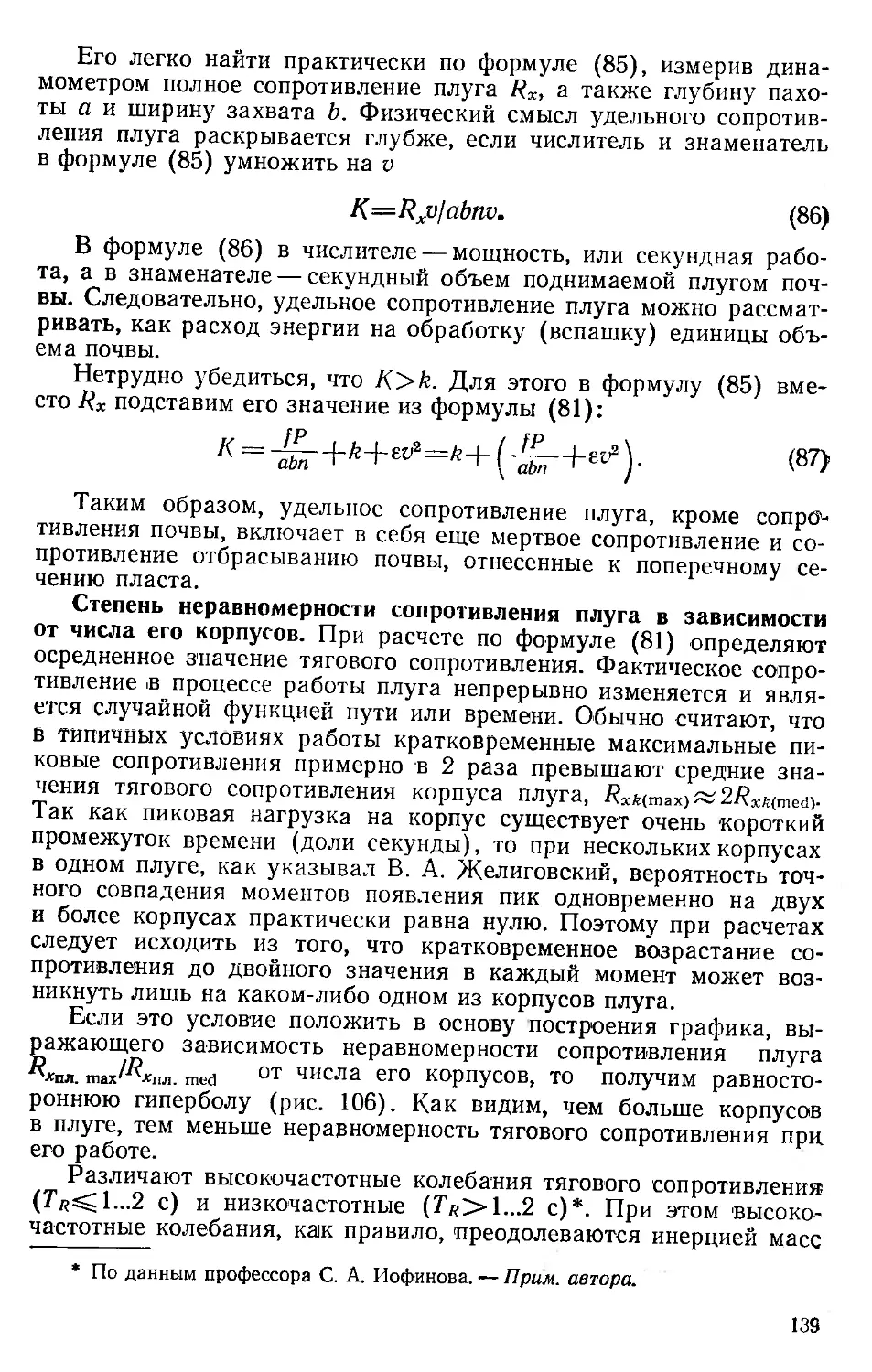

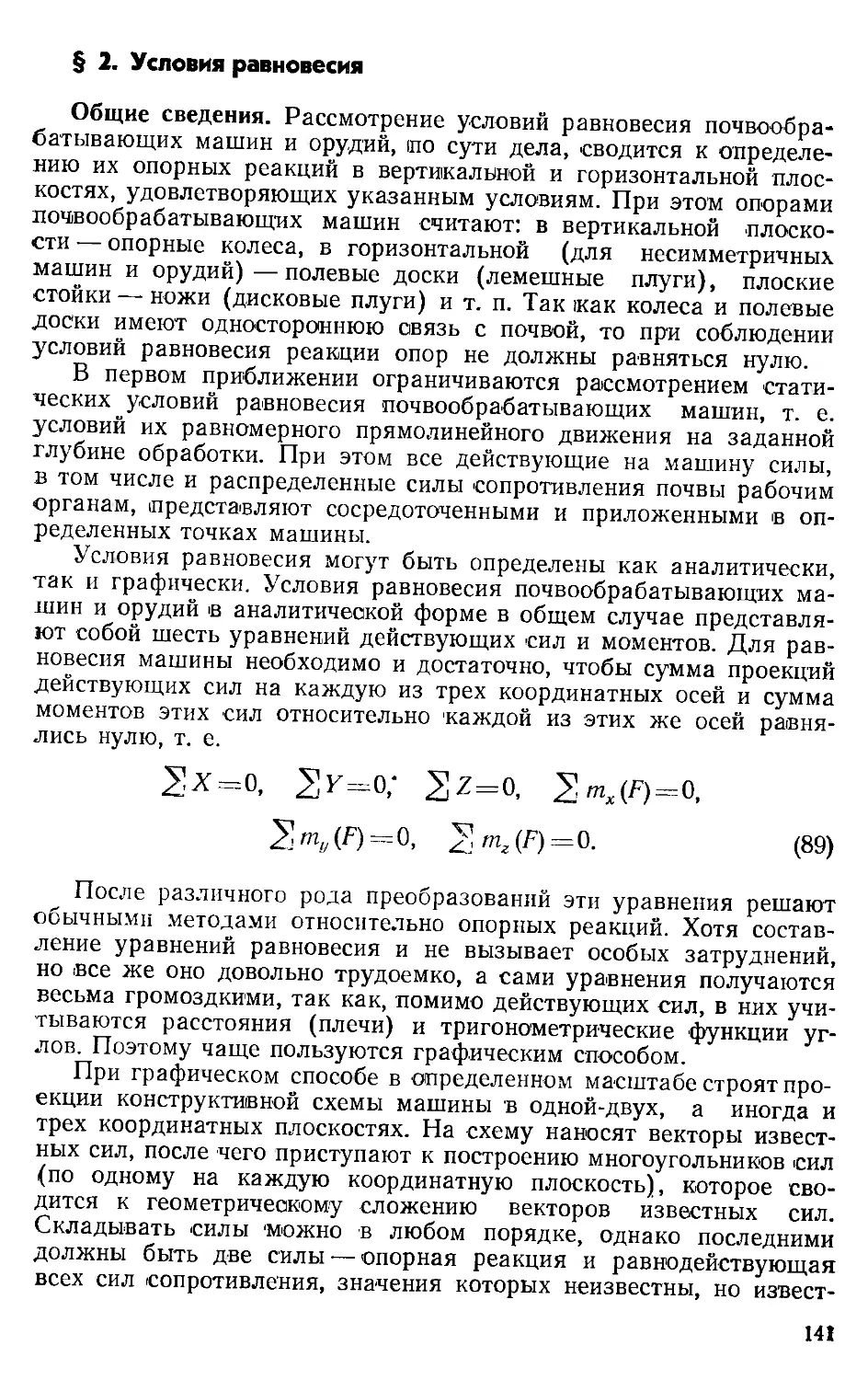

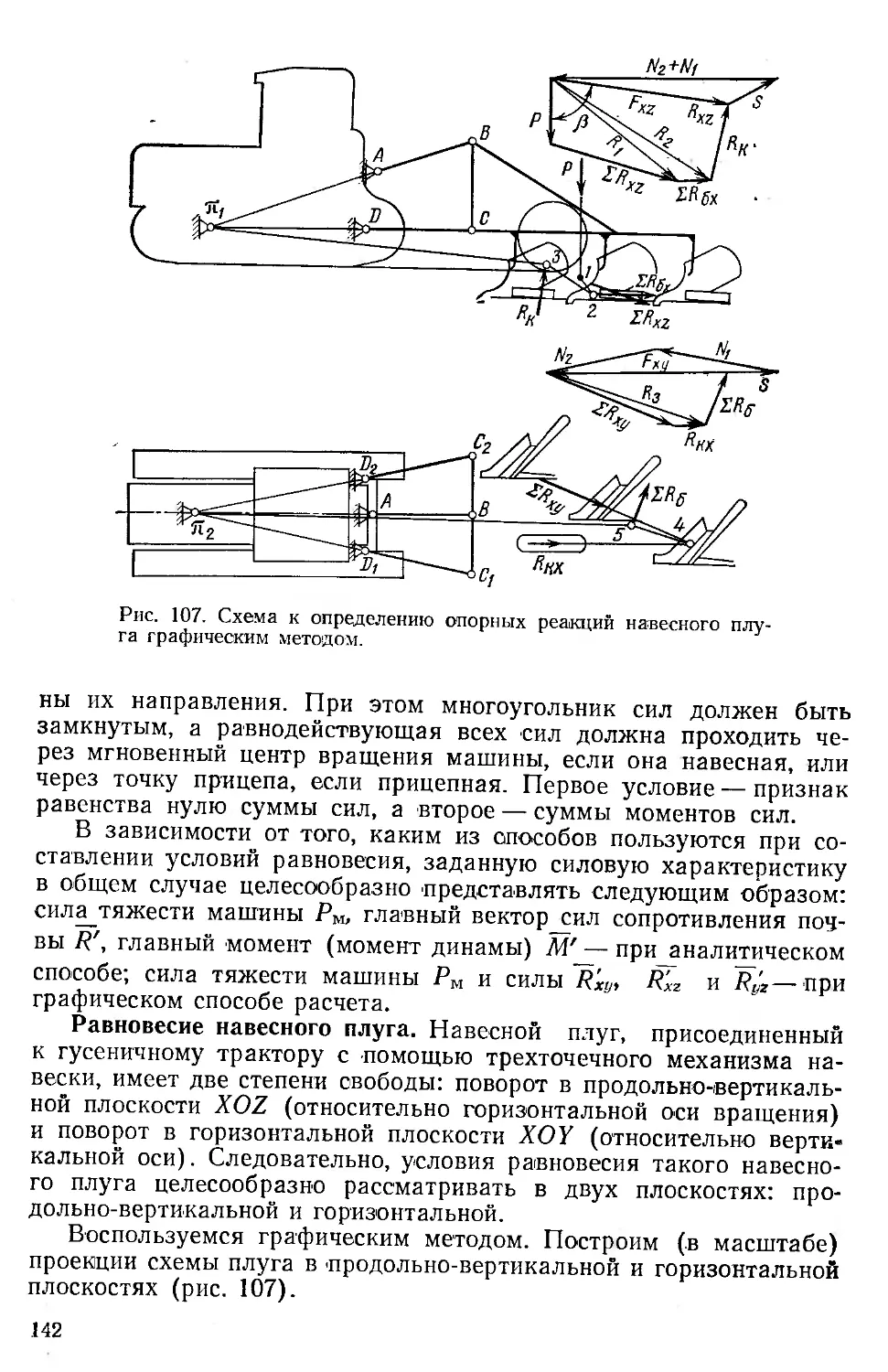

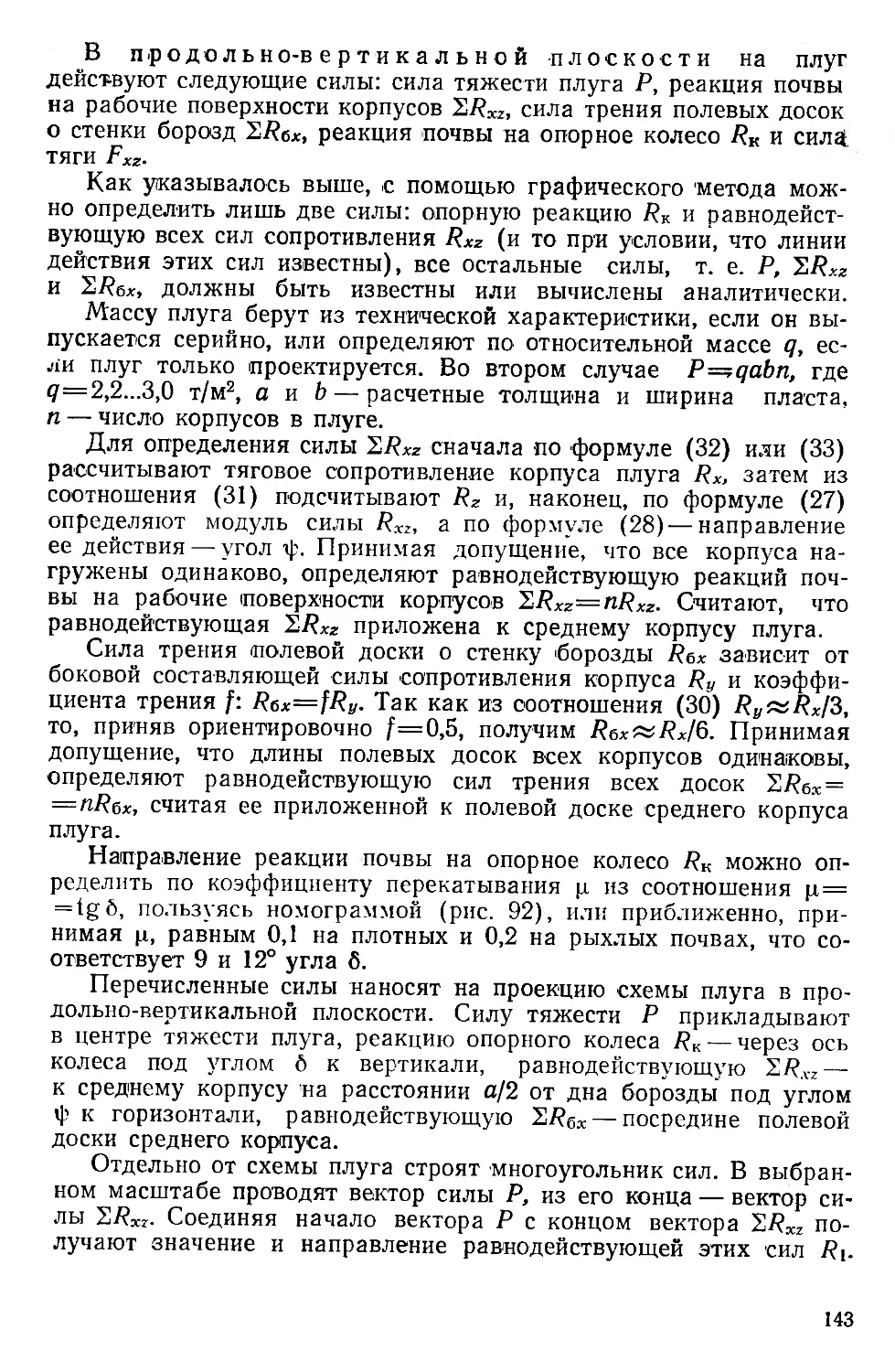

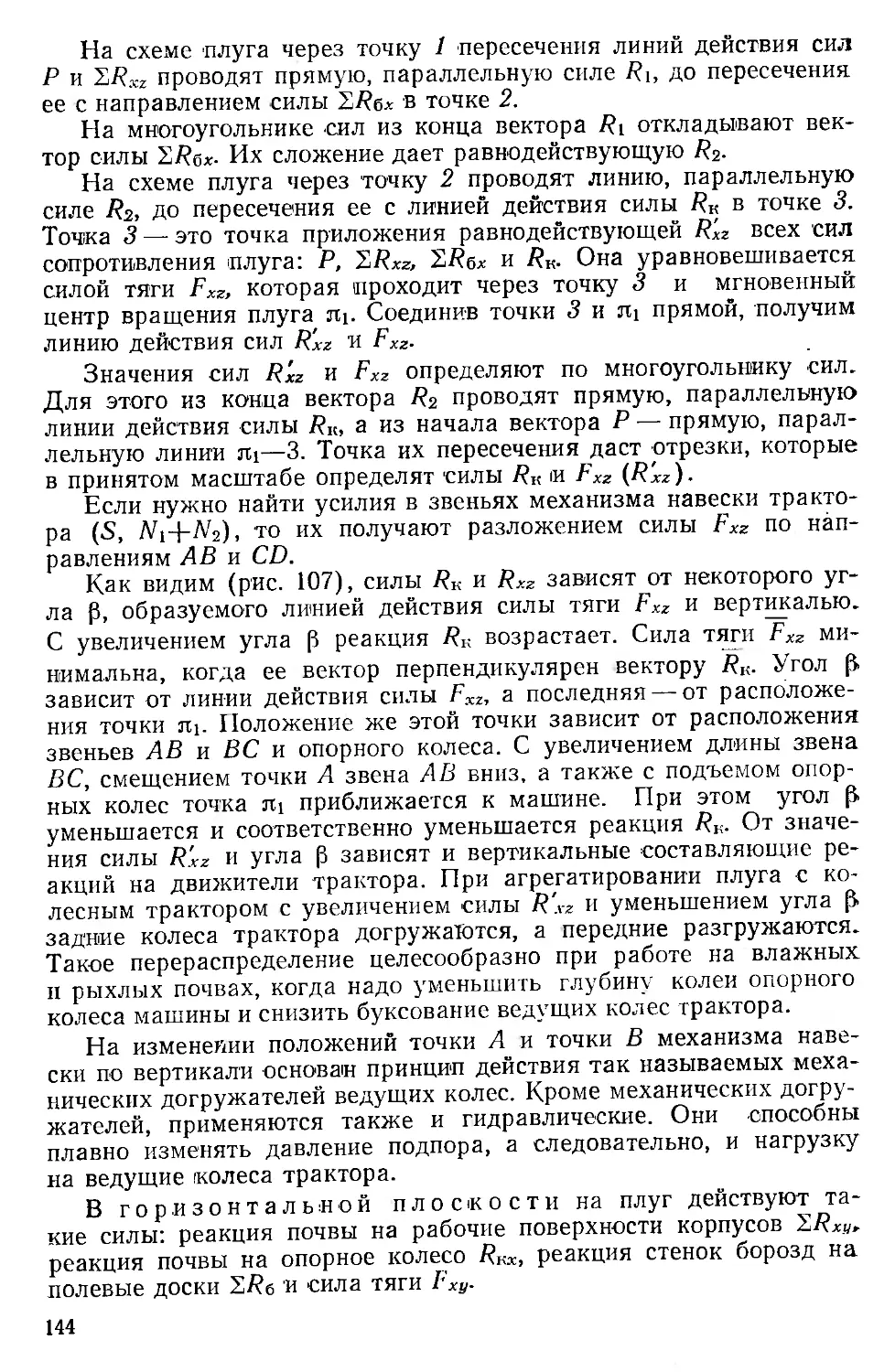

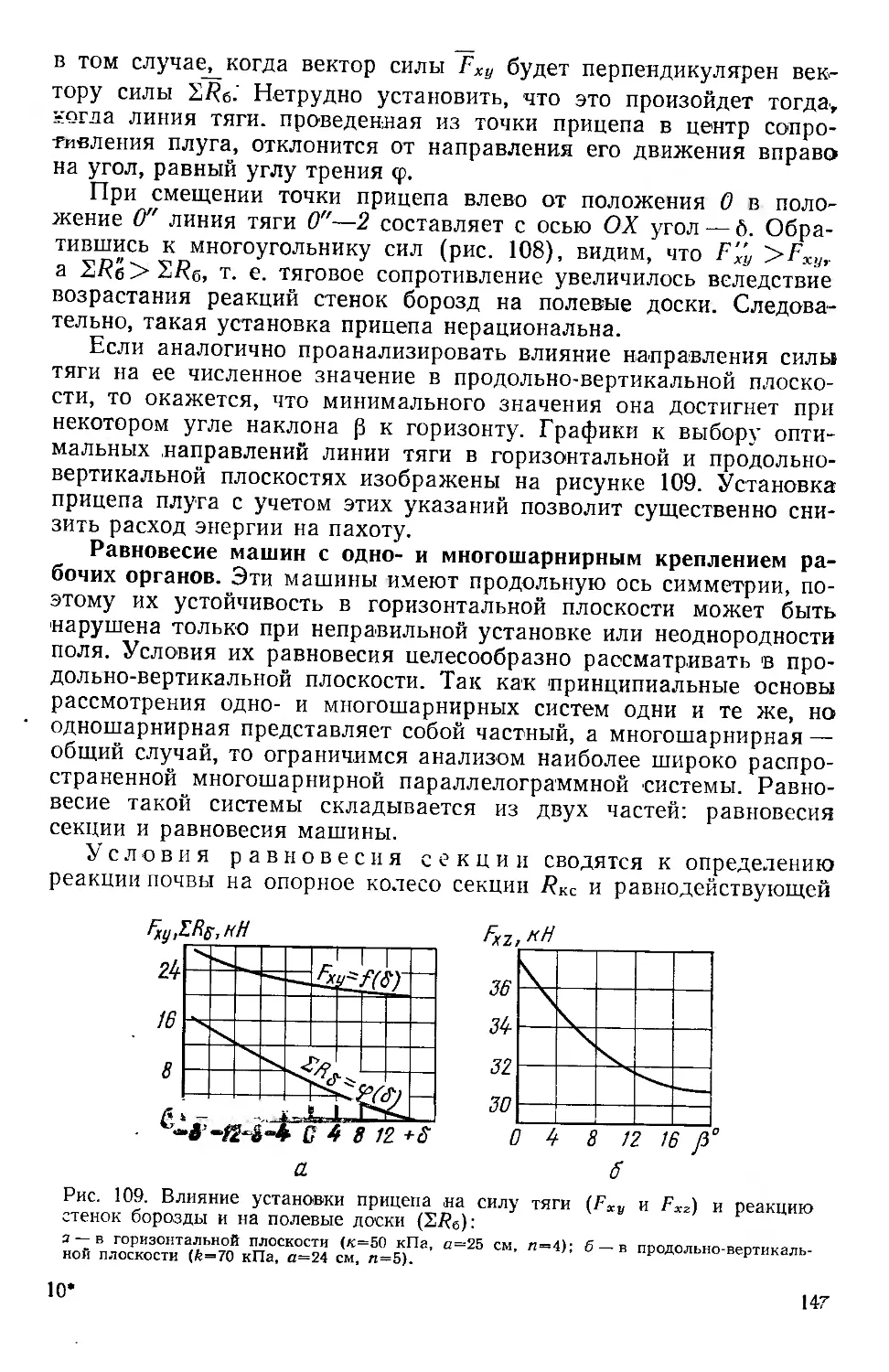

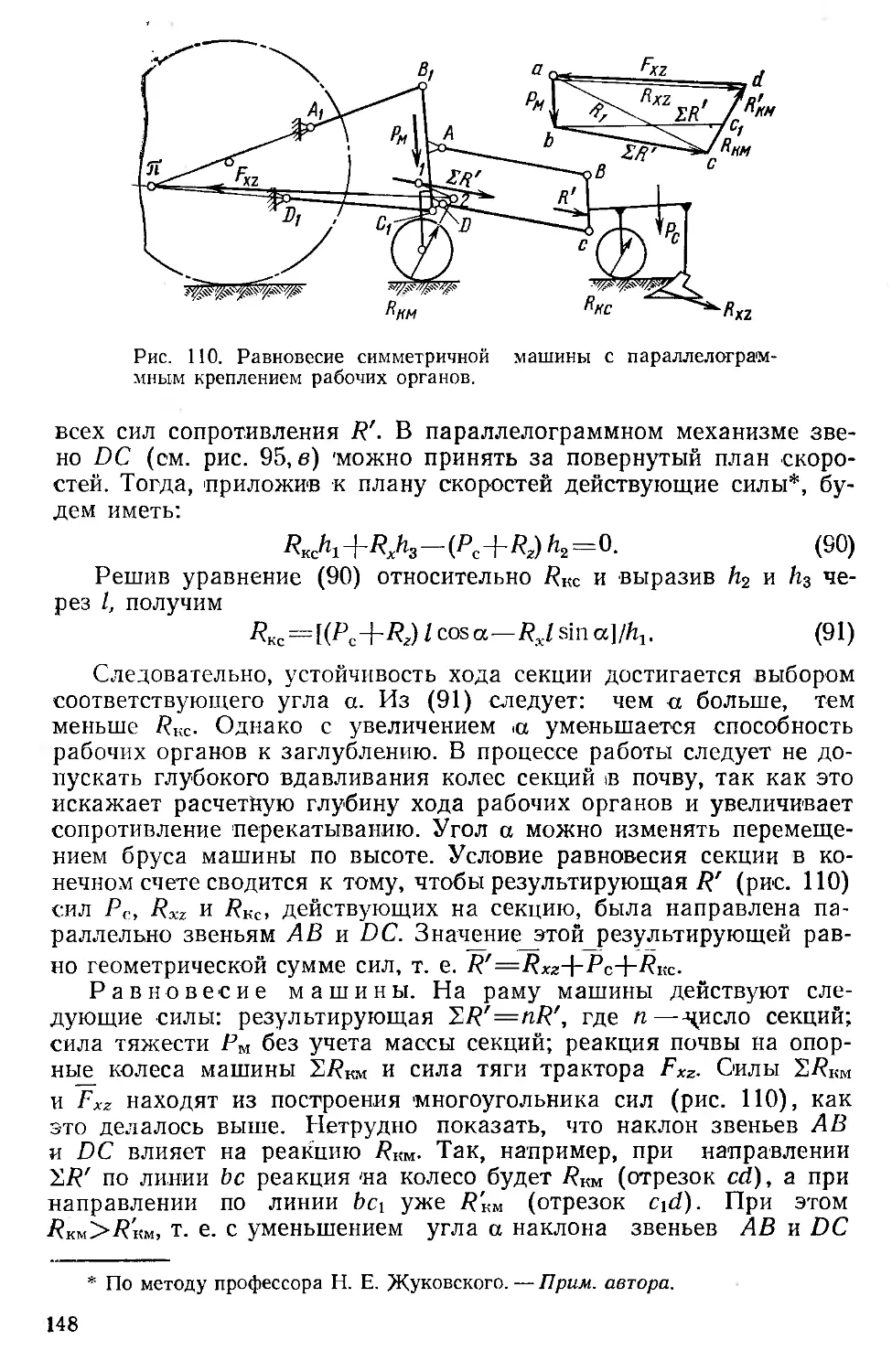

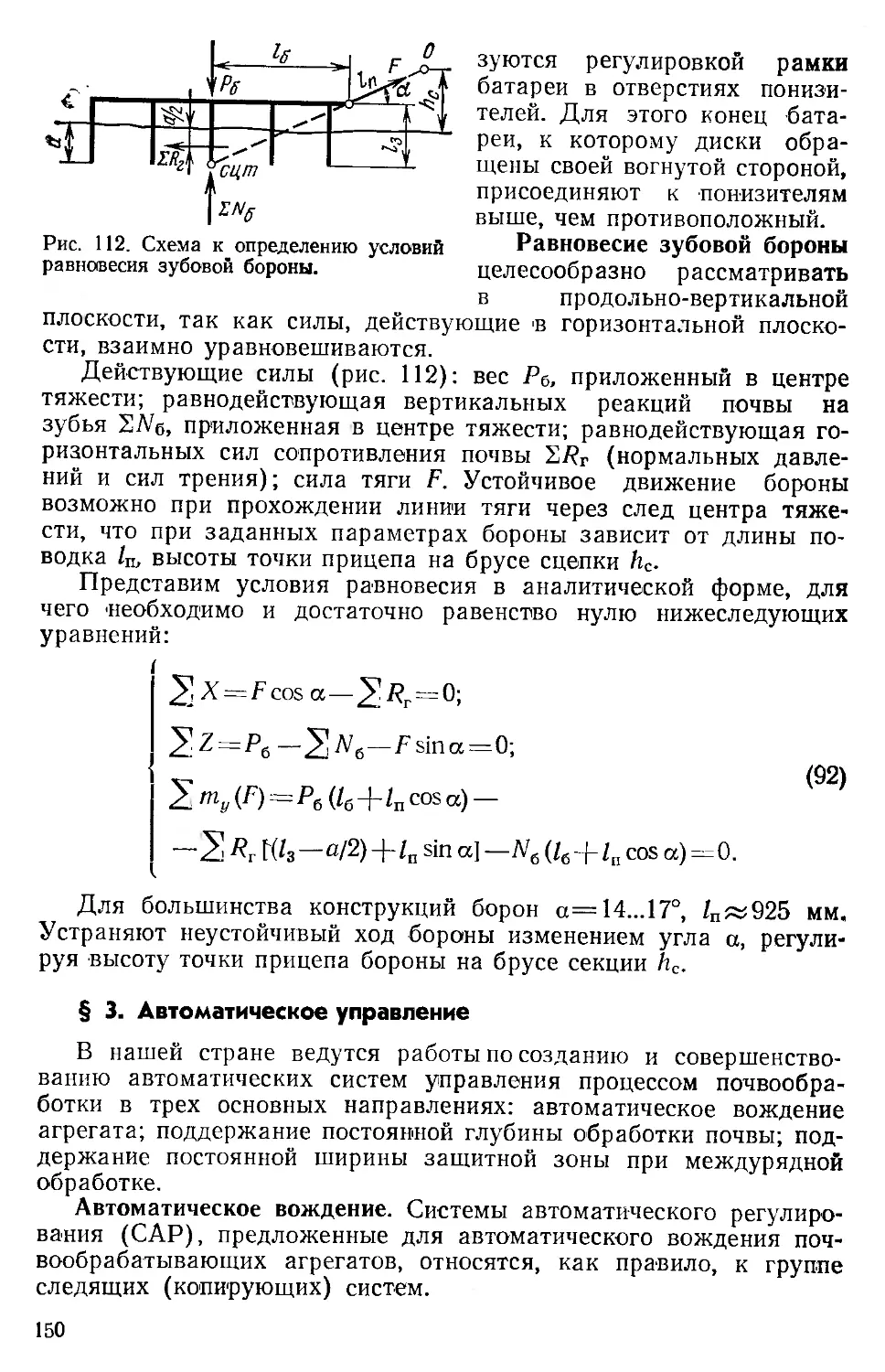

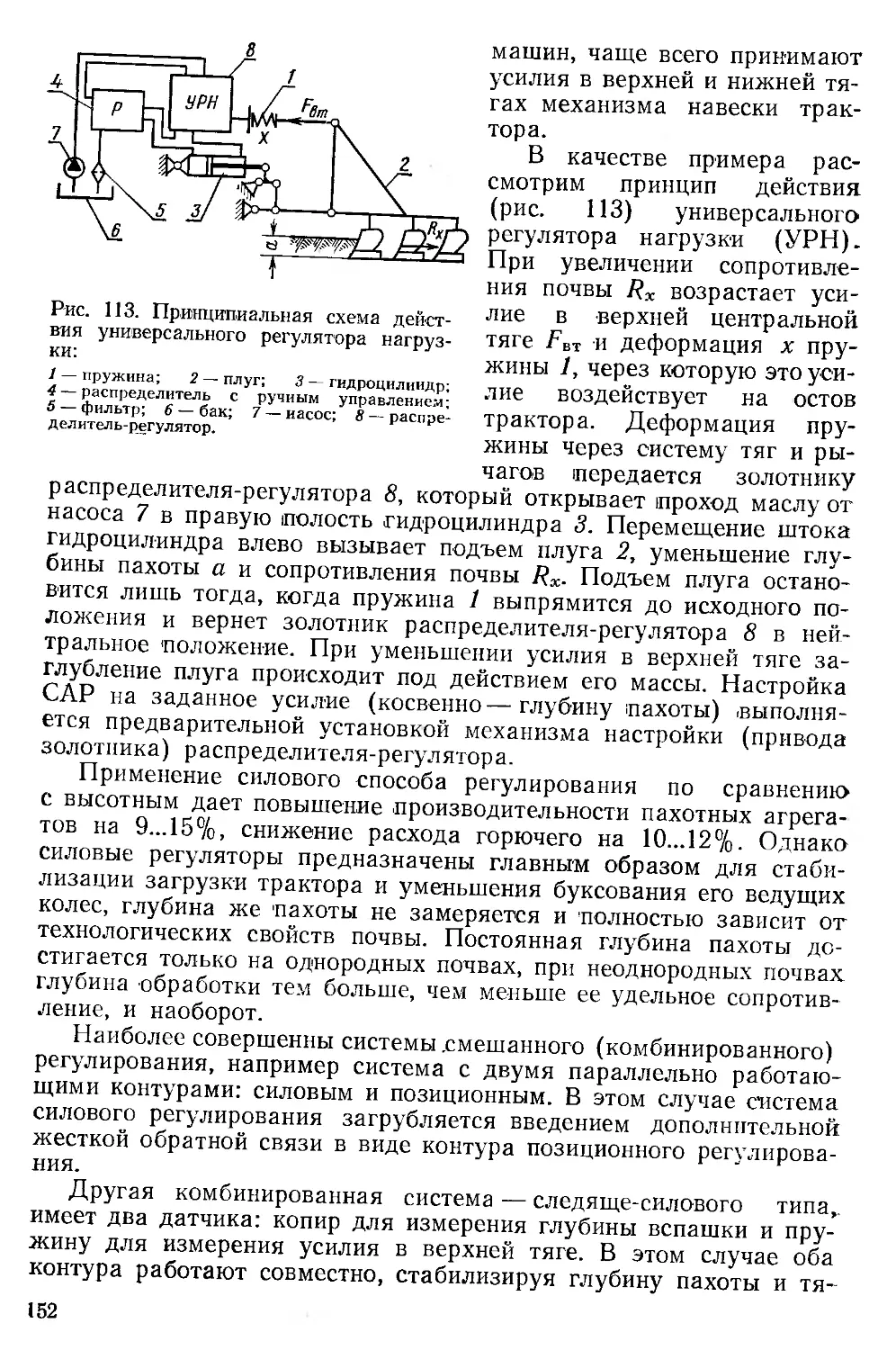

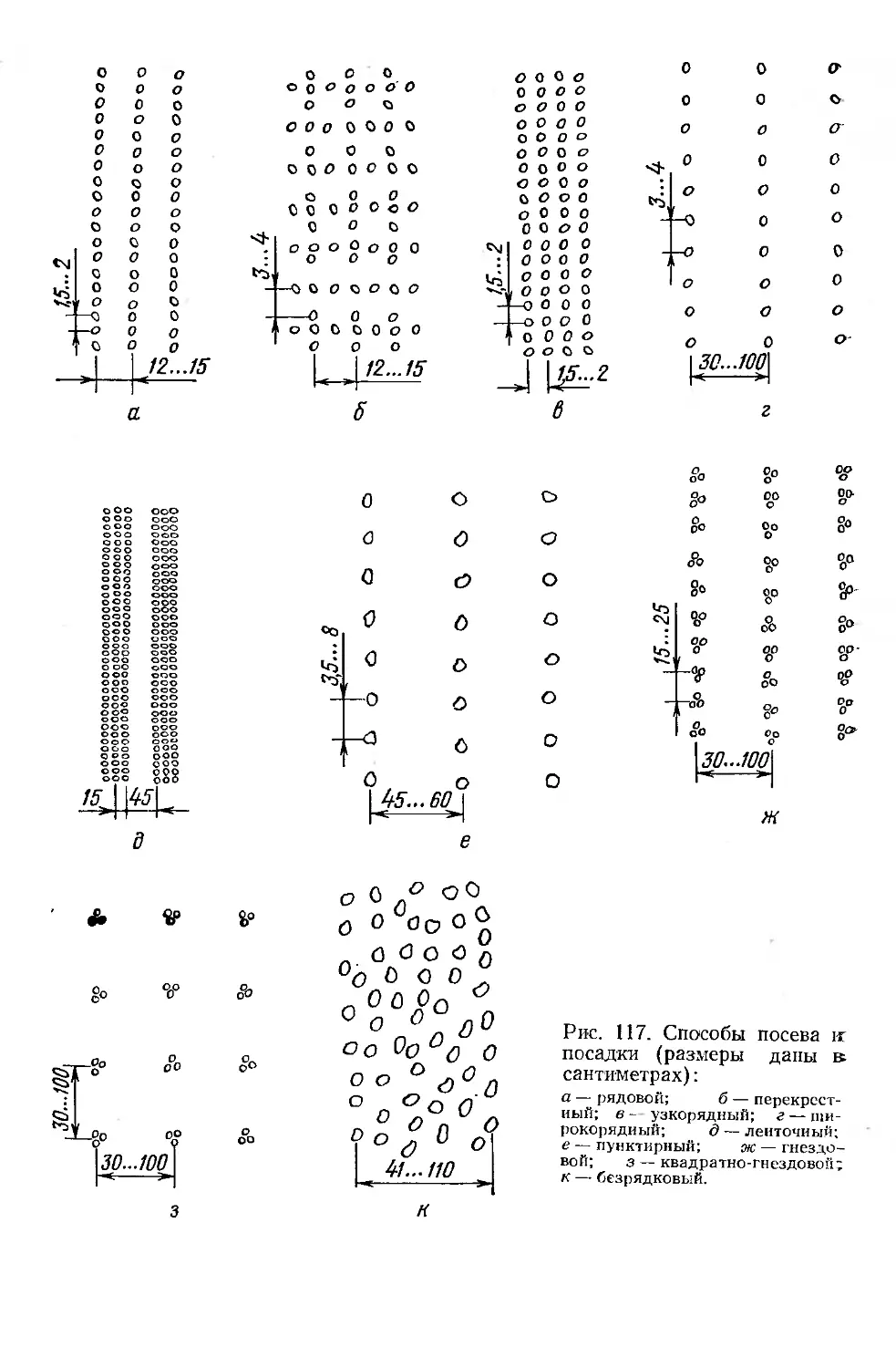

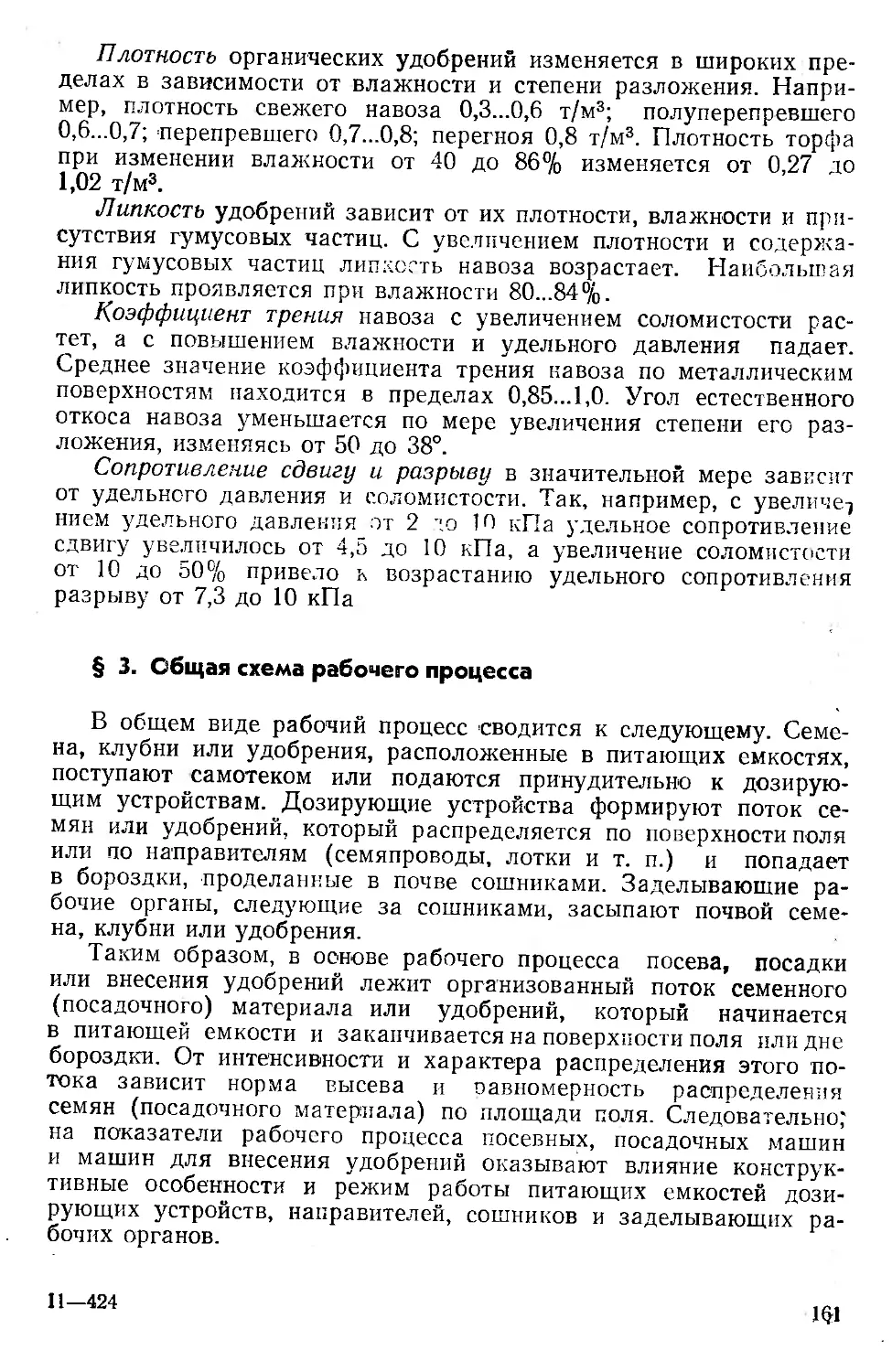

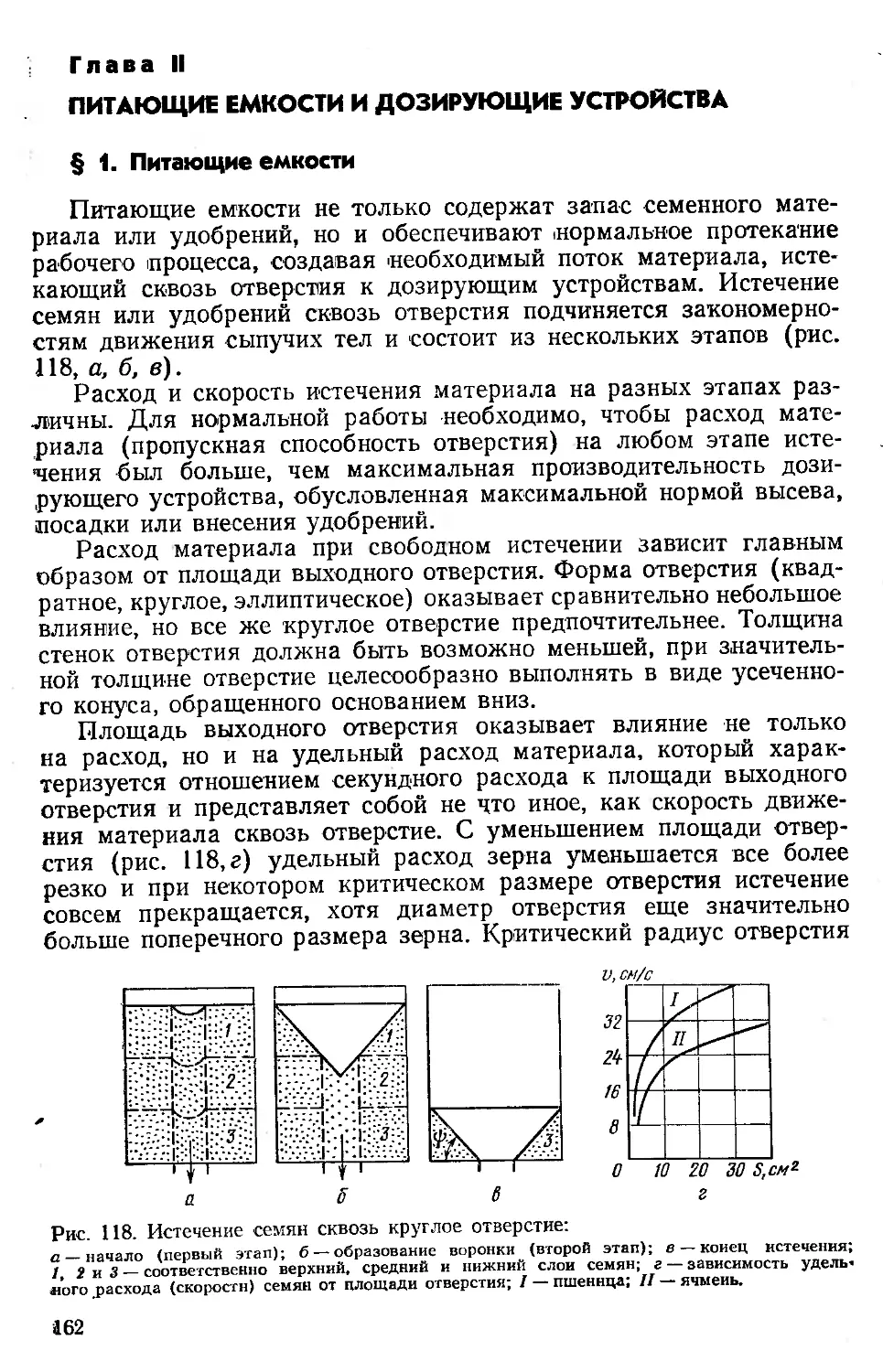

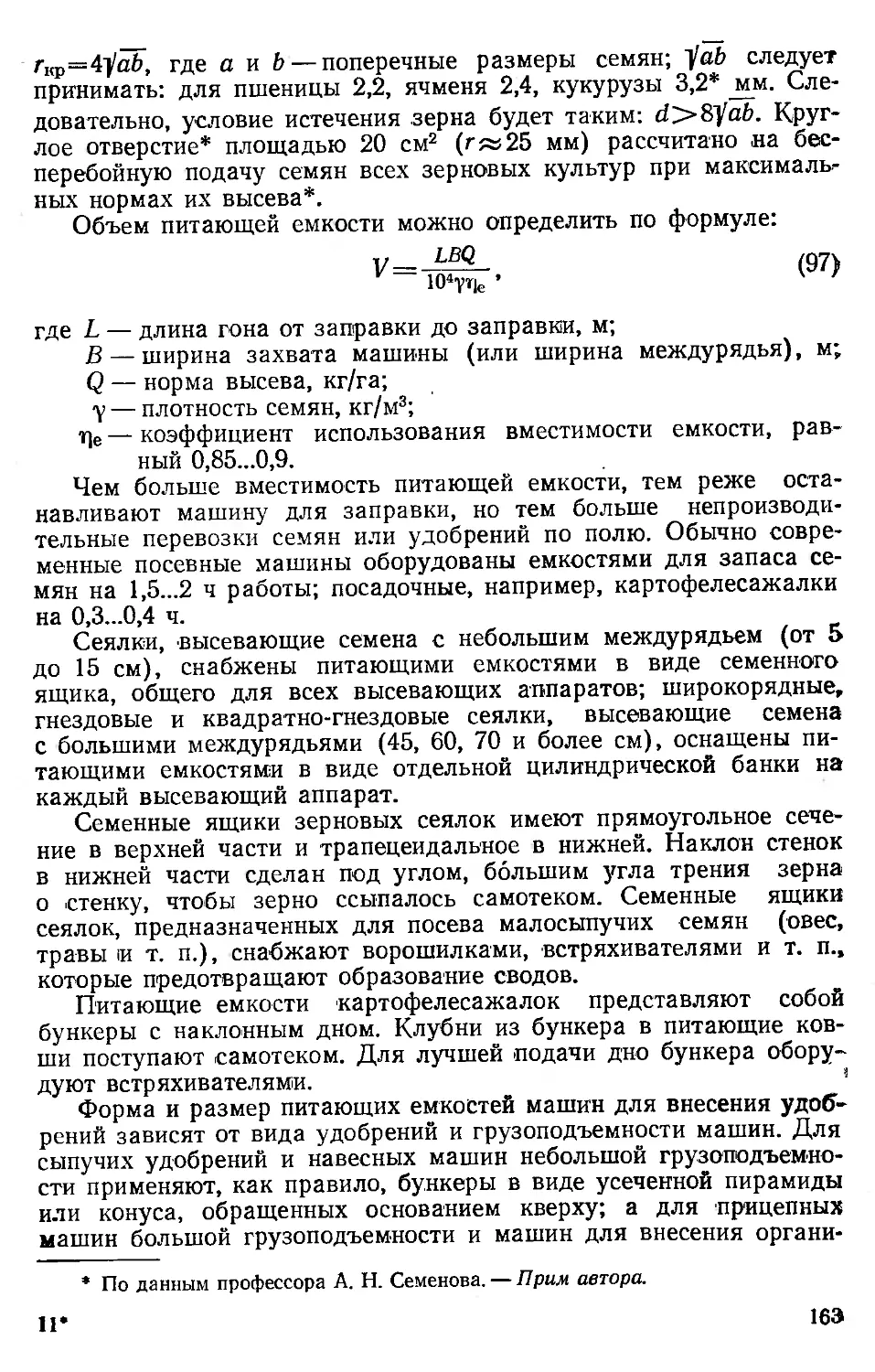

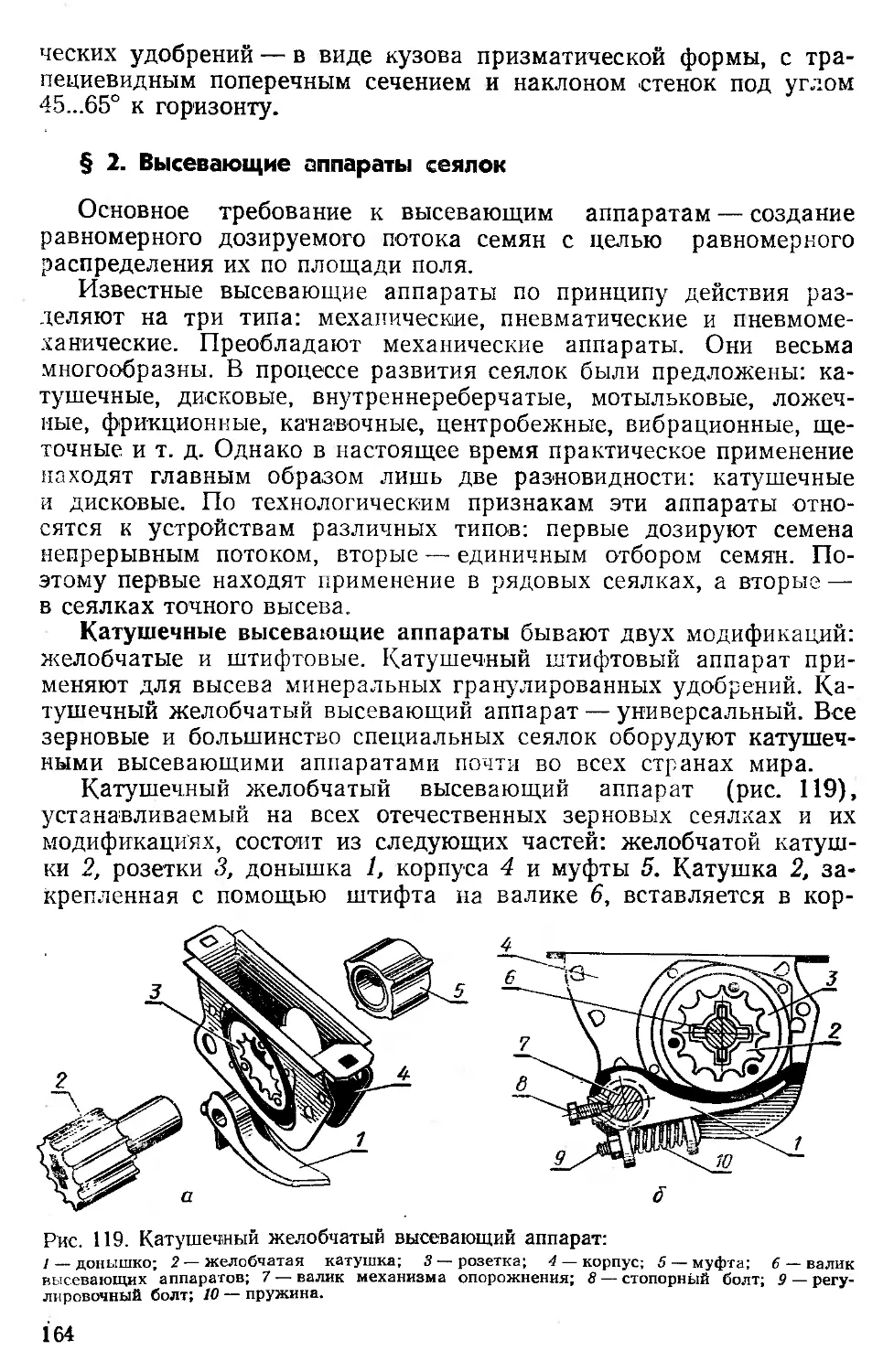

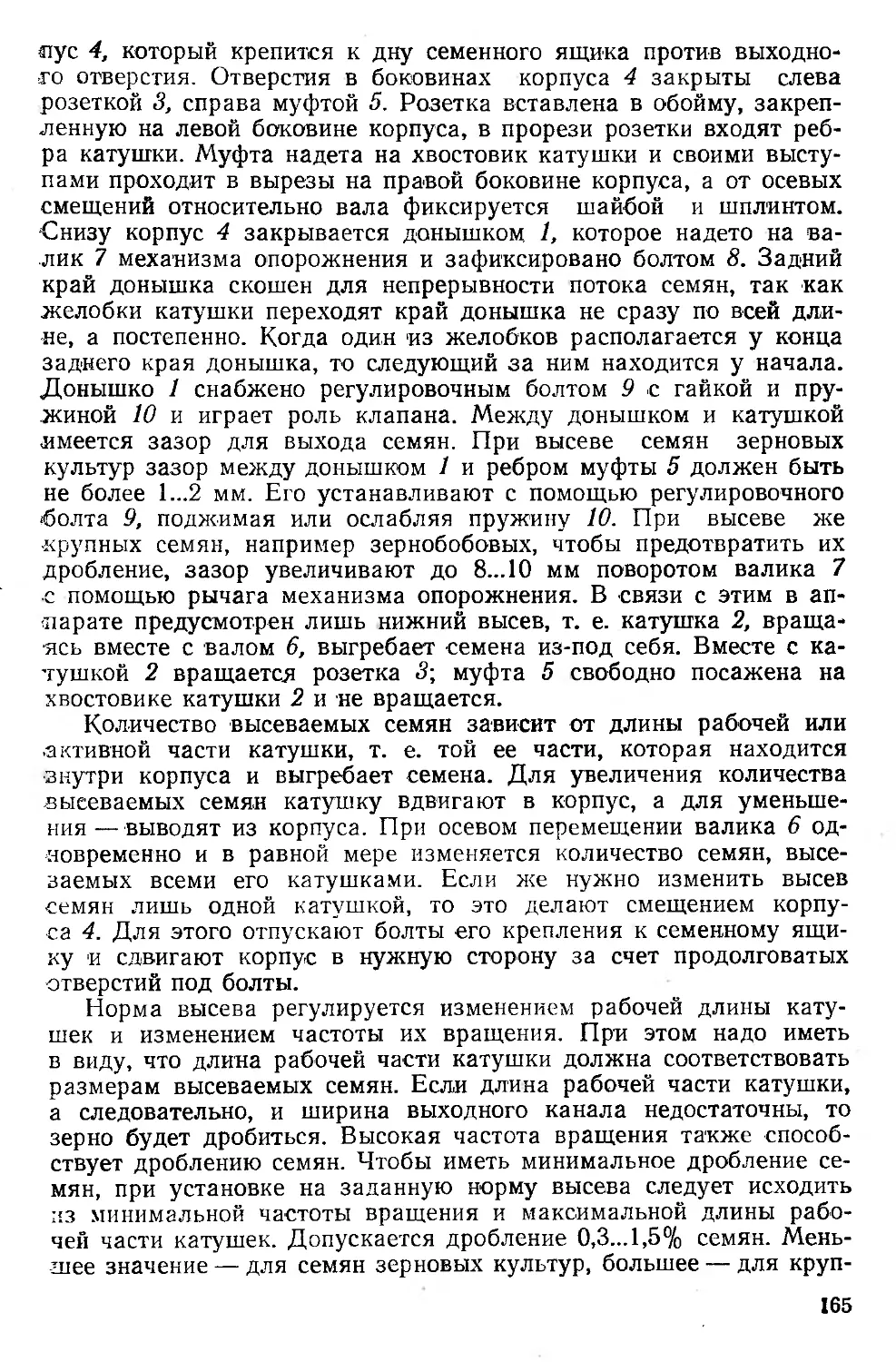

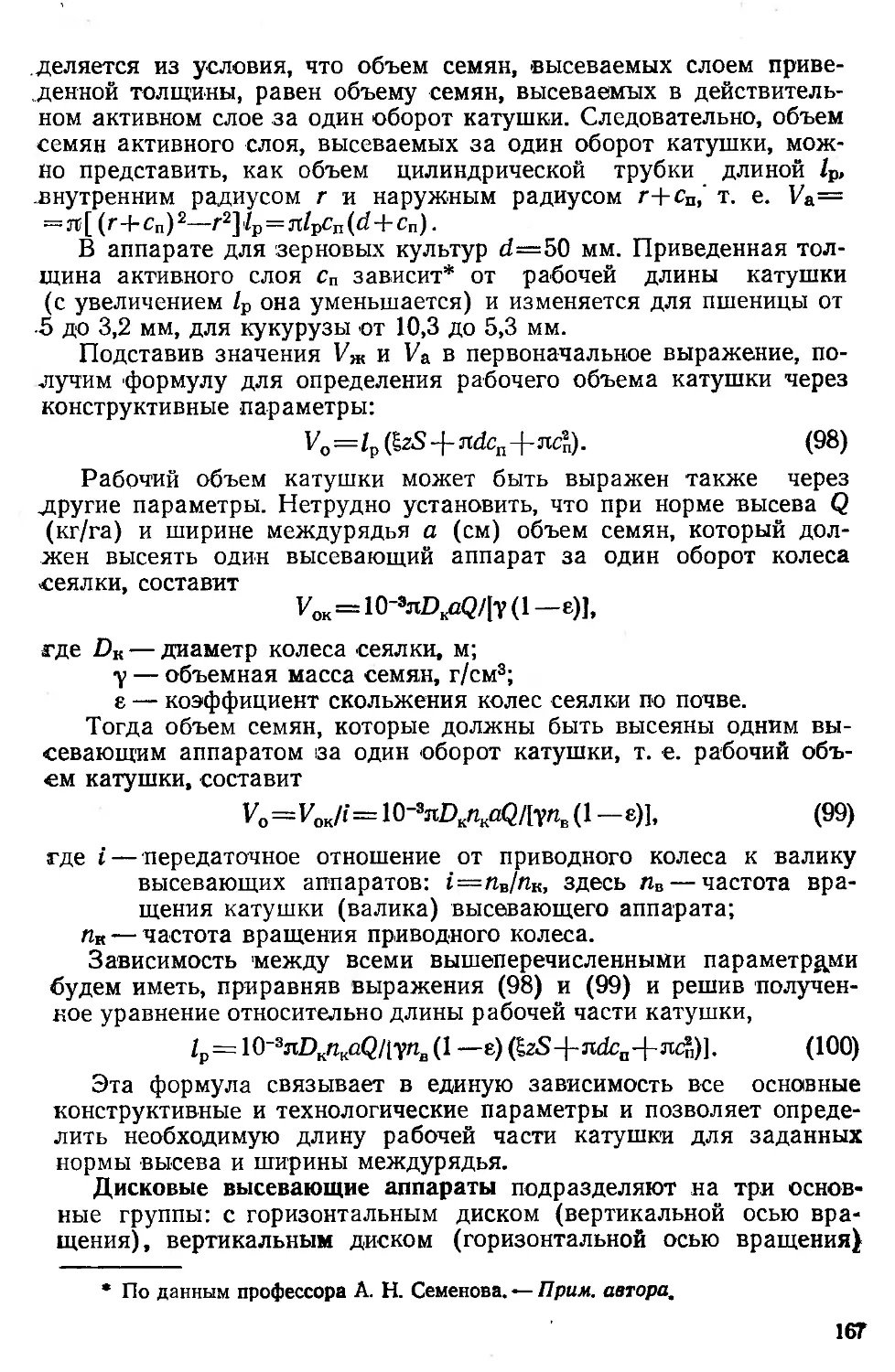

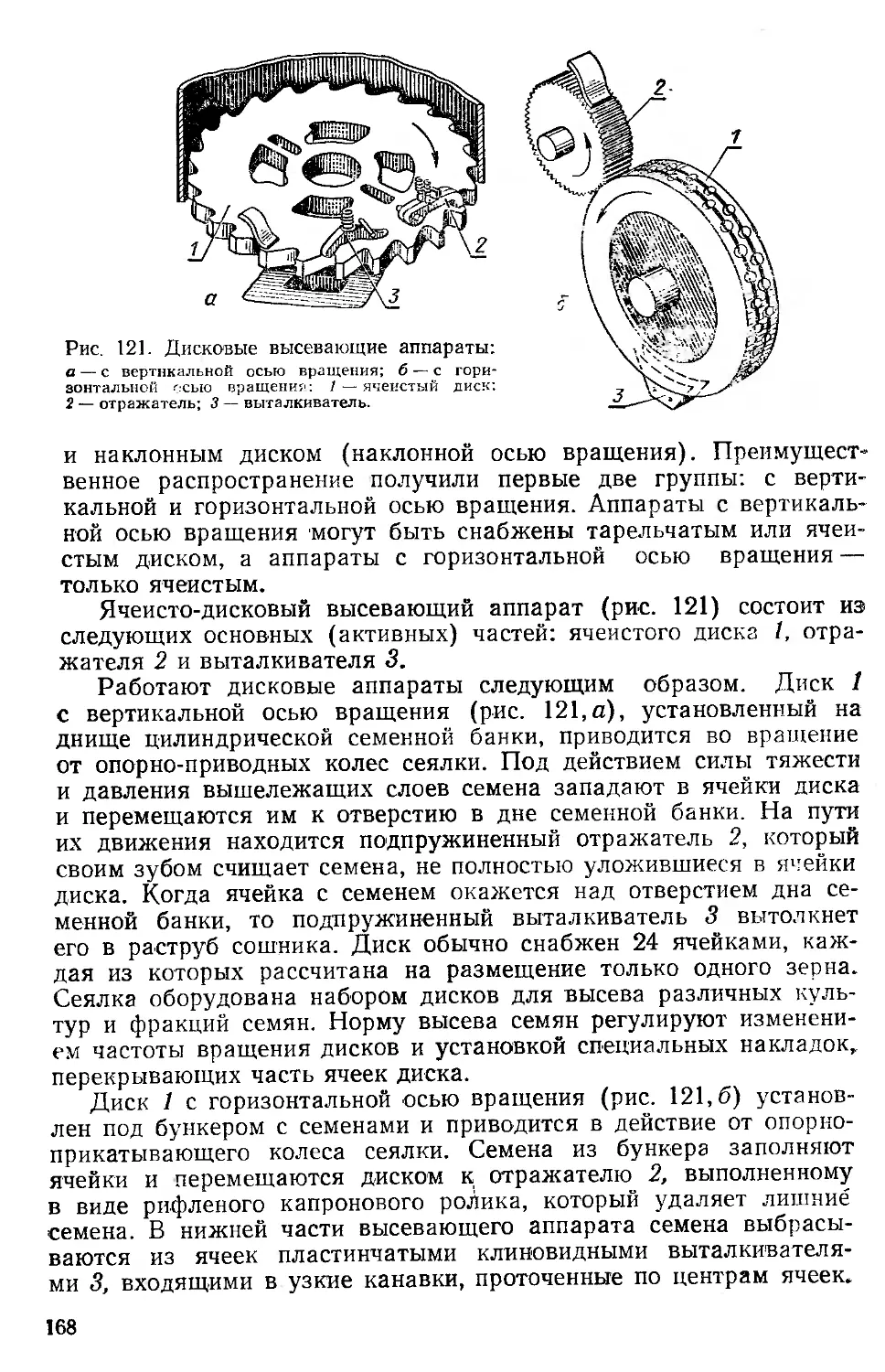

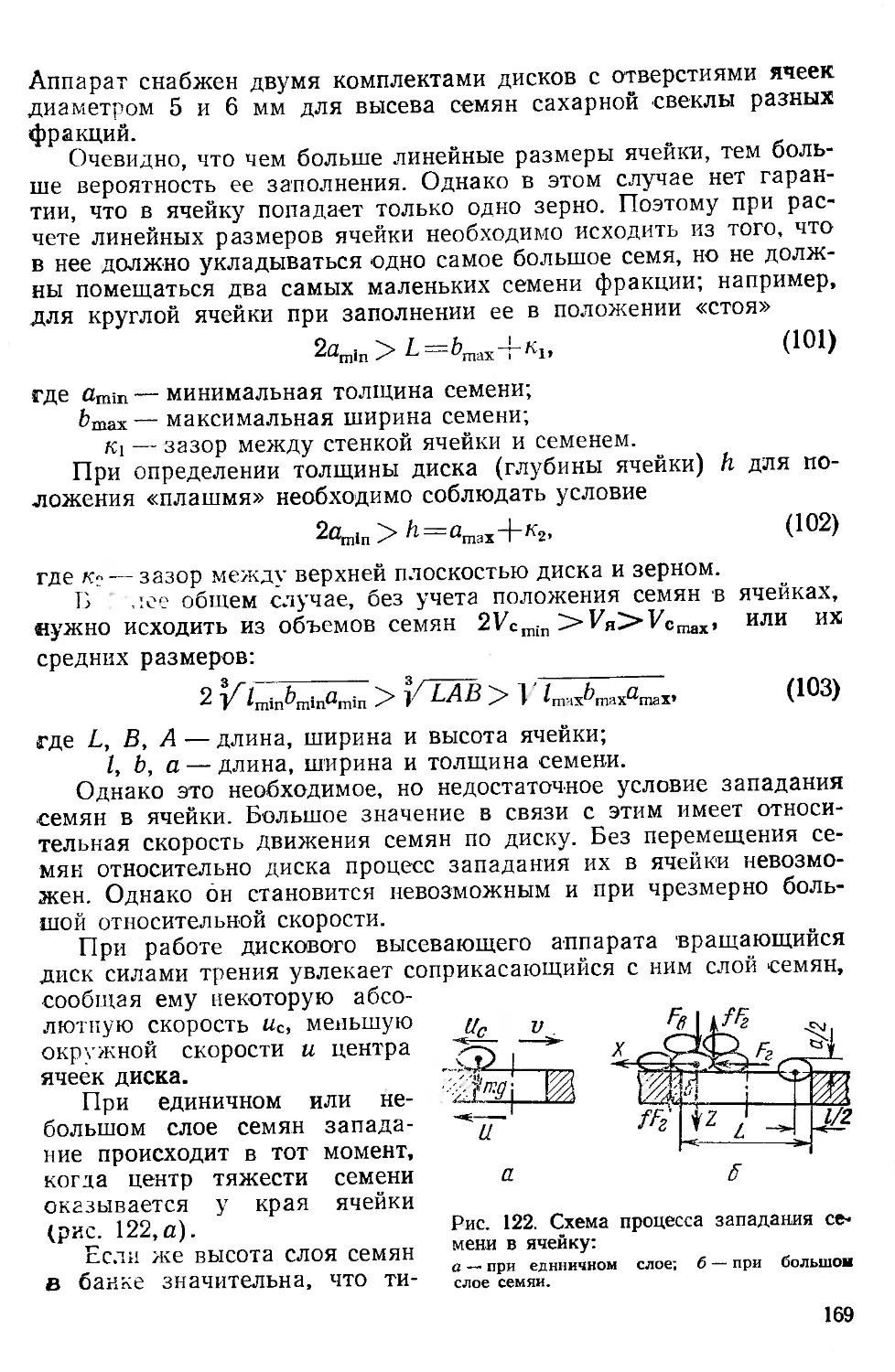

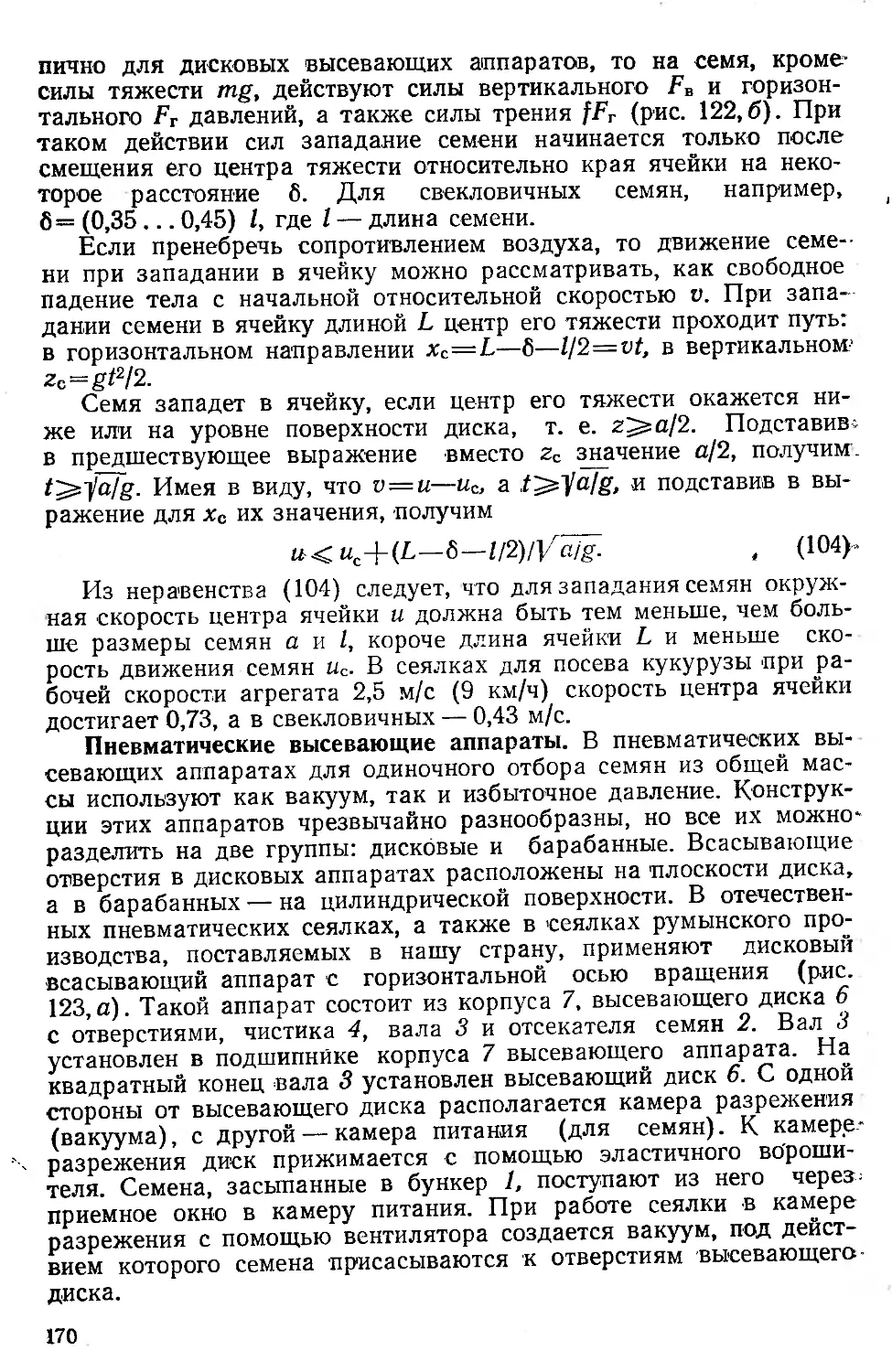

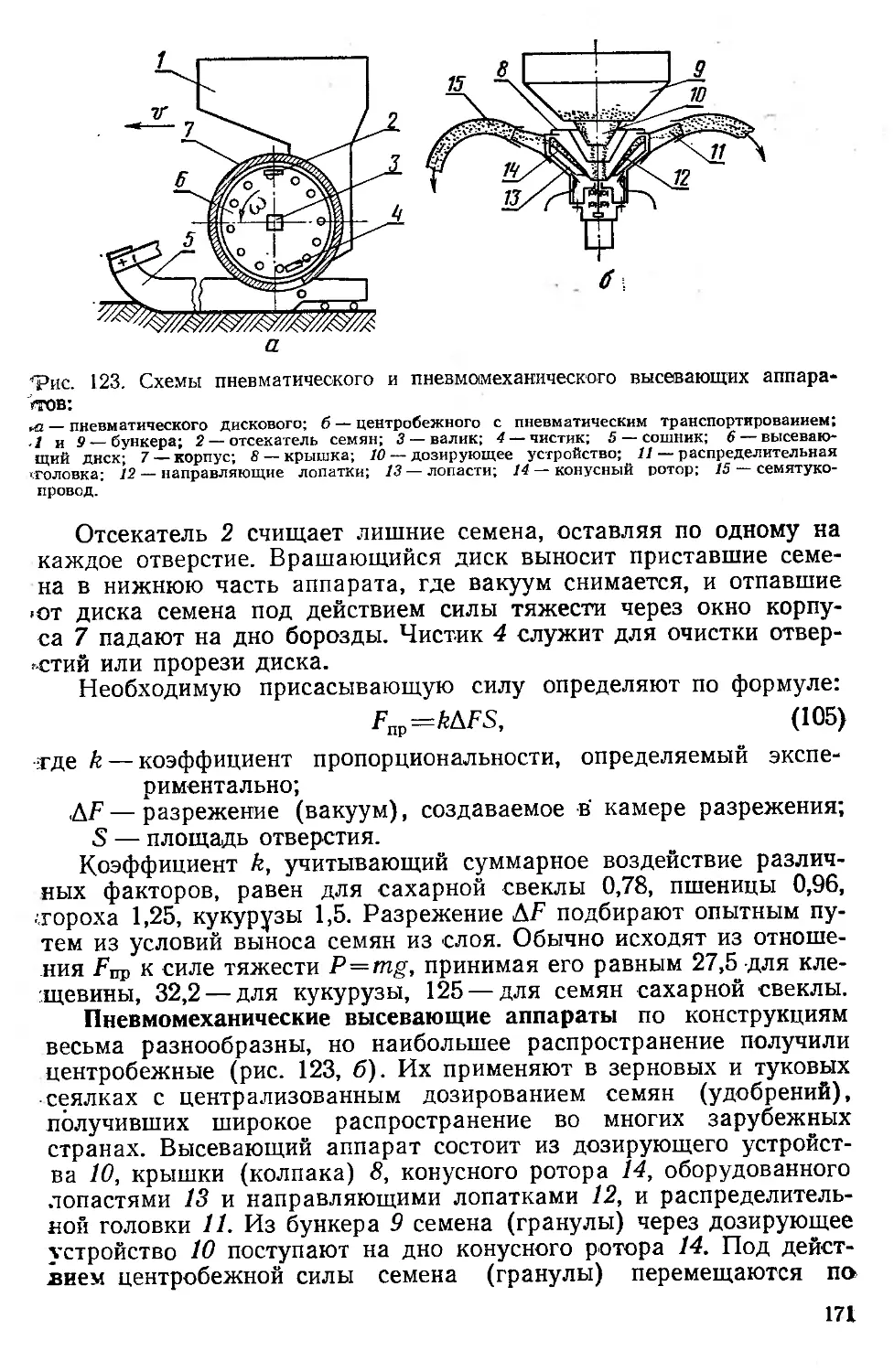

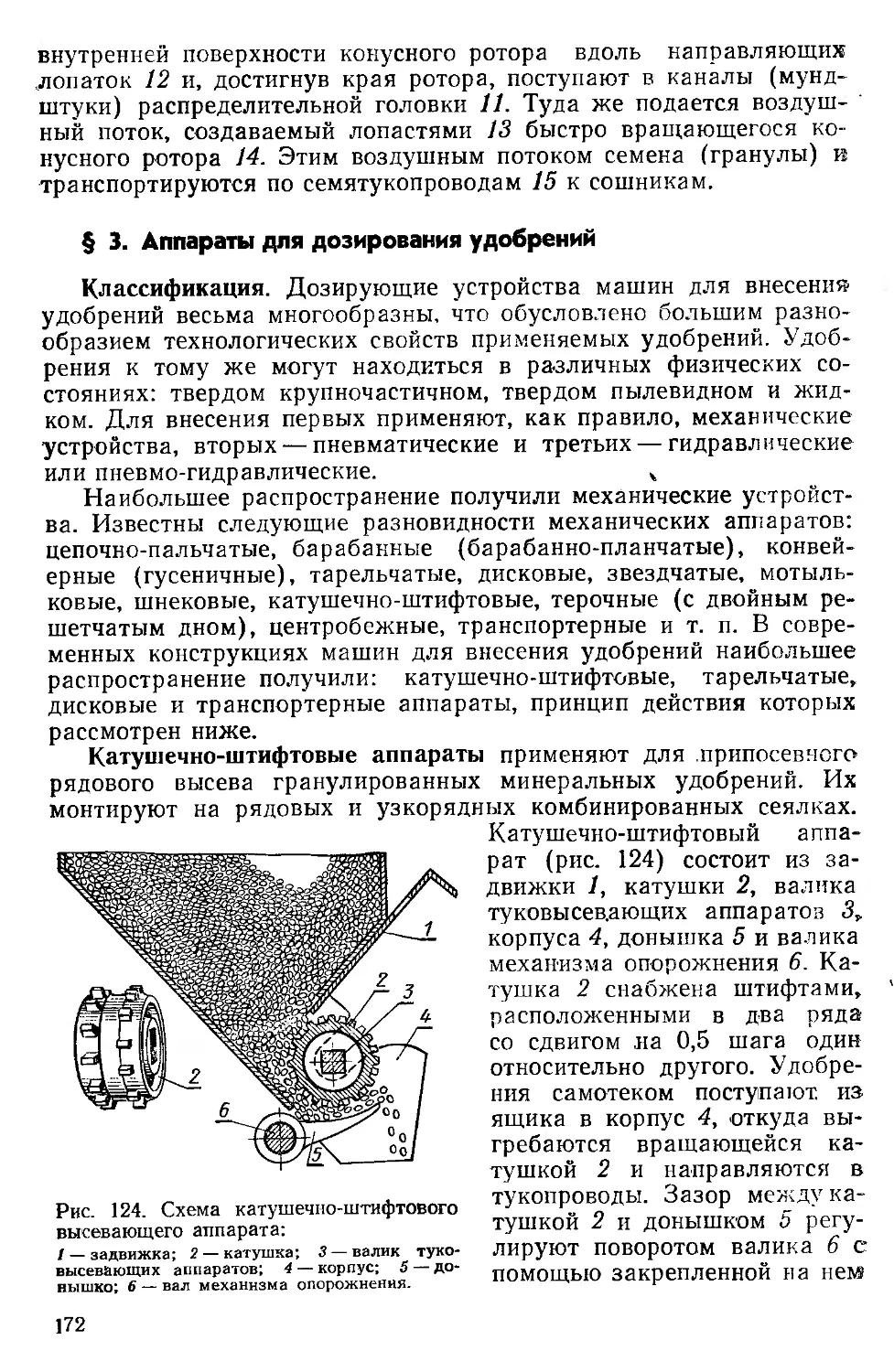

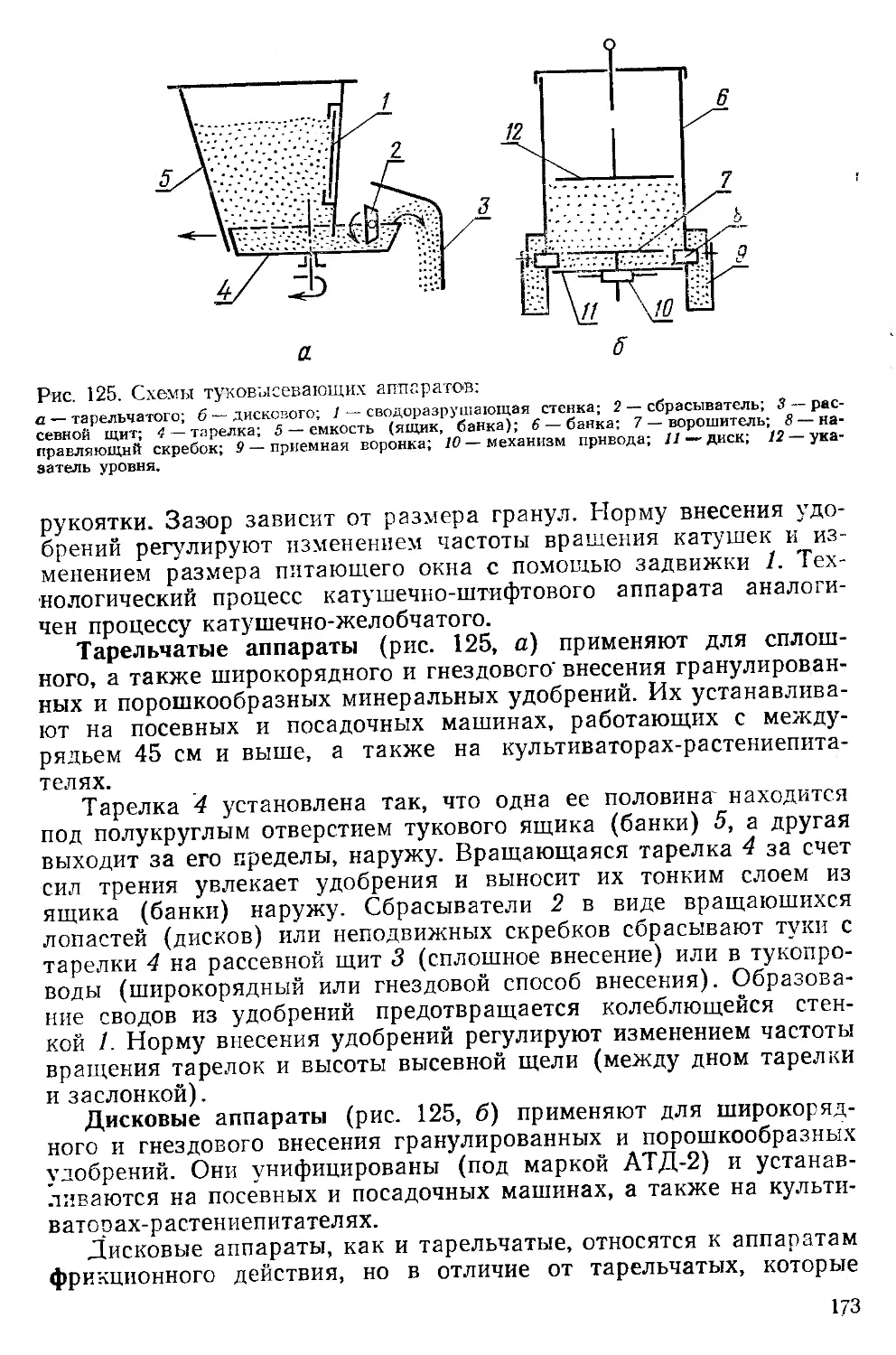

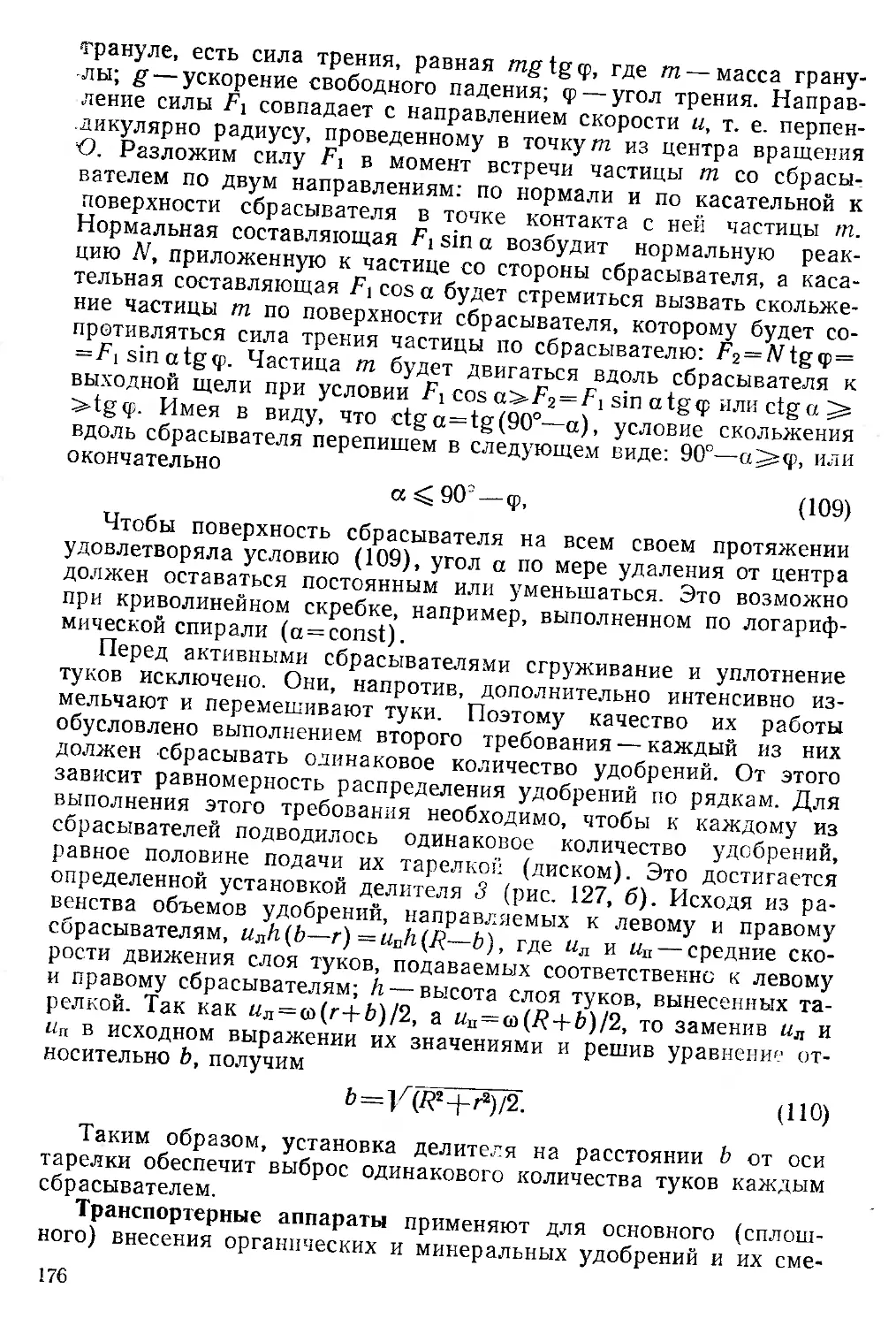

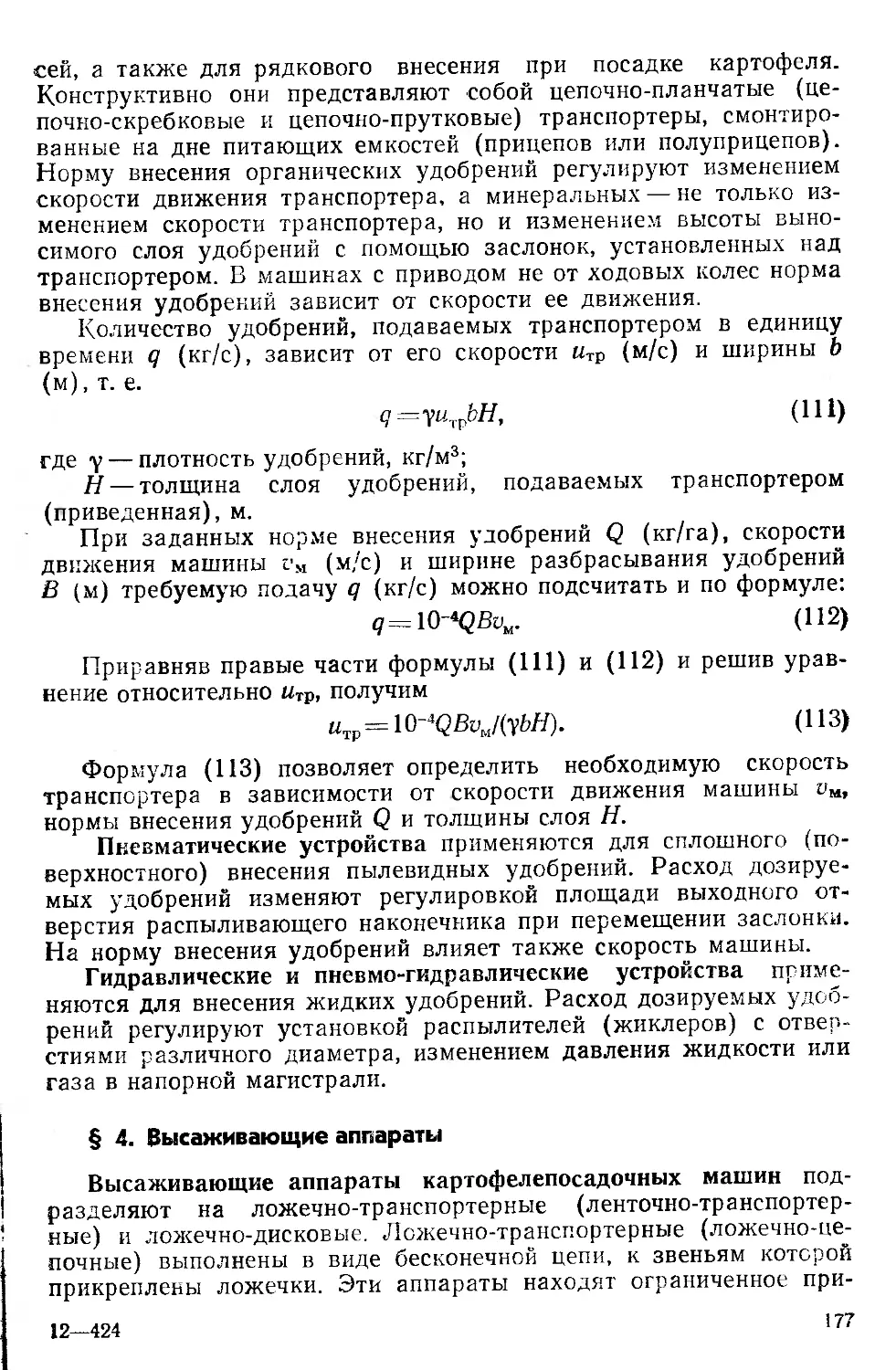

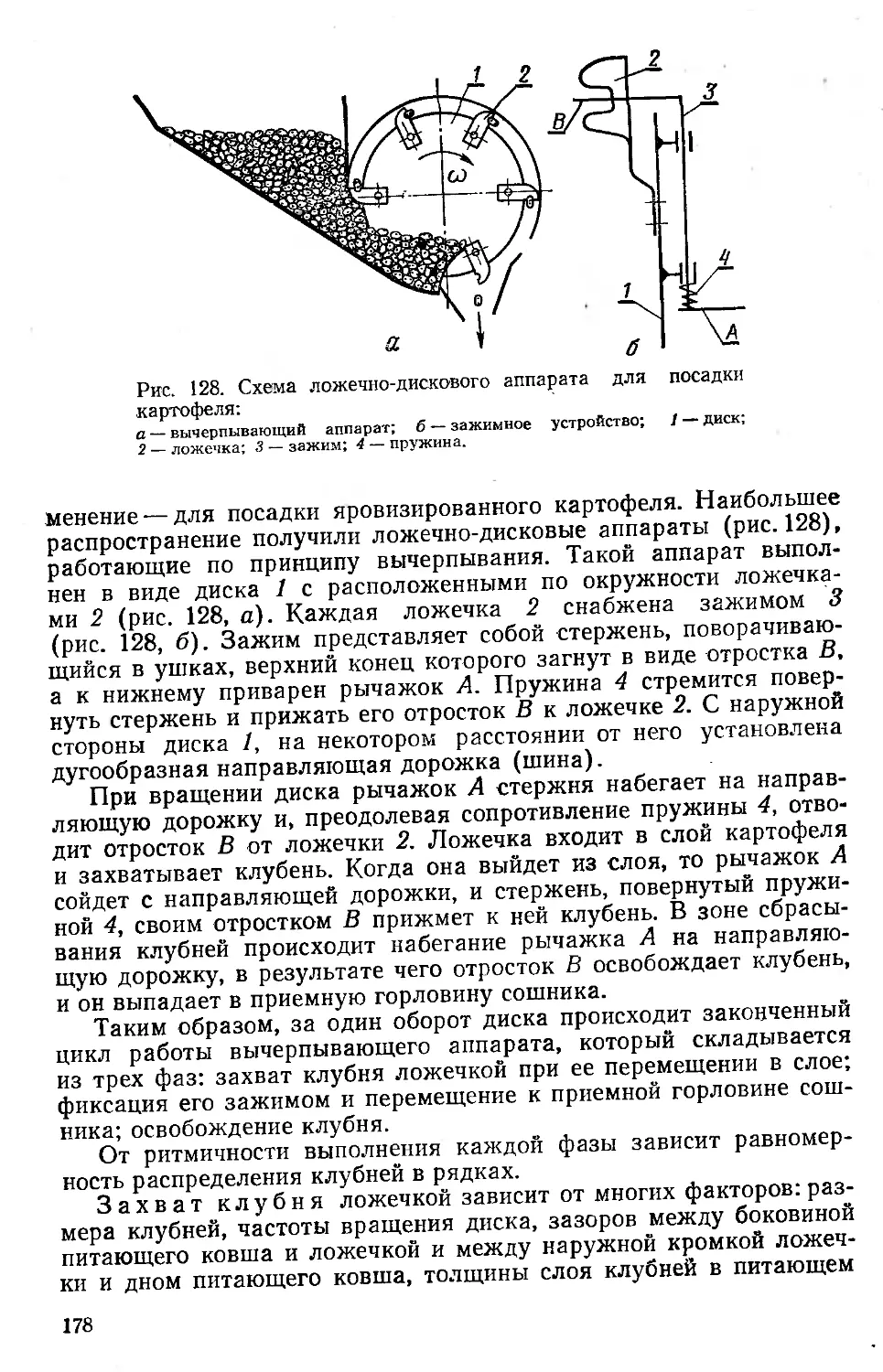

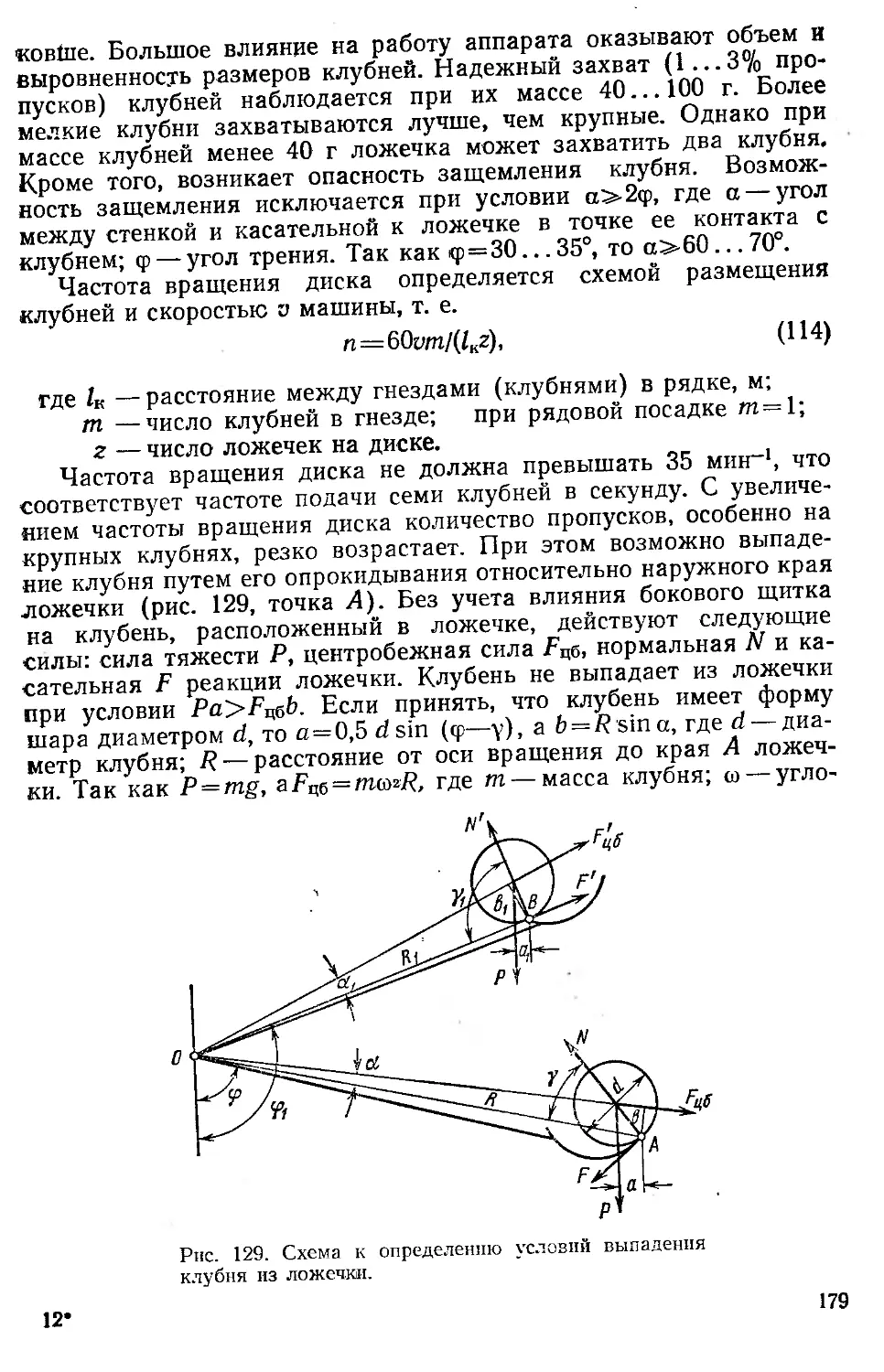

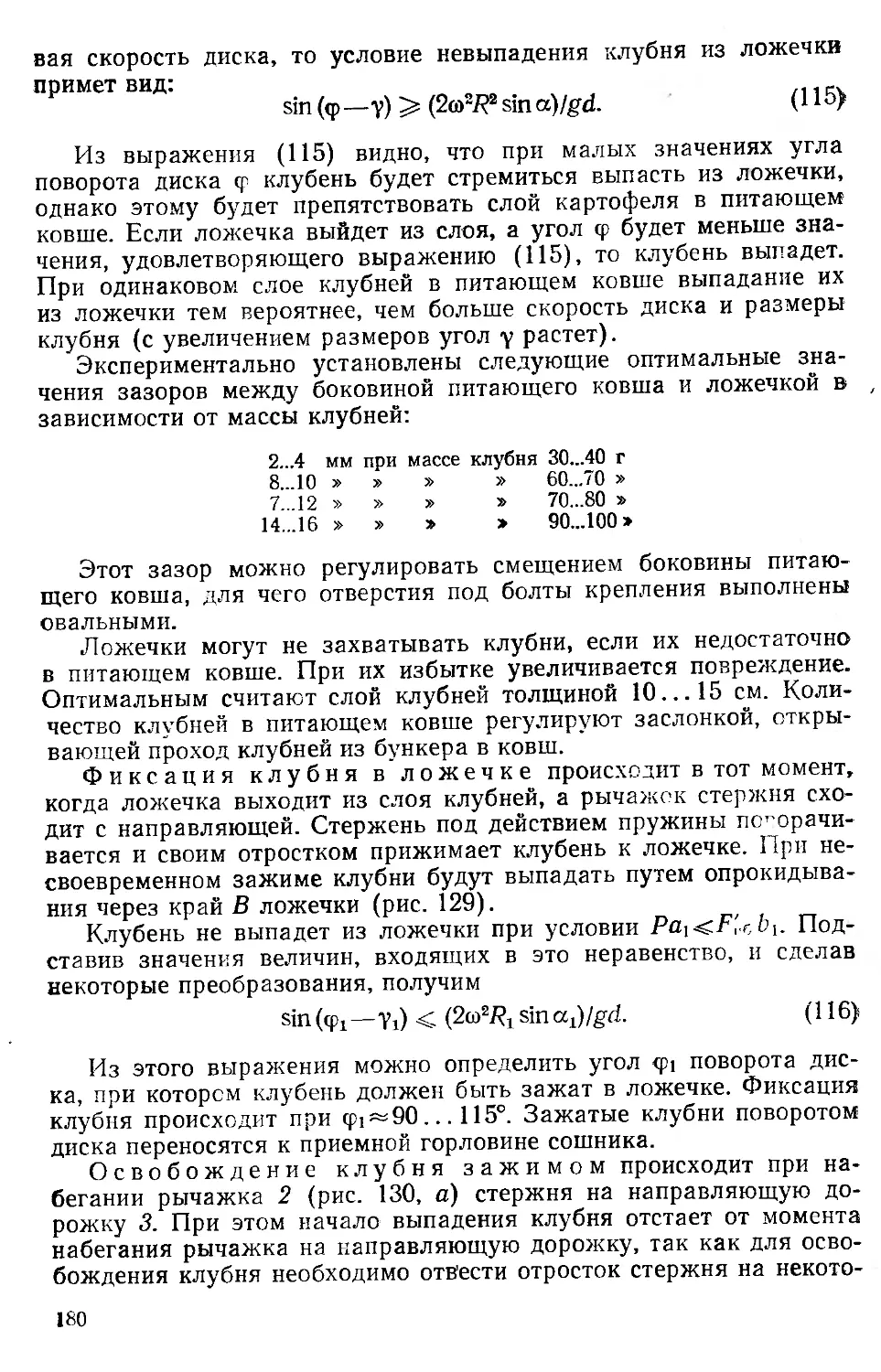

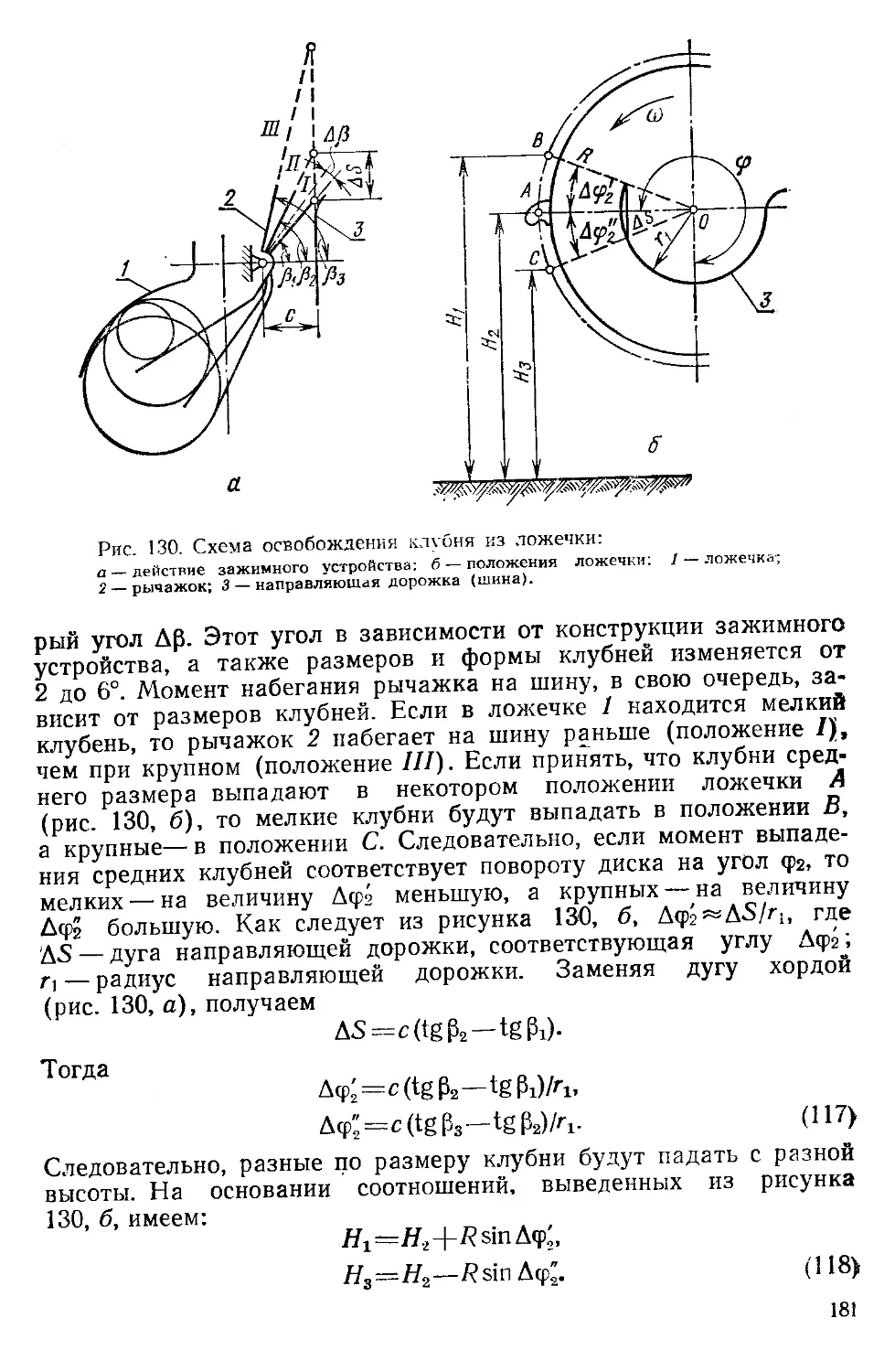

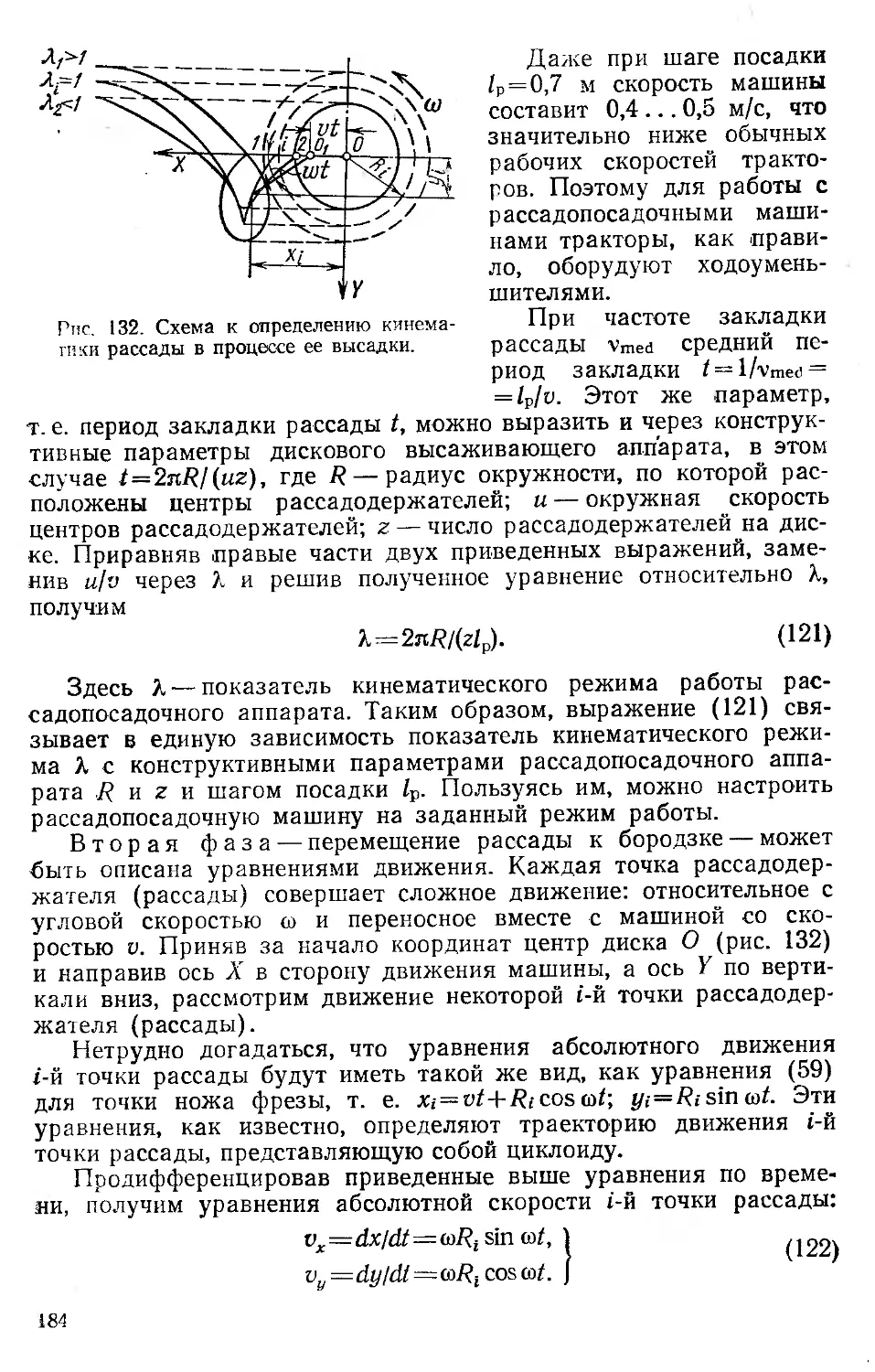

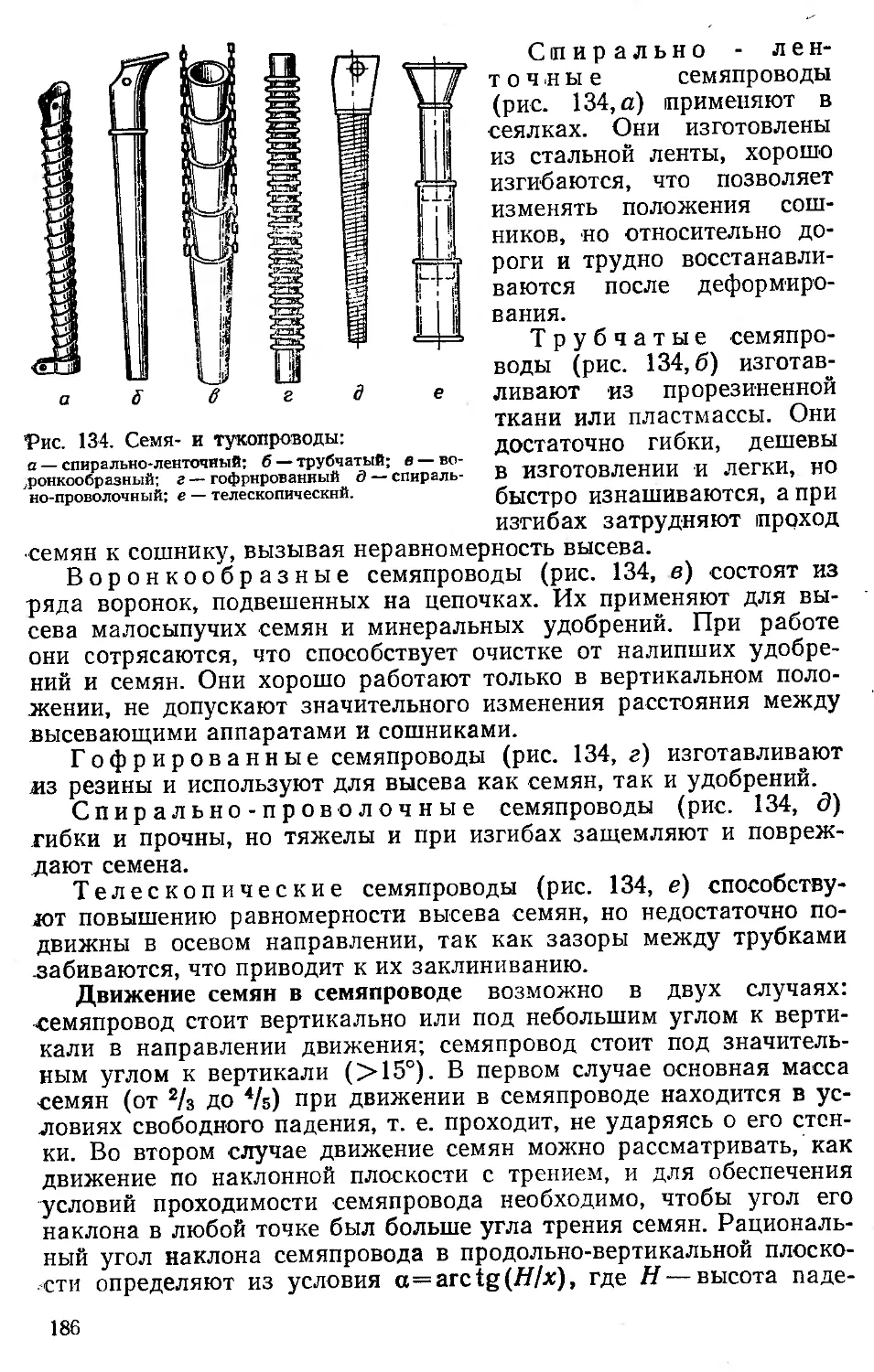

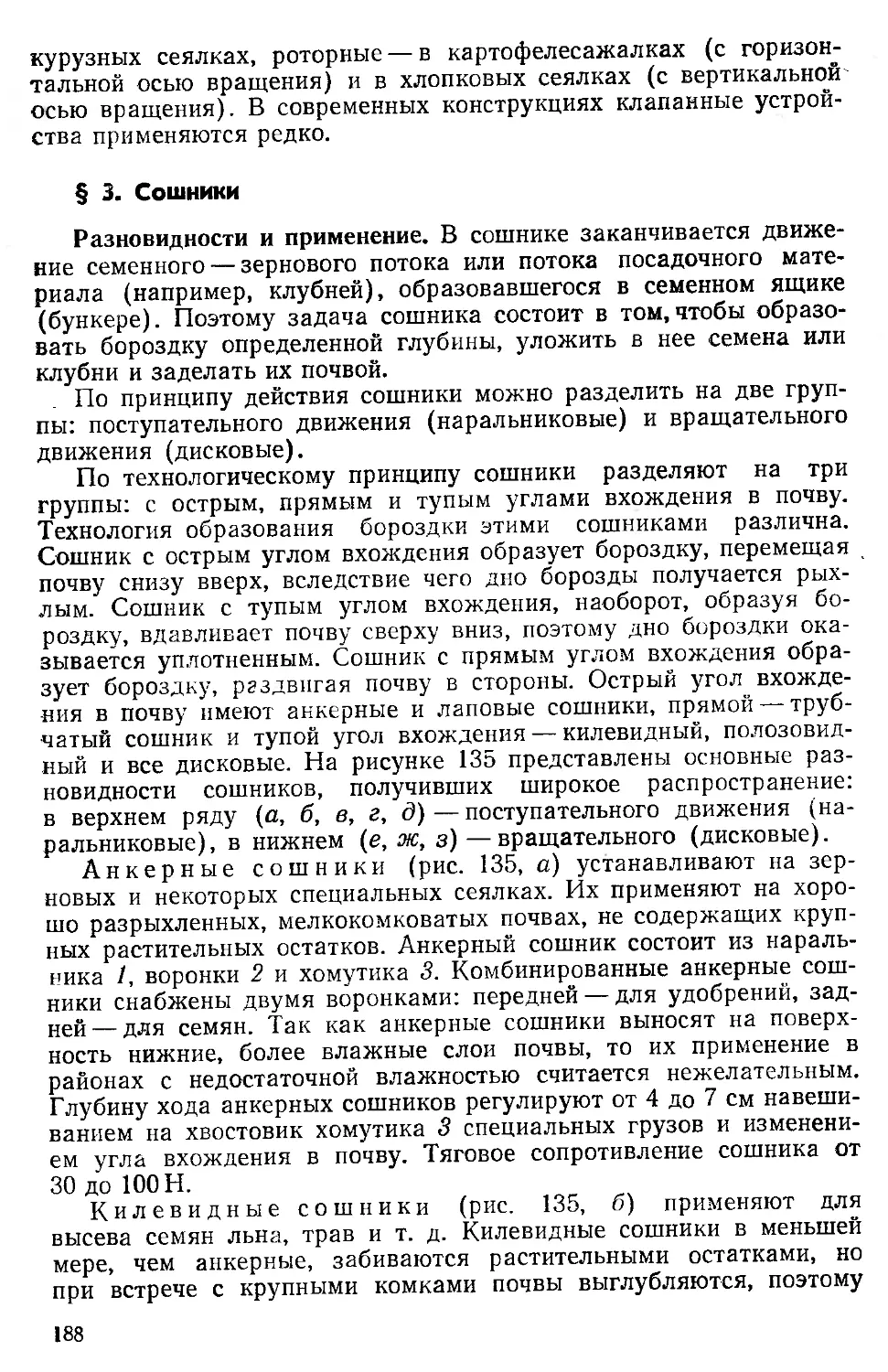

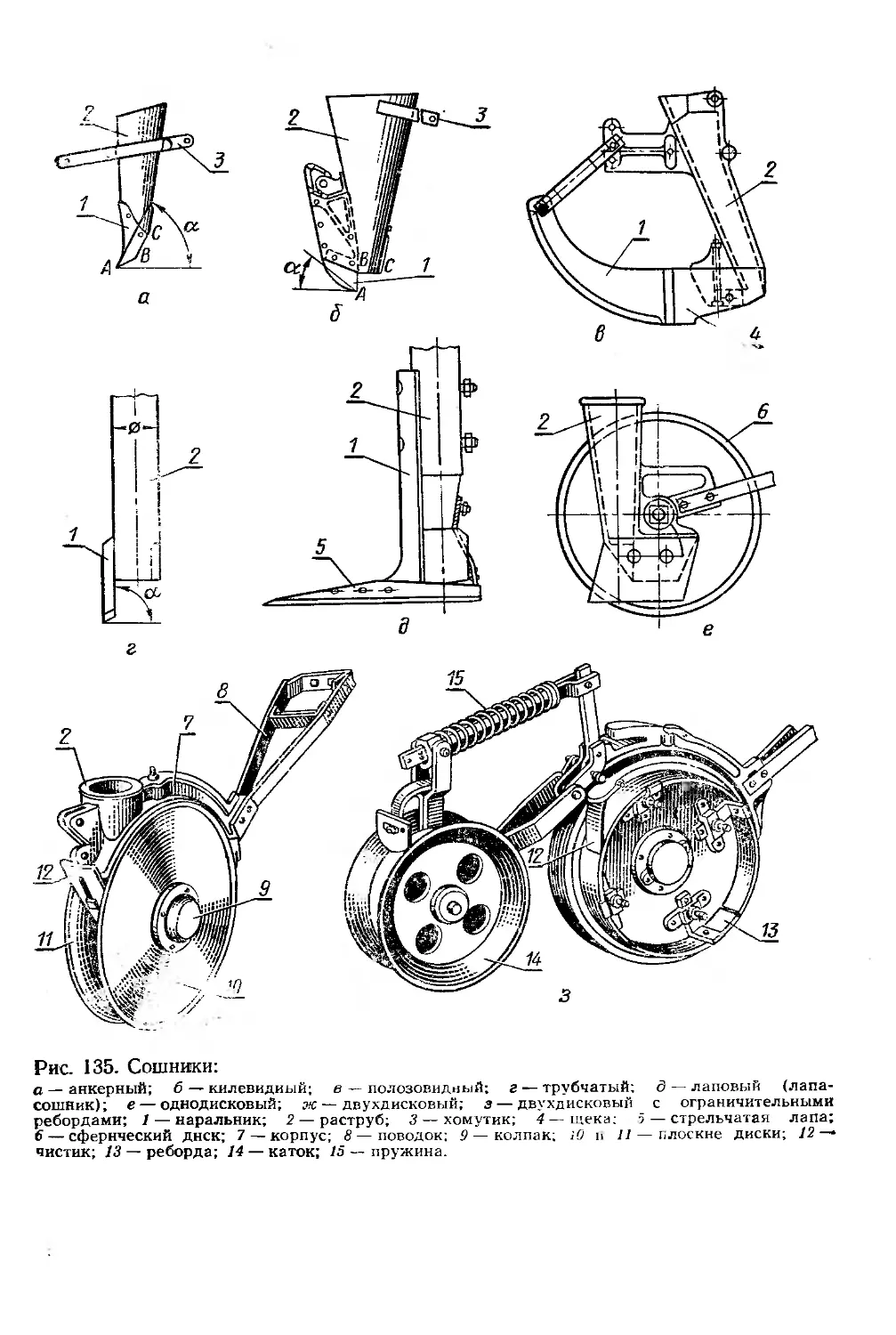

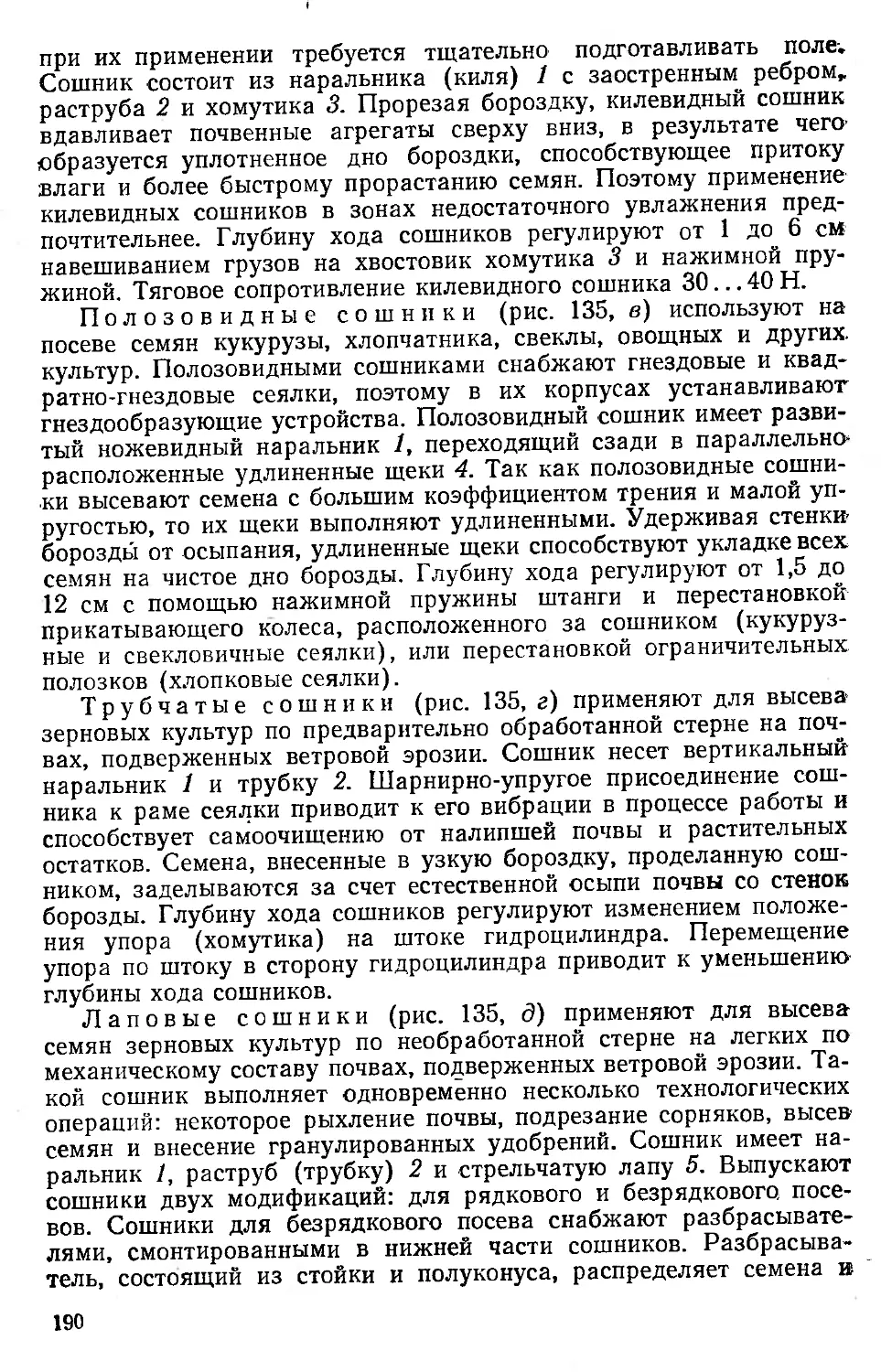

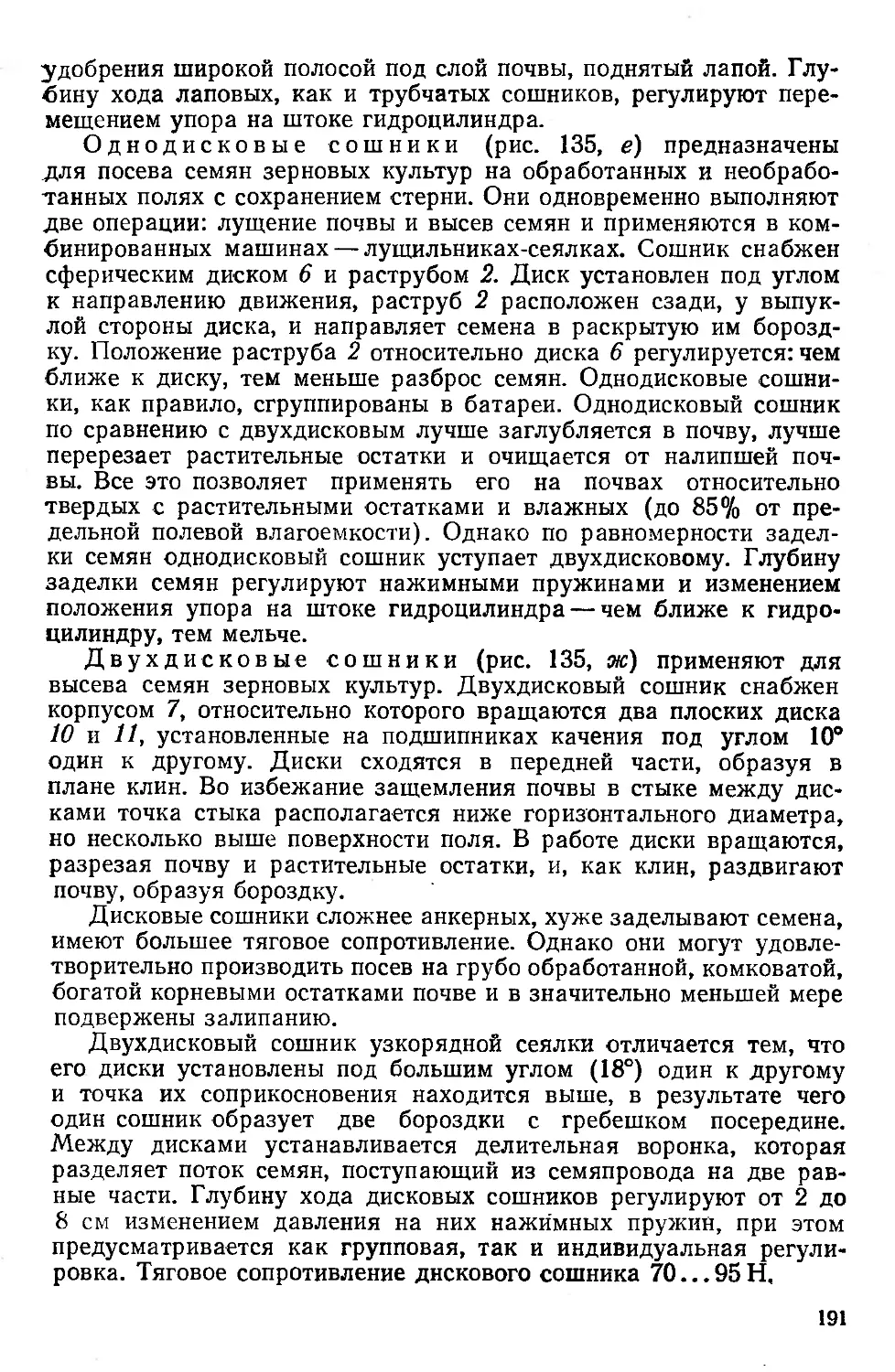

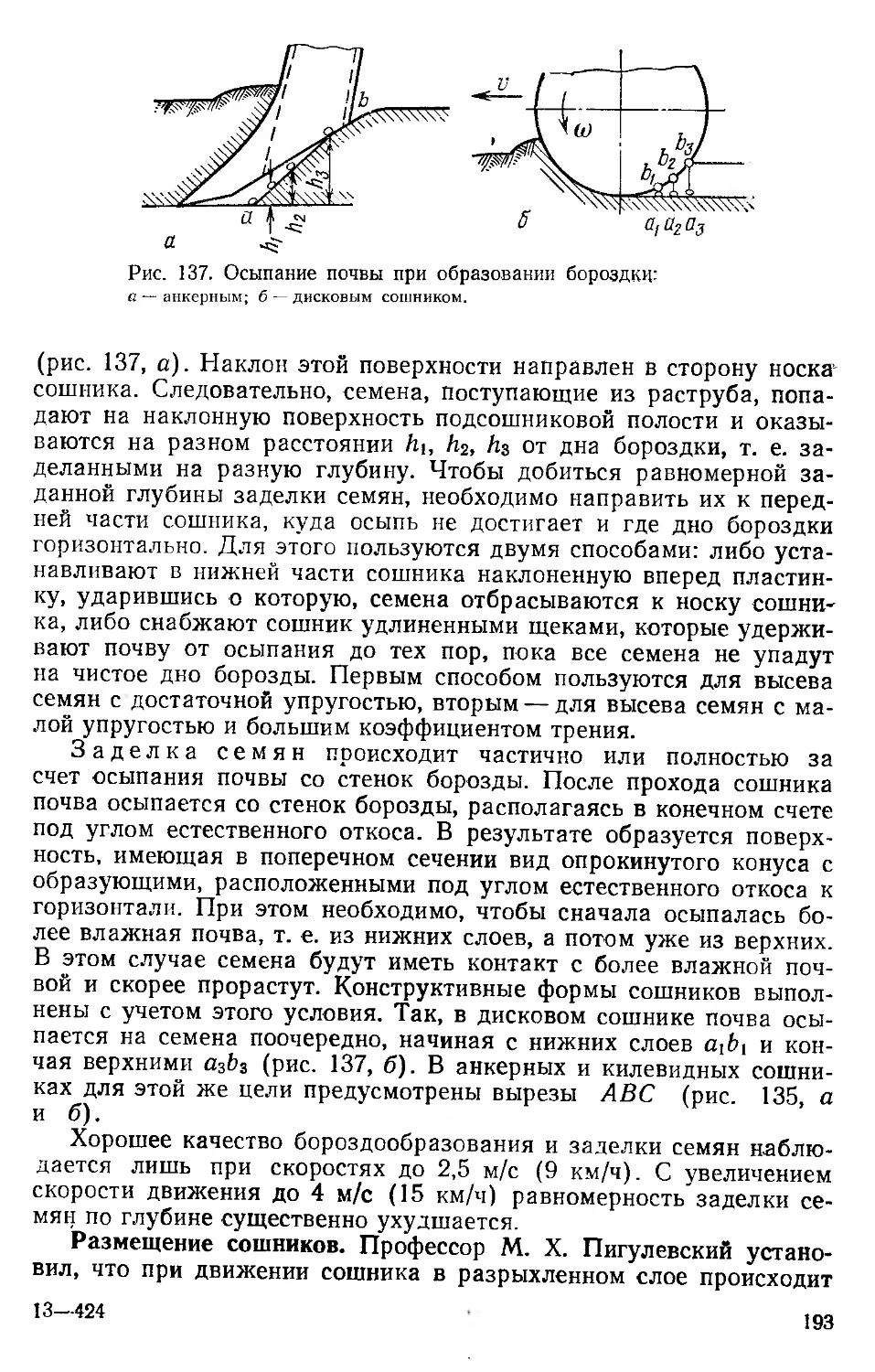

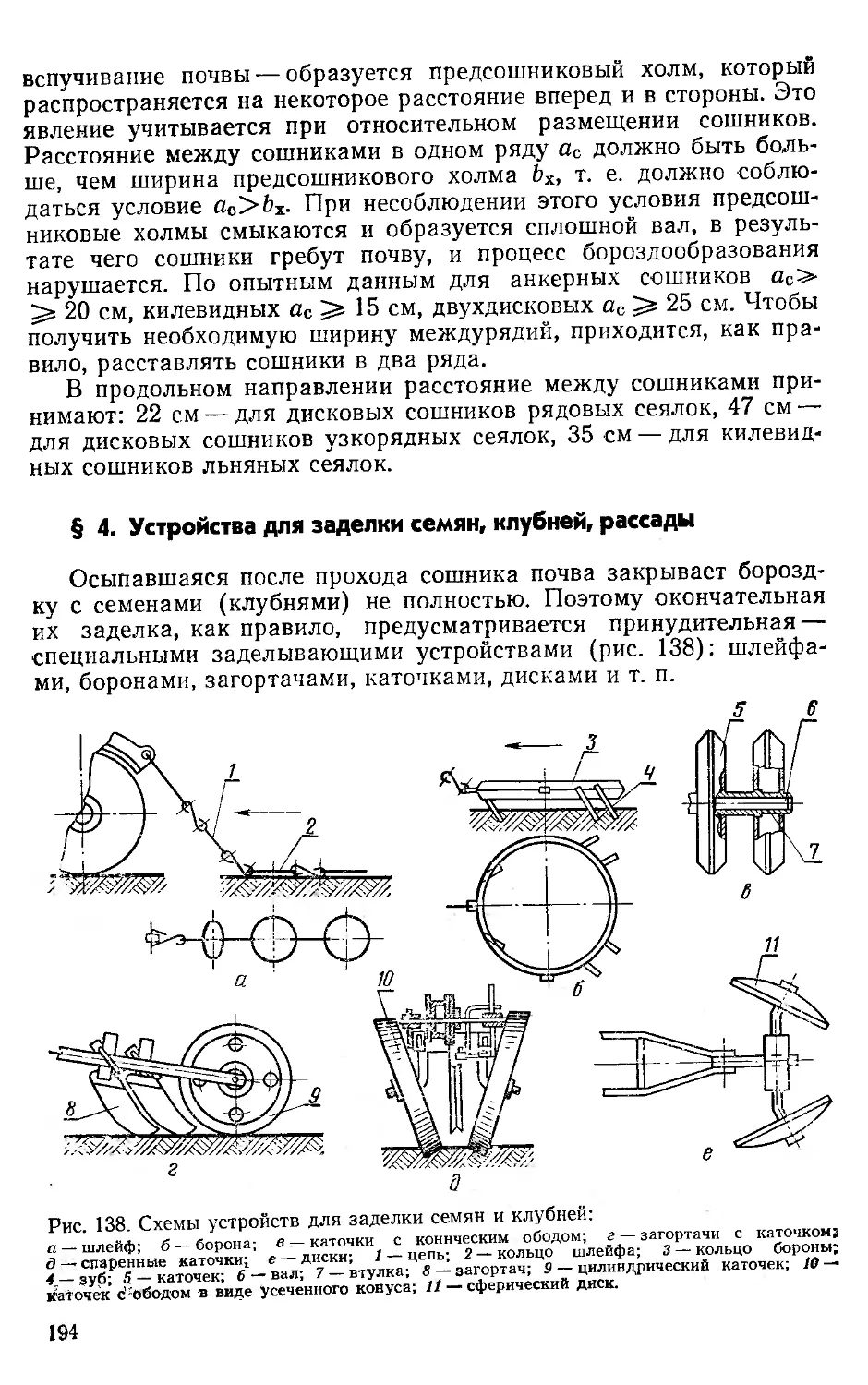

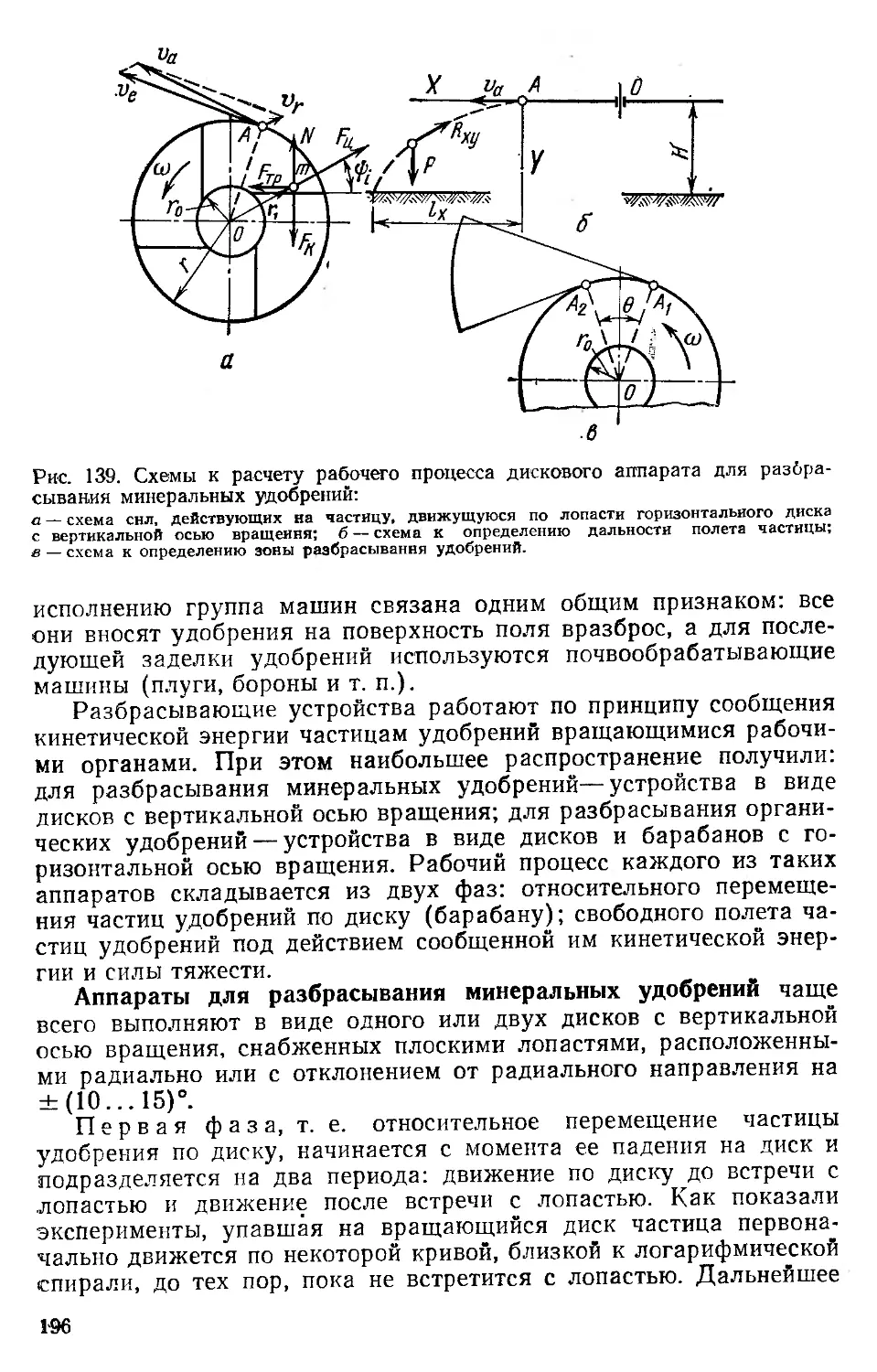

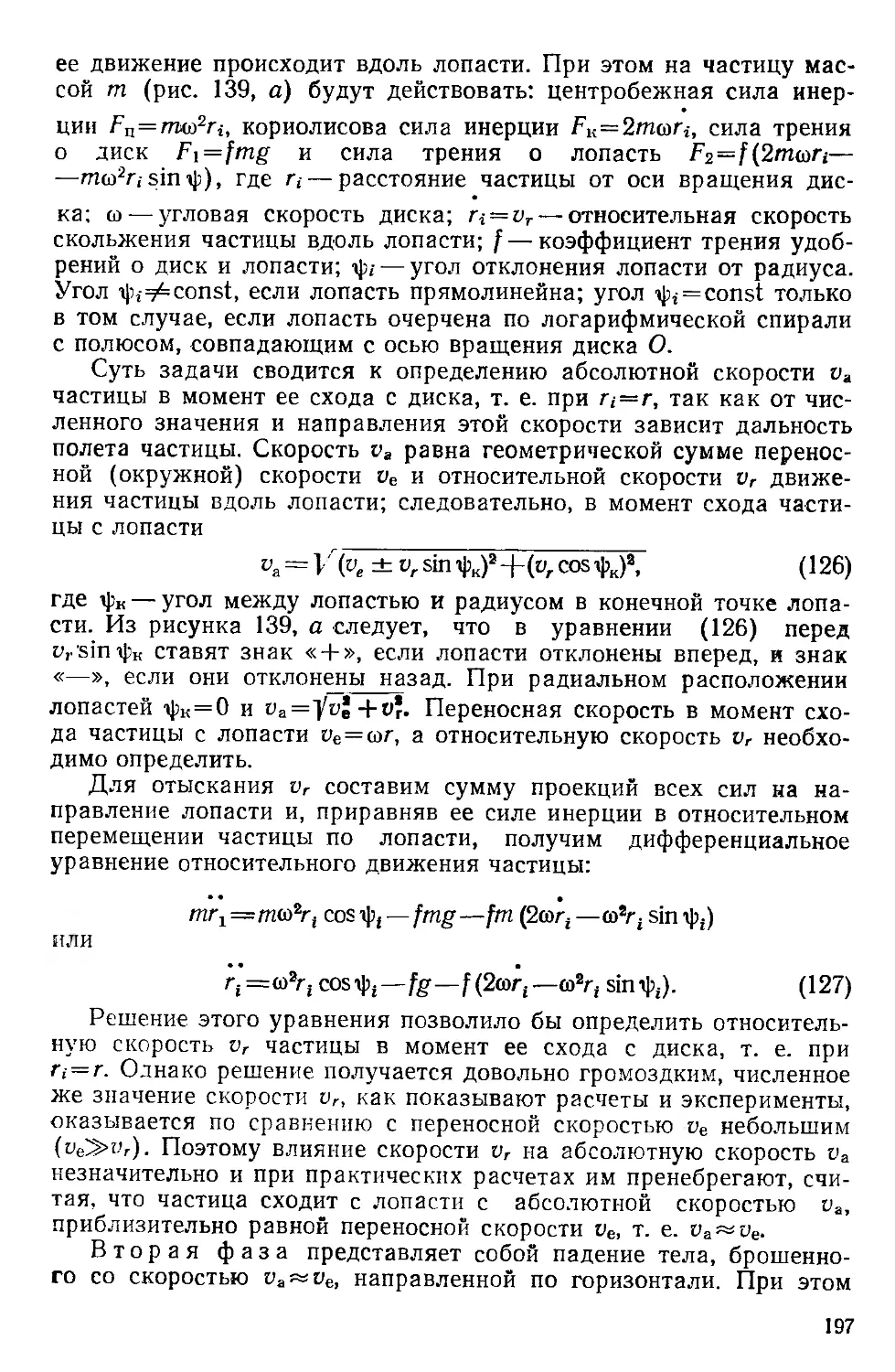

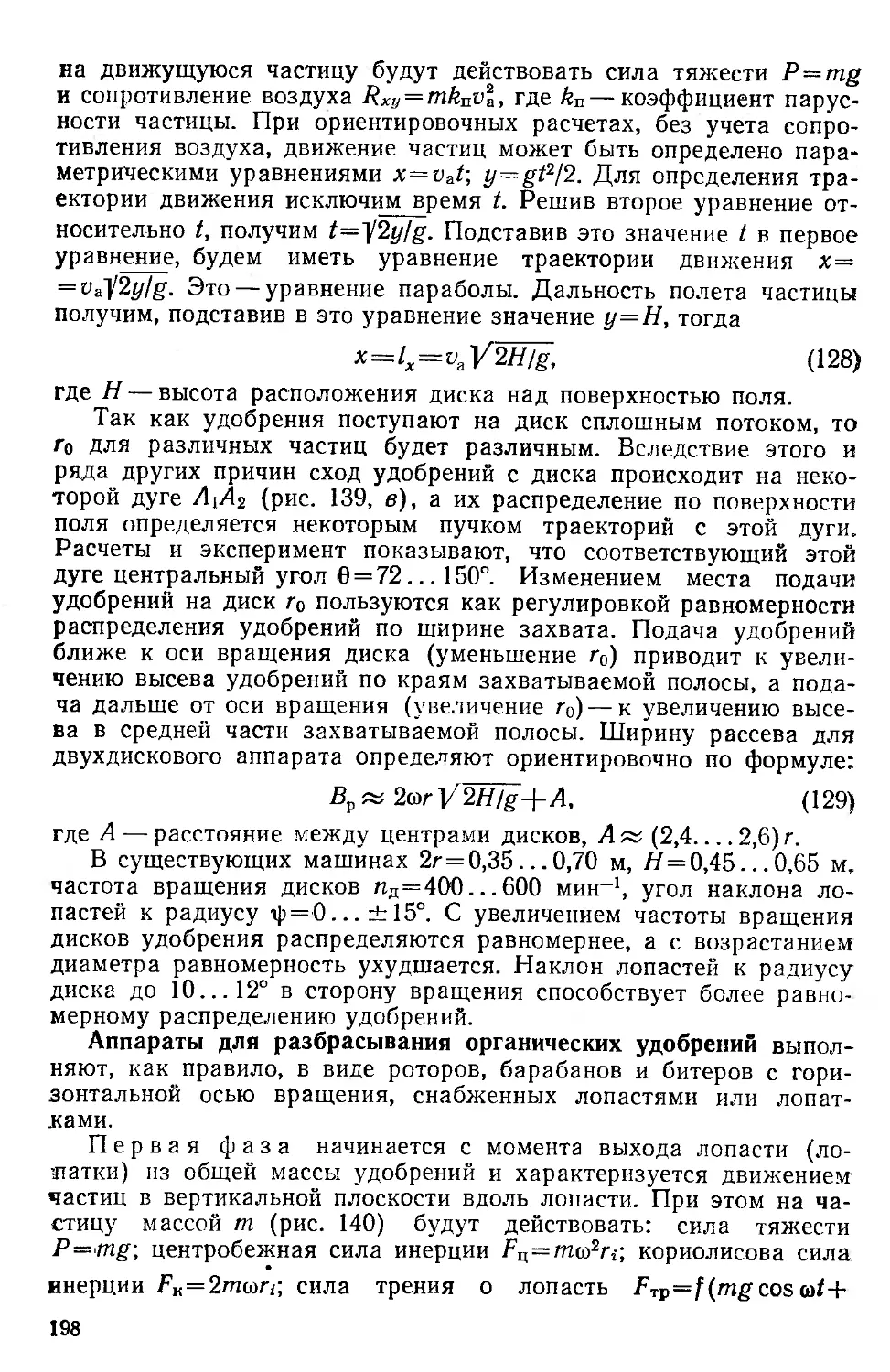

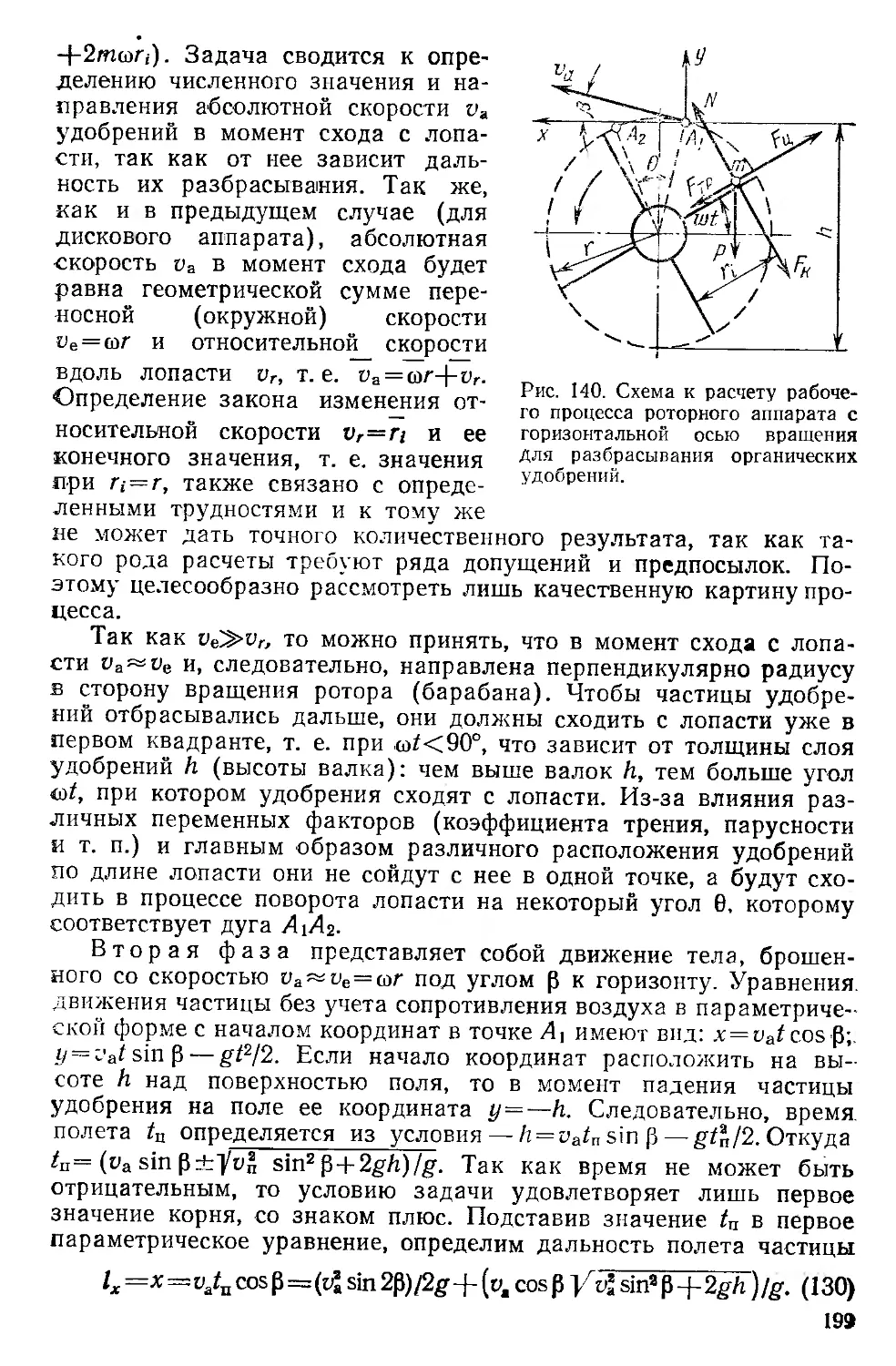

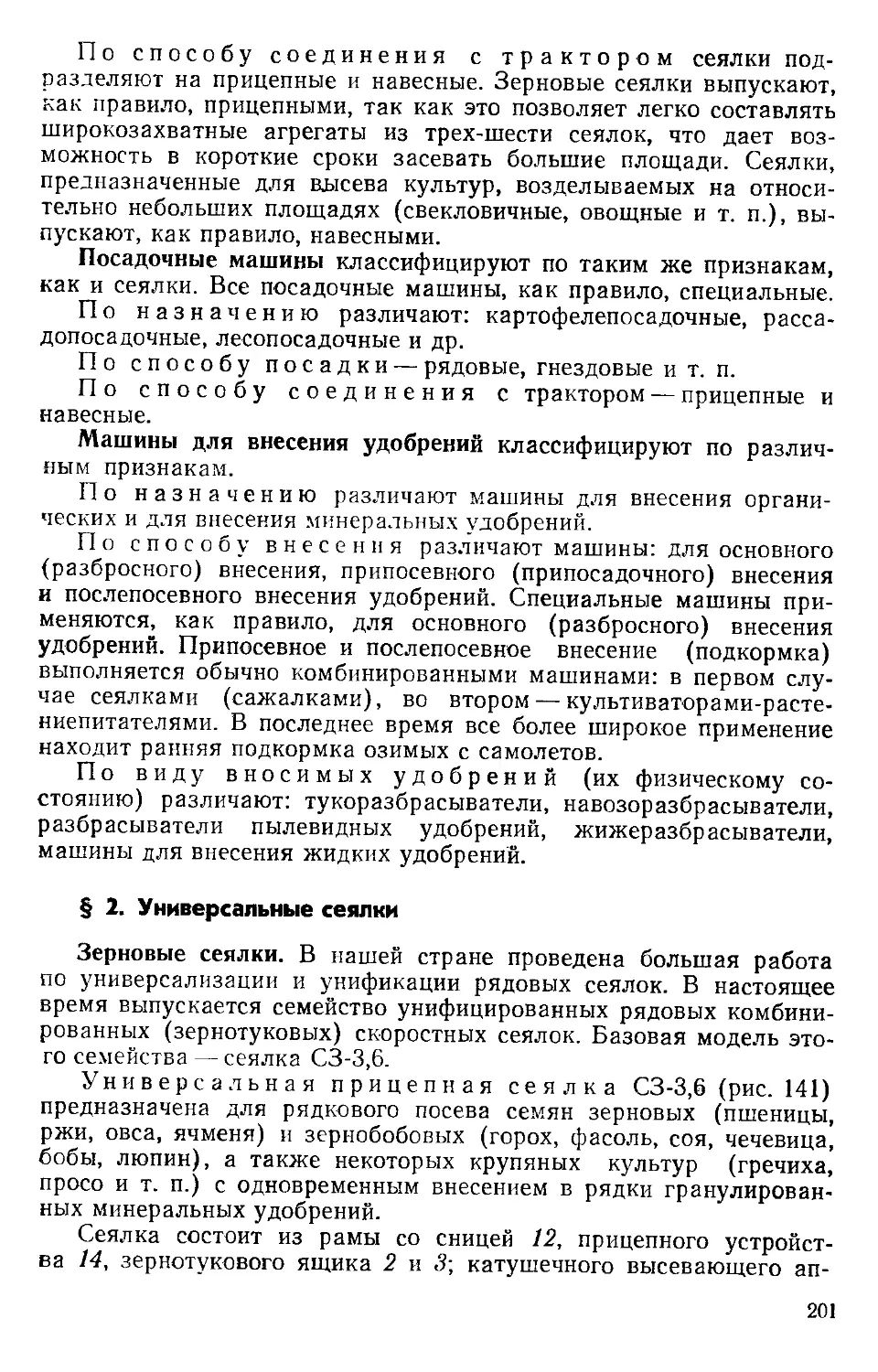

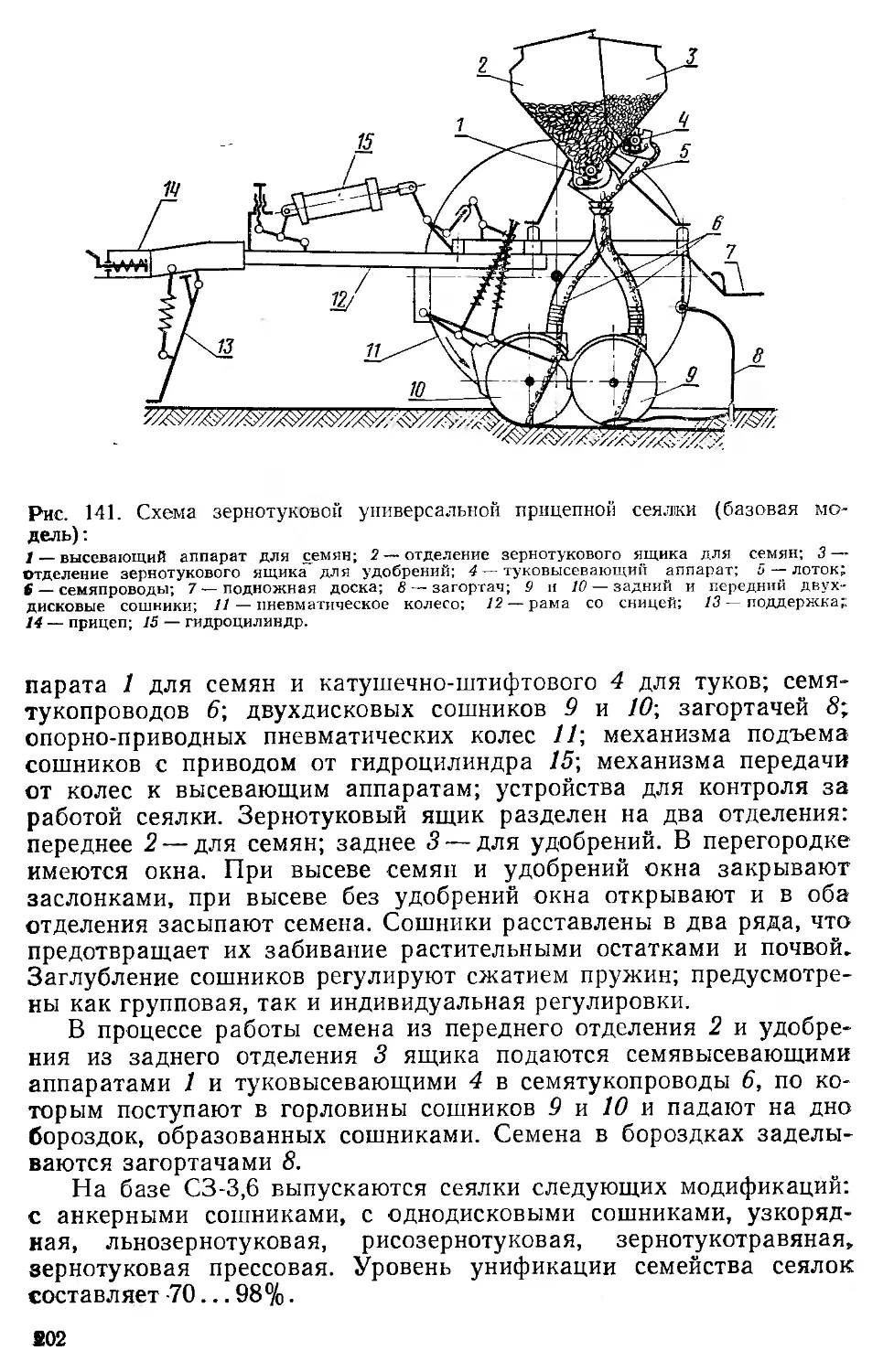

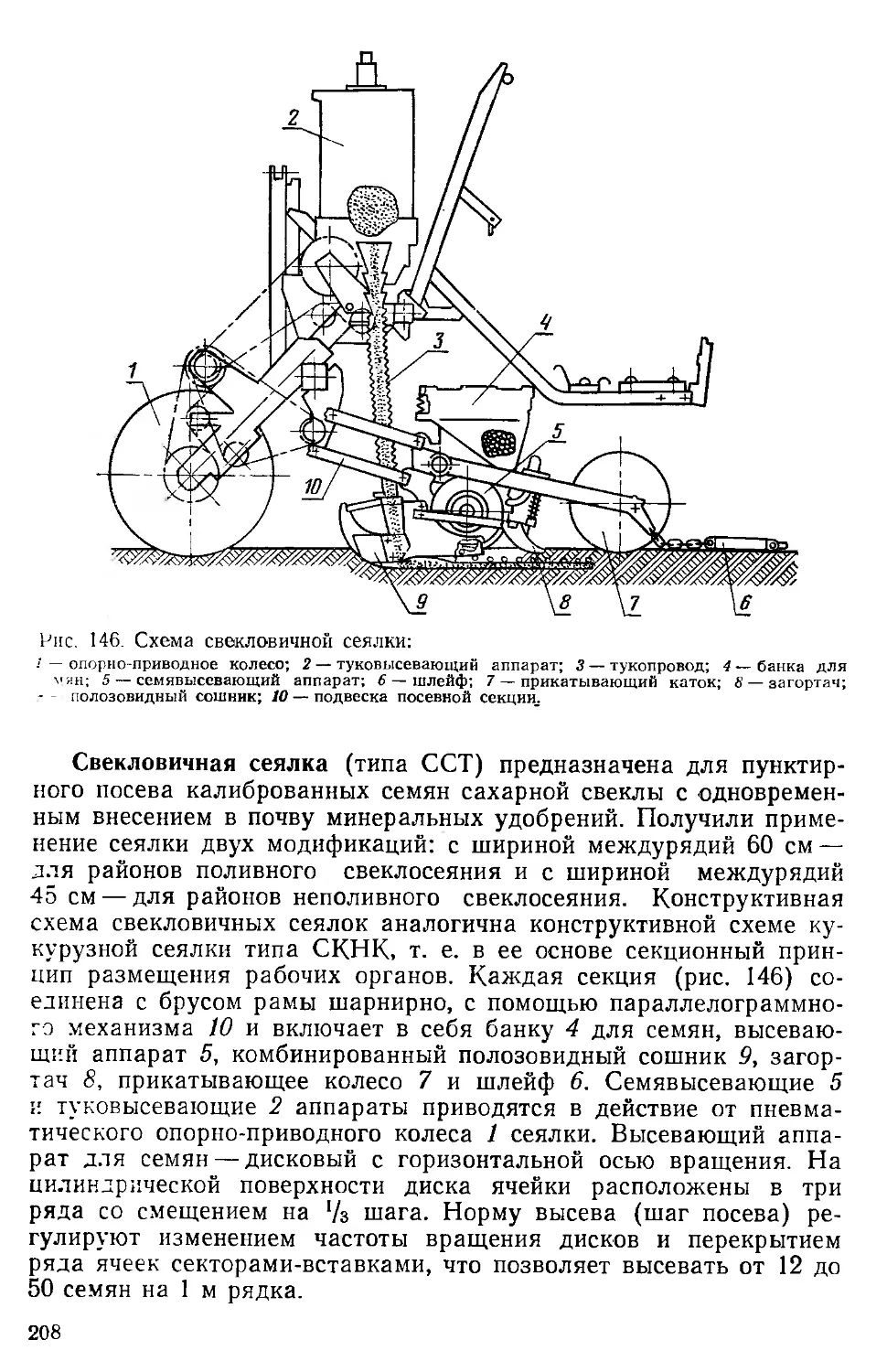

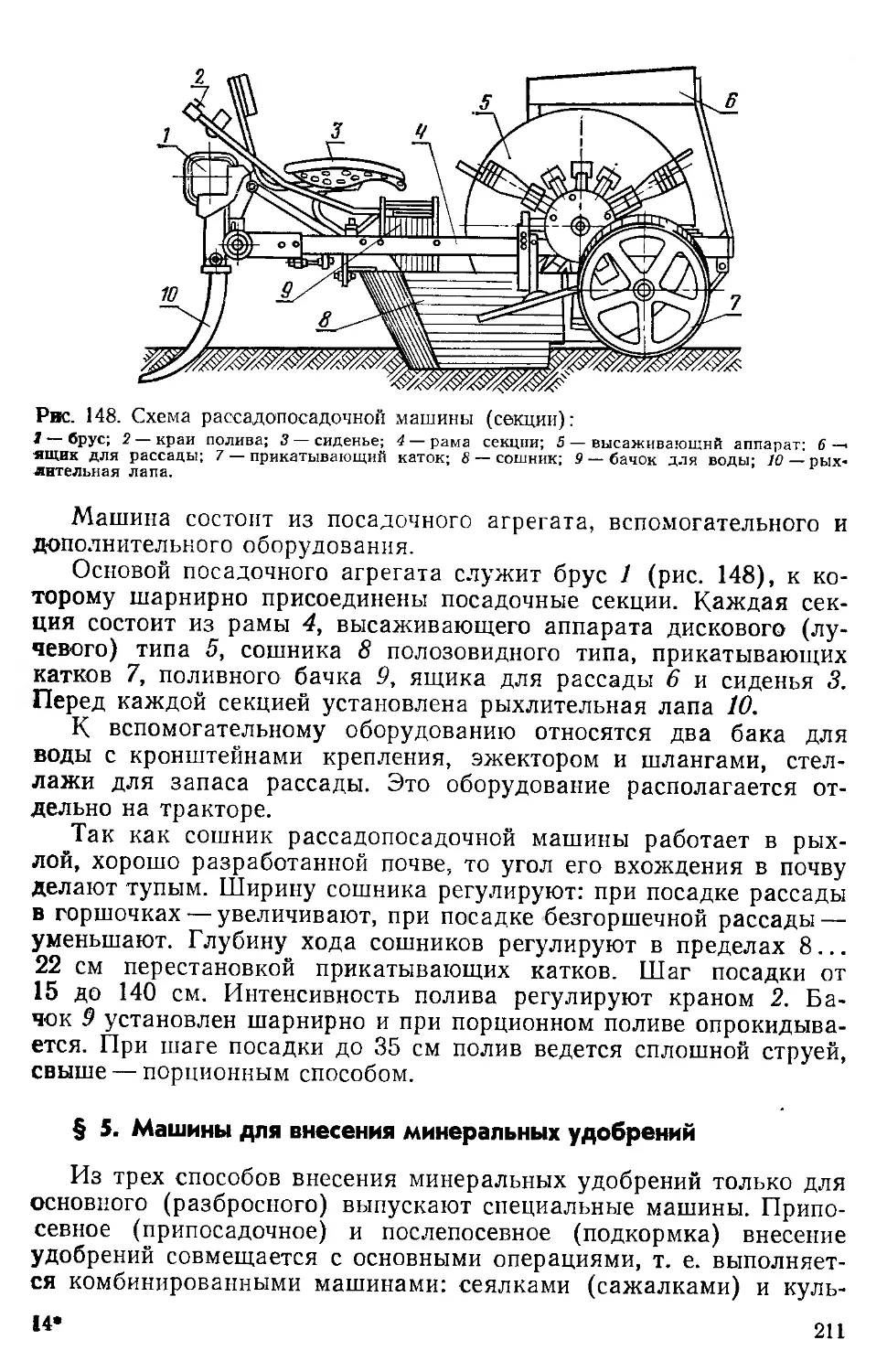

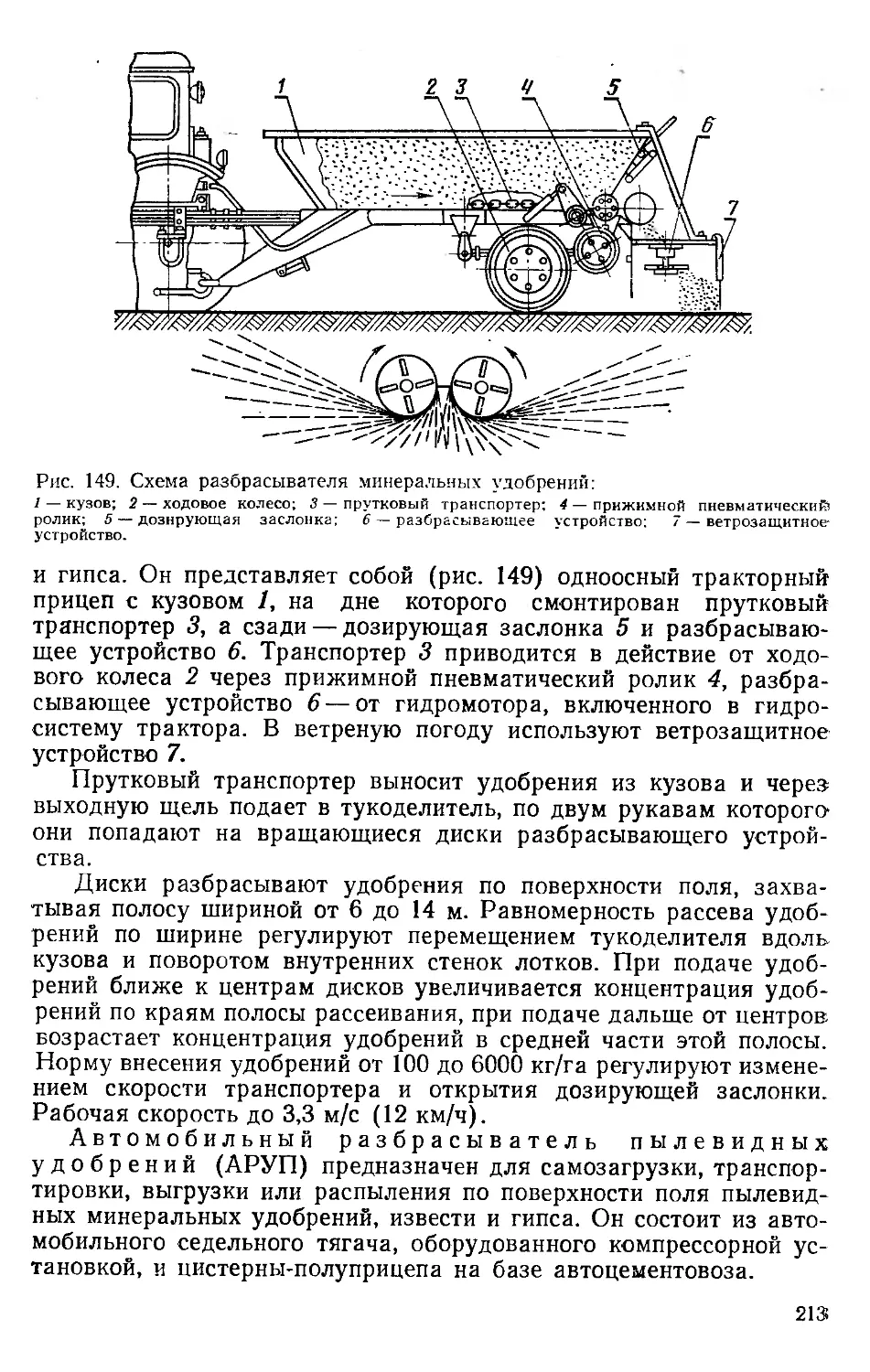

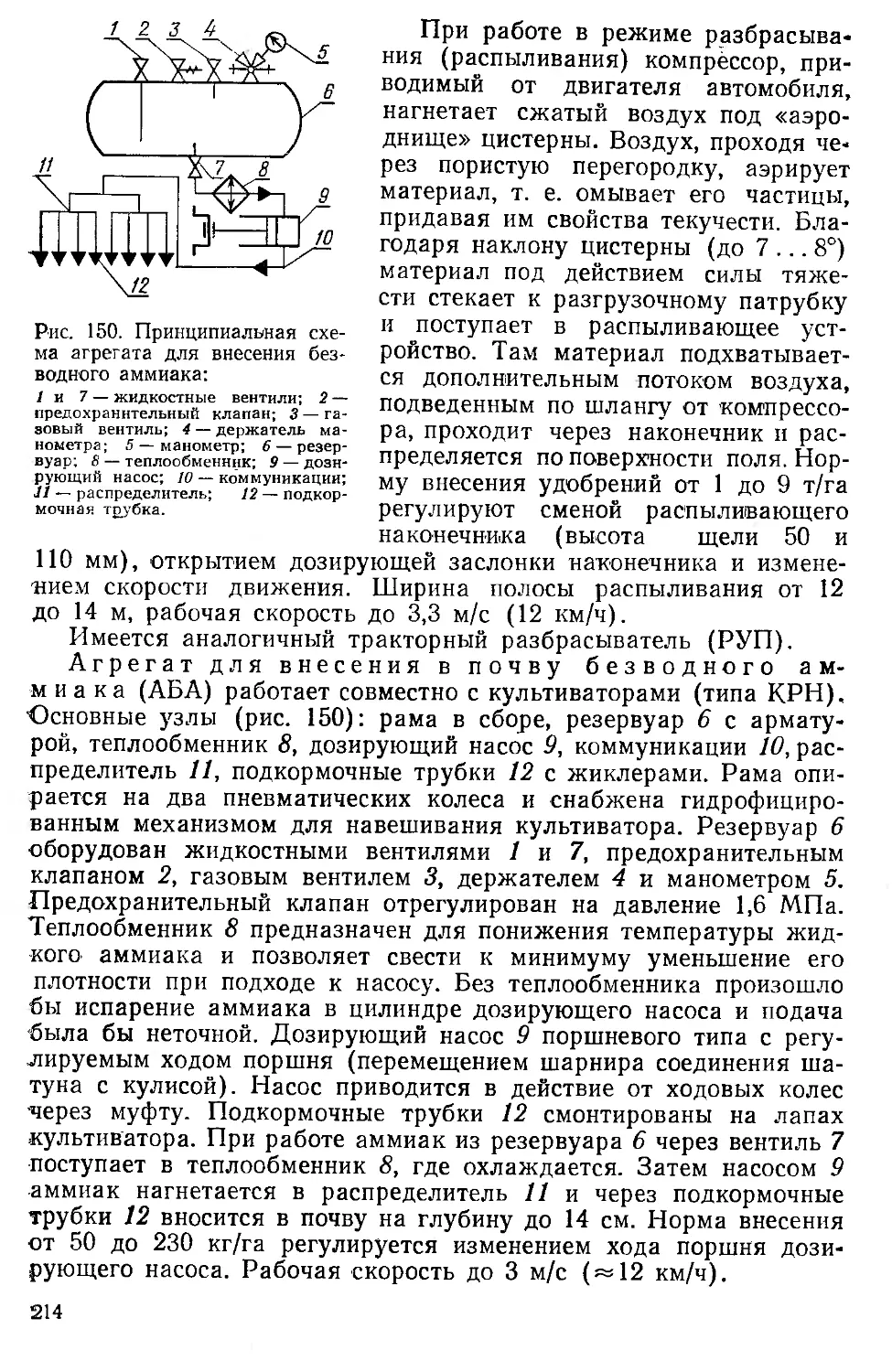

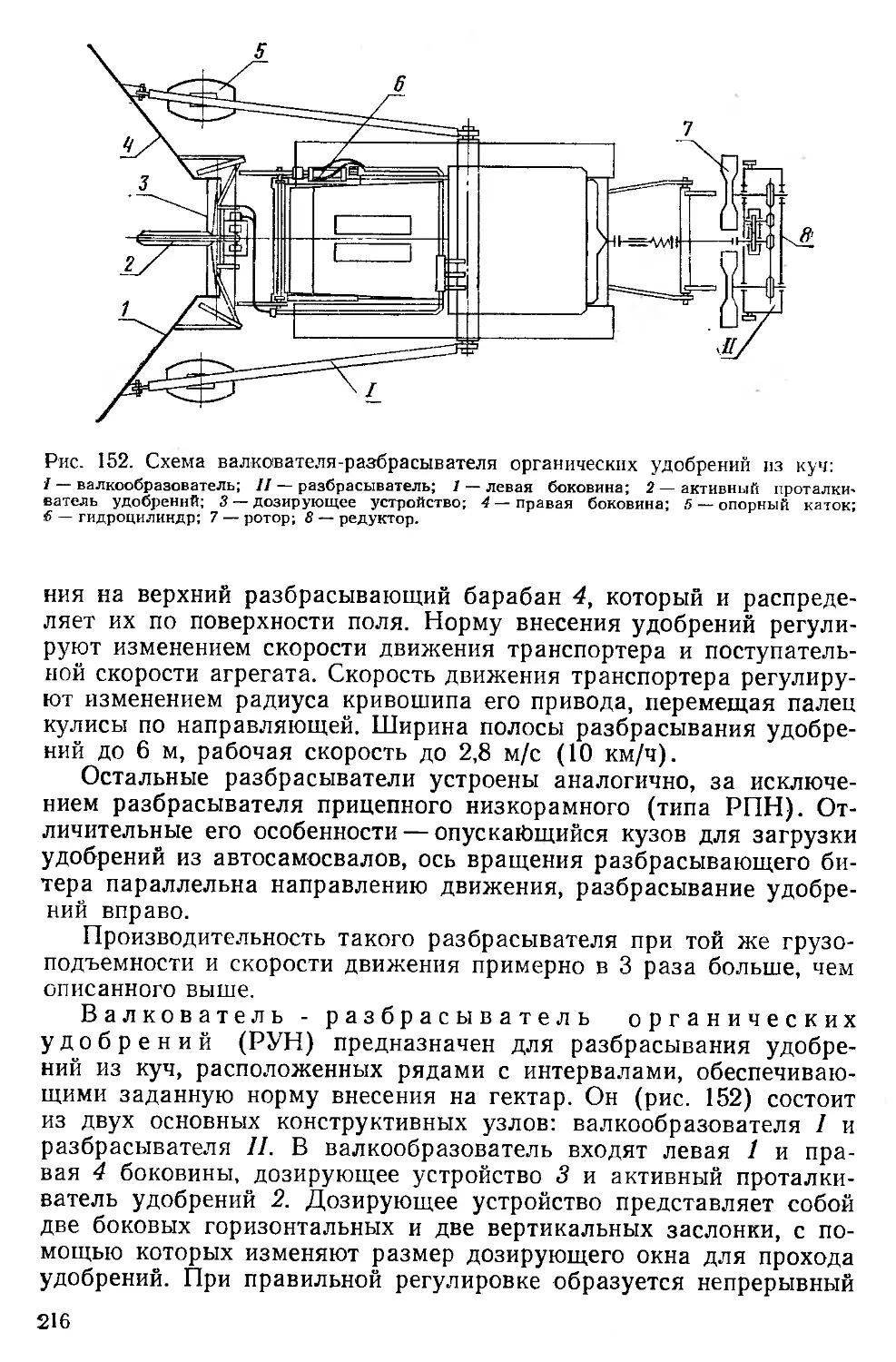

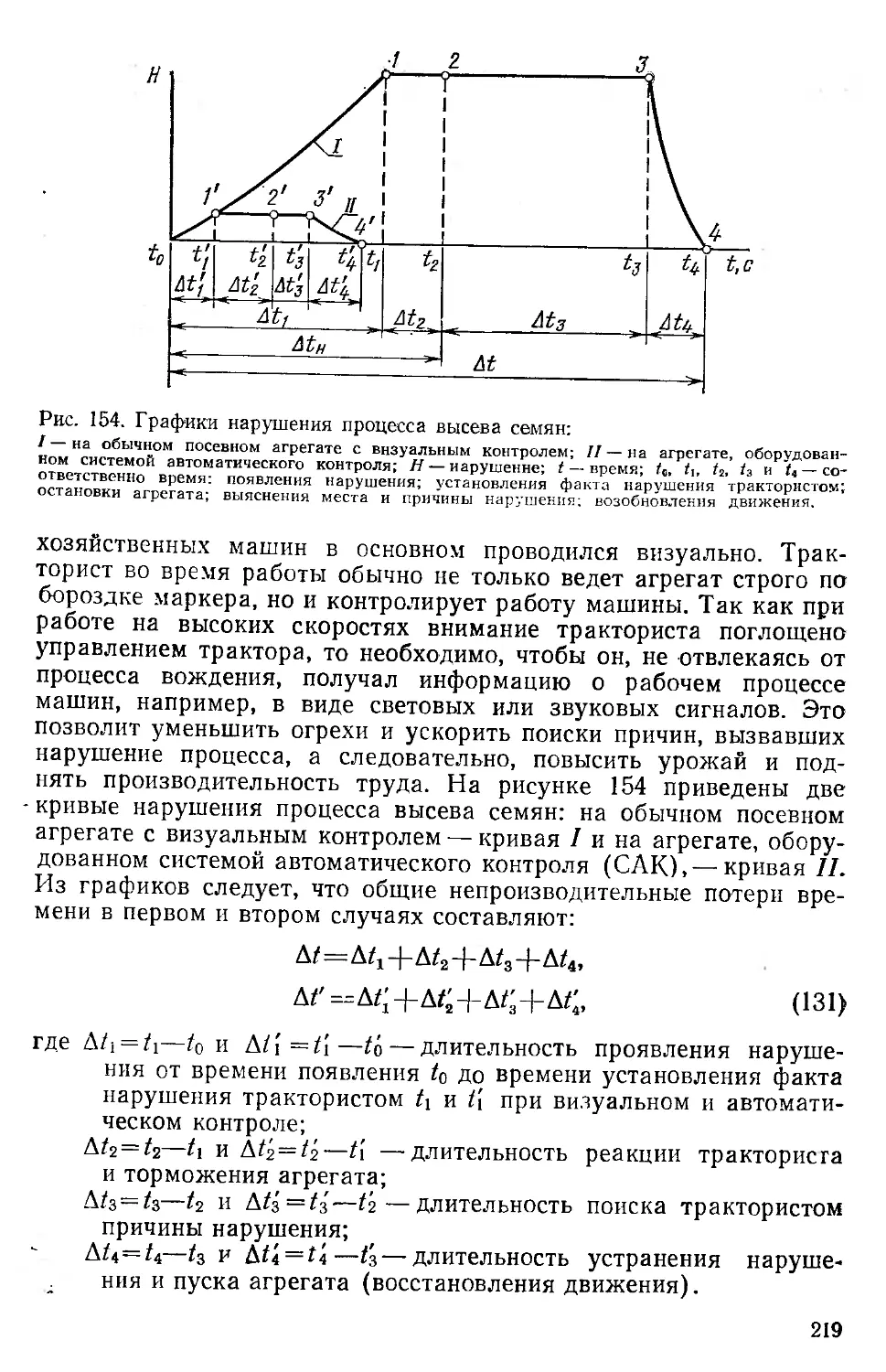

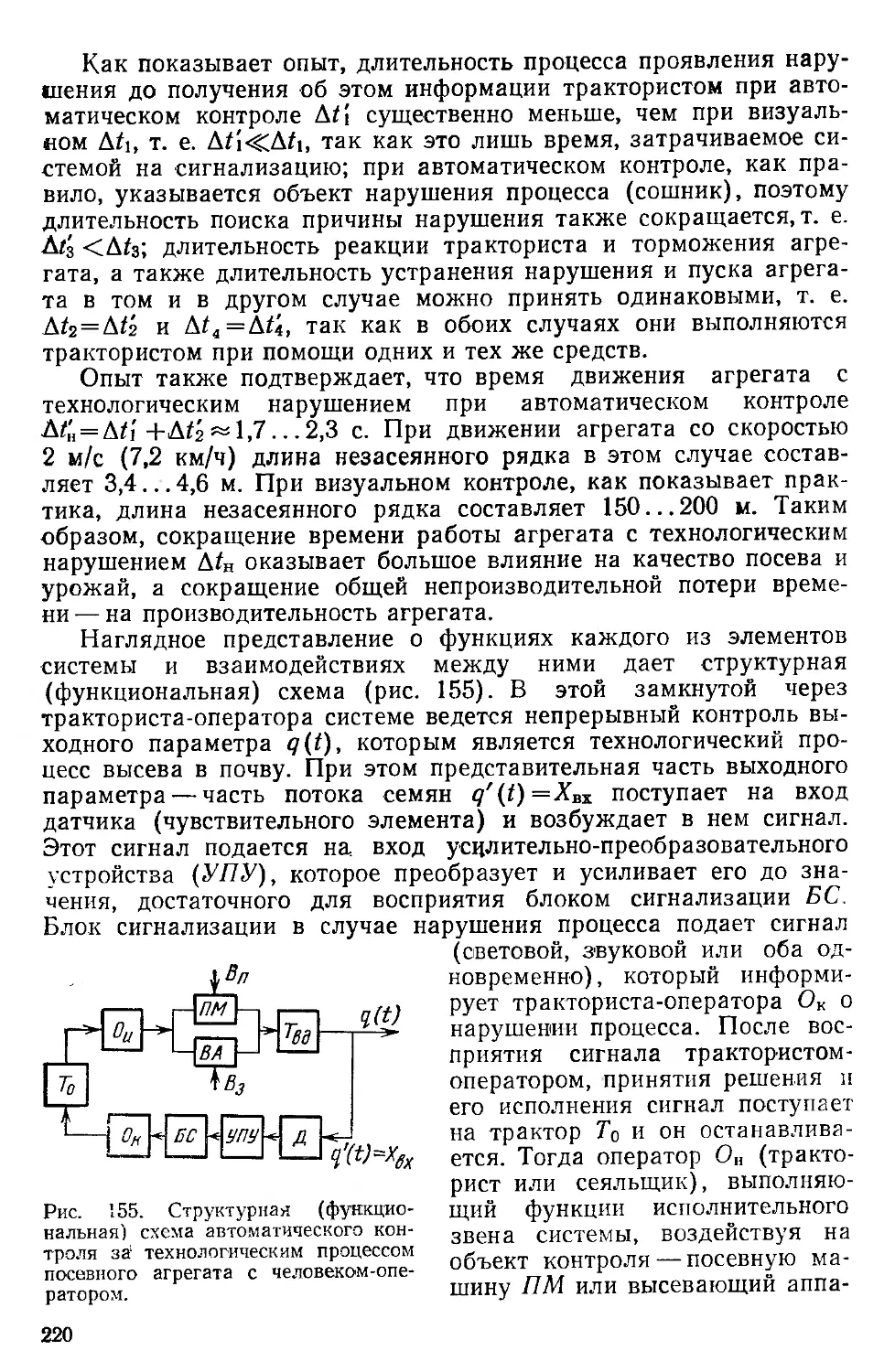

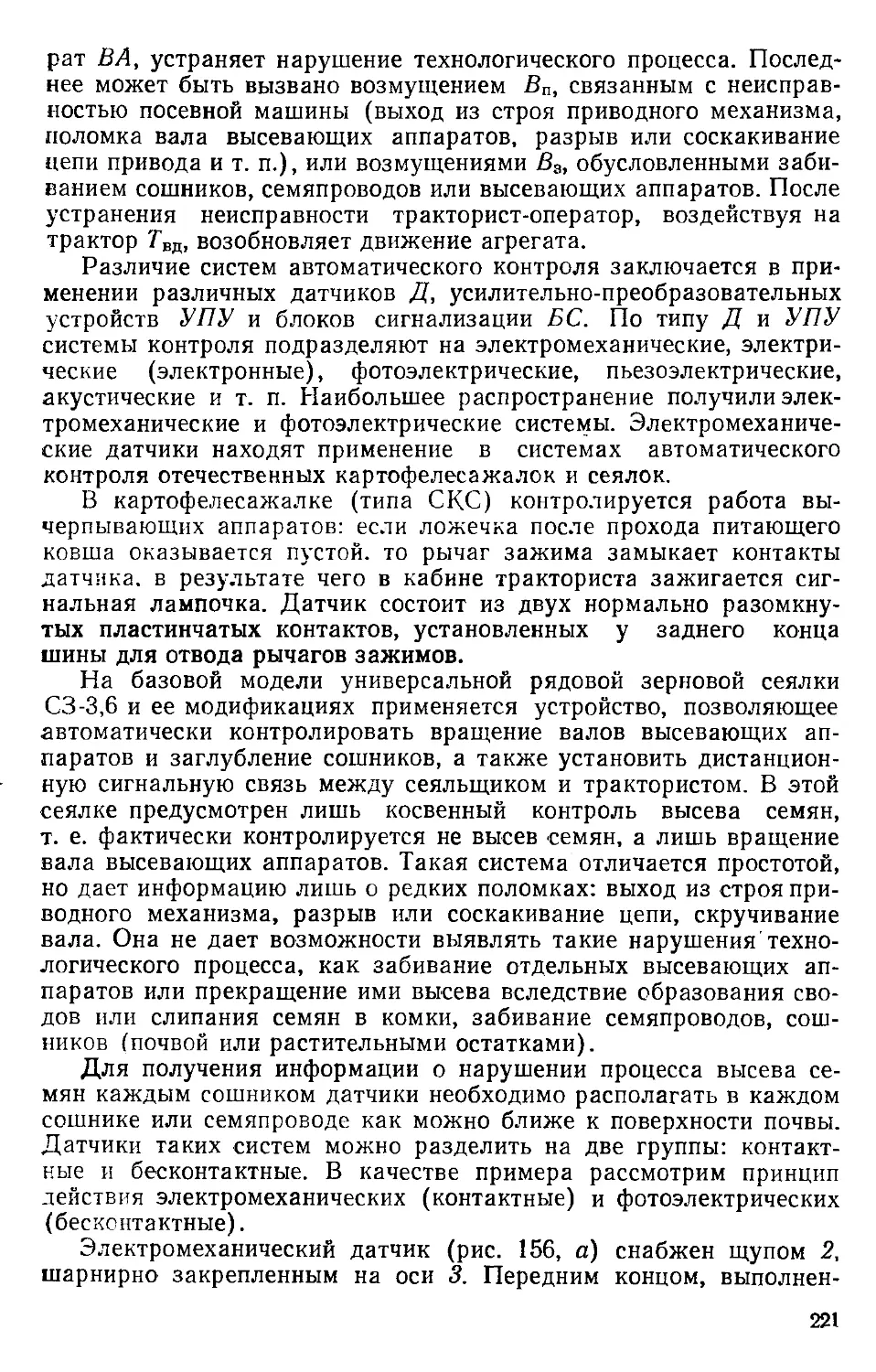

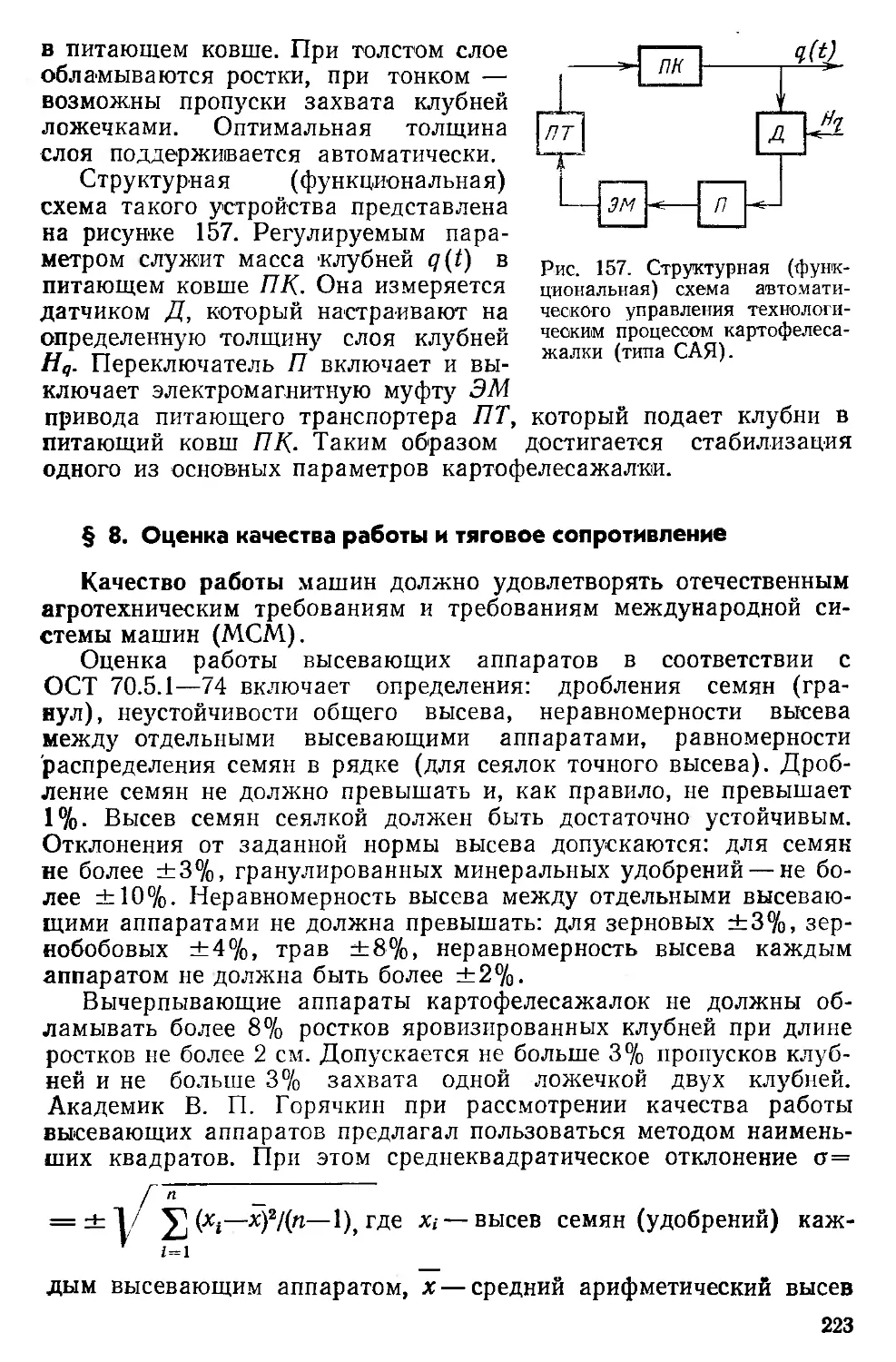

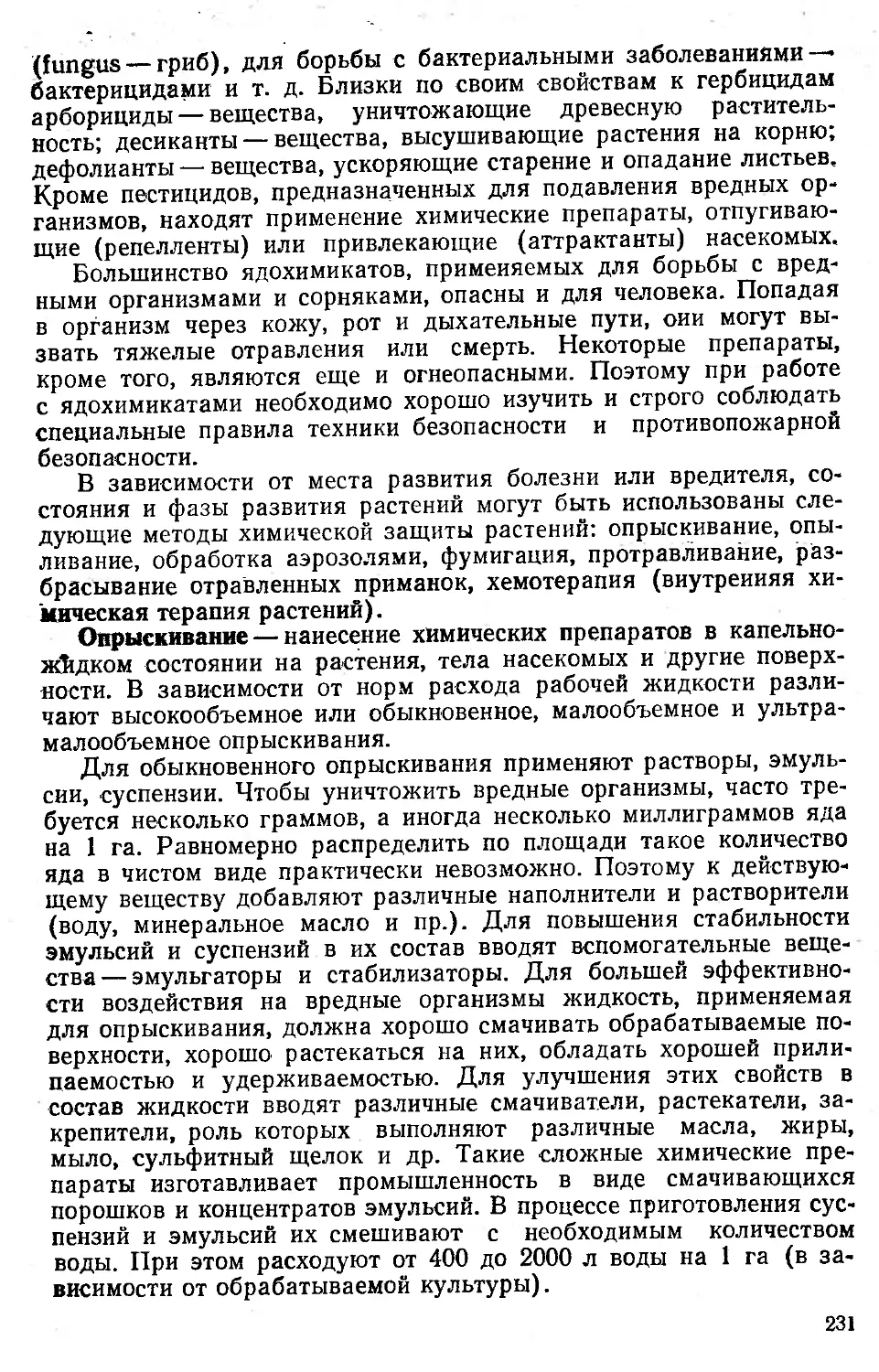

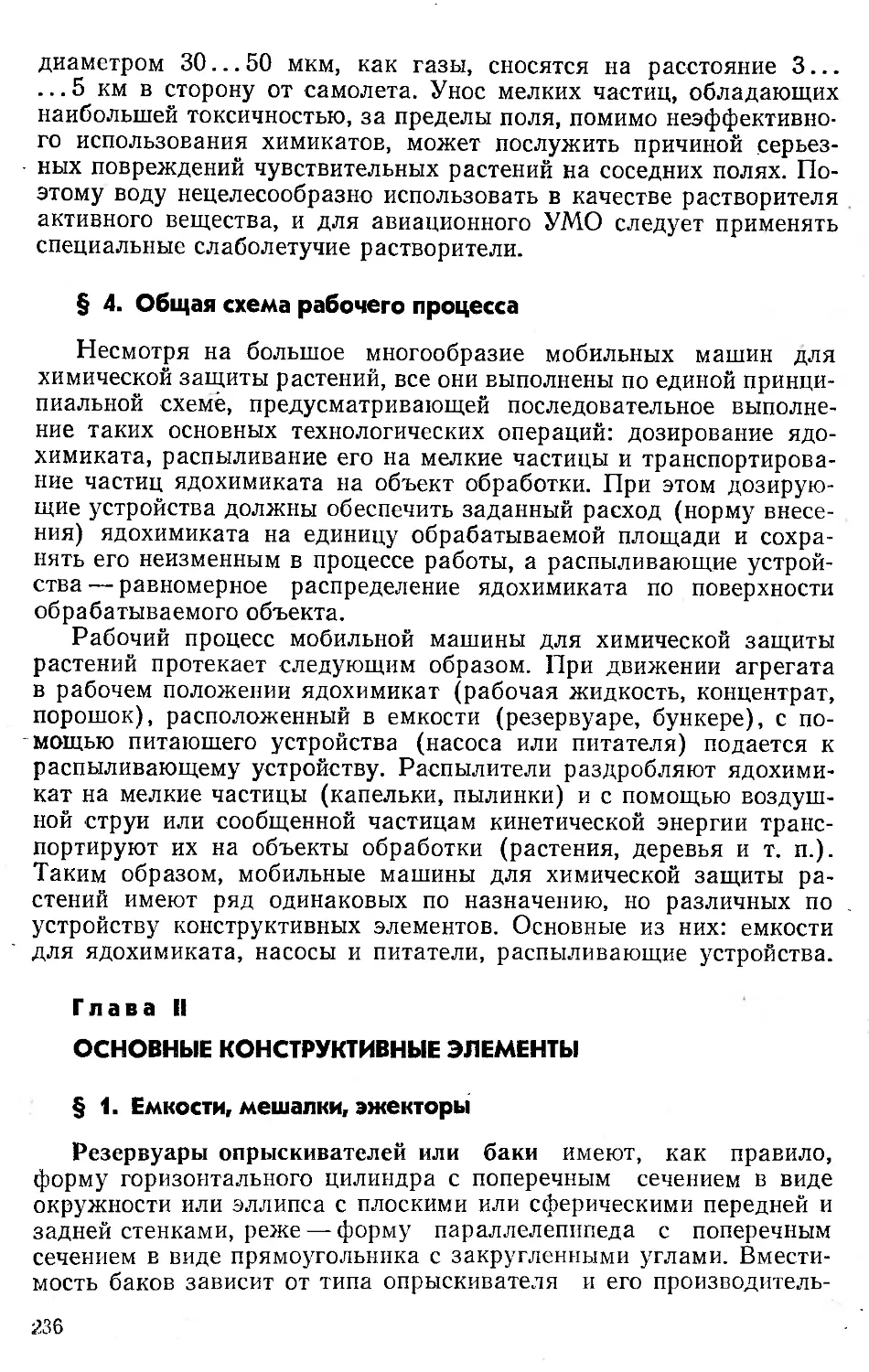

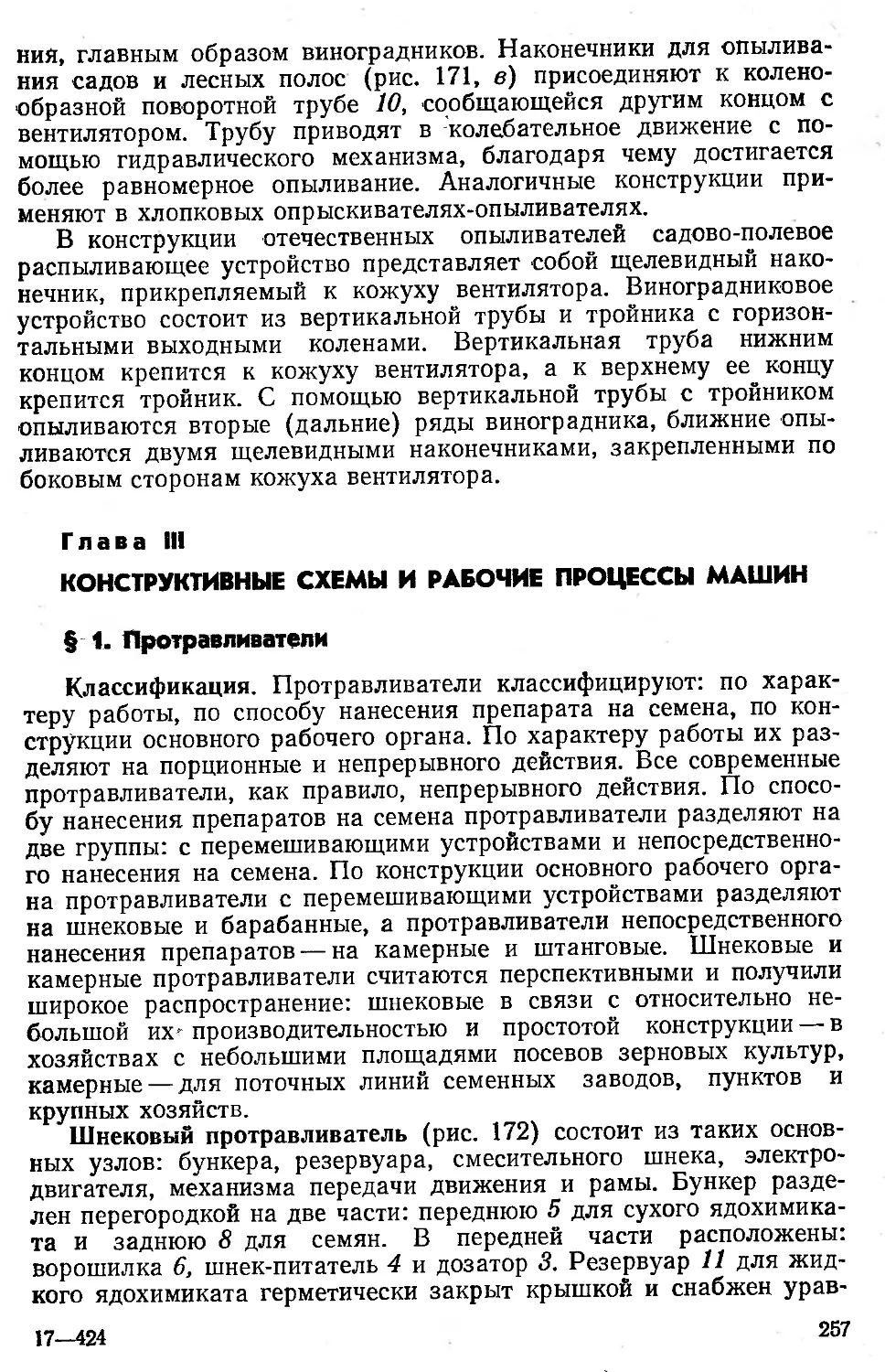

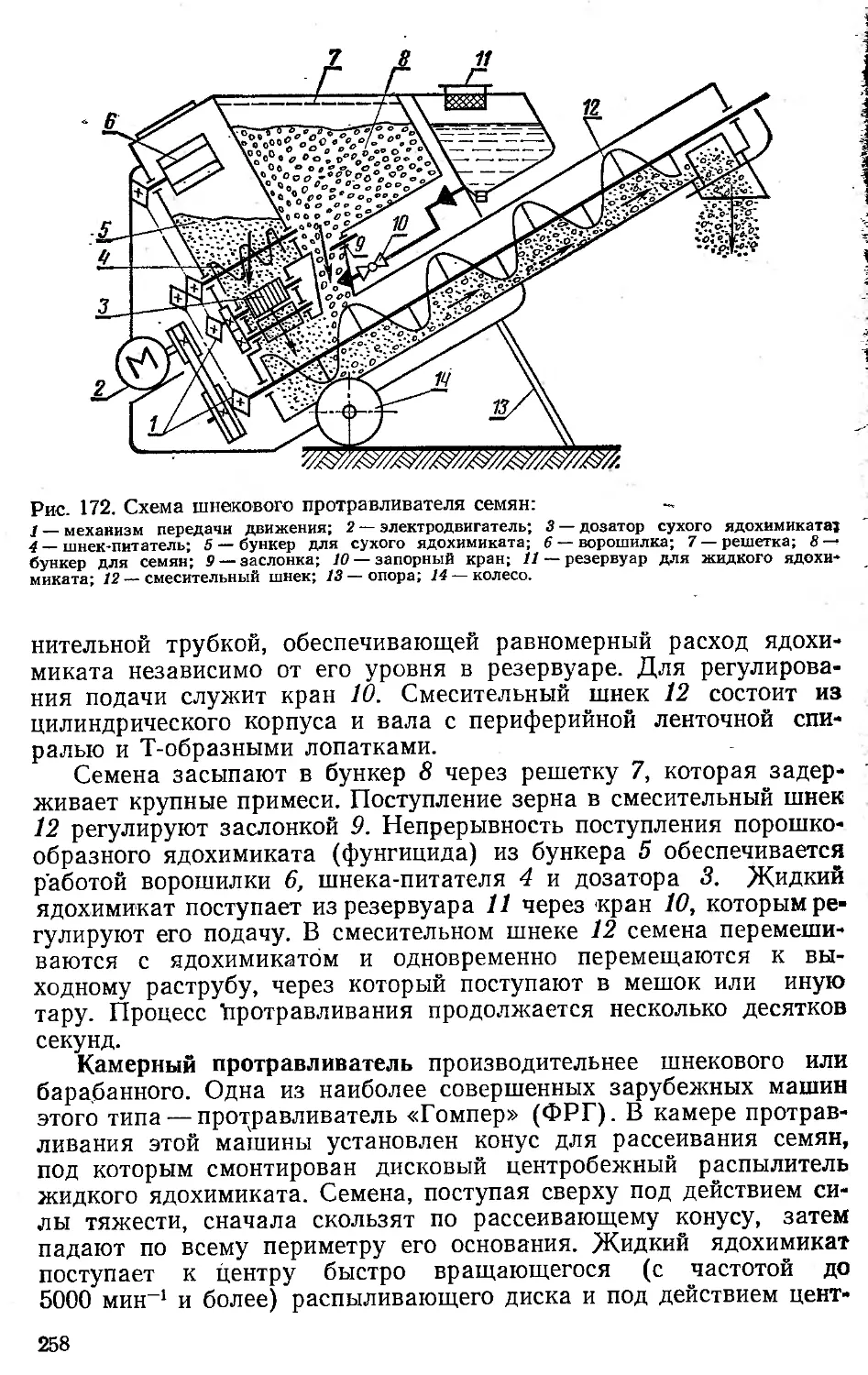

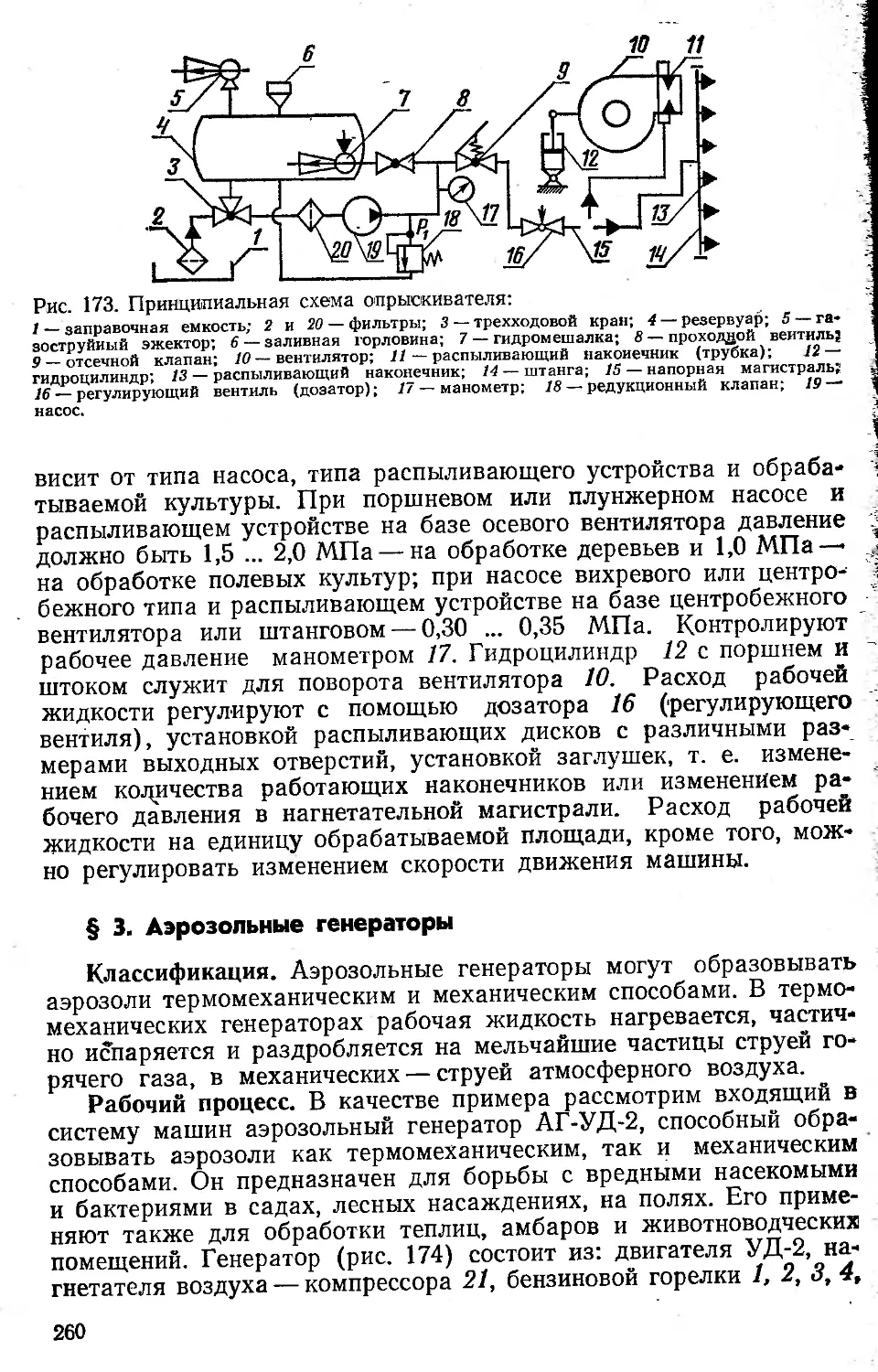

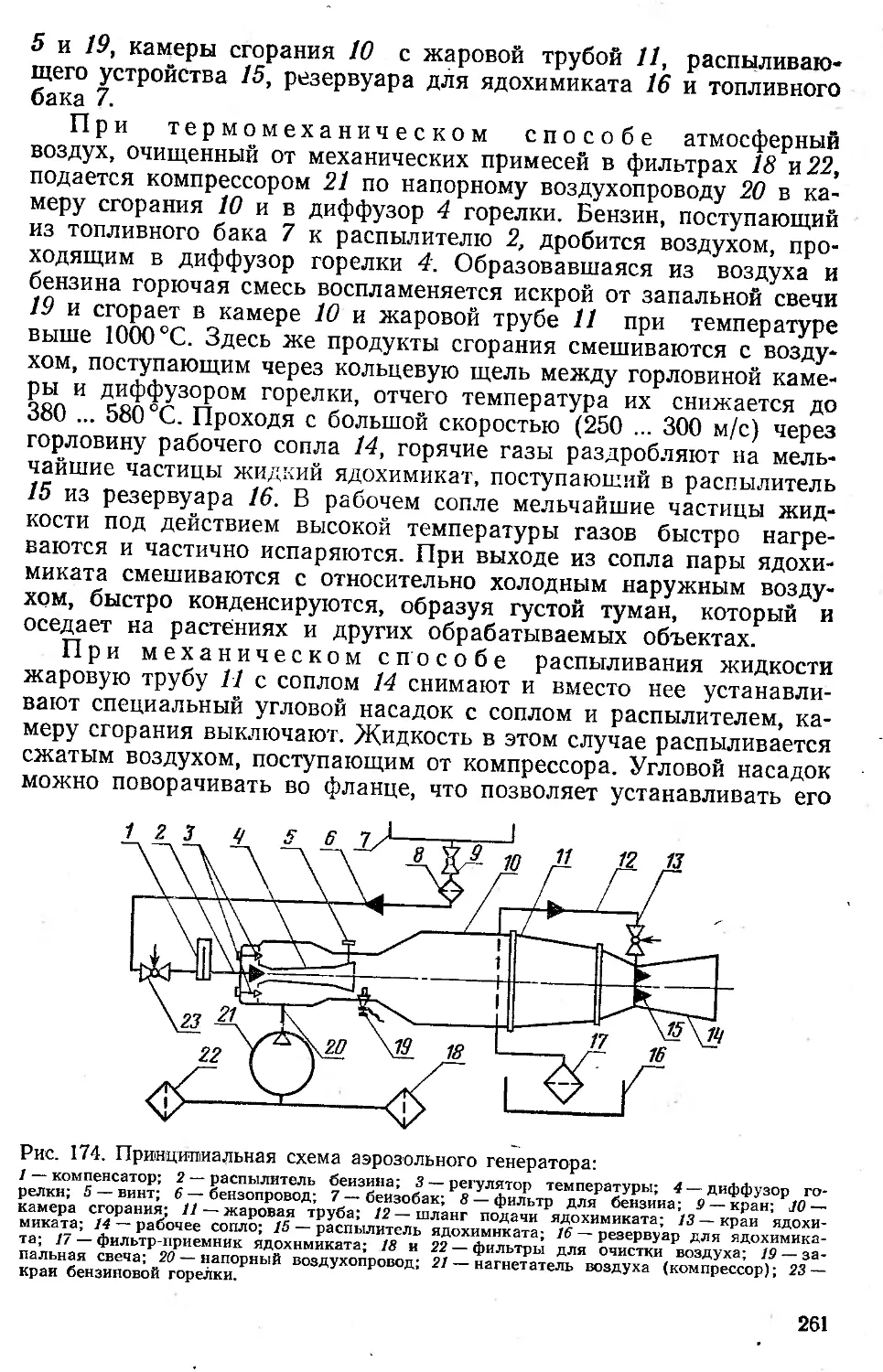

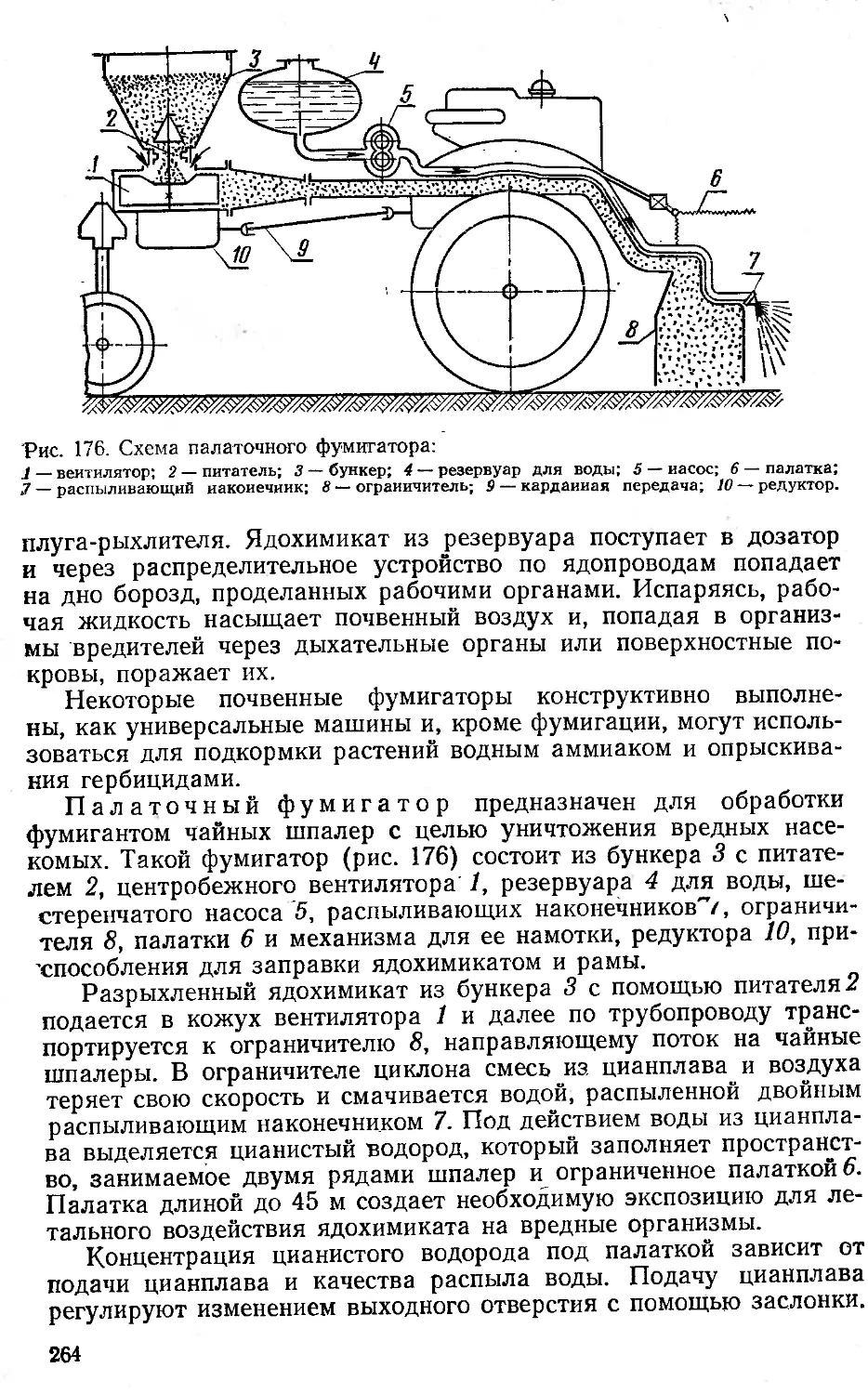

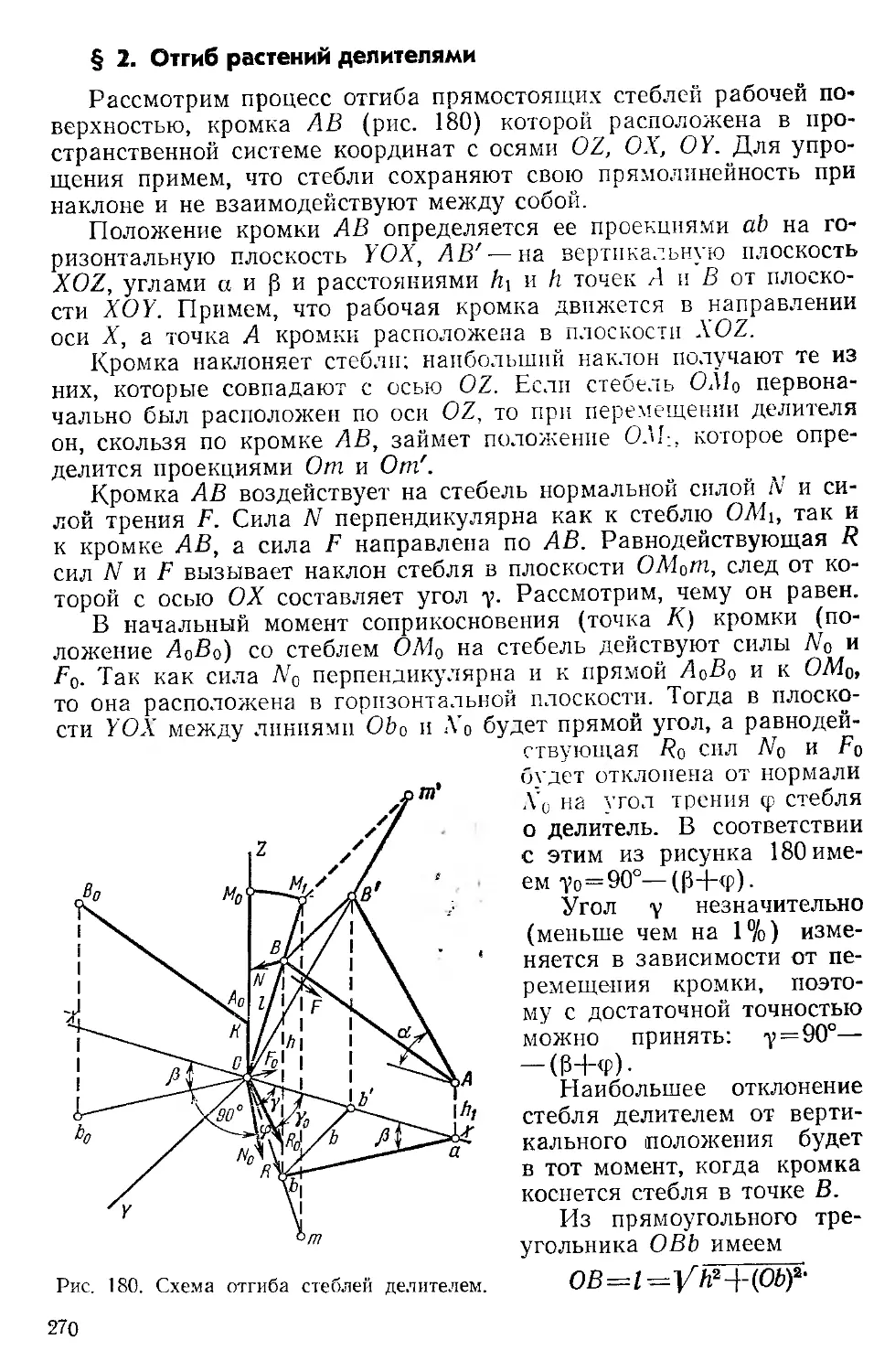

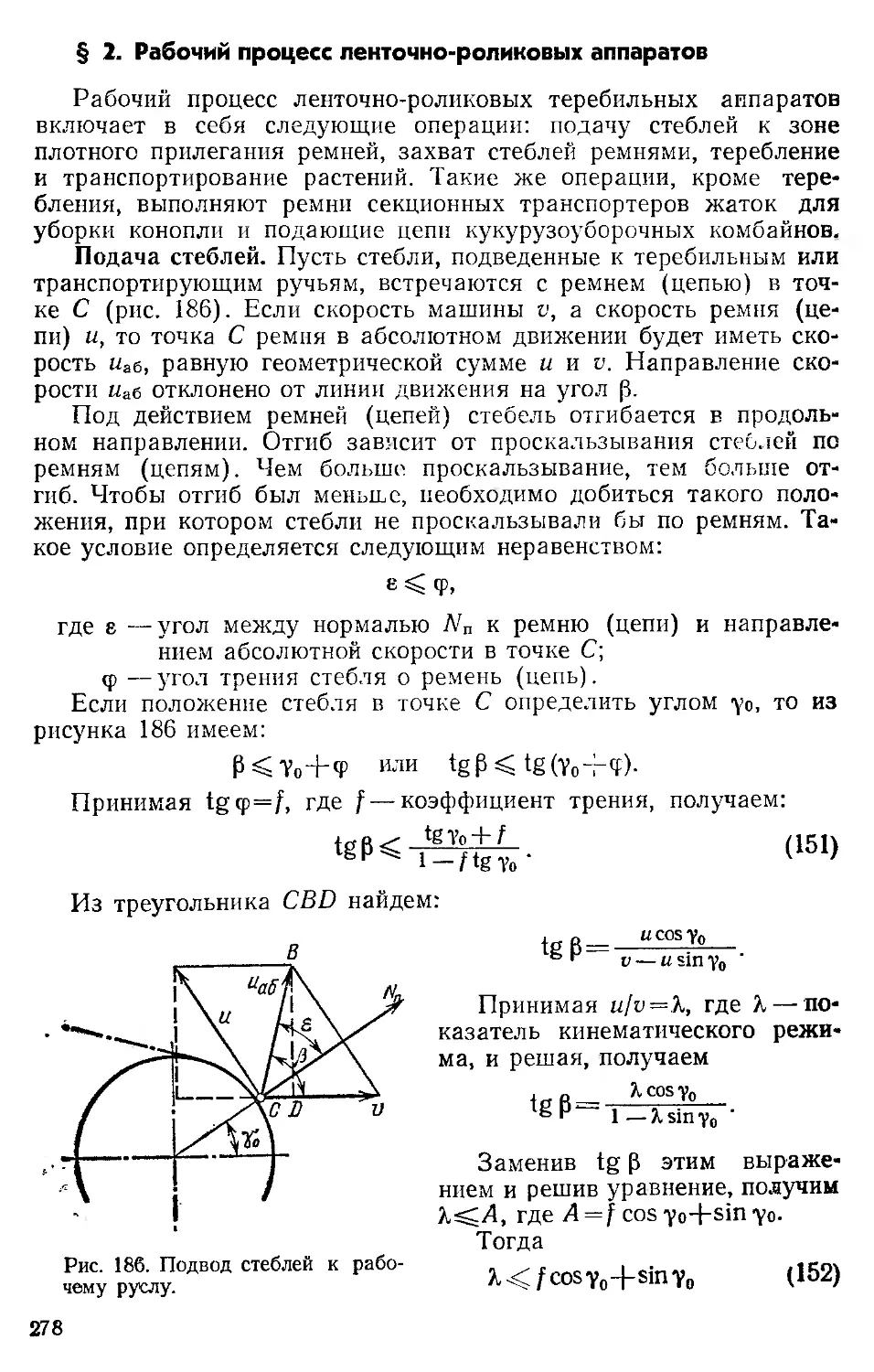

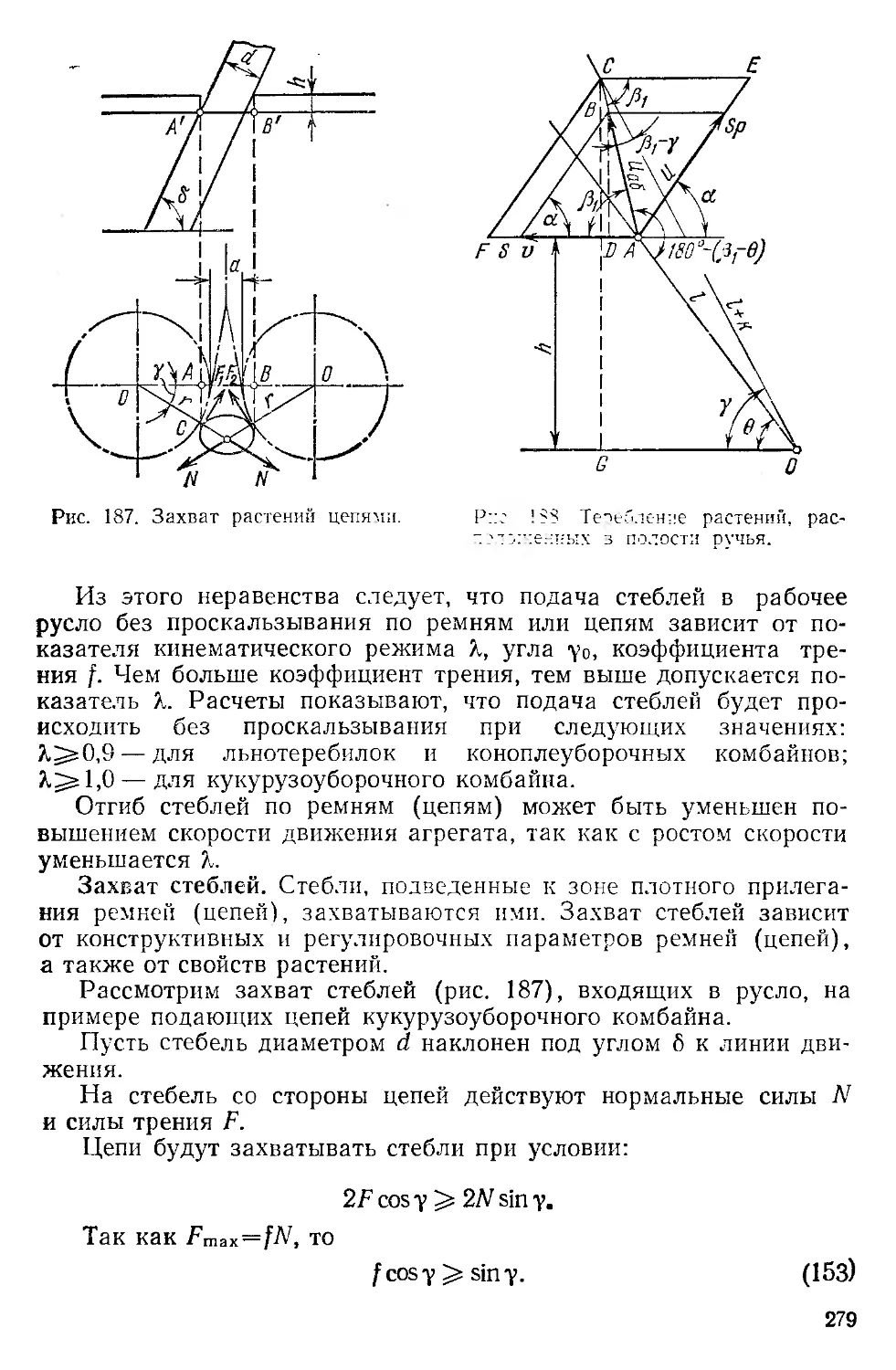

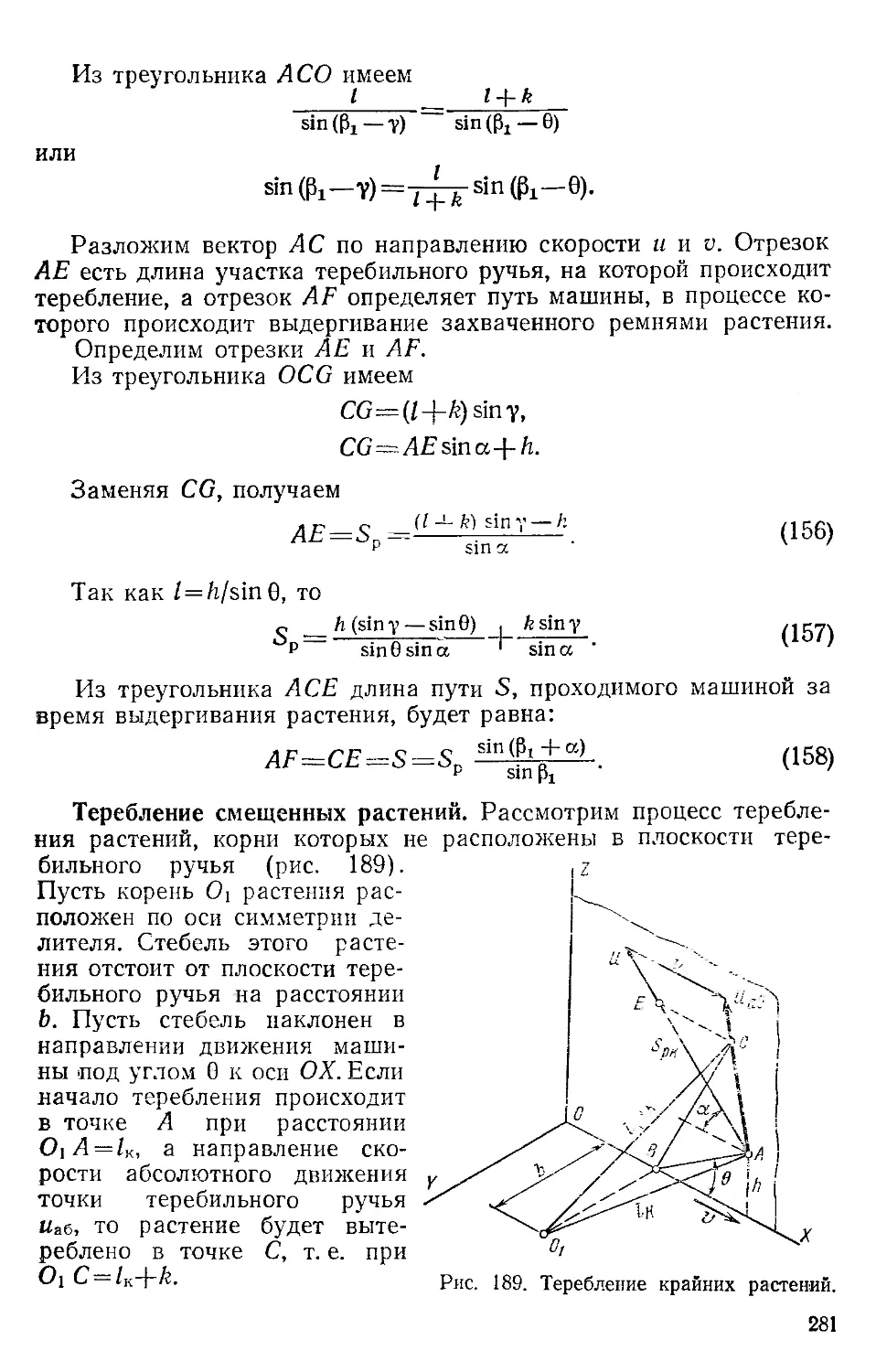

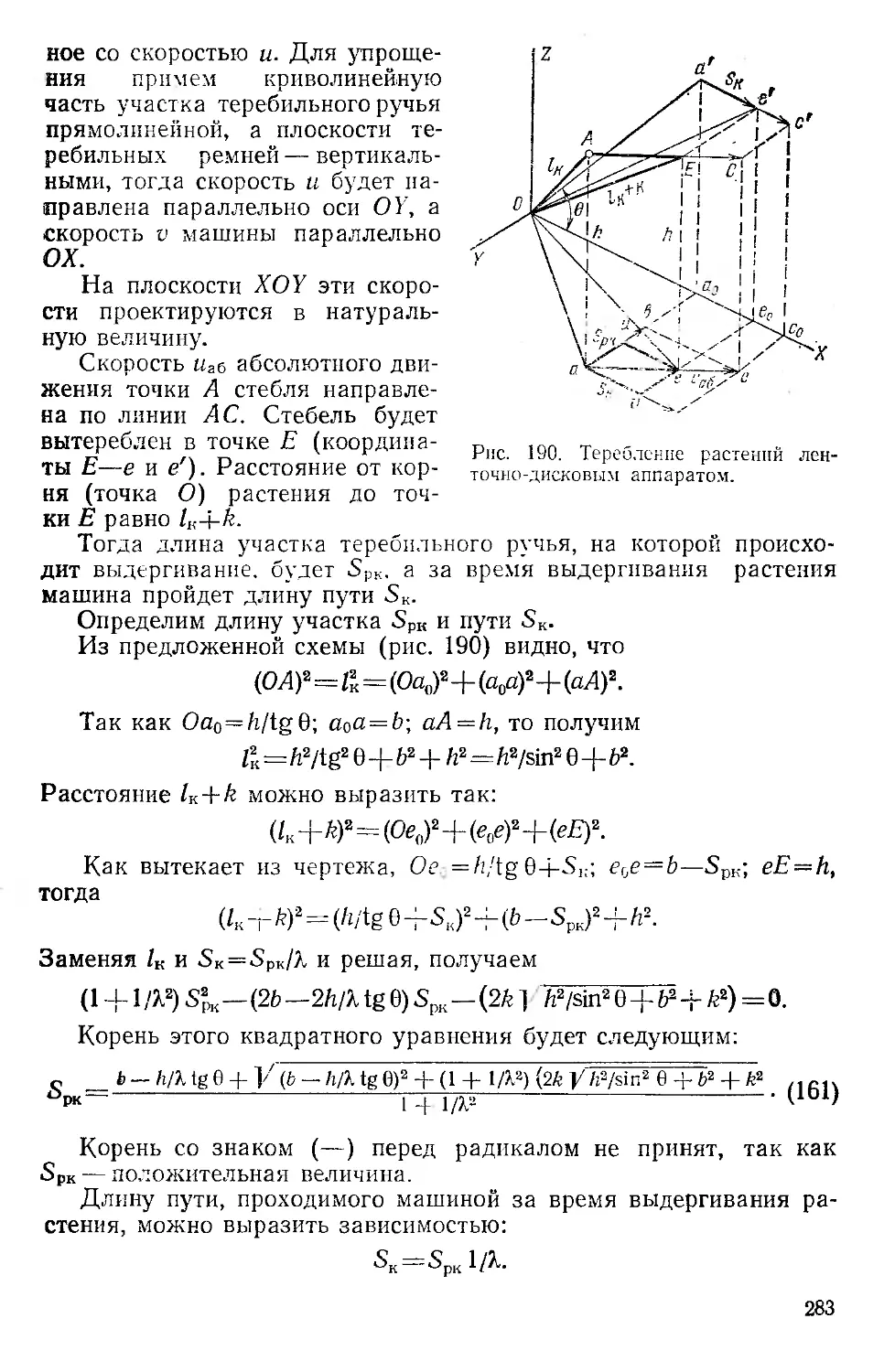

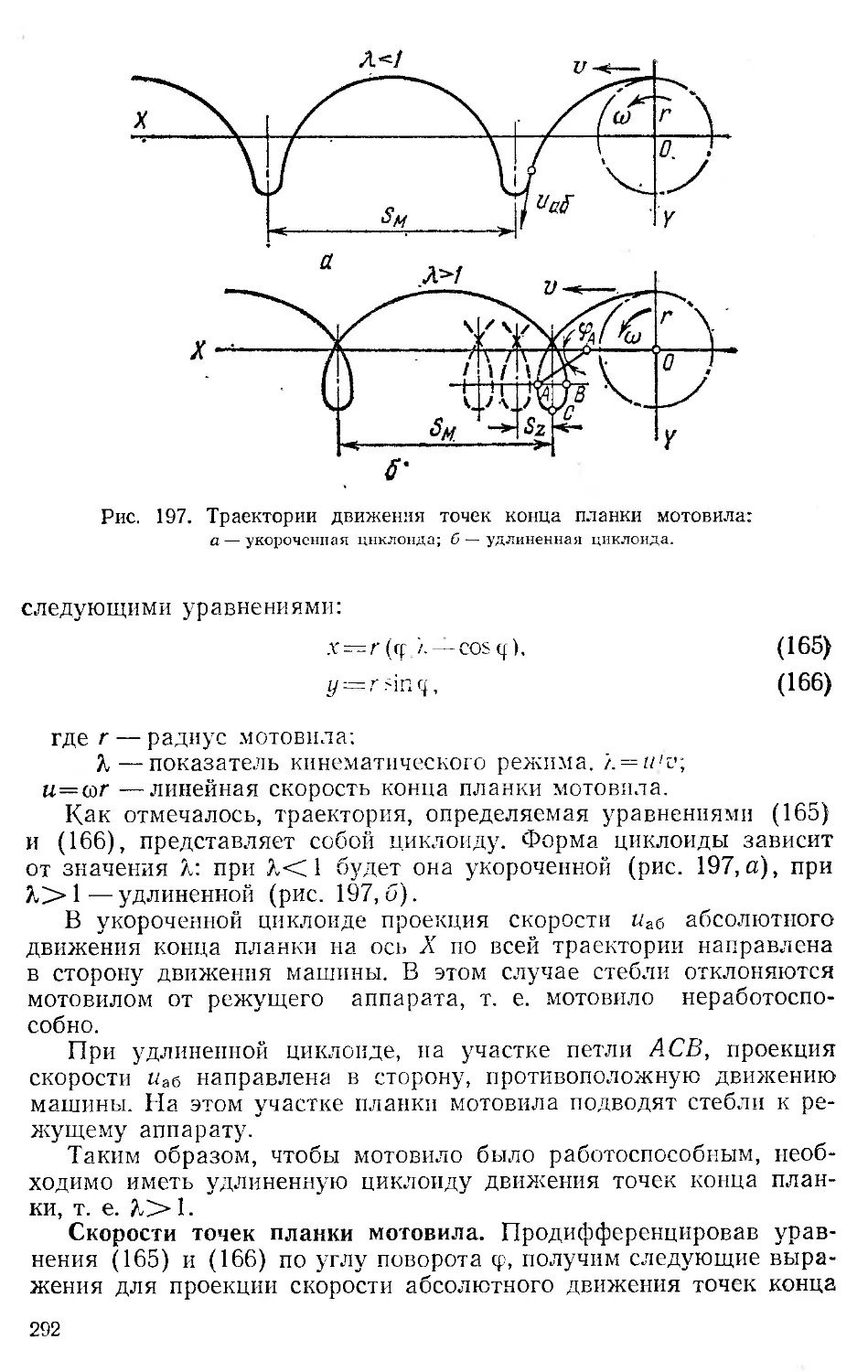

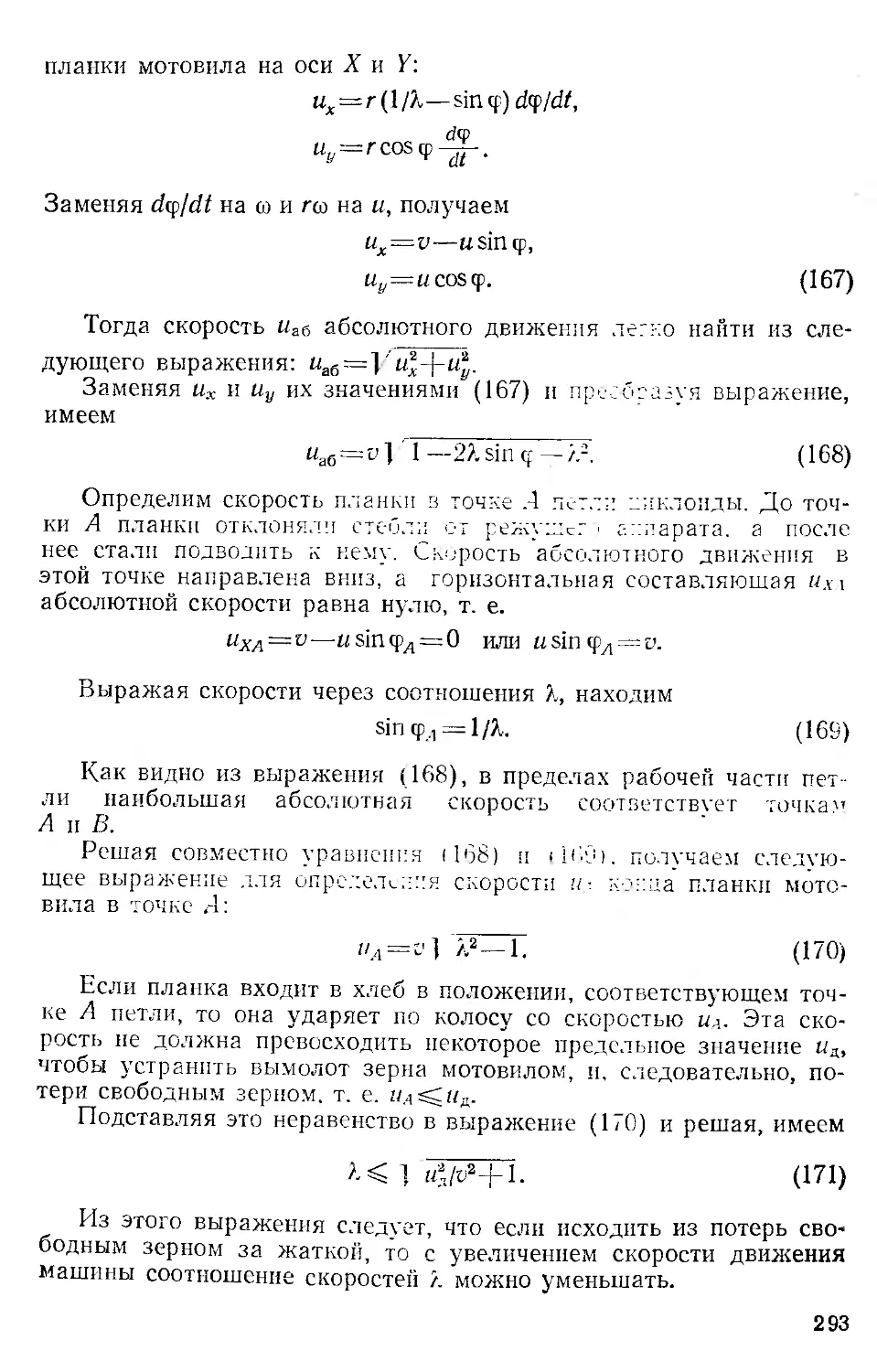

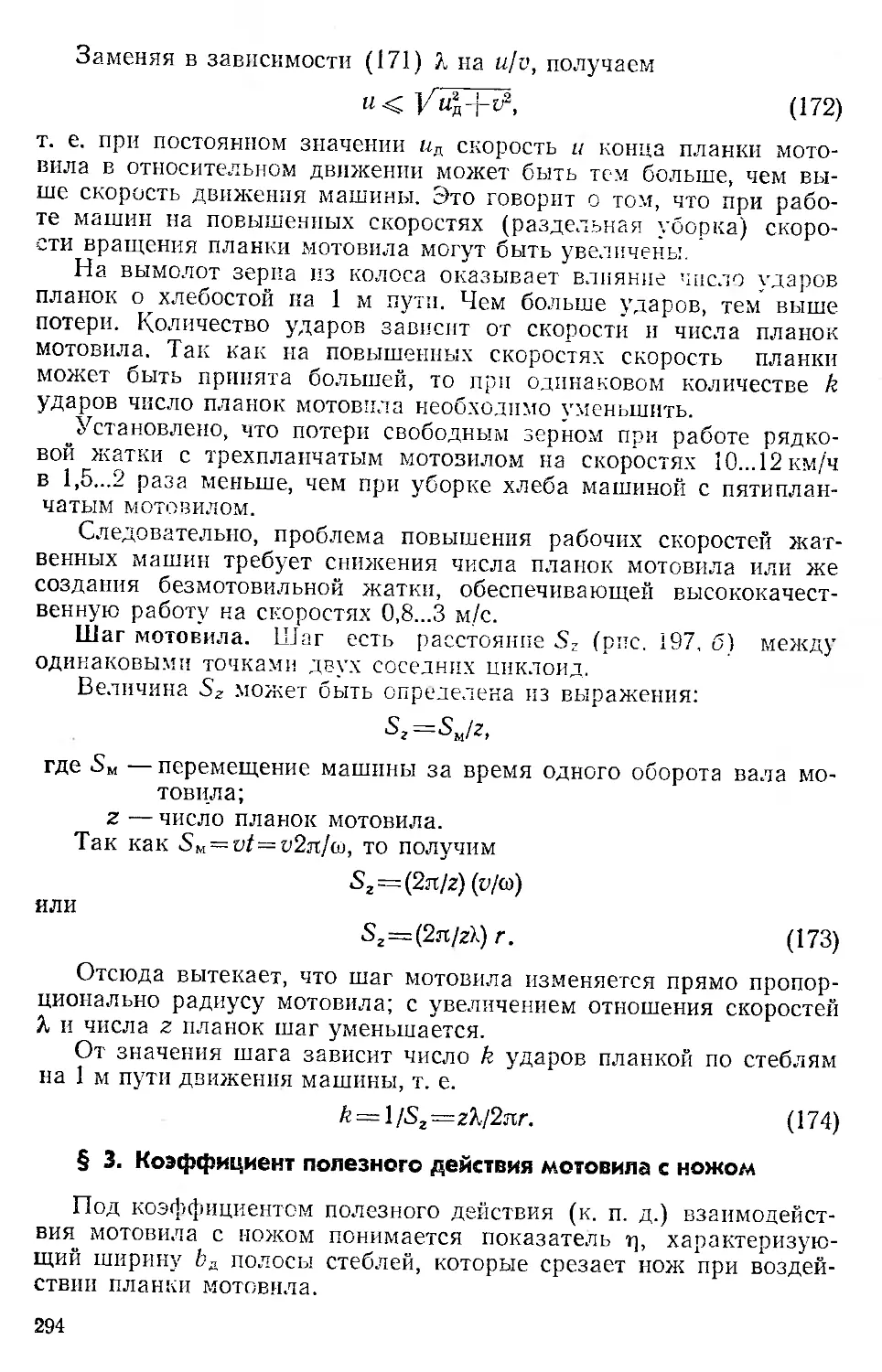

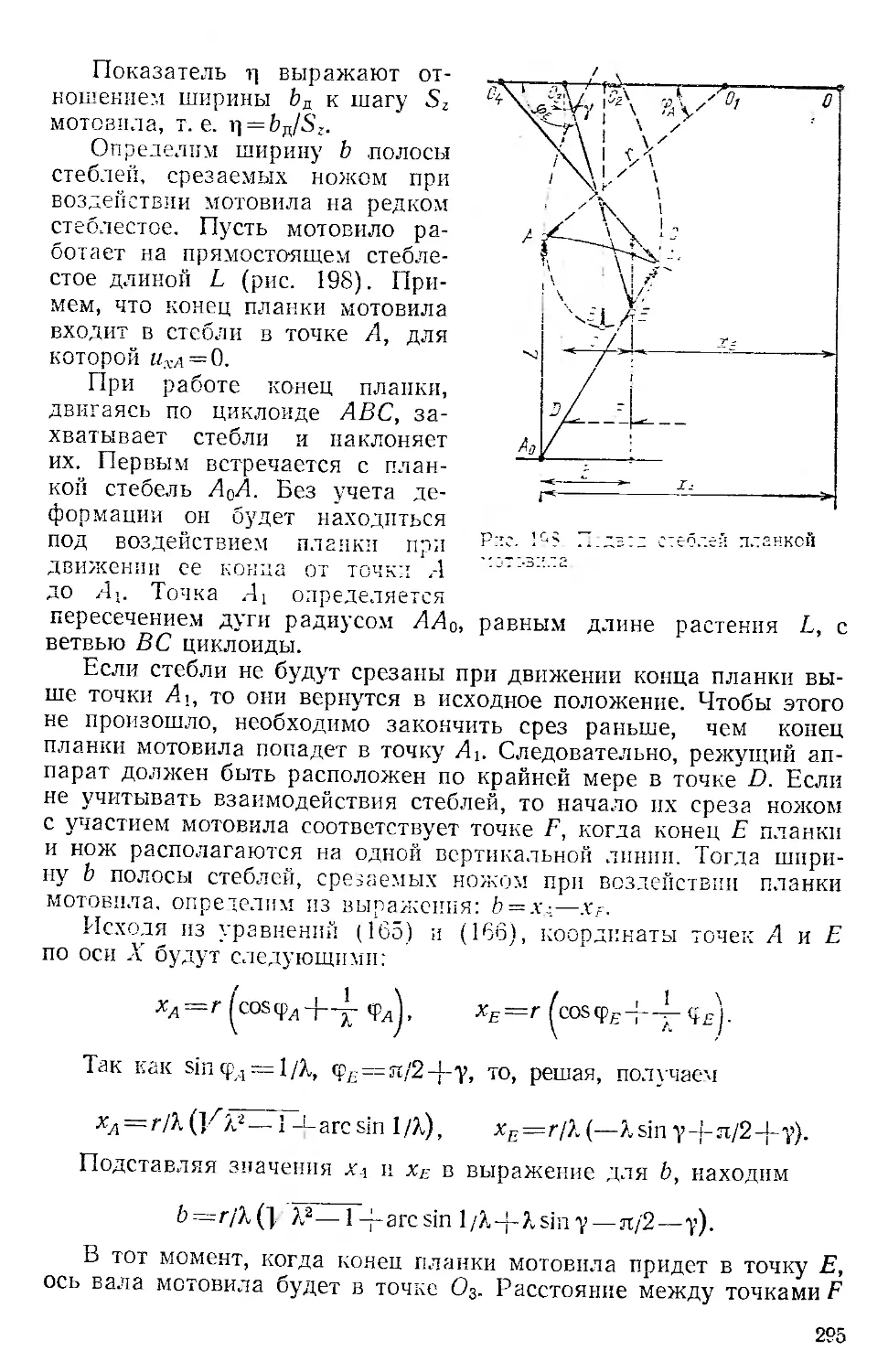

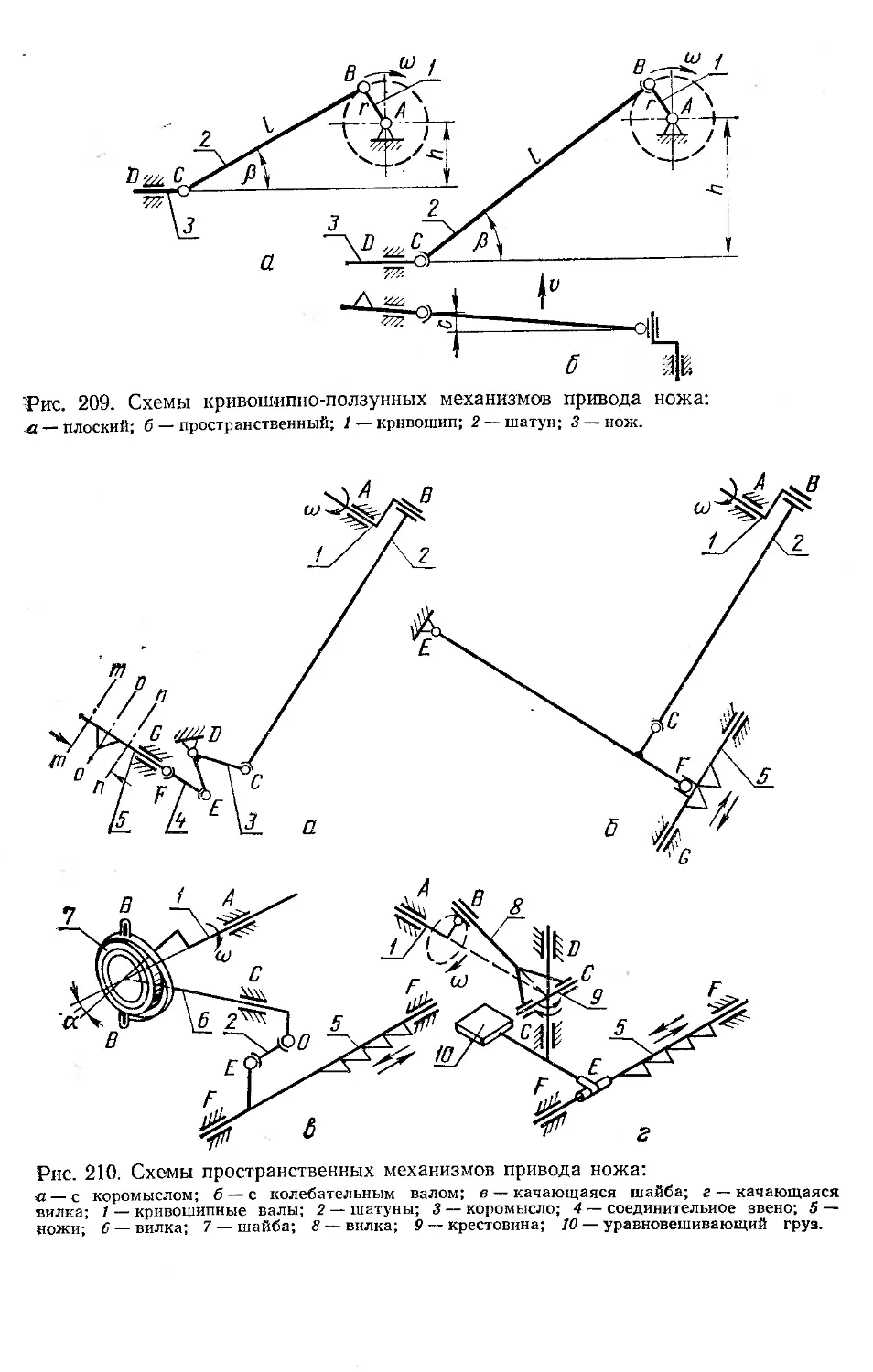

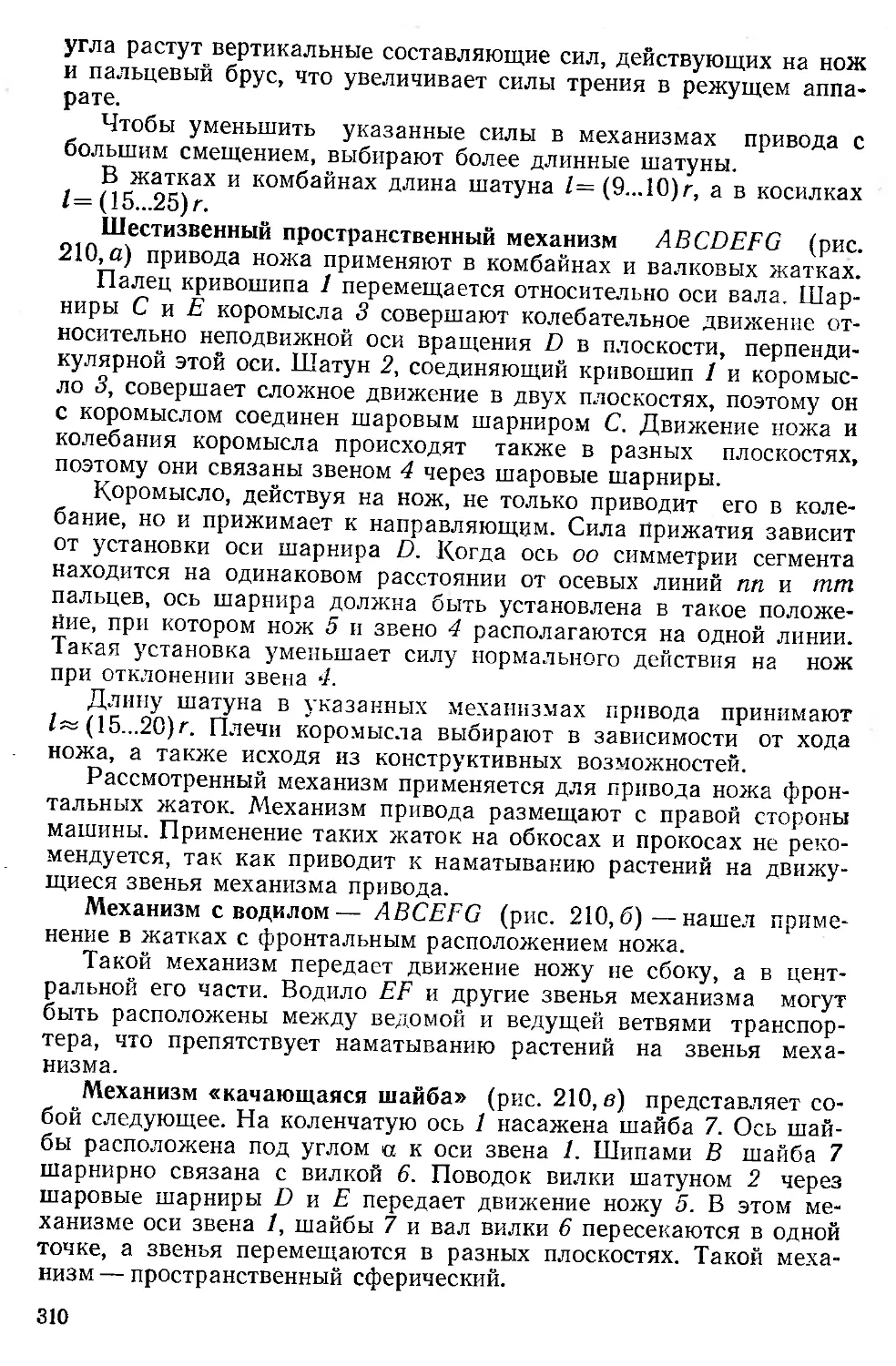

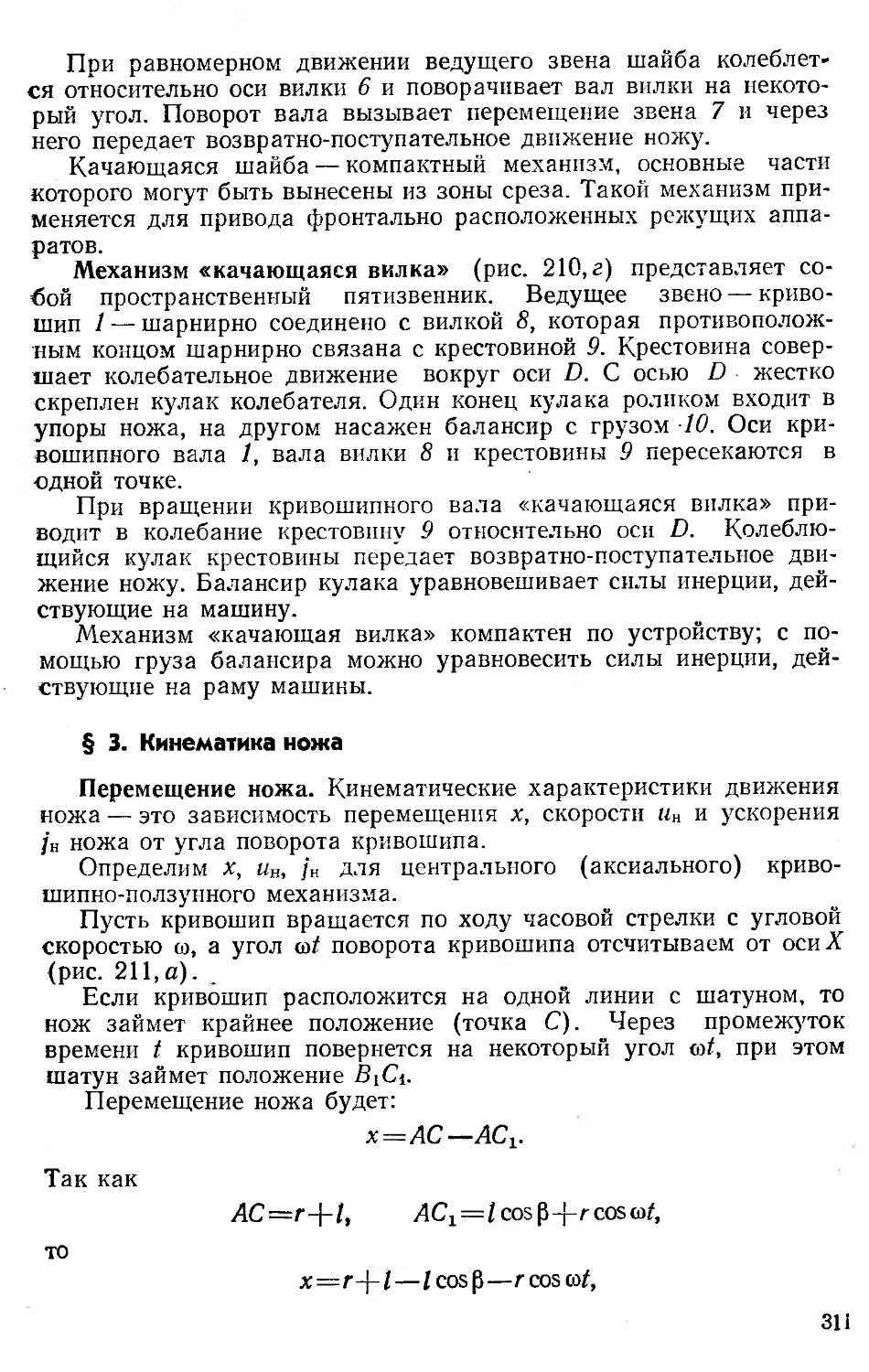

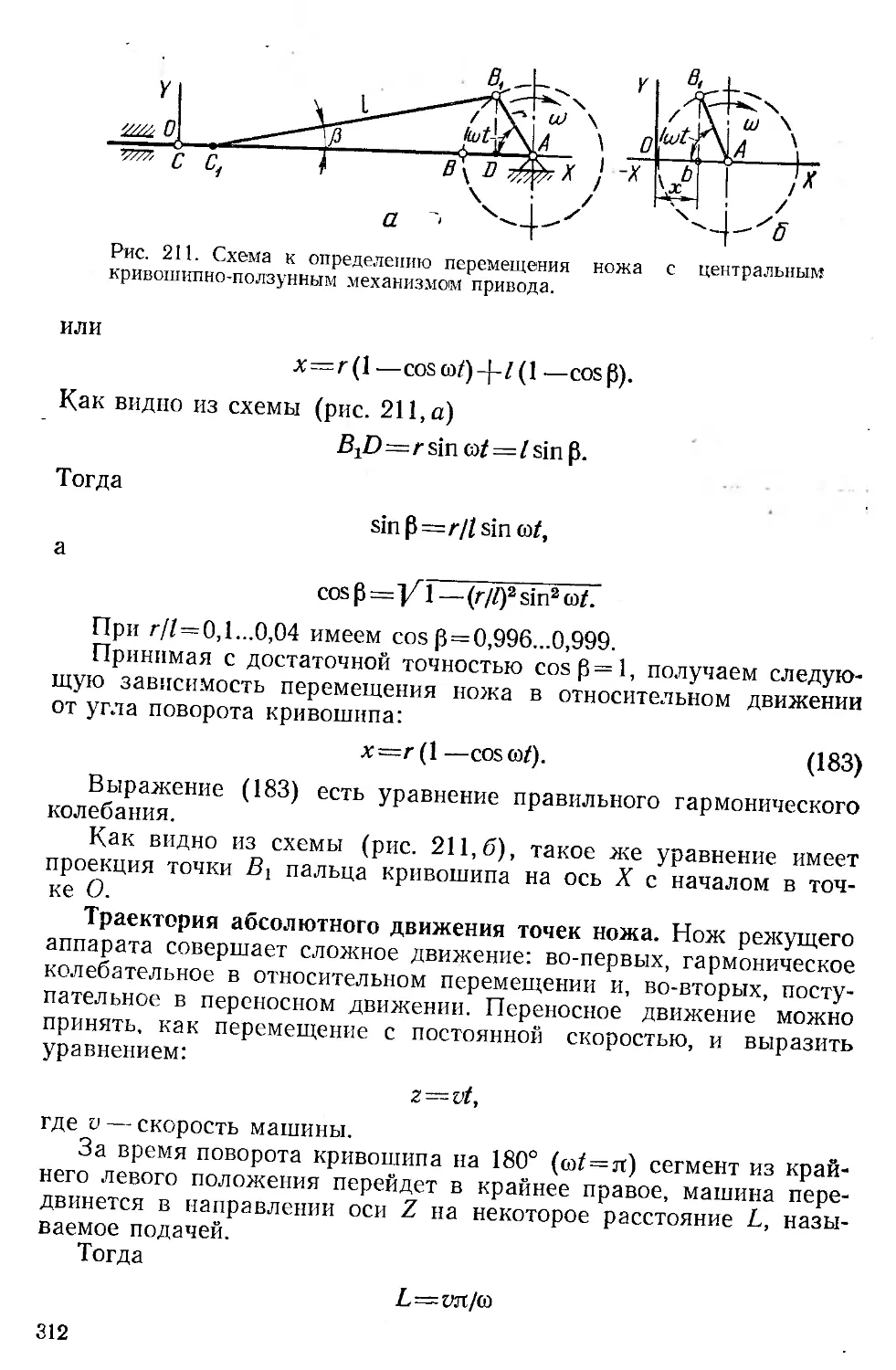

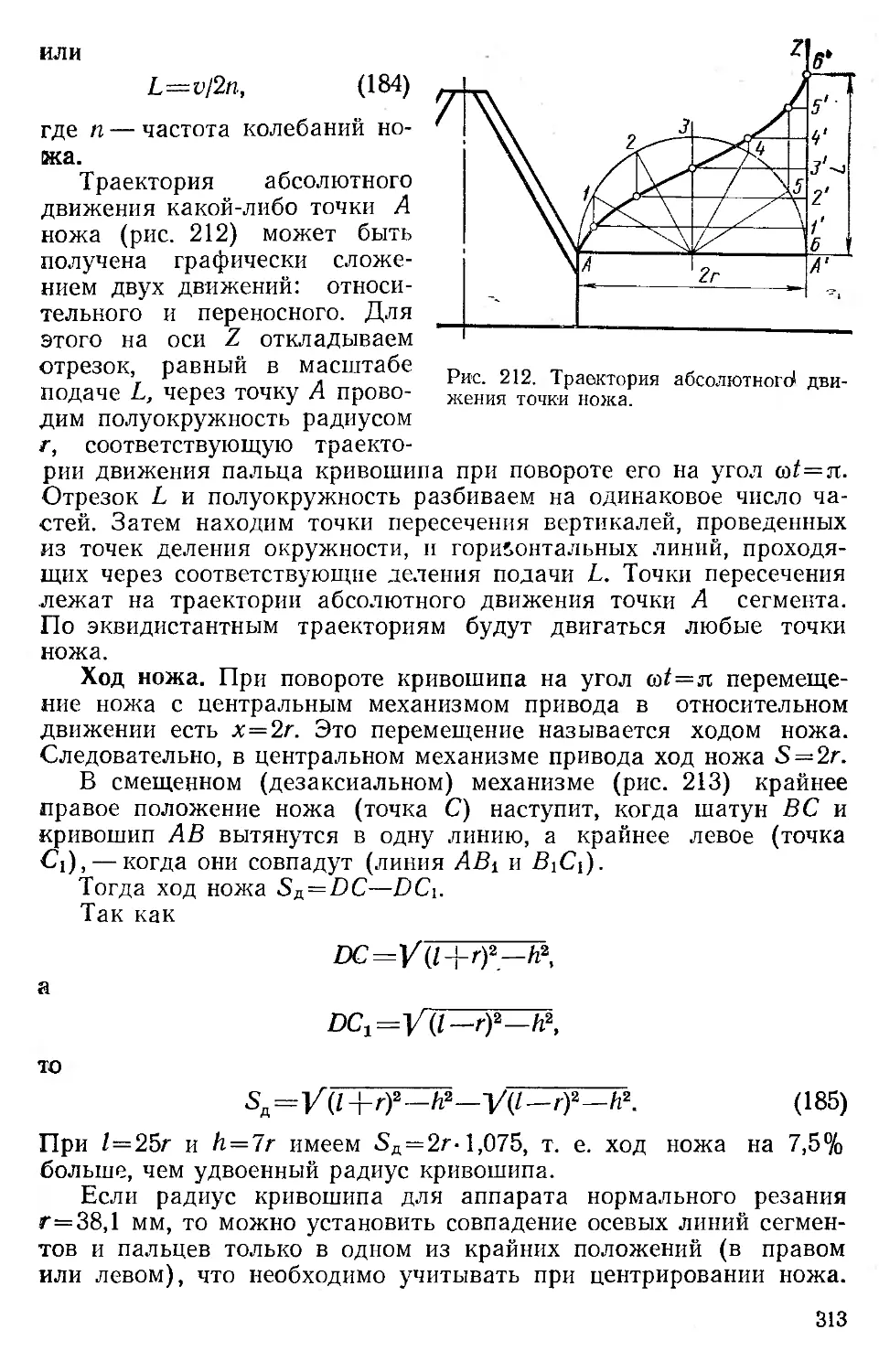

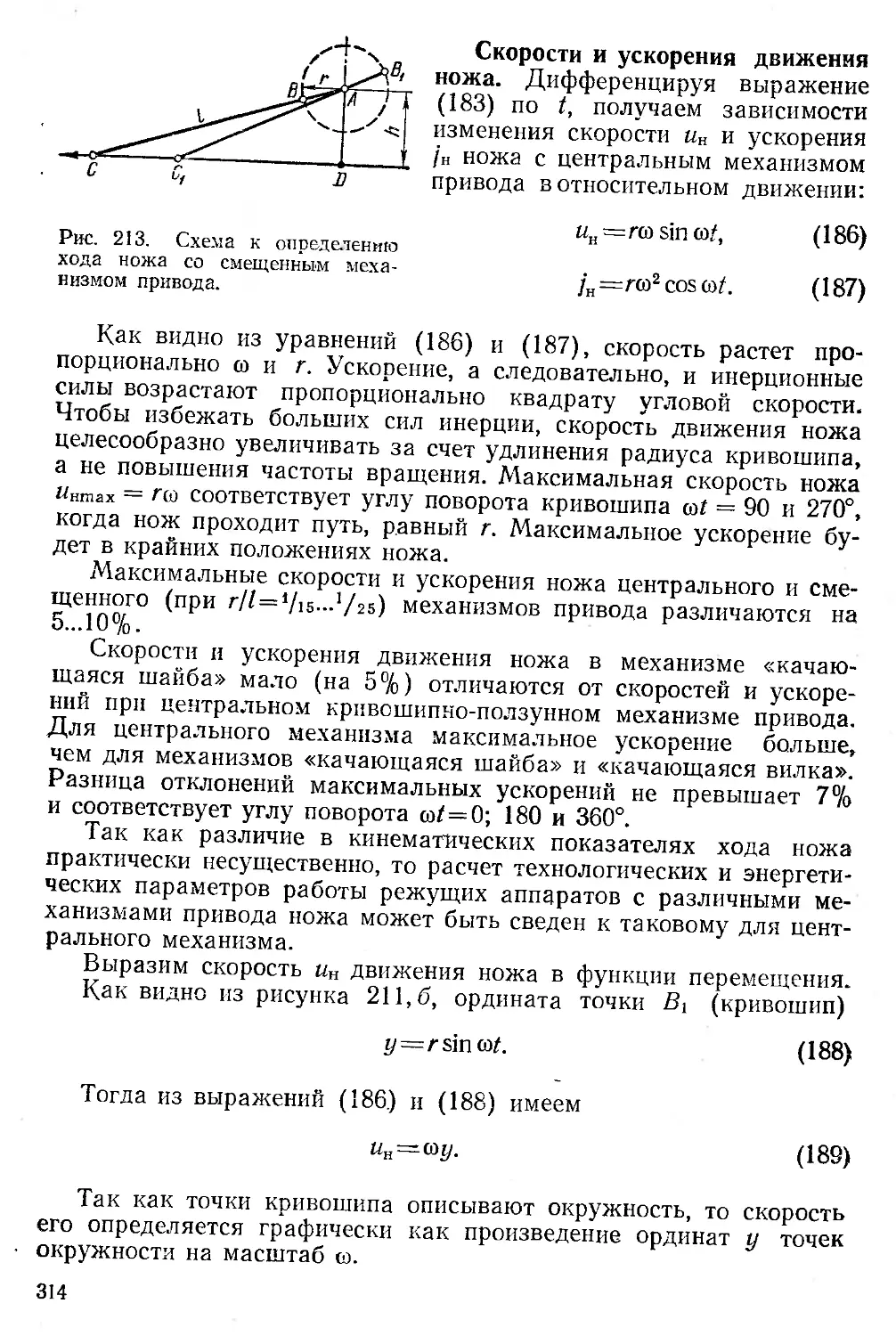

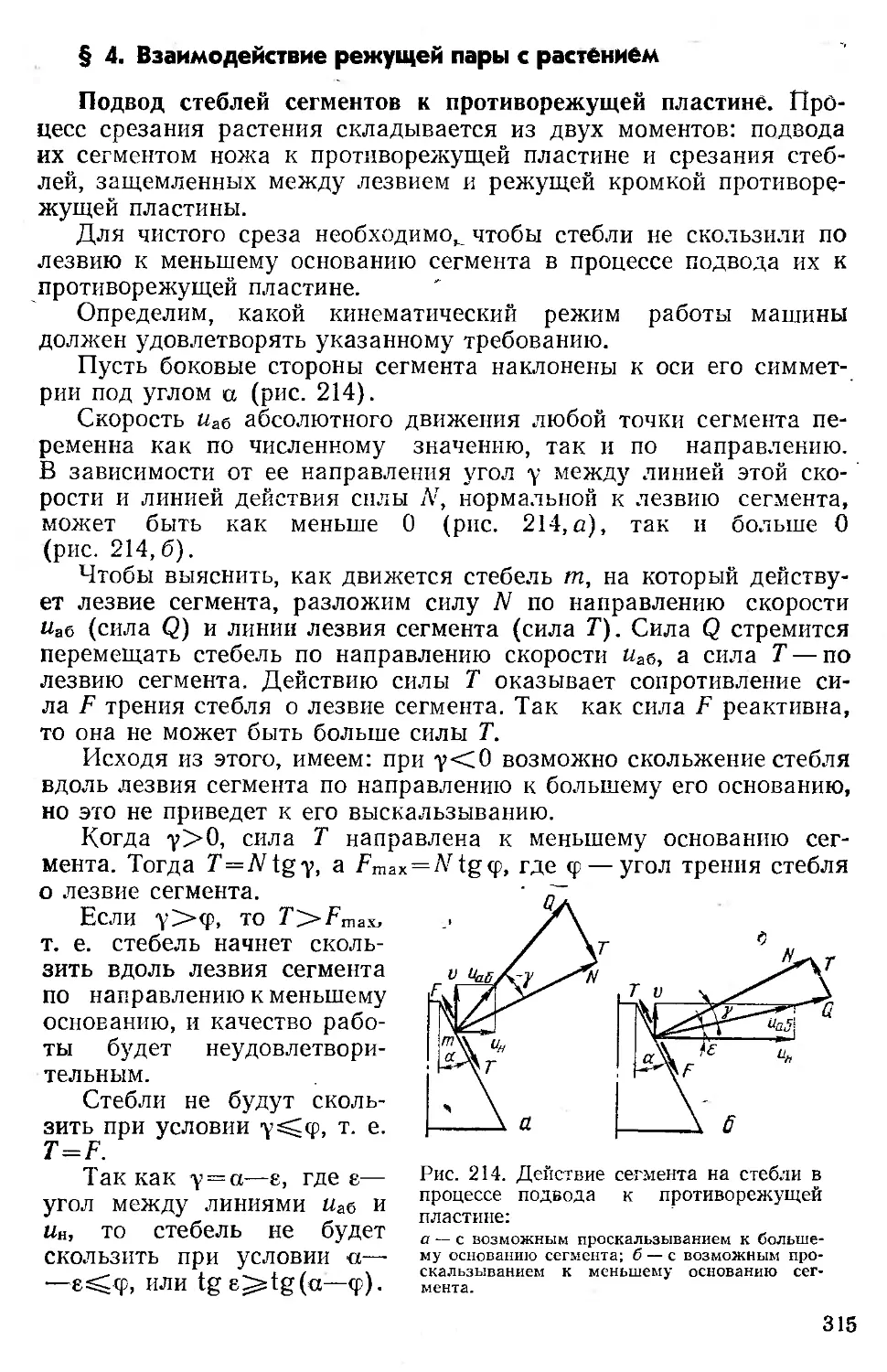

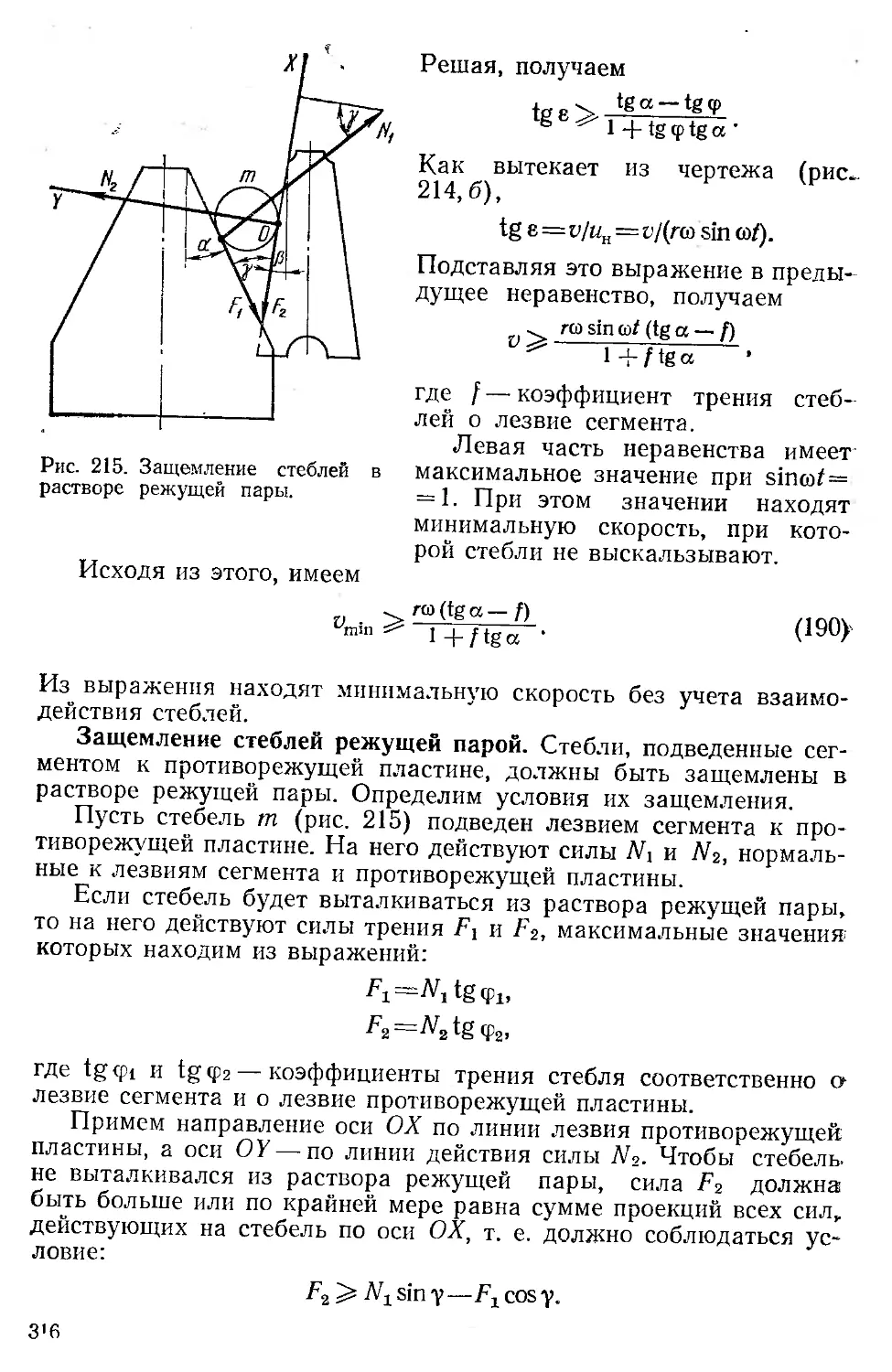

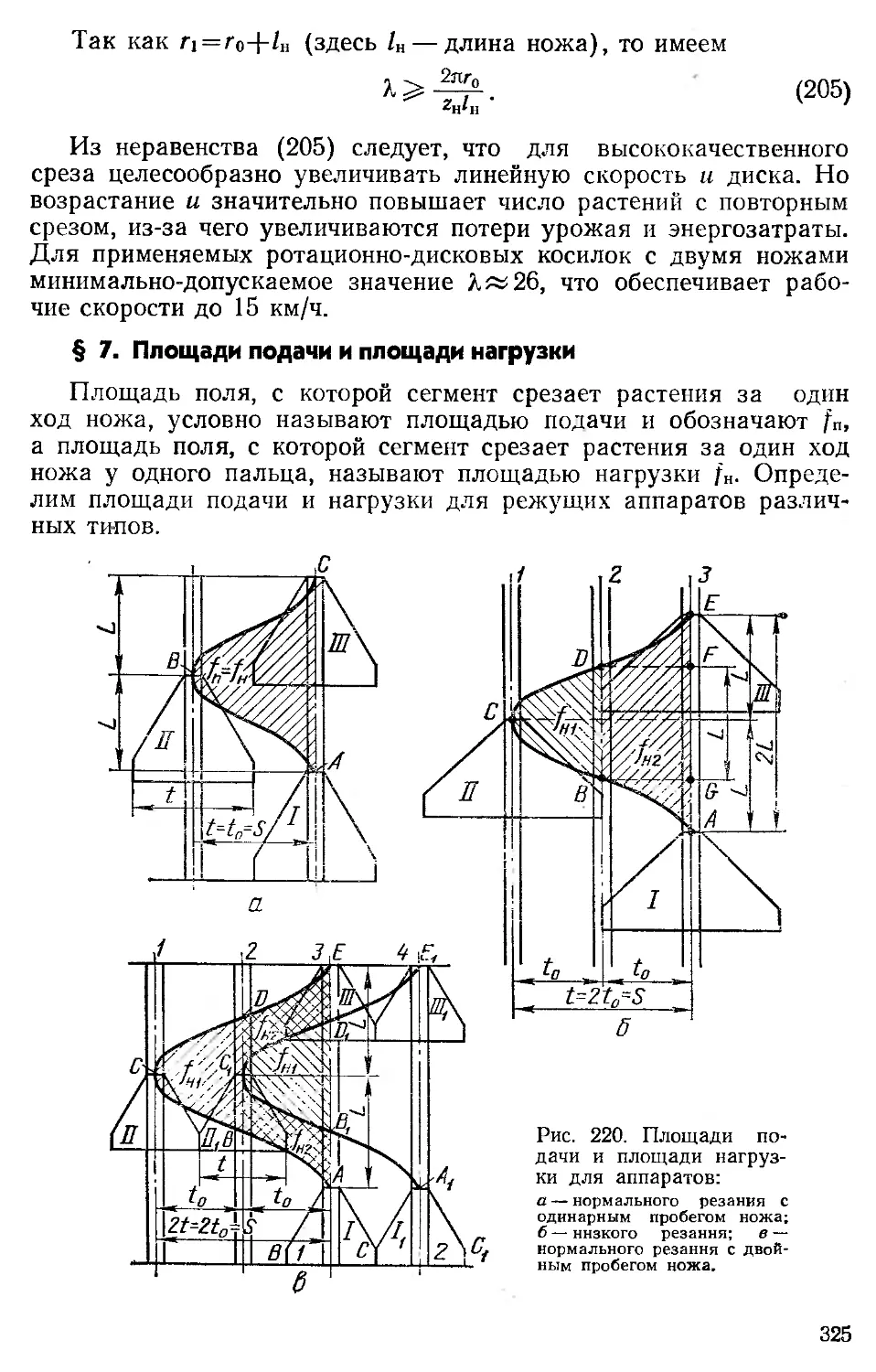

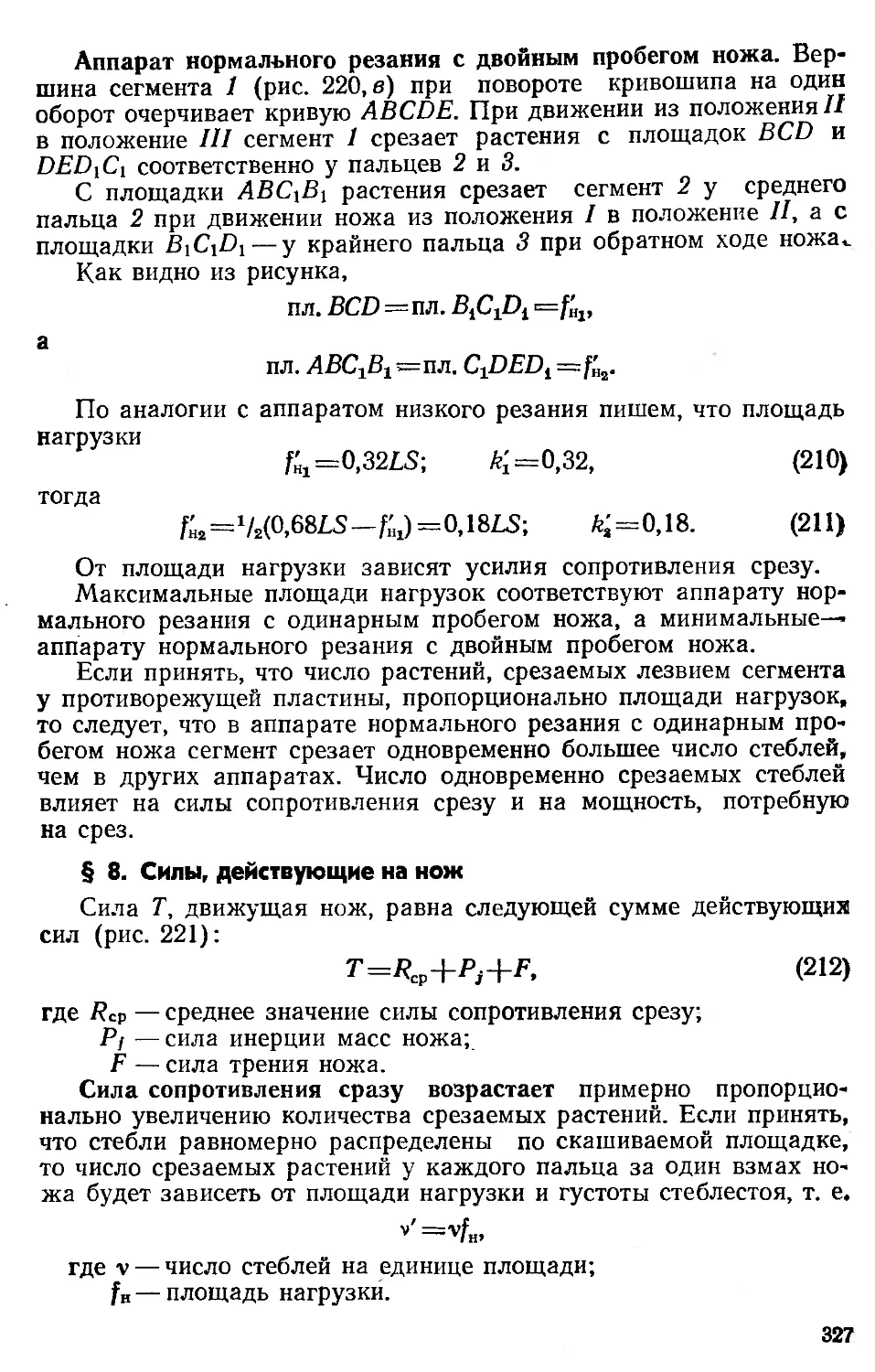

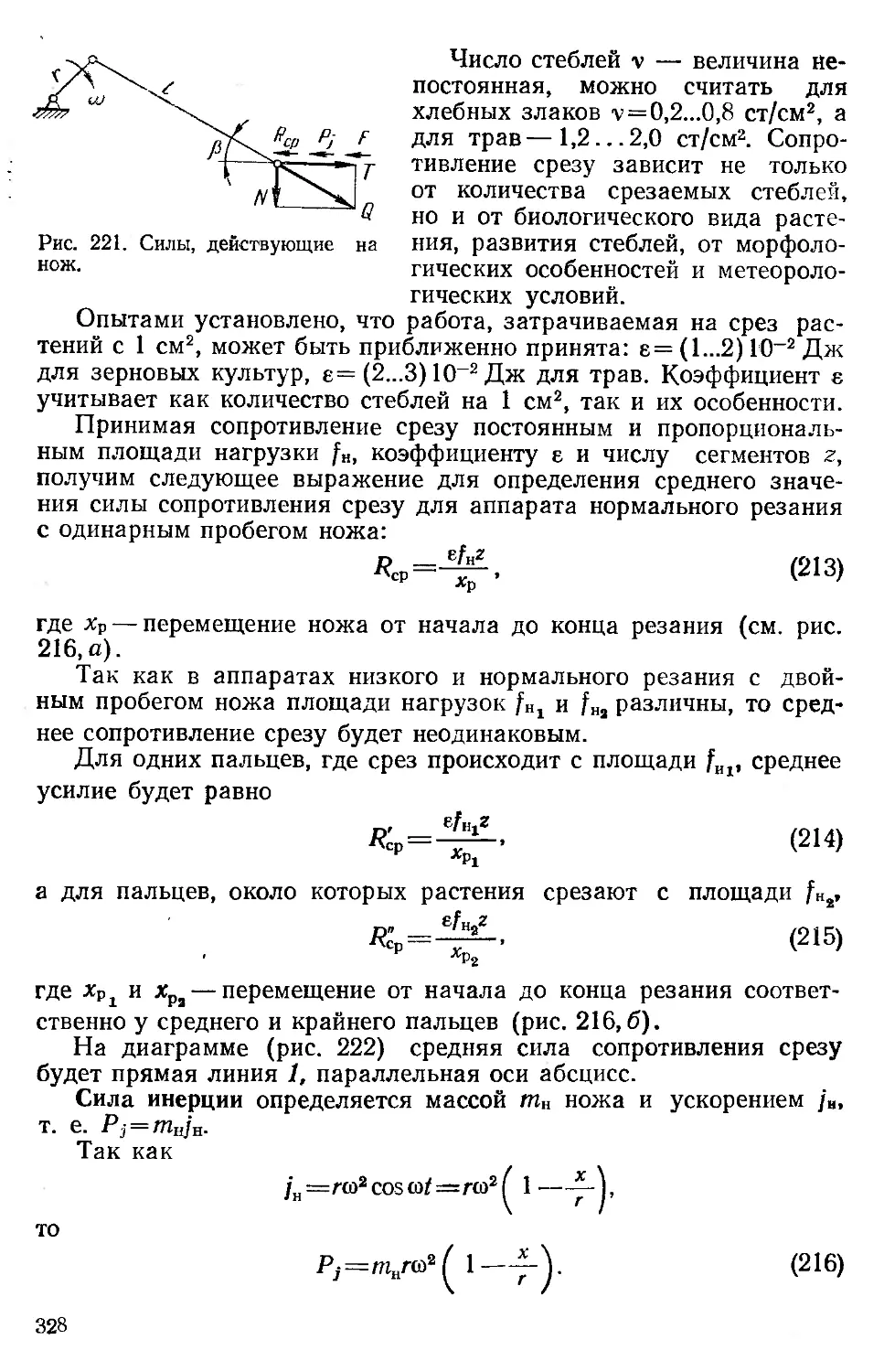

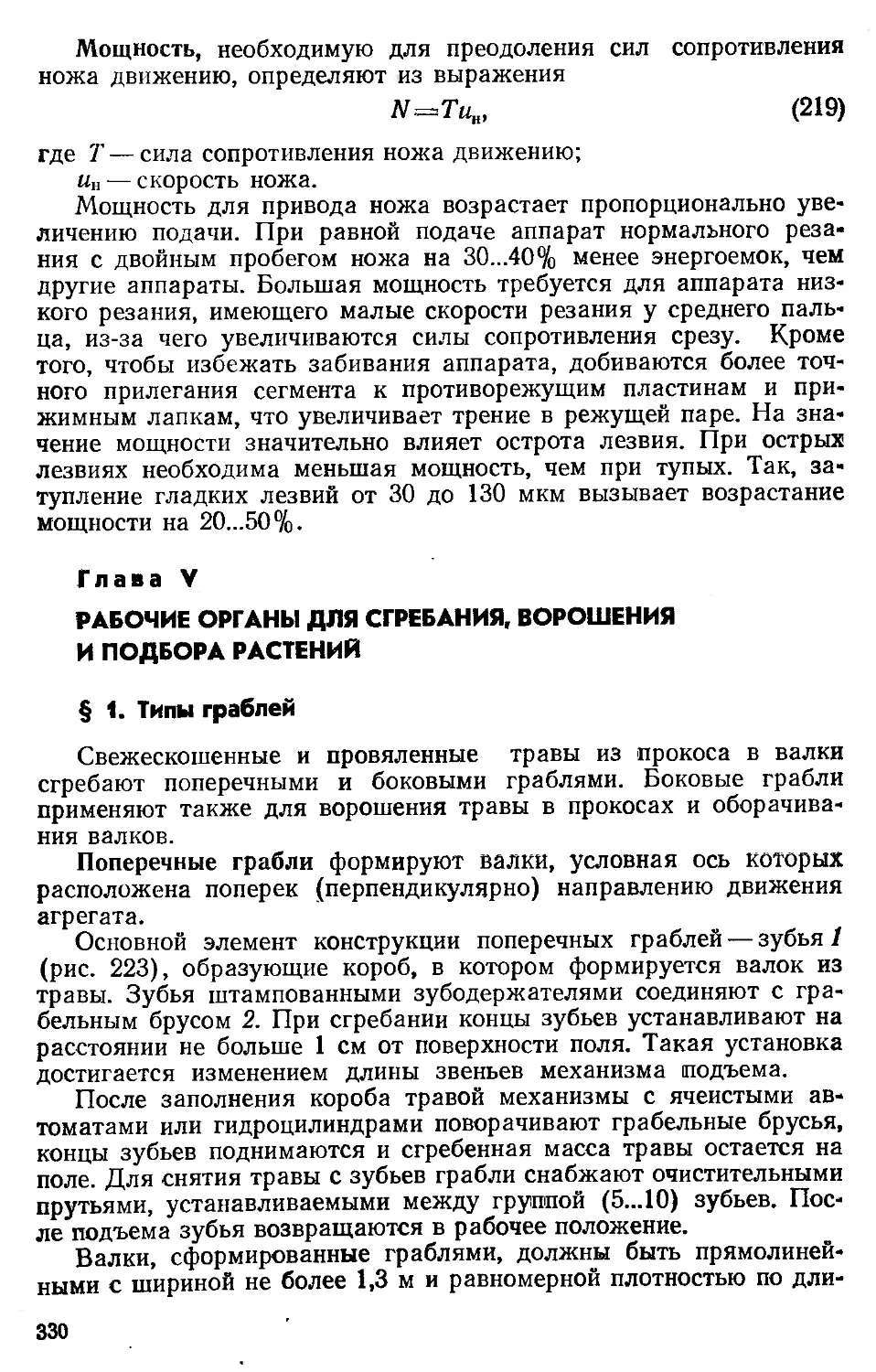

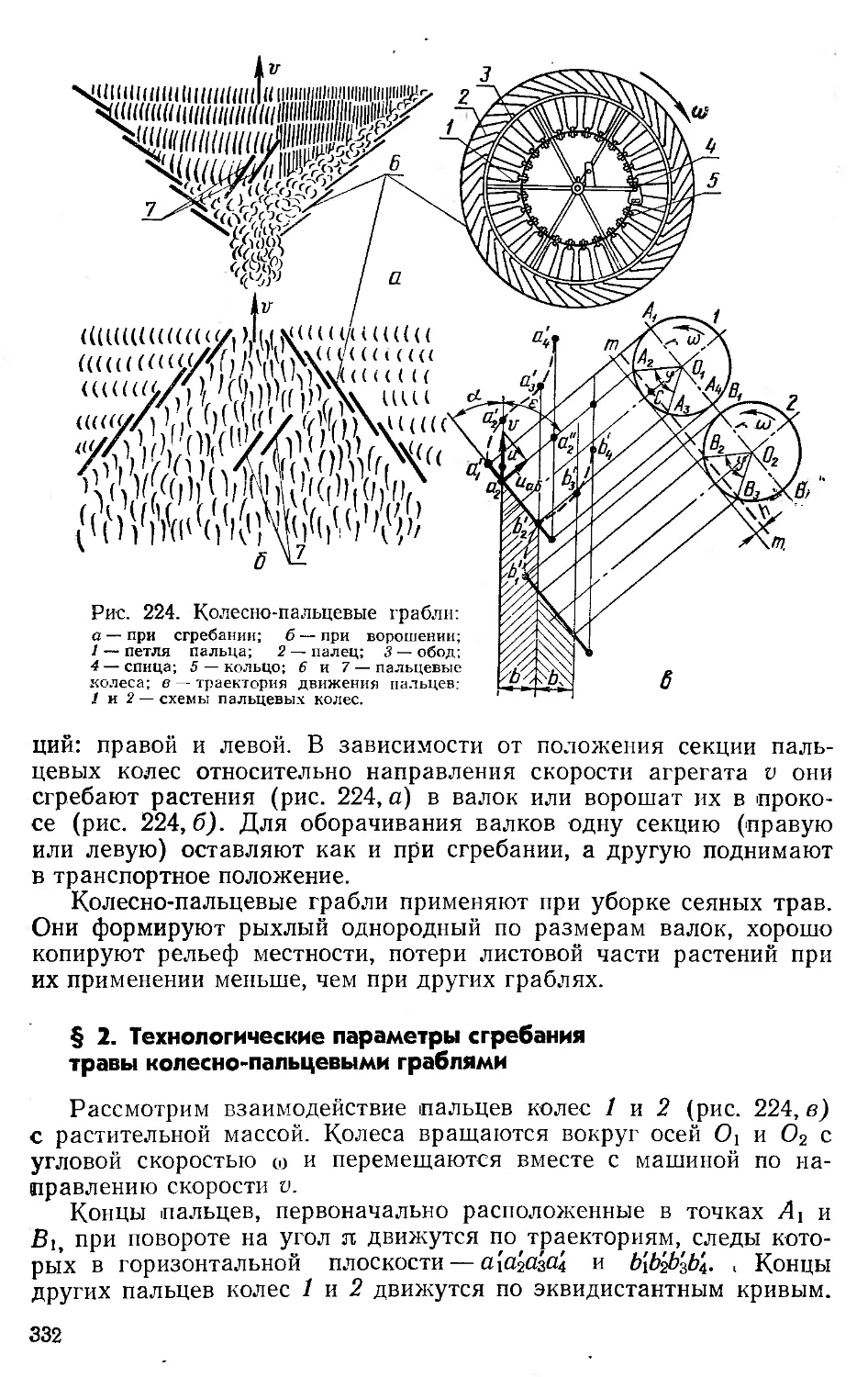

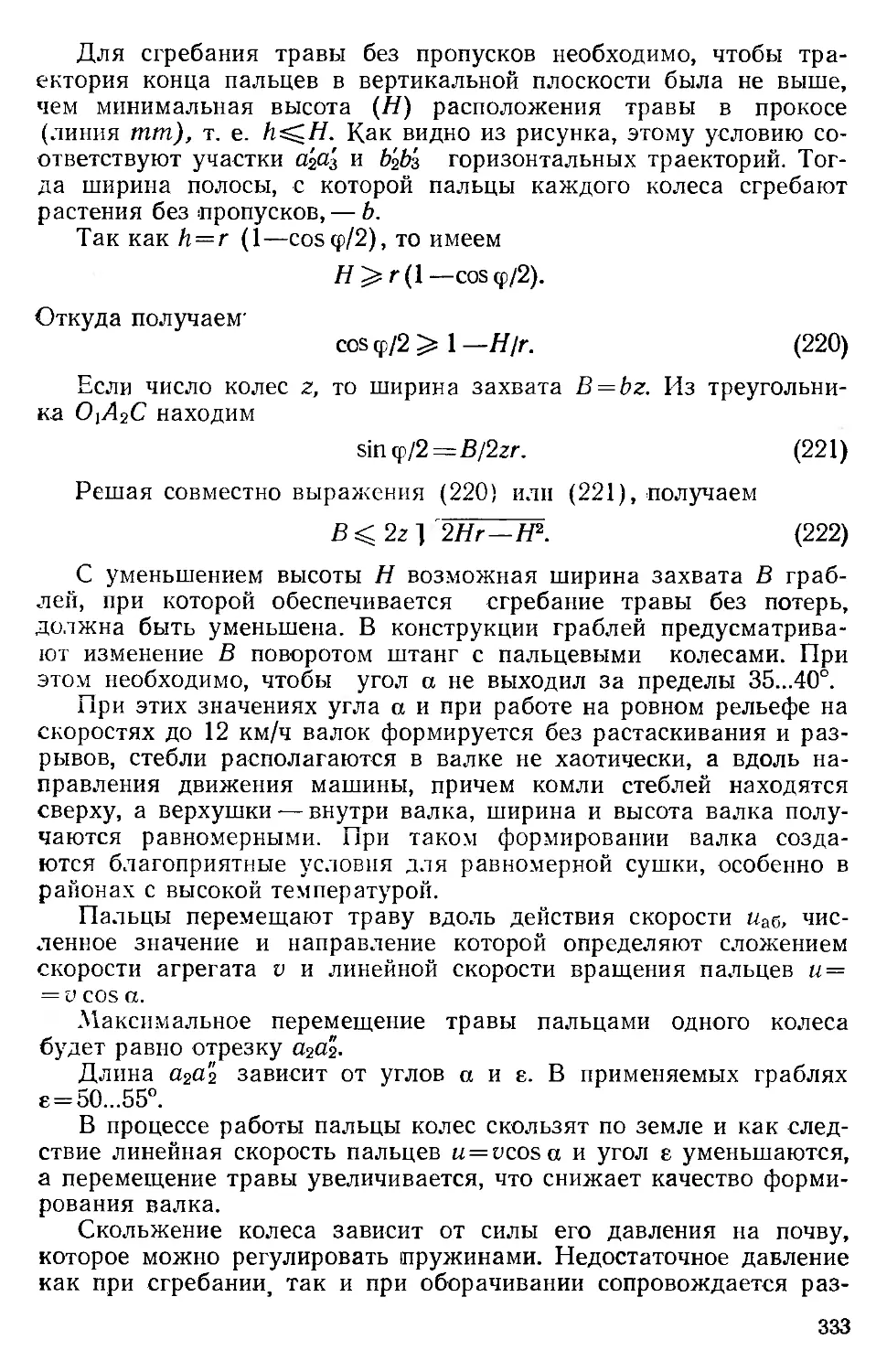

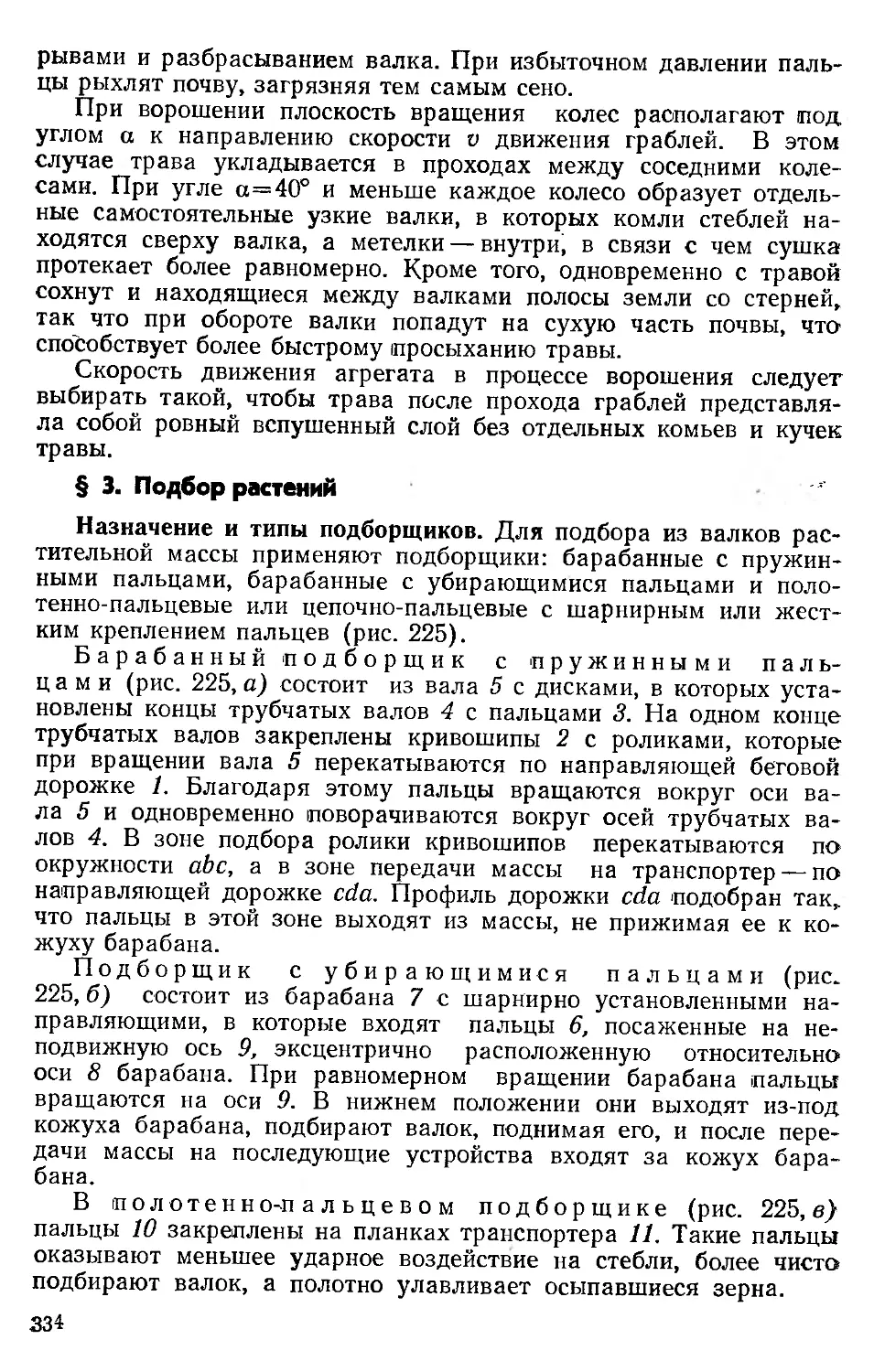

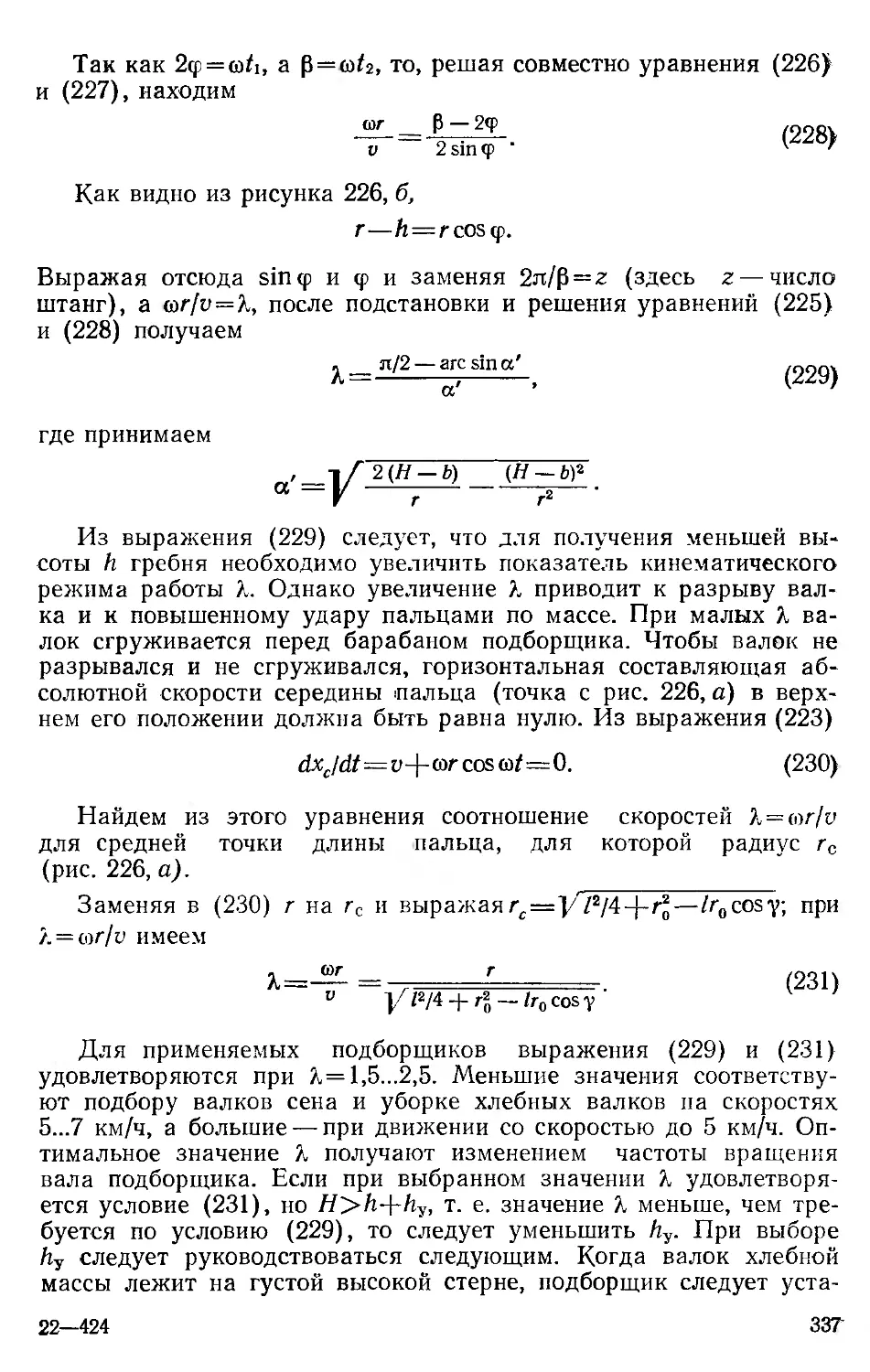

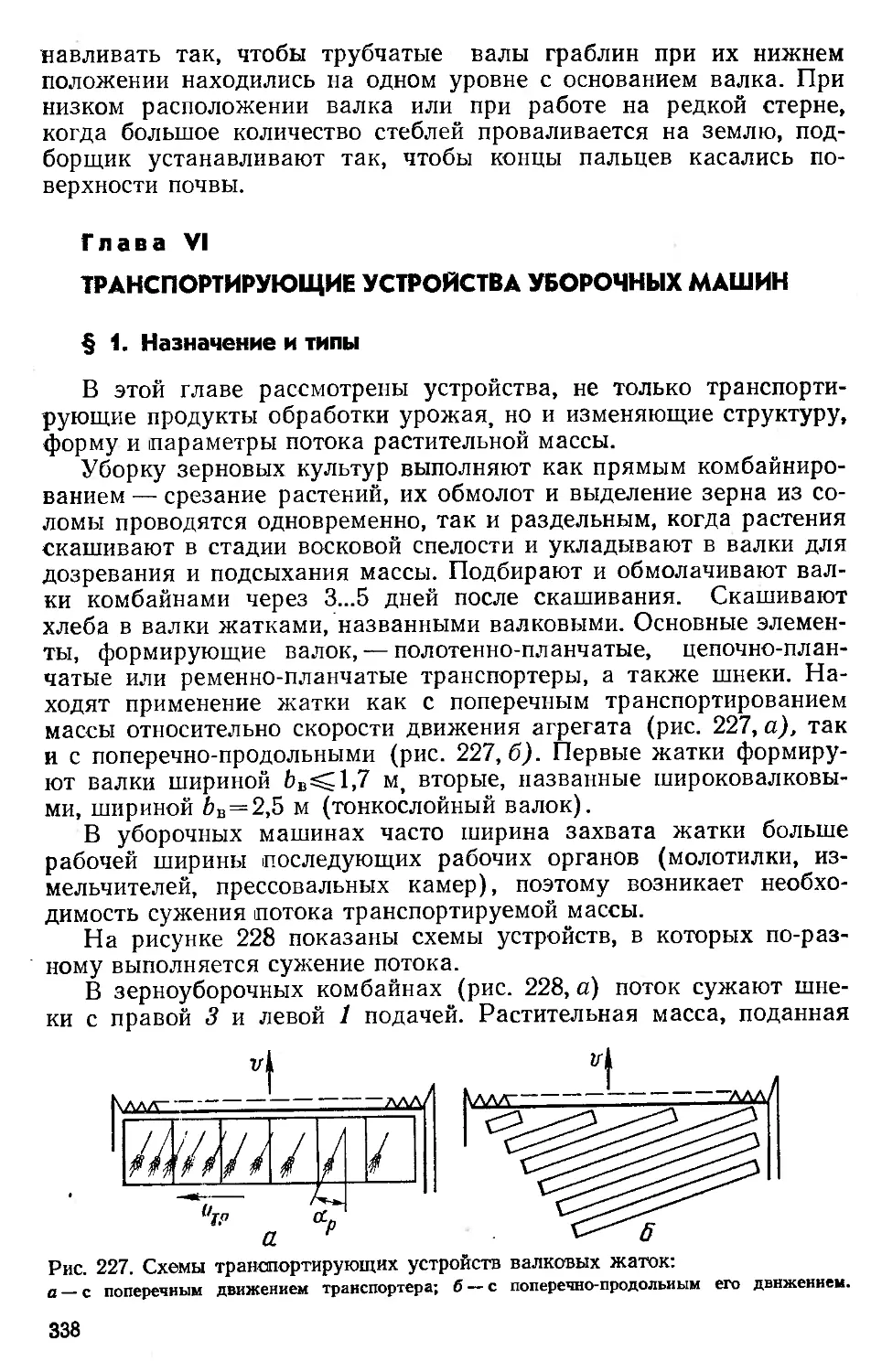

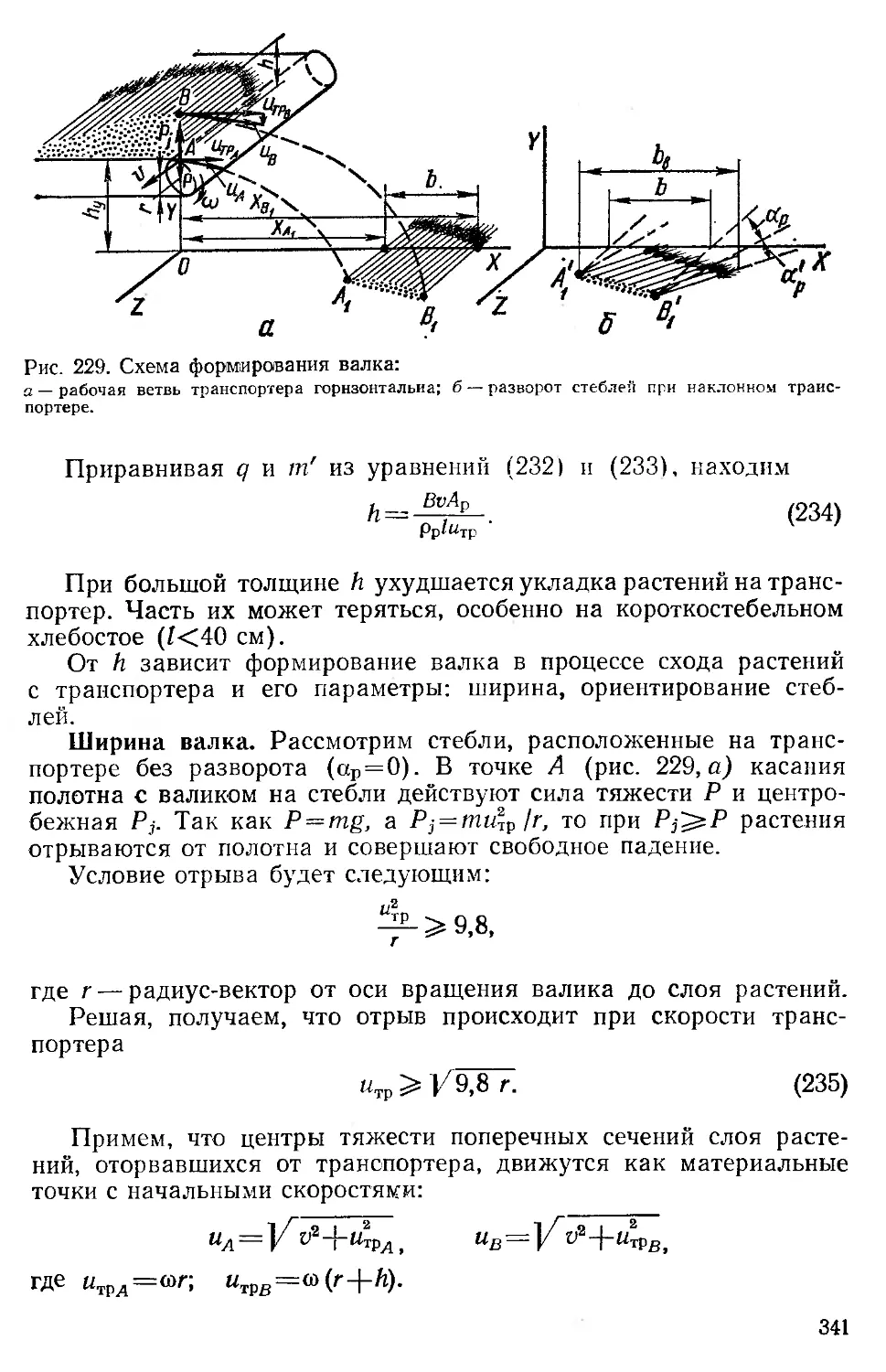

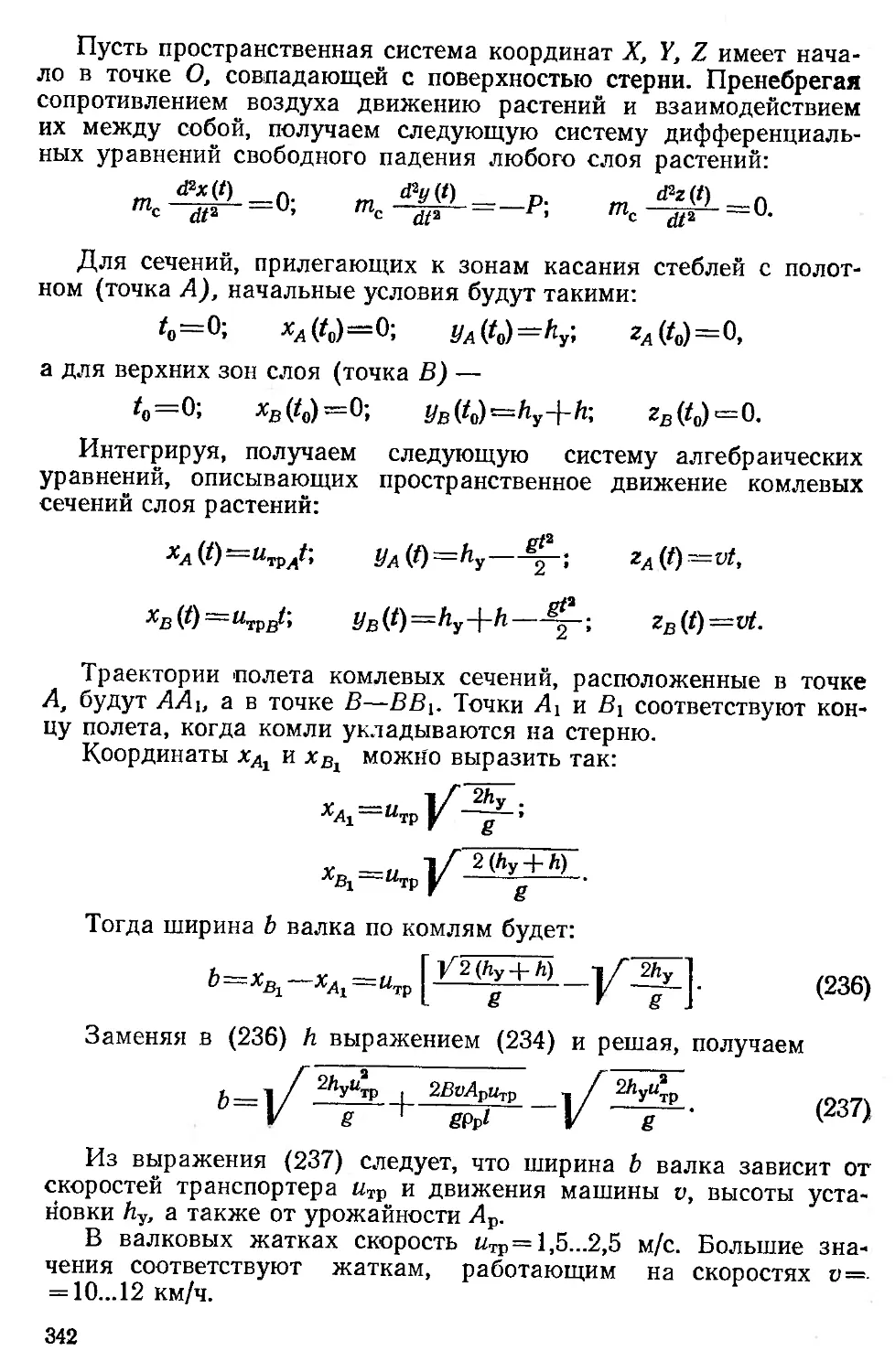

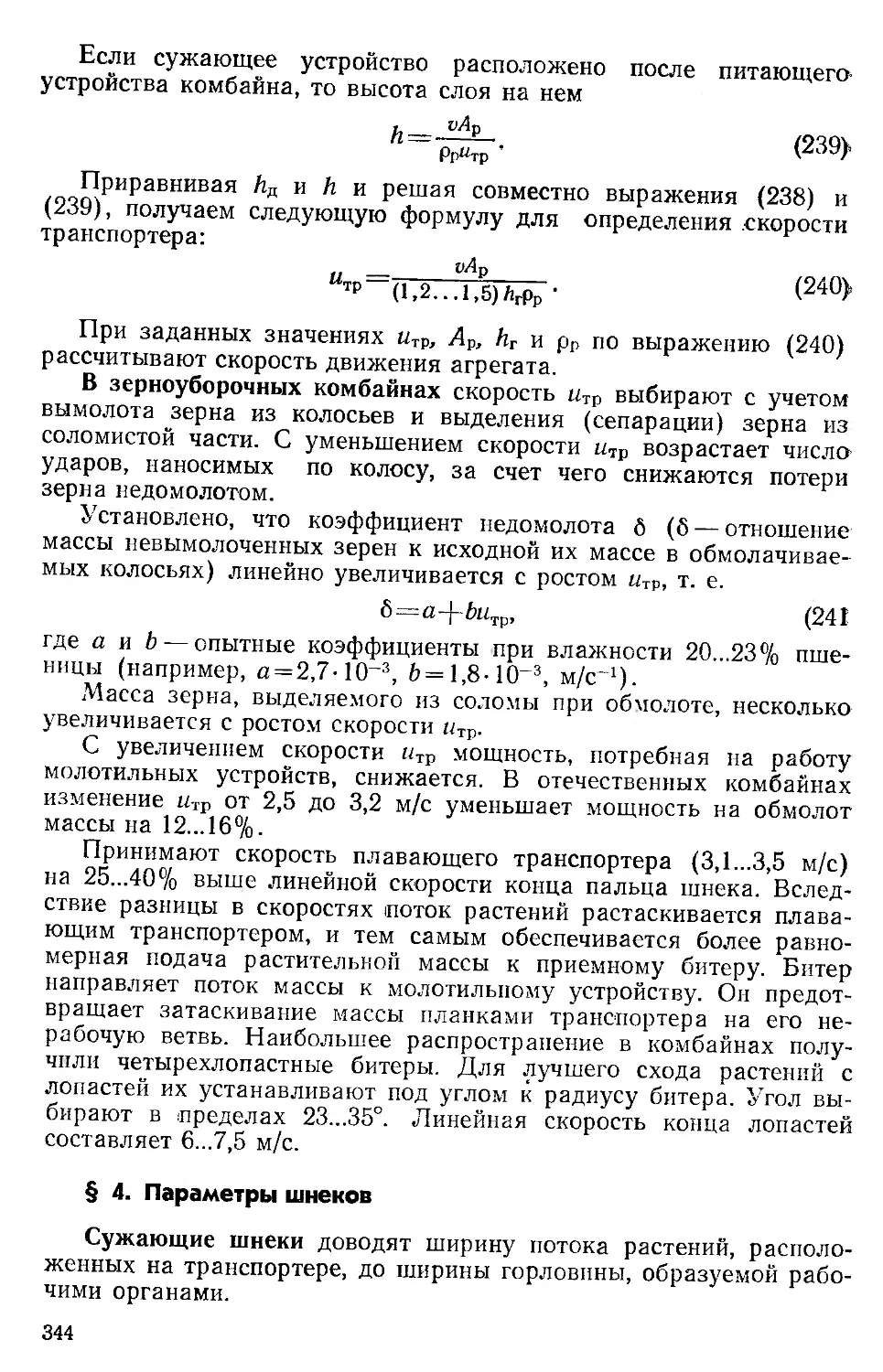

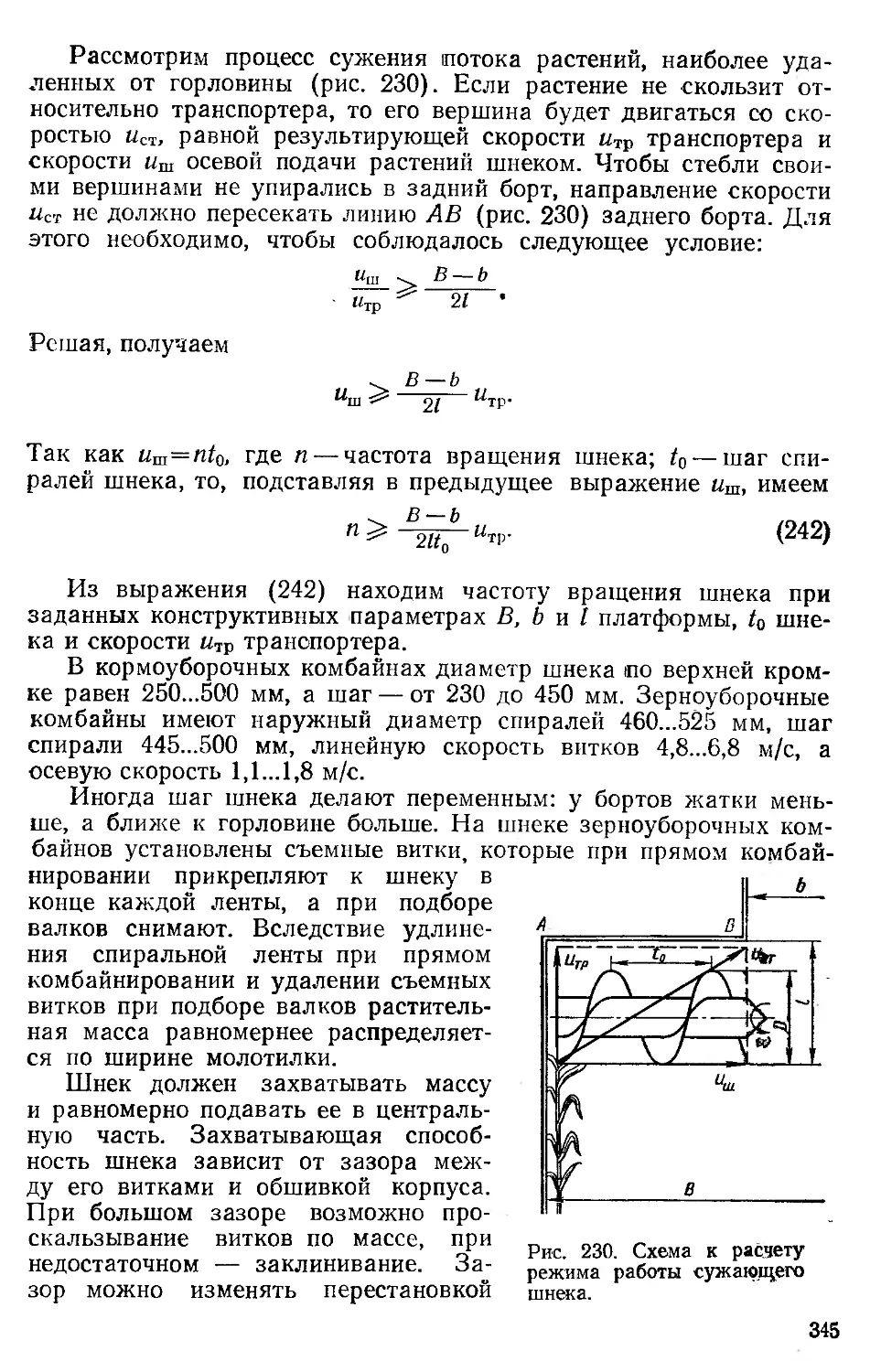

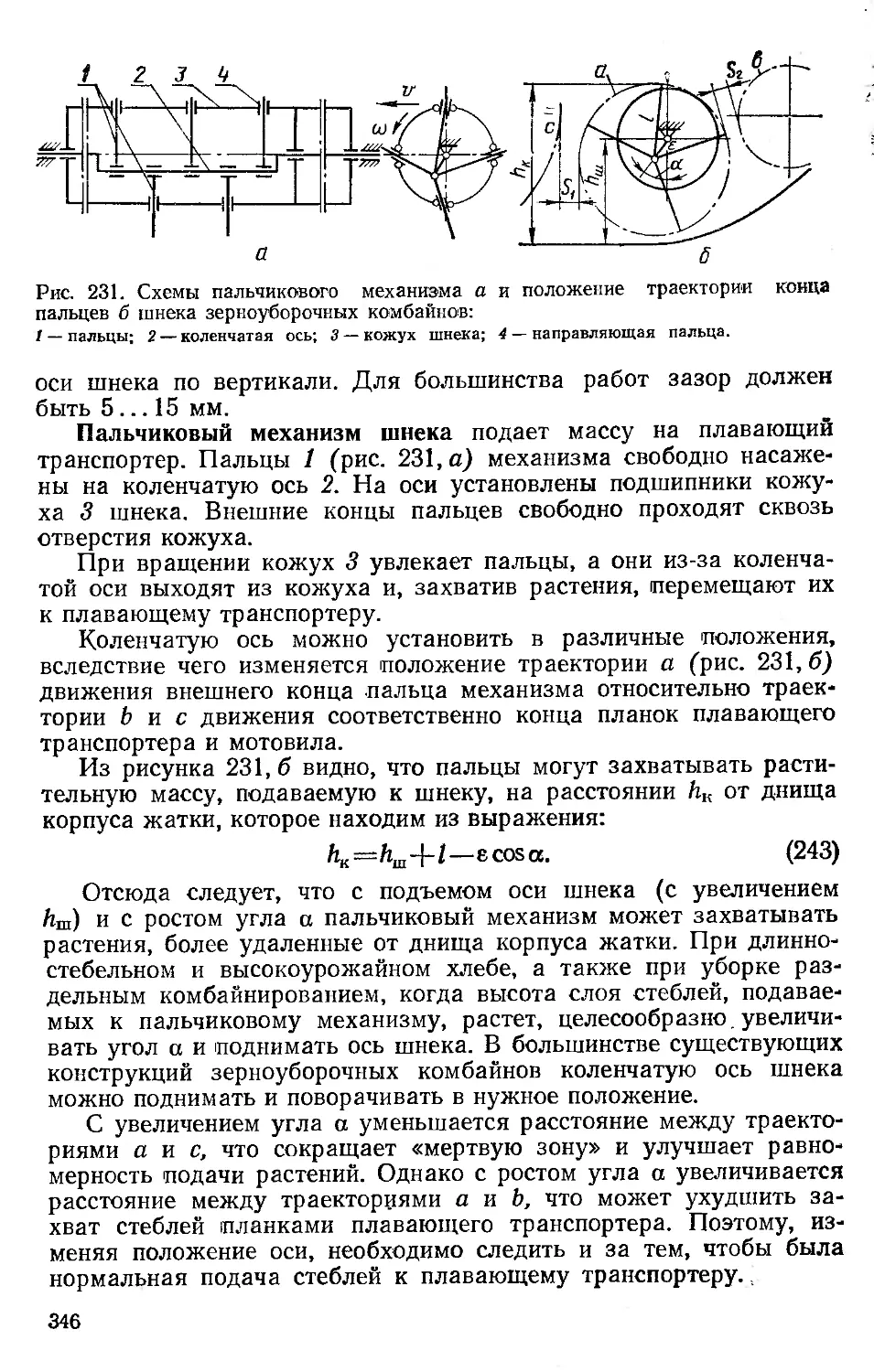

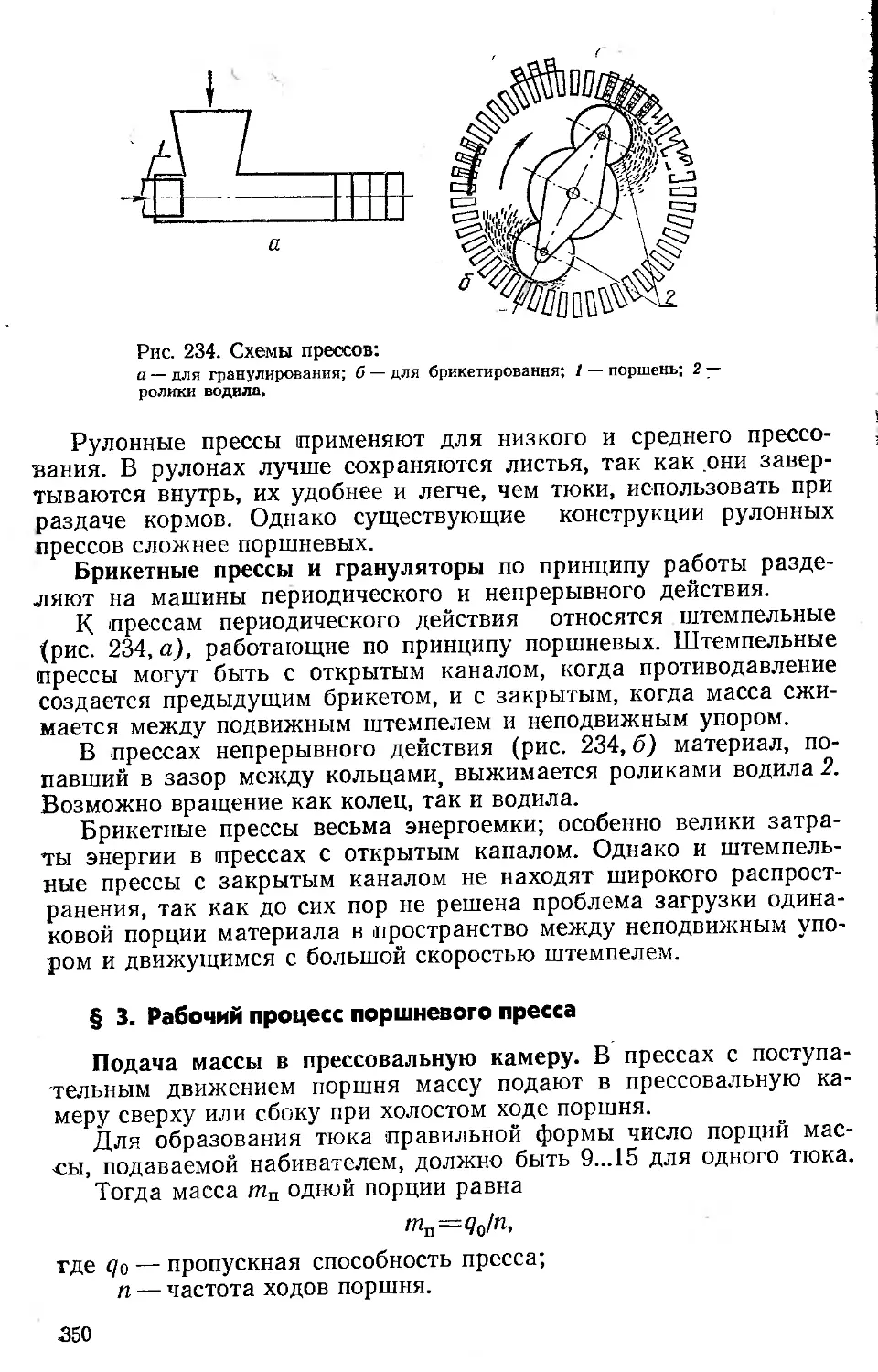

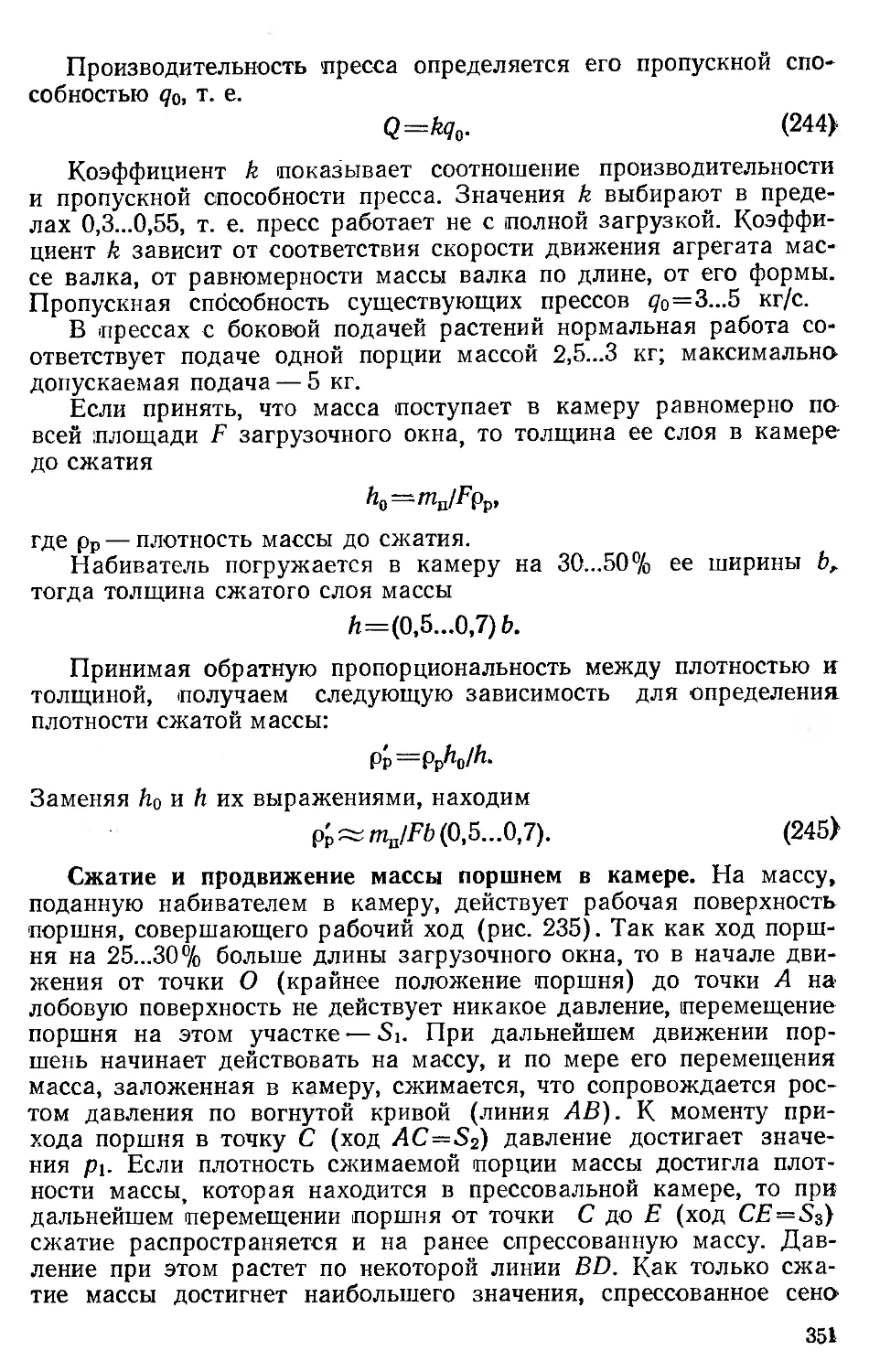

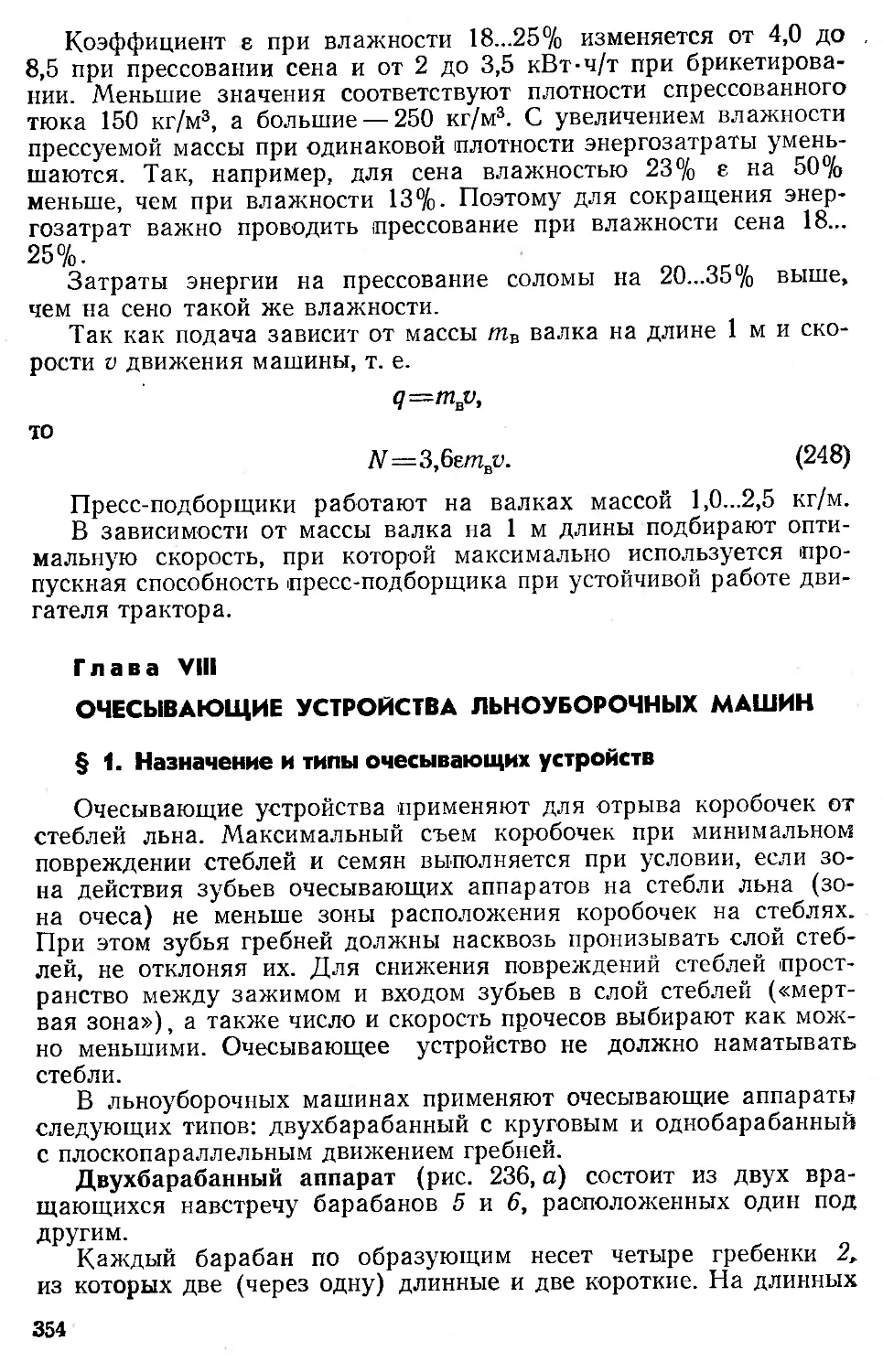

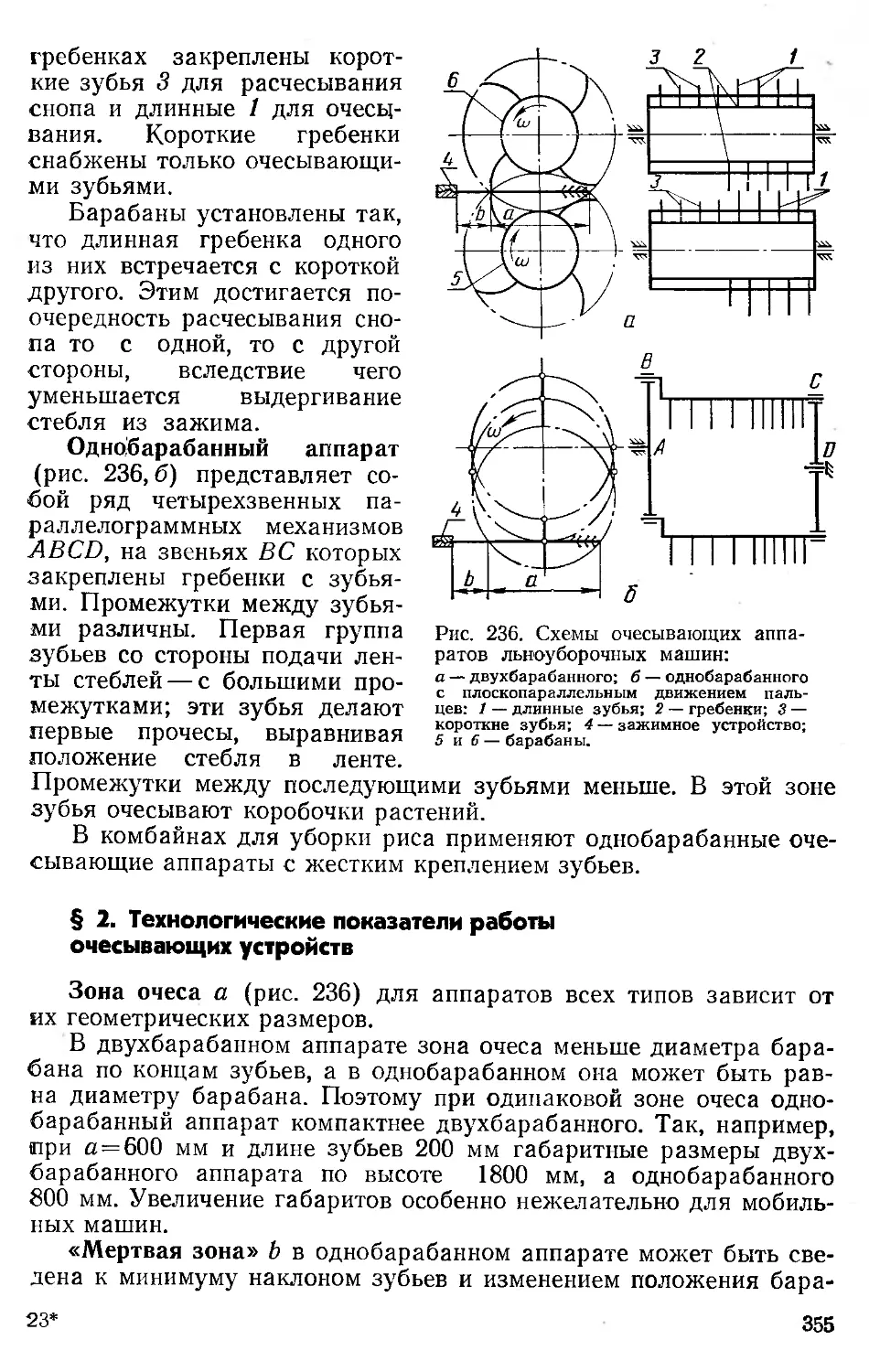

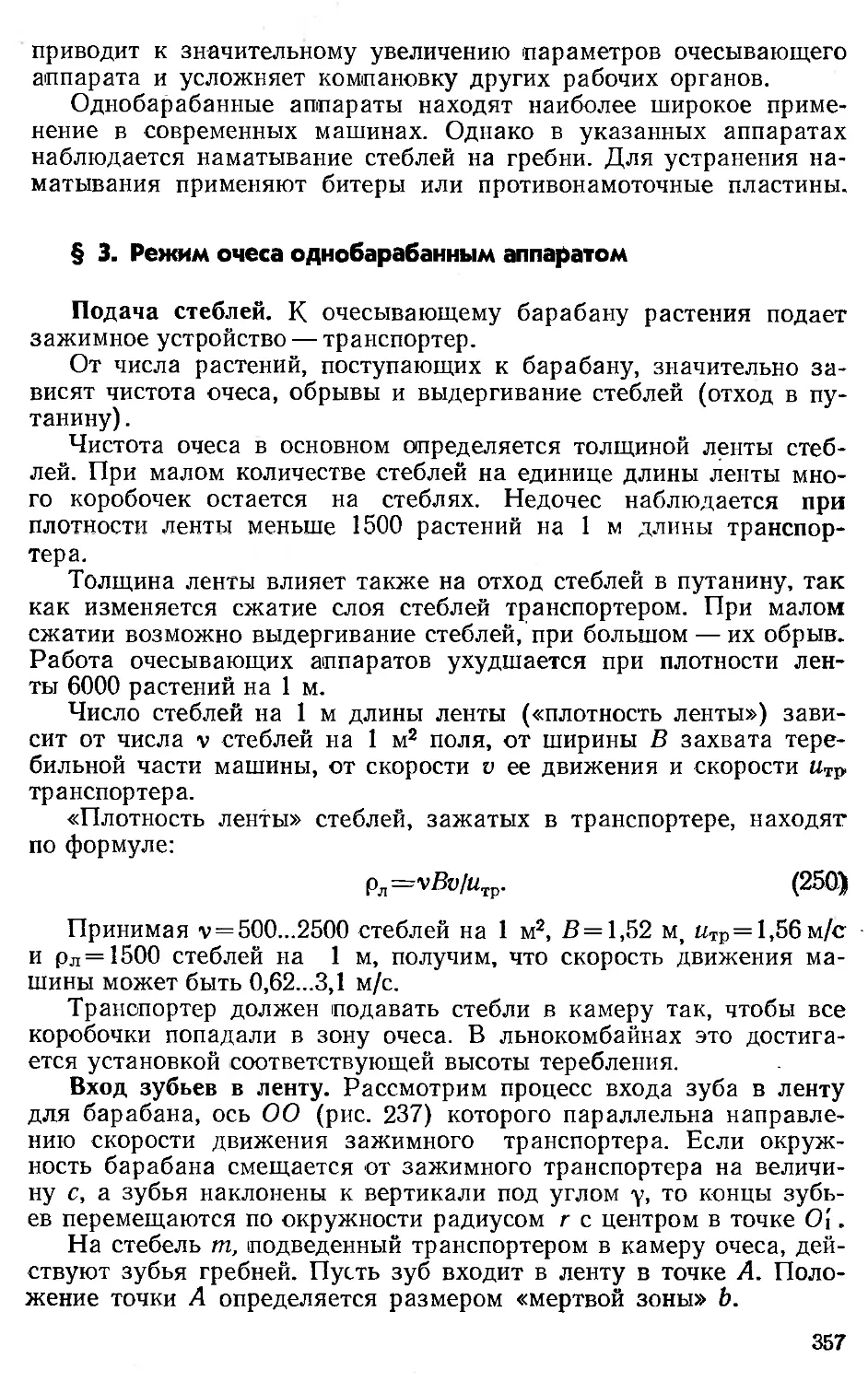

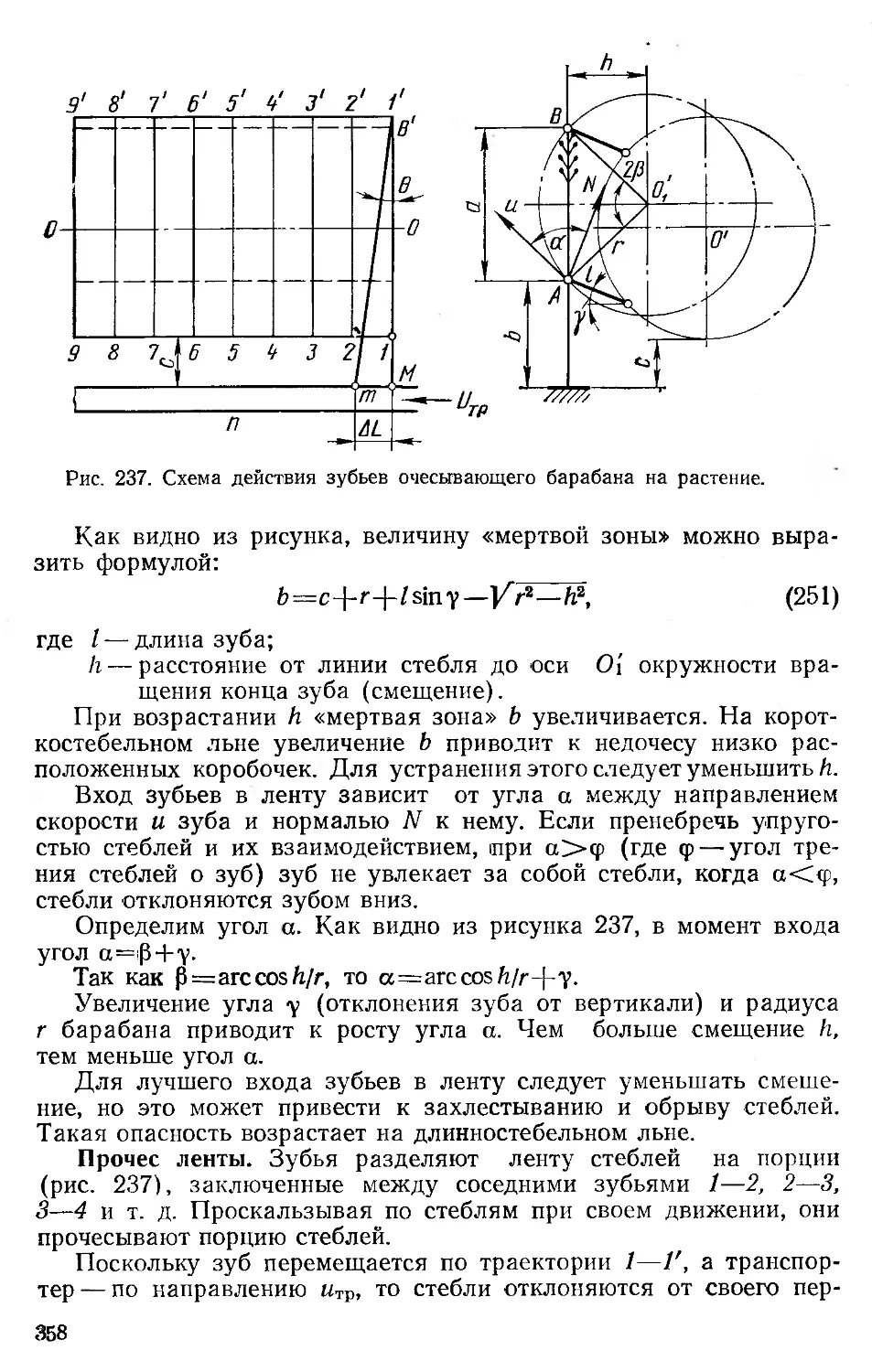

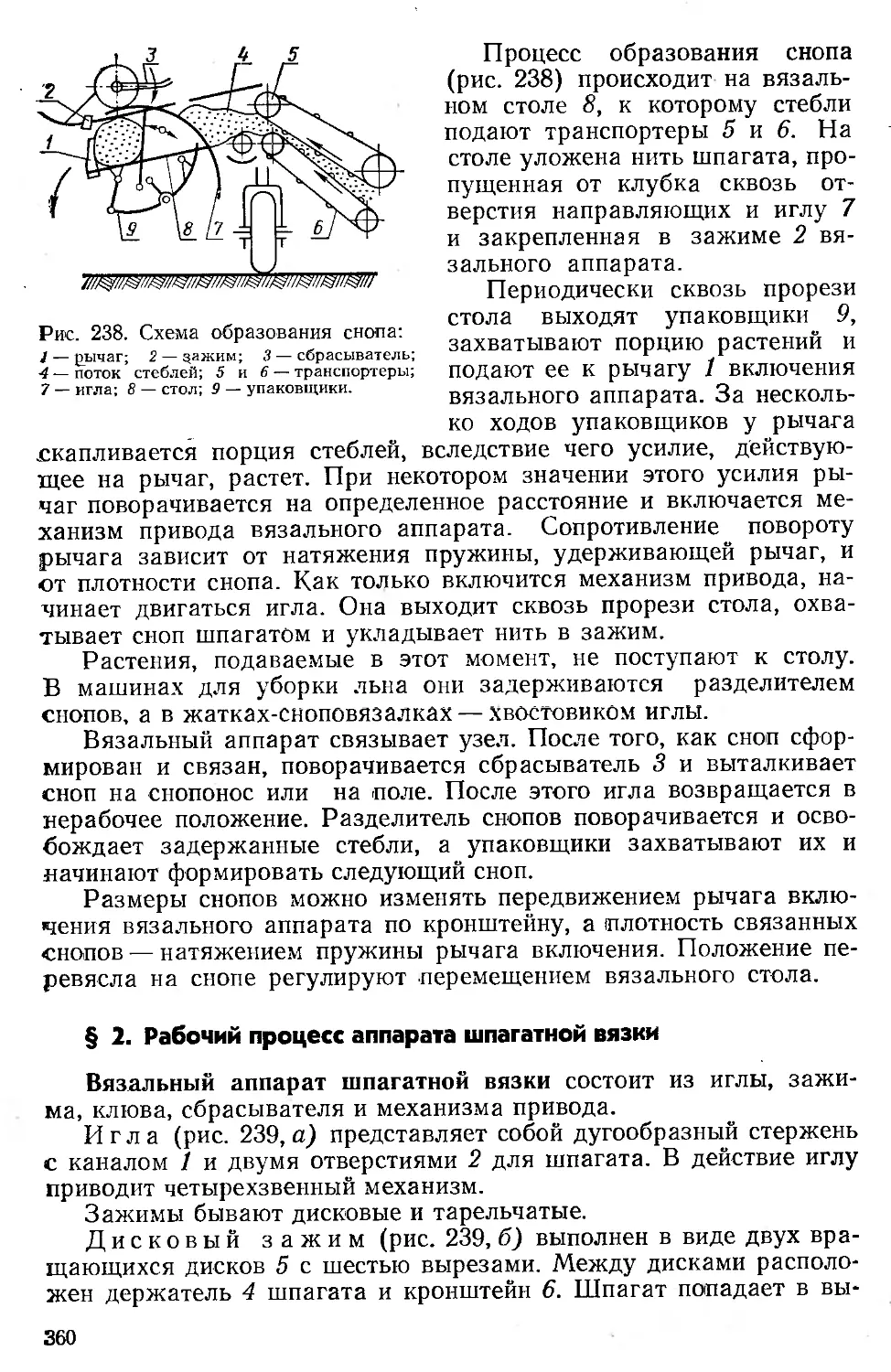

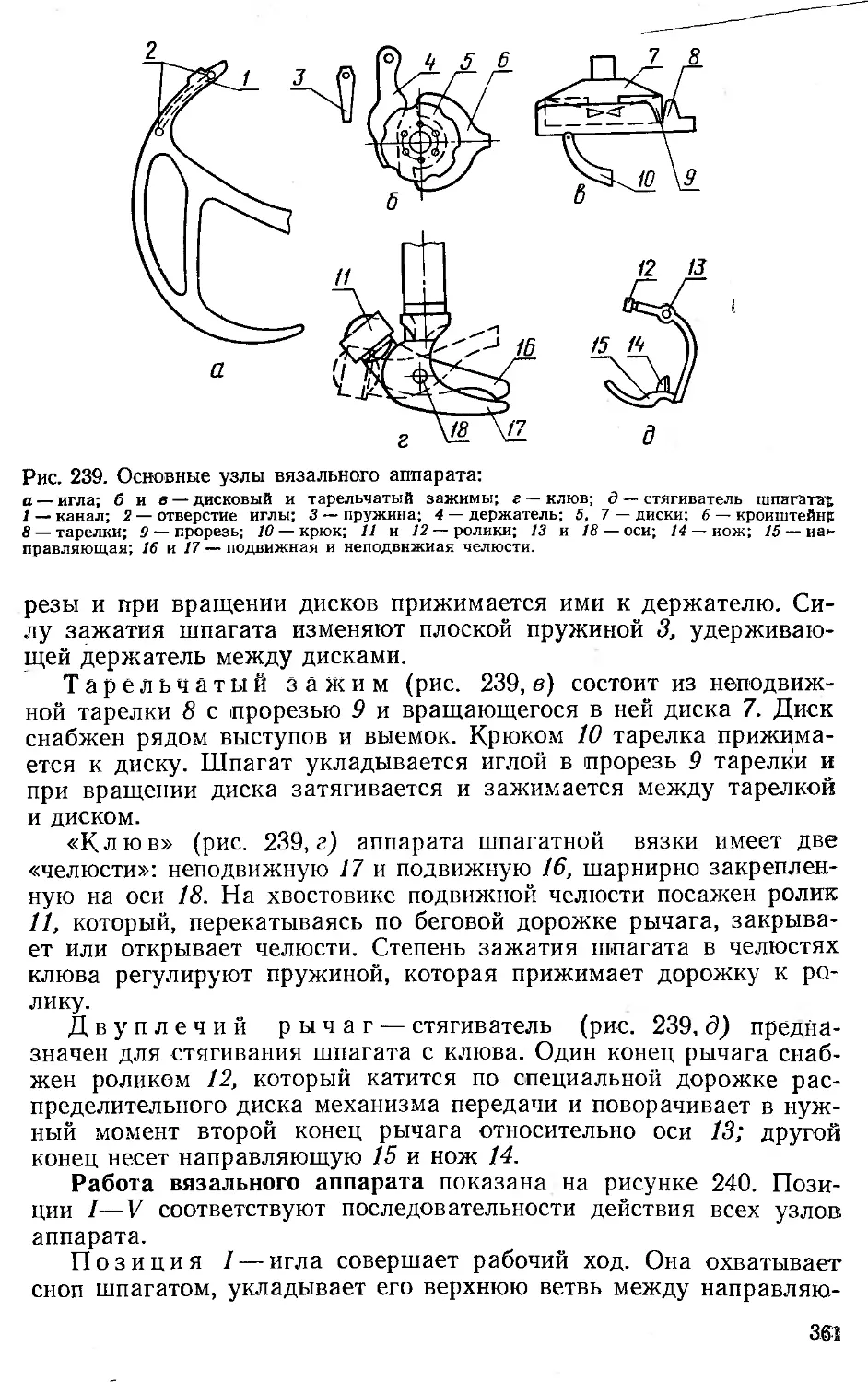

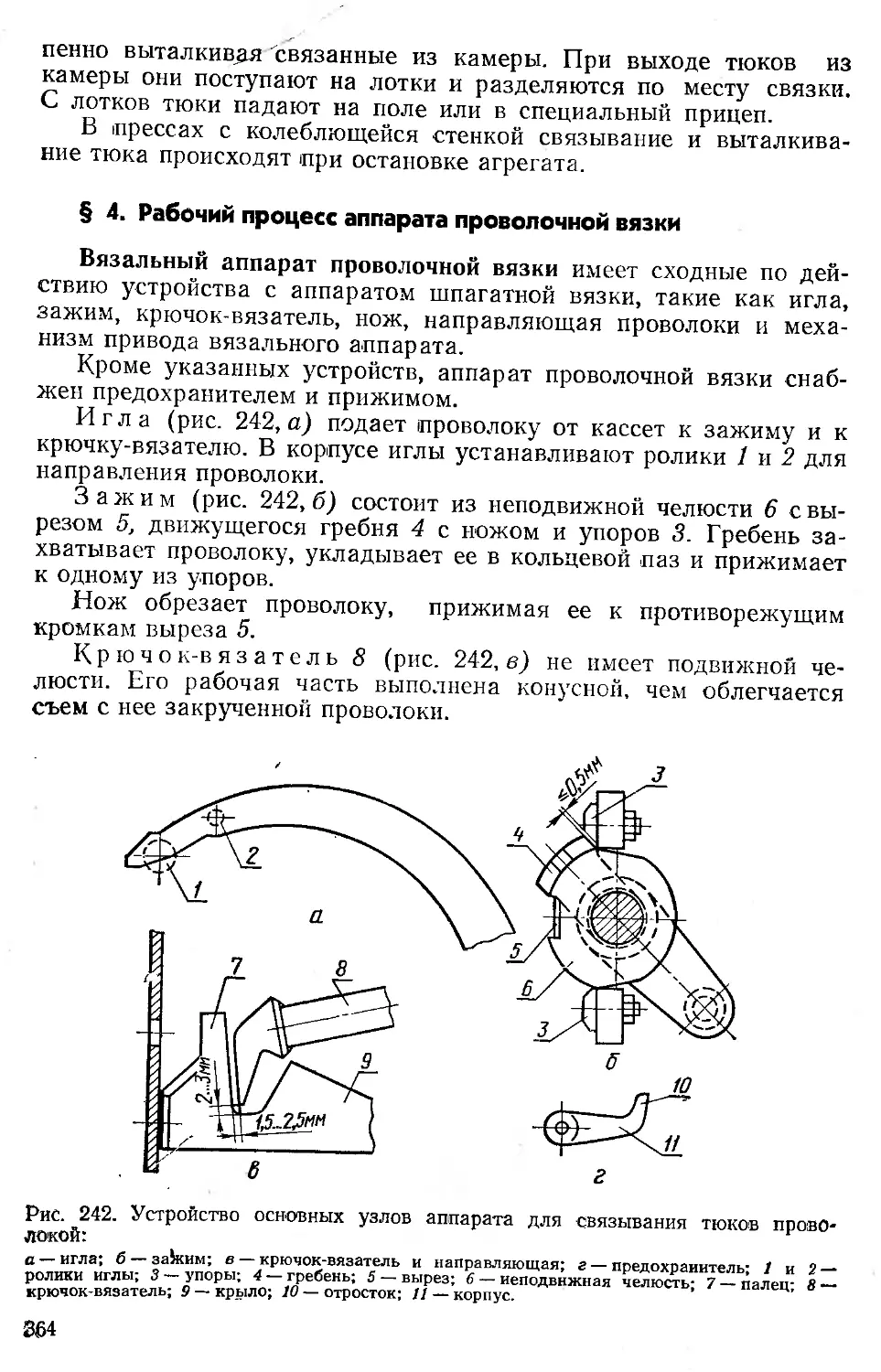

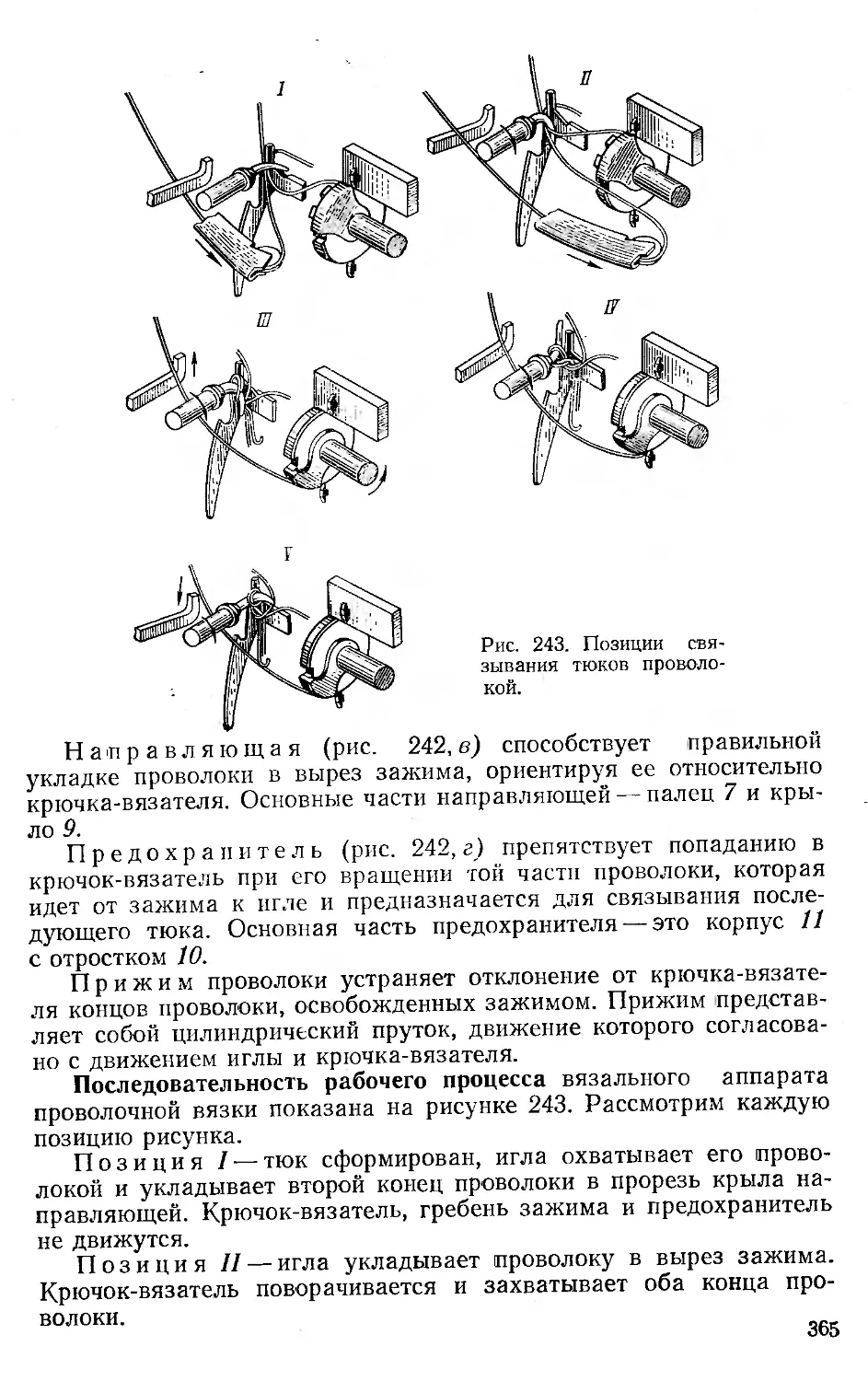

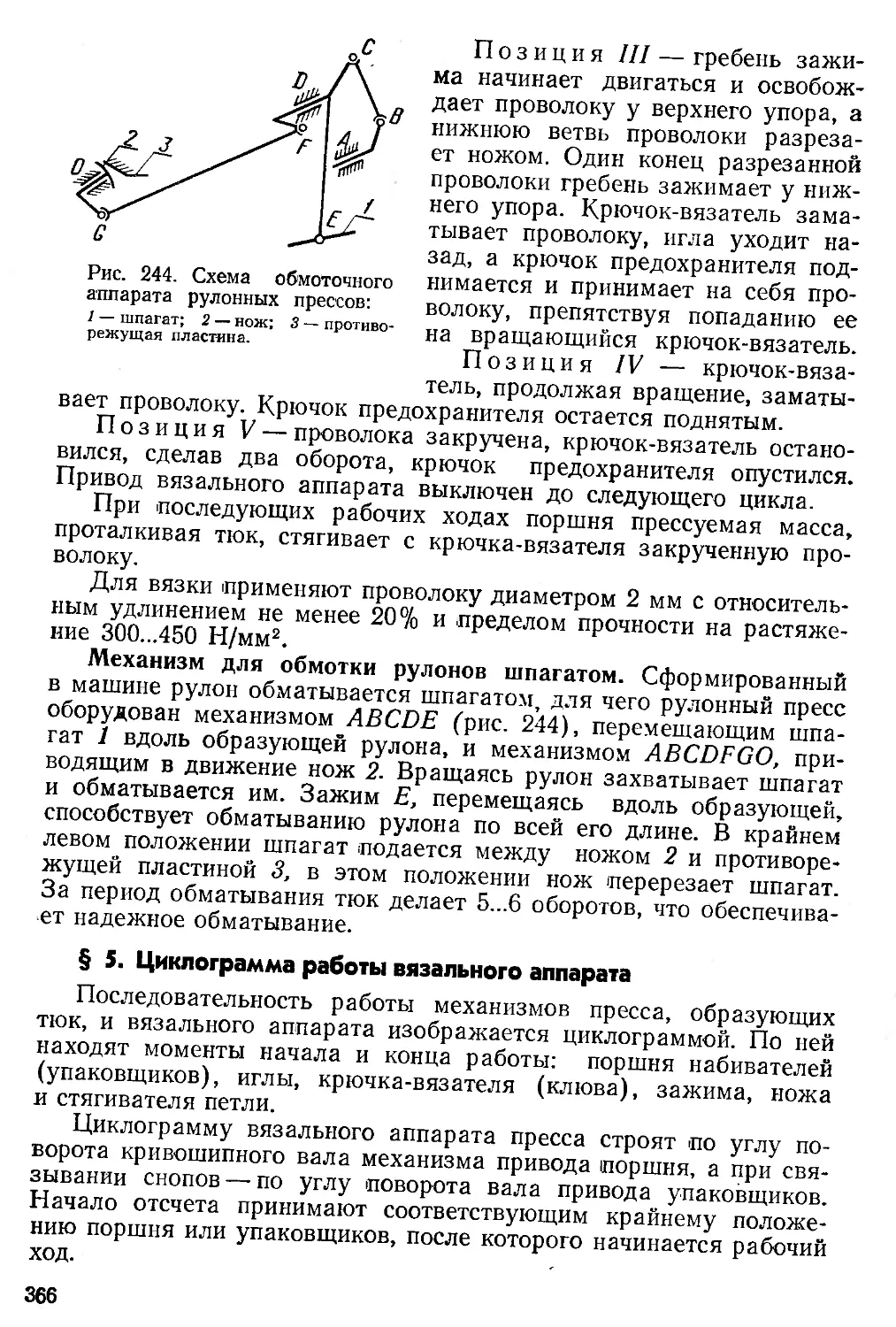

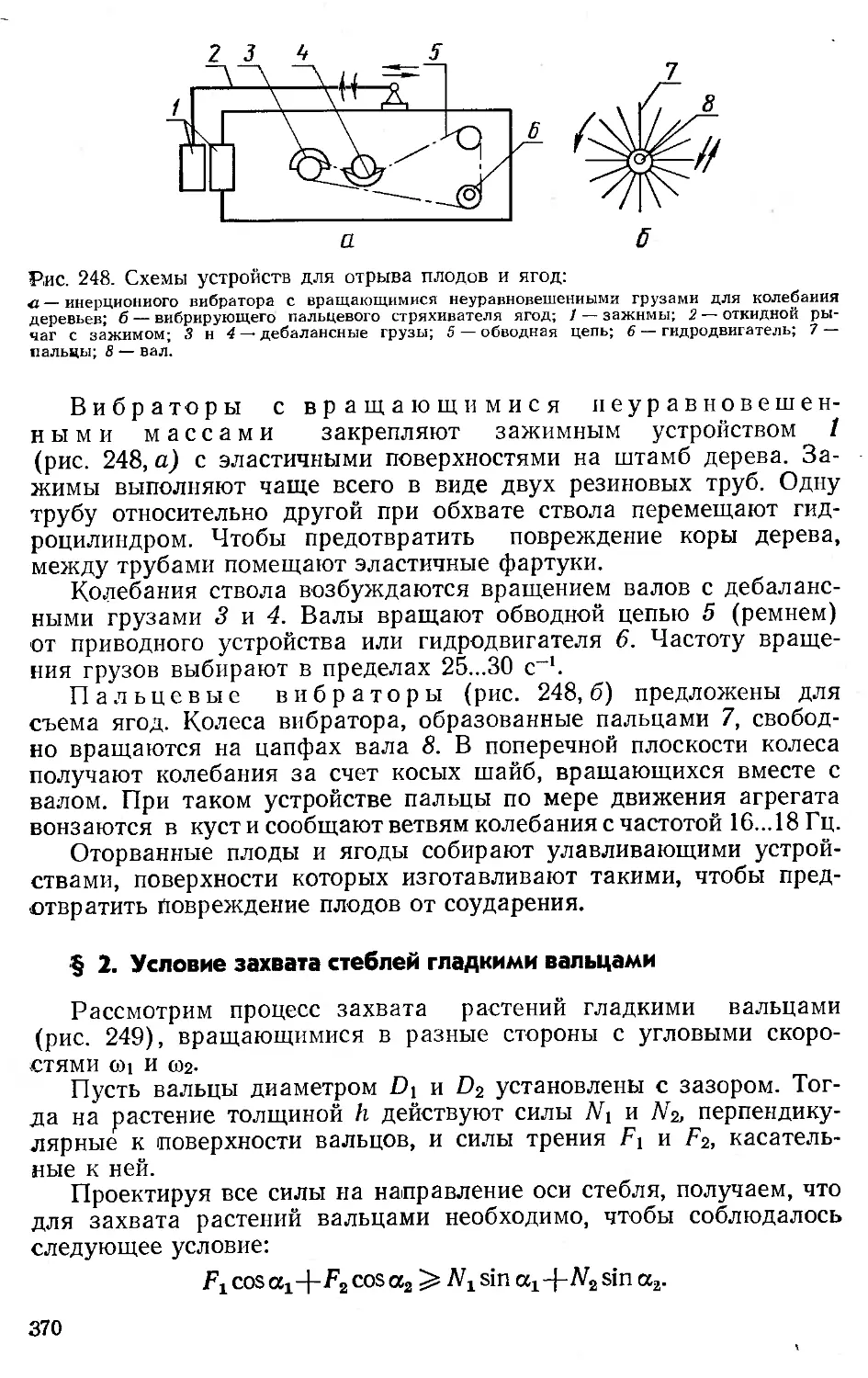

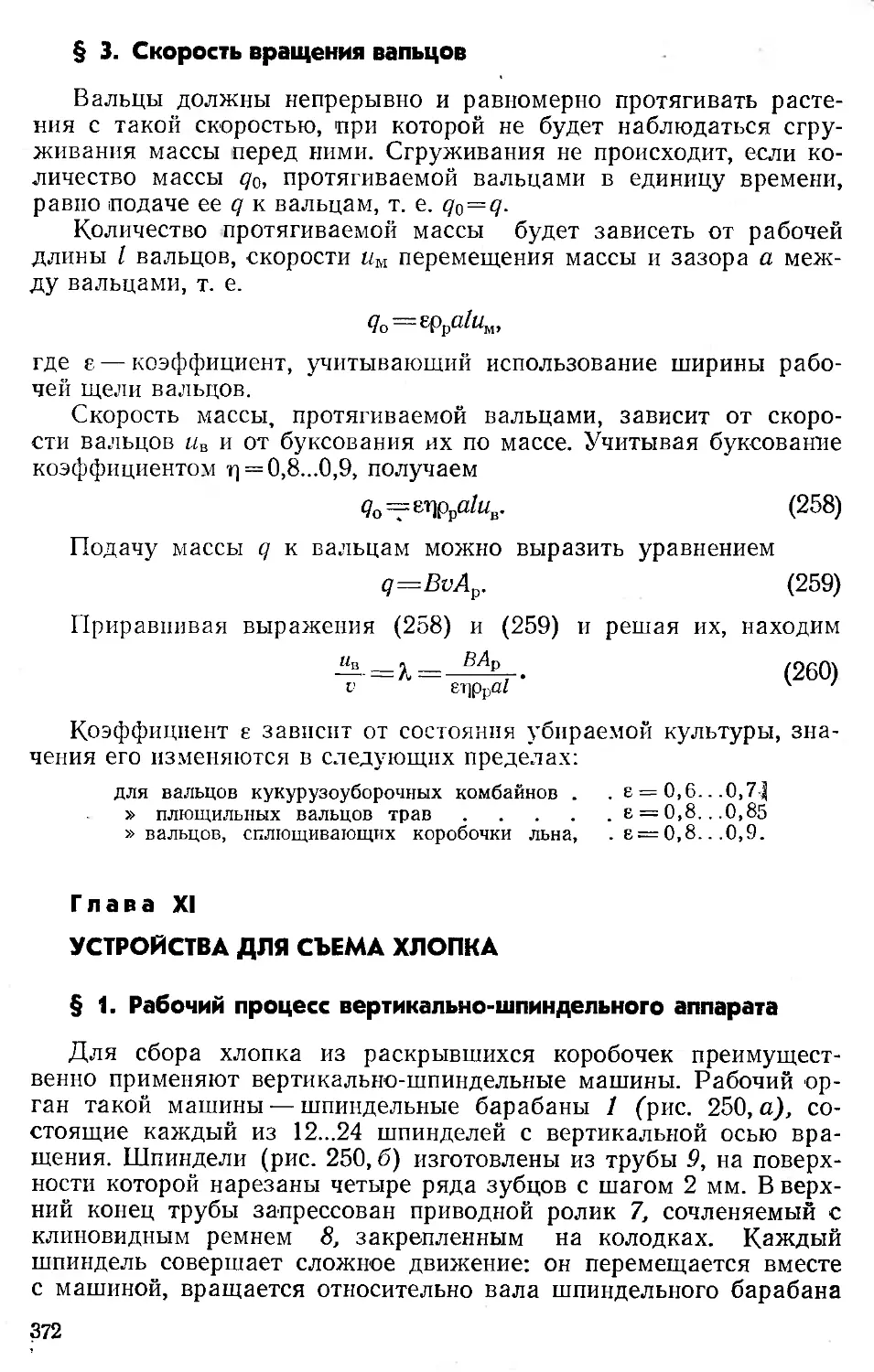

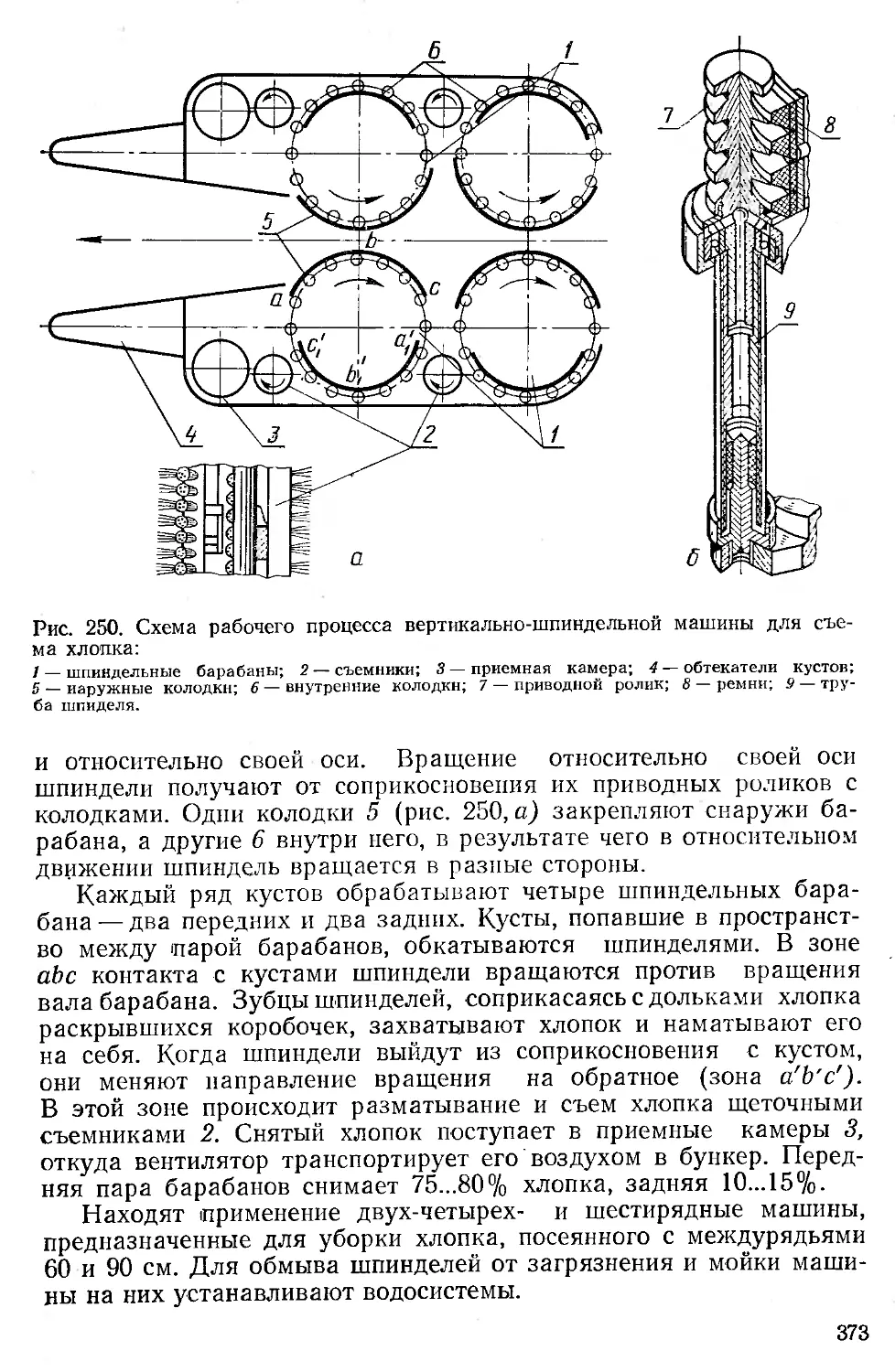

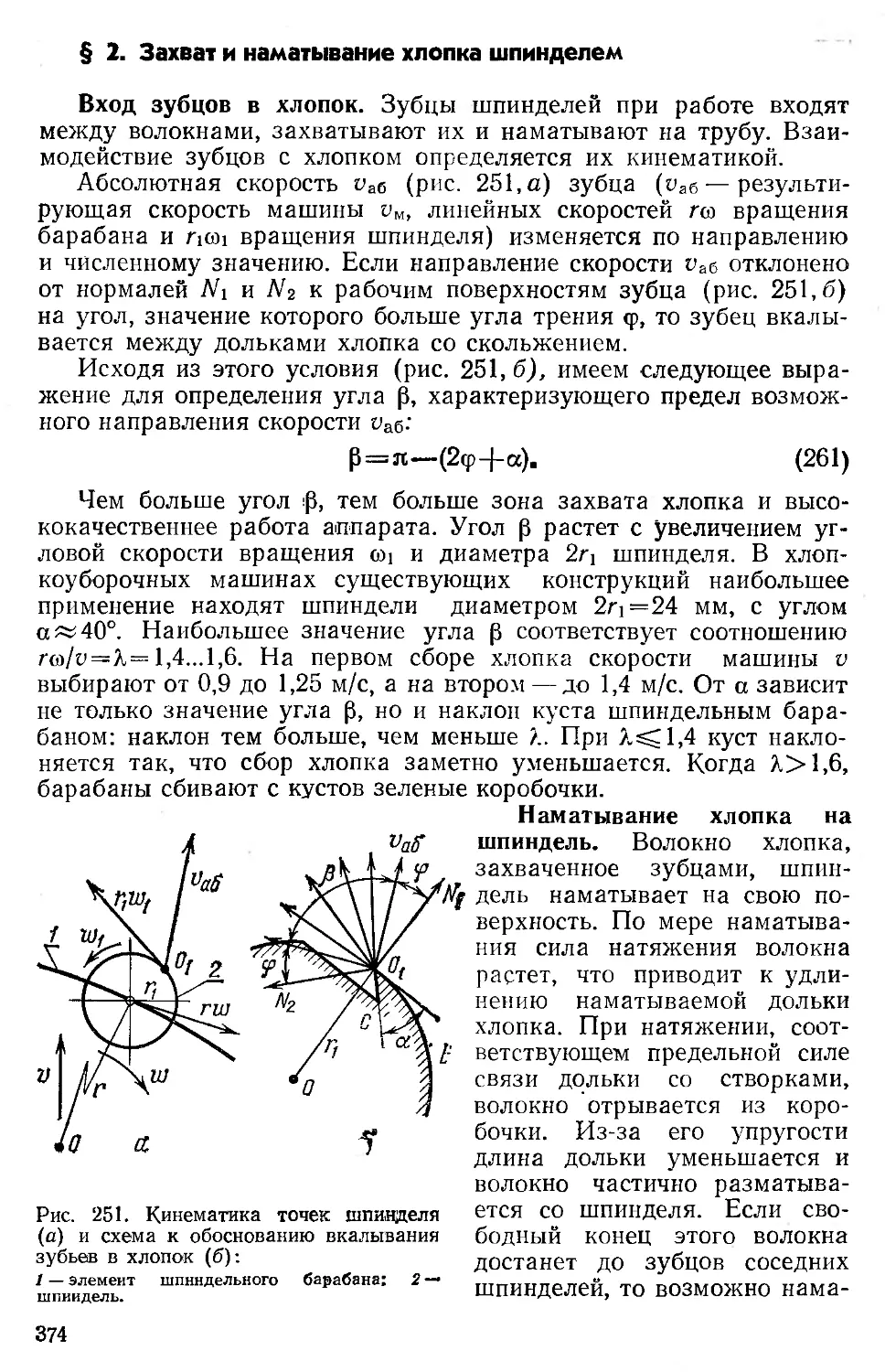

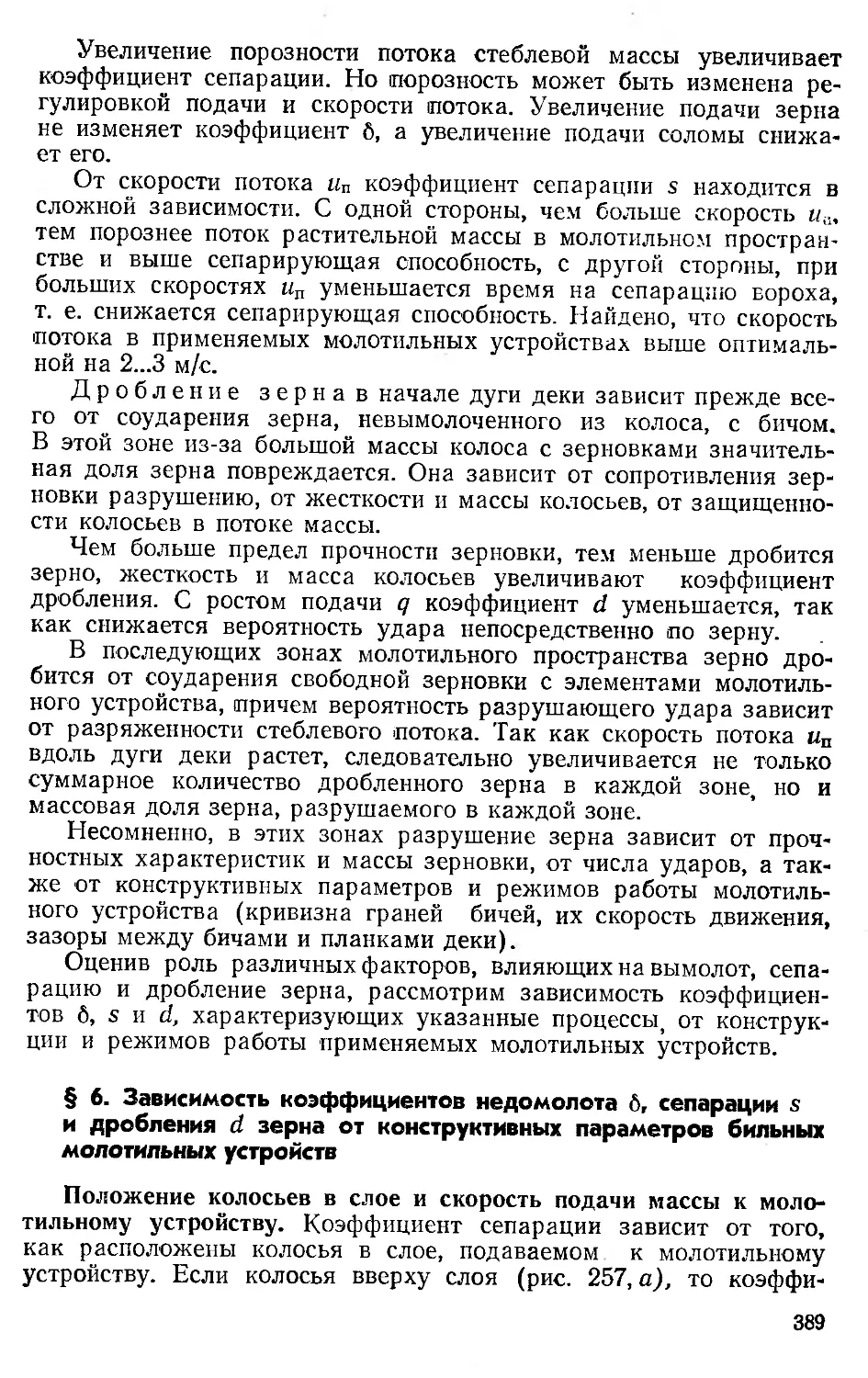

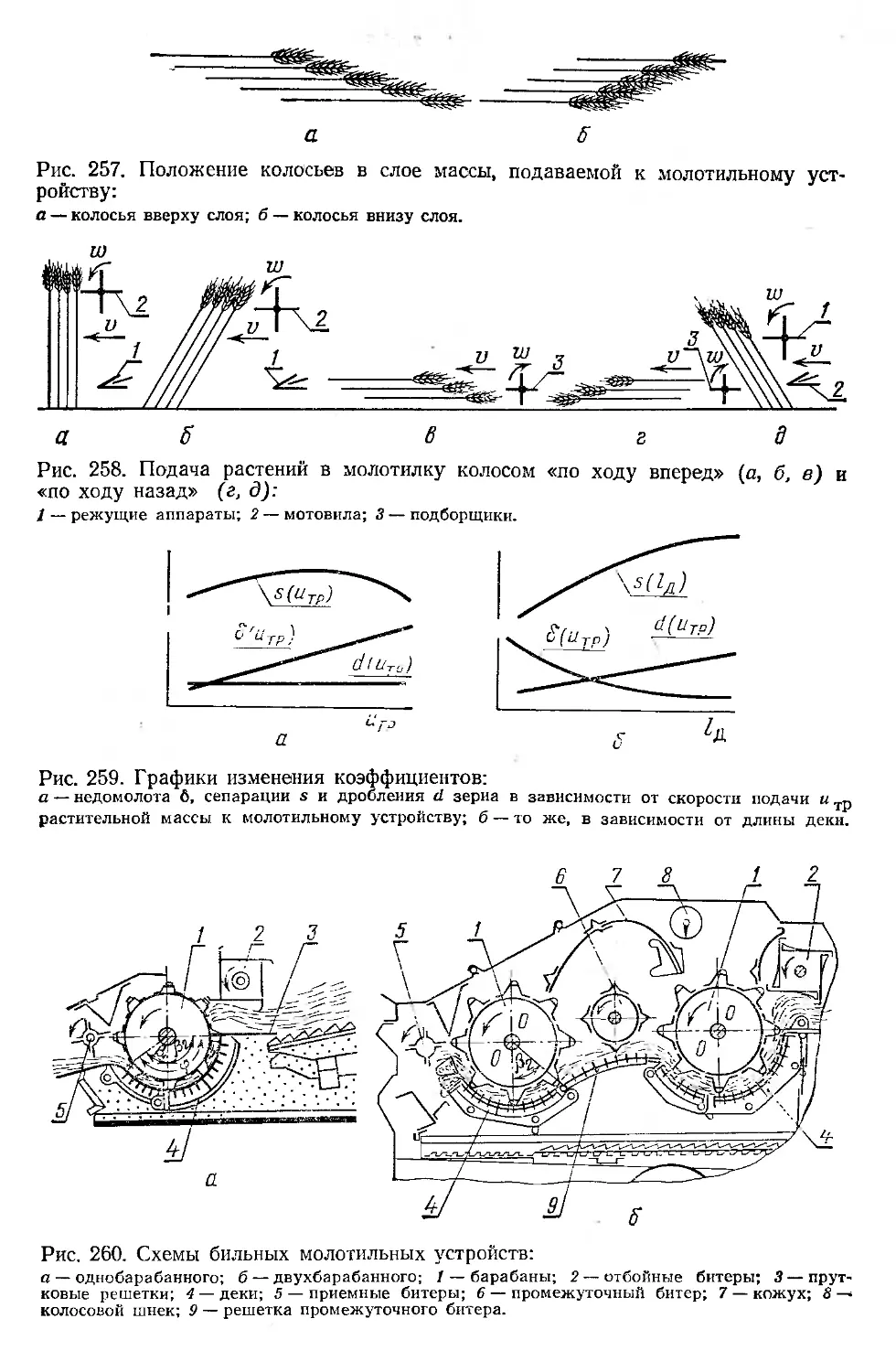

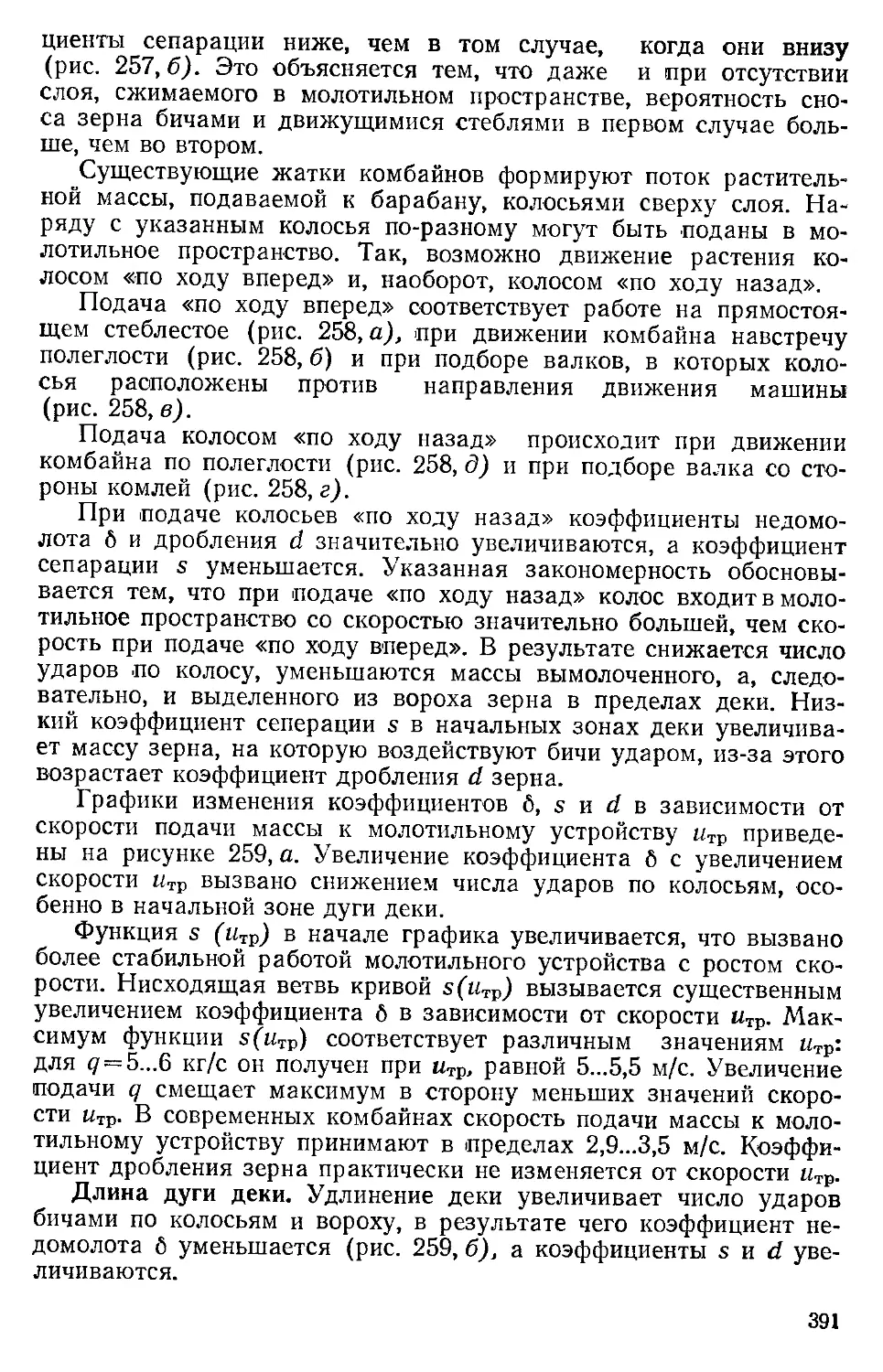

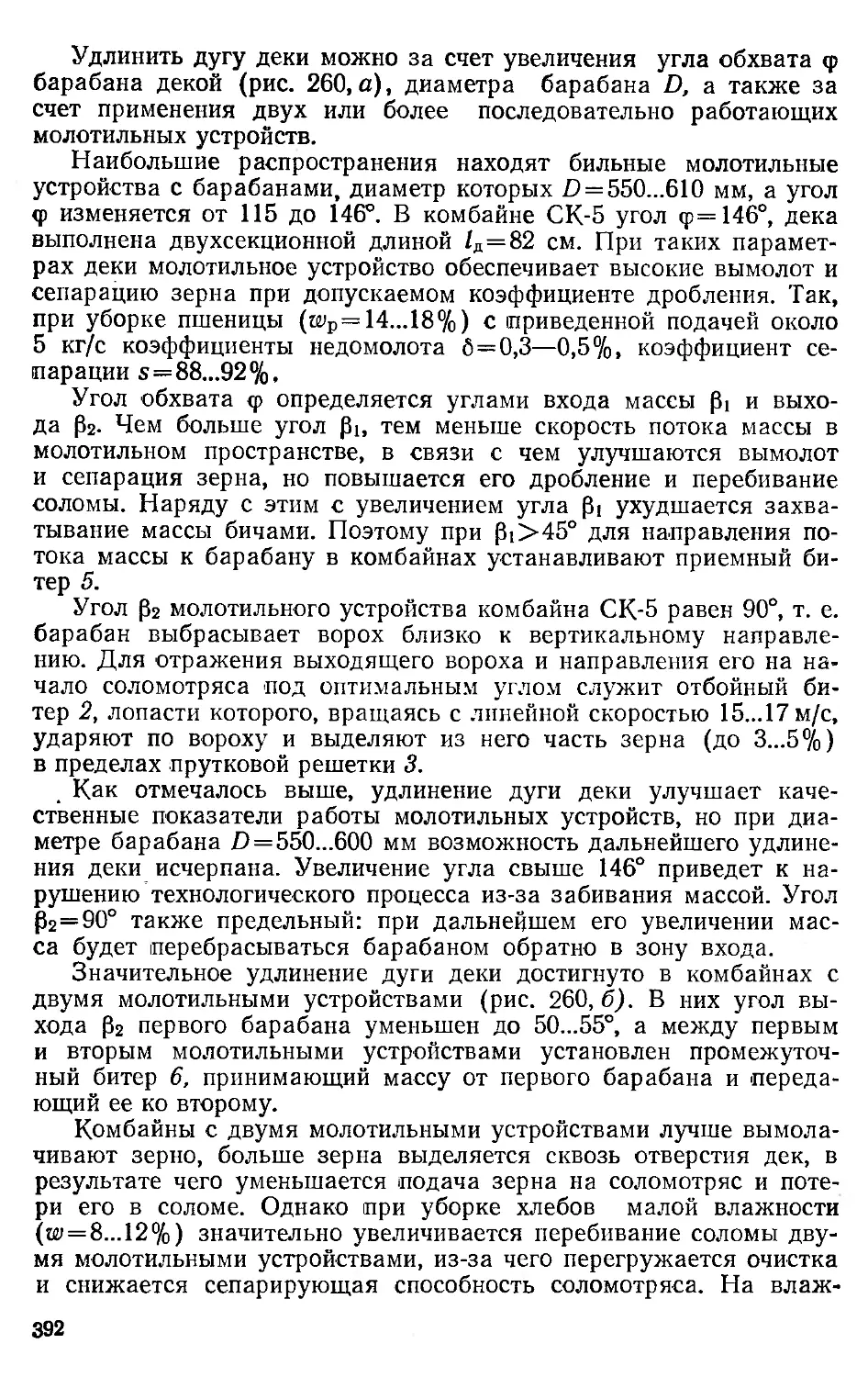

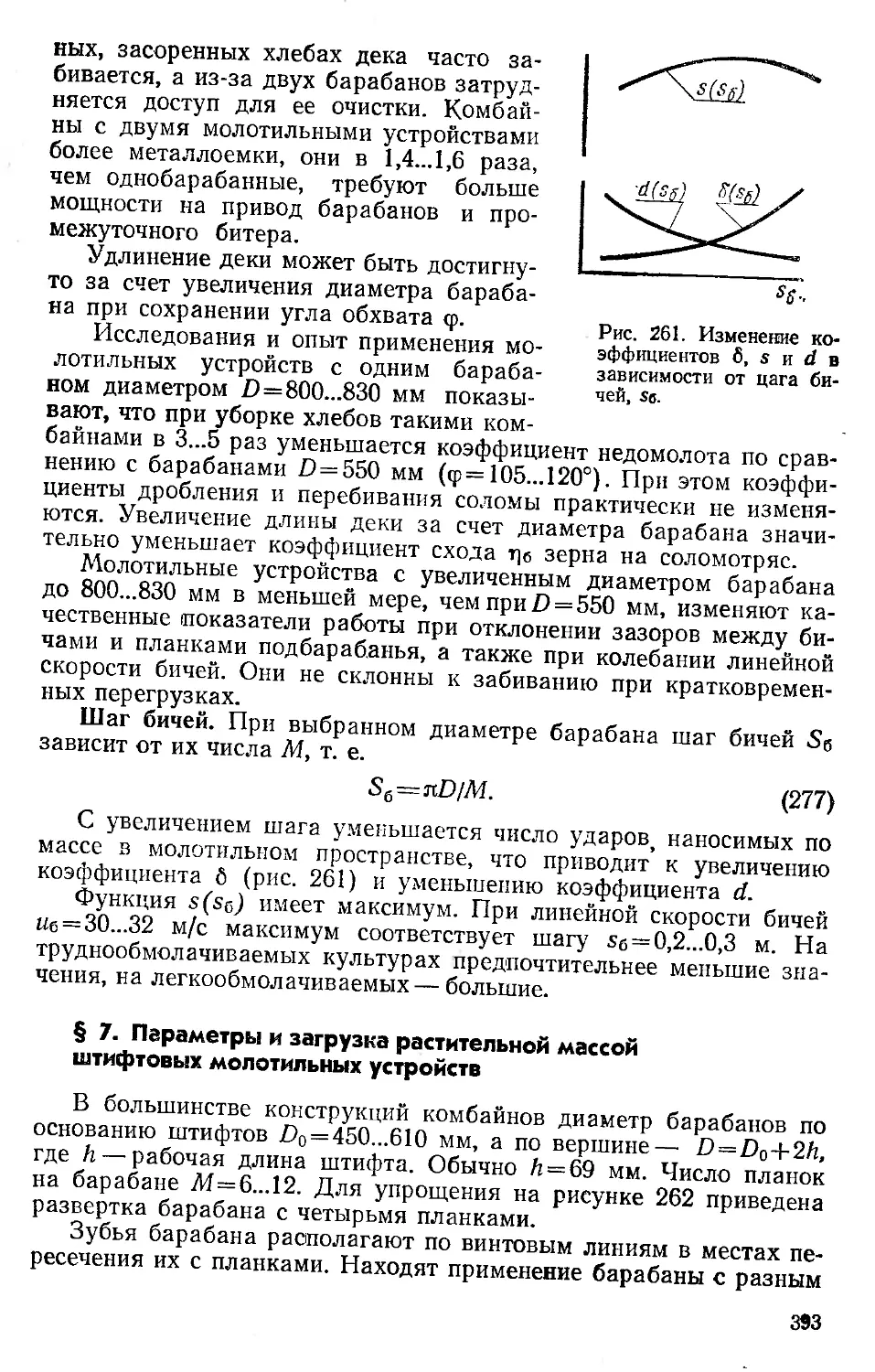

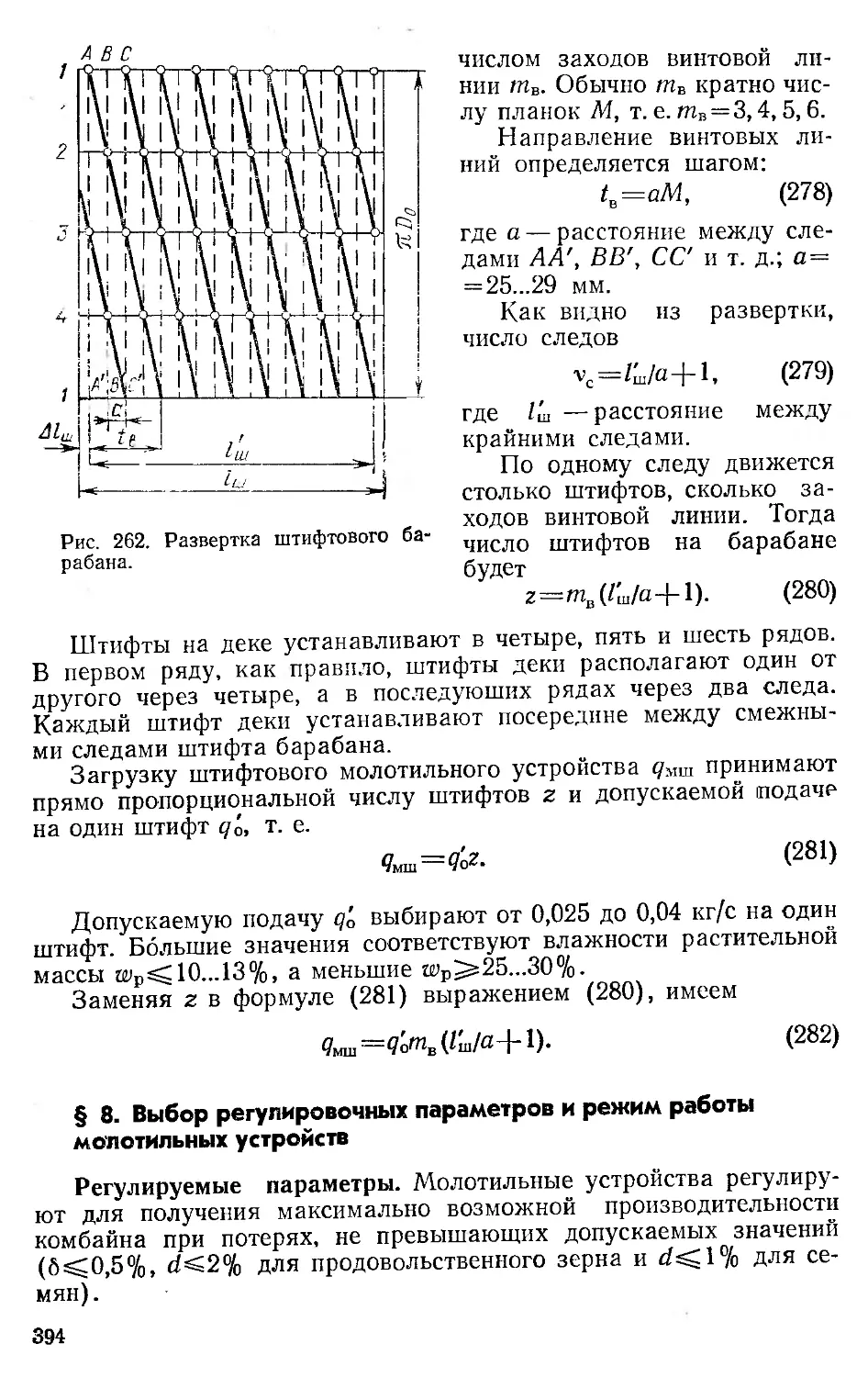

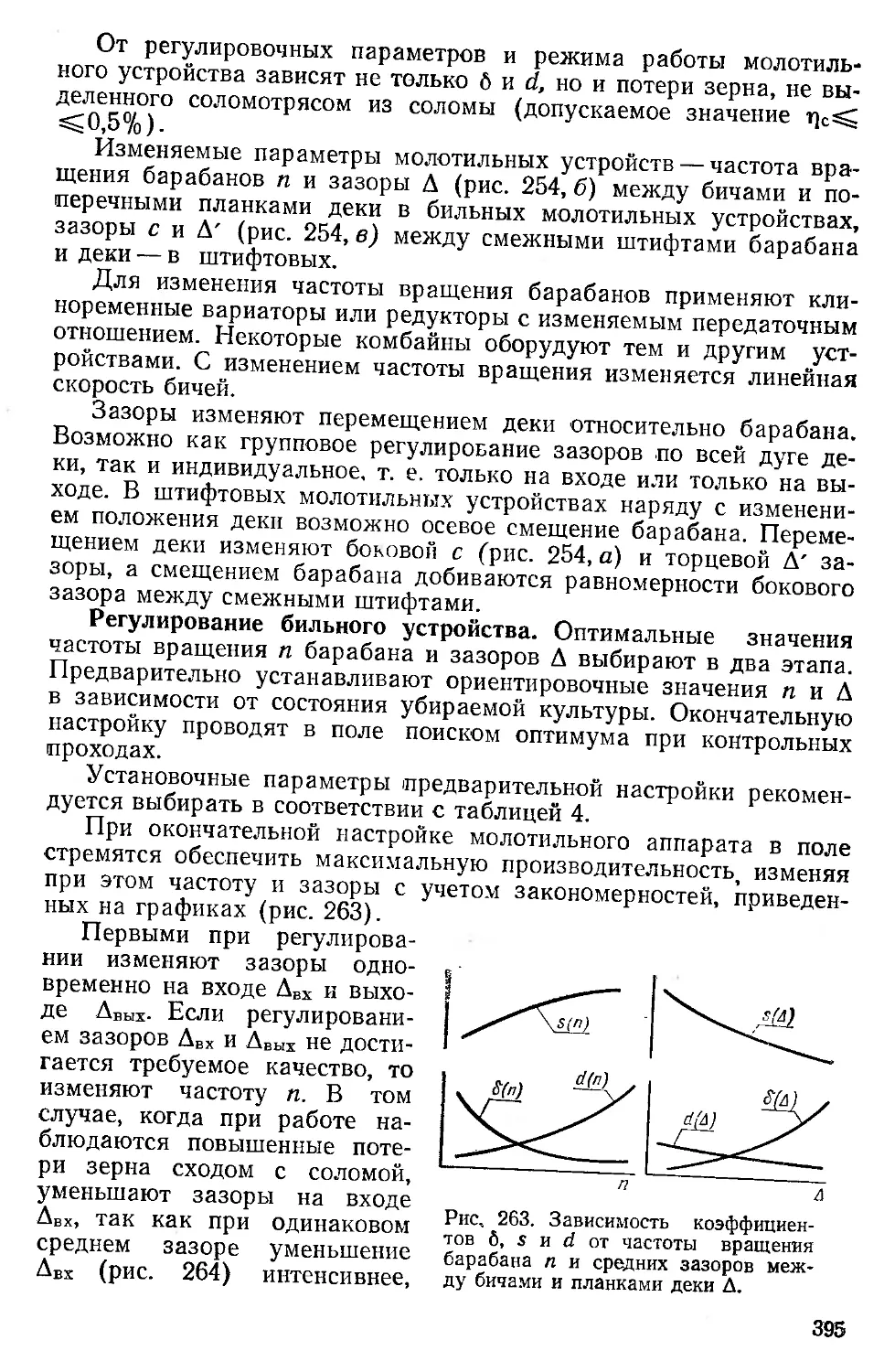

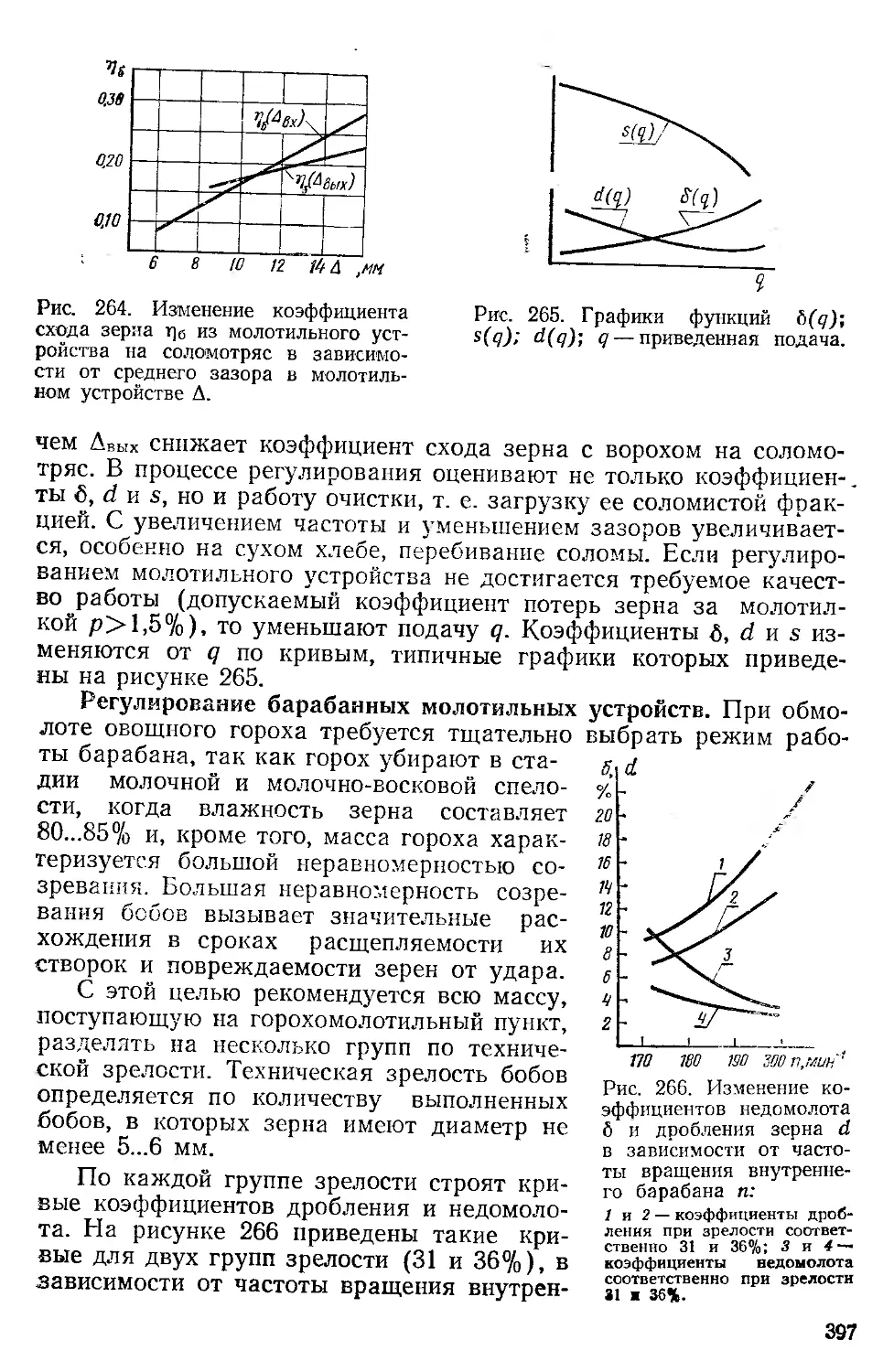

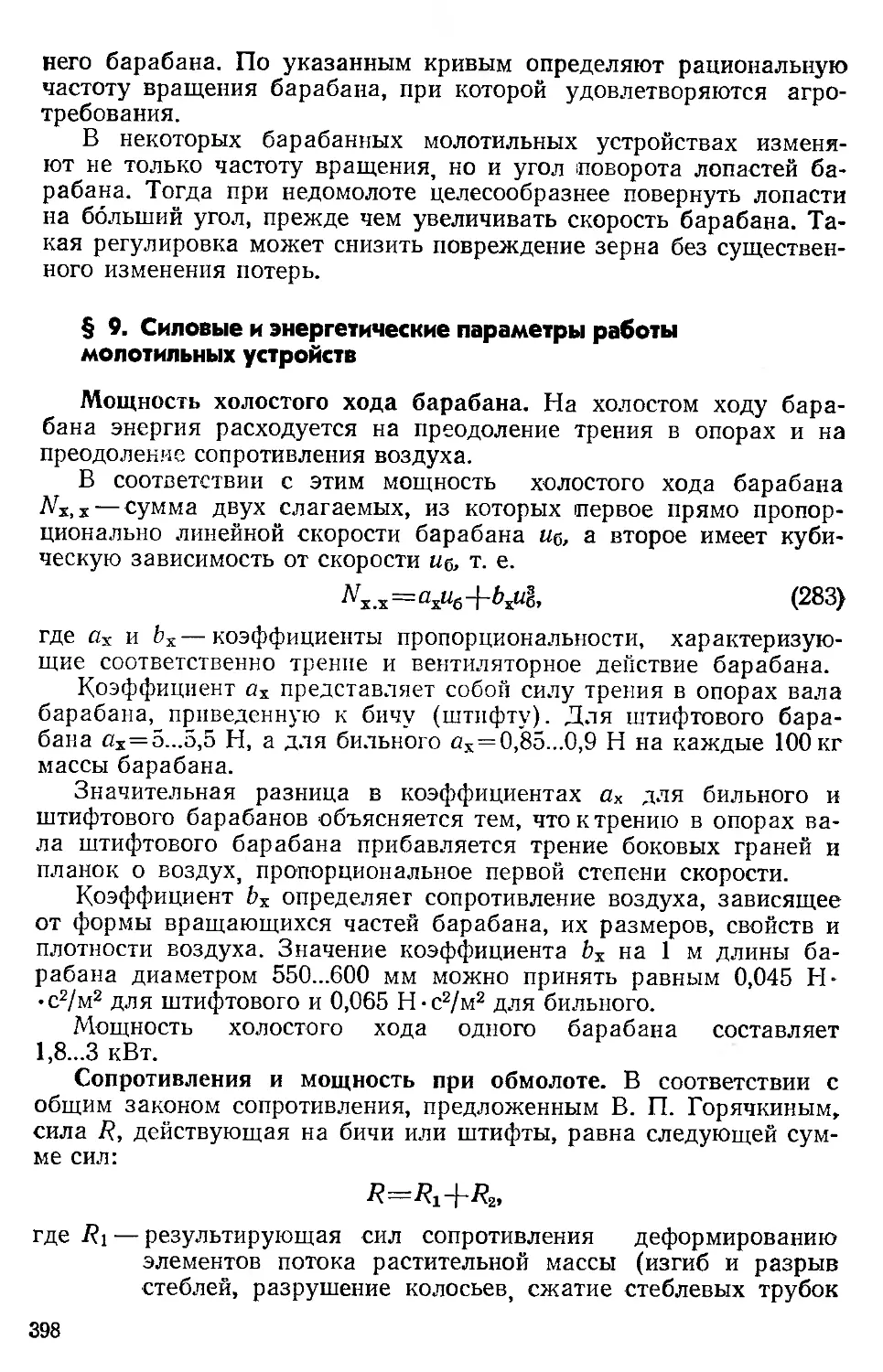

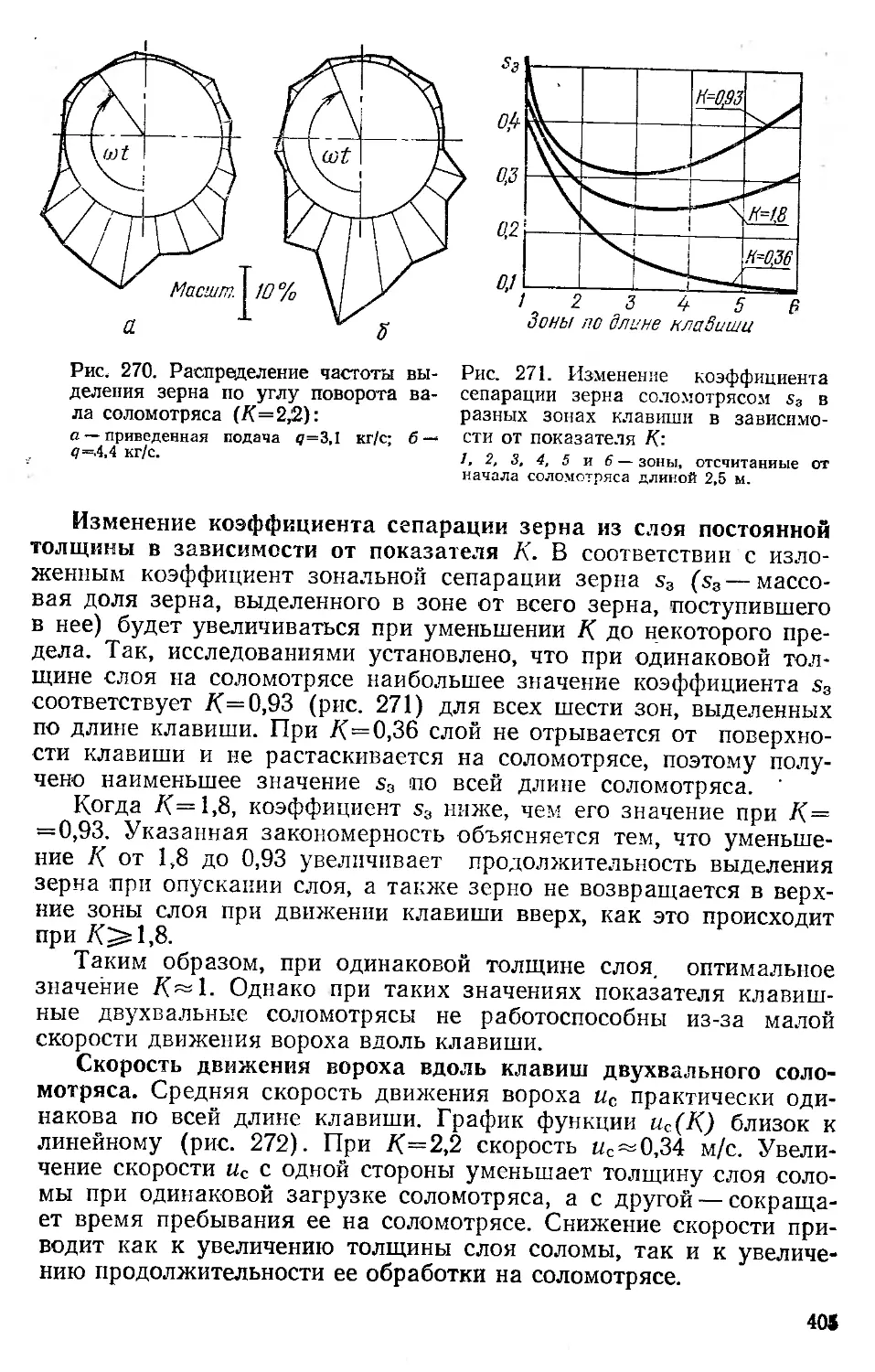

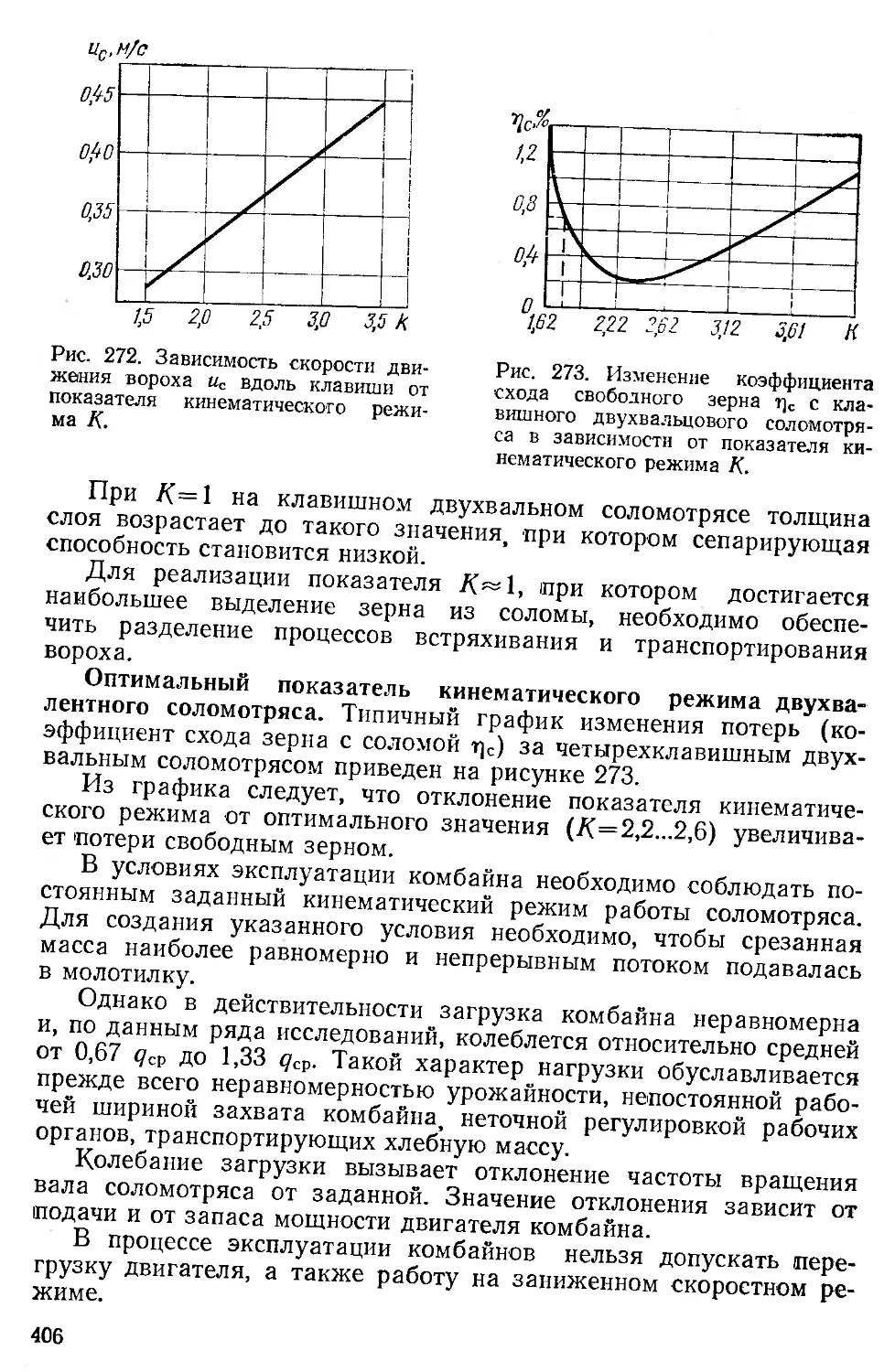

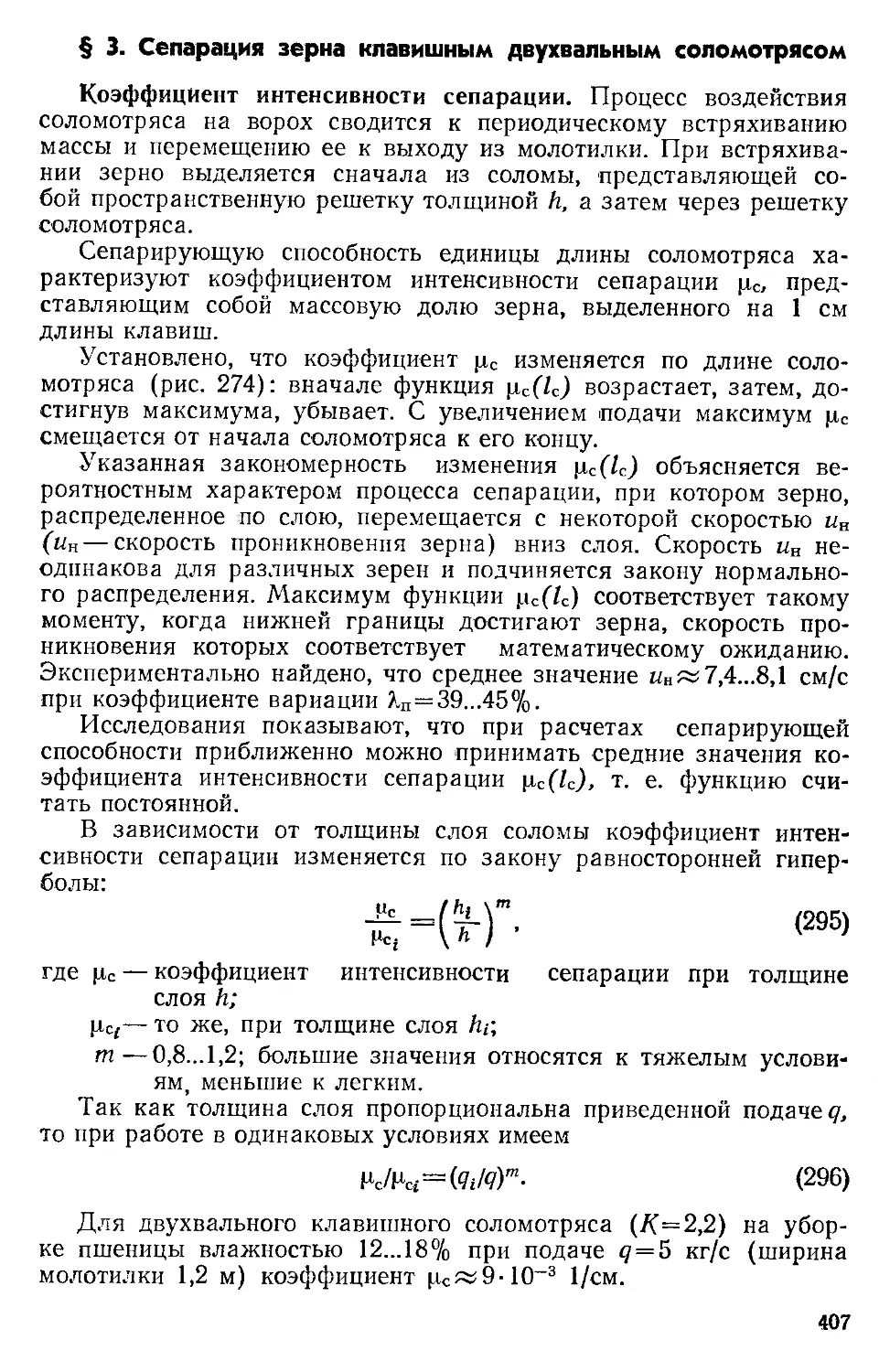

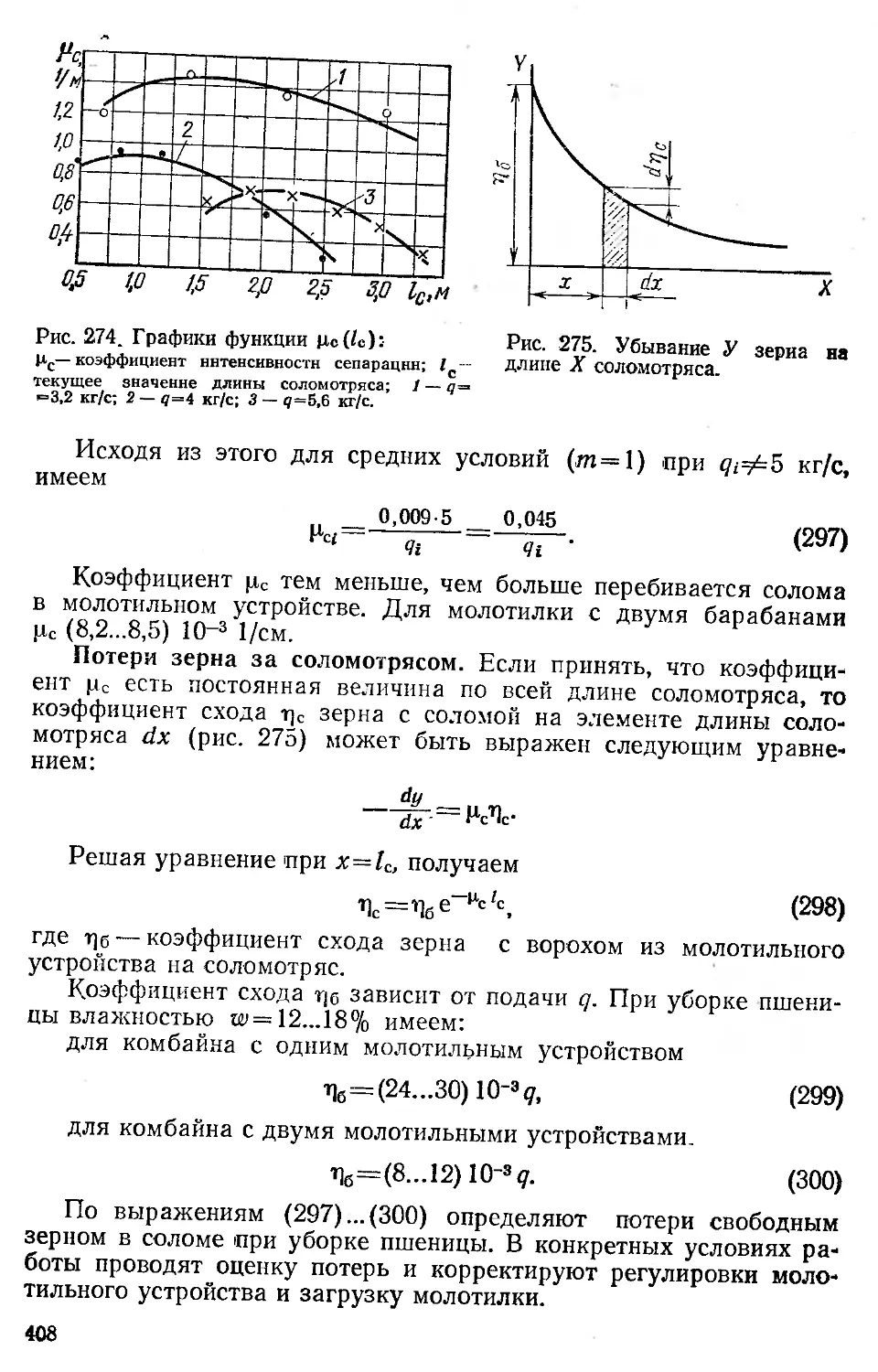

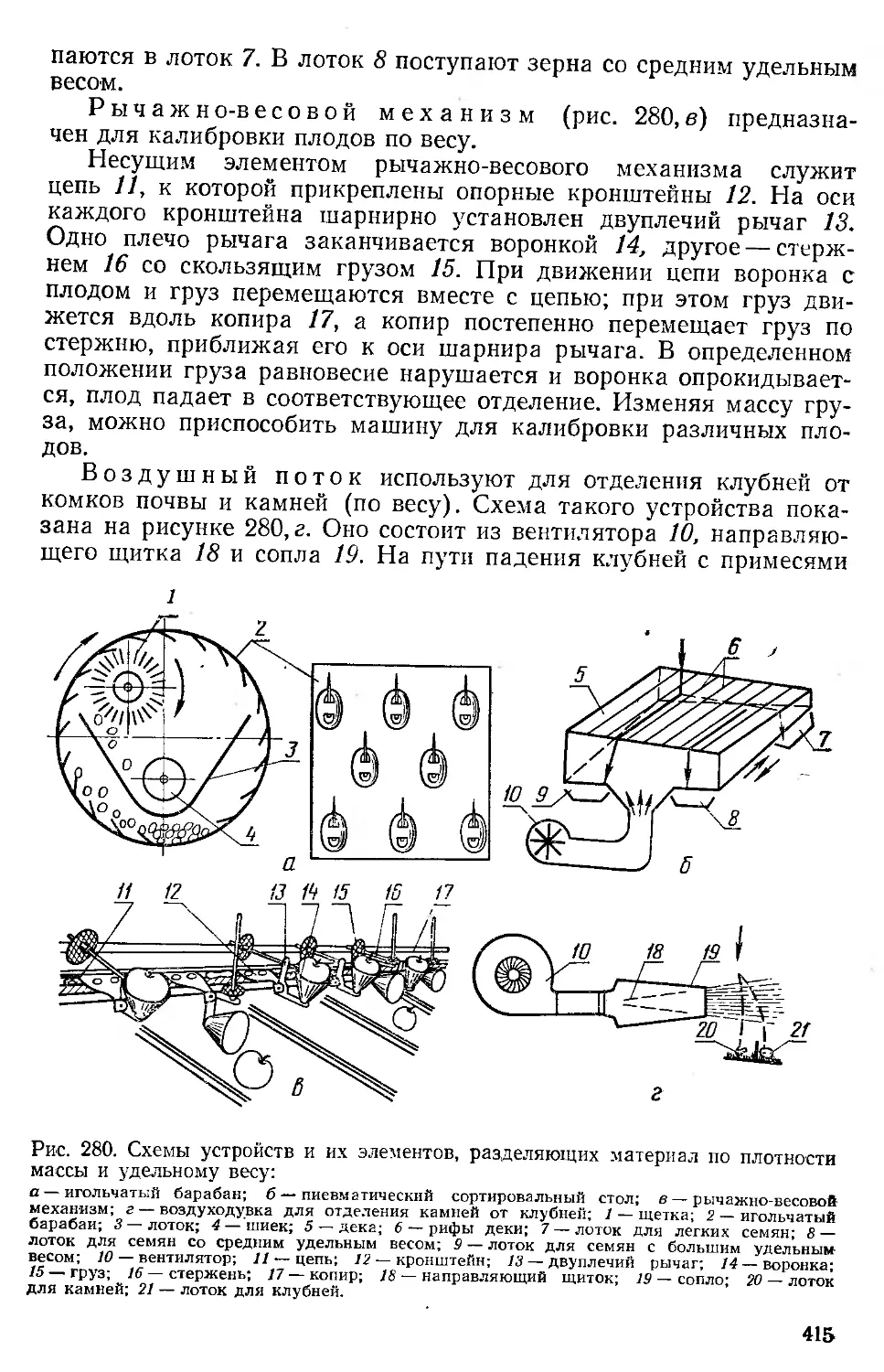

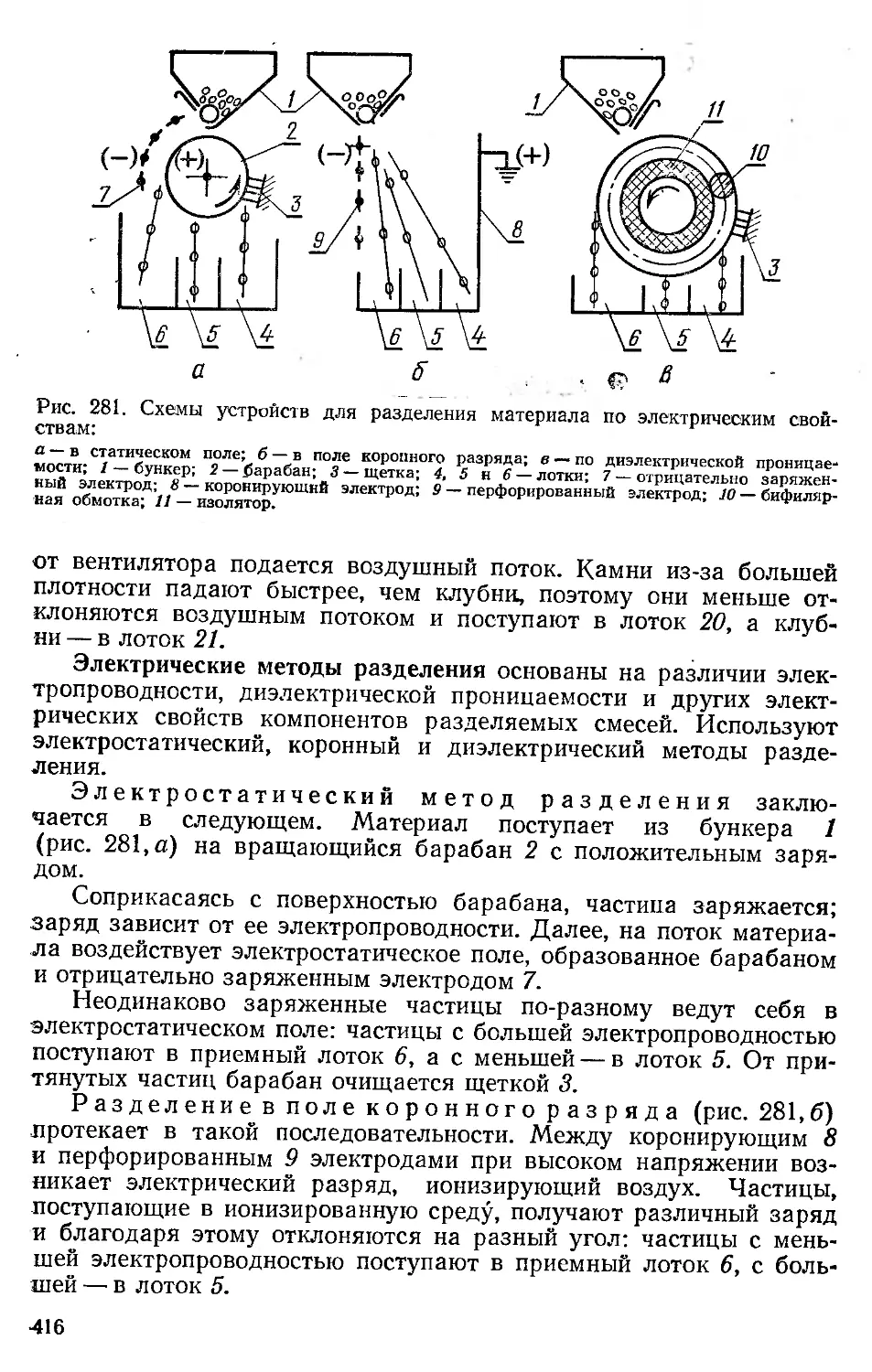

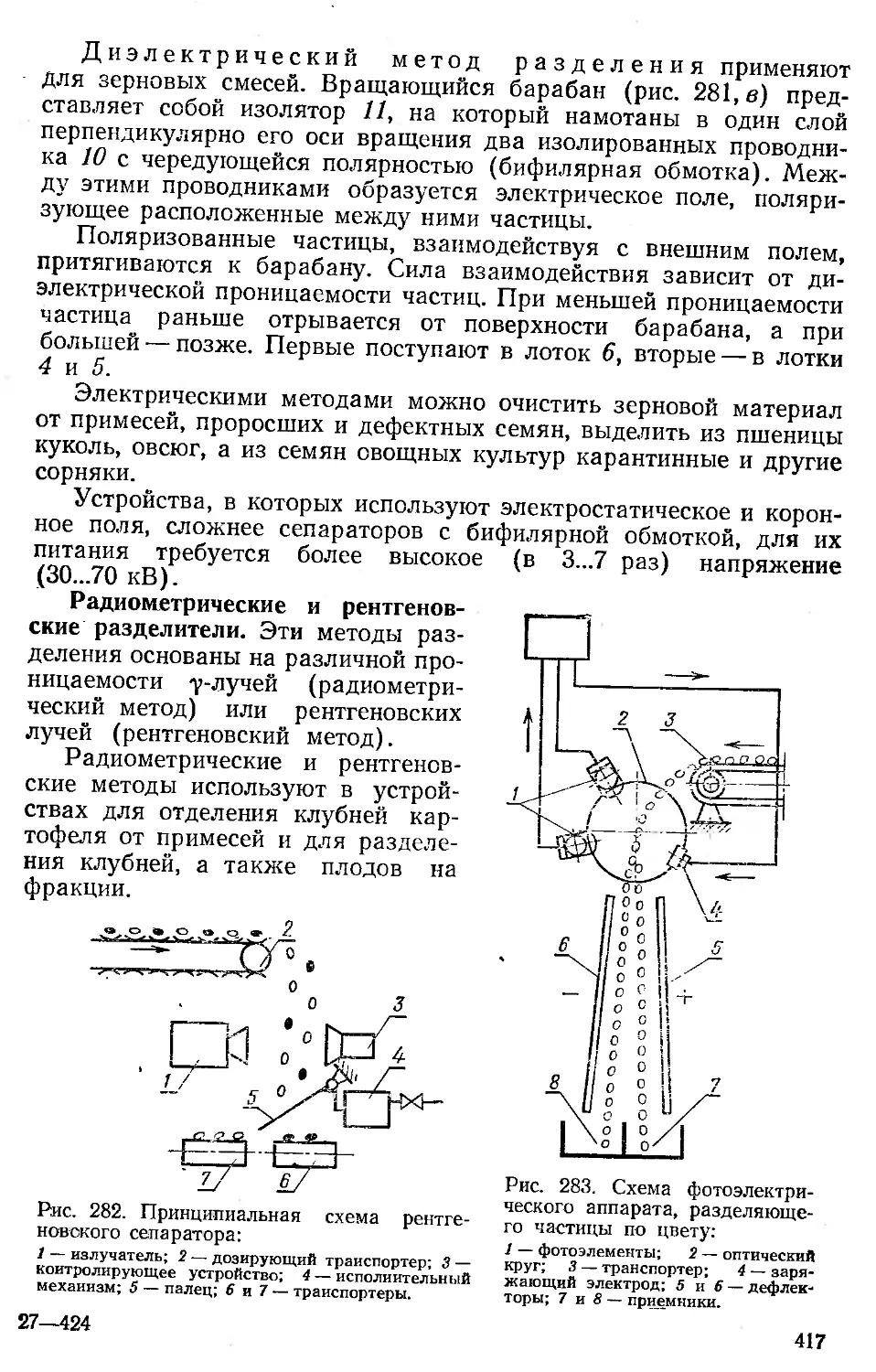

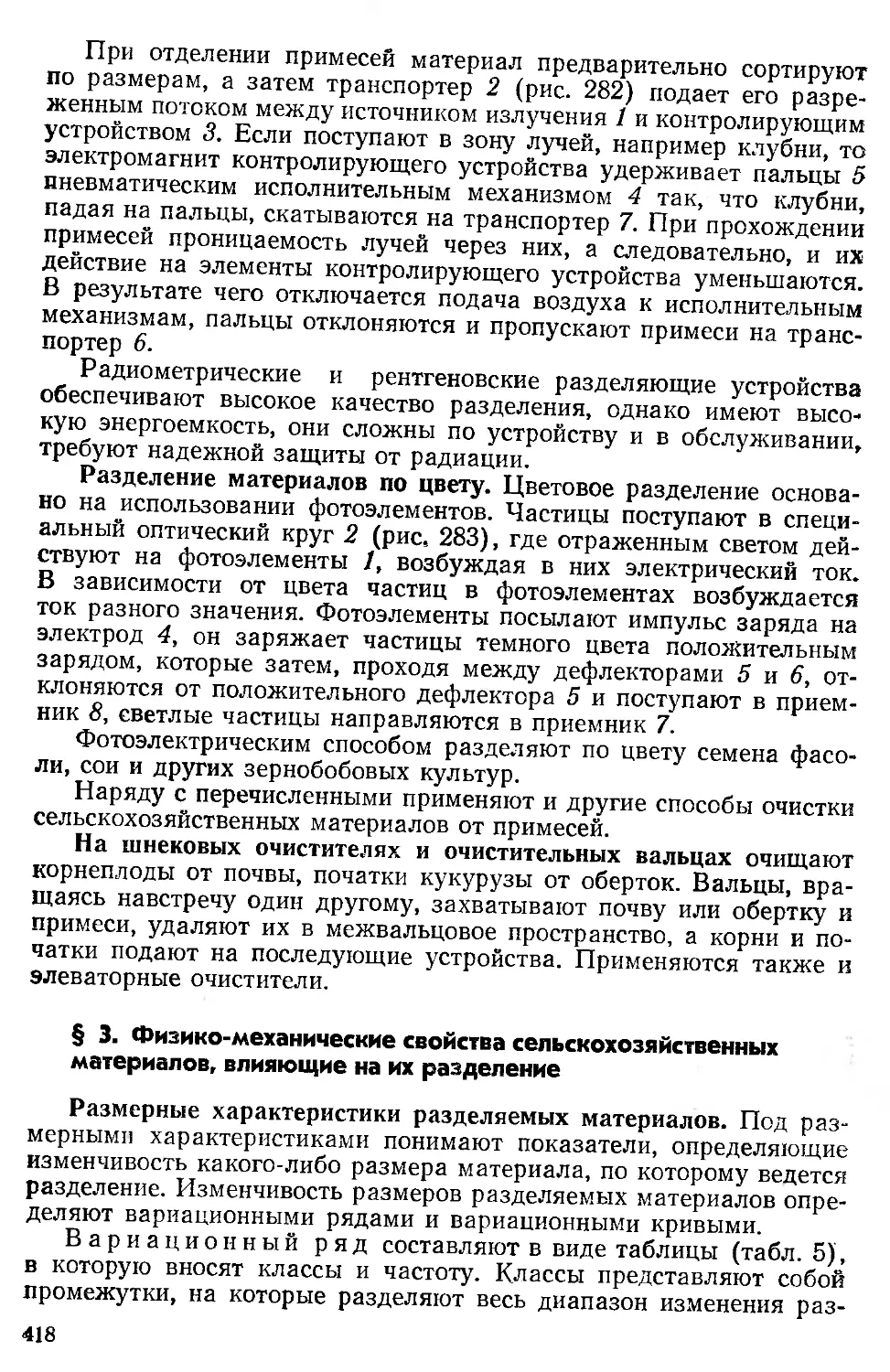

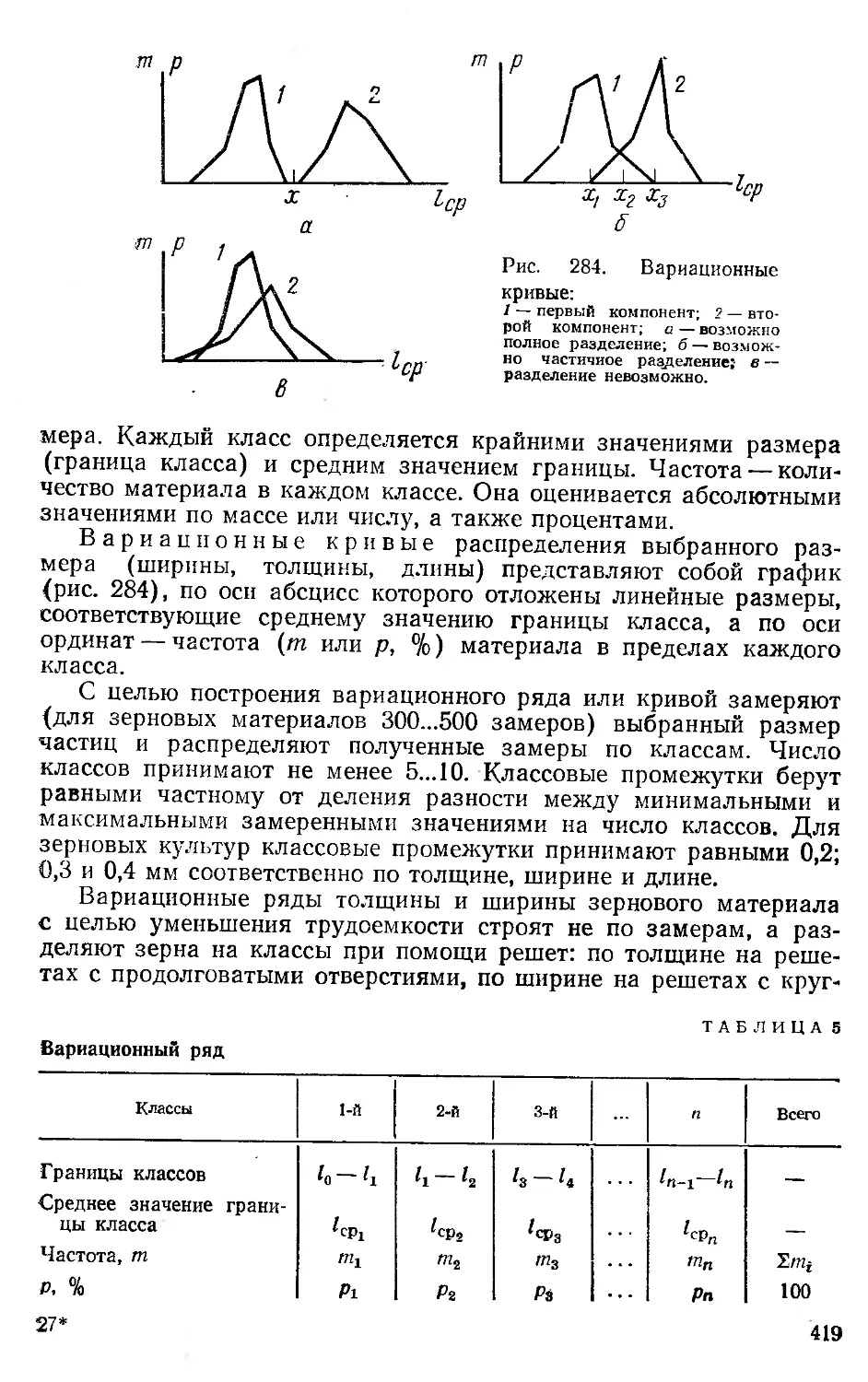

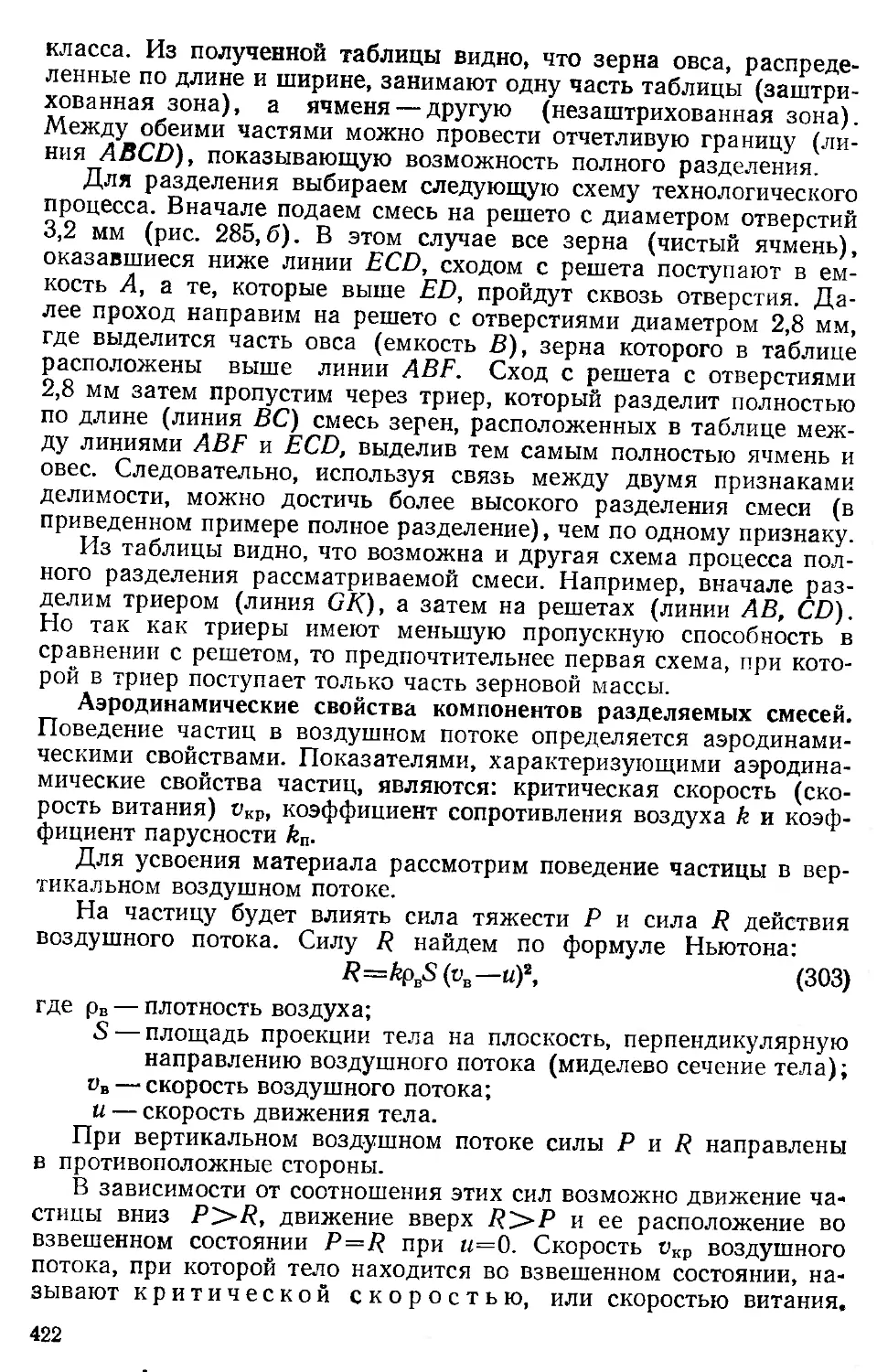

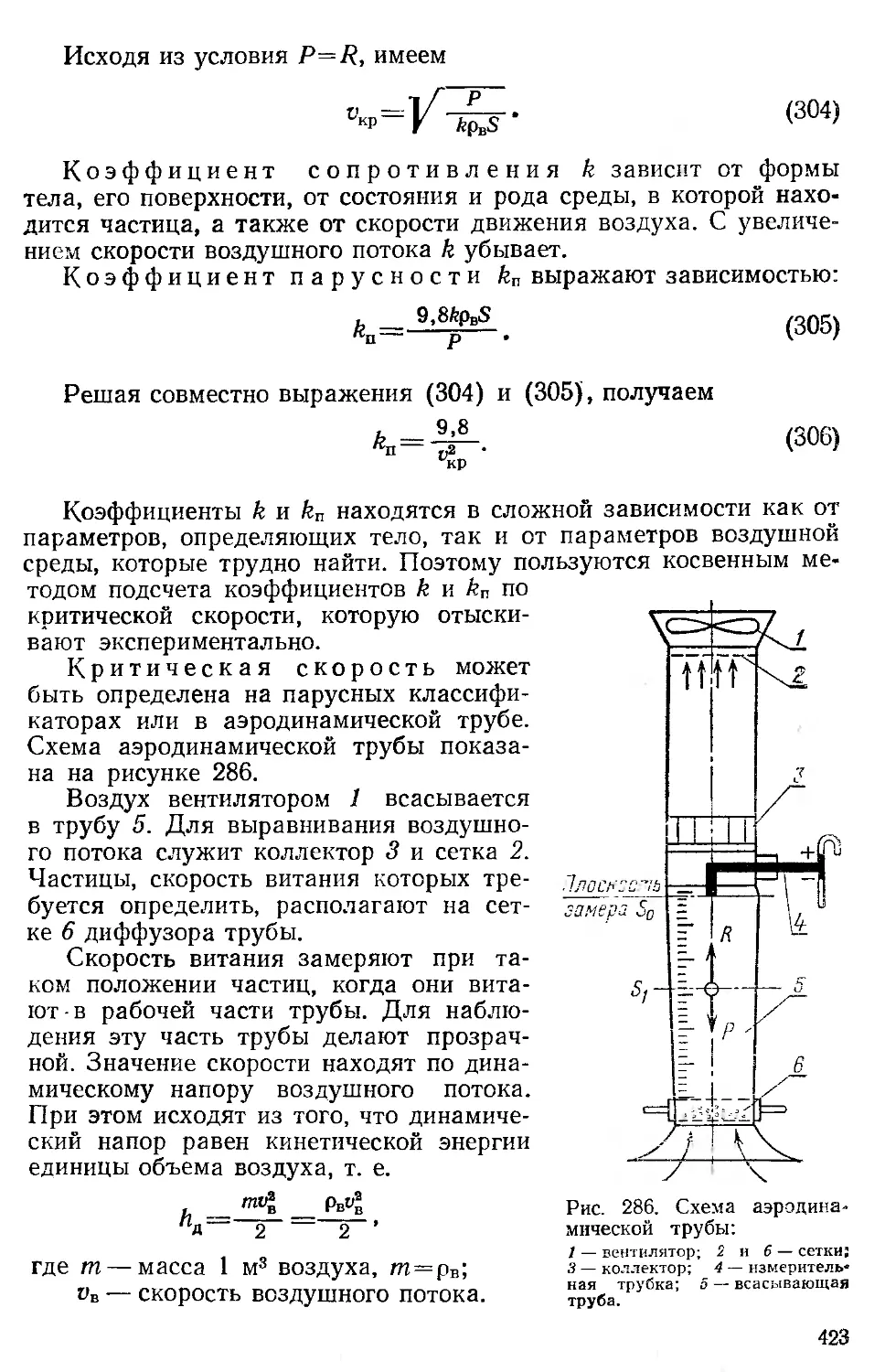

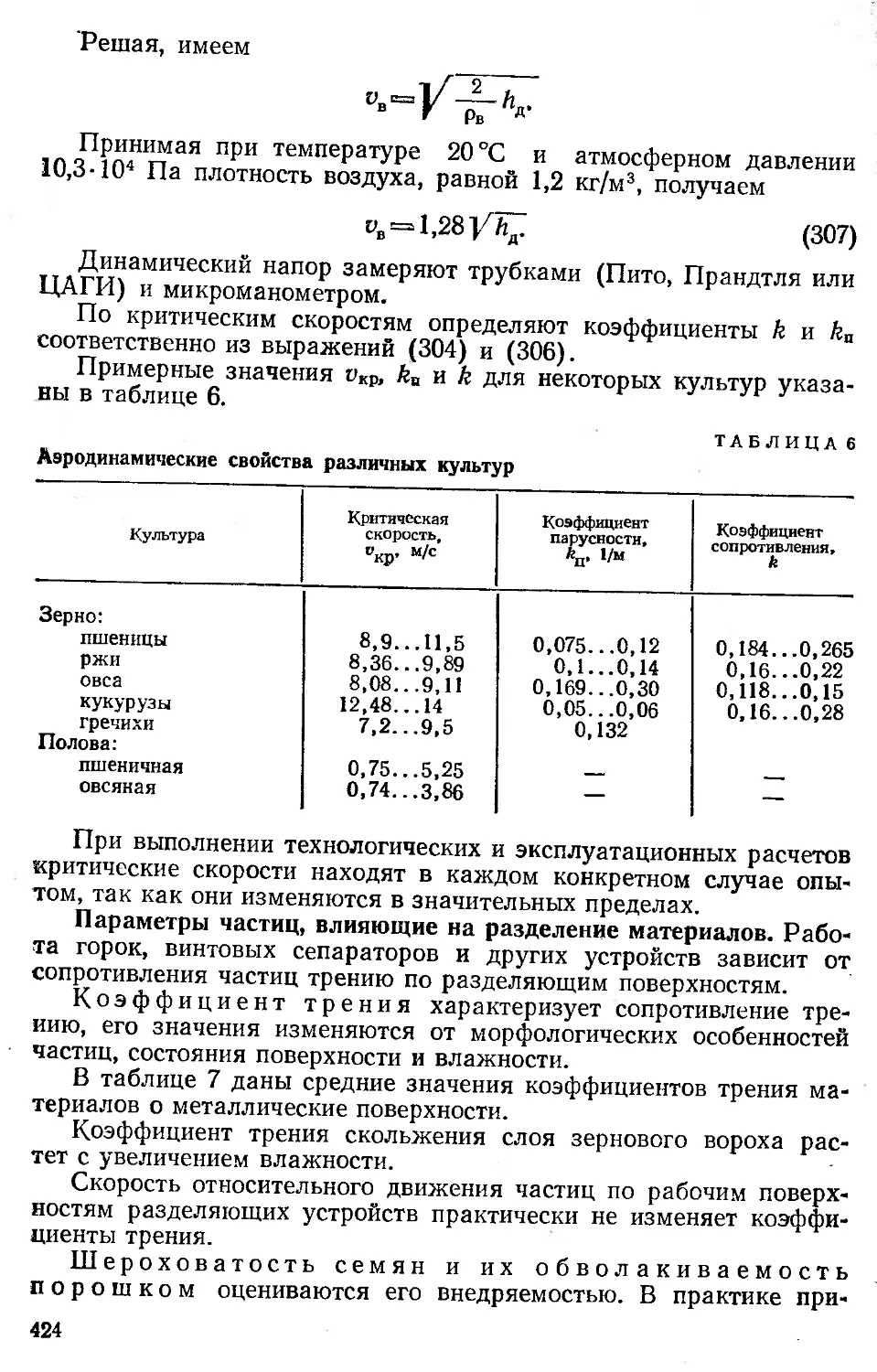

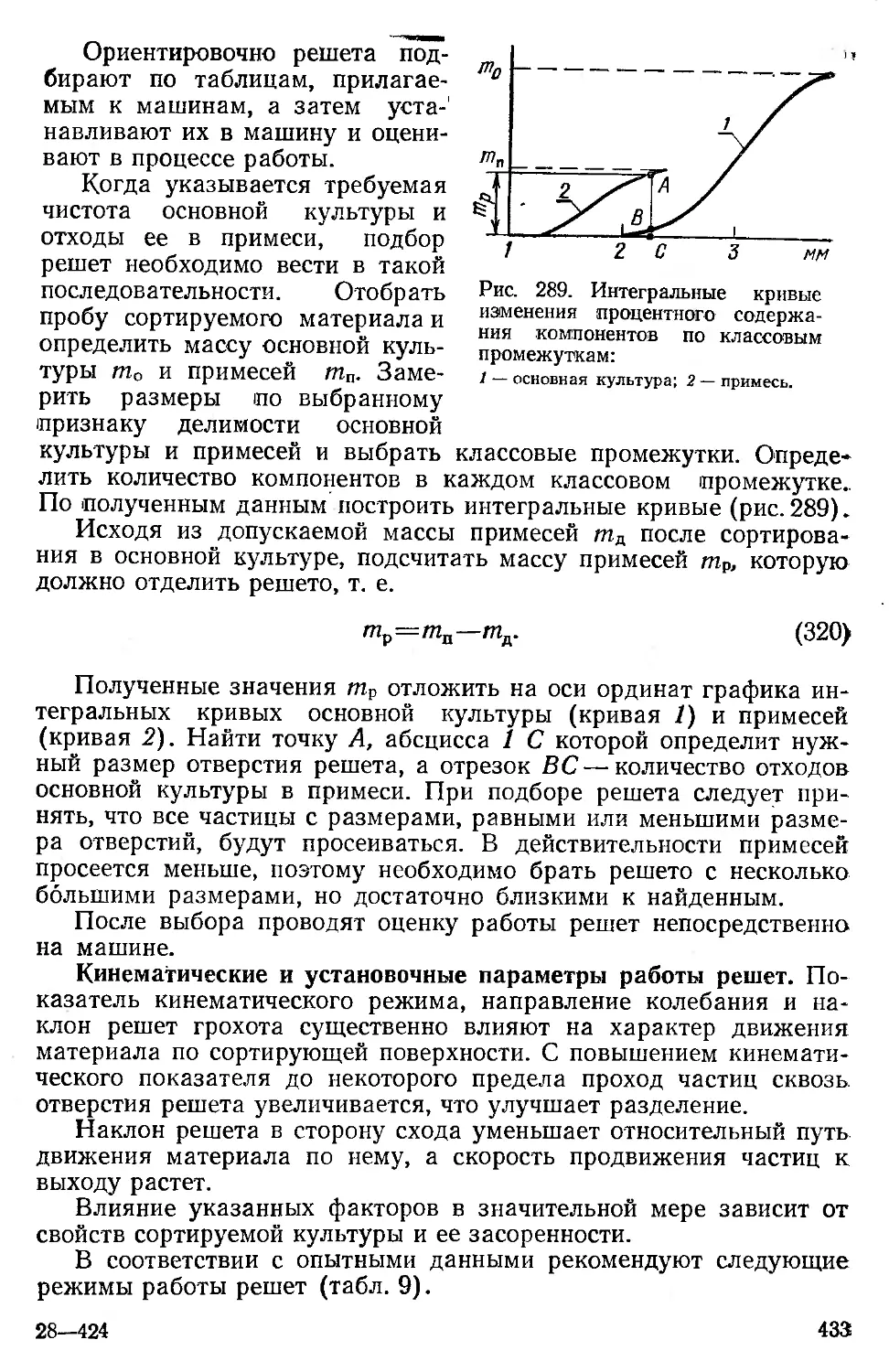

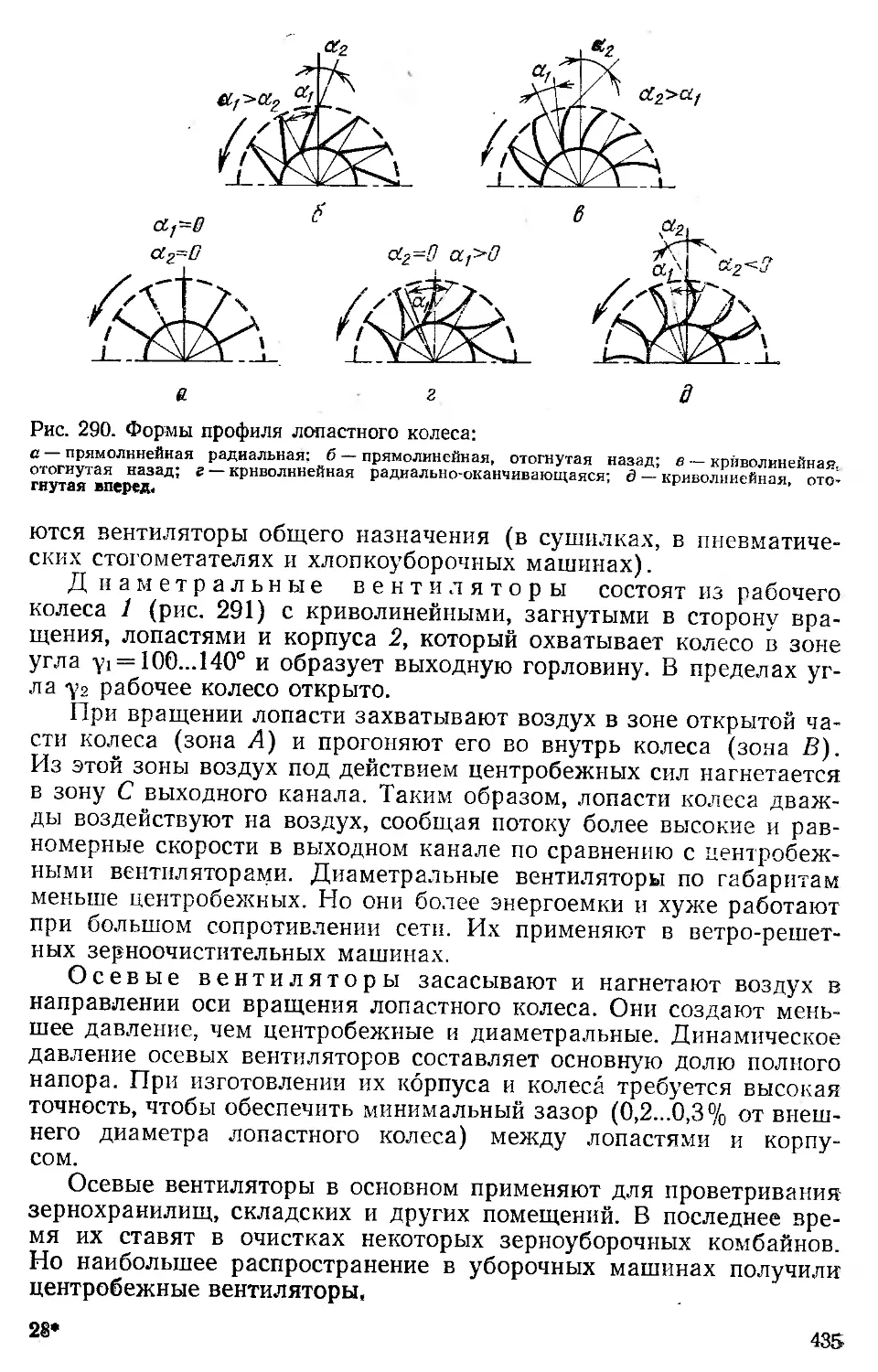

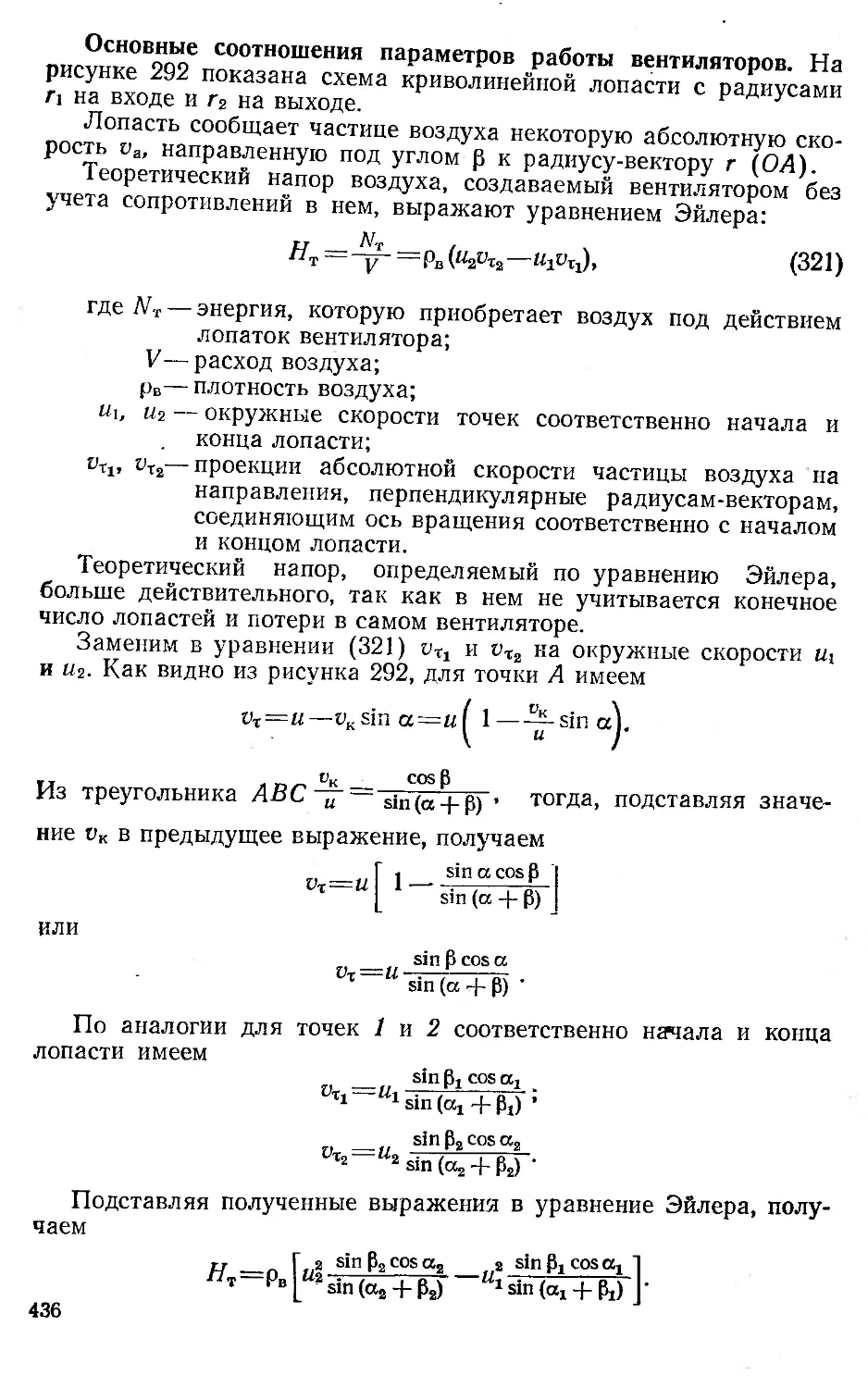

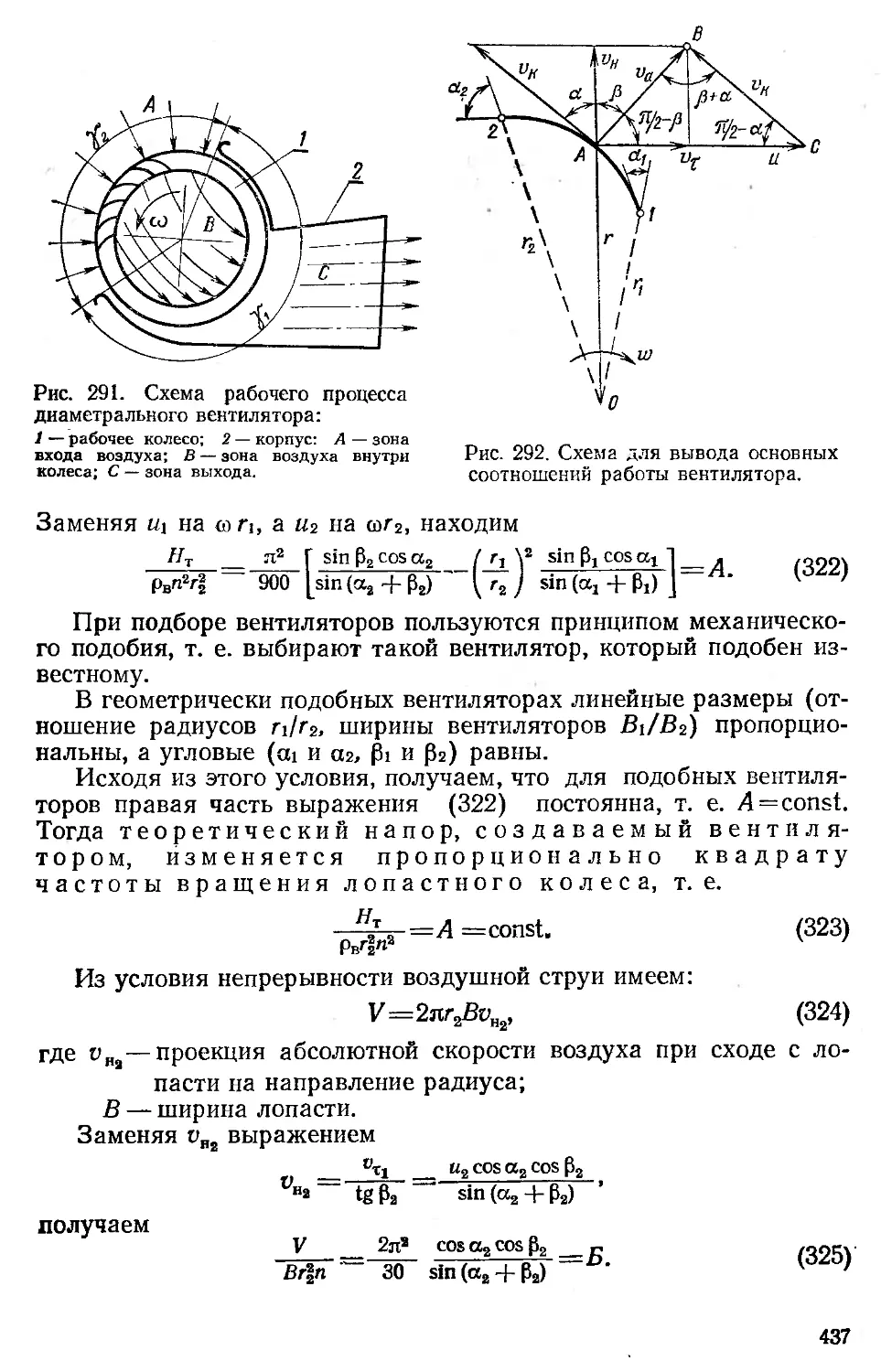

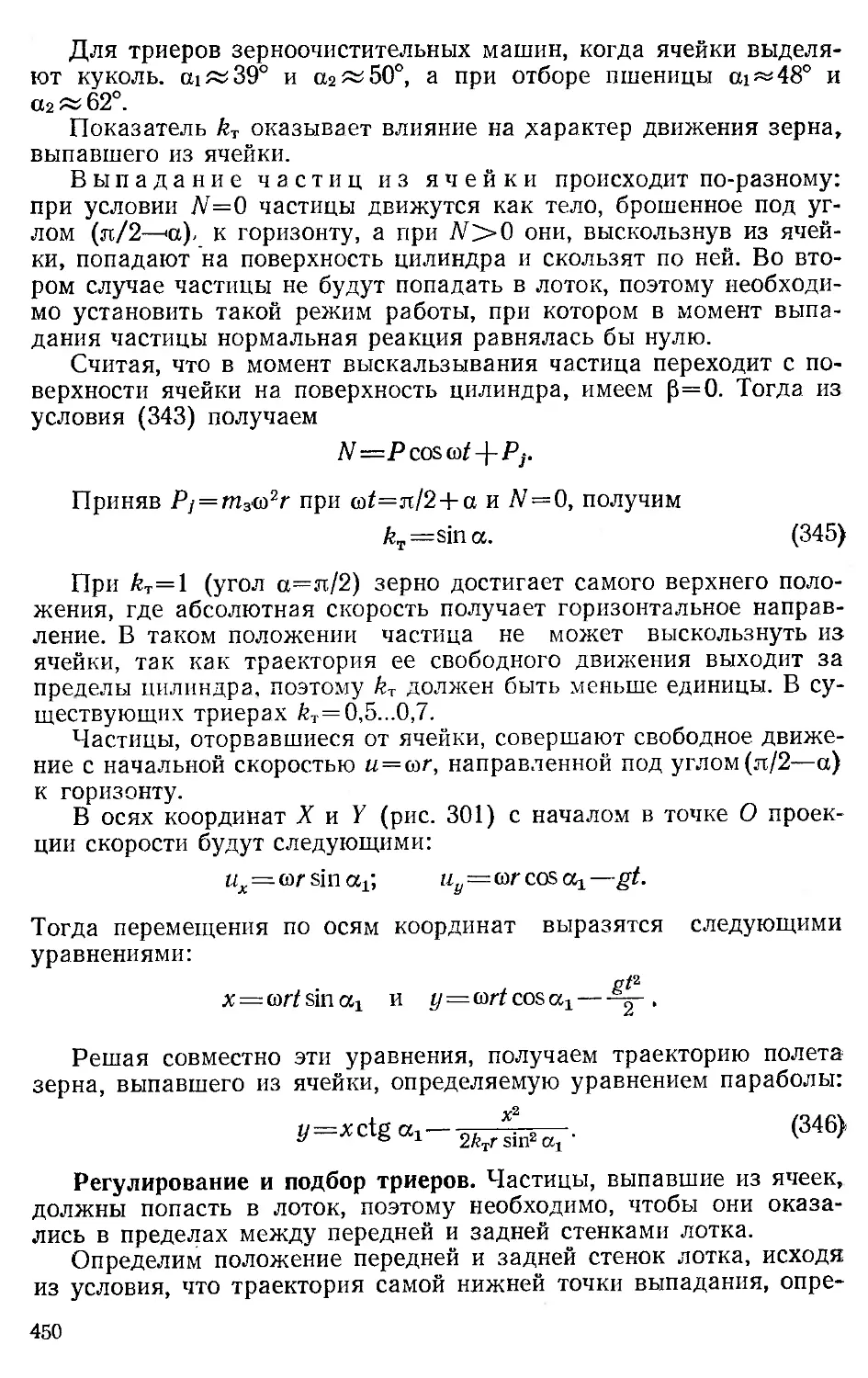

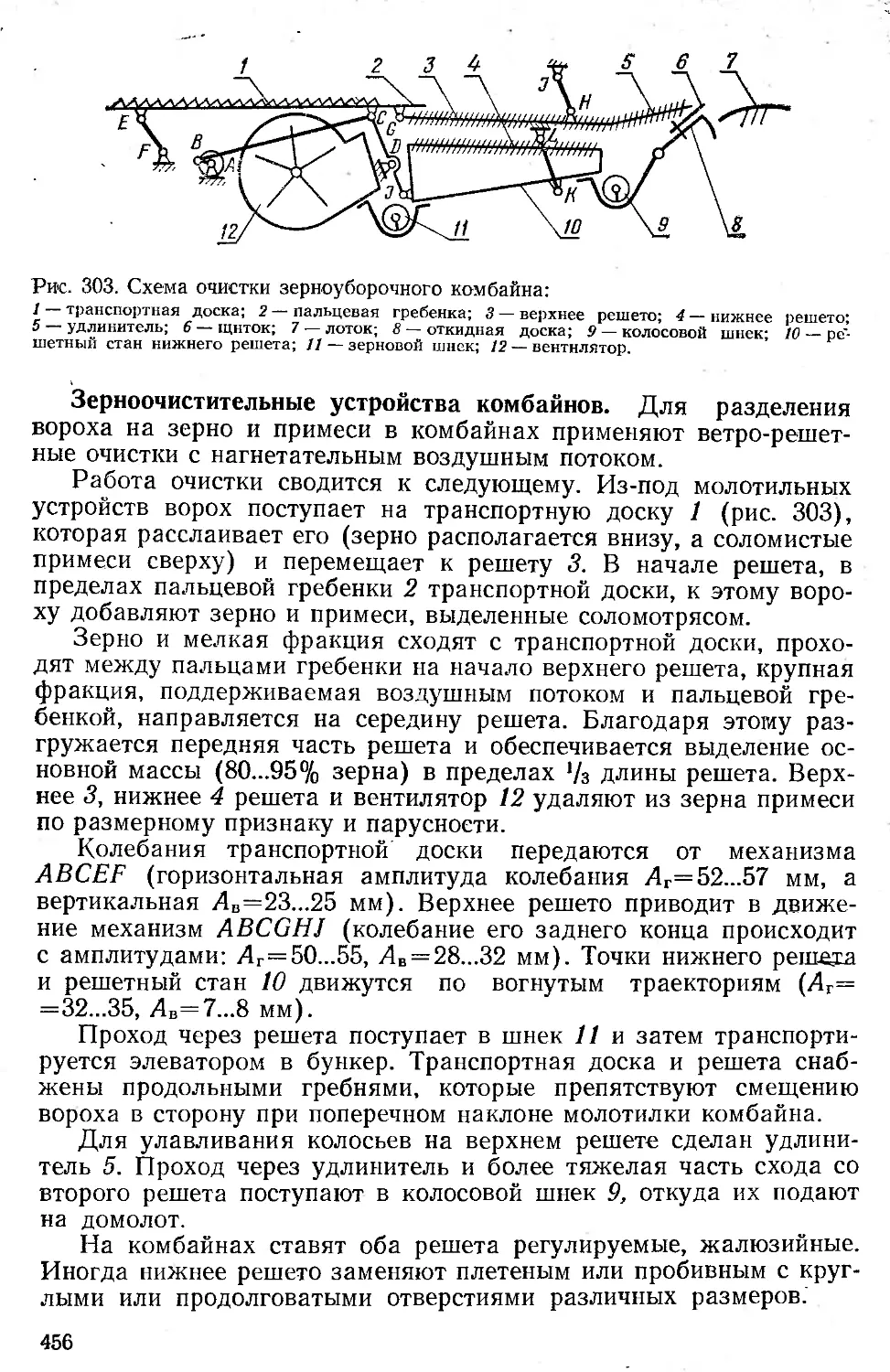

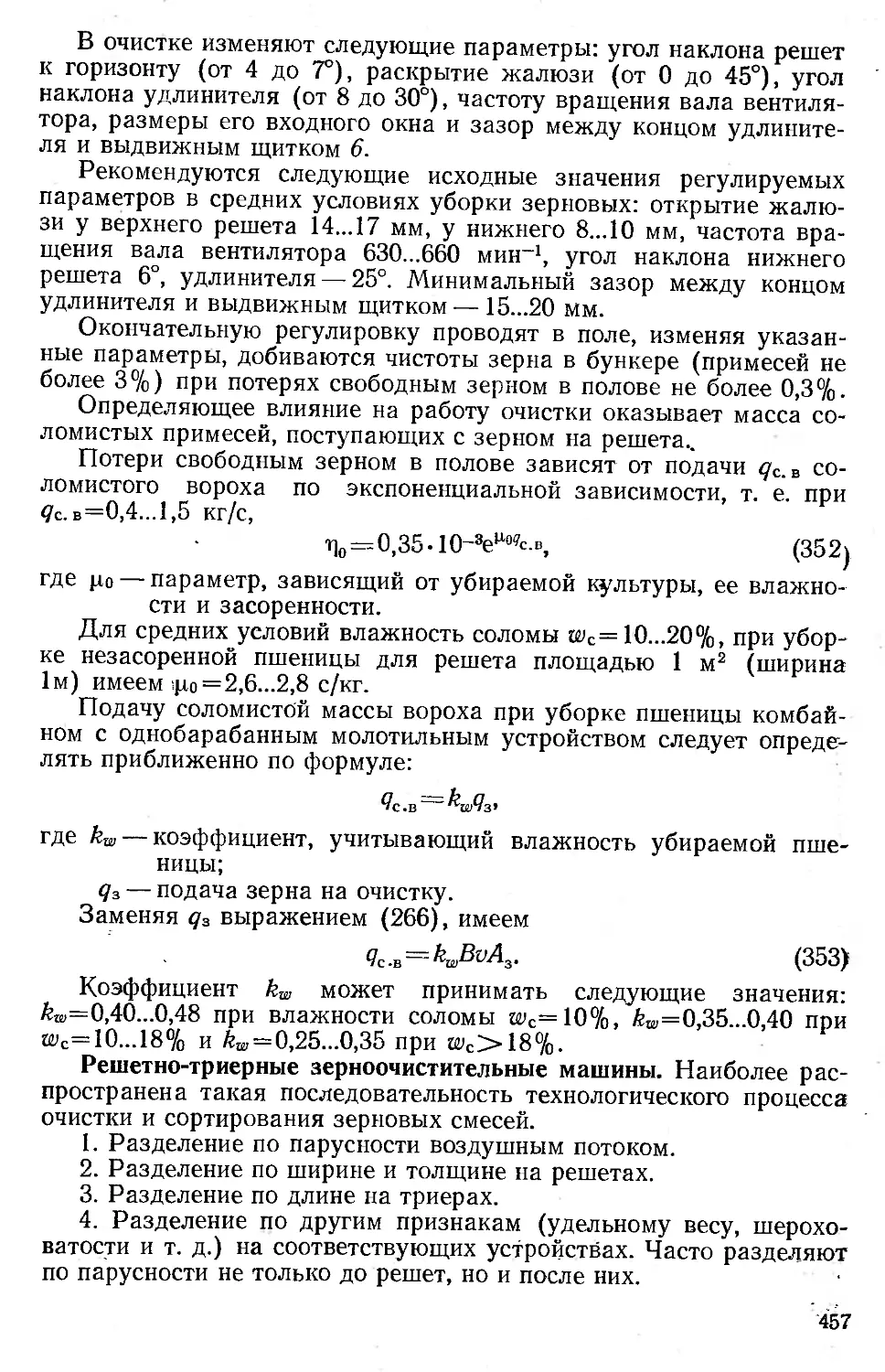

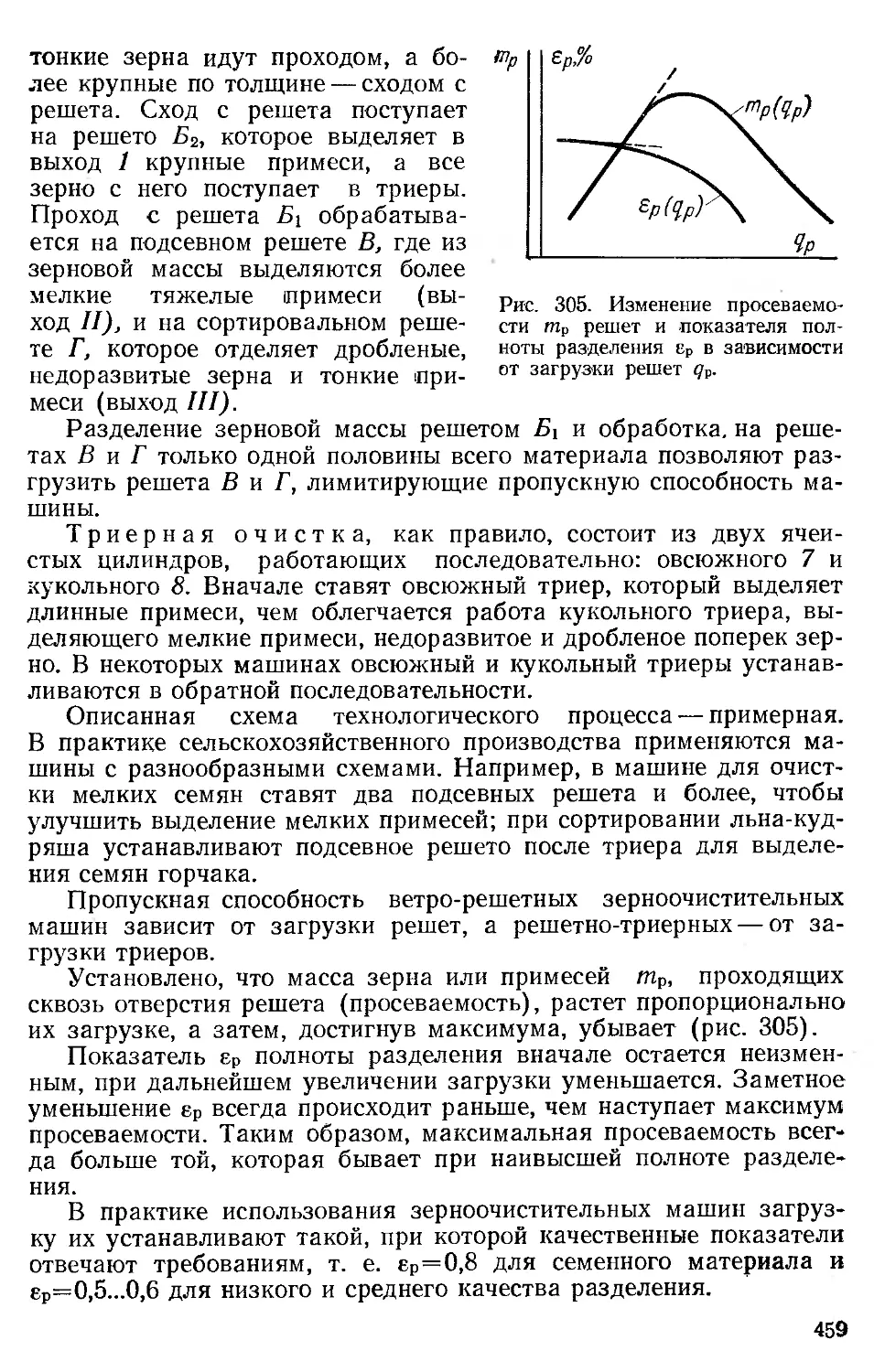

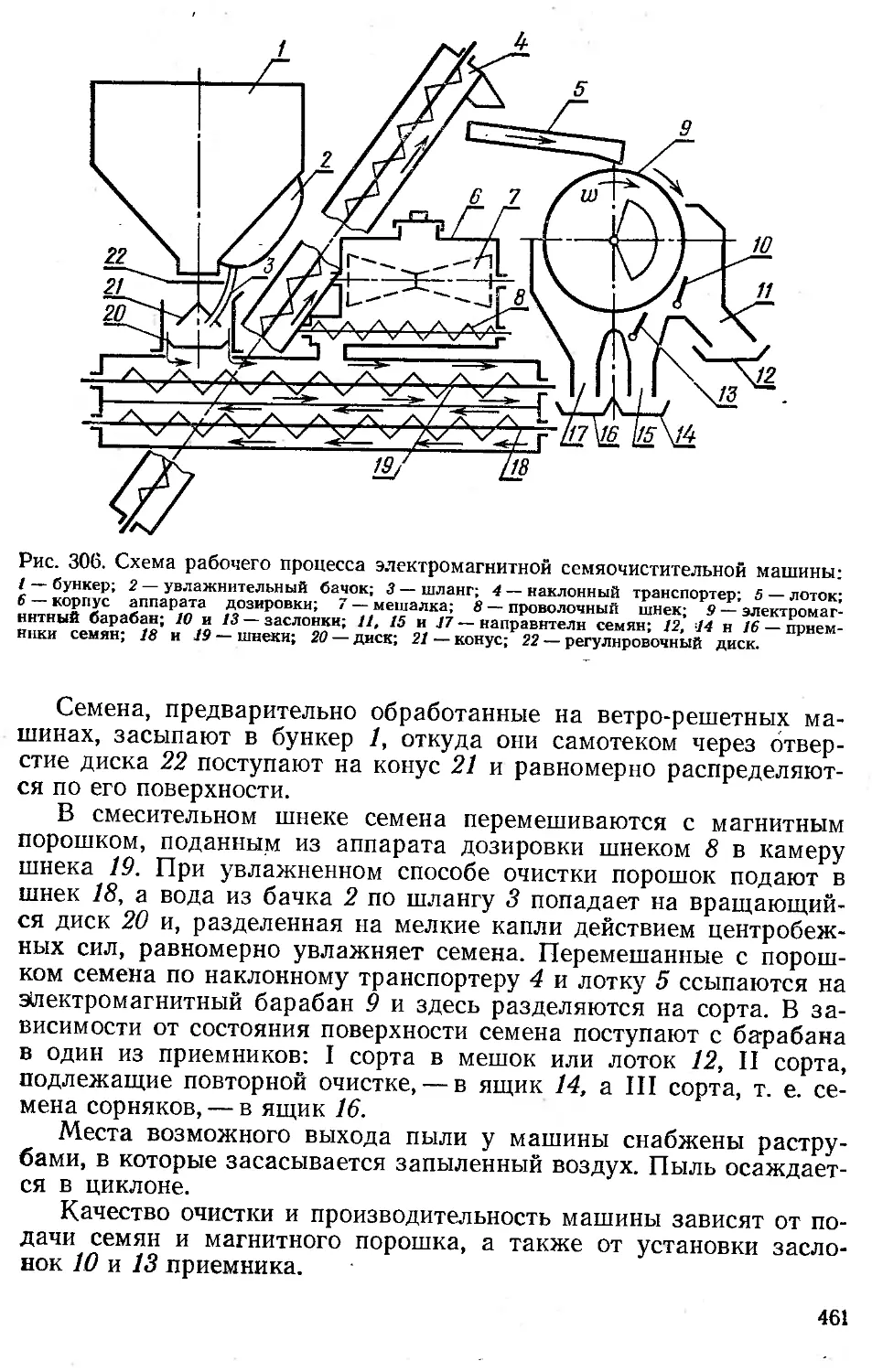

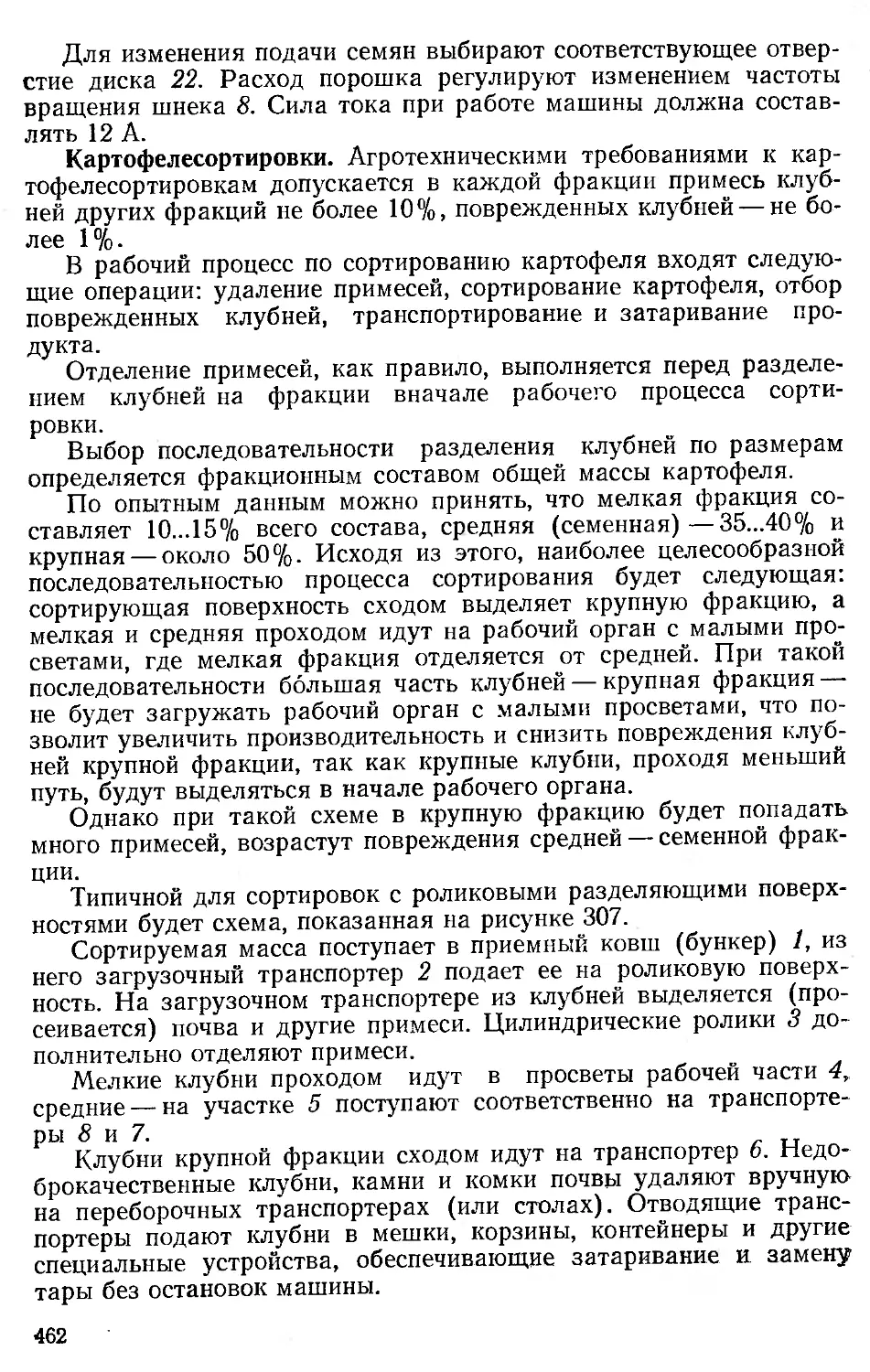

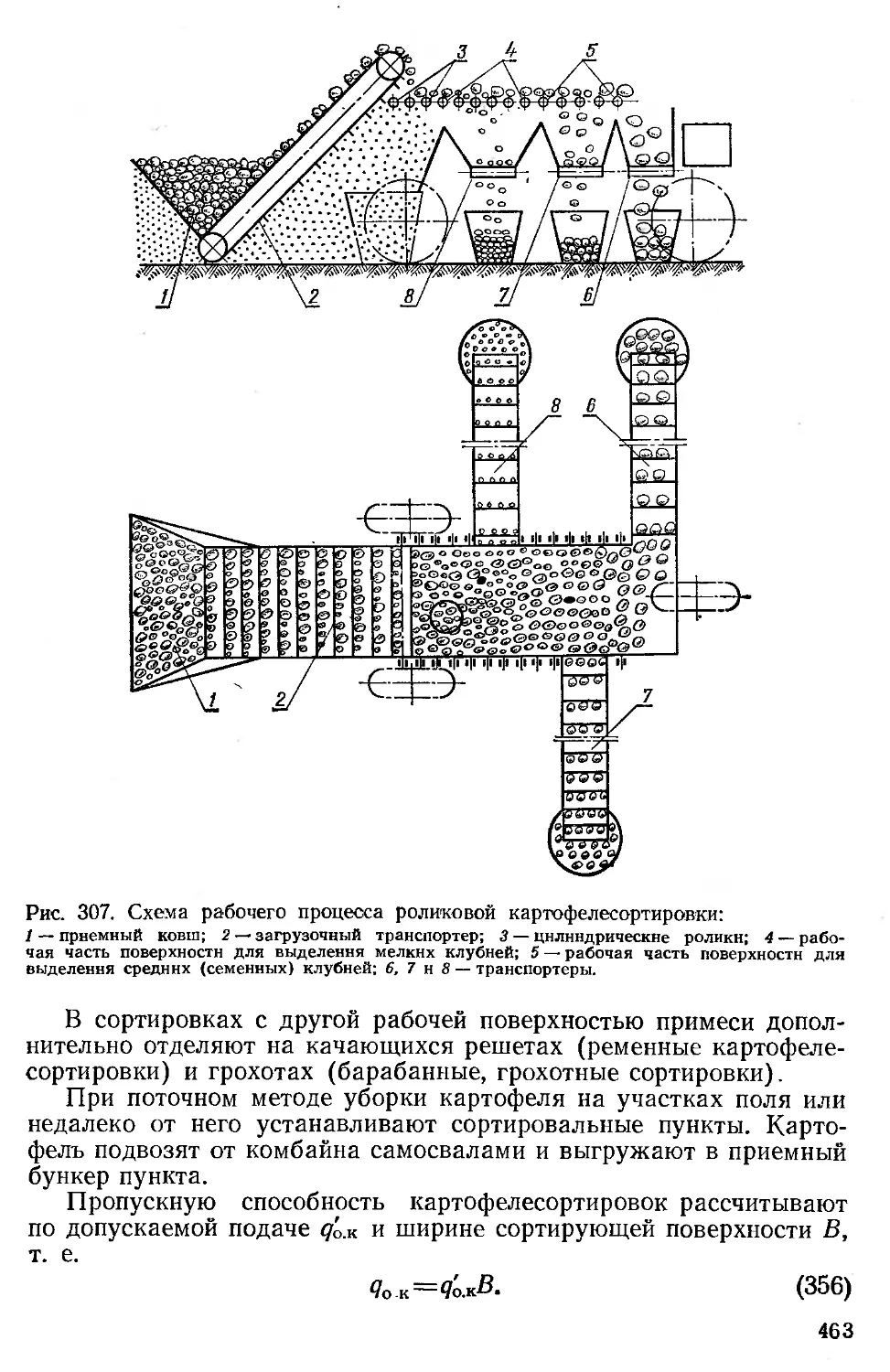

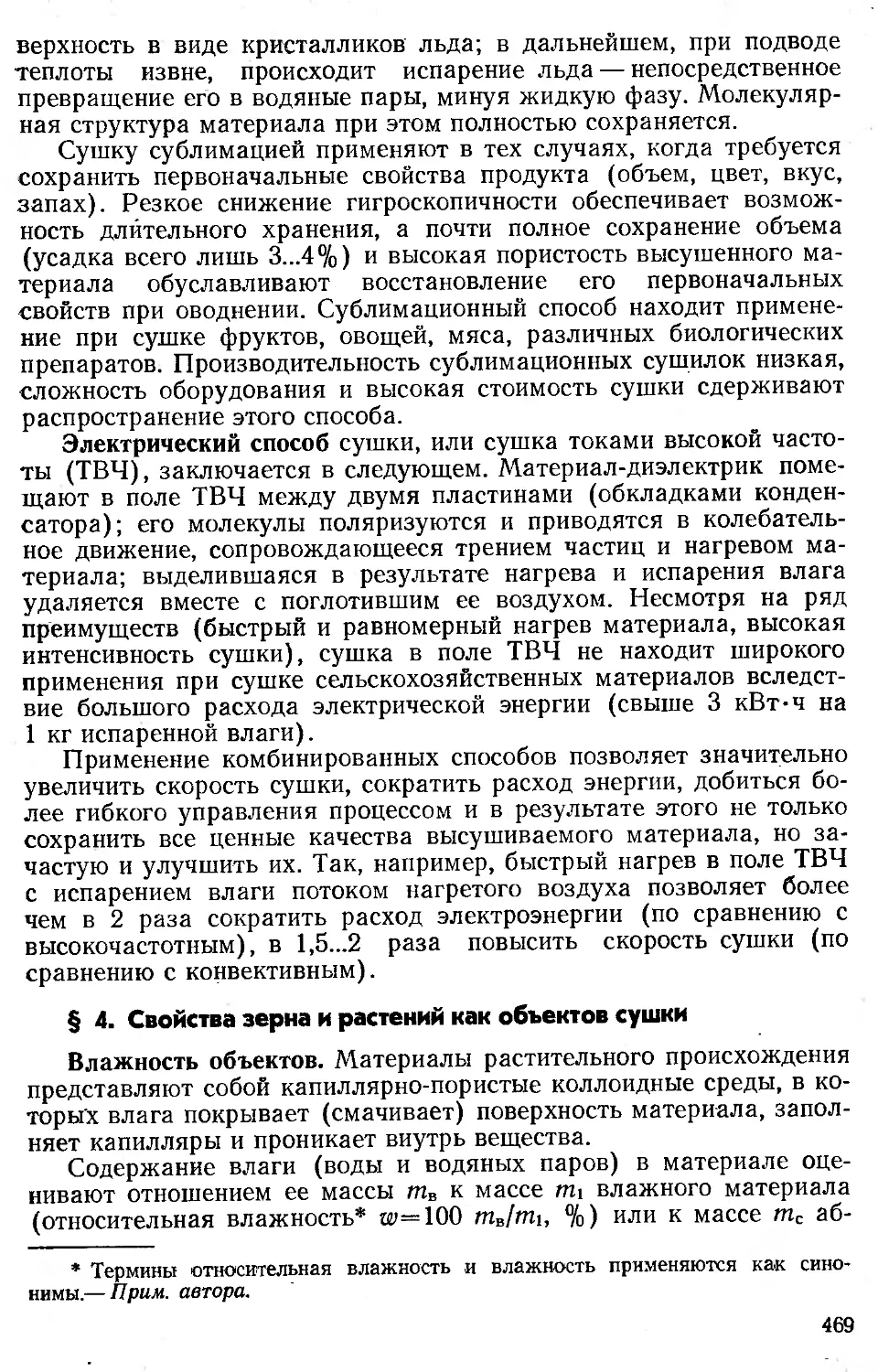

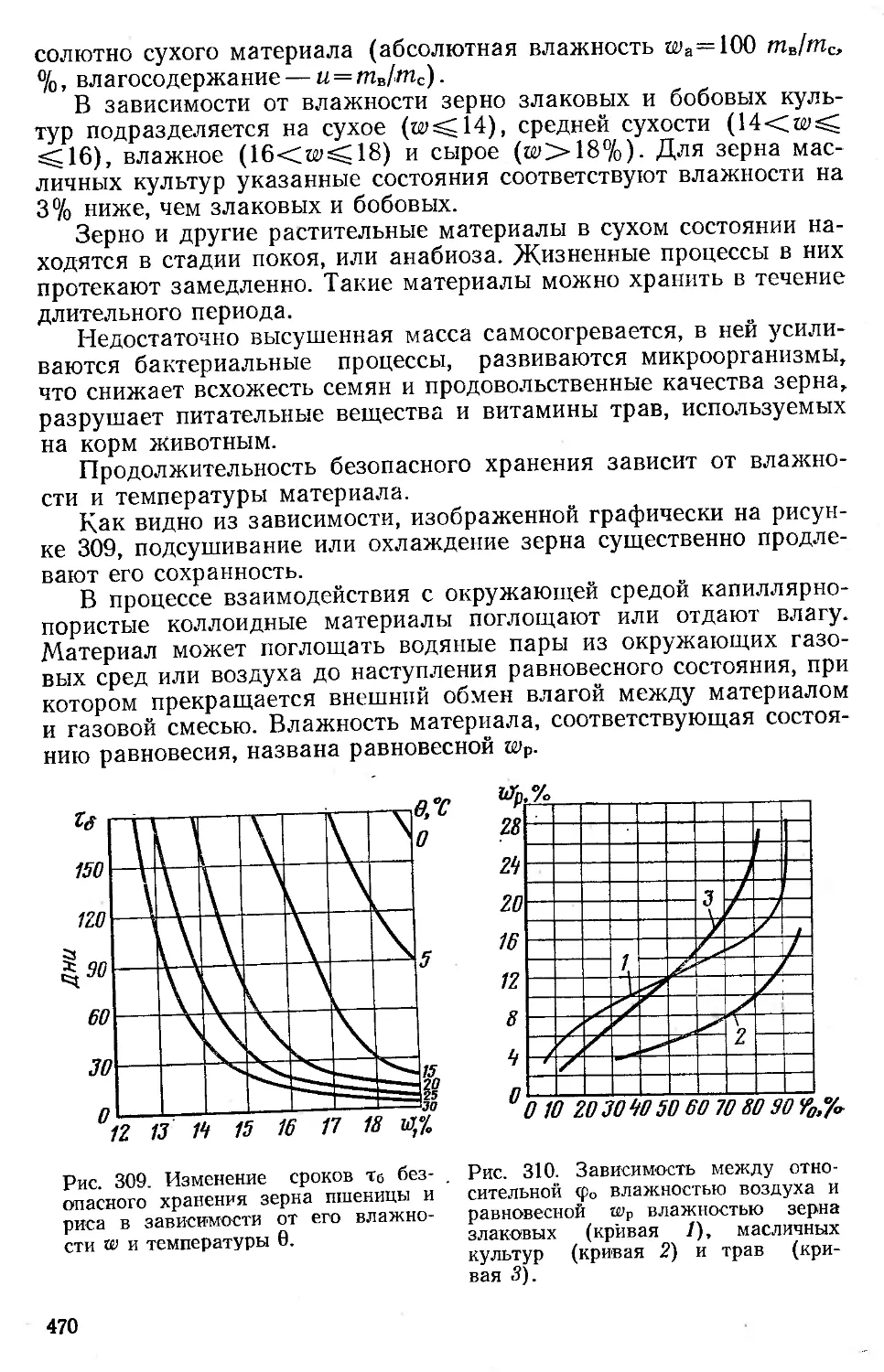

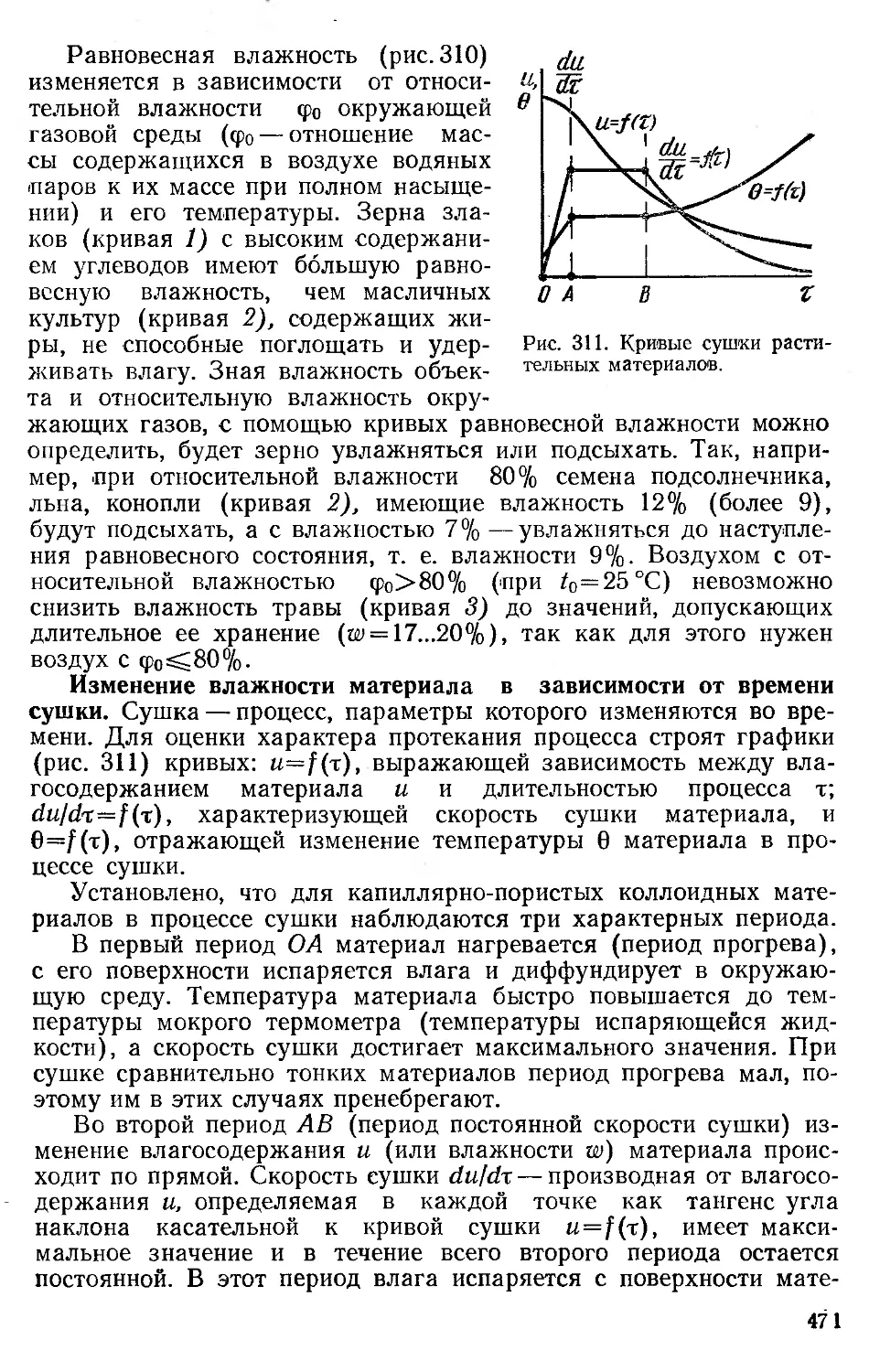

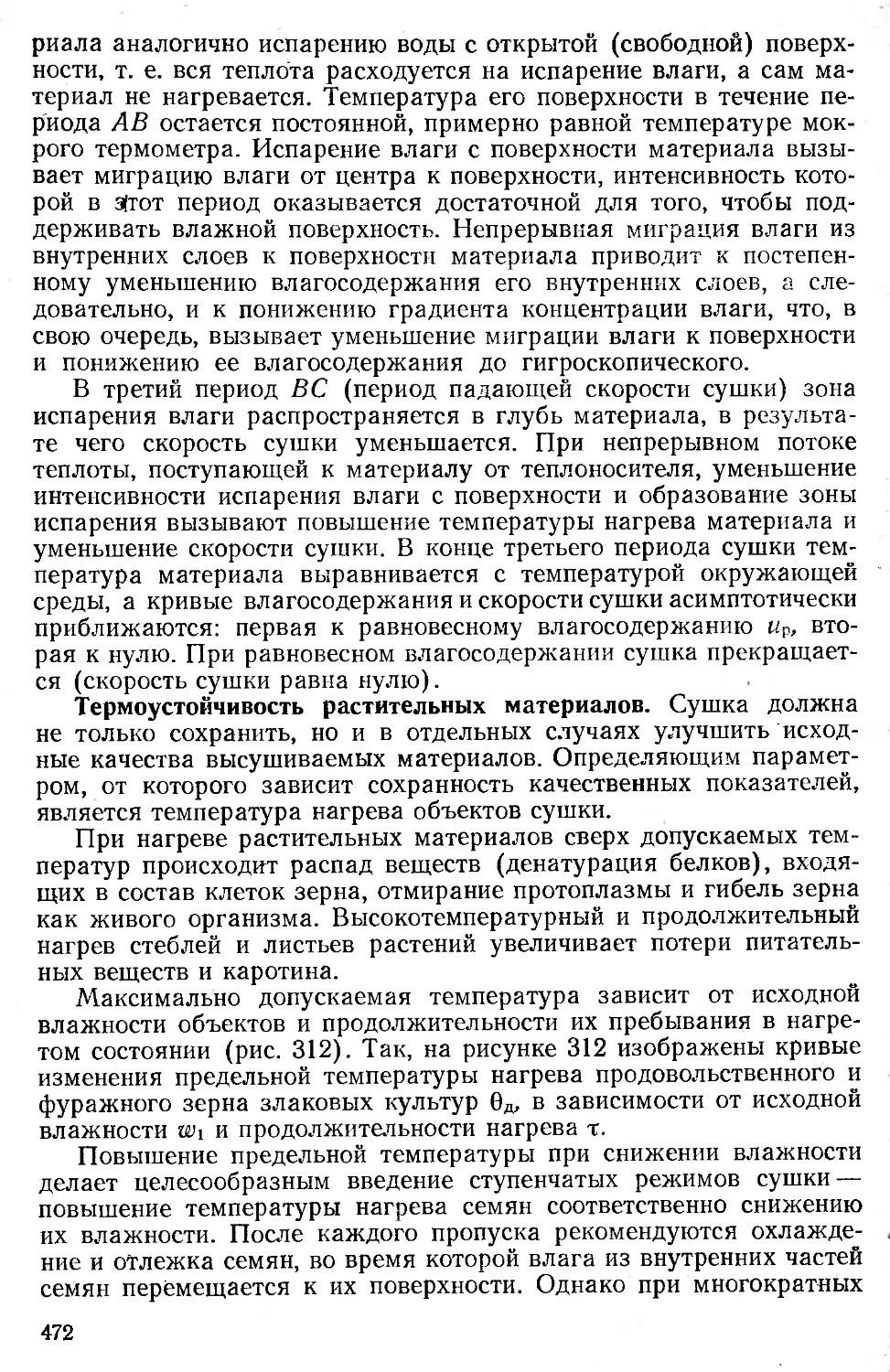

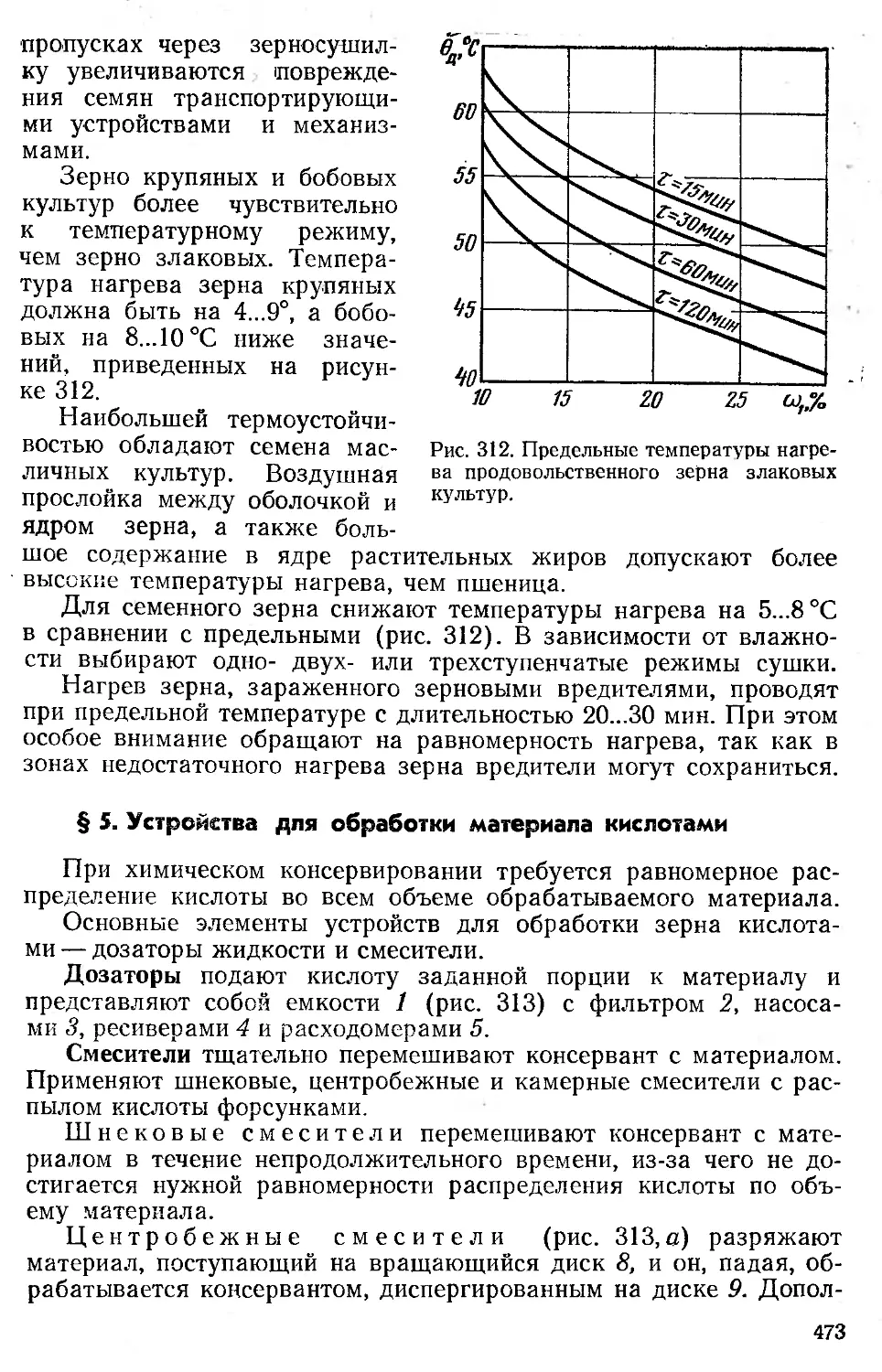

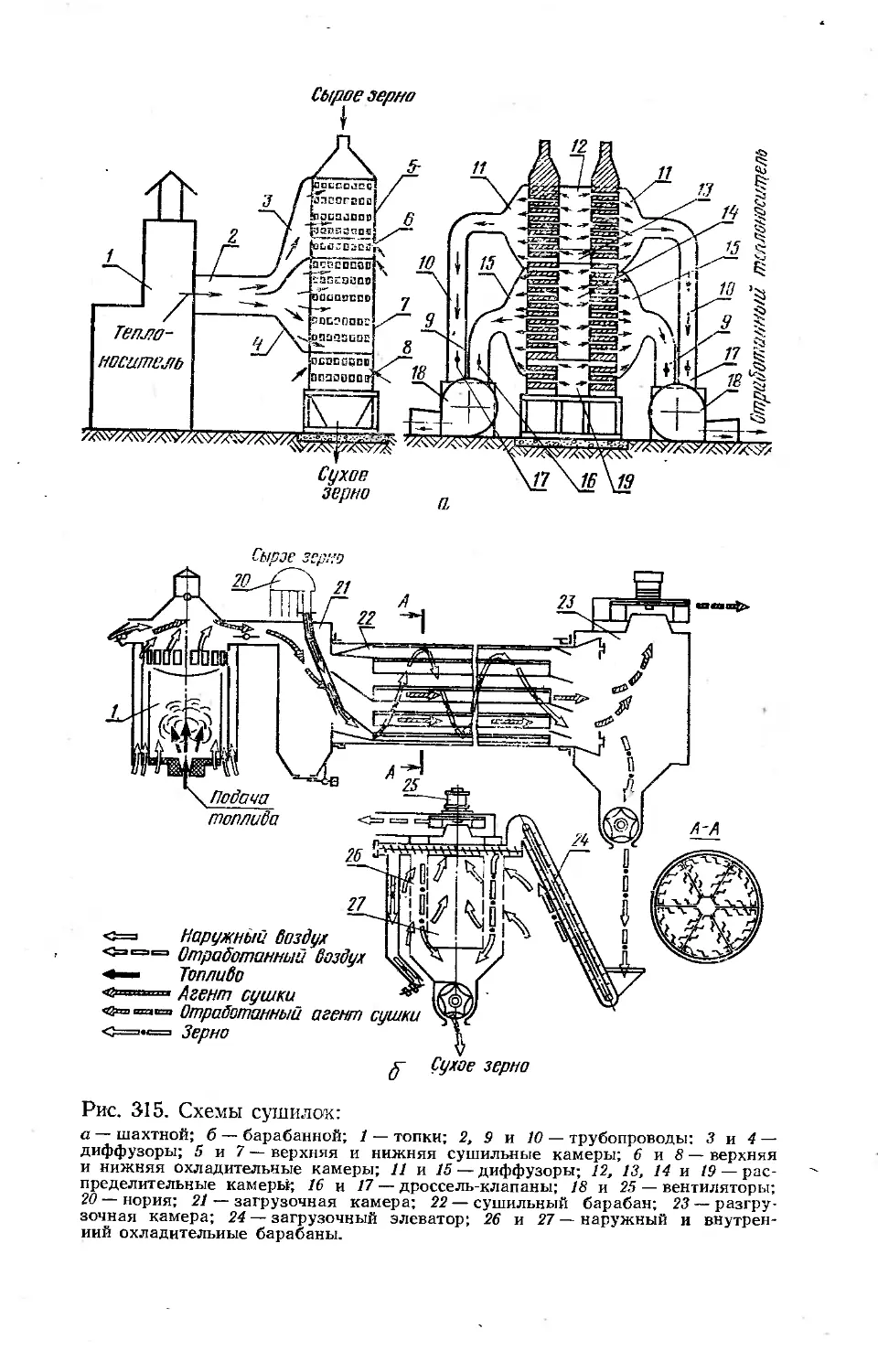

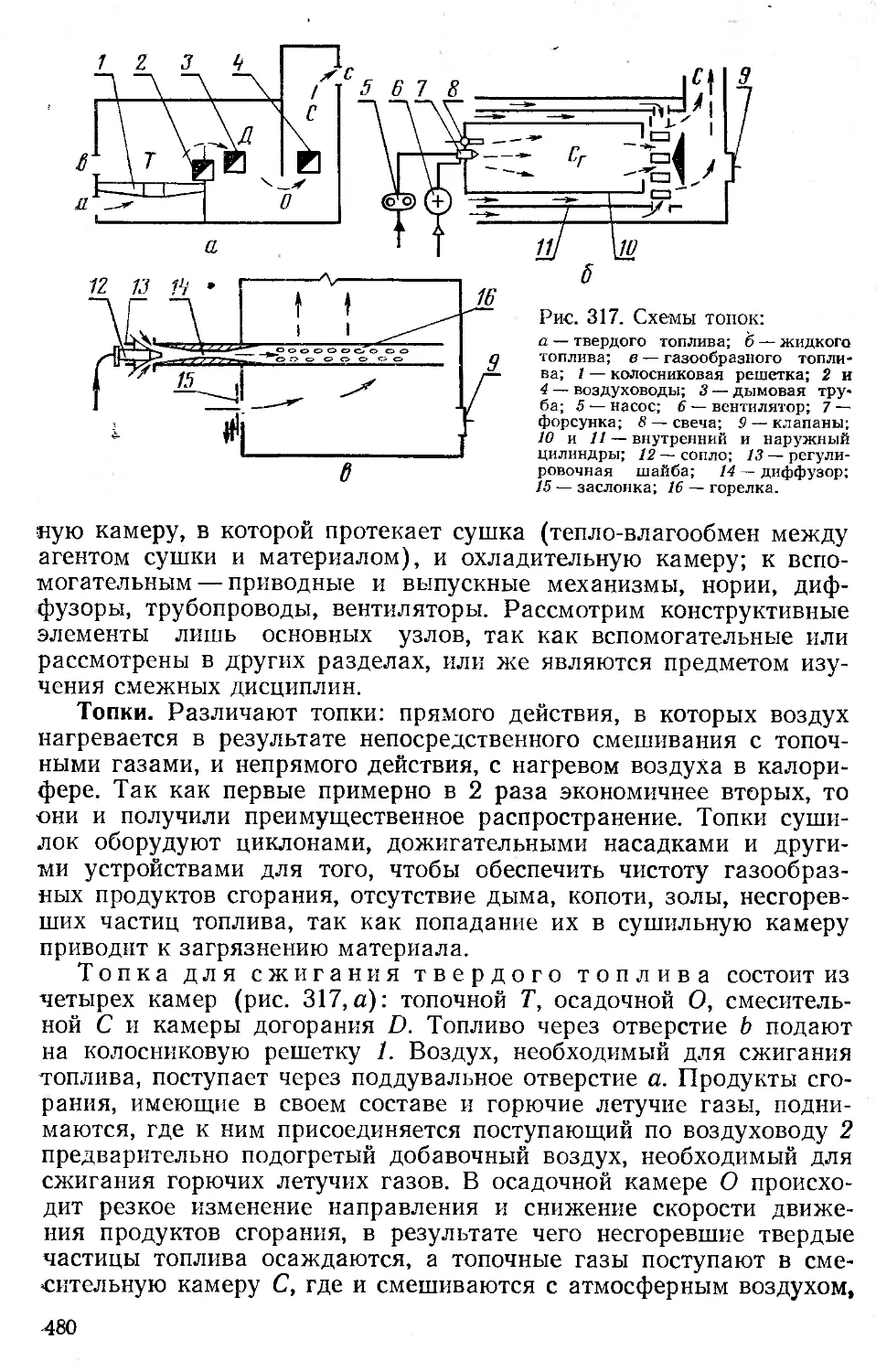

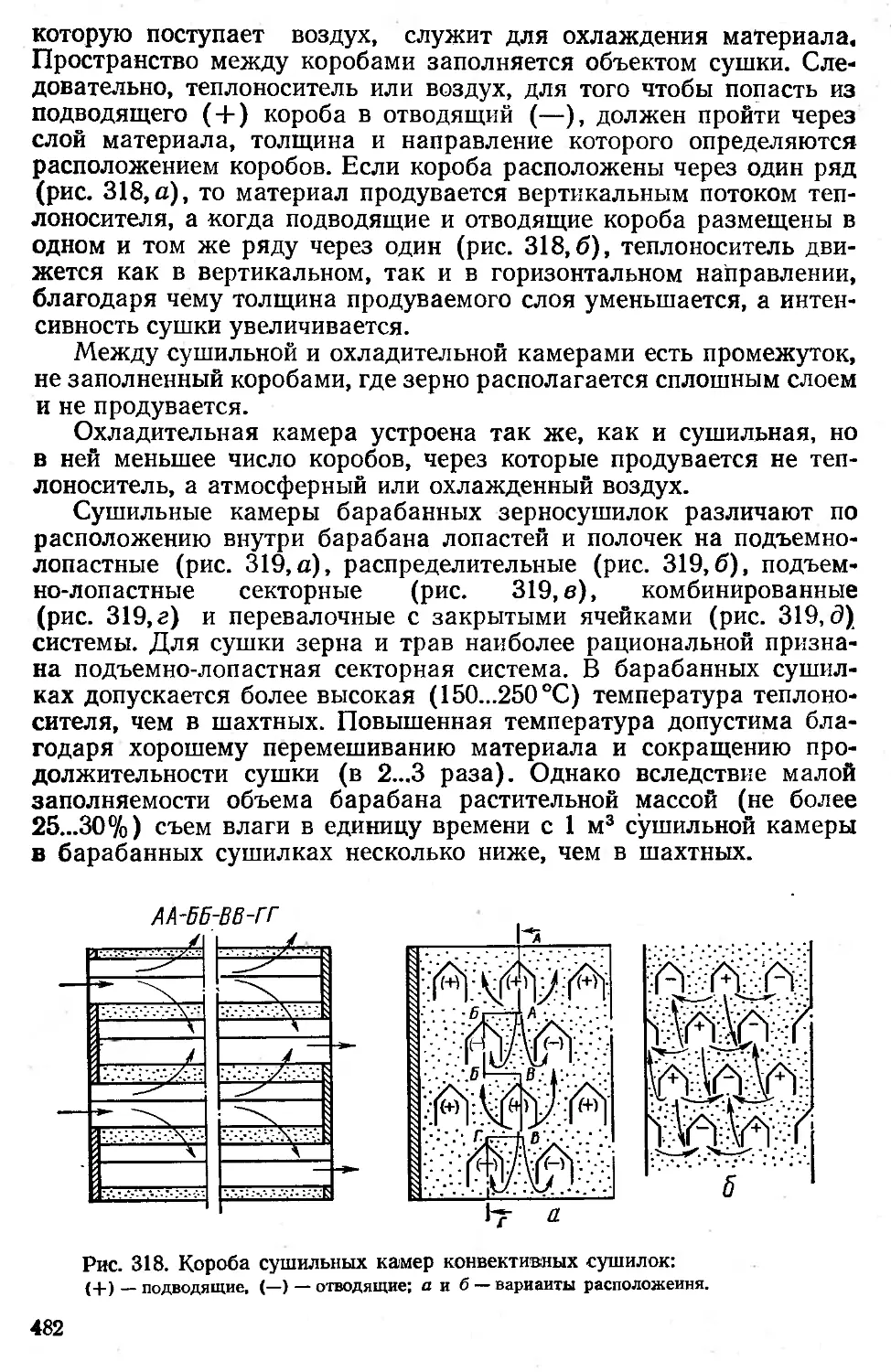

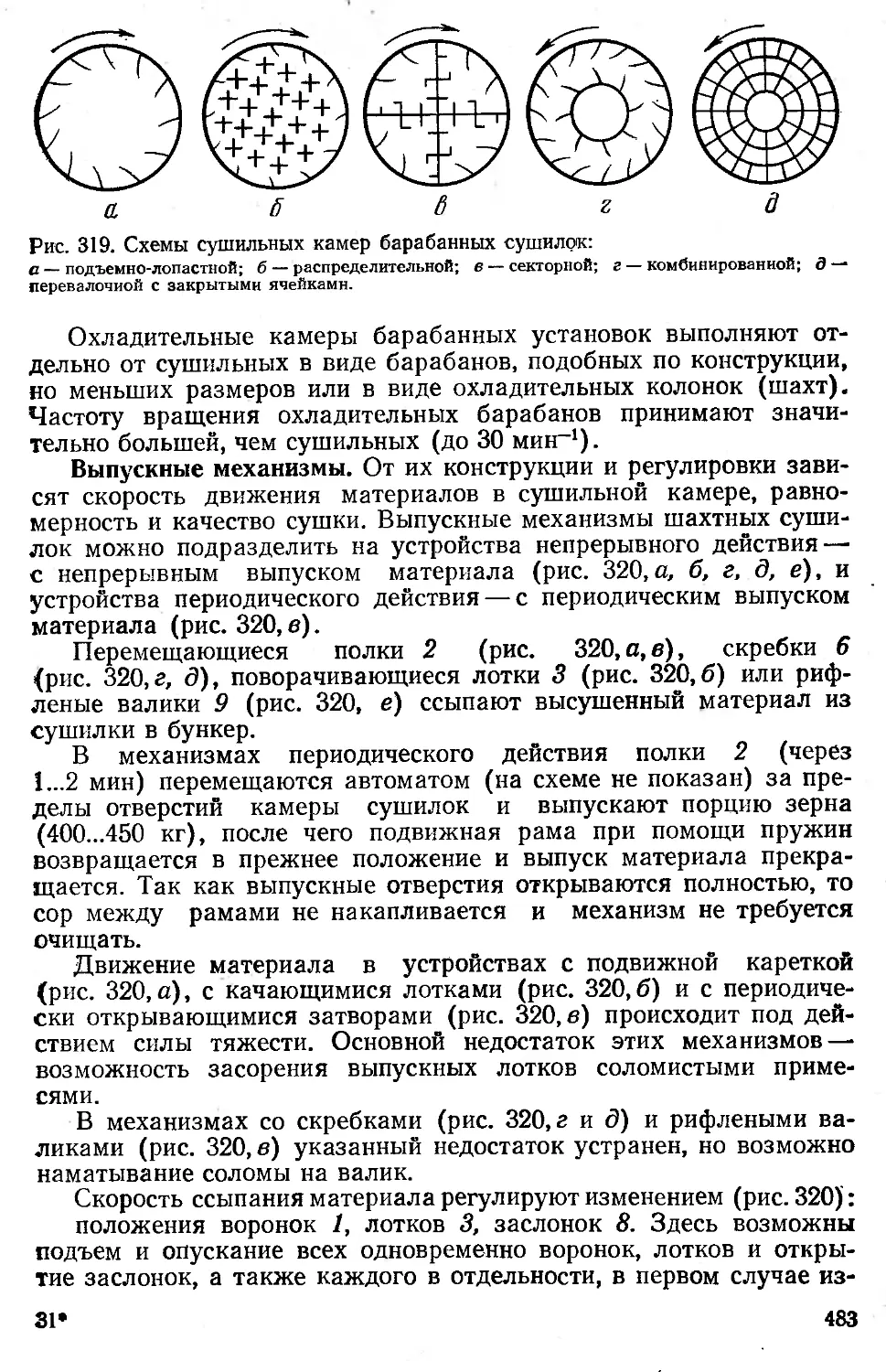

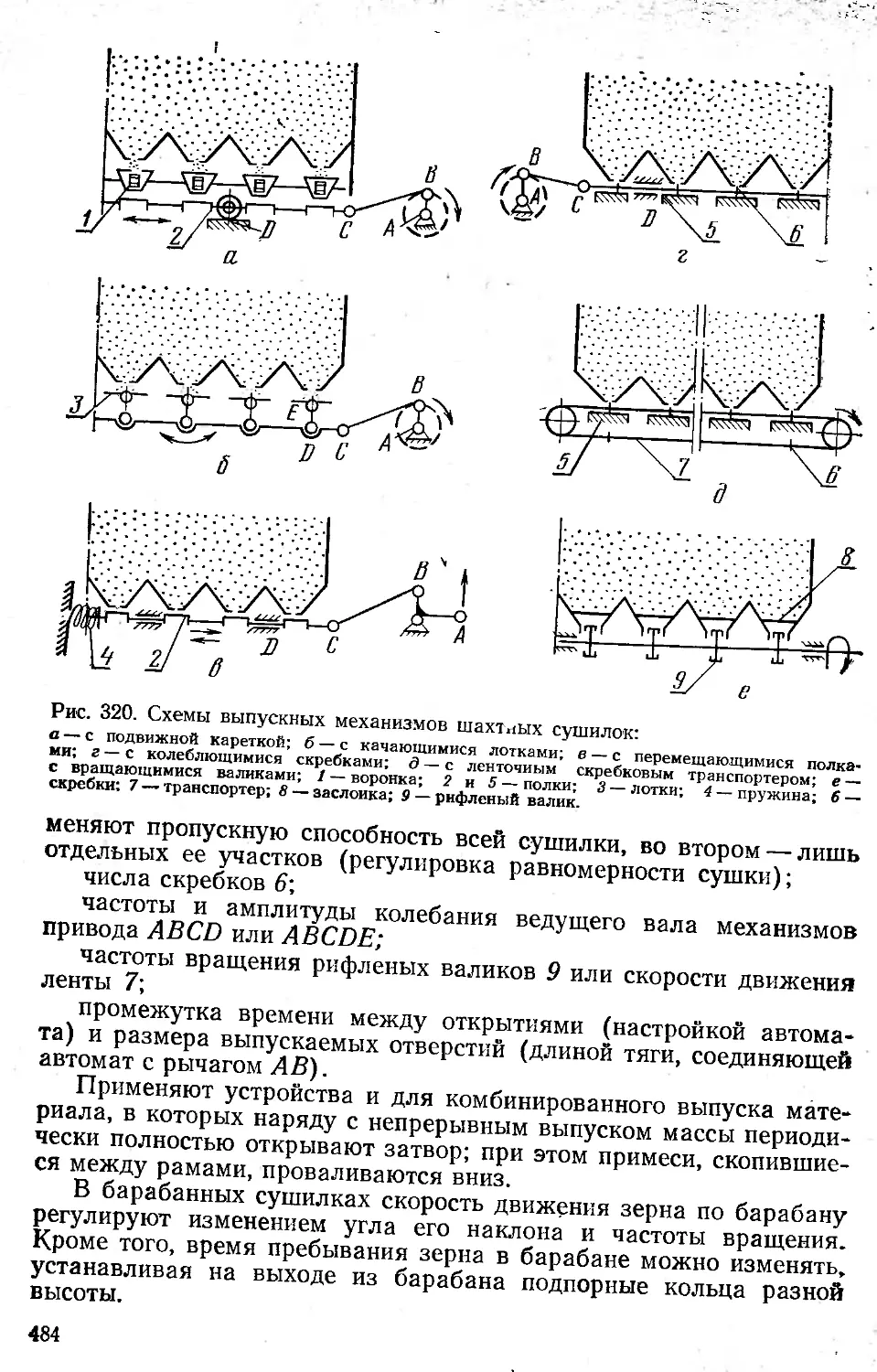

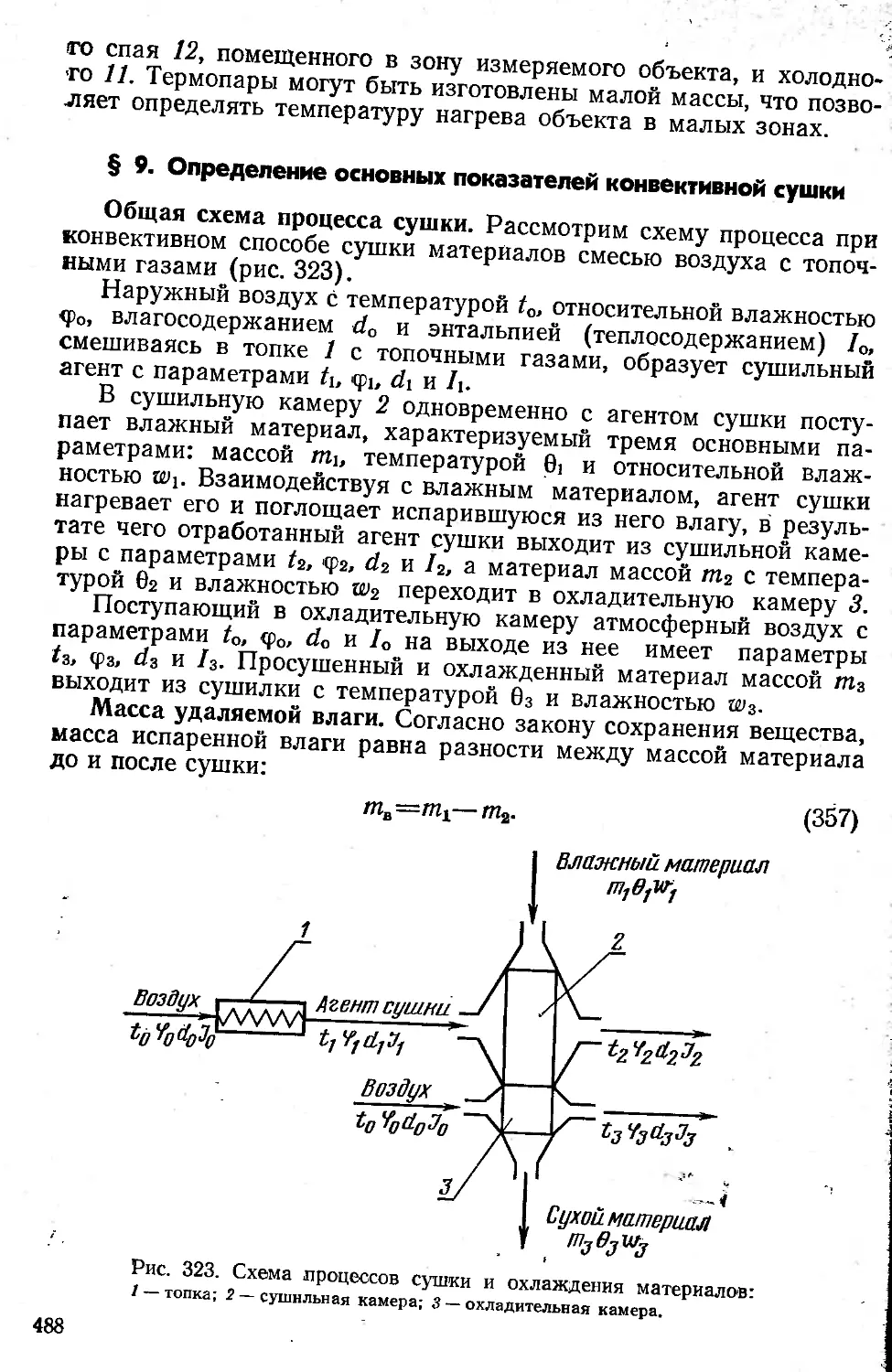

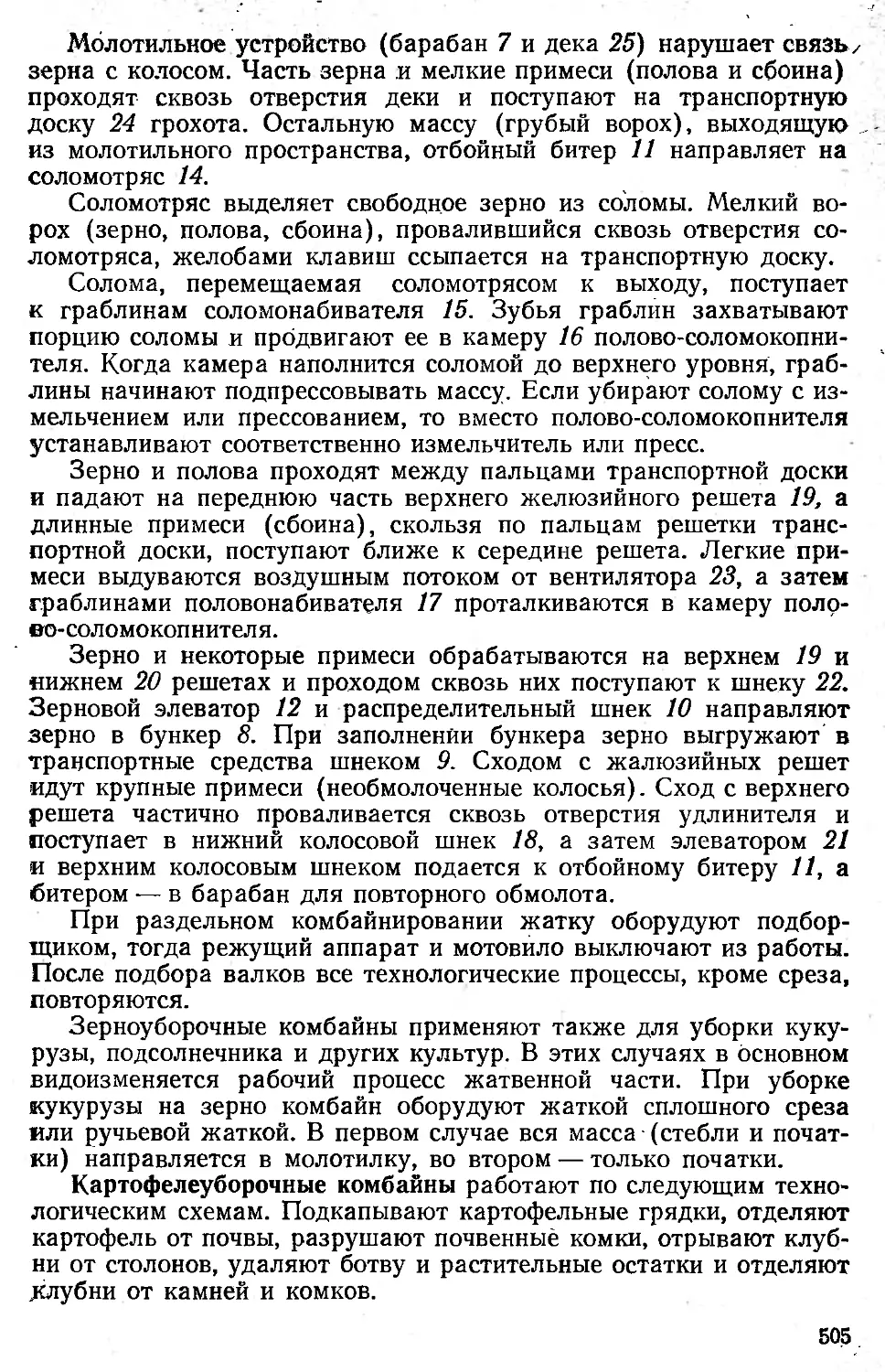

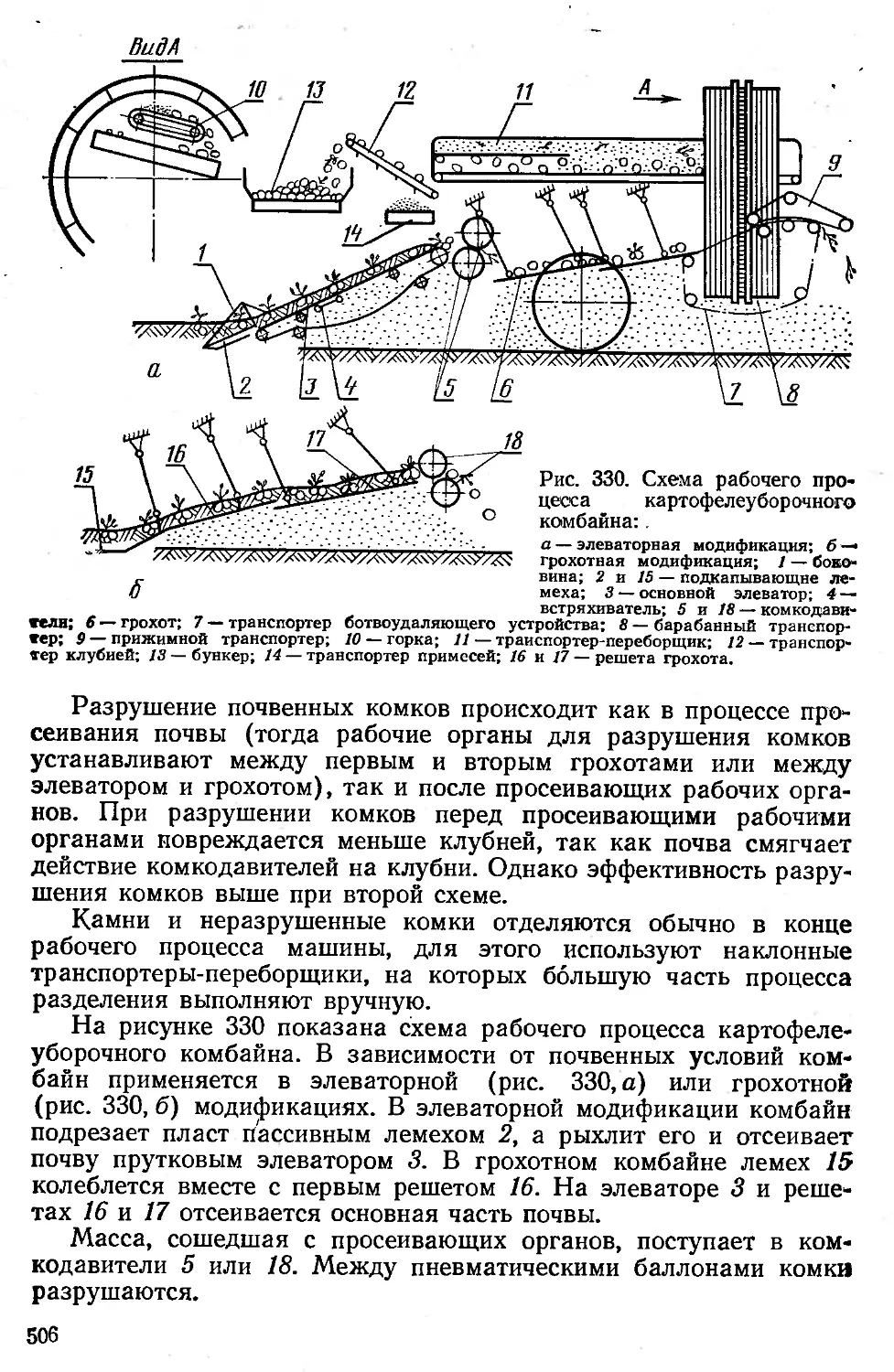

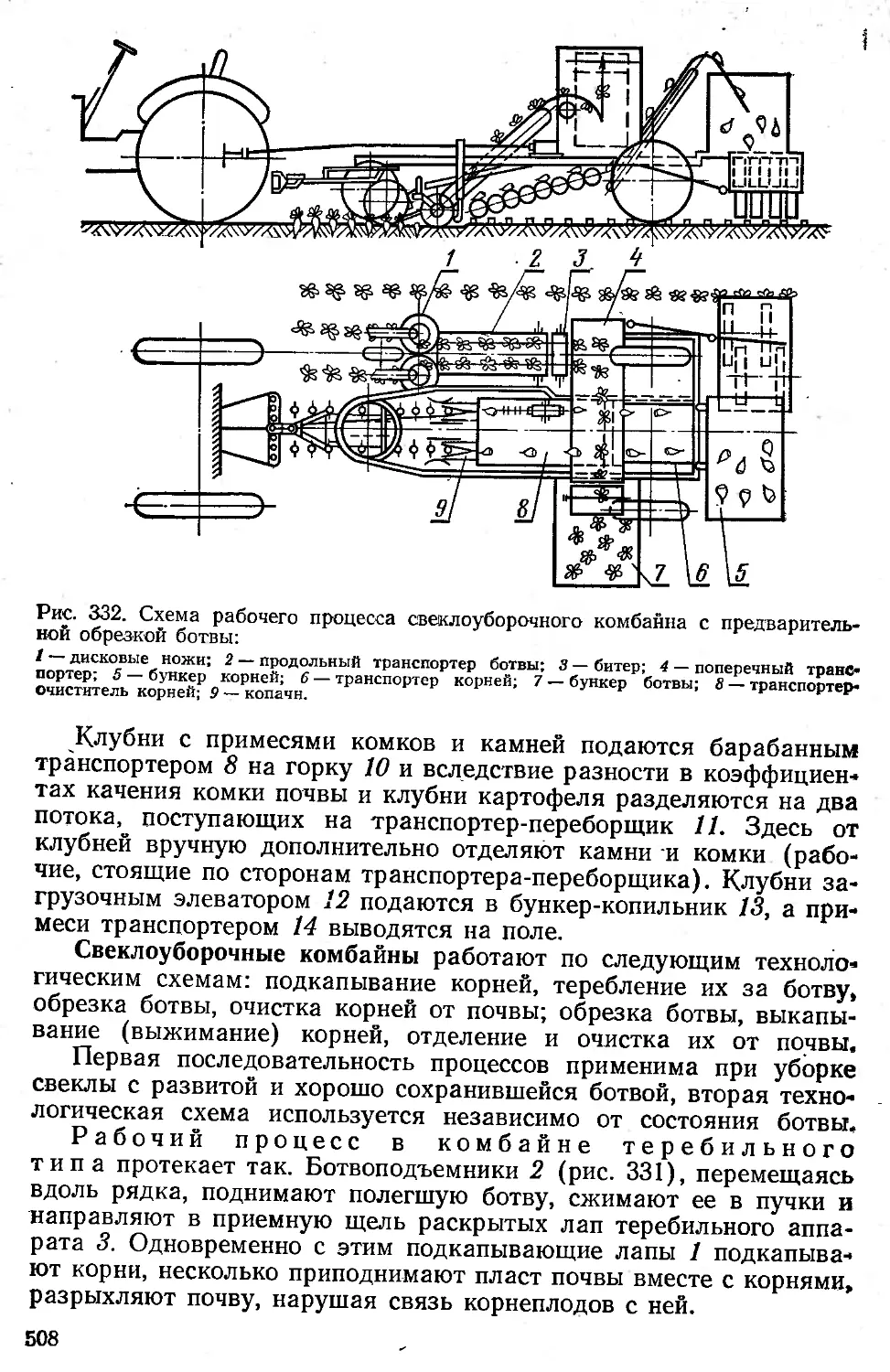

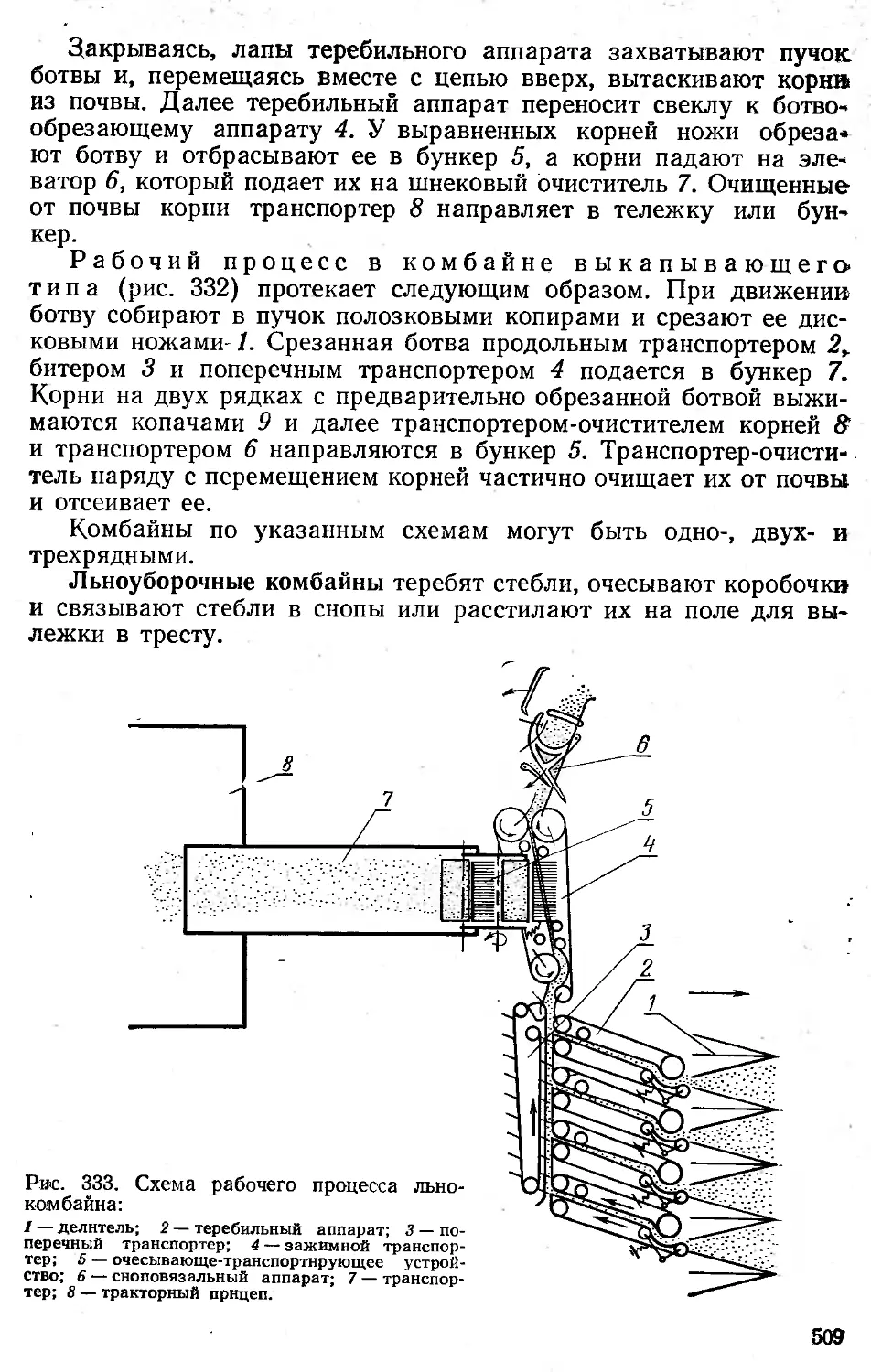

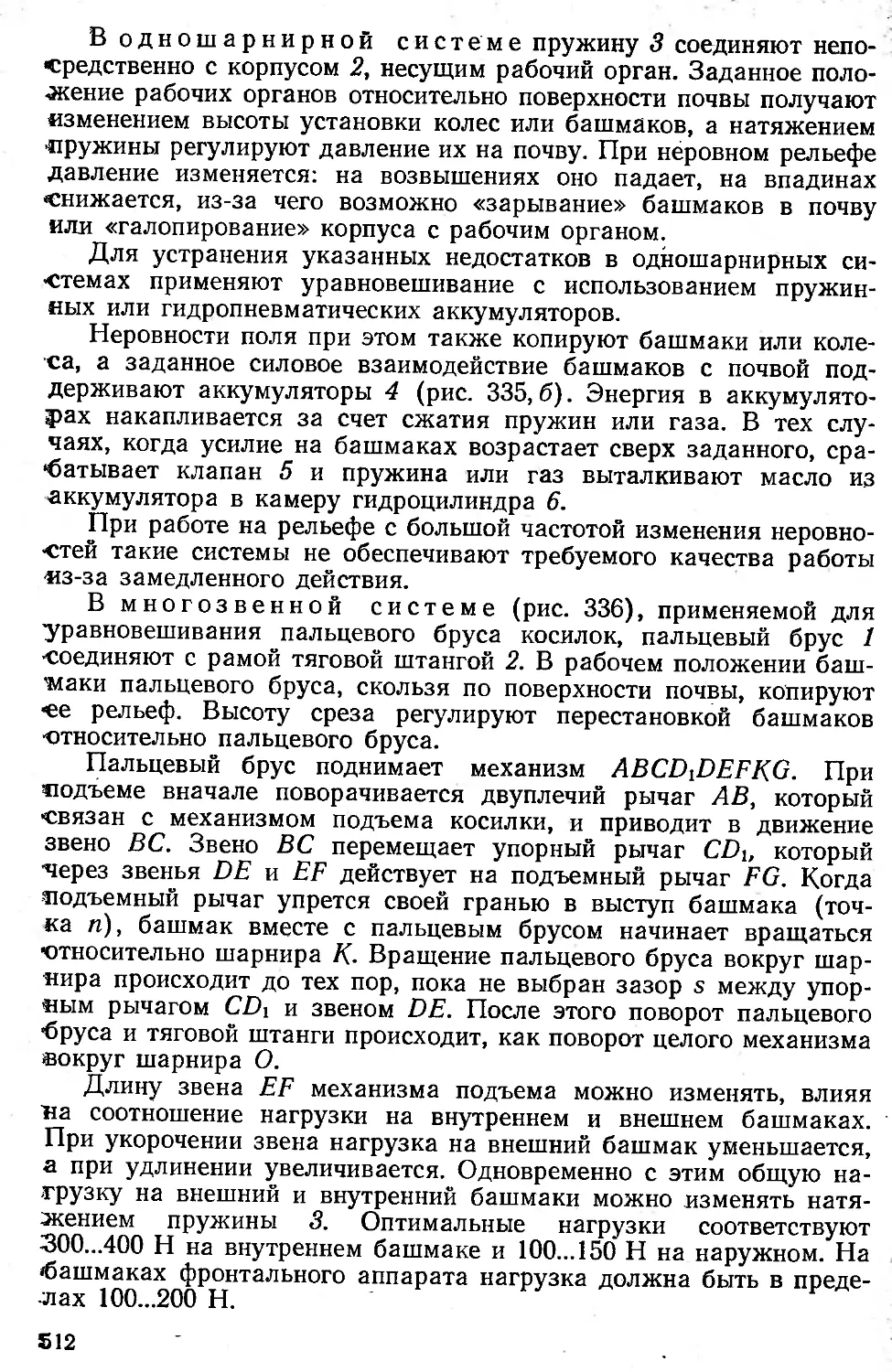

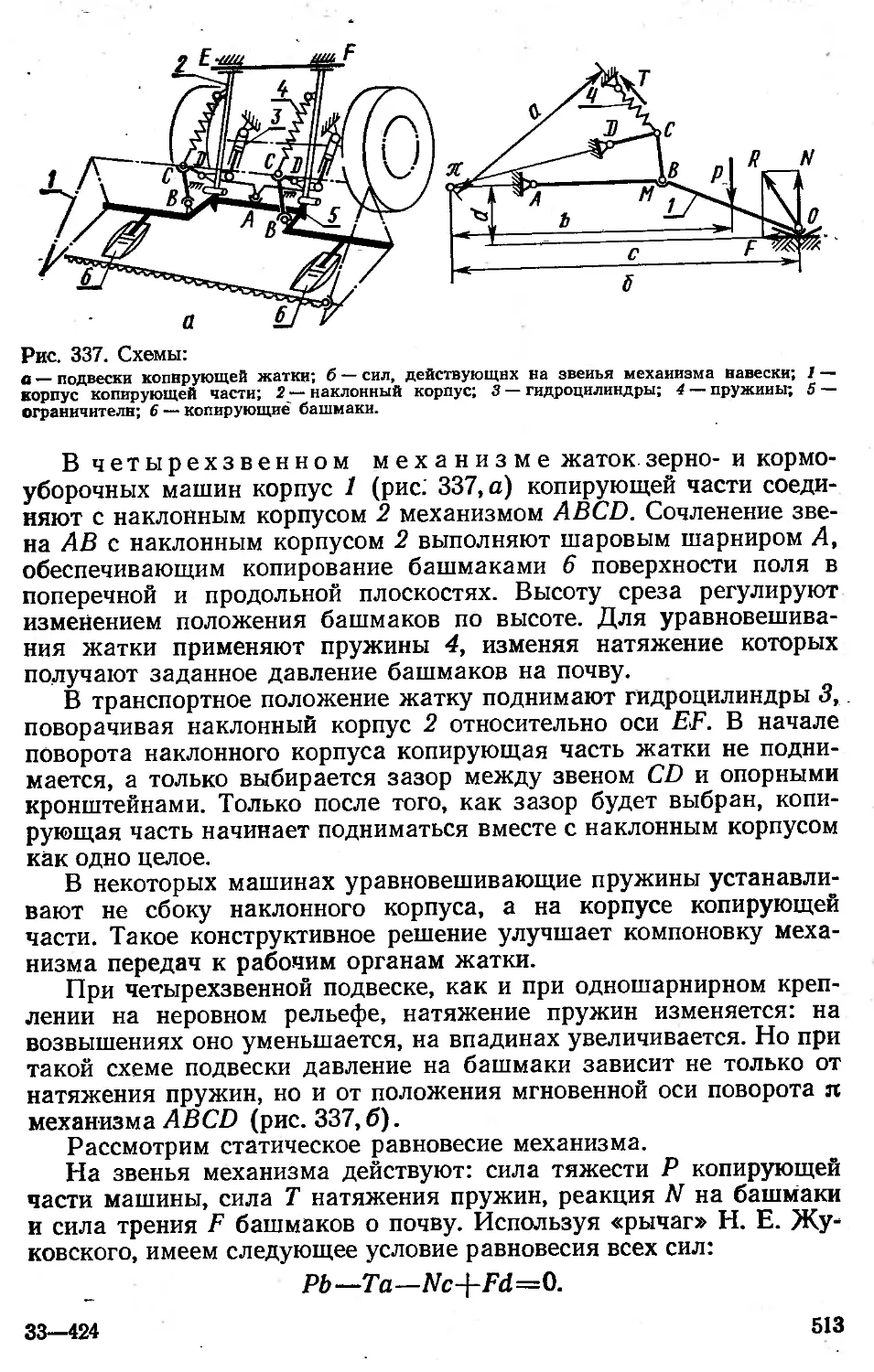

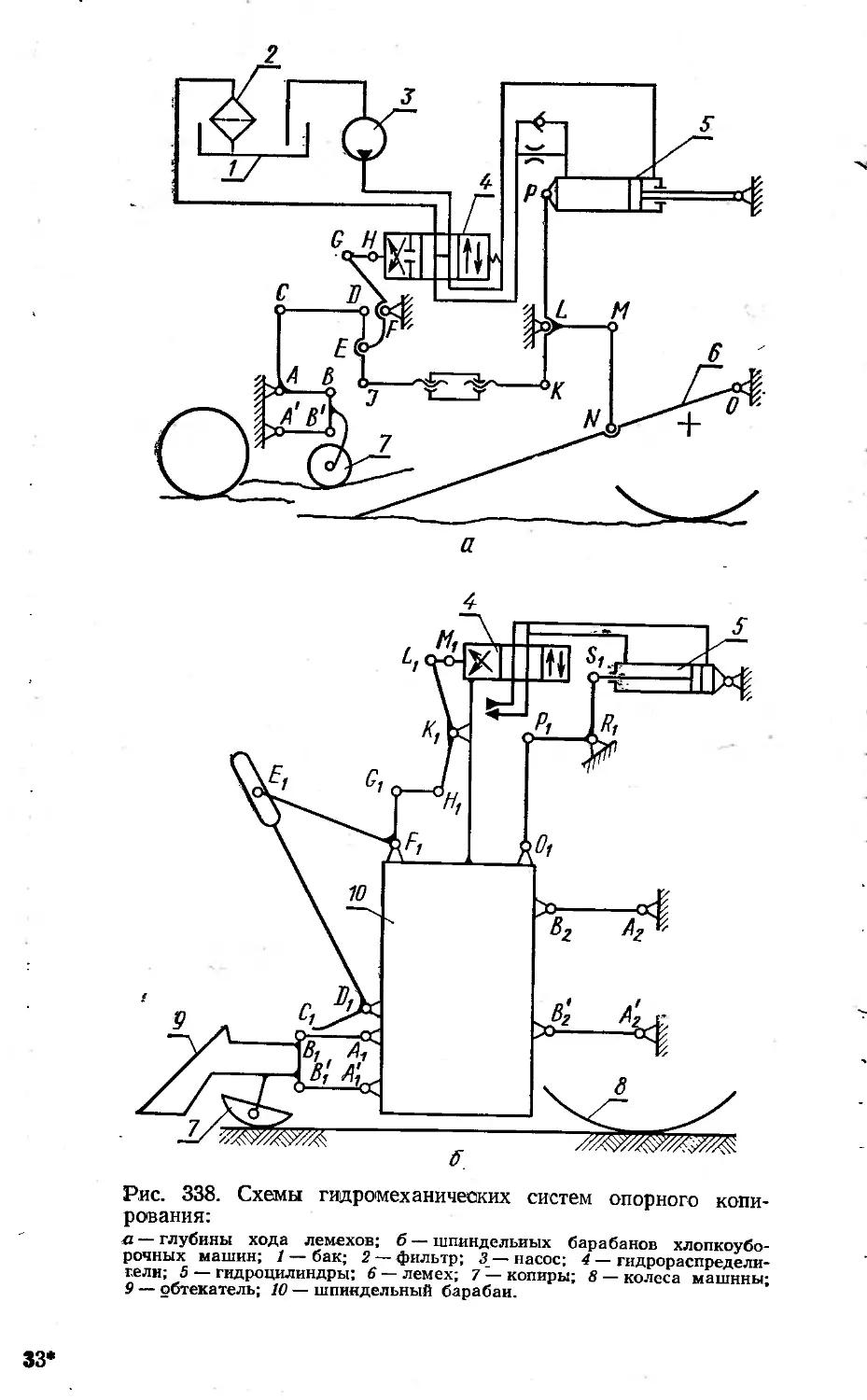

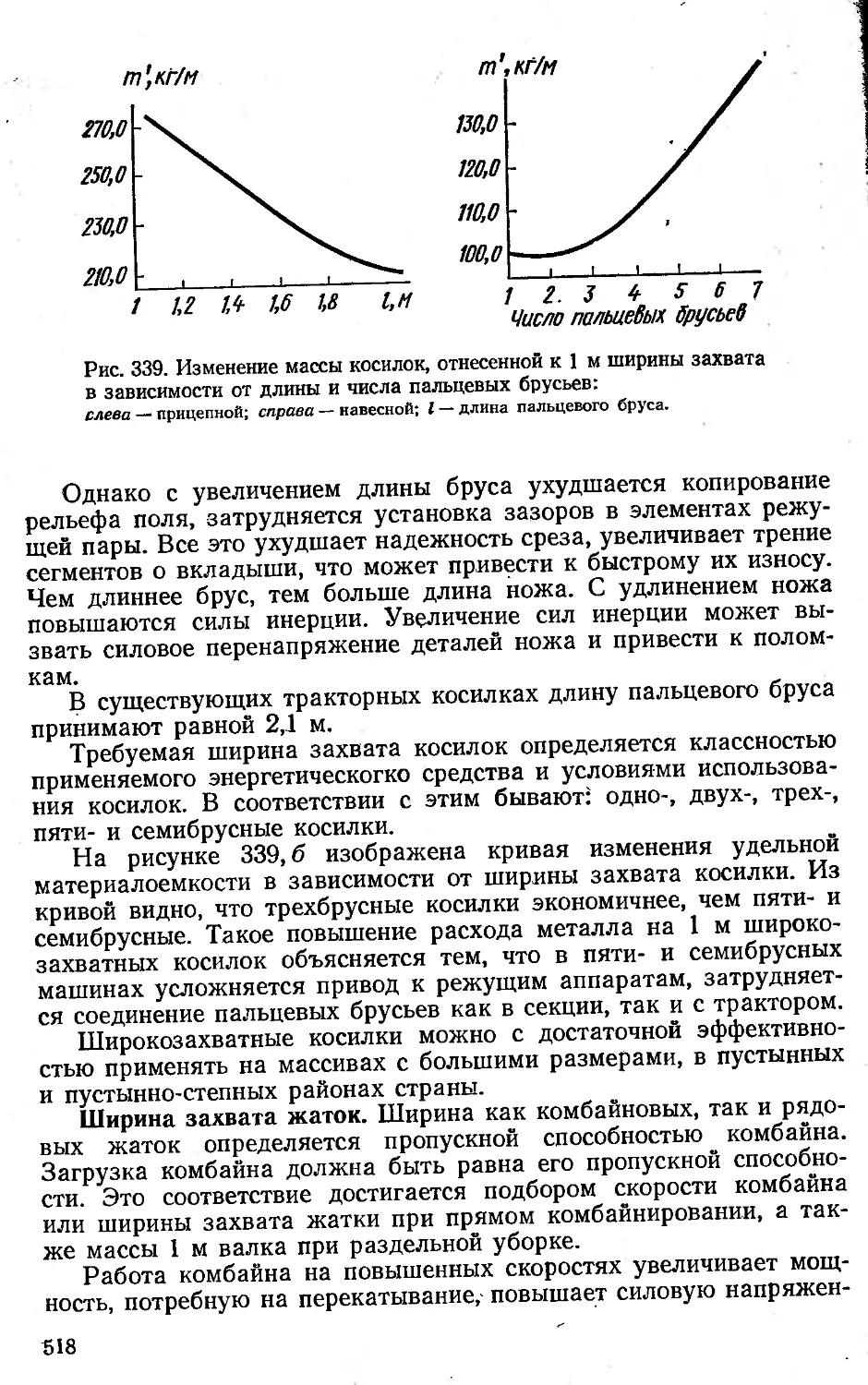

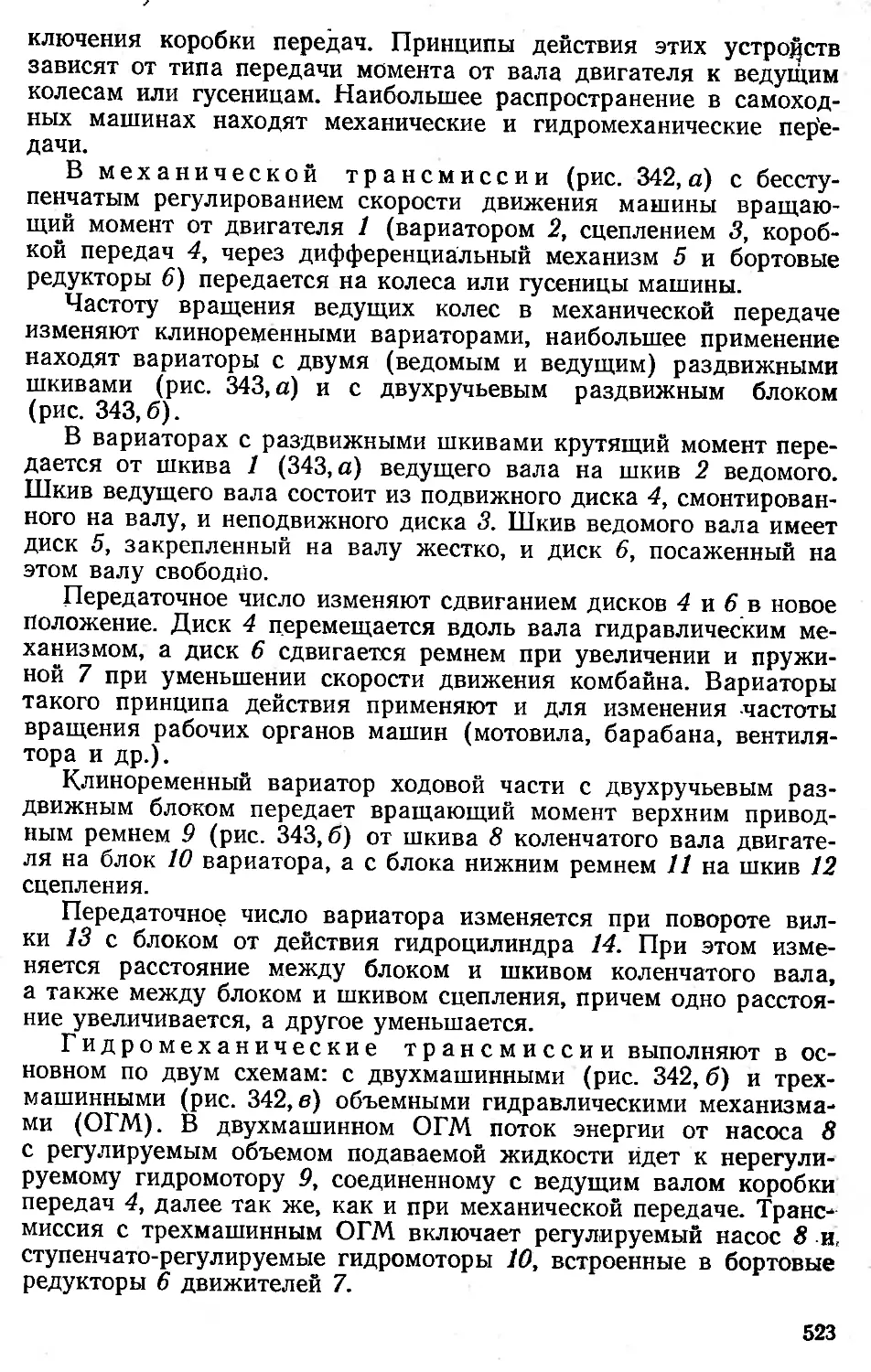

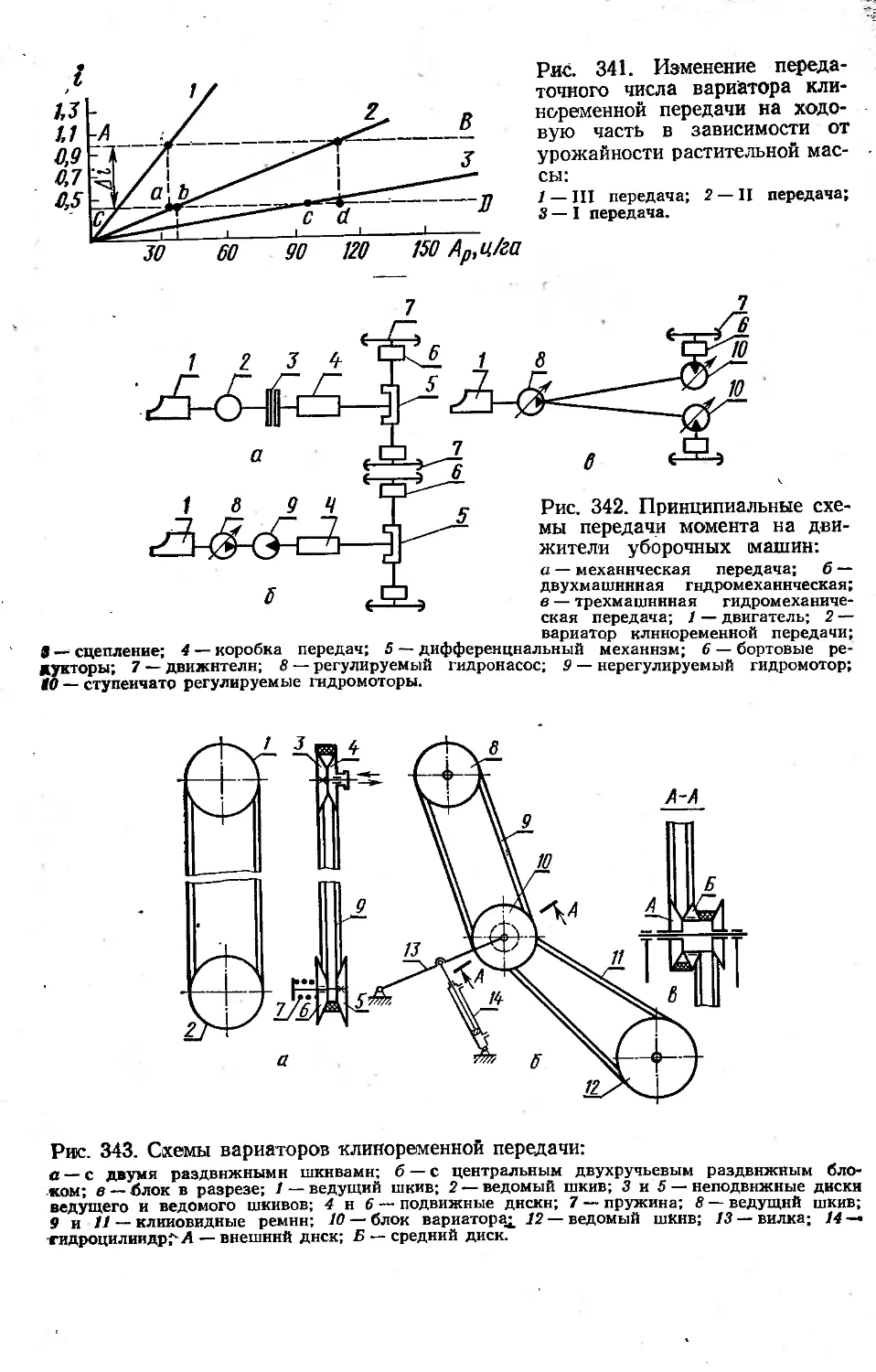

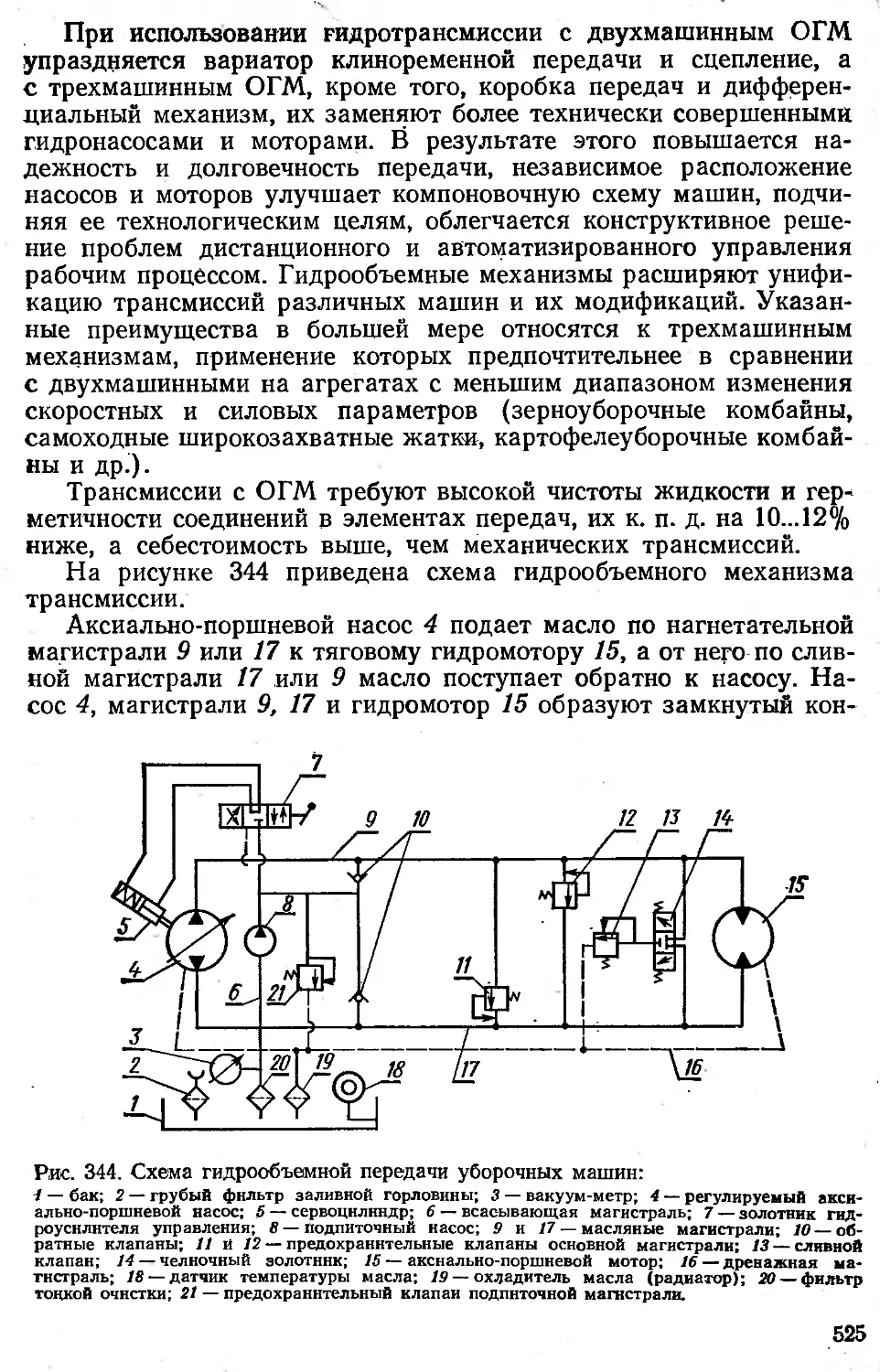

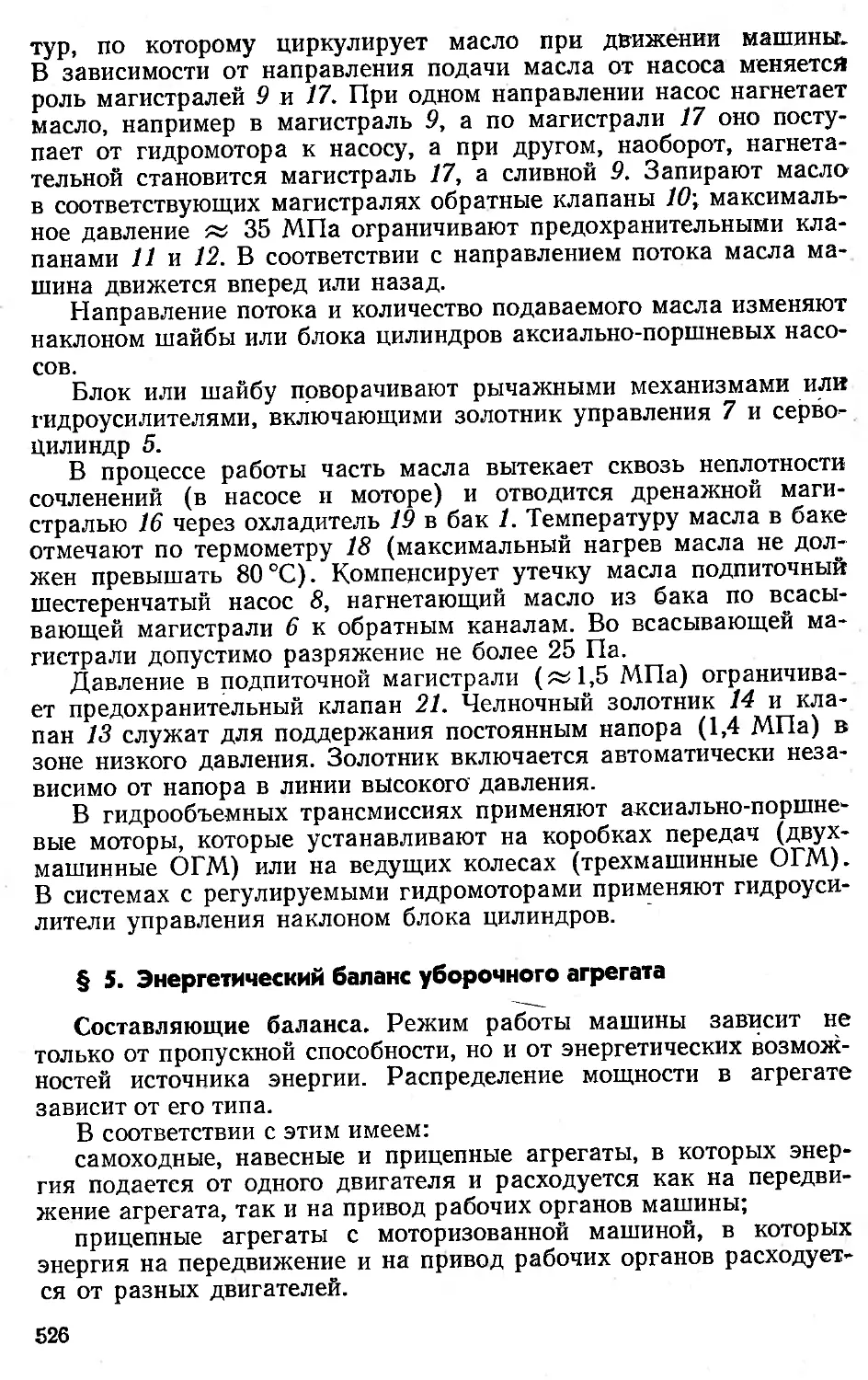

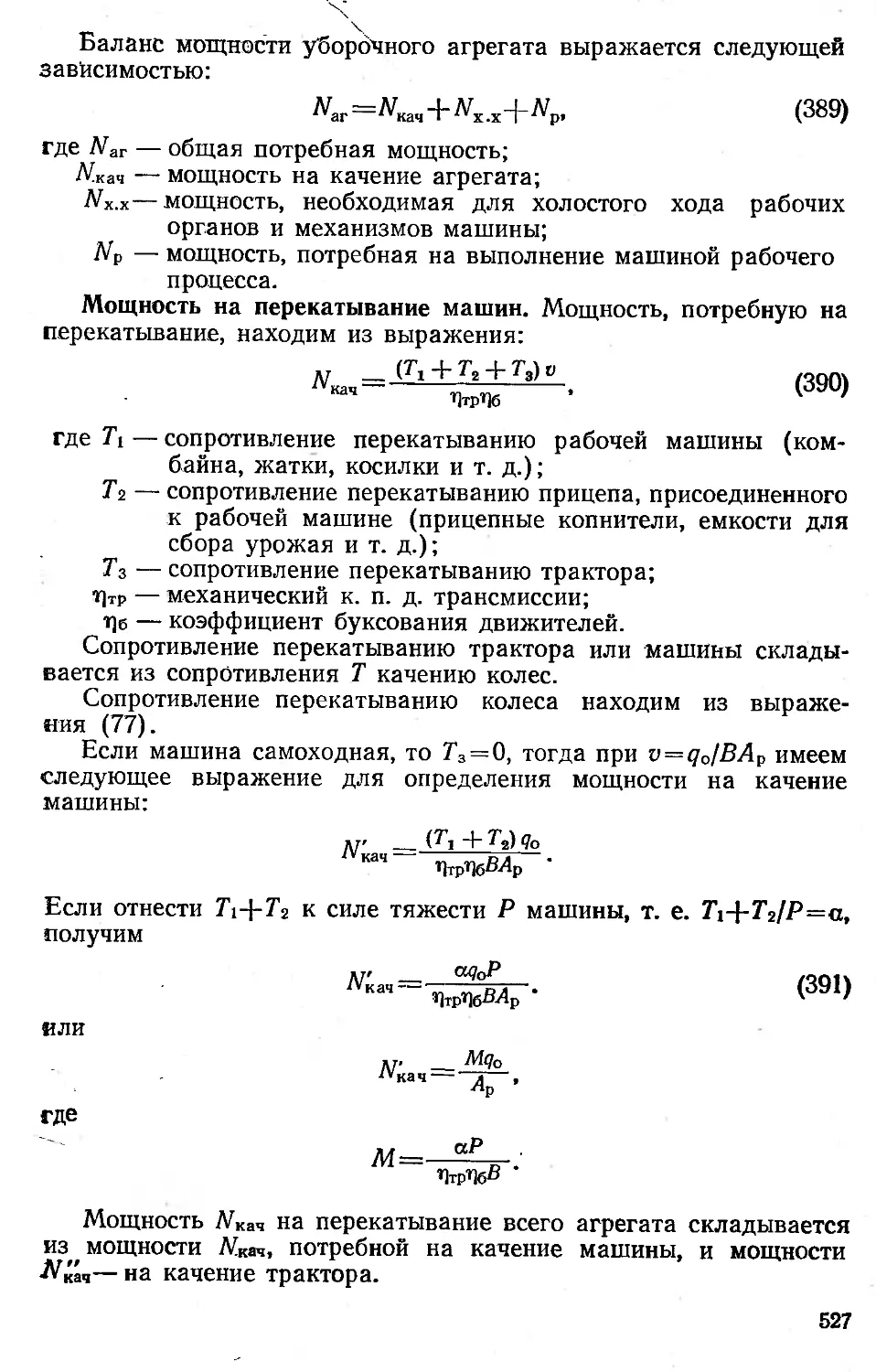

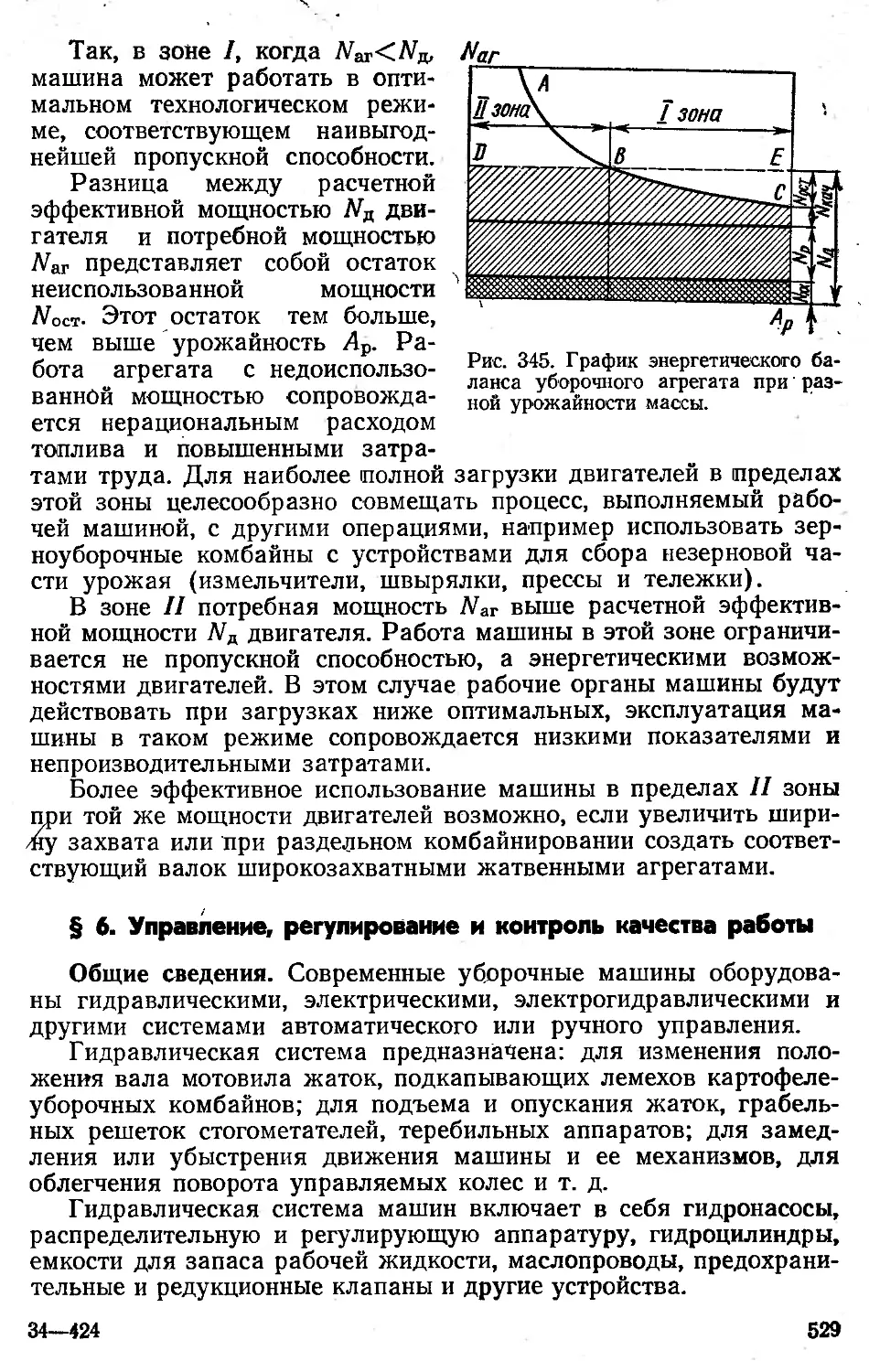

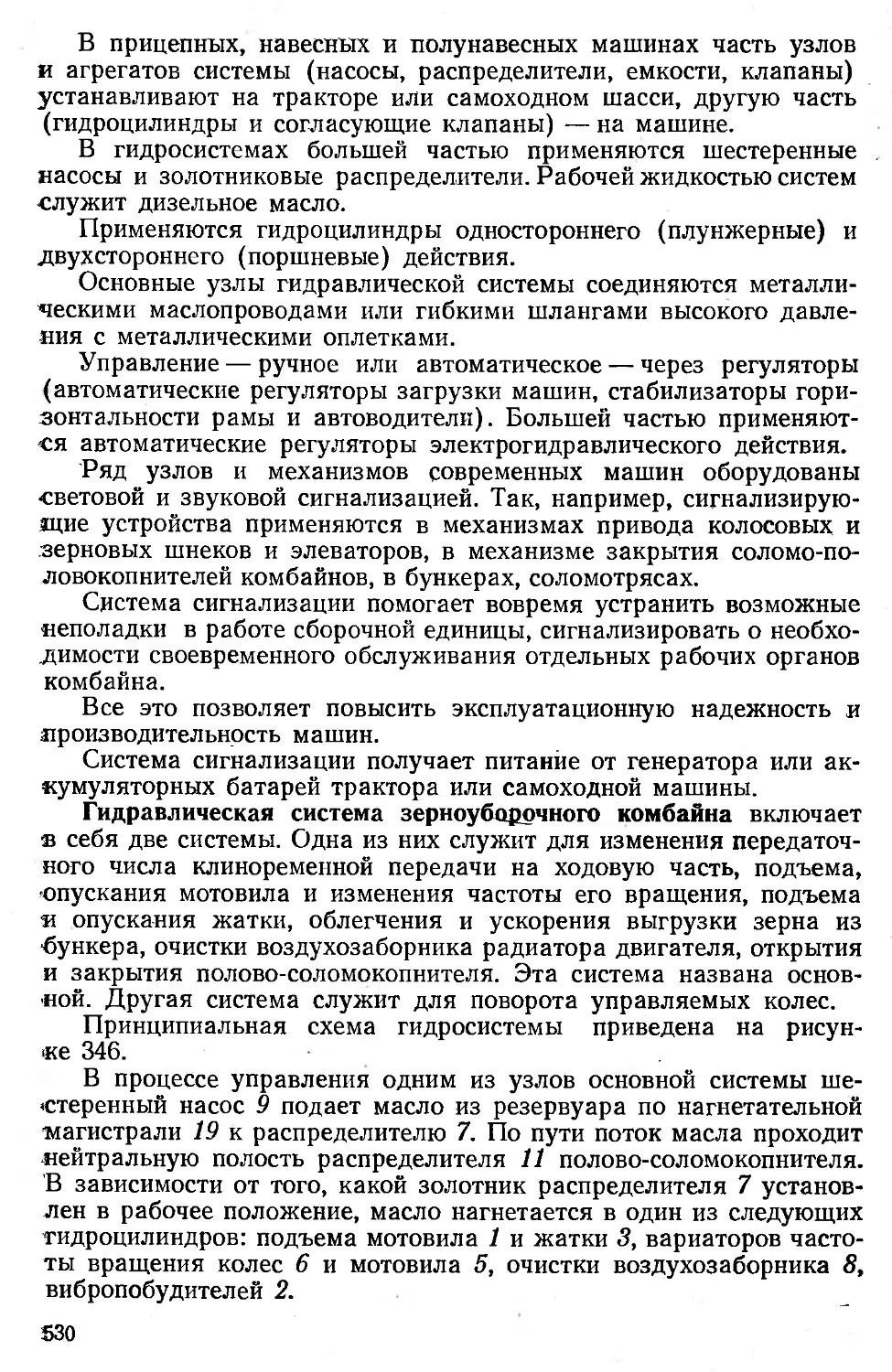

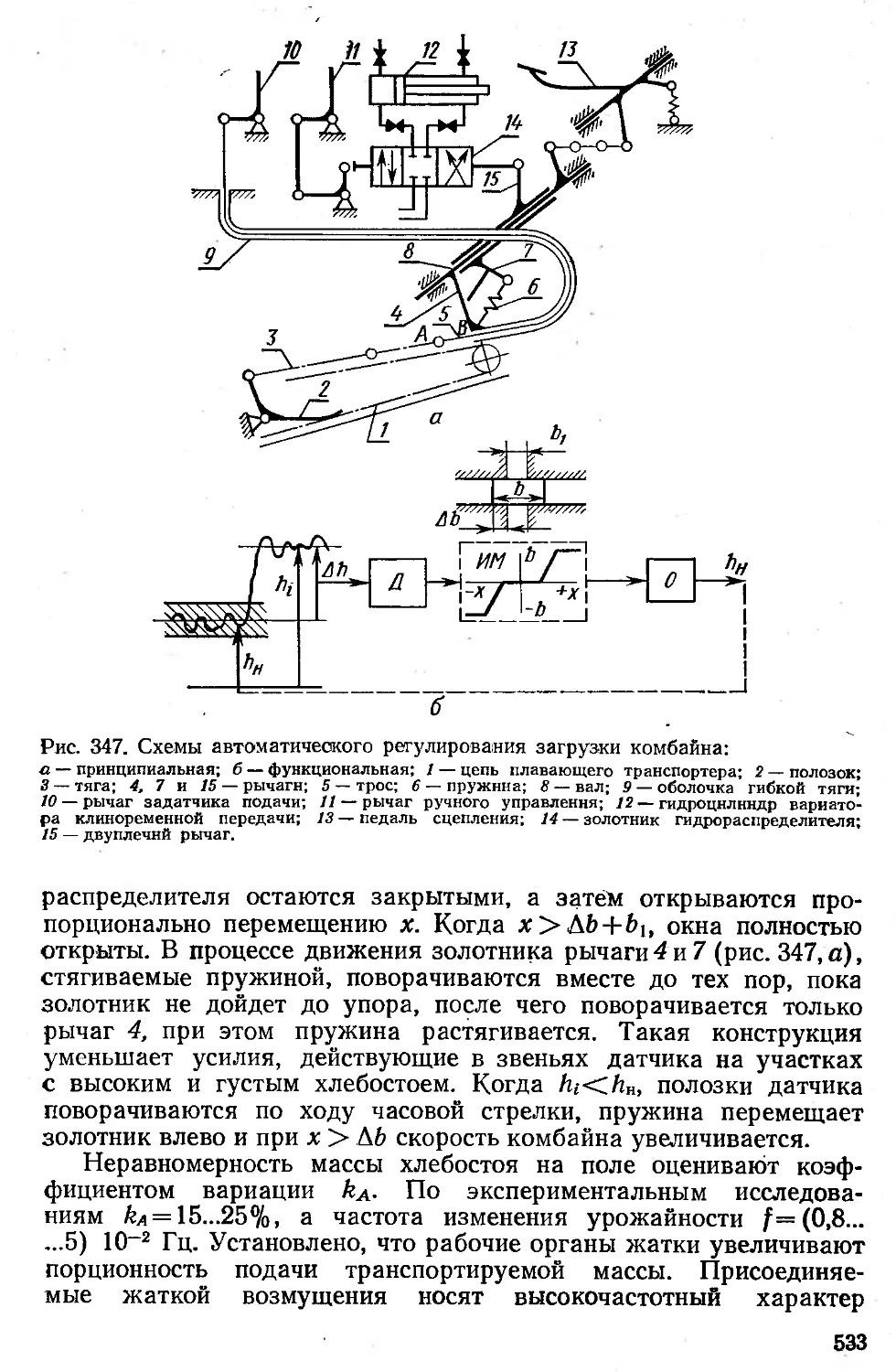

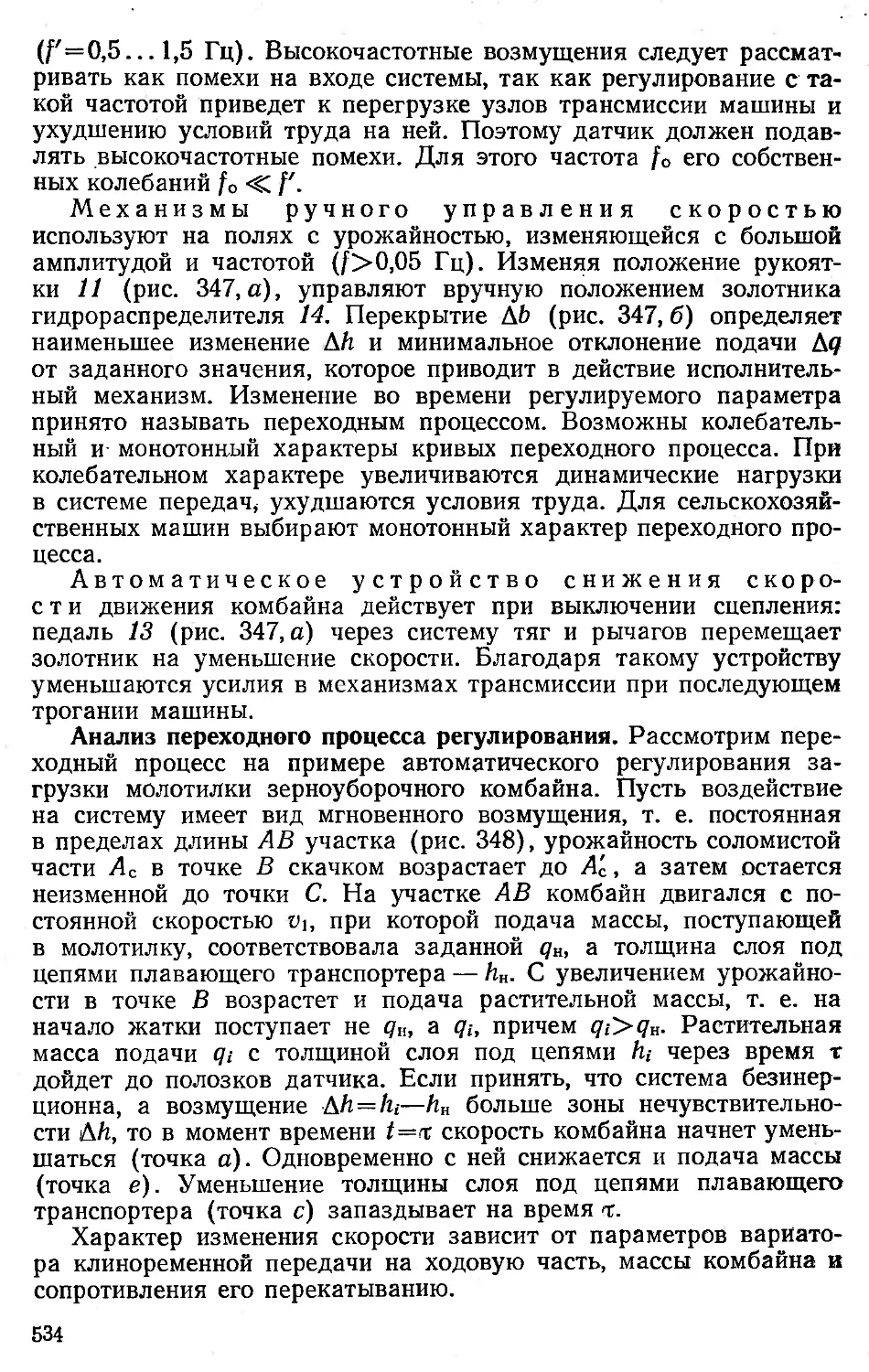

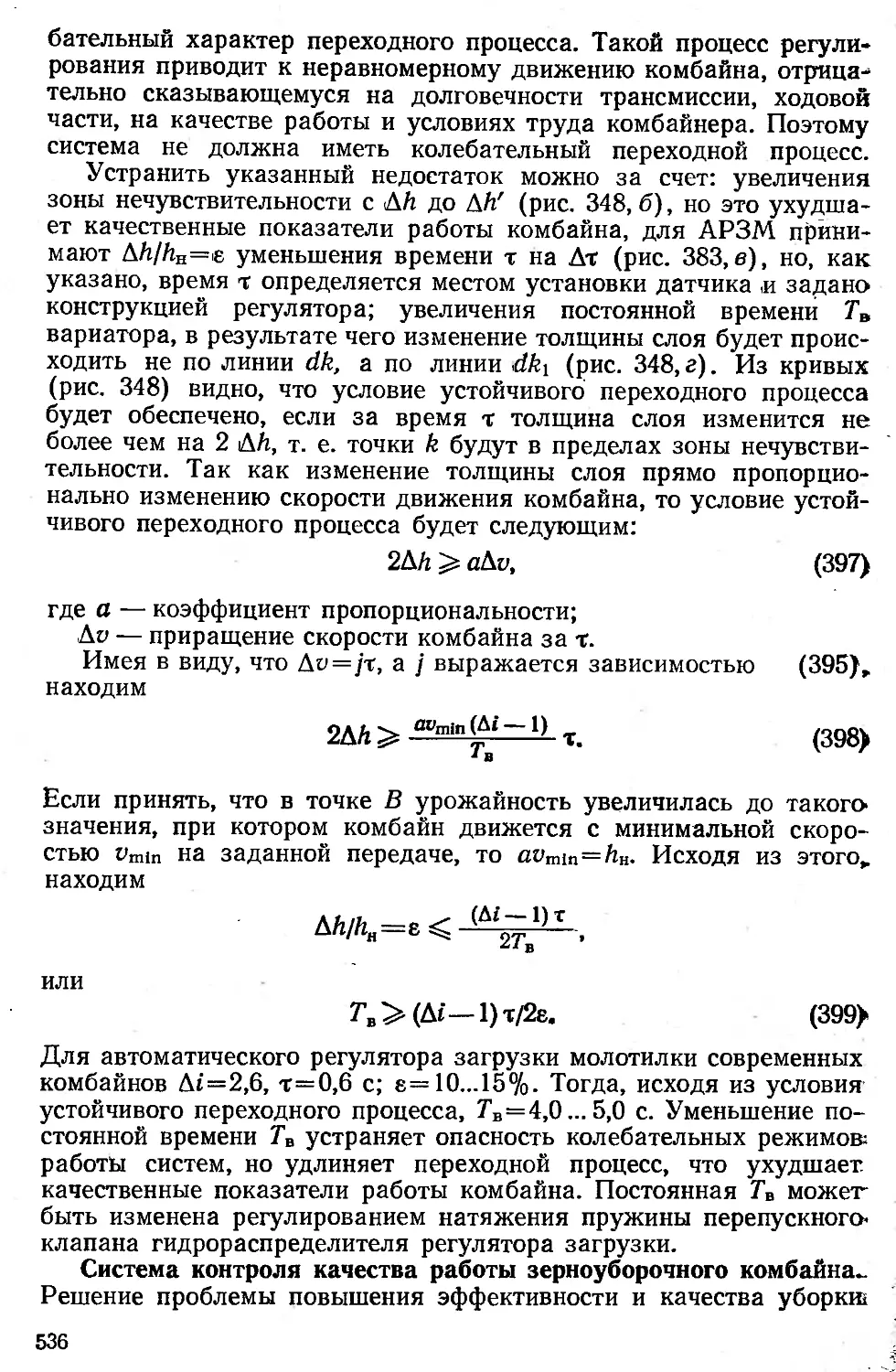

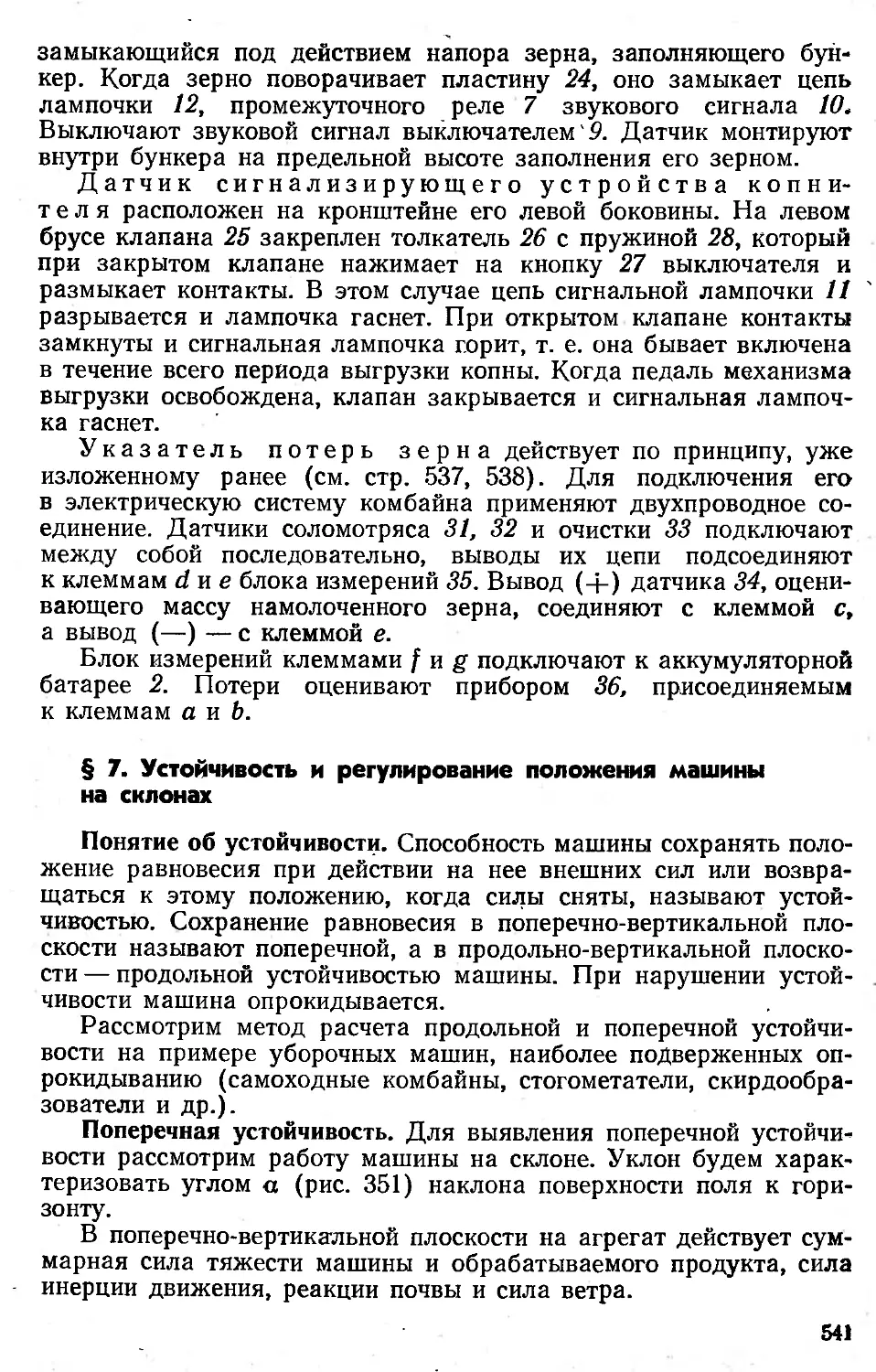

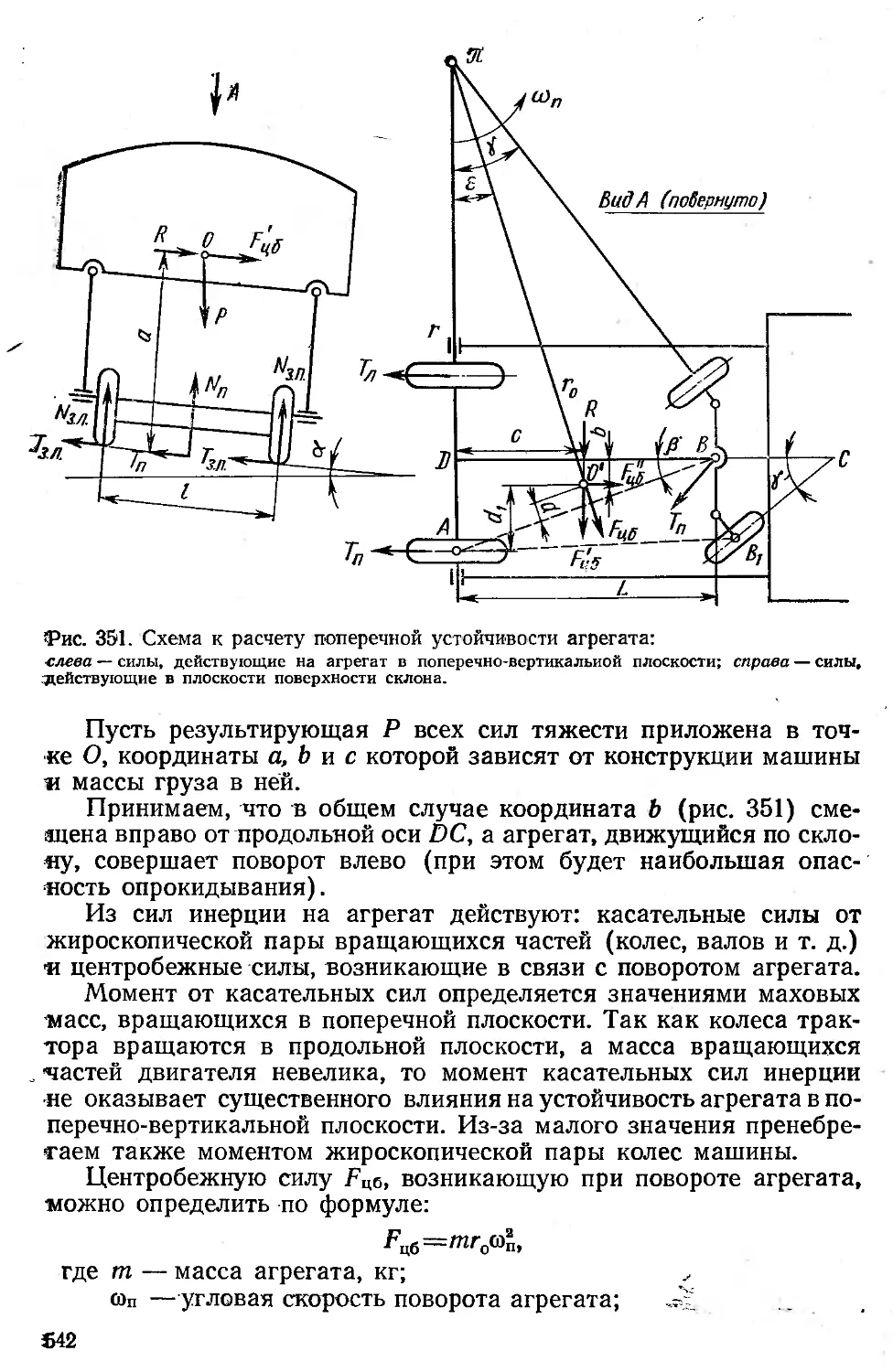

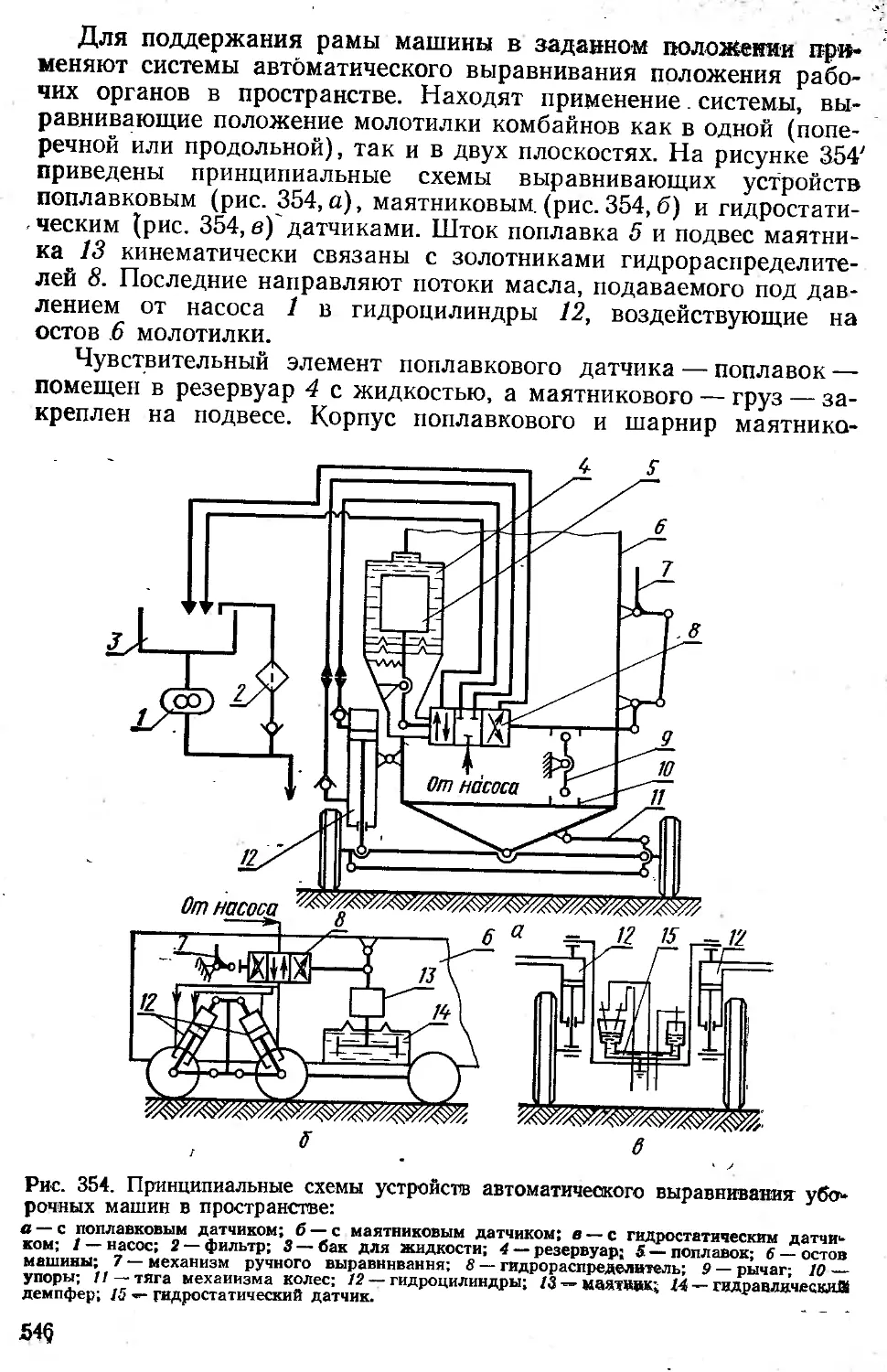

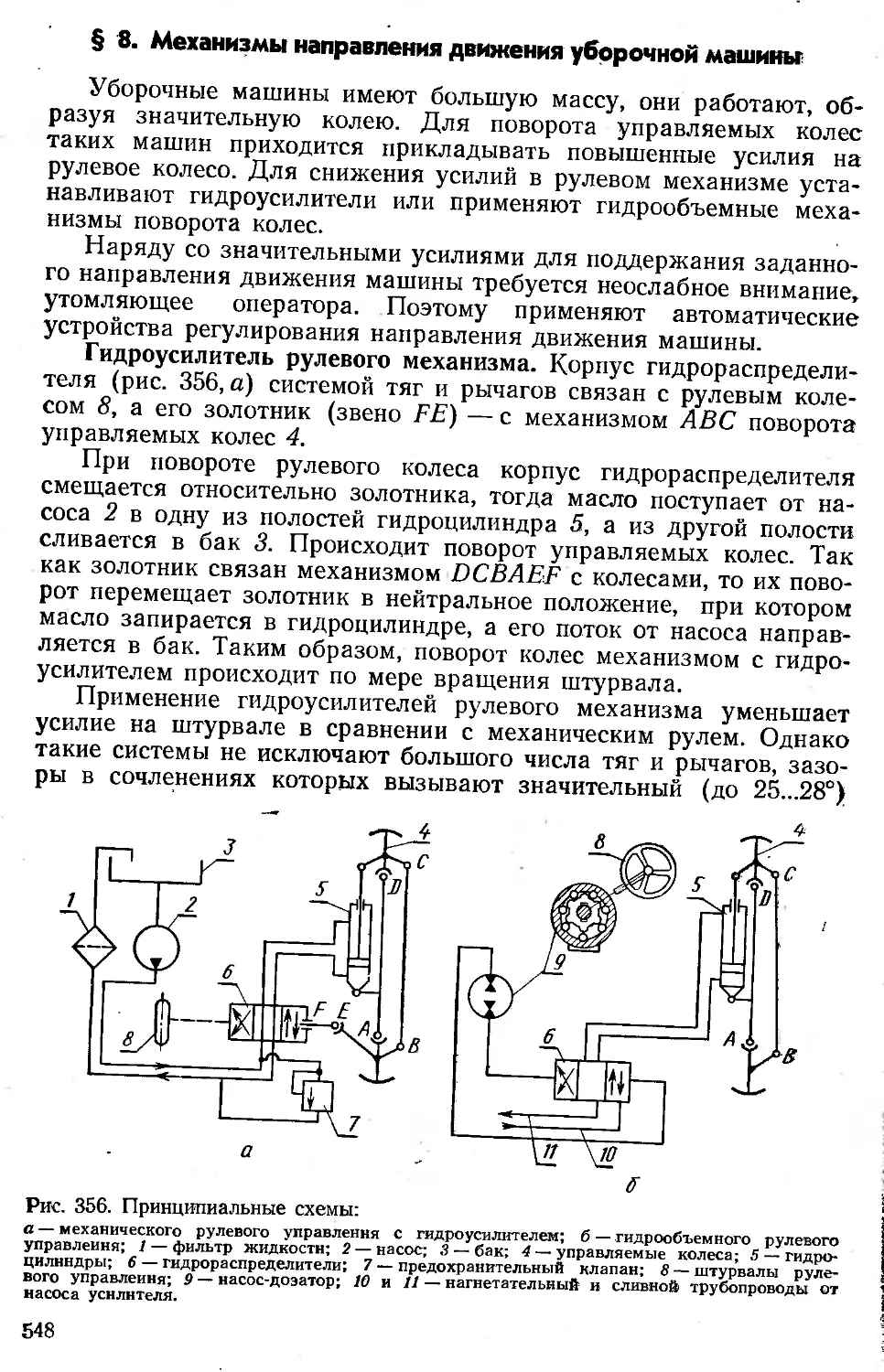

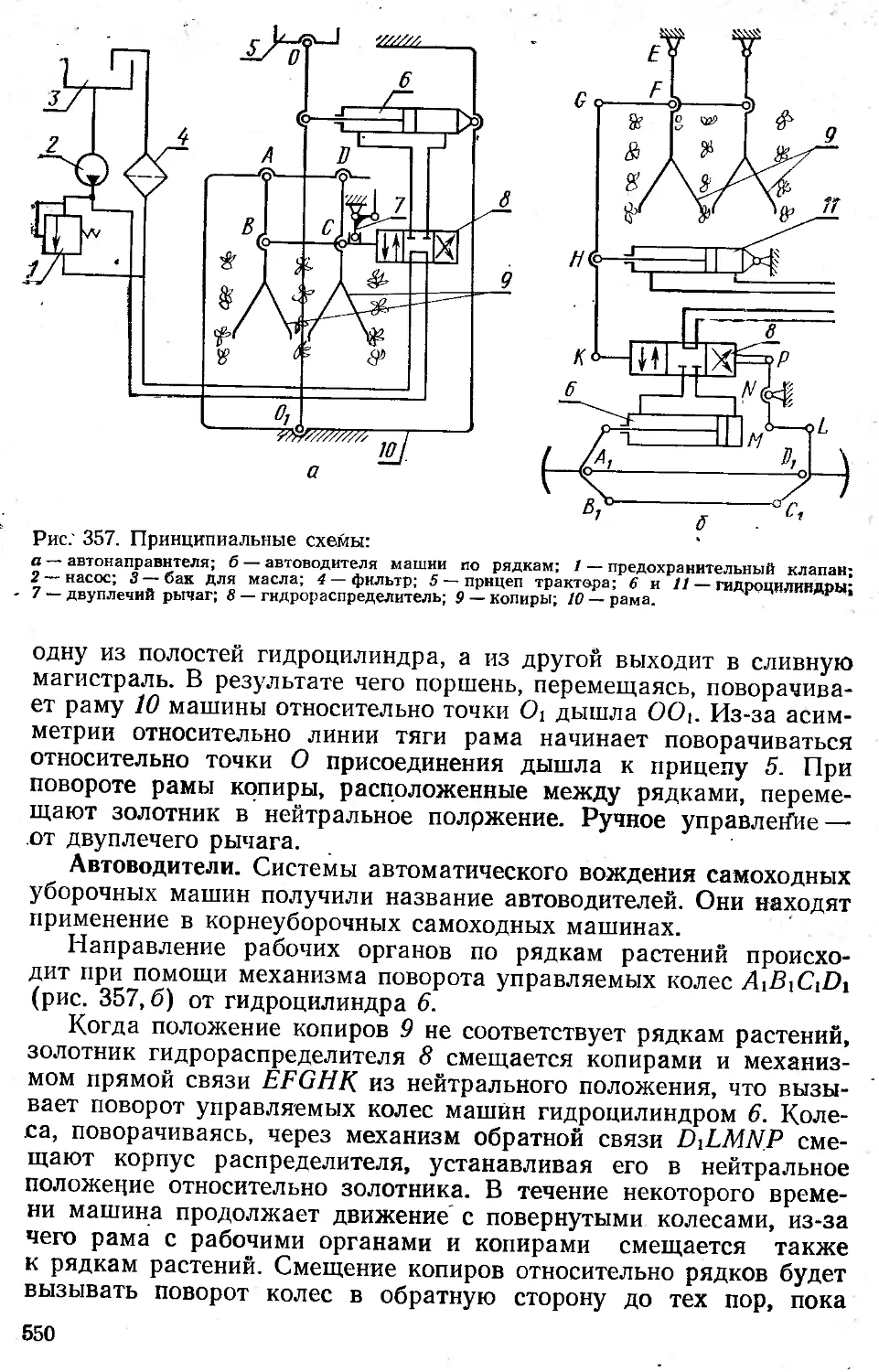

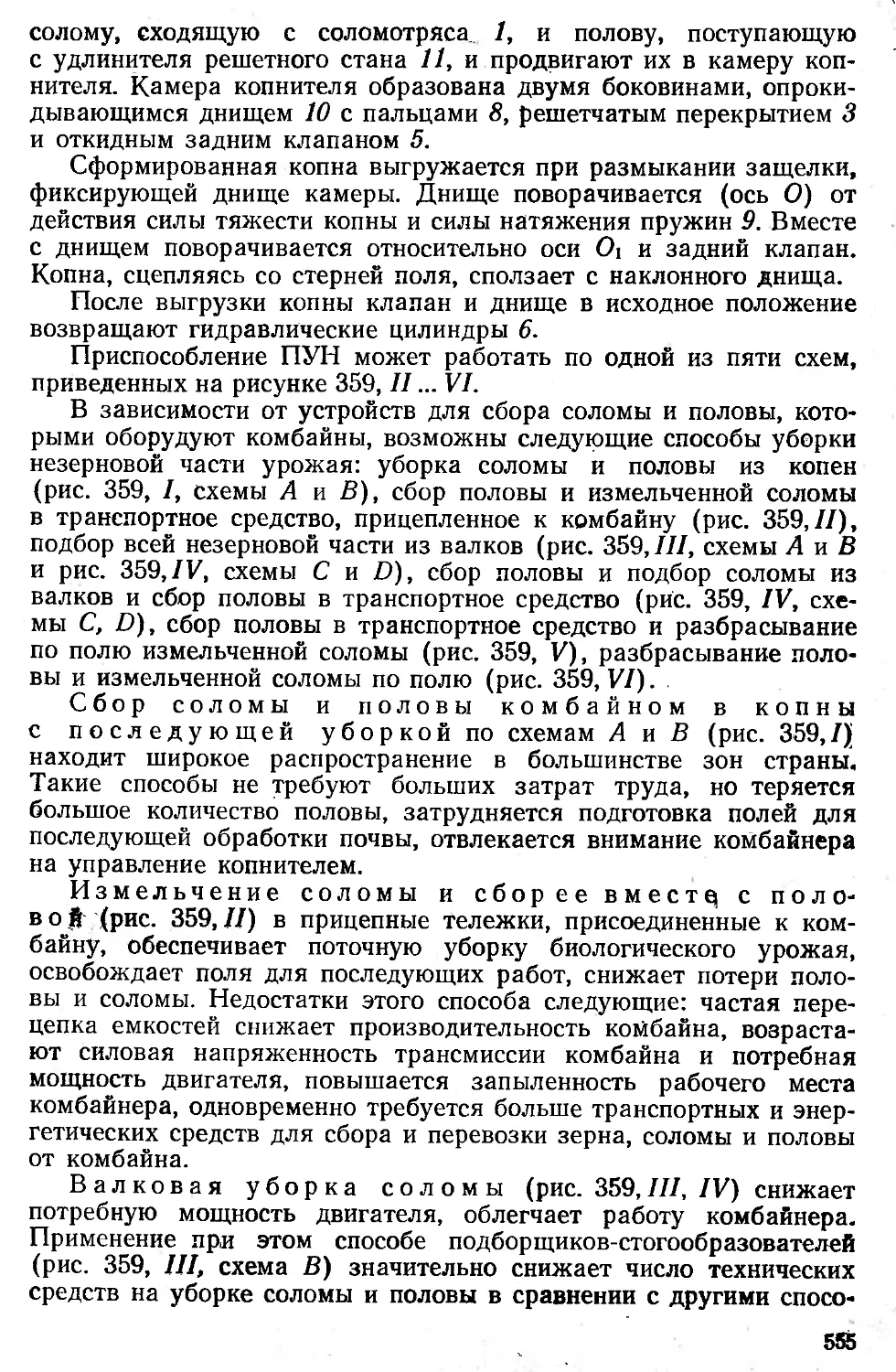

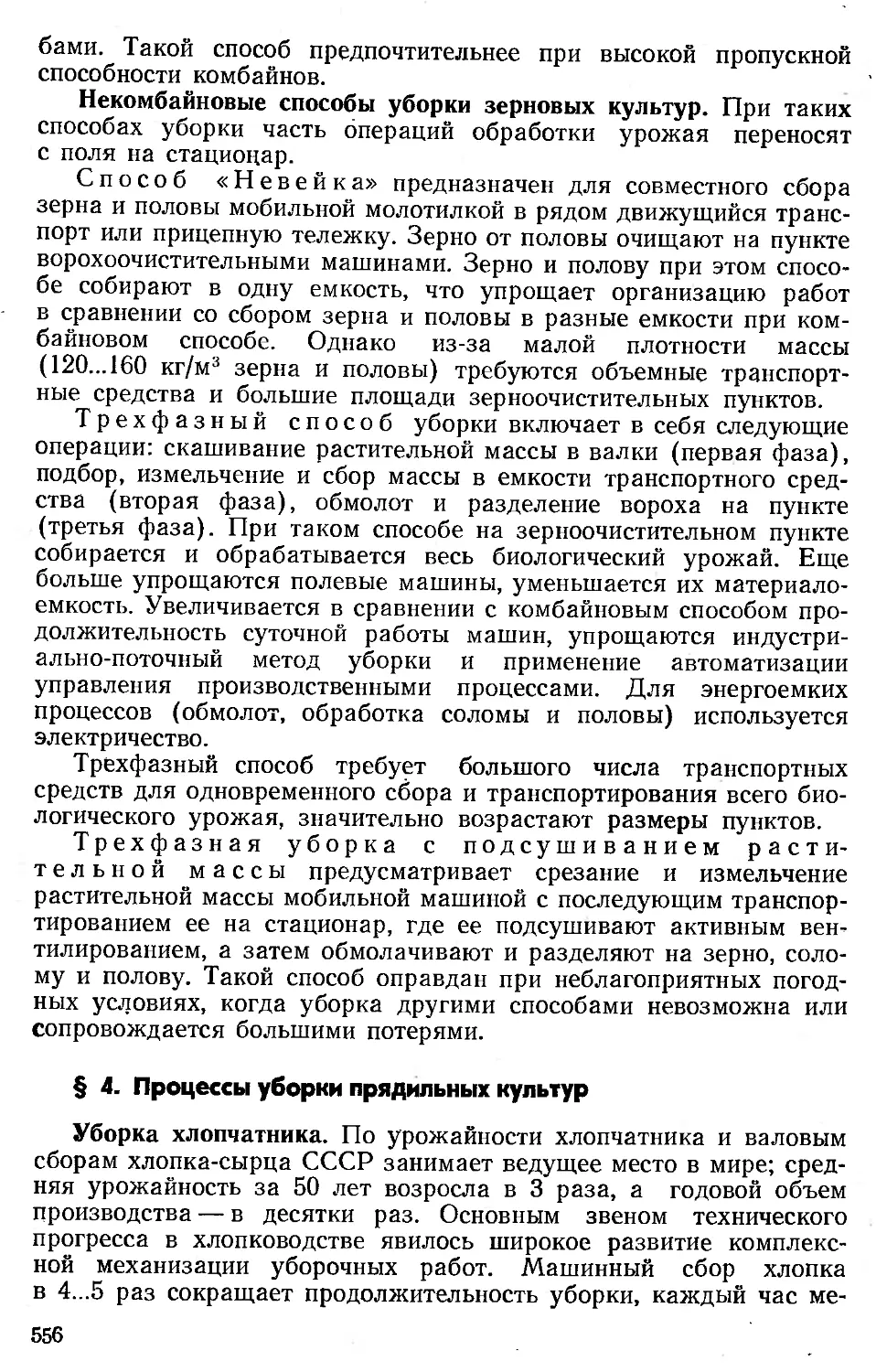

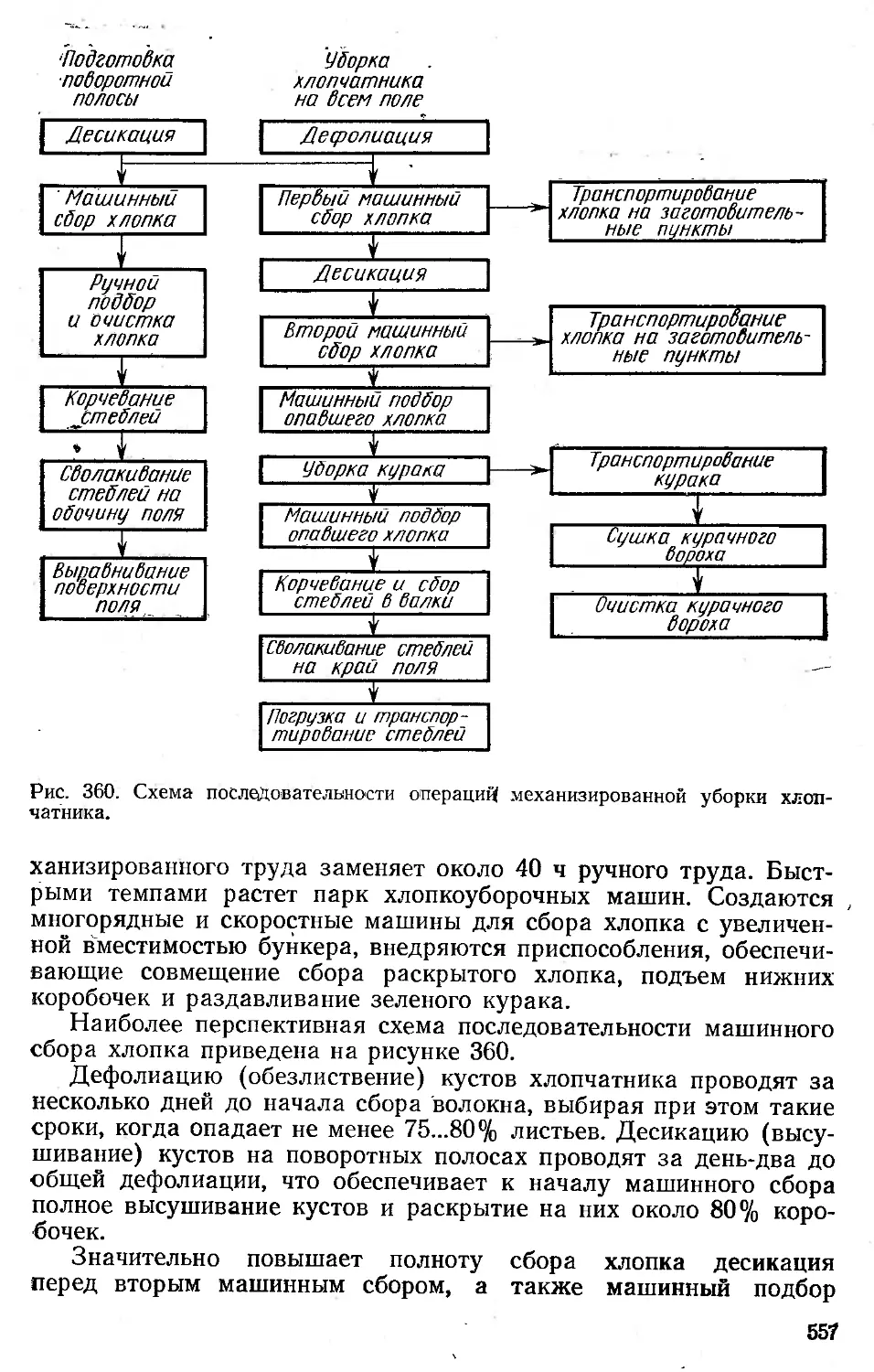

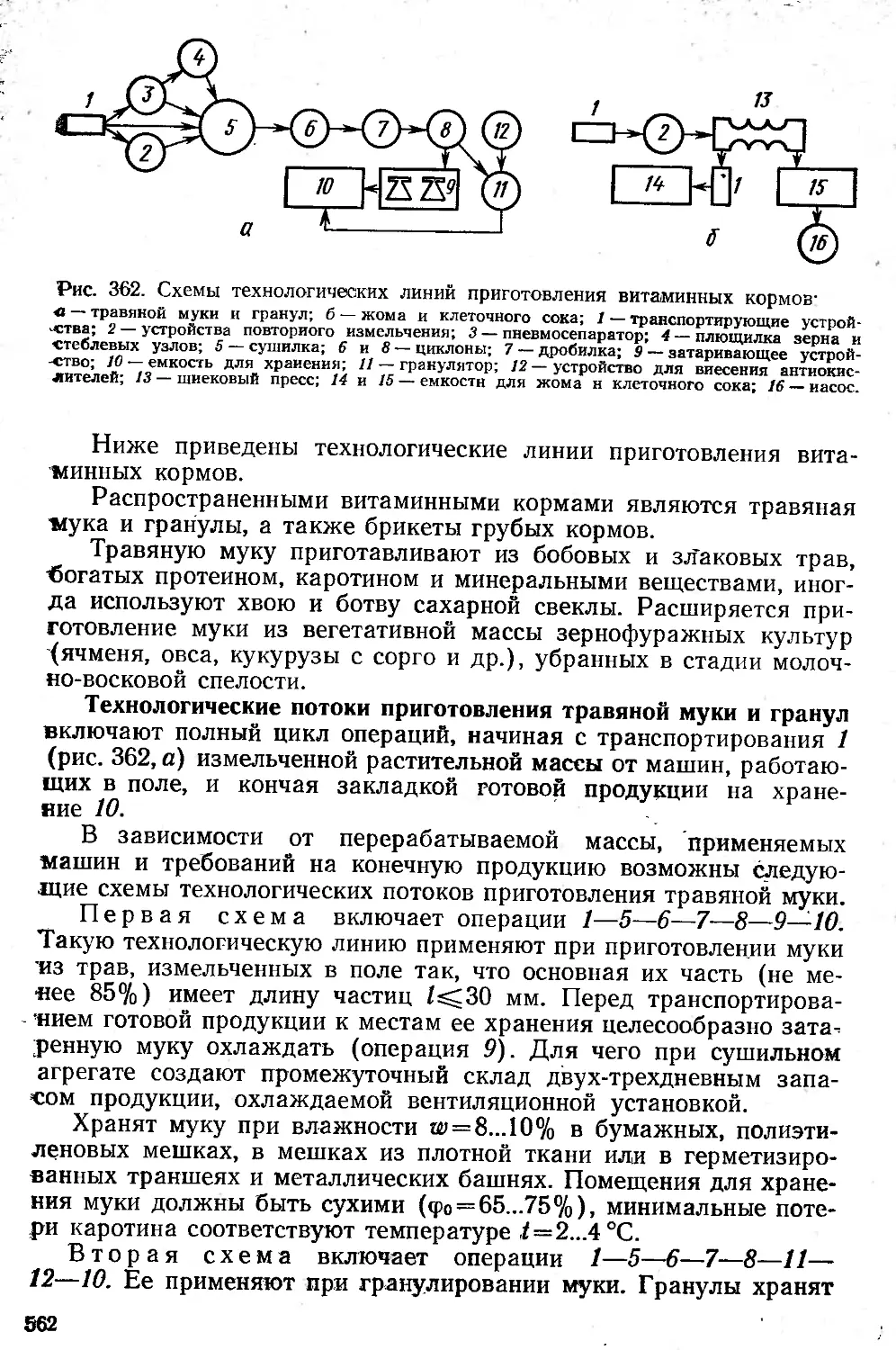

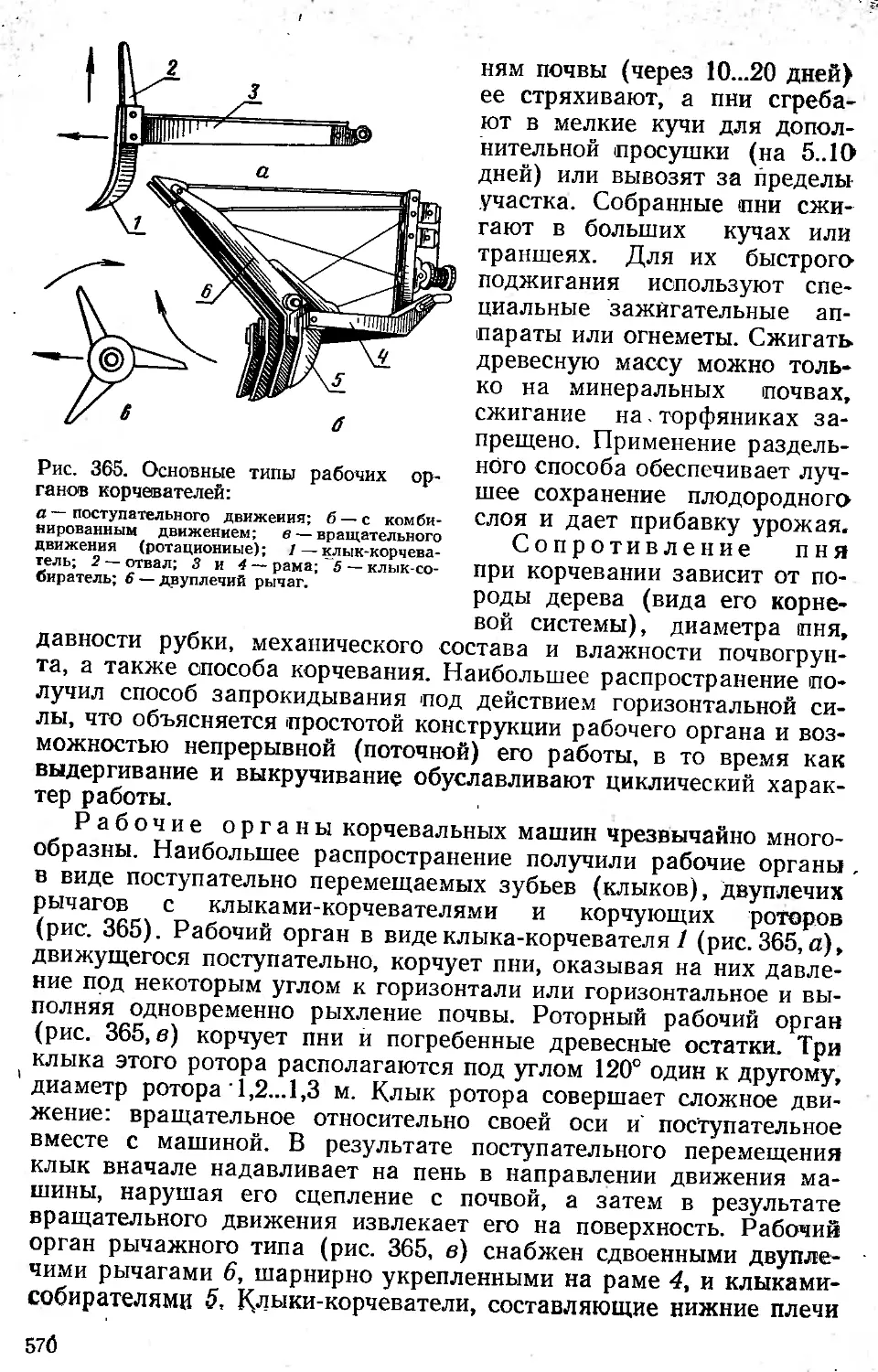

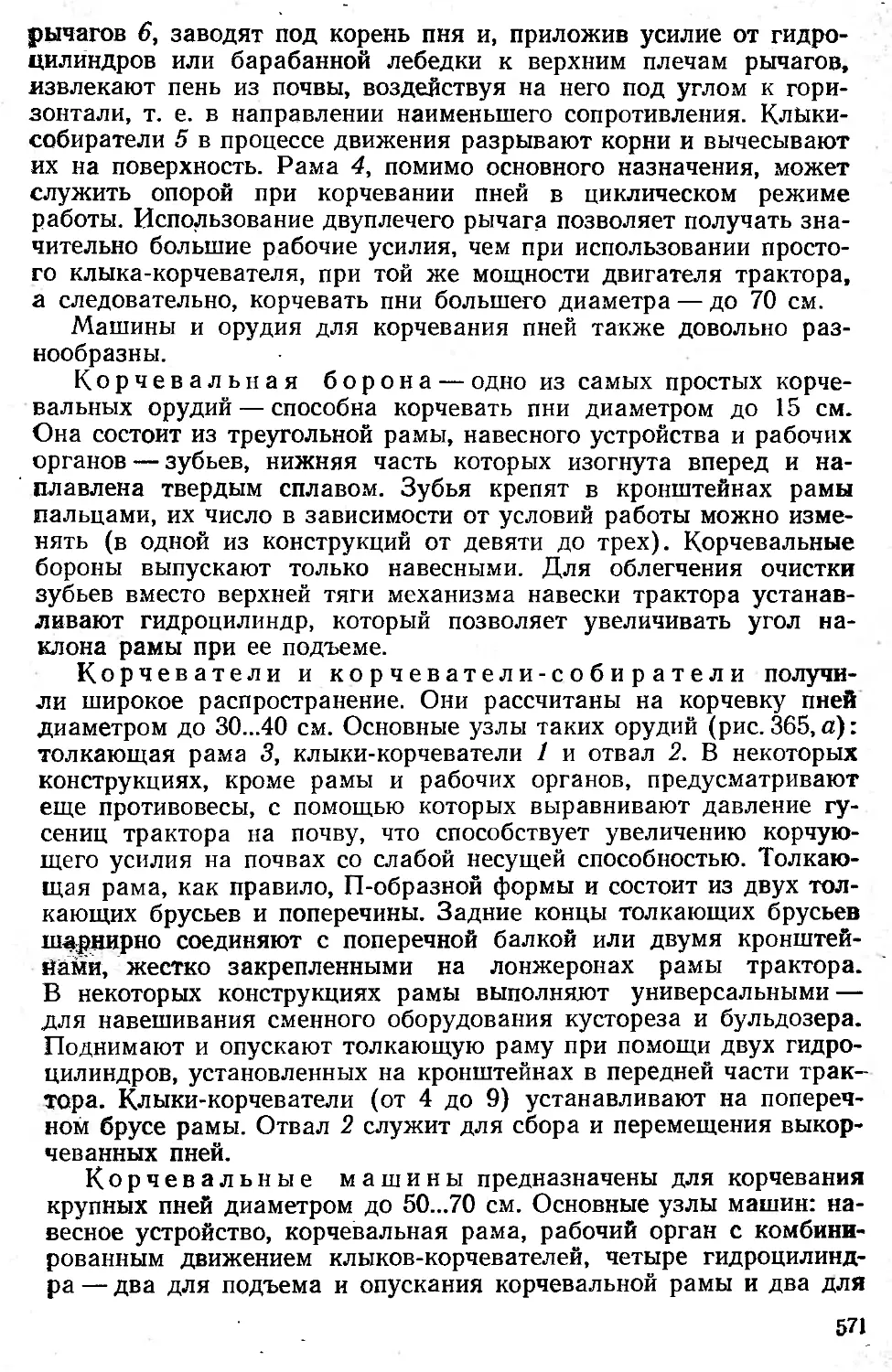

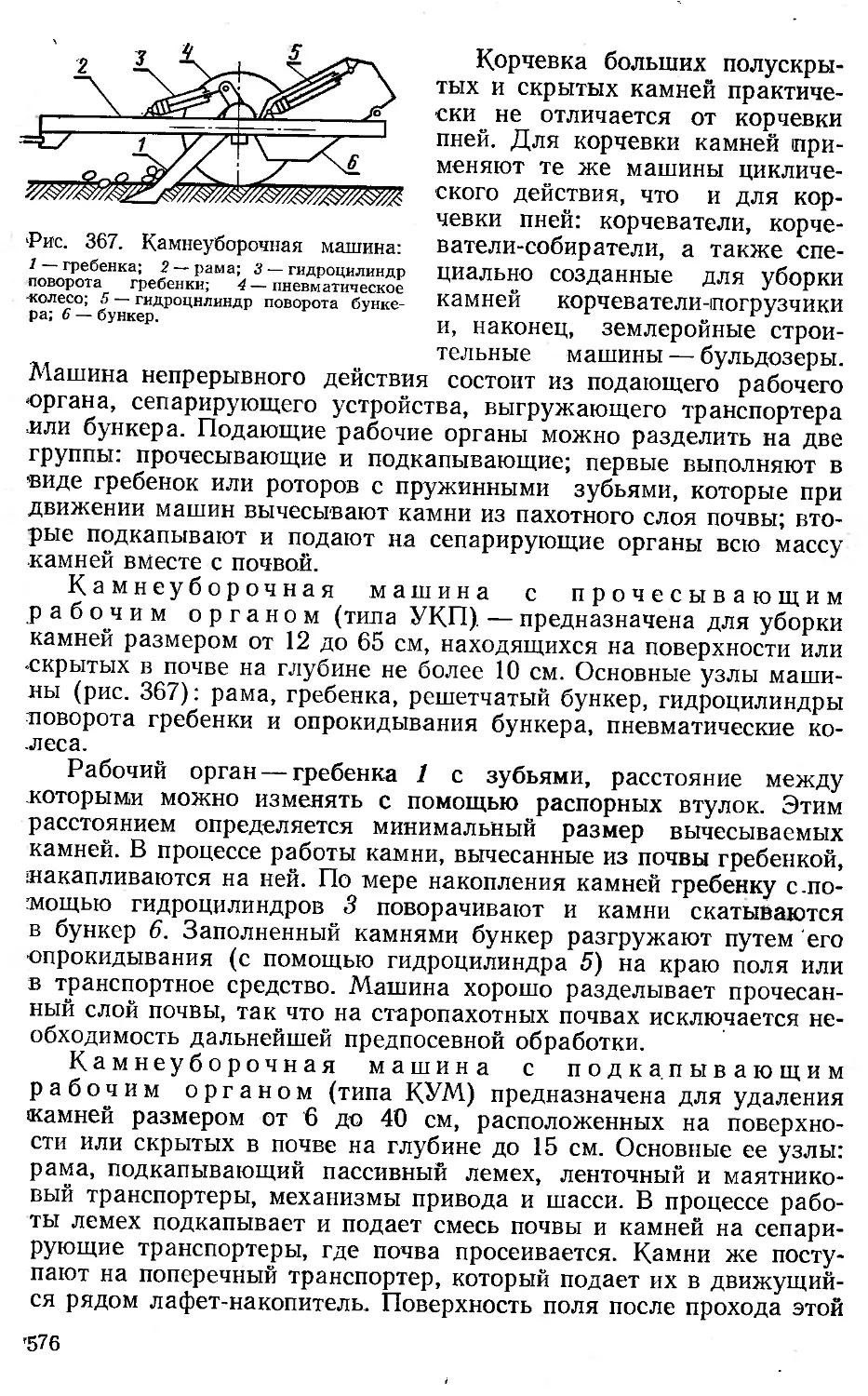

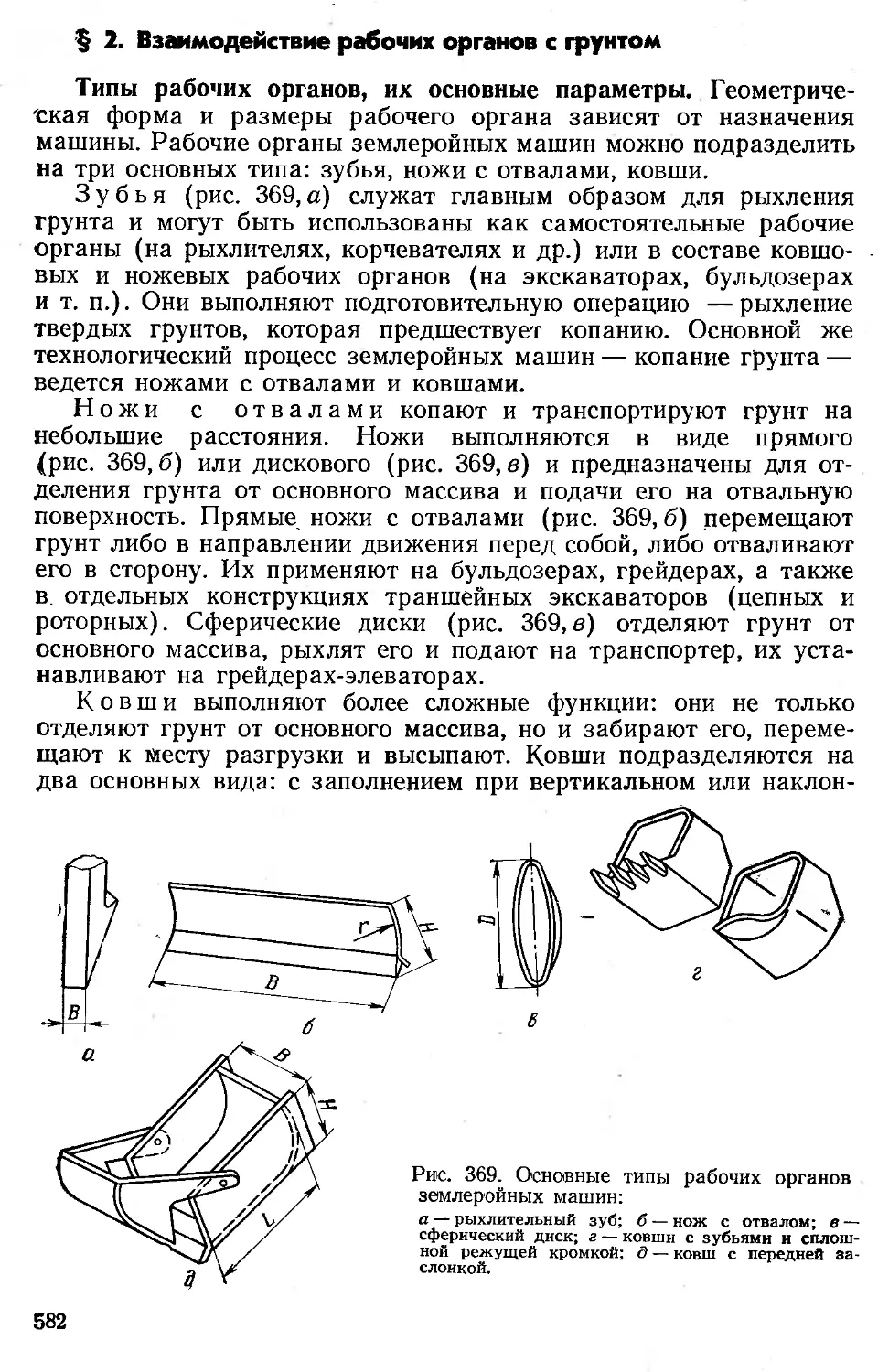

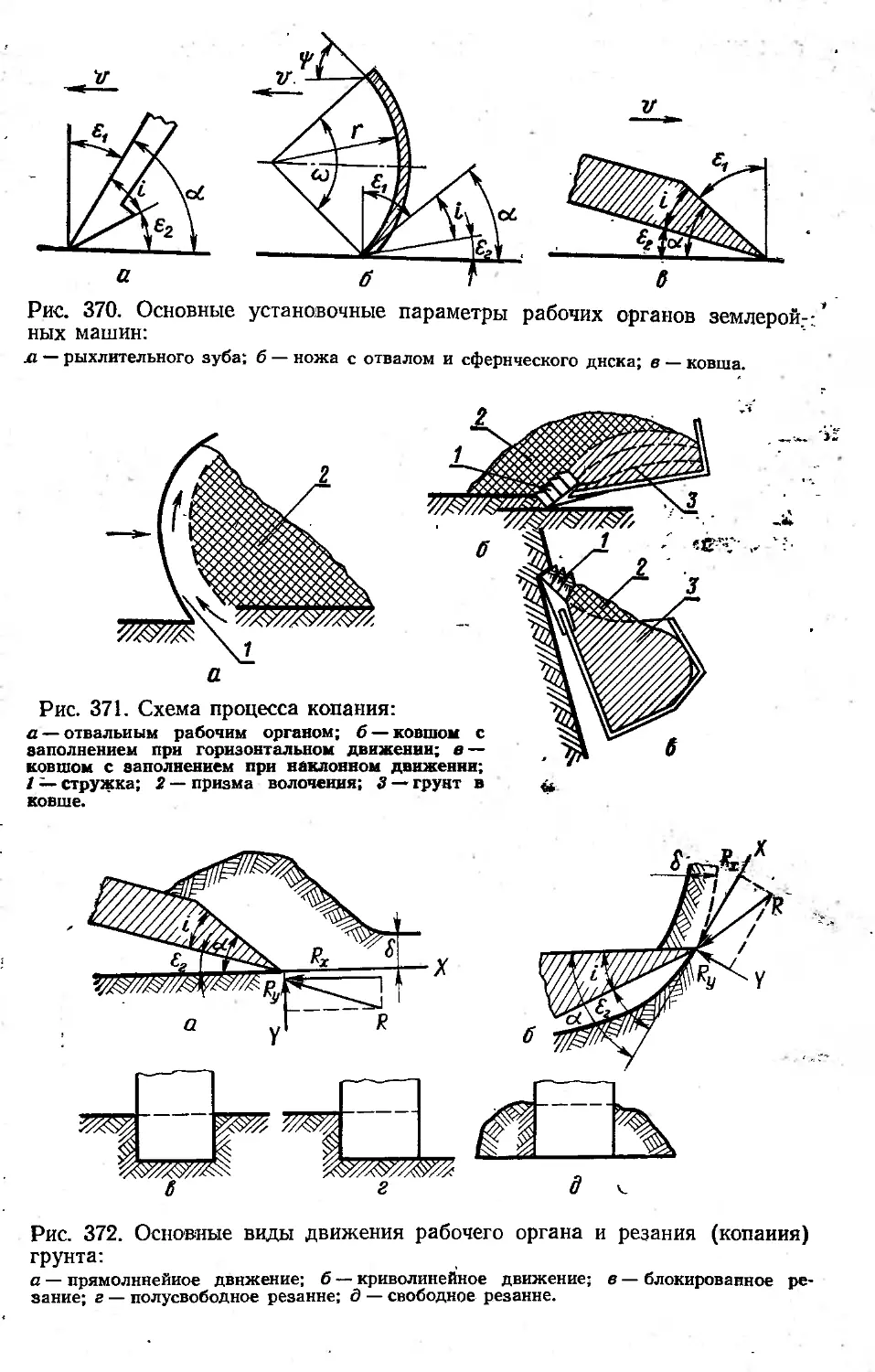

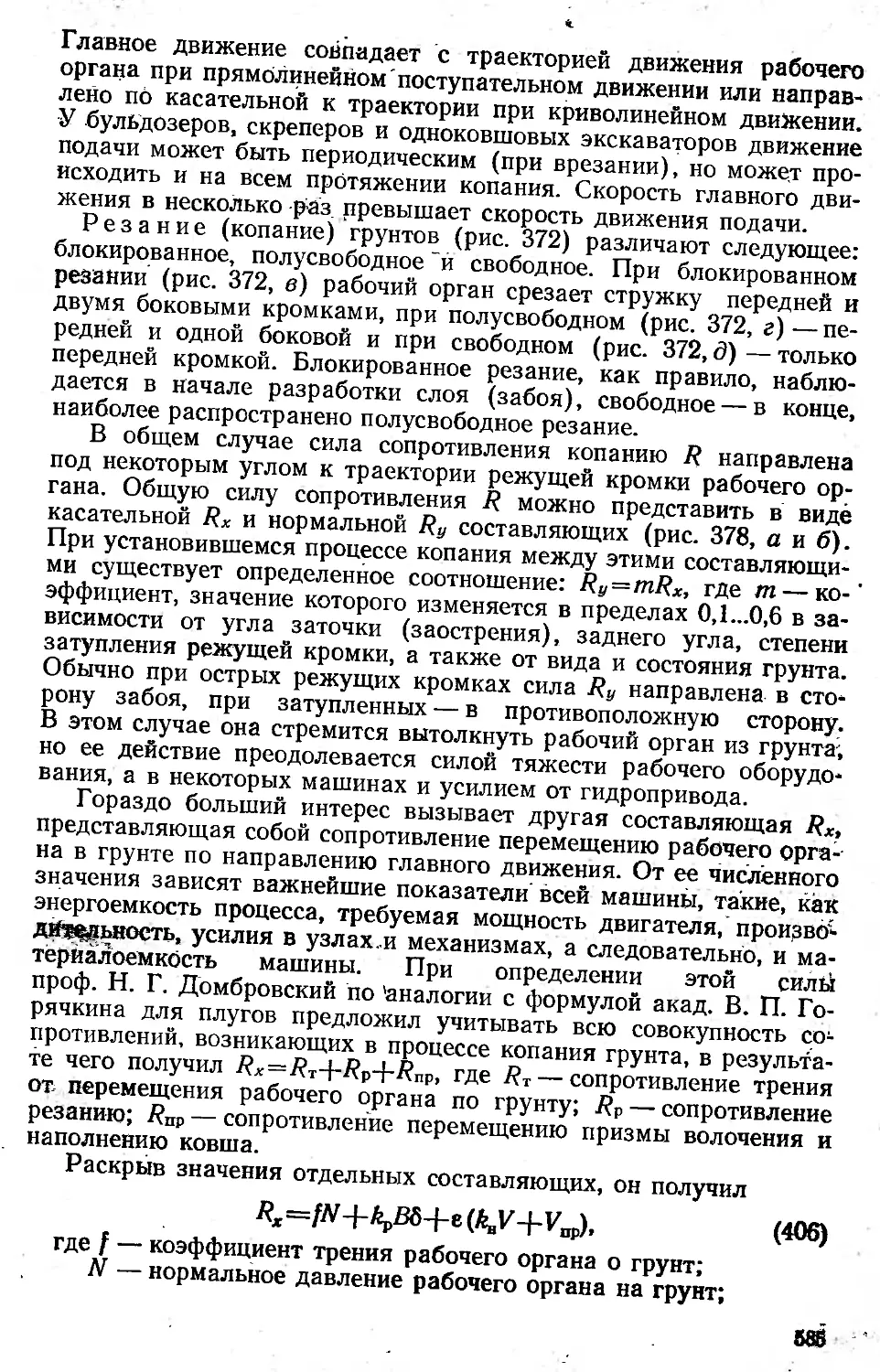

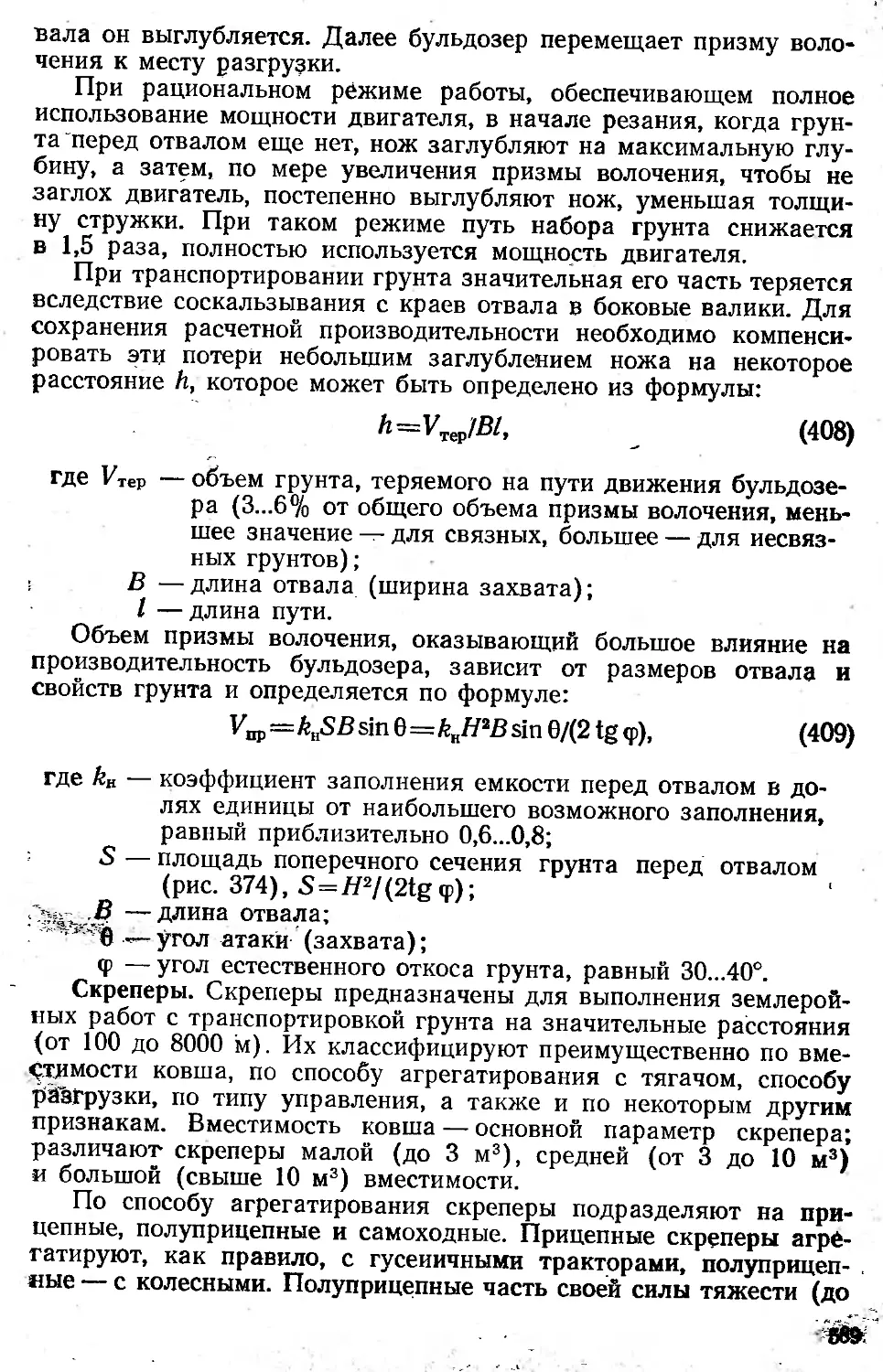

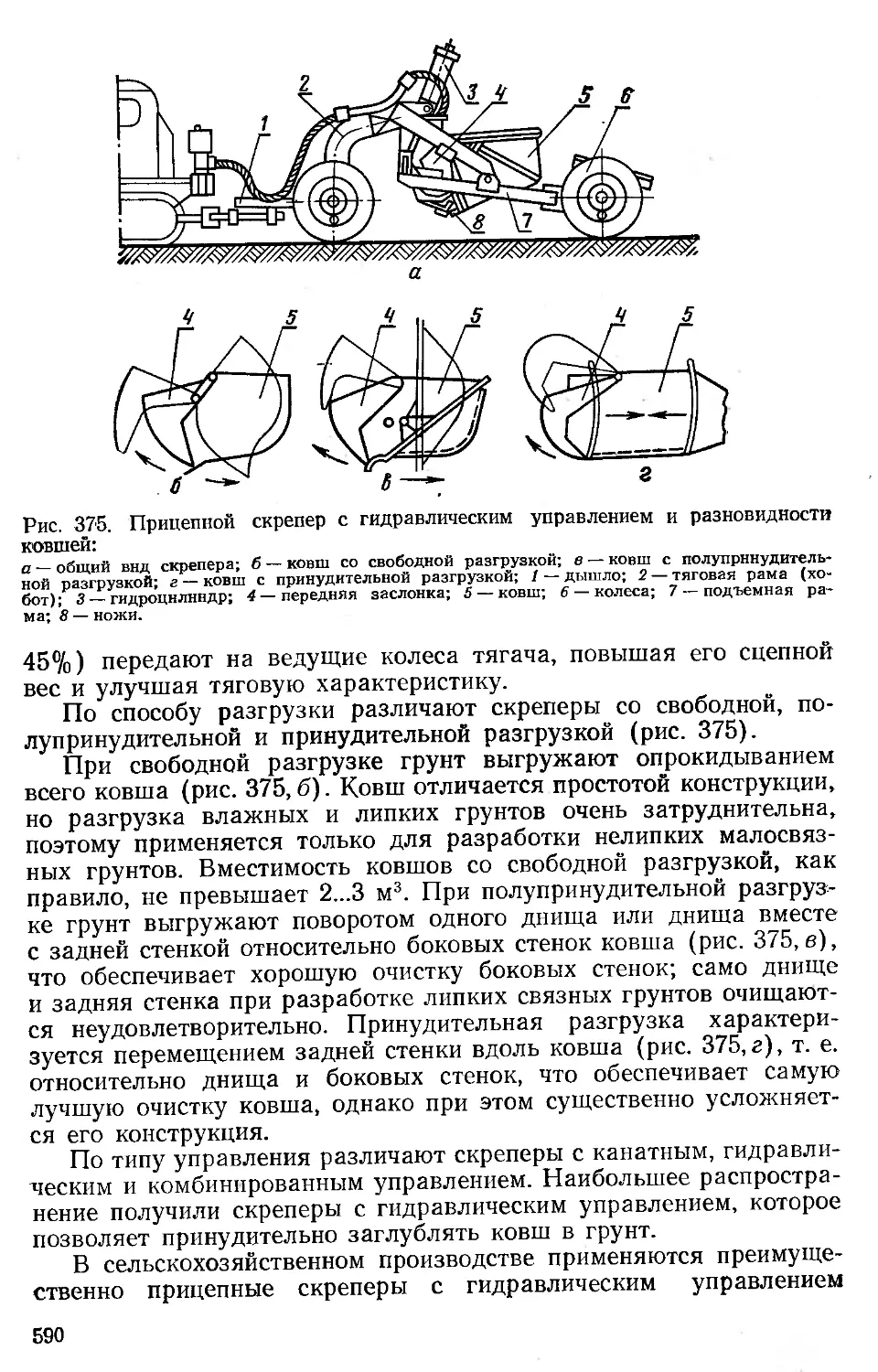

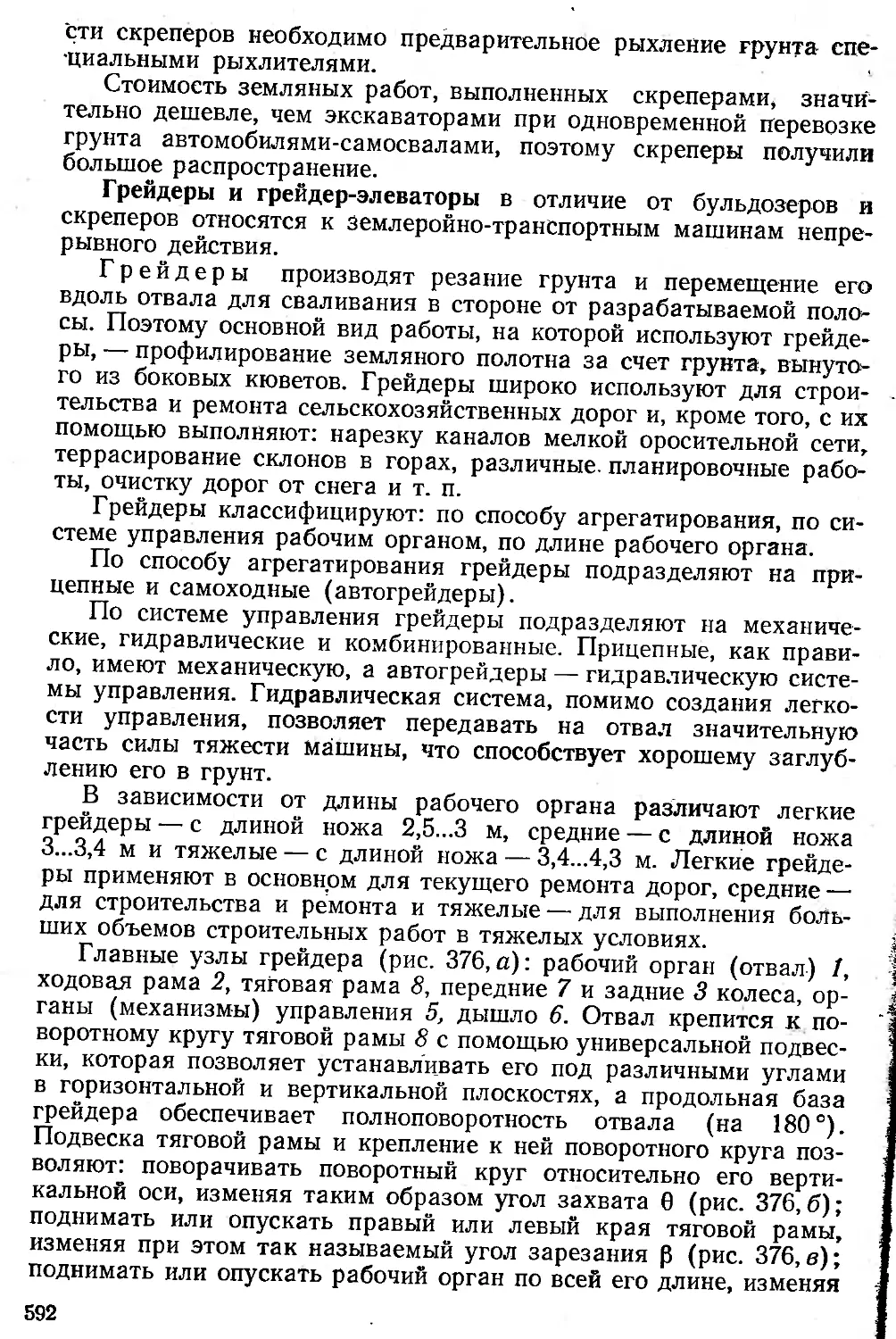

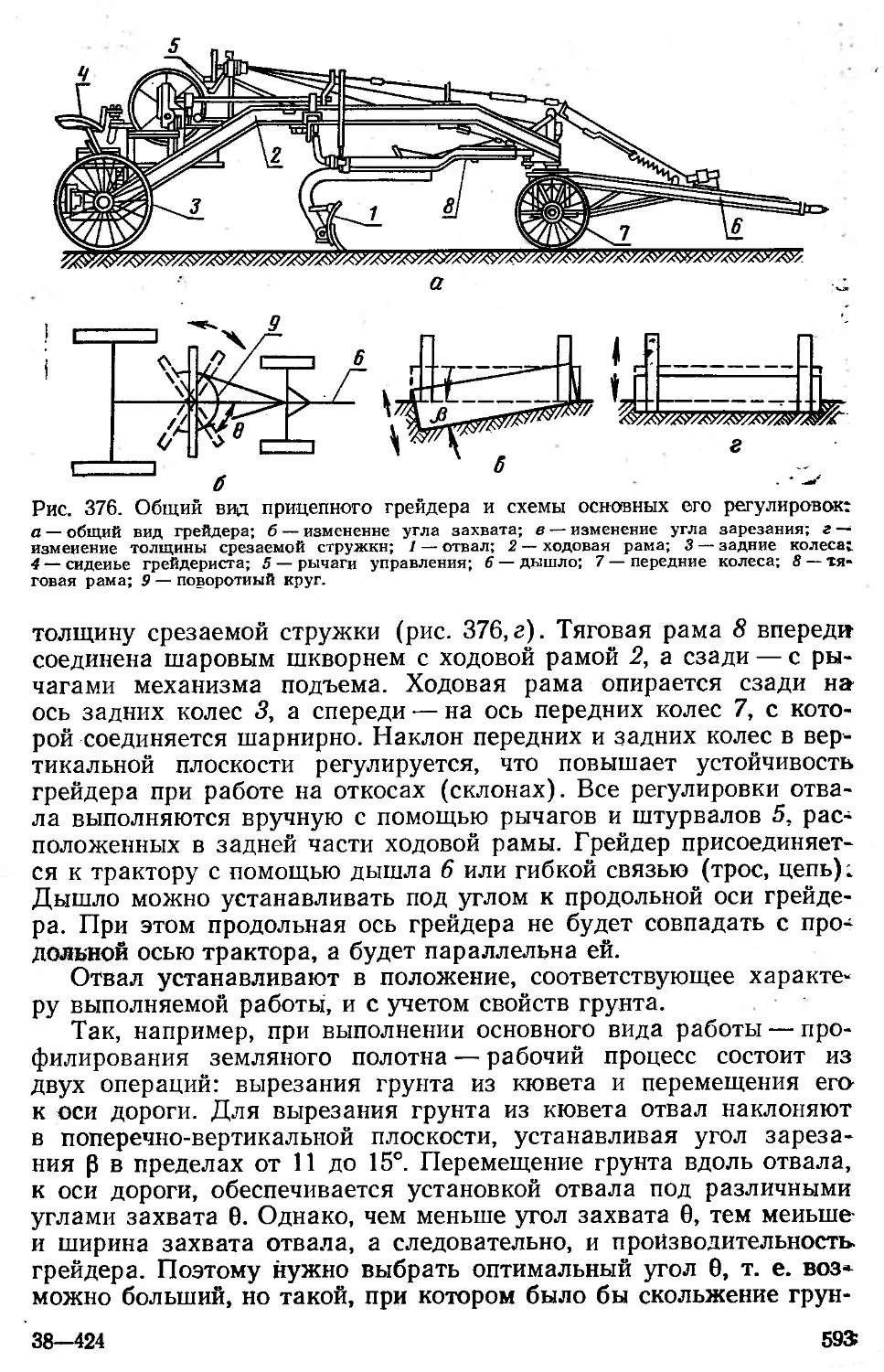

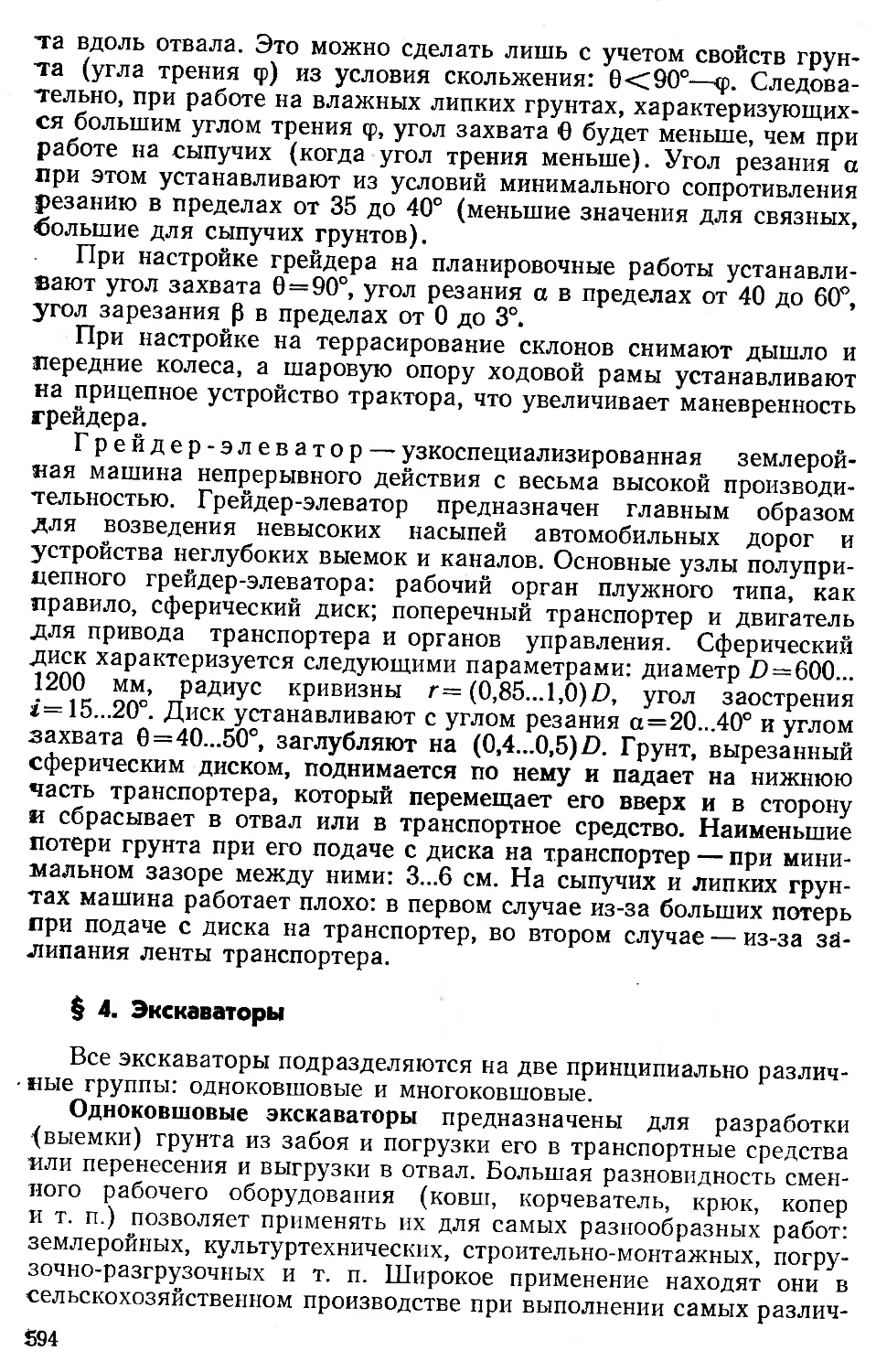

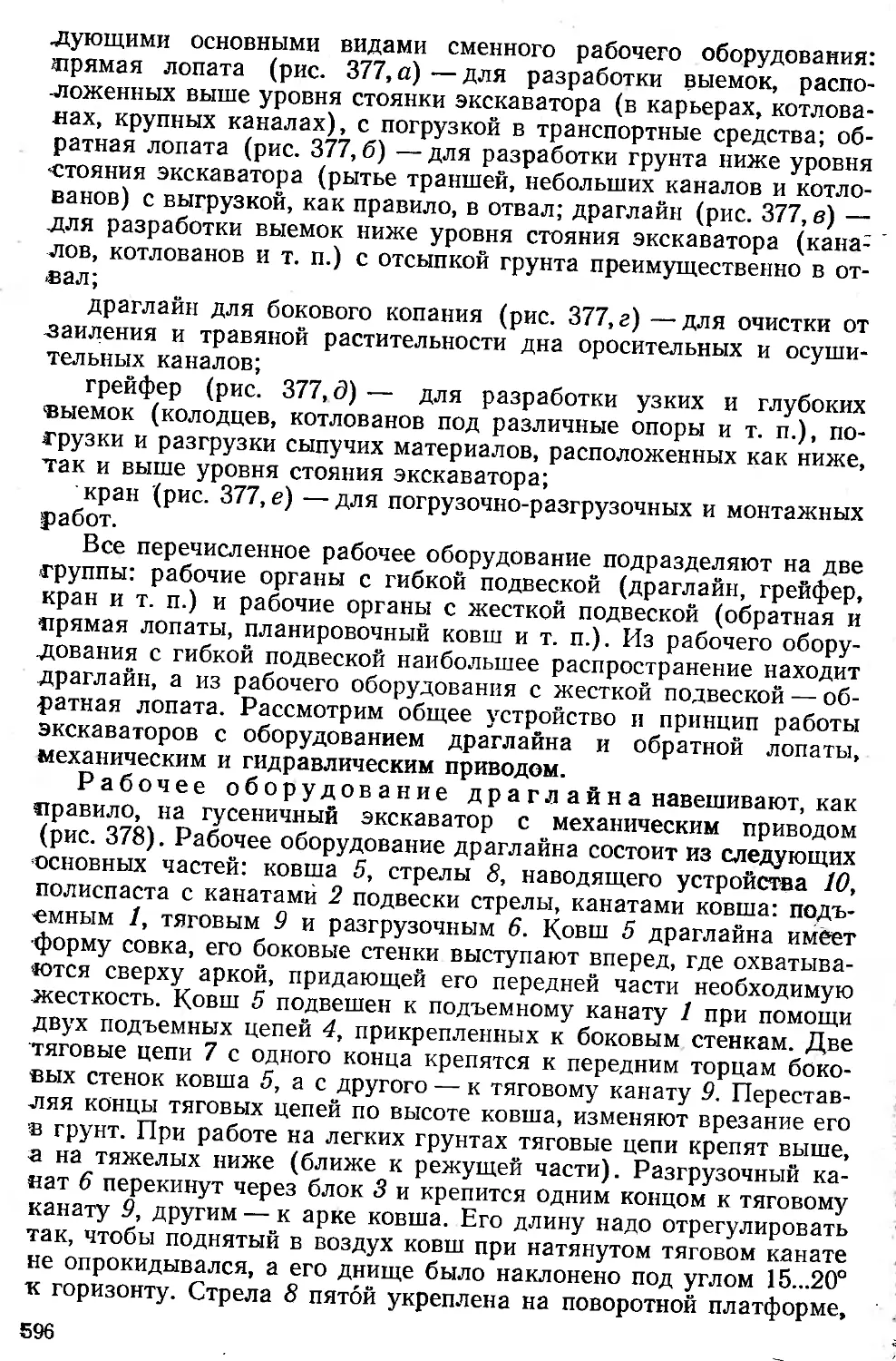

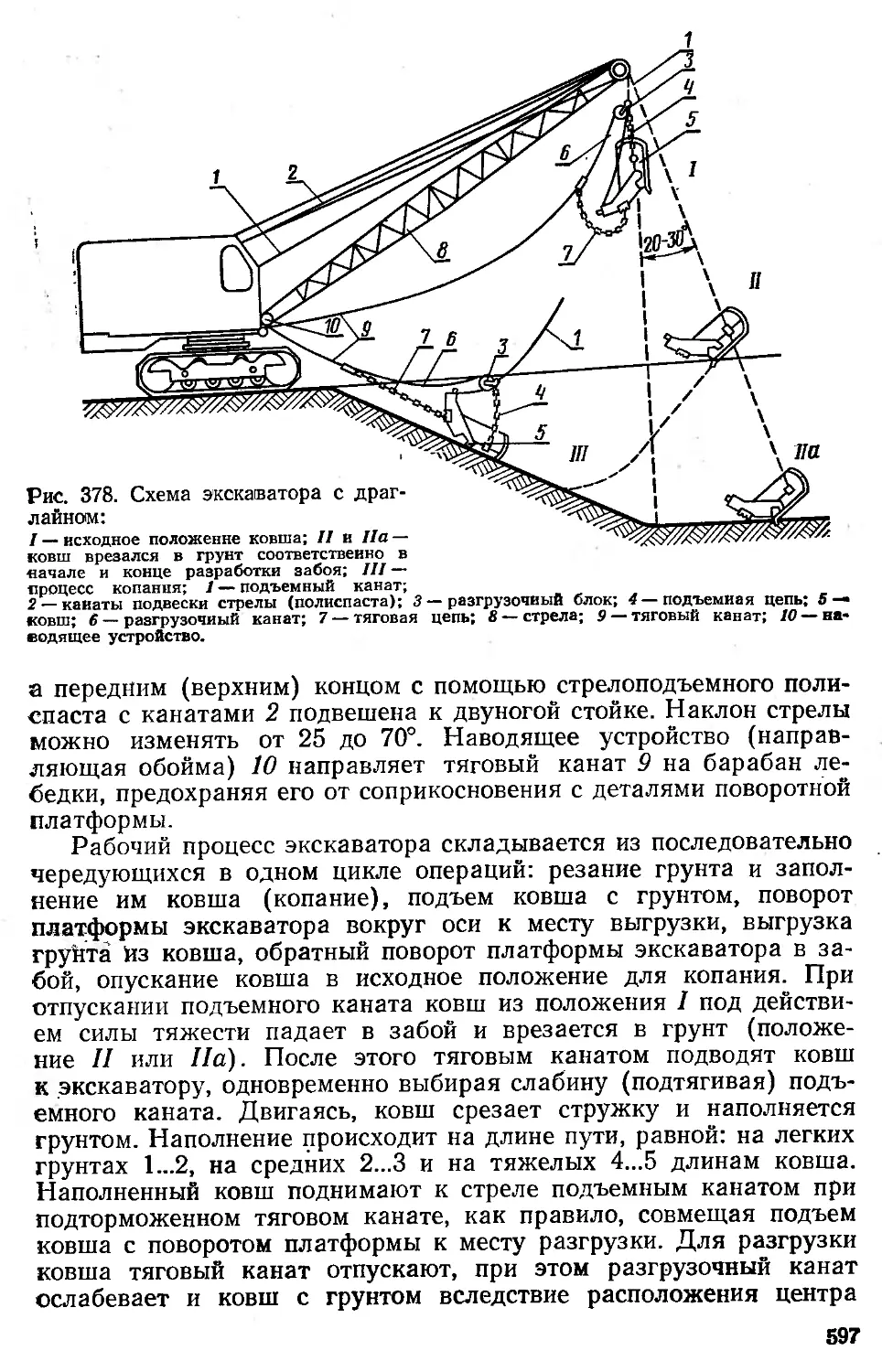

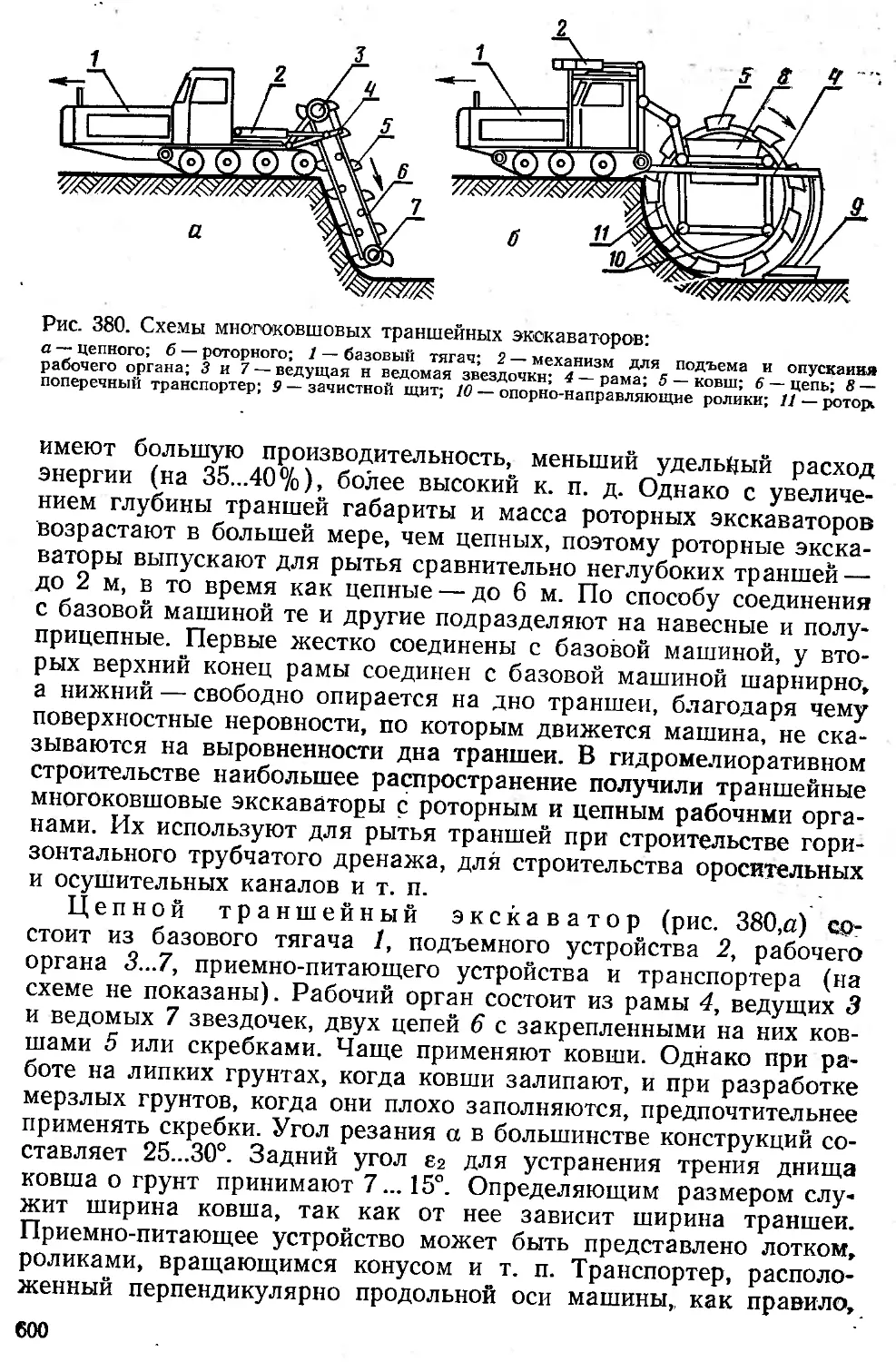

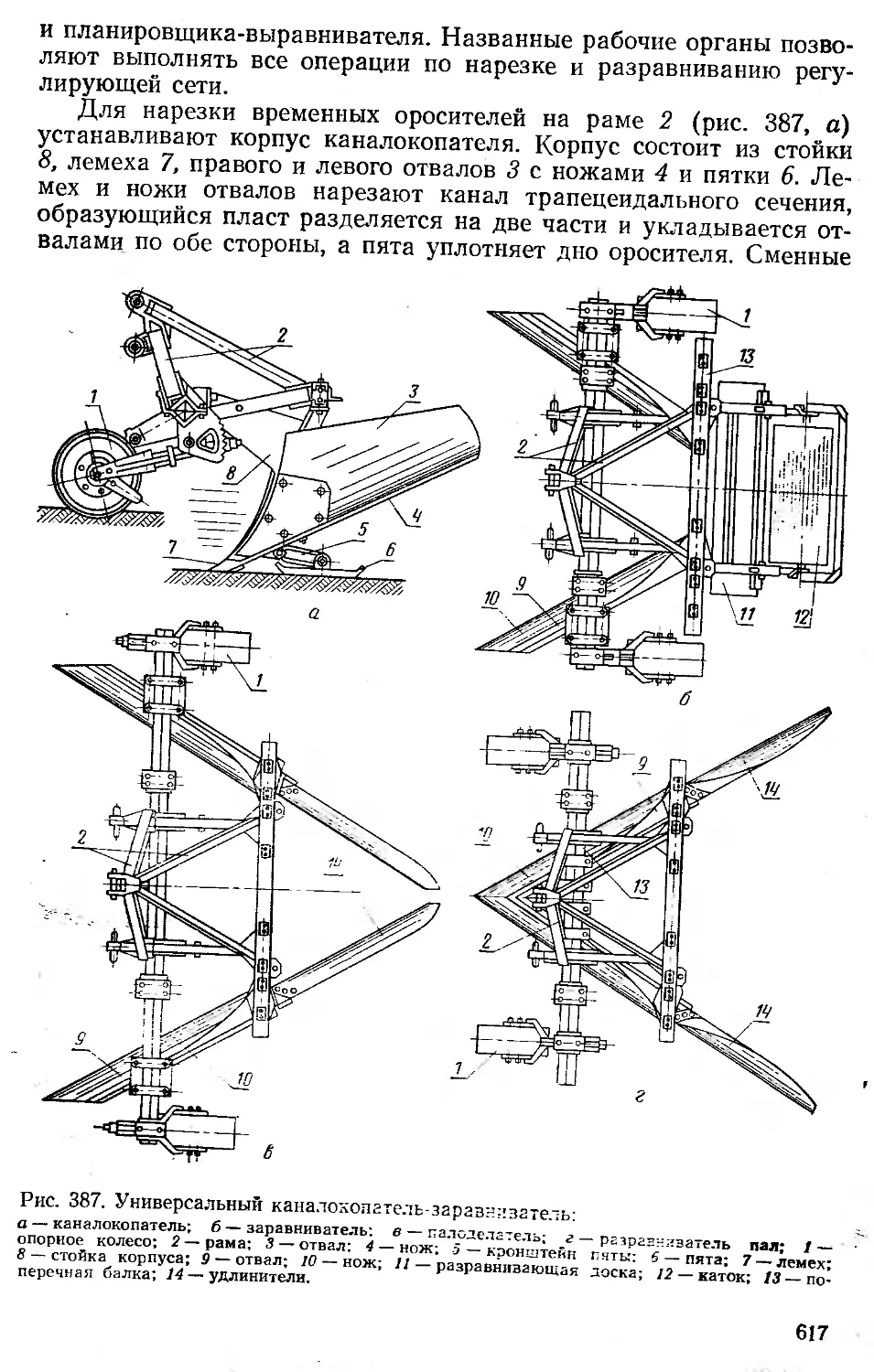

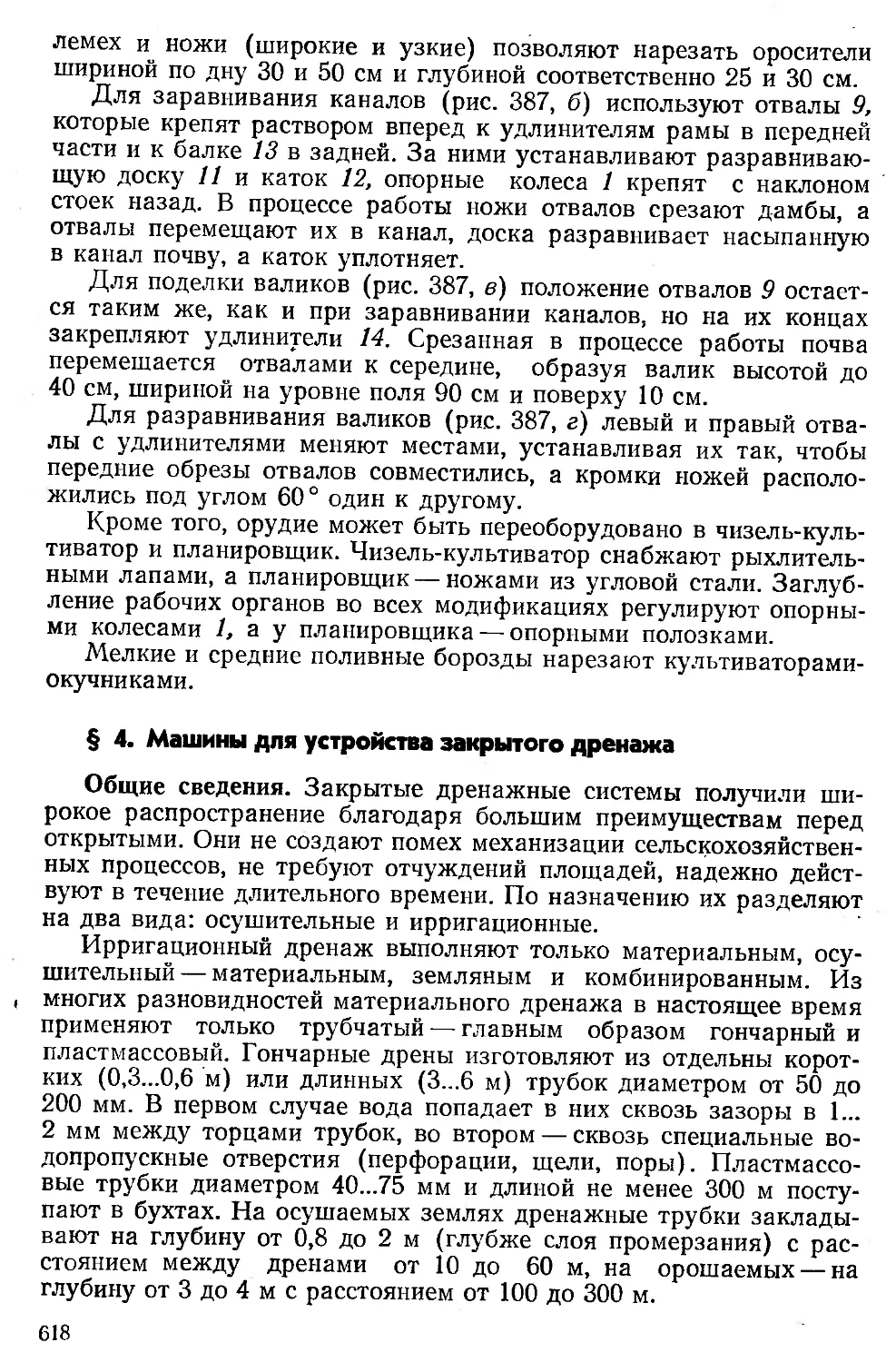

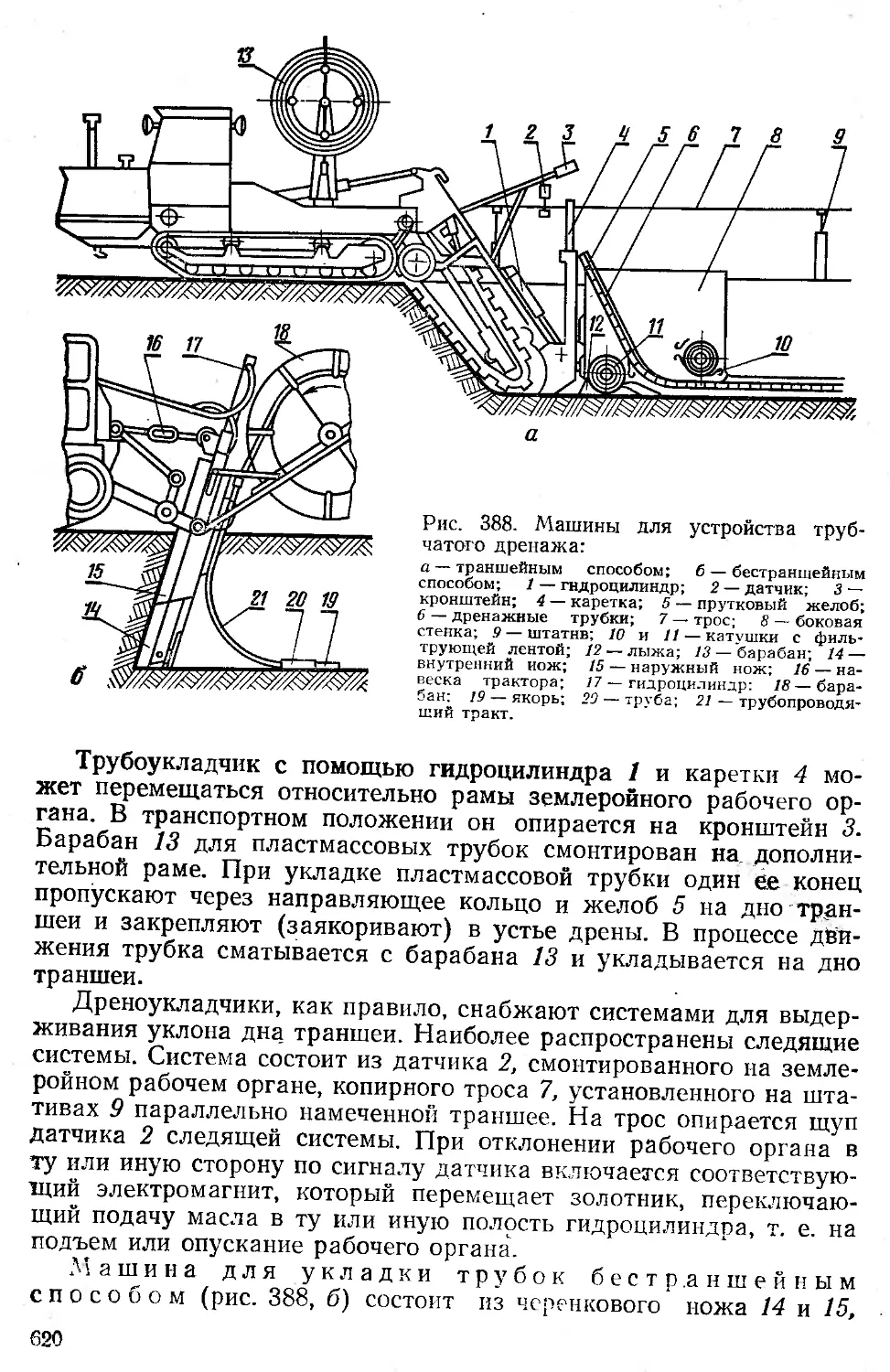

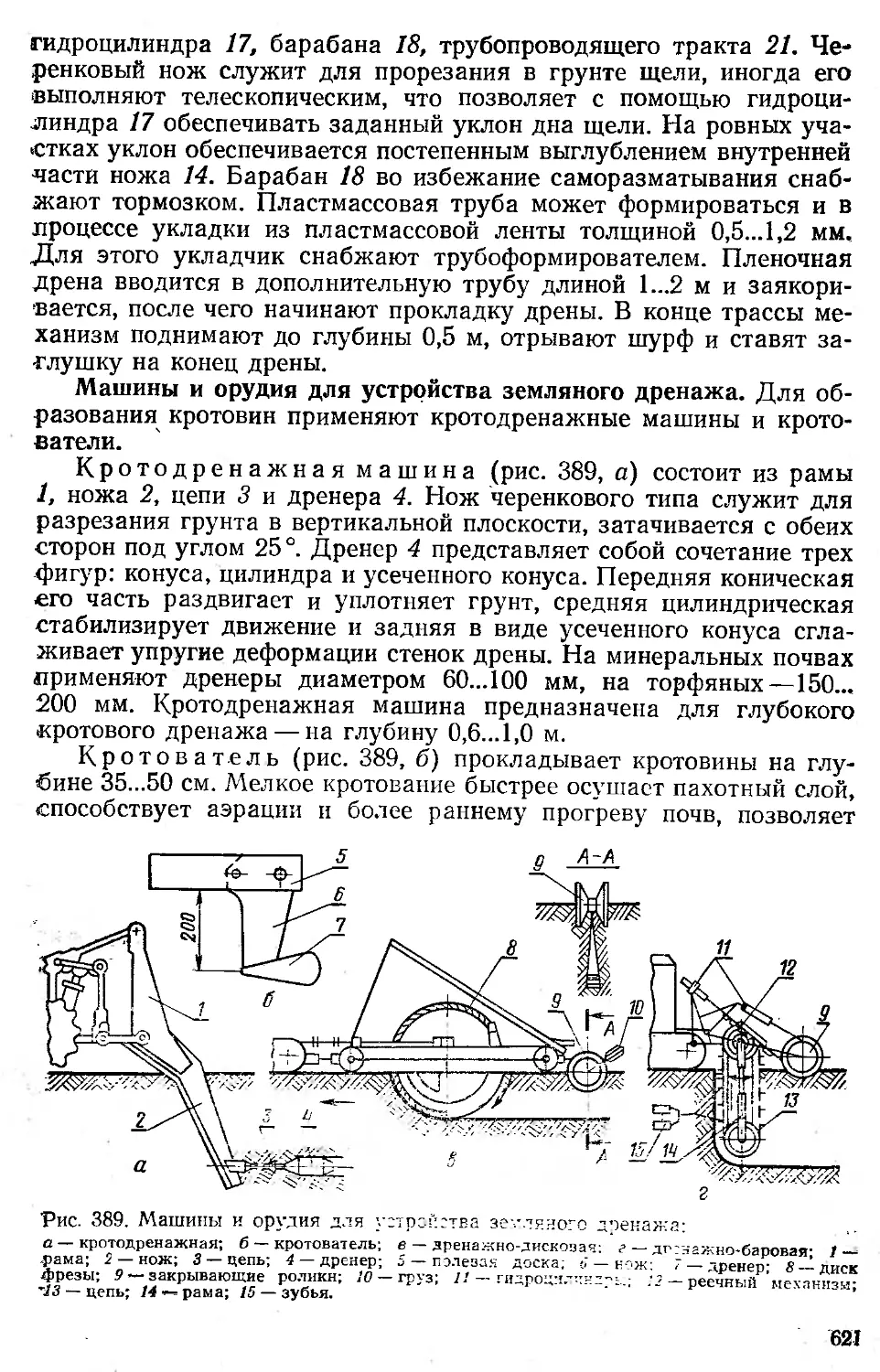

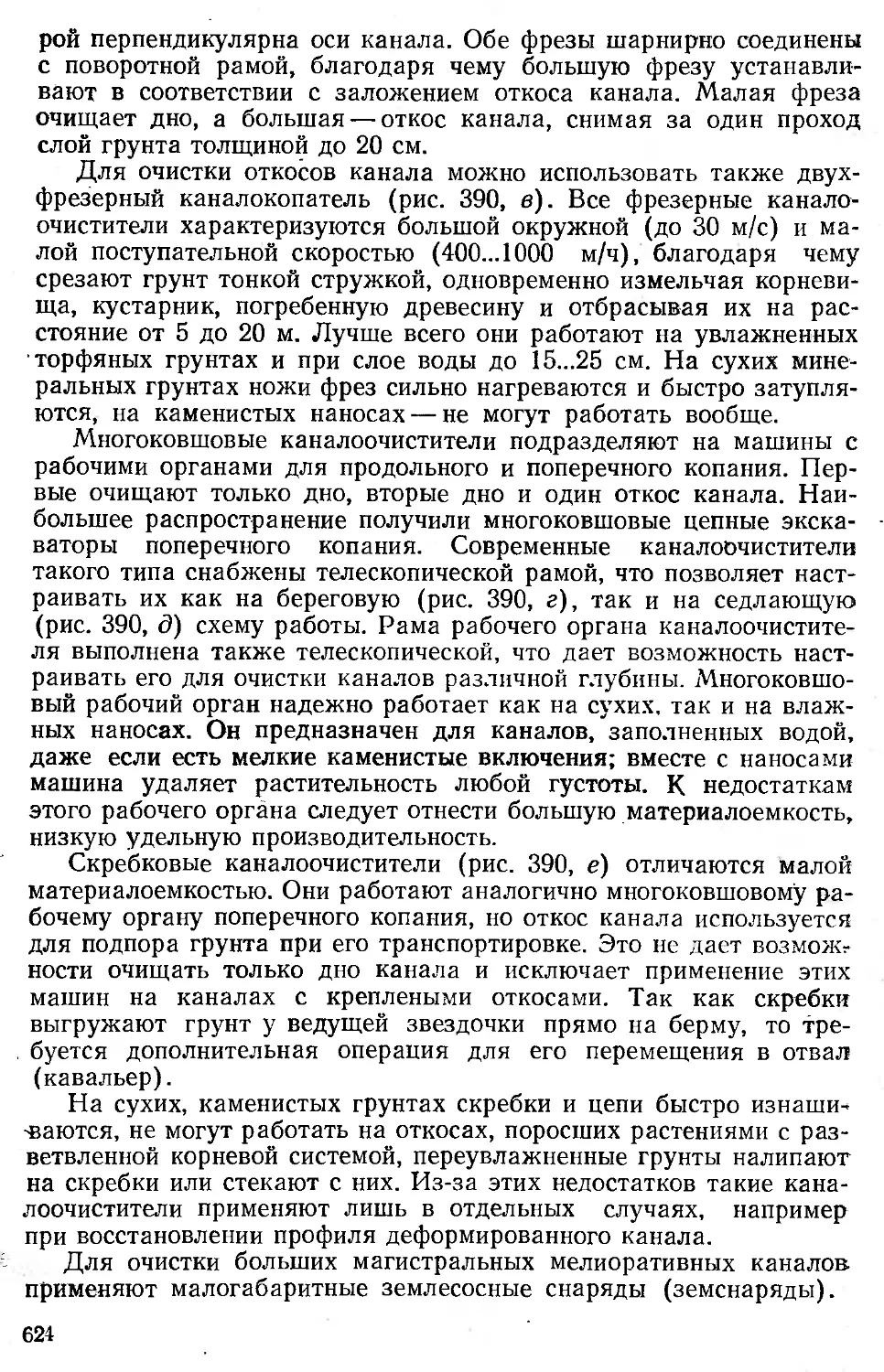

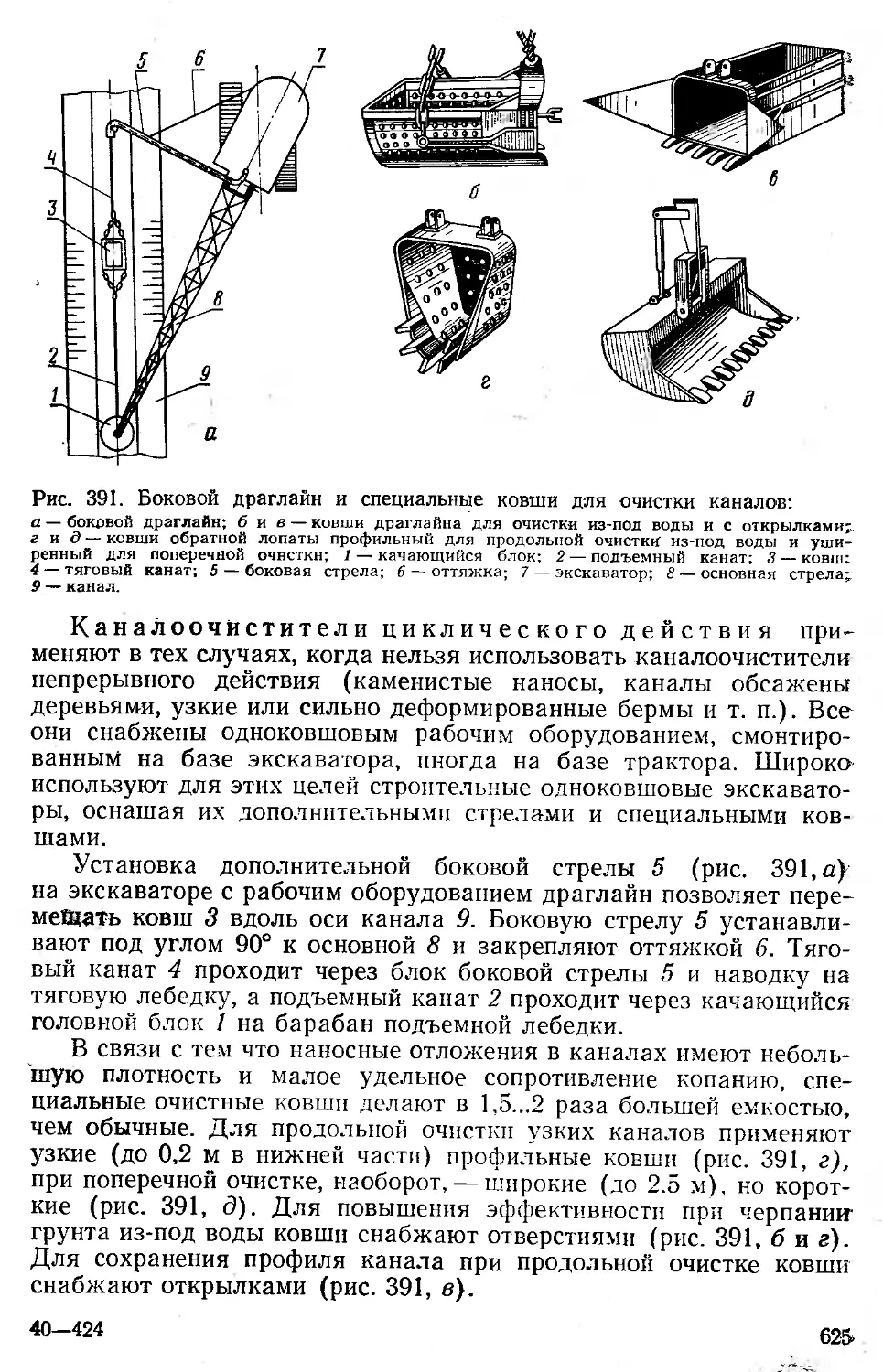

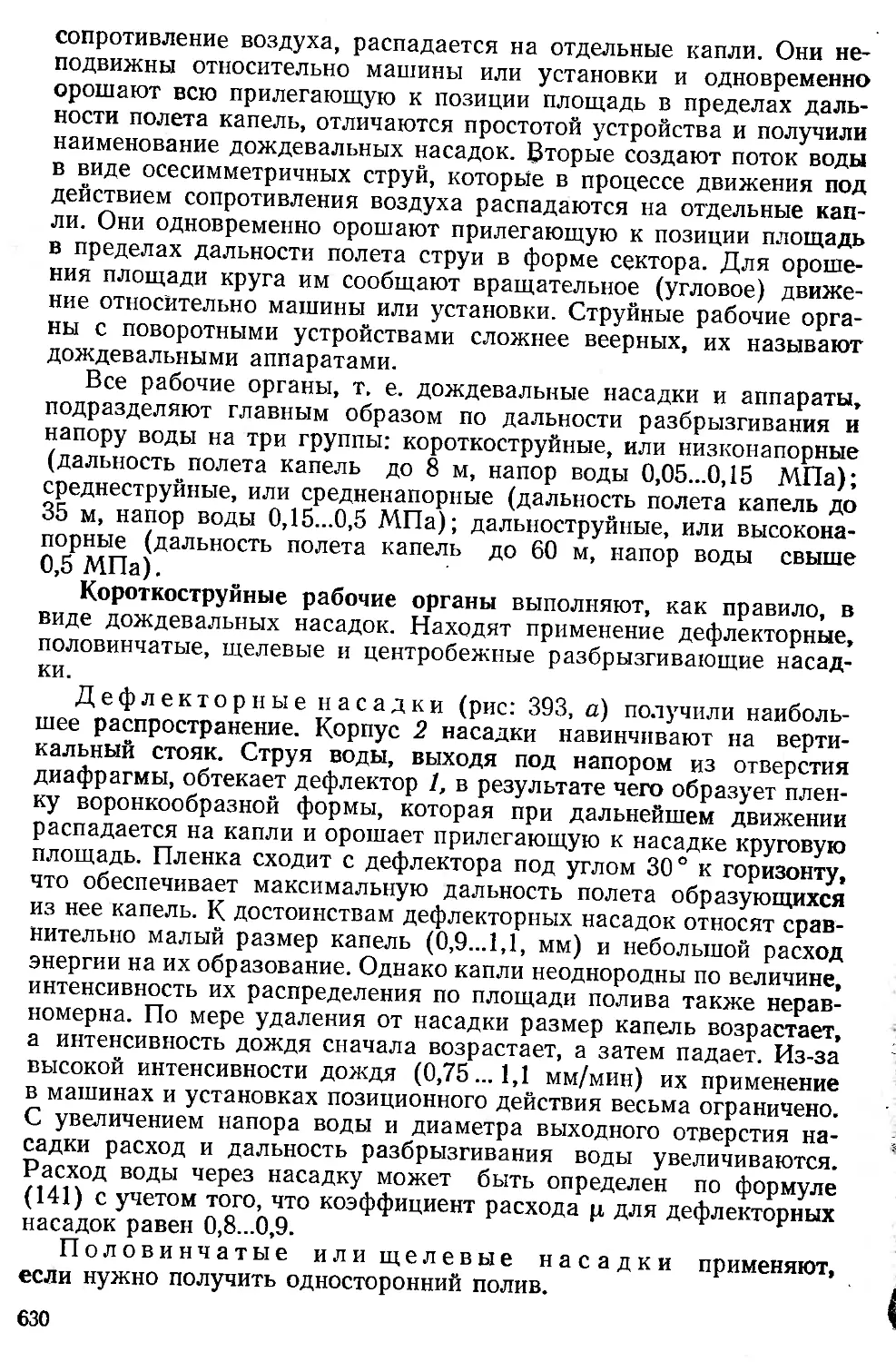

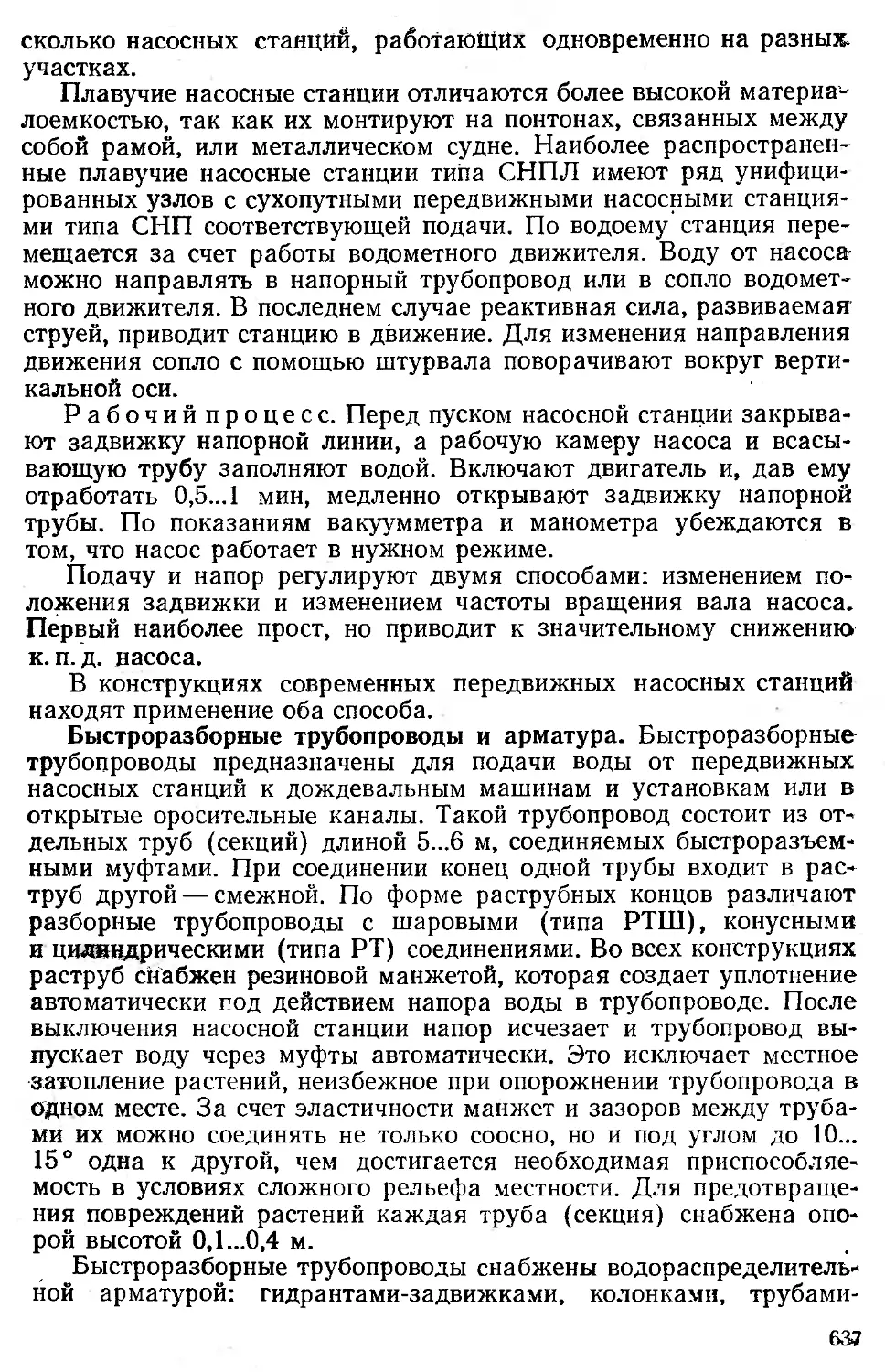

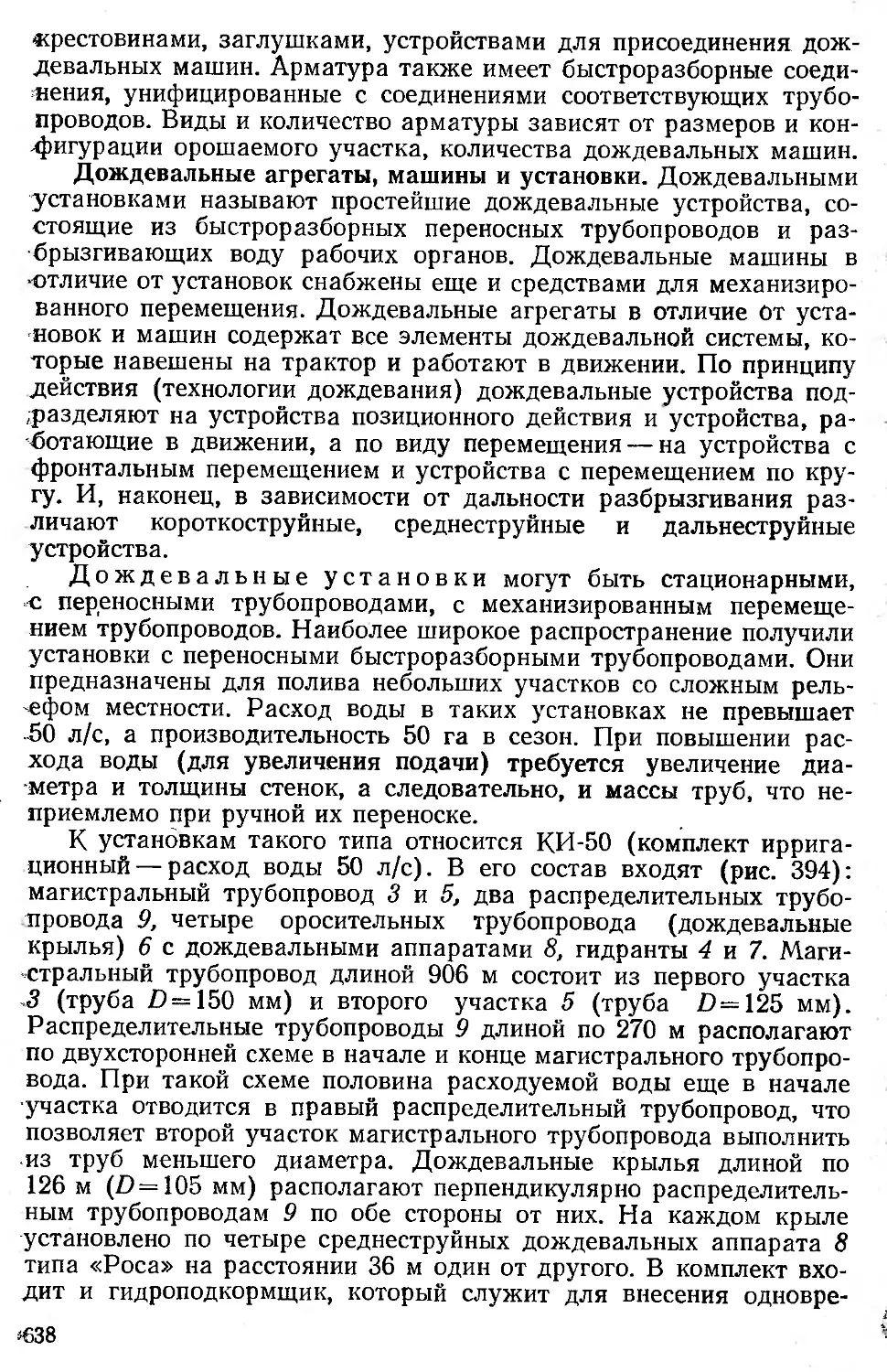

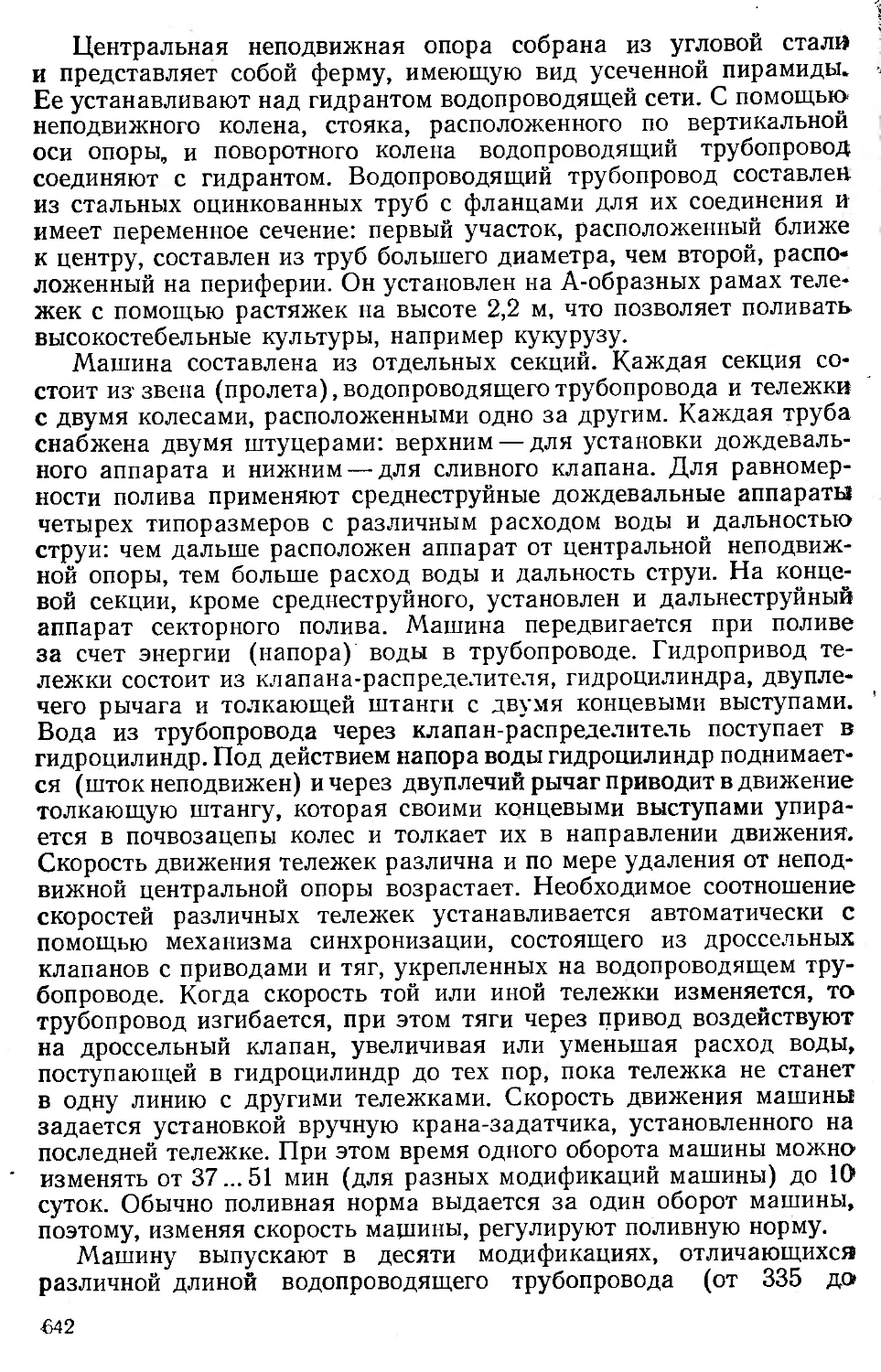

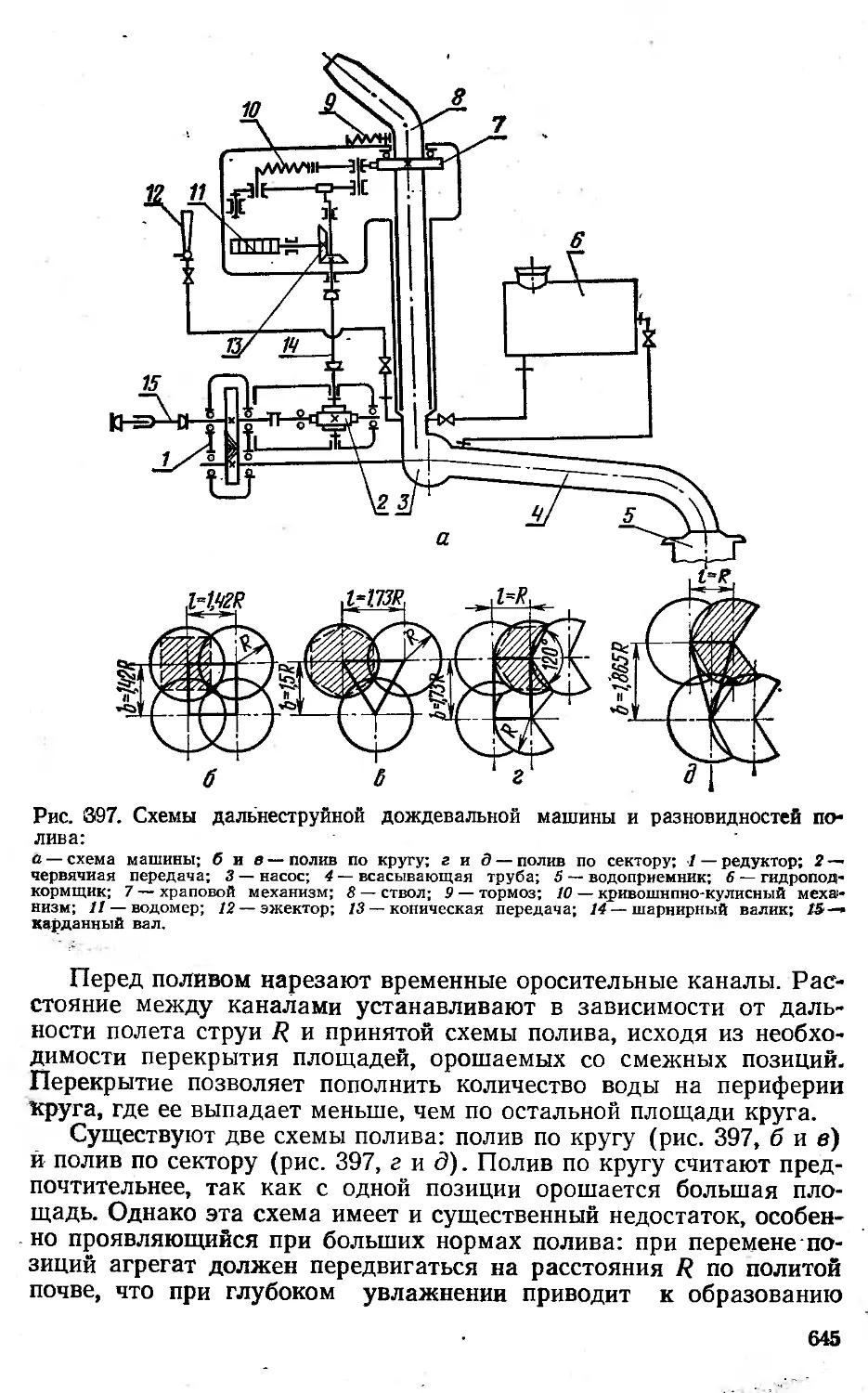

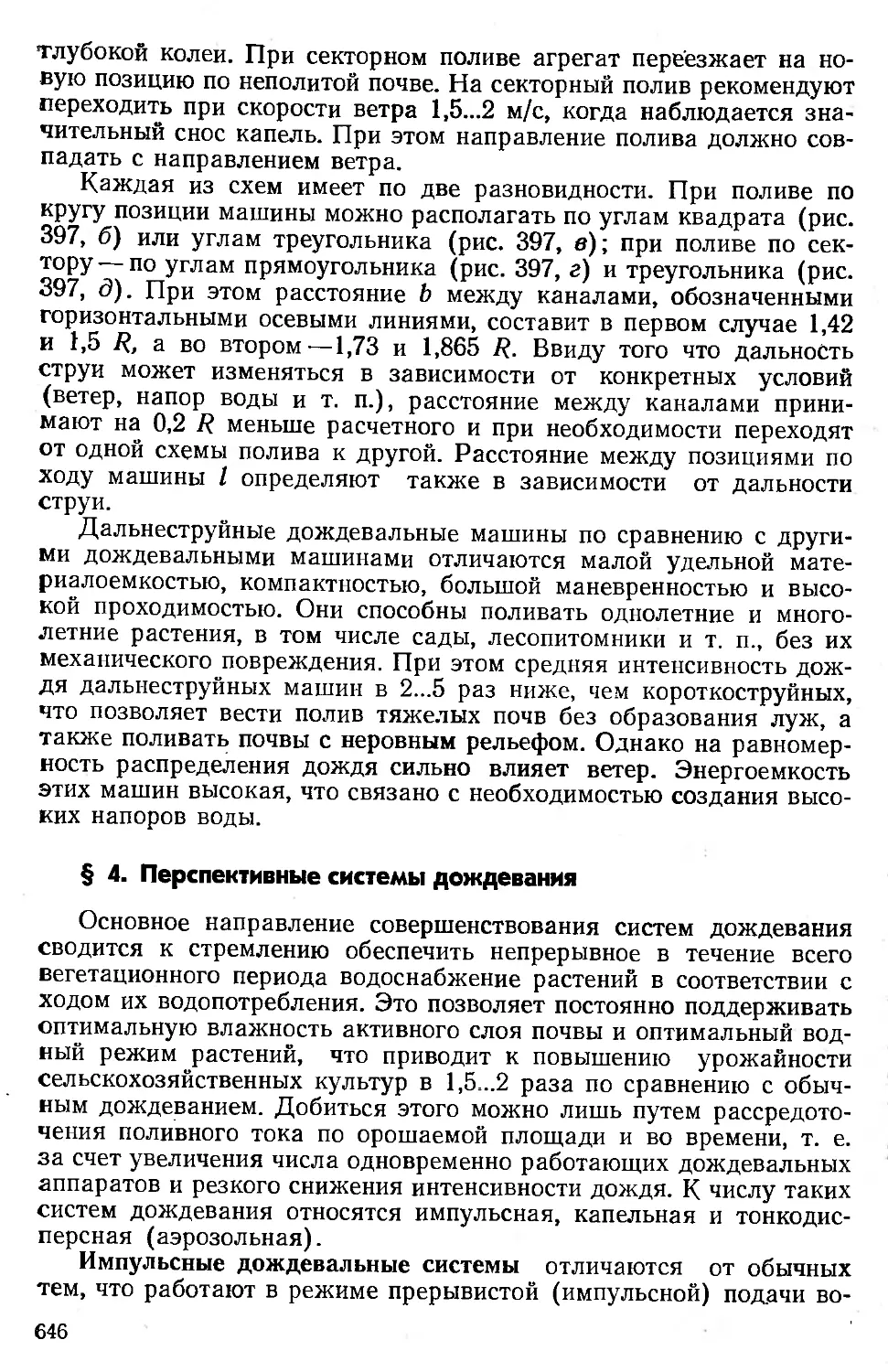

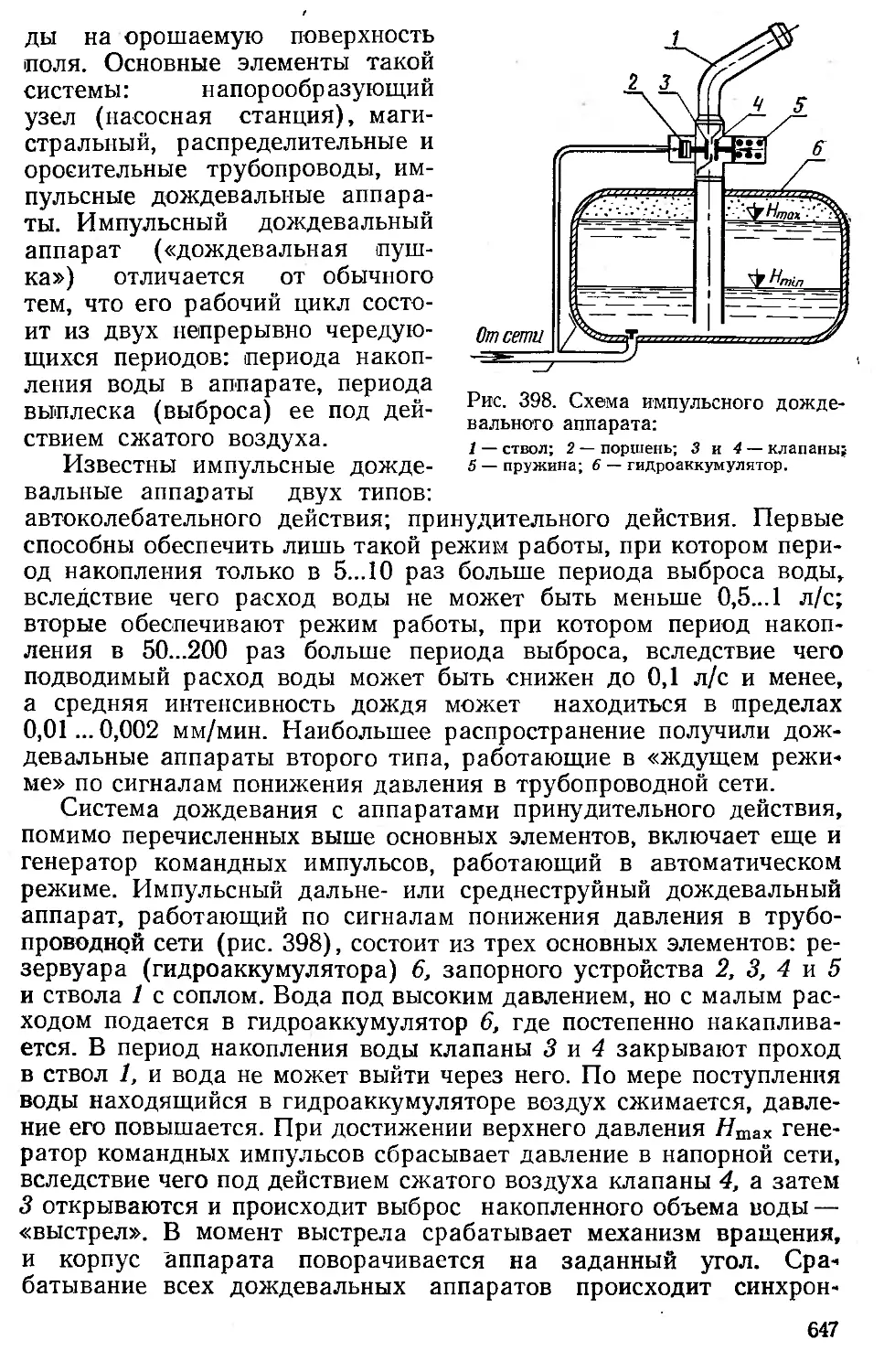

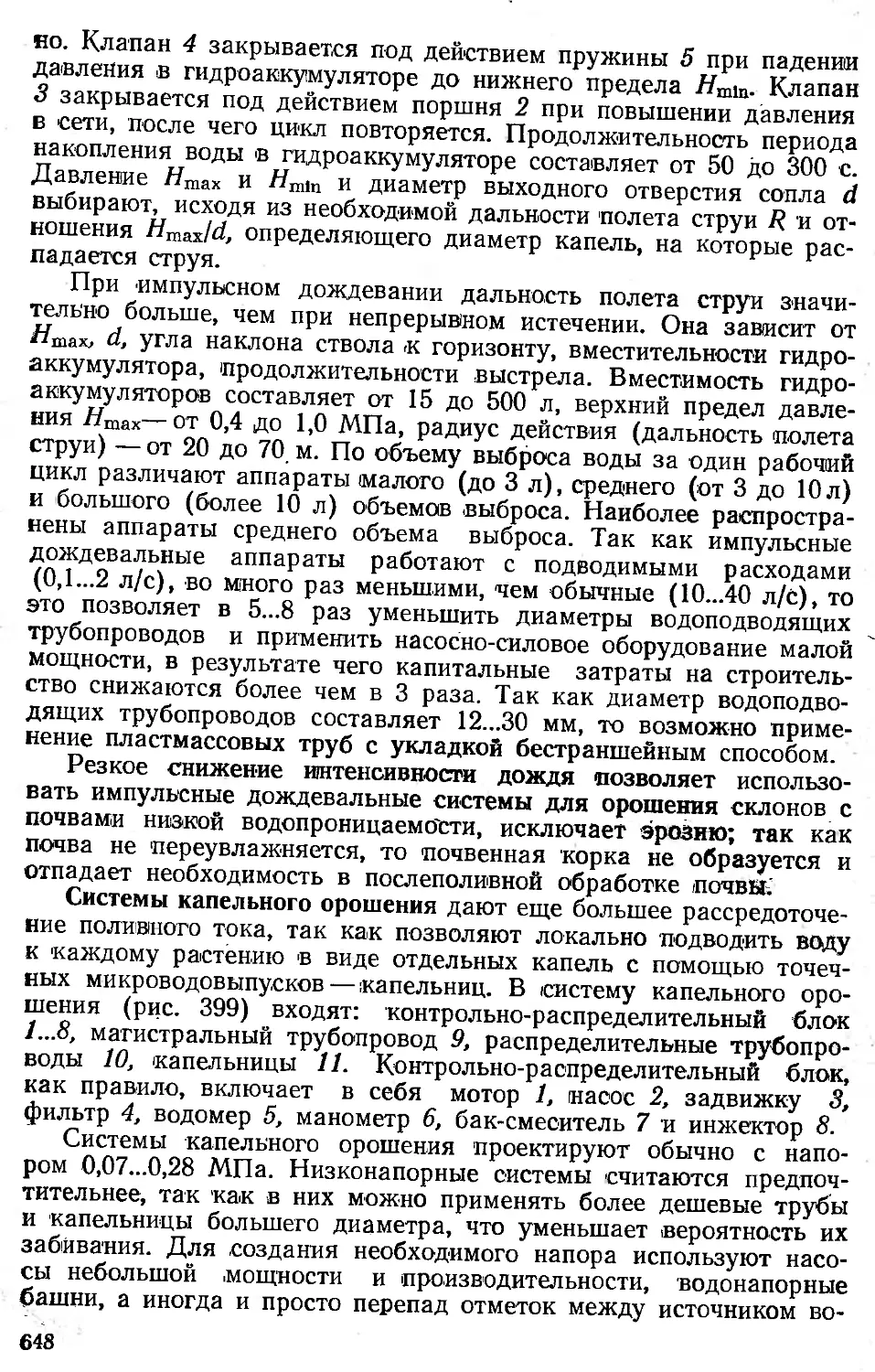

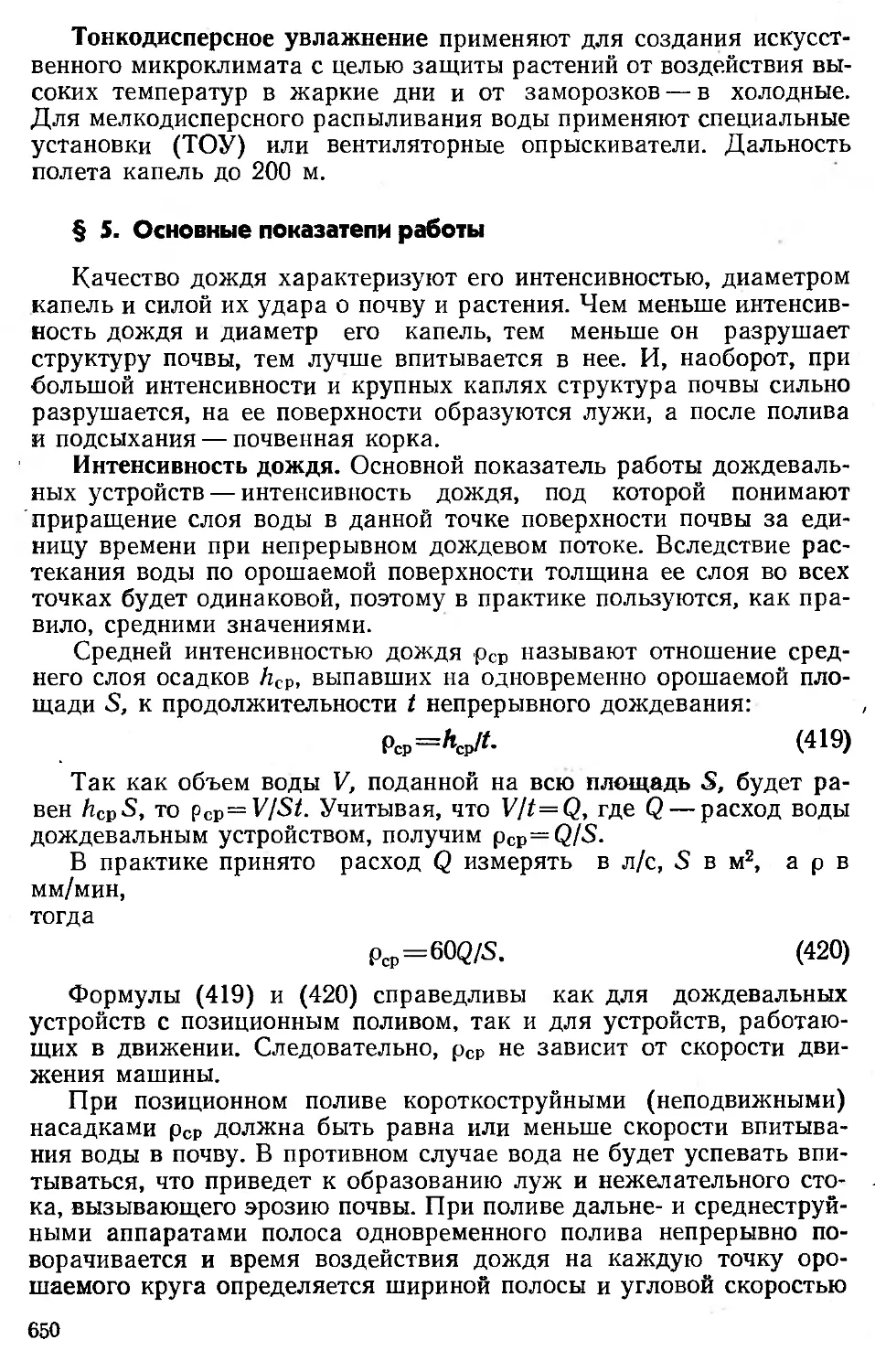

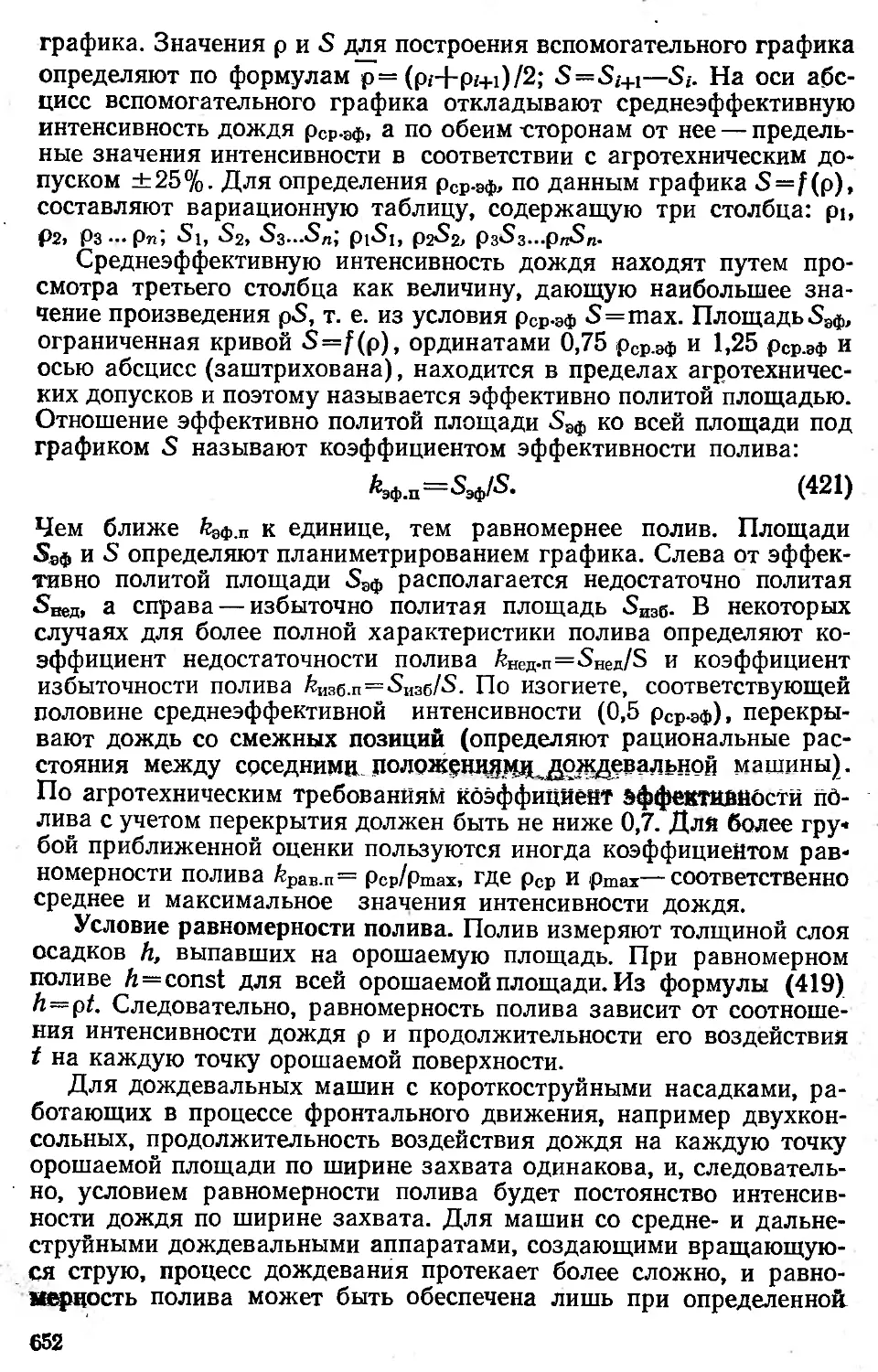

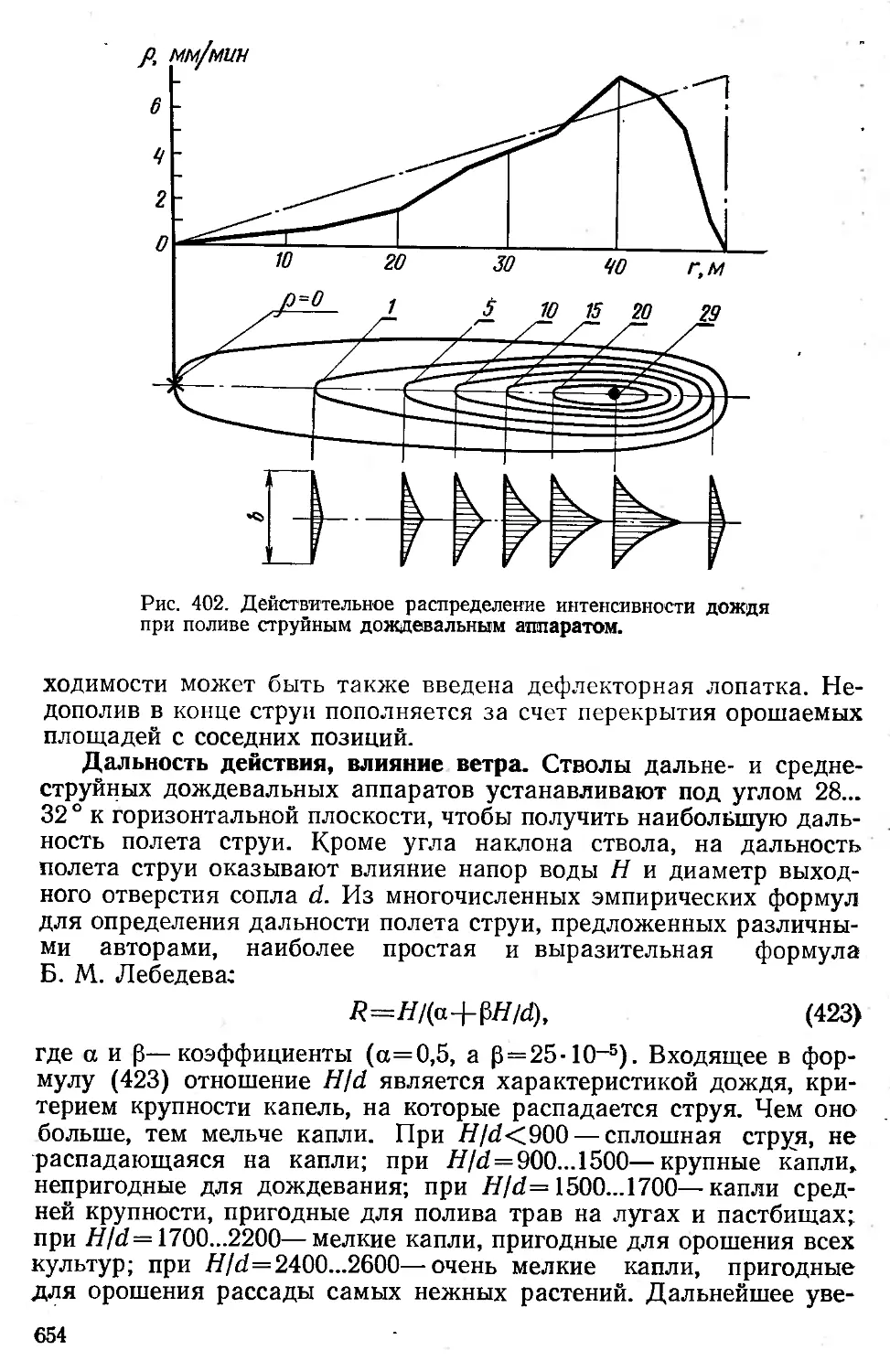

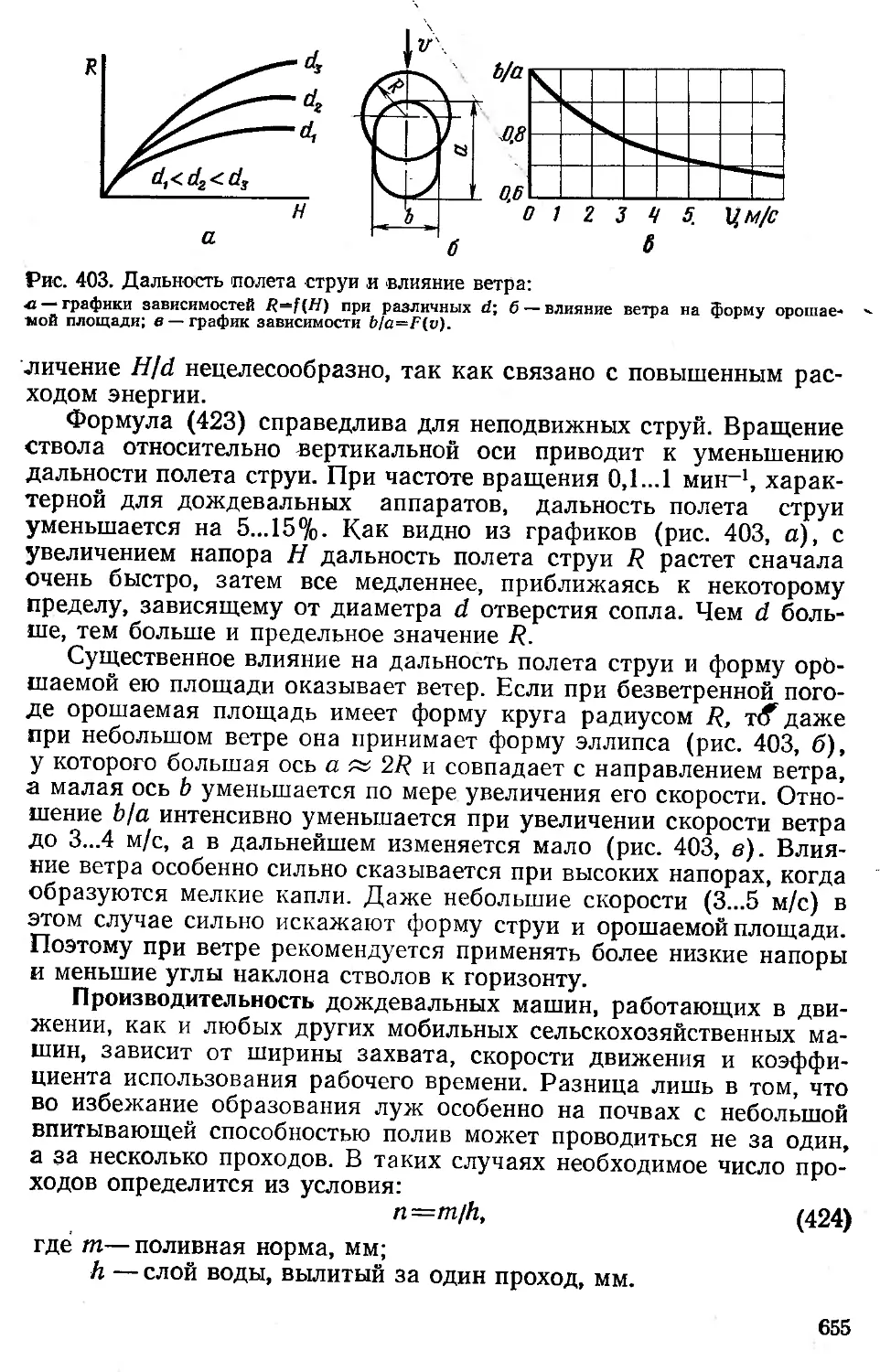

ботникам в том учете местных различий, которые являются осно-