Текст

В. М. Зуевермическая

обработка

металлов■ 'ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОЕОБРАЗОВАНИЕ

В. М. ЗУЕВТЕРМИЧЕСКАЯОБРАБОТКАМЕТАЛЛОВИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ.И ДОПОЛНЕННОЕОдобрено Ученым советом

Государственного комитета СССР

по профессионально-техническому

образованию

в качестве учебника

для средних профессионально-

технических училищМОСКВА «ВЫСШАЯ ШКОЛА» 1986

ББК 34.6513-93

УДК 621.785Рецензент — инж. И. И. Жукорец

(Всесоюзный научно-методин^кий центр

профессионально-технического абутейия молодежи)Зуев В. М.3-93 Термическая обработка металлов: Учеб. для

сред. ПТУ. — 3-е изд., перераб. и доп. — М.: Выспи

шк., 1986. — 288 с., ил. (Профтехобразование).Приведены сведения .о термической обработке сталей, чугунов,

цветных металлов и сплавов; изложены технологические процессы

термообработки режущего и мерительного инструмента; освещены во¬

просы контроля качества термической обработки.Третье издание (2-е в 1981 г.) дополнено сведениями о новых ви¬

дах термообработки.Учебник может быть использован при профессиональном обучении

рабочих на производстве.35 к.п 2704070000—1243 72—86052(01)—86ББК 34.651

6П4.51© Издательство «Высшая школа», 1976

© Издательство «Высшая школа», 1986, с изменениями

ВВЕДЕНИЕМашиностроение — важнейшее звено народного хо¬

зяйства страны, сердцевина всей тяжелой индустрии.

От уровня развития машиностроения зависит произво¬

дительность труда л\ качество продукции, выпускаемой

многими отраслями народного хозяйства.Основными материалами, из которых изготовляют

машины и оборудование для различных отраслей на¬

родного хозяйства, являются металлы и их сплавы.Повышение качества, надежности и долговечности

выпускаемых машин нельзя осуществить без придания

металлическим материалам необходимых свойств, что

достигается термической обработкой.Назначение и проведение рациональных режимов

термической обработки требует знания свойств металла

в его различных структурных состояниях, т. е. знания

связи между свойствами металла и его структурой. Тер¬

мическая обработка является составной частью метал¬

ловедения.Металловедением называется наука, изучаю¬

щая зависимость между составом, структурой и свойст¬

вами металлов и сплавов.Выдающийся русский ученый-металлург П. П. Ано¬

сов в 1831 г. первым применил микроскоп для исследо¬

вания внутреннего строения стальных сплавов, положив

начало микроскопическому анализу металлов. Исполь¬

зуя новый метод изучения металлов, П. П. Аносов уста¬

новил, что свойства стали зависят от ее структуры, а

не только от химического состава. П. П., Аносову также

принадлежат работы по открытию утерянного секрета

приготовления булатной стали.Основоположником металловедения является круп¬

ный русский ученый Д. К. Чернов (1839—1921), который

в 1868 г. опубликовал результаты своих исследований

по превращениям, происходящим в стали при нагреве.

Д. К. Чернов установил, что при определенных темпера¬

турах нагрева в стали происходят внутренние превраще¬

ния, изменяющие ее строение и свойствами что сталь

имеет критические точки. Д. К. Чернов показал,3

что положение критических точек изменяется в зависи¬

мости от содержания углерода и впервые изобразил

графически важнейшие линии диаграммы железо—-уг¬

лерод.В 1878 г. Д. К. Чернов изложил основы современной

теории кристаллизации металлов, которая вместе с по¬

следующими его работами позволила создать фунда¬

мент современного металловедения и термической обра¬

ботки.Огромное значение в разработке научных основ ме¬

талловедения имеют труды Н. С. Курнакова (1860—

1941), разработавшего и применившего методы физико¬

химического анализа для исследования сплавов.Большое значение в развитии металловедения имели

работы С. С. Штейнберга, Г. В. Курдюмова, А. А. Боч-

вара, В. Д. Садовского и др.В СССР были разработаны новые виды термической

и химико-термической обработки стали, созданы основы

теории легирования, введены в эксплуатацию новые вы¬

сокопрочные, коррозионно-стойкие, жаропрочные стали

и сплавы, а также сплавы на основе алюминия, титана

и т. д. В настоящее время в металлургии и технике ши¬

роко применяют редкие металлы и их сплавы.

ГЛАВА IОСНОВЫ МЕТАЛЛОВЕДЕНИЯ§ 1. ПОНЯТИЕ О МЕТАЛЛАХ И СПЛАВАХИз всех известных в настоящее время элементов бо¬

лее половины являются металлами. Металлы — не¬

прозрачные вещества, обладающие специфическим ме¬

таллическим блеском, пластичностью, высокой тепло¬

проводностью и электропроводностью. По этому приз¬

наку металлы легко отличить от других веществ (дере¬

ва, стекла.и т. д.).Все металлы и образованные из них сплавы делят на

черные (к ним относят железо и сплавы на его осно¬

ве, на их долю приходится около 95 % производимой в

мире металлопродукции) и цветные. В технике при¬

нята условная классификация, по которой металлы делят

на группы: легкие (например, Al, Mg), тяжелые (Си, РЬ

и др.), тугоплавкие (W, Мо и др.), благородные (Аи,

Pt), рассеянные (Gd, In, Т1), редкоземельные (Sc, Y),

радиоактивные (Ra, U и др.).Понятие «чистый металл» весьма условно. Любой

чистый металл соде^житпри^ет-^ рассматривать .М Под термином «чистый ме¬талл» понимается металл, содержащий 0,01—0,001 %

примесей. Современная металлургия позволяет полу¬

чать металлы высокой чистоты (99,9999 %). Однако при¬

меси даже в малых количествах могут оказывать суще¬

ственное влияние на свойства металла.Чистые металлы обладают низкой прочностью и не

обеспечивают требуемых физико-химических и техноло¬

гических свойств. Поэтому их применение в технике в

качестве конструкционных материалов ограничено. На¬

иболее Широко применяют сплавы, которые обладают

по сравнению с чистыми металлами более высокой проч¬

ностью и твердостью.^Сплавы получают сплавлением или спеканием двух

или более металлов или металлов! с неметаллами,^ Эле-к о мп о н е нтТмиГ5

.Сплавы могут состоять из двух или большего числа

компонентов. Строение металлического сплава более

сложное по сравнению с чистым металлом.JBjlK-рассмотрения строения, превращений и свойств

металлов и сплавов введем понятие «фаза» и «струк¬

тура».Фазой называется однородная часть системы (ме¬

талла или сплава), имеющая границы раздела, прй пе¬

реходе через которые свойства резко меняются. Напри¬

мер, жидкий металл является однофазной системой;

см'есь жидкого металла и твердых кристалликов — двух¬

фазной системой, так как свойства жидкого металла зна¬

чительно отличаются от свойств твердых кристалликов.

Фазами могут быть отдельные металлы, их химические

соединения, а также растворы на основе металлов.Под структурой понимается строение металла,

т. е. взаимное расположение различных фаз, форма и

р-азмер составляющих их кристаллитов.Структурными составляющими сплава

называются обособленные части сплава, имеющие оди¬

наковое строение с присущими им характерными осо¬

бенностями. Структурные составляющие могут состоять

из одной, двух или более фаз.Одной из важнейших задач металловедения являет¬

ся определение связи между структурой и свойствами.§ 2. АТОМНО-КРИСТАЛЛИЧЕСКОЕСТРОЕНИЕ МЕТАЛЛОВ. ОСНОВНЫЕ ТИПЫКРИСТАЛЛИЧЕСКИХ РЕШЕТОККаждый металл (вещество) может находиться в трех

агрегатных состояниях: газообразном, жидком и твер¬

дом.В газообразном металле расстояние между атомами

(частицами) велико, силы взаимодействия малы и ато¬

мы хаотично перемещаются в пространстве, отталкива¬

ясь друг от друга. В газообразном состоянии атомы об¬

ладают большой кинетической энергией.В жщком металле атомы (частицы) сохраняют лишь

т^к называемый ближний порядок, т. е. в объеме

закономерно расположено небольшое количество ато¬

мов. Ближний порядок неустойчив и может либо исчез¬

нуть, либо возникнуть под действием тепловых колеба¬

ний.В твердых телах порядок расположения атомов стро¬6

го определенный, закономерный, силы взаимодействия

уравновешены, тело сохраняет свою форму. Характер

взаимодействия атомов в твердом теле определяется

строением их внешних электронных оболочек.Атомы металлов имеют небольшое количество внеш¬

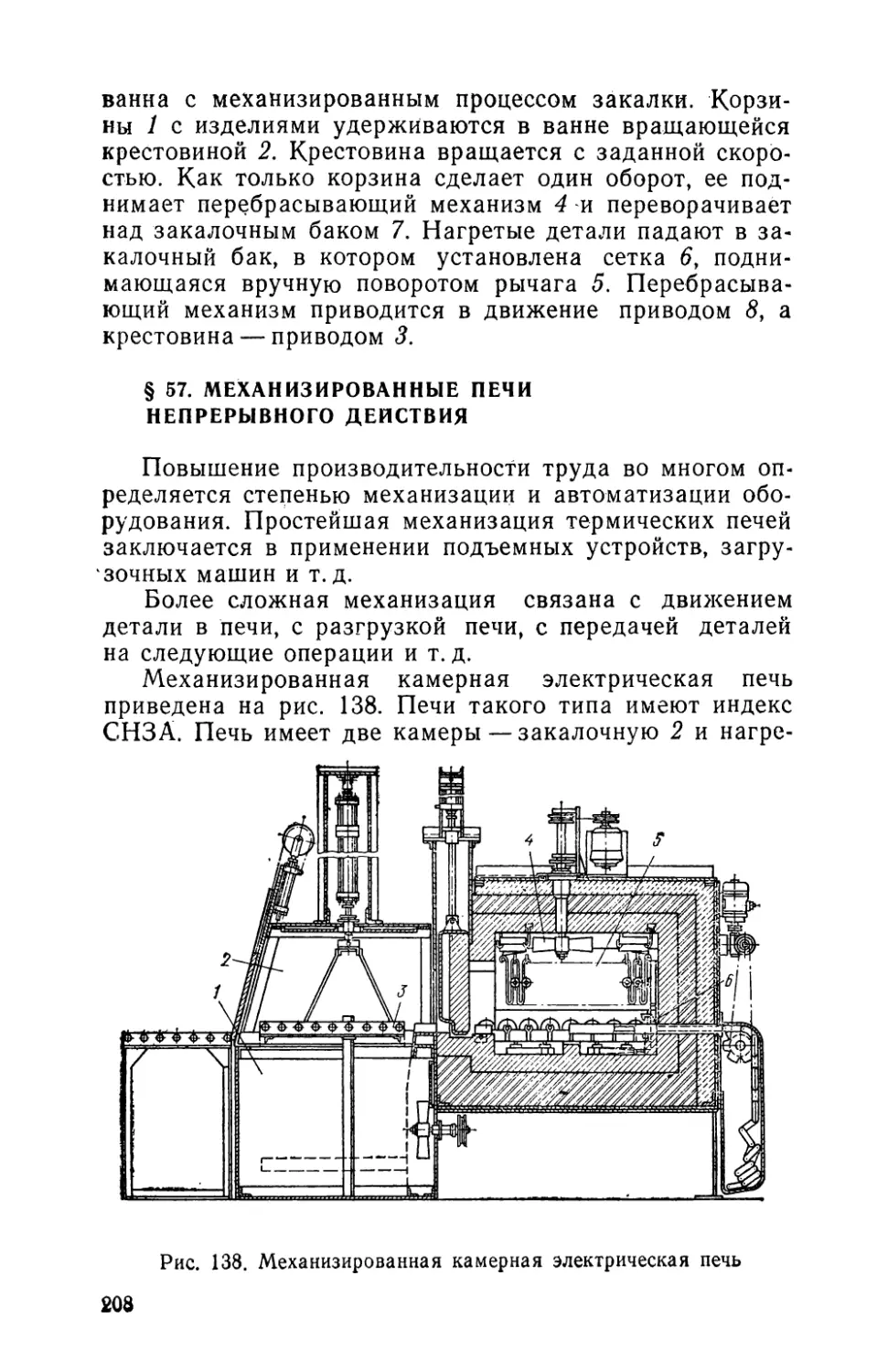

них (валентных) электронов, слабо связанных с ядром

(1 или 2 электрона). При сближении атомов электроны,

находящиеся на внешних оболочках, теряют связь со

своими атомами. Электроны коллективизируются и ста¬

новятся достоянием всех атомов

данного металла. Положительно за¬

ряженные ионы располагаются на

таком расстоянии друг от друга, при

котором силы притяжения между

электронами и ионами и отталкива¬

ния между ионами уравновешива¬

ются.Закономерное расположение ато¬

мов (положительно заряженных ио¬

нов) приведено на рис. 1. Вообра¬

жаемые линии, проведенные через

центры атомов, расположенных в

одной плоскости, образуют решёт¬

ку, в узлах которой располагаются

атомы (ионы). Такая конфигурация называется крис¬

таллографической плоскостью.Многократное повторение кристаллографических

плоскостей в пространстве позволяет получить прост¬

ранственную кристаллическую решетку

|рис. 2), которая сложна в изображении, поэтому пред-Рис. 1.

атомов

графической

стиРазмещение

в кристалло-

плоско-Шмш%Рис. 2. Схематичес¬

кое изображение про¬

странственной кри¬

сталлической решет-

•киРис. 3. Элементарная

кристаллическая ячей*

ка (простая кубичес¬

кая)7

ставление об атомном строении кристаллов дается в ви¬

де элементарных кристаллических ячеек.

Под элементарной кристаллической ячейкой понимают

минимальный объем кристалла, дающий представление

об атомной структуре металла в любом объеме.Простейшим типом крис¬

таллического построения яв¬

ляется кубическая ре¬

шетка (рис. 3). Но в прос¬

той кубической решетке ато¬

мы уложены (упакованы)'

недостаточно плотно. По¬

этому стремление атомов

занять места, наиболее

близкие друг к другу, при¬

водит к образованию новых

типов решеток (рис. 4).

Кристаллические решетки

характеризуются следующи¬

ми основными параметра¬

ми: периодом решетки, ко¬

ординационным числом, ато¬

мным радиусом, энергией ре¬

шетки, базисом и коэффици¬

ентом компактности решет¬

ки.Периодом решетки

называется расстояние (а,

&, с) между центрами двух

соседних частиц (атомов,

ионов) в элементарной ячейке решетки (см. рис. 3). Пе-ориоды решетки измеряют в ангстремах (А) или кило-иксах (1 А=10-8 см; кХ=1,00202* 10~8 см).Координационное число К показывает коли¬

чество атомов, находящихся на наиболее близком и рав¬

ном расстоянии от любого выбранного атома в решетке.Под атомным радиусом понимают половину

межатомного расстояния между центрами ближайших

атомов в кристаллической решетке элемента при равно¬

весных условиях.Базисом решетки называется количество атомов,

приходящихся, на одну элементарную ячейку решетки.Коэффициент компактности ц решетки —■

отношение объема Vа, занимаемого атомами, ко всемуРис. 4. Типы кристалличес¬

ких решеток металлов:о —кубическая объемно-центриро-

ванная, б — кубическая гранецент-

рированная, в — гексагональная8

объему решетки Кр- Для большинства металлов харак¬

терны следующие типы кристаллических решеток (см,

рис. 4).Кубическая объемно-центрированная решетка (ОЦК)

имеет период а, координационное число /С=8, базис ре¬

шетки равен 2 (1 -f-1/8 • 8=2). Коэффициент компактно¬

сти г]==68%. Данный тип решетки имеют металлы: К,

Na, Li, Та, W, Mo, Fea и т. д.Кубическая гранецентрированная решетка (ГЦК)

характеризуется периодом а, координационным числом

К—12, базисом равным 4, коэффициентом компактно¬

сти г|=74 %. Кубическую гранецентрированную решетку

имеют следующие металлы: Са, Pb, Ni, Ag, Au, Pt, PeY

и т. д.Гексагональная плотноупакованная решетка (ГПУ)

имеет период а и с, причем с/а= 1,633, координационное

число /(=12, базис решетки равен 6, коэффициент ком¬

пактности г] = 74 %. Такую решетку имеют металлы: Ru,_

Cd и т.д. Если с/аф 1,633, то получаем гексагональную

решетку с координационным числом К=6. Гексагональ¬

ная решетку характерна для Mg, Zn.Многие мет ал лbi "F3a'B 1ТсиШсти от температуры име¬

ют два и три типа кристаллических решеток. Это объяс¬

няется тем, что у этих элементов происходит перекри¬

сталлизация в твердом состоянии, которая называется

вторичной кристаллизацией. Способность некоторых ме¬

таллов существовать ^ состояниях с различными атомно-

кристаллическими решетками называется полимор¬

физмом.Свойства каждой кристаллической.решетки, взятые

в одном направлШШИг^тдачаются от свойств в другом

направлении. Различие свойств в зависимости от направ¬

ления испытаний называется анизотропией.§ 3. СТРОЕНИЕ РЕАЛЬНЫХ КРИСТАЛЛОВ МЕТАЛЛОВТехнические металлы состоят из большого количест¬

ва кристаллов (зерен), т. е. являются по л икрист а л-

лическими. Кристаллы в поликристаллическом ме¬

талле не имеют правильной формы и идеально правиль¬

ного расположения атомов. В них встречаются различного

рода несовершенства кристаллического строения, ко¬

торые оказывают большое влияние на свойства. Увели¬

чение количества дефектов кристаллического строения

способствует повышению прочности реальных кристал¬

лов.9

Различают следующие несовершенства кристалличес¬

кое строения — точечные, линейные и поверхностные.Точечные несовершенства малы во всех трех из¬

мерениях. К ним относят вакансии, междоузельные (ди¬

слоцированные) атомы (рис. 5). Образование точечных

несовершенств связано с диффузионным перемещением

атомов под действием тепловых колебаний.Под диффузией

(для сплавов — гетеро¬

диффузией) понимают пе¬

ремещение атомов в кри¬

сталлическом теле на

расстояния, превышаю¬

щие межатомные и вызы¬

вающие изменение кон¬

центрации в отдельных

объемах. Если перемеще¬

ния атомов не связаны с

изменением концентрации

в отдельных объемах, то

такой процесс называется

самодиффузией.Скоррсть диффузии определяется количеством веще¬

ства т, диффундирующего через единицу площади по¬

верхности раздела за единицу времени. Количество диф¬

фундирующего вещества т пропорционально коэффици¬

енту диффузии D и зависит от градиента концентрации

dc/dx элемента в направлении, нормальном к поверхно¬

сти раздела; m = —D (dc/dx) ,т где dc — концентрация,

dx — расстояние в выбранном направлении.Эта зависимость называется первым законом Фика.

Знак минус указывает, что диффузия протекает в нап¬

равлении от объемов с большей концентрацией к объе¬

мам с меньшей концентрацией.В большинстве случаев градиент концентрации из¬

меняется во времени (т) и тогда процесс диффузии опи¬

сывается вторым законом Фика: dc/dx=—D(d2c/dx2)4Коэффициент диффузии D равен массе вещества, диф¬

фундирующей за 1 с через площадку в 1 см2 при перепа¬

де концентрации, равном единице. Он зависит от приро¬

ды сплава, размеров зерна и особенно от температуры.Процесс диффузии в кристаллическом теле возраста¬

ет с увеличением температуры. Под влиянием тепловых

колебаний отдельные атомы с повышенной кинетической

энергией покидают свои места в узлах решетки и выхо¬10а) 6)jPhc. 5. Схема точечных несовер¬

шенств кристалла:а — междоузельный (дислоцированный)

атом, б — вакансия

дят в междоузлия решетки или на поверхность кристал¬

ла. Атом, вышедший из равновесного положения в меж¬

доузлие, называют дислоцированным или меж-

доузельным, а образовавшееся в узле решетки сво¬

бодное место — «дыркой» или вакансией. С ловы-

шением температуры металла число вакансий растет.Точечные дефекты ока¬

зывают влияние на некото¬

рые физические свойства

металлов (электропровод¬

ность, магнитные свойства

и т. д.) и на фазовые прев¬

ращения в металлах и спла¬

вах.Линей н ы е несовершен¬

ства имеют малые размеры

в двух измерениях и боль¬

шую протяженность в тре¬

тьем измерении. Эти несо¬

вершенства называются ди¬

слокациями. Различают

краевые, винтовые и сме¬

шанные дислокации.На рис. 6 показана крае¬

вая дислокация, представля¬

ющая собой местное искажение кристаллической решет¬

ки, причиной которой явилась лишняя полуплоскость

атомов, так называемая экстраплоскость. Для

краевой дислокации характерно, что направление дви¬

жения перпендикулярно линии дислокации. Краевая дис¬

локация простирается в длину на тысячи атомных рядов,

может быть прямой, а также изгибаться в ту или другую

сторону.Если экстраплоскость расположена в верхней части

кристалла, то дислокацию называют положительной и

обозначают JL, а если в нижней части — то отрицатель¬

ной и обозначают Т Такое деление дислокаций услов¬

ное и имеет важное значение при анализе их взаимодей¬

ствия.На рис. 7 показана модель винтовой дислокации, у

которой линия дислокации располагается параллельно

направлению движения (параллельно вектору сдвига).

Если винтовая дислокация образована движением по ча¬

совой стрелке, то ее называют правой, а против часовой

стрелки — левой. Важной характеристикой дислокацийЗкстраплоскостьРис. 6. Схема краевой дисло¬

кации в кристаллической ре¬

шетке11

является вектор Бюргерса, который характеризует энер¬

гию искажения кристаллической решетки.Для определения вектора Бюргерса краевой дисло¬

кации (рис. 8) проведем вокруг дислокации контур

ABCDE. Контур проводят таким образом, чтобы от точ¬

ки А -против часовой стрелки равномерно отложить по

шесть межатомных расстояний снизу вверх А В, ВС, CD

и DE. Контур замкнется на участке DA. Участок ВС со¬

стоит из шести межатомных расстояний, a DA — из пя-8—8—8—В—Q~j~Q—ft——88—-8—-8-—8—о—g—8—8—8—З^-о-1-о—g~-у—^18—8—8—8—-о--|--о——g—фв—8—-8—8---0-I-0-—g-—д-—О—ft—ft—g~ygc

j. . » —+-\fРис. 7. Пространственная модель образования винтовой

дислокации EF в результате неполного сдвига по плоско¬

сти Qф-ъ<-фВ ф ф СМ. iBAа)6)Рис. 8 Схема определения вектора Бюргерса для краевой дисло¬

кации:а —схема плоскости реального кристалла, 6 — решетка совершенного кри-12

ти. Разность ВС — DA=AE=b, где b — величина век¬

тора Бюргерса. Определение вектора Бюргерса для кри¬

сталла, содержащего винтовую дислокацию, осуществля¬

ют аналогичным образом. В краевой дислокации вектор

Бюргерса перпендикулярен ее линии, а у винтовой — па¬

раллелен ей. Если контур построить вокруг нескольких

дислокаций, то величина вектора Бюргерса будет соот¬

ветствовать сумме векторов отдельных дислокаций. Век¬

тор Бюргерса позволяет'определить силы, необходимые

для движения дислокации, силы взаимодействия и энер¬

гию дислокаций и т.д.Важное значение имеет плотность дислокации. Под

плотностью дислокаций р (см-2) понимают суммарную

длину дислокаций L (см), приходящуюся на единицу

объема V кристалла (см3): р = 2L/V.Дислокации образуются в процессе кристаллизации,

но главным образом при деформации металла. Плот-

кость дислокаций в металле до деформации составляет

106—108 см-2. Дислокации в металле распределены не¬

равномерно. Плотность дислокаций на границах зерен

выше, чем в самих зернах.Поверхностные, или плоские, несовершенст¬

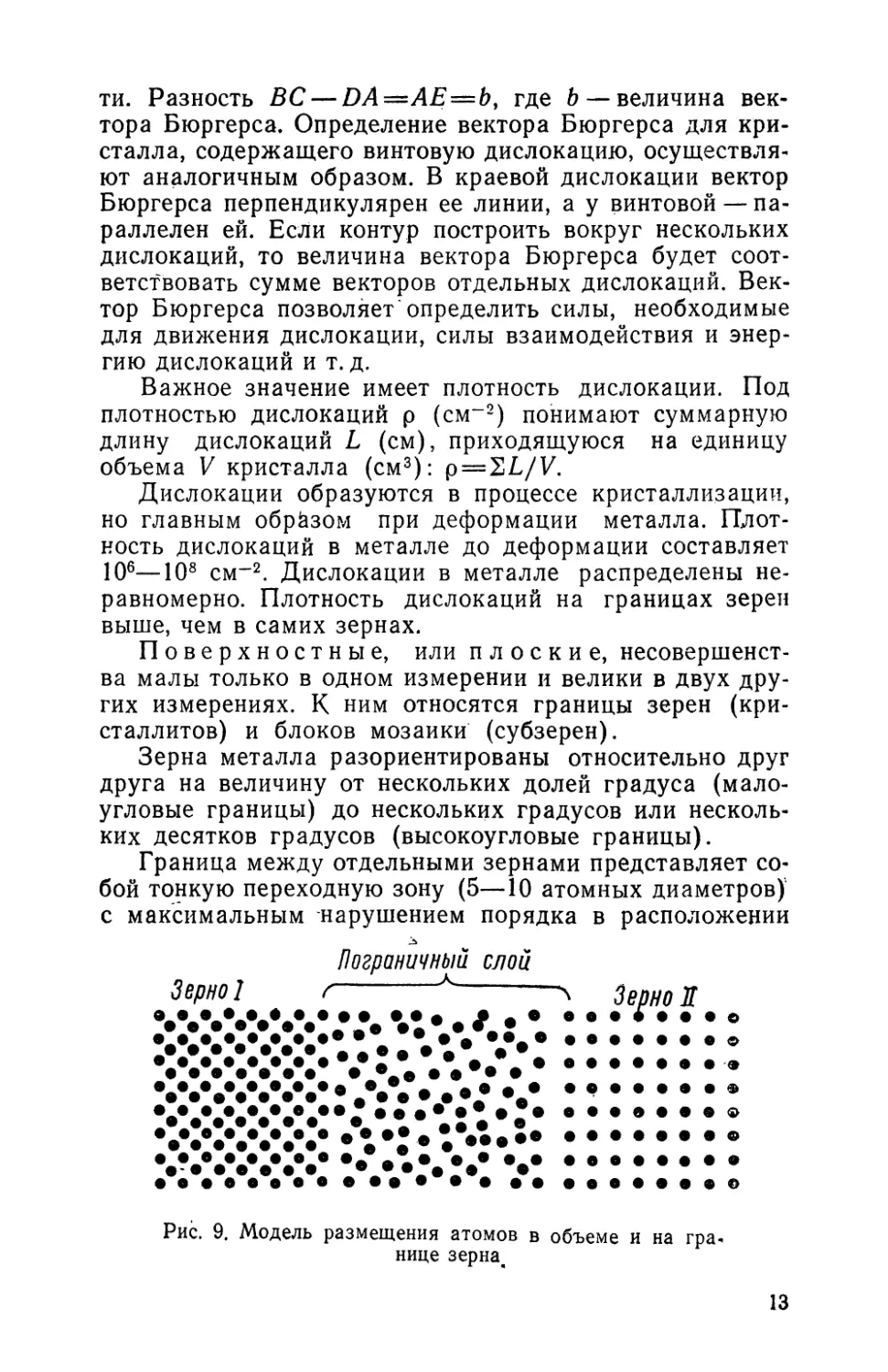

ва малы только в одном измерении и велики в двух дру¬

гих измерениях. К ним относятся границы зерен (кри¬

сталлитов) и блоков мозаики (субзерен).Зерна металла разориентированы относительно друг

друга на величину от нескольких долей градуса (мало¬

угловые границы) до нескольких градусов или несколь¬

ких десятков градусов (высокоугловые границы).Граница между отдельными зернами представляет со¬

бой тонкую переходную зону (5—10 атомных диаметров)

с максимальным нарушением порядка в расположенииПограничный слойРис. 9. Модель размещения атомов в объеме и на гра

ниде зерна.13

атомов (рис. 9). Это нарушение усугубляется концен¬

трацией на этих участках различного рода посторонних

примесей. Зерна металлов не являются однородными и

состоят из мозаики однородных блоков (субзерен) раз¬

мерами 10~5—10“3 см (1000—10 000 А), Блоки поверну¬

ты по отношению друг к другу на угол от нескольких се¬

кунд до нескольких минут (малоугловые границы).

В пределах каждого блока решетка почти идеальная,

если не принимать во внимание точечные дефекты. Ато¬

мы, расположенные на границах зерен, обладают повы¬

шенной энергией вследствие нескомпенсированности сил

межатомного взаимодействия. Это обстоятельство при¬

водит к тому, что многие процессы развиваются или осу¬

ществляются на границах зерен и субзерен.§ 4. КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВПереход металла из жидкого состояния в твердое на¬

зывается первичной кристаллизацией. Она

протекает вследствие перехода системы из термодинами¬

чески неустойчивого состояния в термодинамически ус¬

тойчивое состояние, т. е. из состояния с большей энерги¬

ей в состояние с меньшей энергией.Энергетическое состояние системы принято характе¬

ризовать свободной энергией. Свободной энерги¬

ей называется часть полной энергии вещества, которая

обратимо изменяет свою величину при изменении темпе¬

ратуры, полиморфных превращениях, плавлении и т.д.

С повышением температуры величина свободной энер¬

гии уменьшается. Изменение

свободной энергии жидкого и

твердого вещества показано на

рис. 10.При равновесной температу¬

ре Ts величины свободных

энергий металла в жидком и

твердом состояниях равны; ме¬

талл в обоих состояниях нахо¬

дится в равновесии. Выше Ts

более устойчив жидкий ме¬

талл, имеющий меньший за¬

пас свободной энергии, а ни¬

же этой температуры устойчив

твердый металл. Процесс кри¬

сталлизации будет развивать-1Л§ТВердая

фажЖидкаяфазаТкЪТемператураРис. 10. Изменение свобод¬

ной энергии жидкого и

твердого металла в зависи¬

мости от температуры14

ся в том случае, если жидкий металл охладить ниже Ts.Температура, при которой практически начинается

процесс -кристаллизации, называется фактической

температурой кристаллизации Тк.Разность между равновесной температурой Ts и фак¬

тической температурой Тк называется степенью пе¬

реохлаждения: Д Т = Т6—тк.Процесс перехода металла из жидкого состояния в

твердое можно описать с помощью кривых в координа¬

тах температура — время.На рис. 11 приведены кривые

охлаждения, характеризующие про¬

цесс кристаллизации чистых метал¬

лов при охлаждении с разной ско¬

ростью v. При очень медленном ох¬

лаждении степень переохлаждения

мала и процесс кристаллизации

протекает при температуре, близ¬

кой к равновесной (кривая /). При

температуре кристаллизации на

кривой появляется горизонтальная

площадка (остановка в падении тем¬

пературы), образование которой

объясняется выделением скрытой

теплоты кристаллизации.Во время плавления происходит поглощение тепло¬

ты, которая расходуется на повышение энергии атомов,

т. е. на «разрушение» кристаллической решетки металла.

Эта.теплота называется скрытой. В процессе кристал¬

лизации происходит обратное выделение энергии в виде

скрытой теплоты кристаллизации.. Она компенсирует

теплоту, которая отводится в окружающую среду и за¬

держивает падение температуры.С увеличением скорости охлаждения степень переох¬

лаждения возрастает (кривые 2 и 3) и процесс кристал¬

лизации протекает при температурах, лежащих значи¬

тельно ниже равновесной температуры кристаллизации.Степень переохлаждения зависит от природы и чис¬

тоты металла. Чем чище металл, тем при большей сте¬

пени переохлаждения возникают зародыши твердых кри¬

сталлов.Схематически процесс кристаллизации показан на

рис. 12. Вначале во многих участках жидкого сплава об¬

разуются кристаллические зародыши. Пока их окружаетРис. 11. Кривые ох¬

лаждения чистого ме¬

талла15

жидкость, кристаллы растут свободно и могут иметь

правильную геометрическую форму. Однако при столк¬

новении растущих кристаллов правильная их форма на¬

рушается, так как на контактируемых участках рост гра¬

ней прекращается. Кристалл растет лишь в том направ¬

лении, где он соприкасается с жидкостью. В результатеРис. 12. Схема процесса кристаллизациирастущие кристаллы, имеющие сначала геометрически

правильную форму, после затвердевания получают не¬

правильную внешнюю форму и называются зернами

или кристаллитами.Скорость процесса кристаллизации определяется дву¬

мя величинами: скоростью зарождения центров кристал¬

лизации и скоростью роста кристаллов.Под скоростью зарождения центров

кристаллизации понимают число зародышей, воз¬

никающих в единицу времени в единице объема. Под

скоростью роста кристаллов понимают ско¬

рость, увеличения линейных размеров кристалла в едини¬

цу времени.Число центров кристаллизации и скорость роста кри¬

сталлов зависят от степени переохлаждения. Как видно

из рис. 13, число зародышей и скорость роста их при

равновесной температуре кристаллизации Ts равны ну¬

лю. При увеличении степени переохлаждения они Возра¬

стают и достигают максимума. При больших степенях

переохлаждения число центров кристаллизации и ско¬

рость роста равны нулю, так как при низких температу¬

рах диффузионная подвижность атомов мала, а тем са¬

мым уменьшена способность системы к превращению.Величина зерна. Чем больше центров кристал¬16

лизации и меньше скорость их роста, тем мельче зерно

металла.При небольшой степени переохлаждения, например

ДГ, число зародышей мало, а скорость роста велика.

В этих условиях будет получено крупное зерно. С увели¬

чением степени переохлаждения, например ДТ' и ДГ"

число зародышей возрастает в большей мере, чем ско¬

рость их роста, и размер зерна в металле уменьшается.Количество зерен N, возникающих при кристаллиза¬

ции, может быть определено по значениям числа зароды¬

шей (ч. з.) и скорости роста (с.р.) по формуле^ N=*= Цл/ ILL, где К — коэффициент.V С.рЗерно металла сильно

влияет на механические

свойства. Чем мельче

зерно металла, тем выше

его вязкость и пластич¬

ность. На размер зерна

влияют температура наг¬

рева и разливки жидкого

металла, его химический

состав и присутствие в

нем примесей.Влияние приме¬

сей. Самопроизвольное

зарождение кристаллов в

жидком металле очень

затруднительно. Обычно

источником образования

зародышей являются твер¬

дые частицы, которые

всегда присутствуют в

жидком металле. Атомы

жидкого металла послойно адсорбируются на поверхно¬

сти частиц примесей. Чем больше примесей, тем больше

центров кристаллизации. Роль примесей выполняют и

стен™ изложницы, в которую заливают жидкий металл.Использование примесей для получения мелкого зер¬

на называется модифицированием. При модифи¬

цировании в расплавленный металл вводят небольшое

количество специальных веществ (модификаторов), ко¬

торые, практически не изменяя химический состав ме¬

талла, вызывают при кристаллизации измельчение зер¬

на и улучшение механических свойств.2—236 17Рис. 13. Влияние степени пере¬

охлаждения на число зародышей

(У) и скорость их роста (2)

§ 5. СТРОЕНИЕ СЛИТКА.МАКРО- И МИКРОСТРУКТУРА СПЛАВОВКристаллы, образующиеся в процессе затвердевания

металла, могут иметь различную форму в зависимости

от скорости охлаждения и количества примесей. Обычно

в направлении отвода теплоты кристалл растет быстрее,Рис. 14. Схема ден- Рис. 15. Схема строе-дрита ния стального слитка:1 — зона мелких кристал¬

лов, 2 — зона столбчатых

кристаллов, 3 — зона круп¬

ных равноосных кристаллов■чем в другом направлении, в результате образуется дре¬

вовидный кристалл — дендрит (рис. 14). Схематическое

изображение дендрита впервые было сделано Д. К. Чер¬

новым.Дендритное строение кристаллов является типичным

для литого металла. Кристаллизация жидкого металла

начинается у стенок изложницы. При соприкосновении

жидкого металла со стенками изложницы он подверга-* ется интенсивному охлаждению, приводящему к образо¬

ванию огромного числа центров кристаллизации. Из-за

большой скорости охлаждения образовавшиеся кристал¬

лы не успевают вырасти до значительных размеров и по¬

этому первая зона слитка имеет мелкозернистое строение

(рис. 15). После образования первой зоны условия кри¬

сталлизации изменяются. Снижение температуры охлаж¬

даемого металла и повышение температуры стенок из¬

ложницы приводит к. уменьшению скорости охлаждения.18

Для этой стадии кристаллизации характерен направлен¬

ный отвод теплоты перпендикулярно стенкам изложни¬

цы. В силу создавшихся условий кристаллизации кри¬

сталлы, образующиеся в этот момент, растут перпенди¬

кулярно стенкам изложницы, вовнутрь жидкого

металла. Это приводит к образованию второй зоны слит¬

ка— зоны столбчатых кристаллов.В процессе дальнейшей кристаллизации направлен¬

ность отвода теплоты теряется, скорость охлаждения

уменьшается и поэтому в центральной части слитка об¬

разуются крупные равноосные кристаллы.По мере кристаллизации металла примеси все более

оттесняются в жидкую часть. Это предопределяет нерав¬

номерное распределение элементов как в пределах мик¬

рообъемов, так и в различных зонах слитка. Неравномер¬

ное распределение химических элементов в объеме ме¬

талла называется ликвацией.Жидкий металл имеет больший удельный объем, чем

твердый, поэтому в верхней части слитка, которая засты¬

вает в последнюю очередь, образуется усадочная рако¬

вина— пустота. Усадочная раковина обычно окружена

наиболее загрязненной частью металла. Верхнюю часть

слитка отрезают и переплавляют, а остальной металл

подвергают обработке давлением.Изучение строения и дефектов металла невооружен¬

ным глазом называется макроанализом. При мак¬

роанализе допускается применение оптических систем

небольшого увеличения (до 32 раз). Это либо лупы, ли¬

бо бинокулярные микроскопы.Макроанализ позволяет определить: нарушение

сплошности металла (усадочную рыхлость, газовые пу¬

зыри и раковины, трещины, пустоты); строение сплавов,

а именно, величину, форму и расположение зерен, ден¬

дритное строение литого металла; химическую неодно¬

родность, образовавшуюся в процессе кристаллизации;

неоднородность строения сплава после обработки давле¬

нием; неоднородность сплава после термической и хими¬

ко-термической обработки.Макростроение можно изучать: по излому (можно

судить о размере зерна, особенностях выплавки, терми¬

ческой обработке и т.д.); на специальных макрошлифах

(темплетах).Таким образом, макроанализ позволяет судить не

только о качестве металла, но и определить условия его

обработки.19

Микроанализ применяют для изучения микро¬

структуры металлов. Для выявления микроструктуры

металла (рис. 16) необходимо изготовить микрошлиф,

т. е. небольшой образец, одну из сторон которого тща¬

тельно шлифуют, полируют и

подвергают травлению в раз¬

личных реактивах.Микроанализ выполняют с

помощью оптических или элек¬

тронных микроскопов. Оптиче¬

ские микроскопы позволяют

исследовать и изучать структу¬

ры с увеличением от 100 до

1500 раз. Микроанализ на оп¬

тическом микроскопе позволя¬

ет выявить размеры и располо¬

жение структурных составля¬

ющих сплава, если размеры их

не менее 0,2 мкм.Для изучения структуры

металлов применяют электронные микроскопы с увели¬

чением до 100 000 раз и более. Использование электрон¬

ных лучей позволяет рассматривать объекты размерами

до 10“7 см.Метод оптической и электронной микроскопии не да¬

ет представления о распределении элементов в сплаве.

В последнее время для этих целей используют микро-

спектральные анализаторы.§ 6. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В СПЛАВАХВ процессе кристаллизации сплавов могут образовы¬

ваться следующие типы соединений: механические сме¬

си, твердые растворы, химические и металлические сое¬

динения.Механические смеси образуют компоненты с большим

различием атомных диаметров, не способные к взаим¬

ному растворению в твердом состоянии и не вступаю¬

щие в химическую реакцию с образованием соединения.

При этом каждый из компонентов сохраняет свой тип

кристаллической решетки. Механические свойства сме¬

сей зависят от количественного соотношения компонен¬

тов, от размеров и формы зерен.Твердые растворы (рис. 17) характеризуются тем, что20

один компонент (растворитель) сохраняет свою кристал¬

лическую решетку, а другой (растворимый) —отдает

свои атомы в решетку растворителя. Например, компо¬

нент В растворился в компоненте А. Свойства твердого

раствора отличаются от свойств компонентов его обра¬

зующих.ор*счРис. 17. Твердые растворы:а — замещения, б — внедренияРис. 18. Искажения кристалличе¬

ской решетки в твердых раство¬

рах замещения:а — атом растворенного компонента

больше атома растворителя, б — атом

растворенного компонента меньше

атома растворителяСуществуют твердые растворы внедрения и твердые

растворы замещения. При образовании твердых раство¬

ров внедрения атомы растворенного компонента В раз¬

мещаются между атомами растворителя А в его кри¬

сталлической решетке. При образовании твердых рас¬

творов замещения атомы растворенного компонента В

замещают часть атомов растворителя (компонент А) в

его кристаллической решетке.Поскольку размеры растворенных атомов отличают¬

ся от размеров атомов растворителя, то образование

твердого раствора сопровождается искажением кристал¬

лической решетки растворителя (рис. 18).Твердые растворы замещения могут быть с ограни¬

ченной и неограниченной растворимостью. В твердых

растворах с ограниченной растворимостью концентрация

растворенного компонента возможна до определенных

пределов.В твердых растворах с неограниченной растворимо¬

стью возможна любая концентрация растворенного ком¬

понента (от 0 до 100 %). Твердые растворы с неограни¬

ченной растворимостью образуются при соблюдении

следующих условий: 1) у компонентов должны быть од¬

нотипные кристаллические решетки; 2) различие в атом¬

ных радиусах компонентов не должно превышать для21

сплавов на основе железа 9 %, а для сплавов на основе

меди 15%; 3) компоненты должны обладать близостью

физико-химических свойств. Однако соблюдение этих

условий не всегда приводит к образованию твердых рас¬

творов замещения с неограниченной растворимостью. На

практике, как правило, образуются твердые растворы с

ограниченной растворимостью.Химические соединения имеют следующие особенно¬

сти: совершенно новую кристаллическую решетку, от-*

личную от решеток образующих его элементов; свойства

соединения резко отличаются от свойств элементов (вы¬

сокая твердость и хрупкость); химические соединения

имеют постоянный состав, подчиняются законам валент¬

ности и выражаются формулой АпВт, где п и т — про¬

стые целые числа.Металлические соединения в отличие от химических

соединений не имеют постоянного состава и не подчиня¬

ются законам валентности. К ним относятся электронные

соединения, фазы внедрения, фазы Лавеса.Фазовые превращения, происходящие в сплавах, мож¬

но наглядно представить с помощью диаграмм состоя¬

ния, которые позволяют определить фазовые и структур¬

ные превращения сплавов при медленном нагреве или

медленном охлаждении. Они дают возможность предви¬

деть изменение свойств сплавов и назначать оптималь¬

ные режимы термической обработки.Для построения диаграмм состояния применяют

метод термического анализа. Тигель вместе с металлом

помещают в печь (рис. 19) и нагревают до температурыплавления. Затем в жидкий

металл погружают термопа¬

ру, соединенную с чувстви¬

тельным гальванометром,

шкала которого проградуи-tIlr^Рис. 19. Схема установки для

термического анализа:1 — печь, 2 — жидкий металл, 3 —

тигель, 4 — горячий спай, 5 — тер¬

мопара, 6 — колпачок, 7 — холод¬

ный спай, 8 — гальванометрРис. 20. Кривые охлаждения:

а — чистого металла, б — сплавов22

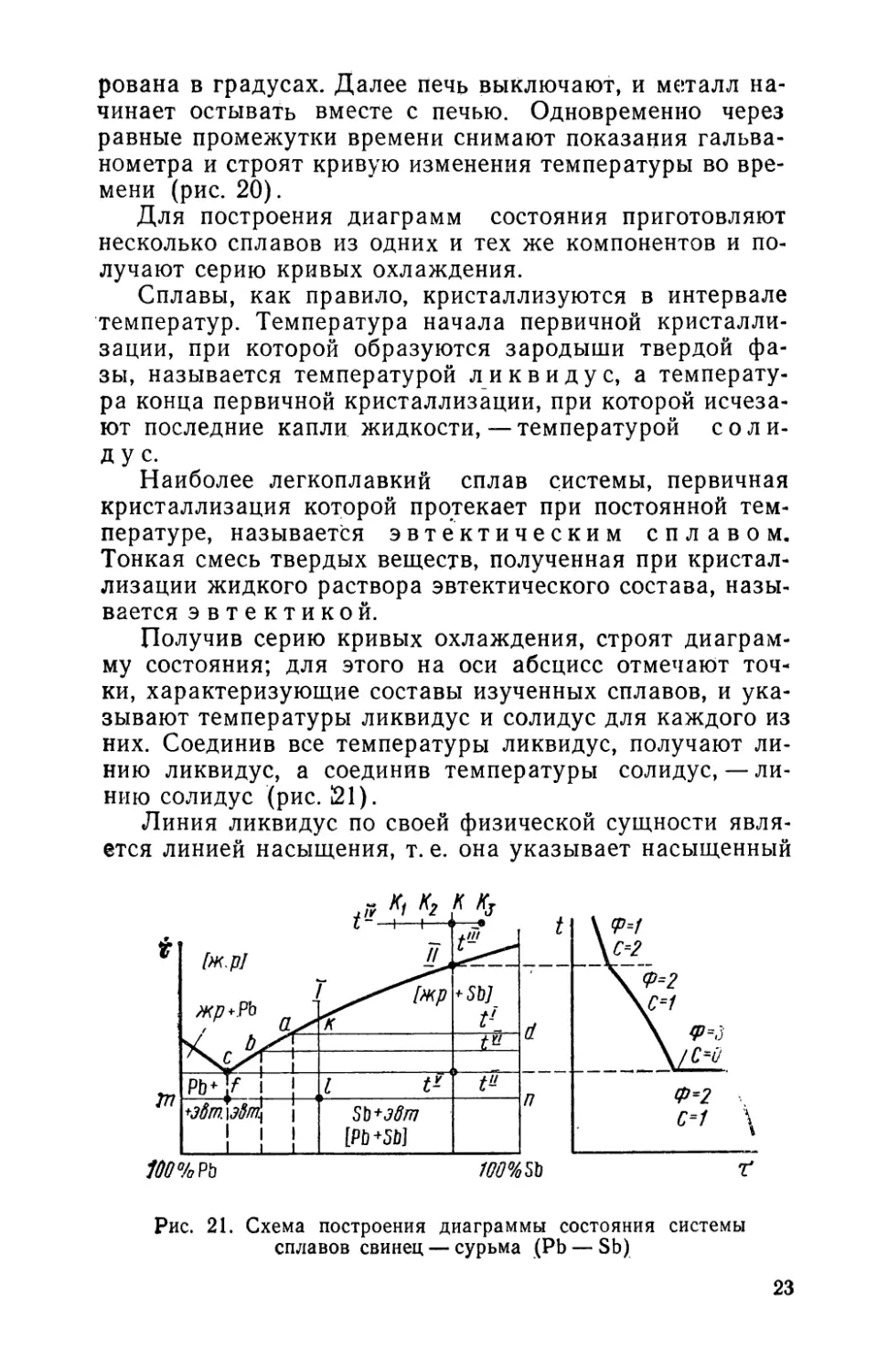

рована в градусах. Далее печь выключают, и металл на¬

чинает остывать вместе с печью. Одновременно через

равные промежутки времени снимают показания гальва¬

нометра и строят кривую изменения температуры во вре¬

мени (рис. 20).Для построения диаграмм состояния приготовляют

несколько сплавов из одних и тех же компонентов и по¬

лучают серию кривых охлаждения.Сплавы, как правило, кристаллизуются в интервале

температур. Температура начала первичной кристалли¬

зации, при которой образуются зародыши твердой фа¬

зы, называется температурой ликвидус, а температу¬

ра конца первичной кристаллизации, при которой исчеза¬

ют последние капли жидкости,—температурой соли-

ДУ с.Наиболее легкоплавкий сплав системы, первичная

кристаллизация которой протекает при постоянной тем¬

пературе, называется эвтектическим сплавом.

Тонкая смесь твердых веществ, полученная при кристал¬

лизации жидкого раствора эвтектического состава, назы¬

вается эвтектикой.Получив серию кривых охлаждения, строят диаграм¬

му состояния; для этого на оси абсцисс отмечают точ¬

ки, характеризующие составы изученных сплавов, и ука¬

зывают температуры ликвидус и солидус для каждого из

них. Соединив все температуры ликвидус, получают ли¬

нию ликвидус, а соединив температуры солидус, — ли¬

нию солидус (рис. 121).Линия ликвидус по своей физической сущности явля¬

ется линией насыщения, т. е. она указывает насыщенныйРис. 21. Схема построения диаграммы состояния системы

сплавов свинец — сурьма (Pb — Sb)23

состав жидкого раствора. Поэтому в интервале темпе¬

ратур кристаллизации сплавов жидкий раствор непре¬

рывно меняет свой состав, следуя линии ликвидус. При

температуре кристаллизации эвтектики у всех сплавов

остаток жидкого раствора приобретает эвтектический

состав и кристаллизуется эвтектика (механическая смесь

двух компонентов).Сплавы, расположенные влево от эвтектического, при¬

нято называть доэвтектическими, а расположен¬

ные справа, — заэвтектическими.Первичная кристаллизация сплавов начинается с

выделения фазы, обогащенной избыточным компонентом

по сравнению с его концентрацией в эвтектике.Например, в сплавах системы свинец — сурьма пер¬

вичная кристаллизация доэвтектических сплавов начина¬

ется с выделения кристаллов свинца из жидкого раство¬

ра, а первичная кристаллизация заэвтектических спла¬

вов— с выделения кристаллов сурьмы. При каждой тем¬

пературе легко определить фазы и их химический состав.

Для этого в двухфазных областях достаточно провести

горизонталь (каноду) до пересечения со сплошными ли¬

ниями диаграммы, ограничивающими эту область; точки

пересечения определяют фазы, находящиеся в данной об¬

ласти, а проекции точек пересечения горизонтали с ли¬

ниями диаграммы на ось абсцисс укажут химический со¬

став (концентрацию) каждой фазы при заданной темпе¬

ратуре. Так, в сплаве / при t1 в равновесии находится

жидкий раствор и кристаллы сурьмы. Химический состав

жидкого раствора определится проекцией точки а на ось

абсцисс. Химический состав твердой фазы постоянен и

представляет собой чистые кристаллы сурьмы (см. про¬

екцию точки d на ось абсцисс).Первичная кристаллизация всех сплавов данной сис¬

темы заканчивается при одной и той же температуре

кристаллизацией эвтектики. Следовательно, структура

доэвтектических сплавов в системе Pb—Sb состоит из

кристаллов Pb+3bm(Pb+Sb), а структура заэвтектиче¬

ских сплавов —из кристаллов Sb + 3bm(Pb+Sb).Количественное соотношение фаз или структурных

составляющих определяется правилом отрезков, соглас¬

но которому в данном сплаве при заданной температуре

количество Структурных или фазовых составляющих

прямо пропорционально величине противолежащих от¬

резков. Так, в сплаве 1 при температуре tl отрезок ad

принят за 100 % сплава, т. е. Q>KP+Qsb = Qo6i4, соглас-24

но правилу Qmр= (kd/ad) 100 %; Qi<psb = (ak/ad) 100 %;

при температуре tu в этом сплаве фазами являются кри¬

сталлы РЬ и Sb. Тогда QKPPb= (lri/mn) 100 %; QKpsb =

= (m//m/z) 100 % (за 100% принят отрезок тп).В сплаве I количество эвтектики Q3bt= {Inffn) 100 %

(за 100 % принят отрезок fn).Правило фаз характеризует следующую зависимость:

С=К-\-В—Ф, где С — число степеней свободы, т. е.

число независимых переменных (температура, химичес¬

кий состав фаз), которые можно изменять, не нарушая

равновесия системы, т. е. не изменяя числа фаз; К —

число компонентов (химических элементов, входящих в

состав сплава); В — число внешних факторов — темпе¬

ратура, давление. В металлических сплавах давление

принимается постоянным, поэтому В = 1; Ф—число фаз.Следовательно, для металлических сплавов правило

фаз приобретает следующее выражение: С=/(+1—Ф-Правило фаз позволяет проверить правильность по¬

строения диаграммы состояния по кривым охлаждения.

Применим правило фаз для сплава II.До температуры tlu сплав находится в области жид¬

кого раствора, следовательно, Ф=1, .С = 2+1 —1=2.

Две степени свободы означают, что в однофазной обла¬

сти независимо можно изменить температуру и химичес¬

кий состав фазы. В самом деле, при некоторой темпера¬

туре могут существовать жидкие растворы разных соста¬

вов /Ci, К2, Къ и т. д. Если же химический состав спла¬

ва задан, например /С, то изменение температуры от tiv

до tlu не вызывает изменения: химического состава жид¬

кого раствора. Следовательно, кристаллизация не про¬

текает, скрытая теплота кристаллизации не выделяется

и сплав постепенно охлаждается. Поэтому на кривых ох¬

лаждения однофазному равновесию соответствует на¬

клонная, характеризующая равномерное охлаждение.От tlu до tY в равновесии находятся две фазы: жид¬

кий раствор и кристаллы Sb, число степеней свободы

С=2+1—2=1. Это означает, что в области двухфазно-"

го равновесия независимо можно изменять только один

параметр, или температуру сплава, или химический со¬

став фаз, т. е. каждой заданной температуре соответст¬

вует определенный химический состав фаз. Так, в сплаве

II при tl химический состав жидкого раствора определя¬

ется проекцией точки а на ось абсцисс. В любом сплаве,

пересекающем данную область, при tl жидкий раствор

имеет строго определенный состав — состав точки а.25

При tvi химический состав определяется проекцией

точки Ь на ось абсцисс. Ни в одном из заэвтектйческих

сплавов, находящихся в области первичной кристалли¬

зации, нельзя при tl иметь химический состав жидкого

раствора, отличный от состава точки а.Следовательно, можно задаваться чем-либо одним —■

или температурой сплава, которая определит химичес¬

кий состав фаз, или же составом фаз, которые опреде¬

лят температуру сплава.Таким образом, в двухфазных областях при измене¬

ние температуры изменяется химический состав фаз в

связи с процессом кристаллизации. Процесс кристалли¬

зации сопровождается выделением скрытой теплоты,

поэтому скорость охлаждения сплава замедляется, на

кривой охлаждения появляется перегиб и двухфазному

равновесию соответствует выпуклый участок на кривой

охлаждения.При tv жидкий раствор достигает эвтектической кон¬

центрации и протекает эвтектическое превращение ЖР->•

^3bm(Pb + Sb).В сплаве II при этом в равновесии находятся крис¬

таллы сурьмы, жидкий раствор и эвтектика, состоящаяиз свинца и сурьмы. Все¬

го три фазы, а поэтому

число степеней свободы

С = 2+1—3 = 0. Это озна¬

чает, что ни химический

состав фаз, ни температу¬

ра сплава измениться не

могут, т. е. кристаллиза¬

ция протекает при посто¬

янной температуре.На кривых охлажде¬

ния трехфазному равно¬

весию соответствует го¬

ризонтальный участок

(см. рис. 21).При кристаллизации сплавов могут образовываться

твердые растворы, когда в кристаллическую решетку

Лодного из компонентов проникают атомы другого. Если

растворимость неограничена, то диаграмма состояния

имеет вид, показанный на рис. 22. В процессе кристал¬

лизации из жидкого раствора выпадают кристаллы твер¬

дого раствора а переменного состава Ьи Ь2у обогащен¬

ные тугоплавким компонентом. Жидкий раствор имеетРис. 22. Диаграмма состояния

компонентов с неограниченной

растворимостью в жидком и

твердом состояниях26

при этом химический состав, отвечающий проекциям то¬

чек аи а2 и т. д. на ось абсцисс, и обеднен тугоплавким

элементом.§ 7. МЕТОДЫ ИСПЫТАНИЯ МЕТАЛЛОВОбычно под механическими свойствами металлов по¬

нимают следующие показатели: прочность — сопротив¬

ление металла деформации и разрушению, пластич¬

ность— способность металла к остаточной деформации

без разрушения. Малая пластичность или отсутствие ее

у металлов называется хрупкостью.Механические свойства дают возможность конструк¬

торам и технологам устанавливать пределы нагрузок и

определять условия эксплуатации машин.Численные значения характеристик механических

свойств, т. е: значения напряжений или деформаций, по¬

лучают в результате механических испытаний. Механи¬

ческие испытания широко используют для контроля ка¬

чества изготовления и обработки металлов.Изменение размеров и формы детали под действием

приложенных сил называется деформацией. Дефор¬

мация может быть вызвана воздействием внешних сил,

приложенных к телу, или внутренних сил, возникающих

при физико-химических процессах, протекающих в са¬

мом теле. Возникающие при этом напряжения в простей¬

шем случае осевого растяжения равны: o = P/F, где Р —

сила, Н; F — площадь поперечного сечения, м2.В теле возникают нормальные и касательные напря¬

жения. Следует различать временные (внешние) напря¬

жения и внутренние.Временные напряжения возникают под действи¬

ем внешней нагрузки и исчезают после ее снятия.Внутренние напряжения возникают и уравнове¬

шиваются в пределах данного тела без воздействия

внешних сил.Образование внутренних напряжений сэязано с не¬

равномерным распределением деформаций по объему

тела. Внутренние напряжения возникают в результате

неравномерного распределения температур по объему

металла. Например, при быстром нагреве и охлаждении

металла происходит неоднородное расширение (сжатие)

внешних и внутренних слоев металла. Такие напряжения

называются тепловыми. Кроме того, внутренние на¬

пряжения могут возникать вследствие фазовых превра-27

щений при термической обработке. Эти напряжения на¬

зываются фазовыми (структурными).Внутренние напряжения классифицируют по следу¬

ющему принципу:напряжения I рода, уравновешивающиеся в объеме

всего тела, так называемые макронапряжения;напряжения II рода, уравновешивающиеся в объеме

одного зерна (кристаллита) или нескольких блоков, так

называемые микронапряжения;напряжения III рода, уравновешивающиеся в объ¬

емах порядка размеров кристаллической ячейки, — суб-

микроскопические.Внутренние напряжения оказывают большое влия¬

ние на свойства металлов и превращения, протекающие

в них.Деформация может быть упругой и пластической.

Упругой называется деформация, которая полно¬

стью снимается после прекращения действия внешних

сил. Упругая деформация не приво¬

дит к заметным изменениям в струк¬

туре и свойствах металла.Величина упругого растяжения

очень мала и линейно зависит от

нагрузки согласно закону Гука

(рис. 123): о=Е (А///), гдеД/// —

относительная упругая деформация

кристалла, Е — модуль упругости,

характеризующий жесткость метал¬

ла, т. е. его сопротивление упругим

деформациям, Н/м2. Модуль упру¬

гости зависит от межатомных сил

срязи и не зависит от структуры

металла.Если после снятия внешней на¬

грузки тело не восстанавливает первоначальную форму,

то возникает остаточная или пластическая деформация.Пластическая деформация связана с образова¬

нием и перемещением дислокаций и может осущест¬

вляться скольженйем и двойникованием. Если напряже¬

ние при деформации достигает предельной величины, то

происходит разрушение металла. Различают два вида

разрушения: хрупкое и вязкое.При хрупком разрушении нарушаются межатом¬

ные связи и отсутствует пластическая деформация.

Обычно хрупкое разрушение происходит по границам зе-

28Рис. 23. Зависимость'

деформации от на¬

грузки

рен и излом имеет кристаллический характер. Однако

чисто хрупкое разрушение практически не встречается.Вязкому виду разрушения предшествует значи¬

тельная пластическая деформация. Излом волокнистый,

так как разрушение происходит по телу зерна. Чаще

всего разрушение металла носит сложный характер.Определение твердости. Под твердостью понимают

свойство металлов оказывать сопротивление пластичес¬

кой деформации. Твердость — одна из наиболее распро¬

страненных характеристик, позволяющая судить о каче¬

стве металлов и сплавов без их разрушения. Часто толь¬

ко по твердости определяют годность полуфабрикатов и

готовых изделий.Широкое распространение методов измерений твер¬

дости объясняется следующими причинами: быстротой

оценки качества изделий, отсутствием разрушения изде¬

лий и порчи поверхности.Для определения твердости применяют методы вдав¬

ливания, отскакивания бойка, царапания.Измерение твердости по Бринеллю. При определении

твердости по Бринеллю в плоскую поверхность металла

вдавливают под постоянной нагрузкой стальной твер¬

дый шарик диаметром 2,5; 5 и 10 мм (рис. 24).Рис. 24. Схема опреде- Рис. 25. Схема измерения ди-

ления твердости по Бри- аметра отпечатка отсчетнымЧислом твердости по Бринеллю называют отношение

нагрузки, передаваемой через шарик на образец, к пло¬

щади поверхности сферического отпечатка шарика. Твер¬

дость по Бринеллю можно определить по формулеРнеллюмикроскопом29

2 РНВ= ,nD\D — V D2 — d2 )где P — нагрузка, H; D — диаметр шарика, мм; d—диа¬

метр отпечатка, мм.Практически для определения твердости измеряют

диаметр лунки (рис. 25) и находят по ней число твер¬

дости в специальных таблицах.Метод Бринелля не рекомендуется применять для

металлов твердостью более НВ 450, так как стальной

шарик может деформироваться и результаты будут ис¬

кажаться. Между числом твердости по Бринеллю НВ и

пределом прочности сгв при растяжении существуют сле¬

дующие соотношения, полученные эмпирическим путем:Сталь (НВ 125—175) ов■« НВ 0,343Сталь (НВ> 175) ав « НВ 0,362Алюминиевое литье ав^НВ0,26Бронза и латунь отожженные ав » НВ 0,55Серый чугун ав«(НВ—40)/6Цинковые сплавы ав«НВ0,09Твердость по Бринеллю определяют на прессах с гид¬

равлическим или механическим приводом.Измерение твердости по Роквеллу. При определении

твердости по Роквеллу в испытуемый образец вдавлива¬

ется алмазный конус с углом при вершине 120° или

стальной шарик диаметром 1,59 мм.Алмазный конус применяют для испытания твердых

металлов, а шарик — для мягких металлов. Толщина об¬

разца при испытании по Роквеллу должна быть не ме¬

нее 1,5 мм.Конус и шарик вдавливают двумя последовательны¬

ми нагрузками: предварительной, равной 100 Н, и основа

ной, равной 900 Н для шарика (шкала В), 1400 Н для

алмазного конуса (шкала С) и 500 Н для алмазного

конуса при испытании очень твердых и более тонких

материалов (шкала А).Твердость по Роквеллу определяют в условных еди¬

ницах и обозначают: HRA 70, HRC 62 и т. д. Цифры

указывают твердость по соответствующей шкале.В некоторых случаях измерения проводят на прибо¬

рах «Супер-Роквелл» с предварительной нагрузкой 30 Н

и общей 450, 300 или 150 Н.Метод Роквелла благодаря своей простоте и скоро¬

сти измерения, высокой точности и небольшой величине80

отпечатка получил широкое применение в промышлен¬

ности.Измерение твердости по Виккерсу. Твердость опре¬

деляют вдавливанием в испытуемый металл с полиро¬

ванной или шлифованной поверхностью четырехгран¬

ной алмазной пирамиды с углом при вершине 136° По¬

лученный отпечаток имеет форму ромба (рис. 26).Твердость по Виккерсу определяют как удельное

давление, приходящееся на единицу поверхности отпе¬

чатка:HV =2Р sin а/21,8544Рd2где Р — нагрузка на пирамиду (50, 100, 200, 300, 500,

1000 или 1200 Н); а — угол между противоположными

гранями пирамиды (а=136°); d —

среднее арифметическое двух диа¬

гональных отпечатков, измеряемых

после снятия нагрузки с помощью

специального микроскопа, мм.Этот метод широко применяется

для определения твердости деталей

малой толщины и тонких поверхно¬

стных слоев, имеющих высокую

твердость.Особенностью этого метода, пре¬

пятствующей широкому применению

его в цеховых условиях, является

необходимость тщательного приго¬

товления поверхности испытуемого

образца, Числа твердости по Бри-

неллю и Виккерсу до 4000 единиц

совпадают. При больших значениях числр твердости по

Виккерсу превышают числа твердости по Бринеллю.Определение микротвердости осуществляется прибо¬

ром ПМТ-3 или ПМТ-5, сочетающим в себе механизм

для вдавливания пирамиды и металлографический мик¬

роскоп. Этот метод используется для измерения твердо¬

сти очень тонких слоев и отдельных структурных состав¬

ляющих. Для измерения поверхность испытуемого об¬

разца подвергается электрополировке или механической

полировке.Описанные выше методы измерения твердости осно¬

ваны на пластической деформации испытуемого матери¬Рис. 26. Схема изме¬

рения твердости по

Виккерсу31

ала. Однако возможно использование упругой деформа¬

ции испытуемого материала.Измерение твердости методом Шора. При измерении

твердости по Шору груз вместе с укрепленным на нем

индентором (обычно это стальной шарик) падает с вы¬

соты Нп на образец перпендикулярно его поверхности

(рис. 27), Твердость по Шору определяется по высоте

отскока шарика Я0. Шкала твердости

разделена на 130 единиц. Она рассчи¬

тана таким образом, что твердость за¬

каленной эвтектоидной стали оказыва¬

ется равной 100 единиц. Эти приборы

используются для экспресс-анализов.

Между твердостью по Шору и други¬

ми методами нет никакой взаимо¬

связи.В некоторых'случаях, когда при¬

менение перечисленных методов не¬

возможно, твердость определяется с

помощью тарированных напильников.

Этот метод менее точен, но прост и

легко применим в цеховых условиях.Определение ударной вязко¬

сти способствует выявлению склон¬

ности металла к разрушению при динамическом

нагружении. Ударные испытания относительно лег¬

ко выявляют многие структурные изменения,

связанные с охрупчиванием материала (изменение вели¬

чины зерна, выпадение дисперсных фаз, появление фло-

кенов и т. д.). Испытания на удар часто применяют в

заводской практике для оценки правильности режимов

проводимой обработки и качества металла. Для опреде¬

ления ударной вязкости используют образцы с надрезом

пяти типов (I—V).Образец с надрезом устанавливается на маятнико¬

вом копре на двух опорах так, чтобы удар маятника

приходился против прорези (рис. 28)Маятник поднима¬

ется на высоту h\ и при падении разрушает образец,

поднимаясь на высоту h2. Работа, затраченная на разру¬

шение образца, определяется по формуле: W=

= Gl(cos ai—cosa2), где G — масса маятника, H; / —

длина маятника, м; ai — угол подъема маятника перед

ударом; а2 — угол подъема маятника после разрушения

образца.Для упрощения пользуются специальными таблица¬Рис. 27. Схема оп¬

ределения твердо¬

сти по Шору32

ми, в которых для каждого угла осг указана величина

работы удара W.Зная работу разрушения образца, можно определить

ударную вязкость КС = W/F, где F — площадь попереч¬

ного сечения образца в месте надреза до испытания, м2;

W — работа, затраченная на разрушение образца, МДж.В качестве основного используется образец типа I.

При испытании образцов типов II и III к символу КСдобавляют индекс, указывающий глубину надреза в мил¬

лиметрах (КС3, КС5), типа IV —угол раскрытия надре¬за, типа V — индекс «т» (КСн.т). Ударная вязкость

складывается из двух составляющих, так как при ее оп¬

ределении измеряется сопротивление зарождению и раз¬

витию трещины разрушения: КС = КС34-КСР, где КС3—

работа зарождения трещины, КСР — работа распростра¬

нения трещины.Эти составляющие по-разному зависят от структурно¬

го состояния материала и многих внешних факторов.

Ввиду того, что переход металла к хрупкому разрушению

в значительной степени определяется работой развития

трещины, то при ударных испытаниях лучше определять

КСР. Работа КСР характеризует сопротивление металла

начавшемуся разрушению и слабо зависит от остроты

надрезов. Из двух материалов с равным КС более на¬

дежным будет тот, у которого КСР больше, следова¬

тельно, работа распространения трещины характеризу¬

ет надежность материала.Существует несколько методов разложения КС на со¬Рис. 28. Схема испытания на удар:а — образец для испытания, б — схема испытания3—23633

ставляющие. Разрушение образцов может быть хрупким

или вязким. Хрупкое разрушение происходит путем от¬

рыва и не сопровождается заметной пластической де¬

формацией. Вязкому разрушению предшествует значи¬

тельная пластическая деформация.Для хрупкого разрушения типична большая скорость

распространения трещины и отсутствие пластической

деформации при ее распространении. Трещина движется

вследствие накопленной энергии. Для вязкого разруше¬

ния характерна малая скорость распространения трещи¬

ны и значительная пластическая деформация при ее дви¬

жении. Вид разрушения определяют в результате изуче¬

ния изломов (фрактография).У многих металлов и сплавов (в первую очередь

имеющих объемно-центрированную кубическую и гекса¬

гональную решетку) с понижением температуры наблю¬

дается переход от вязкого

разрушения к хрупкому,

проявляющийся в сниже¬

нии ударной вязкости и

изменении характера из¬

лома. Температурный ин¬

тервал изменения харак¬

тера разрушения называ¬

ется порогом хлад¬

ноломкости или кри¬

тической темпера¬

турой хрупкости. В

зависимости от структур¬

ного состояния металла

и уровня прочности пе¬

реход к хрупкому раз¬

рушению .может быть плавным или резким. На рис.29 показана температурная зависимость ударной вязко¬

сти крупнозернистой и мелкозернистой стали.Различают верхнюю Тв и нижнюю Тн границы поро¬

га хладноломкости. В этом интервале температур про¬

исходит переход от вязкого волокнистого излома к хруп¬

кому кристаллическому. Часто порог хладноломкости

определяют по температуре испытания, при которой в из¬

ломе имеется 50 % вязкой волокнистой составляющей

750. Чем выше порог хладноломкости, тем больше склон¬

ность металла к хрупкому разрушению. Изделия следу¬

ет эксплуатировать при температурах выше порога хла¬

дноломкости, когда хрупкое разрушение исключается*ж;дж/нгV 93 153 193 233К 0 U0 вОФСРис. 29. Температурный порог

хладноломкости крупнозернистой

(1) и мелкозернистой (2) стали34

На порог хладноломкости оказывают влияние вели¬

чина зерна, химический состав, масштабный фактор

(размеры изделия), концентраторы напряжений, ско¬

рость нагружения и т. д.Вязкость разрушения. Более полную информацию о

вязкости металлов дают испытания на вязкость разру¬

шения. Она характеризуется величиной коэффициента

интенсивности напряжений К в вершине трещин или си¬

лой G, необходимой для продвижения трещины на еди¬

ницу длины; К и G связаны между собой соотношения¬

ми: K2=EG — для плосконапряженного состояния;

K2=EG/(l—|я2) —для плоскодеформированного состоя¬

ния, где \х — коэффициент Пуассона (для металлов

~0,3). Плосконапряженное состояние характеризуется

отсутствием напряжения по толщине образца. Разруше¬

ние происходит посредством сдвига.Для плоскодеформированного состояния характерно

отсутствие деформации по толщине образца и разруше¬

ние происходит путем отрыва.При испытаниях на вязкость разрушения строят диа¬

граммы, показывающие зависимость прироста длины

трещины от приложенного напряжения.Величину К используют в расчетах. Зная ее, можно

определить величину разрушающих напряжений в зави¬

симости от формы и длины трещины, и, наоборот, зная

рабочее напряжение в детали, можно предсказать длину

трещины, по достижении которой произойдет разруше¬

ние. Значение коэффициента интенсивности напряжений

в момент перехода к самопроизвольному разрушению

обозначают Кс (для условий плоского напряженного

состояния) или Kic (для условий плоской деформации)

и называют критическим коэффициентом интенсивности

напряжений. Коэффициент К\с определяют на массивных

образцах (рис. 30). Практически толщина образца долж¬

на удовлетворять следующему соотношению: 2,5 X

X(/Cic/a0,2)2. Критические значения Кс и Kic называют

вязкостью разрушения.Испытание на растяжение. Этот вид испытания по¬

лучил широкое распространение. Для испытания приме¬

няют стандартные образцы (рис. 31). Применяемые ма¬

шины имеют приборы для записи диаграмм растяженщ,

т. е. изменения длины образца в зависимости от прило¬

женной нагрузки.Диаграммы растяжения показаны на рис. 32. В нача¬

ле испытания при приложении относительно небольших3*35

Рис. 30. Вид образ¬

ца для испытания

на вязкость разру¬

шенияа)

kРис. 31. Образцы для испытания

на растяжение:а — плоский, б — круглыйДеформацияв)Деформацияг)Рис. 32. Диа¬

граммы растя¬

жения услов¬

ных (а, б) и

истинных (в, г)

напряженийнагрузок удлинение образца происходит пропорциональ¬

но нагрузке до некоторой силы РПц. Напряжение, возни¬

кающее при этой нагрузке, называется пр е д е л о м

ПрОПОрЦИОНаЛЬНОСТИ <Упц = Рпц/Ро*Напряжения, которые не превышают предел пропор¬

циональности, вызывают только упругие деформации,

исчезающие после снятия нагрузки/Поэтому предел36

пропорциональности на практике отождествляют с пре¬

делом упругости. Часто предел упругости определяют

как напряжение, йри котором получается (возникает)

остаточная деформация от первоначальной длины. На¬

пример, 0,61 % (ao,oi), °»02 % (00,02)»Предел упругости является важной характеристикой,

так как определяет сопротивление металла малым плас¬

тическим деформациям.Увеличение нагрузки выше Рпц сопровождается нару¬

шением линейной зависимости между нагрузкой и удли¬

нением. При некотором значении Р на диаграмме мож¬

но наблюдать горизонтальную площадку, свидетельству¬

ющую о том, что происходит удлинение (течение) метал¬

ла без увеличения нагрузки.Напряжение, при котором происходит произвольное

течение металла, называется пределом текучести

(Ут === Р т/F о-Наиболее четко горизонтальная площадка текучести

наблюдается при растяжении технического железа, а у

большинства металлов она выражена менее ярко. В этом

случае предел текучести (условный) определяется' как

напряжение, при котором образец получает остаточное

удлинение, равное 0,2 % от первоначальной расчетной

длины (сг0,2) • Предел текучести служит показателем

прочности и применяется для расчета допускаемых на¬

пряжений в машиностроении.При ’более высоких нагрузках происходит значитель¬

ная пластическая деформация металла и его разруше¬

ние. Напряжение, соответствующее нагрузке, вызываю¬

щей разрушение металла, называется пределом

прочности gb = Pb/F0.При испытаниях на растяжение происходит местная

пластическая деформация образца, что позволяет опре¬

делить характеристики пластичности! относительное

удлинение и относительное сужение.Относительное удлинение б представляет

собой отношение приращения длины образца после его

, разрыва к первоначальной расчетной длине и выра¬

жается в процентах: 6= [(/—1о)/1о] 100, где I — длина

образца подле разрыва.Под относительным сужением понимают

отношение уменьшения поперечного сечения разорванно¬

го образца к первоначальной площади поперечного сече¬

ния, выраженное в процентах: ty=[(F0—FK)/Fo]lOO, где

FK-—площадь поперечного сечения в месте разрыва.37

Для пластичных материалов характеристикой сопро¬

тивления разрушению служит истинный предел

прочности SK = PK/FKj где SK — истинное напряжение

в момент разрушения, МПа; Рк — усилие в момент раз¬

рушения, Н; Fк — площадь сечения в месте разрыва, м2.Хрупкие материалы подвергают статическим испыта¬

ниям на сжатие (чугун), изгиб и кручение (закаленные

инструментальные и конструкционные стали).Контрольные вопросы1. Какие типы кристаллических решеток характерны для метал¬

лов?2. Перечислите дефекты кристаллического строения. Каково их

влияние на прочность?3. Как протекает процесс кристаллизации металлов?4. Расскажите о фазовых превращениях в сплавах.5. Какими свойствами обладают металлы?ГЛАВА IIДИАГРАММА СОСТОЯНИЯ СИСТЕМЫЖЕЛЕЗО-УГЛЕРОД§ 8. СТАБИЛЬНАЯ И МЕТАСТАБИЛЬНАЯ СИСТЕМЫЖЕЛЕЗО-УГЛЕРОДЖелезо — металл серебристо-белого цвета, мягкий.

Чистое железо содержит 99,99 % Fe. Технические сорта

железа содержат 99,80—99,91 % Fe. Температура плав¬

ления железа 1539 °С. До температуры 768 °С железо

магнитно. Температура 768 °С, при которой железо теря¬

ет свои магнитные свойства, называется точкой Кюри.Железо имеет две аллотропические модификации:

Fea и Fey (рис. 33). Железо а существует при темпера¬

турах ниже 911° и выше 1401 °С. Высокотемпературную

модификацию железа а, т. е. выше 1401 °С, называют

иногда железом б. В интервале температур 911 —1401 °С

существует железо у.Железо в чистом виде не имеет широкого промыш¬

ленного применения. В технике применяются сплавы

железа с углеродом. Для изучения структурных состав¬

ляющих" железоуглеродистых сплавов рассмотрим диа¬

граммы фазового равновесия железо — углерод (рис.

34 и 35).38

Жикишь +

+WW

Феррит

Феррит+^й00

taymemm nАустенит+*■ (рерритФеррит-

Феррит*<+ цементитщ {третичныи) Qо 10 20 30 40 50 60 70 60

Рис. 34. Метастабильная диаграмма железо — углерод7%90Сплошные линии диаграммы соответствуют метаста-

бильной системе (рис. 34) железо — цементит (Fe—

РезС), а пунктирные — стабильной системе (рис. 35)

железо — графит (Fe—Г). Систему железо — цементит

называют метастабильной, т. е. неустойчивой, так как

при определенных условиях происходит диссоциация це-39

Рис. 35. Стабильная диаграмма железо — графитментита на аустенит и свободный углерод в виде графи¬

та. Систему железо — графит называют стабильной, так

как при очень медленном охлаждении из жидкого раст¬

вора в процессе кристаллизации углерод выделяется в

виде графита. Процесс образования графита в железо¬

углеродистых сплавах называется графитизацией.

Она может происходить в жидком и твердом состояниях.Дублирование касается тех линий диаграммы, кото¬

рые характеризуют равновесие с участием цементита или

графита. Это линии — EFy CD, SEt РК и PQ. Другие ли¬

нии— АВУ ВС у АН у NJ, ИВ, GPy GSy NH, JE описывают

фазовые равновесия без участия этих фаз и относятся в

равной мере к обеим диаграммам — метастабильной и

стабильной.§ 9. ОСНОВНЫЕ ТОЧКИ И ЛИНИИ НА ДИАГРАММАХПервичная кристаллизация, т. е. затвердевание жид¬

ких сплавов, начинается при температурах, соответству¬

ющих линии ликвидус, а завершается при температурах,

соответствующих линии солидус (см. рис. 34, 35).Л5 — линия ликвидус (граница области жидкость-f’,

4-феррит 6),ВО— линия ликвидус (граница области жидкость+;

4-аустенит).CD—линия ликвидус (граница области жрдкость+j

^цементит)*40

CD' — линия ликвидус (граница области жидкость^,

+ графит).АН—линия солидус (граница области жидкость+

+феррит б).НВ— линия перитектического равновесия (феррит б

состава //, жидкость состава 5, аустенит соста¬

ва /).HJ — линия солидус (часть линии НВ).EJ—линия солидус (граница области жидкость+

+аустенит).EF—линия эвтектического равновесия (аустен-ит’

состава Е, жидкость состава С, цементит). Ли¬

ния солидус.E'F' — линия эвтектического равновесия (аустенит со¬

става £, жидкость состава С, графит). Линия

солидус.Вторичная кристаллизация, т. е. превращение в твер¬

дом состоянии, происходит по следующим линиям диаг¬

раммы:HN—верхняя граница области равновесия феррит

б-f аустенит (при охлаждении начало превра¬

щения феррита б->аустенит).JN—нижняя; граница области равновесия феррит

б+аустенит (при охлаждении конец превраще¬

ния феррита б^-аустенит).GS—верхняя граница области равновесия феррит

а+аустенит (при охлаждении начало превра¬

щения аустенита в феррит).GP — граница области равновесия феррит+аустенит

(при охлаждении конец превращения аустени¬

та в феррит).ES — линия ограниченной растворимости цементи¬

та в аустените.E'S' — линия ограниченной растворимости графита в

аустените.РК — линия эвтектоидного равновесия (феррит со¬

става Р, аустенит состава S, цементит).Р'К' — линия эвтектоидного равновесия (феррит со¬

става Р\ аустенит состава 5', графит),PQ—линия ограниченной растворимости цементита

в феррите.А— 1539°С, температура плавления железа.D— 1600°С, температура плавления цементита.В— 0,51 % С — содержание углерода в жидкой фа¬

зе при перитектической температуре.41

С — 4,3 % С — содержание углерода в жидкой фазе

при эвтектической температуре; в равновесии с

аустенитом и цементитом.С—4,26 % С — содержание углерода в жидкой фа¬

зе в равновесии с аустенитом и графитом.Н—0,1 % С — предельное содержание углерода в

феррите б при перитектнческой температуре.J—0,16% С — содержание углфода в аустените

при перитектической температуре.Е—2,14 % С — предельное содержание углерода в

аустените при эвтектической температуре в

равновесии с жидкостью 4,3 % С и цементи¬

том.£'^-2,11 % С — предельное содержание углерода в

аустените при эвтектической температуре в

равновесии с жидкостью 4,26%С и графитом.S—0,80% С — содержание углерода в аустените

при эвтектоидной температуре в равновесии с

ферритом и цементитом.S' — 0,7 % С — содержание углерода в аустените при

эвтектоидной температуре в равновесии с фер¬

ритом и графитом.Р— 0,025 (0,03)% С — предельное содержание уг¬

лерода в феррите, при эвтектоидной темпера¬

туре в равновесии с аустенитом и цементитом.Q— 0,008 % С — предельное содержание углерода в

феррите при температуре 20 °С.Содержание углерода в цементите равно 6,67 %.§ 10. ФАЗЫ И СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВДля изучения структурных и фазовых составляющих

железоуглеродистых сплавов рассмотрим метастабиль-

ную диаграмму равновесия железо — цементит (см. рис.

34).По диаграмме равновесия можно определить структу¬

ру сплавов как после медленного охлаждения, так и пос¬

ле нагрева. Согласно диаграмме состояния для железо¬

углеродистых сплавов характерны следующие фазовые и

структурные составляющие.1. Однофазные составляющие:феррит — твердый раствор углерода в а-железе —

Fea(C). Максимальная растворимость углерода в фер¬

рите около 0,008 % при 20 °С и 0,03 % при 727 °С. Кри¬42

сталлическая решетка — объемно-центрированный куб.

Феррит — твердый раствор внедрения; атомы углерода

располагаются в междоузлиях решетки железа а. Фер¬

рит магнитен и весьма пластичен. Твердость феррита

НВ 80—100;аустенит — твердый раствор углерода в у-железе —

Fey (С). Максимальная растворимость углерода в аусте¬

ните при 1147°С равна 2,14%. Кристаллическая решет¬

ка — гранецентрированный куб. Аустенит — твердый

раствор внедрения. Аустенит немагнитен и обладает

меньшим удельным объемом, чем феррит. Твердость

аустенита ~НВ 180—200;цементит — химическое соединение железа с угле¬

родом— Fe3C. Цементит имеет сложную (ромбическую)

кристаллическую решетку, очень высокую твердость

~HV 1000 и весьма хрупок.2. Двухфазные структура:перлит (эвтектоид) представляет собой смесь фер¬

рита и цементита. В зависимости от формы частиц це¬

ментита перлит может быть пластинчатым или зернис¬

тым. Твердость пластинчатого перлита средней дисперс¬

ности НВ 200—250, зернистого НВ 160—220;ледебурит (эвтектика) — смесь аустенита и цемен¬

тита. Ледебурит образуется при кристаллизации; имеет

очень высокую твердость ~HV 800 и очень хрупок.§J1. ФОРМИРОВАНИЕ СТРУКТУРЫЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВПРИ* НАГРЕВЕ И ОХЛАЖДЕНИИВ зависимости от содержания углерода железоугле¬

родистые сплавы подразделяются на стали и чугуны.Сталями называются железоуглеродистые сплавы,

содержание углерода в‘Которых не превышает 2,14%.

Стали с содержанием углерода до 0,8 % называются до-

эвтектоидными, 0,8 %—эвтектоидными и больше 0,8 % —

заэвтектоидными.Чу Гунами называются сплавы железа с углеро¬

дом, содержащие углерода более 2,14 %. Чугуны, содер¬

жащие менее 4,3 % углерода, называются доэвтектиче-

скими, 4,3 % углерода — эвтектическими, более 4,3 % —

заэвтектическими.Первичная кристаллизация сплавов системы желе¬зо — углерод начинается по достижении температур, со¬

ответствующих линии ABCD (линии ликвидус), и закан¬43

чивается при температурах, образующих линию

AHJECF (линию солидус).При кристаллизации сплавов по линии АВ из жидко¬

го раствора выделяются кристаллы твердого раствора

углерода в a-железе (6-раствор). Процесс кристаллиза¬

ции сплавов с содержанием углерода до 0,1 % заканчи¬

вается по линии АН с образованием а% (б)-твердого раст¬

вора. На линии HJB протекает перитектическое превра¬

щение, в результате которого образуется твердый

раствор углерода в у-железе, т. е. аустенит. Процесс пер¬

вичной кристаллизации сталей заканчивается по линии

AHJE.При температурах,, соответствующих линии ВС, из

жидкого раствора кристаллизуется аустенит. В сплавах,

содержащих от 4,3 % до 6,67 % углерода, при темпера¬

турах, соответствующих линии CD, начинают выделять¬

ся кристаллы цементита первичного. Цементит, кристал¬

лизующийся из жидкой фазы, называется первичным. В

точке С при температуре 1147°С и концентрации углеро¬

да в жидком растворе 4,3 % образуется эвтектика, кото¬

рая называется ледебуритом. Эвтектическое превращение

с образованием ледебурита можно записать форму¬

лой JKP4,з—[^42,14-^6,67] • Процесс первичной кристал¬

лизации чугунов заканчивается по линии ECF образова¬

нием ледебурита.Таким образом, структура чугунов ниже 1147°С бу¬

дет: доэвтектических — аустенит+ледебурит, эвтектиче¬

ских— ледебурит и заэвтектических — цементит (пер¬

вичный) +ледебурит.Превращения, происходящие в твердом состоянии, на¬

зываются вторичной кристаллизацией. Они связаны с пе¬

реходом при охлаждении у-железа в a-железо и распа¬

дом аустенита.Линия GS соответствует температурам начала пре¬

вращения аустенита в феррит. Ниже линии GS сплавы

состоят из феррита и аустенита.Линия ES показывает температуры начала выделе¬

ния цементита из аустенита вследствие уменьшения

растворимости углерода в аустените с понижением тем¬

пературы. Цементит, выделяющийся из аустенита, назы¬

вается вторичным цементитом.В точке S при температуре 727 °С и концентрации уг¬

лерода в аустените 0,8 % образуется эвтектоидная смесь,

состоящая из феррита и цементита, которая называется

перлитом. Перлит получается в результате одновремен¬44

ного выпадения из аустеиита частиц феррита и цементи¬

та. Процесс превращения аустенита в перлит, можно за¬

писать формулой Л0,8-^Я[Ф0>03+Д6>67].Линия PQ показывает на уменьшение растворимости

углерода в феррите при охлаждении и выделении цемен¬