Текст

ПРАКТИКУМ

ПО МЕТАЛЛООБРАБОТКЕ

ПРАКТИКУМ ПО МЕТАЛЛООБРАБОТКЕ

Б. А. СОКОЛОВ, А. В. РУМЯНЦЕВ

ПРАКТИКУМ

ПО МЕТАЛЛООБРАБОТКЕ

УЧЕБНОЕ ПОСОБИЕ ДЛЯ УЧАЩИХСЯ 9 И 10 КЛАССОВ

Издание 5-е, переработанное и дополненное

Scan AAW

6П4(075) С59

Рекомендован Главным управленцем школ • Министерства просвещения СССР

От редакции

Введение, разделы III, IV, V, VI, VII написаны Соколовым Б. А. Разделы I и II — Румянцевым А. В.

Соколов Б. А. и Румянцев А. В.

С59 Практикум по металлообработке. Учеб, пособие для учащихся 9 и 10 кл. Изд. 5-е, перераб. и доп. М., «Просвещение», 1975 г.

176 с. с ил.

60601—513

~ инф. письмо 103(03)—75

6П4(075)

ВВЕДЕНИЕ

Металлообработка — это общее название технологических способов переработки металлов и их сплавов в изделия (например, детали, механизмы, машины, сооружения). Основные из них: литье, обработка давлением, резанием, сварка, термическая и химико-термическая обработка, электрохимические, электрофизические и другие способы.

В нашей стране уже в X в. ремесленники славились искусством изготовления оружия и предметов домашнего обихода из различных металлов.

В XII в. русские мастера широко применяли специальные приспособления с ручным и ножным приводом для сверления и точения заготовок.

В XIV—XVI вв. на заводах использовали токарные и сверлильные станки с приводом от водяных мельниц. В России тех далеких времен созданы непревзойденные шедевры литья. Так, в 1586 г. мастер литейного дела Андрей Чохов создал замечательный памятник .русского литейного искусства царь-пушку массой около 46 т. В 1733—1735 гг. русские мастера И. Ф. и М. И. Моторины отлили царь-колокол массой свыше 200 т.

Большой вклад в развитие отечественной металлообрабатывающей техники и технологии внесли в XVII—XVIII вв. механики А. К. Нартов, М. В. Сидоров и др.

Гениальный русский ученый М.. В. Ломоносов (1711—1765) сконструировал и построил сферотокарный, лоботокарный и шлифовальный станки. * '

Русский теплотехник И. И. Ползунов (1728—1766) изготовлял многие детали первой в мире паровой машины на цилиндрорасточном и других станках своей конструкции.

Искусными мастерами прославились тульские оружейники в Отечественную войну 1812 г. Так, например, из большой партии брали примерно 30 ружей, замки которых разбирали, а детали перемешивали. 'После сборки замков из разрозненных деталей они имели «ход столь же свободный, как если бы части каждого одна с другой нарочно были прилажены».

Развитие отечественной металлургии неразрывно связано с именем инженера П. П. Аносова (1797—1851). Он разработал технологию выплавки высококачественной стали, установил зависимость свойств, металлов от их кристаллического строения, впервые применил микроскоп для изучения строения стали. Ученый-металлург Д. К. Чернов (1839—1921) заслуженно считается «отцом металлографии» железа и стали. Он первым научно объяснил процессы нагрева и охлаждения металлов, указал способы управления этими процессами. ?

^Становлению технологии металлообработки во многом способствовали исследования проф. Петербургского горного института И. А. Тиме, а его труд «Основы машиностроения. Организация машиностроительных фабрик в техническом и экономичен ском отношении и производство в них работ» (1885 г.) является первым фундаментальным трудом по металлообработке.

Советские академики А. А. Байков и Н. С. Курнаков разработали современную теорию образования сплавов и методы их физико-химических исследований.

Технология машиностроения базируется на исследованиях ученых А. П. Соколовского, А. И. Каширина, М. Е. Егорова, Б. С. Балакшина, В. М. Кована и др.

В области производства стали, чугуна, цветных металлов и их сплавов, машиностроения Советский Союз сделал гигантский скачок.

Если в царской России в 1913 г. выплавлялось: чугуна 4,2 млн. т, стали — 4,2 млн. т, то в СССР в 1974 г. соответственно 99,9 млн. т и 136 млн. т.

По выплавке стали Советский Союз опередил все страны Западной Европы и США. Так же быстро развивается производство чугуна, цветных и редких металлов (например, меди, алюминия, вольфрама, титана).

Развитие авиационной, реактивной и ракетной техники потребовало разработки технологических процессов обработки давлением тугоплавких металлов (например, молибдена, ниобия, тантала, вольфрама).

Наше машиностроение по праву гордится успехами в области прессостроения. Так, только Советский Союз выпускает гидропрессы, развивающие силы более 75 тыс. т. Предел прочности деталей, полученный на таких прессах, на 50...80 н/жж2 выше, чем у кованых деталей. Это позволило, например, уменьшить массу самолета «Антей» на несколько тысяч килограммов!

Рис. 1 наглядно иллюстрирует рост станкостроения.

В то же время, как отмечено в Отчетном докладе ЦК КПСС XXIV съезду партии, «Современное производство предъявляет быстрорастущие требования не к одним лишь машинам, технике, но и прежде всего к самим работникам, к тем, кто эти машины создает и этой техникой управляет. Специальные знания, высокая профессиональная подготовка, общая культура чело-

230...250

Рис. 1, Рост выпуска металлорежущих станков в СССР,

века превращаются в обязательное условие успешного труда все более широких слоев работников»д.

Средней общеобразовательной, трудовой политехнической школе принадлежит важная роль в решении этих задач.

Практикум по металлообработке вместе с такими предметами, как физика, химия, математика, черчение, познакомит вас с научными основами современного производства, его техникой и технологией.

В данном пособии приведены основные понятия о машиностроительных материалах, элементах технологии металлов, общетехнические сведения, а также сведения по машиностроительному черчению,, технике и технологии механической обработки металлов резанием, сборочных работ, организации и экономике машиностроительного производства.

Помещенные в пособии лабораторные работы помогут выработать навыки самостоятельного решения вопросов, связанных с материаловедением и обработкой материалов на станках.

Знания и умения, полученные при изучении практикума, позволят учащимся по окончании школы в короткий срок овладеть одной из профессий металлообработки и машиностроения.

1 Материалы XXIV съезда КПСС М., 1971, с. 41.

РАЗДЕЛ ПЕРВЫЙ

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Г л а в а I. СТРОЕНИЕ МЕТАЛЛОВ И СПЛАВОВ

$ 1. ОБЩИЕ СВЕДЕНИЯ

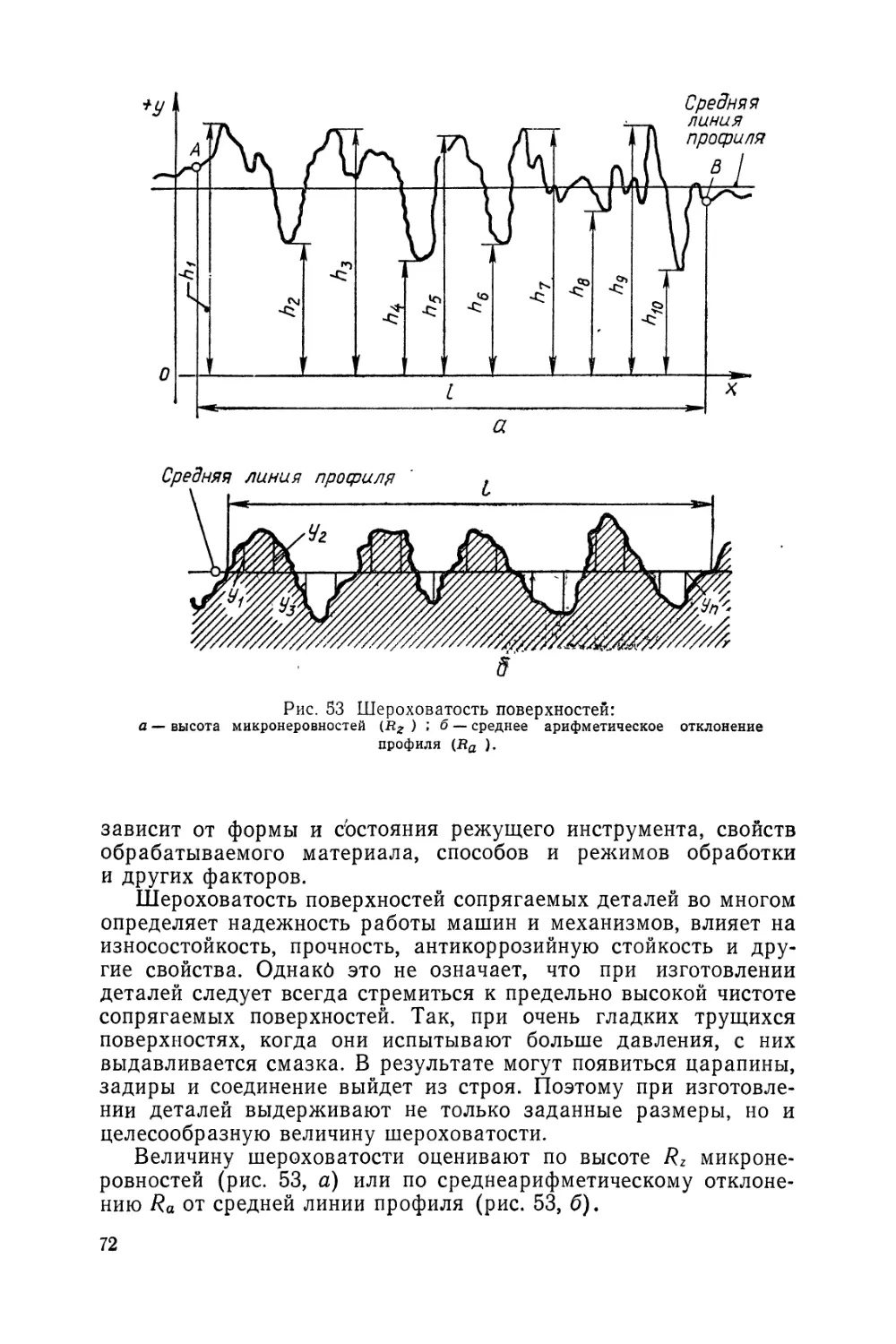

Материалы, из которых изготовляют детали машин, механизмов и приборов, называют машиностроительными. К ним относятся металлы и их сплавы, древесина, пластмассы, резина, картон, бумага, стекло.

Из металлов наиболее распространены железо и алюминий, менее — медь, магний, титан, цинк, свинец, олово. Металлы используют главным образом в виде сплавов и значительно реже — технически чистые.

Все металлы и сплавы делят на черные и цветные. К первым относятся железо и сплавы на его основе — чугуны и стали, ко вторым — остальные металлы.

$ 2. КРИСТАЛЛИЗАЦИЯ МЕТАЛЛОВ И СПЛАВОВ

Металлы и их сплавы в твердом состоянии имеют кристаллическое строение, т. е. атомы их располагаются в пространстве в строго определенном порядке, образуя пространственную или кристаллическую решетку. Наименьший комплекс атомов, который при многократном повторении в пространстве воспроизводит решетку, называется элементарной кристаллической ячейкой. Железо при температуре ниже 910 ° С и интервале 1400... 1539 ° С, титан при 885... 1720 ° С, вольфрам, ванадий, хром, калий, натрий и некоторые другие металлы имеют кубическую объемно-центрированную решетку (рис. 2, а). Железо при 910... 1400 ° С, медь, золото, серебро, алюминий, свинец, никель, кальций и некоторые другие металлы имеют кубическую гранецентри-ров^нную решетку (рис. 2, б). Для большинства металлов с кубическими решетками размеры элементарных ячеек лежат в пределах (2,8...6) • 10“8 см. Магний, бериллий, кадмий и некоторые другие металлы имеют гексагональную решетку (рис. 2, в).

Так как в кристаллической решетке атомы расположены правильно, их число в элементарной кристаллической ячейке в раз-6

Рис. 2. Элементарные кристаллические ячейки: ч

а — объемно-центрированная; б — гранецентрированная; в — гексагональная.

ных направлениях неодинаково. Поэтому многие свойства кристаллов (например, механические, химические, магнитные) в указанных направлениях также различны. Это свой-ствО| называется анизотропией.

Кристаллическое строение металлы приобретают при переходе из жидкого состояния в твердое; этот процесс называется кристаллизацией.

Кристаллизация происходит при охлаждении жидкого металла. Кристаллы начинают образовываться обычно одновременно во многих местах. Вначале *они растут свободно, не мешая друг другу, имеют геометрически правильную форму и отличаются один от другого размерами й ориентировкой. По мере увеличения кристаллы соприкасаются и рост одних мешает росту дру-

гих, в результате чего их правильная форма нарушается. '

Железо, олово, марганец, титан и другие металлы в твердом состоянии могут иметь не одну, а* несколько форм кристаллической решетки. При нагревании такого металла до определенной температуры (критической точки) атомы перестраиваются и образуют новую кристаллическую решетку, что сопровождается изменением физико-механических свойств металла. Перекристаллизация повторяется каждый раз при медленном нагреве и охлаждении металла до критической точки. Этот процесс называется аллотропией металла.

Например, чистое железо при затвердевании (1539 ° С) образует б-железо с кристаллической решеткой объемно-центрированного куба, которая сохраняется до температуры 1401 °C. Охлаждение ниже этой температуры приводит к образованию у-железа с кристаллической решеткой гранецентрированного куба. При температуре 910 ° С происходит следующее аллотропическое превращение. Ниже этой критической точки железо имеет кристаллическую решетку объемно-центрированного куба. Причем в интервале температур 910...' 768 °C оно (^-железо) немагнитно, а ниже 768° С магнитно (a-железо). У у-железа сторона куба кристаллической ячейки несколько больше, чем у а-же-

леза.

$ 3. МЕТОДЫ ИССЛЕДОВАНИЯ СТРОЕНИЯ МЕТАЛЛОВ

Существуют макроскопический и микроскопический методы изучения строения металлов. Макроскопический метод — исследование строения металла невооруженным глазом или при помощи лупы, увеличивающей в 5... 10 раз. Микроскопический метод— изучение строения металла при помощи микроскопа.

Макроскопическим исследованием (макроанализом) выявляют дефекты в отливках, расположение волокон в поковках, качество сварки и т. д.

Рис. 3. Макроструктура поковки полуоси автомобиля; протравленной 50-процентным раствором соляной кислоты. Направление волокон повторяет внешние очертания поковки.

Рис. 5. Общий вид микроскопа МИМ-7:

1 — корпус; 2 — предметный столик для крепления исследуемого образца; 3 —окуляр для визуального наблюдения; 4—-рукоятка грубой подачи предметного столика;

5 — винт точной настройки изображения поверхности.

Рис. 4. Микроструктура некоторых сплавов:

а — включения в литой оловянной бронзе; б — поры и трещины, нарушающие сплош-. ность металла, в — структурные составляющие литой бронзы с 10% алюминия,

Макроструктуру чаще всего изучают на вырезанных образцах — темплетах. Исследуемую поверхность делают плоской на металлорежущем станке, шлифуют и травят реактивами (например, растворами кислот и их смесями в горячем или кипящем состоянии). В результате получают четкую картину кристаллического строения металла (рис. 3).

Микроскопическим исследованием (микроанализом) определяют величину и форму кристаллов, выявляют пороки, нарушающие сплошность металла (трещины, раковины, неметаллические включения), а также структурные составляющие по их специфической форме и характерному окрашиванию реактивами (рис. 4).

Рассматривают и фотографируют микроструктуру при помощи металлографических микроскопов (рис. 5).

Оптические микроскопы обеспечивают увеличение до 2000 раз. Сильнее увеличивают электронные микроскопы.

Контрольные вопросы

I. Какие кристаллические решетки может иметь железо?

2Ч В каких интервалах температур железо имеет объемно-центрированную и гранецентрированную решетку?

3. Что понимают под макроскопическим и микроскопическим методами исследования строения металлов?

Глава II. СПОСОБЫ ПОЛУЧЕНИЯ ЧЕРНЫХ

И ЦВЕТНЫХ МЕТАЛЛОВ

§1. ПРОИЗВОДСТВО ЧУГУНА

Чугуном называется сплав железа с углеродом, содержащий 2,0...6,67% углерода. На практике используют чугуны с 2,5... 4,5% С. Кроме того, в чугуне имеются Постоянные примеси: кремний, марганец, фосфор и сера.

Главным исходным материалом для выплавки чугуна служат железные руды, которые состоят из рудного вещества и пустой породы. Рудным веществом являются: безводный оксид железа (III) Ре2О3; водный оксид железа (III) Fe2O3-mH2O; оксид железа . (II—III) Fe3O4 и др. Пустая порода обычно состоит из кварцита или песчаника с примесью глинистых веществ.

Чугун из железных руд получают в доменных печах (домнах) (рис. 6).

Доменную печь загружают через засыпной аппарат 1 слоями коксом, рудой и флюсом (обычно известняком СаСО3), который вводят для удаления пустой породы в шлак, снижения ее температуры плавления и сплавления с золой топлива. Через фурмы (отверстия) 8, расположенные в нижней части доменной печи -— горне 11, подается горячий воздух, обогащенный кислородом.

Рис. 6. Схема доменной печи:

1 — засыпной аппарат; 2 — труба для отвода колошникового газа; 3 — колошник;

4 — шахта; 5 — распар; 6 — воздухопровод;

7 —заплечики; 8 — фурма; 9— чугунная летка;• 10 — шлаковая летка; И —• горн.

Вблизи фурм ПОЛНОСТЬЮ сгорает топливо:

С+О2=СОа.

Поднимаясь, углекислый газ, соприкасаясь и реагируя с раскаленным коксом, переходит в оксид углерода (II):

СО24-С=2СО.

Газообразный оксид углерода (II) восстанавливает железо из его оксидов:

3Fe2O3+СО= 2Fe3O4 4- СО2;

Fe3O4 + СО=3FeO 4- СО2;

FeO4-CO=Fe4-CO2.

Часть железа восстанавливается за счет углерода кокса, соприкасающегося с рудой, или углерода сажи, образованного при разложении оксида углерода (II): '

FeO + C=Fe + CO.

Восстановленное железо науглероживается. Образуется чугун, каплями стекающий в нижнюю часть домны, откуда его выпускают через чугунную летку (отверстие) 9.

Пустая порода, взаимодействуя с флюсом, образует легкоплавкий шлак, скапливающийся сверху жидкого чугуна, который в нужный момент выпускают через летку 10.

§ 2. ПОЛУЧЕНИЕ СТАЛИ

Сталью называют сплав железа с углеродом, содержащий менее 2% углерода. В обычной углеродистой стали по сравнению с чугуном содержится меньше кремния, марганца, серы и фосфора.

Основной исходный продукт для получения стали — чугун. Дополнительно используют чугунный и стальной лом, железную РУДУ-

Сущность получения стали из чугуна заключается в следующем. При высоких температурах окисляются углерод и другие элементы:

2СО4-О2—2СО;

Si 4“ O2=SiO2;

2Мп + 02=2МпО;

4Р + 5О2=2Р2О5.

Одновременно окисляется железо:

2Fe+O2=2FeO.

Для окисления в зону плавки подают кислород или воздух.

Образовавшийся оксид железа (II) также является окислителем углерода и примесей:

2F еО+Si=SiO2 + 2Fe;

FeO+Мп=МпО+Fe;

5FeO+2Р=Р2О8+5Fe;

FeO+С=СО+Fe.

Чтобы освободиться от остатков оксида железа (II), после окислительных реакций проводят раскисление стали. Этого достигают введением в жидкую сталь раскислителей: ферромарганца (сплав железа с марганцем), ферросилиция (сплав железа с кремнием), алюминия и др. В процессе раскисления восстанавливается железо и образуются оксиды: MnO, SiO2, AI2O3 и др.

Кислород

Рис. 7. Схема кислородного конвертора:

Iводоохлаждаемая фурма; 2 — горловина; 3 — выпускное отверстие,

Рис. 8. Мартеновская печь:

1 — газовый канал; 2 — воздушный канал; 3 — свод; 4 — рабочее пространство; 5 — рас-* плавленная сталь; 6 — расплавленный шлак; 7 — загрузочное окно; 8 под.

В результате окислительных и восстановительных реакций получают сталь необходимого химического состава. Оксиды примесей, образованные в процессе плавки, переходят в шлак, который, как более легкий, скапливается сверху жидкой стали.

В металлургической промышленности сталь получают в конверторах, мартеновских и электрических печах.

Кислородный конвертор (рис. 7) представляет собой грушевидный сосуд из листовой стали, выложенный изнутри огнеупорным кирпичом.

Через горловину 2 заливают жидкий чугун и загружают другие исходные материалы (лом, флюс). После этого опускают фурму, по которой подают кислород для окисления углерода и примесей. Необходимая температура процесса поддерживается за счет экзотермических окислительных реакций. Продолжительность плавки 30...40 мин. После окончания процесса поднимают фурму, наклоняют конвертор и выпускают готовую сталь.

Мартеновская печь (рис. 8) имеет плавильное пространство 4 в виде ванны. Исходные материалы (жидкий и твердый чугун, лом, железная руда, флюсы) загружают через окна 7 в передней стенке. Готовую жидкую сталь выпускают через отверстия в задней стенке. Необходимую температуру в. печи поддерживают за счет сжигания мазута или подогретого газа. Общая продолжительность плавки в зависимости от емкости печи составляет 6...12 ч.

Электрические печи для плавки стали бывают дуговые и индукционные. Шире используют в металлургической промышленности первые (рис. 9).

Загружают шихту в дуговых печах сверху (свод печи в этом случае снимают) или через боковое загрузочное окно 6. Нагревают ^расплавляют щих-ту электрические дуги, которые горят между вертикальными угольными или графитированными электродами 5 и металлической шихтой. Выдускают сталь через летку и желоб 5, расположенные в противоположной от загрузочного окна стенке печи; при этом печь поворачивают вокруг горизонтальной оси.

Рис. 9. Схема электродуговой сталеплавильной печи:

1 — станина; 2 — подина; 3 — желоб;

4 — арочный свод; 5 — электроды; 5 — загрузочное окно; 7 — металлическая шихта;

8 — корпус.

В электрических печах выплавляют высококачественные стали с низким содержанием вредных примесей (серы, фосфора), включая стали, содержащие тугоплавкие металлы (например, вольфрам, молибден).

§ 3. ПРОИЗВОДСТВО АЛЮМИНИЯ

Производство алюминия состоит из трех самостоятельных технологических процессов: 1) выделение из алюминиевых руд чистого глинозема AI2O3; 2) получение алюминия электролизом расплавленного глинозема; 3) рафинирование полученного алюминия.

Чистый глинозем выделяют различными способами, из которых наиболее распространен щелочной. При этом способе глинозем, входящий в состав руды, обрабатывается щелочами и связывается в алюминат натрия А12ОзМа2О, который переходит в водный раствор. Отделенный от шлама раствор алюмината натрия при определенных условиях разлагается с выделением в осадок гидроксида алюминия А1(ОН)з, который отфильтровывают и прокаливают; образуется чистый глинозем:

2А1 (OH)s^A12O3+H2O.

Электролиз глинозема производят в жидком криолите при температуре около 950° С. Чистый глинозем плавится при температуре 2050° С, а с криолитом образует относительно легкоплавкий электролит.

Электролизер (рис. 10)—ванна прямоугольной формы, выложенная угольными блоками. В дно ванны вмонтированы

толстые медные стержни, соединенные с отрицательным полюсом источника тока (катодом). Сверху в ванну опущены угольные электроды (аноды), соединенные с положительным полюсом источника тока.

Под действием электрического тока растворенный в криолите глинозем диссоциирует на ионы. Образовавшиеся положительные ионы алюминия А1+3 переносятся электрическим полем к катоду на дно ванны, где и выделяется жидкий металлический ' алюминий:

А1+34-Зе~А1.

Рис. 10. Схема электролизной ванны для получения алюминия:

1 — шина, подключенная к отрицательному полюсу источника тока; 2 и 9 — Токопроводящие стержни; 3 — жидкий алюминий; 4 — кожух; 5 — твердый электролит; 6 — жидкий электролит;

7 — глицозем; 8 — угольный анод; 10 — шина, подключенная к положительному полюсу источника тока.

На анодах выделяется кислород.

Электролизер работает непрерывно. По мере надобности сверху порциями загружают глинозем. Криолит в процессе электролиза не расходуется. Примерно через двое-трое суток накопившийся жидкий алюминий откачивают специальными устройствами.

Полученный алюминий содержит примеси, ухудшающие его свойства. Для очистки алюминий продувают хлором, отслаивают в ковшах и печах, а также производят электролитическое рафинирование.

Контрольные вопросы

1. Что называют чугуном, сталью?

2. В каких печах получают чугун, сталь?

3. Какое топливо используют в печах для получения чугуна, стали?

4. Какие исходные продукты перерабатывают в чугун, сталь?

5. Из какого вещества получают алюминий электролизом?

Глава III. СПЛАВЫ МЕТАЛЛОВ, НЕМЕТАЛЛИЧЕСКИЕ

МАТЕРИАЛЫ И ИХ СВОЙСТВА

§ 1. ФИЗИКО-ХИМИЧЕСКИЕ И МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

Для рационального использования металлов и сплавов необходимо знать их физические, механические, химические и технологические свойства.

К физическим ’ свойствам относят плотность, температуру плавления, тепловое расширение, теплопроводность, электропроводность и др. В табл. 1 приведены физические свойства наиболее распространенных в промышленности металлов.

Таблица 1

Некоторые физические свойства металлов

Названий металлов Плотность, г/см3 (кг/м3) Темпера* тура плавления, °C (К) Температурный коэффициент линейного расширения а, К"1 Теплопроводность, калием‘СекХ X (вт/м-К) Удельное электрическое сопротивление при 20 °C, ом'ммъ/м (ом>м)

Алюминий 2,7(2700) 658(931) 0,0000238 0,57(204) 0,0288 (2,8-IO-8)

Вольфрам , 19,3(19 300) 3380(3653) 0,0000044 0,31(129) 0,055(5,5-10-8)

Железо 7,8(7800) 1539(1812) 0,0000120 0,16(78) 0,099 (9,9-10_8)

Магний 1,74(1740) 651(924) 0,0000261 0,376(155) 0,045*4,5-10—8)

Медь 8,9(8900) 1083(1356) 0,0000165 0,92(390) 0,017(1,7-10-8)

Никель 8,9(8900) 1452(1725) 0,0000128 0,142(58) 0,073(7,3-10-8)

Олово 7,3(7300) 232(505) 0,0000267 0,157(64) 0,124(12,4-10-8)

Свинец 11,35(11 350) 327(600) 0,0000292 0,083(35) 0,227 (22,7-10-8)

Титан 4,5(4500) 1660(1933) 0,00000835 0,036(15) 0,036 (3,6-10-8)

Цинк 7,14(7140) 419(692) 0,0000286 0,27(113) 0,060(6,0-10-8)

Механические свойства характеризуются прочностью, пластич-

ностью, вязкостью, твердостью и др., которые выражаются через ряд показателей (например, предел прочности при растяжении, изгибе, относительное удлинение, ударная вязкость).

Предел прочности при растяжении ав определяют на разрыв

ной машине как отношение наибольшей растягивающей силы Р,

которую выдерживает образец перед разрушением, к его первоначальной площади Fq поперечного сечения (рис. 11, а):

Предел прочности при изгибе ои определяют разрушением установленного на двух опорах образца, нагруженного ч посередине сосредоточенной нагрузкой Р (рис. 11, б). Значение аи для образцов прямоугольного и круг-

Рис. 11. Схёмы испытания образца: а — на разрыв, б — на изгиб.

лого сечений вычисляют соответственно по формулам:

3 Pl • 8PZ

2 bh ла3

где I — расстояние между опорами;

b — ширина сечения образца;

й —высота сечения образца;

d — диаметр образца.

Для испытания на изгиб можно использовать любой пресс или универсальную испытательную машину.

Относительное удлинение 6 определяют на образцах, испытуемых на растяжение, и представляет собой отношение приращения длины образца перед разрывом к первоначальной длине^ выраженное в процентах:

где /0 — первоначальная длина образца;

4 — длина образца перед разрывом.

Ударная вязкость ан — отношение работы Лн разрушения стандартного образца к площади F его поперечного сечения в

месте разрушения:

Рис. 12. Схема испытания образца на ударную вязкость (а) и установка его на опорах (б): / — станина 2 — шкала-: 3 — маятник;

4 — стре'лка; 5 — образец.

Испытывают на маятниковом копре по схеме, показанной на рис. 12. Надрезанный образец 5 устанавливают'на опорах так;, чтобы надрез приходился против маятника 5. Маятник поднимают в исходное положение на высоту Н. Падающий маятник ударяет по образцу,- разрушает его и поднимается на высоту й. Работа, затраченная на разрушение образца, будет в этом случае равна разности энергии маятника в исходном и конечном положениях:

A^GH — Gh,

где G — сила тяжести маятника.

Твердость характеризует способность металла сопротивляться проникновению в него более твердого тела. В большинстве случаев твердость измеряют на приборах типа Бринелля (рис. 13) или Роквелла (рис. 14).

Рис. 13. Определение твердости на приборе типа Бринелля:

а — схема прибора; б — схема процесса вдавливания шарика в испытуемый материал; в — измерение диаметра отпечатка лупой с делениями; / — станина; 2 —маховичок; 3 — подъемный винт; 4 — опорный столик; 5 — шарик; 6 — шпиндель; 7 — рычаг; сменные чугунные грузы; 9 — электродвигатель,

Рис. 14. Схема определения твердости на приборе типа Роквелла:

й — прибор; б — вдавливание алмазного конуса; в — вдавливание стального шарика; 1 станина;> 2 — гайка; 3 — винт подъемного стола; 4 — сменный стол; 5 — шарик или алмазный конус; 6 — индикатор для отсчета чисел твердости; 7 — грузовой рычаг;

8 — амортизатор, 9 — стойка; 10 — грузы.

На приборе Бринелля в испытуемый материал вдавливают шарик диаметром 2,5; 5 или 10 мм под'определенной нагрузкой. По диаметру отпечатка (рис. 13, бив), полученного на испытуемом материале, по специальным таблицам определяют число твердости, которое обозначают буквами НВ.

На приборе Роквелла в испытуемый материал вдавливают алмазный конус с углом при вершине 120° (рис. 14, б) либо стальной шарик диаметром 1,588 мм (рис. 14, в). За критерий оценки твердости принимают глубину отпечатка. Число твердости обозначают HRC или HRA в зависимости от нагрузки при испытании алмазным конусом. Число твердости, определенное при вдавливании стального шарика, обозначают HRB.

Если необходимо, можно по таблицам перевести числа твердости с одной шкалы на другую. Для примера в табл. 2 помещены значения твердости некоторых слесарных инструментов.

Таблица 2

Твердость слесарных инструментов

Инструмент Материал НВ, кёс]мм2 (Мн/м2) HRC HRA

Ключ гаечный (рабочая часть) Сталь 50 375. ..429 40...45 70...73

Зубило слесарное: хвостовая часть Сталь У8 (3750.. 286. ..4290) ..375 30...40 66...70

рабочая часть (2860.. 520. ..3750) ..555 53...56 77...79

Сверло: хвостовик Быстрорежущая сталь Р18 (5200.. 286. . .5550) ..429 30...45 / 66...73

рабочая часть. (2860.. 601. ./4290) ..653 60*. ..64 82...84

(6010.. ..6530)

Из химических свойств для машиностроительных материалов наиболее важны их взаимодействия с кислотами и щелочами, а также антикоррозионная стойкость. ’

К технологическим свойствам материалов относятся ковкость (способность, не разрушаясь, поддаваться обработке давлением), обрабатываемость резанием, свариваемость и др.

§ 2. СПЛАВЫ ЖЕЛЕЗА С УГЛЕРОДОМ

Как упоминалось ранее, к сплавам железа с углеродом относятся чугун и сталь,

Чугунные детали машин и приборов получают литьем. Литейный чугун в твердом состоянии делится на белый, £ерый, ковкий, высокопрочный с шаровидным графитом.

Рис. 15. Ферритный серый чугун. Травлёниё 4-процентным сйиртовым раствором азотной кислоты.

В белом чугуне- содержится много цементита РезС, что обусловливает большую твердость и хрупкость чугуна. Он плохо поддается обработке резанием. Поэтому белый чугун применяют в машиностроении и приборостроении очень редко.

В сером чугуне часть углерода содержится в виде пластинчатого графита (рис. 15). Пластинки графита расчленяют металлическую основу (феррит) и действуют как трещины. Поэтому серый чугун с пластинчатым графитом обладает невысокими прочностью (ов =

= 12...44 кгс/мм2, или 120...440 Мн/я2) и твердостью ЯВ=143... 289 кгс/мм2 (1430...2890 Мн/м2} и лишен пластичности. Он хорошо обрабатывается резанием. Из серого чугуна изготовляют станины станков, корпуса электродвигателей, маховики, зубчатые колеса, блоки цилиндров двигателей внутреннего сгорания.

Серый чугун маркируют буквами и двумя двузначными числами: первое обозначает (в килограмм-силах на квадратный миллиметр) предел прочности при растяжении, второе — пре^ дел прочности при изгибе. Например, марка СЧ21-40 обозначает серый чугун, у которого ов = 21 кгс)мм2 (210 Мн/м2), сги=*= =40 кгс1мм2 (400 Мн/м2).

В структуре ковкого чугуна также имеются включения граг фита, но, в отличие от серого, в виде обособленных хлопьев (рис. 16). При такой форме графита чугун имеет повышенную прочность ов = 30...75 кгс/мм2, или 300...750 Мн/м2), некоторую пластичность (6 = 2... 12%) и обладает сопротивлением ударным нагрузкам.

Название «ковкий чугун» условно и указывает лишь на то, что он пластичнее серого чугуна. В действительности ковкий чугун обработке давлением не подвергается. Из ковкого чугуна отливают детали, работающие в условиях переменных и ударных нагрузок, а также высокого давления пара, газов, воды (например, коленчатые валы, звенья цепей, тормозные колодки, гайки, тройники, угольники).

Высокопрочный чугун содержит графит в виде отдельных включений шаровидной формы (рис. 17). Обособленные включения графита и специальные добавки делают чугун Высокопрочным (<ув = 38...12О кгс!мм2, или 380...1200 7Ин/ж2) и пластичным (б = 2... 17%). Из высокопрочного чугуна отливают Ответственные детали: коленчатые валы, зубчатые колеса, детали штампов, турбин и др.

Ковкий и высокопрочный чугун маркируют буквами КЧ и ВЧ соответственно и двумя числами: первое число показывает предел прочности при растяжении в килограмм-силах на квадратный миллиметр, второе — относительное удлинение в процентах. Например: КЧ45-6 (ов = 45 кгс)мм29 или 450 Мн/м2, 6 = 6%), ВЧ60-2 (ов=60 кгс/мм2, или 600 Мн!м2, 6=2%).

Сталь разделяют по химическому составу на углеродистую и легированную, по назначению — на конструкционную, инструментальную и специальную, по качеству — на сталь обыкновенного качества, качественную и высококачественную.

Сталь обыкновенного качества обладает невысокой прочностью (ов = 30...75 кгс!мм2, или 300...750 Мн/м2). Используют для изготовления заклепок, шайб, болтов, гаек, валиков, строительных конструкций.

Сталь обыкновенного качества маркируют буквами Ст с порядковым номером и буквами, указывающими степень раскисления при выплавке: кп — кипящая; пс — полуспокойная; сп — спокойная (например, Ст.4кп). Спереди могут стоять буквы М, Б и Д, обозначающие соответственно способ выплавки: мартеновский, бессемеровский, конверторный (например, КСт.бпс), В марке стали, которая гарантирует механические свойства и химический состав, дополнительно ставят букву В (например, ВМ. Ст.Зпс).

Углеродистая конструкционная качественная сталь прочнее стали обыкновенного качества (ов^ 115 кгс)мм2, или 1150 Мн/м2). Применяют для изготовления деталей машин и приборов, к которым предъявляют повышенные требованйя по механическим свойствам и подвергают термической обработке.

Углеродистую конструкционную качественную сталь марки

Рис. 16. Ковкий чугун. Шлиф нетравлен.

Рис. 17. Высокопрочный чугун. Шлиф нетравлея.

руют в соответствии с содержанием углерода в сотых долях процента. Так, стали 20, 30, 50 содержат соответственно 0,2; 0,3; 0,5% углерода. К углеродистой также относится сталь с повышенным содержанием марганца (Мп = 0,7...1,2%), упрочняющего ее. В этом случае после цифр, указывающих содержание углерода, ставят букву Г (например, 20Г; ЗОГ; 50Г).

Углеродистую инструментальную сталь используют для изготовления зубил, ножовочных полотен, напильников, сверл, метчиков, плашек, молотков и других инструментов.

Углеродистую инструментальную сталь маркируют буквой У и числом, указывающим десятые доли процента углерода. Например, У8,.У8А (С = 0,8%), У13, У13А (С=1,3%). Буква А означает, что сталь высококачественная, с пониженным содержанием вредных примесей: 0,02%; Р^0,03%.

Легированная сталь содержит один или несколько специальных элементов, улучшающих ее свойства (например, прочность, твердость, упругость, жаропрочность, антикоррозийность). Легирующие элементы обозначают следующими буквами: X — хром; Г — марганец; Н — никель; Ф — ванадий; М — молибден; В — вольфрам; Ю — алюминий; С —кремний; Д— медь; П — фосфор; К — кобальт; Т — титан; Р — бор; Ц — цирконий; Ч — редкоземельные.

Конструкционная легированная сталь, из которой изготовляют особо ответственные детали машин и приборов, маркируют двумя цифрами, обозначающими содержание углерода в сотых долях процента, и буквами, указывающими легирующие элементы. Количество каждого легирующего элемента обозначают после соответствующей буквы в целых процентах. Если легирующего элемента содержится 1% или меньше, то цифру после буквы, указывающей этот легирующий элемент, не ставят. Например, сталь 15Х2ГН2ТА содержит 0,15% углерода, около 2% хрома, 1 % марганца, около 2% никеля, 0,1 % титана. Буква А в конце марки так же, как и в углеродистой стали, обозначает, что сталь высококачественная.

Инструментальная легированная сталь идет на изготовление штампов, металлорежущих и других инструментов. Инструменты, изготовленные из этой стали, сохраняют красностойкость при нагреве до 300...400° С.

Маркировка инструментальной легированной стали отличается от маркировки конструкционной легированной стали только тем, что содержание углерода обозначают в десятых долях процента (например, сталь 9ХС содержит 0,9% углерода). Если углерода более 1%, в марке его не показывают. /

Металлорежущие, инструменты, у которых режущие кромки в процессе работы нагреваются до 600° С (например, токарные резцы, фрезы, сверла), изготовляют из быстрорежущей стали. Она содержит 8,5... 19% вольфрама, хром, ванадий и другие легирующие элементы. Наиболее распространены стали

марок Р9 и Р18. Буква Р означает, что сталь 6bicTpopen<ymaHi а число — содержание вольфрама в процентах.

Для различения марок стали на металлургических заводах на торцах стальных прутков выбивают клеймо марки, окрашивают условным цветом (торцы или по окружности прутка).

С химическим составом и механическими свойствами любой стали можно ознакомиться в специальных справочниках и соответствующих ГОСТах.

Ориентировочно марку стали можно определить по форме и цвету искр (см. цветной рисунок между стр. 32 и 33), получаемых при соприкосновении стали с вращающимся абразивным кругом. Обращают внимание на цвет, форму и длину нитей искры, характер и количество звездочек, конфигурацию концов нитей и сравнивают с искрами от образцов (эталонов) стали, марки которых известны.

§ 3. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ

Из цветных металлов и их сплавов в машиностроении и приборостроении наибольшее значение имеют: алюминий, магний, титан, медь и их сплавы.

Алюминий имеет небольшую плотность, высокие теплопроводность и электропроводность (см. табл. 1). Прочность и твердость алюминия низкие (ов = 8...Ю кгс/мм2, или 80...100 Мн/м2, НВ —20 кгс/мм2, или 200 Мн/м2), а пластичность высокая (б«40%).

Из сплавов алюминия широко известны силумины и дур-алюмины.

Силумины (сплавы алюминия с кремнием)—литейные сплавы, из которых получают отливки сложной формы (например, поршни, головки и блоки двигателей внутреннего сгорания), имеющих ов — до 90 кгс/мм2, или 900 Мн/м\

Дуралюмины (сплавы алюминия с медью, магнием, марганцем) относятся к деформируемым сплавам, из которых получают различные детали обработкой давлением. Прочность и твердость дуралюмина намного’’выше, чем у алюминия (ов— до 45 кгс/мм2, или 450 Мн/м2\ НВ — до 115 кгс/мм2, или 1150 Мн/м2).

Магний наиболее легкий металл, применяемый в технике (см. табл. 1). Из-за низких механических свойств чистый магний не используют. Сплавы магния (например, с алюминием, цинком, марганцем, кремнием) обладают гораздо лучшими механическими свойствами: ов— до 30 кгс/мм2, или 300 Мн/м2. Наиболее широко сплавы магния применяют в приборо- и авиастроении.

Титан по сочетанию прочности (ов = 25 кгс/мм2, или 250 Мн/м2) и пластичности (6 = 55%) превосходит другие чистые металлы, что особенно ценно ввиду его низкой плотности (см. табл. 1).

В авиации и ракетостроении широко используют сплавы титана с алюминием, цирконием и другими элементами, так как эти легкие сплавы обладают высокой прочностью (ов — до 150 кгс!мм2, или 1500 Мн/м2), сохраняемой и при высокой температуре.

Медь — металл характерного красного цвета с относительно большой плотностью, высокими тепло- и электропроводностью (см. табл. 1), очень пластичен (6 = 45...50%). Медь используют в электро- и радиопромышленности. В технике широко-применяют сплавы на основе меди — латунь и бронзу.

Латунь — сплав меди с цинком. Цинк повышает прочность и вязкость Сплава, облегчает и удешевляет его. В некоторых латунях, кроме меди и цинка, имеются и другие элементы. Изделия из латуни изготовляют литьем, обработкой давлением, резанием. Наиболее характерные латунные детали: трубки; шестерни, арматура, втулки, подшипники скольжения, коррозионно-стойкие детали в судостроении и общем машиностроении.

Латуць маркируют буквой Л и буквами, обозначающими специально вводимые элементы. Элементы обозначают буквами: О — олово; С — свинец; Ж— железо; Мц— марганец; Я никель; К. — кремний и др. После ;букв ставят цифры, указывающие процент меди и специальных элементов (например, состав латуни ЛАЖМц 66-6-3-2: Cu=66°/0; Al=6%, Fe=3%, Мп=2%, остальное Zn).

Бронза — сплав меди с оловом, алюминием, свинцом, кремнием, марганцем и другими элементами, кроме цинка (в некоторых бронзах присутствует незначительное количество цинка, который обозначают буквой Ц). Бронза обладает высокими антифрикционными, механическими свойствами, а также хорошей коррозионной стойкостью. Большая часть литой и обработанной бронз идет на изготовление арматуры и частей механизмов, работающих во влажной атмосфере, морской и пресной воде, паре и других агрессивных средах.

Бронзу маркируют буквами Бр с. условными обозначениями и соответственно содержанием элементов, входящих в состав сплава (например, бронза Бр. АЖН 10-4-4 состоит из 10% А1, 4% Fe, 4% Ni, остальное Си),

§ 4. МЕТАЛЛОКЕРАМИЧЕСКИЕ (ТВЕРДЫЕ) СПЛАВЫ

Металлокерамические сплавы получают методом порошковой металлургии. Исходные материалы в виде порошков тщательно перемешивают в определенной пропорции, прессуют, а затем спекают при температуре около 1900 ° С. Полученные изделия обладают высокими твердостью (88... 92 HRA) и красностойкостью (около 800... 1000°С).

В технике широко применяют порошковые твердые сплавы: вольфрамовые (например, ВК2, ВК4, ВК6, ВК8, ВК15), состоя

щие из карбида вольфрама и кобальта; титановольфрамовые — Т5К10, Т14К8, Т15К6, Т30К4 и др., из карбида титана, карбида вольфрама и кобальта. Марки твердых сплавов расшифровывают гак: ВК2—2% Со, остальное, т. е. 98% WC; Т5К10 — 5%TiC, 10% Со, остальное, т. е. 85% WC. Титановольфрамовые сплавы менее вязки, чем вольфрамовые, но имеют более высокие износостойкость, красностойкость и твердость.

Из твердых порошковых сплавов изготовляют пластинки для резцов, сверл, фрез, волоки для волочения проволоки, буровой и измерительный инструменты.

§ 5. ПЛАСТМАССЫ И ДРУГИЕ НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ

Пластмассы — искусственные материалы, получаемые на основе полимеров — смол.

Полимеры — вещества с высокой молекулярной массой, молекулы которых состоят от сотен до тысяч атомов и называются макромолекулами.

В пластмассы, кроме полимеров, могут входить наполнители, вводимые для повышения физико-механических свойств изделия. Наполнителями служат волокнистые или порошкообразные материалы: древесные опилки, бумага, ткань, асбест, отходы хлопка, стекловолокно, мел и др. Помимо наполнителей, пластмассы могут содержать красители', пластификаторы, повышающие пластические свойства; стабилизаторы, обеспечивающие сохранение пластмассами основных свойств в течение длительного времени; специальные составы (например, светящиеся).

По поведению при нагревании различают термопластичные (термопласты) и термореактивные (реактопласты) пластмассы.

Термопласты при нагревании размягчаются, переходя сначала в высокоэластичное, а затем в вязкотекучее состояние; при охлаждении они затвердевают' Этот процесс можно повторять многократно.

Реактопласты при нагревании сначала переходят в вязкотекучее состояние, а затем затвердевают. Процесс этот является необратимым, т. е. при повторном нагреве такие пластмассы не размягчаются.

Из термопластов наиболее широко применяют полиэтилен, винипласт, фторопласт, органическое стекло, полиамиды.

Полиэтилен получают из газа этилена при давлении 120...250 кгс/см2 (1200...2500 Мн/м?}. Полиэтилен — мягкий, эластичный материал, обладающий хорошими диэлектрическими свойствами, малой плотностью (920...960 кг/м?}, достаточной прочностью (ов= 1,3...4,0 кгс/мм2, или 13...40 М.н/м2}, химической стойкостью и водостойкостью. Применяют для изоляции проводов, кабелей, изготовления емкостей, пленок, труб, листов.

Винипласт — разновидность поливинилхлорида. Сырьем для получения этих полимеров служит дихлорэтан и ацетилен.

Винипласт обладает значительной механической прочностью (ав==4...6 кгс/мм\ или 40...60 Мн/ж2), высокой химической стойкостью, диэлектрическими свойствами. Используют винипласт для изготовления листов, труб, пленок. Его широко применяют в установках химической промышленности в качестве антикоррозионного материала при температуре О...6О°С.

Фторопласт-4 — полимер газа тетрафторэтилена. Изделия из фторопласта-4 имеют белый цвет и жирную скользящую поверхность.

Фторопласт-4 обладает высокими антифрикционными свойствами и теплостойкостью (до 260°С), хорошими диэлектрическими свойствами, по химической стойкости соответствует золоту и платине. Из фторолласта-4 изготовляют уплотнительные прокладки, электро- и радиотехнические детали, химически стойкие трубы, краны, насосы.

Органическое стекло (плексиглас) относится к полимерным соединениям эфиров метакриловой кислоты. Этот прозрачный полимер пропускает ультрафиолетовые лучи, устойчив к действию бензина и масла, обладает значительной прочностью (ов = 5,5...7,5 кгс/мм2, или 55...75 Л4н/ж2), легко штампуется при нагреве 60...70° С, режется, сваривается и склеивается. Выпускают в виде листов.

Из органического стекла изготовляют смотровые окна, стекла фар, часов, защитных очков, детали приборов.

Полиамиды (капрон, нейлон) обладают высокими физикомеханическими свойствами, низким коэффициентом трения и хорошей прирабатываемостью. Исходными веществами при получении капрона и нейлона являются фенол, бензол, анилин, цикло-гёксан и фурфурол.

Полиамиды эффективно применяют для изготовления трущихся деталей (например, подшипников скольжения, втулок, шестерен), в качестве прокладочного и уплотнительного материалов, получения тканей., канатов, сетей.

Из реактопластов широко известны текстолит, гетинакс, стеклопластики, которые относятся к слоистым пластмассам.

Текстолит получают горячим прессованием нескольких слоев хлопчатобумажной ткани, пропитанной фенолформальдегидной смолой. Его выпускают в виде листов и плит толщиной до 70 см, а также в виде стержней и труб. Это легкий материал (плотность 1,4 г/см3), обладающий высокой прочностью (ов = = 8,5...10 кгс!мм2, или 85...100 Мн!м2), стойкостью к вибрационным нагрузкам, хорошими антифрикционными и диэлектрическими свойствами. Из текстолита ^изготовляют шестерни, подшипники, прокладки, электроизоляционные изделия, электропанели, щитки. Фасонные изделия из текстолита изготовляют механической обработкой.

Гетинакс получают прессованием бумажных листов, пропитанных термореактивной смолой (например, фенолформаль-

дегидной). Свойства гетинакса сходны со свойствами текстолита. Гетинакс идет на изготовление зубчатых колес, прокладок, электроизоляционных, трансформаторных и телефонных деталей, а также радиодеталей печатных схем телевизоров.

Стеклопластики изготовляют из стекловолокна или • стеклоткани, пропитанных связующим веществом (эпоксидная, полиэфирная, фенольная, кремнийорганическая и другие смолы). Стеклопластики обладают наибольшей среди пластмасс прочностью на разрыв (ов = 25...29 кгс/мм2, или 250...900 Мн/м2)> высокой теплохимической и влагостойкостью, хорошими диэлектрическими свойствами. Применяют в различных отраслях промышленности для изготовления корпусов, емкостей, цистерн, . баков, трубопроводов, в качестве кровельного и облицовочного материалов.

Резина представляет собой продукт, переработки (обычно при температуре 140... 150° С) каучука с вулканизирующими и специальными добавками.

Вулканизирующими добавками являются сера, металлический натрий и другие элементы, которые обусловливают в каучуке физические и химические явления (вулканизацию), превращая его в резину. Изменяя количество серы в смеси, можно получить резину различной эластичности. Так, мягкие сорта резины делают при введении 2...8% серы, при увеличении количества серы до 25...50% изготовляют твердую резину — эбонит.

Специальные добавки ускоряют вулканизацию, повышают долговечность резины, а как наполнители удешевляют ее. В качестве наполнителей широко применяют сажу, мел, каолин и др.

Резина имеет высокие эластичные свойства, хорошо противостоит истиранию; она обладает газо- и водонепроницаемостью, химической стойкостью и диэлектрическими свойствами. В зависимости от назначения резину условно делят на универсаль-’ ную, используемую для шин, 'покрышек, ремней, транспортных лент, обуви, и специальную: масло- и нефтестойкую, морозо-стойкую, теплостойкую и др. Из специальной резины изготовляют, например, сальники, манжеты, мембраны, шланги для подачи нефтепродуктов, пара.

Из силикатных материалов в машиностроении применяют стекло, стекловолокно и ситаллы.

Стекло после закалки обладает повышенной ударной прочностью, что позволяет использовать его для остекления различных транспортных средств, изготовления изоляторов, водомерных стекол для паровых котлов.

Стекло, содержащее до 99,95% SiO2, называют кварце-в ы м. Оно обладает высокой* теплопроводностью, малым коэффициентом термического расширения, высокой химической стойкостью и хорошими диэлектрическими свойствами. Такое стекло 26

незаменимо для высоковольтных изоляторов, химической аппаратуры, оптических приборов.

Для производства специальных тканей, технической ваты, стеклопластиков широко применяют стекловолокно. Его получают вытягиванием из стеклянной массы через отверстия диаметром в несколько микрометров. Стекловолокно в 4...6 раз прочнее волокон из хлопка, натурального шелка, капрона.

В различных машинах, приборах можно встретить подшипники без смазки, поршни и цилиндры двигателей внутреннего сгорания и другие детали, работающие при высоких температурах и в сложных механических условиях. Все чаще такие детали изготовляют из ситаллов (стеклокристаллических материалов). Ситаллы получают сплавлением неорганических окис-дов. Изготовленный материал подвергают затем управляемой кристаллизации. Усиливают кристаллизацию введением в ситаллы, помимо обычных окислов, тонкодисперсных примесей (например, AgCl, Au). Содержание кристаллической фазы в ситаллах может достигать 95%.

Механические свойства ситаллов (например, предел прочности при изгибе) иногда могут быть выше, чем у серого чугуна и некоторых алюминиевых сплавов.

Контрольные вопросы

1. Что понимают под твердостью материала, пределом прочности на разрыв и относительным удлинением?^

2. Как маркируют серый, ковкий, высокопрочный чугун?

3. Почему ковкий и высокопрочный чугун пластичнее серого чугуна?

4. Как обозначают конструкционную углеродистую и легированную стали?

5. Как маркируют инструментальную углеродистую и легированную стали?

6. Что такое латунь, бронза и как их обозначают?

7. Как называются пластмассы, размягчаемые и не размягчаемые при повторном нагреве?

Г л а в а IV. ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

§ 1. ДИАГРАММА СОСТОЯНИЯ СПЛАВОВ ЖЕЛЕЗА С УГЛЕРОДОМ

Для характеристики изменения строения сплавов в зависимости от состава и температуры строят диаграмму состояния. В диаграмме состояния по оси ординат откладывают температуры, а по оси абсцисс — состав сплавов. Таким образом, каждая точка диаграммы отвечает определенным составу и температуре сплава.

На цветном рисунке между стр. 32 и 33 показана упрощенная диаграмма состояния сплавов железа с углеродом. На ри

сунке области, ограниченные сплошными линиями и отмеченные римскими цифрами, соответствуют различным фазовым составам (фазам). Фазой называется однородная часть системы, отделенная от других частей поверхностью раздела.

Выше линии ACD (область I) все сплавы находятся в жидком состоянии.

Область II соответствует жидкому сплаву с твердыми кристаллами аустенита. Аустенит — твердый раствор углерода в у-железе. Твердым раствором называется структура сплава, у которого атомы растворимого элемента размещаются в кристаллической решетке растворителя. Аустенит имеет кубическую гранецентрированную кристаллическую решетку (см. рис. 2, б). Атомы железа находятся по углам и в центре каждой его грани, а углерод располагается в центре куба. Аустенит мягок и пластичен: НВ— 160...200 кгс!мм2, или 1600...2000 АГн/ж2, б = = 40...50%.

Область III — жидкий сплав с твердыми кристаллами химического соединения железа с углеродом — цементита Fe3C. Цементит обладает высокой твердостью (НВ>800 кгс/мм\ или 8000 Мн/м2) и хрупкостью.

Область IV занимает одна фаза — аустенит.

Область VIII — механическая смесь кристаллов аустенита с ферритом. Феррит — твердый раствор углерода в a-железе. Так как максимальное количество углерода, , растворяемого в a-железе, составляет около 0,02%, то область одной фазы — феррита на диаграмме не показана. Кристаллическая решетка феррита — объемнд-центрированный куб (см. рис. 2, а): Феррит — мягкая, пластичная фаза: НВ—80 кгс/мм2 (800 Мн/м2).

Области V, VI, VII, ограниченные линиями SECF и SK, занимает механическая смесь твердых кристаллов аустенита и цементита.

Области IX, X, XI, XII, находящиеся ниже линии PSK,— . механическая смесь кристаллов феррита с цементитом. Причем, так же как и в области III, чем больше углерода в сплаве, тем больше цементита.

§ 2. ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Термическая обработка стали сводится к ее нагреву до определенной температуры и охлаждению до комнатной температуры с разной скоростью. В стали происходят изменения внутреннего строения, физических, механических и других свойств. Термически обрабатывают полуфабрикаты — заготовки для снижения твердости, улучшения обрабатываемости и изготовленные детали и инструмент с целью придания им требуемых свойств. Основные виды термической обработки стали: отжиг, нормализация, закалка и, отпуск.

Отжигом снижают твердость, улучшают обрабатываемость, повышают пластичность, снимают внутренние напряжения стали. При отжиге сталь нагревают обычно до температуры выше линии GSK на 30...50° С, выдерживают при этой температуре и медленно охлаждают вместе с печью. Сущность отжига заключается в том, что образовавшийся при нагреве выше линии GSR аустенит при медленном охлаждении полностью превращается в мелкозернистую феррито-цементитную смесь. Сталь освобождается от внутренних напряжений, становится мягкой и вязкой.

Нормализацией называется нагрев стали на 30...50° С выше линии GSE, выдержка при этой температуре и охлаждение на спокойном воздухе. Охлаждение на воздухе способствует образованию более мелкозернистой структуры, большей прочности и меньшей пластичности по сравнению с отожженной сталью.

В машиностроении нормализация распространена шире отжига, так как на нее требуется меньше времени, а печи используют только для нагрева стали.

Закалка — нагрев стали на 20...30° С выше линии GSK, выдержка и сравнительно быстрое охлаждение в различных средах (например, воде, масле, соляных растворах) с целью увеличения ее прочности, твердости и износостойкости.

Нагретая сталь должна охлаждаться настолько быстро, чтобы аустенит не успел превратиться в феррито-цементитную смесь, т. е. углерод остался растворенным в железе. При этом кубическая гранецентрированная решетка аустенита перестраивается в объемно-центрированную решетку a-железа. Но так как в кубической объемно-центрированной решетке а-железа углерод растворяется незначительно, то избыточное его количество искажает эту решетку. Такой пересыщенный твердый раствор углерода в a-железе называется мартенситом. Он обладает очень высокой твердостью (до 65 HRC) и большой хрупкостью. С уменьшением углерода твердость мартенсита снижается. Поэтому стали с содержанием углерода менее 0,3% не закаливают.

Выбор закалочной среды зависит от марки стали. Так, углеродистую <?таль обычно закаливают в воде, а большинство легированных сталей — в минеральном масле. Чтобы обеспечить однородность закалки всей поверхности детали, необходимо ее перемещать в закалочной среде или создавать циркуляцию последней.

Отпуском называется нагрев закаленной стали ниже температуры 723° С (линии PSR) с последующим охлаждением. При этом из мартенсита частично выделяется углерод, что уменьшает искажение кристаллической решетки, снижает твердость, повышает вязкость и устраняет внутренние напряжения стали.

§ 3. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ

Химико-термической обработкой называется процесс изменения химического состава, структуры и свойств поверхностных слоев стальных деталей. К химико-термической обработке относятся: цементация, азотирование, цианирование.

Цементация — насыщение углеродом поверхности стальных деталей из низкоуглеродистой стали (0,1...0,25% С). Цементированный слой закаливают, и деталь становится снаружи высокоуглеродистой, твердой, износостойкой, а внутри остается малоуглеродистой, вязкой, хорошо выдерживающей удары.

Цементацию производят, путем нагрева стальных деталей в углеродосодержащей среде, в зависимости от-которой различает цементацию твердую, газовую и др.

При твердой цементации детали укладывают в стальные ящики, пересыпают карбюризатором (смесью древесного угля с углекислыми солями), закрывают, ставят ящики в печь и при температуре 880...950° С выдерживают несколько- часов. При высокой температуре карбюризатора образуется атомарный углерод, который адсорбируется поверхностью детали и диффундирует на глубину 0,5.:.2,0 мм.

Шире применяют газовую цементацию, когда неупакованные детали нагревают в печи, через которую пропускают цементирующие газы, содержащие окись углерода (СО), метан (СН4) и другие углеводороды. При индукционном высокочас-tqthom нагреве цементация завершается за 30...40 мин.

Азотирование — насыщение поверхностного слоя стальных деталей азотом путем нагрева их в потоке аммиака (NH3) при 480...650° С. Азотируют для создания очень твердого, износостойкого и хорошо сопротивляющегося коррозии слоя толщиной 0,1...0,5 мм.

Цианирование — насыщение поверхности стальных деталей одновременно углеродом и азотом, обычно на глубину 0,1...0,2 мм для повышения поверхностной твердости и износостойкости.

Контрольные вопросы

1. Что такое феррит, аустенит, цементит?

2. Что понимают под закалкой, отпуском, отжигом, нормализацией?

3. Что называют цементированием, азртированием, цианированием?

РАЗДЕЛ ВТОРОЙ

ЭЛЕМЕНТЫ ТЕХНОЛОГИИ МЕТАЛЛОВ

Г л а в а I. ПОНЯТИЕ О ТЕХНОЛОГИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

§ 1. ОБЩИЕ СВЕДЕНИЯ

Сущность литейного производства — заготовки и детали получают путем заливки расплавленного металла в форму, последующего его охлаждения и затвердевания. Очертания и размеры полости литейной формы соответствуют конфигурации и размерам заготовки или детали. Для получения в отливке отверстия или углубления в форму помещают стержень соответствующей конфигурации. Металл в форму заливают через каналы литниковой системы.

Литейные формы изготовляют чаще всего из формовочной смеси, состоящей в основном из песка, глины и воды. Такая форма служит только один раз и разрушается при извлечении отливки. Металлические формы используют многократно.

Литьем получают изделия сложной конфигурации, которые при помощи других видов обработки изготовить значительно труднее или невозможно. Отливки могут быть массой от нескольких граммов до сотен тонн. Литьем изготовляют мелкие детали приборов, двигателей внутреннего сгорания (например, блоки цилиндров, головки блоков, поршни), лопатки газовых турбин, станины станков и др.

Различают следующие виды литья: в землю, в кокиль, под давлением, по выплавляемым моделям, в оболочковые формы, центробежное.

§ 2. ЛИТЬЕ В ЗЕМЛЮ

Под этим понимают литье, при котором форму изготовляют из песчано-глинистой смеси. Данное литье наиболее распространено й включает несколько способов формовки. Наиболее характерные из них — ручная и машинная в 'опоках. Опока — жесткая рамка, в которую набивают формовочную смесь.

Ручную формовку применяют для получения одной или нескольких отливок в, опытном производстве или при ремонте. Модель — это приспособление, конфигурация которого соответствует форме отливки. Модели бывают неразъемные и разъем-

Рис. 18. Формовка в опоках по разъемной модели: а — заформованная в нижней опоке часть модели (полуформа); б — перевернутая на 180° нижняя полуфору а; в — полуформа с установленными на ней верхней опокой и обеими частями модели отливки и литниковой системы; г — полу формы после извлечения модели; д — форма в сборе со стержнем (для получения в отливке отверстия) .

ные. Изготовляют их обычно из древесины, а также металлов и других материалов.

На рис. 18 показана последовательность изготовления формы по разъемной модели.

Преимущества ручной формовки — не требуются сложные оснастка и оборудование. Основные недостатки — низкая производительность и тяжелые условия труда.

При машинной формовке формовочная смесь уплотняется в опоке и модель извлекается из формы машинами, например встряхивающими (рис. 19).

Недостатки литья в землю: низкая чистота поверхности, невысокая точность, невозможность получить отливки со стенками тоньше 4 мм.

§ 3. ЛИТЬЕ В КОКИЛЬ, ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Кокиль — это разъемная металлическая форма, в которую заливают жидкий металл. После затвердевания металла кокиль раскрывают и заготовку извлекают. Обычно кокиль делают из двух частей с горизонтальной или вертикальной плоскостью разъема.

На рис. ЙО показана схема действия кокиля с вертикальной плоскостью разъема. После заливки и затвердевания жидкого металла подвижная часть 1 кокиля со стержнем 4 и отливкой 3 отходит от неподвижной части 2. При дальнейшем перемещении плита 5 с выталкивателями упирается в неподвижные стержни 6, и отливка выталкивается из подвижной части. Распространены кокильные установки, в которых механизированы открывание и закрывание кокилей и удаление отливок. Привод этих установок может быть пневматическим, гидравлическим или электрическим.

Стойкость кокилей зависит от заливаемого металла. Так, при получении отливок из алюминиевых сплавов кокиль выдерживает до 50 000 ...70 000 заливок.

Диаграмма состояния сплавов железа с углеродом:

7 — жидкий сплав; II — жидкий сплав и кристаллы аустенита; 777 — жидкий сплав и кристаллы первичного цементита; 7V — кристаллы аустенита; V — кристаллы аустенита и вторичного цементита; VI — кристаллы аустенита и цементита на фоне ледебурита; VII — кристаллы первичного цементита на фоне ледебурита; VIII — кристаллы феррита и аустенита; IX — кристаллы феррита и перлита; X — кристаллы вторичного цементита и перлита; XI — кристаллы цементита и перлита на фоне ледебурита; XII — кристаллы первичного цементита на фоне ледебурита; A, G, Р, S, Е, С, D, F и К — критические точки.

Стали 2 и 3

Искры светло-желтые, разветвления более развиты и тоньше , чем нити искры. Звездочек нет.

Искры светло-желтые, разветвления тоньше нитей и гуще, чем у сталей 2 и 3. Звездочек нет.

Искры светло-желтые с немногими разветвлениями. Немного звездочек.

Искры светло-желтые, разветвлений и звездочек больше, чем у стали 10.

Искры светло-желтые, разветвлений и звездочек больше, чем у сталей 15 и 20.

Искры темно-красные небольшого разветвления. Звездочек нет.

Искры светло-желтые, разветвления сильно развиты, имеются крупные звездочки,концы нитей острые

Искры желтые, на концах искр имеются стрелочки. Звездочек нет.

Пробы стали на искру.

Рис. 19. Схема работы встряхивающей формовочной машины:

а — начало подъема поршня под действием сжатого воздуха; б положение поршня в верхней мертвой точке; в — момент удара стола о цилиндр, уплотнение формовочной смеси; 1 — цилиндр; 2 — поршень со столом 5; 4 — модельная плита; 5 — опока; 6 наполнительная рамка; 7 — канал для подачи сжатого воздуха; 8 — буртик цилиндра; 9 — выпускное отверстие.

Рис. 20. Схема работы кокиля:

/«подвижная часть кокиля; 2 — неподвижная часть кокиля; 3 —-отливка; 4 «подвижный стержень; 5 —плита; 6 неподвижный стержень.

Литье в кокиль производительнее, размеры получаются точнее и меньше шероховатость поверхности, чем при литье в песчаные формы.

Из-за высокой стоимости изготовления кокилей использовать этот вид литья целесообразно только в серийном и массовом производствах.

Литьем в кокиль получают фасонные отливки из стали, чугуна, сплавов меди, алюминия, магния.

5

г

Рис. 21. Схема работы машины с горизонтальной камерой прессования: а — заливка металла в камеру прессования; б — прессование^ в раскрытие формы; а « выталкивание отливки.

Литье под давлением применяют для получения фасонных отливок массой до 16 кг обычно из легкоплавких сплавов и цветных металлов. При этом способе расплавленный металл подается в рабочую полость стальной формы под давлением до 500 Мн/м2 и со скоростью до 80 м/сек.

Существуют несколько типов машин для литья под давлением. На рис. 21 показана схема работы поршневой машины с горизонтальной камерой прессования. Через специальное отверстие (рис. 2Г, а) расплавленный металл заливают в камеру прессования и он под действием поршня запрессовывается в форму (рис. 21, б). При раскрытии формы (рис. 21, в) и выходе поперечного стержня отливка выталкивается наружу (рис. 21, г).

Литье под давлением — высокопроизводительный процесс, не требующий в подавляющем большинстве случаев механической обработки отливок. Применяется литье под давлением в серийном и массовом производствах.

§ 4. ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Литье по выплавляемым моделям применяют для получения деталей сложной конфигурации массой от нескольких грам-34

Рис. 22. Получение формы по выплавляемым моделям: а — блок легкоплавких моделей; б —> готовая форма.

мов до нескольких килограммов из стали, сплавов цветных металлов и труднообрабатываемых материалов.

Сущность процесса следующая. В пресс-формах изготовляют модели из легкоплавкого состава (например, парафина, стеарина). Модели склеивают в виде блока с общей литниковой системой (рис. 22, а), покрывают составом из гидролизованного этилсиликата с пылевидным кварцем и посыпают кварцевым песком. Толщина слоя составляет 3...4 мм. После этого блок моделей просушивают при комнатной температуре в течение 5...6 ч, затем из затвердевшей корки выплавляют легкоплавкий состав горячим воздухом, паром или горячей водой.

Пустую корку — форму (рис. 22, б) сушат на воздухе и укладывают в металлический жакет. Не занятый‘коркой объем жакета заполняют песком, чтобы заливаемый жидкий металл не прорвал тонкостенную корку.

Готовую форму прокаливают при температуре 850...900° С для выжигания остатков легкоплавкого состава. Внутренняя поверхность формы становится гладкой и твердой.

Прокаленную форму заливают жидким металлом. При извлечении затвердевшей отливки корку разрушают.

Точность отливок, изготовленных по выплавляемым моделям, выше, чем при литье в песчаные формы.

Этот способ литья трудоемок и дорог, но полученные отливки почти не нужно подвергать механической обработке.

§ 5. ЛИТЬЕ В ОБОЛОЧКОВЫЕ ФОРМЫ

При этом способе жидкий металл заливают в тонкостенные формы, изготовляемые по нагретым металлическим моделям из кварцевого песка, смешанного со связующим веществом — фенольной термореактивной смолой. Данный связующий материал при нагревании до 100° С оплавляется; когда же температура нагрева превышает 160° С, он необратимо затвердевает.

Отливки, полученные в оболочковых формах, по сравнению с литьем в песчаные формы имеют более точные размеры и чистые поверхности, малые припуски на механическую обработку. Литье в‘ оболочковые формы применяют в массовом и крупносерийном производствах для изготовления ответственных фасонных отливок черных и цветных металлов. В то же время этот способ не рекомендуется для легкоплавких сплавов, цветных металлов (например, свинцовых, оловянных, цинковых), так как более качественные отливки и лучшие экономические показатели обеспечивают литье под давлением и в металлические формы.

$ 6. ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

При этом способе литья жидкий металл заливают во вращающуюся, чаще всего металлическую форму. Вследствие инерции вращающийся вместе с формой металл заполняет ее. При затвердении образуется отливка. Отливка получается более чистой по сравнению с другими видами литья, так как из жидкого металла удаляются неметаллические включения (например, пузырьки воздуха, шлак), которые, будучи значительно легче металла, сосредоточиваются у внутренней поверхности отливки и удаляются при механической обработке.

Рис. 23. Схема работы установки для центробежного литья: а — с вертикальной осью вращения; б — с горизонтальной осью вращения.

Форма может вращаться вокруг вертикальной и горизонтальной осей (рис. 23).

Центробежным литьем в большинстве случаев изготовляют цилиндрические отливки с внутренним отверстием заданного диаметра (втулки, трубы). Причем' отверстия выполняются без использования стержнец, что невозможно при других способах литья.

Получают отливки из стали, чугуна, цветных металлов и сплавов.

Контрольные вопросы

L В чем заключается сущность литейного производства?

2. Для чего служат опоки, модели, стержни?

3. На каких машинах изготовляют песчано-глинистые формы и каков принцип их действия?

4. Что представляет собой кокиль?

5. Каковы достоинства и недостатки кокильного литья?

6. Каковы особенности литья под давлением?

7. В чем заключается принцип получения литья по выплавляемым моделям?

8. Из какого материала изготовляют модели при литье по выплавляемым моделям?

9. Что представляет собой оболочковая форма и как ее готовят?

10. Каковы особенности центробежного литья?

Глава II. ПОНЯТИЕ ОБ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

§ 1. СУЩНОСТЬ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

Обработка металлов давлением — получение деталей и заготовок изменением формы металла за счет пластической деформации, вызываемой действием внешних сил (например, ударом бойка молотка, давлением ползуна пресса).

При обработке давлением изменяются форма, структура и свойства металла.

В зависимости от свойств металл обрабатывают в холодном или нагретом до определенной температуры состоянии.

При холодной обработке давлением под действием пластической деформации изменяется форма зерен: они измельчаются и вытягиваются в направлении наибольшей деформации. Становятся другими механические и физико-химические свойства исходного металла. Так, увеличиваются прочность, твердость, электрическое сопротивление и химическая активность, а уменьшаются пластичность, ударная вязкость. Совокупность изменений этих свойств в результате пластической деформации называют наклепом (упрочнением). Он затрудняет дальнейшую деформацию и может привести к разрушению металла.

Наклеп устраняется при повышенной температуре. Во время нагрева наклепанного металла взамен деформированных возни-

кают и растут новые зерна с неискаженной кристаллической решеткой. В результате снимается упрочнение, твердость металла снижается, а пластичность повышается. Это явление называется рекристаллизацией. Для чистых металлов температура рекристаллизации:

* Т «04Т

1 рекр ~ пл,

где Тпл — абсолютная температура плавления, К.

С явлением наклепа и рекристаллизации связаны понятия холодной и горячей обработки давлением.

Холодная обработка давлением происходит при температурах ниже температуры рекристаллизации и сопровождается наклепом.

Горячая обработка давлением проводится при температурах выше температуры рекристаллизации и не сопровождается наклепом.

При горячей обработке изменяются также структура и свойства металла. В результате пластической деформации в нем завариваются микротрещины, пустоты, газовые раковины; неметаллические включения вытягиваются в направлении наибольшей деформации, образуя волокнистую структуру. Такая структура делает, свойства металла анизотропными, т. е. неодинаковыми в разных направлениях (например, механическая прочность металла вдоль волокон выше, чем поперек).

На практике металлы и их сплавы подвергают холодной и горячей обработкам давлением. Основные виды обработки металлов давлением: прокатка, прессование, волочение, свободная ковка, объемная и листовая штамповка.

§ 2. ПРОКАТКА

Прокатка —деформация металла, пропускаемого между вращающимися валками (рис. 24), с зазором меньше толщины

обрабатываемой заготовки. Металл втягивается в зазор за счет сил трения, возникающих между валками и заготовкой.

Валки бывают гладкие для прокатки листов, лент и ручье-

Рис. 24. Схема прокатки гладкими валками.

вые (с вырезами, рис. 25) для получения более сложного профиля.

Валки являются деталями прокатных станов.

Прокатные станы классифицируют по разным признакам, и в частности по выпускае-

мой продукции.

На обжимных про-

за

катывают-стальные слитки массой до 25 т в крупные заготовки. к обжимным станам относятся блюминги и слябинги. На блюмингах производят квадратные заготовки — блюмы; на слябингах — прямоугольные заготовки — слябы.

На листопрокатных прокатывают слябы и более Мелкие прямоугольные заготовки в листы. Различают листовой прокат’— толстол истовой — .(лист толще 4 мм) и тонколистовой (лист тоньше 4 мм).

Рис. 25* Ручьевые прокатные валки,

На проволочных прокатывают проволоку • диаметром 5...10 мм.

На сортовых получают сортовой прокат из блюмов и более мелких заготовок. К сортовому относится прокат с поперечными сечениями: квадрат, круг, прямоугольник, треугольник, полукруг, сегмент, ромб, уголок, швеллер, двутавр, тавр, рельс.

На трубопрокатных производят бесшовные и сварные (шовные) трубы.

На специальных получают отдельные детали и всевозможные заготовки (например, железнодорожные колеса, кольца и шарики для шарикоподшипников).

§ 3. ПРЕССОВАНИЕ И ВОЛОЧЕНИЕ

Прессование (рис. 26)—выдавливание металла в горячем состоянии из замкнутой области приемника 1 (контейнера) через отверстие матрицы 5, соответствующее сечению выдавливаемого профиля. Прессованием изготовляют прутки различного профиля “И трубы разнообразного сечения. Прессованию подвергают цветные металлы и их сплавы: меди, алюминия,

Рис. 26. Схемы прямого (а) и обратного (б) способов прессования: / — контейнеры; 2 « заготовки; 3 « матрицы; 4 — пуансоны; 5 = изделия.

а

Рис. 27. Схема прессования трубы прямым способом:

а — загрузка заготовки; б — начало прошивания; в — конец прошивания; г— выдавливание; 1 ~ матрицедержатель; 2 — матрица; 3 — контейнер?

4 — иглодержатель? 5 «пуансон; 6 « пресс-шайба; 7 «игла; 8 — заготовка;

5 —отход; 10—• труба.

цинка и других легкоплавких металлов. Заготовкой для прессования служит слиток, прокат круглого или квадратного сечения.

На рис. 27 показана схема прессования трубы. В контейнер 3 помещают сплошную или с осевым отверстием заготовку 8. При прессовании игла 7, расположенная на переднем конце пуансона 5, прошивает заготовку или входит в ее отверстие. Движущийся * поступательно пуансон выдавливает металл в кольцевой зазор между иглой и стенками матрицы — и получается труба.

Прессованные изделия получаются точнее прокатанных. Прессуют в основном на гидравлическйх прессах.

Волочение — протягивание заготовки через отверстие инструмента— волоки, сечение отверстия которого меньше сечения заготовки (рис. 28).

Волочение производят преимущественно в холодном состоянии. Заготовками служат прокат в виде прутков, труб, проволоки, а также прессованные прутки и трубы. Обрабатывают волочением сталь, цветные металлы и их сплавы.

Волочением изготовляют проволоку диаметром от 0,002 до 10 мМ, калибруют трубы диаметром до 500 мм и прутки

Рис. 28. Схема волочения трубы на'плавающей оправке:

1 — волока; 2 труба; 3 « оправка.

диаметром до 150 мм. Сечение их может быть круглым, прямоугольным, и др.

Оборудование, на котором осуществляют волочение, называют волочильными станами.

§ 4. СВОБОДНАЯ КОВКА И ОБЪЕМНАЯ ШТАМПОВКА

Свободной ковкой называют деформирование горячей заготовки между бойками молота или пресса.

Рис. 29. Операции свободной ковки:

а — осадка; б — высадка; в —- протяжка; г — протяжка (раскатка) на оправке; д —протяжка с оправкой, е — гибка; ж — закручивание; зарубка; и, к —• прошивка,

В зависимости от формы и размеров поковки ее можно изготовить, применяя перечисленные ниже ковочные операции (рис. 29).

Осадка (рис. 29, а)— уменьшение высоты заготовки за счет увеличения площади ее поперечного сечения. Разновидность осадки — высадка (рис. 29, б), при которой осаживают только часть заготовки. Высадкой обычно получают головки болтов, буртики, фланцы.

Протяжка (вытяжка, рис. 29, в, г и д) — увеличение длины заготовки за счет уменьшения ее поперечного сечения. Протягивают последовательными ударами или нажатиями на

участки заготовки, примыкающие один к другому.

Гибка (рис. 29, е) — придание заготовке изогнутой формы по заданному контуру.

Закручивание (рис. 29, ж)—поворот одной части заготовки относительно другой под определенным углом вокруг общей оси.

Рубка (рис. 29, з) — отделение одной части заготовки от другой при помощи топоров.

Прошивка (рис. 29, и, к) — получение в заготовке отверстия.

Ковку осуществляют на ковочных молотах или гидравлических прессах при помощи разнообразных интрументов: бойков, обжимок, раскаток, топоров, прошивней и др.

К падающей части ковочного молота — бабе крепят верхний боек, а нижний боек к плите, установленной на массивном шаботе. Обрабатываемую заготовку удерживают на нижнем бойке. Верхний боек вместе с бабой молота движется возвратно-поступательно, нанося удары по заготовке. В зависимости от массы обрабатываемую заготовку удерживают вручную или при помощи механизмов.

Свободную ковку применяют в индивидуальном и мелкосерийном производствах. Это единственный способ изготовления поковок массой 250 т и более (например, валов гидрогенераторов).

Объемная штамповка — обработка давлением, при • которой поковки получают в закрытых полостях (ручьях) рабочего инструмента — штампа.

В зависимости от оборудования различают штампы для молотов, прессов и горизонтально-ковочных машин.

На рис. 30 показан штамп для молота. В верхней 2 и нижней 3 частях штампа выполнены по одному или несколько вырезов (ручьев) соответствующей конфигурации. Верхнюю часть крепят к бабе 1 молота, нижнюю — к плите 4 шабота. Нагретую заготовку укладывают в ручей нижней части штампа. При ударах верхней части штампа по заготовке металл заполняет ручей, формируя поковку.

Простые поковки получают в одноручьевых штампах, слож-

Рис. 31. Схема высадки заклепок на автомате:

1 — пруток; 2 — отрезная матрица; 3 — упор;

4 — нож; 5 — пуансон; 6 — высадочная матрица; 7 — выталкиватель.

ные — в многоручьевых.

Горячую объемную штамповку широко применяют в машиностроении, так как она обеспечивает получение поковок с высокими механическими свойствами и по конфигурации близких к готовой детали. Горячей штамповкой изготовляют поковки массой до 400...500 кг, а иногда до 2 т.

Так как штампы стоят дорого, горячая объемная штамповка экономически целесообразна только в крупносерийном и массо-

вом производствах.

Много изделий получают на высадочных автоматах, на которых металлы обрабатывают давлением обычно в холодном состоянии. Холодной высадкой изготовляют заклепки (рис. 31), болты, шурупы, винты, гвозди, шарики, ролики, колпачки. Заготовками для высадки служит преимущественно калиброванный материал диаметром 0,6...38,0 мм.

Пруток 1 подается механизмом подачи через отверстие отрезной матрицы 2 до регулируемого упора 3. Движущийся нож 4 отрезает от прутка заготовку, которая передается на линию высадки. Пуансон 5 подает заготовку в отверстие высадочной матрицы 6 до выталкивателя 7 и при дальнейшем перемещении высаживает головку заклепки. При обратном ходе ползуна выталкиватель удаляет из матрицы высаженную заклепку. Производительность автоматов высадочных 30...400 заклепок в

Минуту.

§ 5. ЛИСТОВАЯ ШТАМПОВКА

Листовой штамповкой называют получение изделий из -листового или полосового материала при помощи штампов. Металл тоньше 8...10 мм штампуют в холодном состоянии, а толще — с подогревом.

При листовой штамповке материал деформируется между пуансоном и матрицей, выполняющими одну элементарную

Рис. 32. Операции листовой штамповки:

я —вырубка; б —пробивка; в —гибка; г — вытяжка; д — отбортовка; е — формовка растяжением; /«пуансоны; 2 — матрицы; 3 — обрабатываемый металл; 4 — прижим;

5 — резиновый пуансон.

операцию. Листовая штамповка любой детали складывается из одной или нескольких таких операций (рис. 32).

Вырубка (рис. 32, а)—отделение по замкнутому контуру части заготовки, идущей на изделие.

Пробивка (рис. 32, б) — получение в заготовке отверстия нужной формы.

При вырубке и пробивке рабочие кромки пуансона и матрицы должны быть острыми, а зазор на сторону между пуансоном и матрицей значительно меньше толщины заготовки. Под давлением пуансона металл срезается по контуру отверстия матрицы.

Гибка—(рис. 32, в)—придание заготовке нужной изогнутой формы.

Вытяжка (рис. 32, г) — получение из плоской заготовки полой пространственной детали. Глубокую вытяжку производят за несколько переходов.

Отбортовка (рис. 32, д) — получение борта по внутреннему контуру изделия.

формовка растяжением (рис. 32, е)—расширение полых деталей или трубчатых заготовок с целью получения простран

ственной детали нужной формы. Формуют резиновым пуансоном, в разъемной матрице или жестким секционным пуансоном.

Штампы устанавливают на кривошипных, эксцентриковых, винтовых фрикционных, гидравлических прессах.

Листовую штамповку широко применяют в .машино- и приборостроении. Листовой штамповкой получают детали из стали, меди, никеля, алюминия, титана, их сплавов. Штампуют и неметаллические материалы (например, бумагу, картон, гетинакс, текстолит, стеклотекстолит, органическое стекло, кожу).

Контрольные вопросы

1. Как влияет холодная и горячая обработка давлением на структуру и свойства металлов?

2. В чем заключается сущность прокатки металла?