Текст

З.И.Юсипов, Н.И.Ляпунов

РУЧНАЯ

КОВКА

ББК 34.623

Ю89

УДК 621.73.041

Рецензент - канд. техн, наук В.В. Бойцов

Юсипов З.И., Ляпунов Н.И.

Ю89 Ручная ковка: Учеб, для ПТУ. — 2-е изд., перераб. и доп. —

М.: Высш, шк., 1990. — 304 с.: ил.

ISBN 5-06-001100-3

Изложены основы теории обработки металлов давлением, даны сведе-

ния о технологии изготовления поковок вручную, на молотах и прессах,

устройстве и работе основного и вспомогательного оборудования кузнечно-

прессовых цехов, механизации трудоемких работ и правилах безопасности

труда.

Второе издание (1-е - в 1984 г.) дополнено материалами по технологии

ручной и машинной ковки в современном кузнечном производстве.

Учебник может быть использован для профессионального обучения

рабочих на производстве.

m 1704030000(4307000000) - 132 Qn _си.

Ю------052(01) — 90---------- 64 " 90 ББК 34,623

6П4.2

Учебное издание

Юсипов Зафир Идрисович

Ляпунов Николай Иванович

РУЧНАЯ КОВКА

Редактор Р.К. Сапожникова. Мл. редактор О.В. Каткова. Художник В.М. Бо-

ровков. Художественный редактор В.А. Щербаков. Технический редактор

Л.М. Матюшина. Корректор В.В. Кожуткина. Оператор Н.В. Хазраткулова.

ИБ № 7635

Изд. № М-384. Сдано в набор 15.05.89. Подп. в печать 03.01.90.

Формат бОхвв1/^. Бум. офсет. № 2. Гарнитура Пресс-Роман. Печать офсетная.

Объем 18,62 усл. печ. л. 18,74 усл.кр.-отт. 20,34 уч.-изд. л

Тираж 22000 экэ. Заказ № 232. Цена 65 коп.

Издательство ’’Высшая школа”, 101430, Москва, ГСП-4, Неглинная ул.,

Д. 29/14.

Набрано на наборно-пишущих машинах издательства

Отпечатано в Московской типографии № 8 Госкомпечати СССР. 101898,

Москвы, Центр, Хохловский пер., 7.

ISBN 5-06-001100-3

© З.И. Юсипов, Н.И. Ляпунов, 1990

ПРЕДИСЛОВИЕ

В решении задач ускорения социально-экономического развития

нашей страны и перевода народного хозяйства на интенсивный путь

развития большую роль играет планомерная подготовка рабочих кадров

высокой квалификации, в том числе и кузнецов ручной ковки. Каждый

будущий молодой рабочий должен освоить накопленный опыт по тех-

нологии ковки, иметь представление об основах теории обработки

давлением, хорошо разбираться в исходных материалах и способах

подготовки заготовок к ковке, овладеть методами обеспечения качест-

ва поковок.

Перечисленные вопросы составляют основное содержание второго

издания настоящей книги. Изложение учебного материала построено

в соответствии с технологической последовательностью изготовления

поковок, что также соответствует учебным планам. Кроме того, для

более полного представления о современном кузнечно-штамповоч-

ном производстве и перспективах его развития приведены краткие

сведения о машинной ковке и объемной штамповке, об охране природы

и требованиях безопасности труда. Введена также новая глава, в кото-

рой рассмотрены пути повышения эффективности труда на основе опы-

та передовых кузнецов-новаторов. Для закрепления знаний учащихся

в конце каждой главы приводятся контрольные вопросы.

Главы 1,3,4, 7, 10, 11, 12, 13 написаны канд. техн, наук, доц. НИ.

Ляпуновым, главы 2,5,6 ,8,9 — канд. техн, наук, доц. ЗИ. Юсиповым.

Авторы

ВВЕДЕНИЕ

Основными направлениями экономического и социального развития

СССР на 1986 - 1990 годы и на период до 2000 года предусмотрено

обеспечение коренной реконструкции и опережающего развития маши-

ностроительного комплекса. Одним из наиболее экономичных и произ-

водительных способов формообразования деталей машин является об-

работка металлов давлением. Общеизвестно, что лучший металл —

это металл деформированный (кованый, штампованный, прессованный

и тл.), а затем термически обработанный. Эффективность изготовления

продукции на машиностроительных и металлообрабатывающих пред-

приятиях в значительной степени зависит от уровня развития кузнеч-

но-штамповочного производства.

Ковка и штамповка являются древнейшими способами обработки

металлов, имеющими ряд достоинств, вследствие которых они широко

применяются и в настоящее время. В современном машиностроении

ковкой и штамповкой изготовляют заготовки и детали машин массой

от нескольких граммов до сотен тонн и размерами от нескольких мил-

лиметров до десятков метров. Кузнечно-штамповочное производство

характеризуется высокой производительностью, экономным расходо-

ванием металла, хорошими механическими свойствами получаемых

изделий. Оно относится к числу перспективных производств, имеет

большие возможности дальнейшего совершенствования в направлении

повышения качества продукции, производительности труда, металло-

и энергосбережений, является одним из важнейших в машино-

строении, приборостроении и других отраслях промышленности. От

достигнутого уровня кузнечно-штамповочного производства в большой

мере зависит индустриальная мощь страны, возможность быстрого,

качественного и экономичного создания мощных энергетических уста-

новок, транспортных и грузоподъемных машин, летательных аппара-

тов, современных средств обороны, электронной, космической и другой

новейшей техники, что в конечном итоге определяет благосостояние

народа и безопасность страны.

Производительность труда, качество и себестоимость продукции

кузнечно-штамповочного производства определяются как совершен-

ством конструкторских и технологических разработок, так и профес-

4

сиональным мастерством рабочих, непосредственно выполняющих

операции ковки и штамповки. Профессия кузнеца является одной из

самых уважаемых. С давних пор искусство кузнецов вызывало все-

общее восхищение, многие из них стали героями литературных про-

изведений, например Левша, подковавший блоху, и др. Труд кузнеца

требует физических и умственных усилий, большого навыка и почти

художественного чутья. Успех в работе зависит от мастерства кузнеца,

точности его движений, ловкости, быстроты реакции, силы, глазомера

и, конечно,от уровня его технических знаний.

Ручная ковка предоставляет широкие возможности для творчест-

ва; в процессе ее осуществления нужно ’’чувствовать” горячий металл,

уметь находить самые рациональные для каждой заготовки приемы

ковки. Каждая новая поковка требует самостоятельного подхода к

технологии ее изготовления.

Постоянное повышение уровня знаний, поиски новых приемов

ковки, создание более эффективных приспособлений и инструментов,

совершенствование приемов ковки труднодеформируемых сплавов —

вот задачи современного кузнеца-новатора. Научиться искусству ручной

ковки — само по себе дело нелегкое. Но не менее важно выработать

в себе и нравственные качества передового рабочего: высокую соз-

нательность, любовь к своей профессии, заинтересованность в общем

деле, стремление добиваться трудовых успехов не только собствен-

ных, но и всего коллектива.

1. КУЗНЕЧНОЕ ПРОИЗВОДСТВО

И ПЕРСПЕКТИВЫ ЕГО РАЗВИТИЯ

1.1. ИСТОРИЯ РАЗВИТИЯ КУЗНЕЧНОГО ПРОИЗВОДСТВА

Археологическими исследованиями установлено, что первые из-

делия, изготовленные ручной ковкой, были, как правило, предметами

украшения. Наиболее древние из найденных золотых изделий изготов-

лены около 8000 лет назад. Позднее стали ковать изделия из самород-

ного серебра, меди и метеоритного железа. Однако эти металлы были

настолько редкими, что люди не могли изготовлять из них необходимые

в те времена орудия производства, предметы обихода и оружие. Эра

металлов наступила позднее, когда человек научился выплавлять, лить

и ковать их.

Техника обработки металлов получила заметное развитие в X —

XIII вв. В то время кузнецы уже научились изготовлять прочные

многослойные мечи и топоры со стальными закаливаемыми лезвиями.

Изготовляли также предметы бытового назначения, инструменты и

ремесленные приспособления.

В конце XVIII в. в кузнечном производстве начали применять ка-

натные и паровые молоты, винтовые и гидравлические прессы. Наряду

с появлением средств механизации в кузнечном производстве это при-

вело к совершенствованию технологии изготовления поковок не только

способами ковки, но и горячей штамповки и даже калибровки. Кус-

тарное кузнечное ремесло превращается в обособленное производство

с большими группами мастеровых людей — кузнецов. Первыми самос-

тоятельными заводами в дореволюционной России, созданными преи-

мущественно для производства оружия, были Тульский, Сестрорецкий,

Ижевский. Кроме оружия на заводах изготовляли сельскохозяйствен-

ный инвентарь и различные предметы бытового назначения. Тульский

оружейный завод в течение XVIII столетия был несколько раз усовер-

шенствован и по своему уровню превосходил лучшие оружейные фаб-

рики Англии, которая в то время была ведущей промышленной стра-

ной мира.

Во второй половине XIX в. развитие судоходства, укрупнение калиб-

ра артиллерийских систем, строительство железных дорог, мостов и

6

различных машин для промышленности привело к необходимости

подвергать ковке все более крупные железные заготовки и стальные

слитки массой до нескольких тонн. Подлинный переворот в кузнечном

производстве вызвало появление паровых молотов. На Обуховском

машиностроительном заводе и Пермском пушечном заводе были уста-

новлены самые крупные в мире паровые молоты с массой ударных

(подвижных) частей 50 т. С 1885 г. в России начали устанавливать гид-

равлические прессы, которые и поныне являются основным типом

оборудования для ковки наиболее крупных поковок.

В конце XIX и начале XX в. на заводах стали применять специа-

лизированное оборудование — горизонтально-ковочные машины, ги-

бочные машины-бульдозеры, вертикальные кривошипные прессы и

др. Переход к более совершенному оборудованию способствовал повы-

шению уровня развития технологии.

В XIX в. разрабатываются научные основы теории деформирова-

ния металлов. Русский ученый П.П. Аносов в 1841 г. впервые применил

микроскоп для исследования строения сталей и установил зависимость

между структурой металла и его свойствами. Работы ученого легли

в основу разработки способов получения сталей с заранее заданными

свойствами. Русский инженер Д.К. Чернов, исследуя поведение сталей

при нагреве и охлаждении, открыл явление структурных превращений

в металлах и ввел понятие критической температуры, что послужило

научным обоснованием температурных и деформационных режимов

обработки давлением. Однако, несмотря на талантливость российских

кузнецов и их отдельные успехи, кузнечное производство царской

России в целом отставало от достижений передовых европейских стран.

Великая Октябрьская социалистическая революция открыла новую

эру в развитии всех отраслей машиностроения, в том числе и кузнечно-

прессового производства. Разрушенную во время гражданской войны

промышленность в тяжелейших условиях удалось восстановить только

к 1928 г. Начиная с 1930 г. в СССР был построен целый ряд крупных

металлургических заводов (Магнитогорский, Кузнецкий, Запорож-

ский), обеспечивающих машиностроительные заводы необходимым

металлом. Одновременно вступили в строй такие машиностроитель-

ные гиганты, как Уралмаш, Новокраматорский машиностроительный

завод и многие другие. Строительство этих заводов сопровождалось

созданием на них крупных кузнечных цехов, оснащенных современ-

ным кузнечно-штамповочным оборудованием.

Во время Великой Отечественной войны наша промышленность

понесла большие потери. На Украине, например, были разрушены прак-

тически все заводы. Благодаря самоотверженному труду всего совет-

ского народа к 1948 г. был достигнут довоенный уровень производства

металла, проката и продукции кузнечных цехов.

За годы послевоенных пятилеток кузнечно-прессовое производство

нашей страны развивалось ускоренными темпами и достигло значитель-

ного уровня.

7

Успешное развитие кузнечно-прессового производства неразрывно

связано с использованием достижений в развитии теории обработки

металлов давлением, которая как прикладная наука начала создаваться

в 20-х годах настоящего столетия. Значительный вклад в теорию и

практику обработки металлов давлением внесли советские ученые

СИ. Губкин, ЕЛ. Унксов, АЛ. Зимин, М.В. Сторожей, ЕА. Попов,

А.И. Целиков, И.М. Павлов, Я.М. Охрименко, И.Я. Тарановский, А.Д.

Томленов и многие другие.

В двенадцатой пятилетке предусмотрено дальнейшее повышение

технического уровня кузнечно-штамповочного производства, оснаще-

ние его эффективным высокопроизводительным оборудованием, внед-

рение прогрессивных технологических процессов и средств авто-

матизации .

1.2. ВИДЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

И ИХ СУЩНОСТЬ

Обработкой металлов давлением называют группу технологических

операций, в результате которых под влиянием приложенных внешних

сил происходит формоизменение заготовок без нарушения их сплош-

ности. Основным признаком обработки давлением является плас-

тическая деформация обрабатываемого материала. В ре-

зультате пластической деформации изменяются не только форма и

размеры заготовки, но и свойства исходного металла.

Применяют шесть основных видов обработки давлением — прокат-

ку, прессование, волочение, ковку, объемную штамповку и листовую

штамповку.

Прокатка (рис. 1.1, а). Деформацию металла с помощью вращаю-

щегося инструмента — валков — называют прокаткой. Заготовка 1

под действием сил трения втягивается в зазор между валками 2, де-

формируется ими и приобретает требуемую форму поперечного сече-

ния. При прокатке площадь поперечного сечения заготовки уменьшает-

ся, а длина увеличивается. Эту операцию осуществляют с помощью

специальных машин, называемых прокатными станами.

Прокаткой изготовляют: блюмы квадратного сечения со стороной

до 350 х 350 мм; слябы — плоские заготовки толщиной 100 . . . 600 мм

и шириной 600 . . . 2300 мм; квадратные и круглые профили с разме-

рами сечений 5 . . . 150 мм; угловую сталь с размерами полки 20 . . .

. . .250 мм; швеллеры высотой 20 ... 450 мм; балкивысотой до 1100 мм;

рельсы, трубы, листы, полосы, ленты и др. На специальных прокатных

станах изготовляют заготовки переменного по длине сечения (периоди-

ческий прокат), бандажи колес, шары, шестерни и др.

Прокатка является наиболее высокопроизводительным видом об-

работки давлением, 75 ... 80 % всей выплавляемой стали подвергается

прокатке.

Прессование (рис. 1.1, б). Сущность прессования заключается в

8

Рис. 1.1. Виды обработки металлов давлением:

а ~ прокатка, б - прессование, в - волочение, г - ковка, д ~

объемная штамповка, е - листовая штамповка; 1, 5, 9, 13, 16,

19 - заготовки, 2 - валки, 3 - изделие, полученное прокаткой,

4, 18 - пуансоны, 6 - контейнер, 7, 20 - матрицы, 8 - прессован-

ный профиль, 10 - волока, И - изделие, полученное волочением,

12, 14 - верхний и нижний бойки, 15, 17 - верхняя и нижняя

половины штампа

выдавливании металла заготовки 5 пуансоном 4 из контейнера 6 через

матрицу 7. В матрице имеется отверстие, по форме соответствующее

требуемому профилю 8. Прессованием изготовляют простые и очень

сложные, сплошные и пустотелые профили.

Этому виду обработки давлением подвергают в основном цветные

металлы и сплавы, однако в последнее время прессование применяют

при изготовлении профилей и заготовок деталей также из сталей и

малопластичных специальных сплавов.

Волочение (рис. 1.1, в). Проволоку диаметром от 16 мм до несколь-

ких микрометров, высококачественные тонкостенные трубы ф 0,2 . ..

.. . 20 мм и другие пустотелые профили, калиброванные прутки из сталей,

цветных металлов и сплавов различных марок получают волочением.

Этот вид обработки заключается в протягивании заготовки 9 через от-

верстие в волоке 10. Исходной заготовкой для данной операции явля-

ется, как правило, продукция прокатного производства. При волоче-

нии уменьшается площадь поперечного сечения заготовки и увеличива-

ется ее длина. В процессе волочения достигаются точность размеров и

шероховатость поверхности, соответствующие получаемым при обра-

ботке резанием, а за счет наклепа при холодной деформации повышает-

ся прочность изделия 11.

Ковка (рис. 1.1, г) — это вид обработки давлением, при котором

заготовка деформируется универсальным инструментом простой фор-

мы, например плоскими бойками. Нагретую до ковочной температу-

ры заготовку 13 устанавливают на нижний боек 14, а верхним бой-

ком 12 ее деформируют до нужных размеров. Для ковки характерно

свободное или почти свободное течение металла в направлении, перпен-

дикулярном движению инструмента.

Ковку применяют для изготовления фасонных поковок деталей

машин практически из всех деформируемых сталей и сплавов массой

от нескольких граммов до сотен тонн. Мелкие поковки изготовляют

ручной ковкой, средние и крупные — машинной.

Объемная штамповка (рис. 1.1, д). Сущность этого вида обработ-

ки заключается в деформировании заготовки 16 в полости между поло-

винами 15 и 17 штампа; эту полость металл заготовки заполняет при

сближении половин. Форма полости штампа соответствует форме буду-

щей поковки, что обеспечивает высокую точность последней. Исходной

заготовкой служит, как правло, продукция, полученная прокаткой и

разделенная предварительно на мерные части. Объемную штамповку

осуществляют на молотах, прессах и специализированных машинах.

Пользуясь этим видом обработки, изготовляют коленчатые валы, шес-

терни, турбинные лопатки, кронштейны и другие детали машин в мас-

совом и серийном производстве.

Листовая штамповка (рис. 1.1, е). Этот вид обработки давлением

характеризуется тем, что в качестве исходной заготовки 19 использу-

ют лист, полосу или ленту, которую деформируют в специальном ин-

струменте — штампе. Основными частями штампа являются пуансон

10

18 и матрица 20. Штампы устанавливают, как правило, на кривошипных

листоштамповочных и реже — гидравлических прессах различной мощ-

ности. Листовой штамповкой изготовляют достаточно точные и проч-

ные детали машин или заготовки для них при минимальном расходе

металла. В большинстве случаев штамповка выполняется без нагрева

металла, поэтому полученная продукция отличается малой шерохова-

тостью поверхности и повышенной прочностью. Процесс листовой штам-

повки легко автоматизируется — производительность листоштамповоч-

ных автоматов достигает нескольких сотен деталей в минуту.

1.3. РОЛЬ КУЗНЕЧНОГО ПРОИЗВОДСТВА В НАРОДНОМ ХОЗЯЙСТВЕ

И ПЕРСПЕКТИВЫ ЕГО РАЗВИТИЯ

Кузнечное производство в значительной степени определяет уровень

развития всего машиностроения. Ковкой и штамповкой изготовляют

миллионы изделий разных типов, массы, формы, размеров. Наиболее

ответственные и тяжелонагруженные детали изготовляют из кованых

и штампованных поковок. Такие отрасли, как транспортное, энергети-

ческое, металлургическое машиностроение, прессостроение и многие

другие, не могут существовать и развиваться без применения обработки

металлов ковкой.

Одной из основных задач, стоящих перед кузнечным производст-

вом, является экономия металла. Примерно из 160 млн. т годового

выпуска стали в нашей стране ежегодно уходит в стружку около 8 млн.

т. Хотя эти отходы и образуются в механических цехах, они, по сущест-

ву, являются отходами кузнечного производства, которое не всегда

может обеспечить получение точных поковок без их значительной после-

дующей обработки резанием.

Дальнейшее совершенствование процессов ковки и штамповки,

обеспечивающее более широкое их использование в машиностроении,

направлено на получение поковок с размерами и формой, приближаю-

щимися к размерам и форме готовых деталей, идущих на сборку. Это

ведет к уменьшению объема обработки резанием, снижению потерь метал-

ла в стружку, повышению производительности труда и снижению себе-

стоимости продукции.

В ряде случаев обработка резанием вытесняется высокоточными

процессами обработки давлением с существенным повышением техни-

ко-экономических показателей производства. Специальные виды штам-

повки позволяют получать готовые изделия (заклепки, болты, штиф-

ты, гайки и др.), а также детали машин (лопатки турбин, шестерни,

ступенчатые и кулачковые валы и др.), почти не требующие дополни-

тельной обработки резанием. Современные горячештамповочные авто-

маты обеспечивают малоотходную штамповку достаточно точных поко-

вок, таких, как шестерни, кольца, фланцы, болты, гайки и т.п.,из прут-

ков диаметром до 80 мм с производительностью до 70 шт. в минуту.

На базе экспериментальных и теоретических исследований усо-

11

вершенствованы режимы ковки с применением более совершенных кон-

струкций бойков. Внедряется ковка с неравномерным нагревом заго-

товок, при которой наибольшая деформация сосредоточивается в нуж-

ном участке объема заготовки с целью повышения качества металла,

что особенно важно для крупных слитков. Расширяются возможности

увеличения наибольшей массы откованных поковок до 400 ти более.

Кузнечные цехи оснащают все более мощным, производительным

и точным оборудованием. Основными направлениями экономического

и социального развития СССР на 1986 — 1990 годы и на период до 2000

года предусмотрен опережающий рост выпуска кузнечно-прессового

оборудования при значительном повышении его технического уровня.

В двенадцатой пятилетке запланировано увеличить выпуск современ-

ных кузнечно-прессовых машин, оснащенных средствами автоматизации.

Все шире внедряются механизация и автоматизация процессов

ковки и штамповки. На базе современных достижений электронной и

вычислительной техники создаются принципиально новые системы

управления машинами и технологическими процессами, применяются

различные манипуляторы, роботы и др. На некоторых заводах внедре-

ны устройства программного управления для контроля и обеспечения

точных размеров поковок при ковке на гидравлических прессах.

Проводятся интенсивные работы по усовершенствованию проектно-

конструкторских и технологических разработок. Применение машин-

ных способов проектирования технологии, оснастки и оборудования

позволяет оптимизировать поиск технических решений и значительно

повысить уровень кузнечно-штамповочного производства в ближай-

шем будущем.

В результате реконструкции отдельных заводов, введения новых

производственных мощностей и объединения мелких кузниц в круп-

ные увеличиваются масштабы выпуска поковок цехами кузнечного

производства. При этом создаются благоприятные возможности для

специализации производства поковок при сокращении номенклатуры

выпускаемых поковок для каждого из цехов в соответствии с возмож-

ностями данного производства (тип, размер и число единиц оборудова-

ния) . В этих условиях уменьшается стоимость изготовления поковок

и повышается производительность труда за счет применения специали-

зированного оборудования, комплексной механизации и автоматизации,

внедрения более совершенной технологии и прогрессивных методов

организации труда. Специализация одновременно предполагает коопе-

рирование различных производств для взаимного обеспечения поков-

ками, которые на данном производстве не изготовляются. На принципах

специализации и с использованием ее преимуществ организуется цент-

рализованное производство однотипных общемашиностроительных по-

ковок шестерен, валов, фланцев, клапанов и других на специальных

кузнечных заводах (центрокузах) с выпуском 400 . . . 500 тыс. т поко-

вок в год, а также в специализированных кузнечно-штамповочных

цехах с выпуском около 200 тыс. т поковок в год. Среди специализи-

12

рованных цехов большинство составляют штамповочные, но есть и

ковочные, например специализирующиеся на ковке осей для желез-

нодорожного транспорта. На некоторых металлургических заводах

имеются специализированные цехи для ковки слитков.

Хотя ковка и уступает горячей штамповке по производительности

и точности поковок, однако имеет свою рациональную область приме-

нения. Это прежде всего выпуск малых серий поковок небольшой и

средней массы (100 . . . 200 кг), когда изготовление дорогостоящих

штампов для горячей штамповки экономически нецелесообразно. В

таких случаях более экономична ковка на молотах универсальным ин-

струментом — бойками. Крупные поковки (особенно массой десятки

и сотни тонн) удается изготовлять только ковкой на гидравлических

прессах. В общем выпуске поковок, производимых в нашей стране,

в среднем 30 % приходится на кованые поковки, а 70 % — на штампован-

ные. Однако, например, в тяжелом машиностроении число кованых

поковок достигает 70 %.

Ручная ковка необходима в единичном и мелкосерийном произ-

водстве поковок для изготовления деталей экспериментальных машин

и необходимых при ремонте оборудования, для изготовления специаль-

ного инструмента и т.д. Практически на всех заводах, во всех ремонт-

ных мастерских еще продолжительное время будет использоваться руч-

ная ковка. Работы по ручной ковке могут выполнять только рабочие

высокой квалификации.

Дальнейшие перспективы развития кузнечного производства в на-

шей стране во многом зависят от уровня профессиональной подготовки

нового пополнения рабочих-кузнецов, которые должны в совершен-

стве овладеть этой почетной и очень нужной профессией.

Контрольные вопросы

1. Расскажите об основных этапах развития кузнечно-штамповочного произ-

водства.

2. Какую роль играет кузнечно-штамповочное производство в народном

хозяйстве страны?

3. Перечислите основные виды обработки давлением и раскройте их сущ-

ность.

4. Назовите области рационального примшения ковки.

5. Какими рабочими качествами должен сбладать кузнец ручной ковки?

2. ОСНОВЫ ТЕОРИИ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

2.1. СТРОЕНИЕ МЕТАЛЛОВ И ИХ ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Строение металлов. Теория обработки металлов давлением изу-

чает физическую природу пластической деформации металлов, влияние

различных факторов на процесс деформирования, силовое взаимодей-

ствие между инструментом и деформируемым металлом, влияние пласти-

ческой деформации на строение и свойства обрабатываемого материала

и др.

Металлы и сплавы состоят из прочно соединенных друг с другом

зерен (рис. 2.1, а). Такое строение формируется в процессе кристалли-

зации металла и перехода его из жидкого состояния в твердое. В про-

мышленных условиях кристаллизация начинается одновременно во

многих точках, называемых центрами кристаллизации.

Около этих центров по мере затвердевания металла растут кристаллы

металлического вещества, из которых формируются зерна. Если в

жидком металле атомы находятся в непрерывном хаотическом движе-

нии, то в твердом они располагаются в определенном порядке. Такое

строение вещества называется кристаллическим. После крис-

таллизации зерно представляет собой кристалл неправильной формы

и называется кристаллитом,а строение металла — поли-

кристаллическим. Кристаллическое строение схематично изо-

бражается кристаллической решеткой (рис. 2.1, б),

которая для каждого металла имеет вполне определенное расположе-

ние центров устойчивого равновесия атомов. Кристаллическая решет-

ка характеризуется также типом элементарной ячейки и расстоянием

между атомами, называемым параметром решетки. Путем

перемещения таких ячеек в трех взаимно перпендикулярных направ-

лениях строят кристаллическую решетку того или иного металла.

На рис. 2.1, в ... д приведены три наиболее распространенных типа

Рис. 2.1. Строение металла:

а - микроструктура металла, б - схема кристаллического строения, в, г -

объемно центрированная и гранецентрированная кубические решетки, д -

гексагональная решетка

14

элементарных ячеек, в соответствии с которыми получили свое наз-

вание и кристаллические решетки. Объемно центрированную куби-

ческую решетку (рис. 2.1, в) имеют железо при температуре ниже

910 °C, хром, титан при температуре выше 882 °C, вольфрам, молиб-

ден и др., гранецентрированную кубическую (рис. 2.1, г) — железо при

температуре от 910 до 1410 °C, алюминий, свинец, медь, серебро, золо-

то и др. Магний и бериллий при температуре ниже 882 °C, а также

титан и некоторые другие металлы имеют гексагональную плотноупа-

кованную кристаллическую решетку (рис. 2.1,0).

В промышленных металлах и сплавах, как правило, присутствуют

различные неметаллические включения в виде оксидов, нитридов, суль-

фидов и т.д. В силу того что температура затвердевания неметалличес-

ких включений ниже, чем металла, в первую очередь кристаллизуются

поликристаллы, а затем затвердевают неметаллические включения,

которые располагаются по границам зерен в виде тонких прослоек

или отдельных включений разнообразной формы. Размеры зерен, во

многом зависящие от скорости охлаждения, обычно составляют 0,01 . ..

... 0,1 мм; при медленном охлаждении жидкого металла их размеры могут

достигать нескольких миллиметров. Следует отметить, что кристалли-

ческие решетки в зернах могут иметь различные дефекты (несовершен-

ства) , например отсутствие в нексторых узловых точках атомов (обра-

зование вакансий), искажение решетки из-за внедрения лишних атомов,

наличие микроскопических пор, образующихся вследствие усадки

металла при кристаллизации, и др.

Свойства металлов во многом зависят от их кристаллического

строения, размера и формы зерен г неметаллических включений. Так,

кристаллы, имеющие гранецентрирсванную кристаллическую решетку

(свинец, алюминий, медь), обладают наибольшей пластичностью, а

деформированный мелкозернистый металл прочнее литого, имеющего

крупнозернистое строение.

Деформация. При обработке метилов давлением в заготовке под

действием внешних сил возникают 1апряжения. Если они невелики,

происходит упругая деформгция, при которой атомы метал-

ла смещаются с положений устойчивого равновесия (рис. 2.2, а) на

очень малые расстояния, не превышающие межатомные (рис. 2.2, б).

После снятия нагрузки атомы вследствие межатомного воздействия воз-

вращаются в исходные положения устойчивого равновесия. Форма

г т

а) 6) 6> г)

Рис. 2.2. Перемещение атомов при деформации скольжением:

а — устойчивое равновесие, б - упругая деформация, в - начало

смещения атомных слоев, г — пластиче:кая деформация; а — а —

плоскости скольжения, т — касательные шпряжения

15

тела полностью восстанавливается и никаких остаточных изменений

в металле не происходит. Значения упругих деформаций очень малы и

составляют тысячные доли процента.

С увеличением внешней нагрузки напряжения в теле растут, что

ведет к смещению атомов с положений устойчивого равновесия на

расстояния, значительно превышающие межатомные (рис. 2.2,в). После

снятия нагрузки атомы занимают новые места устойчивого равновесия,

поэтому форма тела не восстанавливается (рис. 2.2, г). Такое необра-

тимое изменение формы тела называется пластической де-

формацией. Способность металла подвергаться пластической де-

формации называется пластичностью. Количественно плас-

тичность характеризуется значением максимальной остаточной дефор-

мации, которую можно сообщить металлу до его разрушения. Пластич-

ность, как будет показано ниже, не является постоянной характеристи-

кой металла, так как в значительной степени зависит от условий дефор-

мирования.

Общая пластическая деформация поликристаллического металла

складывается из деформаций двух видов — внутрикристаллитной и меж-

кристаллитной.

Рассмотрим внутрикристаллитную деформацию.

Пластическая деформация в отдельно взятом зерне происходит в основ-

ном за счет скольжения одних тонкие атомных слоев кристаллита отно-

сительно других (см. рис. 2.2, в, г), причем их относительное смещение

составляет примерно 100 . . . 200 А. Смещения совершаются по особым

кристаллографическим плоскостям (а — а), наиболее плотно упакован-

ным атомами и называемым плоскостями скольжения.

Например, для металлов с гранецеггрированной кристаллической решет-

кой такой плоскостью является плоскость октаэдра abc (см. рис. 2.1, г).

Скольжение атомных слоев происходит в первую очередь по тем

плоскостям, направление которых составляет 45 ° по отношению к

направлению действия усилия сжатия Р (см. рис. 2.3, а), так как по

этим направлениям действуют максимальные касательные напряже-

ния ттах. Так, в образце, показтнном на рис. 2.3, а, скольжение будет

происходить прежде всего в зергах 1 ... 5, плоскости скольжения кото-

рых расположены под углом 45 ° к действию усилия Р. В результате

пластической деформации (рис.2.3, б) зерна вытягиваются в направле-

нии наибольшего течения метила и приобретают вытянутую форму

(рис. 2.3, в). Такая структура газывается строчечной или по-

лосчатой. При специальной обработке поверхности деформируемого

металла полосы скольжения можно наблюдать визуально в виде мелких

рисок определенного направлешя.

При деформировании метила ударными нагрузками его пластичес-

кая деформация может развязаться также за счет двойникова-

ния. Процесс двойникованиз (рис. 2.4) в отличие от скольжения сос-

тоит в стройном смещении зруппы атомов относительно особой плос-

кости а - а — плоскости д в о й н и к о в а ни я , в результате

16

Рис. 2.3. Поликрметаллическое строе-

ние металла (а), межкристаллитная

деформация (б) и вытянутая фор-

ма деформированных кристаллитов

(в):

1 ... 5 - зерна металла

Рис. 2.4. Перемещение атомов при

деформации двойникованием:

а ~ а - плоскость двойникования,

т - касательные напряжения

которого смещающаяся часть кристаллита занимает положение зеркаль-

ного отражения его недеформированной части.

В процессе деформирования зерна поворачиваются и перемещаются

друг относительно друга — происходит межкристаллитная

деформация (см. рис. 2.3, б) . При разворотах у все большего числа

зерен плоскости скольжения получают направление под углом 45 0

к действию силы Р и в них также интенсивно развивается пластическая

деформация. Таким образом заготовка пластически деформируется

в целом.

Теоретические расчеты показывают, что для одновременного сдви-

га одной части кристаллита относительно другой требуются напряжения,

в сотни раз превышающие те, которые достаточны для этого на практи-

ке. Связано это с тем, что в реальных металлах имеются места ослаблен-

ных межатомных связей и большое количество вредных примесей.

Поэтому скольжение в зернах происходит не одновременно по всей

плоскости скольжения, а последовательно, путем перемещения отдель-

ных групп атомов относительно других, на что требуются значительно

меньшие сдвиговые напряжения. Ослабление связей между атомами

обусловлено наличием несовершенств в строении реальных кристалли-

тов, например отсутствием или избытком в узлах решетки дополни-

тельных атомов. Такие несовершенства называют дислокациями.

В процессе холодной пластической деформации

в металле возникают дополнительные дислокации, образуются осколки

кристаллитов, которые, затрудняя дальнейшую деформацию, вызывают

17

увеличение прочности и твердости металла, уменьшение пластичности

и изменение его физических и химических свойств. Так, электросопро-

тивление и химическая активность увеличиваются, магнитная проницае-

мость и теплопроводность уменьшаются. Совокупность изменений меха-

нических, физических и химических свойств металла в результате плас-

тической деформации называется наклепом или упрочне-

нием.

Кроме того, после холодной пластической деформации кристалло-

графические плоскости зерен будут иметь одинаковые направления.

Такая структура называется текстурой деформации; она

характеризуется анизотропией (неравенством) механических свойств

в различных направлениях.

В процессе пластической деформации одновременно с образованием

строчечной структуры и текстуры деформации металл приобретает

также волокнистое строение. Оно наблюдается в виде

тонких полос, представляющих собой вытянутые в направлении наи-

большего течения металла неметаллические включения или зоны метал-

ла, содержащие повышенное количество примесей. Если строчечная

структура может быть обнаружена только под микроскопом, то волок-

нистое строение наблюдается невооруженным глазом. Очевидно, что

однородный металл, в котором отсутствуют примеси, после деформации

не будет иметь волокнистого строения.

При вполне определенной для каждого металла максимальной пла-

стической деформации в нем возникают микропоры и микротрещины,

которые развиваются, растут и приводят к разрушению металла. Таким

образом, для каждого металла существует предельно допустимая плас-

тическая деформация, которая характеризует его пластические свой-

ства. Как показывают исследования, последние зависят от условий

нагружения (сжатия, растяжения), степени и скорости деформации и др.

На производстве большинство металлов и сплавов обрабатывают

давлением в предварительно нагретом состоянии, поскольку с уве-

личением температуры пластичность металла увеличивается, а сопро-

тивление деформированию снижается. В зависимости от температуры

обработки пластическая деформация может быть холодной, неполной

горячей и горячей.

В отличие от холодной пластической деформации,подробно рассмот-

ренной выше, при неполной горячей пластической

деформации происходят частичное восстановление искаженной

кристаллической структуры и уменьшение остаточных напряжений

в металле. Объясняется это некоторым повышением активности ато-

мов, поскольку рассматриваемая деформация осуществляется при

повышенной температуре — примерно при Т = (0,25 . . . 0,3) Гпл, где

^пл — температура плавления металла. Следует отметить, что при непол-

ной горячей пластической деформации металл, хотя и в меньшей степени,

чем при холодной, но все же несколько упрочняется и приобретает стро-

чечную и волокнистую структуру.

18

Горячая пластическая деформация харак-

теризуется тем, что в деформируемом металле протекает процесс р е-

кристаллизации — возникновения и роста новых равноосных

зерен с неискаженной кристаллической структурой взамен деформи-

рованных. Рекристаллизация полностью ликвидирует строчечную струк-

туру и упрочнение металла, деформированного в холодном состоянии.

Установлено, что для чистых металлов температура рекристаллизации

Т = О 4Т

•"рек >г-'пл'

В отличие от неполной горячей при горячей пластической деформа-

ции строчечная структура ликвидируется, а волокнистое строение метал-

ла сохраняется, поскольку вытянутые в момент деформирования неме-

таллические включения рекристаллизации не подвергаются. У горяче-

деформированного металла механические свойства вдоль волокон

выше, чем поперек, поэтому изготовлять поковки следует так, чтобы

направление волокон совпадало с направлением максимальных рабо-

чих напряжений, возникающих в детали при ее эксплуатации.

22.СИЛЫ,НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ

ПРИ ОБРАБОТКЕ ДАВЛЕНИЕМ

Рис. 2.5. Напряженное состоя-

ние металла при кузнечной

осадке

При обработке давлением пластическая деформация осуществля-

ется за счет системы внешних активных сил, создаваемых машиной-

орудием (прессом, молотом и др.) и с помощью инструмента прикла-

дываемых к деформируемой заготовке. При ручной ковке металл

деформируется под действием ударов кувалдой, гладилкой и другого

кузнечного инструмента.

Рассмотрим силовое взаимодействие между инструментом и заго-

товкой при наиболее часто применяемой операции — осадке (рис. 2.5).

Силовое воздействие инструмента на обрабатываемую заготовку

определяется усилием, действующим на единицу площади контакта

между инструментом и заготовкой. Это усилие называется удел ь-

ным усилием деформирова-

ния или контактным напря-

жением и определяется по формуле

ок = P/FK, где Р ~ полное усилие дефор-

мирования, FK — площадь поверхности

контакта между инструментом и заготов-

кой.

Течение металла при деформировании

сопровождается скольжением его частиц

по поверхности инструмента. В результа-

те между инструментом и заготовкой воз-

никают напряжения контактного трения

т, направление которых противоположно

течению металла. Наличие трения вызыва-

ет увеличение необходимого усилия дефор-

19

мирования, повышает износ инструмента, является причиной неодно-

родной деформации. Например, при осадке цилиндрическая заготовка

приобретает бочкообразную форму, а различные ее объемы подверга-

ются различным по значению деформациям. В большинстве случаев

трение является вредным и его стараются уменьшить, применяя различ-

ные виды смазок и уменьшая шероховатость рабочей поверхности

инструмента.

Под действием внешних сил в деформируемой заготовке возникают

внутренние силы, противодействующие внешним и уравновешивающие

их. Внутренняя сила, приходящаяся на единицу площади поперечного

сечения заготовки, называется напряжением о. Являясь вектор-

ной величиной, напряжение определяет не только значение внутренних

сил, но и их направление.

Выделим в деформируемой заготовке (см. рис. 2.5) малый элемент

в виде кубика со стороной, равной единице. На его грани в общем слу-

чае действуют напряжения at, а2 и <73, определяющие напряженное сос-

тояние металла в выбранной точке тела.

При действии на материальную точку одного напряжения (рис.

2.6, /) напряженное состояние называют одноосным или л и-

н е й н ы м, при одновременном действии двух напряжений at и

(рис. 2.6, II) — двухосным или плоским, при действии

трех напряжений at, о2 и оэ (рис. 2.6, III) — трехосным или

объемным. Напряженное состояние металла зависит от выполняе-

мой операции, формы заготовки, значения трения на контактной по-

верхности и др.

Так, при растяжении длинного стержня (рис. 2.7, а) металл дефор-

мируется в условиях линейного (одноосного) напряженного состояния.

Рис. 2.6. Схемы главных напря-

жений:

/ - одноосное напряженное сос-

тояние при растяжении и сжатии,

II - двухосное напряженное сос-

тояние, III - трехосное напряжен-

ное состояние

Р В)

Рис. 2.7. Напряженное состояние металла

при растяжении длинного стержня (а)

и растяжении плоской тонкой пластины (б)

20

Плоская пластина (рис. 2.7, б), растягиваемая, например, в двух вза-

имно перпендикулярных направлениях, находится в условиях плос-

кого (двухосного) напряженного состояния. В большинстве случаев

обработки давлением и особенно при выполнении операций ковки

металл деформируется в условиях объемного напряженного состояния.

Так, при осадке цилиндрической заготовки металл в центральной части

(см. рис. 2.5) деформируется в условиях объемного (трехосного)

напряженного состояния сжатия. Слои металла периферийной части

заготовки деформируются по схеме трехосного напряженного состоя-

ния с двумя сжимающими и одним растягивающим напряжением.

Рассмотрим условия, при которых совершается пластическая дефор-

мация.

При одноосном сжатии или растяжении (см.

рис. 2.6,7) состояние текучести в металле наступает, когда напряжение

ot достигает некоторой вполне определенной для данного металла вели-

чины ат, называемой пределом текучести. Эта величина,

количественно определяющая сопротивление металла деформированию,

является характеристикой материала и зависит от температуры, степе-

ни и скорости деформации, т. е. от условий деформирования. Для боль-

шинства применяемых в машиностроении металлов и сплавов предел

текучести определяют экспериментально на испытательных машинах

путем растяжения специальных образцов при соответствующих темпе-

ратурах.

Для различных напряженных состояний условия текучес-

ти можно выразить следующим образом:

для одноосного 01 = ат;

для двухосного Oi2 + о32 — 01 о3 = от2;

для трехосного (ot - о2)2 + (о2 - о3)2 + (о3 - Oj)2 = от2.

Интересным является тот факт, что если металл деформировать

в условиях трехосного равномерного сжатия (oj = о2 = о3), то как

бы ни велики были эти напряжения, металл пластически деформироваться

не будет, наблюдаются только упругие деформация и уменьшение объема.

Так, при всестороннем сжатии стального образца под давлением

1000 МН/м2 (например, в специальном контейнере с жидкостью) объем

его упруго уменьшается примерно на 0,6 %. Чем ближе напряженное

состояние к схеме всестороннего сжатия, тем большие удельные усилия

деформирования требуются для выполнения операции.

Для определения полного усилия деформирования выведены спе-

циальные теоретические формулы применительно к различным опера-

циям обработки давлением. Эти формулы приводятся ниже при рас-

смотрении соответствующих операций ковки.

Перейдем к изучению деформаций металла при обработке давлени-

ем. Рассмотрим деформацию цилиндрической заготовки (см. рис. 2.5)

высотой Но и диаметром Do при ее осадке. Под действием уси-

лия Р высота заготовки уменьшается с Но до , а диаметр Do увеличи-

вается до Di. Величина ДЯ = Но - Нх называется абсолютной

21

деформацией. При осадке абсолютная деформация определяет

абсолютное изменение линейного размера, не характеризуя степени

воздействия на металл. Деформацию заготовки можно определить,

пользуясь величиной, называемой относительной дефор-

мацией или степенью д е ф о р м ац и и: е = ДЯ/Я0 ~ (Яо —

-Я^/Яо или (в процентах) е = (Яо -Я1)/Яо 100.

Если заготовка подвергается пластическому растяжению

(см. рис. 2.7), то под действием усилия Р ее длина увеличивается, а

площадь поперечного сечения уменьшается. Величина Д/ = 1г - /0 на-

зывается абсолютной деформацией, а величинае =

= Д7//о = (Л — Ш —относительной деформацией

или относительным удлинением. Деформация металла

при растяжении может быть определена также величиной, называемой

относительной поперечной деформацией или

коэффициентом в ы тяжки.-д = (Fo - Ft) /Fo, где Fo и

Ft — площади поперечного сечения заготовки соответственно до и

после деформации.

В кузнечном производстве широко применяют операцию п р о-

т я ж к и, которая состоит в уменьшении площади поперечного сечения

заготовки и увеличении ее длины путем нанесения ударов по боко-

вой поверхности заготовки или нажатий на нее. Деформацию заго-

товки в этом случае принято определять коэффициентом У = F0/Ft,

называемым степенью укова или у к о в о м (рис. 2.8).

переход переход переход

Рис. 2.8. К определению значения укова

На производстве, как правило, протяжку выполняют не за один, а за

несколько приемов. В этом случае общий уков равен произведению

уковов за весь цикл обработки: Уобщ = У\Уг- • Уп, где Уь У2, .. .

...,Уп — значения уковов в 1 -м, 2-м,... n-м переходах обработки.

Сопротивление металла деформированию во многом зависит от

скорости деформации, 1/с. Средняя скорость деформации

е = е/Дг, где е и Дг — соответственно степень и время деформации.

Скорость деформации не следует отождествлять со скоростью дефор-

мирования, т. е. скоростью движения деформирующего инструмента

относительно заготовки, м/с.

22

Обрабатываемые в кузнечном производстве металлы и сплавы

обладают различными пластическими свойствами, или пл астич-

н о с т ь ю. Наиболее распространенным и удобным методом определе-

ния пластичности является испытание на растяжение, которое прово-

дится на образцах, форма и размеры которых должны соответствовать

ГОСТ 1497—84. Пластичность при растяжении оценивают какой-либо

из двух величин — относительному удлинению 3 или относительному

сужению ф образца,%: 8 = [(ZK - Zo)/Zo] 100; ф = [(Fo -FK)/F0] х

х 100, где ZK и FK — соответственно длина образца после разрыва и пло-

щадь поперечного сечения образца в месте разрушения.

При сжатии пластичность (%) определяют по формуле 8СЖ =

= [(Цо ~ #KWo] • ЮО, где Як — высота образца в момент начала

появления трещин в металле.

Показатели пластичности, определенные по результатам испытаний

на сжатие (8СЖ) или растяжение (8), недостаточно полно характеризу-

ют способность металла подвергаться тем или другим методам обработ-

ки давлением и, в частности, операциям ковки (прошивке, гибке, скру-

чиванию и др.). Более близкими к действительности и полезными для

практики являются испытания на технологическую плас-

тичность. Они состоят в том, что пластичность определяется в усло-

виях выполнения той или иной конкретной операции. Например, плас-

тичность при протяжке определяется путем поперечного обжатия длин-

ной заготовки (а не продольного, как при осадке) . Чем выше техноло-

гическая пластичность, тем большей степени деформации можно под-

вергнуть металл в процессе выполнения данной операции.

Наряду с пластичностью и технологической пластичностью для

оценки степени обрабатываемости металлов давлением используют

такое понятие, как ковкость, одновременно характеризующую

и пластичность металла, и его сопротивление деформированию. Чем

выше пластичность металла и меньше его сопротивление деформиро-

ванию, тем выше ковкость.

Для осуществления пластической деформации необходимо затра-

тить определенную механическую энергию, знание величины. которой

помогает правильно выбрать необходимое оборудование и определить

трудоемкость обработки.

Работа пластической деформации может быть вычислена по форму-

ле <4 = Р/ кН, где кН — путь инструмента в процессе выполнения дефор-

маций; Р — среднее на пути кН значение деформирующего усилия.

Упражнения

1. Определить напряжение текучести в процессе растяжения образца из стали

СгЗ при комнатной температуре, если пластическая деформация образца началась

при усилии Р= 17,8 кН, а его диаметр был равен 10 мм.

2. Определить пластичность стали Сг5 в процессе растяжения образца при

комнатной температуре, пользуясь следующими сведениями испытаний: на-

чальная длина образца - 100 мм, длина образца после разрыва - 117 мм.

23

3. Вычислить полное усилие Р осадки цилиндрической заготовки, если в мо-

мент деформирования она имеет диаметр, равный 40 мм, а удельное усилие де-

формирования составляет 700 МН/м2.

4. Определить суммарное значение укова при протяжке за три перехода квад-

ратной в сечении заготовки (сечение заготовки по переходам изменялось в соот-

ветствии с рис. 2.8).

23. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА ПЛАСТИЧНОСТЬ

И СОПРОТИВЛЕНИЕ ДЕФОРМИРОВАНИЮ

Влияние температуры. На рис. 2.9 представлены графики влияния

холодной деформации на пластичность 5, предел прочности ов и твер-

дость НВ низкоуглеродистой стали. Из графиков видно, что уже при

деформации, равной 20 %, наблюдается снижение пластичности металла

в 3 раза, увеличение твердости и прочности примерно в 1,3 ... 1,4 раза.

Следовательно, в холодном состоянии из этой стали нельзя получить

поковки сложной формы, так как металл при деформировании будет

разрушаться вследствие низкой пластичности.

Для увеличения ковкости обрабатываемые металлы нагревают.

С повышением температуры увеличивается пластичность и снижается

сопротивление металлов деформированию. В качестве примера рассмот-

рим влияние температуры на пластичность 5 и предел прочности ов

стали с содержанием углерода 0,42 % (рис. 2.10). При повышении тем-

пературы деформирования с 0 до 300 °C сопротивление деформиро-

ванию несколько увеличивается, а затем падает с 760 до 10 МН/м2

Рис. 2.9. Графики влияния хо-

лодной деформации на пластич-

ность (6), предел прочности

(og) и твердость (НВ) низко-

углеродистой стали

Рис. 2.10. Графики влияния тем-

пературы на пластичность (6) и

предел прочности (ав) для стали

с содержанием углерода 0,42 %

24

при 1200 °C, т. е. уменьшается почти в 76 раз. Пластичность же этой

стали, наоборот, при повышении температуры от 0 до 300 °C сначала

уменьшается, затем до температуры « 800 °C резко увеличивается,

после этого незначительно падает, а при дальнейшем увеличении тем-

пературы снова. увеличивается. Явление снижения пластичности при

300 °C называется синеломкостью, а при 800 °C — крас-

ноломкостью. Синеломкость объясняют выпадением по плоскос-

тям скольжения мельчайших частиц карбидов, которые увеличивают

сопротивление деформированию и уменьшают пластичность. Красно-

ломкость появляется вследствие образования в металле многофазной

системы, обладающей пониженной пластичностью. Это состояние харак-

терно для неполной горячей обработки давлением. При температурах

синеломкости и красноломкости деформировать сталь особенно неже-

лательно, так как при ковке возможно образование трещин в заготов-

ке и, как следствие, брак продукции.

Различные металлы и сплавы обрабатывают давлением во вполне

определенном температурном интервале ДТ = Тв - Тл, где Тв и Тн —

соответственно верхний и нижний температурные пределы обработки

металла давлением.

Деформирование металла при температуре ниже Тв вследствие сни-

жения пластичности может привести к его разрушению. Нагрев металла

выше температуры Тв ведет к дефектам структуры металла, снижению

его механических свойств и пластичности. Температурные интервалы

обработки давлением для разных металлов различны, однако общим

для них является то, что наибольшую пластичность металлы имеют при

температурах, превышающих температуры рекристаллизации.

Влияние степени и скорости деформации. Степень и скорость дефор-

мации оказывают сложное влияние на пластичность и сопротивление

металла деформированию. Причем это влияние зависит как от их зна-

чений, так и от того, в каком состоянии деформируют металл — горя-

чем или холодном.

Степень и скорость деформации одновременно оказывают на металл

и упрочняющее, и разупрочняющее действия. Так, с увеличением степе-

ни деформации, с одной стороны, увеличивается наклеп металла, а

следовательно, повышается и его сопротивление деформированию.

Но, с другой стороны, увеличение степени деформации, интенсифици-

руя процесс рекристаллизации, ведет к разупрочнению металла и сниже-

нию его сопротивления деформированию. Что касается скорости дефор-

мации, то с ее увеличением уменьшается время протекания процесса

рекристаллизации и, следовательно, увеличивается упрочнение. Однако

с повышением скорости деформации увеличивается количество выделя-

ющейся в металле в момент деформирования теплоты, которая не

успевает рассеяться в окружающую среду и вызывает дополнитель-

ный разогрев металла. Увеличение же температуры сопровождается

снижением сопротивления металла деформированию.

В большинстве случаев ручной ковки металл деформируют в нагре-

25

том состоянии и увеличение степени и скорости деформации ведет

к уменьшению пластичности и увеличению сопротивления деформи-

рованию.

Влияние схемы напряженного состояния. Схема напряженного сос-

тояния оказывает существенное влияние на пластичность, сопротив-

ление деформированию и полное усилие обработки давлением.

Чем выше в деформируемом металле растягивающие напряжения,

тем больше снижается его пластичность и тем вероятнее появление в

нем трещин. Поэтому следует стремиться обрабатывать металл таким

образом, чтобы в нем возникали сжимающие напряжения и отсутство-

вали растягивающие.

Так, металл имеет наименьшую пластичность в условиях деформи-

рования по схеме линейного растяжения (см. рис. 2.6,7 и 2.7, а) и наи-

большую — по схеме всестороннего неравномерного сжатия (см.

рис. 2.6, III и 2.11, а). Экспериментально установлено, что сплавы,

непластичные в условиях одноосного растяжения, хорошо деформи-

руются в условиях всестороннего неравномерного сжатия. Чугун, напри-

мер, при растяжении или открытой осадке (см. рис. 2.5) практически

не деформируется, тогда как его можно подвергнуть значительным де-

формациям путем выдавливания с усилием Р и противодавлением

1°пр по схеме, приведенной на рис. 2.11, а.

Рис. 2.11. Методы повышения технологической пластичности

металла при выдавливании (я), осадке (б) и протяжке (в)

Знание схем напряженного состояния имеет большое практическое

значение. При ковке высоколегированных сталей на плоских бойках

(см. рис. 2.5) на бочкообразной поверхности заготовки могут появ-

ляться трещины. Объясняется это тем, что в этой зоне напряженное

состояние металла характеризуется наличием растягивающих напря-

жений о3. Если же эту заготовку осаживать в оправке (рис. 2.11, б)

или ковать в вырезных бойках (рис. 2.11, в), то схема напряженного

состояния металла будет соответствовать схеме всестороннего сжатия

и, таким образом, можно избежать образования трещин.

26

В современном кузнечно-штамповочном производстве заготовки

деталей из некоторых жаропрочных сплавов получают только выдав-

ливанием, так как при других способах (осадка, гибка, открытая штам-

повка) наблюдается разрушение сплава.

2.4. ВЛИЯНИЕ ОБРАБОТКИ ДАВЛЕНИЕМ

НА СВОЙСТВА МЕТАЛЛОВ

Одним из главных достоинств обработки давлением является повы-

шение прочностных и эксплуатационных свойств металлов и сплавов.

На металлургических заводах из жидкого металла изготовляют

заготовки либо в виде круглых слитков, либо имеющие прямоуголь-

ное или квадратное сечение. В этих заготовках много различных дефек-

тов, металл обладает низкими механическими свойствами.

Дефекты слитка (газовые пузыри, трещины, неоднородность хими-

ческого состава, крупнозернистость и др.) устраняются горячей обработ-

кой давлением. При ковке и прокатке завариваются газовые пузыри,

измельчается зерно, выравнивается химический состав слитка по сече-

нию. Механические свойства литого металла в результате пластической

деформации значительно повышаются.

Рис. 2.12. Диаграмма рекристаллизации низкоуглеродистой стали

(а) и развитие рекристаллизации при протяжке (б)

Каково одновременное влияние температуры и степени деформации

на размер зерна для мягкой стали, наглядно видно на диаграмме (рис.

2.12, а). Изучив ее, можно установить следующие общие закономер-

ности. Во-первых, размер зерна увеличивается с ростом температуры,

если последняя превышает 900 °C. Во-вторых, размер зерна при от-

носительных деформациях до 5 % практически не увеличивается даже

при значительном повышении температуры. Если относительная дефор-

мация металла составляет 5 ... 10 %, размер зерен увеличивается в

десятки раз (эта деформация называется критической).С даль-

27

нейшим увеличением деформации размер зерен уменьшается. Рассмот-

ренное явление объясняется тем, что при малых (до 5 %) деформациях

межзеренные границы не разрушаются и в процессе рекристаллизации

зерна не могут объединяться и срастаться друг с другом. При критичес-

кой деформации разрушаются границы между зернами, в результате

рекристаллизации зерна объединяются друг с другом, их размер увели-

чивается, металл становится крупнозернистым. При больших степе-

нях деформации зерна дробятся, образуются новые центры рекристал-

лизации, вокруг которых растут новые зерна. Увеличение числа зерен

в металле ведет к уменьшению их размеров, металл приобретает мелко-

зернистое строение и повышенные механические свойства.

При горячей обработке давлением одновременно осуществляются

два процесса - деформация металла и рекристаллизация. В момент

деформирования участка а при протяжке (рис. 2.12, б) зерна металла

в этой зоне раздробляются, уменьшается их размер. Но после деформи-

Рис. 2.13. Влияние обработки давлением на микроструктуру поко-

вок:

а, б - шестерен, в, г - крюков, д,е - коленчатых валов

рования, когда участок а выходит из зоны удара в зону Ъ, под действием

высокой температуры в этой зоне начинается процесс рекристаллизации,

и чем выше температура, тем интенсивнее идет рост рекристаллизован-

ных зерен. Если в процессе ковки зона а подвергалась критической

степени деформации, размер зерен будет максимальным, а механичес-

кие свойства металла — пониженными.

Резервом повышения качества поковок является рациональное ис-

пользование волокнистого строения деформированного металла. Рас-

смотрим несколько примеров.

В шестерне (рис. 2.13, а), изготовленной из проката, волокна на-

28

правлены параллельно ее оси. При работе шестерни в зацеплении с

другой шестерней рабочие напряжения а будут направлены поперек

волокон, т. е. их направление неблагоприятно. При изготовлении той

же шестерни из заготовки, полученной осадкой (рис. 2.13,6), волокна

будут иметь радиальное направление, а так как зуб под действием напря-

жений а при работе подвергается изгибу, то это направление волокон

является наиболее благоприятным.

Аналогично, крюк, изготовленный гибкой проката (рис. 2.13, в)

и ковкой, прочнее крюка, вырезанного из толстой плиты (рис. 2.13, г).

На рис. 2.13, д показана макроструктура штампованного коленчато-

го вала, в котором волокна металла направлены вдоль действия ра-

бочих растягивающих напряжений о. Вал же, изготовленный из проката

обработкой резанием (рис. 2.13, е), имеет неблагоприятно направлен-

ные волокна. Штампованный вал является более прочным и, следователь-

но, его диаметр может быть уменьшен без снижения мощности, напри-

мер, двигателя, где он установлен.

Таким образом, для того чтобы получить детали с высокими ме-

ханическими и наилучшими эксплуатационными свойствами, следует

не только выполнять обработку давлением при оптимальной для дан-

ного металла температуре, но также правильно выбирать операции

ковки, последовательность их выполнения и степень деформации.

2.5. ОСНОВНЫЕ УСЛОВИЯ И ПРИНЦИПЫ

ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ

Условие постоянства объема. В кузнечном производстве важно учи-

тывать условие постоянства объема, которое устанавливает, что объем

металла в процессе деформирования не изменяется. Заметим, однако,

что это условие является неточным при обработке давлением литых

слитков, имеющих дефекты в виде газовых пузырей, усадочной рых-

лости и раковин. В процессе ковки указанные пустоты ликвидируются

и объем слитка уменьшается на 5 ... 7 %.

При ручной ковке исходной заготовкой практически всегда явля-

ется прокат, в котором отсутствуют указанные выше дефекты слитка,

поэтому условие постоянства объема выполняется с большой точностью.

Это условие является основой при расчетах размеров исходной заготов-

ки, определении формы поковок по переходам, разработке формы под-

кладного инструмента и др.

Принцип наименьшего сопротивления. Теорией и практикой обработ-

ки металлов давлением было установлено, что при пластическом дефор-

мировании металл заготовки течет в направлении наименьшего сопро-

тивления.

Допустим, заготовка прямоугольного сечения со сторонами а и

Ъ (рис. 2.14) осаживается между плоскопараллельными бойками. На

контактной поверхности действуют напряжения трения т. Сумма сил

29

р

Рис. 2.14. Изменение

формы прямоуголь-

ной заготовки при

осадке:

1,2 — формы за-

готовки в процессе

осадки

результатов ковки

трения, действующих вдоль длинной (продольной)

стороны заготовки, больше, чем действующих

поперек. Следовательно, вдоль заготовки металлу

течь труднее, чем поперек, и он больше течет в

направлении короткой стороны. Вследствие этого

при осадке заготовка сначала примет форму 1,

а если деформирование продолжать, то ее форма

будет приближаться к кругу 2. При достаточно

больших деформациях любая заготовка (квад-

ратная, треугольная) будет принимать круглую

форму.

Действием принципа наименьшего сопротивле-

ния объясняется и бочкообразование при осадке

цилиндрической заготовки (см. рис. 2.5). Из-за

наличия на контактной поверхности с инструмен-

том напряжений трения т, тормозящих течение

металла у торца, металл быстрее течет в централь-

ной по высоте зоне, что ведет к бочкообразованию.

Рассмотренный принцип поможет в дальней-

шем правильно выполнять такие операции ковки,

как протяжка, прошивка и др.

Принцип подобия дает возможность на основе

небольших образцов (моделей) в лабораториях

определять технологические параметры для деформирования крупных

заготовок из того же металла в производственных условиях.

Принцип подобия требует выполнения некоторых основных усло-

вий , рассмотренных ниже.

1. Натура и модель, а также деформирующий инструмент должны

быть геометрически подобными, т. е. отношения соответственных раз-

меров (длины, ширины, высоты и тл.) натуры и модели должны быть

одинаковыми: /н//м = пн/пм ~ где п — масштаб моделиро-

вания.

2. Степени и скорости деформаций натуры и модели должны быть

равны: е„ = е • в„ =ё„ .

3. Материалы натуры и модели должны быть физически подобны,

т. е. иметь одинаковые химические составы, микро- и макроструктуры,

степени упрочнения и разупрочнения и т д.

Согласно принципу подобия удельные усилия деформирования нату-

ры и модели равны между собой, полные усилия деформирования про-

порциональны площадям поперечного сечения модели и натуры, а работы

деформации пропорциональны их объемам.

На производстве чрезвычайно трудно выполнить условия, необ-

ходимые для применения принципа подобия, поэтому приходится ре-

зультаты деформирования модели использовать применительно к натуре

с учетом экспериментально установленных коэффициентов — скорости

фс, масштабного ф и др. Например, для определения полного усилия

30

деформирования крупной поковки необходимо сопротивление дефор-

мированию модели умножить на масштабный коэффициент ф, кото-

рый тем меньше, чем больше объем натуры (см. ниже).

Объем поковки, см3.. . до 25 150 .. . 1000 8000 .. . 10 000 15 000.. . 25 000

Масштабный коэф- фициент ф 1 0,9 . .. 0,8 0,7 . ..0,6 0,5 .. .. 0,4

Контрольные вопросы

1. В чем разница между волокнистой и строчечной структурами деформиро-

ванного металла?

2. Какая деформация называется горячей?

3. Приведите формулы для определения степени деформации и сопротивления

металла деформированию при осадке цилиндрической заготовки.

4. Как определяется уков при многопереходной протяжке слитка?

5. Приведите примеры деформирования металла по схемам линейного, плос-

кого и объемного напряженных состояний.

6. Какова особенность пластического течения металла при растяжении длин-

ного образца?

7. Изменяется ли объем металла при всестороннем равномерном сжатии?

8. Какую форму примет цилиндрический образец при его осадке между пли-

тами, деформирующие поверхности которых обработаны на строгальном станке?

9. Какими способами можно повысить технологическую пластичность ме-

талла?

3. ИСХОДНЫЕ МАТЕРИАЛЫ И ИХ ПОДГОТОВКА К КОВКЕ

3.1. ОСНОВНЫЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

В кузнечном производстве основную массу поковок изготовляют

из сталей различных марок. Реже используют сплавы цветных металлов

на основе меди, алюминия, магния, титана и др. Исходные материалы

должны обладать необходимым сочетанием физических, механических,

технологических и других свойств, которые определяются химичес-

ким составом сплавов, способами их выплавки и последующей обработ-

ки. Свойства исходных материалов влияют на технологические особен-

ности ковки и штамповки.

Физические свойства. К основным физическим свойствам относят

плотность, температуру плавления, удельную теплоемкость, теплопро-

водность, тепловое расширение.

Плотность — масса единицы объема металла, кг/м3. Большин-

ство сталей имеет плотность 7850 кг/м3 , алюминиевые сплавы -

2500 кг/м3, бронзы - 8500 кг/м3. Эта величина используется для рас-

чета массы поковок и заготовок по их размерам (объему).

Температура плавления - температура, при которой

31

начинается переход металла из твердого состояния в жидкое. Темпера-

тура плавления технически чистого железа равна 1539 °C, стали с со-

держанием углерода 2 % — 1450°С.

Удельная теплоемкость — количество теплоты, необ-

ходимое для повышения температуры 1 кг металла на 1°С. Сталь

имеет наибольшую удельную теплоемкость в интервале температур

800 . . . 1100 °C. Эта величина используется при расчете тепловой энер-

гии, необходимой для нагрева металла перед ковкой. Чем выше удель-

ная теплоемкость металла, тем больше требуется энергии на его нагрев

до заданной температуры.

Теплопроводность — свойство металла проводить теплоту

от более нагретых его участков к менее нагретым; определяется коэф-

фициентом теплопроводности, который учитывают при назначении

режима нагрева заготовок перед ковкой. Чем меньше теплопровод-

ность металла, тем больше разница температур наружных и внутренних

слоев заготовки при нагреве и тем больше опасность появления тре-

щин в металле вследствие неравномерного нагрева. Теплопроводность

сталей (особенно легированных) в 5 раз меньше теплопроводности ме-

ди и алюминия, поэтому легированные стали следует нагревать с малой

скоростью, чтобы обеспечить равномерный прогрев металла по всему

объему заготовки.

Тепловое расширение — способность металла увели-

чивать линейные размеры и объем при нагревании. Разница в размерах

горячего и холодного металла составляет 1 ... 1,5 %. Она учитывается

при изготовлении штампов и контроле размеров горячих поковок,

при остывании которых происходит их усадка — уменьшение размеров

и объема.

Механические свойства. К основным механическим свойствам от-

носят прочность, пластичность, твердость, ударную вязкость и упру-

гость. Большинство показателей механических свойств определяют

экспериментально растяжением стандартных образцов на испытатель-

ных машинах.

Прочность — способность металла сопротивляться разрушению

при действии на него внешних сил. Количественно прочность характери-

зуют пределом прочности (временным сопротивлением) ав (МПа или

кгс/мм2), который равен отношению разрушающей силы Ртах к пло-

щади поперечного сечения исходного образца Fo, т. е. ав = PmajJF0.

Пластичность — способность металла необратимо изменять

свою форму и размеры под действием внешних и внутренних сил без

разрушения (это свойство металлов было рассмотрено в § 2.1).

Твердость — способность металла сопротивляться внедрению

в него более твердого тела. Твердость определяют с помощью твердо-

меров внедрением стального закаленного шарика в металл (на при-

боре Бринелля) или внедрением алмазной пирамиды в хорошо подго-

товленную поверхность образца (на приборе Роквелла). Чем меньше

размер отпечатка, тем больше твердость испытуемого металла. Напри-

32

мер, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ

(по Бринеллю) , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивлять-

ся действию ударных нагрузок. Эта величина, обозначаемая КС (Дж/см2

или кгс • м/см2), определяется отношением механической работы Л,

затраченной на разрушение образца при ударном изгибе, к площади

поперечного сечения образца Fo, т. е.КС = A/Fo.

Упругость — способность металла восстанавливать форму и

объем после прекращения действий внешних сил. Эта величина харак-

теризуется модулем упругости Е (МПа или кгс/мм2), который равен

отношению напряжения о к вызванной им упругой деформации е, т. е.

Е = о/е. Высокой упругостью должны обладать стали и сплавы для

изготовления рессор и пружин.

Технологические свойства характеризуют способность материалов

подвергаться различным способам обработки. К ним относят ковкость,

свариваемость, закаливаемость, обрабатываемость резанием, жидко-

текучесть при заполнении литейной формы и др.

Ковкость — способность металла пластически деформироваться

в больших пределах при небольшом сопротивлении деформированию.

Это одно из основных свойств, учитываемых при обработке давлением.

Свариваемость — способность металлов образовывать высо-

кокачественные сварные соединения при кузнечной и других способах

сварки. Хорошо свариваются стали с малым содержанием углерода,

плохо — высокоуглеродистые и легированные.

Закаливаемость — способность металла приобретать в резуль-

тате закалки высокую твердость. Хорошо закаливаются стали с содер-

жанием углерода от 0,4 до 0,7 %. Как правило, при закалке стали ее

пластичность и ударная вязкость уменьшаются, а прочность увеличи-

вается.

32. ОСНОВНЫЕ МАРКИ СТАЛЕЙ И СПЛАВОВ,

ОБРАБАТЫВАЕМЫХ В КУЗНЕЧНЫХ ЦЕХАХ

Углеродистые и легированные стали. Сталь представляет собой сплав

железа с углеродом. Содержание углерода в стали практически может

составлять от 0,05 до 2 %. Кроме того, в стали обычно содержится не-

большое количество примесей: полезных — марганца, кремния и др.,

вредных — серы, фосфора, кислорода, азота, водорода и др. Для при-

дания стали требуемых свойств (повышенных прочности, твердости,

сопротивления истиранию и коррозии, жаропрочности и т.п.) в нее

специально вводят элементы, называемые легирующими — никель,

хром, вольфрам, молибден, титан и др. Такую сталь называют леги-

рованной. Разные элементы оказывают различное влияние на свой-

ства стали.

Углерод (С) в значительной степени влияет на свойства стали.

Чем больше содержание углерода в стали, тем она прочнее и тверже,

33

2 - 232 33

но менее пластична и обладает более высокой закаливаемостью. Стали

с содержанием углерода свыше 0,6 % имеют пониженную теплопровод-

ность, поэтому нагревать и охлаждать их следует медленно, так как

при быстром нагреве возможно образование трещин.

Кремний (Si) и марганец (Мп) попадают в сталь при ее вы-

плавке. Обычно их содержание составляет: Si — 0,35 . . . 0,4 %; Мп —

0,5 .. . 0,8 %. В таких количествах эти элементы не оказывают сущест-

венного влияния на свойства стали. Кремний и марганец добавляют

также в сталь специально, и тогда они меняют ее свойства в широких

пределах. Так, увеличение содержания кремния до 2,5 % повышает уп-

ругость стали, при большем его количестве (3,1 ... 3,5 %) она стано-

вится жаростойкой. Марганец увеличивает твердость, упругость и

сопротивление истиранию. Стали с повышенным содержанием кремния

и марганца имеют пониженные пластичность, свариваемость и тепло-

проводность. Как и высокоуглеродистые стали, их следует нагревать

перед ковкой медленно во избежание возникновения трещин.

С е р a (S) и фосфор (Р) , являющиеся примесями, придают

стали хрупкость, красноломкость и хладноломкость. Содержание серы

и фосфора в сталях не должно превышать 0,05 %.

Стали классифицируют по следующим основным признакам: спосо-

бу производства; химическому составу; степени раскисления; качест-

ву; назначению.

По способу производства стали подразделяют на кон-

вертерные, выплавляемые в конвертерах, мартеновские, получаемые

в мартеновских печах, и электростали, получаемые в электро дуговых

и высокочастотных индукционных печах.

По химическому составу различают углеродистые

и легированные стали. В углеродистых сталях основным элементом,

определяющим их свойства, является углерод. В зависимости от его

содержания стали подразделяют на низкоуглеродистые ( < 0,3 % С),

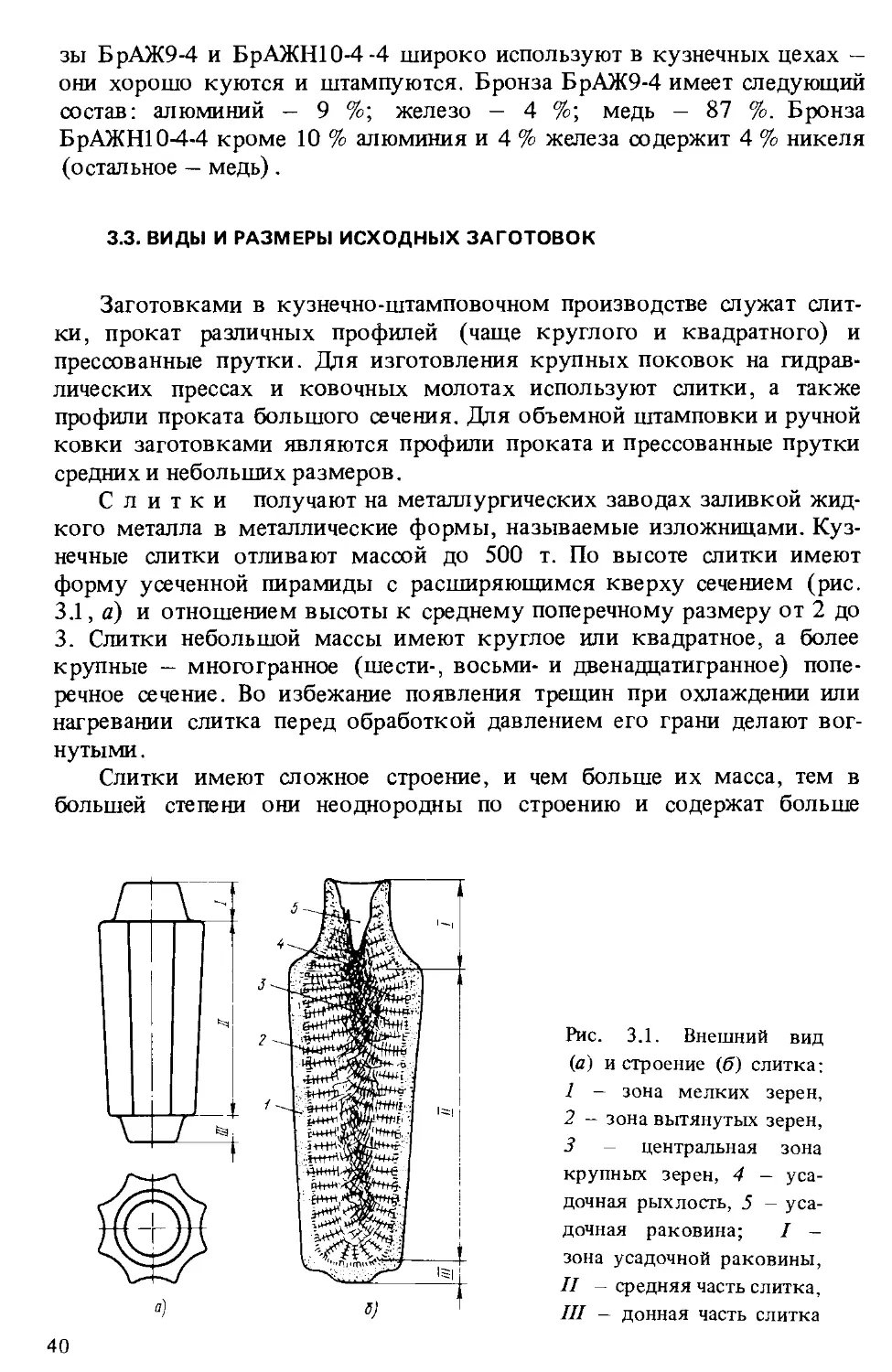

средне углеродистые (0,3 . . . 0,7 % С) и высокоуглеродистые ( > 0,7 %