Автор: Масуев М.А.

Теги: общее машиностроение технология машиностроения проектирование автодорожный транспорт машиностроение автомобили автомобильный транспорт

ISBN: 978-5-7695-2871-2

Год: 2007

Текст

удК 621.01(075.8)

ББК 30.2:39.33я73

М31

Рецензенты:

профессор кафедры «Эксплуатация автомобильного транспорта и автосервис»

Махачкалинского филиала МАЛИ (ГТУ). канд. техн, наук В. П. Тынянский\

главный инженер ГУП «Дагестанавтотранс» К. Б. Биярсланов;

директор научного центра НИИАТ, канд. техн, наук Ю. В. Андрианов

Масуев М.А.

М31 Проектирование предприятий автомобильного транспор-

та : учеб, пособие для студ. высш. учеб, заведений / М.А. Ма-

суев. — М.: Издательский центр «Академия», 2007. — 224 с.

ISBN 978-5-7695-2871-2

Освещены вопросы развития производственно-технической базы, из-

ложены принципы разработки технико-экономического обоснования

строительства, реконструкции, технического перевооружения и основы

технологического проектирования предприятий автомобильного транс-

порта, приведены порядок выполнения технологического расчета, а так-

же методы оптимизации производственных мощностей технического об-

служивания и ремонта подвижного состава. Рассмотрены вопросы приня-

тия архитектурно-планировочных решений при проектировании предпри-

ятия с использованием традиционных строительных материалов и совре-

менных модульных металлоконструкций.

Для студентов высших учебных заведений. Может быть полезно специ-

алистам, занимающимся проектированием, реконструкцией и эксплуа-

тацией предприятий автомобильного транспорта.

УДК 621.01(075.8)

ББК 30.2:39.33я73

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

© Масуев М.А.. 2007

© Образовательно-издательский центр «Академия», 2007

ISBN 978-5-7695-2871-2 © Оформление. Издательский центр «Академия». 2007

Учебное издание

Масуев Масу Аскандарович

Проектирование предприятий автомобильного транспорта

Учебное пособие

Редактор Л. Ю. Кнопов

Технический редактор Е. Ф. Коржуева

Компьютерная верстка: Е. Ю. Матвеева

Корректоры С. Ю. Свиридова, Т. Н. Морозова

Изд. №101112391. Подписано в печать 29.09.2006. Формат 60x90/16. Гарнитура «Таймсе.

Бумага тип. № 2. Печать офсетная. Усл. печ. л. 14,0. Тираж 3000 экз. Заказ № 18201.

Издательский центр «Академия», www.academia-moscow.ru

Санитарно-эпидемиологическое заключение № 77.99.02.953.Д.004796.07.04 от 20.07.2004.

117342, Москва, ул. Бутлерова, 17-Б, к. 360. Тел./факс: (495)330-1092, 334-8337.

Отпечатано в ОАО «Саратовский полиграфический комбинат».

410004, г. Саратов, ул. Чернышевского, 59. www.sarpk.ru

ВВЕДЕНИЕ

Для любого промышленно развитого государства основой эко-

номики является развитая транспортная система. Никакое произ-

водство не может обойтись без пространственного перемещения

сырья, комплектующих, средств труда, готовой продукции и ра-

бочей силы. Транспорт обеспечивает это перемещение, создавая

объективные условия для непрерывного функционирования про-

изводства, комплексного, взаимосвязанного развития всех его

секторов. Доставляя готовую продукцию труда потребителям, транс-

порт завершает процесс материального производства, а перевоз-

ки пассажиров наряду с производственными решают и социальные

проблемы. Если привести аналогию с живым организмом, то транс-

порт можно представить кровеносной системой, обеспечивающей

жизнедеятельность всего организма, доставляя ко всем его орга-

нам кислород и питание.

Среди подсистем транспортной системы, таких как железно-

дорожный, воздушный, водный, автомобильный и трубопровод-

ный, автомобильный транспорт является ведущей составной час-

тью и связующим звеном между всеми другими видами транспор-

та. Автомобильный транспорт России осуществляет около 70%

грузовых и 80 % пассажирских перевозок. Наиболее крупным под-

разделением автотранспортной подсистемы является техническая

эксплуатация автомобилей, обеспечивающая поддержание под-

вижного состава в технически исправном состоянии.

Современный автомобиль представляет собой сложную техни-

ческую систему, состоящую из более чем 15 тыс. деталей. Детали

автомобилей в процессе работы вследствие трения, ударных на-

грузок, нагрева и других механических и химических процессов

теряют свойства, заложенные при конструировании и производ-

стве. Соединения деталей ослабевают, смазка между трущимися

поверхностями в результате нагрева, попадания частиц пыли и

металла теряет свое качество. Все это приводит к тому, что резко

увеличивается изнашивание деталей, которое вызывает аварий-

ные поломки и отказы автомобилей в работе. Для уменьшения

изнашивания деталей и исключения аварийных поломок и отка-

зов автомобили в процессе эксплуатации регулярно в плановом

порядке подвергаются техническим воздействиям.

В соответствии с Положением о техническом обслуживании и

ремонте подвижного состава автомобильного транспорта, действу-

ющим в России, для автомобилей предусмотрено ежедневное об-

3

служиванис (ЕО), техническое обслуживание № 1 (ТО-1), техни-

ческое обслуживание № 2 (ТО-2), сезонное обслуживание (СО),

текущий ремонт (ТР), капитальный ремонт (КР). Трудоемкость и

объем материальных затрат на техническое обслуживание и ре-

монт автомобиля за весь период эксплуатации многократно пре-

вышают трудовые и материальные затраты на его изготовление.

Выполнение такого объема специализированных работ на авто-

мобиле, его агрегатах и узлах без соответствующего оборудования,

цехов, участков, постов, оснастки и инструмента, т.е. без произ-

водственно-технической базы (ПТБ) практически невозможно.

Специалистам по технической эксплуатации автомобилей, ра-

ботающим на предприятиях автомобильного транспорта, прихо-

дится регулярно заниматься вопросами реконструкции и техни-

ческого перевооружения цехов, участков, зон, проектированием

новых производственных площадей, реорганизацией производства.

Потребность в реконструкции и техническом перевооружении

возникает довольно часто при изменении параметров, заложен-

ных в процессе проектирования предприятия. Это могут быть из-

менения в списочном составе парка, изменения интенсивности

эксплуатации автомобилей, изменения, появившиеся в конструк-

ции автомобиля, выпуск нового, более совершенного гаражного

и диагностического оборудования и многое другое.

Техническая готовность к выполнению перевозок, надежность

и работоспособность подвижного состава зависят не только от

конструктивных качеств и уровня производства автомобилей, но

и от уровня организации технической эксплуатации автомоби-

лей, состояния и оснащенности ПТБ предприятия, в состав ко-

торой входит комплекс цехов, зон, участков различного назначе-

ния. Каждый вид обслуживания и ремонта имеет свою специфику

и оборудование, поэтому оснастку и производственные помеще-

ния необходимо проектировать с учетом этой специфики. Так,

например, уборочно-моечные работы, входящие в состав ЕО, спе-

цифичны тем, что, во-первых, они выполняются ежедневно поч-

ти для всего подвижного состава при возврате с линии; во-вто-

рых, эти работы связаны с большим расходом воды и обводнени-

ем близлежащей почвы, а также с необходимостью создания очи-

стных сооружений. Исходя из этого при проектировании мойку

целесообразно разместить отдельно от основного производствен-

ного корпуса, чтобы избежать обводнения фундаментов здания, в

месте, удобном для проезда к ней автомобилей, возвращающихся

на предприятие. Вблизи мойки должен быть участок для строи-

тельства очистных сооружений, желательно также иметь участок

для стоянки автомобилей, ожидающих очередь на мойку.

ГЛАВА 1

СОСТОЯНИЕ И ПУТИ РАЗВИТИЯ

ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОЙ БАЗЫ

АВТОТРАНСПОРТНЫХ ПРЕДПРИЯТИЙ

1.1. Типы и функции предприятий автомобильного

транспорта

Автомобильный транспорт представляет собой крупную мно-

гоплановую отрасль экономики. В зависимости от производствен-

ных функций предприятия автомобильного транспорта подразде-

ляются на автотранспортные (АТП), авторемонтные (АРП), ав-

тообслуживающие и терминалы.

Автотранспортные предприятия являются наиболее важным и

распространенным типом предприятий автомобильного транспорта.

Основная задача АТП — осуществление автомобильных перево-

зок собственным транспортом. Обеспечение перевозок техничес-

ки исправным подвижным составом осуществляется производ-

ственным комплексом этих предприятий путем регулярного вы-

полнения мероприятий по диагностированию, техническому об-

служиванию, ремонту, хранению и грамотной эксплуатации ав-

томобилей.

По своему назначению АТП можно разделить на грузовые, пас-

сажирские автобусные, пассажирские таксомоторные, пассажир-

ские по обслуживанию предприятий, учреждений и организаций,

смешанные и специальные. По принадлежности (по виду собствен-

ности) различают АТП общего пользования, ведомственные, ак-

ционерные и частные. По организации производственной деятель-

ности АТП подразделяются на комплексные и кооперированные.

Грузовые АТП осуществляют грузовые перевозки и комплекту-

ют свой списочный состав в зависимости от сложившихся грузо-

потоков. Для грузовых перевозок используются бортовые автомо-

били, самосвалы, фургоны, тягачи, полуприцепы, прицепы и

другие специализированные автомобили различной грузоподъем-

ности. В крупных промышленных центрах, где имеется большой

объем однотипных грузов, грузовые АТП могут специализироваться

по видам грузов (железобетонные изделия, сыпучие грузы, кон-

тейнеры, изделия промышленных предприятий и т.д.). Специали-

зация АТП по виду груза позволяет существенно уменьшить раз-

номарочность парка автомобилей и в результате снизить трудовые

и материальные затраты на обслуживание и ремонт.

5

Пассажирские АТП выполняют перевозки пассажиров в город-

ском, пригородном, межрайонном, междугородном и междуна-

родном сообщениях и могут быть автобусные, легковые таксомо-

торные и легковые по обслуживанию предприятий, учреждений

и организаций. В крупных городах, как правило, создаются специ-

ализированные городские автобусные предприятия и таксомотор-

ные парки.

Смешанные АТП выполняют как грузовые, так и пассажирские

перевозки. Их создают в небольших городах и населенных пунк-

тах, где нет достаточного объема грузов и пассажиропотоков для

обеспечения работы специализированных (грузовых и пассажир-

ских) предприятий.

Специальные АТП создаются при необходимости выполнения

большого объема специальных видов перевозок. К ним можно от-

нести АТП скорой помощи, АТП, осуществляющие перевозки

крупногабаритных и особо тяжелых грузов и т.д.

Комплексными называются автотранспортные предприятия, осу-

ществляющие перевозки, а также хранение, обслуживание и ре-

монт своего подвижного состава. Комплексные АТП должны иметь

производственную базу для выполнения работ по техническому

обслуживанию и ремонту подвижного состава (зоны ТО и ТР,

цеха, участки, складские помещения и т.д.), стоянку для хране-

ния автомобилей и инфраструктуру, необходимую для нормаль-

ного функционирования предприятия.

Некоторые предприятия кооперируются в своей деятельности.

Головное предприятие в этой кооперации наряду с выполнением

перевозок, хранением, обслуживанием и ремонтом своего под-

вижного состава выполняет также работы по обслуживанию и ре-

монту подвижного состава предприятий, объединенных по коо-

перации, размещенных на другой территории и не имеющих сво-

ей полнокомплектной производственной базы. Эксплуатационные

филиалы по кооперации создают в местах скопления грузов и пас-

сажиров, они обеспечивают перевозки, хранение, ЕО, а в неко-

торых филиалах производят мелкий ремонт и ТО-1.

Наиболее распространенными являются комплексные пасса-

жирские и грузовые АТП. Структурная схема организации техно-

логического процесса комплексного АТП приведена на рис. 1.1.

Исправные автомобили А„ после выполнения перевозок возвра-

щаются на АТП через контрольно-пропускной пункт (КПП). На

КПП автомобили осматривают и через зону ЕО направляют на

стоянку, если они исправны, или на диагностирование (Д), если

они нуждаются в обслуживании или ремонте. Путем диагностиро-

вания автомобилей определяют неисправности и необходимый

объем ремонтных работ, затем их направляют в основное произ-

водство, где выполняются ТО-1, ТО-2, ТР. В обслуживании и ре-

монте автомобилей принимают участие цеха и участки вспомога-

6

Рис. 1. ]. Структурная схема технологического промесса ТО и ТР автомо-

билей в комплексном ДТП:

Аи — исправные автомобили; КПП — контрольно-пропускной пункт; ЕО —

ежедневное обслуживание; Д — участок диагностирования; ТО-], ТО-2 — тех-

ническое обслуживание № 1 и 2 соответственно; ТР — текущий ремонт; О МТС —

отдел материально-технического снабжения; ГПП — группа подготовки произ-

водства

тельного производства, а также подразделения обслуживающего

производства, куда входят склады, отдел материально-техничес-

кого снабжения (ОМТС), группа подготовки производства (ГПП)

и другие подразделения.

Авторемонтные предприятия можно подразделить на авторе-

монтные и агрегаторемонтные заводы, централизованные специ-

ализированные предприятия по ремонту отдельных узлов и эле-

ментов, аккумуляторных батарей, шин и т.д. Наиболее крупные

из них — авторемонтные заводы, на которых выполняют капи-

тальный полнокомплектный ремонт автомобилей. Здесь автомо-

били полностью разбирают, пригодные к восстановлению и ре-

монту детали и узлы реставрируют, непригодные — заменяют

новыми. Затем автомобили вновь собирают.

По существующим нормативам ресурс автомобиля после ка-

питального ремонта должен быть не менее 80 % ресурса нового

автомобиля. Однако ни один из существующих в России ремонт-

ных заводов не обеспечивает такую надежность своей продукции.

Учитывая большую трудоемкость, дороговизну выполнения ра-

бот (большинство разборочно-сборочных работ выполняют вруч-

7

ную) и невысокое качество продукции, многие АТП после отме-

ны плановой системы поставки автомобилей на КР перестали про-

изводить капитальный ремонт автомобилей на авторемонтных за-

водах.

Автообслуживающие предприятия осуществляют сервисное и

техническое обслуживание автомобилей различных форм собствен-

ности, но сами не участвуют в процессе перевозок. К таким пред-

приятиям можно отнести базы централизованного технического

обслуживания автомобилей (БЦТОА), станции технического об-

служивания автомобилей (СТОА), гаражи-стоянки, кемпинги,

мотели, автозаправочные станции (АЗС) и др.

Базы централизованного технического обслуживания автомоби-

лей предназначены для централизованного выполнения сложных

видов технического обслуживания и крупного текущего ремонта

автомобилей небольших предприятий, не имеющих своей произ-

водственной базы для выполнения этих работ. На этих базах может

быть также организован ремонт отдельных наиболее сложных аг-

регатов и узлов (например, двигатель, коробка передач, задний

мост и т.д.).

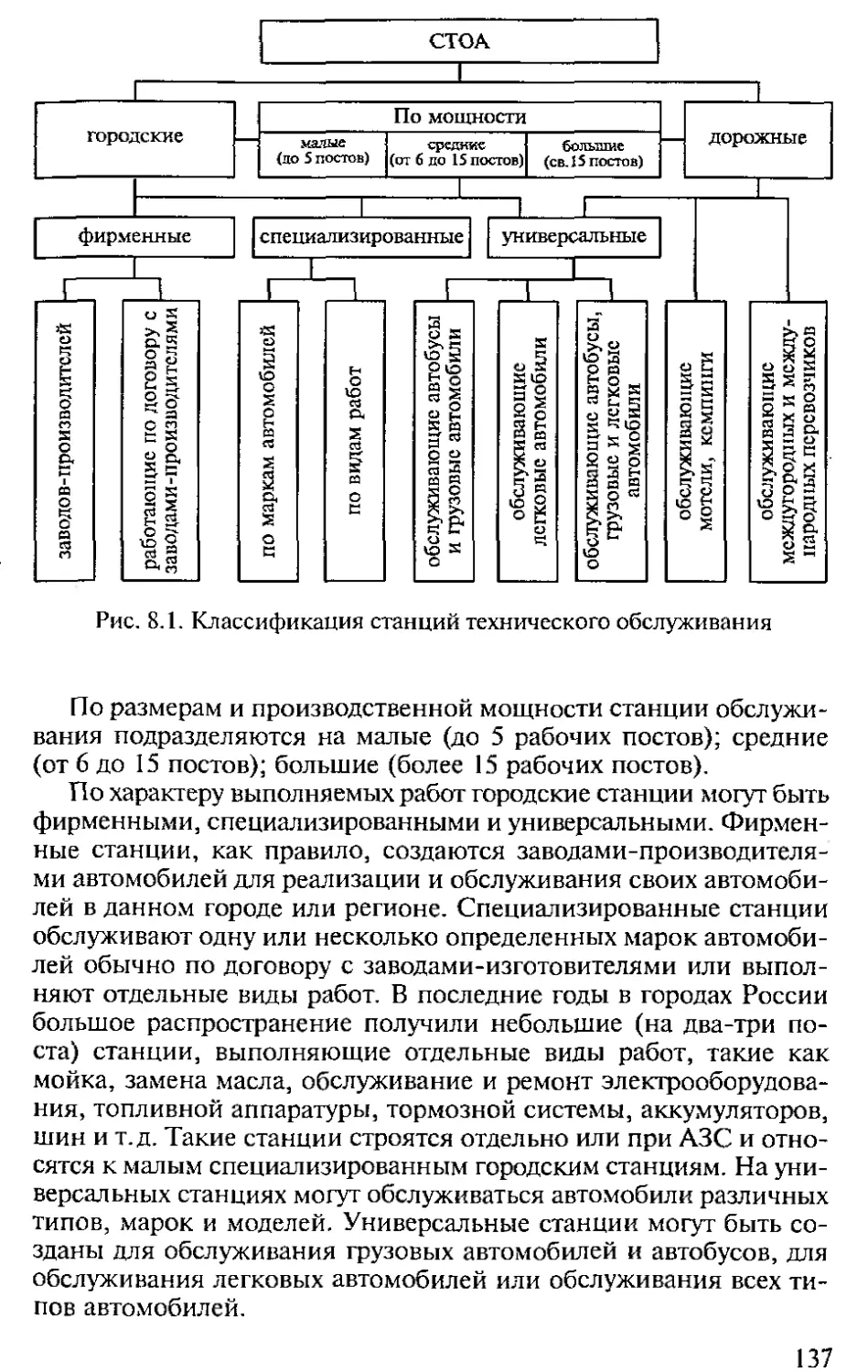

Станции технического обслуживания осуществляют обслужива-

ние и ремонт автомобилей. По месту расположения они могут быть

городскими и придорожными, а по специализации — обслужи-

вать легковые автомобили, грузовые автомобили и автобусы или

те и другие. Городские СТО А обслуживают автомобили, принад-

лежащие горожанам или городским предприятиям, и имеют как

постоянную, так и случайную клиентуру, тогда как придорожные

СТОА имеют, как правило, только случайную клиентуру. За по-

следние годы выросла сеть небольших частных СТОА, выполняю-

щих отдельные виды работ (например, мойка, диагностирование

автомобилей и отдельных узлов и агрегатов, ремонт и регулиров-

ка узлов и агрегатов и т.д.). Размеры СТОА определяются числом

постов для обслуживания автомобилей. Проектными организаци-

ями разработано большое число типовых проектов СТОА мощно-

стью от 5 до 100 постов.

Гаражи-стоянки — это предприятия, главная задача которых —

хранение автомобилей. Обычно такие гаражи бывают домовые,

микрорайонные, районные, в виде открытых площадок или спе-

циальных зданий. Гаражи-стоянки могут создаваться также и в

местах большого скопления автомобилей для их временного хра-

нения, например у стадионов или торговых центров. В густонасе-

ленных районах и культурных центрах крупных городов предпоч-

тение отдают многоэтажным подземным или наземным гаражам.

При гаражах-стоянках могут создаваться посты и участки для мой-

ки, диагностирования, обслуживания и ремонта автомобилей.

Мотели и кемпинги предназначены для создания автотуристам

условий для отдыха, хранения и обслуживания автомобилей. Мо-

тел и сооружают на автомобильных дорогах, а также вблизи круп-

ных городов, они представляют собой комплексы, состоящие из

гостиницы, теплых гаражей, площадок для стоянки автомобилей,

СТОА, АЗС. Кемпинги обычно создают в живописных местах. Здесь

автотуристу выделяют участок для стоянки автомобиля и место

для проживания. При кемпингах может быть создан также пункт

для обслуживания автомобилей.

Автозаправочные станции — предприятия по обеспечению ав-

томобилей эксплуатационными материалами, главным образом

бензином и дизельным топливом. На АЗС можно производить до-

заправку или замену моторного масла, долив воды, подкачку шин,

а также продавать консистентные и моторные масла, тормозную

жидкость, запасные части и др. На многих из строящихся в послед-

нее время частных и акционерных АЗС предусмотрены магазины,

пункты питания, мойки, мастерские по выполнению мелкого ре-

монта, обслуживанию и диагностированию автомобилей. Автоза-

правочные станции создаются у автомобильной дороги или на

территории крупного АТП.

Терминалы — транспортные комплексы для накопления, рас-

пределения и отправки грузов и пассажиров. К пассажирским ав-

тотранспортным терминалам относятся автовокзалы и автостан-

ции, а к грузовым — грузовые станции, контейнерные площадки

и полнокомплектные автотранспортные терминалы.

Автовокзалы создают, как правило, в крупных городах для об-

служивания междугородных пассажирских перевозок. Здесь накап-

ливаются и отправляются по разным направлениям потоки пасса-

жиров. Кроме транспортных услуг автовокзалы могут оказывать и

сервисные услуги: питание, торговля, проживание и т.д. Авто-

станции создают в небольших городах и населенных пунктах, рас-

положенных по пути междугородных автобусных маршрутов.

Грузовые станции создают в грузообразующих узлах промыш-

ленных или сельскохозяйственных центров. Здесь грузы накапли-

ваются, перерабатываются (сортируются) и отправляются в раз-

личные города и регионы по заказу грузоотправителя.

Контейнерные площадки обеспечивают накопление, хранение и

отправку получателю грузов, поступивших в контейнерах, пло-

щадки строят вблизи железной дороги, морских или речных пор-

тов и аэропортов.

Полнокомплектный автотранспортный грузовой терминал пред-

ставляет собой комплекс, куда входят складское помещение для

хранения и переработки грузов, контейнерная площадка, стоян-

ка для хранения автомобилей, посты для обслуживания и ремон-

та автомобилей, гостиница, пункт питания, торговые павильоны

и т.д.

Строят такие терминалы в крупных транспортных узлах для

обслуживания автомобильного, железнодорожного, морского и

9

воздушного транспорта. В России крупные узловые терминалы со-

зданы в городах Москва, Санкт-Петербург, Владивосток, Мур-

манск, Новороссийск, Астрахань, Махачкала и т.д.

1.2. Показатели оценки состояния и развития

производственно-технической базы

Производственно-техническая база наряду с другими матери-

альными ценностями составляет основные производственные

фонды предприятия — средства труда, многократно участвующие

в производственном процессе и передающие свою стоимость на

продукт частями по мере изнашивания. В состав производствен-

ных фондов входят здания, сооружения, передаточные устрой-

ства, силовые машины, оборудование, подвижной состав, а так-

же инструмент и инвентарь длительного пользования. Структура

основных производственных фондов, %, на автомобильном транс-

порте к концу 90-х гг. XX в. составляла:

Здания................................................25

Сооружения.............................................4

Машины, оборудование, инструмент..................... 10

Транспортные средства.................................61

Большую часть основных производственных фондов автомобиль-

ного транспорта составляют транспортные средства. Это вполне

естественно, так как они осуществляют перевозки, а здания и

сооружения создаются для обслуживания подвижного состава и

обеспечения непрерывного транспортного процесса. Однако доля

зданий, сооружений и оборудования должна быть достаточной,

чтобы обеспечить работоспособность подвижного состава. Опти-

мальным считается, когда доля зданий, сооружений, оборудова-

ния и инструмента составляет в структуре основных производ-

ственных фондов не менее 50%, если эта доля менее 50 % можно

утверждать, что оснащенность и уровень механизации производ-

ственных процессов ТО и ТР в АТП не соответствует современ-

ным требованиям.

Основные фонды в процессе производства имеют физический

износ, снижаются технические и экономические параметры. Фи-

зический износ сопровождается уменьшением стоимости основ-

ных фондов. Для возмещения износа основных фондов, их капи-

тального ремонта и модернизации создается амортизационный

фонд. Под амортизацией понимается возмещение износа основ-

ных фондов путем переноса их стоимости на вновь создаваемый в

процессе производства продукт или выполняемую транспортную

работу. Амортизационные отчисления накапливаются на предпри-

10

яти и и используются на модернизацию и обновление производ-

ственных фондов.

Кроме физического износа основные фонды подвержены и

моральному износу, когда в процессе технического прогресса про-

мышленность создает оборудование и технологии более эффек-

тивные, чем имеющиеся на предприятии. Если эффективность ра-

боты и производительность труда на новом оборудовании суще-

ственно выше, чем на имеющемся оборудовании, то его можно

заменить на более совершенное и высокоэффективное оборудова-

ние несмотря на то, что оно еще пригодно для эксплуатации и нс

прошло амортизационного износа. Величина амортизационных

отчислений должна быть достаточной для возмещения физичес-

кого и морального износа и воспроизводства основных фондов.

Для оценки эффективности использования основных фондов

на автомобильном транспорте используются такие показатели, как

фондоотдача, фондоемкость, фондовооруженность, рентабель-

ность основных фондов, а также различные коэффициенты.

Фондоотдача ФО определяет сумму доходов X Д, приходящихся

на один рубль основных производственных фондов Фоф:

ФО = £Д/Ф„ф.

Фондоемкость ФЕ — величина основных фондов, приходящихся

на один рубль дохода:

ФЕ-Фоф/ХД.

Фондовооруженность ФВ — величина основных фондов, при-

ходящихся на каждого из среднесписочной численности работни-

ков предприятия (Яс):

ФВ = Фоф/Лс.

Рентабельность основных фондов Роф — отношение балансо-

вой прибыли Пбал к величине основных производственных фон-

дов:

Ро.ф — Пбал/Фо.ф’

Для опенки эффективности использования основных фондов

часто используются также коэффициент эффективности исполь-

зования основных фондов, характеризующий отношение факти-

чески выполненной за единицу времени работы к плановой или

возможной выработке и коэффициент сменности работы обору-

дования, показывающий сколько смен используется установлен-

ное оборудование.

Эффективность использования подвижного состава оценива-

ется такими коэффициентами, как коэффициент использования

грузоподъемности или вместимости, коэффициент использова-

ния пробега, коэффициент технической готовности, коэффици-

ент выпуска’парка и другими специфическими для автомобиль-

ного транспорта показателями.

В целом эффективность работы автомобильного транспорта

зависит как от организации перевозок, так и от организации

работы производственно-технической базы, обеспечивающей

поддержание подвижного состава в технически исправном со-

стоянии.

1.3. Влияние экономики на состояние

производственно-технической базы

Организация работы транспортной системы и состояние про-

изводственно-технической базы предприятий транспорта имеет

очень важное значение для эффективного функционирования всех

отраслей экономики. В то же время развитие транспортной систе-

мы и состояние ПТБ транспортных предприятий имеют прямую

зависимость от уровня экономического развития промышленных,

сельскохозяйственных и других предприятий, т.е. наличия потреб-

ности в транспортных перевозках.

Изменение темпов роста экономики ведет к изменению по-

требности в транспортных перевозках, что незамедлительно отра-

жается па экономике транспортных предприятий, возможностях

развития и состоянии ПТБ предприятий. Зависимость состояния

ПТБ предприятий транспорта от уровня экономического разви-

тия отчетливо проявилась в годы экономического кризиса в Рос-

сии в начале 90-х гг. XX в.

Допущенные руководством государства ошибки в ходе прове-

дения экономических реформ привели к возникновению глубо-

чайшего экономического кризиса и галопирующей инфляции.

Многие заводы и фабрики переспали работать, а те, что продол-

жали работать, многократно уменьшили объемы выпускаемой про-

дукции. Экономический кризис отразился на работе автомобиль-

ного транспорта. Грузовые предприятия из-за отсутствия заказов

практически остались без работы, а пассажирские предприятия

существенно сократили объемы перевозок.

Лишившись доходов, автотранспортные предприятия, чтобы

рассчитаться с непомерными налогами, стали распродавать свой

подвижной состав, технологическое оборудование и другое иму-

щество. Отдельные предприятия, которые не смогли найти выход

в тяжелых условиях экономического кризиса, распродали свое иму-

щество и перестали существовать, но многие предприятия, хотя

12

и потеряли часть подвижного состава, смогли найти свою нишу в

изменившихся условиях.

За этот же период резко увеличилось число частных автомоби-

лей. Появилось большое число частных грузовых автомобилей и

автобусов, которые раньше не разрешалось иметь в частном пользо-

вании. Произошли серьезные изменения и в структуре ПТБ пред-

приятий автомобильного транспорта. Одновременно с ослаблени-

ем государственного сектора начали появляться частные и акцио-

нерные предприятия автомобильного транспорта. Это — автотран-

спортные предприятия, автомагазины, гаражи-стоянки, автомас-

терские по обслуживанию и ремонту отдельных узлов и агрегатов,

автомойки, АЗС, СТОА.

Вследствие несовершенства законодательства, предприятия

различных форм собственности оказались в разных экономичес-

ких условиях работы. Частные автоперевозчики, как правило, не

имеют производственной базы и соответственно не несут допол-

нительных затрат на ее содержание. Налоги, приходящиеся на еди-

ницу подвижного состава в АТП, значительно больше, чем у част-

ных перевозчиков, которые не несут затрат на обязательные на

транспорте общего пользования работы, такие как предрейсовый

технический осмотр автомобиля, предрейсовый медицинский ос-

мотр водителя и т.д.

По этим причинам частные перевозчики и предприятия оказа-

лись в более выгодных экономических условиях по сравнению с

транспортом общего пользования. В перспективе ожидается, что эко-

номические условия работы для частных лиц, государственных и

муниципальных предприятий будут постепенно выравниваться и

тогда в более предпочтительном положении могуч оказаться АТП,

имеющие свою производственную базу, специалистов по обслужи-

ванию и ремонту автомобилей, специалистов по организации пе-

ревозок и т.д. У них будут более широкие возможности для эконо-

мического маневрирования в изменяющихся рыночных условиях.

Это может привести к тому, что частные автоперевозчики, как и

во всем мире, будут объединяться в акционерные предприятия,

кооперативы, ассоциации, т.е. будут создавать свои АТП.

Сегодня в условиях длительного спала производства и сниже-

ния объемов перевозок многие АТП испытывают серьезные эко-

номические трудности. Основной вид деятельности — процесс

перевозки грузов и пассажиров не обеспечивает не только расши-

ренное, но и даже простое воспроизводство. В результате суще-

ственно сокращается парк автомобилей, численность работающих,

ухудшаются экономические показатели деятельности АТП. Для того

чтобы выжить в тяжелых условиях экономического кризиса, АТП

приходится искать пути получения доходов за счет производства

и реализации продукции, выполнения других востребованных ра-

бот и услуг.

13

Получение дополнительных доходов возможно в первую оче-

редь путем совершенствования организации перевозок грузов и

пассажиров, обеспечения конкурентоспособности перевозок, рас-

ширения клиентуры, предоставления гарантий сохранности и

доставки груза и т.д. У комплексных АТП есть также реальная

возможность получения дополнительных доходов от организации

инструментального контроля технического состояния, ТО и ТР,

мойки и платной стоянки автомобилей сторонних организаций и

частных лиц. Кроме того, АТП имеет возможность создать на сво-

их производственных площадях другие производства, не связан-

ные с основной деятельностью.

Начиная с 2000 г. в экономике России наблюдается стабиль-

ный прирост промышленного производства. Есть все основания

считать экономический кризис преодоленным. Начинается воз-

рождение экономики, а соответственно и автомобильного транс-

порта.

Контрольные вопросы

1. Какую роль играет транспорт в экономике государства?

2. Назовите виды транспорта и их особенности.

3. Назовите типы предприятий автомобильного транспорта и их функ-

ции.

4. Как подразделяются АТП по назначению, принадлежности и про-

изводственной деятельности?

5. Нарисуйте и прокомментируйте схему технологического процесса

ТО и ТР в АТП.

6. Каковы состав и структура основных производственных фондов на

автомобильном транспорте?

7. Что такое физический и моральный износ основных производствен-

ных фондов?

8. Для чего создаются и как используются амортизационные отчисле-

ния?

9. Какими показателями оценивается эффективность использования

основных производственных фондов на автомобильном транспорте?

10. Как влияет уровень развития экономики региона и государства на

состояние ПТБ транспортных предприятий?

11. Как повлиял экономический кризис 90-х гг. XX в. в России на

состояние ПТБ автомобильного транспорта?

12. Каковы, по вашему мнению, перспективы развития ПТБ автомо-

бильного транспорта в России?

ГЛАВА 2

ИЗМЕНЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ

АВТОМОБИЛЕЙ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ.

ОРГАНИЗАЦИЯ РАБОТ ПО ТЕХНИЧЕСКОМУ

ОБСЛУЖИВАНИЮ И ТЕКУЩЕМУ РЕМОНТУ

АВТОМОБИЛЕЙ

2.1. Изменение технического состояния автомобилей

В процессе эксплуатации техническое состояние подвижного

состава вследствие влияния естественного изнашивания, старе-

ния, деформации и коррозии деталей, узлов и агрегатов непре-

рывно изменяется. Каждая из этих причин в отдельности или в

сочетании с другими может вызвать поломку или повреждение —

отказ автомобиля, нарушающий его работоспособность и приво-

дящий к прекращению транспортной работы. Причины проявле-

ния отказов грузового автомобиля, выявленные путем экспери-

ментальных исследований и выраженные в процентах, выглядят

следующим образом:

Изнашивание.........................................40

Пластическая деформация.............................26

Усталостные разрушения..............................18

Температурные разрушения............................12

Прочие..............................................4

Одной из основных постоянно действующих причин измене-

ния технического состояния механизмов является изнашивание

деталей, интенсивность которого в процессе эксплуатации возра-

стает. С увеличением изнашивания деталей увеличивается вероят-

ность потери ими работоспособности, т.е. с увеличением пробега

автомобиля с начала эксплуатации возрастает вероятность его от-

каза.

На возникновение отказа автомобиля влияет огромное число

переменных факторов. К ним можно отнести качество материала,

из которого изготавливается деталь; точность и чистоту обработки

деталей; качество сборки автомобилей и агрегатов; условия экс-

плуатации автомобилей (природно-климатические условия, ка-

чество автомобильных дорог, интенсивность движения и др.); ка-

чество эксплуатационных материалов; уровень организации про-

изводства по ТО и ремонту автомобилей; квалификацию водите-

лей и ремонтных рабочих и т.д.

15

Например, применение тех или иных приемов вождения изме-

няет темп изнашивания и число поломок автомобиля в 2 — 3 раза.

Опытный, высококвалифицированный водитель, используюший

рациональные приемы вождения, может уменьшить темп изна-

шивания автомобиля в 3 раза по сравнению с неквалифициро-

ванным, неопытным водителем.

Процессы, происходящие в технике и природе под воздействием

большого числа переменных факторов, значения которых неизве-

стны, невозможно описать жесткой связью функциональной за-

висимости. Для описания и исследования таких случайных про-

цессов используются вероятностные методы. Характеристикой слу-

чайной величины служит вероятность — численная мера степени

возможности появления изучаемого события.

Вероятность появления отказа автомобиля g(L) за пробег L

определяется на основе обработки статистической информации

результатов испытаний большого числа автомобилей:

где л(£) — число автомобилей, отказавших за пробег £; /V — об-

щее число испытываемых автомобилей.

Вероятность непоявления отказа или как принято называть —

вероятность безотказной работы Р(£) непосредственно связана с

вероятностью отказа

Р(£) = У-я(£) = ] _»{£) = j _g(L)

Сумма вероятностей отказа и безотказной работы является со-

бытием достоверным, т.е. одно из этих событий является свер-

шившимся фактом:

P(L) + g(L) = 1.

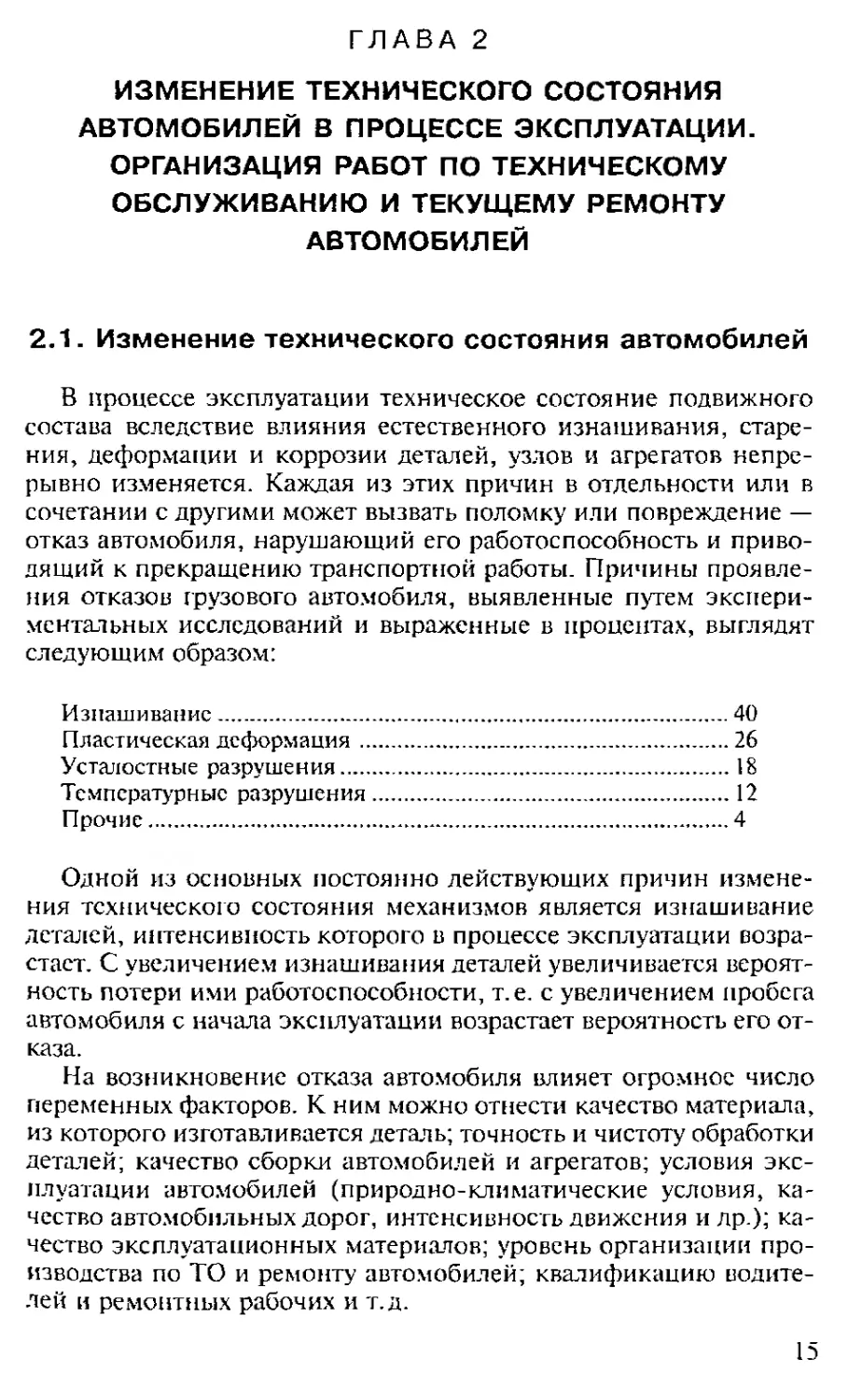

Вероятность безотказной работы автомобиля часто называют

функцией или законом надежности. Графические изображения ве-

Рис. 2.1. График изменения ве-

роятности безотказной работы

Р (L) и вероятности отказа ав-

томобиля g(£) за пробег L

16

роятности безотказной работы P(L) и вероятности отказа g(L)

приведены на рис. 2.1.

Наиболее важными показателями, характеризующими работо-

способность изделий являются параметр потока отказов А, и ин-

тенсивность отказов л(£).

Параметр потока отказов представляет собой число отказов,

приходящихся на одно изделие за единицу пробега:

£(£ + Д£) - £ т,•(L) £ щ (Л£)

/=1<=i_________________ z=i

NA£ N&L

где m,(L) — число отказов каждого из W изделий за пробег £; /V —

общее число изделий; д£ — интервал пробега.

Интенсивность отказов (опасность отказов) £(£) представляет

собой функцию, характеризующую изменение числа отказов, при-

ходящихся на одно работоспособное изделие за единицу пробега:

Х(£) =

2>7/(Л£)

7=1_______

[jV-л(£)]д£ ’

где «(£) — число изделий, потерявших работоспособность за про-

бег £.

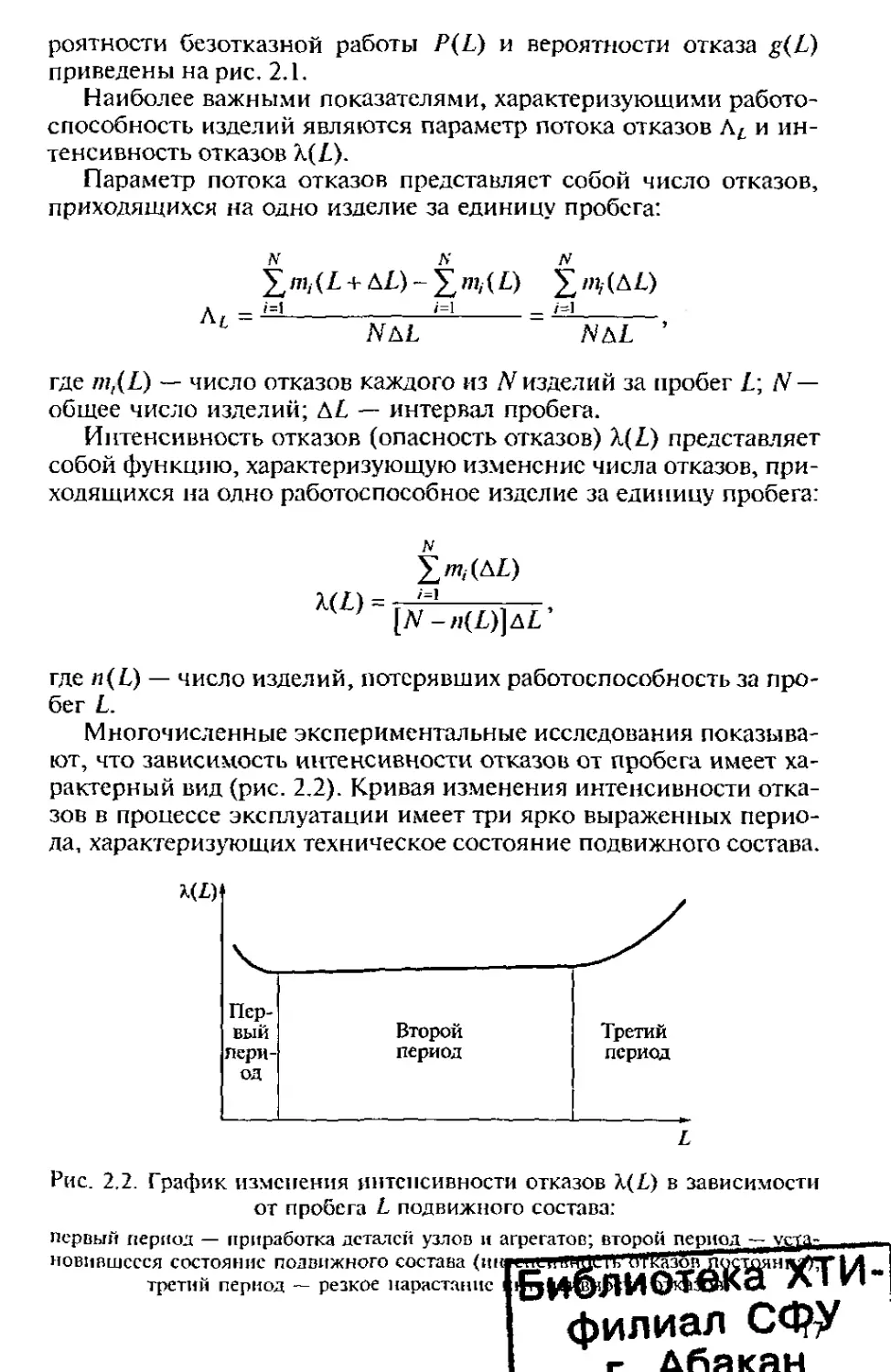

Многочисленные экспериментальные исследования показыва-

ют, что зависимость интенсивности отказов от пробега имеет ха-

рактерный вид (рис. 2,2). Кривая изменения интенсивности отка-

зов в процессе эксплуатации имеет три ярко выраженных перио-

да, характеризующих техническое состояние подвижного состава.

Рис. 2.2. График изменения интенсивности отказов Х(£) в зависимости

от пробега £ подвижного состава:

первый период — приработка деталей узлов и агрегатов; второй период — уста-

новившееся состояние подвижного состава (шулцция

третий период — резкое нарастание i

I JJ V I СИМС J OI члр VI >

t'UL ц ЦЦЦС1 к Щ'Иааоп. Л9СТОЯИ 1/1

Библиотека л1и-

филиал С ФУ

г- ДАякям

Первый период (период приработки) характеризуется доста-

точно высокой интенсивностью отказов непосредственно после

сборки и последующим ее снижением вследствие приработки де-

талей узлов и агрегатов. Период приработки занимает незначи-

тельный интервал времени по сравнению с общим сроком экс-

плуатации автомобилей. Профилактические воздействия в этот пе-

риод осуществляются по инструкциям заводов-изготовителей.

Во втором периоде (период установившегося состояния) наблю-

дается наиболее стабильное техническое состояние подвижного

состава с незначительным нарастанием интенсивности отказов.

Третий период (период старения) характеризуется резким на-

растанием интенсивности отказов. Наряду с изнашиванием, на про-

явление отказов в этот период усиливается влияние усталостных

напряжений. Вследствие резкого нарастания опасности отказов в

третьем периоде эксплуатация автомобиля становится экономически

невыгодной, его приходится снимать с эксплуатации и отправлять

на капитальный (восстановительный) ремонт или списывать.

Таким образом, основным периодом по продолжительности

эксплуатации автомобиля является период установившейся ин-

тенсивности изнашивания деталей узлов и агрегатов, когда ин-

тенсивность отказов Х(£) практически постоянна:

Х(£) ~ const.

Закономерность появления внезапных отказов отдельных эле-

ментов системы при относительно постоянном значении опасно-

сти отказов в теории надежности описывается с помощью экспо-

ненциального закона. Для экспоненциального закона вероятность

отказа g(£) за пробег £ составит

g(L)^ 1 - е

где X - среднее число отказов за единицу пробега.

Автомобиль представляет собой сложную техническую систе-

му, состоящую из очень большого числа элементов (деталей), каж-

дый из которых имеет относительно большую надежность. Редкие

потоки отказов отдельных элементов при рассмотрении целого

автомобиля или парка автомобилей образуют стабильный поток

отказов с характеристикой, отличной от потока отказов отдель-

ных элементов. Такие потоки отказов в теории вероятностей на-

зываются пуассоновскими, а при Х(£) ~ const — стационарными

пуассоновскими или простейшими.

Вероятность отказа g^L) К автомобилей за пробег £ для про-

стейшего потока отказов описывается выражением

^(Ь) =

к\

18

Для упрощения расчетов, с довольно высокой достоверно-

стью, это выражение может быть заменено линейной зависимо-

стью

gx(L) -

Исходя из этой зависимости, задаваясь показателями допусти-

мой вероятности отказов для парка автомобилей и средним чис-

лом отказов за единицу пробега, можно определить периодич-

ность обслуживаний которые будут обеспечивать необходи-

мый (заданный) уровень надежности работы автомобиля

I -Sk(D

170 X '

В процессе эксплуатации характеристики работоспособности

подвижного состава постоянно изменяются. Степень нарастания

параметра потока отказов, интенсивности отказов и других пара-

метров, характеризующих техническое состояние подвижного со-

става, зависит как от конструктивных особенностей автомобиля и

условий его эксплуатации, так и от системы мероприятий по под-

держанию подвижного состава в работоспособном состоянии.

2.2. Система технического обслуживания

и ремонта автомобилей

Система технического обслуживания и ремонта, пользуясь при-

веденными закономерностями изменения технического состояния

и параметров надежности, должна организовать техническую экс-

плуатацию автомобилей так, чтобы обеспечивался требуемый уро-

вень надежности их работы.

Поддержание подвижного состава в работоспособном состоя-

нии и обеспечение требуемого уровня надежности его работы осу-

ществляется путем проведения профилактических воздействий

(технических обслуживаний) и выполнения ремонтных работ.

Техническое обслуживание способствует поддержанию рабо-

тоспособности подвижного состава с помощью профилактичес-

ких мероприятий, снижающих интенсивность изнашивания дета-

лей, узлов и агрегатов автомобиля и предупреждающих появле-

ние их отказов в период между очередными обслуживаниями. Це-

лью ремонта является восстановление утраченной работоспособ-

ности подвижного состава путем устранения возникших отказов.

Профилактические и ремонтные воздействия предусматрива-

ют одну и ту же цель — обеспечение перевозок грузов и пассажи-

ров технически исправным подвижным составом. Эффективность

работы системы технического обслуживания и ремонта зависит от

19

организации работы и рационального взаимодействия всех ее под-

разделений, выполняющих различные функции, но связанных

между собой единой целью — поддержание подвижного состава в

технически исправном состоянии при минимальных затратах. При

этом уровень работоспособности подвижного состава существен-

но зависит от правильного выбора режимов профилактики — пе-

риодичности и трудоемкости профилактических воздействий.

Случайный характер изменения технического состояния под-

вижного состава вызывает необходимость профилактически воз-

действовать на каждый автомобиль не с постоянной наперед за-

данной номенклатурой и объемом работ, а в соответствии с вы-

явленной фактической потребностью. Организация работы систе-

мы ТО и ТР без учета случайности событий, как правило, являет-

ся причиной частых простоев подвижного состава в ТР и высокой

их стоимости. Исследования показывают, что до 90 % трудовых и

материальных затрат, выделяемых для ТО и ТР, направлены на

производство работ в зоне текущего ремонта.

Система ТО и ТР подвижного состава является комплексной

системой, представляющей собой интеграцию ряда подразделе-

ний производства, тесно связанных между собой. От работы каж-

дой из систем зависит работа всей комплексной системы в целом.

Для обеспечения максимального эффекта от совместной работы

подразделений системы ТО и ТР, в первую очередь необходимо

определить наиболее рациональные методы и принципы органи-

зации производства в этих подразделениях и стратегию работы

системы ТО и ТР. Под стратегией в этом случае понимается опре-

деленный план действия и соответствующий ей принцип органи-

зации технических воздействий на подвижной состав при различ-

ных условиях его эксплуатации.

Можно условно выделить три основные стратегии выполнения

профилактических и ремонтных воздействий. Назовем их А, В, С:

• стратегия А — выполнение работ по возникновению отказов

(случайная);

• стратегия В — выполнение работ в плановом порядке (плано-

вая);

• стратегия С — включает в себя элементы стратегии А и В (сме-

шанная).

Стратегия А предусматривает выполнение как ремонтных, так

и профилактических воздействий по потребности в случайное, не

запланированное заранее время. Уточнение объемов технических

воздействий по устранению самопроявившихся отказов и конт-

роль качества выполнения работ могут осуществляться при диаг-

ностировании автомобиля.

Выполнение технических воздействий по случайной стратегии

предпочтительно для автомобилей в период интенсивного их из-

нашивания (третий период эксплуатации). В этот период вы пол нс-

20

ние плановых профилактических работ на автомобилях не обеспе-

чивает достаточного уровня вероятности их безотказной работы

между плановыми воздействиями из-за невозможности в плано-

вом порядке менять возрастающую частоту технических воздей-

ствий в то время, когда закономерности изменения характерис-

тик надежности малодостоверны и практически не исследованы.

Стратегия В предполагает выполнение всех необходимых про-

филактических и ремонтных работ при плановом выполнении ТО

автомобиля. Работы, необходимые автомобилю для обеспечения

достаточного уровня его безотказной работы между плановыми

ТО, устанавливаются всей системой диагностирования и контро-

ля. Периодичность плановых воздействий Апл определяется по тре-

буемому уровню вероятности безотказной работы автомобиля P(L):

т _ g(L) \~P(L)

пл Z Z '

С учетом разрешающей способности диагностирования пе-

риодичность плановых воздействий будет равна

Стратегия В целесообразна в период установившегося режима

работы автомобиля (второй период). Однако она также может быть

использована для поддержания автомобиля в работоспособном

состоянии и в начальный период его эксплуатации.

Стратегия С (смешанная) обладает элементами и той, и другой

из рассмотренных ранее стратегий. Смешанная стратегия лежит в

основе построения существующей планово-предупредительной

системы технического обслуживания и ремонта автомобилей. Орга-

низация работ по этой стратегии соответствует рекомендациям,

изложенным в Положении по техническому обслуживанию и ре-

монту подвижного состава автомобильного транспорта.

Соотношение объемов профилактических и ремонтных работ,

выполняемых по стратегии С, зависит от качества изготовления,

конструкции и технического состояния подвижного состава, орга-

низации технологического процесса и состояния производствен-

ной базы, условий эксплуатации, установленной периодичности

и объемов обслуживания.

Выбор стратегии технических воздействий имеет существенное

влияние на величину затрат и эффективность работы системы по

поддержанию подвижного состава в технически исправном со-

стоянии. Неправильный выбор стратегии может сопровождаться,

с одной стороны, большими простоями и объемами работ по уст-

ранению отказов (стратегия по потребности), а с другой — чрез-

21

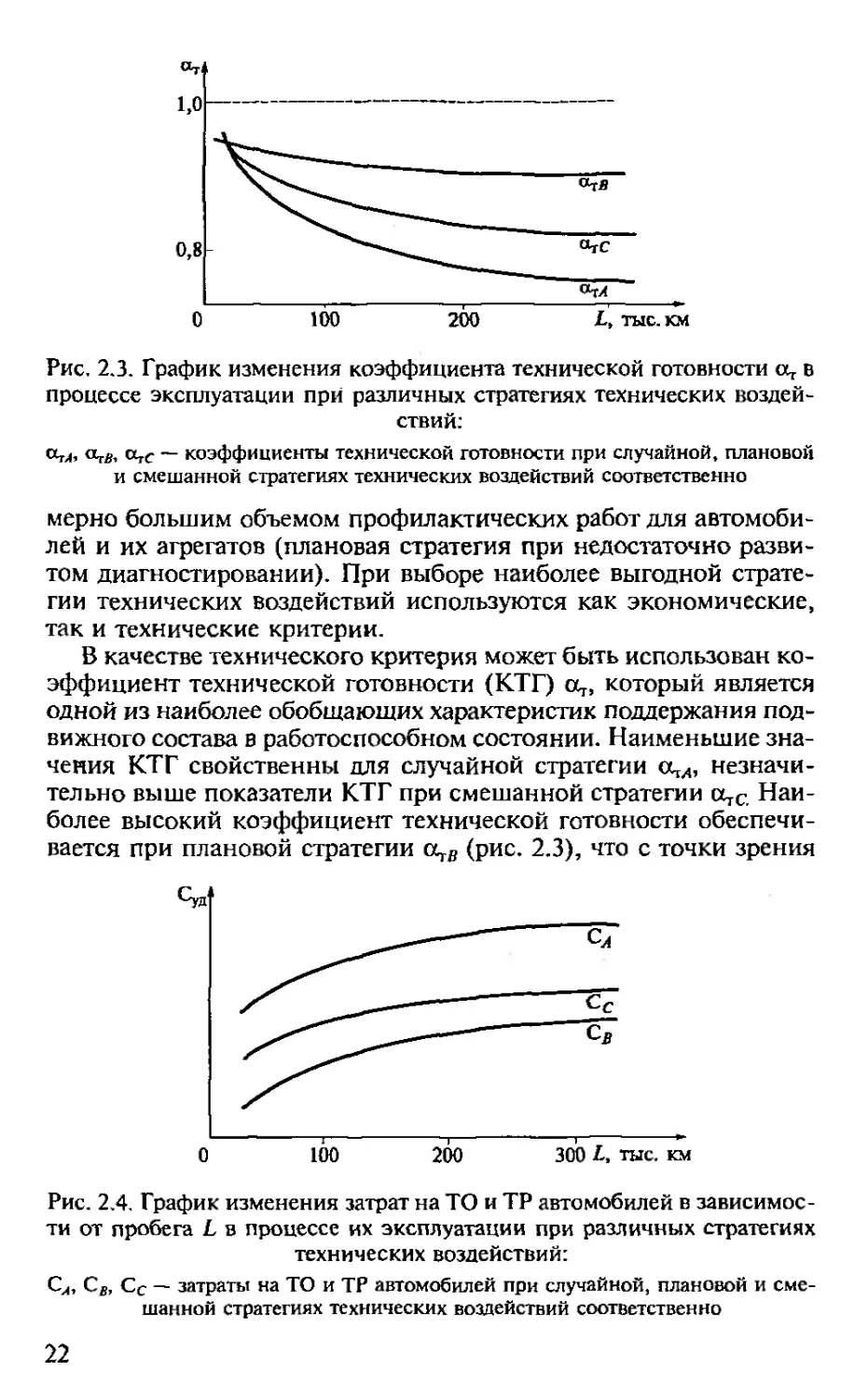

Рис, 2.3. График изменения коэффициента технической готовности аг в

процессе эксплуатации при различных стратегиях технических воздей-

ствий:

«тй, счс ~ коэффициенты технической готовности при случайной, плановой

и смешанной стратегиях технических воздействий соответственно

мерно большим объемом профилактических работ для автомоби-

лей и их агрегатов (плановая стратегия при недостаточно разви-

том диагностировании). При выборе наиболее выгодной страте-

гии технических воздействий используются как экономические,

так и технические критерии.

В качестве технического критерия может быть использован ко-

эффициент технической готовности (КТГ) о^, который является

одной из наиболее обобщающих характеристик поддержания под-

вижного состава в работоспособном состоянии. Наименьшие зна-

чения КТГ свойственны для случайной стратегии а1Л, незначи-

тельно выше показатели КТГ при смешанной стратегии Оте Наи-

более высокий коэффициент технической готовности обеспечи-

вается при плановой стратегии оц,, (рис. 2.3), что с точки зрения

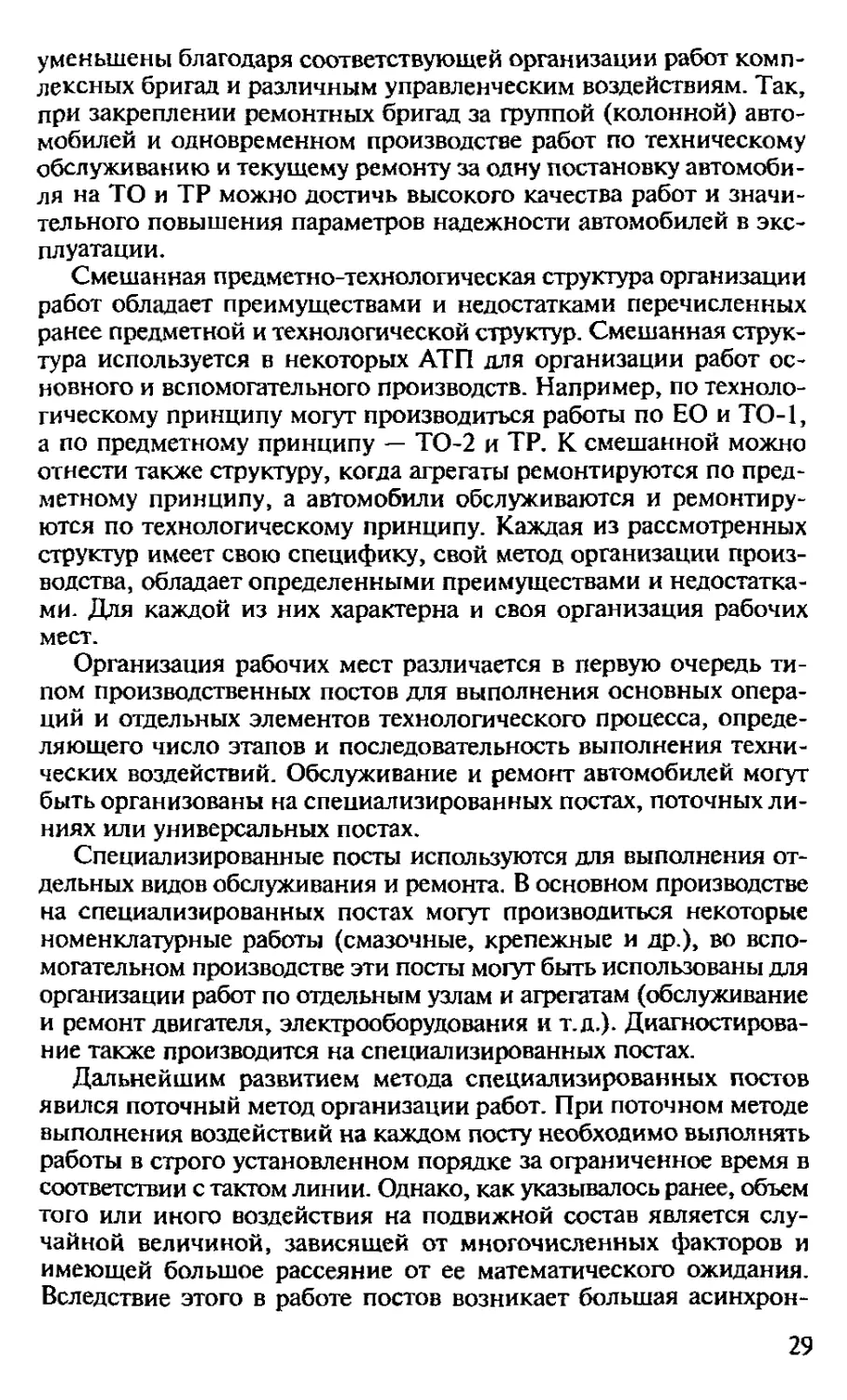

Рис. 2.4, График изменения затрат на ТО и ТР автомобилей в зависимос-

ти от пробега L в процессе их эксплуатации при различных стратегиях

технических воздействий:

Сл, Сй, Сс — затраты на ТО и ТР автомобилей при случайной, плановой и сме-

шанной стратегиях технических воздействий соответственно

22

обеспечения высокого уровня работоспособности подвижного со-

става является более предпочтительным.

С экономической точки зрения предпочтительной будет являть-

ся, вероятно, та стратегия, которая обеспечит минимум затрат на

поддержание подвижного состава в работоспособном состоянии.

Как показали исследования (рис. 2.4), использование случайной

стратегии при обслуживании и ремонте автомобилей связано с

большими затратами Сл, при смешанной стратегии затраты Сс

значительно меньше, чем при случайной стратегии, а при плано-

вой стратегии эти затраты СЛ минимальны. Таким образом, и по

экономическим критериям в период приработки и нормальной

эксплуатации подвижного состава наиболее предпочтительной

является также плановая стратегия выполнения воздействий.

Согласно изложенному из всех указанных стратегий техничес-

ких воздействий более эффективной является плановая стратегия В.

Однако следует учитывать, что плановая стратегия предусматри-

вает проведение большого объема диагностических работ, выяв-

ление и устранение неисправностей в процессе проведения про-

филактических работ, что не всегда возможно обеспечить на прак-

тике из-за низкой разрешающей способности диагностирования

или отсутствия необходимого диагностического оборудования. По-

этому при производстве технического обслуживания и ремонта

автомобилей плановая стратегия используется для выполнения рег-

ламентных работ, а случайная стратегия — для устранения само-

проявившихся и выявленных поломок и неисправностей.

В мировой практике для поддержания автомобилей в работо-

способном состоянии используется планово-предупредительная

система выполнения технических воздействий. Эта система за-

ключается в плановом (профилактическом) выполнении регла-

ментных работ по техническому обслуживанию и выполнении ре-

монта по потребности. Важное значение для обеспечения задан-

ного уровня безотказности работы автомобилей и снижения за-

трат на их ТО и ТР имеет выбор режимов плановых технических

воздействий. Известны различные методы установления рациональ-

ных режимов технического обслуживания: технико-экономичес-

кий, вероятностный и др.

Технико-экономический метод заключается в определении пе-

риодичности обслуживания £ор1 по минимуму удельных суммар-

ных затрат ЕС на техническое обслуживание и ремонт автомоби-

лей на единицу пробега (рис. 2.5) с учетом изменения затрат на

техническое обслуживание Сто и текущий ремонт СТР.

В связи с различными режимами работы автомобилей, их агре-

гатов и деталей, потребность в их ремонте также возникает после

различных пробегов. Различной периодичности ТО и ТР требуют

детали, узлы, агрегаты, обладающие различными показателями

23

Рис. 2.5. Технико-экономический метод определения периодичности ТО:

Сто, СТР — затраты на техническое обслуживание и текущий ремонт автомоби-

лей соответственно

надежности (рис. 2.6). Однако, учитывая, что практически невоз-

можно установить и выполнить обслуживание всех агрегатов, уз-

лов и деталей в отдельности с различными периодичностями, они

проводятся по усредненным периодичностям. Детали автомоби-

лей с относительно близкими показателями по надежности сво-

дятся в отдельные группы (7, 2, 3), и каждая из этих групп обслу-

живается с периодичностью, достаточной для обеспечения тре-

буемой надежности.

Для решения задач по обеспечению требуемого уровня надеж-

ности работы автомобилей интерес представляет метод определе-

ния периодичности технического обслуживания по предельно до-

пустимому значению уровня технического состояния подвижного

L

Рис. 2.6. Показатели надежности

различных групп (7, 2, 5) деталей

состава (рис. 2.7). Он заключает-

ся в определении периодично-

стей обслуживаний Lx и £2 Для

групп деталей 1 и 2 по предель-

но допустимому уровню пара-

метра технического состояния

подвижного состава на основа-

нии закономерности его измене-

ния по пробегу. Предельно допу-

стимый уровень технического

состояния устанавливается для

каждого агрегата или группы де-

талей в зависимости от характе-

ра их работы, условий эксплуа-

тации, вида перевозок и т.д.

При таком методе определе-

ния периодичности воздействий

24

Рис. 2.7. Определение периодичности обслуживания деталей различных

групп (7, 2) по уровню вероятности безотказной работы:

Lit L2 — периодичность обслуживания групп деталей в зависимости от пробега

появляется возможность управлять надежностью работы парка

автомобилей, которая заключается в назначении периодичностей

выполнения обслуживаний, обеспечивающих заданный уровень

надежности (вероятности безотказной работы) различных групп

деталей и агрегатов.

Согласно существующему положению по ТО и ТР автомобиль

в плановом порядке (по пробегу или календарным срокам) уста-

навливается на очередное техническое обслуживание, при кото-

ром в специализированных зонах выполняется заранее заплани-

рованный объем регламентных работ. Перечень работ сопутствую-

щего при ТО ремонта и некоторых регламентных работ уточняет-

ся при диагностировании автомобиля.

При диагностировании выявляют отказы и неисправности ав-

томобиля и определяют объемы работ по их устранению. Выяв-

ленные отказы и неисправности устраняют в основном производ-

стве с использованием агрегатов и узлов, отремонтированных в

цехах вспомогательного производства.

На современном уровне развития диагностирование еще не мо-

жет установить техническое состояние всех отдельных соединений

узлов и деталей автомобиля, контролепригодность которых колеб-

лется в пределах 0,50...0,74, Вследствие этого 25...50 % всех работ

по ТО автомобилей приходится регламентировать выполнением со-

ответствующей номенклатуры работ. При диагностировании мож-

но выявлять отказы отдельных систем и узлов с вероятностью (до-

стоверностью) 0,80...0,85. Согласно проведенным исследованиям

25

до 40 % всех неисправностей приходится на самопроявившиеся от-

казы, которые устраняются в зоне текущего ремонта.

С развитием конструкций автомобилей и средств диагностиро-

вания предполагается увеличить общую контролепригодность уз-

лов и агрегатов автомобиля и разрешающую способность диагно-

стирования, что будет способствовать сокращению объема работ

случайных воздействий и увеличению вероятности безотказной

работы подвижного состава.

2.3. Организационная структура системы

технического обслуживания и текущего ремонта

Взаимосвязанная и упорядоченная работа отдельных подразде-

лений системы представляет собой суть организации работы систе-

мы в целом. Поэтому для анализа работы системы ТО и ТР особый

интерес представляет ее организационная структура. Под организа-

ционной структурой системы следует понимать принятое разделе-

ние труда между людьми, их группирование в системе и ее подраз-

делениях, определяющих последовательность и очередность работ.

Организационная структура системы ТО и ТР автомобилей за-

висит от принципа производства работ, в соответствии с которым

строится технология производственного процесса. Принцип произ-

водства работ может быть двух видов: технологический и предмет-

ный. В первом случае в основе производства работ лежат технологи-

ческие операции (ЕО, ТО-1, ТО-2, ТР), во втором — автомобиль

(агрегат) и его способность к безотказной транспортной работе.

Выбор производственной структуры с рациональным, техно-

логически обоснованным распределением работ по цехам, участ-

кам и рабочим местам с учетом конкретных условий и технологи-

ческих связей между всеми подсистемами и их элементами явля-

ется основой для принятия многих решений организационного

характера. Производственная структура системы ТО и ТР должна

соответствовать принятой стратегии и организации ее работы.

В АТП могут применяться три типа производственных струк-

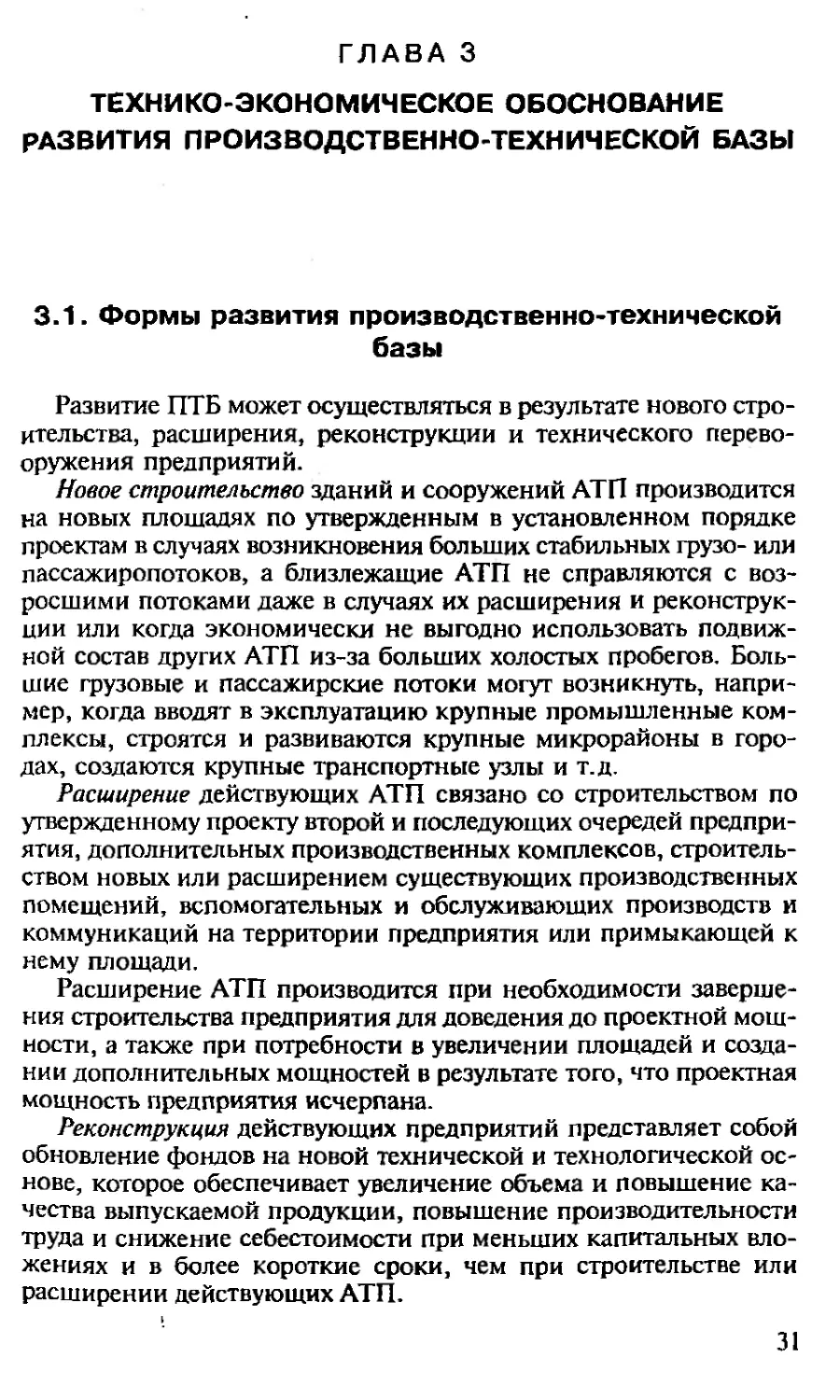

тур: технологическая, предметная, смешанная (рис. 2.8).

Работа основного производства при технологической структу-

ре строится по методу специализированных бригад. Каждая брига-

да специализируется на выполнении только одного из видов тех-

нических воздействий (ЕО, ТО-1, ТО-2, ТР), что обеспечивает

технологическую однородность каждого участка, повышает про-

изводительность работ благодаря специализации.

При существующей планово-предупредительной системе ТО и

ТР технологическая структура нашла широкое распространение

при организации работ в основном производстве. Однако вслед-

ствие нарушения системного принципа, отсутствия взаимосвязи

26

Рис. 2.8. Организационные структуры системы ТО и ТР автомобилей в АТП

между различными видами технических воздействий усложняется

управление всей системой в целом, так как конечным результа-

том труда разрозненных групп рабочих является не автомобиль, а

только определенное техническое воздействие. Это затрудняет осу-

ществление контроля качества выполняемых работ и оплату труда

по конечному результату. Наиболее существенным недостатком

структуры такого типа является низкое качество работ по обслу-

живанию и ремонту автомобиля как единого целого, что приво-

дит к росту случайных отказов, увеличению простоев в ремонте и

снижению коэффициента технической готовности парка автомо-

билей.

Предметная структура производства может строиться по пред-

метному автомобильному или предметному агрегатному принципу.

При агрегатной (агрегатно-участковой) структуре создаются

специализированные комплексные бригады по выполнению ком-

плекса работ (ТО-1, ТО-2, ТР) для отдельных групп агрегатов и

механизмов, закрепленных за данной бригадой. Агрегатная струк-

тура позволяет повысить производительность работы отдельных

рабочих по сравнению с технологической структурой благодаря

специализации и механизации работ, конкретизируется ответствен-

ность за качество выполненных работ по группе агрегатов для все-

го парка автомобилей. Но следует учесть, что при такой структуре

также нарушается системный принцип обслуживания и ремонта,

т.е. как конечный результат труда рассматриваются отдельные аг-

регаты, а не автомобиль в целом. Как показала практика работы

АТП, использование агрегатной структуры является наиболее це-

лесообразным при организации работы вспомогательного произ-

водства.

Предметная автомобильная структура отличается от агрегат-

ной тем, что объектом труда ремонтных рабочих является не группа

агрегатов, а автомобиль в целом. При такой структуре обслужива-

ние производится по потребности, определяемой диагностирова-

нием, одной комплексной бригадой за одну постановку автомо-

биля на ТО и ТР. Это упрощает учет оценки качества работ, вы-

полняемой бригадой по величине безотказной работы автомоби-

лей на линии. К недостаткам данной структуры следует отнести

некоторые организационные трудности при распределении запас-

ных частей, гаражного оборудования и производственных площа-

дей по бригадам, а также необходимую универсализацию ремонт-

ных рабочих.

Учитывая, что предметная автомобильная организационная

структура системы ТО и ТР способствует повышению ответствен-

ности ремонтных рабочих за техническое состояние подвижного

состава и улучшение качества ТО и ТР, представляется целесооб-

разным ее использование при организации работ в основном про-

изводстве. Недостатки, присущие данной структуре, могут быть

28

уменьшены благодаря соответствующей организации работ комп-

лексных бригад и различным управленческим воздействиям. Так,

при закреплении ремонтных бригад за группой (колонной) авто-

мобилей и одновременном производстве работ по техническому

обслуживанию и текущему ремонту за одну постановку автомоби-

ля на ТО и ТР можно достичь высокого качества работ и значи-

тельного повышения параметров надежности автомобилей в экс-

плуатации.

Смешанная предметно-технологическая структура организации

работ обладает преимуществами и недостатками перечисленных

ранее предметной и технологической структур. Смешанная струк-

тура используется в некоторых АТП для организации работ ос-

новного и вспомогательного производств. Например, по техноло-

гическому принципу могут производиться работы по ЕО и ТО-1,

а по предметному принципу — ТО-2 и ТР. К смешанной можно

отнести также структуру, когда агрегаты ремонтируются по пред-

метному принципу, а автомобили обслуживаются и ремонтиру-

ются по технологическому принципу. Каждая из рассмотренных

структур имеет свою специфику, свой метод организации произ-

водства, обладает определенными преимуществами и недостатка-

ми. Для каждой из них характерна и своя организация рабочих

мест.

Организация рабочих мест различается в первую очередь ти-

пом производственных постов для выполнения основных опера-

ций и отдельных элементов технологического процесса, опреде-

ляющего число этапов и последовательность выполнения техни-

ческих воздействий. Обслуживание и ремонт автомобилей могут

быть организованы на специализированных постах, поточных ли-

ниях или универсальных постах.

Специализированные посты используются для выполнения от-

дельных видов обслуживания и ремонта. В основном производстве

на специализированных постах могут производиться некоторые

номенклатурные работы (смазочные, крепежные и др.), во вспо-

могательном производстве эти посты могут быть использованы для

организации работ по отдельным узлам и агрегатам (обслуживание

и ремонт двигателя, электрооборудования и т.д.). Диагностирова-

ние также производится на специализированных постах.

Дальнейшим развитием метода специализированных постов

явился поточный метод организации работ. При поточном методе

выполнения воздействий на каждом посту необходимо выполнять

работы в строго установленном порядке за ограниченное время в

соответствии с тактом линии. Однако, как указывалось ранее, объем

того или иного воздействия на подвижной состав является слу-

чайной величиной, зависящей от многочисленных факторов и

имеющей большое рассеяние от ее математического ожидания.

Вследствие этого в работе постов возникает большая асинхрон-

29

ность, что в целом ряде случаев приводит к потерям рабочего

времени, простоям оборудования и подвижного состава.

При плановой стратегии постановок подвижного состава на

ТО и ТР, наиболее целесообразным является использование пред-

метной организации работ (автомобильной в основном производ-

стве и агрегатной во вспомогательном). В этом случае работы в

подсистемах диагностирования и вспомогательного производства,

как правило, выполняются на специализированных постах, а в

основном производстве — на универсальных постах.

Принципы организации работ и технология производства с

учетом особенностей работы предприятия автомобильного транс-

порта и условий эксплуатации подвижного состава должны быть

детально проработаны и предусмотрены в процессе технологи-

ческого проектирования.

Контрольные вопросы

1. Назовите причины и характер изменения технического состояния

автомобилей в процессе эксплуатации.

2. Какими вероятностными величинами оценивается надежность ра-

боты автомобилей?

3. Что такое вероятность появления отказа и как она определяется?

4. Что такое вероятность безотказной работы и как она определяется?

5. Как изменяется вероятность отказа и вероятность безотказной ра-

боты в процессе эксплуатации автомобилей?

6. Какими вероятностными показателями оценивается работоспособ-

ность автомобилей?

7. Как изменяется интенсивность отказов в процессе эксплуатации

автомобилей?

8. Как обеспечивается поддержание работоспособности автомобилей

в процессе их эксплуатации?

9. Перечислите стратегии работ по ТО и ТР автомобилей и их особен-

ности.

10. Как определяется периодичность ТО с использованием технико-

экономического й вероятностного методов?

11. Какие производственные структуры используются при ТО и ТР

автомобилей? Каковы преимущества и недостатки каждой из структур?

12. Перечислите методы организации рабочих мест при ТО и ТР авто-

мобилей, их преимущества и недостатки.

ГЛАВА 3

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ

РАЗВИТИЯ ПРОИЗВОДСТВЕННО-ТЕХНИЧЕСКОЙ БАЗЫ

3.1. Формы развития производственно-технической

базы

Развитие ПТБ может осуществляться в результате нового стро-

ительства, расширения, реконструкции и технического перево-

оружения предприятий.

Новое строительство зданий и сооружений АТП производится

на новых площадях по утвержденным в установленном порядке

проектам в случаях возникновения больших стабильных грузе- или

пассажиропотоков, а близлежащие АТП не справляются с воз-

росшими потоками даже в случаях их расширения и реконструк-

ции или когда экономически не выгодно использовать подвиж-

ной состав других АТП из-за больших холостых пробегов. Боль-

шие грузовые и пассажирские потоки могут возникнуть, напри-

мер, когда вводят в эксплуатацию крупные промышленные ком-

плексы, строятся и развиваются крупные микрорайоны в горо-

дах, создаются крупные транспортные узлы и т.д.

Расширение действующих АТП связано со строительством по

утвержденному проекту второй и последующих очередей предпри-

ятия, дополнительных производственных комплексов, строитель-

ством новых или расширением существующих производственных

помещений, вспомогательных и обслуживающих производств и

коммуникаций на территории предприятия или примыкающей к

нему площади.

Расширение АТП производится при необходимости заверше-

ния строительства предприятия для доведения до проектной мощ-

ности, а также при потребности в увеличении площадей и созда-

нии дополнительных мощностей в результате того, что проектная

мощность предприятия исчерпана.

Реконструкция действующих предприятий представляет собой

обновление фондов на новой технической и технологической ос-

нове, которое обеспечивает увеличение объема и повышение ка-

чества выпускаемой продукции, повышение производительности

труда и снижение себестоимости при меньших капитальных вло-

жениях и в более короткие сроки, чем при строительстве или

расширении действующих АТП.

31

При реконструкции предусматривается полное или частичное

переустройство предприятия по единому проекту. При необходи-

мости реконструкция может сопровождаться строительством но-

вых и расширением действующих объектов вспомогательного или

обслуживающего назначения, заменой морально устаревшего и

физически изношенного оборудования, механизацией и автома-

тизацией производства, устранением диспропорции в технологи-

ческих звеньях и вспомогательных службах предприятия.

Реконструкция действующих предприятий может производиться

в связи с изменением профиля работы предприятия, объема и

вида перевозок, типа подвижного состава, перехода на производ-

ство новой продукции и услуг на существующих площадях или в

связи с необходимостью строительства новых участков и объек-

тов взамен старых, эксплуатация которых признана технически

или экономически нецелесообразной.

Техническое перевооружение действующего предприятия предус-

матривает внедрение новой техники, а также реализацию других

организационных мероприятий технического прогресса, направ-

ленных на обеспечение прироста продукции, улучшение ее каче-

ства, повышение производительности, условий и организации

труда.

Технический прогресс выражается в первую очередь в совер-

шенствовании орудий труда, обеспечивающих повышение произ-

водительности, а также в совершенствовании организации про-

изводства на базе его концентрации и специализации, позволяю-

щих применить с полной отдачей высокопродуктивные орудия

труда. Показатель роста уровня технического прогресса, предус-

матриваемый перспективным планом технического развития пред-

приятия, является главным показателем, обеспечивающим сис-

тематическое повышение эффективности работы каждого пред-

приятия.

3.2. Технико-экономическое обоснование развития

производственно-технической базы

Совершенствование технологии, развитие экономики и рост

производства неразрывно связаны со строительством новых, ре-

конструкцией и техническим перевооружением действующих пред-

приятий, которые осуществляются в соответствии с планами пер-

спективного развития и утвержденными проектами. Составление

планов и проектов развития начинается с технико-экономичес-

кого обоснования целесообразности капитальных вложений в стро-

ительство нового или реконструкцию действующего предприятия.

Главный вопрос, который решается в процессе технико-эконо-

мического обоснования, — это обеспечение высокой экономи-

32

ческой эффективности капитальных вложений, определение ра-

ционального пункта (места) для размещения предприятия, вида

и объема перевозок, мощности и состава предприятия и т.д.

При разработке схем развития и размещения предприятий ав-

томобильного транспорта проводятся экономические изыскания,

целью которых является обследование условий для развития и

размещения предприятия, установления экономической целесо-

образности капитальных вложений. На основании полученных дан-

ных оцениваются состояние автомобильного транспорта, темпы

и направления перспективного развития, определяются рацио-

нальная мощность и наиболее выгодный в экономическом отно-

шении пункт для размещения предприятия.

В процессе экономических изысканий собираются сведения о

природно-климатических, географических и экономических ус-

ловиях развития района. Оцениваются показатели, в той или иной

степени влияющие на стоимость строительства и себестоимость

перевозок, которые должны учитываться в ходе проектирования

предприятия. К таким показателям можно отнести среднюю и

максимальную температуру зимнего и летнего периодов, средне-

годовую температуру и влажность воздуха, продолжительность

зимнего периода, сейсмичность, розу ветров и максимальные

порывы ветров, уровень и агрессивность подпочвенных вод, ланд-

шафт местности, административно-территориальное деление и

сведения о промышленности, строительной индустрии и сель-

ском хозяйстве региона, объемы продукции по видам, данные о

состоянии и перспективе развития дорожной сети, сведения о

численности населения в крупных населенных пунктах региона,

состоянии, развитии и взаимодействии всех видов транспорта и т.д.

После завершения сбора и изучения сведений об общем эко-

номическом развитии и природных условиях района изысканий

начинается работа по установлению объема и состава перевозок.

Изучается грузооборот предприятий района. Обследуются все гру-

зопотоки или пассажиропотоки, предполагаемые к перевозке ав-

томобильным транспортом. При определении объемов перевозок

учитывается также перспектива развития городов и населенных

пунктов, развития предприятий промышленности, строитель-

ства и сельского хозяйства в районе. Полученные в результате

проведенных экономических изысканий данные об объемах ав-

томобильных перевозок и пассажиропотоках служат исходным

материалом для определения списочного числа и типа подвиж-

ного состава.

Наряду со сведениями об объемах предстоящих автомобильных

перевозок, для расчета потребного числа подвижного состава не-

обходимо определить и ряд технико-эксплуатационных показате-

лей, характеризующих интенсивность использования подвижного

состава. Это такие показатели, как коэффициент выпуска автомо-

2 Масуев

33

билей на линию, время в наряде, коэффициент использования

пробега, грузоподъемность или вместимость, эксплуатационная

скорость и т.д.

На основании рассчитываемых или принимаемых к расчету

прогрессивных технико-эксплуатационных показателей определя-

ется производительность работы автомобилей. Тип подвижного

состава выбирается в зависимости от вида груза, объема перево-

зок, расстояния перевозок, партиенности отправок, дорожных

условий, уровня организации погрузочно-разгрузочных работ и т.д.

Для каждого вида планируемых к перевозке грузов подбирается

наиболее рациональный тип подвижного состава. С учетом годо-

вого или суточного объема этих грузов определяются грузоподъ-

емность и марка автомобиля и прицепного состава.

Потребность в грузовом подвижном составе данного типа с/

можно определить по формуле

л

Сиф.с-ДР.гав ’

где Qri — годовой объем перевозок грузов данного вида; ^ЛгрС1 —

объем перевозок, выполняемый одним автомобилем данной мар-

ки за сутки; Др г — число рабочих дней в году; ав — коэффициент

выпуска автомобилей на линию;

I4fcp.c/ ~ . »

24.Г + »Л-р

где ^ном/ — грузоподъемность (номинальная) данной марки ав-

томобиля; у — коэффициент использования грузоподъемности;

Тм — время работы на маршруте; vT — техническая скорость авто-

мобиля; 4 г “ средняя длина ездки с грузом; /п.р — время простоя

автомобиля при погрузочно-разгрузочных работах.

Общее число подвижного состава для перевозки грузов

определяется как сумма автомобилей и прицепного состава для

перевозки отдельных видов грузов:

^Гр.с = ^,-^ГР-С/-

1=1

Потребное число автобусов определяется для каждого автобус-

ного маршрута. В зависимости от пассажиропотока, частоты дви-

жения автобусов и числа запланированных на данном маршруте

оборотных рейсов определяется потребная вместимость и марка

автобуса с учетом затрат на их приобретение и эксплуатацию. Число

автобусов на маршруте Лас/ определяется по формуле

34

Л_ ^fmax

Cf “ h >

где (?max ~ объем перевозок no маршруту на наиболее напряжен-

ном направлении (прямом или обратном), пасс.; да — вмести-

мость автобуса, пасс.; у — коэффициент использования вмести-

мости; лО р — число оборотных рейсов на маршруте; ксп — коэф-

фициент сменяемости пассажиров в автобусе; ава— коэффициент

выпуска автобусов на линию.

Потребное число такси Лт определяется по спросу населения

на таксомоторные перевозки, выявленному в процессе обследо-

вания пассажиропотоков:

д

?тТт^н^в.т

где Qj — объем перевозок пассажиров в такси за сутки, пасс.; 7"е.т —

среднее время одной ездки на такси, ч; дт — вместимость такси,

пасс.; ут — коэффициент использования вместимости такси; Тн —

время в наряде, ч; авт — коэффициент выпуска такси на линию.

Мощность и специализация предприятия являются одним из

основных факторов, влияющих почти на все показатели работы

автомобильного транспорта. Поэтому выбор рациональной мощ-

ности и специализация АТП имеет большое хозяйственное значе-

ние для развития района. Мощность и специализация предприя-

тия должны быть выбраны таким образом, чтобы величина затрат

на строительство и эксплуатацию была минимальной. На опреде-

ление мощности влияют многие факторы. Так, например, чем

крупнее АТП, тем меньше удельные капитальные вложения, при-

ходящиеся на один автомобиль. В то же время укрупнение АТП

связано с необходимостью увеличения обслуживаемых предприя-

тий и территории, т.е. увеличиваются холостые пробеги автомо-

билей от предприятия до грузоотправителя, а соответственно уве-

личиваются эксплуатационные расходы.

Необходимо также учитывать такие факторы, как управляе-

мость предприятия и возможность маневрировать в изменяющих-

ся условиях рыночной экономики. По оценкам специалистов наи-

более управляемыми и маневренными являются АТП мощностью

150 — 250 автомобилей.

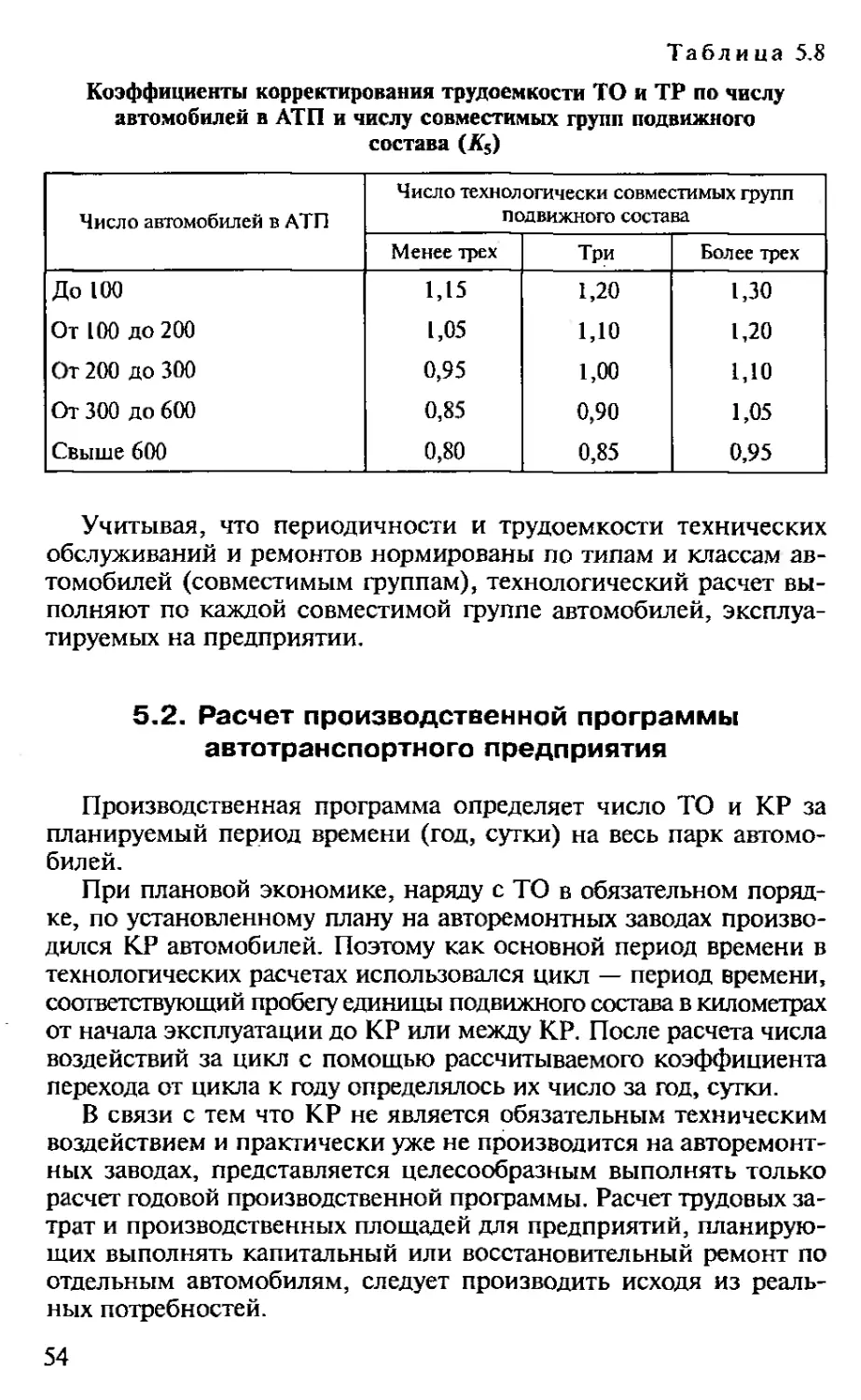

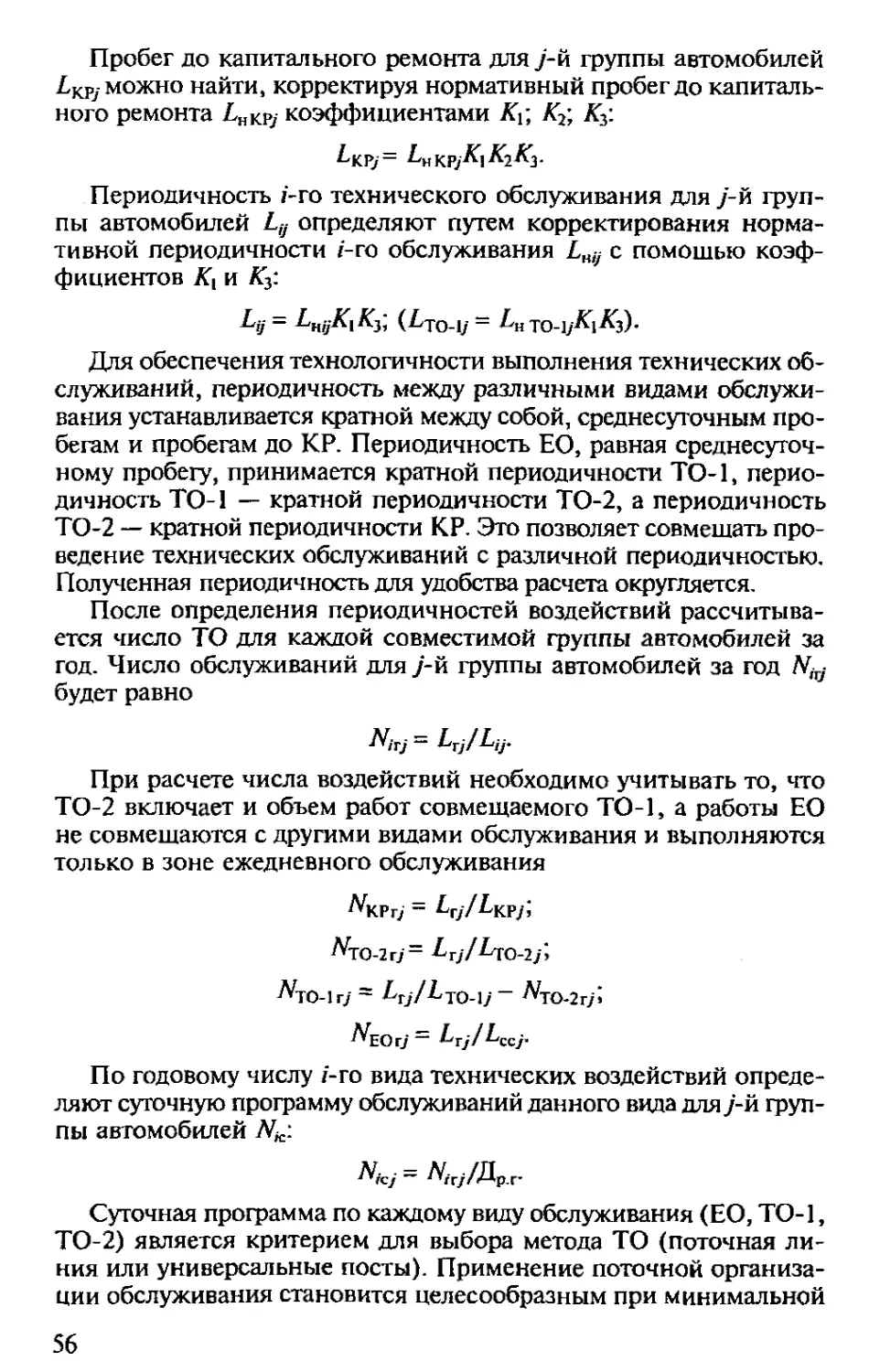

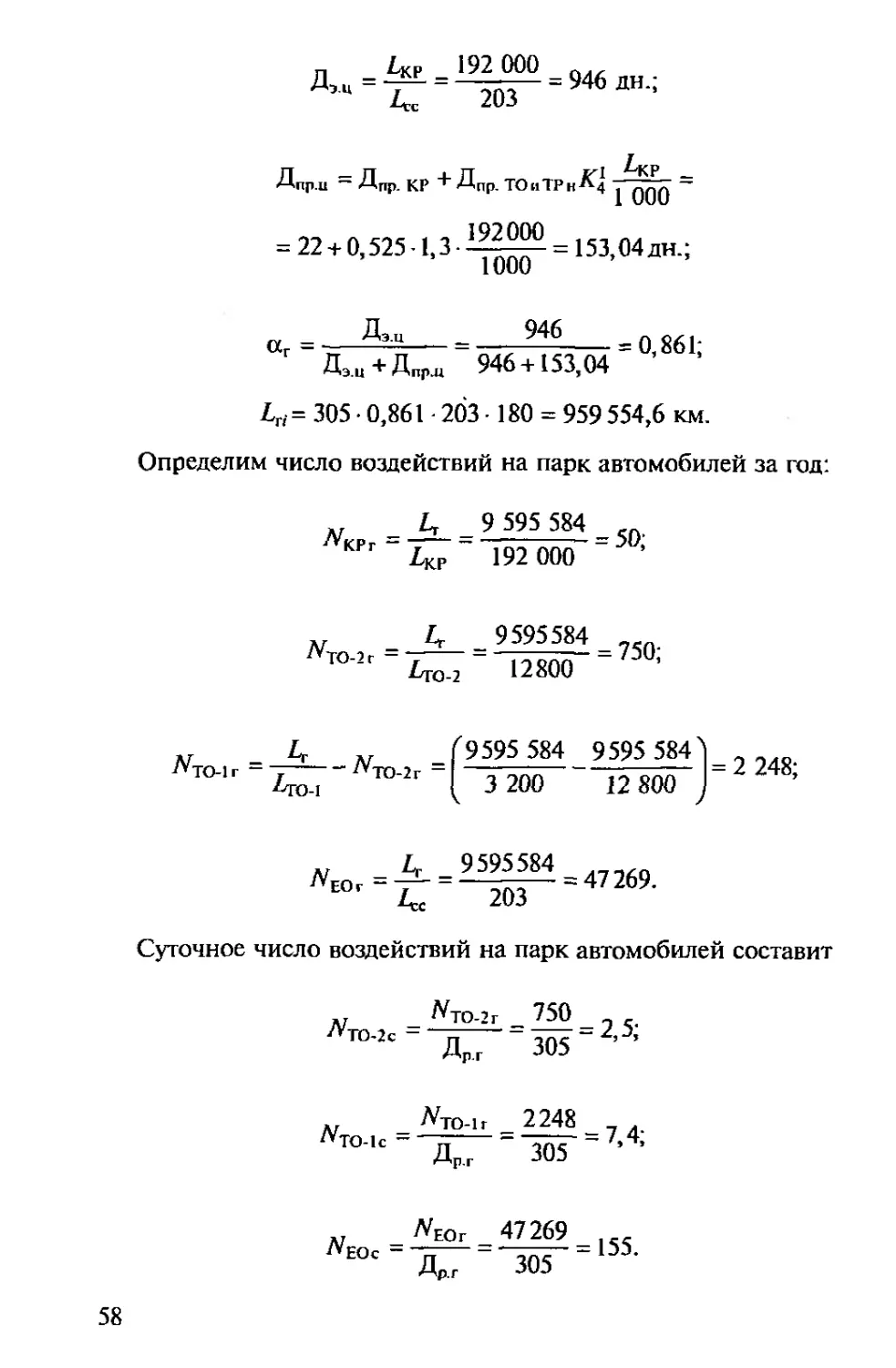

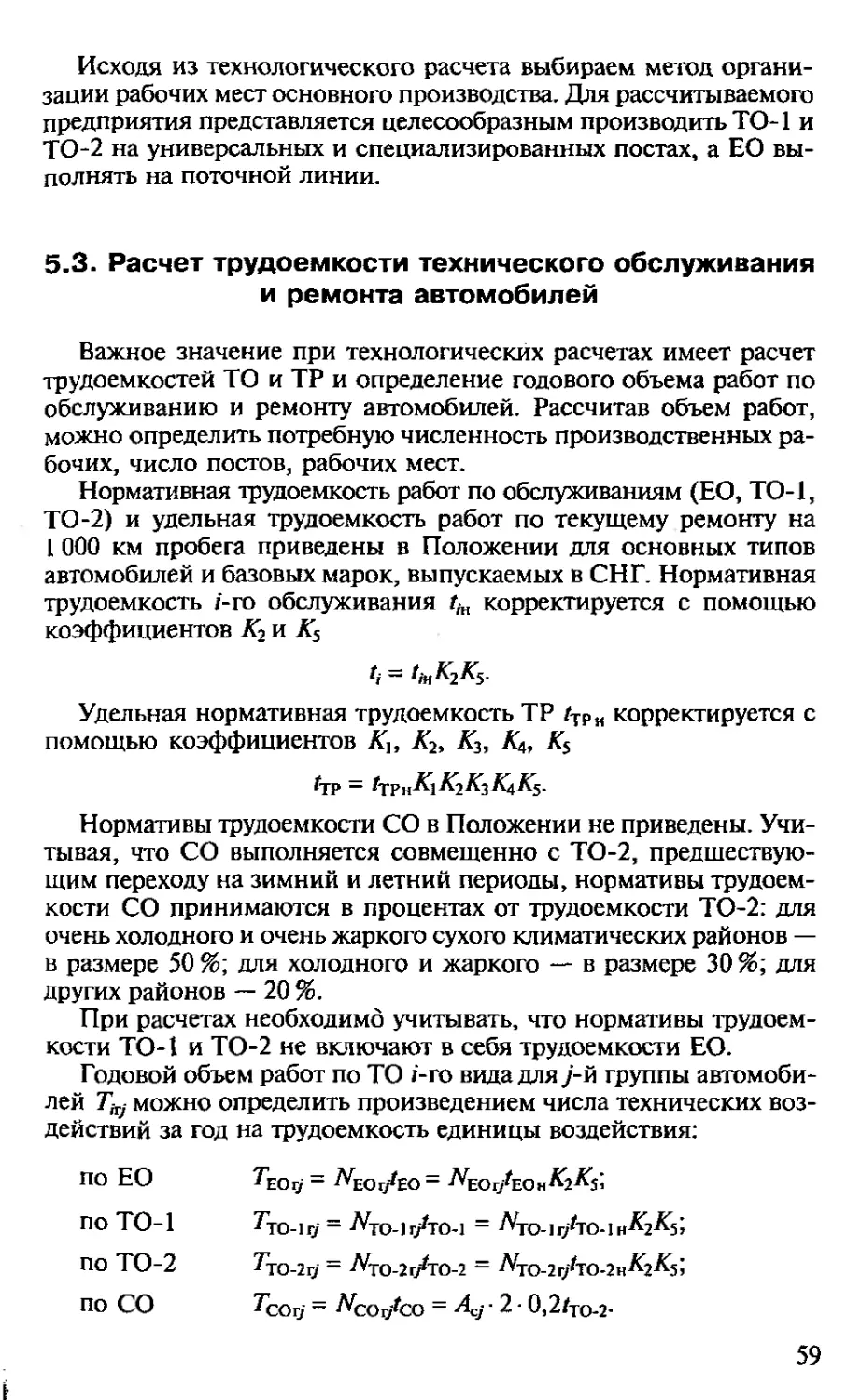

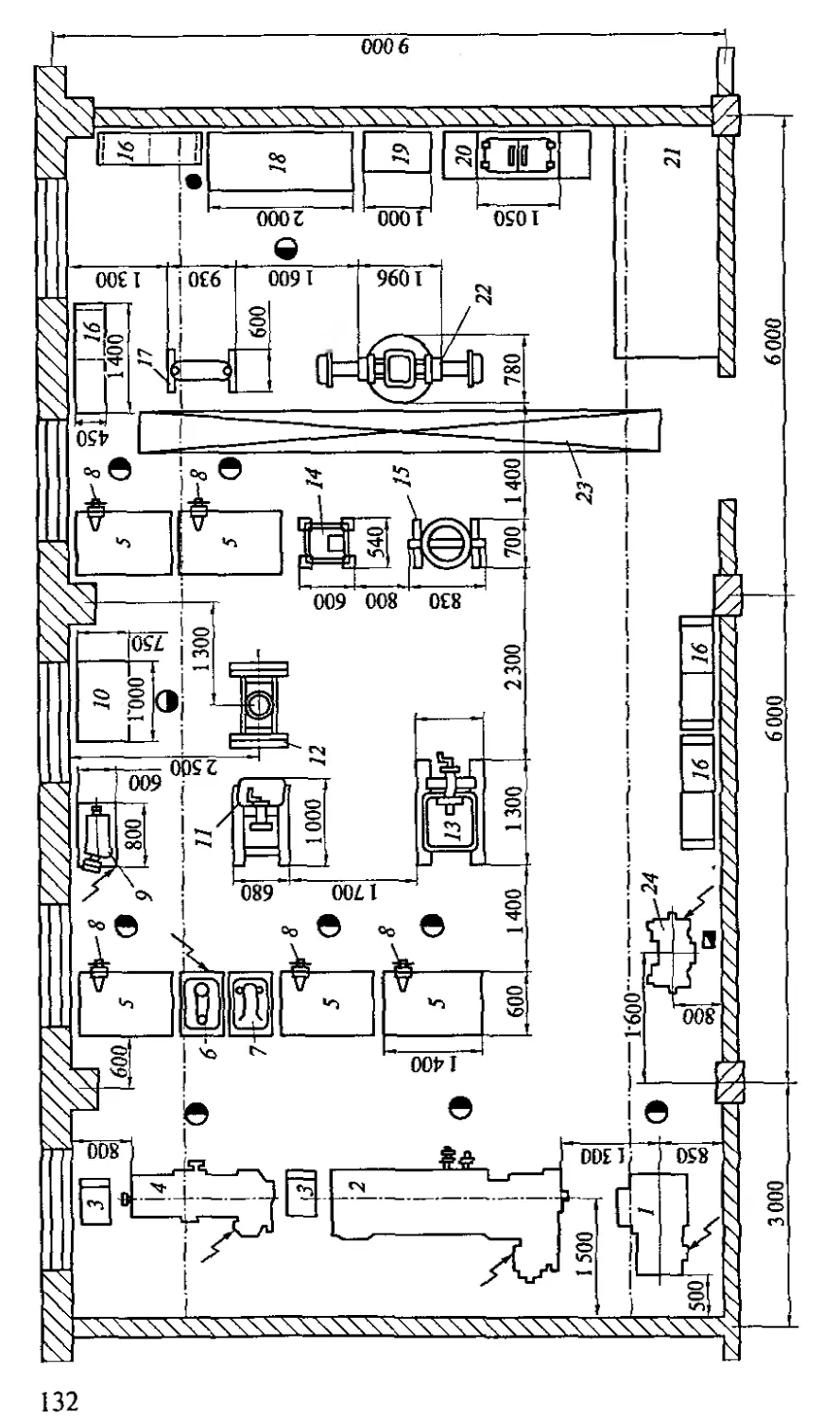

В процессе разработки технико-экономического обоснования