Текст

Е.А.Коленко

СПРАВОЧНИК

тноп

ЛАБОРАТОРНОГО

ЭКСПЕРИМЕНТА

измерения,

конструкционные

материалы

и их обработка,

технохимия

и экспрессное

материаловедение,

микротехнология

ПОЛИТЕХНИКА

ИЗДАТЕЛЬСТВО

Санкт-Петербург 1994

* ББК 30.6я2

К60

УДК 658.51.002(076.5) (031)

Рецензент д-р техн, наук Ю. М. Вожжобижжжй

Колевко Е. А.

К60 Технология лабораторного эксперимента: Справочник.-

СПб.: Политехника, 1994. -751 с.: ил.

ISBN 5-7325-0025-1

В книге рассмотрены методы и средства измерений в лабораторной практике.

Дана классификация основных конструкционных материалов. Описаны различные

способы обработки материалов. Приведен широкий крут технологических процес-

сов, используемых в практике лабораторного эксперимента. Освещены вопросы

техники безопасности при проведении экспериментальных работ.

Книга предназначена для научных и инженерно-технических работников

прикладных лабораторий научно-исследовательских, опытно-конструкторских,

академических и учебных организаций.

2103000000 - 020

к-------------------Бб К 30.6я2

045(01)-94

ISBN 5-7325-0025-1

© Е. А. Коленко, 1994

ПРЕДИСЛОВИЕ

С самого начала своего развития человек подсознательно

задавался вопросами: зачем?, чем? и как? Действительно, когда

наш дальний предок, чтобы утолить голод (зачем?), взял палку

(чем?), бросил ее (как?) и сбил с дерева съедобный плод, он отве-

тил на эти вопросы.

В дальнейшем поиск ответов на них в значительной степени

стал движущей силой развития цивилизации. Сначала найти ответ

пытались натурфилософы, алхимики и естествоиспытатели, а

в нашем столетии благодаря бурному развитию науки и техники

произошла своеобразная «специализация»: вопросом «зачем?»

стала заниматься наука, ответ на вопрос «чем?» взяли на себя

инженеры и конструкторы, а на вопрос «как?» — технологи.

Академик А. И. Берг сказал: «Что общего между каменным

топором и современной термоядерной установкой? Оказывается,

при всей их гигантской разнице человек сталкивается с одним

и тем же вопросом: а как их сделать?». Для гармоничного разви-

тия науки и техники необходимо ответить на все три вопроса.

Если же ответа хотя бы на один из них нет, то прогресс остана-

вливается .

В последние годы научная и техническая мысль развивается

опережающими технологию темпами, что выдвигает технологи-

ческие работы на первый план. Именно поэтому в международной

патентной практике видное место заняло патентование «ноу-хау» —

«знаю, как сделать» — и технология как неотъемлемая часть

научно-технического прогресса заняла достойное место в его

развитии.

Однако существует обширная область научно-технической дея-

тельности, в которой на вопрос «как сделать?» можно получить

множество ответов, причем большинство из них будут неопти-

мальными, а подчас и просто неверными. Эта область — лабора-

торная экспериментальная практика, в основном сосредоточен-

ная в прикладных лабораториях высших учебных заведений,

академических институтов, а также других научно-исследова-

тельских и опытно-конструкторских организаций.

Действительно, в силу специфических условий прикладных

исследований работникам таких лабораторий присущ своеобраз-

1* 3

ный «универсализм». При постановке эксперимента или создании

нового изделия они — и разработчики, и конструкторы, и тех-

нологи, а подчас и непосредственные изготовители эксперимен-

тальной установки либо лабораторного образца изделия. Такая

многоплановость приводит к тому, что часто результаты экспери-

мента оказываются недостаточно достоверными, а при разработке

нового изделия не учитывается уровень современной технологии

и материаловедения, и в результате освоение их промышленностью

задерживается. Ограниченность технологических знаний у работ-

ников прикладных лабораторий в значительной степени обусло-

влена отсутствием курсов по технике и технологии лабораторного

эксперимента в высшей школе, призванной готовить специа-

листов для научно-исследовательских и опытно-конструкторских

лабораторий, а также отсутствием практических пособий по тех-

нологии лабораторного эксперимента. Даже такое словосочета-

ние, как «технология эксперимента», не встречается в литературе.

В мировой литературе можно насчитать около двух десятков

книг, полностью или частично' посвященных технике и отчасти

технологии лабораторного эксперимента. Однако все они были

изданы 20—50 лет назад и, естественно, в них отражен уровень

техники и технологии того времени. Публикации по технике

современного лабораторного эксперимента либо описание отдель-

ных технологических приемов, рецептов и процессов появляются

в многочисленных специальных журналах и сборниках, однако

их так много, что быстро найти требуемую информацию практи-

чески невозможно. И, наконец, многочисленные учебные, спра-

вочные и практические пособия по различным областям современ-

ной технологии предназначены для работников промышленности

и далеко не всегда могут быть использованы в практике работы

неспециализированной лаборатории.

•Предлагаемая книга призвана восполнить пробел в литера-

туре, посвященной одной из важнейших областей лабораторной

техники, определяющей уровень и темпы научно-технического

прогресса.

Хотя книга называется «Технология лабораторного экспери-

мента», она не может охватить все многообразие современных

технологических процессов, с которыми сталкиваются в лаборато-

риях различного профиля. Поэтому здесь не рассматривается

узкоспециальная технология. Дополнительные сведения, углуб-

ляющие изложенный материал, читатель сможет получить из

специальной литературы, перечень которой приведен в конце

каждой главы.

Для общей ориентации читателя в области современных кон-

струкционных материалов в книгу включена глава «Некоторые

конструкционные материалы, используемые в современном лабо-

раторном эксперименте», где приведены основные характери-

стики металлических и неметаллических материалов, использо-

вание которых в лабораторной практике повысит уровень экспе-

4

римента и разработки. В параграфе «Общие положения» в начале

главы дана краткая современная трактовка физических и хими-

ческих явлений, происходящих в описываемой группе техноло-

гических процессов.

Распространенное мнение, что «новое — это хорошо забытое

старое», в значительной степени относится к технологии. Действи-

тельно, многие старые технологические приемы и рецепты осно-

вательно забыты, хотя некоторые из них можно с большим успе-

хом использовать и в наше время. При описании этих рецептов

старые единицы мер переведены в современные, а вместо старых

названий материалов, веществ и реактивов даны их новые на-

именования.

При выборе материала и формы его изложения автор стре-

мился к максимальной простоте и наглядности, чтобы этот мате-

риал был доступен читателям, для которых он выходит за рамки

их профессиональных знаний.

Классификация, полнота изложения и характер приведенного

в книге материала могут вызвать различные оценки читателей.

Однако, если любой работник прикладной лаборатории найдет

в этой книге что-либо для себя полезное, автор будет считать свою

задачу выполненной.

Глава 1

ИЗМЕРЕНИЯ В ЛАБОРАТОРНОЙ ПРАКТИКЕ

1.1. ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

Измерением называется процесс экспериментального сравне-

ния данной величины с другой, принятой за единицу измерения.

Практические средства для воспроизведения единицы измерения

либо ее кратного или дольного значения называются мерами,

например, мера длины — мерная линейка, мера массы — гиря,

мера объема — мерный стакан (мензурка), мера электродвижу-

щей силы — нормальный элемент и т. д. Само измерение произ-

водится измерительным прибором, выдающим информацию, до-

ступную для непосредственного восприятия или автоматической

записи.

1.1.1. Классификация методов измерений

В зависимости от природы измеряемой вели-

чины и характера ее изменения с течением вре-

мени все измерения подразделяются на два обширных класса:

статические (значение измеряемой величины не изменяется)

и динамические (значение измеряемой величины изменяемся).

К динамическим относятся измерения вибраций, потока жидкости

или газа и др.

По характеру приемов получения резуль-

татов измерения подразделяются на прямые и косвенные.

Прямым называют измерение, при котором значение искомой

величины находят сравнением с соответствующей образцовой

мерой непосредственно или с помощью отградуированного в тре-

буемых единицах измерительного прибора. Например, к прямым

измерениям относятся измерение массы (взвешивание) на равно-

плечных весах, температуры посредством термометра, линейного

размера масштабной линейкой и др. Прямые измерения произ-

водят посредством показывающих приборов: стрелочных (опре-

деляющих аналоговое значение измеряемой величины) и цифро-

вых (дающих дискретное значение измеряемой величины).

При косвенном измерении определяют не само искомое значе-

ние меры, а другую величину, функционально с ней связанную.

6

Косвенным измерением, например, является определение плот-

ности твердого тела прямыми измерениями его массы и объема,

нахождение удельного сопротивления электрического проводника

измерением его сопротивления, длины и площади поперечного

сечения.

Как прямые, так и косвенные измерения в свою очередь подраз-

деляются на абсолютные, при которых измеряемая величина

определяется как числовое значение соответствующей единицы

меры, и относительные измерения, при которых определяется

отношение двух величин одного вида. При этом одна из этих

величин может быть произвольной единицей. Примером относи-

тельных измерений может служить определение расстояния между

космическими объектами, скорости движения и массы этих объек-

тов, а также всех физических величин, Характеризующих пара-

метры элементарных частиц.

Все методы измерения можно подразделить на следующие:

метод непосредственного измерения показывающими прибо-

рами;

дифференциальный метод, при котором измеряют разность

между измеряемой и известной величинами;

компенсационный (нулевой) метод, при котором измеряемая

величина компенсируется известной величиной, например, изме-

рение электрических величин посредством мостовой схемы;

метод замещения, заключающийся в замене измеряемой вели-

чины равнозначной известной величиной, например, измерение

электросопротивления с помощью магазина сопротивлений;

метод совпадений, в котором равномерно расположенные

отметки совмещаются с равномерно чередующимися отметками

измеряемой величины, например, нониус на штангенциркуле.

1.1.2. Погрешности измерений

Тщательное проведение серии измерений на самых точных

приборах с соблюдением всех предусмотренных правил одним

наблюдателем не даст однозначного повторяющегося результата.

В большой степени это проявляется, если одну и ту же величину

измеряют разные лица на различных измерительных приборах,

разными методами. Ошибки, которые при этом получаются, назы-

ваются погрешностями измерения. Каждое изме-

рение имеет определенную достоверность только при условии

оценки погрешностей, с которыми это измерение было проведено.

Наличие погрешностей определяет точность измерения, оцени-

ваемую «вилкой» положительных и отрицательных пределов

наибольших значений погрешностей или их среднеквадратиче-

ским, среднеарифметическим или вероятностным значениями.

Причины возникновения погрешностей измерения весьма мно-

гообразны. Прежде всего можно выделить субъективные причины,

зависящие от наблюдателя и определяющиеся его вниматель-

7

ностью, опытом, состоянием органов чувств — зрения, слуха

и т. п. Субъективные погрешности, как правило, учитываются

только методами математической статистики.

Вторая категория — объективные погрешности, не зависящие

от субъективных особенностей наблюдателя и определяющиеся

неправильной градуировкой и неисправностью измерительного

прибора, влиянием различных внешних факторов и др.

В свою очередь, объективные погрешности подразделяются на

систематические, случайные и промахи.

Систематические погрешности. Систематическими называются

погрешности, которые не изменяются при многократном повто-

рении измерений и поэтому могут быть учтены введением в резуль-

тат измерения соответствующей поправки, если исключить при-

чину погрешности нельзя. Примером систематических погреш-

ностей может служить неправильная установка «нуля» прибора,

неточность используемых мер измерения, неправильное положе-

ние измерительного прибора и др.

Случайные погрешности. Случайными называются погреш-

ности, которые неопределенны как по природе причин их воз-

никновения, так и по значению. О причинах случайных погреш-

ностей практически ничего не известно. Можно только утвер-

ждать, что их очень много, в том числе это и флуктуации условий

внешней среды.

Случайные погрешности можно учесть методами теории веро-

ятности и математической статистики. Для того чтобы достаточно

эффективно использовать эти методы, необходим большой массив

данных, что требует специального подхода к технике измерений.

Однако значение погрешности измерения, обусловленной случай-

ной составляющей, довольно мало, так что в большинстве случаев

ею можно пренебречь.

Промахи. Промахами называют грубые ошибки измерений,

существенно искажающие предыдущие измерения. К промахам,

например, относятся неправильный отсчет по шкале прибора,

неверная запись отсчета, неисправность прибора или схемы его

включения и т. п.

Явно бросающиеся в глаза промахи, содержащие грубые

ошибки, выходящие за рамки совокупности измеряемых величин,

следует исключать из рассмотрения. Однако в отдельных случаях,

когда ход закономерности измеряемой величины неизвестен,

«выпавшую точку» надо внимательно проанализировать и только

после этого квалифицировать ее как «промах» или «эффект».

Естественно, что во всех сомнительных случаях измерения в дан-

ной точке (области) надо многократно повторить.

Статические и динамические погрешности. Статическими назы-

вают погрешности измерения, возникающие при постоянном во

времени значении измеряемой величины. Иными словами, этот

вид погрешности относится к случаю, когда измерительный

прибор и измеряемая величина находятся по времени в равновес-

8

иом состоянии. Примером такого состояния может служить до-

статочный «прогрев» электроизмерительного электронного при-

бора (лампового вольтметра, электрометра и т. п.) перед началом

измерений. К статическим погрешностям относятся все перечи-

сленные выше виды погрешностей, если при снятии каждой

экспериментальной точки было соблюдено условие равновесного

временного состояния между измерительным прибором и изме-

ряемой величиной.

Динамические погрешности возникают при измерении величин,

изменяющихся во времени. Кроме того, динамическая погреш-

ность может возникнуть в результате механической, тепловой или

электрической инерционности измерительного прибора, что не

позволяет точно отследить изменяющуюся по времени измеряе-

мую величину. Исключением является случай, когда для усред-

нения быстро изменяющейся, например электрической, величины

используется так называемый баллистический метод измерения.

В этом случае используются специальные инерционные приборы,

в частности баллистические гальваномеры.

Поправки на погрешность измерений. Погрешности обуслов-

ленные инструментальным несовершенством измерительного при-

бора (неправильной градуировкой, непараллельностью концевых

мер, «мертвым» ходом или «люфтом» у микрометра, отклонением

используемых мер от эталонного значения и т. п.), исключают

введением соответствующей поправки в результат измерений.

Погрешности, зависящие от неправильной установки или рас-

положения измерительного прибора, а также от изменения внеш-

них условий (температуры, давления, влажности и др.) устраняют

установкой прибора строго вертикально на горизонтальной пло-

скости, устранением параллакса при отсчете показаний на шкале

прибора, созданием относительно стабильного состояния окру-

жающей среды и др.

Случайные погрешности анализируют и учитывают математи-

ческими методами. Промахи измерений исключают из массива

полученных результатов либо тщательно анализируют.

Динамические погрешности исключают либо сводят к мини-

муму правильной эксплуатацией измерительного прибора и ис-

пользованием, как правило, малоинерционных электронных из-

мерительных приборов, например, электронных осциллогра-

фов и др.

1.1.3. Измеряемые величины и их единицы

Объектом любого измерения является реально существующая

физическая величина, характеризующая свойство, состояние либо

процесс, в котором эта величина присутствует. Качественно по

своим индивидуальным свойствам физические величины могут

быть однородными или разнородными. Количественно свойства

физической величины характеризуются ее размером. Как указы-

валось выше, определение размера величины — измерение —

9

Таблица 1.1

Множители и приставки для образования десятичных, кратных

и дольных единиц и их наименование

Множи- тель При- ставка Обозначение Множн- тель При- ставка Обозначение

русское междуна- родное русское междуна- родное

1018 экса э Е IO"1 Деци д d

10“ пета п Р 10-= сантн с С

101» тер а т Т 10-» милли м m

10» гига г G 10-« микро мк и

10е мега м М 10-» иано н п

10» кило к к 10-12 , ПИКО п р

10» гекто г h 10-1» фемто ф f

101 дека да da 10-1» атто а а

заключается в сравнении измеряемого размера с соответствующей

единицей измерения. Важно отметить, что иногда разность раз-

меров однородных физических величин может оказаться другой

физической величиной. Так, разность электрических потенциа-

лов — не потенциал, а электрическое напряжение, разность тем-

ператур — уже не температура, а температурный интервал и т. д.

Поскольку на практике приходится сталкиваться с разнообраз-

ными единицами измерения, которые, в свою очередь, имеют много

числовых градаций, была предложена так называемая метриче-

ская (или десятичная) система единиц измерения, достоинство

которой состоит в возможности выражения единицы в положи-

тельных или отрицательных целых числах степени десяти. В соот-

ветствии с этим для обозначения кратных и дольных единиц

измерения употребляют латинские приставки (табл. 1.1).

Естественно, что все многообразие единиц измерения должно

быть как-то систематизировано. Единицы, входящие в данную

систему и взаимно связанные друг с другом соответствующими

соотношениями, называются основными. Единицы, входящие

в систему, но не связанные с основными, называются дополни-

тельными. В 1960 г. с целью заменить многие существующие

системы основных и дополнительных единиц измерений, сложи-

вшиеся на основе метрической системы мер, была утверждена

Международная система единиц физических величин — СИ.

Достоинством СИ является ее универсальность. Кроме того,

эта система не требует введения коэффициента пропорциональ-

ности при образовании производных единиц из основных.

Система СИ образована из семи основных единиц и двух допол-

нительных. Механические величины выражаются единицами

длины, массы и времени. Для определения электрических и ма-

гнитных величин введена сила электрического тока. Круг тепло-

вых явлений охватывается введением термодинамической тем-

пературы, световых — силой света, явлений в области молеку-

10

лярной физики и физической химии — количеством вещества.

В качестве единиц перечисленных величин приняты: метр, кило-

грамм, секунда, ампер, кельвин, свеча и моль. Дополнительными

величинами в системе СИ служат радиан и стерадиан, что позво-

ляет образовывать производные единицы величин, зависящих от

плоского или телесного углов.

Производные единицы практически всех физических величин

могут быть образованы из основных и дополнительных единиц

системы СИ путем их

Таблица 1.2 сочетания, а также ум-

' Соотношение

некоторых английских единиц измерений

с системой СИ

Единица измерения Значение в системе СИ

Миля морская » сухопутная Кабельтов Узел морской Ярд Фут Дюйм Галлон (Великобрита- ния) Галлон для жидкостей (США) Баррель нефтяной (США) Кварта (Великобрита- ния) Кварта для жидкостей (США) Пинта (Великобрита- ния) Пинта для жидкостей (США) Бушель (Велнкобрита- Бушель (США) Тоииа длинная » короткая Центнер длинный » короткий Квартер (Великобри- тания) Стой Фунт торговый Унция торговая Драхма (Великобрита- ния) Гран 1,852 км = = 1,852-10» м 1609,344 м 185,2 м 0,515 м/с 0,9144 м 0,305 м 25,44 мм = = 2,54-10-» м 4,546-10» м» 3,785 л = = 3,785.10» м» 159 л = = 1,59-10-1 м» 1,136-10"» м» 0,946 л = = 946,353-10-’ м» 0,586 л = = 5,862-10 * м» 0,473 л = = 4,732-10 * м» 36,37 л = = 3,637-10-’ м» 35,24 л = = 3,524-10-’ м» 1016,047 кг 907,185 кг 50,802 кг 45,359 кг 12,70 кг 6,35 кг 0,454 кг 28,35-10-» кг 1,772-10-» кг 64,799-10-’ кг

ножения и деления.

Кроме основных и

производных единиц СИ

разрешены к употребле-

нию единицы, в нее не

входящие. Некоторые

страны (США, Англия

Таблица 1.3

Соотношения между старыми

русскими единицами

измерений и единицами

системы СИ

Единица измерений Значение в системе СИ

Пуд Фунт Лот Золотник Уиция ап- текарская Драхма Скрупул Карат Гран Доля Гамма Миля Верста Сажеиь Аршин Вершок Линия 16,38 кг 0,4095 кг 12,797 X X10"» кг 4,266 X X 10s кг 29,86 X X 10 » кг 3,732 X X 10-» кг 1,296 X X 10-» кг 2-10-4 кг 6,48-10-» кг 4,44-10-’ кг 1-10-» кг 7,488 X X 10» м 1,067 X X 10» м 2,134 м 0,711 м 4,445 X X 10-» м 2,54-10-» м

11

и др.) еще не полностью перешли на систему СИ и продол-

жают пользоваться своими классическими единицами измерений.

Перевод этих единиц приведен в табл. 1.2. В старой отечественной

технической литературе использовались русские меры, соответ-

ствие которых современным единицам дано в табл. 1.3.

1.1.4. Средства измерения

Для того чтобы определить значение измеряемой величины,

используют измерительные приборы. По методу отображения

измеряемой величины приборы подразделяются на аналоговые

и дискретные.

Аналоговые приборы позволяют производить непрерывный

визуальный отсчет измеряемой величины по шкале стрелочного

прибора или в виде записи на бумаге (самопишущие приборы).

Диаграмма записи производится в зависимости от другого пара-

метра, чаще всего от времени.

Приборы с дискретным отсчетом — цифровые, они выражают

измеряемую величину десятичными числами на специальном

приборном табло либо в виде цифропечати на бумаге. Такие при-

боры характеризуются высокой точностью измерения (до 0,1%),

в то время как точность аналоговых приборов не превышает

0,05%. Кроме того, для них характерны высокое быстродействие

(0,2—0,3 с) и отсутствие погрешностей, обусловленных субъек-

тивными отобенностями наблюдателя, который выполняет изме-

рения. Поэтому в последние годы в лабораторной практике почти

повсеместно используют измерительные приборы с цифровой

индикацией. В наибольшей степени это относится к приборам,

измеряющим как электрические, так и неэлектрические величины

(например, электронные весы и др.). Особый класс цифровых

приборов образуют так называемые интегрирующие приборы,

в которых измеряемая величина суммируется во времени (напри-

мер, электросчетчики, электрорасходомеры и др.).

Точность электроизмерительного прибора определяется сум-

мой допустимых приборных погрешностей. В соответствии с этим

для электроизмерительных приборов установлено девять классов

точности: 0,02; 0,05; 0,1; 0,2; 0,5; 1,0; 1,5; 2,5 и 4,0. Класс точности

определяет максимальный процент погрешности измерения при-

бора на максимальном значении шкалы. Погрешность измерения

в любом месте шкалы прибора можно определить по формуле

N изм

где АВ— искомая погрешность, %;' k — класс точности при-

бора; Ашк — максимальное значение шкалы прибора; Анзм —

значение измеряемой величины по шкале прибора.

Пример. Надо определить, с какой точностью будет измерено напряже-

ние 24 В вольтметром класса 1,5 с пределом шкалы 50 В.

12

Пользуясь приведенной формулой, получим

СП

Д5= 1,5-^ = 3,12, или 0,75 В.

Следует отметить, что из-за ряда трудно учитываемых факто-

ров, обусловленных механической системой прибора, наименьшая

погрешность при измерении будет в средней части шкалы (от 1/3

до 2/3). Таким образом, пользуясь измерительным прибором,

надо предел измерения или тип прибора выбирать соответственно

измеряемой величине.

На шкале и корпусе любого электроизмерительного прибора

имеются условные обозначения принципа действия прибора, точ-

Основные условные обозначения

на шкале н корпусе электроизмерительных приборов

Таблица 1.4

Эскиз Обозначение Эскиз Обозначение

Магнитоэлектриче- ский, защищенный от магнитных полей * Направление уста- новки по магнитному по- лю Земли

А

1 Электростатический, защищенный от элек- трических полей Прочность изоляции между системой и кор- пусом (например, 2 кВ)

к Тепловой Прибор ие обеспечи- вает прочность изоля- ции

Постоянного тока /?\ Внимание! Смотри указания по правиль-

ной эксплуатации

1,5 Переменного тока Постоянного и пере- менного тока Класс точности Горизонтальное рас- положение прибора •||||—* Общая клемма для многопредельных при- боров Клемма, соединенная с корпусом прибора за- земления Корректор установ- ки нуля

• Вертикальное распо- ложение прибора э Клемма, соединенная с экраном прибора

/ео° Наклонное располо- жение (например, 60°) Клемма соединения с корпусом

13

кости измерения, способа использования и др. Основные условные

обозначения, присвоенные электроизмерительным приборам, даны

в табл. 1.4.

При использовании измерительного прибора следует строго

придерживаться условных обозначений на его шкале, которые

предусматривают эксплуатацию прибора в нормальных условиях

(температура, давление, влажность и др.). При использовании

прибора в условиях, отличающихся от нормальных, необходимо

применять приборы специального назначения. Так, существуют

приборы, предназначенные для работы в условиях низких и вы-

соких температур, вибрационных и ударных нагрузок, повышен-

ной влажности, работающие в агрессивных средах, устойчивые

к воздействию плесени и грибков (тропикоустойчивые), а также

работающие при сильных электрических и магнитных полях.

Отступление от правильных условий эксплуатации вызывает

возникновение дополнительных погрешностей, существенно влия-

ющих на точность показания прибора. Например, при изменении

температуры воздуха на ±10 °C погрешность прибора класса 0,5

повышается на 0,3—0,5%. Прочность изоляции с повышением

влажности снижается на 0,5—1,5 кВ. Установка прибора на

стальной ферромагнитной панели или вблизи магнита ухудшает

показания на 1—3%.

1.2. ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

Температура не является конкретной физической величиной,

а представляет собой характеристику среднестатистического зна-

чения кинетической энергии частиц реального тела, находящегося

в любом агрегатном состоянии (твердом, жидком, газообразном

и плазменном). В том случае, если среднее значение кинетической

энергии во всех частях энергетически изолированной системы

одинаково, температуру такой системы называют термодинамиче-

ской. Возможный в природе диапазон температур ограничен верх-

ним и нижним физическими пределами. Нижний предел темпера-

туры — абсолютный нуль — обусловлен законом Гей—Люссака,

гласящим, что в замкнутом объеме газ при изменении температуры

на один градус изменит свой объем на 1/273 часть. Так как при

понижении температуры ниже —273 °C в газе должно возникнуть

отрицательное давление, что физически недопустимо, за абсолют-

ный нуль была принята температура —273 °C (в дальнейшем

уточнена до —273,16 °C). Верхний предел возможной в природе

температуры обусловлен теорией относительности, исключающей

возможность движения материального тела со скоростью, превы-

шающей скорость света. Исходя из этого кинетическая энергия

материальных частиц движущихся со скоростью, приближа-

ющейся к скорости света, соответствует температуре 1012 К

(2,7316-1014 °C).

Существующие в настоящее время методы измерения темпе-

ратуры охватывают только начало этого гигантского температур-

14

Таблица 1.5

Некоторые термометрические свойства веществ

и измерители температуры на их основе

Термометрическое свойство Тип измерительного прибора

Тепловое расширение: газа жидкости твердого тела Изменение вязкости Изменение скорости звука Теплосодержание Фазовые переходы Изменение химической структуры Изменение псевдокристаллической структуры Изменение электрического сопро- тивления Термоэлектрический эффект Температурные эффекты в полу- проводниках Тепловое излучение Интегральная яркость Монохроматическая яркость Люминесценция Газовый термометр Жидкостной термометр Дилатометрический и биметалли- ческий термометры Вискозиметрический термометр Акустический » Калориметрический » Пироскоп Термохромиые краски и пленки Жидкокристаллический индика- тор Термометр сопротивления Термопара Термистор, термометр на р—л-пе- реходе Радиационный термометр Радиационный пирометр с нитью сравнения Оптический пирометр Люмииесцеитный термометр

ного интервала от 10"6 К (предельно достигнутого понижения

температуры) до 103 К (температуры, достигнутой и измеренной

в экспериментах по термоядерному синтезу). В повседневной ла-

бораторной практике диапазон измеряемых температур еще больше

сужается и составляет 10“2—3-103 К.

Методы измерения температуры. Поскольку собственно темпе-

ратура не является конкретной физической величиной, для того,

чтобы ее измерить, температуру преобразуют в другую измеряемую

физическую величину. Для этого используют различные веще-

ства, физические свойства которых зависят от температуры.

Чаще всего пользуются преобразованием температуры в элек-

трический сигнал, который можно точно зарегистрировать про-

стыми способами. Широко используют также свойство газов

и жидкостей изменять свой объем при изменении температуры,

лежащее в основе газовых и жидкостных термометров. Способ-

ность выбранного вещества реагировать на изменение темпера-

туры называется термометрическим свойством. В табл. 1.5 при-

ведены основные термометрические свойства веществ и термо-

метры, созданные на их основе.

Существуют два принципиальных метода измерения темпера-

туры: контактный, когда термочувствительный элемент находится

в непосредственном контакте со средой или телом, температуру

15

Рис. 1.1. Соотношение граду-

сов Цельсия, Фаренгейта и Рео-

мюра

метрических — от —60 до

которых надо измерить, и бесконтактный, при котором не тре-

буется непосредственного контакта измерителя с объектом изме-

рения температуры.

В общелабораторной практике используют далеко не все воз-

можные методы измерения температуры, так как многие из них

узкоспециальные. Наиболее простыми и достаточно точными

измерителями температуры являются термопары, термосопро-

тивления (металлические и полупроводниковые), полупроводни-

ковый р—п- переход, жидкостные термометры, а также жидко-

кристаллические, пироскопные и термохромные индикаторы тем-

пературы. В качестве измерителей высоких температур широко

используются оптические пиромет-

ры.

Рабочие интервалы температур

(°C) для измерителей с различными

термометрическими свойствами: для

. газовых — от —272,3 до 1500, тер-

моэлектрических— от —270 до 2550,

термометров сопротивления — от

—260 до 1100, термисторных—от

—260 до 600, жидкостных — от —200

до 1000, термометров на р—и-пере-

ходе— от —125 до 500, кварце-

вых — от —125 до 175, дилато-

1000, термохромных — от 35 до 860,

радиационных пирометров — от 50 до 4000, фотоэлектронных

пирометров — от 450 до 2500, пироскопов — от 500 до 2000,

индикаторов плавления — от 600 до 2000, пирометров с исче-

зающей нитью — от 800 до 6000, яркостных пирометров — от

900 до 10 000.

Температурные шкалы. Измеряющий температуру прибор —

термометр, как и любой показывающий прибор, должен иметь

шкалу для отсчета числовых значений той физической величины,

термометрические свойства которой заложены в метод измерения.

При построении температурной шкалы выбирают два реперных

значения температуры, интервал между которыми разбивают на

равные части. Каждую из этих частей принимают за единицу шкалы

и называют градусом. Таким образом, градус температуры яв-

ляется не единицей температуры, а только мерой масштаба тем-

пературной шкалы.

Так как выбор температурной шкалы может быть произволь-

ным, до настоящего времени употребляют несколько темпера-

турных шкал: Цельсия, Кельвина, Фаренгейта и Реомюра. Тем-

пературы из одной шкалы в другую пересчитывают по следующим

соотношениям:

1°С = 0,8°R = 1,8°F= 1 К; j

1 °R = 1,25 °C = 2,25 °F = 1,25 К;

16 I

1 °F = 0,55 °C = 0,445 °R = 0,556 К;

1 K= 1 °С = 0,8 °R = 1,8 °F.

На рис. 1.1 приведены графики для оценки соотношения гра-

дусов Цельсия, Фаренгейта и Реомюра.

Перечисленные температурные шкалы относятся к жидкостным

термометрам, работающим в температурном интервале от —200

до 1000 °C. Для измерений в более широком интервале и сокра-

щения числа температурных шкал в 1971 г. была введена Между-

народная практическая температурная шкала — МПТШ, тем-

пература в которой выражается только в градусах Цельсия.

1.2.1. Жидкостные термометры

В общелабораторной практике широко используют жидкост-

ные термометры. Термометрическое свойство, используемое в та-

ких термометрах, — объемное расширение рабочей жидкости при

нагревании. Выбор рабочего вещества определяет измеряемый

температурный интервал. Ртутные стеклянные термометры обес-

печивают измерение температуры от —35 до 350 °C. Ртутные тер-

мометры из кварцевого стекла с азотным заполнением измеряют

температуру до 650 °C. Кварцевым термометром с галлий-индий-

оловянной эвтектикой в качестве рабочего вещества можно изме-

рять температуру до 1000 °C. В стеклянных термометрах, пред-

назначенных для измерения низких температур, в качестве рабо-

чего вещества используются органические жидкости: изопентан

(от —195 до 35 °C), пентан (от —130 до 20 °C), этиловый спирт

(от —ПО до 210 °C), толуол (от —90 до 100 °C).

По конструктивному исполнению жидкостные термометры

подразделяются на шкальные (шкала в виде отдельной пластинки

размещается внутри термометра сзади капилляра), палочные

(в виде толстостенного стеклянного или кварцевого капилляра,

на внешней поверхности которого нанесена температурная шкала),

метастатические термометры Бекмана (для точного измерения тем-

пературы в узком интервале) и электроконтактные. Основные

типы лабораторных термометров изображены на рис. 1.2.

По назначению термометры подразделяются на лабораторные

и технические, а также общего и специального назначения. Ла-

бораторные термометры выпускают с ценой деления шкалы 0,01;

0,02; 0,05; 0,1 и 0,2 °C. Технические термометры имеют цену деле-

ния шкалы 0,5; 1; 2; 5 и 10 °C. Погрешность измерения у жид-

костных термометров зависит от цены деления шкалы и рабочего

температурного интервала.

В табл. 1.6 приведены допустимые погрешности показаний

Жидкостных термометров.

Чтобы получить достоверные данные при измерении темпе-

ратуры жидкостными термометрами, необходимо соблюдать сле-

дующие правила.

2 Е. Л. Коленко 17

При измерении температуры жидкости выше 100 °C или газа

выше 200 °C стеклянный термометр нельзя помещать в уже нагре-

тую среду. Из-за теплового удара стекло может лопнуть. Чтобы

избежать этого, термометр

Рис. 1.2. Основные типы лабораторных

жидкостных термометров: а — палоч-

ный; б — шкальный; в — метастатиче-

ский Векмана; г — электрический па-

лочный термокоитактор с неподвижным

контактом; д — электрический термо-

метр с подвижным контактом

надо нагревать вместе со сре-

дой. Если это невозможно, то

термометр надо предваритель-

но нагреть примерно до тем-

пературы измеряемой среды.

Разогретый до 100—150 °C

стеклянный термометр нель-

зя резко охлаждать, что так-

же может привести к рас-

трескиванию стекла.

Нельзя нагревать термо-

метр выше предельной тем-

пературы, указанной на его

шкале.

При измерении темпера-

туры жидкости палочным тер-

мометром его надо погружать

в жидкость до уровня изме-

ряемой температуры по шка-

ле. Шкальный термометр сле-

дует погружать в жидкость

на всю длину нижней (узкой)

части термометра или до спе-

циальной метки, которая ука-

зывает глубину погружения.

При отсчете значения тем-

пературы визирование дол-

жно производиться на уровне

конца столбика рабочей жид-

кости.

Отсчет показания термо-

метра надо производить толь-

ко после того, как столбик

рабочей жидкости полностью

остановится.

Нельзя класть термометр

на твердые предметы-(стекло,

металл и др.).

После измерения остывший термометр надо вытереть и поме-

стить в футляр для хранения. Все жидкостные термометры со сма-

чивающими жидкостями (кроме ртутных) необходимо хранить

в вертикальном положении.

При резком охлаждении разогретого ртутного термометра

ртутный столбик может разорваться. Восстановить такой термо-

1S

Таблица 1Л

Допустимая погрешность жидкостных термометров

в зависимости от цены деления шкалы и интервала температур

Интервал измеряемых температур, °C Допустимая погрешность при цеие деления шкалы. “С

0.01 0.02 0.05 0.1- 0.2 0,5 1 2 5 к 10

—30—0 0,05 0,08 0,1 0,3 1 2 —м

0—100 0,04 — 0,1 0,2 1 — — —

100—200 — 0,1 0,25 0,4 -i— 2 —- —

200—300 —— — 0,4 — 2 3 —- —

300—400 -— — — — 4 —

400—500 —— 3 5 5 10

500—600 — — —- — 6 6 15

600—650 — — — — — 6 6 15

метр можно осторожным нагревом до его максимальной темпе-

ратуры. Ртуть, дойдя до конца капилляра, соединится в месте

разрыва.

В процессе эксплуатации жидкостного термометра при высо-

кой температуре в течение длительного времени его нулевая от-

метка на шкале может сместиться вверх на отметку до 20 °C,

что приведет к занижению измеренной температуры относительно

истинной. При периодическом нагревании и охлаждении термо-

метра нулевая отметка также уходит. Это явление, вызванное

относительно медленным возвращением расширившегося объема

стекла к его первоначальному состоянию, называется термической

депрессией. Оно может вызвать ошибку в измерении до 1—1,5 °C.

Для того чтобы учитывать возникающие у жидкостных термоме-

тров погрешности, следует не реже одного раза в год поверять

термометры по двум реперным точкам — 0 и 100 °C.

В лабораторных условиях нулевую температуру можно полу-

чить следующим образом. Дьюаровский сосуд объемом 0,25—

0,5 л (можно использовать сосуд от термоса) заполнить крупно-

толченым льдом, полученным замораживанием дистиллирован-

ной воды в морозильнике холодильника или другим способом.

Затем в сосуд залить дистиллированную воду до образования

кашицеобразной водоледяной смеси. Так как лед всплывает на

поверхность воды, в сосуд надо опустить резиновую или стеклян-

ную трубку и отсосать находящуюся у дна воду. По мере таяния

льда в сосуд надо добавлять свежий лед и удалять воду. Подле-

жащий проверке термометр погрузить в тающий лед не менее чем

на 100 мм, что практически исключит теплоприток к резервуару

с рабочей жидкостью термометра по стеклу.

Равновесная температура фазового состояния лед — вода зави-

сит от атмосферного давления. При изменении давления на 3,59 X

X 103 Па (2,7 мм рт. ст.) температура изменится на 0,1 °C. Это

2* 19

обстоятельство надо учитывать при необходимости получить

точное значение температуры О °C.

Вторую реперную точку 100 °C получают при равновесном

фазовом состоянии воды и водяного пара. Практически поверка

в этой точке заключается в погружении термометра в кипящую

дистиллированную воду на глубину 100 мм. Этот способ позволяет

получить температуру 100 °C с точностью 0,5—1 °C, чего в боль-

шинстве случаев вполне достаточно. При более точных поверках

необходимо учитывать изменение температуры кипения воды

в зависимости от атмосферного давления. При понижении давле-

ния истинную температуру кипения можно определить по соот-

Рис. 1.3. Принципиальная схема включения термо-

контактора для поддержания температуры нагрузки

на фиксируемом уровне:

— электроконтактный термометр нлн термоконтактор;

L — индуктивность для гашения искры; Кл — перекидное

ртутное реле «свинка»; Н — нагрузка

ветствующим таблицам. Так, при понижении нормального атмо-

сферного давления с 103,3- 10s Па (760 мм рт. ст.) до 0,981-103 Па

(700 мм рт. ст.) температура кипения воды понижается со 100 до

99,09 °C.

В отличие от большинства жидкостных термометров, явля-

ющихся показывающими приборами, для дистанционного автома-

тического регулирования и стабилизации температуры или уста-

новления заданного интервала температур служат ртутные элек-

троконтактные термометры с неподвижными и подвижными кон-

тактами. Термометры с неподвижными контактами — термокон-

такторы (рис. 1—2, г) представляют собой короткий (от 50 мм)

бесшкальный палочный термометр с впаянными в стекло одним,

двумя или тремя электродами. Взаимное расположение элек-

тродов относительно друг друга и уровня ртути, соответству-

ющего 0 °C, определяет постоянный температурный интервал,

присущий данному термоконтактору.

Выпускаются свыше 50 вариантов термоконтакторов с раз-

личными интервалами контактирования в диапазоне температур

от —35 до 300 °C. Работа термоконтактора заключается в сле-

дующем. При достижении ртутью в капилляре первого контакта

электрическая схема включает нагрузку, а при достижении второго

20

контакта выключает ее. Точность поддержания температуры

термоконтактором зависит от интервала контактирования. В ин-

тервале температур от 23,5 до 69 °C погрешность составляет

±0,5 °C, от —5 до 100 °C — ±2 °C, от 100 до 200 °C — ±3 °C

и от 100 до 300 °C — ±5 °C.

В электроконтактном шкальном термометре с подвижным кон-

тактом (рис. 1.2, д) постоянным магнитом, находящимся сверху

Рис. 1.4. Рабочая схема включения

электроконтактного термометра с

подвижным контактом для поддер-

жания температуры нагрузки, по-

требляющей до 1000 Вт:

Д1—Д4 — диоды КЦ106А; Р — реле

МКУ-18 (РА4.509.013) 220 В; КЭТ —

электроконтактный термометр; Н —

нагрузка

на термометре, можно передвигать

вдоль температурной шкалы прово-

лочный электрод, контакт которо-

го со ртутью, находящейся в ка-

пилляре, фиксируется электриче-

ской схемой. Принципиальная схе-

ма включения электроконтактного

термометра, используемого в каче-

стве датчика в жидкостном термо-

стате, приведена на рис. 1.3. Ра-

бочая схема, которая позволяет

регулировать температуру нагре-

вателя, потребляющего до 1000 Вт,

с использованием электроконтак-

тного термометра в качестве дат-

чика, приведена на рис. 1.4. Есте-

ственно, что, изменив элементную

базу в приведенной схеме, можно

регулировать температуру нагруз-

ки любой мощности.

Промышленность выпускает

восемь типов электроконтактных

термометров с подвижным кон-

тактом на различные интервалы

температур регулирования от —30 до 300 °C с ценой деления

шкалы 1—2 °C. Следует особо отметить, что все типы электро-

контактных термометров работают в безыскровом режиме как на

постоянном, так и на переменном токах. Максимальный ток кон-

тактирования не должен превышать 0,5 мА при напряжении

0,3 В.

При измерении или регулировании температуры жидкостными

термометрами необходимо учитывать, что им присуща особенность:

увеличение чувствительности, связанное с увеличением объема

термометрической жидкости, неизменно увеличивает инерцион-

ность термометра. Поэтому малоинерционные жидкостные термо-

метры малочувствительны.

1.2.2. Термометры сопротивления

Как известно, электрическое сопротивление металлов строго

обратимо изменяется с температурой. На этом термометрическом

свойстве создан обширный класс приборов для измерения темпе-

21

ратуры — термометры сопротивления. Материал для металличе-

ского термометра сопротивления должен иметь высокий темпера-

турный коэффициент сопротивления, низкую электропроводность, j

стабильность состава, химическую устойчивость, высокую тем-

пературу плавления и ряд других свойств. В наибольшей степени

этим требованиям удовлетворяют платина и медь.

С достаточной степенью точности изменение электрического

сопротивления металла линейно зависит от температуры и может

быть определено из соотношения

Rt — Ro (1 а0>

где Rt — сопротивление при измеряемой температуре, °C; Ro —

сопротивление при О °C; а — температурный коэффициент сопро-

тивления металла, 1/°С, равный для платины 3,91-10-3 °C-1 и

меди 4,26-10-3 °C-1.

На рис. 1.5 приведена зависимость относительного изменения

электрического сопротивления платины и меди от температуры.

Из-за легкой окисляемости меди максимальная температура

использования медного термометра сопротивления не должна

превышать 180 °C. При работе в вакууме, нейтральной или вос-

становительной атмосфере медный тер-

мометр можно использовать до 500 °C.

В области отрицательных температур

медный термометр применяют до —50 °C.

Платиновый термометр сопротивления

имеет более широкий диапазон измеряе-

мых температур от —260 до 650 °C в воз-

душной атмосфере и до 1000 °C в ваку-

уме при кратковременном использова-

нии, исключающем заметное распыле-

ние платины. Следует отметить, что при

высоких температурах платина взаимо-

действует с углеродосодержашими ве-

ществами (СО, СО2 и др.) и с графитом. В результате науглерожи-

вания у платины изменяется температурный коэффициент сопро-

тивления, снижается механическая прочность, а также происхо-

дят другие изменения, влияющие на градуировку термометра.

Кроме того, в результате длительной работы платинового термо-

метра сопротивления в атмосфере кислорода, водорода или гало-

генов из-за частичного образования твердых растворов и химиче-

ских соединений калибровка термометра может измениться. По-

этому платиновые термометры сопротивления, работающие в ука-

занных газовых атмосферах, необходимо периодически поверять.

Серийно выпускаемые платиновые термометры сопротивления

(ТСП) имеют при 0 °C сопротивление 10, 46 и 100 Ом. Медные

термометры сопротивления (ТСМ) имеют сопротивление 53 и

100 Ом. Так как платиновые и медные термометры градуируются

таким образом, что при О °C они имеют одинаковое сопротивле-

22

Рис. 1.5. Относительное из-

менение электрического со-

противления платины и меди

в зависимости от темпера-

туры

ние, то в используемых электрических схемах измерения они

полностью взаимозаменяемы.

По инерционности промышленные термометры сопротивления

подразделяются на инерционные (4 мин), среднеинерционные

(1 мин 20 с) и малоинерционные (до 9 с).

При использовании металлических термометров сопротивления

в условиях воздействия радиационного излучения следует учи-

тывать изменение сопротивления материала термометра. Так,

при длительном облучении потоком нейтронов 1020 с-1/см-2 удель-

ное сопротивление меди увеличивается на

7,3%.

Для термометров сопротивления, рассчи-

танных на температуру, превышающую

1000 °C, в качестве термочувствительного ма-

териала можно использовать металлы с вы-

сокой температурой плавления, такие как

вольфрам, молибден, ниобий, рений, тан-

тал и др.

К недостаткам практически всех высоко-

температурных металлов следует отнести не-

высокий температурный коэффициент сопро-

тивления, высокую окисляемость, активное

взаимодействие с любой высокотемператур-

ной электроизоляцией и др.

При измерении криогенных температур

термометрами сопротивления в качестве чув-

ствительного элемента используют индий

(4,2—300 К), германий (1,5—13,8 К), пиро-

углерод (0,1—100 К).

Измерительные схемы к термометру со-

противления. Термометрическое качество тер-

мометра сопротивления — изменение соб-

Рис. 1.6. Схема двух-

проводного уравно-

вешенного моста:

мА — гальванометр

(нуль-прибор); Кл —

переключатель калиб-

ровка— измерение; ТС —

термометр сопротивле-

ния

ственного сопротивления под влиянием температуры — по своей

физической природе является аналоговым процессом. В связи

с этим наиболее удобно преобразовать изменение сопротивления

термометра в изменение напряжения. Самый простой прибор

для такого преобразования — электрический мост, а при необ-

ходимости проведения точных температурных измерений — по-

тенциометрические схемы.

Так как в подавляющем большинстве случаев в лабораторной

практике при измерении температуры вполне достаточна точность

в 0,1—0,5 °C, в качестве измерительного прибора можно исполь-

зовать двухпроводный уравновешенный электрический мост, схема

которого приведена на рис. 1.6.

Как известно, мостовые электрические схемы могут работать

по методу непосредственного отсчета и методу нулевого отсчета,

т- е. приведения к нулю отклонения прибора, включенного в диа-

гональ моста. Метод непосредственного отсчета наиболее удобен,

23

Рис. 1.7. Трехпроводная схе-

ма моста, исключающего со-

противление линии: а—б —

третий соединительный про-

вод; в — вершина измери-

тельного моста;

ТС — термометр сопротивле-

ния: #л — сопротивление со-

единительной линии; Г — галь-

ванометр

так как он позволяет градуировать шкалу прибора в градусах

любой температурной шкалы. При несистематических измерениях

температуры с использованием в качестве выходного прибора

электрического моста его можно предварительно проградуировать

по дискретным температурным точкам, на основании которых

должен быть построен пересчетный график.

При сборке схемы измерительного моста надо иметь в виду,

что для исключения нагрева обмотки термометра измерительным

током он не должен превышать 6—8 мА.

Такой ток у стандартного платинового

термометра сопротивления вызывает до-

полнительный нагрев на 0,2°, а у мед-

ного термометра на 0,4°. Мощность рас-

сеяния на активном элементе термометра

не должна превышать 10 МВт.

Так как термометр сопротивления

является электрическим прибором, его

показания можно непосредственно пере-

дать на значительное расстояние к ре-

гулирующей или измерительной аппа-

ратуре. Однако при этом следует учи-

тывать, что сопротивление чувствитель-

ного элемента термометра может быть

сравнимо с сопротивлением протяжен-

ной соединительной линии. В этом слу-

чае показания термометра станут невер-

ными. Для того чтобы исключить это

крайне нежелательное явление, необхо-

димо соединительную линию выполнить

из проводов большого сечения либо

включить термометр сопротивления в

трехпроводную мостовую схему, исклю-

чающую сопротивление линии при из-

мерении. Один из возможных вариан-

тов такой схемы приведен на рис. 1.7. Использование треть-

его соединительного провода (а—б) подключает вершину изме-

рительного моста (в) непосредственно к термометру. При равен-

стве сопротивлений R1 и R2, что соответствует схеме симмет-

ричного моста, сопротивление соединительной линии (/?л) будет

полностью исключено из измерительной цепи.

Если необходимо одновременно измерять разность температур

на одном или нескольких объектах, два термометра сопротивле-

ния включают в мостовую схему, приведенную на рис. 1.8. Эта

схема представляет собой дифференциальный неуравновешенный

мост, в соседние плечи которого включены термометры сопро-

тивления ТС-1 и ТС-2. У этих термометров температурные коэф-

фициенты при 0 °C должны быть по возможности равны. При

равенстве значений сопротивлений R1 и R2, а также температур,

24

Рис. 1.8. Мостовая

схема для измерения

разности температур

двумя термометрами

сопротивления

пленочного теомо-

измеряемых ТС-1 и ТС-2, мост будет сбалансирован. Изменение

сопротивления термометров вызовет разбаланс моста на величину,

соответствующую возникшей разности сопротивлений, а значит,

и разности температур.

Изготовление металлических термометров сопротивления в

лабораторных условиях. Выпускаемые промышленностью плати-

новые и медные термометры сопротивления

заключены в массивный трубчатый стальной

корпус, позволяющий монтировать их на

объект, температуру которого требуется из-

мерять. Такое конструктивное оформление

термометра значительно увеличивает его по-

стоянную времени, достигающую десятков

минут. Кроме того, промышленные термо-

метры сопротивления имеют значительные

размеры и массу.

В лабораторной практике от термометра

сопротивления требуются малая инерцион-

ность (несколько секунд) и соответственно

незначительные масса и размер. В связи

с этим для общелабораторного использова-

ния в зависимости от конкретного назна-

чения термометры сопротивления изготавли-

вают самостоятельно.

Технология изготовления проволочных и

метров сопротивления в условиях неспециализированной лабо-

ратории такова. В зависимости от температурной области и под-

лежащего измерению интервала температур, а также атмосферы,

в которой должен работать термометр, в качестве термочувстви-

тельного элемента можно использовать проволоку из различных,

металлов, обладающих большим температурным коэффициентом

сопротивления, высокой температурой плавления и (по возмож-

ности) линейной зависимостью изменения удельного сопротивле-

ния с температурой. В табл. 1.7 приведены основные характери-

стики металлических проволок, которые можно использовать

в качестве термочувствительного элемента в термометре сопро-

тивления.

Изготовить малоинерционный проволочный термометр сопро-

тивления можно следующим образом.

На пластинке слюды толщиной 50—100 мкм с двух противо-

положных сторон нарезают треугольные канавки для равномер-

ной плотной намотки проволоки. Канавки изготавливают на

оправке из латуни или алюминия (рис. 1.9), которая состоит из

двух полуцилиндров 4 и 6, скрепленных друг с другом винтами 1

и 3. Разъемную цилиндрическую оправку изготавливают фрезе-

рованием цилиндрической заготовки по диаметральной плоскости.

Диаметр оправки должен соответствовать требуемой ширине

слюдяной пластинки. На оправке с зажатой в ней слюдой 5 на

25

Таблица 1.7

Основные характеристики материалов

для проволочных термометров сопротивления

Металл Удельное сопротивле- ние при 20 °C. Ом- см-10~* Температур- ный коэффи- циент сопро- тивления при ос, °с-‘ Интервал измеряемых температур, °C Рабочая атмосфера

Платина 9,81 3,93 —2584-1000 Воздух

Медь 1,67 4,30 —2584-800 Воздух до 180 °C

Никель 6,84 4,30 —1824-500 Воздух

Железо 9,71 6,51 —2524-800 Нейтральная

Серебро 1,68 4,03 -2584-600 Воздух

Золото 2,07 4,5 —2584-800 То же

Вольфрам 2,78 7,5 До 3000 Нейтральная

Молибден 5,03 4,7 До 2000 То же

токарном станке нарезают резьбу 2, шаг которой будет определять

плотность намотки проволоки на слюду. Естественно, что при

нарезании резьбы на слюде образуются треугольные равномерно

расположенные выступы, между которыми укладывают прово-

локу при намотке. Концы проволоки закрепляют, пропуская их

сквозь два-три отверстия на концах слюдяной пластинки. Если

А~Б

Рис. 1.9. Способ намотки проволочного термометра

сопротивления на тонкую слюдяную пластинку

в качестве термочувствительного материала используют медный

провод, как правило, в эмалевой изоляции, последнюю следует

удалить с провода, так как при температуре выше 250 °C (фторо-

пластовая эмаль) эмалевое покрытие разрушается.

Таким термометром сопротивления можно измерять темпера-

туру плоских и криволинейных поверхностей, так как тонкая

слюда может изгибаться в широких пределах. При измерении

температуры металлических предметов термометр сопротивления

необходимо поместить между двумя тонкими пластинками слюды,

26

чтобы исключить замыкание витков термометра. Для обеспечения

падежного теплового контакта между термометром и объектом

измерения температуры между ними надо поместить тонкий слой

жидкости с высокой температурой испарения. При температуре

до 250 °C для этой цели можно использовать глицерин или крем-

ний органические жидкости, например кремний органическое масло

для паромасляных вакуумных насосов. Для более высоких тем-

ператур (до 500 °C) в качестве теплопроводящей жидкости можно

использовать галлий (температура плавления 29,78 °C) или индий-

галлиевый сплав эвтектического состава (температура плавления

8 °C). Оба материала имеют высокую температуру кипения (около

Рис. 1.10. Закрепление проволочного термометра со-

противления на объекте измерения температуры:

7 — объект измерения температуры; 2 — тонкие слюдяные

пластинки; 5 — термометр сопротивления: 4 — прижим-

ная накладка; 5 — крепежный вннт

2000 °C), что позволяет использовать их для создания теплового

контакта при высоких температурах и в вакууме.

Существует много способов закрепления термометра сопроти-

вления. На рис. 1.10 приведен один из возможных вариантов

механического крепления плоского термометра сопротивления,

намотанного на слюде. К поверхности /, температуру которой

надо измерить, через стеклотекстолитовую или металлическую

накладку 4 винтами 5 прижимается термометр сопротивления 3,

помещенный между двумя тонкими слюдяными пластинками 2.

Для лучшего теплового контакта термометр сопротивления поме-

щают на объект измерения через тонкий слой силиконового масла.

Естественно, что наличие прижимной пластинки увеличивает

инерционность термометра.

Для измерения температуры воздуха или любой другой газо-

вой атмосферы, а также жидкости используют термометр, кон-

струкция которого показана на рис. 1.11. В качестве основы

термометра использован корпус широко распространенного рези-

стора МЛТ. В зависимости от выбранных параметров термометра

можно использовать корпуса МЛТ разных размеров. Так, у

МЛТ-0,25 диаметр керамического цилиндра равен 2 мм, а длина

4 мм, у МЛТ-1 — 5,5 и 8 мм и у МЛТ-2 — 7,5 и 11 мм соответ-

ственно. Перед намоткой с резистора надо удалить эмалевое

покрытие и резистивный слой. Проще всего это можно сделать,

27

Рис. 1.11. Проволоч-

ный термометр сопро-

тивления, намотанный

на корпусе резистора

МЛТ

нагрев резистор до красного каления (550—600 °C) в пламени

газовой горелки. На освобожденный от эмали и резиста корпус

МЛТ наматывают один или несколько слоев проволоки, явля-

ющейся термочувствительным элементом.

В случае изготовления медного термометра

с верхним пределом измеряемой температуры

до 200 °C надо использовать проволоку с фто-

ропластовой изоляцией. Обычная эмалевая

изоляция проволоки выдерживает нагрев до

125°С. Концы обмотки следует припаять

к выводам корпуса резиста чистым оловом

(температура плавления 232 °C), а не так

называемым третником, плавящимся при

183 °C. Если термометр сопротивления ис-

пользуют для измерения более высоких тем-

ператур, концы термочувствительной про-

волоки необходимо припаять к выводам

корпуса МЛТ твердым припоем.

Для измерения быстроизменяющихся тем-

пературных процессов применяют малоинер-

ционные пленочные термометры сопротивления. Один из возмож-

ных конструктивных вариантов такого термометра изображен на

рис. 1.12. На тонкую слюдяную пластинку 2 толщиной 20—50 мкм

термическим испарением в ва-

кууме или другим способом че-

рез специальную маску нано-

сят тонкопленочный рисунок 6

из соответствующего термочув-

ствительного металла. Наиболее

пригодны для этой цели никель,

платина, бериллий, хром и др.

Предварительно перед нанесе-

нием рисунка на слюду напы-

ляют две контактные площадки

5, которые в случае необходи-

мости можно утолщить слоем

гальванической меди. К контакт-

ным площадкам после нанесения

рисунка припаивают или прива-

ривают выводы термометра 4.

Сверху тонкопленочный ри-

сунок закрывают пластинкой

слюды 3, которую скрепляют со

слюдой основы четырьмя кап-

лями эпоксидной смолы 1. Место присоединения выводов к контакт-

ным площадкам также укрепляют эпоксидной смолой 7. Такой ми-

кротермометр сопротивления имеет собственную инерционность

0,3—0,5 с при толщине слюды 20 мкм и размере 0,5X0,5 мм.

1

I

е

7

Рис.

малоинерционного пленочного термо-

метра сопротивления, напыленного на

слюде

%

г

6

1.12. Конструктивный вариант

Рис. 1.13. Зависимость

удельного сопротивления

от температуры металлов,

пригодных для изготов-

ления термометра со-

противления

На рис. 1.13 приведена зависимость изменения удельного

сопротивления с температурой для металлов, которые можно

использовать для пленочных термометров сопротивления. При

измерениях в области низких и криогенных температур описан-

ный выше пленочный термометр сопротивления работает на-

дежно. Однако при проведении измерений при температуре выше

200 °C эпоксидная смола размягчается. В этом случае для скре-

пления слюдяных пластинок надо использовать высокотемпера-

турные клеи на основе фосфатоцементов.

При дистанционном измерении температуры термометр сопро-

тивления следует соединить с показывающим прибором или регу-

лирующим устройством соединительной

линией, сопротивление которой должно

быть на два-три порядка меньше собствен-

ного сопротивления термометра. В про-

тивном случае возникнет погрешность в

истинном значении измеряемой темпера-

туры. Если термометром сопротивления

измеряют температуру электропроводя-

щей жидкости, выводы и термочувстви-

тельная часть термометра должны быть

от нее электроизолированы.

Полупроводниковые термометры сопро-

тивления — терморезисторы. В отличие от

металлических полупроводниковые термо-

метры сопротивления — терморезисторы

(термисторы) — обладают значительно бо-

лее высоким температурным коэффициентом сопротивления,

достигающим 3,5—8,5%/°C. У терморезисторов температурный

коэффициент сопротивления отрицательный, т. е. при повыше-

нии температуры сопротивление терморезистора уменьшается.

Наиболее распространенные терморезисторы промышленного

изготовления можно использовать для измерения температуры

от—60 до 125 °C. В качестве термочувствительного материала

в терморезисторах используют спрессованные и спеченные оксиды

марганца и меди (тип ММТ) и оксиды кобальта и меди (тип КМТ).

Температурная зависимость изменения сопротивления терморе-

зистора не является линейной (рис. 1.14). Сопротивление термо-

резистора при данной температуре можно определить по формуле

Ят = Roe т.т f.

где Ro — сопротивление при 293 К (20 °C); е — основание нату-

рального логарифма; В — коэффициент, характеризующий свой-

ства полупроводникового материала, из которого изготовлен

терморезистор, В = З-г-4-103; То — температура .293 К; Т —

температура, при которой измерено сопротивление.

29

Более просто, ио меиее точно (до ±20%) температуру, изме-

ренную терморезистором, можно определить, линеаризуя экспо-

ненциальную зависимость изменения сопротивления с темпера-

турой. В этом случае можно воспользоваться соотношением

t = a (Ro — RT), °C ± 20,

Рис. 1.14. Относительное изме-

нение сопротивления термо-

резисторов:

КМ Т — оксид кобальта -j- оксид

марганца; М МТ — оксид меди 4-

оксид марганца

где t — значение измеряемой температуры; а — температурный

коэффициент сопротивления терморезистора (паспортная вели-

чина); Ro — сопротивление при 20°С

(паспортная величина); RT — сопро-

тивление при измеряемой темпера-

туре.

Конструктивное оформление тер-

морезисторов промышленного изго-

товления весьма разнообразно. На

рис. 1.15 изображены основные типы

терморезисторов, которые можно ис-

пользовать в широкой лабораторной

практике. Цилиндрические терморе-

зисторы (рис. 1.15, а) предназначены

для работы в сухой воздушной или

нейтральной газовой атмосфере. Для

работы во влажной (до 98%) или

агрессивной атмосфере служат герметичные (защищенные) тер-

морезисторы, имеющие много конструктивных модификаций.

Один из таких вариантов приведен на рис 1.15, б. Шайбо-

вые терморезисторы (рис. 1.15, в) предназначены для изме-

Рис. 1.15. Конструктивное оформление промышленных терморезисто-

ров: а — цилиндрические; б — герметичные; в — шайбовые; г — бу-

синковые; д — микробусинковые

рения температуры поверхности твердого тела в атмосфере сухого

воздуха. Для измерения быстропротекающих температурных

процессов служат микротерморезисторы (рис. 1.15, г) и бусинко-

вые терморезисторы (рис. 1.15, д). Инерционность микротермо-

резистора равна 3—5 с, а бусинкового 0,5—1 с. Остальные типы

терморезистбров имеют инерционность от 1 до 2 мин. Номиналы

30

сопротивлений терморезисторов также достаточно широки —

оТ 1 Ом до 1 МОм. Технология изготовления терморезисторов,

к сожалению, не может обеспечить стабильность их параметров,

которые имеют разброс до 20%. Кроме того, параметры термо-

резисторов изменяются и в процессе их эксплуатации. Поэтому

этот класс измерителей температуры необходимо периодически

поверять и калибровать. Методом отбора и искусственного старе-

ния можно получить терморезисторы, устойчиво работающие в тем-

пературном интервале от

—100 до 350 °C.

Для измерения темпе-

ратур до 2500 °C исполь-

зуют терморезисторы, из-

Рис. 1.16. Зависимость

удельного сопротив-

ления некоторых высо-

котемпературных ок-

сидов металлов от тем-

пературы

Рис. 1.17. Высокотемпературный квар-

цевый термометр сопротивления

готовленные из высокотемпературных оксидов металлов: тория,

бериллия, циркония алюминия и кварца (оксида кремния).

Зависимость изменения удельного сопротивления этих материа-

лов от температуры приведена на рис. 1.16. Следует отметить, что

У высокотемпературных оксидов температурный коэффициент

сопротивления не превышает 1—1,5%.

Оригинальная конструкция так называемого кварцевого тер-

морезистора, позволяющего измерять температуру от 500 до

1600 °C, приведена на рис. 1.17. В дно пробирки из плавленного

кварца 5 на расстоянии 0,5—0,7 мм впаяны две тонкие (20—

50 мкм) вольфрамовые или молибденовые проволочки 6 и 8, при-

варенные к более толстым (0,5—0,8 мм) траверзам 1 и 2 из тех же

материалов, которые герметично заварены в гребешковую

ножку 3. Для того чтобы исключить окисление электродов при

работе термометра на воздухе, из пробирки откачивают воздух

31

Рис. 1.18. Зависимость отно-

сительного изменения удель-

ного сопротивления графита

разных марок от темпера-

туры

/ — графит из нефтяного кокса;

2 — графит из ламповой сажи;

3 — пнрографит

через штенгель 4 и отпаивают. При изготовлении термометра

следует исключить окисление торцов, вплавленных в кварц

электродов. В торцовой части 7 оболочку частично сошлифовы-

вают до обнажения электродов.

Температуру до 2400 °C в вакууме или нейтральной атмосфере

(гелий, аргоне и др.) можно измерить графитовым термометром,

в котором термометрическим свойством

является изменение электрического со-

противления графита в зависимости от

температуры. На рис. 1.18 приведена

эта зависимость для двух сортов обыч-

ного графита и пирографита. Пирогра-

фит в данном -случае удобен тем, что из

него изготавливаются тонкие прочные

волокна, из которых удобно и просто

сделать высокотемпературный и мало-

инерционный термометр.

Крепление терморезистора к объекту

измерения температуры. При измерении

температуры твердого тела немаловаж-

ную роль играет способ крепления тер-

морезистора к объекту измерения. Креп-

ление должно обеспечить достаточную механическую прочность

и не изменяющийся со временем хороший тепловой контакт.

В зависимости от используемого терморезистора существуют раз-

Рнс. 1.19. Способы закрепления терморезисторов

личные способы крепления. На рис. 1.19 показаны несколько

простых и надежных способов крепления терморезисторов основ-

ных типов. Для создания неразъемного контакта между термо-

резистором и объектом измерения температуры в качестве тепло-

проводящего цементирующего материала используют медную или

32

серебряную амальгамы, широко известные как пломбировочный

материал для зубов. Весьма эффективно для этой цели могут быть

использованы металлические клеи. Для разъемного соединения,

позволяющего легко извлечь терморезистор, например для за-

мены, кроме механического прижима через свинцовую прокладку

применяют заливку терморезистора низкотемпературным сплавом

с температурой плавления около 150 °C. Если толщина материала

объекта измерения температуры 5 (рис. 1.19, а) позволяет, то

в нем фрезеруют глухой паз 4, в который помещают терморези-

стор 2. Затем паз заполняют амальгамой или металлическим

клеем 1. При этом, чтобы исключить замыкание выводов термо-

резистора, на них надевают электроизоляционные трубки 3.

В случае крепления шарикового микротерморезистора вместо

паза высверливают глухое отверстие (рис. 1.19, в). Если толщина

стенки объекта измерения температуры не позволяет сделать в ней

паз или отверстие, поступают следующим образом: из меди или

латуни делают соответствующей формы чашечку или коробочку 6

(рис. 1.19, в), которую припаивают к объекту измерения 5. Затем

в нее помещают терморезистор 2 и закрепляют его амальгамой или

металлическим клеем 1. Терморезисторы цилиндрической формы

в этом случае удобно помещать в отрезок медной трубки соот-

ветствующего диаметра (рис. 1.19, г), которая припаяна к объекту

припоем 7. Терморезистор шайбовой конструкции обычно крепят

посредством винта с промежуточной шайбой (рис. 1.19, д). Для

создания хорошего теплового контакта все плоскости сопряжения

смазывают теплопроводящей пастой КПТ-8 или индий-галлиевой

эвтектикой. Независимо от способа крепления, чтобы уменьшить

теплообмен с окружающей средой, терморезистор необходимо

теплоизолировать материалом с соответствующей рабочей тем-

пературой (пенопластом, мипорой, асбестовой ватой и др.).

Так же, как и в случае использования металлических термо-

метров сопротивления, при измерении терморезистором темпе-

ратуры электропроводящей жидкости все электрообнаженные

места должны быть электроизолированы эпоксидной смолой

комнатного отверждения.

Схемы измерения с терморезисториым датчиком. Вторичные

приборы — схемы измерения с терморезисторным полупроводни-

ковым датчиком в основном аналогичны вторичным приборам,

предназначенным для работы с металлическими термометрами

сопротивления. Однако специфические особенности терморези-

сторов накладывают на известные схемы дополнительные требо-

вания. Большое значение температурного коэффициента сопро-

тивления ограничивает мощность, выделяющуюся в терморези-

сторе за счет протекающего измерительного тока. Как указыва-

лось выше, для массивных терморезисторов эта мощность не

Должна превышать 10 мВт, а для микротерморезисторов —

1—2 мкВт. При превышении этих значений собственное тепловы-

деление может внести погрешность в измерение температуры,

3 В. А. Колеико 33

Кл

1.20. Потенциометриче-

измерительная схема

использовании микро-

Рис,

ская

при

терморезистивных датчиков

достигающую 10% и более. В связи с этим наиболее в качестве

вторичного прибора подходят потенциометры. Простейшая по-

тенциометрическая схема приведена на рис. 1.20.

Поскольку полупроводниковые терморезисторы имеют боль-

шой номинал сопротивления, использование их для дистанцион-

ной передачи значения измеряемой тем-

пературы не предъявляет особых тре-

бований к собственному сопротивлению

линии, соединяющей терморезистор с

вторичным прибором.

О влиянии магнитного поля на полу-

проводниковый терморезистор имеется

мало данных: Однако можно предполо-

жить, что такое влияние существует на

приборах типа КМТ, содержащих в

своем составе ферромагнитный оксид

кобальта. Влияние ионизирующих излу-

чений на полупроводниковые термо-

резисторы также мало изучено. По всей

вероятности, такое влияние есть. Однако следует иметь в виду, что

полупроводниковые терморезисторы, как правило, не являются

прецизионными датчиками температуры и незначительные изме-

нения их параметров под влиянием магнитного поля или излуче-

ний не выходят за пределы их точностных характеристик.

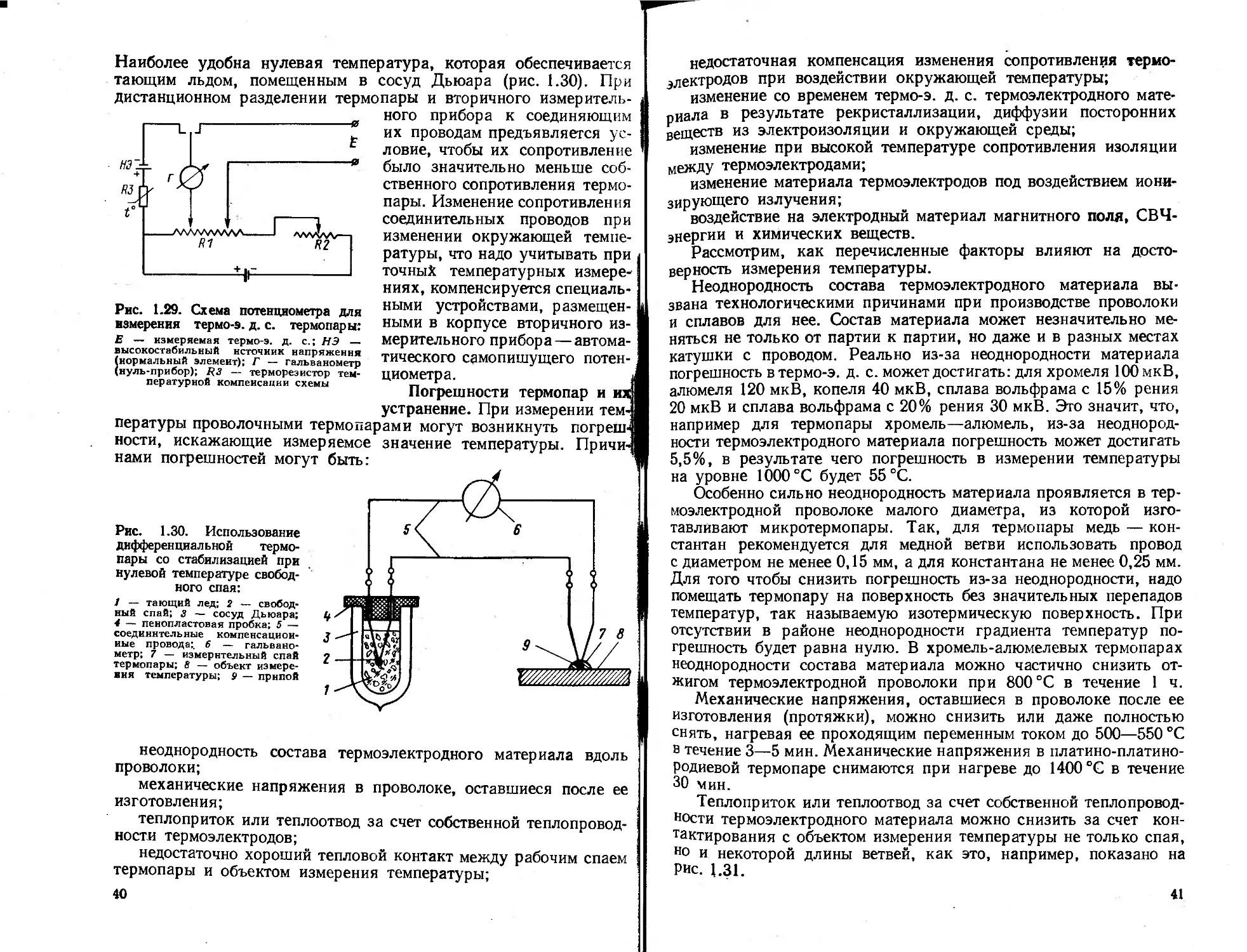

1.2.3. Термоэлектрические термометры — термопары

В термопарах используется термометрическое свойство, за-

ключающееся в возникновении разности потенциалов в месте

контакта двух металлов или специальных полупроводниковых

материалов (так называемых полуметаллов), отличающихся друг

от друга числом свободных носителей заряда — контактной раз-

ностью потенциалов. Значение возникающего электрического

напряжения называется термоэлектродвижущей силой — термо-

э. д. с. Зная характеристику изменения термо-э. д. с. с темпера-

турой для данной пары материалов — так называемую градуи-

ровку, измеряя вторичным прибором возникшее напряжение,

можно определить значение температуры.

Термопары — наиболее распространенные термометрические

приборы, их широко используют в лабораторной практике. Основ-

ные преимущества термопар перед всеми остальными электриче-

скими измерителями температуры следующие: диапазон изме-

ряемых температур от —269 до 3000 °C, большой срок службы,

малая инерционность, высокая чувствительность, отсутствие по-

требности в постороннем источнике напряжения простота пере-

дачи показаний на расстояние и др.

Наибольшее распространение получила дифференциальная

термопара (рис. 1.21), состоящая из двух (обычно проволочных)

34