Текст

65 Л i№)

85

В.П ЮРЬЕВ

СПРАВОЧНОЕ

ПОСОБИЕ

ПО НОРМИРОВАНИЮ

МАТЕРИАЛОВ

И ЭЛЕКТРОЭНЕРГИИ

ДЛЯ СВАРОЧНОЙ

ТЕХНИКИ

weldworld.ru

Ю 85

УДК 621.791.04 + 621.791 : 621.3.014] : 65.011.2 (031)

Юрьев В. П. Справочное пособие по нормирова-

нию материалов и электроэнергии для сварочной тех

ники. М., «Машиностроение», 1972, 52 с.

В справочном пособии систематизированы све-

дения по нормированию материалов, применяемых

при сварке, пайке и резке металлов, а также по

определению удельных норм расхода сварочных

материалов и электроэнергии на основе анализа

литературных источников, ГОСТов, отраслевых

методических и нормативных материалов. Для

ориентировочных расчетов указана стоимость сва-

рочных материалов, наиболее распространенных

на производстве. Пособие содержит практический

материал по выбору режимов сварки и резки.

Справочное пособие предназначено для техно-

логов сварочного производства, а также для работ-

ников отделов и бюро по нормированию расхода

материалов.

Табл. 96. Список лит. 17 назв. г ;

.. * - if ЯГ ’ ’ . ’

«в 41

Рецензент

д-р техн, наук А. И. Красовский

3-12-6

75—72

ПРЕДИСЛОВИЕ

Техническая норма расхода материалов — это минимальное коли-

чество материалов, необходимое для изготовления одного изделия в со-

ответствии с техническими условиями. Разрабатываемые предприятиями

нормы расхода сварочных материалов должны быть прогрессивными

и соответствовать современному техническому уровню сварочной тех-

ники. Прогрессивность норм расхода материалов закладывается в ста-

дии проектирования сварной конструкции и разработки технологии

ее изготовления рациональными конструкторско-технологическими ре-

шениями, обеспечивающими минимальную массу наплавленного ме-

талла и высокую экономичность методов сварки, пайки и резки.

Технический расчет норм расхода сварочных материалов произво-

дится на основе чертежей деталей и узлов машин (изделий), конструк-

торских спецификаций деталей и узлов, технологических процессов

сварки, пайки и резки, справочных и директивных материалов (ГОСТов,

нормалей, инструкций).

Расчет норм расхода сварочных материалов связан с известными

трудностями с точки зрения точности получаемых результатов. Вызвано

это тем, что некоторые коэффициенты, входящие в расчетные формулы,

получены опытным путем и зависят от конкретных условий произ-

водства.

Разрозненность и неполнота сведений по расчету и нормированию

расхода сварочных материалов и электроэнергии вызывают известные

трудности у работников сварочного производства. Поэтому в спра-

вочном пособии сделана попытка проанализировать и систематизиро-

вать литературные данные по этим вопросам, а также отраслевые мето-

дические и нормативные материалы. Приведенные данные по удельному

расходу сварочных материалов не претендуют на абсолютную точность,

а являются исходными для дальнейшего их уточнения и снижения на

основе совершенствования конструкции сварных деталей и узлов; при-

менения экономичных способов сварки, пайки и резки; разработки

и осуществления организационных и технических мероприятий по эко-

номии материалов.

-..О

Глава I

КРАТКИЕ СВЕДЕНИЯ О СВАРОЧНЫХ

МАТЕРИАЛАХ

Сварочные материалы обеспечивают протекание процессов сварки,

пайки и резки с получением высококачественных сварных и паяных

соединений и заготовок.

К сварочным материалам относятся электродные стержни, изго-

товленные из сталей и различных цветных металлов и сплавов, припои,

защитные и горючие газы, неплавящиеся электроды, флюсы для пайки

и сварки и т. п.

ЭЛЕКТРОДЫ МЕТАЛЛИЧЕСКИЕ

По определенным механическим свойствам наплавленного металла

и металла сварного соединения, специальным свойствам швов (корро-

зионной стойкости, крипоустойчивости и т. п.) электроды делятся на

типы, в зависимости от которых определяются назначение и область

применения электродов. Каждому типу могут соответствовать одна

или несколько промышленных марок электродов с определенными

технологическими свойствами, составом электродного покрытия, маркой

проволоки. На каждую марку электрода составляется паспорт, регла-

ментирующий специальные свойства электрода. Оптовые цены на ме-

таллические электроды даны по прейскуранту № 01-05, введенному

в действие с 1 июля 1967 г. В оптовых ценах учтены все расходы, свя-

занные с доставкой электродов от предприятий-поставщиков до станции

(порта, пристани) назначения предприятий-потребителей. В районы

Дальнего Востока электроды поставляются с надбавкой к оптовым

ценам по 25 руб. на 1 т.

1. Электроды для сварки углеродистых и низколегированных

сталей

Тип электрода по ГОСТу 9467—60 Марка электрода Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм Оптовая цена 1 т в руб.

Э34 АН-1 3 423 5 281

4 286 6 278

Э42 ОММ-5 3 381 5 253

4 258 6 251

Э42 СМ-5 4 274 6 266

5 269 — —

4

Продолжение табл. 1

Тип электрода по ГОСТу 9467-60 Марка электрода Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр элек- трода в мм Оптовая цена 1 т в руб.

Э42 ЦМ-7 3 397 6 261

4 269 8 261

5 264 — —

Э42 УНЛ-1 3 442 5 293

4 299 —— —

Э42 КПЗ-32 3 432 5 286

4 292 6 284

Э42 АНО-5 4 328 6 319

5 322 — —

Э42 АНО-6 4 280 6 272

5 275 — —

Э42 АНО-1 4 388 6 377

5 381 — —

Э42 ОМА-2 2 481 3 332

2,5 417 — —

Э42 ВСП-1 3 486 5 322

4 328 — —

Э42 ВСЦ-2 3 519 5 343

4 350 — —

Э42А УОНН-13/45 2 618 4 288

2,5 536 5 283

3 426 6 280

Э42А СМ-11 4 297 6 288

5 291 — —

Э42А ОЗС-2 3 403 5 268

4 273 • —

Э46 АНО-3 3 441 5 292

4 298 6 289

Э46 АНО-4 3 414 5 275

4 280 6 272

Э46 МР-1 4 292 6 284

5 286 — —

Э46 МР-3 4 278 6 270

5 273 — —

Э46 ОЗС-4 3 418 5 278

4 283 6 275

5

Продолжение табл. 1

Тип электрода по ГОСТу 9467—60 Марка электрода Диаметр электрода в мм Оптовая цена 1m в руб. Диаметр элек- трода в мм Оптовая цена 1 т в руб.

Э46 ОЗС-6 3 483 6 317

4 326 8 317

5 321 — —

Э46 РБУ-4 4 293 6 285

5 287 8 285

Э46 РБУ-5 4 321 6 312

5 315 — —

Э46 ЗРС-2 4 323 6 314

5 317 — —

Э46 ОЗС-З 3 568 5 376

4 283 6 372

Э46 ЗРС-1 5 382 6 377

Э46А Э-138/45Н 3 585 5 386

4 394 6 383

Э50 всц-з 3 832 5 548

4 559 — —

Э50 всн-з 4 587 5 576

Э50А УОНИ-13/55 2 625 4 291

2,5 541 5 285

3 430 6 283

Э50А ДСК-50 4 318 5 312

Э50А УП-2/55у 3 426 5 283

4 288 6 281

Э50А К-5А 4 269 6 261

5 264 — —

Э50А АН-Х7 3 450 5 298

4 304 — —

Э50А Э-138/50Н 3 627 б 414

4 422 6 410

Э55 УОНИ-13/55у 3 456 5 302

4 308 6 299

При мечания; 1. Размеры и общие технические требования

к электродам по ГОСТу 9466—60.

2. Стержни электродов из проволоки марок Св-08 и Св -08А по

ГОСТу 2246—70.

2. Электроды для сварки низколегированных и легированных

конструкционных сталей повышенной прочности

Тип электрода по ГОСТу 9467—60 Марка электрода (марка проволоки) Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм Оптовая цена 1 tn в руб.

Э60А У ОНИ-13/65 2 653 4 304

(Св-08, Св-08А) 2,5 566 5 298

3 450 6 295

Э60А ВПТИ-12/70 3 637 5 421

(Св-ЮГСМТ) 4 429 — —

Э70 48Н-1 3 621 5 549

(Св-08ХН2М) 4 566 — —

Э70 Л КЗ-70 2 693 4 322

(Св-08, Св-08А) 2,5 600 5 316

3 477 6 313

Э85 УОНН-13/85 2 970 4 448

(Св-08, Св-08А) 2,5 840 5 439

3 666 — —

Э85 УОНИ-13/85у (Св-08, Св-08А) 4 455 5 446

Э100 ВИ-10-6 2 1080 4 500

(Св-18ХМА) 2,5 938 5 490

3 744 — —

Э100 УОНИ-13/В 5 456 6 451

(Св-08)

Э85 ЦЛ-18 (Св-18ХГСА) 4 435 5 427

Э85 НИАТ-ЗМ 3 580 5 383

(Св-08А) 4 391 — —

Э100 У-340/105 (Св-08, Св-08А) 4 325 5 320

Э100 ЦЛ-19 (Св-18ХМА) 4 499 5 489

Э100 УОНИ-13/18ХМА 2 1040 4 481

(СВ-18ХМА) 2,5 902 5 472

3 715 — —

Э145 НИАТ-3 3 765 5 504

(Св-18ХМА) 4 514 — —

__ НИ АТ-5 2 5770 4 2890

(Св-10Х16Н25М6) 2,5 4900 5 2800

3 3180 — —

Примечания: 1. Размеры и общие технические требования

к электродам по ГОСТу 9466—60.

2. Стержни электродов из сварочной проволоки по ГОСТу 2246—70.

6

7

3. Электроды для сварки теплостойких сталей

Тип электрода по ГОСТу 9467—60 Марка электрода (марка проволоки) Диаметр элек- трода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм Оптовая цена 1 т в руб.

э-мх ЦЛ-14 (Св-08,-Св-08А) 3 4 625 421 5 6 413 409

э-мх ГЛ-14 (Св-ЮХМ) 3 4 763 513 5 503

Э-ХМФ ЦЛ-20А (Св-08А) 4 419 5 411

Э-ХМФ ЦЛ-20Б (Св-08ХМФА) 4 549 5 498

Э-ХМФБ ЦЛ-27А (Св-08, Св-08А) 4 564 5 553

Э-ХМФБ ЦЛ-27Б (Св-08ХМФБ) 4 573 5 562

Э-Х2МФБ ЦЛ-26М (Св-08А) 3 4 1150 773 5 758

Э-Х5МФ ЦЛ-17 (Св-10Х5М) 4 700 5 686

Примечания: 1. Размеры и общие технические требования к электродам по ГОСТу 9466—60. 2. Стержни электродов из сварочной проволоки по ГОСТу 2246 — 70.

4. Электроды для сварки коррозионностойких, жаростойких

и жаропрочных сталей и сплавов

Тип электрода по ГОСТу 10052-62 Марка электрода (марка проволоки) Диаметр электрода в мм к £ ® \О о л >, £ ® л к (U О sf оа Диаметр электрода в мм «З-ч I О EJ £0

ЭА-1 ОЗЛ-14 3 1480 5 1300

(Св-02Х19Н9) 4 1340 — —

ЭА-1а ОЗЛ-8 2 2260 4 1140

(СВ-04Х19Н9) 2,5 1920 5 1100

3 1250 — —

ЭА-1а Л-39 3 1300 5 1140

(Св-04 Х19Н9) 4 1180 —' —

8

Продолжение табл. 4

Тип электрода по ГОСТу 10052—62 Марка электрода (марка проволоки) Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм к £ а хо о «я ь д £ с о *** Ой»

ЭА-1Б ЦЛ-11 2 3960 4 1190

(Св-08Х19Н10Б) 2,5 3370 5 1930

3 2180 — —

ЭА-1Б Л-38М 3 2300 5 2030

(Св-08Х19Н10Б) 4 2090 — —

ЭА-1Б ОЗЛ-7 2 3040 4 1530

(Св-02Х19Н9) 2,5 2590 5 1480

3 1680 — —

ЭА-1Ба ЗИО-З 3 2330 5 2060

(Св-08Х19Н10Б) 4 2120 — —

ЭА-1М2 ЭНТУ-ЗМ 3 2100 5 1850

(СВ-04Х19Н11МЗ) 4 1910 — —

ЭА-1М2Ба НЖ-13 2 3940 4 1980

2,5 3350 5 1920

(Св-04Х19Н11МЗ) 3 2170 — —

ЭФ-Х13 У ОНИ-10X13 3 639 5 565

(Св-10Х13) 4 582 — —

ЭФ-Х13 УОНИ/ЮХ13 3 751 5 664

(Св-06Х14) 4 684 — —

ЭФ-Х13 ЛМЗ-1 3 654 5 579

(Св-10X13) 4 596 — —

ЭФ-Х17 УОНИ/ЮХ17Т 3 726 5 642

(Св-10Х17Т) 4 661 — —

ЭАФ-1 цл-зз 3 1530 5 1350

(Св-04Х19Н9) 4 1390 — —

ЭАФ-1 ЭА-606/10 3 1710 5 1510

Св-05Х19Н9ФЗС2 4 1560 — —

ЭА-2 СЛ-25 3 1560 5 1380

(Св-07Х15Н12Т) 4 1420 — —

ЭА-2 СЛ-25 3 1920 5 1700

(Св-06Х25Н12ТЮ) 4 1750 — —

ЭА-2 3140-8 3 1910 5 1690

(Св-07Х25Н13) 4 1740 — —

ЭА-2 Б ЦЛ-9 3 1750 5 1550

(Св-07Х25Н13) 4 1600 — —

9

Продолжение табл. 4

Тип электрода по ГОСТу 10052—62 Марка электрода (марка проволоки) Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм к £ Й 'О р я О sf и

ЭА-1Г6 СЛ-16 3 1490 5 1320

(Св-08Х20Н9Г7Т) 4 1360 •— —

ЭА-2 ОЗЛ-6 3 1600 5 1410

(Св-07Х25Н13) 4 1450 6 1390

ЭА-2 ЦЛ-25 3 1710 5 1510

(Св-07Х25Н13) 4 1560 —

ЭА-2 ОЗЛ-4 3 1730 5 1530

(Св-10Х20Н15) 4 1580 6 1510

ЭА-2С2 ОЗЛ-5 3 1670 5 1470

(Св-10Х20Н15) 4 1520 .— —

ЭА-1Б ЦТ-15-1 (СВ-08Х19Н10Б) 3 1390 — —

ЭА-1Ба ЦТ-15 2 3770 4 1890

(Св-08Х19Н10Б) 2,5 3 3210 2080 5 1840

ЭА-1В2Б ЦТ-16-1 (Св-08Х19Н10Б) 3 2410 — —

ЭА-1В2Ба ЦТ-16 3 2450 5 2160

(Св-08Х19Н10Б) 4 2230 — —

ЭА-1М2ФА ЦТ-7 3 2490 5 2200

(Св-08Х19Н12МЗ) 4 2270 — —

ЭФ-Х12ВМНФ кти-ю 3 1220 5 1080

(Св-ЮХНВМФН) 4 1110 — —

Примечание. Размеры и общие технические требования

к электродам по ГОСТу 9466—60.

5. Электроды для наплавки

Тип электрода по ГОСТу 10051—62 Марка электрода (марка проволоки) Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм Оптовая цена 1 т в руб.

ЭН-15ГЗ-25 ОЗН-ЗОО (Св-08, Св-08А) 4 287 5 282

10

Продолжение табл. 5

Тип электрода по ГОСТу 10051- 62 Марка электрода (марка проволоки) Диаметр электрода в мм Оптовая цена 1 т в руб. Диаметр электрода в мм я « Ю р га £ я 2 О а’ сс

ЭН-18Г4-35 O3H-350 (Св-08, Св-08А) 4 289 5 283

ЭН-20Г4-40 ОЗН-400 (Св-08, Св-08А) 4 296 5 290

ЭН-15ГЗ-25 У340/пб (Св-08, Св-08А) 4 232 5 228

ЭН-14Г2Х-30 К-2-55 (Св-08, Св-08А) 5 243 — —

ЭН-60Х2СМ-50 ЭН-60М (Св-08, Св-08А) 3 4 654 440 5 6 431 427

ЭН-80Х4СГ-55 13КН/ЛИВТ (Св-08, Св-08А) 4 329 5 323

ЭН-25Х12-40 УОНИ-13/нж (2Х13ТУ-141-60 3 4 631 575 5 558

ЭН-70Х11НЗ-25 ОМГ-Н (Св-ОбНЗА) 4 490 5 481

ЭН-70Х11-25 ОМГ (Св-08) 4 281 5 276

ЭН-80В18Х4Ф-60 ЦИ-1М (Св-08) 3 4 3700 2470 5 2420

ЭН-80В18Х4Ф-60 ИТ-10 (литые стержни Р-18) 6 2480 8 2480

ЭН-У30Х25РС2Г-60 Т-590 (Св-08, Св-08а) 4 330 5 324

ЭН-У30Х23Р2С2ТГ-55 Т-620 (Св-08, Св-08А) 4 322 5 316

ЭН-У10Г5Х7С-25 12АН/ЛИВТ (Св-08, Св-08А) 4 343 5 336

Примечание. Размеры и общие технические к электродам по ГОСТу 9466—60. требования

11

6. Электроды для сварки чугуна и цветных сплавов

Технические условия Марка электрода Марка стержня электрода Диаметр электрода в мм Оптовая цена 1 т в руб.

ТУ 1034—62 МНЧ-1 НМЖМц (монель) 3 5120

ГОСТ 492—52 или 4 3420

МНМц (константан) 5 3350

ГОСТ 5307—69

ТУ 1033—62 ОЗЧ-1 Медная проволока 3 1580

МТ ГОСТ 2112—62 4 1060

и ГОСТ 859—66 5 1040

ТУ—1035—62 ЦЧ-4 Св-08, Св-08А 4 1320

ГОСТ 2246—70 5 1300

ТУ ЦНИИТМАШ ЦЧ-ЗА Св-08Н50 ГОСТ 4 3530

2246—70 5 3430

ТУ 1036—62 ОЗА-1 Св А1 ГОСТ 4 2340

7871—63 5 2300

6 2270

8 2270

ту АФ-4аКр Св А1 ГОСТ 4 2210

НЙИХИММАШ 7871—63 5 2160

6 2140

8 2140

ТУ 1037—62 ОЗА-2 Св АК5 ГОСТ 4 2210

7871—63 5 2170

6 2150

ТУ 1079—64 «Комсомо- Медная проволока 3 1920

лец»-100 МТ ГОСТ 2112—62 4 1280

и ГОСТ 859—66 5 1260

ПРОВОЛОКА СТАЛЬНАЯ СВАРОЧНАЯ

В зависимости от химического состава проволока, выпускаемая

по ГОСТу 2246—70, разделяется на низкоуглеродистую, легированную

и высоколегированную. Для механизированных способов сварки основ-

ное применение находит холоднотянутая калиброванная проволока.

12

7. Электродная проволока для автоматической

и полуавтоматической сварки

Марка проволоки Свариваемые стали Диаметр проволо- ки в мм Оптовая цена 1 т в руб.

Св-08 МСт.1—МСт.4, 10, 15, КСт.З, а также некото- рые низколегированные стали под высокомар- ганцовистыми флюсами ОСЦ-45, АН-348А и ФЦ-9 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 196 182 167 158 155 152 151 151

Св-08А МСт.1—МСт.4, 10, 15, КСт.З, а также некото- рые низколегированные стали под высокомар- ганцовистыми флюсами ОСЦ-45, АН-348А и ФЦ-9 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 200 187 172 163 160 157 156 155

Св-10Г2 То же, а также неко- торые низколегирован- ные стали под флюсом АН-51 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 214 199 181 171 168 165 164 163

Св-12ГС МСт.1—МСт.4 при скорости сварки свыше 100 м/ч и некоторые низколегированные ста- ли 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 277 247 216 196 188 184 181 178

Св-18ХМА 20ХМА, ЗОХМА, 20ХГСА, 25ХГСА, ЗОХГСА и другие стали повышенной прочности 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 484 445 386 350 340 321 285 274

13

Продолжение табл. 7

Марка проволоки Свариваемые стали Диаметр проволо- ки в мм Оптовая цена 1 т в руб.

Св-04Х19Н9 Х18Н9, Х18Н10Т 1,о 1,2 1,6 2,0 2,5 3,0 4,0 5—12 1390 1320 1210 1150 1120 1090 1020 1000

Св-06Х19Н9Т Х18Н9, Х18Н10Т 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 1420 1350 1230 1170 1140 1120 1060 1020

Св-08Х20Н9Г7Т Х18Н9, Х18Н10Т 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 1750 1630 1460 1350 1310 1260 1160 1120

Св-04Х19Н9С2 Х18Н9, Х18Н10Т под флюсами АН-20 и АН-26 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12 1360 1290 1190 1120 1090 1060 1000 975

14

8. Сварочная проволока (ГОСТ 2246—70),

применяемая для сварки

в среде защитных газов

Марка проволоки Оптовая цена в руб. 1 т проволоки диаметром в мм

0,3 0,5 0,8 1,0 1,2 1,6 2,0 2,5 3,0 4,0 5—12

Св-08ГС Св-08Г2С Св-08ХЗГ2СМ Св-18ХГС Св-18ХМА Св-06Х19Н9Т Св-08ГСМТ Св-10ХГ2СМА Св-07Х19Н-10Б 533 647 1880 1400 1400 3130 1440 1890 3930 391 464 1080 789 825 2030 823 1090 2830 312 363 729 525 561 1560 559 737 2330 277 318 632 450 484 1420 483 640 2180 247 280 579 411 445 1350 444 587 2100 216 240 502 352 386 1230 385 510 1980 196 215 455 317 350 1170 349 463 1910 188 205 437 304 340 1140 336 444 1870 184 200 415 288 321 1120 320 423 1840 181 196 369 252 285 1160 284 377 1770 178 193 354 241 274 1020 272 361 1740

Примечание. Оптовые цены по прейскуранту 01-05, вве- денному в действие с 1 июля 1967 г.

ФЛЮСЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ

9. Флюсы *, применяемые для сварки сталей

Марка флюса ТУ и ГОСТы на флюсы Свариваемые стали Оптовая цена 1m в руб.

АН-15М 4МТУ—1-1014-70 Легированные высо- кой прочности, а также и другие сплавы, про- волока легированная 465

АН-348-А ГОСТ 9087-69 Углеродистые и низ- колегированные кон- струкционные, проволо- ка легированная 87

ОСЦ-45 ГОСТ 9087—69 То же 110

АН-348-AM ГОСТ 9087—69 Углеродистые и низ- колегированные кон- струкционные, проволо- ка диаметром менее 3 мм —

ОСЦ-45М | ГОСТ 9087—69 | То же * Объемная масса 1,3—1,8 кг/дм3. —

15

ГАЗЫ ДЛЯ СВАРКИ И РЕЗКИ

Оптовые цены приведены по прейскуранту № 05-01, введенному

в действие с 1 июля 1967 г.

10. Газы и их физические свойства [13, 14]

Газ Плот- ность в кг/л3 Объем газа (В Л£3) в баллоне емкостью 40 л Газ Плот- ность в кг/м9 Объем газа в (м9) в баллоне емкостью 40 л

Аргон Гелий Азот 1,7833 0,17847 1,25 6,0 6,0 до Водород Углекислый газ 0,090 1,97686 6,0 12,67

Примечания: 1. В стандартный баллон емкостью 40 л заливается 25 кг жидкого углекислого газа. 2. При испарении 1 кг жидкого углекислого газа при 0° С и 760 мм рт. ст. образуется 506,8 л газа.’

11. Газы, применяемые для сварки и резки

Газ Объемное содер- жание чистого газа (не менее) в % ГОСТ или ТУ Количе- ство газа Оптовая цена в руб.

Аргон чистый:

марки А . . . 99,99 ГОСТ 10157—62 1 л3 1,60

» Б . . . 99,96 1 » 1,50

» В . . . 99,90 1 » 1,40

Аргон технический Гелий: высокой чи- 84,0— 88,0 МРТУ 6—02—291—64 1 » 1,20

стоты ..... 99,985 МРТУ 51—77—66 1 » 10

технический Водород техниче- ский: 99,8 1 » 8

марки А . . . 99,7 ГОСТ 3022—70 1000 » 200

» Б . . . 98,0 1000 » 190

» В . . . 97,5 1000 » 180

16

Продолжение табл. II

2 ЪЧ Le

Газ Объемное содер- жание чистого газа (не менее) в % ГОСТ или ТУ Количе- ство газа Оптовая цена в руб.

Азот газообраз- ный: электроваку- умный .... сорт I . . . » II . . . 99,9 99,5 99,0 ГОСТ 9293—59 100 м3 100 » 100 » 7,50 6,50 4

Углекислый газ сварочный: сорт I . . . » II 99,5 99,0 ГОСТ 8050—64 1 т 1 » 110 105

Углекислый газ пищевой 98,5 1 » 100

ЭЛЕКТРОДЫ ВОЛЬФРАМОВЫЕ

Применяются при сварке неплавящимся электродом на постоянном

или переменном токе в инертных газах, а также при резке проникаю-

щей дугой. Оптовые цены даны по прейскуранту № 02-06, введенному

в действие с 1 июля 1967 г.

12. Вольфрамовые прутки

Вольфрамовые электроды Диаметр прутков в мм Технические условия, нормаль Оптовая цена 1 кг в руб.

Лантанированные ВТ-10, ВТ-15 ВА-3, ВА-5 . . . ВРН Прутки и прово- лока 1—10 1,0—7,5 1,0—9,0 1,0—10,5 3,0—10,0 0,5—2,75 СТУ—45—Ц4—1150—63 | НИО.021.612 ТУ ВМ 2—529—57 35 39 26,50 26,50 23

МАТЕРИАЛЫ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ

МЕТАЛЛОВ

Кислород поставляется по ГОСТу 5583—68, 1 м3 кислорода при

20 °C и 760 мм рт ст. весит 1,312 кг. В 40-литровом баллоне поме-

щается 8—8,4 кг кислорода.-. ....- ,

ТЕХНИЧЕСКла*

• ЙИЕЛИОТЕК*

, эж „Лемина

* . .-т . '

17

13. Заменители ацетилена 114]

Заменитель гост Плот- ность в кГJm* Коэффициент замены ацетилена Соотношение между кислоро- дом и замени- телем при резке

i при : газовой ' пайке ' 1 1 5S С О О ч ® S о «со р. s о и К ХО.О,

Водород 3022—70 0,0898 1,2 1:4

Пропан технический 10196—62 1,867 __ 0,6 1 : 3

Нефтяной газ . . . — 0,776— 1,357 — — 1 : 3

Коксовый газ ... Городской газ (москов- 8330—57 0,490 3,2 3,2 1 : 3

ский) 5542—50 — — 1 : 4

Сланцевый газ . . . 5805—63 — — 4,0 1 : 4

Природный газ . . . 6763—53 — — 1 : 3

Керосин (пары) . . . — — 1,35 — —

Ацетилен 5457—60 1,091 — — 1 : 2,5

МАТЕРИАЛЫ ДЛЯ ПАЙКИ МЕТАЛЛОВ

14. Припои оловянно-свинцовые (ГОСТ 1499—70)

Марка припоя Плот- ность в г/см3 Темпе- ратура плавле- ния в °C Назначение

ПОС 90 7,6 220 Лужение и пайка внутрен- них швов пищевой посуды и медицинской аппаратуры

ПОС 61 8,5 190 Лужение и пайка электро- и радиоаппаратуры, печатных схем, точных приборов с вы- сокогерметичными швами, где недопустим перегрев

ПОС 40 9,3 238 Лужение и пайка электро- аппаратуры, деталей из оцин- кованного железа с герметич- ными швами

ПОС 10 10,8 299 Лужение и пайка контакт- ных поверхностей электриче- ских аппаратов, приборов, ре- ле

ПОС 61М 8,5 192 Лужение и пайка медной проволоки в кабельной про- мышленности, в электропри- боростроении и ювелирной тех- нике

18 ' -

Продслядпие табл. 14

Марка припоя Плот- ность в г/см? Темпе- ратура плавле- ния в °C Назначение

ПОСК 50-18 8,8 145 Пайка деталей, чувствитель- ных к перегреву, металлизи- рованной керамики, ступенча- тая пайка конденсаторов

ПОССу 61-0,5 8,5 189 Лужение и пайка электро- аппаратуры, обмоток электри- ческих машин, оцинкованных радиодеталей при жестких тре- бованиях к температуре

ПОССу 50-0,5 8,9 216 Лужение и пайка авиацион- ных радиаторов, пайка пище- вой посуды с последующим лужением пищевым оловом

ПОССу 40-0,5 9,3 235 Лужение и пайка белой же- сти, обмоток электрических машин, пайка радиаторных трубок, оцинкованных деталей холодных агрегатов

ПОССу 35-0,5 9,5 245 Лужение и пайка свинцовых кабельных оболочек электро- технических изделий неответ- ственного назначения, тонко- листовой упаковки

ПОССу 30-0,5 9,7 255 Лужение и пайка листового цинка, радиаторов

ПОССу 25-0,5 10,0 266 Лужение и пайка радиаторов

ПОССу 18-0,5 10,2 277 Лужение и пайка трубок теплообменников электроламп

ПОССу 95-5 7,3 240 Пайка в электропромышлен- ности, пайка трубопроводов, работающих при повышенных температурах

ПОССу 40-2 9,2 229 Лужение и пайка холодиль- ных устройств, тонколистовой упаковки

ПОССу 35-2 9,4 243 Пайка свинцовых труб; абра- зивная пайка

ПОССу 30-2 9,6 250 Лужение и пайка в холодиль- ном аппаратостроении, элек- троламповом производстве; аб- разивная пайка

ПОССу 25-2 9,8 260

ПОССу 18-2 10,1 270 Пайка в автомобилестроении

ПОССу 15-2 10,3 275

ПОССу 10-2 10,7 285

19

Продолжение табл. 14

Марка припоя Плот- ность в г/см3 Темпера- тура плавле- ния в °C Назначение

ПОССу 8-3 10,5 290 Лужение и пайка в электро- ламповом производстве

ПОССу 5-1 Н,2 308 Лужение и пайка деталей, работающих при повышенных температурах; лужение труб- чатых радиаторов

ПОССу 4-6 10,7 270 Пайка белой жести; лужение и пайка деталей с закатанными и клепаными швами из латуни и меди; шпатлевка кузовов автомобилей

15. Припои медно-цииковые [4, 5]

Марка припоя Плот- ность в г}см* Темпе- ратура плавле- ния в °C Назначение

ПМЦ 36 7,7 823 Пайка соединений различных ме- таллов, если не требуется высокая прочность шва

ПМЦ 42 8,1 849 Пайка латуней с содержанием до 68% Си, а также тонкая пайка по бронзе

ПМЦ 47 8,2 960 Пайка латуни Л 62

ПМЦ 48 8,23 870 Пайка меди и латуней с содержа- нием свыше 68% Си

ПМЦ 52 8,3 885 Пайка бронзы, меди, латуней Л 68, Л 80, Л 90, стали, нейзильбера

ПМЦ 54 8,4 888 Пайка меди, латуней Л 80, Л 90, Л 96 (томпака), бронзы, стали, ней- зильбера

Л 62 8,5 905 Пайка стали

20

16. Припои серебряные (ГОСТ 8190—56) [4, 5]

Марка припоя Плотность в г/см2 Темпера- тура в °C Марка припоя Плотность в г/см2 Темпера- тура в °C

начала плавле- ния о а и. О s К Ж в к ч V х о я <u С О.Ч начала плавле- | НИЯ ПОЛНОГО , расплав- ления

ПСр 72 9,9 779 779 ПСр 40 8,4 595 605

ПСр 50 9,3 779 850 ПСр 37,5 8,9 725 810

ПСр 70 9,8 730 755 ПСр 65 — — ——

ПСр 62 9,7 660 700 ПСр 25Ф 8,5 650 710

ПСр 45 9,1 660 725 ПСр 15 8,3 635 810

ПСр 25 8,7 745 775 ПСр ЗКд 8,7 300 325

ПСр 12М 8,5 780 825 ПСр 3 11,3 300 305

ПСр 10 8,4 815 850 ПСр 2,5 11,0 295 305

ПСр 71 9,8 750 795 ПСр 2 9,6 225 235

ПСр 50 Кд ПСр 44 9,3 8,9 635 650 650 800 ПСр 1,5 10,4 265 270

17. Алюминиевые припои для пайки алюминия и его сплавов [4, 5]

Марка припоя Плот- ность в г/см* Температура полного расплавле- ния в °C Марка припоя Плот- ность в г/см* Температура полного расплавле- ния в °C

П590А 2,89 590 34-А 3,33 525

П575А 3,08 575 ПА-124 — 550

П550А 3,41 550 В-62 3,80 500

Для пайки магния и его сплавов применяются следующие припои:

Марка припоя MIA ГМЗОМг П380Мг

Температура

пайки в РС ... 650 600 610

О

Глава II

РАСЧЕТЫ НОРМ РАСХОДА

СВАРОЧНЫХ МАТЕРИАЛОВ

ЭЛЕКТРОДЫ И ПРОВОЛОКА ДЛЯ ЭЛЕКТРОДУГОВОЙ

И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ

Норма расхода Нэ (кг) покрытых электродов и сварочной прово-

локи на изделие определяется исходя из длины швов 1Ш (м) и удельной

нормы расхода электродов Оэ на 1 м шва данного типоразмера:

Нэ= Сэ/Ш. (1)

В общем виде удельную норму расхода рассчитывают по фор-

муле [6, 15]

(2)

тн~ р^-10-3, (3)

где тн — расчетная масса наплавленного металла в кг/м‘, kp — коэффи-

циент расхода, учитывающий неизбежные потери электродов и прово-

локи; р — плотность наплавленного металла в г/см3\ FH — площадь

поперечного сечения наплавленного металла шва в мм2.

При сварке тонкопокрытыми электродами принимается р =

= 7,5 г/см3-, толстопокрытыми — р = 7,8 г!см3. Площадь FH подсчи-

тывают по сумме площадей элементарных геометрических фигур, на

которые она может быть разбита.

Для электродуговой сварки необходимые размеры конструктив-

ных элементов швов сварных соединений берут из ГОСТов 5264—69,

8713—70 и чертежей сварных узлов.

Для электрошлаковой сварки основные конструктивные элементы

сварных соединений приведены по ГОСТу 15164—69.

18. Формулы для расчета площадей поперечного сечения наплавленного

металла при электрошлаковой сварке

Эскиз Условное обозна- чение соедине- ния Формулы

45^1 | е

5 ’ С1 FH — sbp + 2eg — 2g2

22

Продолжение табл. 18

Эскиз

Условное

обозначе-

ние

соедине-

ния

Формулы

С2

СЗ

У1

У2

УЗ

F,i = sbp + eg—g2 +

s>

Fн = sbp + eg —g2

FH = sbp 4- eg — g2 4- ~ klti

FH = i,41sbp —

FH = sbp + eg — g2

23

Продолжение табл. 18

Эскиз

Условное обозна- чение соедине- ния Формулы

У4 FH = sbp + eg— £2-}- + 0,29ft2

Т1 Fh — sbp 4“

Т2 FH = sbp + ie- — 0,42ft

ТЗ FH = sbp + -g- ftftj

Коэффициент расхода при сварке покрытыми электродами (6):

kp= kpkykn, (4)

где k0 — коэффициент, учитывающий потери электродов на огарки и

представляющий собой отношение длины стержня электрода к его рас-

24

плавляемой части; kn — коэффициент, учитывающий массу покры-

тия [15]:

kn = 1 + 0,96; (5)

k = т? — тС!п (6)

ml0

где k — коэффициент массы покрытия (табл. 33—37); тэ — масса

электрода в г; тст — масса стержня полной длины в г; 10 — длина

обмазанной части стержня электрода в см; т — масса 1 см электродной

проволоки в г/см; ky — коэффициент, учитывающий невозвратные по-

тери металла электрода [15]:

где ф — коэффициент потерь, характеризующий потери металла элек-

трода на испарение, разбрызгивание и окисление.

Значения коэффициентов расхода, подсчитанные по формуле (4)

для промышленных марок электродов, см. в табл. 33—37.

Коэффициент расхода kp при сварке под флюсом и электрошла-

ковой сварке учитывает потери электродного материала (проволоки,

пластин, плавящихся мундштуков) на угар, концевые отходы при зап-

равке в автоматы и т. п. При расчетах коэффициент 6Р принимается

для автоматической и электрошлаковой сварки 1,02; для полуавто-

матической и сварки электрозаклепками 1,03 [12].

19. Коэффициент 60 для электродов стандартной длины [15]

Длина в мм k 0 lP Длина в мм k --Ь-

электро- да 1э расплавляе- мой части электрода 1р электро- да 1э расплавляе- мой части электрода 1 р

225 175 1,28 350 300 1,17

250 200 1,25 400 350 1,14

300 250 1,20 450 400 1,12

Примечание. При определении kQ длина огарка принима-

лась равной 50 мм.

20. Масса 1 см стальной электродной проволоки в г [14]

Номинальный диаметр проволоки в мм т Номинальный диаметр проволоки в мм т

1,о 0,06 4,0 0,99

1,2 0,09 5,0 1,54

1,6 0,16 6,0 2,22

2,0 0,25 8,0 3,95

2,5 0,38 10,0 6,17

3,0 0,55 12,0 8,88

25

21. Масса стальных стержней в г [15]

26

22. Коэффициент kp при сварке в защитных газах

Способ сварки кР

Сварка неплавящимся электродом в среде инертных газов с присадкой: ручная автоматическая Автоматическая и полуавтоматическая сварка плавя- щимся электродом в среде инертных газов; в смеси инерт- ных и защитных газов (75% Аг + 25% СО2) Автоматическая и полуавтоматическая сварка в среде углекислого газа; автоматическая сварка в смеси (50% Ar -I- 50% СО2) Сварка тонколистовых нержавеющих сталей в смеси (50% Аг -|- 50% CO.J; сварка толстолистовых сталей (6 > > 30 мм) в углекислом газе 1,1 1,02 1,05 1,15 1,05

ФЛЮСЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ

И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ

Норма расхода флюса на изделие Н ф определяется по расходу

сварочной проволоки на изделие Н э.

Нф=кфНэ, (8)

где кф — коэффициент, выражающий отношение массы израсходован

ного флюса к массе сварочной проволоки и зависящий от типа сварного

соединения и способа сварки.

Коэффициент кф при сварке под флюсом и электрошлаковой сварке [12]

Сварка Швы стыковых и угловых соединений Швы е тавровых соединений без скоса и со скосом кромок

без скоса кромок, с от- бортовкой со скосом кромок

Автоматическая .... 1,3 1,2 1,1

Полу автомати ческа я 1,4 1,3 1,2

Значения кф для электрозаклепочных соединений 2,7—3, при электро-

шлаковой сварке 0,05—0,1.

ЗАЩИТНЫЕ ГАЗЫ ДЛЯ ГАЗОЭЛЕКТРИЧЕСКОЙ

СВАРКИ

Норма расхода защитного газа на изделие Нг (л) определяется по

формуле [17]

Нг ' 1 QJtu "Ь Qdont

(9)

27

где Qs — удельная норма расхода газа на 1 м шва данного типоразмера

в л; 1ш — длина шва в м; Qgon — дополнительный расход газа на под-

готовительно-заключительные операции: продувку газовых коммуни-

каций перед началом сварки; защиту вольфрамового электрода от окис-

ления после окончания сварки при сварке неплавящимся электродом;

настройку режимов сварки.

Удельная норма расхода газа определяется по формуле

Qa (Ю)

где дг — оптимальный расход защитного газа по ротаметру в л!мин-,

t0 — машинное (основное) время сварки 1 м шва в мин.

Основное время при сварке плавящимся электродом можно опре-

делить по формуле [9]

_ щн-60-103

‘о ТГ7

<*н'св

где тн — масса наплавленного металла в кг/м шва данного типораз-

мера [см. формулу (3)]; ак—коэффициент наплавки в г/а-ч-, Iсв-

ета сварочного тока в а. Основное время при сварке неплавящимся

(а также и плавящимся) электродом можно рассчитывать по формуле [7]

t =

Оптимальные значения <?г, /са, оса задаются режимом сварки для

данного технологического процесса и уточняются при отработке техно-

логии сварки. Для расчета величина t0 может быть взята из нормати-

вов времени на сварку в среде защитных газов.

(II)

23. Коэффициент наплавки ан в г!а-ч при сварке в углекислом газе

на обратной полярности [2]

, 1<* в а Диаметр электрода в мм / в а св Диаметр электрода в мм

1,6 2,0 2,5 1,6 2,0 2,5

200 14,2 12,2 450 24,1 19,0 15,6

250 15,1 12,6 500 28,3 22,3 17,8

300 16,5 13,5 И,1 550 — — 20,5

350 18,6 14,8 12,4 600 — — 24,2

400 21,1 16,8 13,9

Дополнительный расход газа 0_гМп (л) на подготовительные и заклю-

чительные операции не зависят от скорости сварки:

Qdon tn. sQat (12)

где tn. a — время на подготовительно-заключительные операции в мин.

При сварке неплавящимся электродом tn. а«^0,2 мин-, при сварке

плавящимся электродом 3 ₽=* 0,05 мин.

28

Норма расхода защитного газа, рассчитанная по формуле (И),

при сварке коротких швов (менее 50 мм) и при сварке мелкой арматуры

диаметром менее 20 мм должна быть увеличена на 20% [13]. Расход

газа на прихватку составляет примерно 20% общего расхода газа на

узел (изделие). При сварке с применением газовой защиты обратной

стороны шва дополнительный расход газа определяется умножением

оптимального расхода газа в формуле (10) на коэффициент 1,3—1,5.

24. Нормы расхода кислорода и ацетилена на 1 м шва в л,

рассчитанные по эмпирическим формулам

Свариваемый металл Кислород (чистота 99%) Ацетилен

Сталь (шов внахлестку, тавровый, угло- вой внутренний) Стали (шов стыковой) » ( » угловой внешний) .... Латунь Алюминий 14s2 10s2 7,6s2 10s2 3s2 11,7s2 8,3s2 6,26s2 8,3s2 2,5s2

Примечание $ толщина свариваемого металла в мм.

МАТЕРИАЛЫ ДЛЯ ГАЗОВОЙ СВАРКИ И РЕЗКИ

Поправочные коэффициенты к норме расхода кислорода в зависи-

мости от чистоты кислорода приведены ниже:

Чистота кислорода Поправочный коэффици- ент 99,5% 0,9 99% 1,0 98,5% 1,1 98% 1,24

Примечание. Для определения удельных норм газов-заменителей ацетилена необходимо удельную норму по ацетилену умножить на коэффициент замены для данного менителя (см. табл. 13). расхода расхода газа-за-

Расход присадочной проволоки может быть определен по массе

наплавленного металла с добавлением на потери (угар, разбрызгива-

ние) 7—15% массы наплавленного металла [11]:

Нпр = ks2 + (0,07 ч- 0,15) ks2, (13)

где Нпр — расход присадочной проволоки в е/лг, k — коэффициент,

зависящий от угла скоса кромок и равный при углах 45®; 40® и 35°

соответственно 10; 9 и 8, а при малых толщинах без скоса кромки 12 [11].

Для газовой резки удельная норма расхода кислорода на 1 м реза

складывается из удельной нормы расхода кислорода на резку и по-

догрев, а также из непроизводительных потерь (неиспользуемый оста-

ток кислорода в баллоне 2,56%, продувка вентилей резака, регули-

ровка пламени, холостое горение резака, утечки 4,5%).

29

В общем виде формула для расчета удельной нормы расхода кисло-

рода в л!м [ 1 ]

Щ = 1,07 (Нр.к + Нп.к),

(14)

где Нр, к и Нп. к — удельные нормы расхода кислорода соответственно

на резку и подогрев в л!м, определяемые по эмпирическим фор-

мулам [1]

(3 4 ч

2,7 ~|—— j bsvpe3t0; (15)

При lpe3 = 1 м

^Р.к=(2,7 + ^-)бз, (17)

где Qp.K — расход режущего кислорода в л/ч; t0—основное время,

необходимое для резки 1 м при данной скорости резки в ч; s — толщина

металла в мм; b — ширина реза в мм; 1рез — длина реза в м; vpe3 —

скорость резки в м/ч;

Qn. к^п< Qn. K= I,2QO; Нп. к = l,2Qatn, (18)

где Qn. к — расход кислорода на подогрев в л!ч; Qa — расход ацети-

лена в л/ч (мощность пламени); tn — время подогрева в ч.

25. Ширина реза и длительность нагрева в зависимости

от толщины металла [14J

Параметр Толщина металла s в мм

5-15 15-30 30—60 60—100 100—150 150—200

Ширина реза в мм Длитель- ность нагрева tn в сек 2—2,5 5—10 2,3—3 10—15 3—3,5 15—25 3,5—4,5 25—35 4,5—5,5 35—45 5,5—6,5 45—60

Характерные значения мощности ацетилено-кислородного пламени

для подогрева (11}:

Толщина разрезаемой стали в мм Мощность пламени в л/ч 3—25 300—550 25—50 550—750 50—100 750—1000 100—200 1000— 1200 200—300 1200— 1300

30

МАТЕРИАЛЫ ДЛЯ ПАЙКИ МЕТАЛЛОВ

Норма расхода (в г) припоя на изделие определяется по формулам:

для пайки

Ч п.^ V пР^-п/ (19)

для лужения

Чп = Vnpknky, (20)

где Vn— объем припоя, необходимый для лужения,- заполнения зазо-

ров и образования галтелей, в см3; р — плотность припоя в г/см3;

kn — коэффициент, учитывающий неизбежные технологические потери

припоя (угар, разбрызгивание, наплавы, заполнение неровностей, за-

текание между спаиваемыми деталями); ky — коэффициент, учитываю-

щий увеличение расхода припоя или чистого олова в зависимости от

сложности конфигурации детали.

Установленные расчетом нормы расхода припоев должны быть

подтверждены опытно-производственной или опытно-лабораторной про-

веркой с оформлением соответствующего акта. При расчете норм рас-

хода припоев расход их на детали (узлы) определяется по номинальным

размерам, предусмотренным в чертежах, а при наличии только мину-

совых отклонений — по среднему минусовому допуску.

Плотность припоя определяется опытным путем или подсчиты-

вается по формуле [4 ]

100

Р =--------т------,

А. + _L +

Ра Pb Ра

(21)

где а, Ь, с—процентное соотношение металлов в припое; ра, рь,

рс — соответствующие плотности металлов (см. табл. 14—17).

26. Коэффициент kn

Пайка

Мягкими припоями'. Погружением и паяльником на верстаке При работе паяльником в труднодоступных местах . . . Лужение (горячее) Твердыми припоями-. Медно-цинковых сплавов Алюминиевых сплавов Меди 1,05 1,15 1,05 1,10 1,05 1,05

31

27. Расчет объема- припоя, необходимого для пайки f4]

Тип соединения

Пайка Расчетная формула

Односторонняя:

а) без предва- Vn = (sa +

рительного луже- + 0,5ft2) 1Ш

ния

б) с предвари- Vn = (2s -f-

тельным лужением + sa -f- 0,5ft2) 1Ш

| S и Si к 1 Двусторонняя: а) без предва- рительного луже- ния б) с предвари- тельным лужением Ип = («а + й3)/ш (2S1S-b + sa -f- ft2) 1ш

-J В «замок» (же- стяные изделия) Vn = 0.5й21ш

По посадке Х4

(соединительный

слой)

Vn — л das

32

Продолжение табл. 27

Тип соединения Пайка Расчетная формула

Встык с зазором Vn = 8й1ш

Встык с зазором Vn = OJ&Pa

В «ус» Vn — 1,43за1ш при а = 45°

Примечание. Размеры в см: $ — ширина спая или толщина паяемых деталей; s£ — ширина облуживаемой поверхности; а — зазор между паяемыми деталями; б — толщина слоя покрытия при лужении; 1 — длина паяного шва; k — катет галтели; d — диаметр деталей.

2

В. П. Юрьев

33

28. Рекомендуемые зазоры в мм при пайке различных металлов [4]

Титан 0,05—0,25 0,05—0,075

Нимоник Ю Ю LQ СО СО СМ —i Q сГ О ср сГ о* 1 1 Д 1 || |1 д О О ООО сГ сГ с> сГ сГ

Алюминий и его сплавы 0,125—0,25

Нержавею- щая сталь JP Ю LQ LO ь* ь» ю СЧ СЧ О | со сч Х4 сГ Й С? о сГ с> i gs 1 Д 1 Д I Д СЧ -гО b- b- b- СЧ О ° О ООО o“ о* o“ cT о"

Углероди- стые стали Л _ Ю LQ to to ю ю сч сч сч О см < «-М гм о’ о о о сэ сГ Д Д 1 Д 1 д д д о о сч io о сч о* о" °. ООО о о о“ о’

Медные сплавы 0,075—0,37 0,025—0,12 0,050—0,37

Медь ь- о ь- СО —’СО о* о“ о” 1 J> Д 1 1 1 1 fc ° ° о-

Припой * »s , • , • . 3 Sa i . А . Д Ф . И Pi #s О S' S" *s • ° о • з s . 2 . 5 g • SC XJ. siSgo ? •? S • и и • 3 <u g> • о • о 5 • я 2 яяк я я 5 • и к я 1 • « «2 А А Я. Ж @ CX’S сх , „2 2 о S 5 ' ©Я ©о Ад- Е- 0J о <ь> Е £Q ь Л СЗ стз Л О О U. L, СО

34

29. Коэффициент ky

। Характеристика поверхности, подлежащей лужению

Поверхности без перегибов (накладки, полосы и т. п.) 1,0

Поверхности изогнутые или прямоугольные с переги- бами (кабельные наконечники, трубки, хомутики и т. д.) 1,2

Поверхности изогнутые с узкими пазами или щелями (скобы и др.) 1,4

Поверхности сложные с глубокими и узкими пазами или щелями (шлицы, гильзы и др.) 1,6

Нормы расхода флюсов могут быть определены по формулам:

для лужения

Нф = Р^фкп; (22)

для пайки

Н ф — 1иАфкп> (23)

где F л — площадь лужения в слг; 1Ш — длина паяного шва в лг, <2ф —

удельный расход флюса на единицу площади поверхности (при луже-

нии) или па 1 м шва в г при пайке; кп — коэффициент, учитывающий

потери флюса на испарение, разбрызгивание, распыление и т. д.

Удельный расход флюсов наиболее целесообразно определять

опытно-лабораторным путем. Для этого производится опытная пайка

или лужение ряда деталей. Израсходованное количество флюса делится

па суммарную площадь поверхности (при лужении) или на число метров

шва (при пайке). Полученный результат будет представлять удельную

норму расхода флюса. Площадь лужения и длина паяных швов для

деталей определяются путем расчета по чертежам.

В зависимости от технологии нанесения флюса на деталь (погру-

жение в ванну, смачивание кистью, посыпание порошком, обмазка

и т. д.) величина площади флюсования может превышать площадь, под-

лежащую лужению или пайке. Это обстоятельство должно быть учтено

при расчете норм расхода флюса. Коэффициент потерь (по данным

практики) составляет 1,1.

О

Глава Ш

УДЕЛЬНЫЕ НОРМЫ РАСХОДА МАТЕРИАЛОВ

ДЛЯ СВАРКИ, РЕЗКИ И ПАЙКИ

Величины площадей поперечного сечения наплавленного металла

шва FH рассчитаны с учетом допусков на размеры конструктивных

элементов швов. В таблицах приведены средние значения. При сварке

в защитных газах отклонения от номинального значения FH учитыва-

ются коэффициентом усиления ку.

При определении массы наплавленного металла тн плотность р

принята: для сталей 7,8 г/сл3 (табл. 30—32; 39—42); для алюминиевых

сплавов 2,7 г!см3 (табл. 43); для титановых сплавов 4,5 г/см3 (табл. 45).

Для металла с плотностью Pi =^= р удельную норму расхода следует

умножить на коэффициент, равный отношению

ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ СВАРКИ

Удельная норма расхода электродов для сварки в нижнем положе-

нии определяется по формуле (2), по массе наплавленного металла

шва тн (табл. 30—32) и коэффициенту расхода электрода данной марки

(табл. 33—37). Значения коэффициентов расхода даны для длины элек-

трода 450 мм. В случае применения электродов иной длины удельная

норма должна быть умножена на поправочный коэффициент, учитываю-

щий длину электрода (табл. 38). Удельная норма должна быть увели-

чена: при сварке прерывистыми швами на 15%; при сварке вертикаль-

ных или горизонтальных швов на 5%; при сварке потолочных швов

на 10%.

Удельные нормы расхода электродов, рассчитанные по данным

табл. 30—32, могут служить исходными при подготовке и освоении

производства сварных конструкций. Снижение их может быть достиг-

нуто на основе совершенствования организации и технологии произ-

водства.

Одним из недостатков ручной дуговой сварки металлическим элек- г

тродом являются значительные потери электродов на огарки, угар и'

разбрызгивание, достигающие 50% . Потери эти зависят от выбора опти- ‘

мальных режимов сварки, конструкции электрододержателя, квали-

фикации сварщика, технологических свойств электродов.

Способ безогарковой сварки позволяет использовать всю длину

электрода. Важными условиями экономного расходования электро-

дов являются: строгий учет выдачи и расходования электродов

в соответствии с установленными нормами расхода; соблюдение техно-

логической дисциплины при производстве сварочных работ (контроль

режимов сварки, подготовки и сборки под сварку); постоянное повы-

шение квалификации электросварщиков.

36

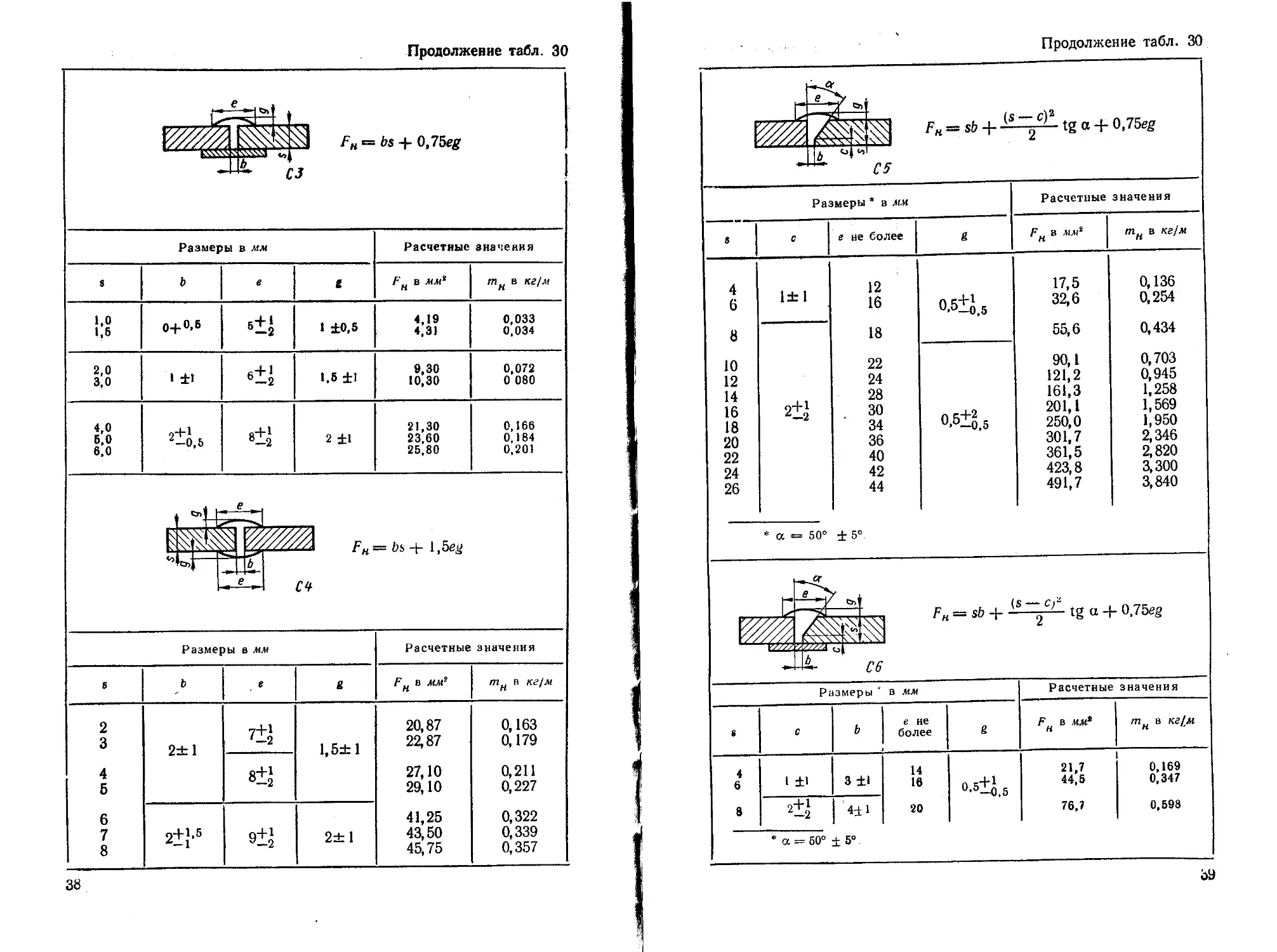

30. Швы стыковых соединений по ГОСТу 5264—69. Ручная

сварка

е FH = bs + 0.75ео Ct

Размеры в мм Расчетные значения

в ь е i Ен в ммг тн в ке/м

1,0 1,5 2,0 0+0-5 2s+2 0,5 1,25 1,67 2,12 0,010 0,013 0,016

3,0 0+!,5 2s+3 1 5,62 0,044

FH = bs + 0,75eg

Размеры в мм Расчетные значения

я b е g ?н в мм? тн в ке/м

1 о+ол 1±0,5 4,19 0,033

2 3 4 5 6 1±1 6±2 7±2 9±2 1,5± 1 9,30 11,43 0,072 0,089

2+1 z-0,5 2±1 22,87 25,12 27,37 0,179 0,196 0,214

37

Продолжение табл. 30

bs 4- 0,75eg

a 6,-

r4 3

Размеры в мм Расчетные значения

$ ь e I FH в мм* тн в кг/м

1.0 1.6 04-0,6 & 1 ±0,5 4,19 4,31 0,033 0,034

2,0 3,0 1 ±1 1.6 ±1 9,30 10,30 0,072 0 080

4,0 6,0 6.0 2+1 -0,5 8±2 2 ±1 21,30 23,60 25,80 0,166 0,184 0,201

i I-* = bs +- l,5e^

Bl я f...

' b

e СЧ-

Размеры в мм Расчетные значения

в ь e & F н в мм? тн в кг/м

2 3 4 5 6 7 8 2± 1 7±2 1,5± 1 20,87 22,87 27,10 29,10 41,25 43,50 45,75 0,163 0,179 0,211 0,227 0,322 0,339 0,357

8±2

2+i,5 9+2 2± 1

38

Продолжение табл. 30

С5

FH = sb 4- (S tg а + 0,75eg

Расчетные значения

Размеры * в лш

s с е не более £ Рн В Л1Л/2 тн в кг}м

4 6 1±1 12 16 °.б±о,5 17,5 32,6 0,136 0,254

4 18 55,6 0,434

10 12 14 16 18 20 22 24 26 2±2 22 24 28 30 34 36 40 42 44 °>5±0,5 90,1 121,2 161,3 201,1 250,0 301,7 361,5 423,8 491,7 0,703 0,945 1,258 1,569 1,950 2,346 2,820 3,300 3,840

» а = 50’ ±5

В Ff = sb 4-1 — б?

/// Д\\\к 2 igu-f-u,/Oeg

К\\\ \к\

\ь" С6

Размеры 4 в мм Расчетные значения

в С ь е не более g Рн в мм* tnH в кг[м

4 6 1 ±1 з±1 14 16 °-5±0,5 21,7 44,5 0,169 0,347

8 2+1 —2 4±1 20 76,7 0,598

♦ а = = 50’ ± 5°.

зэ

Продолжение табл. 30

Размеры * в мм Расчетные значения

S С ь е не более g FH в мм! тн и кг/м

10 12 14 16 18 20 22 24 26 2+1 —2 4 ±1 24 26 28 32 36 40 42 46 48 °,5+2 - —и, о 117,0 153,1 195,0 259,0 315,0 375,0 440,0 511,0 586,0 0,912 1,194 1,522 2,020 2,455 2,927 3,431 3,990 4,575

5 ±1

♦ а = 50° ±5°.

е 1 . . (S—nla

«О -НМ

гя— 0 (S O,75eg

п) 1 п lg « 1

Г7,

Размеры * в мм Расчетные значения

S п ь е не более g FH в мм9 тн в кг/ f

6 8 10 12 14 16 18 20 22 24 26 28 30 82 34 2-|-2 3 ±1 16 18 24 26 28 34 34 42 42 46 46 50 50 54 54 0 0,5 23,3 40,0 68,0 94,5 125,8 177,5 218,5 271,4 322,4 381,0 441,0 514,0 579,0 677,0 756,0 0,181 0,312 0,530 0,737 0,981 1,384 1,704 2,116 2,514 2,971 3,439 4,009 4,516 5,280 5,896

3+2 4 ±1 °-6±0.5

5 ±1

°.5±0,5

60° ±5'

Sj = s s— п; а «ь

40

Продолжение табл. 30

FH = sb + — tg a + 0,75 (e + ej g

Размеры * в мм Расчетные значения

ь с = Ь е не более ei g FH в ммг тн в кг/м

4 0 1*1 12 16 r+.1 0Л±О,5 20,3 34,1 0,158 0,265

8 18 51,6 0,402

10 12 14 16 18 20 22 24 26 2±2 22 24 28 30 34 36 40 42 44 Ю±2 °-5±0,5 94,0 119 157 195 239 286 340 397 458 0,733 0,928 1,224 1,521 1,864 2,230 2,652 3,096 3,572

• a = 50° ± 5°.

о> Г р 0,785Л2 + Ьс + у (s — R — с)2 X

Ьж Г Л

е. 3^ С9 Xtg a + R(s — R-cj + O^ie + e^g

Размеры В мм Расчетные значения

s не более । g F# в мм* тн в кг/м

15 16 18 18 18 19 10+* 0.5±^ 117 126 147 0,912 0,982 1,146

* __ 9~Н>5- “ -0,5’ ь = 2±1; R = 7+1; а= 18 + 2°.

41

Продолжение табл. 30

Размеры * в мм Расчетные значения

S е не более е. FH в мм? тн в кг/м

20 19 168 1,310

22 24 20 20 Ю±2 0.5±^ 191 225 1,489 1,755

26 22 243 1,895

28 22 294 2,293

30 24 314 2,449

32 24 344 2,683

34 26 377 2,940

36 26 409 3,190

38 28 446 3,478

40 42 28 29 12±г 0.5±§’j 481 517 3,751 4,032

44 29 554 4,321

. 46 30 587 4,578

48 30 627 4,890

50 31 680 5,304

52 31 723 5,639

54 32 769 5,998

56 32 814 6,349

58 34 865 6,747

60 34 914 7,129

* с в 2“М»б с 2-0,5 6 = 2 ± 1; Л = ?+*; а — 18° + 2

42

Продолжение табл. 30

t——А F.. — xh 4- (я — й.) 1й. — сИо а» 4-

I—к £2 1 1

j 4- у («— А1)г tg 01 + у <Й1 — 0* tg а2 4-

^>1 г 71 ^><1 сю + 0,75 (е 4- er) g

Размеры * в мм Расчетные значения

8 Л/ е не более g FH в мм' тн в кг/м

15 16 18 20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 ' * 7±] 20 20 20 22 22 22 24 24 24 29 29 29 31 31 31 33 33 33 35 35 35 37 37 37 1,б. 0 0,5’ ° Ю±2 а5±о,6 123 134 156 180 204 230 258 287 317 411 447 484 525 566 607 652 696 742 792 841 890 943 995 1048 2°; а2 = 50е 0,959 1,045 1,216 1,404 1,591 1,794 2,012 2,238 2,472 3,205 3,486 3,775 4,095 4,414 4,734 5,085 5,428 5,787 6,177 6,559 6,942 7,355 7,761 8,174 ± 5”

9±1 с «= 2^ 12±2 •= 2 ±1; 0.5±g,5 а, = 18” 4

43

Продолжение табл. 30

Продолжение табл. 30

ot t

FK=s& + -l.(s~-c)2tga+ l,5eg

; Kassi I^SSS

£ И СП

Размеры * в мм Расчетные значения

S е не более & FH в мм2 т в кг/м

12 14 16 18 20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 * ь = 18 18 20 20 22 22 26 26 28 28 32 32 34 34 38 38 40 40 44 44 46 46 48 48 50 2 ± 1; с = 1 0.5±iU 94 112 136 159 188 216 253 286 325 362 434 476 525 572 632 684 743 799 868 930 999 1064 1138 1242 1288 ±5° 0,733 0,873 1,060 1,240 1,467 1,685 1,924 2,230 2,535 2,820 3,390 3,710 4,100 4,470 4,930 5,345 5,800 6,240 6,770 7,250 7,800 8,300 8,880 9,685 10,046

0, б+о3>6 ±1; а — 50

Размеры* в мм Расчетные значения

1 « нс более g FH в Л.И2 тн в кг/м

30 17 272 2,121

32 17 295 2,301

34 18 320 2,496

36 18 344 2,683

38 19 371 2,893

40 19 396 3,088

42 20 0,5+п г 424 3,307

44 20 451 3,517

46 21 480 3,744

48 21 508 3,962

50 22 539 4,204

52 22 569 4,438

54 23 600 4,680

56 23 631 4,921

58 24 665 5,187

60 24 696 5,428

62 25 749 5,842

64 25 785 6,123

66 26 821 6,403

68 26 855 6,669

70 27 894 6,973

72 27 930 7,254

74 28 0,5+2 = 970 7,566

76 28 1008 7,862

78 29 1039 8,104

82 29 1091 8,509

84 30 1133 8,837

90 31 1298 10,124

94 31 1386 10,810

96 32 1434 11,185

100 32 1527 11,910

* ь = г++ с = 2+J’|; R. = ?+’; а = 18° + 2°.

44

45

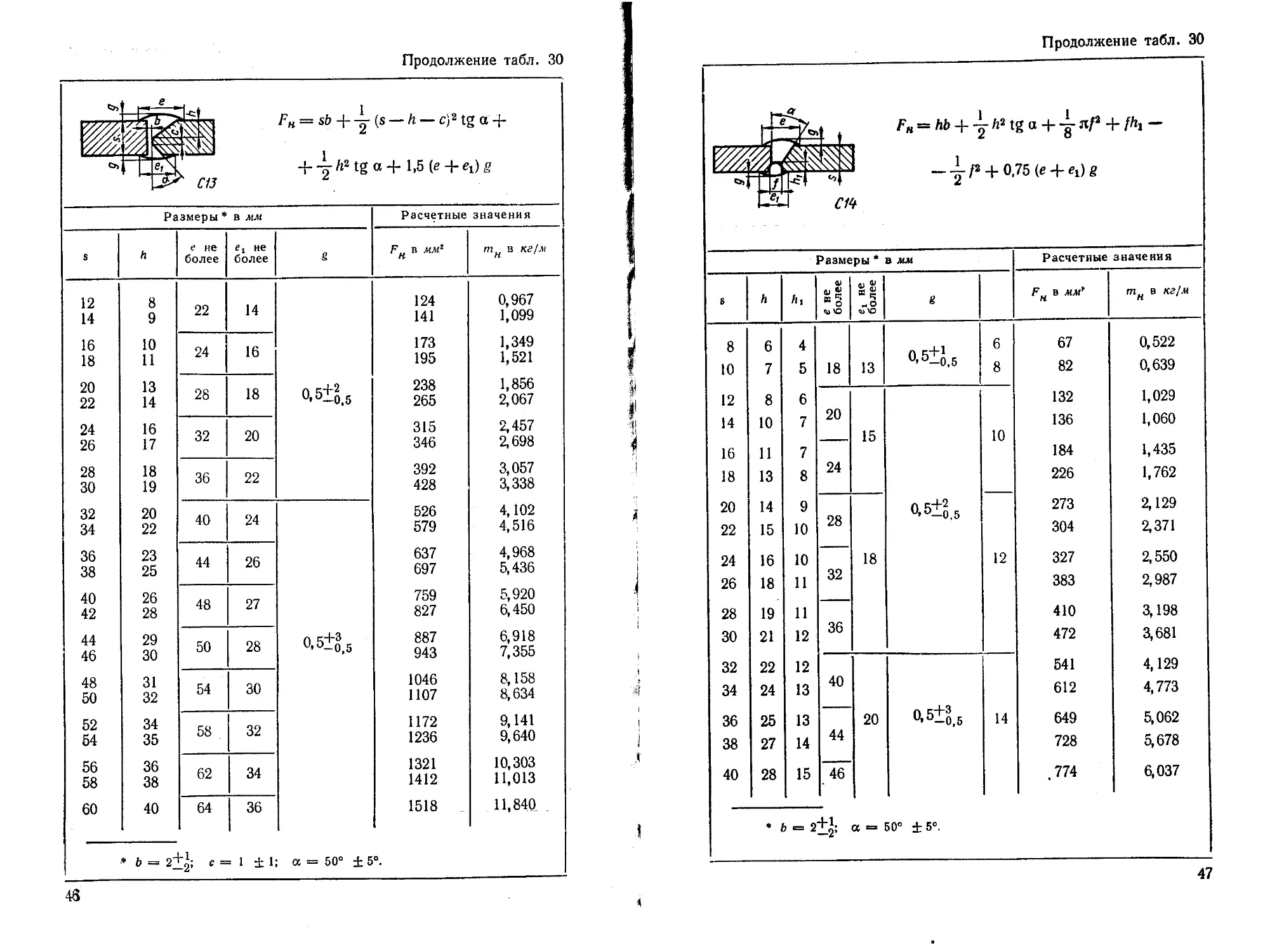

Продолжение табл. 30

е , 1—<1 FK = s&+-^(s + у /i2 tg а — h — с)2 tg а -|- + 1.5 (е + ₽i) g

'////b 7/М 1 5^0» xxkxi

ее С13

Размеры В мм Расчетные значения

S й ч не более et не более & FH в мм* тн в ,кг/м

12 14 5 22 14 124 141 0,967 1,099

16 18 1( 1 ) 24 16 173 195 1,349 1,521

20 22 13 14 28 18 О.5±2о,5 238 265 1,856 2,067

< < 24 26 1( 1 7 32 20 315 346 2,457 2,698

! 28 10 1 1< 3 ) 36 22 392 428 3,057 3,338

12 14 2( 2 1 2 40 24 526 579 4,102 4,516

16 18 2. 2, 1 44 26 637 697 4,968 5,436

10 12 2 2 3 48 27 759 827 5,920 6,450

44 46 2< 3( 1 50 28 О.5±о3,5 887 943 6,918 7,355

18 50 31 32 54 30 1046 1107 8,158 8,634

52 54 3 3 1 5 58 32 1172 1236 9,141 9,640

56 58 36 38 62 34 1321 1412 10,303 11,013

50 4 1 64 36 1518 11,840

* ь = = 2+^; с = 1 ± 1; а — 50° ± 5°.

46

Продолжение табл. 30

FH = hb + Л3 tg а + -i- л/3 + fht

-y/a + 0,75(e + e1)g

Размеры * в MM Расчетные значения

s h h, ф <u Ю v s » S- -o g FH в мм* тн в кг/м

8 10 6 7 4 5 18 13 6 8 67 82 0,522 0,639

12 8 6 132 1,029

14 16 10 11 7 7 20 15 10 136 184 1,060 1,435

18 13 8 24 226 1,762

20 22 14 15 9 10 28 O.s+2o.5 273 304 2,129 2,371

24 16 10 18 12 327 2,550

26 18 11 32 383 2,987

28 19 11 410 3,198

30 21 12 36 472 3,681

32 22 12 541 4,129

34 24 13 40 612 4,773

36 25 13 20 0.5±?,5 14 649 5,062

38 27 14 44 728 5,678

40 28 15 46 ,774 6,037

а = 50° ± 5°.

47

Продолжение табл. 30

Размеры * в мм Расчетные значения

s с = Ъ е не более g FH в мм* тн в кг/м

3 4 10 12,5 16,1 0,097 0,125

6 8 1±1 14 0.5+J:! 29,2 43,5 0,227 0,339

10 12 20 55,8 89 0,435 0,694

14 16 24 123 153 0,959 1,193

18 20 30 O.5±o,S 194 232 1,513 1,809

22 24 34 279 326 2,176 2,542

26 28 2±2 38 374 435 2,917 3,393

30 32 44 516 579 4,024 4,516

34 36 48 652 731 5,085 5,701

38 40 54 О.5±о3,5 806 886 6,286 6,910

42 44 58 975 1059 7,605 8,260

46 48 62 1160 1253 9,048 9,773

50 66 1361 10,615

* а = 27° ±3'

48

Продолжение табл. 30

. £~ .а

Со А FH = sb + (s — с)а tg а + 0,75eg

* 20-U ? 1

ч '=>’ С№

Размеры * в мм Расчетные значения

$ b е I а Гц в мм2 I тн в кг^м не более | s « 1 "

6 70 0,546

12 8±1 18 136 1,060

14 „ ' „ 165 1.287

20 О,5±о 5 250 1,950

22 О0 376 2,932

24 28 427 3,330

26 461 3,595

28 8и 505 3,939

30 „„ 565 4,407

34 82 660 5,148

36 724 5,647

40 м 819 6,388

42 qfi ,ч 877 6,840

46 ЗЬ °,5±о,5 992 7,737

48 1055 8,229

52 w 1179 9,196

54 ... 1247 9,726

58 12+ 1 *2. 1380 10,764

60 dd 1469 11,458

64 44 1611 12,565

66 1689 13,174

70 40 1839 14,344

72 са 1925 15,015

76 ои 2087 16,278

78 52 0,5^0 5 2172 Щ941

82 2343 18,275

84 56 > 2441 19,039

88 2620 20,436

90 1 58 2715 21,177

94 2804 21,871

96 3009 23,470

100 3208 25,022

* с = 1 ± 1; а = 10” + 2”.

49

Продолжение табл. 30

С17

FH=b (s — я) + (s — я)2 tg а 4- 0,75eg

Размеры * в MM Расчетные значения

s n b e не более ё. FH в лш2 тн в кг/м

6 г+2 3±1 12 0,5+1 c 20,0 0,156

8 14 35,6 0,277

10 18 59,5 0,464

12 4± 1 20 83,3 0,649

14 24 113,5 0,885

16 30 173 1,349

18 212 1,653

20 34 0.5±t 258 2,012

22 з+2 306 2,386

24 6±1 38 359 2,800

26 414 3,229

28 44 478 3,728

30 541 4,219

32 48 O.5±o3,5 631 4,921

34 701 5,467

* Si = s — n; о «= 27° ± 3°.

50

Продолжение табл. 30

е II а к. sb + (s — с)2 tg а + 0,75 (е + ej g

е ь С18

Размеры * в мм Расчетные значения

S с = b е не более g FH в ни'- тн в кг/м

3 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 • 38 40 42 44 46 48 50 * 1±1 10 14 8±2 o.5±J:ss 18,1 21,7 34,8 49,1 89,5 101,7 132 162 203 241 288 335 389 444 532 595 667 739 820 901 990 1074 1175 1268 1377 0,141 0,169 0,271 0,382 0,698 0,793 1,029 1,263 1,583 1,879 2,246 2,613 3,034 3,463 4,149 4,641 5,202 5,764 6,396 7,027 7,722 8,377 9,165 9,890 10,740

2±2 а = 27 20 24 30 34 38 10±£ O.5±2o,5

44 48 54 58 62 66 ° ± з°. 12±2 0.5+g,5

61

Продолжение табл. 30

а

г** е

I я F ,= 1,57Я2 + be + 2R (s — /? — с) -f-

+ (s— R — с)2 tg а 4- 0,75 (е + fj) g

IT <•>

ft С19

Размеры * в тиле Расчетные значения

s не более £ Гн в ли2 тн в ке/м

15 16 26 188 204 1,466 1,591

18 20 28 Ю±2 0.5+l.s 238 272 1,856 2,121

22 24 30 309 346 2,410 2,698

26 28 32 386 426 3,010 3,322

30 34 34 488 576 3,806 4,492

36 40 36 625 722 4,875 5,631

42 46 38 12±2 0.5±о3,5 776 882 6,052 6,879

48 52 40 940 1055 7,332 8,229

54 58 44 1122 1247 8,751 9,726.

60 64 46 1339 1472 10,444 11,481

66 70 48 1547 1690 12,066 13,182

72 76 50 14±1 0.5+^,5 1768 1921 13,790 14,983

78 82 54 2006 2170 15,646 16,926

84 88 56 2257 2429 17,604 18,946

90 94 60 2522 2739 19,671 21,364

96 100 62 2803 2992 21,863 23,337

е= г+Ь5- —0,5’ ь = 2^ R = 6+1; а = 10° + 2°.

52

Продолжение табл. 30

FH = sb + 2 (s— ht) — c) tg a2 +

+ M2 tg ai + (hi — c)2 tg a2 +

+ 0.75 (e 4- ej) g

его

Размеры * в мм Расчетные значения

в fu е не более g FH в мм2 тн в кг/л;

15 18 20 24 26 30 32 36 38 42 44 48 50 54 56 60 62 66 68 72 74 78 80 84 86 90 ’ 92 96 98 100 8±1 22 Ю±2 О.5±о,5 116 147 168 222 251 312 422 501 545 635 683 781 837 944 1005 1121 1209 1335 1401 1538 1611 1755 1832 1989 2072 2235 2320 2494 2587 2677 0,904 1,146 1,310 1,731 1,957 2,433 3,291 3,907 4,251 4,953 5,327 6,091 6,528 7,363 7,839 8,743 9,430 10,413 15,927 11,996 12,565 13,689 14,289 15,514 16,161 17,433 18,096 19,453 20,178 20,880

24

26

12±1 32 12±з 0.5±L

34

36

40

44

46 14±2 0.5±о.з

48

50

52

54

56

60

at = 10° + 2°;

а2 = 27° ± 3°.

c = 2to:t' 6=2+1;

53

Продолжение табл. 30

г~ ъ>| Г с= sb + у (s — с)» tg а + 1,5eg

wO д

о>| ! £ С21

Размеры * В мм Расчетные значения

S е не более & FH в лл* пгн в кг/м

12 14 16 85 101 0,663 0,787

16 18 18 123 143 0,959 1,115

20 22 22 О.5±2о,6 173 197 1,349 1,536

24 26 24 228 256 1,778 1,996

28 30 26 291 323 2,269 2,519

32 34 28 382 419 2,979 3,268

36 38 30 464 506 3,619 3,946

40 42 32 552 596 4,305 4,648

44’ 46 34 0,5±Ь 648 697 5,054 5,436

48 50 36 752 806 5,865 6,286

52 54 38 867 924 6,762 7,207

56 58 40 987 1049 7,698 8,182

60 42 1117 8,712

• b = 2 ± 1; с — 1 ±1; а = 27° ±3°.

54

Продолжение табл. 30

&&

Продолжение табл. 30

Продолжение табл. 30

С23

FH = sb + 2/1i tg а, + 2 (ft — ftj)3 tg а2 +

+ (Л — fti) tg а2 4- l,5eg

Размеры * в мм Расчетные значения

S й Л, е не более g FH в мм2 тн в кг/м

30 34 ‘ 36 40 42 46 48 52 . 54 58 60 64 66 70 72 76 78 82 84 88 90 94 96 100 14 16 17 19 20 22 23 25 26 28 29 31 32 34 35 37 38 40 41 43 44 46 47 49 » b = 2 j 8±1 22 24 25 27 28 0.5±g,5 239 305 346 424 470 561 612 717 774 890 933 1060 1132 1172 1352 1504 1585 1752 1840 2019 2113 2304 2407 2608 2°; а2 = 27° 1,864 2,379 2,698 3,307 3,666 4,375 4,773 5,592 6,037 6,942 7,277 8,268 8,829 9,141 10,545 11,731 12,363 13,665 14,352 15,748 16,481 17,971 18,774 20,342 ± 3°.

12± 1 29 31 33 34 36 37 39 - з ± 1 О.5±о3,5 at = 10° 4-

56

JSt

Г«г>| И*

j| FH = sb 4- Л2 tg a 4- (я — Л — с)2 tg а 4-

////г//Х

///л/Л -1- и,/о (е -f- ejj g

1®

С24

Размеры В мм Расчетные значения

в h е не более Si g FH в мм2 гт?я в кг/м

12 8 13 90 0,702

14 9 18 106 0,826

16 10 14 129 , 1,006

18 11 22 0.5±g,5 150 1,170

20 13 181 1,411

22 14 24 10 206 1,606

24 16 244 1,903

26 17 40 10 272 2,121

28 18 310 2,418

30 19 □и 1о 343 2,675

32 20 381 2,971

34 22 о4 2U 428 3,338

36 23 21 468 3,650

38 25 36 521 4,063

40 26 ОО 567 4,422

42 28 ОО 2о 627 4,890

44 46 29 30 42 25 O.5±o,5 680 729 5,304 5,686

48 31 783 6,107

50 32 4о 20 834 6,505

52 34 912 7,113

54 35 4о 40 969 7,558

56 36 CQ 1032 8,049

58 38 02 2У 1112 8,673

60 40 1 54 30 1198 9,344

* = 2 ± 1; с = 1 ± 1 a = 27° ± 3°.

57

Продолжение табл. 30

.а

1

Гн = hb + Ла tg а + л/а + /Лх —

ги 1 о -у 2 + 0,75 (e + et)g

J сгэ

Размеры * в мм Расчетные значения

S h f о <U Ф в§ <и Ю ех не более g Fн в мм2 тн в кг/м

8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 38 40 6 7 8 10 11 13 14 15 16 18 19 21 22 24 25 27 28 * 4 5 6 7 7 8 9 10 10 11 11 12 12 13 13 14 14 = 2 6 8 16 13 0.5±J,s 67 88 128 157 173 211 259 288 309 360 385 442 504 569 601 672 719 0,522 0,686 0,998 1,224 1,349 1,645 2,020 2,246 2,410 2,808 3,003 3,447 3,931 4,438 4,687 5,241 5,608

9 18 22 15 0.5±g.5

12 24 28 32 18

14 ± 1: 34 38 40 а «» 20 27° 0-5±О,5 ± 3°.

03

31. Швы угловых соединений по ГОСТу 5264—69. Ручная сварка

„е.

Я FH = bs + 0,75eg

У1

Размеры в MM Расчетные значения

J b e £ FH в мм* тн в кг/м

1 2 0+1 2s+2 0,5 1,25 2,87 0,009 0,022

3 4 0+2 2s+3 1,0 8,62 11,12 0,067 0,086

У2

FH = Y (Si 4- b) тг + b (s — Wi) + o,75eg

Размеры * в мм Расчетные значения

S » Si b е S FH в мм1 тн в кг/м

1,0 1,5 2,0 3,0 4,0. 5,0 6,0 о+°-5 6±3 0.5±^5 3,71 3,96 8,15 9,75 11,50 13,50 21,25 0,028 0,030 0,063 0,076 0,089 0,105 0,165

о+2 8±4 0,5±^55

10±4 о-5±о:5

ги j = 0 -r-0,5s.

59

Продолжение табл. 31

i * У fh — (si 4 b) mi + b (s — nti) + + y-+ 1.05ft

г i 1/ J

Размеры * в мм Расчетные значения

: s= sj ь e g в мм- тн в кг/м

2,0 2,5 3,0 4,5 5,0 6,0 7,0 8,0 * 0+1 6±3 0.5+J,5 8,58 8,97 11,40 14,12 15,15 17,40 19,90 22,65 0,066 0,069 0,088 0,110 0,118 0,135 0,155 0,177

0+2 т 1 = 0 4-0, 8±4 O.5±o,5

10±4 12±4 5s: k = 3. 0,5±2o:|

// Fh = bs + А- + 1.05fe уу

Размерь в мм d * Расчетные значения Размеры * в мм Расчетные значения

1 ь F н в мм2 тн в кг/м s b FH в мм2 тн в кг/м

2 4 6 8 10 12 14 0+1 0+а S1 > с 3,47 10,64 19,32 30,30 43,40 58,90 76,60 ,7s; mt = 0,027 0,082 0,150 0,236 0,338 0,459 0,597 0,5s -j- s; A 16 18 20 22 24 26 28 = 0,5s 0+2 4 S. 96,60 118,70 142,70 170,80 198,90 230,00 299,00 0,753 0,925 1,113 1,332 1,551 1,794 2,332

60

Продолжение табл. 31

Fh = bs Ь2 + у + - % р 1.05 (* + *!)

Расчетные значения Расчетные значения

$ н в лш2 в кг/м S FH в мм* тн в кг/м

2 4 6 8 10 12 14 16 11,9 18,3 27,0 37,9 51,1 66,6 84,3 104,2 Размеры б мм: 0,092 0,142 0,210 0,295 0,398 0,519 0,657 0,812 Ь = 0+2: s, 3 18 20 22 24 26 28 30 0,7s; k 126,3 150,4 178,5 206,5 237,6 271,0 306,8 = 0,5s ч- s; kt 0,985 1,173 1,322 1,610 1,853 2,113 2,393 = 3.

1-*-^ е 1

Fh = sb + 4(S- - с)2 tg а 4- 0.75а?

рь Л5 2

Размеры в им Расчетные значения

S ь = = с е не более е Fн в лш2 тн в кг/м

4 6 н zl 12 16 19,3 39,0 0,150 0,304

8 18 62,5 0,487

10 12 14 16 18 20 22 24 26 2±2 22 24 28 30 34 36 40 42 44 О.5±о,6 104,6 145,5 197,0 252,0 319,0 392,0 471,0 560,0 655,0 0,815 1,134 1,536 1,965 2,488 3,057 3,673 4,368 5,109

61

Продолжение табл. 31

1 е /S

—a4- 1

% Ш -4-

r >g 4 4- 1,05* + 0,75eg

У7

Размеры * вм м Расчетные значения

S b = = с e не боле e g Fн в мм2 тн в кг1м

4 6 Id -1 12 -1 16 0. 5±o,5 27 46 0,210 0,363

8 18 70 0,546

10 12 14 16 18 20 22 24 26 2 22 24 +1 28 -2 30 34 36 40 42 44 O.5±o,5 112 153 204 259 326 399 478 567 662 0,873 1,193 1,591 2,020 2,542 3,112 3,728 4,422 5,163

k = = 3; a = 50° 4 5°.

T| >

Z/Z \ 1 1 \Q )r> / 'X. bzzj Fn = s6 + 4- (s — c)2tg а 4 L 1,5eg

Размеры * в мм Расчетные значения

S e не более « FH в л<>и2 тн в кг/м

12 14 * b 18 = 2±^; с = 1 ± 1 0 5+2 u.°-0,5 ; a = 50° ± S’. 88 105 0,686 0,819

62

Продолжение табл. 31

Размеры * в мм Расчетные значения

S е но более £ FH в мм’ тн в кг/м

16 20 128 0,998

18 150 1,170

20 178 1,388

22 22 °.5±о,5 205 1,599

24 242 1,887

26 26 274 2,137

28 311 2,425

30 28 347 2,706

32 418 3,260

34 32 459 3,580

36 38 34 507 553 3,954 4,313

40 42 38 612 663 4,773 5,171

44 42 721 5,623

46 0.5+S.5 776 6,052

48 844 6,583

50 44 905 7,059

52 46 973 7,589

54 1037 8,088

56 1Ф10 8,658

58 48 1213 9,461

60 50 1258 9,812

* ь = 21г: с = 1 ± “ = 50° ±5°.

63

Продолжение табл. 31

а. ^-54 ♦ sb 4- (s — с)а tg а 4- 0,75eg

// 2 ЙЫ Р .

£ *4 ” i н — У9

Размеры* в мм Расчетные значения

S е не более Гц в мм2 тн в кг/м

12 14 16 18 20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50 * b = с 22 94 121 157 192 234 277 328 379 439 498 522 629 710 786 867 951 1042 1135 1232 1335 2-0; а = 27° ±3°. 0,733 0,943 1,224 1,497 1,825 2,160 2,558 2,956 3,424 3,884 4,071 4,906 5,538 6,130 6,762 7,417 8,127 8,853 9,609 10,413

28

32

36

42

46

52

56 •*

60

64 = 2±1; g = 0,5+

64

Продолжение табл. 13

k-

FH = sb + (s — c)2 tg a + 0,75eg + -7 + 1,05*

УЮ

Размеры * в мм Расчетные значения Размеры в мм Расчетные значения

S е не более F в мм2 тн в кг/м $ е не более F в мм2 тн в кг/м

12 14 22 101 128 0,787 0,998 32 34 46 529 636 4,126 4,960

16 18 28 164 199 1,279 1,552 36 38 52 717 793 5,592 6,185

20 22 32 241 284 1,879 2,215 40 42 56 874 958 6,817 7,472

24 26 36 335 386 2,613 3,010 44 46 60 1049 1142 8,182 8,907

28 30 42 446 505 3,478 3,939 48 50 64 1239 1342 9,664 10,467

27° + 3°;

k = 3.

* b = c = '. + /

g

32. Тавровые соединении по ГОСТу 5264—69. Ручная сварка

еЯ1Я s Ь2 21 Fн ~ И™ 1,05^ г/

Размеры в мм Расчетные значения

S k ь в мм2 т в кг/м

2—2,5 3—4,5 5—6 7—9 10—15 16—21 22—30 3+2 4±1 5±? б+f 7±2 8±2 0+1 0+2 0+3 12,2 14,7 20,9 27,9 31,8 40,4 0,095 0,114 0,163 0,217 0,248 0,315

3 В. П. Юрьев

65

Продолжение табл. 32

s

9

FH = sb-\-~(s — су tg а + 0,75eg

Тб

Размеры в мм Расчетные значения

S Ь — с е не более g F в мм2 т в кг/м

4 10 27,6 0,215

6 1 ±1 14 з+1 51,0 0,397

8 16 —3 76,5 0,596

10 20 114 0,889

12 22 192 1,497

14 26 4±3 249 1,942

16 2+2 28 308 2,402

18 32 407 3,174

20 34 485 3,783

22 38 5±3 575 4,485

24 40 671 5,233

26 42 771 6,013

9

С Х/\ FH = sb + — (s — с-)2 tg а 4- O,75eg~y

к|» у Wm Ь2 f J_ 1

' 2

77

Размеры * в мм Расчетные значения

S Ь = с е не более g FH в мм2 тн в кг/м

4 1 4-1 10 35,0 0,273

6 14 з+1 58,6 0,457

8 16 84,0 0,655

10 20 122 0,951

12 22 199 1,552

14 26 4±3 256 1,996

16 2+2 28 315 2,457

18 32 414 3,229

20 34 492 3,837

22 38 5+3 582 4,539

24 40 678 5,288

26 42 778 6,068

* а = 50° ± 6°; k = 3.

66

Продолжение табл. 32

FH = 0.785R2 + be + -1 (s - R - c)2 tg a +

Ь2

+ R ,s — R — с) + 0,75eg + у + 1,056

Размеры * в мм Расчетные значения

s е не более g FH в мм2 тн в кг/м

15 16 18 20 22 24 26 28 30 32 34 36 38 40 42 44 46 48 50 52 54 56 58 - 60 * с = 16 б_ьз 170 180 204 225 257 277 311 347 408 437 480 512 558 593 676 714 760 800 849 893 945 980 1045 1094 = 3; а = 18° 1,326 1,404 1,591 1,755 2,004 2,160 2,425 2,706 3,182 3,408 3,744 3,993 4,352 4,625 5,272 5,569 5,928 6,240 6,622 6,965 7,371 7,644 8,151 8,533 + 2°.

17

18

20

22 8±3

24

26

27 10±3 ± 1; R = 7+1; *

28

29

30

31 о+1»5, i. 9 <-0,5’ ° 2

67

Продолжение табл. 32

T9

= sb + -I (s — с)2 tg а + 1,5<?g

Рпзл'.еры * в Расчетные значения

S е не более ё Гн В JH.U2 т в кг/м

12 14 16 3±3 126 143 0,983 1,115

16 18 18 172 194 1,340 1,513

20 22 20 5±3 287 314 2,235 2,450

24 26 24 373 405 2,910 3,160

28 30 26 6±3 493 529 3,740 4,125

32 34 30 604 645 4,710 5,030

36 38 32 849 895 6,625 6,972

40 42 36 9±3 997 1048 7,780 8,175

44 46 38 1128 1183 8,800 9,230

48 60 42 11±3 1422 1483 11,100 11,570

52 54 44 1577 1641 12,300 12,800

56 58 46 13±3 1880 1983 14,670 15,470

60 2063 16,100

ь “ 2-2‘

= 50° 1- 5“

ьа

Продолжение табл. 32

С Y/ / // £ \с - N3' и 1 г'« = sb + 4 A2 tg а +

1 ж -1 с)2 tg а + 1,5 eg

4s ~по

Ра. Л-f ры * мм Расчетные значения

S е ае более g FH в мм2 тн в кг/м

12 16 16 3±3 115 138 0,897 1,076

18 22 20 169 201 1,318 1,568

24 28 22 5±3 292 328 2,278 2,559

30 34 26 374 420 2,918 3,279

36 40 28 6±3 495 548 3,860 4,270

42 46 30 586 648 4,570 5,060

48 52 34 706 925 5,506 7,220

54 58 36 9±3 979 1054 7,630 8,225

60 64 40 1136 1228 8,857 9,580

66 70 42 1410 1492 10,998 11,637

72 76 46 11±3 1588 1683 12,386 13,127

78 82 48 1749 1853 13,642 14,453

84 88 52 2112 2223 16,473 17,339

.90 92 54 13±3 2301 2341 17,947 18,259

96 98 58 2536 2581 19,780 20,131

100 60 2702 21,075

* b ~ 2 ± 1; а = 50° ± 5°.

69

1

Продолжение табл. 32

9 9 = Sft + |^ + 2/?(^- 7?) + /с с \ 2 + ( 2 Rj tga+ l,5eg

-арУТУ/? ^4 FH =

1 1

Т11

Размеры * в мм Расчетные значения

S е не более & i'H в мм2 т в кг/м

30 32 34 36 38 40 42 44 46 48 50 52 54 56 58 60 62 64 66 68 70 72 74 76 78 82 84 88 90 94 15 6±3 390 414 447 472 507 533 569 597 634 664 763 793 836 868 913 945 990 1027 1146 1181 1243 1270 1323 1362 1417 1461 1516 1638 1697 1787 1848 1943 3,042 3,229 3,486 3,681 3,954 4,157 4,438 4,656 4,945 5,179 5,951 6,185 6,520 6,770 7,121 7,371 7,722 8,010 8,938 9,211 9,695 9,906 10,319 10,623 11,052 11,395 11,824 12,776 13,236 13,938 14,414 15,155

16

17

18

19

20 8±3

21

22

23

24 10±3

25

26

27

28

29

96 100 30

» г> = 2 ± 1; с = г+^’ 5; а = 18° + 2°; R = 7+1,

70

33. Коэффициенты расхода электродов для сварки углеродистых

и низколегированных конструкционных сталей [13, 16, 17]

Тип электрода по ГОСТу 9467—60 Марка электрода Коэффициент

массы покрытия k потерь ф расхода

Э34 АН-1 0,02—0,04 0,20—0,25 1,50

Э34 Меловые 0,02—0,04 0,20—0,25 1,50

Э42 ОММ-5 0,30—0,40 0,15—0,20 1,76

Э42 СМ-5 — — 1,80

Э42 ЦМ-7 0,38—0,42 0,10 1,71

Э42 КПЗ-32р — — 1,60

Э42 УНЛ-1 — — 1,80

Э42 ЦМ-7с 0,50—0,60 0,05—0,10 1,80

Э42 МЭЗ-0,4 0,35—0,40 0,15—0,25 1,86

Э42 АНО-5 — — 1,60

Э42 АНО-6 0,36 0,17 1,70

Э42 АНО-1 — — 1,50

Э42 ОМА-2 — — 1,50

Э42 ВСП-1 — — 1,60

Э42 ЦМ-8 0,35—0,40 0,08 1,62

Э42А УОНН-13/45 0,30—0,40 0,15 1,73

Э42 ЦНИЛСС-УКД 0,36—0,40 0,09 1,65

Э42 ВСЦ-2 — — 1,80

Э42А СМ-11 — — 1,45

Э42А У П-1/45 — — 1,80

Э42А УП-2/45 — — 1,60

Э42А ОЗС-2 — — 1,60

Э46 АНО-3 — — 1,60

Э46 АНО-4 — — 1,70

Э46 МР-1 — — 1,60

Э46 МР-3 — — 1,70

Э46 ОЗС-4 — — 1,70

Э46 ОЗС-6 — — 1,60

Э46 РБУ-4 — — 1,68

Э46 РБУ-5 — — 1,50

Э46 ЗРС-2 — — 1,60

71

Продолжение табл. 33

Тип электрода по ГОСТу 9467—60 Марка электрода Коэффициент

массы покрытия k потерь расхода

Э46 ОЗС-З — — 1,60

Э46 ЗРС-1 — — 1,60

Э46А Э-138/45Н — — 1,70

Э50 всц-з — — 1,40

Э50 всн-з — — 1,60

Э50А УОН И-13/55 0,30—0,40 0,13 1,70

Э50А ДСК-50 -— — 1,40

Э50А УП-1/55 — — 1,60

Э50А УП-2/55 — — 1,60

Э50А К-5А — — 1,70

Э50А УП-2/55у 0,30—0,35 0,05—0,07 1,53

Э50А У-340/55 0,35—0,45 0,18—0,2 1,88

Э50А ЦУ-1 0,28—0,32 0,034 1,47

Э50А ЦУ-1сх 0,28—0,32 0,02 1,46

Э50А ЦУ-2сх 0,28—0,32 0,06 1,50

Э50 К-51 0,25—0,30 0,07 1,50

Э50 К-52 0,25—0,30 0,07 1,50

Э50А Э-138/50Н — — 1,70

Э50А АН-Х7 — — 1,70

Э55 УОНИ-13/55у 0,30—0,40 0,02—0,08 1,530

Э60А УОНН-13/65 0,30—0,40 0,13 0,680

Э60А У-340/65 0,35—0,45 0,13 1,75

Э70 Л КЗ-70 — — 1,50

Э70 К-70 0,25—0,30 0,15 1,64

Э85 УОНИ-13/85 0,30—0,40 0,10—0,12 1,65

Э85 УОНИ-13/85у 0,30—0,40 0,02—0,07 1,53

Э85 НИАТ-ЗМ 0,38—0,47 0,01—0,02 1,78

Э85 ЦЛ-18 0,28—0,32 0,13 1,64

Э85 ЦЛ-18-Мо 0,28—0,32 0,11 1,58

Э100 У-340/105 0,30—0,40 0,05—0,15 1,62

эюо ЦЛ-19 0,28—0,32 0,10 1,58

72

34. Коэффициенты расхода электродов для сварки

высоколегированных сталей с особыми свойствами [13, 16, 17]

Тип электрода по ГОСТу 10052—62 или ТУ на данную марку Марка электрода Коэффициент

массы покрытия k потерь ф рас- хода

ЭА-1а ОЗЛ-8 0,33—0,37 0,03—0,07 1,53 ;

ЭА-1 Б ОЗЛ-7 0,35—0,39 0,04—0,07 1,55

ЭА-1Б ЦЛ-11 0,31—0,33 0,05—0,10 1,54

ТУ ОСЗ ЦТ-15 0,32—0,36 0,05—0,10 1,55

ТУ ОСЗ Л-40М 0,30—0,32 0,05—0,10 1,53

ТУ ОСЗ ЭНТУ-ЗБ 0,34—0,38 0,03—0,07 1,54

ТУ 1078-64 НИАТ-1 0,18—0,32 0,05—0,10 1,46

ТУ ОСЗ ЦТ-1 0,50—0,60 0,05—0,10 1,78

ТУ 151—60 НИС-13 0,32—0,36 0,03—0,07 1,52

ТУ 151—60 ОЗЛ-4 0,35—0,39 0,00—0,05 1,51

ЭА-2 ОЗ Л-6 0,35—0,39 0,03—0,07 1,55

ЭА-2 ОЗЛ-бр 0,35—0,39 0,10—0,15 1,69

ТУ ОСЗ ОЗЛ-9-1 0,35—0,39 0,0—0,05 1,51

ТУ ОСЗ ОЗЛ-9А 0,35—0,39 0,05—0,10 1,59

ЭА-2С2 ОЗЛ-5 0,35—0,39 0,03—0,07 1,55

ЭА-ЗМ6 НИАТ-5 0,30—0,40 0,02—0,04 1,51

ТУ 1068—63 АЖ-13-18 0,29—0,31 0,02—0,05 1,47

ЭФ-Х13 УОНИ-13/НЖ 0,34—0,38 0,05—0,10 1,58

ЭА-2Б ЦЛ-9 0,44—0,47 0,07 1,69

ЭА-1 ОЗЛ-14 — . 1,60

ЭА-1 а Л-39 — — 1,60

ЭА-1 Б Л-38М — 1,70

ЭА-1 Ба ЗИО-З — 1,55

ЭА-1М2 ЭА-400/10у — — 1,80

ЭА-1М2 ЭНТУ-ЗМ — 1,65

ЭА-1 М2 ЦЛ-4 — 1,50

ЭА-1М2Б ЭА-902/14 — 1,80

ЭА-1М2Б СЛ-28 — — 1,60

ЭА-1М2Б НЖ-13 — — 1,75

ЭА-1М2Б ЭА-400/13 ,— — 1,80

ЭА-1Ф2 ЭА-606/11 — 1,80

ЭА-1Ф2 ГЛ-2 — 1,60

ЭФ-Х13 УОНИ-ЮХ13 — 1,60

ЭФ-Х17 УОНИ/ЮХ17Т — — 1,60

— ОЗЛ-З — — 1,50

— 15М — — 1,60

ОЗЛ-11 1,60

?3

35. Коэффициенты расхода электродов

для сварки легированных теплоустойчивых сталей 113, 16, 17]

Тип электрода по ГОСТу 9467—60 Марка электрода Коэффициент

потерь ф расхода

Э-ХМФ-Ф ЦЛ-20А 0,02—0,05 1,49

Э-ХМФ-Ф ЦЛ-20Б 0,02—0,05 1,49

ТУ 1119—65 ЦЛ-20М 0,02—0,05 1,49

Э-ХМФБ-Ф ЦЛ-27А 0,02—0,05 1,49

Э-ХМФБ-Ф ЦЛ-27Б 0,02—0,05 1,49

Э-Х2МФБ-Ф ЦЛ-26М 0,02—0,05 1,49

Э-Х5МФ-Ф ЦЛ-17 0,04—0,08 1,53

Э-МХ-Р ЦЛ-14 — 1,60

Э-МХ-Ф ГЛ-14 — 1,50

Э-ХМ-Ф ЦЛ-30-63 — 1,60

Э-ХМФ-Ф ЦЛ-20-63 1,60

Э-Х2МФБ-Ф ЦЛ-26М-63 — 1,60

Э-Х5МФ-Ф ЦЛ-17-63 — 1,60

ЭА-1Г6 СЛ-16 — 1,60

ЭФ-Х13 ЛМЗ-1 — 1,70

Примечание. Коэффициент массы покрытия для первых семи марок электродов k — 0,3 4-0,35.

36. Коэффициенты расхода электродов для дуговой наплавки

поверхностных слоев с особыми свойствами [13, 16, 17]

Тип электрода по ГОСТу 10051—62 Марка электрода Коэффициент

массы покрытия k потерь Ф рас- хода

ЭН-60Х2СМ-50 ЭН-60М 0,48—0,58 0,0—0,10 1,73

ЭН-80В18Х4Ф-60 ОЗИ-1 1,10—1,25 —0,40 1,75

—- ОЗИ-2 1,10—1,25 —0,40 1,45

ЭН-У30Х25ПС2Г-60 Т-590 1,65 —1,0-5- -—1,15 1,40

ЭН-У30Х23-РС2ТГ-55 Т-620 1,65 —1,0ч—1,5 1,3

74

37. Коэффициенты расхода электродов для дуговой сварки

цветных сплавов и чугуна [16, 17]

ТУ Марка электрода Коэффицие нт

массы покрытия k потерь ф рас- хода

ТУ 1033—62 ТУ 1034—62 ТУ 1035—62 ТУ ЦНИИТМАШ и ОСЗ ТУ 1036—62 ТУ 1037—62 ТУ 1079—64 ОЗЧ-1 МНЧ-1 ЦЧ-4 ЦЧ-ЗА ОЗА-1 ОЗА-2 «Комсомолец» 0,30—0,35 0,58—0,62 0,30—0,32 0,20 (0,0)— -(—0,05) 0,0—0,05 0,0—0,05 0,0—0,05 0,15—0,20 0,15—0,20 0,05—0,15 1,76 1,46 2,3 2,3 1,4

38. Поправочные коэффициенты к норме расхода электродов

Длина электрода по ГОСТу 9466—60 в мм Длина применяемого электрода в мм

450 400 350 300 250

450 1,о 1,02 1,04 1,07 1,12

350 0,96 0,98 1,0 1,03 1,07

250 0,89 0,91 0,93 0,96 1,0

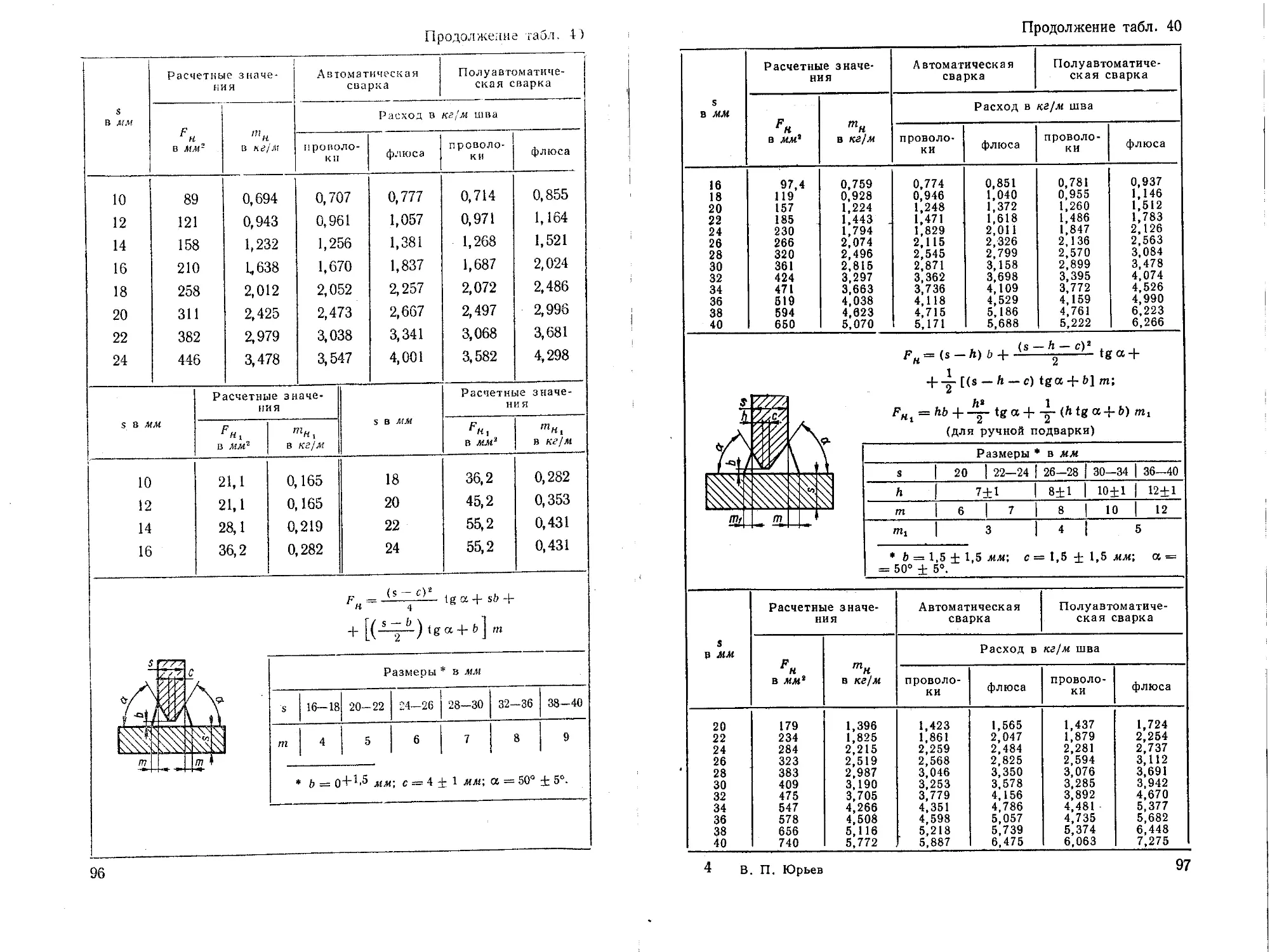

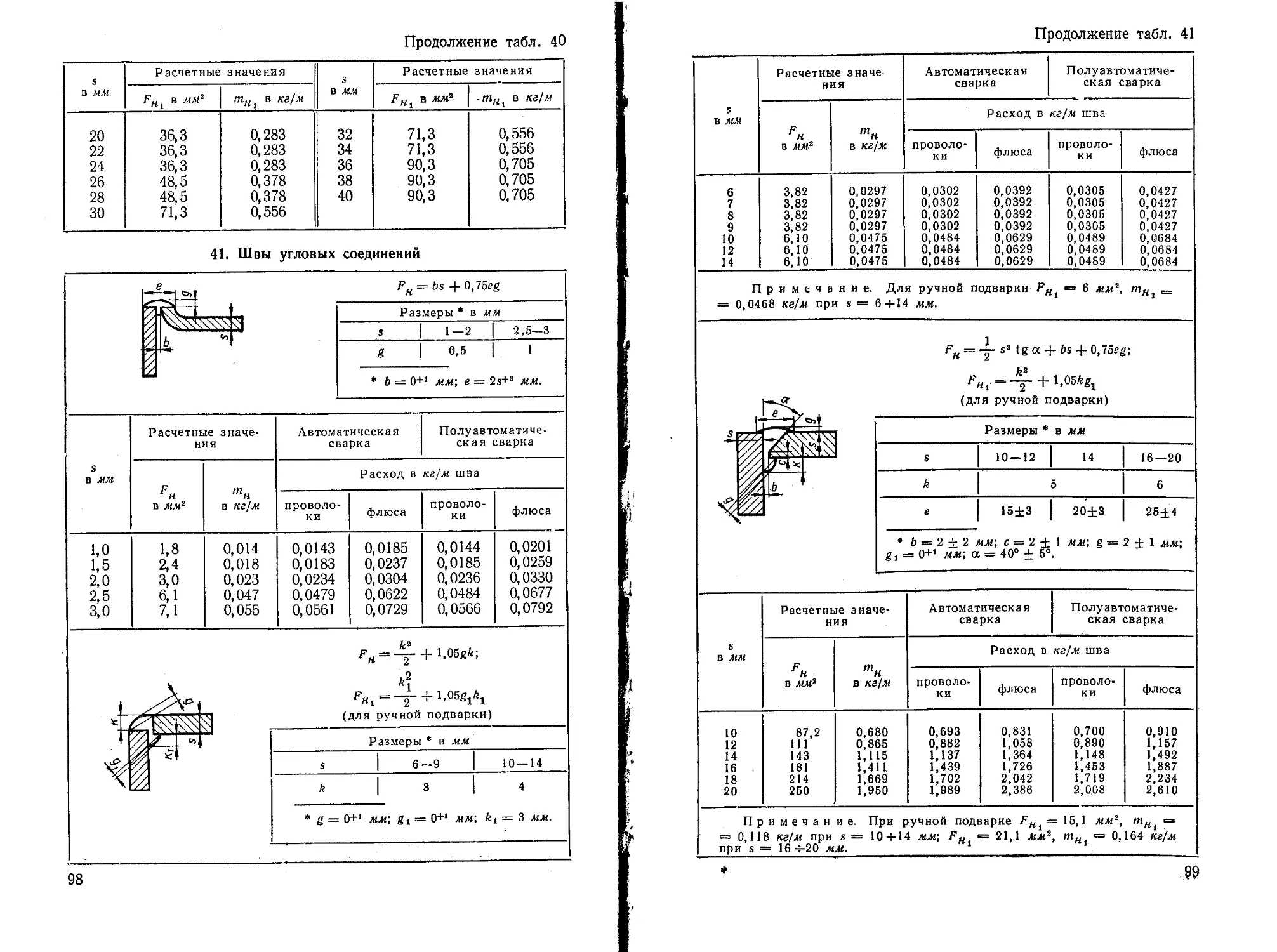

ЭЛЕКТРОДНАЯ ПРОВОЛОКА И ФЛЮС

ДЛЯ АВТОМАТИЧЕСКОЙ И ПОЛУАВТОМАТИЧЕСКОЙ СВАРКИ

Конструктивные размеры сварных соединений, формулы расчета

площадей поперечного сечения сварных швов, удельные нормы расхода

проволоки и флюса для сварных соединений приведены в табл. 39—42

[9, 10]. С 1/1 1972 г. на швы сварных соединений введен ГОСТ 8713—70.

Удельные нормы расхода проволоки рассчитаны по формуле (2).

Значения коэффициентов расхода проволоки приняты [12] для автома-

тической сварки 1,02; для сварки полуавтоматической и электрозаклеп-

ками 1,03. Удельные нормы расхода флюсов рассчитаны по формуле

(8). Значения коэффициентов расхода флюса приняты [12]: 1) для

швов стыковых и угловых соединений без скоса кромок и с отбор-

товкой: автоматическая сварка 1,3, полуавтоматическая сварка 1,4;

со скосом кромок соответственно 1,2 и 1,3; 2) для швов тавровых

соединений без скоса и со скосом кромок для автоматической свар-

ки 1,1; полуавтоматической сварки 1,2; 3) для электрозаклепочных

соединений в пределах 2,7—3. Приведенные коэффициенты расхода

проволоки и флюса отражают потери материалов, связанные с техни-

кой и технологией производства.

Расход сварочной проволоки может быть уменьшен за счет: а) по-

лучения проволоки по ГОСТу 2246—70 в мотках, пригодных для не-

посредственного употребления без перемотки; б) применения (там,

где это возможно) бескассетной подачи проволоки непосредственно

75

с бунтов, в) установки на подающих механизмах полуавтоматов тор-

мозных электромеханических устройств для уменьшения величины

вылета проволоки при прекращении процесса сварки; г) отработки ре-

жимов сварки, обеспечивающих минимальные потери электродного

металла на угар и разбрызгивание; д) сварки без разделки кромок

деталей.

Флюс, подаваемый из бункера сварочного автомата или полуавто-

мата, частично расплавляется дугой и превращается в шлаковую корку,

а частично остается в исходном состоянии. Остатки нерасплавленного

флюса собирают вручную или специальными аппаратами для повторного

использования. При ручной уборке потери флюса достигают 20%.

Применение механизированной уборки нерасплавленного флюса с по-

мощью флюсоотсосов позволяет возвратить до 90% годного к использо-

ванию флюса.

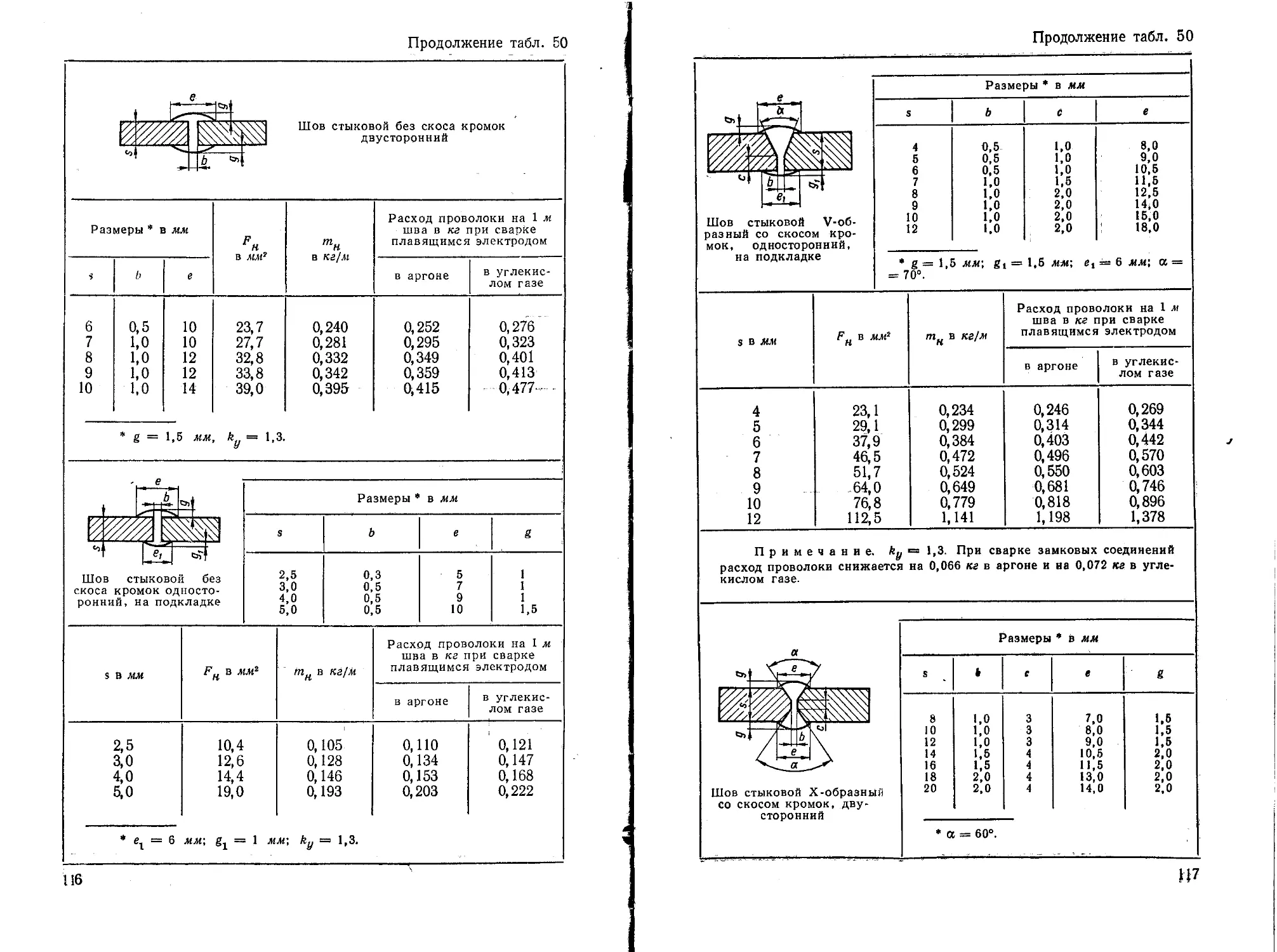

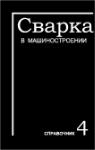

39. Швы стыковых соединений

/'H'=S + 0.7seg

1 Размеры * в мм

S 1,5 2,0 2,5 3,0

е 2,а+1 2,5+2 +3

g 0,5

* ь = 0+1 мм.

Расчетные значе- ния Автоматическая сварка Полуавтоматиче- ская сварка

S в мм Fu Расход в кг(м шва

в мм* в кг/м проволо- ки флюса проволо- ки флюса

1,5 1,87 0,014 0,0142 0,0186 0,0144 0,0202

2,0 2,31 0,018 0,0183 0,0238 0,0185 0,0259

2,5 4,25 0,033 0,0336 0,0439 0,0340 0,0476

3,0 4,49 0,035 0,0357 0,0464 0,0361 0,0506

76

Продолжение табл. 39

s

g

ь

1,5±1

7±1,6

8±2

10±2

fh = sb + l,5eg

Размеры в мм

10—14

16-20

2+1

12+2

16±3

2,5±1,5

20±3

о+о.з

0+0.5

0+0.8

о+1

25±'1,5