Текст

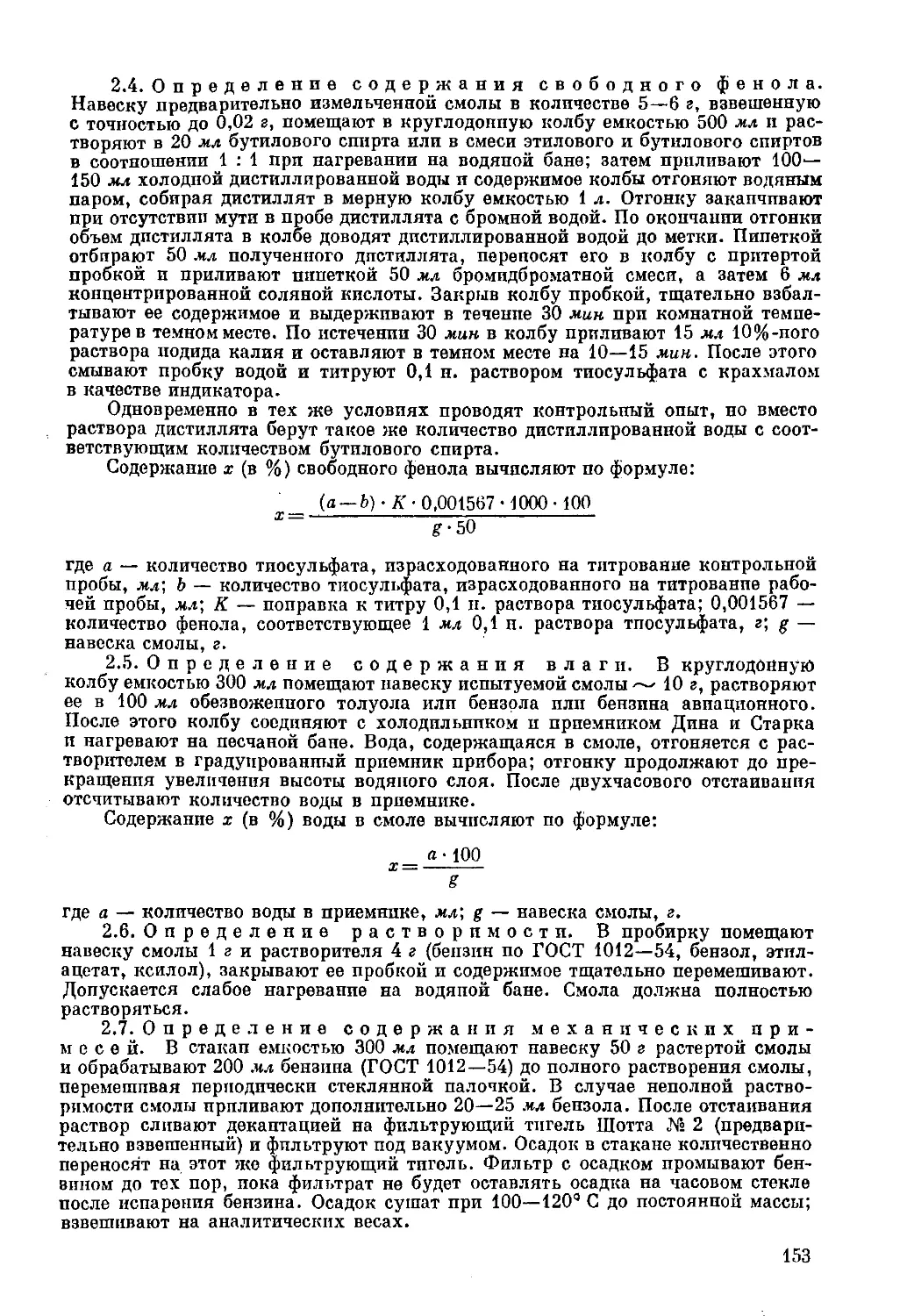

ТЕХНИЧЕСКИХ

УСЛОВИЙ

НА

ЛАКОКРАСОЧНЫЕ

МАТЕРИАЛЫ

ттт$

-

СБОРНИК

ТЕХНИЧЕСКИХ

УСЛОВИЙ

НА

ЛАКОКРАСОЧНЫЕ

МАТЕРИАЛЫ

ТОМ 2

ИЗДАТЕЛЬСТВО

«ХИМИЯ»

МОСКВА 1971

УДК 667.6 (083.74) (082)

С 23

Составители М. Л. Лившиц, А. Н. Васюкова

Под редакцией А. Д. Жуковой

3-14-6

55-70

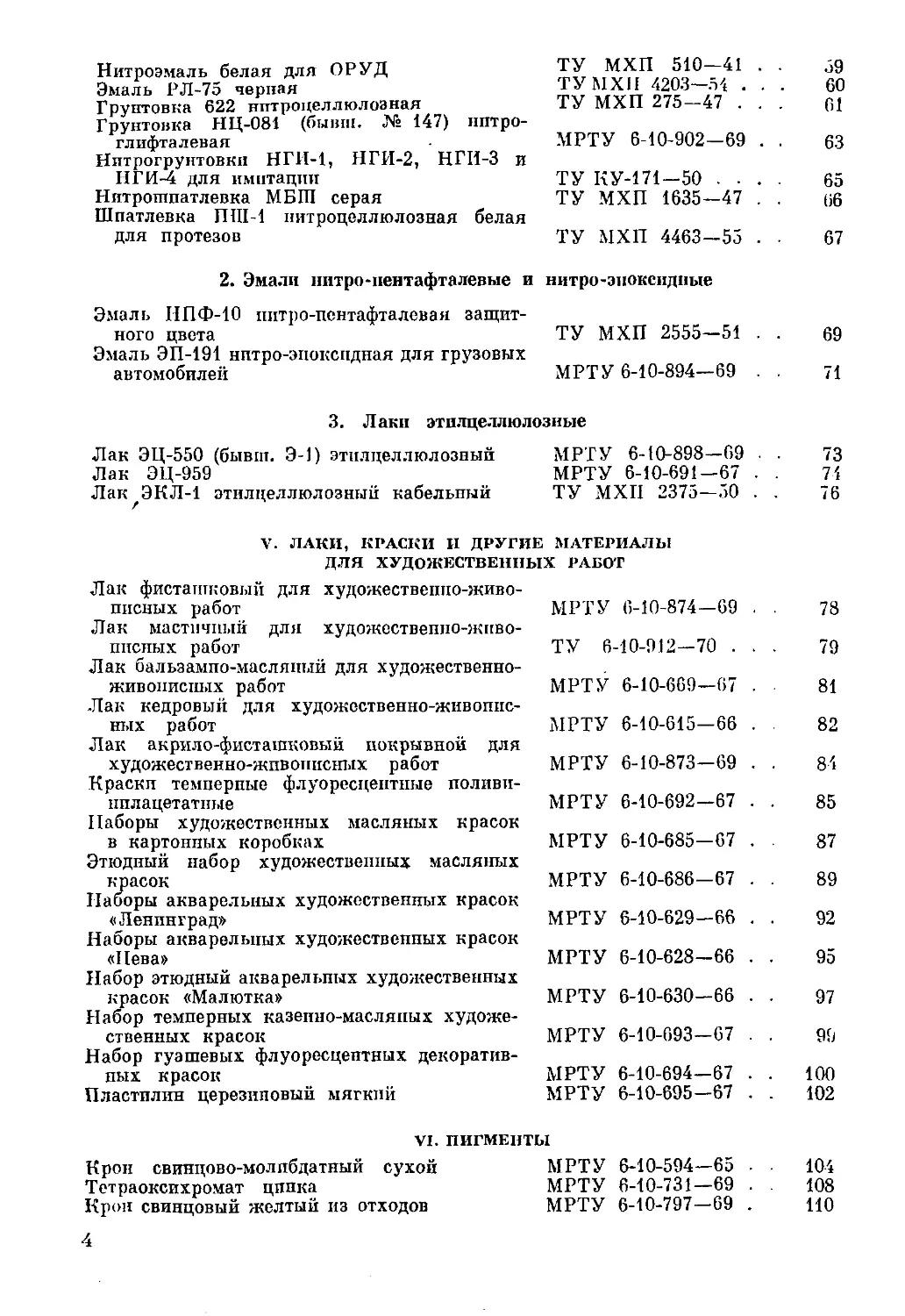

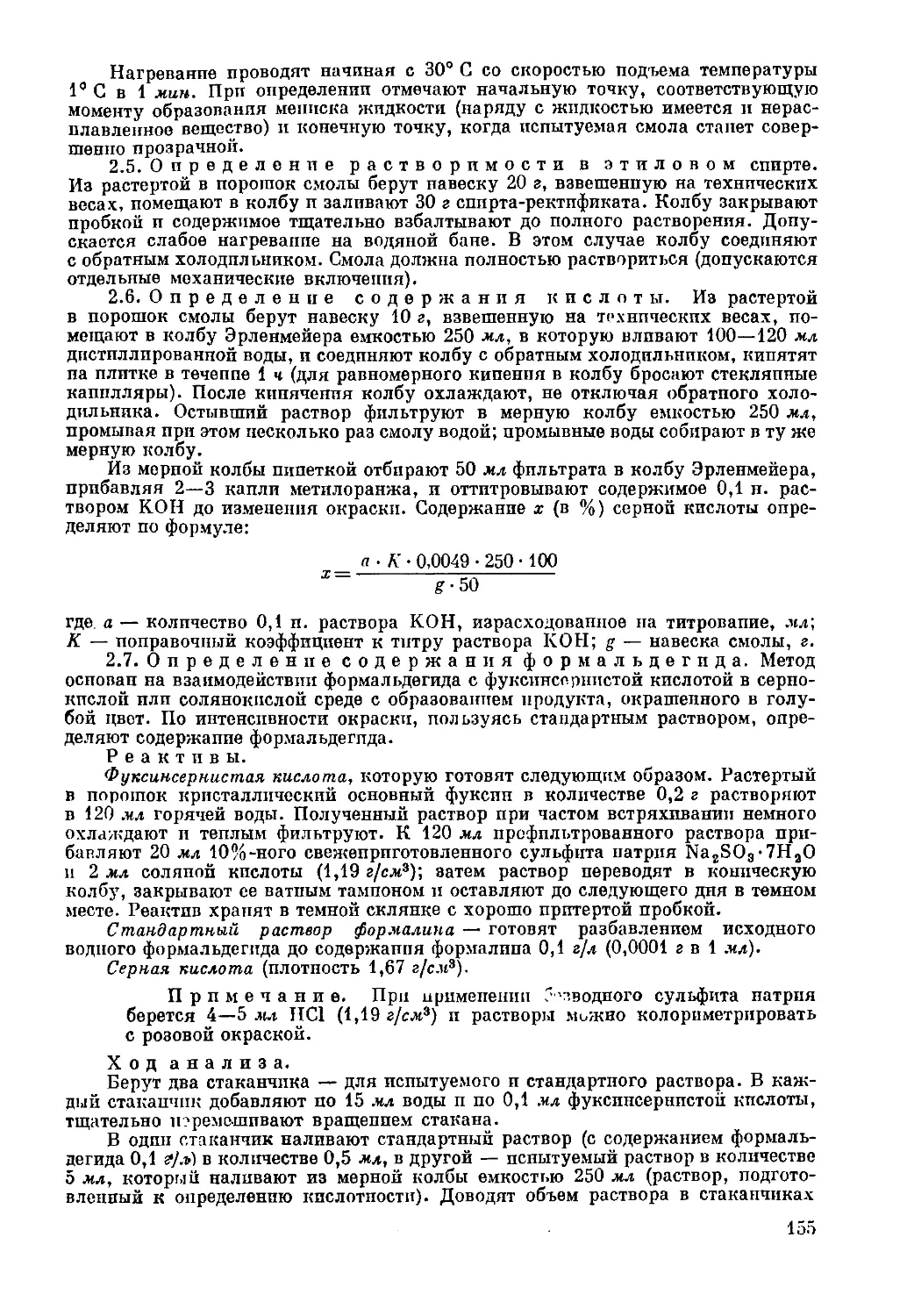

СОДЕРЖАНИЕ

Предисловие

8

IV. ЛАКИ; ЭМАЛИ; КРАСКИ, ГРУНТОВКИ И ШПАТЛЕВКИ

НА ОСНОВЕ ЭФИРОВ ЦЕЛЛЮЛОЗЫ

1. Лаки, эмали, краски, грунтовки и шпатлевки

нитроцеллюлозные

Лак АВ-4 д/в нитроцеллюлозный

Лак НЦ-218 мебельный для ширпотреба

Лак НЦ-244 мебельный (бывш. ОД)

Нитролак 933

Нитролак ДД-28

Лак НЦ-511 для полиграфической промыш¬

ленности

Лак НЦ-542 эмульсионный

Нитролак НЦ-573 (бывш. КБ-36)

Нитролак КЧ-36

Лак нитроцеллюлозный ЛБС-11

Нитролак НЛН для ногтей

Нитролак 4БА кабельный

Нитролак 4Б кабельный

Нитролак 5Б

Лак НЦ-23 (бывш. НЦ-015)

Нитроэмали НЦ-11 для широкого потребле¬

ния. Расфасовка

Эмали НЦ-11 и НЦ-11 «К» для станков

Нитроэмаль 14-16 СП

Эмаль НЦ-23 белая и цвета слоновой кости

(бывш. НЦ-415)

Эмали НЦ-26 белая и красная, НЦ-27 черная

Нитроэмали НЦ-216 (бывш. МВ-1, МВ-108,

МВ-109, МВ-121) и НЦ-217 (бывш. МВ-2

и МВ-8) разных цветов

Эмали НЦ-246 и НЦ-246 «К» Для станков

Нитроэмаль НЦ-251 для игрушек

Эмаль НЦ-273 алюмипиевая

Эмаль НЦ-291 цировочпая различных цветов

(бывш. нитрокраски цировочные)

Нитроэмаль 511 белая

Нитроэмаль 662-СП черная

Нитроэмаль 924

Нитроэмаль ПН-36 телесного цвета покрыв-

пая для протезов

Нитрокраска Т коричневая

Нитрокраска Т черпая

Нитроэмали АП (к) и АП(п) второго покрытия

Нитроэмали АМТ второго покрытия

ТУ МХП 1324—45

9

ТУ 6-10-827—69 .

10

МРТУ 6-10-683—67

12

ТУ МХП 2860—51

13

ТУ МХП 1012-43

15

МРТУ 6-10-900—69

16

МРТУ 6-10—632-69 .

17

МРТУ 6-10-870-69

19

ТУ МХП 1260-45

21

ТУ МХП 1066-43

22

ТУ КУ-388—54 . .

24

ТУ МХП 2104—50

25

ТУ МХП 1647-50

26

ТУ МХП 790-41

28

ТУ КУ-504—57 .

29

ТУ 6-10-775—68 .

30

МРТУ 6-10-610-66

32

ТУ КУ 460—56 . .

32

ТУ КУ-503—57 . .

33

МРТУ 6-10-950—70

34

МРТУ 6-10-591-05

37

МРТУ 6-10-609—66

39

МРТУ 6-10-777—68

40

МРТУ 6-10-895-69

42

МРТУ 6-10-842—69

44

ТУ КУ-453-56 . .

45

ТУ КУ-482-57 . .

48

ТУ МХП 3160-52

50

ТУ МХП 2037-49

51

ТУ МХП 4446-55

52

ТУ МХП 719—41 .

53

ТУ КУ-456—56

54

ТУ КУ-455—56 .

57

1

3

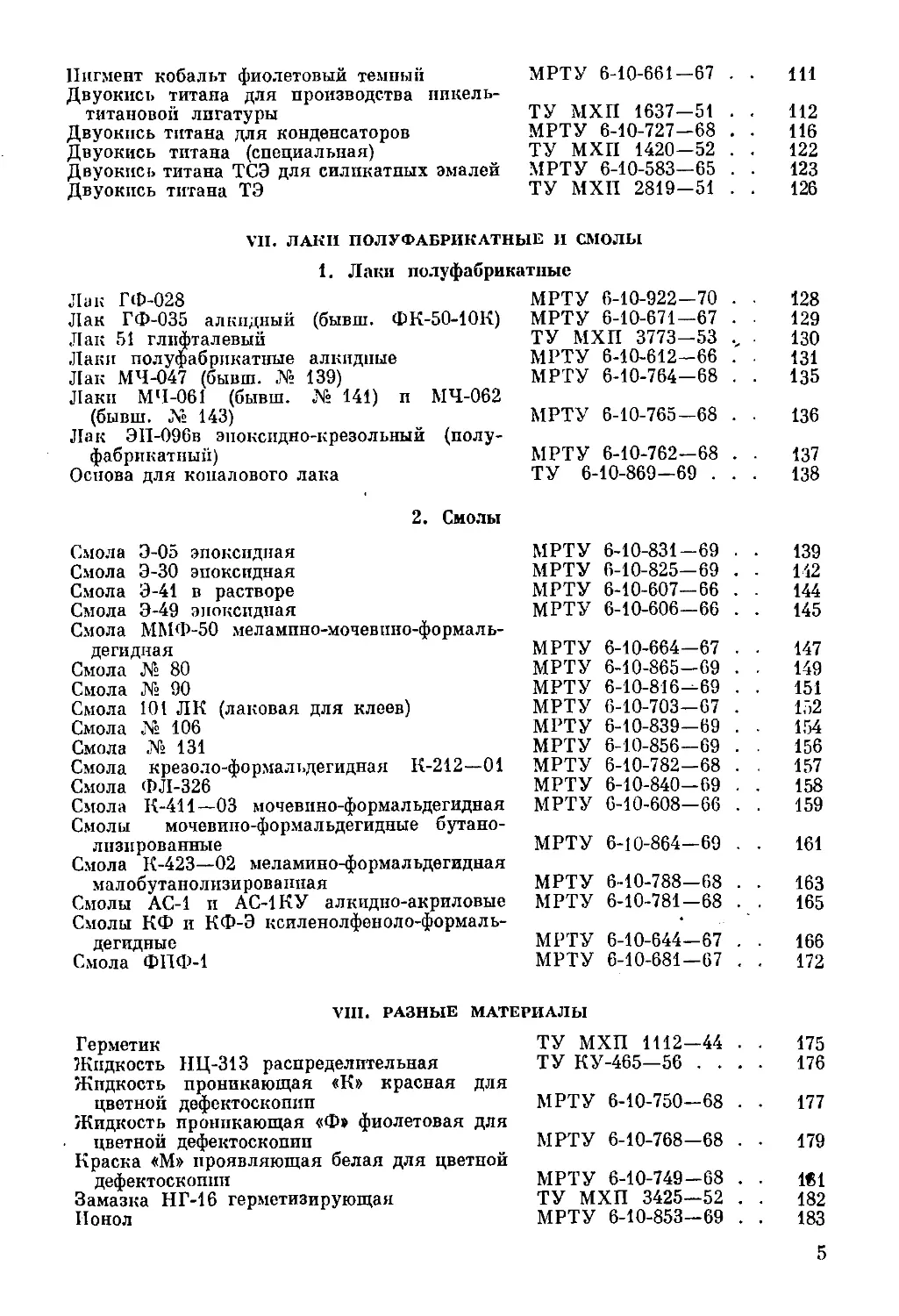

Нитроэмаль белая для ОРУД

ТУ МХП 510—41 . .

59

Эмаль РЛ-75 черная

ТУ МХИ 4203—54 . ■ .

60

Грунтовка 622 нитроцеллюлозная

Грунтовка НЦ-081 (бывш. № 147)

нитро-

ТУ МХП 275—47 . . .

61

глифталевая

Нптрогрунтовки НГИ-1, НГИ-2, НГИ-3 и

МРТУ 6-10-902—69 . .

63

НГИ-4 для имитации

ТУ КУ-171—50 . . . .

65

Нитрошпатлевка МБШ серая

Шпатлевка ПШ-1 нитроцеллюлозная

белая

ТУ МХП 1635-47 . .

66

для протезов

ТУ МХП 4463-55 . .

67

2. Эмали нитро-нентафталевые и нитро-эноксидные

Эмаль НПФ-10 нптро-пентафталевая защит-

ного цвета

ТУ МХП 2555-51 .

69

Эмаль ЭП-191 нптро-эпоксндная для грузовых

автомобилей

МРТУ 6-10-894—69 .

71

3. Лаки этилцеллюлозные

Лак ЭЦ-550 (бывш. Э-1) этилцеллюлозный

МРТУ 6-10-898—69 .

73

Лак ЭЦ-959

МРТУ 6-10-691—67 .

74

Лак^ЭКЛ-1 этилцеллюлозный кабельный

ТУ МХП 2375-50 . .

76

V. ЛАКИ, КРАСКИ II ДРУГИЕ

МАТЕРИАЛЫ

ДЛЯ ХУДОЖЕСТВЕННЫХ РАБОТ

Лак фисташковый для художественно-живо¬

писных работ МРТУ 0-10-874—69 . . 78

Лак мастичный для художественно-живо¬

писных работ ТУ 6-10-912—70 ... 79

Лак бальзампо-масляный для художественно-

живописных работ МРТУ 6-10-669—67 . 81

Лак кедровый для художественно-живопис¬

ных работ МРТУ 6-10-615—66 . 82

Лак акрило-фисташковый покрывной для

художественно-жпвопнсных работ МРТУ 6-10-873—69 . . 84

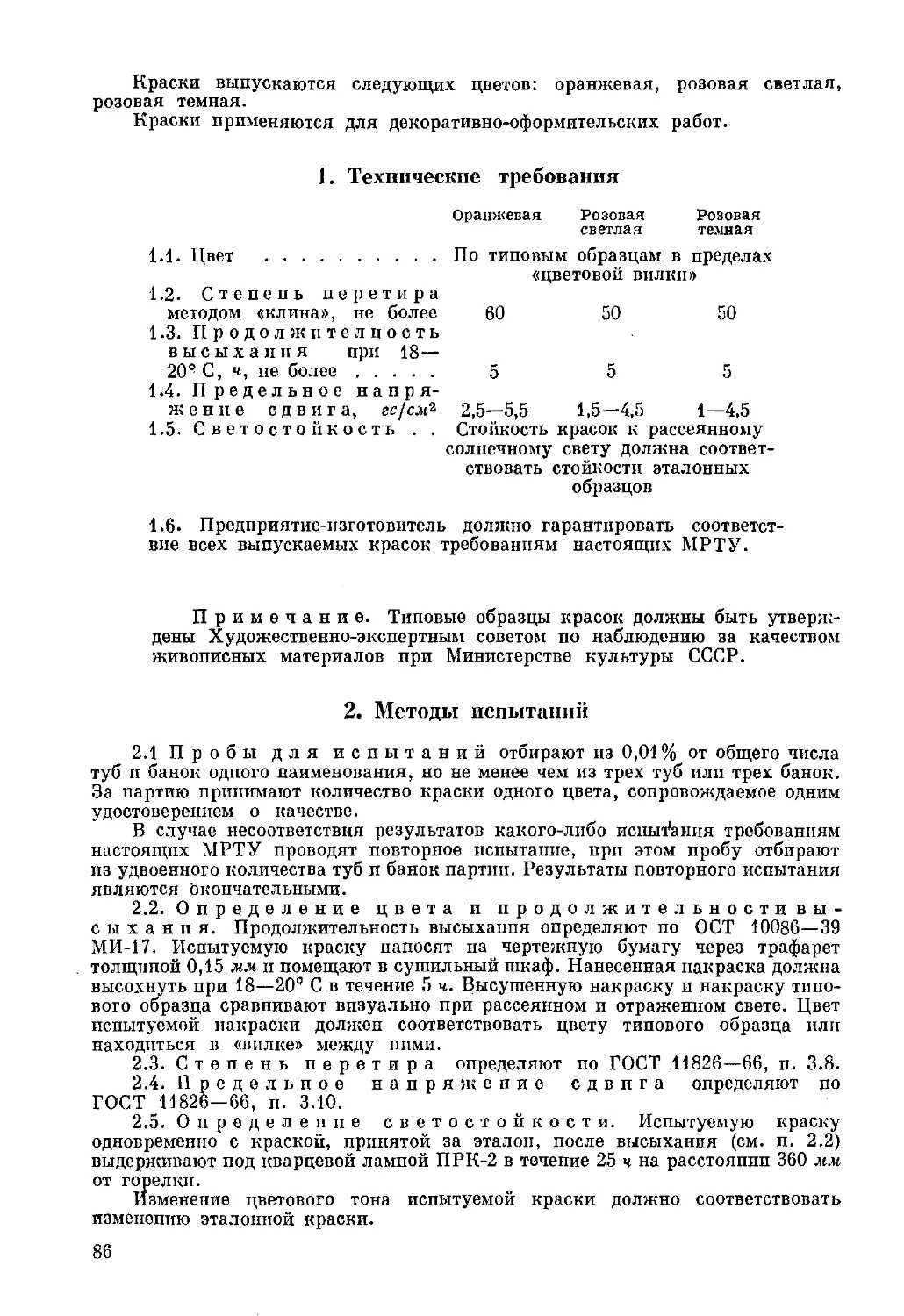

Краски темперные флуоресцентные поливи-

нилацетатные МРТУ 6-10-692—67 . . 85

Наборы художественных масляных красок

в картонных коробках МРТУ 6-10-685—67 . 87

Этюдный набор художественных масляных

красок МРТУ 6-10-686-67 . . 89

Наборы акварельных художественных красок

«Ленинград» МРТУ 6-10-629—66 . . 92

Наборы акварельных художественных красок

«Нева» МРТУ 6-10-628-66 . . 95

Набор этюдный акварельпых художественных

красок «Малютка» МРТУ 6-10-630—66 . . 97

Набор темперных казеино-масляных художе¬

ственных красок МРТУ 6-10-693—67 . . 99

Набор гуашевых флуоресцентных декоратив¬

ных красок МРТУ 6-10-694—67 . . 100

Пластилин церезиповый мягкий МРТУ 6-10-695—67 . . 102

VI. ПИГМЕНТЫ

Крон свинцово-молпбдатный сухой МРТУ 6-10-594—65 • 104

Тетраоксихромат цинка МРТУ 6-10-731—69 . 108

Крон свинцовый желтый из отходов МРТУ 6-10-797—69 . 110

4

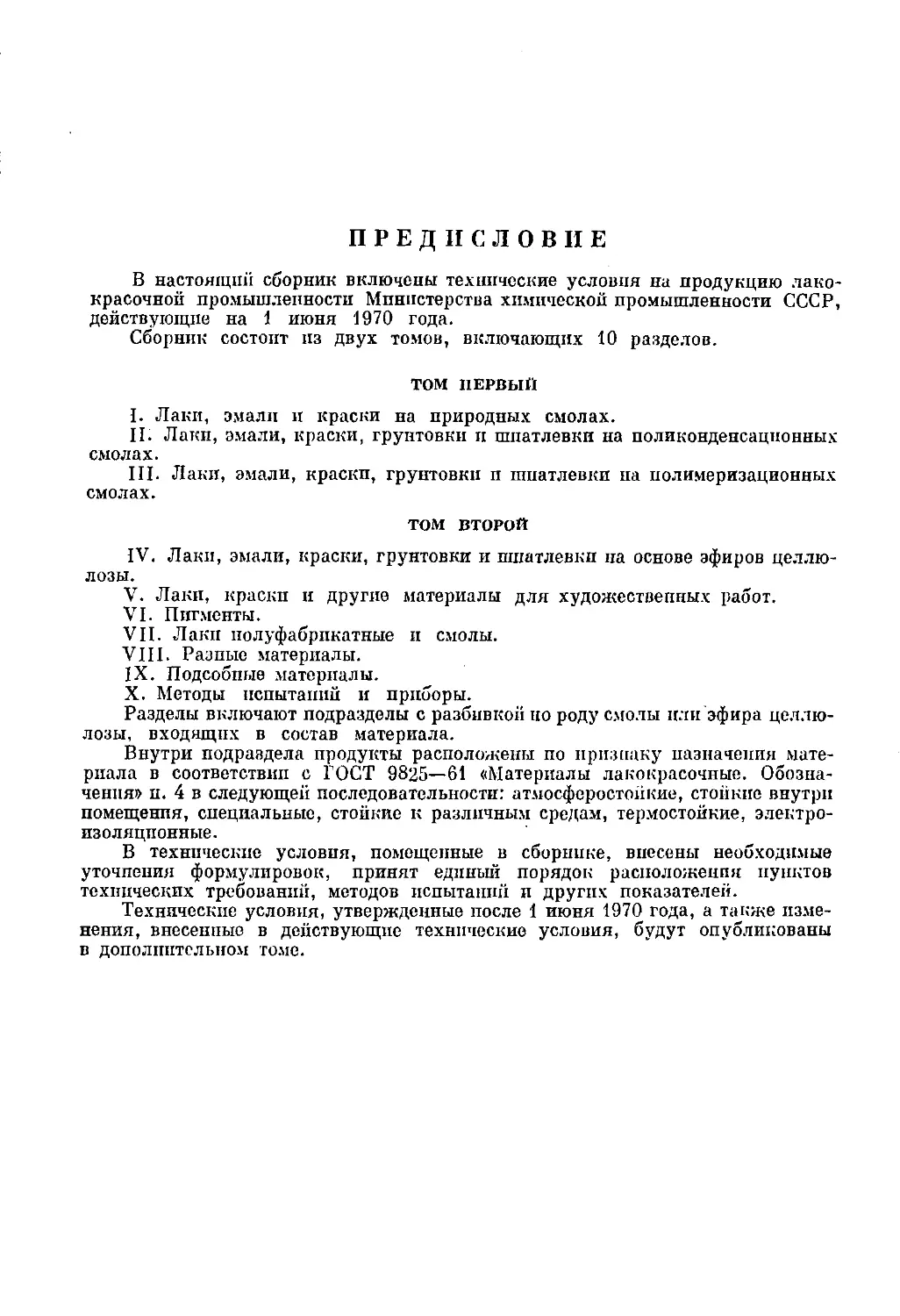

Пигмент кобальт фиолетовый темный МРТУ G-10-661—67 . . 111

Двуокись титана для производства никель-

титановой лигатуры ТУ МХП 1637—51 . . 112

Двуокись титана для конденсаторов МРТУ 6-10-727—68 . . 116

Двуокись титана (специальная) ТУ МХП 1420—52 . . 122

Двуокись титана ТСЭ для силикатных эмалей МРТУ 6-10-583—65 . . 123

Двуокись титана ТЭ ТУ МХП 2819—51 . . 126

VII. ЛАКИ ПОЛУФАБРИКАТНЫЕ II СМОЛЫ

1. Лаки полуфабрикатные

Лак ГФ-028 МРТУ 6-10-922—70 . . 128

Лак ГФ-035 алкидный (бывш. ФК-50-10К) МРТУ 6-10-671—67 . . 129

Лак 51 глифталевый ТУ МХП 3773—53 .„ ■ 130

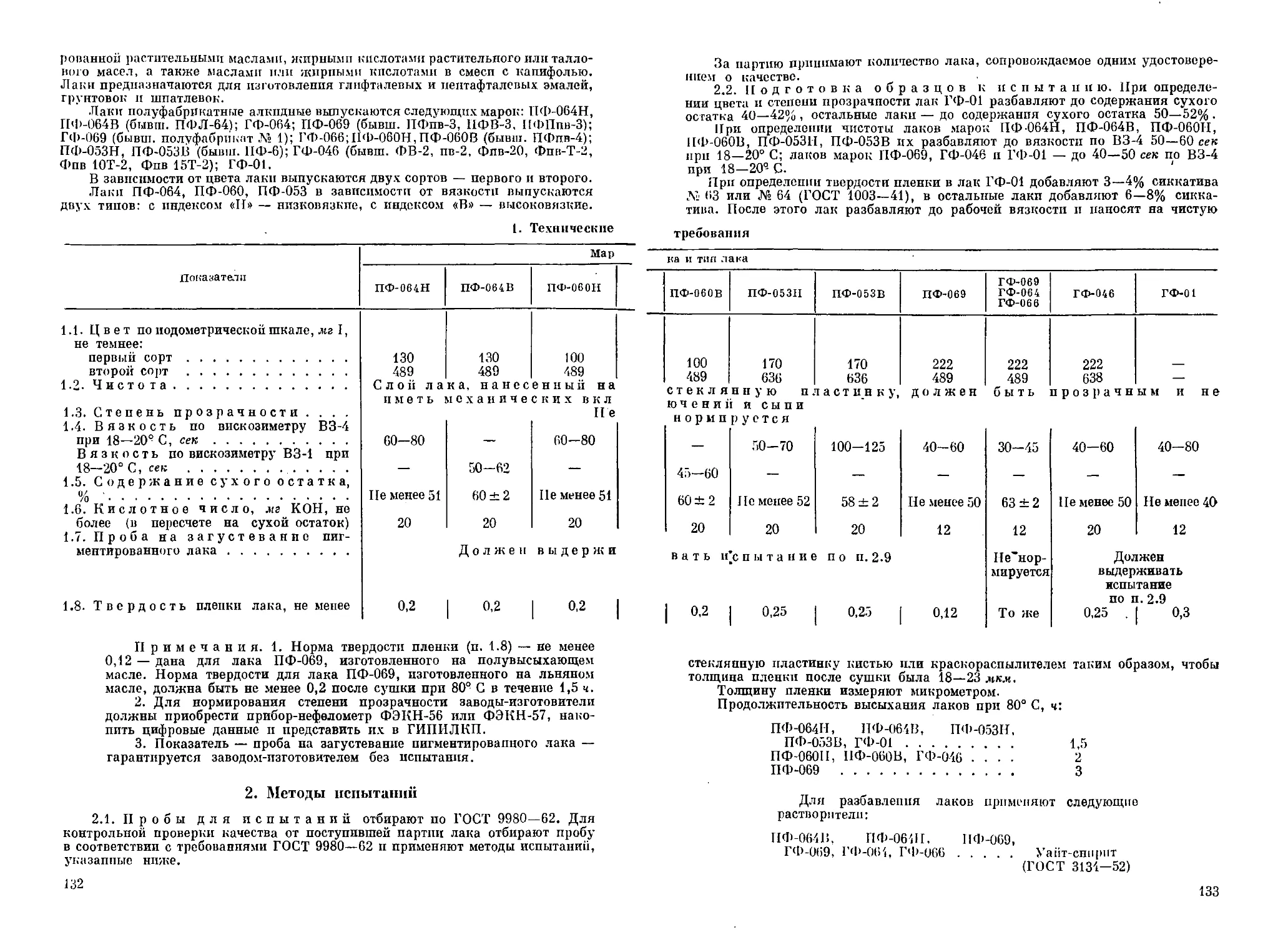

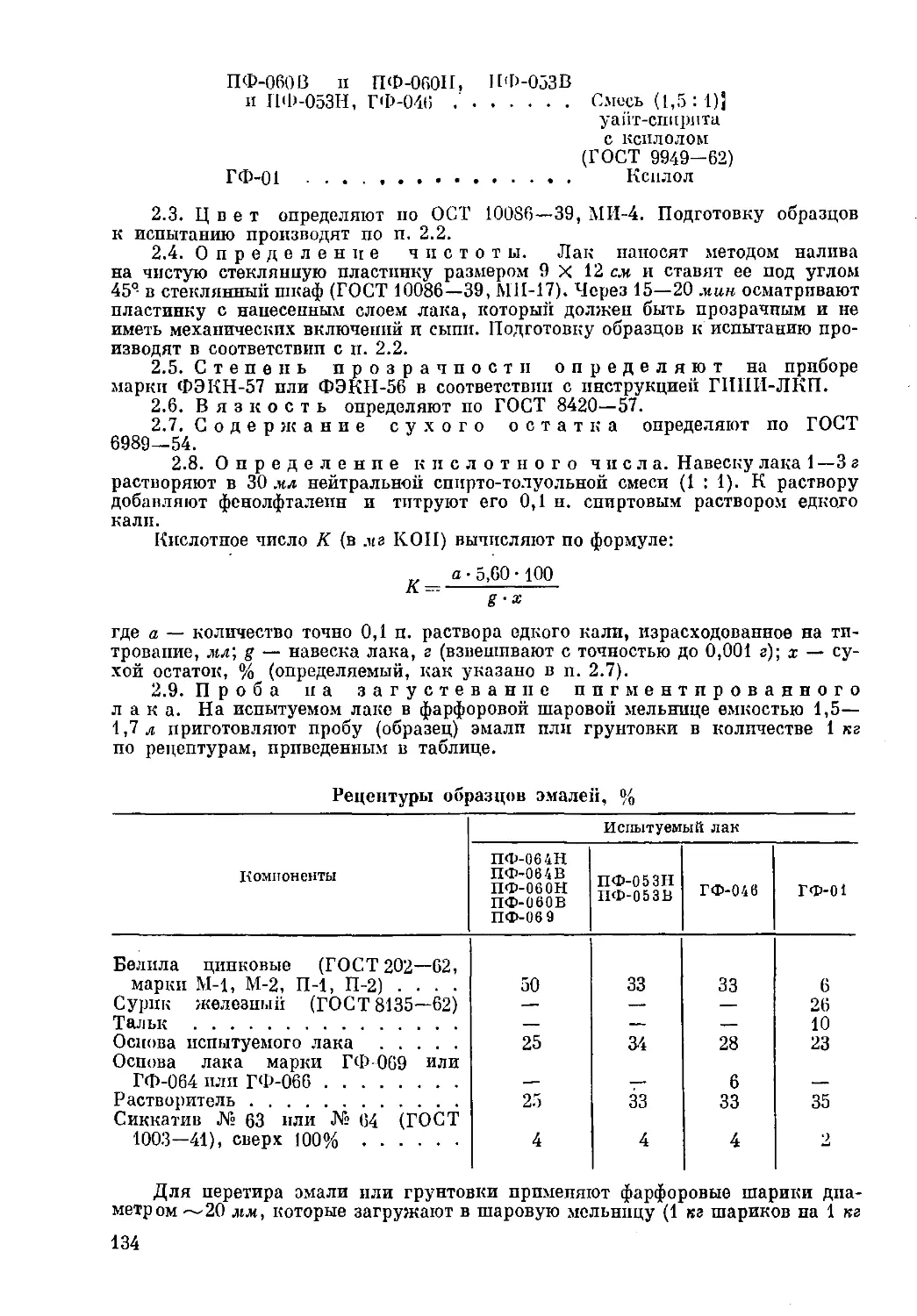

Лаки полуфабрикатные алкидные МРТУ 6-10-612—66 . . 131

Лак МЧ-047 (бывш. № 139) МРТУ 6-10-764-68 . . 135

Лаки МЧ-061 (бывш. № 141) и МЧ-062

(бывш. X» 143) МРТУ 6-10-765—68 . . 136

Лак ЭП-096в эпоксидно-крезольный (полу-

фабрикатныи) МРТУ 6-10-762—68 . . 137

Основа для копалового лака ТУ 6-10-869—69 . . . 138

2. Смолы

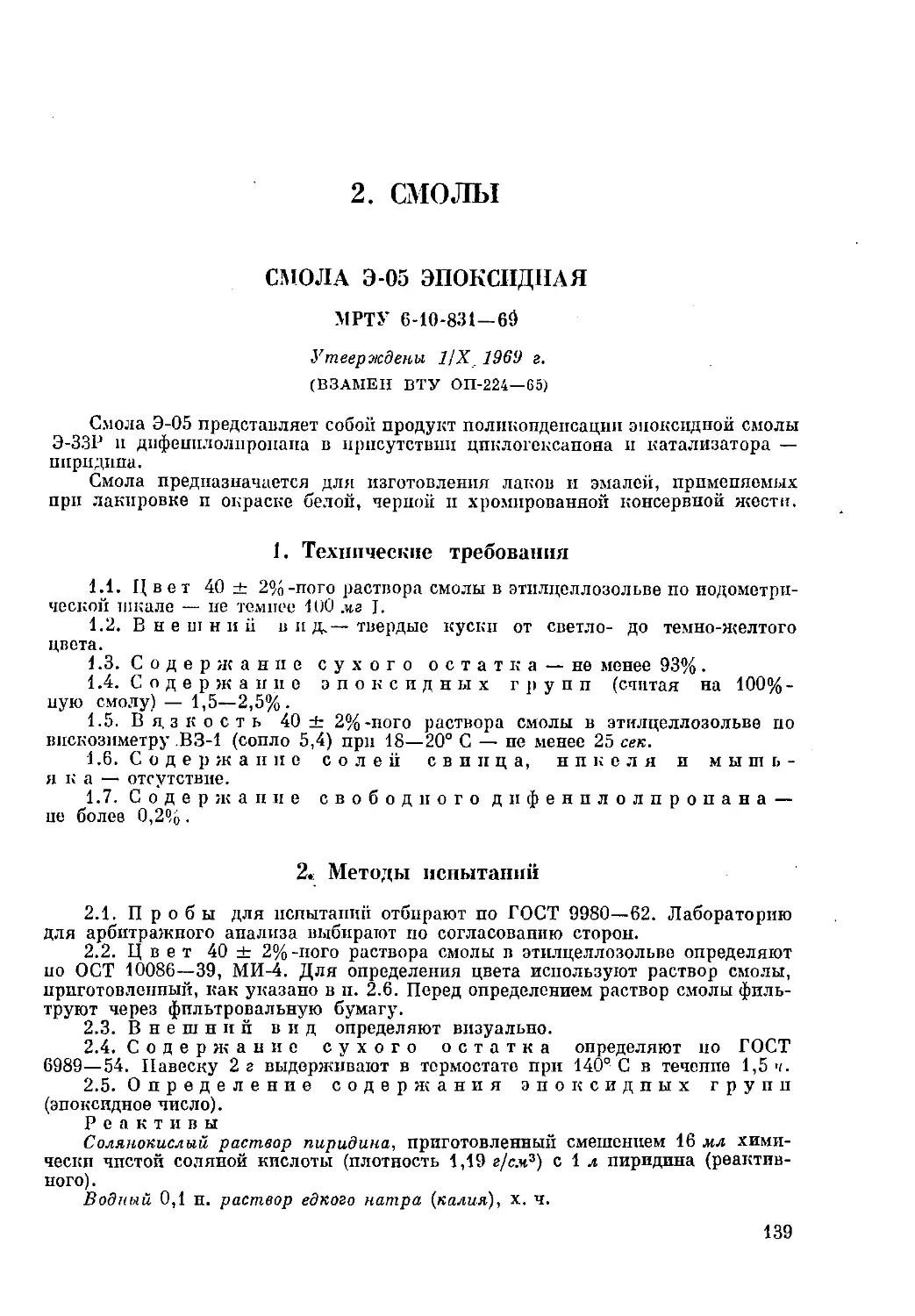

Смола Э-05 эпоксидная МРТУ 6-10-831—69 . . 139

Смола Э-30 эпоксидная МРТУ 6-10-825—69 . . 142

Смола Э-41 в растворе МРТУ 6-10-607—66 . . 144

Смола Э-49 эпоксидная МРТУ 6-10-606—66 . . 145

Смола ММФ-50 меламино-мочевино-формаль-

дегидная МРТУ 6-10-664—67 . • 147

Смола № 80 МРТУ 6-10-865-69 . . 149

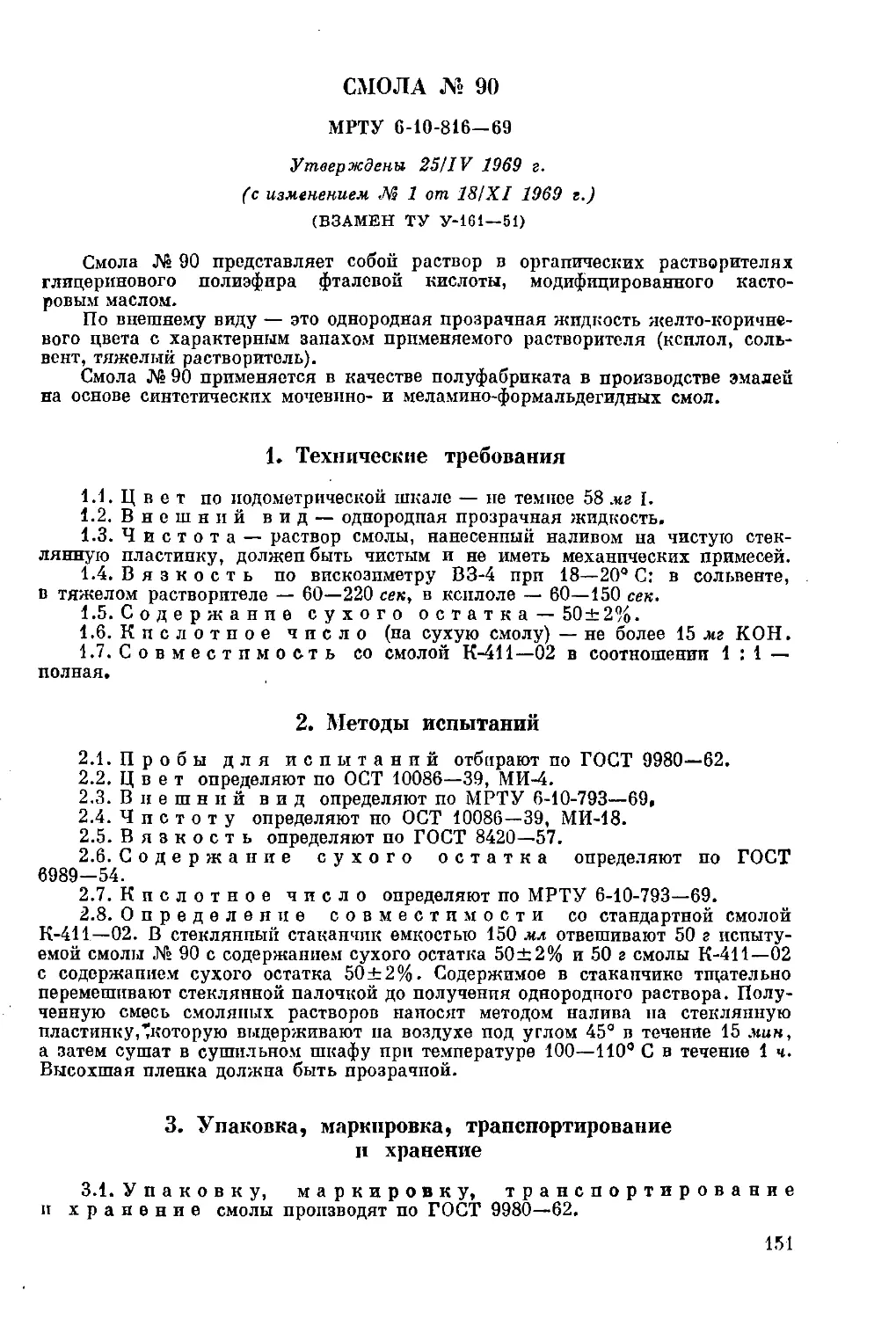

Смола № 90 МРТУ 6-10-816—69 . . 151

Смола 101 ЛК (лаковая для клеев) МРТУ 6-10-703—67 . 152

Смола № 106 МРТУ 6-10-839—69 . . 154

Смола № 131 МРТУ 6-10-856—69 . 156

Смола крезоло-формальдегидная К-212—01 МРТУ 6-10-782—68 . . 157

Смола ФЛ-326 МРТУ 6-10-840—69 . . 158

Смола К-411—03 мочевнно-формальдегидная МРТУ 6-10-608—66 . . 159

Смолы мочевино-формальдегидные бутано¬

лизированные МРТУ 6-10-864—69 . . 161

Смола К-423—02 меламино-формальдегидная

малобутанолизированиая МРТУ 6-10-788—68 . . 163

Смолы АС-1 и АС-1КУ алкидно-акриловые МРТУ 6-10-781—68 . . 165

Смолы КФ и КФ-Э ксиленолфеноло-формаль-

дегидные МРТУ 6-10-644—67 . . 166

Смола ФПФ-1 МРТУ 6-10-681-67 . . 172

VIII. РАЗНЫЕ МАТЕРИАЛЫ

Герметик ТУ МХП 1112-44 . . 175

Жидкость НЦ-313 распределительная ТУ КУ-465—56 .... 176

Жидкость проникающая «К» красная для

цветной дефектоскопии МРТУ 6-10-750—68 . . 177

Жидкость проникающая «Ф» фиолетовая для

цветной дефектоскопии МРТУ 6-10-768—68 . . 179

Краска «М» проявляющая белая для цветной

дефектоскопии МРТУ 6-10-749—68 . . 1в1

Замазка НГ-16 герметизирующая ТУ МХП 3425—52 . . 182

Ионол МРТУ 6-10-853—69 . . 183

5

Клейугермостойкий ВКТ-2 МРТУ 6-10-826—69 . . 184

Ннтроклей АК-20 МРТУ 6-10-581—64 . . 186

Клей ЛК-1 нитроглифталевый ТУ МХП 2224—50 . . 188

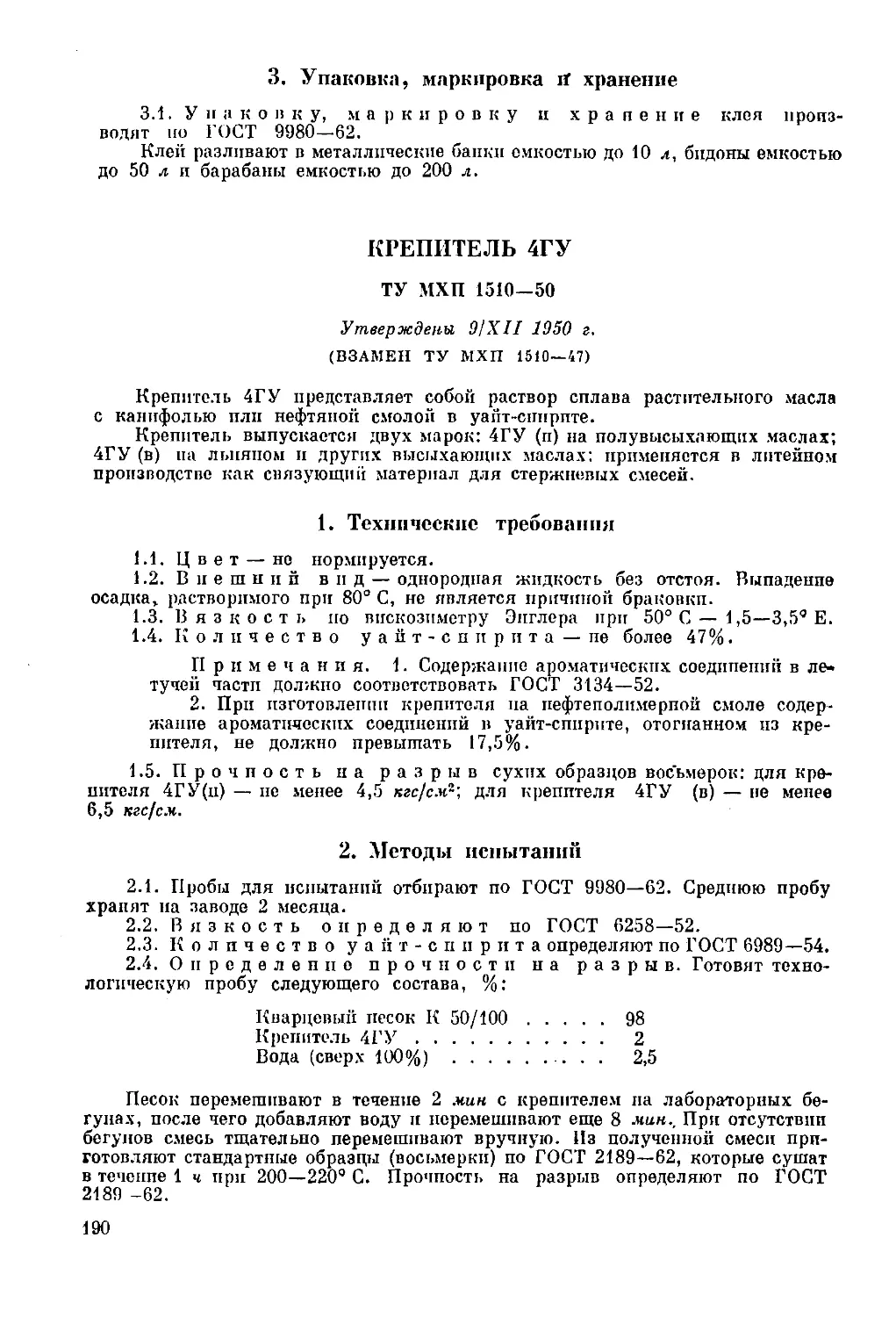

Крепитель 4ГУ ТУ МХП 1510—50 . . 190

Крепитель стержневой «Синтал» МРТУ 6-10-614—66 . . 191

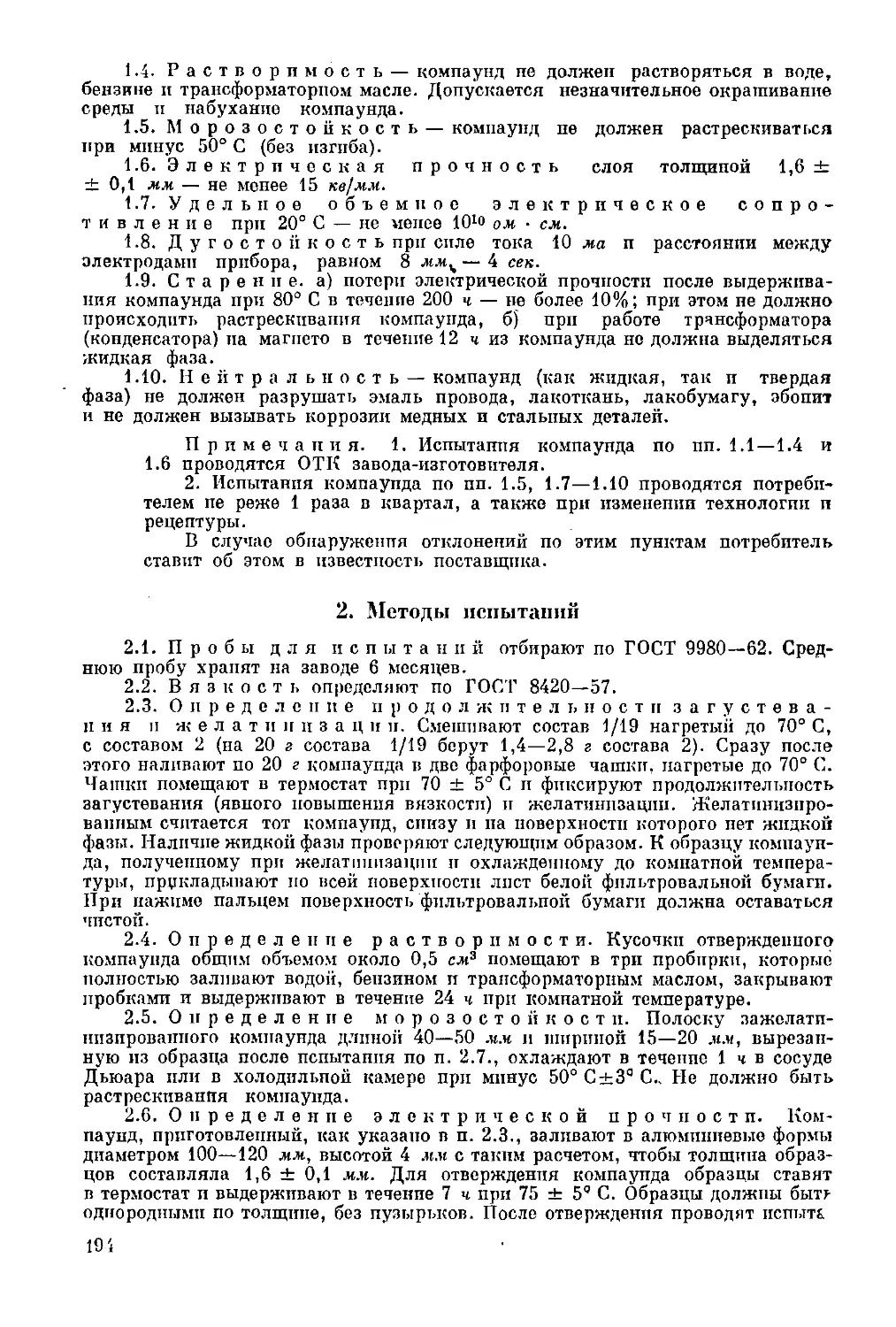

Компаунд РГЛ-450 заливочный ТУ МХП 1858—48 . . 192

Компаунд РГЛ-450/19 заливочный ТУ МХП 2282—52 . . 193

Масса 96 заливочная ТУ МХП 1902—54 . . 195

Мастика 579 противошумная ТУ МХП 272—50 . . . 196

Мастика 580 противошумпая из отходов АТД ТУ МХП 4468—55 . . 197

Материал ВТП-4 МРТУ 6-10-829—69 . . 198

Олифа ксифталевая 70%-ной и 55%-ной

основности МРТУ 6-10-859—69 . . 200

Паста водозапорная ТУ МХП 1765—48 . . 201

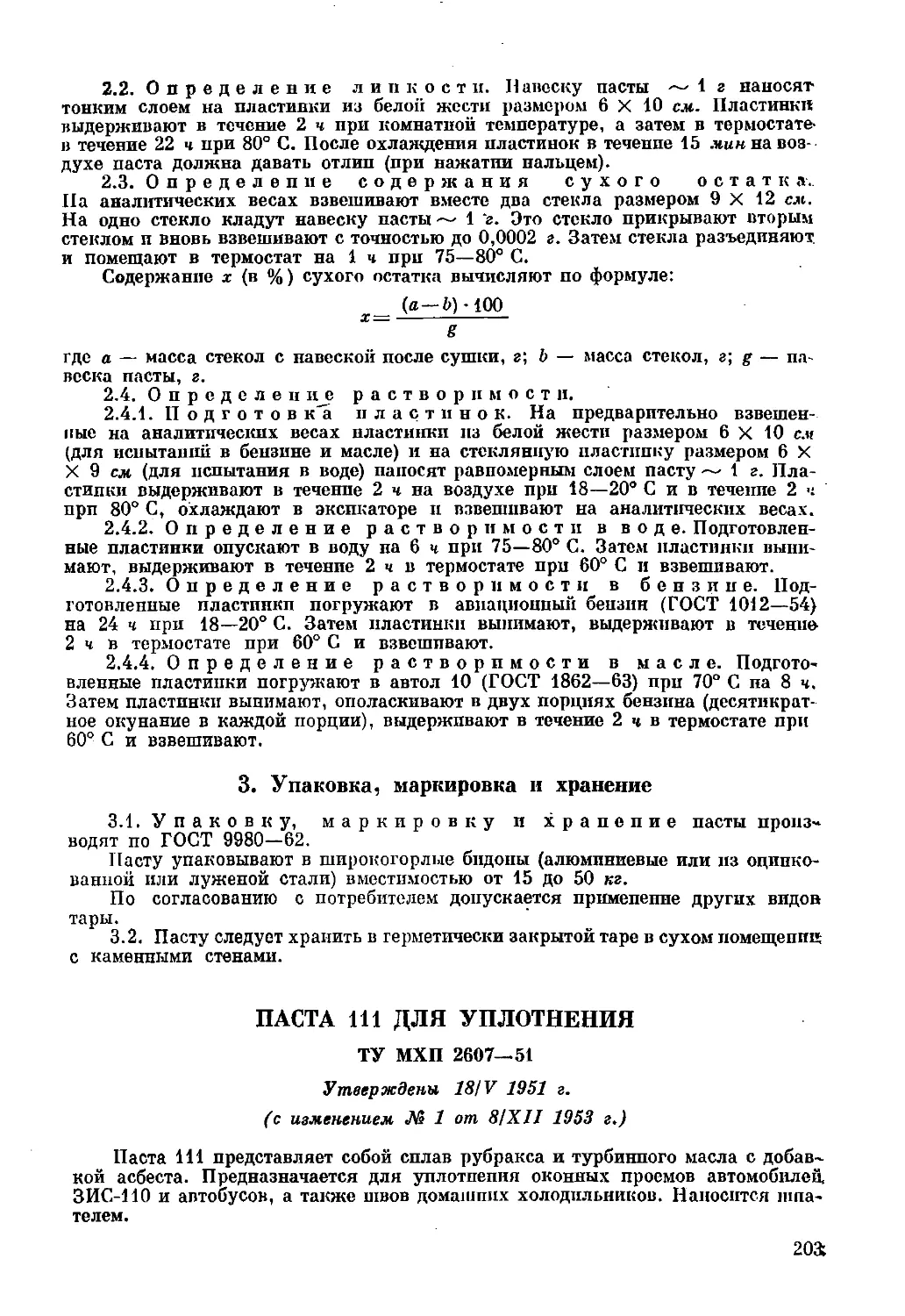

Паста УН-25 уплотнительная невысыхающая ТУ МХП 3336—52 . . 202

Паста 111 для уплотпенпя ТУ МХП 2607—51 . . 203

п-тргт-Бутилфенол для полиграфической

промышленности МРТУ 6-10-854—69 . . 204

Пептаэрптритовый эфир жирных кислот масел МРТУ 6-10-871—69 . . 206

Пленка светоотражающая для дорожных зна¬

ков ТУ 6-10-891-69 ... 207

Ингибированный состав ИС-1 для консервации

металлических изделий МРТУ 6-10-663—67 . • 210

Профилактический состав ПС-6 МРТУ 6-10-574—67 211

Состав протекторный ХВ-036 МРТУ 6-10-564—69 . . 215

Уплотнитель 43-36 ТУ МХП 2241—50 . . 216

Пасты для имитации под породы дерева ТУ МХП 1410—48 . . 217

IX. ПОДСОБНЫЕ МАТЕРИАЛЫ

1. Сиккативы, ускорители, отвердители, растворители и смывки

Сиккатив 7640

ТУ МХП 2106—49 . .

219

Ускорители № 30 и № 25

МРТУ 6-10-851—69 . .

220

Отвердитель № 1

ТУ КУ-470—56 ....

222

Отвердитель АЭ-4

ТУ 6-10-964—70 . . .

223

Разбавитель РКБ-1

ТУ МХП 2533—51 . .

223

Растворитель РС-1

ТУ МХП 1848-52 . .

224

Растворитель РС-2

ТУ МХП 1763—52 . .

225

Разжижитель Р-5

ТУ МХП 2191—50 . .

226

Разбавитель Р-7 (бывш. 4)

ТУ КУ-248—55 ....

227

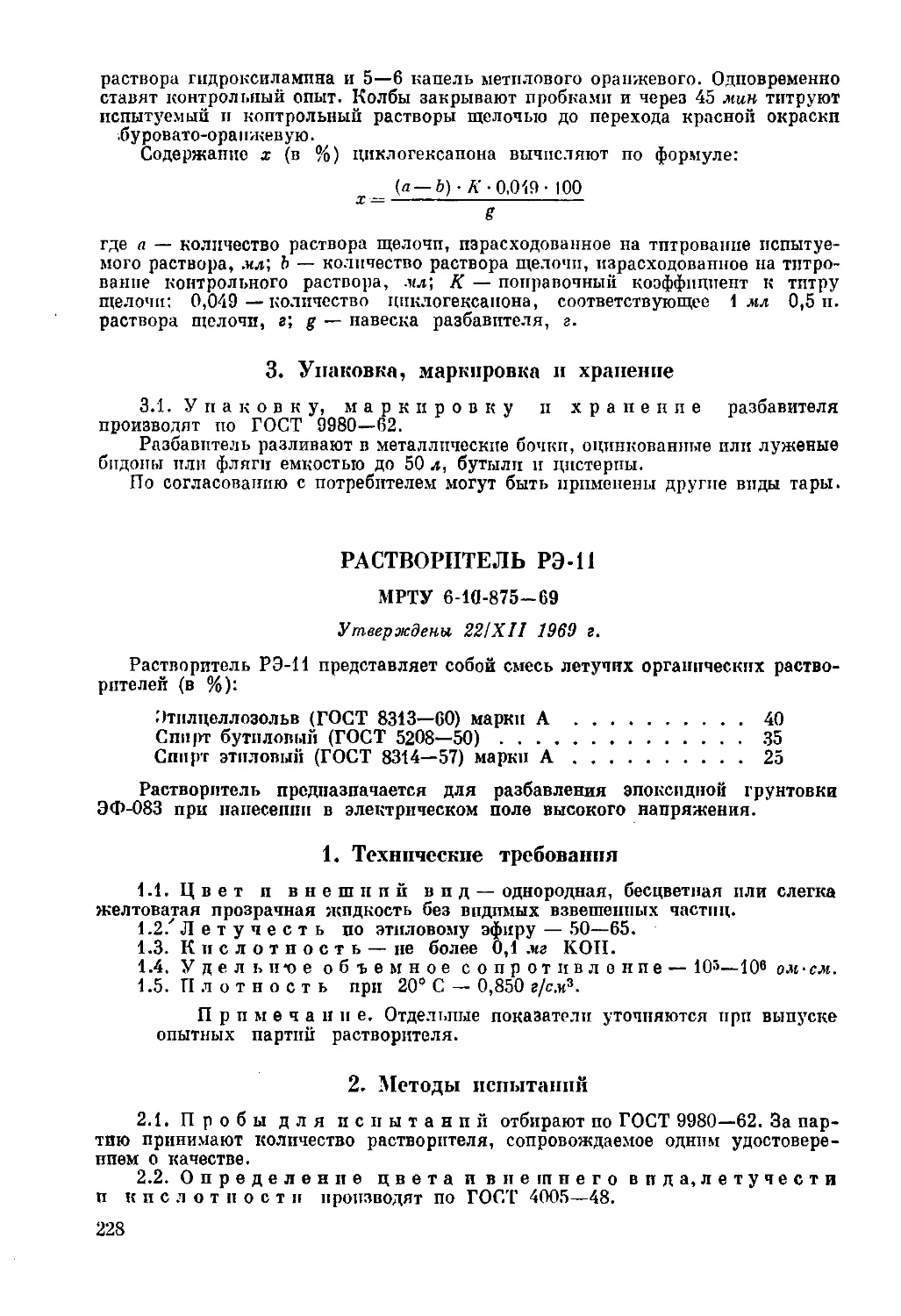

Растворитель РЭ-11

МРТУ 6-10-875—69 . .

228

Растворитель КР-36

. ТУ ОШ-152—48 ....

229

Разбавитель РМЛ-218

МРТУ 6-10-729—68 . .

231

Растворитель 649

ТУ МХП 1812—48 . .

231

Растворитель 650

ТУ МХП 2696—55 . .

232

Растворитель 651

ТУ МХП 4537-56 . .

233

Разжижитель ДМЗ-Р

ТУ МХП 2006—49 . .

233

Растворитель РМЛ

ТУ КУ 467—56 ....

234

Растворитель РКЧ

МРТУ 6-10-818-69 . .

235

Смывка АФТ-1

ТУ МХП 2648—51 . .

236

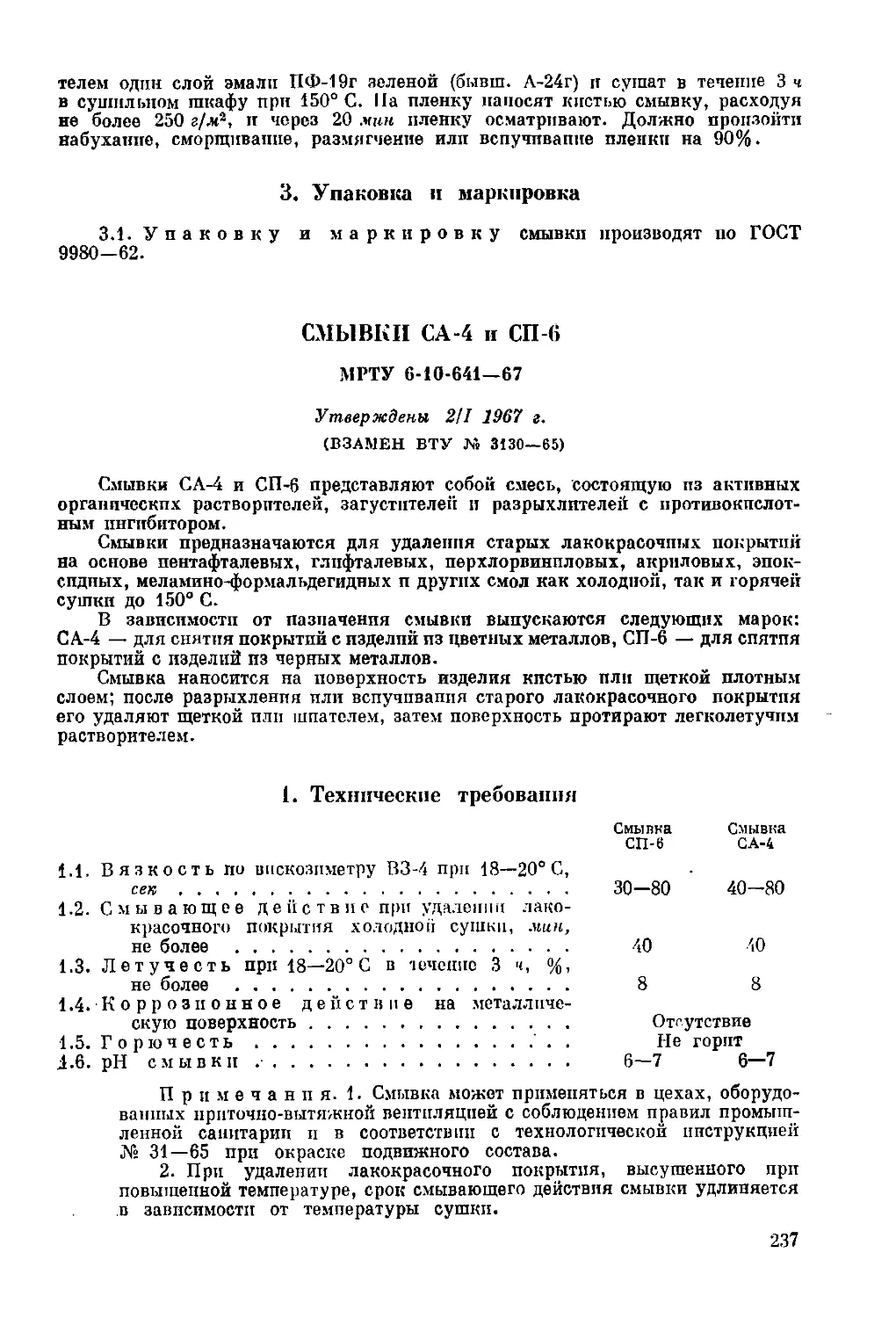

Смывка СА-4 и СП-6

МРТУ 6-10-641-67 . .

237

Смывка СД (сп) специальная

ТУ МХП 1113-44 . .

238

2. Материалы для подготовки поверхности

Вода полировочная

и средства ухода за покрытием

ТУ МХП 1996—4d . .

240

Паста 2 восковая полировочная

ТУ МХП 4504-56 ., .

241

Паста 4 шлифовочная

6

ТУ МХП 4571-57 . .

242

Паста 5 шлифовочно-полпровочпая ТУ МХП 4567—57 . . 243

Паста 289 шлифовочпая для автозаводов ТУ МХП 1407—46 . . 244

Паста 290 полировочная для автозаводов ТУ МХП 273—48 . . 244

Паста полировочная 291 МРТУ 6-10-737—68 . . 245

Паста полировочная 300 МРТУ 6-10-738—68 . . 246

Состав 3 восковой полирующий ТУ МХП 4503—56 . . 247

Состав 107 нейтрализующий ТУ|МХП 274—41 . . • 248

Состав 401 ТУ МХП 276—41 ... 249

Состав 1120 моечный ТУ^МХП 271—51 . . . 249

X, МЕТОДЫ 1ИСПЫТАНИЙ И ПРИБОРЫ

Картотека цветовых эталонов для определе¬

ния * цвета лакокрасочных матерпалов ТУ КУ-292—61 .... 251

Лаки и краски. Методы испытаний. Опре¬

деление расхода, толщины, адгезии, термо¬

стойкости. МРТУ 6-10-699—67 . . 252

Лаки и краски. Методы испытаний. Определе¬

ние внешнего вида лаков, растворителей

и смывок, кислотного числа, минеральных

веществ (зольности), стойкости лакокра¬

сочных покрытий к действию тепла и холода МРТУ 6-10-793—69 . • 259

Лаки и краски. Методы испытаний. Определе¬

ние малярных свойств, привеса, усадки,

прироста прочности и прочности приклеи¬

вания ткани МРТУ 6-10-792—69 . ■ 263

Краскораспылитель КА-1 для автоматической

окраски МРТУ 6-10-811—69 . ■ 269

Распылитель ЭР-1М электростатический

с электроприводом МРТУ 6-10-813—69 . 271

Дозирующее устройство ДКХ-2 МРТУ 6-10-812—69 . . 273

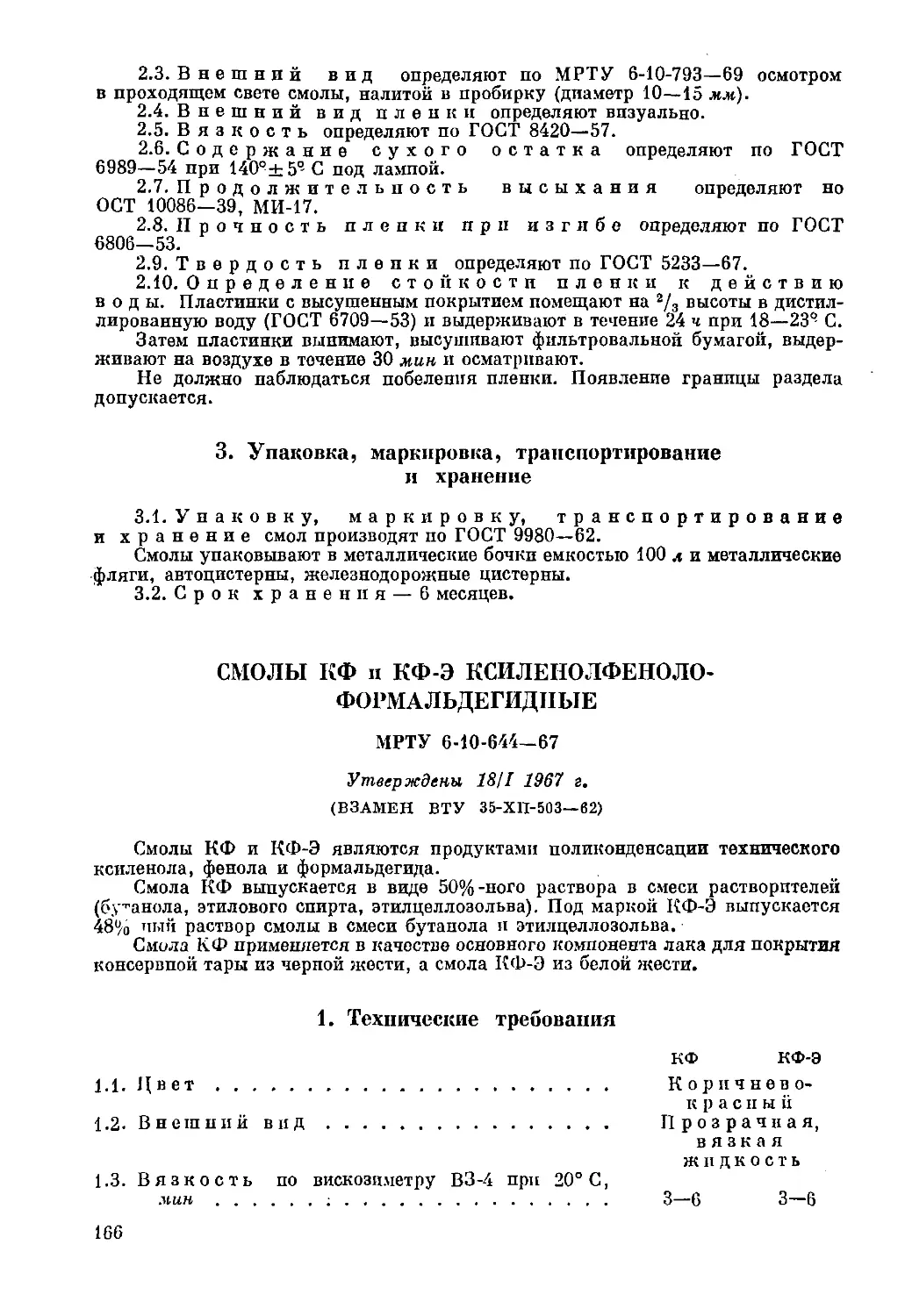

ПРЕДИСЛОВИЕ

В настоящий сборник включены технические условия па продукцию лако¬

красочной промышленности Министерства химической промышленности СССР,

действующие на 1 июня 1970 года.

Сборник состоит из двух томов, включающих 10 разделов.

ТОМ ПЕРВЫЙ

I. Лаки, эмали и краски на природных смолах.

II. Лаки, эмали, краски, грунтовки п шпатлевки на поликонденсацнонных

смолах.

III. Лаки, эмали, краски, грунтовки и шпатлевки па полимеризационных

смолах.

ТОМ ВТОРОЙ

IV. Лаки, эмали, краски, грунтовки и шпатлевки на основе эфиров целлю¬

лозы.

V. Лаки, краски и другие материалы для художественных работ.

VI. Пигменты.

VII. Лаки полуфабрикатные и смолы.

VIII. Разные материалы.

IX. Подсобные материалы.

X. Методы испытаний и приборы.

Разделы включают подразделы с разбивкой по роду смолы или эфира целлю¬

лозы, входящих в состав материала.

Внутри подраздела продукты расположены по признаку назначения мате¬

риала в соответствии с ГОСТ 9825—61 «Материалы лакокрасочные. Обозна¬

чения» п. 4 в следующей последовательности: атмосфоростойкие, стойкие внутри

помещения, специальные, стойкие к различным средам, термостойкие, электро¬

изоляционные.

В технические условия, помещенные в сборнике, внесены необходимые

уточнения формулировок, принят единый порядок расположения пунктов

технических требований, методов испытаний и других показателей.

Технические условия, утвержденные после 1 июня 1970 года, а также изме¬

нения, впесешшо в действующие технические условия, будут опубликованы

в дополнительном томе.

IV. ЛАКИ, ЭМАЛИ, КРАСКИ, ГРУНТОВКИ

И ШПАТЛЕВКИ НА ОСНОВЕ ЭФИРОВ ЦЕЛЛЮЛОЗЫ

1. ЛАКИ, ЭМАЛИ, КРАСКИ, ГРУНТОВКИ

И ШПАТЛЕВКИ НИТРОЦЕЛЛЮЛОЗНЫЕ

ЛАК АВ-4 Д/В НИТРОЦЕЛЛЮЛОЗНЫЙ

ТУ МХП 1324-45

Утверждены 19IXII 1945 г.

(с изменением Л? 1 от 26/IV 1965 г.)

Лак АВ-4 д/в представляет собой раствор коллоксилина в смеси органи¬

ческих растворителей и разбавителей: с добавками пластификаторов.

Лак предназначается для отделки металлических и деревянных поверх¬

ностей, предварительно покрытых нитроэмалями; наносится краскораспыли¬

телем.

I. Технические требования

1.1. Цвет по иодометрпческой шкале — не темнее 45 .иг I.

1.2. Внеш н ий вид — прозрачная жидкость без видимых механиче¬

ских примесей. Допускается легкая опалесценция.

1.3. Внешний вид-пленки — блестящая (сатинирующий блеск),

чистая, однородная поверхность без пятен и пузырьков. Во время высыхания

допускается легкое побеление, которое потом должно исчезнуть.

1.4. Вязкость по вискозиметру ВЗ-1 при 20° С — 8—16 сек.

1.5. Содержание сухого остатка — не менее 12%.

1.6. Расход при двукратном покрытии — не более

350 г/л(2.

1.7. Продолжительность практического высыха¬

ния при 18—23° С — не более 60 мин.

1.8. П р о ч н о с т ь при изгибе пленки лака, высушенного в те¬

чение 48 ч при 18—23° С — не менее 1 мм.

1.9. Прочность пленки при ударе — не менее 40 кгс-см.

1.10. Твердость пленки лака через 48 ч после нанесения — но ме¬

нее 0,45.

1.11. Кислотное число ксплольно-толуольной или пиробензоль-

ной вытяжки — не более 0,5 мг КОИ.

П р и м е ч а н н е. Повышение кислотного числа до 1,0 мг КОН,

понижение вязкости при хранении н выпадение незначительного коли¬

чества хлопьев, которые после размешивания равномерно распределяются,

не служат основанием для браковки при условии полного соответствия

лака остальным требованиям настоящих ТУ.

9

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

2.2. Цвет определяют по ОСТ 10086—39, МИ-4.

2.3. П и е ш н и й вид лака определяют по МРТУ 6-10-793—69.

2.4. Вязкость определяют по ГОСТ 8420—57.

2.5. Содержание сухого остатка определяют по ГОСТ

6989-54.

2.6. Расход определяют по МРТУ 6-10-699—67.

2.7. Продолжительность практического выси-

хани я определяют по ОСТ 10086—39, МИ-17.

2.8. Прочпость пленки при изгибе определяют по

ГОСТ 6806-53.

2.9. Прочность п лепки при ударе определяют по ГОСТ

4765—59.

2.10. Твердость определяют по ГОСТ 5233—67.

2.11. Кислотное число определяют по МРТУ 6-10-793—69.

Примечание. При испытаниях лак наносят, соблюдая нормы

расхода, предусмотренные п. 1.6.

3. Упаковка» маркировка и хранение

3.1. Упаковку, маркировку и хранепие лака про¬

изводят по ГОСТ 9980—62.

3.2. Срок хранения лака — не менее 1 года со дня выпуска. По исте¬

чении указапного срока лак подлежит неренспытапию.

ЛАК ПЦ-218 МЕБЕЛЬНЫЙ

ДЛЯ ШИРПОТРЕБА

ТУ 6-10-827-69

Утверждены 27/VI 1969 г.

(с дополнением № 1 пт 17ИХ 1969 г.)

Лак НЦ-218 представляет собой раствор коллоксилина, смол и пластифи¬

каторов в смеси органических растворителей.

Лак предназначается для отделки мебели и других деревянных изделий

с последующей полировкой или без нее.

Лак наносят наливом или краскораспылителем; допускается также нане¬

сение тампоном без подогрева.

В случае необходимости лак разбавляют разбавителем РМЛ-218.

1. Технические требования

1.1. Цвет по иодометрической шкале — не менее 45 .иг I.

1.2. Вязкость по вискозиметру ВЗ-4 при 20° С — 60—95 сек.

1.3. Содержание сухого остатка — не менее 30%.

1.4. Продолжительность практического высы¬

хания при 18—22° С — не более 1 ч.

1.5. Прочность пленки при изгибе — не более 25 .н.ч.

1.6. Твердость пленки — пе менее 0,5.

1.7. Блеск пленки по фотоэлектрическому блескомеру — не мепее 50%.

1.8. Способность пленки шлифоваться и полиро-

10

в а т ь с я. Отшлифованная водостойкой шкуркой (ГОСТ 10054—62) зерни¬

стостью 4 при смачивании уайт-спиритом и отполированная полировочной пастой

пленка должна иметь блеск, предусмотренный и. 1.7. Пленка должпа шлифо¬

ваться с образованием ровной, гладкой, матовой поверхности, без оспин и выбоин.

1.9. Водостойкость пленки — не менее 6 ч.

1.10. Теплостойкость пленки — после выдерживания пластинки

с лаковым покрытием в термостате при 60° С в течение 30 мин не должпо наблю¬

даться прилипания марли к пленке. Марля кладется на пленку, а на нее до¬

щечка площадью 1 см2, толщипой 3 мм с грузом 0,2 кгс. Допускается незначи¬

тельный отпечаток марли.

1.11. Стойкость пленки к сухому облучению — не менее 1 ч.

1.12. После высыхания пленки в окружающую среду но должны выделяться

химически вредные вещества в количествах, превышающих предельно допусти¬

мые концентрации, установленные для атмосферного воздуха населсппых мест.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

За партию принимают количество лака, сопровождаемое одним удостоверением

о качестве.

2.2. Контрольная проверка потребителем качества, а также

соответствия тары, упаковки п маркировки требованиям настоящих техниче¬

ских условий должпа проводиться в соответствии с правилами и методами

испытаний, указанными в ГОСТ 4976—63.

2.3. Утвержденная рецептура обеспечивает требования п. 1.12. В случае

изменения летучей части в рецептуре проверку производят по методическим

указаниям № 632—66, утвержденным Зам. Главпого санитарного врача СССР

30 июня 1966 г.

3. Упаковка, маркировка, транспортирование

и хранение

3.1. Упаковку, маркировку, транспортирование

и хранение лака производят но ГОСТ 9980—62.

Лак НЦ-218 расфасовывают в плотно закрывающиеся металлические банки

(ГОСТ 6128—67) массой от 0,5 до 1 кг или стеклянные бутылкп емкостью до 1 л.

По согласованию с торгующими организациями можпо применять другие

■виды тары.

Металлические банки с лаком упаковывают в деревянные ящики-решетки

или в ящики из гофрировапного картона для химической продукции.

Бутылки упаковывают в деревянные ячейчатые ящики или деревянные

решетки, а также ящики из гофрированного картона для химических продуктов.

3.2. Лак храпят в сухом неотапливаемом помещении, предохраняя от

воздействия прямых солнечных лучей и влаги.

Срок хранения — 12 месяцев со дня отгрузки заводом-изгото-

вителем.

4. Способ применения

Перед нанесением лака деревянную поверхность предварительно просу¬

шивают, зашкуривают и очищают от пыли.

_ Лак напосят наливом или краскораспылителем; допускается также нане¬

сение тампоном, состоящим из нескольких слоев, до получения лакированной

поверхности. При этом необходимо проветривать помещения для предупрежде¬

ния образования в воздухе вредной концентрации паров растворителя.

Каждый слой сушат в течение 1 ч при 18—22° С, а последпий слой — в те¬

чение 36 ч. Для улучшения глянца рекомендуется шлифовка водостойкой

И

шкуркой (ГОСТ 10054—62) зернистостью 4 при смачивании уайт-спиритом

с последующей полировкой полировочной пастой № 290.

В случае загустевапия лак разбавляют разбавителем РМЛ-218.

ЛАК 11Ц-244 МЕБЕЛЬНЫЙ

(бывш. ОД)

МРТУ 6-10-683—67

Утверждены 20/VI 1967 г.

Лак НЦ-244 представляет собой раствор коллоксилина, смол и пластифика¬

торов в смеси летучих органических растворителей.

Лак предназначается для отделки методом окунания деревянных круглых

деталей обтекаемой формы.

1. Технические требования

1.1. Внешний вид и цвет — прозрачный раствор от темно¬

желтого до темно-коричневого цвета.

1.2. Вязкость по вискозиметру ВЗ-1 при 20° С — 75—100 сек.

1.3. Содержание сухого остатка — не менее 35%.

1.4. Продолжительность высыхания: «от пыли» — не

более 20 мин, практического — не более 2 ч.

1.5. Твердость плепки по маятниковому прибору М-3 — не менее 0,3.

1.6. Способность шлифоваться и полироваться —

пленка должна шлифоваться с образованием ровной, гладкой, матовой поверх¬

ности, без оспин и засаливания шлифовальной шкурки и хорошо полироваться.

1.7. Водостойкость — пленка должна выдерживать ненытапие по

п. 2.9.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

Срок хранения арбитражной пробы 2 месяца.

2.2. Подготовка образцов к испытанию. Пластинки

(стеклянные, жестяные н деревянные) для нанесения покрытий подготавливают

по ГОСТ 8832—58. Лак вязкостью 25—27 сек по ВЗ-4 наносят краскораспыли¬

телем. До рабочей вязкости лак разбавляют бутилацетатом. Для определения

продолжительности высыхания, твердости, водостойкости, прочпостн пленки

при изгибе лак наносят в один слой. Толщина плепки однослойного покрытия

должна быть 20—25 мкм. При испытании на твердость, водостойкость и прочность

при изгибе пленку сушат при 18—20° С в течение 24 ч.

2.3. Определение внешнего вида и цвета. Лак нали¬

вают в пробирку из прозрачного стекла диаметром 15—20 мм и рассматривают

в проходящем естественном свете.

2.4. Вязкость определяют но ГОСТ 8420—57.

2.5. Содержание сухого остатка определяют по ГОСТ

6989—54 под лампой при 100° С.

2.6. Продолжительность высыхания определяют по ОСТ

10086—39, МИ-17 на стеклянной пластинке.

2.7. Твердость определяют но ГОСТ 5233—67 на стеклянной пла¬

стинке после сушки на воздухе при 18—23° С в течение 24 ч.

2.8. Способность пленки шлифоваться и полиро¬

ваться определяют но ГОСТ 4976—63.

2.9. Водостойкость пленки определяют но ГОСТ 4976—63.

12

3. Упаковка, маркировка, транспортирование

и хранение

3.1. Упаковку, маркировку, транспортирование

И хранение лака производит по ГОСТ 9980—62.

НИТРОЛАК 933

ТУ МХП 2860-51

Утверждены 26IXI 1951 г.

(с изменением от 231VI 1962 г.)

Нитролак 933 представляет собой раствор коллоксилина и мочевино-форм-

альдегиднон смолы в летучих органических растворителях с добавками пласти¬

фикаторов.

Лак применяется для напесешш последнего слоя па детали, имеющие

имитационную отделку под дерево. Перед употреблением лак перемешивают

и фильтруют через сетку с 600 отв/см2.

1. Технические требования

1.1. . 1 в о т и прозрачность — прозрачный и бесцветный. Допу¬

скается окрашивание — не темнее 2 мг I по нодометрической шкале.

1.2. Ч и с т о т а и блеск пленки — по эталону.

1.3. Вязкость по вискозиметру ВЗ-4 — в пределах 18—22 сек. Допу¬

скается перед употреблением разбавлять лак растворителем 647 в катпчестве

не более 20 вес.%.

1.4. Содержание сухого остатка (при вязкости лака

18—22 сек по вискозиметру ВЗ-4) — не менее 10%.

1.5. Продолжительность в ы с м х а н и я «от пыли» при

18—20° С — не более 10 мин.

1.6. Прочность пленки при изгибе — не более 5 .ч.ч.

1.7. Прочность пленки при у д а р е — не мепее 11 кге-см.

1.8. Адгезия — пленка должна прочно соединяться с грунтовкой и

пастой и нс отделяться от них при испытании.

1.9. Способность шлифоваться — пленка должна хорошо

шлифоваться водостойкой шкуркой № 320—400, давая ровную поверхность,

и пе «садиться» в значительной степени на полотно шкурки.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

Среднюю пробу хранят па заводе 2 месяца.

2.2. Подготовка образцов к испытанию. Пластинки

из кузовной стали и из черной жести зачищают наждачной шкуркой № 200

и протирают тампопом, смоченным уайт-спиритом, л чистой ветошью: стеклян¬

ные пластинки протирают чистой ветошыо, смоченной бепзином.

Лак, перемегаанпый и разбавленный растворителем 647 до вязкости 18—

22 сек по ВЗ-4 црп 18—20° С, наносят: при определении блеска, прочности

пленки при ударе, адгезии и способности шлифоваться — краскораспылителем

па пластинки из стали 1008 размером 150X70X0.95 .ч.и, загрунтованные ими¬

тационной грунтовкой и покрытые имитационной пастой; при определении проч¬

ности пленки при изгибе — краскораспылителем на пластинки из жести

13

размером 150x25x0,03 мм, загрунтованные имитационной грунтовкой и покры¬

тые имитационной пастой; при определении чистоты — методом налива на стек¬

лянную пластинку размером 120X 90 мм', при определении продолжительности

высыхания — краскораспылителем на стеклянную пластинку размером 120Х

X 90 мм.

При окрашивании и сушке пластинки устанавливают в наклонном поло¬

жении под углом 45°. Один слой грунтовки, перемешанной и разбавленной

сольвентом до вязкости 20—30 сек по ВЗ-4 при 18—20° С, наносят на подготов¬

ленные пластинки. Через 5 мин после нанесения грунтовки пластинку помещают

в сушильный шкаф на 40 мин при 100—110° С. Через 5—10 мин после охлажде¬

ния до комнатной температуры на загрунтованную поверхность наносят пасту.

Через 5 мин после нанесения пасты плаетинку помещают в сушильный шкаф

и выдерживают в течение 40 мин при 75—80° С.

2.3. Цвет определяют по ОСТ 10086—39, МИ-4.

2.4. Определение чистоты. Лак наносят наливом на стеклян¬

ную пластинку и выдерживают ее в наклонном положении (окрашенной сто¬

роной вниз) в точение 10 мин в защищенном от ныли месте. После высыхания

пластинку рассматривают в проходящем и отраженном свете и сравнивают

с эталоном, отмечая наличие механических включений, скоагулировавшихся

частиц, просвечивающих точек и прочих дефектов.

2.5. Определенно блеска. Пластинку, подготовленную, как

указано в п. 2.9, после нанесения последнего слоя лака выдерживают в течение

20 мин при 60° С. Через 10 мин после сушки пленку шлифуют водостойкой шкур¬

кой № 320—400, протирают чистой ветошью, полируют полировочной пастой

и сравнивают с эталоном.

2.6. Вязкость определяют но ГОСТ 8420—57.

2.7. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску лака —0,3 г помещают на одну из двух предварительно

взвешенных стеклянных пластинок и сушат в термостате при 60° С до постоян¬

ной массы.

2.8. Продолжительность высыхания определяют по ОСТ

10086—39, МИ-17.

2.9. Прочность пленки при изгибе определяют по ГОСТ

6806—53. Пластинку, подготовленную, как указано в п. 2.2, охлаждают до

комнатной температуры и выдерживают в течение 10 мин, а затем на слой пасты

наносят четыре слоя лака, каждый слой сушат в течение 10 мин при комнатной

температуре. После нанесения последнего слоя пластинку выдерживают в те¬

чение 2 ч при 18—209 Сив течение 3 ч при 60° С, а затем охла?кдают до комнат¬

ной температуры.

2.10. Прочность при ударе пленки, нанесенной, как ука¬

зано в п. 2.9, определяют по ГОСТ 4765—59.

2.11. Определение адгезии. Пленку лака, нанесенного на

пластинку п высушенного, как указано в п. 2.9, после охлаждения до 18—20° С

п выдерживания при этой температуре не менее 10 мин надрезают ножом, про¬

водя две линии, сходящиеся под углом 120°. Пленка не должна отделяться

от грунтовки лоскутом.

2.12. Определение способности шлифоваться.

Пластинку, подготовленную, как указано в п. 2.9, после нанесения последнего

слоя лака выдерживают в течение 20 мин при 60ч С. Через 10 мин после этого

пленку шлифуют водостойкой шкуркой № 320—400 и определяют качество

поверхности и степень засаливания шкурки.

3. Упаковка, маркировка, транспортирование

и хранение

3.1. Упаковку, маркировку, транспортирование

и хранение лака производят по ГОСТ 9980—62.

Лак разливают в металлические бидоны емкостью до 50 л, металлические

банки емкостью до 10 л и стеклянные бутыли емкостью до 40 л.

14

НИТРОЛАК ДД-28

ТУ МХП 1012—43

Утверждены 16IVIII 1943 г.

(ВЗАМЕН ТУ 409—41)

Нитролак ДД-28 представляет собой раствор коллоксилина в смеси лету¬

чих растворителей с добавлением смолы и пластификаторов.

1. Технические требования

1.1. Цвет — томно-желтый.

1.2. Внешний в и д — прозрачная жидкость без видимых механи¬

ческих включений и мути. При хранении допускается небольшой хлопьевид¬

ный осадок.

1.3. Вязкость по вискозиметру ФЭ-36 (сопло № 2) или по вискози¬

метру ВЗ-1 при 20° С — 8—16 сек.

1.4. Содержание сухого остатка — но меноо 11%.

1.5. Продолжительность высыхания при 20ч С — не

более 60 мин.

1.6. Прочность пленки при изгибе — не менее 3 мм.

1.7. Прочность пленки при ударе — не менее 30 кгс ■см~

1.8. Твердость пленки — не более 2,5.

1.9. Расход — ые более 400 г/.м2.

1.10. Кислотное число — не более 3,5 мг КОН.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62..

2.2. Вязкость определяют по ГОСТ 8420—57.

2.3. Содержание сухого остатка определяют по ГОСТ

6989—54.

2.4. Продолжительность высыхания определяеют по

ОСТ 10086-39, МИ-17.

2.5. Прочность пленки при изгибе определяют по

ГОСТ 6806—53.

2.6. Прочность плен кп при ударе определяют по ГОСТ

4765—59 через 48 ч после нанесения лака.

2.7. Твердость пленки определяют по прибору Уокер-Стилля через,

48 ч после нанесения лака.

2.8. Расход определяют по МРТУ 6-10-699—67.

2.9. Кислотное число определяют по МРТУ 6-10-793—69.

3. Упаковка и маркировка

3.1 Упаковку и маркировку лака производят по ГОСТ

9980—62.

15-

ЛАК НЦ-511 ДЛЯ ПОЛИГРАФИЧЕСКОЙ

ПРОМЫШЛЕННОСТИ

МРТУ 6-10-900-69

Утверждены 30IXII I960 г.

(ВЗАМЕН ТУ 35-ХП-741—64)

Лак НЦ-511 представляет собой раствор спирторастворимого коллоксилина,

смол и пластификатора в смеси летучих органических растворителей.

Лак предназначается для лакировапия журнальных иллюстраций; нано¬

сится с помощью машин глубокой печати.

До рабочей вязкости лак разбавляют растворителем .V» 646.

1. Технические требования

1.1. Цвет лака но подометрпческой шкале — не темнее 76 мг I.

1.2. Прозрачность — пленка прозрачпая.

1.3. В я з к о с т ь по вискозиметру ВЗ-4 при 20° С — 30—70 сек.

1.4. С о д о р ж а п и е сухого о с т а т к а — не менее 46% .

1.5. Продолжительность высыхания лака «от пыли»

при 20° С и толщине плепки не более 30 мк.ч — не более 30 мши

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

За партию принимают количество лака, изготовленное за одну технологи¬

ческую операцию и сопровождаемое одним удостоверением о качестве.

2.2. Подготовку образцов к испытанию и панесение

лака на подложку производят по ГОСТ 8832—58.

Продолжительность высыхания и прозрачность лака определяют на стек¬

лянных пластинках размером 90X120 мм.

2.3. Цвет лака определяют но ОСТ 10086—39, МИ-4.

2.4. Определение прозрачности. Лак напосят на стекло

наливом и сушат при 18—23° С и относительной влажности воздуха не более 65% .

2.5. Вязкость определяют по ГОСТ 8420—57.

2.6. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску лака сушат при 100° С до постоянпой массы.

2.7. Продолжительность высыхапия лака определяют

по ОСТ 10086—39, МИ-17.

3. Упаковка, маркировка, транспортирование

п хранение

3.1. Упаковку, маркировку, транспортирование

и хранение лака НЦ-511 производят по ГОСТ 9980—62.

16

ЛАК НЦ-542 ЭМУЛЬСИОННЫЙ

МРТУ 6-10-632—69

Утверждены 28Щ1 1969 г.

(с изменением М 1 от 23IX 1969 г.)

(ВЗАМЕН МРТУ 6-10-632—66)

Лак НЦ-542 эмульсионный является продуктом диспергирования раствора

пластифицированного коллоксилина в водпой среде и представляет собой эмуль¬

сию прямого типа.

Лак применяют для покрывпого крашения кож различных цветов в качестве

закрепителя покрытий, составленных па оспове белково-эмульсионных плепко-

образователей.

Лак наносят па кожу краскораспылителем. Температура лака при пане-

сенпп должна быть 20° С. Покрытия сушат при 35—40° С и относительной

влажности воздуха не более 65%.

Для корректировки вязкости лака примепяют дистиллированную (обес¬

соленную) воду и растворитель (циклогексанон или бутилацетат) в соотноше¬

нии 1 : 1 в количестве 20 вес. ч. на 100 вес. ч. лака.

Разбавляют лак следующим образом: к 100 вес. ч. лака добавляют 10 вес. ч.

растворителя и перемешивают. При этом вязкость лака повышается. После

долученпя однородной массы добавляют дистиллированную или умягченпую

воду в количестве 10 вес. ч. и снова перемешивают. При этом вязкость резко

снижается.

1. Технические требования

1.1. Внешний вид — жидкость молочпо-белого цвета.

1.2. Внешний вид плепки — блестящая поверхность без меха¬

нических включений.

1.3. Вязкость по вискозиметру ВЗ-4 при 20° С — в пределах 15—

22 сек.

1.4. Содержание сухого остатка — не мепее 16,5% .

1.5. Смешиваемость с водой — должеп выдерживать испы¬

тание по п. 2.6.

1.6. Относительное удлинение при разрыве — не менее

25%.

1.7. Предприятие-поставщик обязано безвозмездно заменить лак в течение

4 месяцев со дпя отгрузки его в адрес потребителя, если за указанный срок

потребитель обнаружит несоответствие лака требованиям настоящих МВТУ,

при условии соблюдепия правил транспортирования и хранепия, предусмотрен¬

ных МРТУ.

2. Методы испытаний

2.1. Отбор проб для испытаний производят по ГОСТ

9980—62. Срок хранения пробы на заводе — 4 месяца.

2.2. Определение внешпего вида пленки па

стекле. Лак тщательно перемешивают, фильтруют через 2—3 слоя марли

и наносят паливом в один слой па предварительно промытую п протертую спир¬

том стеклянную пластинку размером 9x12 см. Пластинку ставят под углом 45°

и сушат при 20—22° С и относительной влажности воздуха по более 65% в те-

чепие 1 ч. Пленка, получеппая после высыхапия, должна быть прозрачной,

блестящей, без мехапическпх включений. Допускается образование рисунка.

2 Закат 1913

17

2.3. Определение внешнего вида пленки на коже.

На предварительно подготовленный (согласно методике отделки хромовых кож

с применением лака эмульсионного НЦ-542) отрезок кожи наносят краскорас¬

пылителем лак. Расстояние от отверстия сопла краскораспылителя до поверх¬

ности кожи — не менее 30 см и не более 40 с.и. Избыточное давлепне воздуха

должно составлять 3 am при диаметре сопла 1,1—1,3 мм и 4,5—5,0 am при

диаметре сопла 1,8 мм. Лак наносят параллельными полосами пли крестом.

Покрытие должно быть блестящим, без механических включений.

2.4. Вязкость определяют по ГОСТ 8420—57.

2.5. Содержание сухого о статна определяют по ГОСТ

6989—54.

2.6. Определение смешиваемости с водой. В стакан

наливают дистиллированную (обессоленную) воду в количестве 100 мл и из

пипетки па поверхность воды напосят каплю эмульсионного лака НЦ-542.

Лак должен полностью смешиваться с водой.

2.7. Определение относительного удлинения при

разрыве. На стекло размером 120x180 .н.и, тщательно промытое бутил-

ацетатом, наносят кашицу, состоящую из смеси мела и нашатырного спирта

(1 : 1 или 1 : 1,5). После высыхания кашицу снимают со стекла ватой и поверх¬

ность протирают тальком при помощи ватного тампона до придания ей матовости.

Неразбавленный лак НЦ-542 наливают па край стекла и, осторожно пово¬

рачивая стекло, равномерно распределяют жидкость по поверхности. Стекло

ставят на длинное ребро под углом 45° для стекаппя п подсушки лака при 20—

23° С в течение 1 ч.

Для окончательной подсушки стекло в таком же положении ставят в термо¬

стат с температурой 40“ С.

После высыхания первого слоя наносят второй. Стекло устанавливают

на противоположное ребро под углом 45°.

После выдержки в течение 10—15 мин стекло спова ставят в термостат и

сушат при 40р С до полного высыхания (15—20 мин). Лак наносят таким обра¬

зом до тех пор, пока толщина пленки будет~ 0,1 мм (каждый раз стекло уста¬

навливают на противоположное ребро). Толщину приподнятой с угла стекла

пленки замеряют микрометром. Поднимать пленку надо очень осторожно, чтобы

не растянуть ее.

По достижении требуемой толщины (8—10 слоев лака) стекло с пленкой

устанавливают в термостат при 50° С па 1,5 ч для подсушки пленки. Затем

пленку снимают со стекла. Для облегчения снятия разрешается стекло с плен¬

кой опускать в воду на 2—3 мин. В этом случае снятую пленку перед сушкой

в термостате следует предварительно протереть фильтровальной бумагой.

Перед опусканием в воду пленку у краев стекла подрезают лезвием бритвы.

Для окончательного улетучивания растворителей снятую со стекла пленку

сушат еще в течение 2 ч в термостате при 50—55° С в подвешенном состоянии.

После сушки из пленки вырезают полоски шириной 10 мм и длиной пе мопее

100 мм, так как зажпмпая длина образца должпа составлять 50 мм. Ту часть

пленки, которая будет находиться между зажимами прибора, промеряют микро¬

метром в трех местах для определения толщины каждого участка и данные

записывают в тетрадь.

Относительное удлинепие прп разрыве определяют на двухшкальном динамо¬

метре типа РЗМ-ЗО при скорости движения ннжпого зажима 50 мм/мин. (Инструк¬

ция но работе с дппамометром приложена к прибору, как паспорт.) На шкале,

отградуированной в миллиметрах, отмечаются стрелками положепия верхнего

и нижпего зажимов дипамометра в момепт разрыва пленки. Длину ее вычисляют

по разпости показаний шкалы, определенных по положению нижней и верхней

стрелок.

Относительное удлинение при разрыве у (в %) вычисляют по формуле:

(А — В— 50) • 100

V~ 50

где А — показатель шкалы удлинения по нижнему зажиму дипамометра в мо¬

мент разрыва пленки, мм; В — показатель шкалы удлинения по верхнему

18

зажиму динамометра, мм; 50 — первоначальная длина пленки между зажи¬

мами, мм.

Для определения относительного удлинения при разрыве испытывают

10 пленок и вычисляют среднее арифметическое из полученных результатов.

Явные расхождения результатов в расчет не принимаются.

3. Упаковка, маркировка, транспортирование

н хранение

3.1. Упаковку, маркировку, транспортирование

и хранение лака производят но ГОСТ 9980—62.

Лак разливают в лужепые фляги емкостью 40 л пли в двойные полиэтиле¬

новые мешки, вложенные в металлические фляги, а также в полиэтилепированпые

бочки емкостью 50 л. Полиэтиленовый мешок к первичной упаковке не относится.

3.2. Лак хранят и транспортируют при температуре не ниже 5° и не выше

25° С. В холодное время года лак транспортируют в изотермических вагонах

или утепленных автомобилях.

НИТРОЛАК 11Ц-573

(бывш. КБ-36)

МРТУ 6-10-870-69

Утверждены 4IXII 1969 г.

(ВЗАМЕН ТУ МХП 1259—45)

Нитролак НЦ-573 представляет собой раствор коллоксилипа пз хлопковой

целлюлозы п резиловой смолы в смеси органических растворителей и разба¬

вителей с добавлением пластификаторов. Лак применяется в качестве грунтовки

по коже перед окрашиванием нитроэмалью или в качестве покрывного лака

(для галантерейных кож).

1. Технические требования

1.1. Цвет и внешний вид — бесцветный с желтоватым оттенком,

прозрачный, без механических включений. Допускается легкая опалесценция.

1.2. Внешний вид пленки — прозрачная, гладкая поверх¬

ность.

1.3. Вязкость по вискозиметру ВЗ-1 (сопло 5,4 .и.ч) при 20° С — в пре¬

делах 100—300 сек.

1.4. Содержание сухого остатка — не менее 14%.

1.5. Степень испарения — но более 60%.

1.6. Сопротивление разрыву — не менее 1,6 кг/мм2.

1.7. Относительное удлинение при разрыве — но

менее 50%.

Примечание. При сопротивлении разрыву не менее 2,0 кге/мм2

допускается удлинение при разрыве не менее 40%.

2. Методы испытаний

2.1. П р о б ы для испытаний отбирают по ГОСТ 9980—62.

2.2. Определение цвета и внешнего вида. Лак на¬

ливают в пробирку и рассматривают в проходящем свете.

г

19

2.3. Определение внешнего вида пленки. Лак нано¬

сят па стекло наливом и ставят в эксикатор на 30 мин под углом 45°. После

высыхания должна быть прозрачная и гладкая поверхность.

2.4. Вязкость определяют по ГОСТ 8420—57.

2.5. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску лака 10 г сушат в течение 12 ч в термостате при 60—65° С.

2.6. Определение степени испарения. 13 металлическую

чашечку диаметром 75 мм и высотой 30 мм помещают 8 г лака н ставят на 1 ч

в сушильный шкаф при 60° С. Степень испарения х (в %) вычисляют по формуле:

(а — Ь) • 100

х = -

с

где а — масса чашечки с навеской до высушивания, г; Ъ — масса чашечки

с навеской после высушивания, г; с — навеска лака, г.

2.7. Определение сопротивления разрыву и отно¬

сительного удлинения при разрыве. Стекло размером

120 X 180 мм тщательно промывают смесью растворителей (бутнлацетат — 34%

и этиловый спирт — 66% или бутнлацетат — 20% и бутиловый спирт — 80%)

и намазывают кашицей, состоящей из смеси мела и гидроокиси аммоппя (1:1

или 1 : 1,5). После высыхания кашицу снимают со стекла ватой‘и поверхность

протирают тальком при помощи ватного тампона для придания ей матовости.

Лак, разбавленный вдвое указанной смесыо растворителей, наливают

на край стекла и, осторожно поворачивая стекло, равпомерпо распределяют

жидкость по его поверхности. Затем, для того, чтобы подсушить пленку, стекло

устанавливают на длинное ребро под углом 45° в термостате при 30—35° С

на 10—20 мин. После высыхания пленки наносят указанным способом еще один

слой, по стекло устанавливают на противоположное ребро. Лак паносят до тех

пор, пока толщина пленки не составит около 0,1 мм (возможпо более точно).

Замеряют толщину приподнятой с угла стекла плепки. Поднимать пленку

нужно очень осторожно, чтобы не растяпуть ее.

После достижения требуемой толщины (восемь-десять слоев лака) стекло

с пленкой устанавливают в термостате при 50—55° С на 1,5 ч. Подсушенную

пленку снимают со стекла. Для облегчепия снятия разрешается стекло с плен¬

кой опускать в воду па 2—3 мин. В этом случае спятую пленку перед сушкой

в термостате следует предварительно просушить фпльтровальпой бумагой.

Перед опусканием в воду пленку у края стекла подрезают лезвием бритвы. Для

окончательного улетучпвапня растворителей снятую пленку подсушивают еще

в течение 2 ч в термостате при 50—55° С в подвешеппом состояпии. Затем из

плепки вырезают штампом полоски шириной 10 мм и длиной пе мепео 100 мм,

так как зажимная длина образца равняется 50 мм. Часть пленки, которая будет

находиться между зажимами прибора, промеряют микрометром в трех местах

и толщину каяедого участка записывают в тетрадь.

Сопротивление разрыву и относительное удлинение при разрыве опреде¬

ляют па двушкальном динамометре типа РЗМ-ЗО (видоизмененный МЛКЗ)

при скорости движения пижпего зажима 50 мм/мин. Значение прочности при

разрыве отмечается стрелкой па шкале прочпости (в кгс). Па шкале удлипения,

отградуированной в миллиметрах, отмечают стрелками положения верхнего

и нижнего зажимов динамометра при разрыве плепки и ее длину вычисляют

по разности показапий шкалы, определенных по положеппю пгокпой и верхней

стрелок.

Сопротивление разрыву II (в кге/мм*) вычисляют по формуле:

где К — показатель шкалы прочности, кгс; а — толщина пленки в месте раз¬

рыва, мм; 10 — ширина плепки, мм.

Относительное удлинение при разрыве у (в %) вычисляют по формуле:

(А —В—50) -100

и — — ■

У 50

20

где А — показатель шкалы удлинения по нпжпему зажиму динамометра в мо¬

мент разрыва пленки, мм; В — показатель шкалы удлинения по верхнему

зажиму динамометра, мм; 50 — первоначальная длина пленки между зажи¬

мами, .ч.и.

При определеппи сопротивления разрыву и относительного удлинения

нрп разрыве производят разрыв 10 отштампованных пленок каждой партии

п вычисляют среднее арифметическое из всех результатов определения. Явно

ошибочные результаты в расчет не принимаются.

Примечание. В связи с тем, что при определении механических

свойств свободных пленок по указанной методике паблюдаются колеба¬

ния в полученных результатах, допускается перенспытанне до 3 раз.

3. Упаковка, маркировка, транспортирование

н хранение

3.1. Упаковку, маркировку, транспортирование и

храпение лака производят по ГОСТ 9980—62.

Лак разливают в стальные оцииковапныо, алюминиевые или луженые

бидоны емкостью 16—40 л в стальные оцинкованные бочки, а также стальные

бидоны с полиэтнлированным покрытием.

По согласованию с потребителем допускается применение других видов

тары.

НИТРОЛАК КЧ-36

ТУ МХП 1260-45

Утверждены. 8/V 1945 г.

(с изменением № 1 от 24/1 1946 г.)

Нитролак КЧ-36 представляет собой раствор коллоксилина и смолы в смеси

органических растворителей и разбавителей с добавками пластификаторов

и нигрозина.

Нитролак предназначается для окрашивания кожи в черный цвет.

1. Технические требования

1.1. Ц в о т — по эталону.

1.2. В я з к о с т ь по вискозиметру ФЭ-36 (сопло № 2) или по вискози¬

метру ВЗ-1 при 20° С — в пределах 15—45 сек.

1.3. Содержание сухого остатка — не менее 10%.

1.4. Укрывистость — не более 30 г/м3.

1.5. Пробная вы краска — кожа, покрытая лаком, должна нор¬

мально лощиться и после лощения давать однородную блестящую пленку. 22. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

Среднюю пробу хранят на заводе 3 месяца.

2.2. Вязкость определяют по ГОСТ 8420—57.

2.3. Содержание сухого остатка, определяют по ГОСТ

6989— 54. Навеску лака около 10 г сушат в течение 12 ч в термостате при 60—

65° С.

21

2.4. Определение укрывпстостп. Стекла размером 9 X

X 12 см тщательно промывают растворителем и протирают досуха.

На куске плотной бумаги размером 9 X 12 см расчерчивают шесть прямо¬

угольников (4 X 4,5 см)', три из них закрашивают в шахматном порядке черной

тушью. Бумагу покрывают бесцветным цапонлаком и наклеивают на дощечку.

Навеску лака разбавляют смесью бутилацетата и этилового спирта в сле¬

дующем соотношении: 1 вес. ч. нитроэмали + 0,5 вес. ч. бутилацетата +

+ 0,5 вес. ч. этилового спирта. На стекло наливают раствор лака и, осторожно

поворачивая его, распределяют лак по всему стеклу. Затем стекло ставят на

длинное ребро под углом 45°. После высыхания пленки вновь наливают лак,

также распределяют ио всему стеклу и ставят его на противоположное ребро.

Когда пленка на стекле начинает слабо просвечивать, лак вновь разбавляют

н последующие покрытия наносят более разбавленным лаком. Лак наносят

до тех пор, пока стекло с пленкой, положенное вплотную на двухцветный фон,

совершенно не будет просвечивать. Пленку на стекле рассматривают при пада¬

ющем па нее рассеянпом дневном свете. После высыхапия из середины пленки

вырезают два прямоугольника площадью 4x5 см каждый и стекло кладут

в воду на 1—2 мин. Пленку осторожно снимают со стекла, тщательно просуши¬

вают фильтровальной бумагой и вырезанные прямоугольники сушат в течение

1 ч при 50° С, а затем определяют пх массу.

Укрывистость у (в г/.иа) вычисляют по формуле:

а • 10 000

где а — масса высушенной пленки, г; Г — площадь взвешенной плепкп, см2.

В данном случае при общей площади вырезанных прямоугольников, рав¬

ной 40 см2, формула будет иметь вид:

у = 250я

2.5. Проверка пробной вы краски. Лак разбавляют рас¬

творителем КР-36. Разбавленным лаком предварительно грунтуют кожу, втирая

его почти досуха кистью или тампоном. После высыхания па кожу краскораспы¬

лителем наносят слой разбавленного лака; на высохший первый слой наносят

второй. Полученное покрытие после окончательного высыхания рассматривают

в отраженном свете.

3. Упаковка и маркировка

3.1. Упаковку и маркировку лака производят по ГОСТ

9980-62.

Лак разливают в стальные оцинкованные, алюминиевые пли луженые

бидоны емкостью 16—40 л и стальные оцинкованные бочки. По согласованию

О потребителем допускается применение других видов тары.

ЛАК |НИТРОЦЕЛЛЮЛОЗНЫЙ ЛБС-11

ТУ МХП 1066-43

Утверждены 9/XII 1943 г.

Лак ЛБС-11 представляет собой раствор коллоксилина в смеси органиче-

оких растворителей с добавлением смолы и пластификатора.

Лак наносится краскораспылителем.

22

1. Технические требования

1.1. Внешний вид — прозрачная жидкость. Допускается легкая

опалесценция.

1.2. Вязкость при 20° С: по воронке НИИЛК (сопло № 4) прп 20° С—

в пределах 8—12 сек; по вискозиметру ВЗ-4 — 32—48 се к.

1.3. Содержание сухого остатка — не менее 17,5%.

1.4. Продолжительность высыхания при 18—20ч С:

«от пыли» — 10 мин; практического — 60 мин.

1.5. Твердость пленки — не более 2,5.

1.6. Кислотное число водной вытяжки — пе более 2 мг КОН.

1.7. Термостойкость — пленка, выдержанпая в течение 1 ч при

80° С, не должна иметь трещин, отслаивания и подтеков и должна выдерживать

изгиб вокруг стержня диаметром 1 мм.

1.8. Водостойкость — пленка после пребывания в воде в течение

15 ч при 20° С и последующей сушки прп 18—20° С до полного высыхания не

должна растрескиваться, отслаиваться и шелушиться. Допускается незначи¬

тельное изменение оттенка п потускнение пленки; побеленпе не допускается.

1.9. Кислотостойкость — плопка лака через 12 ч после напесения

на стеклянную пластицку должна выдерживать пребывапие в 10%-ном рас¬

творе НС1 в течение 4 ч прп 18—20р С.

1.10. Размягчение — пленка лака, панесепная на стальную пла-

стппку, не должна размягчаться после сушки в течение 1,5 ч при 100°-С.

1.11. Вольность — не более 0,3%.

2. Методы испытаний

2.1. Пробы для испытаний отбирают но ГОСТ 9980—62.

Среднюю пробу хранят на заводе 3 месяца.

2.2. Определение внешнего вида. Лак наливают па сте¬

клянную пластинку и рассматривают в проходящем свете.

2.3. Вязкость определяют по ГОСТ 8420—57.

2.4. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску лака 25 г сушат при 60—70° С до постояппой массы.

2.5. Определен не продолжительности высыхания.

На предварительно очищенную от окалины и ржавчины пластипку из декапиро¬

ванной стали наносят окупанием лак. Пластинку подвешивают вертикально

в защищенное от пыли место и выдерживают при 18—20° С. Через 10 мин лак

должен высохнуть «от пыли», а через 60 мин пе должен давать отлнпа прп силь-

пом кратковременном пажпме пальцем.

2.6. Твердость пленки определяют по прибору Уокер-Стилля.

2.7. Кислотное число определяют по МРТУ 6-10-793—69.

2.8. Определение термостойкости. На пластипку из дека¬

пированной стали, предварительно подготовленную, как указапо в п. 2.9, на¬

носят краскораспылителем слой лака и сушат в течение 2 ч при 18—209 С,

а затем в течение 1 ч в термостате при 80° С. После охлаждения до 18—20° С

пленку испытывают по ГОСТ 6806—53.

2.9. Определение водостойкости. Пластипку пз декапиро¬

ванной стали, предварительно очищенную от окалины и ржавчины, покрывают

с помощью краскораспылителя лаком с двух сторон и сушат в течение 12 ч

па воздухе прп 18—20° С. Затем края пластинки заливают парафином. После

затвердевания парафина пластинку опускают в воду на 15 ч прп 18—209 С.

Извлеченная пз воды и высушепная пленка пе должна пметь трещин, отслаи¬

ваться п набухать.

2.10. Определение кислотостой кости. На стеклянную

пластипку наносят краскораспылителем слой лака и сушат в течение 12 ч при

18—20° С, после чего погружают па 4 ч в 10%-ный раствор НС1 при 18—20° С.

Пленка пе должна иметь трещин, отслаиваться и набухать.

23

2.11. Определение размягчения. На пластинку из декапи¬

рованной стали, предварительно подготовленную, как указано в п. 2.9, папосят

краскораспылителем лак и сушат в течение 2 ч при 18—20° С. Затем пластинку

ставят в термостат вертикально на 1,5 ч при 100° С. Через 1,5 ч пластинку выни¬

мают, охлаждают п осматривают. Пленка не должна размягчаться и иметь под¬

теков.

2.12. Определение зольности. Навеску лака 4—5 г помещают

в тигель, осторожно удаляют при нагревании растворитель и остаток прокали¬

вают в муфеле до постоянной массы.

Зольность х (в %) определяют по формуле:

(а — Ь) ■ 100

х=-

с

где а — масса тигля с золой, г; 6 — масса тигля, г; с — навеска лака, г.

3. Упаковка и маркировка

3. 1.Упаковку и маркировку лака производят по ГОСТ

9980-62.

Лак разливают в металлические бидоны вместимостью 15—70 кг, стальные

бочки и стеклянные бутыли.

По согласованию с потребителем допускается применение других видов

тары, в том числе железнодорожных цистерн.

НИТРОЛАК НЛН ДЛЯ НОГТЕЙ

ТУ КУ-388—54

Утверждены 11/Х 1954 е.

Нитролак НЛН представляет собой раствор коллоксилина и]мочевино-форм-

альдегидной смолы в смеси летучих органических растворителей (бутилаце-

тата, ацетопа) и разбавителей (толуола, этилового и бутилового спиртов).

Лак предназначается для покрывания ногтей.

1. Технические требования

1.1. Ц в е т по иодометрической шкале — не темнее 21 мг I.

1.2. В я з к о с т ь по вискозиметру ВЗ-1 при 20° С — в пределах 35—

50 сек.

1.3. Содержание сухого остатка — не менее 23%.

1.4. Продолжительность практического высыха¬

ния при 18—23° С — не более 60 мин.

1.5. Твердость пленки по маятниковому прибору М-3 — не менее 0,4.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

Среднюю пробу хранят на заводе 2 месяца.

2.2. Цвет определяют по ОСТ 10086—39, МИ-4.

2.3. Вязкость определяют по ГОСТ 8420—57.

2.4. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску 9—10 г сушат в течение 12 ч в термостате при 60—65° С.

24

2.5. Продолжительность практического высыха¬

ния определяют по ОСТ 10086—39, МИ-17. Лак разбавляют и наносят краско¬

распылителем в один слой на белую жесть.

2.6. Твердость определяют по ГОСТ 5233—67. На фотографическое

стекло наносят один слой лака и сушат в течение 28 ч при 18—23° С или после¬

довательно: 1 ч при 18—23° С, 1 ч при 60° С и 1 ч при 18—23° С.

3. Упаковка и маркировка

3.1. Упаковку и маркировку лака производят по ГОСТ

9980—62.

Лак разливают в стальные оцинкованные или луженые бидоны пли фляги

емкостью до 50 л, металлические банки емкостью до 10 л или бочки емкостью

до 200 л.

НИТРОЛАК 4БА КАБЕЛЬНЫЙ

ТУ МХП 2104—50

Утверждены 29IIX 1950 г.

Нитролак 4БА представляет собой раствор коллоксилина в смеси органи¬

ческих растворителей и разбавителей с добавками пластификаторов и антисеп¬

тика (0,25 вес. ч. на 1 вес. ч. коллоксилина).

Лак предназначается для лакировки низковольтных проводов.

1. Технические требования

1.1. Внешний вид — по эталопу, утвержденному поставщиком и

потребителем.

Примечапие. Белесые лаки (с повышенным содержанием

влаги) могут быть сдапы по особому согласованию с потребителем.

1.2. Вязкость по шариковому вискозиметру при 209 С — 120—

1100 сек.

Примечание. Лаки вязкостью ниже или выше указанных

пределов могут быть сданы по особому согласованию с потребителем.

1.3. Содержание сухого остатка — не менее 31%.

1.4. Термостойкость — пленка лака, нанесенного на провод

АОЛ, должна сохранять эластичность и пе растрескиваться при накручивании

лакированного провода па стержень диаметром 10 мм после нагревания в термо¬

стате в течение 24 ч при 75—80° С. Толщина пленки должна быть не более

0,20 мм при непосредственном измерении толщипы пленки, отделенной от оплет¬

ки, и не более 0,16 мм при измерении разпицы толщин лакированной и нелаки¬

рованной оплетки.

1.5. Бензо-маслостойкость — пленка толщиной, указанной

в п. 1.4, после выдерживания лакированных проводов в течение 6 ч при комнат-

пой температуре в смеси бензина и масла не должна промокать.

1.6. Липкость - пленка не должна быть липкой.

Примечание. Ввиду невозможности проверки поставщиком

соответствия и. 1.6 испытание лака па липкость проводится заводом-

потребйтелем в производственных условиях. Лак по липкости не бра¬

куется, а возвращается поставщику.

25

2. Методы испытаний

2.1. Пробы для испытаний отбирают по- ГОСТ 9980—62. Сред¬

нюю пробу храпят па заводе 3 месяца.

2.2. Испытания производят по ТУ МХП 1647—50 на нитролак 4Б.

3. Упаковка и маркпровка

3.1. Упаковку и маркировку лака производят по ГОСТ

9980-62.

Лак разливают в металлические бидоны вместимостью 15—50 кг и в сталь¬

ные бочки со съемными дншцамп.

Примечания. 1. По согласованию с потребителем могут быть

применены другие виды тары.

2. Па таре с лаком, изготовленным па метаноле, должно быть напи¬

сано «С метанолом» и указано содержание его (в процентах).

НИТРОЛАК 4Б КАБЕЛЬНЫЙ

ТУ МХП 1647-50

Утверждены 20IV 1950 г.

Нитролак 4Б представляет собой раствор коллоксилина в смеси органиче¬

ских растворителей и разбавителей с добавками пластификаторов.

Лак предназначается для лакировки низковольтных проводов.

1. Технические требования

1.1. Внешний вид — по эталону, утвержденному поставщиком и

потребителем.

Примечание. Белесые лаки (с повышенным содержанием

влаги) могут быть сданы по особому согласованию с потребителем.

1.2. Вязкость по шариковому вискозиметру при 20° С — не менее

120 сек.

Примечание. Лаки вязкостью мепее 120 сек могут быть сданы

по особому согласованию с потребителем.

1.3. Содержание сухого остатка — по меиее 31%.

1.4. Термостойкость — пленка лака, папесеппого на провод АОЛ,

должна сохранять эластичность и пе растрескиваться при накручивании лаки¬

рованного провода на стержень диаметром 10 мм после нагреваппя его в термо¬

стате в течение 24 ч при 75—80°С. Толщина пленки должна быть не более 0,20 мм

при непосредственном измерении толщины плепки, отделенной от оплетки,

и не более 0,16 .н.и при измерении разницы толщин лакированной и нелакиро¬

ванной оплетки.

1.5. Бензо -маслостой к ость — пленка толщнпой, указанной

в п. 1.4, после выдержнванпя лакированных проводов в течение 6 ч при комнат¬

ной температуре в смеси бензина и масла не должна промокать.

1.6. Лппкость —пленка не должна быть липкой.

Примечание. Ввиду невозможности проверки поставщиком

соответствия п. 1.6 испытание лака на липкость проводится заводом-потре¬

бителем в производственных условиях. Лак по липкости но бракуется,

а возвращается поставщику.

26

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62. Сред¬

нюю пробу хранят на заводе 3 месяца.

2.2. Вязкость определяют по ГОСТ 8420—57. Диаметр стеклянной

трубки вискозиметра 35—40 мм.

2.3. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску лака —1 г помещают на одну из двух предварительно взве-

шепных стеклянных пластинок и сушат в течение 1,5 ч в термостате при 105—

110° С.

2.4. Определение термостойкости.

а) Подготовка и лакировка проводов. Испытание производится на эталонных

проводах АОЛ с сечеппем (по меди) 1 — 1,5 м.и2 (эталонный провод устанавли¬

вается по соглашению сторон). С каждого конца провода длиной около 400 мм

сдвигают оплетку от края к середине па 40—60 .и.и, оголяя тем самым резино¬

вую изоляцию, и срезают открытую часть резины п часть проволоки (около 40%).

Свободный, сдвинутый ранее конец оплетки натягивают на оставшиеся прово¬

лочки и обматывают оплетку проволокой. Приготовленный таким образом

провод лакируют вручную, погружая его в сосуд с лаком и протаскивая через

резиновый калпбр перпендикулярно ему. Лакировку ведут в двух направлениях

с разных копцов до получепия пленки толщиной 0,2 мм при непосредственном

пзмереппн толщины пленки, отделенной от оплетки, пли 0,16 мм при измерении

разницы толщин лакированной и нелакированной оплетки. После папесеппя

каждого слоя лака провод сушат в термостате в течение 5—6 мин при темпе¬

ратуре около 50° С.

Толщину можно измерять двумя методами: непосредственным измерением

толщпны пленки, отделенной от оплетки; измерением разницы толщин лакиро¬

ванной и нелакированной оплетки.

Для непосредственного измерения отрезают кусок лакпрованпого провода

длиной около 20 мм и острым ножом (брптвой) разрезают лаковую плепку вместе

с оплеткой вдоль провода. Плепку вместе с оплеткой снимают с провода и игол¬

кой пли булавкой по пнткам отделяют оплетку от плепкп. Толщину хорошо

очищенной таким образом плепкп замеряют микрометром с ценой деления до

0,01 мм. При выдергивании оплетки следует избегать растягивания пленки.

Для измерения по второму методу берут отрезки из одной бухты лакиро¬

ванного и пелакпрованпого провода. Оплетку из них осторожно разрезают

острым ножом, начиная с торца, вдоль провода. Надрезанпую оплетку отгпбают

и замеряют микрометром с ценой деления до 0,01 .и.ч.

Примечание. Арбитражное определение толщины лаковой

плепкп производится по первому методу.

б) Проверка термической стойкости. Два лакированных провода подве¬

шивают в термостате так, чтобы опп не касались степок, и выдерживают в тече¬

ние 24 ч прп 75—80° С. Затем провода вынимают, охлаждают в течение 20—

30 мин при комнатной температуре п определяют эластичность, накручивая не

менее трех витков на стержень диаметром 10 .к.н. Пленка не должна иметь тре¬

щин и разрывов. '

2.5. Определение бспзо-маслостойкостп. Два образца

отлакированного, как указано в и. 2.4, провода через 1 ч после лакировки

погружают в смесь бензипа (ГОСТ 443—56) н минерального масла (ГОСТ

1862—60) в соотношении 1 : 1 и выдерживают в течение 6 ч прп комнатной тем¬

пературе. Вынутые образцы вытирают досуха мягкой тряпкой и осматривают.

Прп снятии с провода лакированной оплетки на внутренней ее стороне пе

должно быть следов бспзппа п масла.

3. Упаковка и маркировка

3.1. Упаковку и маркировку лака производят по ГОСТ

9980-62.

27

Лак разливают в металлические бидоны вместимостью 15—50 кг и стальные

бочки со съемпыми днищами.

Примечания. 1. По согласованию с потребителем могут быть

применены другие виды тары.

2. На таре с лаком, изготовлсппым на метаполе, должно быть напи¬

сано «С метанолом» и указано содержание метанола (в процентах).

НИТРОЛАК 5Б

ТУ МХП 790-41

Утверждены 19/VIII 1941 г.

(с изменением № 1 от 5/VI 1954 г.)

Нитролак 5Б представляет собой раствор коллоксилипа в органических

растворителях с добавками пластификатора и разбавителей.

Лак выпускается двух марок: 5Б и 5Б-1. Нитролак 5Б предназначается

для лакировки высоковольтных проводов системы зажигания ПВЛ. Нитролак

5Б-1 предназначается для лакировки проводов высокого напряжения ПВЛ-1,

ПВЛ-2 и Г1ВЛ-3 (ГОСТ 3923—47).

1. Технические требования

1.1. Внешний вид- по эталопу, утвержденному сторонами.

1.2. В я з к о с т ь по шариковому вискозиметру при 20° С — в пределах

90—300 сек.

1.3. Содержание сухого остатка — по менее 30%.

1.4. Термостойкость — пленка высохшего лака толщиной 0,20—

0,25 мм должна сохранять эластичность и не растрескиваться при изгибе лаки¬

рованного провода на стержне диаметром 13 мм после нагревания в термостате

при следующих условиях: для лака 5Б — в течепие 10 ч при 130—135° С; для

лака 5Б-1 — в течение 24 ч при 100—105° С.

1.5. Горючесть — пленка лака должна быть малогорючей, т. е. при

поджигании спичкой пленки, нанесенной па провод, горение не должно распро¬

страняться по проводу более чем па 50 мм в ту или другую сторону.

1.6. Морозостойкость — пленка лака должна сохранять эла¬

стичность и не растрескиваться при изгибе лакированного провода на стержне

диаметром 100 мм после выдерживания в течение 1,5—2 ч при минус 10° С.

1.7. Липкость — пленка лака не должна быть липкой.

Примечания. 1. Испытания па морозостойкость проводят

не реже одного раза в 2 месяца и при каждом изменении рецептуры лака.

2. Ввиду невозможности проверки поставщиком липкость лака про¬

веряется предварительно па заводе-потребителе в производственных

условиях. Партия лака выпускается по заключению завода-потребителя

о годности лака по липкости.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

2.2. Вязкость определяют по ГОСТ 8420—57. Диаметр стеклянной

трубки вискозиметра составляет 35—40 мм.

2.3. Содержание сухого остатка определяют по ГОСТ

6989—54. Навеску лака 10 г сушат в течение 12 ч в термостате при 60—65° С.

28

2.4. Определение термостойкости. На пять кусков про¬

вода ПВЛ длиной около 400 мм наносят вручную лак 5Б так, чтобы толщина

пленки составляла 0,20—0,25 мм. Лакированные куски провода разрезают попо¬

лам, а полученные 10 образцов подвешивают в термостате так, чтобы они не

касались стопок, и выдерживают в течение 10 ч при 130—135° С для лака 5Б

и в течение 24 ч при 100—105° С для лака 5Б-1. Затем образцы выппмают, охла¬

ждают в течение 20—30 мин при комнатной температуре и изгибают на стержне

диаметром 13 мм. На пленке не должно быть трещин и разрывов. При испытании

допускается не принимать в расчет менее 10% выпадов.

2.5. Определение горючести. На отрезок провода ПВЛ дли¬

ной около 400 мм папосят вручную лак 5Б так, чтобы толщина плепки соста¬

вляла 0,20—0,25 мм. Непосредственно после лакировки отрезок провода, поло¬

шенный горизонтально, поджигают посредине спичкой. Как только пленка

загорится, горящую спичку немедленно удаляют. Плепка считается негорючей,

если пламя погаснет прежде, чем распространится на 50 мм по проводу в ту

или другую сторону.

2.6. Определение морозостойкости. Два образца про¬

вода, покрытые лаком, подготавливают так, чтобы их можно было удерживать

в выпрямлениом положении при замораживании, помещают в холодильник

и выдерживают в течеппе 1,5—2 ч при минус 10° С. Через 1,5—2 ч образцы

там же, в холодильнике (при минус 10° С), изгибают на деревянном валике диа¬

метром 100 мм. На пленке не должно быть трещин и разрывов.

Образцы проводов испытывают на морозостойкость не раньше чем через

15 суток после их лакировки.

2.7. Измерение толщины пленки. Отрезают кусок лакиро¬

ванного провода ПВЛ длиной около 40 мм и острым ножом (бритвой) разрезают

пленку вместе с оплеткой вдоль провода. Затем пленку с оплеткой снимают

с провода и с помощью иголки или булавки отделяют оплетку от пленки по нит¬

кам. Толщину хорошо очищенной пленки измеряют микрометром. При выдерги¬

вании оплетки следует избегать растягивания пленки.

3. Упаковка и маркировка

3.1. Упаковку и маркировку лака производят по ГОСТ

9980—62.

Лак разливают в бидоны из луженой или оцинкованной стали емкостью

30-40 л.

Примечания. 1. По особому соглашению допускается приме¬

нение тары другой емкости.

2. На каждом бидоне с лаком, изготовленным на метаноле, должно

быть написано «С метанолом» и указано содержание метанола (в про¬

центах).

ЛАК НЦ-23

(бывш. НЦ-015)

ТУ КУ-504—57

Утверждены 8/VI 1957 г.

Лак НЦ-23 представляет собой раствор коллоксилина и смол в смеси орга¬

нических растворителей с добавкой пластификатора.

Лак предназначается для изготовления и разбавления эмали НЦ-23 при

нанесении последнего слоя в соотношении 1 : 2 при выпускпых концентрациях

(в пересчете на сухое вещество 1 : 1,5).

29

1. Технические требования

1.1. Внешний вид — прозрачная жидкость светло-желтого цвета

с легкой опалесценцией.

1.2. Вязкость лака, неразбавленного плп разбавленного растворите¬

лем 647 в соотношении 1 : 0,2, по вискозиметру ВЗ-4 прн 18—20° С — в пре¬

делах 40—60 сек.

1.3. Содержание сухого остатка — не менее 37% •

1.4. Продолжительность высыхания «от пылп» — не

более 10 мин.

1.5. Твердость пленки — не менее 0,4.

2. Методы испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62. Сред¬

нюю пробу храпят на заводе 2 месяца.

2.2. Определение внешнего вида. Лак наливают в про¬

бирку из бесцветного стекла и рассматривают в проходившем свете.

2.3. Вязкость определяют по ГОСТ 8420—57.

2.4. Содержание сухого остатка определяют по ГОСТ

6989—54.

2.5. Продолжительность высыхания «от пылп» опреде¬

ляют по ОСТ 10086—39, МИ-17.

2.6. Твердость пленки определяют по ГОСТ 5233—67. Пленку лака

толщиной около 20 мкм предварительно выдерживают в течение 48 ч на воздухе

или в течение 2 ч при 60° С, а затем на воздухе в течение 1 ч при 18—20° С.

3. Упаковка, маркировка, транспортирование

и хранение

3.1. Упаковку, маркировку, транспортирование и

хранение лака производят по ГОСТ 9980—62.

Лак разливают в металлические бидоны емкостью до 50 л, в банки емкостью

до 10 л или в стеклянные бутыли емкостью до 40 л. Бидоны и банки с лаком на¬

правляются потребителю без дополнительной, упаковки.

1НИТРОЭМАЛИ НЦ-11 ДЛЯ ШИРОКОГО

ПОТРЕБЛЕНИЯ

Расфасовка

ТУ 6-10-775-68

Утверждены 31/Х 1968 г.

Нитроэмали НЦ-11 представляют собой суспензию пигментов (пигменты

в виде паст СВП) в растворе коллоксилина и смолы в смеси летучих органиче¬

ских растворителей с добавкой пластификаторов.

Нитроэмали предназначаются для окраски загрунтованной п зашпаклеван¬

ной металлической поверхности легковых автомобилей.

Перед употреблением нитроэмали тщательно перемешивают, разбавляют

до рабочей вязкости растворителем № 647 (ГОСТ 4005—48) и наносят на под¬

готовленную поверхность при помощи краскораспылителя в пять слоев. В слу¬

чае напссешш кистью для исправления повреждений небольших участков окраски

30

эмаль перед употреблением тщательно перемешивают и разбавляют раство¬

рителем № 650 в соотношении 70 г растворителя па 100 г краски.

Покрытие шлифуют водостойкой шкуркой № 320—380, опрыскивают рас¬

творителем № 648, шлифуют шлифовочной пастой № 289, полируют полировоч¬

ной пастой № 290 и протирают полировочной водой.

Нитроэмали марки НЦ-11 для широкого потребления могут выпускаться

следующих расцветок: НЦ-11—00 черная, НЦ-11—01 голубая рефлексная,

НЦ-11—02 зеленая рефлексная, НЦ-11—06 зеленая рефлексная, НЦ-11—03

зеленая рефлексная, НЦ-11—07 изумрудная, НЦ-11—08 бирюзовая, НЦ-11--09

зеленая, НЦ-11—10 зеленая, НЦ-11—11 зеленая, НЦ-11—12 серо-зеленая,

НЦ-11—13 бирюзовая, НЦ-11—14 серо-зеленая, НЦ-11—15 защитно-зеленая,

НЦ-11—16 зеленая, НЦ-11—17 зеленая, НЦ-11—18 зеленая, НЦ-11—19 олив¬

ковая, НЦ-11—20 фисташковая, НЦ-11—22 зелепая, НЦ-11—23 серо-зеленая,

НЦ-11—24 серо-зеленая, НЦ-11—25 зелепая, НЦ-11—26 электрик, НЦ-11 —27

синяя, НЦ-11—28 синяя, НЦ-11—29 синяя, НЦ-11—30 синяя, НЦ-11—31 синяя,

НЦ-11—32 синяя, НЦ-11—33 бирюзовая, НЦ-11—34 бирюзовая, НЦ-11 — 35

электрик, НЦ-11—36 синяя, НЦ-11—37 голубая, НЦ-11—38 бирюзовая, НЦ-

11—39 синяя, НЦ-11—40 желтая, НЦ-11—41 под слоновую кость, НЦ-11—42

молочпая, НЦ-11—43 оранжевая, НЦ-11—44 под слоновую кость, НЦ-11—45

кремовая, НЦ-11—46 молочная, НЦ-11—47 под слоновую кость, НЦ-11—49

электрик, НЦ-11—50 беж, НЦ-11—51 беж, НЦ-11—52 беж, НЦ-11—53

беж, НЦ-11—54 беж, НЦ-11-55 беж, НЦ-11-56 беж, НЦ-11-57 беж,

НЦ-11—59 песочная, НЦ-11—60 коричневая, НЦ-11—61 коричневая,

НЦ-11—62 коралловая, НЦ-11—63 бирюзовая, НЦ-11—65 кофейная, НЦ-11—66

кофейная, НЦ-11—67 кофейпая, НЦ-11—68 голубая, НЦ-11—69 изумрудная,

НЦ-11—70 серая, НЦ-11—71 серо-голубая, НЦ-11—72 серая, НЦ-11—73 серая,

НЦ-11—74 серая, НЦ-11—75 серая, НЦ-11—76 серо-голубая, НЦ-11—77 серая,

НЦ-11—78 серая, НЦ-11—80 серая, НЦ-11—81 серо-голубая, НЦ-11—82 кре¬

мовая, НЦ-11—83 молочная, НЦ-11—84 сипяя, НЦ-11—85 синяя, НЦ-11—86

серая, НЦ-11—87 фисташковая, НЦ-11—88 синяя, НЦ-11—89 дымчатая серая,

НЦ-11—90 красная, НЦ-11—91 вишневая, НЦ-11—92 вишневая, НЦ-11—94

светло-сипяя, НЦ-11—97 зеленая, НЦ-11—202 «белая ночь», НЦ-11—203 «белая

ночь», НЦ-11—210 светло-салатная, НЦ-11—212 «рица», НЦ-11—215 фисташко¬

вая, НЦ-11—218 светло-зеленая, НЦ-11—219 горно-зеленая, НЦ-11—220

«голубая ночь», НЦ-11—223 серо-бирюзовая, НЦ-11—224 светло-бирюзовая,

НЦ-11—227 «морская волна», НЦ-11—228 ярко-зелепая, НЦ-11—230 сине-зеле¬

ная, НЦ-11—233 голубая, НЦ-11—234 голубая, НЦ-11—239 серо-голубая,

НЦ-11—240 голубая, НЦ-11—247 светло-кремовая, НЦ-11—253 бежевая*

НЦ-11—254 светло-бежевая, НЦ-11—260 темно-серая, НЦ-11—266 светло¬

серая, НЦ-11—270 светло-дымчатая, НЦ-11—271 дымчатая, НЦ-11—273 серая,

НЦ-11—277 серая, НЦ-11—279 серо-голубая, НЦ-11—286 песочная, НЦ-11—287

под слоновую кость, НЦ-11—288 светло-серо-голубая, НЦ-11—289 светло¬

серая, НЦ-11—294 «рпвьера», НЦ-11—295 коралловая, НЦ-11—296 сиреневая*

НЦ-11—298 светло-сиреневая.

1. Технические требования

1.1. Все качественные показатели нитроэмалей НЦ-11 для широкого потре¬

бления должны соответствовать требованиям и нормам ГОСТ 9198—59.

2.тМетоды испытаний

2.1. Пробы для испытаний отбирают по ГОСТ 9980—62.

За партию принимают количество нитроэмали одного цвета, сопровожда¬

емое одпим удостоверением о качестве.

2.2. Для контрольной проверки потребителем качества продукции, а также

соответствия тары, упаковки и маркировки должны применяться правила

и методы испытании, указанные в ГОСТ 9198—59.

31

3. Упаковка, маркировка, транспортирование

н хранение

3.1. 'Упаковку, маркировку, транспортирование и

храпение нитроэмали производят по ГОСТ 9980—62.

Нитроэмали НЦ-11 разливают в плотно закрывающиеся металлические

банки (ГОСТ 6128—67) емкостью 1—3 л.

Металлические банки с нитроэмалью упаковывают в деревянные ящики-

решетки; масса ящика-решетки с банками пе должна превышать 50 вг.

Па каждую банку наклеивается этикетка, па которой указывается товарный

знак предприятия-поставщика, наименование и марка продукта, масса нетто,

номер партии и дата изготовления, номер ТУ на дан (ый продукт, цвет, цена,

способ применения.

3.2. Эмали храпят в закрытом помещении, пр? охраняя их от действия

солпочных лучей.

ЭМАЛИ НЦ-11 и НЦ-11 К»

ДЛЯ СТАНКОВ

МРТУ 6-10-610—66

Утверждены 16/Х 1966 г.

Эмали НЦ-11 и 1Щ-11«К» представляют собой суспензию пигментов (пиг¬

менты в виде паст СВП) в растворе коллоксилина и смолы в смеси органиче¬

ских растворителей с добавкой пластификаторов; эмаль НЦ-11 не содержит

свинцового крона; эмаль НЦ-11«К» содержит свинцовый крон.