Текст

СПРАВОЧНИК

Справочник

несрте-

переравотчика

Под редакцией

Г. А. Ластовкина, Е. Д. Радченко,

М. Г. Рудина

ЛЕНИНГРАД

„ХИМИЯ"

ЛЕНИНГРАДСКОЕ

ОТДЕЛЕНИЕ

1986

СГ17.4-

C74I

УДК 665.6 (083)

Рецензент докт. техн, наук проф 3. И. Сюняев

УДК 665.6(0.83)

С741 Справочник нефтепереработчика: Справочник/Под

ред. Г. А. Ластовкина, Е. Д. Радченко и М. Г. Ру-

дина.— Л.: Химия, 1986. — 648 с., ил.

Содержит сведения о методах поиска и извлечения сырья из недр,

динамике добычи и переработки нефти и газа, свойствах наиболее рас*

пространенных нефтей, методах анализа нефти н нефтепродуктов.

Подробно охарактеризованы современные технологические процессы

переработки нефти, оборудование, общезаводское хозяйство, товарные

нефтепродукты. Имеются данные об охране среды, технике безопасности

н экономике производства.

Предназначен для инженерно-технических работников пред-

приятий химической, нефтехимической, нефтеперерабатывающей про-

мышленности. Будет полезен преподавателям и студентам учебных

заведений соответствующих специальностей.

Табл* 274. Ил. 213. Библиогр. список 183 назв.

с 2803020300—122

050 (01)—86

6П7.43

к - Г‘~

/ \

СПРАВОЧНОЕ ИЗДАНИЕ

справочник нефтепереработчика

Редакторы Н. Р. Либерман, С. Л. Томарченко

Технический редактор Минеева Н. А.

Корректор Л. С. Александрова

ИБ № 1625

Сдано в набор 31.03.86. Подписано в печать 05.11.86. М-33937. Формат 60х901/ц.

Бумага тип. № 2. Гарнитура литературная. Печать высокая. Усл. печ. л. 40,5.

Усл. кр.-отт. 40,5 Уч,-нзд.л. 46,42. Изд, № 2310. Тираж 10 000 экз. Зак. 70.

Цена 2 р. 80 к.

Ордена «Знак Почета» издательство «Химия», Ленинградское отделение. 191186,

г. Ленинград, Д-186, Невский пр., 28.

Ленинградская типография № 6 ордена Трудового Красного Знамени Ленинградского

объединения «Техническая книга» им. Евгении Соколовой Союзполиграфпрома при

Государственном комитете СССР по делам издательств, полиграфии и книжной торговли.

193144, г. Ленинград, ул, Моисеенко, 10.

© Издательство «Химия», 1986

ПРЕДИСЛОВИЕ

Нефть и газ — это основные источники энергии в современ-

ном мире. На топливах, полученных из них, работают двигатели

сухопутного, воздушного и водного транспорта, тепловые элек-

тростанции. Нефть и газ перерабатывают в химическое сырье

для производства пластических масс, синтетических каучуков,

искусственных волокон. В настоящее время насчитывается около

100 различных процессов первичной и вторичной переработки

нефти, реализованных в промышленности. Намечается внедрение

новых, весьма перспективных разработок, направленных на

улучшение качества продукции и совершенствование технологии.

Специалисты химической, нефтехимической и нефтеперераба-

тывающей промышленности остро нуждаются в справочной ли-

тературе, однако эта потребность удовлетворяется сейчас далеко

не в полной мере. Изданный в 1980 г. «Краткий справочник не-

фтепереработчика» решал локальные задачи и был предназна-

чен в первую очередь для производственного персонала. Амери-

канский справочник под редакцией Блэнда и Дэвидсона (Petro-

leum Processing Handbook, McGraw-Hill Book Company, 1967)

в значительной степени устарел и к тому же не отражает состоя-

ния и перспектив развития нефтепереработки в СССР.

Авторы настоящей книги поставили перед собой задачу дать

в сжатом виде информацию по широкому кругу вопросов, свя-

занных с переработкой нефти.

В справочник включены сведения о методах поиска и извле-

чения из земных недр нефтяного и газового сырья,, динамике до-

бычи и переработки нефти и газа, свойствах наиболее распростра-

ненных отечественных и мировых нефтей, методах анализа нефти

и нефтепродуктов.

В книге подробно освещены современные технологические

процессы переработки нефти, причем авторы стремились изла-

гать материал по единой схеме (теоретические основы процесса,

сырье и продукция, катализаторы, технологическая схема и

материальный баланс, расходные показатели). Специальные главы

1*

3

посв.ящены выбору оборудования, охране окружающей среды от

загрязнения выбросами НПЗ, технике безопасности. В справоч-

нике рассматриваются проблемы, связанные с повседневной экс-

плуатацией нефтеперерабатывающих заводов, дается характе-

ристика многогранного общезаводского хозяйства современного

НПЗ и технико-экономическая оценка эффективности производ-

ства. В конце разделов или глав приводятся важнейшие литера-

турные источники, как правило, монографического и справочного

характера.

Из терминов и названий химических веществ предпочтение

отдавалось наиболее употребительным на практике. В справоч-

нике использована Международная система единиц (СИ), однако

в отдельных случаях сделаны отступления — главным образом,

это касается эмпирических формул и зависимостей.

К работе над справочником были привлечены сотрудники ве-

дущих научно-исследовательских, проектных и учебных инсти-

тутов, разрабатывающих основные технологические процессы

и оборудование для нефтеперерабатывающей и химической про-

мышленности. Так, сотрудниками БашНИИ НП подготовлены раз-

делы по первичной перегонке нефти, термическим процессам и

производству битумов, ВНИИ НП—по производству масел,

гидрокрекингу и качеству товарных нефтепродуктов, НПО «Лен-

нефтехим» — по каталитическому риформингу, изомеризации,

производству ароматических углеводородов, общезаводскому хо-

зяйству, ГрозНИИ — по каталитическому крекингу и алкили-

рованию. Глава «Оборудование нефтеперерабатывающих произ-

водств» написана в основном сотрудниками ВНИИнефтемаша —

головного института в этой области.

Приведенные в справочнике данные относятся в соответствии

с ГОСТ 8.310—78 к категории информационных.

Глава 1 ОБЩИЕ СВЕДЕНИЯ О НЕФТИ.

МЕТОДЫ АНАЛИЗА НЕФТИ И

НЕФТЕПРОДУКТОВ

1.1. ПРОИСХОЖДЕНИЕ И УСЛОВИЯ ЗАЛЕГАНИЯ НЕФТИ

Существуют теории неорганического и органического проис-

хождения нефти. Большая часть геологических и геохимических

наблюдений, накопленных в мировой науке о нефти, подтверж-

дают теорию органического (биогенного) происхождения нефти.

Вследствие своей подвижности нефть и газ способны мигри-

ровать в толще пород. Миграция происходит под воздействием

различных факторов: перемещения с водой, растворения жидких

веществ нефти в газах, фильтрации по порам и трещинам, диффу-

зии и др.

В результате движения по пористым пластам и при вертикаль-

ной миграции под влиянием гравитационного и тектонического

факторов нефть и газ скапливаются в таких участках пористых

горных пород, откуда дальнейшая миграция невозможна или

затруднена, — в ловушках. Различают три типа ловушек; замк-

нутые, полузамкнутые и незамкнутые.

Скопления нефти и газа в ловушках имеют объем от несколь-

ких кубических миллиметров до десятков миллиардов кубиче-

ских метров. Если масса нефти и газа в ловушке составляет не-

сколько тысяч тонн и более, то такое скопление называется за-

лежью. Залежи располагаются на глубине до 6—7 км, однако на

глубине 4—5 км нефтяные залежи обычно сменяются газовыми и

газоконденсатными. Наибольшее число залежей нефти обнару-

жено на глубине 1,0—3,0 км. В составе месторождения нефти,

т. е. такого ее скопления, которое по количеству, качеству и ус-

ловиям залегания пригодно для промышленного использования,

обычно имеется одна или несколько залежей.

1.2. ЗАПАСЫ НЕФТИ И ГАЗА.

ОСНОВНЫЕ НЕФТЕГАЗОНОСНЫЕ РАЙОНЫ

Мировые разведанные запасы нефти оцениваются в 90—

95 млрд, т, а прогнозные — в 250—270 млрд, т (по оценкам ряда

авторов, прогнозные запасы превышают 500 млрд. т). Наиболее

5

ТАБЛИЦА 1.1. Основные отечественные нефтяные месторождения

Нефтегазо- носный район (регион) Месторождения Нефтегазо- носный район (регион) Месторождения

Урал и По- волжье Западная Си- бирь Коми АССР Арланское Бавлинское Бугурусланское Жирновское Каменноложское Кулешовское Краснокамское Мухановское Новоелховское Ромашкинское Серноводское Туймазинское Чекмагушское Шкаповское Варьеганское Губкинское Мегионское Самотлорское Северо-Соснинское Сургутское Тепловское Усть-Балыкское Шаимское Джъерское Западно-Тэбукское Коми АССР Белоруссия и Прибалтика Украина Северный Кав- каз Азербайджан Казахстан Средняя Азия о. Сахалин Усинское Ярегское Красноборское Оташковичское Речиикое Шюпарпйскос Гнединцевское Дол и нс кое Леляковское Прилукское Малгобекское Новодмитриевсков Озексуатское Балаханское Бузовнинское Нефтяные Камни Сангачалы-море Жетыбайское Каражанбас Узеньское Котур-Тепинское Небитдагское Шурчинское Охинское Эхабинское

ТАБЛИЦА 1.2. Основные зарубежные нефтяные месторождения

Страна Месторождение Начальные извлекаемые запасы, млрд, т

Саудовская Аравия Гавар 10,1

Кувейт Бурган 9,9

Венесуэла Боливар 4,4

Саудовская Аравия Сафания-Хафджи 4.1

Ирак Румайла 2,7

Иран Ахваз 2,4

Ирак Киркук 2 2

Ира.т Марун 2,2

Гачсаран 2,1

Ага-Джари 1,9

Абхайк 1,7

Мексика Чиконтепек 1,6

Саудовская Аравия Манифа 1,5

Венесуэла Лагупильяс 1,5

США Прадхо-Бей 1,4

Алжир Хасси-Мессауд 1,4

Иран Ферейдун-Марджин 1,4

Биби-Хакиме 1,2

6

Продолжение табл. 1.2

Страна Месторожденне Начальные навлекаемые запасы млрд, т

Саудовская Аравия Хурайс I.2

Катиф 1.2

Объединенные Арабские Эмираты Бу-Хаса 1.2

Мексика Бермудес 1.1

Ливия Сарир 1,1

Иран Раудатайн 1,0

Индонезия Минас 0,9

Саудовская Аравп' Шуайба 0,9

США Ист-Тексас 0,8

ТАБЛИЦА 1.3. Динамика объемов добычи нефти, млн. т

Регион, страна 1940 1950 I960 1970 1980 1983

Северная Америка

Канада 1,2 4,0 26,2 62,9 70,3 76,8

Мексика 6,0 9,9 13,5 21,4 96,4 147,3

США Центральная и Южная Америка 184,6 269,3 351,3 479,6 426,7 480,1

Аргентина 2,8 з.в 8,6 19,1 24,2 24,9

Бразилия 0 0 4,0 8,0 9,1 16,9

Венесуэла 25,2 74,6 141,7 184,7 107,9 95,3

Тринидад и Тобаго 3,0 2,8 5,8 7,0 10,5 8,2

Эквадор Западная Европа 0,3 0,4 0,4 0,2 И,1 12,1

Великобритания 0 0 0,1 0,1 80,6 114,9

Норвегия Африка 0 0 0 0 26,3 30,5

Алжир 0 0 9,1 51,2 50 6 30,7

Египет 0,9 2,2 3,1 16,3 29,7 36,3

Ливия 0 0 0 165,2 88,9 53,3

Нигерия Ближний и Средний Восток 0 0 0,9 53,9 102,4 61,0

Абу-Даби 0 0 0 34,6 67,2 37,5

Дубай 0 0 0 0 17.4 16,8

Иран 9,0 53,1 Е3,2 165,8 73,0 122,9

Ирак 3,0 6,8 50,0 77,1 131,3 46,8

Кувейт 0 17,1 81,1 136,2 68,8 53,4

Катар 0 1,7 8,7 18,0 23,5 13,0

Нейтральная зона 0 0 6,8 24,9 26,9 15,6

Оман 0 0 0 16,6 14,1 18,6

Саудовская Аравия 0,7 27,2 12,1 176,7 479,5 249,2

7

Продолжение табл 1.3

Регион, страна 1940 1950 i960 1970 1980 1983

Дальний Восток, Юго-Восточная Азия

Австралия 0 0 0 8,7 18,9 ,9,6

Индонезия 8,4 6,6 20,5 42,5 78,5 64,0

КНР 0 0,2 5,0 24,9 105,9 105,8

ТАБЛИЦА 1.4. Основные газовые месторождения

Страна Местор ожде н и. е

СССР Уренгойское Ямбургское Медвежье Харасавейское- Оренбургское Заполярное Даулетабад Астраханское Вуктыльское Шатлык Шебелинское Газли

Иран Парс

США Нидерланды Алжир Канган Панхандл-Хьюготон Слохтерен Хасси-Рмель

ТАБЛИЦА 1.5. Динамика добычи природного газа в основных газодобывающих

странах, млрд, м3

Страна 1938 I960 1968 1980 1983

США 66,8 359,7 547,6 558,5 472,6

Канада 0,9 14,5 52,2 73,4 67,0

Мексика 1,1 9,7 16,3 13,9 —

Нидерланды 0 0,4 14,0 93,4 74,4

Италия 0 6,4 10,4 13,5 14.0

Франция 0 4,4 8,6 7,8 9.4

Венесуэла 0 4,6 7,8 18,0 —

ФРГ 0 0,6 6,3 20,7 17.5

8

крупные месторождения нефти расположены в арабских странах

Ближнего и Среднего Востока, Иране, Индонезии, Северной и

Южной Америке. На территории СССР месторождения нефти

имеются в Западной Сибири, районах Поволжья, Урала, Север-

ного Кавказа, Коми АССР.

В табл. 1.1 и 1.2 приводится перечень отечественных и зару-

бежных нефтяных месторождений.

Промышленная добыча нефти из земных недр началась в

XIX веке. Особенно быстрыми темпами она росла в 1950—75 гг.,

однако затем темпы роста заметно снизились. Динамика объемов

нефтедобычи представлена в табл. 1.3. СССР занимает первое

место в мире по объему добычи нефти.

Разведанные мировые запасы природного газа превышают

60 трлн, м3, а прогнозные оцениваются в 200 трлн. м3. Перечень

крупнейших месторождений газа приводится в табл. 1.4. Еже-

годная добыча газа во всем мире превышает 1,5 трлн. м3. Данные

о динамике добычи природного газа в основных газодобывающих

странах содержатся в табл. 1.5. Советский Союз занимает первое

место в мире по объему добычи природного газа.

1.3. РАЗВЕДКА НЕФТИ

Поиски нефти осуществляются сочетанием геологических,

геофизических и геохимических методов.

Геологический метод заключается в изучении структуры оса-

дочных пород с помощью геологической съемки и бурения. По

результатам бурения составляют структурные карты, на которых

отмечают состав и возраст горных пород, особенности рельефа

пластов. Затем бурят поисковые скважины для обнаружения

нефтегазовых ловушек. После нахождения залежей приступают

к разведочному бурению, с тем чтобы установить размеры место-

рождения и запасы нефти или газа.

Геофизические методы основаны на измерении с помощью спе-

циальных приборов таких явлений и параметров, как гравиметри-

ческие и магнитные аномалии, электропроводимость пород, осо-

бенности распространения сейсмических колебаний, возникаю-

щих при искусственных взрывах. Ведущим методом при поисках

ловушек для нефти и газа является сейсморазведка.

К геохимическим методам поиска нефти и газа относятся газо-

вая съемка и газовый каротаж. При газовой съемке отбирают

пробы газа (подпочвенного воздуха) или породы с глубин от 2—3 м

до 10—50 м и извлекают из этих проб метан, этан, пропан и дру-

гие углеводороды. По результатам анализа выявляют «газовые

аномалии», являющиеся признаком возможного наличия в толще

пород нефтяного или газового месторождения. Газовый каро-

таж — метод, основанный на систематическом определении газо-

образных и легких жидких углеводородов в буровом растворе

или керне.

9

Процесс геологоразведочных работ на нефть и газ в СССР

делится на три этапа: региональный, поисковый, разведочный.

На региональном этапе оцениваются перспективы нефтегазо-

носности и прогнозные ресурсы региона; путем бурения опорных

и параметрических скважин и геофизических работ определяются

районы проведения поисковых работ.

В ходе поискового этапа осуществляются детальные геофизи-

ческие исследования и выявляются локальные объекты для бу-

рения. Затем проводится бурение поисковых скважин. В резуль-

тате поискового этапа устанавливается факт наличия месторожде-

ния и предварительно оцениваются запасы.

Главная цель разведочного этапа — обозначить (оконтурить)

залежи, определить мощность и нефтегазонасыщенность пластов

и горизонтов. После завершения разведочного этапа подсчиты-

ваются промышленные запасы нефти, разрабатываются рекомен-

дации о вводе месторождения в эксплуатацию.

1.4. ДОБЫЧА НЕФТИ

Основной способ промышленной добычи нефти — извлечение

ее из земных недр с помощью буровых скважин.

1.4.1. Бурение

В 1859 г. в США, а в 1864 г. в России были пробурены пер-

вые нефтяные скважины. В зависимости от характера действия

бурового инструмента на породу различают ударное и вращатель-

ное бурение.

Бурение промышленных нефтяных и газовых скважин произ-

водится с помощью стационарных установок, оснащенных буро-

выми станками (рис. 1.1). Первоначально в скважину вводят

одну бурильную трубу, по мере углубления скважины привин-

чивают все новые и новые трубы. Каждая имеет длину 6—10 м

и снабжена на обоих концах нарезкой.

Для удаления разбуренной породы скважина промывается

глинистым или специальным раствором, который закачивается

насосом внутрь колонны бурильных труб. Раствор проходит по

трубам вниз, выходит через отверстие в долоте к забою, а затем

поднимается между стенками скважины и бурильными трубами,

вынося на поверхность мелкие обломки разрушенных пород.

Время от времени колонну бурильных труб поднимают, чтобы

сменить изношенное долото.

По характеру воздействия на породу различают долота ска-

лывающего или режущего действия и шарошечные долота дробя-

щего действия. Для бурения в твердых породах применяют трех-

шарошечные долота.

Основной недостаток вращательного бурения — необходи-

мость вращать всю колонну бурильных труб вместе с долотом.

10

1.8.1. Плотность

Плотность нефтей колеблется от 0,820 до 0,900, хотя известны

нефти с более высокой плотностью: ярегская (0,945); серновод-

ская (0,916); мексиканская нефть месторождения Какалино

(0,972); кубинская месторождения Харуко (0,977); венесуэльская

месторождения Боскан (0,991). В нашей стране и за рубежом

добываются также нефти, содержащие много светлых нефтепро-

дуктов и характеризующиеся низкой плотностью: кулсаринская

(0,783); марковская (0,775); американская месторождения Хидли

(0,775).

1,8.2. Вязкость

Для характеристики нефтей и нефтепродуктов применяются

показатели динамической, кинематической и условной вязкости.

Вязкость зависит от химического и фракционного состава. Кине-

матическая вязкость * при 20 °C для большинства нефтей (v20)

колеблется от 4 до 40 мм2/с, хотя существуют и более вязкие

нефти: мартышинская (v20 = 105,7 мм2/с), ярегская (v20 —

= 786,3 мм2/с), а из зарубежных — венесуэльские Бачекеро и

Лагунильяс (г38 = 200 мм2/с), мексиканская Наранхос (v38 =

= 178 мм2/с) и др. В тех случаях, когда нефть и нефтепродукты

образуют дисперсные системы, течение жидкости перестает быть

пропорциональным приложенной нагрузке, т. е. не подчиняется

закону Ньютона. Вязкость таких систем носит название структур-

ной. Для разрушения структуры требуется определенное усилие,

которое называется пределом упругости.

1.8.3. Молекулярная масса

Молекулярная масса нефти и нефтепродуктов зависит от со-

отношения отдельных углеводородов и фракций. Средняя моле-

кулярная масса' большинства нефтей равна 200—300. Исключе-

ние составляет уже упоминавшаяся ярегская нефть (М = 452),

танатарская в Эмбенском районе (М — 384), айяунская в Запад-

ной Сибири (М = 470).

1.Э. КЛАССИФИКАЦИЯ НЕФТЕЙ

Нефти разных месторождений отличаются друг от друга по

физическим и химическим свойствам. Поскольку именно свойства

нефти определяют направление и условия ее переработки, влияют-

* Далее всюду, кроме особо оговоренных случаев — вязкость.

25

Более эффективен способ, основанный на применении забойных

двигателей. Колонна бурильных труб остается неподвижной,

а вращается с помощью двигателя только долото. Основная труд-

ность при внедрении этого метода заключалась в создании такого

двигателя, который мог бы работать на большой глубине и имел бы

малые размеры. Предъявленным требованиям отвечает созданная

советскими учеными и специалистами конструкция забойного;

гидравлического двигателя—турбобура (рис. 1.2).

Получили распространение также забойные буровые машины

с погружным электродвигателем — электробуры. Электробур при-

соединяется к низу бурильной колонны и передает вращение бу-

ровому долоту.

1.4.2. Извлечение нефти из земных недр

Современная технология добычи нефти включает три этапа:

1) движение нефти по пласту к скважинам вследствие разности

давлений в пласте и на забое скважины (разработка месторожде-

ния); 2) движение нефти от забоя скважин до их устья на поверх-

ности (эксплуатация скважин); 3) сбор нефти и сопровождающих

ее газа и воды на поверхности, отделение газа и воды от нефти,

возврат воды в пласт, сбор попутного газа.

Для того чтобы обеспечить перемещение нефти в пласте к за-

бою эксплуатационной скважины, в настоящее время, как пра-

вило, в пласт нагнетают воду. Для небольших залежей приме-

няется законтурное, а для средних и крупных — внутриконтур-

ное заводнение. При внутриконтурном заводнении на террито-

рии залежи через три—пять рядов эксплуатационных скважин

располагают нагнетательные скважины для подачи в пласт воды.

Увеличением соотношения между числом нагнетательных и экс-

плуатационных скважин, а также повышением давления воды

можно интенсифицировать воздействие на пласт.

Методы искусственного заводнения позволяют повысить от-

дачу пласта с 30—35% до 40—45%. Дальнейшего увеличения

нефтеотдачи добиваются с помощью новых методов воздействия

на пласт: 1) прогревом призабойной зоны скважины специальными

нагревателями, закачкой в пласт горячего газа или воды, созда-

нием движущегося внутрипластового очага горения; 2) закач-

кой в пласт смешивающихся с нефтью агентов-растворителей

(пропана, высших спиртов, жирного углеводородного газа),

серной и соляной кислоты и поверхностно-активных веществ.

Движение нефти от забоя скважины до устья производится

как за счет естественного фонтанирования, так и с помощью ме-

ханизированных способов. При естественном фонтанировании

нефть изливается на поверхность под давлением пластовой энер-

гии. Фонтанная добыча применяется на первом этапе эксплуата-

ции скважины; по мере снижения пластового давления фонтани-

рование ослабляется, и скважину переводят на механизирован-

ную добычу.

К механизированным способам добычи нефти относятся газ-

лифтный и глубиннонасосный. При газлифтном методе в сква-

жину нагнетают компрессорами углеводородный газ, который,

смешиваясь с нефтью, способствует ее подъему на поверхность.

При глубиннонасосном методе используются погружаемые в сква-

жину штанговые, электроцентробежные или винтовые насосы.

В СССР 69% всех эксплуатируемых скважин составляют штан-

говые глубиннонасосные, 15%—фонтанные, 12%—скважины

с погружными электронасосами, 4 % — скважины газлифтного

типа.

1.4.3. Сбор и подготовка нефти на промыслах

Нефть, извлекаемая из скважин, содержит пластовую воду

с растворенными солями, газы органического (от СН4 до С4Н10)

и неорганического (H2S, СО2) происхождения, механические при-

меси (песок, глина, известняк). Перед транспортировкой потреби-

телям от нефти отделяют газы, механические примеси, основную

часть воды и солей.

На отечественных нефтепромыслах эксплуатируются различ-

ные системы промыслового сбора и транспортирования сырой

нефти, отличающиеся условиями перемещения нефти, схемой

подготовки нефти. На смену негерметизированным схемам, экс-

плуатация которых была связана с потерями газа и легких фрак-

ций, пришли различные герметизированные высоконапорные

системы. На рис. 1.3 изображена одна из таких систем, характер-

ная для большого месторождения.

Сырая нефть под собственным давлением поступает на группо-

вые замерные установки 1, где происходит измерение количества

нефти. Затем нефть перемещается на дожимную насосную стан-

цию 3, в составе которой имеются сепараторы первой ступени для

отделения газа от нефти. Газ поступает на газоперерабатываю-

щий завод 7, а нефть — на установку подготовки нефти (УПН).

На УПН проводятся вторая и третья ступени сепарации газа от

Рис. 1.3, Схема герметизированного сбора нефти:

/ — групповые замерные установки; 2 — сборный коллектор нефти» газа и воды; 3

дожимная насосная станция; 4 газопровод; 5 установка подготовки нефти; 6 —

насосы; 7 газоперерабатывающий завод; 8 —• автоматизированная установка оценке

качества и количества нефти «Рубин»; 9 ~ товарные резервуары подготовленной нефти;

10 ** магистральный нефтепровод; // установка очистки воды; 12 =» водоводы; 13 **

кустовая насосная станция; 14 =* нагнетательные скважины»

13

нефти, обезвоживание и обессоливание нефти. Вода очищается

на установке 11 и закачивается в пласт через нагнетательные

скважины 14. Обезвоженная и обессоленная нефть через водо-

воды 12 и автоматизированную установку «Рубин» 8, предназна-

ченную для оценки качества и количества нефти, направляется

в товарные резервуары 9.

1.5. ТРАНСПОРТ НЕФТИ

На предприятия по переработке нефть подается трубопровод-

ным, водным (танкеры, баржи) и железнодорожным (цистерны)

транспортом.

Наиболее экономична транспортировка нефти по трубопрово-

дам — себестоимость перекачки нефти в 2—3 раза ниже, чем стои-

мость перевозки по железной дороге. Сеть магистральных нефте-

проводов связывает нефтедобывающие районы Урала и Поволжья,

Западной Сибири, Казахстана, Коми АССР с нефтеперерабаты-

вающими заводами.

Средняя дальность перекачки нефти в нашей стране состав-

ляет около 1500 км. Нефть транспортируется по трубопроводам

диаметром 300—1200 мм, причем более. 40% от общей протяжен-

ности приходится на долю нефтепроводов диаметром 800—1200 мм.

По длине магистральных нефтепроводов размещается сеть про-

межуточных перекачивающих станций, оснащенных насосами

производительностью 1250—12500 м3/ч, развивающими давление

на выходе до 6,4 МПа.

Магистральные нефтепроводы и нефтепроводы-отводы, по ко-

торым нефть поступает на территорию нефтеперерабатывающих

заводов, заканчиваются приемосдаточными пунктами, на кото-

рых располагаются фильтры и счетчики для учета поступающей

нефти.

Для предотвращения коррозионного разрушения нефтепрово-

дов и защиты от блуждающих токов применяют антикоррозион-

ную изоляцию и электрохимические методы защиты. При пере-

качке высоковязкой и высокозастывающей нефти сооружают

станции подогрева, совмещая, где это возможно, с перекачиваю-

щими станциями.

1.6. переработка нефти

Нефть является источником получения всех видов жидкого

топлива — бензина, керосина, дизельного и котельного (мазут)

топлив, из нефти вырабатывают смазочные и специальные масла,

нефтяной кокс, битумы, консистентные (пластичные) смазки,

нефтехимическое сырье — индивидуальные алканы (парафиновые

углеводороды), алкены (олефины) и арены (ароматические угле-

водороды), жидкий и твердый парафин. Из нефтехимического

сырья в свою очередь производят широкую гамму ценных продук-

14

Т АБЛ И ЦА 1.6. Объем переработки нефти и количество нефтеперерабатывающих

заводов в различных странах мира на 1982 г.

Страна Мощность по пере- работке нефти, млн. т/год 1 Число 1 НПЗ Страна Мощность по пере- работке нефти, млн. т/год Число НПЗ

США 928,3 273 Аргентина 33,6 12

Япония 278,0 46 Виргинские 31,8 1

Италия 198,7 32 острова

Франция 163,4 22 Кувейт 30,9 5

ФРГ 145,8 19 Румыния 30,7 8

Великобритания 123,2 17 Индия 27,7 9

Канада 109,2 35 Саудовская Ара- 24,2 3

КНР 90,1 >27 ВИЯ

Нидерланды 84,8 8 Швеция 23,4 6

Испания 75,3 10 Тринидад 22,7 2

Мексика 73,0 10 Чехословакия 22,7 7

Бразилия 69,8 13 Сингапур 21,9 5

Иран 68,2 14 Греция 21,2 4

Венесуэла 65,7 8 ЮАР 21,0 4

Бельгия 51,4 8 Польша 19 2 8

Южная Корея 37,5 6 Турция 18,2 4

Австралия 36,8 И Португалия 18,1 3

тов, применяющихся (и промышленности, сельском хозяйстве,

медицине, быту: пластические массы, синтетические каучуки

и смолы, синтетические волокна и моющие средства, "белковсй

.витаминные концентраты,' индивидуальные кислородсодержащие

соединения — спирты, альдегиды, кетоны, кислоты.

Производство нефтепродуктов и нефтехимического сырья из

нефти организовано на нефтеперерабатывающих заводах (НПЗ).

НПЗ сооружены в большинстве промышленно развитых стран

мира. В табл. 1.6 приведены сведения об объеме переработки нефти

и числе нефтеперерабатывающих заводов в ведущих странах мира.

Переработка нефти на НПЗ осуществляется с помощью раз-

личных технологических процессов, которые могут быть условно

разделены на следующие группы:

1) первичная переработка (обессоливание и обезвоживание,

атмосферная и атмосферно-вакуумная перегонка нефти, вторич-

ная перегонка бензинов, дизельных и масляных фракций);

2) термические процессы (термический крекинг, висбрекинг,

коксование, пиролиз);

3) термокаталитические процессы (каталитические крекинг и

риформинг, гидроочистка, гидрокрекинг, селектоформинг);

4) процессы переработки нефтяных газов (алкилирование,

полимеризация, изомеризация);

5) процессы производства масел и парафинов (деасфальти-

зация, депарафинизация, селективная очистка, адсорбционная

и гидрогенизационная доочистка);

15

6) процессы производства битумов, пластичных смазок, при-

садок, нефтяных кислот, сырья для получения технического угле-

рода;

7) процессы производства ароматических углеводородов (эк-

стракция, гидродеалкилирование, деалформинг, диспропорцио-

нирование).

Описание различных технологических процессов переработки

нефти приведено в главе 2.

В зависимости от ассортимента получаемой продукции, соче-

тания технологических производств, характера схемы переработки

нефтеперерабатывающие заводы делят на топливные, топливно-

масляные, заводы с нефтехимическими производствами. Принято

характеризовать заводы по величине отбора светлых нефтепро-

дуктов и глубине переработки нефти. Величину отбора светлых С

определяют по формуле:

С = (Б + К + Д + А + ЖП + СГ + Р)/Н

где Б, К, Д, А, ЖП, СГ, Р — количество получаемых на НПЗ

соответственно бензинов (автомобильных и авиационных), керо-

синов, дизельных топлив, ароматических углеводородов, жидких

парафинов, сжиженных газов, растворителей, тыс.т/год; Н —

мощность, тыс. т/год.

Глубину переработки нефти Г рассчитывают по выражению:

г = (НП — ТМ — П)/Н

где НП, ТМ — количества вырабатываемых на НПЗ товарных

нефтепродуктов (без топочного мазута) и топочного мазута соот-

ветственно; П — безвозвратные потери, тыс. т/год; Н — мощ-

ность НПЗ, тыс. т/год.

На рис. 1.4—1.6 изображены три схемы потоков современных

НПЗ. Заводы с неглубокой переработкой нефти по топливному

варианту (рис. 1.4) до недавнего времени строились в тех районах,

где отсутствуют другие источники органического топлива (уголь,

природный газ), а для снабжения энергетических установок ис-

пользуется остаток от перегонки нефти — мазут. Из нефти вы-

деляют изначально содержащиеся в ней светлые дистиллятные

фракции, которые затем облагораживают с применением вторич-

ных процессов — каталитического риформинга, изомеризации,

гидроочистки. В схеме завода предусмотрено также получение

жидкого парафина — сырья для биохимических производств и

битума.

В соответствии с решениями Партии и Правительства о более

полном использовании нефтяного сырья, углублении переработки

нефти на заводах с неглубокой переработкой в настоящее время

осуществляется строительство производств, позволяющих за счет

термокаталитической переработки мазута увеличить выход свет-

лых нефтепродуктов.

16

Рис. 1,4. Схема потоков НПЗ топливного профиля с неглубокой переработкой нефти.

ояишю!1

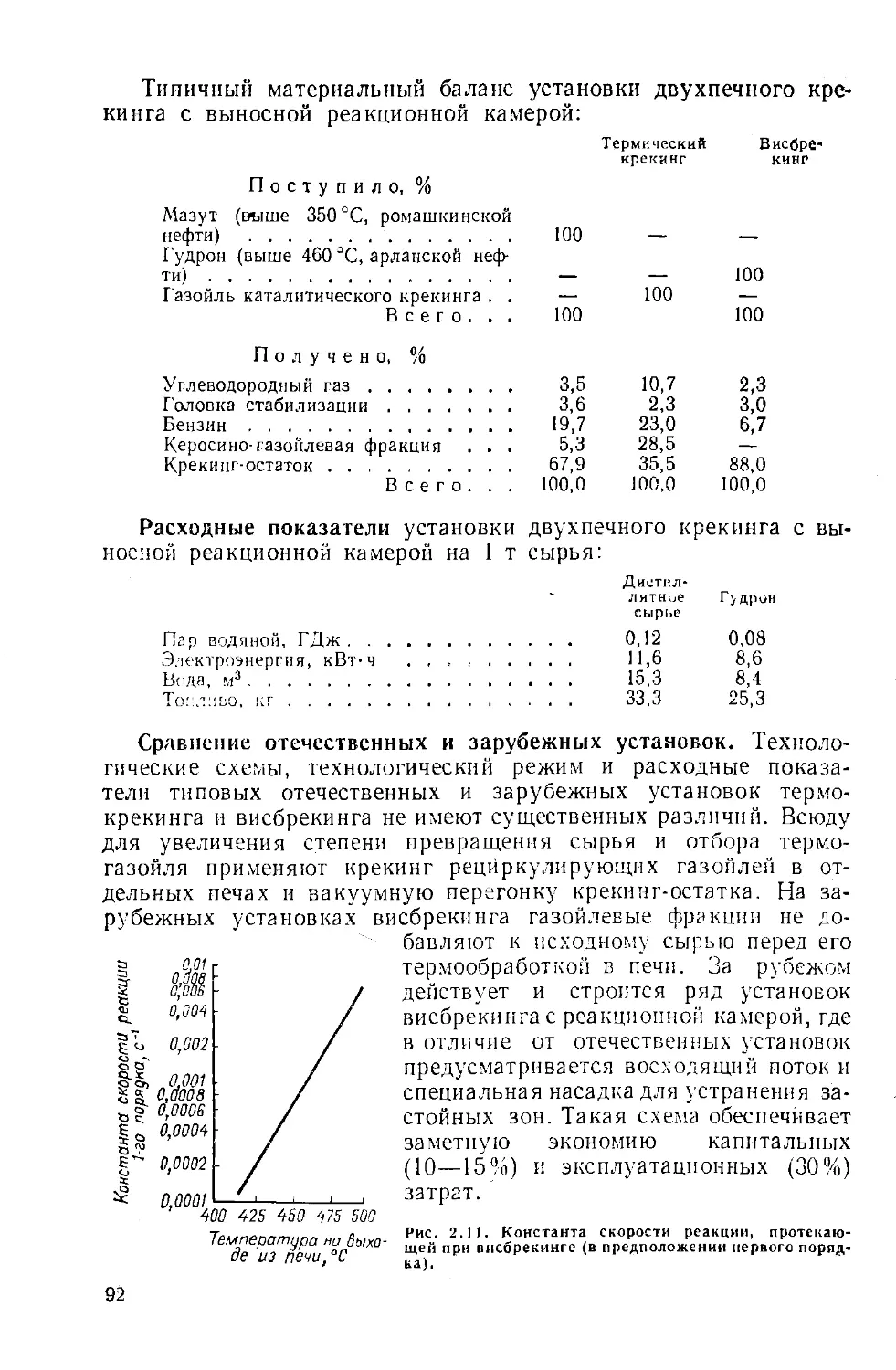

Пример завода с глубокой переработкой нефти по топливному

варианту приведен на рис. 1.5. Помимо установок первичной

перегонки и облагораживания светлых дистиллятов в состав

завода включены установки гидрокрекинга, каталитического кре-

кинга и коксования. На базе легких непредельных углеводород-

ных фракций, полученных каталитическим крекингом и коксо-

ванием, может быть организовано производство высокооктановых

компонентов автомобильного бензина — алкилата или метил-

mpem-бутилового эфира (МТБЭ).

Производство масел из нефтей Урала, Поволжья и Западной

Сибири включает (рис. 1.6) деасфальтизацию гудрона, селектив*

ную очистку узких масляных дистиллятов и деасфальтизата, де-

парафинизацию рафинатов селективной очистки, гидроочистку

или контактную очистку депарафинированного масла, смешение

очищенных остаточных и дистиллятных компонентов друг с дру-

гом и с композициями присадок.

i . 17

В топливо

Рис. 1.5. Схема потоков НПЗ топливного профиля с глубокой переработкой нефти.

I —легкий бензин; //—легкий гайзоль;///—тяжелый бензин; IV — фр.>350 °C; V — фр. 280—420 °C; VI — фр. > 420 °C; V//— легкий алкилат-

VIII —тяжелый алкилат.

Рис. 1.6. Схема потоков НПЗ топливно-масляного профиля.

ТАБЛИЦА 1.7. Товарный баланр НПЗ при работе по различным вариантам

Компоненты Топливный вариант Топливно- масляный вариант (рис. 1 6)

<з неглу- бокой перера- боткой (рис. 1.4) 4 ГЛубоКОЙ перера- боткой (рис. 1.5)

Поступило, % на нефть

Нефть обессоленная 100,00 100,00 100,0

Вода на производство водорода — 1,55 —

Присадки к маслам — — 0,50

Всего 100,00 101,55 100,50

Получено, % на нефть

Автомобильный бензин ' 15,25 22,65 15,19

Керосин гидроочищенный 9,72 9,72 9,72

Дизельное топливо

летнее 15,46 25,35 21,26

зимнее 7,06 7,06 —

Бензол 0,57 0,57 0,57

Толуол 0,58 0,58 0,58

Сольвент 0,14 0,14 0,14

Сжиженные газы 1,58 - 2,56 1,58

в том числе

пропан (0,66) (0,80) (0 66)

изобутан (0,49) (0,60) (0,49)

н-бутан (0,43) (0,42) (0,43)

пропан-пропиленовая фракция — (0,60) —

пропан и бутан-пентаны алки- — (0,14) —

лирования

Изопентан для нефтехимии 0,40 0,60 0,40

Парафин жидкий 0,41 0.41 —

Кокс нефтяной —- 2,40 —

Битумы дорожные и строительные 5,76 5,76 5,76

Сырье для производства технического — 0,95 —

углерода

Котельное топливо . 40,08 15,59 37,33

Смазочные масла — — 3,86

Парафины твердые и церезин — — 0,88

Сера элементарная 0,14 0,63 0,14

Топливный газ . 2,05 3,10 2,19

Диоксид углерода — 1,80 —

Отходы и потери 0,80 1,88 0,90

Всего 100,00 101,55 100,50

В табл. 1.7 приведены товарные балансы нефтеперерабатываю-

щих заводов с различными схемами переработки нефти.

Продукты переработки нефти используются также в качестве

сырья для разнообразных производств нефтехимического синтеза.

Нефтехимические производства в некоторых случаях сооружаются

в составе НПЗ. Создаются также самостоятельные нефтехимиче-

ские заводы, которые получают сырье с НПЗ по железной дороге,

автотранспортом или по трубопроводам.

20

Основные виды нефтехимического сырья: сжиженные газы,

бензиновая и керосино-газойлевая фракции, направляемые на

пиролиз; индивидуальные алканы, вырабатываемые на газо-

фракционирующих установках предельных газов; пропан-про-

пиленовая, бутан-бутиленовая и пентан-амиленовая фракции,

получаемые с газофракционирующих установок непредельных

газов; ароматические углеводороды (бензол, толуол, ксилолы);

жидкие и твердые парафины.

1.7. ХИМИЧЕСКИЙ СОСТАВ НЕФТИ

1.7.1. Фракционный состав

Нефти различных месторождений заметно различаются по

фракционному составу — содержанию легких, средних и тяже-

лых дистиллятов. Большинство нефтей содержит 15—25% бен-

зиновых фракций, выкипающих до 180 °C, 45—55% фракций,

перегоняющихся до 300—350 °C. Существуют легкие нефти, в ко-

торых больше низкокипящих фракций — так, в леляковской

(Украинская ССР) и новодмитриевской (Северный Кавказ) неф-

тях свыше 63% фракций, выкипающих до 350 °C, а в нефти место-

рождения Серия (Индонезия) их содержание достигает 77%.

Добываются также очень тяжелые нефти, в основном состоящие

из фракций, выкипающих выше 200 °C. Например, в нефти Ярег-

ского месторождения (Коми АССР), добываемой шахтным спосо-

бом, отсутствуют фракции, выкипающие до 180 °C, а выход фрак-

ции 180—350 °C составляет всего 18,8%.

Принято также характеризовать нефти по содержанию в них

светлых нефтепродуктов. Существуют различные методы опреде-

ления потенциала суммы светлых нефтепродуктов, предложенные

ВНИИ НП и БашНИИ НП.

1.7.2. Элементный состав

Основные химические элементы, входящие в состав нефти —

углерод (82—87%), водород (11—14%), сера (0,1—7,0%), азот

(0,001 —1,8%), кислород (0,05—1,0%). В незначительных коли-

чествах нефти содержат галогены — хлор, иод; металлы — вольф-

рам, никель, железо, натрий, калий, медь. От других горючих

ископаемых — угля, торфа, сланцев — нефть отличается более

высоким содержанием углерода и водорода:

Углерод Водород

Нефть

ромашкинская ........ 85,1 13,0

сураханская.................... 86,7 12,5

Долинская..................... 84,4 14,5

Сланцы прибалтийские.......... 76,6 9,2

Торф сухой ..................... 57,7 6,1

Уголь

каменный ....................... 81,3 5,2

бурый . ....................... 74,8 5,1

21

1.7.3. Углеводородный состав

Основным компонентом нефти являются углеводороды — ал-

каны, циклоалканы, арены. Алкенов в сырых нефтях, как пра-

вило, не содержится, хотя они и были в незначительных коли-

чествах обнаружены в пенсильванских и отдельных бакинских

нефтях. Соотношение между группами углеводородов придает

нефтям различные свойства и оказывает большое влияние на выбор

метода переработки нефти и свойства получаемых продуктов.

Общее содержание алканов (парафинов) в нефтях равно 30—

35%, однако в некоторых нефтях может достигать 40—50%.

ТАБЛИЦА 1.8. Углеводородный состав бензиновых и керосиновых фракций

отечественных нефтей

Наименование нефти Содержание во фракциях, %

бензиновой (н. к. —200 °C) керосиновой <200 — 300 °C)

пара- фины наф- тены аромати- ческие углево- дороды пара- фины наф- тены аромати- ческие углево- дороды

Урал w Поволжье Жирновская Е0 39 11

Каменноложская 66 22 12 45 37 18

Осинская 65 22 13 47 22 31

Покровская 67 24 9 46 36 18

Ромашкинская 61 29 10 — — —

Украина и Белоруссия Долинская 42 32 26 56 20 24

Леляковская 53 27 20 37 36 27

Речицкая 65 22 13 59 21 20

Коми АССР Западно-Тэбу-кская 62 28 10 47 34 19

Ярегская — — — 8 71 21

Казахстан и Средняя Азия Жетыбайская 66 27 7 69 22 9

Котур-тепинская 43 46 И 41 42 17

Мартышинская 23 73 4 24 62 14

Западная Сибирь Мегионская 63 23 14 42 36 22

Самотлорская 63 27 10 48 29 23

Устъ-балыкская 69 24 7 55 22 23

Шаимская 56 36 8 48 33 19

Азербайджан и Северный Кавказ Малгобекск^я 59 28 13 54 27 19

Нефтяные Камни 46 50 4 22 65 13

Озексуатская 56 31 13 67 16 14

Ставропольская 65 23 12 73 13 14

Троицко-Анастасиевская 19 75 6 22 53 25

22

Из советских нефтей более всего богаты алканами нефти, добы-

ваемые на полуострове Мангышлак, а также грозненская парафи-

нистая и озексуатская. С повышением средней молекулярной

массы фракций нефти содержание алканов в них уменьшается.

В бензиновой и средних дистиллятных фракциях содержатся

жидкие алканы СБ—С15, а в тяжелых фракциях и остатке — твер-

дые с числом углеродных атомов 16 и выше. В составе алканов

нефти наиболее широко представлены соединения нормального

строения и монометилзамещенные с различным положением ме-

тильной группы в цепи.

Циклоалканы (циклопарафины, нафтены) содержатся во всех

нефтях и входят в состав всех фракций. В среднем в нефтях раз-

личных типов от 25 до 75% циклоалканов. К нефтям, богатым

циклоалканами, относятся бакинские и эмбенские нефти, амери-

канские нефти Галф-Коста. Простейшие циклоалканы — цикло-

пропан и циклобутан — в нефтях не обнаружены. Моноциклн-

ческие циклоалканы — гомологи циклопентана и циклогек-

сана — входят в состав бензиновой и керосиновой фракций;

в высококипящих фракциях содержатся углеводороды е двумя,

тремя и четырьмя циклами. Обнаружены в нефти также угле-

водороды, представляющие собой комбинацию пяти- и шести-

членных циклов.

Арены (ароматические углеводороды) содержатся в нефтях,

как правило, в меньшем количестве, чем алканы и циклоалканы.

Общее содержание аренов в нефтях равно 10—20% и только в особо

ароматизированных нефтях, например чусовской, может дости-

гать 35%. В бензиновой фракции арены представлены бензолом

и его гомологами, керосиновые содержат наряду с гомологами

бензола производные нафталина. В тяжелых фракциях арены

представлены в основном гомологами нафталина и антрацена.

Циклоалканоарены (нафтено-ароматические углеводороды).

В отдельную группу выделяют достаточно широко представлен-

ные в нефти, особенно в высших фракциях, гибридные углеводо-

роды — циклоалканоарены. В молекуле этих углеводородов со-

держатся циклоалкановые и ареновые циклы.

В табл. 1.8 представлены данные о содержании различных

групп углеводородов в бензиновых и керосиновых фракциях

отечественных нефтей.

1.7.4. Неуглеводородные соединения

Кислородсодержащие соединения представлены кислотами,

фенолами, кетонами и эфирами. Они сосредоточены в высококипя-

щих фракциях. Нефтяные кислоты в основном представлены цик-

лопентан- и циклогексанкарбоновыми нафтеновыми кислотами;

обнаружены также алифатические кислоты с числом углеродных

атомов 20—21. Содержание нефтяных кислот составляет 0,01 —

0,4%, а в бакинских и эмбенских нефтях достигает 0,8—1,7%.

Фенолы в нефти содержатся в количестве 0,01—0,05%.

21

Азотистые соединения подразделяют на основные и нейтраль-

ные. Азотистые основания представляют собой гетероциклические

соединения с атомом азота в одном из колец; нейтральные соеди-

нения — гомологи пиррола, индола и карбазола. В нефтях об-

наружено до 3% азотистых соединений.

Сернистые соединения содержатся практически во всех добы-

ваемых в настоящее время нефтях; 70—90% их концентрируется

в остатках — мазуте и гудроне. Сернистые соединения в нефти

представлены меркаптанами (тиоспиртами), алифатическими суль-

фидами (тиоалканами), моноциклическими сульфидами, производ-

ными тиофена, полициклическими сернистыми соединениями.

1.7.5. Высокомолекулярные соединения

Высококипящие фракции нефти наряду с индивидуальными

углеводородами в значительном количестве содержат гетероор-

ганические соединения, в состав которых одновременно входят

углерод, водород, кислород, сера, азот и металлы. Эти соедине-

ния объединяют в группу смолисто-асфальтеновых веществ. По

отношению к различным растворителям их подразделяют на че-

тыре группы: 1) нейтральные смолы, растворимые в легком бен-

зине (петролейном эфире), пентане; 2) асфальтены, нераствори-

мые в петролейном эфире, но растворимые в горячем бензоле;

3) карбены, растворимые только в пиридине и сероуглероде;

4) карбоиды — вещества, практически ни в чем не растворимые.

Ниже приводится содержание асфальтенов и смол в некоторых

отечественных нефтях:

Асфальтены Смолы

Сураханская (Баку) ............ 0 4,0

Майкопская .................... 0,4 4,0

Котур-тепинская (Туркм. ССР) 0,7 6,4

Речицкая (БССР)............. 0,1 7,0

Самотлорская (Зап. Сибирь) ... 1,4 10,0

Туймазинская (Баш. АССР) . . . 3,9 10,9

Ромашкинская (Тат. АССР)- . . . 4,2 11,6

Долинская (УССР)............ 0,6 14,3

Усть-балыкская (Зап. Сибирь) . . 2,6 15,4

Арланская (Баш. АССР) .... 5,8 16,6

Узеньская (Мангышлак)....... 0,2 17,5

1.8. ФИЗИЧЕСКИЕ СВОЙСТВА НЕФТИ И НЕФТЕПРОДУКТОВ

Нефть и нефтепродукты характеризуют показателями сле-

дующих физических свойств: плотность, вязкость, молекулярная

масса, температуры застывания, помутнения, кристаллизации,

вспышки, воспламенения и самовоспламенения, показатель пре-

ломления. Для характеристики нефтяных дисперсных систем

служат показатели структурно-механической прочности и агре-

гативной устойчивости.

24

Рис. 1,1. Установки для добычи нефти:

а — с применением штанговых глубинных на-

сосов (/ — всасывающий клапан; 2 — нагнета-

тельный клапан; 3 — насосные штанги; 4 —

тройник; 5 — сальник; 6 — балансир; 7> 8 —

кривошнпношатунный механизм; 9 — двигатель);

б — с применением погружного электронасоса

(/ — электродвигатель; 2 — протектор; 3 — сит-

чатый фильтр; 4 — погружной насос; 5 — ка-

бель; 6 — направляющий ролик; 7 — кабельный

барабан; 8 трансформатор; 9 «— станция управ-

ления).

б

6

рис. 1.2. ТурбобУР,

ТАБЛИЦА 1.9. Технологическая классификация нефтей

Класс Содержание серы, % Тип Седер- жание фракций до 350 “С, % Группа Потенциальное содержание базовых масел, %

в нефти в бензине (к. к — 1S0 °C) в реактивном I топливе (120— 240 *С) в дизельном топливе (240— 350 °C) на нефть на мазут: выше 350 °C

1 <0.50 <0,10 <0,10 <0,20 1 >55,0 1 2 >25,0 15,0-24,9 >45,0 45,0

2 0,51—2,00 <0,10 <0,25 <1,00 2 45,0—54,9 3 15,0—24,9 30 — 44,9

3 >2,00 >0,10 >0,25 >1,00 3 <45,0 4 <15,0 <30,0

на качество получаемых нефтепродуктов; оказалось целесообраз-

ным разработать классификацию нефтей, которая отражала бы

их химическую природу и определяла бы возможные направле-

ния переработки.

Существуют различные научные классификации. В СССР

с 1 января 1981 г. действует технологическая классификация

нефтей по ОСТ 38.01197—?.О (табл. 1.9). Нефти подразделяют

на классы по содержанию серы в нефти, бензине, реактивном и

дизельном топливе; типы по выходу фракций до 350 °C; группы

по потенциальному содержанию базовых масел; подгруппы по

индексу вязкости базовых масел; виды по содержанию твердых

алканов — парафинов в нефти.

Малосернистая нефть содержит не более 0,5% серы, при этом

в бензиновой и реактивно-топливной фракциях — не более 0,1%;

в дизельной — не более 0,2%. Для отнесения нефти к малосер-

нистой должны быть выполнены все упомянутые требования.

Соответствующие требования установлены для сернистой и вы-

сокосернистой нефтей.

По выходу светлых фракций, перегоняющихся до 350 °C,

нефти делятся на три типа, а по суммарному содержанию дистил-

лятных и остаточных базовых масел — на четыре группы. В за-

висимости от значения индекса вязкости базовых масел разли-

чают четыре подгруппы.

К малопарафинистым относятся те нефти, в которых содер-

жится не более 1,5% парафинов и из которых можно получить

без депарафинизации реактивное топливо, зимнее дизельное топ-

ливо с пределами перегонки 240—350 °C и температурой засты-

вания не выше —45 °C, индустриальные базовые масла. Если

26

Под- группа Индекс ВЯЗКОСТИ базовых масел Вид Содержание парафинов в нефти, % Депарафинизация

не требуется требуется

1 2 >95 90 — 95 1 <1,50 Для получения ре- активного и ди- зельного топлив, дистиллятных ба- зовых масел —

3 85 — 89,9 2 1,51—6.00 Для получения ре- активного и ди- зельного летнего топлив Для получения дязель> ного зимнего топлива и дистиллятных базо- вых масел

4 <85 3 >6,00 81 - Для получения реак- тивного и дизельного топлив, дистиллятных базовых масел

в нефти содержится 1,5—6,0% парафинов и из нее можно без

депарафинизации получить реактивное топливо и летнее дизель-

ное топливо с пределами кипения 240—350 °C и температурой за-

стывания не выше —10 °C, то нефть относят к парафинистым.

Высокопарафинистые нефти содержат более 6% парафина. Из

них даже летнее дизельное топливо можно получить только после

депарафинизации.

1.10, МЕТОДЫ ОЦЕНКИ КАЧЕСТВА НЕФТЕЙ

Для оценки качества нефтей применяется комплекс методов.

Состоявшаяся в 1980 г. IV Всесоюзная конференция по расшире-

нию и уточнению программы исследования нефтей приняла в ка-

честве обязательных для всех организаций, исследующих новые

нефти, три программы:

основную программу № 1, по которой следует исследовать

нефти новых месторождений или новых горизонтов на действую-

щих месторождениях, имеющих большое промышленное значе-

ние, или уникальные по своему составу;

сокращенную программу № 2, по которой исследуются нефти

новых малодебитных месторождений, а также проводятся кон-

трольные исследования нефтей, добываемых на старых пло-

щадях;

короткую программу № 3, предназначенную для исследова-

ния нефтей из разведочных скважин.

В табл. 1.10 приводится перечень требований, выдвигаемых

при исследовании нефтей по программе № 1.

27

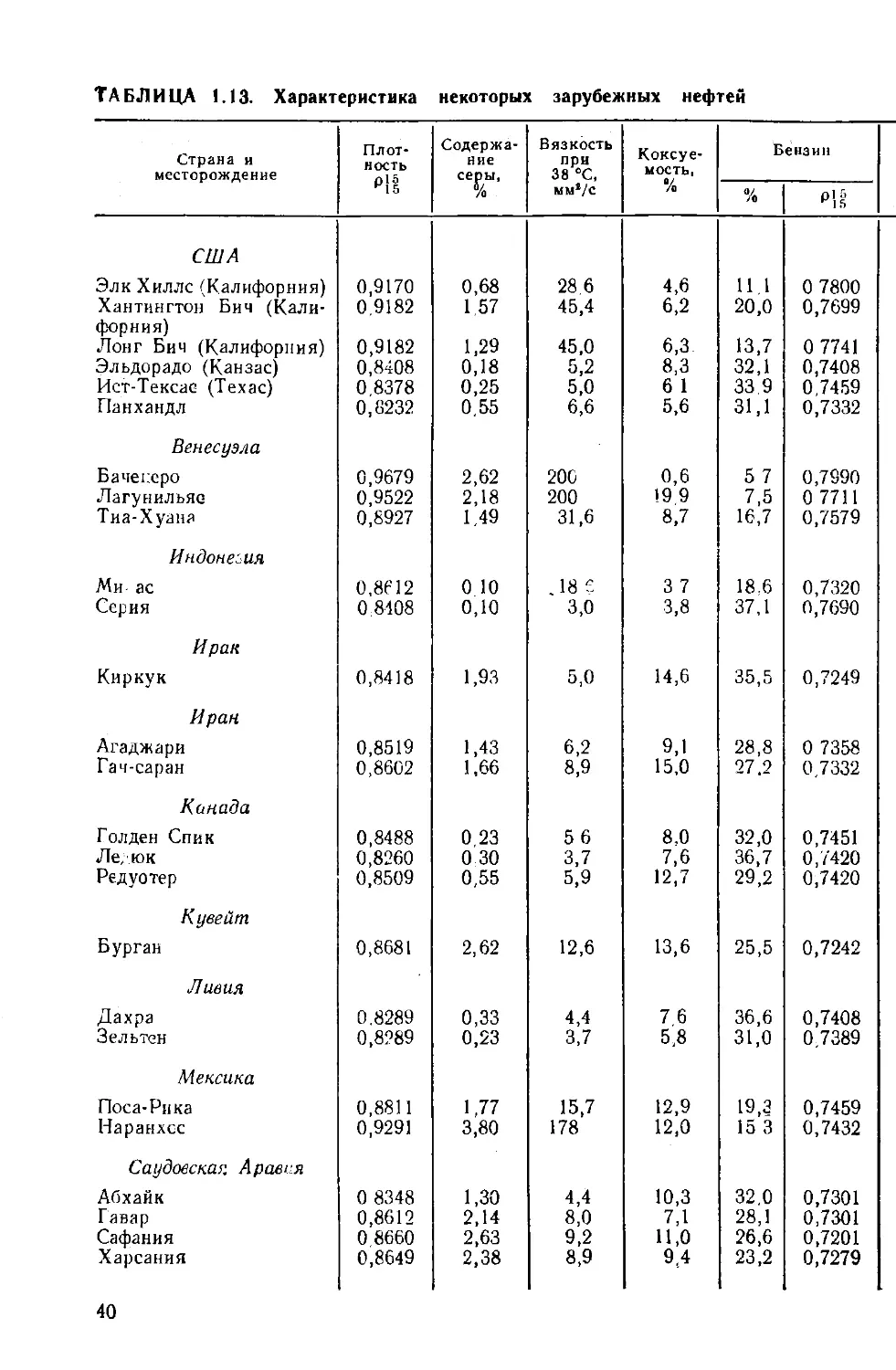

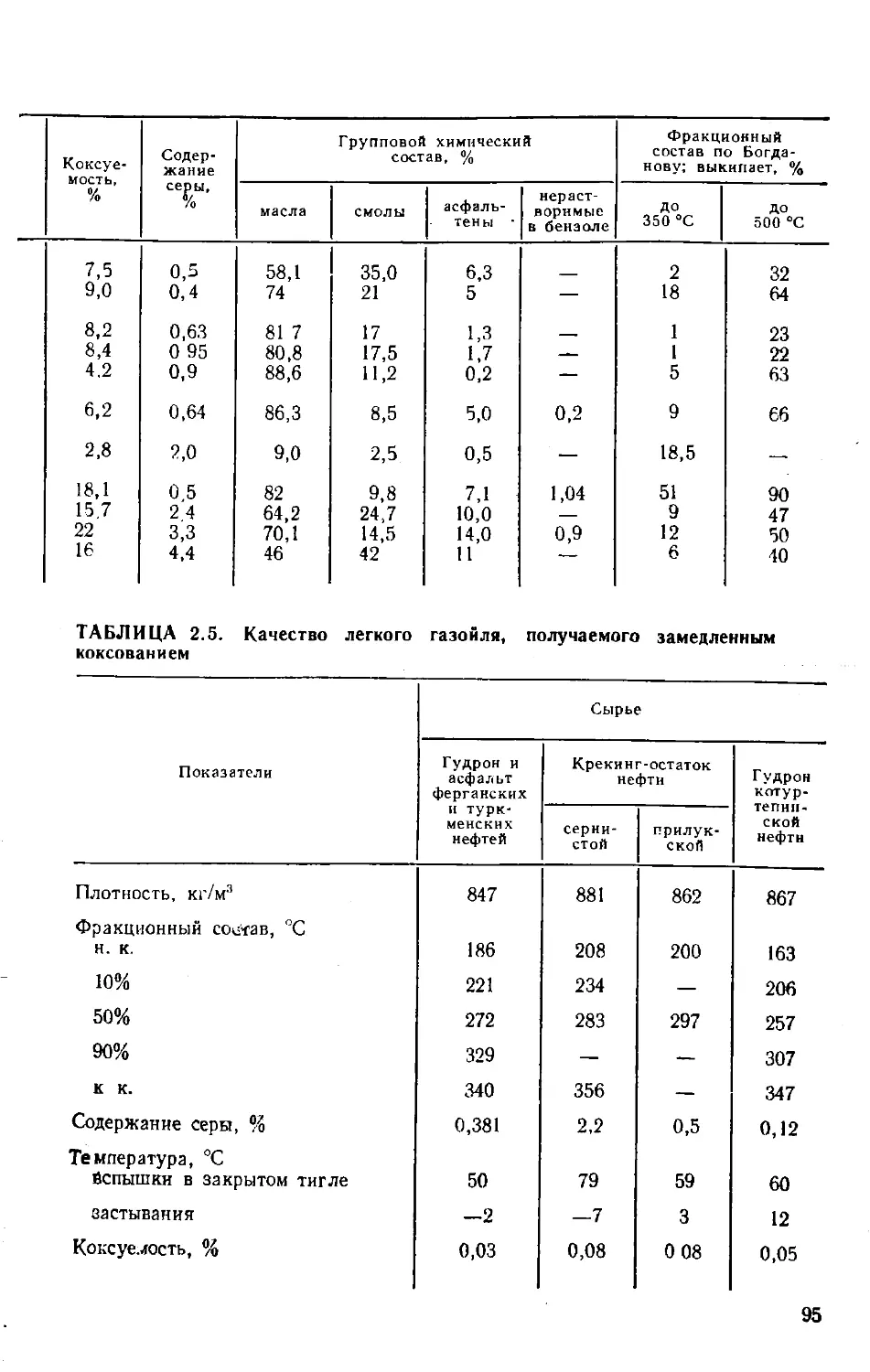

1.11, СВОЙСТВА НЕФТЕЙ И ДИСТИЛЛЯТОВ

Общая характеристика наиболее распространенных отечест-

венных нефтей приведена в табл. 1.11, а зарубежных — в

табл. 1.13. В табл. 1.12 содержатся сведения о качестве светлых

дистиллятов, полученных из отечественных нефтей, а в табл.

1.14 — данные о фракциях, используемых в качестве сырья про-

цессов глубокой переработки нефти — вакуумных дистиллятов

(сырье установок каталитического крекинга и гидрокрекинга)

и гудронов (сырье установок коксования и висбрекинга).

1.12 МЕТОДЫ АНАЛИЗА НЕФТЕЙ И НЕФТЕПРОДУКТОВ

Технический анализ в нефтеперерабатывающей промышлен-

ности преследует следующие цели:

1) осуществить производственно-технологическую оценку ис-

ходного сырья предприятия и отдельных цехов завода — сырой

нефти, углеводородных газов, дистиллятных и остаточных про-

дуктов;

2) охарактеризовать товарные продукты с учетом специфи-

ческих особенностей их назначения и применения;

3) определить состав и свойства катализаторов и адсорбен-

тов, реагентов, технической воды, ряда вспомогательных мате-

риалов.

В техническом анализе нефти и нефтепродуктов применяются

различные методы исследования:

1) физические — определение плотности, вязкости, темпера-

тур плавления, замерзания, кипения, теплоты сгорания, глубины

проникания иглы, растяжимости и др.;

2) химические, использующие приемы качественного и коли-

чественного анализа;

3) физико-химические — спектроскопия, калориметрия, реф-

рактометрия, газовая и жидкостная хроматография;

4) специальные методы испытаний, моделирующие условия,

в которых работает тот или иной нефтепродукт.

Методы анализа нефти и нефтепродуктов регламентируются

государственными стандартами СССР и техническими условиями

министерств и ведомств. Ниже приведены сведения об общих

методах анализа нефти и нефтепродуктов (табл. 1.15), топлив

(табл. 1.16), нефтяных масел (табл. 1.17), твердых нефтепродук-

тов (табл. 1.18), газов (табл. 1.19).

28

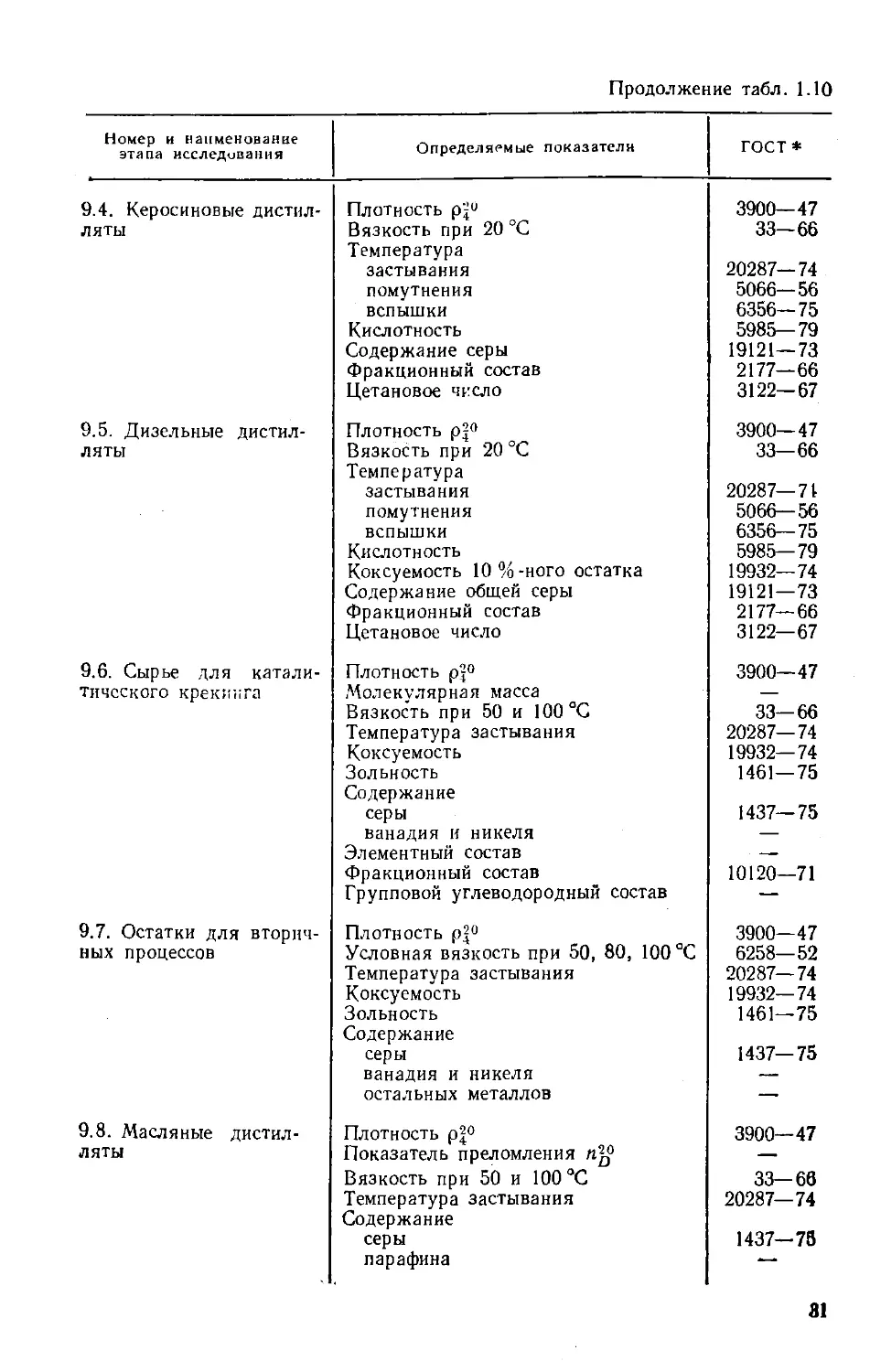

ТАБЛИЦА 1.10. Перечень методов оценки качества нефтей

Номер и наименование этапа исследования Определяемые показатели гост*

1. Анализ образца нефти Содержание низкокипящих углево- дородов Давление насыщенных паров при 38 и 50 °C Температура вспышки (в открытом и закрытом тигле) 13379—67 1756—52 6356—75, 4333—48

2. Физико-химическая характеристика нефти Плотность р|° Плотность при различных темпера- турах Молекулярная масса Вязкость при температуре от 0 до 50 °C (через каждые 10 °C) Температура застывания Кислотное число Коксуемость Зольность Содержание смол силикагелевых асфальтенов парафина (и его температура плав- ления) серы азота воды механических примесей солей нафтеновых кислот и фенолов ванадия и никеля Элементный состав Фракционный состав 3900—47 3900—47 33—66 20287—74 5985—79 19932—74 1461—75 11858—66 11858—66 1437— 75 2477—65 6370—59 21534—76 2177—66

3. Однократное испаре- ние нефти (ОИ) Зависимость выхода паровой (отгон) и жидкой (остаток) фаз ОИ от тем- пературы — не менее четырех точек в интервале 200—350 °C при атмо- сферном давлении —

4. Физико-химическая характеристика отгонов и остатков Плотность р(° отгонов и остатков Молекулярная масса отгонов Вязкость остатков при 50 и 100 °C Температура застывания остатков Коксуемость остатков Фракционный состав отгонов и остат- ков 3900—47 6258—52, 33—66 20287—74 19932—74 2117—66, 10120—71

5. Перегонка нефти в АРН-2 Построение кривых ИТК (отбирают- ся 3 %-ные по объему фракции или фракции через каждые 10 °C) 11011—64

29

Продолжение табл. 1.10

Номер и наименование этапа исследования Определяемые показатели гост *

6. Физико-химическая характеристика узких фракций нефти с целью построения кривых по- казателей ее качества Плотность Р4° Показатель преломления п-Д Молекулярная масса Вязкость при 20, 50 и 100 °C Температура застывания вспышки (в открытом тигле) Коксуемость Содержание азота серы общей » меркаптановой 3900—47 33-66 20287—74 4333-48 19932—74 1437—75 17323—71

7. Перегонка нефти в АРН-2 Получение узких (через 10—20 СС) фракций для компаундирования и установления потенциального выхода дистиллята 11011—64

8. Компаундирование и определение выхода раз- личных дистиллятов Потенциальный выход дистиллятов, перечисленных в пп. 9.1—9.8

9. Физико-химическая характеристика дистил- лятов Для каждого из перечисленных в пп. 9.1 — 9.8 дистиллятов и остатков определяются следующие показатели:

9.1. Бензиновые дистил- ляты Плотность р;" Кислотность Содержание общей серы Фракционный состав Октановое число в чистом виде и с 0,41 г ТЭС на 1 кг топлива Проводится испытание на медной пластинке 3900—47 5985—79 19121 — 73 2177—66 511 — 8: 6321—69

9.2. Сырье для каталити- ческого риформинга Плотность pj" Содержание серы азота Фракционный состав 3900—47 19121—73 2177—66

9.3. Легкие керосино- вые дистилляты Плотность pj° Вязкость при 20 и —40 °C Температура вспышки начала кристаллизации Кислотность ' Содержание серы общей в том числе меркаптановой ароматических углеводородов Фракционный состав Иодное число Теплота сгорания низшая Высота некоптящего пламени 3900—47 33—66 6356—75 5066—56 5985—79 19121—73 17323—71 6994—74 2177—66 2070—82 11065—75

30

Продолжение табл. 1.10

Номер и наименование этапа исследования Определяемые показатели гост*

9.4. Керосиновые дистнл- Плотность Pj° 3900—47

литы Вязкость при 20 °C Температура 33—66

застывания 20287—74

помутнения 5066—56

вспышки 6356—75

Кислотность 5985—79

Содержание серы 19121—73

Фракционный состав 2177—66

Цетановое число 3122—67

9.5. Дизельные дистил- Плотность 3900—47

ляты Вязкость при 20 °C Температура 33—66

застывания 20287—71

помутнения 5066—56

вспышки 6356—75

Кислотность 5985—79

Коксуемость 10 %-ного остатка 19932—74

Содержание общей серы 19121—73

Фракционный состав 2177—66

Цетановое число 3122—67

9.6. Сырье для катали- Плотность 3900—47

тичсского крекинга Молекулярная масса —

Вязкость при 50 и 100 °C 33—66

Температура застывания 20287—74

Коксуемость 19932—74

Зольность Содержание 1461—75

серы 1437—75

ванадия и никеля —

Элементный состав . —

Фракционный состав 10120—71

Групповой углеводородный состав —

9.7. Остатки для вторич- Плотность р^° 3900—47

ных процессов Условная вязкость при 50, 80, 100 °C 6258—52

Температура застывания 20287—74

Коксуемость 19932— 74

Зольность Содержание 1461—75

серы 1437—75

ванадия и никеля —-

остальных металлов —

9.8. Масляные дистил- Плотность р£° 3900—47

ляты Показатель преломления —

Вязкость при 50 и 100 °C 33—66

Температура застывания Содержание 20287— 74

серы 1437—70

парафина —

31

Продолжение табл. 1.10

Номер и наименование ?тапа исследования Определяемые показатели ГОСТ *

10. Определение суммар- ного потенциального со- держания светлых нефте- продуктов в нефти Потенциальное содержание отдель- ных светлых нефтепродуктов и их суммы по вариантам бензин—реак- тивное топливо—дизельное летнее— мазут, бензин—дизельное зимнее— дизельное летнее—мазут, бензин— ди- зельное летнее—мазут Характеристика всех нефтепродуктов по основным нормам ГОСТ См.**

11. Карбамидная депара- финизация фракций ди- Получение образцов жидкого пара- фина —

зельного топлива 12. Физико-химическая характеристика продук- тов депарафинизации Получение образцов денормализата

12.1. Жидкий парафгн Плотность pj° Показатель преломления п-£ Температура застывания Содержание серы ароматических углеводородов Чистота я-парафинов Углеводородный состав я-парафинов 3900—47 20287—74 1437—75 19121—75

12.2. Денормалнзат Плотность pj° Вязкость при 20 и 50 JC Температура застывания помутнения Содержание серы н-парафпнов Дизельный индекс Анилиновая точка 3900—47 33-66 20287— 74 5066—56 1437—75 12329—66

13. Получение остатков разной глубины отбора от нефти Компаундирование остатка от пере- гонки по п. 5 или п. 7 с фракциями, полученными при той же перегонке, и установление выхода остатка раз- ной глубины отбора от 200 JC и выше

14. Физико-химическая Плотность pj° 3900—47

характеристика остатков разной глубины отбора от нефти 3 * Условная вязкость при 50, 80 и 100 °C Температура застывания вспышки размягчения по кольцу и шару (по КиШ) Коксуемость Содержание серы Глубина проникания иглы (пенетра- ция) Растяжимость (дуктильность) 6258—52 20287—74 4333-48 11506—73 19932—74 1437—75 11501—73 11505—.5

32

Продолжение табл. 1.10

Номер и наименование этапа исследования Определяемые показатели ГОСТ *

15. Установление выхода и качества котельных Выход котельных топлив различных марок —

топлив Качество котельных топлив различ- ных марок —

16. Установление воз- можности получения би- тума Расчет по формуле БашНИИ НП (А + С) — 2,577 > 0 —

17. Определение выхода Выход кокса от остатка —

кокса и дистиллятов при Выход дистиллята коксования —

коксовании остатков Материальный баланс коксования —

18. Установление потен- Выход суммы базовых масел 11244—76

циального содержания и Плотность 3900—47

основных свойств базо- Показатель преломления п-Д —

вых дистиллятных и Вязкость при 50 и 100 °C 33—66

остаточных масел Содержание серы Температура застывания 1437—75 20287—74

19. Установление потен- циального содержания и основных свойств базовых масел в остатке выше 350 °C То же, что в п. 18 То же

20. Перегонка нефти в АРН-2 Получение фракций для определения углеводородного состава 11011—64

21. Определение углево- дородного состава бензи- новых фракций Индивидуальный углеводородный со- став бензиновых фракций —

22. Определение группо- вого углеводородного со- става фракций, выкипа- ющих до 200 °C В каждой фракции определяется со- держание парафиновых углеводоро- дов (в том числе нормального строе- ния), нафтеновых и ароматических углеводородов

23. Определение группо- вого углеводородного со- става фракций — сырья каталитического рифор- минга То же, что в п. 22

24. Определение группо- вого углеводородного со- става фракций, выкипа- ющих выше 200 °C В каждой фракции определяется со- держание парафино-нафтеновых угле- водородов, отдельных групп арома- тических углеводородов, парафино- вых и нафтеновых углеводородов, а также структурно-групповой состав по методу п—d—М

25. Определение шифра нефти Шифр нефти ТУ 38 01197—80

* Если ГОСТ не указан, определение производится по методикам, предложен-

ным научно-исследовательскими институтами (ВНИИ НП, ГрозНИИ, БашНИИ НП)

или по литературным данным.

** Разработаны несколько методов определения в нефтях потенциала суммы

светлых нефтепродуктов в зависимости от их ассортимента и соотношения-, эксперимен-

тально-расчетным метод ВНИИ НП, экспериментально-расчетный метод БашНИИ НП,

экспериментально-расчетный экспресс-метод БашНИИ НП.

а* Перечисленные показатели отбираются для каждого из остатков.

2 Зак. 70 33

ТАБЛИЦА 1.11. Физико-химические свойства отечественных нефтей

Нефть Плот- ность Р'-О Вязкость прн 20 °C. мм2/с Температура. еС Давление насыщенных паров прн 38 °C, кПа/мм рт. ст.

засты- вания (с обра- боткой) ВСПЫД1КИ (в за- крытом тигле)

Урал и Поволжье

Арланская 0,8918 39,7 — 34 — 13 —

Бавлинская 0,8830 25,8 — 48 40 53/400

Жирновская 0,8567 17,7 — 6 — 22 —

Каменноложская 0,8110 4,7 — 47 <-35 47/357

Кулешовская 0,8240 4,0 — 14 —44 —

Мухановская 0,8462 13,3 — 27 <—35 19/139

Ромашкинская 0,8620 14,2 — 42 —38 58/436

Серноводская 0,9160 — -35 -36 —

Туймазинская 0,8560 1,9 — 29 — 20 —

Шкаповская 0,8624 13,8 — 24 <—17 —

Украина

Гнединцевская 0,8307 4,0 — 25 -13 105/790

Долинская 0,8476 — 20 -12 15/110

Леляковская 0,8045 3,2 -15 -55 111/830

Прилукская 0,8254 22,1 — 2 — 18 37/280

Белоруссия и Прибалтика

Красноборская 0,8298 8,9 — 21 — 21 18/138

Осташковичская 0,8252 13,7 — 10 — 26/193

Речицкая 0,8393 18,4 — 34 <—35 41/307

Коми АССР

Западно-тэбукская 0,8490 13,8 — 14 <—35 35/264

Усинская 0,8369 — 3 <—35 48/362

Ярегская 0,9449 .86,3 * — 10 108 —

Средняя Азия

Котур-тепинская 0,8580 62,9 — 4 — —/94

Шурчинская 0,8715 14,5 — 10 <—6 3/23

Казахстан

Жетыбайская 0,8492 15,5 3* 31 ** 15 —.

Мартышинская 0,8881 105,7 — 38 22 —

Узеньская 0,8590 21,73* 32 ** 0 —

Западная Сибирь

Мегионская 0,8560 7,1 — 35 — 22 17/125

Самотлорская 0,8426 6,1 <—33 <—34 37/279

Усть-балыкская 0,8704 25,1 — 20 — 30 13/99

Шаимская 0,8269 6,8 —2 —35 43/321

34

Парафины Содержание, % Коксу- емость, % Золь- ность, % Выход фрак- ций, %

содер- жание, % темпера- тура плавле- ния, °C серы азота смол серно- кислотных асфальтенов До 200 °C До 350

3,40 52 3,04 0,33 76 5,8 6 70 0,010 18,7 42,8

4,10 51 2,80 0,25 38 6,1 6,70 0,011 19,2 42,4

1,7—5,1 50—60 0,26 8 0,20 2,00 — 8,6 50,8

4,05 55 0,63 0,09 12 0 1,10 0 33,9 61,9

4,0 52 0,91 0,07 15 0,7 — — 35,0 63,6

6,9 50 1,18 0,12 28,0 2,2 3,61 — 26,0 54,0

5,10 50 1,61 0,17 34 4,0 5,30 — 24,0 49,0

3,4 47 3,07 0,19 70 5,7 — 15,8 36,5

4,10 53 1,44 0,14 39 3,4 4,40 0,005 26,4 53,4

4,10 55 1,60 0,12 24 3,3 5,10 — 25,7 52,3

2,0 51 0,47 0 07 18,0 0,99 1,50 0,006 32,1 57,4

10,0 52 0,20 0,18 18,0 0,64 2,05 1,60 28,6 53,2

2,3 49 0,70 0,09 9,0 0,94 1,30 0,003 35,2 63,2

10,0 52 0,41 0,06 13 0 0,15 1,10 0,07 24,0 51,1

6,2 53 0,20 0,06 20,0 2,5 3,53 0,005 30,4 57,4

6,2 50 0,28 0,04 20,0 0,40 1,84 0,004 30,4 59,3

9,5 49 0,32 0,09 18,0 0,11 2,60 0,07 27,9 53,7

3,7 53 0,70 0,17 28,0 1,5 3,71 0,029 26,0 50,0

10,8 50 0,61 0,1С 22,0 0,68 2,21 Отсут- ствие 25,4 52,2

1,4 50 1,И 0,37 >50 3,7 8,44 — 0,4 18,8

6,4 56 0,27 0,14 28,0 0,7 2,76 - 18,2 47,0

4,0 50 1,88 — 36,0 4,0 4,40 0,088 17,5 58,5

23,4 60 0,10 0,11 1,7 2,26 0,045 16,4 41,2

0,8 0,36 0,08 18,0 1,2 2,25 0,009 4,2 36,5

21,0 62 0,12 0,16 — 1,1 3,48 0,126 11,5 33,4

2,28 52 1,10 0,15 21 1,П 2,20 0,027 27,2 59,0

2,3 50 0,12 14,0 1,4 1,94 0,010 30,6 58,2

2,3 56 1,53 0,19 44,0 2,3 5,01 0,027 19,3 42,8

2,9 55 0,46 0,10 14,0 0,8 2,08 0,062 32,0 58,8

2*

35

Нефть Плот- ность Р2О Вязкость при 20 °C, мм2/с Температура, °C Давление насыщенных паров при 38 °C, кПа/мм рт. ст.

засты- вания (с обра- боткой) ВСПЫШКИ (в за- крытом тигле)

о. Сахалин Эхабинская 0,8695 7,7 <—30 — 35 7/50

Азербайджан

Балаханская масляная 0,8760 20,5 — 50 2

Нефтяные Камни Сангачалы-море 0,8870 0,8799 29,8 53,2 <—20 18 — 3 0

Северный Кавкав

Малгобекская 0,8463 7,7 3 —22 —

Ново-Дмитриевская 0,8271 5,2 3 <—30 •34/258

Озексуатская 0,8230 6,3 20 0 —

Троицко-анастасиевская 0,9067 37,8 -54 28 —

• При 40 °C. *• Без обработки. а* При 50 °C.

ТАБЛИЦА 1.12. Характеристика дистиллятов, полученных из отечественных

нефтей

Нефть Прямогонный бензин (н. к. —180 °C) Сырье каталитического риформинга (85—180 °C)

Содер- жание серы, % Октановое число Плот- ность р20 Углеводородный состав, %

в чистом виде с 0,6 гТЭС/кг ароматиче- ских угле- водородов нафтенов I парафинов

Урал и Поволжье Арланская 0,120 40 56 0,7462 7,4 19,1 73,5

/Кирновская 0,10 48,3 56,0 0,758 11 35 54

Камснноложская 0,052 43,8 60,1 0,7525 12 26 62

Мухановская 0,069 38 — 0,7589 12 10 78

Осинская 0,25 46,2 54,4 0,7547 14 22 64

Рсмашкинская 0,032 48 —— 0,7571 14 29 57

Т сймазинская 0,026 44,6 61,0 0,7490 13,8 24,0 62,2

Шкаповская 0,027 48,4 63 0,7516 11 22,9 66,1

Украина

ЛелякоЕСкая 0,05 48 62 0,7680 15 31 54

Белоруссия

Речицкая 0,02 50,8 63,3 0,7572 15 23 62

Коми АССР

Усипская следы 38,6 51,5 0,7490 10 16 74

Средняя Азия

Котур-тепинская 0,045 57 — 0,7670 10 48 42

36

Продолжение табл. I ll

П арафины . Содержание, % Коксу- емость, % Золь- ность, % Выход фрак- ций, %

содер- жание, % темпера- тура плавле- ния, °C 3 о. «3 н о т я смол серно- кислотных асфальтенов ДО 200 аС До 350 °C

3,1 49 0,34 и,25 19,0 0,9 2,06 0,004 27,2 60,4

0,7 51 0,19 0,09 16 0,01 1,23 0,005 18,1 50,4

1,0 52 0,20 0,16 24 0,10 2,23 — 20,0 48,4

7,2 52 0,25 0,15 22 1,06 1,72 — 15,0 46,0

7,0 52 0,20 0,13 16 1,35 2,21 0,014 30,9 59,5

4,4 53 0,22 0,08 23 1,13 1,40 0,0’6 34,4 63,1

17,5 52 0,09 0,12 — 0,38 0,77 0,04 242 58.1

1,0 — 0,22 0,11 18 0,81 1,88 0,026 8,2 48,3

Продолжение табл. 1.12

Нефть Прямогонный сеизин (п. к—180 °C) Сырье каталического риформинга (85—180 °C)

Содер- жание серы, % Октановое число Плот- ность ₽г Углеводородный состав,

в чистом виде с 0.6 гТЭС/кг ароматиче- ских угле- водородов нафтенов : парафинов |

Казахстан

Жетыбайская 0,005 37,5 61,5 ** 0,7462 8 30 62

Прорвинская Западная Сибирь 0,11 72 79 0,7780 38 27 35

Самотлорская 0,029 52,5 64,7 0,7558 12 29 59

Усть-балыкская 0,025 39,6 54,5 0,7470 11,5 24,5 64

Шаимская о. Сахалин 0,040 47,8 64,2 0,7480 9 37 54

Эхабинская Северный Кавказ 0,025 67,2 78,7 0,7865 i7 57 26

Малгобекская 0,004 49,6 67,9 ** 0,7578 13 29 58

Озексуатская следы 41,4 64,4 ** 0,7551 13. 24 63

Троицко-анастасиев- ская 0,036 57,6 70,5 0,7628 И 42 47

Хадыженская 0,011 64,2 75,4 0,7715 12 47 41

37

Продолжение табл 1.12

Нефть Легкий керосиновый дистиллят

Темпера- тура от- бора, °C Плот- ность рм Вязкость при 20 °C, мма/с Темпера- тура, °C Содержание, %

X <ч я я X 5 ч 2 - я л н X {J вспышки (в закрытом тигле) ароматиче- ских угле- водородов серы

Урал и Поволжье

Арланская 120— 220 0,7752 1,26 — 60 34 12,0 0,35

Жирновская 120—240 0,8006 1,78 —60 28 8,0 0,05

Камен ноложская 120—240 0,7783 1,26 —6J 28 15,8 0,25

Мухановская 120— 230 0,778 1 32 —61 28 — 0,085

Осинская 120—230 0,7866 1,30 — 60 28 18,0 0,65

Ромашкинская 120—230 0,7795 1,27 — 60 32 19,0 0,13

Туймазинская 120—225 0,775 1,25 — 60 33 14,5 0,14

Шкаповская 120—230 0,779 1,25 — 60 31 16,8 0,13

Украина Леляковская 120—240 0,792 1.28 — 63 30 18,2 0,085

Белоруссия

Речицкая 120—230 0,777 1,28 — 60 34 19,0 0,05

Коми АССР

Усинская 120—230 0,7715 1,26 — 54 28 9,1 0,12

Средняя Азия

Котур-тепинская 120—240 0,7897 1,50 — 60 30 15,0 0,09

Казахстан

Жетыбайская 120—215 0,7587 1,20 — 60 31 6,0 0,008

Прорвинская — — — — — — —

Западная Сибирь

Самотлорская 120—240 0,7917 1,43 — 60 34 22,1 0,05

Усть-балыкская 120—230 0,7756 1,32 — 60 28 11,0 0,06

Шаимская 120—230 0,7822 1,41 — 60 29 12,5 0,06

о. Сахалин

Эхабинская 120—240 0,8235 1,36 <—60 37 25 0,03

Северный Кавказ

Малгобекская 110—240 0,7845 1,28 —61 37 15,9 0,006

Озексуатская 120—210 0,775 1,22 — 60 30 17,0 следы

Троицко-анастасиев- 120—240 0,8156 1,74 <—60 38 10,2 0,061

ская

Хадыже некая 120—240 0,8094 1,43 <—60 36 23,0 с,04

38

Продолжение табл. 1.12

Нефть Дизельная фракция

Темпе- ратура отбора, °C Цета- новое число Вязкость при 20 °C, мм*/о Температура, °C Содер- жание серы. %

засты- вания вспыш- ки

Урал и Поволжье Арланская 220—350 50 5 55 — 17 97 2,51

Жирновекая 240—350 55 7,81 —18 101 0,14

Каменноложская 200—350 55 4,40 —18 94 0,42

Му-ановская 240—350 57,3 * 7,09 —15 126 1,08

Осинская 230—350 50 7,32 —12 115 2,40

Ромашкинская 230—350 57,0 * 6,20 —17 117 1,22

Туймазинская 225—350 51 5,95 —17 ИЗ 1,15

Шкаповская 240—350 56 6.95 —12 122 1,36

Украина Леляковская 180—350 49 6,73 —26 114 0,18

Белоруссия Речицкая 200—350 57 5,15 — 12 86 0,16

Коми АССР Усинска я 230—350 67,4 * 5,80 —7 —— 0.39

Средняя Азия Котур-тепинская 230—350 59 7,46 — 11 112 0,17

Казахстан Жетыбайская 180—350 57 4,07 — 11 84 0,031

Прорвинская 235—350 52 6 30 —20 111 0.57

Западная Сибирь Самотлорская 200—350 51 4 80 —23 105 0,57

УстГь-балыкская 200—350 58 5,28 —17 85 0,59

Шаимская 230—350 >59 6,00 —13 125 0 14

о. Сахалин Эхабинская 240—350 44 6,50 —20 101 0,23

Северный Кавказ Малгобекская 200—355 56 5,36 —16 103 0,065

Озексуатская 210—310 65 4,09 — 10 102 0,010

Троицко-анастасиев- 240—350 45 7 12 <—60 115 0,121

ская Хадыженская 240—350 55 6,10 —27 127 о,и

* Дизельный индекс.

** Содержание ТЭС 0,82 г/кг.

39

ТАБЛИЦА 1.13. Характеристика некоторых зарубежных нефтей

Страна и месторождение Плот- ность 015 Р15 Содержа- ние се^ы, Вязкость прн 38 °C, мм®/с К оксуе- мость, % Бензин

% p,is

США Элк Хиллс (Калифорния) 0,9170 0,68 28 6 4,6 11 1 0 7800

Хантингтон Бич (Кали- 0 9182 1.57 45,4 6,2 20,0 0,7699

форния) Лонг Бич (Калифорния) 0,9182 1,29 45,0 6,3 13,7 0 7741

Эльдорадо (Канзас) 0,8408 0,18 5,2 8,3 32,1 0,7408

Ист-Тексас (Техас) 0,8378 0,25 5,0 6 1 33 9 0,7459

Панхандл 0,8232 0.55 6,6 5,6 31,1 0,7332

Венесуэла Баченеро 0,9679 2,62 200 0,6 5 7 0,7990

Лагунильяс 0,9522 2,18 200 19 9 7,5 0 7711

Тиа-Хуана 0,8927 1.49 31,6 8,7 16,7 0,7579

Индонезия Ми- ас 0,8612 0 10 .18 6 3 7 18.6 0,7320

Серия 0.8408 0,10 3,0 3,8 37,1 0,7690

Ирак Киркук 0,8418 1,93 5,0 14,6 35,5 0,7249

Иран Агаджари 0,8519 1,43 6,2 9,1 28,8 0 7358

Гач-саран 0,8602 1,66 8,9 15,0 27.2 0.7332

Канада Голден Спик 0,8488 0 23 5 6 8.0 32,0 0,7451

Ле; юк 0,8260 0 30 3,7 7,6 36,7 0,7420

Редуотер 0,8509 0,55 5,9 12,7 29,2 0,7420

Кувейт Бурган 0,8681 2,62 12,6 13,6 25,5 0,7242

Ливия Дахра 0.8289 0,33 4,4 7 6 36,6 0,7408

Зельтен 0,8289 0,23 3,7 5,8 31,0 0.7389

Мексика Поса-Рика 0,8811 1,77 15,7 12,9 19,3 0,7459

Наранхсс 0,9291 3,80 178 12,0 15 3 0,7432

Саудовская Аравия Абхайк 0 8348 1,30 4,4 10,3 32.0 0,7301

Гавар 0,8612 2,14 8,0 7,1 28,1 0,7301

Сафания 0 8660 2,63 9,2 11,0 26,6 0,7201

Харсания 0,8649 2,38 8,9 9.4 23,2 0,7279

40

Керосин Атмосферный газойль Масляный дистиллят Остаток

% ИЙ % ₽|1 % ₽!й % Р1Й

28,7 0,8670 22,0 0,9236 37,4 0,9930

— — 18,6 0,8581 17,9 0,9176 43,1 1,0151

4,6 0 8251 17-9 0,8540 24,1 0,9071 38,7 1,0093

13,3 0,8090 16,6 0,8448 17,8 0,8833 19,5 0,9799

5,0 0.8118 17,7 0,8388 20,3 0,8762 22,2 0,9567

8,7 0,8081 13,6 0,8328 16,1 0,8560 27,2 0,9340

13,0 0,8708 14,7 0,9285 65,0 1,0158

16,3 0,8612 23,8 0,9176 51,0 1,0180

3,8 0,8128 15,9 0,8509 15,2 0,8950 44,1 0,9861

14,7 0 8072 10,8 0 8348 18,1 37,3 0,9522

— — 39,9 0,8612 15,5 0,8927 7,4 0,9902

9,8 0,8040 14,9 0,8418 16,3 0,8871 23,3 0,9972

10,2 0,8100 14,6 0,8519 15,2 0 8939 28,9 0,9792

8,3 0,8142 13.0 0,8509 15,2 0,8933 32,1 0,9993

4,6 0,8198 19 5 0,8448 17 3 0,8844 25,9 0,9613

10,2 0,8179 14,0 0,8478 162 0,8816 19,9 0,9509

4.3 0,8142 18,6 0,8438 16,5 0,8855 28,1 0,9772

8,2 0,8031 13,9 0,8468 15,1 0,8967 34,8 1,0000

12,2 0,8090 16,7 0,8408 14,7 0,8816 18,6 0,9652

10,9 0,8081 6,3 0,8260 26,0 0,8713 22,3 0,9490

9,2 0,8179 14,6 0 8458 17,6 0,8860 39,3 0,9672

7,4 0,8109 11,9 0,8529 15,5 0,9047 49,9 1,0328

10,5 0,8049 14,9 0,8428 16,5 0,8849 24,0 0,9639

9,5 0,8072 13,2 0,8488 16,0 0,8967 30,9 0,9958

9,5 0,7999 14,1 0,8448 14,8 0,8939 33,6 1,0050

8,7 0,8022 15,1 0,8468 14,8 0,8956 34,3 0,9888

41

ТАБЛИЦА 1.14. Характеристика фракций, используемых в качестве сырья

процессов глубокой переработки отечественных нефтей

Вакуумный дистиллят Остаток

3 Содержа- * >> X 3

Наименование с та ние, /0 о. «з я -.о О'- и о

нефти л та х СО X

а Q. 6 О- s О щ Q.

2 та о о. х « X та

ф°’’ ₽t . ° к Эх С х h S я та Н я О серы <5 О о 2 S о X После ций д< ры, °C Темпер в а н и я, Коксус £ О. 0)

Урал и Поволжье Арланская 350—450 29 3,71 14 450 37 14,4 4,47

Жирнсвская 350—450 20 0,03 0,34 — 450 56 5,0 0 56

Мухановская 350—450 27 — 1,50 — 450 30 — 2,50

Осинская 350—460 22 — 2,81 — 450 27 15 1 3,50

Туймазинская 350-500 33 2,05 — 500 50 >15 3,10

Шкаповская 350—500 34 2.01 19 500 43 19,4 3,32

Яринская 350-500 32 0,09 0,75 7 450 20 9,6 1.40

Украина

Леляковская 350—500 22 0 29 0 64 5 500 38 9,30 1,31

Белоруссия

Рспщкая 350 -475 35 0,917 0,26 5 475 34 11,7 0,75

Коми АССР

Усинская 350—490 34 0,С97 0,71 8 490 37 12,4 1,30

Средняя Азия Котур-тепинская 350—490 34 0,09 0,28 9 490 37 12,9 0.61

Казахстан

Жетыбайская 350—500 4! 0,05 0,14 — 490 46 6,3 0,18

Прорвннская 350—490 20 0,069 1,53 8 490 50 20,9 3,50

Западная Сибирь Самотлорская 350—500 20 0,09 1,64 8 500 28 12,5 2 35

Усть-балы кс кая 350—500 26 0,064 1,66 10 500 16 13,0 3,12

Шапмская 350—480 17 0,01 0,62 7 480 32 11,13 1,25

о. Сахалин

Эхабинская 350—500 20 0 18 0,47 11 500 45 13,5 0,90

Северный Кавказ Малгобекская 350—500 30 0,05 0,27 4 500 45 11,9 0,90

Ставропольекая 350—500 38 0,06 0,12 — 500 40 7,0 0,31

Т роицко-анастаси- 350—500 19 0,07 0 30 8 500 37 И,2 0,67

евская

Хадыженская 350-500 29 0,08 0,25 8 500 39 11,6 0,64

42

ТАБЛИЦА 1.15. Общие методы анализа нефти и нефтепродуктов

Показатель Анализируемый продукт Метод анализа гост

Антикоррозион- ные свойства Масла смазочные Определение коррозии стального стержня, погру- женного в смесь масла и дистиллированной воды или масла и раствора неор- ганических солей 19199—73

Ароматические уг- леводороды, со- держание Нефтепродукты светлые Обработка продукта 98,5— 99 %-ной серной кисло- той, реагирующей с не- предельными и ароматиче- скими углеводородами; оп- ределение содержания аро- матических углеводородов по разности суммарного содержания прореагиро- вавших с H2SO4 углеводо- родов и содержания непре- дельных углеводородов 6994—74

Асфальто-смоли- стые вещества, со- держание Нефть и нефте- продукты Выделение асфальтенов гептаном или петролейным эфиром; отделение асфаль- тенов фильтрованием; ад- сорбция смол из раствора силикагелем; десорбция смол спиртово-бензольной смесью 11858—66

Бромное число Нефтепродукты светлые Растворение нефтепро- дукта в кислом смешанном растворителе (уксусная и серная кислоты, четырех- хлористый углерод, мети- ловый спирт, хлорид рту- ти), электрометрическое титрование бромид-бромат- ным раствором 8997—59

Влажность Нефть и нефте- продукты Определение количества воды, находящейся в дис- пергированном состоянии, с помощью влагомера. Ме- тод основан на зависимо- сти диэлектрической про- ницаемости эмульсии от количества воды в ней 14203—69

Вода, содержание Нефтепродукты Отгонка воды из смеси нефтепродукта с раствори- телем БР-1 2477—65

Водорастворимые кислоты и щело- чи, содержание Нефтепродукты Извлечение водораствори- мых кислот и щелочей из нефтепродуктов водой или водным раствором спирта; определение pH водной вы- тяжки 6307—75

43

Продолжение табл. 1.15

Показатель Анализируемый продукт Метод анализа гост

Воспламенения пределы Газы горючие Нахождение максималь- ной и минимальной кон- центраций испытуемого га- за в смесях с воздухом, способных воспламеняться от источника зажигания и распространять пламя на весь объем смеси 13919—68

Вязкость динами- ческая Нефтепродукты При помощи автоматиче- ского капиллярного виско- зиметра АК.В-4 7163-63

Вязкость кинема- Нефтепродукты Измерение времени нсте- 33-82

тическая чения определенного объ- ема испытуемой жидкости под влиянием силы тяже- сти с помощью вискози- метров различных типов t

Вязкость услов- ная Нефтепродукты При помощи вискозиме- тров типа ВУ 6258—52

Вязкость эффек- Пластичные При помощи пластовиско- 9127—59

тивная смазки зиметра 11ВР-1

Давление насы- щенных паров Масла и смазки Регистрация с помощью дифференциального мано- метра давления насыщен- ных паров испытуемого продукта, помещенного в специальный прибор 15823—70

Нефтепродукты Определение производится в специальном приборе, погруженном в водяную баню с температурой 38+ ±0,3 °C 1756—52

Зольность Нефть и нефте- продукты Сжигание продукта и про- каливание твердого остат- ка до постоянной массы 1461—75

Иодное число и Нефтепродукты Обработка продукта спир- 2070—82