Текст

6П7.43

T38

УДК 665.63@75.8)

Технология переработки нефти и газа. Ч. 3-я

Черножуков Н. И. Очистка и разделение нефтяно-

нефтяного сырья, производство товарных нефтепродуктов.

Под ред. А. А. Гуреева и Б. И. Бондаренко. — б-е

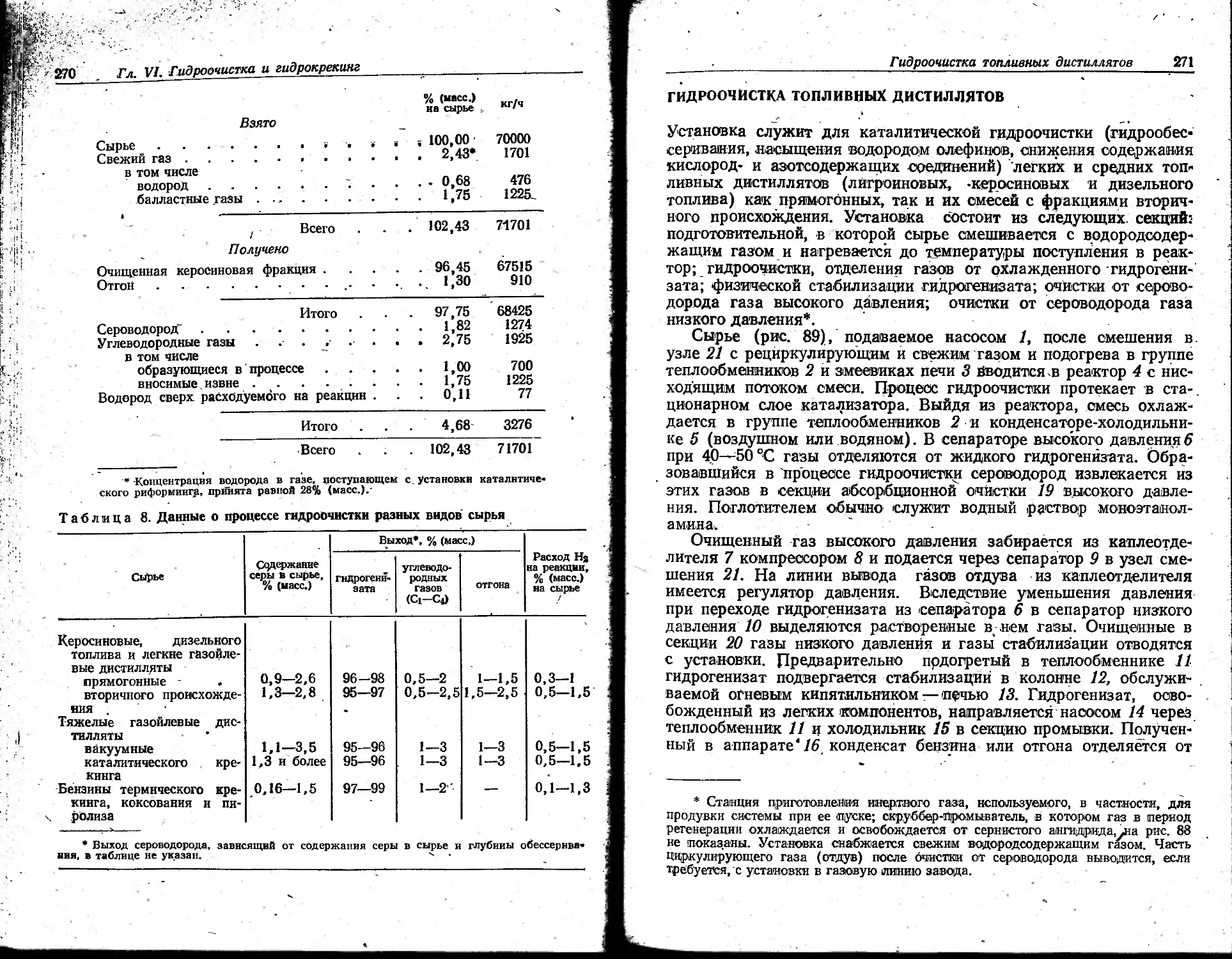

изд., пер. и доп. — М.: Химия, 1978 г. —'424 с, ил.

Книга является третьей частью учебника «Технология пе-

переработан нефти и газа»; шестое издание по сравнению с пя-

пятым изданием ,A967 г.) в значительной степени обновлено,

¦иаписаны новые главы и разделы. В книге рассмотрены про-

процессы очистки и разделения нефтяного сырья (очистка кисло-

кислотой я щелочью, дейсфальтизация, очистка при помощи селек-

селективных растворителей, депарафинизация, адсорбционная н гнд-

роочиетка), а также процессы 'производства .нефтяных топлив,

масел, парафинов, пластичных смазок, битумов и других неф-

нефтепродуктов. Приведены .материальные балансы, данные о ка-

качестве получаемых .продуктов, технико-экономические пока-

показатели процессов, пути использования побочных продуктов

н т. д. Значительное внимание уделено приготовлению товар-

товарных нефтепродуктов с использованием присадок.

Учебник предназначен для студентов химико-технологиче-

химико-технологических факультетов нефтяных нузов; он может быть использован

инженерно-техническими работниками нефтеперерабатываю-

нефтеперерабатывающей промышленности.

424 с, 105 рис., 8 табл., список литературы 98 ссылок.

Рецензент: кафедра технологии переработки нефти

Уфимского нефтяного института

(зав. кафедрой проф. Р. Н. ГИМАЕВ).

31407-085

050@1)-78

© Издательство «Химия», 1978 г.

СОДЕРЖАНИЕ ,

Предисловие до

РАЗДЕЛ ПЕРВЫЙ. ОЧИСТКА И РАЗДЕЛЕНИЕ

НЕФТЯНОГО СЫРЬЯ

ГЛАВА I. ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ОЧИСТКИ И

РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ 13

Назначение и развитие процессов очистки топливных фракций 14

Классификация нефтяных топлив и основные показатели их

качества щ 14

Зависимость свойств нефтяных топлив от их состава . . . 21

Способы очистки топливных фракций 22

Назначение н развитие процессов очистки масляного сырья 24

Классификация нефтяных масел и основные показатели их

качества 24

Зависимость свойств нефтяных масел от их состава 38

Способы очистки масляных фракций 40

Поточные схемы производства нефтепродуктов масляного

блока 45

Рекомендуемая литература 52

ГЛАВА II. ХИМИЧЕСКИЕ МЕТОДЫ ОЧИСТКИ НЕФТЯ-

НЕФТЯНЫХ ФРАКЦИЙ 53

Очистка щелочью 53

Краткие сведения о процессе 53

Принципиальные схемы установок очистки нефтяных дистил-

дистиллятов (раствором щелочи 54

Очистка серной кислотой 60

Краткие сведения о процессе 60

Принципиальные схемы установок очистки масляных дистил-

дистиллятов серной кислотой 64

Утилизация отходов щелочной и сернокислотной очистки 68

Рекомендуемая литература 69

ГЛАВА III. ОЧИСТКА И РАЗДЕЛЕНИЕ НЕФТЯНОГО

СЫРЬЯ ИЗБИРАТЕЛЬНЫМИ РАСТВОРИТЕЛЯМИ . . 70

Физико-химические основы процессов 70

Деасфальтизация остатков пропаном ........ 78

Краткие сведения о процессе 78

Содержание

Колонны деасфальтизации 83

Принципиальные технологические схемы установок деасфаль-

деасфальтизации пропаном 87

Селективная очистка масляных фракций и остатков . . 93

Краткие сведения о процессах 93

Общая принципиальная схема установки очистки нефтяного

сырья избирательными {растворителями 99

Очистка фурфуролом 109

Характеристика растворителя 109

Технологическая схема и характеристика укрупненной

комбинированной установки селективной очистки масля-

масляного сырья фурфуролом 111

Очистка фенолом 115

Характеристика растворителя ........ 115

Технологическая схема типовой установки селективной

очистки масляного сырья фенолом 118

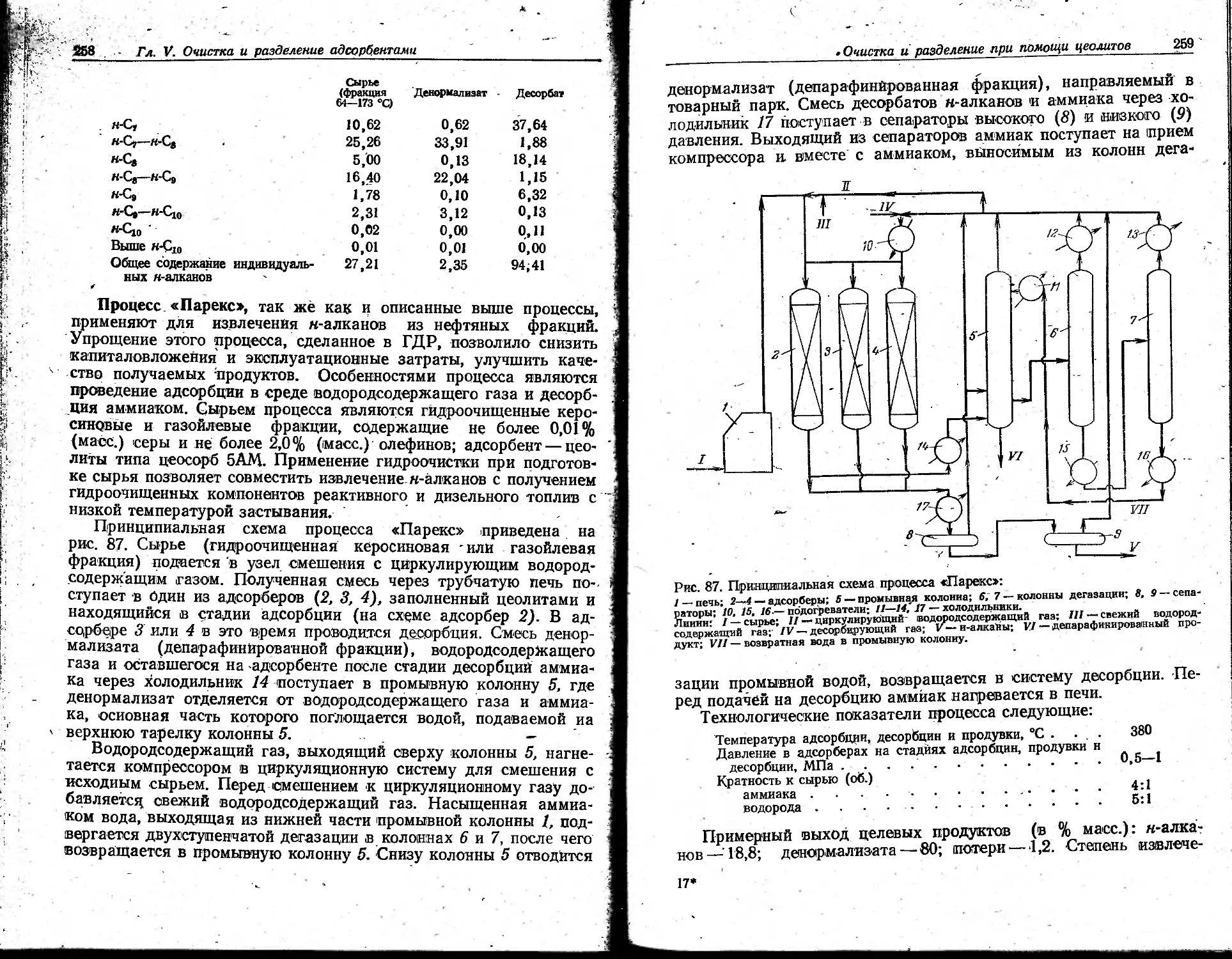

Двухблочиая укрупненная установка селективной очистки

фенолом 123

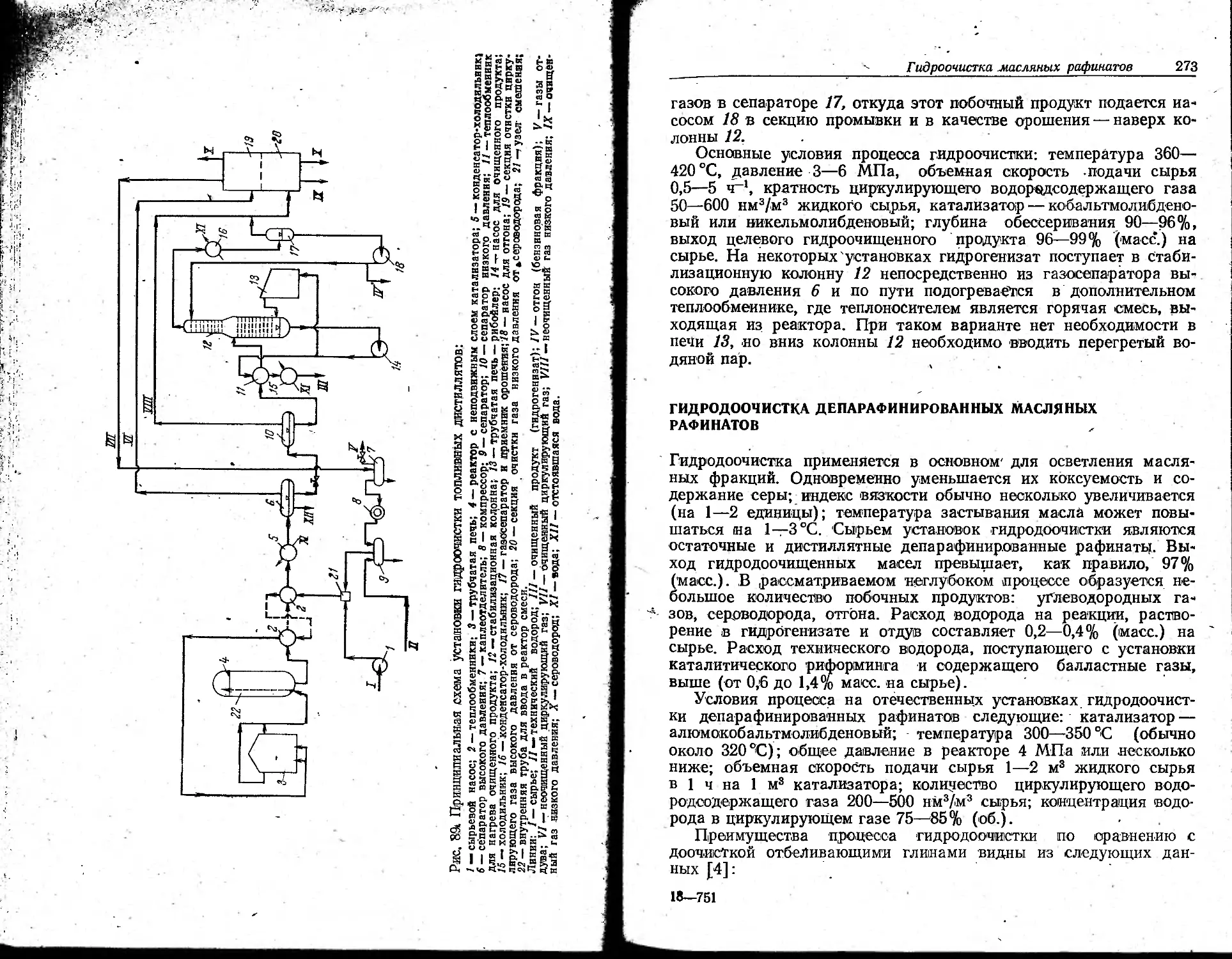

Двухступенчатые установки селективной очистки фенолом 124

Очистка парными растворителями . 126

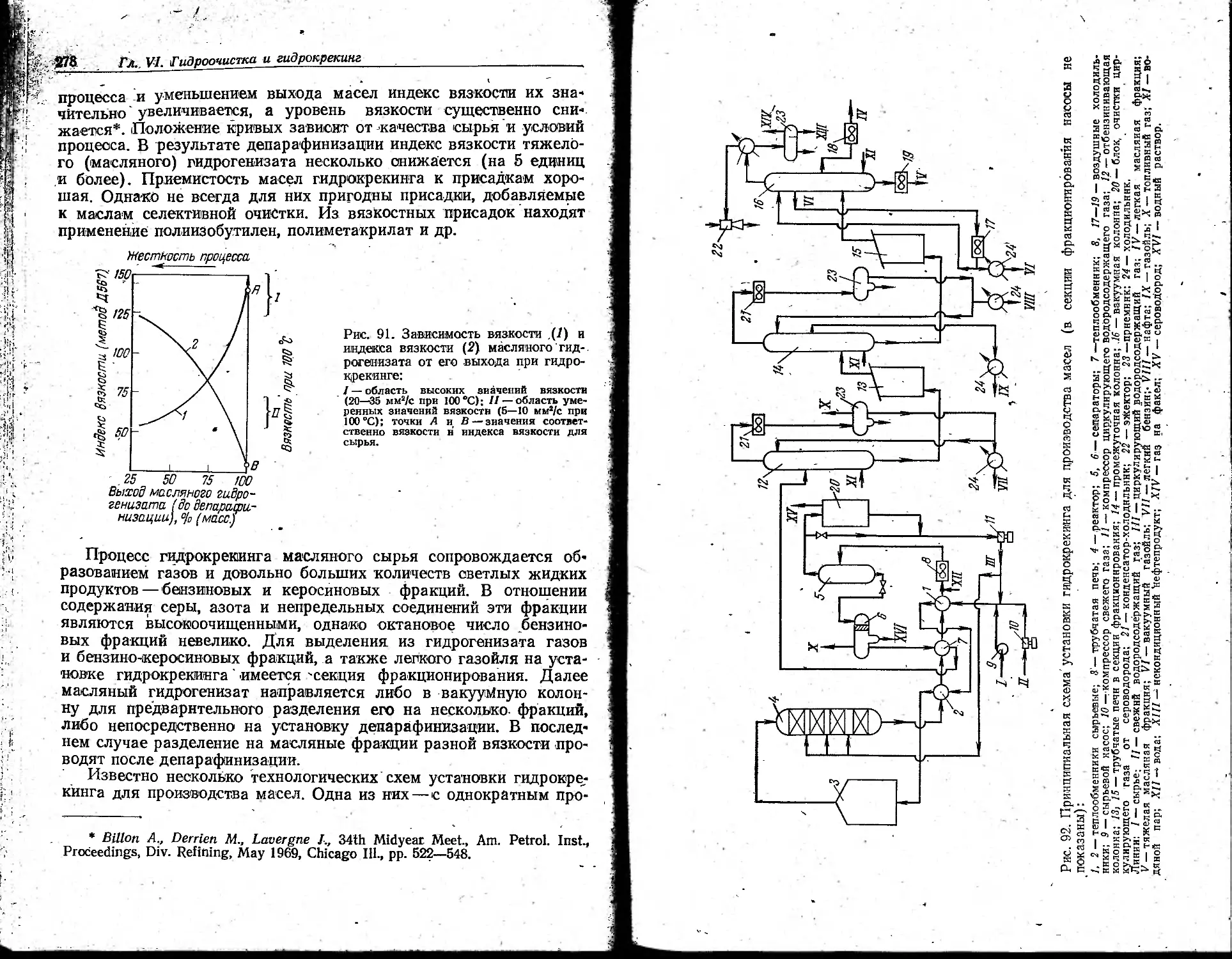

Характеристика растворителей 126

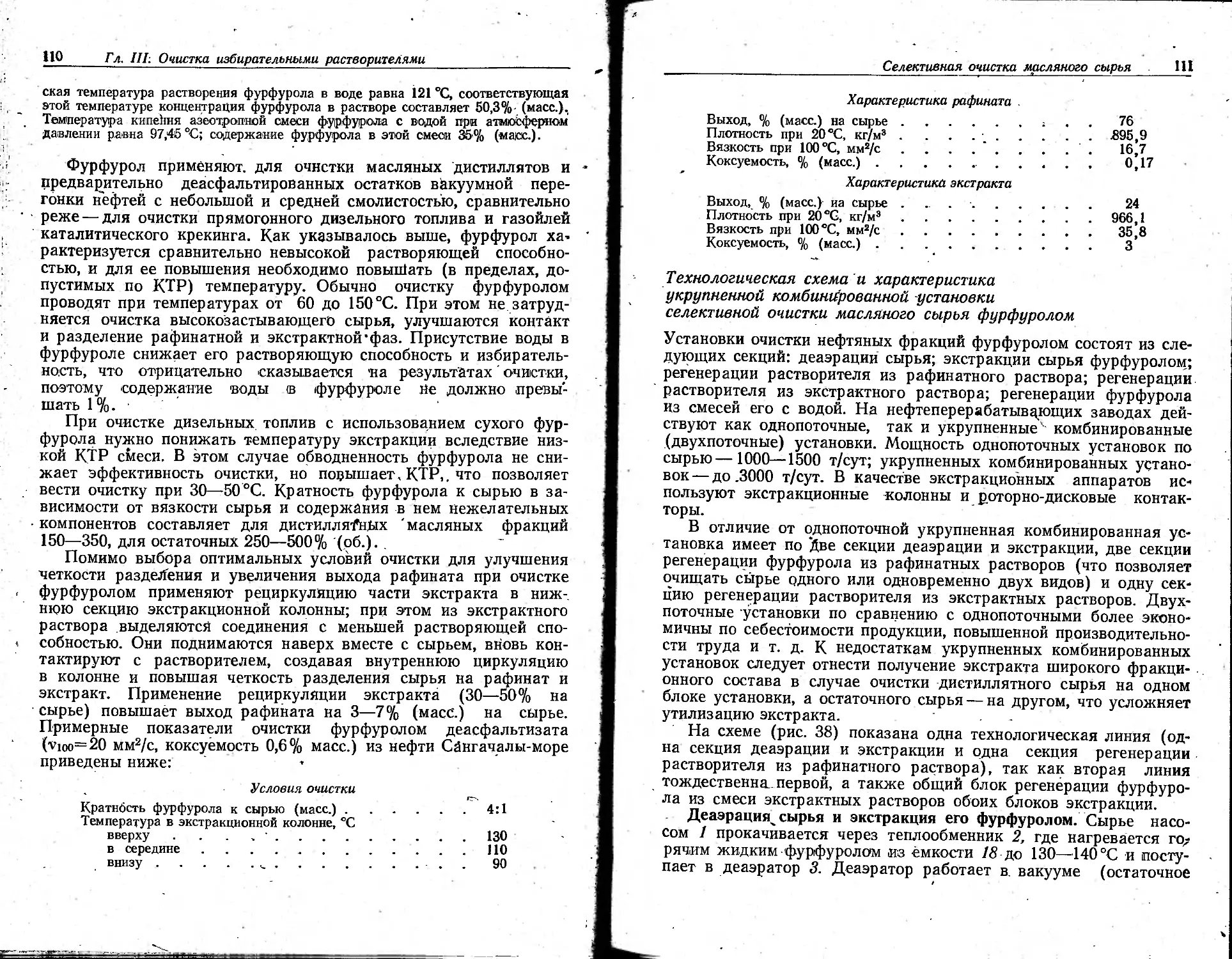

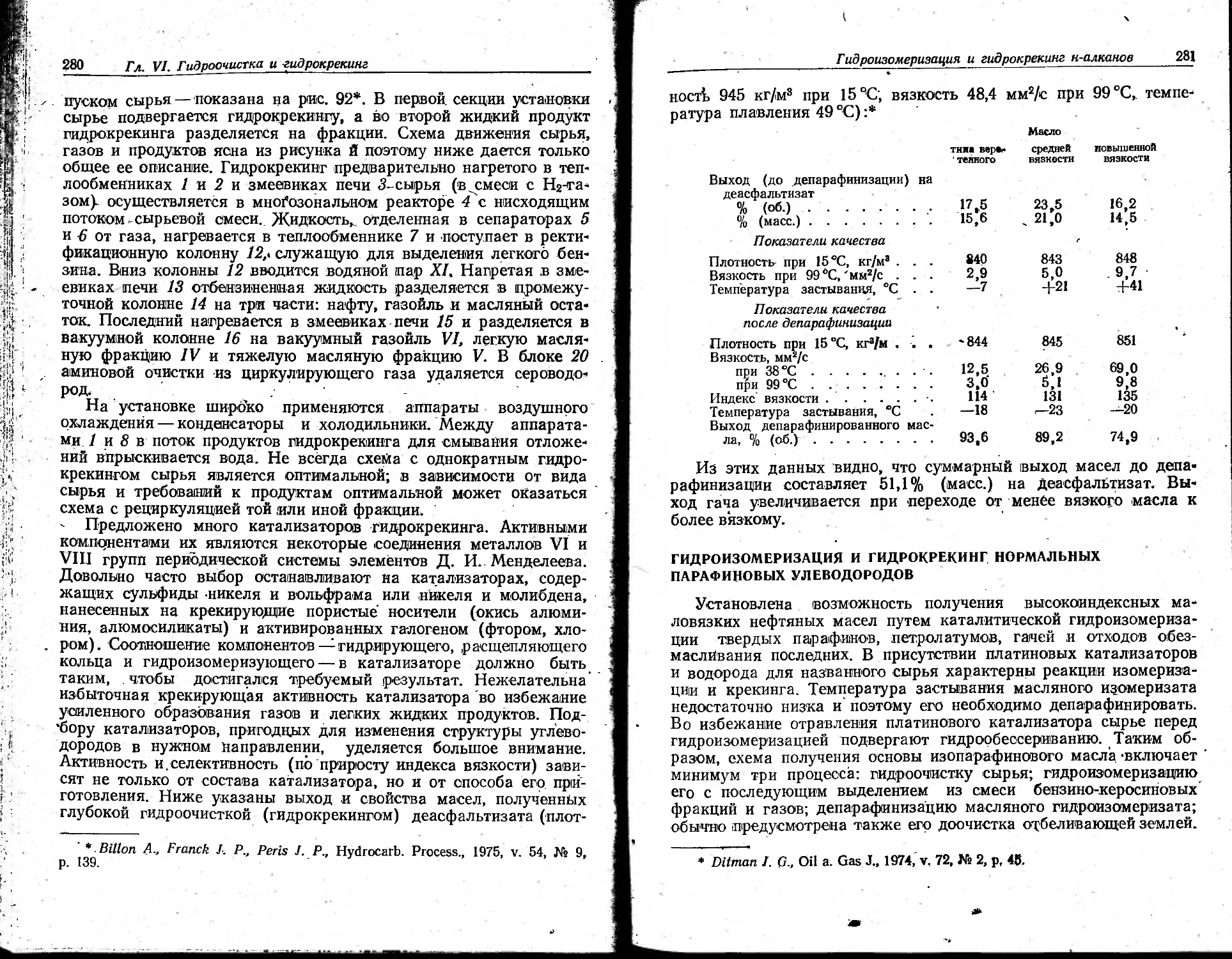

Технологическая схема установки очистки нефтяных остат-

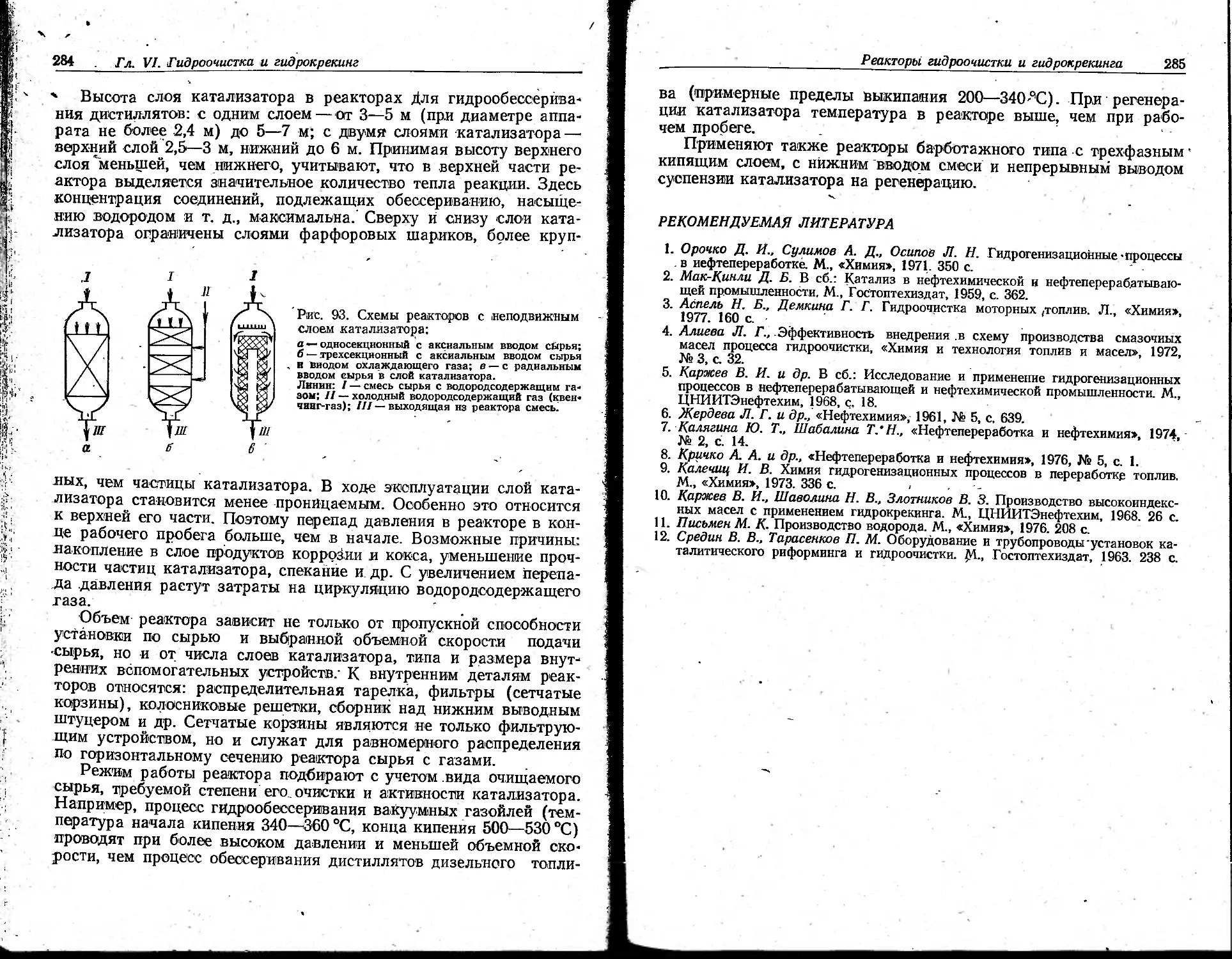

остатков парными растворителями без предварительной деас-

деасфальтизации 130

Технологическая схема установки очистки нефтяных остат-

остатков парными растворителями с предварительной деас-

фальтизацией 135

Выделение ароматических углеводородов из нефтяного сырья 144

Краткие сведения о процессе 144

Принципиальная технологическая схема установки экстракции

дйэтиленгликолем ароматических углеводородов из бензино-

бензиновых фракций .¦ 148

Рекомендуемая литература 150

ГЛАВА IV. ДЕПАРАФИНИЗАЦИЯ НЕФТЯНОГО СЫРЬЯ 151

Краткие сведения о процессах 151

Депарафинизация нефтепродуктов кристаллизацией с исполь-

использованием растворителей 155

Физико-химические основы процесса 155

Принципиальная схема установки депарафинизации . . 158

Принципиальные схемы холодильного отделения . . . . 160

Основные аппараты установки депарафинизации .... 162

Аппараты кристаллизационного отделения ... 162

Аппараты фильтровального отделения 164

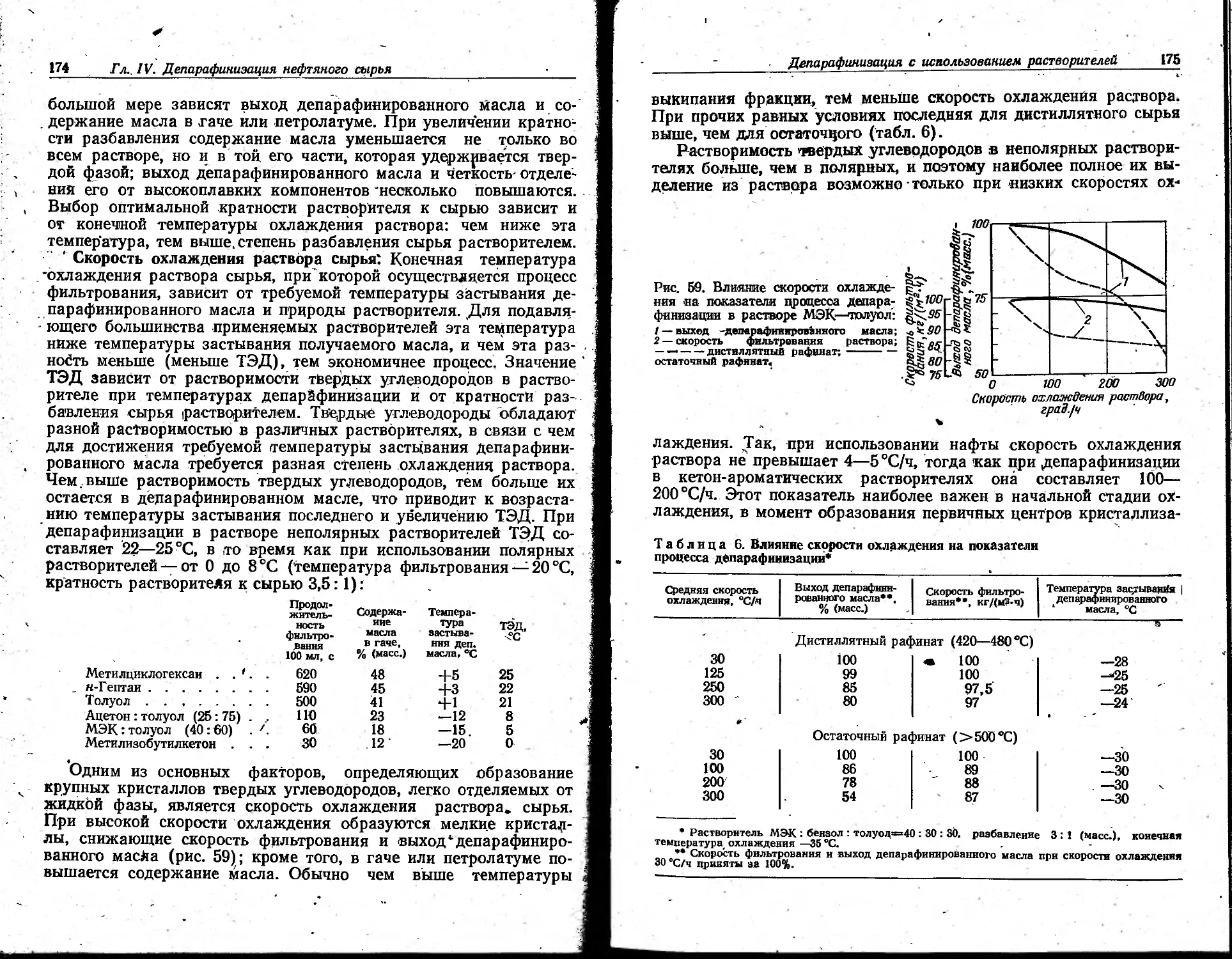

Факторы процесса депарафинизации '66

Депарафинизация в растворе кетон-ароматических раствори-

растворителей 1^6

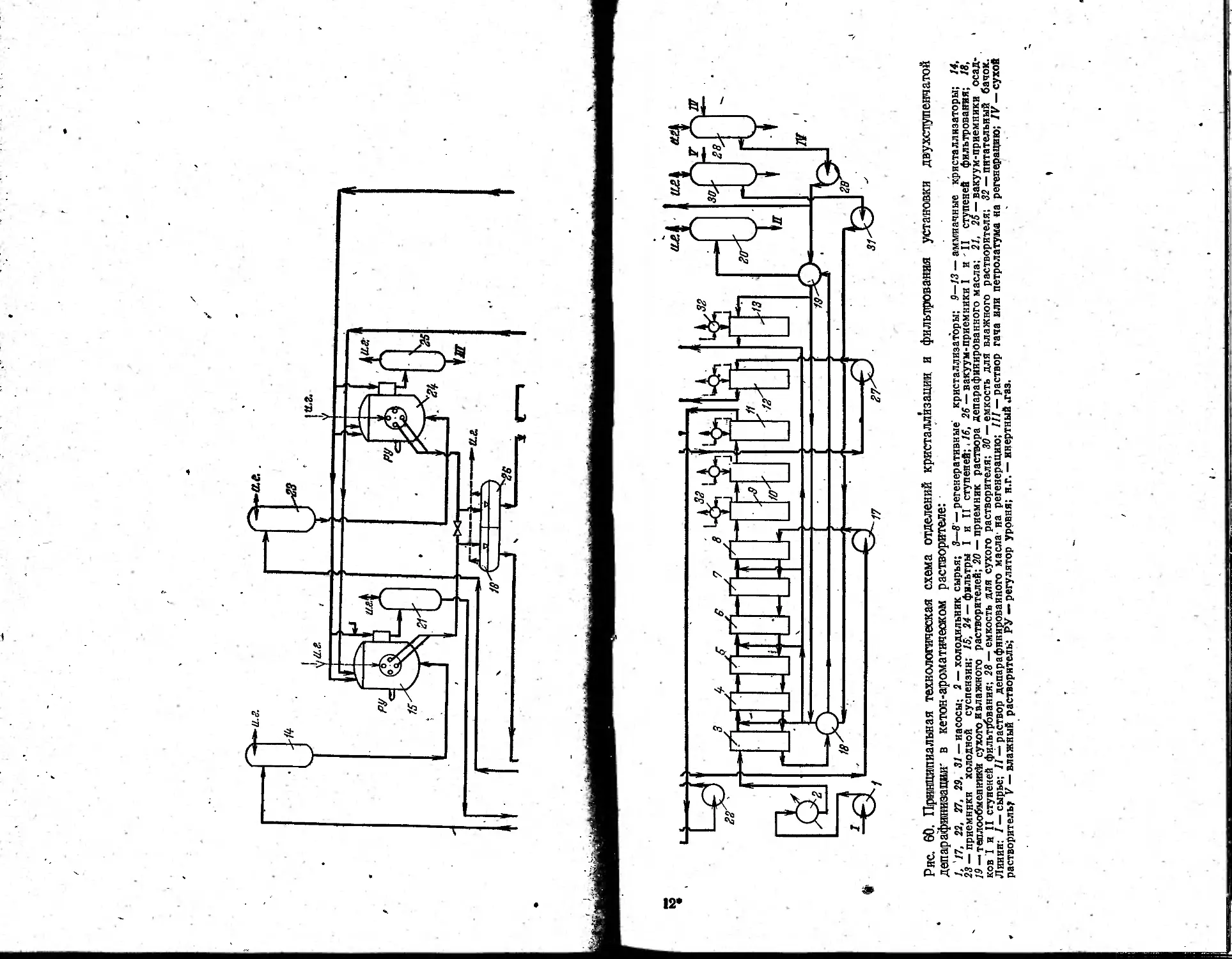

Принципиальная технологическая схема установки двух-

двухступенчатой депарафинизации в растворе кетой—толуол 177

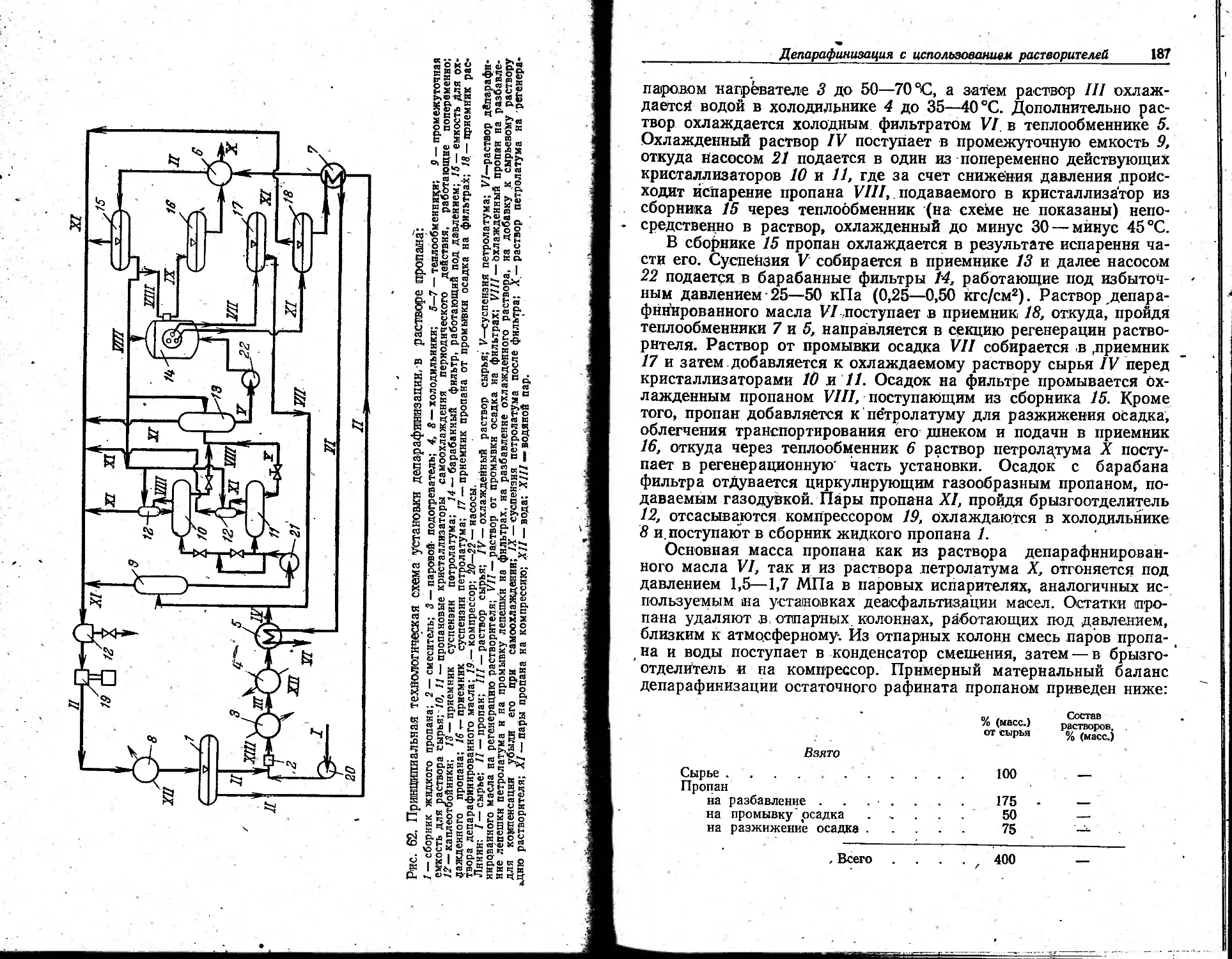

Депарафииизация в растворе лрапана 185

Принципиальная технологическая схема установки депара-

депарафинизации в растворе лропана 185

Депарафинизация в растворе дихлорэтан—метилеихлорид . 188

Процесс депарафинизации «дилчил» 189

Глубокая (низкотемпературная) депарафияизация ... 191

Содержание

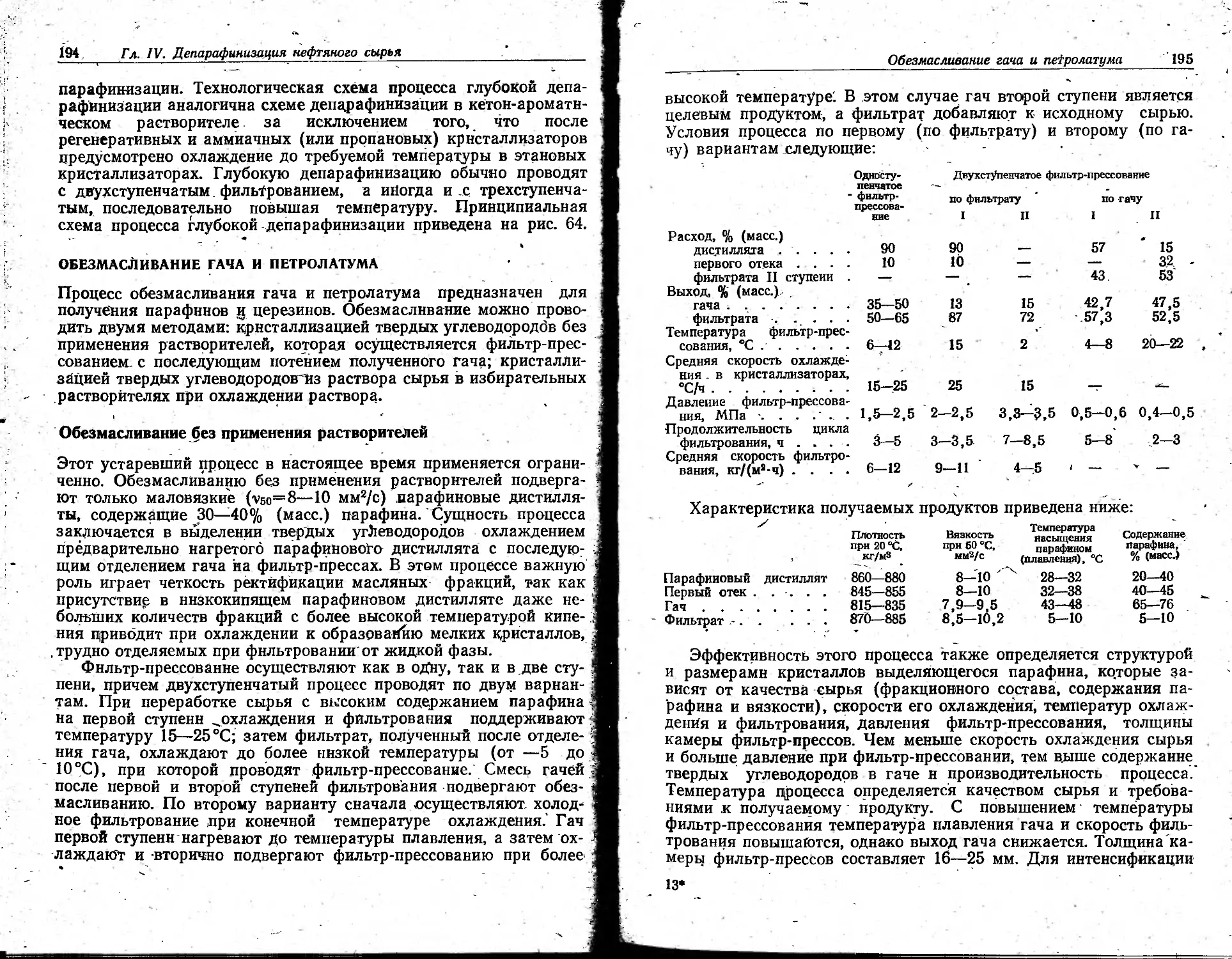

Обезмасливание гача и петролатума 194

Обезмасливание без применения растворителей .... 194

Обезмасливание с применением растворителей 197

Совмещенные процессы депарафинизации н обезмасливания 200

Совершенствование процессов депарафинизации и обезмасли-

обезмасливания ' 208

Депарафинизация с использованием карбамида .... 209

Физико-химические основы процесса 209

Принципиальная схема процесса 215

Основные аппараты установок карбамидной депарафииизации 216

Аппараты для образования комплекса 216

Аппараты для отделения комплекса 218

Факторы процесса карбамидной депарафинизации . . . 219

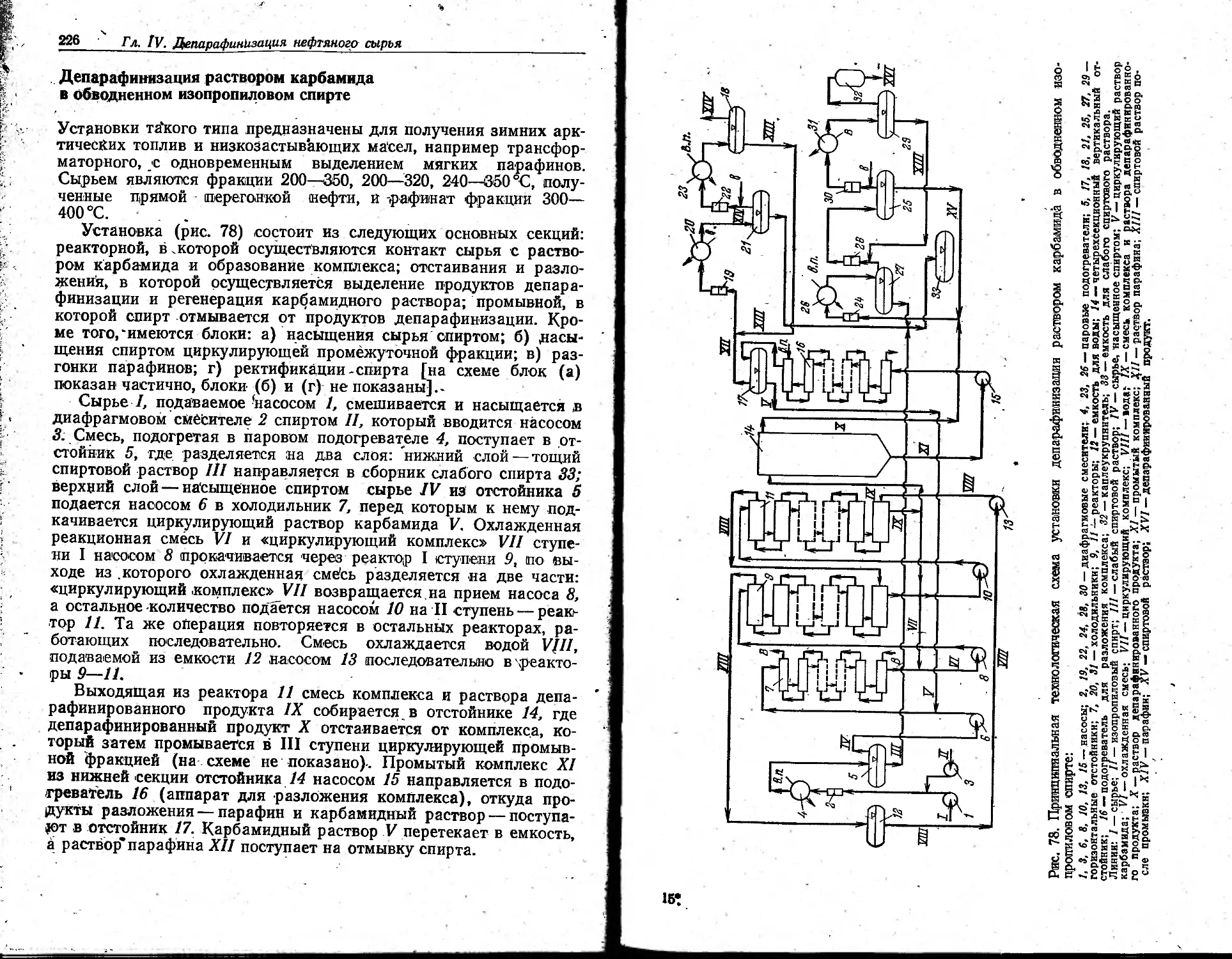

Депарафинизация раствором карбамида в обводненном изо-

пропиловом спирте , 226

Дбпарафииизация водным раствором карбамида в присутст-

присутствии хлористого (метилена 229

Совершенствование процесса карбамидной депарафинизации 231

Новые процессы депарафинизации 232

Микробиологическая депаряфигаизация 233

Принципиальная схема установки микробиологической де-

ларафинизации 233

Рекомендуемая литература 235

ГЛАВА V. ОЧИСТКА И РАЗДЕЛЕНИЕ НЕФТЯНОГО

СЫРЬЯ АДСОРБЕНТАМИ 236

Краткие сведения о процессах 236

Основные процессы очисткя и разделения нефтяного сырья

при помощи адсорбентов 241

Контактная доочистка 242

Доочистка фильтрованием через стационарный слой 'адсор-

'адсорбента 245

Непрерывная очистка и доочистка в движущемся слое адсор-

адсорбента 247

Очистка и разделение нефтяного сырья при помощи цеолитов 253

Рекомендуемая литература 260

ГЛАВА VI. ГИДРООЧИСТКА И ГИДРОКРЕКИНГ НЕФТЯ-

НЕФТЯНОГО СЫРЬЯ 261

Краткие сведения о процессах 261

Основные факторы процессов . . - 264

Расход водорода и выход продуктов . 269

Гидроочистка топливных дистиллятов 271

Гидроочистка депарафинированных масляных рафинатов . . 273

Технологическая схема установки гидродоочистки .... 274

Гидрокрекинг высоковязкого маслявого сырья .... 276

Гидроизомеризация и гидрокрекинг нормальных парафиновых

углеводородов 281

Реакторы установок гидроочистки и гидрокрекинга . . . 283

Рекомендуемая литература , 285

Содержание

РАЗДЕЛ ВТОРОЙ. ПРОИЗВОДСТВО ТОВАРНЫХ

НЕФТЕПРОДУКТОВ

ГЛАВА VII. ПРОИЗВОДСТВО И ПРИМЕНЕНИЕ ПРИСА-

ПРИСАДОК ДЛЯ УЛУЧШЕНИЯ КАЧЕСТВА НЕФТЕПРОДУКТОВ 286

Присадки к топливам 286

Присадки, улучшающие процесс сгорания топливо-воздушной

смеси в двигателях 287

Присадки, сохраняющие свойства топлив при хранении и

транспортировании 291

Присадки, повышающие смазочиую способность топлив . . 293

Противокоррозионные присадки и ингибиторы коррозии . . 294

Присадки, облегчающие использование топлив при низких тем-

температурах 295

Присадки, препятствующие образованию отложений на дета-

деталях топливной аппаратуры 296

Присадки, изменяющие электрические свойства топлив . . 298

Красители 299

Присадки к маслам 299

Антиокислительные присадки 302

Антифрикционные, цротившзноеные и противозадирные при-

присадки 303

Ингибиторы коррозии и .противокоррозионные присадки 305

Моющие (детергентно-диспергирующие) присадки .... 306

Депреосорные присадки 307

Вязкостные орисадки ... 308

Антисептики 309

Противопенные присадки ... 309

Адгезиоиные присадки 309

Многофункциональные и многокомпонентные присадки . . 310

Особенности производства присадок 312

Основные процессы производства присадок 312

Принципиальная схема производства присадки ДФ-.11 . . 318

Принципиальная схема производства присадки ПМС . . . 319

Принципиальная схема производства алкилсалицилатных при-

присадок 321

Принципиальная схема производства присадки ВНИИ НП-870 322

Рекомендуемая литература 323

ГЛАВА VIII. ПРИГОТОВЛЕНИЕ ТОВАРНЫХ ТОПЛИВ 324

Автомобильные и авиационные бензины 324

Топлива для реактивных двигателей 328

Топлива для дизельных двигателей 330

Топлива для газотурбинных двигателей 333

Топлива для котельных установок 334

Рекомендуемая литература 336

ГЛАВА IX. ПРИГОТОВЛЕНИЕ ТОВАРНЫХ МАСЕЛ

337

Моторные масла 338

Масла для газотурбинных двигателей 342

Индустриальные масла 343

Трансмиссионные масла 345

Содержание

Турбинные масла 345

Компрессорные масла 348

Электроизоляционные масла 349

Гидравлические масла 351

Консервационные масла • 352

Приборные и технологические масла 353

Рекомендуемая литература 354

ГЛАВА X. ПРОИЗВОДСТВО И СВОЙСТВА ПЛАСТИЧНЫХ 355

СМАЗОК 355

Краткие сведения о пластичных смазках и их коллоидной

структуре 355

Основные свойства пластичных смазок 358

О.бъемно-мехаиические (реологические) свойства .... 358

Стабильность .при хранении и эксплуатации 360

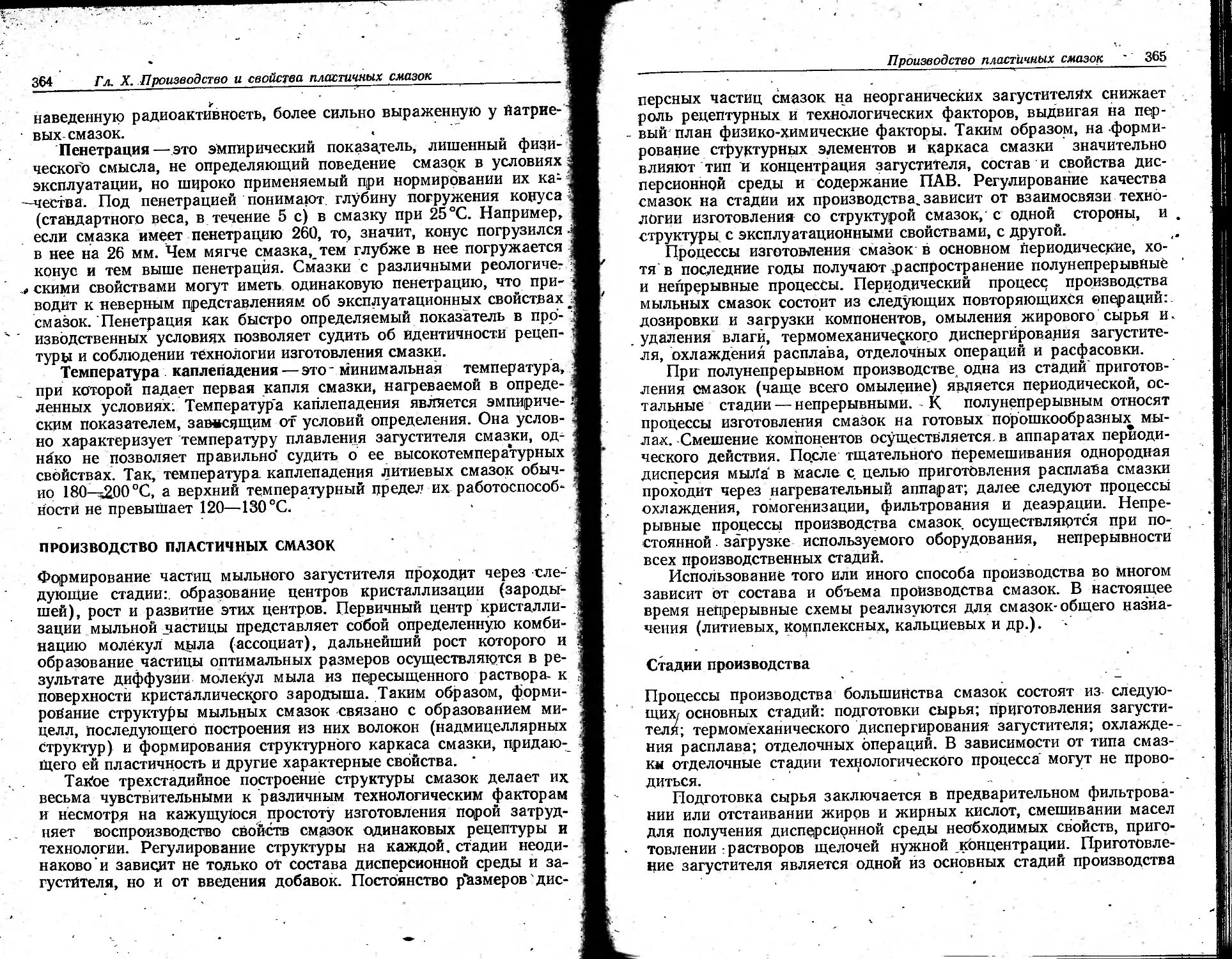

Производство пластичных смазок 364

Стадии производства 365

Оборудование и технологические схемы 367

Ассортимент и характеристика смазок промышленного произ-

производства 378

Рекомендуемая литература 382

ГЛАВА XI. ПРОИЗВОДСТВО РАСТВОРИТЕЛЕЙ, СМАЗОЧ-

НО-ОХЛАЖДАЮЩИХ ЖИДКОСТЕЙ, ПЛАСТИФИКАТО-

ПЛАСТИФИКАТОРОВ, КОКСА, САЖИ, БИТУМОВ, ПАРАФИНОВ И ЦЕРЕ-

ЦЕРЕЗИНОВ 383

Нефтяные растворители 383

Смазочно-охлаждающие жидкости (СОЖ) 385

Нефтяные пластификаторы 390

Нефтяной кокс 393

Технический углерод (сажа) 395

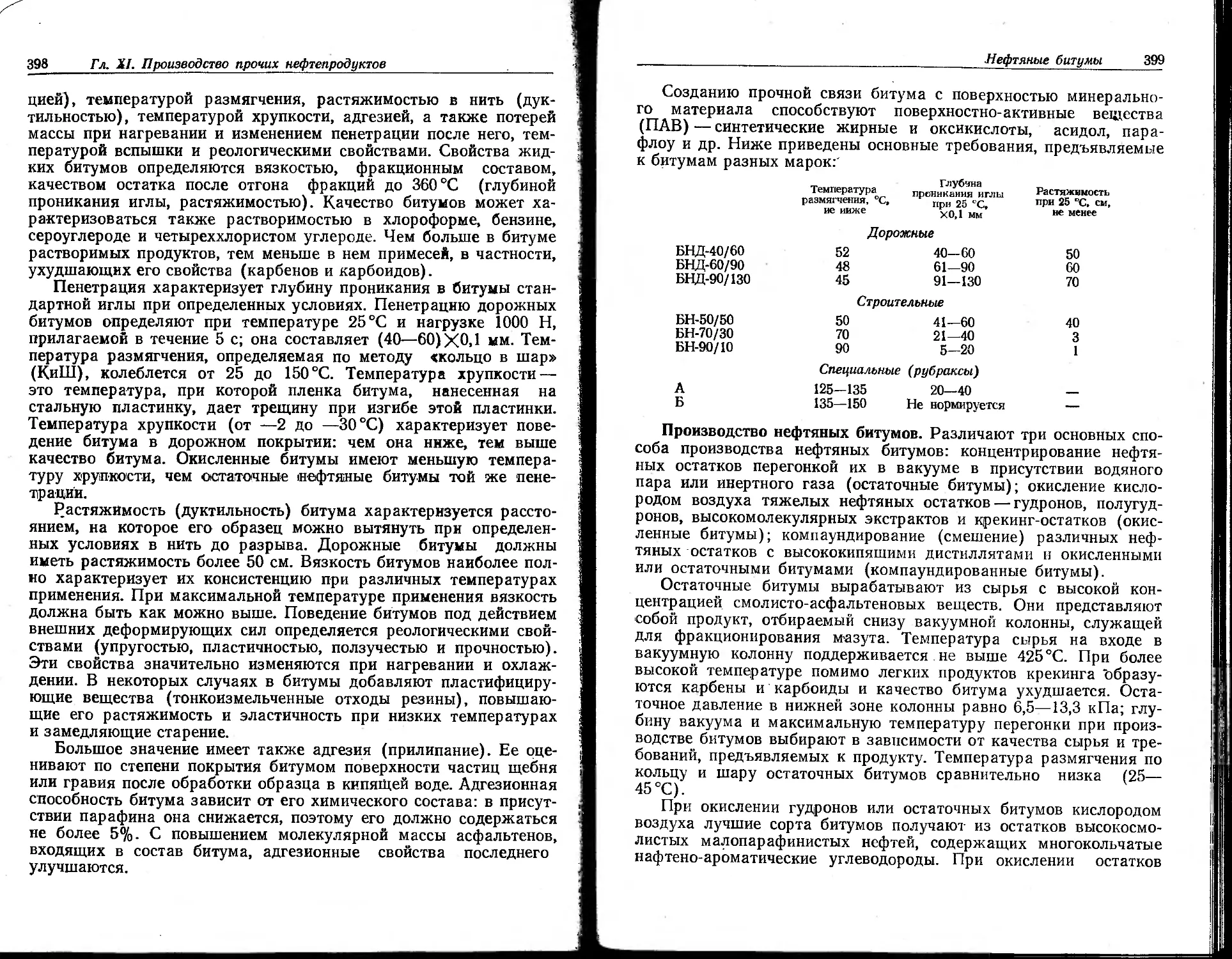

Нефтяные битумы 397

Нефтяные парафины, церезины и восковые композиции . . 402

Регенерация отработанных масел 405

Рекомендуемая литература 407

Перевод единиц различных систем в единицы СИ . . . 409

Предметный указатель 410

ПРЕДИСЛОВИЕ

Основными задачами нефтеперерабатывающей промышленности

являются наиболее полное удовлетворение .потребностей народного

хозяйства в высококачественных нефтепродуктах и обеспечение

сырьем смежных производств (нефтехимических, белково-вита-

минных концентратов и т. д.). Дальнейшее улучшение качества

нефтепродуктов — требование десятой пятилетки. Продукты,

получаемые прямой перегонкой или деструктивными процессами

переработки нефти, не являются, как правило, товарными, посколь-

поскольку без дополнительной обработки они ,не удовлетворяют требо-

требованиям эксплуатации двигателей внутреннего сгорания и других

машин и механизмов. Для приготовления товарных нефтепродук-

нефтепродуктов дистилляты и остатки, получаемые в различных процессах,

подвергают очистке, разделению, компаундированию и облагора-

облагораживанию путем добавления присадок. Изучению упомянутых про-

процессов .посвящена третья часть курса «Технология переработки

нефти и газа».

Выделение этой части курса в самостоятельную и написание

первого учебника связаны с именем крупного советского ученого,

заслуженного деятеля науки и техники РСФСР, доктора техниче-

технических .наук, профессора Н. И. Черножукова. Последнее пятое изда-

издание учебника вышло гари жизни Николая Ивановича в 1967 г.

С тех лор в области очистки нефтяного сырья и .производства то-

товарных нефтепродуктов произошли существенные изменения.

1. Увеличение объема производства и ассортимента нефтепро-

нефтепродуктов привело к укрупнению и комбинированию очистных уста-

установок.

2. Широкое распространение получили процессы гидроочистки,

появились установки гидрокрекинга для получения высокоиндекс-

высокоиндексных смазочных масел, разработаны процессы адсорбционного вы-

выделения нормальных парафиновых углеводородов из керосиновых

фракций, предложены новые варианты регенерации отработанных

нефтяных масел и т. д.

Предисловие

11 ,

3. В промышленных масштабах все шире стали утилизировать

отходы различных процессов нефтепереработки. Компоненты, уда-

удаляемые из нефтяных фракций <при гароизводстве одного нефтепро-

нефтепродукта, широко используют для получения другого. Многие про-

процессы очистки превратились по существу в гароцессы .разделения

нефтяного сырья.

4. В связи с возросшей актуальностью проблемы защиты окру-

окружающей среды возникли новые требования к технологическому

оформлению процессов переработки нефти, в том числе по много-

многократному использованию технологических вод, повышению качест-

качества их очистки и т. д.

5. Качество нефтепродуктов в настоящее время достигло вы-

высокого уровня, и даже незначительное его дальнейшее улучшение

требует иногда не просто увеличения материальных затрат, а раз-

разработки новых процессов, установок и т. д. В связи с этим особо

важное значение приобретает оптимизация требований к качеству

нефтяных топлив и смазочных материалов. Использование нефте-

нефтепродуктов с необоснованным запасом качества приводит к боль-

большим нерациональным расходам в нефтеперерабатывающей про-

промышленности, а применение нефтепродуктов, не отвечающих тре-

требованиям эксплуатации, — к снижению надежности и долговечно-

долговечности техники.

6. Для улучшения эксплуатационных свойств товарных нефте-

нефтепродуктов все более широко применяют разнообразные присадки.

Важнейшим условием при выборе процессов очистки нефтяного

сырья становится обеспечение высокой приемистости продуктов к

присадкам.

7. Теория и практика рационального использования нефтепро-

нефтепродуктов оформилась в самостоятельную отрасль знаний, названную

химмотологией*. В ее задачи входят оптимизация качества нефте-

нефтепродуктов, их унификация, разработка и обоснование норм рас-

расхода топлив и смазочных материалов, совершенствование систем

и методов оценки качества нефтепродуктов. Основные проблемы

химмотологии тесно связаны с задачами нефтеперерабатывающей,

промышленности, и решение их существенно влияет на заключи-

заключительные стадии приготовления товарных нефтепродуктов.

* Хкбмотологня

К. К. Папок.

(химия +агато:р+1наука) — термин, предложенный проф.

12

Предисловие

Все отмеченные изменения в той или иной мере учтены в шес-

шестом издании учебника, подготовленном к печати коллективом пре-

преподавателей .кафедры, созданной Н. И. Черножуковым в Москов-

Московском институте нефтехимической и газовой промышленности им.

И. М. Губкина.

Глава I подготовлена А. А. Гуреевым и И. Г. Фуксом, а под-

подраздел ее «Поточные схемы производства нефтепродуктов масля-

масляного блока» —И. П. Лукашевич и Б. И. Бондаренко; глава II —

Т. И. Сочевко; глава III — О. Г. Сусаниной (подраздел «Деасфаль-

тизация остатков пропаном» подготовлен Б. И. Бондаренко); гла-

глава IV — Л. П. Казаковой; глава V — И. П. Лукашевич; глава VI—

Б. И. Бондаренко; глава VII—А. А. Гуреевым и И. Г. Фуксом;

глава VIII — А. А. Гуреевым; главы IX и X и первые пять подраз-

подразделов главы XI —И. Г. Фуксом; подраздел главы XI «Нефтяные

парафины» подготовлен Л. П. Казаковой и Т. И. Сочевко; подраз-

подраздел «Нефтяные битумы» — Т. И. Сочевко; подраздел «Регенерация

отработанных масел» — Б. И. Бондаренко.

Коллектив кафедры выражает глубокую благодарность рецен-

рецензенту — коллективу кафедры технологии переработки нефти Уфим-

Уфимского нефтяного института (зав. кафедрой проф. Р. Н. Гимаев).

РАЗДЕЛ ПЕРВЫЙ

ОЧИСТКА И РАЗДЕЛЕНИЕ НЕФТЯНОГО СЫРЬЯ

ГЛАВА I

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ ОЧИСТКИ

И РАЗДЕЛЕНИЯ НЕФТЯНОГО СЫРЬЯ

Дистилляты, получаемые в результате первичных и деструктив-

деструктивных процессов переработки нефти, представляют собой сложную»

смесь углеводородов и неуглеводородных примесей. Некоторые

из этих соединений ухудшают эксплуатационные свойства товар-

товарных топлив и масел и должны быть удалены. Удаление примесей

•или выделение из нефтяных фракций нежелательных составляю-

составляющих осуществляется в процессах очистки. Эти процессы являются

одной из важных заключительных стадий производства товарных

нефтепродуктов, во многом определяющей их качество. В резуль-

результате очистки удаляется большая часть нежелательных примесей

и получаются компоненты топлив и масел, из которых чаще всего

при компаундировании (смешении) готовят товарные нефтепродук-

нефтепродукты. Для каждого вида сырья необходимо использовать такие про-

процессы очистки, их последовательность и глубину, которые обеспе-

обеспечивают максимальный выход товарной продукции высокого каче-

качества при минимальных производственных затратах. Кроме того,

поскольку очистка является средством улучшения качества нефте-

нефтепродуктов, все затраты на ее осуществление должны полностью-

окупаться при использовании нефтепродуктов улучшенного (каче-

(качества.

В основе некоторых процессов очистки нефтяных фракций ле-

лежит взаимодействие нежелательных продуктов с химическими ре-

реагентами с образованием соединений, удаляемых из очищаемого

продукта (гидроочистка, очистка серной кислотой, растворами ще-

щелочей и т. п.). В других процессах происходит физическое разде-

разделение нефтяных фракций на составляющие без изменения струк-

структуры углеводородов, содержащихся в исходном сырье (очистка

избирательными растворителями, адсорбционная * очистка, депара-

финизация).

В последнее время в связи с интенсивным развитием нефтехи-

нефтехимической и микробиологической промышленности процессы раз-

разделения нефтяного сырья по химическому составу (строению угле-

углеводородов) или выделения из него индивидуальных углеводородов

приобретают большое самостоятельное значение. Современные

14

Гл. I. Введение в технологию очистки нефтяного сырья

темпы развития нефтехимического синтеза требуют непрерывного

увеличения сырьевых ресурсов (олефиновых, парафиновых, наф-

нафтеновых, ароматических углеводородов и т. п.). Такое сырье все

ж больших масштабах получают в результате разделения нефтя-

иых фракций и остатков. Так, ,при разделении топливных фракций

лолучают нормальные парафиновые углеводороды, бензол, толу-

толуол, ксилолы и другие ценные продукты, используемые как сырье

для нефтехимической промышленности и для других целей; при

разделении масляного сырья — нафтеновые и ароматические про-

продукты, используемые в качестве наполнителей каучуков, мягчите-

лей резин, теплоносителей, сырья для производства присадок и

¦смазок.

Условия применения топлив и масел и требования к их каче-

качеству существенно различаются, поэтому для очистки топливных

<и масляных фракций во многих случаях применяют.разные про-

щессы.

НАЗНАЧЕНИЕ И РАЗВИТИЕ ПРОЦЕССОВ ОЧИСТКИ

ТОПЛИВНЫХ ФРАКЦИЙ

Классификация нефтяных топлив

и основные показатели их качества

Широкое применение нефтяных фракций в качестве топлив обус-

обусловлено их высокой теплотой сгорания, относительно низкой стои-

стоимостью и удобствами использования. При сгорании 1 кг нефтяного

топлива выделяется в среднем более 41670 кДж тепла, тогда

как при .сгорании 1 кг угля — около 33 330 кДж, 1 кг древесины—

около 19500 кДж. Себестоимость добычи нефти примерно в 6 раз

ниже, чем угля. Кроме того, жидкие топлива имеют некоторые

преимущества перед твердыми при транспортировании и примене-

применении. Топлива для двигателей и различных топочных устройств

должны отвечать следующим основным требованиям:

сгорать с наибольшим выделением тепла в определенный про-

промежуток времени, плавно и полностью, с минимальным образова-

образованием токсичных и коррозионно-агрессивных продуктов и отло-

отложений;

обеспечивать своевременное образование однородной смеси па-

паров топлива с воздухом и иметь оптимальную испаряемость;

бесперебойно подаваться по системе питания в двигатель при

любых климатических условиях; не вызывать затруднении при

транспортировании и хранении; не ухудшать своих эксплуатаци-

эксплуатационных свойств ,со временем; иметь .низкие температуры застыва-

застывания и помутнения; не содержать коррозиокно-агрессивных соеди-

соединений и механических примесей;

Процессы очистки топливных фракций

быть недорогими, нетоксичными и обеспеченными сырьевыми:

ресурсами.

Всем перечисленным требованиям в той или иной мере удовле-

удовлетворяют нефтяные топлива, которые и являются основным источ*

никои энергии практически для всех видов двигателей наземной,

морской и авиационной техники. Однако современные двигатели

предъявляют к качеству топлив целый ряд специфических требо^

ваний. Поэтому нефтяные топлива по назначению делят на пять

групп:

для поршневых двигателей с принудительным зажиганием (ав-

(автомобильные и авиационные бензины);

для поршневых двигателей с воспламенением от сжатия (ди-

(дизельные топлива для быстроходных и тихоходных двигателей);

для реактивных двигателей (дозвуковой и сверхзвуковой авиа-

авиации);

для тазотурбинных двигателей и установок (транспортных и

стационарных);

для котельных установок (транспортных и стационарных).

Рассмотрим более подробно основные показатели качества

топлив, которые определяют их поведение в условиях эксплуата-

эксплуатации. В первую очередь следует остановиться на тех свойствах, ко-

которые влияют на протекание процесса сгорания. В этом процессе

химическая энергия топлива превращается в тепловую и далее —

в механическую. Характер протекания процесса сгорания опреде-

определяет мощностные и экономические показатели двигателей и суще-

существенно влияет на их надежность и долговечность. Для нормаль-

нормальной работы карбюраторных двигателей необходимы топлива, спо-

способные противостоять окислению в паровой фазе в условиях пред-

пламенных реакций. В противном случае в отдельных зонах каме-

камеры сгорания могут накапливаться перекисные соединения, взрыв

которых приводит к так называемому детонационному сгоранию.

Детонация сопровождается резким увеличением скорости сгора-

лгая, появлением местных перегревов, повышением износа трущих-

трущихся деталей и т. д. Антидетонационные свойства бензинов оценива-

оценивают октановым числом: чем выше детонационная стойкость бен-

бензина, тем больше его октановое число. Эксплуатационное значение

этого показателя столь велико, что его указывают в марке бензи-

бензина (А-76, АИ-93и т. д.).

В дизельных двигателях происходит самовоспламенение топли-

топлива в нагретом от сжатия воздухе, и к дизельным топливам предъ-

предъявляют другие требования. Для нормальной работы этих двига-

двигателей необходимо топливо, способное окисляться в условиях сжа-

сжатия и имеющее небольшой период задержки самовоспламенения.

При использовании трудноокисляющегося топлива вследствие

большого периода задержки самовоспламенения в камере сгора-

сгорания воспламеняется сразу большое количество топлива, давление

I

16 Гл. I. Введение в технологию очистки нефтяного сырья

нарастает очень быстро, наблюдается «жесткая» работа двигателя.

При этом увеличивается износ трущихся деталей. Поведение

топлива в условиях дизельного двигателя оценивают цетановым

•числом: чем больше период задержки самовоспламенения топлива,

тем меньше его цетановое число.

В газотурбинных двигателях, в стационарных и судовых ко-

котельных установках и печах промышленных предприятий процесс

сгорания топлива происходит непрерывно, не в замкнутом про-

пространстве, а в потоке воздуха. Топливо воспламеняется и сгорает

непосредственно в факеле. В таких условиях специфических тре-

требований к качеству топлив не возникает. Наибольшее значение

имеют минимальное содержание зольных элементов, наименьшее

образование отложений на форсунках, стенках камер сгорания,

«отсутствие в золе ванадия и натрия и т. д.

По этим показателям особенно высокие требования предъявля-

предъявляют к топливам для воздушно-реактивных двигателей. Отложения

на форсунках забивают отверстия, ухудшают качество распыле-

распыления, искривляют факел вплоть до срыва пламени. Нагар, образу-

образующийся в камерах сгорания, способствует местным перегревам,

короблению, а иногда и прогару стенок. Кусочки нагара, ссыпаю-

ссыпающиеся со стенок камер сгорания, вызывают эрозионный износ ло-

лопаток турбины. Для снижения образования отложений и нагара

в тошшвах для воздушно-реактивных двигателей ограничивают

содержание ароматических углеводородов (не более 20—22%),

фактических смол (не более 5—6 мг/100 мл), серы (гае более 0,1—

0,25%), меркаптановой серы (не более 0,005%). Для этой же цели

определяют высоту некоптящего пламени, люминометрическое чис-

число, коксуемость, зольность и .йодное число.

Теплота сгорания (теплотворная способность) — важнейший по-

показатель качества топлив, значения ее для различных топлив и

их компонентов приведены ниже:

Плотность Теплота сгорания

при 20 °С. (низшая)

кг/мЗ МДж/кг ккал/кг

Бензии

прямой перегонки 724 44,40 10 600

термического крекинга . . . 732 44,20 10 550

каталитического крекинга . 741 43,70 10 420

платформинга 772 43,00 10 260

Керосин прямой перегонки . . 822 43,20 10 300

Дизельное топливо 840 42,30 10 100

Печное топливо (дистиллятиое) . 920 41,05 9 800

Газотурбинное топливо ... 930 40,25 9 600

Мазут ....... , . 940 40,25 9 600

Теплота сгорания углеводородных топлив зависит главным об-

образом от их элементного состава: при полном сгорании 1 кг угле-

углерода с образованием двуокиси углерода выделяется 34,1 МДж

Процессы очистки топливных фракций

17

тепла, а 1 кг водорода с образованием водяного пара—117,3 МДж.

Сгорание углеводородов топлив протекает значительно сложнее,

чем сгорание элементов, их составляющих. Чем больше отношение

водорода к углероду в топливе, тем выше его теплота сгорания.

Однако нефтяные топлива, близкие по фракционному составу и

плотности, лишь незначительно различаются по теплоте сгорания,

и создать из нефти топлива с (повышенным «энергозапасом» чрез-

чрезвычайно сложно.

Испаряемость. Сгорание топлива в двигателях происходит

только в паровой фазе, поэтому испаряемость жидких топлив

имеет важное эксплуатационное значение. Испаряемость топлив

ч значительной мере определяет характер процесса сгорания, его

полноту, образование отложений и даже состав отработавших га-

газов. Требования к испаряемости топлив для различных двигате-

двигателей и топочных устройств существенно различаются.

В двигателях с воспламенением от искры образование топлив-

но-воздушной смеси происходит при температуре окружающего

воздуха. Поэтому для таких двигателей нужны топлива с наи-

наибольшей испаряемостью (бензиновые фракции нефти и продуктов

ее переработки). В двигателях с воспламенением от сжатия

впрыск топлива осуществляется в сжатый воздух, нагретый до

температуры выше 600 °С. В этих условиях топливо даже с невы-

невысокой испаряемостью успевает испариться. Требования к Дизель-

Дизельному топливу по этому показателю менее жесткие. В дизельных

двигателях используют керосиновые и соляровые фракции нефти

и продуктов ее переработки. В газотурбинных двигателях и то-

топочных устройствах топливо непрерывно впрыскивается в факел

горящего топлива. В этих условиях даже тяжелое топливо успева-

успевает испариться и воспламениться. В авиационных газотурбинных

двигателях в качестве топлива используют керосиновые фракции,

в стационарных и судовых двигателях — соляровые и более тя-

тяжелые, а в топочных устройствах — мазуты, тяжелые остатки и т. д.

Испаряемость топлив обусловлена их фракционным составом

и давлением насыщенных паров. Эти показатели влияют на работу

всех двигателей и топочных устройств, однако наиболее важны

для бензиновых двигателей. Легкость и надежность пуска холод-

холодного двигателя при низких температурах воздуха зависит от со-

содержания легких фракций в применяемом бензине. Температура

выкипания 10% бензина характеризует его пусковые свойства: чем

ниже эта температура, тем при более низкой температуре воздуха

можно запустить холодный двигатель при прочих равных условиях.

Однако при слишком низкой температуре выкипания 10% бензи-

бензина часть его может испариться в трубопроводах уже работающего

и хорошо прогретого двигателя. Образующиеся при этом лары

углеводородов как бы забивают топливную систему — создается

паровая пробка. Чем ниже температура выкипания 10% бензина,

2—751

18

Гл. I. Введение в технологию очистки нефтяного сырья

300

тем при более низкой температуре возникнет паровая пробка и

двигатель перестает работать. Вырабатывают два вида бензинов—

зимние и летние: в зимнем бензине больше легких фракций, в

летнем — меньше.

Температура перегонки 50% бензина определяет длительность

прогрева двигателя и его приемистость; для современных бензи-

бензинов она составляет 90—120 °С. Большое влияние на работу двига-

двигателя оказывают температуры перегонки 90% и конца кипения бен-

бензина. При высоких значе-

значениях этих температур тяже-

тяжелые фракции бензина не

испаряются и смывают мас-

масло со стенок цилиндров и

юбок поршней, вызывая по-

повышенный износ. Кроме то-

того, тяжелые фракции не

сгорают в двигателе, сни-

снижая его экономичность и

увеличивая расход бензина

(рис. 1). Таким образом,

снижение этих температур

улучшает эксплуатацион-

эксплуатационные свойства бензинов, но

0

w

%120

1

а

/1

/

б

¦MB

¦¦bbhbbbbbi

¦ii ¦—

Г |

/

Процессы очистки топливных фракций

19

значительно сокращает их

§й0 170 W 210 230 250 270

, Температура конца кипения бензина,°с выход Оптимальные значе-

Рис. 1. Зависимость общего износа двига- ния ЭТИХ температур СО-

теля (а) и расхода бензина (б) от темпе- СТавляют 180—205 С.

ратуры конца его кипения. _ Для оценки испаряемо-

сти реактивных и дизель-

дизельных топлив фракционный состав не имеет такого значения, как

для бензинов. Для них обычно определяют и регламентируют тем-

температуру конца кипения: высокое ее значение свидетельствует о

наличии тяжелых фракций, ухудшающих смесеобразование, сни-

снижающих экономичность работы двигателей и увеличивающих

дымность отработавших газов.

Низкотемпературные свойства. При охлаждении топлив пара-

парафиновые углеводороды нормального строения выпадают в виде

кристаллов различной формы. Топливо .мутнеет, возникает опас-

опасность забивки фильтров кристаллами углеводородов. Температура,

при которой возникает это явление, получила название темпера-

температуры помутнения или начала кристаллизации. При дальнейшем

снижении температуры выделившиеся кристаллы образуют сетча-

сетчатые каркасные структуры, топливо теряет подвижность или, как

принято говорить, застывает. Эту температуру называют темпера-

температурой застывания. По температурам помутнения и застывания

топлива судят о возможностях его использования при низких

температурах. Показатель этот настолько важен, что по его вели-

величине товарные топлива делят «а марки.

Бензиновые и керосиновые фракции нефтей и продуктов их

переработки, как правило, имеют низкие температуры застывания,

В дизельных и более тяжелых фракциях содержится много высо-

высокоплавких парафиновых углеводородов, и улучшение низкотемпе-

низкотемпературных свойств этих фракций является одной из важнейших

задач нефтеперерабатывающей промышленности. Значения тем-

температуры застывания для различных топлив приведены ниже

(в "С):

Бензины

автомобильные Ниже —60

авиационные Ниже —60

Топлива

реактивные Ниже —60

дизельные

летние —Ю

зимние От —35 до —45

арктические 'От —55 до —60

Мазуты . ^

флотские От —5 до —8

топочные ,. Ю—36

Вязкость бензинов невелика, и ее изменение с температурой

не вызывает каких-либо осложнений в работе двигателей, с вос-

воспламенением от искры. Во всех других двигателях и топочных

устройствах вязкость топлива имеет важное эксплуатационное

значение. В дизельных и газотурбинных двигателях топливо обе-

обеспечивает смазку плунжерных пар топливных насосов. При недо-

недостаточной вязкости топлива плунжер и гильза насоса быстро

изнашиваются. Кроме того, топливо малой ^вязкости может про-

просачиваться через зазоры в топливном насосе; при этом снижаются

давление распыливания и экономичность двигателя, ухудшается

смесеобразование. Верхний предел вязкости топлив обусловлен не-

необходимостью обеспечить их прокачку по топливопроводам систе-

системы питания при низких температурах.

С понижением температуры вязкость топлив возрастает и мо-

может достичь таких значений, при которых производительность

топливного насоса резко падает. Вязкость топлив должна быть

оптимальной и с точки зрения смесеобразования. При большом

отклонении вязкости от расчетной для данного двигателя изменя-

изменяются размер капель топлива, форма факела, ухудшается смесеоб-

смесеобразование, повышается дымность отработавших газов.

Коррозионная агрессивность. Углеводородные компоненты топ-

топлив не вызывают коррозии металлов. Коррозионная агрессивность

топлив зависит от количества и состава серо- и частично кисло-

кислородсодержащих компонентов. Серосодержащие соединения делят

на активные и неактивные. Из активных соединений в топливных

2*

20

Гл. I. Введение в технологию очистки нефтяного сырья

дистиллятах могут присутствовать сероводород, элементная сера

и меркаптаны. Все остальные сероорганические соединения, содер-

содержащиеся в тоошивах (сульфиды, дисульфиды, тиофены, тиофаны

и др.), относятся к неактивным. Активные соединения способны

реагировать с металлами, вызывая их коррозию при обычных

температурах хранения и транспортировки топлив. В товарных

топливах эти соединения должны отсутствовать или содержаться

в очень малых количествах.

Деление сероорганических соединений на активные и неактив-

неактивные имеет значение только при оценке коррозионной агрессивно-

агрессивности топлив при обычных температурах. При сгорании все они об-

образуют окислы серы SO2 и SO3, обладающие высокой коррозион-

коррозионной агрессивностью. При высоких температурах окислы серы

вызывают сухую газовую химическую коррозию металлов камер

сгорания, выпускных клапанов, трубопроводов и т. д. Прн относи-

относительно низкой температуре, когда возможна конденсация водяных

паров из продуктов сгорания, окислы серы растворяются в капель-

капельках воды с образованием серной и сернистой кислот. В этих усло-

условиях протекает электрохимическая коррозия, скорость которой

очень высока.

Таким образом, с точки зрения коррозии деталей двигателей

и силовых установок все сероорганические соединения одинаково

вредны, и содержание их в топливах должно быть ограничено.

Однако полностью удалять их .нежелательно, так как при этом

некоторые свойства топлив ухудшаются. Так, при полном обессе-

ривании реактивных топлив снижаются их противоизносные'и за-

защитные свойства. Поэтому глубина очистки топлив от сероорга-

сероорганических соединений, как и от всех других нежелательных компо-

компонентов, должна быть оптимальной.

Среди кислородсодержащих соединений наиболее коррозионно-

агрессивны низкомолекуляриые кислоты, перекиси и некоторые

другие продукты окисления углеводородов. .Коррозионная агрес-

агрессивность тяжелых, в том числе и остаточных, топлив связана так-

также с наличием зольных элементов, содержащих натрий и ванадий.

Производные ванадия при сгорании превращаются в пятиокись

ванадия и ванадаты металлов. Эти соединения при рабочих темпе-

температурах в камерах сгорания находятся в полужидком состоянии

и, обладая большой липкостью, отлагаются на лопатках и направ-

направляющих турбин, стенках топочных устройств и других деталях.

При определенном соотношении ванадия и натрия в отложениях

образуются легкоплавкие ванадаты, которые являются переносчи-

переносчиками кислорода и ускоряют окисление металла, т. е. его корро-

коррозию. Снижение ванадиевой коррозии достигается уменьшением

зольности топлив и введением специальных присадок.

Стабильность. Свойства топлив должны сохраняться при транс-

транспортировании и хранении в течение определенного срока, указы-

Процессы очистки топливных фракций

21

ваемого теперь в стандарте на каждый вид топлива. Основные

изменения свойств при хранении связаны с окислением наименее

стабильных компонентов топлив — их химической стабильностью.

Топлива, полученные прямой перегонкой нефти или каталитиче-

каталитическими процессами в присутствии водорода, мало окисляются при

обычных температурах хранения. В присутствии непредельных уг-

углеводородов, особенно диено;вых и некоторых циклических, ста-

стабильность топлив резко уменьшается. Такие углеводороды не

только легко окисляются сами, но и инициируют окисление дру-

других компонентов с образованием кислот и тяжелых смолистых

веществ, ухудшающих эксплуатационные свойства топлив.

Окисление топлив развивается неравномерно: вначале настоль-

настолько медленно, что свойства топлив практически не изменяются

(этот период называют индукционным); затем скорость окисления

возрастает, увеличиваются кислотность топлива и содержание в

нем смолистых веществ. Скорость окисления топлива возрастает

при повышении температуры и в присутствии катализаторов. Хи-

Химическую стабильность топлив повышают, удаляя нестабильные

соединения или вводя антиокислительные присадки.

Способность топлив противостоять окислению при нагреве до

140—.150°С и выше принято называть термической стабильностью.

Этот показатель имеет важное эксплуатационное значение для

реактивных и дизельных топлив, которые подвергаются нагреву

в системе питания.

Зависимость свойств нефтяных топлив

от их состава

Углеводородным составом топливных фракций обусловлены мно-

многие эксплуатационные свойства товарных теплив. При этом при-

присутствие углеводородов одного и того же класса может благопри-

благоприятно сказываться на свойствах одних топлив и ухудшать свойства

других. Так, ароматические углеводороды повышают детонацион-

детонационную стойкость (октановое число) бензинов, а в дизельных топли-

топливах нежелательны, так как снижают их воспламеняемость (цета-

новое число). Эксплуатационные свойства топлив зависят и от

содержания углеводородов каждого класса. Те же ароматические

углеводороды улучшают качество автомобильных бензинов в кон-

концентрации 40—46% (масс). При большем их содержании каче-

качество бензина ухудшается: возрастают его склонность к нагарооб-

разоваеию, гигроскопичность и т. д.

Даже углеводороды одного класса в зависимости от строения

по-разному влияют на эксплуатационные свойства топлив. Многие

парафиновые углеводороды нормального строения при положи-

положительных температурах являются твердыми продуктами, и при

большом их содержании дизельное топливо в зимнее время засты-

застывает. Парафиновые углеводороды изострошия имеют более низ-

22

Гл. I. Введение в технологию очистки нефтяного сырья

кие температуры застывания. И, наконец, углеводороды одного

класса и одинакового строения могут улучшать одно эксплуатаци-

эксплуатационное свойство и ухудшать другое. В этом случае ищут оптималь-

оптимальное содержание их в зависимости от назначения нефтепродукта

и условий его использования. Так, парафиновые углеводороды

нормального строения улучшают воспламеняемость дизельных

топлив, но повышают их температуру застывания. Поэтому в лет-

летних сортах дизельных топлив можно оставлять больше нормаль-

нормальных парафинов, в зимних сортах — меньше.

Характерной особенностью некоторых дистиллятов вторичного

происхождения является присутствие олефиновых углеводородов.

Больше всего их содержится в продуктах термического и ката-

каталитического крекинга, пиролиза, коксования. Среди непредельных

есть углеводороды, способные довольно быстро окисляться кисло-

кислородом при обычных температурах хранения и .применения. Продук-

Продукты окисления полимеризуются с образованием тяжелых смолистых

соединений, которые под действием высоких температур превра-

превращаются в твердые отложения, нарушающие нормальную работу

двигателя.

На эксплуатационные свойства топлив сильно влияют также

содержание и строение гетероорганических соединений. Содержа-

Содержание таких соединений в топливных дистиллятах обычно увеличи-

увеличивается по мере их утяжеления. Кислородсодержащие соединения

переходят в топливные дистилляты из нефтяного сырья и образу-

образуются при окислении углеводородов кислородом воздуха. Влияние

азотсодержащих соединений на эксплуатационные свойства топлив

изучено мало. Известно, что они участвуют в образовании твердо-

твердого осадка при нагреве реактивных топлив до 150—200 °С. Наи-

Наибольшее влияние на эксплуатационные свойства топлив, и в первую

очередь на их коррозионную агрессивность, оказывают производ-

производные серы. В топливные дистилляты они попадают непосредственно

из .нефти в процессах прямой перегонки или при разложении вы-

высокомолекулярных гетероорганических соединений в процессах

деструктивной переработки высококипящих фракций. Топлива

почти всех видов необходимо очищать от серосодержащих соеди-

соединений.

От химического состава топлив зависят не только их основные

эксплуатационные свойства, но и приемистость к присадкам. По-

Поэтому для улучшения качества товарных топлив необходимо тща-

тщательно выбирать компонентный состав и способы очистки дистил-

дистиллятов.

Способы очистки топливных фракций

В XIX веке основным товарным продуктом, получаемым из нефти,

был осветительный керосин. Керосиновую фракцию очищали, по

предложению Д. И, Менделеева, серной кислотой с последующей

Процессы очистки топливных фракций

23

щелочной промывкой. В результате уменьшалось количество ко-

копоти три сжигании керосина в лампах. С появлением двигателей

внутреннего сгорания стало расширяться производство бензина —

получил распространение процесс термического крекинга. Для

удаления из бензинов крекинга наиболее реакционноспособных

углеводородов использовали кислотно-щелочную очистку, а в не-

некоторых случаях — парофазную очистку отбеливающими землями.

В 'связи с вовлечением в переработку сернистых нефтей появи-

появились различные способы очистки топливных фракций от соедине-

соединений серы. Одной из первых проблем при очистке топлив от серы

стало улучшение их запаха. С этой целью были разработаны спе-

специальные методы очистки топлив, в первую очередь бензинов, от

меркаптанов. В таких процессах стремились либо удалить меркап-

меркаптаны из топлив, либо превратить их в другие, менее пахучие со-

соединения (например, дисульфиды). Многие меркаптаны, содержа-

содержащиеся в бензинах, имеют слабокислую реакцию и могут быть уда-

удалены промывкой водными растворами щелочей. Растворимость

меркаптанов в растворах щелочей можно повысить, добавляя орга-

органические кислоты и другие соединения. Щелочная промывка ока-

оказалась простым и в то еже время достаточно эффективным спосо-

способом очистки топливных фракций. Для -превращения меркаптанов

в дисульфиды в промышленности в настоящее время используется

процесс мерокс (окисление меркаптанов).

В последние десятилетия появились новые способы очистки

топливных фракций, существенно улучшающие качество товарных

продуктов (гидроочистка, депарафинизация). Оказалось, что под

давлением водорода в присутствии катализатора при повышенных

температурах почти все сернистые соединения удается перевести

в сероводород, который вместе с газами легко удаляется из топ-

топливных дистиллятов. Этот процесс, названный гидрообессеривани-

ем, позволяет получать малосернистые топлива практически из

любого сырья. Важным достоинством процесса является значи-

значительное снижение загрязнения окружающей атмосферы (содержа-

(содержания окислов серы в отработавших и дымовых газах). Процесс де-

парафинизации позволяет резко улучшить низкотемпературные

свойства топлив (в первую очередь дизельных) в результате уда-

удаления парафиновых углеводородов нормального строения. Наиболее

распространен в настоящее время процесс депарафивизации с

применением карбамида (карбамидная депарафинизация). Пер-

Перспективна также адсорбционная депарафинизация дистиллятов ,на

цеолитах.

Процессы депарафинизации перестают сейчас быть средством

очистки топлив, а становятся методами разделения топливных

фракций. Выделенные из среднедиетиллятных фракций парафи-

парафиновые углеводороды используют в качестве сырья для получения

белков в .микробиологической промышленности. Для разделения

24

Гл. I. Введение в технологию очистки нефтяного сырья

Процессы очистки масляного сырья

25

топливных фракций используют и различные растворители, в част-

частности для выделения индивидуальных ароматических углеводоро-

углеводородов из фракций риформинга. Очистка топливных фракций как

завершающая стадия приготовления высококачественных товар-

товарных топлив приобретает все большее значение.

НАЗНАЧЕНИЕ И РАЗВИТИЕ ПРОЦЕССОВ ОЧИСТКИ

МАСЛЯНОГО СЫРЬЯ

Классификация нефтяных масел

и основные показатели их качества

Нефтяные масла широко применяют в (различных областях техни-

техники вплоть до ракетной, атомной и космической. В настоящее вре-

время мировое производство масел превышает 30 млн. т/год. Хотя

стоимость масел (как и большинства нефтепродуктов) не столь

велика, от их качества и правильного применения во многом за-

зависит надежность и долговечность работы различного оборудова-

оборудования, гораздо более дорогого, чем сами масла. Одной из тенденций

современного развития техники является максимальное увеличе-

увеличение срока службы смазочных материалов и сокращение затрат

на техническое обслуживание. Так, срок службы масел в автомо-

автомобильных карбюраторных двигателях увеличился до 20—25 тыс. км

пробега, хотя сравнительно недавно не 'превышал 4—б тыс. км.

Только в результате применения высококачественных масел в 2—

* 3 раза увеличен срок службы многих машин и механизмов. Каче-

Качество самих .масел улучшают совершенствованием технологии их

производства и широким использованием высокоэффективных при-

присадок.

В зависимости от назначения нефтяные масла выполняют сле-

следующие основные функции: уменьшают силу трения между пере-

перемещающимися друг относительно друга поверхностями; снижают

износ и предотвращают задир (заедание) трущихся поверхностей;

защищают металлы от коррозионного воздействия окружающей

среды; отводят тепло, выделяющееся в результате трения, и охлаж-

охлаждают детали; уплотняют зазоры между сопряженными деталями;

удаляют с трущихся поверхностей загрязнения и продукты износа,

образующиеся в зоне трения. Кроме того, нефтяные масла служат

рабочими жидкостями в гидравлических передачах; (создают элек-

электрическую изоляцию в трансформаторах, конденсаторах и масля-

масляных выключателях; снижают (вибрацию и шум; защищают детали

узлов трения от ударных .нагрузок; используются для приготовле-

приготовления присадок, смазок и т. п.

Практически невозможно получить масла, хорошо выполняю-

выполняющие все указанные функции, В этом и нет необходимости, так как

в зависимости от условий применения масла выполняют лишь

одну — две основные функции, что и обеспечивает их надежную

работу. Независимо от условий применения и назначения нефтя-

нефтяные масла должны: надежно выполнять свои функции в широком

диапазоне температур, удельных нагрузок и скоростей перемеще-

перемещения трущихся поверхностей; в минимальной степени изменять свои

свойства в условиях эксплуатации; оказывать минимальное воз-

воздействие на контактирующие с ними материалы; максимально

полно удовлетворять правилам техники безопасности и в мини-

минимальной степени загрязнять окружающую среду (иметь хорошие

экологические свойства); быть обеспечены постоянной сырьевой

базой и экономичны в эксплуатации, иметь невысокую стоимость.

Кроме того, к маслам предъявляют некоторые специфические тре-

требования (минимальная вспениваемость, высокая газостойкость,

хорошие диэлектрические и оптические свойства и т. п.).

Нефтяные масла классифицируют по разным принципам.

По способу получения или в зависимости от вида нефтяного

сырья их подразделяют на: дистиллятные, полученные из масля-

масляных фракций вакуумной перегонки мазута; остаточные, получен-

полученные из остатка от вакуумной перегонки мазута (гудрона). Смеше-

Смешением дистиллятных базовых масел друг с другом или с остаточны-

остаточными маслами получают компаундированные масла. Самостоятель-

Самостоятельную группу составляют загущенные масла, приготовляемые вве-

введением в базовые масла полимерных присадок.

По способу очистки в зависимости от используемых реагентов

различают масла кислотно-щелочной, кислотно-контактной, селек-

селективной, адсорбционной очистки, а также масла гидрогенизацион-

ных процессов (гидроочистки, гидрокрекинга и т. п.).

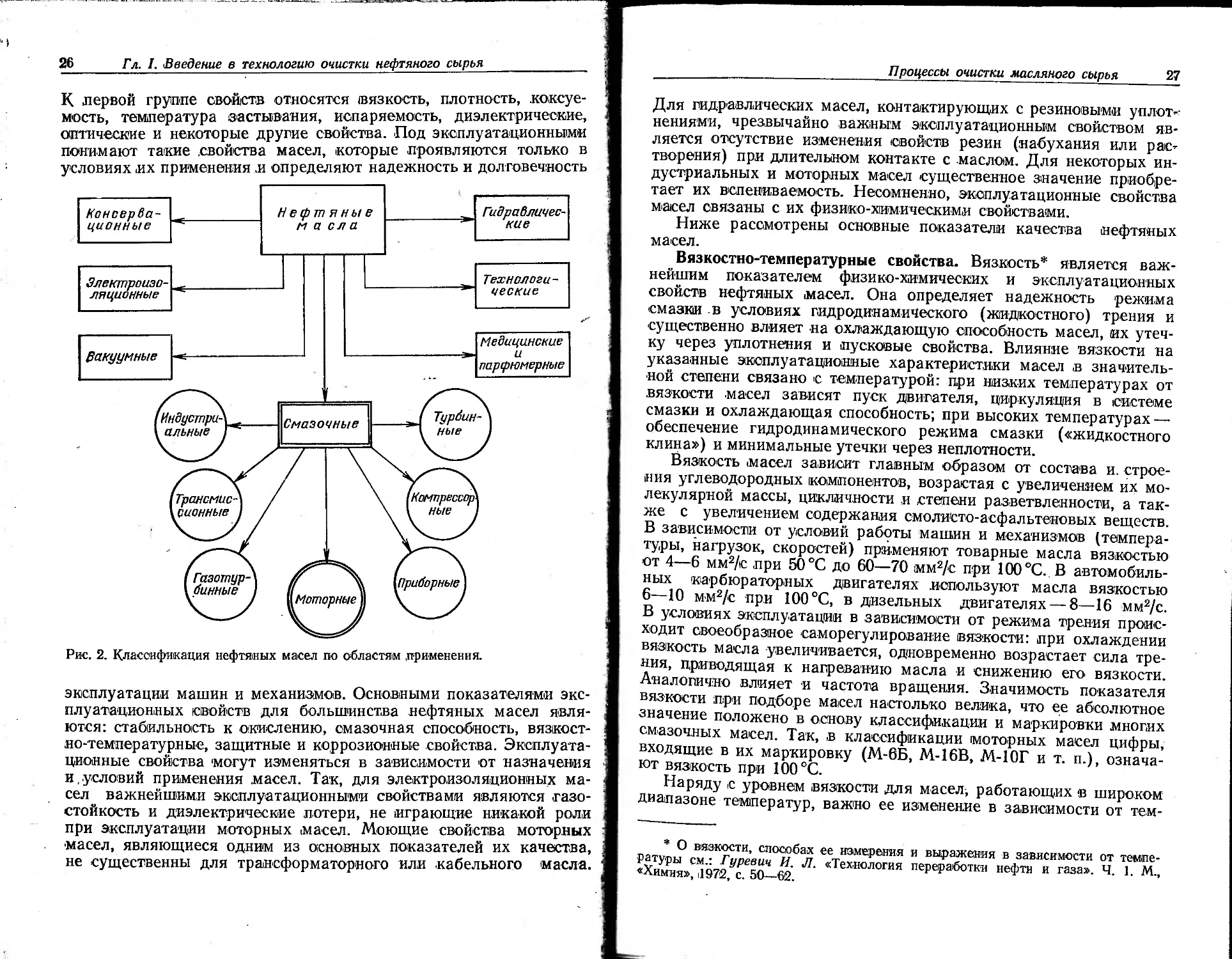

По назначению (областям применения) выделяют следующие

группы масел (рис. 2): смазочные, консервадионные, электроизо-

электроизоляционные, гидравлические, технологические, вакуумные, медицин-

медицинские и парфюмерные (белые). Наиболее представительны как по

ассортименту, так и по объему производства, смазочные масла.

Классификация масел по назначению в значительной степени соот-

соответствует их функциональному действию. Она наиболее обширна:

многие из приведенных групп масел делятся еще ма несколько

подгрупп по более узким областям применения. Среди смазочных

масел, основным назначением которых является уменьшение тре-

трения и износа металлических поверхностей, наиболее значительной

группой являются моторные масла, которые, в свою очередь, де-

делятся на масла для карбюраторных, дизельных и поршневых ави-

авиационных двигателей. Электроизоляционные масла подразделяют

на трансформаторные, кабельные и конденсаторные (более подроб-

подробное описание каждой группы масел по назначению и их классифи-

классификации приведены в гл. X).

Выявить и оценить качество масел различного назначения мож-

можно, изучая их физико-химические и эксплуатационные свойства.

26

Гл. I. Введение в технологию очистки нефтяного сырья

К первой группе свойств относятся вязкость, плотность, коксуе-

коксуемость, температура застывания, испаряемость, диэлектрические,

оптические и некоторые другие свойства. Под эксплуатационными

понимают такие .свойства масел, которые проявляются только в

условиях .их применения .и определяют надежность и долговечность

Процессы очистки масляного сырья

Консерба-

ционные

Электроизо-

Электроизоляционные

Вакуумные

/

Нефтяные

масла

Гидравличес-

Гидравлические

Технологи -

Медицинские

и

парфюмерные

\

Рис. 2. Классификация нефтяных масел по областям .применения.

эксплуатации машин и механизмов. Основными показателями экс-

эксплуатационных свойств для большинства нефтяных масел явля-

являются: стабильность к окислению, смазочная способность, вязкост-

вязкостно-температурные, защитные и коррозионные свойства. Эксплуата-

Эксплуатационные свойства могут изменяться в зависимости от назначения

и,.условий применения .масел. Так, для электроизоляционных ма-

масел важнейшими эксплуатационными свойствами являются .газо-

.газостойкость и диэлектрические потери, не играющие никакой роли

при эксплуатации моторных масел. Моющие свойства моторных

¦масел, являющиеся одним из основных показателей их качества,

не существенны для трансформаторного или кабельного масла.

Для гидравлических масел, контактирующих с резиновыми уплот-

уплотнениями, чрезвычайно важным эксплуатационным свойством яв-

является отсутствие изменения свойств резин (набухания или ра«>

творения) при длительном контакте с маслом. Для некоторых ин-

индустриальных и моторных масел существенное значение приобре-

приобретает их вспевиваемость. Несомненно, эксплуатационные свойства

М'асел связаны с их физико-химическими свойствами.

Ниже рассмотрены основные показатели качества нефтяных

масел.

Вязкостно-температурные свойства. Вязкость* является важ-

важнейшим показателем физико-химических и эксплуатационных

свойств нефтяных .масел. Она определяет надежность режима

смазки в условиях гидродинамического (жидкостного) трения и

существенно влияет на охлаждающую способность масел, их утеч-

утечку через уплотнения и пусковые свойства. Влияние вязкости на

указанные эксплуатационные характеристики масел ,в значитель-

значительной степени связано с температурой: при низких температурах от

вязкости масел зависят пуск двигателя, циркуляция в системе

смазки и охлаждающая способность; при высоких температурах —

обеспечение гидродинамического режима смазки («жидкостного

клина») и минимальные утечки через неплотности.

Вязкость .масел зависит главным образом от состава и. строе-

строения углеводородных компонентов, возрастая с увеличением их мо-

молекулярной массы, цикличности и степени разветвленности, а так-

также с увеличением содержания смолисто-асфальтеновых веществ.

В зависимости от условий работы машин и механизмов (темпера-

(температуры, нагрузок, скоростей) применяют товарные масла вязкостью

от 4—6 мм2/с при 50°С до 60—70 мм2/с при 100°С..В автомобиль-

автомобильных карбюраторных двигателях используют масла вязкостью

6—10 мм2/с при 100 °С, в дизельных двигателях — 8—16 мм2/с

В условиях эксплуатации в зависимости от режима трения проис-

происходит своеобразное саморегулирование вязкости: при охлаждении

вязкость масла увеличивается, одновременно возрастает сила тре-

трения, приводящая к нагреванию масла и снижению его вязкости.

Аналогично влияет и частота вращения. Значимость показателя

вязкости при подборе масел настолько велика, что ее абсолютное

значение положено в основу классификации и маркировки многих

смазочлых масел. Так, в классификации моторных масел цифры,

входящие в их маркировку (М-6Б, М-16В, М-10Г и т. п.), означа-

означают вязкость при 100°С.

Наряду с уровнем вязкости для масел, работающих в широком

диапазоне температур, важно ее изменение в зависимости от тем-

* О вязкости, способах ее измерения и выражения в зависимости от темпе-

температуры см.: Гуревич И. Л. «Технология переработки нефти и газа». Ч. 1. М.,

«Химия», .19712, с. 50—62.

28 Гл. I. Введение в технологию очистки нефтяного сырья

пературы, т. е. вязкостно-температурные свойства. Условными по-

показателями этого изменения являются индекс вязкости (ИВ) и

коэффициенты, выражающие соотношения вязкостей при различ-

различных температурах. Нефтяные масла при высоких температурах

сильно разжижаются, а при низких теряют подвижность из-за

резкого возрастания вязкости. Для масел любого назначения же-

Процессы очистки масляного сырья

29

Рис. 4. Изменение вязкостно-темпера-

вязкостно-температурных свойств исходных и загущен-

загущенных масел:

/ — незагущенное высоковязкое масло; 2—

загущенное маловязкое масло; 3 — незагу-

незагущенное маловязкое масло; А — минималь-

минимально допустимый уровень вязкости Vj при

высоких температурах; Б — максимально

допустимый уровень вязкости Vi при низ-

низких температурах.

Рис. 3. Зависимость некоторых функ-

функций масел от их вязкостно-темпера-

вязкостно-температурных свойств:

А — максимальная вязкость Vi, при кото-

которой возможен пуск двигателя при низких

температурах; Б — максимальная вязкость

V2, при которой все еще обеспечиваются

условия охлаждения и разбрызгивания

масла; В — минимальная вязкость v3, при

(которой отсутствует утечка масла и обес»

печивается герметичность системы; Г —

минимальная вязкость Vt, при которой

обеспечивается гидродинамический режим

смазки (создается «жидкостной клии)).

лательны максимально пологая кривая зависимости вязкости от

температуры, минимальный коэффициент, характеризующий изме-

изменение вязкости с температурой, т. е. максимальный ИВ. На рис. 3

показана зависимость вязкости моторного масла от температуры;

точками А, Б, В и Г обозначены допустимые пределы вязкости,

при которой масло способно выполнять те или иные функции. Оп-

Оптимальным условиям применения масла в температурном интер-

интервале U—f4 соответствует участок кривой V2—v3, хотя допустимые

пределы изменения вязкости значительно больше (vi—V4). Однако

такой широкий интервал изменения .вязкости масла приводит к

ухудшению его некоторых эксплуатационных характеристик. Так,

пуск холодного двигателя затруднен из-за резкого возрастания

вязкости (максимальная вязкость — точка А, см. рис. 3), приво-

приводящего к уменьшению (или прекращению) подачи масла к узлам

трения и к необходимости преодолевать значительное сопротивле-

L

ние в начальный период пуска двигателя. При значительном сни-

снижении вязкости, хотя оно и желательно с точки зрения легкого

пуска двигателя, резко уменьшается несущая способность тонкого

слоя масла, разделяющего трущиеся поверхности (минимальная

вязкость — точка Г, ом. рис. 3).

Чем ниже вязкость масла одинаковой химической природы, тем

меньше возрастает она с понижением температуры. Однако вяз-

вязкостно-температурные свойства даже маловязких масел не соот-

соответствуют требованиям к современным маслам по температурно-

температурному диапазону работоспособности. Снижение вязкости масел с

целью улучшения их вязкостно-температурных свойств недопусти-

недопустимо также из-за необходимости иметь достаточно высокий уровень

вязкости при высоких температурах. Значительного улучшения

вязкостно-температурных свойств нефтяных масел достигают при-

применением вязкостных присадок — полимеров различных состава и

молекулярной массы (полиметакрилатов, полиизобутиленов, ви-

нииолов). В результате получают так называемые загущенные

масла, разработке, изучению свойств и применению которых по-

посвящены многочисленные исследования Е. Г. Семенидо.

Масло с определенным уровнем вязкости, обеспечивающее

нормальную работу узла трения при максимальном температур-

температурном режиме, .неработоспособно три низких температурах из-за рез-

резкого увеличения вязкости (рис. 4). В этом случае подбирают ма-

маловязкое базовое масло C—4 мм2/с при 100 РС, юм. кривая 3)

с хорошими низкотемпературными свойствами и повышают его

вязкость до необходимого уровня при высоких температурах (точ-

(точка А) введением полимерных присадок. Вязкость загущенного

масла при низких температурах изменяется примерно так же, как

и маловязкой основы (см. рис. 4, кривая 2). Недостатком загу-

загущенных масел является низкая стабильность к механическим и

термическим воздействиям. В узлах трения происходит постепен-

постепенная деструкция полимера, и .вязкостно-температурные свойства

загущенных масел ухудшаются. Скорость и глубина деструкции

определяются химической природой и молекулярной массой

присадки, а также температурой, нагрузками и другими фак-

факторами.

В зависимости от условий применения нефтяные масла долж-

должны сохранять подвижность при температурах до минус 20 — минус

60 °С. При охлаждении масло постепенно переходит из жидкого

в твердообразное состояние, что сопровождается потерей его по-

подвижности. Четко выраженной температуры этого, перехода масла

не имеют, и о полной потере их подвижности условно судят по

температуре застывания. Эта температура зависит прежде всего

от содержания и строения высокомолекулярных парафиновых угле-

углеводородов, которые при охлаждении кристаллизуются, что приво-

приводит к помутнению масла. При дальнейшем охлаждении с ростом

30

Гл. I. Введение в технологию очистки нефтяного сырья

концентрации твердых частиц из них формируется кристалличе-

кристаллическая решетка, в ячейках которой заключены жидкие при данной

температуре углеводороды масел. Кристаллизация и образование

решетки приводят к потере подвижности — застыванию масла. Од-

Одним из способов понижения температуры застывания масел явля-

является добавление депрессорных присадок, препятствующих росту

и сращиванию кристаллов твердых углеводородов. При помощи

этих присадок температуру застывания масел можно понизить на

16—20 °С.

Однако затруднения в использовании масел обычно начинают-

начинаются при температурах, существенно более высоких, чем температу-

температура их застывания. Уменьшение и потеря подвижности масел про-

происходят в основном из-за резкого увеличения их вязкости при

низких температурах и высоком содержании ароматических угле-

углеводородов вследствие их ассоциации. Это приводит .к загустева-

нию масла, переходу его из жидкого состояния в аморфную (стек-

(стекловидную массу. Подобное явление' наблюдается прежде всего

при общем высоком уровне вязкости масла, обусловленном значи-

значительным содержанием ароматических углеводородов. Депрессор-

ные трисадки в данном случае неэффективны.

При загустевании масел ухудшаются их .пусковые свойства и

прокачиваемость в системе смазки. Эти показатели эксплуатаци-

эксплуатационных свойств, характеризующие возможность применения масел

при низких температурах, называют низкотемпературными свой-

свойствами. Нижний температурный предел пуска холодного двигателя

связан прежде всего с вязкостно-температурными свойствами мо-

моторных масел и обычно на 16—30 °С выше температуры их за-

застывания. Так, вязкость авиационного масла МК-8 с понижением

температуры резко возрастает, препятствуя нормальному пуску

двигателя при температурах ниже 25 °С; меньшую вязкость при

—40 °С и более пологую вязкостно-температурную кривую по срав-

сравнению с МК-8 имеют масла МК-6 и МС-6, обладающие заметно

лучшими пусковыми свойствами, что видно из следующих данных:

МК-8 МК-6 МС-6

Температура застывания, °С . . . .

Вязкость при —40сС, мм2/с ....

Соотношение вязкостен при —20 и

50"С

Минимальная температура пуска дви-

двигателя без подогрева, °С . . . .

—55

8000

54

—25

—60

2900

43

—40

—55

1450

30

—43

Смазочная способность. Основными функциями нефтяных масел

являются снижение трения между твердыми поверхностями дви-

движущихся деталей, уменьшение износа и предотвращение его край-

крайних форм — задира, заедания и сваривания металлических поверх-

поверхностей. В соответствии с этим различают антифрикционное и про-

тивоизносное действия масел, эффективность проявления которых

Процессы очистки масляного сырья

31

в узлах трения определяется суммарным понятием смазочная спо-

способность, или смазочное действие. Под смазочной способностью

следует понимать 'Способность масел обусловливать малое сопро-

сопротивление контактирующих поверхностей тангенциальным силам

сдвига и высокое сопротивление сближению их под действием нор-

нормальной нагрузки. Чем меньше первая составляющая и больше

вторая, тем выше смазочная способность масла. Различают два

основных режима трения, в которых проявляется действие ма-

Рис. 5. Схема граничного слоя масла

на поверхности металла:

О полярная молекула; неполяриая

молекула.

сел — жидкостной (гидродинамический) и граничный. В условиях

жидкостного трения трущиеся поверхности разделены непрерыв-

непрерывным слоем юмазочного материала, в условиях граничного трения —

его тонкой @,1—0,5 мкм) и неравномерной пленкой. В реальных

условиях в большинстве случаев трение бывает смешанным: и

жидкостным, и граничным.

Антифрикционное действие масел (уменьшение силы или коэф-

коэффициента трения) основано на объемном и .граничном эффектах.

В случае высокой скорости скольжения и малых контактных на-

нагрузок поверхности соприкасающихся тел разделены непрерывным

объемным слоем смазочного материала, и его антифрикционное

действие определяется значением вязкости. При этом высокое

внешнее трение между твердыми поверхностями заменяется низ-

низким внутренним трением вязкостного течения масла.

Вязкость масел выбирают в зависимости от режима работы

узла трения (максимального удельного давления и скорости сколь-

скольжения). В высоконагруженных узлах трения тихоходных машин

используют высоковязкие масла, в малонагруженных и быстро-

быстроходных узлах — средне- и маловязкие. В условиях гидродинами-

гидродинамического режима трения полностью предотвращается фрикционный

износ поверхностей, однако в чистом виде такой режим проявля-

проявляется редко. Если режим гидродинамического трения не соблюда-

соблюдается, то антифрикционное действие масла зависит от состава и

32

Гл. I. Введение в технологию очистки нефтяного сырья

Процессы очистки масляного сырья -33

свойств тончайших граничных пленок, образующихся на метал-

металлических поверхностях (рис. 5). Их образование — самопроизволь-

самопроизвольный процесс, связанный с присутствием в маслах поверхностно-

активных соединений (смолисто-асфальтеновых веществ, серосо-

серосодержащих и других соединений).

При жидкостном трении основную роль в проявлении анти-

антифрикционного действия масла играют состав и строение входящих

в него углеводородов, при граничном трении этот эффект зависит,

прежде всего от состава растворенных в масле природных ПАВ!;

Рис. 6. Зависимость коэффициента трения

от температуры для неполяриого масла с

присадками разного механизма действия:

/ — без присадок; 2-е присадкой физико-хими»

ческого (адсорбционного) действия; 3 — с присади

кой химического действия, реагирующей с метал^

лом при температуре U; 4 — с композицией ука«

занных присадок.

Температура

и специально вводимых добавок. Термическая стабильность гра-1

ничного слоя мала: при 70—.100 ЧС в результате десорбции поверх-'<

ностно-активных веществ, составляющих граничный слой, проис-

происходит его разрушение. В связи с этим для большинства масел

с ростом температуры коэффициент трения увеличивается (ipnc. 6).

Однако масла с химически активными веществами при повышен-

повышенных температурах могут образовывать на металлической поверх-

поверхности прочную химическую пленку, что приводит к снижению ко-

коэффициента трения /. Для сохранения постоянства этой величины

в масла, работающие при высоких температурах, предложено вво-

вводить присадки, обладающие высокой физико-химической (адсорб-

(адсорбционной) и химической активностью (см. рис. 6, .кривая 3). При

этом важна кинетика взаимодействия химически активных компо-

компонентов масла с .металлом. Так, если скорость химического взаимо-

взаимодействия мала (при невысоких температурах), то эффект не про-

проявляется; если она слишком велика, то смазочное действие сме-

сменяется коррозией или коррозионно-механическим износом.

В условиях граничной смазки микронеровности металлических

поверхностей приводят к деформации отдельных микроучастков

или отрыву микрочастиц металла при перемещении поверхностей.

Постепенное изменение размеров соприкасающихся деталей в ре-

результате внешнего трения называют износом. Причинами износа

могут являться также абразивное действие инородных твердых

частиц (абразивный износ) и химическое действие некоторых про-

продуктов, содержащихся в маслах (коррозионный износ). На износ

влияют величина и способ нагружения узла трения, температура

и скорость перемещения металлических поверхностей, состав и

свойства масла, (металла и внешней'среды.

При высоких и продолжительных нагрузках граничный слой

смазочного материала не предохраняет металл от разрушения.

На нем появляются царапины, происходят схватывание и задир

значительных: участков поверхности. Трение без задира обеспечи-

обеспечивается при химическом модифицировании (пластифицировании)

тонкого поверхностного .слоя металла, который подвергается изно-

износу и разрушению. Химическая активность природных веществ, со-

содержащихся и нефтяных маслах,-низка для формирования такого

модифицированного слоя металла. Поэтому для обеспечения нор-

нормальной работы узлов трения при тяжелых режимах в масла не-

необходимо вводить серо*-, фосфор- и хлорорганические соединения.

Таким образом, смазочное действие масел зависит от многих

физических, физико-химических и химических явлений и обуслов-

обусловлено процессами адсорбции и хемосорбции на поверхностях твер-

твердого тела и их модифицированием.

Стабильность к окислению кислородом воздуха является одним

из важнейших показателей эксплуатационных свойств масел. Осо-

Особенно важен этот показатель для моторных и других нефтяных

м^асел, многократно прокачиваемых через узлы трения (циркуля-

(циркуляционная система смазки) или' предназначенных для длительного

применения без замены и дозаправки. Исследованию окисления

нефтяных масел и решению многих важных проблем посвящены

фундаментальные ра1боты Н. И. Черножукова, С. Э. Крейна,

К. И. Иванова*.

При окислении масел в условиях эксплуатации увеличивается

их кислотность и ухудшаются эксплуатационные свойства. Первое

обусловлено накоплением в маслах низко- и высокомолекулярных

кислот. Низкомолекулярные кислоты вызывают повышенную кор-

коррозию металлов, особенно цветных. Повышение кислотности масел

за счет высокомолекулярных кислот (до 3—5 мг-КОН/г) может

и не влиять на коррозию и износ смазываемых деталей. Химиче-

Химическая активность высокомолекулярных кислот проявляется только

при повышенных температурах и .попадании в масло воды. В этих

условиях они .взаимодействуют с гидроокисью железа, образуя

соли, выпадающие в осадок и катализирующие первичные реак-

реакции окисления. Накопление .кислородсодержащих продуктов вы-

* В 1936 г. в СССР была издана одна из первых в мировой технической лите-

литературе монография по окислению минеральных (нефтяных) масел, обобщающая

оригинальные исследования советских ученых: Черножуков Н. И.; Крейн С Э

Окисляемюсть минеральных масел. Баку, АзОНТИ, 1836. 283 с Переработанные

и дополненные издадая вышли в 1946 и 1965 гг.

3-751

34 * Гл. I. Введение в технологию очистки нефтяного сырья .

зывает нежелательный рост электропроводности электроизоляцион-

электроизоляционных масел. Высокомолекулярные продукты окисления (смолы, ас-

фальтены, карбены и др.) плохо растворяются в маслах и явля-

являются причиной образования на металлических поверхностях лако-

лаковых пленок, 'нагаров и углистых отложений, вызывающих лриго-

рание и потерю подвижности поршневых колец, а также перегрев

деталей. При этом увеличивается износ цилиидро-лоршневой груп-

" ны двигателя; осадки и углистые отложения (размер частиц может

достигать 1—2 мм) забивают фильтры и масляные форсунки, вяз-

чо

/

/

/

s—*

-

•

N.

\

-

4

\

\

Рик. 7. Влияние температуры на. ла-

кообразование при нагревании тон-

тонкого слоя масла МК-22 на стальной

• пластинке. - " ^

?20 260 300 №380'

Температура "С

кость масла повышается, чта затрудняет его доступ к узлам

трения.

* Окисление масел ускоряется при повышенных температурах,

каталитическом влиянии некоторых металлов (меди, свинца m др.),

автокаталитическом воздействии продуктов окисления и т. п. Мае-'

ла окисляются в объёме (в картере двигателя и т. п.) и. в тонком

слое (на поверхности подшипников, поршней двигателя и т. п.).

В результате окисления тонких пленок масла на нагретых деталях

двигателя на поверхности, металла образуются лаковые пленки.

.Лакообразование обычно начинается при 230—260°С и достигает

максимума при 300—320 °С (рис, .7). При более высоких темпера-

температурах происходит термическое разложение лаковой пленки с вы-

делейием газообразных продуктов. Интенсивность лакообразова-

ния определяется температурой, составом масла и металла. В ювя.-

зи с этим в условиях повышенных температур и каталитического

действия металлов обычно говорят о термоокислительной стабиль-

стабильности масел. Устойчивость масел к окислению" в объеме называют

иногда химической стабильностью. Основные закономерности окис-

окисления масел в объеме и в тонком слое при температурах до

250 °С близки.- Более высокие температуры вызывают глубокие

термоокислительные превращения углеводородов и усиленное об-

образование летучих продуктов.

Об окислении, масел при эксплуатации судят чаще всего по

изменению кислотного числа, накоплению осадков и другим пока-

показателям. Наиболее резко кислотность и содержание осадков уве-

увеличиваются в первые часы работы двигателя на свежем масле

Процессы очистки масляного сырья

35

(рис. 8). В дальнейшем свойства масла стабилизируются, чему

способствуют фильтрование и центрифугирование, периодический

долив свежего масла" и другие факторы. Процесс окисления эф-

эффективно тормозится смолистыми веществами, содержание кото-

которых в маслах регулируется глубиной их очистки. Антиокйслитель-

ное действие смол определяется их составом и строением. Ста-

, бильяоеть к Окислению и противокоррозионные свойства' масел-

улучшают и некоторые серосодержащие соединения. Однако в про-

Рис. 8. Влияние продолжительно-

продолжительности работы дизельного двигателя

на свойства масла АМ2В:

7—содержание нерастворимых приме-