Теги: станки токарные станки

Год: 1993

Текст

АКЦИОНЕРНОЕ ОБЩЕСТВО «АСТРАХАНСКИЙ

СТАНКОСТРОИТЕЛЬНЫЙ ЗАВОД»

ОКП 38 1163 5100

СТАНКИ ТОКАРНО-ВИНТОРЕЗНЫЕ

МОДЕЛИ 16В20, 1В62Г

РУКОВОДСТВО

ПО ЭКСПЛУАТАЦИИ 1В62Г.ОО.ОООРЭЗ

Внимание!_______________________________

Руководство по эксплуатации к изделию не отражает незначительных конструктивных изменений в изделии, внесенных изготовителем после подписания к выпуску в свет данного Руководства, а также изменений по комплектующим изделиям и документации, поступающей с ними.

1993

1. ВВЕДЕНИЕ

Настоящее Руководство предназначается для токарей, наладчиков, ремонтников и другого обслуживающего персонала, прошедшего специальную подготовку по техническому использованию, ремонту и обслуживанию токарно-винторезных станков, а также ИТР, занятых разработкой технологических процессов и нормированием труда.

Его задача —- оказать помощь в освоении и правильной эксплуатации станка, а также содействовать его наилучшему использованию.

В Руководстве освещаются вопросы по установке, пуску, использованию и техническому обслуживанию станка, а также содержатся сведения о конструктивном исполнении, знание которых необходимо для рационального использования станка в работе.

ПРОСЬБА СТРОГО ПРИДЕРЖИВАТЬСЯ ПРЕДПИСАНИЙ И РЕКОМЕНДАЦИЙ, ИЗЛОЖЕННЫХ В РУКОВОДСТВЕ.

Соблюдение указанных правил технического обслуживания позволит предотвратить преждевременный износ и поломку станка и, следовательно, сохранить его работоспособность и первоначальную точность.

Следует помнить, что в процессе технического совершенствования в конструкцию станка могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо обязательно указать модель и заводской номер станка

(указаны в табличке, закрепленной на лицевой стороне передней бабки станка), а также порядковый номер рисунка, наименование узла и указанные на рисунке порядковые номера (позиции) деталей (например, станок 1В62Г зав. № 0063-89, рис. 21, суппорт, детали 6 и 8).

На рисунках выносками обозначены только те детали, изготовление или восстановление которых вне заводских условий затруднительно, а их некачественное изготовление отрицательно скажется на эксплуатационных качествах станка. Все другие детали (неответственные про-> ставки, втулки, щитки и т.п., а также крепежные изделия) на рисунках не обозначены, так как они могут быть изготовлены на месте.

Комплектующие изделия (подшипники, электроаппаратуру, уплотнительные манжеты и т.п.) следует приобретать (заказывать) согласно типу (номеру), нанесенному непосредственно на изделие. Только при отсутствии такой маркировки на изделии тип и номер следует устанавливать по схемам и таблицам данного Руководства.

В связи с тем, что станок может использоваться в работе на различных операциях для обработки разных материалов, в Руководстве невозможно дать все рекомендации, вытекающие из специфики выполнения конкретных работ.

В этих случаях за получением дополнительной консультации по вопросам использования, эксплуатации, обслуживания и ремонта станка следует обратиться по адресу:

416602 г. Астрахань, ул. Латышева, 7, АО «Астраханский станкостроительный завод»

Для телеграмм: 416602 АСТРАХАНЬ СТАНОК

Телетайп: 254210 СТАНОК

Телефон: 5-77-19

3

2. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

2.1. Назначение и область применения

Токарно-винторезные станки моделей 1В62Г и 16В20 (рис. 1) относятся к универсальном технологическому металлорежущему оборудованию, используемому преимущественно на ремонтных или других металлообрабатывающих v „льскохозяйствеииых предприятиях.

Применяются для токарной обработки наружных и внутренних поверхностей деталей типа тел

вращения, разнообразного осевого профиля, а также для нарезания левых и правых резбь; метрических, дюймовых, модульных и питчевых.

Станки предназначены для нужд предприятий &&г:рсмы пз денного комплекса и других, отраслей народного хозяйства.

Климатическое исполнение — УХЛ4 по ГОСТ 15150—69/ДУ7Я эксплуатации во всех климатических районах стран ближнего Зарубежья в закрытых отапливаемых , (охлаждаемых) и вентилируемых протьоа-ственныя помещениях)

* »•5

Рис. I. Общий вид станка

2.2. Сведения об эксплуатации

Дата ввода станка в эксплуатацию Инвентарный номер № __________________________

Наименование предприятия-потребителя

Движение у потребителя (табл. 1)

Таблица 1

» Сроки эксплуатации Наименование цехов (производственных подразделений), где установлен станок

Ввод в работу (месяц, год)

Прекращение работы (месяц, год)

4

3. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

3.1. Технические характеристики

Таблица 2

Величина

Наименование параметра 16В20 1В62Г

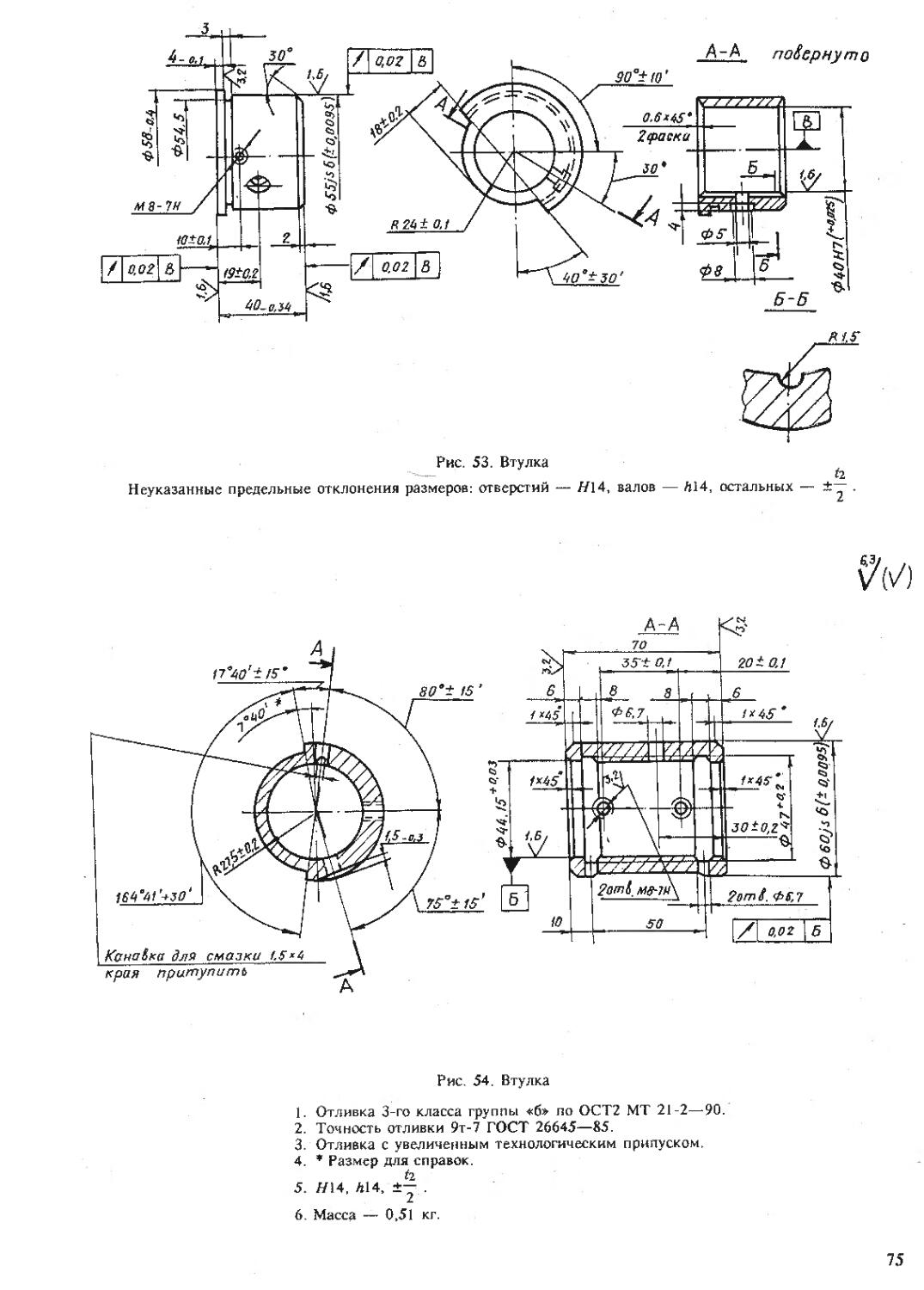

1. КодОКП 38 1163 5113 38 1163 5111

2. Класс точности станка по ГОСТ 8—82Е 3. Основные размеры 3.1. Наибольший диаметр обрабатываемой заготовки, мм. не менее: Н

над станиной 445

надсуппортом 220

над выемкой в станине - 620

3.2. Наибольшая длина обрабатываемой заготовки, мм, не менее 1000

3.3. Конец шпинделя фланцевый (условный размер) по ГОСТ 12593—72 6

3.4. Центр в шпинделе с конусом Морзе по ГОСТ 13214—79 7032-0043 (Мб)

3.5. Диаметр цилиндрического отверстия в шпинделе, мм, не менее 54

3.6. Высота устанавливаемого резца, мм, не менее 4. Дополнительные размеры и параметры 25

4.1. Центр в пиноли с конусом Морзе по ГОСТ 13214—79 4.2. Наибольшая длина перемещения, мм, не менее: 7032-0039 (М5)

каретки 900

нижнего су п порта 280

верхнего суппорта 130

ПИНОЛИ 150

задней бабки (поперечное смещение) ±15

4.3. Наибольший угол поворота верхнего суппорта, град, не менее 4.4 Цена деления шкалы отсчета перемещений, мм: +90

каретки (по нон нусу) 0,1

нижнего суппорта (удвоенное перемещение, т.е. изменение диаметра обработки) 0,05

верхнего суппорта 0,05

пиноли 45. Цена деления шкалы поворота верхнего суппорта, град 5,0 f

4.6. Пределы частот вращения шпинделя, об/мин 4.7. Пределы подач, получаемые при основном наборе сменных колес, мм/об: 12,5—1700 10—1400

продольных 0,036- -22,4

поперечных 4.8. Пределы параметров резьб, получаемых при основном наборе сменных колес без их перестановки, не менее: 0,018- -11,2

метрических, мм 0,5- -224

модульных, модули 0,5- -224

дюймовых, число ниток на один дюйм 77—0,125

? И питчевых, питчи 4.9. Скорость быстрого перемещения суппорта, м/мин, не менее: 77—0.125

продольного 4,0

поперечного 1S 4.10. Габарит станка, мм, не более: 2,0

? длина 2800

j ширина 1190

1 высота 4.11. Масса станка без комплектов и съемных приспособлений, поставля- 1450

емых за отдельную плату, кг^щболе^^ 2^70

5

3.2. Основные базовые и присоединительные размеры

Основные базовые и присоединительные размеры указаны на рис. 2, 3 и 4.

Е> Морзе 6

Морзе 6

Рис. 2. Шпиндель

Рис. 3. Профиль и размеры направляющих станины

6

3.3. Механика главного движения и подач

Основные данные и параметры механизма Главного движения указаны в табл. 3, а механизма подачи при точении — в табл. 4, при нарезании резьб — в табл. 4А.

Г Кинематическая цепь подач станка обеспечивает возможность увеличения числа величин шодач и параметров резьб с расширением, ука

занных в табл. 4 и 4А, и их диапазонов за счет применения других комбинаций сменных зубчатых колес в соответствии с указаниями раздела 12, а также табл. 5.

Сведения о механике главного движения и подач указаны также в подразделах 7.2, 7.3, 12.!, 12.2 и 12.3.

3.4. Характеристика электроприводов

В электроприводах станка применены асинхронные электродвигатели основного исполнения С короткозамкнутым ротором, предназначенные для работы от сети переменного тока промышленной частоты.

Мощность электродвигателя главного приво

да — 7,5 кВт. Суммарная мощность электродвигателей станка — 8,375 кВт.

Сведения об электроприводах ставка и характеристиках питающих их электрических цепей приведены в разделах 8 и 16, а органы управления электроприводами и способы пользования ими описаны в подразделе 7.1 настоящего Руководства.

3.5. Сведения о содержании драгоценных материалов и цветных металлов

Контакты электроаппаратов (магнитных пускателей, выключателей, кнопок) изготовлены из серебросодержащих материалов. Кроме того, не-I которые детали станка и покупных изделий, вхо

дящих в его состав, изготовлены из цветных металлов и их сплавов.

Перечень указанных составных частей станка, их количество и содержание драгоценных и цветных металлов приведены в приложениях 1 и 2.

7

QO

Таблица 3

Положение рукояток Частота вращения шпинделя, об/мин Наиболь-ший допустимый крутящий момент на шпинделе при ПрЯ’ хмом вращении, Н*м Мощность на шпинделе, кВт Коэффициент полезного действия станка Наиболее слабое звено (поз. по схеме на рис. 9)

% |-д при прямом вращении при обратном вращении ПО приводу по наиболее слабому звену при прямом вращении

Поз. 2 (рис.8) Поз. 7 (рис.8) 1В62Г 16В2О 1В62Г 16В20 1В62Г 16В20

2 10 12,5 16 20 1200 5,9 1,2 1,5 0,79 Зубчатые колеса 16 и 21

1 12,5 16 1,5 2,0

4 16 20 25 32 2,0 2,5

3 20 25 2,5 3,1

6 25 31,5 40 50 3,1 3,9

5 31,5 40 3,9 4,9

2 1, 40 50 63 80 1200 4,9 5,9

1 50 63 1200 5,9

4 63 80 100 125 % 994

3 80 100 787

6 100 125 160 200 625

5 125 160 501

2 160 200 250 315 385 6,4 6,4 0,85 Зубчатое колесо 12

1 200 250 312

4 250 315 400 500 250 Зубчатое колесо 11

3 315 400 195

6 400 500 630 800 152 Зубчатое колесо 12

5 500 630 125

2 450 530 710 900 145 Зубчатое колесо 13

1 560 670 123

4 710 850 1120 1400 95 Зубчатое колесо 11

3 900 1060 78

6 1120 1320 1800 2240 55 Зубчатое колесо 13

5 1400 1700 . 47

Положение сменных зубчатых колес (рис. 9) Положение рукояток передней бабки (рис. 8) Модель Диапазон частот вращения шпинделя, об/мин Величины продольных подач, мм/об (величина поперечной подачи равна половине продольной) при положениях рукояток коробки подач

X 7/ п IE А В С D

х а. I-

И -- L- N

V

поз.З поз./ / // III IV I И III IV I II III IV I II III IV

К L — X — = L N _40 86 “ 86 * 64 V 1В62Г 450—1400 0,036 0.044 0,055 0,065 0,073 0.091 0,109 0.127 0,145 0,182 0,218 0,255 0,291 0.364 0,436 0,509

16В20 530—1700

0 Все положения 1В62Г 10—1400 0,05 0.06 0 075 0,09 0,1 0,125 0,15 0,175 0,2 0,25 0,3 0,35 0,4 0,5 0.6 0.7

16В20 12,5—1700

1В62Г 160—500 0,1 0,125 0,15 0,175 0.2 0,25 0,3с 0.35 0,4 0,5... 0,6 0,7 0,8 1,0 1,2 1,4

16В20 : 200—630

1В62Г 40—125 0,4 0,5 0,6 0.7 0,8 1.0 1,2 1,4 1.6 2 2,4 2,8 3,2 4,0 4,8 5,6

I6B20 50—160

1В62Г 10—31,5 1.6 2 2,4 2,3 3,2 4,0 4,8 5,6 6,4 8,0 9.6 11.2 12,8 16 19.2 22,4

16В20 12,5—40

К м — х — = L N 36 60 = —х — 86 73 X 1В62Г 450—1400 0,02 0,024 0,03 0,036 0.04 0,05 0.06 0,07 0.08 0,1 0,12 0.14 0,16 0,2 0,24 0,28

16В20 530—1 700

Все положения 1В62Г 10—1400 0,028 0,023 0,041 0,05 0,055 0,069 0.083 0,096 0,11 0,138 0,165 0,193 0,22 0,275 0,33 0,385

16В20 12,5—1700

1В62Г 160—500 0,055 0.069 0.083 0.096 0,11 0,138 0,165 0.193 0,22 0,275 0,33 0,385 0,44 0,55 0,66 0,77

16В20 200—630

d р 1В62Г 40—125 0,22 0,275 0,33 * 0,385 0,44 0,55 0,66 0,77 0,88 1.1 1,32 1,54 1,76 2,2 2,64 3,08

16В20 50—160

1В62Г 10—31,5 0.88 1.1 1,32 1,54 1,76 2,2 2,64 3,08 3.52 4,4 5,28 6,16 7,04 8,8 10,56 12,32

16В20 12,5—40

о

Таблица 4А

Положение сменных зубчатых колес (рис. 9) Положение рукояток передней бабки (рис.8) Диапазон частот вращения шпинделя, об/мин Параметры нарезаемых резьб при положениях рукояток коробки подач

о ОпЕ А В С D

м

L_^ у ег

у поз. 3 поз. 1 I II III IV / II III IV 1 II III IV I II III IV

7V Л о

При нарезании метрической резьбы К £_ 40 86 L № 86 64 При нарезании модульной резьбы КМ 60 86 — X = X L N 73 36 Все положения 1В62Г 16В20 10—1400 12,5—1700 0,5 0,625 0,75 0,875 1 1,25 1,5 _j, 1.75 2 2,5 3 3,5 4 5 6 1

^3 1В62Г 16В20 160—500 200—630 1 1,25 1,5 1,75 2 2,5 ( 3 3,5 4 5 6 7 8 10 12 14

1В62Г I6B20 40—125 50—160 4 5 6 7 8 10 12 14 16 20 24 28 32 40 48 56

1В62Г 16В20 10—31,5 12,5—40 16 20 24 28 32 40 48 56 64 80 96 112 128 160 192 224

При нарезании дюймовой резьбы К L 40 86 — X — — X — L N 86 64 При нарезании пигчевой резьбы К М 86. L * № 73 Х 36 ^2) 1В62Г 16В20 450—1400 530—1700 44 55 66 77 22 27,5 33 38,5 И 13,75 16,5 19.25 5,5 8,25

q Все положения 1В62Г 16В20 10—1400 12.5—1700 32 40 48 56 16 20 24 28 8 10 12 14 4 5 6 7

q С\^ 1В62Г 16В20 160—500 200—630 16 20 24 28 8 10 12 14 4 5 6 7 2 2,5 3 3,5

1В62Г 16В20 40—125 50—160 4 5 6 7 2 2.5 3 3,5 1 1,25 1.5 1.75 0.5 0.625 0,75 0,875

1В62Г 16В20 10—32 12,5—40 1 1,25 1,5 1,75 0,5 0,625 0,75 0,875 0.25 0,375 0.125

Таблица 5

Наименование нарезаемой резьбы Метрическая, мм Модальна.? модули Дюймовая, нитки на один дюйм

Параметры нарезаемой резьбы 4,5 5,5 2.25 2,75 4,5 5,5 9 11 18 22 ....... 36 27 18 13 11,5 11 9 4.5

Величина параметра резьбы, на нарезание которой необходимо настроить станок согласно табл. 4А 5 2,5 5 10 20 40 32 16 8'

Применяемые сменные колеса (рис. 9) К 36 44 60 66 60 66 60 66 60 66 60 40 60 40 40 40 40 -40 40

L 86 86 73 73 73 73 73 73 73 73 73 86 73 101 86 86 86 101 101

М 86 86 86 86 86 86 86 ,86 86

N 64 64 40 36 40 36 40 36 <10 36 40 54 57 36 52 46 44 36 36

4. КОМПЛЕКТНОСТЬ

Таблица 6

Обозначение Наименование Кол-во на станок Примечание

1В62Г 16В20

1Б62Г.ОО.ООО 1В62Г.81 72 1В62Г.81.73 1В62Г.81.74 1В62Г.81.75 1В62Г.81.76 1В62Г.81.77 1В62Г.81.81 1В62Г.81.82 1В62Г.81.84А 1В62Г.83.440 16Б2ОП.130.405 УГ9214.320000.018 1А62.126 8М-130-013 УГ9210.320000.000 УГ9210.321000.000 УГ9210.322000.000 Станок в сборе ВХОДЯТ В КОМПЛЕКТ И СТ Сменные час Зубчатое колесо Зубчатое колесо Зубчатое колесо Зубчатое колесо Зубчатое колесо Зубчатое колесо Зубчатое колесо Зубчатое колесо Зубчатое колесо Инструмеш Ключ Ключ Ключ Ключ Ключи ГОСТ 2839—80 781J-0004HC1 Хим. Оке. прм. 7811-0022НС1 Хим. Оке. прм. 7811-0023НС1 Хим. Оке. прм. Ключи ГОСТ 11737—74Е 7812-0374 40Х Хим. Оке. прм. 7812-0377 40Х Хим. Оке. прм. 7812-0378 40Х Хим. Оке. прм. 7812-0381 40Х Хим. Оке. прм. Ключ Отвертка 7810-0941 ГОСТ 17199—88Е Масленка МЖС ШМА И.300593.001 ТУ Принадлежнос Блок инструментальный Блок инструментальный Блок инструментальный 1 1 1 - ОИМОСТЬ СТАЯ tnu • 1 Г г 1 ж 1 1 1 1 1 1 и 1 1 1” 1 1 1 1 ж» 1 I 1 1 1 - 1 1 1 ти 4*‘ Г* ж» 1 — КА z = 40 2 » 64 Z = 73 z = 86 z = 36 Z = 44 2 =. 57 z - 60 а » 101 К электрошкафу Специальный к задней бабке и коробке передач К резцедержателю К резцедержателю Ключи гаечные двусторонние: 5 10x12 5 14x17 5 17x19’ Торцовые для винтов с углубленным шестигранником: 5 5 к расточной оправке 58 510 514 для крепления мостика Для круглых шлицевых гаек D = 105—140 мм Для крепления резцов Для крепления расточной оправки Для крепления концевого инструмента

т 1

Окончание табл. 6

Обозначение Наименование Кол-во на станок Примечание

1В62Г 16В20

УГ9210.324000.000 1В62Г.24.299 1 А62Г.23.16] 1 А62Г.23.162А 1В62Г.30.902 1 В62Г.00.000РЭЗ ПОСТ 1В62Г.96.000-01 1В62Г.ПЗА.000 16В20.43.000 1В62Г.44.000 1В62Г.47.04 1В62Г.48.000 1В62Г.48.002 1В62Г.55А.04 1В62Г.90.03 Оправка Втулки ГОСТ. 13598—85 6100-0204 6100-0206 6100-0207 Оправка 6039-0010 ГОСТ 2682—86 Патрон 13-В16 ГОСТ 8522—79 Центр А1-5-Н ГОСТ 8742—75 Центры ГОСТ 13214—79 7032-0035 7032-0043 Запасные час Накладка Диск Диск Другие части станка, демонтир Накладка Патрон 7100-0035 ГОСТ 2675—80 Рукоятка 7061-0430 А31.0Ю5.01—89 Документ ь Руководство по эксплуатации АВЛЯЮТСЯ ПО ТРЕБОВАНИЮ ЗАКА Запасные час Винт B.M16-6gx50.33H .35.05 ГОСТ 1486—84 Сменные час Комплект сменных зубчатых колес Принадлежнос Линейка конусная Люнет неподвижный Люнет подвижный Планшайба Комплект приспособлений для установки инструмента Резцедержатель Упор продольного перемещения Патрон поводковый Патрон 7100-0039 ГОСТ 2675—80 Патрон 7ЮЗ-0012 ГОСТ 3890—82 Документы Эксплуатационная документация принадлежностей 1* *• 1 1 1 1 1 1 1 1 1 щи 1 13 15 уемые перед упак< 1 1 1 t 1 34 И КА ЗА ОТД! ти 8 ти 1 'ти 1 1 1 1 | - 1 1” 1 1 1 1 1 комплект Для растачивания отверстий и обработки деталей О свыше 220 мм Переходные для инструмента С коническим хвостовиком: Морзе 4/2 Морзе 5/3 Морзе 5/4 Для крепления сверлильного патрона Сверлильный, до D = 13 мм Вращающийся Упорные: Морзе 5 Морзе 6 закон Резиновый коврик на заднюю бабку 3-кулачковый самоцентрирую-щий, D « 250 мм Поперечного перемещения суппорта ЛЬНУЮ ПЛАТУ Только для станков, поставляемых с 4-позиционным резцедержателем 5 шт. Числа зубьев z 46; 48; 52; 54 и 66 D “ 30—160 мм D = 20—80 мм О = 500 мм Для продольного точения деталей D свыше 220 мм на станках с 4-позиционным резцедержателем Для продольного точения деталей D свыше 220 мм D = 315 мм 3-кулачковый самоцентрирую-щий, D 315 мм 4-кулачковый, D =315 мм

* Колеса зубчатые, установлены на станке.

*• Изделия поставляются вместе со станком, укомплектованным двухпозиционным резцедержателем.

5. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

5.1. Требования к обслуживающему персоналу

Лица, ответственные за травмо- и пожаробезопасность станка при хранении, и персонал, допущенный в установленном на предприятии порядке к его транспортированию, установке на месте эксплуатации, к работе на станке, ремонту или обслуживанию, обязаны:

иметь соответствующую квалификацию и разрешение органов здравоохранения на выполнение данного вида работы;

получить инструктаж по технике безопасности в соответствии с

_чцими на предприятии и учитывающие г-,

тать » со&людатб со-

ответствующие требования типовых инструкций по охране труда (npuwafre+ttt&ig JJrp-куунтаиии аналогичных .с’к/и настоящего Руководства;

ознакомиться с соответствующими функциональным обязанностям правилами хранения, транспортирования, эксплуатации, ремонта или обслуживания станка и указаниями по безопасности труда, содержащимися в настоящем Руководстве и эксплуатационной документации комплектующих изделий, поставляемой в комплекте станка.

5.2. Требования безопасности при хранении и установке станка на месте эксплуатации

При выполнении операций погрузки, выгрузки, перемещения станка и установки его на месте. хранения или эксплуатации должен быть обеспечен правильный выбор грузоподъемных и транспортных средств, а также способов обращения с грузом в соответствии с транспортной маркировкой, нанесенной на упаковке станка, действующими правилами транспортирования грузов и требованиями раздела 11 настоящего Руководства.

При этом следует соблюдать требования безопасности в части обеспечения достаточных

проходов и проездов, устойчивой установки изделия с исключением возможности его падения или случайного смешения с места хранения, а также требования правил противопожарной защиты и другие требования, изложенные в соответствующей нормативной документации (см. «Технические условия погрузки и креплений грузов», «Правила перевозки грузов», ГОСТ 23170—78, ГОСТ 12.1.004-85, ГОСТ 12.3.009—76). При расконсервации станка следует руководствоваться требованиями безопасности по ГОСТ 9.014—78.

5.3. Требования безопасности при подготовке станка к работе

По завершении установки станка на месте эксплуатации в соответствии с требованиями раздела 11 настоящего Руководства следует проверить наличие и исправность средств защиты, указанных ниже, а также кожухов и крышек, закрывающих корпусы и ниши узлов станка.

Следует также ознакомиться с расположением и назначением органов управления (см. рис. 8) и проверить их действие до подключения станка к электросети. Затем, руководствуясь указаниями подраздела 8.2 настоящего Руководства, необходимо подключить станок к цеховой системе заземления, проверить величину сопротивления между узлом заземления станка и местом подключения заземляющего проводника к цеховой сети, а также между этим узлом и металлическими частями станка, которые могут оказаться под напряжением свыше 42 В. Величина измеренного сопротивления не должна превышать 0,1 Ом. Если величина сопротивления окажется больше этого значения, то следует установить причины неисправности, наиболее вероятными из которых могут быть следующие:

наличие слоя краски или иного изолирующего материала на проводящих частях узлов заземления или местах подключения контрольного прибора;

обрыв заземляющего проводника;

коррозия узлов заземления;

недостаточная затяжка узлов заземления или плохой контакт щупа контрольного прибора с контролируемой поверхностью;

неисправность контрольного прибора.

Только убедившись в исправности внутренних и внешних цепей заземления станка, можно приступать к подключению его к электросети. При этом необходимо обесточить участок электросети, к которому присоединяются выводы станка, проверить отсутствие напряжения и, ознакомившись с содержанием раздела 8, выполнить подключение согласно указаниям подраздела 8.2 с соблюдением мер безопасности, изложенных в подразделе 8.4.

Конструкция станка обеспечивает необходимый уровень безопасности работы на нем, соответствует требованиям ГОСТ 12.2.009—80 и предусматривает следующие средства защиты (рис. 6):

I и 13 — кожухи ограждения ременных и зубчатых передач;

2 — устройства заземления, выполненные в виде резьбовых соединений; для обеспечения надежного контакта шины заземления должны быть размещены между латунными шайбами и надежно зажаты с применением пружинных шайб.

Крепежные детали заземляющих зажимов имеют антикоррозионное токопроводящее покрытие. Монтаж заземляющих зажимов без пружинных шайб и с применением крепежных деталей без покрытий, а также применение для заземления алюминиевых проводов не допускаются.

Над устройствами заземления размещены графические символы «заземление»:

3 — специальное устройство запирания дверцы электрошкафа, открывающееся с помощью специального ключа. Здесь же, на дверце, расположен предупреждающий знак высокого электрического напряжения;

4 — лампа сигнальная с плафоном: белого цвета, зажигающаяся при подаче электрического напряжения в электрическую цепь станка (при включении вводного выключателя);

5 — лампа сигнальная с плафоном синего цвета, зажигающаяся при включении (подаче электрического напряжения) главного электродвигателя;

6 — ограждение патрона, сблокированное с системой управления приводом главного движения таким образом, что при открытом кожухе ограждения включение вращения шпинделя (токарного патрона) невозможно. Такое исполнение ограждения исключает возможность травмирования токаря кулачками патрона или случайно оставленным торцовым ключом в гнезде патрона ;

7 — защитный экран, ограждающий близлежащую (за станком) зону от разлетающейся стружки и брызг смазочно-охлаждающей жидкости;

8 и 10 — рукоятки управления фрикционной муфтой главного привода, сблокированные между собой таким образом, что возможно управление фрикционом любой из них независимо от другой. В их конструкции предусмотрено фиксирующее устройство (см. раздел 7.4.2), исключающее возможность самопроизвольного включения при случайном воздействии на них;

9 — ограждение суппорта, ограждающее зону обработки. Конструктивно ограждение выполнено таким образом, что оно может быть по желанию установлено так, что без ограничения технологических возможностей станка и неудобств для работающего будет обеспечиваться надежная защита последнего от отлетающей стружки и смазочно-охлаждающей жидкости;

11 и 12 — ограждения ходового винта и ходового валика выполнены в виде стационарных ограждающих щитков из листовой стали (см. рис. 10, поз. 27 и 28);

14 — механизм отключения рукоятки ручных поперечных перемещений суппорта при включении механической подачи. Рукоятка 25 (рис. 8) отключается в момент включения поперечной механической подачи рукояткой 13. Этим исключается возможность травмирования оператора (токаря) быстровращающейся рукояткой;

15 — предохранительное устройство в фартуке от перегрузки, способной вызвать поломку узлов станка и травмирование оператора;

16 — кнопка «стоп» красного цвета с грибо-- видным толкателем. Предназначена для отключения электродвигателя главного привода, используется также для аварийного отключения.

Электрооборудование имеет нулевую защиту, обеспечиваемую магнитным пускателем. Она исключает самопроизвольное включение главного привода при восстановлении внезапно исчезнувшего напряжения, независимо от положения органа управления вводным выключателем.

Противопожарная защита при коротких замыканиях осуществляется автоматическими выключателями и предохранителями. Электродвигатель главного привода и электронасос охлаждения имеют защиту от длительных перегрузок с помощью тепловых реле.

НЕОБХОДИМО СЛЕДИТЬ ЗА ИСПРАВНОСТЬЮ ЗАЩИТНЫХ УСТРОЙСТВ!

Рис. б. Расположение средств защиты

13

5.4. Требования безопасности при работе станка

Должны соблюдаться требования, установленные ГОСТ 12.3.025—80.

Работа на незаземленном станке, а также без

защитных устройств, с неисправными или находящимися в нерабочем положении (с открытыми крышками, дверцами, щитками ограждений и т.п.) защитными устройствами не допускается. Крепление защитных устройств должно j быть надежным и исключать случаи самооткры-( вания или неправильного срабатывания при \ вибрации станка.

j Наличие загрязнений, забоин, повреждений | на посадочных поверхностях базового фланца ! шпинделя и конуса пиноли не допускается.

; Крепление патронов, планшайб, других съем-i ных приспособлений на фланце шпинделя, цен-| трое, переходных втулок и концевого инстру-| мента в базовых конусах шпинделя и пиноли I должно быть надежным.

i Время торможения шпинделя при резком повороте рукоятки управления фрикционом из рабочего в нейтральное положение при всех частотах вращения шпинделя с установленным на,

' нем патроном, а также с планшайбой при час- ' _ тоге вращения шпинделя 400 об/мин не долж-

но превышать 5 с. Заготовка в патрон или на планшайбу при этом не устанавливается.

Рукоятки управления фрикционом, должны работать без заеданий и заклиниваний с четко действующими предохранительными устройствами. Самопроизвольное переключение рукояток при вибрации станка или от случайных

воздействий не допускается.

Усилие прижима задней бабки к направляющим станины должно быть достаточным для надежной фиксации обрабатываемой заготовки в центрах при силовом резании и вибрации станка.

Усилие закрепления каретки на станине с

ваемой заготовки и инструмента должен соответствовать техническим характеристикам станка и правилам безопасной работы на нем, изложенным в настоящем Руководстве (разделы 3, 7, 12, 18) и б " Рекомендациях длятех пологапои Обработке металлов резанием * М Оргстан кин пром, 1991.

С Продолжение на стр. 86 (Приложение и)}

5.5, Требования безопасности при проверке технического состояния станка

помощью винта 23 (рис. 8) должно быть достаточным для производства «тяжелых» торцовых работ, а также исключать перемещение каретки

при транспортировании станка.

Дверца электрошкафа должна надежно закрываться, возможность ее самопроизвольного открывания должна быть исключена. Работа на станке при открытой дверце электрошкафа и снятой крышке разветвительной коробки запрещается.

Панель кнопочной станции управления 11 (рис. 8) должна быть плотно притянута винтами к поверхности каретки, уплотнение должно исключать возможность затекания СОЖ внутрь станции. Работа на станке без уплотнения или с поврежденным уплотнением кнопочной станции не допускается.

Крепление резцов или иного режущего инструмента, держателей, оправок, других приспособлений в четырехпозиционном резцедержателе или в блоках двухпозиционного резцедержателя, а также резцовых блоков на корпусе двухпозиционного резцедержателя должно быть надежным и исключать возможность смещения или вырыва закрепляемых частей при работе на силовых режимах и вибрации станка.

Зажим заготовки в патронах, на планшайбе или в центрах должен быть надежным и исключать возможность ее проворота в зажимном приспособлении или вырыва при силовом резании и вибрации станка.

Выбор режимов резания, размеров обрабаты-

(включая измерение его параметров)

Проверку технического состояния станка следует начинать с проверки его соответствия требованиям безопасности, изложенным в подразделе 5.3.

При необходимости проведения испытаний электрооборудования станка на пробой изоляции и проверке сопротивления изоляции электрооборудования следует руководствоваться специальными методиками по проведению этого вида испытаний (например, «Методика испытаний электрооборудования металлообрабатывающих станков на электрическую прочность изоляции повышенным напряжением промышленной частоты. Методические указания по применению в станкостроении».— М.: ЭНИМС, 1977) с обеспечением всех требований безопасности, изложенных в них. К этому виду испытаний могут быть допущены только специально подготовленные лица.

Проверку технического состояния отдельных комплектующих изделий на соответствие действительных параметров их техническим характеристикам следует проводить по эксплуатационной или нормативно-технической документа

ции (ГОСТам, ОСТам, ТУ и т.п.) на эти изделия с соблюдением изложенных в них требований безопасности. Номера стандартов, не указанные в данном Руководстве, следует определять по маркировке на изделии или через действующую систему технической информации.

Проверку технического состояния станка в работе следует проводить с соблюдением требований безопасности, изложенных в ГОСТ 12.1.019—79, в подразделе 5.4 и других разделах Руководства.

При необходимости проверки состояния отдельных узлов при работающих приводах или наличии напряжения в электрических цепях с открытыми дверцами, крышками, без кожухов и ограждений или с отключенными блокировками следует оснастить рабочее место специальными устройствами (например, переносными ограждениями) и предупредительными знаками или надписями, обеспечивающими достаточный уровень безопасности работы.

ВНИМАНИЕ! Работать на станке без защитных ограждений запрещается.

15

5.6. Требования безопасности при ремонтных работах и техническом обслуживании станка

При ремонте станка необходимо прежде всего убедиться в исправности заземления станка и других средств защиты в соответствии с подразделом 5.3. При наличии неисправностей следует их устранить.

При необходимости проверки работоспособности, технического состояния станка или параметров его отдельных частей следует выполнять требования безопасности, изложенные в подразделах 5.4 и 5.5.

Особое внимание следует уделять соблюдению указаний раздела 8 «Электрооборудование» и общих требований электробезопасности, изложенных в типовых инструкциях.

При ремонте электрооборудования следует применять провода с изоляцией на напряжение не ниже 380 В, независимо от величины напряжения на данном участке электрической цепи. Не допускается прокладывать провода, составленные с помощью пайки из нескольких кусков. Провода, прокладываемые? взамен неисправных, должны иметь стойкую маркировку в соответствии с обозначениями и нумерацией на схемах. Бирки, используемые для обозначения

проводов, следует выполнять из неметаллического материала.

Винты и клеммы цепей заземления и аппаратуры рассчитаны на присоединение медных проводов. Применение проводов с алюминиевыми или алюмомедными жилами для ремонт^ электрооборудования станка не допускается Монтаж заземляющих зажимов без применение пружинных шайб, предотвращающих ослабление соединения между заземляемыми частями, не допускается.

Сечение жилы провода цепи заземление электродвигателя главного привода и провод^ соединяющего вывод заземления на корпус электрошкафа с зажимом заземления на пане ли, должно быть не менее 2,5 мм2, а остальные заземляющих проводов — не менее 1,5 мм2.

При производстве ремонтных работ, связав ных со снятием и установкой тяжелых узлов ( частей станка, следует пользоваться грузе подъемными средствами соответствующей гру зоподьемности и соблюдать меры безопасно сти и правила транспортирования грузов, ио ложенные в типовых инструкциях I ГОСТ 12.3.009—76.

5.7. Требования безопасности к смежному оборудованию, установленному в цехе

При размещении станка на месте эксплуатации в пределах зоны воздействия оборудования, излучающего шумы, вибрации, тепло, яркий свет, радиацию, другие электромагнитные волны, создающего повышенную влажность, запыленность, загазованность, напряженность электрического или магнитного поля, обладающего другими потенциально опасными для здоровья человека и работоспособности станка факторами, необходимо убедиться в соответствии уровня интенсивности опасных воздействий требованиям санитарных норм и категории размещения

5.8. Требования безопасности к опасным зонам

Основными зонами, представляющими опасность для персонала, работающего на станке, ремонтирующего или обслуживающего его, являются зона резания, зоны расположения электроаппаратуры в электрошкафе и разветвительной коробке, зоны расположения электропроводки, приводных двигателей, пультов управления и аппаратов блокировок, а также зоны расположения ременных передач приводов, ходового винта, ходового вала и передаточных механизмов передней бабки, коробки подач, фартука.

Средства безопасности, ограждающие зону резания, описаны в подразделе 5.3 (рис. 6, поз. 6, 7, 9). Остальные опасные зоны также ограждены (поз. 7, 5, П, J2, J3) или находятся в замкнутых корпусах.

16

станка по ГОСТ 15150—69, указанной в разд ле 2 настоящего Руководства.

Пространственное расположение, способ г тановки станка и конструкция базового основ ния под него должны учитывать изложены выше требования безопасности и соответст» вать действующим нормам размещения o6dj' дования в цехах, которые могут различаться зависимости от ведомственной принадлежнс^ предприятия, а также требованиям раздела " настоящего Руководства.

й

I

Работа на станке может производиться то ко при наличии исправных и находящихся рабочем положении ограждений и закрыт крышках корпусов.

Меры безопасности, предусматриваемые, случае необходимости включения приводов электрооборудования при открытых опасй зонах, описаны в подразделе 5.5.

Необходимо строго соблюдать меры предок рожности при контроле размеров обрабатыв мых деталей, удалении стружки из зоны ре ния, снятии и установке заготовок и зажимв приспособлений, а также режущего инструм та, изложенные в типовых инструкциях по г нике безопасности при работе на токарг станках. (Приложение з) (Продолжение на стр. 86 (Приложение 4))

F

5.9. Требования безопасности к пожароопасным зонам

Пожароопасными зонами в станке являются зоны расположения емкостей со смазочными материалами и смазываемые узлы и части станка (см. раздел 9). Кроме того, лакокрасочные покрытия станка состоят из горючих материалов и могут возгореться при наличии открытого огня вблизи окрашенной поверхности. Поэтому

при необходимости выполнения ремонта станка или смежного оборудования с применением электросварки или открытого огня следует предусмотреть меры предосторожности, изложенные в типовых инструкциях по пожарной безопасности и ГОСТ 12.1.004—85.

6. СОСТАВ ИЗДЕЛИЯ

Общий вид станка с обозначением его составных частей, входящих в основной комп

лект поставки, представлен на рис. 7 и в табл. 7.

Рис. 7. Расположение основных частей

Таблица 7

Поз. на рис. 7 Наименование Обозначение частей изделий Примечание

1В62Г 16В20

1 Коробка передач 1В62Г.81.000 —

2 Электрошкаф 1В62Г.83Б.000 —

3 Коробка подач 16Б20П.070.000 —

4 Бабка передняя 1В62Г.24.0]

5 Ограждение патрона 1В62Г.93.01 —

6 Станина 1В62Г.12.000-02 1В62Г.12.000-07 —

7 Каретка и суппорт 1В62Г.35.000 — 1

8 Фартук 1В62Г.61.01 Доработка 16Б20П.061.000

9 Ограждение суппорта 16К20.261.000 —

10 Бабка задняя 1В62Г.ЗО.ООО —

7. УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ ЧАСТЕЙ

7.1. Органы управления

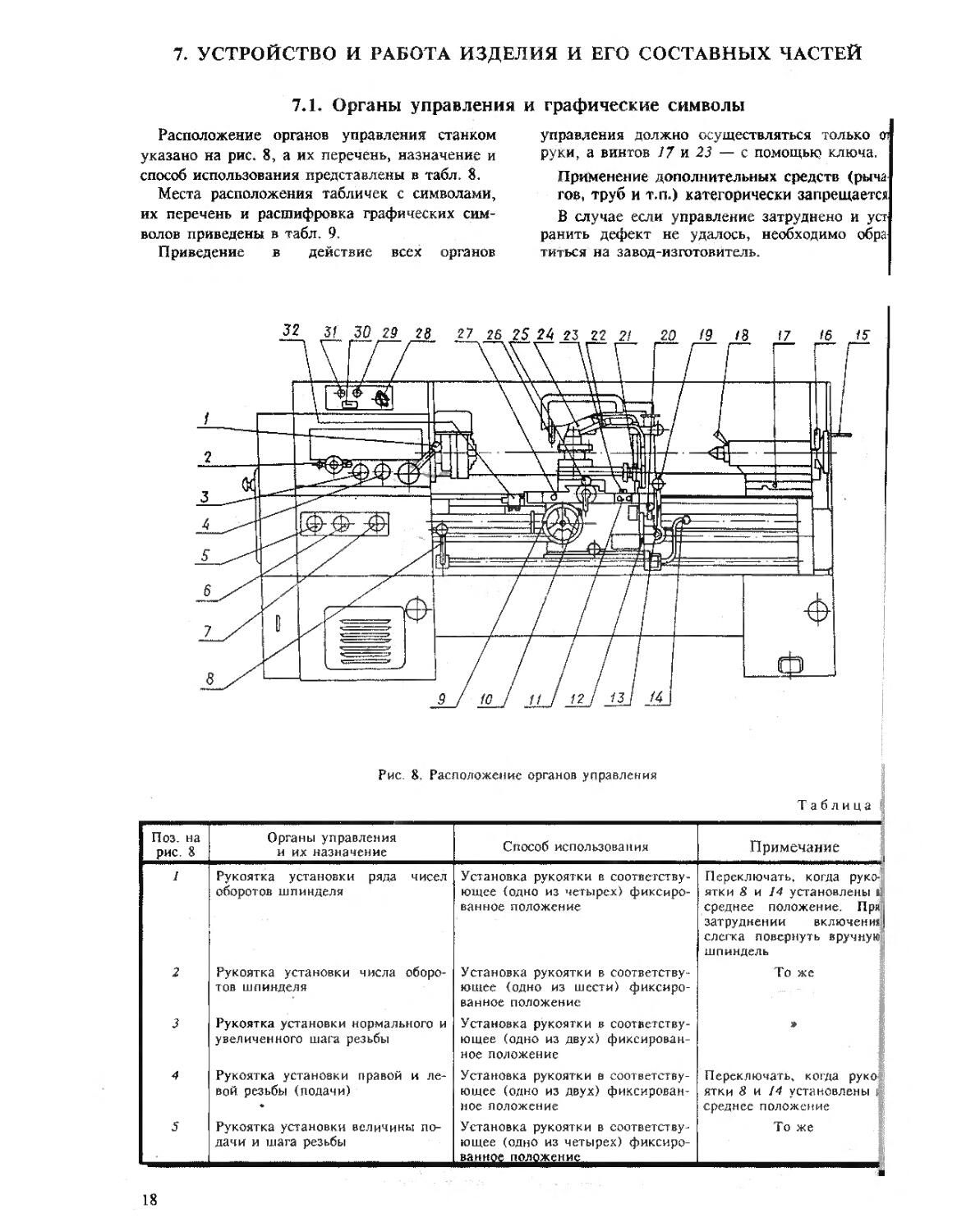

Расположение органов управления станком указано на рис. 8, а их перечень, назначение и способ использования представлены в табл. 8.

Места расположения табличек с символами, их перечень и расшифровка графических символов приведены в табл. 9.

Приведение в действие всех органов

и графические символы управления должно осуществляться только oi руки, а винтов 17 и 23 — с помощью ключа.

Применение дополнительных средств (рыча гов, труб и т.п.) категорически запрещается В случае если управление затруднено и уст ранить дефект не удалось, необходимо обра титься на завод-изготовитель.

Рис. 8. Расположение органов управления

Таблица

Поз. на рис. 8 Органы управления и их назначение Способ использования Примечание - - - J

j 1 Рукоятка установки ряда чисел оборотов шпинделя Установка рукоятки в соответствующее (одно из четырех) фиксированное положение Переключать, когда рукоятки 8 и 14 установлены 1S среднее положение. Пря1 затруднении включения! слегка повернуть вручную шпиндель

2 Рукоятка установки числа оборотов шпинделя Установка рукоятки в соответствующее (одно из шести) фиксированное положение То же

3 Рукоятка установки нормального и увеличенного шага резьбы Установка рукоятки в соответствующее (одно из двух) фиксированное положение »

4 Рукоятка установки правой и левой резьбы (подачи) ♦ Установка рукоятки в соответствующее (одно из двух) фиксированное положение Переключать, когда руко ятки 8 и 14 установлены j среднее положение

5 Рукоятка установки величины подачи и шага резьбы Установка рукоятки в соответствующее (одно из четырех) фиксированное положение То же

18

Продолжение табл. 8

Поз. на рис. 8 Органы управления и их назначение Способ использования Примечание

О ts оо о. 5 5 q £ 5; « « Л - Рукоятка выбора вида работ (резьбы или подачи) и типа резьбы Рукоятка установки величины подачи и шага резьбы, а также отключения механизма коробки подач при нарезании резьб напрямую Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 14) Маховик ручного перемещения каретки Рукоятка включения и выключения реечной шестерни Кнопочная станция включения и выключения электродвигателя главного привода Рукоятка включения подачи Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта Рукоятка .управления фрикционной муфтой главного привода (сблокирована с рукояткой S) Маховик перемещения пиноли задней бабки Рукоятка закрепления задней бабки на станине Винты поперечного перемещения задней бабки Установка рукоятки в соответствующее (одно из четырех) фиксированное положение Установка рукоятки в соответствующее (одно из четырех) фиксированное положение или промежуточное (одно из двух, обоз—каченных стрелками) положение Установка рукоятки в одно из трех фиксированных положений. Среднее положение — муфта выключена, тормоз включен При вращении маховика против часовой стрелки каретка перемещается влево, по часовой —вправо Для включения (сцепления шестерни с рейкой) рукоятку переместить от себя, для выключения — на себя Для включения двигателя нажать кнопку черного цвета «Пуск», для выключения — кнопку красного цвета «Стоп» Для включения червяка фартука рукоятку поднять вверх При перемещении рукоятки влево каретка перемещается влево, при перемещении вправо — вправо. При перемещении от себя верхние салазки перемещаются вперед, на себя — назад См. указания для рукоятки 8 При вращении маховика по часовой стрелке пиноль перемещается влево, при вращении против часовой стрелки — вправо Для закрепления рукоятку повернуть от себя, для открепления — на себя Отпустить винт со стороны выполняемого смещения: ввертыванием другого винта сместить корпус в требуемое положение и зафиксировать подтягиванием отпущенного винта Переключать, когда рукоятки 8 и 14 установлены в среднее положение То же Пользоваться при включенном выключателе 30 (сигнальная лампа 31 белого цвета светится) и после нажатия черной кнопки «Пуск» на кнопочной станции // (светится лампа 29 синего цвета) Пользоваться при отпущенном болте 23, включенной рукоятке 10 и выключенных рукоятках 12, 13 и 20 Включать при выключенной рукоятке 20. При затруднении включения слегка повернуть маховик 9. Выключить при нарезании точных резьб Черную кнопку нажимать при включенном выключателе 30 (лампа 31 светится). Красную кнопку использовать в случае необходимости выключения электродвигателя и для экстренного останова станка Пользоваться при работе по упорам или при выключении подачи в результате перегрузки Пользоваться при включенной рукоятке 10 и выключенной рукоятке 20 См. указания для рукоятки 3 Использовать, когда рукоятка 18 находится в левом положении Задняя бабка должна постоянно находиться в закрепленном состоянии. Открепление производить только при установочных перемещениях задней бабки по Станике Применяется при точении конусов

I

Окончание табл. 8

Поз. на рис. 8 Органы управления и их назначение Способ использования Примечание

18 Рукоятка крепления (зажима) пиноли задней бабки Для закрепления пиноли рукоятку переместить в правое крайнее положение, для открепления — в левое положение Закрепление пиноли применять при обработке деталей в центрах

19 Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта Для включения электродвигателя нажать и удерживать кнопку в нажатом положении Пользоваться для осуществления быстрых холостых перемещений суппорта при включенной рукоятке 13

20 Рукоятка включения и выключения гайки ходового винта Для включения гайки рукоятку переместить в крайнее нижнее положение, для выключения — в верхнее Пользоваться в случае нарезания резьб при выключенной рукоятке 13. При затруднении включения маховиком 9 слегка переместить каретку. После включения рекомендуется рукояткой 10 включить реечную шестерню

21 Рукоятка ручного перемещения резцовых салазок суппорта Рукоятку вращать по часовой стрелке для перемещения салазок влево и против — для перемещения вправо Кроме четырех фиксиро-1

22 Рукоятка поворота и закрепления индексируемой резцовой головки (на станках, поставляемых с 4-позиционным резцедержателем) Для открепления и поворота резцовой головки рукоятку вращать против часовой стрелки. Для установки в одно из четырех фиксированных положений рукоятку вращать по часовой стрелке ванных положений резцовая головка может быть установлена в любом промежуточном положении

23 Винт закрепления каретки на станине Для закрепления каретки затянуть винт, для открепления — отпустить Каретку закреплять при «тяжелых» торцовых работах, а также при транс-портировании станка

24 Выключатель лампы местного освещения Согласно символам, проставленным на корпусе отражателя или основании Пользоваться при включенном выключателе 30 ! Й М Работает при выключен-г; ной рукоятке 13 й

25 Рукоятка ручного перемещения поперечных салазок суппорта Для перемещения салазок вперед рукоятку вращать по часовой стрелке, для перемещения назад — против часовой стрелки

26 Сопло регулировки подачи охлаждающей жидкости При повороте сопла по часовой стрелке подача жидкости уменьшается и наоборот Пользоваться при включенном выключателе 28

27 Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта Для обеспечения смазки нажать золотник. Пользоваться согласно указаниям раздела 9 —

28 Выключатель электронасоса подачи охлаждающей жидкости Указатель установить в требуемое положение согласно указанным на панели символам Пользоваться при включенном выключателе 30 (лампа 31 светится)

29 Сигнальная лампа «Электродвигатель включен» — Плафон при включенной кнопке «Пуск» кнопочной станции 11 светится

30 Вводный автоматический выключатель Включение и выключение производить согласно символам, указанным на панели Включение и выключение контролируются лам-Й пой 31. Причины автоматического отключения указаны в разделе 13

31 Сигнальная лампа «Станок включен в сеть» — Плафон при включенном выключателе 30 светится

32 Упор продольного перемещения Устанавливается на станине для ограничения дальнейшего перемещения каретки Применяется при обтачивании деталей на постоян-ный размер (по тел и не)

f

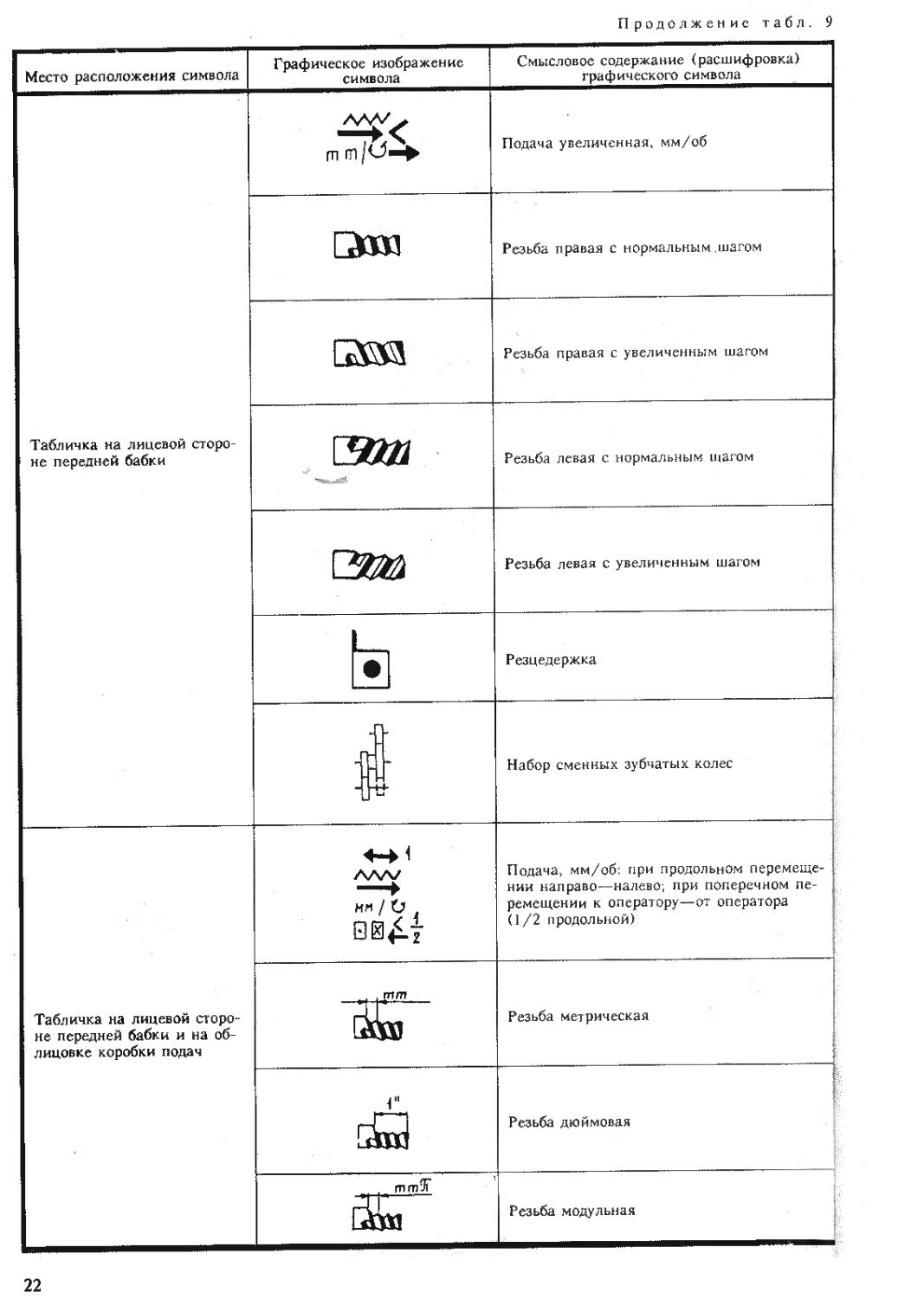

Таблица 9

Место расположения символа Графическое изображение символа Смысловое содержание (расшифровка) графического символа

Панель Электрошкафа Место расположения главного выключателя

о Положение отключения

При загорании лампы главный электродвигатель включен

Место раса о ложен и я выключателя насоса охлаждения

При загорании лампы на электросхему подается напряжение

Табличка на лицевой сторо-не передней бабки ——1 — I! 0 Число оборотов в минуту

*На ходу не переключать»

q? °Р ПНЕ Положение рукоятки установки ряда чисел оборотов шпинделя (см. рис. 8, лоз. 1)

Положение рукоятки установки числа оборотов шпинделя (см. рис. 8, поз. 2)

Движение вращательное до ограничения

AAjV mm /0 Подача нормальная, мм/об

21

Продолжение табл. 9

Место расположения символа Графическое изображение символа Смысловое содержание (расшифровка) графического символа

Л///^

m Подача увеличенная, мм/об

Aw Резьба правая с нормальным шагом

Резьба правая с увеличенным шагом

Табличка на лицевой сторо-

не передней бабки Резьба левая с нормальным шагом

Резьба левая с увеличенным шагом

Резцедержка

1 Набор сменных зубчатых колес

4->1

АЛЛ/ Подача, мм/об: при продольном перемеще-

нии направо—налево; при поперечном пе-

MM / О ремещении к оператору—от оператора

0s4f (1/2 продольной)

. . rnzn

Табличка на лицевой сторо- Резьба метрическая

не передней бабки и на об-

лицовке коробки подач

1” Резьба дюймовая

гптЗГ

ШМ Резьба модульная

%

22

Продолжение табл. 9

Место расположения символа Графическое изображение символа Смысловое содержание (расшифровка) графического символа

Табличка на лицевой стороне передней бабки и на облицовке коробки подач Резьба питчевая

Табличка на облицовке коробки подач I« h 1 11. Нарезание точной резьбы напрямую

Нейтральное положение

. л Ступенчатое регулирование

Параметр резьбы

ф Место расположения глазка визуального контроля работы системы смазки

— Место расположения кнопки смазки направляющих

Место расположения точек жидкой смазки вручную

Место расположения слива смазки

Место расположения насоса смазки

1 5 Место расположения залива смазки

Место расположения фильтра

23

Окончание табл. 9

Место расположения символа Графическое изображение символа Смысловое содержание (расшифровка) графического символа

Табличка на облицовке коробки подач Место расположения точек заправки консистентной смазкой

Табличка с правой боковой стороны фартука 1 * It °о° 0 0 Й Й «ВНИМАНИЕ! КЛЕММНАЯ КОЛОДКА»

Выключатель путевой однополюсный

Табличка на лицевой сторо-не фартука □Ж । 9Л Расцепление пары «ходовой винт—гайка*

Ж41* Сцепление пары «ходовой винт—гайка»

Табличка у мест расположения устройств заземления Место расположения устройства заземления

Табличка на дверце электрошкафа и крышке разветвительной коробки ж «ОСТОРОЖНО! ЭЛЕКТРИЧЕСКОЕ НАПРЯЖЕНИЕ»

Табличка на крышке коробки передач 1 ' » «ОСТОРОЖНО! ПРИ ВКЛЮЧЕННОМ СТАНКЕ НЕ ОТКРЫВАТЬ»

Табличка на лицевой стороне каретки 1 m 1 п 0-1 Л > 0 mm Смазку направляющих суппорта и каретки осуществлять при одновременном нажатии кнопки смазки слева на каретке и кнопки включения электродвигателя быстрых ходов при нейтральном положении рукоятки управления механическими перемещениями каретки и поперечных салазок суппорта (см. рис. 8. поз. 13, 19, 27). Поперечный суппорт должен быть установлен в крайнем переднем положении на расстоянии нс более 10 мм от переднего края каретки или заподлицо с ним

24

7.2. Принцип работы, основные движения и общая компоновка изделия

На станке производят обработку преимущественно тел вращения путем снятия стружки (точения). Формообразующее движение осуществляется при сочетании вращения заготовки с поступательным перемещением резца — продольным и поперечным.

Расположение основных узлов станка, их наименование и общая компоновка показаны на рис. 7 и в табл. 7.

В процессе резания вращение заготовки, закрепляемой на шпинделе токарио-винторезного станка с помощью планшайбы, зажимного патрона и т.п. или в центрах, осуществляется от электродвигателя привода главного движения через переднюю бабку станка.

Механизм главного движения (передняя баб

ка) обеспечивает ступенчатое регулирование частоты вращения шпинделя при настройке на требуемую скорость резания.

Поступательное перемещение режущего инструмента (резца), устанавливаемого в резцедержателе суппорта, обеспечивается кинематической цепью движения подачи, первое звено которой — шпиндель, последнее — зубчато-реечная передача (при точении) или кинематическая пара «ходовой винт — маточная гайка» (при нарезании резьбы).

Настройка подачи производится с помощью механизма коробки подач, а при нарезании резьб — также установкой сменных зубчатых колес узла настройки подачи — коробки передач (гитары).

7.3. Кинематическая схема

Кинематическая схема станка представлена на рис. 9. На выносках, под порядковыми номерами кинематических элементов (зубчатых ксь,,.-лес, шкивов и т.п.), указаны соответствующие

данному элементу параметры (числа зубьев зубчатых колес, шаги винтов, числа заходов, диаметры шкивов, характеристики электродвигателей и т.п.).

Таблица 10

Кинематические элементы (наименование и номера позиций на рис. 9) Модуль или шаг, мм | Расчетный диаметр шкива или наружный диаметр винта, мм Примечание

1В62Г 16В20

Шкивы: 2 3 Зубчатые колеса: 4—13, 23—25, 34, 46, 48, 50, 51 и 53 14—17, 21, 22, 26 и 29 18—20, 27 и 28 30—33, 35—44, 49 , 52, 56—60, 66—71, 73—75, 79, 80, 85, 86 и К*, £*, Л/*, N* 45, 47, 54 и 55 61-63 и 65 81—84 64 и 87 ' Червячная пара: 72 и 93 Винтовые пары (ходовой винт—гайка): 88 и 89 90 и 98 94 и 95 96 и 97 2,25 2,5 3,5 2,0 1,75 1,5 1,25 3 3 (осевой модуль) 6 5 12 5 128,6 250,0 140,0 218,0 30 22 44 26 \) В станке применены следующие клиновые ремни по ГОСТ 1284.1: в главном приводе — В(Б)-2240; в приводе быстрых перемещений — А-710; в приводе маслона-соса — Z(0)—800 * К, L, М, N — сменные зубчатые колеса; число зубьев указано в разделе 4 «Комлек-тность»

ю с*

П-1370 Об/MUH.

Рис. 9. Кинематическая схема

В станке кинематически обеспечивается получение как формообразующих и установочных движений, включающих главное движение (вращение шпинделя) и движение подач, так и вспомогательных движений и движений управления (для установки и закрепления заготовки, подвода и отвода инструмента, включения и выключения приводов, реверсирования). Часть этих перемещений, выполняемых вручную, на кинематической схеме не указана.

Главное движение — вращение шпинделя —

осуществляется от электродвигателя 1 через клиноременную передачу шкивами 2 и 3, далее — через механизм передней бабки (коробки скоростей).

Движение подач осуществляется от выходного вала ХИ передней бабки через механизмы коробки передач и коробки подач, которые обеспечивают точную кинематическую связь между вращением шпинделя и перемещениями инструмента (резца), закрепляемого в резцедержателе суппорта.

7.4. Краткое описание конструктивного исполнения составных частей

7.4.1. Станина

Станина (рис. 10) является базовым узлом станка. На ней устанавливаются все другие ос-

новные узлы станка. Она состоит из собственно станины 3, устанавливаемой на цельнолитое основание 2, являющееся одновременно лотком

Рис. 10. Станина

77

для сбора охлаждающей жидкости и стружки, моторных установок приводов главного движения и быстрых перемещений суппорта, закрытых кожухами 1 и 14, передаточных устройств и рукояток управления механизма реверса и торможения шпинделя, а также ходового винта 4, ходового вала 5 с опорным кронштейном, электронасосного агрегата подачи СОЖ, станции централизованной системы смазки и других частей.

Моторная установка привода главного движения расположена в нише левой тумбы основания, здесь же располагаются масляный бак и насос централизованной системы смазки.

Моторная установка привода быстрых перемещений суппорта размещена на правом торце станины.

Правая тумба основания одновременно служит резервуаром для смазочно-охлаждающей жидкости (эмульсии). На ней же располагается насос системы охлаждения.

Станина 3 — литая, чугунная, коробчатой формы с поперечными П-образными ребрами жесткости. В левой верхней части она имеет горизонтальную Г и вертикальную В установочные поверхности под переднюю бабку. Правее (в станке мод. 1В62Г) располагается выемка, закрываемая съемным мостиком 22. Наличие выемки позволяет при снятом мостике 22 обрабатывать заготовки большого диаметра.

При обработке заготовок, устанавливаемых над выемкой в станине, допускается для подвода инструмента использовать перемещения верхнего суппорта. Верхняя часть мостика 22 и вся правая верхняя часть станины 3 представляют собой две пары плоскопризматических направляющих П и Т, являющихся базовыми поверхностями при установке и перемещении каретки с суппортом (77) и задней бабки (Т). Размеры и профиль направляющих станины указаны на рис. 3 (подраздел 3.2. «Основные базовые и присоединительные размеры»). Направляющие термообработаны (закалка ТВЧ 1,5—2,0, 49—53 HRC3) и прошлифованы.

Под полкой передней направляющей установлена рейка 25, составленная по длине из нескольких ^астей. С помощью этой рейки обеспечивается продольное перемещение каретки при подачах.

В правом торце станины 3 выполнена ниша, в которой размещен электродвигатель 15 привода быстрых ходов суппорта.

Станок мод. 1В62Г поставляется с установленным на станине 3 мостиком 22. При обработке заготовок диаметром более 445 мм мостик 22 снимается. Для этого нужно вывернуть заглушки, предохраняющие углубления «под ключ», в винтах 23 и резьбовое отверстие в штифтах 24 и удалить винты 23 и штифты 24. В целях предохранения снятого со станины мостика от случайных забоин его необходимо хранить на прокладках йЖмягкого материала, а для защиты от коррозй^^бработанные плоскости следует покрыть тонким слоем масла. При монтаже (установке) снятого мостика 22 необходимо с особой тщательностью протереть сопрягаемые поверхности станины и мостика,

удалить загрязнения, а также случайные забоины.

Крепежные винты 23 необходимо затягивать постепенно, «на ощупь», проверяя строгое совпадение в стыках контуров направляющих П под каретку.

НЕ ДОПУСКАЕТСЯ ОБРАБОТКА ЗАТО ТОВОК НАД ВЫЕМКОЙ НА ПЛАНШАЙБЕ ДИАМЕТРОМ 500 мм ПРИ СКОРО СТЯХ, ПРЕВЫШАЮЩИХ 400 об/мин.

При обработке несбалансированных заготовок эти скорости должны быть снижены.

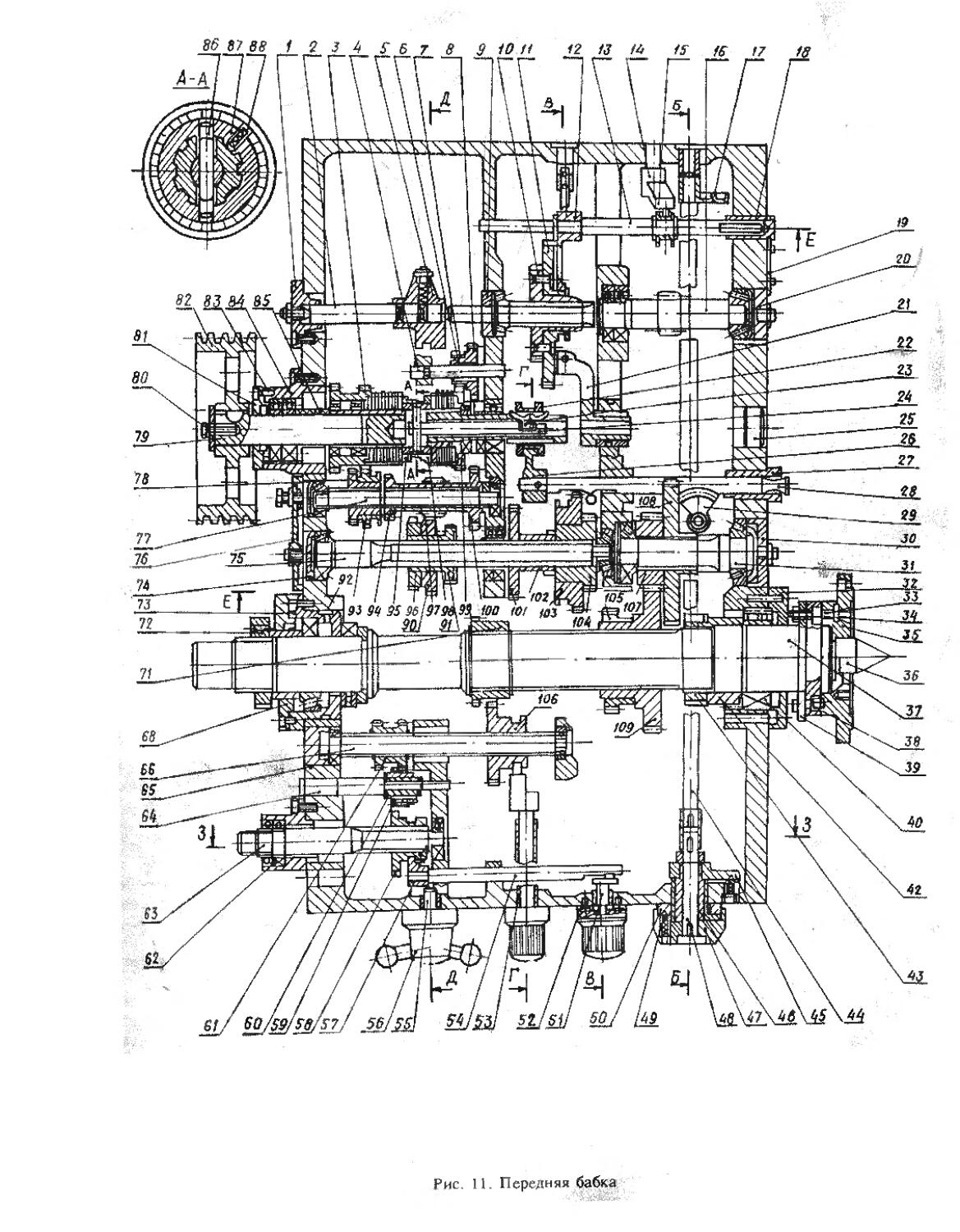

7.4.2. Передняя бабка

Передняя бабка (рис. 11) служит для обеспечения передачи заданной частоты вращения шпинделю 37, на котором установлены устройства для закрепления обрабатываемых загото вок, а также передачи движения к механизмам цепи подач.

Передняя бабка включает в себя коробку скоростей с ручным управлением и шпиндельный узел. Она крепится к станине пятью вин тами М16 и М20 после точной установки «на линию центров» в горизонтальной плоскости (см. указания раздела 18).

Механизмы передней бабки приводятся i движение от вала электродвигателя главного привода 7, вращающегося со скоростью 1450 об/мин, через клиноременную передачу 2-3 (см. рис. 9).

Приводной вал 79 (рис. 11) передней бабки имеет постоянную скорость вращения. На ней свободно сидит двухвенцовое зубчатое колесо (z = 47; 52) для передачи прямого вращенш шпинделю 37, а также колесо 99 (z «= 47) дли передачи обратного вращения. Передача враше ния от вала 79 к колесам 3 и 99 осуществляет ся фрикционными полумуфтами, ведущие-.дис ки которых сидят на валу, а ведомые — КДГЙ") лицах зубчатых колес.

Вал 77 в зависимости от положения перемс щающегося двойного блока шестерен 78—93 по лучает две прямые скорости вращения за сче сцепления колес 4—9 или 5—10 (рис. 9).

Далее за счет сцепления зубчатых пар 11-' 25, или 12—24, или 13—23 (рис. 9) вращени, передается на вал 75 (рис. И), <йт него — нс посредственно шпинделю 37 черед зубчатые па ры 20—27 или 19—28 Шпш

дель 37 (рис. 11) также может пблучать враще ние через механизм перебора посредством зуб чатых пар 22—14 или 21—15 и далее пара ми 16—17 и 18—28 (рис. 9).

Переключая блоки колес 78—93, 90—91—96, 105—109 и 10—11 (рис. 11) с помощью руки яток управления 56 (рис, 11) и 113 (рис. 12) можно получить двенадцать вариантов зацепле ния зубчатых колес при передаче вращения не посредственно на шпиндель 37 и двенадцать и риантов — при передаче движения через пере бор.

Реверсирование шпинделя 37 (рис. 11) д( стигается включением правой полумуфты 9. В этом случае вращение от вала 79 передаете, через зубчатые пары 8—6 и 7—13 (рис. далее по описанному выше порядку. В :'ЭДг<1 случае достигается двенадцать вариантов-₽;

28

Рис. 11. Передняя бабка

- Рис. 12. Передняя бабка

цепления (12 скоростей обратного хода). Таким образом, управление скоростями шпинделя 37 (рис. 11) осуществляется с помощью двух рукояток 56 (рис. 11) и 113 (рис. 12)\ Пере-

х клточбкием блоков 10—11 и 105—109 рукоя кой 113 (рис. 12)-* можно для каждого исполн ния станка получить четыре ряда, чисел обор тов шпинделя 37 с пределами',' указанными

30

ж-ж

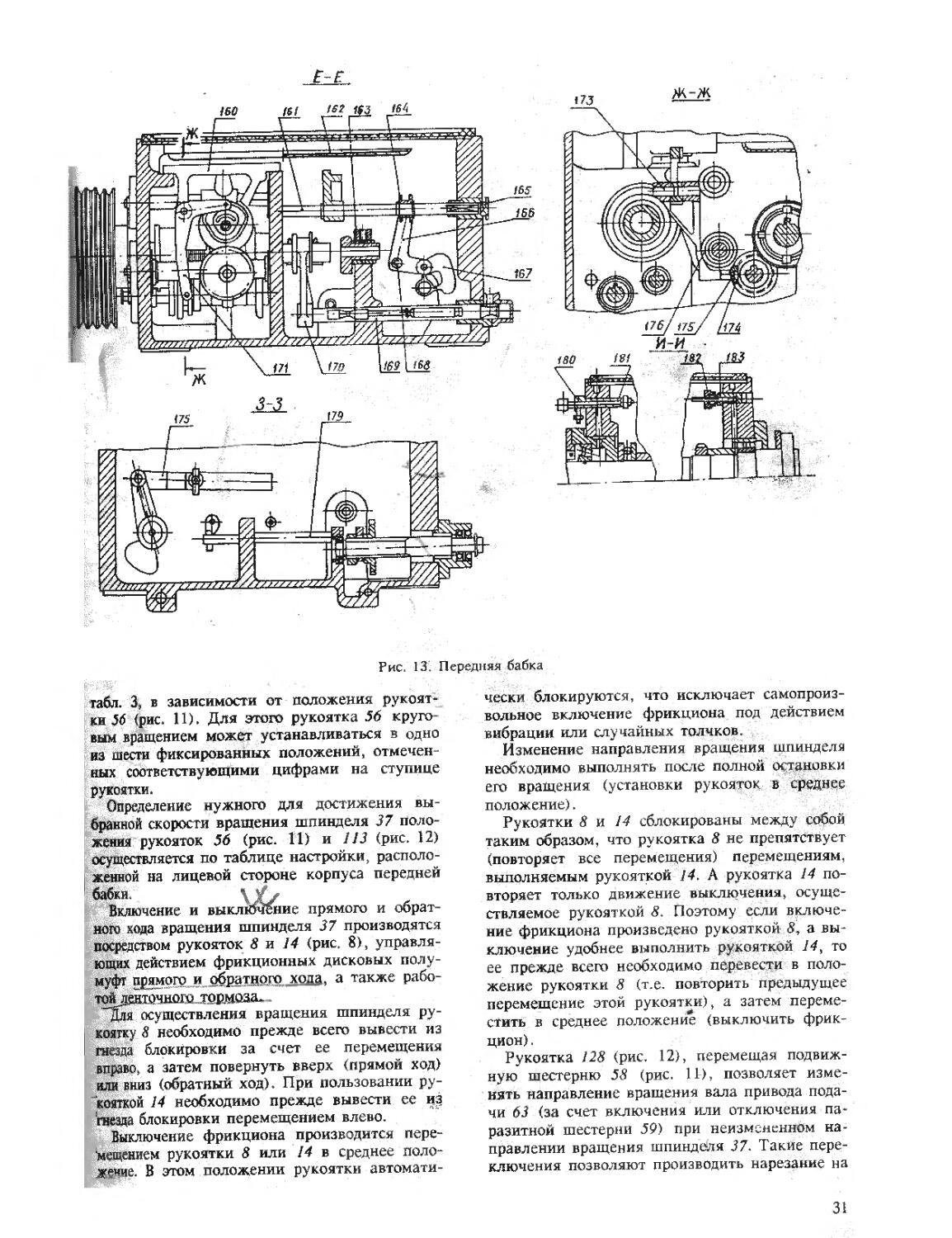

Рис. 13. Передняя бабка

табл. 3, в зависимости от положения рукоятки 56 (рис. 11). Для этого рукоятка 56 круговым вращением может устанавливаться в одно из шести фиксированных положений, отмеченных соответствующими цифрами на ступице рукоятки.

Определение нужного для достижения выбранной скорости вращения шпинделя 37 положения рукояток 56 (рис. 11) и 113 (рис. 12) осуществляется по таблице настройки, расположенной на лицевой стороне корпуса передней

Включение и выключение прямого и обратного хода вращения шпинделя 37 производятся посредством рукояток 8 а 14 (рис. 8), управляющих действием фрикционных дисковых полу-муфт прямого и обратного хода, а также рабо-тойдайючною. тормоза*.

Для осуществления вращения шпинделя рукоятку 8 необходимо прежде всего вывести из I гнезда блокировки за счет ее перемещения вправо, а затем повернуть вверх (прямой ход) или вниз (обратный ход). При пользовании рукояткой 14 необходимо прежде вывести ее из ‘гнезда блокировки перемещением влево.

Выключение фрикциона производится перемещением рукоятки 8 или 14 в среднее лоло-Ж”ие. В этом положении рукоятки автомати

чески блокируются, что исключает самопроизвольное включение фрикциона под действием вибрации или случайных толчков.

Изменение направления вращения шпинделя необходимо выполнять посте полной остановки его вращения (установки рукояток в среднее положение).

Рукоятки 8 и 14 сблокированы между собой таким образом, что рукоятка 8 не препятствует (повторяет все перемещения) перемещениям, выполняемым рукояткой 14. А рукоятка 14 повторяет только движение выключения, осуществляемое рукояткой 8. Поэтому если включение фрикциона произведено рукояткой 8, а выключение удобнее выполнить рукояткой 14, то ее прежде всего необходимо перевести в положение рукоятки 8 (т.е. повторить предыдущее перемещение этой рукоятки), а затем переместить в среднее положение (выключить фрикцион).

Рукоятка 128 (рис. 12), перемещая подвижную шестерню 58 (рис. 11), позволяет изменять направление вращения вала привода подачи 63 (за счет включения или отключения паразитной шестерни 59) при неизмененном направлении вращения шпинделя 37. Такие переключения позволяют производить нарезание на

31

станке как правых, так и левых резьб, а также точение в обоих направлениях.

Величины подач могут быть кратно (в 0,73, 2, 8 и 32 раза) изменены перемещением рукоятки 3 (рис. 8) за счет перемещения подвижной шестерни 106 (рис. 11) — звена увеличения шага.

Шпиндельный узел выполнен на подшипниках качения. В передней шпиндельной опоре установлен двухрядный радиальный роликоподшипник с короткими цилиндрическими роликами 40.

В задней опоре шпинделя установлены шариковый упорный и конический радиально-упорный роликовый подшипники, которые воспринимают осевые нагрузки, действующие на шпи-индель.

ВНИМАНИЕ! Подшипники шпинделя регулируются прн изготовлении станков на заводе и не требуют дополнительной регулировки при пуске станка у потребителя. В случае возникновения необходимости их регулировки в процессе эксплуатации следует руководствоваться указаниями подраздела 18.2.5.

На лицевой стороне передней бабки' имеется глазок 1И (рис. 12) с указателем 7/2 исправности централизованной системы смазки.

ВНИМАНИЕ! Работать на станке с неисправной системой смазки (указатель 112 не вращается) запрещается. Это приведет к быстрому износу механизмов станка и выходу его из строя.

ВНИМАНИЕ! При нарезании правых резьб с нормальным шагом и подачах ло основному ряду (0,05—0,70 мм/об) рукоятки 3 и 4 (рис. 8) должны быть в правом положении, а при увеличенных — в левом. При нарезании левых резьб Лощении вправо с нормальными шагами Siуказатели рукояток обращены друг к другу, а при увеличенных — в разные стороны.

7.4.3. Задняя бабка

Задняя бабка (рис. 14) служит для фиксации правого конца обрабатываемой заготовки с помощью центра, а также для закрепления режущего инструмента при осевом сверлении, зенковании и развертывании.

Задняя бабка располагается на станине станка справа. При необходимости заднюю баба у можно вручную переместить по направляющим станины и закрепить в нужном положении рукояткой 10 (перемещением «от себя»). Перемещение пиноли 1 осуществляется вращением маховика 11 посредством винтовой пары 4—6, а закрепление в нужном положении — рукояткой 50. Освобождение (выталкивание) установленного в конусное отверстие пиноли центра (инструмента) осуществляется концом винта 4. Для этого пиноль 1 маховиком 11 перемещают вправо до упора. Для предотвращения проворачивания инструмента в конусном отверстии пиноли имеется упор 3.

Поперечное смещение задней бабки (например, при обработке пологих конусов на заготов-32

ке, устанавливаемой в центрах) осуществляете! винтами 38 и 43. Для предохранения трущиха поверхностей от загрязнения установлены протекторы 22, 29, 32, которые следует ежемесячно промывать и чистить.

Для демонтажа эксцентрика 19 необходим! совместить цековку Г с винтом 30 и, выверну» этот винт, освободить эксцентрик 19 от фиксации в осевом направлении и вынуть верстия корпуса.

ВНИМАНИЕ! Не рекомендуется дить сверление за один проход

установленными в пиноль, в стали отвер стий диаметром свыше 25 мм, в чугуне свыше 28 мм. Перемещение пиноли при это* должно осуществляться вручную С по -мощью маховика 11 без применения дополЛ нительных рычагов.

его из от

произво сверлами

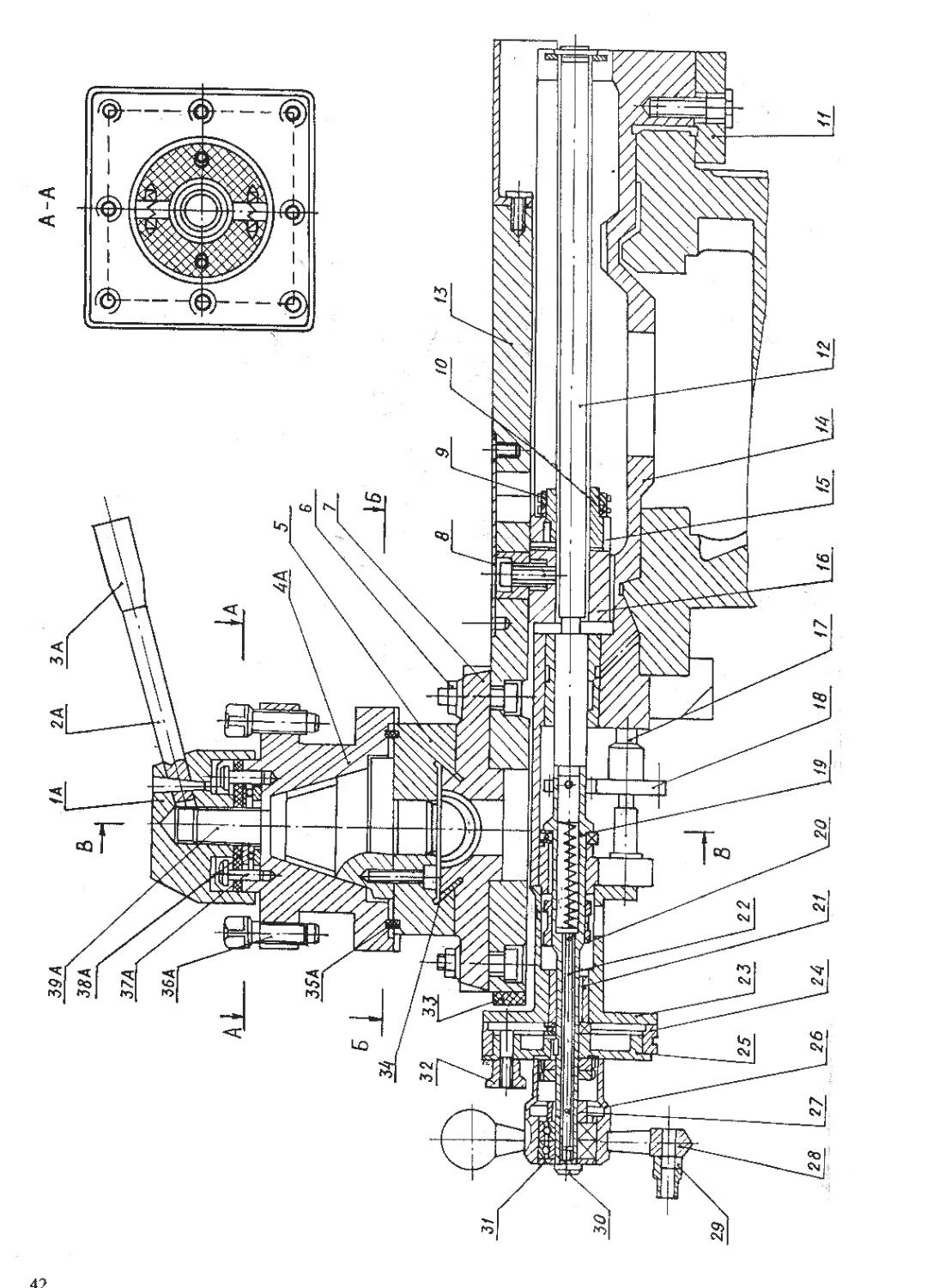

7.4.4. Коробка передач

в

Коробка передач (рис. 15) служит для nepefe дачи вращения от выходного вала передней бабки к приводному валу коробки подач и регу лирования его частоты (перестановкой зубчатых сменных колес) прн настройке станка к точение и нарезание метрических, дюймовых модульных или питчевых резьб (см. подраздел 7.4.5). Она представляет собой гитару сменных зубчатых колес с промежуточной осью пе-ременного положения, расположенную межд) выходным валом передней бабки и приводны» валом коробки подач.

Изменение положения промежуточной оси ; осуществляется поворотом приклона 6 (рис. 15; на базовой шейке фланца коробки подач и перемещением самой оси в радиальном пазу приклона с последующей их фиксацией за счет затяжки резьбовых соединений деталями 3 и 11.

ВНИМАНИЕ! При закреплении приклона и оси 2 необходимо обеспечить олтималь ный зазор в зацеплении сменных колес.

Прн точении и нарезании метрических г дюймовых резьб, указанных в таблице настройки, расположенной на лицевой стороне коробю подач, используются установленные на заводе-изготовителе сменные зубчатые колеса основно го комплекта (в зацеплении находятся колеса 1, 20, 15). Прн необходимости на резани модульных и питчевых резьб, указанных в то! же таблице, следует произвести настройку станка согласно подразделу 12.3.1 (установил шестерни 25, 26, 27, 28, см. вариант А-А), Точение и нарезание метрических и дюймовш резьб можно производить с уменьшенными в | раза (по сравнению с табличными) значениями шагов и подач, если применить входящие в основной набор шестерни (см. подраздел 12.3.3);$

Применяя сменные зубчатые колеса как основного, так и дополнительного комплекта (па ставляются за отдельную плату), можно расши рить диапазон нарезаемых резьб и (см. подраздел 3.3, табл. 5).

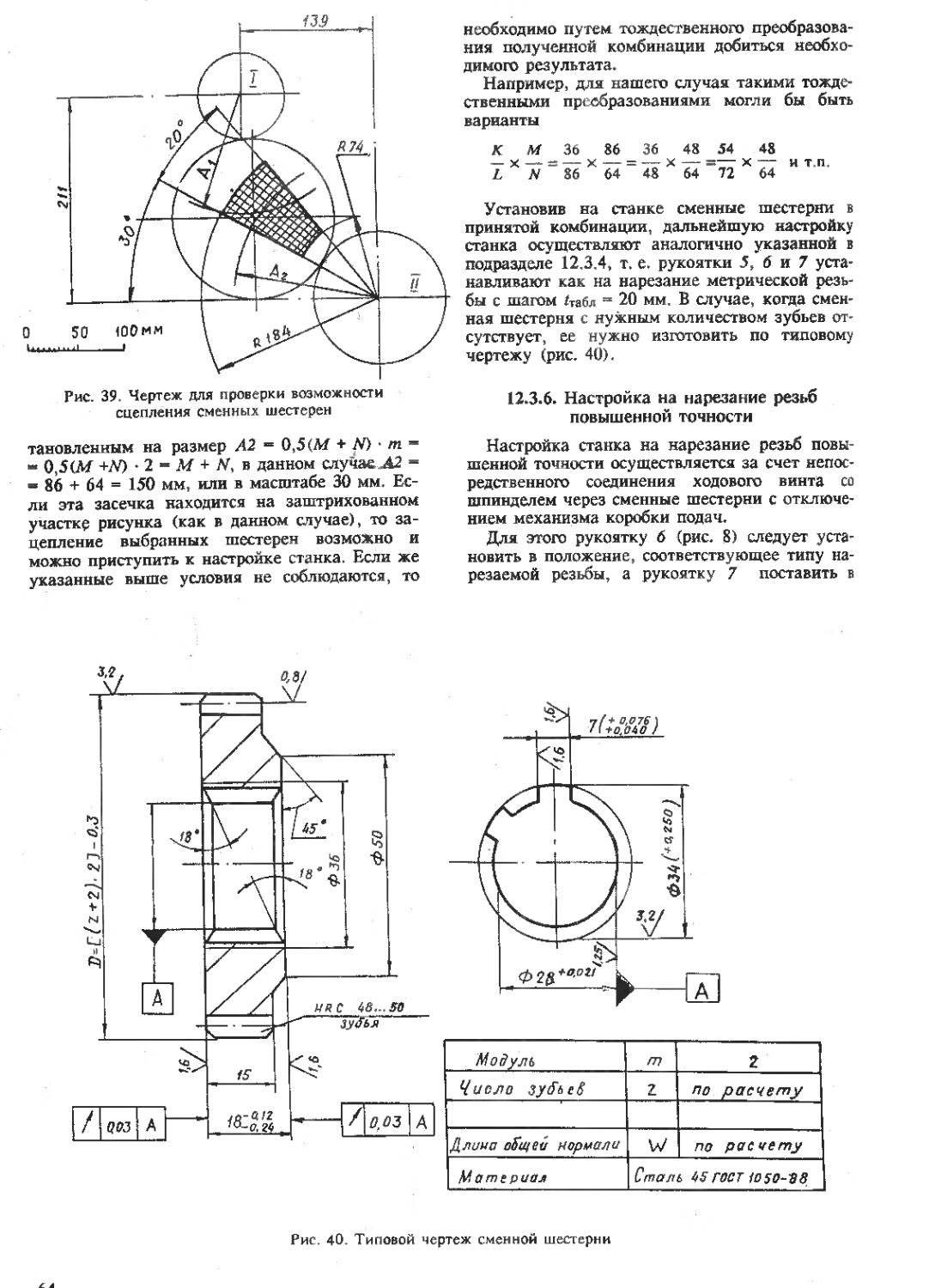

Формулы подбора сменных зубчатых представлены в подразделе 12.3.5.

Все сменные колеса имеют шлицевое

стие и от продольного смещения фиксируют

пода»

I коде

отвер

Рис. 14. Задняя бабка

ад

Рис. 15. Коробка передач

Рис. 16. Коробка подач

Б-Б

Рис. 17. Коробка подач

. болтами 3, 13, 21 и быстросьемными шайба-Iми 14, 18, 22.

Для предотвращения разбрызгивания с зубчатых колес масла и защиты от него ременной передачи коробка передач оборудована маслоотражателем 24.

7.4.5- Коробка подач

Коробка подач (рис. 16 и 17) предназначена I для получения ряда точных передаточных отно-I тений кинематической цепи подач.

Ц С помощью коробки подач осуществляются I необходимые для эффективной и производительной работы относительные перемещения режущего инструмента и заготовки, обеспечивающие получение деталей нужной конфигурации с требуемыми точностью и чистотой обработанной поверхности.

| Коробка подач размещена в левой части станка на передней вертикальной базовой плоскости станины и приводится в движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач (рис. 15). Зубчатые механизмы коробки подач (рнс. 16) составляют наборную /, множительную,. JZ и разделительную III группы.

Наборная группа включает передачи основного ряда 34—46, 50—51, 49—52, 48—53, 47— 54 (рис. 9) и звено обратимости 45—55, 44—56, имеющее две зубчатые муфты. Прн включенных зубчатых муфтах вращение от вала XVI передается через передачу 34—46, зубчатую муфту, шестерню 44 и далее валу XVIII через *одну из передач 50—51, 49—52, 48—52, 48—63 и 47—54. От этого вала через вторую зубчатую муфту звена обратимости — валу XXI и множительной группе. В этом случае механизмы “кбробки подач настраиваются на подачу при точении или на нарезание модульных и метрических резьб.

Нарезание питчевых и дюймовых резьб производится при выключенных зубчатых муфтах звена обратимости и соответствующем зацеплении подвижных шестерен-полумуфт 44, 55 с зубчатыми колесами 56, 45. При этом вращение передается по цепи: от вала XVI через передачу 34—46 , 45—55 валу XVIII и от него через одну из передач основного ряда (51—50, 52—49, 53—48, 54—47) валу XVII, далее через передачу 44—56 — валу XXI и множительной группе. Множительная группа II представляет собой множительный механизм с двумя подвижными блоками шестерен 57, 58 и 35, 36 и служит для расширения ряда передаточных отношений от вала XXI к валу XIX, полученных в наборной группе за счет осуществления одного из зацеплений: 57—43 и 41—36 (1/8) или 58—42 и 41—36 (1/4), или 57—43 и 42—35 gfl/2), или 58—42 и 42—35 (1/1).

Разделительная группа служит для передачи вращения от вала XIX ходовому винту при нарезании резьб (в этом случае должна быть включена муфта разделительной группы и, соответственно, подвижная шестерня 37 должна быть выведена из зацепления с шестерней 40) либо ходовому валу при точении.

Во втором случае вращение от вала XIX передается через передачи 37—40, 39—59 и об

гонную муфту вала XXII, затем через передачи 60/38 — валу XXIII и ходовому валу. Кроме того, разделительная группа служит для автоматического расцепления ходового вала с приводом коробки подач при включении электродвигателя быстрых перемещений суппорта. Это обеспечивается обгонной муфтой, расположенной между зубчатым колесом 59 и валом XXII. Управление коробкой подач осуществляется с помощью трех рукояток 5, б и 7 (рис- 8).

Рукоятка 5 с обозначениями I, II, III, IV служит для настройки наборной группы.

Рукоятка 6 с символьными обозначениями «Подача в мм/об», «Резьба с шагом в мм», «Резьба с числом ниток на «Включение винта напрямую» предназначена для выбора рода работ.

Рукоятка 7 с обозначениями А, В, С и D служит для настройки множительной группы.

Для нарезания резьб повышенной точности в коробке подач предусмотрено положение рукоятки 6, при котором ходовой винт включается напрямую, минуя механизм коробки подач. Для того чтобы механизм не вращался вхолостую, рукоятку 7 устанавливают в нейтральное положение, отмеченное стрелкой. В этом случае выбор величин шага производится настройкой гитары сменных зубчатых колес коробки передач.

Наименьшему значениию подачи или шага резьбы соответствует положение рукояток 5 и 7 — / и X соответственно.

Величина подачи или шаг резьбы увеличиваются при переключении рукояток 5 и 7 по часовой стрелке.

Механизм переключения зубчатых колес коробки подач смонтирован на плите 61 (рис. 17), которая в собранном виде крепится к корпусу коробки подач.

При ремонте перед установкой плиты б) на место необходимо проверить совпадение рисок у сцепленных зубчатых колес М и Н и вертикальное положение сухарей К и вилок Л.

Рекомендуется сухари К и вилки Л устанавливать на оси посредством густой смазки (синтетического солидола УСс2 ГОСТ 4366—76) во избежание перекоса последних.

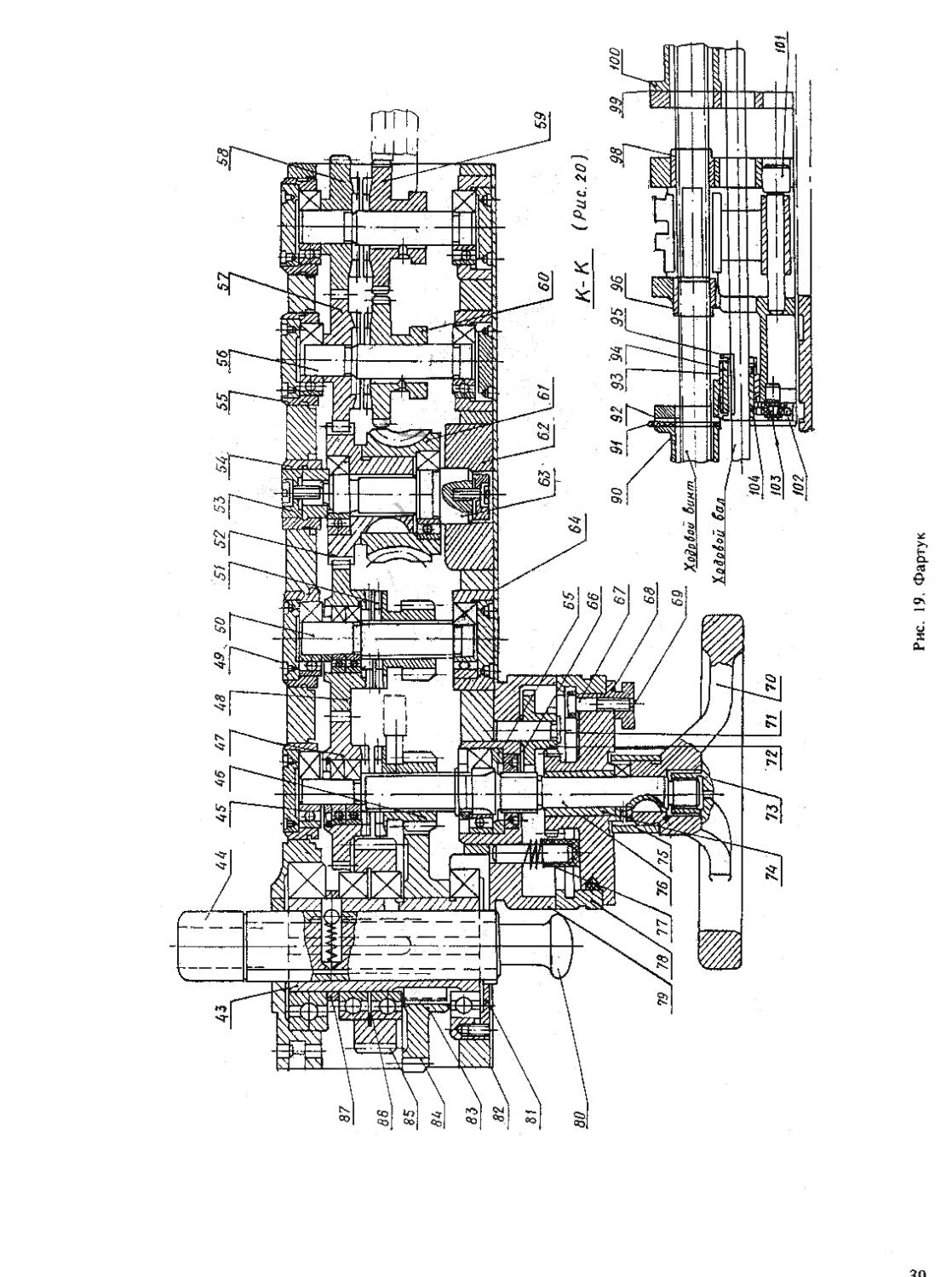

7.4.6. Фартук

Фартук (рис. 18, 19 и 20) предназначен для преобразования вращательного движения ходового винта и ходового вала в поступательное движение каретки и передачи вращательного движения ходового вала винту поперечного перемещения суппорта, а также для ручного управления этими перемещениями в процессе работы станка (включение и выключение рабочих и ускоренных перемещений каретки и суппорта, реверсирование перемещений и т.д.).

Фартук расположен спереди станка, под выступающей частью каретки, к которой крепится с помощью винтов. Ходовой винт и ходовой вал, связывающие механизм фартука с механизмом коробки подач, пропущены сквозь задние приливы корпуса фартука через специальные втулки, обеспечивающие удобство установки и снятия защитных щитков ходового винта и ходового вала.

A - A (Рис. го)

Рис. 18 Фартук

Q □

Рис. 19. Фартук

д-д

и-и

Рис. 20. Фартук

I При нарезании резьб от ходового винта последний. вращаясь, перемещает введенную в Езацепление с ним маточную гайку 139 (рис. 20) вместе с фартуком и жестко связанной с ним кареткой, чем достигается достаточно точное продольное перемещение инструмента, согласованное с вращательным движением шпинделя. Продольные и поперечные подачи инструмента не требуют особой точности перемещений и поэтому осуществляются от ходового вала. Он передает вращение зубчатой шестерне 61 (рис. 9), перемещающейся по ходовому валу вместе с фартуком на подвижной шпонке. Далее вращение передается по кинематической цепи через ряд передач 61—62—63— 65, червячную пару 93—72 зучатому колесу 73, передающему вращение кулачковым полумуфтам 71—70 и 74—75.

Четыре кулачковые муфты.' 46 и 47, 48 и 51, 57 и 60, 58 и 59 (рис. 19), введенные попарно в две кинематические ветви, обеспечивают ’продольное перемещение каретки и поперечное перемещение суппорта в обоих направлениях, а также включение и выключение этих переме-щений.

Таким образом, если включена муфта 46 и 47, соединяющая зубчатые колеса 70 и 86 (рис. 9), вращение передается через ряд передач 73— 71—70, через кулачковую муфту и передачу 86—69 зубчатой шестерне 64 реечной передачи.

Перекатываясь по зубчатой рейке 87, закрепленной на станине, шестерня 64 перемещает фартук с кареткой вправо. Перемещение каретки влево обеспечивается включением кулачковой муфты, связывающей зубчатые колеса 7/ и 85, при включенных остальных муфтах. Тогда вращение будет передаваться через передачу 73—71, кулачковую муфту и передачу 85— 69 реечной шестерне 64.

В том случае, если включена муфта, соединяющая зубчатые колеса 74 и 80, вращение передается через передачу 73— 74, кулачковую муфту и передачу 80—68 и далее кинематической цепи суппорта, т.е. через передачи 68— 67—66 винту 97 поперечных перемещений суппорта, который в данном случае будет вращаться по часовой стрелке и перемещать гайку 96 вместе с суппортом в направлении от рабочего-оператора.

Обратное направление перемещения суппорта, т.е. к оператору, обеспечивается включением кулачковой муфты, связывающей зубчатые колеса 75 и 79. Тогда вращение передается через ряд передач 73— 74— 75, кулачковую муфту и передачи 79—68—67—66 винту 97, вращающемуся в этом случае против часовой стрелки. Управление кулачковыми муфтами осуществляется мнемонической рукояткой 13 (рис. 8). Направление перемещения рукоятки 13 при переключениях совпадает с направлением перемещения каретки и суппорта. Механизм управления сблокирован таким образом, что одновременное включение двух муфт невозможно.

Включение быстрых перемещений в указанных четырех направлениях осуществляется дополнительным нажатием кнопки 19, встроенной в рукоятку 13. При этом включается элек

тродвигатель быстрых перемещений, который через клиноременную передачу сообщает вращение ходовому валу.

Ручное перемещение каретки осуществляется маховиком. Отсчет продольных перемещений производится по лимбу, состоящему из шкал точного и грубого отсчетов.

Фартук имеет блокирующие устройства, препятствующие одновременному включению продольной и поперечной подач суппорта и маточной гайки станка.

Для предохранения механизма фартука от перегрузок в фартуке имеется предохранительный механизм с двумя последовательно установленными кулачковыми муфтами. Этим достигается возможность обработки деталей по упорам при продольном и поперечном точении. Величина усилия подачи при работе по упорам регулируется сжатием пружины 23 (рис. 18) с помощью гайки 16. Ввертывание гайки приводит к сжатию пружины и, следовательно, к увеличению усилия подачи.

Предохранительный механизм работает следующим образом. При встрече каретки (или поперечных салазок суппорта) с упором или при перегрузке червячное колесо 28 останавливается, червяк 30, продолжая вращаться, вывертывается и, сжимая пружину 23, через сухарь 27, толкатель 26, упорный подшипник 25, толкает стакан 24 вправо. Защелка 19, западая в прорезь стакана 24, препятствует возвращению червяка в исходное положение.

Так как зубья муфты 30-32 имеют большой угол профиля, двусторонняя полумуфта 32 не может перемешаться под действием пружины вслед за червяком 30. Ее удерживают осевые силы, действующие в кулачковом зацеплении. Только когда произойдет проскакивание зубьев муфты 30—32, полумуфта 32 выйдет под действием пружины из зацепления с полумуфтой 33. Таким образом произойдет выключение мелкозубой муфты 32—33, в результате чего каретка (или суппорт) остановится.

Для того чтобы включить фартук, необходимо поднять защелку 19, освободив стакан 24. Пружина включит расцепленную муфту 32—33 и возвратит червяк 30 в исходное положение.

Для нарезания резьбы необходимо рукоятку 13 (рис. 8) поставить в нейтральное положение и рукояткой 20 включить маточную гайку, при этом реечную шестерню следует вывести из зацепления, вытянув кнопку 10 «на себя».

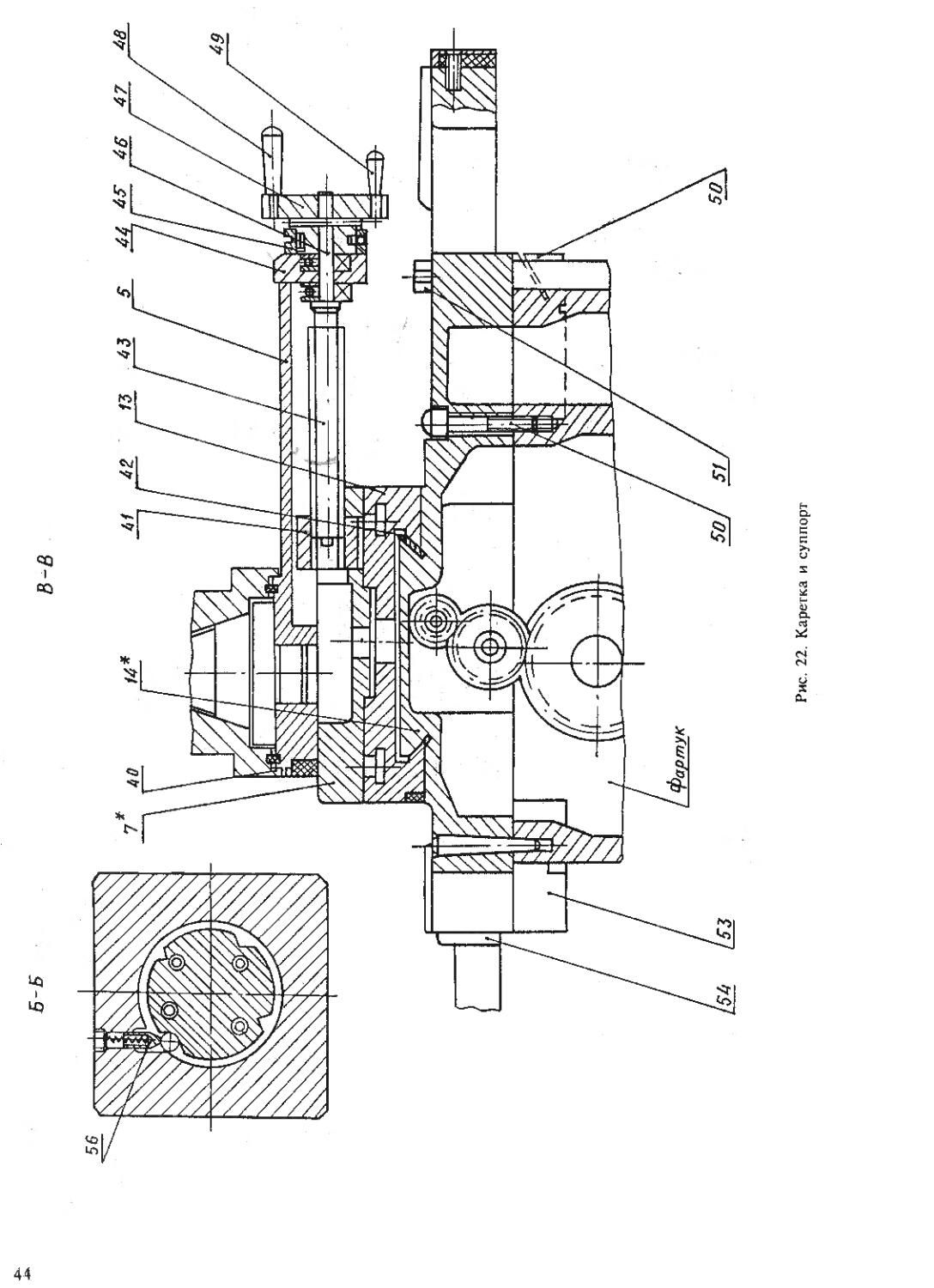

7.4.7. Каретка и суппорт

Каретка и суппорт (рис. 21, 21А, 22, 23, 24) — исполнительный орган станка, предназначенный для осуществления точных координированных механических или ручных рабочих и вспомогательных перемещений режущего инструмента в продольном и поперечном направлениях относительно оси обрабатываемой детали (оси шпинделя) в одной горизонтальной плоскости с этой осью, а также для быстрой смены режущего инструмента и установки его под углом к оси шпинделя при точении конусов, осуществляемом вручную, перемещением верхних салазок суппорта. Узел имеет крестообразную конструкцию, позволяющую осуществлять

39 A

Al

Вариант исполнения станка С 2-х позиционным резцедержателем.

Г-Г

Рис. 21 А. Каретка и суппорт

плавные и точные перемещения его подвижных частей при большой их жесткости и виброустойчивости. Перемещение верхней части суппорта с резцедержателем может осуществляться только вручную вращением рукоятки 47 (рис. 22). Нижняя часть суппорта и каретка могут перемещаться соответственно в поперечном и продольном направлениях как вручную, так и механически. Причем механическое их перемещение может быть рабочим, т.е. осуществляться от привода подач, или быстрым, осуществляемым от привода быстрых перемещений.

Рукоятка винта поперечной подачи 28, 29 снабжена специальным устройством, которое отключает ее при включении механического привода подачи и быстрого хода поперечных салазок суппорта. Средняя часть суппорта 7 при необходимости может быть повернута на угол ±90°.

Двухпозиционный резцедержатель (рис. 21А) жестко, с помощью штифта, фиксируется на верхнем суппорте. При этом одна из двух его граней, с точно выполненными мелкими приз

матическими направляющими, располагается параллельно оси шпинделя, а другая — перпендикулярно. При необходимости штифт может выниматься, корпус резцедержателя разворачиваться в необходимом угловом положении и фиксироваться силами трения от затяжки колпачковой гайки.

Быстросменные блоки устанавливаются на любую из граней корпуса резцедержателя и фиксируются при повороте эксцентрика с усилием на рукоятке 25 Н-м (2,5 кге-м).

Установка по высоте режущих кромок инструмента осуществляется без прокладок установочным винтом с контргайкой.

В исполнении станка с 4-позиционным резцедержателем (рис. 21) поворот и фиксация резцедержателя осуществляются рукояткой ЗА.

При повороте рукоятки ЗА против часовой стрелки сначала осуществляется расфиксирова-ние, а уже потом — перемещение (поворот) и установка резцовой головки в нужное положение. Вращением рукоятки ЗА в обратном направлении резцедержатель фиксируется (закрепляется на конуср) в этом положении.

Б-Б

В-В

Рис. 22. Каретка и суппорт

0-0

п-п

Условные, обозначения

- Поблочная пробка

| - ретно&ая прокладка

Рис. 23. Каретка и суппорт. Расположение заглушек, пробок и прокладок на каретке 14 (рис. 21)

45

А-А

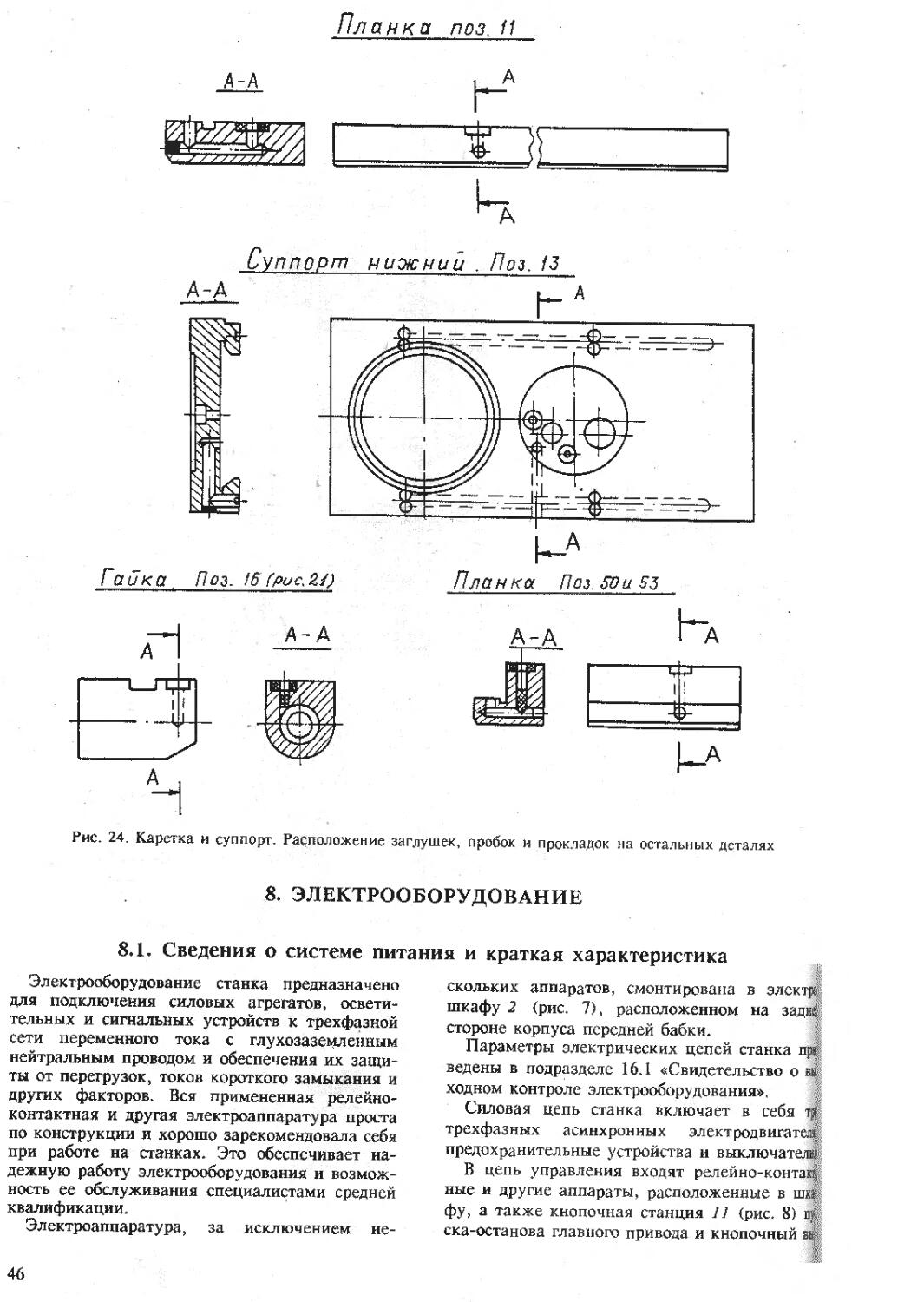

Планка поз. 11

Суппорт нижний . Поз. /3

Рис. 24. Каретка и суппорт. Расположение заглушек, пробок и прокладок на остальных деталях

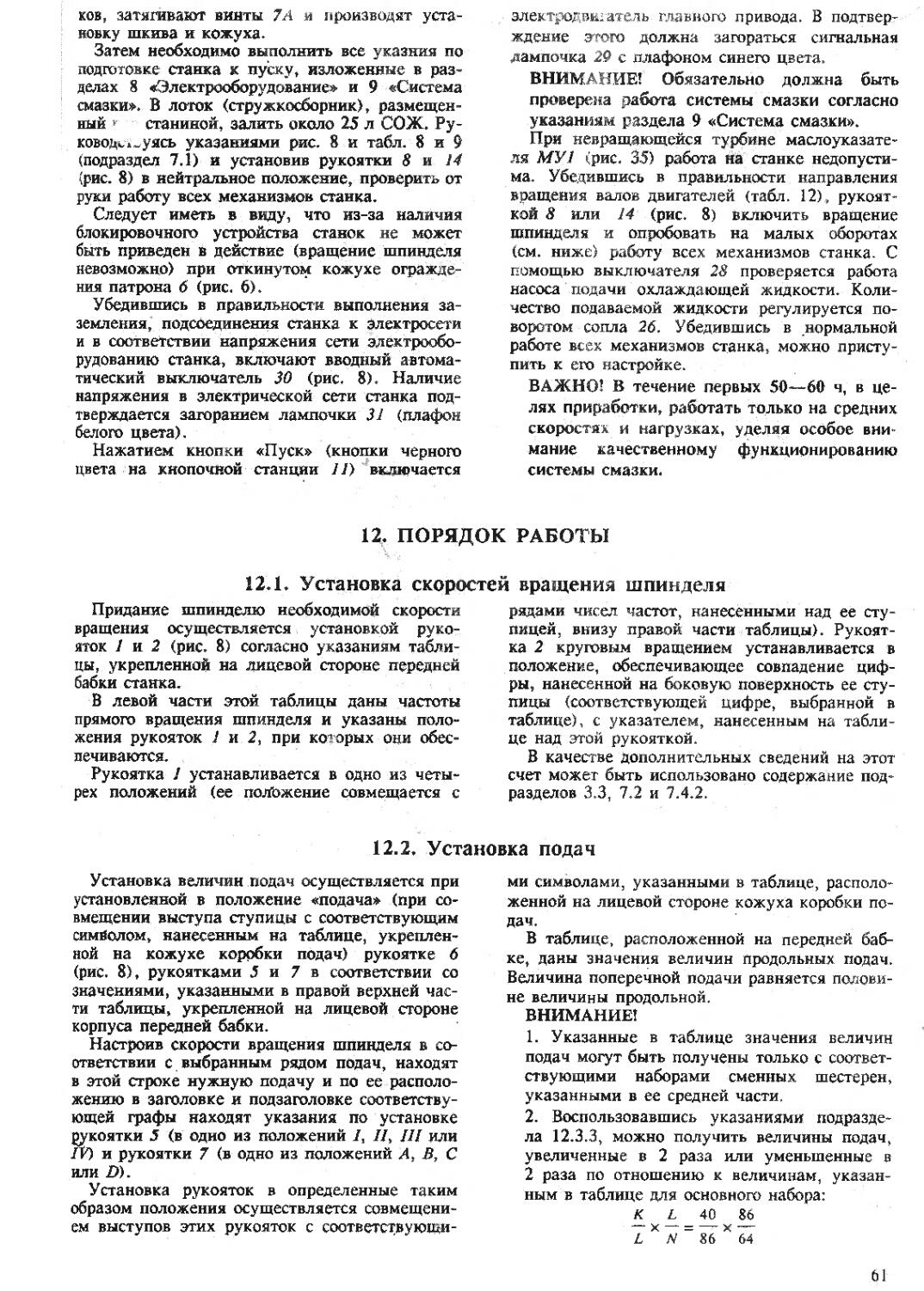

8. ЭЛЕКТРООБОРУДОВАНИЕ

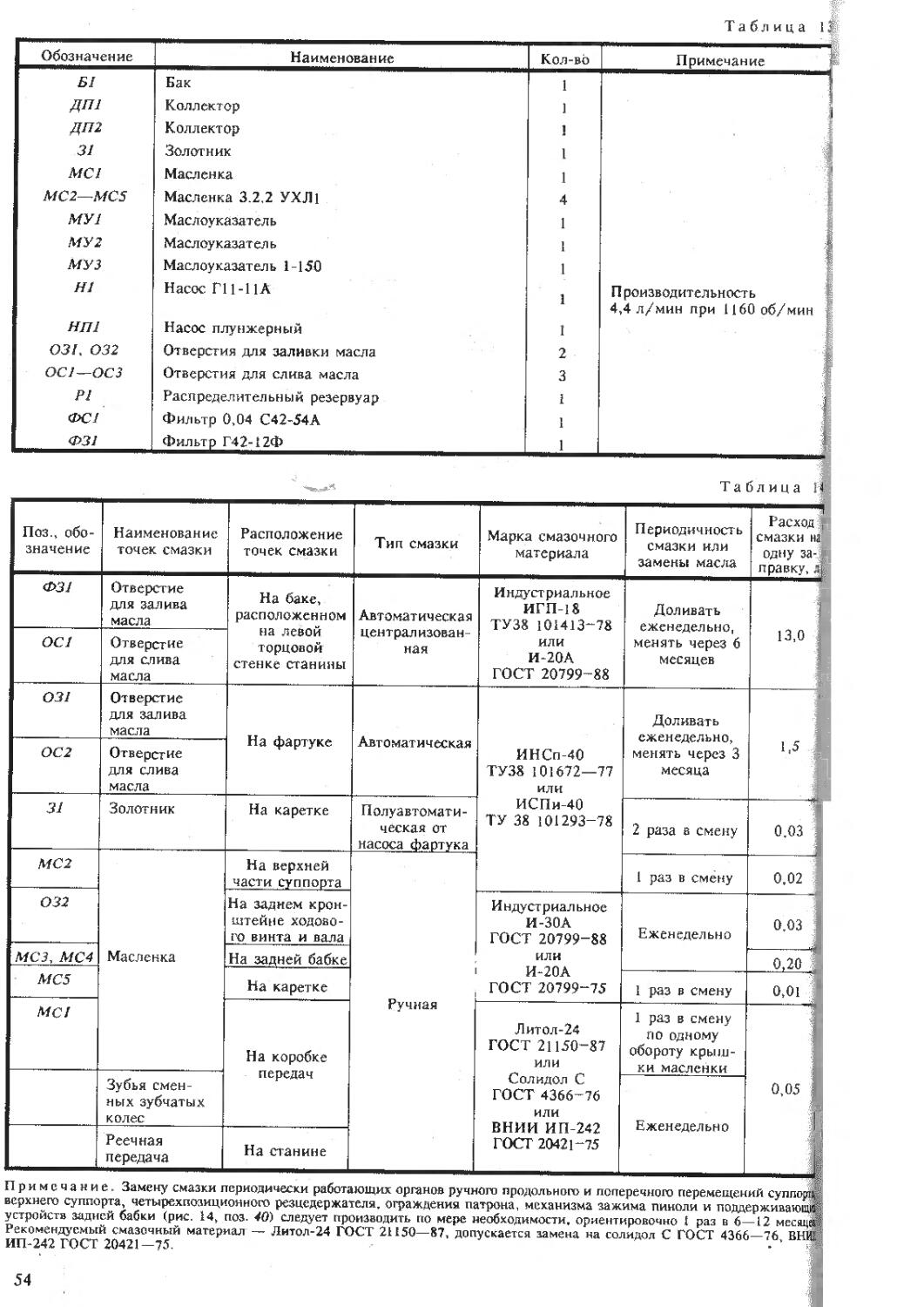

8.1. Сведения о системе питания и краткая характеристика

Электрооборудование станка предназначено для подключения силовых агрегатов, осветительных и сигнальных устройств к трехфазной сети переменного тока с глухозаземленным нейтральным проводом и обеспечения их защиты от перегрузок, токов короткого замыкания и других факторов. Вся примененная релейноконтактная и другая электроаппаратура проста по конструкции и хорошо зарекомендовала себя при работе на станках. Это обеспечивает надежную работу электрооборудования и возможность ее обслуживания специалистами средней квалификации.

Электроаппаратура, за исключением не