Текст

В.Е.СОРОКО, С.В.ВЕЧНАЯ, Н.Н.ПОПОВА

Основы

химической

технологии

для техникумов

В.Е.СОРОКО, С. В. ВЕЧНАЯ, Н.Н. ПОПОВА

7

3

I

11

Основы

' химической

технологии

11

I

(з

I

6

a "os о.

Под редакцией

профессора д-ра. техн, наук

В. Е. Сорока

Допущен Министерством

химической промышленности СССР

в качестве учебника

для учащихся техникумов

химических

•1. 1|[П|1

к МОГЯЛРВ

ВИ6ЛК5ТГКА

нко- екнолсгнчвыого

техникуме

Инв.

Ленинград "ХИМИЯ"

Ленинградское отделение

1986

1

1

5

I,

г

1

9

6П7.1

С 655

УДК 66.01 (075.8)

Рецензенты: 1. Зам. директора Щелковского химико-

механического техникума Сосонко В. Е.

2. Преподаватель Щелковского химико-ме-

ханического техникума Наумова А. М.

УДК 66.01 (075.8)

Сороко В. Ё., Вечная С. В., Попова Н. Н.

Основы химической технологии: Учеб, для технику-

мов. — Л.: Химия, 1986. — 296 с. ил.

Обобщены основные закономерности ведения технологических процес-

сов. Даны рекомендации по рациональному аппаратурно-технологическому

оформлению химических производств. Изложены принципы работы основных

типов оборудования, приведены их расчеты, режимы эксплуатации, показа-

ны области применения. Рассмотрены типовые химико-технологические про-

цессы. Особенностью изложения является связь теоретических основ с при-

кладными вопросами.

Для учащихся техникумов, готовящих специалистов химической, нефте-

химической, нефтеперерабатывающей, пищевой, фармацевтической и смеж-

ных отраслей промышленности.

Табл. 3. Ил. 208.

2801000000-096

С ' '51 (OW

© Издательство „Химия", 1986

ОГЛАВЛЕНИЕ

Предисловие ........................................... 7

Введение ............................................................. 9

Глава 1. Химическая промышленность в СССР.......................... 11

1 1. Значение химической промышленности в народном хозяйстве ..... И

(1.2. История развития химической промышленности.......................Н

1.3. Основные направления развития химической техники и технологии . . 13

Глава 2. Сырьевая и энергетическая база химической промышленности ... 16

2.1. Сырье химической промышленности \.............................. 16

-1. 2.1.1. Виды и запасы сырья........................................16

2.1.2. Принципы обогащения сырья.............. ... . . 18

2.2. Вода и воздух в химической промышленности........................21

2.2.1. Вода в химической промышленности . ........................21

2.2.2 Воздух в химической промышленности...........................2о

2.3. Энергетика химической промышленности........................ ... 26

2.3.1. Основные источники энергии..................................27

2.3.2 Энергетическая программа СССР и химическая промышленность . . 29

2.3.3. Экономия энергии в химической промышленности . ............29

Глава 3. Основные характеристики химико-техиологических процессов ... 32

3.1 Классификация химико-технологических процессов....................33

-3.1.1. Уровни анализа, описания й расчета ХТП......................34

3.2. Основные показатели химико-технологического процесса.............35

3.2.1. Степень превращения.........................................36

3.2.2. Выход продукта..............................................36

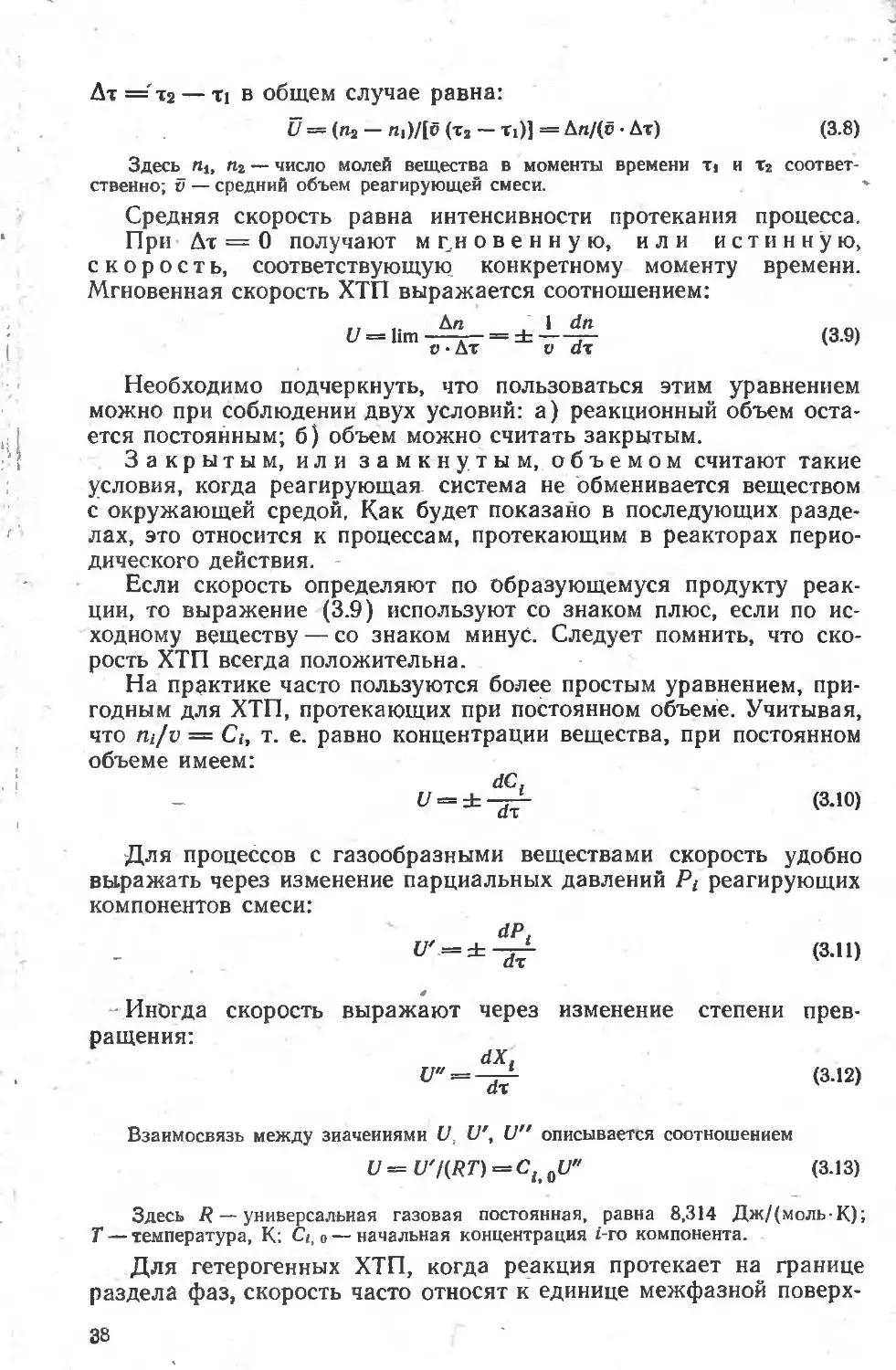

3.2.3. Скорость XIП.............................................. 37

3.2.4. Избирательность ............................................40

3.2.5. Расходные коэффициенты......................................41

3.3. Материальный баланс..............................................42

3 4. Тепловой баланс................................................42

3.5. Термодинамические характеристики химических процессов............>4

3.5.1. Задачи термодинамического анализа...........................44

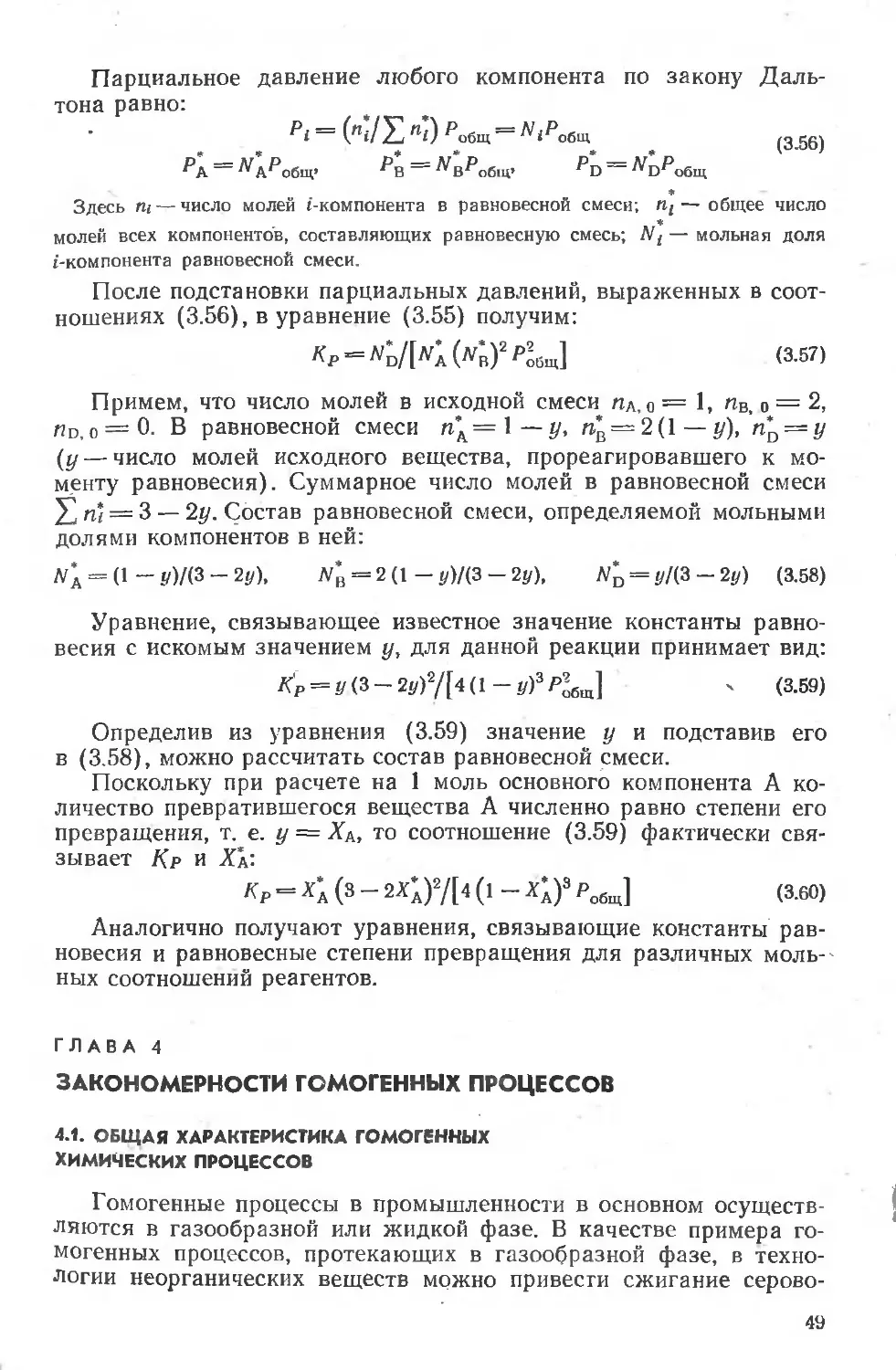

3.5.2. Константы равновесия и расчет равновесных степеней превращения . 45

Глава 4. Закономерности гомогенных процессов..........................49

4.1. Общая характеристика гомогенных химических процессов............49

4.2. Влияние концентрации на скорость реакции и степень превращения . . 50

4.2.1. Простые необратимые и обратимые реакции . . 51

4.2.2. Влияние концентрации на избирательность.....................52

4 2.3. Методы увеличения концентраций.......................... 53

4.3. Температура как фактор повышения скорости процесса и управ тения

выходом продукта и избирательностью..............

4.3.1. Интенсификация необратимых процессов . ... ........

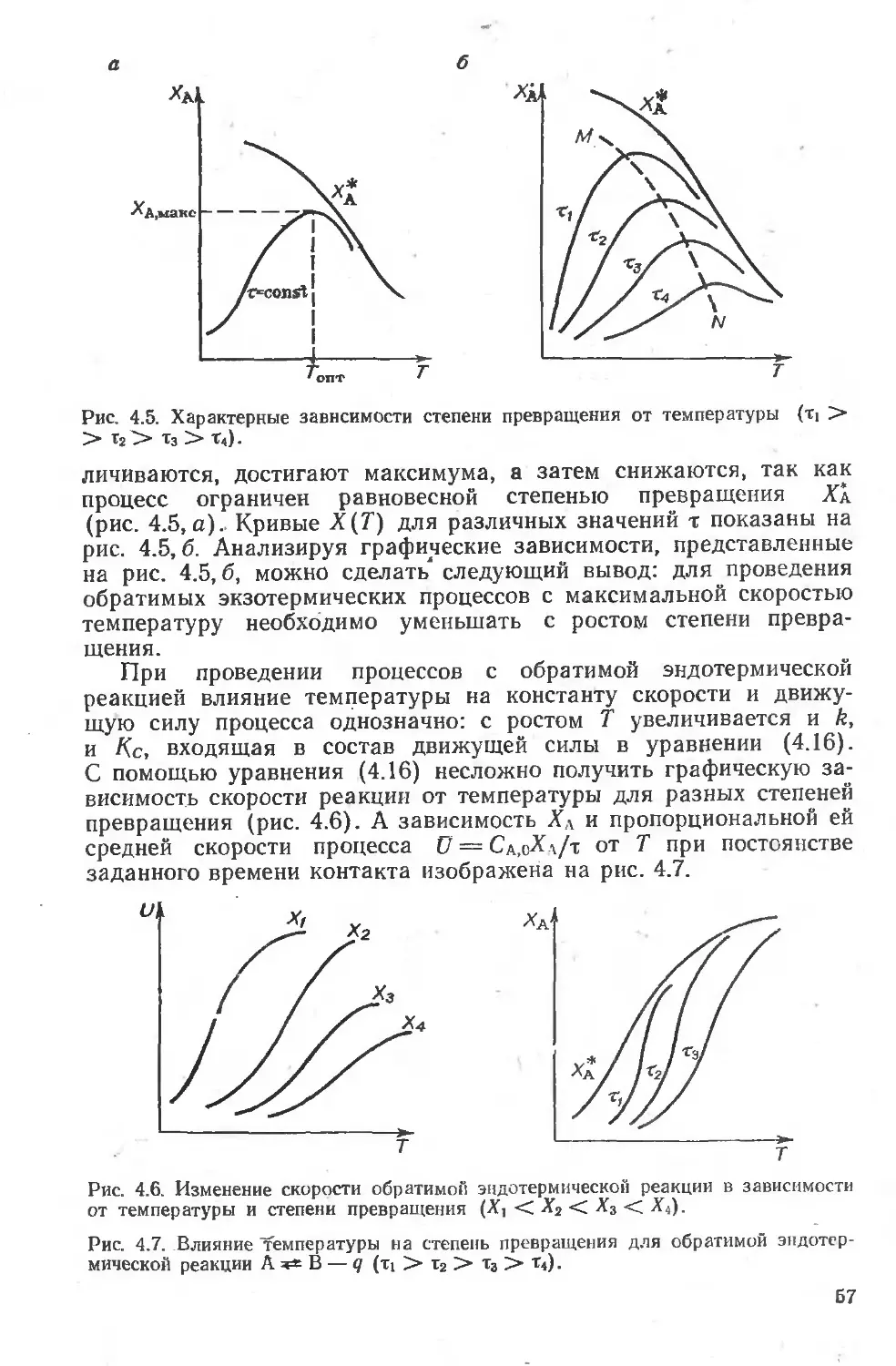

4.3.2. Влияние температуры на скорость и степень превращения при прот

кании обратимых реакций........................................

1*

4.3.3. Влияние температуры на скорость, избирательность и выход продукта

при протекании сложных реакции . . . .... 58

4.4. Влияние давления на скорость газофазных процессов..................59

4.5. Применение катализаторов в гомогенных системах (гомогенный катализ) 61

4.5.1 Значение и области применения катализа..........................61

4.5.2. Сущность и виды катализа .... ... 62

4.5.3. Скорость гомогенного каталитического процесса . . .63

4.6. Изменение основных показателей гомогенных процессов во времени . . 64

4.7. Принципы расчета оптимальных параметров проведения процессов ... 67

Глава 5. Закономерности проведения гетерогенных химико-технологических

процессов . . 71

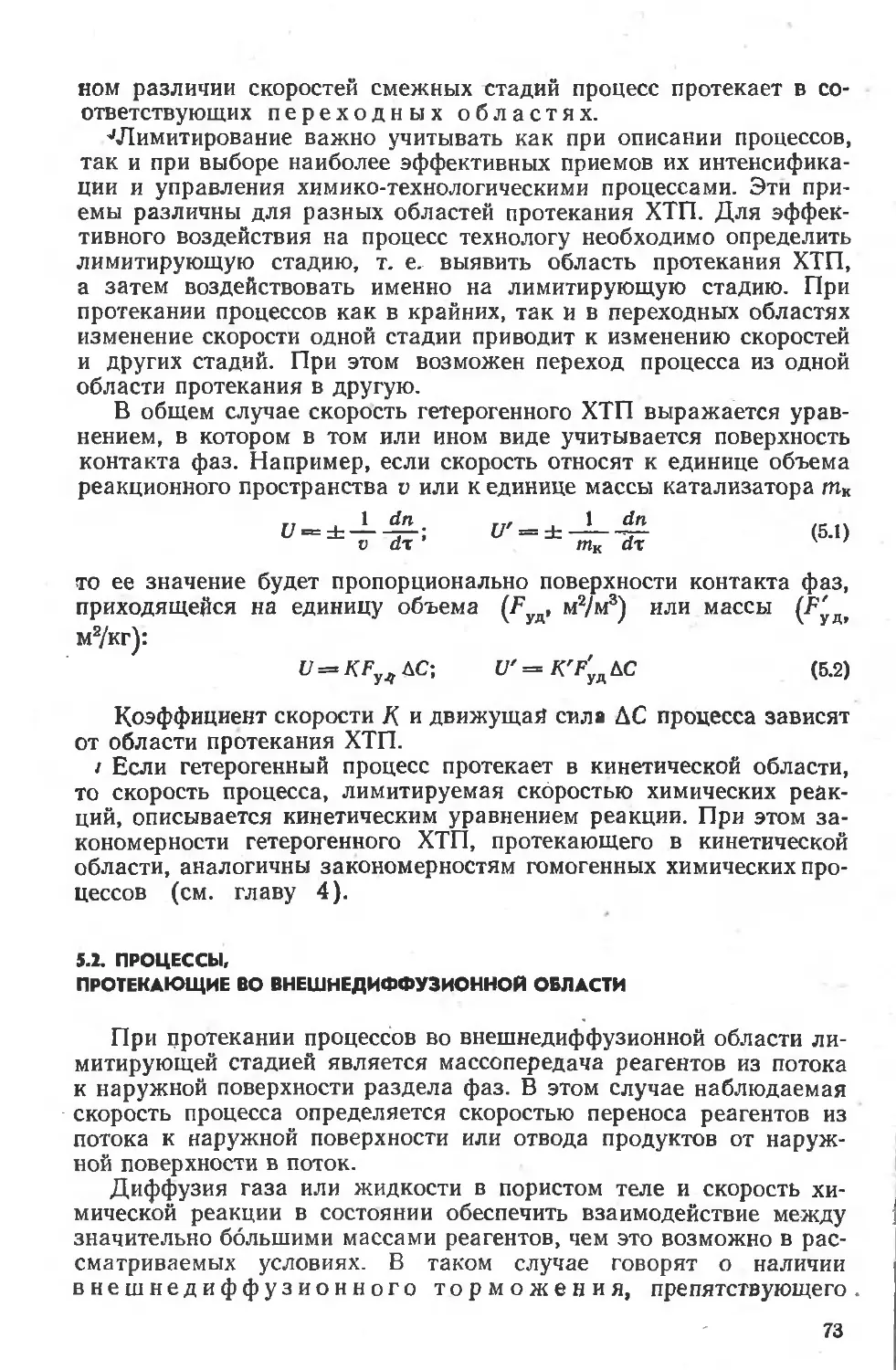

5.1. Общая характеристика гетерогенных ХТП .............................71

5.2. Процессы, протекающие во внешнедиффмзионной области 73

5.3 Виутрнднффузионная область протекания процессов . ...........76

5.4. Кинетическая область протекания процессов . 79

5.5. Особенности протекания гетерогенно-каталитических процессов . ... 80

5.5.1. Основные требования к катализаторам .... . 81

5.5.2. Свойства твердых катализаторов и их производство . ... 82

5.5.3 Области протекания гетерогенно-каталитических процессов. Влияние

диффузионных торможений на избирательность ... 83

5.6. Моделирование — основной метод расчета гетерогенных ХТП . 88

5.6.1. Понятие о моделировании н моделях..............................88

5.6 2. Характеристика и моделирование процессов в системе газ (жид-

кость) — твердое .................................................. 89

5.6.3. Характеристика и моделирование процессов в системе газ (жид-

кость) — жидкость ....................................................93

5.6.4. Процессы взаимодействия между твердыми фазами н в многофазных

системах ............. ....................................... . . 95

Глава 6. Химические реакторы, закономерности их работы и конструкции 95

6.1. Основные характеристики потоков и их влияние на протекание ХТП . . 97

6.2. Протекание ХТП в потоке идеального вытеснения ...... .98

6.2.1. Общая характеристика и температурные режимы . . ... 98

6.2.2. Изотермический температурный режим ... . .................99

6.2.3. Адиабатический температурный режим . . ............ ... 102

6.2.4. Политермическнй температурный режим...........................104

6.3. Протекание ХТП в потоке полного смешения . . ... . 107

6.3.1. Общая характеристика режима.................................. 107

6.3.2. Закономерности протекания ХТП в потоке без теплообмена .... 108

6.3.3. Теплообмен с окружающей средой как фактор интенсификации ХТП

в потоке ... . .......... ............................... НО

6.3.4. Секционирование реакционной зоны потока. . ...................142

6.4. Сопоставление протекания ХТП в идеальных потоках...................И4

6.4.1 Простые обратимые и необратимые реакции .114

6.4.2. Влияние типа потока на избирательность .... . .... 116

6.5. Протекание ХТП в неидеальных потоках . . . . . 119

6.5.1. Отклонения реальных потоков от идеальных ... ...........119

6.5.2. Модели неидеальных потоков................................. . 120

6.6. Классификация и основные показатели работы химических реакторов . 120

6.7. Реакторы для гомогенных процессов.................................122

6.7.1. Система жидкость - жидкость (Ж—Ж) .... 122

6.7.2. Система газ — газ (Г—Г).......................................123

6.8. Реакторы для некаталитических гетерогенных процессов . .... 124

6.8.1. Система газ — жидкость (Г—Ж)................................ 124

6.8.2. Система жидкость — твердое вещество (Ж—Т) . . ..... 127

6.83. Система газ—твердое вещество (Г—Т) и газ — твердое вещество —

жидкость (Г—Т—Ж).....................................................128

4

(5.9. Аппаратурное оформление гетерогенно-каталитических процессов . . . 135

6.9.1. Контактные аппараты с фильтрующими слоями катализатора (ФО . 135

6.9.2. Контактные аппараты с кипящими слоями катализатора (КС) . . .141

6.9.3. Контактные аппараты с движущимся слоем катализатора . . 143

6.10. Анализ работы многоступенчатых каталитических реакторов..........144

6.10.1. Контактные аппараты ФС с промежуточным теплообменом . . 145

6.10.2. Контактные аппараты КС с промежуточным теплообменом 147

6.10 3. Контактные аппараты КС с внутренним теплообменом 148

6.11. Температурная устойчивость реакторов. ...................150

Глава 7. Химико-технологические системы (ХТС) . . ............... 152

7.1. Общая характеристика химико-технологических систем................152

7.2. Способы отображения структуры химико-технслогических систем . . 153

7.3. Основные типы связей между элементами ХТС 155

7.3.1. Последовательная связь ... ................... . . 155

7.3.2. Последовательно-обводная технологическая связь............. . 156

7.3.3. Параллельная технологическая связь........................... 157

7.3.4. Обратная (рецнклическая) технологическая связь . 158

7.3.5. Перекрестная технологическая связь .... .......... 160

7.4. Понятие о математической модели ХТС . - 160

7.5. Задачи, решаемые при исследовании ХТС.............................160

7.6. Проектирование ХТС............................................... 160

7.6.1. Основные этапы создания производств и стадии проектирования . . 130

7.6.2. Предпроектная разработка ............ . . . . 162

7.6.3. Разработка проекта.................................. . 164

7.6.4. Составление рабочей документации............................. 165

7.6.5. Послепроектная стадия....................................... 166

7.6.6. Методы проектирования ........................................166

Глава 8. Принципы экологической технологии . . . . 166

8.1. Основные направления охраны окружающей среды от промышленных

выбросов...............................................................166

8.2. Очистка газообразных промышленных выбросов........................169

8.2.1. Очистка газообразных выбросов от взвешенных частиц (аэрозолей) . 170

8 2.2. Очистка газов от газо- или парообразных примесей . - 172

8.3. Очистка сточных промышленных вод . . ...................... 173

8.4. Предотвращение теплового загрязнения . . .................... 176

Глава 9. Производство серной кислоты . ...................... 177

9.1. Общие сведения................................................... 177

9.2. Способы производства .... 177

9.3. Сырье для производства серной кнстоты . . . 178

9.4. Производство сернистого газа..................................... 178

9.4.1. Сжигание серы . ..... 178

9 4.2. Обжиг колчедана . . . . 180

9.5. Окисление оксида серы(1У).........................................183

9.6 Абсорбция оксида серы (VI)........................................188

9.7. Химико-технологические системы производства серной кислоты . 190

9.8. Основные направления интенсификации сернокислотны’: производств . . 192

Глава 10. Производство аммиака . ...... 193

10.1. Общие сведения об аммиаке. Значение соединений азота . 193

10.2. Способы производства.......................................... 194

10.3. Сырье для синтеза . . 194

10.3.1. Получение азота .......................... . ... 195

10.3.2. Получение водорода..........................................195

б

10.4 Физико-химические основы синтеза аммиака........................ 199

10.5. Реакторы для синтеза............................................202

10.6. Химико-технологические системы синтеза аммиака . . 203

10.7 Основные направления совершенствования производства аммиака . . . 205

Глава 11. Производство азотной кислоты............................... 205

11.1. Общие сведения................................................ 205

11.2. Способ получения .............. . . 206

11.3. Сырье для производства..........................................206

11.4. Физико-химические основы производства. Аппаратурное оформление . . 207

11.4.1. Контактное окисление аммиака ........207

11.4.2. Окисление оксида азота(П) . . ... 210

11.4.3. Абсорбция оксида азота(1А/) водой . . . . . 211

11.5. Химико-технологические системы производства кислоты.............212

11.6. Основные направления совершенствования производства.............214

Глава 12. Химическая переработка топлив ..............................215

12.1. Классификация топлив............................................215

12.2. Переработка твердого топлива....................................216

12.2.1. Виды, свойства, состав и методы переработки твердого топлива 216

12.2.2 Коксование каменного угля . . 219

12.3. Переработка нефти и газообразных топлив . .... 22ч

12.3.1. Состав нефти и нефтепродуктов............................. 224

12.3.2. Методы переработки нефти....................................227

12-3,3. Перегонка нефти.............................................'30

12.3 4. Химические методы переработки нефти ... .............234

12.3.5. Методы разделения газообразных топлив.......................242

Глава 13. Органический синтез.........................................246

13.1. Характеристика сырья и основных процессов.......................246

13.2. Производство метанола........................................... 249-

13.3. Производство формальдегида............ .........................252

13.4. , Производство ацетилена . ............... . .... 257

13.5 Производство уксусной кислоты...................................260

13.6. Получение этанола...............................................263

Глава 14. Технология высокомолекулярных соединений....................268

14.1. Методы получения высокомолекулярных соединений..................268

14 2 Производство синтетических смол и пластмасс......................274

14.2 1/ Полнмеризационные смолы и пластмассы на их основе..........274

14.2.2. Поликонденсационные смолы и пластмассы на их основе . ... 285

Литература............................................................288

Предметный указатель..................................................289

ПРЕДИСЛОВИЕ

Химическая наука и промышленность играют большую роль

в создании и развитии материально-технической базы коммуниз-

ма. В соответствии с «Основными направлениями экономического

и социального развития СССР на 1986—1990 годы и на период

до 2000 года» и решениями XXVII съезда КПСС во все более широ-

ких масштабах будет проводиться химизация народного хозяйства.

Число химических производств неуклонно возрастает, а освоенные

производства претерпевают существенные изменения. Одновремен-

но происходит все возрастающая их типизация, при которой

в различных производствах усиливается применение аналогичных

технологических приемов интенсификации процессов, управления

ими. улучшения качества целевых продуктов.

Основное внимание г настоящем учебном пособии, как и предус-

мотрено программой курса «Основы химической технологии», уде-

лено изучению общих закономерностей протекания химико-техно-

логических процессов, основных приемов рациональной эксплуата-

ции реакционных аппаратов; типовым методам интенсификации

технологических процессов; оптимальной организации производства

в целом. С целью облегчения усвоения теоретическою материала

основные закономерности химической технологии проанализиро-

ваны на примере сравнительно небольшого числа производств,

имеющих наибольшее народнохозяйственное значение.

Поскольку теория процессов тепло- и массопередачи изложена

в курсе «Процессы и аппараты химической технологии», содержа-

ние данного учебника ограничено научными и практическими осно-

вами химико-технологических процессов, являющихся главными

в химических производствах. Курс «Основы химической техноло-

гии» имеет также тесную связь с такими дисциплинами, как «Физи-

ческая химия», «Охрана труда»х «Охрана окружающей среды»,

специальными предметами. Авторы старались избегать дублирова-

ния материала с этими курсами, хотя не всегда это оказывалось

возможным из-за естественного стремления сохранить единство

предмета

Авторы старались учесть специфику среднего технического

образования и обобщить обширный материал в виде узловых воп-

росов теоретических основ химической технологии, которые состав-

ляют обязательный минимум знаний в этой области.

Стремление изложить материал в соответствии с современным

уровнем развития химической технологии как науки привело

к некоторому расширению ряда тем учебной программы. Этот ма-

териал, набранный петитом, должен помочь учащимся составить

наиболее полное и правильное представление о закономерностях

7

протекания химико-технологических процессов и рекомендуется

для самостоятельного углубтенного изучения.

Учитывая, что материал должен быть доступен учащимся, все

обобщения даны преимущественно в виде графиков или несложных

математических корреляций в соответствии с программой и уровнем

знаний, получаемых учащимися по математике.

Введение и главы 1, 8, 10, И написаны С. В. Вечной, глава 2 —

С. В. Вечной совместно с В. Е. Сороко, главы 3—7 и 9 — В. Е. Со-

роко, главы 12—14 — Н. Н. Поповой.

Авторы приносят благодарность участвовавшим в написании

учебника В. А. Коновалову (разд. 3.3, 3.4) и Н. В. Кузичкину

(разд. 7.1, 7.2, 7.4, 7.5) и выражают признательность профессору

И. П. Мухлеиову и рецензентам В. Е. Сосонко и А. М. Наумовой

за их ценные замечания, которые учтены при окончательной подго-

товке рукописи к изданию.

ВВЕДЕНИЕ

Термин «технология» происходит от двух греческих слов: «тех-

нос» — искусство или ремесло и «логос» — наука. Следовательно,

технология — это наука о ремеслах. Современный уровень разви-

тия промышленности вкладывает новое содержание в слово техно-

логия Технология — это наука о наиболее экономичных спосо-

бах и процессах получения сырья, полупродуктов, продуктов или

изделий.

Способ получения — это совокупность всех операций,

которые проходит, например, сырье при получении из него продук-

та. Операция может быть осуществлена в одном или нескольких

аппаратах. В химических аппаратах, как правило, одновременно

протекают несколько процессов: гидравлические, тепловые, диф-

фузионные и чисто химические (основные).

Технологию делят на механическую и химическую.

Механическая технология изучает процессы, в кото-

рых изменяется форма или внешний вид и физические свойства

материала без изменения состава и внутренней структуры веще-

ства. Так, из металлов и пластмасс штамповкой и резанием изго-

товчяют детали машин и аппаратов.

Химическая технология изучает процессы, в которых

происходят глубокие изменения состава, свойств и внутреннего

строения веществ. Например, в результате переработки природ-

ных газов, нефти, углей получают удобрения, пластические массы,

растворители, красители, химические волокна и другие продукты,

имеющие совершенно иные свойства, строение и состав, чем исход-

ные вещества.

Выделение химической технологии в отдельную область знаний

началось в первой половине XIX в. Именно в это время в Россий-

ской Академии наук была утверждена кафедра химической техно-

логии (1803 г.). Окончательно химическая технология оформилась

в самостоятельную научную дисциплину в первом десятилетии

XX в., когда было разработано учение об основных процессах в ап-

паратах и общих закономерностях химико-технологических про-

цессов.

Деление технологии на механическую и химическую в ряде слу-

чаев условно, так как изменение вида и формы материала может

сопровождаться химическими превращениями. Так, при литье

пластмасс происходят и химические превращения. Химические про-

цессы, в свою очередь, во всех производствах сопровождаются ме-

ханическими.

Химическую технологию подразделяют на технологию неоргани-

ческих веществ (включает производства неорганических продуктов:

о

Леральных кислот, солей, щелочей, силикатов и др.) и техноло-

,<ю органических веществ (такие производства, как переработка

углей, нефти, горючих газов, получение органических кислот, спир-

тов, красителей, пластмасс, химических волокон и других продук-

тов). В настоящее время стираются грани между органическими и

неорганическими производствами, так как они имеют общие прин-

ципы и закономерности, подчас и общее аппаратурное оформление.

Химическая технология — наука синтетическая, базирующаяся

на закономерностях общей, органической и физической химии, ме-

ханики, экономики и других наук. Используя достижения различ-

ных наук, а также производственный опыт, химическая технология

изучает совокупность физических и химических процессов, основ-

ные закономерности построения оптимальных химико-технологиче-

ских процессов и разрабатывает типовые методы их интенсифика-

ции и общие принципы построения химических производств. Хими-

ческая технология является научной базой химической, нефтехими-

ческой, металлургической, целлюлозно-бумажной, пищевой про-

мышленности и многих других отраслей.

В нашей стране основы химической технологии как науки зало-

жили русские ученые и инженеры А. К. Крупский, И. А. Тищенко,

Д. И. Менделеев, Д. П. Коновалов, Л. Ф. Фокин.

Изучение основ химической технологии имеет важное значение

в современных условиях развития химической промышленности,

идущей по пути увеличения масштабов производства, улучшения

его технического оснащения, создания сложных технологических

процессов, комбинирования и кооперирования различных произ-

водств. Чтобы ориентироваться в производственных условиях,

овладеть сложной технологией и управлять высокоразвитой техни-

кой, обслуживающему персоналу нужно полностью знать все усло-

вия производства, и главным становится умение проникать в сущ-

ность химико-технологических процессов, находить и поддерживать

оптимальные режимы их ведения, экономно расходовать материа-

льные ресурсы и получать продукцию высокого качества.

ГЛАВА 1

ХИМИЧЕСКАЯ ПРОМЫШЛЕННОСТЬ В СССР

1.1. ЗНАЧЕНИЕ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

В НАРОДНОМ ХОЗЯЙСТВЕ

Химическая промышленность СССР является одной из важней-

ших отраслей тяжелой индустрии, во многом определяющей науч-

но-технический прогресс в народном хозяйстве^ Трудно найти

отрасль народного хозяйства, в которой бы не применялись способы

и средства химической технологии и то огромное количество про-

дуктов, которое поставляет химическая промышленность.

На базе продуктов химической промышленности получили мощ-

ное развитие такие современные отрасли, как металлургическая,

машиностроение, автомобильный и авиационный транспорт, произ-

водство строительных материалов и товаров народного потреб-

ления.

Химическая промышленность является материальной базой

химизации народного хозяйства СССР.

Химизацией называют внедрение химических методов, про-

цессов и материалов в народное хозяйство. Химизация сельского

хозяйства имеет важное значение в решении Продовольственной

программ^ СССР. В настоящее время невозможно добиться полу-

чения большого количества высококачественных продуктов сель-

ского хозяйства без применения минеральных удобрений, ядохими-

катов (средств борьбы с вредителями и сорняками), консервантов

и искусственных кормов. Применение химических способов очистки

вредных выбросов различных производств (например, металлур-

гических, энергетических, целлюлозно-бумажных, текстильных)

способствует решению проблемы охраны окружающей среды. Мно-

гие продукты химической промышленности имеют широкое приме-

нение в технике, быту и коммунальном хозяйстве. Химизация имеет

также важное значение для повышения эффективности произ-

водства.

1.2. ИСТОРИЯ РАЗВИТИЯ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

» .

3 Г Химическая промышленность нашей страны в своем развитии

прошла сложный пут^ В дореволюционный период по уровню раз-

вития она во много раз отставала от химической промышленности

США и стран Западной Европы. Сырье и 70 % средств производ-

ства в основномдэбеспечивались за счет импорта. Не использовался

и такой благоприятный фактор, как высокий уровень русской хими-

ческой наукихБольшой вклад в развитие химической науки внесли

выдающиеся русские ученые М. В. Ломоносов, Н. Н. Зинин,

Н Н. Бекетов, А. М Бутлеров, Д. И. Менделеев, В. В. Марковни-

ков, А. Е. Фаворский, Д. П. Коновалов и дрУ‘

11

1913 г. Россия располагала 524 химическими предприятиями,

преимущественно мелкими, с общей численностью рабочих

около 80 тыс. По производству серной кислоты, например, Россия

в 14 раз отставала от США, а объем производства суперфос-

фата составлял всего лишь 2 % от объема его производства

в CUIjQ

Во время гражданской войны и иностранной интервенции мно-

гие предприятия были разрушенье

После установления Советской власти правительство во главе

с В. И. Лениным рассматривало развитие химической промышлен

ностп как одну из важных задач.£Планом ГОЭЛРО (1920 г.) пре-

дусматривались опережающие темпы развития химической про-

мышленности по сравнению с другими ведущими отраслями народ-

ного хозяйства.

>^В конце восстановительного периода (1926 г.) около 90 % всей

fхимической промышленности концентрировалось в основном

в Европейской части нашей страны. Объем химической про-

дукции в 1926/27 гг. почти в 5,5 раза превысил ее объем в

1922/23 rrj

В первой пятилетке (1928—32 гг.) построены крупные предприя-

тия по производству синтетического аммиака, азотных, калийных

и фосфатных удобрений, карбида кальция, химических волокон,

а также реконструированы и расширены предприятия, построенные

ранее. Пуск в эксплуатацию комбината «Апатит» на базе Хибин-

ского месторождения позволил не только отказаться от импорта

фосфатного сырья, но и начать его экспорт. Настоящим триумфом

советской науки был пуск (1932 г.) первого в мире завода синтети-

ческого каучука, производимого по методу С. В. Лебедева. Это поз-

волило резко сократить импорт натурального каучука.

К 1940 г. в СССР создана мощная азотная промышлен-

ность, промышленность основной химии и ряда других подот-

раслей.

ГЬольшой урон химической промышленности нанесла Великая

Отечественная война/ Объем химической промышленности резко

снизился (например, серной кислоты на 77 %, аммиака на 50%).

^|Ъольшая часть заводов была разрушена, а часть их должна была

4 перебазироваться на Востоку

—I В послевоенный период химическая промышленность быстро

восстанавливалась^ создавались новые заводы на основе более

совершенной техники и технологии. {Уже в 1950 г. производство

химической продукции превысило уровень 1940 г. в среднем

в 1,8 разг.

Партия и правительство нашей страны постоянно придают боль-

шое значение развитию химической промышленности, что нашло

значительное отражение в решениях XXI—XXVI съездов КПСС

и пленумов ЦК КПСС, а также в постановлениях Советского пра-

вительства, направленных на дальнейшую химизацию народного

хозяйства страны^ В результате интенсивного наращивания мощно-

стей химическая промышленность СССР по объему' продукции

12 ,

занимает второе место после США, а по некоторым видам продук-

ции— первое место в мире/ (например, по выпуску минеральных

удобрений). -

1.3. ОСНОВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ

ХИМИЧЕСКОЙ ТЕХНИКИ И ТЕХНОЛОГИИ

Главная цель развития химической технологии—повышение

производительности труда, улучшение качества продукции и сни-

жение ее себестоимости. Эта цель может быть достигнута путем

совершенствования техники и технологии в следующих основных

взаимосвязанных направлениях: увеличение мощности производ-

ства; комплексное использование сырья; разработка энергосбере-

гающих производств; создание безотходных производств; внедрение

механизации трудоемких работ, автоматизации и автоматиче-

ских систем управления технологическими процессами; замена

периодических процессов непрерывными.

1. Увеличение мощности производств осуществляется тремя пу-

тями: использование параллельных технологических линий, увети-

чение размеров аппаратов и интенсификация работы аппаратов.

Использование параллельных технологиче-

ских линий, т. е. установка нескольких однотипных аппаратов

параллельно, позволяет осуществлять монтажные работы, пуск

в эксплуатацию, а также последующий ремонт оборудования без

остановки всего производства.

Увеличение размеров аппаратов повышает их про-

изводительность *, а следовательно, и производительность труда, а

также снижает себестоимость продукции. Например замена двух

небольших аппаратов на один большего размера уменьшает удель-

ный расход конструкционного материала и сокращает удельные

производственные площади, занимаемые оборудованием.

Однако рост мощности производства путем увеличения разме-

ров аппаратов имеет свои ограничения. Так, при сйльном увеличе-

нии размеров аппаратов усложняется их конструкция, затрудняется

обеспечение ремонтных работ и появляются другие негативные

факторы.

Интенсификация* работы аппаратов позволяет по-

высит ь их производительность без увеличения размеров. Достигает-

ся она двумя путями: V -

улучшением конструкции аппаратов (например, применение

форсунок для распыления жидкости, скоростных мешалок и т. д.);

совершенствованием технологических процессов в аппаратах

данного типа (изменение температуры и давления, применение

катализаторов, внедрение механизации и автоматизации и т. д.).

Эти два пути тесно связаны между собой. Улучшение констр) к-

ции аппарата повышает интенсивность технологического процесса.

* Сущность понятий «производительность» и «интенсивность» и формулы

для их расчета приведены в главе 6 [см. уравнения (6.43) и (6.44)].

1

13

За последние двадцать лет значительно возросла единичная

мощность аппаратов. Так, в производстве серной кислоты и

аммиака —в 30 раз, что позволяет получать до 450 тыс. т/год

продукции с сдной технологической линии.

2. Комплексное использование сырья. Это направление имеет

существенное значение для экономии сырья, снижения себестои-

мости продукции и решения экологической проблемы. Подробно

о комплексном использовании сырья см. разд. 2.1.1.

3. Разработка энергосберегающих производств дает возмож-

ность экономить природные энергоресурсы (каменный уголь, нефть,

природный газ и др.) и ведет к снижению себестоимости продук-

ции. С этой целью в химической технологии широко используют

теплоту экзотермических реакций для подогрева исходных реаги-

рующих веществ или для получения товарного водяного пара. При-

мерами могут служить производства аммиака, серной и уксусной

кислот, альдегидов и др. Столь же большое значение имеет рацио-

нальное использование теплоты сжигания топлива для проведения

эндотермических процессов, а также энергии на транспортировку

газов и жидкостей. Для уменьшения тепловых потерь в окру-

жающую среду применяют изоляцию аппаратов и трубопро-

водов.

4. Создание безотходных производств — важный фактор в реше-

нии экологической проблемы и снижении себестоимости продукции.

Существует несколько путей создания безотходных производств:

организация производств по замкнутому циклу

(циркуляционных), сущность которых состоит в многократном

возвращении непрореагировавших веществ в один и тот же аппарат

до полного их превращения в конечный продукт; такое произ-

водство не имеет отходов, загрязняющих окружающую среду. Это

наиболее рациональный путь решения экологической проблемы,

а повышение степени превращения сырья уменьшает его расход

и снижает себестоимость продукции. Примером таких производств

служат производства аммиака, метанола и др.

кооперирование химических производств с дру-

гими (например, металлургическими) позволяет использовать

выбрасываемые ранее отходы этих производств в качестве сырья

для других отраслей промышленности. Это в значительной мере

способствует охране окружающей среды и снижает себестоимость

продукции в результате экономии природных материалов;

применение методов очистки отходящих газов и сточ-

ных вод с использованием специальных очистных аппаратов. Пока

это самый простой и доступный метод защиты окружающей среды,

но в некоторых случаях при этом повышается себестоимость

продукции и не всегда обеспечивается достаточная степень очистки

вредных выбросов.

В настоящее время комбинируют все три направления.

5. Механизация трудоемких работ—замена физического труда

^^ловека машинным. Механизация, как правило, повышает

14

4

Рис. 1.1. Схема непрерывного процесса.

производительность труда за счет интенсификации работы аппара-

тов и сокращения штата обслуживающего персонала.

Автоматизация — применение приборов, позволяющих осу-

ществлять производственные процессы без участия человека, а

лишь под его контролем. Автоматизация — высшая степень механи-

зации, которая позволяет резко увеличить производительность тру-

да, улучшить условия труда и качество продукции. Приборы авто-

матического контроля дают возможность поддерживать на задан-

ном уровне параметры технологических процессов (температуру,

давление, расход реагентов и вспомогательных материалов и т. п.).

Для управления процессами наиболее эффективным является ис-

пользование автоматизированных систем управления технологиче-

скими процессами (АСУТП) с широким применением электронно-

вычислительных машин (ЭВМ).

6. Замена периодических процессов непрерывными интенсифи-

цирует процессы, способствует увеличению производительности

труда, улучшает качество продукции и условия труда.

Периодические процессы характеризуются тем, что

порция сырья загружается в аппарат, в .течение определенного

времени проходит в нем ряд стадий обработки, и после этого

полученный продукт выгружается. Периодические процессы имеют

ряд существенных недостатков: аппарат простаивает в период

загрузки и выгрузки; параметры технологического режима изме-

няются во времени (например, температуру после загрузки сырья

постепенно повышают, а перед разгрузкой—понижают), это ухуд-

шает качество продукта; продолжительность всего процесса

больше, чем непрерывного; энергетические затраты выше из-за

потерь теплоты в периоды загрузки и выгрузки; периодические

процессы трудно механизировать и автоматизировать.

В непрерывных процессах поступление сырья и вы-

грузка продукции происходят непрерывно (рис. 1.1). В этих про-

цессах отсутствуют недостатки, характерные для периодических

процессов. Непрерывный процесс отличается стабильностью пара-

метров технологического режима (температура, давление, концен-

трации веществ и т. п.), что, как правило, улучшает качество

продукта и позволяет автоматизировать процесс.

15

ГЛАВA 2

СЫРЬЕВАЯ И ЭНЕРГЕТИЧЕСКАЯ БАЗА

ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

2.1. СЫРЬЕ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Сырьем называют исходные материалы, используемые в про-

изводстве промышленных продуктов. Сырье химической промыш-

ленности отличается большим разнообразием. Выбор того или

иного вида сырья в значительной степени определяет технологию

производства, себестоимость и качество получаемого продукта.

В качестве сырья могут быть применены природные материалы,

полупродукты и отходы производства.

Полупродукты (полуфабрикаты) — это сырье, кото-

рое подвергалось промышленной переработке.

О т х о д ы •— побочные продукты, которые не используются на

данном предприятии, но могут служить сырьем для производства

продуктов на других предприятиях. Например, полупродуктами

в производстве метанола являются Н2 и СО, в производстве

H2SO4 — SO2. В производстве цветных металлов из природных руд

диоксид серы SO2 является отходом, содержащимся в отходящих

газах, и может быть использован в качестве сырья для получе-

ния H2SO4.

Сырье, прошедшее ряд стадий обработки (обогащение, измель-

чение, разделение на фракции и т. д.) с целью подготовки его

к применению, называют технологическим.

Как исходное сырье, так и готовые продукты должны отвечать

определенным требованиям, соответствующим стандарту (ГОСТ,

ОСТ). Сырье перед применением всегда подвергают качественному

и количественному анализу на содержание основного вещества

и примесей

2.1.1. Виды и запасы сырья

Виды сырья, используемого в химической промышленности, раз-

нообразны. Сырье можно классифицировать по происхождению —

минеральное, растительное и животное; по химическому составу —

неорганическое и органическое; по агрегатному состоянию—твер-

дое, жидкое и газообразное.

Минеральное сырье делят на рудное (металлическое),

нерудное (неметаллическое) и горючее (органическое). Рудное

минеральное сырье, Состоящее из природных минералов, исполь-

зуют для получения металлов. В основном это оксиды и сульфиды

металлов (Fe3O4, Fe2O3, CU2S, CuS, ZnS и др.).

Нерудное минеральное сырье- разнообразно по химическому

аоставу и применяется либо в естественном состоянии (песок,

глина, асбест, слюда и др.), лйбо поступает на химическую пе-

16

реработку (фосфориты, апатиты, природные калийные соли

и др.) для получения сульфатов, фосфатов, карбонатов, хлори-

дов и др.

Горючие минеральные ископаемые — торф, бурые и каменные

угли, сланцы, а также нефть и природный газ — относят к органи-

ческим соединениям и используют в качестве источников сырья или

энергии.

В химической промышленности широко применяют такие доступ-

ные и дешевые источники сырья, как воздух и вода (см. разд. 2.2).

Растительное и животное сырье по своему назначе-

нию разделяют на пищевое (например, масла, жиры, молоко)

и техническое (древесина, хлопок, кожа, шерсть и т. д.).

Сырьевая база химической промышленности СССР располагает

всеми необходимыми видами сырья. СССР занимает первое место

в мире по запасам железных руд, калийных солей, сульфата нат-

рия, поваренной соли и др. В СССР находится свыше половины

мировых запасов угля и торфа. Однако мировые запасы нефти,

газа и некоторых других видов сырья истощаются и являются

невозобновимыми.

По оценкам различных ученых мировых запасов большинства

видов минерального Сырья хватит лишь на несколько десятков лет.

Так, срок жизни запасов нефти и природного газа при современ-

ном уровне потребления составляет 30—50 лет, медных, свинцовых,

вольфрамовых и цинковых руд — 20—45 лет, алюминиевых и мар-

ганцевых руд—80—120 лет, железных и хромовых руд — 200—500

лет. Более благополучно положение с углем, запасов которого, по-

видимому, хватит на 300—1000 лет.

Основными направлениями в решении сырьевой проблемы

являются: 1) использование более дешевого сырья; 2) применение

отходов как вторичных материальных ресурсов; 3) применение

концентрированного сырья; 4) комплексное использование сырья;

5) замена пищевого сырья непищевым.

Использование более дешевого сырья имеет важ-

ное значение как для решения сырьевой проблемы, так и для сни-

жения себестоимости продукта. Стоимость сырья составляет

60—70 %\ себестоимости продукта. Снижение затрат на сырье

достигается разными способами. Прежде всего стремятся исполь-

зовать местное сырье, тем самым исключая затраты на его перевоз-

ку Важное значение имеет применение легкодобываемого сырья,

как более дешевого. Так, себестоимость нефти в 3,5 раза, а природ-

ного газа—в 12 раз меньше, чем угля, добытого шахтным мето-

дом. Дешевый и доступный природный газ и продукты нефтепере-

работки обеспечивают снижение себестоимости таких продуктов,

как пластмассы, синтетические волокна, каучук, моющие сред-

ства и др.

В качестве дешевого сырья расширяются возед

Wjuiiyn И ВТходо-. .

как о¥падЖ?"захряты ia добычу и

ериЬДНБ Я « 0 •

пользования полуп]

ных производств, та

переработку природных ма'

)ЖНОСТИ и с -

j р а злич-

х« иа<й ехяолсгЕчесхого

17

Применение концентрированного сырья означает

применение сырья, в котором велико содержание (концентрация)

полезных компонентов. Использование такого сырья упрощает

и удешевляет его транспортировку и переработку, позволяет прово-

дить реакции с большей скоростью, большим выходом и высоким

качеством продукта. Для увеличения концентрации сырья чаще

всего его подвергают обогащению на так называемых обогатитель-

ных фабриках или в процессе получения из него продуктов.

Комплексное использование сырья — это исполь-

зование всех составных частей сырья для производства различных

продуктов и материалов. В этом случае нет отходов производства:

все, что содержится в сырье, используется. Примерами могут слу-

жить: переработка нефти, угля, природного газа, воздуха, поварен-

ной соли, серусодержащих руд, фосфоритов и апатитов. При этом

сокращается расход сырья й снижается себестоимость продуктов.

Так, при коксовании угля, кроме целевого продукта — металлурги-

ческого кокса — получают коксовый газ и смолу, переработка кото-

рых дает сотни ценных веществ: ароматические углеводороды,

фенолы, пиридин, аммиак, водород, этилен и др. Применение ука-

занных веществе в качестве продуктов народного хозяйства привело

к снижению себестоимости кокса.

Комплексное использование сырья тесно связано с таким важ-

ным направлением развития химической техники, как комбинирова-

ние предприятий — наиболее прогрессивной и экономичной формой

организации химического производства. Особенно это важно для

вновь организуемых производств на базе использования отходов

производств. При этом на 60—70 % сокращаются капиталовложе-

ния на общезаводское хозяйство (складирование материалов, тран-

спорт и т. д.), снижается себестоимость продукции. При комплекс-

ном использовании сырья решается также и экологическая проб-

лема, так как отсутствие отходов сохраняет чистоту окружающей

среды и исключает расход на строительство очистных сооружений.

Замена пищевого сырья непищевым важна для решения

Продовольственной программы, поскольку позволяет высвободить

пишевые продукты для нужд населения. Себестоимость продуктов,

полученных из непищевого сырья, ниже, чем из пищевого. Расти-

тельное и животное пищевое сырье уже в основном вытеснено син-

тетическим.

Выбор сырья играет значительную роль в организации производ-

ства, в выборе наиболее экономичного способа производства,

в решении вопросов экономного и рационального использования

природных ресурсов и решении проблемы охраны окружающей

среды.

2.1.2. Принципы обогащения сырья

Природное сырье, как правило, кроме основного компонента,

содержит примеси. Поэтому сырье подвергают обогащению с целью

повышения в нем концентрации основного компонента. Значение

18

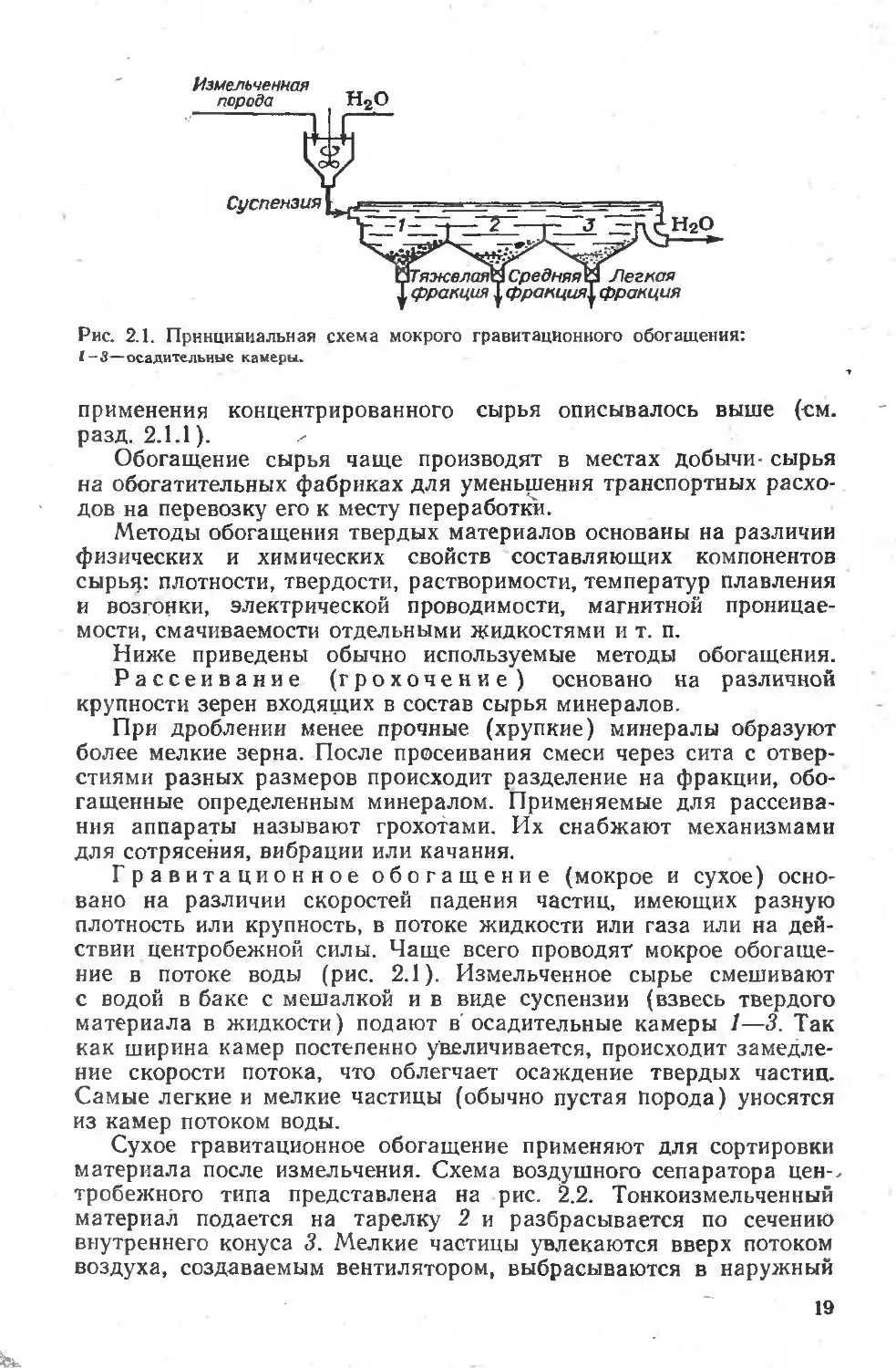

Рис. 2.1. Принципиальная схема мокрого гравитационного обогащения:

1 — 3—осадительные камеры.

применения концентрированного сырья описывалось выше (см.

разд. 2.1.1).

Обогащение сырья чаще производят в местах добычи- сырья

на обогатительных фабриках для уменьшения транспортных расхо-

дов на перевозку его к месту переработки.

Методы обогащения твердых материалов основаны на различии

физических и химических свойств составляющих компонентов

сырья: плотности, твердости, растворимости, температур плавления

и возгонки, электрической проводимости, магнитной проницае-

мости, смачиваемости отдельными жидкостями и т. п.

Ниже приведены обычно используемые методы обогащения.

Рассеивание (грохочение) основано на различной

крупности зерен входящих в состав сырья минералов.

При дроблении менее прочные (хрупкие) минералы образуют

более мелкие зерна. После просеивания смеси через сита с отвер-

стиями разных размеров происходит разделение на фракции, обо-

гащенные определенным минералом. Применяемые для рассеива-

ния аппараты называют грохотами. Их снабжают механизмами

для сотрясения, вибрации или качания.

Гравитационное обогащение (мокрое и сухое) осно-

вано на различии скоростей падения частиц, имеющих разную

плотность или крупность, в потоке жидкости или газа или на дей-

ствии центробежной силы. Чаще всего проводят мокрое обогаще-

ние в потоке воды (рис. 2.1). Измельченное сырье смешивают

с водой в баке с мешалкой и в виде суспензии (взвесь твердого

материала в жидкости) подают в'осадительные камеры 1—3. Так

как ширина камер постепенно увеличивается, происходит замедле-

ние скорости потока, что облегчает осаждение твердых частиц.

Самые легкие и мелкие частицы (обычно пустая порода) уносятся

из камер потоком воды.

Сухое гравитационное обогащение применяют для сортировки

материала после измельчения. Схема воздушного сепаратора цен-,

тробежного типа представлена на рис. 2.2. Тонкоизмельченный

материал подается на тарелку 2 и разбрасывается по сечению

внутреннего конуса 3. Мелкие частицы увлекаются вверх потоком

воздуха, создаваемым вентилятором, выбрасываются в наружный

19

Измельченный материал

Мелкие частице/

Рис. 2.2. Схема воздушного сепаратора:

/—крылатка вентилятора; 2—вращающаяся тарелка; 3—вну-

тренний конус; 4 —наружный конус.

конус 4, опускаются по его стенкам вниз и выводятся в виде мелких

верен. Крупные частицы падают вниз и выводятся из внутреннего

цилиндра. Воздух циркулирует в сепараторе.

Электромагнитное и электростатическое обо-

гащение основано на различии магнитной проницаемости или

электрической проводимости компонентов сырья. Эти способы при-

меняют для разделения магнитовосприимчивых частей от немаг-

нитных и электропроводящих от диэлектриков. Разделение осуще-

ствляют в электромагнитных и электростатических сепараторах,

имеющих сходный принцип действия. Так, в электромагнитном

сепараторе (рис. 2.3) в барабан 2 ленточного транспортера вмон-

тирован электромагнит 3. При прохождении измельченного сырья

магнитные частицы задерживаются на ленте 1, пока лента не вый-

дет из поля действия магнита, а затем падают в соответствующий

бункер; немагнитные частицы попадают в бункер для немагнитной

фракции.

Флотация — широко распространенный способ обогащения,

основанный на различной смачиваемости зерен отдельных минера-

лов водой. Частицы несмачиваемого (гидрофобного) минерала 1

будут как бы вдавливаться в жидкость (рис. 2.4), но, не преодолев

сил поверхностного натяжения, оставаться на ее поверхности,

тогда как частицы смачиваемого (гидрофильного) материала 2

Рис. 2.4. Влияние смачивания.

Рис. 2.3. Схема электромагнитного сепаратора:

I—лента транспортера; 2—барабан транспортера; 3— электро-

магнит; 4, 5—бункеры. ~

20

Рис. 2.5. Флотационная машина с воз-

душным перемешиванием:

/ — циркуляционная камера; 2—коллектор воз-

духа*. 3—желоб для концентрата; 4—воздушные

трубки.

обволакиваются пленкой жидкости и, преодолев силы поверхност-

ного натяжения жидкости, опускаются на дно аппарата. Частицы

несмачмваемого материала снимаются с поверхности жидкости,

и таким образом происходит разделение руды на фракции. Для

ускорения флотации создают условия неодинаковой смачиваемости

водой отдельных компонентов породы, для чего применяют различ-

ные химические соединения — флотационные реагенты. Они изби-

рательно усиливают или ослабляют смачиваемость воды, а также

прилипаемосгь к пузырькам воздуха взвешенных минеральных

частиц. Для флотации применяют флотационные машины двух

типов: камерные с механическим перемешиванием суспензии с воз-

духом и корытные с пневматическим (воздушным) перемешива-

нием (рис. 2.5).

Термическое обогащение твердого сырья основано

иа различии в плавкости компонентов сырья. Например, нагрева-

нием серусодержащей породы отделяют легкоплавкую жидкую

серу от пустой породы, состоящей из более тугоплавких известня-

ков, гипса и др.

Жидкие растворы различных веществ концентрируют различ-

ными методами: выпариванием растворителя, до н ас ы-

щением раствора полезным компонентом, вымо-

раживанием, осаждением примесей или выделе-

нием их в газовую фазу.

Газовые смеси разделяют разными методами: конденса-

цией, ректификацией, абсорбцией и адсорбцией,

растворением. Так, из коксового газа газообразный водород

выделяют при сжижении всех остальных компонентов, а сероводо-

род растворяют в растворе этаноламина с последующим нагрева-

нием раствора и выделением H2S в газовую фазу.

2.2. ВОДА И ВОЗДУХ В ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Воду и воздух широко используют в химической промышлен-

ности благодаря их доступности, дешевизне и ряду ценных свойств.

2.2.1. Вода в химической промышленности

Вода обладает универсальными свойствами, благодаря чему

применяется в качестве сырья, химического реагента, растворителя,

тепло- и хладоносителя, в некоторых случаях как катализатор.

21

Например, из воды получают водород, применяемый в производ-

стве спиртов, анилина, моющих средств и т. п. Вода служит реаген-

том для получения кислот, щелочей и оснований, различных орга-

нических продуктов — спиртов, уксусного альдегида, фенола, в ре-

акциях гидратации- и гидролиза. Воду применяют в качестве

растворителя твердых, жидких и газообразных веществ. Как тепло-

носитель и хладоагент вода используется для проведения экзо- и

эндотермических процессов. Горячая вода и водяной пар имеют

значительные преимущества перед другими теплоносителями: высо-

кую теплоемкость и термическую стойкость, простоту регулирова-

ния температуры в зависимости от давления и пр.

В целях экономии воды применяют так называемую оборотную

воду, т. е. многократно использованную и возвращенную в произ-

водственный цикл. Для экономии воды как тепло- и хладоносителя

ее заменяют воздухом.

Природные воды подразделяют на атмосферные, поверхностные

и подземные.

Атмосферная вода — дождевые и снеговые, осадки — ха-

рактеризуется небольшим содержанием примесей в виде растворен-

ных газов. В этой воде почти полностью отсутствуют растворенные

соли.

Поверхностные воды — реки, озера и моря — отличаются

разнообразным составом примесей, содержат газы, соли, основания,

кислоты. Наибольшее содержание минеральных примесей в мор-

ской воде (солесодержание более 10 г/кг).

Подземные воды — колодезные, ключевые, артезианские —

характеризуются различным составом растворенных солей, который

зависит от состава и структуры почв и горных пород. В подзем-

ных водах обычно отсутствуют примеси органического проис-

хождения.

Морская вода и вода буровых скважин является богатым источ-

ником сырья химической промышленности.

Основные показатели качества воды: жесткость, общее солесо-

держание^ прозрачность, окисляемость и реакция воды.

Жесткость воды бывает временная, постоянная и общая.

Временная (устранимая) жесткость обусловлена наличием в воде

гидрокарбонатов кальция и магния. Эти соли сравнительно легко

удаляются из воды при кипячении: Са(НСО3)2 —► СаСО3 + Н2О +

-Ь СО2.

Постоянная жесткость обусловлена присутствием в воде хлори-

дов, сульфатов, нитратов кальция и магния. Эти соли при кипяче-

нии из воды не удаляются. Временная и постоянная жесткость

дают в сумме общую жесткость, измеряемую количеством ионов

кальция или магния, содержащихся в виде солей в 1 кг воды.

Общее со песодержание, или сухой остаток, — это

масса вещества, остающаяся после испарения воды и высушивания

полученного остатка при 105—110°С в виде минеральных и органи-

ческих примесей.

22

Прозрачность измеряется толщиной слоя воды, через кото-

рый можно различить визуально или при помощи фотоэлемента

изображение стандартных знаков.

Окисляемость воды характеризуется наличием в ней орга-

нических примесей и выражается массой кислорода, расходуемого

на окисление веществ, содержащихся в 1 кг воды.

Реакция воды — кислотность и щелочность воды опреде-

ляются концентрацией ионов водорода или значением pH. Реакция

природных вод близка к нейтральной; pH колеблется в пределах

6.8—7,3.

Потребляемые воды в зависимости от назначения условно под-

разделяют на промышленные и питьевые.

Питьевые воды в первую очередь освобождаются от бак-

терий; к ним предъявляют особые требования в отношении вкуса,

цвета, запаха. Эти требования установлены соответствующим стан-

дартом.

Промышленные зоды не должны содержать большого

количества растворенных солей и механических примесей.^ Макси-

мально допустимее содержание примесей регламентируется соот-

ветствующими ГОСТами, в зависимости от качества получаемых

продуктов. Грубодисперсные, механические взвеси засоряют трубо-

проводы и аппараты, уменьшая их производительность, образуют

пробки, которые могут вызвать аварию.

Огромный вред приносят растворенные в воде соли и газы, вы-

зывающие образование накипи и поверхностное разрушение метал-

лов вследствие коррозии. Накипь ухудшает теплообмен, приводит

к перегреву труб, что влечет за собой преждевременный их износ.

В текстильной промышленности соли, растворенные в воде, приво-

дят к большому перерасходу мыла в процессах мойки. Потери

мыла в жесткой воде достигают 80 %.

Природную воду, поступающую в произвэдстзо, подвергают

очистке различными методами в зависимости от характера приме-

сей и требований, предъявляемых к воде данным производством.

Промышленная водоподготовка представляет собой комплекс

операций, обеспечивающих очистку воды от механических приме-

сей, растворенных солей и газов. Основными операциями явля-

ются: очистка от взвешенных примесей отстаиванием и фильтра-

цией, умягчение и обессоливание воды, дегазация, обеззаражи-

вание.

Отстаивание от крупных частиц осуществляют в непрерыв-

но действующих отстойниках большой емкости. От мелких частиц

освобождаются фильтрацией. Для осаждения коллоидных

частиц (мельчайших глинистых частиц и белковых веществ) их под-

вергают коагуляции путем введения коагулянтов — сульфатов или

двойных солей алюминия (алюмокалиевые квасцы). Ион-коагулянт

должен иметь заряд, противоположный заряду коллоидной части-

цы, чтобы он мог адсорбировать на поверхности заряженной

частицы; это приводит к слипанию (коагуляции) отдельных частиц

и образованию осадка.

2»

Умягчение и обессоливание воды — это основные

процессы водоподготовки, которые состоят в удалении солей каль-

ция, магния и других металлов. Различают физические, физико-

химические и химические способы умягчения воды.

Физические способы — термический (кипячение), дистилляция

и вымораживание. Термическим способом удаляют соли времен-

ной жесткости. Дистиллированную воду, не содержащую солей,

получают перегонкой на специальных дистилляционных установках.

Она необходима для приготовления химически чистых реактивов,

лекарственных препаратов, в лабораторной практике и т. п. Вымо-

раживание основано на различии температур кристаллизации воды

и примеси.

Физико-химические способы — электрохимические, основанные

на применении электродиализа, электроосмоса, электрокоагуля-

ции, и ионитовые (ионообменные), получившие широкое распро-

странение. '

Ионообменные способы основаны на удалении из воды ионов

кальция и магния при помощи ионитов (труднорастворимых твер-

дых веществ), способных обменивать свои ионы на ионы, содержа-

щиеся в воде. Различают процессы катионного и анионного обмена,

соответственно иониты называют катионитами и анионитами.

В основе катионного процесса умягчения лежат реакции обмена

ионов натрия и водорода китионитов на ионы Са2+ и Mg2+. Обмен

ионов натрия называется Na-катионированием, а ионов водорода —

Н-катионированием:

Na2 [Кат] + Са(НСО3)2 Са [Кат] + 2NaHCO3

Na2 [Кат] + MgSO4 Mg [Кат] + Na2SO4

H2 [Кат] + MgCl2 ч=* Mg [Кат] + 2НС1

Н [Кат] + NaCl Na [Кат] + НС1

Приведенные реакции показывают, что ионообменным спосо-

бом достигается полное обессоливание воды (умягчение и обессо-

ливание).

Реакции ионообмена обратимы, и для восстановления обменной

способности ионитов проводят процесс регенерации. При помощи

растворов поваренной соли осуществляют регенерацию Na-катиони-

тов, при помощи минеральных кислот — Н-катионитов.

Са [Кат] + 2NaCl Na2 [Кат] + СаС12

Na [Кат] + НС1 Н [Кат] + NaCl

Примером анионного обмена может служить реакция обмена

анионов ОН- по уравнению:

[Ан]ОН + НС1 =г=>= [Ан]С1 + Н2О

Регенерацию анионита проводят при помощи растворов

щелочей:

[AH]Cl+NaOH [Ан]ОН + NaCl

Па рис. 2.6 представлена схема обессоливания воды с приме-

нением ионообмена (катионирование и аннонирование). Вода сна-

24

Рис. 2.6. Схема установки для обессоливания воды с применением ионообмена:

1 — катионнтовый фильтр; 2—анноннтовый фильтр; 3—дегазатор; 4—сборник воды.

чала освобождается от ионов кальция, магния и натрия в Н-катио-

нитовом фильтре 1 (рис. 2.7), где на слое крупного кварцевого

песка расположены зерна катионита. Затем вода поступает в анио-

нитовый фильтр 2 для удаления анионов и далее в дегазатор Зг

где происходит выделение растворенных в воде СО2, О2.

Из электрохимических способов значительный интерес представ-

ляет электрокоагуляция. Сущность ее состоит в получении электро-

химическим путем гидроксида алюминия, обладающего высокой

сорбционной способностью по отношению к вредным примесям.

Процесс осуществляют в электролизерах. К достоинствам способа

электрокоагуляции относят: высокую сорбционную способность

электрохимического А1(ОН)з, возможность механизации и автома-

тизации процесса, малые габариты очистных сооружений.

Химические способы умягчения воды заключаются в обработке

ее растворами некоторых химических соединений с целью связыва-

ния ионов Са2+, Mg2+ и других в нерастворимые и легко удаляе-

мые соединения.

Дегазация — это удаление из воды растворенных газов

СО2, О2. Газы, содержащиеся в воде, представляют опасность из-за

образования воздушных пробок, которые могут привести к наруше-

нию технологического процесса. Растворенные газы могут вызывать

коррозию аппаратов и трубопроводов. Дегазацию проводят хими-

ческим и физическим способами. Например, для удаления СО2

воду пропускают .через фильтр, заполненный гашеной известью,

или добавляют к воде известковое молоко: СО2 + Са (ОН )2 =

= СаСОз| + Н2О. Для удаления О2 применяют фильтр, заполнен-

ный железными опилками, стружками.

Рис. 2.7. Катионнтовый фильтр

1 — катионит, 2—песок (SlOj).

25

Физические способы дегазации сводятся к частичному удалению

газов из воды при ее нагревании паром или нагревании воды

в вакууме.

Обеззараживание воды, используемой для бытовых нужд,

производят с целью уничтожения болезнетворных бактерий и окис-

ления органических примесей. Обеззараживание осуществляют

хлорированием (газообразным хлором), а также хлорной известью

и гипохлоритом кальция.

2.2.2. Воздух в химической промышленности

Воздух в химической промышленности применяют в качестве

сырья, реагента, а также для энергетических целей. Его широкое

применение обусловлено химическим составом. Сухой чистый воз-

дух содержит, % (по объему): N2—78,10, О2— 20,93, Аг — 0,94,

СО2 — 0,03, незначительные количества Не, Ne, Кг, Хе, Н2, СН4,

Оз, NO.

Кислород воздуха часто применяют в качестве окислителя:

при обжиге сульфидных руд в производстве цветных металлов, при

обжиге серного колчедана в производстве серной кислоты, при

неполном окислении углеводородов в производстве спиртов, альде-

гидов, кислот и др.

В качестве сырья воздух используют для получения азота, кис-

лорода и инертных газов. Азот служит сырьем для получения

аммиака, который, в свою очередь, широко применяют для произ-

водства всех азотсодержащих солей. Кислород, выделенный из воз-

духа, в больших количествах расходуют для кислородной плавки

металлов, в доменном процессе и т. п.

Энергетическое применение воздуха связано прежде всего

с использованием кислорода как окислителя для получения тепло-

вой энергии при сжигании различных топлив. Воздух является

хладо- и теплоносителем в теплообменных процессах. В пневмати-

ческих барботажных смесителях сжатый воздух используют для

перемешивания жидкостей и суспензии, в форсунках — для распы-

ления жидкостей в реакторах и топках.

2.3. ЭНЕРГЕТИКА ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Энергетическая обеспеченность — необходимое условие разви-

тия и технического прогресса любой промышленности. Химико-

технологические процессы протекают или с выделением (экзо-

термические процессы), или с поглощением (эндотер-

мические процессы) теплоты. В первом случае необходимо

рационально использовать выделяющуюся энергию и тем самым

обеспечивать повышение экономичности производства. Часто теп-

лота экзотермических процессов не только компенсирует затраты

энергии на осуществление основных и вспомогательных операций,

но и используется другими производствами. При проведении эндо-

26

термических процессов важно правильно выбрать источник энергии

и организовать подвод теплоты в зону реакции. Раздел науки,

занимающийся изучением оптимального сочетания химической тех-

нологии и ее энергетики, в том числе и особенностей работы энер-

гетического оборудования, называют энерготехнологией.

Химико-технологические системы, обеспечивающие требуемый

выпуск продукции при рациональном использовании энергии, назы-

вают энерготехнологическими. Показателем эффектив-

ности использования энергии является ее расход на единицу полу-

чаемой продукции. Расход энергии измеряют в единицах энергии

(кДж, кВт-ч) или определяют массу топлива, затраченного на про-

изводство единицы массы или объема продукта (кВт-ч/т, кДж/кг,

кг/м3 и т. п.).

В последние годы эффективность производства продуктов

в химической промышленности и других отраслях характеризуют

так называемым топливным эквивалентом, под которым

понимают совокупность сырьевых и энергетических затрат, соот-

ветствующую по теплотворной способности эквивалентному коли-

честву топлива (например, нефти). Для условного топлива, тепло-

творная способность которого принята равной 29,3-10® кДж/т, топ-

ливные эквиваленты ряда химических продуктов (в тоннах услов-

ного топлива на тонну продукции) составляют: этилен — 4,1; про-

пилен— 5,1; стирол — 9,7; дивинил — 10,3; изопрен— 12,1; полиэти-

лен — 5,5; аммиак— 18; фосфор — 35.

2.3.1. Основные источники энергии

Отечественные химические и нефтехимические производства

весьма энергоемки. Эти производства, выпуская около 7 % промыш-

ленной продукции, потребляют около 20 % энергии, расходуемой

всей промышленностью.

В зависимости от особенностей химико-технологических процес-

сов химические производства используют различные энергоресурсы:

топливо (уголь, мазут, природный газ), электрическую энергию

и пар (получаемый с ТЭЦ и вырабатываемый на самом предприя-

тии из различных видов топлива или при использовании теплоты

экзотермических процессов). Соотношение важнейших потребляе-

мых энергоресурсов в химических и нефтеперерабатывающих про-

изводствах СССР приведено ниже:

_ В иефтепере-

В химических рабатывающих

Вилы виергоресурсов произведет- произввдст-

вех, % вах,

Топливо всех видов при 31,5 38,7

прямом использовании

Электрическая энергия 3.8,5 15,2

Пар, горячая вода 30,0 46,1

в том числе, получа- 22,0 38

емые со стороны

Как видно из этих данных, в химических производствах более

2/з энергетических ресурсов приходится на электрическую энер-

гию и энергию пара.

27

Электрическую энергию применяют для проведения электротер-

мических (нагрев, плавление, разложение, синтез при высоких тем-

пературах и т. д.) и электрохимических (электролиз растворов

и расплавов) процессов. На всех химических предприятиях значи-

тельные затраты электрической энергии приходятся на обеспечение

работы электродвигателей. Средний расход электрической энергии

на производство некоторых химических продуктов приведен ниже:

Продукт

Расход электроэнергии,

кВт-ч/т

Алюминий

Фосфор

Карбид кальция

Аммиак

Хлор

Серная кислота

Аммиачная селитра

Суперфосфат

18 000—20 000

13 000—20 000

3 000—3 500

3 000—3 500

2 300—3 500

60—100

7—15

2—10

Оснрвное количество электрической энергии (около 78 % ) полу-

чают от тепловых электростанций. При этом расходуется примерно

20—22 % добываемого топлива. Доля угля, потребляемого на выра-

ботку электроэнергии, составляет около 38 %, мазута — 30 %, при-

родного газа — 27 %. Оценка запасов этих источников представлена

в разд. 2.1.1.

Примерно 12 % электрической энергии поставляется гидроэлек-

тростанциями, а 8 % приходится на долю атомных электростанций.

Запасы урановых руд, на которых базируется ядерная энергетика,

по своим энергетическим возможностям существенно превышают

потенциальную энергию разведанных запасов органического топ-

лива. В будущем все шире будут использоваться для выработки

электрической энергии возобновляемые источники — энергия солн-

ца, ветра, приливов, геотермальные воды.

Тепловая энергия в виде пара или горячей воды поступает

от ТЭЦ, работающих на угле, мазуте или природном газе, а также

от котельных установок, использующих теплоту продуктов реакций,

главным образом экзотермических процессов.

Горячую воду и пар низкого давления (до 0,6 МПа) в химиче-

ской промышленности применяют для процессов нагрева, плавле-

ния, сушки, выпарки, дистилляции и т. п. Пар высокого давления

(более 4,0 МПа) во многих случаях непосредственно используют

для привода компрессоров, обеспечения работы насосов и т. д.

Средний расход пара (т/т) на производство некоторых химических

продуктов составляет: винилацетата — 7, едкого натра — 6, суль-

фата аммония — 5.

Существенную часть топлива используют непосредственно для

обеспечения проведения технологических процессов, в частности

для целей пламенного обогрева в процессах сушки, термообра-

ботки, выпарки и т. п. Большое значение в этом плане имеет

природный газ, который не только служит для энергетических

нужд, но и является химическим сырьем.

2.3.2. Энергетическая программа СССР

и химическая промышленность

Энергетика народного хозяйства, в частности химической про-

мышленности, развивается в соответствии с Энергетической про-

граммой СССР. Программа определяет главные направления

и важнейшие мероприятия по расширению энергетической базы

и совершенствованию топливно-энергетического комплекса страны

до 2000 года,. Среди мероприятий, намеченных Энергетической

программой, многие имеют прямое отношение к химической про-

мышленности и должны быть реализованы при участии химической

науки и химических производств.

, Основные положения Энергетической программы СССР пред-

усматривают:

активную энергосберегающую политику на базе ускоренного

научно-технического прогресса во всех звеньях народного хозяйства,

всемерную экономию топлива и энергии, обеспечение на этой ос-

нове значительного снижения энергоемкости всех видов продукции.

Химическая и нефтехимическая промышленность, производя около

7% промышленной продукции, расходуют 13% всех топливно-энер-

гетических ресурсов, поэтому разработка и внедрение менее энер-

гоемких процессов в этих отраслях особенно актуальны;.

обеспечение роста ресурсов моторных топлив за счет увеличения

объема и глубины переработки нефти и организации производства

синтетических моторных топлив из газа и горючих сланцев. Это

ставит перед химической наукой и химической промышленностью

неотложные задачи разработки новых катализаторов для перера-

ботки нефти, технологии переработки новых видов .топлив, эконо-

мически эффективных методов производства жидких топлив из

угля;

форсированное развитие ядерной энергетики для производства

электрической и тепловой энергии и освобождение на этой основе

значительного количества органического топлива. Здесь перед хи-

миками стоит задача создать комплексные технологические

системы покрытия энергетических расходов при осуществлении

эндотермических реакций с помощью ядерной энергии.

* Химические производства потребляют большое количество те-

плоты (свыше 1000 млн. ГДж). Наибольшее потребление энергии

в химической промышленности приходится на долю азотной, хлор-

ной, содовой отраслей, на производство химволокон и фосфора.

Основная задачи технологов — это правильный выбор и .осуществ-

ление различных энергосберегающих мероприятий.

2.3.3. Экономия энергии в химической промышленности

Основные принципы энергосберегающей технологии в химиче-

ских производствах сводятся к совершенствованию технологии,

улучшению использования энергоресурсов, в организации энерго-

сберегающей политики.

29

Решение задачи совершенствования технологии с целью энерго-

сбережения можно разделить на следующие конкретные направле-

ния: выбор оптимального вида сырья; применение более эффектив-

ных катализаторов; использование менее энергоемких методов

выделения готовой продукции; применение энерготехнологического

комбинирования и энергосберегающего оборудования и улучшение

его эксплуатации.

Влияние качества с ы р ь-я на расход энергии заклю-

чается в том, что в химической промышленности один и тот же

конечный продукт может быть получен из различных видов сырья,

а каждая схема производства характеризуется своим расходом

энергоресуреов. Так, при получении аммиака на основе газифика-

ции полукокса расход электроэнергии составлял 1780 кВт-ч на

1 т азота, а при использовании современных агрегатов, работаю-

щих на природном газе, эта величина не превышает 100 кВт-ч.

Применяемое сырье должно обеспечивать наименьшее число стадий

переработки в конечный продукт при высокой степени использова-

ния сырья и теплоты реакций.

Повышение активности к а т а л и з а т о р а, его избира-

тельности и стабильности также приводйт к понижению энерго-

затрат. Так, в каталитическом риформинге повышение активности

катализатора на 1% обеспечивает снижение энергозатрат на 2,9%.

Переход на новые, более активные и стабильные катализаторы

в производстве ароматических углеводородов снижает удельные

энергозатраты на 1 т продукции на 0,26 т условного топлива.

Выделение и очистка готовой продукции пред-

ставляют одну из наиболее энергоемких стадий химических про-

изводств. Например, на долю ректификации приходится около

28% суммарных энергозатрат в химической и нефтеперерабатыва-

ющей промышленности. Замена ректификации менее энергоем-

кими методами разделения, такими, как экстракция, адсорбция,

мембранное разделение, может существенно снизить энергозат-

раты.

Энерготехнологическое комбинирование может

выполняться на уровне процессов (проведение экзо- и эндотермиче-

ских процессов в одном объеме), технологических установок (теп-

лота продуктов одной установки используется для обеспечения

работы другой установки) и крупных производств (сочетаются

энерговыделяющие производства с энергопотребляющими). Так,

использование для нагрева шихты теплоты отходящих газов фос-

форных печей снижает расход электроэнергии на 15—20%, кокса —

на 25%.

Совершенствование использования энергоресурсов в существую-

щих химических производствах предусматривает улучшение ис-

пользования первичных и утилизацию вторичных энергоресурсов

(ВЭР). ВЭР — это энергетический потенциал конечных, побочных

и промежуточных продуктов, а также отходов, образующихся в тех-

нологических агрегатах, который может быть использован для

энергоснабжения других агрегатов. Утилизация ВЭР представляет

30

Продукты реакции

Рис. 2.8. Принцип рекуперативного использования теплоты продуктов реакции или

отходящих газов:

I —теплообменник; 2—реакционный аппарат.

Рис. 2.9. Схема работы регенератора:

1.3— регенераторы: 2—насадка регенератора; 4—заслонка.

важнейшую задачу для химических производств, так как в ВЭР

пеоеходит значительная часть потребляемой электроэнергии, топ-

лива и тепловой энергии пара. Только в азотной промышленности

ВЭР превышают 15 млн. т условного топлива в год.

В простых случаях теплота продуктов реакции или отходящих

газов может быть использована для предварительного нагрева ма-

териалов, поступающих в реакционные аппараты. Принципиальная

схема использования теплоты продуктов реакции представлена на

рис. 2.8. В этом примере теплообмен между горячими продуктами

и холодными исходными реагентами происходит через стенки тру-

бок теплообменника.. Такие теплоиспользующие аппараты назы-

вают -рекуператорами.

Теплоту продуктов реакции высокотемпературных процессов

используют также с помощью регенераторов — периодически дей-

ствующих камер, заполненных насадкой из жаропрочного матери-

ала. Схема работы регенератора показана на рис. 2.9. Газы с высо-

кой температурой проходят через насадку, нагревая ее. После

этого через нее пропускают холодные газы, которые нагреваются,

отбирая теплоту от насадки. Для создания непрерывного процесса

устанавливают два и более регенератора с автоматическим управ-

лением заслонками, перекрывающими движение горячих или холод-

ных газов.

Основным направлением применения высокотемпературных

ВЭР, особенно при наличии больших количеств, является их ис-

пользование в котлах-утилизаторах для получения водяного пара.

В настоящее время в химической и нефтеперерабатывающей про-

мышленности работает более 1000 котлов-утилизаторов, в которых

вырабатывается около 100 млн. ГДж теплоты.

В процессах, протекающих при высоких давлениях, для сниже-

ния расхода электрической энергии, преобразуемой в механиче-

скую, стремятся использовать энергию сжатых газов, находящихся

под давлением. На рис. 2.10 показана схема энергосберегающего

31

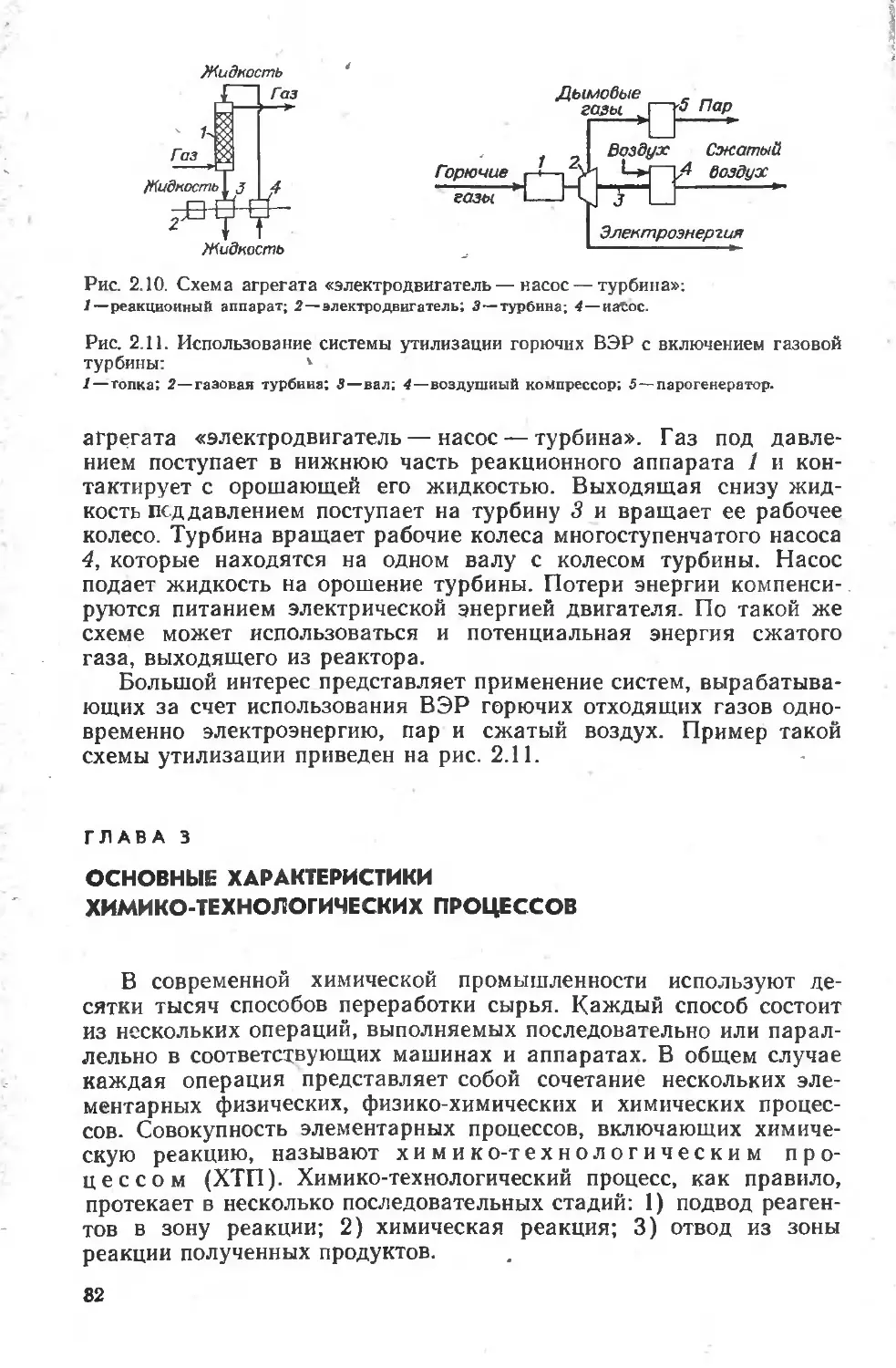

Рис. 2.10. Схема агрегата «электродвигатель — насос — турбина»:

1—реакционный аппарат; 2—электродвигатель; 3—турбина; 4 — иаСос.

Рис. 2.11. Использование системы утилизации горючих ВЭР с включением газовой

турбины: '

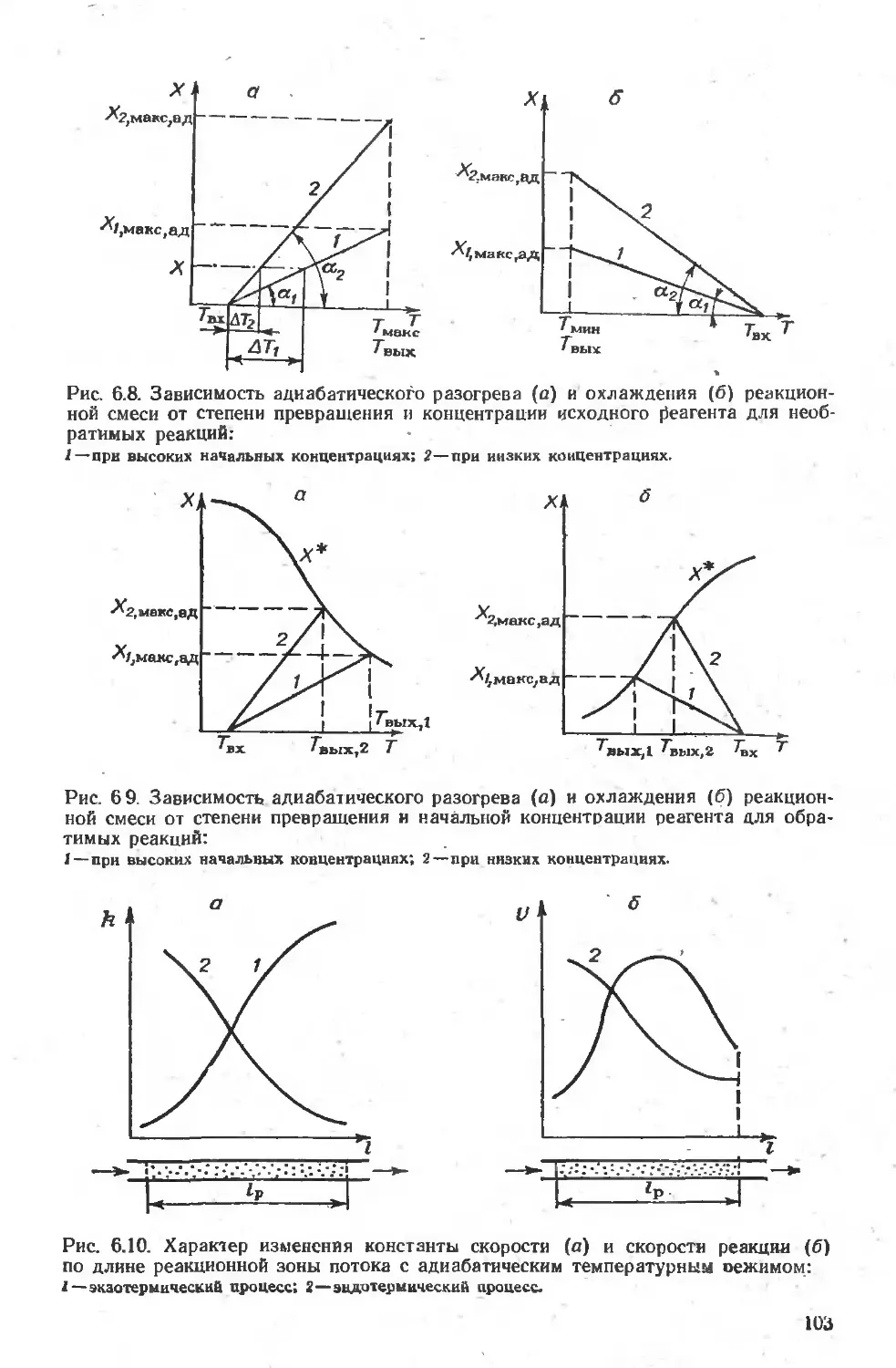

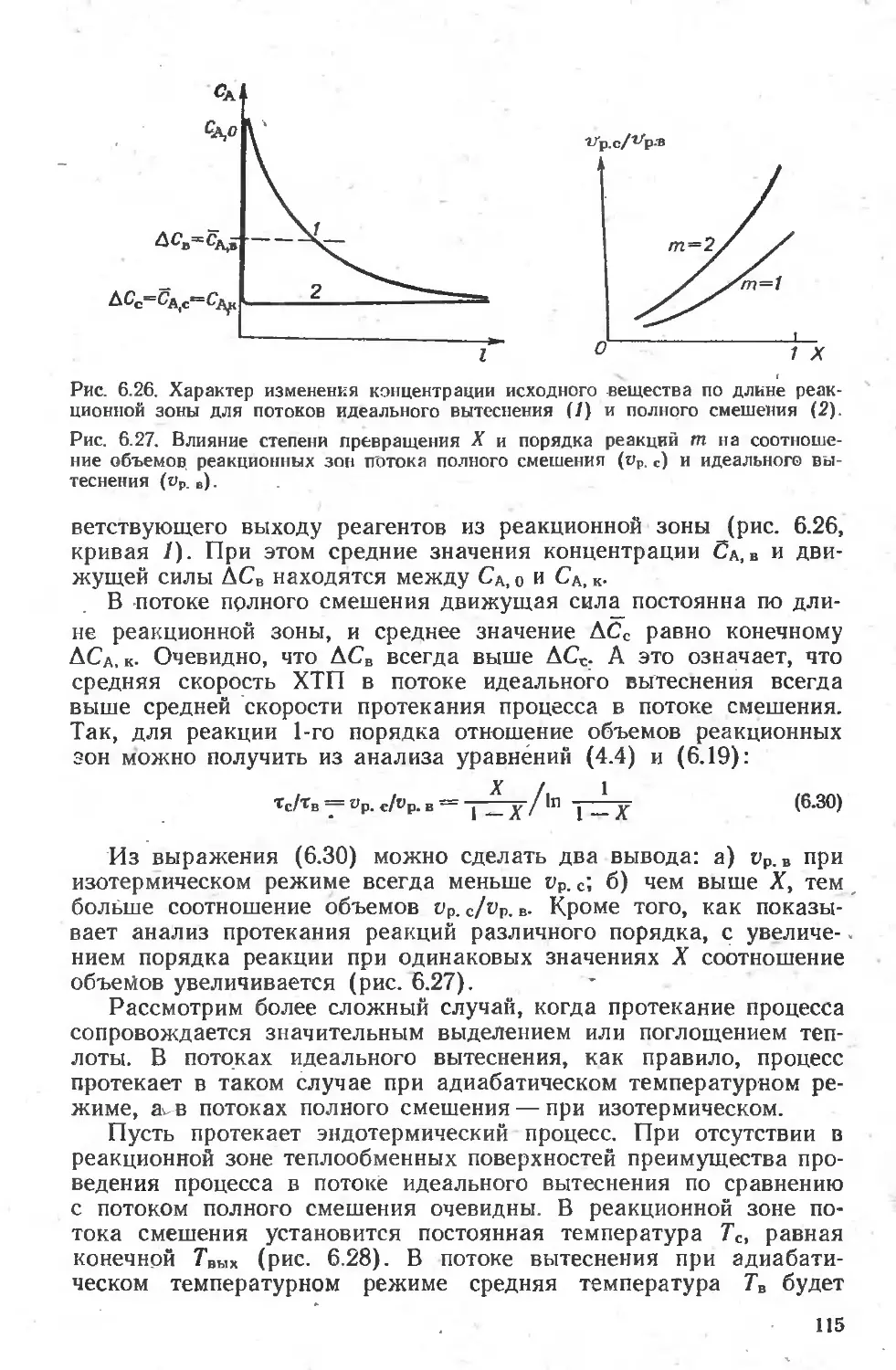

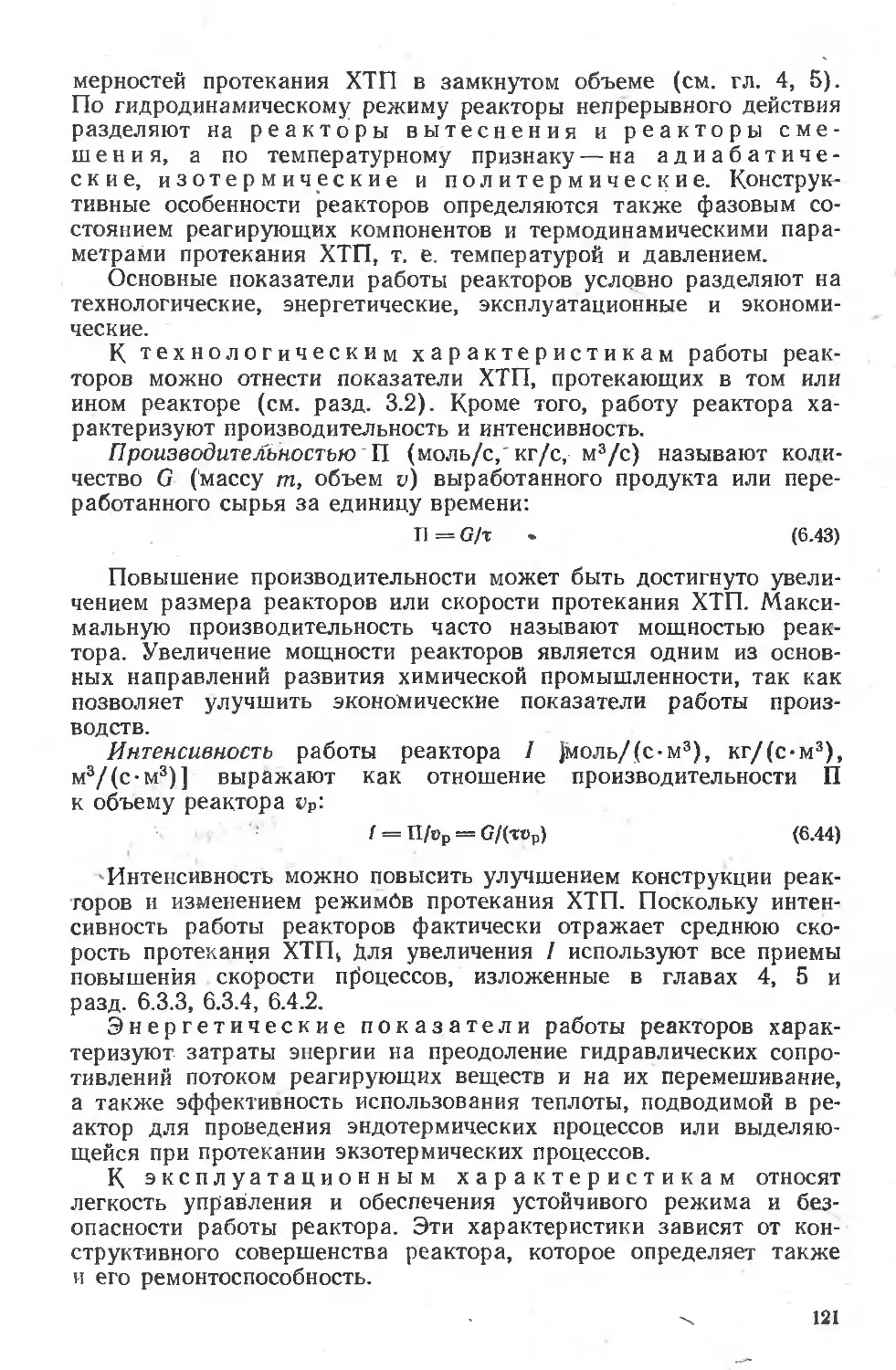

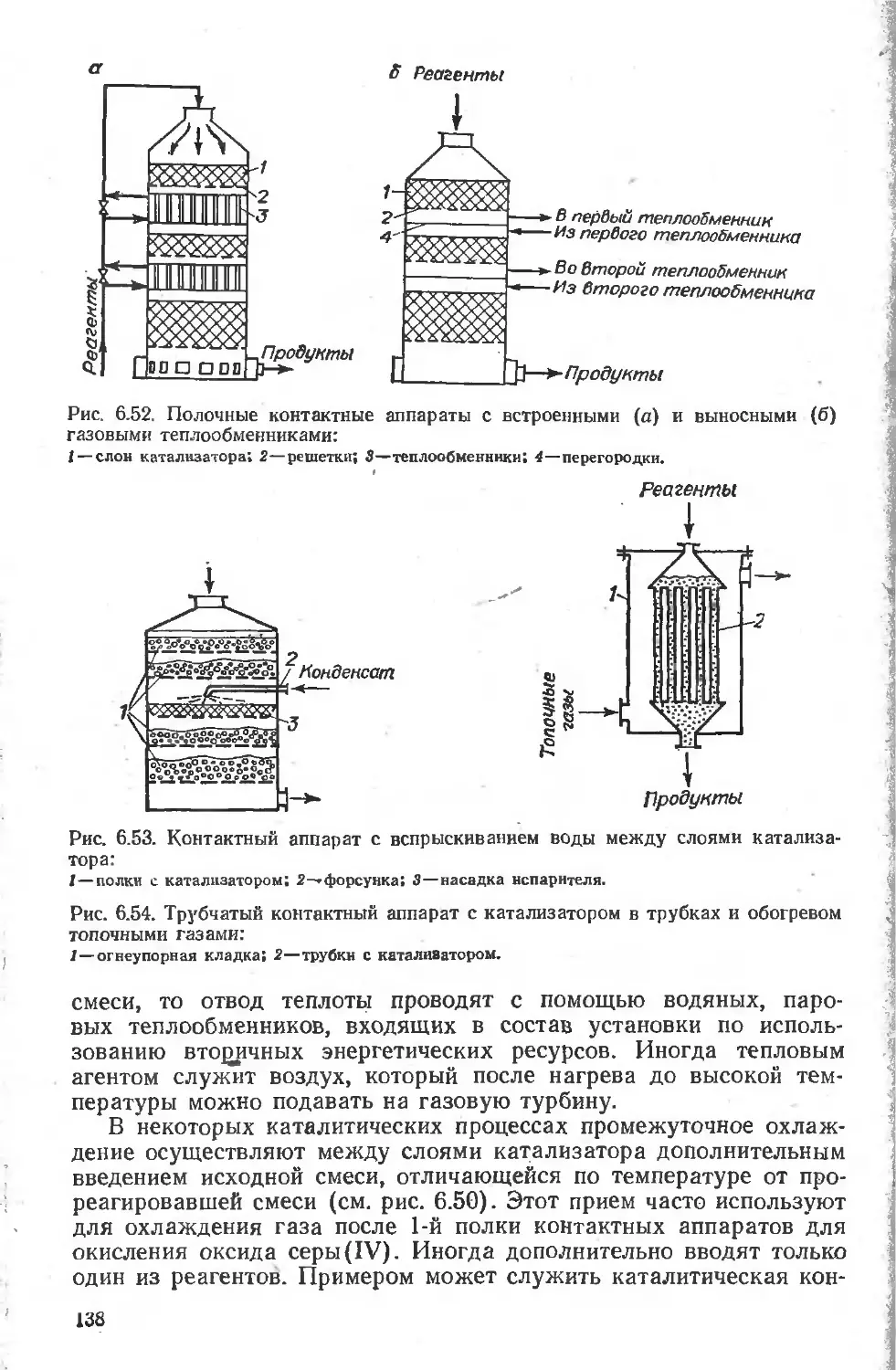

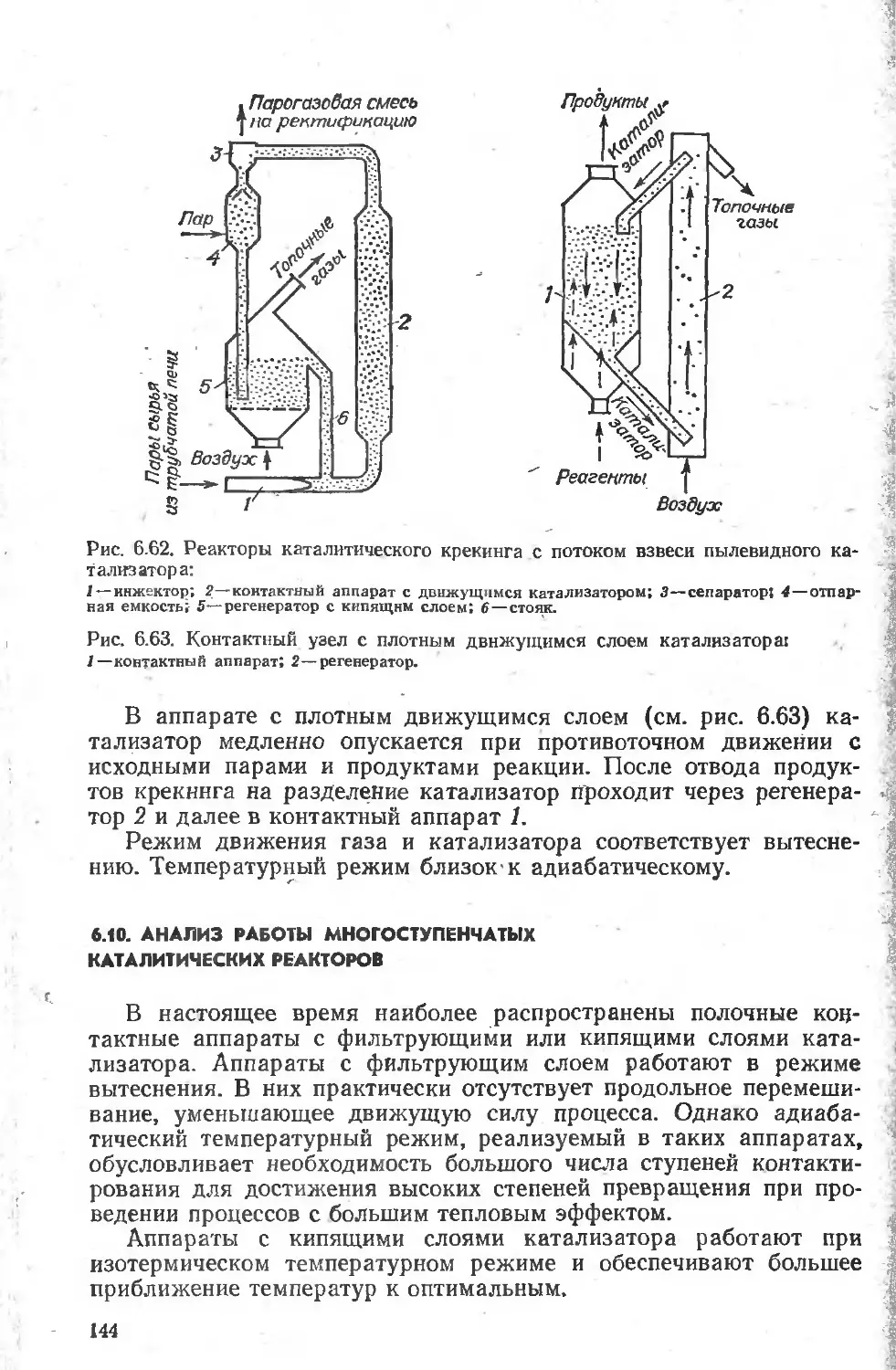

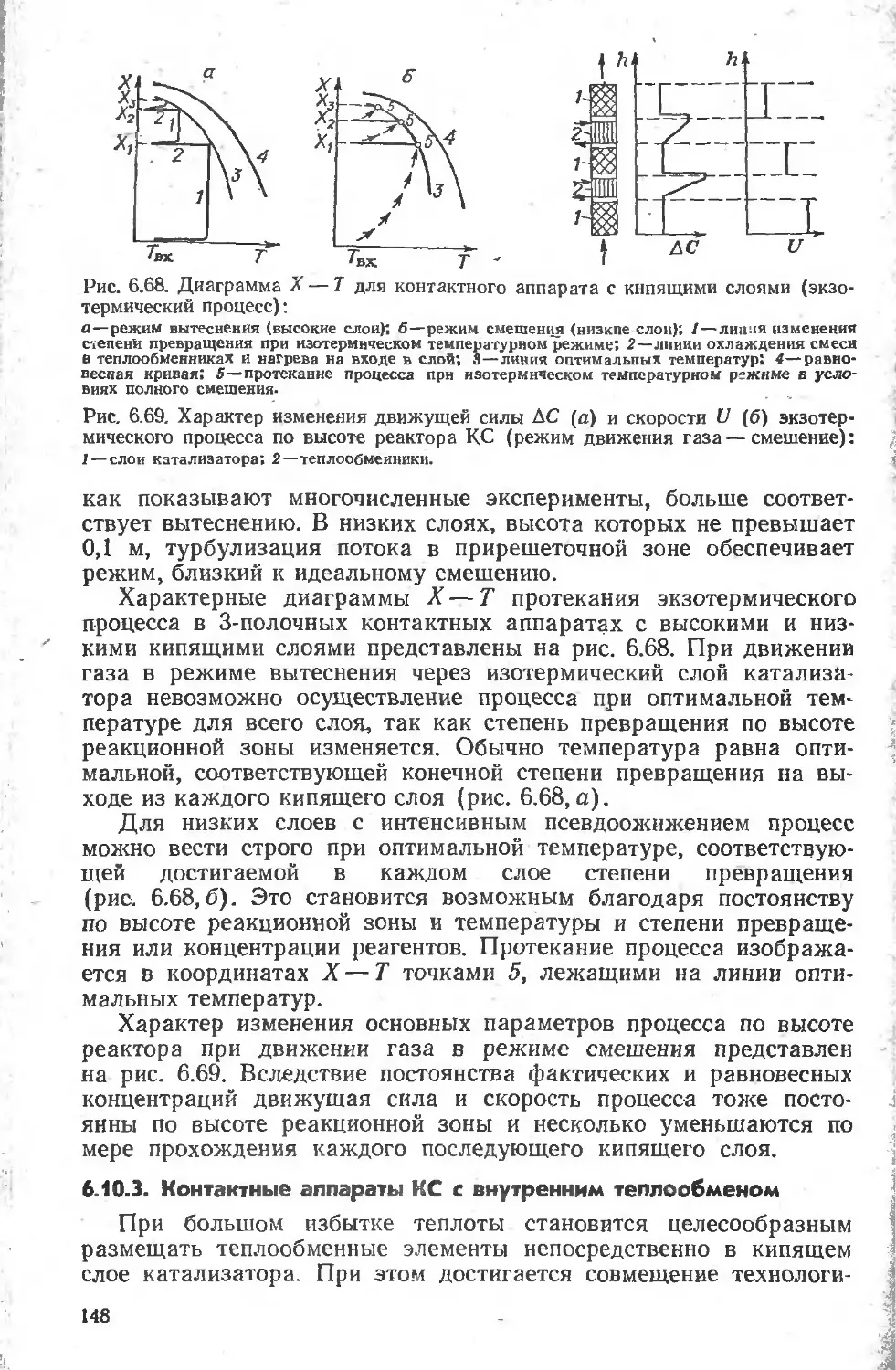

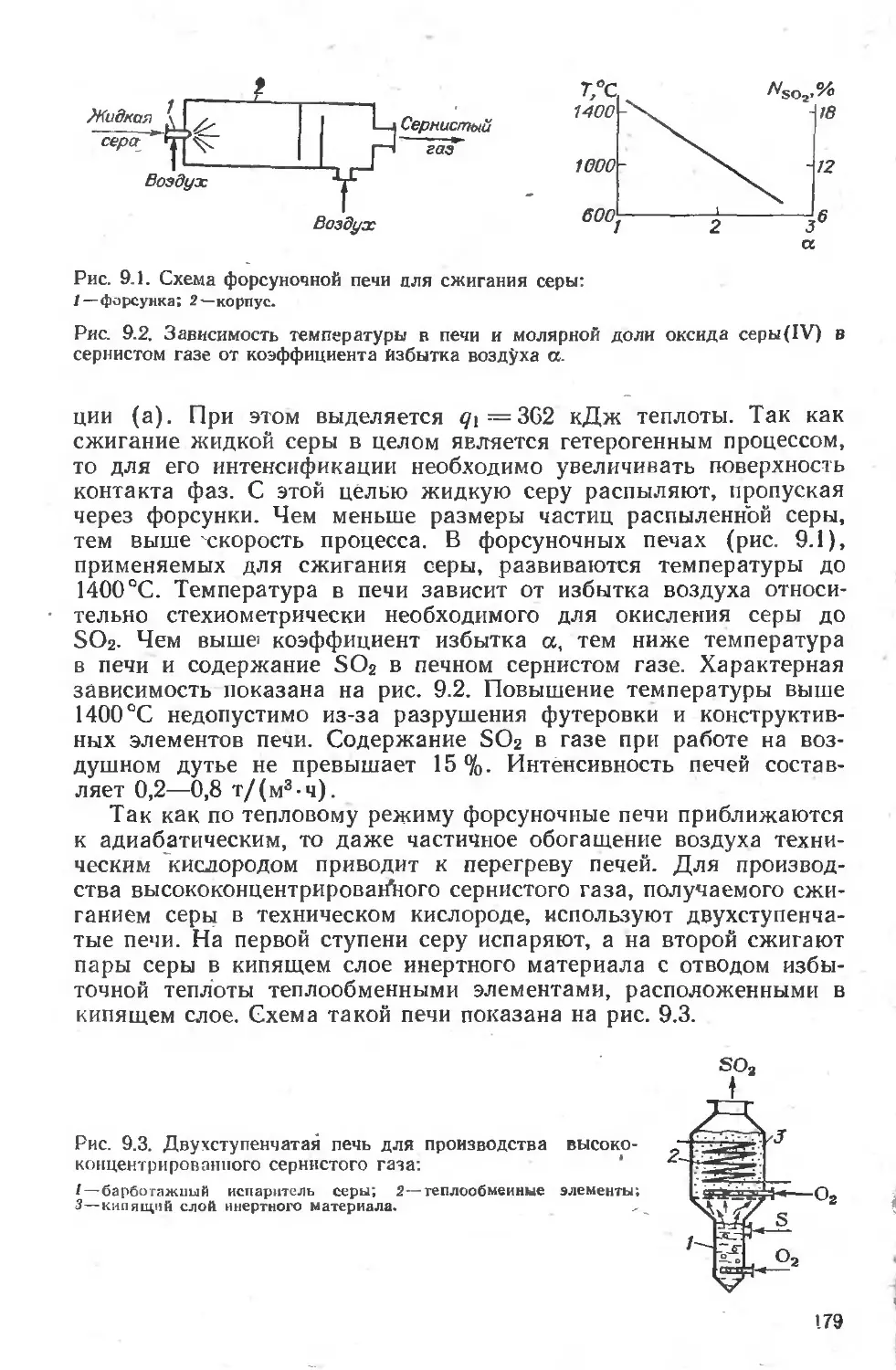

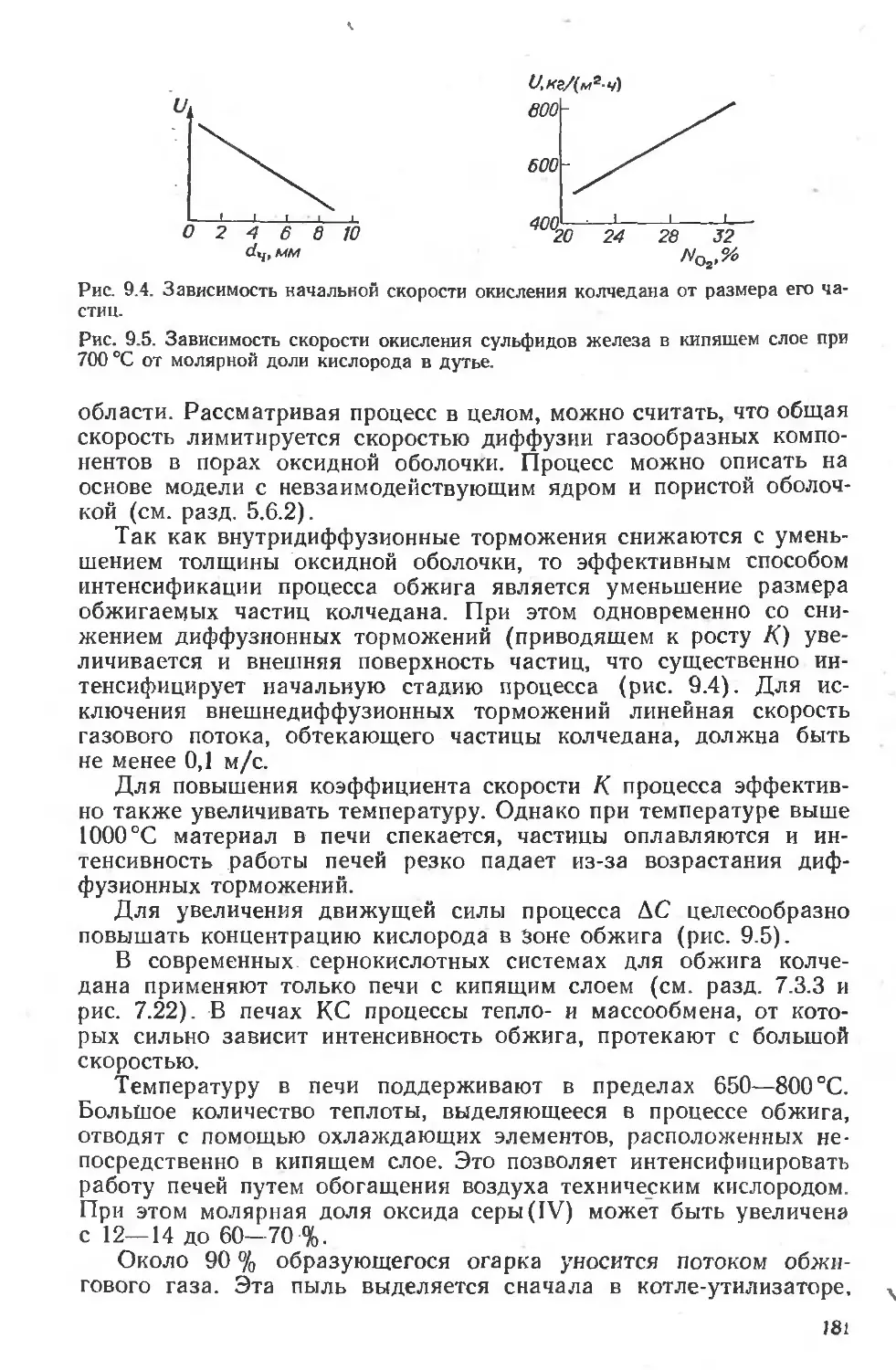

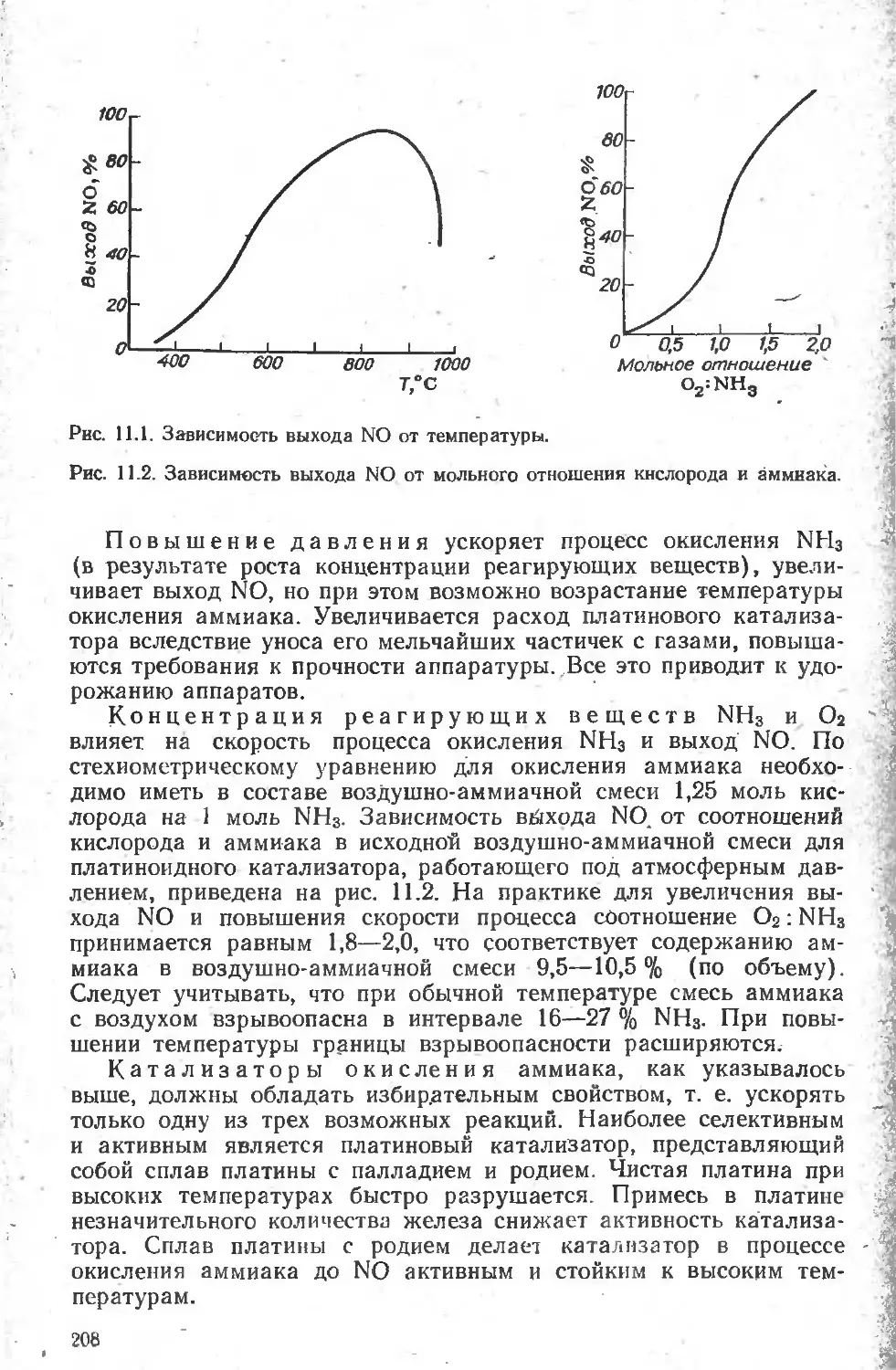

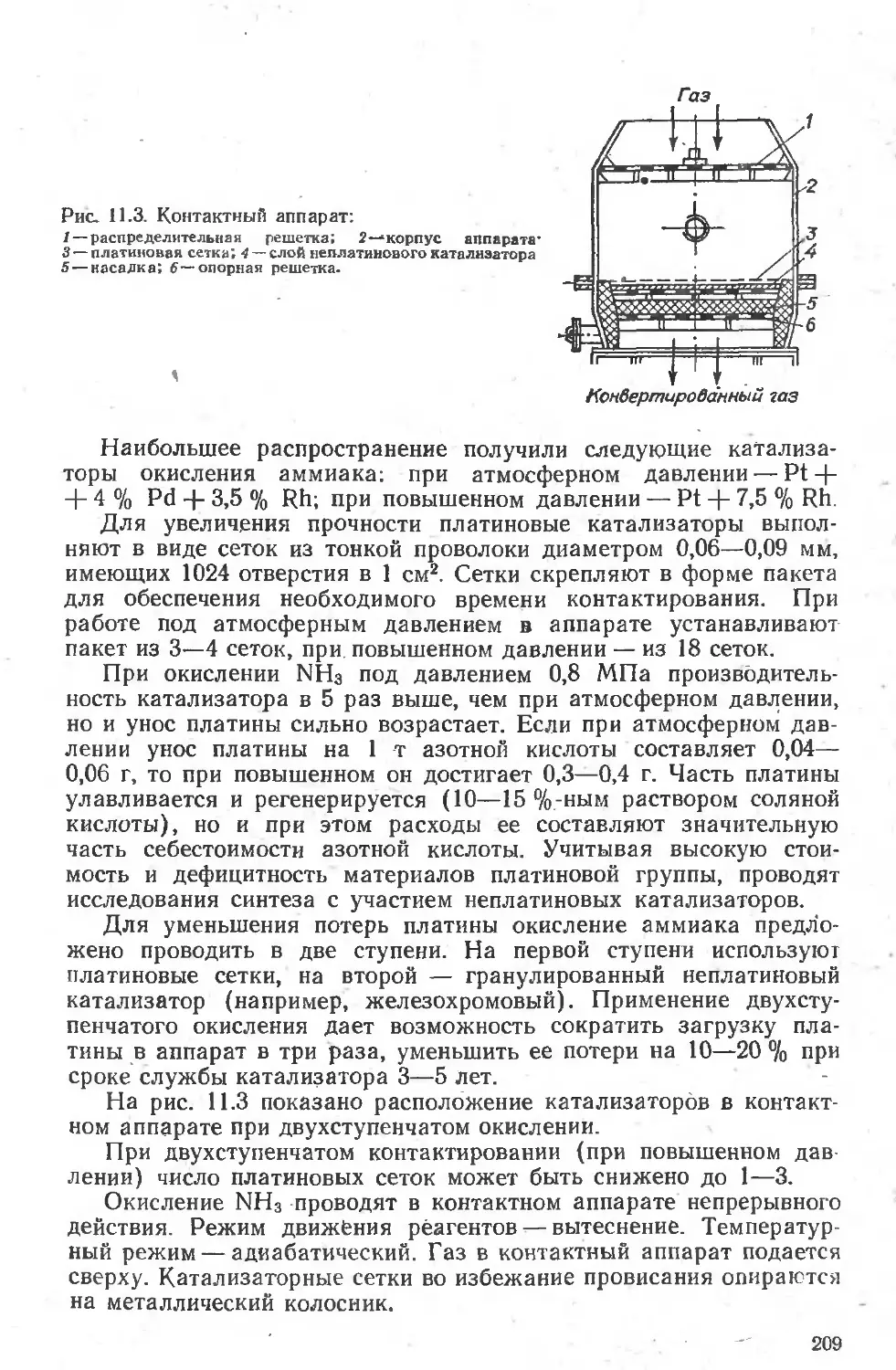

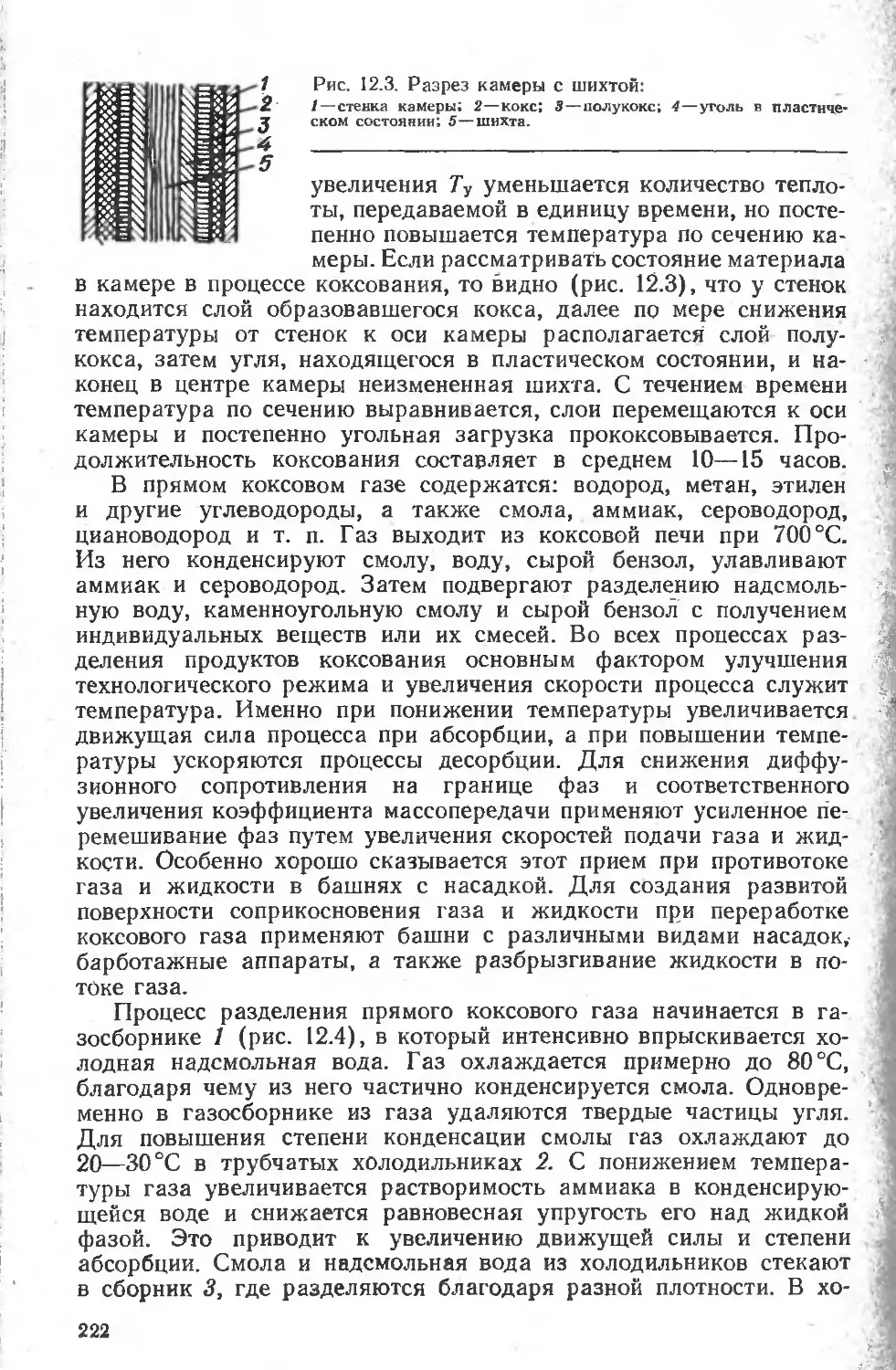

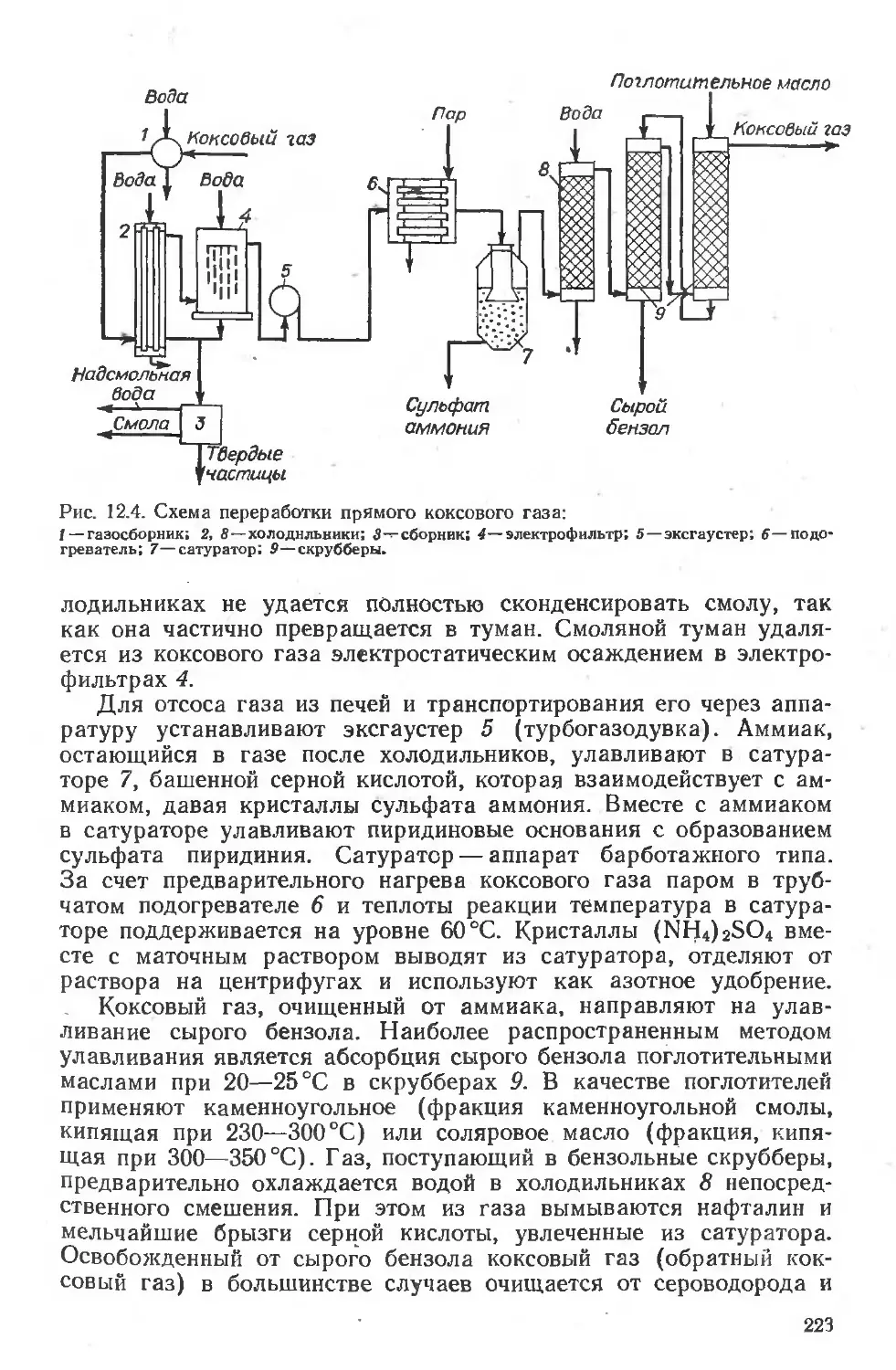

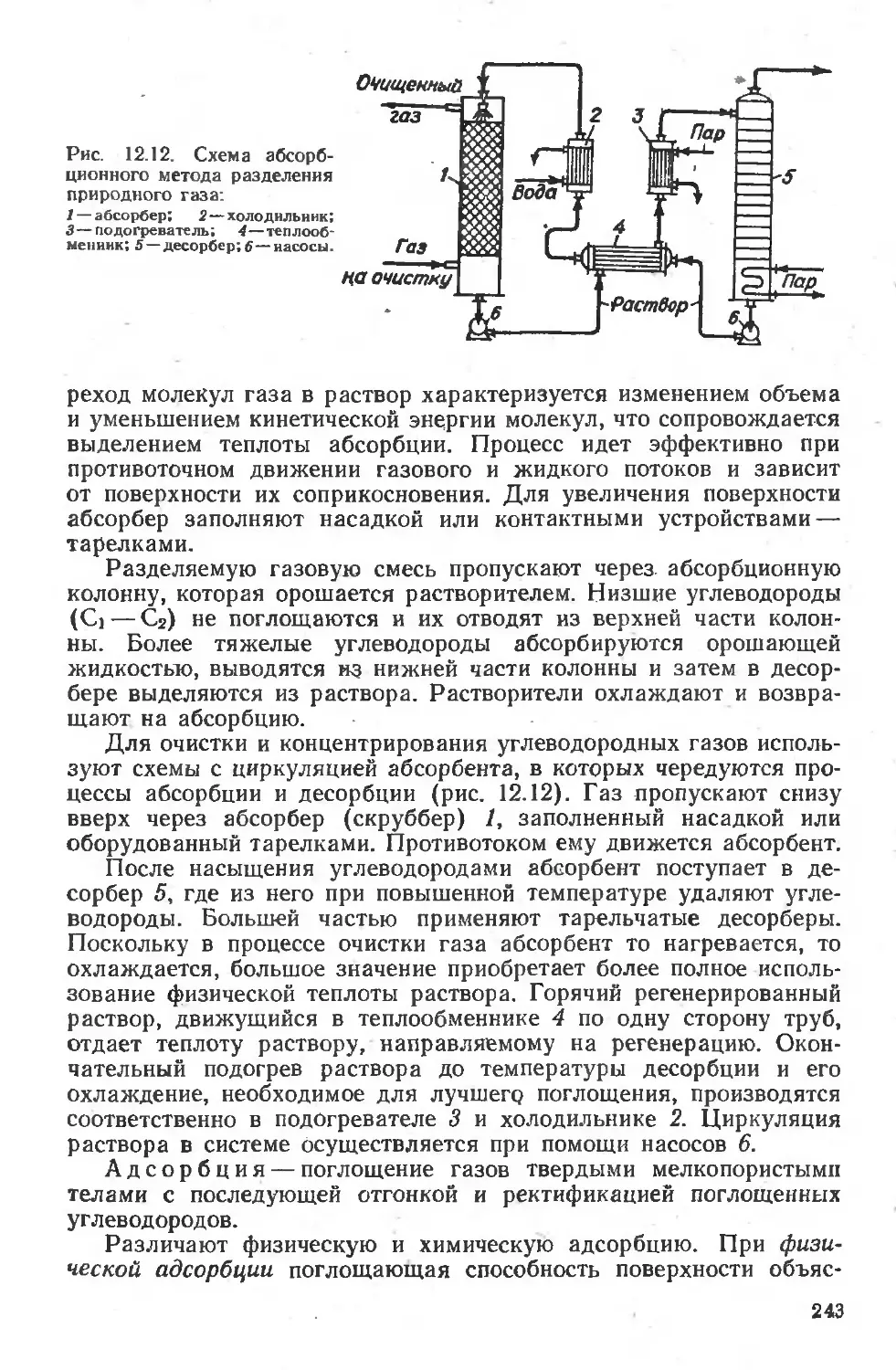

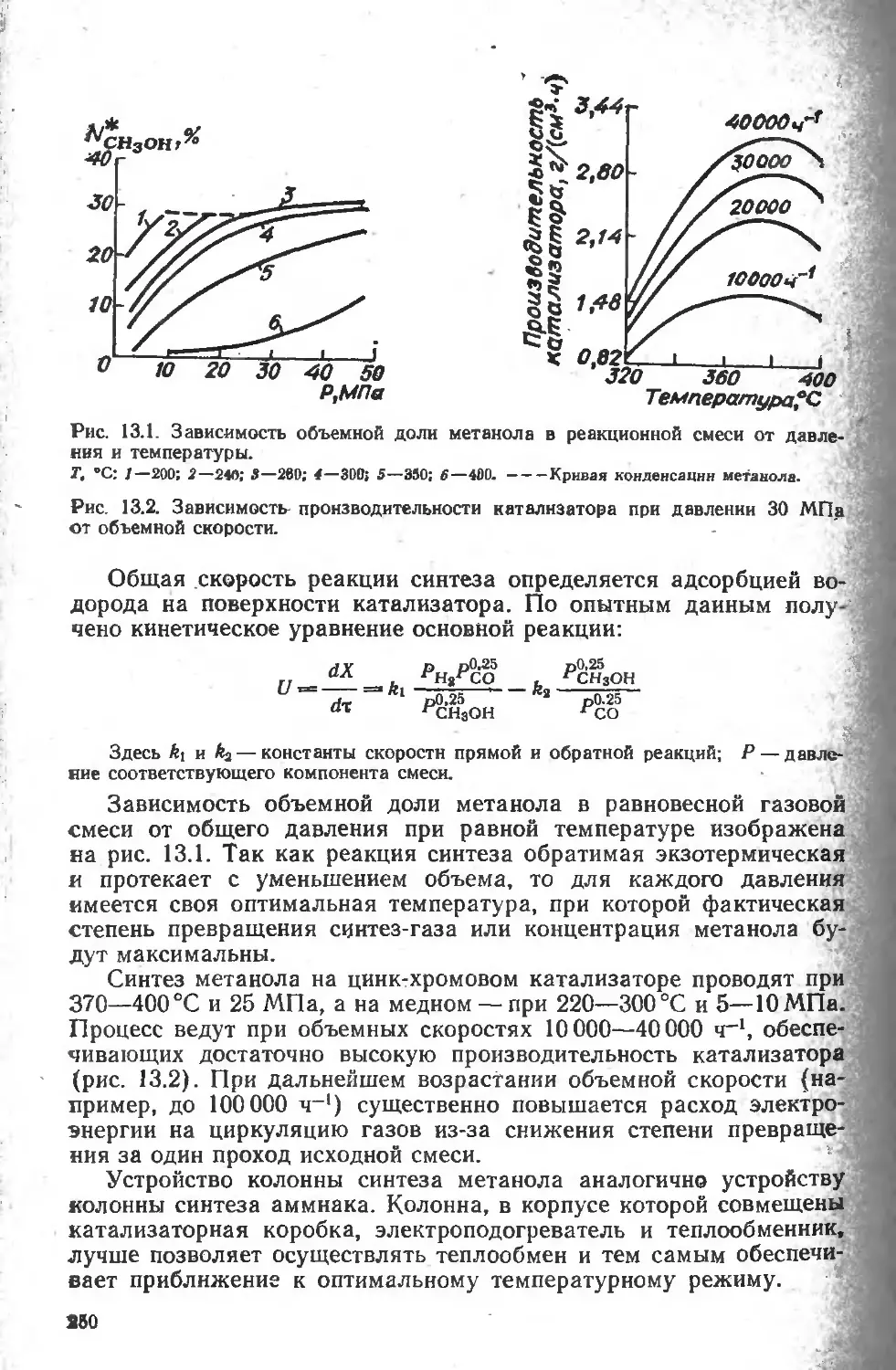

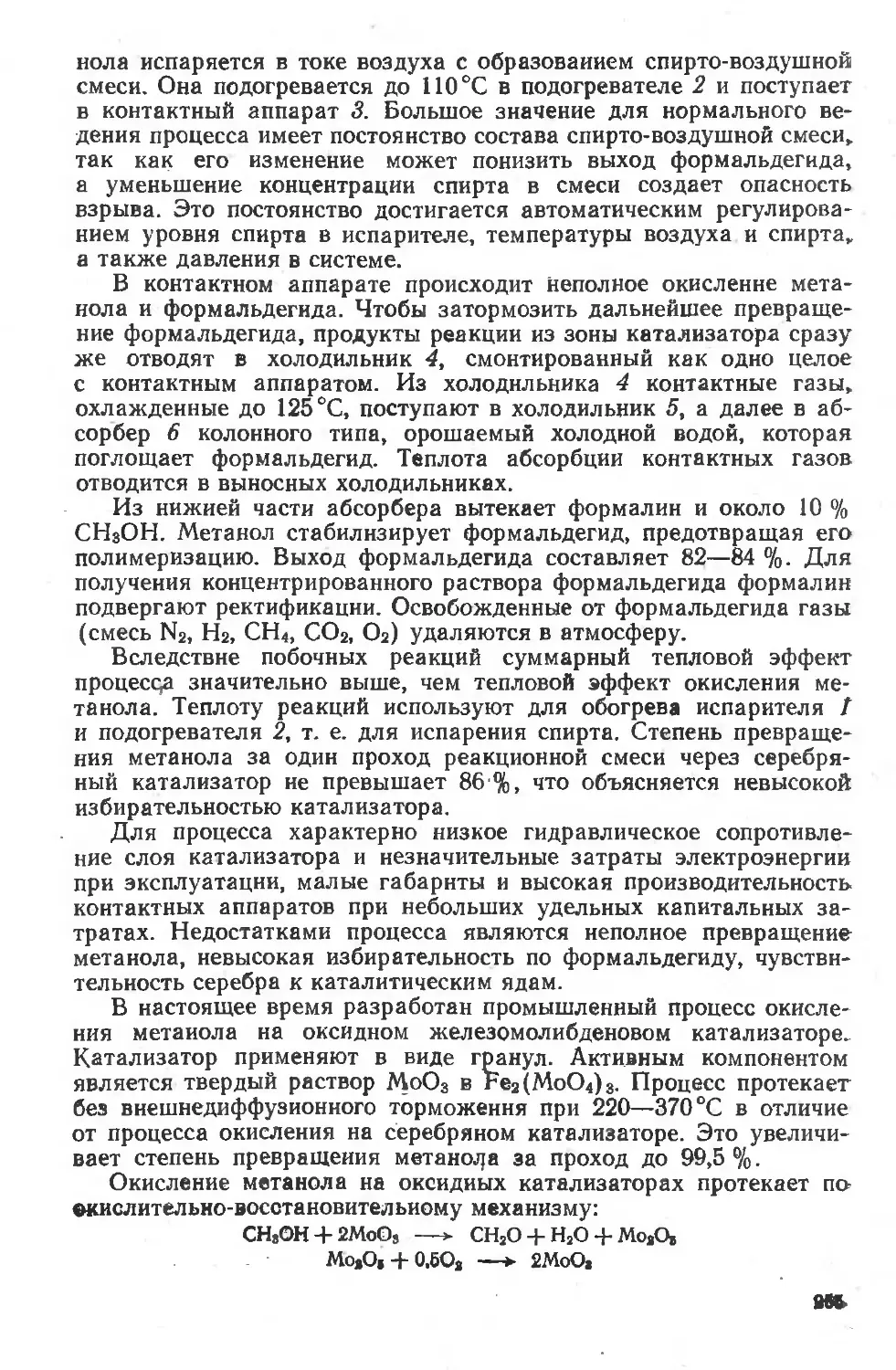

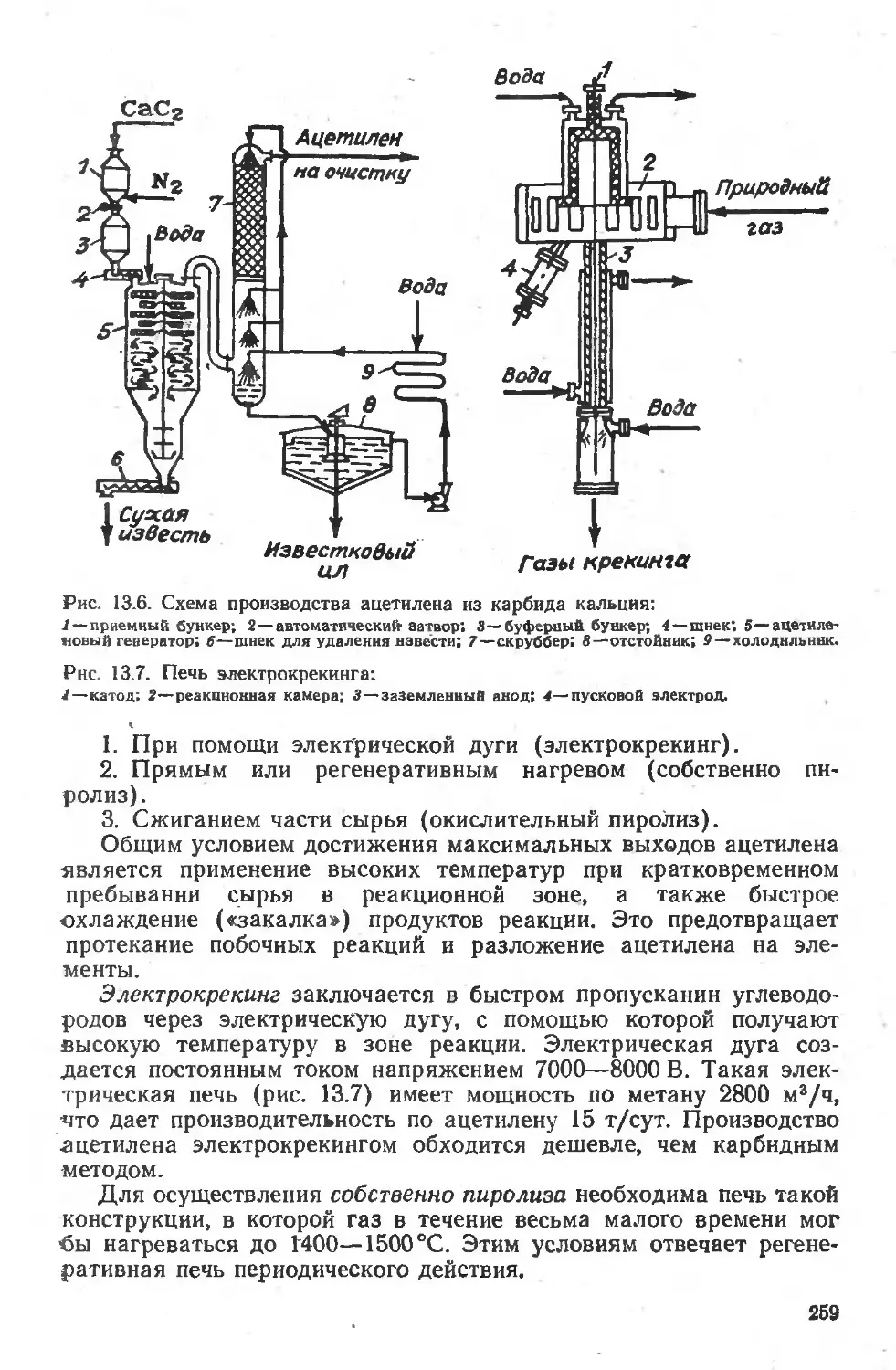

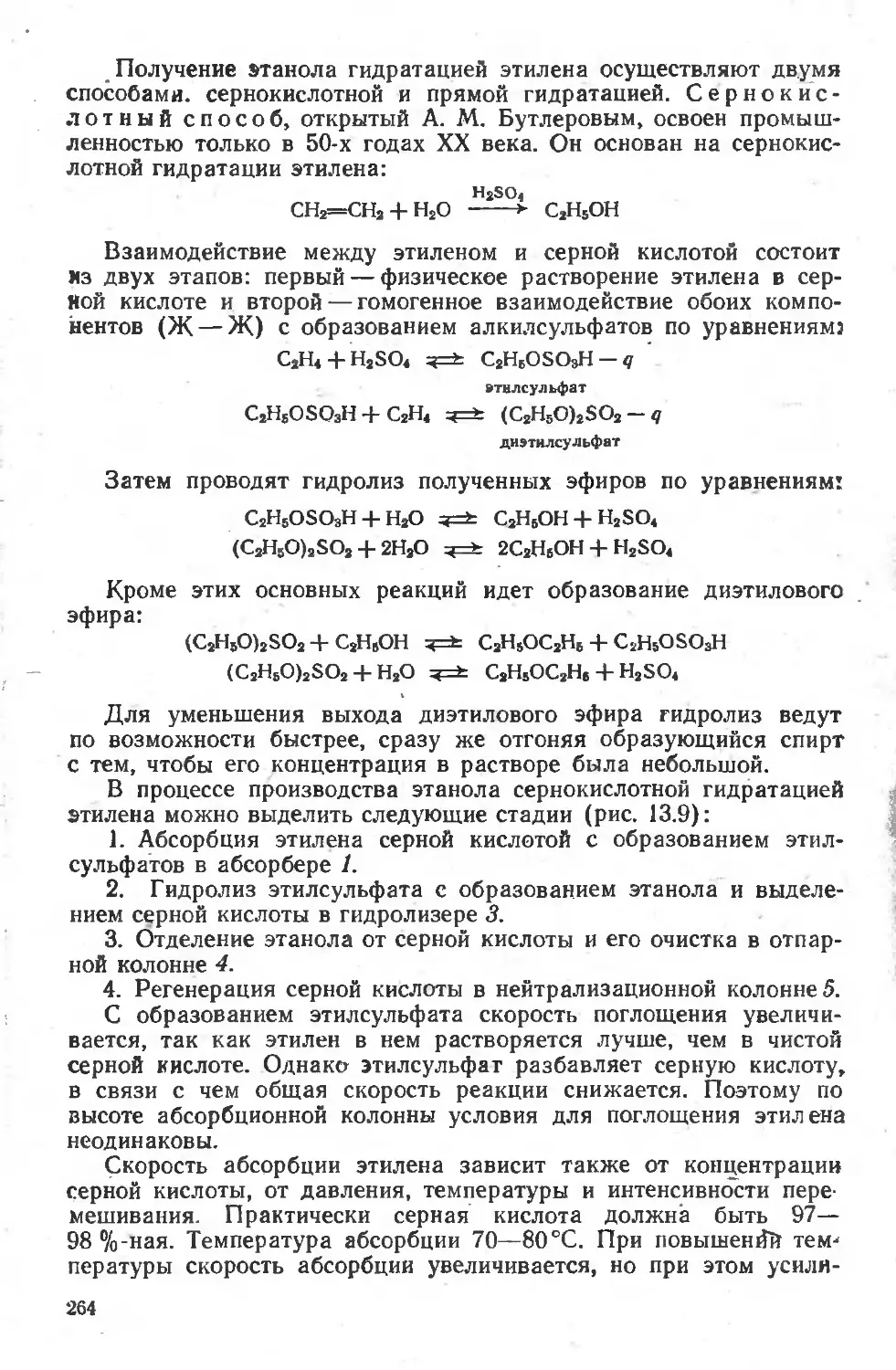

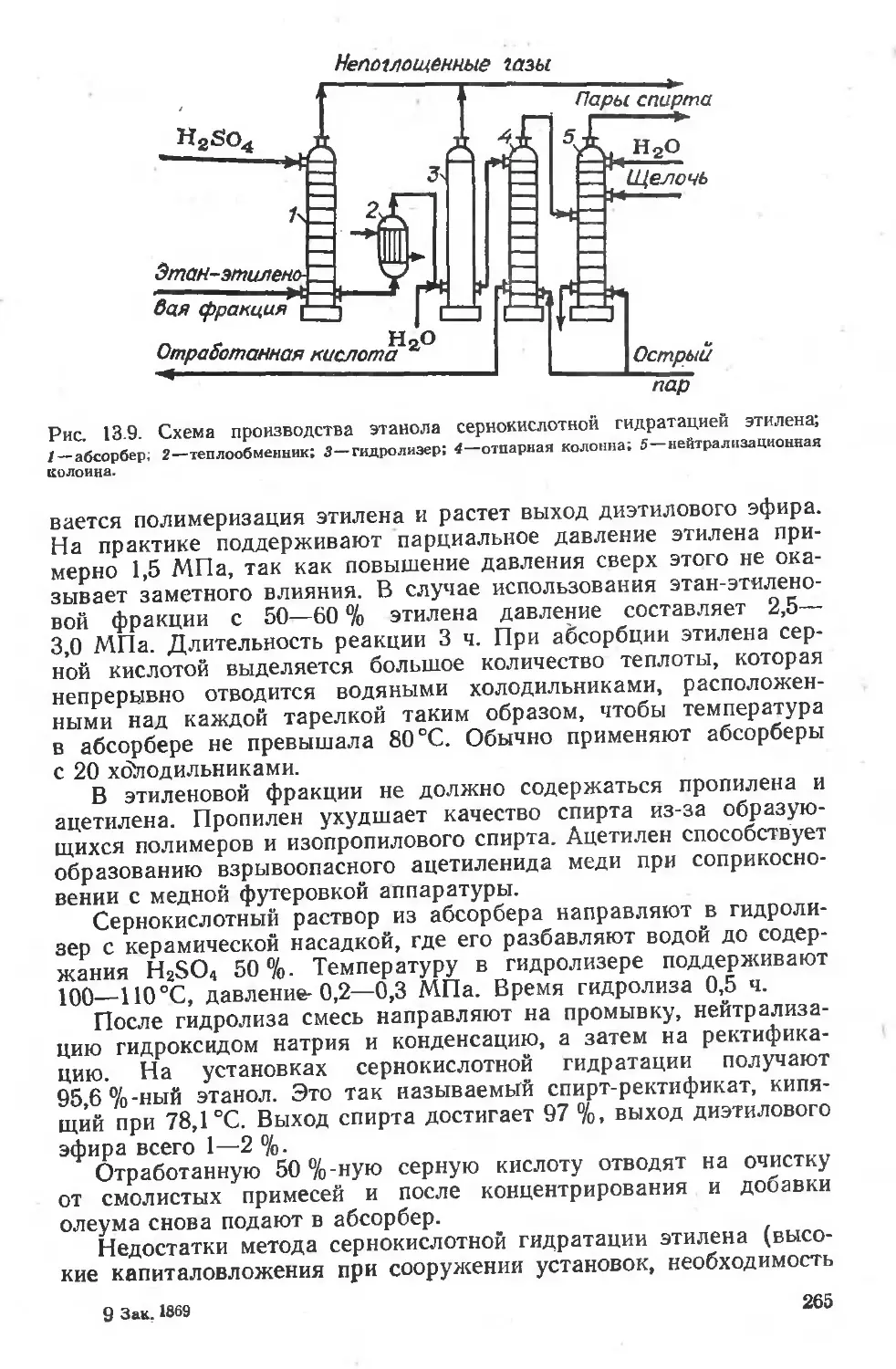

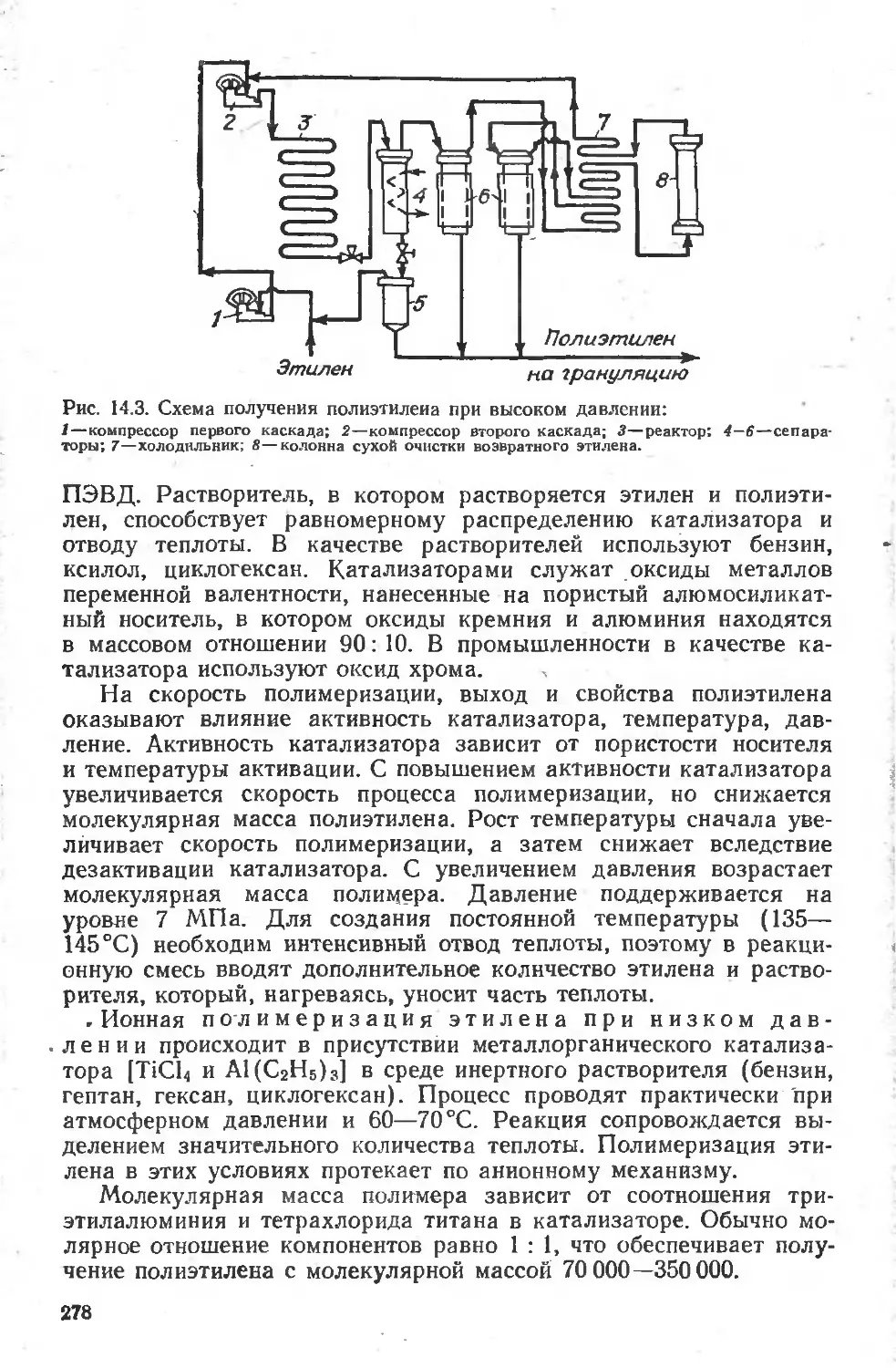

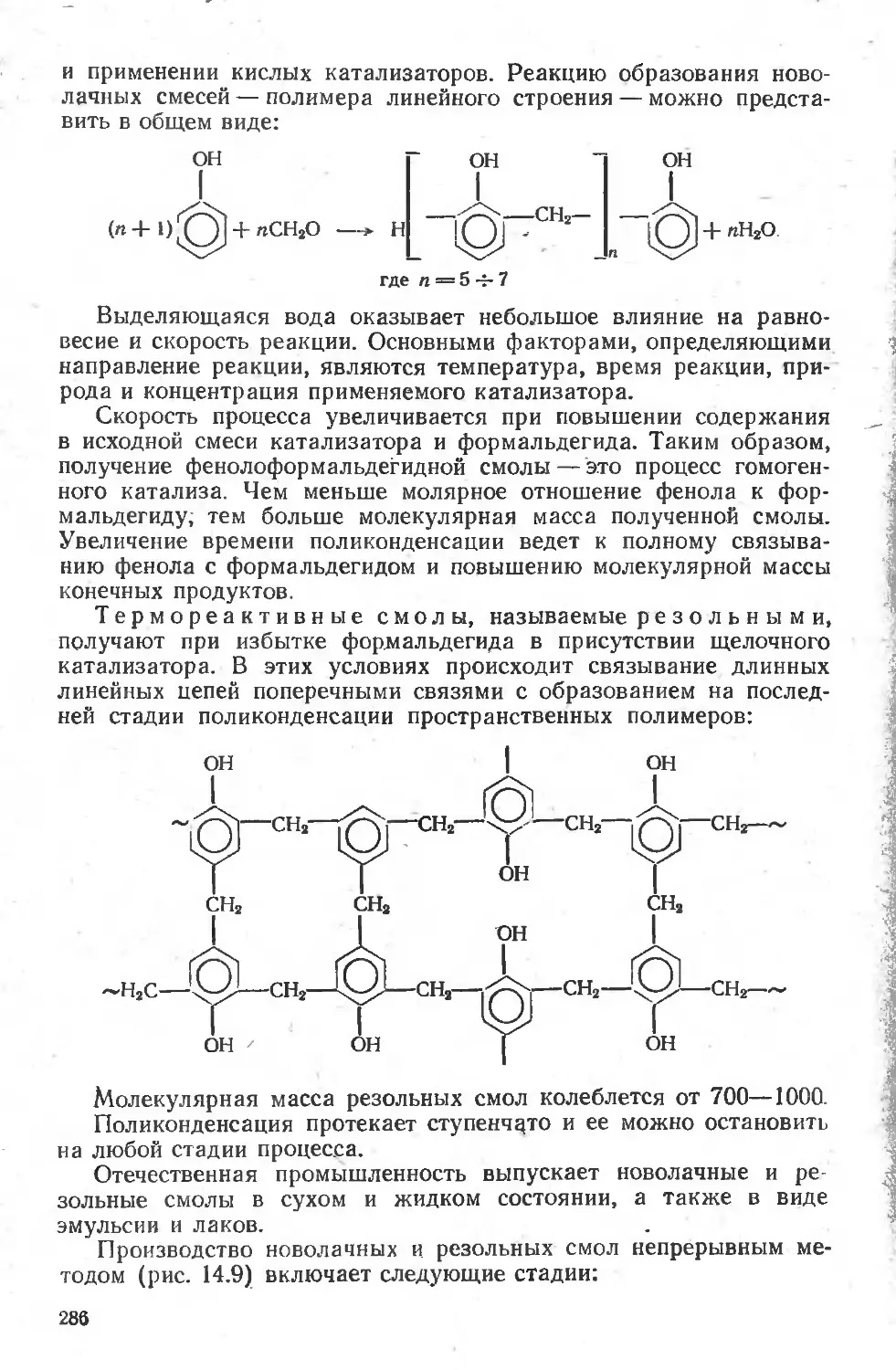

1 — топка; 2—газовая турбина; 3—вал; 4—воздушный компрессор; 5 — парогенератор.