Автор: Бесков В. С. Сафронов В.С.

Теги: химическая технология химическая промышленность основные процессы и аппараты химической технологии химия экология нефтехимия издательство химия пособие для высшей школы

ISBN: 5-7245-1133-9

Год: 1999

В. С. Бесков

В. С. Сафронов

Общая

химическая

технология

и основы

промышленной

экологии

Рекомендовано Министерством общего

и профессионального образования

Российской Федерации

в качестве учебника для студентов

химико-технологических специальностей

высших учебных заведений

МОСКВА

“ХИМИЯ”

I 1999

ЗКЬбЬЬ

ББК 35.11

Б 532

УДК 66.0

“Федеральная программа книгоиздания России”

Издание осуществлено при поддержке

ОАО “Химический завод им. П.Л. Войкова

(ОАО“Аурат”) и Государственного комитета

по экологии и природным ресурсам

Самарской области

Рецензенты: кафедра ОХТ Ивановского государственного хи.мико-

технологического университета - зав. кафедрой докт. хи.м. наук, проф.

В.А. ШОРМАНОВ; зав. кафедрой химической технологии Московского

государственного университета инженерной экологии докт. хи.м наук

проф. Т.Н БОНДАРЕВА

Бесков В.С., | Сафронов В.С. |

Б 532 Общая химическая технология и основы промышлен-

ной экологии: Учебник для вузов. - М.: Химия, 1999.

472 с.: ил.

ISBN 5-7245-1133-9

В учебнике изложены общие закономерности реакционных процессов

химической технологии, основы теории, расчета и выбора химического ре-

актора. Рассмотрено химическое производство как хи.мико-технологическая

система, даны подходы к ее синтезу и анализу. Обсуждены общие вопросы

промышленной экологии, способы достижения экологической безопасности

химического производства Описаны производства некоторых важнейших

промышленных продуктов химических производств.

Для студентов химических и химико-технологических факультетов

вузов, также может быть полезен аспирантам, инженерно-техническим ра-

ботникам химической и смежных отраслей промышленности.

2802000000 006

Б --------------- Без объявл. ББК 35.11

050(01) 99

ISBN 5-7245-1133-9 © В.С. Бесков, В.С." Сафронов, 1999

J. д’ли-'

ОГЛАВЛЕНИЕ

Предисловие .................................................... 6

Условные обозначения.............................................. 8

Глава 1

ОБЩИЕ ПОЛОЖЕНИЯ .................................................. 9

1.1 Химическая технология......................................... 9

1.2 . Краткий очерк развития химической технологии............... 12

1.3 . Химическое производство.................................... 16

1 4. Химико-технологический процесс ............................ 19

1.5. Показатели химического производства и химико-технологического

процесса..................................................... 21

1.6. Предмет “Общая химическая технология”....................... 24

Глава 2

ХИМИЧЕСКИЕ ПРОЦЕССЫ И РЕАКТОРЫ................................... 25

2.1. Введение.................................................... 25

2.1.1. Химический реактор (общее представление)............. 25

2.1.2. Математическое моделирование как метод исследования

химических процессов и реакторов............................. 29

2.2. Физико-химические основы химических процессов............... 34

2.2.1. Стехиометрия химических превращений.................. 34

2.2.2. Термодинамика химических превращений................. 41

2.2.3. Кинетика химических реакций........................ 51

2.2.4. Классификация химических процессов................... 55

2.3. Гомогенные химические процессы.............................. 57

2.3.1. Простая реакция...................................... 57

2.3.2. Сложная реакция...................................... 61

2.4 Гетерогенные химические процессы............................ 64

2.4.1 Основные определения ................... . . .. 64

2.4.2. Система “газ(жидкость)-твердое”...................... 65

2.4.3. Система “газ(жидкость)-жидкость”..................... 79

2.5. Каталитический химический процесс........................... 83

2.5.1. Катализ и катализаторы............................. 83

2.5.2 Пористое зерно катализатора........................... 86

2.5.3. Непористое зерно катализатора........................ 96

2.5.4. Тепловые явления. Число стационарных режимов и их

устойчивость................................................. 97

2.6 Процессы в химическом реакторе............................. 103

2.6.1 Математические модели процесса в химическом реакторе. 103

2.6.2. Классификация химических реакторов и их математических

моделей..................................................... 109

2.6.3. Анализ процессов в химических реакторах............. 111

2.7. Изотермический процесс в химическом реакторе............... 112

2.7.1. Режимы идеального смещения периодический и идеального

вытеснения.................................................. 112

2.7.2. Режим идеального смещения в проточном реакторе...... 123

2.7.3. Сопоставление непрерывных процессов в режимах идеального

смешения и вытеснения....................................... 125

2.7.4 Неидеальные режимы в реакторах....................... 128

2.8. Нсизотермический процесс в химическом реакторе............. 132

3

2.8.1. Организация теплообмена в реакторе и температурные режимы 132

2.8.2. Режимы идеального смешения периодический и идеального

вытеснения проточный с теплообменом......................... 134

2.8.3. Температурные режимы в проточном реакторе идеального

смешения.................................................... 139

2.8.4. Автотермический реактор................................ 142

2.9. Промышленные химические реакторы.............................. 145

2.9.1. Общие замечания о расчете химических реакторов......... 145

2.9.2. Оптимизация химических процессов и реакторов........... 148

2.9.3. Конструктивные элементы химических реакторов........... 158

2.9.4. Схемы и конструкции промышленных химических реакторов 161

Глава 3

ХИМИКО-ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА..................................... 175

3.1. Введение...................................................... 175

3.1.1. Химико-технологический процесс как химико-технологичес-

кая система................................................. 175

3.1.2. Системный анализ - метод исследования химико-технологи-

ческой системы.............................................. 177

3.2. Химико-технологическая система................................ 178

3.2.1. Состав и структура химико-технологической системы.... 178

3.2.2. Элементы и связи химико-технологической системы...... 179

3.2.3. Модели химико-технологической системы.................. 184

3.3. Состояние химико-технологической системы...................... 192

3.3.1. Основные понятия и определения......................... 192

3.3.2. Материальный баланс.................................... 194

3.3.3. Тепловой баланс........................................ 203

3.3.4. Расчет состояния химико-технологической системы........ 207

3.4. Анализ химико-технологической системы......................... 212

3.4.1. Задачи анализа химико-технологической системы.......... 212

3.4.2. Свойства ХТС как системы............................... 212

3.4.3. Эффективность использования материальных ресурсов.... 221

3.4.4. Энергетическая и эксергетическая эффективность химико-тех-

нологической системы........................................ 222

3.4.5. Эффективность организации процесса в химико-технологичес-

кой системе................................................. 230

3.5. Синтез химико-технологической системы......................... 235

3.5.1. Задачи синтеза химико-технологической системы.......... 235

3.5.2. Подход к синтезу химико-технологической системы........ 236

3.6. Синтез химико-технологической системы и сырьевые ресурсы.... 241

3.6.1. Сырье в химическом производстве........................ 241

3.6.2. Концепция полного использования сырьевых ресурсов.... 248

3.6.3. Комбинированные химико-технологические процессы и ком-

плексное использование сырья................................ 255

3.7. Синтез химико-технологической системы и энергетические ресурсы 259

3.7.1. Энергия в химическом производстве...................... 259

3.7.2. Концепция полного использования энергетических ресурсов 261

3.7.3. Вторичные энергетические ресурсы....................... 265

3.7.4. Энерготехнологическая система.......................... 268

3.8. Синтез химико-технологической системы и отходы производства. 270

3.8.1. Отходы химического производства........................ 270

3.8.2. Концепция минимизации отходов.......................... 271

3.9. Синтез химико-технологической системы и оборудование.......... 273

3.9.1. Оборудование химического производства.................. 273

3.9.2. Концепция эффективного использования оборудования.... 274

4

3.9.3. Совмещение процессов.......................................... 278

3.9.4. Перестраиваемые химико-технологические системы................ 282

3.10. Однородные химико-технологические системы........................... 284

310.1. Система химических реакторов................................. 284

3.10.2. Система разделения........................................... 288

3.10.3. Система теплообменников...................................... 289

3.11. Эксплуатация химико-технологической системы......................... 292

3.11.1. Эксплуатационные свойства химико-технологической систе-

мы......................................................... 292

3.11.2. Управление химическим производством.......................... 296

3.11.3. Пуск и остановка химического производства.................... 302

3.11.4. Безопасность и диагностика химико-технологической системы ... 304

Глава 4

ОСНОВЫ ПРОМЫШЛЕННОЙ ЭКОЛОГИИ.............................................. 309

4.1. Окружающая среда как система......................................... 309

4.1.1. Общие понятия об экологии и промышленной экологии... 309

4.1.2. Масштабы потребления природных ресурсов....................... 314

4.1.3. Взаимодействие производства и окружающей среды................ 317

4.1.4. Контроль состояния окружающей среды .......................... 321

4.1.5. Экономические последствия загрязнения окружающей среды 324

4.1.6. Основные принципы создания безотходных производств.. 325

4.1.7. Экономическая эффективность безотходных производств. 330

4.2. Экологические проблемы химических производств........................ 332

4.2.1. Виды вредных воздействий химических производств на биосферу 332

4.2.2. Водные ресурсы и химическая технология........................ 338

4.2.3. Классификация отходов химической промышленности и мето-

дов их обезвреживания...................................... 352

4.2.4. Утилизация и обезвреживание твердых отходов................... 355

4.2.5. Утилизация и обезвреживание жидких отходов.................... 360

4.2.6. Утилизация и обезвреживание газообразных отходов.... 367

4.2.7. Утилизация и обезвреживание шламов химических производств 373

4.2.8. Обезвреживание особо токсичных и радиоактивных отходов.. 375

Глава 5

ХИМИЧЕСКИЕ ПРОИЗВОДСТВА................................................... 379

5.1. Введение............................................................. 379

5.2. Химическая переработка нефти......................................... 380

5.2.1. Общая характеристика нефтехимического комплекса..... 380

5.2.2. Первичная перегонка нефти..................................... 381

5.2.3. Каталитический риформинг углеводородов........................ 383

5.2.4. Производство низших олефинов пиролизом углеводородов .. 388

5.2.5. Производство этилбензола и диэтилбензола...................... 398

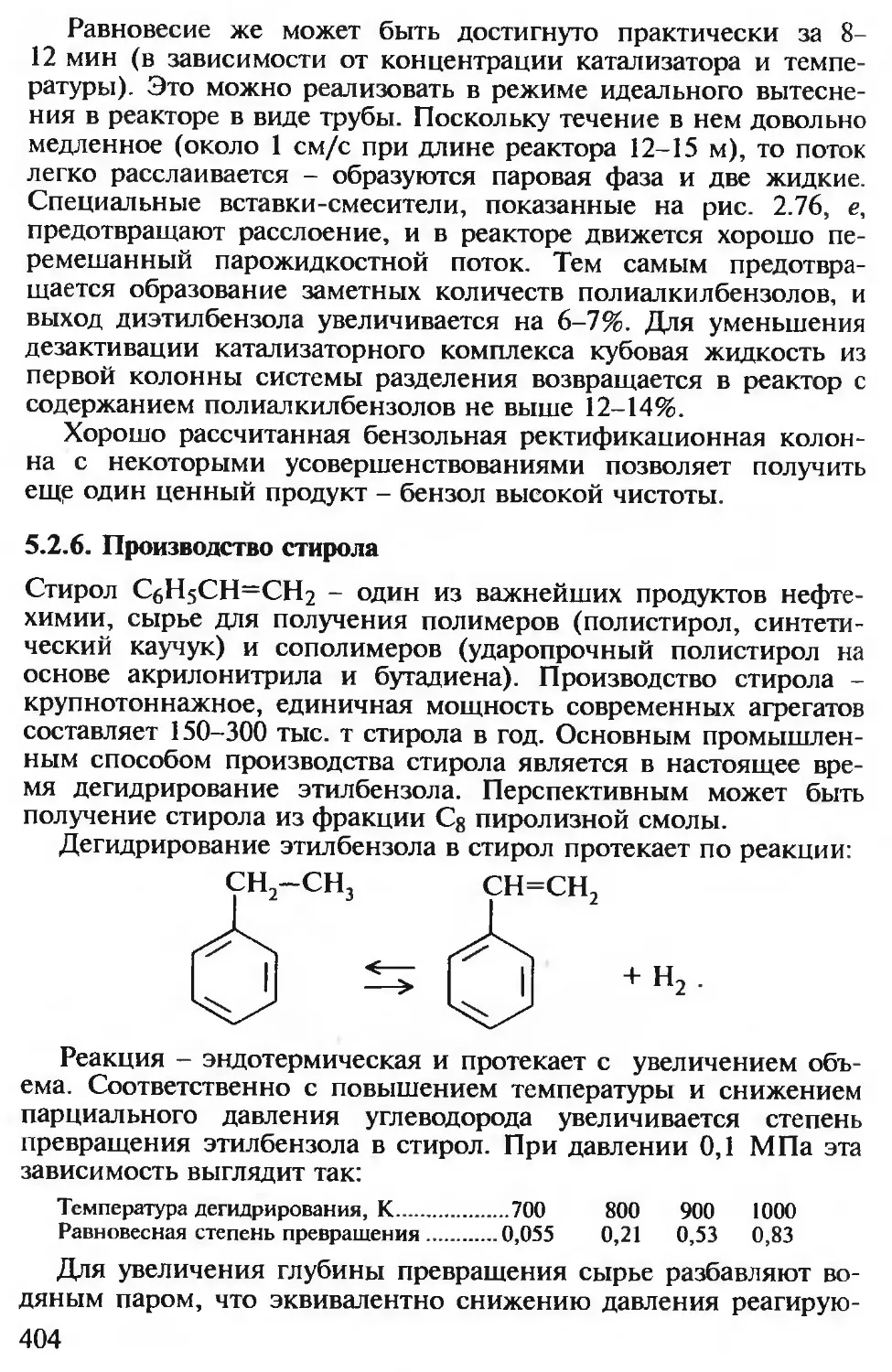

5.2.6. Производство стирола.......................................... 404

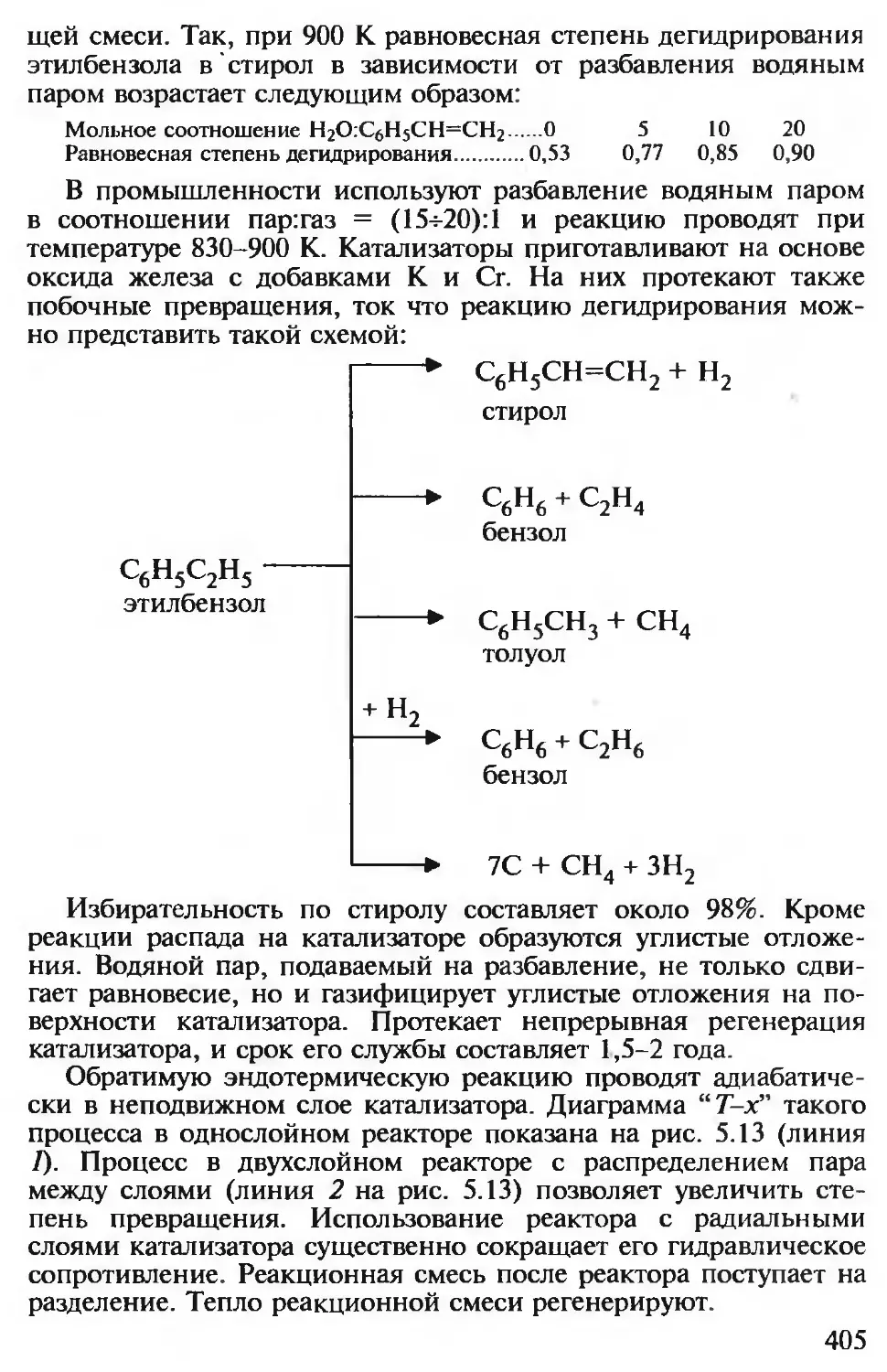

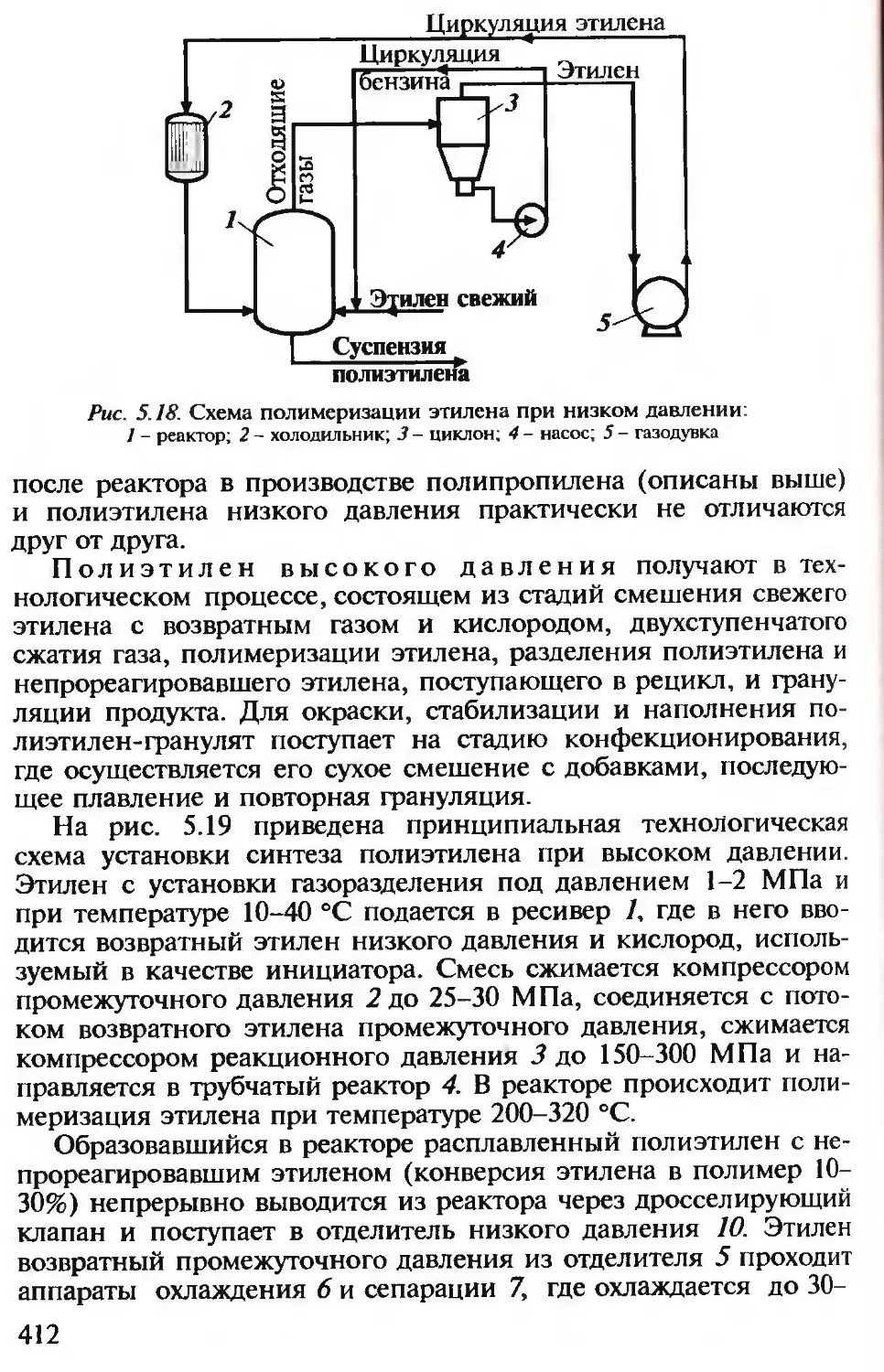

5.2.7. Производство полиолефинов и полистирола....................... 410

5.3. Производство удобрений............................................... 420

5.3.1. Общая структура производства удобрений........................ 420

5.3.2. Производство серной кислоты................................... 421

5.3.3. Производство аммиака.......................................... 435

5.3.4. Производство азотной кислоты.................................. 452

5.3.5. Производство фосфорной кислоты................................ 459

Заключение................................................................ 464

Библиографический список.................................................. 467

ПРЕДИСЛОВИЕ

В течение многих лет заведующие кафедрами и ведущие препо-

даватели общей химической технологии (ОХТ) ежегодно соби-

рались для обсуждения программы и содержания одноименной

учебной дисциплины. Курс ОХТ преподавали как химикам-

технологам, так и в тех вузах, где студентов надлежало лишь

ознакомить с химической промышленностью, химической тех-

нологией. Естественно, поэтому структура, содержание, методи-

ка преподавания и название курса в разных вузах различались.

На совещаниях было выработано общее содержание курса, про-

читаны лекции по отдельным разделам, особенно новым. Мно-

гие вопросы были обсуждены на международных совещаниях

специалистов стран Восточной Европы. Так сформировался

курс “Общая химическая технология”, который составляет со-

держание настоящего учебника.

В него по возможности включены все разделы, находившие

отражение в тех или иных вариантах учебной дисциплины ОХТ.

Поэтому, вероятно, большинство преподавателей и студентов

найдут в нем необходимый материал. Вместе с тем все замеча-

ния и предложения по учебнику будут с благодарностью приня-

ты в целях его дальнейшего совершенствования.

За время сбора и подготовки материала, его обобщения и

“обкатки” в практической работе преподавателей многое изме-

нилось. Вместо единой системы обучения в единой стране обра-

зовались самостоятельные структуры в странах Содружества

Независимых Государств. Однако общность учебной дисципли-

ны ОХТ сохранилась, так как в становлении курса принимали

участие специалисты из Украины, Белоруссии, Казахстана, Ар-

мении, Азербайджана, Узбекистана, Эстонии и всех других те-

перь независимых государств. Это позволяет обеспечить подго-

товку инженеров-технологов в соответствии с общим уровнем

качества, принятым в мировом сообществе.

К сожалению, за время подготовки рукописи ушел из жизни

один из авторов учебника - профессор, доктор технических

наук, зав. кафедрой ОХТ Самарского технического университета

(бывший Куйбышевский политехнический институт) Валентин

Семенович Сафронов, инженер-технолог высокой квалифика-

ции, новатор в преподавании ОХТ. Он успел подготовить свою

часть рукописи. Им написаны глава по основам экологии (гл. 4)

и раздел по нефтехимическим производствам (разд. 5.2), а также

разделы 3.6.1, 3.7.1 и 3.11. Я как соавтор только расположил

этот материал в соответствии с планом книги.

6

В формировании содержания учебника большую помощь

оказали академики Н.М.Жаворонков, В.В.Кафаров, Н.М.Куте-

пов, чл.-корр. РАН М.Г.Слинько, профессора И.П.Мухленов,

В.И.Ксензенко, Т.Н.Бондарева, ЛЛ.Таважнянский, З.М.Царева,

В.А.Шорманов и многие другие, с кем мы работали на совеща-

ниях и имели личные встречи. В апробацию нового материала

внесли свой вклад сотрудники кафедры ОХТ РХТУ им.

Д.И.Менделеева доценты И.Э.Фурмер, В.Н.Зайцев, Г.М.Семе-

нов, Л.В.Гришин, В.И.Игнатенков, А.П.Жуков (последним на-

писан разд. 1.2 - “Краткий очерк развития химической техноло-

гии”) и другие. В подготовке материалов и рукописи активно

участвовали сотрудники кафедры ОХТ СТУ доценты Ю. И Бого-

молов, Н.Г.Гладышев, Г.Я.Богомолова, В.Д.Измайлов и другие.

Большая часть рукописи была напечатана моей дочерью

Е. В. Бесковой.

Я благодарен всем им за помощь в подготовке материала

учебника и активную поддержку.

В. С. ВЕСКО В

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

Ниже приведены обозначения только основных параметров и

переменных, которые используются в научной и технической

литературе и которые целесообразно использовать в настоящем

курсе. Другие обозначения расшифровываются по мере их появ-

ления в тексте. Там же даются пояснения индексов.

А, В,...,- обозначения исходных ве-

R, S ществ и продуктов реакции

в стехиометрических урав-

нениях;

С - концентрация;

с£ - теплоемкость (изобарная);

D, D& - коэффициент диффузии мо-

лекулярный и кнудсенов-

ский;

7>эф - эффективный коэффициент

диффузии в пористом теле;

Е - энергия активации; выход

продукта;

Е, - поверхность теплообмена;

G - весовое количество вещест-

ва; энергия Гиббса;

g - массовый поток; массовая

концентрация;

Н - энтальпия;

Кр - константа равновесия;

X- - коэффициент теплопередачи;

Кн - наблюдаемая константа ско-

рости;

к - константа скорости реакции;

L, I - длина реакционной зоны

полная и текущая соответ-

ственно;

N - мольный поток;

Ср - тепловой эффект реакции;

количество тепла;

Р - давление;

Pi - парциальное давление;

q - тепловой поток;

г - скорость реакции;

R, г - радиус полный и текущий

соответственно;

S', S - селективность дифференци-

альная и интегральная;

S - энтропия; площадь сечения;

Т - температура;

ДГад - величина адиабатического

разогрева;

t - время;

и - скорость потока;

V - объемный поток;

vp, vk> _ объем реактора, слоя и

v3 зерна катализатора;

W - объемная нагрузка в реакто-

ре;

w - скорость превращения;

WH - наблюдаемая скорость пре-

вращения;

х - степень превращения;

у - безразмерная концентрация;

а - коэффициент теплообмена;

Р - коэффициент массообмена;

т] - коэффициент полезного

действия;

X - коэффициент теплопровод-

ности;

v - стехиометрический коэф-

фициент; кинематическая

вязкость;

р - безразмерный радиус; плот-

ность вещества;

т - условное время реакции.

Глава 1

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ

“Технология - учение о выгодных (т. е. поглощающих наименее

труда людского и энергии природы) приемах переработки природ-

ных ресурсов в продукты, потребные (необходимые, или полезные,

или удобные) для применения в жизни людей” - так начинается

статья “Технология”, написанная Д.И.Менделеевым в Энциклопе-

дическом словаре под редакцией Ф.А.Брокгауза и И.Л. Ефрона.

Происхождение слова “технология” (от греческих “technos” -

искусство, ремесло и “logos” - учение, наука) вполне отвечает

его содержанию: учение об умении, искусстве перерабатывать

исходные вещества в полезные продукты.

В зависимости от основных приемов переработки исходных

веществ и назначения продуктов различают: технологию метал-

лов (их получение и обработка), технологию машиностроения

(изготовление машин и аппаратов), пищевую технологию

(получение продуктов питания) и т. д. Классификация, как вид-

но, в основном связана с отраслями промышленности. Очевид-

но, что провести четкую границу в признаках классификации

технологии получения различных продуктов нельзя, ибо одина-

ковые приемы обработки исходных материалов могут быть ис-

пользованы при получении различных продуктов (например,

приемы штамповки металлов используются как в технологии

металлов, так и в машиностроении).

Химическая технология представляет собой переработку, в

процессе которой превалируют химические и физико-хими-

ческие явления, что приводит к коренному изменению состава,

свойств и строения веществ.

Химическая технология - естественная, прикладная наука о

способах и процессах производства продуктов (предметов по-

требления и средств производства), осуществляемых с участием

химических превращений технически, экономически и соци-

ально целесообразным путем.

Как наука химическая технология имеет: предмет изучения -

химическое производство; цель изучения - создание целесооб-

разного способа производства необходимых человеку продуктов;

методы исследования - экспериментальный, моделирование и

системный анализ.

9

Как естественная наука химическая технология изучает мате-

риальные явления и объекты (в отличие от естественных обще-

ственные науки - такие, как философия, логика, история - изу-

чают идеальные явления).

Как прикладная наука технология изучает производство. Ко-

нечной целью изучения является создание способа производства

(в отличие от “чистой” науки, изучающей явления природы с

целью получения более отвлеченных знаний о них). Этот при-

знак классификации условен, ибо прикладная наука также соз-

дает знания о явлениях, наблюдаемых в производстве, но тем не

менее такая классификация наук существует. Отметим, что по-

нятие “прикладная наука” ни в коей мере не означает ее

“второсортности”. Как “чистая”, так и “прикладная” науки да-

ют фундаментальные знания о явлениях, характерных для изу-

чаемого объекта. Это замечание относится и к химической тех-

нологии как к прикладной науке.

Химическая технология интегрирует в себе знания о химиче-

ских превращениях, физико-химических свойствах и явлениях,

физических явлениях переноса, сведения из математики, меха-

ники, экономики и других наук и вырабатывает знания о вза-

имодействии отдельных явлений. Как видно, химик-технолог

должен быть эрудирован во многих научных областях. “Учение

о способах ... освещает научным началом то, что вырабатывается

практикой, и через это не только усовершенствуется производ-

ство, но и расширяется область научного понимания вещей и

явлений” (Д.И.Менделеев, там же).

Методы химической технологии весьма распространены в

нехимических отраслях промышленности - металлургии, тран-

спорте, электронике, энергетике, строительстве и др. Процессы

получения металлов (в доменных, мартеновских и других пла-

вильных печах) - типичные химические процессы. Горение топ-

лива в топках паровых котлов, в двигателях внутреннего сгора-

ния или ракетных - типичный химический процесс. Получение

материалов электроники и строительных материалов тоже во

многом связано с химическими процессами. Защита окружаю-

щей среды также использует химические методы.

Большое значение приобретают материалы, которых нет или

недостаточно в природе, но которые необходимы для всех про-

изводств (полимерные и другие композиционные материалы,

обладающие специальными свойствами, материалы защитные и

красящие, скрепляющие и разрушающие и т. д.). Соответствен-

но роль химика-технолога возрастает и в нехимических отраслях

промышленности.

Отметим, что химическая технология нередко не только

означает область науки, но и используется в других значениях -

как способ получения или производства определенного продук-

10

та (технология серной кислоты, технология аммиака, технология

газов и т. д.) или отражает основной способ или метод перера-

ботки сырья (мембранная технология - разделение смесей с

помощью мембран, плазменная технология - использование

плазмы при переработке веществ или обработке изделий и др.).

Химическую технологию классифицируют на основе различ-

ных признаков - характер используемых технологических про-

цессов, происхождение и характер сырья, характер и потреби-

тельские свойства продуктов.

По отраслям, как они исторически сформировались в хозяй-

ственной жизни, химическую технологию классифицируют так:

А. Неорганическая химическая технология

1) основной неорганический синтез - производство кислот,

щелочей, солей и минеральных продуктов;

2) тонкий неорганический синтез - производство неоргани-

ческих препаратов, реактивов, редких элементов, материалов

электроники, лекарственных веществ и др.;

3) ядерно-химическая технология;

4) металлургия - производство черных и цветных металлов;

5) силикатные производства - производства вяжущих мате-

риалов, керамических изделий, стекла.

Б. Органическая химическая технология

1) переработка нефти и газа - первичная переработка

(первичное разделение, очистка, облагораживание) газообраз-

ных, жидких и твердых природных углеводородов (ископаемого

топливного сырья);

2) нефтехимический синтез - производство органических

продуктов и полупродуктов на основе переработки газообраз-

ных, жидких и твердых углеводородов, а также на основе окси-

дов углерода и водорода;

3) основной органический синтез - производство органических

продуктов на основе главным образом углеводородного сырья;

4) биотехнология - производство кормовых дрожжей, амино-

кислот, ферментов, антибиотиков и др. на основе биологиче-

ских процессов;

5) тонкий органический синтез - производство органических

препаратов, реактивов, лекарственных веществ, средств защиты

растений и др.;

6) высокомолекулярная технология - получение высокомоле-

кулярных соединений (синтетический каучук, пластмассы, хи-

мические волокна, пленкообразующие вещества);

7) технологии переработки растительного и животного сырья.

Очевидно, что приведенная классификация химической тех-

нологии так же условна, как и классификация технологии во-

обще. Приведенная классификация основана на том, что в ука-

занных процессах переработки сырья в продукты происходит

11

коренное изменение состава, свойств и строения участвующих

веществ, т. е. химическое превращение или физико-химический

процесс, хотя металлургия, силикатные производства, биотехно-

логия, переработка растительного и животного сырья относятся

к “нехимическим” отраслям промышленности.

1.2. КРАТКИЙ ОЧЕРК РАЗВИТИЯ

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

Укрощение огня человеком стало отправной точкой в развитии

прахимии и первичных ремесел. Вода, огонь и природные мате-

риалы (минеральное, растительное и животное сырье) - эти

доступные древнему человеку элементы природы стали основой

в освоении простейших производств, давших затем толчок к

созданию первичной базы той науки, которую мы называем

химией. Появились секреты искусства ремесла, передававшиеся

по наследству, т. е. то, что сегодня именуется технологией. Ор-

ганизационные формы первичных технологий совершенствова-

лись по цепочке: ремесло - промысел - промышленность, но

основные компоненты оставались по сути теми же: сырье -

энергия (тепловая) - взаимодействие - разделение (очистка).

Самым неизведанным, магическим звеном в этой цепочке были

правила проведения процесса и механизм взаимодействия (т. е.

химическая реакция).

Люди античности знали и использовали многие продукты:

серу, соду (природную), уксус, зажигательные смеси, минераль-

ные и растительные краски, растительные масла. В Древнем

Китае было известно получение бумаги, красителей, сахара;

финикийцы производили пурпур. Индейцы доколумбовых вре-

мен упаривали природные соки. Древние ремесла включали все

известные сегодня единичные процессы технологии - гидравли-

ческие, механические, тепловые, диффузионные, химические и

биохимические. В XIV в. Европа узнала черный порох, изобре-

тение которого связывают с именем монаха Бертольда Шварца.

Алхимики - египетские, китайские, арабские, европейские -

не только закрепили в сознании человечества термин “химия”,

известный по греческим письменным источникам с середины

V в., не только произвели новые продукты - серную, азотную,

мышьяковистую кислоты, сулему, нашатырь и др.; они дали

толчок развитию новых ветвей науки - химии благородных ме-

таллов и фармацевтической химии. Началась эпоха химии как

науки, пришло время собирать, описывать, систематизировать,

время анализа и синтеза на основе опыта древних ремесел.

Арабский алхимик Абу-ар-Рази в “Книге тайн” (X в.) описал

различные химические аппараты и процессы, ввел классифика-

цию веществ на землистые (минеральные), растительные и жи-

12

вотные; описал кальцинацию (обжиг), растворение, сгущение,

фильтрование, дистилляцию, амальгамирование. Пришло время

технологии на уровне промыслов или мануфактур.

В России уже известны к середине XVI в. промыслы по изго-

товлению пороха, красок, селитры, соды, серной кислоты,

“серы горючей”, канифоли, воска и др. К старинным россий-

ским промыслам, так или иначе причастным к химической тех-

нологии, следует отнести варку поваренной соли, обжиг древес-

ного угля, смолокурение. Все это подробно описано в шести

томах “Истории химических промыслов и химической промыш-

ленности России”, подготовленных профессором П.М.Лукья-

новым (М.: Изд. АН СССР, 1948 - 1965 гг ).

Во второй половине XVIII в. устанавливаются качественно но-

вые связи между химией и химическим производством: на базе

фундаментальных наук рождается наука о химической технологии.

Химическая промышленность в современном ее понимании ведет

отсчет от разработки в 1789 г. французским химиком Н.Лебланом

метода получения синтетической воды по реакции

Na2SO4 + 2С + СаСО3 = Na2CO3 + 2СО2 + CaS,

что потребовало интенсивного развития производства серной

кислоты для получения сульфата натрия:

2NaCl + H2SO4 = Na2SO4 + 2НС1.

Возникла проблема утилизации хлороводорода - появилось

производство соляной кислоты. Затем на промышленном уровне

была решена проблема утилизации твердых и газовых отходов в

производстве соды

CaS + СО2 + Н2О = СаСО3 + H2S;

2H2S + ЗО2 = 2Н2О + 2SO2

и далее до получения серной кислоты. Процесс вышел замкну-

тым по сере (Na2SO4-CaS-H2S-SO2-H2SO4-Na2SO4) и с утили-

зацией выброса СО2.

Расширение гаммы продуктов потребления, получаемых хи-

мическими способами, стремление получать более дешевые

продукты привело к созданию качественно новых, непрерыв-

ных, экономичных технологий. Проблемы, связанные с интен-

сификацией земледелия, вызвали к жизни создание технологий

по производству минеральных удобрений сначала фосфатных,

затем калийных и, наконец, азотных. Последнее требовало про-

стейшей переработки неограниченного по запасам сырья - азота

воздуха. Синтез NH3 по методу Габера - Боша открыл новый

этап развития химической технологии, когда от стехиометриче-

ских уравнений как базы создания процесса исследователи пе-

решли к термодинамическим и кинетическим расчетам вероят-

ности и скорости реализации технологических процессов.

13

В начале XIX в. в России формируется система технологиче-

ского образования. С 1804 г. в университетах Москвы, Казани,

Харькова создаются кафедры технологии, а с 1803 г. в рабочем

плане Петербургского педагогического института появился курс

“химической технологии”, образован технологический кабинет.

Фактически впервые курс “Химическая технология” начал чи-

тать проф. И.А.Двигубский в Московском университете в 1806 г.

В 1837 г. Петербургский технологический институт выпустил

первую группу инженеров-химиков. В эти годы выходят первые

русские учебники по химической технологии: И.А.Двигубский.

Начальные основания технологии, или краткое показание работ,

на заводах и фабриках производимых. В 2 частях. М. 1807 -

1808 гг.; Ф.Денисов. Пространное руководство общей техноло-

гии, или к познанию всех работ, средств, орудий и машин,

употребляемых в разных технических искусствах. М., 1828 г.

Можно считать, что эти первые отечественные издания - про-

образы будущего курса “Общая химическая технология”. Расту-

щий общественный интерес к развитию производства отражают

такие специальные периодические издания, как “Техноло-

гический журнал, или собрание сочинений, относящихся до

технологии” (1804 - 1826 гг.); “Новый магазин естественной

истории, физики, химии и сведений экономических” (1826 -

1829 гг.); “Указатель открытий по физике, химии, естественной

истории и технологии” (1824 - 1832 гг.).

Первая специализированная химико-технологическая лабора-

тория была организована по проекту Р.Х.Геймана в Московском

университете в 1834 г. В разные годы ее возглавляли такие хи-

мики, как М.Я.Киттары, И.П.Архипов, В.В.Марковников,

Н.Н. Любавин.

В конце XIX в. в России шел процесс концентрации хими-

ческой промышленности, работали не только мелкие, неболь-

шие заводики, но и такие хорошо организованные производства

основной химии, как Тентелевский, Бондюжский, но в целом

химическая промышленность все-таки еще не играла заметной

роли в экономике страны.

Мощный импульс развитию химической промышленности

был дан в 1920 - 1932 гг. Создана отрасль минеральных удобре-

ний (включая производство серной, азотной кислот и аммиака),

построены крупные заводы по выпуску химических волокон,

синтетического каучука, строительных и оборонных материалов,

пластмасс и синтетических смол. Следующий период интенсив-

ной химизации народного хозяйства нашей страны был пред-

принят в 1959 - 1970 гг. - огромные мощности были задейство-

ваны в производстве сложных и комплексных удобрений, неф-

техимии, в производствах целлюлозы, цемента и др. Значитель-

ный вклад в развитие химической технологии и создание хими-

14

ческой промышленности внесли видные ученые нашей страны

Г.С.Петров, Н.Д.Зелинский, П.А.Каблуков, Н.Ф.Юшкевич,

П.А.Тищенко, В.Н.Шульц, Н.Н.Ворожцов, А.Г.Касаткин,

П.М.Лукьянов, Н.М.Жаворонков, Г.К.Боресков, М.М.Дубинин,

И.И.Китайгородский, В.В.Кафаров и многие другие.

В 1920 г. на базе Московского промышленного училища был

организован Московский технологический институт им.

Д.И.Менделеева (в дальнейшем - МХТИ им. Д.И.Менделеева, а

с 1992 г. - Российский химико-технологический университет

им. Д.И.Менделеева). От него отпочковались несколько инсти-

тутов химического профиля. Основатель института ИА-Тищен-

ко полагал, что главное отличие высшего химико-техно-

логического образования от университетского и политехниче-

ского должно заключаться в том, что сердцевиной его, основной

спецификой должны быть инженерно-технологические дисци-

плины, и в первую очередь - курс процессов и аппаратов хими-

ческой технологии и курс общей химической технологии.

Это, как выяснилось позже, было тем недостающим звеном,

которое завершило систему подготовки инженеров-технологов,

связав в единое целое общенаучную и общеинженерную подго-

товку со специально-технологической. Кафедрой курса общей

химической технологии МХТИ им. Д.И.Менделеева в разное

время руководили профессора: М.П.Дукельский, Н.М.Жаворонков,

А.Е.Маковецкий, П.М.Лукьянов, Д.А.Кузнецов, А.Г.Амелин.

В 1940 г. кафедрой ОХТ Военной академии химической за-

щиты РККА им. К.Е.Ворошилова был издан фундаментальный

учебник: Общая химическая технология/Под редакцией проф.

С.И.Вольфковича. I том. М.: Госхимиздат, 1946 г. Редактор от-

мечал, что “химическая технология как наука до сих пор еще не

перешла из стадии описательной, содержащей весьма обшир-

ные, но недостаточно систематизированные материалы, в ста-

дию глубокого физико-химического и инженерного ее изуче-

ния”. Переход от описательного характера химико-технологи-

ческих процессов к физико-химическому и инженерному анали-

зу осуществлен в учебнике: Общая химическая технология/Под

редакцией И.П.Мухленова и Д.А.Кузнецова. Изд. 2-е. М.: Выс-

шая школа, 1970 г.; этот учебник выдержал несколько изданий.

В дальнейшем кафедра ОХТ РХТУ им. Д.И.Менделеева стала

инициатором формирования и развития принципиально нового

курса общей химической технологии с использованием методов

математического моделирования, глубокого физико-хими-

ческого и инженерного ее изучения. В становление нового курса

решающий вклад внесли профессора И.П.Мухленов, А.Г.Аме-

лин, В.И.Ксензенко. Его формирование и развитие происходили

при активном участии ведущих преподавателей этой дисципли-

ны почти всех вузов бывшего СССР. По мере совершенствова-

15

ния курса издавались новые учебники: И.П.Мухленовым и

А.Г.Амелиным, коллективами авторов - А.М.Кутепов, Т.И.Бон-

дарева, М.Г.Беренгартен и Л.Л.Таважнянский, З.М.Царева,

В.И.Орлова (Харьков) - см. Библиографический список в конце

книги. Развитие науки, промышленности и образования в об-

ласти химической технологии продолжается.

1.3. ХИМИЧЕСКОЕ ПРОИЗВОДСТВО

Объектом исследования химической технологии является хими-

ческое производство.

Химическое производство - совокупность процессов и опера-

ций, осуществляемых в машинах и аппаратах и предназначен-

ных для переработки сырья путем химических превращений в

необходимые продукты.

Сформулируем общие требования к химическому

производству:

получение в производстве необходимого продукта;

экологическая безопасность;

безопасность и надежность эксплуатации;

максимальное использование сырья и энергии;

максимальная производительность труда.

Основное назначение химического производства - получение

продукта, при этом химическое производство является многофунк-

циональным. Общая структура химического производства включает

в себя функциональные части, представленные на рис. 1.1.

Поз. 1-3 на рис. 1.1- собственно химическое производство, в

котором сырье перерабатывается в продукт.

Подготовка сырья (поз. 1 на рис. 1.1) включает в себя его

предварительную обработку - измельчение, очистку от приме-

сей, смешивание компонентов и т. д. Процессы подготовки

сырья зависят от вида сырья и условий превращения.

Подготовленное сырье проходит ряд превращений (поз.2 на

рис. 1.1), в результате чего образуется необходимый продукт

производства. Поскольку исходное природное сырье, как прави-

ло, содержит примеси, превращение может быть неполным и

могут образовываться другие вещества, поэтому приходится вы-

делять основной продукт из образовавшейся смеси, очищать его

от примесей (поз. 3 на рис. 1.1).

Отходы производства или невостребованные продукты пере-

работки сырья могут содержать как вредные компоненты, кото-

рые опасно выбрасывать в окружающую среду, так и полезные,

которые нецелесообразно выбрасывать. Поэтому существенным

элементом химического производства является санитарная

очистка и утилизация отходов производства (поз. 4 на рис. 1.1).

Санитарная очистка, или обезвреживание отходов, - перевод

токсичных составляющих в безвредные, с тем чтобы их можно

16

Сырье

1

Энергия

Продукт,

основной

3

Продукт

дополнит.

Отходы

Отходы

основного

производства

Рис. 1.1. Структура и функциональные элементы химического производства:

/ - подготовка сырья; 2 - переработка сырья; 3 - выделение основного продукта; 4 - са-

нитарная очистка и утилизация отходов; 5 - энергетическая система; 6 - подготовка вспомо-

гательных материалов и водоподготовка; 7 - система управления

было удалить из производства, не опасаясь заражения окру-

жающей среды. Хотя, конечно, даже обезвреженные отходы

производства не являются полностью безопасными для окру-

жающей среды, ибо загрязняют ее в любом случае. Выбрасывая

отходы в окружающую среду, необходимо позаботиться об обес-

печении безвредности существования в той экосистеме, в кото-

рой расположено производство. В гл. 4 специально обсуждаются

вопросы экологической безопасности производства. Безусловно,

наиболее рациональным является превращение отходов основ-

ного производства в дополнительный полезный продукт, с тем

чтобы если и не исключить, то существенно уменьшить количе-

ство выбрасываемых отходов.

Химическая промышленность потребляет довольно много

энергии, чтобы обеспечить переработку сырья в продукты, -

около 15% всех энергоресурсов расходуется в этой области тех-

ники. Поэтому энергетическая система - важный и сложный

элемент химического производства (поз. 5 на рис. 1.1). Энергия

не столько потребляется непосредственно для получения про-

дукта, сколько обеспечивает условия его производства. Кроме

того, нередко химические превращения сопровождаются выде-

лением энергии (экзотермические реакции). Поэтому энергети-

ческая система должна обеспечивать не только распределение

энергии по стадиям производства, но и по возможности воз-

вращение ее после использования в переработке сырья.

Кроме энергии в химическом производстве используются

вспомогательные материалы. К ним относятся, например, сор-

бенты для очистки и выделения продуктов; вещества, с по-

мощью которых создается среда, необходимая для протекания

процессов, и др. Особое место занимает вода - она используется

для охлаждения технологических потоков, выработки пара, рас-

творения и разбавления технологических потоков. Потребление

ее может быть значительным. Подготовка вспомогательных ма-

17

териалов и особенно водоподготовка (поз. 6 на рис. 1.1) - также

очень важная и сложная часть химического производства. По-

скольку вспомогательные материалы и вода обеспечивают тех-

нологический процесс, но, как правило, не входят в конечные

продукты производства, то система подготовки должна обеспе-

чивать восстановление их свойств после проведения цикла опе-

раций с их участием и возврат их в производство.

Сложное химическое производство невозможно эксплуатиро-

вать без системы управления (поз. 7 на рис. 1.1). Она обеспечи-

вает контроль за состоянием производства, проведение процес-

сов при наилучших условиях, защиту от нежелательных (ава-

рийных) ситуаций, пуск и остановку сложной системы. Этот

элемент представляет собой автоматизированную систему

управления технологическим процессом (АСУТП).

Теперь можно определить компоненты химического произ-

водства.

Переменные компоненты постоянно потребляются

или образуются в производстве:

сырье, поступающее на переработку;

вспомогательные материалы;

продукты - основной и дополнительный - как результат пе-

реработки сырья;

отходы производства;

энергия, обеспечивающая функционирование производства.

Постоянные компоненты закладываются в произ-

водство (оборудование, конструкции) или участвуют в нем

(персонал) на весь или почти весь срок его существования:

аппаратура (машины, аппараты, емкости, трубопроводы, ар-

матура);

устройства контроля и управления;

строительные конструкции (здания, сооружения);

обслуживающий персонал (рабочие, аппаратчики, инженеры

и другие работники производства).

Последний из упомянутых компонентов надо бы отнести в

соответствии с классификацией общественных наук к “про-

изводительным силам”. В технической науке этот компонент

производства следует отнести в раздел “постоянные компоненты

производства”, хотя и обладающие особыми свойствами и тре-

бующие особого внимания как социальная, а не только техниче-

ская составляющая производства.

Рассмотрим состав химического производства,

обеспечивающий его функционирование как производственной

единицы:

собственно химическое производство;

хранилища сырья, продуктов и других материалов;

транспортировка сырья, продуктов, промежуточных веществ,

отходов;

18

обслуживающий персонал производственного подразделения;

система управления, обеспечения и безопасности.

Собственно химическое производство было представлено выше.

Назначение хранилищ сырья, продуктов и других материалов

понятно: при непрерывном производстве доставка сырья и от-

грузка продуктов происходят нередко периодически, да и обес-

печить стабильность производства возможно при наличии опре-

деленного запаса. Нередко они представляют собой технически

сложные сооружения. Аммиак - один из продуктов азотной

промышленности - хранится в жидком виде (в газообразном

состоянии его объем в 7 - 8 тысяч раз больше) под давлением

1 - 2 МПа. Жидкий аммиак испаряется, что может привести к

разрыву емкости. Необходимо поэтому поддерживать в ней

определенную температуру и отвод испаряющегося аммиака с

его возвратом в хранилище. Даже хранение казалось бы без-

опасных веществ - удобрений - требует обеспечения особых

условий. В непрерывных крупнотоннажных производствах про-

дукт на складе хранится “внавал”. Несоблюдение режима

влажности может привести к слипанию, а неизбежные процессы

разложения, в том числе и примесей, как бы их мало ни было,

могут привести к саморазогреву большой засыпанной массы и

далее - к самовозгоранию. Хранение горючих и токсичных ве-

ществ недопустимо без соблюдения специальных охранных ме-

роприятий, которые могут быть обеспечены лишь в сложных

инженерных сооружениях.

Отдельными сооружениями на производстве являются уст-

ройства для транспортировки веществ и материалов - доставки

сырья из хранилищ к собственно производству и продуктов в

соответствующие хранилища, разгрузки поступающего сырья и

отгрузки продукта. Здесь также высоки требования к технике

безопасности, механизации и автоматизации процессов.

Обслуживающий персонал включает кроме тех, кто занят непо-

средственно в производстве продукта, работников других подразде-

лений и служб: хозяйственных и финансовых, ремонтных и убо-

рочных, лаборатории контроля производства и продуктовой др.

Система управления и безопасности персонала обычно обес-

печивается администрацией на основе соответствующей норма-

тивной технической и управленческой документации.

1.4. ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Собственно совокупность операций и процессов переработки сырья

и материалов в продукты называют технологическим процессом.

Химико-технологический процесс - последовательность процес-

сов целенаправленной переработки исходных веществ в продукт

- химических и физико-химических процессов и их сочетаний.

Поясним на примере синтеза аммиака из азота и водорода.

Аммиак образуется в результате протекания химической реак-

19

ции N2 + ЗН2 — 2NH3. Превращение осуществляют при темпе-

ратуре 700 - 850 К и давлении 30 МПа. Из-за обратимости

реакции исходная азотоводородная смесь превращается не

полностью. Необходима физико-химическая стадия - конденса-

ция - для выделения образовавшегося аммиака. Непрореагиро-

вавшие N2 и Н2 возвращают в реактор. Для повышения давле-

ния. а также для циркуляции газов необходимо их сжатие, яв-

ляющееся механическим процессом. Нагрев и охлаждение пото-

ков, осуществляемые при этом, - теплообменные процессы.

Совокупность указанных операций в их последовательности,

реализующих получение аммиака из водорода и азота, есть хи-

мико-технологический процесс синтеза аммиака.

Чтобы получить азот и водород, надо сначала получить водо-

род из природного газа и воды, а азот выделить из воздуха. Со-

вокупность процессов и операций, осуществляемых для превра-

щения природного газа, воды и воздуха в аммиак, - химико-

технологический процесс производства аммиака из природных

материалов. Как часть он включает в себя и химико-

технологический процесс синтеза аммиака. Из функциональных

элементов химического производства, показанных на рис. 1.1, к

химико-технологическому процессу можно отнести стадии 1 - 4,

на которых происходит собственно переработка сырья в продукты.

В совокупном химико-технологическом процессе выделяются

следующие виды отдельных процессов и операций, классифи-

цированных по их основному назначению, и соответствующие

аппараты или машины, в которых они осуществляются.

Механические и гидромеханические процес-

сы - перемещение материалов, изменение их формы и разме-

ров, сжатие и расширение, смешение и разделение потоков. Все

они протекают без изменения химического и фазового состава

обрабатываемого материала. Для проведения этих процессов

предназначены транспортеры, питатели, дробилки, диспергато-

ры, формователи, компрессоры, насосы, смесители, фильтры.

Теплообменные процессы - нагрев, охлаждение, из-

менение фазового состояния. Химический и фазовый состав в

них не меняется. Они протекают в теплообменниках, кипятиль-

никах, конденсаторах, плавилках, сублиматорах.

Массообменные процессы - межфазный обмен, в

результате которого меняется компонентный состав контакти-

рующих фаз без коренного изменения химического состава, т. е.

химических превращений. К ним относятся растворение, кри-

сталлизация, сушка, дистилляция, ректификация, абсорбция,

экстракция, десорбция, осуществляемые в соответствующих

аппаратах - сушилках, дистилляторах, ректификаторах, абсорбе-

рах, экстракторах, десорберах.

Химические процессы - коренное изменение хими-

ческого состава в химических реакторах.

20

Кроме указанных основных процессов совокупного химико-

технологического процесса в химическом производстве осу-

ществляются также:

энергетические процессы - взаимное преобразова-

ние различных видов энергии (тепловой, механической, элек-

трической) в турбинах, генераторах, моторах;

процессы управления - получение и передача ин-

формации о состоянии потоков и веществ, изменение их со-

стояния. К устройствам управления относятся датчики, сиг-

нальные и информационные системы, клапаны, задвижки, вен-

тили, системы автоматического регулирования и т. д.

Часто в каком-либо процессе имеют место одновременно два

явления и более. В таких случаях процесс следует классифици-

ровать по его основному назначению в общем технологическом

процессе. Например, сжатие газа в компрессоре сопровождается

его нагревом, но по основному назначению это процесс меха-

нический. В детандере сжатый газ совершает механическую ра-

боту, сильно при этом охлаждаясь. По назначению это процесс

теплообменный, предназначенный для выработки холода.

Исследование и разработка отдельных процессов и их сово-

купности - химико-технологического процесса - основная про-

фессиональная область деятельности химика-технолога.

1.5. ПОКАЗАТЕЛИ ХИМИЧЕСКОГО ПРОИЗВОДСТВА

И ХИМИКО-ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Определение полезности и эффективности химического произ-

водства и технологического процесса в нем производится по раз-

ным показателям, которые сгруппированы следующим образом.

Технические показатели определяют качество химико-

технологического процесса.

Производительность (мощность) производ-

ства - количество получаемого продукта или количество пере-

рабатываемого сырья в единицу времени:

П = G/t,

где П - производительность; G - количество получаемого продукта или перера-

батываемого сырья за время t.

Обычно производительность выражают в количестве продук-

та за 1 ч или 1 сут, показывая максимальную возможность про-

изводства в непрерывном режиме. Производительность за дли-

тельный срок работы - один год - учитывает плановые останов-

ки производства. Поэтому для химических производств для свя-

зи часовой или суточной производительности с годовой прини-

мают, что производство работает 8000 ч, или 330 сут, в году.

Значение П зависит, конечно, от конкретного производства.

Крупнотоннажные производства выпускают десятки и сотни

тысяч тонн продукта в год: серной кислоты - 360-500 тыс. т

21

в год (1080 - 1500 т/сут), аммиака - до 450 тыс. т в год

(1360 т/сут). Установки первичной переработки нефти потребляют

до 2 млн. т сырья в год. В малотоннажных производствах (реактивы,

редкие металлы, продукты тонкого органического синтеза) произво-

дительность составляет килограммы и даже граммы продукта в час.

Расходный коэффициент показывает количество за-

траченного сырья, материалов или энергии на производство

единицы продукта. Его размерность очевидна: |кг сырья/т про-

дукта], [м3 сырья/ кг продукта], [кВт-ч/кг продукта], (Гкал/т

продукта] и т. д. Расходный коэффициент показывает количе-

ственно затраты на производство продукта, но не отражает эф-

фективности использования расходуемых компонентов. Послед-

няя определяется следующим показателем.

Выход продукта - отношение реально получаемого ко-

личества продукта из использованного сырья к максимальному ко-

личеству, которое теоретически можно получить из того же сырья.

Например, на получение 1 т HNO3 реально расходуется 290 -

296 кг NH3. Если аммиак полностью превратить в азотную кис-

лоту, его потребуется 270 кг. Выход продукта - 91—93%. Непол-

нота выхода продукта зависит от неполноты превращения, по-

терь, наличия примесей.

Интенсивность процесса - количество перерабаты-

ваемого сырья или образующегося продукта в единице объема

аппарата. Этот показатель характеризует интенсивность проте-

кания процесса в технологическом аппарате и совершенство

организации процесса.

Удельные капитальные затраты - затраты на обо-

рудование, отнесенные к единице его производительности. Для

начала производства необходимы единовременные затраты на

аппараты, машины, трубопроводы, сооружения и прочее, т. е.

капитальные затраты. Отнесенные к единице производитель-

ности, удельные капитальные затраты характеризуют эффектив-

ность организации процесса в отдельных аппаратах и в произ-

водстве в целом, совершенство используемых конструкций. Этот

показатель выражается в натуральных величинах, например |т

металла/1000 т продукта в сутки], или в денежном выражении.

Качество продукта определяет его потребительские

свойства и товарную ценность. Показатель индивидуален для

каждого продукта. Он может включать содержание (состав и

количество) примесей, физические и химические показатели,

внешний вид и размеры, цвет, запах и прочее. Определяется

нормативными документами (ГОСТ - государственный отрасле-

вой стандарт, технические условия, сертификат качества).

Экономические показатели определяют экономическую эф-

фективность производства.

Себестоимость продукции - суммарные затраты на

получение единицы продукта. Себестоимость складывается из сле-

22

дующих расходов: затрат на сырье, энергию, вспомогательные ма-

териалы; единовременные, капитальные затраты, распределяемые

равномерно на срок эксплуатации оборудования; затраты на оплату

труда работников. Общая структура себестоимости С:

С = (ЕЦ,(7Н/ + ЛЗК + 3Т)/(7П,

где Ц и GHj - иена и количество израсходованных сырья, энергии, материалов

на производство продукта в количестве G,,; Зк - капитальные затраты; к - ко-

эффициент окупаемости капитальных затрат (их доля, отнесенная на

время производства количества продукта Gn; в среднем для химических произ-

водств к = 0,15 в расчете на годовую производительность С„); Зт - оплата труда.

Себестоимость имеет денежное выражение.

Производительность труда - количество продук-

ции, произведенной в единицу времени (обычно за год) в пе-

ресчете на одного работающего; характеризует эффективность

производства относительно затрат труда.

Экономические показатели рассчитываются на основе техни-

ческих показателей. Некоторые из них (производительность,

расходные коэффициенты, удельные капитальные затраты)

можно представить в денежном выражении. Эти и экономиче-

ские показатели также называют техноэкономическими.

Эксплуатационные показатели характеризуют изменения, воз-

никающие в химико-технологическом процессе и производстве

во время их эксплуатации при появлении отклонений от регла-

ментированных условий и состояний. Влияние отклонений на

показатели процесса, возможность управления процессом опре-

деляются эксплуатационными показателями.

Надежность характеризуют средним временем безава-

рийной работы либо числом аварийных остановов оборудования

или производства в целом за определенный отрезок времени.

Этот показатель зависит от качества используемого оборудова-

ния и правильности его эксплуатации.

Безопасность функционирования - вероятность

нарушений, приводящих к нанесению вреда или ущерба обслу-

живающему персоналу, оборудованию, а также окружающей

среде, населению.

Чувствительность к нарушениям режима и изменению

условий эксплуатации; определяется отношением изменения

показателей процесса к этим отклонениям.

Управляемость и регулируемость характеризуют

возможность поддерживать показатели процесса в допустимых

пределах, определяют величину допустимых изменений условий

процесса, управляющие параметры и их взаимовлияние

(сложность управления).

Социальные показатели определяют комфортность работы на

данном производстве и его влияние на окружающую среду.

Безвредность обслуживания следует из сопоставле-

ния санитарно-гигиенических условий для обслуживающего

23

персонала с соответствующими нормами по загазованности,

запыленности, уровню шума и др.

Степень автоматизации и механизации опреде-

ляет долю ручного и тяжелого труда в эксплуатации производства.

Экологическая безопасность - степень воздействия

производства на окружающую среду и экологическую обстанов-

ку в регионе.

Перечень основных показателей химического производства

свидетельствует о том, насколько высоки требования к качеству

его разработки, проектирования, создания и эксплуатации. Не-

редко одновременное достижение наилучших результатов по

каждому из этих требований вступает в противоречие друг с

другом. Необходимы компромиссные решения. Поэтому инже-

нер-технолог должен обладать не только обширными, разносто-

ронними знаниями, но и высокой культурой.

1.6. ПРЕДМЕТ “ОБЩАЯ ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ”

Д.И.Менделеев говорил, что технология как наука “содержит в

себе приложения к жизни других более отвлеченных знаний”,

т. е. технология опирается на фундамент “чистых” наук.

Научным фундаментом для исследования и изучения меха-

нических, тепло- и массообменных процессов служат в основ-

ном знания о явлениях, не связанных с коренным изменением

состава участвующих в них веществ. Эти знания представляют

собой физический цикл естественно-научных учебных дисци-

плин. Исследование и изучение химических процессов основано

в первую очередь на химических науках, или химическом цикле

естественно-научных учебных дисциплин. Изучение химико-

технологического процесса, как он определен ранее, во многом

опирается также на химические и физико-химические знания.

Исходя из этого “Общая химическая технология” как учеб-

ный предмет, предназначенный для изучения основ тех областей

науки “химическая технология”, которые опираются в основном на

химический цикл дисциплин, включает в себя разделы: реакцион-

ные процессы (глава 2 - “Химические процессы и реакторы”);

химико-технологические процессы (глава 3 - “Химико-тех-

нологическая система”); экологические проблемы в химической

технологии (глава 4 - “Основы промышленной экологии”).

Реализация основных положений этих разделов рассматри-

вается на некоторых конкретных примерах в главе 5 -

“Промышленные процессы”.

В зависимости от цели изучения “Общей химической техно-

логии” (специализации обучающегося, объема подготовки, об-

щего учебного плана) этот учебный предмет может быть пред-

ставлен несколькими учебными курсами или иметь другое на-

звание. Поэтому изложение материала курса рассчитано на воз-

можные варианты предмета “Общая химическая технология”.

Глава 2

ХИМИЧЕСКИЕ ПРОЦЕССЫ И РЕАКТОРЫ

2.1. ВВЕДЕНИЕ

2.1.1. Химический реактор (общее представление)

Химический реактор - устройство, аппарат для проведения хи-

мических превращений (химических реакций).

На практике, исходя из назначения или даже внешнего вида,

используют много различных названий химических реакторов -

реактор, колонна, башня, автоклав, камера, печь, контактный

аппарат, полимеризатор, дожигатель, гидрогенизатор, окисли-

тель и другие. Общие схемы некоторых из них приведены на

рис. 2.1.

Реактор 1 - емкостной. Реагенты (чаще жидкость, суспензия)

загружают в начале рабочего цикла. Мешалка обеспечивает пе-

ремешивание реагентов. Температурный режим поддерживается

с помощью теплоносителя, циркулирующего в рубашке или во

встроенном теплообменнике. После проведения реакции про-

дукты выгружают, и после очистки реактора цикл повторяется.

Процесс периодический.

Реактор 2 - емкостной, проточный. Реагенты (чаще газ, жид-

кость, суспензия) непрерывно проходят через реактор. Газ бар-

ботирует через жидкость.

Реактор 3 - колонный. Характерное для промышленных ко-

лонных реакторов отношение высоты к диаметру составляет 4-6

(в емкостных реакторах это отношение около 1). Взаимодей-

ствие газа и жидкости подобно таковому в реакторе 2.

Реактор 4 - насадочный. Взаимодействуют газ и жидкость.

Объем реактора заполнен кольцами Рашига или другими не-

большими элементами - насадкой. Жидкость стекает по насад-

ке. Газ движется между элементами насадки.

Реакторы 5-8 используют в основном для взаимодействия

газа с твердым реагентом.

В реакторе 5 твердый реагент неподвижен, газообразный

(или жидкий) реагент непрерывно проходит через реактор.

Процесс периодический по твердому веществу.

В реакторах 6-8 процесс по твердому реагенту непрерыв-

ный. Твердый реагент продвигается вдоль вращающегося на-

25

Рис. 2.1. Схемы химических реакторов:

Г - газ; Ж - жидкость; Т - теплоноситель; Н - насадка; Тв - твердый реагент; К - ката-

лизатор; Хг - холодный газ

клонно установленного круглого реактора 6 или просыпается

через реактор 7 (подобно песочным часам). В реакторе 8 газ

подается снизу, и при достаточно большой скорости подачи газа

твердые частицы оказываются во взвешенном состоянии. Это -

псевдоожиженный, или кипящий, слой, который обладает неко-

торыми свойствами жидкости. Можно организовать непрерыв-

ный поток твердого материала через аппарат.

Реакторы 5, 9 используют также для проведения процессов

на твердом катализаторе.

Реактор 9 - трубчатый. По виду он подобен кожухотрубному

теплообменнику. Через трубки, в которых протекает реакция,

проходят газообразные или жидкие реагенты. Обычно в трубки

загружен катализатор. Температурный режим обеспечивается

циркуляцией в межтрубном пространстве теплоносителя.

26

Рис. 2.2. Структурные элементы реактора: pjt

/ - реакционная зона; 2 - устройство ввода реакционной * 2

смеси; 3 - смеситель: 4 - теплообменник; 5 - выходное

устройство; Хг - холодный газ; Т - теплоноситель, И и П - г

исходный и конечный продукты соответственно

1—ГГ 4 J

Трубчатый реактор 10 используют часто - /

для проведения высокотемпературных j — 5

гомогенных реакций, в том числе в вязкой 4

жидкости (например, пиролиз тяжелых НН^В- ~ 1

углеводородов). Нередко такие реакторы ~ $

называют печами. |

Реактор 11 - многослойный реактор

(несколько слоев, например, катализатора)

с промежуточным охлаждением (или нагревом) реагирующей

смеси. На рисунке показано охлаждение путем ввода холодного

газа после первого слоя и нагрев при помощи теплообменников

после второго и третьего слоев.

Реактор 12 - многослойный для газожидкостных процессов.

В промышленности типов реакторов (даже по общему виду)

еще больше. Чтобы иметь возможность исследовать все разно-

образие реакторов, проведем систематизацию конструкций ре-

акторов и процессов, протекающих в них. На рис. 2.2 представ-

лен реактор, аналогичный 11-му на рис. 2.1. Выделим структур-

ные элементы, характерные для всех реакторов. В реактор засы-

пано несколько слоев катализатора, где протекает химическая

реакция. Это - реакционная зона 1, имеющаяся во всех

реакторах. Исходная реакционная смесь подается через верхний

штуцер. Чтобы обеспечить однородное прохождение газа через

реакционную зону, установлен распределитель потока. Это -

устройство ввода 2. В реакторе 2 на рис. 2.1 распредели-

телем газа является барботер. К смесителям предъявляются осо-

бые требования обеспечить однородный контакт реагентов.

Между первым (сверху) и вторым слоями на рис. 2.2 в смеси-

теле 3 смешиваются два потока - после первого слоя и добав-

ляемый холодный газ, а после второго слоя помещен тепло-

обменник 4. Продукты выводятся через выходное

устройство 5. Возможны устройства разделения потоков.

В устройствах ввода, вывода, смешения, разделения, распре-

деления потоков и в теплообменниках протекают физические

процессы. Поэтому дальнейшим объектом исследования будут в

основном реакционные зоны, где протекают химические про-

цессы. Процесс, происходящий в реакционной зоне, состоит из

многих частных процессов, которые схематически показаны на

рис. 2.3 для двух процессов - каталитического и газожидкост-

ного.

27

Рис. 2.3. Структура протекающих в химическом реакторе каталитического (о) и

газожидкостного (б) процессов. Пояснение в тексте

На рис. 2.3, а представлен неподвижный слой катализатора и

вьщелены протекающие в нем процессы - составляющие общего

процесса. Общий (конвективный) поток реагентов 7 проходит

между зернами катализатора. Из потока реагенты диффундиру-

ют к поверхности зерен (2) и в поры катализатора (5), на внут-

ренней поверхности которых протекает реакция (4). Продукты

обратным путем отводятся в поток. Выделяющееся тепло пере-

носится по слою (5) и затем от слоя через стенку - к хладагенту

(6). Возникающие вследствие протекания реакции градиенты

концентрации и температуры вызывают потоки вещества и

тепла (7), дополнительные к основному конвективному движе-

нию реагентов.

На рис. 2.3, б представлен процесс в слое жидкости, через

который барботирует газ. Последний проходит в виде пузырей

(7). Между газом и жидкостью имеет место массоперенос (2).

Жидкость не неподвижна - можно выделить ее движение около

пузыря (5) и циркуляцию в масштабе слоя (4). Первое подобно

турбулентной диффузии выравнивает градиенты концентраций,

вторая аналогична циркуляционному конвективному движению

жидкости через реакционную зону.

Только два примера показывают сложную структуру процес-

сов, протекающих в реакционной зоне. Если учесть множество

схем и конструкций реакторов, то многообразие процессов в

них многократно возрастает. Необходим научный метод, позво-

ляющий систематизировать это многообразие, найти общность в

нем, выработать систему представлений о закономерностях яв-

лений в этом многообразии и связей между ними, т. е. создать

теорию химических процессов и реакторов. Такой научный ме-

тод рассмотрен далее.

28

2.1.2. Математическое моделирование

как метод исследования химических процессов и реакторов

Моделирование - метод исследования объекта (явления, про-

цесса, устройства) на модели - давно используется в различных

областях науки и техники. Суть его состоит в том, что исследо-

вание самого объекта заменяют исследованием его модели. По-

лученные свойства модели переносят на свойства моделируе-

мого объекта.

Модель - специально созданный объект любой природы, бо-

лее простой по сравнению с исследуемым по всем свойствам,

кроме тех, которые надо изучить, и способный заменить иссле-

дуемый объект так, чтобы можно было получить новую инфор-

мацию о нем.

Известный пример моделирования: обтекание самолета, ле-

тящего в воздухе, исследуют обтеканием его модели в аэроди-

намической трубе. В данном случае модель самолета - его гео-

метрически подобная уменьшенная копия. Моделируется

(исследуется) только обтекание корпуса самолета потоком воз-

духа и не исследуются другие свойства самолета, например

удобство и безопасность пассажира в кресле. Для этого надо

построить другую модель - отдельное кресло с манекеном на

устройстве, воспроизводящем возможные его положения в поле-

те. Как видим, модель учитывает какие-то явления (обтекание

корпуса самолета потоком воздуха в одном случае или располо-

жение человека в кресле в другом случае при моделировании

разных процессов в самолете) и параметры процессов

(конфигурация крыльев и корпуса или конфигурация кресла).

Учитываемые в модели явления назовем составляющими мо-

дели.

Некоторые комментарии к определению модели. Ее специ-

ально создают, чтобы исследовать какие-либо конкретные

свойства. Для изучения разных свойств объекта может быть соз-

дано несколько его моделей, каждая из которых отвечает опре-

деленной цели исследования. Можно говорить о единстве “цель -

модель”. Если модель отражает большее (или меньшее) число

свойств, то она называется более широкой (или более узкой).

Используемое иногда понятие “общая модель” как модель, от-

ражающая все свойства объекта, - бессмысленно по сути.

Чтобы достигнуть поставленной цели, на изучаемые свойства

модели должны оказывать влияние те же факторы, что и на

свойства объекта. В этом и заключается творческий и научный

подход к построению модели: учесть именно те явления, кото-

рые существенны для изучаемых свойств. Не все составляющие

и параметры в одинаковой степени влияют на изучаемые

29

свойства. Изменение некоторых параметров и наличие тех или

иных составляющих может очень слабо влиять на эти свойства.

Такие составляющие и параметры называют несущественными,

и их можно не учитывать в модели. Соответственно, простая

модель содержит лишь существенные составляющие, иначе мо-

дель будет избыточной. Поэтому простая модель не есть простая

по внешнему виду (например, несложная по структуре, кон-

струкции). Но если в модель входят не все составляющие, суще-

ственно влияющие на изучаемые свойства, то она будет непол-

ной, и результаты ее исследования могут не отвечать свойствам

объекта.

Обратим внимание на следующий признак модели: она

должна предсказывать неизвестные свойства объекта, давать о

нем новую информацию. Это может быть достигнуто, во-

первых, если модель простая, и ее можно исследовать, работать

с ней, и, во-вторых, если она достаточно полная, чтобы могли

проявиться изучаемые свойства.

Впервые моделирование как метод научного познания был

использован в аэро- и гидродинамике. Была развита теория по-

добия, позволяющая переносить результаты экспериментов,

получаемых на установках небольшого масштаба (моделях), на

реальные объекты большого масштаба. Основой таких исследо-

ваний является физическое моделирование, при котором природа

модели и исследуемого объекта одна и та же. Физическое моде-

лирование и теория подобия нашли широкое применение в хи-

мической технологии при исследовании тепловых и диффузи-

онных процессов. Были сделаны попытки использовать теорию

подобия и для химических процессов и реакторов. Однако ее

применение здесь оказалось весьма ограниченным из-за не-

совместимости условий подобия для химических и физических

составляющих процесса в реакторах разного масштаба. Напри-

мер, степень превращения реагентов зависит от времени пребы-

вания их в реакторе, равного отношению размера к скорости

потока. Условия тепло- и массопереноса, как следует из теории

подобия, зависит от критерия Рейнольдса, пропорционального

произведению размера на скорость. Сделать одинаковыми в

аппаратах разного масштаба и отношение, и произведение двух

величин невозможно. Вклад химических и физических состав-

ляющих реакционного процесса и их взаимовлияние и, следова-

тельно, влияние их на результаты процесса в целом зависят от

масштаба. В аппарате небольшого размера выделяющаяся тепло-

та легко теряется и слабо влияет на скорость превращения. В

аппарате большого размера выделяющаяся теплота легче

“запирается” в реакторе, существенно влияет на поле темпера-

тур и, следовательно, на скорость и результаты протекания ре-

ЗО

Рис. 2.4. Классификация моделей

акции. Вклад физических составляющих в реакционный про-

цесс в аппарате большого масштаба становится существенным

Трудности масштабного перехода для реакционных процес-

сов удается преодолеть, используя математическое моделирова-

ние, в котором модель и объект имеют разную физическую при-

роду, но одинаковые свойства. Два устройства - механический

маятник и замкнутый электрический контур, состоящий из кон-

денсатора и катушки индуктивности, - имеют разную физи-

ческую природу, но одинаковое свойство: колебания механиче-

ские и электрические соответственно. Можно так подобрать

параметры этих устройств (длину маятника и отношение ем-

кости к индуктивности), что колебания по частоте будут одина-

ковыми. Тогда электрический колебательный контур будет мо-

делью маятника. Это возможно потому, что свойство обоих уст-

ройств - колебания - описывается одними и теми же уравне-

ниями. Отсюда и название вида моделирования - математиче-

ское. Уравнение колебания в данном случае также является ма-

тематической моделью и механического маятника, и электриче-

ского контура. Соответственно, математические модели подраз-

деляются на реальные, представленные неким физическим уст-

ройством, и знаковые, представленные математическими урав-

нениями. Классификация моделей приведена на рис. 2.4.

Естественно, для построения реальной математической моде-

ли надо сначала создать знаковую. Поэтому, как правило, мате-

матическую модель отождествляют только с уравнениями, опи-

сывающими объект, т. е. со знаковой математической моделью,

а исследование свойств этих уравнений называют математиче-

ским моделированием. Универсальной реальной математи-

ческой моделью является электронная вычислительная машина

(ЭВМ). По уравнениям, описывающим объект, ЭВМ “настраи-

вают” (программируют), и ее “поведение” будет описываться

этими уравнениями.

Поскольку влияние физических и химических составляющих

(явлений) на реакционный процесс зависит от масштаба, имен-

но их выделение - наиболее существенный момент в математи-

31

Рис. 2.5. Схема математического моделирования химических процессов и реак-

торов

ческом моделировании химических процессов и реакторов. В

общем виде математическое моделирование реакторов можно

представить схемой, показанной на рис. 2.5. Ответственным

этапом является анализ процесса, протекающего в химическом

реакторе; анализ выявляет составляющие процесса и их взаимо-

действие. Затем определяют их закономерности: термодинами-

ческие и кинетические для химических превращений, парамет-

ры явлений переноса и т. д. На этом этапе используют данные

экспериментальных исследований. Математическое моделиро-

вание не исключает эксперимент, а активно его использует, но

эксперимент прецизионный, более точный, чем может быть

эксперимент на реакторе. Результаты анализа процесса и иссле-

дования его составляющих позволяют построить математи-

ческую модель процесса - уравнения, описывающие его. Их

исследуют, используя математический аппарат качественного

анализа и вычислительные методы, или, как говорят, проводят

вычислительный эксперимент. Полученные свойства модели

надо интерпретировать как свойства изучаемого объекта, в дан-

ном случае химического реактора.

Выделение составляющих сложного процесса (его декомпо-

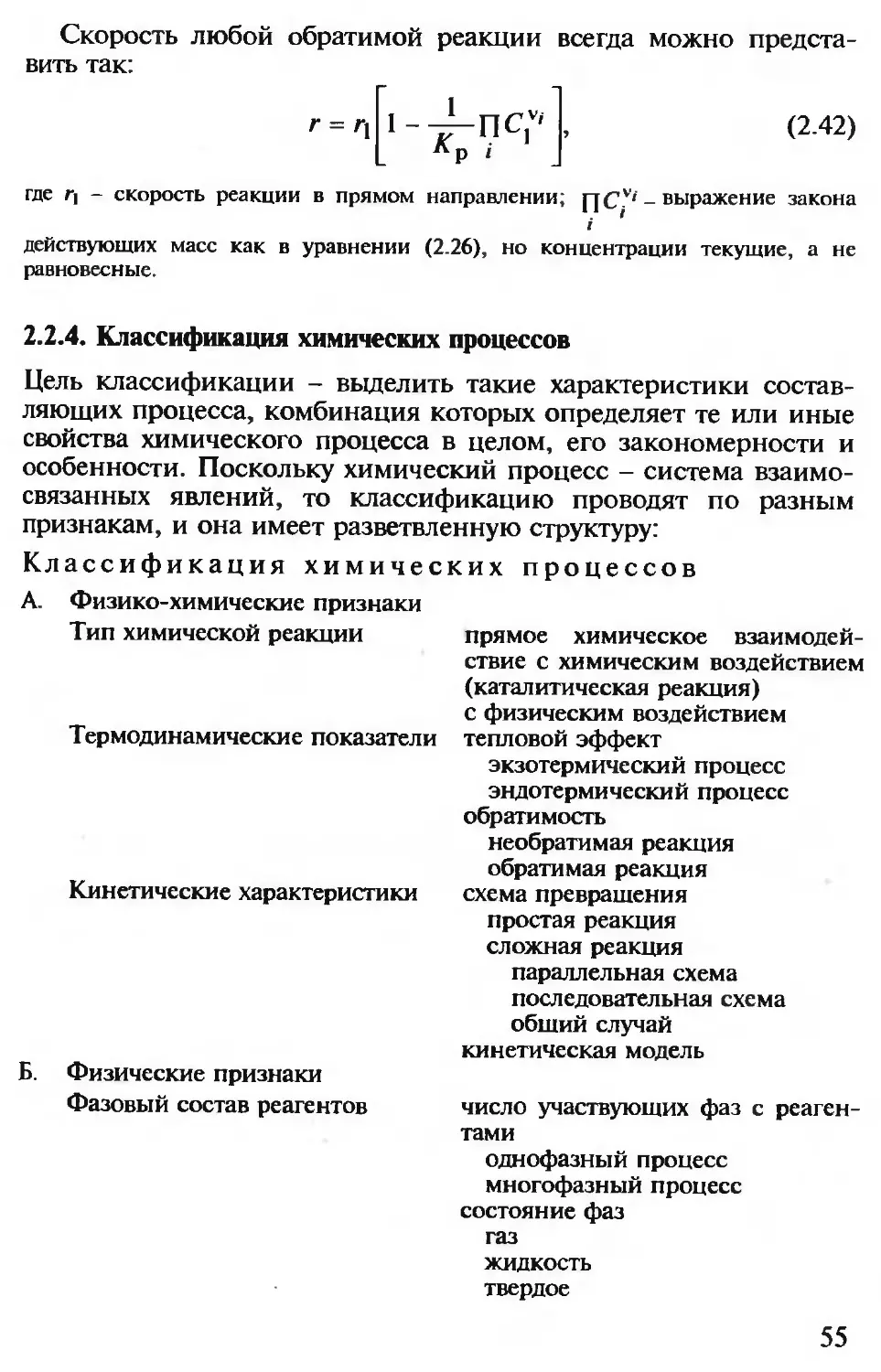

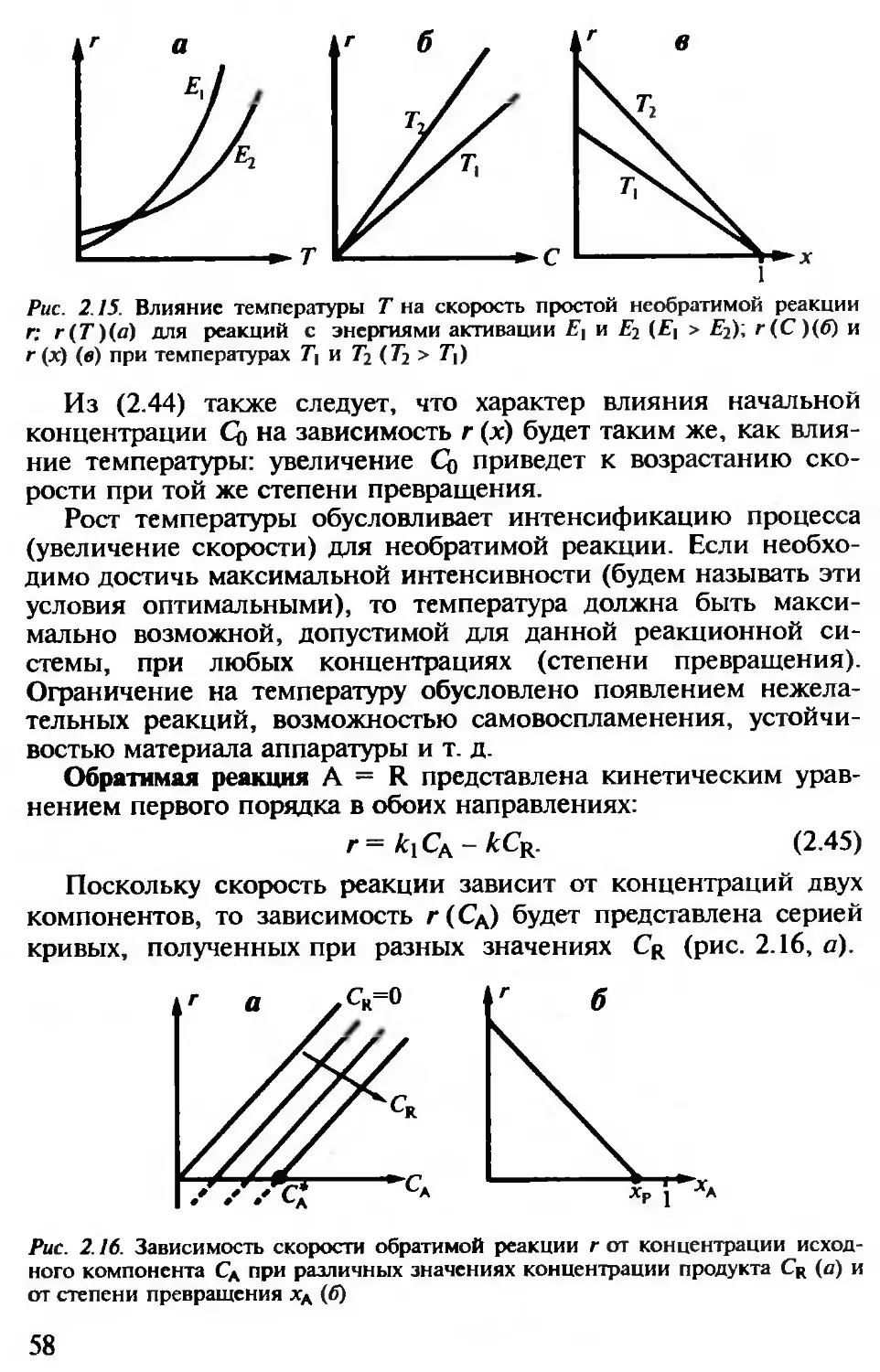

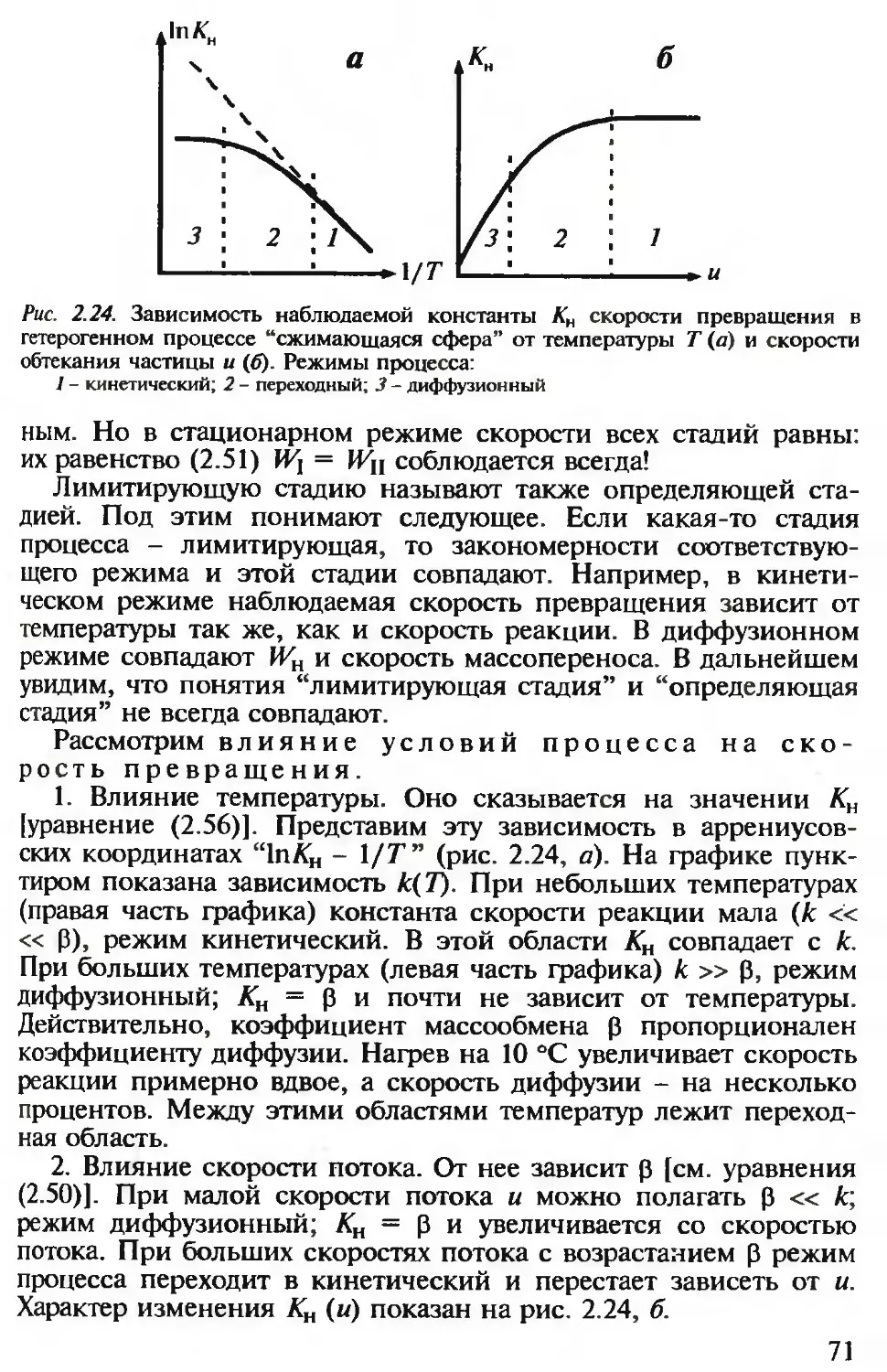

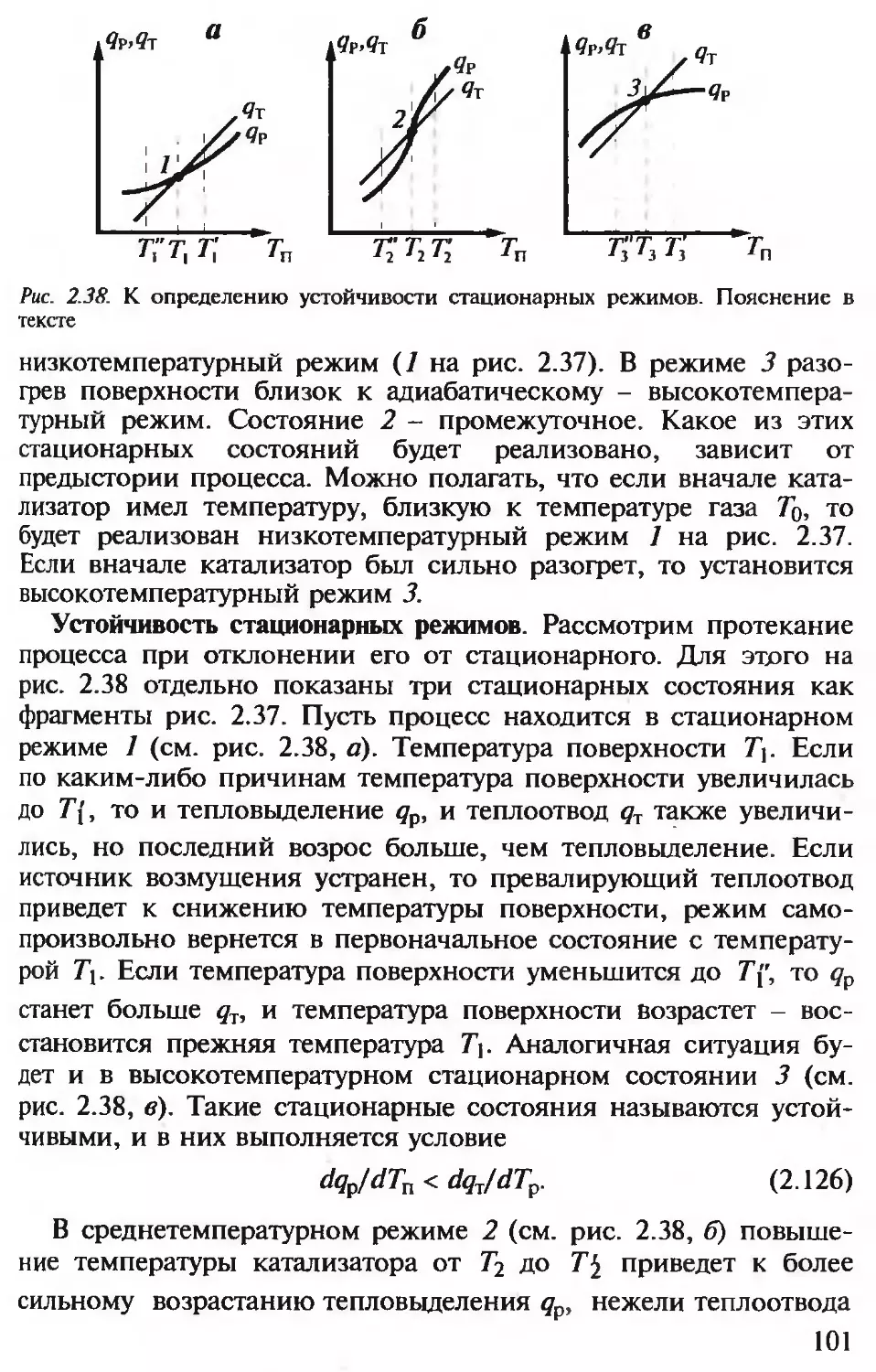

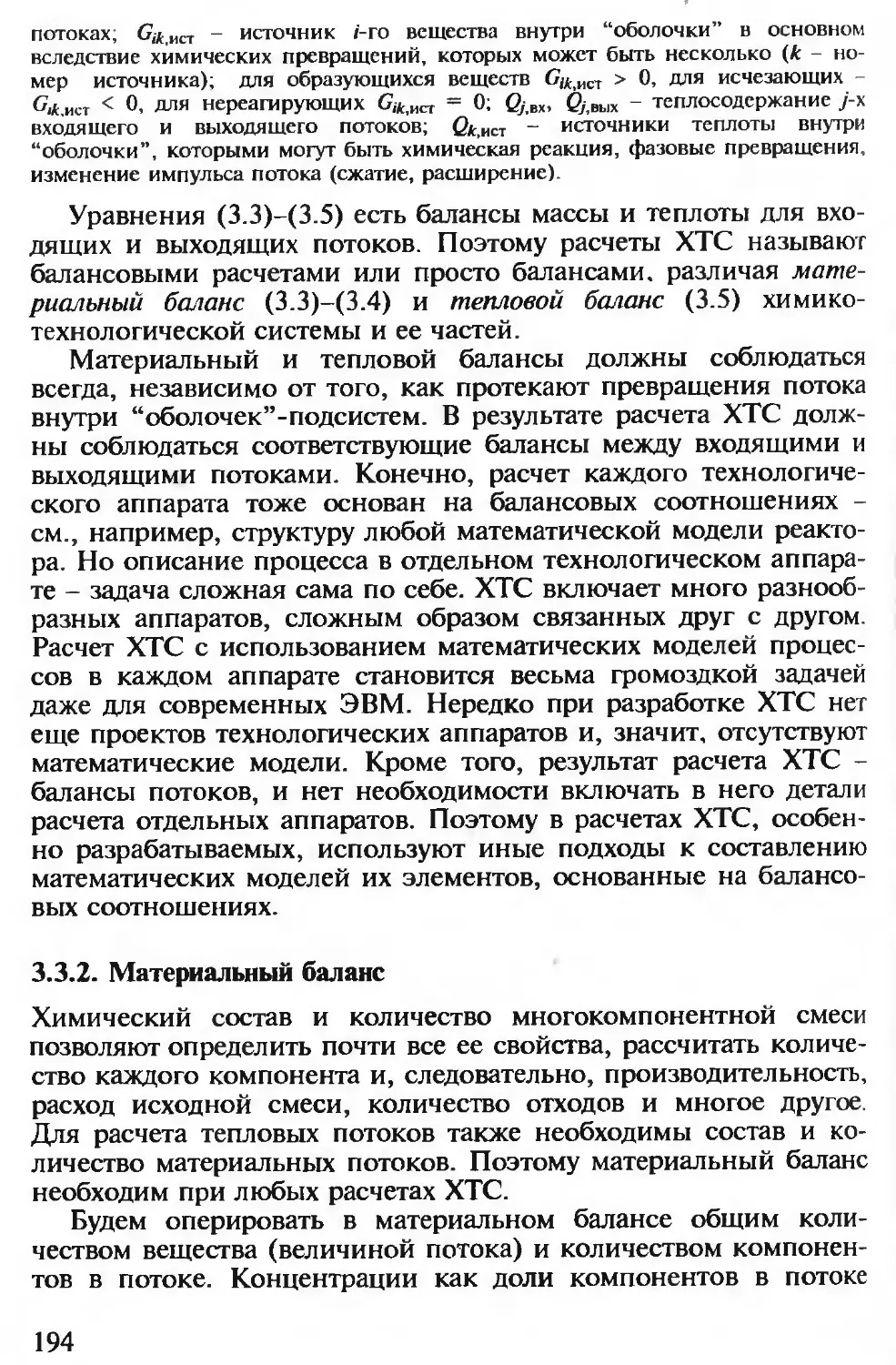

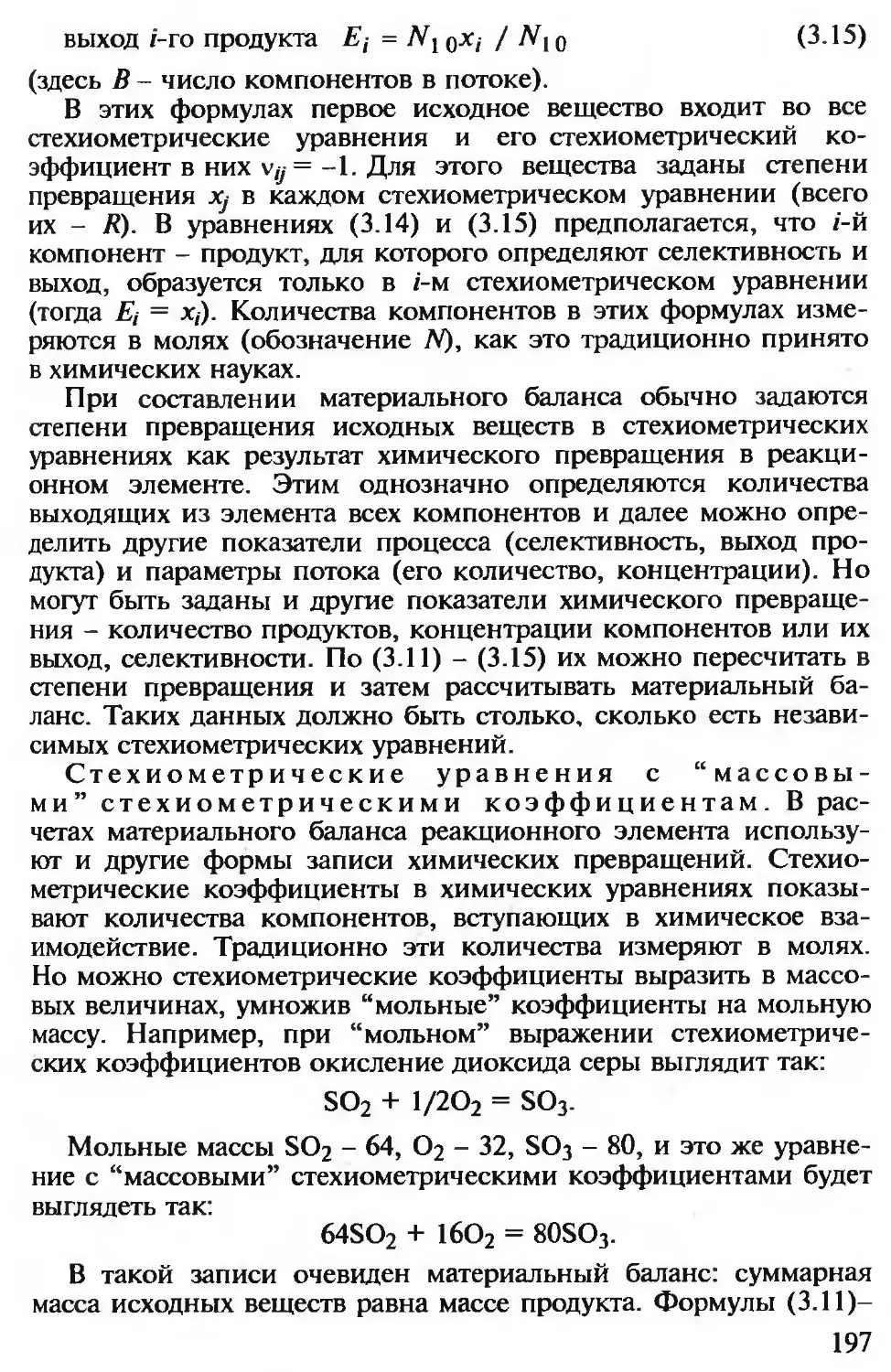

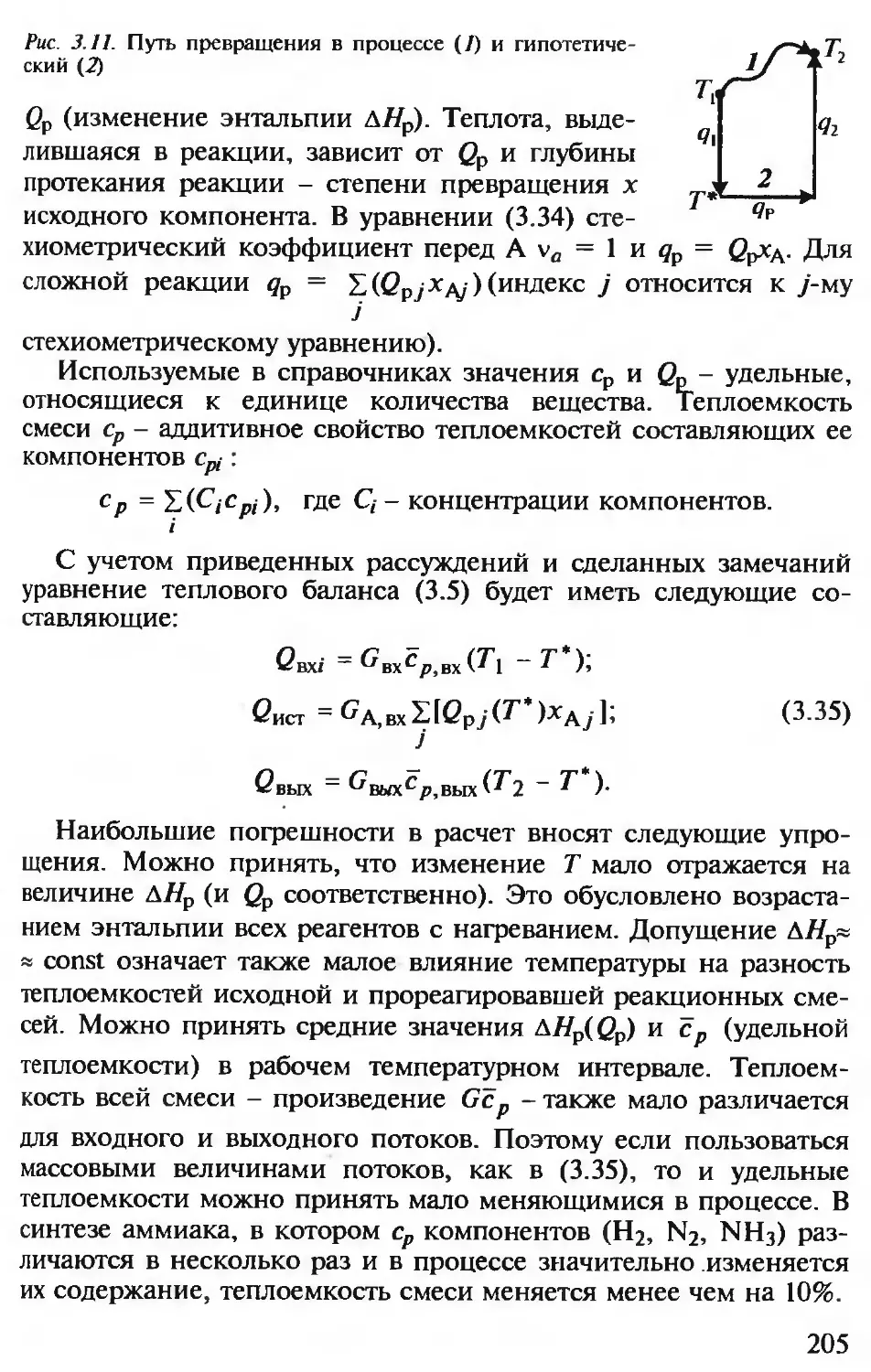

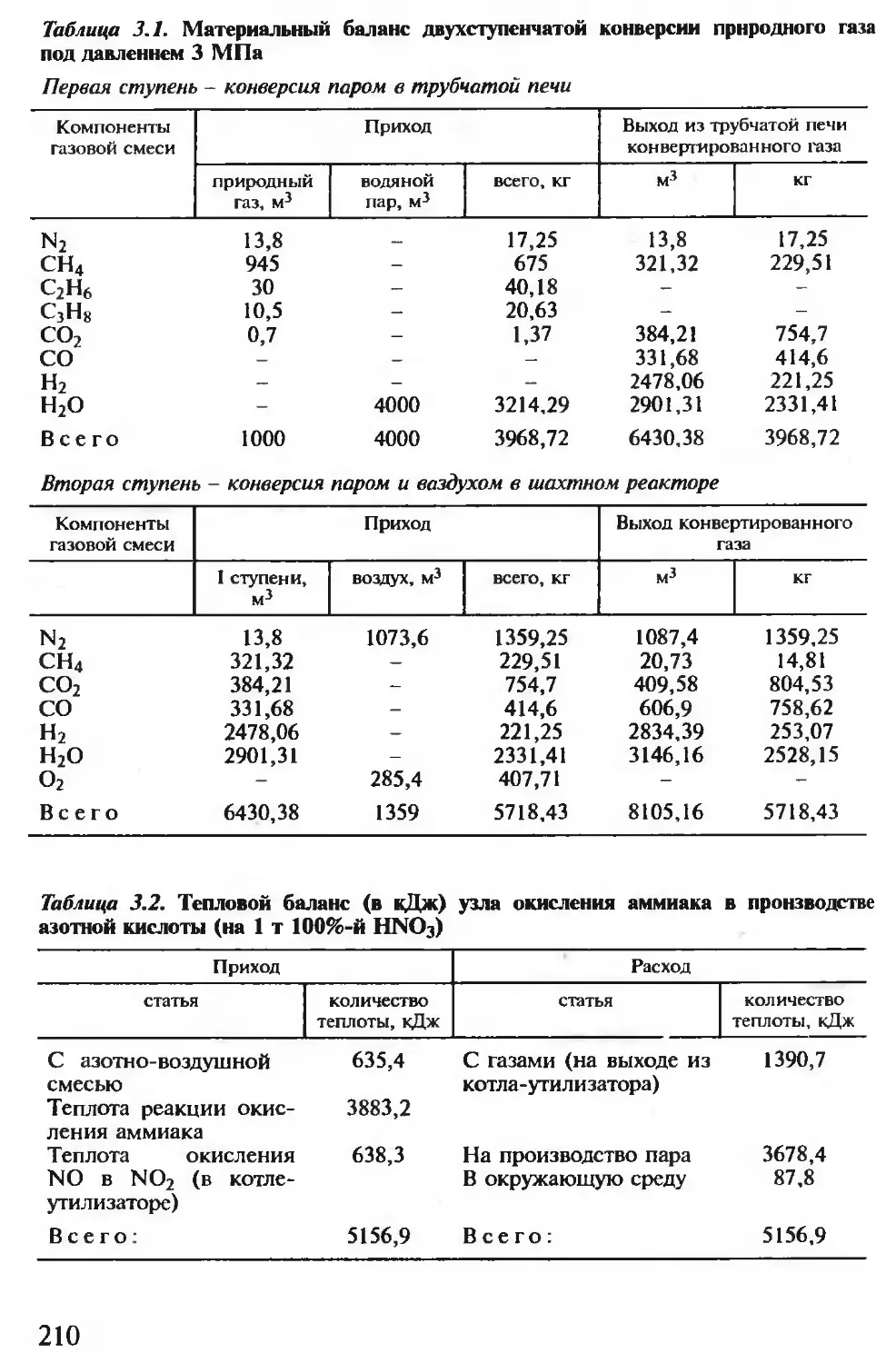

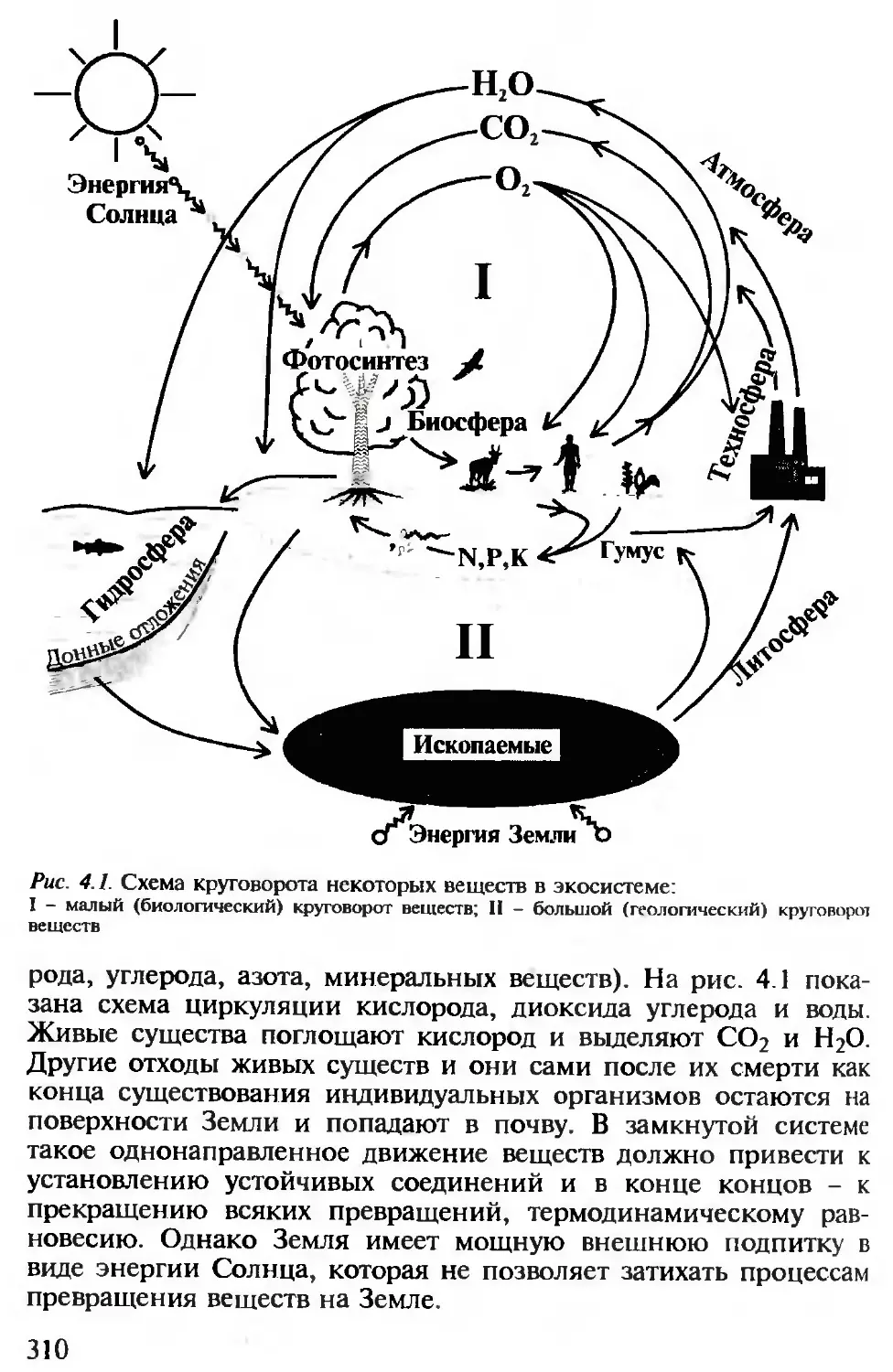

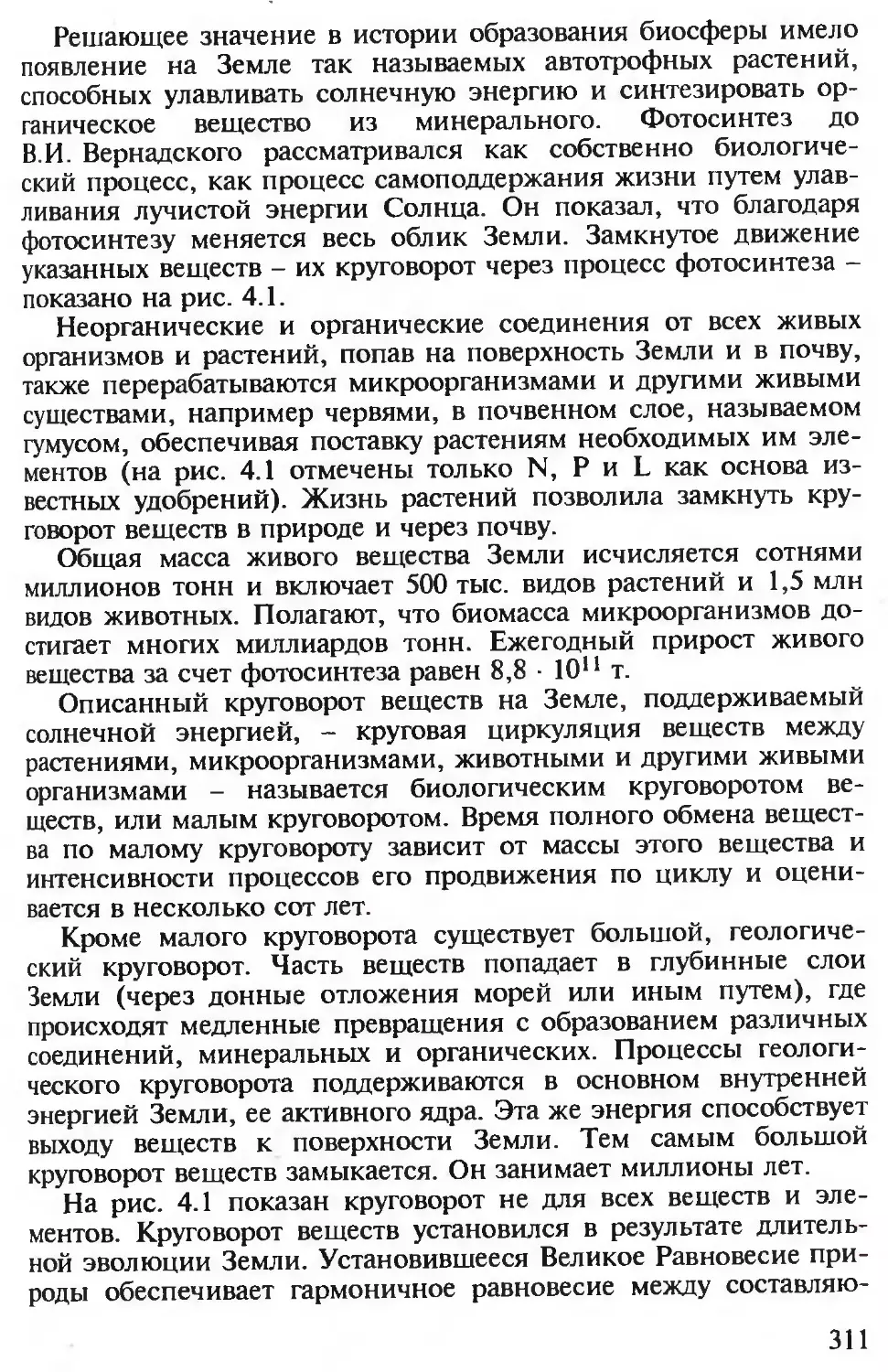

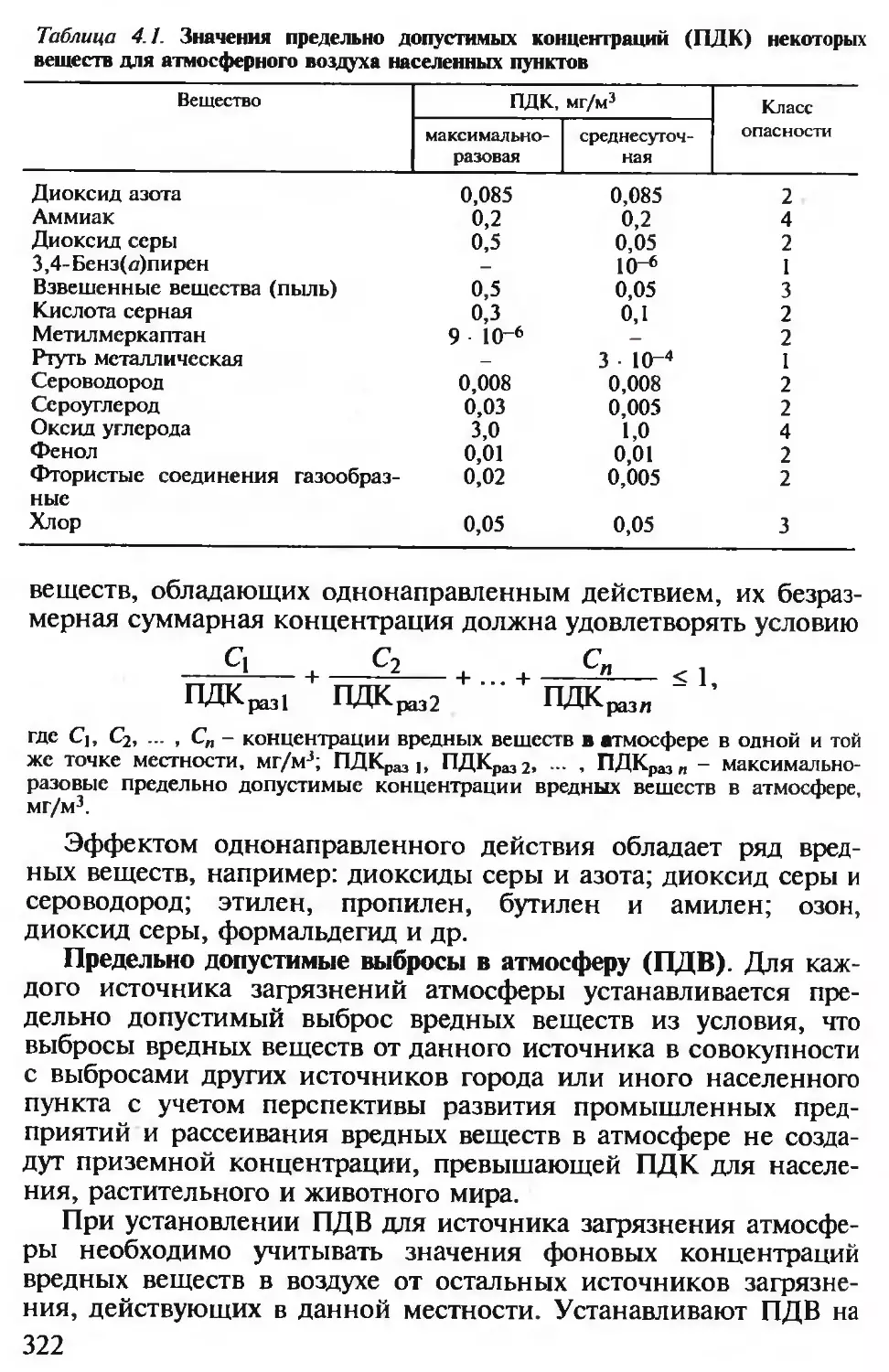

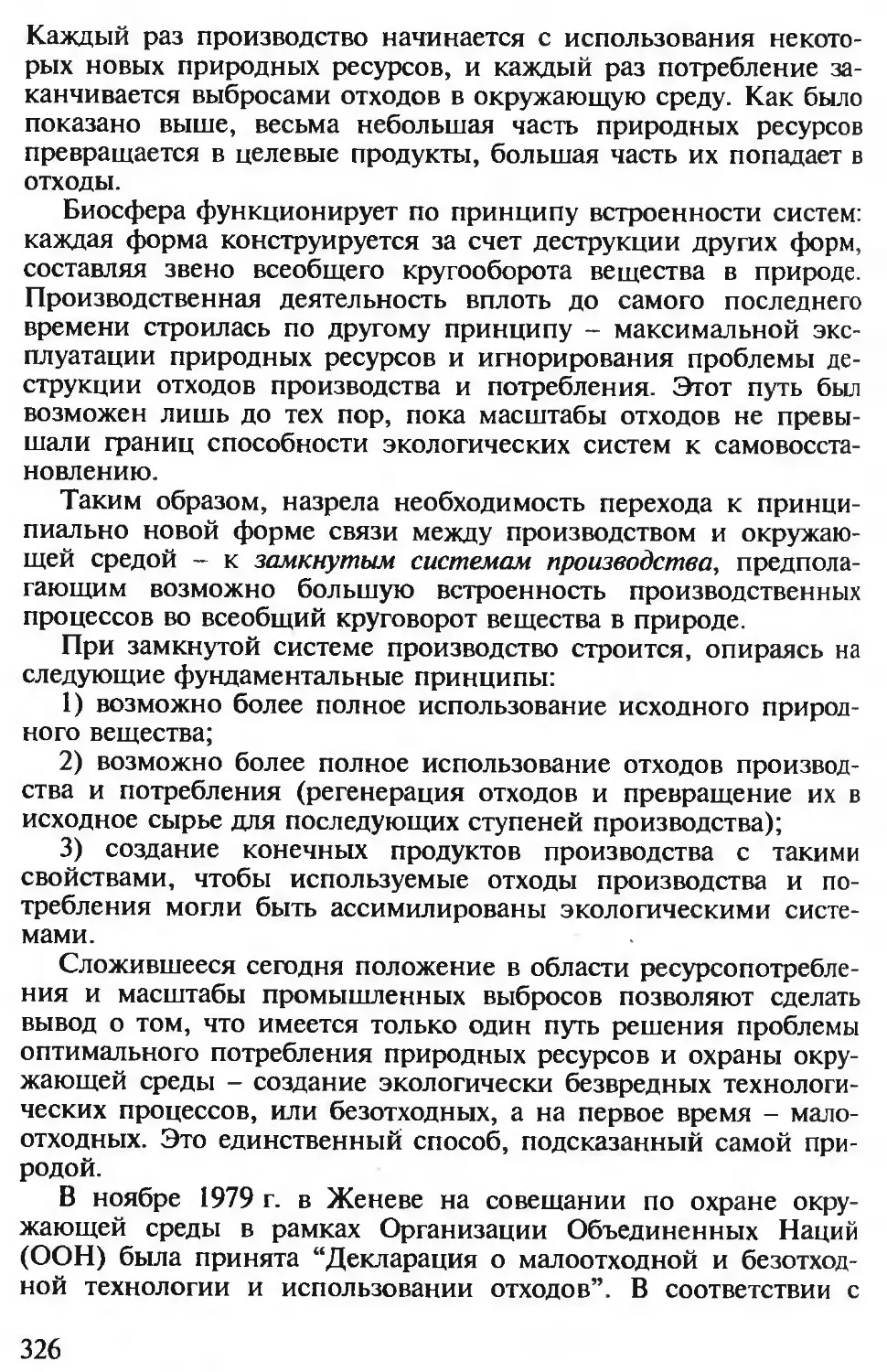

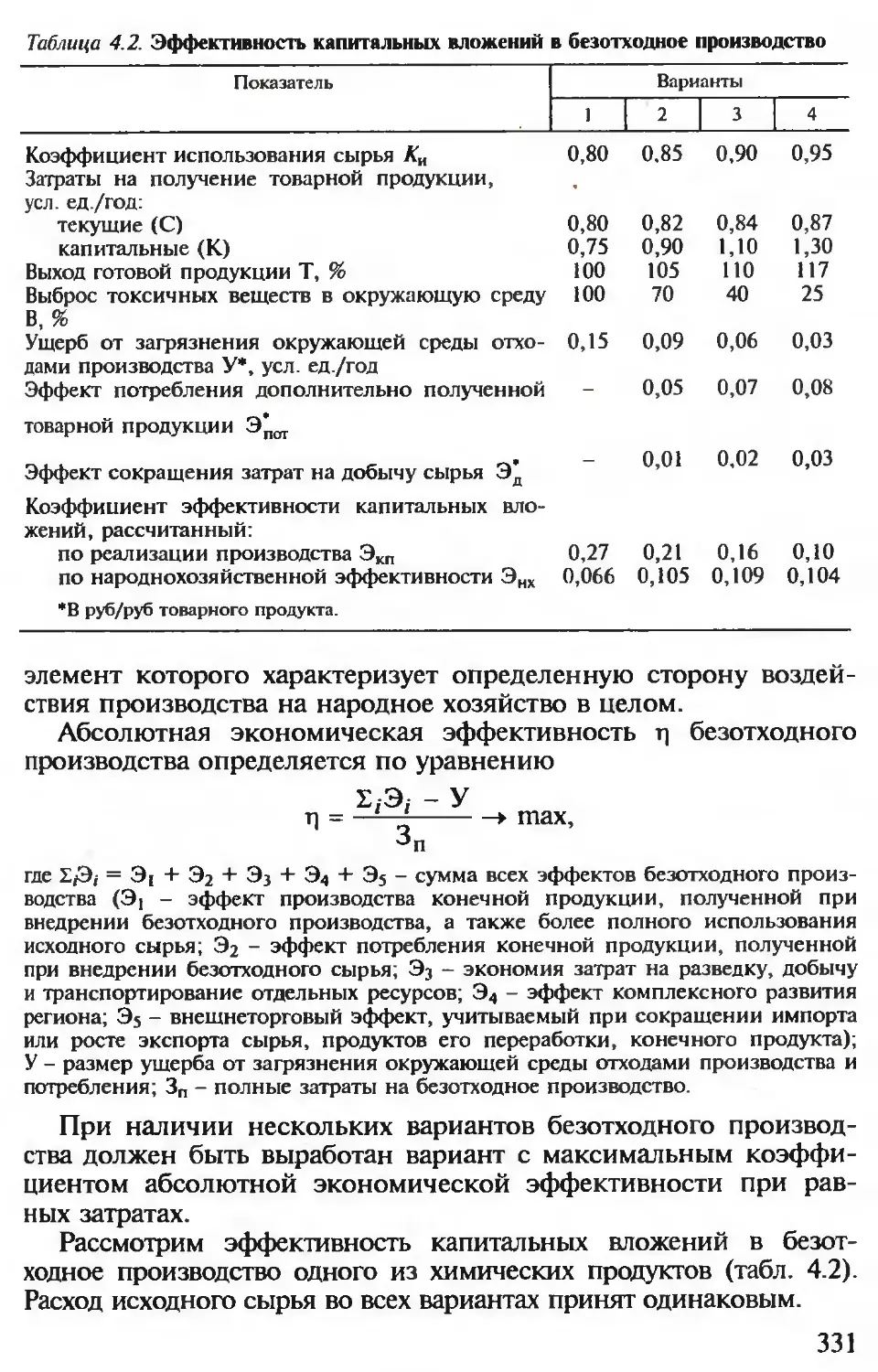

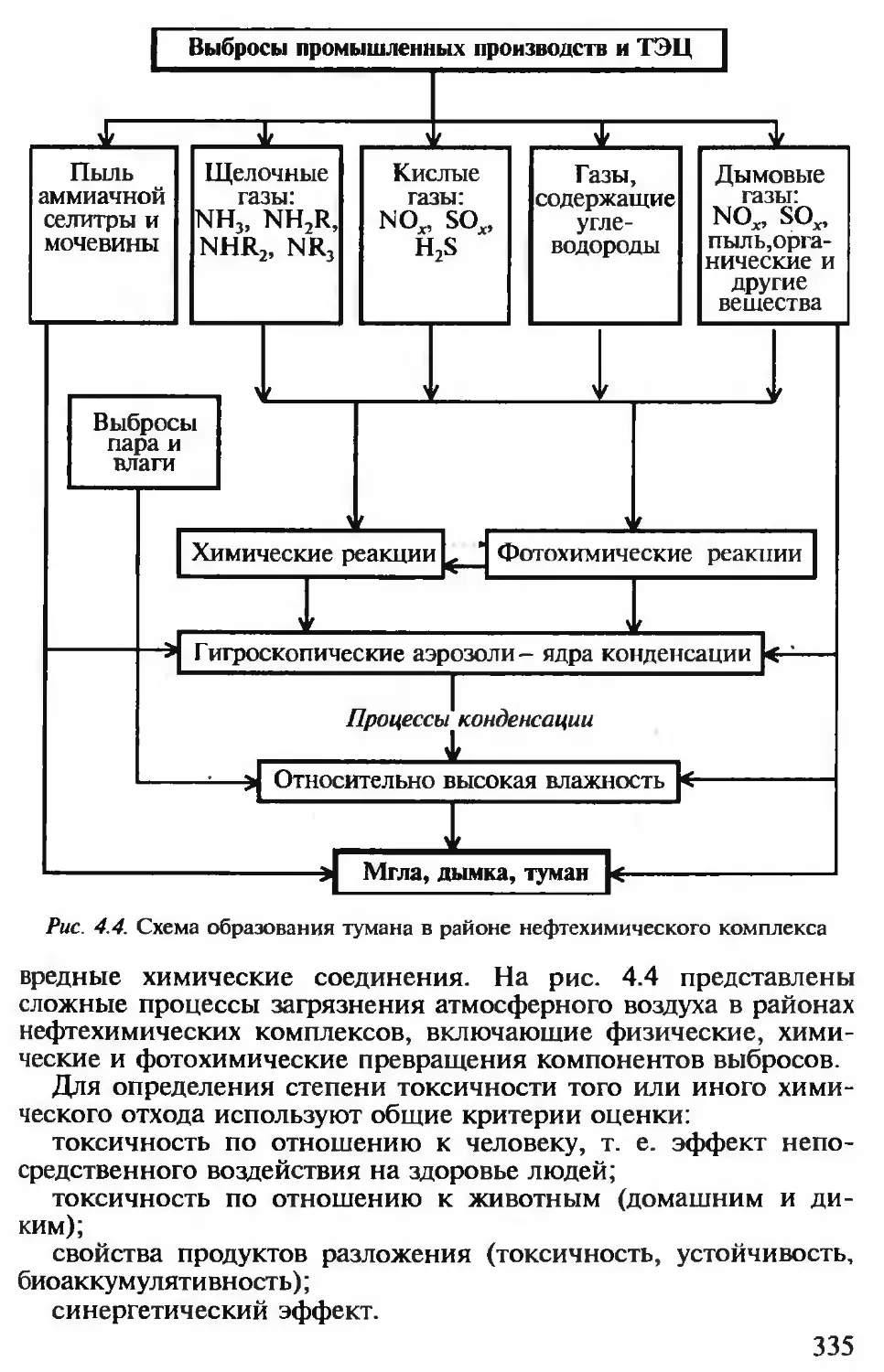

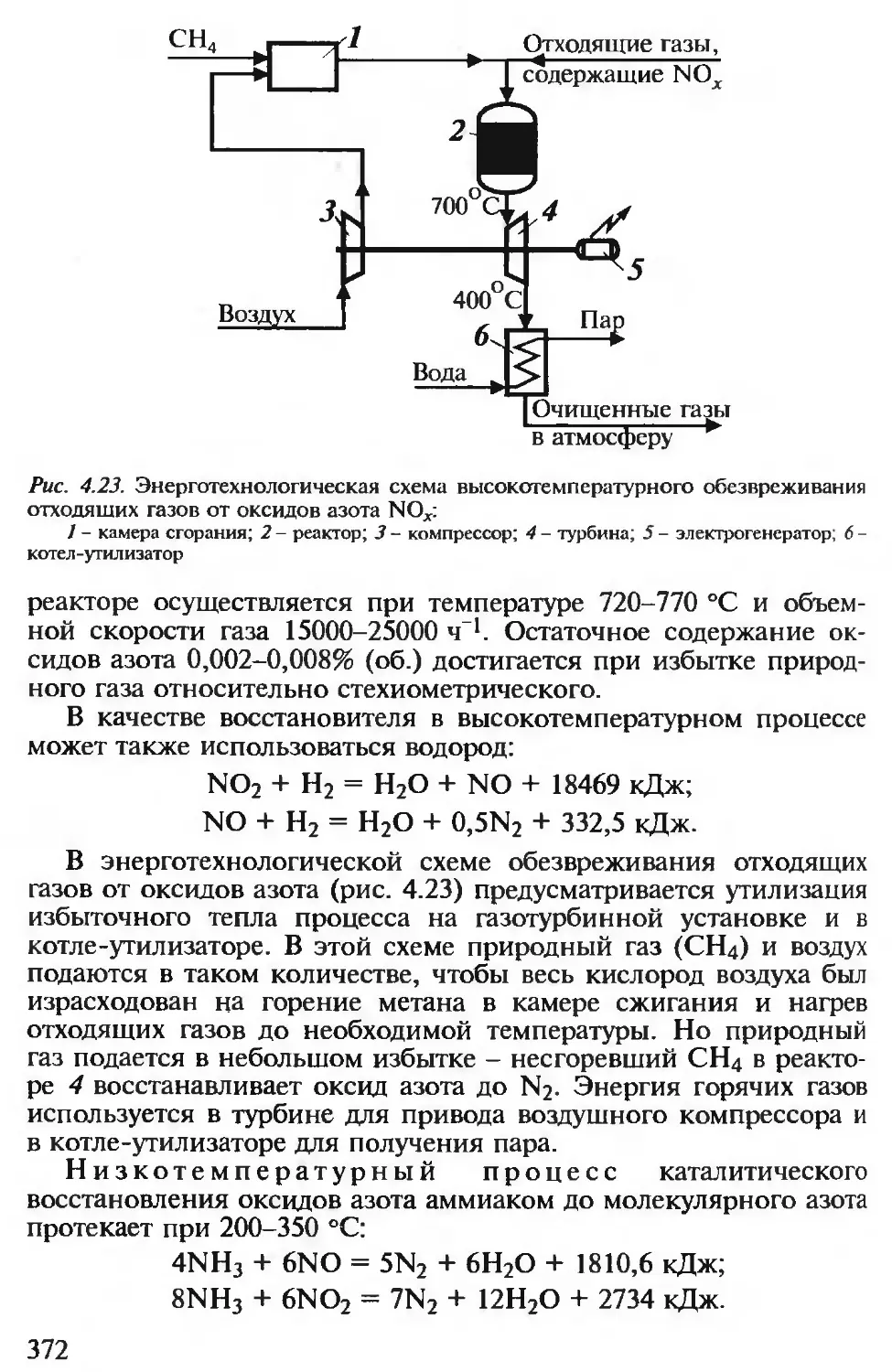

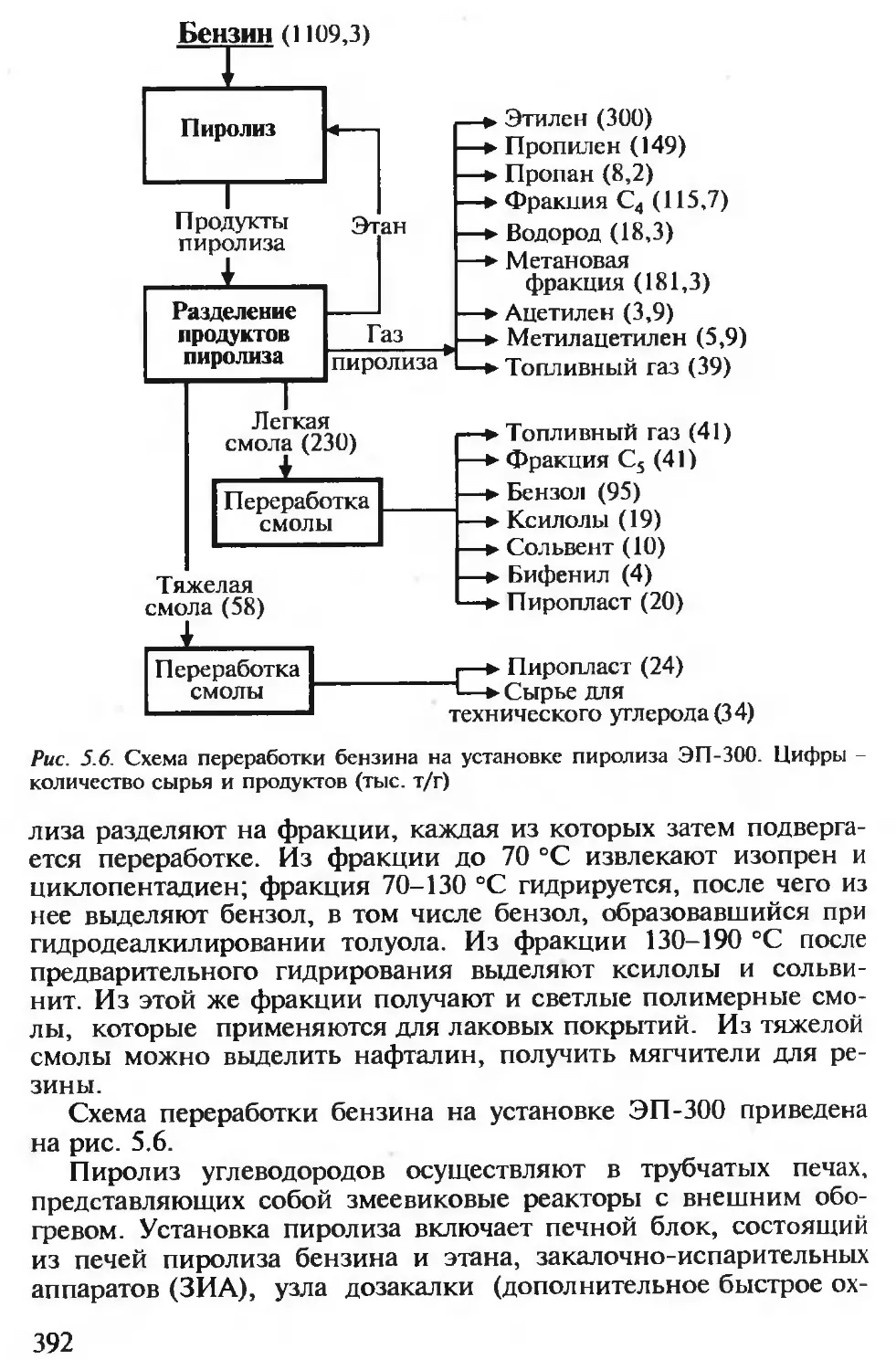

зиция) должно отвечать также условию инвариантности выде-