Автор: Чекмарев А.А. Осипов В.К.

Теги: черчение геометрическое и техническое рисование чертеж машиностроение справочник конструирование машиностроительное черчение

ISBN: 5-06-003659-6

Год: 2002

ААЧекмарев В. К.Осипов

СПРАВОЧНИК № мапшностроительному ЧЕРЧЕНИЮ

IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII1IIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIIII

ИЗДАНИЕ ТРЕТЬЕ, СТЕРЕОТИПНОЕ

si тКг

Библиотека

Москв «Высшая к,3. Циолковского j 2002

УДК 744

ББК 30.11

Ч 37

Рекомендовано

Министерством образования Российской Федерации в качестве справочного пособия для студентов высших и средних специальных учебных заведений

Рецензенты:

проф. В.И. Куркин (зав. кафедрой «Робототехника и механотроника» Московского технического университета связи и информатики)

ISBN 5-06-003659-6

© ФГУП «Издательство «Высшая школа», 2002

Оригинал-макет данного издания является собственностью издательства «Высшая школа» и его репродуцирование (воспроизведение) любым способом без согласия издательства запрещено.

ОГЛАВЛЕНИЕ

Предисловие . ................................................... 7

Глава 1

Основные положения Единой системы конструкторской документации

1.1. Система Государственных стандартов............................. 9

1.2. Обозначения и сроки действия Государственных стандартов... 9

1.3. Назначение и область распространения стандартов ЕСКД.......... 10

1.4. Состав и классификация стандартов ЕСКД ....................... 11

1.5. Виды и состав изделий ....................................... 12

1.6. Обозначение изделий.......................................... 14

1.7. Виды конструкторских документов .............................. 17

1.8. Стадии разработки конструкторской документации................ 18

1.9. Документы на перфоркартах и перфолентах....................... 20

Глава 2

Общие правила выполнения чертежей

2.1. Форматы ...................................................... 21

2.2. Основная надпись и ее расположение............................ 22

2.3. Масштабы...................................................... 26

2.4. Линии......................................................... 26

2.5. Графическое обозначение материалов............................ 29

2.6. Шрифты чертежные............................................. 32

Глава 3

Изображения

3.1. Основные положения............................................ 38

3.2. Виды.......................................................... 40

3.3 Разрезы...................................................... 43

3.4. Сечения....................................................... 47

3.5. Выносные элементы............................................. 50

3.6. Условности и упрощения........................................ 50

3.7. Аксонометрические проекции.................................... 54

Глава 4 Правила нанесения размеров, обозначений и надписей

4.1. Нанесение размеров........................................... 60

4.2. Нанесение предельных отклонений размеров .................... 76

3

4.3. Обозначение шероховатости поверхности....................... 79

4.4. Обозначение покрытий и видов обработки...................... 83

4.5. Выполнение на чертежах надписей и таблиц.................... 87

Г л а в а 5

Нормальные размеры

5.1. Нормальные линейные размеры................................. 91

5.2. Нормальные углы............................................. 95

Глава 6

Резьбы

6.1. Классификация и основные параметры резьб.................... 97

6.2. Метрическая цилиндрическая резьба.......................... 99

6.3. Кинематические резьбы...................................... 107

6.4. Трубные и арматурные резьбы................................ 112

6.5. Обозначения резьб ................................: . . . . 121

Глава 7

Конструктивные н технологические элементы деталей

7.1. Радиусы закруглений и гибки, фаски ........................ 124

7.2. Рифления прямые и сетчатые................................. 128

7.3. Изделия с надписями, знаками и шкалами.................... 130

7.4. Отверстия.................................................. 135

7.5. Канавки и проточки......................................... 143

7.6. Конструктивные элементы.................................... 156

Глава 8

Правила выполнения чертежей деталей, чертежи типовых деталей и стандарты на их параметры

8.1. Основные требования к чертежам деталей.................... 164-

8.2. Выполнение чертежей пружин................................. 171

8.3. Правила выполнения чертежей звездочек цепей................ 179

8.4. Выполнение чертежей сильфонов и их параметры............... 182

8.5. Выполнение чертежей печатных плат и топологических чертежей интег- 189 ральных микросхем.............................................

Глава 9

Стандартные крепежные детали

9.1. Технические требования к болтам, винтам, шпилькам, гайкам и их обозначение..................................................... 207

9.2. Болты общего назначения.................................... 208

9.3. Болты специальные.......................................... 212

9.4. Винты . . . ............................................... 220

9.5. Шпильки.................................................... 228

9.6. Элементы крепежных резьбовых изделий и соединений.......... 233

9.7. Гайки...................................................... 242

9.8. Стойки крепежные установочные.............................. 250

9.9. Шайбы, штифты, шплинты..................................... 252

Глава 10 ,

Изображение соединений

10.1. Изображение соединений стандартными резьбовыми деталями ... 262

4

10.2. Изображение сварных соединений............................. 268

10.3. Изображение паяных и клеевых соединений.................... 282

10.4. Изображение клепаных соединений ........................... 285

10.5. Изображение соединений шпонками............................ 293

10.6. Изображение шлицевых соединений............................ 298

Глава 11

Изображение зубчатых и червячных передач

11.1. Основные определения зубчатых зацеплений................... 304

11.2. Правила выполнения чертежей................................ 306

Г л а в а 12

Детали соединений массо- и энергокоммуникаций

12.1. Ряды номинальных давлений и условных проходов.............. 315

12.2. Соединительные части трубопроводов из ковкого чугуна....... 316

12.3. Муфтовые концы литой трубопроводной арматуры............... 325

12.4. Детали соединений трубопроводов по наружному конусу........ 326

12.5. Детали соединений трубопроводов по внутреннему конусу.... 328

12.6. Детали для присоединения шлангов, рукавов.................. 329

12.7. Фланцы арматуры, соединительных частей и трубопроводов .... 330

12.8. Соединительные части вакуумных трубопроводов и арматуры .... 333

12.9. Соединения штепсельные двухполюсные........................ 341

Г л а в а 13

Валы, оси, опоры

13.1. Валы, оси ............................................... 344

13.2. Подшипники скольжения ..................................... 360

13.3. Подшипники качения......................................... 364

13.4. Размеры элементов крепления подшипников качения............ 371

13.5. Крепление валов и осей .................................... 171

Глава 14

Чертежи общего вида и сборочные

14.1. Чертеж общего вида......................................... 378

14.2. Сборочные чертежи и спецификации........................... 386

Глава 15

Чертежи схем

15.1. Классификация схем и общие требования к их выполнению .... 396

15.2. Условные графические обозначения общего применения в схемах . . 401

15.3. Правила выполнения кинематических схем..................... 405

15.4. Правила выполнения гидравлических, пневматических и вакуумных схем............................................................ 409

15.5. Правила выполнения электрических схем...................... 416

15.6. Правила выполнения оптических схем......................... 423

15.7. Схемы алгоритмов и программ................................ 428

Глава 16

Геометрические построения на плоскости

16.1. Деление отрезков прямых и углов. Перпендикуляр к прямой . . . 435

16.2. Деление окружности на равные части. Построение правильных многоугольников . ... :............................................. 439

5

16.3. Спрямление окружности и ее дуги.......................... 444

16.4. Сопряжения............................................... 445

16.5. Построение циркульных и лекальных кривых................. 451

Глава 17

Конструкционные материалы

17.1. Конструкционные стали.................................... 461

17.2. Литейные черные металлы................................. 466

17.3. Цветные металлы и сплавы................................ 467

17.4. Неметаллические материалы................................ 469

Перечень стандартов................................................ 471

Список литературы.................................................. 489

Предметный указатель............................................... 490

ПРЕДИСЛОВИЕ

Настоящий справочник подготовлен с учетом программ по инженерной графике для машиностроительных и приборостроительных специальностей и дополняет имеющиеся учебники и учебные пособия конкретными материалами.

Справочник предназначен для практического использования при оформлении конструкторской документации и разработке типовых узлов механических систем на основе современных стандартизованных конструкций, деталей и их элементов.

Материал справочника изложен в такой последовательности:

правила оформления конструкторской документации;

чертежи деталей со стандартными изображениями;

стандартные элементы деталей и их параметры;

стандартные детали, соединения и устройства широкого применения;

оформление схем и стандартные обозначения их элементов.

Приведены также необходимые сведения по конструкционным материалам, типоразмерам стандартных прокатных изделий и геометрическим построениям.

В ряде случаев приведенные диапазоны справочных данных по маркам, типоразмерам и другим параметрам ограничены наиболее широко применяемыми в промышленности и учебном процессе значениями. Полный диапазон параметров, имеющихся в соответствующем стандарте, дан в примечаниях к таблицам или в тексте.

Во втором издании сокращены данные по некоторым деталям и материалам.

В справочнике использованы государственные и отраслевые стандарты по состоянию на 1 января 2.000 г.

Для удобства пользования справочником даны Предметный указатель и Перечень стандартов, составленный по главам (ссыпки на Перечень стандартов заключены в квадратные скобки).

7

Главы 2—6, 12, 14, § 8.1—8.4, 15.1—15.5 написаны А.А. Чекмаревым, главы 13, 16, 17, § 8.5,15.6, 15.7 —В.К. Осиповым, Предисловие, главы 1, 7, 9, 10, 11 и Перечень стандартов —совместно.

Авторы приносят глубокую благодарность профессорам А.П. Туна-кову и Ю.Б, Иванову, к.т.н., доценту Л.И. Золиной и коллективу руководимой ею кафедры за внимательное рецензирование рукописи.

Замечания и пожелания по улучшению книги просим посылать по адресу: 127994, Москва, ГСП-4, ул. Неглинная, д. 29/14, издательство «Высшая школа».

Авторы

Глава 1

ОСНОВНЫЕ ПОЛОЖЕНИЯ ЕДИНОЙ СИСТЕМЫ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

1.1. СИСТЕМА ГОСУДАРСТВЕННЫХ СТАНДАРТОВ

Объектами стандартизации являются конкретная продукция, методы ее производства и контроля, термины, определения и другие нормы и правила, многократно применяемые в науке, технике, промышленном и сельскохозяйственном производстве, строительстве, транспорте и других сферах народного хозяйства. Правила и положения, регламентирующие организационную, управленческую, технико-экономическую и другую документацию в народном хозяйстве, составляют комплексы классифицированных межотраслевых стандартов. По состоянию на 01.01.1999 г. в стране действуют свыше 30 межотраслевых комплексов стандартов. Каждому комплексу (классу) присвоен цифровой индекс, который введен в обозначение стандарта.

Государственная система стандартизации (ГСС) России определяется Законом «О стандартизации» и ее государственными стандартами (ГОСТ Р) [1.1—1.7]. Система предусматривает стандарты предприятия, стандарты научно-технические, инженерных обществ и др.

Межгосударственные стандарты (ГОСТ) принимают Межгосударственный Совет по стандартизации, метрологии и сертификации или Межгосударственная нормативно-техническая комиссия по стандартизации, техническому нормированию и сертификации в строительстве.

Единая система конструкторской документации (ЕСКД) —комплекс межгосударственных стандартов, определяющих правила и положения по разработке, оформлению и обращению конструкторской документации. Основные положения —ГОСТ 2.001—93...2.034—83.

1.2. ОБОЗНАЧЕНИЯ И СРОКИ ДЕЙСТВИЯ

ГОСУДАРСТВЕННЫХ СТАНДАРТОВ

Система построения обозначений Государственных стандартов и стандартов России показана на рис. 1.1.

Состав стандартов, входящих в каждый из межотраслевых комплексов, определяется ежегодно публикуемыми перечнями. Каждый стандарт имеет установленный срок действия — пятилетний,

9

десятилетний или без ограничения срока. При пересмотре стандарта на первой странице официального издания в сноске указывают номер изменения, номер и год издания ежемесячного информационного указателя стандартов (ИУС), в котором оно опубликовано: «Переиздание ... г. с Изменениями № ..., утвержденными в.... г. ИУС № ...», или «Проверен в ... г. Срок действия продлен (ограничен) ... г.».

Стандарт заменяется новым при внесении в него принципиально новых положений. При этом на титульном листе издания под новым обозначением стандарта указывают: «Взамен ГОСТ ...» или «Взамен ГОСТ ... в части разделов ...».

1.3. НАЗНАЧЕНИЕ И ОБЛАСТЬ РАСПРОСТРАНЕНИЯ

СТАНДАРТОВ ЕСКД

Основное назначение стандартов ЕСКД —установление в организациях и на предприятиях единых правил выполнения, оформления и обращения конструкторской документации1, обеспечивающих: применение современных методов и средств проектирования изделий;

ГОСТ 2.001-93

Межгосударственный стандарт ----------------------—]

Класс ( 2 - стандарты ЕСКД)-------------------------------

Классификационная группа стандартов-----------------------

Порядковый номер стандарта -------•-------------------------

Год регистрации стандарта--------------------------------------

ГОСТ Р 50618-93

Стандарт России--------------------------.--------- I

Порядковый номер стандарта

Год регистрации стандарта

Рис. 1.1. Виды и структура обозначений стандартов

возможность взаимообмена конструкторской документации без ее переоформления;

оптимальную комплектность конструкторской документации;

механизацию и автоматизацию обработки конструкторских документов и содержащейся в них информации;

. Конструкторская документация является товаром и на нее распространяются все нормативно-правовые акты, как на товарную продукцию.

10

высокое качество изделий;

наличие в конструкторской документации требований, обеспечивающих безопасность изделий для жизни и здоровья потребителей, окружающей среды, а также предотвращение причинения вреда имуществу;

возможность расширения унификации и стандартизации при проектировании изделий;

возможность проведения сертификации изделий;

сокращение сроков и снижение трудоемкости подготовки производства;

правильную эксплуатацию изделий;

оперативную подготовку документации для быстрой переналадки действующего производства;

упрощение форм конструкторских документов и графических изображений;

возможность создания единой информационной базы автоматизированных систем (САПР, АСУП и др.);

гармонизацию с соответствующими международными стандартами.

Правила и положения ЕСКД распространяются на все виды КД, учетно-регистрационную и нормативно-техническую документацию, документацию по внесению изменений в КД, техническую, научно-техническую и технологическую документацию, а также на научную, производственно-техническую и учебную литературу в части выполнения иллюстраций, схем и чертежей.

1.4. СОСТАВ И КЛАССИФИКАЦИЯ

СТАНДАРТОВ ЕСКД

Стандарты ЕСКД объединены в класс [1.8—1.19]. В пределах этого класса стандарты распределены по 10 классификационным группам (от 0 до 9) (табл. 1.1). В каждую группу можно ввести 99 стандартов, поэтому группы стандартов ЕСКД могут пополняться без нарушения их нумерации.

Таблица 1.1. Классификационные группы стандартов ЕСКД

Группа Содержание стандартов Номера стандартов ГОСТ (СТ СЭВ)

0 Общие положения 2.001—93 и последующие

1 Основные положения 2.101—68 и последующие

2 Классификация и обозначение изделий в КД 2.201—80

3 Общие правила выполнения чертежей 2.301—68 (11878—78) и последующие

4 Правила выполнения чертежей изделий машино- и приборостроения 2.401—68 (1185—78) и последующие

5 Правила обращения КД, учет, хранение, дублирование, внесение изменений 2.501—88 (159—83) и последующие

11

Продолжение табл. 1.1

Группа Содержание стандартов Номера стандартов ГОСТ (СТ СЭВ)

6 Правила выполнения эксплуатаци- 2.601—68 (1798—79) и последую-

7 онной и ремонтной документации Правила выполнения схем щие 2.701—84 и последующие

8 Правила выполнения документов 2.801—74 (4770—84) и последую-

9 строительных и судостроительных Прочие стандарты щие

1.5. ВИДЫ И СОСТАВ ИЗДЕЛИЙ

Объект производства, для изготовления Которого выполняют конструкторскую документацию, определяется по [1.11] термином «изделие».

Изделие — предмет или совокупность предметов производства, подлежащих изготовлению на предприятии. В зависимости от назначения различают изделия основного и вспомогательного производства. Изделие, предназначенное для поставки предприятием-изготовителем заказчику (потребителю), относят к изделиям основного производства; изделие, предназначенное для обеспечения собственных нужд предприятия-изготовителя, относят к изделиям вспомогательного производства.

Виды изделий —детали, сборочные единицы, комплексы и комплекты.

Деталь — изделие, изготовленное из однородного материала без применения сборочных операций (например, болт, литой корпус, вал, печатная плата; эти же изделия с нанесенными на них защитными или декоративными покрытиями; эти же изделия, подвергнутые физико-химической или термической обработке).

Сборочная единица — изделие, составные части которого соединены на предприятии-изготовителе сборочными операциями — сваркой, свинчиванием, клепкой, опрессовкой и т. п. (например, редуктор, станок, электродвигатель, микромодуль).

Комплекс —два (или более) специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями и предназначенных для выполнения взаимосвязанных эксплуатационных функций (например, сборочный конвейер, автоматическая телефонная станция, орбитальный комплекс). В состав комплекса могут входить изделия, выполняющие основные функции, а также детали, сборочные единицы и комплекты, предназначенные для выполнения вспомогательных функций (например, для монтажа и технического обслуживания комплекса).

Комплект —два (или более) изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих собой набор изделий вспомогательного назначения (комплекты 12

Рис. 1.2. Структура изделия

Рис. 1.3. Состав специфицированного изделия

запасных частей, инструментов, измерительных средств, упаковочной тары и т. п.).

Структура изделия по виду входящих в него составных частей показана на рис. 1.2.

Изделия в зависимости от наличия в них составных частей разделяют на неспецифицированные и специфицированные, а по частоте

13

использования в конструкциях —на унифицированные, стандартизованные и оригинальные.

Неспецифицированное изделие — изделие (деталь), не имеющее составных частей.

Специфицированное изделие — изделие (сборочная единица, комплекс, комплект), состоящее из двух (и более) составных частей. Перечень составных частей заносят в установленном порядке в спецификацию.

Стандартизованное изделие — изделие, применимое по Государственному, республиканскому или отраслевому стандарту, полностью и однозначно определяющему его конструкцию, показатели качества, методы контроля, правила приемки и поставки.

Унифицированное изделие — изделие, применимое в конструкциях нескольких однотипных или разнородных изделий.

Оригинальное изделие — изделие, применимое в конструкции только одного изделия.

Различают также:

изделия однотипного исполнения, обладающие общими конструктивными признаками, но не взаимозаменяемые с другими изделиями;

изделия основного и неосновного исполнения по [1.11].

Типовой состав специфицированного изделия показан на рис. 1.3.

1.6. ОБОЗНАЧЕНИЕ ИЗДЕЛИЙ

Каждому изделию в соответствии с определением ГОСТ 2.201—80 должно быть присвоено обозначение, которое не должно использоваться для обозначения другого изделия. Стандартом установлена единая обезличенная классификационная система обозначения изделий основного и вспомогательного производств — Классификатор ЕСКД.

Структура обозначения изделия и его конструкторского документа содержит четырехзначный код организации-разработчика, шестизначный код классификационной характеристики и трехзначный порядковый регистрационный номер (рис. 1.4).

Код организации-разработчика (буквенный) назначается по кодификатору этой организации или присваивается централизованно.

Код классификационной характеристики присваивается изделию и конструкторскому документу по Классификатору ЕСКД.

Порядковый номер присваивается изделию по классификационной характеристике от 001 до 999 в пределах кода организации-разработчика или кода, выделенного централизованно.

Шифр документа вводится в обозначение неосновных конструкторских документов и не должен содержать более четырех знаков, включая номер части документа.

Код классификационной характеристики состоит из арабских цифр и включает шесть знаков: класс—два знака, подкласс, группа, подгруппа и вид — по одному знаку. Каждому изделию и ее составной 14

Обозначение изделия ________________________________

ХХХХ. ХХХХХХ. XXX. ХХХХ

Код организации-разработчика

{Класс __________________

Подкласс ________________

группа ------------------

Подгруппа _______________J

Вид_________________________

Порядковый регистрационный номер

Шифр (код) документа

Рис. 1.4. Структура обозначения изделия

части в Классификаторе соответствует только одна классификационная характеристика. При классификации изделий использовались признаки: функциональный, служебного назначения, принцип действия, конструктивный, параметрический, геометрическая форма, наименование изделия. Классификатор ЕСКД включает в себя 100 классов, из них в настоящее время задействовано 50. Каждый класс делится на 10 подклассов, каждый подкласс —на 10 групп, каждая группа —на 10 подгрупп, каждая подгруппа—на 10 видов. Извлечение из сетки классов и подклассов Классификатора ЕСКД дано в табл. 1.2.

На первом уровне классификации изделий, т. е. при формировании изделий в классы, использовался основной признак — функциональный, например класс 30 содержит классификацию сборочных единиц машино- и приборостроения, проектируемых во всех отраслях промышленности. В качестве основания деления класса на подклассы использованы признаки: функциональный (например, устройства, передающие движение), принцип действия (устройства гидравлические, пневматические) и наименование (трубопроводы и их элементы).

При делении на группы и подгруппы использовались признаки: функциональный (например, устройства опорные, направляющие, преобразующие движение), конструктивный (устройства шарнирные, кривошипно-шатунные, кулисные), принцип действия (приводы механические, электромагнитные), параметрический (трубопроводы с Д св. 25 до 50 мм включ.), геометрическая форма (сосуды призматические, сферические) и наименование (корпуса, рамы, шланги).

15

Таблица 1.2. Извлечение из сетки классов и подклассов Классификатора ЕСКД

Подклассы

Класс 30. Сборочные единицы общемашиностроительные_________

О —Документы (нормы, правила, требования, методы)

1 —Устройства корпусные, опорные, несущие, крепления

2 —Трубопроводы (системы трубопроводов) и их элементы

3 —Устройства, передающие движение

4 —Устройства, направляющие, ограничивающие и преобразующие движение (

5 —Устройства защитные, закрывающие, облицовочный уплотнительные, пояснительные. Комплекты I

6 —Устройства гидравлические, пневматические, смазочные

7 — Сосуды, кроме сосудов под избыточным давлением

8 ,9—Резервные 1

На уровне видов использованы признаки: конструктивный (кассеты разборные, трубопроводы с элементами разъема фланцевыми), параметрический (редукторы цилиндрические одноступенчатые с Аз св. 63 до 315 мм включ.), геометрическая форма (фланцы круглые, листы прямоугольные) и наименование (кулачки, плиты, станины).

В классе 30 представлена классификация изделий типа «Комплекты» (код 305600), состоящая из групп комплектов, например: изделия одного класса (код 305610); изделия двух (и более) классов (код 305620); упаковка без изделий (код 305630); упаковка с изделиями (код 305640) и комплекты, кроме комплектов изделий и упаковки (код 305650). Последняя группа классифицирована на следующие виды: 305651 — монтажные части, 305652 — сменные части, 305653 — запасные части, 305654 —инструмент и принадлежности, 305655 —материалы, 305658 — комбинированные, 305659 — прочие.

Для пользования классом 30 предусмотрен алфавитно-предметный указатель наименований изделий, сборочных единиц и комплектов с их цифровыми кодами.

Примеры классификации и кодирования отдельных изделий и документов.

Редуктор одноступенчатой цилиндрический —код 303115:

30 —класс (сборочные единицы общемашиностроительные);

3 —подкласс (устройства, передающие движение);

1 — группа (редукторы);

1 — подгруппа (цилиндрические одноступенчатые с межосевым расстоянием Аз пары колес);

5 — вид (с Аз св. 63 до 315 мм включ.).

Вал с червячным колесом червячного редуктора — код 303724;

класс и подкласс те же;

7 —группа (элементы механических передач —валы, оси);

2 —подгруппа (валы с изделиями, имеющими элементы зацепления);

4 — вид (с червячными колесами).

16

1.7. ВИДЫ КОНСТРУКТОРСКИХ ДОКУМЕНТОВ

Виды и комплектность КД на изделия всех отраслей промышленности установлены [1.12].

К КД относятся графические и текстовые материалы, которые в отдельности или в совокупности определяют состав и устройство изделия и содержат все необходимы данные для его разработки или изготовления, контроля, приемки, эксплуатации и ремонта.

К основным КД относятся чертеж детали и спецификация. Все остальные виды документации считаются неосновными.

Чертеж детали — документ, содержащий изображение детали и'|другие данные, необходимые для ее изготовления и контроля.

Спецификация — документ, определяющий состав сборочной единицы, комплекса или комплекта.

Сборочный чертеж —документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля.

Чертеж общего вида — документ, определяющий конструкцию изделия, взаимодействие его основных составных частей и поясняющий принцип работы изделия.

Теоретический чертеж — документ, определяющий геометрическую форму (контуры, обводы) изделия и координаты расположения основных составных частей. Код документа —ТЧ.

Габаритный чертеж — документ, содержащий упрощенное контурное изображение изделия с габаритными, установочными и присоединительными размерами. Код документа — ГЧ.

Электромонтажный чертеж — документ, содержащий данные для выполнения электрического монтажа изделия. Код документа — МЭ.

Монтажный чертеж — документ, содержащий контурное (упрощенное) изображение изделия и данные для его установки (монтажа) на месте применения. Код документа — МЧ.

Упаковочный чертеж — документ, содержащий данные для упаковки изделия. Код документа —УЧ.

Схема — документ, на котором составные части изделия и связи между ними показаны в виде условных изображений или обозначений. Коды различных видов схем даны в [15.1].

Ведомость спецификаций —документ, содержащий перечень всех спецификаций составных частей изделия с указанием их количества и входимости. Шифр документа — ВС.

Технические условия —документ (проектный или рабочий), содержащий требования к изделию, его изготовлению, контролю, приемке и поставке; совокупность всех показателей, норм, правил и положений, которые не указаны в других КД. Шифр доку-мента 1У .. .

Пояснительная записка —покум!й,Ь Содержащий описание устройства и принципа действия райраба’гьгйасхйдю у

I и м , К . 3 . U и о л к о в с к 17г о

а также обоснование принятых при его разработке технических и технико-экономических решений. Код документа — ПЗ.

Таблица — документ, содержащий соответствующие назначению данные, сведенные в таблицу. Код документа —ТБ. j

Расчет — документ, содержащий расчеты параметров и величин для обоснования конструктивных решений. Выполняется по И.14]. Код документа — РР. 1

Инструкция — документ, содержащий указания и правила, используемые при изготовлении изделия (сборке, регулировке,/ контроле, монтаже и других операциях). Код документа — И. I

Патентный формуляр — документ, содержащий/ сведения о патентной чистоте изделия, а также о созданных и использованных при его разработке отечественных изобретениях. Цравила выполнения даны в [1.15]. Код документа —ПФ. j

К рабочим КД относят также документы эксплуатационные (ГОСТ 2.601—68), ремонтные (ГОСТ 2.602—68) и карты технического! уровня и качества изделия.

Конструкторские документы в зависимости от способа их выполнения и характера использования имеют следующие наименования и определения.

Оригинал — документ, выполненный на любом материале и предназначенный для изготовления по нему подлинника.

Подлинник —документ, оформленный подлинными установленными подписями и выполненный на любом материале, позволяющем многократное воспроизведение с него копий.

Дубликат —копия подлинника, обеспечивающая идентичность воспроизведения подлинника и выполненная на любом материале, позволяющем снять с него копии.

Копия —документ, выполненный способом, обеспечивающим его идентичность с подлинником (дубликатом), и предназначенный для непосредственного использования в разработке, производстве, эксплуатации и ремонте изделия.

1.8. СТАДИИ РАЗРАБОТКИ

КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Стадии разработки КД изделий всех отраслей промышленности и этапы выполнения работ (табл. 1.3) регламентированы [1.13].

Разработке КД предшествуют разработка, согласование и утверждение технического задания (ТЗ).

Литерность полного комплекта КД определяется низшей из литер, указанных в документах, входящих в комплект (кроме документов покупных изделий). Рабочим КД единичного производства, предназначенным для разового изготовления, присваивают литеру «И».

18

Таблица 1.3. Стадии разработки КД

Стадии разработки Этапы работ Результаты работ

Техническое Подбор материалов. Анализ Совокупность КД с литерой

предложение ТЗ. Патентный поиск. Выявление вариантов возможных решений и их сравнительная оценка по показателям качества Технико-экономическое обоснование Рассмотрение и утверждение «П» по [1.17]. Ведомость технологического предложения (ПТ). Пояснительная записка (ПЗ) по [1.15]

Эскизный проект Разработка принципиальных конструктивных решений. Макетирование. Обоснование выбора оптимального варианта изделия Подтверждение и уточнение предъявляемых к изделию требований Принятие окончательных решений по принципу действия, основным параметрам и показателям качества Совокупность КД с литерой «Э» по [1.18]. Ведомость эскизного проекта (ЭП), ПЗ. Протокол утверждения

Технический Выявление технических ре- Совокупность КД с литерой

проект Рабочая КД; шений, необходимых для полного представления о конструкции разрабатываемого изделия Выполнение необходимых расчетов, принципиальных схем, схем соединений и др. Разработка, изготовление и испытание макетов. Выявление номенклатуры покупных изделий. Оценка технического уровня и качества «Т» по [1.19], предусмотренных ТЗ и протоколом рассмотрения эскизного проекта. Ведомость ТП

а) опытного образ- Разработка КД для изготовле- Разработка сборочных черте-

на (партии) изделия, ния опытного образца (опытной жей и чертежей деталей без при-

предназначенного партии) своения литеры. Коррекги-

для серийного, мае- Изготовление и предвари- ровка КД по результатам изго-

сового или единич- тельные испытания опытного товления и предварительного

ного производства образца (партии) Приемочные испытания опытного образца (партии) испытания опытного образца (партии) с присвоением КД литеры «0». Совокупность КД с литерой «01» (или «Ог») после корректировки по результатам испытаний

б) серийного (мае- Изготовление и испытание Совокупность конструктор-

сового) производства установочной серии по документации с литерой «01» (или «О2») ской и технологической документации с литерой «А»

19

1.9. ДОКУМЕНТЫ НА ПЕРФОКАРТАХ И ПЕРФОЛЕНТАХ

В состав основного комплекта КД могут быть включены в соответствии с [1.9, 1.10] документы на перфоносителях, получаемые при автоматизированном проектировании. Требования к перфоносителям определяет ГОСТ 10860—83.

Документы на перфоносителях, содержащие сведения об изделии или его составных частях, необходимые для его изготовления, контроля и эксплуатации, должны обеспечивать возможность изготовления конструкторской документации в визуально воспроизводимом виде.

Виды документов на перфоносителях и присваиваемые им коды (в скобках): подлинник (П), контрольная копия (КК), дубликат (Д), копия (К). Контрольная копия идентична подлиннику и оформляется подписями лиц, изготовляющих данный документ, на полное соответствие подлиннику. Определение других видов документов —см. § 1.7.

Код вида документа на перфоносителе указывают в основной надписи документа. При изготовлении дубликатов и копий к коду вида добавляют порядковый номер документа, например Д1, Д2, ... KI, К2 и т. д.

В обозначении изделия, конструкторская документация которого представлена на перфоносителях, в коде документа (см. § 1.6) последним знаком указывают букву М [1.2]. Если документ на перфоносителе состоит из нескольких частей, обозначение дополняют индексом порядкового номера, например:

ХХХХ.ХХХХХХ.ХХХ.ХХХМ — для основного документа;

......ХХХМ1;........ХХХМ2 и т. д.—для составных частей.

При наличии в составе КД более трех документов на носителях данных составляют ведомость носителей с присвоением кода «ВН». В других случаях вместо ВН сведения о наличии документа на перфоносителе заносят в спецификацию в раздел «Документация» без заполнения графы «Формат». Тип носителя — ПК (перфокарта) или ПЛ (перфолента) —указывают в графе «Примечание».

Основные надписи, правила учета и хранения, дублирования и внесения изменений для документов на носителях данных регламентированы соответствующими стандартами [1.2]. Стандарты не распространяются на перфокарты и перфоленты, являющиеся составной частью изделия.

Глава 2

ОБЩИЕ ПРАВИЛА ВЫПОЛНЕНИЯ ЧЕРТЕЖЕЙ

2.1. ФОРМАТЫ

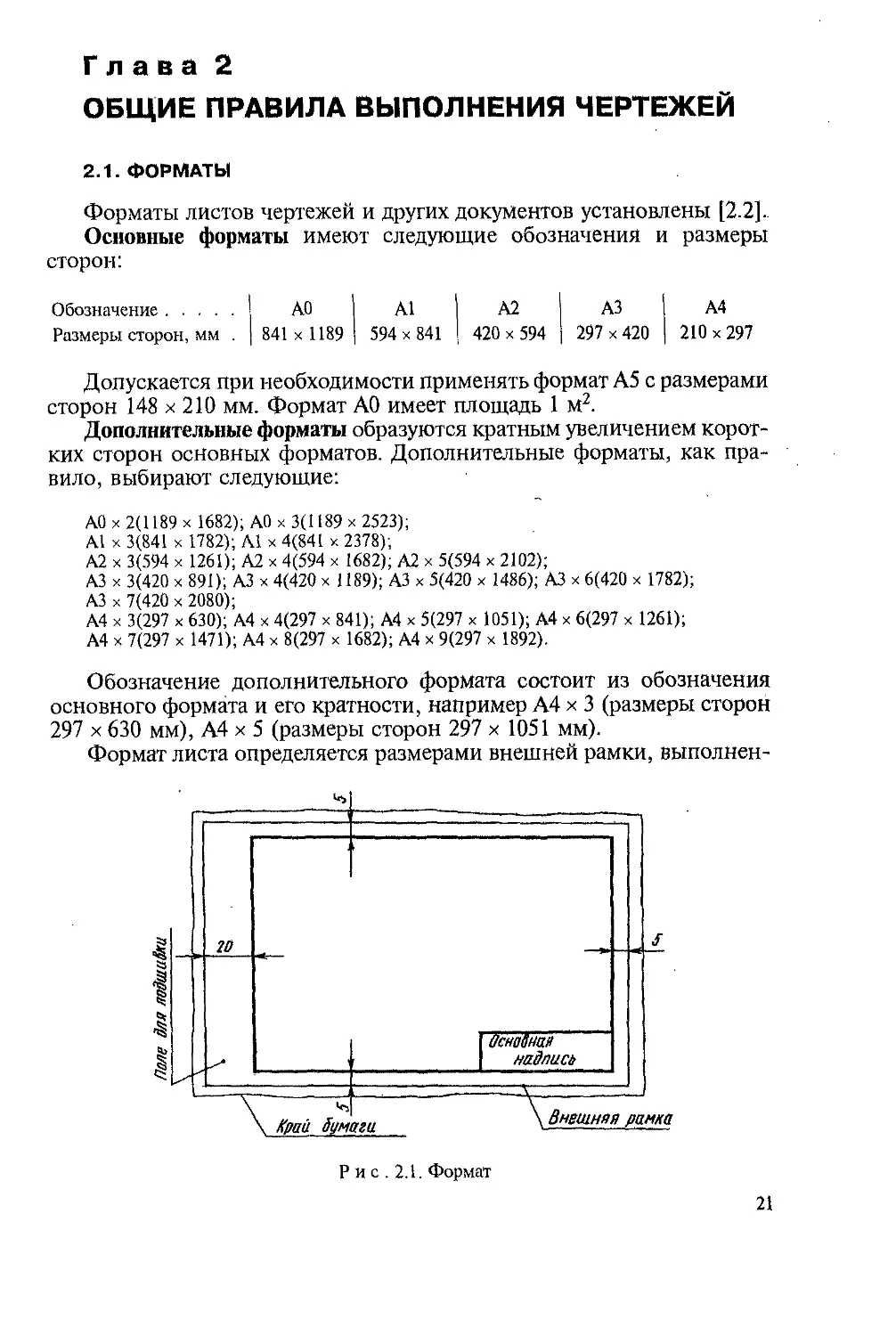

Форматы листов чертежей и других документов установлены [2.2]..

Основные форматы имеют следующие обозначения и размеры сторон:

Обозначение .... Размеры сторон, мм

АО Al I А2 I АЗ А4

841 x 1189 594 x 841 | 420x594 | 297 x 420 210 x 297

Допускается при необходимости применять формат А5 с размерами сторон 148 х 210 мм. Формат АО имеет площадь 1 м2.

Дополнительные форматы образуются кратным увеличением коротких сторон основных форматов. Дополнительные форматы, как правило, выбирают следующие:

АО х 2(1189 х 1682); АО х 3(1189 х 2523);

А1 х 3(841 х 1782); А1 х 4(841 х 2378);

А2 х 3(594 х 1261); А2 х 4(594 х 1682); А2 х 5(594 х 2102);

АЗ х 3(420 х 891); АЗ х 4(420 х 1189); АЗ х 5(420 х 1486); АЗ х 6(420 х 1782);

АЗ х 7(420 х 2080);

А4 х 3(297 х 630); А4 х 4(297 х 841); А4 х 5(297 х 1051); А4 х 6(297 х 1261);

А4 х 7(297 х 1471); А4 х 8(297 х 1682); А4 х 9(297 х 1892).

Обозначение дополнительного формата состоит из обозначения основного формата и его кратности, например А4 х 3 (размеры сторон 297 х 630 мм), А4 х 5 (размеры сторон 297 х 1051 мм).

Формат листа определяется размерами внешней рамки, выполнен

Р и с . 2.1. Формат

21

ной тонкой линией (рис. 2.1). Ширина поля для подшивки 20 мм, остальных полей 5 мм.

Предельные отклонения сторон форматов, мм:

Размеры сторон форматов............ св. 150 до 600 св. 600

Предельные отклонения..............| ±2 ±3

2.2. ОСНОВНАЯ НАДПИСЬ И ЕЕ РАСПОЛОЖЕНИЕ

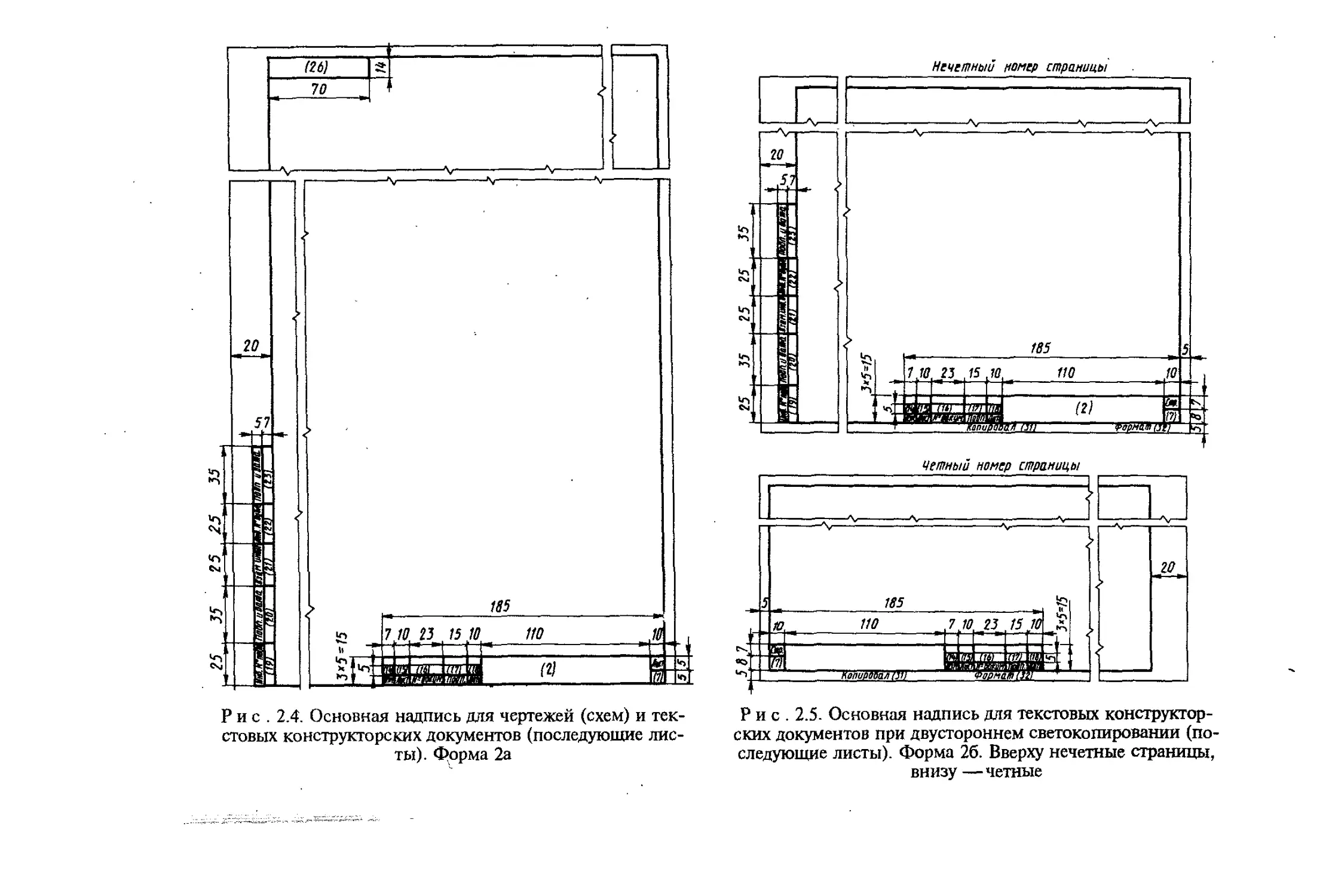

Форма, размеры и порядок заполнения основной надписи и дополнительных граф в конструкторских документах установлены в [2.1].

Содержание, расположение и размеры граф основной надписи и дополнительных граф, а также размеры рамок на чертежах и схемах должны соответствовать форме 1 (рис. 2.2), в текстовых документах — форме 2 (рис. 2.3) на первом, или заглавном, листе и формам 2а и 26 (рис. 2.4 и 2.5) на последующих листах. Допускается также применять форму 2а на последующих листах чертежей и схем.

Основную надпись, дополнительные графы и рамки выполняют основными и сплошными тонкими линиями по [2.4].

Располагают основную надпись в правом нижнем углу конструкторских документов. На листах формата А4 по [2.2] основную надпись располагают вдоль короткой стороны формата, так как этот формат используют только с вертикальным расположением длинной стороны. Листы других форматов располагают длинной стороной как горизонтально, так и вертикально.

Пример основной надписи, рекомендуемой для использования в учебном процессе на I—II курсах, приведен на рис. 2.6.

Для быстрого нахождения на чертеже (схеме) составной части изделия или его элемента поле чертежа (схемы) рекомендуется разбивать на зоны. Отметки, разделяющие чертеж (схему) на зоны, рекомендуется наносить на расстоянии, равном одной из сторон формата А4 (рис. 2.7). Отметки по горизонтали наносят арабскими цифрами справа налево, по вертикали — прописными буквами латинского алфавита снизу вверх. Зоны обозначают сочетанием цифр и букв, например 1А, 2А, ЗА, IB, 2В, ЗВ и т. д. На чертежах (схемах) с одним обозначением, выполненных на нескольких листах, нумерация зон по горизонтали должна быть сквозной в пределах всех листов.

Заполнение основной надписи и дополнительных граф (номера граф на формах показаны в скобках).

Графа 1 — наименование изделия (в соответствии с требованиями [3.1]), а также наименование документа, если этому документу присвоен шифр. Наименование «Сборочный чертеж» допускается не указывать.

Графа 2—обозначение документа по ГОСТ 2.201—80 или по принятой на кафедре форме.

Графа 3 — обозначение материала детали (эту графу заполняют только на чертежах деталей).

22

Рис . 2.2. Основная надпись для чертежей и схем. Форма 1

Рис. 2.3. Основная надпись для текстовых конструкторских документов (первый или заглавный лист). Форма 2

о

Рис. 2.4. Основная надпись для чертежей (схем) и текстовых конструкторских документов (последующие листы). Форма 2а

Z SS

Нечетный номер страницы

Рис. 2.5. Основная надпись для текстовых конструкторских документов при двустороннем светокопировании (последующие листы). Форма 26. Вверху нечетные страницы, внизу —четные

Рис. 2.6. Рекомендуемая основная надпись для чертежей студентов на I—II курсах

Графа 5—масса изделия по [3.1].

Графа 6 —масштаб (проставляется в соответствии с [2.3; 3.1]).

Графа 7 —порядковый номер листа (на документах, состоящих из одного листа, графу не заполняют).

Графа 8 — общее количество листов документа (графу заполняют только на первом листе).

Графа 9 — наименование или различительный индекс предприятия, выпускающего документ. Эту графу на предприятиях не заполня

ют, если различительный индекс содержится в обозначении документа. В учебных заведениях рекомендуется в этой графе указывать его наименование, если оно не использовано в обозначении документа, и индекс группы.

Графа 10 —характер работы, выполняемой лицом, подписывающим документ. В учебных заведениях указания по заполнению этой графы дают кафедры.

Графа 11 —фамилии лиц, подписавших документ.

Графа 12—подписи лиц, фамилии которых указаны в графе 11.

Графа 13 —дата подписа-

Рис. 2.7. Примеры разбивки поля чертежа на зоны

ния документа.

Графа 26 — обозначение

25

документа, повернутое на 180° для формата А4 и форматов, больших А4, при расположении основной надписи вдоль длинной стороны листа и на 90° для форматов, больших А4, при расположении основной надписи вдоль короткой стороны листа. На форме 2а эта графа обязательна только для чертежей и схем.

Графа 31 — подпись лица, копировавшего чертеж.

Графа 32 —обозначение формата по [2.2].

Графа 34 — номера авторских свидетельств на изобретения, использованные в данном изделии.

Графы 4, 5, 14...25, 27...30, 32...33 заполняют в документах, выпускаемых предприятиями.

В графах 4, 4...25, 27...30, 32...33 приводят сведения об этапе разработки документации, ее изменениях, учете, регистрации. Их заполняют в документации предприятий. Графы, выполненные штриховой линией, вводят при необходимости. При использовании для последующих листов чертежей и схем формы 1 графы 1, 3, 4, 5, 6, 9 не заполняют.

2.3. МАСШТАБЫ

Масштабом называют отношение линейных размеров изображения объекта на чертеже к действительным размерам объекта.

Масштабы изображений на чертежах согласно [2.3] выбирают из следующих рядов:

Масштабы уменьшения: 1:2, 1:2,5; 1:4; 1:5; 1:10; 1:15; 1:20; 1:25; 1:40; 1:50; 1:75; 1:100; 1:200; 1:400; 1:500; 1:800; 1:1000.

Натуральная величина: 1:1.

Масштабы увеличения: 2:1; 2,5:1; 4:1; 5:1; 10:1; 20:1; 40:1; 50:1; 100:1.

Допускается применять масштабы уменьшения на чертежах генеральных планов крупных объектов 1:2000; 1:5000; 1:10 000; 1:20 000; 1:25 000; 1:50 000 и масштабы увеличения 100л: 1, где л —целое число.

На чертежах масштаб обозначают в соответствующей графе основной надписи по типу 1:1, 1:2, 2:1 и т. д., на поле чертежа —по типу М1:1, М1:2, М2:1 и т. д.

2.4. ЛИНИИ

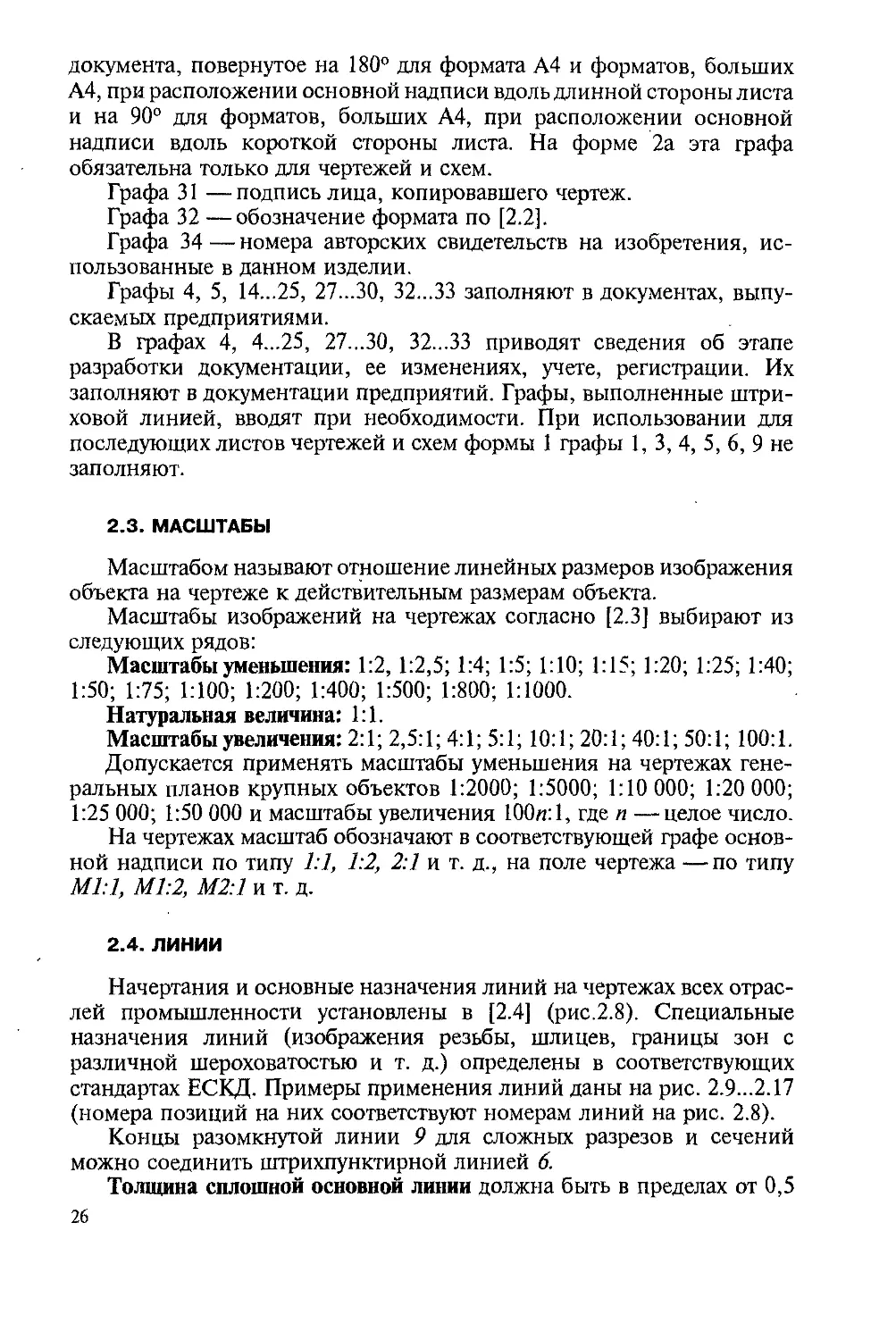

Начертания и основные назначения линий на чертежах всех отраслей промышленности установлены в [2.4] (рис.2.8). Специальные назначения линий (изображения резьбы, шлицев, границы зон с различной шероховатостью и т. д.) определены в соответствующих стандартах ЕСКД. Примеры применения линий даны на рис. 2.9...2.17 (номера позиций на них соответствуют номерам линий на рис. 2.8).

Концы разомкнутой линии 9 для сложных разрезов и сечений можно соединить штрихпунктирной линией 6.

Толщина сплошной основной линии должна быть в пределах от 0,5

26

Р и с . 2.8. Линии чертежа и их назначение:

1—сплошная толстая основная: линии видимого контура, перехода видимые, контура сечения (вынесенного и входящего в состав разреза); 2 — сплошная тонкая: линии размерные и выносные, штриховки, контура наложенного сечения, для изображения пограничных деталей («обстановка»), ограничения выносных элементов на видах, разрезах и сечениях, перехода воображаемые, подчеркивание надписей, линии-выноски и их полки, следы плоскостей, линии построения характерных точек при специальных построениях; J — сплошная волнистая: линии обрыва, разграничения вида и разреза; 4 — сплошная тонкая с изломом: длинные линии обрыва; 5 — штриховая: линии невидимого контура, перехода невидимые; 6 — штрихпунктирная: линии осевые и центровые, сечений, являющиеся осями симметрии для наложенных и выносных сечений; 7—штрихпунктирная с двумя точками: линии сгиба на развертках; 8— штрихпунктирная утолщенная: линии, обозначающие поверхности, подлежащие термообработке или покрытию, для изображения элементов, расположенных перед секущей плоскостью («наложенная проекция»); 9 — разомкнутая линия сечений

Рис. 2.9. Примеры применения линий на чертеже

до 1,4 мм в зависимости от размеров и сложности изображения, а также от формата чертежа. Толщина линий одного и того же типа должна быть одинакова для всех изображений на данном чертеже, вычерчиваемых в одинаковом масштабе.

Наименьшие толщины линий и расстояние между соседними параллельными линиями принимают в зависимости от формата и способа выполнения чертежа.

27

линии перехода

Р и с • 2.10. Пример линии ограничения выносного элемента на виде

Р и с . 2.12. Пример линий сгиба на развертке

Р и с . 2.14. Пример линии сечения, являющейся осью симметрии для вынесенного сечения

Рис. 2.13. Пример линий сгиба на развертке, совмещенной с видом

Р и с . 2.15. Пример линии для изображения элементов, расположенных перед секущей плоскостью («наложенная проекция»)

Рис. 2.16. Пример линии, обозначающей поверхности, подлежащие термообработке или покрытию

Рис . 2.17. Пример замены штрихпункгирных линий сплошными тонкими

На чертежах формата с размером большой стороны 841 мм и более:

В туши В карандаше

Толщина линий, мм 0,3 0,3

Расстояние между линиями, мм 0,8 1,0

На чертежах формата с размером большой стороны менее 841 мм:

Толщина линий, мм.........................

Расстояние между линиями, мм..............

В туши 0,2 0,8

В карандаше

0,3

0,8

Длину штрихов в штриховых и штрихпунктирных линиях следует выбирать в зависимости от размеров изображения. Штрихи и линии должны быть приблизительно одинаковой длины, промежутки между штрихами — также одинаковой длины. Штрихпунктирные линии должны пересекаться и заканчиваться штрихами. Штрихпунктирные линии, применяемые в качестве центровых, заменяют сплошными тонкими линиями, если диаметр окружности или размеры других геометрических фигур в изображении менее 12 мм (рис. 2.17).

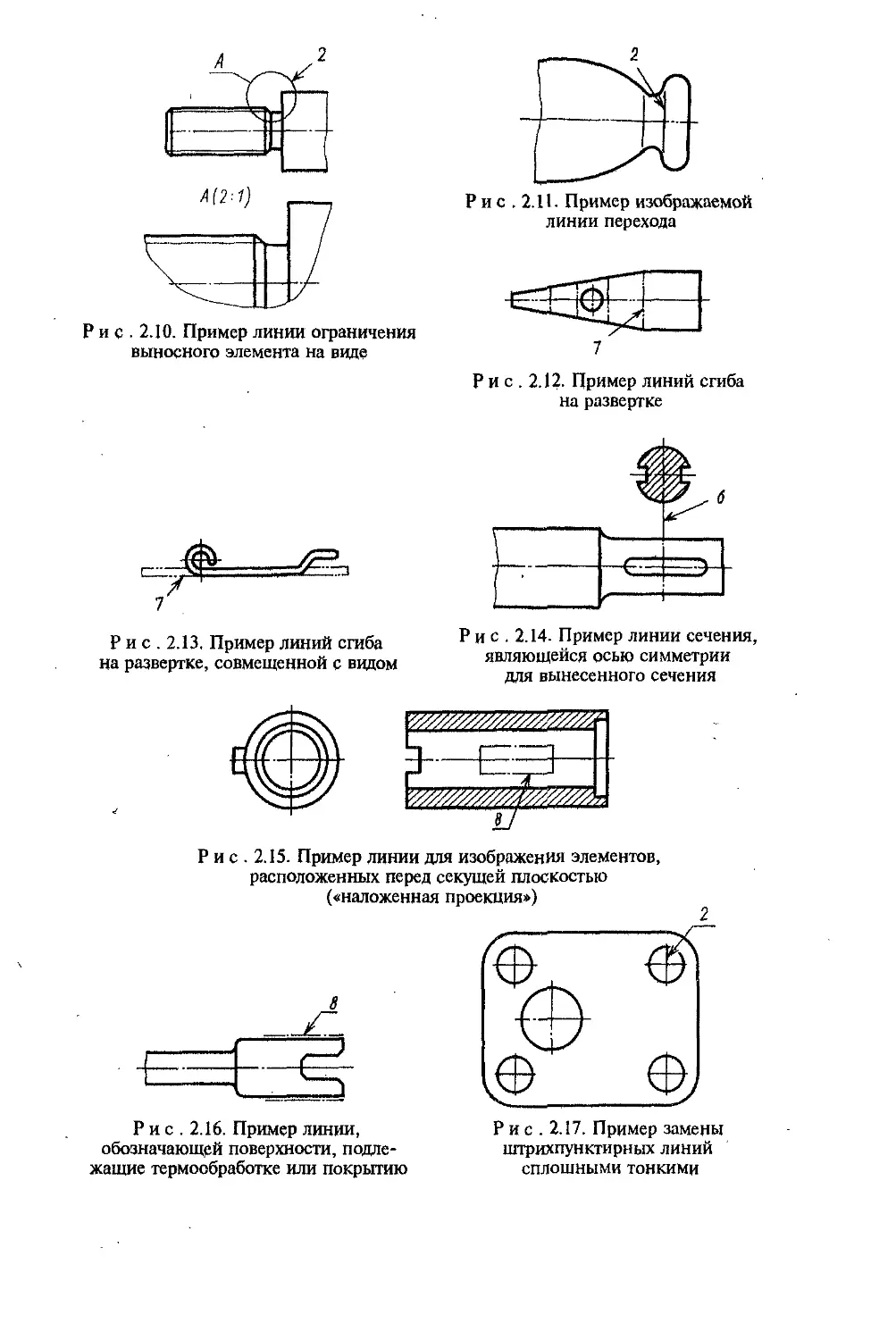

2.5. ГРАФИЧЕСКОЕ ОБОЗНАЧЕНИЕ МАТЕРИАЛОВ

Графические обозначения материалов в сечениях и на видах (фасадах), а также правила нанесения их на чертежах приведены в [2.6] (рис. 2.18). Общее графическое обозначение материала в сечении независимо от вида материала — равномерная штриховка сплошными

7

ШЛШПШПШ1

12

Р и с . 2.18. Графические обозначения материалов и сетки в сечениях:

1 — общее обозначение независимо от материала; 2 — металлы и твердые сплавы; 3 — неметаллические материалы, в том числе волокнистые монолитные и плитные (прессованные), за исключением указанных ниже; 4—дерево; 5 — камень естественный; 6 — керамика и силикатные материалы для кладки; 7—бетон; 8 — стекло и другие свегопрозрачные материалы; 9—жидкости; 10— грунт естественный; 11 — засыпка из любого материала; 12 — сетка

29

Р и с , 2.19. Графические обозначения материалов на видах:

7 — металйы; 2— сталь рифленая; 3—сталь просечная; 4—кладка из строительного и специального кирпича, клинкера, керамики, терракоты, искусственного и естественного камней любой формы и т. п.; 5 — стекло

Рис. 2.20. Нанесение штриховки

Рис. 2.21. Нанесение штриховки

тонкими линиями — 1, 2. Так же обозначают металлы и твердые сплавы. Композиционные материалы, содержащие металлы и неметаллические материалы, обозначают, как металлы. Графическое обозначение дерева 4 следует применять, когда нет необходимости указывать направление волокон. Графическое обозначение керамики и силикатных материалов 6 следует применять для обозначения кирпичных изделий (обожженных и необожженных), огнеупоров, строительной керамики, электротехнического фарфора, шлакобетонных блоков и т. п. Допускается применять дополнительные обозначения материалов, не предусмотренные стандартом, поясняя их на чертеже.

При выделении материалов и изделий на виде (фасаде) применяют графические обозначения (рис. 2.19). Для уточнения разновидности материала, в частности с однотипным изображением, графическое обозначение сопровождают поясняющей надписью на поле чертежа. Обозначение материала на виде допускается наносить не полностью, а только небольшими участками по контуру или пятнами внутри контура.

Линии штриховки проводят под углом 45° к линии контура изображения (рис. 2.20, а), или к его оси (рис. 2.20, б), или к линиям рамки чертежа (рис. 2.21).

30 1

Рис. 2.22. Нанесение штриховки

Рис. 2.23. Нанесение штриховки Рис. 2.24. Нанесение штриховки стекла

в узких и длинных сечениях

Если линии контура или осевые расположены под углом 45° к линиям рамки чертежа, то линии штриховки проводят под углом 30 или 60° (рис. 2.22). Линии штриховки наносят с наклоном влево или вправо, но в одну и ту же сторону, на всех сечениях, относящихся к одной детали, независимо от количества листов, на которых эти сечения расположены. Расстояние между линиями штриховки выбирают от 1 до 10 мм в зависимости от площади штриховки и необходимости разнообразить штриховку в смежных сечениях. Выбранное расстояние выдерживают, как правило, одинаковым для всех сечений детали, выполняемой в одном и том же масштабе. Узкие и длинные площади сечений (например, штампованных, вальцованных и других подобных деталей) шириной на чертеже от 2 до 4 мм рекомендуется штриховать полностью только на концах и у контуров отверстий, а остальную площадь сечения — небольшими участками в нескольких местах (рис. 2.23). В этих случаях линии штриховки стекла (рис. 2.24) наносят с наклоном 15. ..20° к линии большой стороны контура сечения. Узкие площади сечений, ширина которых на чертеже менее 2 мм, допускается показывать зачерненными с просветами между смежными сечениями не менее 0,8 мм (рис. 2.25). Обозначения дерева и засыпки выполняют от руки.

В смежных сечениях двух деталей наклон линий штриховки берут

31

Рис. 2.25. Зачернение Рис. 2.26. Штриховка узких площадок сечений . смежных сечений

Рис. 2.27. Штриховка у контура при больших площадях сечений

для одного сечения вправо, для другого — влево (встречная штриховка); в случаях вынужденной штриховки одинакового наклона и направления изменяют расстояние между линиями штриховки (рис. 2.26, а) или сдвигают эти линии в одном сечении по отношению к другому, не изменяя угла их наклона (рис. 2.26, б). При штриховке неметаллических материалов (в клетку) в смежных сечениях расстояние между линиями штриховки выбирают разным.

При больших площадях сечений, а также при указании профиля грунта допускается наносить обозначение материала лишь у контура сечения узкой полоской равномерной ширины (рис. 2.27).

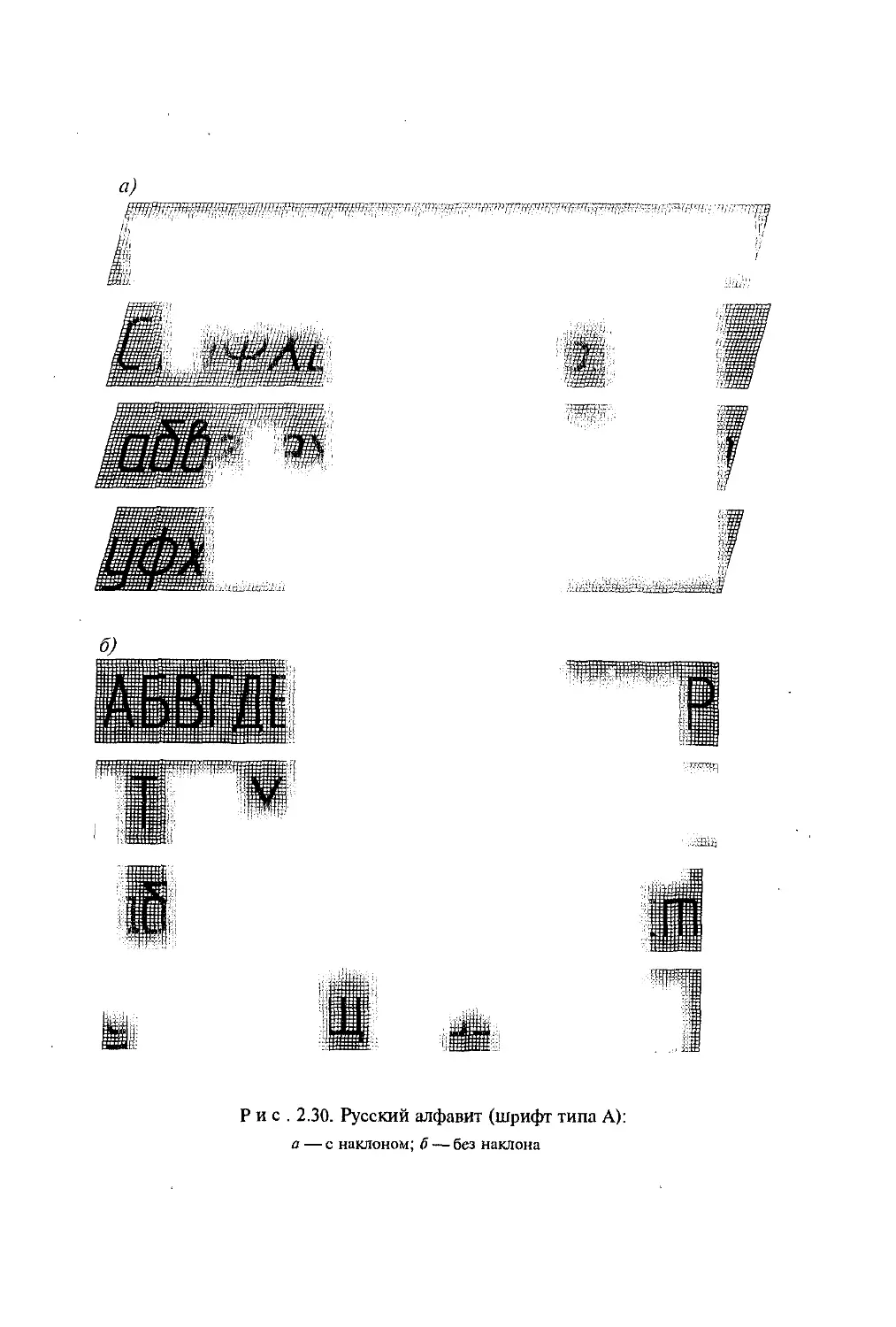

2.6. ШРИФТЫ ЧЕРТЕЖНЫЕ

Чертежные шрифты, применяемые для нанесения всех надписей на чертежах и других технических документах, установлены [2.5]. Чертежный шрифт содержит русский, латинский и греческий алфавиты, арабские и римские цифры, а также знаки.

Размер шрифта h определяется высотой прописных букв, мм: 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40.

У

Рис. 2.28. Вспомогательная сетка:

а —для шрифта без наклона; 6 —для шрифта с наклоном 32

Вспомогательная сетка (рис. 2.28)—сетка, образованная вспомогательными линиями, в которые вписывают буквы. Построение шрифта во вспомогательной сетке показано на рис. 2.29.

Типы шрифтов:

тип А без наклона (толщина линий шрифта </=714/?);

тип А с наклоном около 75° (d = 7м/г);

тип Б без наклона (d — l/wh);

тип Б с наклоном около 75° (d= 7юЛ).

Параметры шрифтов установлены в зависимости от размера и приведены в табл. 2.1.

Рис. 2.29. Построение шрифта с использованием вспомогательной сетки

Т аблица 2.1. Параметры шрифтов

Параметры Размеры, мм

h 2,5 3,5 Ш 5,0 'рифт типа 7,0 А 10,0 14,0 20,0

С 1,8 2,5 3,5 5,0 7,0 10,0 14,0

а 0,35 0,5 0,7 1,0 1,4 2,0 2,8

ь 4,0 5,5 8,0 11,0 16,0 22,0 31,0

е 1,1 1,5 2,1 3,0 4,2 6,0 8,4

d 0,18 0,25 0,35 0,5 0,7 1,0 1,4

h 2,5 3,5 Ш 5,0 'рифт типа 7,0 Б 10,0 14,0 20,0

С 1,8 2,5 3,5 5,0 7,0 10,0 14,0

а 0,5 0,7 1,0 1,4 2,0 2,8 4,0

ь 4,3 6,0 8,5 12,0 17,0 24,0 34,0

е 1,5 2,1 3,0 4,2 6,0 8,4 12,0

d 0,25 0,35 0,5 0,7 1,0 1,4 2,0

Примечания: 1. Обозначения: h—размер шрифта; с — высота строчных букв; а — расстояние между буквами; b—минимальный шаг строк; е — минимальное расстояние между словами; d — толщина линий шрифта.

2. Относительные размеры параметров шрифта:

Тип А Тип Б

h (14/14)/) = 144 (10/10)/1 = 104

С ........ (10/14)/!= 104 (7/10)Л = 74

а (2/14)/) = 24 (2/10)й = 24

ь (22/14)/) = 224 (17/10)/) = 174

е (6/14)/1 = 64 (6/10)/) = 64

d (1/4)Л=4 (1/10)/) =4

Русский, латинский и греческий алфавиты, арабские и римские цифры, знаки приведены на рис. 2.30...2.34. Наименования букв гре-

2-152

33

Рис. 2.30. Русский алфавит (шрифт типа А): а — с наклоном; б — без наклона

Рис. 2.31. Русский алфавит (шрифт типа Б с наклоном)

Рис. 2.32. Латинский алфавит (шрифт типа А с наклоном)

1 2 3 4 5 6 7 8 9 10 11 12 13

13 14 15 16 17 18 19 20 21 22 23 24

Рис. 2.33. Греческий алфавит (см. текст, шрифт типа Б с наклоном):

1— альфа; 2 — бета, 3— гамма; 4—дельта; 5 — эпсилон; 6 — дзета; 7-—эта; 8 — тета; 9— йота; 10— каппа; 11—ламбда; 12 — ми; 13— ню; 14 — кси; 15 — омикрон; 16 — пи; 17—ро; 18 — сигма; 19 — тау; 20 — ипсилон; 21 — фи; 22 — хи; 23 — пси; 24 — омега

Рис. 2.34. Арабские и римские цифры (шрифт типа Б)

Рис. 2.35. Знаки:

1—точка; 2—двоеточие; 3 —запятая; 4 — точка с запятой; 5 — восклицательный знак; 6 — вопросительный знак; 7—кавычки; 8—и; 9— параграф; 10—равенство; 22 —значение после округления; 12 — соответствует; 13 — асимптотически равно; 14— приблизительно равно; 15— меньше; 16 — больше; 27и 17а— меньше или равно; 18 и 18а—больше или равно; 19— плюс; 20 — минус; тире; 21— плюс-минус; 22, 23 — умножение; 24—деление; 25— процент; 26—градус; 27—минута; 25— секунда; 29— параллельно; 30 — перпендикулярно; 31 — угол; 32 — уклон; 33 — конусность; 34 — квадрат; 35—дуга; 36—диаметр; 37—радикал; 38— интеграл; 39 — бесконечность; 40—квадратные скобки; 41—круглые скобки; 42 — черта дроби; 43 — номер; 44 — от ... до; 45 — знак подобия; 46 — звездочка

ческого алфавита приведены на рис. 2.33. Римские цифры L, С, D, М выполняют по правилам латинского алфавита. Наименования знаков приведены на рис. 2.35, 2.36.

Глава 3

ИЗОБРАЖЕНИЯ

3.1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

Правила изображения предметов установлены в [3.1; 3.2]. Изображения предметов должны выполняться по методу прямоугольного проецирования. При этом предмет предполагается расположенным между наблюдателем и соответствующей плоскостью проекций (рис. 3.1). За основные плоскости проекций принимают шесть граней куба. Грани совмещают с плоскостью, как показано на рис. 3.2.

38

Рис. 3.2. Расположение основных видов на чертеже:

1 — вид спереди (главный вид); 2 — вид сверху; 3 — вид слева; 4 — вид справа; 5 — вид снизу; 6 — вид сзади

Изображение на фронтальной плоскости проекций принимают на чертеже в качестве главного. Главное изображение выбирают так, чтобы оно давало наиболее полное представление о форме и размерах предмета.

Предметы изображают в функциональном положении или в поло-

39

Рис. 3.3. Изображения предмета Рис. 3.4. Разрез с указанием невидимых частей и вид

Рис. 3.5. Вад и сечение

женин, удобном для их изготовления. Предметы, состоящие из нескольких частей, изображают в функциональном положении. Предметы, используемые в любом положении, изображают в положении, удобном для их изготовления. Предметы, функциональное положение которых наклонное, изображают в вертикальном или горизонтальном положении. Длинные (высокие) предметы, функциональное положение которых вертикальное (мачты, колонны, столбы), можно изображать в горизонтальном положении, причем нижнюю часть предмета помещают справа.

Изображения на чертеже в зависимости от их содержания разделяют на виды, разрезы, сечения.

Вид — изображение обращенной к наблюдателю видимой части поверхности предмета. Для уменьшения количества изображений допускается на видах показывать необходимые невидимые части поверхности предмета с помощью штриховых линий (рис. 3.3).

Разрез — изображение предмета, мысленно рассеченного одной или несколькими плоскостями, при этом мысленное рассечение предмета относится только к данному разрезу и не влечёт за собой изменения других изображений того же предмета. На разрезе показывают то, что получается в секущей плоскости и что расположено за ней (рис. 3.4).

Сечение — изображение фигуры, получающейся при мысленном рассечении предмета одной или несколькими плоскостями (рис. 3.5). Допускается в качестве секущей применять цилиндрическую поверхность, развертываемую затем в плоскость.

Количество изображений (видов, разрезов, сечений) на чертеже должно быть наименьшим, но обеспечивающим полное представление о предмете при применении стандартных условных обозначений, знаков и надписей.

3.2. ВИДЫ

Названия видов на чертежах не надписывают, если они расположены в установленной проекционной связи (см. рис. 3.2). Если виды сверху, слева, справа, снизу, сзади не находятся в непосредственной 40

А-А в-S

Рис. 3.6. Изображения —виды, разрезы, сечения

проекционной связи с главным изображением, то направление проецирования должно быть указано стрелкой около соответствующего изображения. Над стрелкой и над полученным изображением (видом) указывают одну и ту же прописную букву (Д на рис. 3.6). Так же оформляют чертежи, если перечисленные виды отделены от главного изображения другими изображениями или расположены не на одном листе с ним.

Когда отсутствует изображение, на котором может быть показано направление взгляда, название вида надписывают.

Рис. 3.7. Изображения —главный вид Рис. 3.8. Вариант расположения допол-с местными разрезами, горизонтальный нительного вида —Б

разрез и дополнительный вид

41

Рис. 3.9. Главное изображение и дополнительный вид

Дополнительный вид. Если какую-нибудь часть предмета невозможно показать на основных видах без искажения формы и размеров, то применяют дополнительные виды, получаемые на плоскостях, не параллельных основным плоскостям проекций (рис. 3.7...3.9). Дополнительный вид на чертеже отмечают прописной буквой, а у связанного с дополнительным видом изображения предмета ставят стрелку, указывающую направление взгляда, с соответствую

щим буквенным обозначением (Б на рис.

3.7, 3.8). Если дополнительный вид расположен в непосредственной проекционной связи с соответствующим изображением, стрелку и надпись над видом не наносят (рис. 3.9).

Расположение дополнительного вида, показанное на рис. 3.7 и 3.9,

предпочтительнее.

Дополнительный вид допускается повертывать, но с сохранением, как правило, положения, принятого для данного предмета на главном изображении, при этом обозначение вида дополняют графическим

обозначением . При необходимости указывают угол поворота.

Местный вид. Изображение отдельного, ограниченного места поверхности предмета называют местным видом (Г, см. рис. 3.6; Д, см. рис. 3.12). Местный вид может быть ограничен линией обрыва, по возможности в наименьшем размере (Д, см. рис. 3.12), или не ограничен (Д см. рис. 3.12). Местный вид отмечают на чертеже подобно дополнительному виду.

Р и с . 3.10. Чертеж корпуса с развернутым видом А

42

Развернутый вид. Для изображения поверхностей некоторых предметов сложной формы применяют развернутый вид (рис. 3.10), обоз-

Р и с . 3.11. Изображение стрелки, указывающей направление взгляда

начаемый знаком . Развернутый вид, или «развертку», используют для изображения деталей, изготовляемых гибкой (см. рис. 2.12, 2.13).

Соотношение размеров стрелок, указывающих направление взгляда, приведено на рис. 3.11.

3.3. РАЗРЕЗЫ

В зависимости от положения секущей плоскости относительно плоскости проекций разрезы называют горизонтальными, вертикальными, наклонными.

Горизонтальный разрез имеет секущую плоскость (или плоскости),

Р и с . 3.12. Виды и простые разрезы, их обозначения на чертеже

43

Р и с . 3.13. Чертеж детали со сложными разрезами и их обозначения

параллельную горизонтальной плоскости проекций (например, разрез А —А, рис. 3.12; разрез Б — Б, рис. 3.13).

Вертикальный разрез имеет секущую плоскость (или плоскости), перпендикулярную горизонтальной плоскости проекций (например, разрез на главном изображении, рис. 3.12; разрезы А — А, В — В, Г— Г, рис. 3.13; разрез Б — Б, рис. 3.6).

Наклонный разрез имеет секущую плоскость, не параллельную и не перпендикулярную горизонтальной плоскости проекций (например, разрез В —В, рис. 3.6).

Вертикальный разрез называют фронтальным, если секущая плоскость параллельна фронтальной плоскости проекций (например, разрез на рис. 3.4; разрез Б—Б на рис. 3.6), и профильным, если секущая плоскость параллельна профиль-

ной плоскости проекций (например, разрез Б — Б, рис. 3.12).

В зависимости от числа секущих плоскостей разрезы разделяют на

простые — при одной секущей плоскости (например, рис. 3.4) и

сложные — при нескольких секущих плоскостях.

Сложные разрезы называют ступенчатыми, если секущие плоскости параллельны (например, ступенчатый горизонтальный разрез Б — Б, рис. 3.13; ступенчатый фронтальный разрез А —А, рис. 3.14),

А-А

Р и с . 3.14. Ступенчатый фронтальный разрез

*А

Рис. 3.15. Сложный разрез

44

4-л

Р и с . 3.16. Сложный разрез

Р и с . 3.17. Поперечные разрезы

и ломаными, если секущие плоскости пересекаются (например, разрезы А —А на рис. 3.6,3.13). Примеры сложных разрезов приведены на рис. 3.15, 3.16.

Разрезы называют продольными, если секущие плоскости направлены вдоль длины или высоты предмета, ипоперечными, если секущие плоскости направлены перпендикулярно длине или высоте предмета (например, разрезы А —А и Б — 5 на рис. 3.17).

Обозначение разрезов. Положение секущей плоскости обозначают на чертеже разомкнутой линией. При сложном разрезе штрихи разомкнутой линии проводят также у мест пересечения секущих плоскостей между собой. На начальном и конечном штрихах ставят стрелки, указывающие направление взгляда (см. рис. 3.6...3.8, 3.12, 3.13, 3.15, 3.17). Стрелки проводят на расстоянии 2...3 мм от конца штриха. Начальный и конечный штрихи не должны пересекать контур соответствующего изображения.

У начала и конца линии сечения, при необходимости и у мест пересечения секущих плоскостей, ставят одну и ту же прописную букву русского алфавита. Буквы наносят около стрелок, указывающих на-

45

А-А

Р и с . 3.18. Ломаный разрез

Рис. 3.20. Местные разрезы

Рис. 3.21. Соединение части вида и части разреза при наличии симметрии детали

Рис. 3.22. Соединение части вида и части разреза при отсутствии симметрии детали

деление взгляда, в местах пересечения со стороны внешнего угла.

Повернутый разрез обозначают знаком (Г — Г на рис. 3.13).

\ Разрез отмечают надписью по типу А —А (всегда двумя буквами через тире).

I Когда секущая плоскость совпадает с плоскостью симметрии предмета в целом, а соответствующие изображения расположены на одном и том же листе в непосредственной проекционной связи и не разделены какими-либо другими изображениями, для горизонтальных, фронтальных и профильных разрезов положение секущей плоскости не обозначают и разрез надписью не сопровождают (например, разрез в качестве главного изображения на рис. 3.12).

Расположение разрезов. Горизонтальные, фронтальные и профильные разрезы могут быть расположены на месте соответствующих

основных видов.

При ломаных разрезах наклонные секущие плоскости условно поворачивают до совмещения в одну плоскость, при этом направление поворота может не совпадать с направлением взгляда (рис. 3.18). При повороте секущей плоскости элементы предмета, расположенные за ней, вычерчивают так, как они проецируются на плоскость, с которой производится совмещение (рис. 3.19).

Местный разрез. Разрез, служащий для выяснения устройства предмета лишь в отдельном, ограниченном месте, называют местным. Местный разрез выделяют на виде сплошной волнистой линией (рис. 3.20) или сплошной тонкой

Рис. 3.23. Соединение части вида и части разреза при симметрии и совпадении проекций оси и ребра

линией с изломом. Она не должна совпадать с какими-либо другими

линиями изображения.

Соединение части ввда и части разреза. Часть вида и часть соответствующего разреза допускается соединять, разделяя их сплошной волнистой линией (рис. 3.21, 3.22, 3.23) или сплошной тонкой линией с изломом. Если при этом соединяют половину вида и половину разреза, каждый из которых является симметричной фигурой, то разделяющей линией служит ось симметрии (например, вид сверху и горизонтальный разрез А —А, вид слева и профильный разрез Б — Б на рис. 3.12).

3.4. СЕЧЕНИЯ

Сечения, не входящие в состав разреза, называют вынесенными (рис. 3.24, см. также рис. 3.5) и наложенными (рис. 3.25). Вынесенные сечения допускается располагать в разрыве между частями одного и того же вида (рис. 3.26). При этом, если фигура сечения симметрична, линию сечения не проводят.

47

Рис. 3.24. Вынесенное несимметричное сечение

Рис. 3.25. Наложенное симметричное сечение

Рис. 3.26. Вынесенное симметричное сечение в разрыве изображения

Рис. 3.27. Вынесенное несимметричное сечение в разрыве изображения и его обозначение

Рис. 3.28. Наложенное несимметричное сечение и его обозначение

А~А 'О

Рис. 3.29. Одинаковые сечения профильными плоскостями и их обозначения

Рис. 3.30. Одинаковые сечения параллельными наклонными плоскостями и их обозначения

Рис. 3.32. Положение секущих плоскостей для получения нормальных поперечных сечений

Рис. 3.33. Круглые отверстия и углубления в сечениях

Рис. 3.34. Случай недопустимости применения сечения (применен разрез)

В остальных случаях для линии сечения применяют разомкнутую линию с указанием стрелками направления взгляда и обозначают ее одинаковыми прописными буквами русского алфавита. Сечение сопровождают надписью по типу А —А (см. рис. 3.24). Для несимметричных сечений, расположенных в разрыве (рис. 3.27), или наложенных (рис. 3.28) линию сечения проводят со стрелками, но буквами не обозначают.

Для нескольких одинаковых сечений, относящихся к одному предмету, линии сечения обозначают одной и той же буквой и вычерчивают одно сечение (рис. 3.29, 3.30). Если при этом секущие плоскости направлены под различными углами (рис. 3.31), то знак О не наносят.

Секущие плоскости выбирают так, чтобы получить нормальные поперечные сечения (рис. 3.32).

Если секущая плоскость проходит через ось поверхности вращения,

49

ограничивающей отверстие или углубление, то контур отверстия или углубления в сечении показывают полностью (рис. 3.33, а, б). /

Если сечение получается состоящим из отдельных частей, то следует

применять разрез (рис. 3.34). /

3.5. ВЫНОСНЫЕ ЭЛЕМЕНТЫ

Рис. 3.35. Выносной элемент

А(2^)

Выносной элемент — дополнительное отдельное изображение (обычно увеличенное) какой-либо части предмета, требующей графического и других пояснений в отношении формы, размеров и иных данных. Выносной элемент может содержать подробности, не указанные на соответствующем изображении, и может отличаться от него по содержанию (например, изображение может быть видом, а выносной элемент — разрезом).

Если применяют выносной элемент, то соответствующее место отмечают на виде, разрезе или сечении замкнутой сплошной тонкой линией —окружностью, овалом и т. п.— с обозначением

выносного элемента прописной буквой или сочетанием прописной буквы с арабской цифрой на полке линии-выноски. Над изображением элемента указывают обозначение и масштаб, в котором он выполнен (рис. 3.35).

Располагают выносной элемент возможно ближе к соответствующему месту на изображении предмета.

3.6. УСЛОВНОСТИ И УПРОЩЕНИЯ

Если изображение представляет собой симметричную фигуру, допускается вычерчивать его половину (см. вид В на рис. 3.12) или немного более половины с проведением в последнем случае линии обрыва (см. рис. 3.23).

Если предмет имеет несколько одинаковых равномерно расположенных элементов, то на изображении этого предмета показывают один-два таких элемента, а остальные элементы показывают упрощенно или условно (рис. 3.36).

Допускается упрощенно изображать проекции линий пересечения поверхностей на видах и разрезах, если не требуется их точного построения. Например, вместо гипербол, эллипсов и других кривых проводят дуги окружностей и прямые линии (рис. 3.37).

Плавный переход от одной поверхности к другой показывают условно (рис. 3.38) или совсем не показывают (рис. 3.39).

Такие детали, как винты, заклепки, шпонки, непустотелые валы и шпиндели, шатуны, рукоятки и т. п., при продольном разрезе показы-50

Рис. 3.36. Условное обозначение (тонкой линей Г) одинаковых равномерно расположенных элементов

Нис . 3.37. Упрощенное изображение лекальных । кривых:

дуга 1 окружности и прямая 2 вместо гиперболы

Рис. 3.38. Условное изображение плавного перехода поверхностей (линий перехода)

Рис. 3.39. Изображения без условного обозначения плавного перехода от одной поверхности к другой (без линий перехода)

вают нерассеченными. Шарики всегда показывают нерассеченными. Как правило, показывают нерассеченными на сборочных чертежах гайки и шайбы.

Такие элементы, как спицы маховиков, шкивов, зубчатых колес, тонкие стенки типа ребер жесткости и т. п., показывают незаштрихо-ванными, если секущая плоскость направлена вдоль оси или длинной стороны такого элемента. Если в подобных элементах имеется местное сверление, углубление и т. п., то делают местный разрез, как показано на рис. 3.40 (см. также рис. 3.20).

Пластины, а также элементы деталей (отверстия, фаски, пазы, углубления и т. п.) размером (или разницей в размерах) на чертеже 2 мм и менее изображают с отступлением от масштаба, принятого для всего изображения, в сторону увеличения.

Незначительную конусность или уклон допускается изображать с увеличением. На тех изображениях, на которых уклон или конусность отчетливо не выявляются, например главный вид на рис. 3.41, а или вид сверху на рис. 3.41, б, проводят только одну линию, соответству-

51

Рис. 3.40. Изображение местного разреза в ребре

Р и с . 3.41. Изображение деталей с незначительными уклоном и конусностью

Рис. 3.42. Изображение плоской поверхности диагональными сплошными тонкими линиями

ющую меньшему размеру элемента с уклоном или меньшему основанию конуса.

Плоские поверхности на чертеже выделяют при необходимости диагональными сплошными тонкими линиями (рис. 3.42).

Предметы или элементы, имеющие постоянное или закономерно изменяющееся поперечное сечение (валы, цепи, прутки, фасонный прокат, шатуны и т. п.), допускается изображать с разрывами. Частичное изображение с разрывом ограничивают одним из следующих способов:

а) сплошной тонкой линией с изломом, которая может выходить за контур изображения на длину от 2 до 4 мм. Эта линия может быть наклонной относительно линии контура (рис. 3.43, а, б);

б) сплошной волнистой линией, соединяющей соответствующие линии контура (рис. 3.43, в, г);

в) линиями штриховки (рис. 3.43, д, е).

На чертежах предметов со сплошной сеткой, плетенкой, орнаментом, рельефом, накаткой и т. д. можно изображать эти элементы частично, с возможным упрощением (рис. 3.44).

Отверстия в ступицах колес, шкивов и т. п., а также шпоночные пазы можно показывать лишь контуром отверстия (рис. 3.45) или паза (рис. 3.46).

Отверстие в круглом фланце, когда оно не попадает в секущую плоскость, можно изображать в разрезе (рис. 3.47).

Условное графическое обозначение Повернуто должно соответствовать рис. 3.48, а, и Развернуто —рис. 3.48, б.

Рис. 3.43. Изображение длинных деталей с разрывами

61

Рис. 3.44. Изображение детали с рифлением

Рис. 3.46. Изображение шпоночного паза контуром

Рис. 3.45. Изображение отверстия в ступице контуром

Рис. 3.47. Изображение отверстия в круглом фланце

Рис. 3.48. Знаки на чертеже «повернуто» (а) и «развернуто» (б)

53

3.7. АКСОНОМЕТРИЧЕСКИЕ ПРОЕКЦИИ

В [3.3] стандартизованы прямоугольные и косоугольные аксонометрические проекции с различным расположением осей.

Прямоугольная изометрическая проекция. Положение аксонометрических осей приведено на рис. 3.49. Коэффициент искажения по осям х, у, z равен 0,82. Для упрощения изометрическую проекцию, как правило, выполняют без искажения, т. е. приняв коэффициент искажения равным 1. Окружности, лежащие в плоскостях, параллельных плоскостям проекций, проецируются на аксонометрическую плоскость проекций в эллипсы (рис. 3.50, а).

Рис. 3.49. Аксонометрические оси прямоугольной изометрии

Рис. 3.50. Изображение окружностей (о) и построение овала, заменяющего эллипс (6), в прямоугольной изометрии:

1, 2, 3 — эллипсы, их большие оси перпендикулярны осям у, z и х соответственно

В зависимости от принятых коэффициентов искажения длины осей эллипсов 1, 2 и 3 при диаметре окружности D будут равны:

Коэффициент искажения....................

Большая ось эллипса .....................

Малая ось эллипса........................

0,82

D 0,582)

1,222)

0,712)

Один из способов построения овала, близкого к эллипсу, в изометрической проекции окружности приведен на рис. 3.50, б.

54

Р и с . 3.51. Аксонометрические оси прямоугольной диметрии

Рис. 3.52. Изображение окружности в прямоугольной диметрии:

1, 2, 3 — эллипсы, их большие оси перпендикулярны осям у, z и х соответственно

Р и с . 3.53. Аксонометрические оси косоугольной фронтальной изометрии

Рис. 3.54. Изображение окружности в косоугольной фронтальной изометрии:

1 — окружность; 2 — эллипс; 3 — эллипс с большой осью под углом 22°30' к оси z

Прямоугольная диметрическая проекция. Положение аксонометрических осей приведено на рис. 3.51. Коэффициент искажения по оси у равен 0,47, а по осям х и z — 0,94. Диметрическую проекцию выполняют, как правило, упрощенно, с коэффициентом искажения, равным 1, по осям х и z и с коэффициентом искажения 0,5 по оси у. Окружности, лежащие в плоскостях, параллельных плоскости проекций, проецируются на аксонометрическую плоскость проекций в эллипсы (рис. 3.52).

55

В зависимости от принятых коэффициентов искажения длины осей эллипсов 1, 2 и 3 при диаметре окружности D будут равны:

Коэффициент искажения .

Большая ось эллипсов 1, 2, 3

Малая ось эллипса 1 ... .

То же эллипсов 2, 3 ... .

0,47 и 0,94 О 0,90 0,330

0,5 И 1 1,06.0 0,957) 0,350

Косоугольная фронтальная изометрическая проекция. Положение аксонометрических осей приведено на рис. 3.53. Допускается применять проекции с углом наклона оси у 30 и 60°. Фронтальную изометрическую проекцию выполняют без искажения по осям х, у, z. Окружности, лежащие в плоскостях, параллельных фронтальной плоскости проекций, проецируются на аксонометрическую плоскость в окружности, а окружности, лежащие в плоскостях, параллельных горизонтальной и профильной плоскостям проекций,— в эллипсы (рис. 3.54). Большая ось эллипсов 2 и 3 равна 1,3, а малая ось —0,54 диаметра окружности.

Рис. 3.56. Изображения окружности в косоугольной горизонтальной изометрии:

Рис. 3.55. Аксонометрические оси косоугольной горизонтальной изометрии

1 — эллипс с большой осью под углом 15° к оси z; 2 — окружность; 3— эллипс с большой осью под углом 30° к оси z

Косоугольная горизонтальная изометрическая проекция. Положение аксонометрических осей приведено на рис. 3.55. Допускается применять горизонтальные изометрические проекции с углом наклона оси у 45 и 60°, сохраняя угол между осями х и у равным 90°. Горизонтальную изометрическую проекцию выполняют без искажения по осям х, у и Z- Окружности, лежащие в плоскостях, параллельных горизонтальной 56

Рис. 3.57. Аксонометрические оси косоугольной фронтальной диметрии

Рис. 3.58. Изображения окружности в косоугольной фронтальной диметрии:

1 — окружность; 2—эллипс с большой осью под углом 7°14' к оси х\ 3 — эллипс с большой осью под углом 7° 14' к оси z

Рис. 3.59. Линии штриховки в сечениях деталей в аксонометрических проекциях

плоскости проекций, проецируются на аксонометрическую плоскость проекций в окружности, а окружности, лежащие в плоскостях, параллельных фронтальной и профильной плоскостям проекций,— в эллипсы (рис. 3.56). Большая ось эллипса 1 равна 1,37, а малая ось —0,37 диаметра окружности. Большая ось эллипса 3 равна 1,22, а малая ось — 0,71 диаметра окружности.

Косоугольная фронтальная диметрическая проекция. Положение аксонометрических осей приведено на рис. 3.57. Допускается применять фронтальные диметрические проекции с углом наклона оси у 30 и 60°. Коэффициент искажения по оси у равен 0,5, по осям х и z — 1. Окружности, лежащие в плоскостях, параллельных фронтальной плоскости проекций, проецируются на аксонометрическую плоскость проекций, в окружности, а окружности, лежащие в плоскостях, параллельных горизонтальной или профильной плоскости проекций,— в 57

Рис. 3.60. Изображение детали в прямоугольной изометрии

Р и с . 3.61. Изображение в ортогональной проекции (а) и построение изображения детали криволинейной формы в прямоугольной изометрии (б)

Рис. 3.62. Изображение детали в прямоугольной диметрии

Р и с . 3.63. Изображение детали в косоугольной фронтальной изометрии

Рис. 3.64. Изображение детали в косоугольной горизонтальной изометрии

Рис. 3.65. Изображение детали в косоугольной фронтальной диметрии

Рис. 3.66. Нанесение размеров в аксонометрических проекциях

эллипсы (рис. 3.58). Большая ось эллипсов 2 и 3 равна 1,07, а малая ось—0,33 диаметра окружности.

Штриховка и нанесение размеров. Линии штриховки сечений в аксонометрических проекциях наносят параллельно одной из диагоналей проекций квадратов, лежащих в соответствующих координатных плоскостях, стороны которых параллельны аксонометрическим осям (рис. 3.59). В аксонометрических проекциях ребра жесткости, спицы маховиков и подобные элементы штрихуют (рис. 3.62, 3.65).

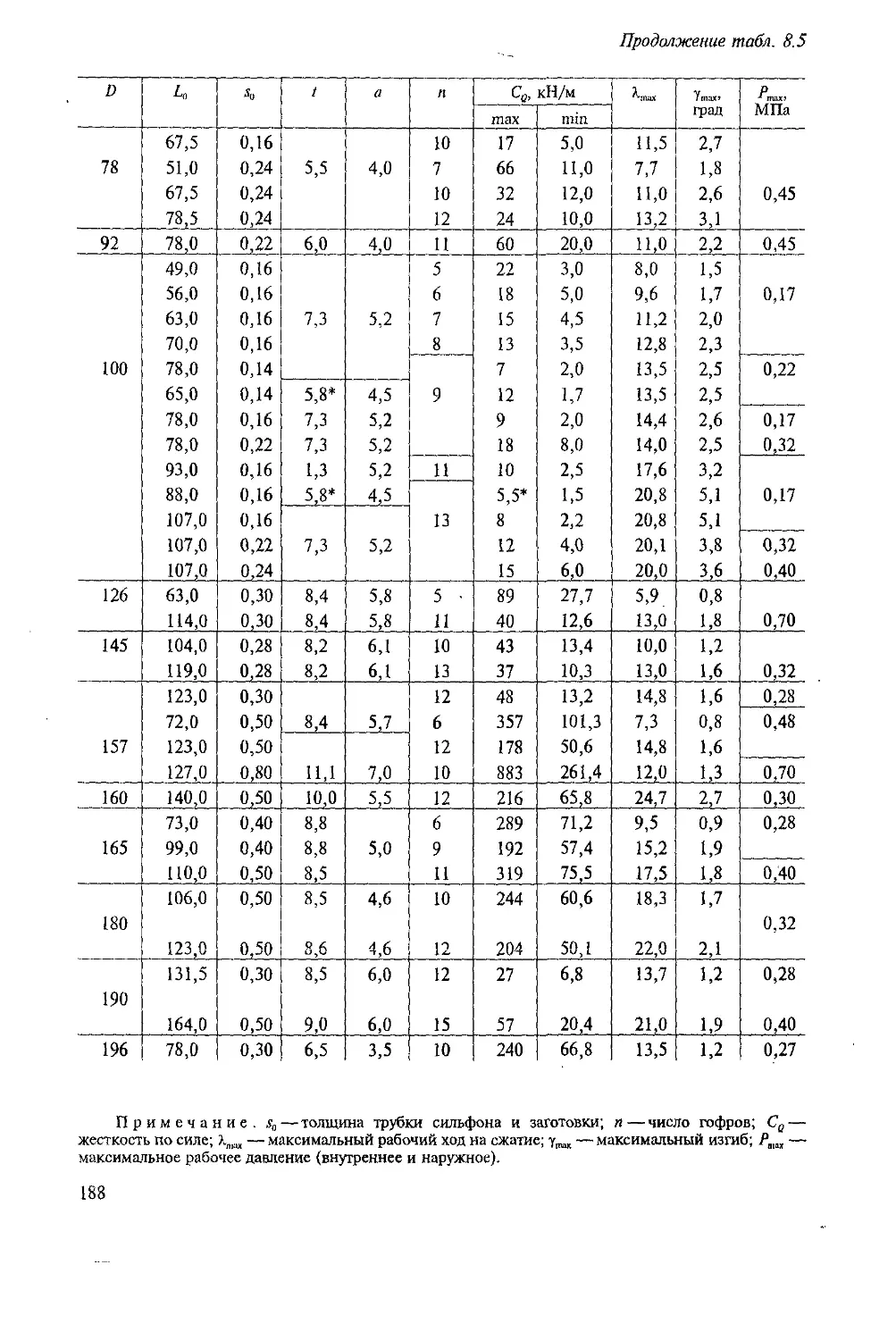

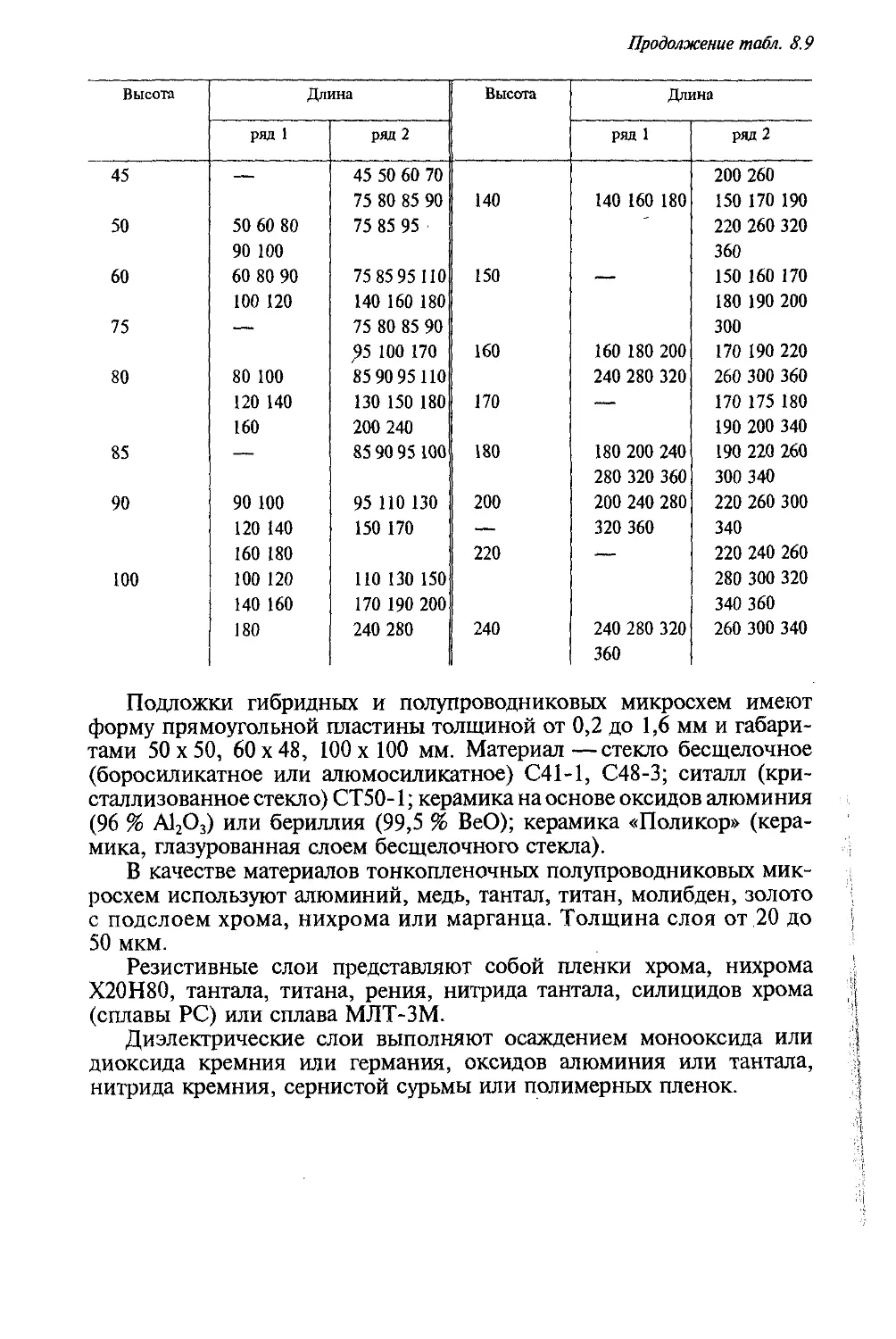

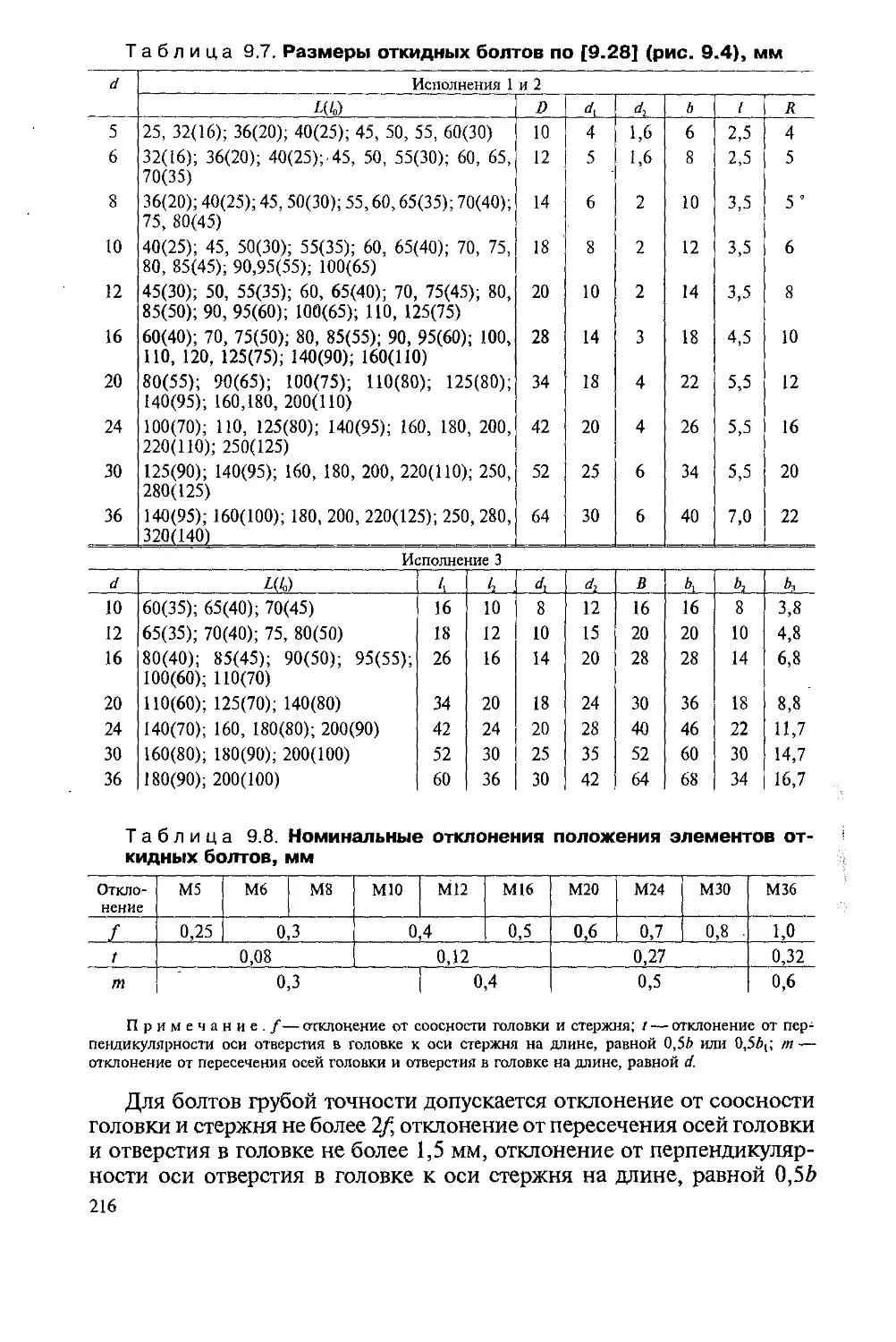

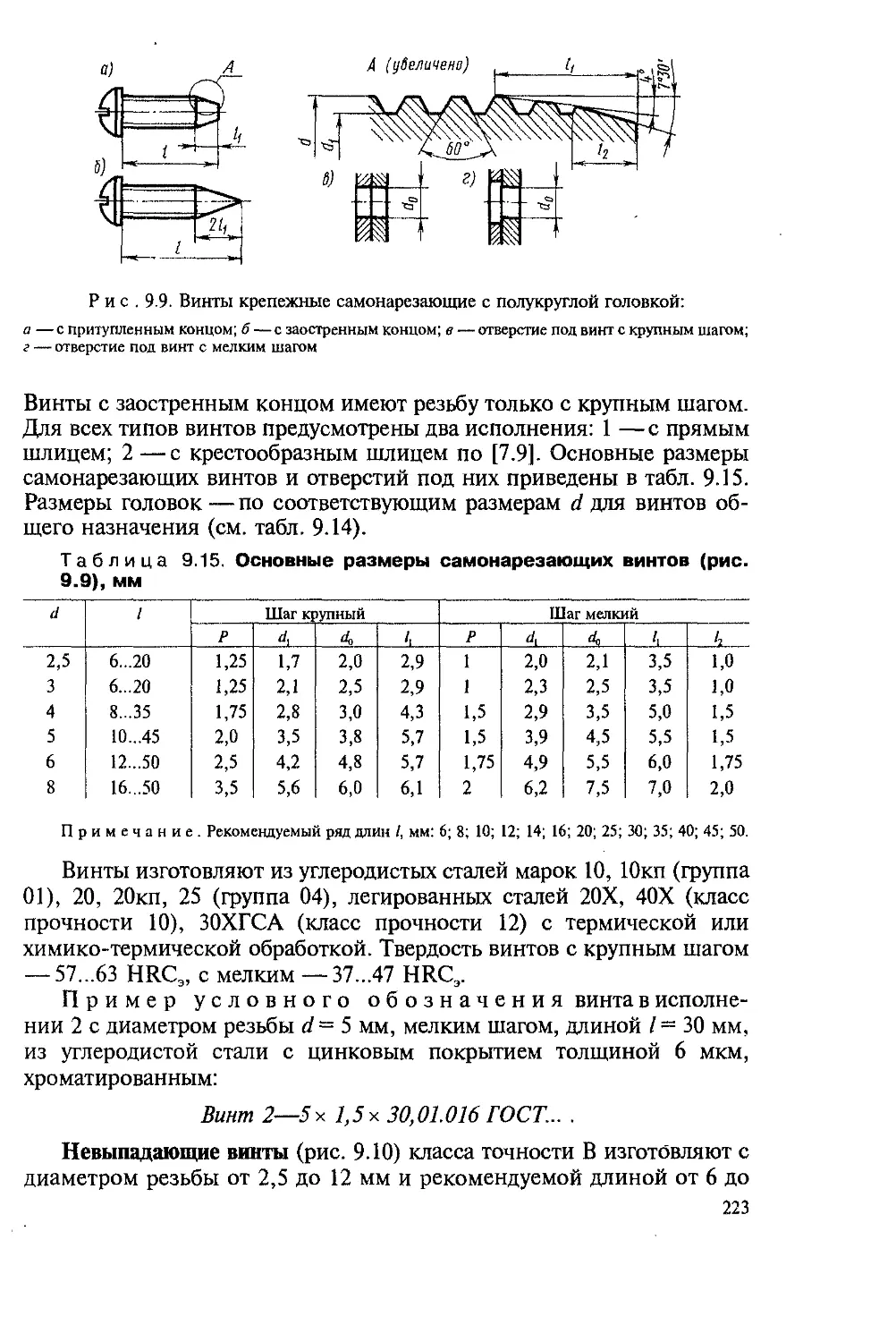

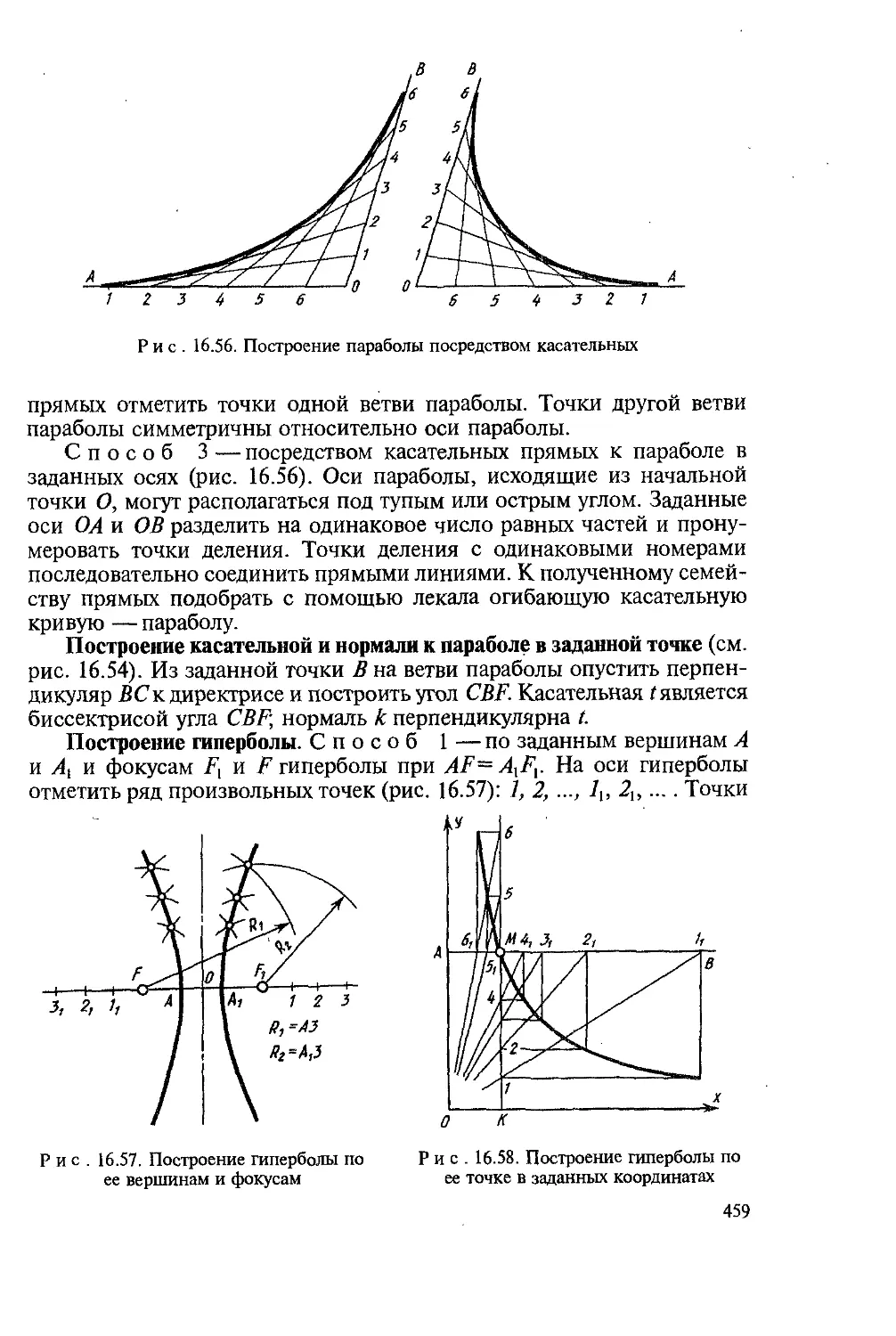

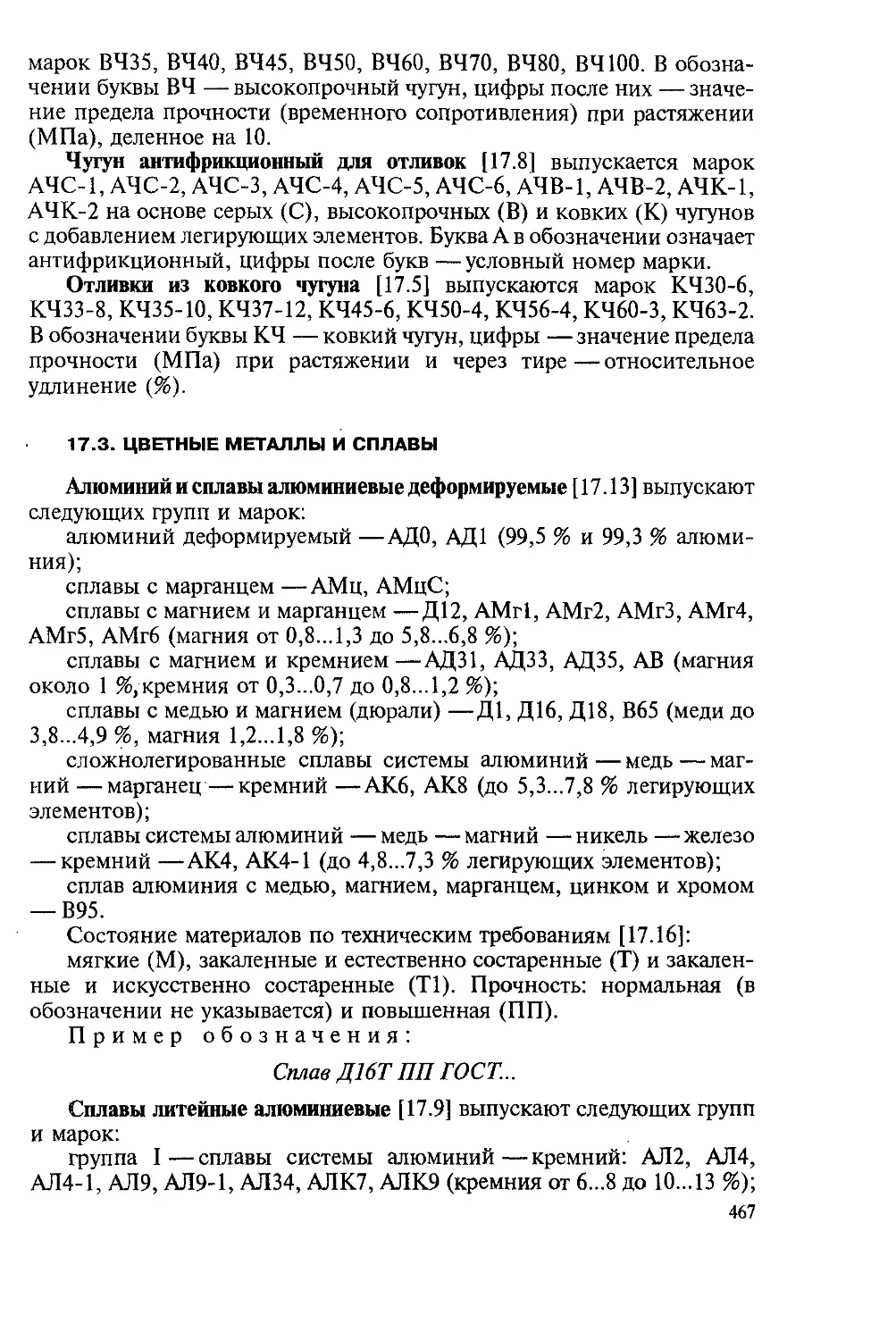

Примеры изображения деталей в аксонометрических проекциях даны на рис. 3.60...3.65.