Автор: Федоренко В.А.

Теги: черчение геометрическое и техническое рисование чертеж машиностроение машиностроительное черчение

Год: 1982

Текст

ОГЛАВЛЕНИЕ

Раздел I

Общие положения Единой системы конструкторской документации

I 1. Определение и назначение 5

1.2. Область распространения

стандартов ЕСКД ... 6

1.3. Состав, классификация и

" обозначение стандартов

ЕСКД ........

1.4. Виды изделий............... 7

1.5. Виды конструкторских до-

кументов и комплектность 10

1.6. Стадии разработки ... 12

1.7. Обозначение изделий и кон-

структорских документов 13

Раздел II

Оформление чертежей

ПЛ. Форматы ...... 16

II.2. Масштабы......... 17

П.З. Буквенные обозначения 18

11,4. Шрифты чертежные...

II.5. Линии............ 26

II.6. Основные надписи и рас-

положение форматов . . 33

IL7. Графические обозначения

материалов и правила

их нанесения на черте-

- жах..................... 38

II.8. Нанесение размеров . . 42

II.9. Допуски и посадки глад-

ких соединений .... 64

11.10. Нанесение предельных

отклонений размеров . . 79

11.11. Базы в машиностроении 87

11.12. Предельные отклонения

формы и расположения

поверхностей .... 90

ПЛЗ. Шероховатость поверх-

ности . ............... 104

11.14. Обозначение материалов

на чертежах................. 115

11.15. Складывание копий чер-

тежей ...................... 122

Раздел III

Геометрнческие построения

III. 1. Определение центра ок-

ружности или ее дуги 125

Ш.2. Сопряжения............ —

III.3. Уклоны и конусности 134

III.4. Деление окружности на

равные части и постро-

ение правильных много-

угольников .................. 135

III.5. Построение циркульных

и лекальных кривых 140

Ш.6. Построение пропорцио-

нальных величин . . . 153

III.7. Спрямление кривых . . 154

III.8. Построение дуг окружно- сти большого радиуса (без применения циркуля) 157

Раздел IV

Изображения-виды, разрезы, сечения

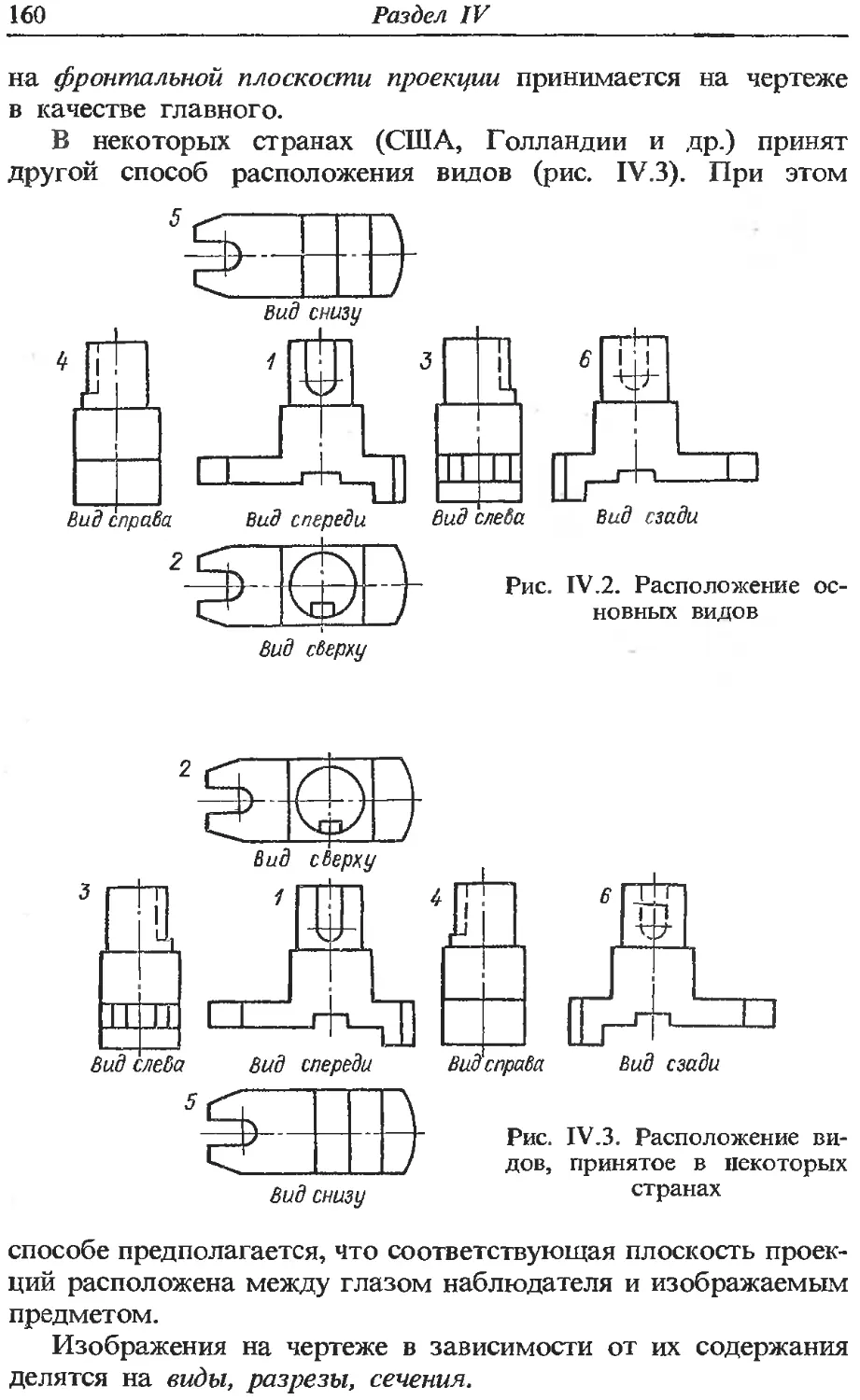

IV. 1. Основные положения . . 159

IV.2. Виды............... 161

IV.3. Разрезы............ 163

IV.4. Сечения............. 169

IV.5. Выносные элементы . . 173

IV.6. Надписи............ 174

IV.7. Условности и упроще-

ния.................... 176

Раз

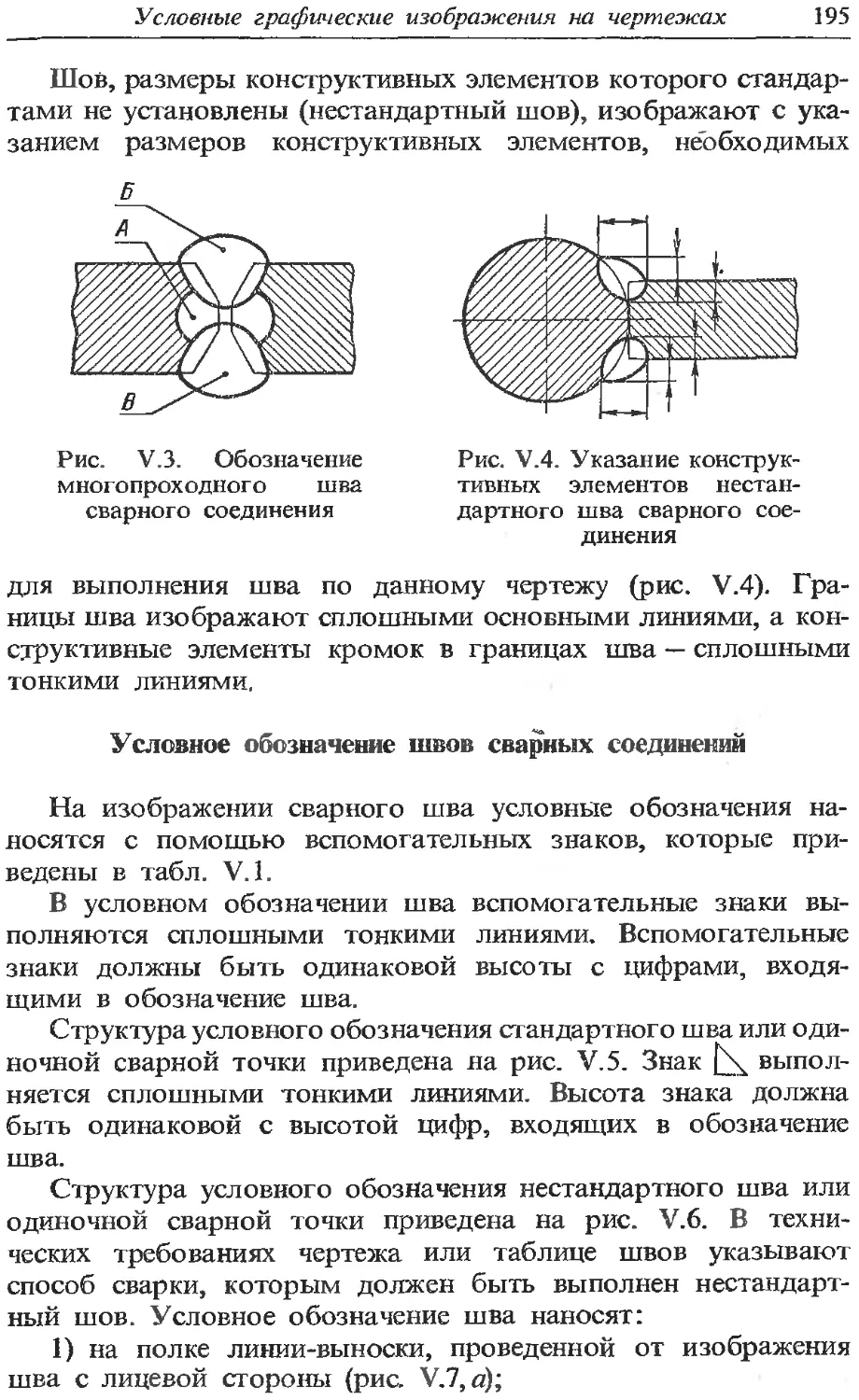

Условные графические

V.I. Условное изображение и

обозначение швов сварных

соединений ...... 193

IV.8. Линии пересечения по-

верхностей и линии пе-

рехода ..................... 179

IV.9. Изображение резьбы. . 181

IV . 10. Аксонометрические про-

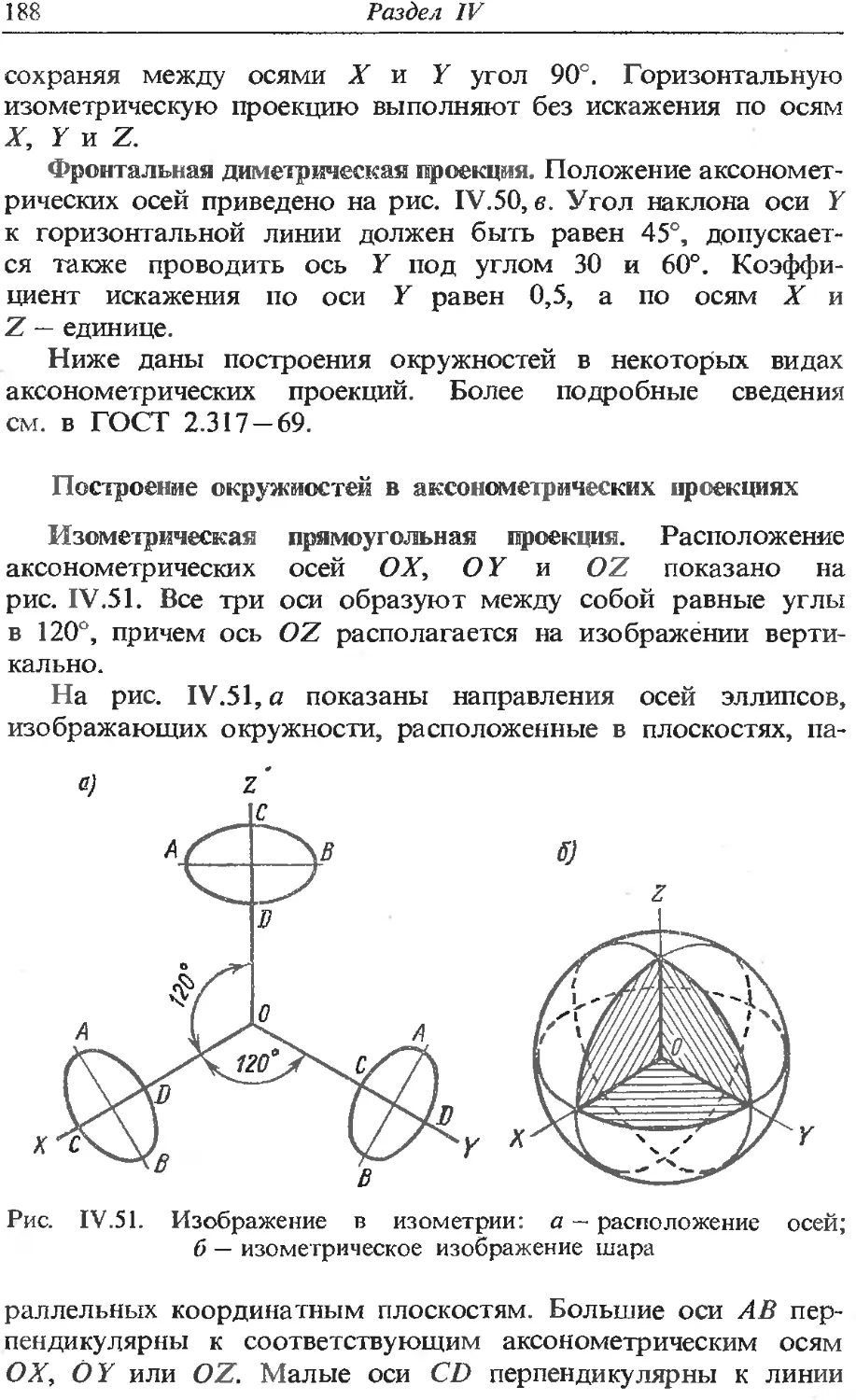

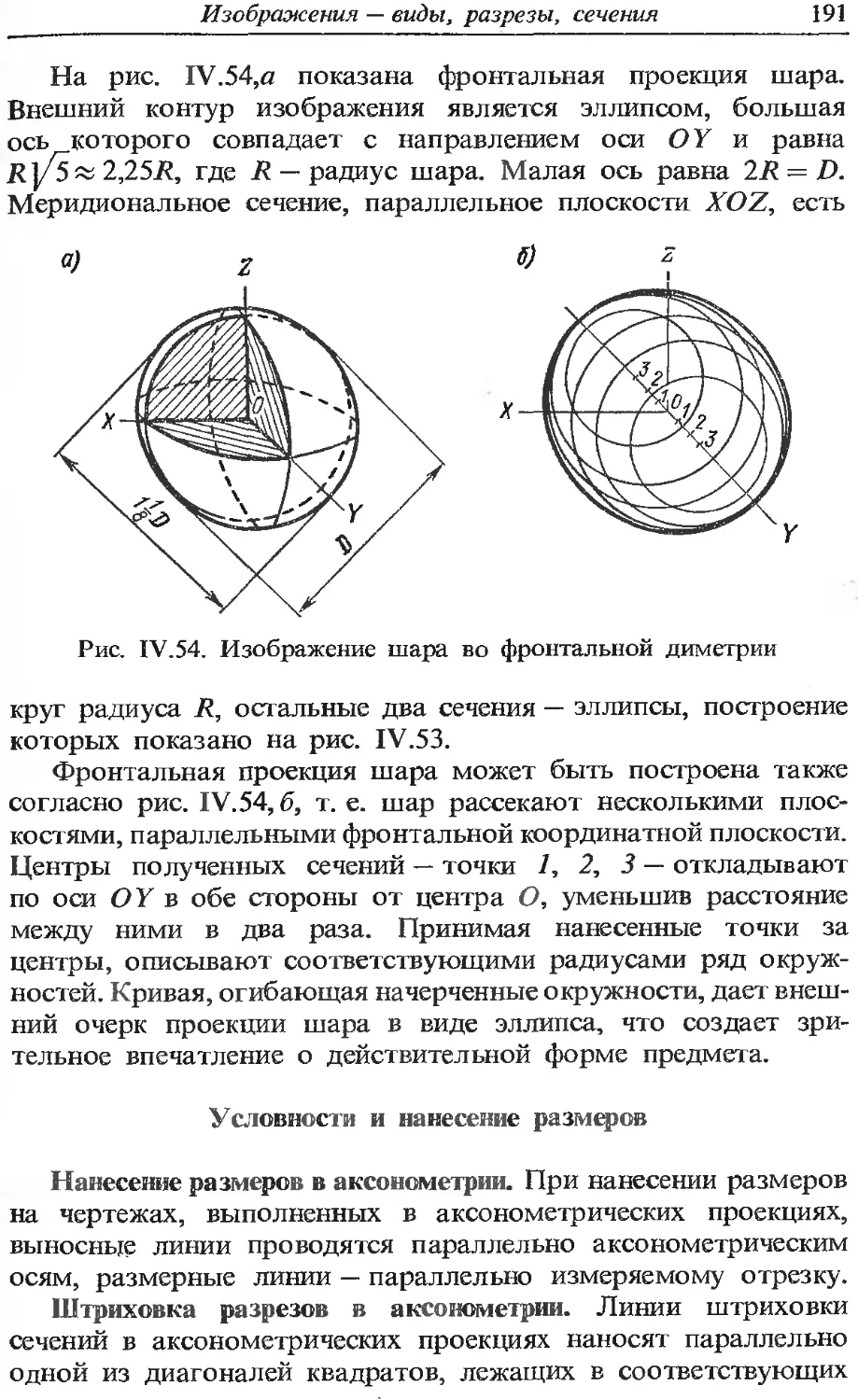

екции ...................... 186

дел V

изображения на чертежах

V .2. Условное изображение и

обозначение швов неразъ-

емных соединений . . . 200

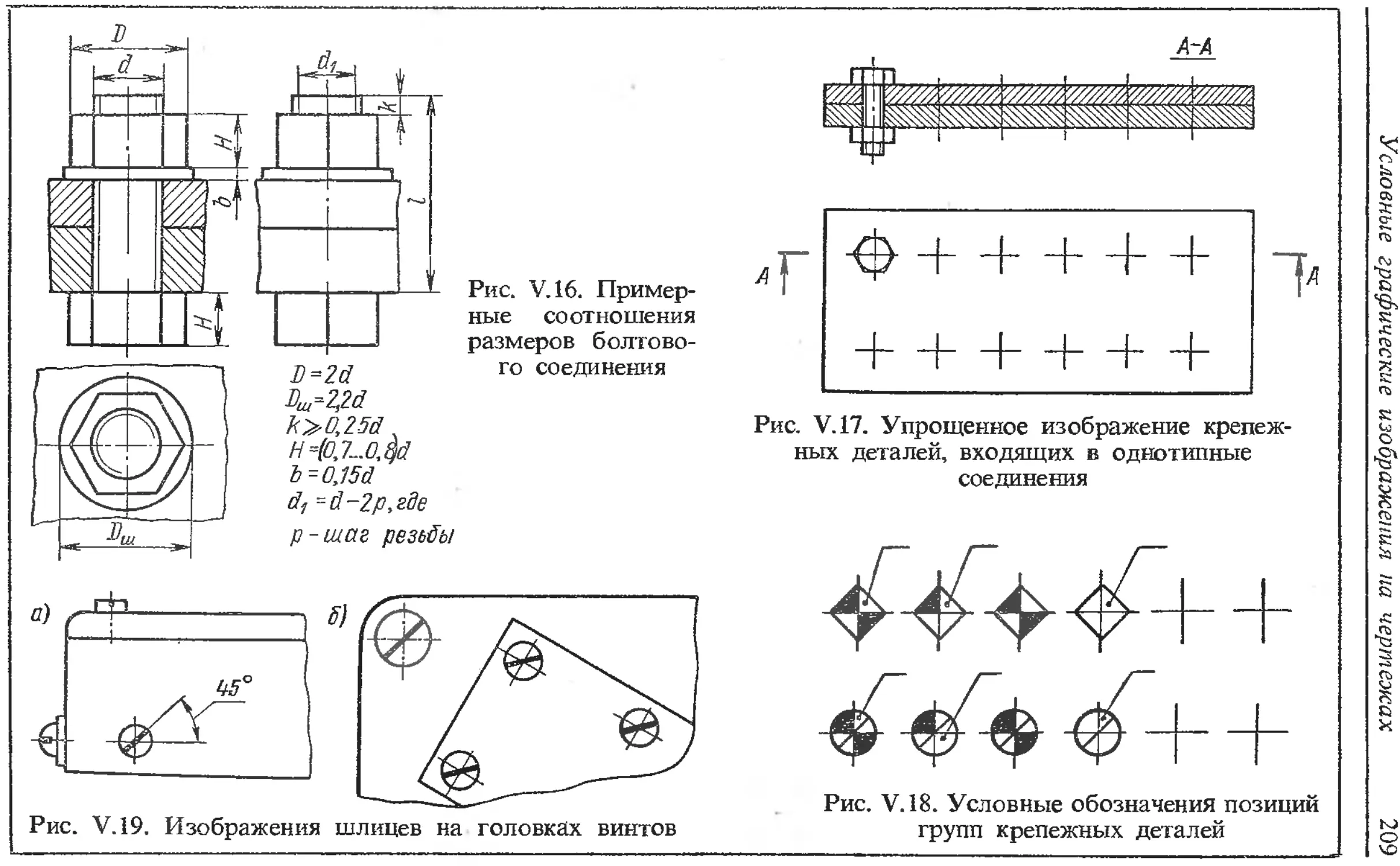

V.3. Упрощенное и условное

изображение крепежных

деталей . ..........

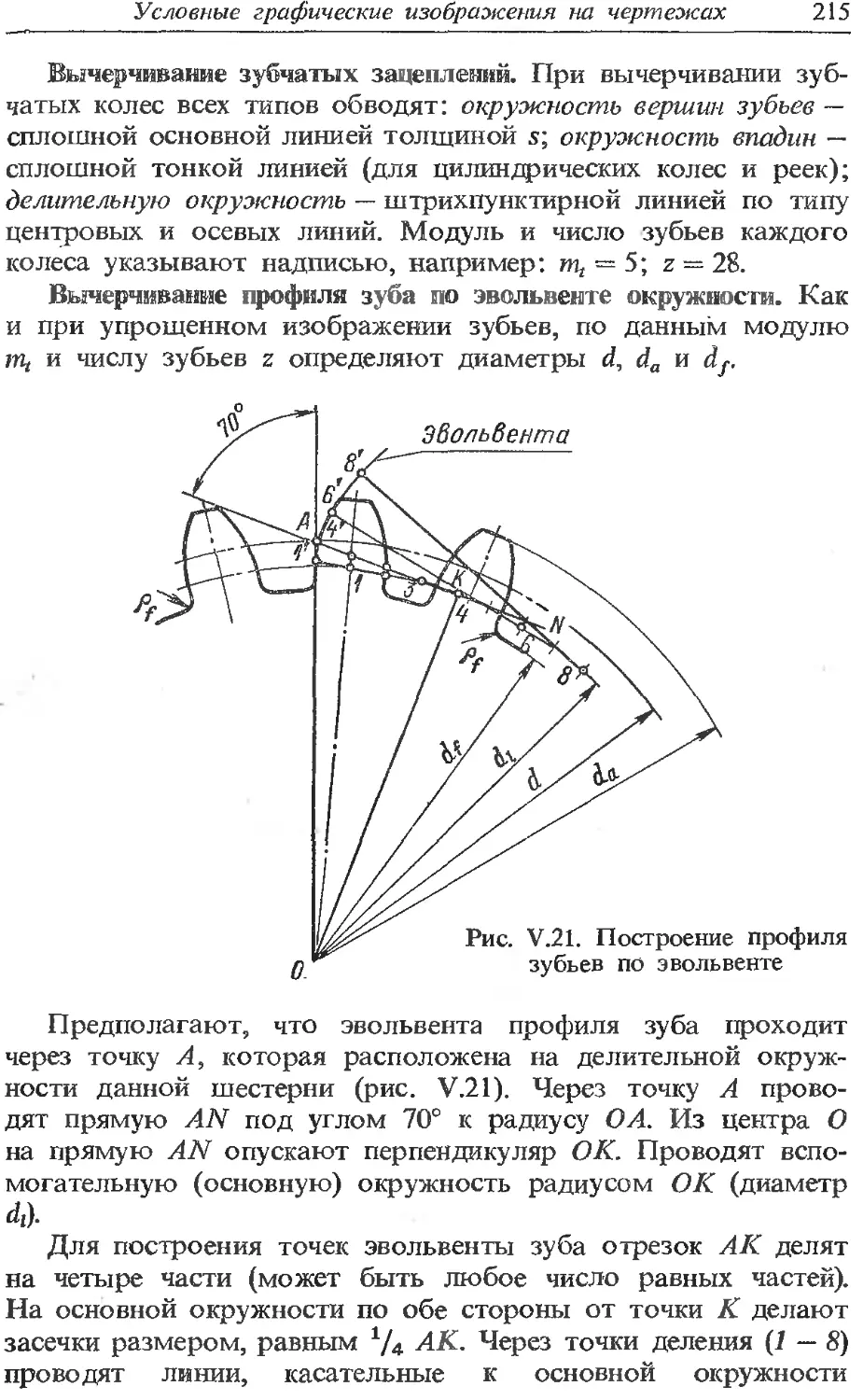

¥.4. Условное изображение

зубчатых зацеплений

V. 5.Пружины ....... 220

V.6 . Упрощенное изображение

205 подшипников качения 223

V.7. Условное изображение

212 шлицевых соединений 227

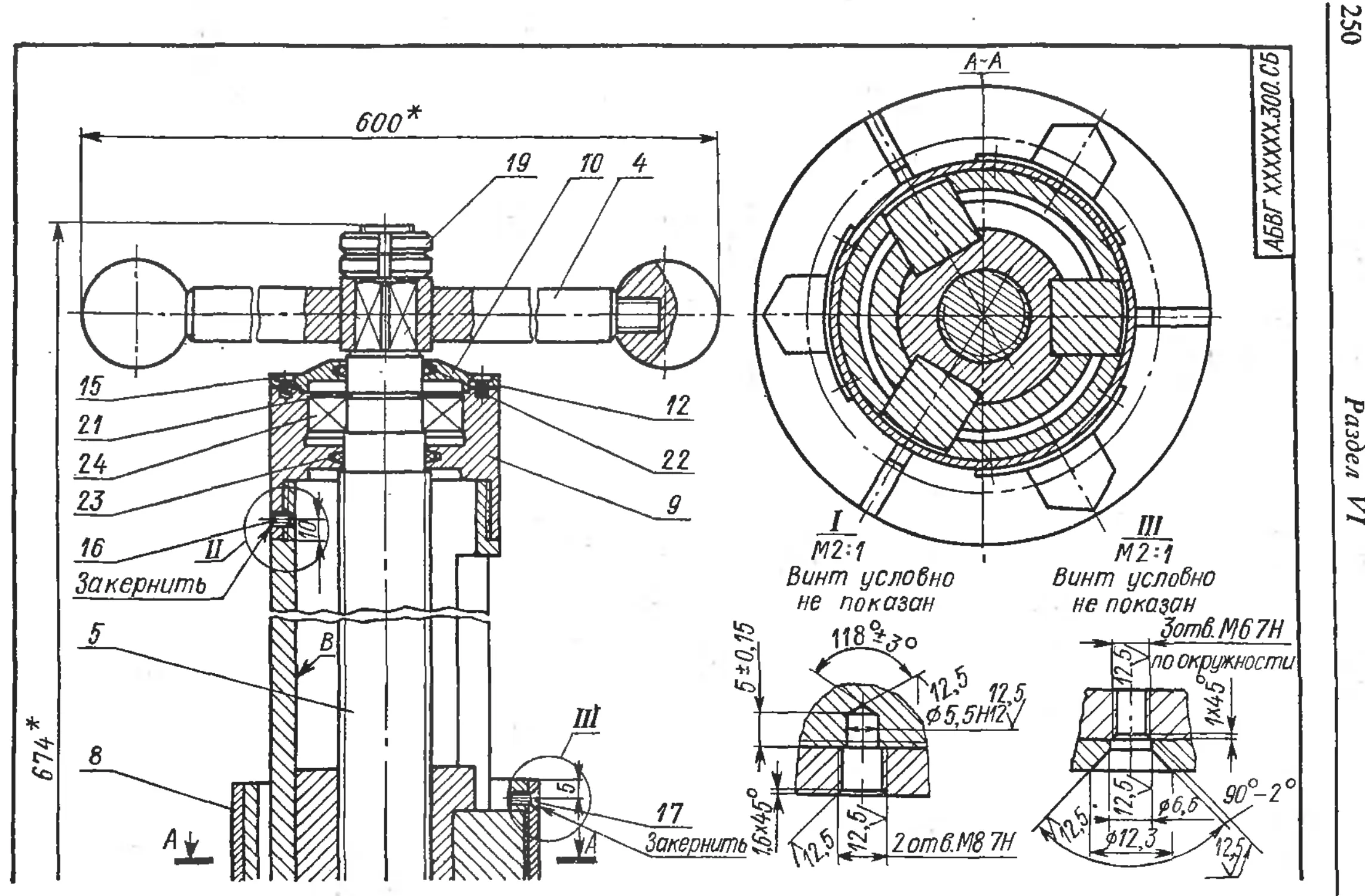

Раздел VI

Чертежи сборочных единиц и деталей

VI. 1. Чертеж общего вида 229 VI.5. Нанесение номеров пози-

VI.2. Общие требования к ра- ций составных частей из-

бочим чертежам .... 235 делил 255

VI.3. Чертежи деталей . . . 241 VI.6. Спецификация .... 257

VI.4. Сборочный чертеж . 249 VI.7. Монтажный чертеж . . 262

VI.8. Габаритный чертеж . . 263

Раздел VII

Резьба

V II. 1. Основные определения

резьбы........................ 264

V II.2. Метрическая резьба 265

V II.3. Определение резьбы при

съемке с натуры . . . 279

V II.4. Резьба трапецеидальная 281

V II.5. Резьба упорная .... 282

V II.6. Резьба трубная цилин-

дрическая ...... 285

V II.7. Резьба трубная кони-

ческая ................... 287

V II.8. Резьба коническая дюй-

мовая с углом профиля

60°............................. 288

V II.9. Резьба круглая для сани-

тарно-технической арма-

туры 290

Раздел VIII

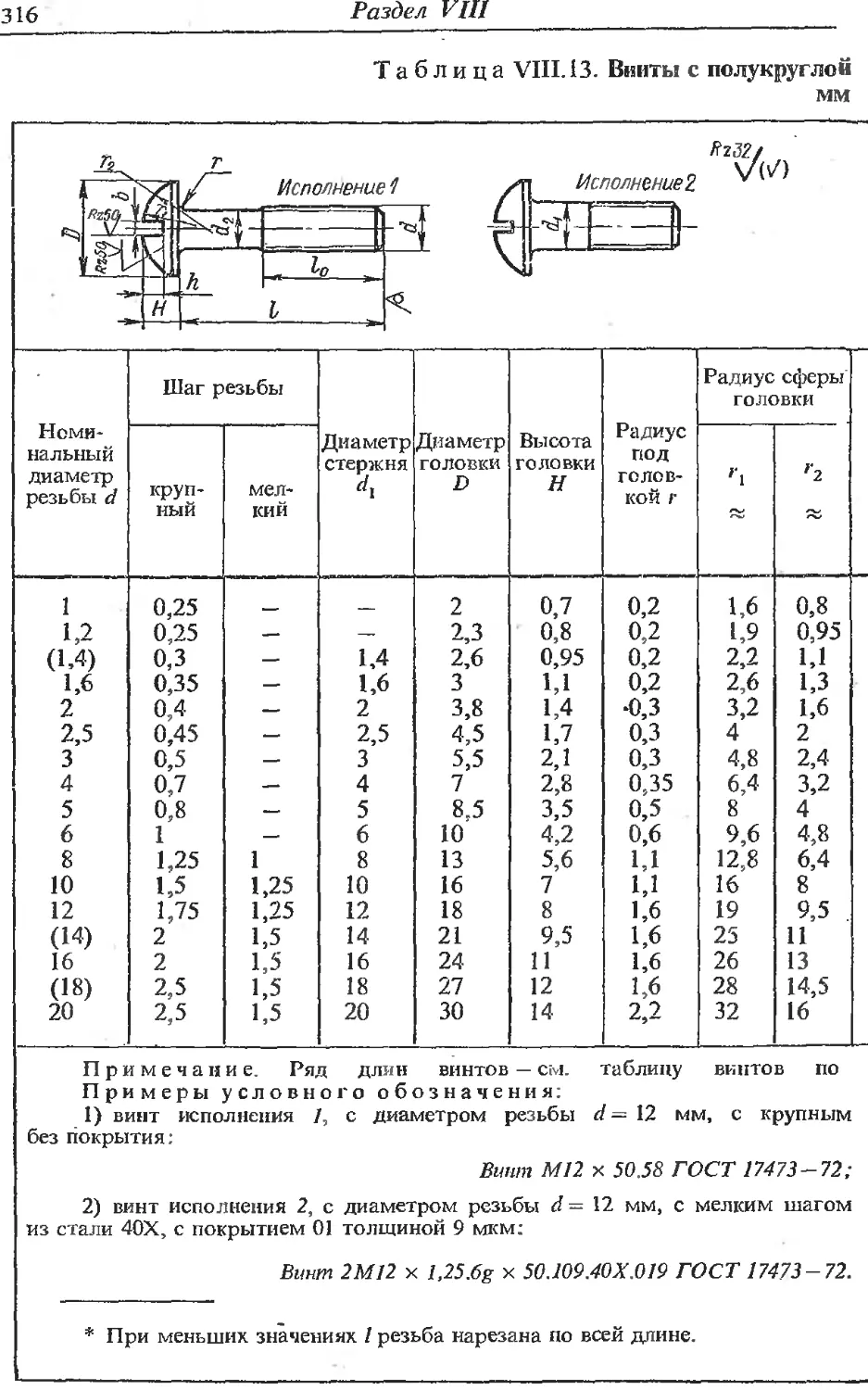

VIII. 1. Болты......... 291

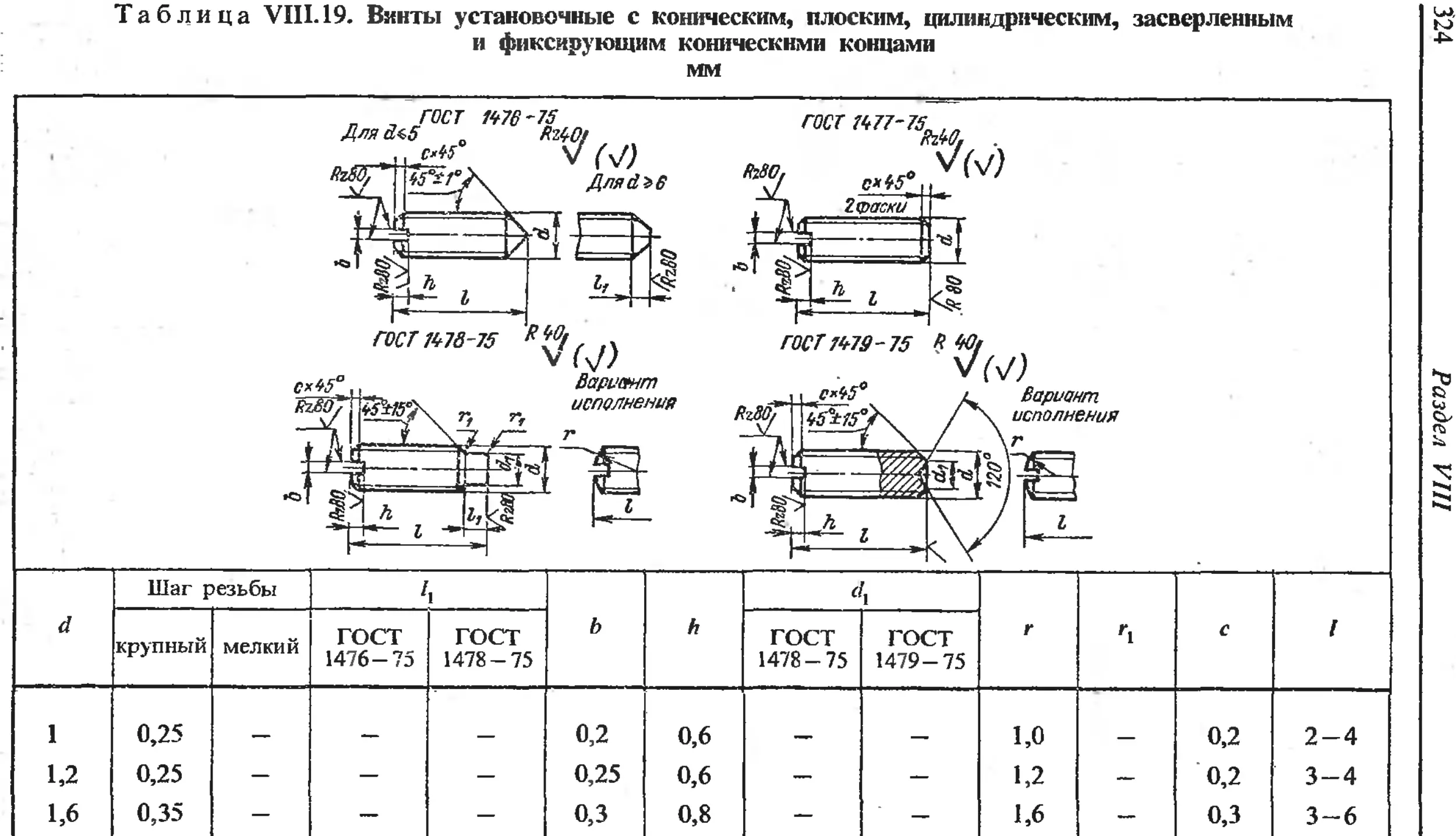

VIII.2. Винты для металла 310

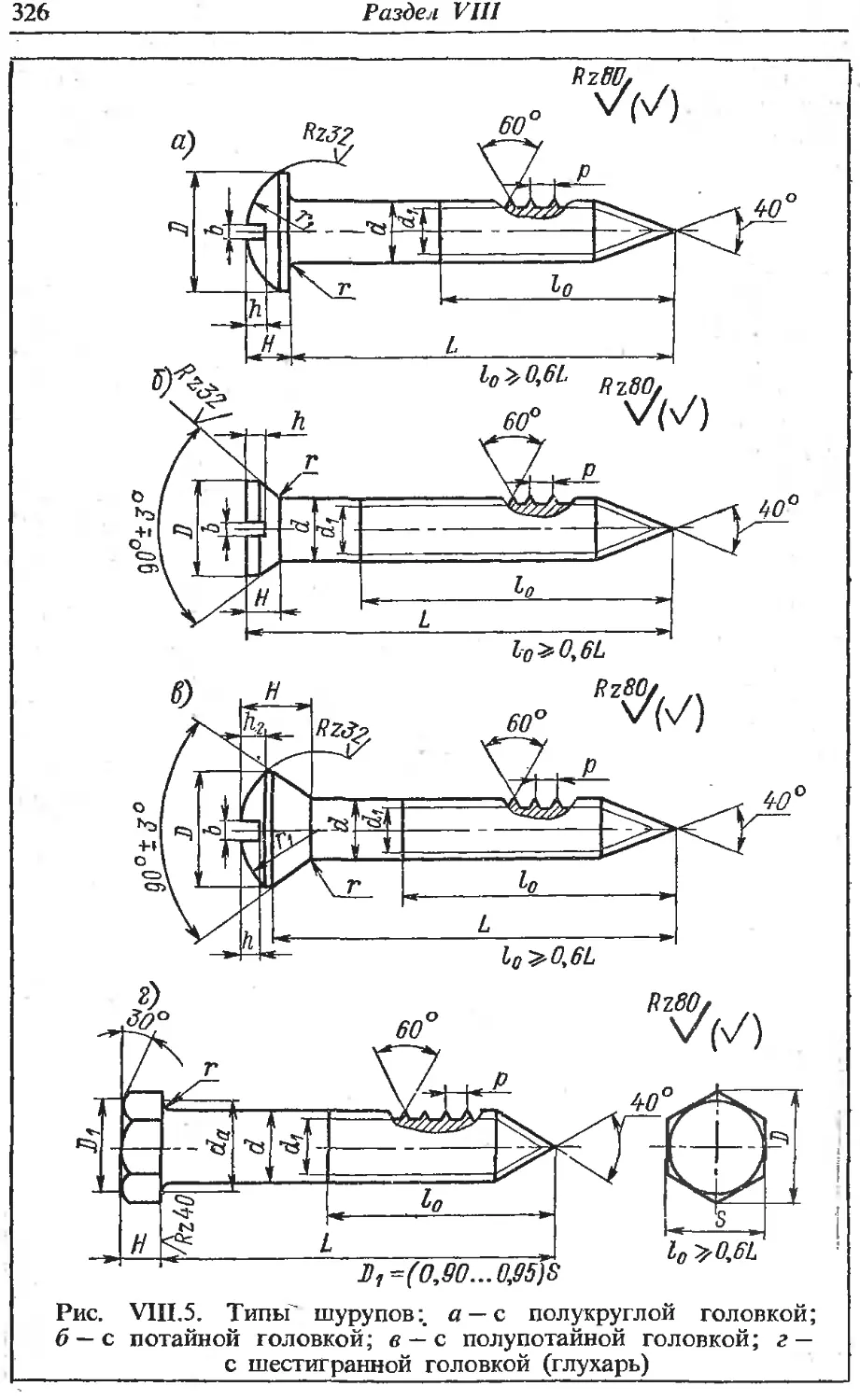

V III.3. Шурупы ....... 323

V III.4. Шпильки.......... 328

V III.5. Гайки ....... 338

Крепежные изделия

VIIL6. Шайбы 356

VIH.7. Шпонки 362

VIII.8. Шплинты ..... 369

VIII.9. Штифты 372

УШ.10.3аклепки 373

Раздел IX

Детали затворов арматуры общего назначения

IX. 1. Типы арматуры . . . . 378 IX.2. Конструктивные элемен-

ты затворов.................................................... 379

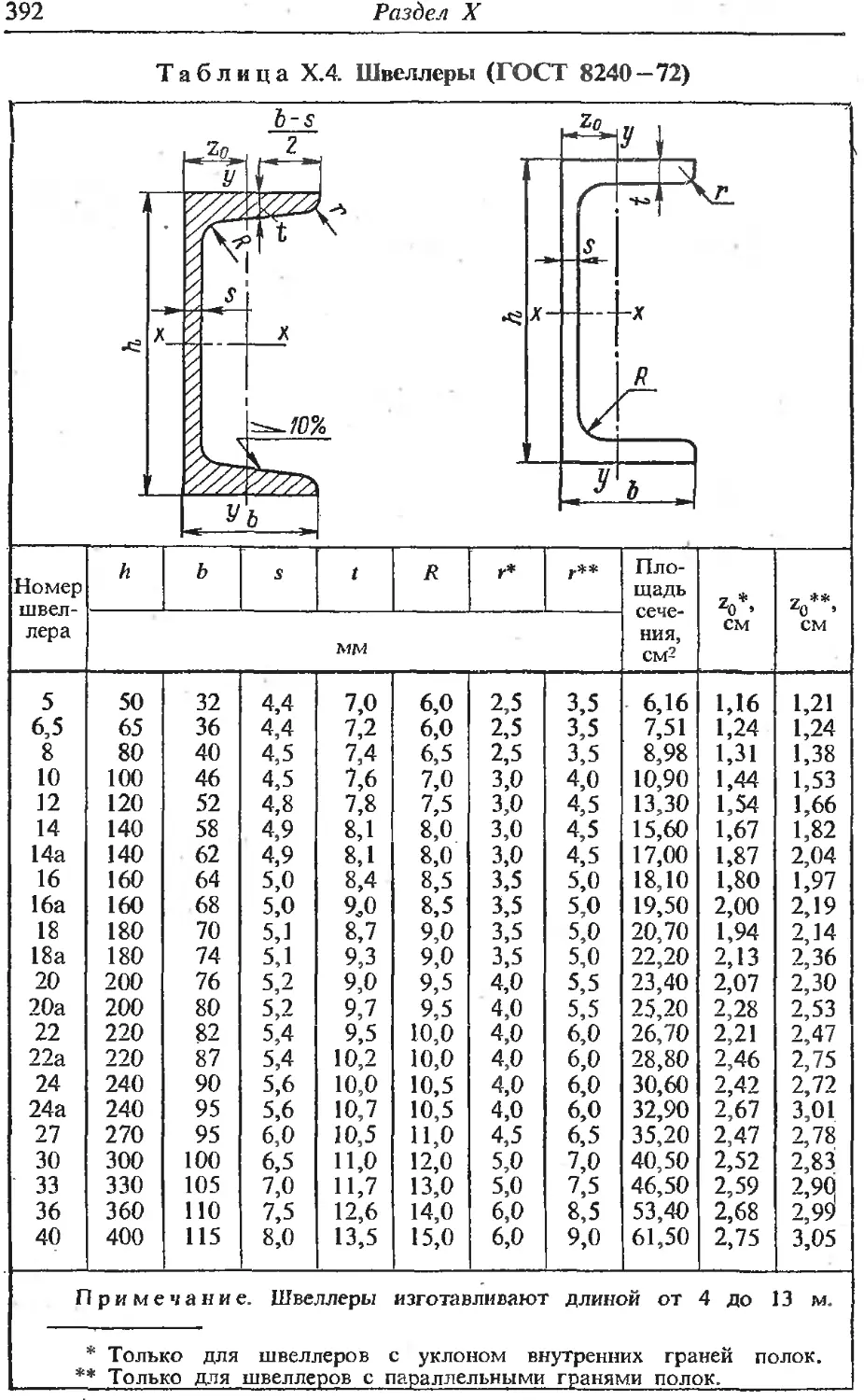

Раздел X

Профили прокатной стали

Х.1. Сталь прокатная (услов- х.з. Рельсы краиовые ... . • 393

Х.2. ное обозначение).... 388 Сталь прокатиая угловая равнополочная и неравно- полочная, балки двутавро- вые, швеллеры .... 389 Х.4. Х.5. Трубы стальные водогазо- проводные . . ... Сталь горячекатаная круг- лая . 393 395

Раздел XI

Условные графические обозначения в схемах

XI.1. Общие правила выполне- ческих и гидравлических схемах 402

ния схем 397

XI.2. Обозначения общего при- XI.4. Обозначения в кинемати-

менения 401 ческих схемах .... 409

XI.3. Обозначения в пневмати- XI.5. Обозначения в электри-

ческих схемах . , . 414

В. А. ФЕДОРЕНКО, А. И. ШОШИН

СПРАВОЧНИК

по

МАШИНОСТРОИТЕЛЬНОМУ

ЧЕРЧЕНИЮ

Издание четырнадцатое,

переработанное и дополненное

Под редакцией канд. техн, наук

Г. Н. Поповой

ЛЕНИНГРАД «МАШИНОСТРОЕНИЕ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ 1982

ББК 30.11я2

ФЗЗ

УДК (621:744) (031)

Федоренко В. А., Шошин А. И.

ФЗЗ Справочник по машиностроительному черче-

нию,— 14-е изд., перераб. и доп./Под ред. Г. Н. По-

повой. — Л.: Машиностроение, Ленингр. отд-ние,

1982,—416 с., ил. В пер.: 1 р. 30 к.

В справочнике помещены материалы по основам выполнения и офор-

мления машиностроительных чертежей. Приведены типоразмеры крепеж-

ных изделий, профилей прокатной стали, условные графические обозначе-

ния, применяемые в чертежах и схемах. В 14-е издание (13-е изд.

1978 г.) включены новые материалы: обозначение изделий и конструк-,

торских документов, допуски и посадки гладких соединений, базы

в машиностроении, общие требования к чертежам, чертежи деталей

и др. Все материалы приведены в соответствие с государственными

стандартами и стандартами СЭВ, действующими на 1.01:82 г.

Справочник предназначен для инженерно-технических работников,

занимающихся выполнением чертежно-конструкторских работ.

2104000000-044

038(01)-82

ББК 30.11я2

607(083)

44-82

ИБ № 3394

Виктор Алексеевич ФЕДОРЕНКО, Александр Иванович ШОШИН

СПРАВОЧНИК

ПО МАШИНОСТРОИТЕЛЬНОМУ ЧЕРЧЕНИЮ

Редактор В. М. Рошаль. Художественный редактор С. С. Венедиктов.

Технический редактор Л. В. Щетинина. Корректор Н. Б. Семенова.

Переплет художника Г. Л. Попова

Сдано в набор 09.01.81. Подписано в печать 13.11.81. М-29131

Формат 84х1081/3.». Бумага типографская № 2. Гарнитура Таймс.

Печать высокая. Усл. печ. л. 21,84. Уч.-изд. л. 22,84. Тираж 150000 экз.

Заказ 225. Цена 1 р. 30 к.

Ленинградское отделение издательства «МАШИНОСТРОЕНИЕ»

191065, Ленинград, Д-65, ул. Дзержинского, 10.

Ордена Октябрьской Революции, ордена Трудового Красного Знамени

Ленинградское производственно-техническое объединение «Печатный Двор»

имени А. М. Горького Союзполиграфпрома при Государственном комитете

СССР по делам издательств, полиграфии и книжной торговли.

197136, Ленинград, П-136, Чкаловский пр., 15.

© Издательство «Машиностроение», 1978 г.

© Издательство «Машиностроение», 1982 г., с изменениями

и дополнениями

РАЗДЕЛ I

ОБЩИЕ ПОЛОЖЕНИЯ ЕДИНОЙ СИСТЕМЫ

КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ГОСТ 2.001 —70 устанавливает общие положения по целево-

му назначению, области распространения, классификации и

обозначению стандартов, входящих в комплекс Единой систе-

мы конструкторской документации (ЕСКД).

I.I. ОПРЕДЕЛЕНИЕ И НАЗНАЧЕНИЕ

Единая система конструкторской документации — комплекс

государственных стандартов, устанавливающих взаимосвязан-

ные правила и положения по порядку разработки, оформления

и обращения конструкторской документации, разрабатываемой

и применяемой организациями и предприятиями Советского

Союза. Основное назначение стандартов ЕСКД — установление

в организациях и на предприятиях единых правил выпол-

нения, оформления и обращения конструкторской документа-

ции, которые должны обеспечивать:

1) возможность взаимообмена конструкторскими докумен-

тами между организациями и предприятиями без их перео-

формления;

2) стабилизацию комплектности, исключающую дублиро-

вание и разработку не требуемых производству документов;

3) возможность расширения унификации при конструктор-

ской разработке проектов промышленных изделий;

4) упрощение форм конструкторских документов гра-

фических изображений, снижающее трудоемкость проектно-

конструкторских разработок промышленных изделий;

5) механизацию и автоматизацию обработки технических

документов и содержащейся в них информации;

6) улучшение условий технической подготовки производства;

7) улучшение условий эксплуатации промышленных изделий;

8) оперативную подготовку документации для быстрой пере-

наладки действующего производства.

6

Раздел I

1.2. ОБЛАСТЬ РАСПРОСТРАНЕНИЯ СТАНДАРТОВ ЕСКД

Установленные стандартами : ЕСКД правила и положения

по разработке, оформлению и обращению документации рас-

пространяются :

1) на все виды конструкторских документов;

2) на учетно-регистрационную документацию и документа-

цию по внесению изменений в конструкторские документы;

3) на нормативно-техническую и технологическую докумен-

тацию, а также научно-техническую и учебную литературу

в той части, в которой они могут быть для них применены

и не регламентируются специальными стандартами и нормати-

вами, устанавливающими правила выполнения этой докумен-

тации и литературы, например форматов и шрифтов для

печатных изданий и т. п.

1.3. СОСТАВ, КЛАССИФИКАЦИЯ И ОБОЗНАЧЕНИЕ

СТАНДАРТОВ ЕСКД

Состав стандартов, входящих в ЕСКД, определяется переч-

нем, приведенным в Указателе стандартов, ежегодно публи-

куемом Государственным комитетом СССР по стандартам.

Распределение стандартов ЕСКД по классификационным груп-

пам приведено в табл. 1.1.

Обозначение стандартов ЕСКД строится на классификаци-

онном принципе. Номер стандарта составляется из цифры 2,

Таблица 1.1. Классификационные .группы ЕСКД

Шифр группы Содержание стандартов в группе

0 1 2 3 4 6 7 8 9 Обшие положения Основные положения Классификация и обозначение изделий в конструктор- ских документах Общие правила выполнения чертежей Правила выполнения чертежей изделий машино- и при- боростроения Правила обращения конструкторских документов (учет, хранение, дублирование, внесение изменений) Правила выполнения эксплуатационной и ремонтной документации Правила выполнения схем Правила выполнения документов строительных и су- достроения Прочие стандарты

иЬщие положения ЕСКД

присвоенной классу стандартов ЕСКД; одной цифры (после

точки), обозначающей классификационную группу (шифр груп-

пы) стандартов; двузначной цифры, определяющей порядко-

вый номер стандарта в данной группе, и двузначной цифры

(после тире), указывающей год регистрации стандарта. При-

мер обозначения стандарта ЕСКД «Общие правила выполне-

ния чертежей»:

категория

нормативно-

технического

документа

(государствен-

ный стандарт)

ГОСТ 2. В 05-58

Порядковый

номер

стандарта

В группе

Классифика-

ционная

группа

стандартов

(шифр группы)

Класс

(стандарты)

ЕСКД

Год

стандарта

1.4. ВИДЫ ИЗДЕЛИЙ

ГОСТ 2.101—68 (СТ СЭВ 364 — 76) устанавливает виды

изделий отраслей промышленности при выполнении кон-

структорской документации (рис. 1.1).

Рис. 1.1. Виды изделий и их структура

8

. Раздел 1

Изделием называется любой предмет или набор предметов

производства, подлежащих изготовлению на предприятии. Изде-

лия в зависимости от их назначения делят на изделия Ос-

новного производства и изделия вспомогательного произ-

водства. К изделиям основного производства относятся изделия,

предназначенные для поставки (реализации); к изделиям вспо-

могательного производства — изделия, предназначенные только

для собственных нужд предприятия, изготовляющего их. Ус-

танавливаются следующие виды изделий: 1) детали; 2) сбо-

рочные единицы; 3) комплексы; 4) комплекты. Изделия в за-

висимости от наличия или отсутствия в них составных частей

делят на: 1) неспепифицированные (детали)—не имеющие

составных частей; 2) специфицированные (сборочные единицы,

комплексы, комплекты) — состоящие из двух и более состав-

ных частей.

Примечание. Понятие «составная часть»" следует применять

только в отношении конкретного изделия, в состав которого она

входит. Составной частью может быть любое изделие (деталь, сбороч-

ная единица, комплекс и комплект).

Определения видов изделий и их структуры приведены

в табл. 1.2 и на рис. 1.1.

Таблица 1.2. Виды изделий и их структура

Вид изделия Определение

Деталь Сборочная единица Изделие, изготовленное из однородного по наименованию и марке материала, без примене- ния сборочных операций, например: валик из одного куска металла; литой корпус; пластина из биметал- лического листа; печатная плата; маховичок из пластмассы (без арматуры); отрезок кабеля или провода заданной длины. Эти же изделия с нане- сенными на них защитными или декоративными покрытиями независимо от вида, толщины и назна- чения покрытия или изготовленные с применением местной сварки, пайки, склейки, сшивки и т. п., например: винт, подвергнутый хромированию; труб- ка, спаянная или сваренная из одного куска листо- вого материала; коробка, склеенная из одного куска картона Изделие, составные части которого подлежат соединению между собой на предприятии-изгото- вителе сборочными операциями (свинчиванием, соч- ленением, клепкой, сваркой, пайкой, опрессовкой,

Общие положения ЕСКД 9

Продолжение табл. 1.2.

Вид изделия Определение

Сборочная единица Комплекс развальцовкой, склеиванием-, сшивкой, укладкой и т. и.), например: автомобиль, станок, телефонный аппарат, микромодуль, редуктор, сварной корпус, маховичок из пластмассы с металлической арма- турой. К сборочным единицам при необходимости также относят: 1) изделия, для которых конструкцией предусмот- рена разборка их на составные части предприя- тием-изготовителем,-например-для удобства упаков- ки и транспортирования; 2) совокупность сборочных единиц и (или) дета- лей, имеющих общее функциональное назначение и совместно устанавливаемых на предприятии-из- готовителе в другой сборочной единице, например: электрооборудование станка, автомобиля, самолета; комплект составных частей врезного- замка (замок, запорная планка, ключи); 3) совокупность сборочных единиц и (или) деталей, имеющих общее функциональное назначение, сов- местно уложенных на предприятии-изготовителе в укладочные средства (футляр, коробку и т. п.), которые предусмотрено использовать вместе с уло- женными в них изделиями, например: готовальня, комплект концевых плоскопараллельных мер длины Два и более специфицированных изделия, не соеди- ненных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Каж- дое из этих специфицированных изделий, входящих в комплекс, служит для выполнения одной или нескольких основных функций, установленных для всего комплекса, например: поточная линия станка; автоматическая телефонная станция; бурильная установка; изделие, состоящие из метеорологической ракеты, пусковой установки и средств управления; корабль. В комплекс кроме изделий, выполняющих основ- ные функции, могут входить детали, сборочные единицы и комплекты, предназначенные для выпол- нения вспомогательных функций, например: дета- ли и сборочные единицы, предназначенные для монтажа комплекса на месте его эксплуатации; комплект запасных частей, укладочных средств, тары и др.

Продолжение табл. 1.2

Вид изделия Определение

Комплект Два и более изделия, не соединенные на предприя- тии-изготовителе сборочными операциями и пред- ставляющие собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного ха- рактера, Например: комплект запасных частей, комплект инструмента и принадлежностей, комплект измерительной аппаратуры, комплект упаковочной тары и т. п. К комплектам также относят сборочную еди- ницу или деталь, поставляемую вместе с набо- ром других сборочных единиц и (или) деталей, предназначенных для выполнения вспомогательных функций при эксплуатации этой сборочной единицы или детали, например: осциллограф в комплекте с укладочным ящиком, запасными частями, мон- тажным инструментом, сменными частями

1.5. ВИДЫ КОНСТРУКТОРСКИХ ДОКУМЕНТОВ

И КОМПЛЕКТНОСТЬ

ГОСТ 2.102 — 68 устанавливает виды и комплектность кон-

структорских документов на изделия всех отраслей промыш-

ленности.

Виды конструкторских документов. К ним относят графи-

ческие и текстовые документы, которые в отдельности или

в совокупности определяют состав и устройство изделия и со-

держат необходимые данные для его разработки или изго-

товления, контроля, приемки, эксплуатации и ремонта. Ниже

перечислены некоторые виды документов (более подробно

см. ГОСТ 2.102-68).

Чертеж детали — документ, содержащий изображение де-

тали и другие данные, необходимые для ее изготовления

и контроля.

Сборочный чертеж — документ, содержащий изображение

сборочной единицы и другие данные, необходимые для ее

сборки (изготовления) и контроля.

Чертеж общего вида — документ, определяющий конструк-

цию изделия, взаимодействие его составных частей и поясняю-

щий принцип работы изделия..

Теоретический чертеж — документ, определяющий геомет-

рическую форму (обводы) изделий и координаты расположе-

ния составных частей.

Общие положения ЕСКД

II

' Габаритный чертеж — документ, содержащий контурное

(упрощенное) изображение изделия с габаритными, установоч-

ными и присоединительными размерами.

I. Монтажный чертеж — документ, содержащий контурное

(упрощенное) изображение изделия, а также данные, необхо-

димые для его установки (монтажа) на месте применения.

Схема — документ, на котором показаны в виде условных

изображений или обозначений составные части изделия и связи

между ними.

Спецификация — документ, определяющий состав сборочной

единицы, комплекса или комплекта.

Ведомость спецификации — документ, содержащий перечень

всех^ спецификаций составных частей изделия с указанием их

количества и входимости.

Пояснительная записка — документ, содержащий описание

устройства и принципа действия разрабатываемого изделия,

а также обоснование принятых при его разработке технических

и технико-экономических решений.

. Технические условия — документ, содержащий требования

(совокупность всех показателей, норм, правил и положений)

к изделию, его изготовлению, контролю, приемке и поставке,

которые нецелесообразно указывать в других конструкторских

документах.

Таблица — документ, содержащий в зависимости от его

назначения соответствующие данные, сведенные в таблицу.

Расчет — документ, содержащий расчеты параметров и вели-

чин, например, расчет размерных цепей, расчет на прочность и др.

Патентный формуляр — документ, содержащий сведе-

ния о' патентной чистоте объекта, а также о созданных и

использованных при его разработке отечественных изобрете-

ниях.

Документы в зависимости от стадии разработки делятся

на проектные (техническое предложение, эскизный проект и тех-

нический проект) и рабочие (рабочая документация).

Ниже даны наименования конструкторских документов в за-

висимости от способа их выполнения и характера использо-

вания.

Оригиналы— документы, выполненные на любом материале

и предназначенные для изготовления по ним подлинников.

- Подлинники — документы, оформленные подлинными уста-

новленными подписями и выполненные на любом материале,

позволяющем многократное воспроизведение с них копий.

12Раздел I

. Дубликаты — копии подлинников, обеспечивающие идентич-

ность воспроизведения подлинника, выполненные на любом

.'материале, позволяющем снятие с них копий.

Копии — документы, выполненные способом, обеспечиваю-

щим их идентичность с подлинником (дубликатом), и пред-

назначенные для непосредственного использования при разра-;

ботке, производстве, эксплуатации и ремонте изделий.

Комплектность конструкторских документов. При определе-

нии комплектности конструкторских документов на изделие

следует различать: 1) основной конструкторский документ;

для деталей — чертеж детали; для сборочных единиц, комплек-

сов и комплектов — спецификация; 2) основной комплект кон-

структорских документов — конструкторские документы, отно-

сящиеся ко всему изделию, например сборочный чертеж,,

принципиальная электрическая схема, технические условия,

Эксплуатационные документы; 3) полный комплект конструк-

торских документов, составленный из: а) основного комплекта

конструкторских документов на данное изделие; б) основных

^комплектов конструкторских документов' на все составные

части данного изделия, примененные по своим основным кон-

структорским документам.

Номенклатура конструкторских документов, разрабатыва-.

емых на изделия в зависимости от стадий разработки, при-

ведена в ГОСТ 2.102 — 68.

1.6. СТАДИИ РАЗРАБОТКИ

ГОСТ 2.103 — 68 (СТ СЭВ 208 — 75) устанавливает стадии

разработки конструкторской документации на изделия всех

отраслей промышленности и этапы выполнения работ

(табл. I. 3).

Таблица 1.3. Стадии разработки конструкторской документации

Стадия разработки Этапы работ

Техническое пред- ложение Эскизный проект Технический про- ект Подбор материалов. Разработка техническо- го предложения с присвоением документам литеры «П» Разработка эскизного проекта с присвое- нием документам литеры «Э». Изготовление и испытание макетов (при необходимости) Разработка технического проекта с присвое- нием документам литеры «Т». Изготовление и испытание макетов (при необходимости)

Общие положения ЕСКД

13

Продолжение табл. 1.3.

Стадия разработки Этапы работ

Рабочая конструк- торская документа- ция': опытного образ- ца (опытной пар- тии) изделия, предназначен- ного для серий- ного (массового) или единичного производства (кроме разового изготовления) серийного (мас- сового) произ- водства Разработка конструкторской документации, предназначенной для изготовления и испыта- ния опытного образца (опытной партии), без присвоения литеры. Изготовление и предвари- тельные испытания опытного образца (опыт- ной партии). Корректировка конструкторской документации по результатам изготовления и предварительных испытаний опытного об- разца (опытной партии) с присвоением до- кументам литеры «О». Приемочные испытания опытного образца (опытной партии). Коррек- тировка конструкторской документации по результатам приемочных испытаний опытного образца (опытной партии) с присвоением до- кументам литеры «Ор> Изготовление и испытание установочной серии по документации с литерой «Ог» (или «О2»)- Корректировка конструкторской документации по результатам изготовления и испытания установочной серии, а также оснащения технологического процесса изго- товления изделия, с присвоением конструктор- ским документам литеры А

Рабочим конструкторским документам изделия единичного

производства, предназначенным для разового изготовления,

присваивают литеру «И». Более подробные сведения см.

ГОСТ 2.103-68 (СТ СЭВ 208-75).

1.7. ОБОЗНАЧЕНИЕ ИЗДЕЛИЙ И КОНСТРУКТОРСКИХ

ДОКУМЕНТОВ .

ГОСТ 2.201—80 устанавливает единую обезличенную клас-

сификационную систему обозначения изделий основного и вспо-

могательного производства и их конструкторских документов

для всех отраслей промышленности при разработке, изготовле-

нии, эксплуатации и ремонте.

Обозначение должно быть присвоено каждому изделию.

Обозначение изделия является одновременно обозначением

.14

мазоел i

его основного конструкторского документа (чертежа детали

или спецификации).

Обозначение изделия и его конструкторского документа

не должно быть использовано еще раз для обозначения дру-1

того изделия и конструкторского документа.

Структура обозначения изделия и основного конструктор-

ского документа включает в себя четырехзначный код орга-

низации-разработчика, шестизначный код классификационной

характеристики и трехзначный порядковый регистрационный

номер:

ХХХХ.ХХХХХХ.ХХХ

Код организации-разработчика]

Код классификационной характеристики__________

Порядковый регистрационный номер

Буквенный код орг анизации-разра б отчи к а

назначается по кодификатору организации-разработчика. При

централизованном присвоении обозначения вместо кода орга-

низации-разработчика указывают код, выделенный для центра-

лизованного присвоения обозначения.

Код классификационной характеристики при-

сваивают изделию и конструкторскому документу по класси-

фикатору изделий и конструкторских документов машиностро-

ения и приборостроения (классификатору ЕСКД). Структура

кода должна включать класс, подкласс, группу, подгруппу

и вид изделия:

XX X X X X

Класс

Подкласс

Гоуппа

Подгруппа

вид

Порядковый регистрационный номер присваи-

вают по классификационной характеристике от 001 до 999

в пределах кода организации-разработчика при децентрали-

зованном присвоении обозначения, а при централизованном

присвоении — в пределах кода организации, выделенного для

централизованного построения.

Общие положения ЕСКД

Обозначение неосновного конструкторского документа дол-

жно состоять из обозначения изделия и шифра документа,

установленного стандартами ЕСКД (например, «СБ», «ТУ»

и т. д.):

ХХХХ.ХХХХХХ.ХХХ ЛХХЛ

Ооозначение изделия

Шисрр документа

В шифре документа должно быть не более четырех зна-

ков, включая номер части документа.

Примеры обозначения неосновного конструкторско-

го документа:

АБВГ.061341.021СБ;

АБВГ.061341.021ТУ1;

АБВГ.06341.021ИЭ12

При групповом и базовом исполнениях конструкторских

документов каждому исполнению изделия и документов при-

сваивается самостоятельное обозначение, которое состоит из

базового обозначения и порядкового номера исполнения. Струк-

тура обозначения изделия, при групповом и базовом исполне-

ниях :

хххх.хххххх.ххх-хх

базовое обозначение*J

Порядковый номер исполнения

Базовое обозначение является общим для всех исполнений,

оформленных одним групповым или базовым основным доку-

ментом-. Его следует присваивать основному документу

так же, как отдельному изделию. Порядковый номер испол-

нения устанавливают в пределах базового обозначения и от-

деляют от базового обозначения знаком дефис.

Основное исполнение имеет только базовое обозначе-

ние без порядкового номера исполнения, например:

АБВГ.302123.005. Для других исполнений к базовому обозначе-

нию добавляют порядковый номер исполнения от 01 до 98, на-

пример: АБВГ.302123.005-01 и т. д.

РАЗДЕЛ II

ОФОРМЛЕНИЕ ЧЕРТЕЖЕЙ

ПЛ. ФОРМАТЫ

ГОСТ 2.301—68 (СТ СЭВ 1181—78) устанавливает основные

и дополнительные форматы листов чертежей и других доку-

ментов.

За основные форматы принимают формат с размерами

сторон 841 х 1189 мм и другие форматы, полученные путем

последовательного деления его на две равные части парал-

лельно меньшей стороне соответствующего формата:

Обозначение фор-

мата .... АО Al А2 АЗ А4

Размеры сторон

формата, мм 841 х 594 х 420 х 297 х 210 х

х 1189 х 841 х 594 х 420 х 297

При необходимости допускается применять формат А5 с раз-

мерами сторон 148 х 210 мм.

Дополнительные форматы образуются увеличением корот-

ких сторон основных форматов на величину, кратную их

размерам (рис. П.1).

Форматы листов определяются размерами внешней рамки

(выполненной тонкой линией) оригиналов, подлинников, дубли-

катов, копий (рис. II.2).

11.2. МАСШТАБЫ

Масштабы изображений и их обозначение на чертежах

установлены ГОСТ 2.302-68 (СТ СЭВ 1180-78).

Масштабом называется отношение линейных размеров

изображения предмета на чертеже к его действительным раз-

мерам.

Оформление чертежей

17

/Ох 2

АОх-3

А1 ж 3

А1 ж 4

А2*3

А 2.x 4

A2xff

АЗ х J

А3х4

АЗ ж 5

АЗ ж 6

Ад ж у

А4х 3

А4ж4

1169x1682

1169x2523

641x1763

_______691x2376

594x1261

594x1682

594x2102

_______________420 ж 691

420x1189

420x1486

________________420X1783

420x2080

297ж 630

297x841

Рис. II. I. Схема по-

строения дополнитель-

ных форматов

Рис. II.2. Оформление

поля для подшивки

чертежа

Масштабы изображений на чертежах должны выбираться

из следующих рядов:

Натуральная величина .... I: I

Масштабы уменьшения . . . 1:2; 1:2,5; 1:4; 1:5; 1:10;

1:15; 1:20; 1:25; 1:40; 1:50;

1:75; 1:100; 1:200; 1:400;

1:500; 1:800; 1:1000

Масштабы увеличения . ... 2:1; 2,5:1; 4:1; 5:1; 10:1;

20:1; 40:1; 50:_1; 100:1

18

Раздел II

.Примечания: 1. При проектировании генеральных планов

крупных объектов допускается применись масштабы: 1 :2000; 1 : 5000;

I : Г0000; 1 : 20 000; 1:25 000; 1 :50 000.

2. Масштаб, указанный в предназначенной для этого графе ос-

новной надписи чертежа, должен обозначаться по типу 1:1; 1:2;

2:1 и т. Д., а в остальных случаях — по типу Ml:l; Ml: 2; М2 : 1

и т. д.

3. В необходимых случаях допускается применять масштабы уве-

личения (100 и): 1. где п— целое число.

П.З. БУКВЕННЫЕ ОБОЗНАЧЕНИЯ

Для перечисленных ниже величин, указанных на чертежах и в дру-

гих технических документах, приняты следующие обозначения:

Длина . .............. . . . L, I

Ширина ... В, b

Высота, глубина Н, h

Толщина ... s

Диаметр D, d

Радиус ... Я, г

Размер фаски . ......... с

Шаг цепей и звездочек, винтовых пружин и т. п. t

Шаг резьбы........................................... Р

Модуль зубчатого колеса, червяка, рейки .... т

Число зубьев зубчатых колес, звездочек, фрез и т. п.,

число заходов червяка, винта и г. п. , г

Объем . . ................ . . . V

Площадь F

Периметр Р, р

Углы . а, р, у, 6, А,

ф и другие

строчные буквы

греческого

алфавита

Примечание. Прописные буквы рекомендуется применять для

обозначения габаритных и суммарных размеров.

При обозначении величин одной и той же буквой нужно

применять цифровые или буквенные индексы, первый цифро-

вой индекс рекомендуется присваивать второй величине, обоз-

иаченной данной буквой, второй индекс — третьей величине

и т.д., например: d, dh d2, b„, bnJ, b„2.

Применение прописной буквы R с числовыми индексами

не рекомендуется.

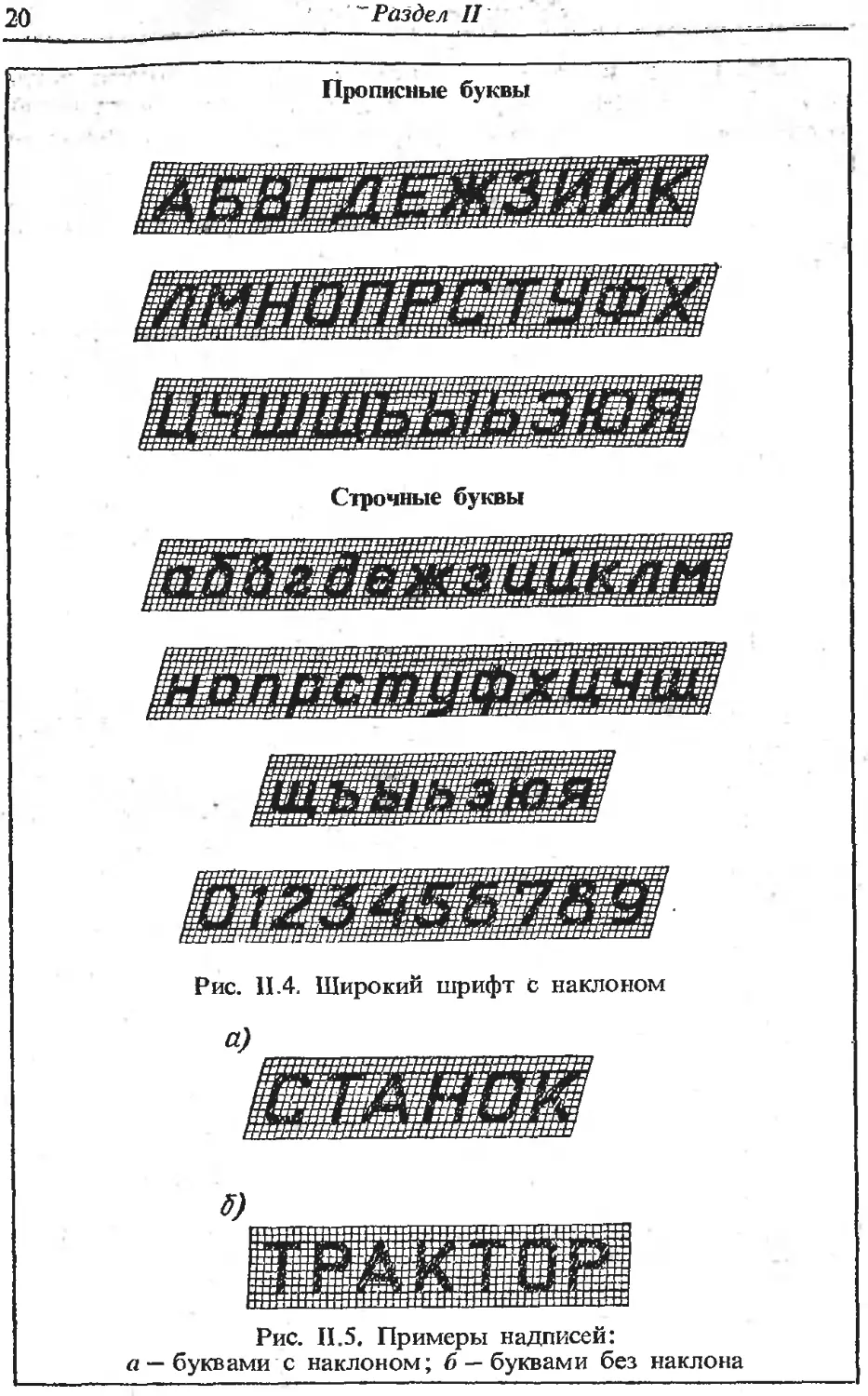

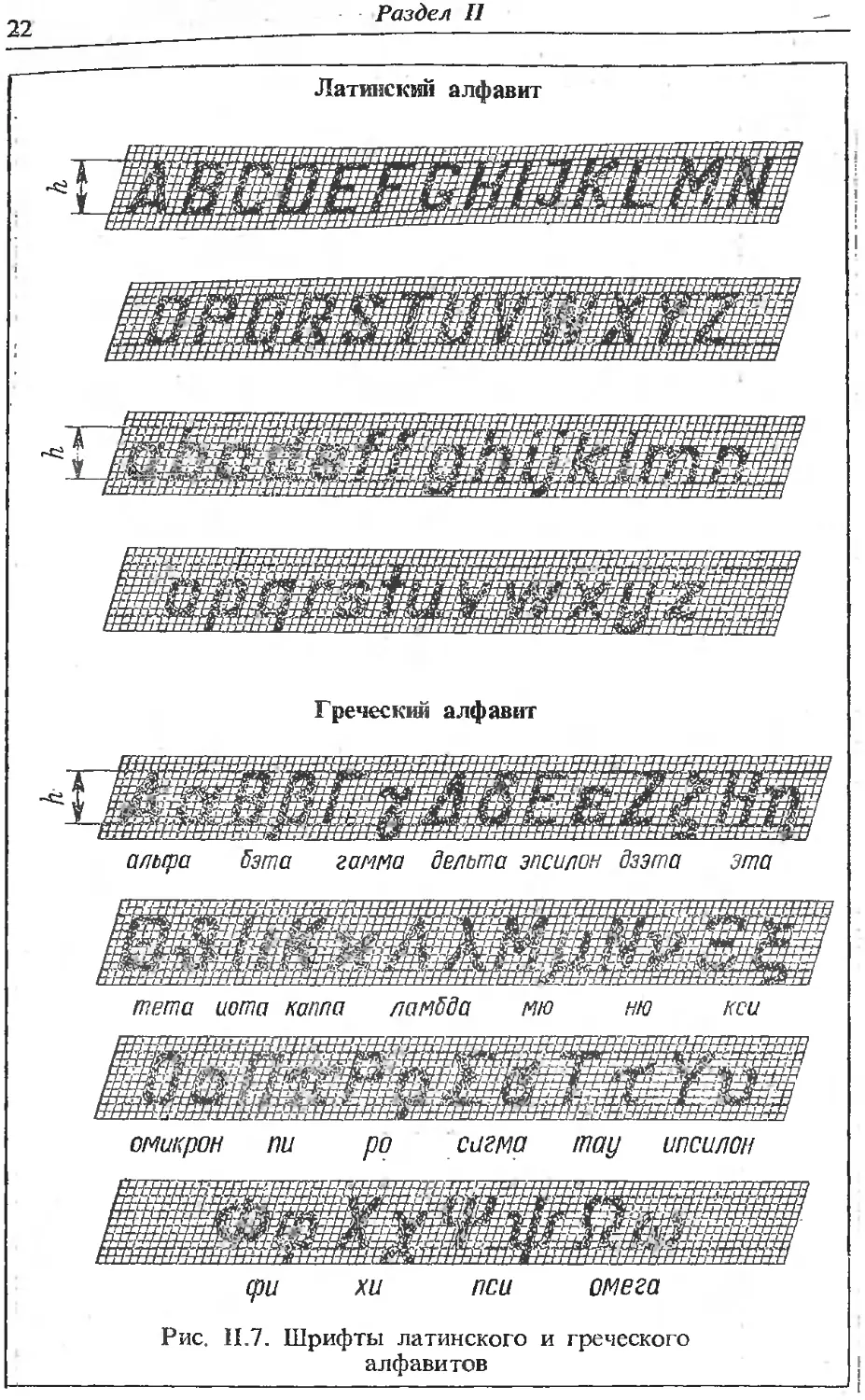

11.4. ШРИФТЫ ЧЕРТЕЖНЫЕ

Все надписи на чертежах выполняются стандартным шриф-

том, согласно ГОСТ 2.304 — 68. Установлены для надписей:

а) основной шрифт с наклоном (рис. П.З); б) широкий

Оформление чертежей

19

шрифт с наклоном (рис. II.4); примеры надписей приведены

на рис. П.5. Размеры цифр и букв русского алфавита пока-

заны на рис. II.6, латинского и греческого алфавитов — на

рис. П.7.

t

Прописные буквы

Строчные буквы

Арабские цифры

Рис. II. 3. Основной русский алфавит

Размер шрифта определяется высотой h прописных (заглав-

ных) букв в миллиметрах. Устанавливаются следующие раз-

меры шрифта: 1,5; 2,5; 3,5; 5; 7; 10; 14; 20; 28; 40.

Шрифты размером 20; 28 и 40 выполняются с сохранением

установленной формы и соотношения размеров букв и цифр.

Примеры написания букв и цифр для шрифтов от 1,5 до 10

приведены в табл. II. 1.

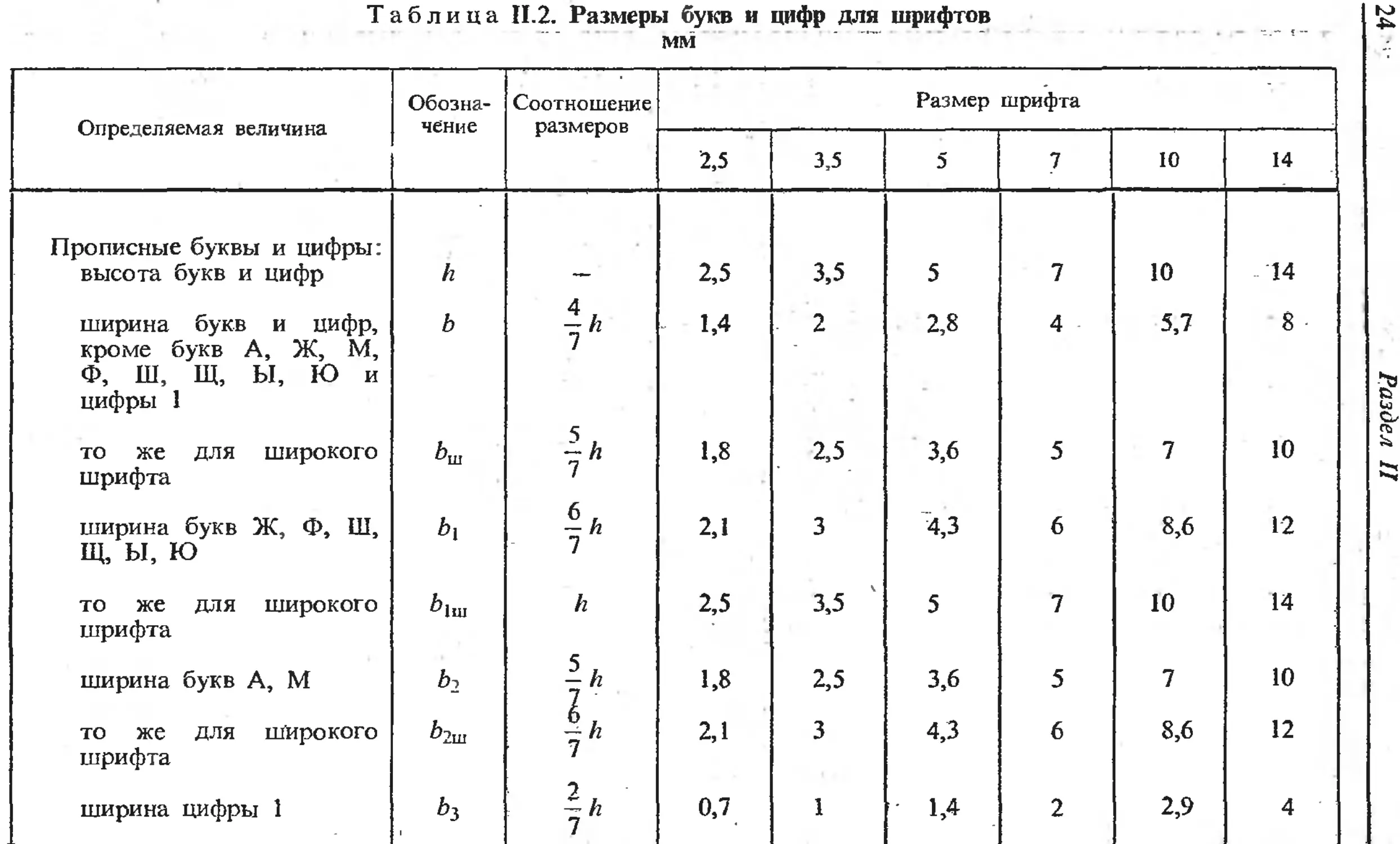

Числовые значения размеров букв и цифр для шрифтов

от 2,5 до 14, как наиболее употребительных, приведены в

табл. II.2.

Прописные буквы

Строчные буквы

Рис. 11.4. Широкий шрифт с наклоном

а)

S)

Рис. II.5. Примеры надписей:

а — буквами с наклоном; б — буквами без наклона

Оформление чертежей

21

Наклон букв и цифр к основанию строки должен быть

около 75°. Наименования, заголовки, обозначения в основной'

Надписи и на поле чертежа допускается писать без наклона

(кроме букв греческого алфавита).

I Примечания: I. Высота букв • и цифр на чертежах, выпол-

ненных тушью,. должна быть не менее 2,5 мм, а на чертежах,

выполненных в карандаше, — не менее 3,5 мм.

Рис. П.6. Размеры цифр и букв русского алфавита

2. Нижние и боковые отростки букв Д, Ц, Щ, Ъ, цифры 4 и вер-

хний знак буквы Й должны выполняться за счет промежутков

между строками и буквами. Величина элементов этих букв равна

Толщине их обводки (см. рис. П.4; П.6).

j 3 При сочетании букв Г и А, Р и А, Т и А, Р и Д и т. п.

Промежутки между ними следует уменьшать до размера, равного

толщине линий букв, например в словах СТАНОК, СТРОГАЛЬНЫЙ,

ГАЙКА, ГРАФИКА, РАМА, ТАЛЬ и т. п. Надписи можно делать

из прописных букв, например БОЛТ, или из первой прописной,

и остальных строчных букв: Болт.

4. Предельные отклонения размеров высоты букв и цифр +0,5 мм.

; 5. При применении в одном слове прописных и строчных букв'

Допускается написание их одинаковой ширины.

6. Для начертания римских цифр применяются буквы латинского

Алфавита и их сочетания:

Римские цифры........................ I П Ш IV V VI VII

Арабские цифры....................... 1 23456 7

: Римские цифры..................... VIIIIX X L С D М

Арабские цифры....................... 8 9 10 50 1005001000

Например, написание числа римскими цифрами (буквами):

MCDLXVII соответствует арабскому числу 1467. Допускается напи-

сание цифр I — X с черточками над и под цифрами:

Раздел II

Латинский алфавит

Греческий алфавит

атгра Бэта гамма Зсльта эпсилон дзэта эта

тета йота каппа ламБда мю ню кси

омикрон пи ро сигма may ипсилон

сри хи пси омега

Рис. П.7. Шрифты латинского и греческого

алфавитов

Оформление чертежей 23

Таблица ПЛ. Написание букв и цифр

Размер : шрифта Примеры написания букв и цифр

1,5 АБВГДЕЖЗИЙКЛМНОПРСТЧФХЦЧШЩЪЫЬЗЮЯ 1234567890

2,5 А БВГДЕЖЗИЙК/1МН0ПРС ТУФХЦЧШЩ 123456 7890 адвгдежзийклмнопрстуфхцчшщъыьэюя

3,5 КЛМНОПРС ТУФХЦЧШ 123456 78 90 рббгйежзийклмнопрстуфхцчшщъыьэюя

5 ЕЖЗИЙКЛМНОП 345678 клмнопрстуфхцчшщъыьзюя

7 ЖЗИЙКЛМ 4567 стуфхцчшщъыьэюя

10 ЧШЩЪ 789 гдежзайклмн

Таблица П.2. Размеры букв и цифр для шрифтов

мм

Определяемая величина Обозна- чение Соотношение размеров Размер шрифта

2,5 3,5 5 7 10 •4

Прописные буквы и цифры: высота букв и цифр h 2,5 3,5 5 7 10 14

ширина букв и цифр, кроме букв А, Ж, М, Ф, Ш, Щ, Ы, Ю и цифры 1 b - 1,4 . 2 2,8 4 5,7 8

то же для широкого шрифта ьш -h 7 1,8 2,5 3,6 5 7 10

ширина букв Ж, Ф, III, Щ, Ы, Ю by 7 2,1 3 4,3 6 8,6 12

то же для широкого шрифта b\m h 2,5 3,5 5 7 10 14

ширина букв А, М Ь2 -h 1,8 2,5 3,6 5 7 10

то же для широкого шрифта Ь2Ш lh 7 2,1 3 4,3 6 8,6 12

ширина цифры 1 Ь3 7 7 °’7. 1 1,4 2 2,9 4

24 Раздел II

Строчные буквы: высота букв, кроме букв б, в, д, р, у, ф высота букв б, в, д, р, у, ф ширина букв, кроме букв ж, м, т, ф, ш, щ, ы, ю то же для широкого шрифта ширина букв ж, т, ф, ш, ш, ы, ю то же для широкого, шрифта ширина буквы м то же для широкого шрифта Толщина линий букв и цифр Высота индексов, показате- лей степени, предельных откло- нений Расстояние между буквами, цифрами и знаками Расстояние между словами и числами Расстояние между основа- ниями строк hx h b *5 Ьзш ь6 Ьбш S Ьг А Аг ¥ 1k 7 — h 7 -h 7 5 — h 7 \7 lOy (0,54-0,7) h, но не менее 2,5 ¥ He менее 1,5 A

- 2,5 3,6 5 7 10

— 3,5 5 7 10 14

1,5 2,1 3 4,3 6

— 2 2,8 4 5,7 8

— 2,5 3,6 5 7 10

- 3 4,3 6 8,6 12

— 2 2,8 4 5,7 8

— 2,5 3,6 5 7 10

0,4-0.25 0,5-0,35 0,7-0,5 1-0,7 1,4-1 2-1,4

2,5 2,5 2,5-3,5 3,5-5 5—7 7-10

0,8 1 1,4' 2 3 4 ‘

Не менее ш ирины бу <в текста

3,8 5,3 7,5. 10,5 . 15 .. 21

Оформление чертежей

26

Раздел II

Рис. П.8. Примеры написания цифр и знаков с наклоном

При выполнении надписей на чертежах во избежание воз-

можных ошибок в начертании букв и цифр и размеров шриф-

та следует руководствоваться табл. II. 1 и рис. П.З. На рис. II.3

для лучшего восприятия букв и цифр их построение пока-

зано на сетке с ячейками, имеющими форму параллело-

грамма с основанием и высотой, равными Л/7, и углом при

основании около 75°. В табл. П.З и на рис. II.8 приведены

знаки и цифры с наклоном.

II.5. ЛИНИИ

ГОСТ 2.303 — 68 (СТ СЭВ 1178 — 78) устанавливает наче-

ртание и основное назначение линий на чертежах. Специальное

назначение линий (изображение резьбы, шлицев, границы зон

с различной шероховатостью поверхности и т. д.) определено

в соответствующих стандартах ЕСКД.

Согласно ГОСТ 2.303 — 68 (СТ СЭВ 1178 — 78), на черте-

жах применяются девять типов линий (табл. II.4). Примеры

типов линий приведены на рис. II.9.

За основную линию чертежа принимается сплошная тол-

стая линия, толщина которой л должна быть в пределах

от 0,6 до 1,4 мм. Толщина линий должна быть одинаковой

Оформление чертежей 27

Таблица П.З. Знаки с наклоном

Знак Обозначение Знак Обозначение

Плюс Равно или меньше (не более)

Равно или боль- ше (не менее) Минус, тире и чер- та дроби (перемен- ный по длине)

Плюс — минус От ... до

Умножение

Черта дроби

Деление, двоето- чие Проценты

Равенство Градусы

Приблизительно равно Минуты

Меньше Секунды, кавычки

Больше Дута

Ра дел II

Продолжение табл. П.З

Знак Обозначение Знак

’ Угол Точка с запятой

Уклон я Вопросительный знак «ROB

Конусность В оск л ипател ьн ый знак ::::Л

Скобки

Диаметр ^^Ваа>

Дефис ^^^Шяяяяяякяяв^^Л

Квадрат

Интеграл

Номер ш Знак бесконечности

Точка Знак подобия • ^^В яяшяЯваяя

Запятая Радикал

для всех изображений на данном чертеже, вычерчиваемых

в одинаковом масштабе.

Тонкие линии на чертежах всех форматов, выполненных

в карандаше, проводятся толщиной j/2; форматов с А4 по А2,

выполненных в туши, — толщиной s/З; форматов А1 и более,

выполненных в туши, — толщиной $/2.

Линия сгиба (плавного перехода) показывается сплошной

тонкой линией (рис. 11.10). Место сопряжения поверхностей

двух деталей обводится одной сплошной основной линией

Оформление чертежей

29.

Линия одрыва(З)

Линия крайних

Линия Видимого контура(1)

Линия невидимого контура (О)

чиния(б) А-А

Центровые линии!5

Линия

штриховки (2)

Выносная!?}

линия ь*---------7

Размерная линия!?/

А-А

/Линия наложенной

проеки,ии(6)

Хромировать Шлисровать

/Линия термоодрадотки

или отделки (Б)

Рис. II.9. Примеры применения линий

без удвоения утолщения (рис. II. 11). Штрихпунктирные линии

должны заканчиваться штрихами, а не точками. Штрихи

в линии должны быть одинаковой длины. Центры окружностей

должны отмечаться пересечением штрихов (рис. 11.12, а). Центры

отверстий, расположенных на круглом фланце, торце и т. п.,

отмечаются пересечением центровой окружности и штрихов,

направленных по ее радиусам. Если диаметр окружности равен

или менее 12 мм, то ее центровые линии должны проводиться

двумя сплошными штрихами, образующими в пересечении

центр данной окружности. Штриховые линии (линии невидимого

контура), если они доходят до линии контура изображения,

30

Раздел II

должны упираться в линию контура без промежутка. При

пересечении линий невидимого контура штрихи должны пере-

секаться (рис. 11.12, б).

Линия сгиба на развертках и изображение развертки, сов?

мещенной с видом, выполняются штрихпунктирной линией

А -А

Рис. 11.10. Линии плавного пере-

хода и обрыва

с двумя точками. Таким же

типом линий указываются

части изделий в крайних или

промежуточных положениях.

При длинных линиях об-

рыва следует применять

Рис. 11.11. Обводка сопря-

гаемых поверхностей

двух деталей

Неправильно Правильно

Неправильно

Правильно

Рис. II. 12. Нанесе-

ние линий: а — цен-

тре вых; б—штри-

ховых

сплошную тонкую линию с двумя изломами (см. рис. 11.10).

Длина штрихов штриховых и штрихпунктирных линий выбира-

ется соответственно в пределах от 2 до 8 мм и от 3 до 8 мм

Оформление чертежей 31

Таблица II.4. Типы линий

’ Наименова- ние Начертание Толщина линии по отноше- нию к толщине сплошной основной линии Основное назначение

Сплош- ная основ- ная 5 Линии видимого контура Линии перехода видимые Линии контура се- чения (вынесенного и входящего в состав разреза)

Сплош- ная тонкая От .у/З ДО 5/2 Линии контура на- ложенного сечения Линии размерные и выносные Линии штриховки Линии-выноски Полки линий-вы- носок и подчерки- вание надписей Линии для изоб- ражения погранич- ных деталей («обста- новка») Линии ограниче- ния выносных эле- ментов на видах, раз- резах и сечениях Линии перехода воображаемы е Оси проекций, сле- ды плоскостей, ли- нии построения ха- рактерных точек при специальных пост- роениях

Сплош- ная волнис- тая — —— Линии обрыва Линии разграниче- ния вида и разреза

32 Раздел II

Продолжение табл. П.4

Наименова- ние Начертание Толщина линии по отноше- нию к толщине сплошной основной ЛИНИЙ Основное назначение-

Штрихо- вая d 3 1...2 (2*. .8 От 5/3 ДО s/2 Линии невидимо- го контура Линии перехода невидимые

Штрих- пунктирная тонкая — 5...30 Линии осевые и центровые Линии сечений, яв- ляющиеся осями сим- метрии для наложен- ных или вынесенных сечений

3... 5

Штрих- пунктирная утолщен- ная /—8 □7 От 5/2 ДО'2/31 Линии, обознача- ющие поверхности, подлежащие термо- обработке или по- крытию Линии для изобра- жения элементов, расположенных пе- ред секущей пло- скостью («наложен- ная проекция»)

Разомк- нутая 8...20 От s до 1>/2 5 Линия сечений

Сплош- . на я тонкая с излома- ми —\— От 5/3 ДО 5/2 Длинные линии об- рыва

Штрих- пунктирная с двумя точками тонкая 4... е Линии сгиба на развертках Линии для изоб- ражения частей изде- лий в крайних или промежуточных по- ложениях' Линии для изобра- жения развертки,сов- мещенной с видом

г5...3О

Оформление чертежей

33

(в зависимости от толщины линии); расстояние между штри-

хами штриховых линий — от 1 до 2 мм, штрихпунктирных —

от 3 до 4 мм (табл. П.4). Длина штрихов тонких штрих-

пунктирных линий должна быть от 5 до 30 мм в зависимости

от величины изображения, расстояние между штрихами —

от 3 до 5 мм (посередине точка).

Длина штрихов штрихпунктирной линии с двумя точками

должна быть также в пределах от 5 до 30 мм, интервал

между штрихами — в пределах от 4 до 6 мм.

Длина штрихов в разомкнутой линии сечений (след секущей

плоскости) выбирается в пределах от 8 до 20 мм.

В соответствии с ГОСТ 2.316 — 68 линию-выноску, пересе-

кающую контур изображения и не отводимую от какой-либо

линии, заканчивают точкой (см. рис. II.9 — шлифовать). Линию-

выноску, отводимую от линий видимого и невидимого контуров,

изображенных соответственно основной и штриховой линиями,

заканчивают стрелкой (см. рис. II. 9). На конце линии-выноски,

отводимой от всех других линий, не должно быть ни стрелки,

ни точки (см. рис. II.9). Линии-выноски не должны пересе-

каться между собой.

II.6. ОСНОВНЫЕ НАДПИСИ И РАСПОЛОЖЕНИЕ ФОРМАТОВ

ГОСТ 2.104-68 (СТ СЭВ 140-74, СТ СЭВ 365-76)

распространяется на чертежи и другие технические документы

изделий основного и вспомогательного производства и устанав-

ливает форму и порядок заполнения основной надписи на

чертежах. Содержание, расположение и размеры граф основной

надписи, а также размеры рамок иа чертежах и схемах

(первый лист) должны соответствовать форме 1 (рис. 11.13),

основная надпись для текстовых конструкторских документов

(первый или заглавный лист) — форме 2 (рис. П.14), после-

дующие листы всех конструкторских документов — форме 2а

(рис. II. 15).

Основные надписи и рамки выполняют сплошными основны-

ми и тонкими линиями по ГОСТ 2.303 — 68 (рис. 11.13 —11.15).

Располагают основные надписи в правом нижнем углу чертежа

или другого технического документа (рис. 11.13 —11.15). Формат

А4 располагается только вертикально (основная надпись внизу

листа). Форматы больше А4 могут быть расположены как

горизонтально, так и вертикально (основная надпись может

быть нанесена как вдоль длинной, так и вдоль короткой

стороны листа).

34

Раздел II

Рис. 11.13. Содержание, расположение и размеры граф основной

надписи, размеры рамок на чертежах. Форма 1

Для быстрого нахождения на чертеже (схеме) составной

части изделия поле чертежа рекомендуется разбивать на зоны.

Отметки, разделяющие чертеж на зоны, рекомендуется на-

носить на расстоянии, равном одной из сторон формата

А4: длинной (рис. 11.16, а) или короткой (рис. 11.16,6). От-

метки наносят по горизонтали — арабскими цифрами справа

Оформление чертежей

35

налево, по вертикали — прописными буквами латинского алфа-

вита снизу вверх. Зоны обозначают сочетанием букв и цифр,

например; Al, А2, АЗ, Bl, В2, ВЗ и т. д.

Рамку, ограничивающую поле чертежа, следует наносить

сплошной основной линией на расстоянии 5 мм внутрь от

границы формата (см. рис. 11.13). Рамку с левой стороны

формата следует наносить на расстоянии 20 мм, оставляя

поле для подшивки чертежа (см. рис. 11.13). В графах основ-

ной надписи (номера граф на форматах показаны в скобках,

Рис. П.14. Основная надпись для текстовых конструкторских доку-

ментов (первый или заглавный лист). Форма 2

36

Раздел II

Графа 1 — наименование изделия (в соответствии с требо-

ваниями ГОСТ 2.109 — 73), а также наименование документа,

если этому документу присвоен шифр.

Графа 2 — обозначение документа по ГОСТ 2.201—80.

Графа 3 — обозначение материала детали (графу запол-

няют только на чертежах деталей).

Графа 4 — литера, присвоенная данному документу по

ГОСТ 2.103 — 68 (графу заполняют последовательно, начиная

с крайней левой клетки).

Графа 5 — масса изделия (в кг) по ГОСТ 2.109 — 73.

Графа 6 — масштаб (проставляется в соответствии с

ГОСТ 2.302-68 и ГОСТ 2.109-73).

Оформление чертежей

37

Г р а ф а 7 — порядковый номер листа (на документах, состо-

ящих из одного листа, графу не заполняют).

Графа 8 — общее количество листов документа (графу

заполняют только на первом листе).

Г р а ф а 9 — наименование или различительный индекс пред-

приятия, выпускающего документ (графу не заполняют, если

различительный индекс содержится в обозначении документа).

Графа 10 — характер работы, выполняемой лицом, подпи-

сывающим документ, в соответствии с формами 1 и 2.

Свободную строку заполняют по усмотрению разработчика,

например: «Начальник отдела»; «Начальник лаборатории»;

«Рассчитал».

Графа 11— фамилии лиц, подписывающих документ.

Г р а ф а 12 — подписи лиц, фамилии которых указаны в графе

11. Подписи лиц, разработавших данный документ и ответ-

ственных за нормоконтроль, являются обязательными.

Графа 1 3 — дата подписания документа.

Рис. 11.16. Разбивка поля чертежа на зоны

38

Раздел П

Графы 14—18 —графы таблицы изменений, которые за-

полняют в соответствии с требованиями ГОСТ 2.503 — 74.

Графы 19 — 25 — изменения.

Графа 26 — обозначение документа, повернутое на 180°,

для формата А4 и для формата больше А4 при расположении

основной надписи вдоль длинной стороны листа.

Графы 27 — 30 — заполняются заказчиком.

Графа 31 — подпись лица, копировавшего чертеж.

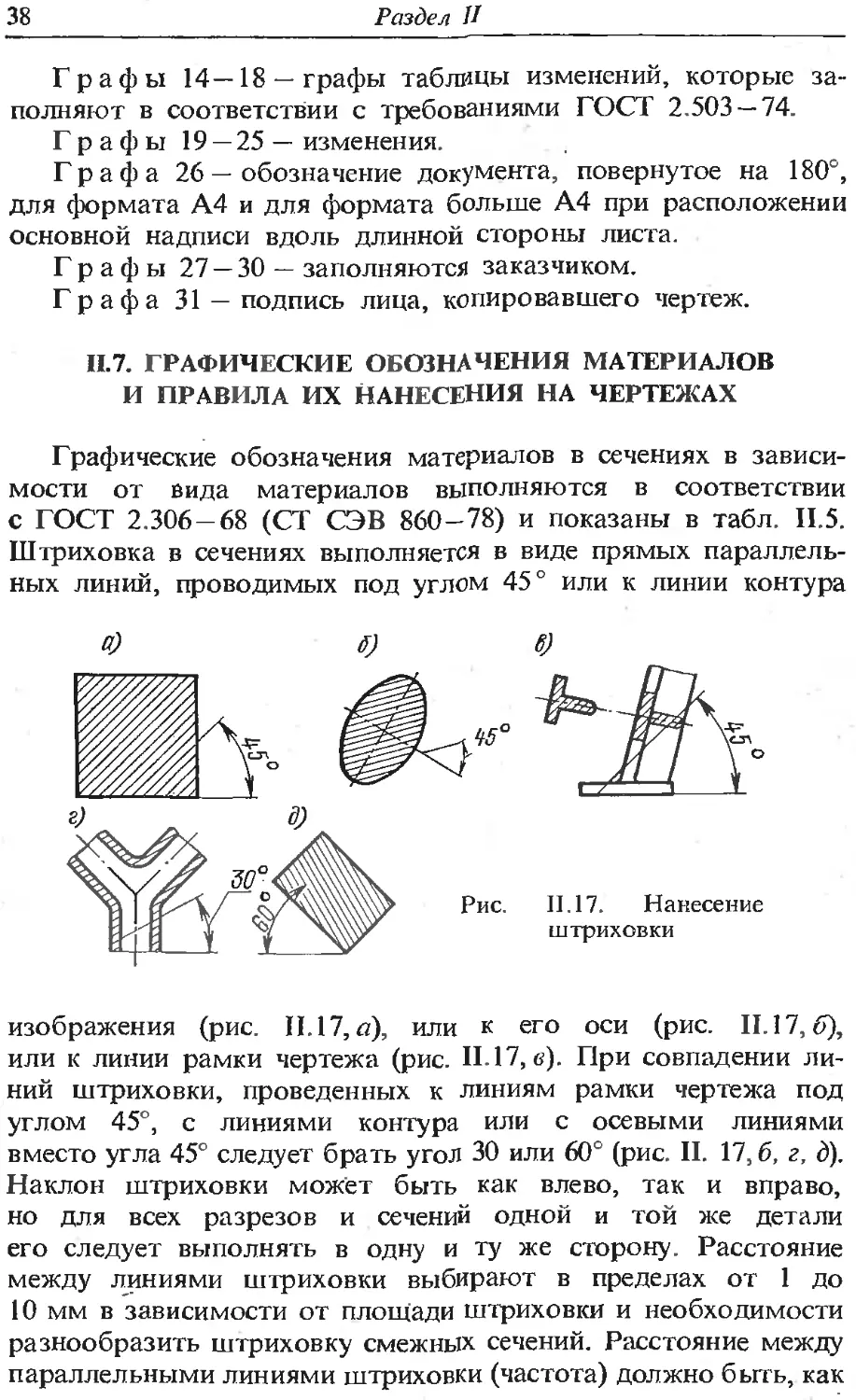

II.7. ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ МАТЕРИАЛОВ

И ПРАВИЛА ИХ НАНЕСЕНИЯ НА ЧЕРТЕЖАХ

Графические обозначения материалов в сечениях в зависи-

мости от вида материалов выполняются в соответствии

с ГОСТ 2.306 — 68 (СТ СЭВ 860-78) и показаны в табл. II.5.

Штриховка в сечениях выполняется в виде прямых параллель-

ных линий, проводимых под углом 45° или к линии контура

изображения (рис. П.17, а), или к его оси (рис. 11.17,6),

или к линии рамки чертежа (рис. 11.17, в). При совпадении ли-

ний штриховки, проведенных к линиям рамки чертежа под

углом 45°, с линиями контура или с осевыми линиями

вместо угла 45° следует брать угол 30 или 60° (рис. И. 17, б, г, д).

Наклон штриховки может быть как влево, так и вправо,

но для всех разрезов и сечений одной и той же детали

его следует выполнять в одну и ту же сторону. Расстояние

между линиями штриховки выбирают в пределах от 1 до

10 мм в зависимости от площади штриховки и необходимости

разнообразить штриховку смежных сечений. Расстояние между

параллельными линиями штриховки (частота) должно быть, как

Оформление чертежей

39

Таблица П.5. Графические обозначения некоторых материалов

в сечениях

Обозначение Материал Обозначение Материал

Общее обозначение, Z/Z независимо /уу от материала Iff Бетон

'///, Металлы '//Л и твердые сплавы ft ft ft ft ft ft ft ft ft ft ft,/, Стекло и другие свето- прозрачные материалы

Неметал- лические ма- __ териалы, в Жидкости

ууу том числе во- локнистые, монолитные Wx и прессовые, Mi 11 11 J11

за исключе- нием указан- ных ниже

и XV Дерево ш '///// /// Грунт ес- тественный

"//УУ/ у у7//У , уу Камень / естественный ' / / ''//7 : . Засыпка из любого мате- риала

/Z Керамика у у и силикатные уу материалы у для кладки Сетка

Примечания: 1. Композиционные материалы, содержащие металлы и неметаллические материалы, обозначают, как металлы. 2. Графическое обозначение древесины следует применять, когда нет необходимости указывать направление волокон. 3. Графическое обозначение керамики и силикатных материалов следует применять для обозначения кирпичных изделий (обожженных и необож- женных), огнеупоров, строительной керамики, электротехнического фарфора, шлакобетонных блоков и т. п. 4. Допускается применять дополнительные обозначения материалов, не предусмотренных в стандарте, поясняя их на чертеже.

правило, одинаковым для всех сечений данной детали, выпол-

няемых в одном масштабе. Узкие и длинные площади сече-

ний (например, штампованных, вальцованных и других подоб-

ных деталей), ширина которых на чертеже составляет 2—4 мм,

40

Раздел II

рекомендуется штриховать полностью только на концах и у кон-

тура отверстий, а остальную площадь сечения—небольшими

участками в нескольких местах, с выполнением штриховки от

руки (рис. 11.18). При стыке в разрезе или сечении двух поверх-

ностей, принадлежащих разным деталям, наклон линий штри-

ховки следует проводить для одной поверхности вправо, а для

Рис. 11.18. Штриховка узких площадей сечений штампованных

и других деталей: а — металлических; б — неметаллических

В)

другой — влево (встречная штриховка). Однако, если сопри-

касающиеся поверхности принадлежат одной и той. же детали,

наклон штрихов должен быть в одну сторону. В этом случае

линии штриховки одной поверхности можно сдвинуть по от-

Рис. 11.19. Штриховка смежных сече-

ний

Рис. 11.20. Штриховка по

кон гуру

ношению к другой (рис. 11.19, а, б). При трех и более сопри-

касающихся поверхностях можно разнообразить штриховку

также изменением расстояний между штрихами (рис. 11.19, в).

Узкие площади сечений, ширина которых на чертеже менее

2 мм, допускается зачернять с оставлением просветов не

менее 0,8 мм между смежными сечениями (рис. 11.19, г).

При больших площадях сечений, а также при указании

профиля грунта штриховку рекомендуется наносить лишь

по контуру узкой полоской равномерной ширины (рис. 11.20).

Оформление чертежей

41

ГОСТ 2.416 — 68 устанавливает условные обозначения сер-

дечников магнитопроводов, набираемых из листов (шихтован-

ных) и навиваемых из лент (витых), на чертежах изделий

всех отраслей промышленности. Шихтованные и витые сердеч-

ники магнитопроводов в поперечных разрезах и сечениях

(относительно листов или лент) штрихуют, как показано на

Рис. II. 21, Штриховка сердечников

магнитопроводов по ГОСТ 2.416 — 68

рис. 11.21, а, б. Сечение в разрезе части сердечника штрихуют,

как показано на рис. 11.21, в, г. Витые сердечники в продоль-

ных разрезах и сечениях (относительно лент) штрихуют, как

показано на рис. 11,21, д.е.

Штриховку выполняют сплошными тонкими линиями. Рас-

стояние между штрихами выбирают в пределах 1 —10 мм

в зависимости от площади штриховки и необходимости раз-

нообразить штриховку смежных сечений. Линии штриховки

(рис. 11.21, а — г) ограничивают вспомогательными диагоналями,

не показываемыми на чертеже. Расположение вспомогательных

диагоналей контура сложной конфигурации (рис. П.21, ж) и

длину линий штриховки при обозначении витых сердечников

(рис. 11.21,6) не регламентируют. Длина линий штриховки

должна быть примерно одинаковой. Направление линий штри-

ховки должно соответствовать расположению листов или витков

ленты сердечника. Количество линий штриховки не зависит

от количества листов (витков ленты) и от толщины листов

(ленты) сердечника. Разрезы (сечения) отдельных участков сер-

дечника штрихуют, как показано на рис. 11.21, з. Примеры

практического применения штриховки магнитопроводов

см. в ГОСТ 2.416-68.

42

Раздел II

П.8. НАНЕСЕНИЕ РАЗМЕРОВ

ГОСТ 2.307 — 68 устанавливает правила нанесения размеров

и предельных отклонений на чертежах и других технических

документах на изделия всех отраслей промышленности и стро-

ительства. Ниже приводятся некоторые положения из разделов

этого стандарта.

Основные требования

Основанием для определения величины изделия и его эле-

ментов служат размерные числа, нанесенные на чертеже.

Общее количество размеров на чертеже должно быть мини-

мальным, но достаточным для изготовления и контроля

изделия. Для всех размеров, нанесенных на рабочих чертежах,

указываются предельные отклонения. Размеры, не подлежащие

выполнению по данному чертежу и указываемые для большего

удобства пользования чертежом, называются справочными.

Справочные размеры на чертеже отмечают знаком*, а в тех-

нических требованиях записывают «*Размеры для справок».

К справочным относятся следующие размеры:

1) один из размеров замкнутой размерной цепи; предель-

ные отклонения таких размеров не указывают (рис. 11.22);

05М1

—=—*•

120*

120-1

* Размеры Оля справок

Рис. 11.22. Нанесение размеров для справок

2) размеры, перенесенные с чертежей изделий-заготовок;

3) размеры, определяющие положение элементов детали,

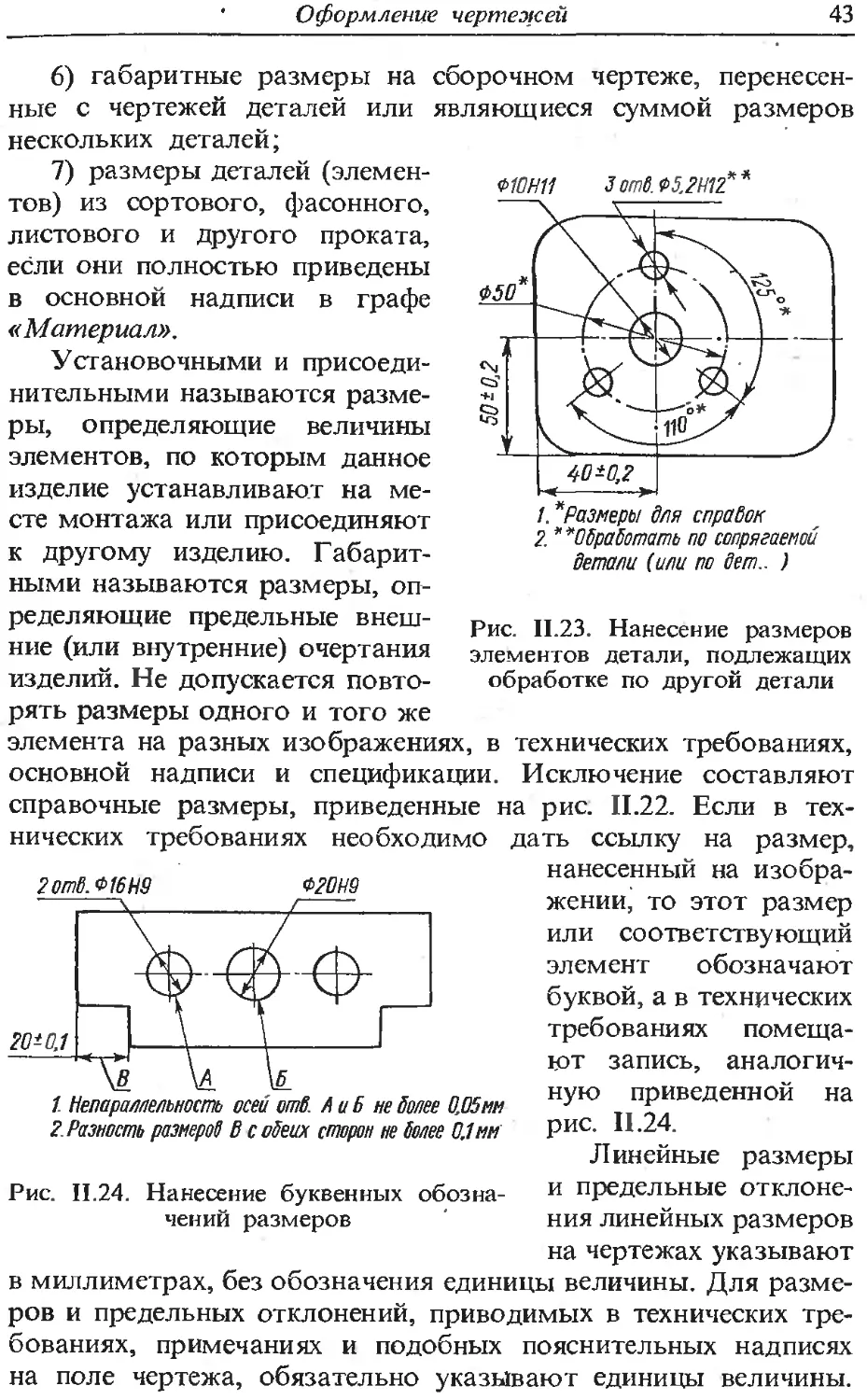

подлежащих обработке по другой детали (рис. 11.23);

4) размеры на сборочном чертеже, по которым определяют

предельные положения отдельных элементов конструкции, на-

пример, ход поршня, ход штока клапана двигателя внутрен-

него сгорания и т. п.;

5) размеры на сборочном чертеже, перенесенные с чертежей

деталей и используемые в качестве установочных и присоеди-

нительных ;

Оформление чертежей

43

6) гаоаритные размеры на соорочном чертеже, перенесен-

ные с чертежей деталей или являющиеся суммой размеров

нескольких деталей;

7) размеры деталей (элемен-

тов) из сортового, фасонного,

листового и другого проката,

если они полностью приведены

в основной надписи в графе

«Материал».

Установочными и присоеди-

нительными называются разме-

ры, определяющие величины

элементов, по которым данное

изделие устанавливают на ме-

сте монтажа или присоединяют

к другому изделию. Габарит-

ными называются размеры, оп-

ределяющие предельные внеш-

ние (или внутренние) очертания

изделий. Не допускается повто-

Ф10Н11 Зот6.Ф5.2Н12**

/. *Размеры Оля справок

2. “'^ООраВотате по сопрягаемой

Встали (им по Вет.. )

Рис. 11.23. Нанесение размеров

элементов детали, подлежащих

обработке по другой детали

рять размеры одного и того же

элемента на разных изображениях, в технических требованиях,

основной надписи и спецификации. Исключение составляют

справочные размеры, приведенные на рис. П.22. Если в тех-

нических требованиях необходимо дать ссылку на размер,

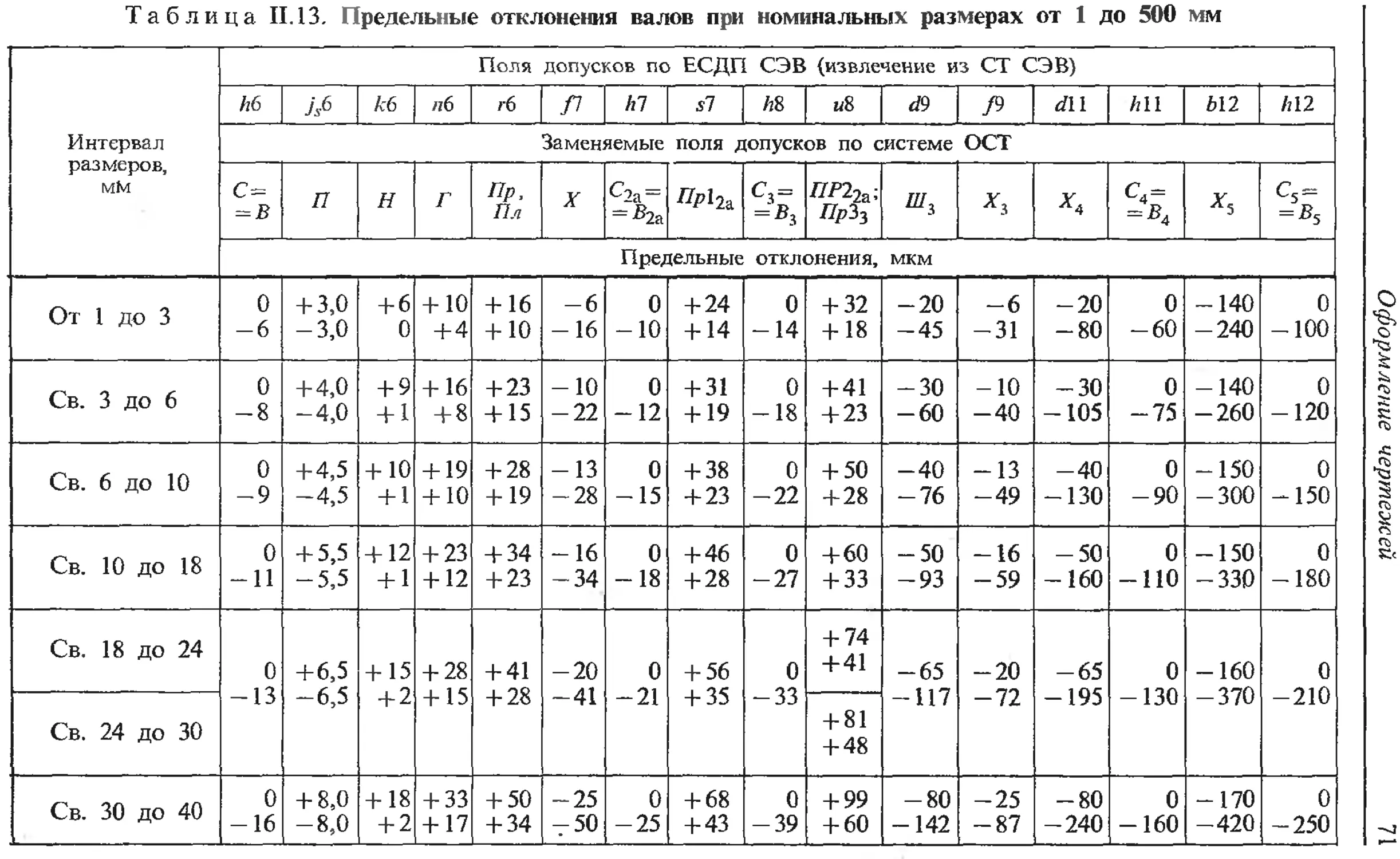

I Непараллельност осей отб. Аиб ж более 0.05мм

2. Разност размеров В с обеих строп не более 0.1мм

Рис. 11.24. Нанесение буквенных обозна-

чений размеров

нанесенный на изобра-

жении, то этот размер

или соответствующий

элемент обозначают

буквой, а в технических

требованиях помеща-

ют запись, аналогич-

ную приведенной на

рис. 11.24.

Линейные размеры

и предельные отклоне-

ния линейных размеров

на чертежах указывают

в миллиметрах, без обозначения единицы величины. Для разме-

ров и предельных отклонений, приводимых в технических тре-

бованиях, примечаниях и подобных пояснительных надписях

на поле чертежа, обязательно указывают единицы величины.

Раздел 11

Угловые размеры и предельные отклонения угловых размеров

указывают в градусах, минутах и секундах с обозначением

единицы величины, например: 4°; 4°30'; 12°45'30"; 0°30'40";

0°0'30"; 30е ±1°; 30° +10'. Для размерных чисел применять

простые дроби не допускается, за исключением размеров

в дюймах. Размеры, определяющие расположение сопрягаемых

поверхностей, проставляют, как правило, от конструктивных

баз с учетом возможностей выполнения и контроля этих

размеров.

Рис. 11.25. Нанесение размеров от базы

При расположении элементов предмета (отверстий, пазов,

зубьев и т. п.) на одной оси или одной окружности размеры,

определяющие их взаимное расположение, наносят следующим

образом:

1) от общей базы — поверхности (рис. II.25,а) или оси

(рис. II .25,6);

2) заданием размеров нескольких групп элементов от

нескольких общих баз (рис. II.25,в);

3) заданием размеров между смежными элементами —

цепочкой (рис. II.25,г).

Размеры на чертежах не допускается наносить в виде

замкнутой цепи, за исключением случаев, когда один из

размеров указан как справочный (см. рис. 11.22). Размеры,

О ормление чертежей

45

& Ф10Н9

5QM2

Несимметричность отверстия

относительно контура не волее...

Рис. 11.26. Примеры нанесения размеров, определяющих

положение симметрично расположенных поверхностей у сим-

метричных изделий: « — индивидуального производства;

б — массового производства

Рис. 11.27. Указание размеров, связывающих обработанную

и необработанную поверхности

46

аздел II

определяющие положение симметрично расположенных поверх-

ностей у симметричных изделий, наносят, как показано на

рис. 11.26.

При выполнении рабочих чертежей деталей, изготовляемых

отливкой, штамповкой, ковкой или прокаткой с последующей

механической обработкой части поверхностей, указывают не

более одного размера по каждому координатному направлению,

связывающего механически обрабатываемые поверхности с

поверхностями, не подвергаемыми механической обработке

(рис.* 11.27).

Размерные и выносные линии

Размеры на чертежах указывают размерными числами и раз-

мерными линиями. При нанесении размера прямолинейно-

го отрезка размерную линию проводят параллельно этому

отрезку, а выносные линии — перпендикулярно к размерным

(рис. П.28, а, размеры 50 и 15). При нанесении размера угла

размерную линию проводят в виде дуги с центром в его

Рис. 11.28. Нанесение размеров прямолинейного от-

резка, угла и дуги окружности

вершине, а выносные линии — радиально (рис. 11.28, а). При

нанесении размера дуги окружности размерную линию про-

водят концентрично дуге, а выносные линии — параллельно

биссектрисе угла; „над размерным числом наносят знак п,

длина которого 6/7, а высота — 2/7 от высоты цифры

(рис. И.28, а). Выносные линии размера дуги допускается

располагать радиально, и, если имеются еще - концентри-

ческие дуги, необходимо указывать, к какой дуге относится

размер (рис. П.28, б). Размерную линию с обоих концов

ограничивают стрелками, упирающимися в соответствующие

линии (контурные, выносные, осевые) — рис. П.29.

Оформление чертежей

47

Когда изображается симметричное изделие, размерную

линию можно вычерчивать не полностью, оборвав ее за

осевой или центровой линией. Если само изделие изображено

с обрывом, то размерную линию следует оборвать дальше

Рис. 11.29. Проведение размерных линий: а — начертание стре-

лок размерных линий; б — проведение размерных линий,между

выносными; в — проведение размерных линий между контур-

ными

линии обрыва изделия (рис. П.30, в). Кроме того, размерную

линию допускается проводить с обрывом в следующих слу-

чаях: а) при указании размера диаметра окружности неза-

висимо от того, изображена ли окружность полностью или

частично, при этом обрыв размерной линии делают дальше

центра окружности (рис. П.ЗО, а, б); б) если вид или разрез

Рнс. П.ЗО. Вычерчивание размерной линии с обрывом

симметричного предмета или отдельных симметрично располо-

женных элементов изображают только до оси симметрии

или с обрывом (рис. П.ЗО,в); в) при нанесении размеров

от базы, не изображенной на данном чертеже (рис. 11.31, я).

При изображении изделия с разрывом размерную линию не

прерывают (рис. 11.31, б).

Размерные линии предпочтительно наносить вне контура

изображения (см. рис. 11.28, а). Расстояние от размерной ли-

нии до параллельной ей линии контура, осевой, выносной

и других линий, а также расстояние между параллельными

48

Раздел II

размерными линиями должно быть в пределах 6—10 мм.

Для сборочных чертежей и чертежей общих видов размерные

линии располагают в зависимости от величины изображения

на расстоянии не менее 10 мм от линии наружного контура.

Рис. 11.31. Нанесение, размера при изображении

детали с разрывом

Рис. 11.32. Рациональное расположение размерных линий

и нанесение размерных чисел

Рис. II.33. Примеры нанесения размерных линий контура криво-

линейного профиля

Необходимо избегать пересечения размерных и выносных линий.

Для этого надо более короткие линии, выносимые за пределы

контура, помещать ближе к контуру, а более длинные — дальше

от него (рис.' 11.32). Не допускается использовать линии

контура, осевые, центровые и выносные в качестве размерных.

Выносные линии проводят от линий видимого контура, за

исключением случаев, когда при нанесении размеров на невиди-

Оформление чертежей 49

Рис. 11.34. Примеры нанесения размеров деталей с плавными пере-

ходами поверхностей

мом контуре отпадает необходимость в вычерчивании допол-

нительного изображения. Разрешается проводить выносные ли-

нии от размерных в случаях нанесения размеров контура

криволинейного профиля (рис. П.ЗЗ). Допускается проводить

размерные линии непосредственно к линиям видимого контура,

осевым, центровым и другим линиям (см. рис. П.28, а).

Если надо показать координаты вершины скругляемого

угла или центра дуги скругления, то выносные линии про-

водят от точки пересечения сторон скругляемого угла или

центра дуги скругления (рис. П.34, а—г.ё). В случаях, показан-

ных на рис. П.34, г, д, размерную и выносные линии проводят

так, чтобы они вместе с измеряемым отрезком образовывали

параллелограмм. Когда показывают координаты вершины

скругляемого угла или центра дуги скругления, то выносные

линии проводят от точки пересечения сторон скругляемого

угла или от центра дуги скругления (рис. II.34).

Стрелки

Величины элементов стрелок, ограничивающих размерную

линию, выбирают в зависимости от толщины линий видимого

контура и вычерчивают их приблизительно одинаковыми на

всем чертеже. Форма стрелок и примерное соотношение их

50

Раздел II

элементов показаны на рис. 11.29, а. Выносные линии должны

выходить за концы стрелок размерной линии на 1 — 5 мм

(см. рис. 11.29, б). Если длина размерной линии недостаточна

для размещения на ней стрелок, то размерную линию про-

должают за выносные линии (или соответственно за кон-

Рис. 11.35. Нанесение стрелок на коротких размерных линиях

турные, осевые, центровые и т. д.) и стрелки наносят, как

показано на рис. 11.35, а, б. При недостатке места для стрелок

на размерных линиях, расположенных цепочкой, стрелки допус-

кается заменять засечками, наносимыми под углом 45 ° к раз-

мерным линиям (рис. 11.35, в), или четко наносимыми точками

(рис. 11.35, г). При недостатке места для стрелки из-за близко

расположенной контурной или выносной линии последнюю

допускается прерывать (рис. П.35, б).

Размерные числа

Размерные числа наносят над размерной линией возможно

ближе к ее середине (рис. 11.36). Способ нанесения размерного

числа при различных положениях размерных линий (стрелок)

Рис. 11.36. Примеры нанесения размерных

чисел

на чертеже определяется наибольшим удобством чтения. При

нанесении размера диаметра внутри окружности размерные

числа смещают относительно середины размерных линий

(см. рис. П.ЗО) и относительно центра окружности. Нельзя нано-

сить размерное число на месте центра окружности. Размерные

Оформление чертежей

51

числа линейных размеров и радиусов при различных накло-

нах размерных линий располагают, как показано на

рис. П.37,о,б. Если размер наносится в заштрихованной зоне,

соответствующее число наносят на полке линии-выноски.

Угловые размеры наносят по примеру, показанному на

рис. 11.37, в. В зоне, расположенной выше горизонтальной осе-

вой линии, размерные числа помещают над размерными линиями

со стороны их выпуклости, в зоне ниже горизонтальной осе-

вой линии — со стороны вогнутости размерных линий. В за-

штрихованной зоне наносить размерные числа не рекоменду-

ется, а если это необходимо, то числа помещают на гори-

зонтально нанесенных полках линий-выносок. Размерные числа

малых углов при недостатке места для стрелок помещают

на полках линий-выносок в любой зоне (рис. 11.37, г).

Если для написания размерного числа недостаточно места

над размерной линией, то размеры наносят, как показано

на рис. IL38; если недостаточно места для нанесения стрелок,

то их располагают, как показано на рис. IL39.

52

Раздел II

Рис. 11.38. Примеры нанесения размерных чисел на коротких

размерных линиях

Рис. II.39. Примеры нанесения стрелок на коротких размер-

ных линиях

Рис. П.40. Прерывание

осевых линий и линий

штриховки при нанесе-

нии размерных чисел

Оформление чертежей

5J

Размерные числа и предельные отклонения не допускается

разделять или пересекать какими бы то ни было линиями

чертежа. Не допускается разрывать линию контура для на-

несения размерного числа и наносить размерные числа в местах

пересечения размерных, осевых или центровых линий. В месте

нанесения размерного числа осевые, центровые линии и линии

штриховки прерываются (рис. 11.40).

Размеры радиусов

При нанесении размера радиуса перед размерным числом

помещают прописную букву'/? (рис. 11.41). Если при нанесении

размера радиуса дуги окружности необходимо указать размер,

Рис. 11.41. Примеры нанесения

Рис. П.42. Примеры нанесения размеров радиусов

скруглений

определяющий положение ее центра, то последний изобра-

жают в виде пересечения центровых или выносных линий

(см. рис. II.34 и 11.41, а). При большом радиусе допускается

приближать центр к дуге. В этом случае размерную линию

радиуса показывают с изломом под углом’90° (рис. 11.41, а)..

54

Раздел II

Если не требуется указывать размеры, определяющие положе-

ние центра дуги окружности, то размерную линию радиуса

допускается не доводить до центра и смещать ее относительно

центра (рис. 11.41, б). При проведении нескольких радиусов

из одного центра размерные линии любых двух радиусов

не располагаются на одной прямой (рис. П.41, в). Размеры

радиусов наружных и внутренних скруглений наносят, как

показано на рис. II.42. Способ нанесения размерных чисел

радиусов при различных положениях размерных линий (стрелок)

на чертеже определяется наибольшим удобством чтения. Если

радиусы скруглений и сгибов на всем чертеже одинаковы

или какой-либо радиус является преобладающим, то вместо

нанесения размеров этих радиусов непосредственно на изобра-

жении рекомендуется в технических требованиях делать запись

типа «Радиусы скруглений 4 мм»; «Внутренние радиусы сгибов

10 мм»; «Неуказанные радиусы 8- мм» и т. п.

Знаки

Диаметр. При нанесении размера диаметра во всех случаях

перед размерным числом наносят знак 0 (рис. 11.43, а). Размер

знака равен 5/7 от высоты размерной цифры. Если на изоб-

ражении детали имеется ряд концентрических окружностей,

Рис. П.43. Нанесение знака диаметра

следует указывать их диаметры преимущественно на том

изображении, где размечаемый контур вычерчивается не ок-

ружностью (рис. 11.43, б). Размерные числа наносят в шахмат-

ном порядке.

Перед размерным числом диаметра (радиуса) сферы также

наносят знак 0 без надписи «Сфера» (рис. 11.44). Допускается

Оформление чертежей

55

слово «Сфера» наносить в случаях, когда на чертеже трудно

отличить сферу от других поверхностей, например «Сфера R28».

Квадрат. Размер квадрата

рис. П.45. Размер сторон знака

Рис. 11.45. Нанесение размеров квадрата

наносят, как показано на

равен 5/7 от высоты цифры.

Конусность. Перед размерным числом, характеризующим

конусность, наносят знак , острый угол которого должен

быть направлен в сторону вершины конуса (рис. 11.46). В ма-

Рис. 11.46. Нанесение обозначения конусности

шиностроении применяется следующий ряд нормальных конус-

ностей: 1:3; 1:5; 1:7; 1:8; 1:10; 1:12; 1:15; 1:20; 1:30;

1:50; 1:100; 1:200. Допускаются также конусности 30; 45;

60; 75; 90 и 120° (по ГОСТ 8593-57,).

56

Раздел II

Уклон. Перед размерным числом, определяющим уклон,

наносят знак \ , острый угол которого должен быть направ-

лен в сторону уклона (рис. 11.47). В особых случаях уклон

может быть указан в процентах: 10 5^; 20 %. Размер знака

уклона в длину равен 6/7, а в высоту — 3/7 от высоты цифры.

Г-10

Рис. П.47. Нанесение обозначения уклона

Уровень. Отметку высоты (глубины) конструкции или ее эле-

ментов от какого-либо уровня, принимаемого за «нулевой»,

помещают на выносных линиях (на линии контура) и обозначают

знаком

(рис. 11.48, а), при этом знак треугольника должен

В) 10,860

1,260

7^-2000

0,000

-о.вм'Т

Рис. 11.48. Нанесение обозначения уровня

а — на машиностроительных чертежах, б —

на строительных чертежах

быть равносторонним. На строительных чертежах отметки

уровней указывают в метрах и обозначают стрелками под

углом 90° (рис. 11.48, б).

Фаска. Размеры фасок под углом 45° наносят, как показано

на рис. 11.49, а, б. Первая цифра в обозначении фаски указы-

вает высоту усеченного конуса (например, 2 мм), вторая цифра —

угол наклона образующей конуса к основанию его (например,

Оформление чертежей

57

45 °). Размеры фасок под другими углами указывают по общим

правилам — двумя линейными размерами (рцс. П.49, в) или

линейным и угловым размерами (рис. 11.49, г, д).

Рис. П.49. Нанесение размеров фаски

Размеры одинаковых и однотипных элементов

Размеры нескольких одинаковых элементов изделия (отвер-

стия, фаски, пазы, спицы и пр.), как правило, наносят один

раз с указанием на полке линии-выноски количества этих эле-

ментов (рис. II.50, а). Если одинаковые элементы расположены

неравномерно, то размечаются расстояния, определяющие их

размещение. Если элементы изделия (например, отверстия)

расположены равномерно по окружности, то вместо угловых

размеров, определяющих их взаимное расположение, указывают

только их количество (рис. 50, б—г). Допускается указывать

количество элементов, как показано на рис. 11.50, д. При

нанесении размеров, определяющих расстояния между равномер-

но расположенными одинаковыми элементами изделия (на-

пример, отверстиями), вместо размерных цепей рекомендуется

наносить размер между соседними элементами и размер

между крайними элементами в виде произведения количества

промежутков между элементами на размер промежутка

(рис. 11.51).

Если от общей базы наносится большое количество от-

верстий, то линейные и угловые размеры допускается

Рис. 11.51. Нанесение размеров между равномерно

расположенными одинаковыми элементами

Рис. 11.50. Нанесение размеров одинаковых элемен-

тов детали

Рис. 11.52. Нанесение размеров от отметки 0

Раздел II

Оформление чертежей

59

наносить от отметки 0, проводя общую размерную линию и

нанося возрастающие размерные числа в направлении вынос-

ных линий у их концов (рис. 11.52).

Если однотипные элементы изделия расположены неравно-

мерно, допускается координатный способ нанесения размеров

с указанием размерных чисел в сводной таблице (рис. 11.53).

Одинаковые элементы, расположенные в разных частях изделия

(например, отверстия), рассматриваются как один элемент,

если между ними нет промежутка (рис. 11.54, а) или если

Рис. П.54. Нанесение размеров одинаковых элементов в разных

частях изделия

эти элементы соединены тонкими сплошными линиями

(рис. II. 54, б, слева). При отсутствии этих условий указывают

полное количество элементов (рис. 11.54, б, справа). Когда

одинаковые элементы (например, отверстия) расположены на

разных поверхностях и показаны на разных изображениях,

то количество этих элементов записывают отдельно для каждой

поверхности (рис. 11.55).

Допускается повторять размеры одинаковых элементов

или их групп (в том числе отверстий), лежащих на одной

60

Раздел II

Рис. П.55. Нанесение размеров элементов, расположенных на раз-

ных поверхностях

поверхности, только в том случае, когда они значительно

удалены друг от друга и не увязаны между собой размерами

(рис. П.56).

Когда на чертеже показано несколько групп отверстий,

мало отличающихся по размерам, то для удобства проста-

новки размеров рекомендуется отмечать одинаковые отверстия

одним из условных знаков (рис. 11.57, а). Допускается приме-

нять и другие условные знаки. Отверстия обозначают услов-

ными знаками на том изображении, на котором указаны

размеры, определяющие положение этих отверстий (рис. 11.57, б).

Оформление чертежей

61

Количество отверстий и их размеры допускается указывать

в таблице (рис. 11.57, в). Если отсутствует изображение отвер-

стия в разрезе (сечении) вдоль оси, то размеры проставляют,

как указано на рис. 11.58.

Рис. 11.57. Обозначение отверстий условными знаками

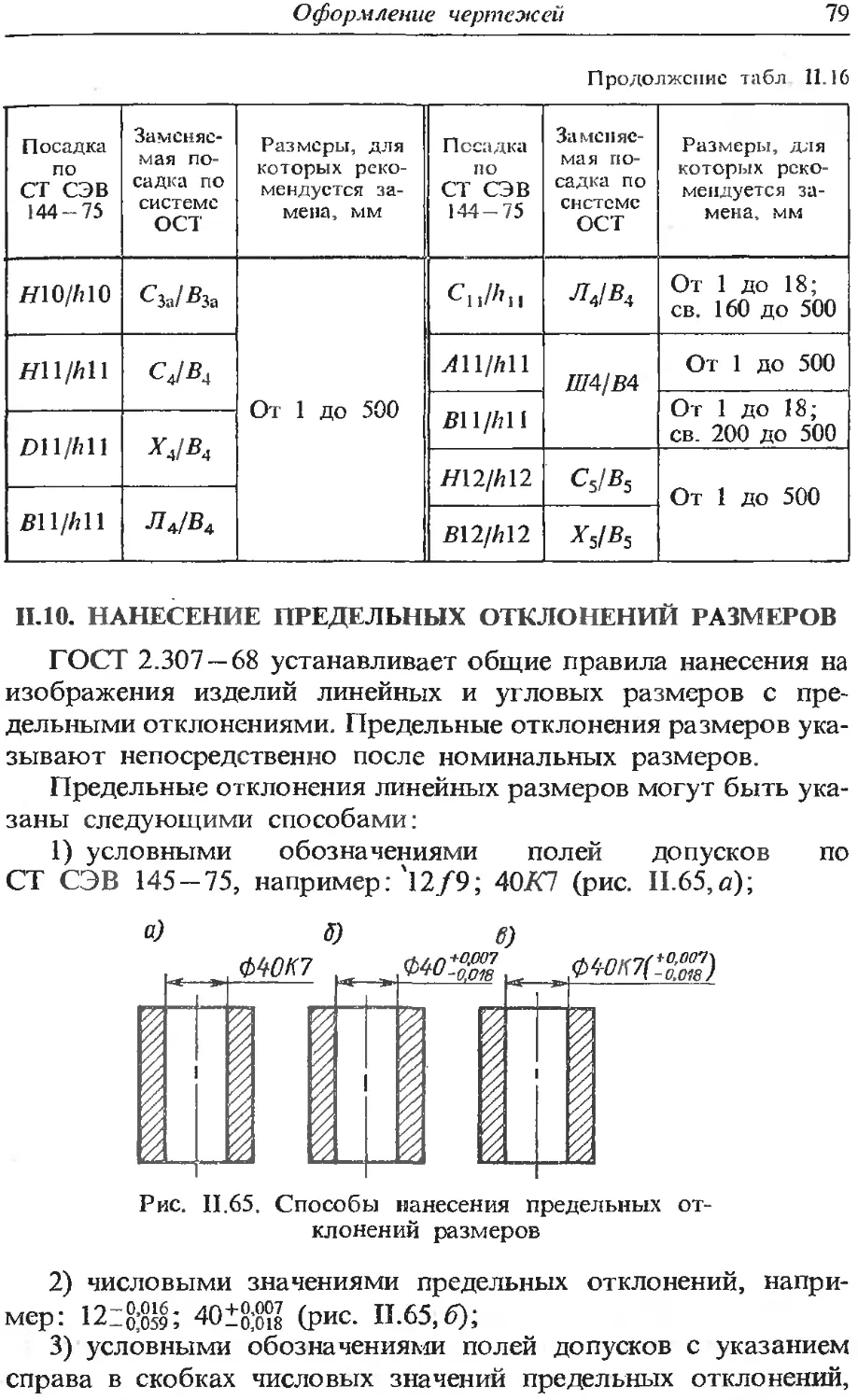

Если дано только одно изображение детали, то размер