Автор: Слухоцкий А.Е.

Теги: электротехника электроэнергетика индукционный нагрев расчет индукторов

Год: 1981

Текст

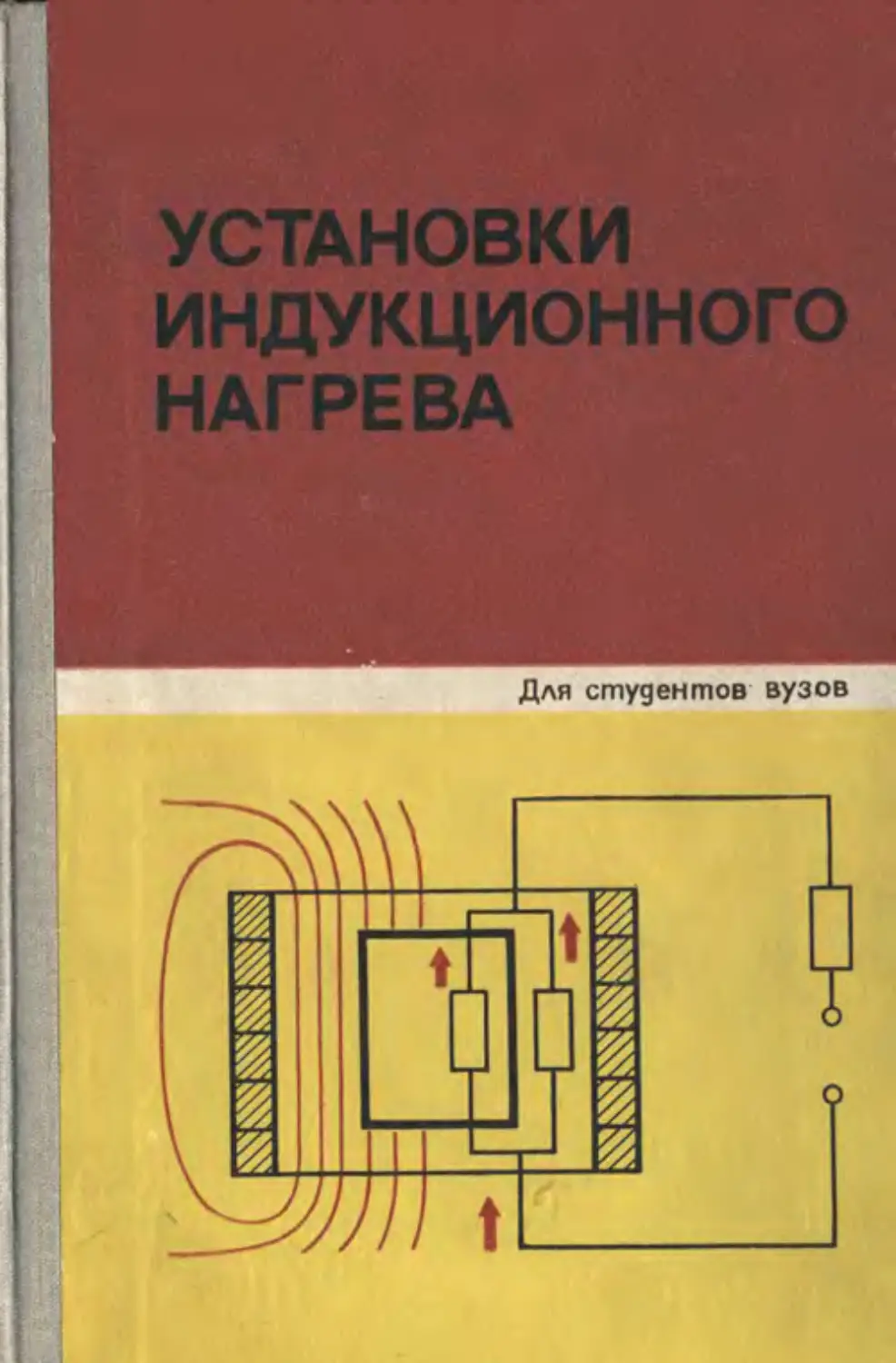

УСТАНОВКИ

ИНДУКЦИОННОГО

НАГРЕВА

Для студентов вузов

УСТАНОВКИ

ИНДУКЦИОННОГО

НАГРЕВА

Под редакцией А. Е. СЛУХОЦКОГО

ДОПУЩЕНО МИНИСТЕРСТВОМ ВЫСШЕГО И СРЕДНЕГО

СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ СССР

В КАЧЕСТВЕ УЧЕБНОГО ПОСОБИЯ ДЛЯ СТУДЕНТОВ ВУЗОВ,

ОБУЧАЮЩИХСЯ ПО СПЕЦИАЛЬНОСТИ

«ЭЛЕКТРОТЕРМИЧЕСКИЕ УСТАНОВКИ»

Scan by SAMSON

dmitry_samsonov@mail.ru

November 2009

ЛЕНИНГРАД

ЭНЕРГОИЗДАТ

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1981

ББК 31.292

У 79

УДК 621.365.5(075.8)

Реце и з е н т ы: кафедра МЭИ «Электротермические установки»

(зав. кафедрой Л1. М. Соколов); Д. Я- Жижмор

Установки индукционного нагрева: Учебное пособие для

У 79 вузов/А. Е. Слухоцкий, В. С. Немков, Н. А. Павлов, А. В. Ба-

мунэр; Под ред. А. Е. Слухоцкого.— Л.: Энергоиздат.

Ленингр. отд-ние, 1981.— 328 с., ил.

В пер.: 90 к.

В книге излагаются теория индукционного нагрева металлов и высокоча-

стотного нагрева диэлектриков, методы расчета индукторов и рабочих конденса-

торов и расчет основных элементов установок. Приводятся принципы конструиро-

вания нагревателей и описание наиболее характерных конструкций. Рассматри-

ваются особенности применения индукционного нагрева для наиболее важных

процессов термообработки и плавки металлов, а также для нагрева диэлектриков.

Книга является учебным пособием для студентов, изучающих курс «Уста-

новки индукционного нагрева», а также может быть использована работниками

научно-исследовательских институтов, конструкторских бюро и заводов, зани-

мающимися проектированием, изготовлением и эксплуатацией установок индук-

ционного нагрева.

„ 30307—128

Qi 99—81(3). 2302030000

иэ11)—о1

ББК 31.292

6П2.1.081

© Энергоиздат, 1981

ПРЕДИСЛОВИЕ

Предлагаемая читателю книга состоит из двух частей. В первой

части излагается теория индукционного нагрева металлов и высоко-

частотного нагрева диэлектриков. В этой части книги рассмотрены

основные закономерности процессов и приведены приближенные

методы расчета реальных систем для нагрева металлов и диэлек-

триков. Нашли отражение также вопросы расчета и моделирования

индукционных устройств на ЭВМ.

Приближенные методы расчета благодаря своей наглядности

и доступности нашли широкое применение в практике проектирова-

ния индукционных нагревательных установок. Они позволяют

также иллюстрировать основные закономерности индукционного

нагрева, что особенно существенно для учебного процесса.

Во второй части книги рассматривается промышленное примене-

ние индукционного нагрева металлов и высокочастотного нагрева

диэлектриков, основные вопросы технологии, технико-экономиче-

ские показатели и вопросы техники безопасности. В этой же части

рассмотрены особенности индукционного нагрева с применением

частоты 50 Гц, не проявляющиеся на средних и высоких частотах.

Вопросы, касающиеся источников питания и комплектующего

оборудования установок для индукционного нагрева, изложены

весьма кратко, поскольку они рассматриваются в специальных

курсах.

Введение, главы 1—7, § 11-1 и 12-2 написаны А. Е. Слухоцким,

главы 8, 10, 13, § 11-2, 11-3, 12-1, 12-3— 12-5 — В. С. Немковым,

главы 9 и 16— Н. А. Павловым, главы 14 и 15 — А. В. Бамунэ-

ром. Авторы признательны кандидату технических наук Б. С По-

леводову за большую помощь, оказанную при написании главы 8.

Отзывы о книге/ замечания и пожелания просьба направлять

по адресу: 191041, Ленинград, Марсово поле, 1, Ленинградское от-

деление Энергоиздата.

Авторы

ВВЕДЕНИЕ

В течение XIX века были сделаны открытия, составляющие

основу современной электротехники. Фарадеем был открыт закон

электромагнитной индукции, Ленц и Джоуль установили, что про-

хождение тока по проводнику сопровождается выделением тепла,

Максвелл получил основополагающие уравнения электромагнит-

ного поля, носящие его имя, и построил систему современной элек-

тродинамики. В 80-х годах У. Томсон открыл и исследовал поверх-

ностный эффект, заключающийся в том, что переменный ток вы-

тесняется к поверхности проводника. В 1886 г. русский ученый

И. И. Боргман исследовал нагревание стекла в конденсаторе при

быстро следующих друг за другом зарядах и разрядах. Таким об-

разом, уже в XIX веке были заложены теоретические основы тех-

ники индукционного нагрева.

Тем не менее развитие индукционного нагрева относится в ос-

новном к XX веку, и в особенности ко второй его четверти. Отно-

сительно позднее развитие индукционного нагрева при наличии

основных научных предпосылок объясняется отсутствием источни-

ков тока достаточной мощности, а также сравнительно низким

уровнем развития промышленности того времени, не нуждавшейся

в высокопроизводительных методах нагрева и не предъявлявшей

столь высоких требований к материалам, технологии и автоматиза-

ции процессов, как в наше время.

Первыми установками индукционного нагрева были индук-

ционные плавильные печи с магнитопроводами. Опытная печь с от-

крытым горизонтальным каналом была построена в Англии в 1887 г.

Ферранти, а первая промышленная печь того же типа — в Швеции

Кьеллином. Эти печи, применявшиеся для переплавки стали,

обладали плохими энергетическими характеристиками, в частности

относительно большой индуктивностью рассеяния, что заставляло

применять пониженную частоту, получаемую от специального ге-

нератора.

В 1916 г. инж. Уайтом были предложены печи с закрытым кана-

лом. Объем канала составляет лишь незначительную часть объема

ванны. Эти печи получили в дальнейшем широкое распространение

4

вначале для плавки цветных металлов, а позже —для плавки, вы-

держки и перегрева чугуна. В СССР такие печи стали строить на-

чиная с 30-х годов на Московском электрозаводе. Большую роль

в разработке и проектировании этих печей сыграло ОКБ треста

«Электропечь», преобразованное в 1961 г. во ВНИПКТИ электро-

термического оборудования (ВНИИЭТО), который является ве-

дущим в этой области.

В 1908 г. в журнале «Электричество» А. Н. Лодыгин опублико-

вал статью, в которой были впервые описаны принцип работы и

конструкция тигельной индукционной печи без магнитопровода.

В 1912—1913 гг. Дюбуа-Лоренцом была создана первая, такая

печь, питавшаяся от высокочастотного дугового генератора. По-

добная печь с питанием от искрового генератора была построена

в 1916 г. инж. Нортрупом в США. Эти печи имели незначительную

емкость вследствие малой мощности питавших их генераторов.

Изобретение радио А. С. Поповым стимулировало во всем мире

работы по созданию высокочастотных генераторов, сначала элек-

тромашинных, а затем и электронных, единичная мощность которых

в наше время доходит до нескольких мегаватт.

Огромную роль в разработке как электромашинных, так и элек-

тронных генераторов сыграла Нижегородская радиолаборатория,

созданная по указу В. И. Ленина в декабре 1918 г. В этой лабора-

тории под руководством видного радиотехника, а в дальнейшем

пионера высокочастотной электротермии проф. В. П. Вологдина

был создан ряд мощных высокочастотных электромашинных гене-

раторов, предназначавшихся тогда для радиостанций дальней

связи, а под руководством проф. М. А. Бонч-Бруевича разработаны

мощные генераторные лампы. На основе этих работ завод «Электрик»

в Ленинграде с начала 30-х годов начал выпускать промышленные

тигельные печи емкостью от 10 до 600 кг, мощностью до 600 кВт,

питаемые током с частотой от 10 000 до 500 Гц соответственно, раз-

работанные в лаборатории проф. В. П. Вологдина в ЛЭТИ имени

В. И. Ульянова (Ленина).

Тигельные индукционные печи послужили прообразом много-

численных установок индукционного нагрева с целью осуществле-

ния различных технологических операций. В 1935 г. проф. В. П. Во-

логдиным и инж. Б. Н. Романовым был предложен новый метод

поверхностной закалки при индукционном нагреве, быстро завое-

вавший всеобщее признание благодаря невиданной ранее произво-

дительности, малой энергоемкости и огромным возможностям авто-

матизации процесса. В развитии этого метода решающую роль сыг-

рала лаборатория В. П. Вологдина в ЛЭТИ. Большую роль сыграли

также группы, руководимые К. 3. Шепеляковским, Г. И. Бабатом,

М. Г. Лозинским и др. Далее индукционный нагрев получил ши-

рокое применение в кузнечном и прокатном производствах, где

мощность отдельных установок достигает сотен мегаватт, для

сварки, пайки, отжига, отпуска, для получения материалов сверх-

высокой чистоты и для других целей. В наше время невозможно

5

представить себе предприятие, не использующее широко индук-

ционный нагрев при решении различных технологических задач.

Область применения его непрерывно расширяется. Частоты, ис-

пользуемые при индукционном нагреве металлов, охватывают диа-

пазон от 0,5 до 107 Гц.

Ведущими организациями в исследовании и разработке систем

индукционного нагрева являются ВНИПКИ токов высокой ча-

стоты имени В. П. Вологдина (НИИТВЧ) и ВНИИЭТО, Москов-

ский автомобильный завод имени Лихачева, Горьковский автомо-

бильный завод и др.

Большие работы в области теории индукционного нагрева ме-

таллов ведет также кафедра электротермических установок в ЛЭТИ

имени В. И. Ульянова (Ленина), организованная в 1946 г. проф.

В. П. Вологдиным, работающая в содружестве с указанными орга-

низациями.

Параллельно с развитием индукционного нагрева металлов ве-

лись разработки в области высокочастотного нагрева диэлектриков.

Первые опыты по сушке древесины в электромагнитном поле вы-

сокой частоты провел в 1930—1934 гг. Н. С. Селюгин (ЦНИИ ме-

ханической обработки древесины) и одновременно А. И. Иоффе.

Опыт советских исследователей был широко использован за рубе-

жом. В иностранной литературе указывается на приоритет СССР.

В дальнейшем этот метод получил широкое промышленное примене-

ние для нагрева пластмасс и других материалов с целью прессования,

сварки, склеивания и т. д. Диапазон используемых частот

105—1010 Гц. Развитие этого метода многим обязано работам проф.

А. В. Нетушила, инж. Н. Л. Брицына, кандидатов техн, наук

И. Г. Федоровой и Т. А. Шелиной и др.

В разработке технологических процессов и основного оборудо-

вания для нагрева диэлектриков необходимо отметить большую роль

НИИТВЧ имени В. П. Вологдина. Многообразие установок индук-

ционного нагрева можно классифицировать по принципу действия

и по основным конструктивным признакам (табл. В-1).

Таблица В-1

Классификация установок для нагрева в переменном электромагнитном поле

Установки индукционного нагрева проводящих материалов Установки высокоча- стотного нагрева диэлектриков

плаз- менные для тех- нологи- ческих целей плавильные печи под пла- стическую деформа- цию в куз- нечно-прес- совом и прокатном производ- стве для тер- мообра- ботки, пайки, наплав- ки и техно- логиче- ского обогрева для сварки волновыми полями сверхвысо- кой часто- ты (СВЧ) в поле рабочего конден- сатора

каналь- ные с магни- топро- водами ти- гель- ные

6

В одну группу входят все установки собственно индукционного

нагрева проводящих материалов, в том числе и ионизированных

газов. В этих установках нагрев осуществляется за счет магнитной

составляющей переменного электромагнитного поля индуктирован-

ными в нагреваемых объектах токами. Эта группа, как доминирую-

щая, и определила название книги.

Другая группа объединяет установки для нагрева диэлектриков,

где используется электрическая составляющая переменного элек-

тромагнитного поля.

Каждая из этих групп в свою очередь подразделена на под-

группы, в основном по конструктивному признаку.

В соответствующих главах книги рассматриваются основные

виды установок индукционного нагрева и нагрева диэлектриков,

приведенные в табл. В-1, с дальнейшим более детальным подразде-

лением установок.

Развитие индукционного нагрева идет по пути совершенствова-

ния его технологии и автоматизации, в том числе и на основе до-

стижений современной вычислительной техники. Расширяется при-

менение высоких температур как при традиционных способах

нагрева, так и при индукционном плазменном нагреве. В связи с ро-

стом мощности установок и расширением их использования в про-

мышленности особое значение приобрело совершенствование ос-

новной аппаратуры и источников питания, направленное на улуч-

шение энергетических показателей и надежности установок для

нагрева проводящих материалов и диэлектриков.

ЧАСТЬ ПЕРВАЯ

ТЕОРИЯ ИНДУКЦИОННОГО НАГРЕВА

ГЛАВА ПЕРВАЯ

ФИЗИЧЕСКИЕ ОСНОВЫ

ИНДУКЦИОННОГО НАГРЕВА МЕТАЛЛОВ

1-1. ЭЛЕКТРОМАГНИТНОЕ ПОЛЕ В ПОГЛОЩАЮЩИХ СРЕДАХ

Система уравнений электродинамики, или уравнения Максвелла,

имеют вид

rotH = J+4?-; (i-i)

dt

rotE = -^-; (1-2)

divB-0; (1-3)

divD = p, (1-4)

где В = ц0|1Н — магнитная индукция; D = 80sE — электриче-

ская индукция; J = уЕ — плотность тока проводимости; у — удель-

ная проводимость проводника; р, — относительная магнитная про-

ницаемость; ц0 = 4л-10-7 — абсолютная магнитная проницае-

мость вакуума, Гн/м; 8—относительная диэлектрическая прони-

цаемость; 80 = 1/(4л-9-109) — абсолютная диэлектрическая про-

ницаемость вакуума, Ф/м; р — объемная плотность электрических

зарядов; Н — напряженность магнитного поля; Е — напряжен-

ность электрического поля.

Уравнение (1-1) представляет собой обобщенный закон полного

тока в дифференциальной форме. В его правой части первый член

есть плотность тока проводимости, второй — плотность тока сме-

щения. Уравнение (1-2) есть закон электромагнитной индукции

в дифференциальной форме. Оба этих уравнения выражают тот

факт, что переменные электрические и магнитные поля существуют

совместно и являются разными сторонами единого электромагнит-

ного процесса.

Уравнение (1-3) является выражением принципа непрерывности

магнитного потока, означающего отсутствие источников магнитного

поля, а уравнение (1-4) представляет собой дифференциальную

форму теоремы Гаусса, утверждающей, что источником электриче-

ского поля являются электрические заряды.

8

В важном случае плоской электромагнитной волны Н и Е

имеют лишь по одной составляющей, например Н = Я2, Е = Еу,

и зависят только от координаты х (рис. 1-1). Таким образом, волна

поляризована в плоскости zOy. Тогда уравнения (1-1) и (1-2) при-

мут вид

дх

+- dDy •

V dt ’

дЕу dBz

дх dt

(1-5)

А

У

О

Рис. 1-1. Ориентация

векторов поля в плоской

электромагнитной волне

гармоники; правомер-

Нейманом [21 ].

В дальнейшем индексы у и z будем опускать.

Обычно при индукционном нагреве применяется синусоидаль-

ное напряжение. Тогда, если магнитная и диэлектрическая прони-

цаемости являются величинами постоян-

ными, не зависящими от Я и Е, синусои-

дальными будут и токи. Это позволяет

представить Я и Е в комплексном виде:

р — р pi®1 — р pi^E Pi®t

где H,n и Ёт—комплексные амплитуды;

QH и 0£ — начальные фазы напряженно-

стей магнитного и электрического полей.

В тех случаях, когда Я и Е представ-

ляют собой несинусоидальные функции

времени, будут подразумеваться их первые

ность такой замены была показана Л. Р.

Использование комплексных выражений для Я, В, Е и D по-

зволяет перейти от уравнений в частных производных к обыкно-

венным дифференциальным уравнениям. После подстановки ком-

плексных значений Я и £ и сокращения временного члена е1'^ урав-

нения (1-5) примут вид

х

- /юе()е£т;

ах

ах

(1-6)

Для нахождения значений Ёт и Нт в любой точке х необходимо

разделить переменные. После подстановки значения Ещ, получен-

ного из первого уравнения (1-6), во второе последнее примет вид

d-~\^ - /(ор0руЯш —О)2808р0рЯт. (1-7)

9

Уравнение того же вида, но относительно Ёт получается под-

становкой значения Нт, найденного из второго уравнения, в пер-

вое:

— ю280ер0цЕт. (1-8)

ах1

В поглощающих средах поглощение энергии и выделение тепла

может обусловливаться током проводимости, магнитным гистерези-

сом и переменной поляризацией. Вторую составляющую можно

охарактеризовать, представив магнитную и диэлектрическую про-

ницаемости в комплексном виде:

= ре-/бг =[icos6r—/ц sin 6Г = ц —/jm';

еп = Dт![^Ёт] = 8пв i п — 8П cos бп j*8n sin 6П = 8П /8П,

где бг и 6П — запаздывание синусоидально изменяющихся во вре-

мени магнитной и электрической индукции по отношению к сину-

соидально изменяющимся напряженностям магнитного и электри-

ческого полей; 6П = arctg (еп/8п) называется углом потерь в ди-

электрике: чем он больше, тем больше потери и, соответственно,

выделение тепла.

При сложной зависимости В, Н, D и Е от времениршеются

в виду их первые гармоники.

Подстановкой в уравнения (1-6) — (1-8) вместо 8 и р их ком-

плексных значений будут учтены потери в материале и его нагрев

за счет магнитного гистерезиса и переменной электрической поля-

ризации. При этом сам вид уравнений останется неизменным.

В проводящей среде ток смещения несоизмеримо мал по сравне-

нию с током проводимости и им можно пренебречь. В связи с этим

уравнения (1-6)—(1-8) упрощаются. При исследовании электро-

магнитных явлений в проводящей среде уравнение (1-7) более

удобно, чем уравнение (1-8). В этом случае наибольший интерес

представляет магнитная составляющая электромагнитного поля,

через которую выражаются токи, напряжения во всех звеньях рас-

сматриваемой системы и потери на гистерезис в ферромагнетиках.

Тогда уравнения (1-6) и (1-7) можно записать в виде

ах ах ах2

Эти уравнения являются основой для расчета электромагнитных

полей в установках индукционного нагрева металлов, где нагрев

осуществляется индуктированным в обрабатываемом объекте то-

ком. При этом поверхностная плотность токов и напряженность

магнитного поля имеют порядокЮ4—105 А/м при незначительных нап-

ряженностях электрического поля, порядка десятков и сотен вольт

на метр. Для немагнитных материалов ц = jx = 1. Потери в про-

водящих ферромагнетиках за счет гистерезиса имеют тот же поря-

Ю

док, что и потери от индуктированного тока, лишь в магнитных

полях с напряженностью, меньшей 103 А/м. При более сильных

полях, имеющих место при индукционном нагреве, потерями на

гистерезис можно пренебречь и считать значение магнитной про-

ницаемости вещественным. Тогда уравнения (1-6) и (1-7) примут

вид

dHm __ р .

— — упт,

ах

dx

^]^уНт = ].2^Нт.

dx*

(1-9)

Потери при переменной поляризации и соответствующее выде-

ление тепла определяются напряженностью электрического поля Е.

Поэтому наиболее удобно использовать уравнение (1-8).

В достаточно хорошем диэлектрике ток проводимости весьма

мал и им можно пренебречь. Уравнения (1-6) и (1-8) примут вид

dx

dx

= — <о2е0ёпр.0|х£т.

(1-Ю)

Большинство диэлектриков немагнитно, т. е. р, = р, = 1. Если,

однако, потери от тока проводимости и электрической поляриза-

ции соизмеримы, можно первую составляющую также учесть вве-

дением комплексной диэлектрической проницаемости. В этом слу-

чае первое уравнение (1-10) примет вид

~ ~ уЁт 4“ 1 о)808пЕm = уЁт Ц- sin бп +

4" /ЁCOS бп — /(O808/?m. (1-11)

В уравнении (1-11) полная комплексная диэлектрическая про-

ницаемость равна

8 = -i— (у 4- С0808п sin 6П 4- /сое08п COS бп) = 8П cos бп —

/СОЕО

— / (еп sin 6П 4- *44) = е' ~/е" = 8<г"/в» (1-12)

где

6 = arctg Вп sin бп М*08»)

£п COS бп

— результирующий угол потерь, аналогичный углу бп, но учиты-

11

вающий также и потери на проводимость диэлектрика; еп — модуль

относительной диэлектрической проницаемости, учитывающий по-

тери только при переменной поляризации.

Теперь в уравнения (1-10) вместо комплексной диэлектрической

проницаемости еп следует подставить полную комплексную диэ-

лектрическую проницаемость е. Получим уравнения электромаг-

нитного поля для диэлектрика в наиболее общей форме.

Потери в диэлектрике, а следовательно, и выделение тепла в нем

определяются, в первую очередь, потерями при переменной поляри-

Рис. 1-2. Схема

нагрева диэлек-

трика

зации, которая, в свою очередь, определяется ампли-

тудой напряженности электрического поля, до-

стигающей в установках для нагрева диэлектриков

104—105 В/м. Поэтому напряжения на рабочих

элементах установки, и прежде всего на рабочем

конденсаторе, в который помещается нагреваемый

диэлектрик, как показано на рис. 1-2, высоки

и составляют тысячи вольт. Суммарный ток про-

водимости и смещения мал, мало и соответствую-

щее ему магнитное поле. В этом заключается

существенное отличие нагрева диэлектриков

от индукционного нагрева металлов, характеризующегося

токами проводимости в нагреваемом объекте, достигающими

десятков тысяч ампер при низком напряжении.

Поляризационные потери в диэлектрике увеличиваются с ча-

стотой, что используется для понижения напряжения на рабочем

конденсаторе. Поэтому для нагрева диэлектриков используются

высокие частоты, не ниже нескольких сотен тысяч герц, а часто

и диапазон СВЧ. Это второе отличие от индукционного нагрева ме-

таллов, где используются частоты от нескольких герц до частот

радиотехнического диапазона в зависимости от свойств нагревае-

мого материала, формы и размеров нагреваемых объектов, техно-

логии.

1-2. ПЛОСКИЕ ЭЛЕКТРОМАГНИТНЫЕ ВОЛНЫ

в однородной проводящей среде

Рассмотрим плоскую электромагнитную волну в полуограни-

ченной проводящей среде с постоянными магнитной проницае-

мостью и удельной проводимостью. Ориентация векторов Е и Н

указана на рис. 1-1. Среда в направлении Ох, совпадающем с на-

правлением движения волны, простирается в бесконечность. Счи-

таем также, что£, Н мВ представляют собой синусоидальные функ-

ции времени или рассматриваются их первые гармоники. Тогда

электромагнитный процесс будет описываться уравнениями (1-9).

Решая третье уравнение (1-9), получим

Нт = Ае^х + Ве^х.

12

Находя коэффициент а из характеристического уравнения,

получаем

«1.2=± k =±k (i+/)•

Так как при любых значениях х значение Нт должно оста-

ваться конечным, то выражение для Нт может содержать только

член с отрицательным значением а. Тогда при х ~ 0 имеем Нт ~

= Нте = А, т. е. амплитуда напряженности магнитного поля

равна амплитуде на поверхности. Выбрав начало отсчета времени

так, чтобы при х = 0 было ди = 0, получим Нте = Нте, а выра-

жение для Нт будет иметь вид

нт = Hmee~k (1+'> х = Нтее-(1+/) х д. (1-13)

Из первого уравнения (1-9) определим напряженность электри-

ческого поля

Ёт =-----= (1 + /) — Нтее~ (1+/>х'д

у ах у

ИЛИ

Ёт = f>Jm = /2 — Hmeein i е~(1+/) хД = /2 Hmeein V(1+'> х Д,

у А

(Ы4)

где р—удельное сопротивление, Омм; Д = l/k — глубина про-

никновения тока, м; Jm—плотность тока, А/м2.

Глубина проникновения тока (в метрах)

Д 1/^ = У2/((орору) = ]/2р/(сорор) 503]/p/(|V). (1-15)

Модули выражений (1-13) и (1-14) равны

Нт=Нтее~хЛ- (1-16)

Em = pJm = Emee-x'\ (1-17)

На поверхности, при х = 0, имеем

Ещ ~ Ете == Нте\ (Г 18)

Jm^Jme = V2^. (1-19)

Определяя фазы из выражений (1-13) и (1-14), получаем

0Я = —х/Д; 0£ = —х/Д + л/4.

Зависимости Нт1Нте =- Ет1Ете = а также QH и 0£

от относительной глубины х/Д приведены на рис. 1-3. На глубине

х Д J J те EnJEme Н ^1 El те ‘ Не, что указывает на ус-

ловность названия «глубина проникновения тока». Однако с вве-

13

дением этой величины значительно упрощаются многие расчеты,

в частности расчет сопротивлений.

Неравномерное распределение плотности тока и напряженности

магнитного поля по сечению проводника носит название поверхност-

ного эффекта. Формы проявления поверхностного эффекта в системе

проводников (эффект близости) и в замкнутых контурах (кольцевой

эффект) рассмотрены в § 4-1 и 4-2.

Рассмотрим параллелепипед (рис. 1-4), имеющий грани разме-

рами I и а в направлении осей Оу и Oz и бесконечно длинную грань

в направлении оси Ох, выде-

Рис. 1-3. Зависимость плот-

ности тока, напряженностей

электрического и магнитного

полей, а также фазовых углов

от глубины

ленный в полуограниченной

проводящей среде.

Найдем амплитуду тока (/т),

протекающего в полосе шириной

а, применив закон полного то-

ка к контуру OdbcO. Учиты-

вая, что составляющая напря-

женности магнитного поля в на-

Рис. 1-4. Пояснение к выводу

формул (Ь20) — (1'26)

правлении оси Ох равна нулю,

ность, где Н = 0, получаем

а сторона Ьс удалена в бесконеч-

cf Hdl=aHme = Im. (1-20)

OdbcO

Таким образом, полный ток находится в фазе с напряженностью

магнитного поля на поверхности и также имеет начальную фазу,

равную нулю.

На основании соотношения (1-19) выразим полный ток через

модуль плотности тока на поверхности:

Im=aJme\/^2. (1-21)

Вычислим напряжение и, уравновешивающее ЭДС, наводимую

на участке I магнитным потоком Фм, проходящим сквозь сечение

14

параллелепипеда в направлении Ог, применив к контуру OcefO

(рис. 1-4) закон электромагнитной индукции:

OcefO at

Учитывая, что Ех — 0 и что составляющая интеграла Еу\се\ = 0

вследствие удаленности стороны се, получим

Um = i^^Emel, (1-22)

где Фм — магнитный поток в проводящей среде, пронизывающий

контур OcefO.

Полное внутреннее электрическое сопротивление полосы ши-

риной а и длиной I, выделенной на поверхности полуограниченного

пространства, получим на основании соотношений (1-20) и (1-22)

в виде

2 = 4^ = —^ = И-/хм, (1-23)

' т а time

где г — активное сопротивление полосы; хм — внутреннее реак-

тивное сопротивление, обусловленное только магнитным потоком

Фм, проходящим в металле сквозь сечение OcefO.

Подставив значение Ёте из выражения (1-14), для чего следует

положить в нем х = 0, получим

Z = — /2 е’я:4 или z= —/2-^-; (1-24)

а Д а Д ’

г==х^1р/(а\). (1-25)

Найдем магнитное сопротивление параллелепипеда Zm:

Hdl

у OdbcO аНте J tn • I tn

^tn — ------ = ---- — -•- = / <0 -:-•

Фм Фм Фм U т

Окончательно имеем

Zm = ^- = Rm + jXm, (1-26)

где Z — полное внутреннее электрическое сопротивление.

Модуль магнитного сопротивления равен

Zm = -^ = 1/ R2m-\-X2m. (1-27)

Выясним физический смысл комплексного магнитного сопротив-

ления. Полная мощность, выделяющаяся внутри параллелепипеда,

Р = йт1т12. Так как Um = /соФм, а /„ = Фм7т, то

Р = ~ /o)(bM6MZw = -L- оМ (Хт + /7?т) = Ра j[\.

15

Таким образом, вещественная часть магнитного сопротивления

Rm определяет собой реактивную мощность и составляющую маг-

нитодвижущей силы, совпадающую по фазе с магнитным потоком

Фм. В то же время мнимая часть Хт определяет активную мощ-

ность— потери в среде—и составляющую МДС, совпадающую

по фазе с напряжением Um. уравновешивающим ЭДС, наведенную

на поверхности среды. Обычно в электрических аппаратах эта со-

ставляющая мала, тогда как при индукционном нагреве она опреде-

ляет процесс. Например, в рассматриваемой полубесконечной среде

с р = const и |i = const имеем Rm = Хт.

Если I — а — 1 м, получим так называемые сопротивления

единичного квадрата

2о = + /*0 ’ E-mJ'Нте> ^то = RmQ ~ j

Следовательно,

7 =—7 • 7 — — 7

а I

При выводе выражений (1-20), (1-22), (1-23) и (1-26) не делалось

никаких предположений о характере зависимости удельного со-

противления и магнитной проницаемости от координаты х, В этом

смысле указанные зависимости являются общими, и мы будем ими

пользоваться также и при более сложных формах поверхностного

эффекта.

Формулы (1-21) и (1-25) поясняют название «глубина проникно-

вения тока», позволяя формально считать, что ток проходит лишь

в слое А с равномерной плотностью, равной /т/К2, а за его пре-

делами отсутствует. При этом активное сопротивление вычисляется

так же, как сопротивление пластины толщиной А при постоянном

токе, распределенном по всему сечению равномерно.

Для тепловых расчетов существенно, что в пределах глубины

проникновения тока выделяется основная часть энергии. Опреде-

лим мощность в полосе шириной а и длиной I (см. рис. 1-4), восполь-

зовавшись выражением (1-17). Мощность в элементарном слое dx

на глубине х

dP = — (aJmdxf = al — pJ2mee~2x *dx.

2 adx 2

Отсюда полная активная мощность, проходящая сквозь поверх-

ность проводящей среды,

P = al-^-Je-2xlidx = al^L=alp0, (1-28)

где р0 — удельная мощность на поверхности, Вт/м2.

Использовав формулы (1-15) и (1-19), получим выражение для

удельной мощности (Вт/м2)

р0 = JLpА/4 = 0,993 • 1(Г3Н2те ГрЙЛ (1 -29)

16

Мощность в слое толщиной А

п/2 А

Ро+д=а/—e~2x^dx = alpn (1—е~2} = al (р0— р&) == О,865ро,

2 о

(1-30)

где р0— удельная мощность на поверхности; рд — удельная мощ-

ность на глубине А.

Полученный результат дает основание при приближенных рас-

четах допускать, что в слое А выделяется вся тепловая энергия.

В реальных условиях проводники

имеют сечения конечных размеров и

далеко не всегда плоские. Однако и в

этих случаях понятие глубины проник-

новения тока не теряет смысла, так

как плотность тока спадает до малых

значений уже на расстоянии двух-трех А

от поверхности, а мощность — еще бы-

стрее. При х>2А мощность практиче-

ски равна нулю. Поэтому влияние

кривизны поверхности или толщины

проводника очень часто не сказывается

на точности полученного по формулам

(1-13)—(1-30) результата. Если элек-

тромагнитная волна проникает в про-

водник по всему периметру поперечного

сечения, то минимальная толщина се-

чения должна превышать глубину про-

никновения тока в 4—6 раз.

Рис. 1-5. Индуктор (отре-

зок а системы бесконечной

длины) для нагрева цилинд-

В качестве практического примера при-

менения полученных соотношений рассмотрим

цилиндр, находящийся в поле цилиндриче-

ского же индуктора. ра

Чтобы не осложнять вопроса уче-

том краевых эффектов, рассмотрим отре-

зок а системы бесконечной длины (рис. 1-5). Тогда магнитное поле в за-

зоре между индуктором и цилиндром будет равномерным, а вне индуктора —

равным нулю. Примем, что диаметр цилиндра D2>6 Д2, где А2 — глубина

проникновения тока в материал цилиндра, а толщина стенки охлаждаемой

водой трубки, из которой выполнен индуктор, 2 Aj. Так как напряжен-

ность магнитного поля в рассматриваемой системе больше нуля только вну-

три индуктора, электромагнитная энергия проникает в трубку индуктора

лишь с внутренней стороны, где концентрируется ток, проходящий по индук-

тору. Условимся, что все величины, относящиеся к индуктору, будут поме-

чаться индексом 1, а относящиеся к нагреваемому объекту (цилиндру) —

индексом 2.

Так как тангенциальная составляющая напряженности магнитного поля

(в рассматриваемом случае — единственная) не претерпевает скачка на гра-

нице раздела различных сред, то напряженность поля в воздушном зазоре

Яв равна напряженности поля на поверхности обмотки индуктора и нагре-

ваемого цилиндра, т. е. Нъ = Нте.

Учитывая, что внешнее магнитное поле индуктора равно нулю, выразим

ток в индукторе (/и) через напряженность магнитного поля, воспользовав-

шись законом полного тока. Тогда, совершив обход по контуру bcdeb (см.

рис. 1-5), получим

где w — число витков индуктора.

Напряжение на зажимах индуктора

/смуфи /<ОПУ / . _ . ч

-----= (Фм1 + Фв Ф«2) ~ ^М1 + + Ум2, О*32)

где Фи — амплитуда полного магнитного потока индуктора, Вб; ФМ1 — со-

ставляющая магнитного потока, проходящая сквозь поперечное сечение об-

мотки индуктора; Фв — составляющая магнитного потока, проходящая че-

рез воздушный зазор; Фм2 — составляющая магнитного потока, проходя-

щая сквозь сечение цилиндра; — составляющая напряжения, уравнове-

шивающая ЭДС, наведенную в обмотке магнитным потоком Фм1; UB — со-

ставляющая напряжения, уравновешивающая ЭДС, наведенную магнитным

потоком Фв; UM2 — составляющая напряжения, уравновешивающая ЭДС,

наведенную магнитным потоком ФМ2; w — число витков индуктора на от-

резке а.

Для составляющей напряжения С/м1, учитывая формулы (1-23), (1-26),

(1-31) и (1-32), можно написать

й _ i<™> аНте _ 2 (1)

V2 - /Г

где Z^ = nDxZ г1а — внутреннее электрическое сопротивление одновитко-

вого индуктора, определяемое магнитным потоком Фм1; Z01 — электриче-

ское сопротивление единичного квадрата поверхности индуктора, Z01 =

= /2р1е/я;4/д1.

Электрическое сопротивление индуктора, имеющего w плотно намотан-

ных витков,

Zx = w2nDxZm/a = w2Z^ = q + jxui, (1-33)

причем

ri « ХМ1 ~ И'ЛР1Р1/(&Д1) = 1е)2лО1р1/(аД1), (1-34)

где — активное сопротивление провода индуктора, Ом; хм1 — его внут-

реннее реактивное сопротивление, Ом; b — ширина витка индуктора при

плотной намотке.

Таким образом, имеем

^м1 = 7и (Г1 +/хм1). (1-35)

Составляющую напряжения UM2 определим подобно тому, как была

определена составляющая UMl:

и., - <'-36>

У £ У

где г2 и хм2 — соответственно активное и внутреннее реактивное сопротив-

ление цилиндра;

Г2 ~ Хм2 ' nD2P2/(aA2)- О’37)

18

Формулу (1-36) можно представить в виде

^м2 = (г2 + Хй), f1'38)

где г2 = w2r2 и х’м2 = ^ХМ2 — активное и внутреннее реактивное сопротив.

ления, приведенные к току индуктора.

Составляющая напряжения

j(dW<bB

/2

/2 I»sh

а

где Sh — площадь сечения воздушного зазора, м2.

В рассматриваемом случае л (Z)2—Подставив значение

магнитного потока Фв в выражение для UB, получим

~ 7и/хв;

(1-39)

хв = cop,0Shay2/a = р,0сол (Df — D|) оу2/(4л) , (1-40)

где хв — реактивное сопротивление, определяемое магнитным потоком Фв

в воздушном зазоре, Ом.

Таким образом, для напряжения на индукторе имеем

йя = [Г1 + г2 + i (Хм1 + Хв + Хмг) —

— [Г1 + г2 + / (xs + хмг) ] = (<и + jXa) — (1-41)

где xs = хм1 + хв — реактивное сопротивление рассеяния индуктора; ги,

xnt 2И — эквивалентные активное, реактивное и полное электрические со-

противления индуктора.

Можно также написать:

^и = ^1 + ^+^м2;

“ ^игГ, "s “

U м2 ~ (г2 + /хм2).

(Ь42)

Соотношения (1-34) — (1-36), (1-38), (1-40) — (1-42) являются общими,

и мы будем часто ими пользоваться.

КПД индуктора равен отношению полезной мощности Р2, переданной

в цилиндр, к полной мощности Ри, подведенной к индуктору:

„ - Рг Pt___________________________________1_

Ри ДРИ + Р2 + /2Г' 1 + fi/r' ’

где ДРИ —- У2/*! — потери в проводе индуктора.

Подставив вместо г± и г2 их значения из формул (1-34) и (1-37), получим,

учитывая, что индуктор выполняется из меди и == 1,

__________1____________

1 4- Pl А2

И 2 Ра ^1

_____1____

i+^iZ -й-

P>i V Р2Н

(1-44)

Таким образом, при резком проявлении поверхностного эффекта КПД

индуктора зависит от отношения диаметров индуктора и цилиндра, удель-

ных сопротивлений и магнитных проницаемостей материалов, но не зависит

от частоты. Последнее объясняется тем, что и г1} и г2 прямо пропор-

19

циональны корню квадратному из частоты; это вытекает из формул (1-15),

(1-34) и (1-37).

Формула (1-44) показывает, что наибольший! КПД получается при на-

греве ферромагнитных материалов с большим удельным сопротивлением.

При нагреве же, например, медного цилиндра в медном индукторе макси-

мальный КПД даже при Dr = D2 равен 0,5.

При нагреве объектов с поперечным сечением любой другой формы струк-

тура всех формул сохраняется. Необходимо подставить в них вместо nD ±

и лЛ2 соответствующие периметры и F2 и пользоваться общим выраже-

нием в формуле (1-40).

1-3. СТАДИИ НАГРЕВА СТАЛЬНОГО ТЕЛА

При нагреве стали изменяются ее удельное сопротивление и

магнитная проницаемость.

Магнитная проницаемость слабо зависит от температуры при-

мерно до 650—700 °C, после чего быстро уменьшается и достигает

значения, примерно равного про-

ницаемости вакуума, как пока-

зано на рис. 1-6. В приближенных

расчетах обычно считается, что она

падает скачком до р = 1 в точ-

ке магнитных превращений (точке

Кюри), примерно соответствующей

температуре 750—770 °C. На

рис. 1-6 исходное значение маг-

нитной проницаемости принято

равным 16, что объясняется при-

менением при индукционном на-

Рис. 1-§ Зависимость относитель-

ной магнитной проницаемости и

удельного сопротивления от тем-

пературы для среднеуглеродистой

стали

греве весьма сильных магнитных

полей. Часто ее исходное значе-

ние составляет 5—6.

Зависимость удельного сопро-

тивления от температуры для стали

с содержанием углерода 0,4—0,5 % приведена на том же рис. 1-6.

Из кривой видно, что в промежутке 15—800 °C удельное сопротив-

ление возрастает примерно в 5 раз. В дальнейшем рост удельного

сопротивления замедляется, причем значения его для разных сор-

тов стали становятся почти равными. В среднем можно принять,

что в интервале температур 800—900 °C удельное сопротивление

равно 10-6 Ом-м. В результате падения магнитной проницаемости

и роста удельного сопротивления в процессе нагрева глубина про-

никновения тока возрастает в 8—10 раз. Для определения глубины

проникновения тока в сталь, нагретую выше точки магнитных пре-

вращений, можно написать простую формулу, подставив в (1-15)

значения р = рк = Ю~6 Ом-м и р = I. Тогда

дк«о,5/У7.

(1-45)

Индекс К указывает, что значения соответствующих величин

относятся к температуре, превышающей точку магнитных превра-

20

щений. Глубину проникновения тока в этом случае будем называть

горячей глубиной проникновения тока.

При нагреве сталь теряет магнитные свойства, прогреваясь

постепенно, от слоя к слою, от поверхности вглубь. Распределение

плотности тока, приведенное на рис. 1-3, искажается, а металл

становится как бы двухслойным. При качественном рассмотрении

можно считать, что распределение плотности тока изобразится

ломаной линией, состоящей из отрезков двух экспонент, первая

из которых соответствует стали, нагретой выше точки магнитных

превращений (рис. 1-7), а вторая — стали, обладающей магнит-

Рис. 1-7. Распределение

плотности тока в сталь-

ном предмете, нагретом

выше точки магнитных

превращений на глубину

ХК

Рис. 1-8. Распределение

температуры по сечению

при индукционном нагреве

ными свойствами. Далее показано (см. § 3-2), что кривая для на-

ружного слоя идет более полого из-за частичного отражения про-

никающей в металл электромагнитной волны от границы раздела

слоя.

Излом кривой ярко выражен, если глубина прогретого слоя хк

меньше Лк. В этом случае выделение энергии в слое хк наиболее

равномерно, вследствие чего нагрев происходит быстро, без боль-

шого перепада температуры в нагреваемом слое и с малыми тепло-

выми потерями на нагрев сердцевины.

На рис. 1-8 представлено распределение температуры при на-

греве под поверхностную закалку на глубину хк. Кривая 1 соот-

ветствует режиму хк<Дк, называемому глубинным, так как теп-

лота выделяется по всей глубине слоя хк. Кривая 2 соответствует

случаю хк>Ак. Здесь основную роль играет теплопроводность,

так же, как и при нагреве внешними источниками тепла, например

в соляной ванне или печи сопротивления. Такой тип нагрева на-

зывается чисто поверхностным. Он характеризуется большими по-

21

терями на утечку тепла в глубь нагреваемого объекта, чем глубин-

ный. Время нагрева при том же перепаде температуры в нагревае-

мом слое резко увеличивается и становится таким же, как при нагреве

с внешними источниками тепла. Этот тип нагрева является невыгод-

ным. На роль изменения свойств стали в формировании процесса

нагрева впервые обратил внимание В. П. Вологдин, который ввел

также и классификацию типов нагрева [4, 5].

Изменение свойств стали с ростом температуры вызывает также

значительное изменение эквивалентных параметров индуктора.

В соответствии с формулой (1-41) полное электрическое сопротив-

ление индуктора

z^ri + r2+i(xs+<2)^rn+ixH- О-46)

Активное сопротивление гх, а для весьма длинного индуктора

и индуктивное сопротивление рассеяния xs не зависят от физиче-

ских свойств нагреваемого объекта. Однако сопротивления г'2 и

х'М2 нагреваемого объекта существенно зависят от его удельного

сопротивления р2 и относительной магнитной проницаемости р,,

претерпевающих значительные изменения в процессе нагрева.

При рассмотрении индукционного нагрева стали до температуры,

превышающей точку магнитных превращений, целесообразно вве-

сти понятия о стадиях нагрева, характеризующих режим работы

системы. Выделим три основные стадии нагрева.

1. Начало нагрева — холодный режим. Удельное сопротивле-

ние постоянно по всему сечению и равно исходному. Магнитная

проницаемость в любой точке сечения определяется кривой намаг-

ничивания. Магнитная проницаемость возрастает от поверхности,

где сталь находится в состоянии сильного магнитного насыщения,

вглубь.

2. Промежуточный режим. Температура поверхности нагре-

ваемого объекта выше исходной, но ниже точки магнитных пре-

вращений. Для последней примем среднее значение — 750 °C.

Эта стадия нагрева отличается от первой зависимостью удельного

сопротивления от координаты, так как функцией координаты яв-

ляется температура, убывающая от поверхности в глубь объекта.

Очевидно, что непостоянство удельного сопротивления сущест-

венно лишь в пределах участка, равного глубине проникновения

электромагнитной волны: хк = (1,54-2,0) Л2. На таком расстоя-

нии от поверхности температура и удельное сопротивление, как

то следует из расчета и опыта, падают не более чем в два раза,

что несоизмеримо с изменением магнитной проницаемости, воз-

растающей от поверхности вглубь в сотни и тысячи раз. Поэтому

в практических расчетах удельное сопротивление в этом режиме

может быть принято равным его значению на поверхности. Обычно

расчет ведется для температуры поверхности TQ = 6004-650 °C,

при которой в среднем р2 ~ (6,04-6,5)-10'7 Ом-м.

3. Горячий режим. Начало горячего режима соответствует об-

разованию у поверхности слоя глубиной хк, нагретого выше точки

22

магнитных превращений, в то время как остальная часть сечения,

имеющая более низкую температуру, постепенно спадающую по

мере удаления от поверхности, остается ферромагнитной. Перемен-

ными являются р2 и р, причем р изменяется почти скачком на гра-

нице слоя хк. Расчетной моделью этой стадии нагрева является

двухслойная среда, в которой на границе слоев магнитная прони-

цаемость меняется скачком от р = 1 до некоторого значения р>1.

В предельном случае горячего режима все сечение прогрето

И р2 И (1 МОЖНО считать ПОСТОЯННЫМИ (р = 1, р2 = рК)-

При расчете установок для сквозного нагрева стальных объек-

тов горячий режим будет подразделяться на две стадии: второй

промежуточный режим (хк<Лк) и собственно горячий режим

(хк> Лк).

Как видно из формулы (1-44), КПД индуктора от начала пер-

вой стадии нагрева к концу второй стадии повышается вследствие

роста удельного сопротивления. С начала третьей стадии нагрева

КПД падает, так как сталь теряет магнитные свойства.

ГЛАВА ВТОРАЯ

ЭЛЕКТРОМАГНИТНОЕ ПОЛЕ

В ФЕРРОМАГНИТНОЙ СРЕДЕ

2-1. СРЕДА С ПЕРЕМЕННОЙ МАГНИТНОЙ ПРОНИЦАЕМОСТЬЮ

В настоящей главе рассмотрим первые две стадии нагрева, не

разделяя их. Эти стадии имеют также и самостоятельное значение,

если по условиям технологии конечная температура поверхности

ниже точки магнитных превращений.

Применительно к этим двум стадиям нагрева будем рассматри-

вать плоскую волну в полуограниченной среде, что не внесет су-

щественных ограничений при практическом применении получен-

ных формул. Глубина проникновения тока в сталь при р = 16

и f = 50 Гц составляет 8 мм, а при f = 2500 Гц она уже меньше

0,15 мм.

На рис. 2-1 представлена основная кривая намагничивания, а

также зависимость от Н относительной магнитной проницаемости pt.

При Н = Нкр магнитная проницаемость достигает ’максимума

и дальше спадает, стремясь к единице, если Н -> со.

При индукционном нагреве напряженность магнитного поля Нте

на поверхности нагреваемого объекта в сотни раз превосходит кри-

тическое значение #кр, так как удельные мощности составляют

сотни ватт и киловатты на квадратный сантиметр. Следовательно,

поверхностные слои находятся в состоянии сильного магнитного

23

насыщения. С глубиной амплитуда напряженности магнитного

поля уменьшается, что вызывает вначале рост магнитной прони-

цаемости, пока она в некоторой точке хг не достигнет максимума

(рис. 2-2). Так как Нте > Якр, то хг в сущности представляет со-

бой глубину проникновения электромагнитной волны, которая

несомненно будет меньше, чем глубина, вычисленная по поверх-

ностному значению магнитной проницаемости (pj в предположении

ее независимости от координаты х. Более круто будет спадать и

плотность тока.

Вследствие более яркого проявления поверхностного эффекта

электрические сопротивления и мощность очевидно будут больше,

чем вычисленные по формулам для pt = const при том же зна-

чении Нте.

Рис. 2-1. Примерная за-

висимость магнитной ин-

дукции и относительной

магнитной проницаемо-

сти от напряженности

магнитного поля

Рис. 2-2. Примерная зави-

симость напряженности

магнитного поля (/) и маг-

нитной проницаемости (2)

от координаты х

В общем случае следует, как это сделал в своей работе акад.

Л. Р. Нейман [21], учитывать и гистерезис. Однако расчеты пока-

зывают, что уже при Н > 5-Ю3 А/м потери на гистерезис прене-

брежимо малы по отношению к мощности, определяемой током про-

водимости, и с увеличением напряженности магнитного поля доля

их продолжает уменьшаться. Так как при индукционном нагреве

Яте>5-104 А/м, то гистерезис мы в расчет принимать не будем.

Поверхностному эффекту в ферромагнитной среде посвящено

много работ; наиболее точно отражает физическое содержание про-

цесса упомянутая выше работа Л. Р. Неймана, которой мы и бу-

дем следовать, введя лишь некоторые упрощения в соответствии

с рассматриваемой задачей.

Рассмотрим исходные положения, принятые Л. Р. Нейманом

при решении уравнений электромагнитного поля.

1. Основная кривая намагничивания аппроксимируется отрез-

ками парабол:

B = kHVn, (2-1)

24

где п — выбирается в зависимости от материала и степени магнит-

ного насыщения.

При Я>//кр для различных материалов 4<п<20. При та-

ких значениях п вычисленная зависимость В = f (//) близка к

действительной. При Н<НК? значение п 1.

2. Сложные зависимости В (/) и Н (J) заменяются их первыми

гармониками Это позволяет исключить зависимость магнитной

проницаемости от времени. Теперь вычисленная по первым гармо-

никам В и Н магнитная проницаемость

R1 — (Но^ ml) (2-2)

является функцией только амплитуды первой гармоники напря-

женности магнитного поля, т. е. рх = f (Нт1). Возможность такой

замены была обоснована эксперимен-

тально.

3. Подстановка в уравнение (1-9)

зависимости р = f (Н^) не позволяет

получить решение уравнения в общем

виде. Поэтому вместо нее введена за-

висимость р = f (х), хотя на самом деле

р = f (Нт). Однако, так как Нт =

= (х), получаем, что р = f [fx (х) 1 =

= <Р (х).

Зависимость р = ср (х) должна удо-

влетворять следующим условиям:

а) если Яте>Якр, то [х = ср (х) дол-

жна сначала возрастать, достигнуть

максимума и затем убывать; б) если

Яте<Якр, то р = ср (х) должна моно-

тонно убывать.

Рис. 2-3. Зависимость маг-

нитной проницаемости от

координаты в соответствии

с формулой (2-3) при %! > О

Требуемый характер имеет зависимость

рх = Ф (*) = ——--------,

r (1—Х/Х1)2

(2-3)

где Pi—относительная магнитная проницаемость в точке х, вы-

численная по первым гармоникам Н и В; реХ—магнитная прони-

цаемость на поверхности; х— расстояние от поверхности.

В дальнейшем будем рассматривать только сильное поле на

поверхности, для которого Нтг>Н^- Если хх>0, то в области

0<х<хх происходит возрастание р, что соответствует сильному

полю на поверхности (рис. 2-3).

В принятой зависимости р от х имеется два явных отступления

от действительности: а) при х = хх р= со и Нт = 0, в то время

как на самом деле р = ртах и Нт = Якр; б) при х-> оо р О,

а на самом деле Нт -> 0 и р -> рнач.

Однако оба этих отступления, в особенности второе, относятся

к области, где электромагнитная волна практически полностью

затухает, и потому не имеют существенного значения.

25

Более полное и строгое обоснование приведенных положений

содержится в указанной выше работе Л. Р. Неймана.

Подставив выражение (2-3) в уравнения электромагнитнго поля

(1-9), получим для первых гармоник Е и Н

dHm,

-—И± = уЕт1- (2-4)

dx

= - /(вИоИл —; (2-5)

dx (1 — х/хх)2 К 7

;Z41, ,, ^т\ Qh2 ^т\ а\

dx2 (1 — x/Xi)2 (1 — x/xj)2

где = = "|/ —коэффициент затухания для первых

гармоник И и Е — величина, обратная глубине проникновения,

вычисленной по значению магнитной проницаемости на поверх-

ности.

Уравнение (2-6) приводится к уравнению с постоянными коэффи-

циентами известной подстановкой

In (1 —x/xj) = g.

После преобразований получим уравнение

-/-2^х?/7т1 = 0, (2-7)

решение которого известно.

2-2. ЗАВИСИМОСТЬ НАПРЯЖЕННОСТИ МАГНИТНОГО ПОЛЯ

И ПЛОТНОСТИ ТОКА ОТ КООРДИНАТЫ

Решая уравнение (2-7), получим Нт1 = Де“5, где а определяется

из характеристического уравнения

а2—а—j-2/^Xi =0.

Корни его будут

+ ]/т +' —г(1 + К1+/-8ВД );

^“^(‘-КчТвед).

Разделяя действительные и мнимые части, получаем

26

. 1 1 / V1 + 64^xf — 1

НуУ -- 2 -------’ (2-8)

. , . 1 L ]/К1+64А>|+1 |

a2 a2 ~l~ ^a2 2 \ r 2 J

. 1 1/ V1 + 64^xf— 1

-/4- V 2----------------- (2-9)

Решение уравнения (2-7) принимает вид

Нт1 = Aiea‘In ° - хМ + А2ещ ,п (1 - х х'> = А, (1 —+

к Xi /

+ ^2fl-^-Y\ (2-10)

к Xi /

В рассматриваемом случае Нте>Н^ и хх>0. При изменении

х от нуля до хх модуль множителя (1—х/х^1 изменяется от 1 до 0,

так как вещественная часть ах положительна. Модуль множителя

(1—х/х^2 возрастает от 1 до оо, так как а2 имеет отрицательную

вещественную часть. Поэтому в точке х=хг при Л2=Д 0 полу-

чаем Нт1 = оо, что невозможно, а следовательно, А2 = 0.

При х = 0 имеем Нт1 = Нте1 = НтеХ, откуда Аг = Нте1.

Окончательно решение уравнения (2-7) примет вид

Нт1 = Нте1еа‘,п <* - Х/Х1) = НтЛ (1 --^-р. (2-11)

Выражение (2-11) описывает процесс в интервале 0<x<Xi.

При х = Xj значение Нтг = 0. Следовательно, при напря-

женность Нт1 = 0. Таким образом, во внутренней области мас-

сивного проводника поле отсутствует, а энергия не проникает

глубже хг. Если устремить хг к бесконечности, то выражение (2-11)

превратится в обычное для р = = const. В самом деле,

lim Taj In (1 ——1 = —ke (1 + /) х,

Х.-.ос [ V *1/1

и мы получаем формулу (1-13).

Выразим величины а[ и а", которые в дальнейшем будем обо-

значать а' и а", через параметр п. Для этого необходимо показать,

что кривая намагничивания, а следовательно, и аппроксимирую-

щая ее формула (2-1), связывающие между собой максимальные

значения кривых В и Н любой формы, действительны и для их пер-

вых гармоник.

Пусть kB и kH — коэффициенты первых гармоник В и Н соот-

ветственно. Тогда

вт1=kBBm-, нт1=kHHm- вт=BmjkB=k (4^-)’;

Bmi = kkBH^lkt = kH^.

27

Опыт показывает, что хотя kB и kH зависят от Н, их изменения

отчасти компенсируют друг друга и коэффициент k’ меняется

слабо, что позволяет считать формулу (2-1) приближенно справед-

ливой и для первых гармоник.

Для модуля напряженности магнитного поля можно написать

НтХ = Нте1(\--^'. (2-12)

\ Ад )

В соответствии с формулами (2-1) и (2-3) получим

Hi /1 \ __т\те\ / Hnvi V п 1

Pei х Лд / В mel/tnei) kH\ne\Hm\ Hmel '

Отсюда учитывая также выражение (2-12), находим

Hmi Л £\- “ rt) f 1__.

нте1 \ Х± ) \ %! /

г 2п 2п

а = —---------=--------.

1 — п п — 1

(2-13)

Теперь из выражения (2-8) легко определяются а" и произве-

дение кехг:

, _ у 8/г (Зга 4- l)2(n+ 1)

2(n—I)

(2-15)

Так как п представляет собой числовой параметр, характери-

зующий конкретную кривую намагничивания, все величины оп-

ределяются однозначно, причем численное значение хг находится

по известному ke.

Напряженность электрического поля и плотность тока опреде-

ляются уравнением (2-4):

____ 1 dHmi met /1 х \а~~1

т у dx ухг \ XL )

или

Ёт1 = Нтл (1 _ • (2-16)

у kext \ kext )

Так как при х = 0 напряженность Emi = Ёте\ = — - , то

Ё— Ё( 1

kex у-1

keXt )

(2-17)

28

Модуль этого выражения

р J mi р /1 /

^ml—~ —^те1\ 1 , I —

т \ keXi /

= нтЛ — -12LL (1 __ Л£.у-'~’1. (2-18)

е у keX1 к vj

Если Нте> 104 А/м, то без большой ошибки в конечных резуль-

татах можно принять п = оо. Тогда

а'= 2; а" = У2; Vi = 1.457. (2-19)

Для модулей напряженностей магнитного и электрического

полей получим

= (2-20)

\ 1 , тО { /

Ет1-ЕтЛ[\ (Д57)

= 1,68//^-^^--^-). (2-21)

Таким образом, напряженность элек-

трического поля и плотность тока убы-

вают с ростом х по закону, близкому

к линейному. При этом плотность тока

на поверхности ферромагнитной среды

в 1,19 раз больше, чем при p = = const,

если в обоих случаях магнитные проницае-

мости на поверхности одинаковы.

В любой точке х магнитная индукция

В

О

н

Рис. 2-4. Идеализиро-

ванная кривая намагни-

чивания при п = оо

Втх — popi// т\ — р0 — Нте11 1

\ kex±

или

В., = №ЛН„Л(1-^

Модуль выражения (2-22)

^=wAeI(i--ггГ’2-

keX ух.

kexr J

(2-22)

(2-23)

Если п = оо и а' = 2, то

т. е. в интервале 0<х<хг индукция не зависит от х, что понятно,

так как при п = оо кривая намагничивания аппроксимируется

ломаной, представленной па рис. 2-4.

29

2.3. ЭЛЕКТРИЧЕСКОЕ И МАГНИТНОЕ СОПРОТИВЛЕНИЯ УЧАСТКА

ФЕРРОМАГНИТНОЙ СРЕДЫ

Полное электрическое сопротивление участка длиной I и ши-

риной а получим на основании формулы (1-23), подставив в нее

значения Ете1 и Нте1:

- Emei 1 ke a j . /о

Zz а Hmei а у keXr

Отсюда получим активное, внутреннее реактивное и полное сопро-

тивления:

1 Г=2 а . - . Л «); Ае kex1 а Ае (2-25)

1 ^м а _Р_ ^L = _L -Р-/2(П); Ag ci (2-26)

Z=Z^ = -VT-^- а Ае у 2 kgXi a Ag (2-27)

где (n), f2 (n), f3 (п) представляют собой поправки к формулам

для р = const, учитывающие непостоянство р; ср — сдвиг фаз ме-

жду Е и Н.

На основании формул (2-13), (2-14) и (2-15) получим

Ш = ---------4га ;

/8п(Зл + 1)Чп-М)

V 8n(3n+ l)2(n +1) Г я+1

обозначим также

f4(n) = tg(P = 4-=yA-^l-.

а' Г 2п

В практически интересном для нас случае, когда п = оо, имеем

Л(п)= 1,372; /2 (и) = 0,972; /8 (и) = 1,192; /=4 (п) = 0,707. (2-29)

Видим, что активное сопротивление участка ферромагнитной

среды почти на 40% больше, чем сопротивление среды с постоян-

ным р = ре1. Соответственно большей оказывается и активная

мощность при одинаковом значении Нте1.

Почти не меняются в интервале значений 0,5 п<^о внутрен-

нее реактивное сопротивление хм и внутренняя реактивная мощ-

ность.

Если л = 1, то fi (п) = f2 (n) = f3 (п) = (п)]= 1, а kexx = оо.

В этом случае имеем среду с постоянной магнитной проницае-

мостью.

зо

Выражения для полного магнитного сопротивления и его со-

ставляющих получим, использовав формулы (2-26) и (2-27). Прини-

мая для практических расчетов п — со, получаем

г = — 1,37—^—; хм = —0,972-5-» —-5-; (2-30)

а &е а Де а

г =-1,68-5-; (2-31)

а

ф = 35°16'; cos ф = 0,816; sin ф - 0,577, (2-32)

где

Ае=50зГЖЛ

При п = со функция (п), характеризующая активное сопро-

тивление, максимальна. Для большинства сталей при Я>Якр

число п близко к 10, a (п) = 1,322. Принимая п = <х>, мы, уп-

рощая расчетные формулы, учитываем также потери на гистерезис,

составляющие 1—4 % потерь на вихревые токи, которыми при вы-

воде формул пренебрегаем.

В § 1-3 было показано/что вислое толщиной, равной глубине

проникновения тока, выделяется^при постоянных р и р 86,5 %

всей энергии, передаваемой в проводник. Руководствуясь этим,

найдем эффективную глубину проникновения тока, или глубину

активного слоя (£), для ферромагнитной среды.

Эффективную глубину проникновения тока можно найти, срав-

нивая активное сопротивление при р = const с активным сопро-

тивлением при р = var, считая в обоих случаях одинаковыми ча-

стоту и магнитную проницаемость на поверхности:

р = const (п = 1), г0 = р/Ае;

p = var (п>1), г0 = (Р/д«)/:1(п) = р/^

откуда

|=АЛ1(«). . (2-33)

В наиболее интересном случае, когда п = оо, глубина актив-

ного слоя (в метрах)

^ = -^г = 3661/-5-. (2-34)

1,37 г

При п = 10 значение (п) = 1,322. Тогда

£ = —^-=3801/ -5-.

1,322 V peif

При п = со в слое | выделяется примерно 87,3 % всей энергии

волны. С уменьшением п доля энергии приближается к 86,5 %,

а | - к Ае.

31

Представляет также интерес глубина проникновения волны.

При pi = const мощность волны спадает по экспоненте. Очевидно,

что полное затухание происходит на расстоянии от поверхности

Х1 = оо. До 0,05 р0 мощность волны спадает на расстоянии

•^О«о5 ^1,5 А*.

При р, = var имеем

%! = <р (и) Ае,

где <р (п) определяется по формуле (2-15).

При п = 10, ф (п) = 1,68; хг = 1,68 &е.

При п — оо ф (ri) = 1,457; хг = 1,457 Аг; %о,о5 Де.

Таким образом, при переменной магнитной проницаемости,

возрастающей с глубиной, поверхностный эффект проявляется

сильнее.

2-4. ОПРЕДЕЛЕНИЕ МАГНИТНОЙ ПРОНИЦАЕМОСТИ

ПО ЗАДАННОЙ УДЕЛЬНОЙ МОЩНОСТИ

Найдем выражение для удельной мощности на поверхности

Ро = (/1)Ч = -|-Я™1Го’ (2'35)

где Р = ЯТО1/Г2 — ток в полосе шириной 1 м; г0 — активное

сопротивление единичного квадрата.

Используя формулу (2-25), получаем (в Вт/м2)

Ро = 4 -Т~ 1 = °’993 •1 K(W fi (ri). (2-36)

2 Де

Формула (2-36) может быть использована для определения

магнитной проницаемости

Удельная мощность р0 определяется при тепловом расчете и для

электрического расчета всегда является заданной. Также задан-

ными являются удельное сопротивление р, частота f и кривая на-

магничивания В = f (//). Однако в формуле (2-36) Нте1— это

амплитуда первой гармоники напряженности магнитного поля, а

Hei—магнитная проницаемость, определенная по амплитудам

первых гармоник В и Я, в то время как основная кривая намагни-

чивания дает связь между максимальными значениями результи-

рующих зависимостей В (/) и Н (/). Таким образом, для определе-

ния магнитной проницаемости необходимо знать коэффициенты

первых гармоник индукции (kB) и напряженности магнитного поля

(kH), которые нужно ввести в формулу (2-36).

Магнитная проницаемость

вте1 (2-37)

kH ^нте kH v

где и Нте — амплитуды результирующих кривых В (t) и Н (/);

kB и kH — коэффициенты первых гармоник; це — магнитная про-

32

ницаемость, определенная из кривой намагничивания по значениям

те И

Так как формы кривых, а следовательно, kB и kH неизвестны

заранее, определение приходится выполнять методом последо-

вательных приближений.

Преобразуем выражение (2-36) так, чтобы в него вошли ампли-

туда Нте реальной кривой Н (/) и значение определяемое по

кривой намагничивания. Тогда

PQ--- 0,993- 10"?/ДСЛ/ — -.ММ») 0,993- 1 рц?

F А’//

X |/ k3HkBfl (п).

Рис. 2-5. Усредненные магнитные свойства стали и

пример определения магнитной проницаемости

1 _ в ~ f (Н); 2, 3, 4 — Н2 Кц = f (//) (значения Я2 Гц

нужно умножить на 10’, 1010. 1011 соответственно для каж-

дой из трех кривых); 5 — ц — f (Н)

Перепишем полученную формулу в виде

Ро_ 1 1

Гр/ Vk3kR fi(n)

r п ts

(2-38)

Построив по данным кривой намагничивания зависимость,

Н2 у р. = f (Д) и вычислив при определенных значениях 1гв и kf/

по формуле (2-38) величину НеУр?, можно определить р,е и р.е1.

Для определения це необходимо иметь кривую намагничивания

стали В = f (И). При сильных полях (Д>4-10* А/м), обычно

применяемых при индукционном нагреве, кривые намагничивания

стали разных сортов весьма мало отличаются друг от друга, что

2 Заказ № 1156

33

дает возможность построить усредненную кривую В = f (Я), ко-

торая приведена на рис. 2-5. Там же приведены зависимости р =

= /(Я) и

Сравнение усредненных значений магнитной проницаемости

с полученными для сталей с содержанием углерода от 0,23 до 0,99%

[21 ] показывает, что погрешность не превышает 6,7% даже при

Н = 4-103 А/м, уменьшаясь до 2,5 % при Н — 4-104 А/м. Дальше

она падает до долей процента. Так как р во все формулы входит

под знаком квадратного корня, то погрешность уменьшается еще

в два раза и выходит за пределы точности измерения р.

Поясним определение магнитной проницаемости на конкретных при-

мерах, в которых примем п — оо. Тогда (п) ~ 1,372 и kB ~ 4/л, т. е.

зависимость В (/) будет прямоугольной формы. Во всех примерах pQ --

== 9,8-106 Вт/м2, / = 2500 Гц; р =- 2-10~'Om m.

Пример 2-1. Примем kn ~ kB~ 4/л, т. е. зависимость Н (/) также

имеет прямоугольную форму. Тогда формула (2-38) примет вид

//2тЛ/1Ъ = 4’55-102М/’ЙГ

После подстановки значений р0, р и / получим

^1/7;= 1,985.10й.

На кривой 4 (рис. 2-5) точка А соответствует найденному значению,

УпеУУ- Имеем

Нте = 2,73-105 А/м; В,„е = 2,38 Тл;

107 2-38 fi о,

и — it. , =------------= 6,93.

е е1 4л 2,73-105

Пример 2-2. Примем kn ~~ 1, т. е. // Имеем

1 1 1 it те met

CJ Не - 6,5-Ю2р0/ |/р/ =2,84-1011;

107 2 47

Нте = 3,46-105 д/м; в _ 2 47 Тл; и, = -2--------711!— = 5,72;

4л 3,46-Ю5

4 7Q

~ 7»3,

л

Пример 2-3. Возьмем kH ~ 8/л2. При этом зависимость Н (/) имеет

треугольную форму. Находим

=8,85. Ю2Ро/|/рГ= 3,88.1(Ш;

Яте = 4,2-105 А/м;

В =2,57Тл; ц = 4,87; и , = — и =7,64.

те ’ * е ’’ 4 el 2

Наиболее близким к практике является третий из рассмотренных слу-

чаев, так как в цепях с насыщенной сталью кривые i (/) и Н (/) всегда имеют

заостренную форму.

В действительности коэффициент kB изменяется в узких пределах и до-

вольно близок к принятому значению 4/л. В то же время примечательным

34

является факт слабой зависимости магнитной проницаемости от как

это видно из приведенных примеров.

Однако с погрешностью, меньшей 5 %, магнитную проницае-

мость можно определить из основной кривой намагничивания,

если чисто формально принять, что на оси абсцисс отложено дейст-

вующее значение первой гармоники Н [21]. Тогда

Им ~ (2-39)

где Не1 — действующее значение первой гармоники напряженно-

сти магнитного поля на поверхности, А/м; В — индукция, найден-

ная из кривой намагничивания по действующему значению напря-

женности магнитного поля, Тл.

При и — оо формула (2-36) примет вид

Ро=1,36-1О-3//1е1 V рМ

или р0 = 2,72 • Ю-3^ (2-40)

Отсюда (2-41) У о/

Используя данные предыдущих примеров, имеем

-1,6110"; Ве1 = 2,34Тл; =2,39-10^ А/м;

„ 107 2’34 7 о

4л 2,39-105

что очень близко к результату, полученному в примере 2-3.

В дальнейшем будем использовать именно этот приближенный

метод, как наиболее простой и достаточно точный. Во всех после-

дующих главах индекс 1 при В, Н, Е и р будем опускать. Однако

следует помнить, что в расчетах, относящихся к ферромагнитным

средам, речь идет о первой гармонике.

ГЛАВА ТРЕТЬЯ

ЭЛЕКТРОМАГНИТНОЕ ПОЛЕ

В ДВУХСЛОЙНОЙ СРЕДЕ

3-1. ПОСТАНОВКА ЗАДАЧИ

Наиболее общее представление о процессах, происходящих при

индукционном нагреве ферромагнитных проводящих тел, дает его

заключительная стадия — горячий режим (см. § 1-3). При рассмот-

рении горячего режима примем следующие допущения:

2*

35

1) имеются две резко разграниченные среды, на границе ко-

торых относительная магнитная проницаемость изменяется скач-

ком от значения pi ~ 1 в пределах первой среды до pi = р2 на гра-

нице со второй средой;

2) удельное сопротивление первой среды рх неизменно;

3) удельное сопротивление второй среды р2 постоянно и равно

удельному сопротивлению первой среды (рх — р2);

4) магнитная проницаемость второй среды р2 не зависит от ко-

ординаты, но зависит от удельной мощности на поверхности пер-

вой среды.

Перечисленные допущения можно обосновать следующим образом:

1. Магнитная проницаемость в области температур, близких

к точке магнитных превращений, изменяется очень резко, и при-

ближенно это изменение можно считать

скачкообразным.

2. Кривая зависимости удельного со-

противления всех сортов стали от темпе-

ратуры выше точки магнитных превраще-

ний становится пологой. Перепад темпе-

ратуры по толщине первой среды (слой

хк) обычно не превышает 150—200 °C,

что дает основание принять для рх значе-

ние рк, соответствующее температуре 800—

850 °C. Для всех сортов стали можно счи-

тать рк Ю"6 Омм.

3. Удельное сопротивление на границе

сред изменяется непрерывно, постепенно

уменьшаясь с ростом глубины. Магнитная

проницаемость имеет на границе значение

р2, зависящее от степени магнитного насы-

щения стали, и увеличивается с глубиной (см. гл. 2).

Таким образом зависимости р2 = f (%) и р2 = ф W имеют

взаимно противоположный характер (рис. 3-1). Ниже будет пока-

зано, что если для любой точки среды с переменными р и р соблю-

дается равенство рр = const, то внешне такая среда ведет себя так

же, как имеющая р и р, постоянные по всему сечению и равные зна-

чениям их на поверхности этой среды [21]. В реальных условиях

постоянство произведения рр не соблюдается, так как р изменяется

значительно сильнее, чем р, однако наличие первого слоя умень-

шает погрешность от принятого допущения.

Закон распределения плотности тока в пределах второй среды

имеет в рассматриваемом случае второстепенное значение. Поэ-

тому, основываясь на сказанном выше, мы примем для нее р и р

постоянными и равными их значению на границе раздела. Тогда

Рг = Pi — Рк-

Как показывает экспериментальная проверка, расчеты, произ-

веденные па основе указанных допущений, являются достаточно

точными для решения технических задач.

36

о

Рис. 3-1. Примерная за-

висимость удельного со-

противления (/) и маг-

нитной проницаемости

(2) от глубины после

появления нагретого

слоя

Необходимые соотношения будут получены из решения урав-

нений электромагнитного поля для плоской волны при бесконечной

глубине второй среды, что мало ограничивает практическую при-

менимость расчетных формул (см. § 1-2).

3-2. РАСПРЕДЕЛЕНИЕ ПЛОТНОСТИ ТОКА

ПО СЕЧЕНИЮ НАГРЕВАЕМОГО ПРЕДМЕТА

Пусть нагреваемый предмет представляет собой двухслойный

проводник, бесконечный в направлениях Оу и Oz. Толщина первого

слоя равна хк. Второй слой простирается до бесконечности в на-

правлении Ох.

На рис. 3-2 показано расположение векторов электрического

и магнитного полей и направление движения энергии.

Для решения ' задачи используем

уравнения электромагнитного поля

(1-9). Получим

Hin- Ae~k{'+i)x +в?(1|/)х;

Р 1 _

-Ь/) (I !-/) х _gek (1+/) xj .

У

Для первого слоя имеем

Ят1 = Л^-^(,+/)х+

+ = (3-1)

Рис. 3-2. Распространение

электромагнитной энергии

в двухслойной среде

Ёт1 = АЕ+Д_ [л1е-*1(,+/)*-В1Л(1+/)х] = Ёт1 +Ё"т1.

У1

(3-2)

Для второго слоя

Нм _ "+й ' + В/< "+я ' - Нм + »,,2; (3-3)

£шг „ .ML+A [Лг<г>, (Н-/1 <!+/>= Вшг+£;г,

(3-4)

где ______ _ _ _________________________

Здесь величины с одним и двумя штрихами имеют смысл прямых

и отраженных волн.

Так как вторая среда в направлении Ох простирается до беско-

нечности, то Н"тч = 0, Ё"т2 = 0, а следовательно, и В2 = 0.

37

Постоянные и Вг выразим через А2, воспользовавшись тем,

что тангенциальные составляющие Н и Е (в рассматриваемом слу-

чае векторы Н и Е лежат в плоскости, параллельной поверхности

раздела) не терпят разрыва непрерывности при переходе из одной

среды и другую. Поэтому при х — Хк получим из уравнений

(3.1) _ (3-4)

Л^"*! (*+/) *К (Ж) Хк=: Л2е-А2 (1+/)

A(1+у) *к—В^1 (1+;) *к = А2е~к^ (1+/) хк>

Vi

откуда находим

Л, = -А( 1 + 21М С+О хк;

2 k ^ki)

в. — (1 _ e~(kz+ki) <’+/> -vk

2 k y^J

В интересующем нас случае рх = р2 и Bi — 1

Л, = Л- (j + ]/ И2) e-(VA) о+/)хк.

Bi=A. (i—у у) е-(&2+*1)

(3-6)

Зависимость напряженности электрического поля, а следова-

тельно, и плотности тока от координаты найдем, рассмотрев отно-

шение напряженности Е в точке х к ее значению на поверхности

раздела. Поделив уравнение (3-2) на уравнение (3-4) и приняв

во внимание выражения (3-6), после сокращений будем иметь

= F = [(1 + Ун ) л <*+'> *ке-*1 <«+/) *_

ЕтК 2г Из

- (1 -УУ) е-к10+/) жкЛ <>+» х ].

Обозначим

т== . (з-7)

i + viMVi)

В нашем случае

w=_Lz±±Z. (3-8)

1 4-р»

38

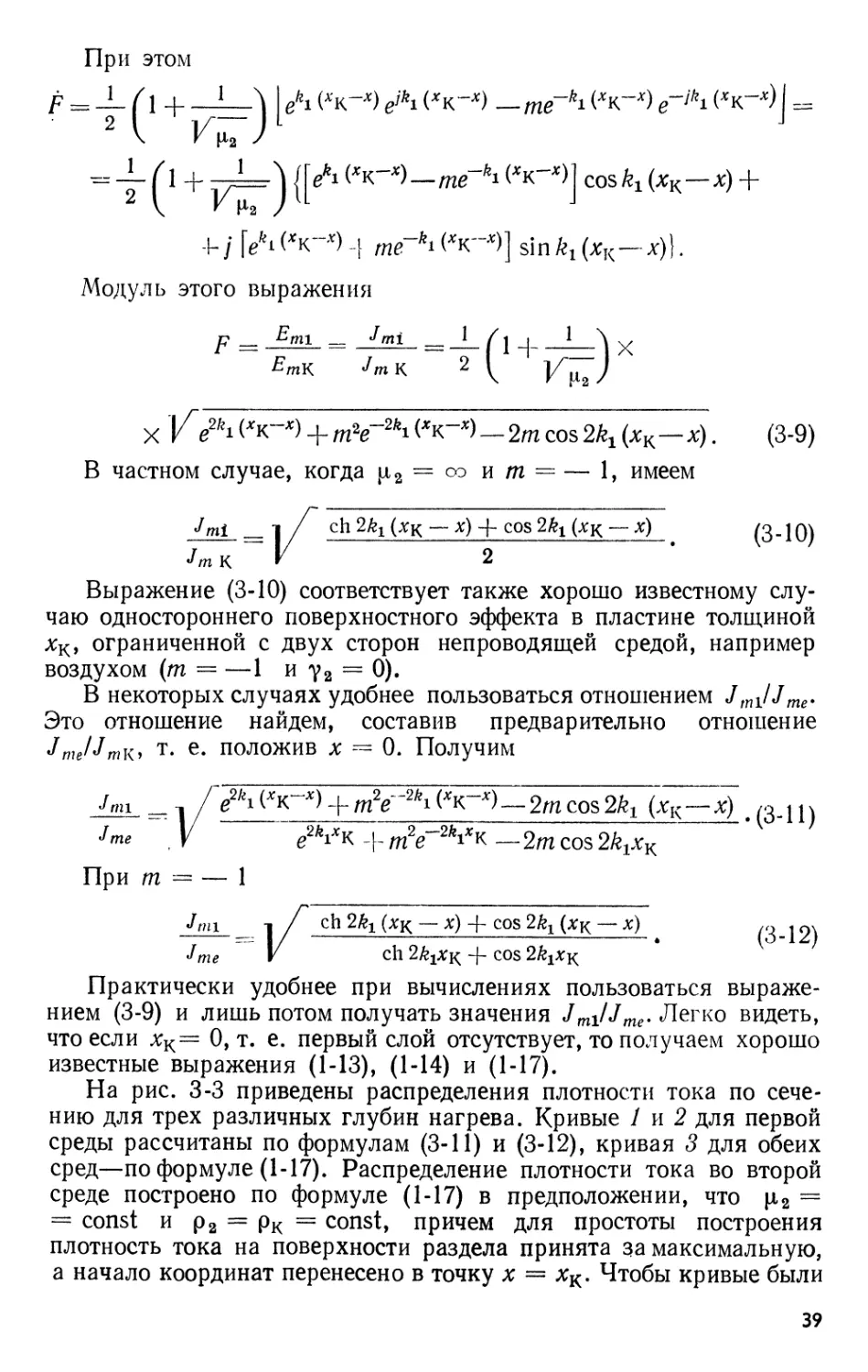

При этом

= _L (1 4- - 1 А 1Л (АК-Ч eiki (хк-*) — me-*i (хк~л) О'к^) I =

2 I J

= -y (1 + p=) (I6*1 (XK-X)—me~kl(*K-X)] cos/?!(xK—x) +

.k j \eh (*к~х) 4 me~ki (*K~*)] sin kx (хк-л-)).

Модуль этого выражения

p .JLjZLL

J mi

Jm К

x Ve2fe! (XK“*) 4- (*K-X) — 2m cos 2^ (xK—x). (3-9)

В частном случае, когда p,2 = oo и m = — 1, имеем

Jrni _ 1 / ch 2^1 (хк — х) 4- cos 2fet (хк — х) (3-10)

jm к И 2

Выражение (3-10) соответствует также хорошо известному слу-

чаю одностороннего поверхностного эффекта в пластине толщиной

хк, ограниченной с двух сторон непроводящей средой, например

воздухом (т = —1 и у2 = 0).

В некоторых случаях удобнее пользоваться отношением JmJJme.

Это отношение найдем, составив предварительно отношение

Jтеитк, т. е. положив х = 0. Получим

/mi . /~е2/г1 -I- m2e~~2fei (*к~х)—2m cos 2fet (хк—х)~ ^3. j j >

J те , V ~ е2 Vk 4- m2e"2ftixK _ 2m cos 2^

При tn — 1

Jnil 1 ch — X) + CQS (*K — x) * (3-12)

Jme V ch 2Z>xxK + cos 2&JXK

Практически удобнее при вычислениях пользоваться выраже-

нием (3-9) и лишь потом получать значения JmiUme- Легко видеть,

что если хк = 0, т. е. первый слой отсутствует, то получаем хорошо

известные выражения (1-13), (1-14) и (1-17).

На рис. 3-3 приведены распределения плотности тока по сече-

нию для трех различных глубин нагрева. Кривые 1 и 2 для первой

среды рассчитаны по формулам (3-11) и (3-12), кривая 3 для обеих

сред—по формуле (1-17). Распределение плотности тока во второй

среде построено по формуле (1-17) в предположении, что ц2 =

= const и р2 = Рк = const, причем для простоты построения

плотность тока на поверхности раздела принята за максимальную,

а начало координат перенесено в точку х = хк. Чтобы кривые были

39

действительны для любой частоты, по оси абсцисс отложены отно-

сительные расстояния хк/Дк= k^.

Рис. 3-3 показывает, что наличие второй среды с оказы-

вает значительное влияние на распределение плотности тока в на-

греваемом слое (см. кривые /, 2, 3). Чем больше щ, тем равномер-

нее это распределение, а следовательно, и распределение плотно-

сти мощности по сечению нагреваемого слоя.

С уменьшением глубины прогрева зависимость плотности тока

от глубины в наружном слое становится все более пологой и равно-

мерность его нагрева повышается (ср. с рис. 1-7).

Рис. 3-3. Распределение плотности тока по сечению нагреваемого предмета

1 — Из -- 2 - “ 16; 3 -- не учтено влияние второй среды

При глубинах прогрева, превышающих горячую глубину про-

никновения тока (хк/Дк &1%к>1), влияние второй среды ос-

лабляется и зависимость плотности тока от глубины приближается

к экспоненте.

3-3. ЭЛЕКТРИЧЕСКОЕ И МАГНИТНОЕ СОПРОТИВЛЕНИЯ

НАГРЕВАЕМОГО МЕТАЛЛА

Электрическое и магнитное сопротивление участка двухслойной

среды определим, использовав общие формулы (1-23) и (1-26):

2 = ~~ 2~ е/я/4 ~

71 -р В} Vi Ar -р Ву

На основании формулы (1-24)

Z0=Z01K =г01е/я/Ч. (3-13)

Здесь г01—электрическое сопротивление единичного квадрата

первой среды в предположении, что она занимает все пространство

40

и вторая среда отсутствует (хк '-о). Комплекс К учитывает влия-

ние второй среды.

Если = оо, то Л 1, так как в этом случае Вг = 0. Заме-

няя А± и Вг их значениями по формуле (3-5), получим

(I Ь е-(*гА) <>+/> *к -(1---------------^-4 e-(V*i) <’+'’> *к

_ \ Vi J___________________________\ J_________________ф

(1 + (1-1-/) хк + (J _ УЛ Л (’+'> *К

\ ) V ТЛ /

После освобождения от мнимости в знаменателе и соответст-

вующих преобразований находим

1 — fn2e 1 ~4/-2me 1 к sin2^txK _ д^/0

п —4k1xK- —Qk^Xtr

l + tn2e 1 K 2me 1 K cos 2&1xI<;

Отсюда

- 2k±x

2me 14in2A:1x п 1/П

tgo _-----------<3-14)

1 — m-e K

I (1 — tne 4/?1 K)2 4 4/Л K sin2 2krx

f< - ---------------------------------------- • (3-15)

1 ni2e 1 K + 2me 1 K cos 2&i%K

Тогда

Zn = z01e,n 4Ke'° = z01Ke/4,> (3-16)

где

Ф = jt/4-I- 0 (3-17)

есть угол, на который напряженность магнитного поля отстает от

напряженности электрического поля.

Заменяя kr и k2 их значениями в выражении для т (3-7), по-

лучим

/и== 1 — /YiMWi)- ,

1 + KTiPa/lTaHx)

откуда видно, что т может быть разных знаков, но \т\ <1.

Возможны три случая:

1. YiH2>Y2Hi- Тогда m<0, tg 0<О, 0<О и ср<л/4. Если

Vi = v2» Hi = 1 и р,2>1» мы имеем интересующий нас случай

индукционного нагрева стали, когда у поверхности появляется

слой глубиной хк с температурой, превышающей точку магнит-

ных превращений.

Это отчасти соответствует картине насыщенной стали, особенно

если разбить ее сечение на много слоев с постепенно увеличиваю-

щейся магнитной проницаемостью.

41

2. Т1Р'2<?2Р1- Тогда m>0, tg 0>О, 0>О, ср>л/4. При

Vi = ?2 имеем р2<ръ что отчасти соответствует стали, находя-

щейся в слабом магнитном поле (напряженность меньше критиче-

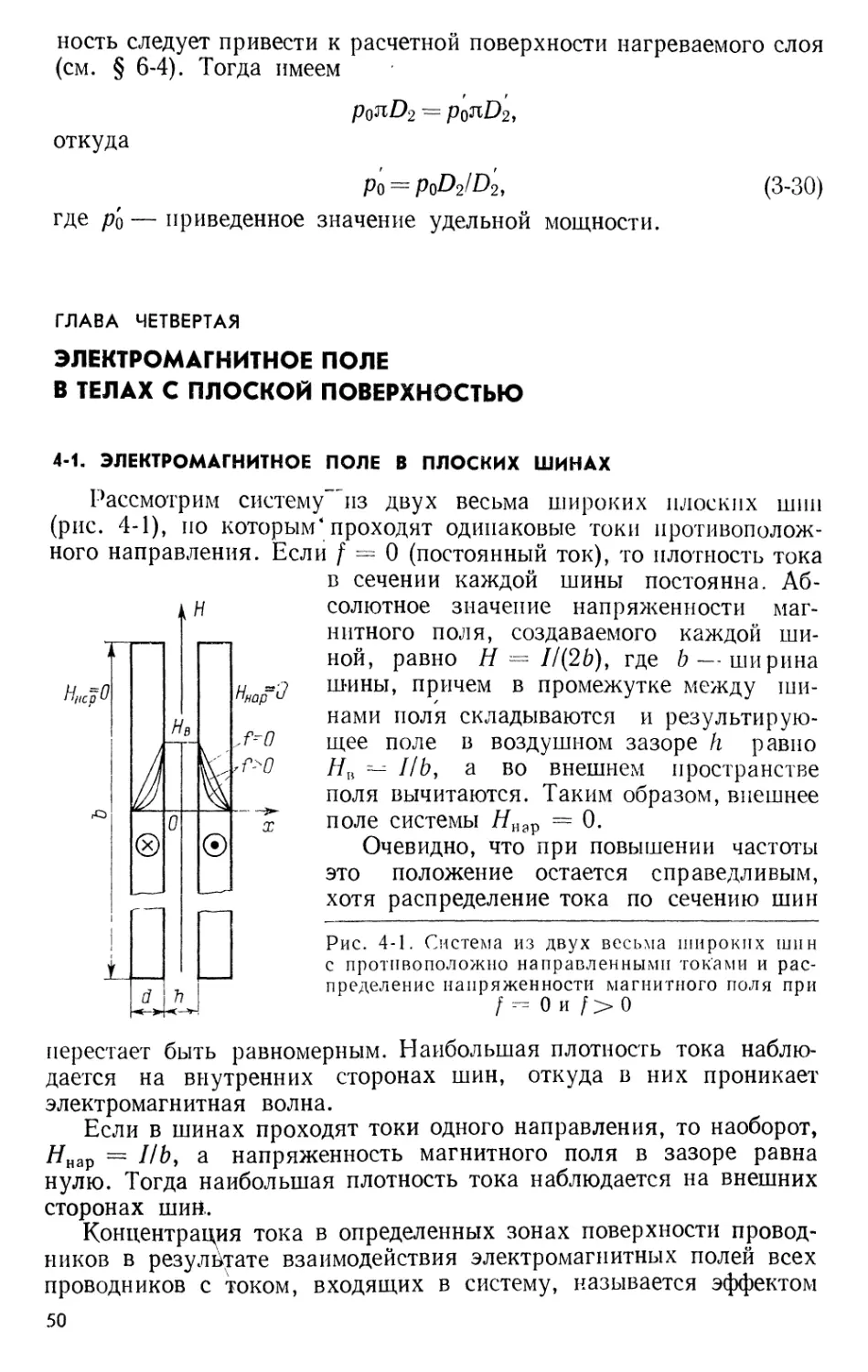

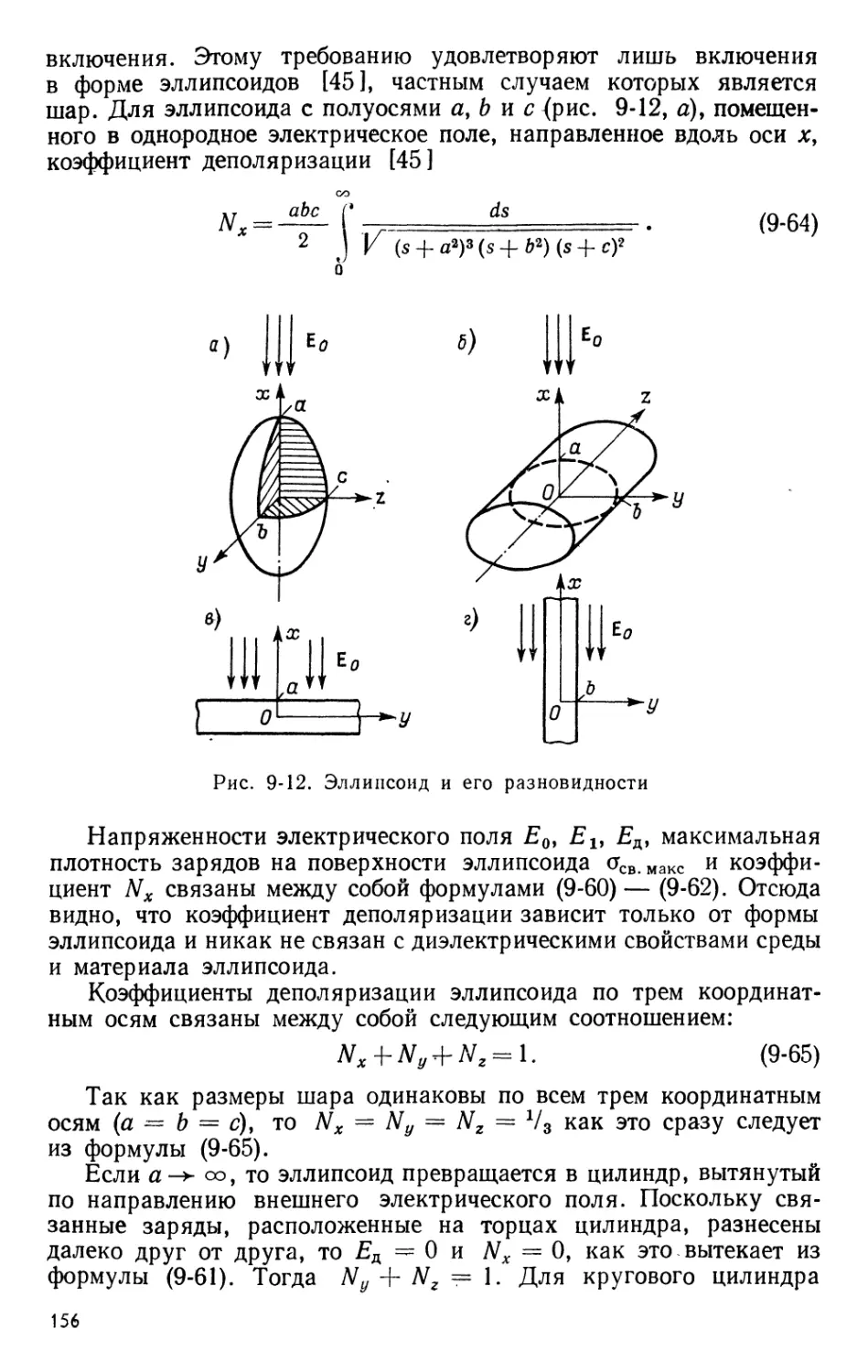

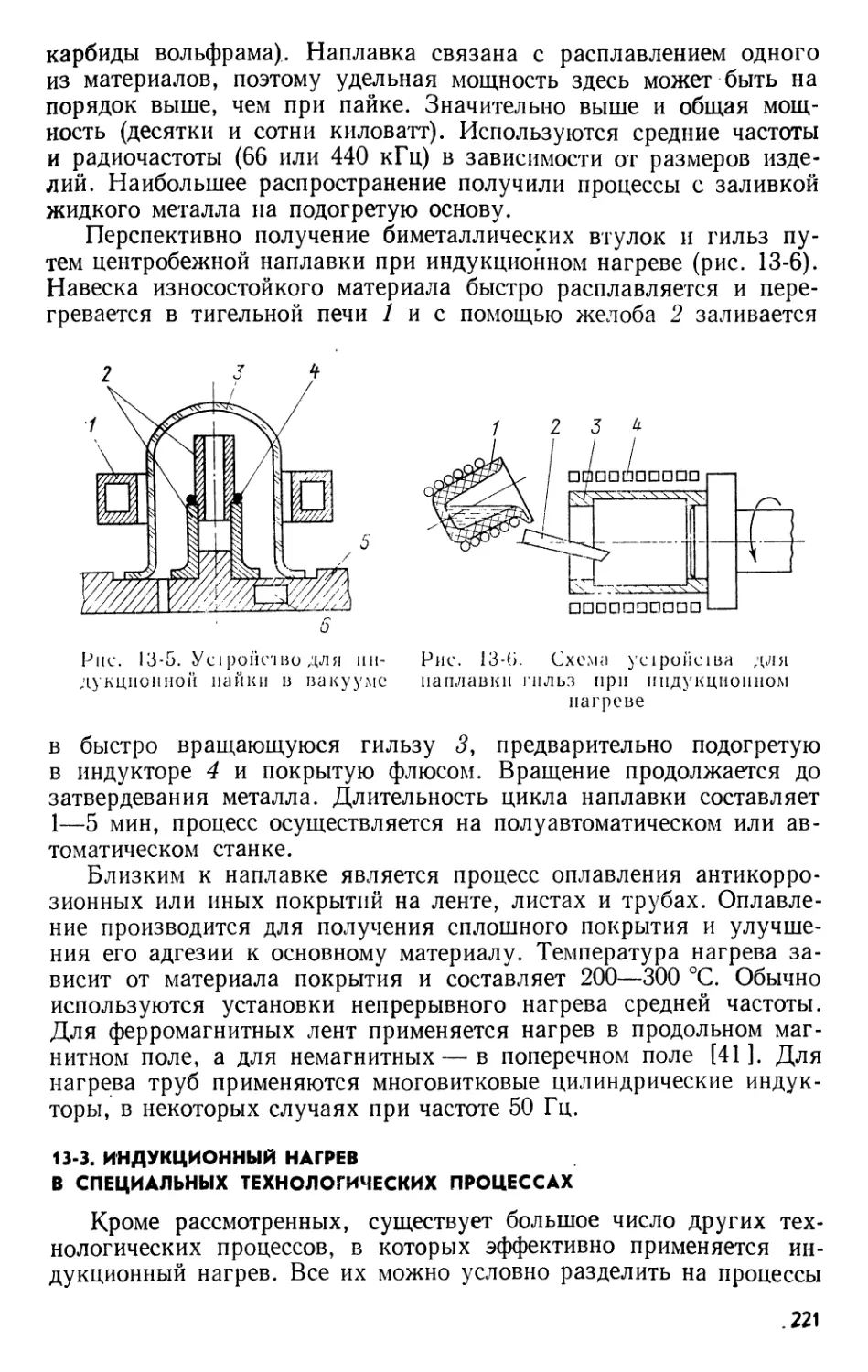

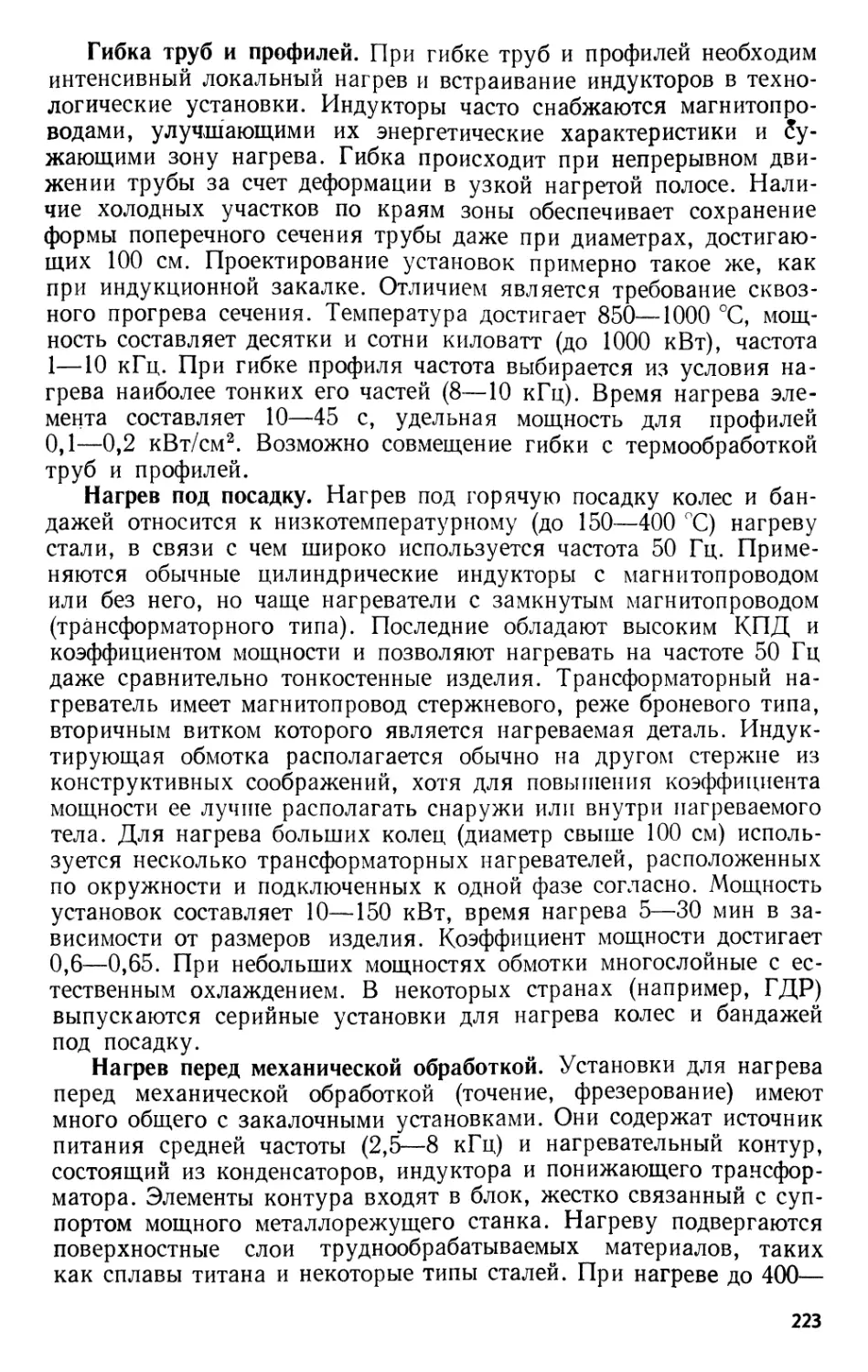

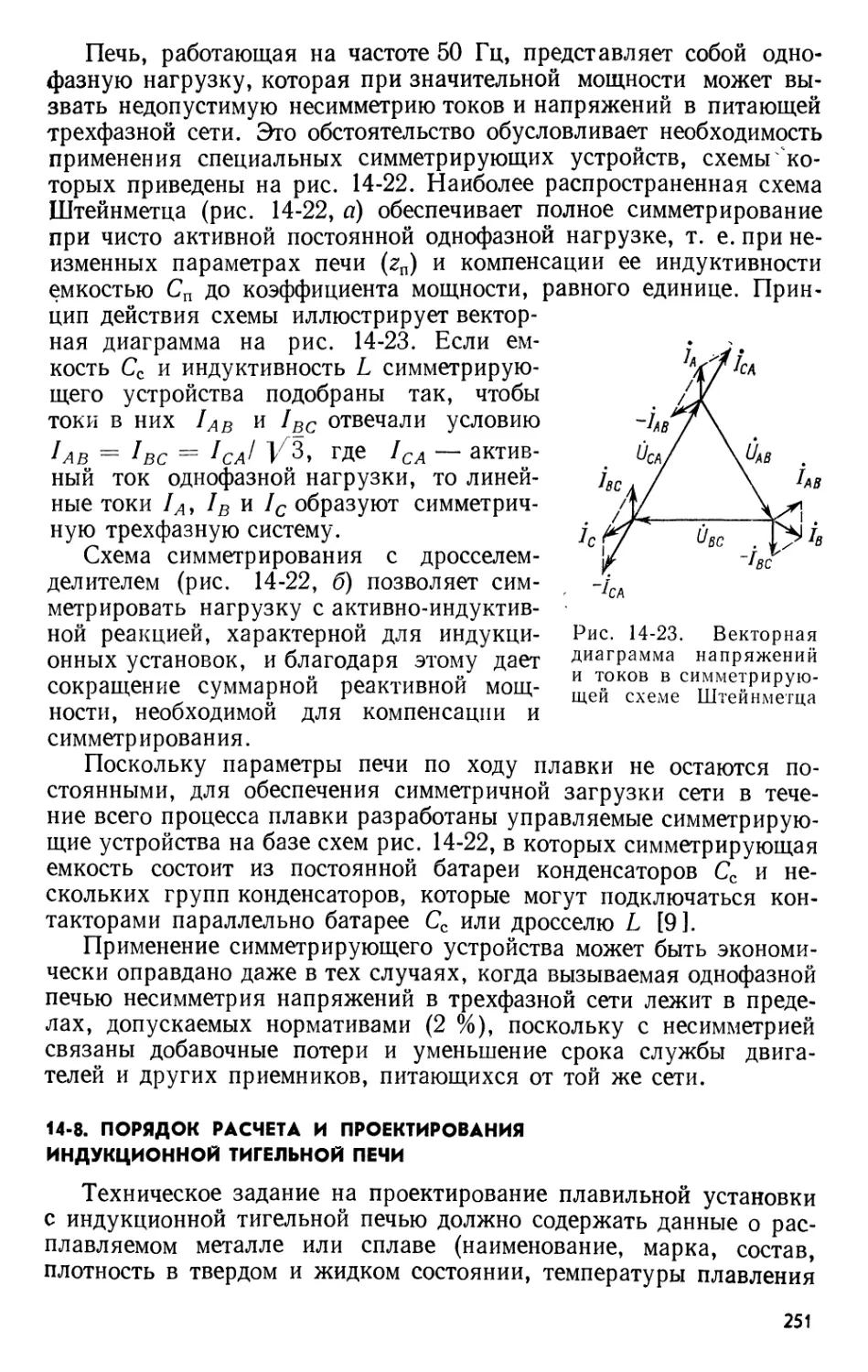

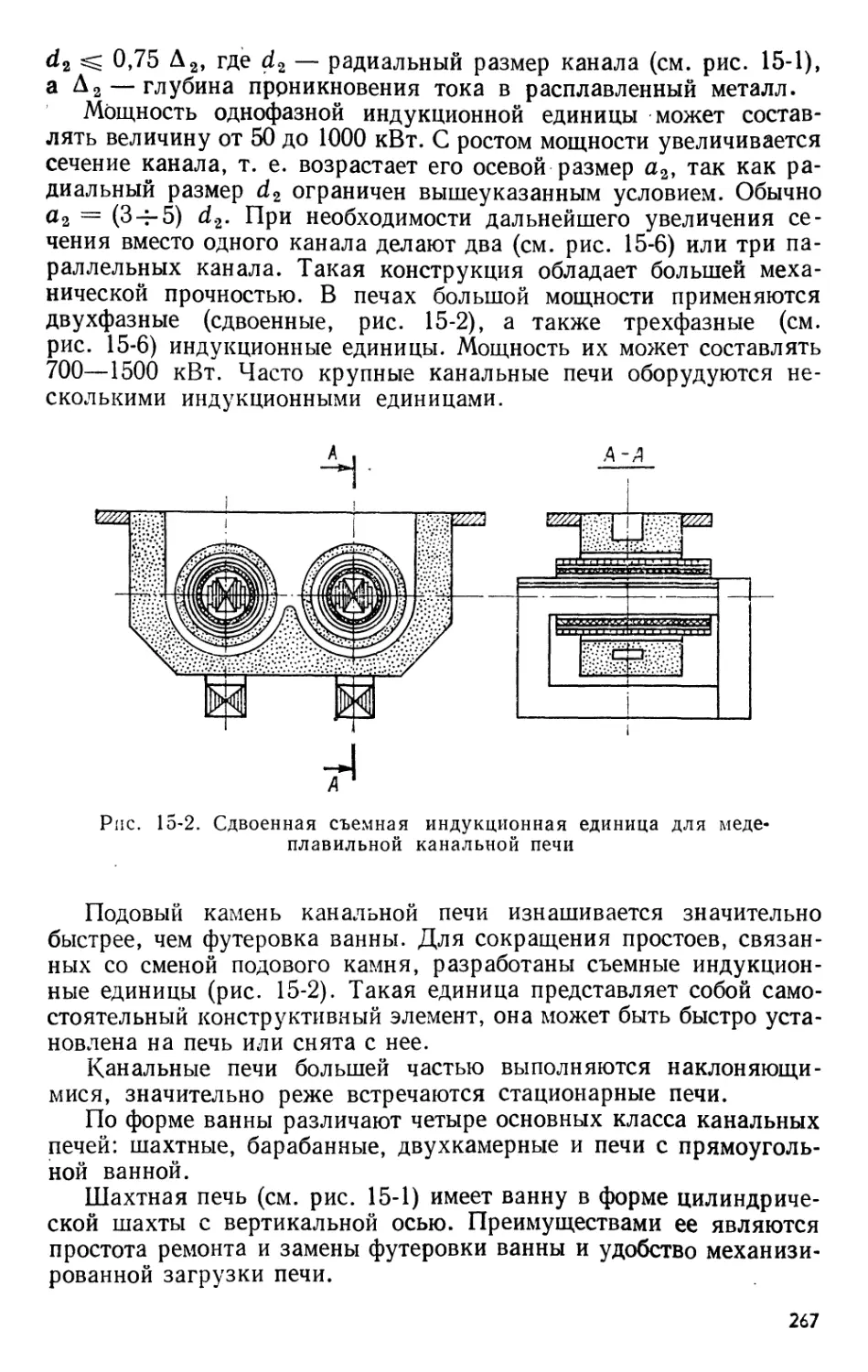

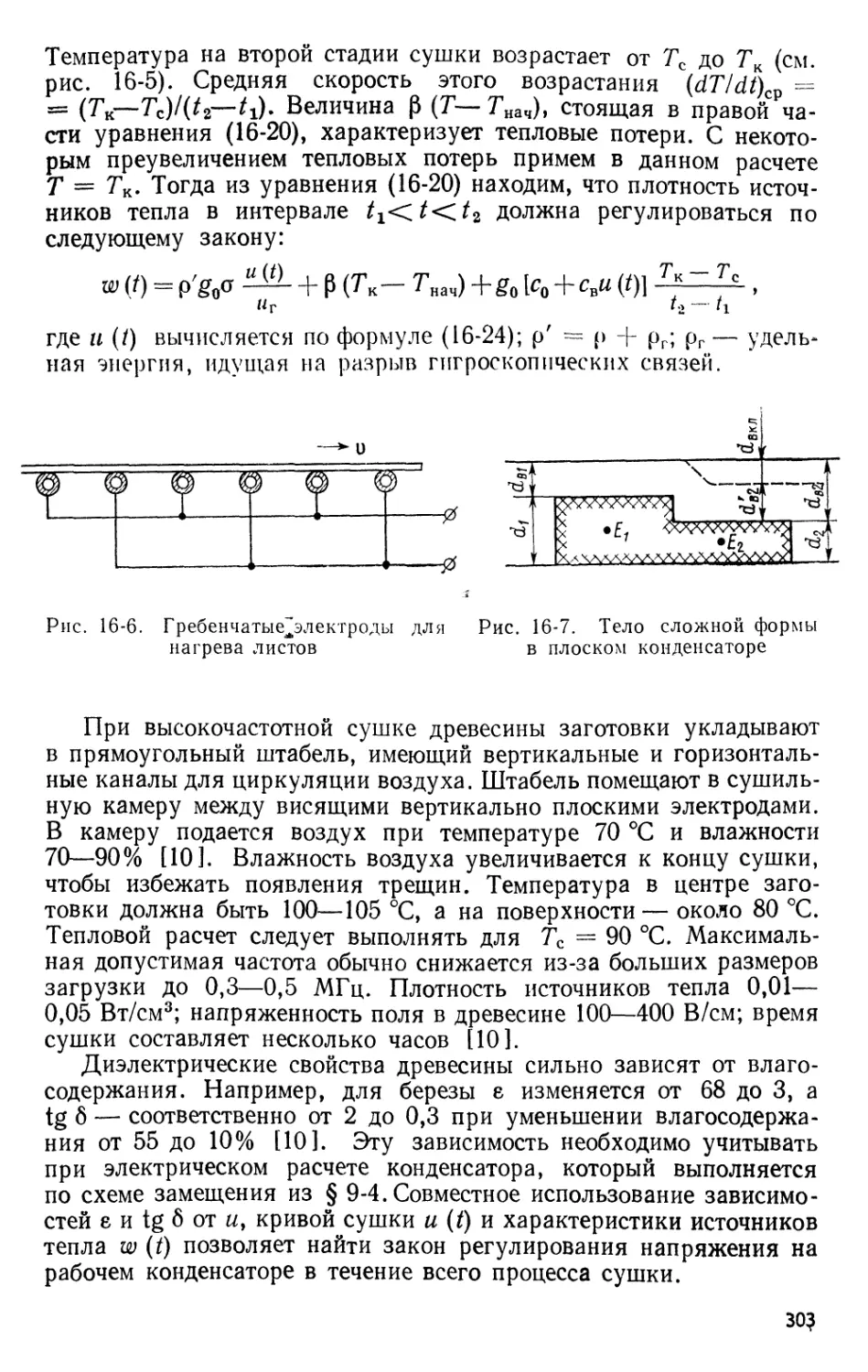

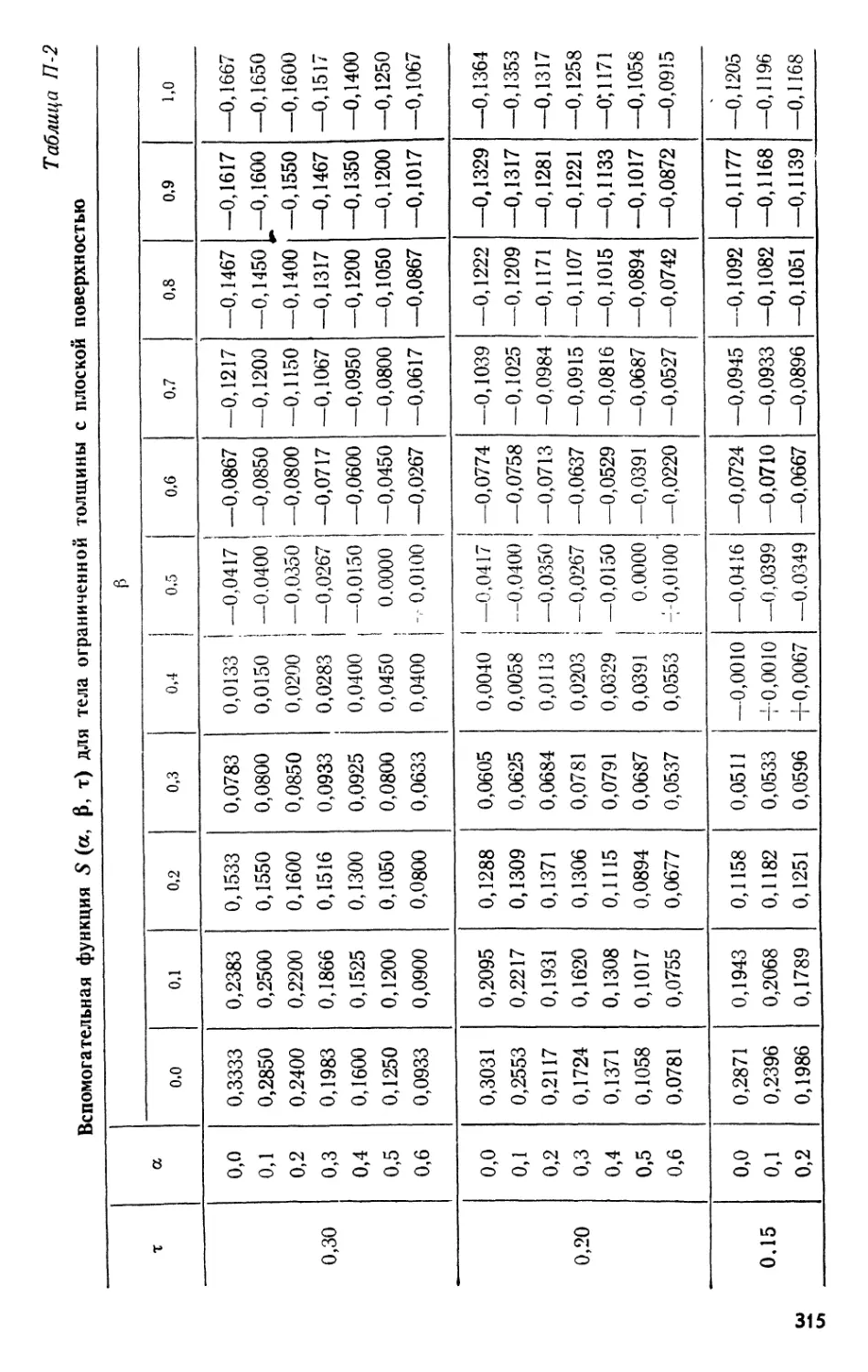

ского значения). Для нас этот случай интереса не представляет.