Автор: Александров М.П.

Текст

стенка барабана, нагруженная радиальным давлением от витков

каната, может потерять устойчивость.

При расчете на устойчивость запас устойчивости цилиндриче-

ской! стенки барабана принимают из условия

П — --— Д [«],

где [/?]—рекомендуемый запас устойчивости: [п]= 1,7 для стальных

барабанов и [az] = 2,0 для чугунных барабанов; —критическое на-

пряжение в цилиндрической стенке, МПа:

ак = 0,92Ебар —1/—,

к ’ cap I V D

где Ебар — модуль упругости материала стенки барабана, МПа: для

сварных стальных барабанов Ебар = 2,1 • 105, для литых стальных ба-

рабанов Ебар= 1,9-105 и для чугунных барабанов Ебар=105; I — рас-

стояние между торцевыми стенками или между торцевой стенкой и

кольцом жесткости, расположенным на внутренней поверхности ци-

линдрической стенки барабана; ф— коэффициент, учитывающий

влияние деформации стенки барабана и каната:

/ Е А \-~

ф__/ | I лан^кан | 2

‘к ” Еба,Л' )

Здесь Emu — модуль упругости стальных канатов: для шести-

прядных канатов с органическим сердечником Екац = 9-104 МПа и

для таких же канатов с металлическим сердечником Екан=

= 1,1 • 105 МПа; Лкан — площадь сечения всех проволок каната, мм2.

Критические напряжения стк не должны быть более 0,8 ат для

стальных барабанов и более 0,6 суви для чугунных барабанов (см.

табл. 15). Если фактический запас устойчивости оказывается мень-

ше рекомендуемого, то надо или увеличивать толщину стенки б,

или ввести в конструкцию барабана дополнительные ребра жест-

кости.

Канатоемкость барабана при многослойной навивке определя-

ется как сумма длин каната в каждом слое навивки. Если в каж-

дом слое навивка имеет i витков при числе z слоев, то длина каната

в первом слое li = nD\i, где D{ — диаметр первого слоя по центру

каната. Соответственно длина каната во втором слое /2 = Jt(Di +

и в z-м слое lz = zi[D-. + (z— l)2t7]z, где d — диаметр каната.

Общая длина каната

L = ziiz[ Dt -\-d (z — 1)].

Учитывая возможную неравномерность навивки каната в случае

отсутствия канатоукладчика, Е' = фЕ, где ф = 0,9— коэффициент не-

равномерности укладки.

Для повышения долговечности каната следует обеспечить пра-

вильное набегание каната на блок или барабан, чтобы не созда-

вался резкий перегиб каната, и этим избежать нежелательного на-

126

жития каната на край (реборды, которое приводит к повышенному

и «носу каната и возможности поломки реборды.

11[)и набегании каната на барабан угол у (рис. 78), условно от-

c'iii । ываемый от оси блока при практических расчетах, принимается

не более 2° для гладких барабанов, где витки каната ложатся

пилотную друг к другу, и не более 6° для нарезных барабанов. От

а) н--------7______5) - h

Рис. 78. Допускаемые углы набегания каната на

барабан’

а — одинарный полиспаст, б — сдвоенный полиспаст

значения этого угла зависит минимальное расстояние от оси на-

правляющего блока до оси барабана. Так, для нарезных барабанов

о innaipHbix полиспастов (рис. 78, а) /пар = 0,5/etg 6° и для гладких

барабанов /Гл = 0,5 / etg 2°, где I — длина барабана.

Этими же углами при верхнем положении крюковой обоймы оп-

ределяется и длина b ненарезанной средней части барабана сдво-

енного полиспаста (рис. 78,6). Максимальная возможная длина

ненарезанного участка 6rni-lx = B + 2/zmmtgу и минимальная возмож-

ная длина этого участка 6min=B—2/?mmtgy, где В — расстояние

между центрами блоков крюковой обоймы или направляющих

блоков, с которых ветви каната наматываются на барабан, //!Шп —

минимальное расстояние между осью барабана и осью блоков под-

вески в ее верхнем положении пли (расстояние между осью бараба-

нов и осью направляющих блоков (при расчете подшипников бло-

ков и барабанов следует учесть осевые нагрузки, возникающие

из-за отклонения каната на угол у).

Полная длина барабана при сдвоенном полиспасте /бар = Ь +

б2/ + 2/к, где b — длина ненарезанной центральной части барабана:

^mm<6<6max; /— длина нарезанной части барабана с учетом раз-

мещения неприкосновенных витков; /к— длина конечного участка

127

барабана, на котором размещается крепление каната к барабану.

Для одинарного полиспаста /бар = / + /к1Ч-/к2, где /ь-1 и /,.2 —Дли-

на конечных участков барабана соответственно для размещения

крепления и для реборды

Конструкция крепления каната на барабане должна быть на-

дежной, доступной для осмотра, удобной для замены каната и до-

Рис. 79. Схемы закрепления канатов на барабане:

а—...кладкой с трапецеидальной канавкой, б—одноболтовой накладкой с полукруглой

как tBKOfi в — прижимной планкой; г — планкой с двумя болтами, О — двумя одноболто-

выми накладками

статочно простой в изготовлении. Канат в месте крепления не дол-

жен подвергаться резкому изгибу. Существует много разнообразных

конструкций крепления каната на барабане, примеры неко-

торых из них приведены на рис. 79. Нормами Госгортехнадзора

обусловлено крепление каната на барабане или прижимными план-

ками, или клиновыми зажимами, обеспечивающими надежность

крепления

Наиболее широкое применение имеет крепление каната планка-

ми, прижимающими канат к барабану (рис. 79, а, б) При навивке

канат из первой крайней канавки на барабане сразу переводят че-

рез одну канавку в третью, для чего частично вырубают выступы

(арезкп, разделяющие канавки. При этом среднюю канавку исполь-

зуют для установки крепежных винтов. Каждая прижимная планка,

кренится с помощью одного пли двух винтов Независимо от рас-

чега. ссчласно правилам Госгортехнадзора, устанавливают не менее

двух одновинтовых планок. В случае крепления прижимных планок

двумя винтами для каната диаметром до 31 мм устанавливают по

одной планке и ио две планки при большем диаметре каната.

Вс шдствие уменьшения натяжения каната в месте его крепления

к барабану за счет регламентированных нормами техники безопас-

ности по тутора неприкосновенных витков натяжение каната перед

128

прижимной планкой (в точке А на рис. 79, г) выражается формулой

(16)

где Smax — максимальное .рабочее натяжение в канате три подъеме

груза; / = 0,16 — минимальный коэффициент трения между канатом

и поверхностью барабана; со = 3л — минимальный угол обхвата ба-

рабана неприкосновенными витками. Натяжение каната в месте

его крепления SKp~Smax/2,5.

При креплении одной планкой с двумя винтами канат удержи-

вают на барабане следующие силы трения:

1) сила трения между канатом и планкой, а также канатом

и барабаном на участке АБ (рис. 79, а) под планкой:

Л=(/+Ш

1дс V — сила затяжки одного винта; f— приведенный коэффициент

трения между канатом и планкой, имеющей трапецеидальное сече-

ние канавки (рис. 79, а):

f

J 1 sni з ’

. io [> — угол наклона боковой грани зажимной канавки на планке,

>бычщ) принимаемый равным 40°. Для планки с полукруглыми ка-

навками (рис. 79, б) fi =f и F\ =2fN;

2) сила трения Т'г между канатом и барабаном на участке БВ

(рис 79, г):

Л,=56-5в=(5кр-^0-= fS (/ + /)Л1],

е/а

io (х~2л — угол обхвата барабана витком каната от точки Б до

’Нки В\

3) сила трения Бъ под прижимной планкой на участке ВГ:

= = +

При удержании каната на барабане должно соблюдаться ранен-

ию силы натяжения каната и сил трения: Sbp = Б\ +Б2 + Бз, откуда

и,чле подстановки соответствующих значений сил трения и преоб-

разований определяем усилие, растягивающее каждый болт:

Кроме растяжения винты испытывают также изгиб, вызывае-

мын силами трения между планкой и канатом на участках АБ и ВГ,

кок,рые стремятся сдвинуть планку в направлении действия силы

ил я-кения в канате и тем самым изгибают винты, гчи силы трения,

ши принимаемые каждым винтом, равны: T = fxN.

За точку приложения силы Т следует принимать точку соприкос-

новения головки винта с планкой, а за плечо из!иба 1~ расстояние

от этой точки до поверхности барабана (рис. 79, у)

1'128

129

Суммарное напряжение в каждом винте

__ ],3/^У

JC V ММ о

ndj 4

kTl

О, Id?

> lJpl’

(is):

где d{ — внутренний диаметр резьбы винта; /г^1,5 — запас надеж-

ности крепления каната к барабану, учитывающий возможные от-

клонения фактического значения коэффициента трения от расчетно-

го и влияние динамических нагрузок. Числовой коэффициент 1,3 в

уравнении (18) учитывает напряжение кручения, возникающее при

затяжке винтов. Допускаемые напряже-

Рис. 80. Крепление пени на

барабане

ния растяжения в винте определяют при

запасе прочности, равном 2,5 относитель-

но предела текучести при равномерном

распределении нагрузки между всеми

винта ми.

При применении нескольких одновин-

товых прижимных планок расчетные

уравнения, учитывающие влияние силы

1 рения между крепежными витками' ка-

ната и барабаном па отдельных дугах

обхват между зажимами (дуги £/3, ГД,

ЕЖ • рис. '.9, б), можно полупить аиа-

• логично, путем последов.':'! ел иного опре-

деления сил трения на отдельных участках соединения и их сумми-

рования. Для упрощения расчета в этом случае с достаточной сте-

пенью точности можно использовать уравнения (17) и (18), прини-

мая условно угол а,-равным углу обхвата барабана канатом меж-

ду точками Б и Ж. Обычно планки располагают по окружности

барабана под углей: 60°. Конструкция крепления каната с прижим-

ной планкой, представленная на рис. 79, «, возможна только на

литом барабане. Расчет крепления аналогичен вышеприведенному

расчету. Плечо изгиба винтз равно длине

Сварные цепи обычно кэепят к барабану с помощью кованого

крючкообразного зажима, привертываемого к телу барабана

(рис. 80).

Шпили (см. рис. 7) применяют при производстве маневровых

работ на /келезнодо|рожпых путях, в портах и доках, дчя подьема

якорей па судах, подтаскивания различных грузов и т. п. Шпиль —

это лебедка с фрикционным барабаном, имеющим горизонтальную

или вертикальную ось вращения. Канат, соединенный с грузом, не

закрепляется на барабане, а сцепляется с ним силой трения, возни-

кающей между поверхностью барабана и несколькими витками

каната, намотанными на него, и удерживается от проскальзывания

относительно небольшой силой Sr,-JPr, прикладываемой к сбегающей

ветви. Это позволяет работать с канатом, имеющим большую длину

при малых (размерах барабана. Тогда натяжение набегающей вет-

ви каната, соединенной с грузом,

*^наб — \бег^’»

130

i,iv I коэффициент трения между канатом и барабаном: f =

0.12 :-0,15 при гладком барабане и / = 0,154-0,2 при барабане,

имеющем па своей поверхности невысокие продольные ребра; а —

}i" 1 '-Охвата барабана канатом, рад.

обычно барабаны шпилей делают переменного диаметра, с ми-

iniM.i.;|>ным значением в середине, чтобы обеспечить постоянное сбе-

i.iHiic каната к центру барабана. Элемент каната, натянутого с си-

.Н'И 5, охватывающий угол da (ip

• l\ Sda. Сила diV sin ср стре-

ми! си передвинуть канат к цент-

ру барабана (на минимальный

диампр). Здесь ср — угол между

ori.io вращения барабана и каса-

|с.и.ион к поверхности барабана,

проведенной в точке касания ка-

па и с барабаном. Сила трения

ме/..iy канатом и барабаном

/d\ uim|' препятствует этому пе-

pi и’. !,копию. Для того чтобы ка-

n.ii перемещался вдоль оси ба-

c. 81), создает радиальную силу

Рис. 81. Схема действия сил на бара-

бане шпиля

ji. । <). • । !.i, результирующая сила,

< 11<|".!ющая канат, должна быть

<">л. :е нуля, т. е. d.V sin q—dA7cos<p>0, что возможно, если угол

<1 " ’ глпе угла трения p = arctg/.

Ьлоки для канатов изготовляют из стали литьем, сваркой или

ж । л ловкой. Последний метод наиболее (рационален. Для литых

। ' в применяется сталь с механическими свойствами пе ниже,

м - стали 45Л-П; для штампованных — не ниже, чем у стали 45,

1 ч сварных — не ниже, чем у стали СтЗ. Ручей блока должен

"i.'ii, накален до твердости не ниже HRC 35 с глубиной закаленного

1 1 । не менее 3 мм. Профиль ручья блока должен'быть таким, что-

'"I нат беспрепятственно входил и выходил из него, а также что-

,нат соприкасался с ручьем ио возможно большой площади.

Pi меры профиля ручья (рис. 82, а) должны соответствовать сле-

'чщим соотношениям: R= (0,534-0,56) d\ И = (1,44-1,9) rf; r = 0,2tZ.

I l.’ i соблюдении этих условий канат мбжет отклоняться от плоско-

|и чммстрии ручья блока на угол не более 6°. С целью увеличе-

на юлговечности каната и блока рекомендуется не допускать от-

I 'I'ciiiih каната более чем на 2°, а на уравнительных блоках более

ь м пл 0,5°.

о пи; подлежит замене при износе ручья на глубину 0,2d, но не

...о' 0,2 первоначальной толщины обода. Для повышения долго-

|.< сти каната иногда применяют блоки с ручьем, футерованным

। .н I массой (рис. 82,6, в) или алюминием (рис. 82, г). Так, если

11->. ня и> износ каната на чугунном блоке за единицу, то на сталь-

ном блоке за этот же срок износ составит 110%, при футеровке алю-

минием 80%, а при футеровке капроном — 40—50%. Все блоки по-

лиспастной системы рекомендуется устанавливать на подшипниках

131

качения с применением защитных уплотнений, предотвращающих

загрязнение подшипников и утечку смазки.

Звездочки )ля сварных цепей, как правило, выполняют литыми

из чугуна или стали. Звенья сварной цепи ложатся на звездочке в

Рис. 82. Ручьи блоков:

а — профиль ручья; б, в—ручьи, футерованные пластмассой;

ровапный а.ъюминиим

специальные гнезда, выполненные по форме звена, поэтому звез-

дочка получается многогранной (рис. 83, ц). Диаметр начальной

окружности звездочки (по центру иру;ка, из которого сварена цепь)

/ Г 1 I li

s (90. г) j 1 | c<.s(90;z)

Рис. 83. Звездочки:

а — для сварной цепи; б для пластинчатой цепи

где t — внутренняя длина звена цепи; d — диаметр прутка, из кото-

рого сварена цепь; г — число гнезд на звездочке. При г^б и при

d16 мм первый член под корнем значительно больше второго и

132

в ним случае можно пользоваться упрощенным уравнением

н'° sin 90/z

Звездочки для пластинчатых цепей изготовляют из стального

проката (сталь Ст4, Ст5, 20) или литья; они представляют собой

как бы зубчатые колеса, зубья которых входят между пластинами

пеной, соприкасаясь с валиками шарниров. Построение профиля

<убьсв звездочки производят по ГОСТ 592—75.

Диаметр начальной окружности звездочки (рис. 83, б)

D =__________

н,° sin 180/z

1 де t — in аг цепи; г — число зубьев.

Глава V

ОСТАНОВЫ И ТОРМОЗА

§ 11. Общие требования. Классификация тормозных

устройств

Механизмы грузоподъемных машин обязательно должны быть

( ||.|бжены надежными тормозными устройствами, в механизмах

но ц.ема обеспечивающими остановку груза и удержание его в под-

вешенном состоянии с заданным запасом торможения, а в механиз-

мах передвижения и поворота — торможение до полной остановки

н । установленной! длине тормозного пути. Общая интенсификация

чшшзводства и рост производительности труда, приводящие к по-

1 ышешпо скорости движения и увеличению движущихся масс,

предъявляют все более высокие требования к эффективности дей-

i 1вия тормозных устройств. Тормоза подъемно-транспортных ма-

|'.ин повышают безопасность работы этих машин и их производи-

। е ।ьпость.

Для повышения интенсивности работы механизма период тор-

можения должен быть как можно меньше, однако при резком тор-

мо/кснии на элементы привода действуют высокие динамические

п.нрузки, вызывающие нарушение соединений, повышенный износ

м\фг, подшипников, ходовых и зубчатых колес. При движении

ио Iьемно-транспортных машин резкое торможение может привести

к ину ходовых колес, расплескиванию жидкого металла, транспор-

IIIроемого в ковшах, раскачиванию транспортируемого груза, виб-

рации металлических конструкций и другим нежелательным явле-

ниям. что следует учитывать при определении тормозного момента

п расчета элементов подъемно-транспортных машин.

Торможение механизмов с электрическим приводом можно осу-

ществлять как электрическим, так и механическим способом. При

> юктрическом торможении имеется возможность значительно

уменьшить скорость к моменту замыкания тормоза. Однако и в

133

этом случае механический тормоз остается единственным средством

остановки механизма при прекращении подачи электроэнергии.

Поэтому расчет механических тормозов в любом случае необходи-

мо вести по полному значению тормозного момента.

Для определения тормозного момента должны быть известны:

1) характер и режим работы механизма; 2) конструктивные и рас-

четные данные механизма: масса транспортируемого груза, массы

отдельных элементов, моменты инерции элементов механизма, ско-

рости движения, передаточные числа и кпд передач и т. п.; 3) место

тормоза в кинематической схеме механизма (значение тормозного

момента различно в зависимости от передаточного числа передачи

от рабочего органа, например барабана, до тормозного вала);

4) крутящий момент, действующий на тормозном валу при тормо-

жении и определяемый с учетом потерь в элементах механизма;

5) частота вращения тормозного вала; 6) при применении некото-

рых конструкций тормозов необходимо также знать направление

вращения тормозного шкива.

Тормозные устройства подъемно-транспортных машин класси-

фицируют по следующим признакам:

1) по к о и с т р у к т и в и о м у в ы п о л пению рабочих эле-

ментов: на колодочные тормоза — с рабочим элементом в виде ко-

лодки, трущейся но наружной ити внутренней поверхности тормоз-

ного барабана (шкива); ленючные— с рабочим элементом в виде

гибкой ленты, трущейся по тормозному барабану; дисковые — с ра-

бочим элементом в виде целого кольцевого диска или отдельных

сегментных колодок и конические — с рабочим элементом в виде

конуса. Последние две разновидности тормозов обычно объединя-

ются в одну группу с замыкающей силой, действующей вдоль оси

тормоза,— тормоза с осевым нажатием:

2) по принципу действия: на автоматические тормоза

(с электромагнитным, электрогидравлическпм или электромехани-

ческим приводом, а также замыкаемые весом транспортируемого

груза и т. п.), замыкающиеся независимо от воли обслуживающего

персонала одновременно с отключением двигателя механизма, на

котором установлен тормоз, и управляемые тормоза, замыкание или

размыкание которых производится обслуживающим персоналом

при воздействии на орган управления;

3) по на з н а ч е н и ю: па стопорные тормоза, производящие ос-

тановку механизма, и спускные тормоза и регуляторы скорости, ог-

раничивающие скорость движения в определенных пределах и

действующие в течение всего периода работы соответствующего

механизма;

4) и о характеру действия силы, управляющей

тормозом: на нормально закрытые тормоза, замыкание которых

создастся постоянно действующей силой (от пружины, весом спе-

циального замыкающего груза и т. п.), а размыкание, происходя-

щее одновременно с включением привода механизма,— при прило-

жении силы управления тормозом (при выключении привода тормоз

автоматически замыкается); нормально открытые тсфмоза, раз-

134

Mi.ii'.,1смыс с помощью постоянно действующей размыкающей силы

и смыкаемые при приложении силы управления тормозом; ком-

бинированные тормоза, работающие в нормальных условиях как.

щщма 1ьно открытые тормоза, а в аварийных условиях — как тор--

м<> <а, нормально закрытые действием внешней замыкающей силы.

Ко всем тормозам независимо от их конструкции предъявля-

вши следующие основные требования: достаточный тормозной мо-

мент для заданных условий работы; быстрое замыкание и размы-

I .nine; прочность и долговечность элементов тормоза; простота кон-

( । ;>_\ кции, определяющая малую стоимость изготовления; удобство

«и moiра, регулирования и замены износившихся деталей; устойчи-

г.'чи, регулирования, обеспечивающая надежность работы тормоз-

!!•»;.> устройства; минимальный износ трущихся элементов; мини-

м.| и ные габариты и масса; ограниченная температура на поверх-

:i<-. in трения, не превышающая предельную температуру для

...!нг(но фрикционного материала.

Г(шмозпой шкив обычно устанавливают на быстроходном валу

\ :нн.,ма. где действует наименьший крутящий момент и, следо-

в.' । е.пшо, требуется малый тормозной момент. В этом случае в ка-

ч > । не тормозного шкива можно использовать одну из полумуфт

I .ннеиия двигателя с редуктором. Если в механизме применена

х ина' с амортизирующим устройством (втулочно-пальцевая, щру-

иная и т. и.), то в качестве тормозного шкива следует использо-

. in. iy полумуфту, которая находится па валу редуктора.

к Г?. Остановы

!\ простейшим устройствам, служащим для удержания груза на

и. относятся остановы — приспособления, не препятствующие

чему I руза, по исключающие возможность самопроизвольного

екания под действием сизы тяжести. В подъемно-транспортных

’ ".инах обычно применяются храповые и роликовые остановы.

Храповые остановы (рис. 84, а) состоят из храпового коле-

/, укрепленного па валу 2 механизма, и собачки 3, ось 4 которой!

! ; иовлена на неподвижных элементах механизма. Собачка вхо-

|| в зацепление с храповым коле,сом, препятствуя его повороту в

' '"pony опускания груза Q. В другую сторону колесо поворачивает-

> я свободно. Для опускания груза собачку необходимо вывести из

;ш'иления с храповым колесом. Храповой останов обычно разме-

шают па входном (самом быстроходном) валу, где действуют наи-

vi '1|>шис крутящие моменты. Однако для большей надежности хра-

.'иго соединения, а также принимая во внимание конструктивные

<.. .'еиности некоторых грузоподъемных механизмов, храповое со-

г iinicnne в ряде случаев устанавливают на промежуточных валах

и ниже непосредственно па валу барабана.

Наиболее опасным для элементов останова является положение,

|-.<к ia собачка упирается в вершину зуба храпового колеса

(ряс. 84,6). Так как зацепление зубьев с собачкой происходит с не-

135

которым ударом, то кромки зуба колеса и собачки сминаются.

Прочность кромок определяют по уравнению

<19>

о

где Р — окружная сила, Н; b — ширина колеса, см; [7] — допускае-

мое линейное давление с учетом динамического характера нагру-

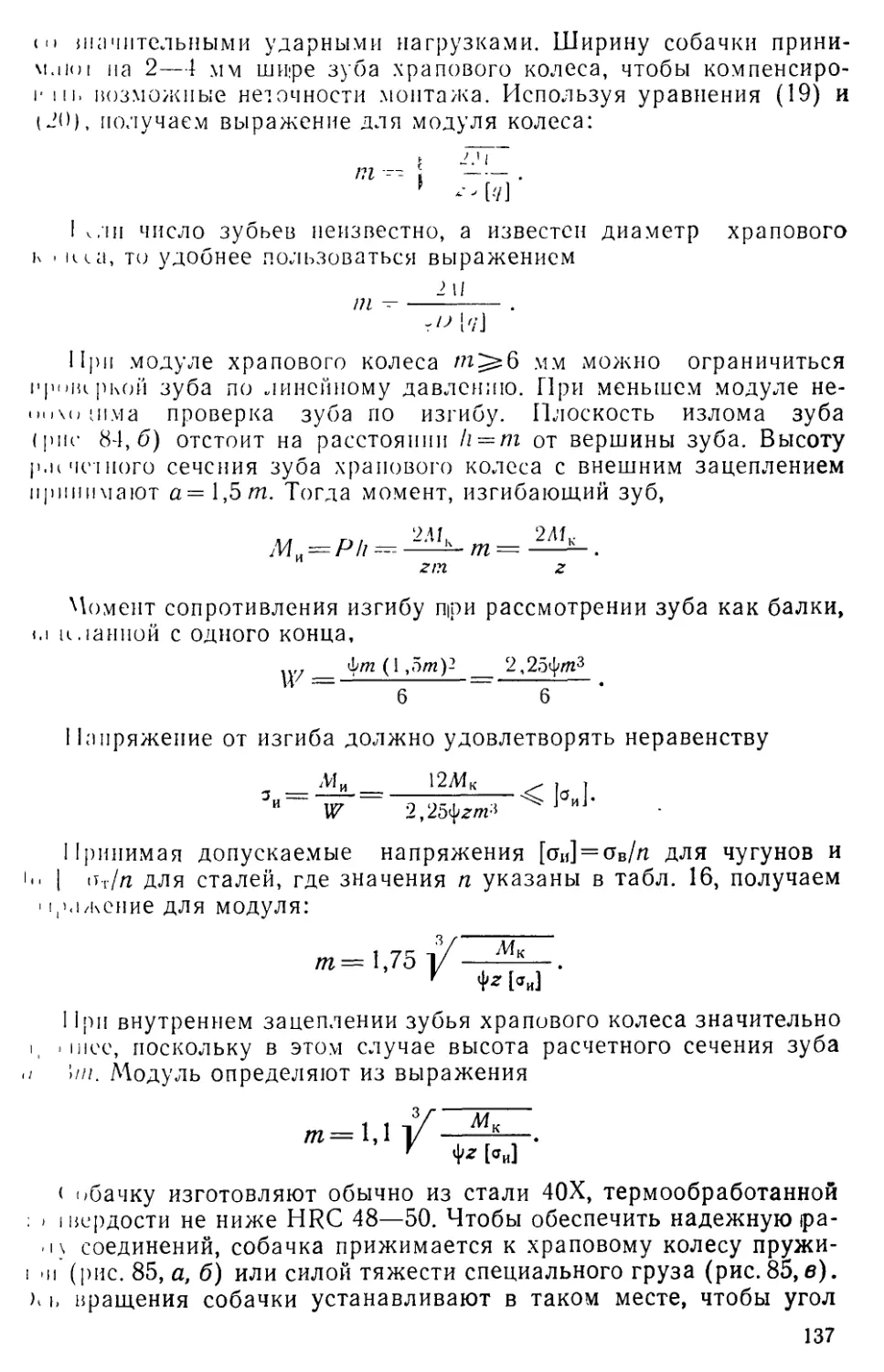

Рис. 84. Храповой останов-

а — схема останова: б — расчет собачки

жеиия, Н/см (значения [д] для некоторых материалов приведены

в табл. 16).

Таблица 16. Параметры для расчета храпового соединения

Материал храпового колеса [q], Н/см ф = Ь/т Запас проч- ности п

Чугун СЧ15 1500 2-4 5

Сталь 35Л11, 55Л11 3000 1,5—4 4

Сталь СтЗ 3500 1-2 3

Сталь 45 4000 1—2 3

Примечание Значения [q] соответствуют механизмам для 1. 2 и 3-й групп ре-

жимов работы. Для более напряженных режимов эти значения должны быть ниже на

25-30%.

Окружную силу определяют из уравнения

, (20)

D zm

где D — внешний диаметр храпового колеса; z— число зубьев хра-

пового колеса; т — модуль зацепления храпового колеса; М1{ —

крутящий момент, действующий на валу храпового колеса.

Соотношение между шириной зуба b и модулем т определяется

коэффициентом ф = ^/т, значения которого даны в табл. 16. Большие

значения коэффициента ф принимают для устройств, работающих

136

in шачительными ударными нагрузками. Ширину собачки прини-

M.iioi на 2—1 мм шире зуба храпового колеса, чтобы компенсиро-

г in. возможные неточности монтажа. Используя уравнения (19) и

(20), получаем выражение для модуля колеса:

2.4

[7]'

,п -- i

I дм число зубьев неизвестно, а известен диаметр храпового

ь ’ inn, то удобнее пользоваться выражением

т —

При модуле храпового колеса мм можно ограничиться

ррнщркой зуба по линейному давлению. При меньшем модуле не-

• Н1\о шма проверка зуба по изгибу. Плоскость излома зуба

(рис 84,6) отстоит на расстоянии h = m от вершины зуба. Высоту

р.п четного сечения зуба храпового колеса с внешним зацеплением

принимают а=\,Ьт. Тогда момент, изгибающий зуб,

Mn = Ph

2ЛЕ

—ь- т =

zm

2Л1

Момент сопротивления изгибу при рассмотрении зуба как балки,

<.| планкой с одного конца,

1V7 (1 ,г>ту 2,25ф/п3

И -- “------------ 1 •

6 6

Напряжение от изгиба должно удовлетворять неравенству

з _ Л1и - 12Мк < h |

и W 2,25фг/п3 J и ’

Принимая допускаемые напряжения [ои] = Пв/п для чугунов и

| (Тт/п для сталей, где значения п указаны в табл. 16, получаем

' ip.i/кение для модуля:

3

Мк

11рп внутреннем зацеплении зубья храпового колеса значительно

|, шее, поскольку в этом случае высота расчетного сечения зуба

1 ’>/п. Модуль определяют из выражения

1 1 -.У ^7

/71=1,1 1/ ----.

< обачку изготовляют обычно из стали 40Х, термообработанной

: > iвердости не ниже HRC 48—50. Чтобы обеспечить надежную ip а-

i \ соединений, собачка прижимается к храповому колесу пружи-

। hi (рис. 85, а, б) или силой тяжести специального груза (рис. 85, в).

к ь вращения собачки устанавливают в таком месте, чтобы угол

137

между прямыми, проведенными от оси колеса и оси сооачки в точ-

ку контакта собачки с колесом, был близок к 90°.

Поверхность зуба колеса, упирающуюся в собачку, делают плос-

кой. При вращении храпового колеса в направлении, соответствую-

щем подъему груза, собачка свободно скользит по наклонным по-

верхностям зубьев. Если направление вращения колеса изменяется

на противоположное, то собачка, упираясь в верхнюю кромку зуба

кол еса, соска л ьз ыва ст

во впадину и прижима-

ется к рабочей грани

зуба всей торцевой по-

верхностью, создавая

необходимый упор. При

этом на собачку от ок-

ружной силы Р будут

действовать сила нор-

мального давления .¥ =

— Р cos а и сила /? =

Рис. 85. Конструкции собачек с принхди гель- = Р sill а, направленная

ным включением вдоль рабочей грани

зуба и счрсмящаяся

сдвинуть собачку к основанию зуба (см. рис. 84, б). Кроме того, па

собачку действуют сила трения [N вдоль рабочей грани и момент

трения Pf\dl2 в опоре О], препятствующие входу собачки в зацеп-

ление (здесь /1 — коэффициент трения между собачкой и ее осью,

имеющей диаметр d). Приведенная к плоскости рабочей грани зу-

ба сила трения от момента трения па оси собачки выражается урав-

нением

у? Pf\d

2L cos а

Если пренебречь влиянием силы тяжести собачки и силы пру-

жины, способствующих созданию зацепления, то для обеспечения

входа собачки в зацепление с зубом должно быть удовлетворено

неравенство

откуда после преобразований получаем

tg « >/ +

f\d

' IL a ’

г. e. беспрепятственное движение собачки к основанию зуба колеса

будет обеспечено, если угол а отклонения передней грани зуба ко-

леса будет больше приведенного угла трения собачки по зубу хра-

пового колёса с учетом коэффициентов трения f и f\ и геометрии

зацепления. Нормалью на построение профиля зубьев храпового

колеса при наружном и внутреннем зацеплении [1] предусмотрен

угол а=20°, что учитывает и влияние трения в опоре Оь и возмож-

ное загрязнение, и повреждение контактных поверхностей зуба ко-

леса и собачки.

138

(.обачка воспринимает сжимающие, растягивающие и изгиоаю-

|цие нагрузки. Расчет ведут три положении собачки, упертой кон-

цом в кромку зуба колеса (см. рис. 84, б).. Так, при сжатой собачке

ив пряжение в опасном сечении

Рис. 86. Бесшумная собачка

i.ie И — ширина собачки; [аи]с = 0т/л— допускаемое напряжение;

п •"> -запас прочности.

Вращение храпового колеса в сторону подъема сопровождается

а।агерным шумом (щелчками), поскольку собачка постоянно

прижимается к зубьям. Для уменьше-

ния шума применяют конструкции

бесшумных собачек, в которых специ-

альное устройство за счет силы трения

• и водит собачку от храпового колеса

при движении механизма в сторону

11• • 11>сма. Так, на рис. 8(5 собачка /

( •-одпнепа с хомутом 2, прижимающим-

ся к валу механизма пружинами 3.

11ри вращении вала в сторону подъе-

ма хомут 2 под действием силы трения

с1рсмтся повернуться в ту же сторону

и < 11 водит собачку от зубьев храпового

ю-.юса 4. При вращении вала в обрат-

ном на правлении хомут вводит собач-

к\ в отопление с зубом храпового колеса.

Работа храпового соединения характеризуется резким, ударным

tос мщением собачки с зубом храпового колеса и мгновенной оста-

ii.'iiixoii груза. Чтобы уменьшить динамические нагрузки при работе

\I'.'|"’вого соединения, иногда устанавливают на одно храповое ко-

.Н1О несколько собачек, расположенных так, чтобы они не могли

! hi и в соединение с зубом одновременно. Тогда максимально

с ' ,\н>жпый угол поворота храпового колеса до упора в него собач-

। . (\ । ол холостого хода) сокращается, храповое колесо при изме-

н' нии направления вращения не успевает развить высокую скорость

I.' । lchctbhcm веса груза, и удар при зацеплении собачки с зубом

। леса происходит более мягко. Независимо от числа собачек каж-

!> из них рассчитывают на полную окружную силу Р.

Роликовые остановы (автологи) относятся к фрикционным са-

м лирмозящим механизмам. Их действие основано на использова-

нии силы трения, и они являются наиболее совершенными меха-

пи мами, обеспечивающими безударное приложение нагрузки при

минимальном угле холостого хода, предшествующем заклиниванию.

И’лаковый останов (рис. 87) состоит из корпуса 1, втулки 2 и зало-

,1л иных в клиновые пазы роликов 3. Во время вращений втулки 2

и ?” । ив часовой стрелки (при неподвижном корпусе /) ролики увле-

I. 1Ю1ся силой трения в более широкую часть клинового паза, что

’ । нч печивает свободное вращение втулки 2, а следовательно, и вала

139

механизма относительно корпуса 1. При изменении направления

вращения ролики увлекаются в узкую часть клинового паза, что

приводит к заклиниванию роликов в пазу и остановке втулки. Для

более быстрого заклинивания роликов в конструкцию останова

включены пружины 5 и штифты 4, отжимающие (ролики в угол

лаза.

Рис. 87. Роликовый останов

Наибольший крутящий момент, возникающий при заклинивании

роликов, с учетом динамических нагрузок равен

^тах = * Л,

где М — номинальный крутящий момент от груза на валу останова;

^д = /?дв4-/гм — коэффициент динамичности: величина /?дв учитывает

тип двигателя; величина kM учитывает тип подъемно-транспортной

машины. При электроприводе /гдв = 0,25; при шестицилиндровом

двигателе внутреннего сгорания &дв = 0,4, а при четы|рехцилиндро-

вом /гдв = 0,5. Для элеваторов и грузовых подъемников kM = 1,2; для

кранов и пассажирских лифтов kM — 2.

Расчет роликовых остановов ведут по расчетному крутящему

моменту Afp=Afmax/&T, где &т = 0,64-0,9—коэффициент, зависящий

от точности изготовления и монтажа останова. Чем больше точ-

ность, тем больше значения kT.

Нормальная сила, действующая на ролик,

2МР

ДГ =----------,

zD tg а/2

где z — число роликов; D — внутренний диаметр корпуса; а — угол

заклинивания.

140

Заклинивание ролика является весьма сложным процессом пе-

рска1ывания упругого цилиндра между двумя упругими поверхно-

сти;. Оно происходит, если силы и моменты сил, действующие на

ролик в начальный момент заклинивания, стремятся втянуть его в

клиновое пространство между корпусом и втулкой. При одинако-

вых значениях коэффициентов трения f между роликом и обеими

в;\ ;ками значение угла а должно удовлетворять неравенству

tg Y<tgp==;f-

Обычно для обеспечения саморасклинивания останова угол а —

64-8°. При проектировании роликовых остановов подъемно-тран-

спортных машин число роликов г = 34-5, длина ролика / =

(1,25-у 1,5)б/, внутренний диаметр корпуса D — 8d, где d— диа-

мор ролика. Расчет деталей останова ведут на контактное смятие.

Д\.1ксимальное контактное касательное напряжение в месте кон-

•riKia ролика со втулкой

л о 1 Z" NE Г I

^шах ^’2 [^J,

1 ic L — приведенный модуль упругости контактирующих элементов.

Допускаемые контактные напряжения [т], МПа, для случая линей-

ною контакта «.роликов при выполнении деталей из качественных

* i.i.юн (например, корпус и втулка — из стали 15Х или 20Х; ро-

лик -из стали 40Х), для механизмов с малым числом включений

А „ ДО7 принимают [т] = (8,04-12,0) HRC, где HRC — число твер-

л in по Роквеллу. Для механизмов с частыми включениями рас-

'I > ведут по пониженным допускаемым напряжениям:

т ]= т] 1/ ---,

> ' Д>107 — общее число число циклов нагружения за срок

' ,1.бЫ.

§ 13. Колодочные тормоза

В подъемно-транспортных машинах находит применение боль-

« число разнообразных конструкций колодочных тормозов, со-

’щих из рычагов и двух колодок, диаметрально расположенных

. ительно тормозного шкива и различающихся в основном схе-

рычажной системы. Торможение механизма с помощью коло-

тых тормозов происходит в результате создания силы трения

•щу тормозным шкивом, связанным с одним из валов механизма,

.юозной колодкой, укрепленной на рычагах тормоза, установ-

' ;ого на металлоконструкции тележки или крана.

В простейшем одноколодочном тормозе (рис. 88, а)

лозной рычаг длиной I нажимает колодкой на тормозной шкив

< и юй Р, благодаря чему на вращающемся шкиве возникает сила

141

трения F = fN, противодействующая вращению механизма, где / —

коэффициент трения, имеющий для (различных пар материалов сле-

дующие значения:

Пира трения Коэффициен!

I рения

Чугун и сталь по чу> упу................... 0,15

Тканая тормозная асбестовая леша по чу-

гуну и слали............................ 0,35

Вальцованная лента по чугуну и пали . . 0,12

Пластмасса КФЗ, КФЗМ по чугуну .... 0,22

То же, по стали............................ 0,29

Горячеформованный фрикцион и ы и ма i ер нал

(на каучуке) по чучуну и тали .... 0,32

Дерево по чугуну.......................... 0.30

Дерево по пали............................ 0,25

Кожа по чугуну и стали.................. 0,20

Бронза по чугуну и стали.................. 0,17

Бронза ио бронзе.......................... 0,18

Сталь по текс 1 оли । у................. 0,15

Сталь по фибре.......................... 0,17

Если момент силы F больше момента движущей силы, действую-

щей на том же валу, то скорость движения замедляется и движение

Рис. 88. Колодочные тормоза.

а — одноколодочный; б — двухко.юдочпыи

прекращается.

Тормозной момент,

создаваемый одноколо-

дочным тормозом,

Mr = fN

откуда необходимая сила

нажатия колодки на шкив

ТУ =

fD

Сила Р, замыкающая

тормоз, из условия равно-

весия рычага относительно его оси вращения равна:

p = N

I

Знаки «-К» или «—» в уравнении определяются направлением

вращения тормозного шкива. На рис. 88 зазор между колодкой и

шкивом при наличии сил трения между ними показан условно для

упрощения выявления на схеме действующих сил. При одноколо-

дочном тормозе сила N нажатия колодки на шкив создает допол-

нительный изгибающий момент на валу, что приводит к увеличе-

нию диаметра вала и подшипников. Поэтому одноколодочные тор-

моза применяют весьма редко и только в ручных механизмах.

Более широко применяют двухколодочные тормоза с

тормозными колодками, шарнирно связанными с тормозным рыча-

142

him (рис. 88,6). Тормозной момент, создаваемый двухколодочным

И)|)мозом, равен сумме тормозных моментов, |развиваемых каждой

кидодкой. Силы нажатия колодок на шкив определяют, как и для

о шиколодочного тормоза, из уравнений равновесия тормозных ры-

ч.п (>В.

Момент от силы трения Nf на плече, равном расстоянию от по-

верхности трения до оси колодки, стремится повернуть колодку,

ио приводит к неравномерному распределению давления между

н.|\ладкой и шкивом по длине дуги обхвата [1]. При конструирова-

ванпи тормозов стремятся разместить ось вращения колодки как

М'окно ближе к поверхности трения, поэтому этот момент обычно

невелик и при составлении уравнений равновесия рычагов им мож-

Ц|> пренебречь. Тогда при вращении тормозного шкива по часовой

( 1релке, как показано на рис. 88,6, для левого (по рисунку) рыча-

i.i находим Pl = N[(ll—fb) и N\ = Pl/(li—fb). Для другого рычага

Pl V2(/i+/6), откуда N2 = Pl/(li-\-fb).

1ак как момент Р1 одинаков для обоих рычагов, то, очевидно,

А । / \'2. Общий тормозной момент выражается формулой

Подставив в это уравнение значения A^i и N2, определенные вы-

ше, получаем

Мт =

PDlxf

12г~/2Ь2

Равнодействующие силы N и Р соответственно

для левого и

правого рычагов равны:

£1=А\Г 1+/2; 3*2=TV2/1Н-/-2.

Гак как М\=т^М2, то и Si^=S2. Разность между силами Si и S2

1яе1ся силой, изгибающей тормозной вал:

1 2 z2 —/2^а

Из последнего выражения видно, что AS = 0, если плечо & = 0,

। е при прямых тормозных рычагах. Поэтому в современных кон-

нчкдиях тормозов для устранения сил, изгибающих тормозной

|'4Л, стремятся применять тормоза с прямыми рычагами. При этом

I*«рхюзгСые моменты, создаваемые каждой колодкой, одинаковы и не

пшеят от направления вращения тормозного шкива. Общий тор-

М"Шой момент двухколодочного тормоза при прямых рычагах

М,=/Р£>-у-ч,

I ie »] = 0,9-4-0,95 — кпд рычажной системы тормоза, учитывающий

пери на трение в шарнирах рычажной системы (большие значе-

ния соответствуют шарнирам, имеющим смазку).

143

Условное среднее давление между шкивом и колодкой тормоза

определяют из соотношения

JV jV /ГТ

р =---- -----------< \р ,

= лЯВЗ/ЗбЭ 11

где Д1;—площадь поверхности трения одной тормозной колодки;

D — диаметр шкива; В — ширина колодки, принимаемая обычно

для обеспечения полного контакта между колодкой и шкивом па

5—10 мм меньше ширины шкива; р = 60е-110° — угол обхвата шки-

ва одной колодкой; допускаемые давления [р] для различных мате-

риалов приведены в табл. 17.

Таблица 17 Допускаемые давления [р], МПа

Материалы трущихся поверх нос гей < Тормоза

стопорные спускньс

Чугун и сталь по чугуну 1,5 1,0

Сталь по стали 0,4 0,2

Тканая тормозная асбестовая лента 0,6 0,3

по металлу Вальцованный и прессованны.'! фрик- ционный материал по металлу 0,6 0,3

Формованный фрикционный материал по металлу 0,8 0,4

Примечание Приведенные значения соотве i ci вуют механизмам 1 й грхины режи-

мов работы Для более тяжелых режимов их следует уменьшить на 30%

Для уменьшения размеров тормоза и мощности его размыкаю-

щего устройства (привода) и в то же время для получения боль-

шого тормозного момента в тормозах подъе.мно-транспортных ма-

шин используют специальные фрикционные материалы с высокими

значениями таких параметров, как коэффициент трения, теплостой-

кость, износостойкость. Лучшими свойствами обладает используе-

мый в тормозах подъемно-транспортных машин материал ЭМ-2 —

вальцованная лента 6КВ-10 толщиной 5—10 мм и шириной 30—

160 мм, выпускаемая в виде прямых отрезков необходимой длины

или свернутой в рулон, а также вальцованная лента типа 8-45-63.

Вальцованная лента имеет высокую износостойкость, стабильный

коэффициент трения, мало изменяющийся при нагреве. Она хорошо

работает в паре с чугунными или стальными тормозными шкивами,

имеющими твердость поверхности трения нс ниже НВ 250: при бо-

лее низкой твердости происходит повышенный износ тормозного

шкива и фрикционного материала. Имея это в виду, тормозные

шкивы рекомендуется изготовлять из стали 35СГ или из сталей 65Г

и 65ГЛ, прошедших термообработку (сорбитизацию или закалку

ТВЧ на «лубину 3—4 мм) до твердости НВ>350.

Для । -рмозов механизмов передвижения и поворота допуска-

ется прим- пение шкивов из чугуна со свойствами не хуже, чем у

марки СЧ_8 Обод шкива должен иметь достаточные жесткость и

144

толщину, позволяющие произвести переточку трущейся поверхно-

< hi при образовании на ней неровностей глубиной более 0,5 мм.

Чисюта рабочей поверхности тормозного шкива должна быть не

хуже /?а= 1,25 мкм.

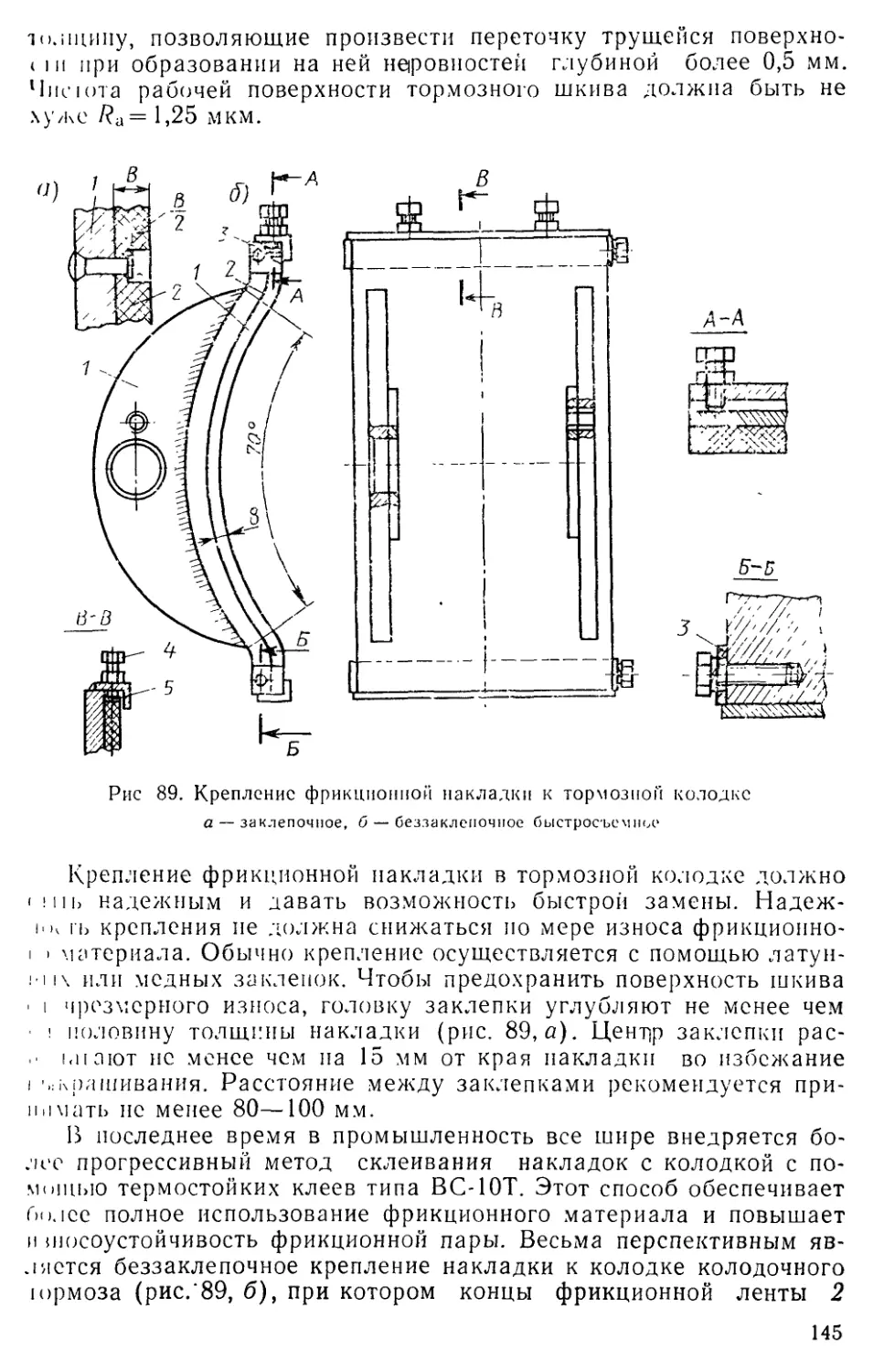

Крепление фрикционной накладки в тормозной колодке должно

। ни, надежным и давать возможность быстрой замены. Надеж-

|'ч гь крепления не должна снижаться по мере износа фрикционно-

। 1 материала. Обычно крепление осуществляется с помощью латун-

ных или медных заклепок. Чтобы предохранить поверхность шкива

। чрезмерного износа, головку заклепки углубляют не менее чем

I половину толщины накладки (рис. 89, а). Центр заклепки рас-

пнают нс менее чем па 15 мм от края накладки во избежание

। окрашивания. Расстояние между заклепками рекомендуется при-

нимать нс менее 80—100 мм.

В последнее время в промышленность все шире внедряется бо-

лее прогрессивный метод склеивания накладок с колодкой с по-

мощью термостойких клеев типа ВС-ЮТ. Этот способ обеспечивает

более полное использование фрикционного материала и повышает

и шосоустойчивость фрикционной пары. Весьма перспективным яв-

ляется беззаклепочное крепление накладки к колодке колодочного

юрмоза (рис.‘89, б), при котором концы фрикционной ленты 2

145

заводят в пазы на концах колодки 1 и закрепляют от выпадания

планками 3. Винты 4 с пружинными планками 5 позволяют ком-

пенсировать отклонения размеров накладки по длине. При этом

способе крепления накладки допустимый износ составляет 0,2 ее

первоначальной толщины. Применять это крепление можно только

Рис. 90. Тормозной электромагнит перемен-

ного тока типа КМТ

для накладок, допускающих

деформации изгиба при ее

установке.

Фрикционные материалы

имеют следующие значения

допускаемой температуры

нагрева, при превышении

которой они теряют свои

фрикционные качества:

вальцованная лента — 7\011 =

= 220°С; тормозная асбесто-

вая лента типа А — Тлоп~

= 200°С; тормозная асбесто-

вая лента типа Б — Т^(т —

= 175°С.

Замыкающая сила в со-

временных конструкциях

колодочных тормозов созда-

ется в большинстве случаев

с помощью сжатой пружи-

ны. Применение специально-

го замыкающего груза

вследствие его значительной

инерции, приводящей к уве-

личению времени замыка-

ния и размыкания тормоза, ограничено. Такие устройства встреча-

ются лишь в некоторых малонагруженных тормозах.

В качестве размыкающего устройства (привода рычажной сис-

темы тормоза) используются специальные тормозные электромаг-

ниты, электрогидравлические и электромеханические толкатели,

включаемые параллельно двигателю механизма. Размыкание тор-

моза происходит одновременно с включением приводного двигате-

ля. При выключении питания двигатель выключается, а тормоз

под тействием замыкающей силы останавливает механизм.'

Электромагниты. В отечественном подъемно-транспортном ма-

шиностроении применяют специально разработанные тормозные

крановые электромагниты постоянного тока типа КМП и МП и пе-

ременного тока.типа КМТ и МО-Б. В тормозах электроталей и не-

которых других типов грузоподъемных машин находят применение

однофазные электромагниты переменного тока серий МИС-Е и МТ,

изготовляемые для нужд станкостроительной промышленности.

Для примера на рис. 90 изображен электромагнит переменного

тока типа КМТ, состоящий из стального или чугунного корпуса /,

внутри которого помещаются катушки 2 и Ш-образный подвижный

146

як<>’>ь С). Для присоединения якоря магнита к рычажной системе

•j >м(>за на конце штока 5, соединенного с якорем, предусмотрено

си перстне 4. Питание катушки магнита производится через разъемы

к.к мновой доски 7. У магнитов больших размеров (КМТ-6 и

КМ Г-7) в нижней части корпуса расположен воздушный демп-

фер б, смягчающий удары при включении и выключении магнита.

Рис. 91. Колодочный тормоз ТКТ с приводом от электромагнита МО-Б

147

Эти магниты, ранее широко использовавшиеся для привода тормо-

зов подъемно-транспортных машин, в новых конструкциях колодоч-

ных тормозов не применяются из-за их недостаточной надежности,

но встречаются в конструкциях ленточных тормозов.

Для колодочных тормозов применяются главным образом элек-

тромагниты типа МП и МО-Б, отличающиеся малым ходом якоря.

Они предназначены для установки непосредственно на тормозном

рычаге, например, тормозов ТКТ и ТКП (рис. 91)/Замыкание тор-_

моза осуществляется основной замыкающей пружиной 5, предва-

рительное сжатие которой для получения необходимой силы замы-

кания производится гайкой 11 и контргайкой 10. Размыкается тор-

моз электромагнитом 7, укрепленном на тормозном рычаге 6. Якорь

электромагнита надавливает на шток 1 тормоза и разводит оба

рычага, освобождая тормозной шкив. Между скобой основной пру-

жины и рычагом 3 установлена вспомогательная пружина 4. Эта

пружина служит для разведения рычагов тормоза при его размыка-

нии. Для размыкания тормоза при обесточенном электромагните,

например с целью замены изношенных фрикционных накладок на

колодках, используется гайка 9, отводимая по штоку / до упора в

рычаг 6. Фиксация колодок относительно тормозного рычага, ис-

ключающая трение колодок о шкив при разомкнутом тормозе, осу-

ществляется штыревыми пружинными фиксаторами 12, заложенны-

ми в тело рычагов 3 и 6. Равномерность отхода обеих колодок от

шкива достигается установкой винта 8. Восстановление нормально-

го зазора между шкивом и колодкой по Meipe износа фрикционного

материала производится гайкой 2. Конструкции отдельных узлов

тормоза показаны на разрезах и сечениях рис. 91.

Параметры колодочных тормозов при ПВ = 40% с приводом от

этих магнитов приведены в табл. 18 и 19.

Таблица 18. Тормоза ТКП с приводом от электромагнита МП

Параметр ТКП 100 ТКП 200/100 ТКП 200 ТКП 300/2( 0 ТКП 300

Диаметр шкива, мм 100 200 200 300 300

Максимальный тормозной момент при ПВ = 40% Н*.м 20 40 160 240 500

Масса тормоза, кг Тяговая сила электромаг- нта, Н <16 / 30 < 37 < 75 <90

параллельного воз- буждения 230 230 780 780 1650

последовательного возбуждения — — 600 600 1650

Электромагнит постоянного тока типа МП (рис. 92, а) состоит

из стального корпуса 1, внутри которого на сердечнике 3, состав-

ляющем одно целое с корпусом, помещена катушка 4. В центре

148

Т ! 6 л и ц а 19 Тормоза ТКТ с приводом от электромагнита МО-Б

Параметр ткп юо ТКТ 200/11)0 TRT 200 ТКП 300 200

l;i iMerp шкива, мм 100 200 200 300

Минимальный тормозной мо- м 111 Нм 20 40 160 240

Ч :< 1 .1 тормоза, кг <12 <25 <35 <70

\Vimliit электромагнита при ИВ 10%, Н-м 5,5 5,5 40 40

шр течпика имеется отверстие, в которое вставлена направляющая

ннлка 9 для штыря 8, соединенного с якорем 6, имеющим форму

плоского диска. Якорь закрыт снаружи защитной крышкой 5 Меж-

якорем и крышкой расположена амортизационная пружина 7,

предохраняющая якорь от выпадания и исключающая удары яко-

. о крышку магнита. При включении электромагнита якорь 6

притягивается к корпусу и штырь 8, нажимая на шток тормоза 2,

|роизводнг разведение тормозных рычагов, размыкая тормоз Ход

мн их магии "Ов равен 2—4 мм.

Электромагнит переменного тока типа ААО-Б (рис. 92, б) пред-

'шляет собой клапанный электромагнит, якорь 1 которого, пово-

рачиваясь на оси 3, укрепленной в неподвижных щеках 4, на угол

л 5°30/ до 7°30', упором 2 надавливает на шток 5 тормоза, произ-

i одя его размыкание Катушка электромагнита укреплена на непо-

движной части корпуса.

149

Основными характеристиками тормозных электромагнитов яв-

ляются тяговая сила и длина хода (для магнитов тп КМП, КМТ

и МП) или вращающий момент и угол поворота hi > я (д .я кла-

панных xiaruuTi в тина МО Б) Ход якоря и ти у го л ш ворота, ука-

зываемые в паспортных данных являются максима ьио допусти-

мыми вс1И‘11ш;ми, при которые гарантируются указанные тшовая

сила или момент Значения хода якоря или угла поворота даны для

определенной продолжительности включения ПВ В случае боль-

шей продолжительности необходимо предусмотреть енпжо1 не тя-

говой си лы В паспорте па элсктромагнил ы тина КМП и КМТ тя-

говая сила магнита указывается без счета веса якоря

Подбор тормозного элсктрома!нита производится па ос юве ра-

венства величин работы, совершаемой тяговой сплои (момен-

том Л1.м) магнита на размере его хода /?м (угла поворота (р), и ра-

боты рабочей силы тормоза S (например, силы нажатия колодки

на шкив в колодочном тормозе) на размере хода г рабочего эле-

мента * Для электромагнитов с поступательным движением яко-

ря при одноколодочном тормозе это равенство имеет вид

Р„ЛчЛ1 = ^/11, (21)

где т] — кпд рычажной системы тормоза (для обычны ч конструк-

ций колодочных тормозов rj = 0,9—0,95), /г —коэффпниеит исполь-

зования хода якоря электромагнита, учитывающий необходимость

компенсации износа фрикционного материала и шарниров рычаж-

ной системы, а также упругую деформацию рычагов для тормозов

с жесткими рычагами и малым количеством шарниров = 0,8-4-

0,85, для тормозов с большим количеством шарниров и пои ма-

лой жесткости рычаюв k\ = 0,6—0,7 Таким образом, 15—40% хода

электромагнита резервируется для компенсации износа тормозной

накладки и деформации рычажной системы

Для двухколодочных тормозов N—сила нажатия колодки на

шкив, е — установочный зазор между колодкой и шкивом при ра-

зомкнутом тормозе В этом случае уравнение (21) принимает вид

PJi,kl=2zN/x]. (22)

Для двухколодочных тормозов с электромагнитом клапанного

типа уравнение (21) имеет вид

где (р—максимально допустимый угол поворота якоря При ис-

пользовании клапанных электромагнитов учитывают момент соб-

ственного веса якоря магнита (приведенный в паспорте), для прео-

доления которого увеличивают силу пружины, замыкающей тор-

моз

* При размыкании тормоза якорь электромагнита перемещаясь на размер

своего хода, преодолевает силу, замыкающую тормоз При этом тормозная ко-

лодка перемещается на длину е

150

К недостаткам тормозных электромагнитов следует отнести

; и ниie 1ьно низкую долговечность Так, электромагниты МО-ЮОБ

। МО 200Б выдерживают около 1,5 млн включений Кроме того,

\ нн\ ограничена частота

io мочении, состав 1яю

in in для магнитов типа

МО В 300 1/ч Включение

ми1 ига сопровождается

\ пром якоря о сердеч-

ник невозможно также

ри\ ировать скорость

iBjf/чения якоря, вслед-

i ия'е чего нельзя осуще-

( 1 вить плавное измене-

IHI тормозного момента

в процессе торможения

Электрогидравлические

и электромеханические

олкатели. Учитывая

\казанные выше недо-

( 1 а тки электромагнитов,

в конструкциях подъем-

но-транспортных машин

все шире применяют элек-

।рогидравлическиеи элек-

।ромеханические толка-

ie in Электрогидравличе-

с кий толкатель — это не-

ншеимый механизм, со-

с ючщий из центробеж-

ного насоса, приводимого

действие электродвига-

ч'м малой мощности, и

оршневои группы, соеди-

няемой с рычажной систе-

мой тормоза В этом уст-

ройстве электрическая

иргия преобразуется в

Рис 93 Электрогидравлический одноштоко-

вый толкатель типа ТЭГ

м, ' 'отческую энергию

прямолинейно движущегося штока толкателя

Отечественная промышленность выпускает одноштоковые и

иЛ’хпдоковые толкатели На рис 93 показана одна из конструкций

о iHoiiiтокового толкателя в положении, когда двигатель выключен

и поршень находится внизу. Толкатель состоит из электродвигате-

ля 6, по! ружейного в рабочую жидкость, корпуса 1, центробежно-

ю насоса 5, поршня 4 со штоком 3 и внутреннего цилиндра 2 Ро-

юрное колесо насоса с односторонним всасыванием закреплено на

валу ротора электродвигателя 6 При включении двигателя колесо,

вращаясь, создает избыточное давление жидкости под поршнем 4.

151

Под действием этого давления поршень со штоком перемещается

вверх. Так как корпус заполнен рабочей жидкостью, то при подъ-

еме поршня жидкость из пространства над поршнем по каналам

между цилиндром 2 и корпусом I перетекает к нижней части на-

соса 5 (на рис. 93 направление движения жидкости показано стрел-

ками). Роторное колесо имеет радиально расположенные лопагки,

что обеспечивает независимость напора, создаваемого насосом, от

направления вращения двигателя. При включении электродвигате-

ля роторное колесо останавливается, избыточное давление жидко-

сти исчезает и поршень под действием внешней нагрузки, действу-

ющей на шток со стороны тормозного устройства, и собственной

силы тяжести опускается в нижнее положение. При этом жидкость

из-под поршня перетекает

через роторное колесо и ка-

налы в пространство над

поршнем. Шток 3 тормоза

имеет в верхней части от-

верстие для присоединения

к рычажной системе тормо-

за. Для нормальной работы

толкатель заполняется ра-

бочей жидкостью до уровня

горловины верхнего залив-

ного отверстия. В качестве

рабочей жидкости использу-

ется масло АМГ-10 или

трансформаторное масло, а

для работы при температу-

ре до —60°С применяют спе-

циальную жидкость ПМС-20

и П Г-271.

Рис. 94. Зависимость времени подъема

/и и спуска /сп поршня толкателя от

внешней нагрузки Р

Электрогидравлические толкатели нечувствительны к механи-

ческим перегрузкам; если внешняя нагрузка превышает их подъ-

емную силу, то при работающем насосе поршень толкателя оста-

ется на месте. При этом сила тока в обмотке двигателя, а также на-

пряжения в элементах толкателя не увеличиваются. Ход шгока

толкателя можно произвольно ограничить как в сторону подъема,

так и в сторону спуска, причем это не вызывает изменения подъем-

ной силы и дополнительного расхода энергии или нагрева обмотки

двигателя. Большими достоинствами электрогидравлш^еких толка-

телей ио сравнению с электромагнитами являются плавная работа

устройства и возможность большой частоты включений (в зависи-

мости от типоразмера толкателя она равна 720—2000 1/ч); высокая

износоустойчивость элементов толкателя; простота эксплуатации;

резкое уменьшение пусковых токов. Некоторые конструкции толка-

телей снабжены регулировочными клапанами, позволяющими из-

менять в широких пределах время подъема и опускания поршня.

На время хода поршня толкателя кроме размеров отверстий исте-

чения рабочей жидкости влияет также и нагрузка ^а шток толкате-

152

.in: чем больше внешняя нагрузка, тем больше время подъема и

меньше время опускания (рис. 94).

Подбор электрогидравлических толкателей производится по их

н-хническим данным. Ход штока, указанный в паспорте, является

максимально возможным-—от крайнего нижнего до крайнего верх-

ний положения. Рабочий ход штока, устанавливаемый при регу-

лировке тормоза, должен составлять около 2/з максимального хода.

Рис. 95. Колодочный тормоз с электрогпдравлпческпм приводом

II--.1 ->том */з хода резервируется на компенсацию износа фрикцион-

1 '' накладок тормоза, а также на компенсацию зазоров в шарни-

; -. и упругих деформаций элементов рычажной системы тормоза.

I' нрфпциент запаса толкателей по подъемной силе составляет

1 Г> -1,3, т. е. фактически они развивают силу на 15—30% больше

। доведенной в паспорте.

длсктрогидравлические толкатели имеют также некоторые не-

". ники. Так, наличие рабочей жидкости в корпусе требует обес-

-чсния герметизации, что создает неудобства в эксплуатации, осо-

। • шч) при низких температурах. Конструкция толкателя весьма

д'/кна и требует для обеспечения падежной работы высокой точ-

н ciii изготовления, что вызывает увеличение стоимости. Выпуска-

•-Ji.ie отечественной промышленностью толкатели могут работать

" и.ко в вертикальном положении — отклонение от вертикали не

". 1/Кно быть больше 15°, что определяется верхним расположени-

л воздушного компенсирующего объема. При увеличении угла от-

। ншеиия воздух нарушает сплошность потока жидкости и рабочая

n.ia на штоке уменьшается, а время подъема поршня увеличива-

< к я. Конструкция тормоза с приводом от электрогидравлического

153

толкателя 1 с замыкающей пружиной 2 приведена на рис. 95, па-

раметры серии таких тормозов — в табл. 20.

Таблица 20. Колодочные тормоза типа ТКГ с приводом

от электрогидравлических толкателей

Параметр ТКГ-,60 ТКГ 200 ТКГ-300 ТКГ шо ТКГ-500

Диаметр шкива, мм 160 200 300 400 500

Максимальный тормозной мо- мент, Н-м 100 300 800 1500 2500

Сила на штоке гидротолкате- ля, Н 160 250 500 800 800

Масса тормоза, кг <25 <35 <80 < 120 <155

В обычных конструкциях электрогидравлических то жителей

избыточное давление рабочей жидкости не превышает 0,1 МПа во

избежание вспенивания при обратном ходе поршня. Однако име-

ются конструкции, в которых давление жидкости значите ibho вы-

ше (0,7—1,5 /ЧПа), что позволяет создать малогабаритные устрой-

ства, развивающие большую силу на штоке.

В качестве приводов тормозов находят применение также элект-

ромеханические толкатели, использующие для размыкания тормоза

действие центробежной силы вращающихся масс. Эти толкатели

могут работать в любом положении в пространстве, а поскольку в

них пет рабочей жидкости, то их функционирование не зависит от

температуры окружающей среды. Эксплуатация подтвердила их до-

статочно высокую надежность, долговечность и соответствие их ра-

бочп.х характеристик предъявляемым к ним требованиям.

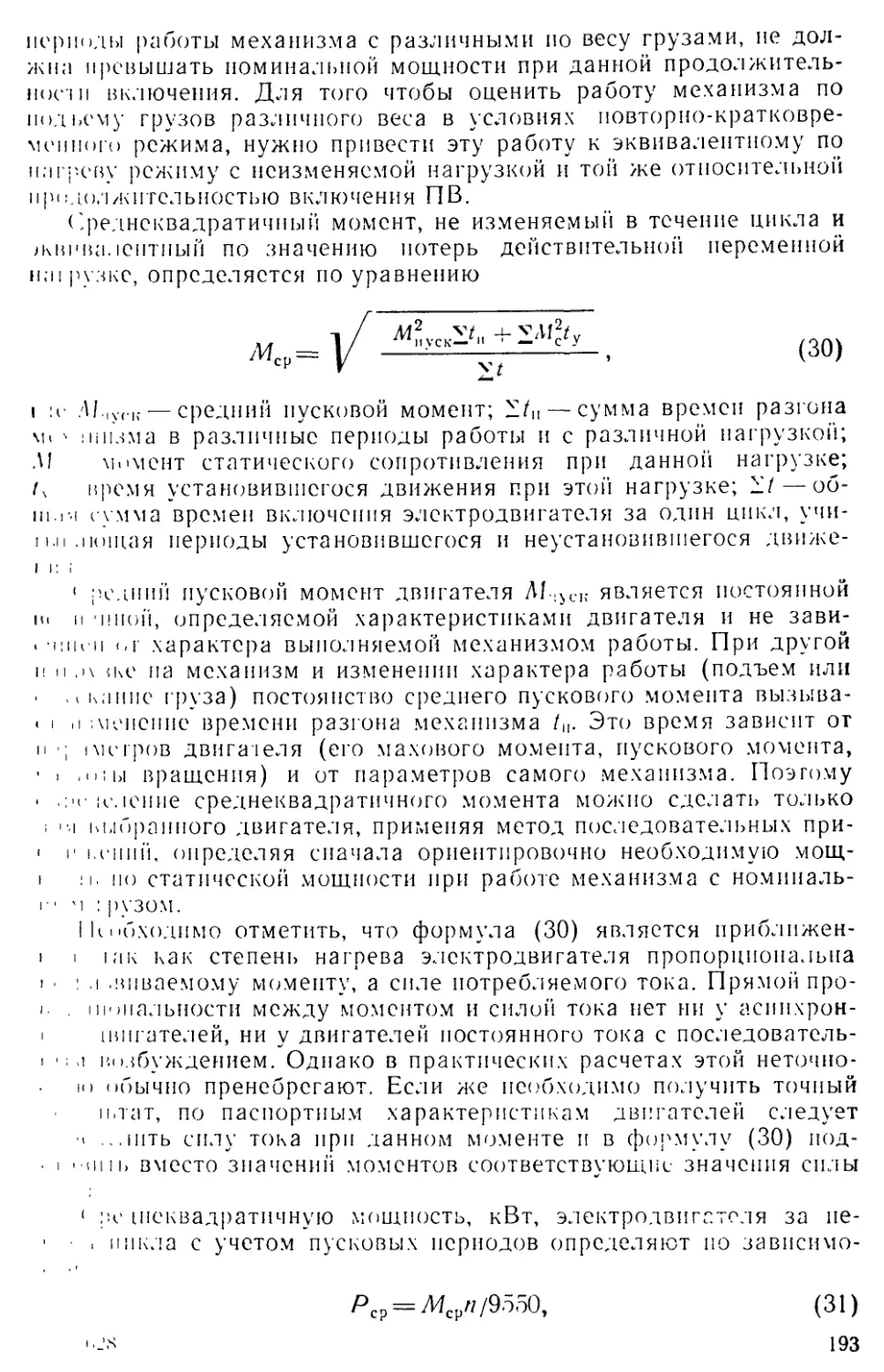

Расчет тормоза с приводом от электромагнита. На рис. 96 изоб-

ражена расчетная схема колодочного тормоза ТК.Т. Замыкание

тормоза производится силой Ро сжатой основной пружины /. Для

обеспечения отхода колодок от тормозного шкива применена вспо-

могательная пружина 2, сила которой Р„ принимается в пределах

20—60 Н в зависимости от размера тормоза. При заданном тормоз-

ном моменте результирующая сила Р основной и вспомо! ателыюй

пружин, действующая одинаково па оба рычага, определяется из

соотношения

Р = Р -Р„ = -

0 /Zh,Z

где / — коэффициент трения; ц — кпд рычажной системы, учитыва-

ющий потери на трение в шарнирах: для тормозов с подводом смаз-

ки к шарнирам ц = 0,9-н0,95; D, /, /, — размеры по рис. 96.

Максимально допустимый установочный зазор между колодкой

и шкивом

г = kJif. ,

1 м 2Z

154

i де hy} — ход якоря электромагнита; — коэффициент возможного

использования хода якоря.

Расчет тормоза с электрогидравлическим приводом. При задан-

ном тормозном моменте AfT необходимая сила замыкающей дру-

жины определяется из условия равновесия элементов рычажной

i истсмы тормоза. Горизонтальная сила замыкания Р, приложенная

к верхнему шарниру тормозных рычагов, определяется по той же

<;iвисимости, что и для тормоза с

приводом от электромагнита.

Из условия равновесия верх-

нею рычага, соединяющего пра-

вый рычаг с замыкающей пру-

жиной и со штоком толкателя,

<ц|ределяется необходимая сила

ежа 1 ия пружины:

р ___ /VI 1 д

fDlcr

При определении величины Рп

не \ члены вес подвижных элемен-

О'В юлкателя (поршня и штока)

и << бственный вес верхнего рыча-

|.|. шскольку их влияние на зна-

чение незначительно. При раз-

•eiii, ।нии тормоза сила толкателя

/', преодолевает силу сжатия пру-

и ы Рц; при этом Pf = Pn de.

11еоб.ходимый

Рис. 96. Расчетная схема колодочного

тормоза ТКТ с пружинным замыка-

нием

ход штока толкателя /?т определяется из уравне-

2Nzlx\ = P1h1ki.

1!а рис. 95 размер /?т — полный ход штока, указанный в паспор-

е шзмср h — установочный рабочий ход штока.

шачения минимальных радиальных установочных зазоров меж-

। .илодкой п шкивом принимают по следующим рекомендациям:

Диаметр шкива £),

мм................ 100 160 200; 250 320; 400 500; 630 800

Установочный за-

зор е, мм . . . . 0,6 0,8 1.0 1,25 1,5 1,75

Жесткость рычажной системы необходимо проверять расчетом,

л мирная деформация рычажной системы независимо от вида

и вода не должна быть более 10% нормального хода штока.

Расчет тормозных рычагов на прочность ведется по изгибающе-

моменту М от силы Р в опасном сечении рычага:

з = k -М - <5 [ з ] = 0,6з

д it

। .< 1Г — момент сопротивления изгибу рассчитываемого сечения

155

рычага; kA— динамический коэффициент, учитывающий характер

изменения приложенной силы при замыкании тормоза, и в зависи-

мости от типа привода колодочного тормоза имеет следующие зна-

чения:

Привод

кя

Электромагниты переменного тока типа МО-Б........... 2,5

Электромагниты переменного тока типа КМТ и постоянно-

го тока типа МП...................................... 2,0

Электромагниты постоянного тока типа КМП............ 1,5

Электрогидравлические и электромеханические толкатели 1,25

Ручной привод........................................ 1,25

§ 14, Ленточные тормоза

практических расчетах ленточ

Рис. 97 Схема действия сил в

ленточном тормозе

В ленточных тормозах тормозной момент создается в результа-

те трения фрикционного материала, прикрепленного к гибкой сталь-

ной ленте, по поверхности цилиндрического тормозного шкива. При

пых тормозов обычно используются

зависимости Эйлера для гибкой ни-

ти, позволяющие установить соотно-

шения между максимальным Т и

минимальным t натяжениями кон-

цов ленты (рис. 97): Т=1е’а-.

При этом Т=Ре^1 —1); t =

= р/(е;а_ 1), где р = 2Л4т/П —ок-

ружная сила; [— коэффициент тре-

ния между шкивом и фрикционным

материалом; а — угол обхвата тор-

мозного шкива лентой.

Из этих соотношений тормозной

момент, развиваемый ленточным

тормозом,

где R — DI2

Так как коэффициент трения входит в показатель степени экс-

поненциальной функции, то даже малое его изменение вызывает

значительное изменение тормозного момента. Вследствие этого тор-

мозной момент ленточного тормоза отличается неустойчивостью.

В приведенных выше зависимостях Эйлера предполагается, что

нить является однородным, абсолютно гибким и невесомым телом

и что на всем протяжении прилегания нити к цилиндру обеспечен

плотный контакт. Поэтому эти зависимости дают достаточно хоро-

шее совпадение расчетных величин с фактическими только при при-

менении тонкЪй гибкой стальной ленты. При необходимости про-

ведения уточненных расчетов следует учитывать влияние жестко-

сти ленты [1].

156

Ширину ленты В назначают по допустимому давлению [р] (см.

'1.1ОЛ 17):

од ’

Действительное текущее давление р (рис. 97) между лентой

и шкивом определяют по формуле

2S

Р=-^-=Рт^/а1,

DU

। ш S — текущее значение натяжения ленты, изменяющееся от ми-

нимального натяжения t до максимального Т при изменении угла

ч । о I 0 до а. Тогда

2Т Г 1

Ртах „„

DU

1 h за неравномерности распределения давления по дуге обхва-

i.i износ фрикционного материала также неравномерен. Чтобы бо-

лт полно использовать фрикционный материал, надо периодически

MiiiHii, концы ленты местами или применять фрикционные наклад-

ки в виде отдельных колодок, устанавливаемых с переменным ша-

ны по дуге обхвата: шаг увеличивается от зоны высокого давле-

ния к зоне низкого давления [1].

Го.нцину стальной тормозной ленты 6 определяют расчетом на

рш1Я/кенне по максимальной силе Т (толщину фрикционной на-

|. ш кки при расчете не учитывают). При этом, учитывая концентра-

цию напряжений (если фрикционный материал укреплен на лейте

i помощью заклепочного соединения) и неравномерное распреде-

н ние напряжений но ширине, расчет ведут по напряжению [о] =

ог/3.

Примеры кропления концов ленты показаны на рис. 98. Один

। 'шец ленты прикрепляют без устройства для подтягивания ленты

(рис 98, а), а второй конец (с минимальным натяжением) снаб-

нот винтовой стяжкой для регулирования зазора е и подтягива-

ния лепты по мере износа фрикционного материала (рис. 98, б).

Рис. 98. Крепление концов тормозной ленты

157

Предварительный выбор параметров ленточного тормоза прово-

дят по следующим рекомендациям:

Диаметр тормозного

шкива £), мм . . . 100-200 250-320 400-500 630-800

Тормозной момент Л1т, Н-м . . . . 700—860 1400—1600 1800- 2100 2800-4000

Ширина ленты В, мм 30—70 70-90 90-110 120 -150

Толщина лен гы 5, мм 3—4 4-6 4-7 6-10

Установочный альный зазор ради- е, мм 0,8 1,0 1,25 1,5

В зависимости от принципиальной схемы различают простой,

дифференциальный и суммирую-

щий ленточные тормоза.

В простом ленточном

тормозе (рис 99, а) сила наи-

большего натяжения ленты воспри-

нимается какой-либо неподвижной

точкой, обычно осью вращения ры-

чага. Простой ленточный тормоз

является тормозом одностороннего

действия, так как при изменении на-

правления вращения шкива при

той же замыкающей силе, создавае-

Рис 99 Схемы ленточных тормо-

зов

а — простого, б — дифференциального,

в — суммирующего

мой! весом замыкающего груза, мак-

симальное патя/кепие создается на

том конце ленты, который прикреп-

ляется к рычагу. По значению эта

сила в e''z раз меньше, чем при вра-

щении шкива в прямом направле-

нии, а следовательно, и тормозной

момент также в раз меньше По-

этому простые тормоза применяют

в таких механизмах, как, например,

механизм подъема, где не требуется

одинаковый тормозной момент при

вращении шкива в обе стороны;

при этом тормоз устанавливают так,

что тормозной момент больше при

опускании груза Для торможения

поднимающегося груза достаточен

меньший тормозной момент

Вес груза, необходимый для соз-

дания тормозного момента,

г: ta/T. — tGpb + Skc)G

’Лгр— .

где а, Ь, с, d—размеры по рис. 99, а

(обычно принимают dla= 104-15);

Gp— вес тормозного рычага; GHK—

158

все якоря электромагнита; т] = 0,94-0,95 — кпд рычажной системы

тормоза.

Тормозной! момент, развиваемый простым ленточным тормозом

при направлении’ вращения, указанном на рис 99, а,

й/якс 4’ (jrpd

П.

а

При размыкании тормоза лента отходит от шкива на размер

p.i шальною зазора а; тогда ход точки крепления ленты к рычагу

д — е) а —/?а —еа,

1 !с и — угол обхвата.

В дифференциальном тормозе (рис. 99, б) оба копна

.и и гы закреплены на тормозном рычаге по обе стороны от оси его

вр лиения, причем плечи сц и а2 действия сил Т и t относительно

<» и вращения тормозного рычага не равны между собой Вес гру-

<а, < издающего необходимый тормозной момент,

taj /, — (Та2 + брЬ) г.

\о ' конца ленты (точки ее крепления к рычагх) при отходе

.и и 1 ы о; шкива на размер е равен

Л а\ Л

Aj = за---5; Д2 = = а ---=----.

й,\ — 0-2, — ^2

Тормозной момент, развиваемый дифференциальным ленточным

।1'.'м(пом, при направлении вращения шкива, показанном на

I1 к 68, б, определяется по формуле

____________ 1

Л4Т =_______— (Gpb + Grpd) /?т].

— а2е^л

lh анализа формулы видно, что при соотношении плеч рычага

< и ю''х при очень ма юм значении замыкающей силы моти > по-

|\чн1ь тормозной момент Л4т-*оо, т е. может происходить самоза-

। । звание тормозной ленты, так как нажатие лепты на шкив осу-

I! ч 1влястся не только под действием внешней силы, приложенной

। лите, но и под действием силы трения, возникающей! между шки-

и лентой.

Чалая замыкающая сила является преимуществом диффсрсн-

H'i । ibnoro тормоза Однако самозатягивающисся тормоза примсня-

|<>н я крайне редко, так как они имеют много недостатков: резкое

схватывание шкива, сопровождающееся толчками; слабое тормо-

м нпе при изменении направления вращения шкива; повышенный

и лк к тормозной накладки и шкива Значительное изменение тор-

мчшого момента при изменении коэффициента трения и склонность

ырмоза к самозатягиванию не позволяют широко использовать

। ифференциальный тормоз в лебедках с машинным приводом, он

сн.шно имеет ручное управление Для нормальной работы диффе-

159

ренциального тормоза без самозатягивания должно быть осуще-

ствлено неравенство tzi>«2^/a- Обычно принимают а\— (2,5-4- 3)^2,

а длину плеча а2 из конструктивных соображений принимают рав-

ной 30—50 мм. При перемене направления вращения шкива, пока-

занного на рис. 99, б, на противоположное тормозной момент умень-

шается в (aie'a—a2)/(«i—a2e/a) раз.

В суммирующем ленточном тормозе (рис. 99, в)

оба конца лепты прикреплены к тормозному рычагу с одной сто-

роны от оси его вращения. Плечи ах и а2 дейивия сил Т и t отно-

сительно оси вращения рычага могут быть различными или равны-

ми по величине. При одинаковых плечах тормозной момент не за-

висит от направления вращения шкива.

Суммирующий ленточный тормоз применяют преимуществен-

но в тех механизмах, где требуется постоянный тормозной момент

при прямом и обратном направлениях вращения вала, например

в механизмах передвижения и поворота.

Вес груза, необходимый для создания необходимого тормозно-

го момента в суммирующем тормозе, определяется суммой натя-

жений концов ленты:

п ___ Ца2е/а + a^ — tGpb + '

Перемещение точки крепления ленты для образования радиаль-

ного зазора е при размыкании тормоза равно:

А ^1 Л

Дх = еа----5---; Д2= еа-----------.

+ а2 ai + а2

При а\ = а2 получаем Ai = S2 = ea/2. Следовательно, ход штока

электромагнита при одном и том же радиальном зазоре в этом тор-

мозе в два раза меньше, чем в простом тормозе.

Из анализа приведенных уравнений также видно, что при щ =

= а2 создать определенный тормозной момен"; в суммирующем тор-

мозе можно замыкающей силой в е'“ + 1 раз большей, чем в про-

стом ленточном тормозе. Тормозной момент, । азвиваемый сумми-

рующим ленточным тормозом, определяется по формуле

_•

AfT = (GpZ>-pGHK6?-j-Grpflf)------

a2efa 4- а.

При направлении вращения шкива противоположно указанно-

му на рис. 96, в тормозной момент при й2<«1 уменьшается в (а2 +

+ (а^+а2е!а) раз.

Подбор электромагнитов для ленточных тор.Г'ов производят

по формуле (21). Так, для простого тормоза

р л — 2Mtea_________

м " D(ef^{)^kl '

где D = 2R.

160

Максимально возможное плечо действия тяговой силы электро-

магнита, определяемое из условий обеспечения нормального отхо-

да ленты, равно: c=k\hM —.

fa

Для суммирующего тормоза при a2<ai

р _____ 2Л1т£и. (ах + а-^е^) .

D (е/а — 1)(д! + a2)ki/l

с=Ыч а1 + аг .

Eil

Ленточные тормоза имеют широкое применение благодаря про-

стоте конструкции, компактности и способности развивать большие

тормозные моменты, увеличивающиеся с ростом угла обхвата.

В конструкциях кранов применяются главным образом простые

ленточные тормоза. В то же время ленточные тормоза имеют сле-

дующие недостатки, из-за которых они вытесняются более рацио-

нальными ко'юдочными тормозами: 1) ленточный тормоз создает

значительную силу, изгибающую тормозной вал; она равна юомет-

рическон сумме натяжений Т и /; 2) распределение давления и из-

носа по дую обхвата неравномерно и примерно пропорционально

величине е’"; 3) тормозной момент ленточного тормоза зависит от

направления вращения тормозного шкива; 4) обрыв стальной лен-

. ы тормоза влечет за собой аварию, поэтому эксплуатационная на-

'ежность ленточных тормозов ниже надежности колодочных тор-

мозов.

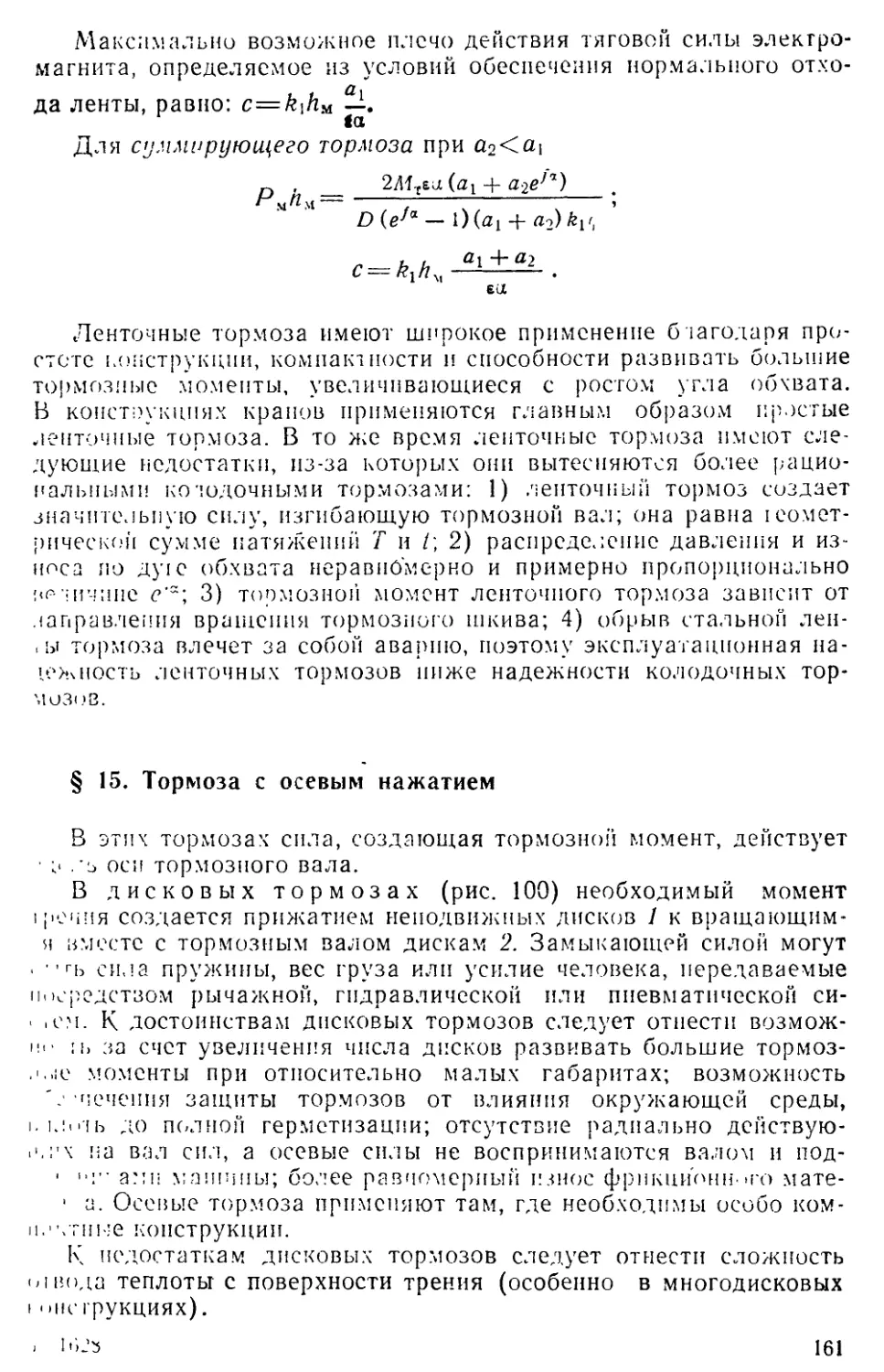

§ 15. Тормоза с осевым нажатием

В этих тормозах сила, создающая тормозной момент, действует

юд оси тормозного вала.

В дисковых тормозах (рис. 100) необходимый момент

। рения создается прижатием неподвижных дисков / к вращающим-

я вместе с тормозным валом дискам 2. Замыкающей силой могут

•' гь сила пружины, вес груза или усилие человека, передаваемые

посредством рычажной, гидравлической или пневматической си-

> .ем. К достоинствам дисковых тормозов следует отнести возмож-

но :ь за счет увеличения числа дисков развивать большие тормоз-

ные моменты при относительно малых габаритах; возможность

'.•печения защиты тормозов от влияния окружающей среды,

мочь до полной герметизации; отсутствие радиально дсйствую-

ш;'\ на вал сил, а осевые силы не воспринимаются валом и под-

1 "i” а?:п машины; более равномерный износ фрнкционн.>го мате-

1 а. Осевые тормоза применяют там, где необходимы особо ком-

пактные конструкции.

К недостаткам дисковых тормозов следует отнести сложность

<л вода теплоты с поверхности трения (особенно в многодисковых

। <шс грукциях).

161

Рис. 100. Дисковый тормоз с пружин-

ным замыканием и электромагнитным

приводом

Внутренний радиус дискового тормоза Rv (рис. 100) выбирают

минимально допустимым по конструктивным соображениям. На-

ружной радиус /?п при работе тормоза в масляной ванне обычно

принимают из условии хорошего смазывания дисков; при эпох;

/?п= (1,25—2,5)А>в, а разность радиусов Rn—RB^6 см. Средний ра-

диус поверхности трения, оп-

ределяемый из условия, что

работа трения (т. е. произве-

дение давления на лилейную

скорость рассматриваемо,”; точ-

ки) для всех точек пие.рхно

сти одинакова, равен:

/Э _ Rh Rb

А'ср- 2

Осевая сила А7, необходи-

мая для создания тормозного

момента Л1Т, определяется по

формуле

\ - й! г

• А V - —-----'

infRcy

где т — число пар поверхнос-

тей трения; f—коэффициент

трения.

При расчете дисковых тор-

мозов с большим числом пар

трущихся поверхностей следу-

ет учитывать потери на тр-спие

в шлицевых соединениях,

уменьшающие фактическую си-

лу прижатия дисков друг к

другу и соответственно значе-

ние тормозного момента [1].

При работе без смазки значение коэффициента трения прини-

мают по данным, приведенным на с. 142. Коэффициенты трения при

наличии смазки указаны в табл. 21.

Таблица 21. Коэффициенты трения f при наличии смазки

Материалы трхщейся пары Жидкая с4’ р:асляпоя Их а ниа) Г> ст *"ч C.ViloK,,

Стал » по ста чн Стам. по чугуну Кожа по сы.ш ii ч'ч\ну 0,06 0,1 0 15

Прессованные и вальцованные фрик- ционные ма1ерпалн по металле 0,16 0,12

Тканые и плегеные фрикционные мате- риалы по чыаллу 0,12 0,1

162

(.редисе давление на трущихся поверхностях должно соответ-

<. । Boij.i гь условию

N

Р

IH

। 1> — допускаемое давление, значения которого для всех типов

I- и к.в с осевым нажатием приводятся в табл. 22.

i -1 С).-, п ц а 22. Допускаемые давления [р] в осевых тормозах, МПа

। ериал трущихся поверхностен Ьс > см а ши С 1 -о7 CM.I В масляной ванне

и . 1. по металле 0,3 0,4 0,8

1 ! । * : с и плетеные фрикционные ма- ло металлу 0,3 0,6 0,8

II , М > , •занные, вальцованные и фор- 1,1. материалы по мешллу 0,6 1,0 1.2

1л Лчсрамическпе фрикционные |'ч>' по металл\ 0,8-1,0 1,2-1,5 2,0- 2,5