Автор: Александров М.П.

Текст

Приводы. Назначение привода — обеспеч’иь [вижеиие тягового

элемента конвейера с грузом Создание необходимой тяговин иг>

конвейера обеспечивается силой трения, возникающей меж’} леи

той и поверхностью приводного барабана

Привод (рис 220) состоит из двигателя /, редуктора 3, бараба

на 5, а также муфт 2 и 4, соединяющих двигатель с |редуктором и

редуктор с валом барабана.

ТипК

Рис. 220. Схема привода Кон- Рис. 221 Ленточные конвейеры с различ-

вейера ными типами приво юв

Ленточные конвейеры могут иметь следующие виды приводов’

единичный головной однобарабанный (рис 221, а) пли двухбара

банный (рис 221, б), раздельный (на головном и хвостовом бара-

банах (рис 221, в) и комбинированный — двухбарабанный в голов

ной части и однобарабанпый в хвостовой часть (рис. 221, г) На

длинных и тяжелона! руженных конвейерах для преодоления мест

них и линейно распределенных сопротивлении необходимо очеш

большое'натяжение 5 ленты (рис. 221, д), чю ведет к увеличению

мощности привода и массы движущихся элементов конвейера и

требует дальнейшего увеличения натяжения Поэтому однощривод

ный конвейер становится неэкономичным и конвейер делают много-

приводным, состоящим из установленных вдоль трассы конвейера

нескольких приводов (ГЦ—ГЦ), работающих согласованно друг с

другом на один тяговый элемент Вся трасса многоприводного кон-

вейера распределяется на участки с отдельными приводами и каж-

дый привод воспринимает нагрузку только своего участка конвей-

ера. При этом существенно уменьшается максимальное натяжение

(5]—54) лепты, уменьшается масса ходовой части и опорных кон

струкций конвейера, снижается расход электроэнергии.

Согласно уравнению Эйлера, определяющему зависимость меж-

ду натяжениями набегающей ТНаб и сбегающей Пб ветвей ленты

конвейера при отсутствии скольжения ленты по барабану, полу

чаем

наб -С Гсб^,

391

тде е>л— коэффициент тяги, характеризующий тяговую способность

.приводного барабана; а — угол обхвата барабана лентой, рад; f —

коэффициент трения между лентой и барабаном.

Наибольшая окружная сила, которая может быть передана при

заданных значениях Т11аб и Геб, равна

^гпах = ^наб Лтб ~ ? сб — 0 = ^наб----~f-- •

ef“

Для обеспечения нормальной работы привода фактическая пе-

редаваемая барабаном сила F должна быть меньше значения Лпах.

Значения коэффициента трения f конвейерной ленты с бараба-

ном зависят от типа ленты, материала поверхности барабана и от

условий окружающей среды (табл. 39).

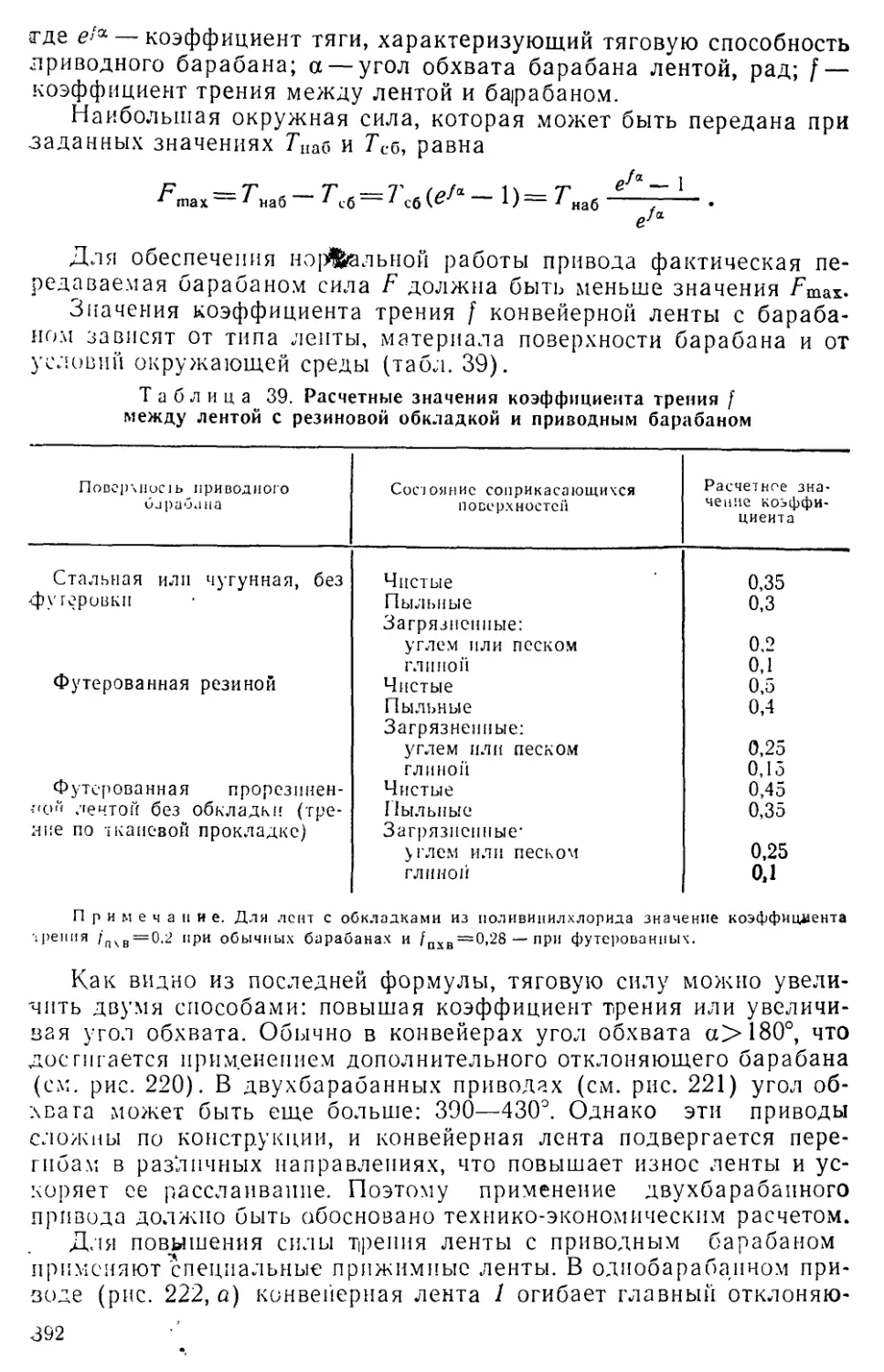

Таблица 39. Расчетные значения коэффициента трения /

между лентой с резиновой обкладкой и приводным барабаном

Поверхность приводного барабана Состояние соприкасающихся поверхностей Расчетное зна- чение коэффи- циента

Стальная или чугунная, без Чистые 0,35

•футеровки Пыльные 0,3

Загрязненные:

углем или песком 0,2

глиной 0,1

Футерованная резиной Чистые 0,5

Пыльные 0,4

Загрязненные:

углем или песком 0,25

глиной 0,15

Футерованная прорезинен- Чистые 0,45

«ой лентой без обкладки (тре- 11ылытые 0,35

ине по тканевой прокладке) Загрязненные-

углем или песком 0,25

глиной 0,1

Примечание. Для лент с обкладками из поливинилхлорида значение коэффициента

трения /пчв=о,2 при обычных барабанах и /пхв = 0,28 — при футерованных.

Как видно из последней формулы, тяговую силу можно увели-

чить двумя способами: повышая коэффициент трения или увеличи-

вая угол обхвата. Обычно в конвейерах угол обхвата а>180°, что

достигается применением дополнительного отклоняющего барабана

(см. рис. 220). В двухбарабанных приводах (см. рис. 221) угол об-

хвата может быть еще больше: 390—430°. Однако эти приводы

сложны по конструкции, и конвейерная лента подвергается пере-

гибам в различных направлениях, что повышает износ ленты и ус-

коряет се расслаивание. Поэтому применение двухбарабапного

привода должно быть обосновано технико-экономическим расчетом.

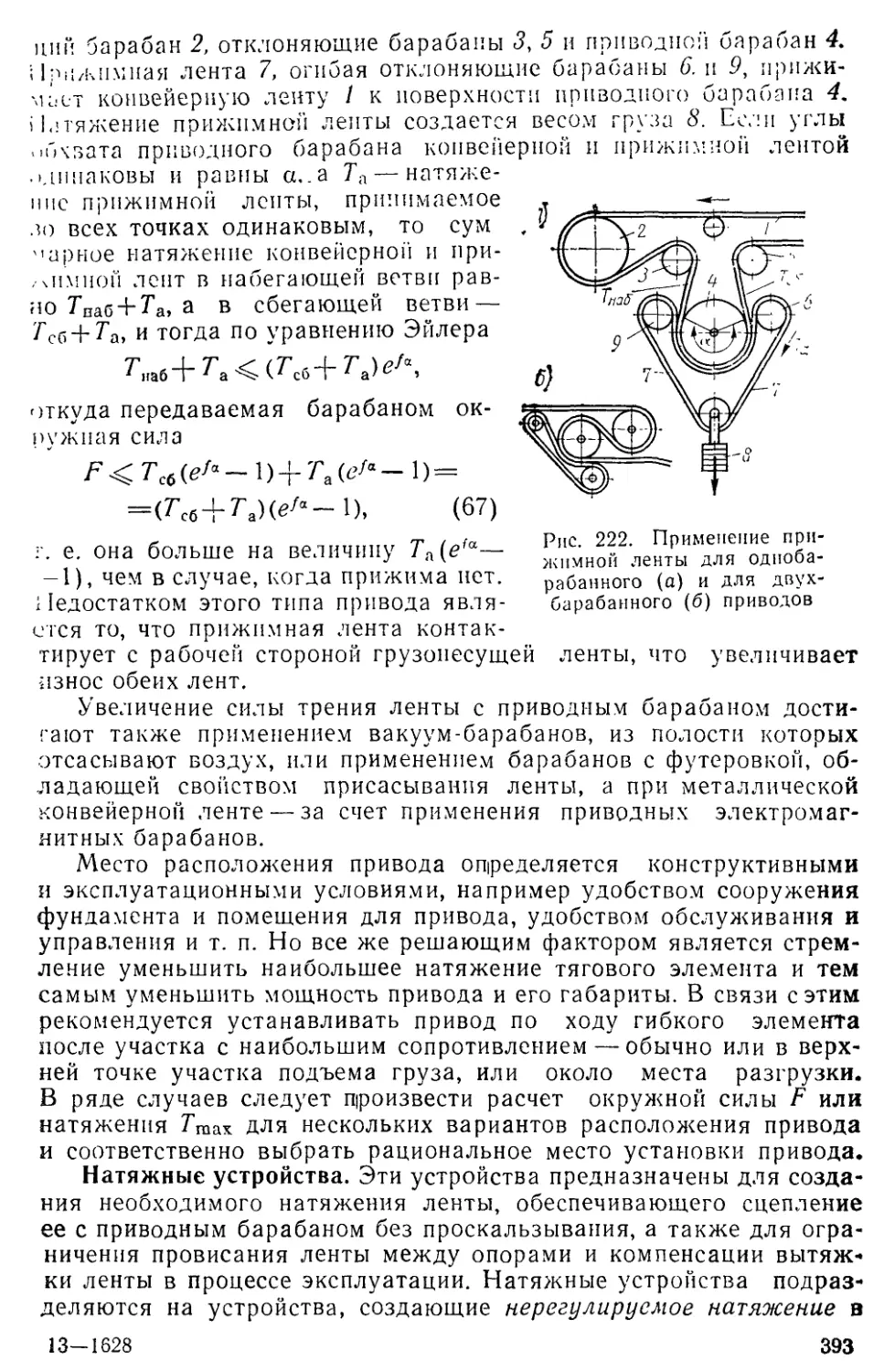

Для повышения силы трения ленты с приводным барабаном

применяют специальные прижимные ленты. В одиобарабаином при-

воде (рис. 222, а) конвейерная лента 1 огибает главный отклоняю-

392

цпй барабан 2, отклоняющие барабаны 3, 5 и приводной барабан 4.

i Ешжпмная лента 7, огибая отклоняющие барабаны 6. и 9, прижи-

мает конвейерную ленту / к поверхности приводного барабана 4.

Натяжение прижимной лепты создается весом груза 6’. Если углы

обхвата приводного барабана конвейерной и прижимной лентой

одинаковы и равны а..а Тл— натяже-

ние прижимной лепты, принимаемое

зо всех точках одинаковым, то сум

парное натяжение конвейерной и при-

/чимной лент в набегающей ветви рав-

но Тцаб + Та, а в сбегающей ветви —

Т'сб + ^а, И тогда по уравнению Эйлера

Г,„6+Га<(Гсб+Га)<?А

откуда передаваемая барабаном ок-

ружная сила

F < Тс& (efa - 1) 4- Та - 1) =

=(Лб + Л)(^-1), (67)

Рис. 222. Применение при-

жимной ленты для одноба-

рабанного (а) и для двух-

барабанного (б) приводов

г. е. она больше на величину Ta(efa—

-1), чем в случае, когда прижима нет.

Недостатком этого типа привода явля-

стся то, что прижимная лента контак-

тирует с рабочей стороной грузонесущей ленты, что увеличивает

износ обеих лент.

Увеличение силы трения ленты с приводным барабаном дости-

гают также применением вакуум-барабанов, из полости которых

отсасывают воздух, или применением барабанов с футеровкой, об-

ладающей свойством присасывания ленты, а при металлической

конвейерной ленте — за счет применения приводных электромаг-

нитных барабанов.

Место расположения привода определяется конструктивными

и эксплуатационными условиями, например удобством сооружения

фундамента и помещения для привода, удобством обслуживания и

управления и т. п. Но все же решающим фактором является стрем-

ление уменьшить наибольшее натяжение тягового элемента и тем

самым уменьшить мощность привода и его габариты. В связи с этим

рекомендуется устанавливать привод по ходу гибкого элемента

после участка с наибольшим сопротивлением — обычно или в верх-

ней точке участка подъема груза, или около места разгрузки.

В ряде случаев следует произвести расчет окружной силы F или

натяжения Гтах для нескольких вариантов расположения привода

и соответственно выбрать рациональное место установки привода.

Натяжные устройства. Эти устройства предназначены для созда-

ния необходимого натяжения ленты, обеспечивающего сцепление

ее с приводным барабаном без проскальзывания, а также для огра-

ничения провисания ленты между опорами и компенсации вытяж-

ки ленты в процессе эксплуатации. Натяжные устройства подраз-

деляются на устройства, создающие нерегулируемое натяжение в

13-1628

393

ленче, и уиройства, регулирующие натяжение ленты в зависимости

от значения крутящего момента на приводном барабане.

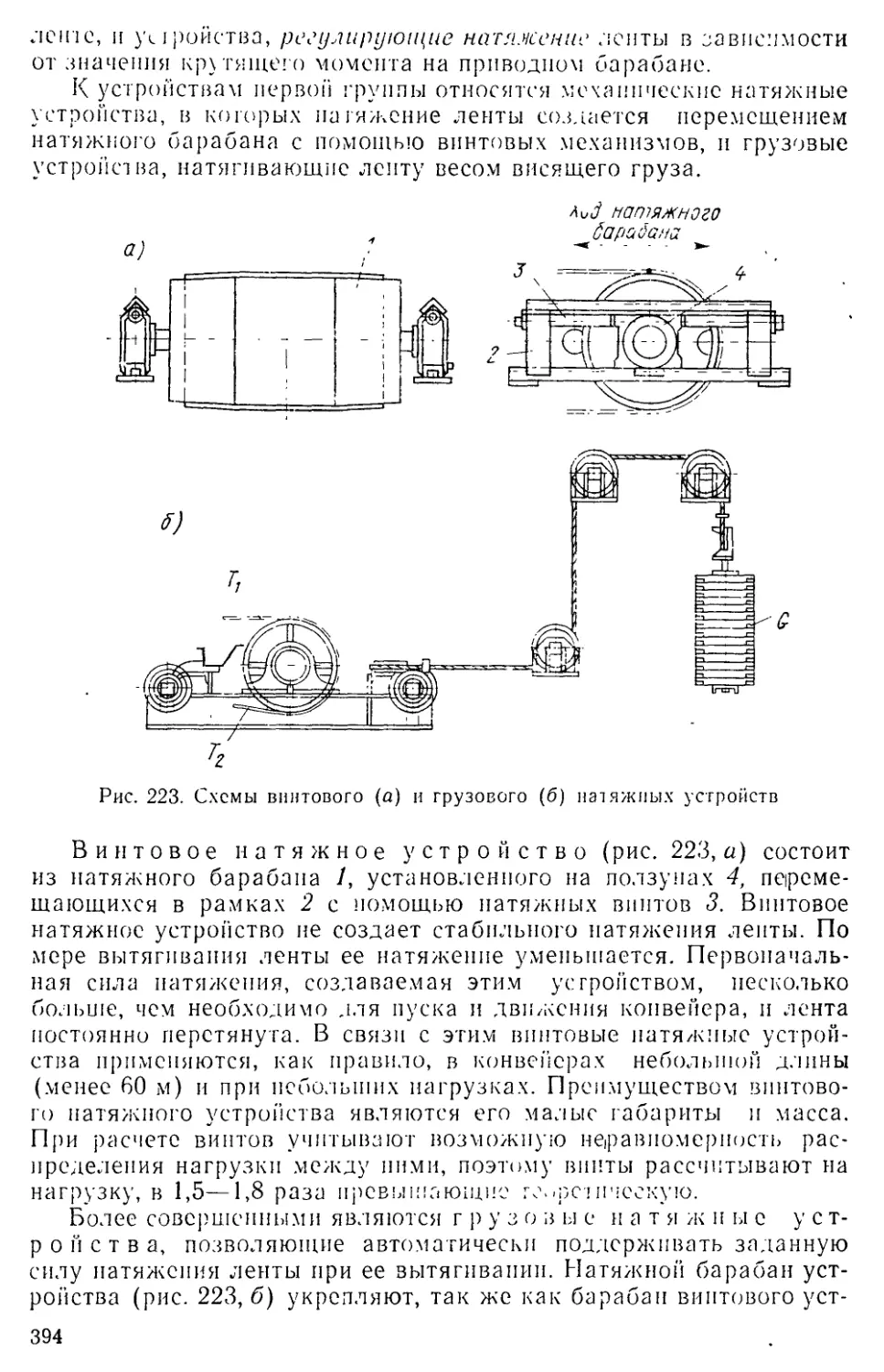

К устройствам первой группы относятся механические натяжные

устройства, в которых натяжение ленты создается перемещением

натяжного барабана с помощью винтовых механизмов, и грузовые

устройства, натягивающие ленту весом висящего груза.

Рис. 223. Схемы винтового (а) и грузового (б) натяжных устройств

Винтовое натяжное устройство (рис. 223, а) состоит

из натяжного барабана 1, установленного на ползунах 4, переме-

щающихся в рамках 2 с помощью натяжных винтов 3. Винтовое

натяжное устройство не создает стабильного натяжения лепты. По

мере вытягивания ленты ее натяжение уменьшается. Первоначаль-

ная сила натяжения, создаваемая этим устройством, несколько

больше, чем необходимо для пуска и движения конвейера, и лента

постоянно перетянута. В связи с этим винтовые натяжные устрой-

ства применяются, как правило, в конвейерах небольшой длины

(менее 60 м) и при небольших нагрузках. Преимуществом винтово-

го натяжного устройства являются его малые габариты и масса.

При расчете винтов учитывают возможную неравномерность рас-

пределения нагрузки между ними, поэтому винты рассчитывают на

нагрузку, в 1,5—1,8 раза превышающие гс.рсшчсскую.

Более совершенными являются г р у з о в ы е и а т я ж и ы е уст-

ройства, позволяющие автоматически поддерживать заданную

силу натяжения ленты при ее вытягивании. Натяжной барабан уст-

ройства (рис. 223,6) укрепляют, так же как барабан винтового уст-

394

ройства, в корпусах, передвигающихся по направляющим, или на

i пениальной тележке. Эта тележка соединяется канатом или цепью

с грузом G, создающим неизменные значения натяжения Т} и Т2

ветвей ленты. В некоторых случаях натяжное устройство устанав-

ливают рядом с приводным барабаном, помещая на ленте натяж-

ной барабан и натяжной груз. Конструкция такого натяжного уст-

ройства значительно проще.

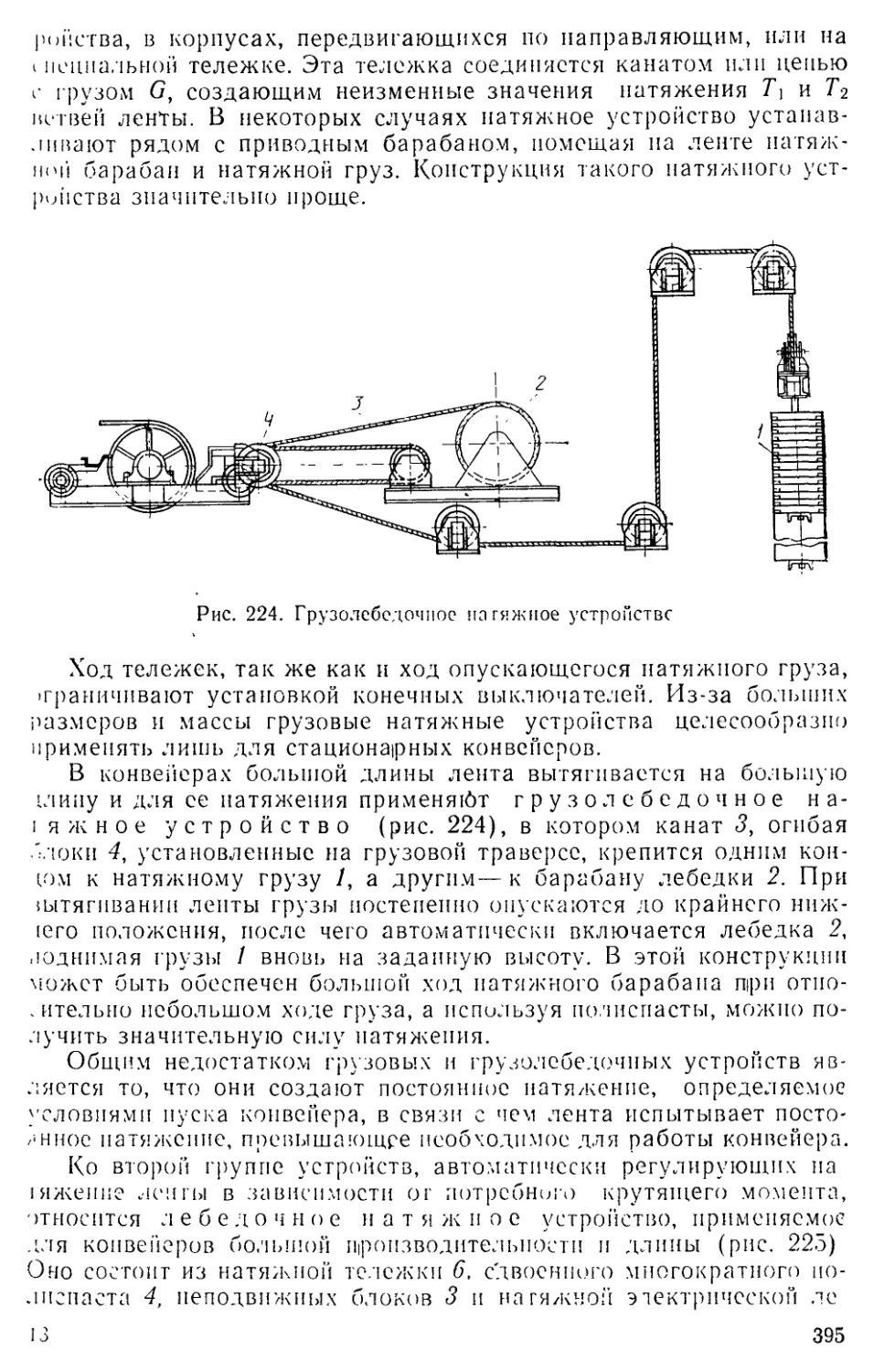

Рис. 224. Грузолебсдочпое нагяжное устройстве

Ход тележек, так же как и ход опускающегося натяжного груза,

шраничивают установкой конечных выключателей. Из-за больших

размеров и массы грузовые натяжные устройства целесообразно

применять лишь для стациона|рных конвейеров.

В конвейерах большой длины лента вытягивается на большую

глину и для се натяжения применяет грузолебедочное на-

тки ое устройство (рис. 224), в котором канат 3, огибая

'•локи 4, установленные на грузовой траверсе, крепится одним кон-

цом к натяжному грузу /, а другим— к барабану лебедки 2. При

{ытягивании ленты грузы постепенно опускаются до крайнего ниж-

(его положения, после чего автоматически включается лебедка 2,

поднимая грузы / вновь на заданную высоту. В этой конструкции

может быть обеспечен большой ход натяжного барабана три отпо-

. ительно небольшом ходе груза, а используя полиспасты, можно по-

лучить значительную силу натяжения.

Общим недостатком грузовых и грузолебедочных устройств яв-

ляется то, что они создают постоянное натяжение, определяемое

условиями пуска конвейера, в связи с чем лента испытывает посто-

/Шнос натяжение, превышающее необходимое для работы конвейера.

Ко второй группе устройств, автоматически регулирующих па

1яжеиие ленты в зависимости от потребного крутящего момента,

относится лебедочное натяжное устройство, применяемое

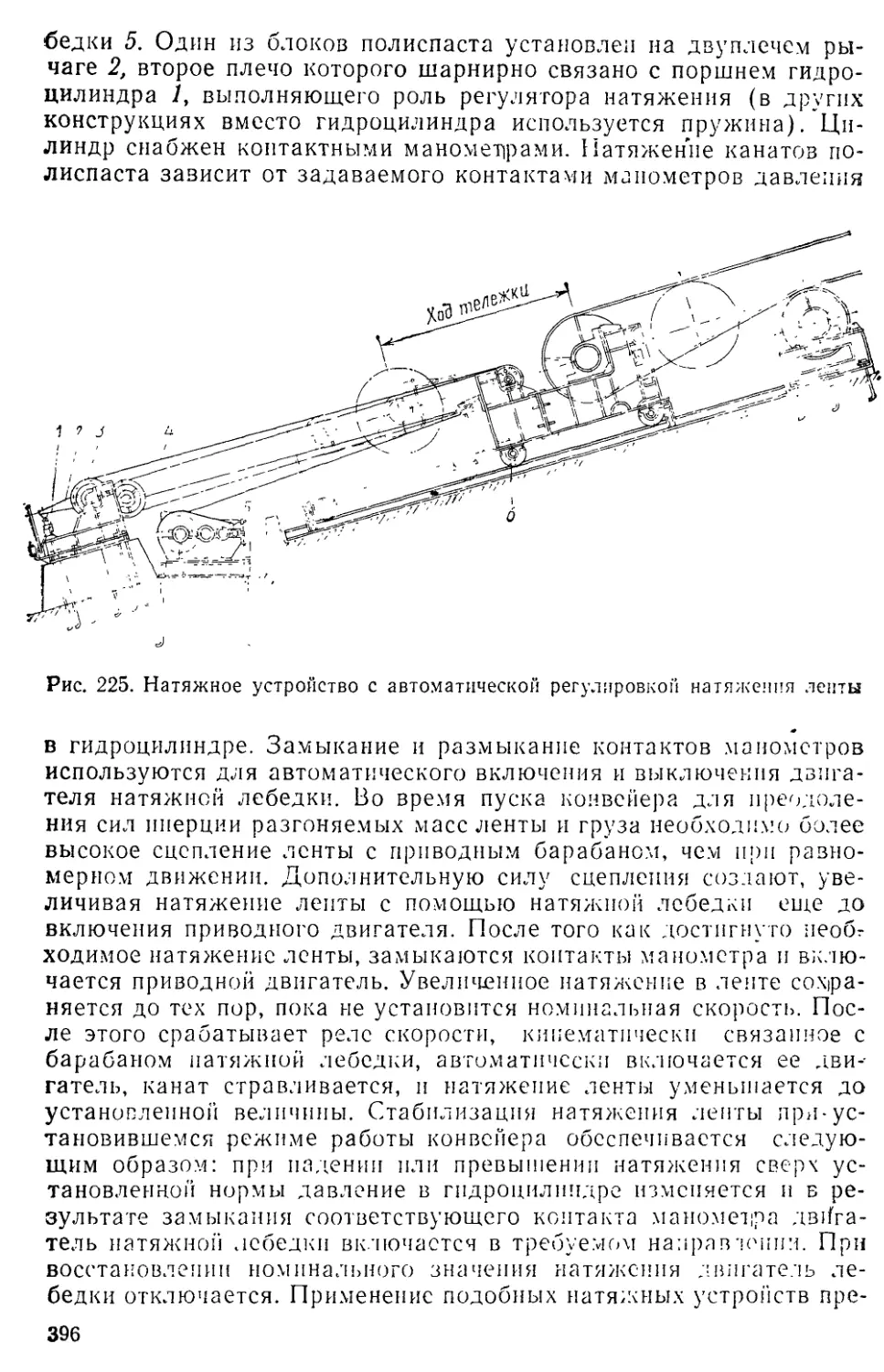

для конвейеров большой производительности и длины (рис. 225)

Оно состоит из натяжной тележки 6, сдвоенного многократного по-

лиспаста 4, неподвижных блоков 3 и натяжной электрической ле

395

бедки 5. Один из блоков полиспаста установлен на двуплечем ры-

чаге 2, второе плечо которого шарнирно связано с поршнем гидро-

цилиндра выполняющего роль регулятора натяжения (в других

конструкциях вместо гидроцилиндра используется пружина)/Ци-

линдр снабжен контактными манометрами. Натяжение канатов по-

лиспаста зависит от задаваемого контактами манометров давления

Рис. 225. Натяжное устройство с автоматической регулировкой натяжения ленты

в гидроцилиндре. Замыкание и размыкание контактов манометров

используются для автоматического включения и выключения двига-

теля натяжной лебедки. Во время пуска конвейера для преодоле-

ния сил инерции разгоняемых масс ленты и груза необходимо более

высокое сцепление ленты с приводным барабаном, чем при равно-

мерном движении. Дополнительную силу сцепления создают, уве-

личивая натяжение лепты с помощью натяжной лебедки еще до

включения приводного двигателя. После того как достигнуто необг

ходимое натяжение ленты, замыкаются контакты манометра и вклю-

чается приводной двигатель. Увеличенное натяжение в ленте сохра-

няется до тех пор, пока не установится номинальная скорость. Пос-

ле этого срабатывает реле скорости, кинематически связанное с

барабаном натяжной лебедки, автоматически включается ее дви-

гатель, канат стравливается, и натяжение ленты уменьшается до

установленной величины. Стабилизация натяжения ленты при-ус-

тановившемся режиме работы конвейера обеспечивается следую-

щим образом: при падении или превышении натяжения сверх ус-

тановленной нормы давление в гпдроцилипдре изменяется и в ре-

зультате замыкания соответствующего контакта манометра двига-

тель натяжной лебедки включается в требуемом направзенни. При

восстановлении номинального значения натяжения двигатель ле-

бедки отключается. Применение подобных натяжных устройств пре-

396

дотвращает пробуксовку приводного барабана при пуске и не тре-

бует создания в ленте излишне высокого натяжения при установив-

шемся режиме работы конвейера, что способствует увеличению

срока службы ленты.

Натяжное устройство располагают либо там, где лента имеет

минимальное натяжение (чтобы сила, создаваемая натяжным уст-

ройством, была также минимальной), либо там, где его удобнее

обслуживать. Сила, создаваемая натяжным устройством, должна

быть больше геометрической суммы натяжений концов ленты на

натяжном барабане при пуске конвейера на значение силы, необ-

ходимой для передвижения опор барабана в направляющих или

натяжной тележки по рельсам. При этом должен быть введен за-

пас натяжения, равный 1,2—1,5.

Ход натяжного устройства выбирают в зависимости от длины

и вида трассы конвейе|ра так, чтобы была обеспечена компенсация

удлинения ленты от нагрузки, от изменения температуры и от ее

износа. При этом надо обеспечивать возможность проведения не-

обходимых монтажных и ремонтных работ. Рабочий ход натяжно-

го устройства конвейера (в метрах) с учетом конструкции конвейе-

ра и типа ленты определяется по зависимости

где Кн — коэффициент, зависящий от угла наклона конвейера:

Лн = 0,85—при угле наклона конвейеров =С10° и Кп =

= 0,65 — при угле наклона>10°; К11С^1— коэффициент использо-

вания ленты по натяжению, равный отношению фактического мак-

симального расчетного натяжения 7%™ к допускаемому натяже-

нию Т; 8 — относительное упругое удлинение принятого типа ленты:

для (резинотканевой ленты 8 = 0,015, а для резинотросовой — 8 =

= 0,0025; L — длина конвейера, равная расстоянию между центра-

ми концевых барабанов.

Для резинотросовых лент рабочий ход натяжного устройства

должен быть не менее 500 мм для любых случаев их использования.

Остановы и тормоза. В приводах наклонных ленточных конвейе-

ров применяют остановы и тормоза, исключающие самопроизволь-

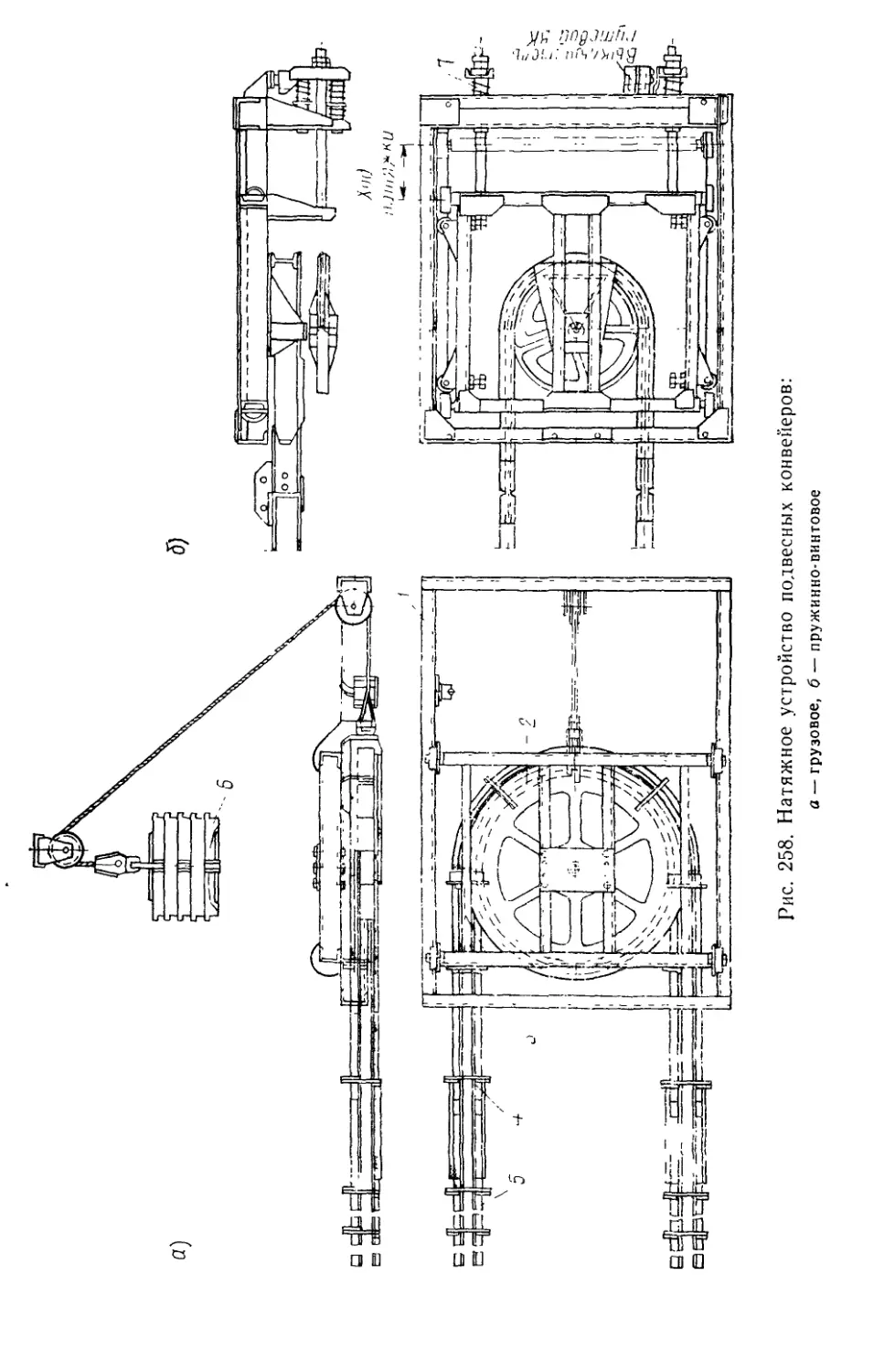

ное обратное движение ленты под действием веса лежащего на пей

груза после выключения приводного двигателя. Тормоза н\жпы ц

для горизонтальных ленточных конвейеров, чтобы уменьшить дли-

ну выбега после выключения приводного двигателя и предотвратить

завал грузом следующего конвейера или технологического агрегата.

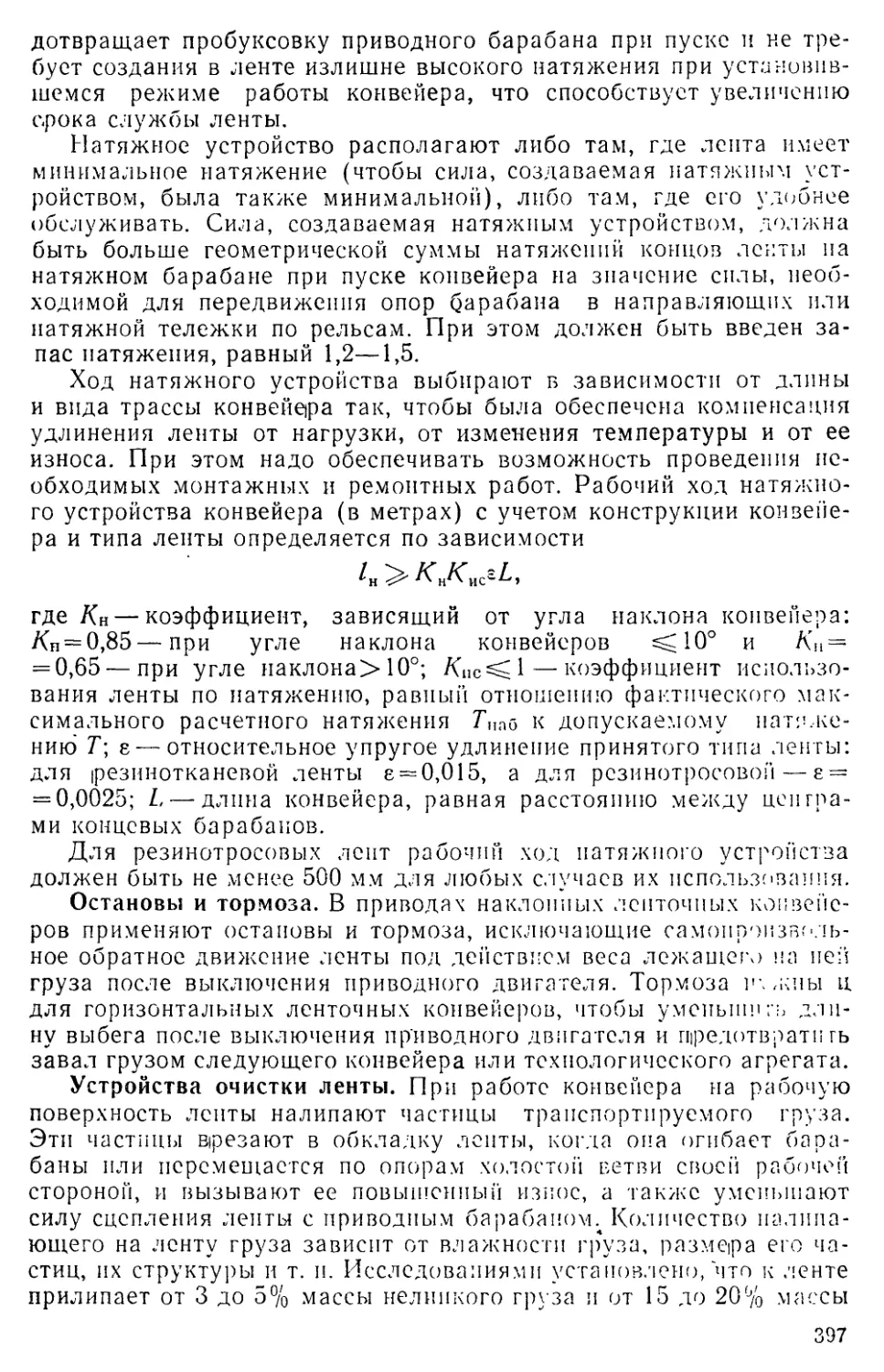

Устройства очистки ленты. При работе конвейера на рабочую

поверхность ленты налипают частицы транспортируемого груза.

Эти частицы врезают в обкладку ленты, когда она огибает бара-

баны или перемещается по опорам холостой ветви своей рабочей

стороной, и вызывают ее повышенный износ, а также уменьшают

силу сцепления ленты с приводным барабаном. Количество налипа-

ющего на ленту груза зависит от влажности гр*уза, размера его ча-

стиц, их структуры и т. и. Исследованиями установлено,'что к ленте

прилипает от 3 до 5% массы нелипкого груза и от 15 до 20% массы

397

.'iиiiкого гру hi Для повышения срока службы ленты и создания

нормальных условии эксплуатации конвейера необходимо обеспе-

чить очистку рабочей поверхности ленты с помощью специальных

механических очистителей, стряхивающих устройств и промывоч-

ных средств Наиболее широко распространены механические очи-

Рис. 226. Схемы механических устройств для очистки ленты

стители в ви ie различного рода скребков и щеток. При применении

скребков отделение налипшею груза от ленты производится кром-

кой пластины из резины, пластмассы или стали, прижимаемой к

ленте ир\/киной (рис 226, а), весом специального груза (рис. 226, б)

или напором насоса (,рпс. 226, с). Сила прижатия скребка к ленте

по ею длине обычно составляет 1—2 Н/см. Дальнейшее ее увеличе-

ние .тишь повышает плюс лепты, не улучшая качества очистки. Ко-

эффициент трения скребка по ленте составляет 0,6—0,75

Для скребков не применяют куски использованных конвейерных

лепт, так как абразивные частицы, содержащиеся в счищаемом

грузе, удерживаются волокнами скребка и способствуют износу

ленты. Хороших результатов очистки можно достичь, используя

скребки с винтовыми лопастями (рис 226. с), привозимые во вра-

щение от отдельною двигателя или от приводного барабана. Вибра-

398

иконные скребки (рис. 223, с?) также значительно повышают ка-

чество очистки, и, кроме того, их применение резко уменьшает из-

нос скребка. Амплитуда колебаний скребка составляет 1,5—3 мм.

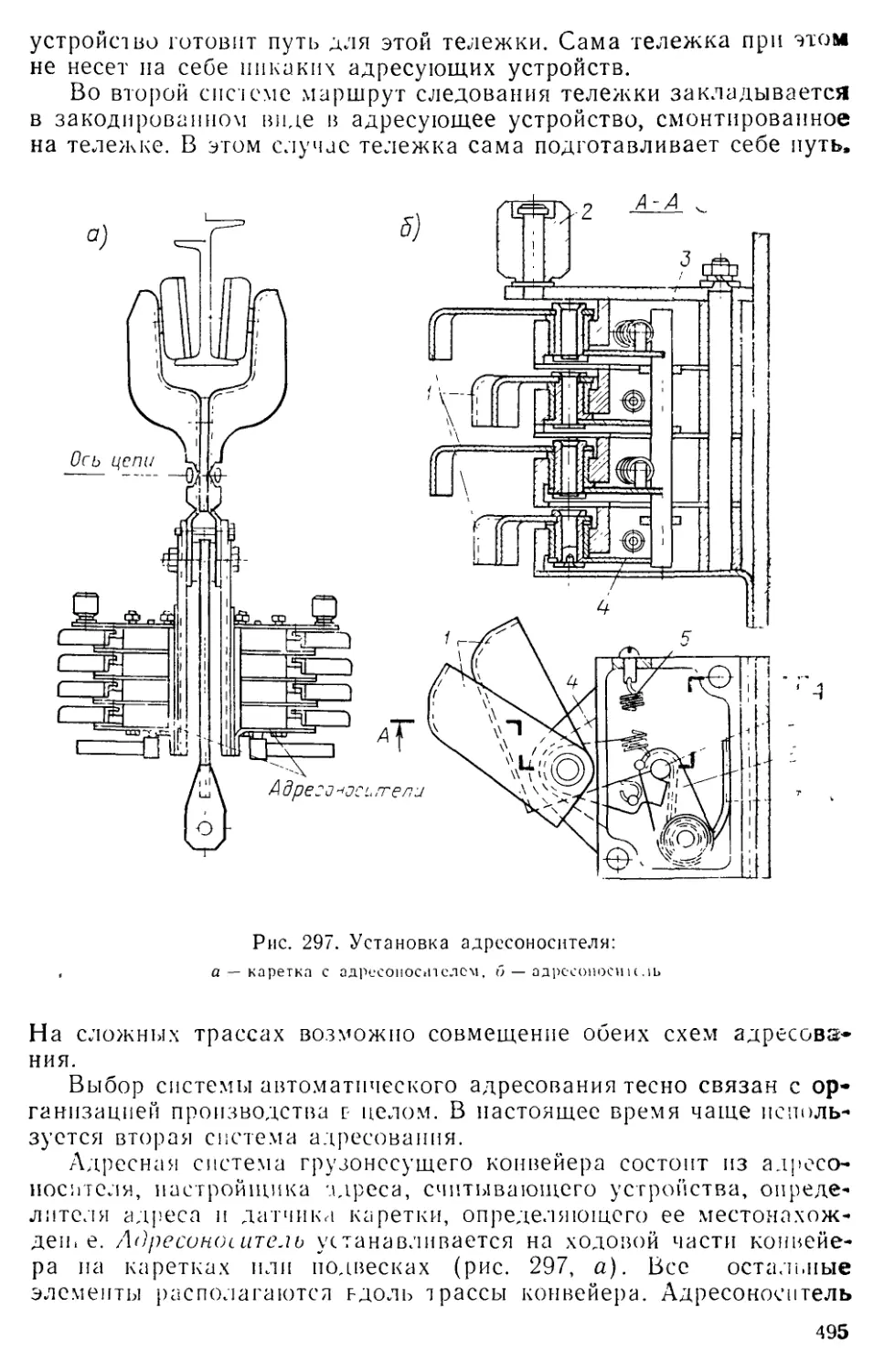

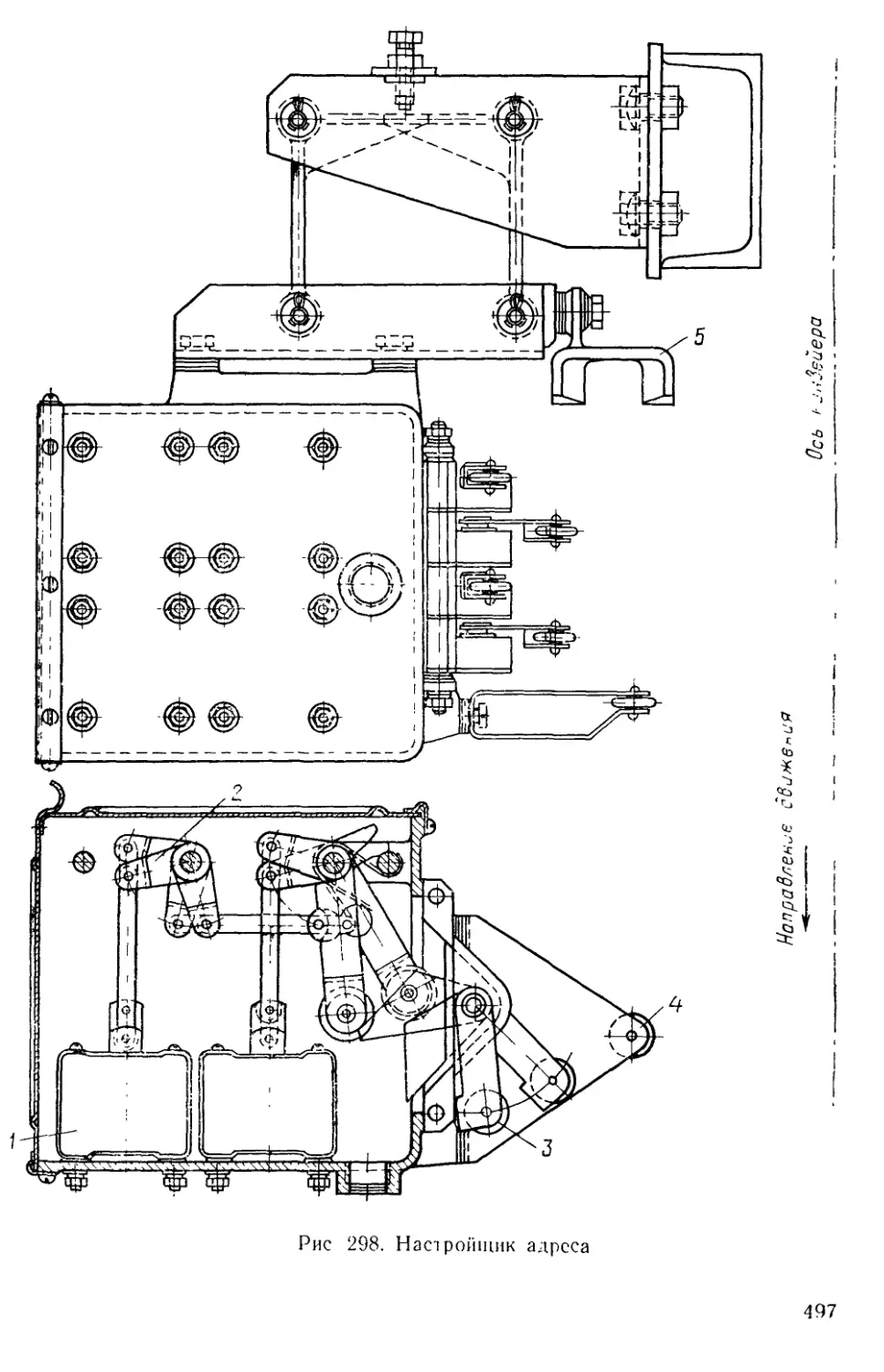

Для очистки ленты от частиц сухого груза применяют также

вращающиеся щетки (рис. 223, е), однако при транспортировании

липких грузов щетки быстро забиваются и становятся неэффектив-

ными.

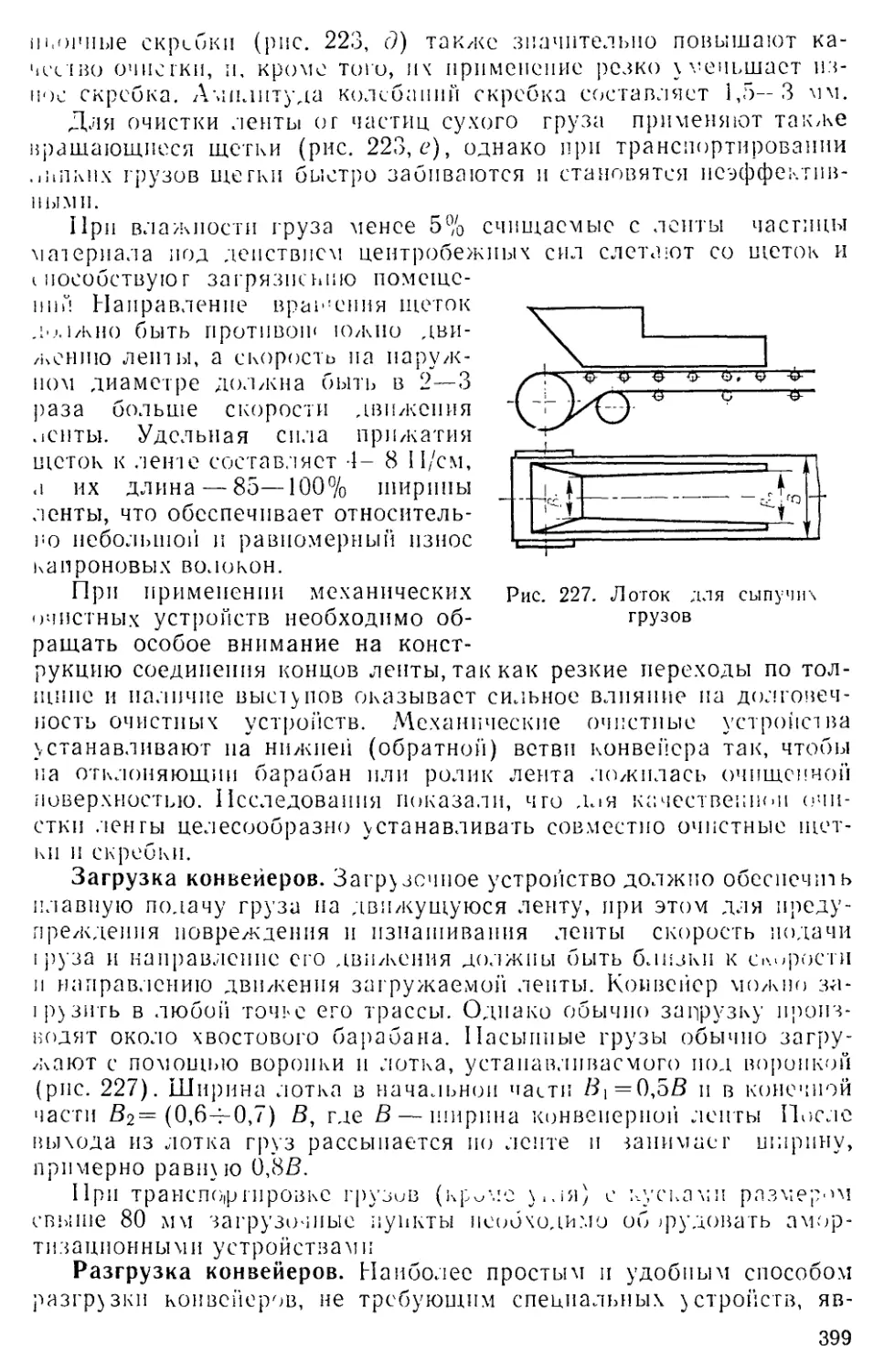

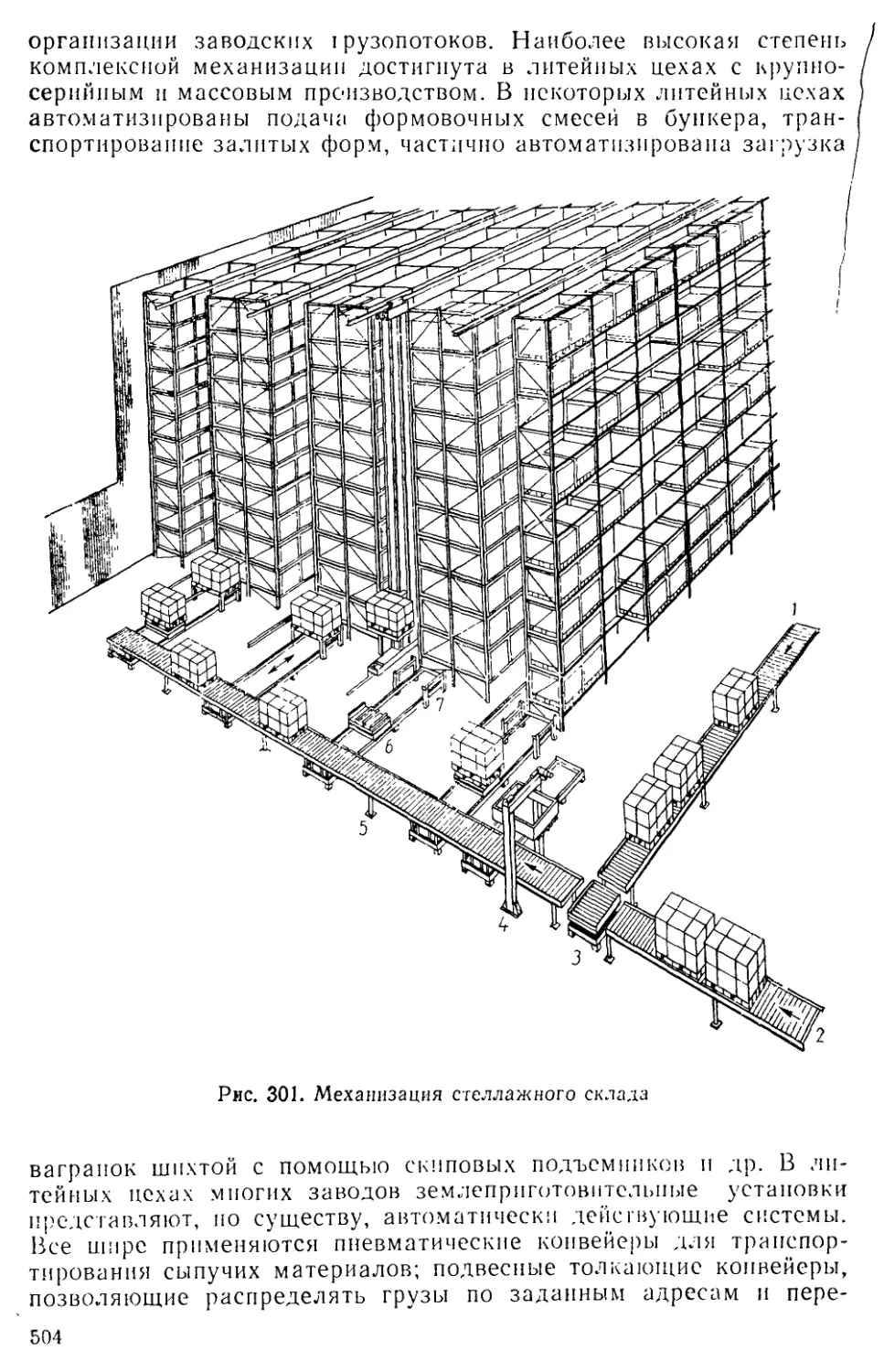

При влажности груза менее 5% счищаемые с ленты частицы

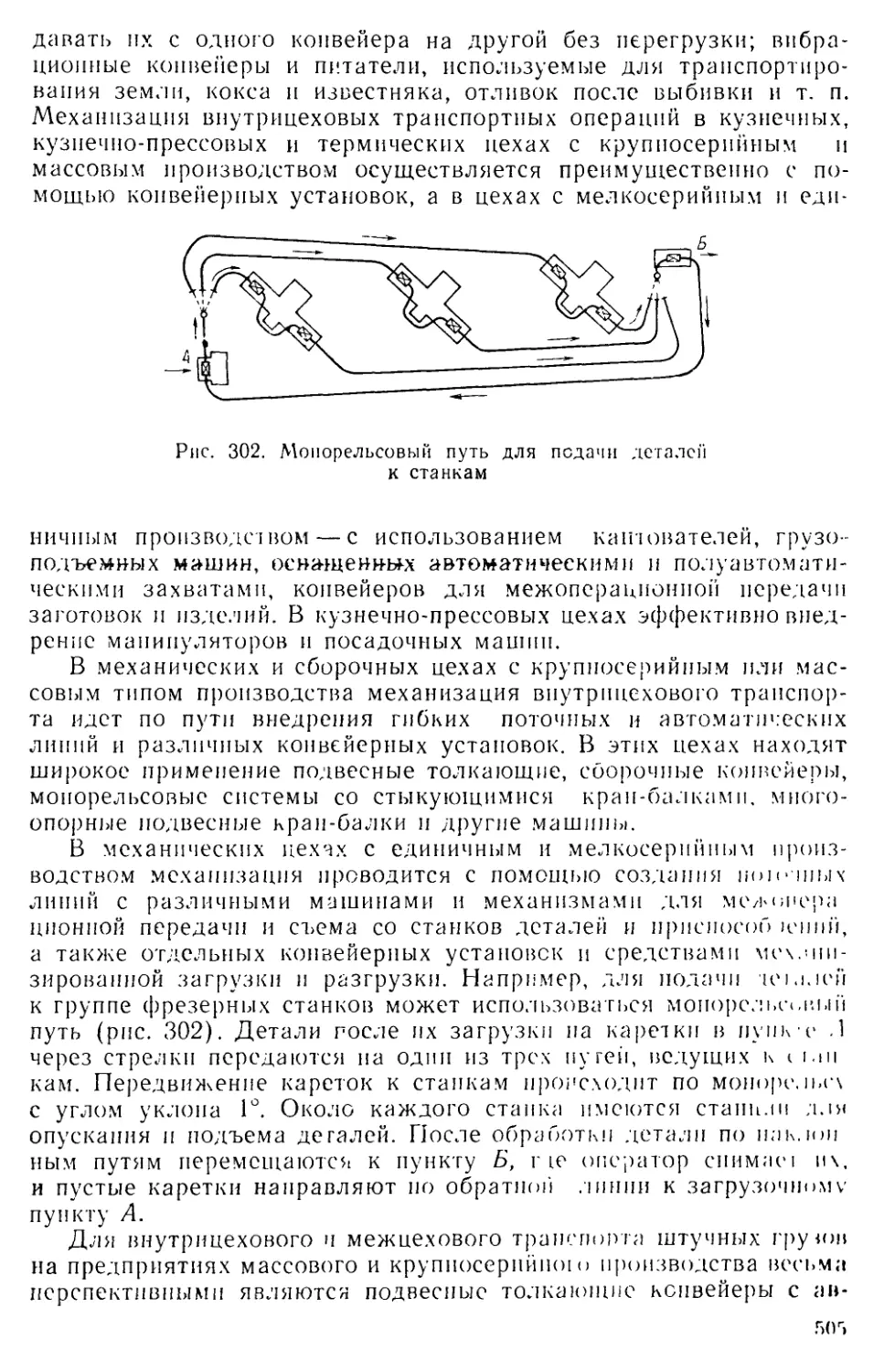

материала иод депствпсм центробежных сил слетают со щеток

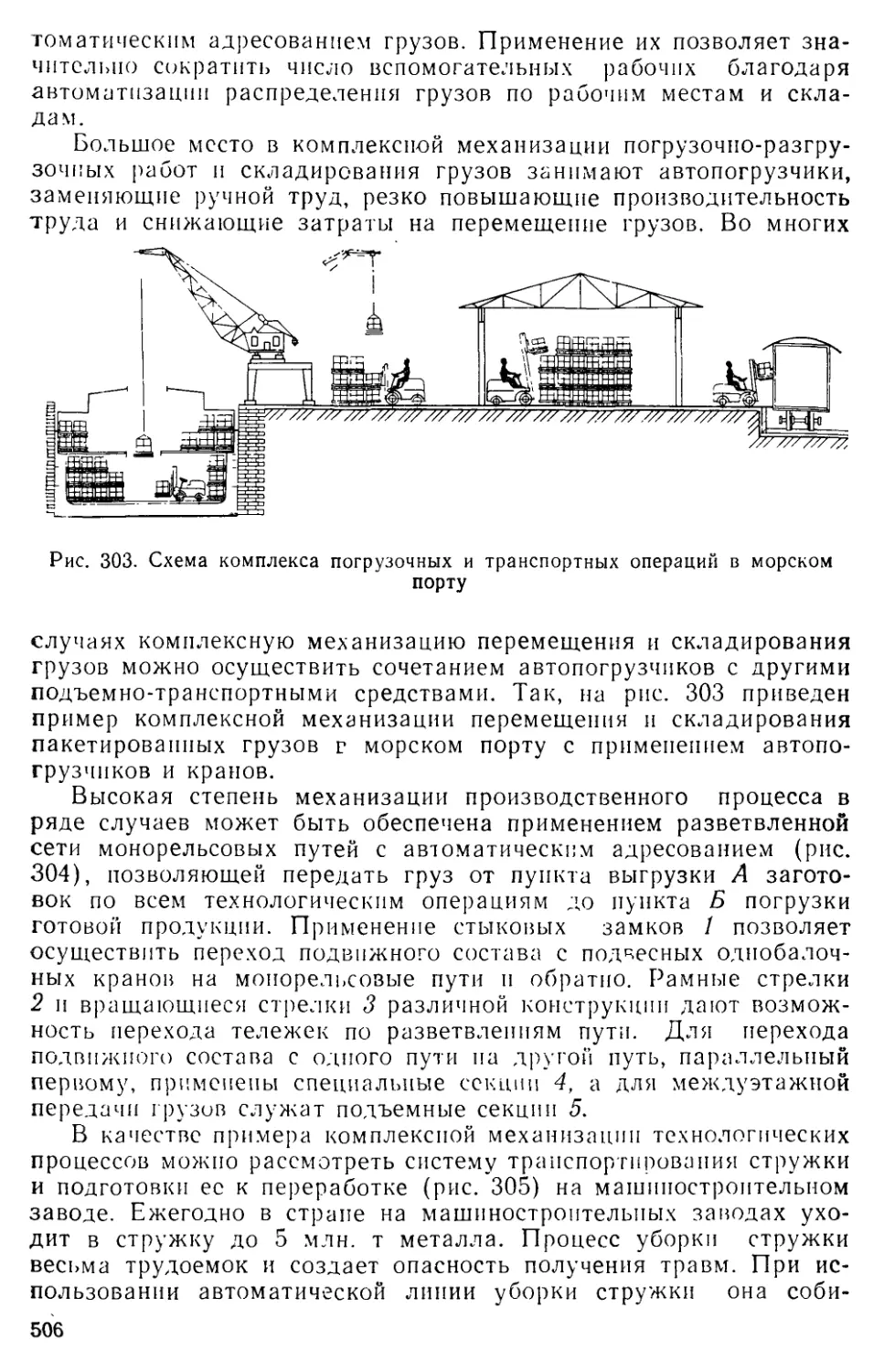

и

шюсобствуюг загрязнению помеще-

ний Направление вращения щеток

Д’-ЛЖНО быть противош 10ЖН0 дви-

жению лепты, а скорость на наруж-

ном диаметре должна быть в 2—3

раза больше скорости движения

,1снты. Удельная сила прижатия

щеток к ленте составляет 4- 8 Н/см,

<i их длина — 85—100% ширины

ленты, что обеспечивает относитель-

но небольшой и равномерный износ

капроновых волокон.

При применении механических

очистных устройств необходимо об-

ращать особое внимание на конст-

Рис. 227. Лоток для сыпучих

грузов

рукцию соединения концов ленты, так как резкие переходы по тол-

щине и наличие выступов оказывает сильное влияние на долговеч-

ность очистных устройств. Механические очистные устройства

устанавливают на нижней (обратной) ветви конвейера так, чтобы

на отклоняющий барабан пли ролик лента ложилась очищенной

поверхностью. Исследования показали, чго Для качествеипон очи-

стки лен гы целесообразно устанавливать совместно очистные щет-

ки н скребки.

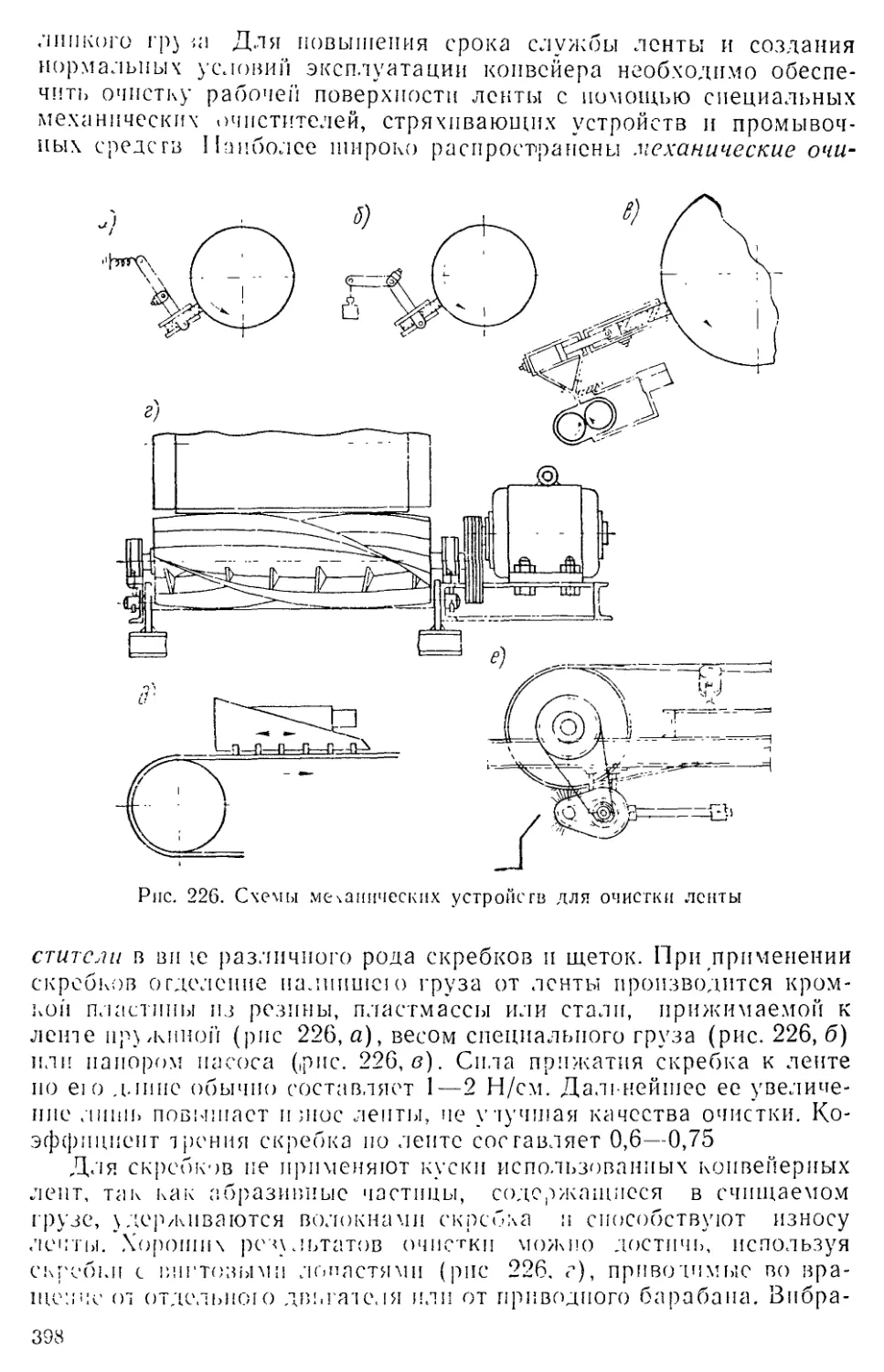

Загрузка конвейеров. Загрузочное устройство должно обеспечить

плавную подачу груза на движущуюся ленту, при этом для преду-

преждения повреждения и изнашивания ленты скорость подачи

I руза и направление его движения должны быть близки к серости

и направлению движения загружаемой ленты. Конвейер можно за-

купить в любой точьс его трассы. Однако обычно заррузку произ-

водят около хвостового барабана. Насыпные грузы обычно загру-

жают с помощью воронки и лотка, устанавливаемого под воронкой

(рис. 227). Ширина лотка в начальной части В}=0,ЪВ и в конечной

части В2= (0,64-0,7) В, где В — ширина конвейерной лепты После

выхода из лотка груз рассыпается ио лейте и занимает ширину,

примерно равную 0,8В.

При транспо|ргпровкс грузив (кр^ме у-ля) с кусками размерам

свыше 80 мм загрузочные пункты необходимо об орудовать амор-

тизационными устройствами

Разгрузка конвейеров. Наиболее простым и удобным способом

разгрузки конвейеров, не требующим специальных устройств, яв-

399

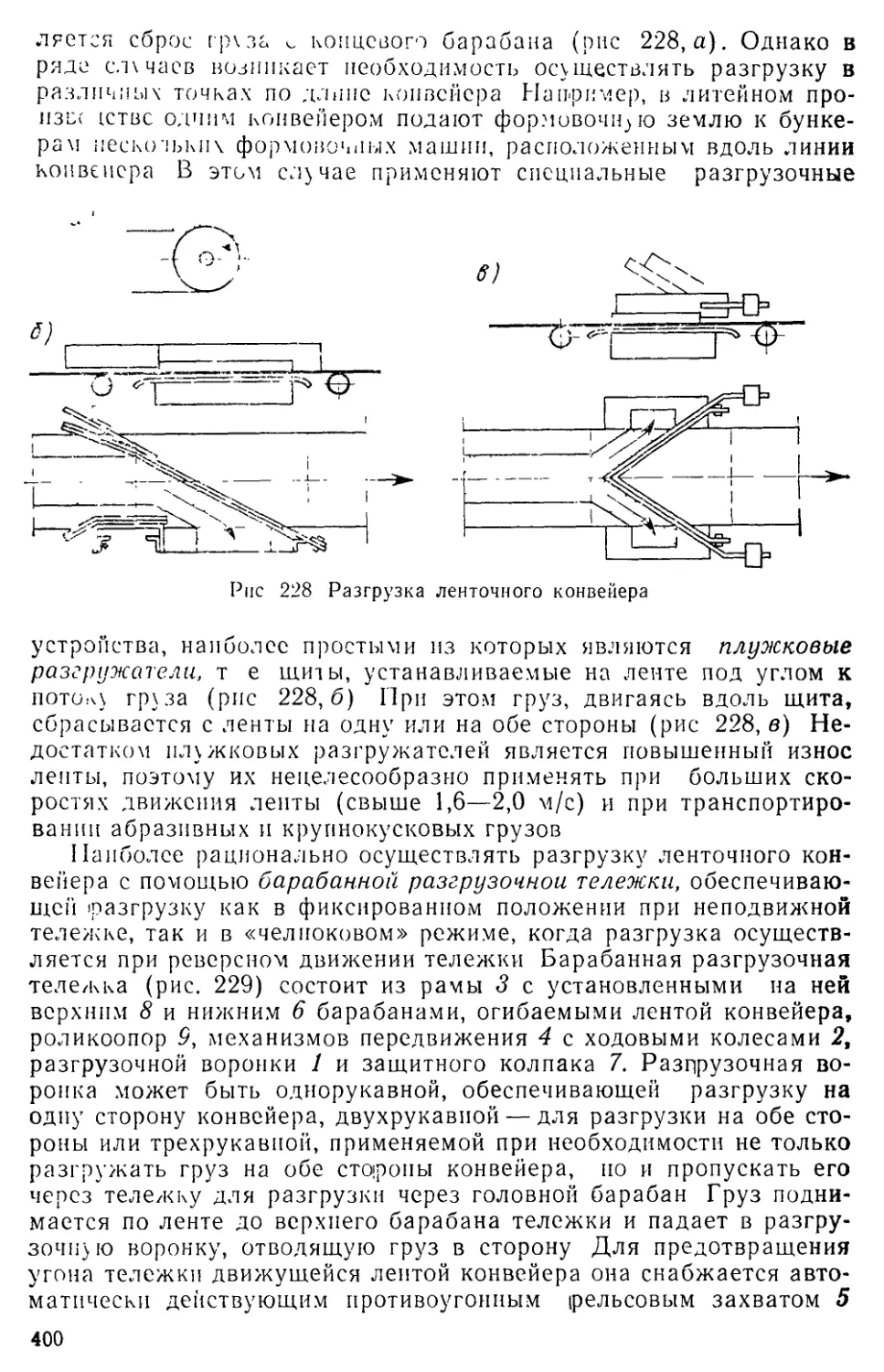

ляется сброс грхза <. концевого барабана (рис 228, а). Однако в

ряде сл\часв возникает необходимость осуществлять разгрузку в

различных точках по длине конвейера Например, в литейном про-

изш ictbc одним конвейером подают формовочною землю к бунке-

рам нескотьких формовочных машин, расположенным вдоль линии

конвейера В этом случае применяют специальные разгрузочные

в)

Рис 228 Разгрузка ленточного конвейера

устройства, наиболее простыми из которых являются плужковые

разгружатели, т е щиты, устанавливаемые на ленте под углом к

потоку груза (рис 228,6) При этом груз, двигаясь вдоль щита,

сбрасывается с ленты на одну или на обе стороны (рис 228, в) Не-

достатком плужковых разгружателей является повышенный износ

ленты, поэтому их нецелесообразно применять при больших ско-

ростях движения ленты (свыше 1,6—2,0 м/с) и при транспортиро-

вании абразивных и крупнокусковых грузов

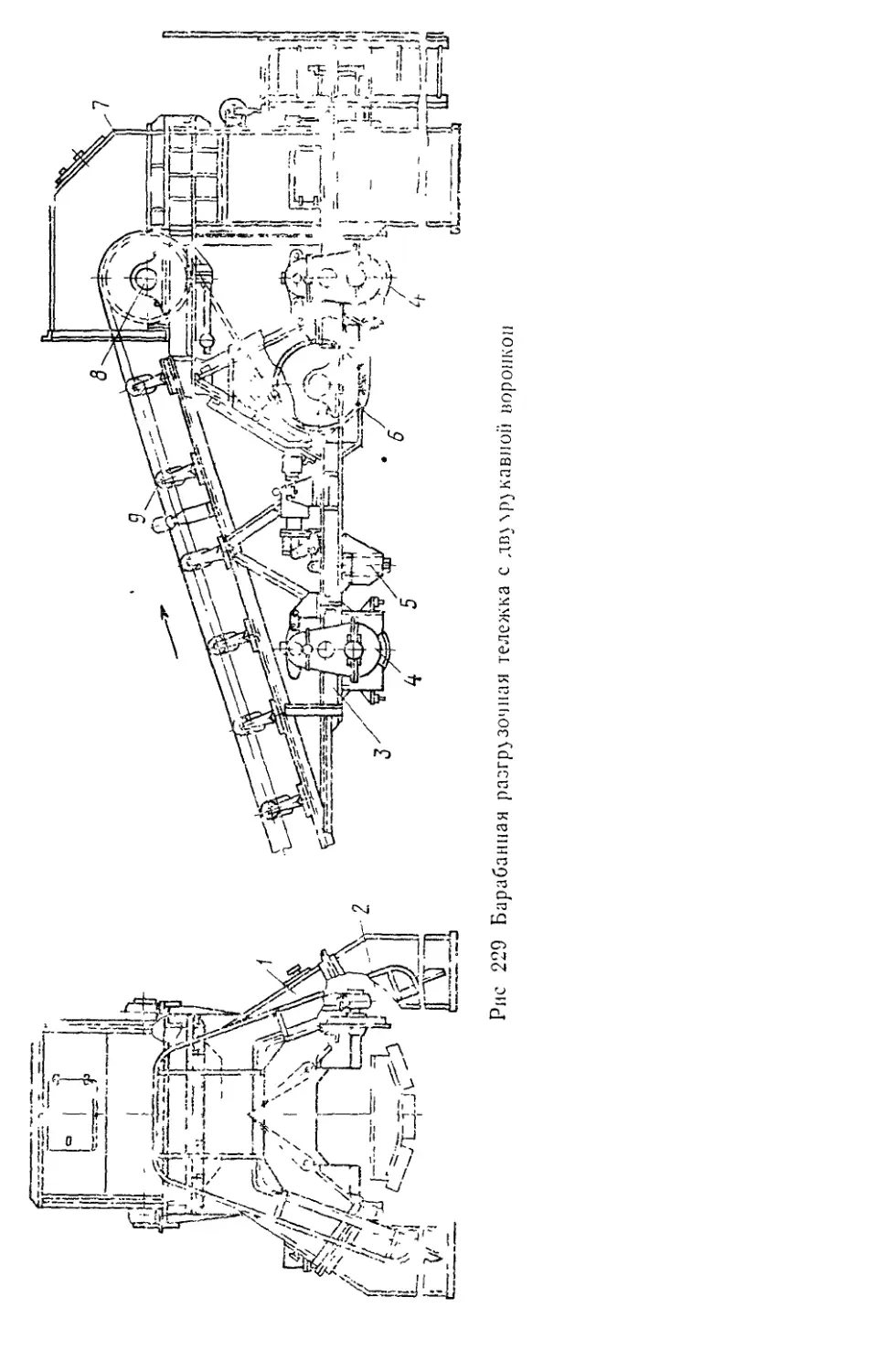

Наиболее рационально осуществлять разгрузку' ленточного кон-

вейера с помощью барабанной разгрузочной тележки, обеспечиваю-

щей разгрузку как в фиксированном положении при неподвижной

тележке, так и в «челноковом» режиме, когда разгрузка осуществ-

ляется при реверсном движении тележки Барабанная разгрузочная

тележка (рис. 229) состоит из рамы 3 с установленными на ней

верхним 8 и нижним 6 барабанами, огибаемыми лентой конвейера,

роликоопор 9, механизмов передвижения 4 с ходовыми колесами 2,

разгрузочной воронки / и защитного колпака 7. Разгрузочная во-

ронка может быть однорукавной, обеспечивающей разгрузку на

одну сторону конвейера, двухрукавной — для разгрузки на обе сто-

роны или трехрукавной, применяемой при необходимости не только

разгружать груз на обе стороны конвейера, по и пропускать его

через тележку для разгрузки через головной барабан Груз подни-

мается по ленте до верхнего барабана тележки и падает в разгру-

зочную воронку, отводящую груз в сторону Для предотвращения

угона тележки движущейся лентой конвейера она снабжается авто-

матически действующим противоугонным рельсовым захватом 5

400

Рис 229 Барабанная разгрузочная тележка с двучрукавной воронкой

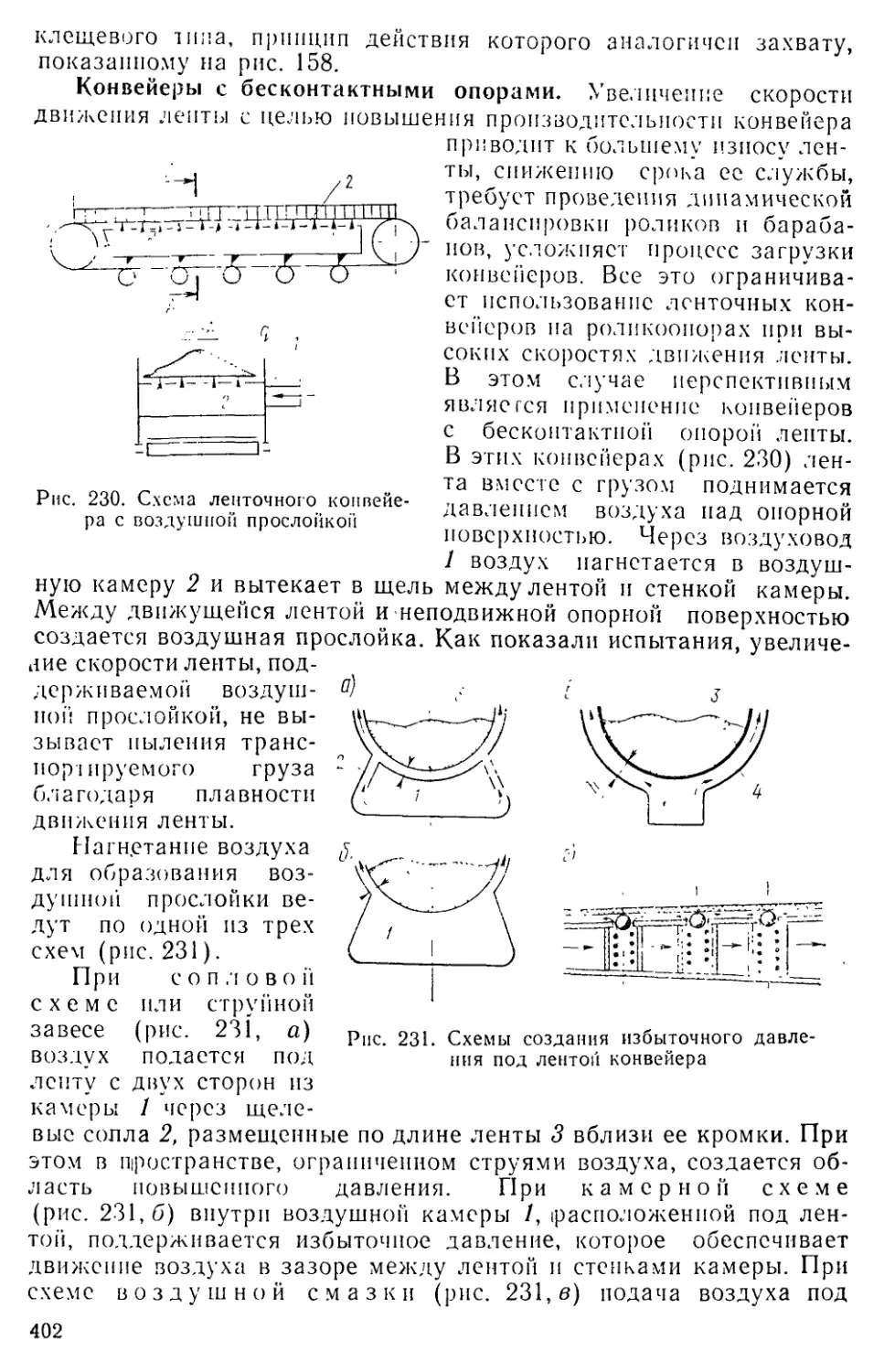

Рис. 230. Схема ленточного конвейе-

ра с воздушной прослойкой

клещевого ища, принцип действия которого аналогичен захвату,

показанному на рис. 158.

Конвейеры с бесконтактными опорами. Увеличение скорости

движения ленты с целью повышения производительности конвейера

приводит к большему износу лен-

ты, снижению срока ее службы,

требует проведения динамической

балансировки роликов и бараба-

нов, усложняет процесс загрузки

конвейеров. Все это ограничива-

ет использование ленточных кон-

вейеров па роликоопорах при вы-

соких скоростях движения ленты.

В этом случае перспективным

является применение конвейеров

с бесконтактной опорой ленты.

В этих конвейерах (рис. 230) лен-

та вместе с грузом поднимается

давлением воздуха над опорной

поверхностью. Через воздуховод

1 воздух нагнетается в воздуш-

ную камеру 2 и вытекает в щель между лентой и стенкой камеры.

Между движущейся лентой и неподвижной опорной поверхностью

создается воздушная прослойка. Как показали испытания, увеличе-

ние скорости ленты, под-

держиваемой воздуш-

ной прослойкой, не вы-

зывает пыления транс-

портируемого груза

благодаря плавности

движения ленты.

Нагн.етанпе воздуха

для образования воз-

душной прослойки ве-

дут по одной из трех

схем (рис. 231).

При сопловой

схеме пли струйной

завесе (рис. 231, а)

воздух подается под

ленту с двух сторон из

камеры / через щеле-

вые сопла 2, размещенные по длине ленты 3 вблизи ее кромки. При

этом в пространстве, ограниченном струями воздуха, создается об-

ласть повышенного давления. При камерной схеме

(рис. 231, б) внутри воздушной камеры /, расположенной под лен-

той, поддерживается избыточное давление, которое обеспечивает

движение воздуха в зазоре между лентой и стенками камеры. При

схеме воздушной смазки (рис. 231, в) подача воздуха под

402

не. zoi, г), оосспечивающие подачу

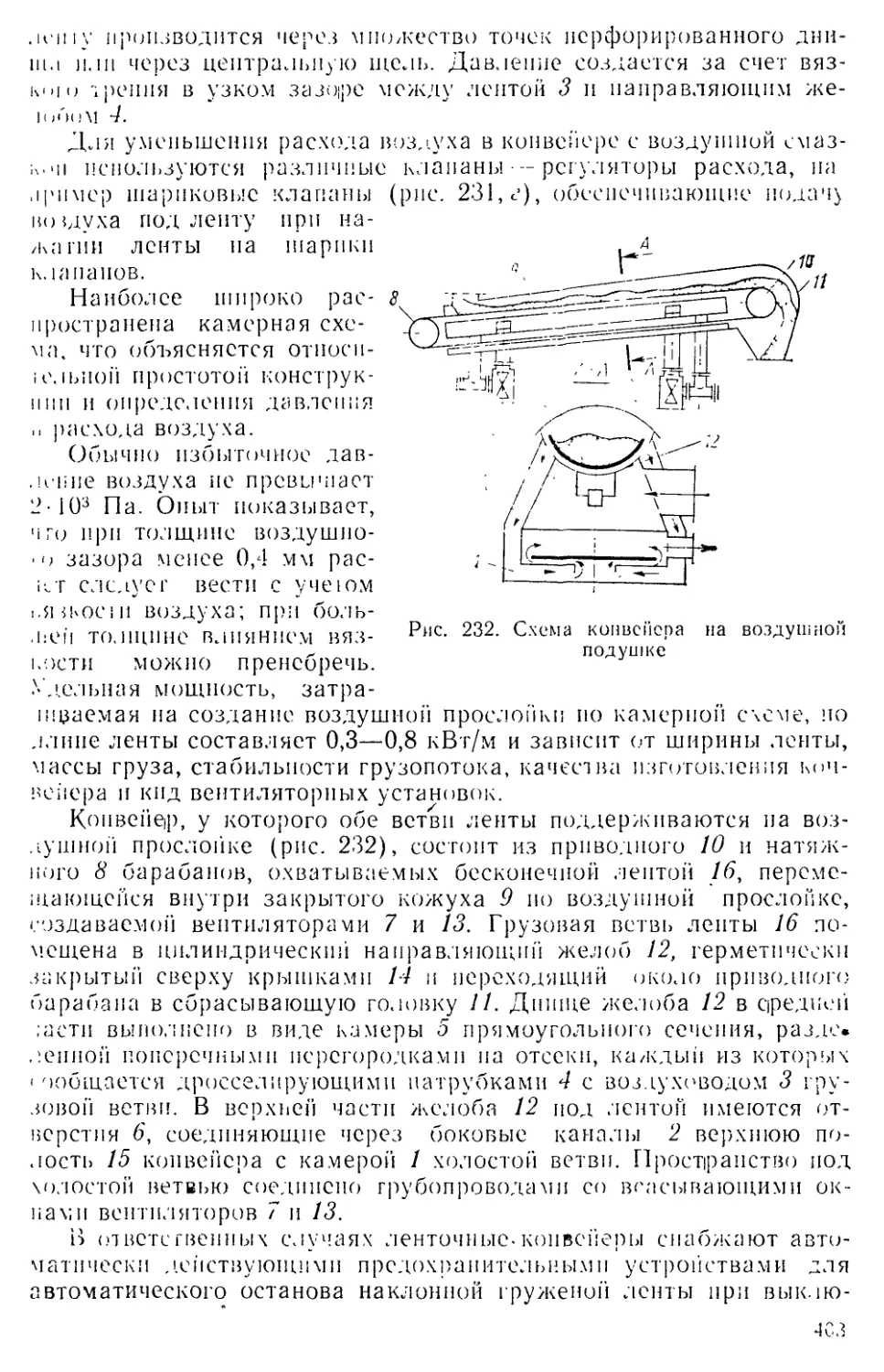

Рис. 232. Схема конвейера на воздушной

подушке

.iciiiy производится через множество точек перфорированного дни-

1H.I и.in через центральную щель. Давление создается за счет вяз-

1очо '.рения в узком зазоре между лентой 3 и направляющим же-

loooM 3.

Для уменьшения расхода воздуха в конвейере с воздушной смаз-

з.ч1 используются различные клапаны регуляторы расхода, на

пример шариковые клапаны

во щуха под ленту при на-

ука гни ленты на шарики

клапанов.

Наиболее широко рас-

пространена камерная схе-

ма. что объясняется относи-

;е.ibiioii простотой конструк-

ции и определения давления

.. расхода воздуха.

Обычно избыточное дав-

ление воздуха не превышает

2• 103 Па. Опыт показывает,

чго при толщине воздушно-

го зазора менее 0,4 мм рас-

ыт следует вести с учеюм

,ямюс1и воздуха; при боль-

шей толщине влиянием вяз-

кости можно пренебречь.

.' дельная мощность, затра-

нщаемая на создание воздушной прослойки по камерной схеме, по

длине ленты составляет 0,3—0,8 кВт/м и зависит от ширины ленты,

массы груза, стабильности грузопотока, качества изготовления кон-

вейера и кпд вентиляторных установок.

Конвейер, у которого обе ветви ленты поддерживаются на воз-

душной прослойке (рис. 232), состоит из приводного 10 и натяж-

ного 8 барабанов, охватываемых бесконечной лентой 16, переме-

щающейся внутри закрытого кожуха 9 по воздушной прослойке,

создаваемой вентиляторами 7 и 13. Грузовая ветвь ленты 16 по-

мещена в цилиндрический направляющий желоб 12, герметически

закрытый сверху крышками 14 и переходящий около приводного

барабана в сбрасывающую головку 11. Днище желоба 12 в средней

;асти выполнено в виде камеры 5 прямоугольного сечения, разде.

лепной поперечными перегородками на отсеки, каждый из которых

< ообщается дросселирующими патрубками 4 с воздуховодом 3 гру-

зовой ветви. В верхней части желоба 12 под лептой имеются от-

верстия 6, соединяющие через боковые каналы 2 верхнюю по-

лость 15 конвейера с камерой 1 холостой ветви. Пространство под

холостой ветвью соединено трубопроводами со всасывающими ок-

нами вентиляторов 7 и 13.

В ответственных случаях ленточные-конвейеры снабжают авто-

матически действующими предохранительными устройствами для

автоматического останова наклонной груженой ленты при выклю-

чен

чении электродвигателя, для автоматического выключения электро-

двигателя при буксовании ленты на барабане в результате пере-

грузки или недостаточного натяжения, а также ловителями для ав-

томатического улавливания ленты при ее обрыве.

Ленточные конвейеры с металлической лентой

Конвейеры со стальной лентой по своему устройству аналогичны

конвейерам с резинотканевой лентой, но из-за специфических

свойств лепты они имеют ряд отличий.

Стальная лента может быть цельнокатаной из углеродистой или

нержавеющей стали или плетеной из проволоки. Как и резинотка-

невая лента, стальная лента является одновременно тяговым и не-

сущим элементом.

Ленту из нержавеющей стали обычно применяют для транспор-

тирования различных химических и пищевых продуктов. При не-

равномерном нагреве ленту из нержавеющей стали следует приме-

нять во избежание коробления при разнице температур не выше

50° С. Лепты из углеродистой стали допускают нагрев до довольно

высоких температур, и конвейеры со стальной лентой можно про-

пускать через печи и- через сушильные камеры. Эти лепты могут

работать в условиях неравномерного нагрева при температуре до

100—120° С, а при равномерном нагреве, вместе с находящимся на

нон грузом, — до 300° С.

Цельнокатаные стальные ленты изготовляют толщиной 0,6—•

1,2 мм и шириной 350 — 1000 мм. При продольном соединении не-

скольких лен г общая ширина лепты может достигать 4 м. Благодаря

нагартовке стали при холодной прокатке материал ленты обладает

высокими механическими свойствами. Но при этом лента становит-

ся весьма чувствительной к удавам, забоинам, резким перегибам.

Наиболее слабым местом стальной ленты является кройка. По-

вреждения кромки быстро распространяются внутрь, и лента вы-

ходит из строя. Поэтому конвейеры со стальной лентой требуют бо-

лее точного изготовления и монтажа и тщательного наблюдения за

их работой во время эксплуатации. Для предохранения кромок от

повреждения должны быть предусмотрены специальные центрирую-

щие и предохранительные устройства. Соединение концов стальной

цельнокатаной лепты производят с помощью заклепок внахлестку,

встык с подкладкой и с помощью шарнирных петель. Достоинства-

ми шарнирного стыка являются возможность быстрой сборки и

ратбонки соединения, а также более высокий срок службы при

огибании барабанов малого диаметра. Недостатками его являются

наличие щели, куда просыпается мелкий груз, и повышенный износ

деталей шарнира. Поэтому в настоящее время наибольшее рас-

пространение имеет однорядное клепаное соединение внахлестку.

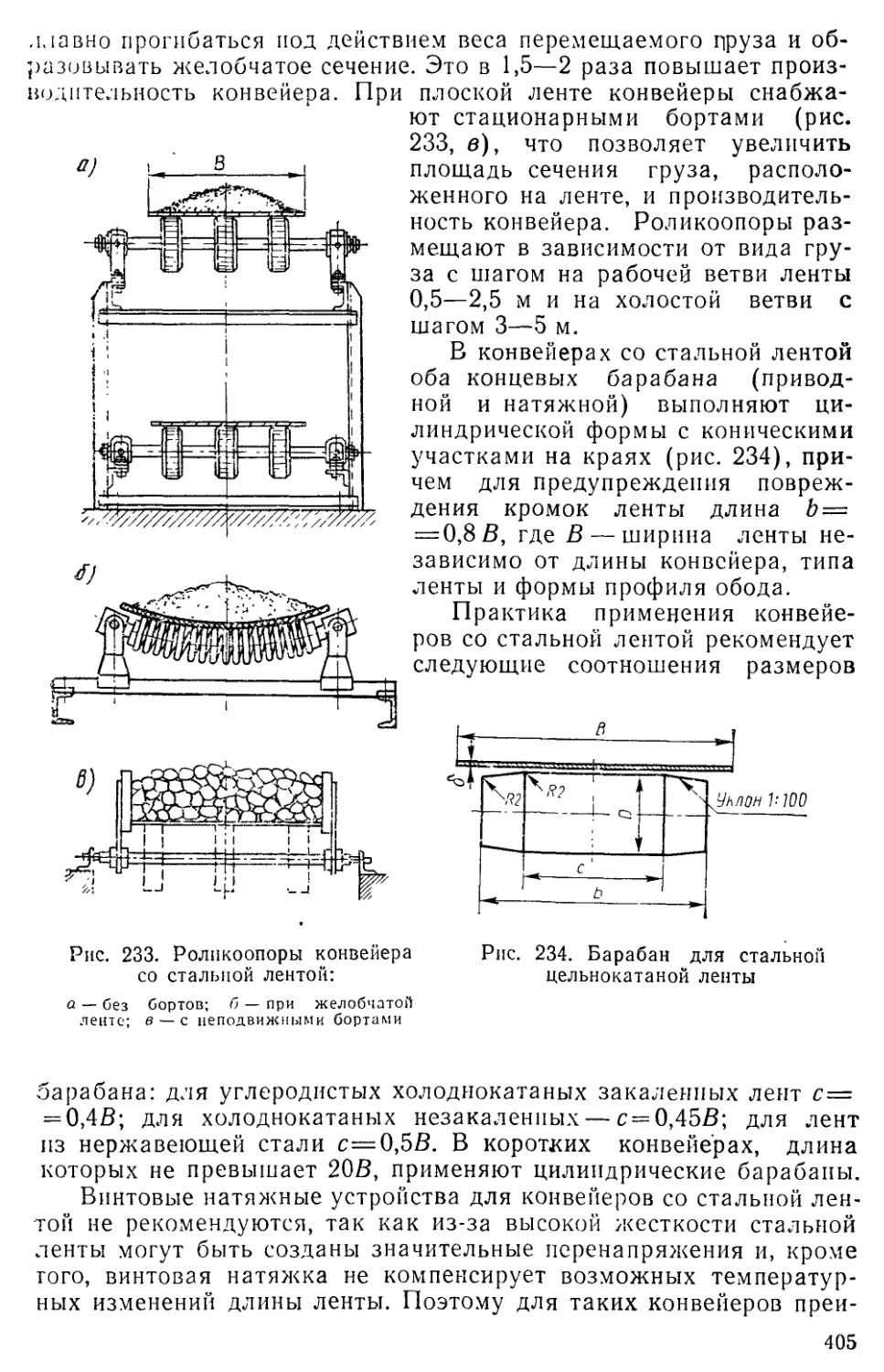

Роликоопоры для стальной цельнокатаной ленты обычно выпол-

няют составными из нескольких узких роликов диаметром около

200 мм (рис. 233, а), деревянных или металлических брусьев или

в виде пружинных роликоопор (рис. 233,6), позволяющих ленте

404

плавно прогибаться иод действием веса перемещаемого груза и об-

разовывать желобчатое сечение. Это в 1,5—2 раза повышает произ-

водительность конвейера. При

плоской ленте конвейеры снабжа-

ют стационарными бортами (рис.

233, в), что позволяет увеличить

площадь сечения груза, располо-

женного на ленте, и производитель-

ность конвейера. Роликоопоры раз-

мещают в зависимости от вида гру-

за с шагом на рабочей ветви ленты

0,5—2,5 м и на холостой ветви с

шагом 3—5 м.

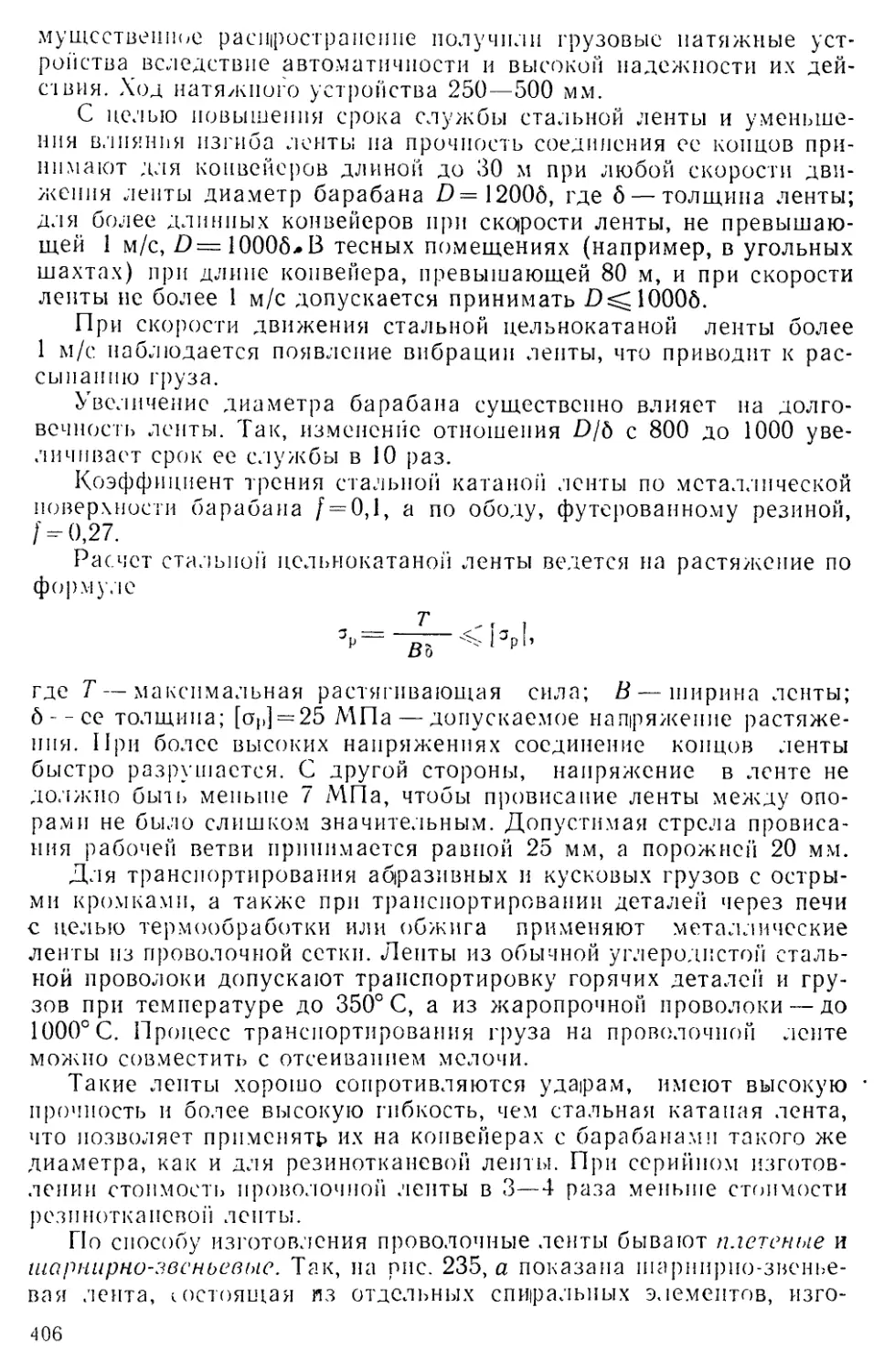

В конвейерах со стальной лентой

оба концевых барабана (привод-

ной и натяжной) выполняют ци-

линдрической формы с коническими

участками на краях (рис. 234), при-

чем для предупреждения повреж-

дения кромок ленты длина Ь =

= 0,8 В, где В — ширина ленты не-

зависимо от длины конвейера, типа

ленты и формы профиля обода.

Практика применения конвейе-

ров со стальной лентой рекомендует

следующие соотношения размеров

в

а)

Рис. 234. Барабан для стальной

цельнокатаной ленты

Рис. 233. Роликоопоры конвейера

со стальной лентой:

а — без бортов; б — при желобчатой

ленте; в —с неподвижными бортами

барабана: для углеродистых холоднокатаных закаленных лент с=

= 0,423; для холоднокатаных незакалениых — с = 0,4521; для лент

из нержавеющей стали с=0,5В. В коротких конвейерах, длина

которых не превышает 20В, применяют цилиндрические барабаны.

Винтовые натяжные устройства для конвейеров со стальной лен-

той не рекомендуются, так как из-за высокой жесткости стальной

ленты могут быть созданы значительные перенапряжения и, кроме

того, винтовая натяжка не компенсирует возможных температур-

ных изменений длины ленты. Поэтому для таких конвейеров преи-

405

мущсственпое расщрострапсипе получили грузовые натяжные уст-

ройства вследствие автоматичности и высокой надежности их дей-

ствия. Ход натяжного устройства 250—500 мм.

С целью повышения срока службы стальной ленты и уменьше-

ния влияния изгиба ленты на прочность соединения ее концов при-

нимают для конвейеров длиной до 30 м при любой скорости дви-

жения лепты диаметр барабана D= 12006, где 6 — толщина ленты;

для более длинных конвейеров при скорости ленты, не превышаю-

щей 1 м/с, D= 10006*В тесных помещениях (например, в угольных

шахтах) при длине конвейера, превышающей 80 м, и при скорости

ленты не более 1 м/с допускается принимать 10006.

При скорости движения стальной цельнокатаной ленты более

1 м/с наблюдается появление вибрации лепты, что приводит к рас-

сыпанию груза.

Увеличение диаметра барабана существенно влияет на долго-

вечность ленты. Так, изменение отношения D/6 с 800 до 1000 уве-

личивает срок ее службы в 10 раз.

Коэффициент трения стальной катаной ленты по металлической

поверхности барабана / = 0,1, а по ободу, футерованному резиной,

/'-0,27.

Расчет стальной цельнокатаной ленты ведется на растяжение по

формуле

где Т — максимальная растягивающая сила; В — ширина ленты;

6 - - се толщина; [оД — 25 МПа — допускаемое напряжение растяже-

ния. При более высоких напряжениях соединение концов ленты

быстро разрушается. С другой стороны, напряжение в ленте не

должно быть меньше 7 МПа, чтобы провисание ленты между опо-

рами не было слишком значительным. Допустимая стрела провиса-

ния рабочей ветви принимается равной 25 мм, а порожней 20 мм.

Для транспортирования абразивных и кусковых грузов с остры-

ми кромками, а также при транспортировании деталей через печи

с целью термообработки или обжига применяют металлические

ленты из проволочной сетки. Лепты из обычной углеродистой сталь-

ной проволоки допускают транспортировку горячих деталей и гру-

зов при температуре до 350° С, а из жаропрочной проволоки — до

1000° С. Процесс транспортирования груза на проволочной ленте

можно совместить с отсеиванием мелочи.

Такие лепты хорошо сопротивляются ударам, имеют высокую •

прочность и более высокую гибкость, чем стальная катаная лента,

что позволяет применять их на конвейерах с барабанами такого же

диаметра, как и для резинотканевой ленты. При серийном изготов-

лении стоимость проволочной ленты в 3—4 раза меньше стоимости

резинотканевой лепты.

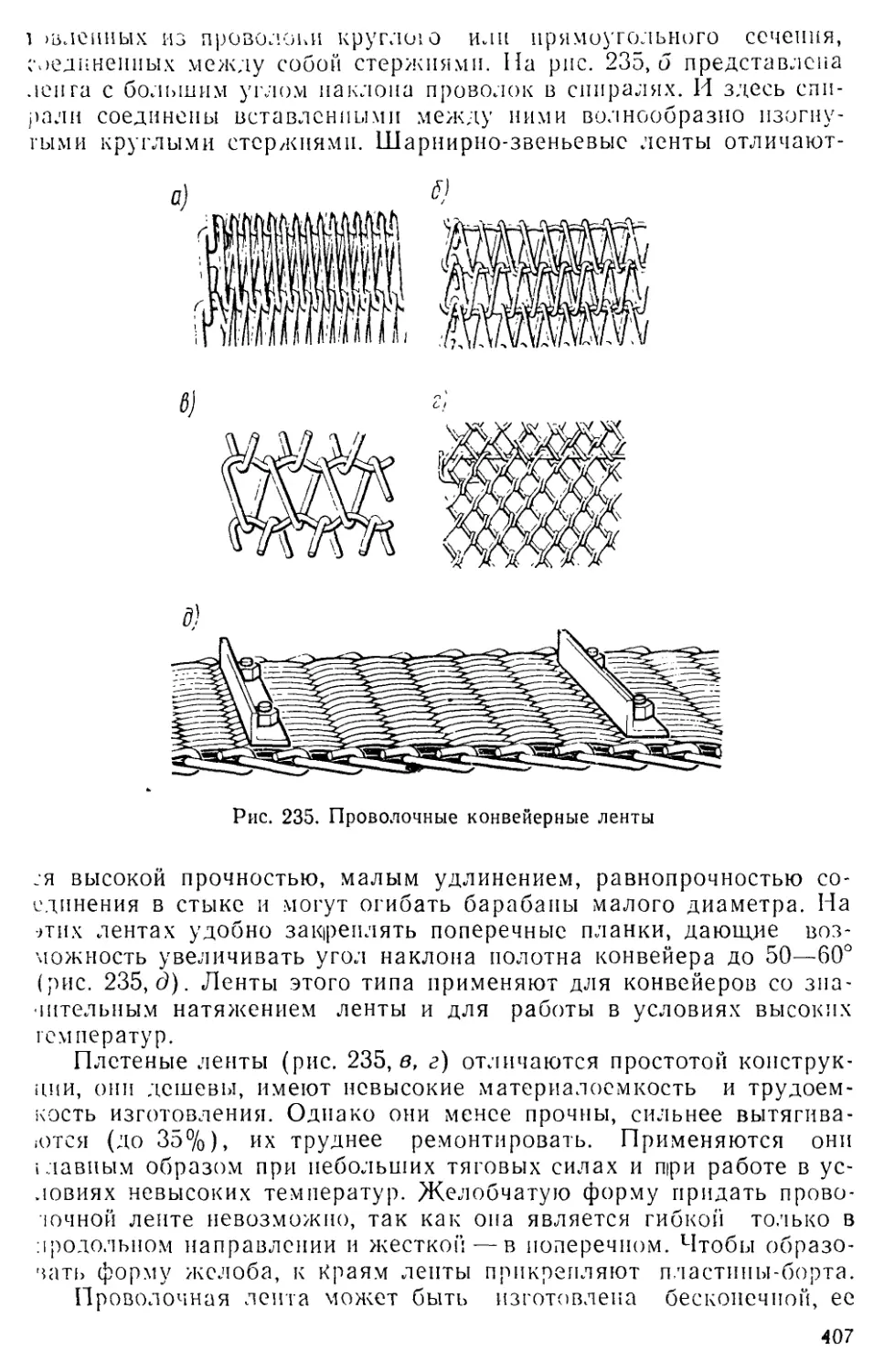

По способу изготовления проволочные ленты бывают плетеные и

шарнирно-звеньевые. Так, на рис. 235, а показана шарнирно-звенье-

вая лента, состоящая из отдельных спиральных элементов, изго-

406

1 явленных из проволоки круглою или прямоугольного сечения,

соединенных между собой стержнями. На рис. 235,6 представлена

лонга с большим углом наклона проволок в спиралях. И здесь спи-

рали соединены вставленными между ними волнообразно нзогну-

гыми круглыми стержнями. Шарнирно-звеньевые ленты отличают-

Рис. 235. Проволочные конвейерные ленты

ся высокой прочностью, малым удлинением, равнопрочностью со-

единения в стыке и могут огибать барабаны малого диаметра. На

9тих лентах удобно закреплять поперечные планки, дающие воз-

можность увеличивать угол наклона полотна конвейера до 50—60°

(рис. 235,6). Ленты этого типа применяют для конвейеров со зна-

чительным натяжением ленты и для работы в условиях высоких

гем ператур.

Плетеные ленты (рис. 235, в, г) отличаются простотой конструк-

ции, они дешевы, имеют невысокие материалоемкость и трудоем-

кость изготовления. Однако они менее прочны, сильнее вытягива-

ются (до 35%), их труднее ремонтировать. Применяются они

юавпым образом при небольших тяговых силах и при работе в ус-

ловиях невысоких температур. Желобчатую форму придать прово-

ючной ленте невозможно, так как опа является гибкой только в

продольном направлении и жесткой — в поперечном. Чтобы образо-

вать форму желоба, к Краям ленты прикрепляют пластины-борта.

Проволочная лента может быть изготовлена бесконечной, ее

407

легко укоротить пли удлинить. Она весьма удобна для крепления

к ней ковшей и других устройств. Сопротивление ленты разрыву!

зависит от конструкции плетения и определяется как сумма сопротив*

лений разрыву отдельных проволок, входящих в рассматриваемое

сечение. Допускаемая нагрузка на ленту

T=7№z[if],

где d — диаметр проволоки, м; z—число полувитков в рассчиты-

ваемом сечении; q?~0,4 — коэффициент, учитывающий неравномер-

ность распределения нагрузки между отдельными витками; [сгр]—>

допускаемое напряжение (растяжения для проволок, МПа.

Для проволочных лент используют такие же барабаны, как и

для резинотканевой ленты, но строго цилиндрические по форме,

так как при огибании проволочной лентой выпуклых барабанов

стержни ленты изгибаются, лента становится выпуклой и срок

службы ее сокращается.

Значения коэффициента трения проволочной ленты по барабану

при работе в сухих помещениях следующие:

Стальной барабан ............................ 0,2

Барабан с резиновой футеровкой............. 0,35

Барабан с деревянной футеровкой........... 0,3

Коэффициент трения проволочной ленты по стальному барабану

при работе во влажном помещении /=0,15.

§ 44. Расчет мощности привода ленточного

конвейера

Общая мощность привода конвейера слагается из мощности,

затрачиваемой на подъем груза по вертикали, и на преодоление сил

сопротивления при перемещении его по горизонтали. При подъеме

груза на высоту Н, м, при производительности Q, т/ч, необходимая

мощность привода (в киловаттах) равна

Р -

в 360 ’

При перемещении груза по горизонтали силы сопротивления в

конвейере пропорциональны производительности Q и длине конвей-

ера L. Тогда мощность, необходимая для перемещения груза по

горизонтали (кВт),

р __ CpQL

г 360 ’

где со — обобщенный коэффициент сопротивления, численно равный

части общего сопротивления опорных элементов, отклоняющих,

приводных, натяжных, загрузочных, разгрузочных и очиститель-

ных устройств конвейера, которая приходится на перемещение 1 т

груза на 1 м пути. Этот коэффициент зависит от типа конвейера,

408

характера трассы, качества изготовления и монтажа конвейера.

Наиболее точно значение коэффициента Со можно определить экс-

периментально для конкретной машины. Если коэффициент со из-

вестен, можно определить общую мощность привода на барабане

конвейера;

QH . cqQL

360 "Г 360

Мощность на валу двигателя приводного устройства равна

р

1 дв

Q

360т|0

(// -j- CqL),

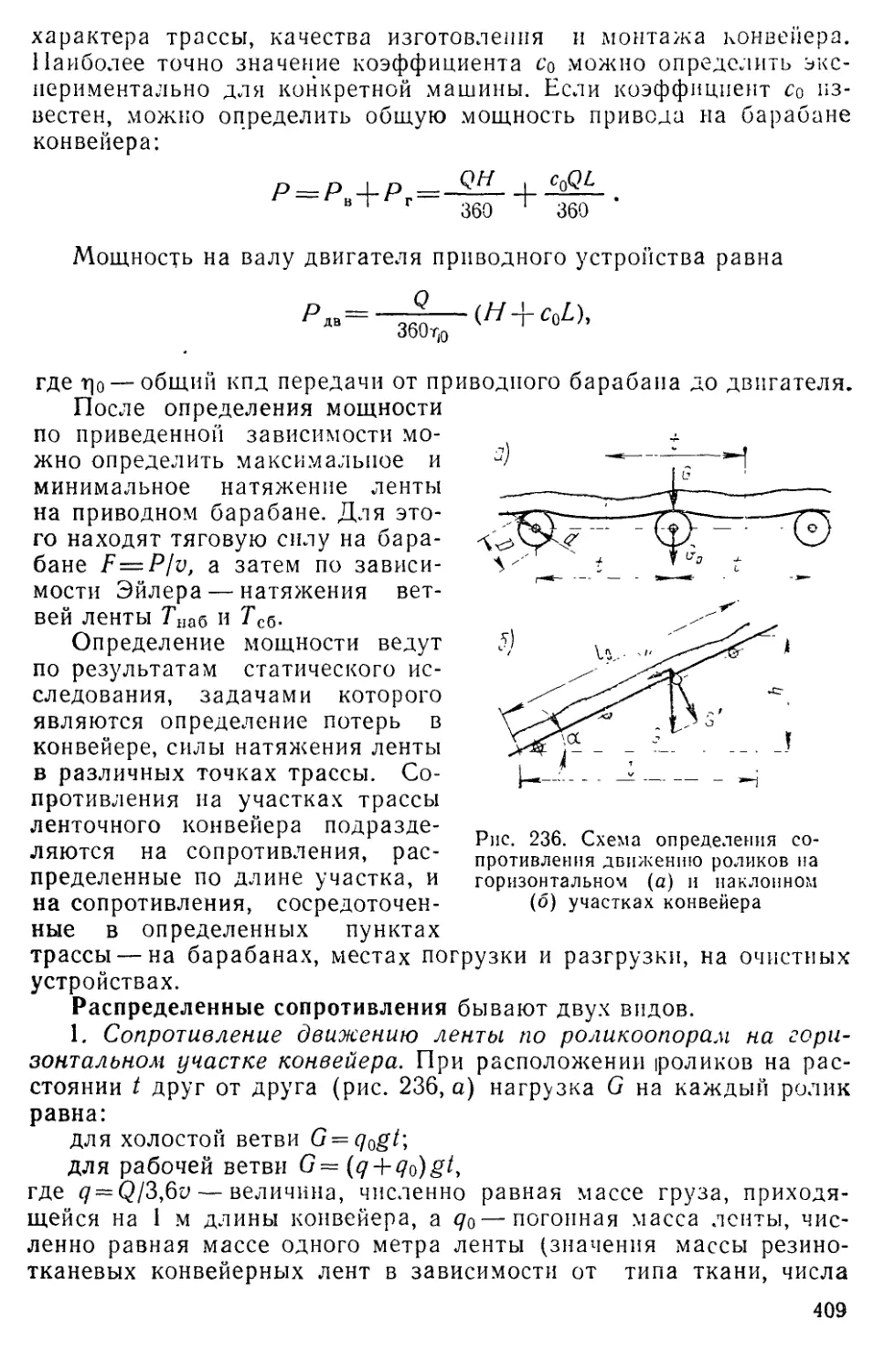

Рис. 236. Схема определения со-

противления движению роликов на

горизонтальном (а) и наклонном

(б) участках конвейера

где г]о — общий кпд передачи от приводного барабана до двигателя.

После определения мощности

по приведенной зависимости мо-

жно определить максимальное и

минимальное натяжение ленты

на приводном барабане. Для это-

го находят тяговую силу на бара-

бане F=Pjv, а затем по зависи-

мости Эйлера — натяжения вет-

вей ленты Тцаб и ТСб.

Определение мощности ведут

по результатам статического ис-

следования, задачами которого

являются определение потерь в

конвейере, силы натяжения ленты

в различных точках трассы. Со-

противления на участках трассы

ленточного конвейера подразде-

ляются на сопротивления, рас-

пределенные по длине участка, и

на сопротивления, сосредоточен-

ные в определенных пунктах

трассы — на барабанах, местах погрузки и разгрузки, на очистных

устройствах.

Распределенные сопротивления бывают двух видов.

1. Сопротивление движению ленты по роликоопорам на гори-

зонтальном участке конвейера. При расположении роликов на рас-

стоянии t друг от друга (рис. 236, а) нагрузка G на каждый ролик

равна:

для холостой ветви G = qagt\

для рабочей ветви G= (q + qC)gt,

где q = QI3,6v— величина, численно равная массе груза, приходя-

щейся на 1 м длины конвейера, a qo—погонная масса ленты, чис-

ленно равная массе одного метра ленты (значения массы резино-

тканевых конвейерных лент в зависимости от типа ткани, числа

409

прокладок лепты и толщины наружных обкладок тривсдсны в

ГОСТ 20—76); g— ускорение свободного падения.

Кроме того, на опору ролика действует вес Gp вращающихся

частей. Тогда общая нагрузка равна

G.^Gy-G,,.

Сила сопротивления перемещению ленты по роликоопорам про-

порциональна нагрузке на опору и зависит от сопротивления в опо-

рах роликов и сопротивления качения ролика по ленте. Точное оп-

ределение всех факторов, влияющих на сопротивление передвиже-

нию, затруднительно, и поэтому в практике расчетов конвейеров

принято учитывать потери в конвейере по коэффициенту с сопротив-

ления движению ленты по роликоопорам на отдельных участках

конвейера (табл. 40 и 41).

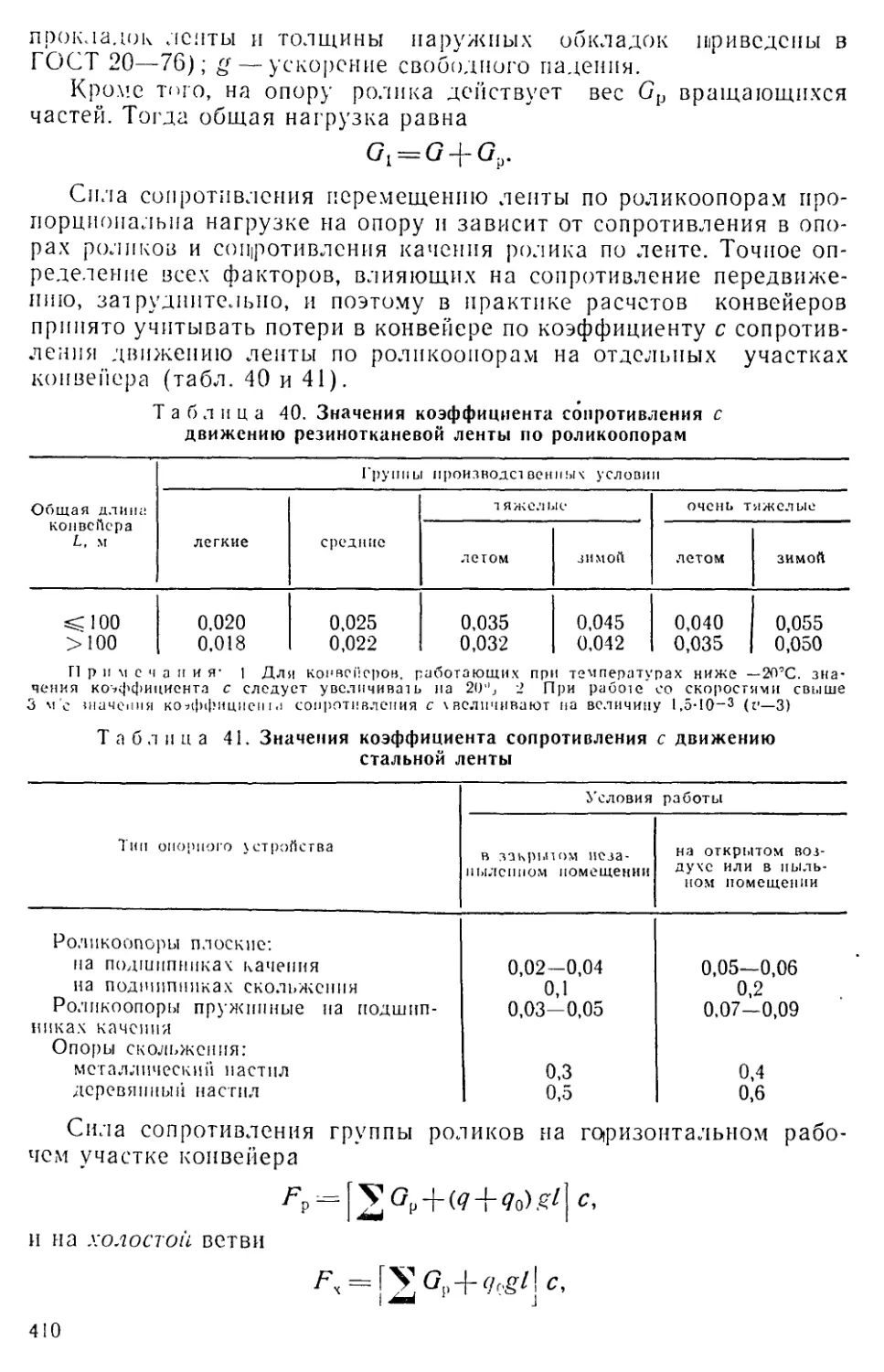

Таблица 40. Значения коэффициента сопротивления с

движению резинотканевой ленты по роликоопорам

Группы производственных условии

Общая длина конвейера L, м легкие средние т яжел ые очень тяжелые

летом зимой летом зимой

100 0,020 0,025 0,035 0,045 0,040 0,055

>100 0,018 0,022 0,032 0,042 0,035 0,050

П р и м е ч а и и я- 1 Для конвейеров, работающих при температурах ниже —20’С. зна-

чения коэффициента с следует увеличивать на 2О'Ь 2 При работе со скоростями свыше

3 м с тначеиия коэффициента сопротивления с хвелпчивают на величину 1,5-10—3 (V—3)

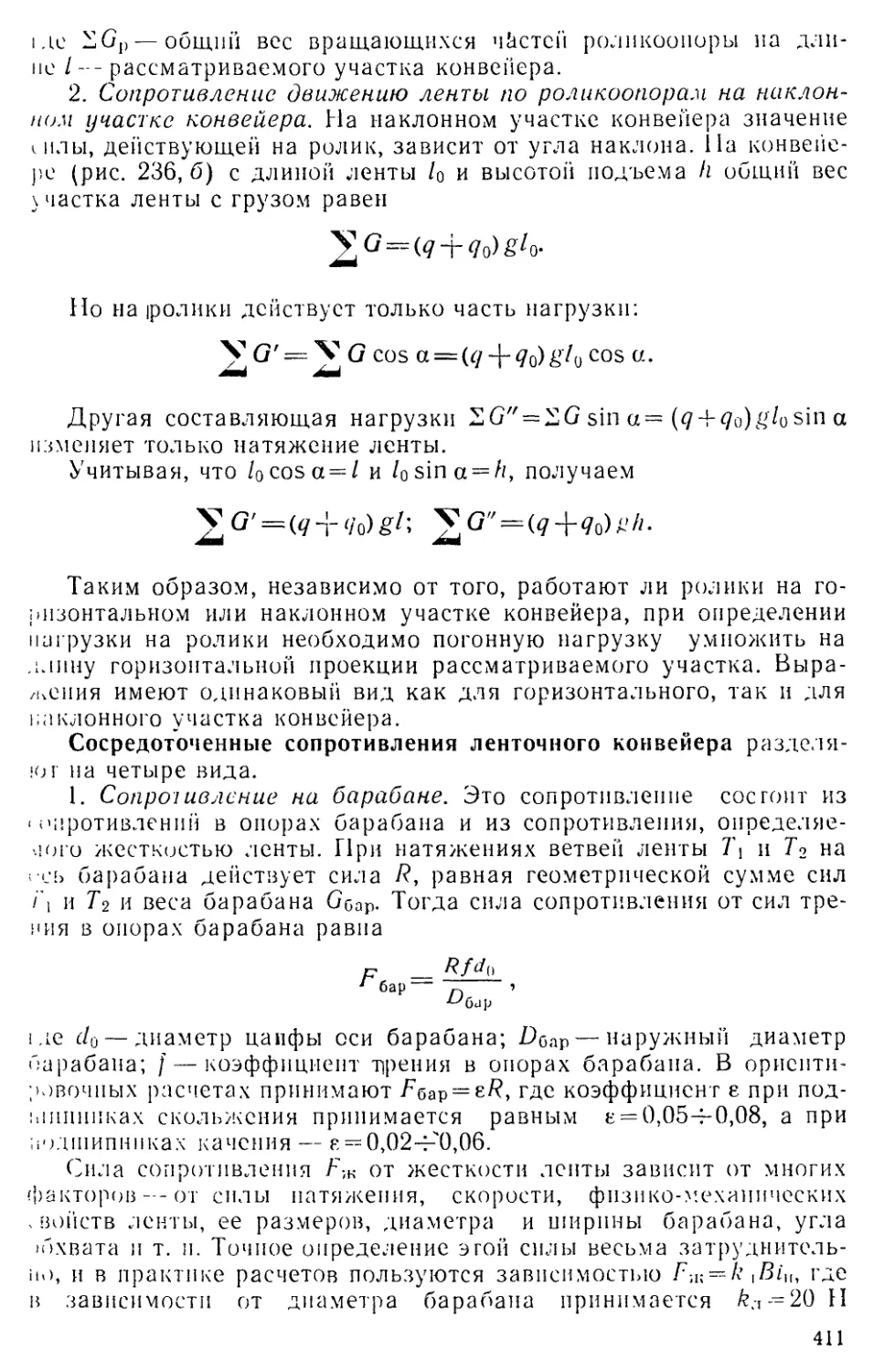

Таблица 41. Значения коэффициента сопротивления с движению

стальной ленты

Тип опорного устройства Условия работы

в закрытом неза- пылеппом помещении на открытом воз- духе или в пыль- ном помещении

Роликоопоры плоские: на подшипниках качения на подшипниках скольжения Роликоопоры пружинные на подшип- никах качения Опоры скольжения: металлический настил деревянный настил 0,02-0,04 0,1 0,03-0,05 0,3 0,5 0,05—0,06 0,2 0,07-0,09 0,4 0,6

Сила сопротивления группы роликов на го|ризонтальном рабо-

чем участке конвейера

Гр = с->

и на холостой ветви

^ = [20,,+<7^1 С,

410

। ле 2SGP— общий вес вращающихся чйстсй роликоопоры на дли-

не /--рассматриваемого участка конвейера.

2. Сопротивление движению ленты по роликоопорам на наклон-

ном участке конвейера. На наклонном участке конвейера значение

< илы, действующей на ролик, зависит от угла наклона. На конвейе-

ре (рис. 236,6) с длиной ленты /о и высотой подъема h общий вес

\ частка ленты с грузом равен

^G = (^4-(70)g/0.

Но на ролики действует только часть нагрузки:

V = V G cos a = (q 4"Vo) cos (J-

Другая составляющая нагрузки ^G" = ^G sin а— (<7 + <7о)я/оsin а

изменяет только натяжение ленты.

Учитывая, что /Ocosa = / и /о sin а = /г, получаем

V G' = (v д- Vo) gl J У G" = (Я + Яо) A' h

Таким образом, независимо от того, работают ли ролики на го-

ризонтальном или наклонном участке конвейера, при определении

нагрузки на ролики необходимо погонную нагрузку умножить на

длину горизонтальной проекции рассматриваемого участка. Выра-

жения имеют одинаковый вид как для горизонтального, так и для

наклонного участка конвейера.

Сосредоточенные сопротивления ленточного конвейера разделя-

ют на четыре вида.

1. Conpoiивление на барабане. Это сопротивление состоит из

‘ ('Противлений в опорах барабана и из сопротивления, определяе-

мого жесткостью ленты. При натяжениях ветвей ленты Т\ и Т2 на

; сь барабана действует сила R, равная геометрической сумме сил

7'1 и Т2 и веса барабана Goap. Тогда сила сопротивления от сил тре-

ния в опорах барабана равна

р ___ Rfdo

бар— /э ’

। ле d0 — диаметр цапфы оси барабана; Doap — наружный диаметр

барабана; / — коэффициент Т|рения в опорах барабана. В ориенти-

ровочных расчетах принимают F6ap = eR, где коэффициент 8 при под-

ыипппках скольжения принимается равным к = 0,05э-0,08, а при

подшипниках качения — 8, = 0,02-С0,06.

Сила сопротивления F-,K от жесткости ленты зависит от многих

факторов ---от силы натяжения, скорости, физико-механических

. войств ленты, ее размеров, диаметра и ширины барабана, угла

>бхвата и т. и. Точное определение этой силы весьма затруднитель-

но, и в практике расчетов пользуются зависимостью Г;К = А’i^/н, где

в зависимости от диаметра барабана принимается 20 Н

411

при диаметре барабана A)r,apsC0,6 м и kA — 15 Н при Д-,ар>0,6 м;

in — число прокладок в резинотканевой ленте. Обычно эго сопротив-

ление учитывается при угле перегиба более 90°. При меньших уг-

лах этим сопротивлением пренебрегают.

Для обеспечения плавного перехода от одного прямолинейного

участка к другому в ряде случаев вместо отклоняющих барабанов

применяют роликовую батарею. При

Рис. 237. Схема определения

сопротивления при загрузке

конвейера

определении силы сопротивления на

выпуклом участке учитывают дополни-

тельные, радиально направленные си-

лы, вызываемые натяжением ленты.

На вогнутом участке кривой перегиба

ролики устанавливаются в соответст-

вии с кривой провеса ленты по пара-

боле или (упрощенно) по радиусу.

Чтобы лепта под действием силы натя-

жения не приподнималась над роли-

ками, радиус криволинейного вогнуто-

го участка выбирают в зависимости от

натяжения ленты и нагрузки от по-

гонной массы ленты.

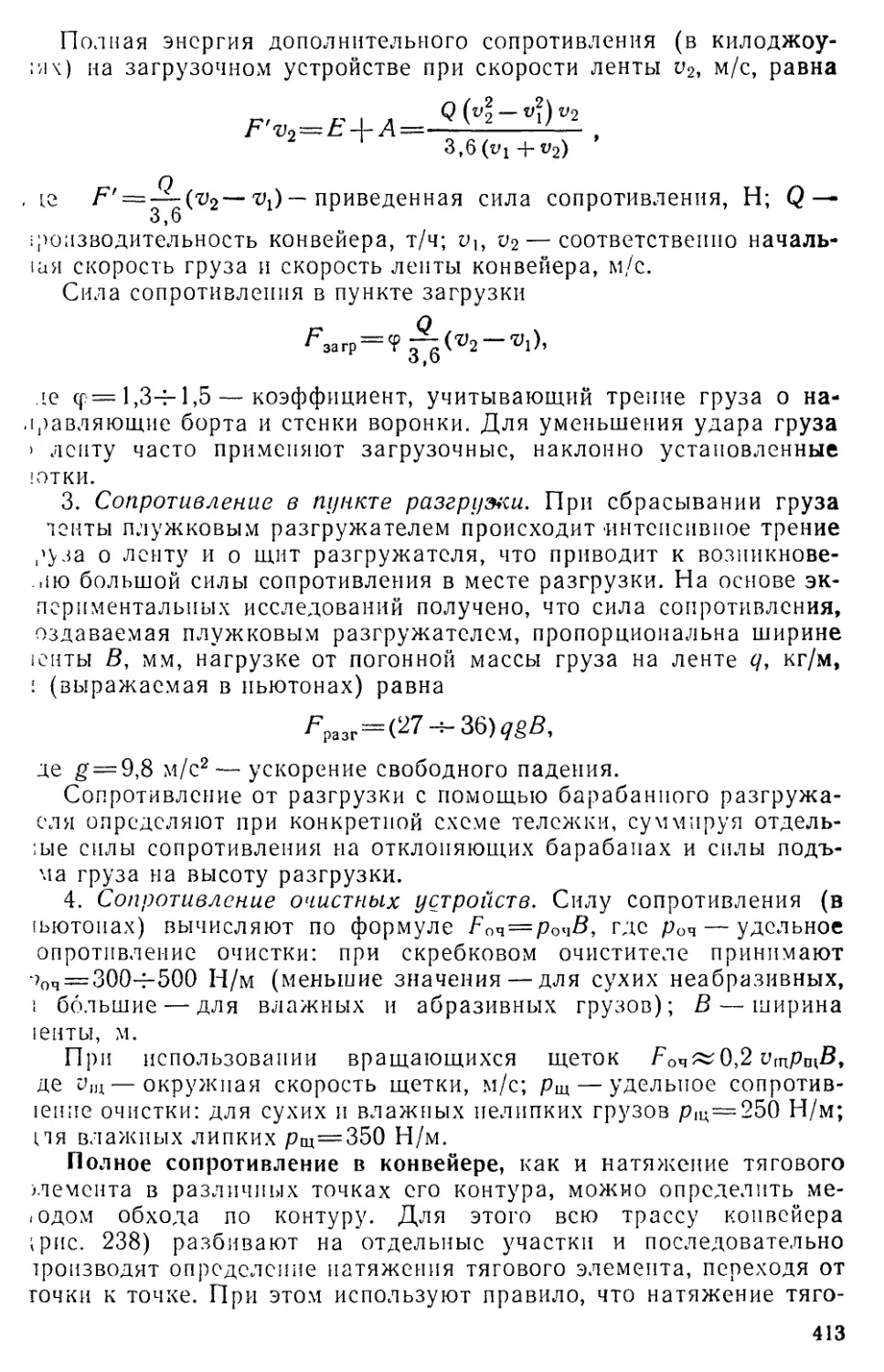

2. Сопротивление в пункте загруз-

ки конвейера. При загрузке ленточных

конвейеров сыпучими грузами действу-

ет дополнительная сила сопротивле-

ния, возникающая от падения загружаемого груза и его инерции,

а также от трения груза о стенки загрузочной воронки и о направ-

ляющие борта. Если на ленту конвейера (рис. 237, а) производи-

тельностью Q, т/ч, движущегося со скоростью с’2, м/с, падает груз,

движущийся с меньшей скоростью м/с, в направлена и движения

ленты основного конвейера, то на некотором пути / происходит

равномерно ускоренное движение груза до достижения им скорости

с'2. За это время груз приобретает дополнительное количество ки-

нетической энергии, равное E=Q(v%2—^2)/(2-3,6). Для уменьше-

ния кинетической энергии Е, сообщаемой грузу, необходимо, чтобы

скорость V] поступления груза на ленту была близка к скорости у2

движения ленты.

За время разгона /р груза (рис. 237,6) лента конвейера прохо-

дит путь / = [<?]+(^2—<Д1)/2]/р, численно равный площади фигуры

OACD. Путь скольжения груза по ленте (площадь ЛВС) равен

—2-~~ /р. При постоянной силе трения между грузом и лентой ра-

бота груза на пути скольжения во столько раз меньше кинетиче-

ской энергии, сообщаемой массе груза, во сколько раз путь сколь-

жения груза меньше пути разгона, т. е.

Q (v2— V|) (i>2 — vj) /р __V2—

2-3,6 OZ , v2- v{ \ v2 4-vi

21 Vi + Hp

412

Полная энергия дополнительного сопротивления (в килоджоу-

лях) па загрузочном устройстве при скорости ленты v2, м/с, равна

F'v2=E-{-A

Q (V2 — vf) V2

3,6(vi+v2)

ie F' = — (v2—t^) — приведенная сила сопротивления, H; Q —

3,6

производительность конвейера, т/ч; уь v2 — соответственно началь-

1ая скорость груза и скорость лепты конвейера, м/с.

Сила сопротивления в пункте загрузки

^загр = ? Л(®2“^1),

о, О

ле ([=1,34-1,5 — коэффициент, учитывающий трение груза о на-

правляющие борта и стенки воронки. Для уменьшения удара груза

> ленту часто применяют загрузочные, наклонно установленные

!ОТКИ.

3. Сопротивление в пункте разгрузки. При сбрасывании груза

ленты плужковым разгружателем происходит 'интенсивное трение

руза о ленту и о щит разгружатсля, что приводит к возникнове-

>1Ю большой силы сопротивления в месте разгрузки. На основе эк-

периментальиых исследований получено, что сила сопротивления,

оздаваемая плужковым разгружателем, пропорциональна ширине

юнты В, мм, нагрузке от погонной массы груза на ленте q, кг/м,

1 (выражаемая в ньютонах) равна

/?разг==(27-4-36)^Д,

де §’ = 9,8 м/с2 — ускорение свободного падения.

Сопротивление от разгрузки с помощью барабанного разгружа-

сля определяют при конкретной схеме тележки, суммируя отдель-

ные силы сопротивления на отклоняющих барабанах и силы подъ-

ма груза на высоту разгрузки.

4. Сопротивление очистных устройств. Силу сопротивления (в

(ыотонах) вычисляют по формуле Fn4=p04B, где роч — удельное

опротивление очистки: при скребковом очистителе принимают

-?оч = 300ч-500 Н/м (меньшие значения — для сухих неабразивных,

большие — для влажных и абразивных грузов); В — ширина

1енты, м.

При использовании вращающихся щеток Fo4~0,2 VmPwB,

де Ущ—окружная скорость щетки, м/с; рщ — удельное сопротив-

1ение очистки: для сухих и влажных нелипких грузов р1Ц=250 Н/м;

пя влажных липких рщ=350 Н/м.

Полное сопротивление в конвейере, как и натяжение тягового

элемента в различных точках его контура, можно определить ме-

<одом обхода по контуру. Для этого всю трассу конвейера

;рис. 238) разбивают на отдельные участки и последовательно

производят определение натяжения тягового элемента, переходя от

точки к точке. При этом используют правило, что натяжение тяго-

413

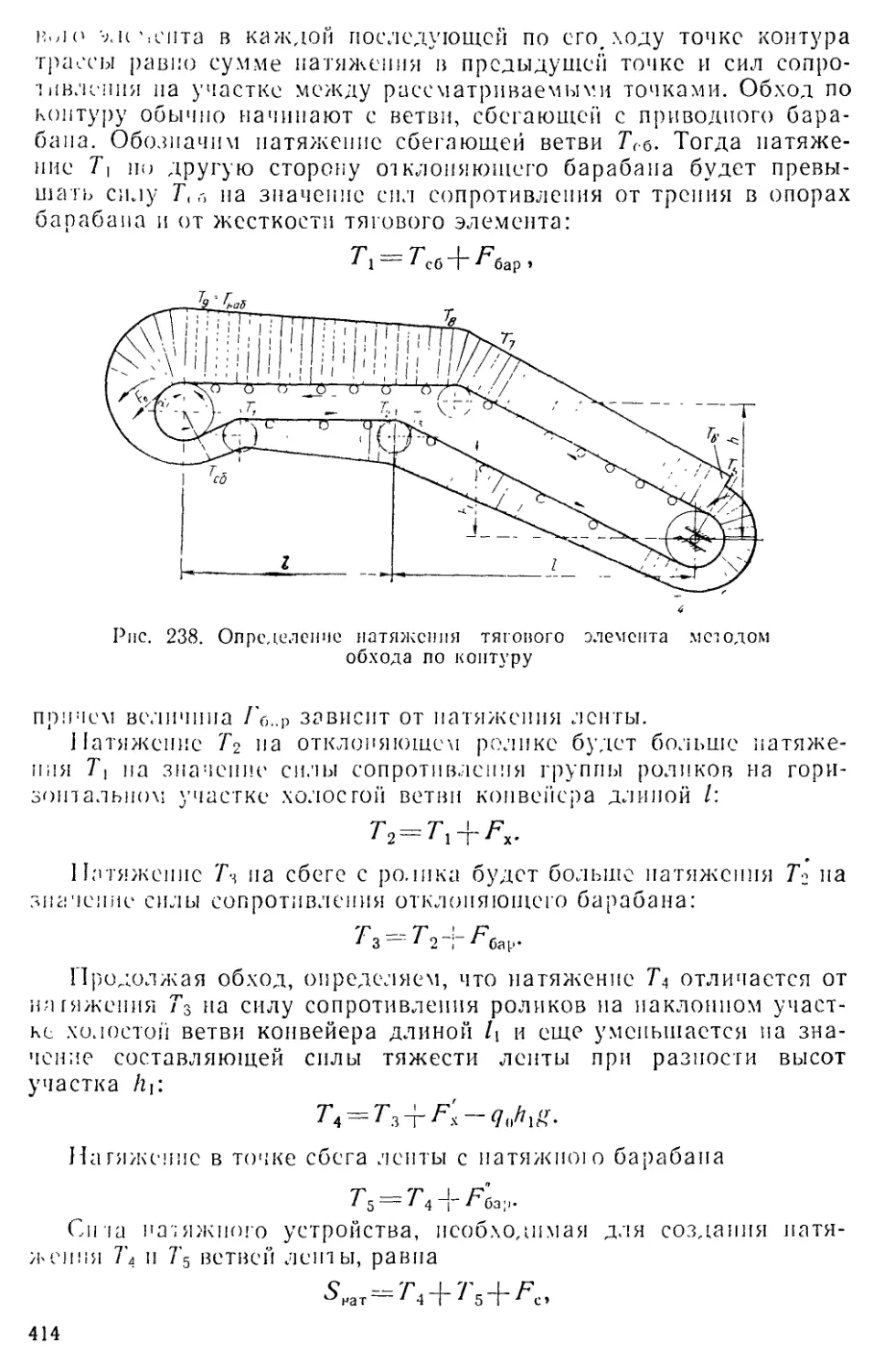

в-л(' элтлепта в каждой последующей по его. .ходу точке контура

трассы равно сумме натяжения в предыдущей точке и сил сопро-

тивления па участке между рассматриваемыми точками. Обход по

контуру обычно начинают с ветви, сбегающей с приводного бара-

бана. Обозначим натяжение сбегающей ветви T(q. Тогда натяже-

ние Т\ по другую сторону отклоняющего барабана будет превы-

шать силу Г,,', на значение сил сопротивления от трения в опорах

барабана и от жесткости тягового элемента:

Рис. 238. Определение натяжения тягового элемента методом

обхода по контуру

причем величина /'б..р зависит от натяжения ленты.

Натяжение Т2 на отклоняющем ролике будет больше натяже-

ния 7] на значение силы сопротивления группы роликов на гори-

зонтальном участке холостой ветви конвейера длиной /:

t2=t^-fx.

Натяжение Л па сбеге с ролика будет больше натяжения Т2 на

значение силы сопротивления отклоняющего барабана:

^З-Л-Г^бар.

Продолжая обход, определяем, что натяжение отличается от

натяжения Л на силу сопротивления роликов на наклонном участ-

ке холостой ветви конвейера длиной 1\ и еще уменьшается на зна-

чение составляющей силы тяжести ленты при разности высот

участка /гд

Натяжение в точке сбега ленты с натяжною барабана

^5 — ТЬ Н" бар-

Си та натяжного устройства, необходимая для создания натя-

жения Тл и 7’5 ветвей ленты, равна

^нат—д-}-/7с,

414

i ге /\ — сила сопротивления передвижению ползунов или патяж-

|!/И тележки.

Натяжение Т6 в пункте загрузки конвейера больше натяжения

I . на значение силы сопротивления загрузки:

' r^Ts + F3arl,.

Натяжение Т7 превышает натяжение Т& из-за сопротивления

1руппы роликов на наклонном участке рабочей ветви конвейера си-

гой Лр, а также составляющей силы тяжести ленты и груза при

разности высот 1г.

Т7 = T6-\-F р-|-(<7

Аналогично определяют

В зависимости от типа и места расположения разгрузочного

хстройства конвейера при определении сил натяжения легпы сле-

гу ет учитывать также сопротивления, создаваемые этими усгрой-

гвами.

Все виды сопротивлений можно подразделить на сопротивления,

швисящие от натяжения тягового элемента (сопротивления в опо-

рах барабана, сопротивление от жесткости /тенты, сопротивления

ia криволинейных участках), и па сопротивления, не зависящие от

натяжения тягового элемента (сопротивление группы роликов, со-

гротивление от веса лепты и груза). Поэтому можно написать

Г9==Тна6 = ТсбХ +

го первый член правой части выражает сопротивления, завися-

янс от натяжения тягового элемента, а второй член — сопротивле-

।ня, не зависящие от натяжения тягового элемента.

С другой стороны, как указывалось ранее,

Т наб = ^сб^а-

Решая совместно эти уравнения, получаем

Т — Y . т — Ye^

сб~е/а-Х’ ,габ~ е^-Х ’

Найдя значения ГСб и Тнаб, можно определить натяжения тяго-

г >го органа в любой точке контура трассы конвейера.

Провисание ленты между опорами увеличивает угол наклона

гейты при набегании се на поддерживающий ролик, что приводит

ч ссыпанию груза, к увеличению ударных нагрузок в момент набо-

йная на ролик штучных или крупнокусковых грузов.

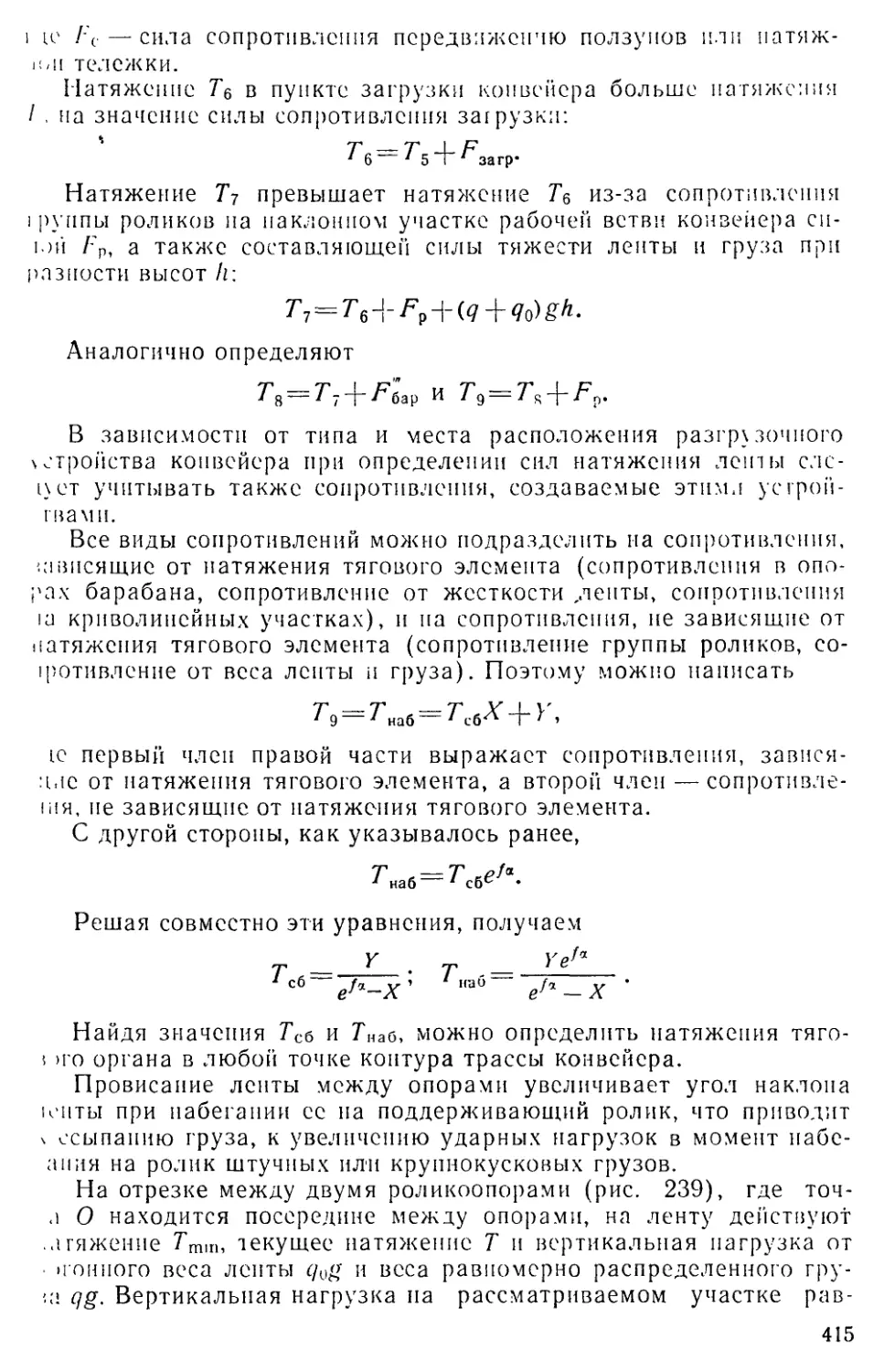

На отрезке между двумя роликоопорами (рис. 239), где точ-

а О находится посередине между опорами, на ленту действую!

.агяжение Гтш, текущее натяжение Т и вертикальная нагрузка от

ионного веса ленты q^g и веса равномерно распределенного гру-

нт qg. Вертикальная нагрузка па рассматриваемом участке рав-

415

на (q + q0) gx. Проекция всех сил на ось у равна rsina=(</4-

+ <7о) gx, проекция на ось х дает Ттт=Т cos а. После деления пер-

вого уравнения на второе получаем:

tgd=

ЛпЫ d X

откуда

у=f 4" х^х ~ ~Т~~

1 min J 1 1111

от распределенной

где М — момент

Рис. 239. Определение провисания ленты

нагрузки относительно точ-

ки О. Значение х изменяется

от 0 до Z/2 и значение у — от

О до г/шах- Тогда максималь-

ный прогиб равен

+ go) gU

У\па\

Ы min

и необходимое минимальное

натяжение тягового элемен-

та

• __(g +

min

8g шах

(68)

Наименьшее значение натяжения ленты рабочей ветви конвейе-

ра должно быть таким, чтобы провисание ленты под действием

собственного веса и веса груза не было больше z/raax = (0,0254-

4-0,03) /, где I — шаг установки роликов на рабочей ветви конвей-

ера.

Если при расчете оказывается, что фактическое минимальное

натяжение на рабочей ветви конвейера меньше определенного по

зависимости (68), то производят новый расчет, уменьшив шаг уста-

новки роликов или приняв за исходное натяжение значение Тт\п,

определенное по зависимости (68). При этом производят обход, на-

чиная с точки минимального натяжения на рабочей ветви, и нахо-

дят'значения ТНаб и Т'сб, удовлетворяющие приведенной рекоменда-

ции по допускаемому провисанию ленты. Затем находят тяговую

силу, равную алгебраической сумме всех сопротивлений в конвей-

ере:

? 0=^наб — Лб + Z7 б.пр,

где Еб.пр — сопротивление от жесткости ленты и трения в опорах’

приводного барабана.

Наименьшее допускаемое натяжение, обеспечивающее нормаль-

ное сцепление ленты с приводным барабаном, равно

416

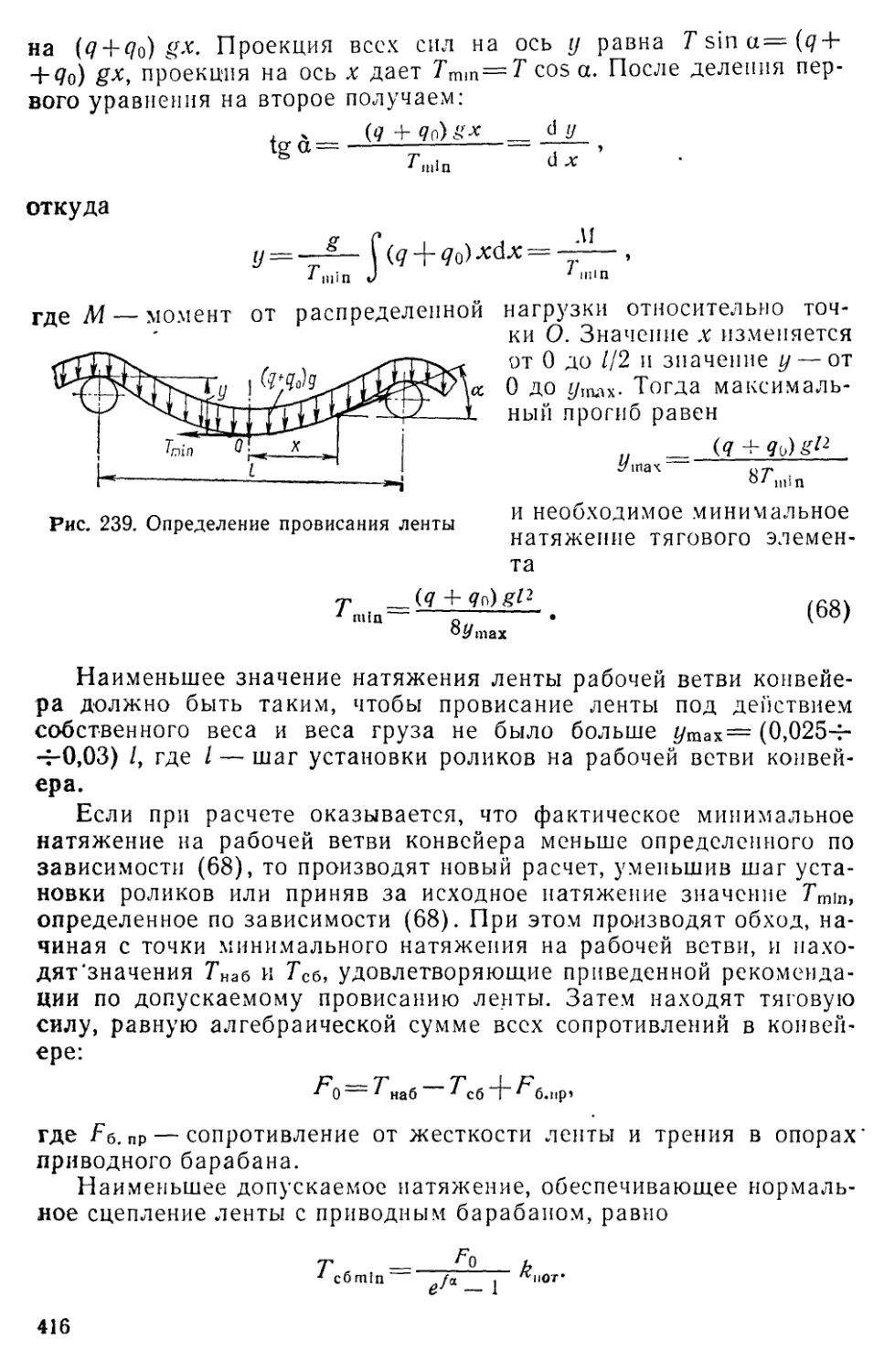

Необходимая мощность приводного устройства (в киловаттах)

на валу барабана равна

;ip

1000 '

1 мощность двигателя

Р k

дв 1000г,м "от’

В этих формулах — окружная сила, Н; v — скорость движе-

шя тягового органа, м/с; i]M — кпд механизма; &Пот = 1,14-1,2—*

коэффициент запаса и неучтенных потерь: меньшие значения при-

нимают для двигателей мощностью более 5.0 кВт.

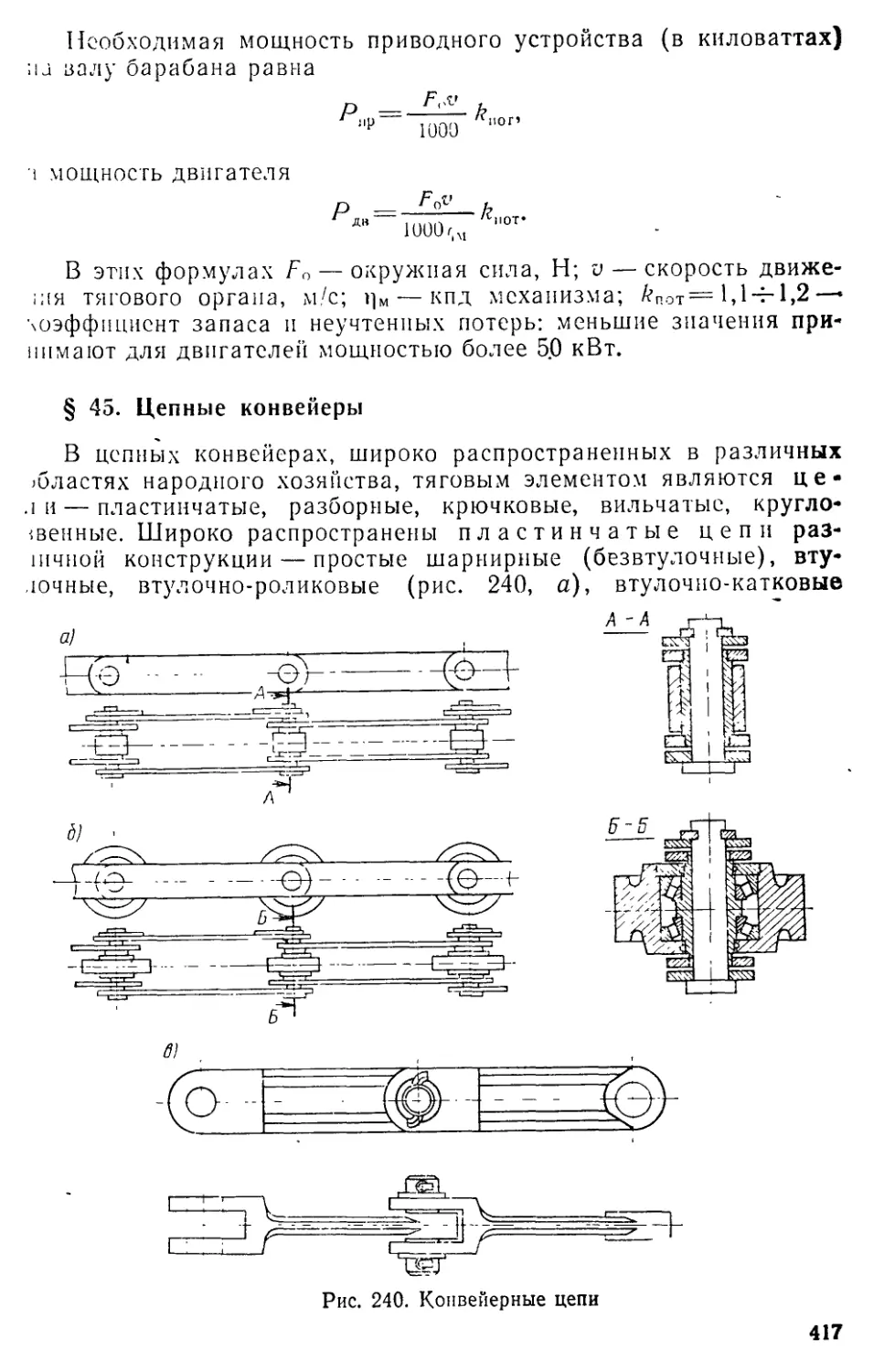

§ 45. Цепные конвейеры

В цепных конвейерах, широко распространенных в различных

областях народного хозяйства, тяговым элементом являются це-

.1 и — пластинчатые, разборные, крючковые, вильчатые, кругло-

шейные. Широко распространены пластинчатые цепи раз-

1ИЧН0Й конструкции — простые шарнирные (безвтулочные), вту-

лочные, втулочно-роликовые (рис. 240, а), втулочно-катковые

Рис. 240. Конвейерные цепи

417

(рис. 240, б) с гладкими или ребордными катками, установленны-

ми на подшипниках качения или скольжения. Катки служат опор-

ными элементами, передающими нагрузку от транспортируемого

груза и ходовой части конвейера на направляющие. Пластины це-

нен могут быть плоскими или изогнутыми.

Смежные звенья пластинчатых цепей состоят: одно — из внут-

ренних пластин, соединенных между собой втулками, а другое — из

Рис. 241. Разборная цепь:

« — секция цепи, б — С'ема сборки ра (борки, в—схемы отклонения

внутреннею звеня в плоскости оси шарнира с цилиндрическим и боч-

кообра шым валиком

наружных пластин, плотно посаженных на валик, проходящий

внутри втулки. Такая конструкция цепи обеспечивает малое дав-

ление в шарнире и, следовательно, высокую долговечность. Детали

пенен, особенно втулки и пластины, в целях повышения их надеж-

ности изготовляют из качественных углеродистых, а иногда из ле-

гированных сталей. Наименее прочным и наиболее изнашиваемым

элементом цепи является валик, размеры которого и определяют,

прочность шарнира, а следовательно, и всей цепи в целом.

В конвейерах с погруженными скребками находит применение

вильчатая тяговая цепь (рис. 240, в), звенья которой ’(литые или

штампованные), имеющие форму двузубой вилки, соединены вали-

ками.

Горячештампованные или кованые разборные цепи (рис. 241),

обладающие свойством поворота в двух плоскостях, получили

б-о п>шое распространение в конвейерах с пространственными трас-

сами и широко применяются в скребковых, напольных и подвесных

конвейерах. Они состоят из звеньев, позволяющих осуществить

быструю сборку и разборку цепей. Цепь образована из чередую-

щихся внутренних 1 и наружных 2 звеньев, соединенных цилиндри-

ческими или бочкообразными валиками 3. Имеющиеся на боковых

418

поверхностях внутренних звеньев скосы А позволяют осуществить

взаимный поворот звеньев на угол ([--=34-10°. Достоинство этих це-

пей в том, что эти цепи при сравнительно малом весе допускают

высокие тяговые усилия, просты в изготовлении, дешевы, удобны

i 1я крепления к ним различных элементов ходовой части конвои-

ра, обладают достаточной поперечной жесткостью, высокой и шо-

> .'стойкостью и надежностью в работе.

Все большее распространение, особенно в скребковых конвейе-

рах, находит круглозвенная сварная цепь (см. рис. 70, а). Перснек-

। иной является двухшарнирная цепь типа Д200, имеющагя совме-

щенный шарнир, дающий возможность получить малые радиусы по-

в>рота трассы в горизонтальной и вертикальной плоскостях. Цепь

чабжена капролактамовыми катками без подшипников качения,

что обеспечивает бесшумность движения цепи, снижение износа хо-

Г’.зых путей, возможность работы без смазки, но является прччи-

ш некоторого увеличения сопротивления движению. Недостатком

мои цепи является также ограничение скорости максимальным зна-

нием 15 м/мин и ограничение температуры окружающей ере 1Ы

г:апазопом от—30 до +60° С.

Цепь дает возможность удобно и надежно закреплять грузонс-

\ тис и .ходовые элементы конвейера, обеспечивает надежную пи-

..дачу тяговой силы блаюдаря зацеплению звеньев цепи со звез-

1 '-.кой и мало вытягивается иод нагрузкой. Недостатком ценного

ивового элемента является большое количество шарниров, трс-

дющих регулярного наблюдения и периодической смазки, а также

!чтенсивный износ цепи при высоких скоростях, вызываемый днна-

чческими нагрузками. Из-за этого скорость цепного конвейера

обычно не превышает 0,6—1 м/с.

Подбор цепи производят по запасу прочности п относительно

'нарушающей нагрузки Зр:

•^р *-^Раб^»

те «5’раб — максимальное рабочее натяжение цепи конвейера. При

.атячии двух цепей значение SPJ6 определяется с учетом коэффи-

iлента неравномерности распределснпя нагрузки между цепями:

\-аг>== (1,14-1,25) Зрас.ч, где 5расч—наибольшая нагрузка в одной

спи, определяемая расчетным путем. Чем больше точность и яч,-

•штения и монтажа конвейера, тем меньше коэффициент перавно-

ерности.

Числовое значение запаса прочности принимают в зависимости

г условий работы цепи: для пластинчатых цепей горизонтальных и

юлогонаклонных конвейеров « = 54-6; для цепей конвейеров,

[моющих круто наклонные участки « = 74-10; для разборных це-

|сй соответственно «= 104-15; для сварных круглозвенных цепей

из термообработки «=154-20 и для термообоаботанных цепей

— 104-15.

Значения разрушающей нагрузки Sp приводятся в ГОСТах.

Одновременно с транспортированием груза на цепном конвейе-

е можно производить различные технологические операции. Осо-

419

бенно широко применяют цепные конвейеры в сборочных цехах, а

также в автоматических цехах и на заводах, так как работу цеп-

Рис. 242. Схема ковшового конвейера:

1 — натяжная звездочка, 2 — направляющие, 3 — тяговая цепь, 4 — ковши,

5 — приводная звездочка, 6 — разгрузочное устройство

ного конвейера можно автоматизировать и выполнять по заданной

програм'ме. Схемы цепных конвейеров отличаются значительно

большим разнообразием, чем схемы ленточных конвейеров. Для пе-

ремещения груза на конвейеры устанавливают пластины, образую-

щие полотно конвейера, ковши, люльки, специальные подхваты,

тележки и т. п.

В некоторых конструкциях цепных конвейеров, например пла-

стинчатых, можно транспортировать крупнокусковые грузы, а так-

же грузы, имеющие высокую температуру, что невозможно осу-

ществить с помощью ленточного конвейера.

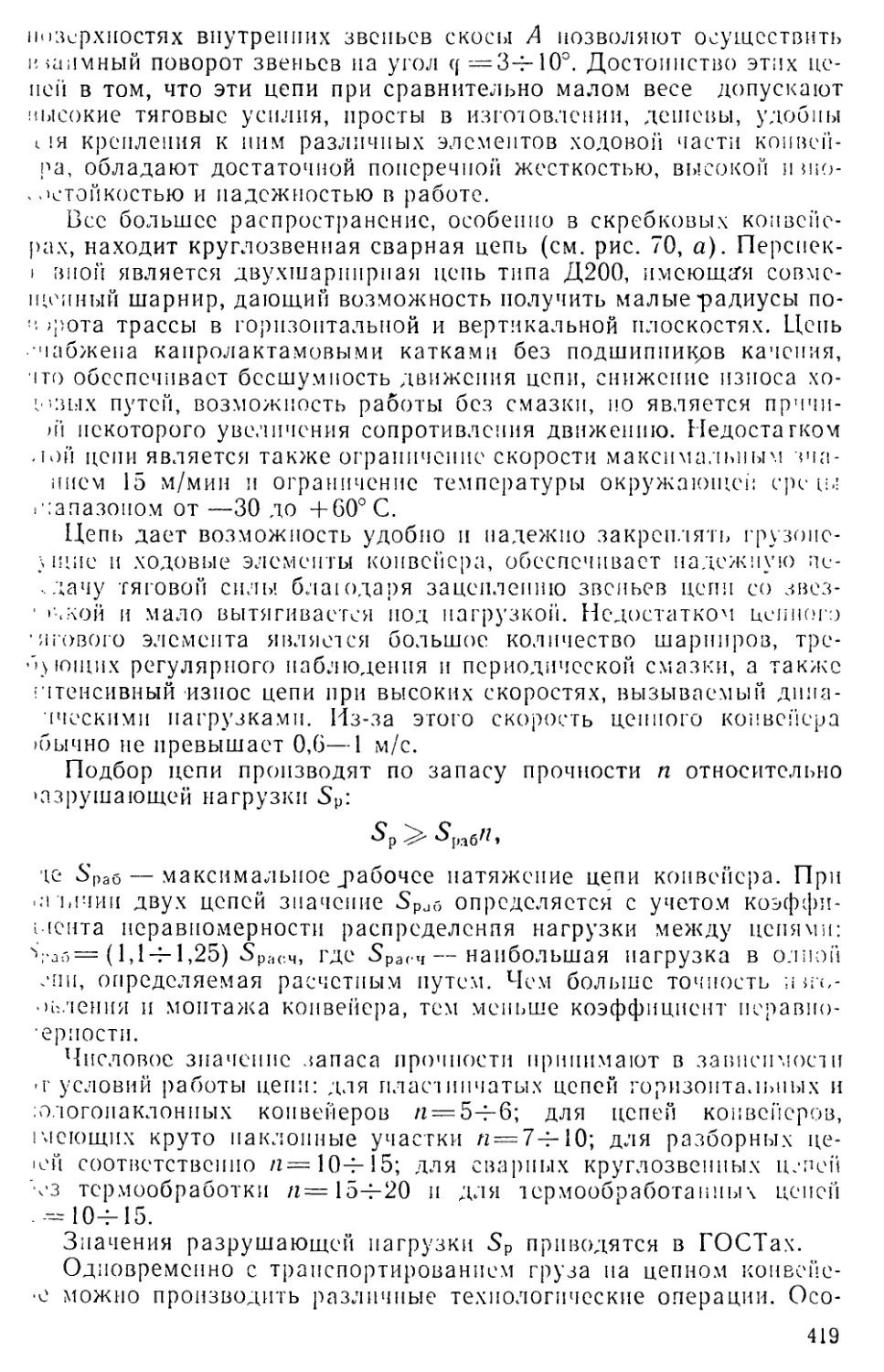

В угольной, химической, цементной промышленности широко

применяют ковшовые цепные конвейеры (рис. 242). Преимущества-

ми ковшовых конвейеров являются возможность транспортирова-

ния груза как по горизонтали, так и по вертикали, простота и удоб-

ство разгрузки ковшей в любой точке трассы, возможность транс-

портирования грузов с высокой температурой, а также плавность

работы, что предотвращает измельчение груза при транспортиро-

вании. К их недостаткам относят большой вес ходовой части и вы-

сокую стоимость конвейера. Кроме того, надо отмстить, что при

движении с большой скоростью (1,— 1,5 м/с) происходит раскачи-

вание ковшей, увеличивающее динамические нагрузки в конструк-

ции и приводящее к рассыпанию груза. Поэтому ковшовые конвейе-

ры работают обычно со скоростями движения в пределах 0,15—

0,4 м/с, причем большие значения принимают для цепей с малым

шагом, создающих меньшие динамические нагрузки.

420

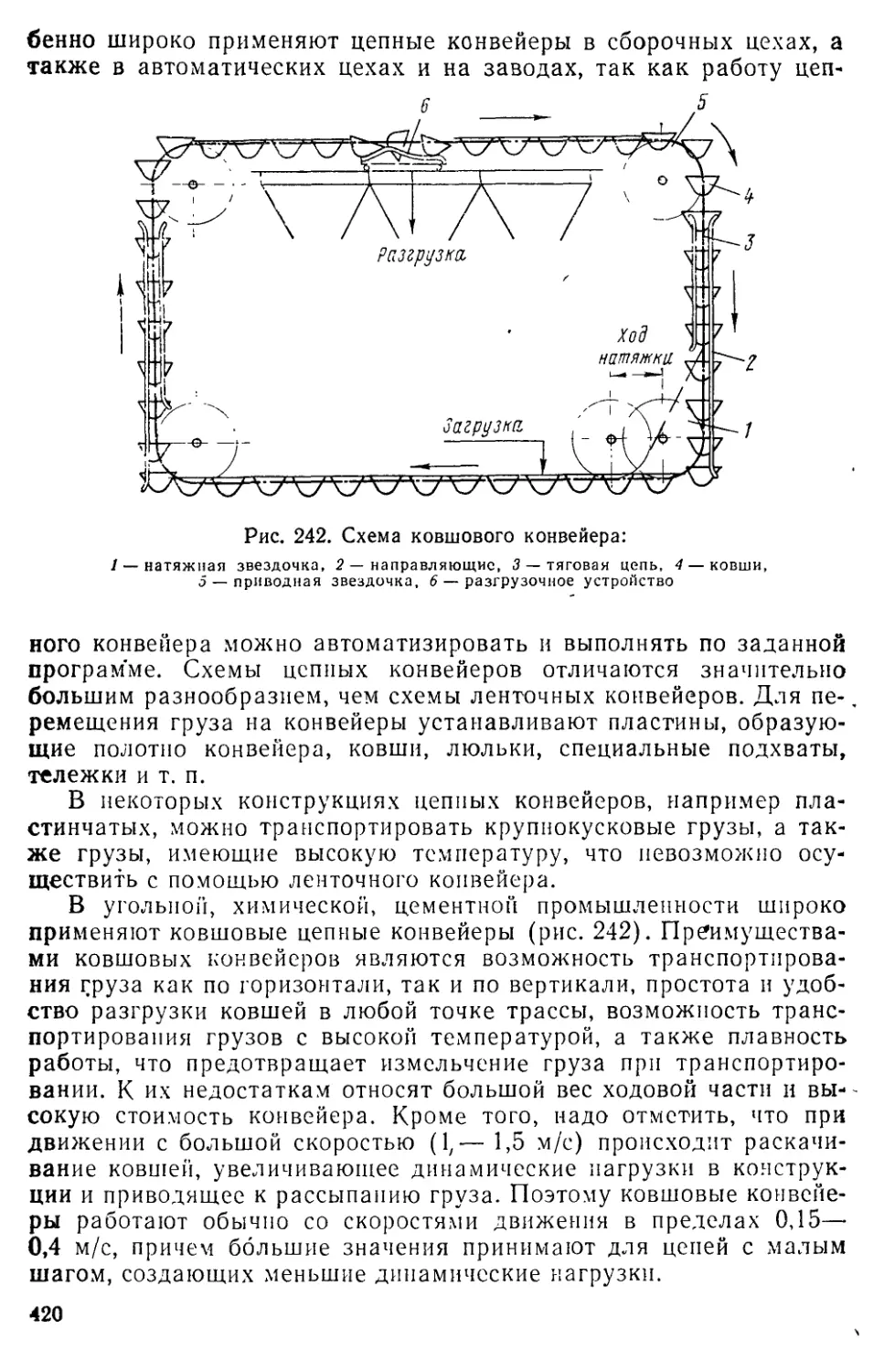

Производительность ковшовых конвейеров достигает 500 т/ч.

Ковши конвейера обычно изготовляют сваркой из листовой стали

юлщиной 2—6 мм и подвешивают на шарнирах к двум пластинча-

то-втулочным цепям на сквозных осях или на полуосях, закреп-

ленных на ковшах (рис. 243, а, б). Конструкция на сквозных осях

проще, но ось, проходящая через

ковш, затрудняет загрузку и раз-

грузку материала. Поэтому такая

подвеска применяется главным

образом для мелкокускового гру-

за. Центр тяжести ковша распо-

лагается ниже оси подвеса для

обеспечения устойчивого положе-

ния ковша при его движении и

автоматического возвращения в

исходное положение после опро-

кидывания при разгрузке. Шири-

на ковшей составляет 400—

1000 мм.

По способу расположения ков-

шей различают конвейеры с рас-

ставленными (рис. 243, в) и сомк-

нутыми (рис 243, г) ковшами.

При сомкнутых ковшах зазор

между ними перекрыт специаль-

ными козырьками, которые не ме-

шают опрокидыванию ковша в

одном (показанном на рис 243, г

стрелкой) направлении. Для за-

грузки конвейеров с расставлен-

ными ковшами груз необходимо подавать в ковши порциями в

строгом соответствии с их объемом. Для этого применяются пита-

ющие или дозирующие устройства в виде.

секторных или шиберных затворов, заслонки которых при воз-

действии па них элементов ходовой части открываются с помощью

системы рычагов, когда внизу находится ковш, и затем снова за-

крываются;

вращающихся барабанов с отверстиями на цилиндрической по-

верхности, через которые загружаются ковши. Расстояние между

отверстиями равно шагу ковшей, а окружная скорость барабана

равна скорости движения ковшей.

К достоинствам этих способов загрузки относится возможность

загружать как все ковши подряд, так и соблюдать определенную

последовательность, например загружать каждый второй или тре-

тий ковш, что позволяет при наличии нескольких загрузочных уст-

ройств транспортировать ковшовым конвейером различные грузы.

Загрузка сомкнутых ковшей не требует сложного оборудования

и может производиться с любого другого конвейера или из пита-

теля. Производительность (в тоннах-в час) ковшового конвейера

421

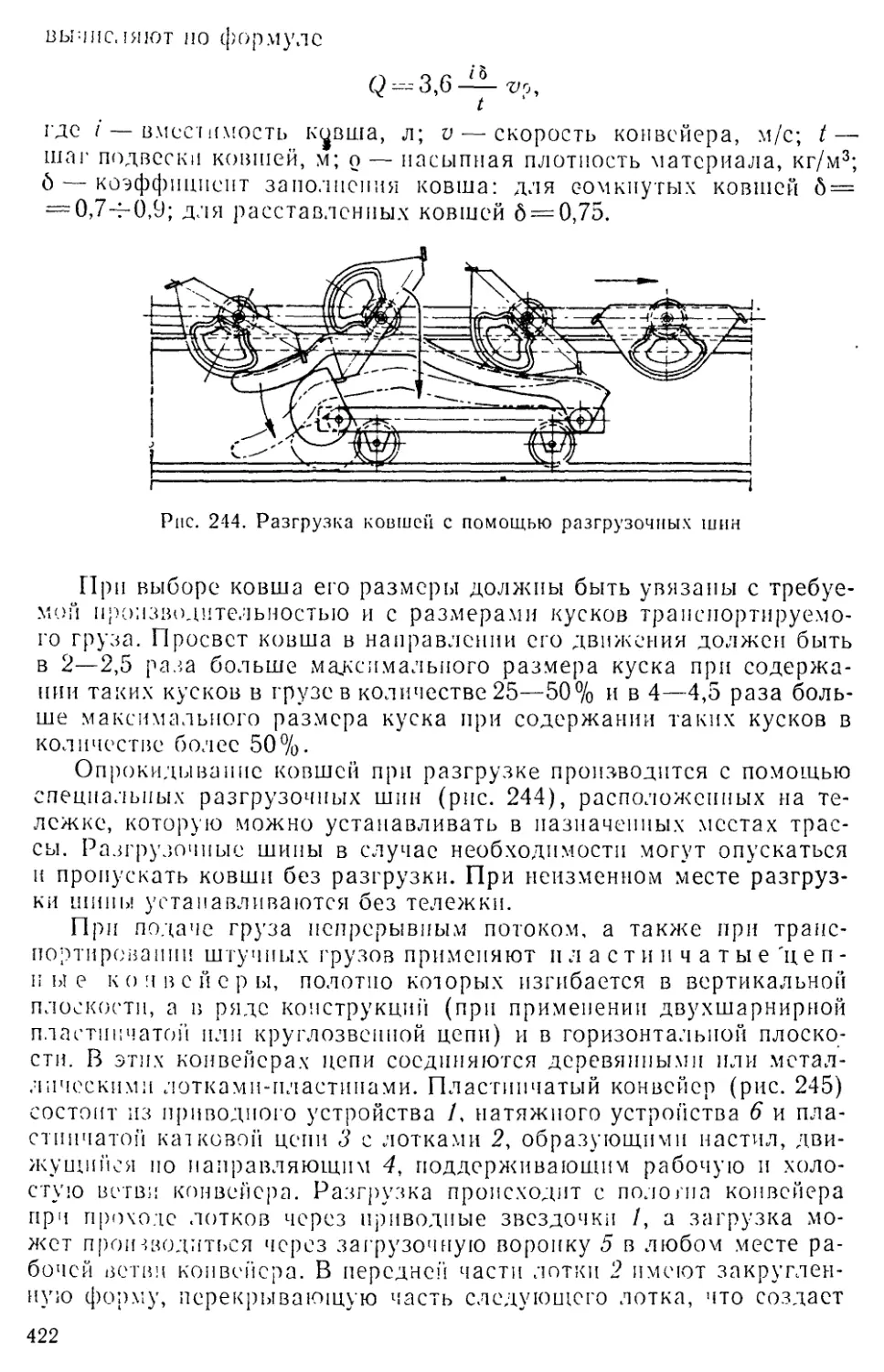

вычисляют но формуле

Q^_-3,6-^-z/0,

где I — имеет1(.\!ость к^вша, л; v-—скорость конвейера, м/с; t —

шаг подвески ковшей, м; о — насыпная плотность материала, кг/м3;

6 — коэффициент заполнения ковша: для с-омкпутых ковшей 6 =

— 0,74-0,9; для расставленных ковшей 6 = 0,75.

Рис. 244. Разгрузка ковшей с помощью разгрузочных шин

При выборе ковша его размеры должны быть увязаны с требуе-

мой производительностью и с размерами кусков транспортируемо-

го груза. Просвет ковша в направлении его движения должен быть

в 2—2,5 раза больше максимального размера куска при содержа-

нии таких кусков в грузов количестве 25—50% и в 4—4,5 раза боль-

ше максимального размера куска при содержании таких кусков в

количестве более 50%.

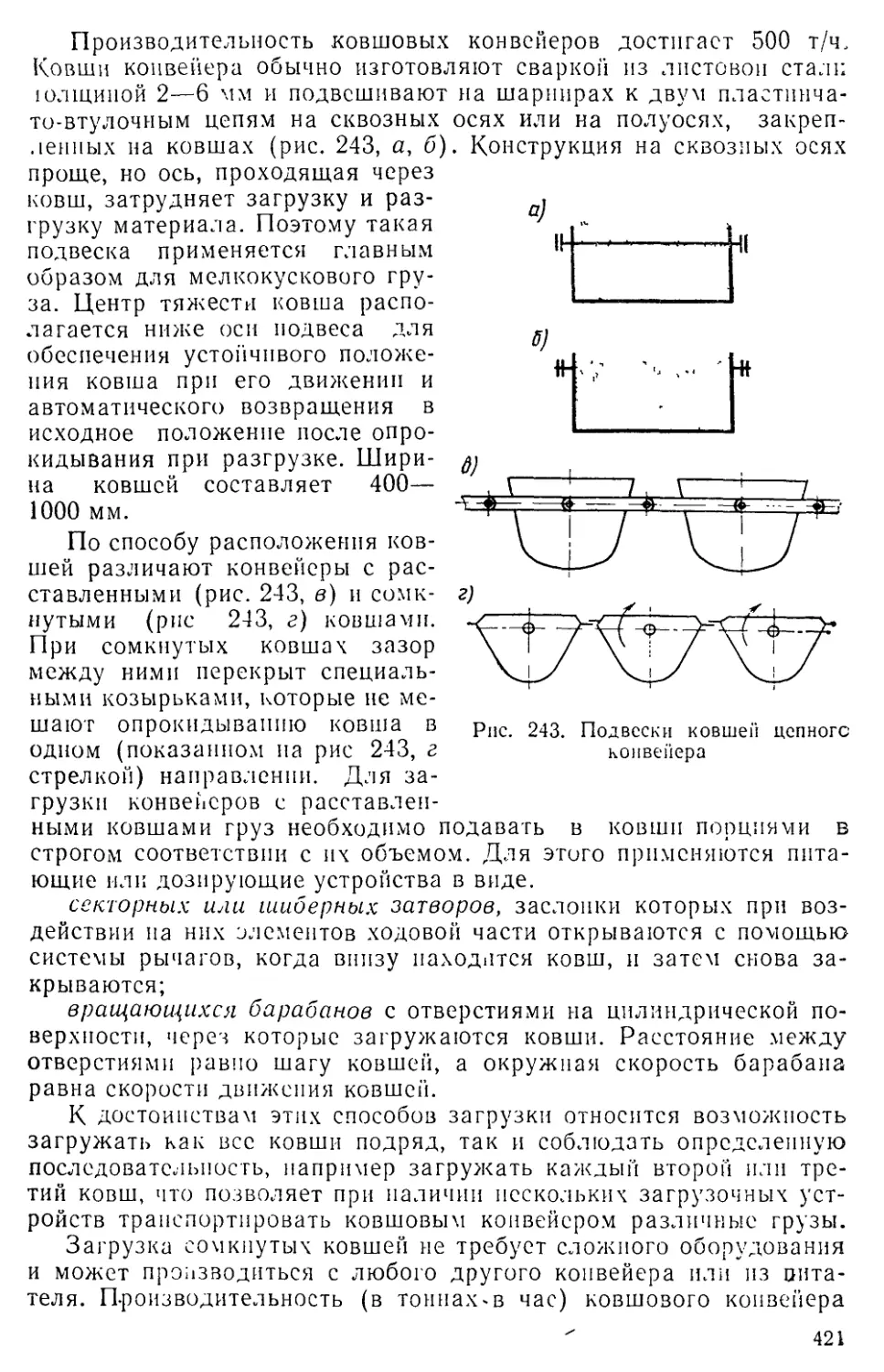

Опрокидывание ковшей при разгрузке производится с помощью

специальных разгрузочных шин (рис. 244), расположенных на те-

лежке, которую можно устанавливать в назначенных местах трас-

сы. Разгрузочные шины в случае необходимости могут опускаться

и пропускать ковши без разгрузки. При неизменном месте разгруз-

ки шины устанавливаются без тележки.

При подаче груза непрерывным потоком, а также при транс-

портировании штучных грузов применяют п л а с т и и ч а т ы е 'ц е п -

ные конвейеры, полотно которых изгибается в вертикальной

плоскости, а в ряде конструкций (при применении двухшарнирной

пластинчатой пли круглозвенной цепи) и в горизонтальной плоско-

сти. В этих конвейерах цепи соединяются деревянными или метал-

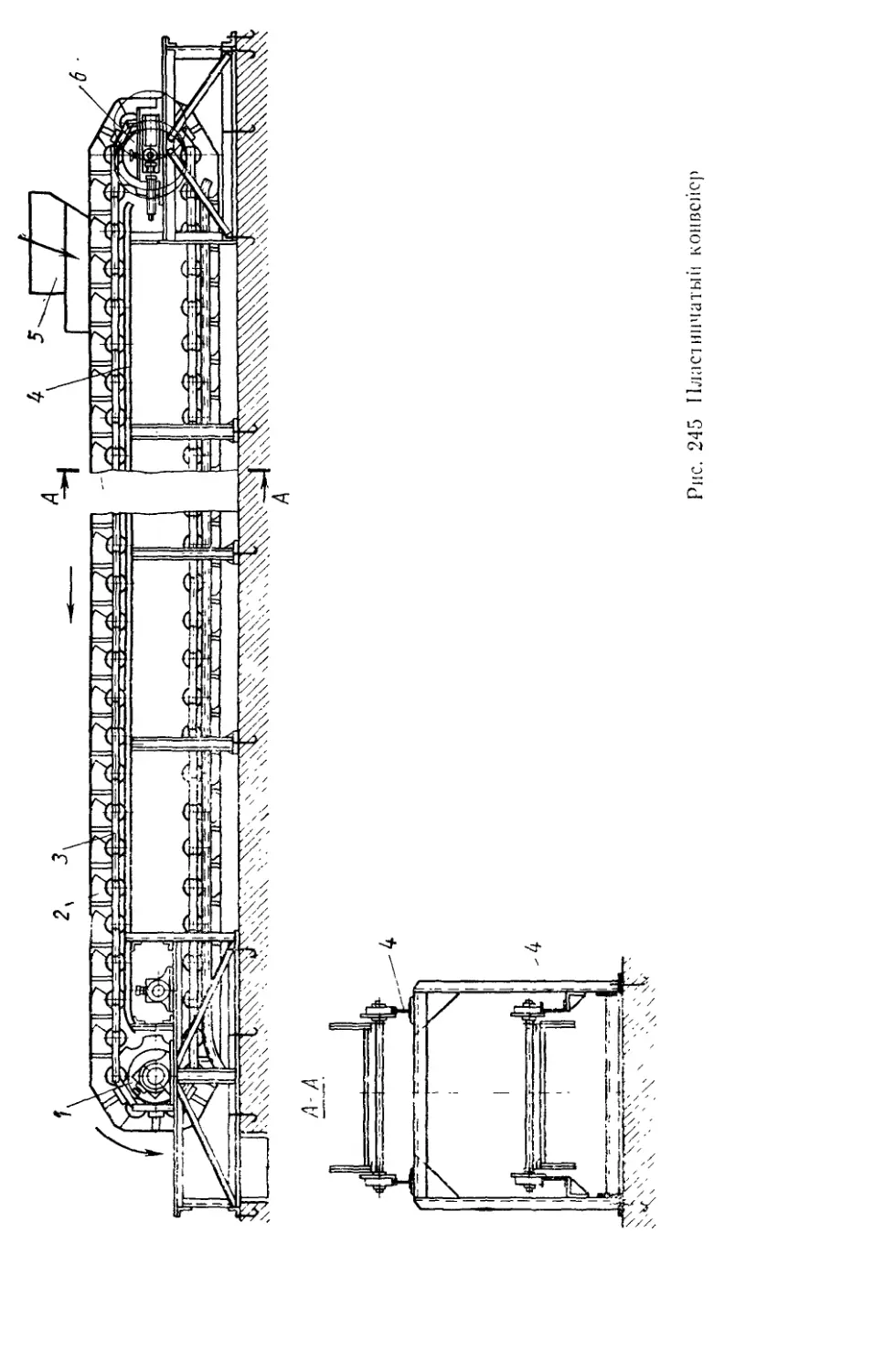

лическими лотками-пластинами. Пластинчатый конвейер (рис. 245)

состоит из приводного устройства Л натяжного устройства 6 и пла-

стинчатой катковой цепи 3 с лотками 2, образующими настил, дви-

жущийся по направляющим 4, поддерживающим рабочую и холо-

стую ветви конвейера. Разгрузка происходит с полотна конвейера

при проходе лотков через приводные звездочки /, а загрузка мо-

жет производиться через загрузочную воронку 5 в любом месте ра-

бочей ветви конвейера. В передней части лотки 2 имеют закруглен-

ную форму, перекрывающую часть следующего лотка, что создаст

422

Рис. 245 Пластинчатый конвейер

непрерывность полотна конвейера при огибании ими звездочек.

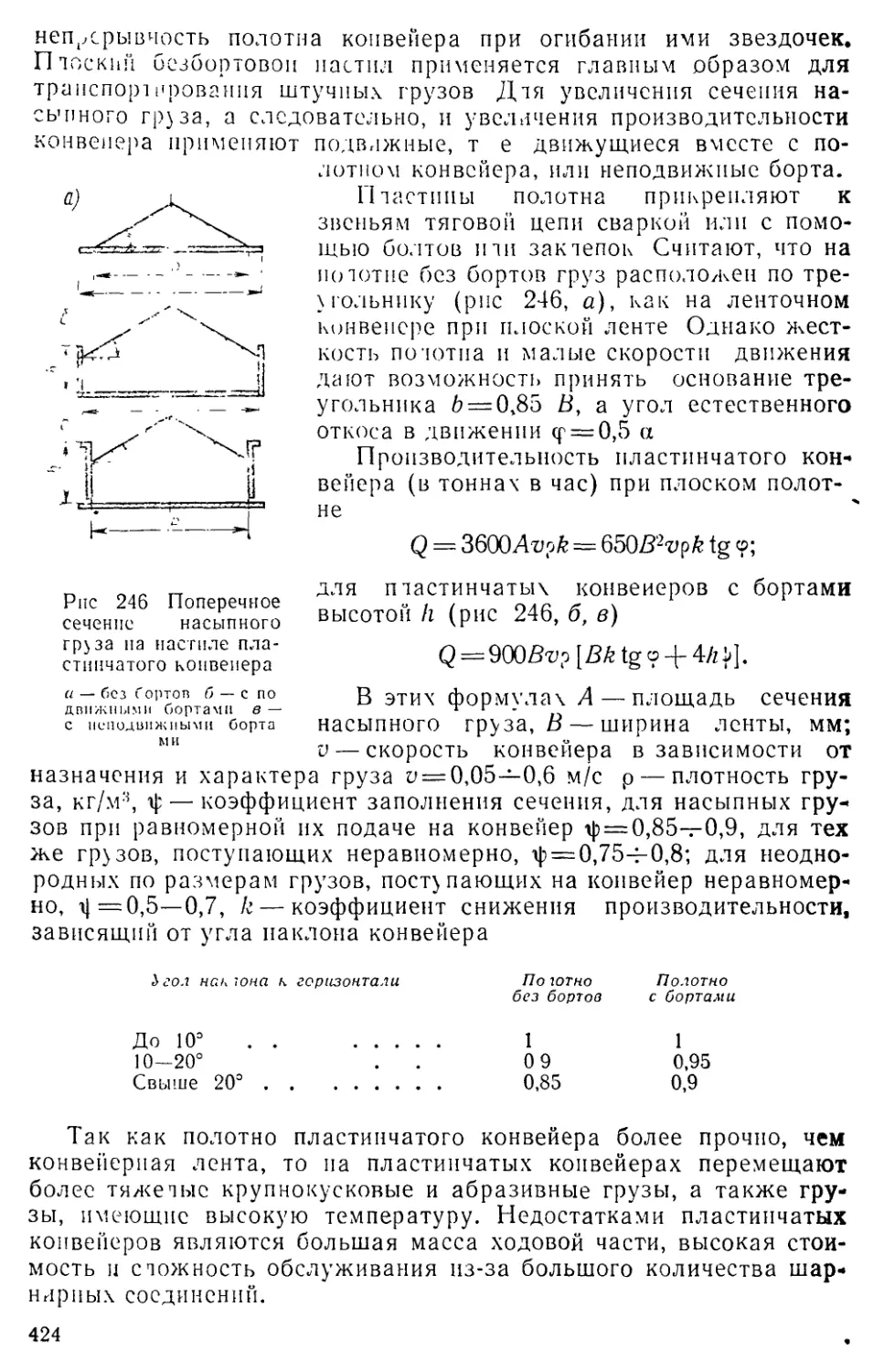

Плоский безбортовой настил применяется главным образом для

транспортирования штучных грузов Для увеличения сечения на-

сыпного груза, а следовательно, и увеличения производительности

конвейера применяют

Рис 246 Поперечное

сечение насыпного

гр^за на настиле пла-

стинчатого конвейера

а — без бортов б — с по

движнымн бортами в —

с неподвижными борта

м и

подвижные, т е движущиеся вместе с по-

лотном конвейера, или неподвижные борта.

Пластины полотна прикрепляют к

звеньям тяговой цепи сваркой или с помо-

щью болтов пли заклепок Считают, что на

полотне без бортов груз расположен по тре-

угольнику (рис 246, а), как на ленточном

конвейере при плоской ленте Однако жест-

кость полотна и малые скорости движения

дают возможность принять основание тре-

угольника 6 = 0,85 В, а угол естественного

откоса в движении ср = 0,5 а

Производительность пластинчатого кон-

вейера (в тоннах в час) при плоском полот-

не

Q = ЗбООД'иоб = 650Я2,ир6 tg ©;

для пластинчатых конвейеров с бортами

высотой h (рис 246, б, в)

Q = 900Вт;? [Bk tg?4-4/zi].

В этих формулах А — площадь сечения

насыпного груза, В — ширина ленты, мм;

и— скорость конвейера в зависимости от

назначения и характера груза ^ = 0,05—0,6 м/с р — плотность гру-

за, кг/м3, ф— коэффициент заполнения сечения, для насыпных гру-

зов при равномерной их подаче на конвейер ф = 0,85—0,9, для тех

же грузов, поступающих неравномерно, ф = 0,75=0,8; для неодно-

родных по размерам грузов, поступающих на конвейер неравномер-

но, л| =0,5—0,7, k — коэффициент снижения производительности,

зависящий от утла наклона конвейера

Ь гол наклона к горизонтали

По ютно Полотно

без бортов с бортами

До 10° . .

10-20°

Свыше 20° . .

1 1

0 9 0,95

0,85 0,9

Так как полотно пластинчатого конвейера более прочно, чем

конвейерная лента, то па пластинчатых конвейерах перемещают

более тяжелые крупнокусковые и абразивные грузы, а также гру-

зы, имеющие высокую температуру. Недостатками пластинчатых

конвейеров являются большая масса ходовой части, высокая стои-

мость и сложность обслуживания из-за большого количества шар-

нирных соединений.

424

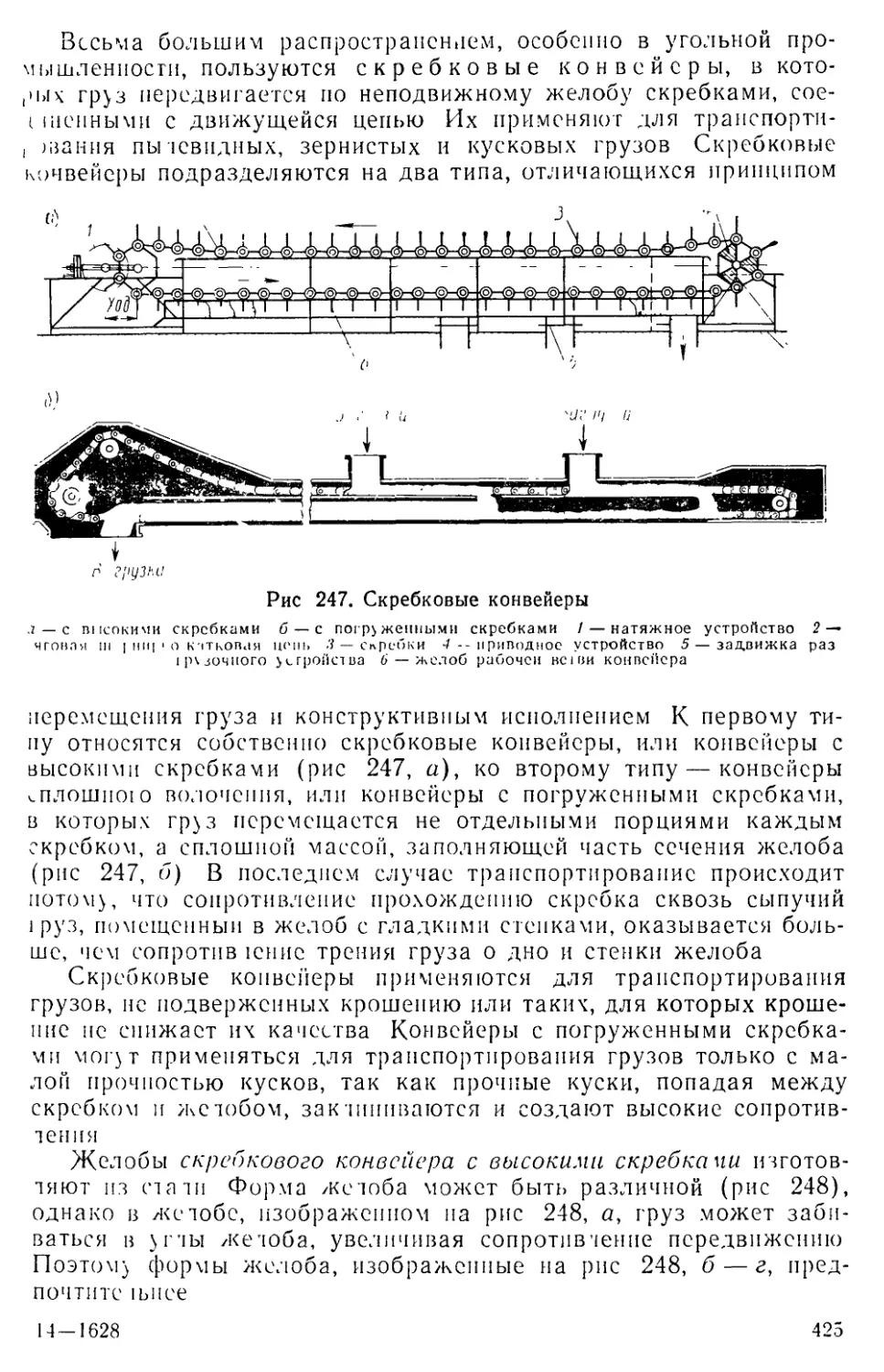

Весьма большим распространением, особенно в угольной про-

мышленности, пользуются скребковые конвейеры, в кото-

рых гр}з передвигается по неподвижному желобу скребками, сое-

i шенными с движущейся цепью Их применяют для транспорти-

। /вания пылевидных, зернистых и кусковых грузов Скребковые

конвейеры подразделяются на два типа, отличающихся принципом

Рис 247. Скребковые конвейеры

.1 — с пнеокими скребками б —с погруженными скребками / — натяжное устройство 2 —>

чговля in । ни| ' о катковая цепь 3— скребки -/--приводное устройство 5 — задвижка раз

1р\зоч1юго устройства 6 — желоб рабочей веши конвейера

перемещения груза и конструктивным исполнением К первому ти-

пу относятся собственно скребковые конвейеры, или конвейеры с

высокими скребками (рис 247, а), ко второму типу — конвейеры

сплошною волочения, или конвейеры с погруженными скребками,

в которых гр)з перемещается не отдельными порциями каждым

скребком, а сплошной массой, заполняющей часть сечения желоба

(рис 247, б) В последнем случае транспортирование происходит

потом}, что сопротивление прохождению скребка сквозь сыпучий

1 руз, помещенный в желоб с гладкими стенками, оказывается боль-

ше, чем сопротив ichhc трения груза о дно и стенки желоба

Скребковые конвейеры применяются для транспортирования

грузов, нс подверженных крошению или таких, для которых кроше-

ние по снижает их качества Конвейеры с погруженными скребка-

ми мог) т применяться для транспортирования грузов только с ма-

лой прочностью кусков, так как прочные куски, попадая между

скребком и желобом, заклиниваются и создают высокие сопротив-

ления

Желобы скребкового конвейера с высокими скребками изготов-

ляют из стали Форма желоба может быть различной (рис 248),

однако в желобе, изображенном на рис 248, а, груз может заби-

ваться в \глы желоба, увеличивая сопротивление передвижению

Поэтом) формы желоба, изображенные на рис 248, б — г, пред-

почтите 1ьпсе

14-1628

425

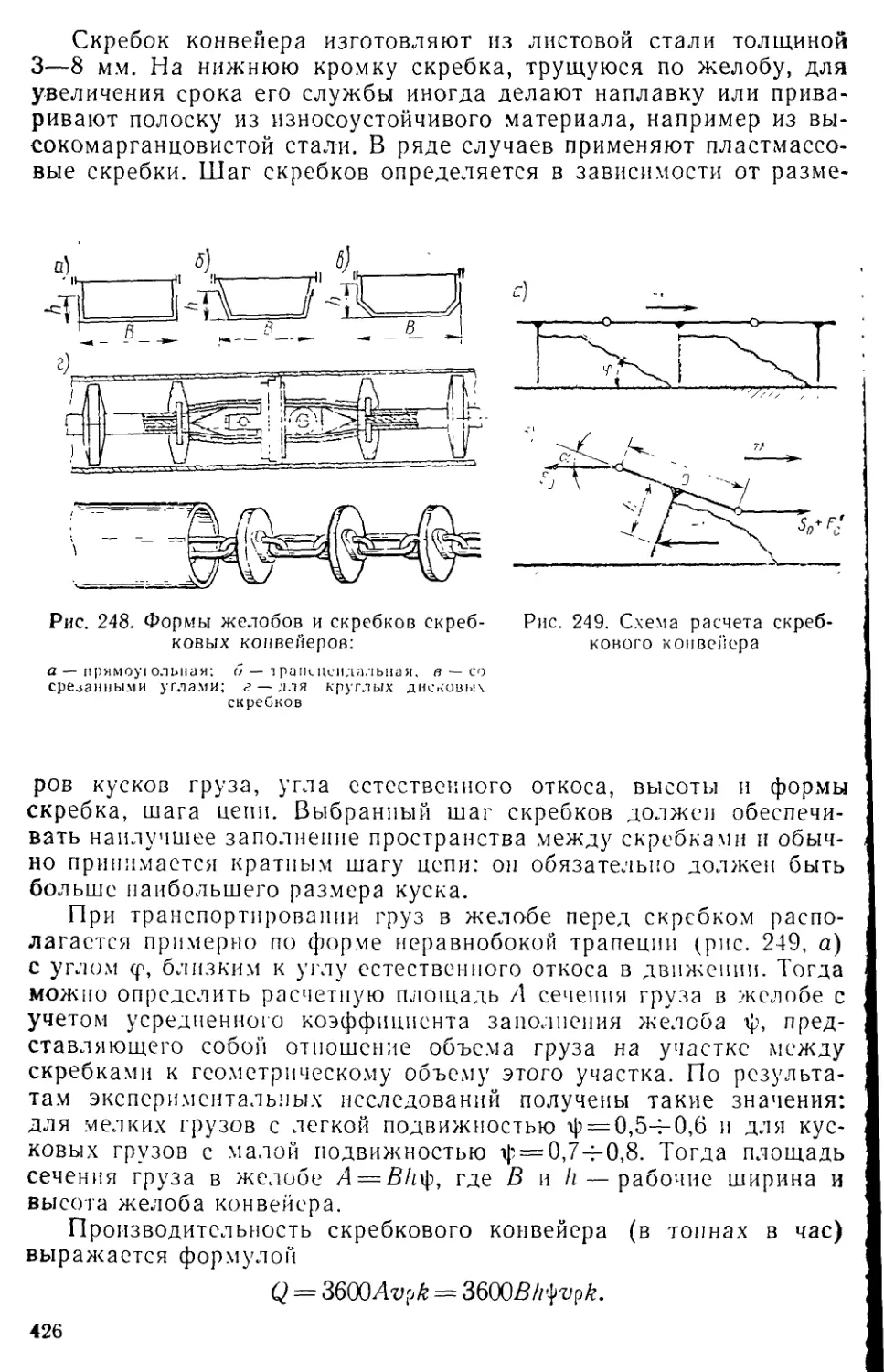

Скребок конвейера изготовляют из листовой стали толщиной

3—8 мм. На нижнюю кромку скребка, трущуюся по желобу, для

увеличения срока его службы иногда делают наплавку или прива-

ривают полоску из износоустойчивого материала, например из вы-

сокомарганцовистой стали. В ряде случаев применяют пластмассо-

вые скребки. Шаг скребков определяется в зависимости от разме-

Рис. 248. Формы желобов и скребков скреб-

ковых конвейеров:

а — прямоу! ольная; о — i ршкниидальна я. в — со

срезанными углами; г — для круглых дисковых

скребков

Рис. 249. Схема расчета скреб-

кового конвейера

ров кусков груза, угла естественного откоса, высоты и формы

скребка, шага цепи. Выбранный шаг скребков должен обеспечи-

вать наилучшее заполнение пространства между скребками и обыч-

но принимается кратным шагу цепи: он обязательно должен быть

больше наибольшего размера куска.

При транспортировании груз в желобе перед скребком распо-

лагается примерно по форме неравнобокой трапеции (рис. 249, а)

с углом ср, близким к углу естественного откоса в движении. Тогда

можно определить расчетную площадь Л сечения груза в желобе с

учетом усредненного коэффициента заполнения желоба ф, пред-

ставляющего собой отношение объема груза на участке между

скребками к геометрическому объему этого участка. По результа-

там экспериментальных исследований получены такие значения:

для мелких грузов с легкой подвижностью ф = 0,54-0,6 и для кус-

ковых грузов с малой подвижностью ф = 0,74-0,8. Тогда площадь

сечения груза в желобе Л = В/гф, где В и h — рабочие ширина и

высота желоба конвейера.

Производительность скребкового конвейера (в тоннах в час)

выражается формулой

Q = ЗбООД'Цр^ = ЗбОСШАф'ирЛ.

426

Здесь обозначения такие же, как в формуле для пластинчатого

лонвейера, а коэффициент снижения производительности k в зави-

имости от наклона конвейера принимает следующие значения:

Угол наклона

к горизонтали

Грузы с легкой

подвижностью

Грузы с малой

подвижностью

0°......................... 1 1

10°........................ 0,85 1

20°........................ 0,65 1

30°........................ 0,5 0,75

Рабочей ветвью скребкового конвейера может быть как ниж-

яя, так и верхняя в зависимости от того, как скребки присоеди-

!спы к цепи конвейера. Если рабочая ветвь — нижняя, наиболее

.добно загружать конвейер около натяжного устройства. Разгруз-

ку конвейера с нижней рабочей ветвью можно производить в лю-

'юм месте желоба, в том числе в конце его. Для разгрузки в дне

кслоба делают люк 5 (см. рис. 247), через который груз провали-

вается вниз. В конвейере с верхней рабочей ветвью загрузку про-

изводят сверху в любой его точке, а разгрузку производят через

'гверстис в боковой стенке желоба или в конце его.

Скорость скребкового конвейера с высокими скребками состав-

ляет 0,2—I м/с. Ширина В желоба в 3—4 раза больше его высоты h

(см. рис. 248, а — в). Скребковые конвейеры с высокими скребка-

ч(и имеют ряд недостатков, ограничивающих их применение в ря-

iC отраслей промышленности. К ним относятся: измельчение транс-

юртируемого груза; быстрое изнашивание желоба, особенно ярко

проявляющееся при транспортировании абразивных грузов; боль-

ной расход энергии, а также затрудненность транспортирования

влажных и липких грузов. При транспортировании груза скребко-

вым конвейером вверх по наклонному желобу производительность

.онвейера значительно снижается, поэтому скребковые конвейеры

применяют при угле подъема до 30°.

Высокое значение мощности привода скребкового конвейера по

равнению с ковшовым или пластинчатым конвейером при прочих

'авных условиях, т. е. при той же производительности, длине и вы-

оте перемещения груза, объясняется тем обстоятельством, что в

кребковых конвейерах кроме потерь, присущих другим видам кон-

(сйеров, присутствует сопротивление трения как самого скребка,

ак и груза о желоб. Тогда общая сила сопротивления равна

^с = (^гр-]-70С)/^,

де с,р — коэффициент сопротивления перемещению груза по же-

юбу, учитывающий также и сопротивление внутреннего трения в

рузе при перемещении его скребками, т. е. коэффициент сГр боль-

ше коэффициента трения груза по желобу f (его значения приве-

тны ниже, в § 46); с — коэффициент сопротивления перемещению

'яговых элементов по желобу; I — длина желоба, м; q и с/»— соот-

(стственпо погонные массы груза и скребков, кг/м; g— ускорение

вободного падения.

•

427

При недостаточном натяжении цепи скребок перекашивается

(рис. 249, б), отклоняясь назад. Условие устойчивости скребка

можно получить из уравнения моментов сил относительно точки О:

So-^- sin а4-(^о+ ЛЭ ~ sin u = F<Ji cos а,

е Fch Fc

откуда е>и =---------5— минимальное допустимое натяжение.

t tg а 2

обеспечивающее отклонение скребка на угол а=24-3°. Чтобы

скребки нс выворачивались, необходима минимальная сила натя-

жения цепи не менее 2,5—3 кН.

Мощность (в киловаттах) привода скребкового конвейера с вы-

сокими скребками приближенно определяют по формуле [16]:

P = ^-(c0Lr± Н),

360т]

где /?= 1,15-4-1,25— коэффициент запаса; Q — производительность,

т/ч; Lr — длина горизонтальной проекции конвейера, м; Н — высо-

та подъема (опускания) груза, м; с0— коэффициент сопротивления

перемещению: для катковых цепей Со = О,7-4-2,3, для скользящих

цепей с0=1-4-4,2, причем большие значения принимают для кон-

вейеров меньшей производительности.

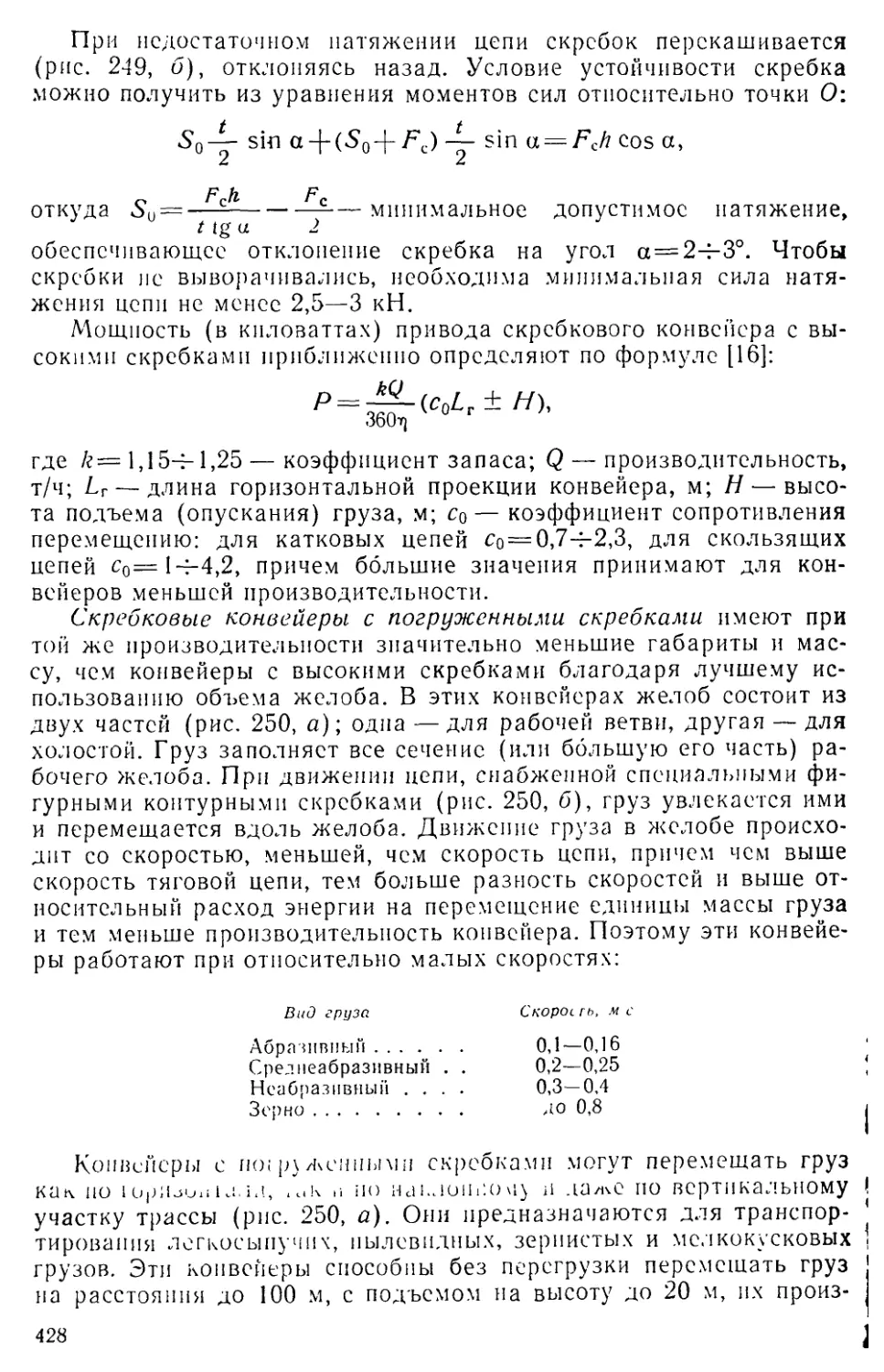

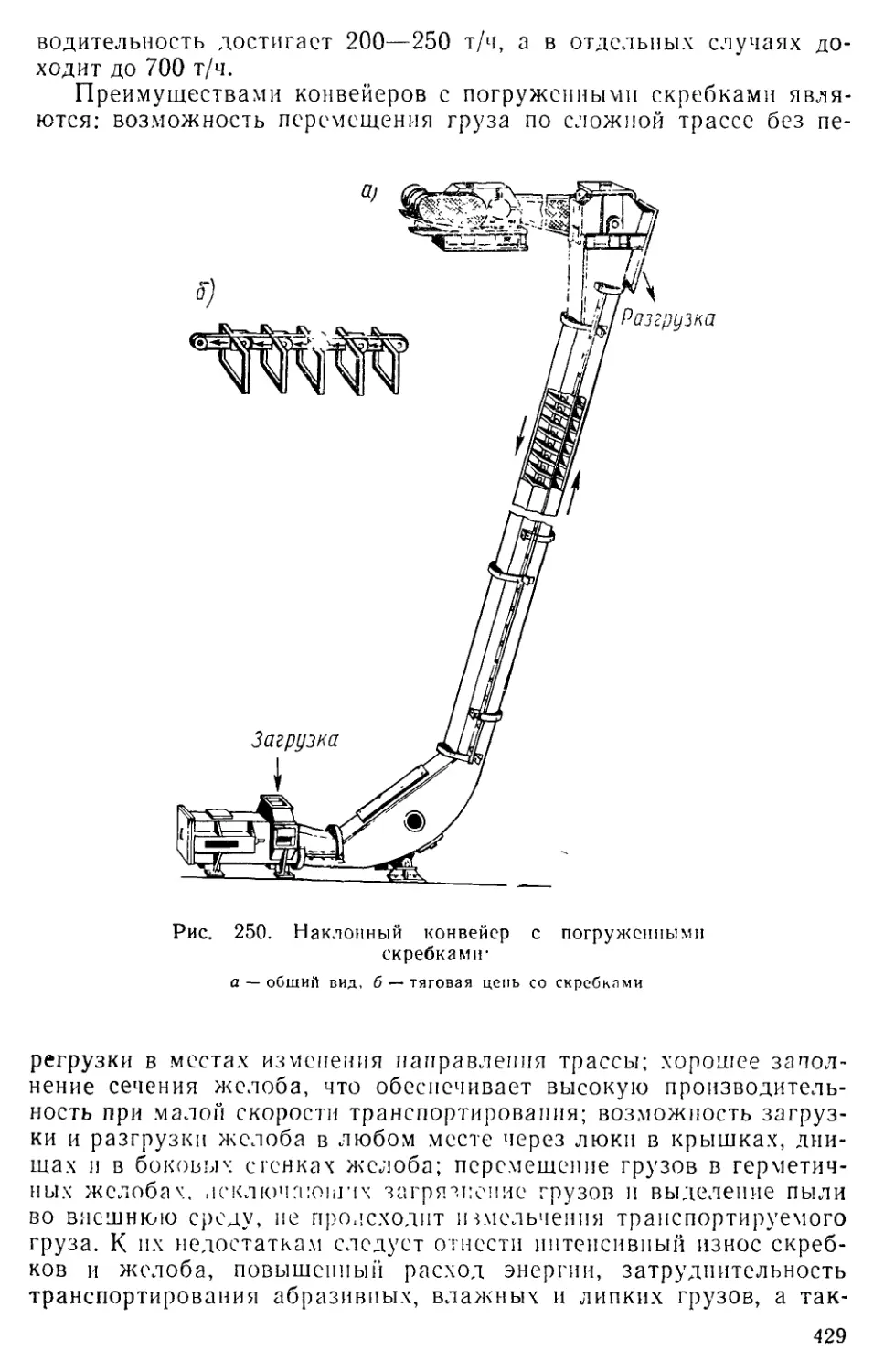

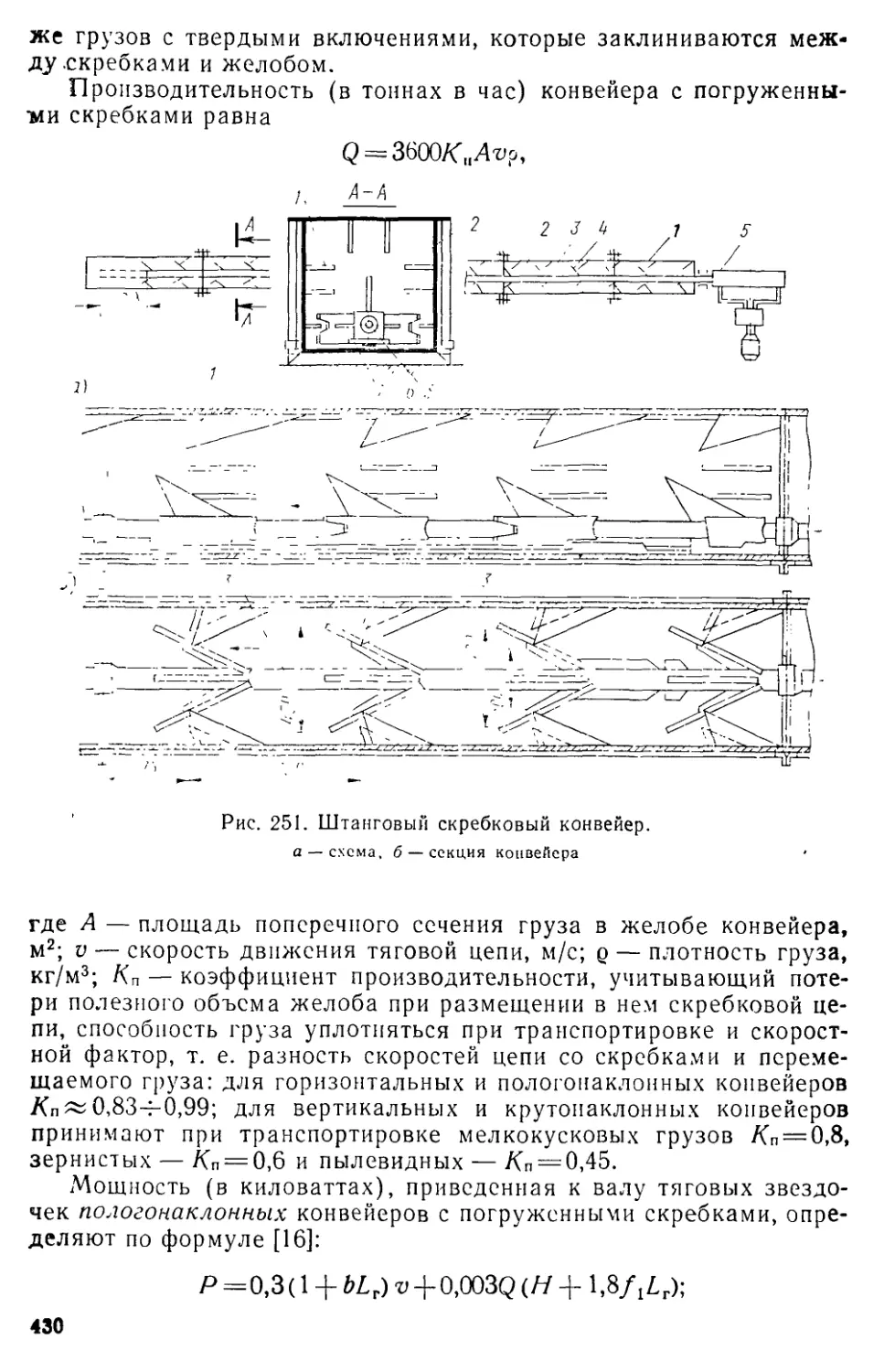

Скребковые конвейеры с погруженными скребками имеют при

той же производительности значительно меньшие габариты и мас-

су, чем конвейеры с высокими скребками благодаря лучшему ис-

пользованию объема желоба. В этих конвейерах желоб состоит из

двух частей (рис. 250, а); одна —для рабочей ветви, другая — для

холостой. Груз заполняет все сечение (или большую его часть) ра-

бочего желоба. При движении цепи, снабженной специальными фи-

гурными контурными скребками (рис. 250, б), груз увлекается ими

и перемещается вдоль желоба. Движение груза в желобе происхо-

дит со скоростью, меньшей, чем скорость цепи, причем чем выше

скорость тяговой цепи, тем больше разность скоростей и выше от-

носительный расход энергии на перемещение единицы массы груза

и тем меньше производительность конвейера. Поэтому эти конвейе-

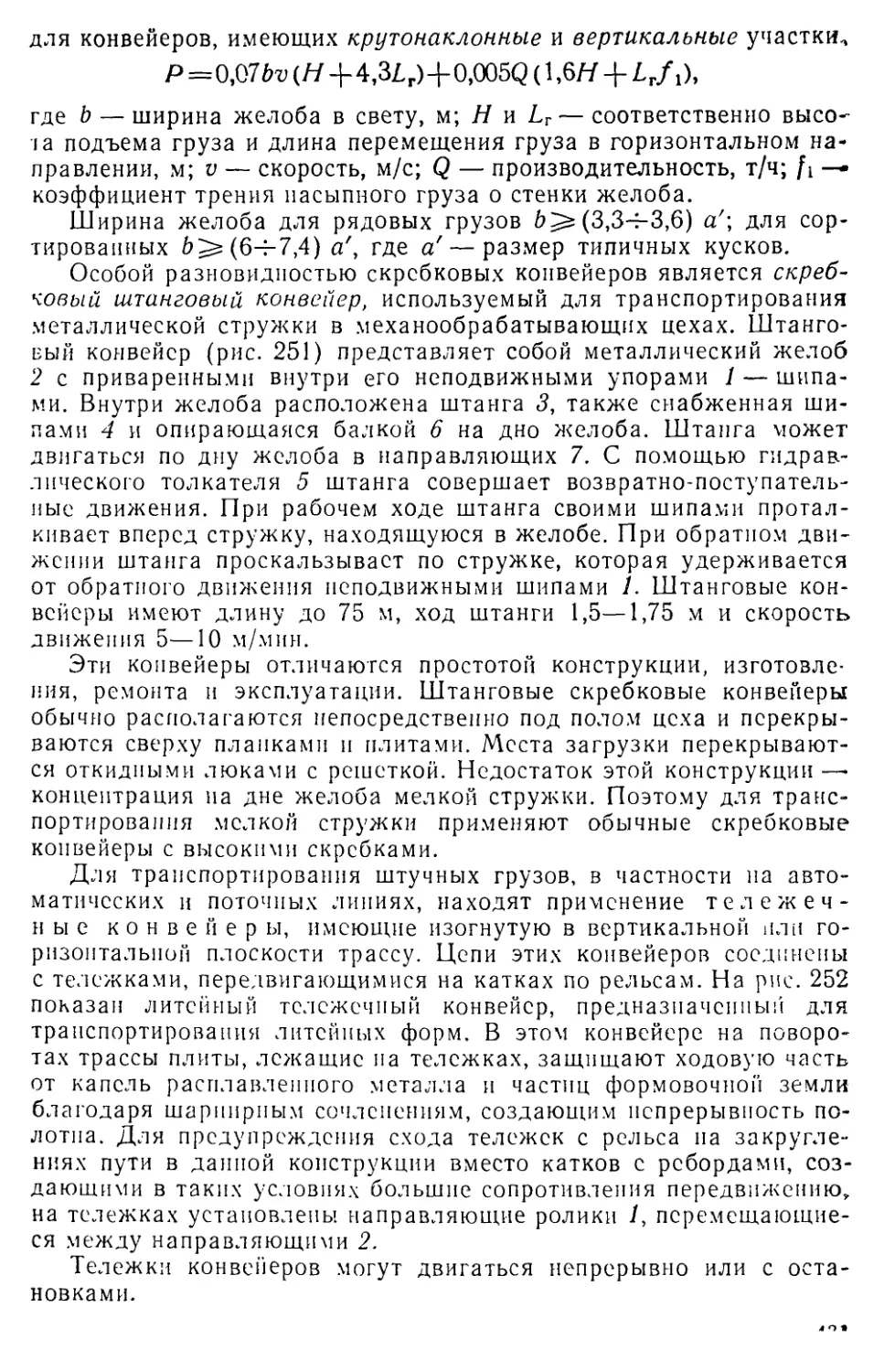

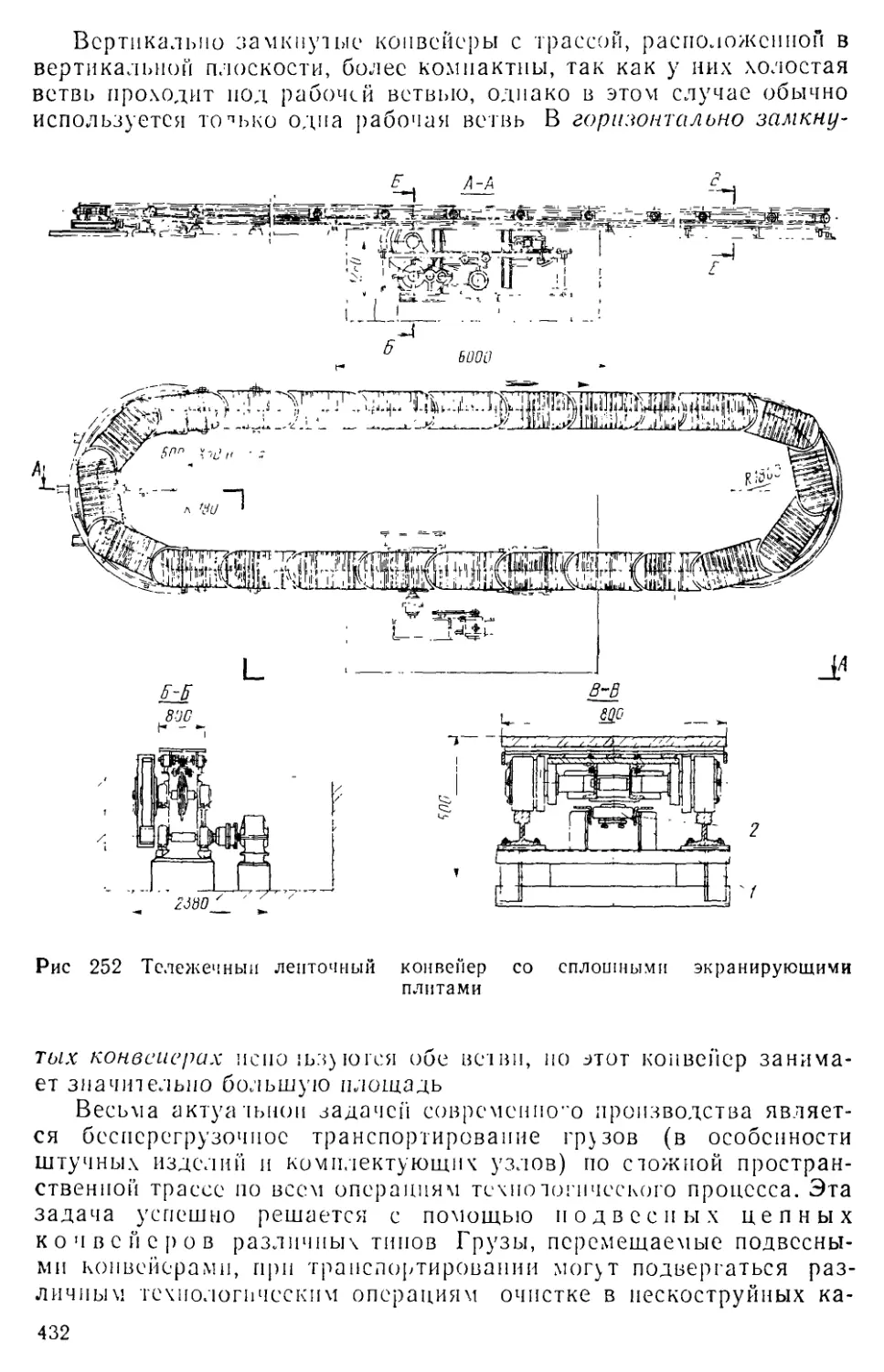

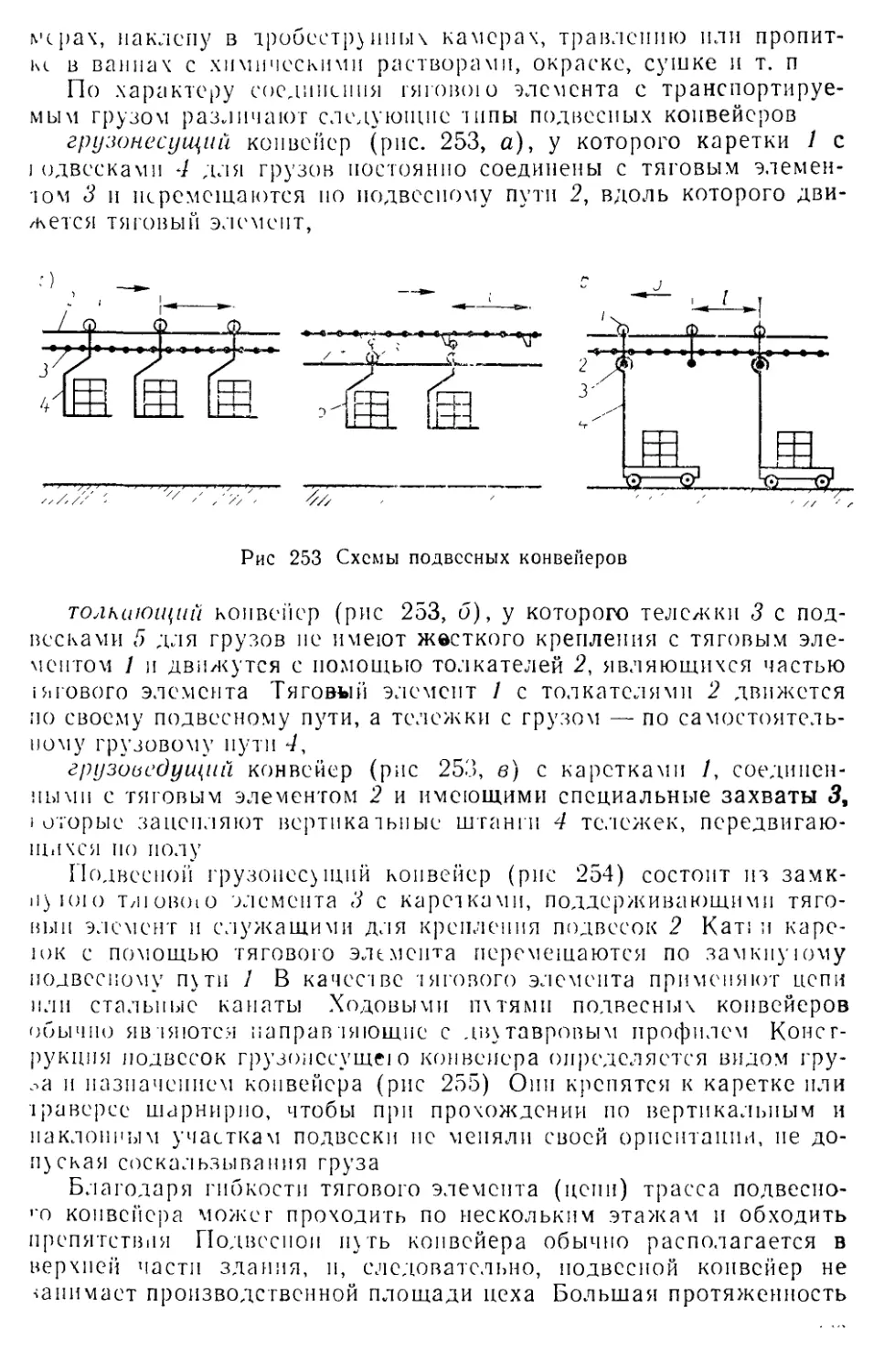

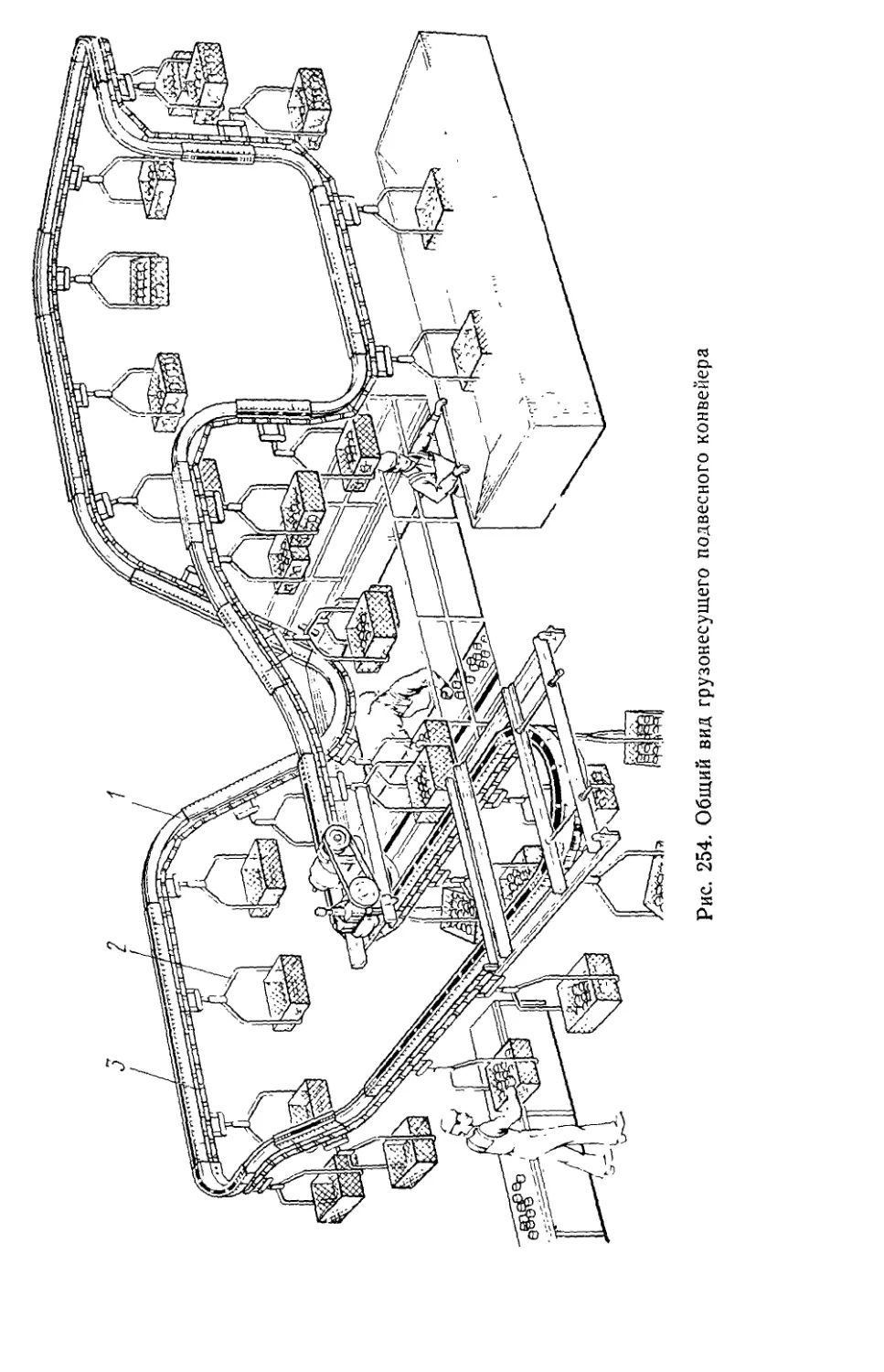

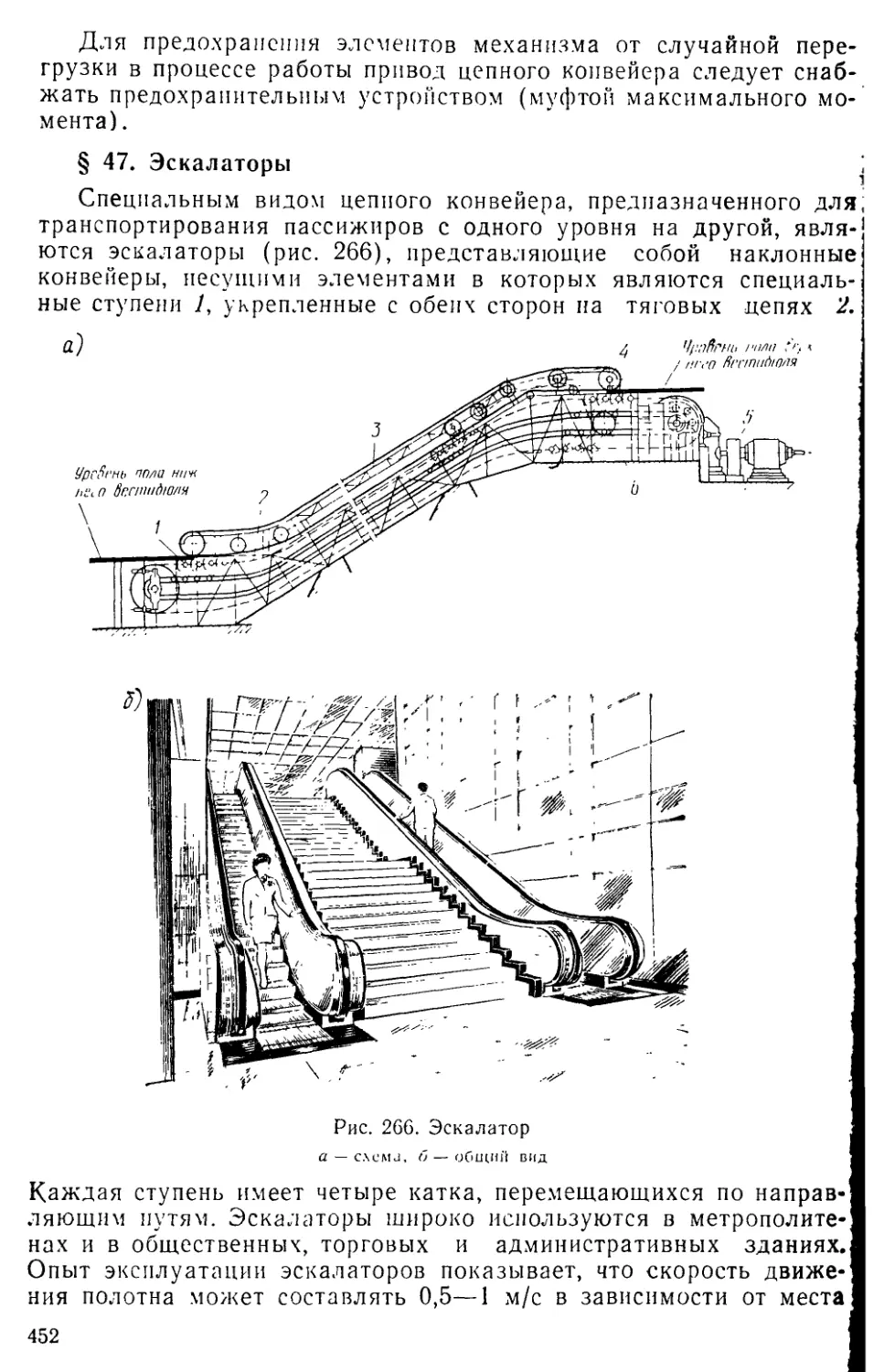

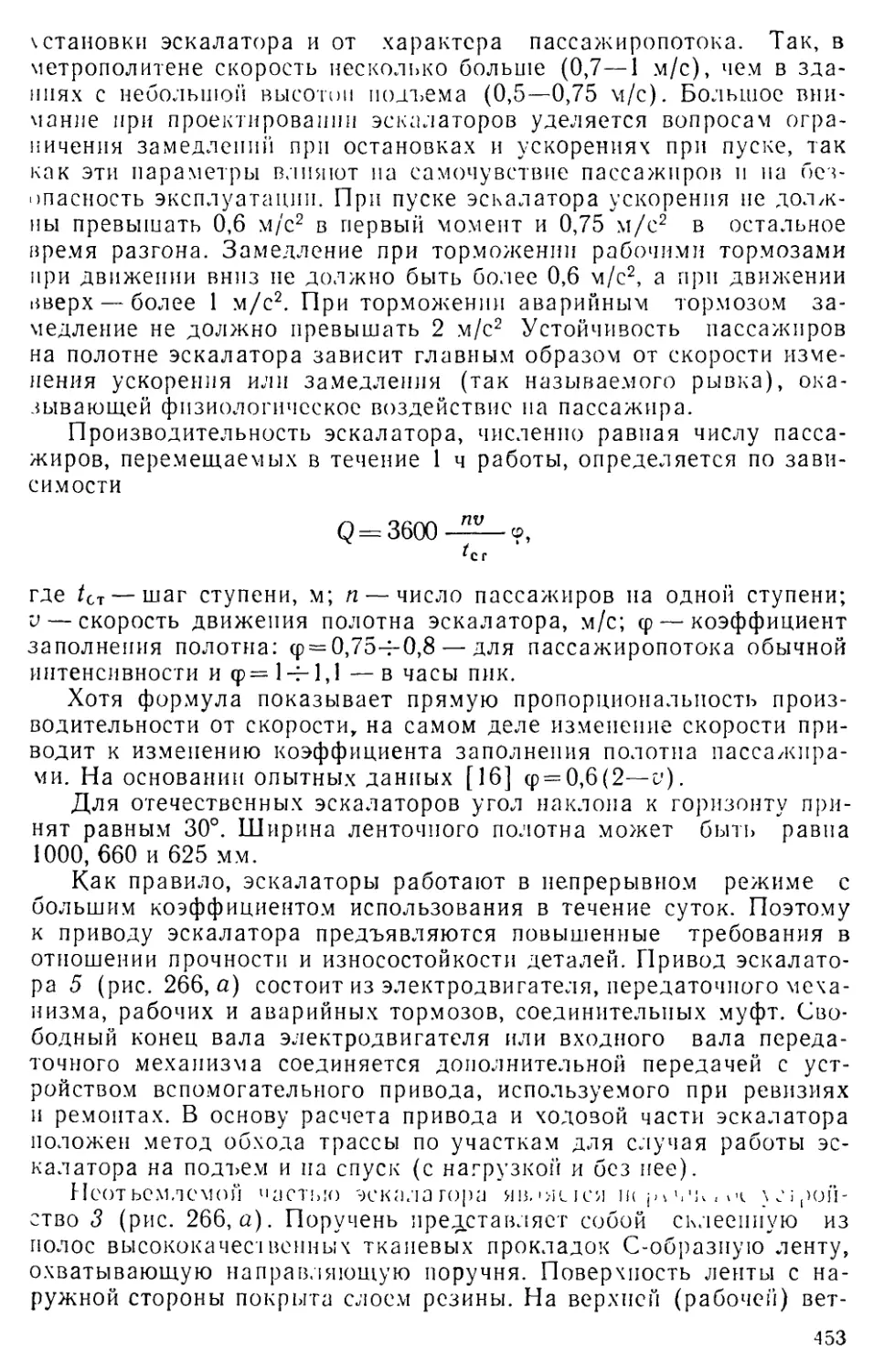

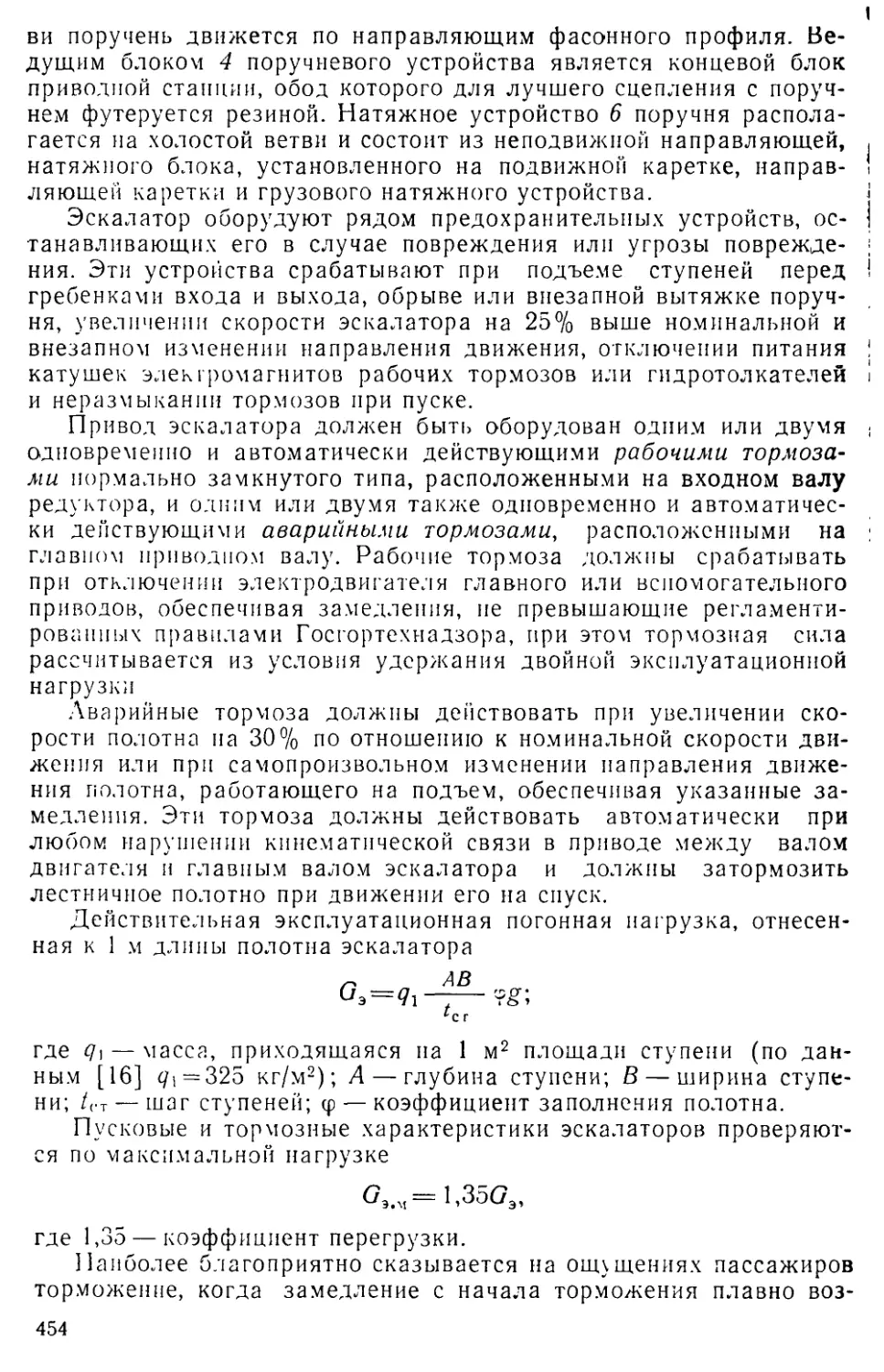

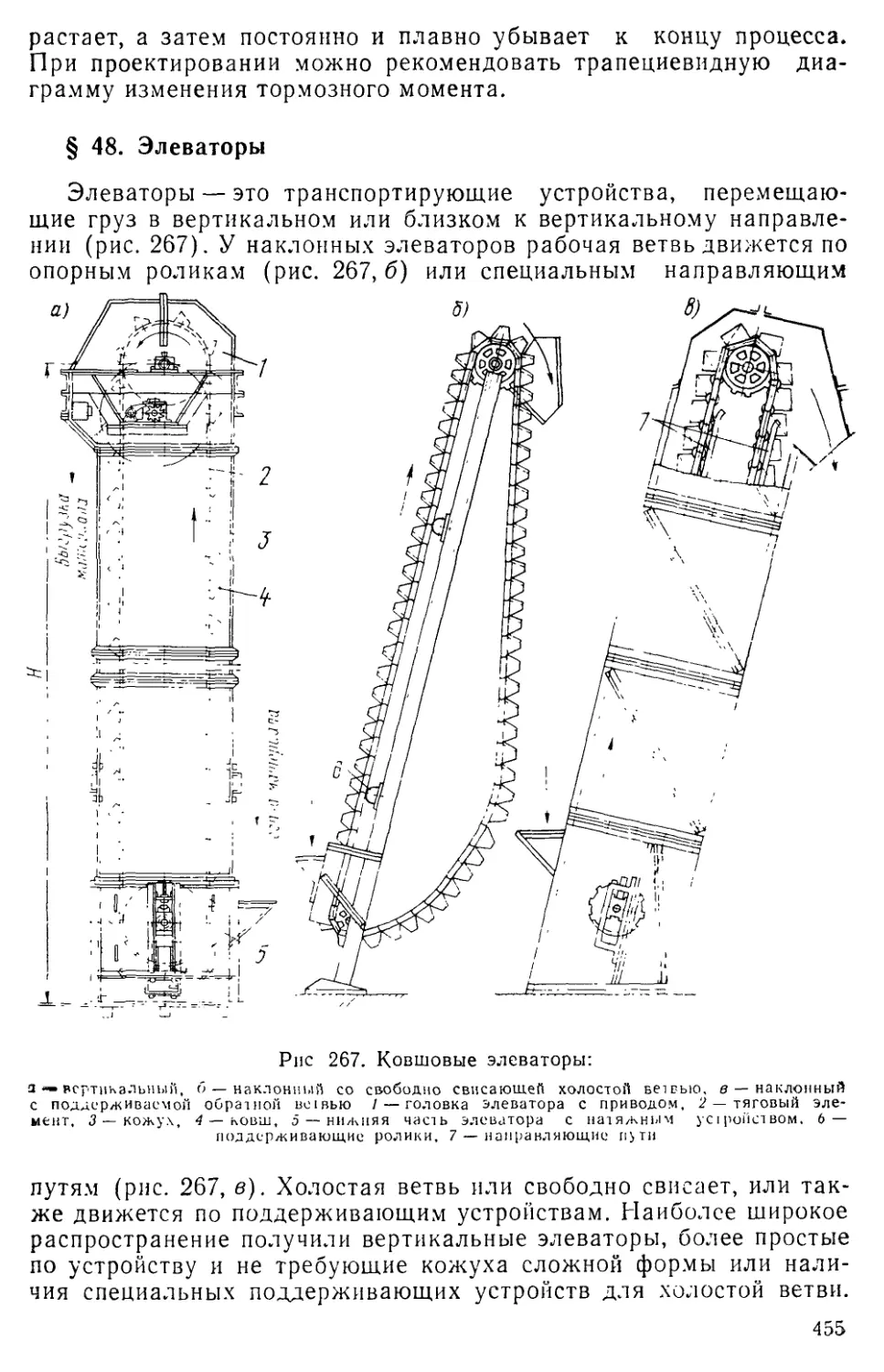

ры работают при относительно малых скоростях: