Текст

-к:

Инженер-подполковник И. В. ЗЕЛЬДИС

Инженер-подполковник К. Д. ИЛЬИНСКИЙ

АВИАЦИОННО-

РЕМОНТНОЕ

ДЕЛО

УЧЕБНОЕ ПОСОБИЕ ДЛЯ ШКОЛ АВИАМЕХАНИКОВ

И СПЕЦИАЛИСТОВ ВОЙСКОВОЙ РЕМОНТНОЙ

СЕТИ ВВС ВООРУЖЕННЫХ СИЛ СОЮЗА ССР

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ВООРУЖЕННЫХ СИЛ СОЮЗА ССР

МОСК ВД - 1 949

4

Ииженер-подполкоБНИк Велвдис И.В ИнЖепер-подполковннк Ильин-

ский К. Д. «Авиационио-ремоитное дело».

В книге подробно описаны операции, приемы работ и технология ремонта

самолетов, с которыми курсанты знакомятся в процессе обучения.

Труд иллюстрирован большим количеством рисунков, облегчающих усво-

ение текстового материала. Кроме того, на отдельные упражнения имеются

рабочие карточки, дающие курсанту возможность самостоятельно выполнить

практическую работу.

Разделы I и III написаны инженер-подполковником Зельдис И. В.,

разделы II, IV, V ц У1 — инженер-подполковником Ильинским К- Д-

РАЗДЕЛ ПЕРВЫЙ

' СЛЕСАРНОЕ ДЕЛО

. •*—м———ммЙ—«идаиц——————

Г.ЛАВА I

ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ И ЕГО ПРИМЕНЕНИЕ

1. ИЗМЕРЕНИЯ В ТЕХНИКЕ

Измерением называется сравнение одной хорошо известной

величины с другой. При этом устанавливается, во сколько раз

и&йеряемая величина больше или меньше известной величины.

Если мы говорим, что диаметр поршня равен 160 мм, это

означает, что мы один из размеров поршня, в данном случае

его диаметр, сравниваем с известной нам величиной — милли-

метром.

Ёд^.измерений не может быть изготовлена ни одна деталь.

При производстве отдельных деталей и механизмов в целом при-

ходится измерять длину, площадь, объем, температуру, давление,

вес и т. д.

Особо важное значение имеют измерения в машиностроении

и'в том числе в авиационной промышленности. Детали самолета

и м$гора работают в крайне тяжелых условиях, на них

действуют сложные виды нагрузок, поэтому чем точнее они

изготовлены, тем срок службы их будет более продолжи-

тельным.

Чем сложнее деталь или механизм, тем точнее они должны

быть Изготовлены. Большинство деталей самолета и мотора изго-

товляется с очень большой точностью, во многих случаях опре-

деляемой, тысячными долями миллиметра (микронами).

Авиационному механику, обслуживающему самолет, прихо-

дится измерять зазоры клапанных механизмов, наблюдать за по-

казаниями приборов во время работы мотора и т. д. При замене

деталей мотора или самолета он должен предварительно опреде-

лить, подойдут ли они по размерам. При ремонте самолетов ему

иногда приходится изготовлять новые несложные детали. Во всех

этих случаях авиамеханику приходится иметь дело с измере-

ниями.

Анализируя сказанное, можно сделать вывод: не умея из-

мерять, нельзя изготовить высококачествен-

ные детали, нельзя обслуживать самолет.

!•

3

Метрическая система мер

В настоящее время в технике применяются две системы мер:

метрическая и английская. I

За единицу длины в метрической системе мер принят метр,

равный одной десятимиллионной части четверти парижского

меридиана. Эталон метра хранится в Севре (близ Парижа).

В основу этой системы положено десятичное деление величин. <

Это означает, что каждая единица измерения (например, грамм,

сантиметр) делится на десять равных частей и сама представляет

собой одну десятую часть более крупной величины. /

Важнейшим достоинством метрической системы мер является

ее десятичность, позволяющая переводить одни меры в другие

простой перестановкой запятых или приписыванием нулей (вправо

или влево).

Пример: 0.004245 км = 4,245 м — 42,45 дм = 424,5 см = 4245 мм =

•= 4 245 000 микрон. .

В СССР принята метрическая система мер.

Английская система мер

В Англии и США применяется английская система мер, *

единицу длины которой принят ярд. '•

Ярд делится на 3 фута, фут — на 12 дюймов. '

Приводим сравнение английских мер длины с метрическими#*'-^ t

1 ярд = 91.44 см = 914,4 мм;

1 фут = 30,48 см = 304,8 мм;

1 дюйм= 2,54 см = 25,4 мм.

Хотя в СССР принята метрическая система мер, знание •

английских мер необходимо, так как в практике встречается как

метрическая, так и английская система мер. Импортная мате- • •

риальная часть изготовлена по английской системе мер. Инстру-

мент для нарезки резьбы и сама резьба бывают метрическими и

дюймовыми. В практике нередки случаи, когда приходится пере-

водить дюймы в миллиметры и наоборот. s

Пример. Для болта диаметром ’/« дюйма необходимо просверлить отвер-

стие в стальной плите. ' '•

В СССР сверла изготовляются по метрической системе.

Какой диаметр сверла нужно взять в данном случае? о

Составляем пропорцию: • i

1 дюйм = 25,4 мм .»« < я

Отсюда х = — = 6,35 мм.

Обычно дюймовые меры выражают простой дробью, а олово’.Tv.

«дюйм» обозначается двумя черточками, написанными в верхнем А- 1

правом углу цифры. Например: 3/4" читается — 3/4 дюйма.

Чтобы облегчить перевод дюймов в миллиметры и наоборот, '*

применяются специальные таблицы (табл. ,1), |

' ' ’

4 ,М . I

Пользоваться таблицей нетрудно. Чтобы определить, например,

сколько миллиметров содержится в 2^", нужно; отыскав в ко-

лонке «дюймы» цифру «2», смотреть по горизонтали в колонке

с цифрой У2". Ответ в данном случае получится: 63,502 мм.

2. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ

Все детали, приспособления и другие изделия, обрабатывае-

мые различными инструментами или на станках, выполняются,

как правило, по чертежам, на которых указываются требуемые

размеры. Однако, как бы старательно ни обрабатывались детали,

изготовить их точно, в полном соответствии с указанными на

чертеже размерами, нельзя. Размеры готовых изделии всегда

получаются больше или меньше размеров чертежа. Чем меньше

разница между размерами детали и чертежа, тем точность её

изготовления выше.

Предположим, что при изготовлении валика сплошного сече-;,

ния диаметр его вместо 25 мм оказался 24,5 мм. Разница между"

требуемым диаметром валика и диаметром валика изготовлен-

ного равна 25—24,5=0,5. мм. Эта разница называется с те-’

пеньюточност и обработки.

Если же мы изготовим валик диаметром 24 мм, то разница

в размерах чертежа и детали будет больше (1 мм), следовательно-^

степень точности изготовления получится меньше.

Точность изготовления изделий зависит от многих причин,

в том числе от точности инструмента, квалификации рабочего

и т. д.

Степень точности изготовления той или иной детали опреде-’

ляется ее назначением. Коленчатые - валы, шатуны, поршневые

пальцы, поршни изготовляются с высокой степенью точности,

исчисляемой микронами.

Инструменты, которыми измеряют детали, называются изме-

рительными. Как бы тщательно ни были изготовлены инстру-

менты и как бы старательно ни производили измерения, все же

при измерениях всегда получается отклонение от действительного

размера в большую или меньшую сторону.

Разница между действительным размером детали и получен-

ным при измерении называется точностью измерения,

а величина этой разницы — степенью точности изме.

рения.

Если на чертеже указан размер 25+0,5 мм, то это означает,

что разрешается изготовить данную деталь с размером в Преде-

лах 24,5—25,5 мм.

3. ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ . <

Применяемый в машиностроении измерительный иПетру-

мент, в зависимости от конструкции и назначения, разделяется

на следующие группы:

1. 'Нераздвижной многомерный (масштабная линейка, рулетка

и др.).

6

i

4

f

f.

ках. Им произврдят прочерчивание параллельных рисок, перене-

сение размеров с измерительной линейки на изделие, измерение

высот при разметке и т. д.

Рейсмус состоит из стального острия — чертилки, зажима

чертилки, основания и двух регулировочных винтов Один винт

служит для приблизительной

наводки, другой — микроме-

трический—для точной уста-

новки размеров.

Для разметки рейсмус

устанавливаетея па чугун- _

ную, правильно выстроган-

ную плиту п чертилкой на- /

носятся линии (рис. 13).

Рис. 13. Нанесение горизонтальных линий

рейсмусом

г 3. Многомерный раздвижной

4 инструмент

£ Г Штангенциркуль.

Рассмотренные нами штри-

ховые измерительные ин-

струменты (линейка, метр и

точные результаты обмера лишь в том случае, когда

меряемого изделия совпадает с одним из штрихов

нанесенных на масштабе измерительного инструмента. Если же

конец изделия находится между двумя штрихами масштаба, то

обмер определяют на-глаз (в сторону увеличения или умень-

др.) дают возможность

получить

конец из*

(делений),

шения). Точность .такого измерительного инструмента равна

1 мм, в лучшем случае 0,5 мм.

Чтобы повысить точность измерения, в некоторых инструмен-

тах применяется специальное устройство, называемое нониу-

сом. Нониус дает возможность отсчитывать доли деления шкалы

измерительного инструмента с точностью до 0,1, 0,02 и 0,01 мм.

Разберем принцип отсчета на нониусе, дающий возможность

измерять с точностью до 0,1 мм. Возьмем масштабную линейку

и параллельно ее шкале положим вторую линейку, не имеющую

никаких делений. Нанесем на вторую линейку два штриха на

расстоянии 9 мм один от другого и разделим это расстояние на

10 равных частей. Это и будет нониусом. Каждое деление сде-

ланного нами нониуса будет равно 0,9 мм (на 0,1 мм меньше де-

ления масштаба).

Если расположить нониус таким образом, чтобы его нулевое

1 • - > деление совпадало с нулевым делением масштабной линейки

у” (рис. 14), то все деления нониуса, за исключением десятого, не

, у ’совпадут с делениями масштаба. Последнее, десятое, деление

1 Л.нониуса совпадает с девятым делением масштаба.

Передвинем нониус вправо настолько, чтобы его первое деле-

ние совпало с первым делением масштаба. Расстояние между

нулевыми делениями масштаба и нониуса в этом случае будет

11

равно ) мм — 0,9 мм = 0,1 мм. Если сдвинуть нониус ещё вправо

так, чтобы второе деление нониуса совпало со вторым делением

масштаба, то это расстояние равно 2—(2Х0,9)==2—1,8=0,2 мм.

Передвигая нониус вправо до совпадения остальных делений

нониуса с соответствующими делениями масштаба, мы получим

величину расстояний между нулевыми делениями нониуса и мас-

штаба для всех положений нониуса (0,3; 0,4; 0,5 мм и т. д.).

Рис. 14. Схема нониуса Рис. 15. Пример отсчета

• по нониусу

Если, например, восьмое деление нониуса совпадает с вось-

мым делением масштаба, то расстояние между нулевыми деле-

ниями будет равно 8—(8X0,9) =8—7,2=0,8 мм.

В приведенных примерах мы производили все отсчеты от ну-

левого деления масштаба. Однако эти правила отсчета остаются

такими же и в случае, когда нуль нониуса помещается между

любыми двумя делениями масштаба.

Предположим, что при измерении нулевое деление нониуса

поместилось между 23-м и 24-м делениями масштаба, а четвер-

тое деление нониуса совместилось с седьмым делением масштаба

(рис. 15). В данном случае расстояние а между нулевым деле-

нием нониуса и 23-м делением масштаба будет равн-Q.

4—(4X0,9) =4—3,6=0,4 мм. Точный размер изделия будет

23+0,4=23,4 мм.

К числу наиболее распространенных измерительных раздвиж-.

ных инструментов относится штангенциркуль. Наибшее

Рис. 16. Штангенциркуль с точностью измерения до 0,1 мм:

3___масштабная линейка; 2 — ножка; 3 — движок; 4 — ножка даижка;

§ — винт; 6 — вырез; 7 — нониус; в — глубиномер

12

широко применяется штангенциркуль с точностью измерения до

0.1 мм (ряс. 16). Он состоит из масштабной линейки /, на кото-

рой нанесены миллиметровые деления. На конце линейки нахо-

дится неподвижно закрепленная ножка 2. По линейке свободно

перемещается движок 3 с ножкой 4. Для закрепления движка

в любом положении пользуются винтом 5. На движке имеется

вырез 6, на наклонной плоскости которого нанесен нониус 7.

К движку присоединен стержень 8, который называется глу-

би н о м е ром (им измеряется глубина деталей).

Штангенциркулем измеряют толщину, глубину, длину, наруж-

ные и внутренние диаметры изделий.

Прежде чем приступить к измерению, нужн’б установить точ-

ность нониуса, которая определяется делением цены наименьшего

деления масштаба на число делений нониуса.

Для рассматриваемого нами штангенциркуля точность но-

ниуса равна ^^шсе^де™ «вЛ (Ij™) = ' = 0,1 м.м.

1 игле пгт пдприим пасгшшя fllJl IV

число делений нониуса (10)

£ Чтобы измерить деталь при помощи штангенциркуля, посту-

пают так. Деталь зажимают между ножками, ввертывают сто-

.порный винт, затем производят отсчет (рис. 17).

Рис. 17. Измерение детали штангенциркулем

Отрезок от нулевого деления масштабной линейки до нулевого

деления шкалы нониуса показывает целые миллиметры. Десятые

доли миллиметра определяются количеством делений на нониусе,

считая от нулевого штриха до штриха нониуса, наиболее совпа-

- дащщего со штрихом на масштабной линейке. Полученное число

, делений умножают на 0,1. Это и будет количество десятых долей

миллиметра. Полный размер детали получим при сложении целых

и-десятых долей миллиметра.

Многие штангенциркули имеют вторую пару ножек, предна-

значенных для измерения внутренних размеров изделий (диаме-

тров отверстий, ширины канавок, пазов и т. д.).

Чтобы измерить внутренний размер, сомкнутые ножки штан-

генциркуля вводят в измеряемое изделие, затем раздвигают и

13

яастолько, чтобы они касались стенок. Закрепив подвижную

ножку винтом, вынимают штангенциркуль и производят отсчет.

При таком измерении к полученному результату нужно прибавить

ширину двух ножек (рис. 18).

При измерении внутренних размеров штангенциркулем «Ко-

лумбус» прибавлять к полученному размеру ширину ножек не

следует, так как этот инструмент дает

точный размер (рис; T9). Чаще всего,

применяется штангенциркуль с точ-

ностью измерения до 0,1 мм, но для ,

более точных работ пользуются штан-, .

генциркулем с точностью измерения до.'

0,02 и 6,01 мм. ; •>'

Штангенциркуль относится к груп-

пе точных измерительных инструмен-

тов, и поэтому обращаться с ним нужно

аккуратно. При измерениях ножки

должны слегка касаться измеряемого

изделия, т. е. входить и выходить при

измерении с легким трением. Если

давливать, сильно, го можно----

испортить инструмент, но и

неправильный отсчет.

Ножки штангенциркуля

37,5—

27.5 —-

Рис. 18. Измерение внутренних

. размеров штангенциркулем

к

не ТОЛЬКО

получить

должны

плотно прилегать одна к другой; если

между ними имеется просвет, .то от-

счеты получаются неправильными.

Штангенциркуль следует Хранить

в футляре и вынимать его оттуда только в момент измерения.

Нужно оберегать инструмент от резких ударов, высоких темпе-

14

г

. т

i Микрометр (рис. 20) применяется для измерения наруж^

ных размеров деталей (длин, диаметров).

Микрометры бывают различных размеров, но винт любого

микрометра может перемещаться только на длину 25 мм. По-

этому они применяются для измерения размеров деталей в еле- •

дующих пределах: от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм

и от 75 до 100 мм. Существуют также микрометры для измерен *

ния больших размеров.

На рис. 21 показан разрез микрометра. Он состоит из плоской

скобы 1. На одном конце скобы имеется отверстие, в которое

•посажена пятка 8. Второй конец скобы заканчивается трубкой,

на поверхности которой имеется продольная риска. Под риской

и над ней нанесены миллиметровые деления, причем верхние де-

ления смещены по отношению к нижним вправо на 0,5 мм.

В трубке имеется втулка, в которой находится шпиндель 3.

При измерениях гладкий конец шпинделя соприкасается

Jig £, изделием. На втором конце шпинделя нарезана точная микро*

метрическая резьба с шагом 0,5 мм.

, За резьбой имеется конус, соединяющийся (при помощи ганки)

с подвижной гильзой 2, которая надевается на неподвижную

[i трубку. На конусной части подвижной гильзы нанесено 50 деле-

ний. Ёторой конец гильзы имеет резьбу, на которую навпнчи-

.вается гайка конуса шпинделя. В конце этой гайки имеется трс-

. ^Щбтка (регулятор измерительного давления) 6. Она служит для

-^получения равномерного давления на деталь во время ее измере-

нця. Деталь считается нормально зажатой в том случае, если

при вращении шпинделя слышится 2—3 щелчка трещотки.

, 3 Для закрепления шпинделя в любом положении служит за-

** *>. ледмное кольцо 7, смонтированное на разрезной запрессованной

л- -.втулке. Чтобы избежать образования люфта, между резьбой

1"% шпинделя и втулкой на микрометре имеется гайка 5, которую,

по мере надобности, подтягивают.

Прежде чем измерить деталь, микрометр должен быть про-

верен. - . . - •

I

ч Микрометры для измерения размеров до 25 мм проверяются

Завинчиванием шпинделя-до его соприкосновения с пяткой. Если

между шпинделем и пяткой нет просвета, а нулевое деление по-

движной гильзы совпадает с продольной риской втулки и обрез

Рис. 21. Разрез микрометра:

/ — скоба; 2 —гильз?.; з — шпиндель; 4 — барабан;

5 установочная гайка винта; 6 — регулятор измери-

тельного давления; 7 — зажимное кольцо: 8 — пятка;

9 тормозном винт; 10 — установочный винт

кон и гладким концом шпинделя. Для

вследствие чего шпиндель приближа'

прекращают после двух-трех щелчкоЕ

подвижной гильзы совпа-

дает с нулевым делением

трубки, то микрометр от-

регулирован правильно. *

Микрометры для изме-.

рения размеров от 25 мм и " |

выше проверяются зажа-.-

тием специальных калиб- ' |

ров, которые прилагаются*-Л _

к каждому микрометру^

Точность измерения ми- •? i

крометром равна 0,01 мм. ' !

В этом не трудно убе- J

диться следующим рас- J

суждением. Д*;- т

Шаг микрометрической '

резьбы шпинделя равен

0,5 мм, поэтому при

о-дном полном обороте

подвижной гильзы шпин-

дель перемещается на

"0,5 мм. Так как на окруж-

ности подвижной гильзы

имеется 50 делений, то

при повороте гильзы на

одно деление шпиндель пе- -

0.5 1 * >

реместится на — цх; — . .?

= 0,01 мм. Эта величиийг4 М

и есть точность измере- „ *

ния микрометром. » • '

Чтобы измерить деталь, . i

ее зажимают между дятл&л I

этого вращают трещотку, -

угся к детали. Вращение ‘

трещотки. Завинтив за- X. . ;

жимное кольцо шпинделя, вынимают деталь и производят отсчет. .. „ v

Если конус гильзы совпадает с каким-нибудь штрихом верх- * ...

него масштаба, то он показывает 0,5 мм, которые следует приба-: *?

вить к числу, отмеченному на нижнем масштабе трубки. Деление

подвижной гильзы, совпадающее с продольной риской, показы- 1» .

вает сотые доли миллиметра. Чтобы получить точный размера

нужно к размеру, отмеченному на трубке, прибавить величину, 'Д'

показанную на подвижной гильзе. .

• Д- '

16 * . ДЖ&'

Рис. 22. Примеры отсчета измерений

микрометром:

а — 12,0 мм; 6—12,5 мм: в — 12,34 мм;

г — 12,84 мм

Разберем четыре наиболее характера>ез^случая отсчета:

1. Конус гильзы совпадает с делен изд 12.масштаба трубки

с. 22. а). Hv-певое деление подвижно. Ьзы совпадает

г

£ (рис. 22, о). Нулевое деление подвижно.. Шзы совпадает с про'

дольной риской, следовательно, размер ,ч+эли равен 12 мм»

2. Конус гильзы находится

между 12-м и 13-м делениями

;• .^масштаба трубки, но совпадает

С делением верхнего масштаба

- (рис. 22,6). Нулевое деление

/подвижной гильзы совпадает

.С продольной риской. В дан-

Ч- ном случае размер равен

> ++£2+0,5=12,5 мм.

3. Конус гильзы находится

Между 1.2-м и 13-м делениями

, .?;масштаба трубки, но не совпа-

Д'дает с делением верхнего мае-

;;.^^Штаба (рис. 22, в). Против

** +\пр6дольной риски стоит цифра

34. (тонуса. Значит, размер де-

... тали равен 12+0,34=12,34 мм.

4» Конус гильзы находится

"• между 12-м и 13-м делениями

масштаба трубки, но прошел

’Полумиллиметровое деление

верхнего масштаба. Против про-

дольной- риски стоит деление 34

(рис. 22, г).

размер равен 12+0,5+0,34=

+ 12,84 мм.

’ Микрометр

Следовательно,

E_js

I ti.

г‘г-. - -

к точных измерительных

м rno^uPT ftpnP

относится к чис-

: ин-

З^гструментов и требует бережно-

го обращения с ним. Хранить

/еПо надо в специальных футля-

рах, смазав тонким слоем масла.

’ *> + Пользуясь микрометром, осо-

бенно при измерении ответст-

1 'венных деталей, изготовленных

+ 4" предварительно убедиться в правильности показаний инстру-

•</.Мента.’Для этого нужно зажать калибр между пяткой и шпинде-

' ‘,^'лём и проверить показания шкал. Если имеются отклонения,

v ’.микрометр необходимо отрегулировать в таком порядке. За-

жать калибр между пяткой и шпинделем и контргайкой

^фиксировать положение шпинделя. Затем отвернуть гайку на-

Етяжпого конуса и, отъединив конус шпинделя от гильзы, совме-

стить нулевое деление подвижной гильзы с горизонтальной

риркой неподвижной гильзы. Закрепив гайку натяжного конуса,

, отконтрить шпиндель и сличить показания микрометра с разме-

..-£%2-г1640 1‘

с большой точностью, следует

за-

ром калибра. В слу'-’-Р\ отклонения регулировка повторяется до

тех пор, пока поййЗ‘'Мй микрометра не будут точно соответ-

ствовать размеру, к” К0'’,Ьа.

тает ' ,'

4. Одномерный инструмент i

К этой группе инструмента относятся калибры, шаблоны,

Щупы и др. Одномерными они называются потому, что ими

можно замерять только один определенный размер.

Калибры широко применяются в промышленности; они слу-

жат для определения отклонения действительных размеров изде-

лия от требуемых.

Калибры ‘бывают: цилиндрические — для измерения

отверстий и валов; резьбовые — для измерения резьб; ко-

нические — для измерения конусов и плоские — для. из-

мерения расстояний между поверх-

ностями. Калибры изготовляются

из инструментальной стали, кото-

рая закаливается; рабочие, поверх-

ности их шлифуются и полируются.

Калибры бывают нормаль-

н ы е и предельные.

Нормальными калибрами

пользуются при измерении и про-

верке других измерительных инстру-

ментов. Нормальный калибр состоит

из стержня и кольца (рис. 23), изготовляемых с точностью до

0,002 мм. Благодаря такой точности изготовления стержень

туго входит в кольцо.

Пользоваться стержнем и кольцом затруднительно, так как

они очень тяжелы, поэтому вместо кольца применяют скобы„,

а вместо стерткня (пробки) — плоский калибр. ‘

Предельные калибры применяются при массовом произ-

водстве взаимозаменяемых деталей. Предельными они назы-

ваются потому, что имеют два предельных размера: на одном

конце калибра максимальный размер, на другом минимальный.

Изделие, например вал, должно обрабатываться таким образом,

чтобы один конец калибра в него входил, а другой не входил

(рис. 24). Если оба конца скобы находят на вал, он должен быть

забракован.

Рис. 23. Нормальный калибр

18

* Резьбовые калибры также бывают нормальными и предель-

ными. На рис. 25 показаны нормальные резьбовые калибры.

Для проверки очертаний (контуров) изделий, имеющих фа-

сонные профили, применяются ш а бло » ••• Ими проверяют про-

фили зубьев шестерен, фасонных резцов, фрез h_tv д. Шаблоны

Рис. 25. Нормальные резьбовые калибры

- применяются также при заточке •инструмента, для измерения

резьбы (рис. 26), для проверки правильности заточки сверла

(рис. 27) и т. д.

Рис. 27. Шаблон для про-

верки угла заточки сверла

в 118°

Рис. 26. Шаблон для

? измерения резьбы (резь-

бомер)

К одномерным инструментам относится также щуп (рис. 28),

представляющий собой набор тонких пластинок, которыми изме-

. ряют зазоры между отдельными деталями. Кзждая пластинка

имеет определенную, точную толщину.

Авиационному механику приходится пользоваться щупом при

определении зазоров в деталях газораспределения, при проверке

осевых зазоров и в других случаях.

2я

19

Рис. 28. Щуп

“4-

5. Проверочный плоскостной инструмент

К этой группе инструмента относятся проверочные линейки,

угольники обыкновенные и универсальные и др. _

Проверочная линейка (рис. 29) применяется для-

правильной подгонки и опиловки наружных плоскостей. Чтобы

проверить точность опиловки поверхности, к ней прикладывают

Рис. 29. Проверочная линейка '

проверочную линейку. По просвету, который образуется между

поверхностью и линейкой, можно определить (конечно, на-глаз), .

насколько обрабатываемая поверхность отличается' от заранее

проверенной плоскости линейки. Неоднократно сверяя обрабаты-

ваемую плоскость с плоскостью линейки, мы постепенно дости-

гаем нужной обработки. Во избежание порчи линейки не следует

ее двигать по измеряемой плоскости, нужно прикладывать ее. <г

Линейка ставится узким ребром перпендикулярно измеряемой <

поверхности (рис. 30). '

Угольник обыкновенный с углом 90° служит для >

проверки прямых наружных и внутренних углов. На рис. 31 по- -

казан так называемый аншлажный угольник, отличающийся тем,. 4

что одна его сторона толще другой и имеет полку. Это придает

угольнику большую устойчивость на разметочной плите. ,

Угольники универсальные (рис. 32) изготовляютсяV—• I

из инструментальной стали и применяются для проверки плоу ?’*.-

скостей, граней гаек и головок болтов, разметки, откладывания

прямых, острых и тупых углов. к .

> Л.'

32, Угольники универсальные

КОНТРОЛЬНЫЕ ВОПРОСЫ

Как перевести дюймы в миллиметры и наоборот?

1.

2. Что называется точностью изготовления детали?

3. Перечислите 'классификацию измерительных инструментов.

4. Что такое нониус и каково его назначение?

5. Как определяется точность нониуса?

6. Назовите основные части штангенциркуля.

7. Назовите основные части микрометра; их назначение.

8. Как производится отсчет измерений на микрометре?

9. Что такое шаблоны и где они применяются?

10. Что такое щуп и где он применяется?

11. Перечислите правила пользования проверочной линейкой

ГЛАВА II

РАЗМЕТКА ИЗДЕЛИЙ

Детали изготовляются из заготовок, полученных отрезанием

полос и листов, ковкой или штамповкой или же при помощи от-

ливки деталей в специальных формах. Заготовки изготовляются

с припуском на обработку, который затем удаляется на станках

или напильником, абразивными, шлифовальными или полировоч- л

ными материалами.

Чтобы получить деталь нужного размера, полностью от-

вечающую чертежу, и удалить лишний металл, на заготовку на-

носят оси, линии, окружности, иными словами — размечают де-

таль. Авиационному механику нередко приходится применять

разметку. Прежде чем изготовить ведро, воронку, клеянку и т. д.,

требуется предварительно разметить листовой материал, из ко-

торого они будут изготовлены. Даже при изготовлении неслож-

ного инструмента (молотка, отвертки, ключа, различного рода

приспособлений) приходится предварительно прибегать к раз-

метке.

Разметкой называется процесс нанесения на поверх-

ность обрабатываемого изделия точек и линий для обозначения

(согласно-чертежу) мест и размеров последующей обработки. ТД,.

Разметка имеет смысл лишь в том случае, когда на заготовкуi*

наносятся размеры в полном соответствии с чертежом. Всякое'?’

отклонение от его размеров неизбежно ведет к лишней затр^Ь

труда, порче материала и, как правило, к порче изделия.

При разметке на обрабатываемую деталь наносят: прямые

и кривые линии, указывающие границы обрабатываемой де- # »_

тали; горизонтальные и вертикальные оси, облегчающие раз-• *’

метку и установку детали при обработке, а также центры '

окружностей. Все размеры при разметке откладываются

только в натуральную величину, т. е. в масштабе 1 : 1. Таким об-

разом, при разметке повторяется работа чертежника, с той лишь

разницей, что чертеж воспроизводится не на бумаге, а на ме-’

талле. •

1. ИНСТРУМЕНТ ДЛЯ РАЗМЕТКИ

Наиболее употребительными при разметке инструментами т

являются: разметочная плита, рейсмус, кернер, молоток, цир-

куль, чертилка, угольники, призматические подставки и др.

22

разметочная плита (рис. 33) служит в качестве ис-

ходной плоскости при разметочных работах. Она отливается из

чугуна, а ее поверхность и кромки тщательно обрабатываются.

Существуют также проверочные плиты, которые отличаются от

разметочных более точной обработкой верхней плоскости.

Большие разметочные плиты устанавливаются обычно на

массивных цементных фундаментах, а малые, для разметки не-

больших деталей, — на прочных столах.

Плита должна быть установлена так, чтобы при работе не

приходилось слишком низко наклоняться или задирать голову.

Удобнее всего установить плиту на расстоянии 900—950 мм от

пола. Поверхность плиты должна быть всегда сухой и чистой

от пыли, грязи и ржавчины. Ежедневно по окончании работы ее

следует протереть.

Лйнии, нанесенные на деталь чертилкой, легко стираются.

Чтобы .они сохранились и были ясно видны при работе, на де-

тали наносятся углубления кернером.

Рис. 34. Кернер

Кернер (рис. 34) изготовляется в виде стального, заострен-

ного стержня, острый конец которого закаливается. Боковая по-

верхность кернера обычно накатывается, чтобы он не выскаки-

вал из рук при ударе молотком.

Кернеры бывают центровые — для нанесения на разме-

чаемую деталь центров окружности иразме точные. Послед-

ние отличаются от центровых углом заточки.

т Чтобы получить хорошо видимые, но малые по диаметру

углубления, острие разметочного кернера затачивается под

углом 30°. Угол острия центрового кернера равен 90°, что очень

'удобно при сверловке, так как в углубление, сделанное кернером,

ставится острие сверла, которое при сверлении сразу получает

центральное направление.

Г

V

вис. at>. чертилка

При пользовании кернером острый конец его ставят на раз- -

меточную линию, а по бойку ударяют молотком. Расстояния

между углублениями зави-

сят от характера размечае-

мых линий: на прямых и

длинных линиях -кернение *

производится реже (пример-

но через каждые 5—10 мм),

а на коротких и кривых ча-

ще (через 2—5 мм).

Чертилка (рис. 35)

применяется для нанесения

Рис. 36. Призматическая подставка рисок на изделиях. Она из- w-'

готовляется из стальной

проволоки, концы которой заостряются й закаливаются.

В некоторых случаях, чтобы предохранить разметочные плиты

от царапин, забоин и других повреждений, применяются призма-

тические подставки, -v,,'

Призматические подставки (рис. 36) широко применяют при;’

разметке валиков и других тел вращения. В зависимости от на-

значения подставки бывают различной формы и величины; изго-

товляются они из серого чугуна и выпускаются парами или «А

комплектами.

2. ОСНОВНЫЕ ПРАВИЛА РАЗМЕТКИ

Выше было сказано, что разметкой называется процесс на-

несения на поверхность изделия точек и линий. Чтобы эти раз-

меточные линии были отчетливо видны, на поверхность, подле-

жащую разметке, наносят слой белой или цветной краски.

24 Ш

п

4,

£•

t

s-

Небольшие детали можно натереть сухим мелом, но чаще

всего пользуются мелом, разведенным в воде. Удобно пользо-

ваться, особенно при точной ра^Жтке, раствором медного ку-

пороса. На стакан воды берут две чайные ложки медного купо-

п < роса и несколько капель азотной кислоты. ,В этот раствор опу-

ft екают деталь, после чего на ней образуется тонкий, хорошо ви-

димый слой меди. Иногда для этих целей применяют раствор

Ь свинцовых белил или раствор мела с небольшой добавкой сто-

лярного клея.

Разметку производят после высыхания красок. Разметке под-

вергается большое количество разнообразных деталей, резко

различающихся-размерами, формой и очертаниями. Поэтому

трудно выработать единые правила, применимые во всех случаях

разметки. Ниже приводятся некоторые общие правила, встречаю-

‘-гщиеся при разметочных работах.

1. Прежде чем приступить к разметке, следует внимательно

^изучить чертеж изделия и проверить, все ли размеры указаны на

’ чертеже. Затем нужно измерить заготовку и убедиться в том,

,’"что' её размеры соответствуют размерам чертежа. Одновременно

рекомендуется тщательно осмотреть заготовку. При обнаруже-

нии на ней трещин, надломов, искривлений плоскостей или дру-

гих дефектов, которые в процессе дальнейшей обработки не

. смогут быть удалены, заготовку следует забраковать.

2. В стационарных мастерских разметочная плита должна на-

ходиться в строго горизонтальном положении. Для этого,

особенно при точной разметке, ее нужно чаще проверять по

уровню.

3. Все размеры

чертежадолжны быть

точно перенесены на

заготовку. Целесо-

образно сначала на-

нести главную ось,

а затем уже от нее

откладывать все ос-

тальные размеры (см.

рабочую карточку

Ns 1). В этом случае

•разметка получается

более точной, с мень-

Ц'-гМпими перекосами и

г \ отклонениями от оаз-

’ . н мёров чертежа. Цен-

Йр«йгры окружностей получаются при пересечении горизонтальных

'• и вертикальных осей.

- '. Линии прочерчивать надо только один раз. Двойная или не-

f-?; ровная (смазанная) линия не только нежелательна, но и нередко

-' Т'приводит к серьезным ошибкам при дальнейшей обработке.

1’ис. 37. Нанесение линий чертилкой

у

т

а

РАБОЧАЯ КАРТОЧКА № 1

Наименование работы Материал Точность изготовления Инструмент

Разметка фасонной найбы Сталь мягкая ± 1 мм 1. Масштабная линейка 2. Чертилка 3. Циркуль 4. Кернер 5. Молоток

Рабочие эски°ы Операции

1. Изучить чертеж изделия. Осо-

бое внимание обратить на размеры

между центровыми и осевыми ли-

ниями, а также на радиусы и диа-

метры, отверстий.

*1

л

2. Проверить соответствие разме-

ров заготовки чертежу.

Окрасить плоскость заготовки для

разметки.

Провести осевые и центровые

линии, пользуясь размерами чертежа.

к/

3. Разметить по чертежу контур

прямоугольника и окружности от-/

верстий.

/ ,

г

4. Разметить контур изделия (весь- .•/

миугольника) и остальные окружно- I

сти отверстий. Для определения

центров отверстий, лежащих на сто-

ронах восьмиугольника, эти стороны I'

разделить пополам. ,

А‘

Ь. О

5. Произвести кернение контурной

линии изделия.

Накернить центры отверстий,

V:

26

Рис. 38. Хватка угольника

колодку угольника к обра-

>4. Линии (риски) наносятся чертилкой при помощи линейки

угольника или циркуля. При поверчивании рисок линейкой чев-

тилку следует держать

в правой руке таким

образом, чтобы ее

острие находилось при-

мерно под углом 45°

к плоскости заготовки

*L‘ и под углом 15° к реб-

ру линейки (рис. 37).

Чертилку вести с на-

жимом, слева направо,

не изменяя углов на-

клона.

В случае нанесения

риски при помощи

угольника нужно взять

угольник в левую руку

' ботанно.му ребру заготовки, прижать колодку большим пальцем

левой руки к заготовке. Затем чертилкой нанести риски

(рис. 38).

Чтобы нанести окружность, следует правой рукой взять цир-

куль за шарнир и установить одну его ножку в намеченный кер-

нером центр. Левой рукой придерживать заготовку. При враще- _

нии циркуля нужно нажимать равномерно на обе ножки (рис. 39).

5. По намеченным рискам

производят кернение. Кернер

держат в левой руке большим,

указательным и средним паль-

цами (рис. 40), а молоток —

Рис. 39. Нанесение окружно-

стей циркулем

Рис. 40. Хватка кернера

в правой. Устанавливать кернер перпендикулярно к плоскости

размечаемого изделия (рис. 41).

6. При разметке тонкого листового материала (дуралюмин,

луженое железо) риски наносятся простым карандашом. Для

27

листового материала твердых металлов вместо

применять заостренную латунную

чертилки следует

Рис. 41. Установка кернера

7. Разметка объемных деталей и выверка их при ремонте про-

изводятся при помоши рейсмуса, установленного на разметочной

плите. На этой же плите устанавливается масштабная линй’ща

служащая вертикальным масштабом.

Рис. 42 Установка рейсмуса на требуемый

размер

Горизонтальные риски наносятся так. Чертилку рейсмуса

устанавливают таким образом чтобы ее острие стояло против

требуемого размера на масштабной линейке (рис. 42). Затем,

закрепив чертилку, подводят ее острие к размечаемому изделию

и наносят риски (рис. 43).

Рис. 43. Нанесение рисок рейсмусом

РАБОЧАЯ КАРТОЧКА № 2

Наименование р'аббты g ч п as Ss : Точность изготовле- ния Инструмент и материал

Разметка двусторон- него гаечного ключа 1 Сталь У7А или У10А мм 1. Линеика" ' 1 J- 2. Чгргилка 3. Угломер 4. Транспортир о. *»ернер 6. Молоток 7, Мел 8. Медный купорос

Операции

Рабочие эскизы

1. Изучить чертеж изде-

лия.

2. Проверить соответ-

ствие размеров заготовки

чертежу, окрасить пло-

скость заготовки для раз-

метки (мелом или медным

купоросом).________________

3. Провести при помощи

линейки и чертилки осевую

линию.

4. Пользуясь угломером,

транспортиром или деле-

нием прямого угла на 4

части (в том случае, когда

угол наклонной линии со-

ставляет с осью 22,5°), про-

вести наклонные линии

под углом 18—22,5°.

5. Разметить по заданным

размерам зев ключа так,

чтобы его стороны были

параллельны наклонным ли-

ниям.

6. Провести контурные ли-

нии.

7. Накернить разметочные

линии.

29

РАБОЧАЯ КАРТОЧКА № 3

Наименование работы Материал Т чность изготовле- ния Инструмент ч

Разметка слесарного молотка Сталь У7А или У10А ± 0,2 мм 1. Напильники драчевый и личной 2. Линейка проверок- 'i ная. 3. Угольник 90° 4. Штангенциркуль 5. Молоток 6. Кернер 7. Линейка масштабная

« Примеры разметки

В зависимости от формы изделия разметка бывает плоскост-

иая и объемная (или трехмерная).

Плоскостная разметка производится в случае изготовления

деталей из листового материала, например: гаечных ключей,

нутромеров, кронциркулей и т. д.

Объемная разметка применяется при изготовлении объемных

деталей, например: молотков, подшипников, шатунов и др.

В качестве примеров плоскосгаой разметки прквотим рабо.

чие карточки на разметку фасонной шан ы (р очка

№ 1) и гаечного ключа (рабочая кар^чка № 2).

Примером объемной разметки м^ет служить разметка еле-

сарного молотка (рабочая карточка № о).

3. ПРАВИЛА ЗАТОЧКИ ИНСТРУМЕНТА

При разметке изделий большое значение имеет качество за-

точки инструмента. Чертилка и кернер всегда должны быть

острыми и правильно заточенными.

Заточка производится на точильных

камнях-точилах, приводимых в дей-

ствие электромотором или вручную.

Точильный камень выполняется в виде

круга и состоит из сцементированных,

так называемых абразивных веществ:

корунда, наждака, карбо-

рунда и др.

Заточка производится следующий

образом.

К вращающемуся точильному кам-

ню прикладывают инструмент сторо-

ной, подлежащей заточке, и слегка

прижимаю5!' его. При этом снимается

слой материала. Периодически осма-

тривая затачиваемый инструмент, его

рабочей части придают нужную форму.

При заточке не следует сильно прижи-

мать инструмент к точилу, так как мо-

жет произойти перегрев, в результате

которого закаленное изделие отпустится.

Затачивая кернер, нужно доби-

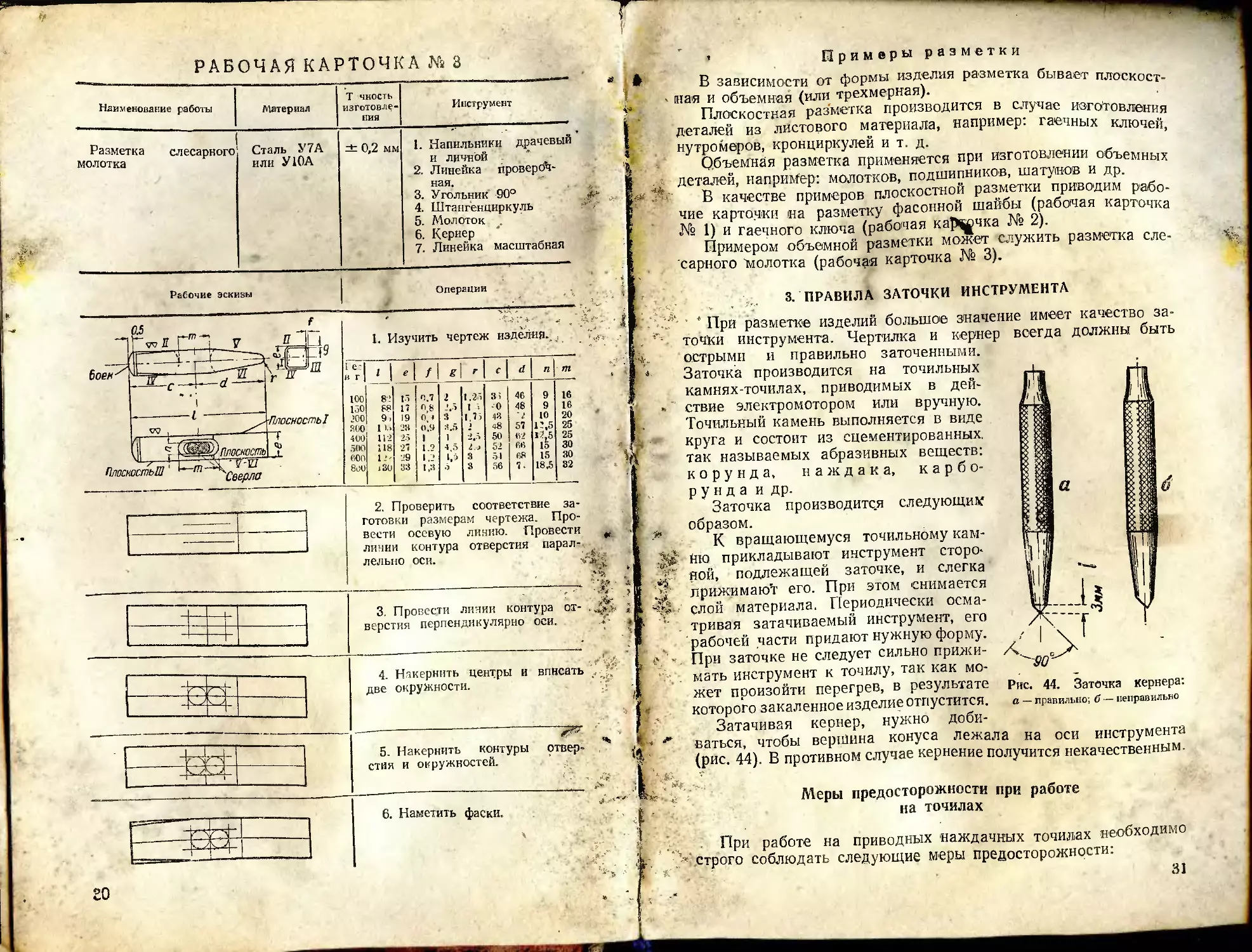

Рнс. 44. Заточка кернера:

а — правильно; б — неправильно

ваться, чтобы вершина конуса лежала на оси инструмента

(рис. 44). В противном случае кернение получится некачественным.

Меры предосторожности при работе

на точилах

При работе на приводных наждачных точилах необходимо

строго соблюдать следующие меры предосторожности:

31

1. Перед включением точильного станка нужно осмотреть:

— хорошо ли закреплены точильные круги на шпинделе;

— затянуты ли гайки и хорошо ли закреплены предохрани- '

тели камней;

— не расшиты и не порваны ли приводные ремни;

— достаточно ли смазки в подшипниках. в т \

Осмотр нужно производить с особой тщательностью,^помнЯ, '

что наждачные круги вращаются с большой скоростью, следова*j’

тельно, небрежный осмотр точила перед включением может при- X

вести к очень тяжелым последствиям. Поэтому рубильник мо-

тора можно включать только лишь в том случае, котла тща-

тельным осмотром установлена полная исправность точила.

2. При заточке любого инструмента обязательно надевать

защитные очки, так как во время работы с точильного камня то

и затачиваемого инструмента слетают стружки и мелкая пыль. _, >•

которые могут повредить глаза. . •

3. Если при включении мотор гудит и точило вращается мёд

ленно, нужно немедленно выключать рубильник и вызва-ть-j

электромонтера. , *»•*•’ ;

4. Изделия затачиваются только на лицевой стороне наждач-

ного круга.’ Категорически воспрещается производить заточку (

или обдирку деталей на боковых сторонах точильного круга, так

как круг может лопнуть и причинить увечье не только работаю-

щему, но и находящимся вблизи.

5. При заточке или обдирке следует крепко держать детали '

в руках и не нажимать на наждачный круг. Короткие, плохо .

удерживаемые в руках предметы затачивать не рекомендуется.

6. По окончании заточки нужно немедленно выключить мо-

тор. 1

КОНТРОЛЬНЫЕ ВОПРОСЫ /

ТО».:,

1. Какие инструменты применяются при разметке? <

2. Для чего и какими красками пользуются при разметке? ‘то’того,

3. Назовите основные правила разметки. Xi fa

4. В каких случаях и как пользуются рейсмусом? Приведите пример.

5. Перечислите правила заточки инструмента. ~то .1

6. Какие меры предосторожности необходимо соблюдать при затоуке •> {

инструмента?

ТО >

л- Я

уч

ГЛАВА Ш

•'** РАЗРЕЗАНИЕ МЕТАЛЛОВ

I. ИНСТРУМЕНТ ДЛЯ РАЗРЕЗАНИЯ МЕТАЛЛОВ

‘.•Разрезание металлов — весьма распространенная слесарная

операция. Оно может быть осуществлено тепловым или механи-

ческим способом. При тепловом способе разрезания металлов

к детали подводится специальный резак, имеющийся в ком-

плекте сварочной аппаратуры, который расплавляет металл в ме-

стах, подлежащих разъему. Разрезание металлов таким спосо-

бом производится очень быстро. Однако этот способ применим

лишь при разрезании деталей и листов большой толщины и при

наличии специальной сварочной аппаратуры. Поэтому тепловым

способом пользуются только тогда, когда не требуется точность

размеров отрезаемого изделия и не имеет значения чистота раз-

реза.

В слесарном деле чаще всего применяется механический спо-

соб разрезания металлов.’

Рис 45. Кусачки

Тонкая металлическая проволока разрезается кусачками

(рис. 45), изготовляемыми из инструментальной стали. Режущие

губки, которыми откусывается проволока, закаливаются. Отку-

сывание проволоки производится так: левой рукой закладывают

проволоку между губками, а пальцами правой руки нажимают

на ручки, при этом губки кусачек вдавливаются в проволоку

и разрезают ее. Откусывание проволоки тем легче, чем больше

3— G40 33

отношение длины ручек К ширине губок. Однако слишком длин-

ные ручки неудобны тем, что пружинят, а иногда и гнутся.

Заводы выпускают кусачки с отношением длины ручек к ши-

рине губок 6:1. Наиболее распространены кусачки длиной от-

ПО до 250 мм и шириной губок от 15 до 40 мм. .

Для разрезания листового металла из жести, дуралюмина,

меди, латуни и т. д. толщиной не более 1 мм применяются н (Уж-

ницы (рис. 46), изготовляемые из инструментальной 4ста^ш|Р«-;-

жущие лезвия ножниц закаливаются. Листовой металл

’А?

Рис. 46. Ножницы для резки листового металла

более 1 мм разрезается стуловыми ножницами (рис. 47), Ко*4^'

торые отличаются от обыкновенных ножниц большими разме- ‘

рами и способом крепления к верстаку. Длина нормальных Нож-

ниц равна обычно 300 мм, а стуловых —от 400 до 1000 мм.

Длина лезвий соответственно равна 100—200 мм и 300—750 мм.

Стуловыми ножницами можно резать металл толщиной до 2 мм.

Более толстые листы разрезаются специальными рычажными

или приводными машинными ножницами.

В настоящее время для вырезывания отверстий с криволинёй^

ными контурами (например, круглых отверстий внутри листового

материала) пользуются ножницами с криволинейными лезвиям^ •

(крив ы м и ножницами). Они бывают как правые, так и левый- ”

Такие ножницы удобны при вырезывании круглых отверстий на.

обечайке бензинового бака, когда приходится ремонтировать вуа -

левые или осколочные пробоины. .. ‘

Чтобы получить заготовку нужного размера и в целях бодБ-

шей экономии металла, листы перед разрезанием размечаются _

в зависимости от свойств материала стальными или латунными'’

чертилками или карандашом. По этим линиям производятся-.-я

34 . -Я

затем разрезание. Хотя разрезание несложный процесс, однако

он требует соблюдения некоторых правил.

1. Боковые поверхности лезвий должны соприкасаться. Если

между ними образуется зазор, то металл не режется, а сми-

нается., (рис. 48).

'2. Лезвия должны быть

QCfpo заточены. Затачивая

нржницщ, следует помнить,

чТо-^е^впя 'с малым углом

.ЗЙТОЧКЙ > быстро тупятся и

выкрашиваются. Лезвия, за-

точенные под большой угол,

также нежелательны,. так

как они хотя и меньше из-

> нашиваются, но резать ими

ДТ^удно. Обычно лезвия «ож-

,-ЙИЦ затачиваются под углом

r 71)—80°.

Рис. 48. Разрезание металла ножницами

- Наиболее распространенным способом разрезания металлов

является разрезание металлов при помощи ручной пилы, называе-

мой ножовкой.

Ножовка (рис. 49) состоит из ножовочного полотна 1, руч-

ного станка 2, ручки станка 3 и барашка 4. Ручные станки бы-

вают либо постоянной длины, либо раздвижные, в которые

можно закреплять полотна любой длины.

Рис. 49. Ножовка:

I — ножовочное полотно; 2 — ручной станок; 3 — ручка станка;

' 4 — барашек

Ножовочные полотна изготовляются из стальных полос тол-

щиной 0,5—0,8 мм и шириной 10—15 мм и больше. На концах

/полотна имеются отверстия, при помощи которых оно закре-

- Пляется в станке. Расстояние между центрами этих отверстий

называется длиной полотна. Длина полотна обычно равна 200—

300 мм. Зубья ножовочного полотна должны быть возможно

-.Твёрже для уменьшения износа, верхняя же часть полотна, на-

зываемая спинкой, должна быть более мягкой и упругой в работе.

/Поэтому полотна изготовляются из мягкой стали, а зубья цемен-

тируются. Иногда полотна изготовляют из вольфрамовой инстру-

8*. 25

Ментальной стали. Встречаются также и такие полотна, у кото-

рых зубья закалены, а спинка оставлена мягкой.

Решающее значение в работе ножовкой имеют число зубьев

ножовки, их форма и развод. Передняя режущая грань каждого

зуба должна составлять с ребром ножовочного полотна прямей

угол, а угол впадины обычно равен 60° (рис. 50). Величина зубЬев,

берется в зависимости от величины, формы и твердости рязрё-^

заемых изделий. Чем толще разрезаемое изделие, тем KpyjiW.

Рис. 50. Зубья ножовочного полотна

должны быть зубья ножовочного полотна и, наоборот, тонкие

изделия должны разрезаться полотнами с мелкими зубьями. При

разрезании твердых металлов лучше

всего применять полотна с мелкими

Зубьями, так как в этом случае

меньше опасность их поломки.

В ножовочных полотнах, приме-

няемых при ручной распиловке ме-

таллов, числе зубьев колеблется от •

шести до двенадцати на каждые

10 мм длины полотна. Полотна за-

жимаются в станке зубьями вперед.

Чтобы предупредить возможную по» *

ломку полотна, рекомендуется его

натягивать туго, но не чрезмерно,

так как слишком тугая натяжка

также может: привести к поломке.

Рис. 51. Стуловые тиски:

г —повижная губка; 2 — неподвиж-

ная п бка; 3 — рычаг; 4 — пружина;

J 5 — лапа

2. СЛЕСАРНЫЕ ТИСКИ

При распиливании материал '-

обычно зажимается в тисках. Тиски

бывают стуловые и парал-

лельные.

Стуловые тиски. Изготовляются

в виде поковок из мягкой сталц.“’^‘

Исключение составляют губки тис-» '

ков, изготовляемые из инструмен-

тальной стали.

36

Стуловые тиски (рис. 51) имеют подвижную 1 и неподвиж-

ную 2 губки, между которыми зажимаются детали. Чтобы по-

высить надежность Зажима деталей в тисках, рабочие поверхно-

сти губок тисков насекаются крупной насечкой и закаливаются.

' ;.|1д7хвйжная губка соединяется с неподвижной при помощи шар-

F-^ihpajH винта. Вращая рычаг <3 по часовой стрелке, мы прибли-

жаем .прдвйжную губку к неподвижной и таким образом зажи-

^’^аёй'Д'е.таль. Наоборот, когда требуется вынуть деталь, зажатую

^Яйскйхх рыЧаг вращают против часовой стрелки.

.МеЖду-- губками имеется сильная плоская пружина 4. Ее

назначение.— быстро отодвинуть подвижную губку при удалении

изделия из тисков. Нижний конец неподвижной губки крепится

к„полу. К верстаку тиски крепятся специальной лапой 5 с отвер-

стиями, в которые входят крепящие тиски болты.

Рис. 52. Зажим в стуловых тисках:

а — толстей детали; б — тонкой детали

Стуловые тиски имеют существенный недостаток: они спо-

собны захватывать изделие рифленой поверхностью губок лишь

при определенной его толщине. Толстые изделия зажимаются

только нижними краями губок, а тонкие — верхними (рис. 52).

» Когда зажимаются толстые детали, винт изгибается и быстро

изнашивается. Указанные дефекты стуловых тисков ограничи-

у- вают их применение.

Параллельные тиски. Основное преимущество таких тисков

‘ заключается в том, что их губки при зажиме деталей остаются

параллельными, что обеспечивает горизонтальное положение об-

рабатываемых изделий. Параллельность губок позволяет зажи-

мать большие детали при сравнительно небольших размерах

- тисков. Основными частями параллельных тисков (рис. 53) явля-

ются: подвижной, корпус 1 с пустотелой призмой, в которой по-

мещается зажимной винт; корпус неподвижной губки 2 с прямо-

угольным отверстием для передвижения по нему призмы и ры-

чаг 3 для вращения зажимного винта.

=^" Параллельные тиски изготовляются в виде стальных отливок.

.Губки, как правило, съемные, выполняются из стали с содержа-

нием 0,6—0,7% углерода и закаливаются.

*>Т Размеры тисков определяются наибольшим расстоянием

Между губками и их длиной.

37

Наиболее ходовыми являются тиски с длиной губок 50, 75,

100, J25 и 150 мм. Наибольшее расстояние, между губками ко-'

леблется в пределах 100—250 мм.

подвижкой корпус с пустотелой призмой;

2 — корпус неподвижной губки; 5 — рычаг

Ручные тиски (рис. 54) применяются для закрепления

мелких изделий. Ручными они называются потому, что при ра-

боте их держат в левой руке, а пра-

вой производят - опиловку или другие

операции.

Кроме перечисленных тисков, име-

ются еще и другие приспособления

для удерживания и закрепления дета-

лей больших размеров: настольные

тиски, струбцины и др.

Тиски любой конструкции требуют \

тщательного ухода. По окончании ра-

боты их нужно очистить от опилок и

грязи и смазать. Нельзя стучать по

тискам или производить в них правку

изделий даже небольших размёров.

Зажимной винт должен быть всегда

смазан слоем густой смазки (техничб-."^

ским вазелином).

Производя опиловку или рубку мё<£ .

Рис. 54. Ручные тиски талла, нужно следить за тем, чтобы Йе -’<

‘повредить зубилом или напильником?1^

поверхности тисков. Иногда, чтобы сильнее зажать в тисках J

деталь, малоопытный слесарь надевает на рычаг трубу. Такой <.

прием категорически запрещается, так как зажимной винт рас- Т* ’

считан на определенное усилие, а удлиняя рычаг трубой мы.л.<».

резко увеличиваем нагрузку, которая приводит к быстрому из% j®.,

носу и поломке винта, а следовательно, и тисков. t -С"'

38

3. РЕЗКА НОЖОВКОЙ

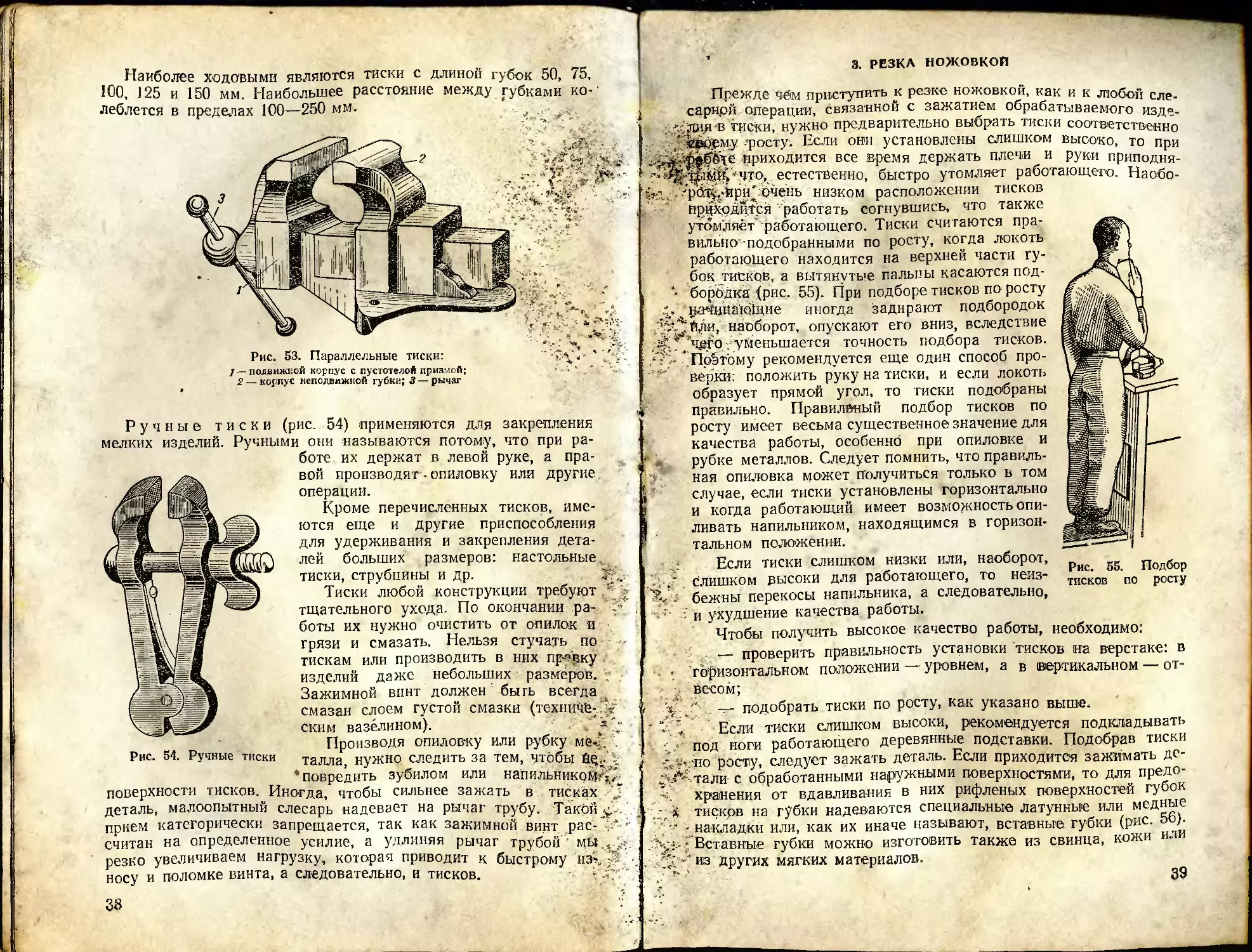

Рис. 55. Подбор

тисков по росту

Прежде чём приступить к резке ножовкой, как и к любой сле-

сарнрй операции, связанной с зажатием обрабатываемого изц°-

Ли,я-в тиски, нужно предварительно выбрать тиски соответственно

’ «воему ’росту. Если они установлены слишком высоко, то при

приходится все время держать плечи и руки приподня-

'•Мй&ЭДр что, естественно, быстро утомляет работающего. Наобо-

д.,:. .;р(й^,«йри' бчень низком расположении тисков

приводится работать согнувшись, что также

утомляет работающего. Тиски считаются пра-

вильно-подобранными по росту, когда локоть

работающего находится на верхней части гу-

бок тисков, а вытянутые па льны касаются под-

бородка (рис. 55). При подборе тисков по росту

роЧипа’юШие иногда задирают подбородок

'щС^йди, наоборот, опускают его вниз, вследствие

•f.?’чф’О. уменьшается точность подбора тисков.

Поэтому рекомендуется еще один способ про-

верки: положить руку на тиски, и если локоть

образует прямой угол, то тиски подобраны

правильно. Правил&ный подбор тисков по

росту имеет весьма существенное значение для

качества работы, особенно при опиловке и

рубке металлов. Следует помнить, что правиль-

ная опиловка может получиться только в том

случае, если тиски установлены горизонтально

и когда работающий имеет возможность опи-

ливать напильником, находящимся в горизон-

тальном положении.

Если тиски слишком низки или, наоборот,

,•/ слишком высоки для работающего, то неиз-

у - бежны перекосы напильника, а следовательно,

• и ухудшение качества работы.

Чтобы получить высокое качество работы, необходимо:

— проверить правильность установки тисков на верстаке: в

. горизонтальном положении — уровнем, а в вертикальном — от-

весом;

— подобрать тиски по росту, как указано выше.

. 1. Если тиски слишком высоки, рекомендуется подкладывать

под ноги работающего деревянные подставки. Подобрав тиски

-;V-’. no росту, следует зажать деталь. Если приходится зажимать де-

:;?.*^тали с обработанными наружными поверхностями, то для предо-

< хранения от вдавливания в них рифленых поверхностей губок

r X тисков на губки надеваются специальные латунные или медные

• - накладки или, как их иначе называют, вставные губки (рис. 56).

- Вставные губки можно изготовить также из свинца, кожи или

из других мягких материалов.

39

между ступнями со-

Рис. 58. Резка трубы под углом 45° .

Перед работой нужно проверить ножовку. Полотно должно

быть закреплено в станке зубьями вперед. Следует проверить,

достаточно ли натянуто полотно, так как при слабой затяжке оно

------------------------------------- им,еет также правильно

может поломаться. Большое значение

выбранная рабочая позиция. От

этого зависит как качество ра-

боты, так и производительность

рабочего. При работе ножовкой

корпус должен быть прямым и

опираться на левую ногу. Ноги

Рис. 57.

при

Положение ступней

резке ножовкой

нужно ставить таким образом, чтобы угол

ставлял 60—70э, а расстояние между пятками было примерно

250 мм (рис. 57). Удобнее всего работать в таком положении,

при котором корпус повернут к осевой инии тисков под

углом 45°.

Резка ножовкой производится следующим образом: в правой”

руке держат ручку ножовки, а левой поддерживают ее рторрЙ

конец; передвигая по намеченному месту ножовку вперед и на4

зад, распиливают или разрезают металл (рис. 58)

Ниже приводятся основные правила, которые должны быть

соблюдены при работе ножовкой,

40

1. Туловище работающего не должно следовать за двигаю-

щейся ножовкой. Беспрерывное колебание туловища вперед и на-

зад не только-быстро утомляет работающего, но и уменьшает точ-

ность резания металла. Опытный рабочий разрезание металла

производит прикладыванием усилий рук, без силы инерции дви

женпя корпусом.

” ^-2. Нажимать на ножовку нужно лишь при ее перемещении

1вдерёд, так как только в этом случае распиливается металл.

Когда' ножовка идет назад, нажимать на нее не следует. Для

облегчения обратного хода рекомендуется пилу несколько при-

поднимать. . Сила нажатия на ножовку должна соответствовать

твердости металла, ширине пропила и качеству ножовочного

полотна.

Если, например, распиливается толстая деталь, изготовленная

и&. машиноподелочной стали, то в этом случае требуется прило-

жить значительное усилие. Но если с таким же усилием распи-

ливать .тонкую медную (или из какого-либо другого мягкого ме-

талла) деталь, то зубья при этом будут глубоко вдавливаться

в‘материал и вырывать большие куски металла. В этом случае

не исключена возможность поломки зубьев полотна. Следова-

тельно, чем мягче металл, тем слабее должно быть давление на

ножовку. С повышени&м твердости металла давление также по-

вышается.

3. Нажимать на ножовку нужно обеими руками, но давление

левой руки должно быть больше давления правой (оно состав-

ляет примерно % от общего усилия). Перемещать ножовку

в заднее положение преимущественно правой рукой.

4. Каждый ход должен быть сделан на всю длину ножовоч-

ного полотна с медленным, но равномерным нажимом. Не сле-

дует очень быстро перемещать ножовку вперед и назад, так как

это утомляет работающего, перегревает ножовочное полотно

и нередко приводит к перекосу при распиливании. Движение но-

жовки должно быть равномерным, примерно 50—60 ходов в ми-

нуту.

5. Если в процессе работы сломался один зуб ножовки, нужно

сточить следующие за ним два-три зуба, после чего этим полот-

ном можно снова работать. Если же два-три зуба, следующие

за поломанным, не будут сточены, то во время работы будут

ломаться последовательно все зубья.

6. Когда разрезание металла приближается к концу, нужно

уменьшить нажим на ножовку, так как в противном случае воз-

можна поломка зубьев полотна.

7. Чтобы избежать перекоса во время резки, а также поломки

ножовочного полотна, все детали должны быть плотно зажаты

в тиска^, чтобы во время работы они не качались и не двига-

юсь. Зажимать детали нужно так, чтобы сторона, подлежащая

разрезанию, не была на весу

8. При разрезании тонких листов рекомендуется зажать их

между деревянными брусками. Это увеличивает устойчивость

41

обрабатываемого материала и обеспечивает более высокое каче-

ство работы.

9. Для лучшего использования ножовочных полотен рекомен-

дуется новыми полотнами резать сначала детали из цветных ме-

таллов (медь, алюминий), а затем уже сталь.

10. В тех случаях, когда требуется пропилить паз или же

снять большое количество металла, можно пользоваться ножов-

кой, снабженной двумя полотнами. При таком способе полу-

чается разрез, равный толщине двух полотен.

И. Иногда приходится выпиливать отверстия в листовом или

плоском материале. В этом случае нужно сверлом большого Диа-

метра просверлить начальное отверстие, продеть через него по-

лотно и, собрав в таком положении ножовку, работать ею как

лобзиком.

Ниже приводится рабочая карточка № 4 для резки ножовке^

листового материала по заданным размерам. . ’

РАБОЧАЯ КАРТОЧКА№4 --*

- • '"'У.

Наименование работы Материал Точность изгоювления Инструмент

Резка металла ножов- кой Сталь мягкая 4 мм ±0,5 мм 1. Ножовка 2, Напильник драчевый 3. Молоток 4. Чертилка 5. Масштабная линейка

Рабочие эскизы Операции

1. Проверить, ясно ли видны риски

разметки.

2. Нанести дополнительные риски

для линии прорези ножовкой, отсту-

пая на 0,5 мм вправо от ранее про-

веденных рисок. .

3. Зажать заготовку в тиски и

сделать первую прорезь.

Закончить прорезание, не доходя

5 мм до нижнего ребра заготовки.

4. Продолжить резку по разметке^

Следить, чтобы прорези были ров-

ными и прямыми.. Оставлять, при-

пуск 0,5 мм от основной лишги раз-

метки.

5. Выправить заготовку и зачи-

стить заусенцы.

42

Резка труб

При распиливании труб применяются ножовочные полотна

имеющие 22—25 зубьев на каждые 25 мм длины полотна. Если

распиливаются тонкостенные трубы, то полотно должно иметь

24—32 зуба на каждые 25 мм длины полотна. Следует запом-

нить общее правило: для стальных труб зубья должны быть мел-

кие, а для дуралюминовых крупнее. Зажимая в тиски трубы, осо-

бенно из мягких металлов (дуралюминовые, медные), следует

предохранить их от образования вмятин. Для этого в месте про-

пил?, нужно вставить в трубу деревянный буж, наружный диа-

метр которого равен внутреннему диаметру трубы.

Если в начале резки (особенно стальных труб) ножовка

скользит, следует надрезать ребром напильника место распи-

ловки, а затем по этой канавке продолжать резать ножовкой.

Распиливании труб нажимать на ножовку нужно при ее

•заднем ходе, а когда ножовка идет вперед, нажим должен быть

^Слабее. Но так как работающему чаше приходится нажимать

при движении ножовки вперед, то при распиливании тонких

труб удобнее зажать ножовочное полотно зубьями назад, и тогда

ножовкой работают как обычно.

Если во время работы ножовку уводит в сторону, необходимо

прекратить работу, повернуть трубу на одну четверть оборота

(вокруг продольной оси) и начать распиливание снова.

На рис. 58 показан прием резки трубы под углом 45° к ее оси.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите инструмент, применяемый при резке металлов.

2. Что такое ножовка? Назовите ее основные части.

3. Укажите способы раврезаяия металлов.

4. Какие бывают тиски и чем они отличаются друг от друга?

5. Перечислите основные правила разрезания металлов ножовкой.

6. Какие ножовочные полотна применяются при резке стали и мягких

. металлов?

7. Каковы особенности резки тонкого листового металла?

8. Какие меры предосторожности необходимо соблюдать при резке труб?

9. Перечислите возможные причины поломки ножовочных полотен.

ГЛАВА IV

рубка металлов

В слесарном деле рубка металлов — весьма распространенная

операция. Она применяется в тех случаях, когда требуется уда-

лить твердую корку с поверхностей отливок, при прорубании

шпоночных пазов и смазочных канавок, при отделении какой-

либо части металла от большого куска или листа, а также при

грубой обработке деталей с целью придания им необходимых

геометрических размеров.

Рубка металла является грубой слесарной операцией, так

как точность обработанных таким способом поверхностей дета-

лей не превышает обычно 0,5—1,0 мм.

1. ИНСТРУМЕНТ ДЛЯ РУБКИ

При рубке металлов применяются зубило или крейцмейсель

и молоток.

Зубило (рис. 59) применяется при рубке как нагретого до-

красна, так и холодного металла. Зубила, которыми рубят горя-

чий металл, называются кузнечными, а применяемые для

Рис. 59. Слесарное зубило

рубки холодного металла — слесарными. Слесарные зубила

изготовляются из инструментальной стали, содержащей 0,6—0,8%

углерода и имеющей овальное, восьми- или шестигранное сече-

ние. Изготовленные из стали такой формы зубила удобно дер-

жать в руках: они не скользят и не вращаются. Один конец зу-

била оттягивается в кузнице в виде лопатки шириной 5—25 мм,

а затем на точильном круге затачивается под соответствующий

угол.

Верхняя часть зубила, или головка, стачивается обычно на ко-

нус и делается несколько выпуклой. Это вызвано стремлением

уменьшить площадку, по которой ударяют молотком, и добиться

44

---------------------------- -----------------

device устойчивого положения зубила во время рубки. Удары мо-

лотком в этом случае получаются более сосредоточенными

а и сильными.

Форма головки зубила имеет весьма существенное значение,

так как в случае не центральных ударов молотком усилия, за-

трачиваемые на рубку, больше. Кроме этого, возможна поломка

“ зубила, ранение рук и т. д.

Угол заострения зубила выбирается в зависимости от твер-

дости обрабатываемого изделия. Для рубки твердых металлов -»»

угол заострения должен быть больше (тупее), чем для рубки ме-

таллов меньшей твердости.

Рубка твердого металла зубилом с очень острым углом рабо-

чей части неизбежно приведет к поломке инструмента.

Исходя из практических данных, в настоящее время приняты

следующие (примерно) углы заострения:

' ' 70°

Для рубки чугуна и бронзы ‘

» » стали и железа................дго

» » латуни и меди...................

» » цинка и алюминия . .............

Длина зубила выбирается применительно к величине и харак-

теру обрабатываемого изделия. Наиболее употребительны зу-

' била, имеющие длину в пределах 120—200 мм.

Крейцмейсель (рис. 60) представляет собой зубило

i с более узкой рабочей (режущей) плоскостью. Этот инструмент

применяется для рубки узких канавок, шпоночных пазов, смазоч-

ных канавок скользящих частей механизма, для срубания кана-

вок и т. п. Размеры слесарных зубил и крейцмейселей приведены

лв табл. 2.

к Иногда, когда требуется прорубить фигурные углубления,

применяются специальные зубила. Режущие части зубил и крейц-

мейселей подвергаются термической обработке (см. главу VIII,

!, . 'стр. 163).

Заточка зубила. Зубило должно быть всегда заточенным, так

как при работе тупым инструментом приходится затрачивать

больше усилий для разрубания металла, а разрубаемая плоскость

* получается неровной. Зубило затачивается на наждачном или

песчаном точиле. Производя заточку, нужно держать зубило

слегка наклонно и медленно перемещать его по всей ширине

точильного камня (рис. 61).

45

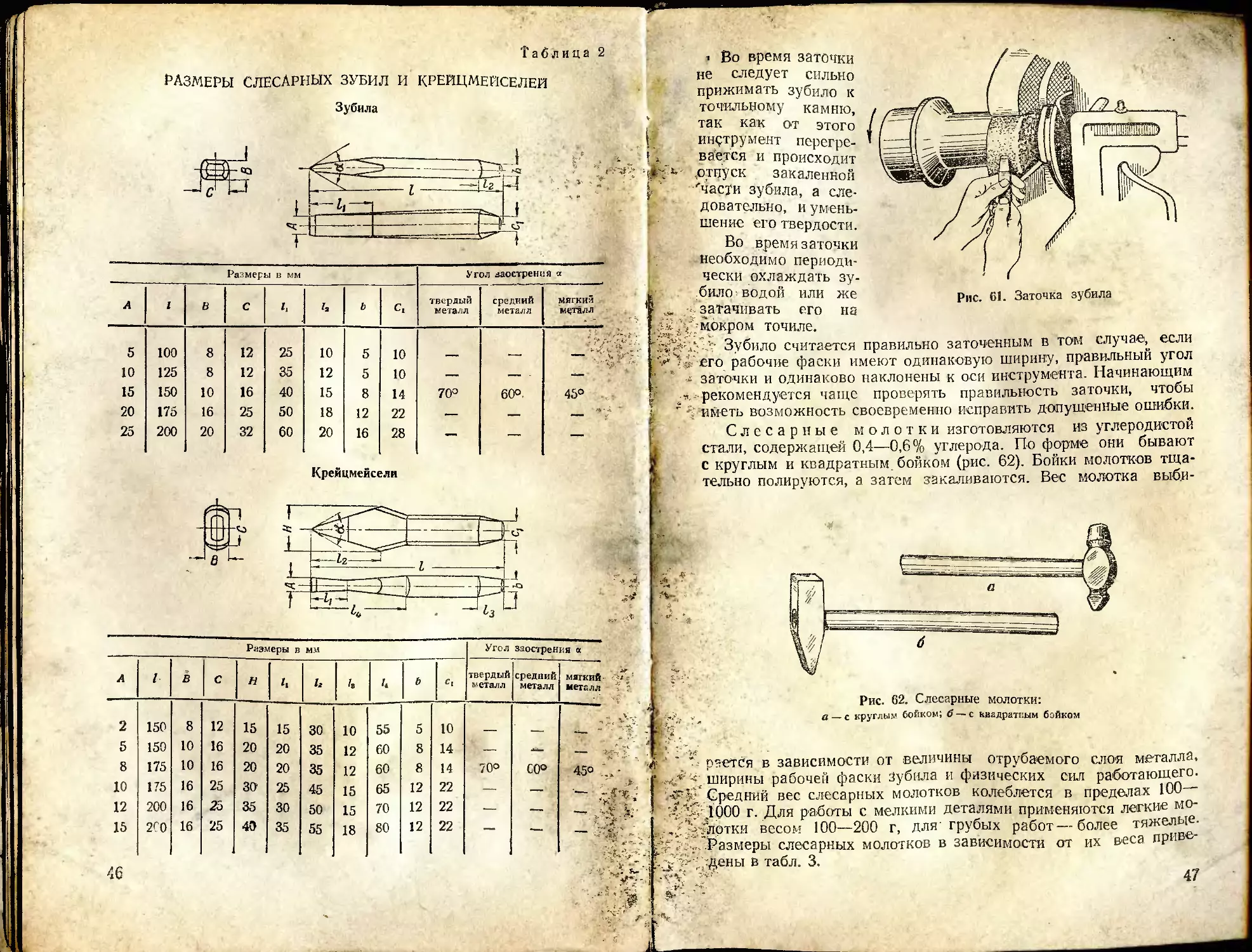

Таблица 2

РАЗМЕРЫ СЛЕСАРНЫХ ЗУБИЛ и крейцмейселей

Зубила

Размеры в мм Угол заострения а

А 1 В с н I, 1г /. ь С, твердый металл средний металл МЯГКИЙ металл - t ?.

2 150 8 12 15 15 30 10 55 5 10 —

5 150 10 16 20 20 35 12 60 8 14 —

8 175 10 16 20 20 35 12 60 8 14 70° со° 45° .»•

10 175 16 25 30' 25 45 15 65 12 22 — •>

12 200 16 25 35 30 50 15 70 12 22 — >‘Л, * —-

15 2С0 16 25 40 35 55 18 80 12 22 — —

46

г

зубила

Рис. 61. Заточка

I

ЗУ-

же

на

г

f,

I

т Во время заточки

не следует сильно

прижимать зубило к

точильному камню,

так как от этого

инструмент перегре-

вается и происходит

.отпуск закаленной

'части зубила, а сле-

довательно, и умень-

шение его твердости.

Во время заточки

необходимо периоди-

чески охлаждать

било водой или

затачивать его

ip/p мокром точиле.

Зубило считается правильно заточенным в том слу iae есл

л-'' сто рабочие фаски имеют одинаковую ширину, пр ви. J ,

’ заточки и одинаково наклонены к оси инструмента. На™на’

., рекомендуется чаще проверять правильность заточки, чтоо

' ' иметь возможность своевременно исправить допущенные ошиб .

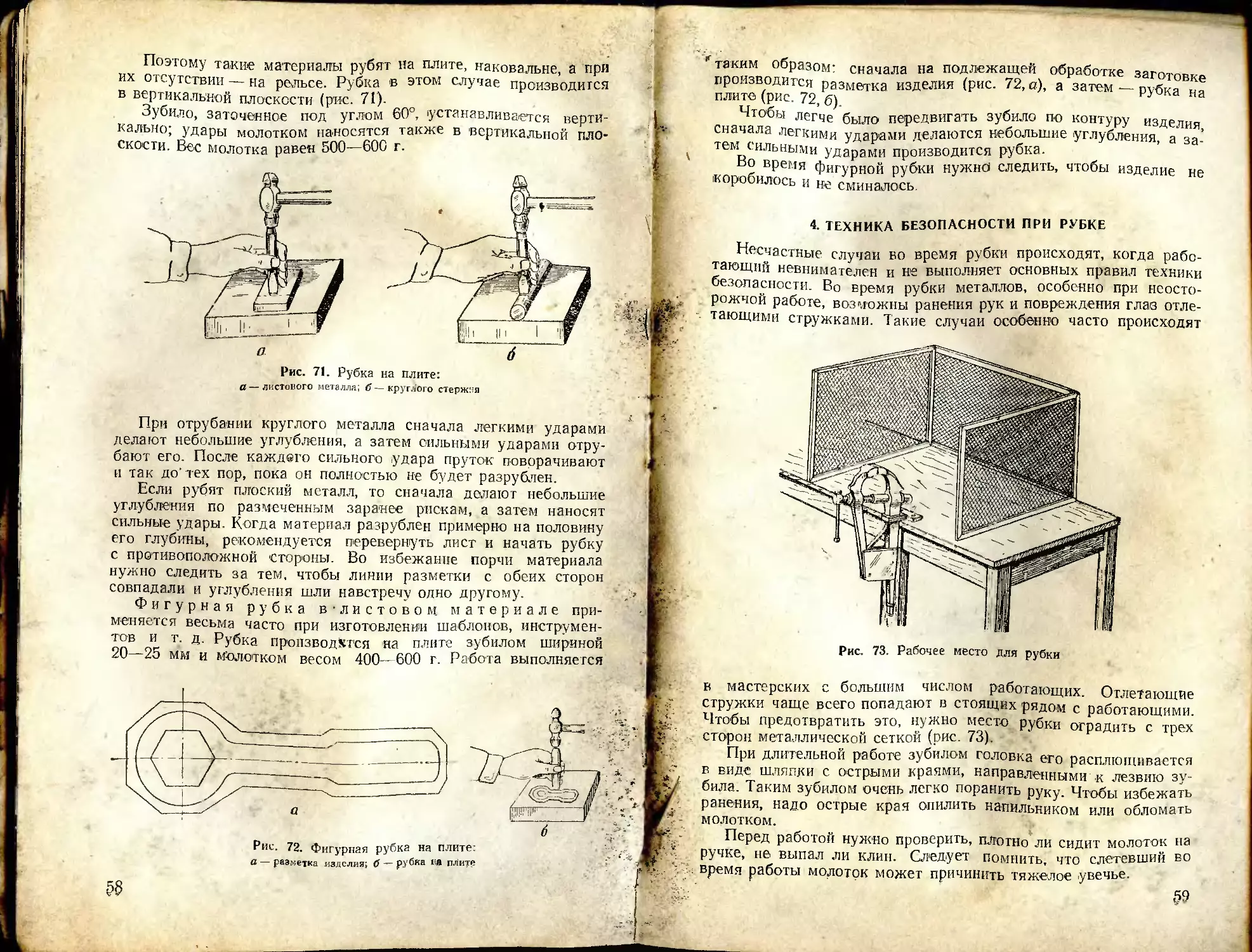

Слесарные молотки изготовляются из углеродистой

стали, содержащей 0,4-0,6 % углерода. По форме они бывают

с круглым и квадратным бойком (рис. 62). Боики молотков тща-

тельно полируются, а затем закаливаются. Вес молотка выб.и-

Рис. 62. Слесарные молотки:

а — с круглым бойком; б—с квадратным бойком

- * пается в зависимости от величины отрубаемого слоя металла,

* Ширины рабочей фаски зубила и физических сил работающего.

Средний вес слесарных молотков колеблется в пределах 1W

71000 г. Для работы с мелкими деталями применяются легкие мо

,,Л-Млртки весом 100—200 г, для грубых работ—более

it.; .Размеры слесарных молотков в зависимости от их веса р

р- Р Дены в табл. 3.

47

Таблица 3

РАЗМЕРЫ СЛЕСАРНЫХ МОЛОТКОВ

С круглым бойком

0,5 f

Сверла

Вес в г 1 е / д Г С d п т

100 82 15 0,7 2 1,25 36 4S 9 16

150 88 17 0,8 2,5 1,5 40 48 9 16

200 95 19 0,9 3 175 43 52 10 20

300 105 23 0,9 3,5 2 48 57 12,5 25

400 112 25 1 4 2,5 50 62 12,5 25

500 118 27 12 4,5 2,5 52 66 15 30

600 122 29 12 4,5 3 54 68 15 30

800 130 33 1,3 5 3 56 74 18,5 32

48

Молотки насаживаются на деревянные ручки, изготовляемые

обычно из прочных и упругих пород (например из березы).

Чтобы удобнее было держать молоток в руках, ручку его

выполняют овальной формы. На ней не должно быть сучков,

трещин и других пороков. Ручка насаживается под прямым

углом к оси молотка, а конец ручки, пропущенный в отверстие

молотка, расклинивается, чтобы молоток не слетел во время

работы.

2. ПРАКТИКА РУБКИ МЕТАЛЛОВ

Процесс рубки металлов заключается в том, что к детали, за-

жатой в тисках, подводят рабочую фаску зубила и молотком на-

носят удары по бойку. Под действием ударов молотка зубило

врезывается в металл и отделяет от него какую-то часть его.

Во время рубки зубило держат в левой руке, а молоток в пра-

вой. Удар молотком по зубилу получается более сильным и пра-

Рис. 63. Кистевой удар

вильным, когда зубило несколько наклонено к поверхности гу-

бок тисков. Поэтому во время работы рекомендуется держать

зубило под углом 30° к плоскости губок тисков.

Различают три основных типа ударов молотком: кистевой,

локтевой и плечевой.

Кистевой удар (рис. 63) применяется при самой легкой

рубке, когда снимается тонкая стружка. Этим ударом пользу-

ются также в тех случаях, когда требуется удалить шерохова-

тости, небольшие выступы и т. д.

Локтевой удар (рис. 64) .удобен при средней легкости

рубке, когда снимается стружка листового материала средней

толщины: при прорубании пазов, смазочных канавок, шлиц, ше-

» стерен и т. д. При локтевом ударе рука движется в локте.

Плечевой удар (рис. 65) характерен тем, что во время

удара рука движется в плече, получается большой замах, а сле-

довательно, сила удара максимальная. Плечевым ударом поль-

49

4-1640

зуются при отрубании толстого слоя металла (не менее 1,5—

2,0 мм) и при обработке больших плоскостей.

Сила удара молотком зависит не только от типа удара. Боль-

шое влияние оказывает также вес молотка, длина его ручки и

физические силы работающего.

Рис. 64. Локтевой удар

При сильных ударах ударная сила молотка по сравнению

сего весом увеличивается в 15—20 раз. Это значит, что, работая

молотком весом в 1 кг, можно получить ударную силу, равную

Рис. 65. Плечевой удар

15-—20 кг. Чем длиннее ручка, тем сильнее удар. Однако слишком

длинные ручки также непригодны, так как они пружинят и не-

редко ломаются. Удобнее всего работать молотком, длина ручки

которого находится в пределах 400—450 мм.

50

Процесс рубки требует от работающего много внимания, Лой-

кости и тренировки. Ослабление внимания во время работы, не-

уверенность в работе и несоблюдение правил рубки приводят,

как правило, к плохому качеству работы, а иногда и к несчаст-

ным случаям. Прежде чем приступить к рубке, нужно подобрать

тиски по росту (см. рис. 55), затем проверить, устойчиво ли за-

креплены тиски на верстаке; при ослаблении затяжки гаек их

нужно подтянуть.

Зажимать изделие в тисках следует как можно сильнее,

чтобы во время рубки деталь под действием ударов молотка не

перемещалась и не изменяла своего положения.

Перед рубкой нужно проверить правильность заточки зубила

и прочность крепления молотка на ручке

Когда вся подготовительная работа окончена, можно присту-

пить к рубке, выбрав предварительно требуемую позицию

,(рм. рис. 57).

Успех рубки зависит от многих причин. Главные из них:

1. Правильное движение правой руки и молотка. Молоток

нужно держать в руке крепко, ближе к концу ручки. Не следует

'.слишком сжимать ручку, так как от этого рука быстро устает, а

Меткость удара уменьшается. Сильный и правильный удар полу-

чается тогда, когда молоток свободно поднимается движением

предплечья вертикально вверх .и уверенно и быстро опускается на

головку зубила. Во всех случаях рубки движение правой руки и

молотка должно происходить в одной вертикальной плоскости.

2. Темп движения. Начинающие неизменно допускают одну

и ту же ошибку. Приступив к работе, они сразу же начинают «ко-

лотить» по зубилу с непосильным для начала темпом, в резуль-

тате чего быстро устают, и рубка получается некачественной. Не

достигает цели и слишком медленный темп в работе, так как это

также утомляет работающего и производительность получается

низкой.

7. Темп движений во время рубки должен соответствовать ха-

рактеру и размерам обрабатываемой детали, а также типу приме-

няемого при этом удара.

При средней рубке (кистевой удар) нормальным темпом счи-

тается один удар в секунду, или 60 ударов в минуту. При более

тяжелой рубке (плечевой удар) количество ударов в минуту

должно быть меньше (примерно 40—45 ударов в минуту).

3. Наклон зубила к поверхности губок тисков. Рабочая фаска

зубила должна быть установлена таким образом, чтобы между

осью зубила и обрабатываемой поверхностью был образован

. угол в 30° (рис. 66), а в направлении к неподвижной губке тисков

"‘Угол между лезвием зубила и стыком губок должен быть равен

45° (ри«. 67).

, Возможны следующие характерные ошибки в хватке зубила:

а) Угол наклона зубила слишком мал (рис. 68,а). В этом слу-

чае металл не срубается, а тянется, мнется. Чтобы исправить по-

ложение, нужно увеличить угол наклона зубила до 30—35°.

4* 51

Рис. 66. Установка зубила

Рис. 67. Угол между лезвием зубила

и стыком губок тисков

б) Угол установки лезвия мал (рис. 68,6). Вместо 40—45° он

составляет 25—15°. При таком положении зубила стружка зави-

вается, рубить тяжело, а скорость рубки очень мала. Достаточно

правильно установить зубило, и работа пойдет быстрее и качест-

веннее.

Рис. 68. Неправильная установка зубила при рубке:

а — угол наклона зубила мал; б — угол установки лезвия мал- в — угол

наклона зубила велик; г — угол установки лезвия велик *

62

в) Угол наклона зубила велик (рис. 68,в). При этом срубаются

губки тисков. Стружка сильно изогнута Нужно уменьшить угол

наклона зубила.

г) Угол установки лезвия велик (рис. 68,г). Стружка сильно

вьется, срубаемая поверхность получается неровной, а изделие

сдвигается в тисках. Для устранения ошибки нужно уменьшить

угол установки лезвия до нормального.

л- 4 Меткость удара молотком по зубилу. Удар считается мет

ким тогда, когда центр бойка молотка точно попадает в центр

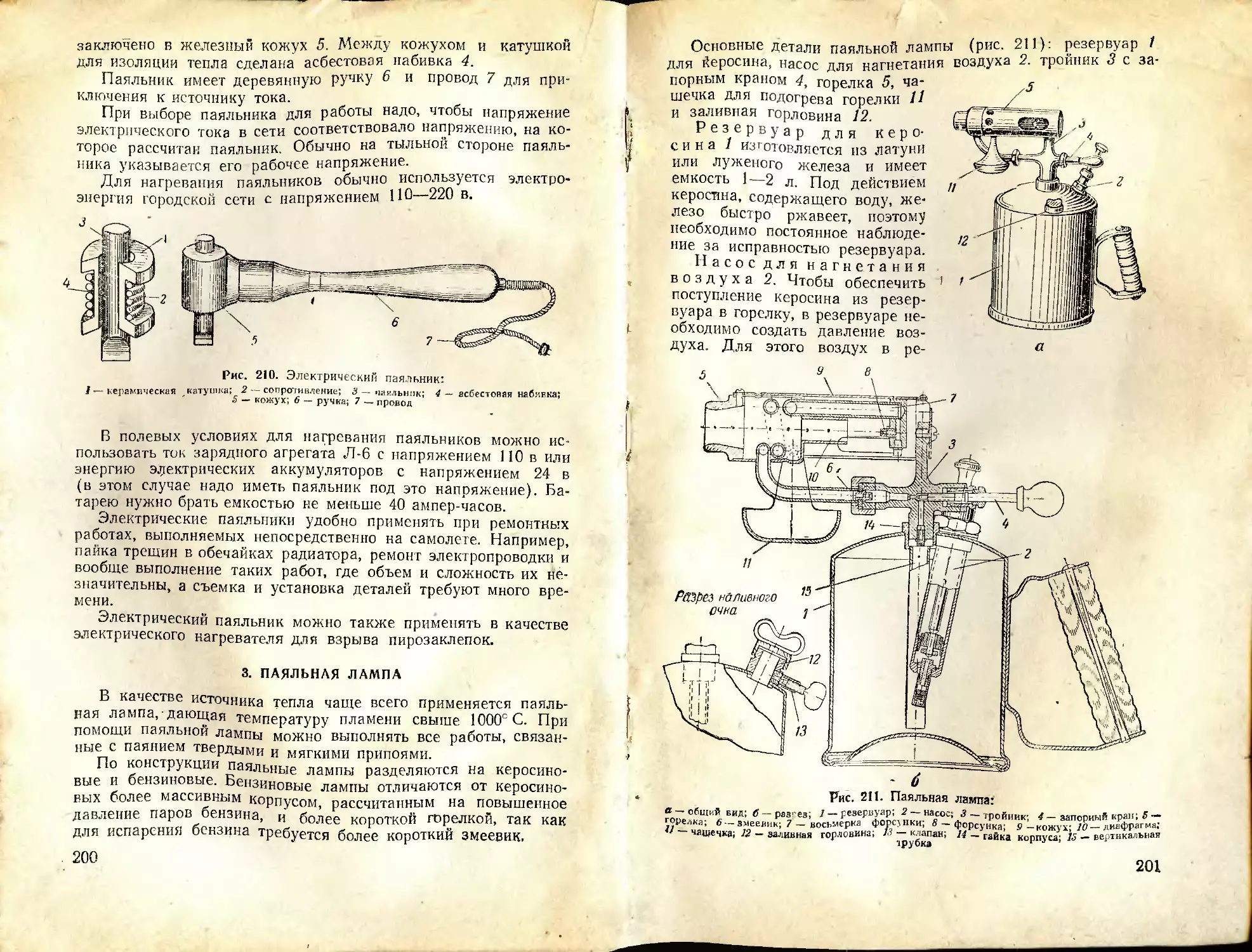

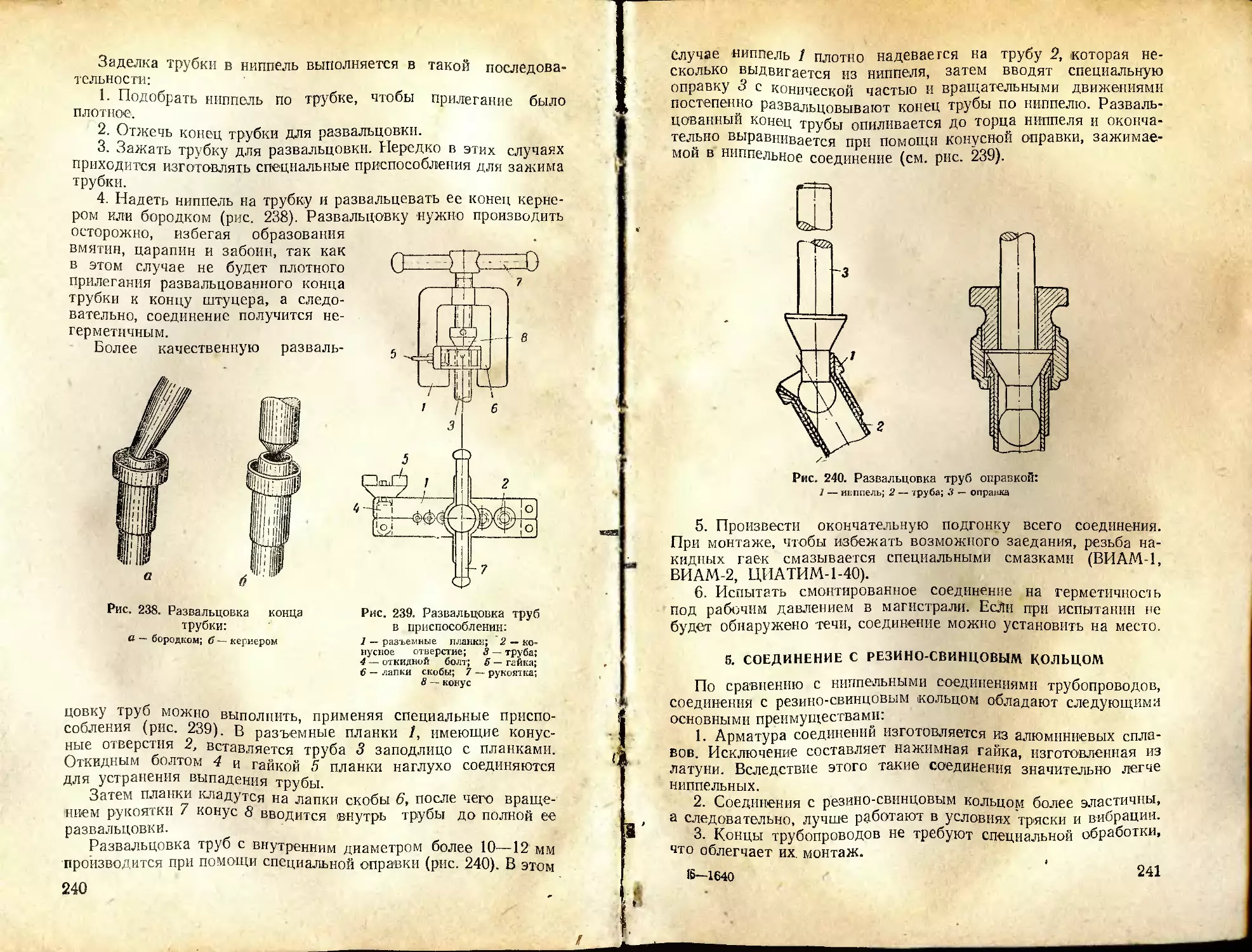

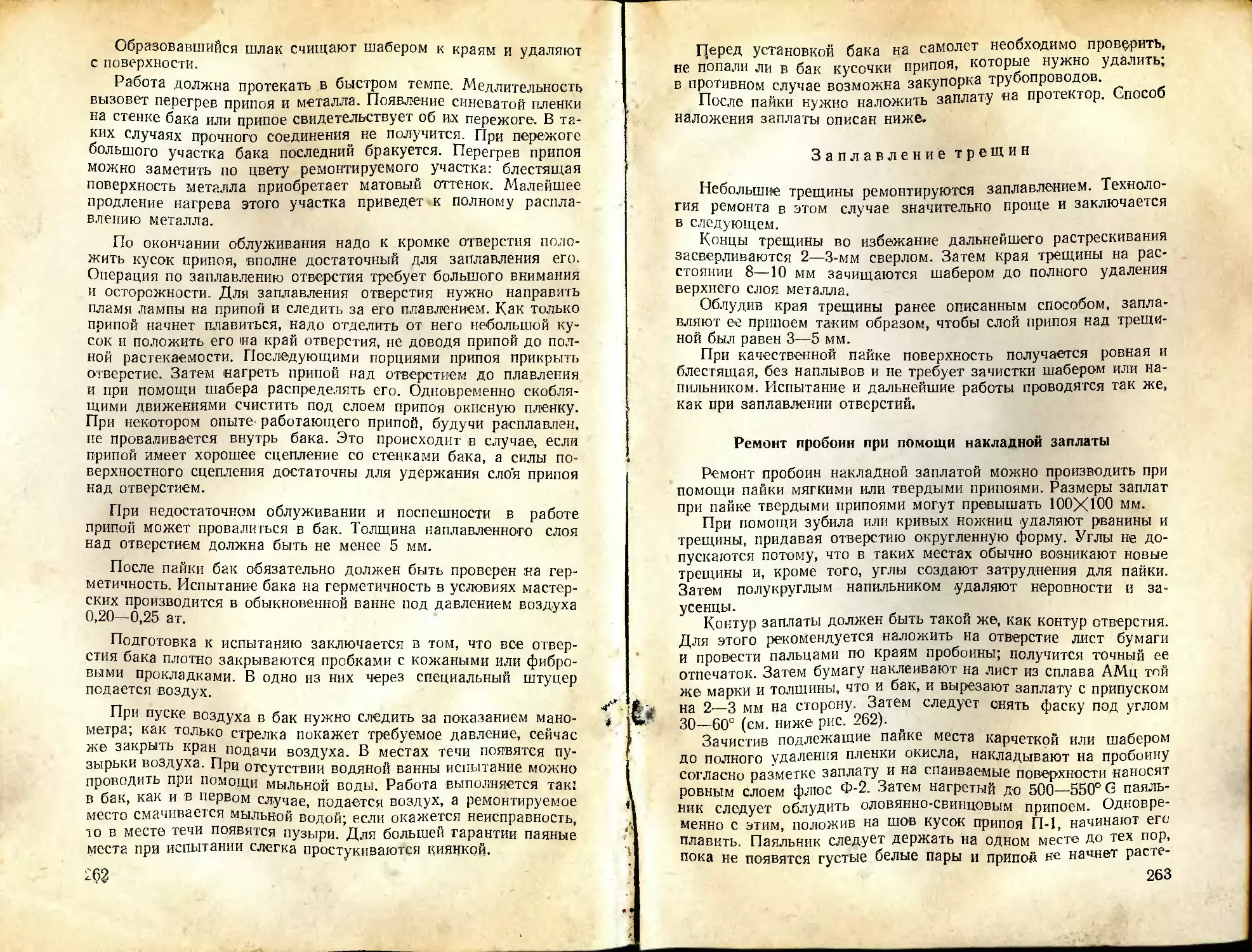

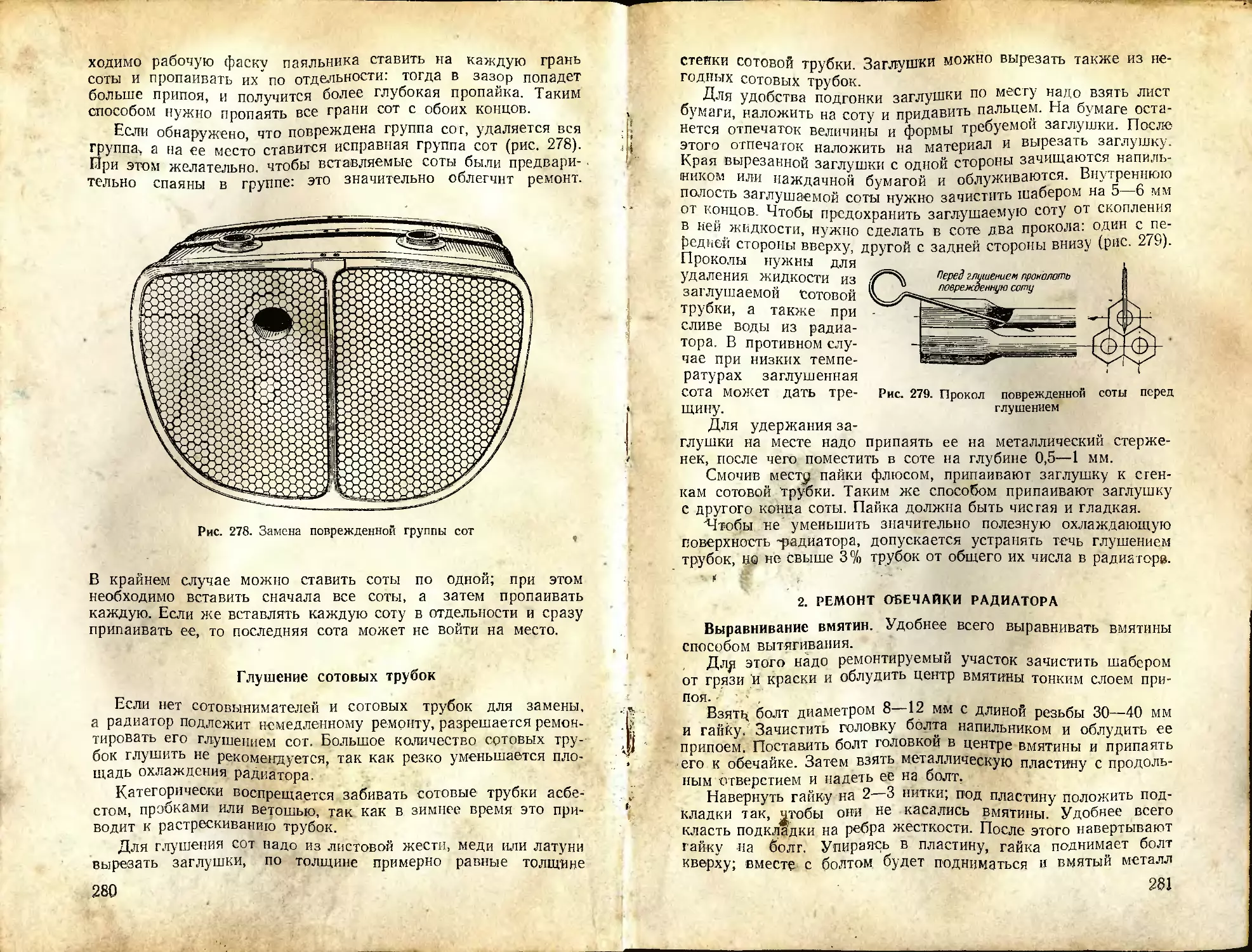

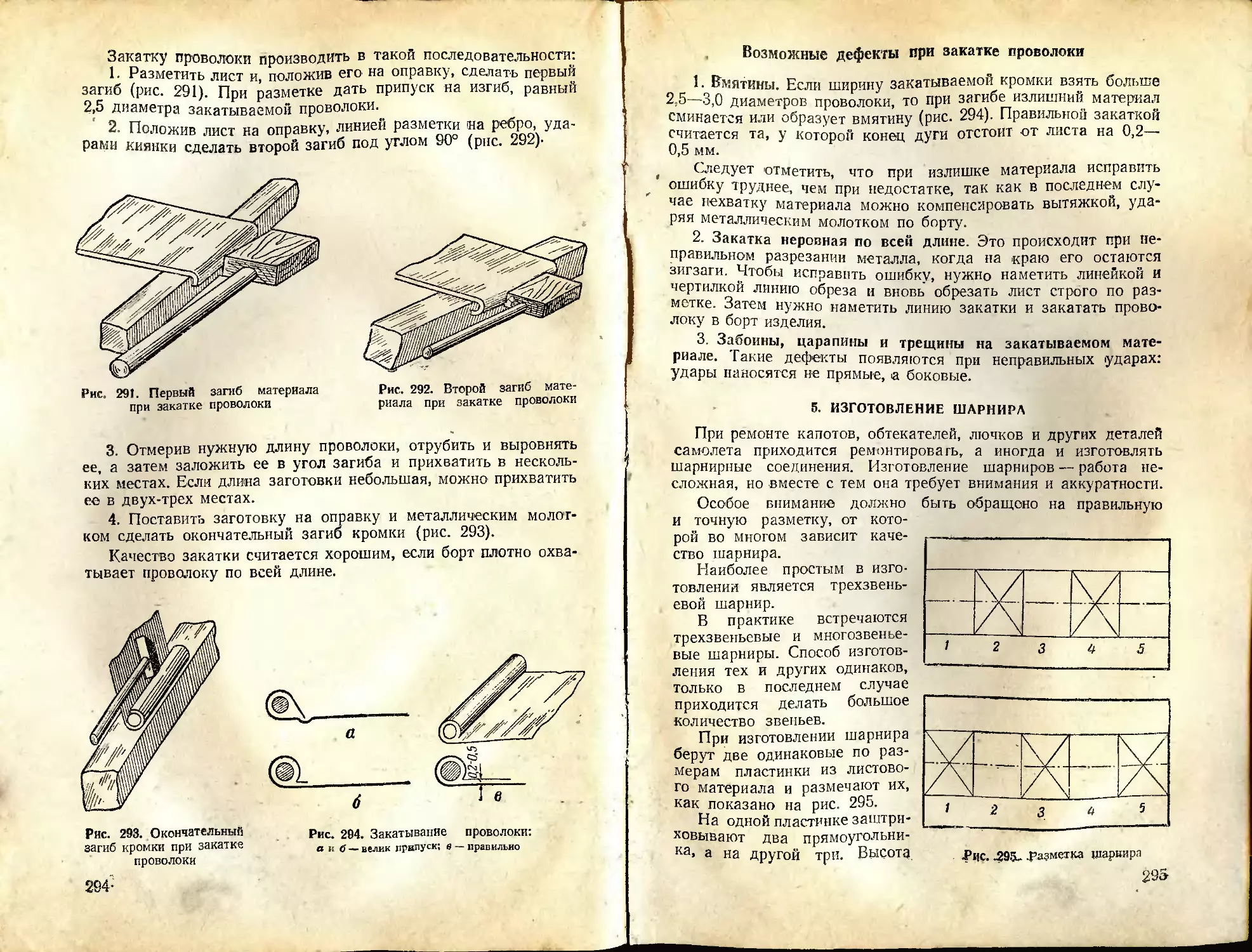

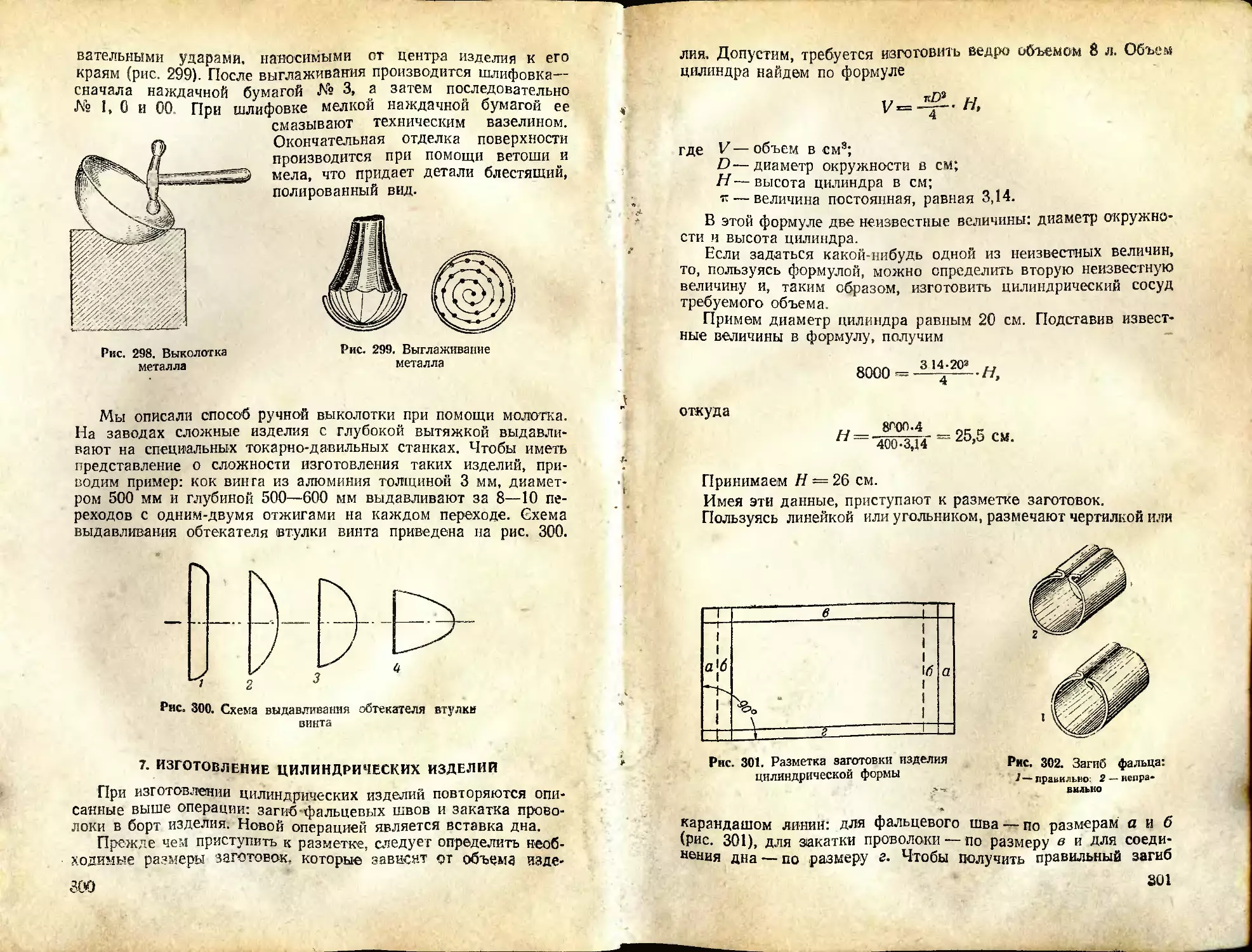

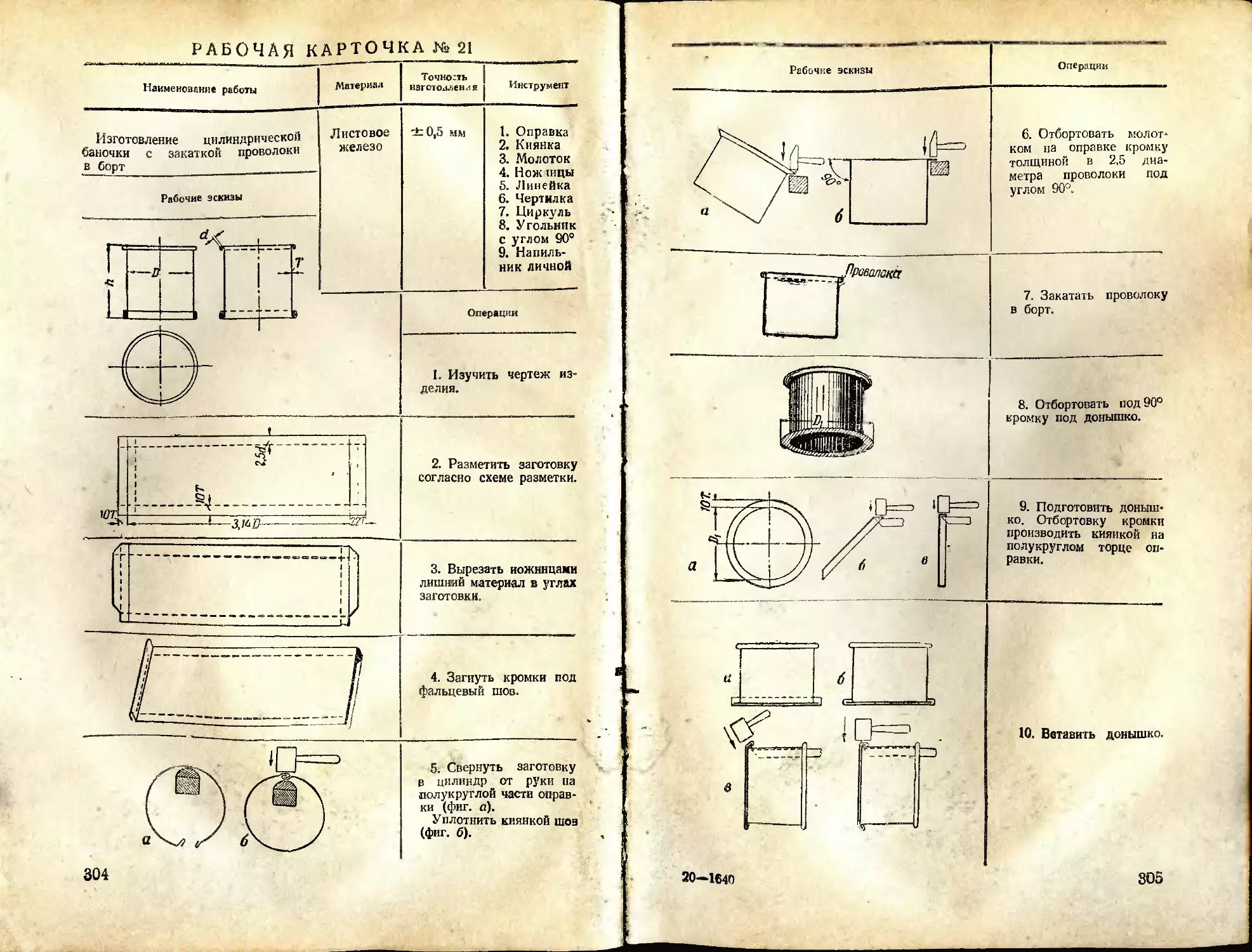

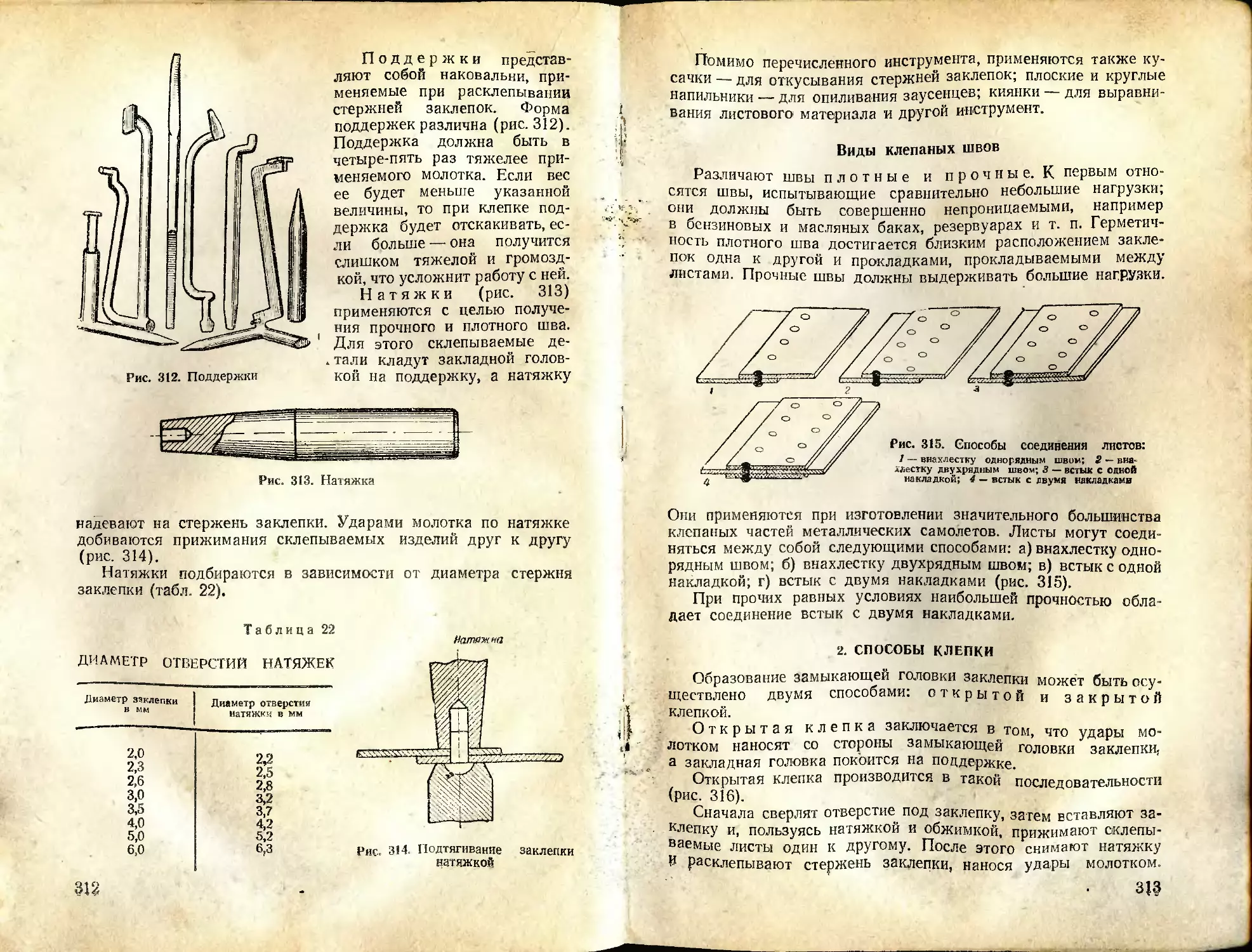

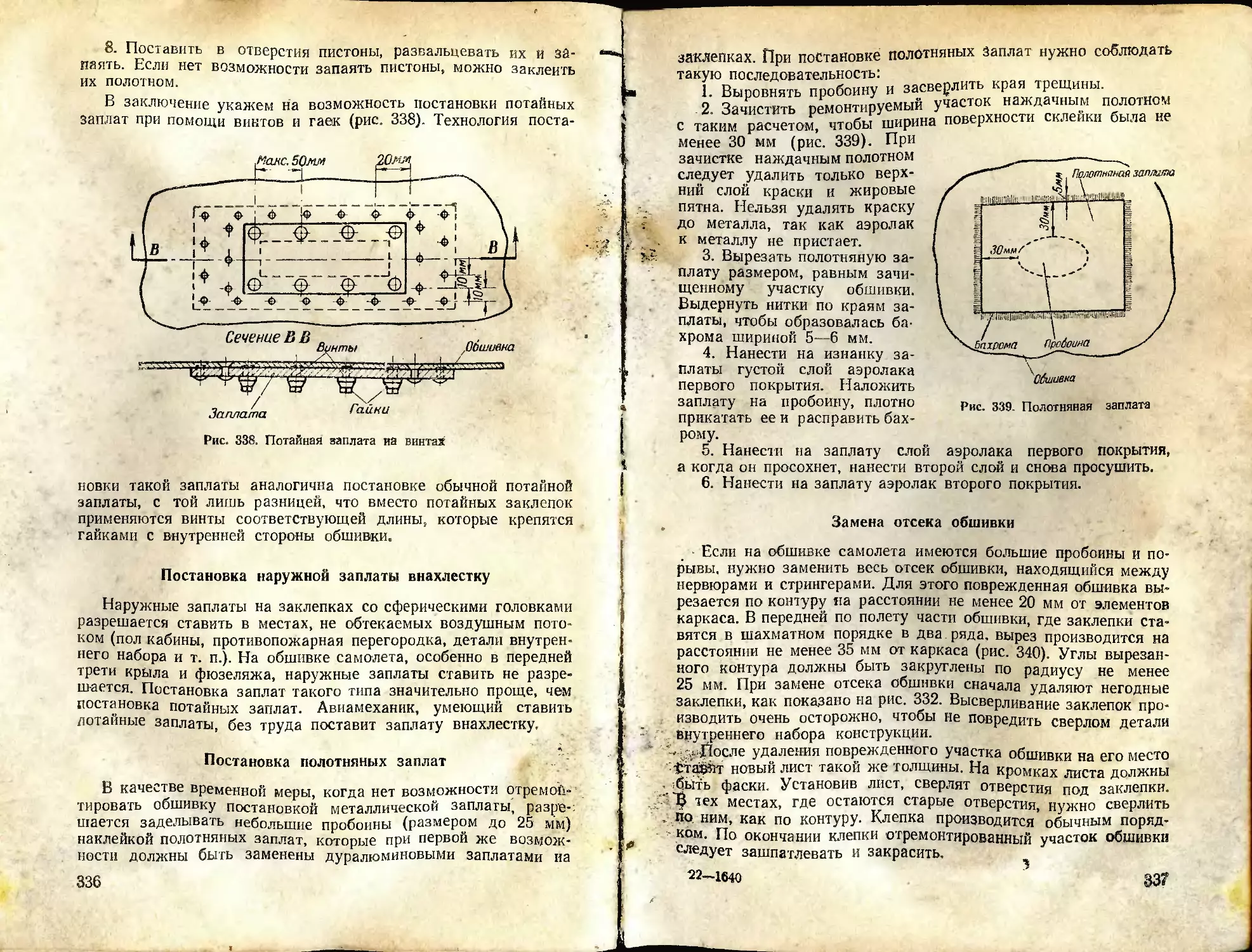

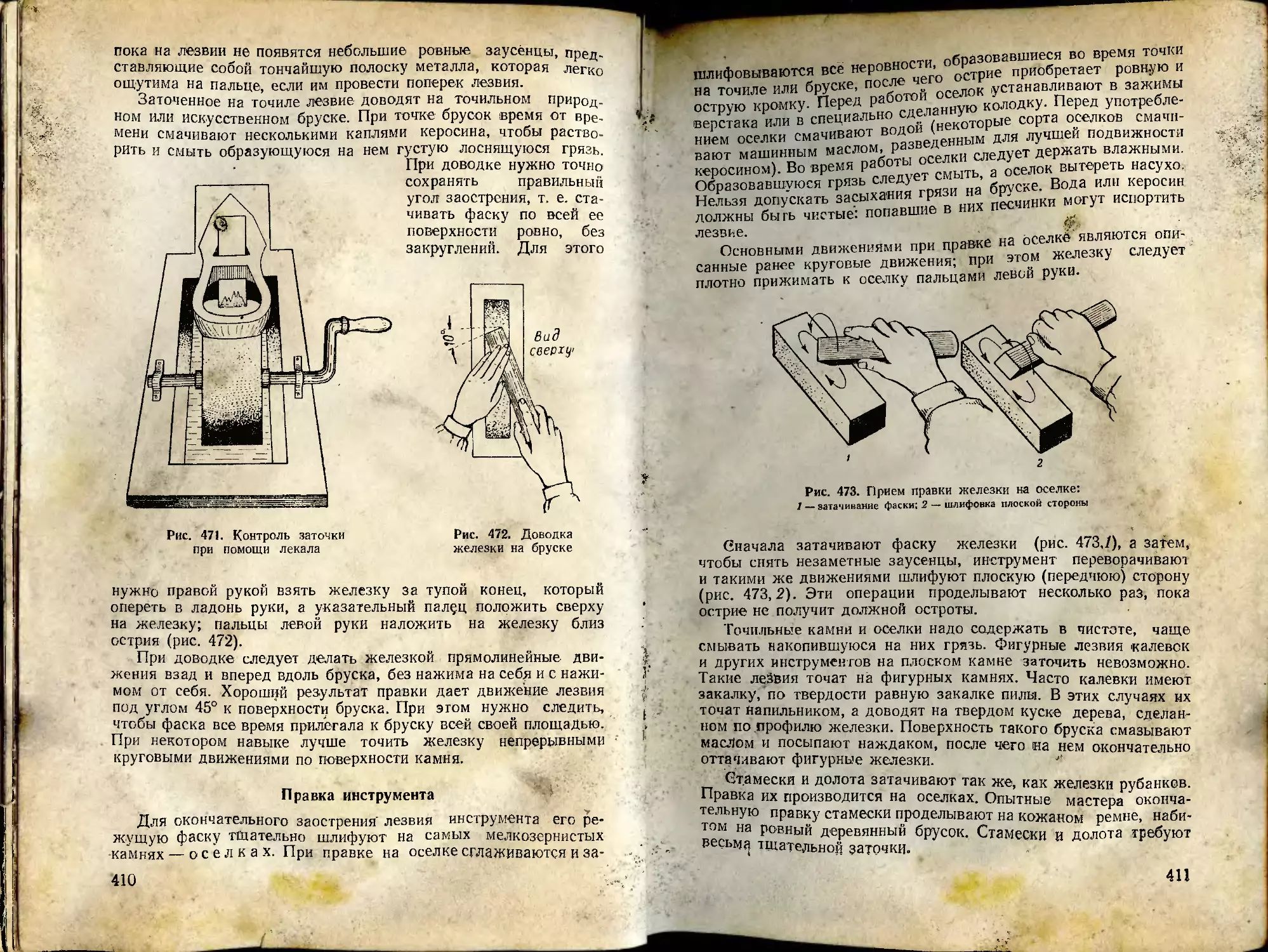

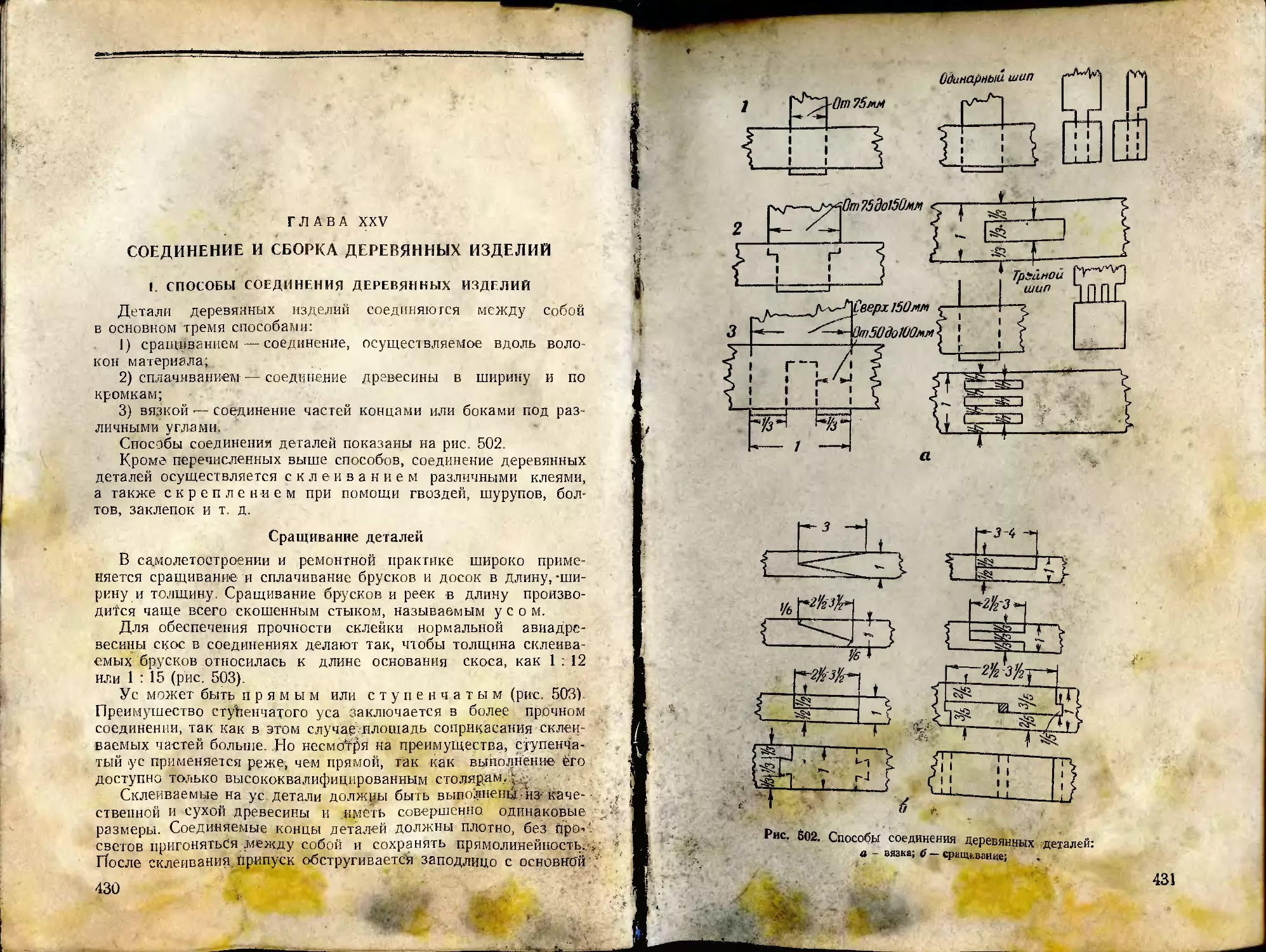

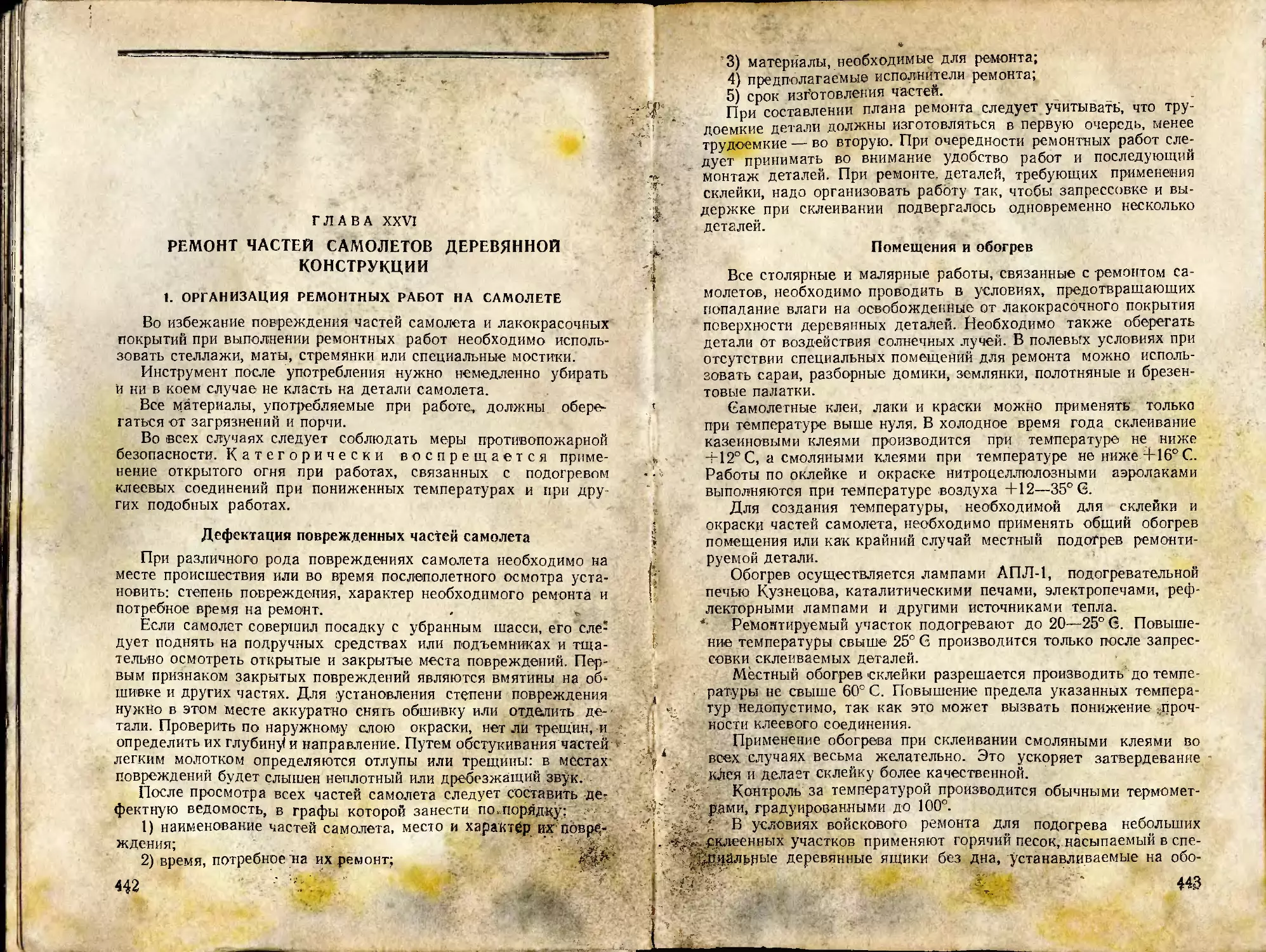

головки зубила, в противном случае удар получается слабым, а