Автор: Тимофеев В.С. Серафимов Л.А.

Теги: производство органических веществ органические соединения химическая технология химические производства органическая химия органический синтез

ISBN: 5-06-004267-7

Год: 2003

Текст

В.С.ТИМОФЕЕВ

Л.А.СЕРАФИМОВ

ПРИНЦИПЫ

ТЕХНОЛОГИИ

основного

ОРГАНИЧЕСКОГО

И НЕФТЕХИМИЧЕСКОГО

СИНТЕЗА

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ

Допущено Министерством образования

Российской Федерации в качестве учебного

пособия для студентов высших учебных

заведений, обучающихся по направлению

«Химическая технология и биотехнология»

и направлению подготовки дипломированных

специалистов «Химическая технология

органических веществ и топлива»

МОСКВА

"ВЫСШАЯ ШКОЛА"

2003

УДК 661.7(0.75.8)

ББК 35.61

Т415

Рецензенты:

кафедра технологии основного органического и нефтехимического синтеза

Российского химико-технологического университета им. Д.И. Менделеева

(зав. кафедрой д-р хим. наук, проф. В.Ф. Швецу, д-р хим. наук, проф.

Ю.А. Трегер (ФГУП НИИ «Синтез» с КБ)

Тимофеев, В.С.

Т415 Принципы технологии основного органического и нефтехи-

мического синтеза: Учеб, пособие для вузов/B.C. Тимофеев,

Л.А. Серафимов.— 2-е изд., перераб.— М.: Высш, шк., 2003.—

536 с.: ил.

ISBN 5-06-004267-7

Рассмотрена технология основного органического и нефтехимического

синтеза. Даны режимы работы технологических объектов. Изложены систем-

ные закономерности, используемые при создании и оптимизации производств,

а также принципы автоматизированного проектирования производств. Приве-

дены теоретические основы и технологические принципы оформления реакци-

онных подсистем и совмещенных процессов. Представлены физико-химичес-

кие основы и технологическое оформление массообменных подсистем. Изло-

жены принципы создания безотходных производств. Рассмотрена технология

получения основных продуктов основного органического и нефтехимического

синтеза (парафинов, олефинов, ароматических углеводородов, метанола и др.)

на базе изложенных принципов.

Для студентов химико-технологических вузов. Может быть полезно науч-

ным сотрудникам и проектировщикам, работающим в данной и смежных

отраслях.

УДК 661.7(0.75.8)

ББК 35.61

ISBN 5-06-004267-7 © ФГУП «Издательство «Высшая школа», 2003

Оригинал-макет данного издания является собственностью издательства

«Высшая школа», и его репродуцирование (воспроизведение) любым спосо-

бом без согласия издательства запрещается.

ОГЛАВЛЕНИЕ

Введение.......................................9

Часть 1. Теоретические основы технологии

крупнотоннажных производств

органических продуктов........................14

Diaea 1. Технологическое оформление производств

основного органического и нефтехимического

синтеза (ОО и НХС)......................................... 14

Химическая технология как наука................14

Особенности технологии основного

органического и нефтехимического синтеза.......16

Структура производства и отрасли...............20

Режимы работы технологических объектов.........22

Общие принципы создания технологических

процессов......................................25

Diaea 2. Системные закономерности в технологии основного

органического и нефтехимического синтеза................30

Производство как сложная система...............32

Система и ее составные части...............32

Свойства и характеристики систем...........35

Системное представление производства.......39

Модели технологических установок

и комплексов производств.......................41

Виды и общая характеристика моделей........43

Матричное представление моделей............46

Варианты соединения аппаратов

и передаточные функции.........................49

Последовательное соединение элементов......51

Параллельное соединение элементов..........52

Соединение элементов по схеме с обратной связью.53

4

Оглавление

Системный подход к разработке технологии

производства.....................................56

Методологические принципы...................56

Разработка схем химико-технологических систем.61

Выбор технологии производства продуктов.....63

Математическое моделирование

химико-технологических объектов..................65

Оптимизация производства.........................72

Декомпозиция химико-технологических систем....72

Оптимизация химико-технологических систем.....73

Надежность работы отдельных аппаратов

и химико-технологических систем..................79

Оценка работоспособности системы...................88

Гтава 3. Технологическое оформление

реакторных подсистем..............................90

Классификация химических реакций...................91

Классификация процессов.........................102

Классификация реакторных устройств..............120

Выбор реакторных устройств......................130

Пути интенсификации работы

реакторных устройств............................134

Гтава 4. Подсистема разделения............................144

Фазовое равновесие..............................148

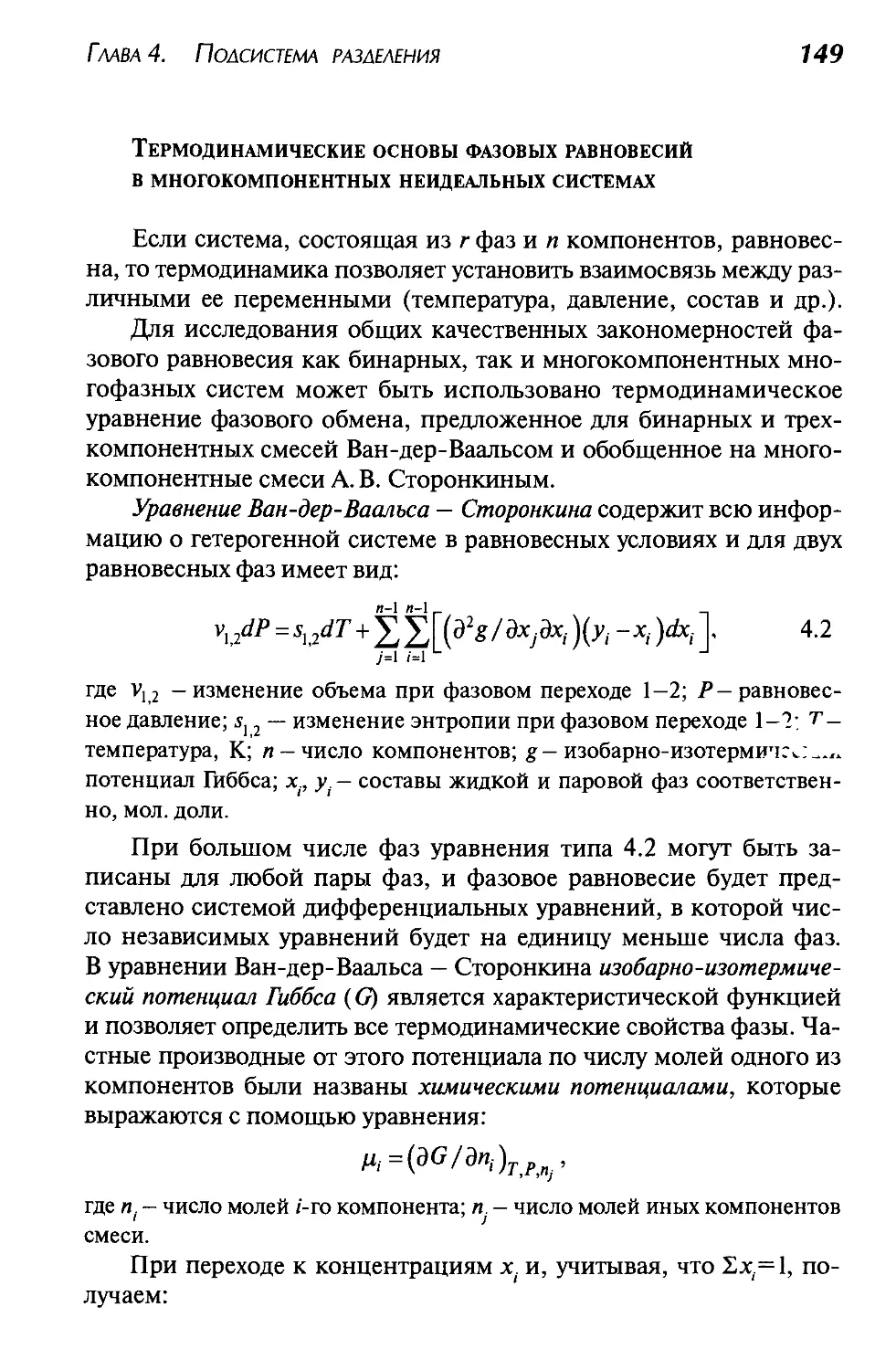

Термодинамические основы фазовых равновесий

в многокомпонентных неидеальных системах...149

Математическое моделирование

фазовых равновесий.........................152

Общие подходы к синтезу

технологических схем разделения.................159

Методы синтеза технологических схем разделения.....162

Термодинамико-топологический анализ структур

диаграмм фазового равновесия....................171

Методы разделения и принципы их выбора.............183

Разделительные комплексы...........................188

Комплексы для разделения зеотропных смесей....189

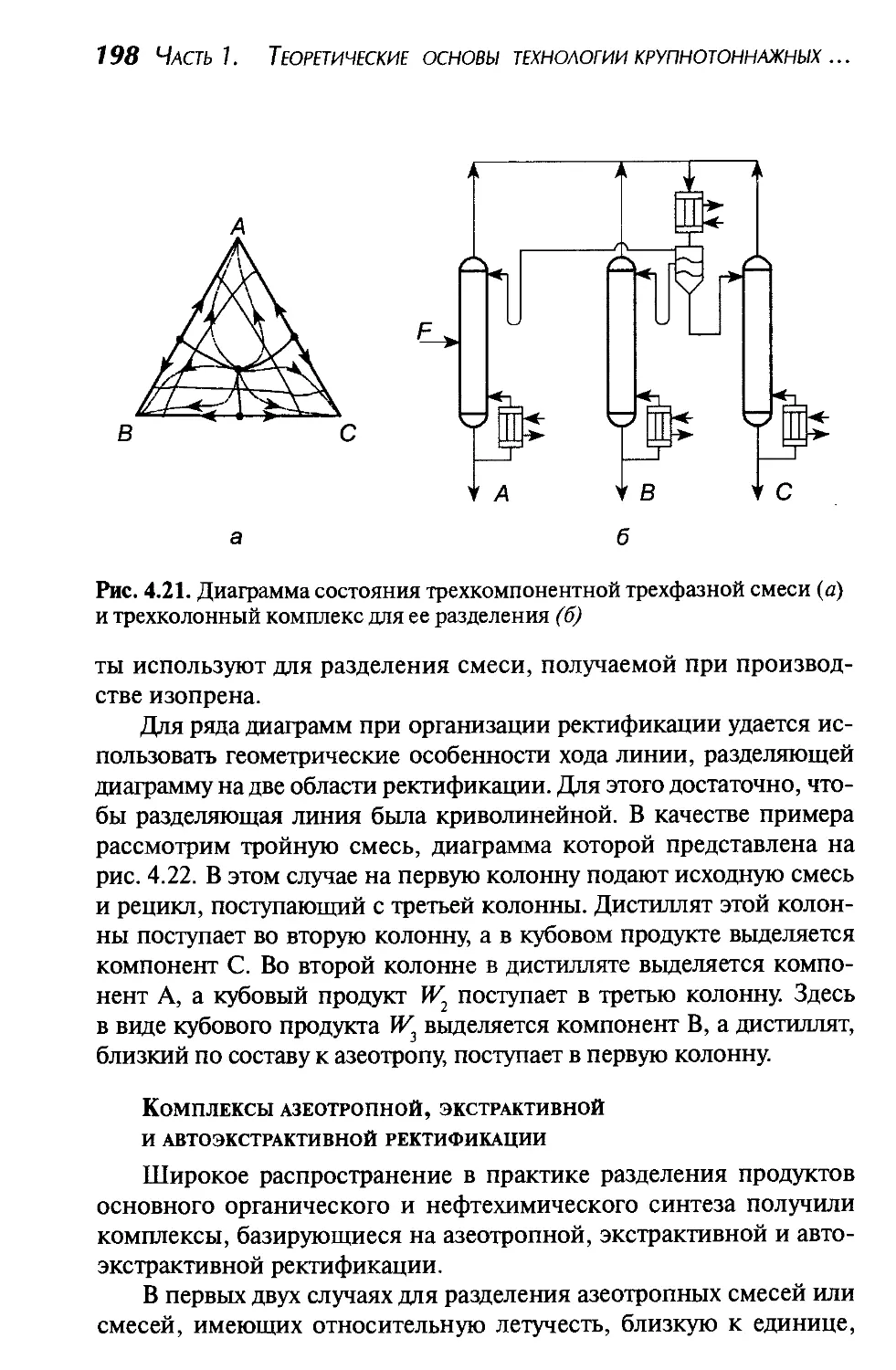

Комплексы для разделения азеотропных смесей...189

Комплексы азеотропной, экстрактивной

и автоэкстрактивной ректификаций...........198

Оглавление

5

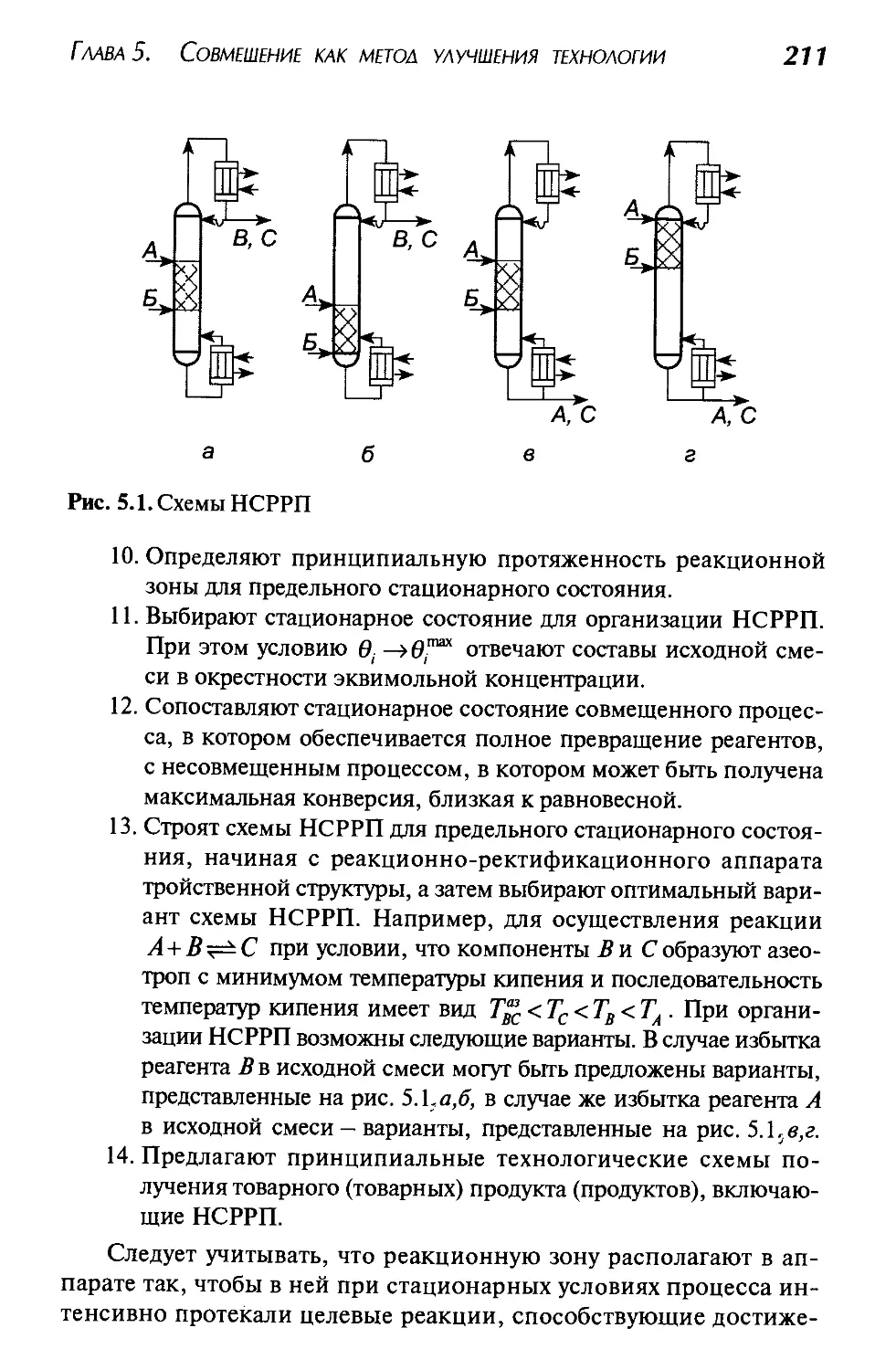

Diaea 5. Совмещение как метод улучшения технологии.....203

Классификация совмещенных процессов.........206

Анализ статики непрерывных совмещенных

реакционно-ректификационных процессов (НСРРП). ... 209

Правила определения принципиальной

протяженности реакционной зоны..............212

Общие принципы организации НСРРП............214

Примеры непрерывных совмещенных

реакционно-массообменных процессов..........217

Diaea 6. Принципы создания безотходных

(малоотходных) производств..............................226

Общие подходы к созданию

безотходных производств.....................229

Методологические принципы...................234

Химические принципы.........................236

Технологические принципы....................241

Организационные принципы....................259

Условия применения принципов создания

безотходных производств.....................262

Экономическое обоснование

безотходных технологий......................266

Часть 2. Технология крупнотоннажных производств

органических продуктов...........................271

Diaea 7. Алкилирование ароматических углеводородов...........271

Теоретические основы процесса алкилирования.......272

Технология алкилирования бензола олефинами........281

Производство этилбензола и изопропилбензола

в присутствии А1С13..........................282

Производство этилбензола и изопропилбензола

на гетерогенных катализаторах................290

Принципы в технологии алкилирования

бензола олефинами.................................295

Принципы в технологии

жидкофазного алкилирования...................296

Принципы в технологии алкилирования бензола

на гетерогенном катализаторе.................298

6

Оглавление

Гтава 8. Производство стирола и оксидов олефинов..............299

Производство стирола дегидрированием этилбензола. 299

Теоретические основы процесса дегидрирования.299

Технологическое оформление процесса..........302

Принципы в технологии получения стирола

дегидрированием этилбензола..................310

Совместное получение стирола и пропиленоксида.....311

Теоретические основы технологии совместного

получения стирола и пропиленоксида...........312

Технология совместного получения стирола

и пропиленоксида.............................317

Принципы в технологии совместного получения

стирола и пропиленоксида.....................321

Производство оксидов олефинов прямым

окислением олефинов...............................322

Теоретические основы процесса................324

Технология производства оксида этилена

парциальным окислением этилена...............329

Принципы в технологии производства оксида

этилена окислением этилена...................333

Гтава 9. Производство фенола и ацетона

из изопропилбензола...........................................335

Теоретические основы процесса.....................337

Окисление изопропилбензола...................337

Разложение гидропероксида изопропилбензола...339

Технология совместного производства

фенола и ацетона из изопропилбензола..............341

Совместное получение фенола, ацетона

и пропиленоксида из изопропилбензола..............345

Принципы в технологии производства фенола

и ацетона из изопропилбензола.....................348

Гтава 10. Технология производства метанола....................350

Теоретические основы процесса.....................351

Технологическое оформление процесса

синтеза метанола..................................359

Принципы в технологии производства метанола.......367

Гтава 11. Производство кислородсодержащих

органических соединений методом оксосинтеза..................369

Оглавление

7

Теоретические основы процесса оксосинтеза..........370

Технологическое оформление процесса.................382

Принципы в технологии оксосинтеза...................398

Diaea 12. Производство этилового

и изопропилового спиртов........................................400

Сернокислотная гидратация олефинов..................400

Теоретические основы процесса сернокислотной

гидратации низших олефинов.....................400

Технология сернокислотной гидратации этилена...406

Основные недостатки технологии сернокислотной

гидратации этилена и пути их устранения........410

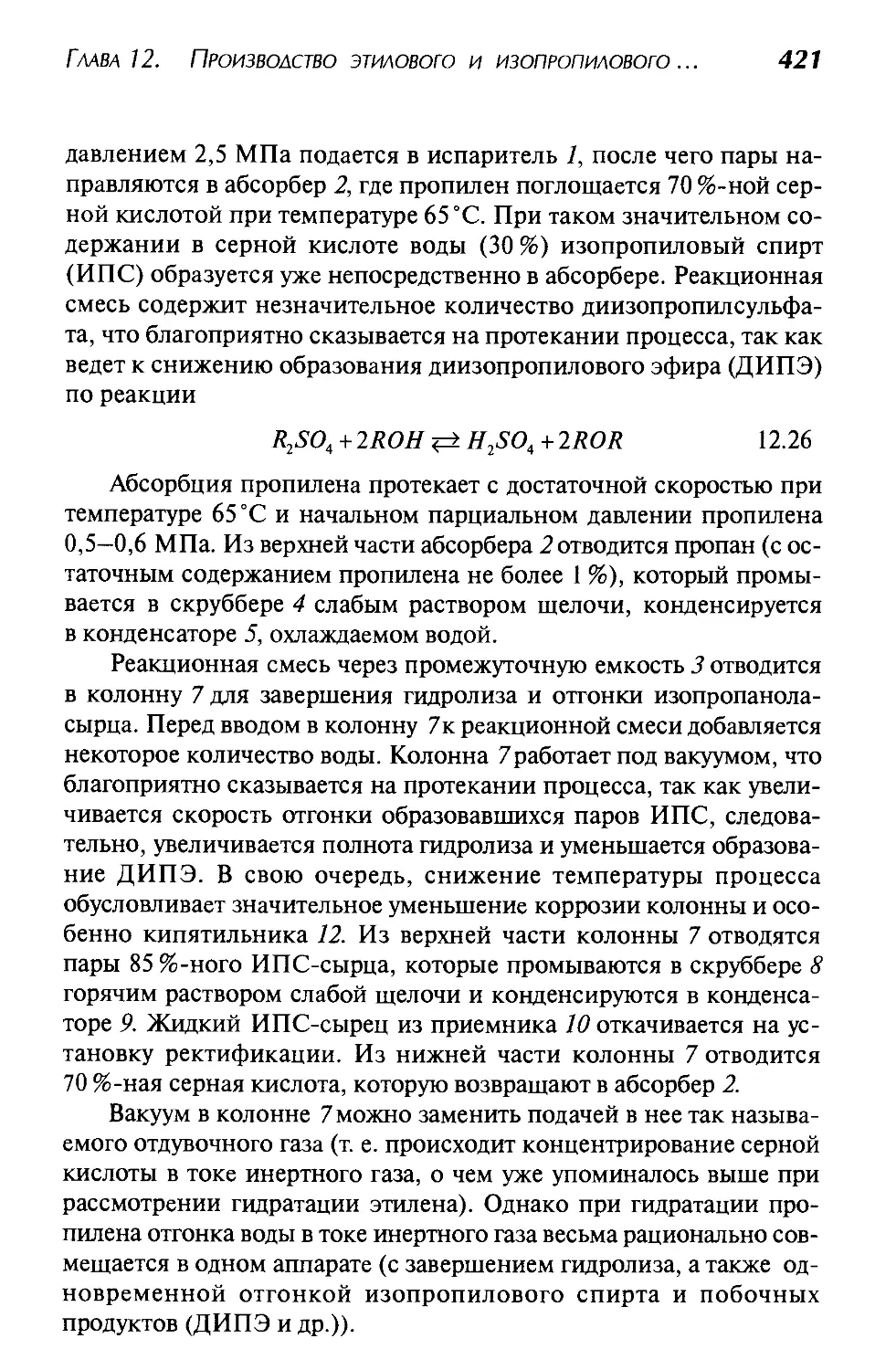

Технология сернокислотной гидратации пропилена.419

Технология совместного получения этилового

и изопропилового спиртов сернокислотной

гидратацией....................................422

Прямая гидратация низших олефинов...................425

Теоретические основы прямой гидратации

низших олефинов................................425

Технология прямой гидратации низших олефинов..431

Принципы в технологии гидратации

низших олефинов в спирты............................438

Diaea 13. Производство ацетальдегида............................440

Получение ацетальдегида из ацетилена

на ртутных катализаторах............................441

Теоретические основы процесса..................441

Технологическое оформление процесса............443

Принципы в технологии получения

ацетальдегида гидратацией ацетилена............445

Получение ацетальдегида из ацетилена

на нертутном катализаторе...........................446

Получение ацетальдегида из ацетилена

двухстадийным методом...............................447

Технология двухстадийного способа производства

ацетальдегида из ацетилена.....................448

Получение ацетальдегида из этилена..................454

Теоретические основы процесса..................454

Технологическое оформление процесса............460

Принципы в технологии окисления

этилена в ацетальдегид.........................465

8

Оглавление

Глава 14. Производство винилацетата..........................467

Получение винилацетата

из ацетилена и уксусной кислоты..................469

Теоретические основы процесса...............469

Технологическое оформление процесса.........473

Принципы в технологии производства

винилацетата из ацетилена...................483

Получение винилацетата окислением

этилена в присутствии уксусной кислоты...........483

Теоретические основы жидкофазного

метода получения винилацетата................484

Технологическое оформление

жидкофазного процесса.......................488

Теоретические основы парофазного

метода получения винилацетата................491

Технологическое оформление

парофазного процесса........................493

Принципы в технологии производства

винилацетата окислением этилена

в присутствии уксусной кислоты..............496

Сравнение различных методов

получения винилацетата...........................497

Diaea 15. Производство хлорорганических продуктов............499

Производство 1,2-дихлорэтана.....................499

Получение 1,2-дихлорэтана прямым

хлорированием этилена.......................500

Получение 1,2-дихлорэтана окислительным

хлорированием этилена.......................506

Производство винилхлорида........................511

Получение винилхлорида из ацетилена.........511

Производство винилхлорида из этилена

сбалансированным по хлору способом..........517

Комбинированный процесс получения винилхлорида

из ацетилена и этилена......................524

Глава 16. Производство продуктов основного

органического синтеза окислительным

метилированием...............................................525

Заключение....................................................529

Рекомендуемая литература......................................534

Cftnuoii памяти Haiutto У1ипиля

п^оф. Се^ия ЗЗасилыМа JfotoSa

пообяцаам эту киту

ВВЕДЕНИЕ

В учебном пособии рассмотрены теоретические основы и, прежде

всего, системные закономерности технологии основного органичес-

кого и нефтехимического синтеза (00 и НХС). Представлены тео-

ретические основы и технологические принципы реакторных под-

систем и подсистем разделения, а также совмещенных процессов.

Рассмотрены технологическое оформление процессов и принципы

создания безотходных или малоотходных производств. На примере

технологий производства замещенных ароматических углеводородов

(в том числе мономеров), кислородсодержащих и хлорорганических

соединений показано, каким образом реализуются или могут быть

реализованы данные принципы.

Данное пособие предназначено для студентов, обучающихся

в бакалавриате (направление 550800 «Химическая технология

и биотехнология»), магистратуре (направление 550800 «Химичес-

кая технология и биотехнология») и инженерном направлении хи-

мико-технологического профиля 655000 (специальность 250100

«Химическая технология органических веществ»). Оно также мо-

жет быть полезно для аспирантов, научных сотрудников, проекти-

ровщиков и работников предприятий данной отрасли. К настоя-

щему времени в мире синтезировано огромное количество

органических соединений, отнесенных к продуктам основного ор-

ганического и нефтехимического синтеза и обладающих ценными

химическими и физико-химическими свойствами. Многие из них

являются целевыми продуктами, а другие полупродуктами при про-

изводстве полимеров, лекарственных и других веществ. Потреб-

ность в каждом из них как в мире, так и в России исчисляется де-

сятками и сотнями тысяч тонн в год.

Главная цель отрасли ОО и НХС заключается в получении

большого ассортимента мономеров, растворителей, исходных про-

дуктов для синтеза лекарственных препаратов, средств защиты

10

Введение

растений и других продуктов наиболее простыми, дешевыми спо-

собами из доступного сырья. Кроме того, в связи с многотоннаж-

ностью производств технологии должны быть экологически бе-

зопасными.

Таким образом, отрасль основного органического и нефтехи-

мического синтеза является ведущей и определяет прогресс хими-

ческой промышленности — важного звена экономики страны.

А поскольку она обеспечивает сырьем все остальные подотрасли

органического синтеза, то и должна развиваться опережающими

темпами. Главными предпосылками ускоренного развития промы-

шленности основного органического и нефтехимического синтеза

являются:

необходимость обеспечения основным сырьем практически

всех отраслей химической промышленности, выпускающих

синтетические материалы;

возможность использования многочисленных источников сы-

рья (нефти, газа, угля, древесины, отходов многих нехими-

ческих производств и т.д.), в том числе и таких, как воздух

и вода;

возможность получения одних и тех же конечных продуктов

из различных исходных соединений, что обусловливает гиб-

кость всей отрасли и ее приспособляемость к меняющимся ис-

точникам сырья;

быстрое развитие систем нефте- и газопроводов, а также ли-

ний электропередач, обеспечивающих сырьем и энергией как

действующие, так и строящиеся предприятия отрасли.

Предприятия отрасли основного органического синтеза пред-

ставляют важнейшие звенья крупных промышленных комплексов,

включающих мощные строительные организации и энергопроиз-

водящие предприятия. Создание таких комплексов необходимо

вследствие весьма высокой капитало- и энергоемкости предприя-

тий отрасли.

От качества продукции данной отрасли в значительной степени

зависит качество всех остальных товарных и промежуточных про-

дуктов, выпускаемых другими отраслями. Однако производство лю-

бого нового продукта, пусть даже самого необходимого, может быть

организовано только тогда, когда для его получения разработана

рациональная промышленная технология, позволяющая достаточ-

но дешево из доступного сырья получать этот продукт в необходи-

Введение

11

мых количествах и требуемого качества. Еще Д. И. Менделеев ука-

зывал: «Главная цель передовой технологии — отыскание способов

производства полезного из бросового, бесполезного».

В связи с этим создание современной, экономически целесо-

образной и экологически безопасной технологии производства про-

дуктов основного органического и нефтехимического синтеза,

а также принципов управления установками и производствами яв-

ляется важной задачей химиков-технологов разного уровня. Так на

уровне бакалавриата изучаются общеинженерные дисциплины

и общие принципы химических технологий.

Инженер химик-технолог, подготовленный на базе бакалав-

риата, может проектировать производства и управлять ими. При

этом он должен уметь выбирать, как уже было отмечено, эконо-

мически целесообразную и экологически безопасную технологию.

И наконец, магистр занимается разработкой теоретических ос-

нов и технологических принципов технологий основного органи-

ческого и нефтехимического синтеза. Эти же задачи решаются при

выполнении кандидатских и докторских диссертаций. При этом

инженер и магистр должны использовать основы специальных тех-

нологий, владеть методиками экономических расчетов, умеТь вы-

бирать наиболее подходящее оборудование и надежную систему

контроля и регулирования параметров производства. Для этого

они должны знать на необходимом уровне основы конструирова-

ния аппаратов и функционирования контрольно-измерительных

приборов с целью создания системы автоматизации производст-

ва. Все эти задачи в настоящее время решаются с помощью элек-

тронно-вычислительной техники и компьютеров. Следовательно,

специалисты всех уровней должны уметь пользоваться такой тех-

никой и программным обеспечением. Более того, инженер дол-

жен владеть системами автоматизированного проектирования

и управления производством.

Вопросы охраны труда, техники безопасности и охраны окру-

жающей среды для производств основного органического и нефте-

химического синтеза представляют большую актуальность. Знания

в этих областях для специалистов, работающих в отрасли 00

и НХС, необходимы для всех направлений их подготовки.

И наконец, несмотря на то, что технолог является централь-

ной фигурой при разработке технологии, проектировании и экс-

плуатации производства, он должен работать в контакте с другими

специалистами (механиками, автоматчиками, экономистами, элек-

12

Введение

триками и т. д.). Поэтому именно у технолога должно быть особен-

но развито чувство коллективизма и руководителя.

Необходимо также отметить, что технология особенно дина-

мична в отрасли основного органического и нефтехимического син-

теза, в которой достаточно быстро меняются не только режимы,

конструкции аппаратов, но и сами способы производства различ-

ных продуктов. Следовательно, необходимо готовить высококва-

лифицированных химиков-технологов, а также систематически по-

вышать квалификацию уже работающих.

В связи с этим настоящее пособие будет полезным не только

в процессе подготовки специалистов, но и при их переподготовке.

В данном пособии изложены все принципы технологий основ-

ного органического и нефтехимического синтеза с иллюстрацией

их применения в конкретных производствах, которые рассматри-

ваются в Московской государственной академии тонкой химичес-

кой технологии им. М. В. Ломоносова в курсе «Принципы химиче-

ских технологий».

Эти курсы систематизируют ранее полученные знания по тео-

ретическим основам реакционных процессов, физико-химическим

основам разделительных и совмещенных реакционно-массообмен-

ных процессов, а также по оборудованию заводов и основам проек-

тирования производств отрасли.

Задачи создания и совершенствования производств основного

органического и нефтехимического синтеза должны решаться на

базе системного подхода, изучающего технологии во взаимосвязи

с окружающими его объектами. Системный подход позволяет в про-

цессе разработки технологии и проектирования производств учесть

большинство факторов, влияющих на работоспособность как все-

го производства (системы в целом), так и отдельных ее элементов

(установок, цехов), а также взаимосвязи между отдельными аппа-

ратами, установками, входящими в производство или в его состав-

ные части, например цеха.

Другими словами, системный подход дает возможность при со-

здании и проектировании производства рассматривать его как це-

лое, когда разрабатываются отдельные его части и способ их объе-

динения. В связи с этим в пособии рассматривается системный

подход, который позволяет создавать и проектировать сложные про-

изводства основного органического и нефтехимического синтеза.

Пособие состоит из двух частей. В первой части изложены тео-

ретические основы технологий основного органического и нефте-

ВВЕЛЕНИЕ

13

химического синтеза, в состав которых входят системные законо-

мерности, теоретические основы процессов, протекающих

в реакторных узлах, физико-химические основы и технологичес-

кие принципы разделительных и совмещенных реакционно-мас-

сообменных процессов и, наконец, принципы создания безотход-

ных (малоотходных) производств.

Во второй части рассмотрены как теоретические основы, так

и сами технологии ряда важнейших производств основного орга-

нического и нефтехимического синтеза. Эти производства выбра-

ны таким образом, чтобы в их технологиях проанализировать все

принципы, при этом в каждой технологии рассматриваются прин-

ципы, которые использованы при создании производства, или те,

на базе которых может быть усовершенствована технология.

В данном варианте пособия отдельные главы написаны совме-

стно с проф. А.В. Тимошенко.

Авторы выражают благодарность ст.н.с. Л. В. Костиковой и

ст. преп. В.А. Сысоеву за полезные замечания, сделанные в ходе

работы над рукописью, а также проф. Ю. А. Писаренко за помощь

в подготовке книги к изданию.

1

Теоретические основы технологии

крупнотоннажных ПРОИЗВОДСТВ

ОРГАНИЧЕСКИХ ПРОДУКТОВ

Глава 1. Технологическое оформление

производств основного ОРГАНИЧЕСКОГО

И НЕФТЕХИМИЧЕСКОГО СИНТЕЗА (00 И НХС)

S Химическая технология как наука.

S Особенности технологии основного

органического и нефтехимического синтеза.

S Структура производства и отрасли.

S Режимы работы технологических объектов.

S Общие принципы создания технологических

процессов.

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ КАК НАУКА

Технология - это совокупность знаний о способах и средствах

проведения производственных процессов (от греч. «техно» — искус-

ство, ремесло или производство; «логос» — учение, наука).

Можно сформулировать технологию как науку о производстве.

За последнее время появились более полные определения техноло-

гии. В частности, технологию характеризуют как науку о рациональ-

ных средствах и способах осуществления производственных про-

цессов или науку о рациональных методах и процессах переработки

сырья в продукты потребления и средства производства.

Согласно другому определению, технология — наука, изучаю-

щая способы и процессы переработки продуктов природы (сырья)

в предметы потребления и средства производства.

Технологическое оформление производств СЮ и НХС

15

По характеру использования исходного вещества издавна от-

личают химическую технологию от механической. В производст-

венных процессах, связанных с применением механической тех-

нологии, у обрабатываемого исходного материала происходит

в основном изменение лишь внешней формы. При этом материал

качественно не изменяется.

Химическая технология за счет реакций приводит к качест-

венным преобразованиям исходных веществ. В ней они проявляют

свою внутреннюю активность в отличие от пассивной роли

в механической технологии. Следовательно, в результате химичес-

кого процесса изменяется не только форма, что может быть

и в любом физико-механическом процессе, не только агрегатное

состояние, что наблюдается при осуществлении физических про-

цессов, но и молекулярная структура исходных веществ. Сле-

довательно, в химической технологии протекают прежде всего про-

цессы, приводящие к изменению состава, свойств, внутреннего

строения и агрегатного состояния исходных веществ. Поэтому хи-

мическая технология позволяет использовать химическую актив-

ность веществ для получения новых соединений и материалов, ко-

торые отличаются по своим физико-химическим свойствам от

исходных и могут быть использованы человеком.

Химическая технология может рассматриваться в четырех ас-

пектах:

О с точки зрения анализа путей превращения сырья в готовые

продукты, т. е. с точки зрения выбора способов и методов пе-

реработки сырья на основе изучения различных процессов;

© с точки зрения анализа работы типовых аппаратов и машин

(выбора конструкций и параметров их работы) и их взаимо-

связи между собой;

© с экономической и социальной точек зрения;

О с точки зрения экологической безопасности.

Как наука химическая технология базируется на законо-

мерностях общей, органической и физической химии, физики, ма-

тематики, общехимических и общеинженерных дисциплин,

а также на общетехнологических закономерностях, в основу кото-

рых положен прежде всего системный подход.

Главнейшей задачей технологии является определение наивы-

годнейших условий проведения технологических процессов.

Таким образом, химическая технология фокусирует самые суще-

ственные черты развития науки о производстве. Для нее характе-

16 Часть 1. Теоретические основы технологии крупнотоннажных ...

рен также качественно более высокий уровень производственного

использования самого вещества, его внутренней активности. Кро-

ме того, химической технологии присуща возможность более пол-

ного использования отходов производства за счет их превращения

в ценное сырье для других производств.

В задачу химической технологии в настоящее время входит не

только создание необходимых видов веществ и материалов, но

и производство энергии, защита окружающей среды и др. Химиче-

ская технология охватывает широкий круг методов и процессов,

которые связаны не только с молекулярным изменением исходных

продуктов, но и с фазовыми переходами, используемыми при раз-

делении продуктов химического синтеза.

В связи с этим, химическая технология как наука связана с изу-

чением химических, физико-химических, массо- и теплообменных

и других процессов, с выбором методов и способов переработки

исходного сырья в продукты и предметы потребления, а также сред-

ства производства и, наконец, с выбором маршрута прохождения

сырья и полупродуктов по различным аппаратам, связанным в еди-

ную технологическую схему.

ОСОБЕННОСТИ ТЕХНОЛОГИИ ОСНОВНОГО

ОРГАНИЧЕСКОГО И НЕФТЕХИМИЧЕСКОГО СИНТЕЗА

Технологии основного органического и нефтехимического син-

теза присущи все преимущества химической технологии, к числу

которых можно отнести: использование внутренней активности ис-

ходных продуктов; возможность получения продуктов требуемого

состава за счет изменения молекулярной структуры исходных ве-

ществ; объективная возможность более полного использования

отходов производства; получение энергетически выгодных продук-

тов из природного сырья и др.

Эти технологии обладают рядом особенностей. К их числу мож-

но отнести многотоннажность, непрерывность, многовариантность,

многомаршрутность, кооперирование и комбинирование; быстрое об-

новление производства, высокие производительность труда, капита-

ле- и энергоемкость, высокая степень автоматизации, многообразие

аппаратурного оформления и др.

Многотоннажность. Производства основного органического

и нефтехимического синтеза обеспечивают сырьем практически все

другие отрасли народного хозяйства, поэтому они ответственны не

Технологическое оформление производств ОО и НХС 17

только за выпуск продуктов большого ассортимента, но и за их

крупномасштабное производство. Так, например, мировое производ-

ство составляет (в млн т/год) этилового спирта — >2; стирола — >8;

фенола — >3; винилацетата — ~2,7. Следовательно, технология долж-

на разрабатываться для многотоннажных экономически целесообраз-

ных производств.

В свою очередь, следствием многотоннажности является, во-пер-

вых, применение в технологии аппаратов большой единичной мощ-

ности и, во-вторых, непрерывность производства. Так, например, еди-

ничная мощность агрегатов синтеза метанола уже достигает 300 тыс.

т в год, а в перспективе не исключена возможность создания устано-

вок синтеза метанола с единичной мощностью 500 и даже 1 000 тыс.

т в год. В странах СНГ единичная мощность агрегатов производст-

ва этанола достигает 140, изопропанола — 100, агрегатов оксосин-

теза — 120—150 тыс. т в год. Действующие установки дальнего зару-

бежья по производству фенола имеют производительность 120—150,

а по ацетону - 75—90 тыс. т в год.

Увеличение мощностей единичных агрегатов приводит к сокра-

щению удельных капитальных вложений, энергетических затрат,

расхода воды и повышению производительности труда.

Непрерывная технология позволяет достигать не только боль-

шую производительность, но и более высокое качество продуктов.

Предприятия, работающие по непрерывной технологии и имею-

щие агрегаты большой единичной мощности, являются капитало-

емкими и, главное, энергоемкими, так как в непрерывной схеме

используется большое количество аппаратов, расположенных на

большой территории. Это требует обоснованного выбора точки

строительства предприятия, так как для этого необходимо обла-

дать достаточно дешевой энергией и требуемой площадью.

Многовариантность путей получения одного и того же конечного

продукта также характерна для этой отрасли. Это обусловлено, во-

первых, тем, что один и тот же продукт может быть получен из раз-

личных видов сырья. Например, винилацетат, являющийся одним

из важнейших мономеров, может быть получен из ацетилена или

этилена; фенол, используемый для синтеза капролактама и различ-

ных смол, может быть получен из продуктов переработки угля, неф-

ти, сланцев, древесины и др. В то же время один вид сырья может

быть использован для получения различных продуктов. Например,

из этилена можно получить уксусную кислоту, уксусный ангидрид,

этиловый спирт, винилацетат и другие вещества.

18 Часть 1. Теоретические основы технологии крупнотоннажных ...

Все это приводит к расширению сырьевой базы отрасли. Появ-

ляется возможность выбора наиболее экономичного сырья, а так-

же более полного его использования.

Кроме того, для получения одного и того же продукта могут

быть использованы различные химические процессы переработки

сырья. Например, стирол мс жет быть получен из этилбензола тер-

мическим дегидрированием, каталитическим дегидрированием,

окислительным дегидрированием, а также через гидропероксид

этилбензола. За счет этого появляется возможность выбора про-

цесса, позволяющего более полно использовать сырье для получе-

ния целевого продукта.

Снижение затрат на производство возможно не только посред-

ством выбора наиболее дешевого сырья, но и благодаря уменьше-

нию норм его расхода.

Многомаршрутность прохождения промежуточных продуктов

обусловлена многочисленностью и многообразием процессов и ап-

паратов, применяемых в технологии основного органического

и нефтехимического синтеза. Так, например, если рассматривать

только основные процессы и аппараты производства винилацетата

из ацетилена и уксусной кислоты, то можно предложить свыше 30

вариантов технологических схем. При этом на каждом этапе были

проанализированы следующие варианты:

® использование в качестве катализатора ацетата цинка на акти-

вированном угле или ацетат кадмия на оксиде алюминия;

® проведение основного химического процесса в реакторе со ста-

ционарным слоем катализатора или в реакторе с псевдоожи-

женным слоем катализатора;

® улавливание частиц катализатора с помощью циклонов, уста-

новленных на реакторе, или с помощью струйного скруббера

с трубкой Вентури;

® конденсация газообразных продуктов, выходящих из реакто-

ра, в трубчатых теплообменниках или в смесительных аппара-

тах (скрубберах);

® ректификация реакционной смеси проводится по первому ва-

рианту, когда вначале отделяют легколетучие компоненты,

а затем выделяют винилацетат, или по второму варианту, когда

вначале отделяют винилацетат вместе с легколетучими компо-

нентами, а затем последние отделяют от винилацетата.

На самом деле при исследовании и проектировании рас-

сматривается еще больше технологических схем (до 40 вариантов).

Технологическое оформление производств ОО и НХС

19

Такие затраты считаются оправданными, если выбран даже не оп-

тимальный, а наиболее приемлемый вариант. Важную роль здесь

играет технике-экономическое сравнение вариантов с учетом всех

технологических и физико-химических ограничений.

Кооперирование и комбинирование различных процессов, уста-

новок и производств, взаимосвязанных единой технологией, поз-

воляет более полно использовать сырье, утилизировать отходы про-

изводства, объединить последовательные стадии переработки.

Например, в пределах одного комбината можно получать ацеталь-

дегид, уксусную кислоту, поливинилбутираль и другие продукты на

базе производства винилацетата. В производствах, объединенных

единой технологией, в качестве сырья используется этилен, полу-

чаемый при переработке нефтяных фракций. При этом одновре-

менно образуется пропилен, являющийся сырьем для оксосинтеза,

а далее 2-этилгексанола и пластификаторов. Для этих же целей мо-

жет использоваться и ацетальдегид.

Широкий ассортимент продуктов основного органического

и нефтехимического синтеза требует большого количества произ-

водств. Строительство комбинатов приводит к их сокращению

и снижению себестоимости продуктов за счет сокращения вспомо-

гательных служб, например, водо-, энергоснабжения и др.

Высокая степень автоматизации является важной особенностью

производств основного органического и нефтехимического синте-

за. В настоящее время для управления производством применяют-

ся компьютеры, что позволяет более точно соблюдать все техноло-

гические параметры, а следовательно, и повышать качество

выпускаемых продуктов и производительность труда.

Совмещенные процессы получили значительное распростра-

нение в производствах основного органического и нефтехимиче-

ского синтеза. Причем имеет место совмещение как нескольких

реакционных процессов, так и реакционных процессов с массо-

обменными. Примером первых могут служить сложные химиче-

ские процессы, в которых одна реакция является экзотермической,

а другая — эндотермической. В частности, к таким процессам мож-

но отнести окислительное дегидрирование углеводородов.

Примерами реакционно-массообменных процессов могут слу-

жить реакционно-ректификационные, реакционно-экстракцион-

ные процессы. Такое совмещение наиболее широко и эффективно

применяется в обратимых реакциях с целью достижения высоких

выходов целевых продуктов.

20 Часть 1. Теоретические основы технологии крупнотоннажных ...

СТРУКТУРА ПРОИЗВОДСТВА И ОТРАСЛИ

С технической точки зрения производство основного органиче-

ского и нефтехимического синтеза представляет функциональную

систему, в которой осуществляются химико-технологические про-

цессы в определенных аппг ратах, имеющих вещественные, энер-

гетические и информационные входы и выходы.

Производство как физическая система представляет собой сово-

купность средств переработки сырья в соответствии с разработанной

технологией, так как наиболее полно отражает не только существо-

вание практически всех аппаратов, машин, коммуникаций, прибо-

ров и других реальных предметов, но и материальные и энергетиче-

ские связи между ними.

Любое производство характеризуется системой связанных меж-

ду собой элементов технологического процесса. При этом сырье

и вспомогательные вещества в такой системе постоянно находят-

ся в контакте с аппаратами, машинами и приборами. Трубопро-

воды в данном случае также являются элементами системы, по ко-

торым материальные и энергетические потоки перемещаются

между аппаратами. Каждая технология основана на определенном

способе производства, заключающемся в совокупности всех опе-

раций, которые проходят сырье и полупродукты до получения из

них целевых продуктов.

К химико-технологическим можно отнести такие производствен-

ные процессы, которые целенаправленно изменяют химический со-

став сырья, его фазовое и энергетическое состояние с помощью хи-

мических реакций и физико-химических процессов, направленных

на достижение определенного состояния реакционной массы и ее

разделение на отдельные компоненты или фракции.

Критериями качества функционирования химических процес-

сов служат технологические показатели (производительность, сте-

пень превращения, выход, концентрации, чистота продуктов и др.).

Иногда используют технико-экономические показатели (себестои-

мость, расходные коэффициенты и др.).

Состояние процессов характеризуется технологическими параме-

трами — координатами (температура, давление, расходы, концентра-

ции и др.). Число контролируемых переменных в разных процессах

колеблется от нескольких десятков до нескольких сотен.

Как известно, производство состоит из ряда связанных между

собой химико-технологических и технологических процессов, ко-

Технологическое оформление производств ОО и НХС

21

торые направлены на выпуск целевых продуктов из определенного

исходного сырья. Производство может осуществляться в цехе или

на заводе.

Для обозначения наименьшей технологической единицы,

в которой, как правило, получается определенный полупродукт или

заканчивается часть технологического процесса, часто используется

термин «установка». Каждая такая единица характеризуется произ-

водительностью — количеством вырабатываемого продукта или пе-

рерабатываемого сырья, отнесенным к единице времени. Кроме того,

каждая установка характеризуется проектной (максимально возмож-

ной или допустимой) производительностью, которая называется про-

изводственной мощностью или просто мощностью.

Промышленное предприятие (завод, комбинат) состоит из ряда

производств, объединенных однотипностью химических и физи-

ко-химических процессов, общностью источников сырья и энер-

гии, возможностью использования целевых продуктов одного про-

изводства в качестве сырья на другом.

Подотраслью называется группа предприятий, объединенных

общностью сырьевых источников, технологией получения и видом

выпускаемой продукции.

В отрасль входят подотрасли и, как правило, крупные объе-

динения, характеризуемые едиными принципами получения про-

дукции. В частности, отрасль ОО и НХС характеризуется полу-

чением преимущественно многотоннажных органических

продуктов, применяемых непосредственно в народном хозяйстве

(растворители, поверхностно-активные вещества, составные ча-

сти топлива, средства защиты растений и др.) или являющихся

полупродуктами в других отраслях органической технологии (мо-

номеры для полимерной промышленности, полупродукты для ле-

карственной промышленности и т.д.).

Технологические объекты часто называются производственными

комплексами. Под производственным комплексом понимается от-

дельное производство, завод, комбинат и даже отрасль.

При изучении производств основного органического и неф-

техимического синтеза, как связанных систем, можно установить,

что в них регулярно повторяются простые элементы системы

и определенные технологические связи (коммуникации, соедине-

ния, включения) этих элементов. Причем от связи элементов

между собой зависят капитальные и энергетические затраты

на получение целевых продуктов. Кроме того, исследование тех-

22 Часть 1. Теоретические основы технологии крупнотоннажных ...

нологических связей должно показать, какое действие на количе-

ство и качество продуктов оказывает способ соединения простых

элементов технологического процесса.

К числу отдельных элементов могут быть отнесены не только

отдельные аппараты (реактор, ректификационная колонна, теп-

лообменник и т.д.), но и некоторые комплексы аппаратов. При

изучении сложного технологического объекта целесообразно его

разделение на отдельные звенья, в которых протекают химичес-

кие, физико-химические или другие процессы. По характеру ма-

териальных и энергетических связей все многообразные процес-

сы химической технологии можно разделить на следующие

основные классы:

Ф химические, диффузионные или массообменные;

Ф тепловые;

Ф гидро- и аэродинамические и механические.

Каждый из этих классов подразделяется на типовые процессы.

Так, массообменные процессы делятся на ректификационные, экс-

тракционные, абсорбционные, адсорбционные и др.

РЕЖИМЫ РАБОТЫ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ

Основная задача технолога-исследователя, изучающего мето-

ды создания технологии производств 00 и НХС, заключается преж-

де всего в нахождении взаимосвязи между входными и выходными

параметрами как отдельных элементов, так и системы в целом с

учетом многофакторности и возмущающих воздействий (часто слу-

чайного характера). При этом необходимо иметь в виду, что на од-

них производствах основные параметры сохраняются постоянны-

ми во времени и они (по подаче исходных материалов и получе-

нию товарных продуктов) относятся к непрерывным, а на других

производствах параметры меняются во времени и они называются

периодическими.

Как правило, в производствах основного органического и неф-

техимического синтеза применяются непрерывные технологические

процессы. Но, вместе с тем, на вспомогательных производствах мо-

гут применяться и периодические технологические процессы. К не-

прерывным технологическим процессам относятся такие, в кото-

рых сохраняется практически неизменным режим работы установок

во времени, т. е. постоянны технологические параметры (давление,

Технологическое оформление производств 00 и НХС

23

расход, температура и т. д.), поступление сырья, отвод целевых про-

дуктов.

В периодических процессах при переходе от одной стадии про-

цесса к другой, а часто и на одной стадии, наблюдается изменение

режима работы аппаратов, проводится периодическая загрузка сы-

рья и выгрузка реакционной массы.

Непрерывное производство рассчитано на выпуск одного вида

продукции. В периодическом производстве на одних и тех же ус-

тановках возможен выпуск различных продуктов.

В том случае если на технологической установке, работающей

по непрерывному принципу, предусматривается возможность сме-

ны продукции через какой-то промежуток времени, то такие про-

изводства называют полунепрерывными.

Режим работы отдельных аппаратов или целого технологи-

ческого комплекса может быть статическим или динамическим,

а объекты химической технологии могут быть описаны статичес-

кими и динамическими характеристиками, отражающими взаимо-

связь между входными и выходными параметрами.

Статические характеристики определяют для установившегося

во времени режима работы объекта. Они необходимы для правиль-

ного проектирования объекта, определения нормальных режимов

работы оборудования, оптимизации технологических процессов.

В общем случае статические характеристики объекта зависят от фи-

зико-химических свойств перерабатываемых исходных веществ, сте-

пени достижения стационарности процессов, конструкции аппа-

ратов и определяются из материальных и энергетических балансов

объекта для стационарных состояний.

Под динамической характеристикой понимается взаимосвязь

изменения во времени выходных параметров под действием вход-

ных возмущающих параметров.

В промышленных объектах возмущения являются либо мед-

ленно изменяющимися во времени, либо скачкообразными.

Для определения динамических характеристик объекта и воз-

можности их сравнения друг с другом приняты типовые законы из-

менения входных параметров, близкие к законам, которые наблю-

даются в реальных условиях работы объектов. Динамические

характеристики объекта в зависимости от вида входного возмуще-

ния имеют различную графическую интерпретацию.

Объекты химической технологии характеризуются опреде-

ленной инерционностью, которая может быть определена как вре-

24 Часть 1. Теоретические основы технологии крупнотоннажных ...

мя, которое проходит от начала мгновенного изменения входной

переменной до начала изменения выходной переменной.

Изменение режима работы любого технологического под-

разделения определяется изменением параметров входных и выход-

ных потоков.

Передаточные характеристики установок могут быть ста-

тическими или динамическими. К статическим передаточным ха-

рактеристикам относятся такие, при которых в каждый момент вре-

мени параметры выходных потоков полностью определяются

параметрами входных потоков в тот же момент времени. Если же

значения параметров выходных потоков установки существенно за-

висят также от предшествующих значений параметров входных по-

токов, то считается, что установка имеет динамические передаточ-

ные характеристики. Наличие динамических характеристик

установки обусловлено тем, что материальные и энергетические по-

токи проходят через нее за какое-то конечное время.

Для описания статических свойств и режима работы установки

или технологического процесса с распределенными по простран-

ственной переменной / координатами (переменными) использует-

ся обычно векторное дифференциальное уравнение:

dx/dl = f(x,z,u,a), 1-1

где х, z, й — векторы выходных возмущающих и управляющих коорди-

нат; а — вектор параметров; f — вектор-функция.

Математическая модель статики объектов с сосредоточенными

координатами чаще всего имеет следующий вид:

f(x,z,u, ~a} = $. 1.2

Неустановившиеся во времени t процессы в объектах с со-

средоточенными координатами описываются уравнениями типа:

dx/dt = f(x,z,u,aj. 1.3

Системы уравнений 1.1—1.2 применяются для описания так на-

зываемых стационарных объектов, свойства которых остаются не-

изменными во времени.

В математических моделях нестационарных объектов вектор-

функция должна явно или косвенно зависеть от времени. Чаще все-

Технологическое оформление производств 00 . и НХС

25

го в моделях нестационарных объектов параметр а рассматривает-

ся как функция времени. Тогда уравнения статики и динамики бу-

дут иметь вид:

/[x,z,w,a(/)]=0, 1.4

dx/dt 1.5

Статика отдельных технологических аппаратов чаще всего

характеризуется уравнениями типа 1.1 и реже 1.2. Для описания ста-

тических режимов технологических процессов, установок, произ-

водств, предприятий и отрасли применяют, как правило, уравне-

ние вида 1.2. Математические модели, описывающие динамику

процесса вида 1.3, используются для характеристики неустановив-

шихся явлений в отдельных аппаратах и реже для технологических

процессов.

Математические модели статики типа 1.2 широко применяют

при решении задач планирования (оптимального планирования)

работы объекта, а также для оптимизации статических режимов.

Математические модели динамики, выражаемые уравнением

1.3, используют для оптимизации переходных режимов работы объ-

екта, например при пуске и остановке аппаратов, а также при вы-

числении текущих значений параметров работы объекта.

ОБЩИЕ ПРИНЦИПЫ СОЗДАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

При получении продуктов основного органического и неф-

техимического синтеза используют различные процессы (химиче-

ские, физико-химические, гидродинамические, диффузионные,

тепловые, механические), причем многие из них протекают од-

новременно в одном аппарате. Ход этих процессов, а следователь-

но, и нормальное функционирование всего производства, опре-

деляется их параметрами. Совокупность технологических

параметров характеризует технологический режим различных под-

систем химико-технологических систем.

Среди параметров процесса различают экстенсивные, завися-

щие от количества вещества (например, объем), и интенсивные, не

зависящие от количества вещества (температура, давление, концен-

трация веществ и др.).

26 Часть 1. Теоретические основы технологии крупнотоннажных ...

Наиболее важными в химико-технологических процессах яв-

ляются интенсивные параметры.

Переменные химико-технологических процессов делятся так-

же на независимые, которые могут изменяться независимо друг от

друга, и зависимые, численные значения которых определяются зна-

чением независимых переменных (параметров).

Общее число независимых параметров определяет число сте-

пеней свободы или вариантность процесса. На основе числа сте-

пеней свободы всей сложной химико-технологической системы

(ХТС) производится выбор технологических связей элементов

процесса.

В соответствии с организацией потоков химико-технологические

процессы, а также все системы подразделяются, как было указано

ранее, на периодические, непрерывные и полунепрерывные.

В периодических процессах выходные потоки, а также любые

интенсивные характеристики (переменные) различных процессов

(температура, концентрации и др.) меняются во времени и явля-

ются периодическими функциями с периодом ти:

Ти =Т1+Т2+Тз+Т4,

где тм - продолжительность полного цикла;

Т1 ,т2’тз»т4 ~ время загрузки, выхода на режим, работы и подготовки ап-

парата к новой загрузке соответственно.

Коэффициент использования оборудования цо(7=т /ти (где

т — продолжительность основного процесса) для периодического

процесса всегда ниже единицы.

Следовательно, производительность аппаратов периодического

действия будет ниже, чем производительность аппаратов непрерыв-

ного действия. Кроме того, первые труднее автоматизировать и в них

получается неоднородная по качеству продукция.

Вместе с тем, часто при малых масштабах производства эконо-

мически целесообразно применять аппараты периодического дей-

ствия, в частности из-за компактности их установки.

В связи с тем, что промышленность основного органического

синтеза выпускает многотоннажную продукцию, в этой отрасли ис-

пользуются, главным образом, процессы непрерывного действия,

так как они обладают рядом преимуществ по сравнению с перио-

дическими.

Технологическое оформление производств 00 и НХС

27

При осуществлении непрерывных процессов входные и вы-

ходные потоки от запуска до остановки производства в идеальном

случае в течение длительного времени являются постоянными или

стационарными потоками.

Интенсивные характеристики этих процессов также постоян-

ны во времени. Такое состояние непрерывного процесса называет-

ся стационарным или установившимся.

Установившийся процесс представляет собой предельный слу-

чай непрерывного процесса. Вместе с тем, практически такого со-

стояния добиться невозможно, так как колеблются, правда в допу-

стимых пределах, значения многих технологических параметров:

состав и состояние сырья, активность катализатора, температура

и давление в аппаратах, атмосферные условия. Многие отклоне-

ния объясняются, главным образом, динамикой процесса.

Следовательно, непрерывный процесс может быть устано-

вившимся, но практически никогда не бывает полностью уста-

новившимся. Вместе с тем, установившийся, или стационарный,

процесс всегда является непрерывным.

Таким образом, в непрерывных процессах имеется возможность

поддерживать постоянными заранее выбранные технологические

параметры (Т, р и др.) во всех точках ХТС. Это позволяет:

Ф получать полупродукты и продукты постоянного качества;

Ф достигать высокого коэффициента использования оборудова-

ния, который приближается к единице;

Ф механизировать и автоматизировать производство;

Ф легко управлять производством, в том числе с использованием

ЭВМ;

Ф обеспечивать высокую производительность труда, значительно

облегчать труд обслуживающего персонала, делать его безопас-

нее, чем на предприятиях, использующих периодические про-

цессы.

Непрерывность исключает простои всех аппаратов и требует

меньших их размеров при более высоком коэффициенте ис-

пользования, т. е. непрерывный процесс является более высокой

ступенью развития технологии по сравнению с периодическим.

Для осуществления непрерывного процесса требуются сле-

дующие условия:

О пространственная (конструктивная) разделенность входов и вы-

ходов всех аппаратов;

28 Часть /. Теоретические основы технологии крупнотоннажных ...

© непрерывные и в достаточной степени стационарные подачи

исходных веществ (загрузка) и вывод из аппаратов продуктов

(выгрузка);

© номенклатура составляющих сырья и целевых продуктов долж-

на быть постоянной на протяжении работы аппаратуры (от пу-

ска до остановки);

О непрерывное перемещение всех продуктов внутри аппаратов

и между ними.

Соблюдение этих условий обычно не вызывает трудностей, ес-

ли транспортируемые вещества находятся в жидком или газо-

образном состоянии, но они могут возникать при работе с тверды-

ми веществами или вязкими жидкостями.

Все аппараты, применяемые в технологии основного органиче-

ского синтеза, могут работать по непрерывному принципу. Вместе

с тем, организация работы некоторых реакционных и массообмен-

ных аппаратов по непрерывной схеме затруднена. Так, например,

для проведения некоторых гомогенных реакций в жидкой фазе с це-

лью организации непрерывного процесса создают батарею из по-

следовательно соединенных реакторов смешения (рис. 1.1).

Рис. 1.1. Батарея реакторов смешения

Определенная трудность возникает при организации непре-

рывной адсорбции (рис. 1.2). С этой целью применяется:

О каскад адсорберов, в каждом из которых в различное время

цикла выполняются различные операции (адсорбция, сушка

и охлаждение адсорбента, десорбция);

© процесс в движущемся слое адсорбента, в том числе в псевдо-

ожиженном слое адсорбента.

Установки первого типа обладают тем основным недостатком,

что требуют относительно частого переключения больших потоков.

Технологическое оформление производств 00 . и НХС

29

Рис. 1.2. Схема непрерывной адсорбции:

1,2 — адсорберы; 3 - конденсатор; 4 — сепаратор; 5 — сборник; 6 — газодувка;

7 - калорифер

Для установок второго типа характерно сильное истирание ад-

сорбента, что приводит к его потерям и усложнению процесса за

счет пылеулавливающих установок и перемещения адсорбента.

Эти же трудности возникают при создании установок кри-

сталлизации, фильтрации и др.

Однако и в этих случаях непрерывные процессы являются бо-

лее выгодными.

Глава 2. Системные закономерности

в технологии основного органического

и нефтехимического синтеза

® Производство как сложная система.

® Модели технологических установок

и комплексов производств.

® Варианты соединения аппаратов

и передаточные функции.

® Системный подход к разработке технологии

производства.

® Математическое моделирование химико-

технологических объектов.

® Оптимизация производства.

® Надежность работы отдельных аппаратов

и химико-технологических систем.

® Оценка работоспособности системы.

Одним из главных этапов создания производства основного ор-

ганического и нефтехимического синтеза является разработка и оп-

тимизация его технологической схемы. При этом перед разработ-

чиками новой технологии стоит задача получения целевых

продуктов (необходимого количества и качества) при минималь-

ном расходе сырья и энергии, а также без загрязнения окружаю-

щей среды.

Современное промышленное предприятие представляет собой

настолько сложный технологический комплекс, что научно обос-

нованный подход к его разработке, проектированию и эксплуата-

ции с целью достижения высокой эффективности производства

все настойчивее требует системного подхода. Актуальность при-

менения системного подхода возрастает при разработке техноло-

гии безотходных производств. Для этого производство должно рас-

сматриваться как сложная система. Для реализации системного

подхода при создании безотходных производств и их функциони-

ровании получают распространение автоматизированные системы

научных исследований (АСНИ), автоматизированные системы про-

ектирования технологических процессов или производств (САПР),

автоматизированные системы технологической подготовки про-

Глава 2. Системные закономерности в технологии...

31

изводства (АСТПП), автоматизированные системы управления

технологическими процессами (АСУТП) и т. д.

Таким образом, применение системного подхода к решению ра-

нее названных задач требует широкого использования ЭВМ. Сис-

темный подход является междисциплинарным. В связи с этим для

его применения в настоящее время развиваются три области сис-

темных исследований:

О создание универсальных системных концепций - разработка

общей теории систем;

© развитие системного подхода — разработка методологических

подходов для исследования систем разного типа (общая

междисциплинарная методология);

© развитие системного анализа — набора методологических

приемов для решения сложных задач со слабовыраженной

структурой.

При этом для решения конкретных задач, например при со-

здании технологии, выделяют четыре основные этапа системного

исследования:

® анализ изучаемой технологии и определение иерархической

структуры, т. е. выделение уровней элементов и взаимосвязей

между ними на основе фундаментальных знаний, экспе-

риментальных данных и опыта;

О формализация знаний о рассматриваемой технологии и ее эле-

ментах, принятие разумных упрощений с целью получения ма-

тематического описания;

® реализация математического описания с использованием

средств вычислительной техники в виде комплекса приклад-

ных программ;

® идентификация математических моделей, т. е. установление

степени соответствия результатов, полученных на модели

и на реальном объекте.

При синтезе химико-технологической системы (ХТС) особую

роль играют эффекты, связанные с оптимальным выбором струк-

туры и элементов системы. Экономический эффект от оптималь-

ной структуры ХТС на порядок выше эффектов оптимальной орга-

низации отдельных элементов или управления процессом.

Для того чтобы решать задачи, связанные с выбором оптималь-

ного варианта ХТС на основе системного подхода, следует знать

все понятия, используемые в нем. Кроме того, необходимо дока-

32 Часть 1. Теоретические основы технологии крупнотоннажных ...

зать, что установка, для которой разрабатывается технологическая

схема, представляет собой целостную систему.

ПРОИЗВОДСТВО КАК СЛОЖНАЯ СИСТЕМА

Современное крупное предприятие основного органического

и нефтехимического синтеза почти всегда состоит из нескольких про-

изводств. Предприятие представляет собой функциональную систе-

му, а производственные подразделения, входящие в нее, - функци-

ональные подразделения, подсистемы. К подсистемам можно

отнести любой узел системы: установку, аппаратурно-процессорную

единицу или типовой химико-технологический процесс. При этом

функциональная система рассматривается как совокупность узлов,

каждый из которых соответствует некоторому типовому химико-тех-

нологическому процессу, представляющему простой элемент систе-

мы. Все элементы связаны между собой технологическими потока-

ми или коммуникациями. Способ соединения элементов в большой

степени определяет качество продуктов и затраты на их получение.

К простым элементам относятся такие химико-технологические

объекты, которые нельзя расчленить, они обладают определенными

известными свойствами. К сложным химико-технологичес-

ким объектам относятся, соответственно, такие, которые могут

быть расчленены на более простые.

Таким образом, любой химико-технологический объект должен

быть рассмотрен как часть сложной функциональной системы.

Под сложной химико-технологической системой (СХТС) понимает-

ся совокупность процессов и аппаратов, объединенных материальными

и энергетическими потоками, для выполнения единой технологической цели

в условиях внешних и внутренних возмущающих воздействий. Следователь-

но, СХТС свойственны все характерные признаки больших или слож-

ных систем, обусловливающие задачи анализа и синтеза и требующие

разработки специальных методов и средств решения этих задач на ос-

нове применения вычислительной техники.

Разработка, проектирование и управление СХТС должны ба-

зироваться на использовании системного подхода к анализу и син-

тезу технологических схем производства.

Система и ее составные части

При рассмотрении многих объектов применяется системный

подход. Этот подход в общем виде рассмотрен В. Г. Афанасьевым.

Глава 2. Системные закономерности в технологии...

33

Системный подход является элементом общей методологии, поз-

воляющей в определенном, именно системном аспекте рассматри-

вать различные объекты.

В. Н. Садовский отмечал, что идеи системности, целостности,

структурности, универсальности, многообразия форм связи и т. д., кото-

рые на конкретно-научном уровне разрабатываются в рамках системного

подхода и общей теории систем, органически присущи диалектическому

методу и пронизывают все его важнейшие понятия и принципы.

В связи с этим все большее значение при создании производств

основного органического и нефтехимического синтеза приобретают сис-

темные исследования, на основе которых осуществляется проектирова-

ние новых и анализ действующих производств. При этом важное значе-

ние имеют такие общесистемные вопросы, относящиеся к общей структуре

производства, как понятие системы, взаимосвязи элементов, взаимодей-

ствие системы с внешней средой, характеристические свойства систем, их

признаки и т. д.

Основу этих исследований составляет представление разрабатываемо-

го и проектируемого объекта, например цеха или какого-нибудь

технологического узла, как системы, состоящей из множества взаимосвя-

занных элементов и выступающих как единое целое. Причем к категории

системных относятся не все объекты и процессы, а только те, которые

обладают целостностью. Свойства и функции таких систем не сводятся

непосредственно к функции и свойствам составляющих их элементов. По-

этому множество аппаратов и узлов еще не является системой.

Чтобы выяснить принадлежность производств основного ор-

ганического и нефтехимического синтеза и отдельных его со-

ставляющих к системам, целесообразно дать определение системы

и указать признаки, характеризующие большую систему.

В настоящее время имеется несколько десятков определений

«системы». Одни из них основаны на понятиях «элемент», «от-

ношение», «целое», «структура» и т. д., а другие — на понятиях «вход

и выход», «управление» и т. д.

Под системой, в частности, понимается регулярное или упо-

рядоченное устройство, производственное подразделение и т. д., со-

стоящее из взаимосвязанных частей, действующих как одно целое

и предназначенное для достижения какой-либо определенной цели.

Наиболее полная характеристика системы, с нашей точки зре-

ния, дана С.А. Саркисяном и Л. В. Головановым: «Система — это

не просто совокупность множества единиц, в которой каждая еди-

2 я-б

34 Часть 1. Теоретические основы технологии крупнотоннажных ...

ница подчиняется законам причинно-следственных связей, а единство

отношений и связей отдельных частей, обусловливающих выполнение

определенной сложной функции, которая и возможна лишь благодаря

структуре и большому числу взаимосвязанных и взаимодействующих

друг с другом элементов».

Необходимо отметить, что имеется не только большое число

определений понятия «системы», но и большое число клас-

сификаций систем, в основу которых положены различные при-

знаки, принципы и основания. В. Г. Афанасьев, в частности, делит

все системы на четыре класса.

К первому классу относятся системы, которые существуют в объ-

ективной действительности, живой и неживой природе, обществе.

Во второй класс входят системы концептуальные, идеальные,

с различной степенью полноты и точности, в той или иной мере

отражающие реальные системы. Эти системы часто называются аб-

страктными.

К третьему классу относятся системы, которые спроек-

тированы, сконструированы и созданы человеком в определен-

ных, нужных для него целях. Эти системы называются ис-

кусственными.

Четвертый класс систем — «смешанные» системы, в которых

органически слиты элементы, являющиеся продуктом естествен-

ной или общественной природы, и элементы, «придуманные», со-

зданные человеком.

Мы будем рассматривать только системы третьего класса, так

как все производства основного органического и нефтехимического

синтеза разработаны, спроектированы и смонтированы человеком.

В дальнейшем мы будем рассматривать как общие свойства сис-

тем, так и свойства, присущие системам третьего класса.

Предварительно определим, что же представляют собой основ-

ные части любой системы. Так, компонент — это часть системы,

вступающая в определенные отношения с другими ее частями. Ком-

понентами могут служить любые подсистемы и элементы.

Подсистема — такая часть системы, которая сама образована

из компонентов, имеющих аналогичные свойства. Следовательно,

это тоже система, входящая в систему более высокого порядка.

И наконец, элемент — это часть системы, являющаяся преде-

лом членения в рамках данного качества системы. Он не состоит

из компонентов и представляет собой нерасчленяемый далее, эле-

ментарный носитель данного качества.

Глава 2. Системные закономерности в технологии...

35

В нашем случае, в зависимости от уровня анализа производства,

в качестве элемента может рассматриваться отдельный аппарат (ре-

актор, теплообменник, ректификационная колонна, насос и т. д.),

если рассматривается в качестве системы производство, цех, отде-

ление, т. е. любая часть технологии. Если же в качестве системы рас-

сматривается аппарат, то его элементами будут отдельные детали.

В дальнейшем мы будем рассматривать только членение до отдель-

ного аппарата.

Свойства и характеристики систем

Наиболее важной характеристикой системы является ее струк-

тура, представляющая внутреннюю организацию целостной систе-

мы и специфический способ взаимосвязи, взаимодействия образу-

ющих ее компонентов.

При разработке оптимальной технологии структура системы

имеет очень большое значение, так как от взаимосвязи аппаратов

в значительной степени зависит качество переработки сырья и рас-

ход энергии на производство продуктов. Именно благодаря струк-

туре набор элементов превращается в единое целое, в систему, где

каждый элемент оказывается связанным с другими элементами. При

этом свойства элементов могут быть выявлены только с учетом всех

их связей в системе.

Необходимо также отметить, что структура может периодичес-

ки меняться во времени. Следовательно, ее необходимо рассмат-

ривать в пространственно-временном аспекте.

Целостным системам свойственны специфические связи и от-

ношения. Наиболее характерными из них являются координация

и субординация. Координация выражает пространственную, го-

ризонтальную упорядоченность компонентов системы, т. е. отра-

жает взаимодействие компонентов одного уровня организации.

Субординация — вертикальная упорядоченность, предусмат-

ривающая подчинение и соподчинение, т. е. отражает взаимо-

действие компонентов разного уровня организации.

Для оценки принадлежности любой части производства к сис-

темам необходимо знать свойства системы. К числу основных свойств

системы можно отнести наличие:

1. Подсистем или элементов;

2. Взаимосвязей и отношений между элементами и средой;

3. Разнотипных связей;

4. Существенных связей;

36 Часть 1. Теоретические основы технологии крупнотоннажных ...

5. Структуры отношений и взаимосвязей;

6. Цели, которая достигается функционированием системы;

7. Среды, в которой функционирует система;

8. Единства функции и структуры (т.е. структура определяет

функцию, и наоборот —наблюдается диалектическое един-

ство);

9. Организации внутри структуры (иерархия);

10. Целенаправленности поведения;

11. Способности сохранять цель;

12. Способности к эволюции;

13. Самоорганизации;

14. Способности к выбору цели;

15. Способности к самосознанию.

Любая техническая система может обладать только первыми

одиннадцатью свойствами. При этом если любая техническая ус-

тановка (или производство) имеет отмеченные свойства, то она

представляет собой систему. И тогда к ней применимы все систем-

ные закономерности, в том числе и методология их создания.

Рассмотрим приведенные выше свойства по отношению

к производствам основного органического и нефтехимического

синтеза.

1. Любое производство может быть разделено на подсистемы

и даже элементы. В частности, если мы рассматриваем за-

вод, то подсистемой может быть цех или отдельная

технологическая установка. Элементами в данном случае

могут быть аппарат, машины и т. д.

2. Между цехами и даже отдельными аппаратами (элементами)

существуют материальные, энергетические и инфор-

мационные связи. Эти связи особенно наглядно просматри-

ваются в непрерывных производствах. Такое производство

связано с другими системами, одни из которых поставляют

сырье, энергию, воду и т.д., а другие потребляют продукты

и отходы. Эти системы отображают среду, в которой сущест-

вует рассматриваемое производство.

3. Как уже отмечалось, связи между элементами и под-

системами могут быть разными: материальные, энергетиче-

ские, информационные и др. При этом одни из связей

(материальные и энергетические) являются главными, так

как разрыв одной из них может привести к прекращению

Глава 2. Системные закономерности в технологии...

37

функционирования производства. Производство ОО и НХС

не может содержать изолированных аппаратов, т. е. каждый

аппарат (реактор, ректификационная колонна, теплообмен-

ник и т. д.) из множества аппаратов состоит в определен-

ном отношении, по крайней мере, еще с одним аппаратом

этого множества.

4. Отрасль основного органического и нефтехимического

синтеза, как и любая ее часть, обладает еще определенной

структурой отношений и взаимосвязей. В частности, в рам-

ках отрасли имеются определенные отношения между

объединениями и заводами в виде взаимной передачи сы-

рья и продуктов. Это же относится и к цехам, но уже в рам-

ках завода.

5. Любое производство либо создается для получения необ-

ходимых продуктов, либо выделено из отрасли для выясне-

ния, например, возможности его реконструкции.

6. Как уже отмечалось, любое производство функционирует

только при непрерывной подаче сырья, энергии, воды из

других производств. Следовательно, любое производство

может функционировать только в среде, т. е. при наличии

других систем.

7. Любое производство базируется на конкретной технологии,

которая определяет его структуру. Для производства тех или

иных продуктов создается определенная технология, отра-

жающая структуру. И наоборот, производство определен-

ной структуры может выдавать также только определенные

продукты.

8. Внутри любого производства имеется своя иерархия, напри-

мер завод — цех — отделение — установка — аппарат. Это же

отражается и в технологии.

9. Производство или установка функционирует таким образом,

чтобы выпускать какие-то продукты или полупродукты.

10. В зависимости от того, как протекают процессы во времени

и пространстве, возможно непрерывное или периодическое

их функционирование. Если процессы протекают в одном

аппарате и распределены во времени, то такие установки

являются установками периодического действия. Если же

каждый процесс протекает в своем аппарате, а все они осу-

ществляются одновременно, то такие установки являются

установками непрерывного действия.

38 Часть 1. Теоретические основы технологии крупнотоннажных ...

11. Если установка непрерывная, то она длительное время (до

уничтожения) будет выпускать единожды заданные про-

дукты. Периодические установки также будут выпускать

только определенные продукты, но дискретно во времени.

12. Все существующие технологические установки могут совер-

шенствоваться и, следовательно, изменяться, сохраняя пер-

воначально поставленную цель. При этом, как правило,

изменения в одной подсистеме или элементе повлекут за

собой изменения в других взаимосвязанных элементах или

подсистемах.

Следовательно, все 12 свойств полностью относятся к любому

подразделению отрасли и поэтому они могут быть отнесены к сис-

темам.

Иногда рассматриваются и другие свойства систем: наличие большо-