Текст

В. С. Хайлов,

В. Б. Брандт

ВВЕДЕНИЕ В ТЕХНОЛОГИЮ

ОСНОВНОГО

ОРГАНИЧЕСКОГО СИНТЕЗА

Ь ' Ь О h ИН X Э

ОЗЯБШИХ

Издательство „Xимия“, Ленинградское отделение

1969

УДК 661.7:658.5

В. С. Хайлов, Б. Б. Брандт. Введение в тех-

нологию основного органического синтеза. Изд-во

«Химия». 1969 г., стр. 560, рис. 250, табл. 54.

Книга является первой попыткой обобщен-

ного изложения технологии основного органиче-

ского синтеза с количественным инженерным ана-

лизом основных процессов и производственного

оборудовании. Большое внимание уделяется во-

просам оценки экономичности процессов основ-

ного органического синтеза. Используемый мате-

матический аппарат доступен для рядового инже-

нера и иллюстрируется расчетными примерами.

Кинга представляет собой инженерное руко-

водство по химической технологии и предназна-

чена для инженерно-технических работников

химической и связанных с ней отраслей про-

мышленности. Кроме того, она может служить

пособием для студентов и аспирантов химико-

технологических вузов.

3-14-2

137-68

1

ПРЕДИСЛОВИЕ

Развитие современной химической промышленности и

одной из ее ведущих отраслей — основного органиче-

ского синтеза тесно связано с развитием технологии как науки

о рациональных средствах и способах осуществления производ-

ственных процессов.

Настоящая работа является первой попыткой изложения основ-

ных вопросов технологии промышленного органического синтеза

путем анализа форм связи и взаимозависимости отдельных ста-

дий переработки сырья.

Любая технологическая схема может рассматриваться как

комплекс последовательных химических превращений, каждое из

которых осуществляется в три стадии: 1) подготовительная обра-

ботка исходного вещества; 2) химическое превращение исходного

вещества; 3) выделение и очистка целевого продукта синтеза.

Основой для описания количественной взаимосвязи этих стадий

служит материальный поток, размер и состав которого однозначно

определяются степенью превращения сырья на стадии его химиче-

ского взаимодействия. Такой подход к анализу технологической

схемы облегчает поиск экономического оптимума при исследовании

и проектной разработке процесса.

В соответствии с поставленной в книге задачей в главе I

дается анализ структуры ряда основных показателей экономиче-

ской эффективности химико-технологического процесса.

Для аналитического решения уравнений, полученных при ана-

лизе структуры экономических показателей, необходимо количе-

ственное выражение зависимости выхода продуктов реакции от

степени превращения сырья. Поскольку в химической кинетике

указанная зависимость, как правило, дается в неявном виде, воз-

никла необходимость написания главы II, в которой приведены

основные сведения о кинетике гомогенных и гетерогенных реак-

ций в условиях закрытых и открытых систем. Вопросы термоди-

намики в главе II рассмотрены только в связи с условиями рав-

новесия, определяющими значение предельно достижимой сте-

пени превращения исходного вещества.

Для количественной оценки влияния отдельных стадий пере-

работки сырья на экономические показатели многостадийной

технологической схемы авторы сочли необходимым рассмотреть

некоторые специфические для промышленного органического син-

теза вопросы аппаратурно-технологического оформления процес-

сов подготовительной переработки исходных веществ (глава III),

процессов химического превращения сырья (главы IV и V), а так-

же процессов, связанных с разделением реакционной смеси, вы-

делением и очисткой целевого продукта (глава VI). Учитывая не-

обходимость соблюдения условий безопасности при переработке

горючих продуктов и их смесей, в главе VII рассмотрены основ-

ные вопросы горения газов и меры защиты.

Несмотря на то,- что теплообменные устройства, как правило,

используются на всех стадиях переработки сырья, авторы сочли

возможным рассмотреть их в главе III, хотя это несколько нару-

шает стройность изложения материала.

В главе V реакционная аппаратура сгруппирована по прин-

ципу фазового состава и агрегатного состояния реакционной си-

стемы, что облегчает рассмотрение специфических условий тепло-

и массообмена, а также конструктивных особенностей реакторов.

Сведения о представителях каждой группы реакторов даны в

объеме, необходимом Для их сравнительной оценки при выборе

типа и принципа действия реактора. Читателям, интересующимся

расчетом реакционной аппаратуры, рекомендуется специальная

литература, посвященная этому вопросу. Более подробно в гла-

ве V рассмотрен-тепловой режим и условия устойчивости экзо-

термических процессов.

Приводимые в книге сведения о физико-химических основах

процессов подготовки сырья (глава III) и процессов разделения

реакционных смесей (глава VI) сознательно ограничены в расчете

на инженерную подготовку читателя.

Подход к рассмотрению технологии основного органического

синтеза в данной книге несколько отличается от общепринятого,

поэтому авторы будут благодарны читателям за все критические

замечания и пожелания.

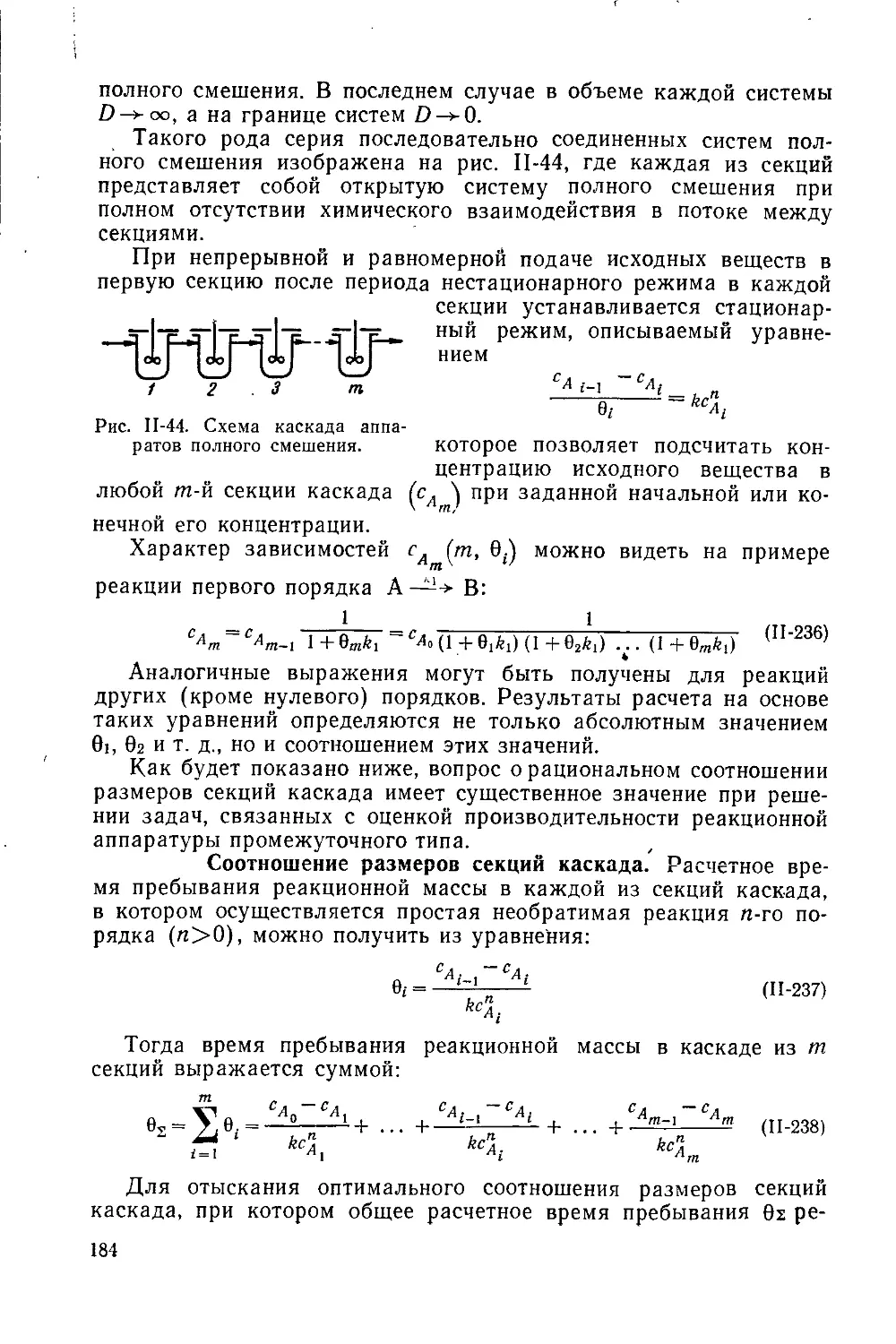

Раздел «Очистка продуктов промышленного синтеза» главы VI

написан канд. хим. наук В. П. Евдаковым. Материал по оптималь-

ному соотношению размеров секций каскада любезно предостав-

лен канд. техн, наук В. Г. Горским, которому авторы выражают

глубокую благодарность за ряд весьма ценных замечаний, ка-

сающихся расположения материала и содержания некоторых глав

книги.

В. Хайлов, Б. Брандт

Глава I

1

ВОПРОСЫ ЭКОНОМИКИ В ТЕХНОЛОГИИ

ОСНОВНОГО ОРГАНИЧЕСКОГО СИНТЕЗА

Конечной целью технологии — науки о рациональных

методах и процессах переработки сырья в продукты

потребления и средства производства — является создание процес-

сов, максимально эффективных по своим технико-экономическим

показателям, т. е. обеспечивающих максимальный выпуск про-

дукции на единицу капитальных вложений и основных производ-

ственных фондов.

Оценка промышленного процесса с помощью критериев эконо-

мической эффективности основана на таких показателях техниче-

ского уровня производства, как себестоимость продукта, удель-

ные капитальные затраты и производительность труда.

Значение каждого из этих показателей определяется не толь-

ко совершенством технологических приемов и способов перера-

ботки сырья, но и химической схемой синтеза продукта.

ПРОМЫШЛЕННЫЙ СИНТЕЗ

НЕКОТОРЫХ ПРОДУКТОВ

К важнейшим задачам экономики химической промыш-

ленности и химической технологии на первом этапе разработки

нового промышленного процесса относится выбор наиболее ра-

ционального пути синтеза целевого продукта из числа возможных

вариантов осуществления этого синтеза на основе различных ви-

дов органического и неорганического сырья.

Решение такой задачи требует количественного сопоставления

технологических и технико-экономических показателей сравнивае-

мых вариантов синтеза; выбор оптимального варианта для проек-

тирования связан с необходимостью дополнительного учета ряда

условий, определяемых местом размещения производства, энер-

гетическими ресурсами и т. п.

Детальное рассмотрение этого сложного вопроса выходит за

рамки настоящей работы. Ниже приводятся лишь результаты

сравнительной оценки на примере некоторых продуктов, способы

промышленного синтеза которых характеризуются многообразием

вариантов.

5

СИНТЕЗ ДИМЕТИЛТЕРЕФТАЛАТА

Диметилтерефталат (ДМТ)—одно из исходных ве-

ществ промышленного производства полиэфирных волокон, из-

вестных под названием дакрон (США), терилен (Англия), лавсан

(СССР). Возможны следующие варианты промышленного син-

теза ДМТ:

Промышленное производство ДМТ, занимающее по темпам

развития за последнее десятилетие одно из первых мест в миро-

вой промышленности основного органического синтеза, базирует-

ся на переработке п-ксилола.

Необходимость расширения сырьевой базы развивающегося -

производства ДМТ вызывает интерес к процессам получения

n-ксилола из смеси изомерных ксилолов, а также к возможности

замены n-ксилола другими, более дешевыми и доступными пред-

ставителями ароматического ряда.

Из опубликованных отечественных и зарубежных данных сле-

дует, что способы переработки n-ксилола мало отличаются один

от другого по расходу основного сырья. Использование азотной

кислоты и соединений серы в качестве окислителей несколько

в

усложняет схему синтеза и требует более тщательной очистки

целевого продукта, чем при проведении процессов, основанных на

применении в качестве окислителя кислорода воздуха. Указанные

соображения, а также сравнительная оценка количественных по-

казателей обусловили преимущественное развитие процесса, осно-

ванного на жидкофазном окислении смеси n-ксилола и метилто-

луилата кислородом воздуха с последующей этерификацией

смеси монометилтерефталата и толуиловой кислоты метиловым

спиртом *.

Представление о расходе сырья и энергетических средств на

1 т продукта при производстве ДМТ указанным способом можно

получить из следующих данных:

Сырье

и-Ксилол (96%-ный), т....... 0,75

Метиловый спирт, т.......... 0,53

Энергетические средства

Пар, Мкал ............ 12,6

Вода, м1 * 3................ 1100

Электроэнергия, квт.ч........ 900

Выбор рациональной схемы переработки смеси изомерных кси-

лолов, играющий основную роль при оценке себестоимости «-кси-

лола, решается на основе тщательного учета потребности про-

мышленности основного органического синтеза в о-ксилолеи этил-

бензоле.

Вопрос о наиболее целесообразной последовательности

процессов окисления и изомеризации, составляющих химическую

схему превращения о- и .м-ксилола в терефталевую кислоту или

ДМТ, до настоящего времени не имеет однозначного решения, и

в промышленной практике известны производства, основанные на

обоих вариантах.

Синтез ДМТ из толуола отличается большим разнообразием

вариантов, однако некоторые из них не выдерживают конкурен-

ции даже при предварительной оценке. Способ синтеза ДМТ,

основанный на реакциях карбонилирования и хлорметилирования

толуола и последующем окислении полученных продуктов с по-

мощью азотной кислоты или перманганата калия, характеризуется

значительным расходом минерального сырья, большим количе-

ством побочных продуктов, требует применения коррозионно-

устойчивых материалов и по технико-экономическим показателям

уступает процессу, осуществляемому через бензойную кислоту.

В настоящее время синтез ДМТ из толуола через бензойную кис-

лоту является одним из наиболее перспективных.

1 В последнее время все большее внимание уделяется процессу одностадий-

ного окисления n-ксрлола в терефталевую кислоту, которая после тщательной

очистки используется как исходный продукт поликонденсации. По технико-эко-

номическим показателям' этот способ выгодно отличается от способа, связанного

с получением днметилтерефталата.

7

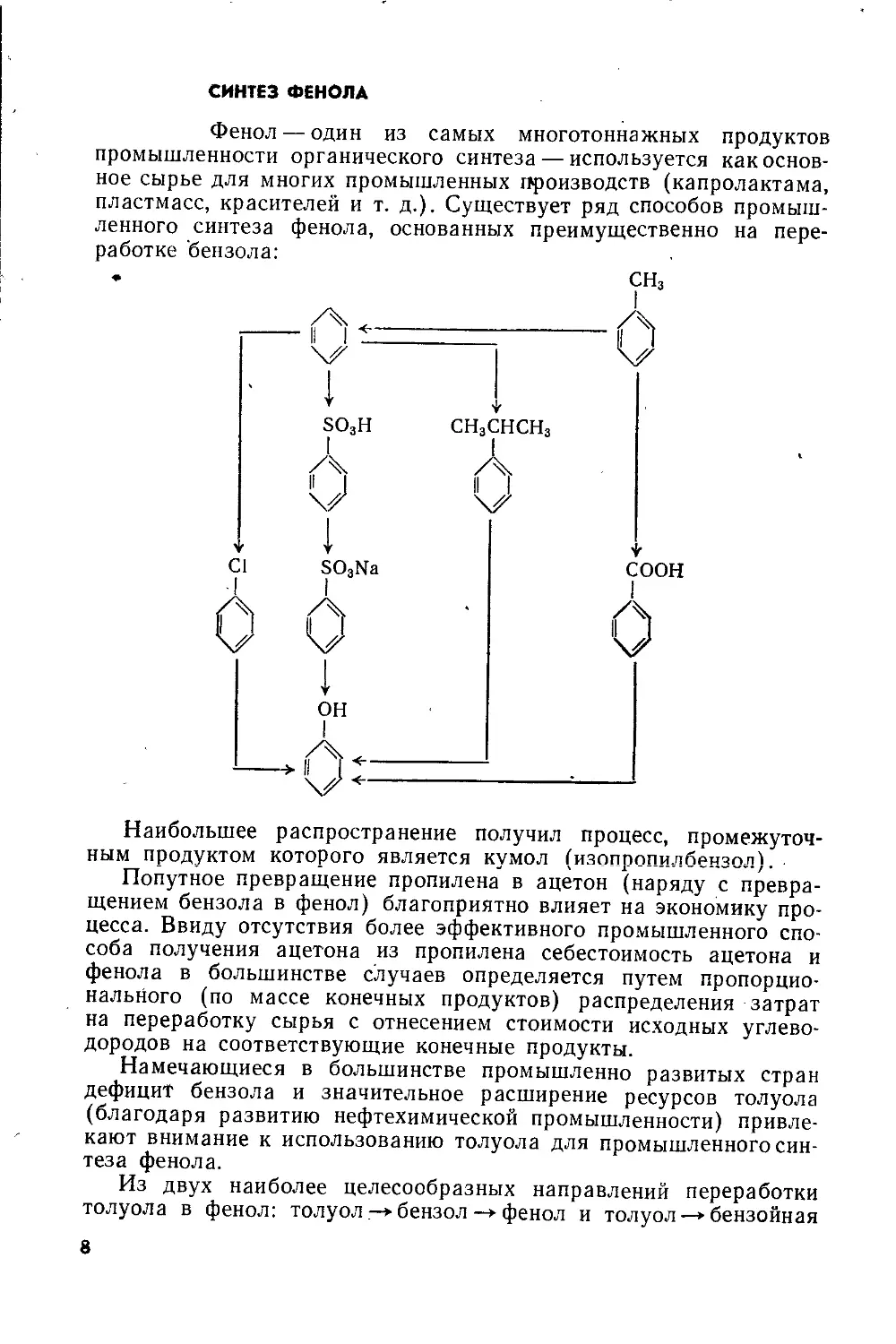

СИНТЕЗ ФЕНОЛА

Фенол — один из самых многотоннажных продуктов

промышленности органического синтеза — используется как основ-

ное сырье для многих промышленных производств (капролактама,

пластмасс, красителей и т. д.). Существует ряд способов промыш-

ленного синтеза фенола, основанных преимущественно на пере-

работке бензола:

. СН3

Наибольшее распространение получил процесс, промежуточ-

ным продуктом которого является кумол (изопропилбензол).

Попутное превращение пропилена в ацетон (наряду с превра-

щением бензола в фенол) благоприятно влияет на экономику про-

цесса. Ввиду отсутствия более эффективного промышленного спо-

соба получения ацетона из пропилена себестоимость ацетона и

фенола в большинстве случаев определяется путем пропорцио-

нального (по массе конечных продуктов) распределения затрат

на переработку сырья с отнесением стоимости исходных углево-

дородов на соответствующие конечные продукты.

Намечающиеся в большинстве промышленно развитых стран

дефицит бензола и значительное расширение ресурсов толуола

(благодаря развитию нефтехимической промышленности) привле-

кают внимание к использованию толуола для промышленного син-

теза фенола.

Из двух наиболее целесообразных направлений переработки

толуола в фенол: толуол —* бензол —> фенол и толуол—» бензойная

8

кислота—> фенол—первое является более освоенным. Второе на-

правление, весьма близкое к первому по технико-экономическим

показателям, имеет все основания для развития при благоприят-

ных условиях в отношении себестоимости толуола и ацетона.

Ниже будет показано (см. стр. 13), что в подобных случаях

(производство одного и того же целевого продукта из определен-

ного вида исходного сырья) влияние цены сырья на себестоимость

продукта различно, в связи с чем отношение себестоимости про-

дукта, получаемого в результате сравниваемых процессов, яв-

ляется функцией себестоимости сырья.

СРАВНИТЕЛЬНАЯ ОЦЕНКА

СПОСОБОВ ПРОМЫШЛЕННОГО СИНТЕЗА

Выбор оптимального варианта схемы промышленного

синтеза является сложной задачей, решаемой путем сравнитель-

ной оценки ряда вариантов.

Показателями технического уровня химического производства

могут служить себестоимость продукта и производительность обо-

рудования, используемого в технологической схеме. Для боль-

шинства процессов промышленности основного органического син-

теза эти показатели находятся в сложной взаимозависимости, что

практически исключает возможность одновременного достижения

оптимальных значений каждого из них и лишает смысла поиск

оптимального режима технологического процесса без учета их со-

вместного влияния на конечный результат.

В качестве обобщающих критериев экономической эффектив-

ности производства, характеризующих его рентабельность, могут

быть использованы [1—4]:

1) отношение чистого дохода предприятия к себестоимости

продукции;

2) показатель приведенных затрат, учитывающий себестои-

мость продукта и удельные капитальные затраты;

3) чистый доход предприятия, отнесенный к объему основных

и оборотных средств предприятия.

Первый из указанных критериев определяется себестоимостью

и достигает своего максимального значения при минимальной се-

бестоимости продукта.

Более полный учет расхода средств, связанных с производ-

ством продукта, дается показателем приведенных затрат (77):

77=Спр + £нК (1-1)

где Сдр — себестоимость единицы продукта; Еп — отраслевой нор-

мативный коэффициент эффективности капитальных затрат; К —

удельные капитальные затраты.

Для химической промышленности коэффициент Еа в среднем

равен 0,2—0,33 [5]. Величина П характеризует химико-технологи-

ческую сторону процесса и его аппаратурное оформление, но

9

недостаточно четко отражает количественную связь между рента-

бельностью производства и его мощностью.

Каждый из рассмотренных критериев экономической эффек-

тивности может использоваться при оценке производств, мощ-

ность которых по выпуску продукта строго регламентирована.

Связь рентабельности производства с размером выпуска про-

дукции находит выражение в чистом доходе предприятия (Д):

Д — (Дпр — Спр) Л1пр (1-2)

где Дпр — цена единицы продукта; Л4пр — количество выпускаемых

единиц продукта в единицу.времени (например, в год).

Из структуры показателя величины чистого дохода следует,

что при заданной цене на продукт наиболее рентабельным яв-

ляется производство, выпускающее максимальное количество это-

го продукта при минимальной его себестоимости. Себестоимость

продукта и производительность оборудования, используемого в

технологической схеме, взаимозависимы, поэтому максимальный

доход не будет соответствовать оптимальным значениям Спр и

Afnp, если находить их, рассматривая доход как функцию только

одной из этих величин. Максимальное значение Д должно нахо-

диться с учетом влияния обеих этих величин на доход.

Поскольку в состав каждого из рассмотренных выше крите-

риев экономической эффективности химического производства в

явном или неявном виде входят два основные показателя техни-

ческого уровня химико-технологического процесса (себестоимость

продукта и удельные капитальные затраты), при рассмотрении

экономических задач технологии основного органического синтеза

в первую очередь заслуживает внимания анализ структуры каж-

дого из этих показателей и выяснение формы их взаимосвязи с

учетом специфики промышленного органического синтеза. Значи-

тельный интерес представляют также условия, которые определяют

производительность оборудования химических производств, оказы-

вающую решающее влияние на величину удельных капитальных

затрат и количество продукта, выпускаемого предприятием.

Для оценки степени влияния себестоимости продукта и удель-

ных капитальных затрат на показатель экономической эффектив-

ности химико-технологического процесса в табл. 1-1 приведены

значения Спр, К и П для ряда производств промышленности основ-

ного органического синтеза.

Из табл. 1-1 следует, что на величину показателя приведенных

затрат решающее влияние оказывает себестоимость продукта, до-

стигающая 80—85% значения П.

В отличие от промышленного органического синтеза структура

показателя приведенных затрат химико-технологических процес-

сов получения неорганических веществ характеризуется заметно

меньшей долей себестоимости продукта при относительно более

высоком значении удельных капитальных затрат. Примером мо-

жет служить крупнотоннажное производство аммиака, где себе-

IQ

Таблица 1-1

Значения С„п, К и П для некоторых производств

lip

промышленности основного органического синтеза

• Продукт Спр. руб 1т X, рубЦт/год) 77. руб!т

Диметилтерефталат Фталевый ангидрид (из на- 610 412 745

фталина) Метиловый спирт (из природ- 440 295 540

кого газа) 200 114 237

стоимость продукта составляет 55% от величины/7 [себестоимость

аммиака 60 руб/т, удельные капитальные затраты 150 pt/б/(т/год)].

Вполне естественно, что при характеристике нового способа

промышленного органического синтеза основным требованием

является снижение себестоимости продукта по сравнению с себе-

стоимостью этого же продукта, получаемого в результате суще-

ствующего . процесса. Если себестоимости целевого продукта,

синтезируемого по новому и существующему способам, обозна-

чить соответственно через Спр и Спр, то конкурентоспособность

нового процесса выразится неравенством:

с

ьпр ипр

(1-3)

Вместе с тем необходимо отметить, что тщательно разрабо-

танная и усовершенствованная в результате длительной эксплуа-

тации технология действующего производства и технология раз-

рабатываемого нового процесса при сравнительной оценке эф-

фективности находятся в неодинаковых условиях. Возможности

нового процесса нередко трудно установить на основе суммы ко-

личественных показателей (расход и стоимость сырья, энергии

и пр.), характеризующих данный этап разработки технологии

синтеза.

Потенциальные возможности нового процесса и способность

(или отсутствие такой способности) его конкурировать с суще-

ствующим эталонным процессом может быть ориентировочно оце-

нена на основе анализа структуры себестоимости целевого про-

дукта. Результаты такого анализа позволяют также установить

целесообразность и направление дальнейших исследований, от-

носящихся к изучению возможностей повышения эффективности

процесса.

Если химико-технологический процесс состоит из ряда после-

довательно осуществляемых стадий, то себестоимость целевого

продукта можно выразить в зависимости от удельного расхода

основного сырья и затрат на его переработку на каждой из этих

стадий.

11

Рис. 1-1. Область значений

расходных коэффициентов,

соответствующих экономи-

ческой целесообразности но-

вого процесса.

Обозначив расход сырья на i-й стадии через v,- (в т/т), стои-

мость (или себестоимость) этого сырья через а{ (в руб1т), за-

траты на переработку сырья в промежуточный или конечный про-

дукт (включая расходы на вспомогательное сырье, материалы,

энергию, зарплату с начислениями и т. д.) через Ь{ (в руб]т},

себестоимость целевого продукта можно представить уравнением:

{[(«iVi + 61) v2 + b2] v3 + b3] v4 + ... = Спр (1-4)

Как следует из уравнения (1-4), себестоимость целевого про-

дукта производства, состоящего из W химических стадий, являет-

ся функцией 1-|-2jV независимых пере-

менных.

Подставив уравнение (1-4) в нера-

венство (1-3), получим:

{[(«1*1 + 6i) *2 + М v3 + 63) v4 + ... < С'р (1-5)

Выражение (1-5) учитывает только

экономику рассматриваемого процесса.

Для определения границ экономических

возможностей нового способа производ-

ства выражение (1-5) должно быть до-

полнено системой неравенств, учитываю-

щих стехиометрические соотношения.

Действительно, расходные коэффициенты

в выражениях (1-4) и (1-5) не могут быть

меньше теоретических (viT), т. е.

V/ > Чц В-6)

Выражение (1-5) и условия (1-6) описывают область потен-

циальных экономических возможностей рассматриваемого про-

цесса.

Если требования конкурентоспособности связаны с наруше-

TJTJOAJ ЛГГ» ТЛТЛ 'ГГ» ГТГ» V а О QTP ПП UfIDfirn Т7ППТ1ОПЛ ттг»тг> О

j x-vx у* w f , iv nviiuuuivnn nvuviv cuvwUu 1 XJCl

не могут быть улучшены за счет уменьшения расходных коэффи-

циентов.

Равенства (1-5) и (1-6), описывающие границы области эко-

номической целесообразности некоторого нового двухстадийного

процесса в предположении, что новый способ отличается от су-

ществующего лишь расходными коэффициентами и v2 (осталь-

ные переменные рассматриваются как параметры), представлены

графически на рис. 1-1. Если линия равной себестоимости, опре-

деляемая равенством (1-5), представляется кривой 1, то область

значений vi и v2, при которых организация производства по

новому способу экономически оправдана, соответствует заштрихо-

ванной площади. В том случае, когда линия равной себестоимо-

сти проходит подобно кривой 2, неравенства (1-5) и (1-6) не

совместны и область экономической целесообразности вообще от-

сутствует.

12

В качестве примера рассмотрим вопрос о целесообразности

организации производства фенола из толуола по новой схеме

СН3 СООН ОН

I I I

при наличии конкурирующего производства фенола из толуола по

существующей схеме:

+н2

-СН4

ОН

I

+ Ог+С3Н6> || + СНзСОСНз

Допустим, что цены на продукты

нефтехимического синтеза (бензол, то-

луол, ксилол) недостаточно стабильны

и можно ожидать изменения стоимости

толуола в довольно широких пределах.

Для исследования влияния стоимости

толуола на результаты сравнительной

оценки рассматриваемых способов про-

изводства фенола неравенство (1-5) сле-

дует написать в развернутом виде:

Рис. 1-2. Область значений

расходных коэффициентов,

обеспечивающих экономич-

ность нового процесса.

(tZjV, + 6]) v2 + b2 < (afv[ + 6]) v2 + b2 (1-7)

Здесь величины, помеченные штрихом,

относятся к существующему процессу,

для которого на основании длительной практики эксплуатации

производства значения ряда величин можно считать стабильными:

Vj=l,27; Ь'г= 15,5 руб/т; V2=l,0; b'2 = 54 руб/т

В данном случае граница области экономических возможно-

стей нового процесса представляет собой поверхность в много-

мерном пространстве. Проведем ее исследование в двухмерном

пространстве, рассматривая остальные независимые переменные

как заданные параметры.

Решив равенство (1-7) относительно Vi и учтя значения Vi, V2,

bi и bi, получим:

Зависимость vi(v2) при различных значениях bi представлена

на рис. 1-2. Переменные щ и Ь2 приняты равными 77 и 30 руб!т

соответственно. Из сопоставления графиков уравнения (1-8) с

теоретическими значениями расходных коэффициентов (viT = 0,75;

13

V2t=1,3), обозначенных на рис. 1-2 прямыми линиями, следует.

что при затратах на переработку

Рис. 1-3. Область значений расходных

коэффициентов по толуолу при окисле-

нии его в бензойную кислоту, обеспечи-

вающих экономичность нового процесса.

в зависимости от цены на толуол.

Рис. 1-4. Область значений расходных

коэффициентов по толуолу при окисле-

нии его в бензойную кислоту, соответ-

ствующих конкурентоспособности ново-

го процесса в зависимости от затрат

на переработку сырья.

толуола в бензойную кислоту,

превышающих 48 руб]т, новый

процесс неконкурентоспособен

ни при каких реально до-

стижимых значениях удельно-

го расхода толуола (область

экономической целесообразно-

сти сводится к нулю). При

условии, что 61 <48 руб/т, су-

ществует область, в которой,

при соответствующем значении

расходных коэффициентов,

рассматриваемый процесс ста-

новится экономически оправ-

данным.

Зависимости Vi(fli) при по-

стоянных значениях vj, Ь\, Ь%м

vi(6i) при постоянных значе-

ниях V2, Qi и 6г> построенные по

уравнению (1-8), изображены

на рис. 1-3 и 1-4 соответствен-

но. Зависимость vi(ai) пред-

ставляет собой семейство ги-

пербол с асимптотой v(v2/v2.

При V2=l,5 экономика сравни-

ваемых процессов не зависит

от цены на толуол, если bi =

=26,3 руб 1т, а £>2=30 руб/т.

Как следует из рассмотрен-

ного примера, независимо от

цены на толуол могут быть

подобраны такие условия осу-

ществления процесса произ-

водства фенола, при которых

новый процесс окажется эко-

номичнее существующего. По-

добный подход к сравнитель-

ной оценке химико-технологи-

ческих процессов полезен уже

на стадии лабораторного изу-

чения нового способа, по-

скольку он позволяет более

целенаправленно проводить

исследования.

Наглядное графическое сопоставление экономики конкурирую-

щих между собой йроизводств, достигаемое описанным методом,

дает возможность определять лишь границы области экономиче-

14

ской целесообразности нового процесса. Определение же опти-

мального варианта осуществления нового процесса требует более

детального рассмотрения экономики производства.

ОСНОВНЫЕ ПОКАЗАТЕЛИ

ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

При оценке нового химико-технологического процесса

в период его лабораторного изучения и при составлении калькуля-

ции себестоимости продукта промышленного производства основ-

ное влияние на технико-экономические показатели оказывают две

величины, характеризующие стадию химического превращения

сырья:

1) степень превращения исходных веществ;

2) выход конечных продуктов (или продукта).

Степень превращения исходного вещества представляет собой

отношение числа молей (или килограммов) этого вещества, всту-

пившего в химическое взаимодействие с другим реагентом или

подвергнутого каким-либо иным химическим превращениям (на-

пример, крекингу, пиролизу), к числу молей (или килограммов)

этого же вещества в питании, поступающем в реакционный ап-

парат или агрегат:

а = п/по

где а — степень превращения, выраженная в долях единицы; п —

число молей (или килограммов) превращенного исходного веще-

ства; ио — число молей (или килограммов) исходного вещества в

питании.

В том случае, когда в химическом превращении участвует не-

сколько исходных веществ, процесс может характеризоваться сте-

пенью превращения каждого из них.

Величина а в общем случае может колебаться от нескольких

сотых до 1 (или от нескольких процентов до 100%), определяя

тем самым количество исходного вещества, подаваемого в реак-

ционный аппарат на единицу этого вещества, вступившего в хими-

ческую реакцию.

Для количественной оценки результатов химического превра-

щения могут быть использованы следующие показатели: 1) выход

продукта в расчете на поданное сырье (выход от теории) и 2) вы-

ход продукта в расчете на превращенное сырье (селективность).

В последнем случае иногда различают понятия «дифференциаль-

ная селективность» (оценка мгновенного состояния процесса) и

«интегральная селективность» (оценка процесса по конечному ре-

зультату).

Так как только второй из показателей (выход продукта в рас-

чете на превращенное сырье) дает возможность для оценки удель-

ного расхода сырья, последующее изложение основывается на

этом показателе, для краткости именуемом «выход продукта».

Выход продукта обычно определяется как отношение числа мо-

лей х данного продукта к числу молей п превращенного сырья

(с учетом стехиометрических соотношений):

р = ± = _£_

п ап0

В общем случае выход продукта может быть отнесен к любому

из исходных веществ. В практике технологии основного органиче-

ского синтеза процесс, как правило, характеризуется выходом ос-

новного продукта из основного (наиболее дорогого, дефицитного)

вида сырья.

Сказанное можно иллюстрировать примером хлорирования бен-

зола. Материальный баланс процесса описывается следующим

уравнением:

20C6He + 15С12 = 8СвН5С1 + 2СвН4С12 + ЗС12 + 10CeH6 + 12НС1

Степени превращения реагентов и выходы продуктов:

В расчете В расчете

на бензол на хлор

Степень превращения................0,5 0,8

Выход:

монохлорбензола................... 0,8 0,667

дихлорбензола................. 0,2 0,333

хлористого водорода............. — 1,0

В том случае, когда целевым продуктом производства является

конечный продукт последовательной реакции (например, дихлор-

бензол в рассмотренной выше реакции) и промежуточное соеди-

нение после его отделения от основного продукта возвращается в

реакционный аппарат, выход целевого продукта соответственно

повышается.

Понятие «выход», являясь характеристикой селективности хи-

мического превращения, может служить также для оценки потерь

сырья или продукта реакции при их переработке на отдельных

стадиях технологической схемы. В этом случае значение выхода

подсчитывается как отношение количества вещества (сырья, про-

дукта реакции), полученного в результате той или иной перера-

ботки, к количеству его, введенному на переработку (степень пре-

вращения равна единице).

Независимо от особенностей отдельных технологических схем

процесс превращения исходного вещества в промежуточный или

конечный продукт химического производства слагается из опреде-

ленных стадий, разнородных по своим технологическим задачам.

Основными стадиями являются:

1) подготовительная обработка сырья перед вступлением его

в химическое взаимодействие;

2) химическое взаимодействие исходных веществ;

3) разделение смеси продуктов химического превращения и

выделение целевого продукта.

16

Кроме того, технологическая схема включает такие стадии, как:

4) дополнительная очистка продукта (если в этом возникает

необходимость);

5) хранение, транспорт и расфасовка готового продукта;

6) очистка сточных вод и отходящих газов, уничтожение от-

ходов.

В зависимости от числа химических стадий синтеза комплекс

основных технологических стадий переработки сырья осуществ-

ляется соответственное число раз.

Первая основная стадия (подготовка сырья) слагается из ряда

единичных операций, характер и аппаратурное оформление кото-

рых определяется свойствами сырья и условиями химического

превращения. К целям таких операций относятся хранение сырья

(свежего и обратного), транспорт по заводской территории, изме-

нение параметров состояния сырья, освобождение от механических

примесей и т. д. (химическая очистка сырья с большими основа-

ниями может быть отнесена ко второй стадии его переработки).

Осуществление всех этих операций связано с расходом различных

видов энергетических средств и сопровождается расходом сырья

в результате неизбежных потерь.

Химическое превращение исходных веществ, осуществляемое

на второй основной стадии, заканчивается получением реакцион-

ной массы, состоящей, как правило, из непревращенного сырья и

\^смеси продуктов реакции. В состав реакционного агрегата входит

Хл^ряд аппаратов, эксплуатация которых требует затраты энергети-

' г\ческих средств, а результат химического превращения характери-

X. зуется расходом сырья на единицу целевого продукта.

На третьей основной стадии смесь продуктов реакции и непре-

^\.вращенного сырья подвергается переработке с целью разделения

\\ее на основные фракции: непревращенное сырье, целевой продукт,

побочные продукты. Целевой продукт часто подвергается допол-

нительной очистке от примесей с применением разнообразных хи-

мических и физико-химических приемов. Все операцйи разделения

реакционной массы и очистка целевого продукта требуют расхода

энергии и сопровождаются расходом сырья и готового продукта

в результате не только механических потерь, но и нежелательных

химических превращений (осмоление, деструкция и т. д.).

Удельный расход сырья на единицу готового продукта химиче-

ского производства слагается из расхода его на всех стадиях тех-

нологической схемы.

На примере технологической схемы, состоящей из трех основ-

ных стадий (подготовка сырья, химическое превращение, разделе-

ние реакционной массы), можно установить характер зависимости

суммарного (технологического) выхода £' продукта от показате-

лей (выходов), характеризующих каждую из стадий.

Схема, изображенная на рис. 1-5, представляет собой упрощен-

ный вариант реального процесса, рассчитанного на полное исполь-

зование одного из исходны^^еДёс^р’. ТНёпрр^^гировавшее сырье

2 В. С. Хайлов, Б. Б. Брандт I '. РлНЧ" '' <

после его выделения из реакционной массы возвращается на пер-

вую стадию, а один из побочных продуктов — на вторую (в реак-

ционный агрегат).

Исходное вещество (в данном случае А), как правило, содер-

жит инертные примеси. Условием стационарности состава мате-

риальных потоков схемы является баланс инертных примесей в

системе:

А0Ха — (Aj — Aj) Х| + Фз — D4) Х3 + (В3 — В4) Х3 +

+ (А3 - 4<) *< + (1 - й) Xs + D4XB

где Ао, Ai, А2, Аз, А4— количества молей исходного вещества А

(или величины потоков сырья в единицу времени); В3, В4— коли-

чества молей продукта В (или величины потоков продукта В в

единицу времени); D3, D4— количества молей продукта D (или

Рис. 1-5. Схема материальных потоков промышленного процесса

с одной химической стадией.

величины потоков продукта D в единицу времени); б — доля по-

тока продукта В, возвращаемая в реакционный агрегат; Хо — на-

чальное содержание инертных примесей в исходном веществе; Хь

Х2, Хз, Х4, Х5, Х6— содержание инертных примесей в материаль-

ных потоках, выводимых из системы.

Если при заданных на каждой стадии параметрах процесса и

заданных размерах выводимых потоков баланс инертных приме-

сей не достигается, концентрация этих примесей в материальных

потоках, стремясь к балансу, повышается или понижается, нару-

шая допустимые пределы. В первом, наиболее часто встречаю-

щемся и иногда опасном случае возникает необходимость сведе-

ния баланса инертных примесей путем удаления их из системы.

Это достигается либо выводом части1 потока сырья в точке, где

концентрация инертных примесей максимальна (на рис. 1-5 такой

18

вывод обозначен пунктирной линией), либо удалением инертных

примесей химическим или иным способом в результате соответст-

вующей обработки потока сырья, возвращаемого на переработку

после разделения реакционной массы.

Указанная выше задача—установление характера зависимости

: р' от выходов на каждой стадии — может быть решена примени-

’ тельно к различным химическим схемам превращения исходного

вещества. Рассмотрим, например, параллельную и последователь-

ную реакции:

А->В; A->D

A->B->D

Промежуточный продукт В последовательной реакции после

выделения его из реакционной массы может рассматриваться как

конечный продукт производства (6=0) или быть использован для

превращения в конечный продукт D путем возврата в реакцион-

ный агрегат (в этом случае 6 = 1).

Приняв условно стехиометрические коэффициенты равными

единице и использовав приведенные на рис. 1-5 обозначения, не-

трудно выразить значения степени превращения сырья в реакци-

онном агрегате и выходов на любой стадии при стационарном

режиме процесса:

выход сырья на стадии предварительной подготовки

„ Аг Aj-

рА.1“ А; = А0 + А4

степень превращения сырья в реакционном агрегате

Аа ~ Аз

А2

выход продукта В на стадии химического превращения

« Вз

рв.2 аА2

выход продукта D на стадии химического превращения

Д3 + дВ4

РО.2= цА2

выход непревращенного сырья на стадии разделения реакционной

массы

Рл,3 = Л4/Л3 <ИЗ>

выход продукта В на стадии разделения реакционной массы

0В,3 = В4/В3 <Н4)

выход продукта D на стадии разделения реакционной массы

₽О,3 = П4/П3 (1‘15)

Совместное решение уравнений (1-9) — (1-15) позволяет исклю-

чить величины, определяющие размер материальных потоков, и

2* 19

(1-9)

(МО)

(I-H)

(1-12)

выразить значения суммарных (технологических) выходов продук-

тов В и D

/10

о' — В* — &3 + ^4 а

Аа До ря-з

в зависимости от безразмерных величин а, рА, ь рА, з, Рв, 2, ₽о, 2-

₽в, з, ₽о, з, характеризующих процесс параллельного и последова-

тельного превращения исходного вещества в условиях схемы,

представленной на рис. 1-5.

При осуществлении параллельной реакции и возврате непре-

вращенного сырья (Д4) на первую стадию технологические вы-

ходы продуктов В и D описываются следующими выражениями:

а' аРл,1Рв,гРв,3

!-^4,3(1-а)

р/ а0Л, 10Ц, 2₽й,3

Р° ^.Льз^-и)

(Мб)

(1-17)

При практически полном отсутствии потерь на первой и тре-

тьей стадиях (рА, i = pA, з = ₽в, з = ₽о, з=1) выходы продуктов будут

равны:

Рв~Рв,2; Рв = Рв,2 = 1 — Рв, 2

Когда в условиях приведенной на рис. 1-5 схемы осуществляется

последовательная реакция и непревращенное вещество и промежу-

точный продукт возвращаются на повторное использование (6=1),

технологические выходы можно выразить следующим образом:

Й-°; Й - , _ °(?- .) (й.,+й. А.,) ,Ы8>

Для этого случая при практически полном отсутствии потерь на

первой и третьей стадиях (0А, i = ₽A, з=₽в, з=₽о, з= 1) выход ко-

нечного продукта D равен единице независимо от степени превра-

щения сырья. При этом выход промежуточного продукта В остается

равным нулю.

Если по каким-нибудь соображениям возврат непревращенного

сырья невозможен или нежелателен, т. е. рА,з = 0 (например, про-

дукт D выпускается как товарный в смеси с веществом А и т. д.),

выход продукта D в расчете на поданное сырье будет описываться

выражением

Рв = “Рл, i₽£>, з (Рв, 2 + Рв, гРв, з) (М9)

из которого следует, что при практически полном отсутствии по-

терь « а.

Если схема, представленная на рис. 1-5, рассчитана на выпуск

обоих продуктов последовательной реакции (при полном исполь-

20

зовании сырья), для выражения технологических выходов про-

дуктов В и D могут быть использованы уравнения (1-16) и (1-17).

В отличие от параллельной реакции одного кинетического по-

рядка, где выход продуктов не зависит от степени превращения

сырья, для последовательной реакции отношение Рд/Рд опреде-.

ляется значением а и при практически полном химическом пре-

вращении исходного вещества Р^->0 и р£ ~>РЛ 1РП З-

Решение системы уравнений (1-9) — (1-15) позволяет также

установить зависимость размера потоков сырья от степени его пре-

вращения в реакционном агрегате:

^0 4" ^4 ^4 О , п о /у \

д — д В = А _____1_______

Л2-Д1рл, 1 з(1 _а)

. _ . Рд. 1Рд. 3 (1 ~ а)

4 ° ’-PaJW1-'»

(1-20)

(1-21)

(1-22)

Отсюда нетрудно получить значение коэффициента рециркуля-

ции (/(л), широко используемого в работах Нагиева [6]:

к _____________1

(Ь23)

Из уравнений (1-20) — (1-23) следует, что при отсутствии по-

терь сырья на первой и третьей стадиях размер потоков исходного

вещества описывается более простыми выражениями:

Д1 = д2 = д0—

4 Л 1 ~а

Д4 — -

К -А-1

До а

Из структуры выражений (1-16) — (1-19) следует, что техноло-

гический выход продуктов не только последовательных, но и па-

раллельных реакций определяется степенью превращения исход-

ного вещества, а также относительной величиной потерь сырья

(Ра, 1, Рд, з) на первой и третьей стадиях и продуктов (Рв. з, Pd, з)

на третьей стадии.

Ясно, что при постоянных условиях механической или физико-

химической переработки любого продукта неизбежные потери

этого продукта как в абсолютном, так и в относительном выраже-

нии находятся в зависимости от размера перерабатываемого по-

тока этого продукта, т. е. от степени превращения сырья. Для

получения точного значения выхода продукта технологического

процесса необходим учет указанной зависимости.

21

При отсутствии данных о форме связи рг-, t(a) и Р,-,з(а) Для

приблизительной оценки значений выхода приемлемым является

допущение независимости рг, i и рг, 3 от величины а в достаточно

узком интервале значений степени превращения.

Величины рл, 1 и Ра,з. как правило, близки к единице (0,97—

0,99); относительные потери продуктов (рв.з, Ро, з) сравнительно

мало зависят от степени превращения сырья при изменении ее в

небольшом интервале.

Принимая Ра, 1 = рА,з=Рв,з = ро, з=0,98, можно оценить значе-

ния выхода продуктов

Рис. 1-6. Зависимость выхо-

дов продуктов параллель-

ной реакции А--------> В,

A—->D (£2/*i=0,33) от

степени превращения исход-

ного сырья в условиях про-

мышлениогопроцесса(Рл ,=

*“₽д, з = ₽в, з = ₽£>, з = •

а

для рассмотренных параллельной и по-

следовательной реакций как функцию

степени превращения исходного веще-

ства А.

В случае параллельной реакции од-

ного кинетического порядка выход про-

дуктов на стадии химического превраще-

ния определяется соотношением констант

скорости реакции

r = k'

РЛ. 2 ki + ki

о **

Р0-2 ki+kt

и не зависит от степени превращения.

Однако выход каждого из этих продуктов

при осуществлении процесса по схеме с

возвратом непревращенного сырья будет

меняться по мере изменения степени пре-

вращения исходного вещества (рис. 1-6),

монотонно возрастая с увеличением а.

Выходы рв> 2, ро, 2 продуктов последо-

вательной реакции зависят от степени

превращения исходного вещества. При отсутствии уравнения, опи-

сывающего функцию pt>2(a), можно воспользоваться эксперимен-

тально найденными данными.

Предположим, что экспериментальные результаты, полученные

при проведении последовательной реакции в аппарате непрерыв-

ного действия с мешалкой (реакторе полного смешения), пред-

ставлены кривой, выражающей связь между степенью превраще-

ния исходного сырья и выходом продукта В (верхняя кривая на

рис. 1-7, а).

Для оценки выхода продукта В при проведении промышлен-

ного процесса в тех же условиях (аппарат непрерывного действия

с мешалкой) по схеме, изображенной на рис. 1-5, можно восполь-

зоваться уравнением (1-16). На рис. 1-7, а даны результаты рас-

чета для двух вариантов значений выходов на первой и третьей

стадиях (средние кривые —для рл, i = Pa, з = рв, з = рв,з=0198, ниж-

ние кривые —для рА, 1 = ₽а,з = ₽в,з = ро, з = 0,95).

22

Кривые ₽g (а) имеют экстремальный характер. Абсцисса точки

экстремума определяется только размером относительных потерь

сырья (Рд, 1, Ра, з). Значение ре в точке экстремума зависит не

только от расхода сырья на первой и третьей стадиях, но и от ве-

личины потерь продукта В при выделении его из реакционной

массы.

С увеличением потерь сырья и продукта В экстремальная точка

перемещается в область больших значений а и сопровождается

уменьшением величины р'. Поиск оптимума может быть основан

на экспериментально установленной зависимости Рв, г(а); задача

Рис. 1-7. Зависимость выхода промежуточного и конечного

продуктов последовательной реакции А—-* В —D

(й2/А1 — 2) от степени превращения исходного вещества А в ус-

ловиях промышленного процесса (реактор полного смешения).

решается путем построения кривой Pg (а) по точкам с помощью

уравнения (1-16).

Аналитическое решение задачи возможно, если зависимость

Рв,г(а) описывается достаточно простым выражением. В качестве

простейшего примера можно привести результат расчета для по-

следовательной реакции, осуществляемой в аппарате непрерывного

действия с мешалкой, для которого рв, 2=1 — а. В этом случае

„ V1-₽A,1₽A.3-1

«ОПТ — А Я-------------

Ра, >Ра, з

Значения рЛ, i и рЛ, 3 устанавливаются по аналогии с родствей-

ными производствами. При отсутствии таких аналогий для вновь

пускаемого производства произведение РадРа, з определяется экс-

периментально (см. стр. 32).

Выход продукта D, получаемого в тех же условиях, что и про-

дукт В, представлен кривыми на рис. 1-7, б [верхняя кривая иа этом

рисунке получена по кривой Рв, 2 (а) рис. 1-7, а, исходя из равен-

ства рв, 2=1 — Рв, г]-

23

Общий технологический выход продуктов В и D, равный еди-

нице при отсутствии потерь, в реальных условиях схемы выра-

жается уравнением:

0в + Рд ~

Ра, 1а[Рр,2(Рр, з~Рв,з) + Рв,з]

1 ~ Ра, 1Ра, з U — а)

< 1

об

Рис. 1-8. Зависимость выхо-

да конечного продукта по-

следовательной реакции

А—>В—>D от .степени

превращения исходного

сырья при возврате (кри-

вая /) н выводе (кривая 2)

промежуточного продукта.

Когда целевым продуктом является D и процесс проводится

с возвратом исходного вещества А и промежуточного продукта В

на повторное их использование, выход продукта D, равный еди-

нице при отсутствии потерь, в реальных условиях схемы стано-

вится зависимым от степени превраще-

ния сырья. На рис. 1-8 представлены

результаты расчета по уравнению (1-18)

при условии Ра, 1 = Ра, з = Рв,з=Рр, з = 0,98

(кривая /). Для сравнения приведена

также кривая 2 для случая, когда про-

межуточный продукт не возвращается на

стадию химического превращения. Из

рисунка следует, что влияние степени

превращения заметно лишь при низких

значениях а, когда потоки сырья, про-

ходящего первую и третью стадии, зна-

чительны.

Рассмотренные выше закономерности

относились к схеме, которая включает

лишь одну стадию химического превра-

щения сырья. Промышленный синтез ор-

ганических продуктов нередко основан

на процессах, состоящих из нескольких

химических стадий, вследствие чего связь

выхода конечного продукта и показателей отдельных стадий со-

ответственно усложняется.

Рассмотрим два способа промышленного синтеза продукта D

из основного сырья А:

С] С2

А\ : в\

D

. Каждая из написанных выше параллельных реакций протекает с

образованием побочного продукта (Ci, С2, С3), не имеющего ПО'

требительской ценности (отход).

24

Если для упрощения принять, что степень превращения исход-

ного вещества в обоих случаях практически равна единице, то

схемы материальных потоков будут иметь вид, представленный на

рис. 1-9.

Рис. 1-9. Схемы материальных потоков производства продукта D:

а — по первому способу

Выход продукта D для первого и второго случая можно выра-

зить следующим образом:

Рд (I) = Рл, 1 (1)Рв, 2 (1)Рв, 3 (1)Рв, 4 (1)Рд, 2 (1)Рд, 3 (I) (1-24)

Рд (П) = Рл, 1 (П)Рд, 2 (11)Рд. 3 (II) (!'25)

Если принять потери на каждой нехимической стадии равными

2 масс. % от потока сырья, то сравнительная оценка процессов

упрощается:

Рд (I) = О,984РВ_ 2 (1)Рд, 2 (I)

Рд (п)= °>982Рд, 2 (II/

Основным показателем промышленного процесса является вы-

ход продукта из основного вида сырья, поэтому конкурентоспо-

собность рассматриваемых способов производства продукта D воз-

можна при условии:

Рд (I) > Рд (II)

Следствием этого условия является неравенство:

0,982Рв>2(1)Рд,2(1) > Рд, 2 (II)

Допустив, что выход продукта D по второму варианту равен

80% (Рд, 2(П)=0,8), и считая для упрощения, что ₽в, 2® = ₽д, г®, по-

лучим условие конкурентоспособности сравниваемых вариантов-:

РВ.2(1) = РД.2(1)>У

25

Осуществление процесса по первому способу предъявляет

весьма высокие и часто недостижимые требования к условиям про-

ведения химических реакций.

Сравнительная оценка двух рассматриваемых вариантов

процесса получения продукта D приводит к выводу в пользу

второго из них.

Пример 1-1. Экспериментальные результаты, полученные при изуче-

нии реакции хлорирования бензола молекулярным хлором (СвНв -> СвН5С1 ->

->С6Н4С12) в реакторе периодического действия и реакторе непрерывного дей-

ствия, снабженном мощной мешалкой, при 40—50° С, представлены в виде за-

висимостей РСвн5с1 (“) и ₽свн4С12 («) в табл- 1'2-

Т а б л и ц а 1-2 >

Зависимость ₽СбНеС1 и РСбЩС12 от а дли реакции

хлорирования бенэонв молекулярным хлором

а Реактор периодического действия Реактор непре- рывного действия! с мешалкой | а Реактор периодического действия Реактор непре- рывного действия с мешалкой

₽СвН5С1 ₽С6Н4С12 ₽СвН5С1 ₽С6Н4С12 ЭС6Н5С1 ₽СвН4С12 РС6Н5С1 ₽С6Н4С12

0,05 0,994 0,006 0,50 0,952 0,048 0,892 0,108

0,10 0,994 0,006 0,986 0,014 0,60 0,936 0,064 0,846 0,154

0,20 0,980 0,020 0,970 0,030 0 70 0,916 0,084 0,780 0,220

030 0,975 0,025 0,950 0,050 0,80 0,884 0,116 0,675 0,325

0,40 0,967 0,033 0,920 0,080 0,90 0,830 0,170 0,480 0,520

Перед началом технологических разработок требуется обосновать выбор

типа реакционного аппарата (реактор^периодического действия, реактор непре-

рывного действия с интенсивным перемешиванием) и оценить оптимальные зна-

чения степени превращения бензола прн проведении процесса по схеме, изобра-

женной на рис. 1-5 (монохлорбеизол — целевой продукт, т. е. 6=0).

Предполагается, что при разделении моиохлорбензола и смеси дихлорпро-

изводных методом ректификации содержание монохлорбензола в кубовой жид-

кости составляет 10 масс.% и не превышает 0,1 масс.% в дистилляте. Потери

монохлорбензола и смеси дихлорпроизводных на третьей стадии составляют по

1 масс.%, потери бензола на первой и третьей стадиях — по 2 масс.%.

Решение. Обозначив бензол буквой А, монохлорбензол — В и

смесь дихлорпроизводных — D, воспользуемся уравнением (1-16).

При указанных потерях бензола иа первой и третьей стадиях значения

0a,i=Pa,s=O,98. Потери монохлорбензола при его выделении из реакционной

массы, оцениваемые значением pa,s, могут быть подсчитаны, исходя из задан-

ного содержания монохлорбеизола в кубовой жидкости и потерь в результате

испарения.

Отношение числа молей монохлорбензола к числу молей дихлорпроизводных

в кубовой жидкости:

10/112,5

90/147

«0,145

где 112,5; 147—молекулярные массы монохлорбензола и дихлорпроизводных

бензола соответственно,

26

Пренебрегая содержанием дихлорпроизводиых в моиохлорбензоле, выражаем

величину рв,з следующим образом:

В. В-Ъ,]АЫ. ( DA ( ₽п2\

6 „ , = 0,99 = 0,99 ——б = 0,99 1 - 0,145 = 0,99 1 - 0,145 -^=-

в‘3 Вз Вз \ вз/ \ PB.2J

Для удобства интерполирования экспериментальных результатов по дан-

ным табл. 1-2 строим кривые 2(а) для сравниваемых типов реакционных ап-

паратов (рис. 1-10, а).

Рис. 1-10. К примерам 1-1 и 1-2:

а — зависимость выходов моиохлорбёизола от степени превращения бензола

Номера кривых

₽В,2<°> Эд (а)

Реактор периодического действия....... 1 3; 5

Реактор непрерывного действия с мешал-

кой ...................................... 2 4

5 — зависимость выходов смеси дихлорпроизводиых бензола от степени превращения бензол

Номера кривых

₽D, 2 <“) Эр (а)

Реактор периодического действия....... 1 3

Реактор непрерывного действия с мешал-

кой ...................................... 2 4

Пользуясь уравнением (1-16) и кривыми 1 и 2 рис. 1-10, а, получаем ряд

значений рд (а), сведенных в табл. 1-3.

Из табл. 1-3 и рис. 1-10, а (кривые 3 и 4) видно преимущество реактора

периодического действия: максимальный выход, равный 0,882, достигается при

степени превращения бензола 0,5 (кривая 3).

Для оценки эффекта достигаемого в результате совершенствования техно-

логии и аппаратуры процессов на первой и третьей стадиях, предположим, что

при новой технологии рл,1 = рл,з=0,99.

Повторив расчет для реактора периодического действия, получим зависи-

мость, выражаемую кривой 5 на рис. 1-10, а. Видно, что максимальный выход

(0,915) достигается при степени превращения бензола, равной 0,4.

27

Таблица 1-3

Зависимость $'в от а

а Реактор пери- одического действия Реактор непрерывного действия с мешалкой а Реактор пери- одического действия Реактор непрерыв- ного действия с мешалкой

0,05 0,538 0,40 0,880 0,822

0,10 0,696 0,692 0.50 0,882 0,818

0,20 0,818 0,812 0,60 0,875 0,760

0,30 0,856 0,832 0,70 0,862 0,714

Пример 1-2. Пользуясь исходными данными примера 1-1, обосновать

выбор типа реакционного-аппарата н оценить оптимальную степень превращения

бензола для двух вариантов эксплуатации схемы, приведенной на рис. 1-5:

1) производство смеси дихлорпроизводных бензола состава, указанного в

примере 1-1;

2) производство смеси моно- и дихлорпроизводных бензола состава 3: 1 (со-

отношение молей).

Решение. 1. Для производства смеси дихлорпроизводных бензола

необходимо проведение процесса либо при степени превращения бензола, близ-

кой к единице, либо по схеме, изображенной на рис. 1-5, при возврате моно-

хлорбензола на стадию химического превращения. Учитывая чрезмерно большую

продолжительность реакций первого кинетического порядка при степени превра-

щения, близкой к единице, первый из указанных способов осуществления про-

цесса ие заслуживает рассмотрения. Решение задачи применительно ко второму

способу основано на использовании уравнения (1-18).

Приняв Ра,1 = Рд,з=0,98, Ро,з=0,99, Ро,а(«)—см. пример 1-1, —по уравне-

нию (1-18) подсчитываем значения Рд (а) для сравниваемых типов реакцион-

ного аппарата. Результаты расчета представлены на рис. 1-10,6 (кривые 3 и 4).

Из них следует, что сравниваемые типы реакторов практически равноценны

2. Монохлорбензол и дихлорпроизводные бензола в заданном соотношении

могут быть получены в каждом из сравниваемых типов реакционной аппаратуры

при степени превращения бензола, соответствующей условию рв = ЗРд.

Из используемых в данном случае уравнений (1-16) и (I-J.7) получим:

OZ О О

нв 3 р-8.2Р-8.з

₽D,2₽D,3

При условии, что Pb,3=Pd,3=0,99, имеем:

Рв _ Рв, 2 _ 3

Ро Ро,2

Отсюда Рв,2=0,75; [Jo,2=0,25.

Из рис. 1-10, а следует, что требуемое соотношение достигается в реакторе

периодического действия при степени превращения бензола, равной 0,94, а в ре-

акторе непрерывного действия с интенсивным перемешиванием при а=0,714-

-=-0,72. .Суммарный выход смеси продуктов в каждом из реакторов прн этом

равен:

р Рл,1Рв,за

Рг 1-РЛ(1Рл>з(1-«)

28

Для сравнительной оценки реакционных аппаратов найдем отношение сум-

марного выхода, достигаемого б каждом из них:

Рп.д = «n.A[l-P4.^.3(»-«H.„)] = 0.94 [1-0,9841-0,72)]

₽н.д «н.д[1-₽Л.1₽Л,з(1-«п.д)] 0,72 [1-0,9841-0,94)]

(индекс «п. д» относится к реактору периодического действия, индекс «н. д» —

к реактору непрерывного действия с интенсивным перемешиванием). Получен-

ный результат приводит к выводу в пользу реактора периодического действия.

СТРУКТУРА СЕБЕСТОИМОСТИ ПРОДУКТА

ПРОМЫШЛЕННОГО СИНТЕЗА

Экономическая эффективность химико-технологического

процесса определяется себестоимостью продукта и размером ка-

питальных затрат, связанных с организацией производства этого

продукта.

Себестоимость продукта промышленного производства яв-

ляется денежным выражением стоимости или общественных из-

держек производства продукта за вычетом той части, которая идет

на образование чистого дохода.

В себестоимости продукта находят отражение объем производ-

ства, степень полезного использования сырья и энергетических

Таблица 1-4

Структура себестоимости химической продукции

некоторых отраслей промышленности [7]

Элементы затрат Величина затрат, %

азотная промышлен- ность промышлен- ность основной химии (щелочи, кислоты, соли) аиилиио-кра- сочная промышлен- ность горно-хими- ческая промышлен- ность

Сырье н основные мате- риалы 21,2 54,6 58,2 6,5

Вспомогательные мате- риалы . 6,6 6,0 6,3 11,3

Топливо 7,1 4,2 4,0 12,9

Электроэнергия, пар . . . 24,0 4,2 3,6 4,5

Амортизационные отчисле- НИЯ 13,7 5,6 4,6 8,8

Заработная плата (основ- ная я дополнительная) н отчисления на соци- альное страхование . . . 23,4 22,4 18,3 51,3

Прочие денежные расходы 4,0 3,0 5,0 4,7

Всего: 100,0 100,0 100,0 100,0

29

средств, производительность аппаратуры и оборудования, уро-

вень организации труда и ряд других показателей производствен-

ного процесса.

Затраты предприятия, связанные с производством данного про-

дукта, составляют заводскую себестоимость. Заводская себестои-

мость, дополненная затратами, связанными со сбытом готового

продукта, а также затратами на подготовку кадров предприятия,

проведение научно-исследовательских работ и т. п., образует пол-

ную (коммерческую) себестоимость.

Поскольку технологические вопросы решаются в процессе про-

изводства продукта внутри предприятия и внезаводские затраты

не находятся в прямой связи с процессом производства, для выяв-

ления задач технологии в первую очередь представляет интерес

анализ структуры заводской себестоимости продукта химического

производства.

Структура себестоимости химической продукции некоторых от-

раслей промышленности приведена в табл. 1-4.

Структура себестоимости различных продуктов промышленно-

сти основного органического синтеза дана в табл. 1-5 (приведены

характеристики ряда производств, отличающихся количеством тех-

нологических стадий и условиями переработки сырья).

Т а б л и ц а 1-5

Структура себестоимости различных продуктов

промышленности основного органического синтеза

Элементы затрат Величина затрат, %

нитрил акри- ловой кислоты (из пропилена) фенол (из бензола че- рез кумол) ДМТ (из л-кснлола) бензойная кислота (нз толуола) капролактам н адипино- вая кислота (нз бензола)

Сырье, основ- ные и вспо- могательные материалы 65 58 60 72 60

Энергетичес- кие средства 20 22 15 8 15 '

Амортизаци- онные отчисле- ния .... 6 6 10 9 10

Заработная плата и про- чие денеж- ные расходы 9 14 15 11 15

Всего: 100 100 100 100 100

Из табл. 1-5 следует, что основу себестоимости продукта состав-

ляют энерго-материальные затраты, величина которых опреде-

30

f * - "'Ч

k '

дяется расходом сырья, энергетических средств и размером амор-

тизационных отчислений.

Несмотря на существенное различие технологии производств,

представленных в табл. 1-5, доля энерго-материальных затрат от

себестоимости продукта этих производств в достаточной степени

; постоянна и составляет 85—90%.

СЫРЬЕ И ОСНОВНЫЕ МАТЕРИАЛЫ

Стоимость сырья и основных материалов, расходуе-

мых на единицу готового продукта, составляет, как следует из

табл. 1-5, около 60—70% себестоимости этого продукта.

Ясно, что удельный расход А каждого из видов сырья обратно

пропорционален выходу целевого продукта, рассчитанному по

этому виду сырья, и для многостадийных процессов может быть

описан выражением:

V,- 1

4 = (1‘26)

^прод **

где Мисх, Мпрод — молекулярные массы исходного вещества и го-

тового продукта; v', v" — стехиометрические коэффициенты; ₽' —

выход целевого продукта, отнесенный к данному виду сырья.

Вполне очевидно, что первая статья себестоимости готового

продукта складывается из стоимости отдельных видов сырья и

определяется не только их удельным расходом, но и стоимостью

единицы каждого вида сырья.

Выше было показано, что выход продукта многостадийного

процесса является сложной функцией расходов сырья, промежу-

точных и готового продуктов на каждой технологической стадии.

Значение выхода, характеризующего работу каждого агрегата

или стадии, в свою очередь зависит от комплекса условий проведе-

ния того или иного единичного процесса. Пользуясь обозначе-

ниями, принятыми на рис. 1-5 и в приведенных выше уравнениях,

и рассматривая эту зависимость даже в самом общем виде, мож-

но установить форму связи величины выхода и основных пара-

метров, влияющих на выход продукта.

Потери сырья при проведении операций, составляющих первый

этап его переработки, вообще говоря, зависят от свойств этого

сырья, условий его транспорта, хранения, нагрева или охлажде-

ния, изменения агрегатного состояния, типа и количества аппара-

туры и оборудования, качества их монтажа, квалификации обслу-

живающего персонала и т. п.

При одинаковых условиях переработки одного и того же вида

сырья размер его относительных потерь (1 — ₽д,i), как правило,

связан с величиной потока этого сырья. Общим выражением мо-

жет служить:

Рд. 1 = Ф(Л1- Т’р’ «*-••)

31

где Л] (а)—количество сырья, поступающего в единицу времени

на первый этап переработки; Т, Р, ц, ... — параметры элементар-

ных процессов, составляющих первый этап переработки сырья, и

физико-химические свойства сырья.

По понятным соображениям количественная связь 0А, i и Д1(а)

в общем виде выражена быть не может. Однако для конкретных

условий представляется возможным установить эту форму связи

путем сравнения размера относительных потерь для двух различ-

ных по размеру потоков (при условии, что размер аппаратуры ме-

няется с изменением потока сырья). Например, оценка потерь

жидкости в результате испарения со свободной поверхности в хра-

нилищах либо потерь жидкости (газа) через неплотности в разъем-

ных соединениях аппаратов и трубопроводов для двух случаев

(соответственно 0^ , и 0” j) приводит к выражениям:

потери в результате испарения

/ А1 \»

\ л2 /

потери через неплотности

/ А1 \г

\ л2 /

(у, г— некоторые постоянные величины). Эти выражения позво-

ляют сделать вывод, что для случаев, когда размер аппаратуры и

трубопроводов меняется соответственно изменению размера потока

сырья, величины у и г заключены в пределах 0<#<1 и 0<z<l.

Ясно, что при сохранении размеров аппаратуры и соответствую-

щем увеличении числа агрегатов значение выхода сохраняется:

^=2=0; 0” ,=0*...

При работе с газами или летучими жидкостями в производ-

ственных условиях потери сырья в результате неудовлетворитель-

ной работы систем улавливания (конденсаторы, абсорберы, адсор-

беры) и за счет утечки через неплотности в отдельных случаях

могут быть весьма заметными. Размер этих не поддающихся рас-

чету потерь может быть с достаточной степенью точности установ-

лен в период так называемой «обкатки на рабочих средах», т. е.

на основе баланса сырья, перерабатываемого во всех аппаратах

технологической схемы в рабочих условиях (температура, давле-

ние), но без проведения химической реакции (а=0).

Из уравнения (1-22) при а=0 получим:

Рл. 1Рл.з= л4 + л0

При постоянстве потока сырья (Д4=const) убыль исходного ве-

щества в хранилищах соответствует значению До-

Выход 0{> 2 продукта химической реакции является функцией

ряда параметров процесса, причем внд этой функции зависит от

32

схемы и природы химической реакции и от того, какой из продук-

тов (если образуется ряд продуктов) является целевым.

Для процессов промышленного органического синтеза харак-

терна сложная схема химических реакций, включающая комплекс

параллельно и последовательно протекающих превращений, за-

канчивающихся образованием ряда продуктов. В этих условиях

неизбежна зависимость выхода большинства продуктов от сте-

пени превращения исходного вещества. Зависимость эта обычно

является либо монотонно возрастающей, либо монотонно убываю-

щей;.случаи экстремальной зависимости сравнительно редки (про-

межуточные продукты многостадийной последовательной реакции).

В отличие от простых необратимых и обратимых реакций, где

выход продукта (всегда равный единице) не зависит от парамет-

ров процесса, для сложных реакций изменение параметров при

одной и той же степени превращения может влиять на соотноше-

ние констант скоростей отдельных реакций, обусловливая тем са-

мым зависимость выхода от температуры, давления, каталитиче-

ского и инициирующего воздействия добавок и т. д.

Сложная схема большинства реакций органического синтеза

обусловливает также связь относительной скорости отдельных пре-

вращений и характера изменения концентрации исходного веще-

ства и промежуточных продуктов реакции в процессе ее проведе-

ния, создавая, таким образом, зависимость выхода продукта от

гидродинамического режима в реакционном пространстве, харак-

теризующегося значением критерия Боденштейна (Во).

Общее выражение зависимости выхода продукта от условий

проведения химического процесса можно представить следующим

образом:

Р», г = 'Ф (“ Т> Р, К, Во,...)

где К — катализатор.

Расход сырья и готового продукта на стадиях, связанных с раз-

делением смеси продуктов реакции, вызывается не только механи-

ческими потерями, но и является результатом нежелательных хи-

мических превращений, протекающих при повышении температуры

реакционной массы, каталитическом действии материала аппара-

туры и т. п. и определяемых как свойствами компонентов разде-

ляемой смеси, так и условиями ре разделения. Общим выражением

для выхода на этом этапе может служить:

Рш ~f(G3, T,P,kbk2,...)

где G3(a) =Лз+Вз+£)з—количество реакционной смеси, поступаю-

щее в единицу времени на стадию разделения; Т, Р — параметры

процесса разделения; k\, k2 — кинетические показатели побочных

реакций, протекающих в условиях разделения реакционной смеси.

Кроме рассмотренных выше основных технологических стадий,

расходом сырья (в форме потерь готового продукта) сопрово-

ждается очистка, хранение, расфасовка и транспорт готового про-

дукта, что должно учитываться при определении'значения 0'.

3 В. С. Хайлов, Б. Б Брандт 33

Как правило, выходы на стадиях подготовки сырья и разделе-

ния реакционной смеси значительно превосходят выход на стадии

химического превращения, которым в основном и определяется

удельный расход всех видов сырья.

Степень влияния величин р,-, i и рг-, 3 на выход продуктов в зна-

чительной мере зависит от а. Для количественной оценки этой

зависимости могут служить уравнения (1-16)—(1-18).

ЭНЕРГЕТИЧЕСКИЕ СРЕДСТВА

Все виды энергетических средств, расходуемых на про-

изводство продукта, можно разбить на две группы по степени

связи с технологией промышленного синтеза: 1) расход на перера-

ботку сырья; 2) расход на вспомогательные нужды (отопление,

освещение и вентиляцию производственных помещений, работу

станков механической мастерской и т. д.). Первая из этих групп

является определяющей.

На стадии предварительной обработки сырья энергетические

средства расходуются на перемещение сырья, сжатие газов, на-

грев или охлаждение сырья и перевод его из одного агрегатного

состояния в другое для доведения его параметров до уровня, опре-

деляемого требованиями реакционного агрегата.

Расход тепловой энергии (Q') определяется начальными и ко-

нечными параметрами состояния и свойствами исходного вещества

(теплота фазовых превращений г), а также количеством перера-

батываемого сырья.

Расход механической энергии (Qi) зависит от разности конеч-

ного и начального давлений газообразных продуктов, высоты подъ-

ема жидкостей, а также от количества перерабатываемого сырья.

Общим выражением может служить:

Q( + Ql=f0!, ДГ, ДР,г, С, ...)

где Л1(а) —количество сырья, поступающее в единицу времени на

первый этап переработки; ДТ, ДР, г, С — изменение параметров

процессов и теплофизические константы сырья.

Расход энергетических средств на стадии химического превра-

щения сырья связан, как правило, с поддержанием заданного тем-

пературного режима химического процесса (нагрев, охлаждение)

и с перемешиванием реакционной смеси.

Удельный расход тепловой энергии, расходуемой на поддержа-

ние температуры реакционной смеси в случае проведения экзотер-

мического или эндотермического процесса, определяется величи-

ной теплового эффекта реакции, а стоимость энергетических

средств — температурным уровнем.

Тепловой эффект сложной реакции (сумма тепловых эффектов

отдельных превращений), отнесенный к единице основного целе-

вого продукта, зависит от степени превращения исходного веще-

ства. Количество тепла, подводимого или отводимого от реакцион-

34

ной смеси для поддержания заданного температурного режима

процесса, тоже определяется значением а, так как водяной' экви-

валент реагирующего потока, отнесенный к единице содержаще-

гося в нем основного продукта, находится в обратной зависимости

от степени превращения сырья.

Общим выражением расхода тепловых энергетических средств,

' связанного с поддержанием температурного режима (Q2). может

служить:

где 2 (а) — суммарный тепловой эффект сложной реакции, от-

. несенный к единице основного продукта; С'(а) —отнесенное к еди-

нице основного продукта количество тепла, необходимое для изме-

нения температуры реакционной смеси на 1 град.

Потребление механической энергии, расходуемой на переме-

щение или перемешивание реакционной.смеси (Q2), зависит от гид-

родинамического режима перемешиваемой массы и от ее количе-

ства:

Q2 = 4j(A2, Т, Р, Re, ...)

где Л2(а)—количество сырья, поступающего в единицу времени

в реакционный агрегат; Re — критерий Рейнольдса.

Стадия разделения смеси продуктов реакции и очистки гото-

вого продукта также связана с расходом механической и тепловой

энергии. Величина расхода и параметры тепловых энергетических

средств целиком определяются свойствами разделяемых систем,

схемой и аппаратурой, принятой для осуществления процесса раз-

деления.

Когда реакционная смесь представляет собой смесь жидко-

стей, расход тепла на ректификацию определяется не только коли-

чеством реакционной смеси, но и содержанием в ней непрореаги-

ровавшего сырья (как правило, обладающего более высоким дав-

лением паров, чем продукт синтеза), т. е. степенью превращения

сырья на стадии химического взаимодействия.

Расход энергетических средств на стадии разделения. (Q3) в об-

щем виде можно выразить зависимостью:

Q3 = H>(G3, At, Т, Р, г, С,...)

где G3(a)—количество реакционной смеси, поступающее в еди-

ницу времени на стадию разделения; Д4(а)—количество непре-

вращенного сырья, отделяемого от реакционной смеси в единицу

времени; Т, Р, г, С — параметры процессов разделения и тепло-

физические свойства разделяемых продуктов.

Учитывая расход энергии на дополнительную очистку продукта,

его транспорт и т. д. (Q4), суммарный расход энергетических

средств на единицу готового продукта может быть выражен урав-

нением:

2Q = Q{ + Qi + Q2 + Q2+Q3 + Q4 (1-27)

з*

35

Естественно, что стоимость энергетических средств опреде-

ляется их параметрами и в значительной степени зависит от усло-

вий конкретного производства.

В качестве примера рассмотрим одну из современных много-

стадийных схем производства капролактама, включающую разно-

характерные процессы и аппаратуру. Технологическая схема со-

стоит из пяти основных химических стадий:

1) получение циклогексана (парофазное гидрирование бензола

на сульфидных катализаторах);

2) получение циклогексанона (жидкофазное каталитическое

окисление циклогексана);

3) получение циклогексаноноксима (взаимодействие циклогек-

санона и гйдроксиламина);

4) получение сернокислой соли капролактама (изомеризация

циклогексаноноксима в олеуме);

5) получение капролактама (нейтрализация сернокислой соли

капролактама водным раствором аммиака, выделение и очистка

капролактама). '

Анализ проектной документации позволяет распределить энер-

гетические средства, потребляемые на каждой стадии синтеза, по

основным технологическим стадиям переработки сырья (табл. 1-6).

Таблица \-f>

Распределение энергетических средств,

потребляемых на различных стадиях синтеза капролактама

(в % от суммарной стоимости энергетических средств

на каждой основной стадии)

Несмотря на некоторую условность разграничения этапов, не-

избежно допускаемую при рассмотрении технологической схемы,

порядок величин, приведенных в табл. 1-6, достаточно обоснован

и позволяет установить, что определяющей является последняя

технологическая стадия, при осуществлении которой расходуется

до 96% суммарной стоимости энергетических средств. Расход же

энергетических средств на работу реакционного узла в основном

относительно невелик.

36

АМОРТИЗАЦИОННЫЕ ОТЧИСЛЕНИЯ

Амортизация основных фондов промышленности пред-

ставляет постепенное возмещение их физического и морального

износа в процессе эксплуатации.

Амортизационные отчисления, включаемые в себестоимость

продукции, служат источником финансирования воспроизводства

(ремонт, полная или частичная замена износившихся деталей или

узлов) зданий, сооружений и производственного оборудования.

При составлении калькуляции применяются дифференциро-

ванные нормы амортизации. В зависимости от конструкции зда-

ний и сооружений, материалов и условий эксплуатации аппара-

туры и оборудования размер амортизационных отчислений колеб-

лется в довольно широких пределах и соответствующая статья

затрат представляет собой сумму амортизационных отчислений на

капитальный ремонт и восстановление зданий, сооружений и обо-

рудования, а также других объектов основного и вспомогатель-

ного производственного назначения.

Порядок значений амортизационных отчислений для предприя-

тий промышленности основного органического синтеза можно ви-

деть из данных, приведенных в табл. 1-7.

Таблица 1-7

Амортизационные отчисления для предприятий

промышленности основного органического синтеза (в %] [8]

Группы и виды основных фондов Общая норма амортизацион- ных отчисле- ний В том числе

на капиталь- ный ремонт на полное восстанов- ление

Производственные здания (каменные, бетонные, железобетонные) Машины и оборудование: колониые аппараты для производ- ства синтетического каучука . . 2,5-3,2 1,5-1,7 1,0-1,5

18,1 10,4 7,7

колонные аппараты для производ- ства пластмасс ' 13,0 4,0 9,0

теплообменники для производств синтетического каучука и спирта 13,8 7,1 6,7

красителей и полупродуктов . . 14,1 8,3 5,8