Текст

для техникумов

Москва Химия»1984

Допущено Министерством химической промышленности. в качестве учебного пособия по технологии органического синтеза для средних специальных учебных1' заведений . h /

ап ГУТНИКГ ДКАДОРКИНА, ВЕСОСОНКО

V-

Примеры и задачи по/технологии органического синтеза

г. Cctcpoaf’sipaf

547

Г 972

УДК 665.652.8(076.1)

Гутник С. П., Кадоркина Г. Л., Сосонко В. Е.

Примеры и задачи по технологии органического синтеза. — М., Химия, 1984. 192 с., ил.

В книге приведены расчеты объемов сырья, полупродуктов и готовой продукции по важнейшим процессам основного органическо го и нефтехимического синтеза, а также расчеты по выбору аппаратуры. Даны сравнительные расчеты процессов, показывающие их эффективность н экономичность и позволяющие экономить сырье, ка тализаторы, топливно-энергетические н другие виды ресурсов.

Книга является пособием для учащихся техникумов по спецн альности «Технология органического синтеза».

192 с., 5 табл.. 7 рис., 11 литературных ссылок.

Рецензенты — зав. кафедрой Московского химико-технологического института им. Д. И. Менделеева профессор Н. Н. Лебедев и преподаватель Стерлитамакского химико-технологического техникума Г. А. Леонова

2803010000-087

Г ---------------- 87.84

050(01)-84

(С) Издательство «Химия», 1984 г.

СОДЕРЖАНИЕ

Предисловие .................................... 5

Рекомендуемые обозначения и единицы измерения ... 6

Введение. Элементы расчетов химико-технологических

процессов .................................... 7

Массовый, объемный и мольный состав.......................... 7

Характеристики газовых смесей................................ 10

Основные показатели стадии химического превращения . . 14

Элементы расчетов химических реакторов...................... 19

Тепловые расчеты химико-технологических процессов .... 27

Раздел 1. ПРОИЗВОДСТВО ИСХОДНЫХ УГЛЕВОДОРОДОВ ДЛЯ ОСНОВНОГО ОРГАНИЧЕСКОГО И НЕФТЕХИМИЧЕСКОГО СИНТЕЗА 33

Процессы переработки нефти ......... 33

Производство ацетилена .................................... 39

Процессы дегидрирования углеводородов....................... 47 /

Производство олефинов.................................... 47 \

Производство бутадиена-1,3 и изопрена .................. 53 \

Производство стирола и его гомологов .................... 59 \

Процессы алкилирования, деалкилирования и изомеризации углеводородов......................................... 69

Алкилирование изопарафинов олефинами............... 69

Алкилирование бензола олефинами ...... 70

Деалкилирование алкиларомэтических углеводородов . . 73 I

Изомеризация парафинов ............................. 7Г |

Изомеризация алкилароматнческих углеводородов ... 7» I

Раздел 2. ПРОМЫШЛЕННЫЕ СПОСОБЫ ПОЛУЧЕ- I

НИЯ ГАЛОГЕНПРОИЗВОДНЫХ ..... 78 ’ \

Хлорирование парафинов . .............................. 78

Хлорирование и гидрохлорирование непредельных углеводородов ................................................ 84

Хлорирование и гидрохлорирование ацетилена ........... -90

Хлорирование ароматических углеводородов............... 95

Фторирование углеводородов ...................... 98

Раздел 3. ПРОМЫШЛЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ ......................100

Получение синтетических спиртов ...................... 101

Метанол........................................... 101

Этанол ... . ..............................108

Изопропанол ... 111

3

н-Бутанол................... ................

2-Этнлгексанол . . . .

Глицерин ...................... .............

Получение фенолов................................

Фенол........................................

Дифенилолпропан.......................... . .

Получение эпоксидных соединений . ....

Этиленоксид ... ....................

Пропиленоксид............ ...................

Получение альдегидов и кетонов...................

Формальдегид.................................

Ацетальдегид ................................

Масляные альдегиды...........................

Циклогексанон................................

Получение карбоновых кислот и их производных . .

Уксусная кислота.............................

Терефталевая кислота ........................

Малеиновый ангидрид..........................

Фталевый ангидрид............................

Винилацетат............................. . .

11' 11J 1П 121 121! 12.1 12,1 12;> 12« 131 131 135 140 142 145 145 149 15) 154 156

Раздел 4. ПРОМЫШЛЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ.............................160

Получение нитропроизводных..............................160

Получение аминопроизводных..............................162

Получение синильной кислоты и акрилонитрила ........... 164

Раздел 5. ПРОМЫШЛЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ПОЛИМЕРНЫХ

МАТЕРИАЛОВ.................................166

Получение олигомеров олефинов..........................166

Получение полиэтилена..................................168

Получение полипропилена и полиизобутена .............. 170

Получение полистирола..................................172

Получение бутадиеновых каучуков ................. .... 173

Получение поливинилхлорида.............................175

Получение поливинилацетата ......................... 176

Рекомендуемая литература................................177

Приложения..............................................178

Ответы на задачи...................................... 187

HO20.

ПРЕДИСЛОВИЙ

Настоящее учебное пособие предназначено для закрепления знании учащихся техникумов по курсу основных процессов органического и нефтехимического синтеза, для приобретения навыков технологических расчетов по различным процессам.

Учебными планами техникумов по специальности «Технология органического синтеза» предусмотрено изучение курса процессов и аппаратов химических производств, где подробно рассматриваются расчеты и конструкции оборудования, применяемого на стадиях подготовки сырья и разделения продуктов реакции. Поэтому в на-юящем пособии основное внимание уделено технологическим узлам стадии химического превращения сырья. Это позволяет учащимся оценить роль технологических узлов в технологической схеме и их значение для улучшения технико-экономических показателей производства.

Пособие составлено в соответствии с задачами курса «Техноло-i ин органического синтеза» для техникумов. В этом курсе рассматриваются теоретические основы органического и нефтехимического пнптеза, его промышленная технология, устройство основного оборудования. Для более глубокого усвоения материала и подготовки к курсовому и дипломному проектированию в пособие включены примеры расчетов и задачи по основным характеристикам технологических процессов, даны методы расчетов параметров реакционных смесей, геометрических размеров реакционного оборудования, (сплообменных устройств. Уделено внимание расчетам, связанным утилизацией теплового эффекта химических реакций. Расчеты и задачи составлены практически по всем промышленным (причем по наиболее перспективным в технико-экономическом отношении) процессам органического и нефтехимического синтеза, учтена тенденция к использованию аппаратов повышенной единичной мощности. Задачи предназначены для решения на групповых практических шиятиях, а также могут быть использованы в качестве контрольных и домашних заданий. В приложениях приводятся справочные материалы, которые могут быть полезны при выполнении курсовых и дипломных проектов.

С. П. Гутииком выполнен раздел 3, Г. Л. Кадеркиной — раздел 2 и приложения, В. Е. С. -ко — введение, разделы 4 и 5. Раздел 1 подготовлен авторами совместно.

Авторы выражают признательность профессору Н. Н. Лебедеву и преподавателю Г. А. Ягановои рецензирование пособия и заранее благодарят всех, кто возьмет на себя труд сделать критические замечания по этому пособию.

РЕКОМЕНДУЕМЫЕ ОБОЗНАЧЕНИЯ И ЕДИНИЦЫ ИЗМЕРЕНИЯ

Велич ина Обозначение Единицы измерения

Произйодитеьность (мэщгэсть) N кг/с, кг/ч, м3/ч,

установки, алпарата т/сут, т/год

Массовый рапход вещества т кг/с, кг/ч, т/сут.

с т/год

Объемный расход вещества V м3/с, м3/ч, м3/сут

Время т с, ч, сут, год

Масса вещества т г, кг, т

Объем вещества V л, м3

Давление Р Па, кПа, МПа

Температура t, Т °C, к

Парциальное давление компо- Р Па, кПа, МПа

нента Парциальный объем компонента V л, м3

Плотность вещества Р кг/м3

Мольная масса вещества М кг/моль

Мольный Дбъем вещества vm м3/моль

Массовая доля компонента W доли ед., %

смеси Мольная доля компонента X доли ед., %

смеси Объемная доля компонента <Р доли ед., %

смеси Количество вещества N моль, кмоль

Концентрация компонента в суспензии, газовой смеси массовая Сх кг/м3

мольная Ра кмоль/м3

Степень конверсии сырья а доли "ед., %

Выход продукта, селективность ₽ доли ед., %

Объемная скорость подачи газ1 Уоб ч—\ с*1

жидкости Объем катализатора в системе Ук с №

Площадь поперечного сечения О м2

аппарата Диаметр аппарата D, d м

Высота аппарата Н, h м

Длина аппарата L, 1 м

Площадь поверхности тепло- F м2

обмена Линейная скорость потока со м/с

Тепловой поток (расход теплоты Q Вт, кВт

в единицу времени) Количество теплоты q Дж, кДж

Коэффициент теплопередачи К Вт/(м2-К)

Удельная теплоемкость с Дж/(кг-К)

Теплота фазового перехода г Дж/кг

Введение

ЭЛЕМЕНТЫ РАСЧЕТОВ

ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

массовый, объемный и мольный состав

Количество вещества — одна из основных величин, характеризуемая численностью содержащихся в системе структурных единиц (атомов, молекул, ионов и др.). Единицей количества вещества является моль.

Мольная масса — масса 1 моль 'вещества:

M = m!N

Мольный объем — объем 1 моль вещества:

Vm = V/m

Массовая доля компонента в смеси — соотношение массы компонента А, содержащегося в смеси, и общей массы смеси:

= mA/m

Мольная доля компонента в смеси — соотношение количества компонента и общего количества смеси:

Объемная доля компонента в смеси — соотношение приведенного (к обычным давлению и температуре смеси) 'объема компонента и Общего объема смеси:

I кжазатель «объемная доля» используется преимущественно для характеристики газовых смесей и совпадает (для газов) с показателем «мольная доля», если не учитывать отклонения реальных газов от идеального состояния.

Массовое соотношение компонента в смеси — отношение массы данного компонента к массе остальной ча-с ги смеси.

Мольное соотношение компонента в смеси — отношение количества данного компонента к количеству остальной смеси.

7

Объемное соотношение компонента в смеси — отношение приведенного объема данного компонента к объему остальной смеси.

Массовая концентрация компонента — отношение массы компонента смеси к объему смеси:

PA = mA/V

При расчетах химико-технологических процессов часто возникает необходимость перевода массового состава смеси в мольный и наоборот. Для перевода массовых долей в мольные находят массу каждого компонента в 1 кг или в 100 кг (если массовые доли выражены в процентах) смеси; делят массу компонента на его относительную -мольную массу, определяя количество компонента (кмоль); деля число моль каждого компонента на сумму общего числа моль, получают мольные доли компонентов. Для пересчета мольных долей в массовые определяют количество каждого компонента в 100 моль смеси; определяют массу каждого компонента, умножая количество компонента на его относительную мольную массу; находят массовые доли, деля массу каждого компонента на общую массу смеси.

Пример 1. Определить массовые доли компонентов в смеси, состоящей из 400 кг бензола и 100 кг толуола.

Решение. Общая масса вещества в смеси:

400+ 100 = 500 кг

Массовые доли компонентов в смеси:

бензол 400 : 500 = 0,8 толуол 100 : 500 = 0,2 Массовую долю второго компонента в данном случае можно- определить также, учитывая, что сум-ма массовых долей компонентов равна единице. Тогда массовая доля толуола равна:

1 —0,8 = 0,2

Задачи

1. Определить массовые доли компонентов в -смеси, состоящей из 200 кг изооктана и 200 кг н-нонана.

2. Определить массовые доли компонентов в -смеси, состоящей из 1100 кг хлорбензола и 2200 кг бензола.

3. Определить массовые доли фракций, если при атмосферной перегонке 1600 кг нефти получены такие дистилляты: 100 кг бензинового, 200 кг лигроинового, 900 кг керосинового, 200 кг солярового (остаток от перегонки — мазут), 8

4. Массовые доли компонентов в смеси продуктов алкилирования бензола пропиленом равны: изопропилбен-»ол — 25%, диизопропилбензол — 10%, триизопропил-бепзол — 8%, бензол — остальное. Определить массы компонентов, если масса бензола равна 1425 кг.

Пример 2. Определить мольные доли компонентов в смеси, со-i юящей из 100 кг метана, 120 кг этана и 180 иг этилена.

Решение. Мольная масса метана 16 кг/кмоль, этана 30 кг/кмоль, осилена 28 кг/кмоль. Количество каждого компонента:

метан 100 : 16 = 6,25 кмоль этан 120 : 30 = 4,0 кмоль этилен 180 28=6,43 кмоль

Общее количество вещества:

6,25 4-4,0 4- 6,43 = 16,68 кмоль

Мольные доли компонентов:

метан 6,25 : 16,68 =0,37

этан 4,0 : 16,68 = 0,24

этилен 6,43 : 16,68 = 0,39

Для этилена мольная доля может быть определена также исходя из равенства суммы мольных долей компонентов единице. 1огда мюльная доля этилена равна:

1 —0,37 —0,24 = 0,39

Задачи

5. Определить мольные доли компонентов смеси, если массовые доли в смеси равны: бутан—: 50 %, бутены — 30%, бутадиен — 15%, (водород — 5%, Общая масса смеси равна 15000 кг.

6. Мольные доли компонентов в акролеине-сырце равны: акролеин — 0,82, ацетальдегид — 0,06, ацетон — 0,04, вода — 0,08. Определить массовые доли компонен-I ов.

7. Определить массовый и мольный состав смеси, гели масса компонентов равна: метанол — 270 кг, воздух — 360 кг, вода — 200 кг. Молекулярная масса воздуха 29.

8. Ацетилен с кислородом образует взрывоопасные смеси, если объемная доля ацетилена равна 0,028—0,93. Определить, лежат ли следующие смеси в области взрываемости:

а) смесь, в которой массовое соотношение С2Н2: О2 равно 1 : 10;

9

б) смесь, в которой массовое соотношение С2Н2:О2 равно 1:100.

9. Смесь газов состоит из 1000 м3 водорода, 340 м3 азота и 10 м3 метана. Определить: а) объемные доли компонентов в смеси и б) состав газовой смеси (в массовых долях).

10. Смесь газов состоит из 1 кмоль метана, 11 кмоль водяного пара, 9 кмоль оксида углерода и 27 кмоль водорода. Определить мольный (объемный) и массовый состав смеси.

11. Газовая смесь состоит из этилена и воздуха. Объемная доля воздуха в смеси равна 97%. Определить маесу этилена, если общая масса смеси равна 40 т. Молекулярная масса воздуха 29.

ХАРАКТЕРИСТИКИ ГАЗОВЫХ СМЕСЕЙ

Технологические расчеты многих производств органического синтеза требуют применения газовых законов, характеризующих любое состояние газа и устанавливающих взаимосвязь объема, давления и температуры. Приводимые в расчетах и задачах объемы газов отнесены к нормальным условиям (273 К, 0,1013 Ml 1а), если не сообщаются параметры состояния газа. При нормальных условиях мольный объем любого газа равен 22,4 м3/кмоль {закон Авогадро).

Для вычислений, связанных с массой, давлением, температурой и объемом газов, широко применяется уравнение Менделеева — Клапейрона для идеального газа:

для 1 моль PV = RT

для N моль

PV = NR.T = — RT М

где К. — универсальная газовая постоянная, равная 8,314 кДж/(моль-К).

Для двух разных состояний газа (если его количество остается неизменным) применима пропорция:

ЛИ _

Л Л

Давление газовой смеси равно сумме парциальных давлений компонентов {pi, р%, ..., р«) компонентов — закон Дальтона-.

10

Р — Pi + Ps + - • + Рп

Объем газовой смеси равен сумме парциальных объемов компонентов (щ, г2, ..., vn):

V = -j- г2 + ... + vtl

Из закона Дальтона вытекает очень важное следствие, к которому довольно часто прибегают в расчетной практике: если известен объемный (или мольный) состав газовой смеси, то все ее физические константы (мольная масса, плотность, теплоемкость и т. д.) подчиняются правилу аддитивности, т. е. их можно вычислить по правилу смешения. Так, средняя мольная масса газовой смеси равна (в кг/моль)-

Мср = Xj/Vlj -f- х2Л12 Т ... Т х/гЛ4/г

Средняя плотность газовой смеси (аналогично определяют и плотность индивидуальных газов) равна (в кг/м3): Pep = Afcp/22,4

Относительную плотность газа по воздуху определяют, деля его плотность на плотность воздуха (при обычных условиях плотность воздуха равна 1,293 кг/м3):

Д = р/1,293

Законы идеальных газов могут быть использованы в большинстве технических расчетов, однако в ряде случаев следует учитывать отклонения от закона идеального газа, связанные с природой молекул. При этом нужно оценивать значения параметров, выше которых использование газовых законов для идеального состояния приводит к недопустимым ошибкам. В большинстве лучших расчетных методов используются теоретические уравнения с эмпирическими константами, которые не даются теорией.

Модификацией простого выражения PV=NRT является уравнение состояния Ван-дер-Ваальса

(Р^-а/У*) (V — b) = RT

где V — мольный объем, а а и b — эмпирические константы, учитывающие свойства молекул. Следует отметить, что, хотя существуют более точные уравнения состояния, уравнение Ван-дер-Ваальса до сих пор полезно для создания хоть и приближенного, но простого аналитического представления о поведении реального газа.

Более современны уравнение состояния РеДлиха— Квонга

И

be

P_RT

V — b T°'5V(V + b) и ряд других, например уравнение состояния Ли—Эр-бар а—Эдмистер а

г„ __

V — b V(V — b) 1 V (V — b) (Vb)

и уравнение состояния Барнера—Адлера

р RT а с

~ V — b ~ V (V—b) + V (V — b)2 + d е

+ V(V — b)s + V(V —*)4

где а, Ь, с, d, е —• коэффициенты, определяемые расчетным путем и учитывающие ацентричность (несферич-ность) молекул и критические параметры вещества.

Плотность реального газа можно определить с помощью уравнений или по диаграммам. Для высоких давлений (до 10—1'5 МПа) рекомендуется пользоваться уравнением Беатти—Бриджмена:

„ RT / с \Г / b

~~ v> \ ~ vt3 ) |17 ' в° \ ~ V )]~~

— А° (1 — —\ v2 V v }

Значения постоянных а, Ь, с, До и Во для важнейших газов приводятся в справочной литературе, а для смесей их определяют по правилу аддитивности (за исключением постоянной До, которую рассчитывают иначе: Досм=

Плотность газа можно проще (но менее точно) определить с помощью обобщенной диаграммы коэффициента сжимаемости Z—PV/RT, пользуясь приведенными параметрами Tnp—T/TKV и Рпр=Р/Ркр, где Ткр и Ркр — критические параметры (Состояния вещества.

Критическая температура — температура, при которой плотности жидкости и ее насыщенного пара одинаковы; критическое давление —- давление насыщенных паров вещества при критической температуре. При Т>ТКХ> состояние вещества газообразное. Критический объем — объем, занимаемый веществом при критическом состоянии (наибольший объем в жидком состоянии) .

12

Пример 1. Определить плотность пропана и его относительную плотность по воздуху.

Решение. Мольная масса пропана (С3НВ) равна 44 кг/кмоль. Плотность пропана:

рСаНв = 44 : 22,4 = 1,96 кг/м3

Относительная плотность пропана по воздуху: ДСЛ = 1,96 : 1,293 = 1,52

Пример 2. Определить среднюю мольную массу смеси, состоящей из 3 моль водорода и 1 моль /(.-пентана.

Решение. Мольные доли компонентов:

водород хг = 3 : (3 + 1) = 0,75

н-пентан х2 — 1 : (3 + 1) =0,25

< редняя мольная масса смеси газов (мольная масса водорода ’> кг/кмоль, мольная масса н-пентана 72 кг/кмоль):

Мср = 0,75 • 2 + 0,25 • 72 = 19,5 кг/кмоль

Пример 3. Определить плотность синтез-газа при 300 °C и Н) МПа, если объемное соотношение оксида углерода и водорода равно 2:1. Для решения воспользоваться уравнением Беатти — Бриджмена. Постоянные для СО: До= 1,3445, а=0,02617, Во=

0,05046, * = —0,00691, с = 420000; для Н2: Ло = О,1975, а=

-0,00506, Во = 0,02096, *=—0,04359, с=504.

Решение. Мольные доли в смеси: для СО 0,67, для Н2 0,33. 11остоянные для смеси.:

|/лГ~ = 0,67/1,3445 + 0,33-/0/1975 = 0,9236 Ло„ =0,8530 исм г г см

асм=0,67 0,02617 — 0,33 • 0,00506 = 0,01586

В = 0,67 • 0,05046 + 0,33 • 0,02096 = 0,04073 исм

*см = —0,67 • 0,00691 —0,33 • 0,04359 = —0,01901 ссм = 0,67 - 420000 + 0,33 504 = 281566,32

Подставляя значения параметров и постоянных в уравнение, получим:

8314-573 I 281566,32 \ Г

10 10е.: 1 - V* \ V.5738 )[V +0.04073 X

' , 0,01901 \1 х(‘+ V ) I 0,853 / 0,01586 \ Vs \ V 1

Решение этого уравнения методом подбора дает 1/=0,515 м5/кмоль. < редняя мольная масса смеси:

А4сР = 0,67 • 28 + 0,33 • 2 = 19,42 кг/кмоль

11лотность смеси:

Рем = 19,42 : 0,515 = 37,71 кг/м8

Для сравнения: плотность жидкого водорода при 20 К равна 71 кг/м5, а плотность жидкого оксида углерода при 80 К равна 803 кг/м5.

13

Пример 4. Определить плотность этилена .при 150 МПа и 180 °C, пользуясь диаграммой коэффициента сжимаемости, если критические параметры для этилена равны 282',4 К и 5,03 МПа.

Решение. Приведенные параметры:

453 150

Гпр =-------= 1,604 Рпр = —---------= 29,82

р 282,4 р 5,03

По обобщенной диаграмме коэффициента .сжимаемости (например, Циборовский Я. Основы процессов химической технологии. Л., Химия, 1967, с. 207) находим z=2,5. Тогда

zRT 2,5-8314 453

V =--------=----------------= 0,063 м8/кмоль

Р 150 -10°

и плотность этилена равна:

р = 28 : 0,063 = 444,4 кг/м8

Для сравнения: плотность жидкого этилена при 163 К равна 577 кг/м8.

Задачи

12. Определить среднюю мольную массу и плотность пропан-пропиленовой фракции газов крекинга (объемная доля пропилена 30%', объемная доля пропана 70%).

13. Определить плотность этана, этилена, пропилена и относительную плотность каждого газа по воздуху.

14. Массовые доли компонентов в газе, получаемом при пиролизе бензина: метан — 15%, этилен — 40%', этан — 5%, пропилен — 20%', бутены — 20%. Определить состав (в мольных долях), среднюю мольную массу и плотность газовой смеси.

//15. Определить плотность метана а) при 600 °C и 0,2 МПа, б) при 1500°С и 0,25 МПа.

16. Объемное соотношение метана и кислорода в смеси равно 100:60. Определить состав смеси (в массовых долях), среднюю мольную массу и плотность смеси.

17. Определить массу 25 м3 этана при 100°С и 0,2 МПа.

18. Определить объем ацетилена при нормальных условиях и его массу, если при 1,9 МПа и 20°C объем ацетилена равен 4,5 м3.

19. Определить массу 1200 м3 синтез-газа при 300°С и 18 МПа, если объемное отношение СО и Н2 равно 2:1. Использовать данные, приведенные в Примере 3.

ОСНОВНЫЕ ПОКАЗАТЕЛИ СТАДИИ

ХИМИЧЕСКОГО ПРЕВРАЩЕНИЯ

Любую технологическую схему можно рассматривать как комплекс последовательных химических пре-14

Вращений, каждое из которых осуществляют в три стадии: подготовительная обработка исходного вещества, химическое превращение исходного вещества, .выделение и очистка целевого продукта. Основой для описания количественной взаимосвязи этих стадий служит материальный поток, величина и состав которого определяются главными показателями стадии химического превращения — степенью конверсии сырья и выходом конечных продуктов.

Степень превращения (конверсии) исходного вещества* — .отношение количества (массы, объема) этого вещества, вступившего в химическое взаимодействие с другим веществом или подвергнутого каким-либо иным химическим превращениям, к количеству (массе, объему) этого же вещества в потоке, поступающем в реакционный аппарат:

^пРевР тпревр ИтсиР

I 05 — ~ 05 = ------- 05 = ---------

-^исх ^исх ^исх

В том случае, когда в химическом превращении участвуют несколько исходных веществ, процесс может характеризоваться степенью конверсии каждого из них.

Выход конечного продукта (выход от теоретического) — отношение его количества (массы, объема) к количеству (массе, объему) исходного сырья (с учетом стехиометрических соотношений). Справедлива и другая формулировка: выход продукта (выход от теоретического) — отношение его количества (массы, объема) к теоретически возможному количеству (массе, объему) н расчете на поданное сырье.

Для количественной оценки стадии химического превращения используют также показатель селективности (избирательности).

Выход продукта (селективность, избирательность') ** — отношение его количества (массы, объема} к теоретически возможному количеству, (массе, объему) и расчете на превращенное сырье:

р _ ^Факт р_______ ТВфакт р_____ Уфакт

lVTeop Штеор V теор

Процесс, как правило, характеризуется выходом основного продукта в расчете на превращенное основное (наиболее дорогое, дефицитное) сырье.

* В данном пособии используют термин «степень конверсии».

** В данном пособии используют термин «селективность».

15

С использованием основных показателей стадии химического превращения рассчитывают материальный баланс производства, расход сырья на единицу продукта и на заданную мощность аппарата, объемы оборудования; составляют тепловой баланс; определяют техникоэкономические показатели производства.

Пример 1. Определить степень конверсии реагентов, если уравнение процесса таково:

25СН2= СН2+16Н2О—С2Н5ОН + 24СНг=СН2+15Н2О

Решение. Количество превращенных реагентов:

этилен 25—24 = 1 моль

вода 16—15=1 моль

Степень конверсии реагентов:

этилен 1 : 25 = 0,04, или 4%

вода 1 : 16 = 0,0625, или 6,25%

Пример 2. Пиролизу подвергли 1500 >м3 метана. Степень конверсии метана равна 60%, масса ацетилена в продуктах пиролиза составляет 400 кг. Определить селективность процесса.

Решение. Уравнение реакции:

2СН4 - С2Н2 + ЗН2 2-22,4 м3 26 кг 3-2 кг

Объем превращенного метана:

1500 • 0,6 = 900 м3

Теоретически возможную массу ацетилена (в расчете на превращенный метан) определяют, исходя из стехиометрических соотношений по пропорции:

2-22,4 м® СН4 —26 кг С2Н2.

900 м® СН4 — т кг С2Н2

Откуда

900 - 26

т = -----т—— = 522 кг С2Н2

2-22,4 2 2

Селективность процесса; ,

400 : 522 = 0,766 или 76,6%

Пример 3. Выход этилхлорида, получаемого гидрохлорированн ем этилена, составляет 90% от теоретического. Определить объем этиленовой фракции, если объемная доля этилена в ней равна 90%, необходимый для получения 810 кг этилхлорида.

Решение. Уравнение реакции:

С2Н4-|-НС1 -►С2Н6С1]

22.4 м3 36,5 кг 64,5 кг

Максимально возможную (теоретическую) массу этилхлорида определяют с учетом выхода продукта:

16

в10]:[0,9 = 900 кг C2H6Ci

Объем этилена исходя из стехиометрических соотношений:

22,4 • 900 : 64,5 = 312,6 ма С2Н4

Объем этиленовой фракции:

312,6 : 0,9 = 347,3 м»

Задачи

20. Определить массу этилена, образующегося при пиролизе 3400 м3 пропана, если степень конверсии пропана равна 80%, а селективность по этилену 42% •

21. Определить объем пропилена, образующегося при пиролизе 8000 кг н-бутана, если степень конверсии н-бутана 90%, а селективность по пропилену 20%.

22. Определить массу .карбида кальция, массовая доля СаС2 в котором равна 70%', для получения 3000 м3 ацетилена. Степень конверсии сырья равна 95%.

23. Для пиролиза взято 1000 м3 природного газа, в котором объемная доля метана равна 90%'. Определить массу образовавшегося ацетилена, если 'Степень конверсии метана равна 96%, а селективность по ацетилену составляет 32%.

24. В процессе алкилирования бензола этиленом селективность по этилбензолу равна 85%' при степени конверсии бензола 30%. Определить массу бензола, необходимого для получения 5000 кг этилбензола.

25. Для алкилирования бензола используют пропанпропиленовую фракцию, объемная доля пропилена в которой равна 0,56. Определить объем пропан-пропиленовой фракции, необходимый для получения 2000 кг изопропилбензола, если селективность по изопропилбензолу составляет 9Q%;

26. В процессе изомеризации выход изопентана в расчете на поданный н-пентан равен 40%, а мольное соотношение водорода и н-пентана равно 2:1. Определить массу //-пентана и объем водорода, необходимые для получения 6 т изопентана.

27. Степень конверсии н-бутана в процессе его дегидрирования равна 42%', а селективность по н-бутенам составляет 85%. Определить объем н-бутана, необходимый для получения 8000 м3 н-бутенов.

28. В процессе дегидрирования н-бутенов степень конверсии сырья составляет 22%, а селективность по бутадиену равна 80%'. Определтъ^массу бутадиена, получаемого из 8500 м3 н-бутено

б И О Л и о t 1; г( /. j у

химико-чеханичцеко!©

техникума

f. Ссвсродонеж

-- ------- “Г

ния (изопентены) составляет 68По-

давлении израсходовано 8000 м3 этилена, степень конверсии этилена.

29. При дегидрировании 5600 кг изопентана получено 1700 кг изопентенов. Определить 'степень конверсии изопентана, если селективность по продуктам дегидрирования (изопентены) составляет 68%

30. На получение 1200 кг полиэтилена при высоком

—тот™ ---------------- о Определить

31. На получение 1440 кг полистирола израсходовано 1,6 м3 стирола. Плотность стирола 905 кг/м3. Определить степень конверсии стирола в процессе его полимеризации.

32. При газофазном хлорировании 1000 м3 метана образовалось 500 кг метилхлорида, селективность по которому составила 52%. Определить степень конверсии метана.

33. В процессе получения дихлорэтана степень конверсии этилена равна 0,88, а селективность по дихлорэтану составила 90%; Определить объем этиленовой фракции, объемная доля этилена в которой равна 92%, необходимый для получения 1600 кг дихлорэтана.

34. В процессе гидрохлорирования ацетилена образовалось 1900 кг винилхлорида. Определить выход винилхлорида в расчете на поданный ацетилен, если объем подаваемого ацетилена равен 700 м3.

35. При хлорировании 18000 кг бензола получена реакционная смесь, в которой масса хлорбензола составила 4000 кг. Определить степень конверсии бензола, если селективность по хлорбензолу равна 94%.

36. В процессе получения метанола степень конверсии синтез-газа равна 9%’, а объемное соотношение оксида углерода и водорода в нем равно 1 :2. Селективность по метанолу составляет 86%- Определить массу метанола, полученного из 200 тыс. м3 синтез-газа.

37. При прямой гидратации этилена селективность по этанолу составляет 96%- Определить степень конверсии этилена, если на гидратацию подано 28000 м3 газа, объемная доля этилена в котором 85%’, а масса полученного этанола равна 2100 кг.

38. В процессе получения фенола через изопропилбензол выход фенола в расчете на поданный бензол равен 87%'- Определить массу бензола, необходимого для получения 3000 кг фенола.

39. Степень конверсии метанола в процессе его окисления до формальдегида равна 89%', а селективность по 18

масса этиленокси да рав-

формальдегиду составляет 96%. Определить объем метанола, необходимого для получения 3500 кг формалина, н котором массовая доля формальдегида равна 37%.

40. Степень конверсии этилена в процессе его прямого окисления равна 25%; объем этилена, израсходованного в процессе, составляет 1500 м3. Определить селективность по этиленоксиду, если масса эти"-?и-о,г'п,л',я рявка 500 кг.

41, Для получения 1300 кг винилацетата израсходовано 2000 кг уксусной кислоты. .л,.,,,

версии уксусной кислоты, если ацетату равна 99%'.

Определить степень кон-селективность по винил-

ЭЛЕМЕНТЫ РАСЧЕТОВ ХИМИЧЕСКИХ РЕАКТОРОВ

Расчет реакторов для проведения химического взаимодействия является основной частью технологического расчета производства. Этот расчет сводится к определению основных конструктивных размеров аппаратов и их числа. Размеры и число аппаратов как периодического, так и непрерывного действия определяются их производительностью.

Производительность реакционного аппарата или установки — количество целевого продукта (кг, т, м3), получаемого в единицу времени (с, ч, сутки, год). Зафиксированная производительность аппарата, установки называется мощностью.

Объем рабочей части (реакционной зоны) аппаратов непрерывного действия определяют по уравнению:

ур = Л'ст

где Nc — секундная объемная производительность (м3/с), ат — время, необходимое для про-ведения процесса, с.

Площадь поперечного сечения аппарата составляет (в м2):

где to — скорость течения среды в аппарате, м/с.

Определив площадь сечения, легко найти диаметр аппарата (в м):

D = l,/ —==•/ 1.274S у я.

19

Высота (длина) реакционной зоны аппарата равна

Н — = <вт

S

Для аппаратов, заполненных катализатором, объем рабочей части принимают равным объему катализатора VK (1м3), который определяют исходя из объемной скорости газа (жидкости) или производительности катализатора.

Объемная скорость — объем газовой смеси (жидкости), проходящей через единицу объема катализатора в единицу времени [м3/(м3-ч) или ч-1]:

[/ ^сырья

откуда

у ___ Усарья

К “ Уоб

Производительность катализатора — масса (объем) целевого продукта, снимаемого с единицы объема ('массы) катализатора в единицу времени [кг/(м3-ч), м3/(м3-ч), кг/(кг-ч), м3/(кг-ч)]:

_ ^В * * 11Р°Д Л7 ^Прод

"К , , ,VK

VK mK

Для периодических процессов общий реакционный объем аппаратов равен (в м3):

V _ 1/«'т'С

р 24/гзап

где Усут — суточный объем перерабатываемых веществ, т — время технологического цикла (на проведение собственно процесса и вспомогательных операций), &зап — коэффициент заполнения аппарата (принимается от 0,4 до 0,9).

В специальной литературе описаны конструкции ре-

акторов для многочисленных химических процессов, их особенности и методы расчета, поэтому ограничимся здесь некоторыми сведениями по элементам расчета реакторов, не имеющих прототипа.

Выбор конструкции промышленного реактора зависит прежде всего от следующих параметров: скорости протекания химических реакций (от времени пребыва-

20

пня в реакционной зоне), оптимальных условий тепло-н массообмена и оптимальных температуры и давления. 1ак как на практике сложно удовлетворить все требо-||||||ця, предъявляемые к промышленному реактору, то |Ц|»еделяющими являются экономические показатели.

Для расчета химического реактора используют их идеализированные модели, среди которых выделяют:

а) периодический реактор полного смешения;

б) непрерывный реактор идеального вытеснения;

в) непрерывный реактор полного смешения.

Известно, что химические реакции могут протекать в ипффузионной, кинетической пли переходной области, но и общем случае скорость химико-технологического процесса можно выразить уравнением u — k&C, где и — скорость процесса, k — константа скорости, а ДС — движущая сила процесса.

В технологии основного органического и нефтехимического синтеза многие процессы осуществляют непрерывно, следовательно, достижение максимального выходи продукта определяется временем пребывания реагирующих веществ в реакционной зоне. Отсюда следует, •но необходимая вместимость реакционного аппарата, его производительность и интенсивность работы зависят иг скорости проведения процесса.

Время пребывания реагирующих веществ в реакционной зоне (т) определяют из кинетических уравнений первого, 'второго и третьего порядков. В реакциях верного порядка стехиометрический коэффициент прямой реакции равен единице, в реакциях второго порядка — двум, третьего — трем. Так как стехиометрические коэффициенты химического уравнения не всегда определяют порядок реакции, то его устанавливают экспериментально. Для реакций первого порядка:

Для реакций второго порядка:

2,303 1 Ь(а— х)

т =-------------1е-----------

k" а — b а (Ь — х)

В случае равенства концентраций двух веществ кинетическое уравнение для реакции второго порядка упрощается:

1 _____х

k" а (а — х)

21

Для реакций третьего порядка имеем

1 т =----

k"

1

1

(а — х)г аг J

где т — время реакции, с; k', k", k'" — соответственно константы скорости реакции первого, второго и третьего порядка, с-1, л/(моль-с) и л2/(моль-с); а и b — начальные концентрации веществ, моль/л; х — количество вещества, вступившего в реакцию к моменту времени т, моль/л.

Пример 1. Производительность реактора дегидрирования и-бутана до «-бутенов составляет 17400 кг целевого продукта в час. Процесс проводят при 600 °C, и в этих условиях степень конверсии н-бутана равна 30%, а селективность по н-бутенам составляет 75%. Определить вместимость реактора, приняв для расчета константы скорости формулу:

, 15 200

lg k -------- —4,6

4,5757’

Решение. Уравнение реакции:

СН3 — СН2 — СН2 — СН3 X СН2 = СН — СН2 — СН3 + Н2 58 кг (22.4 м’) 56 кг 2 кг

Расход «-бутана для проведения процесса: 22 4 —1— = 6960 м3/ч 56

100 ---— = 30933 м3/ч, 75

теоретический 17400

100 фактический 6960- -

или 30933 : 3600 = 8,6 №/с

Константа скорости:

15200 - ,

lgfe' =------------— 4,6 = — 0,7943= 1,2057 fe = 0,1614 с~*

6 4,575 • 873

Предполагая, что дегидрирование н-бутана протекает по уравнению первого порядка, определим время пребывания реагирующих газов в зоне контакта:

2,303 а 2,303 , 100

т =--------1g-------=---------1g---------- = 2,2 с

k‘ к а —х 0,1614 6 100—30

Вместимость реактора:

Ир’='8,6j<2,2 = 19 м3

Задачи

42. В условиях Примера 1 при нагрузке реактора по н-бутану 1500 м3/ч, степени конверсии «-.бутана 37,5% и 22

температуре контактного газа 610°С определить вместимость реактора.

43. В условиях Примера 1 при объемном расходе контактного газа 30 600 м3/ч определить константу скорости реакции, если степень конверсии н-бутана равна 38,3%, внутренний диаметр аппарата 1,8 м, а полезная высота 11 м.

44. В условиях Примера 1 при степени конверсии «-бутана, равной 40%, и селективности по н-бутенам 74,3%‘ определить нагрузку реактора по «-бутану, если константа скорости равна 0,15 с-1. Внутренний диаметр реактора 1,6 м, высота 10 м.

45. В реактор, внутренний диаметр которого 2,2 м, поступает на дегидрирование до бутенов 13 800 м3 н-бутана в час. При 615°C степень конверсии н-бутана равна 39,2%’, селективность по бутенам составляет 75,4%. Определить высоту реактора, приняв для расчета константы скорости уравнение:

45300

1g « = 9,9 — 4 575Т

46. В реактор на дегидрирование до бутенов поступает 12 000 м3 н-бутана в час при объемной скорости 520 ч”1 (в расчете на газообразный н-бутан). Процесс проводят при 595°C, константа скорости описывается уравнением, приведенным в задаче 45. Определить вместимость реактора, время пребывания веществ в реакционной зоне и константу скорости реакции.

Пример 2. Акрилонитрил получают окислительным аммонолизом пропилена в псевдоожиженном слое катализатора. В реактор, производительность которого по1 целевому продукту равна 5600 кг/ч, поступает газовая смесь, объемная доля пропилена в которой 8%. При 450 °C степень конверсии пропилена равна 60%, а селективность по акрилонитрилу составляет 75%. Определить объем катализатора в реакторе, приняв для расчета константы скорости такую формулу:

. « = 2,8 • 1О6е~8оо°о/вд'

Решение. Уравнение реакции:

СН2 = CH — CHS + NH3 + 1,5О2 - СН2 = CHCN + ЗН2О

42 кг(22.4 м3) 17 кг 15-32 кг 53 кг 3-18 кг tNf

Расход пропилена на проведение процесса:

22 4 теоретический 5600 ——— = 2367 м8/ч

DO

23

фактический

5260

100 100

2367 ------ ----= 5260 м3/ч

60 75

Объемный расход газовой смеси на входе в реактор:

100 „ --- = 18,3 м3/с

3600 8

Определение константы скорости:

fe= 2,8 • 106 2,72~80000/8'3 14<450+273) =

= 2,8-106-2,72~13,3 = 2,8 • 105-0,2 10~5 = 0,56 с~‘ где /?=8,314 кДж/(моль-К), а е=2,72.

При соотношении исходных веществ СзНе : NH3 : О2 : НгО, ном il : 0,7 : 1,7 : 3, реакция окислительного аммонолиза имеет

рав-

.. . ... ____ пер-

вый порядок по пропилену, а по кислороду и аммиаку — нулевой. Формула для расчета времени пребывания веществ в реакционной зоне:

2,303 , а 2,303 , 1

т =---------1g---------=----------1g----------= 1,65 с

k’ 6 а — х 0,56 s 1 — 0,6

Объем катализатора в реакторе:

18,3-1,65 = 30 м3

Задачи

47. В условиях Примера 2 определить объем катализатора, если производительность реактора по акрилонитрилу при 465 °C составляет 4520 кг/ч, а степень конверсии пропилена равна 63%'.

48. В условиях Примера 2 определить полезную .вместимость реактора, если его производительность по акрилонитрилу составляет 3000 кг/ч, а константа скорости при 490 °C рассчитывается по формуле:

fe = 8,0 105e~'JO'00/;'7'

49. В условиях Примера 2 определить объемную скорость газовой смеси на входе в реактор (в ч-!), если температура процесса равна 435СС, а степень конверсии пропилена составляет 64%'-

50. В реактор, высота слоя катализатора в котором равна 6 м, поступает на дегидрирование (при 180°С) в час 32,5 м3 жидкого пропионового альдегида. Определить внутренний диаметр реактора, если известно, что: а) процесс протекает по реакции второго порядка, константу скорости которой рассчитывают по уравнению {кмоль/(м3-с)]

47800 lg k" =8,48 —-—

6 RT

б) начальные концентрации каждого компонента исходной смеси равны а = 89 кмоль/м3, а конечные концен-грации каждого компонента составляют х=8,7 кмоль/м3;

в) формула для расчета времени пребывания веществ (в с) в реакторе такова:

1 X

т =--------------

k" а (а — х)

51. В условиях Задачи 50 при температуре гидрирования 165 °C и внутреннем диаметре аппарата 2,4 м определить высоту слоя катализатора.

Пример 3. Время пребывания углеводородов при получении аце-।клена электрокрекингом равно 0,001 с, объемный расход газов пиролиза равен 25500 м3/ч, скорость газов в реакционной камере составляет 900 м/с. Определить площадь сечения, высоту и объем ре-икпионной камеры электродугового реактора.

* Решение. Секундная объемная производительность реактора (но газам электрокрекинга):

25 500 : 3600 = 7,08 м®/с

Объем реакционной камеры:

7,08 0,001 =0,0071 мэ

Площадь сечения реакционной камеры:

7,08 : 900 = 0,0079 м2

Высота реакционной камеры:

0,0071 : 0,0079 = 0,9 м или 900 • 0,001 = 0,9 м

Пример 4. Объемная скорость подачи этилена в реактор прямой гидратации равна 1900 ч-1, а объемный расход этилена составляет 22000 м3/ч. Определить объем катализатора, необходимый для проведения процесса.

Решение. Объем катализатора:

22000 : 1900= 11,6 м3

Пример 5. Производительность реактора окисления метанола составляет 3500 кг формалина в час; массовая доля формальдегида в нем равна 37%. Диаметр сечения аппарата 1,4 м, высота слоя контактной массы 75 мм. Определить производительность '1 кг и 1 л контактной массы. Насыпная плотность катализатора равна 600 кг/м3.

Решение. Производительность реактора по целевому продукту — формальдегиду:

3500 • 0,37 = 1295 кг/ч

Объем катализатора в реакторе (V—jrD2///4=0,785D2/7):

0,785 (1,4)2 0,075 = 115 м® или 115 л

Производительность 1 л катализатора:

1295 : 115= 11,3 кг/(л-ч)

24

25

Масса катализатора в реакторе:

0,115 • 600 = 69 кг

Производительность 1 кг катализатора:

1295 : 69 = 18,8 кг/(кг-ч)

Задачи

52. Производительность реактора окислительного пн релиза метана равна 45 000 'м3 газов пиролиза в час при времени реакции 0,003 с. Определить диаметр реакционной зоны, если ее длина составляет 600 мм.

53. Производительность реактора одностадийного дегидрирования н-бутана составляет 72 т бутадиена в сутки. Определить объем катализатора в реакторе, если производительность катализатора по бутадиену равна 90 кг/(м3-ч)

54. Массовый расход этилбензола в реакторе получения стирола равен 12,9 т/ч, а объемная скорость подачи жидкого этилбензола равна 0,5 ч-1. Плотность бензола равна 867 кг/м3. Определить высоту слоя катализатора в реакторе диаметром 5,5 м.

55. Массовый расход н-пентана в реакторе изомеризации равен 8,25 т/ч; плотность жидкого н-пентана равна 626 кг/м3. Определить объемную скорость подачи углеводорода в реактор, если объем катализатора составляет 12 м3. \

56. Объемный расход метана, подаваемого в реактор газофазного хлорирования, равен 400 м3/ч; мольное отношение подаваемых метана и хлора равно 5: 1, а объемная скорость подачи газов в реакционное пространство составляет 240 ч~*. Определить рабочий объем реактора.

57. Производительность установки гидрохлорирова-ния ацетилена равна 1,2 т винилхлорида в час при производительности катализатора по винилхлориду 50 кг/(м3-ч). Определить число реакторов, необходимых для обеспечения заданной производительности, если объем катализатора в каждом реакторе равен 6 м3.

58. Объемный расход синтез-газа в реакторе получения метанола равен 600 тыс. м3/ч, а объемная скорость подачи сырья составляет 10000 ч-1. Определить производительность катализатора, если производительность реактора равна 12 т метанола в час.

59. Объемная скорость подачи жидкого циклогексана в реактор окисления равна 2 ч-1. Диаметр реактора 26

2,2 м, высота реакционной зоны 8 м. Определить массовый суточный расход циклогексана при его плотности 780 кг/м3.

60. Массовый расход ацетальдегида, подаваемого на окисление, равен 2,5 т/ч, а объемная доля ацетальдегида в исходной паро-воздушной смеси равна 25%'. Определить диаметр реактора, если линейная скорость смеси в сечении аппарата равна 0,15 м/с.

61. Производительность 1 м3 катализатора в реакторе окислительного аммонолиза пропилена равна 50 кг акрилонитрила в час, объемный расход исходной газовой смеси равен 12 100 м3/ч, а объемная скорость смеси равна 550 ч-1. Определить суточную производительность реактора по акрилонитрилу.

ТЕПЛОВЫЕ РАСЧЕТЫ ХИМИКО-ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Переработка сырья в химических реакторах обычно связана с затратой (подводом) теплоты или с ее отводом. Чтобы определить расход теплоносителя и поверхность теплообмена аппаратов, составляют тепловой баланс, уравнение которого в общем виде таково:

Фприх — Qpacx

'г. е. приход теплоты в аппарат должен быть равен расходу теплоты .в том же аппарате.

Тепловой баланс рассчитывают по данным материального баланса (на единицу времени для аппаратов непрерывного действия или на цикл работы для аппаратов периодического действия) с учетом подвода теплоты извне, ее отвода с продуктами реакции и теплоносителем, а также с учетом тепловых эффектов химических реакций и физических превращений. Для расчета используют уравнение:

Qhcx + Q* + Qp + Qn = Qu род + 0ф + Qp + Qn

Величины Qhcx и QnPoA рассчитывают для каждого вещества, поступающего в аппарат и выходящего из него (по данным материального баланса)

Q = met

где m — масса вещества, с —- средняя теплоемкость этого вещества, a t — температура.

27

Величины Сф и @ф — теплоты физических превра щенпй, происходящих с (выделением (С2ф) или с поглоще нием (<?ф) тепла, — .рассчитывают для каждого из ве ществ, претерпевших фазовые переходы

<2ф = тг

где г — теплота фазового перехода (например, парообразования). Величины QP и Qp — количество теплоты, выделяемое (QP) при экзотермических или поглощаемое (Qp) при эндотермических реакциях, — рассчитывают, пользуясь значениями тепловых эффектов1 реакций. Величина Qn — количество теплоты, 'подводимой в аппарат извне, a Qn — потери теплоты в окружающую среду, а также ее отвод через теплообменные устройства.

При проведении тепловых расчетов наиболее затруд нительным является определение теплового эффекта реакции. Тепловой эффект можно определить расчетным путем, исходя из теплоты образования или теплоты сгорания веществ, участвующих в реакции, по формулам:

АД ~ S ( AH0gp)K0H 2 ( АДобр)исХ

А/7 = У (—А77сгОр)исХ- У (—Д^сгор)кон

Значения теплоты образования (сгорания) веществ приведены в физико-химических и термодинамических справочниках. При ее определении расчетным путем существует несколько способов расчета.

1. По энергиям разрыва связей

ДЯобР = S (п;Б/)исх S (mf£i)KOH

где П{ и тг — число связей данного вида в исходных веществах и конечных продуктах, а £; — энергия i-ой связи. Энергии разрыва связи приводятся в справочниках.

2. По теплотам образования веществ, лежащих в начале соответствующего гомологического ряда, с суммированием поправок, приписываемых различным группам, входящим в молекулу. Значения поправок приводятся в справочной литературе.

3. По составляющим связей. Эти значения приведены в справочной литературе (см., например, Рид Р., Праусниц Дж., Шервуд Т. Свойства газов и жидкостей. Л., Химия, 1982), а для расчета по ним используют правило аддитивности.

28

Теплоту сгорания можно найти следующим образом

1. По уравнению Д. П. Коновалова (в кДж/моль)

А/7Сгор = (204,2n + 44m + Ух)

|де п — число атомов кислорода, необходимое для полного сгорания вещества; т — число моль образующейся воды; х — поправка (термическая характеристика), постоянная в пределах данного гомологического ряда и равная нулю для предельных соединений.

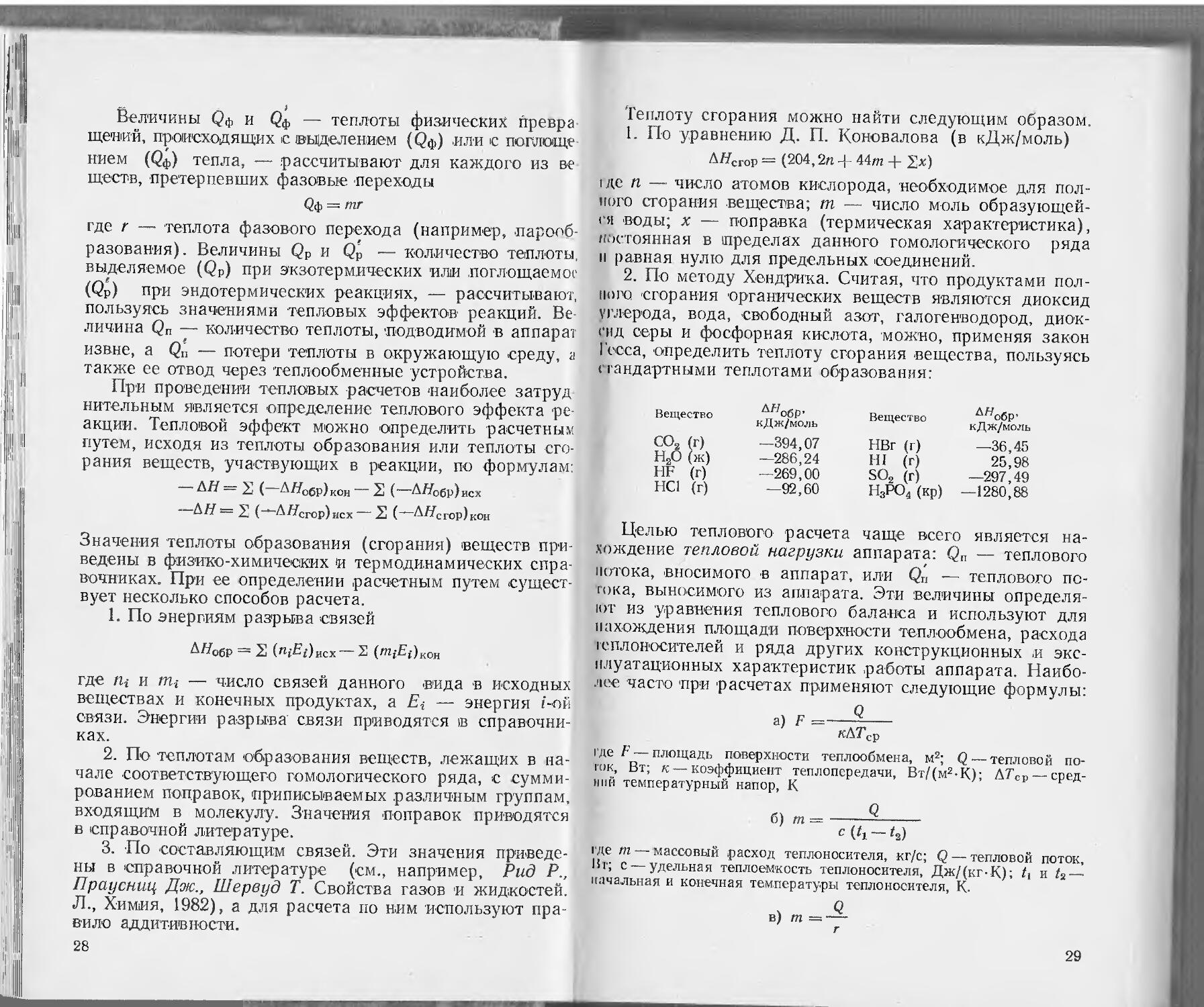

2. По методу Хендрика. Считая, что продуктами полного сгорания органических веществ являются диоксид углерода, вода, свободный азот, галогенводород, диоксид серы и фосфорная кислота, можно, применяя закон Госса, определить теплоту сгорания вещества, пользуясь стандартными теплотами образования:

Вещество

СО2 (г)

Н2о (ж)

HF (г)

НС1 (г)

Д«О6Р-кДж/моль

—394,07

—286,24

—269,00

—92,60

Вещество

НВг (г) HI (г) SO2 (г) Н3РО4 (кр)

д^обР‘ кДж/моль

—36,45

25,98

—297,49

—1280,88

Целью теплового расчета чаще всего является нахождение тепловой нагрузки аппарата: Qn — теплового потока, вносимого в аппарат, или Qn — теплового потока, выносимого из аппарата. Эти величины определяют из уравнения теплового баланса и используют для нахождения площади поверхности теплообмена, расхода теплоносителей и ряда других конструкционных и эксплуатационных характеристик работы аппарата. Наиболее часто при расчетах применяют следующие формулы:

кАД ср

где F — площадь поверхности теплообмена, м2; Q—тепловой поток, Вт; /с — коэффициент теплопередачи, Вт/(м2-К); АТ’ср—-средний температурный напор, К

б) tn =

Q

С (<J — 12)

тде т — массовый расход теплоносителя, кг/с; Q — тепловой поток, Вт; с — удельная теплоемкость теплоносителя, Дж/(кг-К); А и А — начальная и конечная температуры теплоносителя, К.

, Q

в) т = — г

29

Где/и — массовый расход тейл'оносйтеля, кг/с; Q — тепловой поток Вт; г — теплота фазового перехода теплоносителя, Дж/кг.

Пример 1. Производительность реактора газофазной гидратг цни ацетилена равна 35000 кг ацетальдегида в час. Определить теп левой эффект реакции и массовый расход водного конденсата, по даваемого в межтрубное пространство реактора для снятия виде ляющегося тепла за счет испарения воды. Теплота парообразованв воды равна 2262 кДж/кг. Теплоты образования реагентов и поодуи тов реакции: для ацетилена —226,75 кДж/моль, для ‘ вод 241,84 кДж/моль, для ацетальдегида 166,0 кДж/моль.

Решение. Уравнение реакции:

СН = СН + Н2О СН3 — СНО + Q

Тепловой эффект реакции:

—АД“98 = 166 — (—226,75+ 241,84) = 150,9 кДж/моль

Количество выделяющейся теплоты в расчете на секундную произ водительность реактора (тепловой поток):

150,9 - 35000 - 1000

44 • 3600

= 33300 кВт

Массовый расход водного конденсата:

'lil

33300:2262= 14,7 кг/с или 14,7 - 3600 = 52920 кг/ч

Пример 2. В реактор получения формальдегида окислением Mt танола^со спирто-воздушной смесью вносится 107 кВт теплоты. Сум мирный тепловой эффект реакций окисления метанола раве 110 кДж/моль. .а массовый расход метанола на окисление соста» ляет 1500 кг/ч. Тепловой поток, вносимый контактными газами, ра вен 1140 кВт. Определить площадь поверхности теплообмена массовый расход воды для отвода выделяющегося из слоя катали затора тепла через змеевиковый холодильник, если средний теми ратурный напор равен 560 К, а температура воды на входе в х&в! дильник и на выходе из него соответственно равна 20 и 60 °C. Kt эффициент теплопередачи равен 390 Вт/(м2-К). Теплопотери и учитывать.

Решение. Количество теплоты, выделяющейся за счет реакци. окисления метанола:

1500 • НО - 1000

32 3600

= 1433 кВт

Общий приход теплоты:

107 + 1433 = 1540 кВт

Количество отводимой теплоты (из уравнения теплового баланса)

1540 — 1140’= 400 кВт

Площадь поверхности теплообмена:

400-1000

390-560

= 1,83 м2

Массовый расход воды:

----' — 2,4 кг/с или 2,4 • 3600 = 8640 кг/ч

4,19 (60—20)

Задачи

62. Объемный расход этилена в реактор прямой гидратации равен 30000 м3/ч, а степень конверсии этилена ia один проход составляет 4,3%'- Определить тепловой и|>фект и количество .выделяющейся теплоты, если теп-юга образования равна: для этилена 52,3 кДж/моль, ня воды 241,84 кДж/моль, для этанола 235,3 кДж/моль.

63. Производительность установки получения этил-<лорида жидкофазным гидрохлорированием этилена равна 260 кг/ч. Тепловой эффект .процесса составляет >6,2 кДж на 1 ‘моль этилхлорида. Определить объемный расход теплоносителя для снятия выделяющейся тепло-н.1, если теплоемкость теплоносителя равна ”,86 нДж (кг-К), плотность теплоносителя 1250 кг/м3, а еемпература теплоносителя в процессе теплообмена уве-шчивается на 10 К-

64. В процессе хлорирования бензола на снятие вы-ш-ляемой теплоты расходуется 1,8 т бензола в расчете па I т хлорбензола. Определить производительность ус-Н1ЧЮВЫИ по хлорбензолу, если тепловой поток с испаряющимся бензолом равен 800 кВт, а теплота испарения бензола равна 30,6 кДж/моль.

65. Тепловой эффект реакции алкилирования бензо-|| -пиленом равен 106 кДж/моль. На снятие части (55%) выделяемой теплоты расходуется 48%' бензола, подаваемого в реактор. Определить массовый расход бензола на установке производительностью 4 т этилбен-io.ua в час. Теплота испарения бензола равна 10,6 кДж/моль.

66. Производительность установки газофазного гидрохлорирования ацетилена равна 2 т винилхлорида в iac; тепловой эффект образования винилхлорида равен НИ) кДж/моль. Определить площадь поверхности теплообмена в реакторе, если средний температурный напор ранен 70 К, а коэффициент теплопередачи составляет I/ Вт/(м2-К).

67. В процессе получения ацетилена карбидным Me-юдом 85%i теплоты, выделяемой в результате химической реакции, снимается за счет испарения воды. Определить тепловой эффект реакции и объемный расход

31

30

воды на испарение в генераторе производительностью 500 м3 ацетилена в час. Теплота образования карбида кальция 62,7 кДж/моль, воды 241,8 кДж/моль, оксида кальция 635,1 кДж/моль, ацетилена —226,7 кДж/моль. Теплота парообразования воды 2289 кДж/кг.

68. В реактор алкилирования изобутана в час подают 36 м3 жидкой бутан-бутеновой фракции, в которой массовая доля бутенов равна 30%', а плотность 605 кг/м3. Тепловой эффект реакции алкилирования изобутана бутенами равен 77 кДж на 1 моль бутенов, причем на снятие выделяющейся теплоты расходуется 20% циркуляционного изобутана. Определить массовое соотношение -циркуляционного изобутана и жидкой бутанбутеновой фракции, если теплота испарения изобутана равна 330 кДж/кг.

69. Объем катализатора в реакторе прямого окисления этилена равен 7 м3, а производительность I м3 катализатора составляет 80 кг этиленоксида в час. Суммарный тепловой эффект реакций равен 820 кДж на 1 моль этиленоксида. Определить площадь поверхности теплообмена реактора, если коэффициент теплопередачи равен 25 Вт/(м* 1 2-К), а средний температурный напор 120 К-

70. Площадь поверхности змеевиков в реакторе окисления ацетальдегида равна 600 м2. Производительность реактора 3000 кг уксусной кислоты .в час. За счет подачи воды в змеевики снимается теплота в количестве 270 кДж/моль. Определить средний температурный напор при охлаждении реакционной массы если коэффициент теплопередачи равен 320 Вт/(м2-К).

71. Тепловой эффект процесса получения винилацетата из ацетилена и уксусной кислоты равен 118,5 кДж/моль; площадь поверхности змеевиков для снятия реакционной теплоты 48 м2; коэффициент теплопередачи 80 Вт/(м2-К); средний температурный напор 140 К. Определить часовую производительность реактора по винилацетату.

Раздел 1

ПРОИЗВОДСТВО

ИСХОДНЫХ УГЛЕВОДОРОДОВ

ДЛЯ ОСНОВНОГО ОРГАНИЧЕСКОГО И НЕФТЕХИМИЧЕСКОГО СИНТЕЗА

ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ

Различают первичные и вторичные процессы переработки нефти.

Первичная переработка (прямая гонка) нефти осуществляется на установках, работающих при атмосферном давлении. При этом получают светлые продукты: бензиновый дистиллят (смесь углеводородов С5—Ci2, выкипающая при температуре от 180 до 200°C), лигроиновый дистиллят (смесь углеводородов С7—Си, выкипающая при 120—240 °C), керосиновый дистиллят (смесь углеводородов Сд—С16, выкипающая при 180— .100 °C) й соляровый дистиллят (смесь углеводородов

—-С18, выкипающая при 250—350°C). Остаток после отгонки нефтяных дистиллятов — мазут — разгоняют в вакууме, получая различные смазочные масла. Выход щ-пзинового дистиллята при прямой гонке достигает 5— ’О% от количества исходной нефти.

Для увеличения выхода бензина и других светлых продуктов дистилляты прямой гонки и мазут подвергают вторичной переработке с частичным разложением (деструкцией) углеводородов. Различают термические и каталитические процессы деструктивной переработки.

1. Термические процессы:

а) крекинг под давлением (при 460—560°С и 2— 1 МПа);

б) газофазный крекинг (при 550—600 °C и 3— 5 МПа);

в) коксование нефтяных остатков -(при 480—560 °C и атмосферном давлении);

г) пиролиз (при 700—800 °C и давлении, близком к атмосферному).

2. Каталитические процессы:

а) каталитический крекинг па алюмосиликатных катализаторах (при 440—500°C и 1—3 МПа);

2-529 33

б) каталитический риформинг на платиновом или на оксидном молибденовом катализаторе (при 500—550 °( и 7—10 МПа);

в) деструктивная гидрогенизация и гидрокрекиш (при 400—500°C и 3—70 МПа).

Пример 1. Определить компонентный состав бензиновой фрак дни (пределы выкипания 93—123 °C), полученной в процессе пря мой гонки нефти, если количество получаемой фракции составляс-i 34 800 кг/ч. Состав бензиновой фракции в массовых долях следую щий: парафиновые углеводороды 27,2%, непредельные углеводорода! 0,7%, ароматические углеводороды 0,9%, нафтеновые углеводороды 71,2%- Определить массовый расход нефти, необходимой для полу чения указанной фракции, если выход фракции .составляет 20% от общей массы нефти, затраченной на прямую гонку.

Решение. Массовый расход нефти для получения бензиновой фракции с учетом 20%-ного выхода:

34 800-100 -----—-----= 174 000 кг/ч

Компонентный состав бензиновой фракции:

34 800 • 27,2 парафины --------------= 9465,6 кг/ч

100

34 800 0,7 непредельные-----—-----= 243,6 кг/ч

34 800 0,9 ароматические----—-----= 313,2 кг/ч

34 800 • 71,2

нафтены -----—-----= 24777,6 кг/ч

Пример 2. Определить компонентный состав бензиновой фракции (52 800 кг/ч, пределы выкипания 58—93°C), полученной пиролизом нефтяного сырья, если ее состав в массовых долях следующий: парафиновые углеводороды 4,9%, непредельные углеводороды 37,9%, ароматические углеводороды 56,2%, нафтеновые углеводороды 1%. Определить -массовый расход нефти, необходимой для Получения указанной фракции, если выход фракции составляет 60% от общей массы нефти, затраченной на пиролиз. Условно принять молекулярную массу для нефти 282, для бензиновой фракции 142.

Решение. Массовый расход нефти для получения бензиновой фракции:

52 800 282

142

= 104 856,3 кг/ч

Массовый расход нефти с учетом 60%-ного выхода

104856,3 - 100

ОТ

=174760,5 кг/ч

Компонентный состав бензиновой фракций!

52 800 - 4,9 парафины------—-----= 2587,2 кг/ч

52 800 • 37,9 непредельные----—------= 20011,8 кг/ч

52800 -56,2 „„„„„ „

ароматические-———------=29673,6 кг/ч

52 800-1 нафтены ---—— = 528 кг/ч

Пример 3. Производительность установки платформинга по жидкому сырью составляет 1760 т/сут. Объемный расход смеси паров и циркуляционного водорода равен 2,57 м3/с в условиях процесса. Объемная скорость жидкого- сырья, имеющего- плотность 1-18 кг/м3, составляет 1,53 ч_|; линейная скорость паро-газовой смеси .в сечении реактора равна 0,39 м/с. Определить общий объем катализатора в реакторах и диаметр реактора.

Решение. Объемный расход жидкого сырья -на установке платформинга:

1760 - 1000

24 • 748

= 98,039 м3/ч

Объем катализатора в реакторах:

98,039

1,53

= 64,08 м3

Диаметр реактора:

/ 2,57

1,13 1/ -- - = 2,9 м

V 0,39

Задачи

72. В результате прямой перегонки нефти получено и час 33800 кг бензиновой фракции (93—123°C), массо-иые доли компонентов в которой равны: парафины ''7,4°/о, непредельные 0,5%', ароматические 0,7%, нафтены 71,4%. Определить компонентный состав фракции и массовый расход нефти, если выход фракции составля-|‘г 48%' от общего расхода нефти, поступающей на установку прямой перегонки.

73. В результате прямой перегонки нефти получено п час 37 000 кг -бензиновой фракции (58—93°C), массовые доли компонентов в которой равны: парафины 37,4%, ароматические 0,5%', нафтены 62,1%- Определить компонентный состав фракции и массовый расход нефти, если выход фракции составляет 7%' от общего рас-2* 35

хода нефти, поступающей на установку прямой перс гонки.

74. В результате прямой перегонки нефти получена в час 34 000 кг бензиновой фракции (123—153°C), массовые доли компонентов в которой: парафины 18,8%, ароматические 4,7%; непредельные 0,5%, нафтены 76% Определить компонентный состав фракции и массовый расход нефти, если выход фракции составляет 18% oi общего расхода нефти, поступающей на установку при мой перегонки.

75. В результате прямой перегонки нефти получено в час 52 000 кг бензиновой фракции (58—93°C), массо вые доли .компонентов в которой равны: парафины 4,9%, непредельные 37,9%, ароматические 56,2%, нафтены 1,0%. Определить компонентный состав фракции и массовый расход нефти, если выход фракции составляет 62% от общего расхода нефти, поступающей на установку прямой перегонки.

76. В результате пиролиза нефти получено в чат 71 000 кг бензиновой фракции (93—123°C), массовьк доли компонентов в которой равны: парафины 7,1 %, непредельные 43%), ароматические 48,2%, нафтены 1,7%. Определить компонентный состав фракции и массовый расход нефти, если выход фракции составляет 68%' oi общего расхода нефти, поступающей на установку пи релиза.

77. В результате пиролиза нефти получено в час 68 000 кг бензиновой фракции (123—153°C), массовые доли компонентов в которой равны: парафины 10,2%, непредельные 47,3%; ароматические 40,3%, нафтены 2,2%. Определить компонентный состав фракции и массовый расход нефти, если выход фракции составляет 70%' от общего расхода нефти, поступающей на уставов! ку пиролиза.

78. При коксовании нефтяных остатков образуются нефтепродукты следующего состава (в массовых долях): 28%) нефтяного кокса, 60%' жидких дистиллятов, 12% крекинг-газа. Рассчитать компонентный состав указанных продуктов, если на установку подают 38 800 кг неф тяного остатка в час, а степень его конверсии состав ляет 90%.

79. Определить состав крекинг-газа в массовых долях, если газ состоит (в объемных долях) из водорода (4 %), метана (41 %), этана (18 %0), пропана (15%), бу-36

тана (6%), Этилена (3%о), пропилена (8%), и бутенов ('>%)-

80. Перевести объемные доли в массовые доли (%0) для крекинг-газа следующего состава: водород 3%, метан 48%), этан 17%; пропан 15%, бутан 5%, этилен 2%, пропилен 6%), бутены 4%0.

81. Перевести объемные доли в массовые доли (%0) для крекинг-газа, полученного газофазным крекингом дистиллятов прямой гонки и имеющего следующий со-гтав: водород 9%, метан 28%), этан 14%, пропан 4%; бу-i.i'ii 1,5%о, этилен 22%о, пропилен 15%; бутены 6,5%).

82. Перевести объемные доли в массовые доли (%) для крекинг-газа, полученного газофазным крекингом дистиллятов прямой гонки и имеющего следующий состав: водород 7%0; метан 30%0, этан 13%, пропан 3%, Путан 1 %, этилен 23%, пропилен 16%, бутены 7%0.

83. Производительность установки платформинга по жидкому сырью равна 1750 т/сут. Объемный расход смеси паров сырья и циркуляционного водорода составляет 2,51 м3/с в условиях процесса. Объемная скорость жидкого сырья, имеющего плотность 745 кг/м3, составляет 1,52 ч% линейная скорость паро-газовой смеси в сечении реактора 0,38 м/с. Определить общий объем катализатора в реакторах и диаметр реактора.

84. Производительность установки платформинга по жидкому сырью равна 1800 т/сут. Объемный расход смеси паров сырья и циркуляционного водорода составляет 2,6 м3/с в условиях процесса. Объемная скорость жидкого сырья, имеющего плотность 743 кг/м3, составляет 1,54 ч1; линейная скорость паро-газовой смеси -в сечении реактора 0,37 м/с. Определить общий объем катализатора в реакторах и диаметр реактора.

85. Производительность установки платформинга по жидкому сырью равна 1640 кг/сут. Объемный расход смеси паров сырья и циркуляционного водорода составляет 3,02 м3/с в условиях процесса. Объемная скорость жидкого сырья, имеющего плотность 75 кг/м3, составляет 1,55 ч-1; линейная скорость паро газовой смеси в сечении реактора 0,4 м/с. Определить общий объем катализатора .в реакторах и диаметр реактора.

86. Производительность установки платформинга по жидкому сырью равна 1780 кг/сут. Объемный расход смеси паров сырья и циркуляционного водорода составляет 2,81 м/3с в условиях процесса, объемная скорость

37

жидкого сырья, имеющего плотность 748 кг/м5, состав ляет 1,5 ч-1; линейная скорость паро-газовой смеси в се пенни реактора 0,35 м/с. Определить общий объем катализатора в реакторах и диаметр реактора.

87. Производительность установки платформинга по жидкому сырью, имеющему плотность 745 кг/м3, состав ляет 72 916 кг/ч. Объемный расход смеси паров сырья и циркуляционного водорода в . условиях процесса 2,51 м3/с; линейная скорость паро-газовой смеси в сечении реактора 0,38 м/с; общий объем катализатора в ре акторах 64,4 м3. Определить диаметр реактора и объемную скорость паров сырья в реакторе.

88. Производительность установки платформинга по жидкому сырью, имеющему плотность 743 кг/м3, составляет 75 000 кг/ч. Объемный расход смеси паров сырья и циркуляционного водорода равен 2,61 м3/с; линейная скорость паро-газовой смеси в сечении реактора 0,37 м/с; общий объем катализатора в реакторах 65,5 м3. Определить диаметр реактора и объемную скорость паров сырья в реакторе.

89. Производительность установки платформинга по жидкому сырью, имеющему плотность 751 кг/м3, составляет 68 340 кг/ч. Объемный расход смеси паров сырья и циркуляционного водорода 3,02 м3/с; линейная скорость паро-газовой смеси в сечении реактора 0,4 м/с; общий объем катализатора в реакторах 58,7 м3. Определить диаметр реактора и объемную скорость паров' сырья в реакторе.

90. Производительность установки платформинга по жидкому сырью, имеющему плотность 748 кг/м3, составляет 74 170 кг/ч. Объемный расход смеси паров сырья и циркуляционного водорода 2,81 м3/с; линейная ско рость паро-газовой смеси в сечении реактора 0,35 м/с; общий, объем катализатора в реакторах 66 м3. Определить диаметр реактора и объемную скорость паров сырья в нем.

91. На установку каталитического риформинга (объем катализатора 64,5 м3) поступает керосиновая фракция плотностью 745 кг/м3. Объемная скорость паров сырья в условиях процесса 1,51 ч-1. Определить часовую производительность установки.

92. На установку каталитического риформинга (объем катализатора 66 м3) поступает жидкая фракция плотностью 748 кг/м3. Объемная скорость жидкости 38

1,5 ч"1. Определить часовую производительность установки.

93. Определить площадь поверхности теплообмена в теплообменниках на установке прямой перегонки нефти, II которых 60 000 кг нефти (с= 1,885 кДж/(кг-К)] в час нагреваются от 125 до 200°С; коэффициент теплопередачи К=110 Вт/(м2-К); средний температурный напор 89 К- Определить число стандартных теплообменников, если площадь поверхности теплообмена одного стандартного теплообменника составляет 100 м2.

94. Определить площадь поверхности теплообмена керосиновых теплообменников на установке АТ, в которых 80000 кг керосина [с= 1,580 кДж/(кг-К)1 охлаждаются от 180 до 110°С за 1 ч; коэффициент теплопередачи А=100 Вт/(м2-К); средний температурный напор 82 К-

95. Определить расход теплоты, необходимой для нагревания 348 000 кг нефти [с =1,880 кДж/(кг-К)] от 182 до 350 °C за 1 ч. Теплоемкость нефтяных паров 1,960 кДж/(кг-К)-

96. В печь поступает в час 625000 кг нефти при температуре 160 °C. В печи нефть нагревается до 330 °C; при этом 30% испаряется. Определить тепловую нагрузку печи, если теплоемкость газовой фазы нефти равна 2,028 кДж/(кг-К), теплоемкость жидкой фазы 2,300 кДж/(кг-К), а теплота испарения 194,5 кДж/кг.

ПРОИЗВОДСТВО АЦЕТИЛЕНА

Производство ацетилена из карбида кальция. Взаимодействие карбида кальция с водой протекает по уравнению:

CaQj + 2Н2О - С2Н2 + Са(ОН)2 ~АН298 = 127>1 кДж/мо.щ,

Тепловой эффект процесса слагается из суммы теплот взаимодействия карбида и оксида кальция (негашеной извести) с водой:

СаО + Н2О - Са(ОН)21 —Д«°98 = 63,6 кДж/моль

Процесс в основном осуществляют в генераторах системы «карбид в воду» («мокрого» типа), где используют большой (до 10 кг на 1 кг технического карбида) избыток ‘воды, а температура не превышает 70 СС, и в генераторах системы «вода на карбид» («сухого» типа),

39

где выделяющаяся теплота расходуется в основном п, испарение избытка воды (массовое соотношение вод, и технического карбида от 1,1 : 1 до 3:1), а температу ру поддерживают равной 90—130°С (в зависимости oi давления).

Пример 1. В генераторе системы «вода на карбид» для получс ния ацетилена используют технический карбид, в котором массова» доля карбида кальция равна 75%, а доля оксида кальция 15% В ходе процесса выделяется 3000 кВт теплоты, 85% которой сни мается за счет испарения избытка воды. Определить 'Производи дельность генератора по ацетилену, массовые расходы техническом карбида кальция и воды для .получения ацетилена, если массова соотношение воды и технического карбида равно 1,2: 1. Скрыта» теплота паро'Образов.ания воды 2289 кДж/кг.

Решение. Уравнения реакций, протекающих в генераторе:

СаС2 + 2Н2О - С2Н2 4- Са(ОН), СаО + Н2О - Са(ОН)2

64 кг 2-18кг 22,4 м=' 74 кг 56кг 18кг 74 кг

Количество теплоты, снимаемой за счет испарения избыточной воды 3000 • 0,85 = 2550 кВт

Массовый расход воды на испарение (избыток воды сверх требуемого для реакций):

2Ь50 : 2289 — 1,114 кг/с или 1,114 • 3600 = 4010,4 кг/ч

Масса воды, расходуемой на -взаимодействие с 1 кг технического карбида кальция (с учетом массовых долей карбида :и оксида кальция)

1 0,75 18 по первой реакции-----—-----= 0,422 кг

1 0,15 • 18

по второй реакции------—------=0,048 кг

56

Всего: 0,422 + 0,048 = 0,47 кг

Избыток воды в расчете на 1 кг технического карбида кальция (исходя из заданного массового- соотношения воды и технического карбида):

1,2 — 0,47 = 0,73 кг

Массовый расход воды:

4010,4 1,2

------------= 6592,4 кг/ч 0,73

Массовый расход технического карбида кальция:

6592,4 : 1,2 = 5493,7 кг/ч

Производительность генератора по ацетилену:

Задачи

97. В генератор системы «карбид в воду» загружают । чппческий карбид кальция, массовая доля СаСг в ко-|<>|И1М равна 75%. Процесс ведут при массовом соотно-ini пни технического карбида и -воды 1 :8 до степени кон-"pc.ii.n сырья 98%. Определить массовый расход реаген-"Н для обеспечения производительности генератора, 1> ншой 500 м3 ацетилена в час.

98. В генератор системы «карбид в воду» подают ым> кг технического карбида кальция в час. Литраж * |рбида кальция 270 л/кг. Процесс ведут до степени кон-и'рспи сырья 96% при времени разложения 9 мин. Определить производительность генератора по ацетилену и объем реакционной части аппарата, если массовое coil ношение технического карбида и воды равно 1:7, а редпяя плотность реакционной массы составляет 10! i() кг/м3.

99. В генератор системы «вода на карбид» подают в inc 2000 кг технического карбида кальция, в котором ьк-совая доля карбида кальция 70%, а доля оксида кпльция 20%'. Большая часть (85%) выделяющейся теп-н>гы снимается за счет испарения воды. Степень кон-ш'рсии сырья 98%; тепловой эффект разложения карби-|.| кальция 127,1 кДж/моль; тепловой эффект гашения "М’пда кальция 63,6 кДж/моль. Определить расход теп-пн ы и массовый расход воды на испарение. Скрытая iпилота парообразования воды 2289 кДж/кг.

100. Производительность генератора системы «вода н.| карбид» равна 250 м3 ацетилена в час. Определить тесовый расход карбидного ила, в котором массовая шля гидроксида кальция равна 26%, массовые расходы п хиического карбида кальция (массовая доля СаСг [пиша 75%) и воды, если степень конверсии сырья рав-1Ы 97%, а массовое соотношение воды и технического кирбида кальция равно 9 : 7.

101. В генератор системы «вода на карбид» подают и час 3000 кг технического карбида кальция, литраж ко-шрого равен 242 л/кг. Общее количество выделяемой ншлоты равно 6900 кДж на 1 кг ацетилена. 80% тепло-н-| снимается за счет 'испарения воды. Определить мас-inii'oc соотношение реагентов, если на испарение расхо

5493,7 0,75 • 22,4 ---------

64 = 1442 м'/ч * Литраж карбида кальция — объем ацетилена (и литрах),

получаемого при разложении 1 кг технического карбида кальция.

41

Дуется 60%' подаваемой в генератор воды. Скрытая тек лота парообразования воды 2289 кДж/кг.

102. В генератор системы «вода на карбид» произво дительностыо 1500 м3 ацетилена в час подают техниче ский карбид кальция, в котором массовая доля СаС; равна 72,5%. Определить массовые расходы реагентов, если массовое соотношение воды и технического карби да кальция равно 1,1 : 1.

103. В генератор системы «вода на карбид» подают технический карбид кальция, в котором массовая доля оксида кальция равна 20%', а доля карбида кальция 70%, и воду в массовом соотношении 1 : 1,35. Определить производительность генератора по ацетилену, если на испарение избытка воды расходуется 900 кВт теплоты. Скрытая теплота парообразования воды 2289 кДж/кг.

104. В генератор системы «карбид в воду» при 15 °C подают воду и 580 кг технического карбида кальция в час. Массовая доля СаС2 в карбиде кальция равна 75%' За счет химических реакций выделяется 6240 кДж теплоты (в расчете на 1 м3 образующегося ацетилена). Определить массовый расход воды на снятие выделяющейся теплоты и массовое соотношение воды и технического карбида, если на нагревание 1 кг воды (с 15 до 70 °C) расходуется 231 кДж теплоты, а на химическое взаимодействие с 1 кг технического карбида кальция затрачивается 0,47 кт воды.

Производство ацетилена электрокрекингом и пиролизом. Эти методы получения ацетилена основаны на реакциях разложения углеводородов*

2СН4^С2Н24-ЗН2

СгНб С2Н2 -J- 2Н2 2С3Н8 X ЗС2Н2 + 5Н2

—А#298 = — 376 кДж/моль

—A/7ggg = — 311 кДж/моль

—А#298 = — 297 кДж/моль

протекающих при 1200—1500 °C в течение 0,0005—0,02 с. В качестве основных аппаратов используют регенеративные печи, реакторы электрокрекинга, пиролизные ле чи в потоке гомогенного теплоносителя.

Пример. Производительность реактора электрокрекинга метана равна 650 кг ацетилена в час. Пиролиз ведут при 1600 °C л 0,18 МПа; степень конверсии метана 55%; селективность по ацетилену 72%. Определить размеры реакционной камеры, если время реакции равно 0,00.1 с, а линейная скорость газов в камере состав 42

лист 835 м/с. Коэффициент увеличения объема газов принять равным 1,4.

Решение. Уравнение реакции:

2СН4-----С2Н2 + ЗН2

2-22,4м5 26 кг 3-2 кг

Объемный расход метана с учетом степени конверсии и селективности по ацетилену:

2 • 22-, 4 - 650

26 • 0,55 • 0,72

= 2828,3 м8/ч

Объемный расход метана в условиях пиролиза: 0,1013-2828,3-1873 ,,

—------------------= 10780 м8/ч

0,18 • 273

Объемный расход газов в реакционной камере с учетом увеличения объема тазов при пиролизе:

10780 1,4 = 15092 м8/ч или 4,19 м8/с

Объем реакционной камеры:

4,19 • 0,001 = 0,00419 м3

11лощадь поперечного сечения реакционной камеры:

4,19 : 835 = 0,00502 м2

Диаметр реакционной камеры:

ун0,00502 : 0,785 = 0,08 м

Высота реакционной камеры:

0,00419 : 0,00502 = 0,83 м или 835 - 0,001 = 0,83 м

Задачи

105. Степень конверсии метана в регенеративной печи 55%; селективность по ацетилену 20%. Определить объемный расход водяного пара и природного газа, в котором объемная доля метана равна 95%', для производства 100 т ацетилена в сутки в регенеративной печи, если объемное соотношение водяного пара и природного газа равно 2,2 : 1.

106. В регенеративную печь подают пропан и водяной пар в массовом соотношении 1 :4. Производительность печи 15 т ацетилена в час; степень конверсии пропана 60%; селективность по ацетилену 35%. Определить суммарный объем реакционных каналов, если время контакта газов равно 0,01 с.

107. Объемный расход пропана для пиролиза в регенеративной печи 40 000 м3/ч; выход ацетилена 20% в расчете на исходный пропан. Определить съем ацетилена с 1 м3 реакционного пространства в час. если диа-

43

SP3o?b"a4“°MW “ ’ИСЛ0 86M “ "”"а

108. Расход .природного газа, в котором объемная доля метана равна 96%', для процесса электрокрекинга составляет 2400 м3/ч. Степень конверсии метана 60% объ™ВНОСТЬ П° ацетиленУ 75 % • Определить часовую объемную производительность реактора по ацетилену п суточный расход электроэнергии, если удельный расход энергии равен 10250 кВт-ч на I т ацетилена. Р

1ОУ. Потребляемая мощность реактора электрокрекинга метана равна 7200 кВт, причем 40% теплоты затрачивается на образование ацетилена. Выход ацетилена в расчете на исходное сырье 45%; теплота образования ацетилена 376 кДж/моль. Определить часовой объ-мныи расход природного газа, в котором объемная доля метана равна 98%. Д

НО. Реакционная камера печи электрокрекинга имеет длину 1,5 м и диаметр 70 мм. Время пребывания газов в камере 0,002 с. Определить часовую массовую производительность реактора по ацетилену, если объемная доля ацетилена в получаемом газе равна 14,1%.