Автор: Орлов Б.В. Ларман Э.К. Маликов В.Г.

Теги: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды военное дело

Год: 1976

УДК 623.42.001.2(075.8)

Рецензент д-р техн, наук Ю. В. Чуев-

Орлов Б. В., Ларман Э. К., Маликов В. Г. Устройство и

проектирование стволов артиллерийских орудий. М., Машино-

строение, 1976, 432 с.

В книге изложены теоретические основы устройства н про-

ектирования стволов и затворов артиллерийских орудий.

Приведены типовые конструктивные схемы современных

стволов, казенников, затворов, механизмов полуавтоматики,

а также дульных и эжекционных устройств и изложены мето-

ды их расчета.

Особое внимание уделяется влиянию нагрева и охлаждению

стволов на их прочность и живучесть, а также влиянию коле-

баний и изгиба стволов на динамическую прочность н куч-

ность стрельбы.

Учебник предназначен для студентов вузов и может быть

полезен специалистам, занимающимся проектированием и. экс-

плуатацией современных артиллерийных орудий.

Табл. 15, ил. 155, список лит. 51 назв.

Гос. публичная

научно - техническая

библиотека СССР

ЭКЗЕМПЛЯР

ЧИТАЛЬНОГО ЗАЛА

о

11204-210

038(01)-76

210-76

© Издательство «Машиностроение», 1976 г.

ПРЕДИСЛОВИЕ

Современное развитие артиллерийской науки и техники ста-

вит перед специалистами ряд новых практических задач, свя-

занных с дальнейшим повышением боевых и эксплуатационных

качеств артиллерийских систем различного назначения. Это

обстоятельство обусловило разработку новых вопросов теории

проектирования и практики конструирования артиллерийских

стволов, например, применение высоких давлений для увеличе-

ния начальной скорости снаряда и дальности стрельбы, учет

влияния нагрева и охлаждения стволов на их прочность, живу-

честь и кучность стрельбы и т. д.

В книге приведены все необходимые сведения об артиллерий-

ских системах, конструкции и устройстве современных артил-

лерийских стволов и затворов.

В отличие от классического труда проф. Н. Ф. Дроздова

«Сопротивление артиллерийских орудий и их устройство» (изда-

ние 1932 г.) и книги Э. К- Лармана «Проектирование и произ-

водство артиллерийских систем» (ч. I. «Проектирование орудий-

ных стволов и затворов» издание 1949 г.) здесь более подробно

рассмотрены устройство, проектирование и расчет казенников,

затворов, механизмов полуавтоматики, досылателей, дульных

тормозов и эжекционных устройств. При этом излагаются не

только вопросы прочности" и ДинаМНКи конструкций, но и тео-

ретические основы их проектирования.

Приложение теории к практике конструирования стволов и

затворов иллюстрируется конкретными типовыми примерами

расчетов.

Эти же числовые примеры дают полное представление

о количественном изменении результатов решения задачи

в зависимости от исходных данных и ее постановки.

Поскольку во всей справочной литературе по артиллерий-

ским системам применяется техническая система единиц, мате-

риал учебника излагается с учетом этой системы. В приложе-

нии книги приведен^ соотношения между единицами измерений

Технической и Международной систем.

Книга написана по материалам отечественной и зарубежной

печати.

3

Введение и гл. 1 и 8 написаны Э. К. Ларманом, гл. 4 и разд.

5.1, 5.2, 5.4, 5.6, 5.7 гл. 5 и гл. 7 — В. Г. Маликовым, разд. 3,1

и 3.10 гл. 3 — А. А. Королевым и Б. К. Новиковым, гл. 6 —

Б. В. Орловым и А. А. Королевым, разд. 9.4 написан А. А. Ко-

ролевым, разд. 3.8 — А. А. Королевым и Л. А. Урусовой. Пре-

дисловие, гл. 2, разд. 3.2—3.7 и 3.9 гл. 3, разд. 5.3 и 5.5 гл. 5,

гл. 9 (кроме разд. 9.4) написаны Б. В. Орловым, стр. 202-^206—

Б. В. Орловым совместно с М. П. Патричной.

Общая редакция книги принадлежит Б. В. Орлову.

Все замечания читателей по книге следует направлять по

адресу: Москва, Б-78, 1-й Басманный пер., 3, изд-во «Машино-

строение».

ВВЕДЕНИЕ

Теория проектирования стволов является прикладной наукой

о рациональных приемах расчета и конструирования стволов

артиллерийских орудий.

При проектировании стволов решаются три основные задачи

или проблемы:

1) исследование сил, действующих на ствол при выстреле;

2) определение напряжений и деформаций, возникающих в

элементах ствола при действии на них внешних сил;

3) определение допустимых напряжений и деформаций, ко-

торые могут быть в элементах ствола без снижения их прочно-

сти и жесткости.

Вместе с ростом производства, развитием техники и воен-

ного дела стволы орудий непрерывно видоизменялись, конструк-

ция их совершенствовалась. Изменилось устройство стенок

ствола, форма канала, внешнее очертание ствола, материал

и способ изготовления. Изменение конструкции и способов изго-

товления стволов находилось в прямой зависимости от разви-

тия учения об их изготовлении и рациональных приемах кон-

струирования.

Возникновение учения о конструировании стволов в России

совпадает с появлением огнестрельных орудий.

В 1889 г. было отпраздновано 500-летие отечественной огне-

-етрельной артиллерии, т. е. годом ее появления на Руси счи-

тался 1389 г. Последние исследования наших советских исто-

риков-артиллеристов указывают, что первое появление огне-

стрельной артиллерии в нашей стране относится к 1383—1384 гг.

На первых порах для изготовления артиллерийских орудий

приглашались иностранные мастера, однако, очень скоро рус-

ские литейщики стали подлинными «пушечных дел» мастерами.

Уже в XV в. русские «хитрецы огневого боя» или «пушкари»,

т. е. артиллеристы того времени, решали такие технические за-

дачи, которые оказались под силу западно-европейским мас-

терам значительно позже. О высоких качествах артиллерийских

орудий того времени свидетельствует сохранившаяся пищаль

1485 г., отлитая мастером «тяжелого пушечного наряда»* Яко-

5

вом и другая пищаль с надписью, свидетельствующей о том, что

ее делали «Яковлева ученики Ваня да Васюк».

Среди целой плеяды талантливых русских артиллерийских

мастеров XVI в. следует отметить Андрея Чехова, который от-

лил ствол «царь-пушки», являющийся замечательным образцом

русского Литейного искусства. Длина ствола «царь-пушки»

5 м 34 см, масса 40 т, калибр 890 мм. Эта пушка была самым

крупнокалиберным орудием в мире. В том виде, как она выс-

тавлена в Кремле, пушка имеет декоративный лафет и ядра.

Нельзя не отметить также и то, что орудия, изготовленные Чехо-

вым и некоторыми другими пушечных дел мастерами в середи-

не XVI в. приобрели ту рациональную конструкцию, которая

была присуща орудиям ближайших столетий. Они состояли на

вооружении русской артиллерии вплоть до начала XVIII столе-

тия.

Для создания артиллерийских орудий, особенно стволов, во

все время был нужен металл (железо, бронза, сталь). Русские

металлурги внесли большой вклад в дело получения этих метал-

лов. Так, например, в XVIII в. клеймо «старый сокол», ставив-

шееся на уральском железе, хорошо знали в Глазго, Бирмин-

геме, Манчестере и в Лондоне. Россия в то время была важней-

шим поставщиком металла на мировом рынке.

В XVIII в. русская артиллерийская наука далеко ушла впе-

ред по сравнению с западноевропейской. Этому немало способ-

ствовала открытая в 1725 г. по указу Петра I в Петербурге Рос-

сийская академия наук.

Русские ученые того времени члены Российской академии

наук М. В. Ломоносов, Л. П. Эйлер, Д. И. Бернулли, И. Г. Лейт-

ман и другие внесли ценный теоретический вклад в артиллерий-

скую науку.

Большое значение для развития артиллерийской науки име-

ли работы М. В. Ломоносова по порохам и приборам, Л. Эйлера

по внешней баллистике и механике, Д. Бернулли по внутренней

баллистике.

Развитию артиллерийской науки в XVIII в. немало способст-

вовало учреждение Петром I двух школ для подготовки артил-

леристов и других военных специалистов. Одна из этих школ

была учреждена в Москве, а другая в Петербурге. Эти школы

положили начало инженерному артиллерийскому образованию

в России.

В первой половине XIX в. развитие науки о проектировании

артиллерийских орудий шло по линии усовершенствования глад-

коствольных орудий. Все проводимые мероприятия были на-

правлены на уменьшение массы орудия, повышение маневрен-

ности и улучшение их боевых качеств.

В те времена вместо слова «артиллерия» употреблялось слово «наряд».

6

Бурное развитие промышленности, техники и военного дела

в середине XIX в. выдвинуло перед артиллерийской наукой ряд

новых научно-технических проблем: повышение дальнобойности,

скорострельности и кучности стрельбы, решение которых потре-

бовало применения медленно горящего бездымного пороха, пе-

рехода к нарезным каналам стволов и продолговатым снаря-

дам.

Изобретение в первой половине XIX в. новых видов порохов

создало необходимые предпосылки для повышения мощности и

дальнобойности орудий.

Новые бездымные пороха, создававшие при сгорании в кана-

ле ствола значительно большее давление газов, чем раньше, а

также применение нарезных стволов потребовали, в свою оче-

редь, применения для изготовления стволов высококачествен-

ных сталей.

Впервые работы по созданию высококачественных сталей

проводились в Златоусте генерал-майором корпуса горных ин-

женеров Павлом Петровичем АносовьГм (1797—1851), приме-

нившим микроскоп для исследования металлов и тем самым по-

ложившим начало металлографии. В Златоусте начинал свои

работы по созданию сталей Павел Матвеевич Обухов (1820—

1868). Его сталь получила мировую известность. Отлитый в

1860 г. на Князе-Михайловской фабрике ствол пушки из стали

Обухова выдержал более 4000 выстрелов. После испытаний

пушка была отправлена в Лондон на Всемирную выставку

1862 г., и ей была присуждена высшая награда — Золотая ме-

даль. Это был триумф русского сталепушечного производства.

Обухов создал сталепушечный Обуховский завод (ныне за-

вод «Большевик») и пригласил работать на нем профессора

Михайловской академии Дмитрия Константиновича Чернова

(1839—1921).

В 1868 г. Д. К- Чернов выступил перед научно-техническим

миром с новыми идеями, вызвавшими переворот в металлургии.

Профессор Чернов доказал, что структура стали при нагреве

4ie остается неизменной: при определенных температурах сталь

претерпевает особые превращения, изменяющие ее структуру

и механические свойства. Эти критические температуры в ме-

таллургии известны под названием «точек Чернова».

Дмитрий Константинович Чернов не только доказал лож-

ность и неправильность взглядов на значение ковки для качест-

ва стали, но и открыл тот новый правильный путь, по которому

должна была пойти обработка стали с целью придания ей по

желанию требуемых свойств и высоких качеств. Чернов указал,

что решающим фактором в этом вопросе является не механиче-

ская обработка давлением, а тепловая — путем нагрева и ох-

лаждения с различной скоростью, и заложил основы термичес-

кой обработки стали [3}.

7

Труды Чернова получили широкое признание еще при его

жизни. В 1900 г. на Всемирной выставке в Париже директор

металлургических заводов Монгольфи в своей речи, обращенной

к экспертам-металлургам, отметил исследования русского тех-

ника г-на Чернова и выразил ему благодарность от всей метал-

лургической промышленности [5].

Широчайшей известностью в артиллерийских кругах пользо-

валась разработанная в 1912 г. Д. К. Черновым оригинальная

теория износа и разгара каналов стальных орудийных ство-

лов. Некоторые основные положения этой теории сохранили до

известной степени свое значение и в наши дни.

Д. К- Чернов не только крупный ученый металлург, он обра-

зец ученого-патриота своей родины. Осенью 1916 г. он заболел

и выехал в Крым для длительного лечения. В марте 1919 г. Ми-

хайловская артиллерийская академия была переименована в

Артиллерийскую академию РККА. Дмитрий Константинович

направил руководству академии заявление, где писал, что во-

зобновившая свои занятця Артиллерийская академия остается

без профессора по одной из главнейших наук ее специальности

(металлургии в применении к изготовлению артиллерийских

орудий, снарядов, брони и т. д.), так как после его отъезда ка-

федра осталась незамещенной, и Д. К. Чернов желал бы испол-

нить свою обязанность по академии и вернуться в Петербург по

возможности без замедления [4]. Зная, что Д. К- Чернов нахо-

дится в Крыму, и предвидя, что белогвардейской авантюре на

юге России приходит конец, англичане направили Дмитрию Кон-

стантиновичу предложение переехать в Лондон. Для этой цели

англичане направили к берегам Крыма специальный военный

корабль. Однако несмотря на то, что Д. К- Чернов был почетный

вице-председатель Английского института стали и железа и

почетный член-корреспондент Королевского института в Лондо-

не, Чернов ответил, что он русский и родины покинуть не мо-

жет {7].

Читать лекции по металлургии в Артиллерийской академии

РККА ему не пришлось. 2 января 1921 г. на 82 году жизни

Дмитрий Константинович скончался. В Крыму на его могильной

плите, установленной Русским Металлургическим обществом,

написаны слова: «Отец металлографии. Провозвестник и глава

новой школы металлургов».

Лекции по металлургии в Артиллерийской академии РККА

в свое время читал лучший ученик Д. К. Чернова академик

А. А. Байков, который внес большой вклад в дело создания

специальных сталей.

У читателя невольно возникает вопрос: почему во введении

о проектировании стволов артиллерийских орудий такое боль-

шое место отводится вопросам металлургии? Ответ заключает-

ся в том, что русские артиллеристы в улучшении качества ору-

дийного металла видели один из факторов повышения прочно-

8

ста стволов, открывавший путь к дальнейшему повышению мо-

гущества артиллерийских орудий. Советские артиллеристы

полностью восприняли эту точку зрения.

Каждый инженер-конструктор, занимающийся проектирова-

нием стволов артиллерийских орудий, должен всесторонне знать

свойства металла и способы изготовления из него тех загото-

вок, из которых будет изготовлен спроектированный им ствол.

Он должен хорошо знать, в каких условиях ствол будет рабо-

тать в процессе эксплуатации и как могут меняться механичес-

кие свойства металла в этих условиях. Без учета вбего сказан-

ного, даже если при проектировании ствола будет применена,

казалось бы, самая точная методика расчета, ствол все же в

процессе эксплуатации может оказаться непрочным и недолго-

вечным.

Из отечественных ученых-артиллеристов, сыгравших боль-

шую роль в развитии отечественной металлургии, необходимо

отметить А. С. Лаврова и Н. В. Калакуцкого.

Заслуга Н. В. Калакуцкого (1831—1886) заключается в том,

что он впервые привлек внимание артиллерийских технических

кругов к вопросу о влиянии внутренних напряжений, остаю-

щихся в изделиях после термической обработки, на прочность

орудийных стволов и снарядов. Им же были разработаны осно-

вы методики экспериментального исследования этих напряже-

ний. Кроме того, Калакуцким был исследован вопрос о возник-

новении ненормальных давлений во время выстрела в канале

ствола, делающих последний непригодным для дальнейшей

стрельбы, и разработал еще целый ряд вопросов в области ме-

таллургии.

А. С. Лавров (1838—1904) исследовал причины образования

Пустот в специальных слитках и разработал методы борьбы с

ними. Он много работал над решением проблемы повышения

прочности орудийных стволов, изготовляемых из бронзы.

В 1873 г. он впервые осуществил на практике идею самоскреп-

ления (автофретаж) орудийных стволов путем протяжки сталь-

ных пуансонов через канал ствола, изготовленного из бронзы.

Подвергнутые такой обработке бронзовые стволы по своим

прочностным характеристикам стали близки к стальным, вслед-

ствие чего такие стволы тогда стали называть сталебронзовыми.

Необходимо заметить, что в России изготовлением орудий-

ных стволов из стали, правда в небольших количествах, начали

заниматься давно. В Артиллерийском историческом музее в Ле-

нинграде хранятся отдельные образцы орудий, изготовленных в

начале XVI в, химический состав металла которых близок к хи-

мическому составу стали. В 1709 году тульские мастера изго-

товили и преподнесли в дар Петру I в честь Полтавской победы

пушку, ствол которой был изготовлен из кованой стали. Уже в

начале XIX в на целом ряде отечественных заводов было на-

лажено изготовление литой стали. Булатная сталь зачинателя

9

производства высококачественной стали Павла Петровича Ано*

сова прославила Россию на весь мир.

Помимо выработки высокопрочной стали в России работали

и над изысканием искусственных способов повышения прочнос-

ти орудийных стволов.

Об одной из таких работ (работе А. С. Лаврова) было уже

сказано выше. Еще в 1799 г. полковник И. И. Дибич создал

первое артиллерийское орудие, ствол которого для повышения

прочности был обвит проволокой. В начале 1859 года лейб-

гвардии 2-й артиллерийской бригады полковник В. И. Семашко

тоже проводил опыты по повышению прочности стволов, изго-

товленных из чугуна, обвивая стволы прутковым железом.

За рубежом также приступили к подобного рода работам.

Так, например, в 1860 г. англичанин Лонгридж разработал кон-

струкцию ствола, скрепленную проволокой.

Весьма важное значение для повышения прочности орудий-

ных стволов имели работы нашего отечественного ученого ар-

тиллериста, заслуженного профессора Михайловской артилле-

рийской академии экстра-ординаторного академика, генерала от

артиллерии А. В. Гадолина (1828—1892).

В 1858 году была опубликована его работа «О сопротивле-

нии стен орудия давлению пороховых газов», а в 1861 г.— «Тео-

рия орудий, скрепленных обручами». В этих работах А. В. Га-

долин дал весьма простой вывод формулы профессора Петер-

бургского института путей сообщения Лямэ и исследовал де-

формации и напряжения, возникающие в стенках орудийного

ствола во время выстрела. Кроме того, в этих работах предла-

галась и теоретически обосновывалась возможность еще до вы-

стрела в стенках орудийного ствола создавать напряжения, по-

вышающие его прочность. С этой целью Гадолин, предложил

делать стволы, состоящие из нескольких слоев (скрепленные

стволы).

А. В. Гадолину принадлежат также первые исследования

напряженного состояния казенников и разработка методики их

расчета. Им же впервые были исследованы те напряжения, ко-

торые возникают в нарезной части канала от действия ведуще-

го пояска снаряда при движении последнего по каналу ствола

во время выстрела.

В 1863 г. работы А. В. Гадолина были опубликованы

в «Revue de Technologie Militair». Его исследования были поло-

жены в основу содержания учебников по проектированию ору-

дийных стволов, написанных за рубежом. Способ вывода пре-

дела прочного сопротивления, предложенный А. В. Гадолиным>

был впоследствии применен Клебшем для вывода общих урав-

нений равновесия твердых тел.

А. В. Гадолин является основоположником теории сопротив-

ления стволов огнестрельного оружия, основные положения ко-

торой сохраняют свое значение и в настоящее время.

10

Как известно, во второй половине XIX в. совершался пере-

ход к нарезному оружию, в том числе и к артиллерийским ору-

диям, у которых на поверхности канала ствола имеются вин-

товые нарезы, что дало возможность существенно повысить как

дальность стрельбы, так и кучность боя этих орудий.

Как в России, так и за рубежом до этого имелись отдельные

образцы различного вида нарезного оружия. Однако часто уст-

ройство нарезов в канале ствола служило не для повышения

баллистических свойств оружия, а лишь для облегчения заряжа-

ния или сбора порохового нагара в стволе оружия. Только

в 1728 г. академик Петербургской академии наук И. Г. Лейтман

опубликовал работу: «О верном проведении в канале оружия

винтовых нарезов с данной длиной нарезов». Через год была

опубликована его вторая работа: «О некоторых новых замеча-

тельных опытах, касающихся артиллерии». Эти работы, хотя

и не везде верно, излагали вопрос о значении нарезов и увели-

чении дальнобойности при стрельбе продолговатыми снарядами

из нарезных орудий, однако они оказали существенное влияние

на развитие нарезного оружия.

Ведущая роль в создании нарезных орудий безусловно при-

надлежит профессору Артиллерийской академии Н. В. Майев- «

скому (1823—1892). Он по праву является основоположником

внешней баллистики вращающихся продолговатых снарядов.

Его теоретические положения в этой области не потеряли своего

значения и теперь, а формула о необходимой крутизне нарезки

у дула с незначительными изменениями находит применение и в

настоящее время. Еще в 1856 г. Н. В. Майевский опубликовал

самостоятельное исследование о действии пороховых газов на

стенки ствола. На основе установленного закона распределения

давления пороховых газов он впервые предложил рациональ-

ную толщину стенок ствола и доказал возможность изготовлять

стволы, имеющие толщину стенок ствола в дульной части в три

раза меньше, чем в казенной, для этого наружное очертание

ствола нужно делать коническим.

По существу эта работа вместе с работами А. В. Гадолина

положила начало рационального устройства и проектирования

орудийных стволов.

Н.В. Майевский был не только ученым-теоретиком — он был

конструктором. Непосредственно им и под его руководством бы-

ли для отечественной артиллерии спроектированы и изготовлены

первые нарезные орудия, которые известны под названием «сис-

темы обр. 1860 года». Наша отечественная артиллерийская тех-

ника перешагнула тот рубеж, о котором сказано, что здесь кон-

чается история гладкоствольных орудий и начинается новый

период, характеризуемый переходом всех государств к системе

нарезных, заряжаемых с казенной части пушек [1]. Эту задачу

решили при создании систем орудий образца 1867 и образца

1877 гг.

11

Не останавливаясь на подробном рассмотрении всех тех тех-

нических проблем, которые весьма удачно были разрешены оте-

чественными артиллеристами при создании упомянутых выше

систем, нельзя не сказать несколько слов о порохе для зарядов

нарезных орудий.

В первых нарезных орудиях применялся прежний мелкозер-

нистый, быстрогорящий порох. Для того чтобы не вызвать рез-

кого повышения максимального давления пороховых газов в

канале ствола, переделанного из прежнего гладкоствольного

орудия под нарезное, при применении более тяжелого продолго-

ватого снаряда массу боевого заряда приходилось уменьшать,

что приводило к уменьшению начальной скорости. В связи с

этим в 1862 году А. В. Гадолин и Н. В. Майевский предложили

более медленно горящий порох, зерна которого имели форму

правильных шестиугольных призм с семью каналами. Вскоре

этот порох получил распространение в Австрии, Англии, Фран-

ции, Бельгии и других странах. В 1867 г. на заводе немецкого

«пушечного короля» Круппа под руководством Майевского про-

водились испытания упомянутого призматического пороха

стрельбой из 24-см прусской пушки, которые показали его пре-

имущества по сравнению с порохами другой формы зерна. После

этих испытаний порох был принят в прусской артиллерии.

Поэтому весьма справедливым является высказывание оте-

чественного ученого артиллериста, ученика А. В. Майевского,

профессора Артиллерийской академии А. Забудского (1853—

1917), который сказал, что Европа обязана России введением

призматического пороха [2].

Весьма важное значение имели работы директора Обухов-

ского завода А. А. Колокольцева (1833—1904), который в 1874

году предложил для облегчения перевозки тяжелых орудий

стволы последних делать составными по длине. Тогда же были

изготовлены такие свинтные стволы для 8-дюймовой облегчен-

ной пушки и 9-дюймовой полевой мортиры. Подобные орудия

были использованы в русско-турецкой войне 1877—1878 гг.

Стволы этих орудий состояли из четырех частей: дульной, сред-

ней скрепленной, казенной и внутренней трубы. Дульная и ка-

зенная части соединялись со средней скрепленной частью при

помощи специальных гаек, а внутренняя труба вставлялась при

помощи специального винтового прибора.

Особое значение имеет предложенная А. А. Колокольцевым

конструкция орудийных стволов, в которой внутренняя труба

вставляется в оболочку (наружную трубу) с зазором, который

во время выстрела выбирается, вследствие чего наружная тру-

ба участвует в общем сопротивлении разрыву. Такая конструк-

ция ствола позволяла его обновить после износа канала в бое-

вых условиях. Для этого предполагалось в комплекте запасных

частей для орудий иметь несколько запасных внутренних труб.

Теперь подобная конструкция получила название «ствол со сво-

12

бодным лейнером». Слово «лейнер» происходит от английского

слова «lienev», что значит «свободный». В работе В. Швиннинга

«Конструкция и материал стволов огнестрельного оружия», из-

данной в 1937 г. в Германии, дается весьма положительный от-

зыв о лейнировании орудий в 70-х годах прошлого века в Рос-

сии.

Передовой характер отечественной артиллерийской науки в

XIX в. дал возможность России стать на самостоятельный путь

конструирования и изготовления стальных нарезных артилле-

рийских орудий, по своим боевым качествам превосходящим

аналогичные орудия заграничных армий. Однако вследствие

слабо развитой военной промышленности изготовление их встре-

чало большие трудности, а поэтому некоторые образцы заказы-

вались заграничным фирмам.

Весьма наглядно это нелепое положение обрисовано в пуб-

личной лекции, прочитанной 9 марта 1868 года в аудитории

Михайловской артиллерийской академии капитаном Кирпиче-

вым, в которой о 9-дюймовой пушке, изготовленной за рубежом,

говорится, что эта наша пушка, она выдержала 700 выстрелов

при заряде, развивающем давление, превосходящее 4000 атм.

Мы имеем право называть ее нашей пушкой потому, что теория

устройства подобных пушек разработана русским профессором

артиллерии А. В. Гадолиным, а чертеж пушки составлен рус-

ским профессором Н. В. Майевскшм. Нельзя, впрочем, умол-

чать о том обстоятельстве, что, к сожалению такие орудия при-

ходилось заказывать из-за границы [6].

Такое нелепое положение продолжалось до Великой Октябрь-

ской революции. Для защиты молодой советской республики

в ряды рабоче-крестьянской Красной Армии добровольно всту-

пили не только военные специалисты, но также крупные ученые

артиллеристы, которые имели высокие воинские звания старой

царской армии. Они сделали это не по принуждению, а по доб-

рой воле, ибо понимали, что новый государственный строй, ус-

танавливающийся на просторах бывшей Российской империи,

обеспечивает русскому народу и другим народам, населяющим

ее территорию, самостоятельное политическое и экономическое

развитие и гарантирует расцвет науки и культуры.

Первым среди них был крупный ученый артиллерист

В. М. Трофимов (1865—1926). Будучи назначенным председате-

лем Комиссии особых артиллерийских опытов (КОСАРТОП), он

сделал очень много по организации и развитию научно-исследо-

вательской работы в области артиллерии, которая за годы пер-

вой Мировой войны была полностью прекращена. Он был спе-

циалистом-баллистом. Его работа об исследовании действия

шрапнели и установлении закона рассеяния при дистанционной

стрельбе была чуть ли не единственной в этой области. В. М. Тро-

фимов создал специальную теорию о производительности ар-

тиллерийского орудия, которая была положена в основу выра-

13

ботки тактико-технических характеристик для первых образцов

орудий артиллерии Советской Армии.

Профессор Н. Ф. Дроздов (1860—1953), который в годы пер-

вой Мировой войны работал директором Путиловского завода в

Петрограде, написал фундаментальный труд, состоящий из трех

томов, по проектированию орудийных стволов и затворов. На

его трудах и при его непосредственном участии, как профессо-

ра Артиллерийской академии им. Дзержинского, воспиталась

славная плеяда советских ученых баллистов и конструкторов-

ствольщиков.

Помимо упомянутых выше крупных специалистов нельзя не

назвать следующих: Е. А. Беркалова — специалиста по проек-

тированию снарядов; 'конструктора трубок и взрывателей

В. И. Рдултовского (1876—1939); конструктора и специалиста

по теории лафетов Ф. Ф. Лендера, крупного специалиста внут-

ренней баллистики И. П. Граве (1874—1959); специалистов по

порохам Г. А. Забудского (1854—1930) и А. А. Солонина (1860—

1928); знатока по внешней баллистике В. В. Мечникова (1879—

1939) и целый ряд других. На их научных трудах и под их не-

посредственным руководством воспитывалось первое поколение

советских ученых-артиллеристов и талантливых конструкторов.

Значительную роль в дальнейшем развитии артиллерийской

науки сыграло успешное проведение социалистической индуст-

риализации страны, в результате чего были созданы все необ-

ходимые технические и экономические предпосылки для повы-

шения обороноспособности советского государства. Достаточно

указать, что только за период с 1930 по 1939 г. боевая техника

Красной армии возросла по танкам в 43 раза, по авиации в 6,5

раз, а по артиллерии всех калибров в 7 раз.

Теория и практика проектирования артиллерийских стволов,

базирующиеся на теоретических работах советских ученых-ар-

тиллеристов, за годы индустриализации нашей страны получили

самое широкое и всестороннее развитие. Широкое распростра-

нение получило лейнирование стволов, значительно улучшилось

конструктивное выполнение и технологичность стволов.

Широкое внедрение в практику конструирования получили

клиновые полуавтоматические затворы и навинтные казенники.

Успехи советской металлургии обеспечили разработку новых

марок орудийных сталей с высокими механическими характери-

стиками, которые позволили увеличить давление в канале ство-

ла и, следовательно, повысить мощность артиллерийских ору-

дий.

В 30-х годах были разработаны новые методы повышения

живучести стволов с помощью флегматизаторов зарядов и при-

менения углубленного профиля нарезки.

Наряду с успехами практики конструирования артиллерий-

ских стволов дальнейшее развитие получает и теория их проек-

тирования.

14

О развитии советской артиллерийской науки и зрелости ар-

тиллерийских кадров, воспитанных за годы советской власти,

свидетельствуют те первоклассные артиллерийские орудия, при

помощи которых воины Советской армии громили немецко-фа-

шистские орды в годы Великой Отечественной войны 1941—

1945 гг. Благодаря той существенной роли, которую сыграла

советская артиллерия в этой войне в нашем народе утвердилось

похвальное ей слово: «Артиллерия — бог войны».

Из числа создателей и руководителей коллективов конст-

рукторов этих артиллерийских орудий назовем В. Г. Грабина,

Ф. Ф. Петрова, И. И. Иванова, Б. И. Шавырина, М. Я- Крупчат-

никова, М. Ю. Цирюльникова, Д. Н. Вышневского и др.

В годы Великой Отечественной войны на основе опыта бое-

вого применения артиллерийских орудий продолжалось даль-

нейшее совершенствование конструкций стволов и методов их

расчета и проектирования.

Отечественная, металлургия в годы Великой Отечественной

войны позволила широко применить нескрепленные стволы, что

обеспечивало большой производственный эффект и давало воз-

можность изготовлять орудия в массовых масштабах.

Развитие теории проектирования и производства стволов в

послевоенный период характеризуется следующими основными

направлениями:

— массовым переходом не только в наземной, но и в зенит-

ной артиллерии (сухопутной и морской) от скрепленных ство-

лов к стволам-моноблокам в целях экономии металла, оборудо-

вания, производственной площади и рабочей силы;

— разработкой стволов е гладкостенными каналами для

стрельбы оперенными снарядами в целях повышения дальности

стрельбы при одновременном повышении живучести артиллерий-

ских орудий;

— применением автоматических орудий в зенитной артилле-

рии до 120-мм калибра и полуавтоматических затворов у орудий

раздельногильзового заряжания до 152-мм калибра включи-

тельно;

— применением дульных тормозов большой эффективности,

позволяющих уменьшить разрушительное действие выстрела на

лафет, что обеспечивает получение, с одной стороны, легких,

малогабаритных, а с другой — мощных артиллерийских ору-

дий.

Все эти усовершенствования позволили повысить мощность и

маневренность орудий, удешевить производство и улучшить их

боевые и эксплуатационные качества.

Современные артиллерийские орудия, создаваемые на базе

достижений научно-технического прогресса, отвечают всем тре-

бованиям передовой советской военной науки. Они характеризу-

ются малой относительной массой и габаритами, простотой уст-

15

ройства, технологичностью производства и ремонта при высоком

могуществе.

Однако дальнейшее повышение мощности артиллерийских

орудий вновь выдвигает проблему всемерного их облегчения и

уменьшения габаритов.

В решении этих задач не последнюю роль будут играть даль-

нейшее усовершенствование и разработка современных методов

расчета и проектирования стволов, достоверно учитывающие ре-

альные условия работы основных элементов ствола, а также

обоснование и установление действительно необходимых запа-

сов прочности наиболее важных элементов ствола и всего ору-

дия в целом.

Исследования, выполненные советскими учеными, дают все

необходимые данные для успешного решения задач, стоящих

перед теорией и практикой расчета и проектирования стволов,

современных артиллерийских орудий.

СПИСОК ЛИТЕРАТУРЫ

1. Артиллерийский журнал, 1889, № 12, с. 42.

2. Артиллерийский журнал, 1865, № 7, с. 567.

3. Бойков А. А. Собрание трудов, т. II. «Великий русский металлург

Д. К. Чернов и его научные труды». М.—Л., 1948, с. 256.

4. Головин А. Ф., Д. К- Чернов и развитие отечественной техники. «Тру-

ды по истории техники». М., Изд. Артиллерийской академии, 1953, вып. II,

с. 61.

5. Крылов И. А. «Д. К- Чернов н артиллерийское дело». — В кн.: Дмит-

рий Константинович Чернов, Петроград, 1923, с. 68.

6. Ларман Э. К. Аксель Вильгельмович Гадолин. М., Наука, 1969, с. 71.

7. Федоров А. С. Творцы науки о металле. М., Наука, 1964, с 98.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — ширина поля иарезов;

a2i — относительный наружный диаметр ствола-моиоблока или тру-

бы двухслойного ствола;

ан — относительный наружный диаметр двухслойного ствола;

а32 — относительный наружный диаметр кожуха двухслойного

ствола;

Ь — ширина дна (дола) нарезов;

Bi — критерий Био;

с — удельная теплоемкость;

ср — скорость распространения радиальных колебаний;

ск — скорость распространения крутильных колебаний;

Cq — относительный вес снаряда;

d — калибр ствола;

dK — диаметр дна каморы;

е — плечо динамической пары;

Е — модуль Юнга;

f — сила пороха;

g — ускорение силы тяжести;

G — расход жидкости или газа;

h — плечо опрокидывающего момента;

Н(у) — функция распределения плотности по высоте;

i — коэффициент формы снаряда;

1 — момент инерции поперечного сечения ствола;

/1А — функции Бесселя первого и второго рода;

/к — сила инерции казенника;

k — показатель адиабаты;

Oni, оП2 — категория прочности элементарных слоев с учетом наклепа

при автофретировании;

Км — аэродинамический коэффициент опрокидывающего момента;

t — длина;

/0 — приведенная длина каморы;

— путь снаряда по каналу ствола;

Еа — длина ствола;

т — масса снаряда;

т,г — погонная масса сечения ствола;

Afo — масса откатных частей;

‘ М — число М;

п — число нарезов;

N — сила давления на боевую грань нареза;

КуД — давление на боевую грань нареза;

Nil — число Нуссельта;

рт — максимальное давление в канале ствола;

рл — давление автоскрепления;

Ро — давление форсирования;

Роб — давление пластической подушки обтюратора;

р, — предел сопротивления ствола-моноблока;

р% — предел упругого сопротивления двухслойного ствола;

Р1

— предел возможного сопротивления двухслойного ствола;

Гос.публичная

на’/^и > - rsxrfс гая

библ-отека - СОР

. 'кгсмгцпр

ЧИТАЛЬНОГО ЗАЛА

17

Ряв — сила давления, действующая на дно канала ствола;

Рек —-сила, действующая на скаты каморы.

Рг — число Прандтля;

Роъ —сила действия обтюратора на стенку канала ствола;

?кл — вес клина;

Qo — вес откатных частей;

Qc — вес ствола;

г — радиус;

г с — радиус канала ствола по дну нарезов;

г2 — наружный радиус ствола-моноблока или трубы двухслойного

ствола;

г3 — наружный радиус двухслойного ствола;

R — сила сопротивления откату;

Re — число Рейнольдса;

S — площадь поперечного сечения канала ствола;

St — число Стантона;

/н — глубина нарезов;

Т — температура;

7\—напряжение на поверхности канала трубы, возникающее при

скреплении;

Тот — температура стенки ствола;

Кд — дульная скорость снаряда;

v0 — начальная скорость снаряда;

V — скорость элементов лафета;

— объем каморы;

X — дальность стрельбы;

х — координаты пути снаряда при движении по каналу ствола;

у — поперечная координата развертки нарезов;

ZK — полный ход клина;

а — угол наклона нарезов к оси канала ствола;

ат — коэффициент теплоотдачи;

Р — коэффициент полного действия;

А — плотность заряжания;

Дн, Д3 — величины натяга или зазора между трубой и кожухом в двух-

слойных стволах;

8 — относительное удлинение;

8Г, ет , ег — относительные радиальные, тангенциальные и осевые деформа-

ции ствола;

£ — путь отката;

П — усилие пружины;

т] — шаг нарезов в калибрах;

т]д — КПД орудия;

9 — угол бросания;

Хд — относительный путь снаряда в канале ствола;

Хв — безразмерная скорость газов;

р, — коэффициент Пуассона;

v — относительная разность температур газа и стенок ствола;

р — угол трения;

ое — предел упругости материала;

Or,От, о2 — главные радиальные, тангенциальные и осевые напряжения в

стенках ствола;

о — постоянная коэффициента теплоотдачи;

Of — доля газов в центральной полости после i-го ряда боковых

каналов;

т — касательные напряжения;

<р — угол возвышения ствола;

Ф — сила сопротивления тормоза отката;

ф — угол наклона оси боковых каналов к оси канала ствола;

со — вес заряда;

] — ускорение отката.

Глава 1

ОБЩИЕ СВЕДЕНИЯ

ОБ АРТИЛЛЕРИЙСКИХ КОМПЛЕКСАХ

И ОРУДИЙНЫХ СТВОЛАХ

Ствол является основным агрегатом артиллерийского ору-

дия, конструкция которого в большой степени определяет бое-

вые характеристики системы в целом. Конструкция же ствола

зависит от назначения и устройства артиллерийского комплек-

са, а его характеристики во многом определяются применяемым

материалом и технологией производства.

Поэтому, прежде чем перейти непосредственно к вопросам

проектирования стволов, необходимо рассмотреть общее устрой-

ство артиллерийских комплексов и орудийных стволов.

1. 1. ОБЩИЕ СВЕДЕНИЯ

ОБ АРТИЛЛЕРИЙСКИХ КОМПЛЕКСАХ

На вооружении современных армий состоят различные по

своему устройству и назначению ракетные и артиллерийские

комплексы.

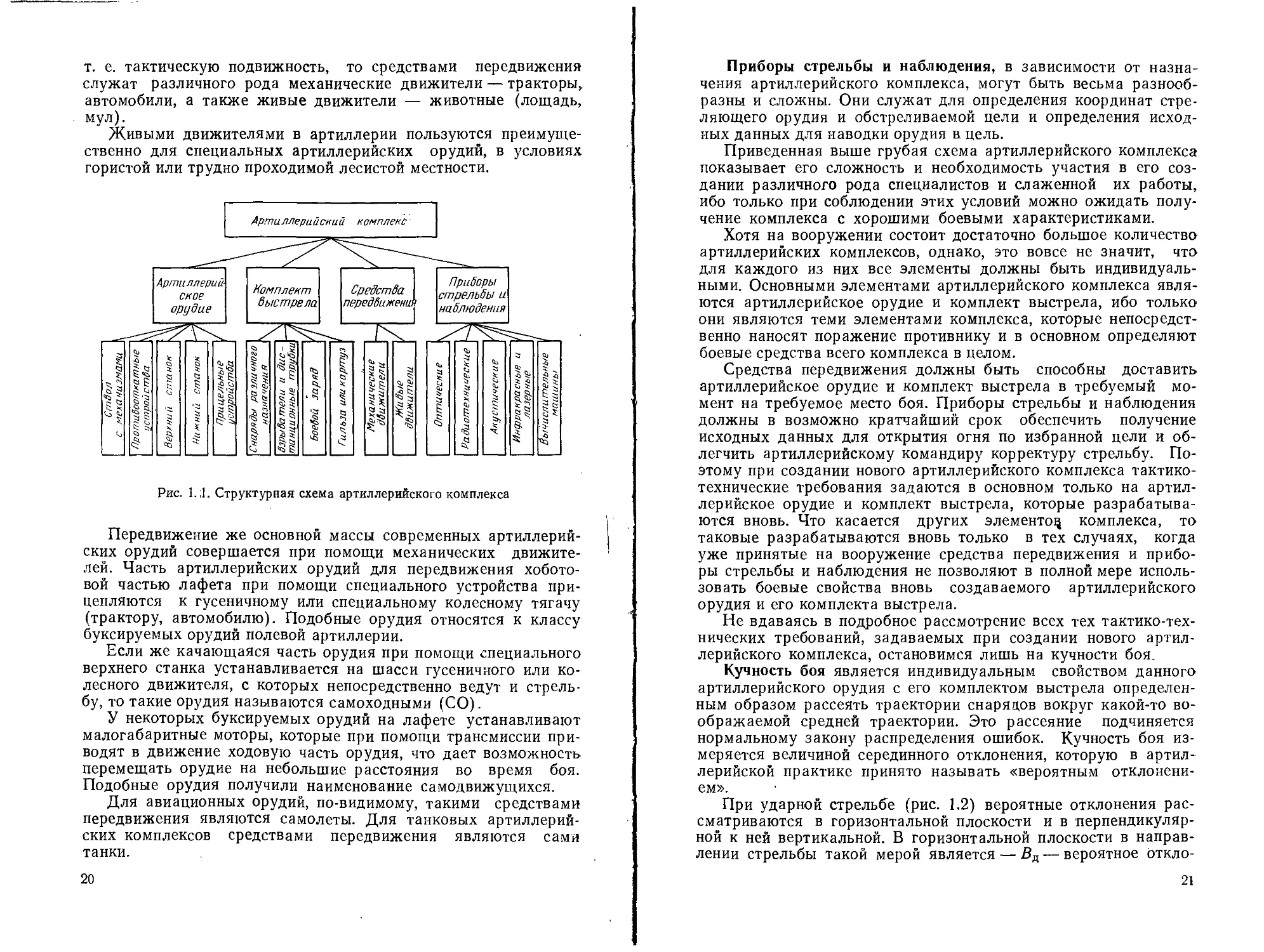

В понятие «артиллерийский комплекс» включаются артил-

лерийское орудие, комплект выстрела, средства передвижения и

приборы стрельбы и наблюдения (рис. 1.1). Артиллерийское

орудие в общем случае состоит из ствола с необходимыми де-

талями, противооткатных устройств, верхнего станка, нижнего

станка с боевым ходом. На верхнем и нижнем станках распола-

гаются механизмы вертикального и горизонтального наведения,

прицельные устройства и другие вспомогательные механизмы,

облегчающие обращение с орудием в бою.

Комплект выстрела состоит из боевого заряда со средства-

ми воспламенения, расположенного в гильзе или в картузе, сна-

рядов различного назначения, взрывателей и дистанционных

трубок к ним. Иногда в комплект выстрела включают пламега-

сители, размеднители и другие элементы, повышающие живу-

честь ствола и маскирующие артиллерийское орудие в момент

выстрела.

Если иметь в виду только передвижение артиллерийского

орудия и комплекта ее выстрела непосредственно на поле боя,

19

т. е. тактическую подвижность, то средствами передвижения

служат различного рода механические движители — тракторы,

автомобили, а также живые движители — животные (лощадь,

мул).

Живыми движителями в артиллерии пользуются преимуще-

ственно для специальных артиллерийских орудий, в условиях

гористой или трудно проходимой лесистой местности.

Рис. 1.;1. Структурная схема артиллерийского комплекса

Передвижение же основной массы современных артиллерий-

ских орудий совершается при помощи механических движите-

лей. Часть артиллерийских орудий для передвижения хобото-

вой частью лафета при помощи специального устройства при-

цепляются к гусеничному или специальному колесному тягачу

(трактору, автомобилю). Подобные орудия относятся к классу

буксируемых орудий полевой артиллерии.

Если же качающаяся часть орудия при помощи специального

верхнего станка устанавливается на шасси гусеничного или ко-

лесного движителя, с которых непосредственно ведут и стрель-

бу, то такие орудия называются самоходными (СО).

У некоторых буксируемых орудий на лафете устанавливают

малогабаритные моторы, которые при помощи трансмиссии при-

водят в движение ходовую часть орудия, что дает возможность

перемещать орудие на небольшие расстояния во время боя.

Подобные орудия получили наименование самодвижущихся.

Для авиационных орудий, по-видимому, такими средствами

передвижения являются самолеты. Для танковых артиллерий-

ских комплексов средствами передвижения являются сами

танки.

20

Приборы стрельбы и наблюдения, в зависимости от назна-

чения артиллерийского комплекса, могут быть весьма разнооб-

разны и сложны. Они служат для определения координат стре-

ляющего орудия и обстреливаемой цели и определения исход-

ных данных для наводки орудия а цель.

Приведенная выше грубая схема артиллерийского комплекса

показывает его сложность и необходимость участия в его соз-

дании различного рода специалистов и слаженной их работы,

ибо только при соблюдении этих условий можно ожидать полу-

чение комплекса с хорошими боевыми характеристиками.

Хотя на вооружении состоит достаточно большое количество

артиллерийских комплексов, однако, это вовсе не значит, что

для каждого из них все элементы должны быть индивидуаль-

ными. Основными элементами артиллерийского комплекса явля-

ются артиллерийское орудие и комплект выстрела, ибо только

они являются теми элементами комплекса, которые непосредст-

венно наносят поражение противнику и в основном определяют

боевые средства всего комплекса в целом.

Средства передвижения должны быть способны доставить

артиллерийское орудие и комплект выстрела в требуемый мо-

мент на требуемое место боя. Приборы стрельбы и наблюдения

должны в возможно кратчайший срок обеспечить получение

исходных данных для открытия огня по избранной цели и об-

легчить артиллерийскому командиру корректуру стрельбу. По-

этому при создании нового артиллерийского комплекса тактико-

технические требования задаются в основном только на артил-

лерийское орудие и комплект выстрела, которые разрабатыва-

ются вновь. Что касается других элементов комплекса, то

таковые разрабатываются вновь только в тех случаях, когда

уже принятые на вооружение средства передвижения и прибо-

ры стрельбы и наблюдения не позволяют в полной мере исполь-

зовать боевые свойства вновь создаваемого артиллерийского

орудия и его комплекта выстрела.

Не вдаваясь в подробное рассмотрение всех тех тактико-тех-

нических требований, задаваемых при создании нового артил-

лерийского комплекса, остановимся лишь на кучности боя.

Кучность боя является индивидуальным свойством данного

артиллерийского орудия с его комплектом выстрела определен-

ным образом рассеять траектории снарядов вокруг какой-то во-

ображаемой средней траектории. Это рассеяние подчиняется

нормальному закону распределения ошибок. Кучность боя из-

меряется величиной серединного отклонения, которую в артил-

лерийской практике принято называть «вероятным отклонени-

ем».

При ударной стрельбе (рис. 1.2) вероятные отклонения рас-

сматриваются в горизонтальной плоскости и в перпендикуляр-

ной к ней вертикальной. В горизонтальной плоскости в направ-

лении стрельбы такой мерой является — Вя — вероятное откло-

21

нение по дальности, а в боковом направлении, перпендикуляр-

ном предыдущему, Вб — боковое вероятное отклонение. В вер-

тикальной плоскости величина рассеяния характеризуется веро-

ятным отклонением по высоте Вв, а боковом — боковым вероят-

ным отклонением Вб-

Поскольку величина вероятных отклонений для одного и то-

го же орудия при вполне одинаковых условиях стрельбы зави-

сят от дальности X стрельбы, то для сравнительной оценки куч-

Рис. 1.2. К определению вероятных отклонений при

ударной стрельбе:

С, Ci—центры рассеяния; АВ, AxBt и ED, E\DX—большие и ма-

лые оси эллипсов рассеяния соответственно

ности боя различных орудий пользуются отношениями:

——- и -2-. Очевидно, что то орудие, у которого эти ве-

XX х

личины имеют наименьшее значение, обладает большей кучно-

стью боя и, следовательно, наименьшим рассеянием.

Причин, влияющих на рассеяние снарядов, а следовательно,

и на кучность боя орудия много, и это влияние практически не

может быть устранено. Однако внимательный подход при про-

ектировании орудия и комплекта выстрела к отдельным вопро-

сам их устройства может существенно повысить кучность боя.

Поэтому перед тем, как непосредственно приступить к изучению

вопросов проектирования орудийных стволов, отметим главные

из них, которые являются одновременно и теми основными тех-

ническими требованиями, которые в процессе выполнения про-

екта должны находиться в поле зрения конструктора.

1. Правильный выбор общей конструкции ствола.

22

2. Выбор наивыгоднейшей крутизны нарезки и рационально-

го способа ведения снаряда по каналу ствола.

3. Рациональный выбор соотношения между массой откатных

и неподвижных частей для полевых артиллерийских орудий на

колесном ходу и обеспечение их устойчивости во время выст-

рела.

4. Плавность отката ствола в направлении его геометричес-

кой оси.

5. Рациональный выбор геометрических характеристик сна-

ряда и распределения его масс при заданном его общем весе q

и начальной скорости п0-

6. Выбор наивыгоднейшего пороха и формы порохового зер-

на, устройство всего комплекта выстрела, при котором во всех

случаях обеспечиваются одинаковые условия заряжания.

1. 2. ОСНОВНЫЕ ТРЕБОВАНИЯ К ОРУДИЙНЫМ СТВОЛАМ.

КОНСТРУКТИВНЫЕ СХЕМЫ стволов

АРТИЛЛЕРИЙСКИХ ОРУДИЙ

Ствол артиллерийского орудия предназначается для броса-

ния снаряда в определенном направлении, с определенной ско-

ростью и придания снаряду устойчивого положения в полете.

По своему общему конструктивному устройству ствол представ-

Казенник Казенная часть Дульная часть

Рис. 1. 3. Схема ствола

ляет собой трубу, внутренняя полость которой называется кана-

лом ствола (рис. 1.3). Канал ствола состоит из двух основных

частей: каморы, в которой помещается боевой заряд, собранный

в гильзе или в картузе, и ведущей части, по которой движется

снаряд во время выстрела. Камора с ведущей частью канала

соединяется при помощи соединительного конуса.

23

Форма устройства упомянутых частей зависит от способов

заряжания и способа ведения снаряда по каналу ствола.

Стенки ствола могут быть также различного устройства. Та

часть ствола, в которой помещается боевой заряд, называется

казенной частью, а та часть, из которой вылетает снаряд,—

дульной.

В соответствии с этим и торцовые концы ствола принято на-

зывать: казенный срез и дульный срез.

По своей наружной конфигурации отдельные части ствола

бывают только цилиндрическими или коническими. На стволе

могут быть укреплены следующие основные детали: казенник, в

котором помещается затвор, эжектор, дульный тормоз и детали,

необходимые для соединения ствола с противооткатными уст-

ройствами и направления его при откате и накате во время вы-

стрела.

Диаметр «d» канала ствола по полям при наличии нарезной

ведущей части называется калибром орудия. При отсутствии

нарезов калибром орудия очевидно будет диаметр ведущей ча-

сти канала.

В соответствии с калибром орудия проектируют ведущие ча-

сти снаряда, и независимо от конструкции остальных частей сна-

ряда, ему присваивается калибр орудия. Если диаметр самого

снаряда значительно меньше, чем диаметр ведущих частей, то

такой снаряд принято называть подкалиберным. Калибр d яв-

ляется основной характеристикой не только канала ствола и

снаряда, но и всего артиллерийского орудия. Если не задан или

не выбран калибр, то вообще невозможно приступить к проекти-

рованию орудия.

Калибр орудия является своеобразной мерой, установившей-

ся в артиллерии. Линейные величины различных деталей ору-

дия измеряют в калибрах, а массу и объемы — в кубах калиб-

ра. Величины, выраженные в калибрах, называют относитель-

ными. Так, например:

а) относительная длина ствола Cz =~,

е d

где Lc — длина ствола, выраженная в каких-либо линейных ве-

личинах;

d— калибр, выраженный в тех же линейных величинах;

б) относительный вес снаряда

где q — вес снаряда в кгс;

d — калибр, выраженный в дециметрах;

24

в) относительный вес ствола или относительный вес откат-

ных частей

где Qc и Qo — вес ствола и вес откатных частей, выраженные

в кгс;

d — калибр, выраженный в дециметрах.

Относительные величины применяются для сравнительной

оценки получаемых результатов, а также для предварительного

выбора исходных данных при проектировании однотипных по

своему устройству артиллерийских орудий.

Первое и основное требование к стволу, как агрегату артил-

лерийского орудия, вытекает из его назначения,— удовлетворе-

ние требований баллистики, т. е. из ствола заданного калибра

d во время выстрела сообщить снаряду определенного веса q

начальную скорость п0 и обеспечить ему устойчивый полет в

требуемом направлении. Из этого видно, что прежде чем при-

ступить к проектированию ствола, необходимо иметь проект

снаряда и готовое решение задачи внутренней и внешней бал-

листики. Проектировщик снаряда должен указать наивыгодней-

шую крутизну нарезки у дульного среза.

Располагая проектом снаряда, можно приступить к решению

задачи внутренней баллистики (см. гл. 3).

Однако прежде чем приступить к выполнению проекта ство-

ла, необходимо в общих чертах продумать конструкцию проек-

тируемого орудия в целом, ибо ствол должен удовлетворять

требованиям как агрегат этого орудия.

На рис. 1.4, 1.5 и 1.6 приведены три вида конструкций поле-

вых артиллерийских орудий. Даже при беглом рассмотрении

этих конструкций орудий видно различное конструктивное

оформление их стволов. На рис. 1.4 и рис. 1.5 изображены 152-

мм пушки на колесном лафете и на самоходной установке. Здесь

разница не только в общей конструкции ствола, но и в распре-

делении массы ствола по его длине. В первом случае нет настоя-

тельной необходимости в том, чтобы конструкция ствола обес-

печивала бы естественное уравновешивание качающейся части,

т. е., чтобы центр тяжести ее находился на линии оси цапф.

В самоходной установке, а также при установке орудия в тан-

ке «естественное уравновешивание» является обязательным.

Совершенно отличной от первых двух будет общая конструк-

ция ствола для 203-мм гаубицы (рис. 1.6).

Миномет также является артиллерийским орудием, и общая

конструкция ствола в каждом отдельном случае зависит от об-

щей схемы устройства миномета. Если миномет, построенный по

25

общей схеме мнимого треугольника (рис. 1.7), предназначен для

переноски в разборном виде орудийным расчетом, то масса

ствола и других частей не должна превышать 35 кг.

Рис. 1.4. Полевое орудие на колесном лафете

Если же миномет построен по той же общей схеме мнимого

треугольника, но предназначен для перевозки на колесном ходу

(рис. 1.8), то конструкция ствола будет иметь другой общий вид.

Рис. 1.5. Полевое орудие на самоходной

установке

Совершенно иной вид конструкции будет для случая заряжания

миномета с казенной части (рис. 1.9).

Особый вид будет иметь конструкция ствола безоткатного

орудия (рис. 1.10).

26

Следующими требованиями, которым должен удовлетворять

ствол не только артиллерийского орудия, но любого огнестрель-

ного оружия, являются его прочность и продольная жесткость,

связанные между собой (это будет видно из дальнейшего).

Недостаточная прочность ствола может проявляться:

а) появлением после выстрела в каком-либо сечении на по-

верхности канала ствола остаточных деформаций;

Рис. 1.6. 203-мм гаубица

б) раздутием канала ствола в каком-либо сечении с появле-

нием продольной трещины или без нее;

в) наличием хрупкого разрыва ствола. На рис. 1.11 показан

хрупкий разрыв ствола 100-мм орудия.

Если первые два вида проявления недостаточной прочности

делают ствол лишь непригодным для дальнейшей службы, то

последнее делает орудие опасным для своих войск.

Однако не всегда причиной указанных явлений бывает не-

соответствие прочности ствола нормальной кривой давлений по-

роховых газов в канале ствола во время выстрела. Эти явления

могут быть вызваны также недоброкачественностью отдельных

элементов снаряда: срабатыванием взрывателя в канале ство-

ла; недоброкачественностью снаряжения снаряда, в результате

чего во время выстрела происходит неполная детонация разрыв-

ного заряда; неудовлетворительной прочностью корпуса снаря-

да и т. п.

Прочность и продольная жесткость ствола зависят от уст-

ройства его стенок. В артиллерийской практике за время суще-

ствования огнестрельной артиллерии известны следующие две

27

Рис. 1. 7. Миномет:

1—обойма; 2— амортизатор; 3—ствол; 4—опорная

плита; 5—двунога-лафет; 6—горизовтирующий ме-

ханизм; 7—рукоятка подъемного механизма; 8—

рукоятка поворотного механизма:

Рис. 1.8. Миномет на колесном ходу:

I—ствол; 2—плита; 3—баииик; 4—колесо; 5—ремень; 6—рама;

7—лопата; 8-ч)бойма; 9—двунога

28

Качающаяся часть

Рис. 1.9. Казнозарядный миномет:

а—в боевом положении; б—в положении для заряжания

Рис. 1. 10. Безоткатное орудие

Рис. 1. bl. Хрупкий разрыв ствола ЮО-мм орудия

29

группы конструкций; а — стволы нескрепленные; б — стволы

искусственно скрепленные. Рассмотрим принципиальные схемы

их устройства.

Нескрепленный ствол чаще всего изготавливается из одной

заготовки. В стенках такого ствола отсутствуют напряжения,

созданные искусственно с целью повышения его прочности, кро-

ме тех, которые возникают и остаются в стенках ствола в про-

цессе термической обработки. Принципиальная схема конструк-

ции такого ствола была приведена на рис. 1.3. Ствол подобной

конструкции иногда принято называть «ствол-моноблок». Одна-

ко надо иметь в виду и ствол-моноблок может быть искусствен-

но скрепленным. Может оказаться, что нескрепленный ствол из-

готовлен из двух труб, надетых одна на другую с достаточно

большим зазором между ними.

Рис. 1. 12. Продольный разрез двухслойного ствола с зазором,

не выбирающимся при выстреле

На рис. 1.12 приведен продольный разрез ствола подобной

конструкции. Зазор между внутренней трубой а и наружной б во

время выстрела не выбирается. Однако при наличии такого за-

зора должен существовать участок ав, где наружная поверх-

ность внутренней трубы плотно прилегает к внутренней поверх-

ности наружной трубы. В этой конструкции назначение наруж-

ной трубы — увеличение массы откатных частей. Ствол подоб-

ной конструкции в одно время изготовлялся для нашей 122-мм

гаубицы обр. 1938 года.

В настоящее время нескрепленные стволы находят широкое

применение, поскольку успехи современной металлургии дают

возможность получать легированные орудийные стали с высо-

кими механическими характеристиками.

Скрепленным стволом называется такой ствол, в стенках

которого еще до выстрела искусственно созданы напряжения,

повышающие его прочность. Наиболее старым способом скреп-

ления является способ скрепления кольцами (рис. 1.13). Этот

способ скрепления заключается в том, что на трубу а с натя-

жением надевают один или несколько рядов колец таким обра-

зом, чтобы стыки нижнего ряда колец перекрывались кольцами

ряда, над ним лежащим. Для устранения возможности смеще-

30

ния скрепленных колец вдоль трубы во время выстрела они ук-

репляются на трубе разрезным с и упорными f кольцами.

На разрезное кольцо обыкновенно надевается перекрываю-

щее кольцо d. Недостатками этого способа скрепления являют-

ся: во-первых, скрепляющие кольца не участвуют в сопротивле-

нии поперечному разрыву, поскольку затвор помещался непос-

редственно в самой трубе а; во-вторых, кольца не препятствуют

прогибу ствола от его собственного веса. Вследствие этих двух

обстоятельств в отечественной артиллерии даже для сравни-

тельно коротких стволов

этот способ скрепления в чи-

стом виде не применялся.

Самым распространен-

ным является способ скреп-

ления орудийных стволов,

при котором ствол делается

из нескольких слоев (труб),

которые надеваются с натя-

жением один на другой.

а с d f

Рис. 1.13. Схема ствола, скрепленно-

го кольцами

Ствол, скрепленный таким образом, является многослой-

ным. Внутренний слой принято называть трубой, а наружный—

кожухом. Промежуточные слои называют скрепляющими слоя-

ми. Если скрепленный ствол двухслойный, то он состоит из тру-

бы и кожуха. Скрепленный трехслойный ствол состоит из тру-

бы, скрепляющего слоя и кожуха.

Процесс скрепления, который более подробно будет рассмот-

рен ниже, состоит в следующем. Труба и первый скрепляющий

слой, изготовляются таким образом, чтобы наружный диаметр

<х2т трубы был бы больше внутреннего диаметра d^K скрепляю-

щего слоя. Разность Дн= (^2т—^2к) называется абсолютным на-

тяжением. Для того чтобы скрепляющий слой надеть на трубу,

его нагревают до определенной температуры, вследствие чего

его размеры увеличиваются, и скрепляющий слой свободно на-

девается на трубу. При охлаждении скрепляющий слой, стре-

мясь принять свои прежние размеры, обжимает трубу и создает

в ней напряжения сжатия. Аналогичным образом изготавлива-

ют и надевают следующие скрепляющие слои, а также и кожух,

на надетый уже скрепляющий слой.

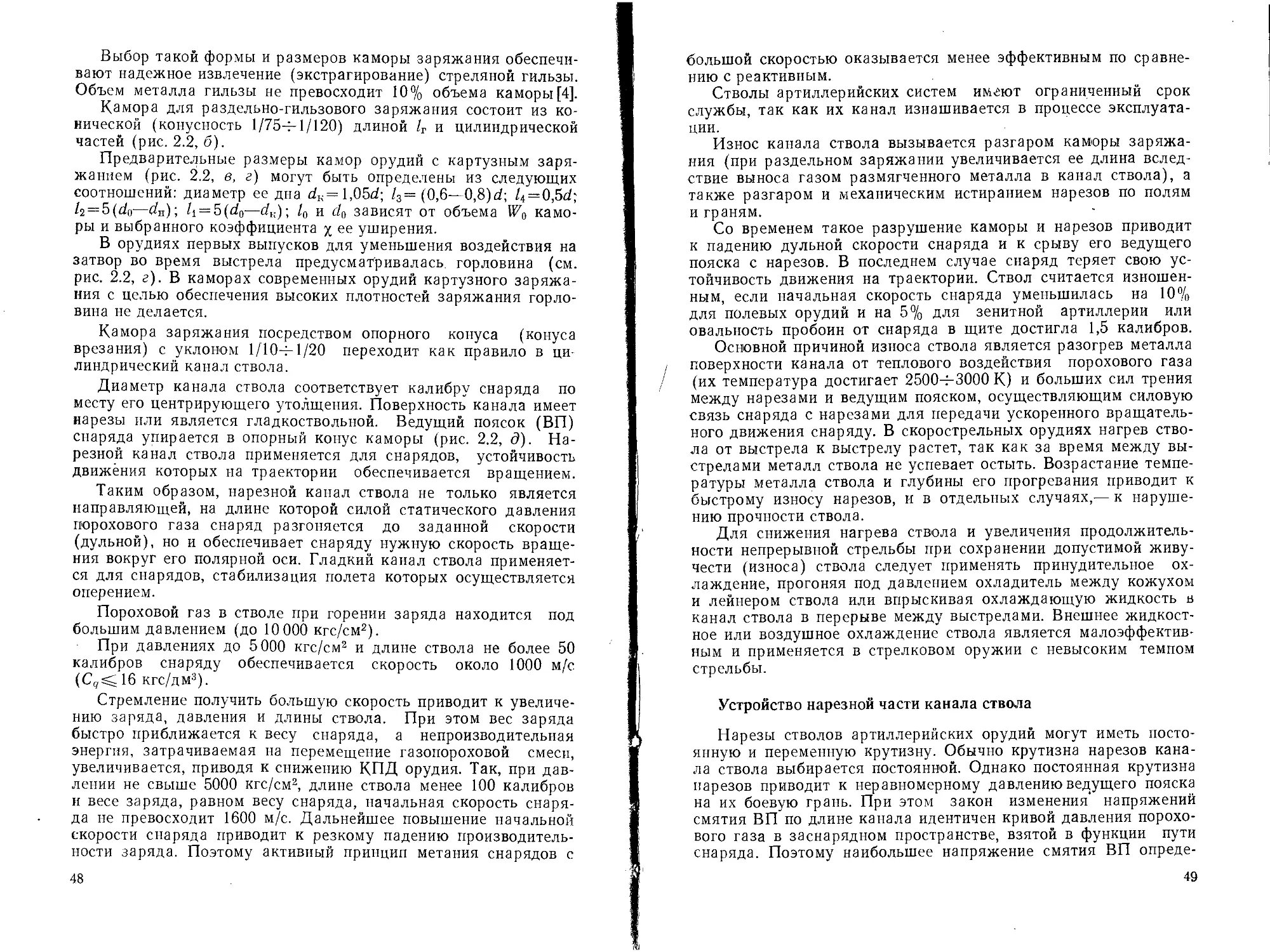

На рис. 1. 14, слева, приведен продольный разрез двухслой-

ного скрепленного ствола. На трубу а надет с натяжением ко-

жух в, на казенной части которого навинчен казенник с.

Во введении уже упоминалось о скреплении орудийных ство-

лов проволокой. На рис. 1.14, справа, показан участок стенки

ствола, скрепленного проволокой по методу, предложенному

английским артиллеристом Лонгриджем. На трубу а навито с на-

тяжением несколько рядов проволоки прямоугольного попереч-

ного сечения в. Концы проволоки в казенной части закреплены в

31

навинченном на трубу кольце с, а в дульной — в кольце d. Над

участком ствола, на котором навита проволока, надет кожух

или оболочка е, между внутренней поверхностью которой и на-

ружной поверхностью последнего проволочного слоя имеется за-

зор, а поэтому оболочка не принимает участия в сопротивлении

ствола продольному разрыву. Для того чтобы оболочка не мог-

ла сползать к дулу, поставлено навинтное кольцо f. Гнездо за-

твора сделано в казеннике i, ввинченном в оболочку, и поджи-

мается кольцом k, навинченным на оболочку. Подобное крепле-

ние казенника создает распределение сопротивлений в области

затворной части ствола, ибо разгружает трубу от работы на ра-

стяжение, в то время как сам казенник не участвует в сопротив-

лении продольному разрыву.

Все слои проволоки могут быть навиты с каким-то одним

постоянным натяжением или каждый слой с заранее вычислен-

ным переменным натяжением. Как показали исследования и’

практика стволы, скрепленные проволокой, получаются легче,

чем соответствующий ствол, скрепленный кожухом и скрепляю-

щими слоями. Это имеет значение для орудий крупного калиб-

ра. Однако стволы, скрепленные проволокой, имеют тот сущест-

венный недостаток, что они не обладают необходимой продоль-

ной жесткостью и не оказывают требуемого сопротивления про-

гибам как от собственной массы, так и от неодностороннего на-

грева солнечными лучами. Все это приводит к увеличению коле-

баний ствола в момент вылета снаряда, приводящим к ухудше-

нию кучности боя.

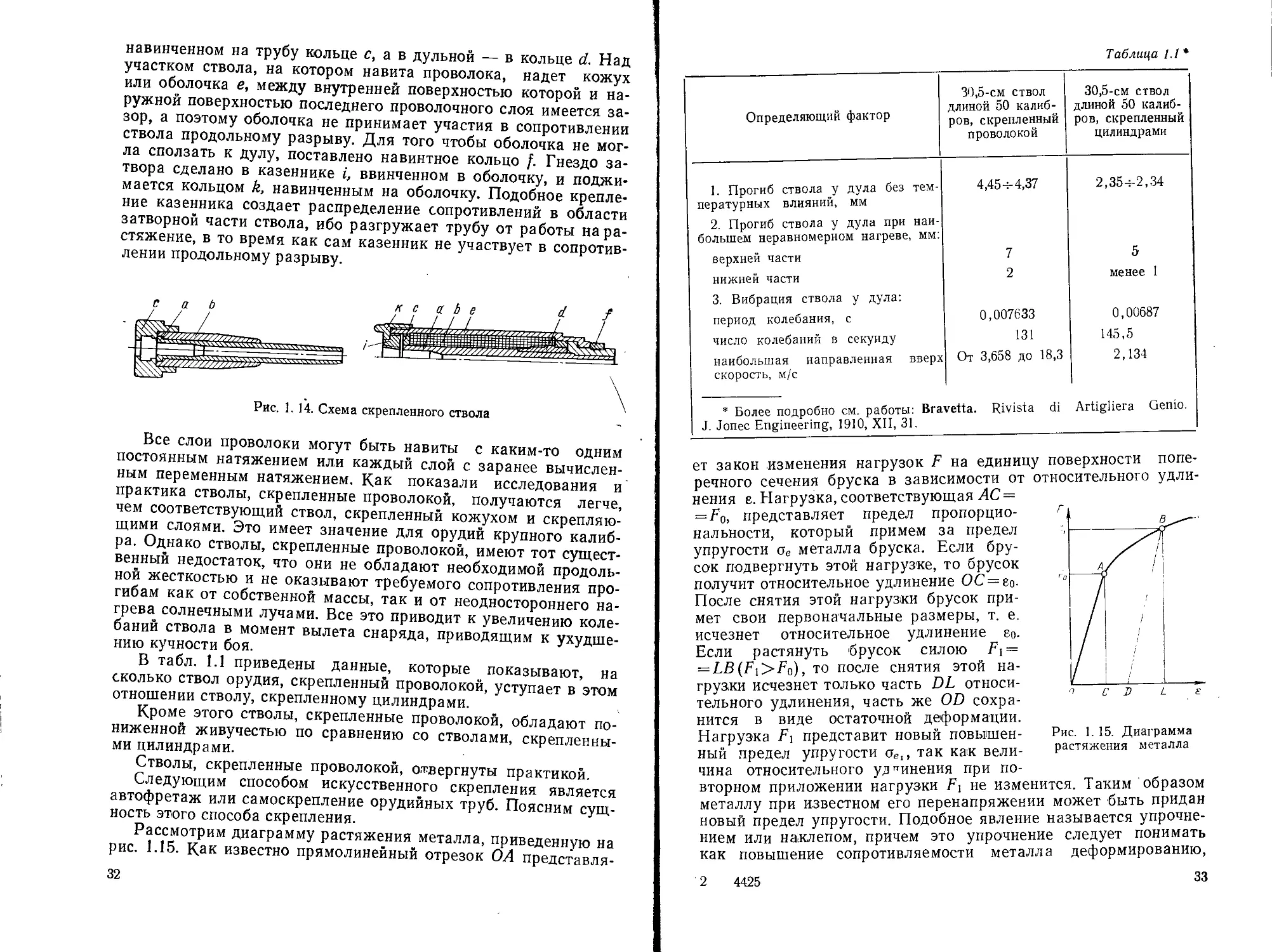

В табл. 1.1 приведены данные, которые показывают, на

сколько ствол орудия, скрепленный проволокой, уступает в этом

отношении стволу, скрепленному цилиндрами.

Кроме этого стволы, скрепленные проволокой, обладают по-

ниженной живучестью по сравнению со стволами, скрепленны-

ми цилиндрами.

Стволы, скрепленные проволокой, отвергнуты практикой.

Следующим способом искусственного скрепления является

автофретаж или самоскрепление орудийных труб. Поясним сущ-

ность этого способа скрепления.

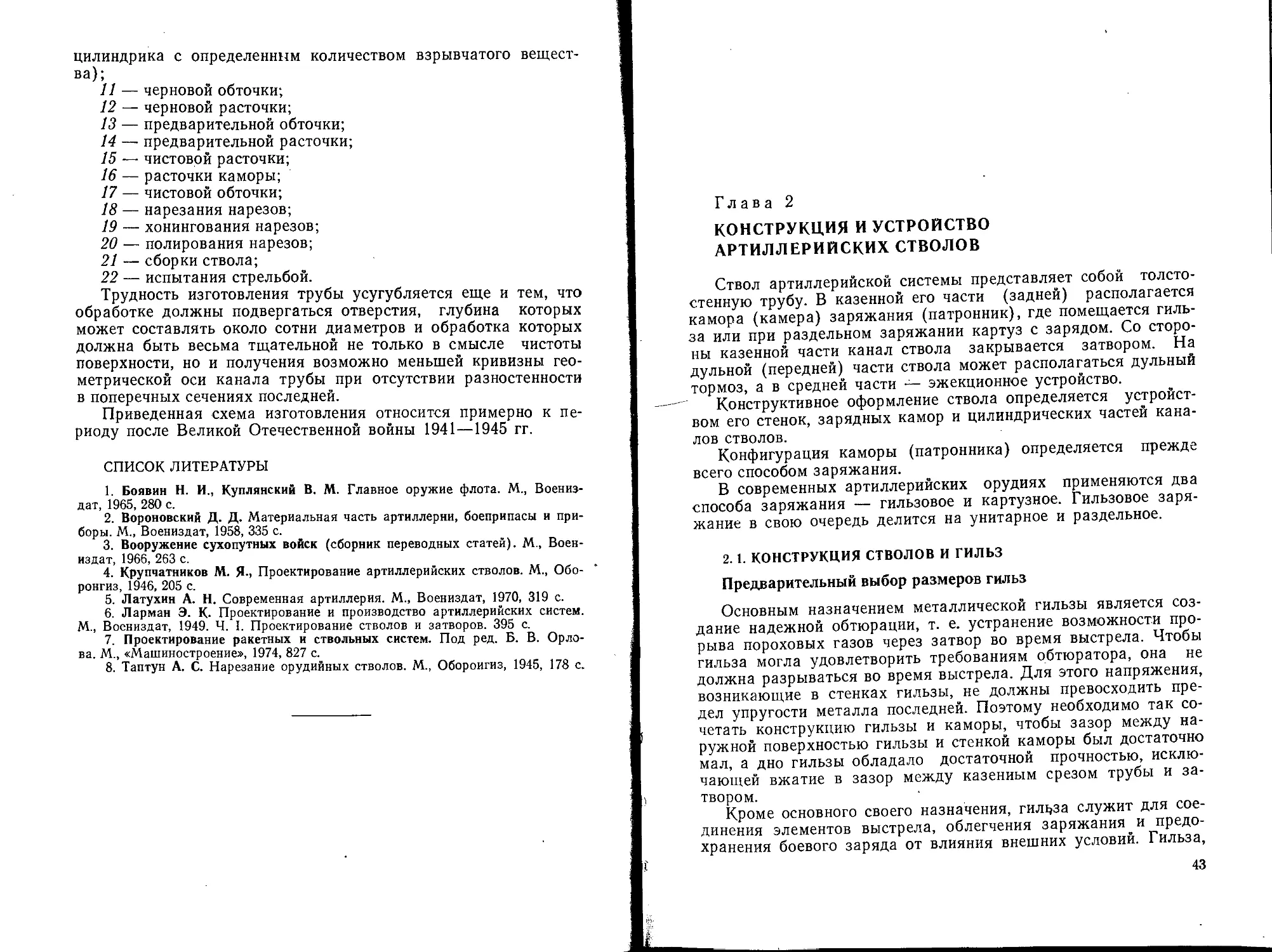

Рассмотрим диаграмму растяжения металла, приведенную на

рис. 1.15. Как известно прямолинейный отрезок ОА представля-

32

Таблица 1.1

Определяющий фактор 30,5-cm ствол длиной 50 калиб- ров, скрепленный проволокой 30,5-см ствол длиной 50 калиб- ров, скрепленный цилиндрами

1. Прогиб ствола у дула без тем- пературных влияний, мм 2. Прогиб ствола у дула при наи- большем неравномерном нагреве, мм: 4,45 ч-4,37 2,354-2,34

верхней части 7 5

нижней части 3. Вибрация ствола у дула: 2 менее 1

период колебания, с 0,007633 0,00687

число колебаний в секунду 131 145,5

наибольшая направленная вверх скорость, м/с От 3,658 до 18,3 2,134

* Более подробно см. работы: Bravetta. Rivista di J. Jonec Engineering, 1910, XII, 31. Artigliera Genio.

ет закон изменения нагрузок F на единицу поверхности попе-

речного сечения бруска в зависимости от

нения е. Нагрузка, соответствующая АС—

= F0, представляет предел пропорцио-

нальности, который примем за предел

упругости ое металла бруска. Если бру-

сок подвергнуть этой нагрузке, то брусок

получит относительное удлинение ОС = е0.

После снятия этой нагрузки брусок при-

мет свои первоначальные размеры, т. е.

исчезнет относительное удлинение е».

Если растянуть брусок силою Fi =

= LB(Fi>F0), то после снятия этой на-

грузки исчезнет только часть DL относи-

тельного удлинения, часть же OD сохра-

нится в виде остаточной деформации.

Нагрузка Fi представит новый повышен-

ный предел упругости оВ1, так как вели-

относительного удли-

Рис. 1. 15. Диаграмма

растяжения металла

чина относительного удлинения при по-

вторном приложении нагрузки Fj не изменится. Таким образом

металлу при известном его перенапряжении может быть придан

новый предел упругости. Подобное явление называется упрочне-

нием или наклепом, причем это упрочнение следует понимать

как повышение сопротивляемости металла деформированию,

2 4425

33

а не как повышение его сопротивляемости к разрушению. Это

свойство металла и использовано при создании автофретирован-

ных или самоскрепленных стволов.

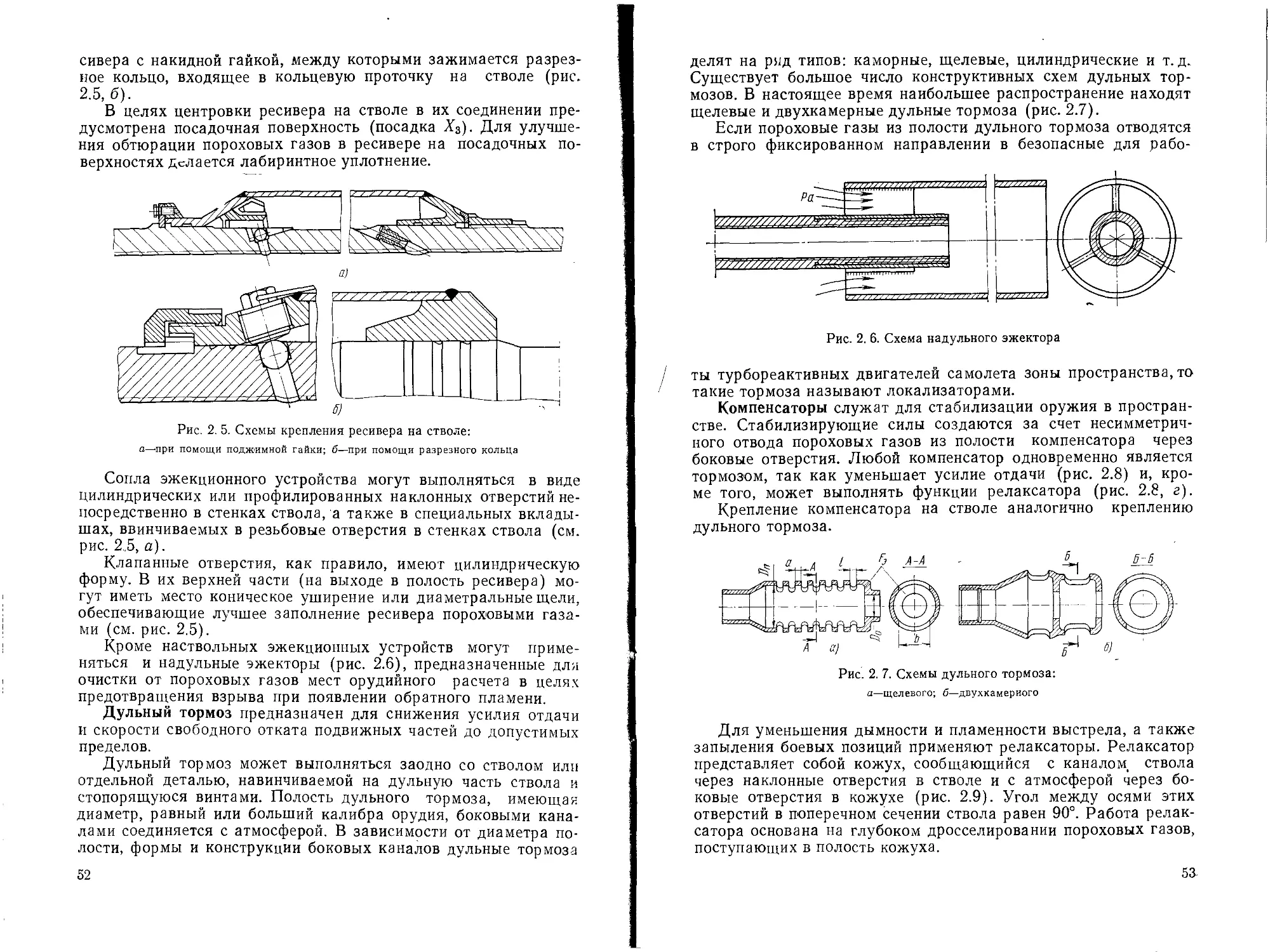

Процесс автофретирования сводится к следующему. Заго-

товка для ствола в виде моноблока устанавливается на специ-

альный автофретажной установке (рис. 1.16) и подвергается

воздействию гидравлического внутреннего давления ра, создаю-

щего остаточные деформации в некоторой зоне стенок, прилега-

ющей к поверхности канала моноблока. При этом давлении ра

труба выдерживается некоторое время и после снятия с уста-

новки поступает ня стабилизацию. Стабилизация представляет

Ь-Л" усилителю давления

I

Объект абтофретажа

Пробка £ ।

Гайка уплотнение внутренний №к манометру

стержень высокого давления

Рис. 1.16. Схема автофретажной установки

собой термическую обработку и сводится к выдержке автофре-

тированного моноблока при определенной температуре, завися-

щей от химического состава металла, с последующим охлажде-

нием.

Некоторые заграничные фирмы до Второй мировой войны

нагрев производили в масляной ванне, а охлаждение — в масле,

в воде или просто на воздухе.

Если подобным образом моноблок подвергнуть повторно дей-

ствию такого же давления ра, то на поверхности канала моно-

блока возникнут те же деформации, которые имели место в про-

цессе автофретажа, т. е. при первом нагружении моноблока этим

же давлением. После снятия давления ра упругие деформации

в стенке моноблока стремятся исчезнуть аналогично тому, как

это было в бруске, а остаточные деформации сохраняются. Если

представить, что моноблок состоит из достаточно большого ко-

личества тонких слоев, концентрически расположенных относи-

тельно оси канала моноблока, то остающиеся деформации будут

иметь наибольшую величину в слое, прилегающем к поверхнос-

ти канала моноблока и уменьшаться по мере приближения к

наружной поверхности его. Вследствие этого каждый внутрен-

ний слой более растянут, чем слой над ним лежащий, а поэто-

мя последний, стремясь принять свои первоначальные разме-

ры, обжимает лежащий под ним слой. Таким образом, труба-

моноблок становится как бы трубой, скрепленной и состоящей

34

из бесчисленного числа тончайших труб, надетых друг на дру-

га с натяжением.

После стабилизации моноблок подвергается механической

обработке для доведения всех его размеров до требуемой кон-

струкцией ствола величины.

При расточке и обточке трубы прочность ее снижается не

только вследствие уменьшения толщины стенок, но, главным об-

разом, за счет уменьшения напряжений, созданных в процессе

автофретажа.

По своей общей конструкции автофретированный или само-

скрепленный ствол внешне ничем не отличается от простого не-

скрепленного ствола (см. рис. 1.3).

Преимущества автоскрепленного ствола следующие:

1. Из металла с меньшим пределом упругости <уе возможно

при одинаковых размерах делать стволы более прочными, так

как в результате автофретажа предел упругости ое металла уве-

личивается, хотя другие прочностные характеристики ухудша-

ются.

Таблица 1.2 *

Металл, из которого изготовлен моноблок Состояние материала Механические характе- ристики

предел упругости, кгс/мм2 разрывное усиление, КГС/ММ2 удлинение, % 1 сжатие ।

Углеродистая сталь: С=0,41; Mn=O,65; Si = 0,217; 5 = 0,041; р=0,033 до автофретажа 42 66,5 26,0 64,7

после автофре- тажа 56 67 19,5 43,3

Хромо-никелевая сталь: С=0,45; Мп =0,74; Si =0,245; S =0,047; Р =0,030; №=2,41; Сг = 0,13 до автофретажа 43 65 27,5 59,8

после автофре- тажа 60 72 15,0 24,0

В табл. 1.2 приведены данные изменения механических ха-

рактеристик для одного и того же ствола, автофретированного в

одинаковых условиях, но изготовленного из различных сортов

металла.

2. Расход металла на изготовление автофретированного ство-

ла существенно меньше, чем скрепленного цилиндрами

(табл. 1.3).

* Мосгае А. Е. Overstrain of Metals and Its Application to the Autofrenage

Process of Cylinder and Gun Construction. War Office. London.

2*

35

Таблица 1.3

Калибр орудия Вид скрепления Масса исходного материала, кг Масса готового ствола, кг

Ствол 75-мм пушки Скрепленный кожухом 2300 460

Автофретированный 1625

Ствол 155-мм пушки Скрепленный кожухом 14500 3285

Автофретированный

Ствол 220-мм пушки Скрепленный кожухом 31150 6855 f

Автофретированный 22600

3. При замене ствола, скрепленного кожухом, автофретиро-

ванным сокращается объем механической обработки, а следова-

тельно, ускоряется сам процесс изготовления ствола.

Однако несмотря на указанные преимущества автофретиро-

ванных стволов, хотя ими усиленно занимались в конце 20-х и в

начале 30-х годов, этот вид скрепления стволов потом не полу-

чил широкого распространения. Причинами этому послужили

достигнутые успехи в металлургии, дающие возможность полу-

чить специальные орудийные стали высокой категории прочнос-

ти, что позволяет получить простой нескрепленный ствол тре-

буемой прочности с максимальным давлением до 4000—

5000 кгс/см2. Кроме того, имеются данные о том, что живучесть

автофретированных стволов ниже, чем стволов нескрепленных

или скрепленных кожухом.

В процессе стрельбы каналы орудийных стволов подвергают-

ся постепенному износу и разгару, что приводит к постепенно-

му падению начальной скорости снаряда и к ухудшению кучно-

сти боя. Вследствие этого после некоторого числа выстрелов

ствол орудия становится практически непригодным для даль-

нейшего боевого использования или, как принято говорить, на-

ступает «баллистическая смерть» орудия.

Дабы восстановить баллистические характеристики изно-

шенного ствола непосредственно на огневой позиции во всех ар-

миях после Первой мировой войны перешли к конструкции ство-

36

ла, которая получила название ствол со свободным лейнером

(рис. 1.17, а). Свободным лейнером называется тонкостенная

труба а, вставленная в оболочку в. Между наружной поверх-

ностью лейнера и внутренней поверхностью оболочки имеется

зазор е. От продвижения вперед лейнер удерживается кольце-

вым упором с, а от выдвижения назад — казенником, навинчен-

ным на оболочку. Во время выстрела под действием давления

и температуры пороховых газов в канале ствола лейнер расши-

ряется, зазор исчезает, а между наружной поверхностью лей-

Рис. 1.17. Схема ствола со свободной трубой

(лейнером):

а—с одним уступом; б—с несколькими уступами

нера и внутренней поверхностью оболочки устанавливается

плотное прилегание. Поэтому в дальнейшем оболочка и лейнер

одновременно принимают участие в сопротивлении разрыву от

давления.

По окончании стрельбы вследствие охлаждения лейнера и

оболочки зазор между ними восстанавливается, а поэтому даже

в полевых условиях лейнер с изношенным каналом может быть

свободно заменен новым. Для облегчения вынимания лейнера

его наружная поверхность покрывается специальной мазью

(графитом).

Лейнер в оболочке можно закреплять и таким образом, что-

бы при его замене не снимать с оболочки казенника. Однако

при создании подобной конструкции закрепления лейнера необ-

ходимо соблюдение условия — при нагреве последнего его ка-

зенный торец не должен выдвигаться в затворное гнездо, что мо-

жет препятствовать закрыванию затвора.

При большом уширении каморы на наружной поверхности

лейнера может быть несколько уступов (рис. 1.17, б). Однако,

37

упорным должен быть один, расположенный ближе к казенно-

му срезу, а для другого — должен быть оставлен зазор k, что-

бы лейнер имел возможность растягиваться в направлении к

дулу.

Наружная поверхность лейнера и внутренняя поверхность

трубы могут быть цилиндрическими и коническими. В послед-

нем случае для вставки лейнера в оболочку должен быть соз-

дан специальный прибор для окончательной досылки лейнера

при его вставке и для начального выжимания лейнера из обо-

лочки, так как после его вставки происходит некоторое обжатие

последнего. Вследствие этого лейнер подобной конструкции

иногда называют скрепленным, что не вполне правильно, ибо

эффект искусственного скрепления лейнера весьма незначитель-

ный. На практике имели место случаи изготовления лейнера

действительно искусственно скрепленным: автофретированным

или двухслойным, где второй слой надевался на первый внут-

ренний с определенным натяжением.

Лейнер с конической наружной поверхностью вынимается из

оболочки легче, чем лейнер с цилиндрической наружной поверх-

ностью. Однако производство подобных лейнеров усложняется,

ибо требуется строго согласовать одноосность конической внут-

ренней поверхности оболочки и конической наружной поверхно-

сти лайнера.

Оболочка может не облегать лейнер на всю его длину.

В этом случае (см. рис. 1.3) конструкция ствола принимает вид

ствола со свободной трубой, в котором зазор между лейнером и

кожухом (оболочкой) во время выстрела выбирается и кожух

принимает участие в общем сопротивлении разрыву. При про-

ектировании стволов для вьючных горных орудий необходимо

его делать составным так, чтобы каждая отдельная часть его

не превышала массы 85—90 кг, т. е. не превышала предельной

массы вьюка. На рис. 1.18, а схематически приведен продольный

разрез нашей 76,2-мм горной пушки обр. 1938 г. Ствол состоит

из нескрепленной трубы а, на которую с казенной части надет

казенник б, а с дульной — муфта в. Казенник и муфта соеди-

няются при помощи нарезных секторов. У конструкции этих

стволов открывание затвора должно быть возможным лишь

при плотном соединении казенника с муфтой и после соедине-

ния казенника с противооткатными устройствами.

В годы Второй мировой войны 1938—1945 гг. у отдельных

артиллерийских орудий можно было встретить нескрепленный

ствол составной по длине. На рис. 1.18, б приведен продольный

разрез ствола 75/55-мм немецкой противотанковой пушки обр.

1941 г. Канал ствола пушки состоит из каморы, цилиндрической

нарезной ведущей части канала калибра 75 мм, гладкостенного

конического участка (диаметр большого основания около 75 мм,

а меньшего — 55 мм), который потом переходит в гладкостен-

ный цилиндрический участок калибра 55 мм. Изготовление по-

38

добного канала ствола представляет большие технологические

трудности. Для того чтобы облегчить технологию, ствол сделан

составным по месту нарезной цилиндрической части канала а

и гладкостенной конической б части канала ствола. Обе части

соединяются при помощи винтовой нарезки (см. рис. 1.18,6).

Чтобы предотвратить прорыв пороховых газов через место

соединения обеих частей, на торцовой поверхности казенной

6

3HHS

Рис. .1. 18. Схематический разрез:

а—ствола горной пушки; б—ствола немецкой противотанковой пушки; в—резьбового

крепления

части трубы а имеется кольцевая выточка, а на соприкасаю-

щейся торцовой поверхности дульной части б трубы кольцевой