Автор: Зеленко В К. Королев В.М.

Теги: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды огнестрельное оружие

ISBN: 978-5-7679-2117-1

Год: 2011

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ТУЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

12-39

14

В.К. Зеленко, В.М. Королев

РЕСУРС И ИЗНОС КАНАЛА СТВОЛА

СНАЙПЕРСКОГО ОРУЖИЯ

Тула

Издательство ТулГУ

2011

УДК 623.423

Зеленко В.К., Королев В.М. Ресурс и износ канала ствола снайперского оружия:

монография. Тула: Изд-во ТулГУ, 2011. 91с.

ISBN 978-5-7679-2117-1

Рассматриваются вопросы живучести стволов стрелкового оружия, осо-

бенности эксплуатации снайперского вооружения.

Предназначено для студентов технических и слушателей военных инсти-

тутов, инженеров, научных сотрудников, специализирующихся в области соз-

дания систем стрелкового оружия.

Табл. 4. Ил. 46. Библиогр.: 17 назв.

Печатается по решению библиотечно-издательского совета Тульского го-

сударственного университета.

Рецензент-, заместитель научного руководителя ГУП «КБП»

д-р техн, наук В.В. Семилет.

ISBN 978-5-7679-2117-1

© В.К. Зеленко, В.М. Королев, 2011

© Издательство ТулГУ, 2011

ВВЕДЕНИЕ

Под ресурсом стволов стрелкового оружия понимается количество вы-

стрелов до достижения стволом предельного состояния.

Для стволов стрелкового оружия существуют несколько критериев пре-

дельного состояния, устанавливаемых относительно паспортных значений па-

раметров:

- уменьшение начальной скорости пуль на 5 % и более для оружия калиб-

ра до 9 мм включительно и на 10 % - для больших калибров;

- увеличение рассеивания пуль при одиночной стрельбе патронами ос-

новной номенклатуры более чем в 2 раза;

- появление более 50 % овальных и боковых пробоин.

Для снайперского оружия требования значительно более жесткие: крите-

рием является недопустимое превышение угла отклонения направления движе-

ния пули от линии прицеливания. Вследствие этого ресурс ствола снайперского

оружия значительно меньше ресурса других видов оружия.

Износ канала ствола увеличивает перекос оси пули относительно оси ка-

нала ствола, что приводит к увеличению угла вылета пули и изменению на-

чальной и угловой скорости пули.

Несовпадение осей пули и канала ствола отражается на следах нарезов на

пуле (рисунок 1).

Наметившаяся в конце XX века тенденция к увеличению калибра снай-

перского оружия до 12,7 мм и более предполагает применение высокоэнерге-

тичных порохов, увеличение массы метательного заряда и давления пороховых

3

газов. Все это неизбежйо ведет к увеличению интенсивности износа каналов

стволов и, соответственно, к снижению ресурса ствола: винтовка калибра

12,7 мм имеет вдвое меньший ресурс по сравнению с 7,62-мм винтовкой.

Рисунок 1 - Развертка следов полей и нарезов на оболочке пули

калибра 12,7 мм

Необходимо также учитывать то, что для сохранения навыков точной

стрельбы снайперу необходимо постоянно тренироваться. Поэтому задача уве-

личения ресурса стволов снайперского оружия является весьма актуальной, но

для этого необходимо изучить износ канала ствола и процессы, его вызываю-

щие.

Износ канала ствола есть результат его взаимодействия с двумя физиче-

скими телами - пороховым газом, образующимся в результате горения порохо-

вого заряда, и пулей.

Особенностью системы "ствол - патрон" является импульсный характер

4

термического и механического нагружения канала ствола пороховым газом и

пулей, движущейся с натягом по полям нарезов.

Теоретические концепции износа каналов стволов огнестрельного ору-

жия, существующие к настоящему времени, опираются на различные факторы,

влияющие на износ канала ствола, которые нашли отражение в термических,

газодинамических, химико-термических, механических и эрозионных теориях.

В основном они были разработаны применительно к износу артиллерий-

ских орудий, но ввиду близости процессов, протекающих при выстреле как из

орудия, так и из стрелкового оружия, они в принципе могут быть использованы

для исследования износа стрелкового оружия.

Основы теории износа стволов заложили Д.К.Чернов [1] и А.Нобль [2].

Д.К.Чернов предложил теорию, согласно которой основными факторами износа

являются попеременные нагрев материала ствола до высокой температуры и

охлаждение поверхностного слоя.

Газовый поток, имеющий очень высокие температуру и давление, переда-

ет поверхности канала ствола в момент выстрела значительное количество теп-

ла, которое не успевает проникнуть вглубь толщины стенки, создавая значи-

тельные напряжения, особенно с казенной части ствола. При достаточном чис-

ле повторных циклов нагрева и охлаждения в поверхностном слое канала ство-

ла образуются трещины. Так как тепловое расширение происходит как в попе-

речном, так и в продольном направлениях относительно оси ствола, то трещи-

ны образуются в обоих направлениях, создавая сетку, которую иногда называ-

ют сеткой разгара. Покрытый трещинами поверхностный слой постепенно вы-

крашивается под динамическим воздействием пороховых газов.

Нобль предполагал, что поверхностный слой металла канала ствола крат-

ковременно нагревается до температуры плавления стали. Вследствие этого при

каждом выстреле с поверхности отрываются частицы оплавленного металла, ко-

торые уносятся с пороховыми газами. Чем выше температура горения пороха, тем

значительнее износ канала ствола.

5

В сороковые годы кХ века НИИ-13 развило теорию Нобля. В соответст-

вии с уточненными представлениями на поверхности канала ствола в расплав-

ленном металле возникают волны, фронтальная скорость перемещения которых

возрастает к дульному срезу. При малой глубине слоя расплавленного металла,

сравнимой с амплитудой волны, возрастает крутизна фронта волн. Вследствие

этого происходит перемещение расплавленного металла в направлении движе-

ния фронта волн ("прибой") и прямой срыв потоком порохового газа гребня

волны с достаточно крутым фронтом. Эти процессы приводят к удалению жид-

кого металла.

В семидесятые годы XX века термическая теория была развита

А.Г.Шипуновым и Ю.С.Швыкиным для скорострельных пушек [3]. При опреде-

ленном критическом темпе стрельбы нагрев поверхности канала ствола достига-

ет такой величины, что происходит смятие полей нарезов под действием усилия

врезания ведущего пояска в нарезы. Если при стрельбе достигаются температу-

ры, при которых временное сопротивление материала ствола станет меньше пре-

дела временного сопротивления ведущего пояска снаряда, то начинается катаст-

рофически быстрый износ ствола. При этом холодный поясок снаряда при дви-

жении сминает поля нарезов и это сглаживание распространяется от казенной к

дульной части ствола. В результате снаряд срывается с нарезов и теряет устой-

чивость при полете. Следует заметить, что этот процесс не характерен для снай-

перского оружия.

За основной фактор износа в газодинамических теориях принимается ди-

намическое действие пороховых газов на поверхностный слой металла ствола.

Впервые эта теория была разработана в 1922 г. Шарбонье [4]. Пороховой газ в

заснарядном пространстве Шарбонье сравнивает с упругим стержнем, который,

как разжимающаяся пружина, проталкивает снаряд по каналу ствола.

При выходе пороховых газов из зарядной каморы в канал ствола проис-

ходит явление, известное в гидравлике как сжатие струи: газовая струя сжима-

ется и отходит от стенок канала подобно тому, как водяной поток суживается

6

при переходе в более узкое русло, порождая водовороты, разрушающие высту-

пы. В более слабой степени такое же явление возникает при выходе струи по-

рохового газа в атмосферу. Подобные, но значительно более слабые явления

возникают при всех нарушениях режима струи: при прорывах струи через зазо-

ры, при проходе ее вдоль трещин и образовавшихся мест разгара и т.п., что вы-

зывает в соответствующих местах дальнейшие разрушения.

Идеи Шарбонье развили Л.Габо [5] и В.Е.Слухоцкий [6]. Габо считал, что

причиной турбулентности является изменение сечения при переходе от каморы

к нарезной части. При этом износ вызывается, по их мнению, ударами молекул

о шероховатости поверхности. Вследствие этого Габо придавал особое значе-

ние ударной вязкости металла, зависящей от состояния структуры поверхност-

ного слоя канала ствола в данный момент и его температуры.

Ясно, что величина износа зависит от работы, которую затратила газовая

струя на производство разрушения, и от сопротивления металла ствола отрыву

при действии удара газовой струи. Это сопротивление принято называть удар-

ной вязкостью металла.

Величина ударной вязкости изменяется при изменении температуры. Га-

бо предположил, что между ними существует экспоненциальная зависимость.

В.Е.Слухоцкий за источник турбулентности принимал начало нарезов.

Так же, как и Габо, он отождествлял износостойкость металла ствола с его

ударной вязкостью, но только в холодном состоянии.

Модель износа Габо - Слухоцкого получила дальнейшее развитие в рабо-

тах Г.В.Оппокова [7] и Ю.В.Чуева [8].

Газодинамические теории строятся на газодинамических моделях, позво-

ляющих получить распределение скоростей порохового газа по текущей длине

запульного пространства.

Как известно, при течении газовых потоков в каналах у поверхности

стенки образуется область вязкого течения газа с малой, по сравнению с разме-

рами канала, поперечной толщиной. В этой области, называемой пограничным

7

слоем, происходит сравнительно резкое изменение в поперечном направлении

скорости (динамический пограничный слой), температуры (тепловой погранич-

ный слой) и концентрации (диффузионный пограничный слой отдельных хи-

мических компонентов газового потока). Считается, что здесь скорость и тем-

пература изменяются от значений, соответствующих ядру потока, до их значе-

ний на стенке.

Интенсивность процессов трения и тепломассопереноса в пограничном

слое, а также размеры пограничного слоя в значительной степени зависят от

режима течения газового потока. Для каналов стволов стрелкового оружия ха-

рактерен нестационарный турбулентный режим течения газопороховой смеси,

при котором на некоторое осредненное движение частиц газа в направлении

основного потока вдоль ствола налагается хаотическое, пульсационное движе-

ние. Турбулентность потока в данном случае связана с горением пороховых зе-

рен, движением пули и шероховатостью стенки канала ствола. В результате

этого коэффициенты поверхностного трения, тепло- и массообмена в стволе

весьма велики.

Традиционные методы решения задач внутренней баллистики, исполь-

зующие термодинамический подход, позволяют сделать только очень грубые

оценки таких величин газодинамического воздействия на поверхность канала

ствола при выстреле, так как не учитывают распределения скоростей газа по

радиальной координате в запульном пространстве.

Основы химико-термических теорий были заложены Вьелем в 1890 г. [9].

Вьель считал, что, так как пороховые газы насыщены соединениями угле-

рода, при выстреле происходит цементация поверхностного слоя канала ствола,

приводящая наряду с последующей закалкой к образованию корочки выгора-

ния, т.е. образованию сетки трещин.

Пороховые газы, обладающие одновременно высокой температурой и

давлением, прорываясь через трещины, производят нагревание и размягчение

поверхностного слоя канала ствола, вплоть до оплавления металла, и после-

дуюший отрыв и вынос наружу частиц металла, т.е. происходит эрозия. При

высоком давлении пороховых газов, но с низкой температурой эрозия оказыва-

ется весьма малой, а при низком давлении пороховых газов эрозии вообще не

происходит.

Этим Вьель объяснял локализованность наибольшего износа канала ство-

ла в казенной части на длине двух калибров от начала нарезов, то есть в зоне

действия пороховых газов, обладающих высокой температурой и наибольшим

давлением. За этой зоной давление газов резко падает и газы теряют способ-

ность вызвать эрозию металла, в связи с чем износ канала ствола в этой части

значительно уменьшается.

Как показывают опыты Вьеля и Вульвичского арсенала, при постоянном

давлении эрозионная способность пороховых газов находится в прямой зави-

симости от температуры горения пороха.

Вьель указывал на отсутствие какой-либо связи между физическими

свойствами металла (твердость, предел упругости) и сопротивляемостью эро-

зии и считал, что последняя находится в зависимости главным образом от тем-

пературы плавления металла.

В.В.Свешников, исследуя структурные изменения поверхностного слоя ка-

нала ствола, также показал, что при стрельбе образуется корочка выгорания, со-

стоящая из двух слоев: первого тонкого белого слоя толщиной порядка

до 0,01 мм, весьма твердого и хрупкого, и второго, более темного и более толстого

слоя [10]. Структурное состояние первого слоя соответствует мартенситу, вто-

рого - трооститу.

Бургуэн и Ярнел развили теорию Вьеля, утверждая, что прорыв газов

идет не по осевым трещинам, а через кольцевой зазор между ведущей частью

снаряда и каналом ствола, образующийся вследствие деформации канала под

действием высокого давления при выстреле [11], [12]. Сглаживание полей наре-

зов на дульном участке ствола Бургуэн объясняет ударами снаряда о поле наре-

зов при его движении.

9

Уиллер и Грациани [13], [14], [15] считали, что причиной повышения

твердости поверхностного слоя и образования в нем трещин является не цемен-

тация, а нитрирование.

Нитрирование поверхностного слоя состоит в поглощении этим слоем

азота из продуктов разложения пороха при стрельбе с образованием твердого

аустенитного слоя. Свешников опроверг эту точку зрения: он наблюдал потем-

нение белого слоя при отпуске на 320 и 390 °C, чего не должно было быть в

случае его нитрирования, поскольку нитрат железа при нагревании его до

450 °C не претерпевает никаких изменений.

Химико-термическая теория не объясняет износа стволов в дульной час-

ти, где давление газов резко падает, а скорость снаряда достигает своего мак-

симума и где, по этой теории, износа быть не должно. Теория Вьеля не объяс-

няет также причин более значительного износа длинных стволов по сравнению

с короткими.

За основной фактор износа канала ствола в механических теориях прини-

мается механическое взаимодействие полей нарезов и ведущего устройства

снаряда.

Юстров, разработавший свою теорию в 20-х годах прошлого века, считал,

что основными факторами износа являются:

- давление выступов пояска на поля нарезов, возникающее вследствие ус-

коренного вращения снаряда;

- трение снаряда о поверхность канала ствола;

- усилие врезания ведущего пояска снаряда в нарезы.

Второстепенными факторами он считал:

- давление, температуру и продолжительность действия пороховых газов;

- прорыв газов;

- качество металла ствола и ведущего пояска;

- изнашивание от чистки ствола [16], [17].

10

В.Швиннинг полагал, что основными факторами износа являются образо-

вание трещин совместно со структурным изменением приповерхностного слоя

и механическое истирание этого слоя [18]. При выстрелах происходит выкраши-

вание и истирание полей поясками снарядов и пороховыми газами, чему способ-

ствуют размягчение поверхностного слоя от нагревания и сетка трещин. Выкра-

шивание прогрессирует вплоть до почти полного выравнивания полей с нарезами

в казенной части. Эрозию поверхностного слоя каналов стволов Швиннинг счита-

ет второстепенным фактором, действующим лишь к концу живучести стволов

вследствие усиления прорыва газов в увеличенные зазоры между снарядом и по-

верхностью канала ствола.

Зависимость износа стволов от калибра d Швиннинг считает пропорцио-

калькой а при условии сохранения равными прочих условий выстрела.

Исследования, проведенные в 70-х годах XX века В.С.Логвиновым, пока-

зали, что интенсивность механического изнашивания начинает существенно

возрастать при температуре поверхности канала ствола в зоне контакта с пулей

выше 600 - 650 °C.

В начале XX века М.Летан высказал предположение, что выгорание в ка-

нале ствола происходит под действием молекул пороховых газов, ударяющихся

о стенки канала со скоростями до 600 м/с [19].

В конце XX века эта идея получила развитие в теории эрозионной де-

сорбции, разработанной В.С. Логвиновым. Согласно его теории, основной при-

чиной эрозионного изнашивания является хемосорбция. При хемосорбции атом

твердой фазы находится в "двойственном" состоянии: он принадлежит кри-

сталлической решетке и новой хемосорбированной молекуле, а его связи с ре-

шеткой при этом существенно ослабляются. Процессом, обратным хемосорб-

ции, является десорбция исходных молекул, а также молекул, являющихся ре-

зультатом хемосорбции, когда внутримолекулярные связи становятся больше

когезионных сил, ослабленных при адсорбции. Это явление представляет еще

один, наряду с испарением и плавлением, процесс отторжения атома твердого

11

тела от его поверхности, а его вероятность выше вероятности испарения. Такой

процесс Логвинов назвал "эрозионной десорбцией".

Обзор теорий износа каналов стволов показывает, что каждая теория

страдает односторонностью, выделяя какой-либо один фактор в качестве доми-

нирующего, и не учитывают как всего комплекса факторов, изначально

влияющих на износ каналов стволов, так и динамики многих процессов, проте-

кающих при выстреле. Кроме того, все перечисленные теории не могут объяс-

нить значительное различие диаметрального износа канала ствола при стрельбе

очередями и одиночными выстрелами даже при стрельбе однотипными па-

тронами (рисунки 2 и 3).

Рисунок 2 - Диаметральный износ канала ствола

12,7-мм пулемета ДШК (по данным И.Г.Старостина)

12

d, мм ।

1Х«б1

12,75

1X755

12,75

12,745

12.74

1X735

1X73

1X726

12.72

12,715 •

1X71

1X705 -

1X7

1X595-

12.69

12685

12,58

1X575-

V VI

Рисунок 3 - Диаметральный износ канала ствола 12,7-мм снайперской

винтовки ОСВ-96 в зависимости от настрела

Как видно из рисунка 3, износ канала ствола оболочечной пулей имеет

три участка:

- первый участок характерен большим начальным износом с казенной

части и резким его уменьшением до минимума;

- на втором участке происходит значительное возрастание износа;

- для третьего участка характерно почти линейное распределение износа,

возрастающее к дульной части по мере настрела.

На рисунке 3 показано положение сечений поверхности канала ствола

винтовки ОСВ-96 по длине, а микронеровности сечений I, II, III, IV, V, VI,

представлены на рисунке 4

13

Сечение II

Сечение I

Сечение III

Сечение V

Рисунок 4 - Поверхность изношенного канала ствола винтовки ОСВ-96 (х!5)

Сечение VI

в сечениях, указанных на рисунке 3

Из рисунка 4 видно, что со стороны казенной части ствола преобладают

значительные термические трещины, затем виден износ от сил трения по полям

нарезов и газодинамический износ по граням нарезов.

Из вышеизложенного следует, что механизм износа каналов стволов

снайперского оружия имеет неоднозначный характер и требует дополнительно-

го рассмотрения.

14

Список литературы

1. Чернов Д.К. О выгорании каналов стальных орудий пороховыми газа-

ми // Артиллерийский журнал. - 1912. - №13.

2. Noble A. Artillerie et explosife. - London, J.Murroy, 1906.

3. Шипунов А.Г., Швыкин Ю.С. Живучесть стволов скорострельных пу-

шек и способы ее обеспечения. - М.: Машиностроение, 1979. - 168с.

4. Шваб В.А., Шваб А.В. Пристенные турбулентные течения. - Томск:

ТГУ, 1980.-207с.

5. Gabeand. Essai d'une theorie d'usure des bouches a fei // Memorial de 1'artil-

lerie francaise. - 1933. - №2. - P.3-71.

6. Слухоцкий BJE. Разгар и износ каналов орудийных стволов. - Л.:

АНИОП РККА, 1939. - 32с.

7. Оппоков Г.В. Характеристика живучести ствола // Известия Артилле-

рийской академии. - 1945. - С.77-97.

8. Чуев Ю.В. Проектирование ствольных комплексов. - М.: Машино-

строение, 1976. - 216с.

9. Vielle Р. Etude des pression ondulatoires produites en vase clos// Memorial

des poudres et salpetres. - 1890. - T.III.

10. Свешников B.B. Корбюрация как фактор выгорания пулеметных ство-

лов // Война и техника. - 1926. - №39.

11. Bourgoin. Memoire sur 1'usure des bouches a feu // Memorial de I'artillerie

francaise. - 1913. -№VIII.

12. Deissler R. Analysis of tuebulent heat transfer, masstransfer and friction in

smooth tubes at high Prandtl and Sehmidt numbers. - NACA Rept., 1959. - №1210.

- P.523-550.

13. Graziani M. Alterarione dell'acciaio nei tubi d'anima della boche da fuoco

logorate dal tiro. - Revista di Artiglierie e Genio. - 1928.

15

14. Wheeler H.E. Nitrogen in steel and the erosion of guns. Nrans. Amer. Inst.

Min. Metal. Eng., 1922.

15. Wheeler H.E. The Nitrogen theory of erosion // Army Ordonance. - 1925.

- №30.

16. Barlett E.P., Anderson L.W., Kendall R.M. Deoended boundary layers with

application to Gun Heat Transfer - Proc. Heat Transfer and Fluid. - Meeh. Inst.

Northridge, Calif., 1972. - Stanford, Calif., 1972. - P.262-280.

17. Justrow. Theoretische Betrachtungen uber die Lebensdaner unserer Ge-

schutz - Minen - Werferrohre, Gewehr - und Pistolenlaufe und uber deren Beziehun-

gen zur Geschossfuhnmg. - Scharlottenburg: Offene Worte, 1923.

18. Швиннинг В. Конструкция и материал стволов огнестрельного ору-

жия. - Л.: Артиллерийская академия РККА им. Дзержинского, 1937. - 202с.

19. Letang М. Sur 1'usure des bouches feu // Memorial de I'artillerie francaise.

- 1922.-№4.

16

Глава 1. ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЕЛИЧИНУ

ИЗНОСА КАНАЛОВ СТВОЛОВ

В общем случае износом называется остаточное изменение формы или

материала, образующееся на поверхности твердых тел вследствие взаимодейст-

вия с другими физическими телами. Применительно к снайперскому оружию

износ канала ствола есть результат его взаимодействия с двумя физическими

телами - пороховым газом, образующимся в результате горения порохового за-

ряда, и пулей.

Рассмотрим взаимосвязь величины износа канала ствола с влияющими

факторами и параметрами системы "ствол - патрон" при одиночной стрельбе.

Под параметрами мы будем понимать различные физико-химические и геомет-

рические характеристики элементов системы "ствол - патрон". Под влияющими

факторами износа будем понимать изменяющиеся во времени и по длине кана-

ла ствола характеристики процессов, протекающих в канале ствола за период

выстрела, то есть при горении пороха и движении пули по каналу, и воздейст-

вующих на приповерхностный слой канала ствола.

Основные факторы износа и характер их воздействия на приповерхност-

ный слой показаны на рисунках 5 и 6 [1].

В свою очередь, интенсивность износа зависит от целого ряда конструк-

тивных параметров и физических констант, присущих элементам "ствол-

патрон", которые приведены в таблице 1.

17

Химический

Температура

Коэффициент Давление

состав

порохового

теплоотдачи порохового

Рисунок 5 - Взаимосвязь факторов износа канала ствола, обусловленных действием порохового газа,

с изменением приповерхностного слоя

VO

Рисунок 6 - Взаимосвязь факторов износа канала ствола, обусловленных

действием пули, с изменением приповерхностного слоя

Таблица 1 - Параметры системы "ствол-патрон", влияющие на факторы износа

Элемент системы Группа параметров Параметр

Ствол Геометрия канала ствола - Диаметр по полям нарезов; - шаг нарезов; - число нарезов; - ширина нарезов; - глубина нарезов; - длина ствола

Приповерхностный слой канала ствола - Химический состав; - фазовое состояние; - шероховатость; - коэффициент трения страгивания пу- ли; - предел текучести; - предел прочности; - твердость; - коэффициент теплоусвояемости; - коэффициент линейного расширения

Пороховой заряд Параметры интенсивно- сти газообразования - Импульс давления за время горения пороха; - коэффициент формы зерна; - показатель закона изменения; поверхности горения; - характеристика момента распада зе- рен

Гильза - Объем зарядной каморы; - давление распатронирования

20

Продолжение таблицы 1

Элемент системы Группа параметров Параметр

Пуля Геометрия пули - Диаметр пули; - длина направляющей части пули; - диаметр свинцовой рубашки; - диаметр стального сердечника; - толщина оболочки; - толщина покрытия оболочки

Массовые характери- стики - Масса пули; - масса свинцовой рубашки; - эксцентриситет масс пули

Материал - Плотность материала оболочки; - плотность материала рубашки; - коэффициент Пуассона для материала рубашки; - материал покрытия оболочки

Из таблицы 1 видно, что износ каналов стволов и, соответственно, ресурс

стволов снайперского оружия определяются комплексом параметров системы

"ствол - патрон", определяемых на стадии проектирования комплекса. Поэтому

величина, интенсивность и физическая природа износа канала ствола зависят в

первую очередь от конструктивных особенностей используемых патронов и

стволов.

В зависимости от специфики решаемых задач в снайперском оружии ис-

пользуются патроны разнообразных конструкций [2], но в большинстве случаев

применяются два типа патронов: с оболочечной пулей для поражения незащи-

щенной живой силы и с оболочечной бронебойной пулей для поражения защи-

щенной живой силы и легкобронированной техники (рисунок 7).

21

Стальной

сердечник

а

Оболочка

Свинцовая

рубашка

Стальной

сердечник

б

Рисунок 7 - Основные виды конструкций пуль снайперских патронов

а - оболочечная пуля; б - оболочечная бронебойная пуля

Оболочечная пуля состоит из тонкостенной оболочки, внутри которой в

головной части размещен стальной сердечник, а за ним - свинцовый сердечник.

Оболочечная бронебойная пуля отличается наличием длинного сердечни-

ка из инструментальной стали или твердого сплава и свинцовой рубашки меж-

ду сердечником и оболочкой.

Оболочка пули и гильза патрона выполняются из латуни или из стали,

плакированной томпаком (оловянистой латунью).

Соотношение диаметральных размеров пуль и каналов стволов снайпер-

ского оружия и оружия автоматической стрельбы очередями аналогичных ка-

либров различно (таблица 2).

Таблица 2. Размерные взаимосвязи диаметральных размеров пуль и каналов

стволов отечественных пулеметов и снайперских ружей

Вид оружия Калибр, мм Диаметр ве- дущей части пули, мм Диаметры канала ствола, мм Максимальный зазор по наре- зам, мм

по полям по нарезам

Пулеметы 7,62 12,7 7,92.005 13,014)05 7,62*л°5 12,66W8 7 92'К)’076 13^).1 0,126 0,14

Снайперские 7,62 7,92.0,05 7,61^’045 у д+Ч05 0,08

винтовки 12,7 13,014) 04 12,67+ю’02 13,045+0'021 0,096

22

Как видно из таблицы 2, для снайперских стволов характерны меньшие

величины максимальных зазоров по нарезам с целью уменьшения влияния про-

рыва порохового газа на баллистические характеристики.

На износ канала ствола влияют два элемента патрона: пороховой заряд

посредством температуры, давления и химического состава порохового газа,

образующегося при его горении, и пуля, образующая с каналом ствола пару

трения. В свою очередь, износ канала ствола изменяет движение пули по кана-

лу и характер взаимодействия с ним, что приводит к отклонению параметров

внутренней и внешней баллистики патронов от параметров, полученных на

баллистическом оружии.

Состав и термодинамические свойства порохового газа определяют ин-

тенсивность процесса теплообмена со стенкой ствола. На теплоотдачу стенкам

ствола теряется около 10 - 20 % энергии метательного заряда.

Температура поверхности канала ствола зависит от интенсивности тепло-

отдачи порохового газа и теплопроводности металла. За время выстрела, ис-

числяемое тысячными долями секунды, успевает нагреться только очень тон-

кий слой металла, создавая у поверхности температурный пик.

Тепловое воздействие порохового газа изменяет фазовую структуру при-

поверхностного слоя металла и ведет к образованию в нем трещин за счет соз-

дания термических напряжений, что способствует износу канала ствола.

Для изготовления стволов ручного огнестрельного оружия, как правило,

используется сталь 30ХН2МФА.

При стрельбе из стволов, изготовленных из этой стали, в приповерхност-

ном слое канала ствола развиваются температуры, превышающие температуру

Ai начала аустенизации. При стрельбе одиночными выстрелами, когда темпе-

ратура приповерхностного слоя после выстрела снижается до значений, мень-

ших температуры мартенситного превращения, аустенит трансформируется в

мартенсит, имеющий высокий предел текучести и низкую пластичность. С точ-

ки зрения сопротивления растрескиванию более важной является способность к

пластическому деформированию, чем высокие механические характеристики.

Следовательно, при стрельбе одиночными выстрелами процесс трещинообра-

зования идет более интенсивно, чем при стрельбе очередями.

23

Основными химическими компонентами порохового газа являются СО,

СО2, Н2О, Н2 и N; в небольших количествах возможно также присутствие при-

месей NH3, СН4, NO,H2S и следовых количеств кислорода.

На поверхности канала ствола возможно окисление железа парами воды и

окисью азота с образованием FeO и Fe2O3, а также сульфидирование железа

примесью сероводорода с образованием FeS и FeS2.

Молекулярный водород, который выделяется в результате реакций на

границе раздела фаз, в ряде случаев подвергается диссоциативной сорбции

твердой поверхностью с последующей диффузией атомарного водорода в мат-

рицу металла, что может приводить к изменению физических свойств припо-

верхностных слоев. Реакции железа с NO и H2S не имеют большого значения,

поскольку они присутствуют в виде незначительных примесей в составе поро-

хового газа. Что касается реакций окисления железа парами воды, то образо-

вавшиеся окислы железа сразу же должны восстановиться СО:

FeO + СО Fe + СО2

Fe2O3 + ЗСО 2Fe + ЗСО2

Аналогичным образом активно протекает восстановление окислов железа

за счет карбидов железа:

Fe3C + FeO 4Fe + СО

Так как количество СО в пороховом газе вдвое превышает количество

Н2О, то очевиден активный восстановительный потенциал порохового газа для

окислов железа, что в значительной степени нейтрализует окислительное дей-

ствие паров воды.

Таким образом, химическое взаимодействие порохового газа с металлом

ствола на износ канала ствола влияет несущественно.

Газодинамическое воздействие порохового газа определяется тем, что

при движении газа со сверхзвуковой скоростью обтекание нарезов сопровожда-

ется отрывом потока от кромки поля с образованием скачка уплотнения перед

точкой отрыва.

Отрыву сопутствует волна разрежения, разворачивающая поток к дну на-

резов.

Вследствие взаимодействия скачков уплотнений от кромок двух соседних

полей в нарезе часть газа из области смешения возвращается назад и образует

24

возвратное циркуляционное течение, размывающее шероховатую поверхность

нарезов.

Так как скорость порохового газа в канале ствола равна скорости пули,

область канала, где пороховой газ имеет сверхзвуковую скорость, не совпадает

с областью максимального давления и максимальной термической нагрузки.

Максимальную скорость пороховой газ имеет в зазорах между пулей и каналом

ствола, где обычно и наблюдается газодинамический износ.

Постоянное стремление разработчиков снайперского оружия к увеличе-

нию дальности эффективной стрельбы достигается в основном либо за счет уве-

личения калибра оружия, либо за счет увеличения начальной скорости пули.

При увеличении калибра повышается масса пули, что ведет к возраста-

нию массы метательного заряда и максимального давления пороховых газов и,

соответственно, к снижению ресурса ствола. Повышение начальной скорости

пули возможно либо за счет увеличения давления пороховых газов, либо за

счет уменьшения массы пули.

Рост давления порохового газа в канале ствола достигается за счет:

- повышения массы заряда;

- увеличения плотности заряжания;

- применения более мощных порохов;

- применения более прогрессивной формы порохов.

Повышение начальной скорости путем увеличения давления пороховых

газов за счет добавки массы заряда, при условии сохранения марки пороха и

объема зарядной каморы, является распространенным способом. Однако это

приводит к необходимости упрочнения ствола за счет толщины стенок и, соот-

ветственно, к утяжелению оружия. Рост массы заряда ведет к увеличению отда-

чи. Надо также учитывать, что для каждой массы пуль существует оптимальная

плотность заряжания, при которой получается максимальная начальная ско-

рость [3]. В системах стрелкового оружия, где имеют место большие плотности

заряжания (0,8 г/см3 и более) и где величина максимальных давлений порохо-

вых газов достаточно велика, способ повышения начальной скорости увеличе-

нием массы заряда не является перспективным.

Повышение плотности заряжания приводит к возрастанию начальной

скорости и к резкому увеличению максимального давления, при этом относи-

25

тельное изменение скорости меньше относительного изменения максимального

давления.

Увеличение силы пороха возможно двумя путями: увеличением количе-

ства газообразных продуктов, выделяемых единицей массы пороха при горе-

нии, или увеличением температуры горения.

Повышение температуры горения ведет к значительному увеличению

разрушения приповерхностного слоя канала ствола. Именно поэтому нитрогли-

цериновые пороха, обладающие более высокой температурой горения, чем пи-

роксилиновые, до сих пор не заменили их полностью.

Увеличение прогрессивности горения порохов имеет своей целью дости-

жение такого газообразования, при котором давление в канале ствола в процес-

се горения изменялось бы как можно меньше. Мерой прогрессивности является

отношение среднего давления к наибольшему. Выигрыш от повышения про-

грессивности заключается либо в уменьшении максимального давления при со-

хранении скорости, либо в увеличении скорости при сохранении величины

максимального давления.

Уменьшение массы пули является наиболее простым способом увеличе-

ния начальной скорости. Но уменьшение массы уменьшает поперечную нагруз-

ку пули, что приводит к более быстрому падению скорости в полете. Поэтому

легкие пули эффективны только на близких дистанциях [3].

Увеличение начальной скорости пуль ведет к появлению ряда сопутст-

вующих проблем: демонтаж пуль в канале ствола, затрудненная экстракция

гильз, но основной проблемой является вопрос ресурса ствола.

Диаметральный износ канала ствола снайперского оружия по длине ство-

ла не является постоянной величиной [4]. Изменяется она также не пропорцио-

нально количеству выстрелов (см. рисунок 3). Следует также отметить, что из-

нос по полям нарезов и по дну нарезов идет неравномерно: износ по полям

примерно в 2 раза больше, чем по дну нарезов, поэтому в практике оценку из-

носа канала ствола производят по замерам диаметра канала по полям нарезов.

Из изложенного следует, что все факторы, влияющие на величину износа

канала ствола, связаны между собой и при изучении износа необходимо при-

нимать во внимание весь комплекс факторов.

26

Список литературы

1. Зеленко В.К., Дроздов Ю.Н., Королев В.М. Факторы, влияющие на из-

нос стволов снайперского оружия // Труды VI Международного симпозиума по

трибофактике. - Минск, 2010. - С.639-646.

2. Пистолетные и снайперские патроны. Гранатометные выстрелы /

Зеленко В.К. [и др.] - Тула: Инфа, 2008. - 120с.

3. Кириллов В.М., Сабельников В.М. Патроны стрелкового оружия. - М.:

ЦНИИ информации, 1980. - 372с.

4. Зеленко В.К., Королев В.М., Дроздов Ю.Н. Характер износа канала

ствола снайперского оружия И Вестник машиностроения. - 2010. - №8. -

С.51-53.

27

Глава 2. ИЗМЕНЕНИЕ ПРИПОВЕРХНОСТНОГО СЛОЯ КАНАЛА

СТВОЛА В ПРОЦЕССЕ СТРЕЛЬБЫ

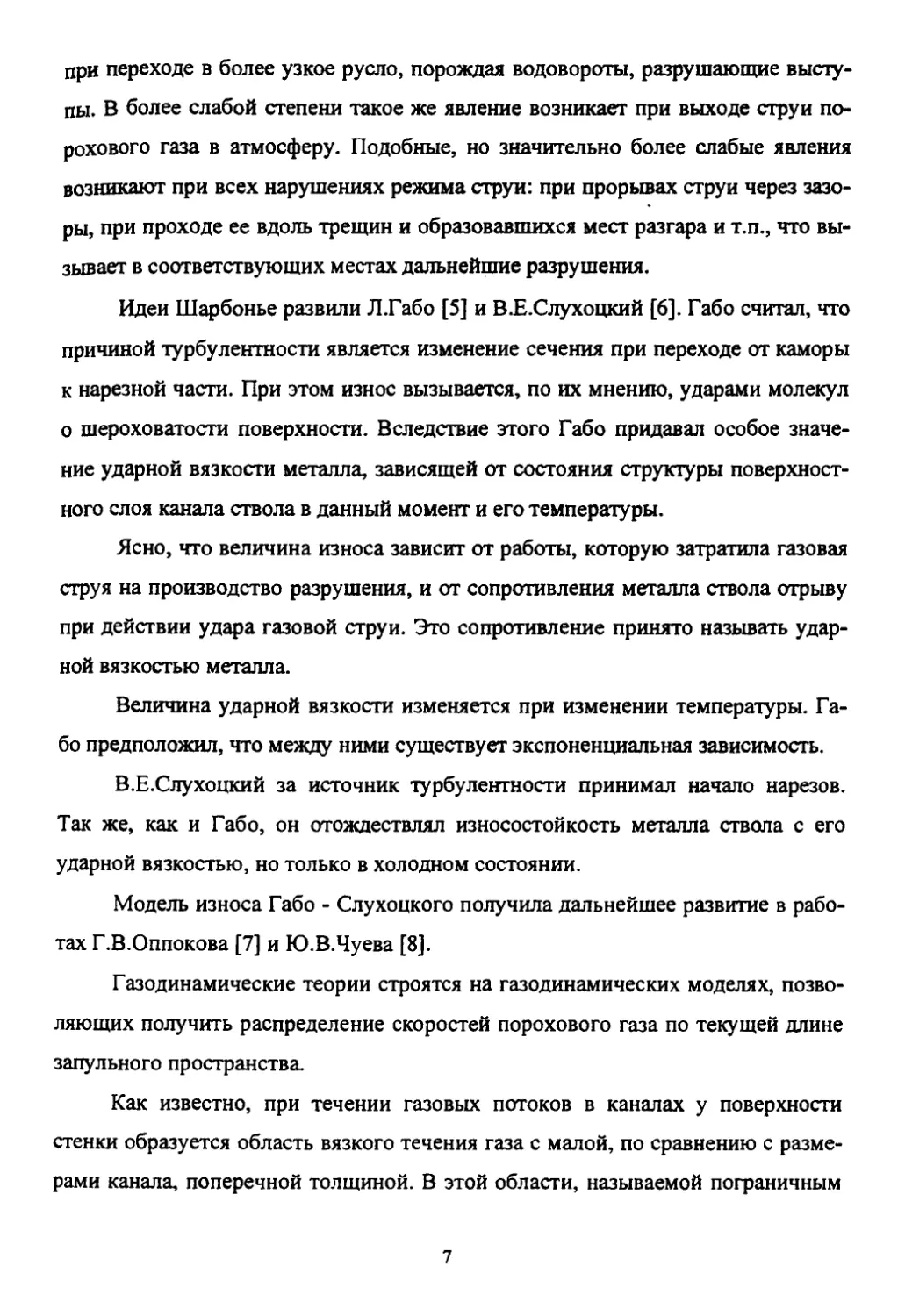

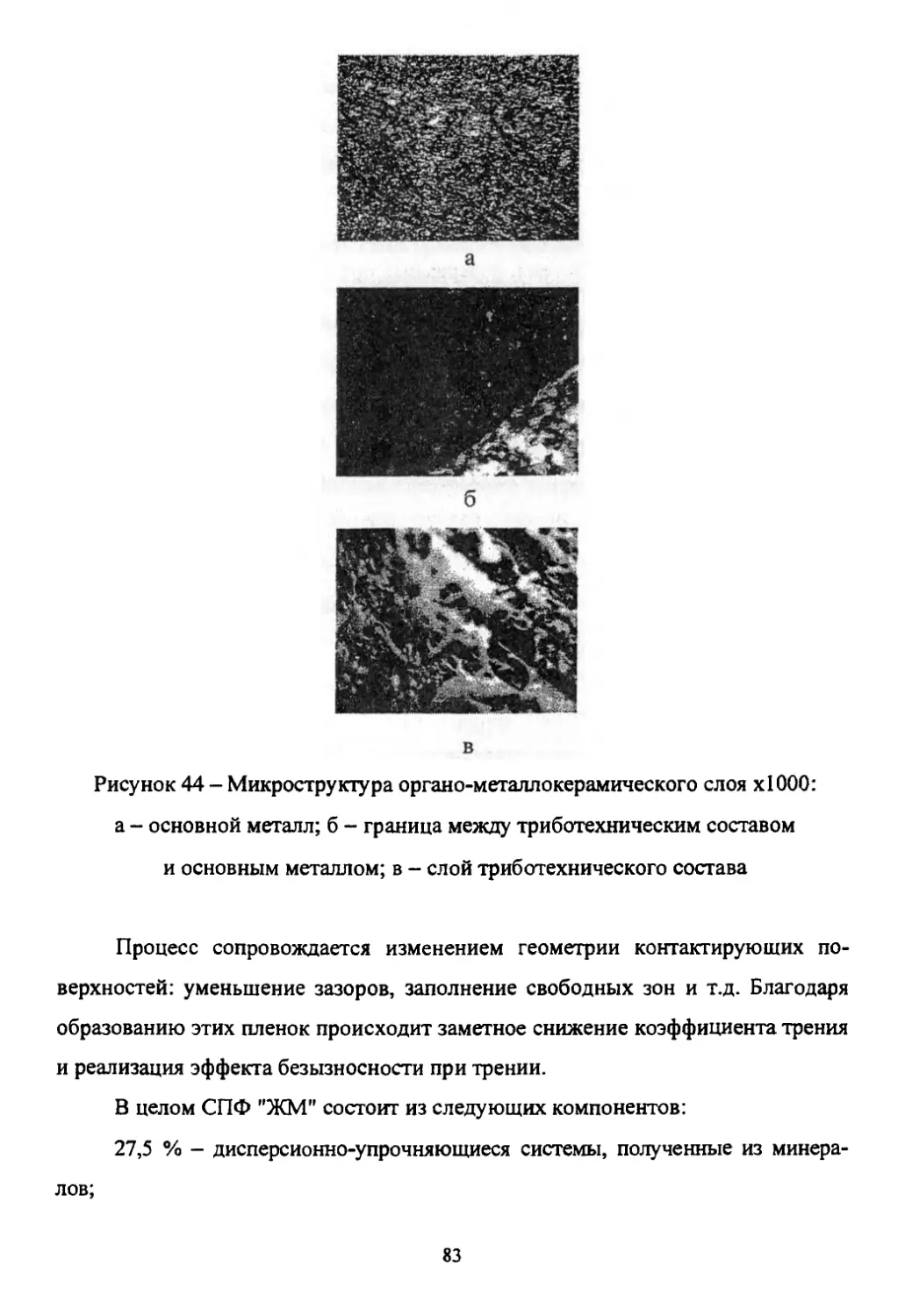

Исследования поверхности полей нарезов изношенного канала ствола

снайперской винтовки калибра 12,7 мм ОСВ-96 на атомно-силовом микроскопе

ИНТЕГРА показывают, что по длине канала ствола имели место различные ви-

ды трения: на участке со стороны казенной части - трение с оплавлением, в

средней части - трение с оплавлением и схватыванием, со стороны дульной

части - трение со схватыванием (рисунок 8).

в

Рисунок 8 - Участки поверхности полей нарезов канала ствола 12,7-мм

винтовки ОСВ-96: а - трение с оплавлением;

б - трение с оплавлением и схватыванием; в - трение со схватыванием

28

Рисунок 9 - Распределение микротвердости HV приповерхностного слоя

по длине ствола 12,7-мм винтовки ОСВ-96:

1 - неотстреляный ствол; 2 - ствол, отработавший ресурс

Микротвердость HV приповерхностного слоя имеет неравномерный ха-

рактер по длине канала ствола в отличие от первоначального состояния ствола

(рисунок 9): в процессе настрела происходит наклеп металла. Исследования

микроструктуры приповерхностного слоя показали, что первоначально припо-

верхностный слой представляет собой во всех сечениях канала ствола мелко-

дисперсный сорбит, что соответствует технологическому режиму термической

обработки (рисунок 10).

Рисунок 10 - Микроструктура приповерхностного слоя в различных сечениях

ствола в первоначальном состоянии:

а - структура в казенной части ствола; б - структура в средней части ствола;

в - структура в дульной части ствол

29

Воздействие на канал ствола основных факторов: давления порохового га-

за, трения пули о поверхность канала ствола и нагрева - приводит к образова-

нию в канале неоднородного динамического слоя, состоящего в общем случае

из трех слоев. К матричной сорбитной структуре прилегает темный слой с мел-

кодисперсной структурой - МС (рисунок 11).

а

б в

г

Рисунок 11 - Формирование и разрушение динамического слоя:

а - динамический слой в канале ствола; б - трещинообразование в

приповерхностном слое;

в - участок с частично разрушенным динамическим слоем;

г - поверхность с полностью разрушенным динамическим слоем

30

По-видимому, это слой пластически продеформированного в процессе выстре-

ла металла.

Выше располагается светло-серый слой - СС. Предположительно это бо-

лее деформированная структура, чем МС.

На поверхности канала ствола формируется тонкий белый слой - БС - с

твердостью в 2 раза более высокой по сравнению с матрицей, который пред-

ставляет собой бесструктурный мартенсит.

Природа образования белого слоя до сих пор однозначно не установлена.

Большинство исследователей считают его результатом процесс закалки в мик-

рообъемах, происходящий при значительной локальной пластической дефор-

мации.

Возможность образования мартенсита в таких условиях не противоречит

основным положениям металловедения, так как изменение давления приводит к

изменению положения точек фазового равновесия. Деформирование поликри-

сталлических веществ характеризуется неоднородностью в объеме. В микрооб-

ластях наблюдаются резкие локальные увеличения пластической деформации.

При этом возникает мгновенное адиабатическое локальное повышение темпе-

ратуры до очень высоких значений. Последующее охлаждение обеспечивается

за счет теплоотвода в окружающую малодеформированную матрицу. Особенно

сильно неоднородность пластической деформации развивается при высокой

скорости деформации.

Комплекс происходящих явлений обеспечивает возможность реализации

процесса локальной закалки и получения очень дисперсного и наклепанного

мартенсита в виде белого слоя на поверхности канала ствола.

Наличие и толщина динамического слоя определяются как местом сече-

ния, так и настрелом стволов.

Средняя толщина динамического слоя возрастает по мере приближения к

казенной части (рисунок 12). При этом изменение толщины белого слоя незна-

чительно и сопоставимо с погрешностью измерения. В казенной части канала

31

ствола развиваются максимальные напряжения и происходит нагрев до макси-

мальных температур при выстреле. Это позволяет связать образование динами-

ческого слоя с давлением порохового газа.

Длина ствола, мм

Рисунок 12 - Распределение толщины динамического Ьдс

и белого ЬБс слоя по длине ствола

Трещинообразование в приповерхностном слое канала ствола происходит

неоднородно. Можно выделить два морфологических типа трещин: короткие

тупые трещины, наблюдаемые по всей длине (рисунок 13, а), и разветвленные

длинные трещины, преимущественно острые, сосредоточенные в основном в

казенной части и в средних сечениях (рисунок 13, б). Известно, что трещины

такого вида формируются в условиях совместного воздействия напряжений и

повышенных температур.

Образование мартенсита должно сопровождаться формированием напря-

жений сжатия в поверхностных слоях, что препятствует трещинообразованию.

Однако давление порохового газа формирует растягивающие напряжения. По-

вышение температуры приповерхностного слоя под действием пороховых газов

32

и трения пули о поверхность канала приводит к снижению предела текучести,

что создаёт условия для образования трещин отрыва.

Изменение геометрии ствола в момент выстрела, в частности, его удлине-

ние, также способствует зарождению трещин отрыва. Можно предположить,

что именно этот фактор является определяющим, поскольку короткие трещины

обнаруживаются по всей длине канала ствола - от дульной части, где импульс-

ные нагрузки и локальное повышение температуры минимальны, до казенной

части, где разогрев металла и действующие напряжения максимальны.

В средней и казенной частях ствола преобладают разветвленные трещины.

По-видимому, они образуются в результате распространения отдельных корот-

ких трещин за пределы динамического слоя. В связи с изменением структурно-

го состояния металла, в котором происходит рост трещины, изменяются поля

напряжений у ее вершины. На границе динамического слоя и матрицы должны

формироваться напряжения сдвига, что обусловлено изменением структурного

состояния и различием в объемных эффектах в материале динамического слоя

и матрицы при выстреле. Это приводит к ветвлению трещин, а также к наблю-

даемому изменению траектории распространения трещины и даже повороту ее

на 90° (рисунок 13, в). На отдельных участках поверхности канала ствола раз-

ветвляющиеся рядом расположенные трещины смыкаются и образовывается

сетка (рисунок 13, г). При последующих выстрелах в этих местах происходит

выкрашивание динамического слоя вплоть до полного его исчезновения.

Все эти процессы в наибольшей степени развиты в казенной части ствола,

где формируются трещины максимальной длины (рисунок 14). Средняя длина

трещин также возрастает по мере приближение к казенной части.

33

Рисунок 13 - Трещинообразование в приповерхностном слое канала ствола:

а - мелкие трещины; б - разветвленная трещина;

в - длинная трещина, изменившая траекторию; г - сетка трещин

Анализ распределения трещин в разных сечениях стволов, которое опре-

деляет размеры фрагментов последующего разрушения, позволил установить

его квазипериоднческий характер. Подобное распределение дефектов припо-

верхностного слоя может быть результатом реализации пластической деформа-

ции в поверхностных слоях как нелинейного волнового процесса.

Подводя итог исследованиям приповерхностного слоя каналов стволов

снайперской винтовки ОСВ-96, можно сказать, что его изменение неоднородно

по длине канала.

34

Дульная

часть

Рисунок 14 - Распределение максимального и среднего размера

трещин по длине ствола:

11пах- максимальный размер трещин; I - средний размер трещин

35

Глава 3. ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ, РАЗРУШАЮЩИЕ

ПРИПОВЕРХНОСТНЫЙ СЛОЙ КАНАЛА СТВОЛА ПРИ ВЫСТРЕЛЕ

Разрушение приповерхностного слоя канала ствола происходит в резуль-

тате следующих явлений: изменения структуры приповерхностного слоя в ре-

зультате термического и химического воздействия порохового газа, давления

порохового газа, действия сил трения и газодинамического износа металла.

На поверхности канала ствола по всей длине образуется так называемый

"белый слой". Образование белого слоя происходит вследствие фазовых изме-

нений в приповерхностном слое канала ствола.

Во время выстрела вследствие взаимодействия поверхности канала ство-

ла с пороховым газом происходит диффузия углерода и кислорода.

Твердый раствор углерода в стали при охлаждении выделяется в виде

карбида железа Fe3C, то есть происходит цементация стали. Кислород образует

оксиды FeO, Fe2O3, Fe3O4.

Исследования белого слоя позволили высказать предположение, что на-

сыщенный углеродом жидкий металл, образующийся на поверхности канала

ствола, быстро твердеет после выстрела и образует тонкий слой мелкозерни-

стой эвтектики Fe3C и Fe со значительным содержанием сохранившегося ау-

стенита. Цементированный слой плавится при температуре 1150 °C, в то время

как температура плавления основного металла составляет 1450 °C, что ведет к

образованию трещин.

Слой оксидов также подвержен образованию трещин и эрозии. Это окис-

ление происходит, несмотря на восстанавливающую окружающую среду, обра-

зующуюся при сгорании пороха. Пороховые газы содержат много водорода.

Водород при высокой температуре восстанавливает двуокись углерода в окись,

36

окисляясь в воду за счет выделенного кислорода. Вода и двуокись углерода, в

свою очередь, при высокой температуре диссоциируют по уравнению

2СО2 2СО + О2 2Н2О 2Н2 + О2

При этом кислород окисляет поверхность канала ствола.

Даже при единичном выстреле нагрев ствола вызывает фазовое превра-

щение структуры металла в аустенит при сравнительно низких температурах

(около 725 °C). При охлаждении образуется неотпущенный хрупкий мартенсит

с остатками аустенита. При одиночных выстрелах происходит циклическое из-

менение температуры ствола с сопровождающимися фазовыми превращения-

ми. Несоответствие объемов каждой из фаз приводит к возникновению напря-

жений и образованию трещин. Поверхностный слой подвергается высоким

термическим напряжениям из-за большого различия в коэффициентах расши-

рения аустенита и феррита, что вызывает при циклическом нагреве - охлажде-

нии образование сетки трещин.

Иногда белый слой состоит из двух разных слоев - наружного, вклю-

чающего в себя карбиды железа, оксиды, нитриды и сталь как в аустенитной,

так и в мартенситной фазах, и внутреннего, содержащего углерод и азот, кото-

рые распределены в аустените.

Аустенитная фаза имеет низкий предел текучести, но высокую пластич-

ность. Мартенситная структура имеет высокий предел текучести, но значитель-

но меньшую пластичность и склонность к трещинообразованию, поэтому чув-

ствительна к механическому износу.

Физическое состояние приповерхностного слоя под действием порохово-

го газа изменяется следующим образом: поскольку тепло от газов не сразу пе-

редается стенке канала ствола, то в первый момент возникают напряжения рас-

тяжения и деформации только за счет давления порохового газа. За время теп-

лового импульса происходит теплоотдача от газа к стенке, но вследствие мало-

сти этого времени высокая температура достигается в весьма тонком поверхно-

стном слое канала ствола. К этому моменту давление может уменьшиться и

средняя деформация канала ствола может убывать.

Вследствие линейного расширения и изменения механических свойств

материала в тонком нагретом слое возникают напряжения сжатия.

Сжатый тонкий слой действует на основную толщину ствола как допол-

нительное внутреннее давление; кроме того, он является источником тепла.

37

По окончании теплового импульса приповерхностный слой канала ствола

начинает остывать, отдавая тепло остальному металлу ствола. При этом напря-

жения сжатия в приповерхностном слое снимаются и возникают растягиваю-

щие напряжения.

Максимальные растягивающие напряжения в приповерхностном слое

возникают непосредственно за пулей. Максимальные же сжимающие напряже-

ния в приповерхностном слое имеют место в момент максимального темпера-

турного пика, когда время взаимодействия порохового газа с поверхностью ка-

нала максимально, а давление в канале ствола равно давлению окружающей

среды.

Следовательно, при одиночном выстреле в приповерхностном слое воз-

никают знакопеременные нагрузки, имеющие динамический характер, в ре-

зультате чего, в стволе появляются упругие деформации (рисунок 15).

Однако А.Н.Крылов, рассматривая радиальные колебания ствола артил-

лерийского орудия, нагруженного возрастающим внутренним давлением поро-

хового газа, показал, что расчет напряженного состояния, выполненный в усло-

виях статического приложения нагрузки, не будет значительно отличаться от

расчета, произведенного с учетом сил инерции радиальных слоев [1].

38

Р,о, МПа

Т/С

Длина канала ствола

б

Р.о, МПа

в

Рисунок 15 - Изменение температуры поверхности канала ствола Т, давления

порохового газа Р, термического о (Т) и суммарного Zo в приповерхностном

слое в процессе выстрела из винтовки ОСВ-96 (время выстрела - 2 мс):

а - 1 мс; б - 1,8 мс; в - 5 мс

39

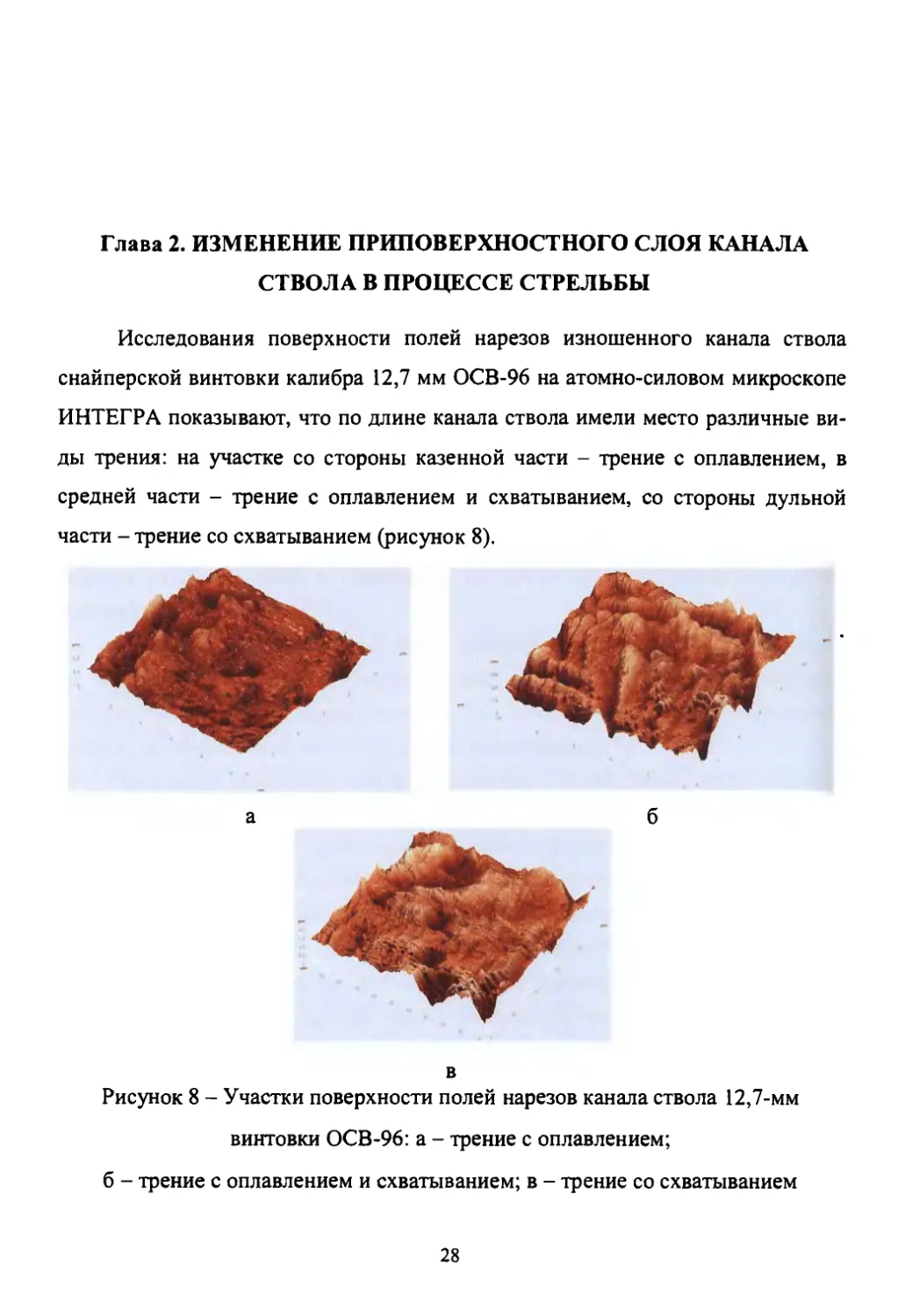

Определять напряжения и деформации в приповерхностном слое

А.А.Ильюпшн и П.М.Огибалов предлагали без учета внутреннего давления от

порохового газа, принимая во внимание только термические напряжения [2].

Однако, несмотря на несовпадение максимумов растягивающих и сжимающих

напряжений, игнорирование давления порохового газа искажает реальную кар-

тину напряжений и приводит к заметному завышению сжимающих напряже-

ний.

Изотермические поверхности на элементарных участках по длине ствола

можно считать цилиндрическими. Напряженное состояние в поперечном сече-

нии приповерхностного слоя близко к напряженному состоянию цилиндриче-

ской трубы такого же поперечного сечения, тепловое поле которой во всех по-

перечных сечениях совпадает с тепловым полем рассматриваемого поперечного

сечения. Таким образом, расчет напряженного состояния приповерхностного

слоя канала ствола при выстреле сводится к задаче о напряжениях в цилиндри-

ческой трубе неограниченной длины, разогретой так, что изотермические по-

верхности возникшего в ней теплового поля представляют собой цилиндриче-

ские поверхности, осью которых является ось ствола.

Данная задача решается по следующим зависимостям для радиального

напряжения ог в сечении х канала ствола:

где Ro - радиус поверхности канала ствола;

RH - максимальный радиус приповерхностного слоя в рассматриваемом

сечении;

г - заданный радиус;

р(х) - давление порохового газа;

рн(х) = -<эг при г = R„;

Е - модуль упругости материала ствола;

40

Р - коэффициент линейного расширения материала ствола;

Тх. кн - температура поверхности канала ствола;

T(Ro, г) - средняя температура слоя Ro - г.

Из равенства (1) следует, что знак сг определяется знаком разности

— Тх кн - Т (Ro, г) и, так как Т (Ro, г) > 0,5Тх,кн, соответственно радиальное на-

2 ’

пряжение сг отрицательно, т.е. приповерхностный слой испытывает напряже-

ния сжатия.

На рисунке 16 показаны результаты расчета радиальных напряжений в

приповерхностном слое канала ствола снайперской винтовки ОСВ-96 калибра

12,7 мм в трех сечениях по длине ствола. На графике видно, что суммарные

сжимающие напряжения превосходят растягивающие напряжения, но в то же

время давление пороховых газов заметно снижает их величину, особенно со

стороны казенной части ствола.

Процесс разрушения приповерхностного слоя сопровождается структур-

ными изменениями, вызываемыми дислокационными механизмами, связанны-

ми с пластическим деформированием металлов. Для определения момента об-

разования трещины необходимо рассмотреть механизмы, обеспечивающие пе-

реход от дислокационных скоплений в объеме металла к образованию в нем

трещин. Для оценки напряжения, требуемого для разрушения, необходимо оп-

ределить локальное распределение напряжений в месте разрушения. Существу-

ет большое число дислокационных моделей, использующих представления о

скоплении дислокаций перед препятствиями типа границ зерен и двойников и о

взаимодействии с уже существующими трещинами, результатом которых явля-

ется скольжение и образование дислокаций [3], [4].

Модель С.Зинера - А.Стро основывается на представлениях о том, что

значительная пластическая деформация локализуется в плоскостях скольжения.

Будучи заблокированы препятствиями, полосы скольжения в своих головных

участках создают высокую концентрацию напряжений и тем самым способст-

вуют возобновлению скольжения. Дж.Келер и Н.Мотт предположили возник-

новение трещины в плоскости, перпендикулярной к плоскости скольжения.

РОССИЙСКАЯ

ГОСУДАРСТВЕННАЯ

БИБЛИОТЕКА

2012

41

Рисунок 16 - Расчетные напряжения в приповерхностном слое канала

ствола снайперской винтовки ОСВ-96 при одиночном выстреле

в различных сечениях по длине ствола:

а - температура поверхности канала ствола; б - термические напряжения;

в - давление порохового газа; г - суммарное напряжение

42

А. Стро установил, что на самом деле эти растягивающие напряжения должны

быть максимальными в плоскости, составляющей угол а = 110° с плоскостью

скольжения, и соответственной должна быть ориентация трещины.

В решении А.Стро допускалось, что первая же трещина скола, вышедшая

за пределы атомных размеров, продолжает распространяться и вызывает раз-

рушение. Так как при этом не существует причин для остановки трещины, мо-

дель Стро означает, что в структуре вообще не должно быть микротрещин, хотя

реально они наблюдаются.

Модель А.Коттрелла предполагает пересечение двух плоскостей сколь-

жения, на которых скапливаются дислокации. В результате дислокационной ре-

акции образуются новые закрепленные дислокации на этой плоскости, прохо-

дящие через линию пересечения рассмотренных плоскостей. Этот процесс

представляет собой первую стадию зарождения трещины. Относительные пе-

ремещения материала выше и ниже плоскостей скольжения аналогичны сме-

щениям при вбивании клина в плоскость скола. Высокая концентрация напря-

жений приводит к возникновению микротрешины скола.

А.Стро указал, что такая модель не является точной, так как образующая-

ся в результате дислокационной реакции новая дислокация недостаточно ус-

тойчива, чтобы сдерживать давление со стороны последующих дислокаций.

Случай образования трещин при пересечении дислокаций не является общим,

так как, например, в металлах с гексагональной решеткой пересекающиеся сис-

темы скольжения отсутствуют.

Модель Р.Вуллафа - Дж.Гилмана является модификацией модели Зингера

- Стро. Согласно этой модели, дислокации скапливаются к границе зерна на

плоскости скольжения. Их действие может быть сравнимо с выпучиванием ме-

талла при сжатии.

Модель Е.Орована - Дж.Фриделя - А.Стро основана на образовании усту-

пов на дислокационных стенках. При разрезании дислокационной стенки поло-

сой скольжения происходит смещение ее сторон (образуется уступ); возни-

43

кающее в результате изменения направления скольжения прерывистое смеще-

ние вызывает образование трещины на плоскости скольжения.

Все выше рассмотренные модели аналогичны в отношении локальных

деформаций сдвига и нарушении непрерывности деформаций.

В.Н.Рожанский и В.Л.Инденбром связывают зарождение трещин с ис-

кривлением плоскостей скольжения в результате воздействия дислокаций, рас-

положенных в других активных плоскостях скольжения. Они исходят из того,

что объемное распределение дислокаций в металле приводит к образованию

изогнутых поверхностей скольжения. Сдвиг по таким поверхностям неизбежно

должен приводить к появлению нормальных напряжений, вызывающих отрыв

скользящих поверхностей.

Изучение теоретических моделей зарождения хрупких трещин показыва-

ет, что имеется несколько механизмов зарождения трещин, проявление которых

зависит прежде всего от структуры металла. Эти модели объединяет общая

цель - определить критическое напряжение, основываясь на дислокационных

представлениях. При этом кинетика скольжения и размножения дислокаций не

учитывается. Кроме того, не учитываются размножение и рост дефектов друго-

го типа, например, микропор и микротрещин, которые на определенной стадии

разрушения могут играть решающую роль.

Повреждаемость приповерхностного слоя канала ствола в режиме одиноч-

ных выстрелов сопровождается накоплением повреждаемости материала. При

этом поверхностный слой работает на износ от трения скольжения, а более глу-

бокая зона воспринимает циклические нагрузки и определяет скорость распро-

странения усталостной трещины. Таким образом, износ канала ствола зависит от

кинетики триботехнического износа и усталостного разрушения.

Особенностью кинетики распространения трещин в приповерхностном

слое канала ствола является то, что она реализуется спонтанно и с предельно

высокими скоростями или, в крайнем случае, не ограничивает повреждаемость,

в отличие от стадии зарождения дефекта [5].

44

Развитие трещины в квазихрупких структурах, содержащих дефекты,

протекает в две стадии: растрескивание в плоскости скольжения (рисунок 17, а)

и переход в плоскость скола, ортогональную к направлению главного растяги-

вающего напряжения (рисунок 17, б).

а

Рисунок 17 -Топография микротрещин:

а - образование трещин в плоскости скольжения; б - образование трещин

в плоскости скола

Важную роль в процессах распространения и формирования геометрии

трещин играет ориентация возникающего трещинного зародыша относительно

компонента волны внешних возмущений. Сжимающий фронт волны напряже-

ний сужает трещину и формирует новые поверхности в ее плоскости с харак-

терным вилкообразным надрезом в результате потери геометрической устойчи-

вости.

Максимальные величины энергии "вводятся" в трещину при распростра-

нении волнового фронта лишь по одной из ее сторон. Когда концентрация на-

пряжений достигнет значения, превышающего предел прочности материала,

происходит рост трещины под углом 80 - 85° к ее первоначальному направле-

нию с ориентацией под растягивающую компоненту. Если волна падает на-

45

встречу растущей трещине, то критическое напряжение уже не возникает, так

как энергия фронта более равномерно распределяется между обеими поверхно-

стями макродефекта.

Возникшая трещина распространяется в некотором преимущественном

направлении. Это направление предопределяется в первую очередь наличием

структурных макродефектов концентраторов напряжений в приповерхностном

слое канала ствола. Траектория квазихрупкой трещины в условиях отсутствия

наложения упругих полей от других источников будет подчиняться определен-

ному закону. Поверхностная трещина является криволинейной, и ее траектория

предполагается ориентировочно совпадающей с так называемой обобщенной

геодезической линией, являющейся кратчайшим расстоянием между двумя де-

фектами на поверхности канала ствола. Внутренняя трещина совпадает с ми-

нимальной обобщенной поверхностью, расположенной по принципу ортого-

нальности к изолиниям равных микроконтактных напряжений или в соответст-

вии с правилом минимального периметра.

Для системы внутренних концентраторов суммарная повреждаемость на

поверхности должна характеризоваться сеткой трещин, образованной геодези-

ческими линиями в виде прямых. Так как трещины располагаются на некото-

ром расстоянии друг от друга, то в силу определенной геометрической симмет-

рии концентраторов сетка должна состоять в первом приближении из правиль-

ных многоугольников и заполнять всю поверхность так, чтобы напряжения на

ней равномерно снижались. Из возможных систем геодезических линий, следо-

вательно, может реализоваться лишь та, которая удовлетворяет условию наи-

меньшей длины периметра при охвате наибольшей площади повреждаемости.

Тип топографической системы трещин можно определить исходя из чисто гео-

метрических предположений, учитывающих число сторон формирующегося

многоугольника п* и число лучей, сходящихся в одном узле m :

. 2п‘ . 2пГ

Ш = —----- ИЛИ П = —;-------

п -2 ш -2

Так как параметр m должен быть числом целым, то многоугольник в

компактном геометрическом сопряжении является либо трехгранником, либо

четырехгранником, либо шестигранником.

(2)

46

Процесс разрушения приповерхностного слоя гетерогенного материала

может быть описан в виде схемы (рисунок 18), основанной на следующих до-

пущениях:

1. Исходным структурным элементом, от которого зарождаются малые

трещины повреждаемости, предполагается дефект в форме микропоры. В ис-

ходном состоянии в начале цикла нагружений этот дефект может уже иметь

макротрещину, наведенную в результате предшествующих технологических,

механических, термических операций или стрельбы. Кинетика трещинообразо-

вания предопределяется геометрическими параметрами макродефекта.

2. В междефектном объеме выделяется так называемая процессорная

зона, в которой происходят процессы дислокационного упрочнения путем

непосредственного формирования линейных дефектов или за счет дальнего

перемещения дислокаций. Максимальный размер упрочняемой процессорной

зоны может приближаться к величине среднего расстояния между структур-

ными макродефектами.

3. В дальних позициях от процессорной зоны за счет дислокационных

взаимодействий формируются барьерные дисперсионно-упрочненные зоны,

препятствующие дальнему перемещению дислокаций в процессорные области.

Возникающие от эффектов упрочнения напряжения замедляют, таким образом,

процессы запасания энергии в процессорных зонах.

4. На субструктурные дислокационные процессы в околодефектных зонах

оказывают значительное влияние внутренние концентрационные напряжения,

создаваемые за счет несоответствия физических констант материалов основы и

дефекта и зависящие от формы последних.

5. На субструктурные эффекты упрочнения в процессорных и дисперси-

онных зонах активирующее или замедляющее влияние оказывают технологиче-

ские остаточные макронапряжения. Растягивающие остаточные напряжения

ускоряют процессы формирования микротрещин в процессорных зонах, сжи-

мающие же оказывают обратное влияние.

47

Рисунок 18 - Схема формирования контактно-усталостной трещины

в междефектных (D1 - D2) объемах гетерогенного слоя

Распределение остаточных напряжений в стенке ствола показано на ри-

Рисунок 19 - Остаточные напряжения в стенке ствола винтовки ОСВ-96,

исчерпавшего ресурс

48

За счет технологических мероприятий возможно значительное снижение

концентрационных напряжений путем создания предварительных остаточных

" противонапряжений".

Диаметральный износ канала ствола зависит в основном от работы сил

трения и площади касания [6]. Сила трения определяется радиальными напря-

жениями, возникающими при взаимодействии пули с поверхностью канала

ствола, и коэффициентом трения.

При рассмотрении радиальных напряжений в местах контакта пули с ка-

налом ствола необходимо учитывать, что вследствие импульсного нагружения

пули свинцовая рубашка ведет себя как вязко - пластическое тело, передающее

давление одинаково по всем направлениям. Поэтому в общем случае радиаль-

ные напряжения на поверхности канала ствола будут складываться из следую-

щих составляющих:

напряжения от действия осевых сил инерции свинцовой рубашки с уче-

том прочности оболочки пули;

напряжения от действия центробежных сил инерции свинцовой рубашки

и оболочки пули;

напряжения от действия центробежной силы вследствие эксцентриситета

массы пули.

Расчетные радиальные напряжения по длине канала ствола на примере

снайперской винтовки ОСВ-96 при стрельбе патроном Б-32 показаны на рисун-

ке 20.

Из рисунка видно, что суммарные радиальные напряжения достигают

максимума в казенной части ствола и снижаются к дульной части, следователь-

но, увеличение диаметрального износа к дульной части (см. рисунок 3) может

быть объяснено только увеличением коэффициента трения.

49

Рисунок 20 - Радиальные напряжения на поверхности канала ствола винтовки

ОСВ-96 при взаимодействии с пулей Б-32

В ряде работ [6, 7, 8] приводятся эмпирические зависимости для оценки

изменения коэффициента трения в зависимости от скорости скольжения, где

показано снижение коэффициента трения с увеличением скорости. Однако тре-

ние пули имеет нестационарный характер, так как оболочка пули выполнена из

биметалла: стальной основы и латунного покрытия. В результате выстрела на

оболочке пули в местах контакта пули с поверхностью канала ствола не остает-

ся латунного покрытия (рисунок 21).

50

а б

Рисунок 21 - Ведущая часть оболочечной пули калибра 12,7 мм:

а - до выстрела; б - после выстрела

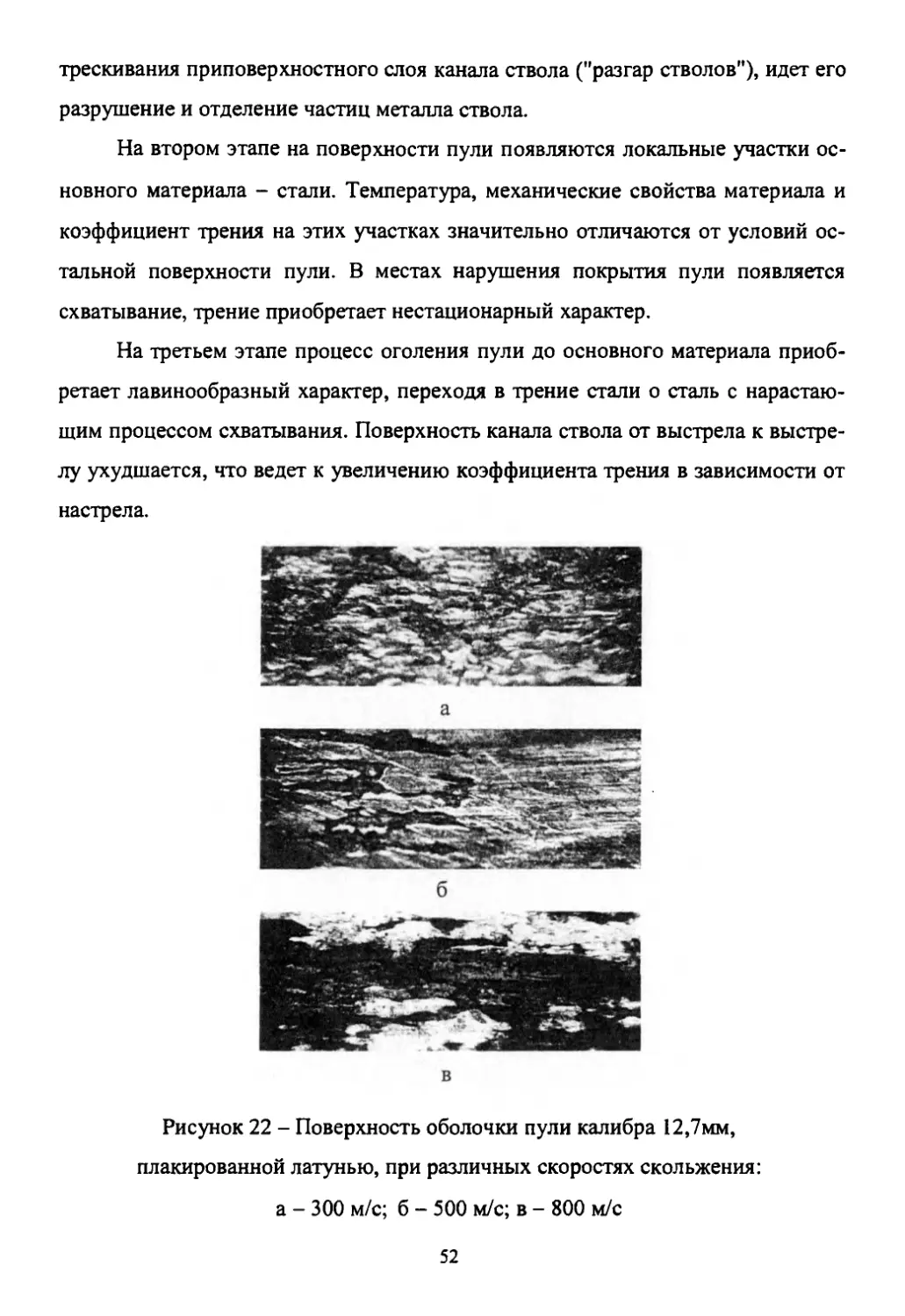

Следовательно, процесс трения при движении пули в канале ствола вклю-

чает в себя три этапа в зависимости от скорости и состояния оболочки пули

(рисунок 22):

- трение латуни по стали (рисунок 22, а);

- нестационарное трение вследствие появления локальных участков ос-

новного металла (стали) оболочки пули (рисунок 22, б);

- трение стальной основы оболочки по стали (рисунок 22, в).

На первом этапе происходит переход от сухого трения к вязкому вследст-

вие расплавления приповерхностного слоя латуни на пуле. Расплавленный слой

||;нуни слипается с поверхностью канала ствола, происходит хорошо известное

ннпение омеднения канала ствола. Одновременно вследствие термического рас-

51

трескивания приповерхностного слоя канала ствола ("разгар стволов"), идет его

разрушение и отделение частиц металла ствола.

На втором этапе на поверхности пули появляются локальные участки ос-

новного материала - стали. Температура, механические свойства материала и

коэффициент трения на этих участках значительно отличаются от условий ос-

тальной поверхности пули. В местах нарушения покрытия пули появляется

схватывание, трение приобретает нестационарный характер.

На третьем этапе процесс оголения пули до основного материала приоб-

ретает лавинообразный характер, переходя в трение стали о сталь с нарастаю-

щим процессом схватывания. Поверхность канала ствола от выстрела к выстре-

лу ухудшается, что ведет к увеличению коэффициента трения в зависимости от

настрела.

Рисунок 22 - Поверхность оболочки пули калибра 12,7мм,

плакированной латунью, при различных скоростях скольжения:

а - 300 м/с; б - 500 м/с; в - 800 м/с

52

Пуля, имеющая оболочку и свинцовую рубашку, деформируется в канале

ствола, не заполняя полностью нарезы, и по углам нарезов образуются зазоры

(рисунок 23), что хорошо видно по следам нарезов на оболочке пули после вы-

стрела (см. рисунок 21) [9].

пули

Рисунок 23 - Схема заполнения нареза оболочечной пулей

Отвлекаясь от аспектов весьма слабого влияния прорыва газа через ука-

занные зазоры на внутрибаллистические характеристики выстрела из-за малой

площади поперечного сечения зазоров, составляющей ~ 0,3 % от площади по-

перечного сечения канала ствола, можно предполагать, что этот процесс оказы-

вает существенное влияние на интенсивность нагрева приповерхностного слоя

канала ствола в углах нарезов, не заполненных оболочкой. Это приводит к га-

зодинамическому износу вследствие значительного увеличения скорости газа и

разрушению граней нарезов (рисунок 24).

Графики, представленные на рисунке 25, отчетливо показывают, что при-

поверхностный слой канала ствола на участках прорыва порохового газа через

незаполненную оболочкой пули площадь в углах нарезов испытывает тепловой

удар. Он значительно превышает плотность теплового потока на участках си-

лового контакта оболочки пули с каналом. Под действием этого значительного

теплового импульса приповерхностный слой в углах нарезов нагревается и

стремится расшириться, чему препятствуют менее нагретые окружающие слои

53

металла. В результате в приповерхностном слое в углах нарезов возникают тан-

генциальные напряжения сжатия, которые превышают предел текучести метал-

ла и вызывают в нем пластические деформации. Под действием тепловых им-

пульсов и механического воздействия прорывающегося порохового газа при

последующих выстрелах приповерхностный слой начинает разрушаться вслед-

ствие термомеханической усталости [10].

Рисунок 24 - Канал ствола со следами износа по границам нарезов

Рисунок 25 - Параметры порохового газа: скорость течения Vnp,

давление Рпр, температура Тпр, коэффициент теплоотдачи апр

при его течении через зазор между пулей и каналом ствола винтовки ОС В-96

калибра 12,7 мм в сравнении с баллистическими параметрами V, Р, Т, а

в запульном пространстве

54

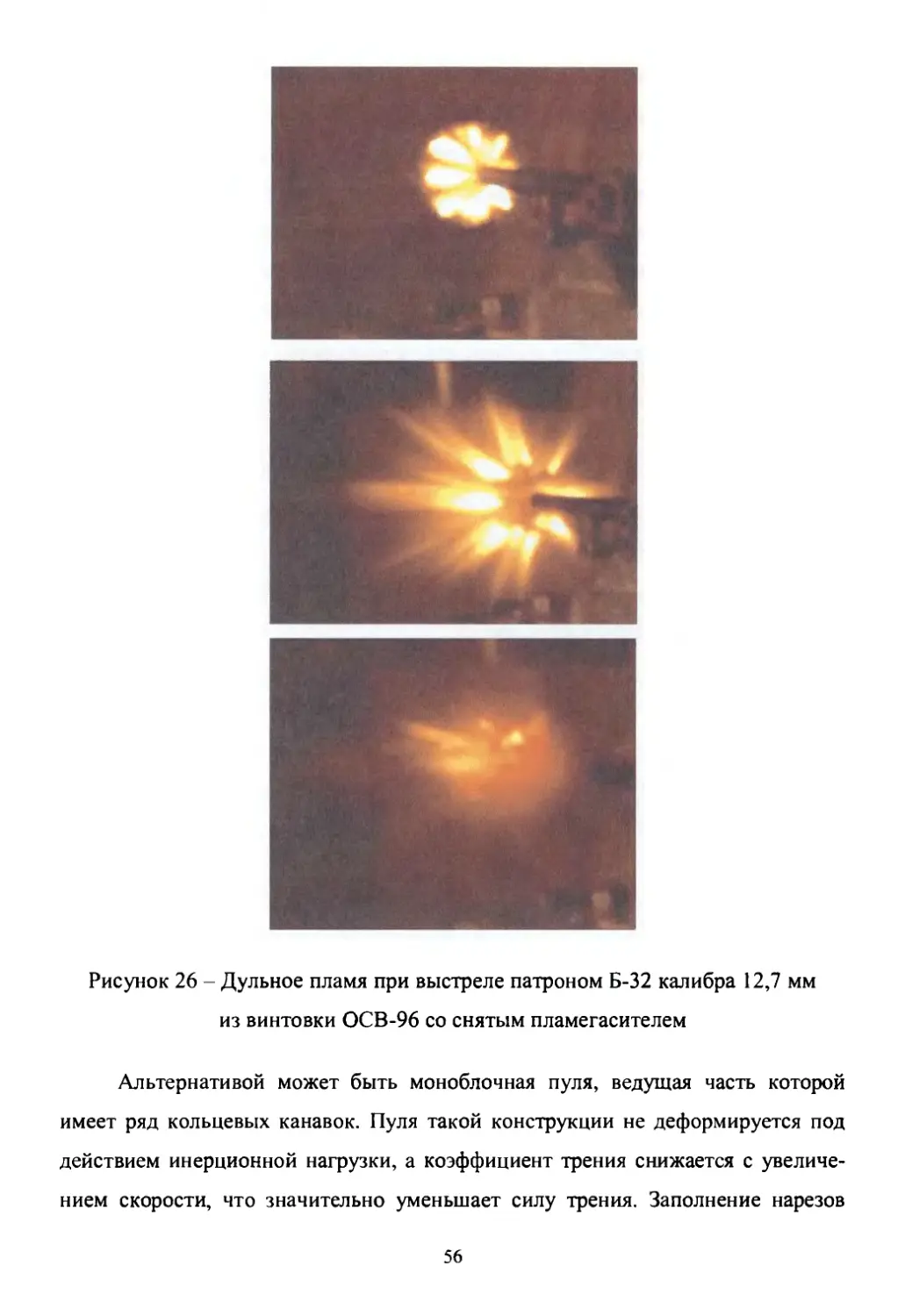

Струи прорывающегося газа, скорость которого значительно превышает

скорость пули (см. рисунок 25), хорошо видны на кадре высокоскоростной ви-

деосъемки дульного среза при выстреле пули из канала ствола (рисунок 26).

При сильном нагреве внутренней поверхности канала ствола и при нали-

чии потока порохового газа вдоль оси канала имеет место газодинамический

унос металла, не приходящего еще в жидкое или газообразное состояние [8].

Интенсивный унос твердого вещества с поверхности начнется с момента, когда

скоростной напор газа pv2/2 (р - плотность газа) превысит предел текучести cs

нагретого приповерхностного слоя металла. При этом состояние равновесия

приповерхностного слоя металла станет неустойчивым. Случайно возникший за

счет пластической деформации бугорок металла окажется под односторонним

(в сторону потока жидкости или газа) воздействием, причем избыточное давле-

ние будет равно скоростному напору pv2/2. Таким образом, основным парамет-

ром, характеризующим газодинамический унос поверхностного металла пото-

ком жидкости или газов, будет параметр

г=у-. (3)

2с5

и опасные состояния возникнут при Г, равном или большем единицы.

Более подробно газодинамический износ рассмотрен в работе [2].

Анализ моделей воздействия на приповерхностный слой канала ствола пу-

ли и прорывающегося порохового газа показывает, что износ канала в значи-

тельной степени определяется конструкцией пули - свинцовым сердечником,

переходящим в вязко - пластическое состояние, и оболочечной пули, томпаковое

покрытие которой удаляется в процессе движения пули, что приводит к увеличе-

нию коэффициента трения в дульной части канала ствола. Кроме того, неравно-

мерное заполнение нарезов пулями такой конструкции приводит к интенсивному

газодинамическому износу по углам нарезов.

55

Рисунок 26 - Дульное пламя при выстреле патроном Б-32 калибра 12,7 мм

из винтовки ОСВ-96 со снятым пламегасителем

Альтернативой может быть моноблочная пуля, ведущая часть которой

имеет ряд кольцевых канавок. Пуля такой конструкции не деформируется под

действием инерционной нагрузки, а коэффициент трения снижается с увеличе-

нием скорости, что значительно уменьшает силу трения. Заполнение нарезов

56

происходит равномерно, нагрев дна нарезов прорывающимся в зазор между пу-

лей и дном нарезов пороховым газом одинаков по всей площади и скорость газа

значительно снижается за счет многократного расширения в кольцевых канав-

ках.

Список литературы

1. Крылов А.Н. О некоторых дифференциальных уравнениях математиче-

ской физики, имеющих применение в технических вопросах. - М.;Л.: Гостехиз-

дат, 1950.-368с.

2. Илюшин А.А., Огибалов П.М. Упруго - пластические деформации по-

лых цилиндров. - М.: Изд-во МГУ, 1960. - 227с.

3. Майборода В.П., Кравчук А.С., Холин Н.И. Скоростное деформирова-

ние конструкционных материалов. - М.: Машиностроение, 1986. - 246с.

4. Одинг И.А., Иванова В.С. Механизм зарождения трещин усталости в

металлах и особенности их развития И Вопросы механической усталости. - М.:

Машиностроение, 1964. - С.239-265.

5. Власов В.М. Работоспособность упрочненных трущихся поверхностей.

- М.: Машиностроение, 1987. - 304с.

6. Крагельский И.В. Трение и износ. - М.: Машиностроение, 1968. - 480с.

7. Балакин В.А. Трение и износ при высоких скоростях скольжения. - М.:

Машиностроение, 1980.- 136с.

8. Крагельский И.В., Виноградов И.Э. Коэффициенты трения. - М.: Маш-

гиз, 1962.-220с.

9. Зеленко В.К., Дроздов Ю.Н., Королев В.М. Трибологическая деструк-

ция канала снайперского оружия И Проблемы машиностроения и автоматиза-

ции.-2010. -№3.-С.70-81.

10. Зеленко В.К., Королев В.М., Дроздов Ю.Н. Характер износа канала

ствола снайперского оружия // Вестник машиностроения. - 2010. - №8. -

С.51-53.

57

Глава 4. ИЗНОС КАНАЛА СТВОЛА СТАЛЬНЫМИ МОНОБЛОЧНЫМИ

ПУЛЯМИ

В 90-х годах XX века в России и некоторых западных странах появились

патроны, в основном калибра 12,7 мм, с моноблочными пулями из латуни или

бронзы, вытачиваемыми на токарных станках, которые обеспечивают более

высокую точность боя по сравнению с оболочечными пулями [1]. Проблема,

возникшая при их конструировании, заключалась в том, что в отличие от

оболочечных пуль, которые пластически деформировались в пульном входе,

моноблочные пули в пульном входе работают на срез, что требует большего

усилия проталкивания пули.

Снижение усилия проталкивания обеспечивалось за счет создания ряда

гребенчатых поясков на ведущей части пули, что вело к образованию

большого количества макрочастиц при срезании поясков и вследствие этого - к

абразивному износу канала ствола.

Уменьшить негативное влияние конструкции моноблочных пуль на

ресурс ствола можно следующими мерами:

- приданием пояскам трапецеидальной формы, вследствие чего площадь

среза не является постоянной, а плавно увеличивается;

- применением твердой смазки пули, в частности дисульфида молибдена,

уменьшающей силу трения при деформации пули;

- уменьшением ширины и количества поясков.

58

Последний путь имеет ограничение по срыву пули с нарезов. Очевидно,

что уменьшить площадь контакта можно только за счет повышения

механических свойств материала пули, например, изготовления их из стали.

Традиционно считалось, что использовать пули из стали нельзя

вследствие более высокого коэффициента трения стали по стали по сравнению

с бронзой и латунью [2].

Однако, исходя из вышеуказанных соображений, была разработана пуля

калибра 12,7 мм, выполненная из стали 30, конструкция которой представлена

на рисунке 27, а.

Для сравнения на рисунке 27, б показана конструкция бронзовой пули

того же калибра.

Рисунок 27 - Моноблочные пули калибра 12,7 мм:

а - стальная пуля; б - бронзовая пуля

Стальная моноблочная пуля показала при испытаниях высокую кучность

боя: рассеивание пуль при 25 последовательных выстрелах не превысило одной

угловой минуты (рисунок 28).

59

Рисунок 28 - Мишень после 25 выстрелов из баллистического ствола

на дистанцию 100 м патронами со стальной пулей