Автор: Гохберг М.М. Брауде В.И.

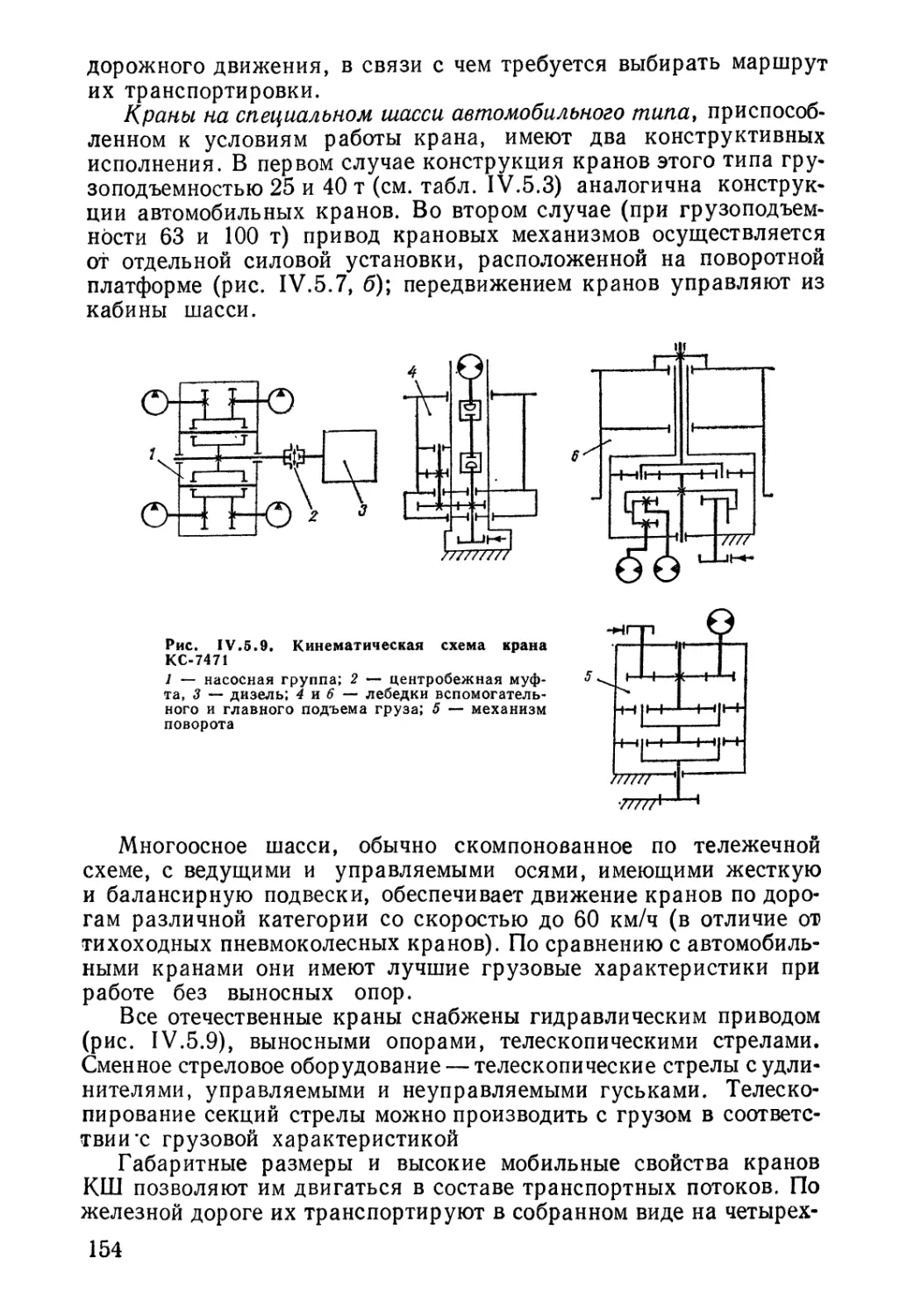

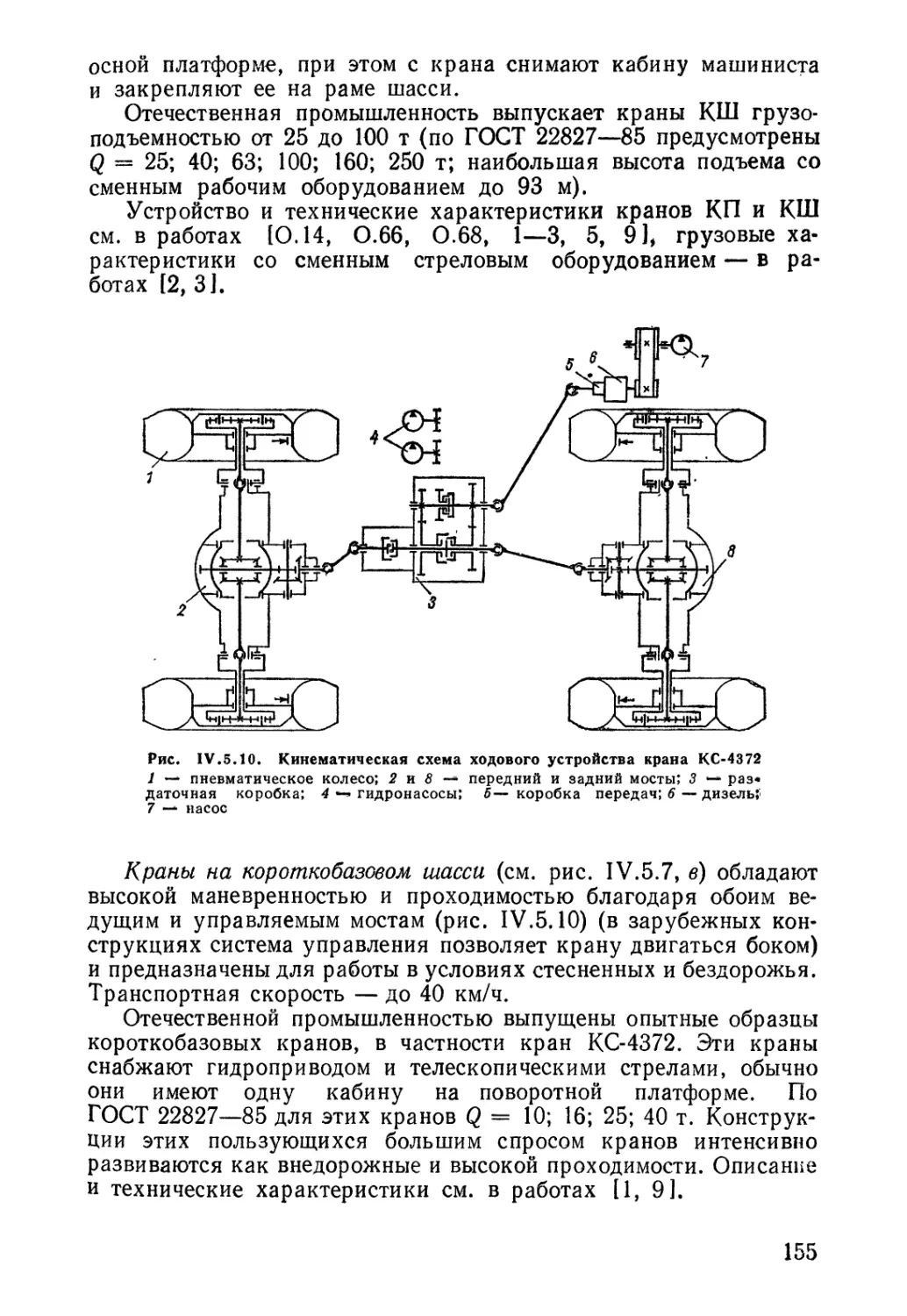

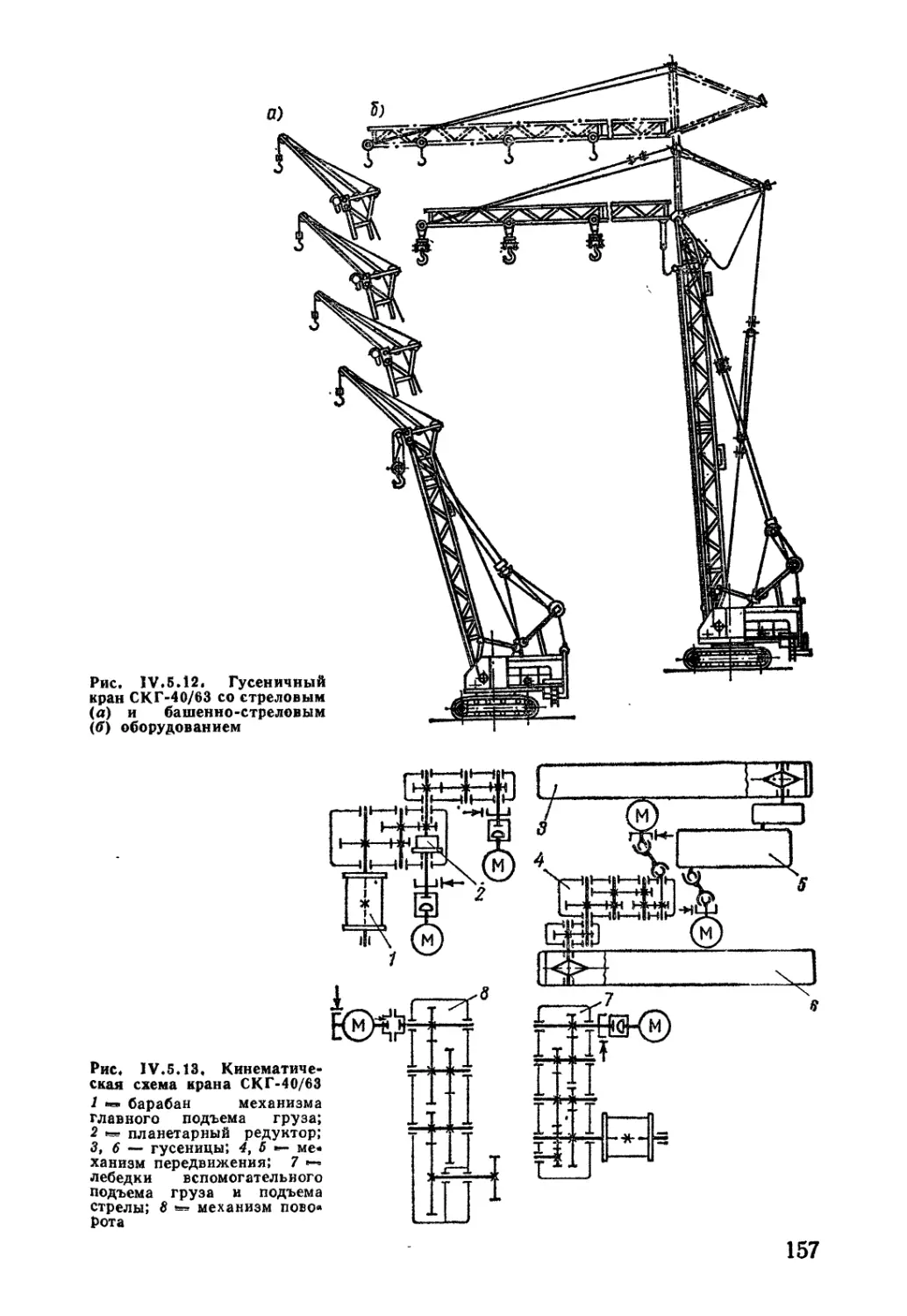

Теги: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка транспорт машиностроение автомобили грузоподъемные машины

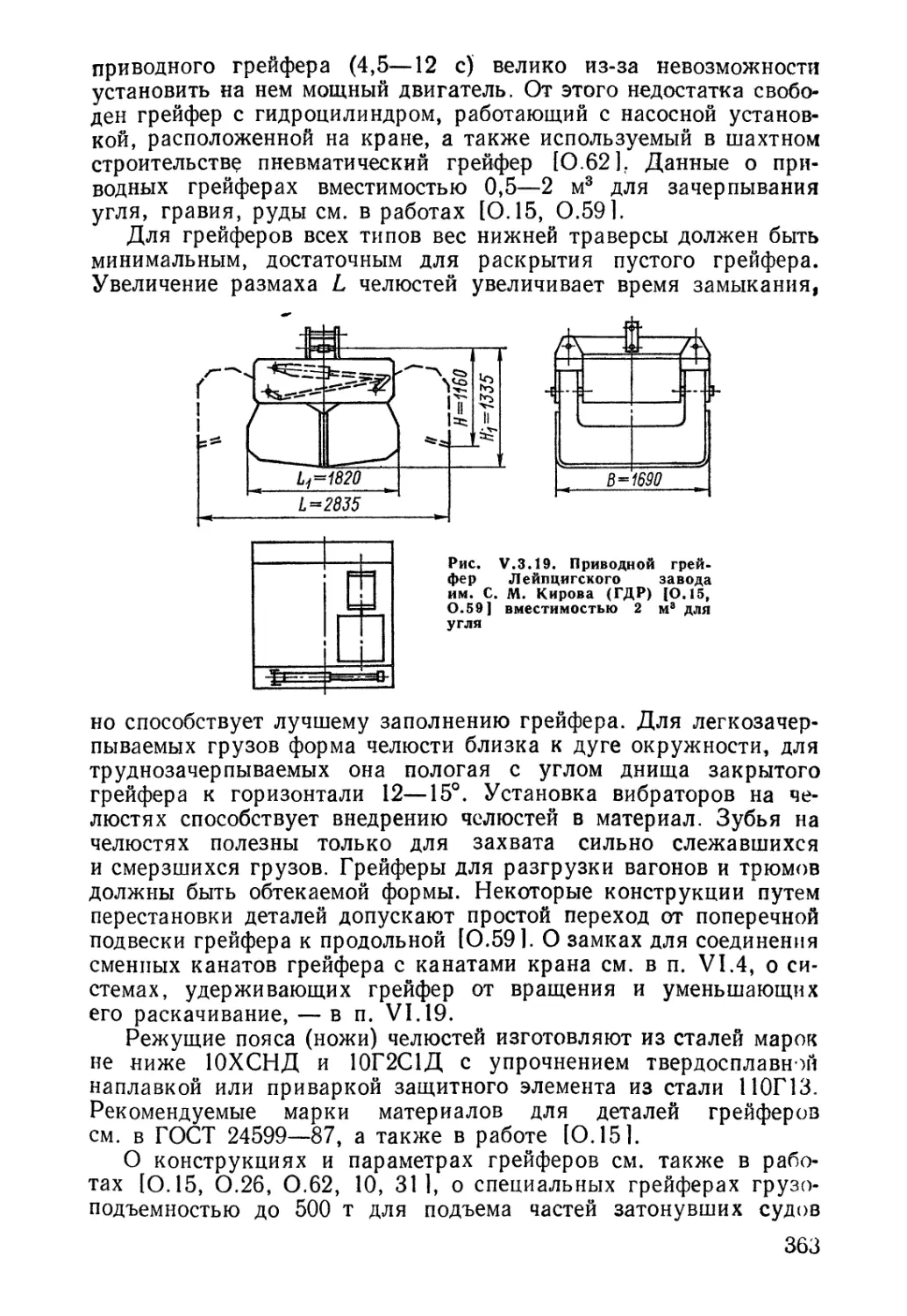

ISBN: 5-217-00289-1

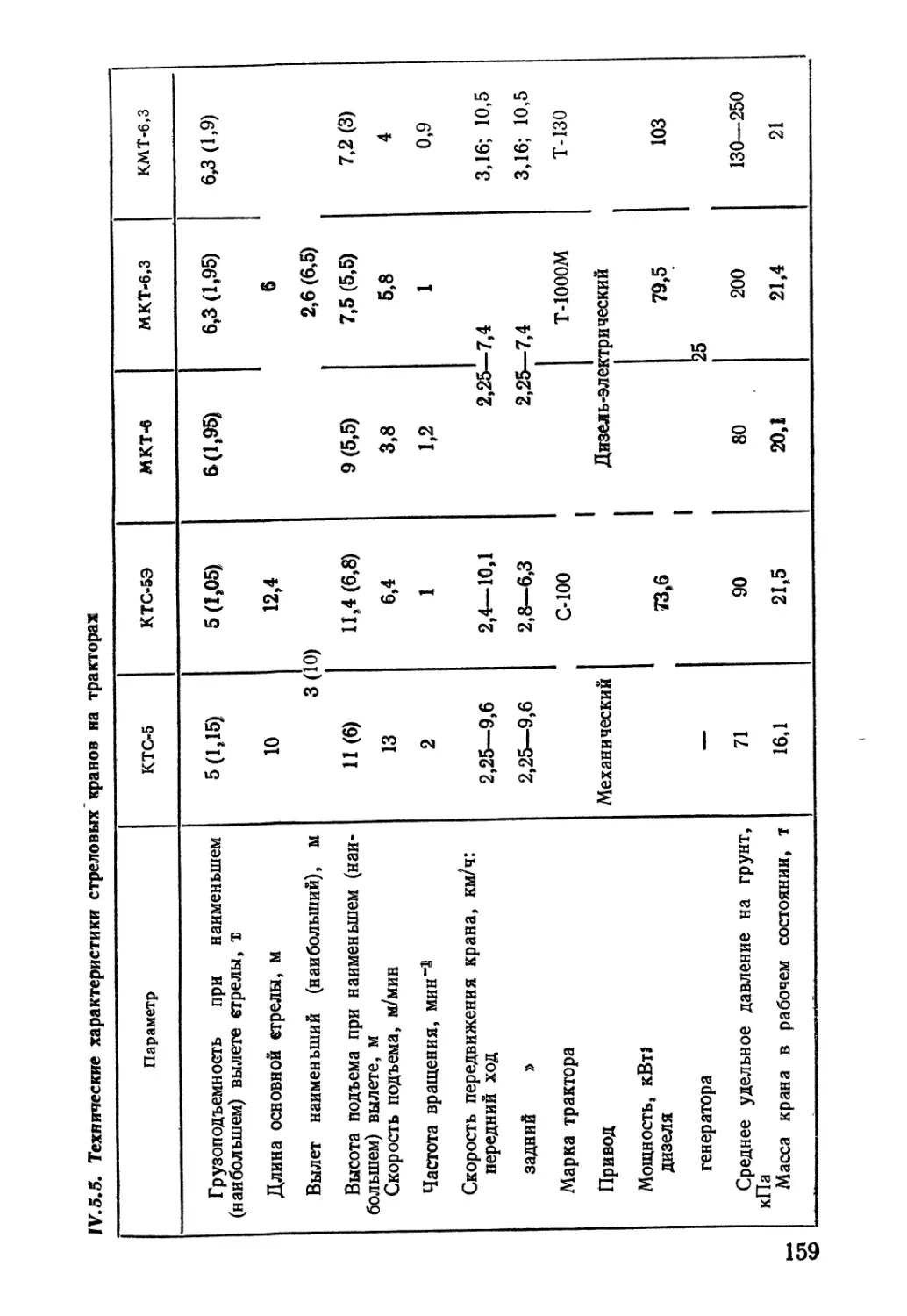

Год: 1988

СПРАВОЧНИК

ПО КРАНАМ

ТОМ 2

Характеристики

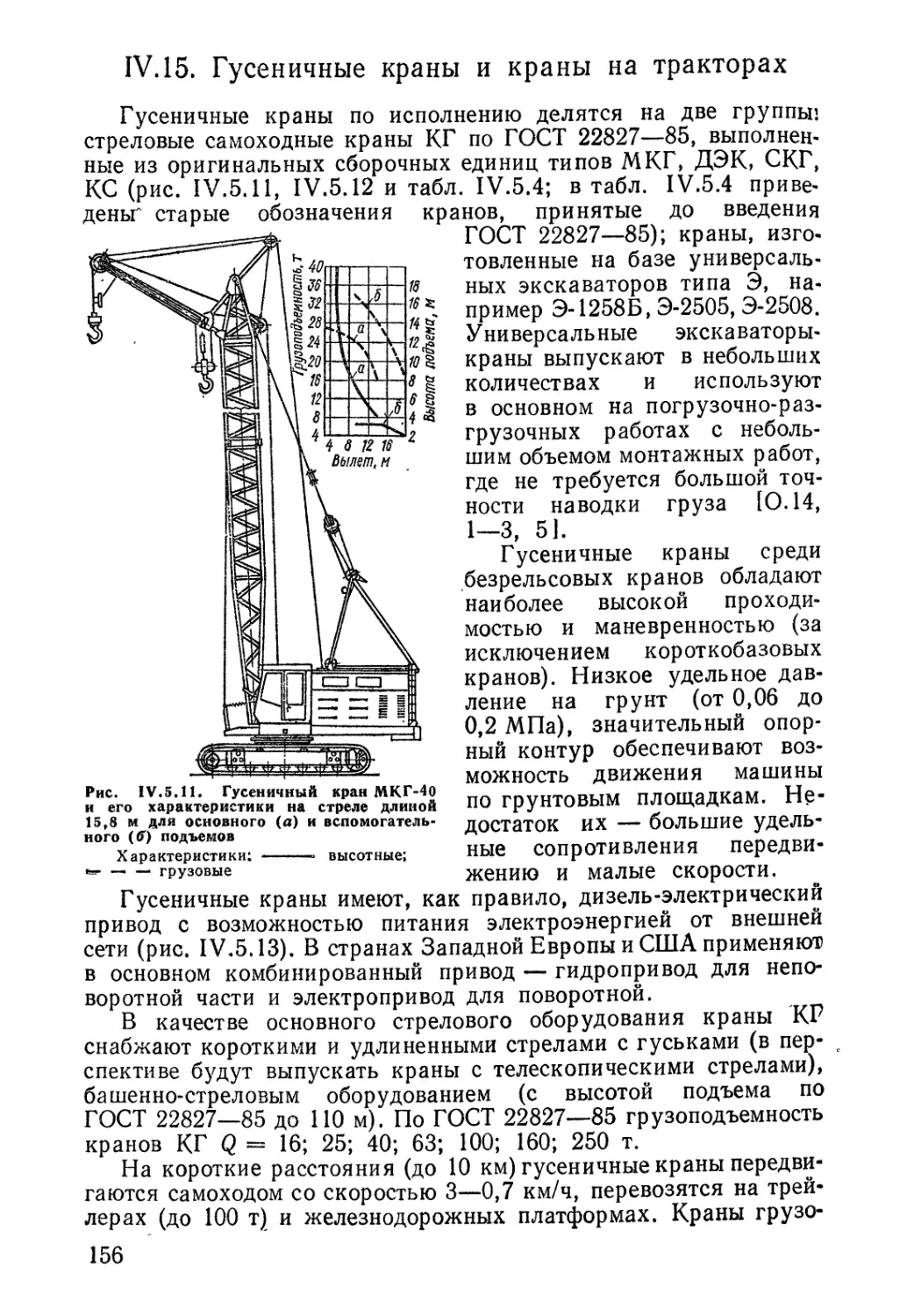

и конструктивные схемы

кранов* Крановые

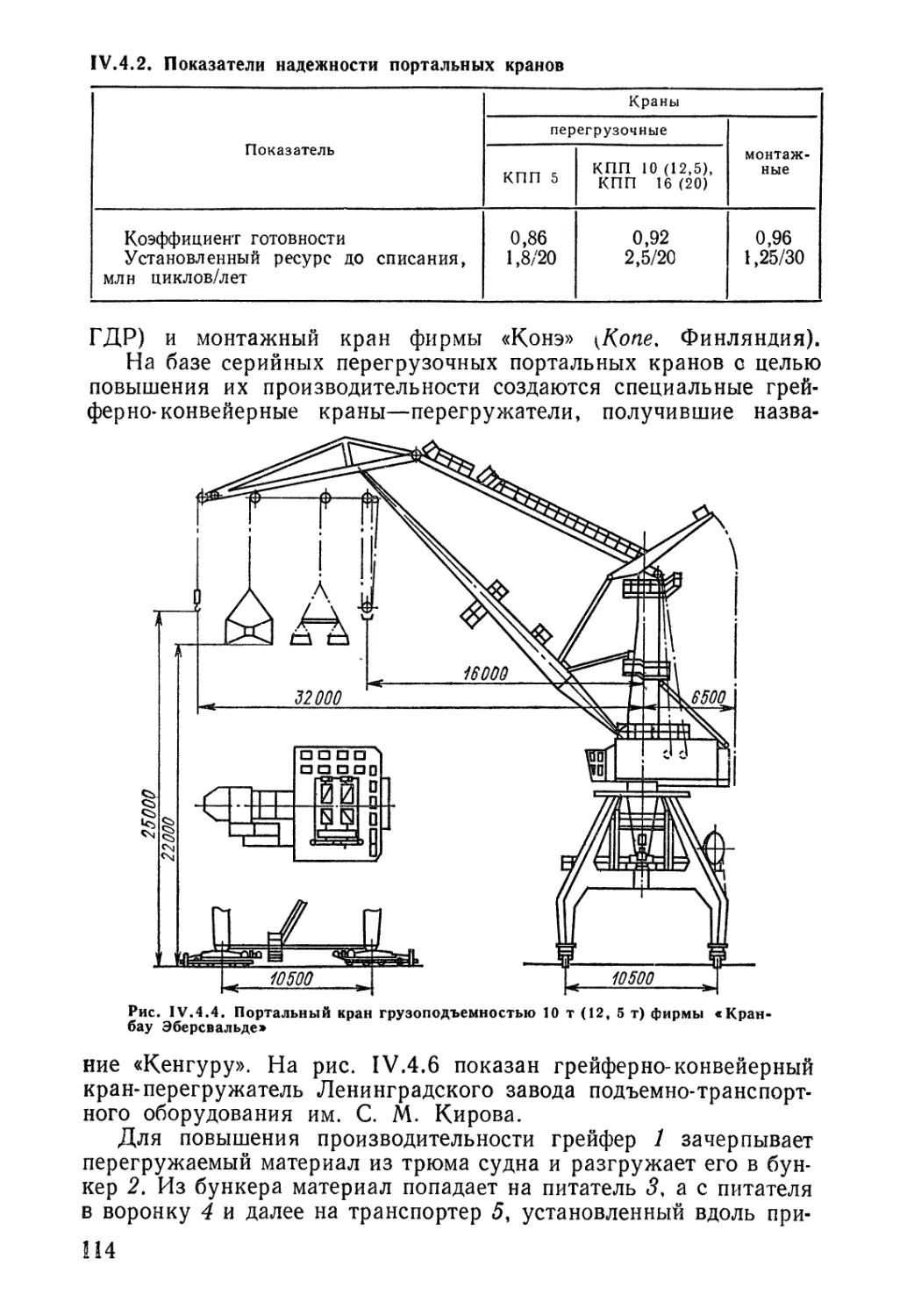

механизмы, их детали и узлы»

Техническая эксплуатация

кранов

Под общей редакцией

д-ра техн. наук

проф. М. М. Гохберга

I

Москва

«Машиностроение»

1988

ББК 39.12я2

С74

УДК621.873/.875(031)

Авторы тома: М. П. Александров, М. М. Гохберг, А. А. Ковин, Н. И. Кулькова,

И. С. Мазовер, Л. А. Невзоров, А. Н. Орлов, Б. И. Плавник,

П. А. Самойлович, Л, Г» Серлин, С. А. Соколов

Рецензенты канд. техн. наук В. А. Васильев,

канд. техн. наук А. Н, Иванов, инж. М. 3. Брайнин,

инж. и Б. Полуновский, инж. В. И. Роберман

Справочник по кранам: В 2 т. Т. 2. Характеристики

С74 и конструктивные схемы кранов. Крановые механизмы, их

детали и узлы. Техническая эксплуатация кранов/

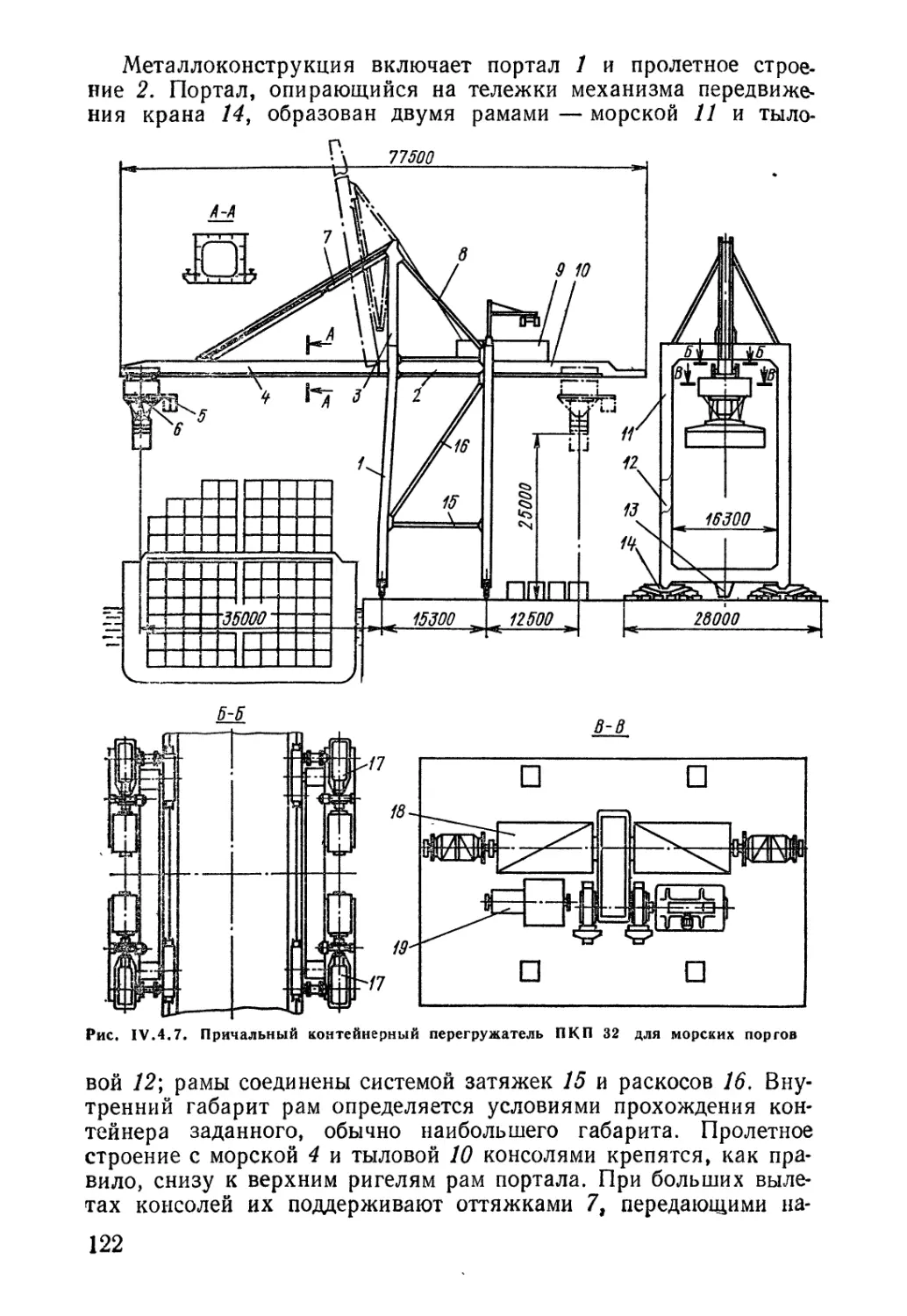

М. П. Александров, М. М. Гохберг, А. А. К о-

вини др.; Под общ, ред. М. М. Г о х б е р г а.—М.:

Машиностроение, 1988. — 559 с: ил,

ISBN 5-217-00289-1

Представлены технические характеристики основных типов кранов

и их конструктивные схемы. Даны основы выбора и расчетов деталей

и узлов крановых механизмов, вспомогательных устройств. Рассмотрены

вопросы эксплуатации кранов, технического надзора в соответствии

с правилами Госгортехнадзора, Морского и Речного Регистров.

Справочник предназначен для инженеров-конструкторов и

инженеров-механиков проектных организаций и предприятий»

3601030000-270

^ 038(01)~88 ^^^^^^

ББК 39.12я2

ISBN 5-217-00289-1 (т. 2)

ISBN 5-217-00287-5

) Издательство «Машиностроение», 1988

ПРЕДИСЛОВИЕ

Как и в т. 1, материал справочника ввиду многообразия типов

кранов в части механизмов представлен в обобщенном виде по

признаку конструктивных форм, а не кранов. Данные о деталях

и узлах крановых передач с учетом того, что имеются капитальные

справочники по деталям машин, изложены в краткой форме,

причем главное внимание уделено особенностям их расчета,

определяемым спецификой работы кранов. Сведения по приводам

крановых механизмов ограничены материалами, необходимыми

для инженеров-механиков, занимаюш,ихся проектированием и

эксплуатацией кранов.

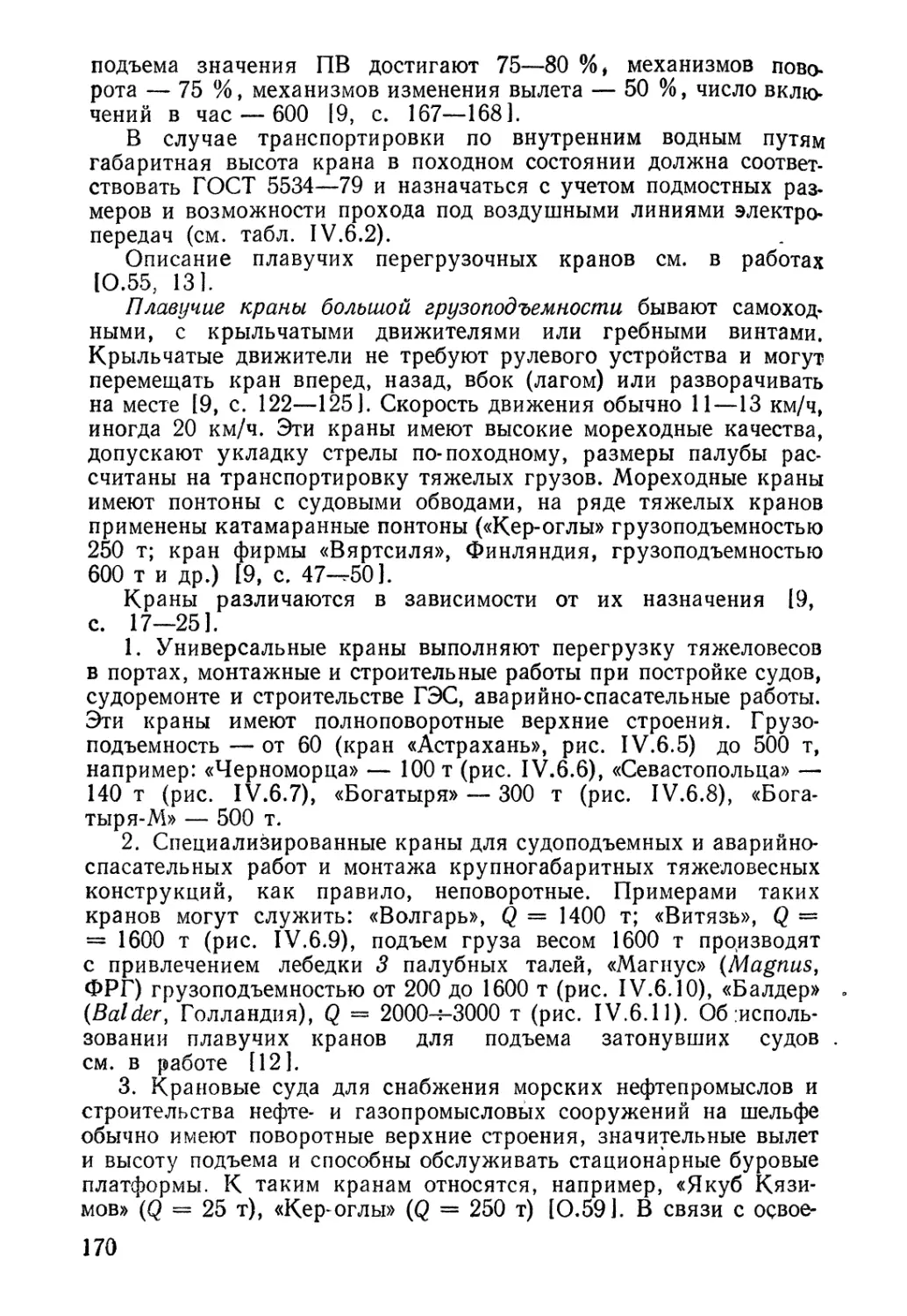

За последние годы в области теории и практики кранострое-

ния достигнуты крупные успехи, что нашло отражение в

справочнике. В настоящем томе к ним можно отнести плавучие краны,

принципы оптимального проектирования механизмов и

оптимального управления ими, механические системы для уменьшения

раскачивания груза и др.

При составлении справочника использованы опыт работы

конструкторских бюро краностроительных заводов (в особенности

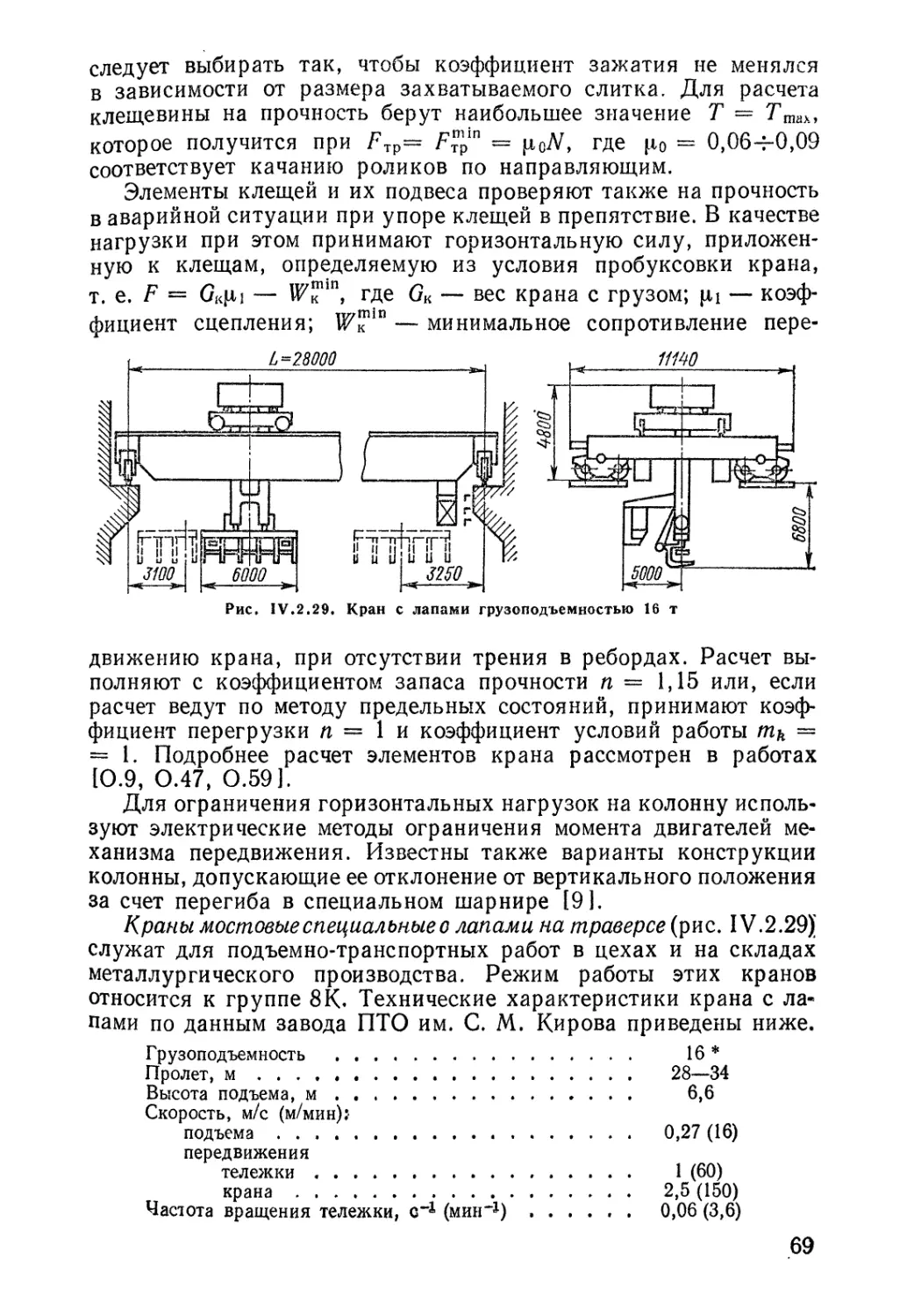

Ленинградского завода ПТО им, С. М, Кирова), результаты

исследовательских работ втузов и институтов (ВНИИПТмаш и ВНИИ-

стройдормаш) и передовой опыт эксплуатации кранов в

промышленности и на транспорте.

В т. 1 справочника приведен список общей литературы, при

ссылках на который цифру в квадратных скобках предваряет

буква «О», например: [0.7], Кроме того, в конце каждой главы

помещен список дополнительной литературы.

Единицы технических величин даны в СИ, При переводе единиц

физических величин из устаревшей системы МКГСС в СИ можно

считать с достаточной точностью (2 %)\ 1 кгс ^ 10 И; 1 тс ^

^ 10 кН; 1 кгс/см^ ^ 10-^ Па - 0,1 МПа; 1 кгс/мм^ ^ 10' Па =

= 10 МПа; 1 кгс м (работа) ^ 10 Дж (1 Н-м = 1 Дж); 1 кгс-м/о

(мощность) ^ 10 Вт (1 Н.м/с == 1 Вт); 1 л. с. ^ 736 Вт.

М, М, Гохбера

Раздел

IV

ХАРАКТЕРИСТИКИ И

КОНСТРУКТИВНЫЕ СХЕМЫ

КРАНОВ

Глава 1

Простейшие подъемные устройства

IV. 1. Домкраты, лебедки и шпили

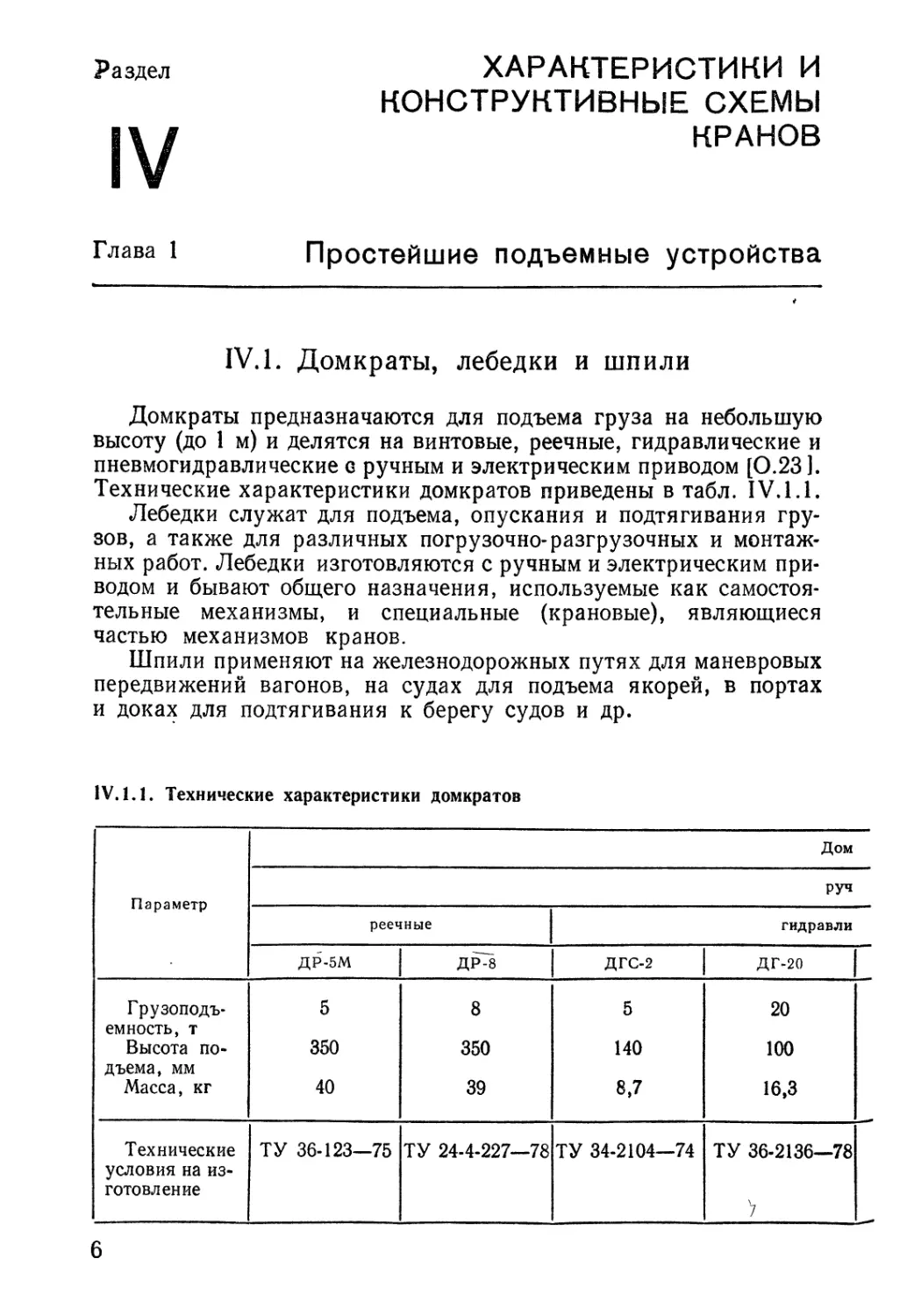

Домкраты предназначаются для подъема груза на небольшую

высоту (до 1 м) и делятся на винтовые, реечные, гидравлические и

пневмогидравлические с ручным и электрическим приводом [0.23]

Технические характеристики домкратов приведены в табл. IV. 1.1

Лебедки служат для подъема, опускания и подтягивания гру-

зов, а также для различных погрузочно-разгрузочных и

монтажных работ. Лебедки изготовляются с ручным и электрическим при

водом и бывают общего назначения, используемые как самостоя

тельные механизмы, и специальные (крановые), являющиеся

частью механизмов кранов.

Шпили применяют на железнодорожных путях для маневровых

передвижений вагонов, на судах для подъема якорей, в портах

и доках для подтягивания к берегу судов и др.

IV. 1.1. Технические характеристики домкратов

Параметр

Грузоподъемность, т

Высота

подъема, мм

Масса, кг

Технические

условия на

изготовление

Дом

руч

реечные

ДР-5М

5

350

40

ТУ 36-123—75

ДР-8

8

350

39

ТУ 24-4-227—78

гидравли

ДГС-2

5

140

8,7

ТУ 34-2104—74

ДГ-20

20

100

16.3

ТУ 36-2136—78

7

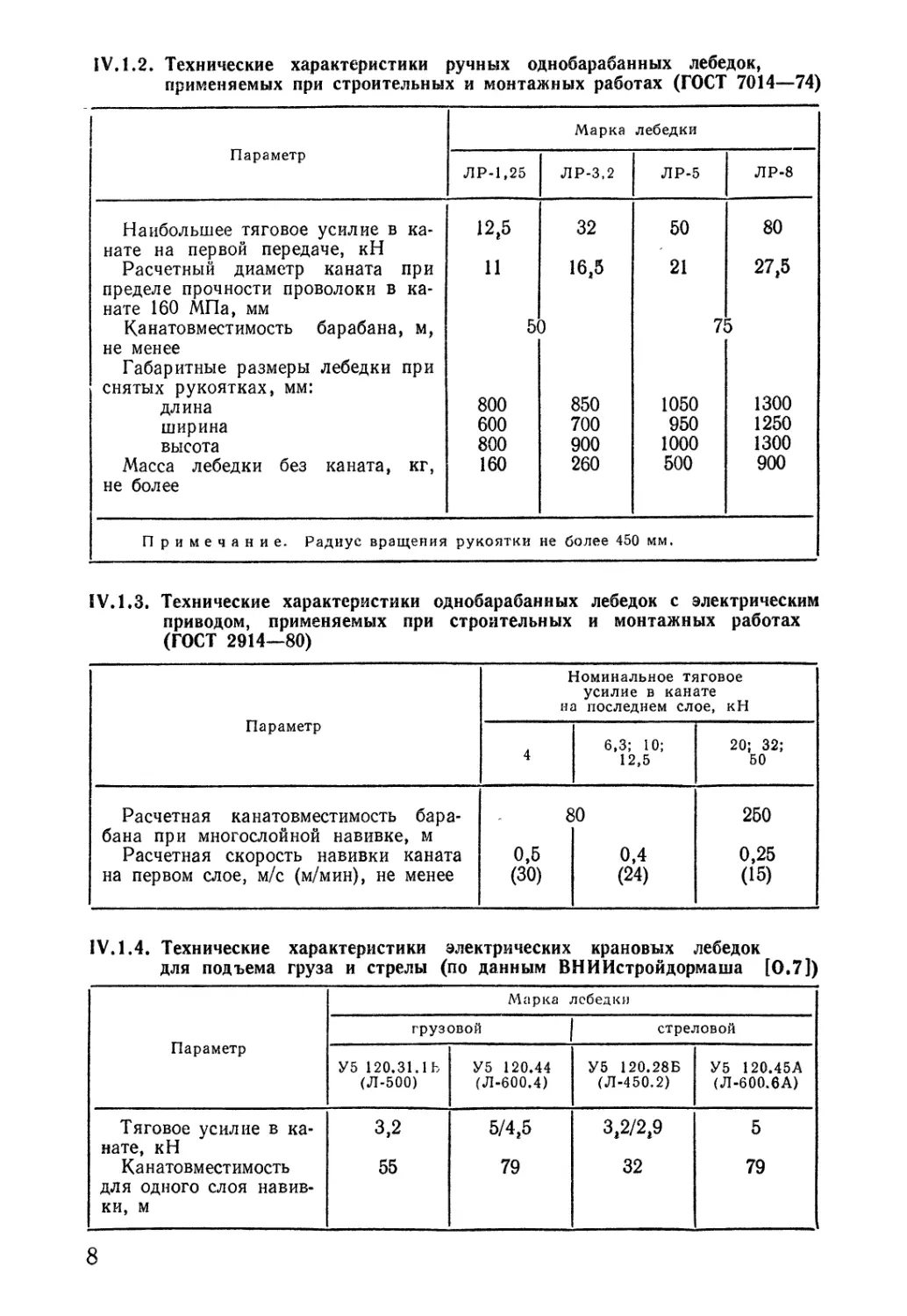

Технические характеристики ручных лебедок приведены

в табл. IV. 1.2, лебедок с электрическим приводом — в табл. IV. 1.3,

крановых лебедок — в табл. ^IV. 1.4, шпилей швартовных —

в табл. IV. 1.5.

IV.2. Тали и подвесные тележки

Тали предназначаются для подъема, опускания и

горизонтального перемещ^ения грузов по однорельсовому пути. Управление

подъемом груза и перемеи;ением талей кнопочное. В зависимости

от привода тали разделяют на ручные и электрические. Ручные

тали бывают- стационарными (подвесными) и передвижными,

шестеренными и с червячным механизмом.

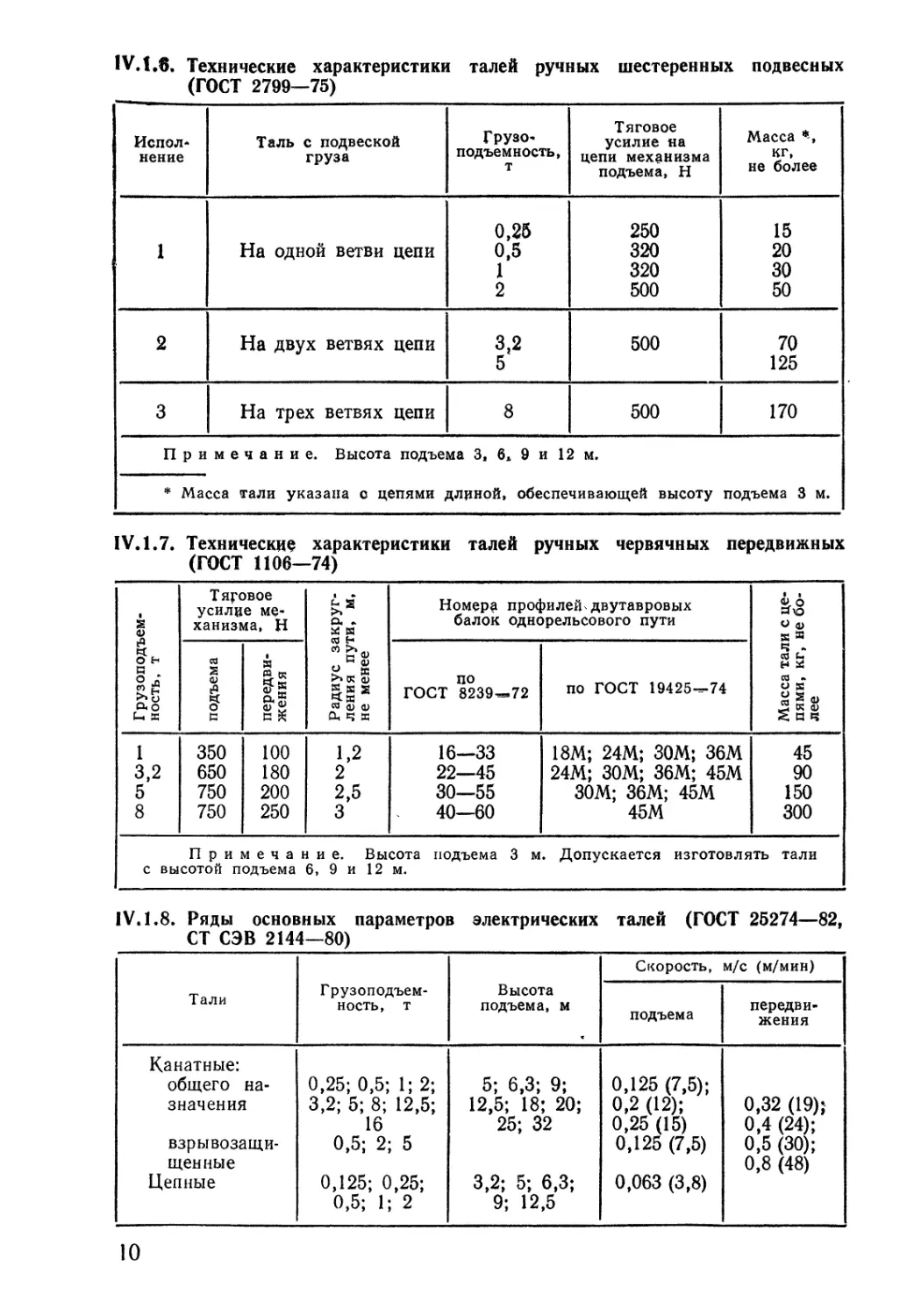

Грузоподъемность талей ручных: шестеренных (ГОСТ 2799—75)

0,25—8 т (табл. IV.1.6, рис. IV.1.1, а); червячных (ГОСТ 1106—74)

1—8 т (табл. IV.1.7, рис. IV.1.1, б).

Электрические тали выполняют в виде самостоятельных

механизмов или как часть механизхмов однобалочных мостовых,

козловых и консольных кранов. Электрические тали общего

назначения (ГОСТ 22584—77) применяют для работы в помещениях

и на открытом воздухе при температуре окружающей среды от

—40 до 40 °С при условии защиты от непосредственного

воздействия дождя и снега. Во взрывоопасной среде применяют взрыво-

защищенные тали.

Ряды основных параметров электрических талей представлены

в табл. IV.1.8.

В зависимости от области использования электрические тали

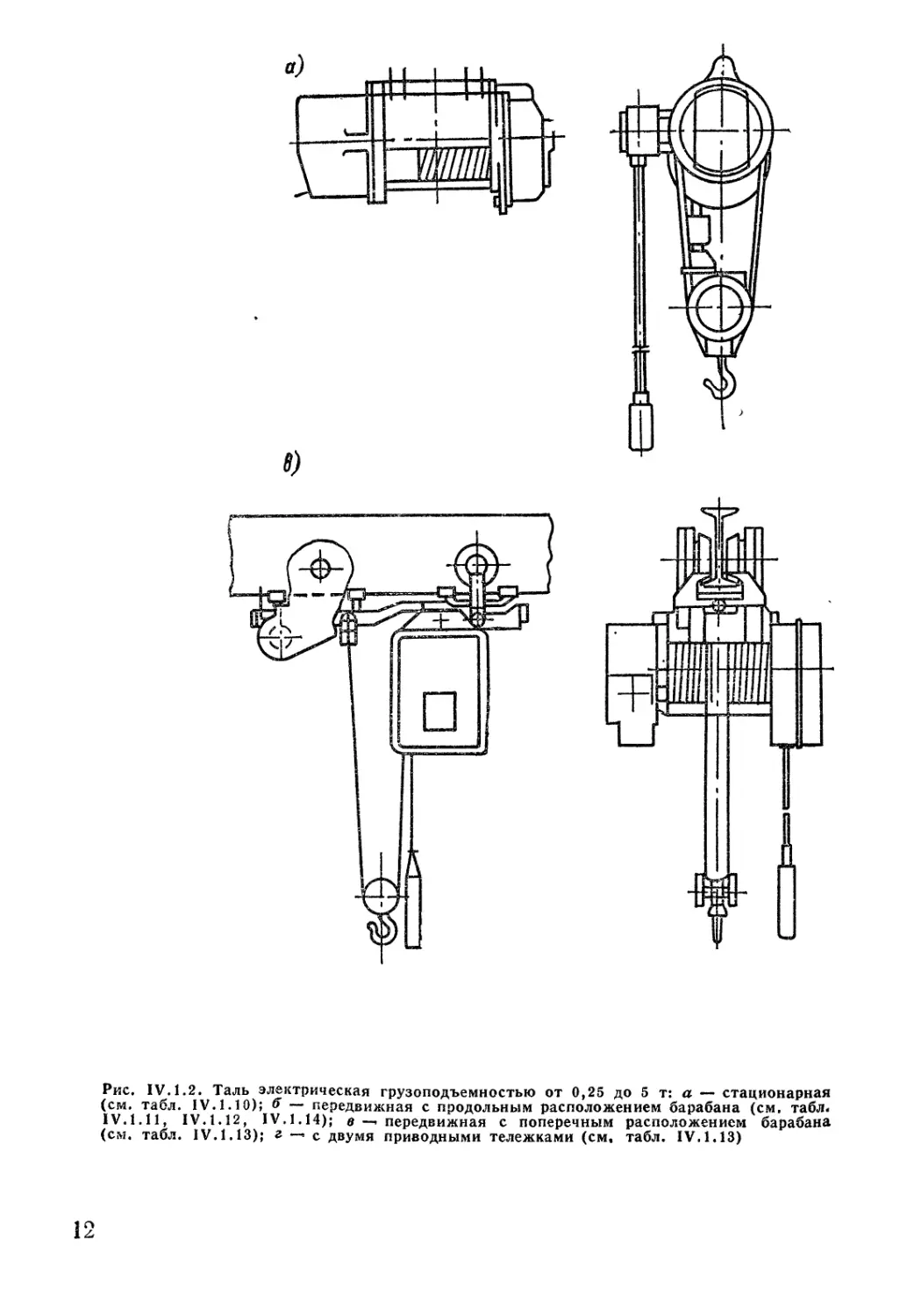

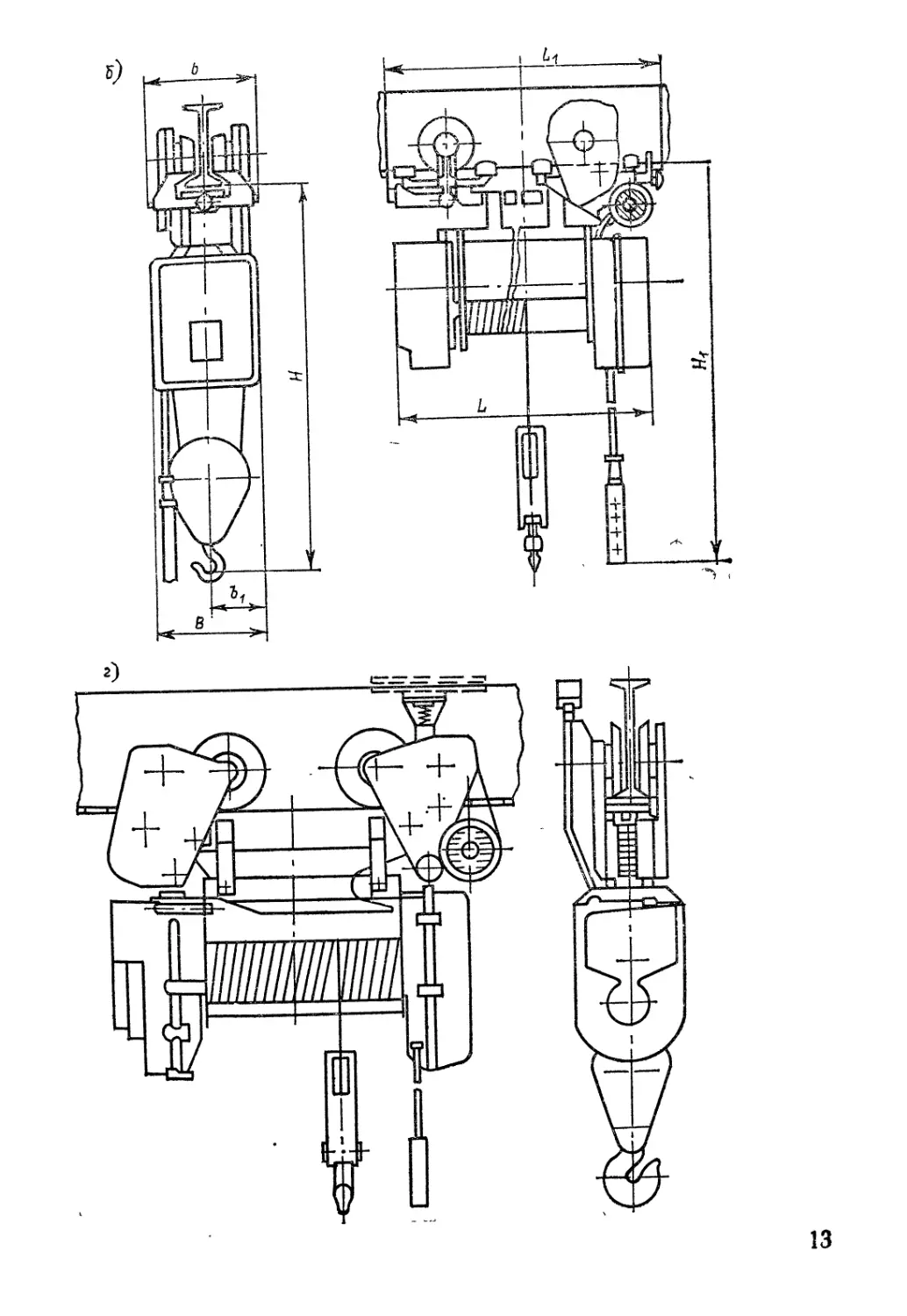

выполняют стационарными (рис. IV. 1.2, а) и передвижными.

Относительно оси монорельсового пути корпус подъемного

механизма расположен продольно (рис. IV.1.2, б) или поперечно

краты

с электрическим приводом

ДГО-ЮОА

100

160

115

ДГО-200А

200

160

195

дг-юсп

10

120

96

ТУ 36.2135>-78

ТУ36-122-2147-

79

ДГ-50

50

150

75

ТУ 34-42—76

ДГ-200-2

200

155

ПО

ТУ 22-3036—74

IV. 1.2. Технические характеристики ручных однобарабанных лебедок,

применяемых при строительных и монтажных работах (ГОСТ 7014—74)

Параметр

Наибольшее тяговое усилие в ка-

1 нате на первой передаче, кН

Расчетный диаметр каната при

1 пределе прочности проволоки в

канате 160 МПа, мм

Канатовместимость барабана, м,

не менее

Габаритные размеры лебедки при

снятых рукоятках, мм:

длина

1 ширина

высота

Масса лебедки без каната, кг,

не более

Примечание. Радиус вращения

ЛР-1,25

12,5

11

Марка

ЛР-3.2

32

16,5

50

800

600

800

160

рукоятки

850

700

900

260

лебедки

ЛР-5

50

21

ЛР-8

80

27,5

75 1

1050

950

1000

500

не более 450 мм.

1300

1250

1300

900

JV.1.3. Технические характеристики однобарабанных лебедок с электрическим

приводом, применяемых при строительных и монтажных работах

(ГОСТ 2914—80)

Параметр

Номинальное тяговое

усилие в канате

на последнем слое, кН

6,3; 10;

12,5

20; 32;

50

Расчетная канатовместимость

барабана при многослойной навивке, м

Расчетная скорость навивки каната

на первом слое, м/с (м/мин), не менее

80

0,5

(30)

0,4

(24)

250

0,25

(15)

IV. 1.4. Технические характеристики электрических крановых лебедок

для подъема груза и стрелы (по данным ВНИИстройдормаша [0.7])

Параметр

Тяговое усилие в

канате, кН

Канатовместимость

для одного слоя

навивки, м

Марка лебедки 1

грузовой

У5 120.31.1Ь

(Л-500)

3,2

55

У5 120.44

(Л-600.4)

5/4,5

79

стреловой

У5 120.28Б

(Л-450.2)

3,2/2,9

32

У5 120.45А

(Л-бОО.бА)

5 1

79

продолжение табл. ?V.1.4

Параметр

Скорость навивки,

м/с (м/мин)

Диаметр барабана,

мм

Габаритные размеры,

мм:

длина

ширина

высота

Масса, кг

Марка лебедки

грузе

У5 120.31.1Б

(Л.500)

0,64

(38)

390

1840

1340

700

1500

;вой

У5 120.4^

{Л-100.4)

0,76

(45)

505

2250

1500

750

2100

примечание. Мощность электродвигателя 30

стреловой

У5 120.28Б

(Л-650.2)

0,47

(28)

di = 260,

4 == 335

1800

1020

830

980

кВт.

У5 120.45А

(Л-600.6А)

0,47

(28)

505 j

2250

1500

750

1800

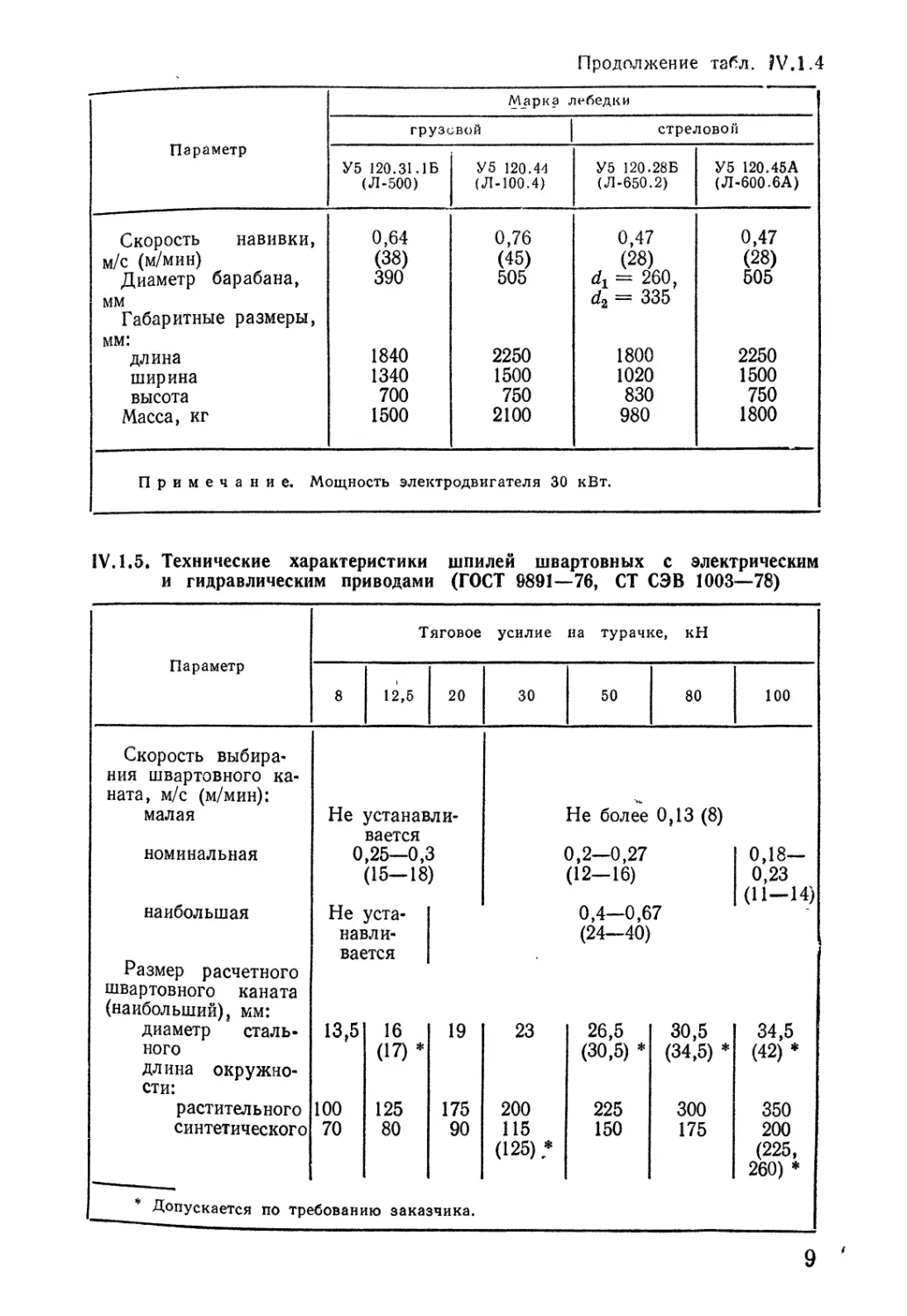

IV. 1.5* Технические характеристики шпилей швартовных с электрическим

и гидравлическим приводами (ГОСТ 9891—76, СТ СЭВ 1003—78)

Параметр

Скорость

выбирания швартовного

каната, м/с (м/мин):

малая

номинальная

наибольшая

Размер расчетного

швартовного каната

(наибольший), мм:

диаметр сталь-

ного

длина

окружности:

растительного

синтетического

1 * Допускается по тр€

Тяговое

8

12,5

20

1 Не

устанавливается

0,25—0,3

(15—18)

Не

навливается

13,5

100

70

'бован^

16

(17)*

125

80

1ю зака

19

175

90

зчика.

усилие

30

23

200

115

(125) *

на турачке, кН

50

80

..

Не более 0,13 (8)

[),2—0,27

(12—16)

0,4—0,67

(24—40)

26,5

(30,5) *

225

150

30,5

(34,5) *

300

175

100

0,18-

0,23

(И-14)

34,5

(42)*

350

200

(225,

260) *

9 '

IV. 1,8, Технические характеристики талей ручных шестеренных подвесных

(ГОСТ 2799—75)

Исполнение

1 1

2

3

При

* Ма

Таль с подвеской

груза

На ОДНОЙ ветви цепи

На двух ветвях цепи

На трех ветвях цепи

Грузоподъемность,

т

0,26

0,5

1

2

F

8

Тяговое

усилие на

цепи механизма

подъема, Н

250

320

320

500

500

500

Масса *,

кг,

не более

15

20

30

50

70

125

170

м е ч а н и е. Высота подъема 3, 6» 9 и 12 м.

:са тали указана с цепями ^

t^лннoй, обеспечивающей высоту

подъема 3 м.

IV. 1.7. Технические? характеристики талей ручных червячных передвижных

(ГОСТ 1106—74)

а о

1

3,2

8

Тяровое

усилие

механизма, н

о;

С

350

650

750

750

100

180

200

250

>.*

^ S

S S S

Л D 4)

1,2

2

2,5

3

Номеру профилей двутавровых

балок однорельсового пути

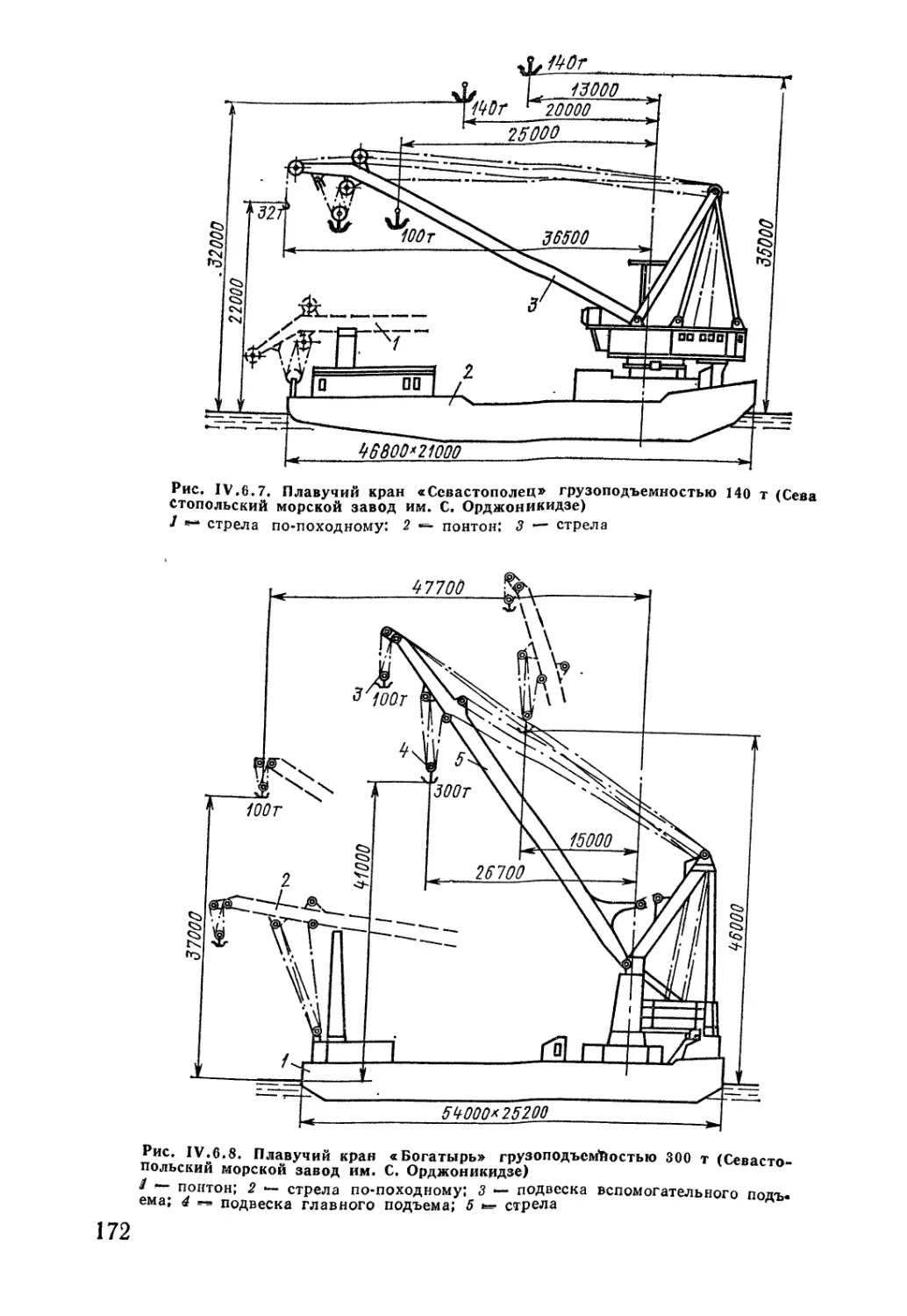

по

ГОСТ 8239^72

16—33

22—45

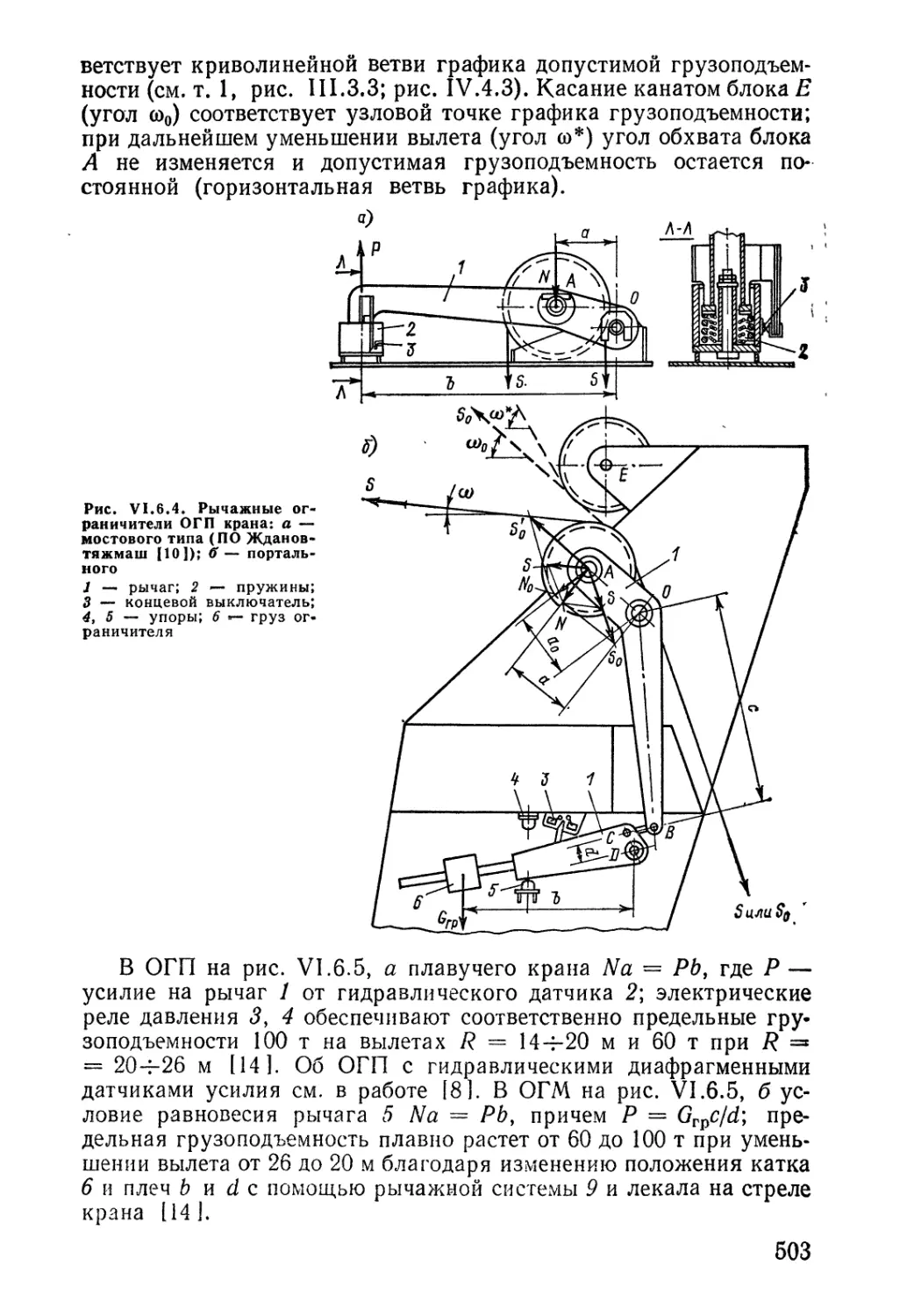

30—55

40—60

по ГОСТ 19425—74

18М; 24М; ЗОМ; 36М

24М; ЗОМ; 36М; 45М

ЗОМ; 36М; 45М

45М

О о

Н id

се .

45

90

150

300

Примечание. Высота подъема 3 м. Допускается изготовлять тали

с высотой подъема 6, 9 и 12 м.

IV. 1.8. Ряды основных параметров электрических талей (ГОСТ 25274—82,

СТ СЭВ 2144—80)

Тали

Канатные:

общего

назначения

взрывозащи-

щенные

Цепные

грузоподъемность, т

0,25; 0,5; 1; 2;

3,2; 5; 8; 12,5;

16

0,5; 2; 5

0,125; 0,25;

0,5; 1; 2

Высота

подъема, м

5; 6,3; 9;

12,5; 18; 20;

25; 32

3,2; 5; 6,3;

9; 12,5

Скорость, м/с (м/мин) 1

подъема

0,125 (7,5);

0,2 (12);

0,25 (15)

0,125 (7,5)

0,063 (3,8)

передвижения

0,32(19);

0,4 (24);

0,5 (30);

0,8 (48)

10

(рис. IV. 1.2, в). Последнее обеспечивает меньший габарит по

высоте. Ходовые тележки талей изготовляют шарнирными или

жесткими, приводными (с ручным или электрическим приводом)

или холостыми. Применяют тали с одной или двумя приводными

Рис. IV. 1.1. Таль ручная: а — шестеренная подвесная

грузоподъемностью от 0,25 до 8 т (см. табл. IV. 1.6); б — червячная передвижная

грузоподъемностью от 1 до 8 т (см. табл. IV. 1.7)

тележками (рис. IV. 1.2, г). Подвод электропитания осуш,ествляется

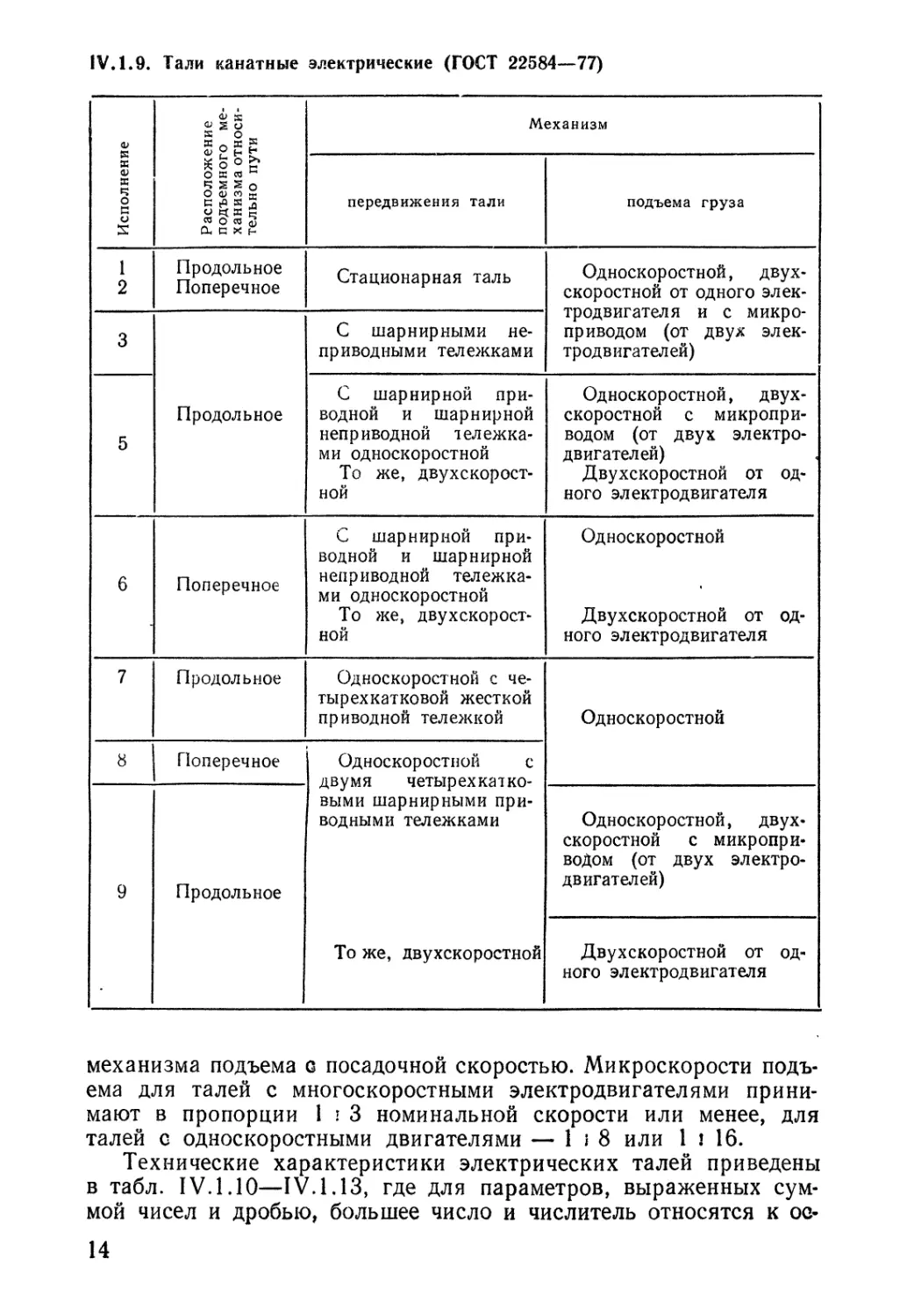

троллеями или гибким кабелем. В соответствии с ГОСТ 22584—77

электрические тали выпускают в восьми исполнениях

(табл. IV. 1.9).

Механизмы передвижения тали и подъема груза могут быть

одно- и двухскоросрными. Возможно устройство двухскоростного

и

S)

Рис. IV. 1.2. Таль электрическая грузоподъемностью от 0,25 до 5 т: а — стационарная

(см. табл. IV. 1.10); о •— передвижная с продольным расположением барабана (см. табл*

IV. 1.11, IV. 1.12, IV. 1.14); в —> передвижная с поперечным расположением барабана

(см. табл. IV. 1.13); г -^ с двумя приводными тележками (см, табл. IV. 1.13)

13

IV. 1.9. Тали канатные электрические (ГОСТ 22584—77)

1 <^

X

1 (U

s

о

>=:

1 ^

1 1

2

3

5

6

1 '^

8

1

9

<i» s

О Я СО ^

с; 2 S о

о «и со щ

С iQ S 2

со О 03 3

а С х н

продольное

Поперечное

Продольное

Поперечное

Продольное

Поперечное

Продольное

Механизм

передвижения тали

Стационарная таль

С шарнирными

неприводными тележками

С шарнирной

приводной и шарнирной

неприводной

тележками односкоростной

То же, двухскорост-

ной

С шарнирной

приводной и шарнирной

неприводной

тележками односкоростной

То же, двухскорост-

ной

Односкоростной с че-

тырехкатковой жесткой

приводной тележкой

j Односкоростной с

двумя четырехкатко-

1 выми шарнирными

приводными тележками

То же, двухскоростной

подъема груза

Односкоростной,

двухскоростной от одного

электродвигателя и с

микроприводом (от двух

электродвигателей) 1

Односкоростной,

двухскоростной с

микроприводом (от двух

электродвигателей) J

Двухскоростной от

одного электродвигателя

Односкоростной

Двухскоростной от

одного электродвигателя

Односкоростной

Односкоростной,

двухскоростной с

микроприводом (от двух

электродвигателей)

Двухскоростной от

одного электродвигателя

механизма подъема с посадочной скоростью. Микроскорости

подъема для талей с многоскоростными электродвигателями

принимают в пропорции 1 • 3 номинальной скорости или менее, для

талей с односкоростными двигателями — 1 i 8 или 1 ! 16.

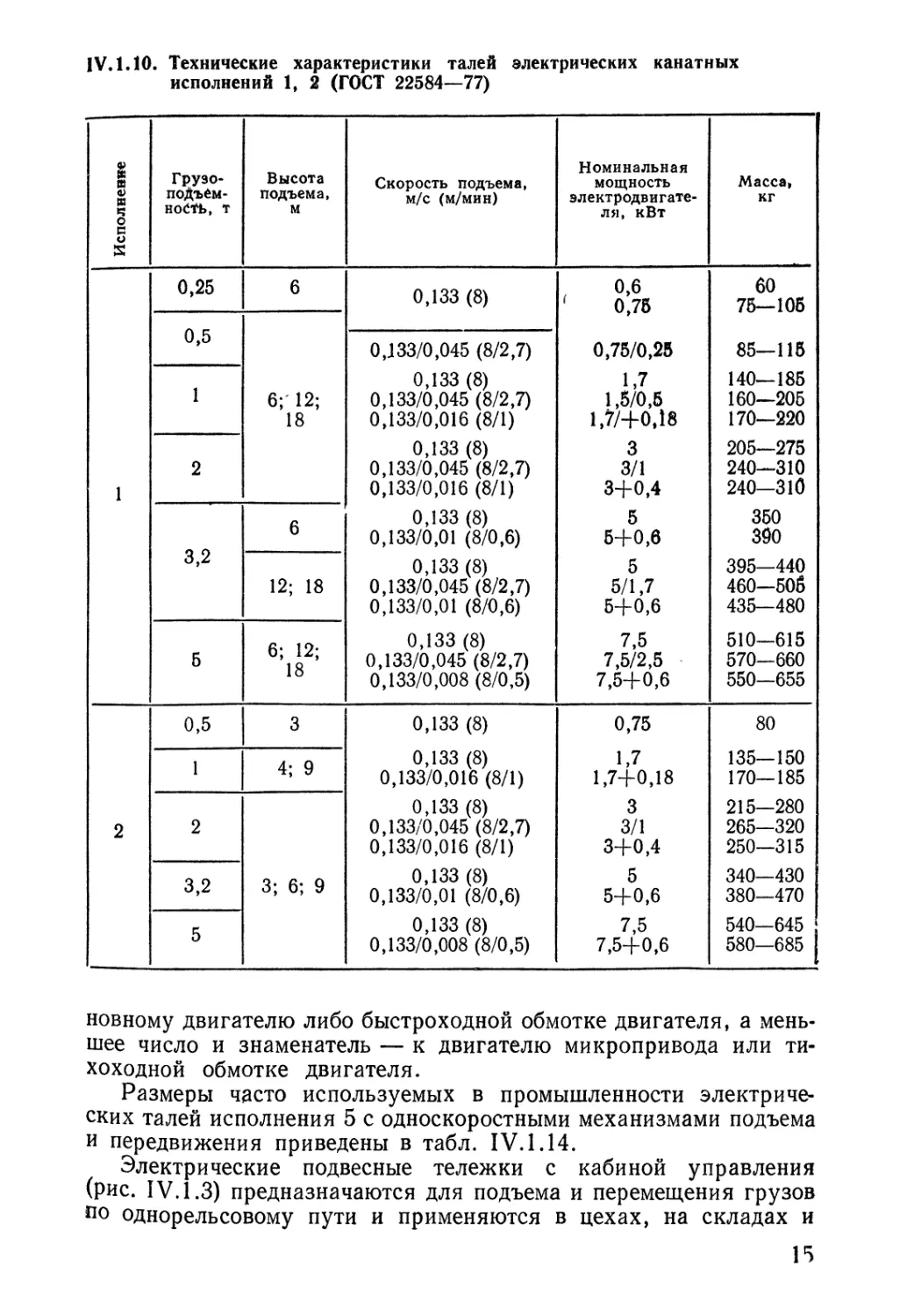

Технические характеристики электрических талей приведены

в табл. IV. 1.10—IV. 1.13, где для параметров, выраженных

суммой чисел и дробью, большее число и числитель относятся к ос-

14

IV. 1.10. Технические характеристики талей электрических канатных

исполнений 1, 2 (ГОСТ 22584—77)

1

ш

1

2

Груэо-

поДъем-

HOCitb, Т

0,25

0,5

1

2

3,2

б

0,5

1

2

3,2

5

Высота

подъема,

м

6

6; 12;

18

6

12; 18

6; 12;

18

3

4; 9

3; 6; 9

Скорость подъема,

1 м/с (м/мин)

0,133 (8)

0,133/0,045 (8/2,7)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,016 (8/1)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,016 (8/1)

0,133 (8)

0,133/0,01 (8/0,6)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,01 (8/0,6)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,008 (8/0,5)

0,133 (8)

0,133 (8)

0,133/0,016 (8/1)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,016 (8/1)

0,133(8)

0,133/0,01 (8/0,6)

0,133 (8)

0,133/0,008 (8/0,5)

Номинальная

мощность

электродвигателя, кВт

0,6

^ 0,76

0,75/0,25

1,7

1,5/0,6

1,7/+0,18

3

3/1

3+0,4

5

6+0,6

5

5/1,7

5+0,6

7,5

7,5/2,5

7,5+0,6

0,75

1,7

1,7+0,18

3

3/1

3+0,4

5

5+0,6

7,5

7,5+0,6

Масса,

кг

60

75—106

85—116

140—185

160—205

170—220

205—275

240—310

240—310

350

390

395—440

460—506

435—480

510—615

570—660

550—655

80 1

135—150

170—185

215—280

265—320

250—315

340—430

380—470

540—645

580—685

новному двигателю либо быстроходной обмотке двигателя, а

меньшее число и знаменатель — к двигателю микропривода или

тихоходной обмотке двигателя.

Размеры часто используемых в промышленности

электрических талей исполнения 5 с односкоростными механизмами подъема

и передвижения приведены в табл. IV. 1.14.

Электрические подвесные тележки с кабиной управления

(рис. IV. 1.3) предназначаются для подъема и перемещения грузов

по однорельсовому пути и применяются в цехах, на складах и

IS

о^

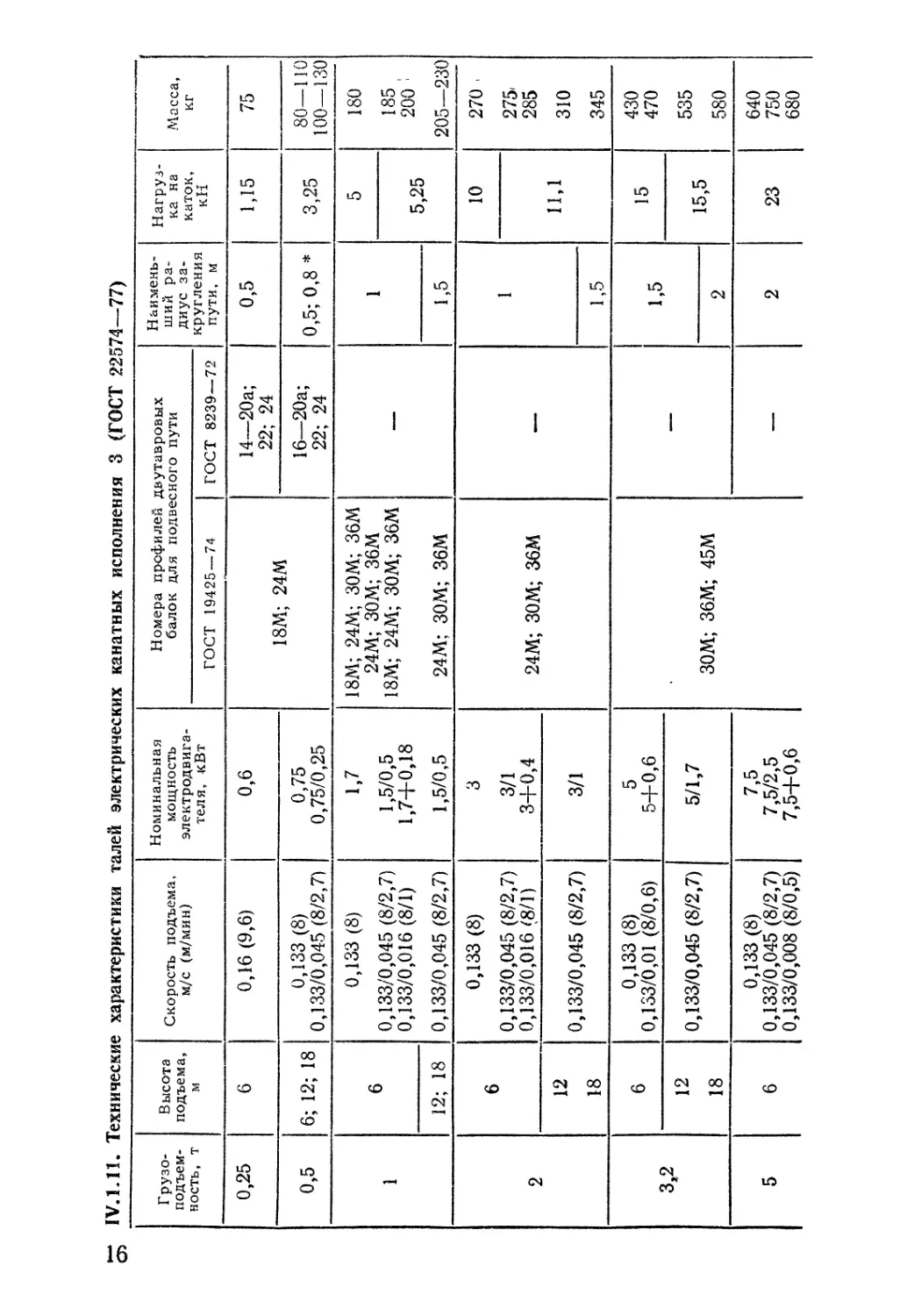

1УЛЛ1. Технические характеристики талей электрических канатных исполнения 3 (ГОСТ 225

подъемность, т

0,25

0,5

1

2

3,2

5

Высота

подъема,

м

6

6; 12; 18

6

12; 18

6

12

18

6

12

18

6

Скорость подъема,

м/с (м/мин)

0,16 (9,6)

0,133 (8)

0,133/0,045 (8/2,7)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,016 (8/1)

0,133/0,045 (8/2,7)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,016(8/1)

0,133/0,045 (8/2,7)

0,133 (8)

0,133/0,01 (8/0,6)

0,133/0,045 (8/2,7)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,008 (8/0,5)

Номинальная

мощность

электродвигателя, «Вт

0,6

0,75

0,75/0,25

1,5/0,5

1,7+0,18

1,5/0,5

3

3/1

3+0,4

3/1

5

5+0,6

5/1,7

7,5

1 7,5/2,5

1 7,5+0,6

Нохмера профилей двутавровых

балок для подвесного пути

ГОСТ 19425 — 74

18М; 24М

18М; 24М; ЗОМ; 36М

24М; ЗОМ; 36М

18М; 24М; ЗОМ; 36М

24М; ЗОМ; ЗбМ

24М; ЗОМ; 36М

ЗОМ; 36М; 45М

гост 8239—72

14--20а;

22; 24

16—20а;

22; 24

—

—

—

—

74—77)

Наименьший

радиус

закругления

пути, ы

0,5

0,5; 0,8 *

1

1,5

1

1,5

1,5

2

2

Нагрузка на

каток,

кН

1,15

3,25

5

5,25

10

11,1

15

15,5

23

Масса,

кг

75

80—110

100—130

180 '

185

200 '

205—230|

270 .

275'

285

310

345

430

470

535 j

580

640

750

680

.

^" й

^ J

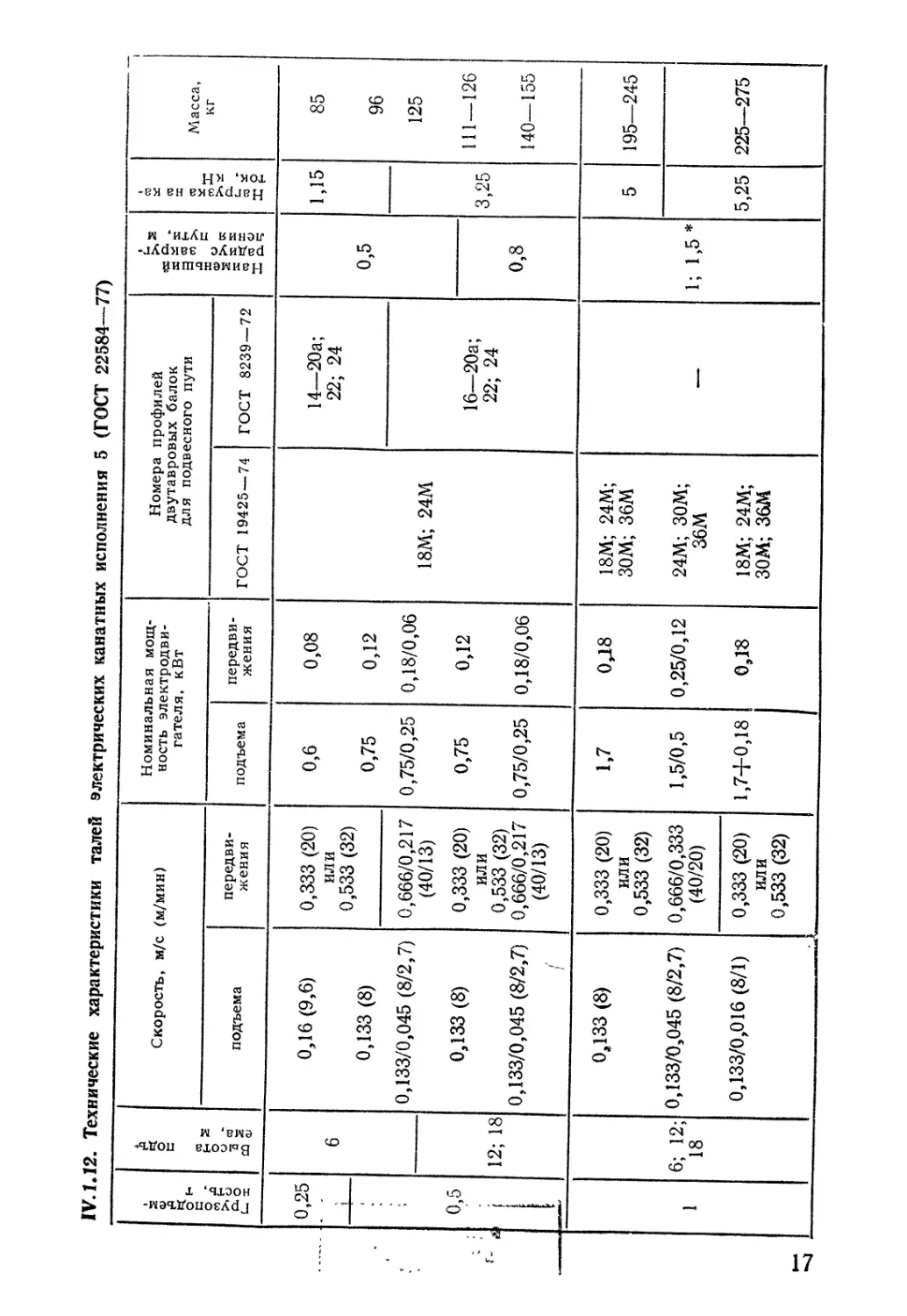

IV. 1.12. Технические характеристики талей

Of-

с

0,25

1

0,5

и

1

о

с

! о

! а 5

i CQ S

6

12; 18

6; 12;

18

Скорость, м/с (м/мин)

подъема

0,16 (9,6)

0,133 (8)

0,133/0,045 (8/2,7)

0,133 (8)

0,133/0,045 (8/2,7)

0,133 (8)

0,133Л),045 (8/2,7)

0,133/0,016 (8/1)

передвижения

0,333 (20)

или

0,533 (32)

0,666/0,217

(40/13)

0,333(20)

или

0,533 (32)

0,666/0,217

(40/13)

0,333 (20)

или

0,533 (32)

0,666/0,333

(40/20)

0,333 (20)

или

0,533 (32)

Электрических канатных исполнения 5

Номинальная

мощность

электродвигателя, кВт

подъема

0,6

0,75

0,75/0,25

0,75

0,75/0,25

1,7

1,5/0,5

1,7+0,18

передвижения

0,08

0,12

0,18/0,06

0,12

0,18/0,06

0^8

0,25/0,12

0,1S

(ГОСТ 22584—77)

Номера профилей

двутавровых балок

для подвесного пути

ГОСТ 19425 — 74

18М; 24М

18М; 24М;

ЗОМ; 36М

24М; ЗОМ;

36М

18М; 24М;

ЗОМ; зам

ГОСТ 8239 — 72

14—20а;

22; 24

16—20а;

22; 24

—

я а: s

Я 03 Н

S Sf «.

s s s

0,5

0,8

1; 1,5*

a:

X

те

CO 3^

a.

1,15

3,25

5

5,25

Масса,

кг

85

96

125

111 — 126

140—155

195—245

225—275 ,

00

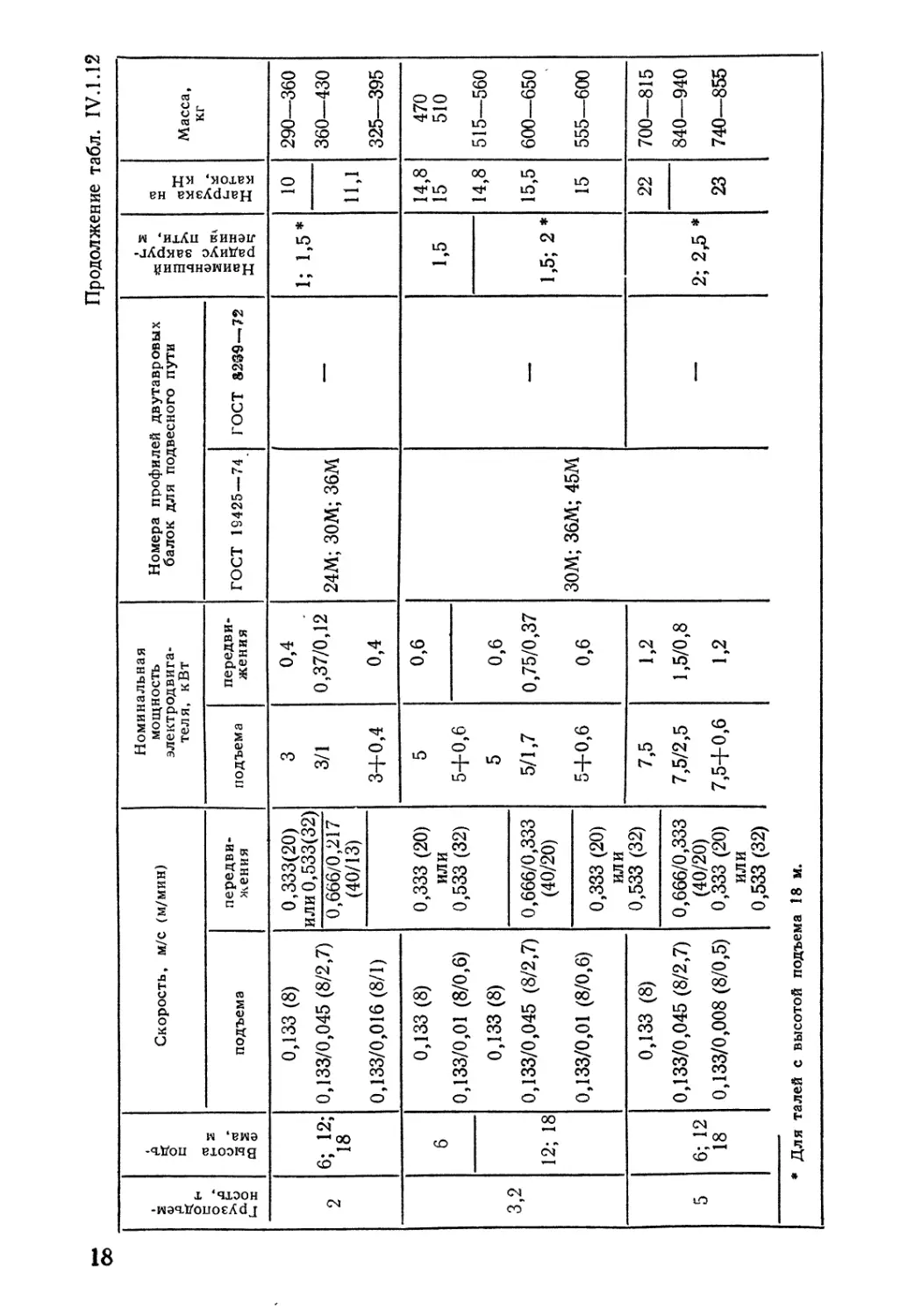

Продолжение табл. IV. 1.12

2 !

3,2

5

1 *

i

(Я ^

H -=

о

6; 12;

18

6

12; 18

6; 12

18

Для T

Скорость, м/с (м/мин)

подъема

0,133 (8)

0,133/0,045(8/2,7)

0,133/0,016 (8/1)

0,133 (8)

0,133/0,01 (8/0,6)

0,133 (8)

0,133/0,045 (8/2,7)

0,133/0,01 (8/0,6)

0,133 (8)

0,133/0,045 (8/2,7)

i 0,133/0,008 (8/0,5)

алей с высотой подъев

передви-

м^ения

0,333(20)

или 0,533(32)

0,666/0,217

(40/13)

0,333 (20)

или

0,533 (32)

0,666/0,333

(40/20)

0,333 (20)

или

0,533 (32)

0,666/0,333

(40/20)

0,333 (20)

или

j 0,533(32)

А& 18 М.

Номинальная

мощность

электродвигателя, кВт

подъема

3

3/1

3+0,4

5

5+0,6

5

5/1,7

5+0,6

7,5

7,5/2,5

7,5+0,6

передвижения

0,4

0,37/0,12

0,4

0,6

0,6

0,75/0,37

0,6

1,2

1,5/0,8

1,2

Номера профилей двутавровых

балок для подвесного пути

ГОСТ 1S425—74

24М; ЗОМ; 36М

ЗОМ; 36М; 45М

гост S2S^—72

—

—

—

«а -

S « S

S о

к 5-5

»_, ее <и

нС Out;

1; 1,5*

1,5

1,5; 2*

2; 2^ *

X

со

со Н

10

11,1

14,8

15

14,8

15,5

15

22

23

Масса,

кг

290—360 1

360—430

325—395

470 1

510

515—560

600—650

555—600

700—815 1

840—940

740—8К

ее

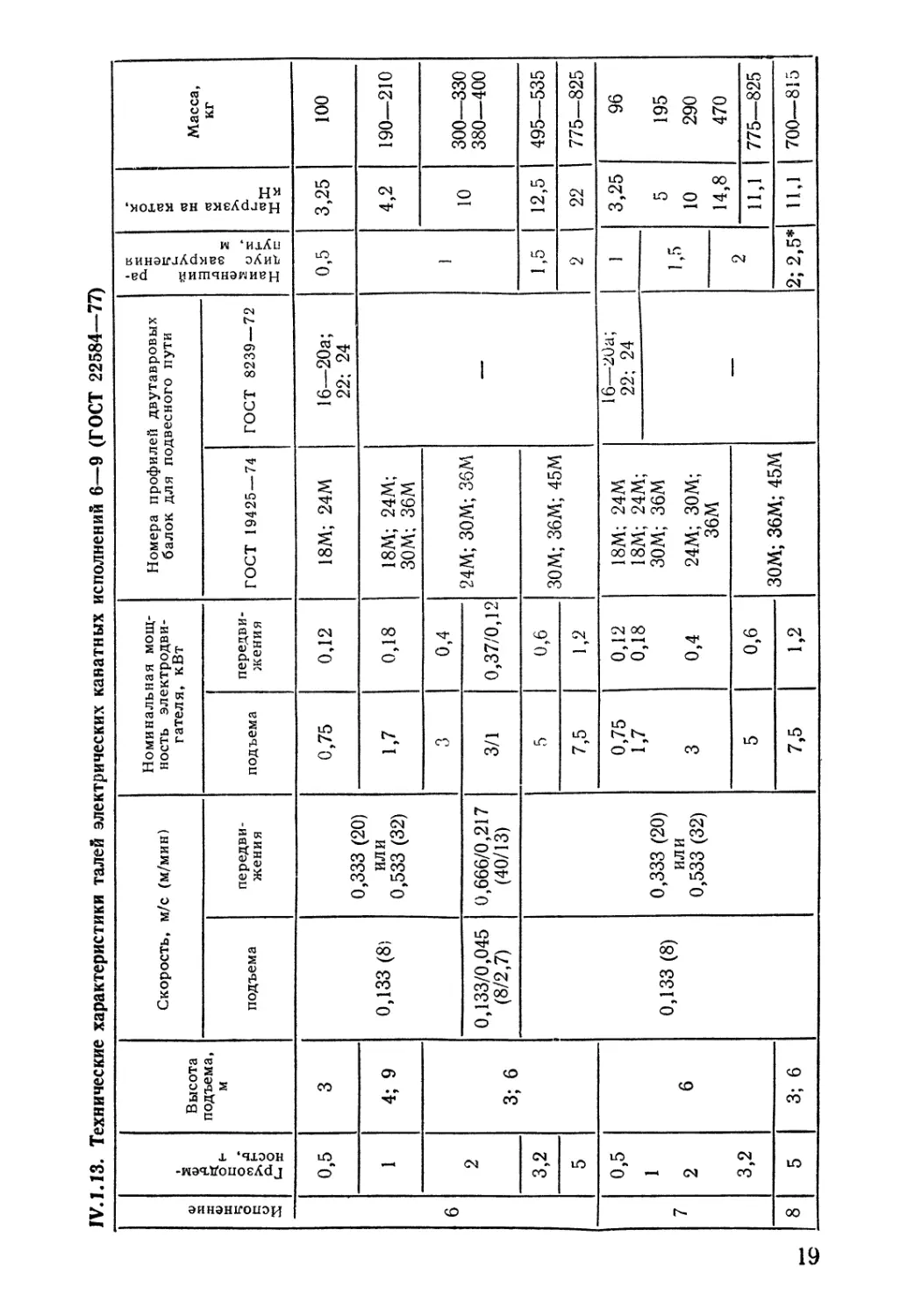

fV.blS. Технические

1 '^

1 я

1 ^

о

<=^

1 ^

6

7

8

о t-

0,5

1

2

3,2

5

0,5

1

2

3,2

5

Высота

подъема,

м

3

4; 9

3; 6

6

3; 6

характеристики талей электрических канатных исполнений 6—9

Скорость, м/с (м/мин)

подъема

0,133 (8)

0,133/0,045

(8/2,7)

0,133 (8)

передвижения

0,333 (20)

или

0,533 (32)

0,666/0,217

(40/13)

0,333 (20)

или

0,533 (32)

Номинальная

мощность

электродвигателя, кВт

подъема

0,75

1,7

о

о

3/1

5

7,5

0,75

1,7

3

5

7,5

передвижения

0,12

0,18

0,4

0,37/0,12

0,6

1,^

0,12

0,18

0,4

0,6

1,2

(ГОСТ 22584—77)

Номера профилей двутавровых

балок для подвесного пути

ГОСТ 19425 — 74

18М; 24М

18М; 24М;

ЗОМ; 36М

24М; ЗОМ; ЗбМ

ЗОМ; 36М; 45М

1 18М; 24М

18М; 24М;

ЗОМ; 36М

24М; ЗОМ;

36М

ЗОМ; 36М; 45М

гост 8239—72

16—20а;

22: 24

—

16—20а;

22; 24

—

«S 1

И « S

0,5

!

1,5

2

1

u^

2

2; 2,5*

^ 1

о 1

^ J

CO J

a

X

CO

CO

>'

a

^^

3,25

4,2

10

12,5

22 !

3,25

5

10

14,8

11,1

1 11,1

Масса,

кг

100

190—210

300—330

380—400

495—535

775—825

1 ^^

195

290

470

775—825

j 700—815 1

продолжение табл. TV. 1.13

X

ф

S

о

а

9

о н

е

о, о

5

* Для

Высота

подъема,

м

6; 12;

18

Скорость, м/с (м/мин)

подъема

0,133/0,045

(8/2,7)

0,133/0,008

(8/0,5)

талей с высотой подъема

передвижения

0,666/0,333

(40/20)

0,333 (20)

или

0,533 (32)

18 м.

Номинальная

мощность

электродвигателя, кВт

подъема

7,5/2,5

7,5+0,6

передвижения

1,5/0,8

1,2

Номера профилей двутавровых

балок для подвесного пути

ГОСТ 19425—74

ЗОМ; ЗбМ; 45М

гост 8239—72

—

«5 р. ^

Я :й В

Е я S

2; 2,5*

ее

со

X

со

?.?

Р.

Kg

11,5

Масса,

КР

840—940

740—855

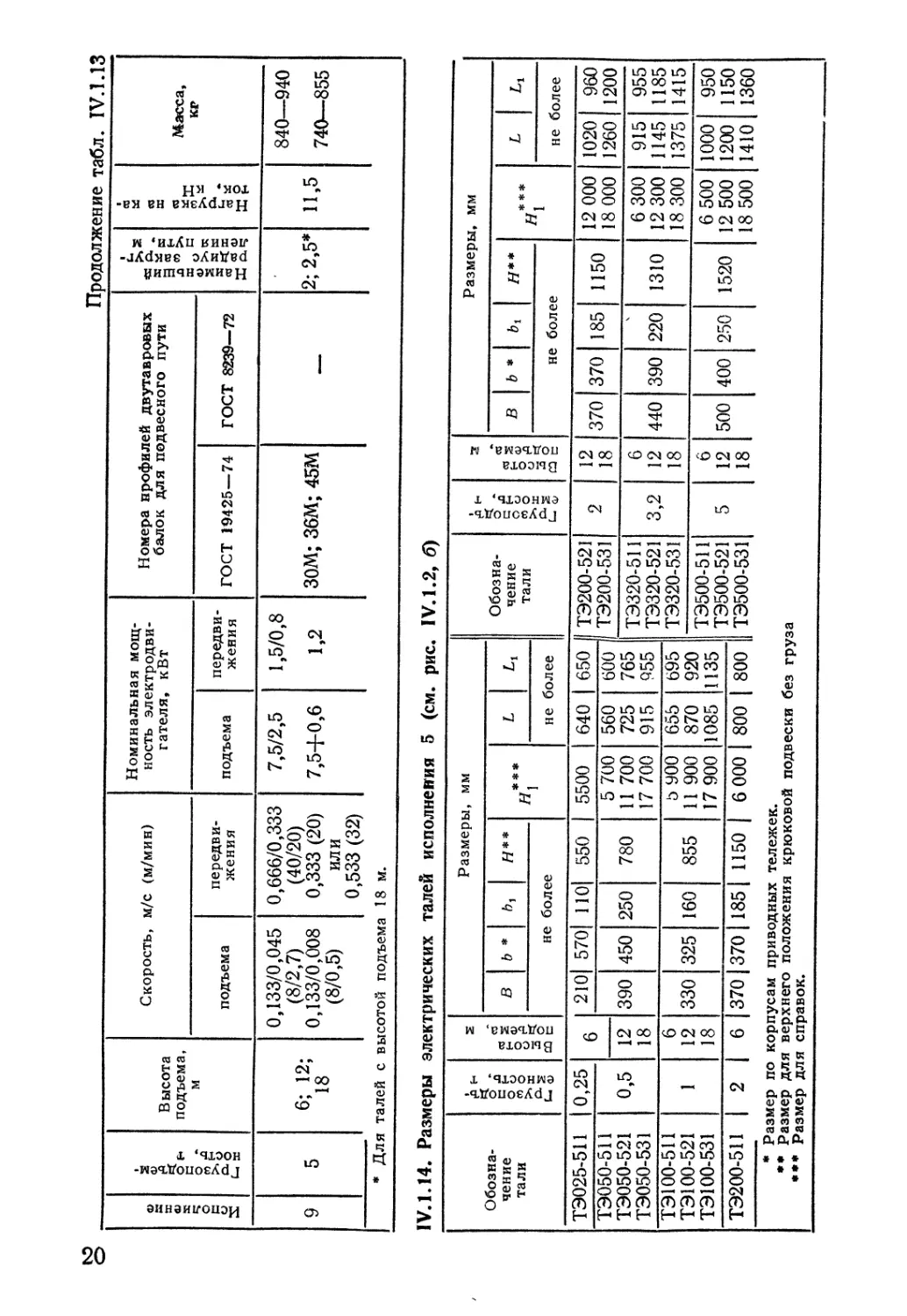

IV. 1.14. Размеры

Обозначение

тали

ТЭ025-511

ТЭ050-511

ТЭ050-521

ТЭ050-531

ТЭ100-511

ТЭ100-521

ТЭ100-531

ТЭ200-511

* Раз

*♦ Раз

♦** Раз

о а

« о

и, 0)

0,25

, 0,5

1

1 2

мер по

мер дл

мер дл

электрических

гг. "*

>а о

0Q С

6

12

18

6

1 ^2

1 13

1 6

корг

я вер

я спр

талей исполнев^ия

5 (см

. рис.

Размеры, мм

В

b *

ь,

Н**

не более

210

390

330

370

усам

хнего

авок.

570

450

325

370

прив

поле

ПО

250

160

185

одныл

жени

550

780

855

1150

тел еже

я крюк(

***

^1

5500

5 700

11 700

17 700

ЬУОО

И 900

17 900

6 000

;к.

>В0Й ПОД1

L

^1

не более

640

560

725

915

655

870

1085

800

зески С

650

600 1

765

955 1

695

920

1135

800

)ез гру

IV. 1.2, б)

Обозначение

тали

1 ТЭ200-521

( ТЭ200-531

ТЭ320-511

ТЭ320-521

ТЭ320-531

|ТЭ500-511

ТЭ500-521

1 ТЭ500-531

за

о а

<п о

2

3,2

5

3

2 S

со с

12

18

6

12

18

6

12

18

Размеры, мм 1

В

b *

b.

я**

не более

370

440

500

370

390

400

185

220

250

1150

1310

1520

***

^1

12 000

18 000

6 300

12 300

18 300

6 500

12 500

18 500

L

Lt

не более

1020

1260

915

1145

1375

1000

1200

1410

960 1

1200

955

1185

1415

950

1150

1360

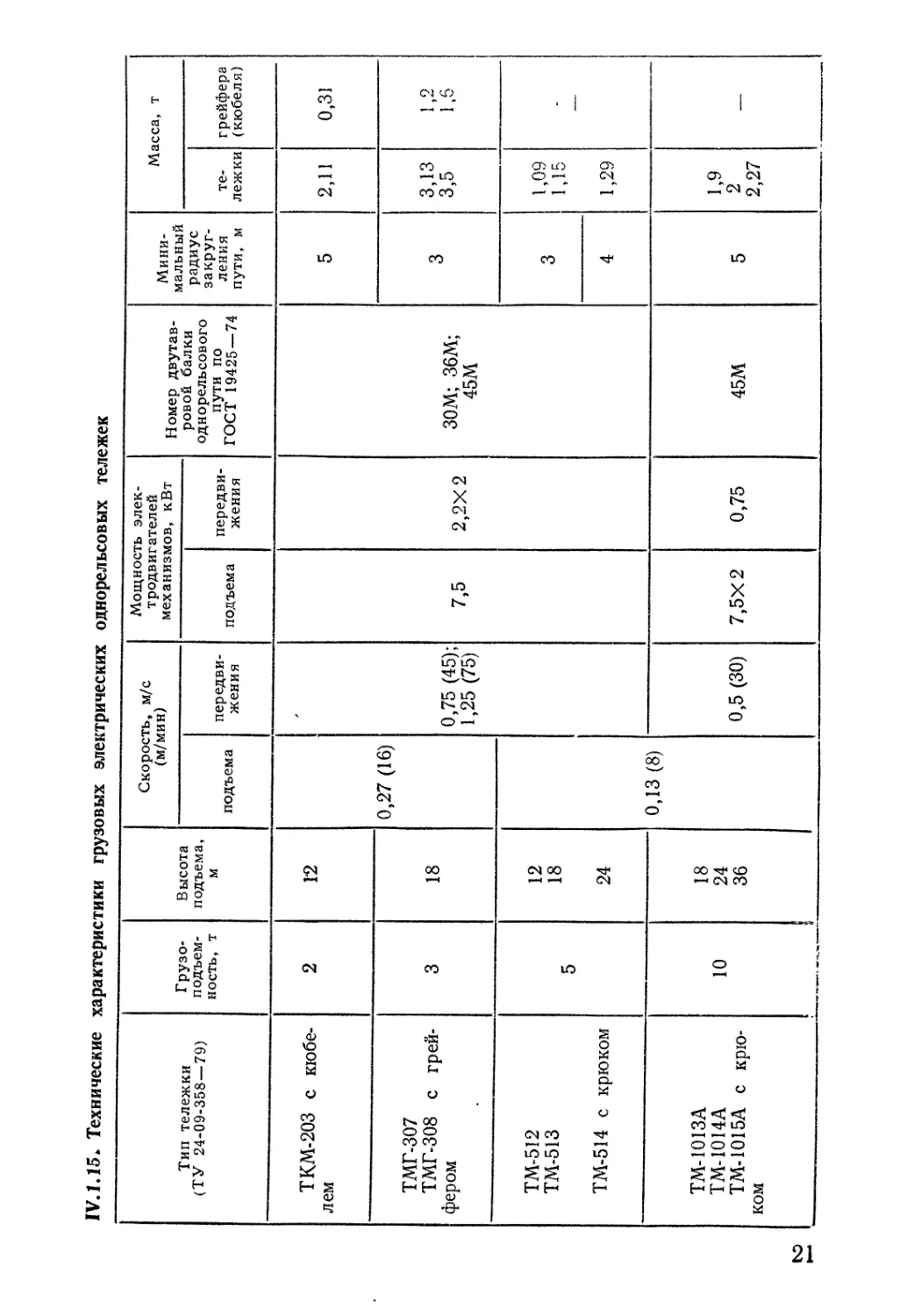

IVAAS^ Технические характеристики грузовых электрических однорельсовых тележек

Тип тележки

(ТУ 24-09-358—79)

ТКМ-203 с кюбе-

лем

ТМГ-307

ТМГ-308 с грей-

фером

TM-5I2

ТМ-513

ТМ-514 с крюком

ТМ-1013А

ТМ-1014А

ТМ-1015А с

крюком

подъемность, т

2

3

5

10

Высота

подъема,

м

12

18

12

18

24

18

24

1 36

Скорость, м/с

(м/мин)

подъема

0,27 (16)

0,13 (8)

передвижения

0,75 (45);

1,25(75)

0,5 (30)

Мощность

электродвигателей

механизмов, кВт

подъема |

7,5

7,5X2

передвижения

2,2X2

0,75

Номер

двутавровой балки

однорельсового

пути по

ГОСТ 19425 — 74

ЗОМ; 36М;

45М

45М

Минимальный

радиус

закругления

пути, м

5 1

3

3

4

5

Масса, т

тележки

2,11

3,13

3,5

1,09

1,15

1,29

1,9

2

2,27

грейфера

(кюбеля)

0,31

1 2

1!б

—

1

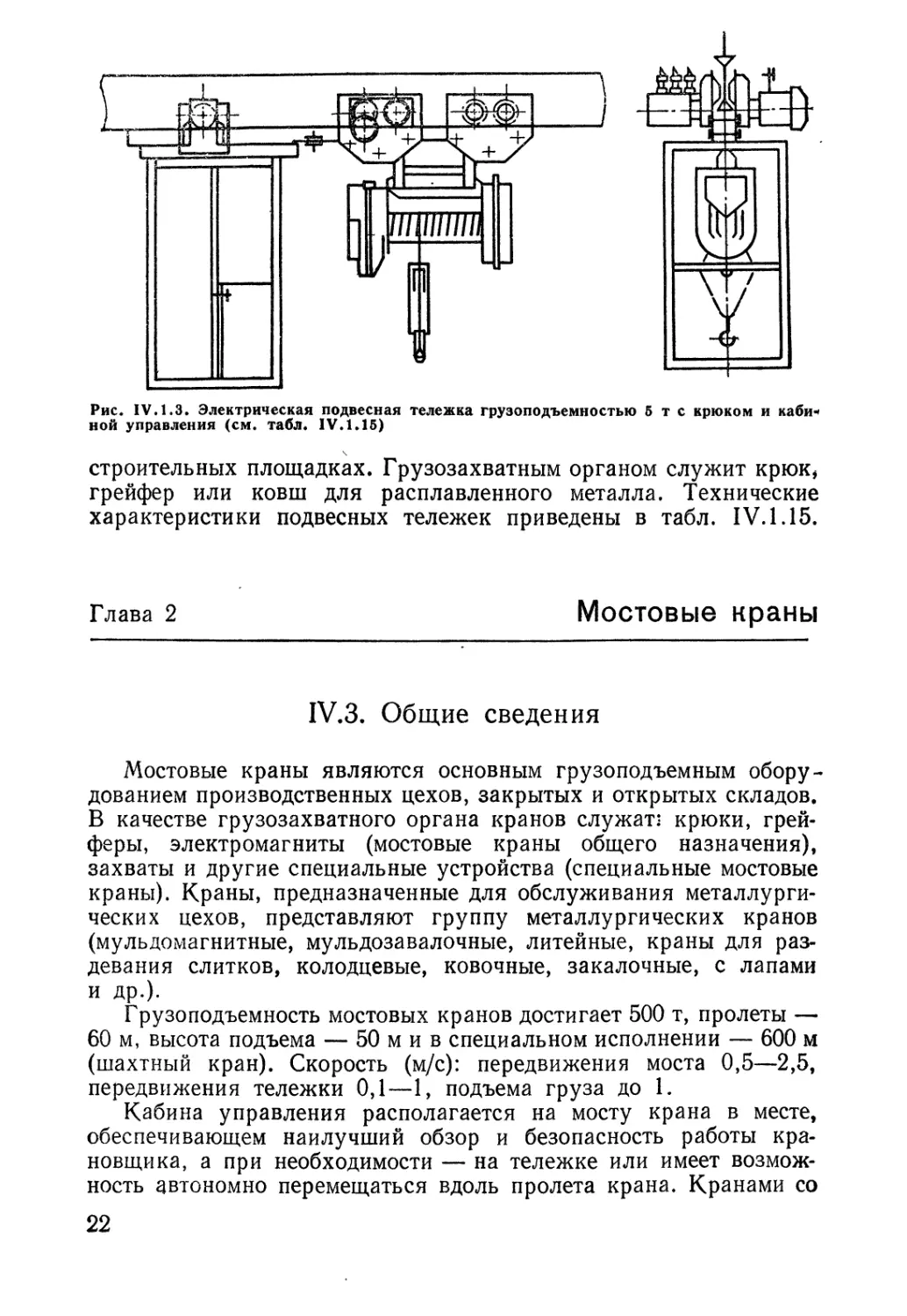

Рис. IV. 1.3. Электрическая подвесная тележка грузоподъемностью 5 т с крюком и каби-»

ной управления (см. табл. IV. 1.15)

строительных площадках. Грузозахватным органом служит крюк,

грейфер или ковш для расплавленного металла. Технические

характеристики подвесных тележек приведены в табл. IV. 1.15.

Глава 2

Мостовые краны

IV.3. Общие сведения

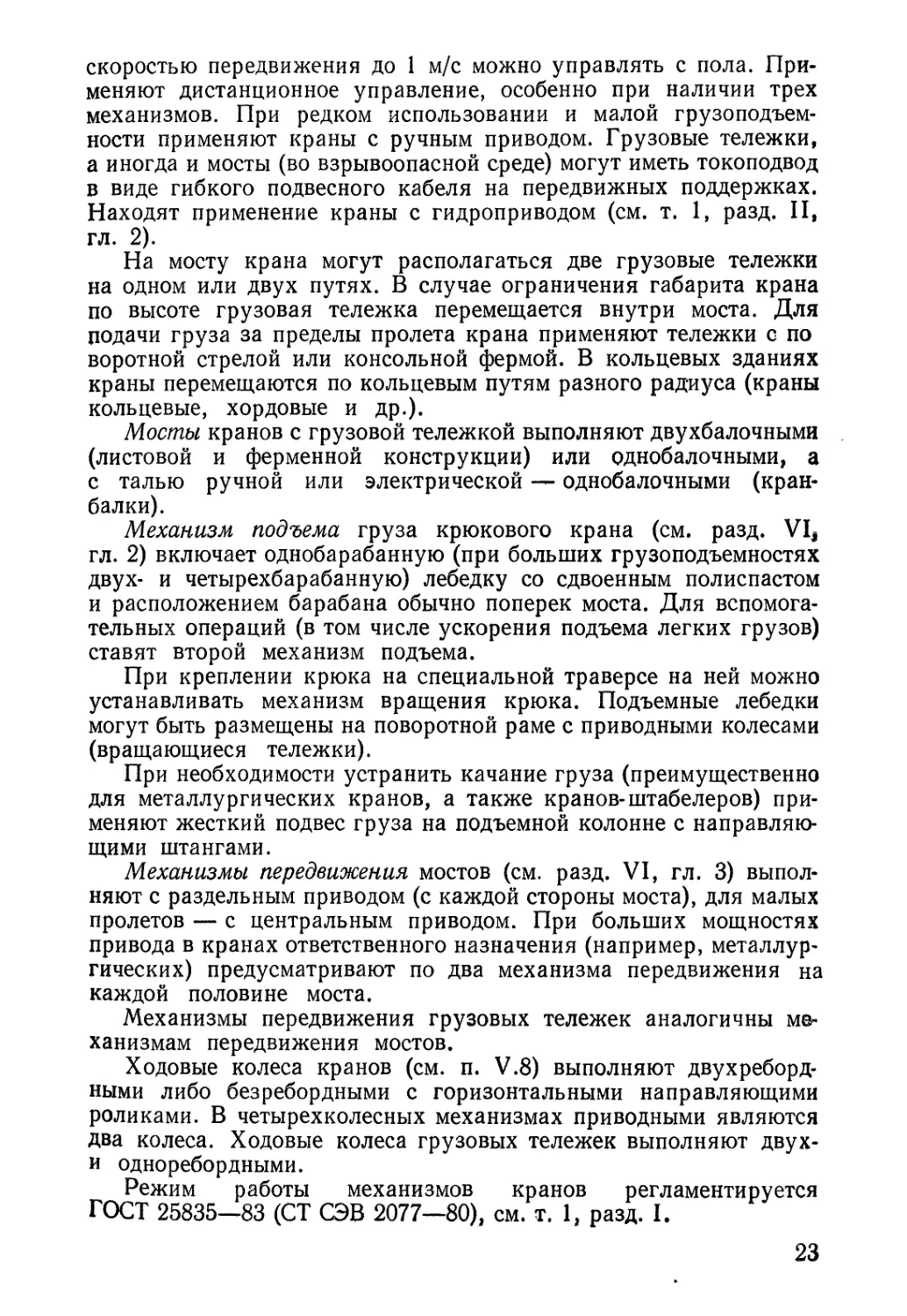

Мостовые краны являются основным грузоподъемным

оборудованием производственных цехов, закрытых и открытых складов.

В качестве грузозахватного органа кранов служат: крюки,

грейферы, электромагниты (мостовые краны общего назначения),

захваты и другие специальные устройства (специальные мостовые

краны). Краны, предназначенные для обслуживания

металлургических цехов, представляют группу металлургических кранов

(мульдомагнитные, мульдозавалочные, литейные, краны для

раздевания слитков, колодцевые, ковочные, закалочные, с лапами

и др.).

Грузоподъемность мостовых кранов достигает 500 т, пролеты —

60 м, высота подъема — 50 м и в специальном исполнении — 600 м

(шахтный кран). Скорость (м/с): передвижения моста 0,5—2,5,

передвижения тележки 0,1—1, подъема груза до I.

Кабина управления располагается на мосту крана в месте,

обеспечивающем наилучший обзор и безопасность работы

крановщика, а при необходимости — на тележке или имеет

возможность автономно перемещаться вдоль пролета крана. Кранами со

22

скоростью передвижения до 1 м/с можно управлять с пола.

Применяют дистанционное управление, особенно при наличии трех

механизмов. При редком использовании и малой

грузоподъемности применяют краны с ручным приводом. Грузовые тележки,

а иногда и мосты (во взрывоопасной среде) могут иметь токоподвод

в виде гибкого подвесного кабеля на передвижных поддержках.

Находят применение краны с гидроприводом (см. т. 1, разд. П^

гл. 2).

На мосту крана могут располагаться две грузовые тележки

на одном или двух путях. В случае ограничения габарита крана

по высоте грузовая тележка перемещается внутри моста. Для

подачи груза за пределы пролета крана применяют тележки с по

воротной стрелой или консольной фермой. В кольцевых зданиях

краны перемещаются по кольцевым путям разного радиуса (краны

кольцевые, хордовые и др.).

Мосты кранов с грузовой тележкой выполняют двухбалочными

(листовой и ферменной конструкции) или однобалочными, а

с талью ручной или электрической — однобалочными (кран-

балки).

Механизм подъема груза крюкового крана (см. разд. VI|

гл. 2) включает однобарабанную (при больших грузоподъемностях

двух- и четырехбарабанную) лебедку со сдвоенным полиспастом

и расположением барабана обычно поперек моста. Для

вспомогательных операций (в том числе ускорения подъема легких грузов)

ставят второй механизм подъема.

При креплении крюка на специальной траверсе на ней можно

устанавливать механизм вращения крюка. Подъемные лебедки

могут быть размещены на поворотной раме с приводными колесами

(вращающиеся тележки).

При необходимости устранить качание груза (преимущественно

для металлургических кранов, а также кранов-штабелеров)

применяют жесткий подвес груза на подъемной колонне с

направляющими штангами.

Механизмы передвижения мостов (см. разд. VI, гл. 3)

выполняют с раздельным приводом (с каждой стороны моста), для малых

пролетов — с центральным приводом. При больших мощностях

привода в кранах ответственного назначения (например,

металлургических) предусматривают по два механизма передвижения на

каждой половине моста.

Механизмы передвижения грузовых тележек аналогичны

механизмам передвижения мостов.

Ходовые колеса кранов (см. п. V.8) выполняют двухреборд-

ными либо безребордными с горизонтальными направляющими

роликами. В четырехколесных механизмах приводными являются

два колеса. Ходовые колеса грузовых тележек выполняют двух-

и одноребордными.

Режим работы механизмов кранов регламентируется

ГОСТ 25835—83 (СТ СЭВ 2077—80), см. т. 1, разд. I.

23

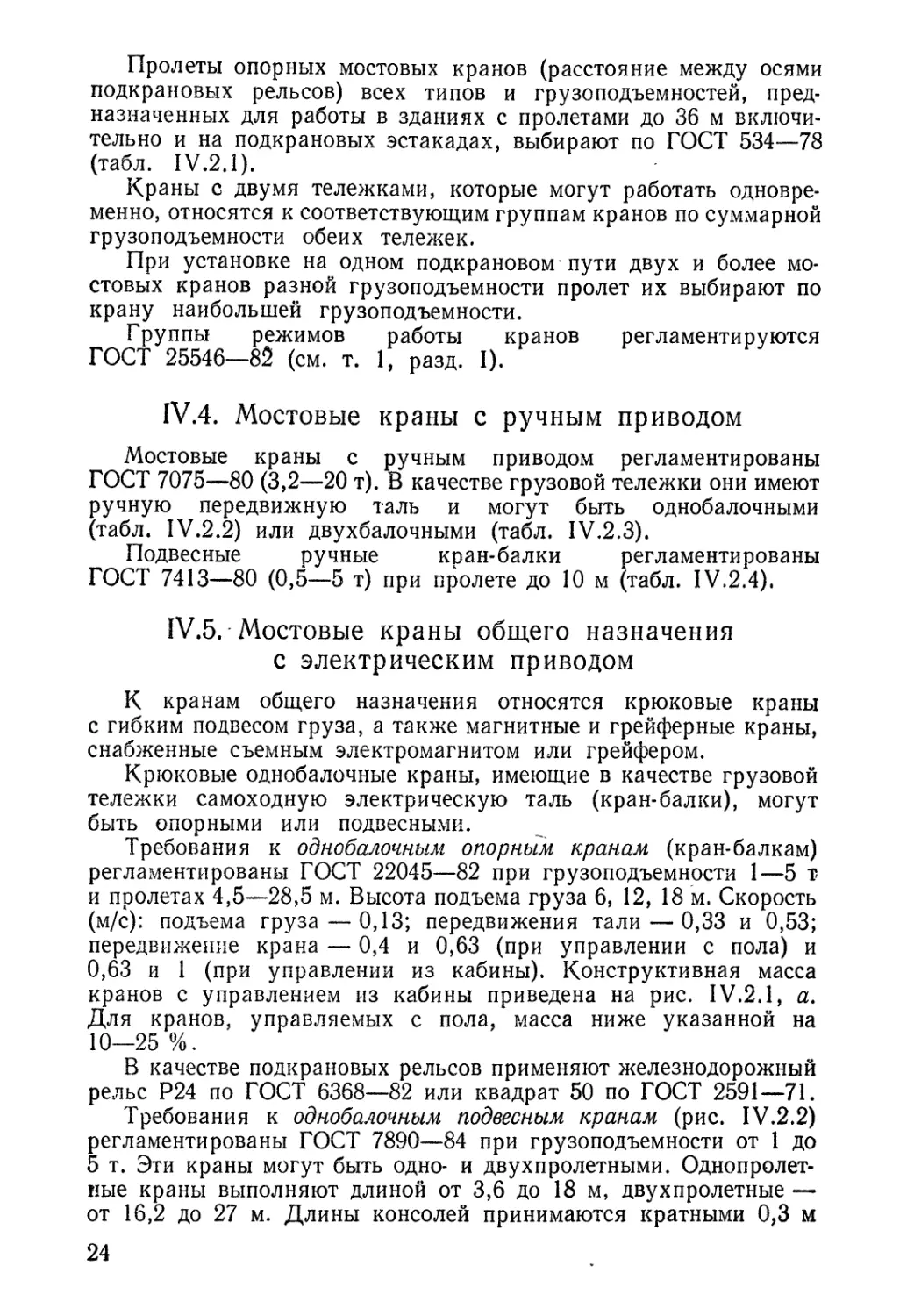

пролеты опорных мостовых кранов (расстояние между осями

подкрановых рельсов) всех типов и грузоподъемностей,

предназначенных для работы в зданиях с пролетами до 36 м

включительно и на подкрановых эстакадах, выбирают по ГОСТ 534—78

(табл. 1У.2Л).

Краны с двумя тележками, которые могут работать

одновременно, относятся к соответствующим группам кранов по суммарной

грузоподъемности обеих тележек.

При установке на одном подкрановом-пути двух и более

мостовых кранов разной грузоподъемности пролет их выбирают по

крану наибольшей грузоподъемности.

Группы режимов работы кранов регламентируются

ГОСТ 25546—82 (см. т. 1, разд. I).

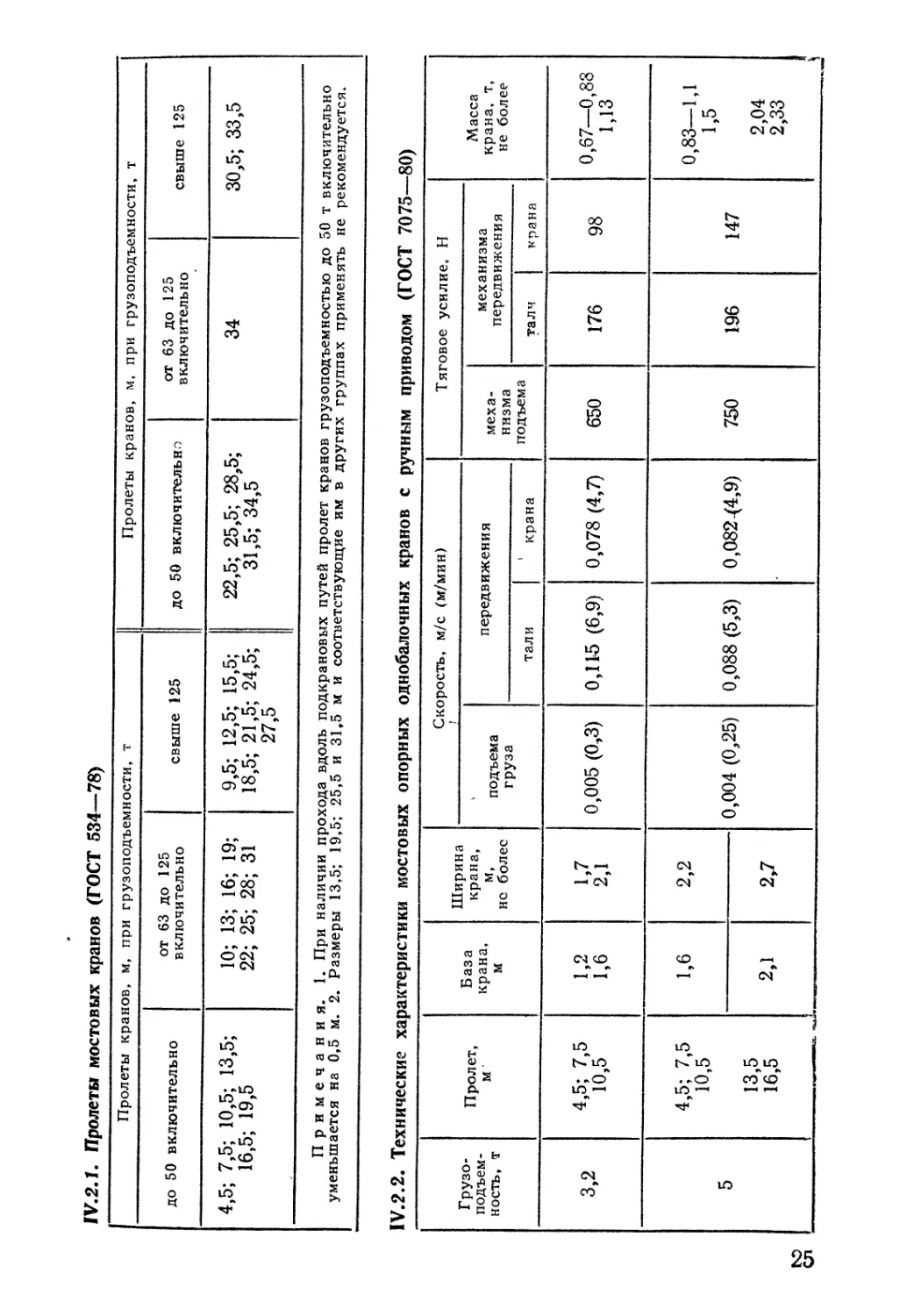

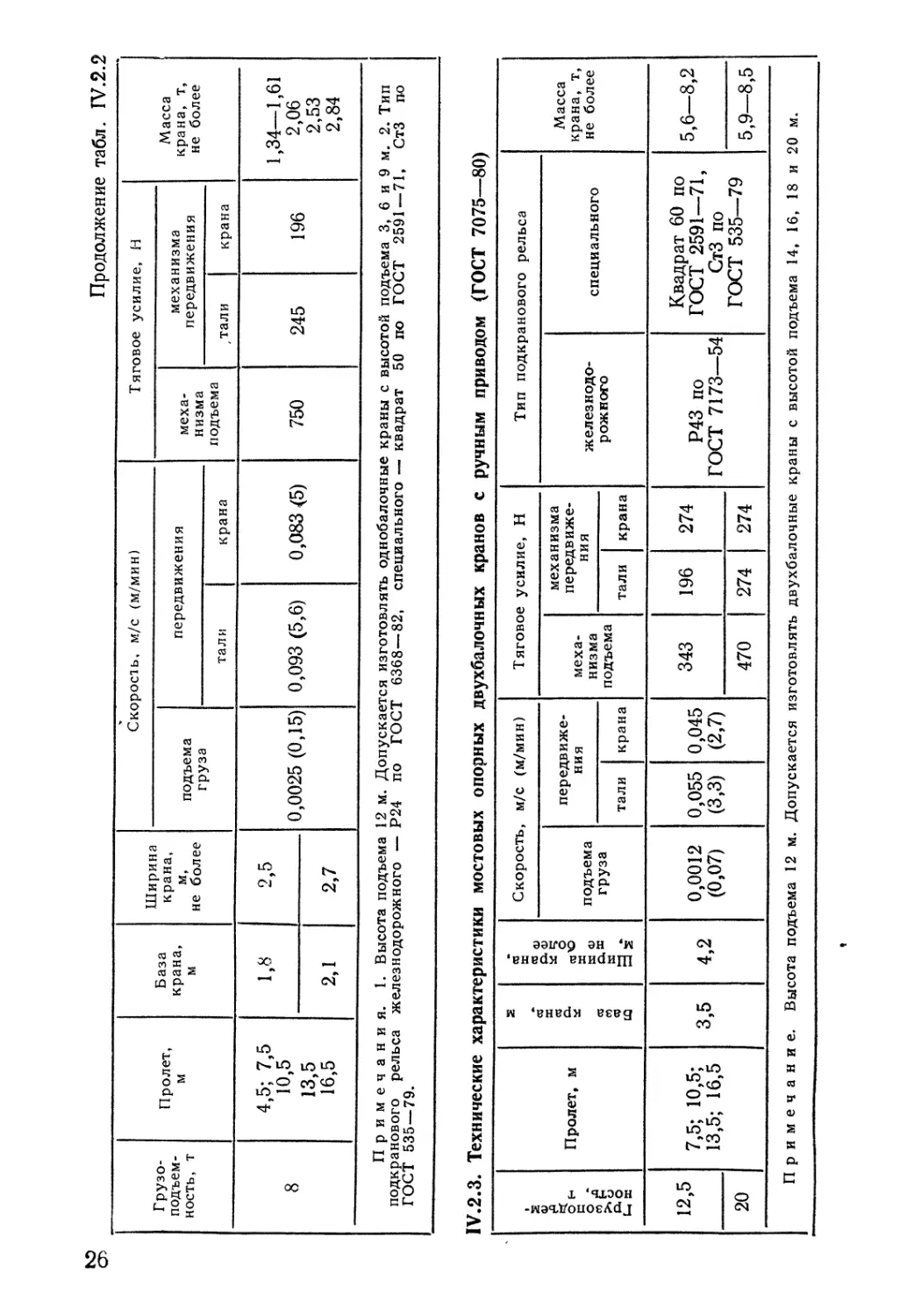

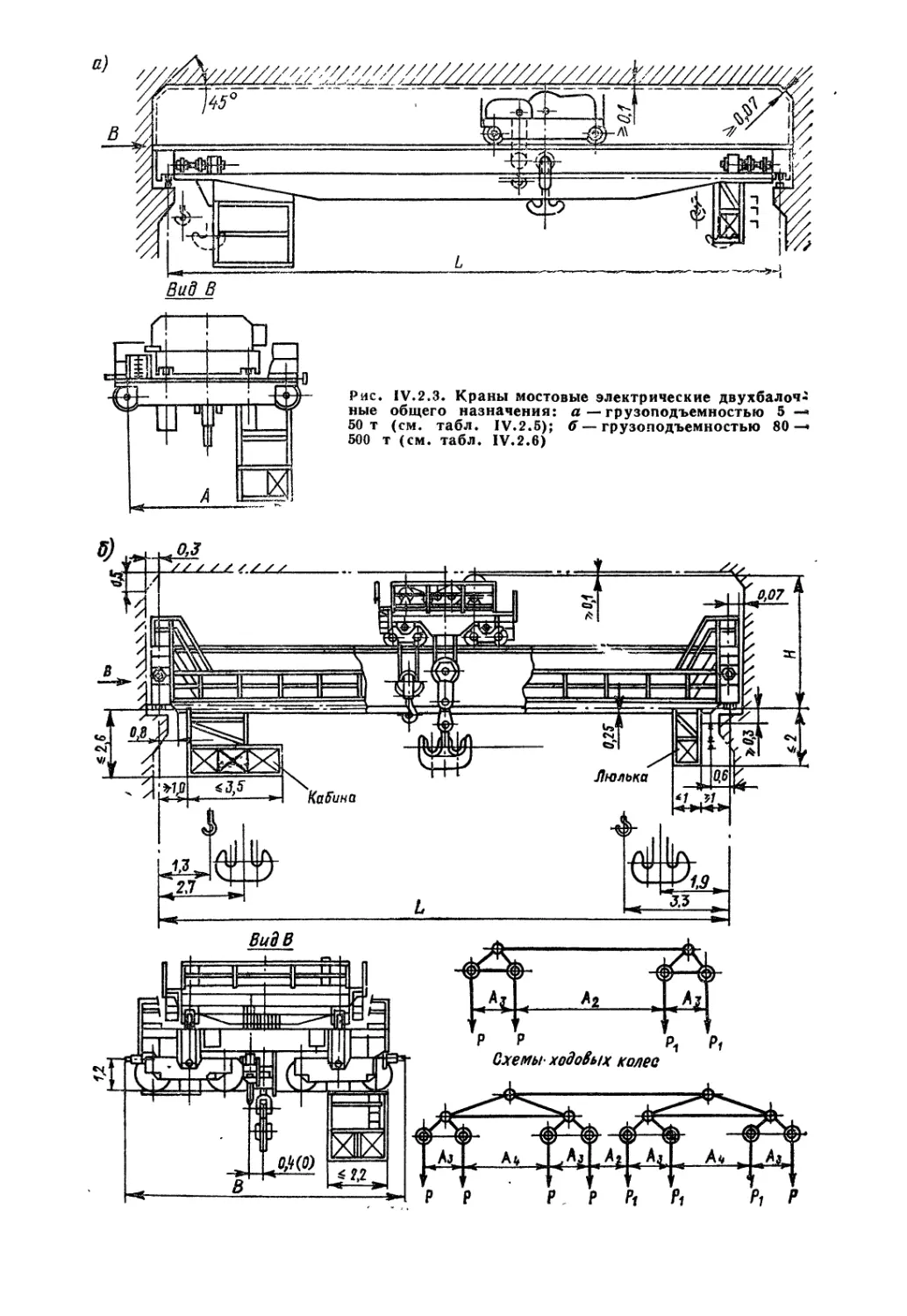

IV,4. Мостовые краны с ручным приводом

Мостовые краны с ручным приводом регламентированы

ГОСТ 7075—80 (3,2—20 т). В качестве грузовой тележки они имеют

ручную передвижную таль и могут быть однобалочными

(табл. IV.2.2) или двухбалочными (табл. IV.2.3).

Подвесные ручные коан-балки регламентированы

ГОСТ 7413—80 (0,5—5 т) при пролете до 10 м (табл. IV.2.4).

IV.5, Мостовые краны общего назначения

с электрическим приводом

К кранам общего назначения относятся крюковые краны

с гибким подвесом груза, а также магнитные и грейферные краны,

снабженные съемным электромагнитом или грейфером.

Крюковые однобалочные краны, имеющие в качестве грузовой

тележки самоходную электрическую таль (кран-балки), могут

быть опорными или подвесными.

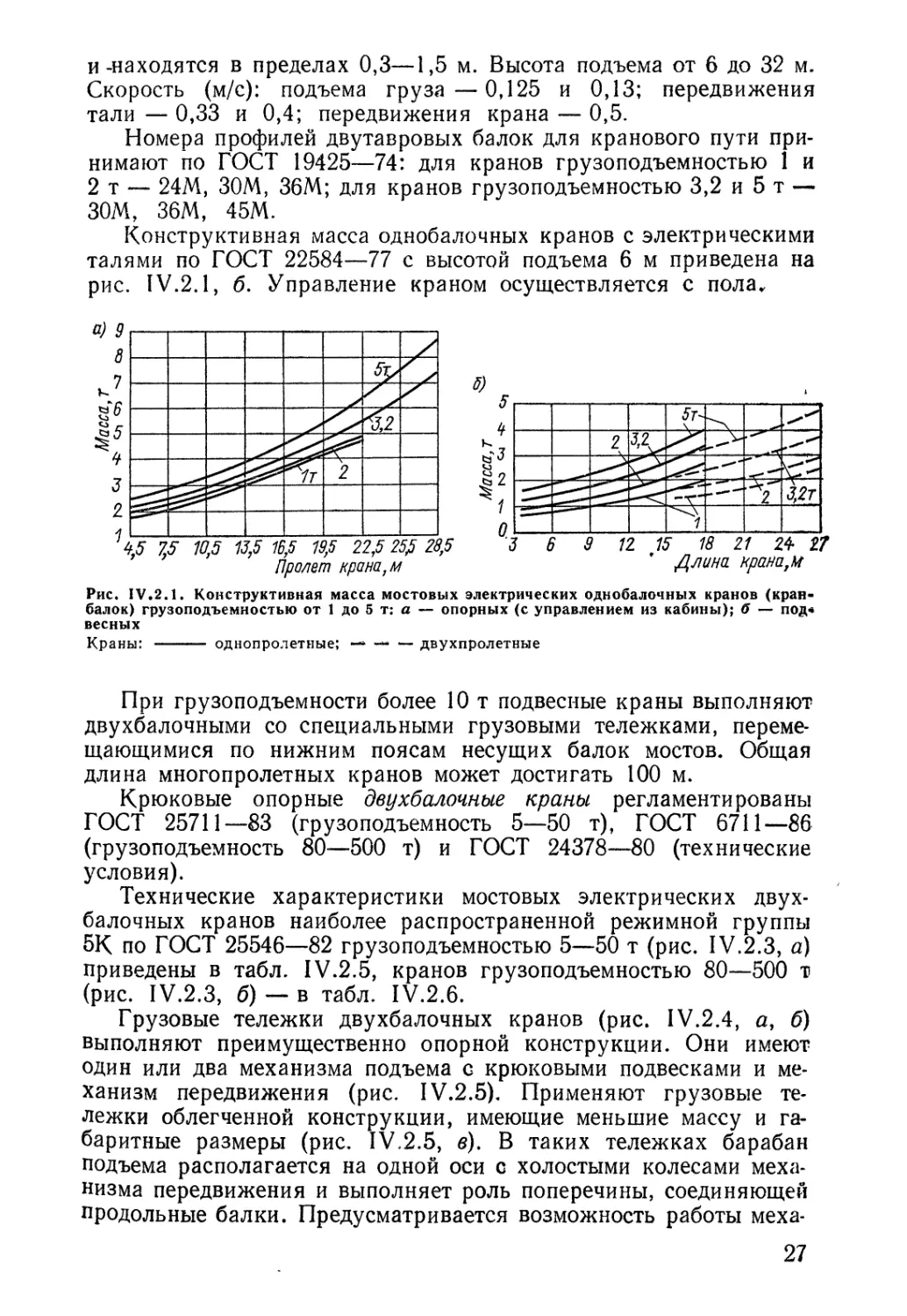

Требования к однобалочным опорным кранам (кран-балкам)

регламентированы ГОСТ 22045—82 при грузоподъемности 1—5 т

и пролетах 4,5—28,5 м. Высота подъема груза 6, 12, 18 м. Скорость

(м/с): подъема груза — 0,13; передвижения тали — 0,33 и 0,53;

передвижение крана — 0,4 и 0,63 (при управлении с пола) и

0,63 и 1 (при управлении из кабины). Конструктивная масса

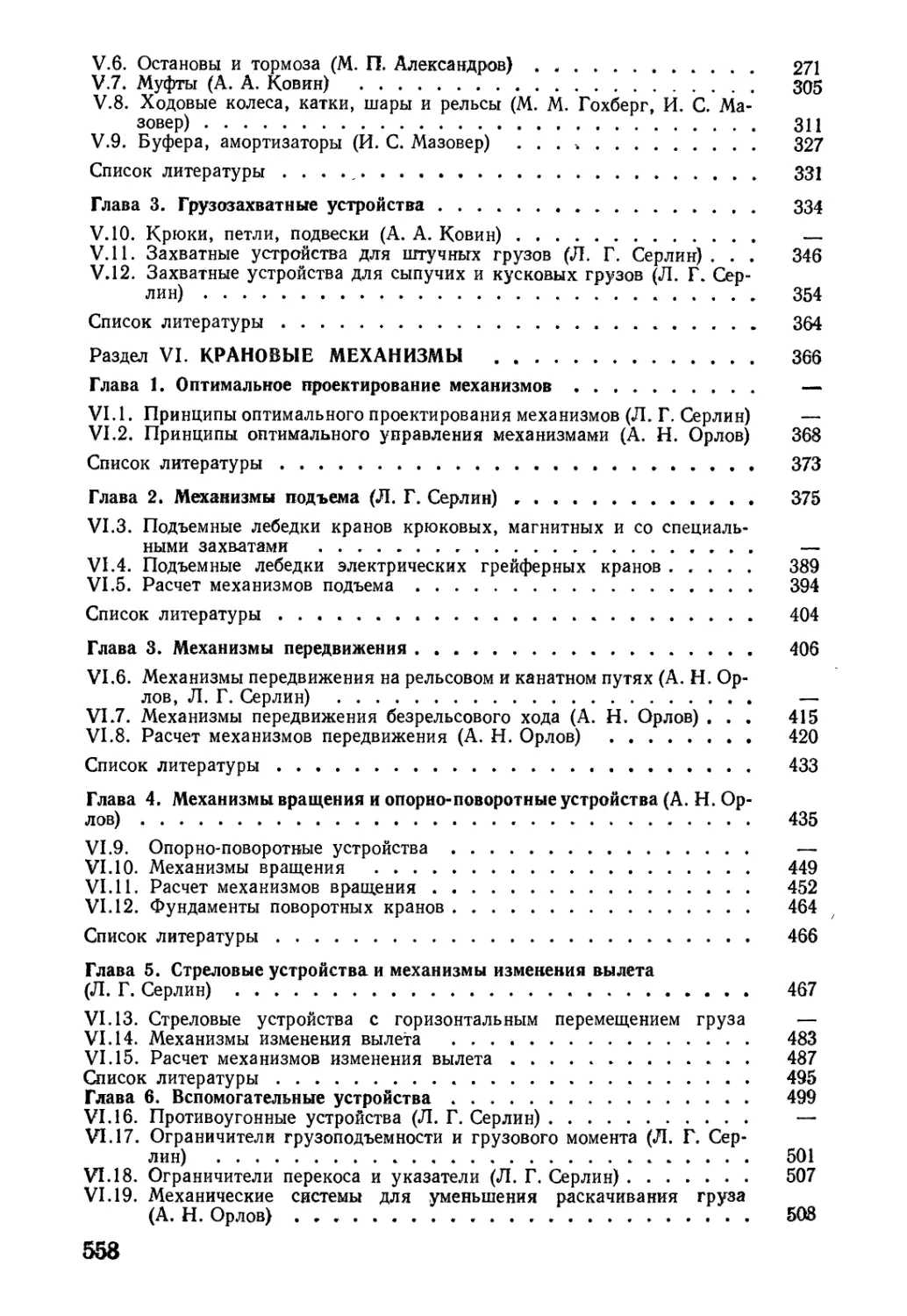

кранов с управлением из кабины приведена на рис. IV.2.1, а.

Для кранов, управляемых с пола, масса ниже указанной на

10—25 %,

В качестве подкрановых рельсов применяют железнодорожный

рельс Р24 по ГОСТ 6368—82 или квадрат 50 по ГОСТ 2591—71.

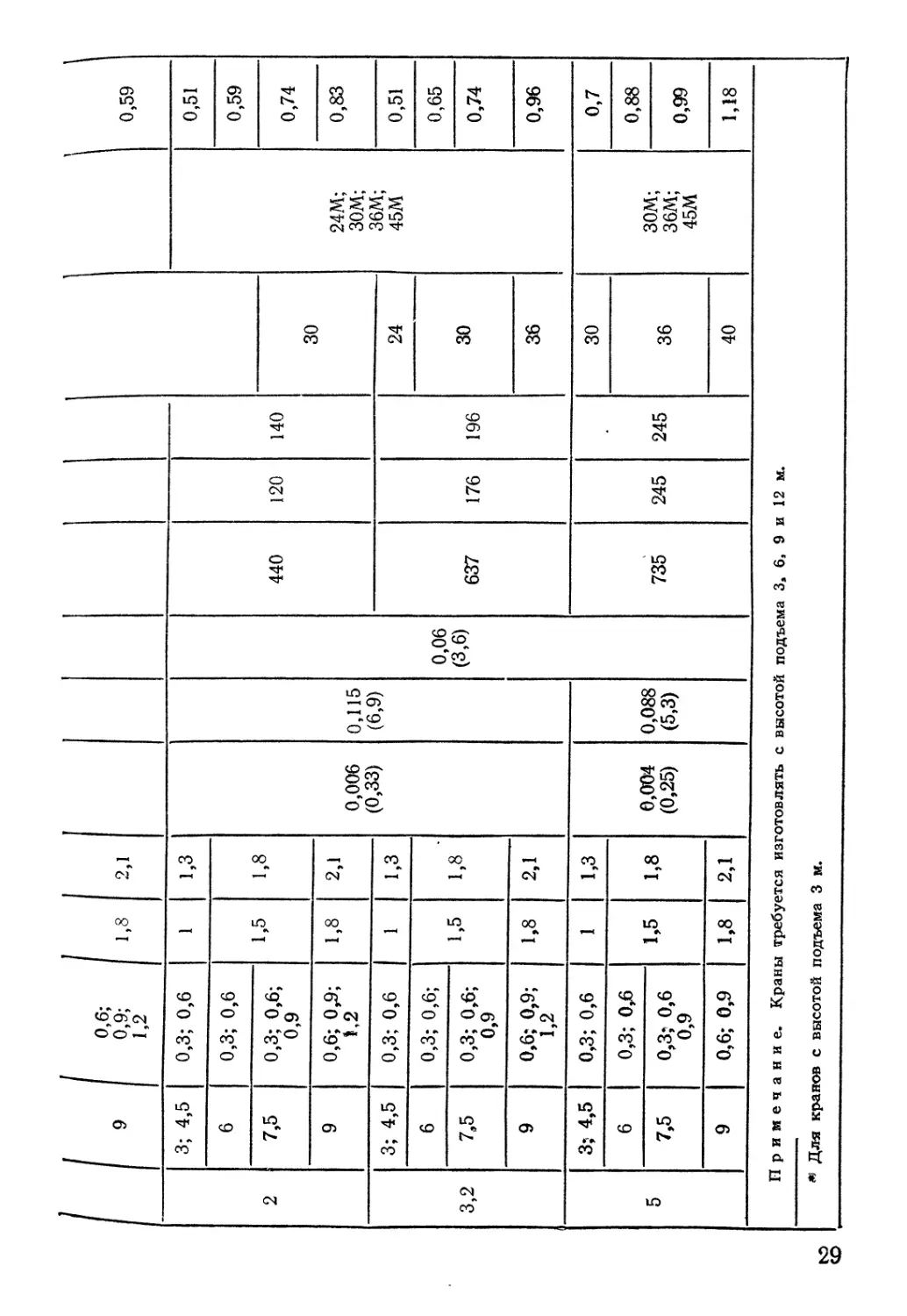

Требования к однобалочным подвесным кранам (рис. IV.2.2)

регламентированы ГОСТ 7890—84 при грузоподъемности от 1 до

5 т. Эти краны могут быть одно- и двухпролетными. Однопролет-

ные краны выполняют длиной от 3,6 до 18 м, двухпролетные —

от 16,2 до 27 м. Длины консолей принимаются кратными 0,3 м

24

IV.2.1. Пролеты мостовых кранов (ГОСТ 534—78)

1 пролеты кранов, м, при грузоподъемности, т

до 50 включительно

4,5; 7,5; 10,5; 13,5;

16,5; 19,5

от 63 до 125

включительно

10; 13; 16; 19;

22; 25; 28; 31

свыше 125

9,5; 12,5; 15,5;

18,5; 21,5; 24,5;

27,5

Пролеты кранов, м, при грузоподъемности, т

до 50 включительно

1 22,5; 25,5; 28,5;

31,5; 34,5

от 63 до 125

включительно

34

свыше 125

30,5; 33,5

Примечания. 1. При наличии прохода вдоль подкрановых путей пролет кранов грузоподъемностью до 50 т включительно

уменьшается на 0,5 м. 2. Размеры 13,5; 19,5; 25,5 и 31,5 м и соответствующие им в других группах применять не рекомендуется.

IV.2.2. Технические характеристики мостовых опорных однобалочных кранов с ручным приводом (ГОСТ 7075—80)

ел

подъемность, т

3,2

5

пролет,

м'

4,5; 7,5

10,5

4,5; 7,5

10,5

13,5

16,5

База

крана,

м

1.2

1,6

1,6

2,1

Ширина

крана,

м,

НС более

1,7

2,1

2,2

2,7

Скорость, м/с (м/мин)

подъема

груза

0,005 (0,3)

0,004 (0,25)

передвижения

тали

0,115 (6,9)

0,088 (5,3)

крана

0,078 (4,7)

0,082-(4,9)

Тяговое усилие, Н

механизма

подъема

650

750

механизма

передвижения

талм

176

196

крана

98

147

Масса

крана, т,

не более

0,67—0,88

0,83—1,1

1,5

2,04

! 2,33

i S

05

Продолжение табл. IV.2.2

подъемность, т

8

Пролет,

м

4,5; 7,5

10,5

13,5

16,5

База

крана,

м

1,8

2,1

Ширина

крана,

м,

не более

2,5

2,7

Скорость, м/с (м/мин)

подъема

груза

0,0025 (0,15)

передвижения

тал^!

0,093 (5,6)

крана

0,083 <5)

Тяговое усилие, Н

механизма

подъема

750

механизма

передвижения

,тали

245

крана

196

Масса

крана, т,

не более

1,34—1,61

2,06

2,53

2,84

Примечания. 1. Высота подъема 12 м. Допускается изготовлять однобалочные краны с высотой подъема 3, 6 и 9 м. 2. Тип

подкранового рельса железнодорожного — Р24 по ГОСТ 6368—82, специального — квадрат 50 по ГОСТ 2591—71, СтЗ по

ГОСТ 535 — 79.

IV.2.3.

0)

12,5

1 20

п

Технические

пролет, м

7,5; 10,5;

13,5; 16,5

римечани

характеристики мостовых опорных двухбалочных кранов с

S

со"

!Х!

со

а

iS

со

со

со

из

3,5

со

X

со о

а: К

о

са>о

к

к <и

as

4,2

Скорость, м/с (м/мин)

подъема

груза

0,0012

(0,07)

передвижения

тали

0,055

(3,3)

крана

0,045

(2,7)

Тяговое усилие, Н

механизма

подъема

343

470

механизма

передвижения

тали

196

274

крана

274

274

ручным приводом (ГОСТ 7075—80)

Тип подкранового рельса

железнодорожного

Р43 ПО

ГОСТ 7173—54

специального

Квадрат 60 по

ГОСТ 2591—71,

СтЗ по

ГОСТ 535—79

е. Высота подъема 12 м. Допускается изготовлять двухбалочные краны с высотой подъема 14, 16, 18 и

Масса

крана, т,

не более

5,6—8,2

5,9—8,5

20 м.

и-находятся в пределах 0,3—1,5 м. Высота подъема от 6 до 32 м.

Скорость (м/с): подъема груза—0,125 и 0,13; передвижения

тали — 0,33 и 0,4; передвижения крана — 0,5.

Номера профилей двутавровых балок для кранового пути

принимают по ГОСТ 19425—74: для кранов грузоподъемностью 1 и

2т — 24М, ЗОМ, 36М; для кранов грузоподъемностью 3,2 и 5 т —

ЗОМ, 36М, 45М.

Конструктивная масса однобалочных кранов с электрическими

талями по ГОСТ 22584—77 с высотой подъема 6 м приведена на

рис. IV.2.1, б. Управление краном осуществляется с пола^

а) 9

*1

3

2.

1

—-^

"^^

"УГ

^

^

2

бр

1Х^

4Д 7,S 70,5 Ц5 16,5 Ц5 22,5 25J5 28,5

Пролет Ирана, м

21 24 17

Длина ИранаjM

Рис, IV.2.1. Конструктивная масса мостовых электрических однобалочных кранов (кран-

балок) грузоподъемностью от 1 до 5 т: а — опорных (с управлением из кабины); б — под*

весных

Краны: однопролетные; —* — — двухпролетные

При грузоподъемности более 10 т подвесные краны выполняют

двухбалочными со специальными грузовыми тележками,

перемещающимися по нижним поясам несущих балок мостов. Общая

длина многопролетных кранов может достигать 100 м.

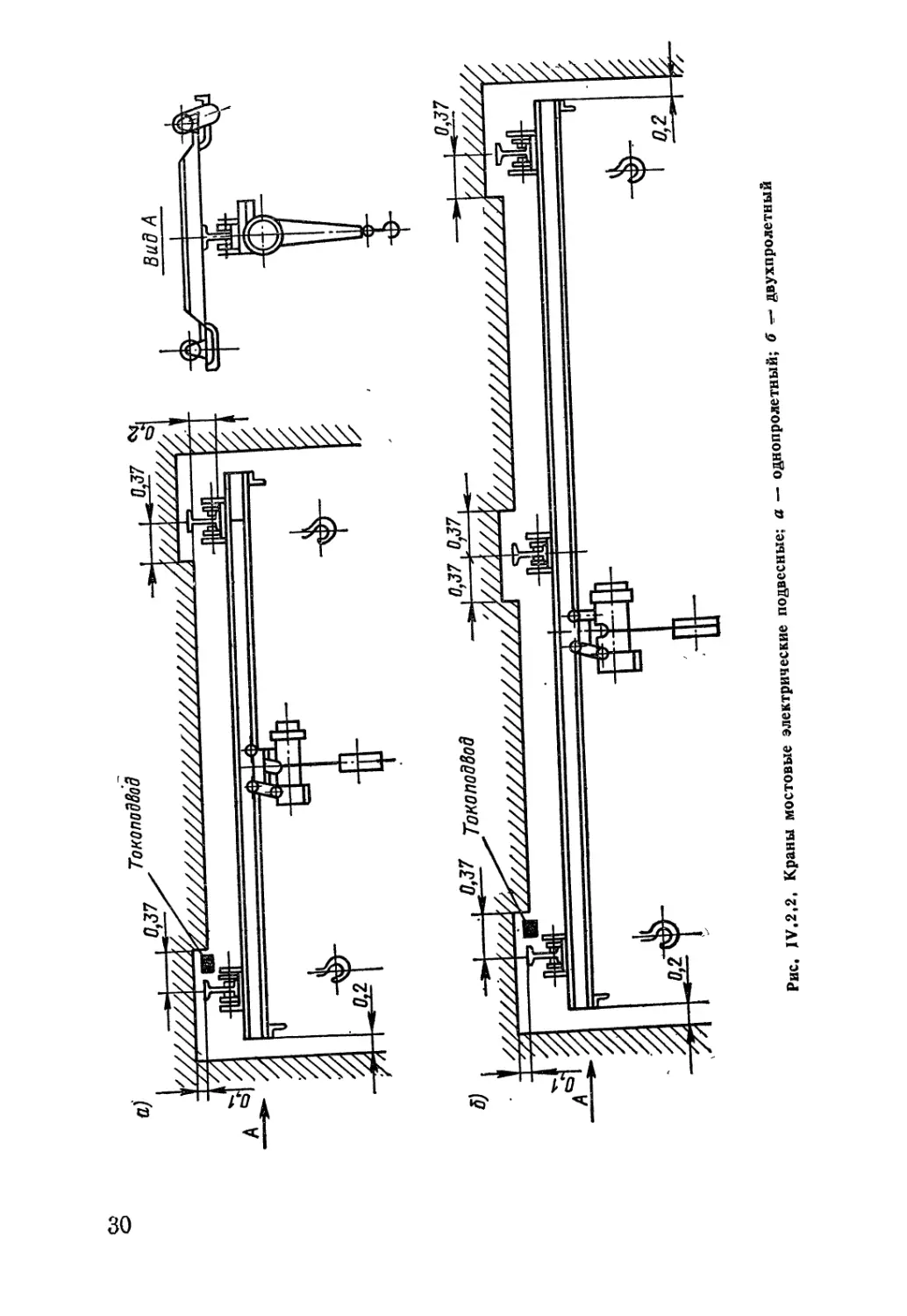

Крюковые опорные двухбалочные краны регламентированы

ГОСТ 25711—83 (грузоподъемность 5—50 т), ГОСТ 6711—86

(грузоподъемность 80—500 т) и ГОСТ 24378—80 (технические

условия).

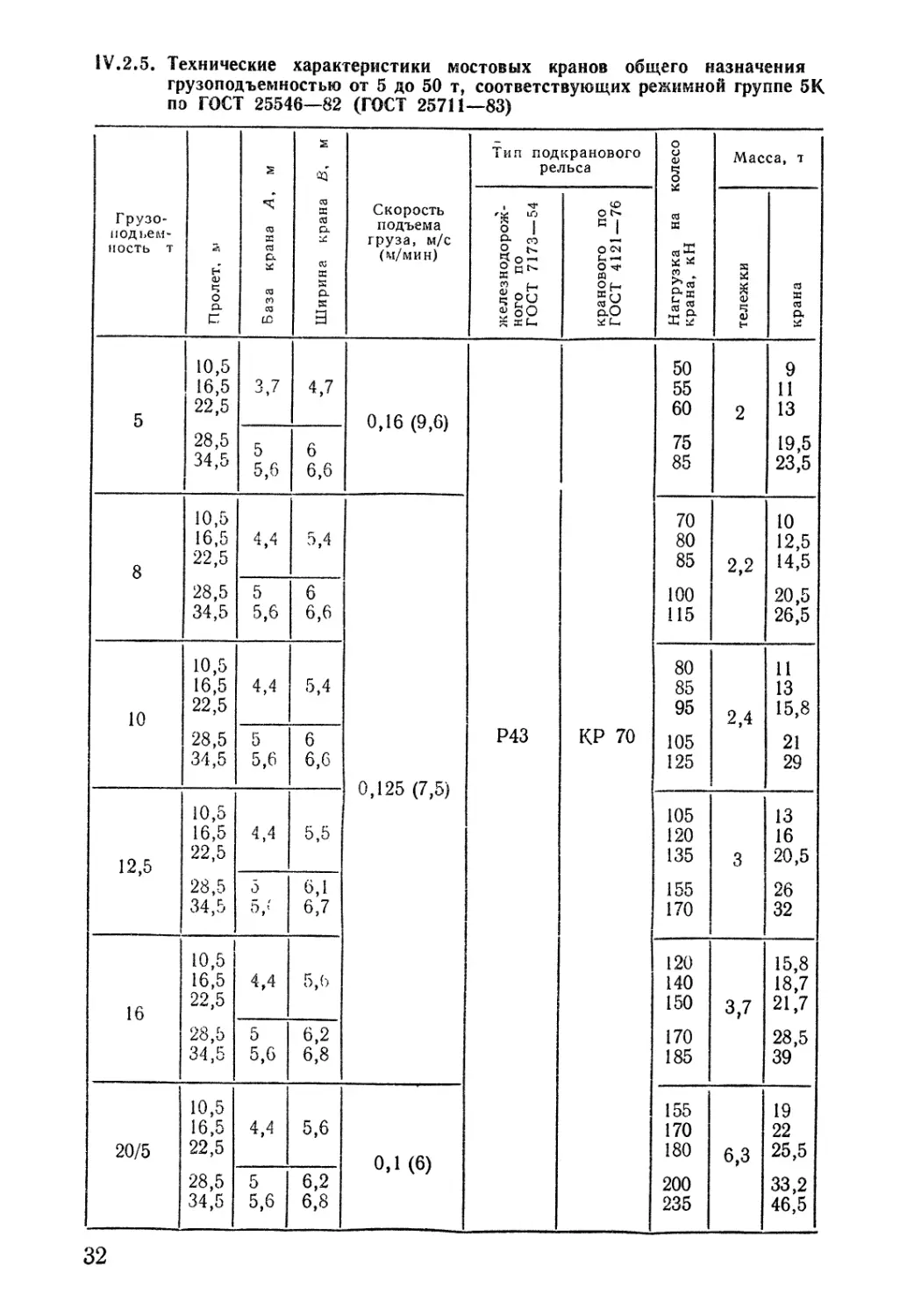

Технические характеристики мостовых электрических двух-

балочных кранов наиболее распространенной режимной группы

5К по ГОСТ 25546—82 грузоподъемностью 5—50 т (рис. IV.2.3, а)

приведены в табл. IV.2.5, кранов грузоподъемностью 80—500 т

(рис. IV.2.3, б) — в табл. IV.2.6.

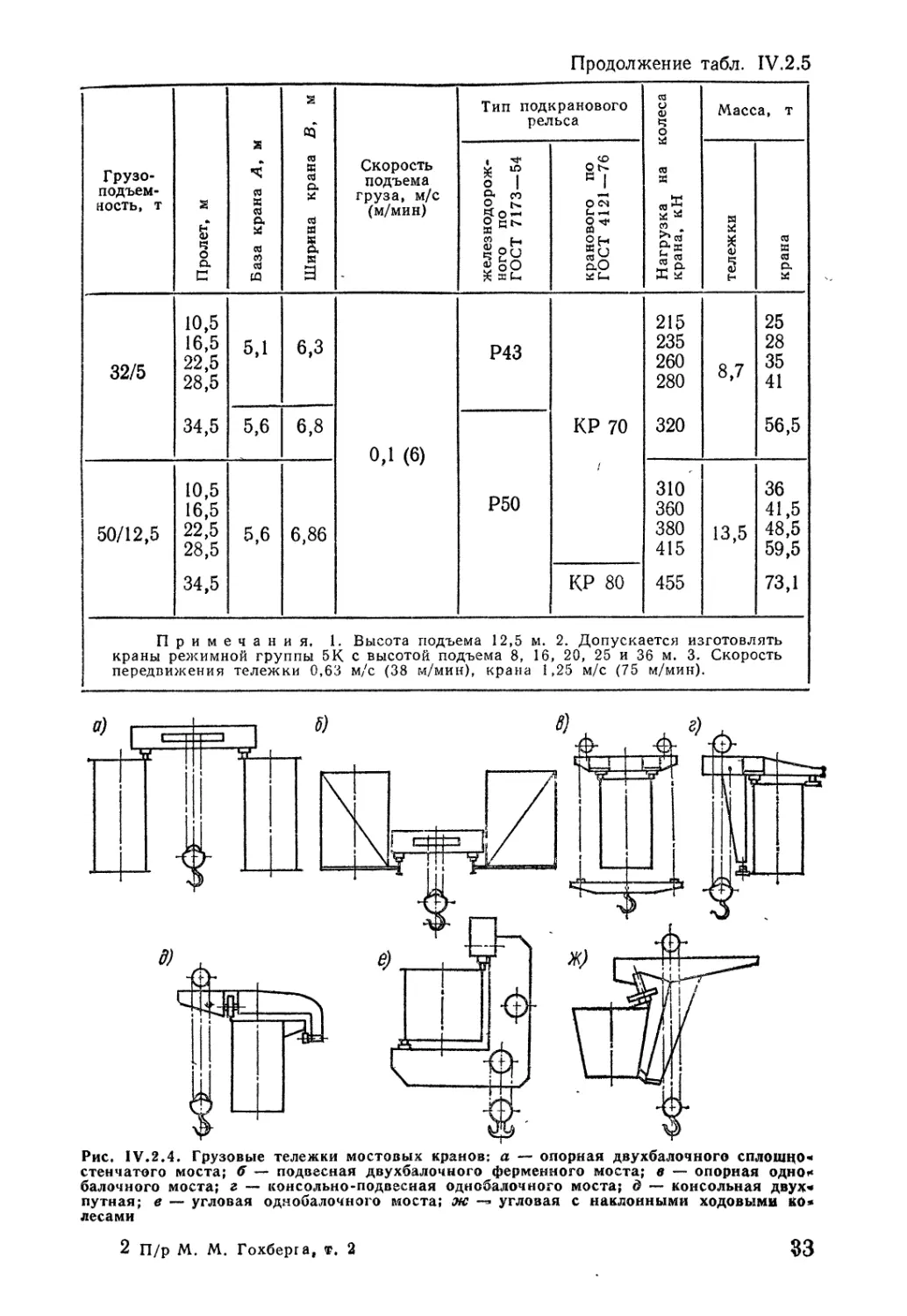

Грузовые тележки двухбалочных кранов (рис. IV.2.4, а, б)

выполняют преимущественно опорной конструкции. Они имеют

один или два механизма подъема о крюковыми подвесками и

механизм передвижения (рис. IV.2.5). Применяют грузовые те-

лежки облегченной конструкции, имеющие меньшие массу и

габаритные размеры (рис. IV.2.5, в). В таких тележках барабан

подъема располагается на одной оси с холостыми колесами

механизма передвижения и выполняет роль поперечины, соединяющей

продольные балки. Предусматривается возможность работы меха-

27

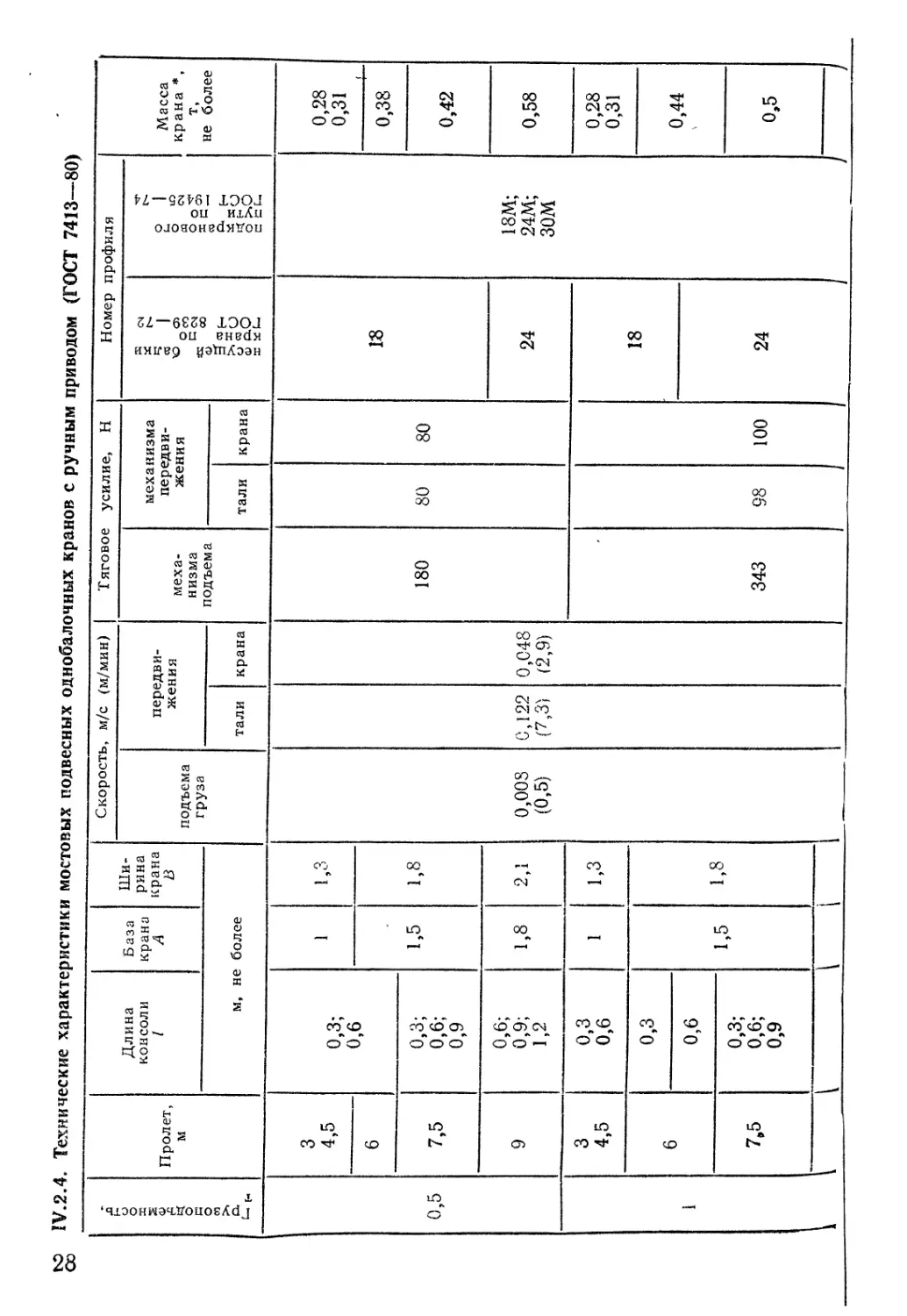

^ IV.2.4. Технические характеристики мостовых подвесных однобалочных кранов с ручным приводом (ГОСТ 7413—80)

сю

н

о

а

1 U н

0,5

1

1

Пролет,

м

3

4,5

6 1

7,5

9

1 3

4,5

6

7,5

Длина

консоли

База

крана

А

Ширина

крана

В

м, не более

0,3;

0,6

0,3;

0,6;

0,9

0,6;

0,9;

1,2

0,3

0,6

0,3

0,6

0,3;

0,6;

0,9

1

1,5

1,8

1

1,5

1 1 i

1,3

1,8

2,1

1,3

1,8

1

Скорость, м/с (м/мин)

подъема

груза

0,008

(0,5)

1

передвижения

тали

0,122

1

крана

0,048

Г2,9)

Тяговое усилие, Н 1

механизма

подъема

180

343

механизма

передвижения

тали

80

98

крана

80

100

Номер профиля 1

^ 1

«S 1

Осо

т

24

18

24

« ^

о >>0

ecu

18М;

24М;

ЗОМ

Масса

крана *,

т,

не более

0,28

1 0,31

0,38

0,42

0,58

0,28

1 0,31

0,44

0,5

' )

1

2 1

3,2

5

/

9

3; 4,5

6

7,5

9

3; 4,5

6

7,5

9

3;4,5

6

7,5

9

П р и м е ч

* Для кра

1 0,6;

0,9;

1,2 1

0,3; 0,6

0,3; 0,6

0,3; 0,6;

0,9

0,6; 0,9;

*,2

0,3; 0,6

0,3; 0,6;

0,3; 0,6;

0,9

0,6; 0,9;

' 1,2

1 0,3; 0,6

0,3; 0,6

0,3; 0,6

0,9

0,6; 0,9

1,8

1

1,5

i,s

1

1,5

1,8

1

1,5

1,8

2,1 1

1,3

1,8

2,1

1,3

1,8

2.1

1,3

1,8

2.1

0,006

(0,33)

0,004

(0,25)

0,115

(6,9)

0,088

(5,3)

0,06

(3,6)

1

440

637

735

1

120

176

245

1

140

196

245

1

30

24

30

36

1 30

36

40

\

24М;

ЗОМ;

36М;

45М

ЗОМ;

36М;

45М

0,59

0,51 1

0,59 1

0,74

0,83 1

0,51 1

0,65 1

0,74 1

0,96 1

0,7

0,88 1

0,99

1,18 1

а н и е. Краны требуется изготовлять с высотой подъема 3» 6, 9 и 12 м.

жш с высотой

подъема

3 м.

i^^^^H-

х\\\\\ч\\\\\\\\чк

4

3

1.

о*

"^^^ш^

IT*

30

у///^/////л^у/(//лу/////////////////////Л^^^^^

Вид в

.-^Т^

ПК

Лйт]

Щ

ш

Рис. IV.2.3. Краны мостовые электрические двухбалоч-

ные общего назначения: а—грузоподъемностью 5 —^

50 т (см. табл. IV.2.5); <7—грузоподъемностью 80—»

500 т (см. табл. IV.2.6)

Вид В

о

t ft

Р Р Pi Pf

Слет/- ходооых колес

Pi Р

iV.2.5. Технические характеристики мостовых кранов общего назначения

грузоподъемностью от 5 до 50 т, соответствующих режимной группе 5К

по ГОСТ 25546—82 (ГОСТ 25711—83)

Грузо-

1 подьем-

иость т

5

8

10

12,5

16

20/5

5

Н

а)

о

С

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

34,5

сз

к

^

со

сз

ее

3,7

5

5,6

4,4

~5

5,6

4,4

~5

5,6

4,4

5

^^/'

4,4

~5

5,6

4,4

""5

5,6

2

та

Ж

(X

'^

(Я

о.

к

в

4,7

6

6,6

5,4

~б

6,6

5,4

~6

6,6

5,5

"бТ

6,7

5,(>

Т^

6,8

5,6

Ti"

6,8

Скорость

подъема

груза, м/с

(м/мин)

0,16 (9,6)

0,125 (7,5)

0,1(6)

Тип подкранового

рельса

1 ■*

О 1

1 §«^

Р43

со

о <N

КР 70

о

о

0)

О

и:

^?

со

£2

50

55

60

75

85

70

80

85

100

115

80

85

95

105

125

105

120

135

155

170

120

140

150

170

185

155

170

180

200

235

Масса, т

с:

н

2

2.2

2,4

3

3,7

6,3

S {

о.

^ i

9

11

13

19,5

23,5

10

12,5

14,5

20,5

26,5

И

13

15,8

21

29

13

16

20,5

26

32

15,8

18,7

21,7

28,5

39

19

22

25,5

33,2

46,5

32

подъемность, т

32/5

i 50/12,5

п

краны F

передви

г

S

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

34,5

р и М €

еж ИМИ

жения

2

•^^

»

сх

(Л

b.l

5,6

5,6

5 ч а н

ой гру

тележ

S

ai"

се

а

§.

6,3

6,8

6,86

и я. 1

ппы 51

ки 0,6

Скорость

подъема

груза, м/с

(м/мин)

0,1 (6)

. Высота подъ(

< с высотой по

3 м/с (38 м/ми1

Продолжение

Тип подкранового

рельса

1 1 -Ф

о 1

9* со

Р43

Р50

ша 12,5 м.

и,ъема 8, 16

i), крана 1

0^

"^ 1

0<N

So

аО

КР70

КР 80

о

4)

S

СО

а

се rj

со

>>се

215

235

260

280

320

310

360

380

415

455

табл.

IV.2.5

Масса, т

а

<и

8,7

13,5

со

а

со

25

28

35

41

56,5

36

41,5

48,5

59,5

73,1

2. Допускается изготовлять |

, 20, 25 и 36 м. 3.

,25 м/с (75

м/мин)

Скорость

Рис. IV.2.4. Грузовые тележки мостовых кранов: а — опорная двухбалочного сплош1][0<«

стенчатого моста; б — подвесная двухбалочного ферменного моста; в — опорная одно**

балочного моста; г •— консольно-подвесная однобалочного моста; д — консольная двух«

путная; е — угловая одяобалочного моста; хс -^ угловая с наклонными ходовыми йО*

лесами

2 П/р М. М. Гохберга, т. 2

83

8 7 6 5^3

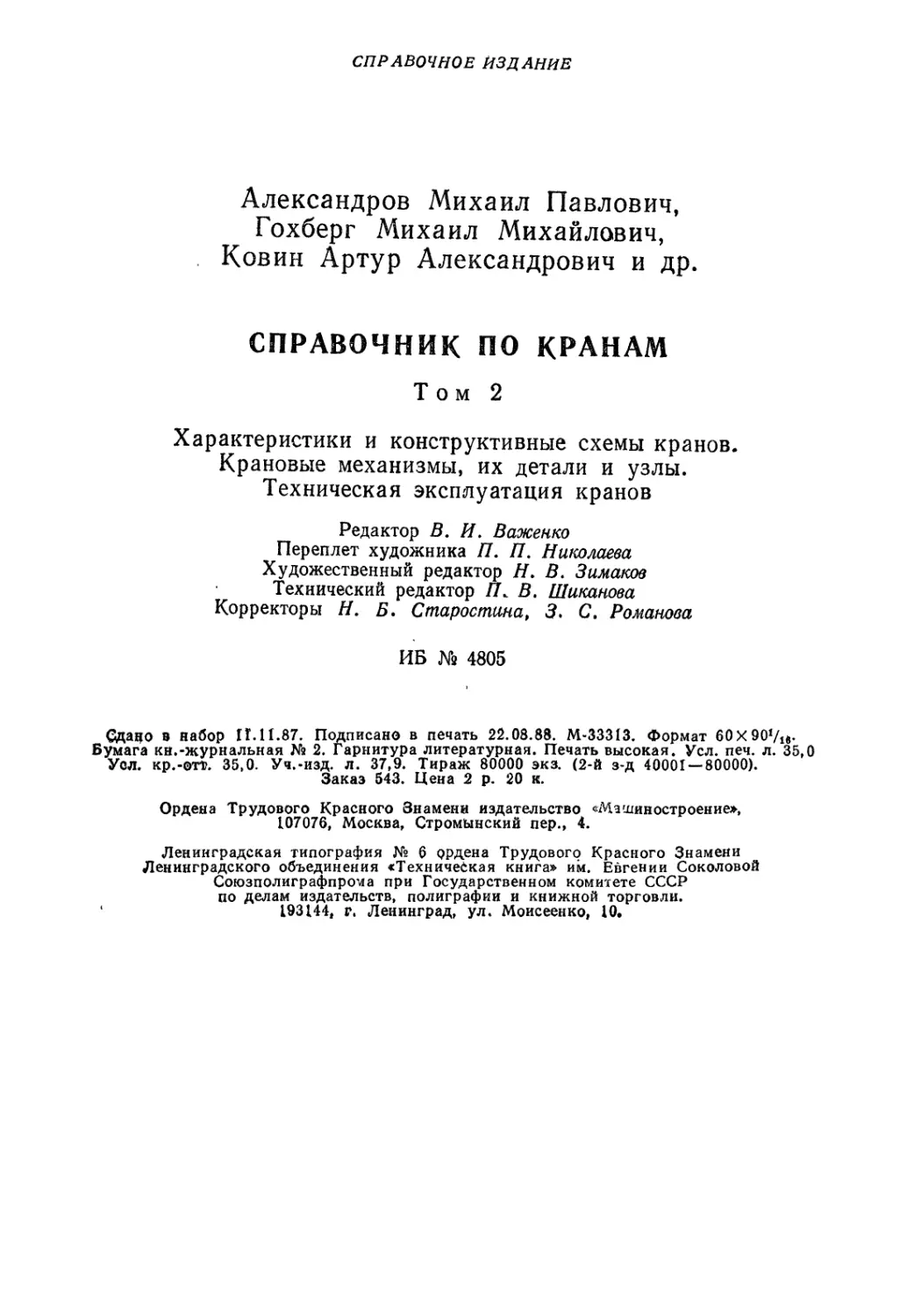

Рис. IV.2.5. Схема расположения

механизмов на грузовой тележке дзухбалочного

мостового крана:

а — крюковая тележка с одним механизмом

подъема

1 — редуктор подъема; 2 — тормоз

подъема; 3 — электродвигатель подъема; 4 —

барабан подъема; 5 — редуктор

передвижения; 6 — двигатель передвижения; 7 —

ходовое колесо; 8 — рама, 9 — ка€елъиый

барабан (для магнитной ележки)

б — крюковая тележка с двумя механизмами подъема

1 — редуктор главного подъема; 2 — тормоз главного подъема; 3 — двигатель главного

подъема; 4 — барабан главного подъема; .5 — барабан вспомогательного подъема; 6 —'

редуктор вспомогательного подъема; 7 — тормоз; 8 —- двигатель передвижения; 9 —-

ходовое колесо; 10 — двигатель вспомогательного подъема; // — рама

в — тележка облегченной конструкции

1 — барабан подъема; 2 — блоки верхней обоймы полиспаста, 3 — двигатель подъема;

4 — продольные балки рамы тележки; 5 — двигатель передвижения

1

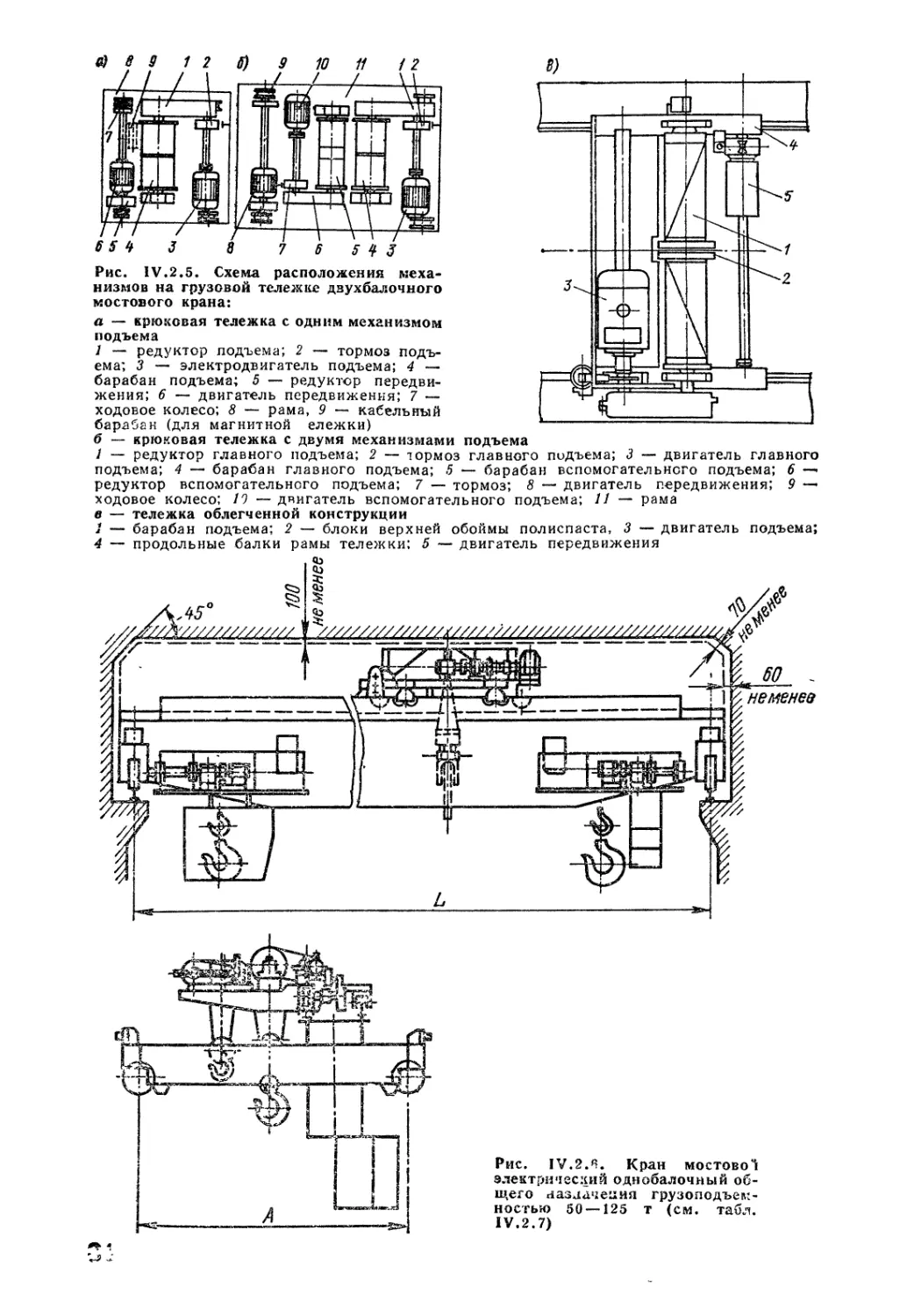

Рис. IV.2.е. Кран М0СТ0В01

электрический однобалочный

общего аазаачеаия грузоподъег.-

ностью 50 — 125 т (см. табл.

IV,2.7)

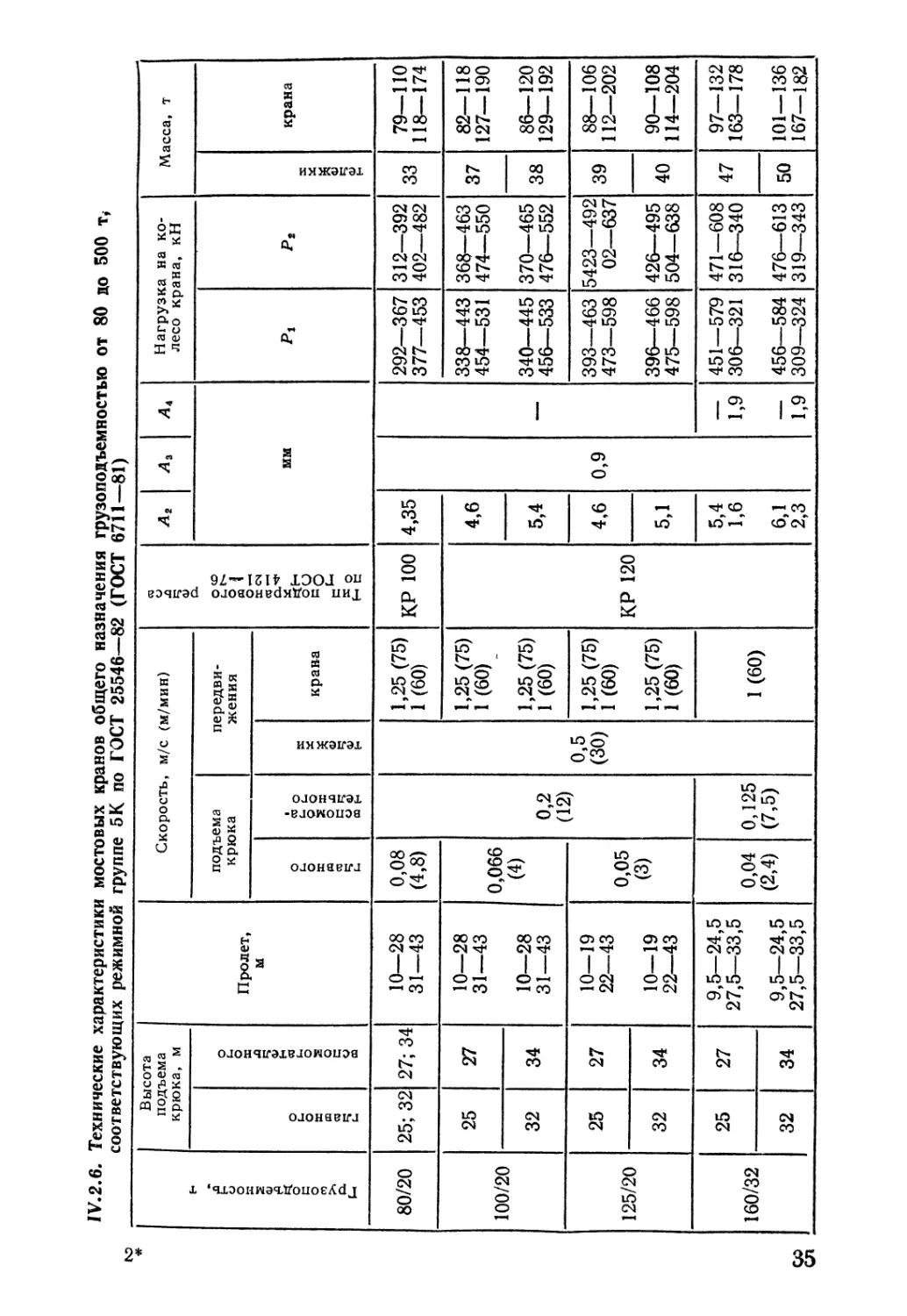

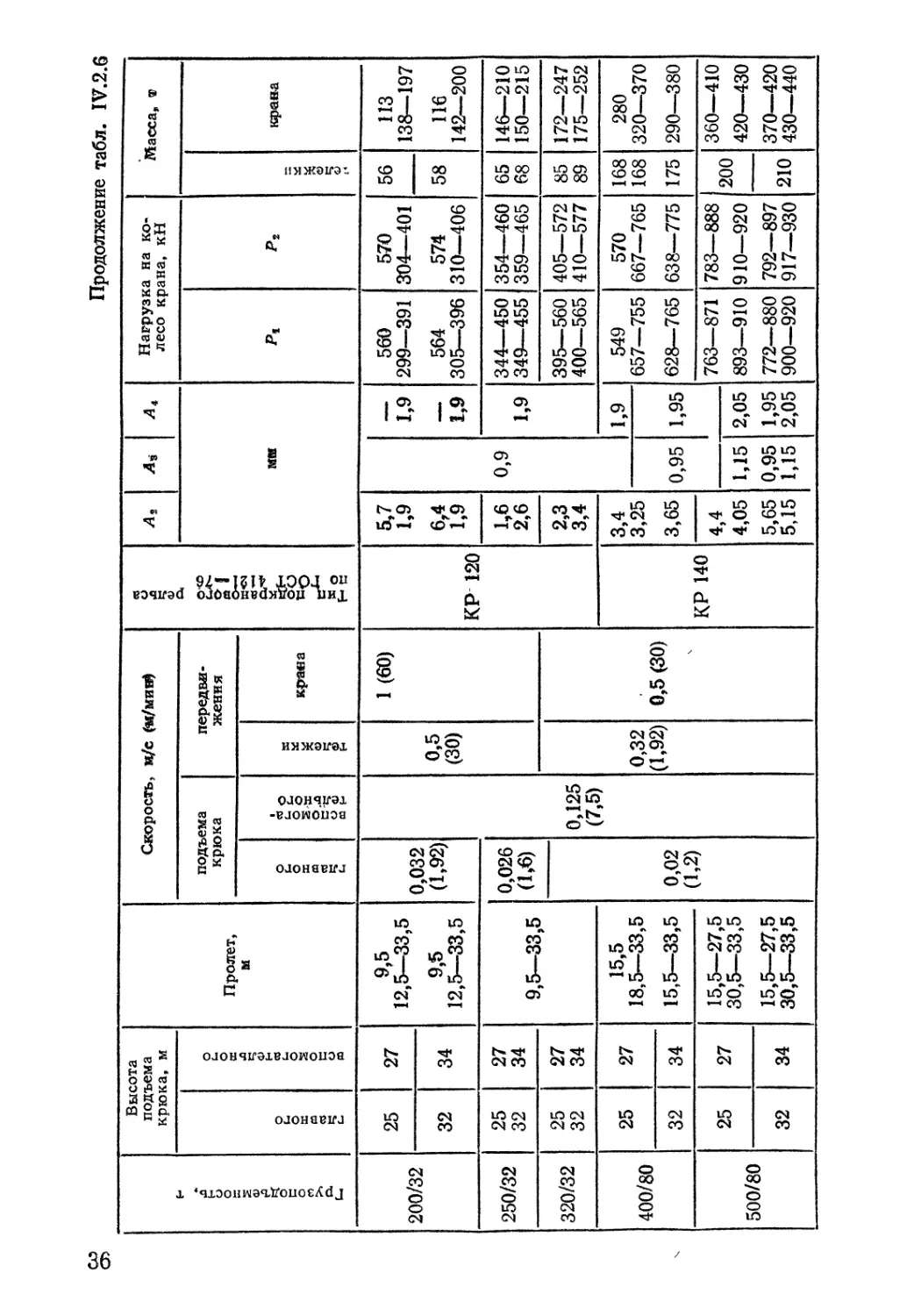

IV.2,6.

1 2

О

p.

u

80/20

100/20

125/20

160/32

Технические характеристики

соответствующих режимной

' Высота

подъема

крюка, м

о

U

о

а

п

5

25; 32

25

32

25

32

25

32

о

(-.

о

я

л

<и

н

«J

(-.

о

о

с

<->

27; 34

27

34

27

34

27

34

пролет,

м

10—28

31—43

10—28

31—43

10—28

31—43 1

10—19

22—43

10—19

22—43

9,5—24,5

27,5—33,5

9,5—24,5

27,5—33,5

мостовых кранов общего назначения грузоподъемностью от 80 до 500 т,

группе 5К по ГОСТ 25546—82 (ГОСТ 6711—81)

Скорость, м/с (м/мин)

подъема

крюка

о

(-.

о

к

СЗ

5

0,08

(4,8)

0,066

(4)

0,05

1 (3)

0,04

(2,4)

СО о

SS X

2 «л

о ф

со н

0,2

(12)

0,125

(7,5)

передвижения

0,5

(30)

Крана

1,25(75)

1(60)

1,25 (75)

1(60)

1,25 (75)

1(60)

1,25 (75)

1(60)

1,25(75)

1(60)

1(60)

го

Л

t5 1

0)

сх

о ^

о J 1

« *

«ь

А,

А,

А,

мм

КР 100 4,35

КР 120

4,6

5,4

4,6

5,1

5,4

1 1,6

6,1

2,3

0,9

—

1,9

1,9

Нагрузка на

колесо крана, кН

Pi

292—367

377—453

338—443

454—531

340—445

456-533

393—463

473—598

396—466

475—598

451—579

306—321

456—584

309—324

Pt

312—392

402—482

368—463

474—550

370—465

476—552

5423—492

02—637

426—495

504—638

471—608

316—340

476—613

319—343

Масса, т 1

S

i

33

37

38

39

40

47

50

крана 1

79—110

118—174

82—118 1

127—190

86—120

129—192

88—106 1

112—202

90—108

114—204

97—132 1

163—178

101—136

167—182

98

сл

о

о

1 00

о

со

СО

1 Ю

сл

ю

СО^-» СО^

О СЛ ОСЛ

п п

сою сою

COS СО-Ч

СП сл слЪт

>(^

о

о

00

о

со

ю

со

4^

ю

сл

ю

СП 00

г г S

й й="

Ъ| Ъ1

со

ю

о

Со

ю

со ю

ЮСП

сою

ю

ё?

о

со

ю

со ю

юсл

сою

со

т

со

со

сл

—чО

оью

1

'^о

toco

юю

р

"ся

'Со

' 3

1 ^

XJ

1 *^

о

1 s^^ ^ ^

1 ►-» о> о >^*^

1 сл сл сл

1 »—о J-

1 сл сл сл

1 i^M^ i^

осо Ъ

1 сл сл сл

со coco

0> Ю й:»'

СП СП

р

"со

сл

н-

со

сл

1 со--! 00 "^

0-<1 со СП

rrrfi

1 сооо со 00

юоо ^ -^

оо о ь-

со^ ^ ^ 1

н-со S 00

rrr г

gg й 8

О-^ о 00

ю i

1 ^ 1

ю

о

1 нй^ со й::». со 1

С0->1 Ю 05

ff f г

4^ фк »(ь. ф.

Й5».Ю со ь-

оо о о

слю

-'СЛ

сою

^со

ю^—

OiOi

ю

о

о

со

ю

со

ю

со

1 |__^

ю

сл

со^

со

сл

5Й

ю

н>»

ю

• сл

со^

со

сл

1 .-vO

Го

coco

1 ^Зьэ

'со о

О^ЛП

W сл

Я5

tsD

о

ь-О^

1о^

Н-*

1

CO-vJ

о

—

^

о <л

ю сл

00 -^jcn

г 1 ё

^ -ч

CD сл

сл сл

о> сг> 1

со (Л

г щ

^ ^

■^ О)

сл сл

^ 050^

сл 00 00

ю со 1

со Ю

о рю

со со

00 «ч

о о

н*

со

^(^СО

осо

П"

слеп

GiOi

ело

><:^ hP».

— о

п

сл сл

^ -^

-ч ю

00 ОС

СОСЛ

К-» >—* 1

■^г^

сл ю

1 1

юю

сл Hii'

ю ^

00 со 1

►^^1^4:^

Г\\

i4^4S».

слсл

ело

coco

слсл

ft

ьрь. ^

<ла

ело 1

00 сл

•—н-

СЛ4^

п\

юю

сл о

и» 1

<о »

со

о

rs

со

§?

С5

г§

1^

о

а>

сл

00 1

^

^

fs

^

о

о

Ь-» 1

ь1

ю

СОСЛ

1 S

со

со

Н"»

§

ГЩ\

ьЙ^

сэ

на

сл

05

>-»

JO

Г5

li~* 1

•■D

^ 1

1 Грузоподъемность»

главного

1 вспомогательного

г

главного

вспомогательного

тележки

Pi

1 1

д

х>

н

•ой

3^

««1

V я

I'S

if

г

ГЗо wj

SfiS

1 D9 Ф о

U -"

1

cf

1

я 1

1 ^

Тип Яодкранового рельса 1

по гост АШ-^и 1

1

'ХЗ

•х»

лслежкп

9

14 1

се. 1

^

Л) in 1

о*в 1

*< 1

?) со 1

со № 1

* р 1

Хо

»* 1

€ 1

X)

1

щ

я

со

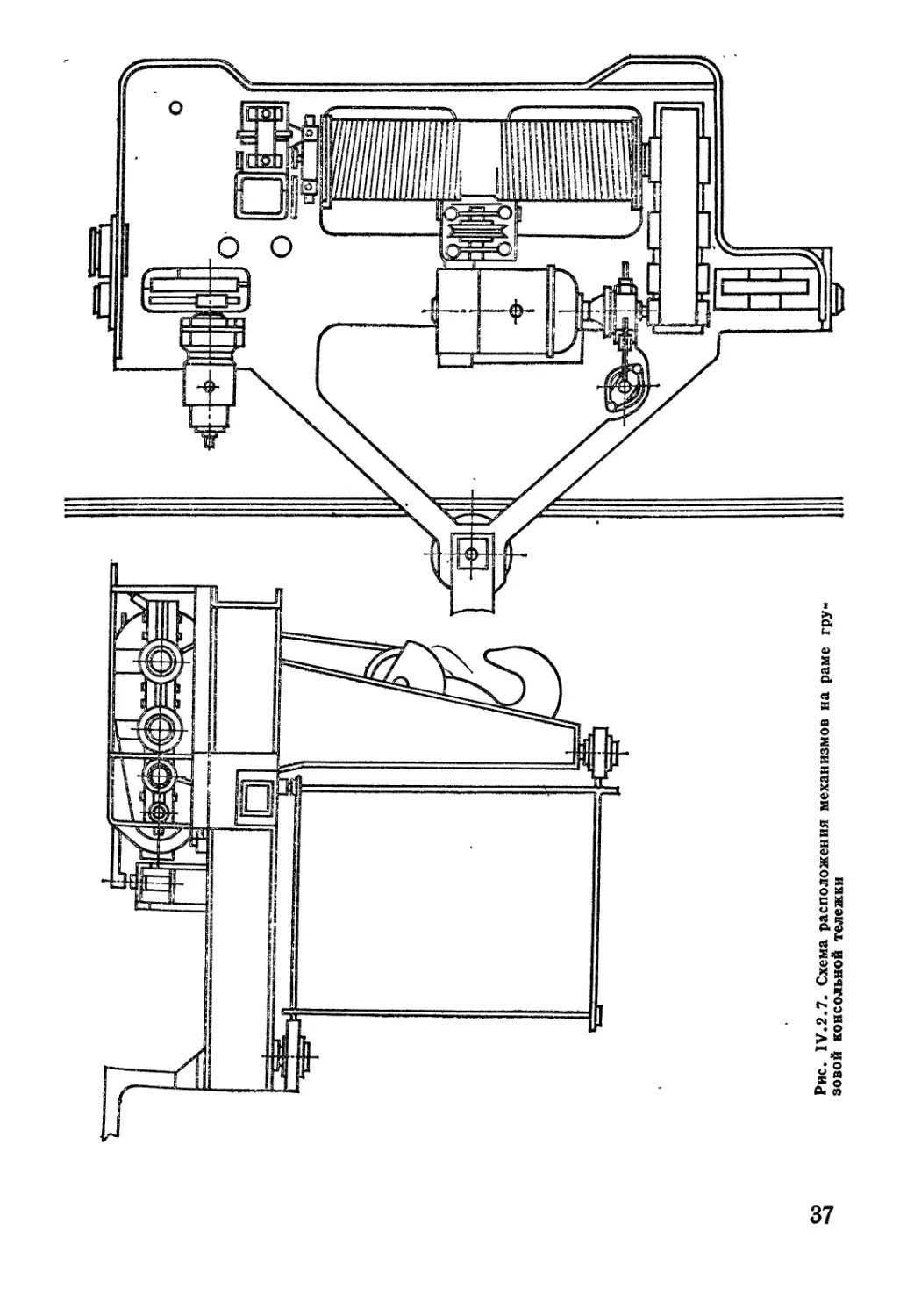

Рис. IV.2.7. Схема расположения механизмов на раме гру»

зовой консольной тележки

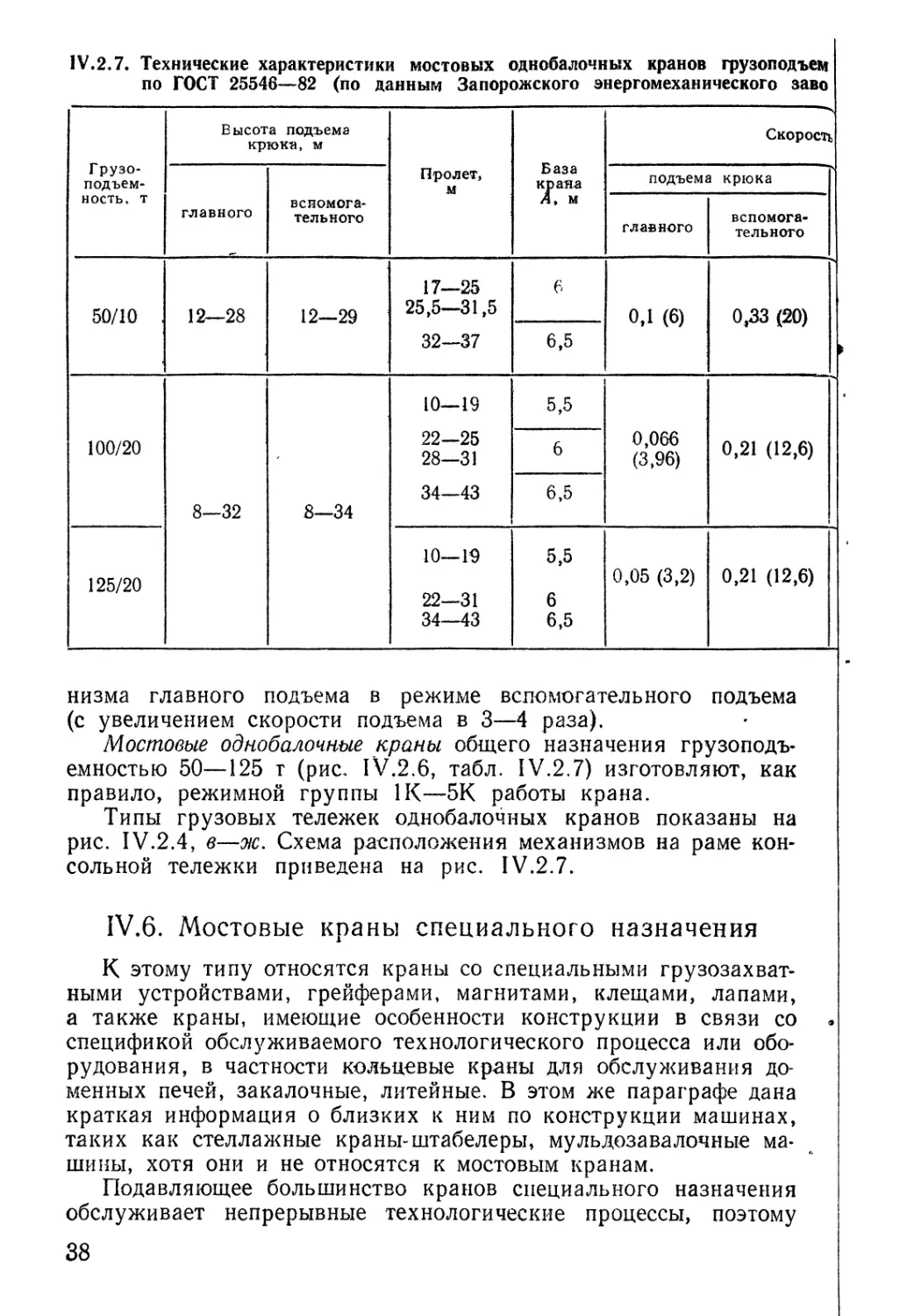

IV.2.7. Технические характеристики мостовых однобалочных кранов грузоподъем

по ГОСТ 25546—82 (по данным Запорожского энергомеханического заве

Грузо-

подъем-

1 ность, т

50/10 ,

1 100/20

125/20

Высота подъема

КрЮК11, М

главного

12—28

8—32

всиомога*

тельного

12—29

В—34

П]>олет,

17—25

25,5—31,5

32—37

10—19

22—25

28—31

34—43

10—19

22—31

34—43

База

краяа

Л, м

6

6,5

5,5

6

6,5

5,5

6

6,5

Скорость

подъема крюка П

главного

0,1 (6)

0,066

(3,96)

0,05 (3,2)

вспомогательного

0,33(20)

0.21(12,6)

0,21 (12,6)

низма главного подъема в режиме вспомогательного подъема

(с увеличением скорости подъема в 3—4 раза).

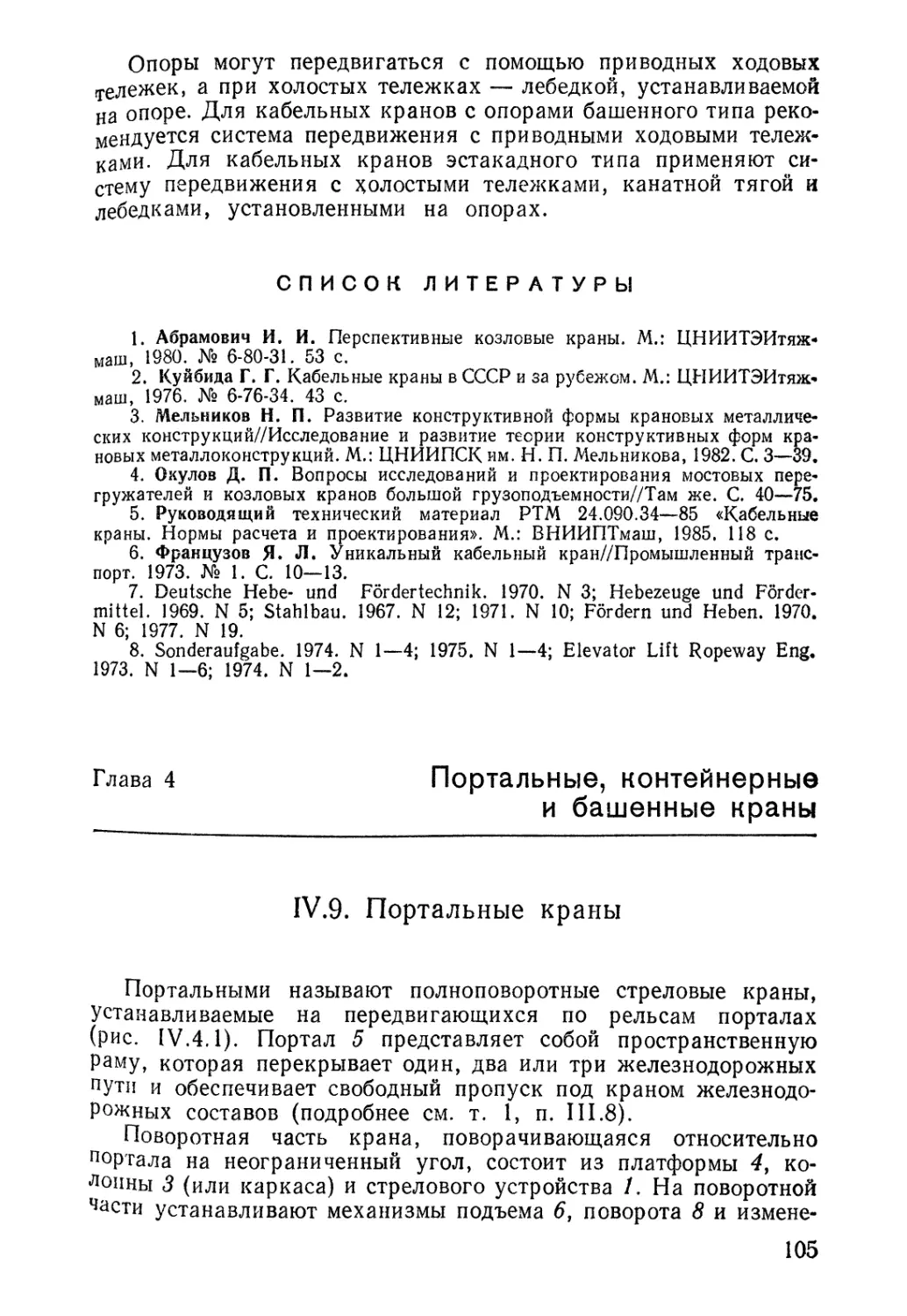

Мостовые однобалочные краны общего назначения

грузоподъемностью 50—125 т (рис. IV.2.6, табл. IV.2.7) изготовляют, как

правило, режимной группы 1К—5К работы крана.

Типы грузовых тележек однобалочных кранов показаны на

рис. IV.2.4, в—ж. Схема расположения механизмов на раме

консольной тележки приведена на рис. IV.2.7.

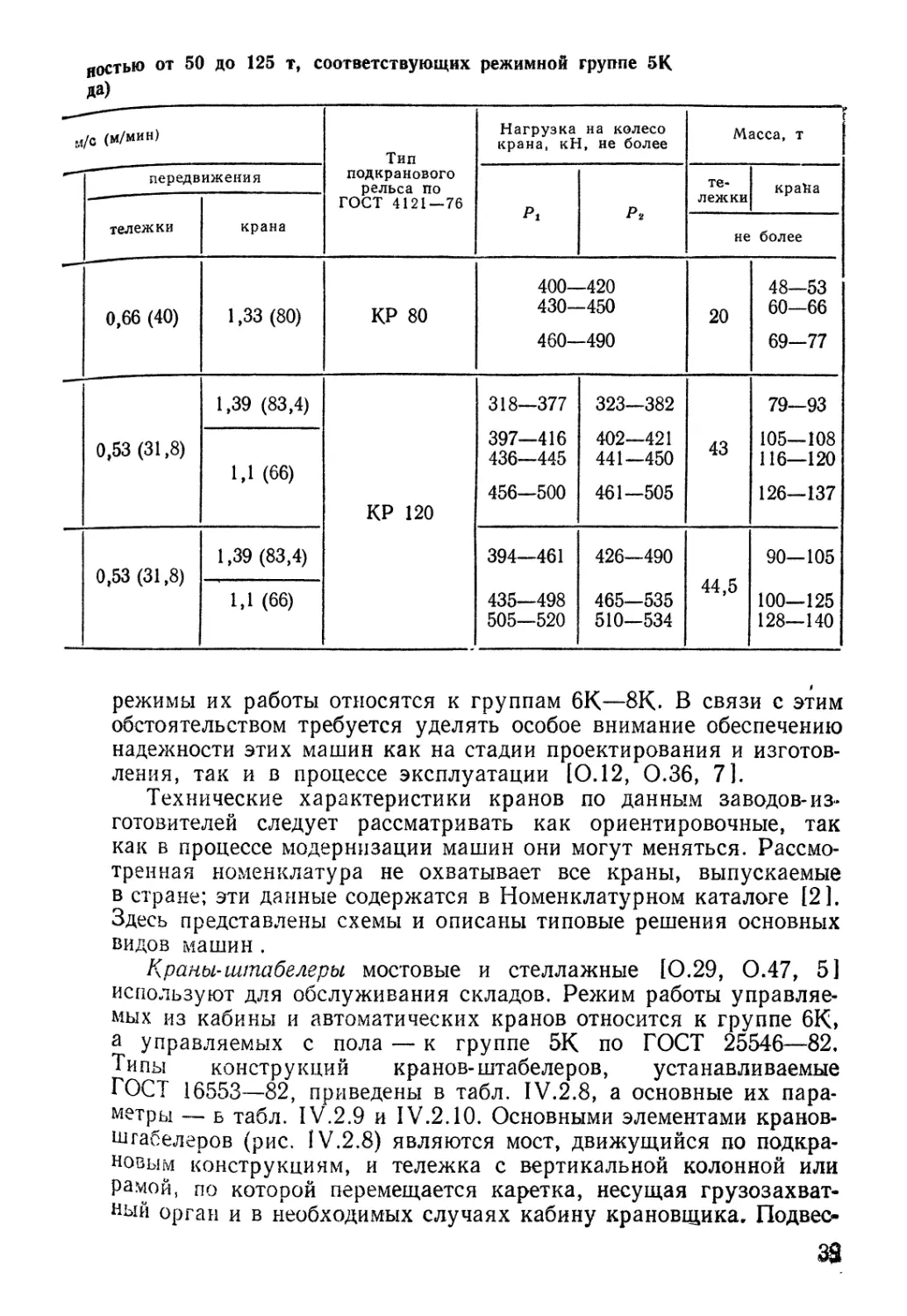

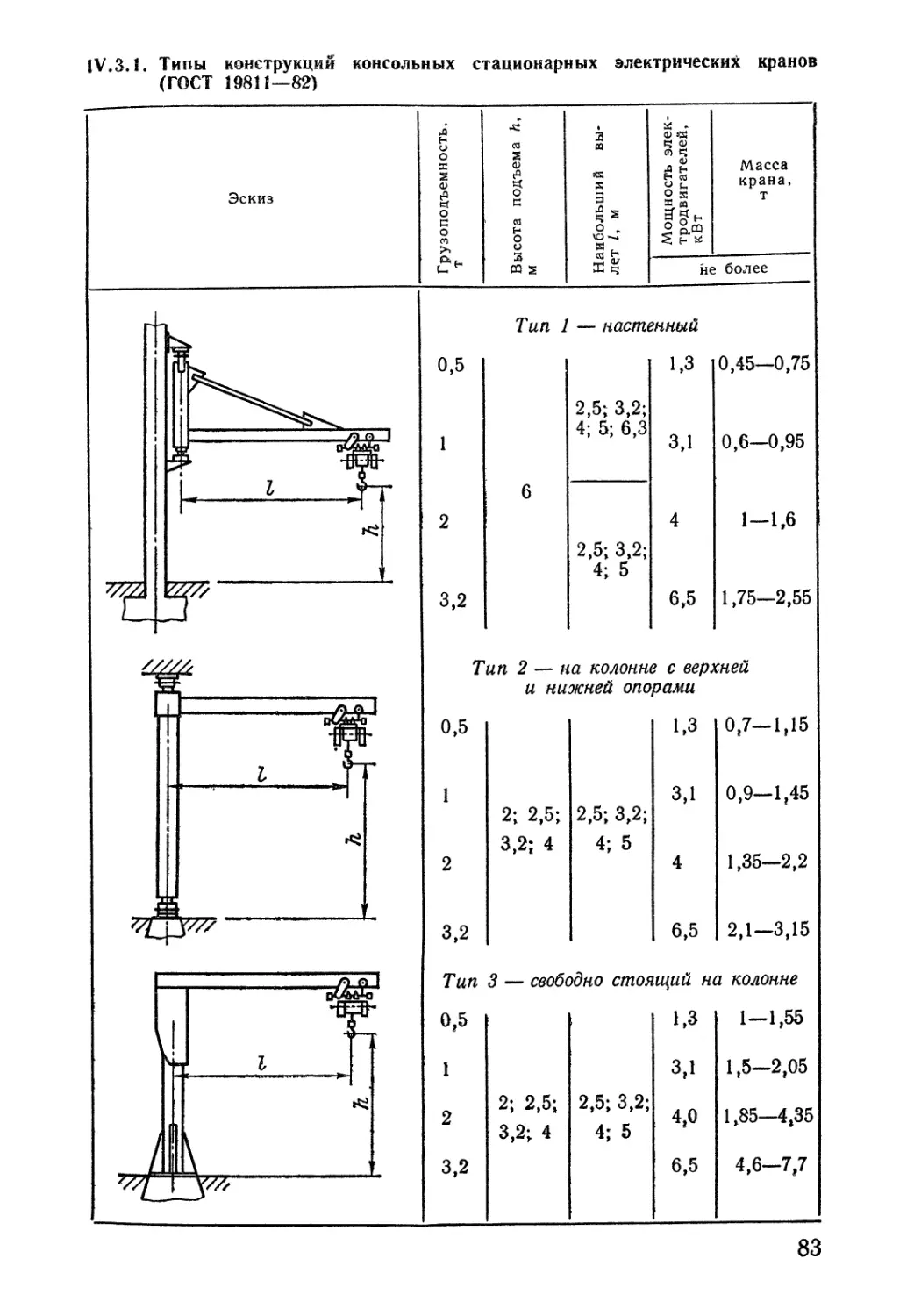

IV.6. Мостовые краны специального назначения

К этому типу относятся краны со специальными

грузозахватными устройствами, грейферами, магнитами, клещами, лапами,

а также краны, имеюише особенности конструкции в связи со

спецификой обслуживаемого технологического процесса или

оборудования, в частности кольцевые краны для обслуживания

доменных печей, закалочные, литейные. В этом же параграфе дана

краткая информация о близких к ним по конструкции машинах,

таких как стеллажные краны-штабелеры, мульдозавалочные

машины, хотя они и не относятся к мостовым кранам.

Подавляющее большинство кранов специального назначения

обслуживает непрерывные технологические процессы, поэтому

38

достью от 50 до 125 т, соответствующих режимной группе 5К

м

/с (м/мин)

передвижения

тележки

0,66 (40)

0,53(31,8)

0,53(31,8)

крана

1,33(80)

1,39 (83,4)

1,1 (66)

1,39(83,4)

1,1 (66)

Тип

подкранового

рельса по

гост 4121—76

КР 80

КР 120

Нагрузка на колесо

крана, кН, не более

Pi

Р-г

400—420

430—450

460—490

318—377

397—416

436—445

456—500

394—461

435—498

505—520

323—382

402—421

441—450

461—505

426—490

465—535

510—534

Масса, т

тележки

Kpalia

не более

20

43

44,5

48—53 1

60—66

69—77

79—93 J

105—108

116—120

126—137

90—105

100—125

128—140

режимы их работы относятся к группам 6К—8К. В связи с этим

обстоятельством требуется уделять особое внимание обеспечению

надежности этих машин как на стадии проектирования и

изготовления, так и в процессе эксплуатации [0Л2, 0.36, 7].

Технические характеристики кранов по данным

заводов-изготовителей следует рассматривать как ориентировочные, так

как в процессе модернизации машин они могут меняться.

Рассмотренная номенклатура не охватывает все краны, выпускаемые

в стране; эти данные содержатся в Номенклатурном каталоге [2].

Здесь представлены схемы и описаны типовые решения основных

видов машин .

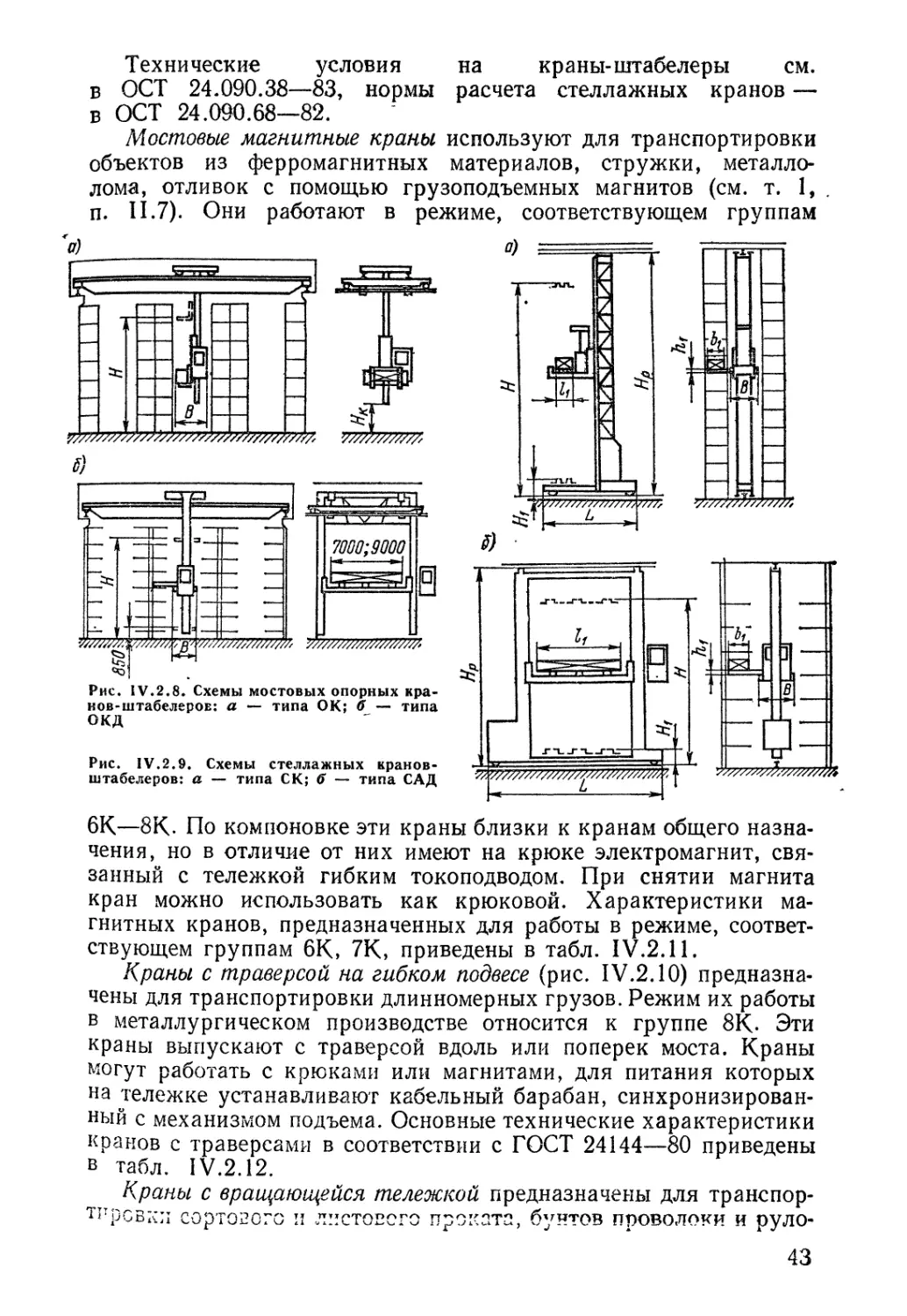

Краны-штабелеры мостовые и стеллажные [0.29, 0.47, 51

используют для обслуживания складов. Режим работы

управляемых из кабины и автоматических кранов относится к группе 6К,

а управляемых с пола — к группе 5К по ГОСТ 25546—82,

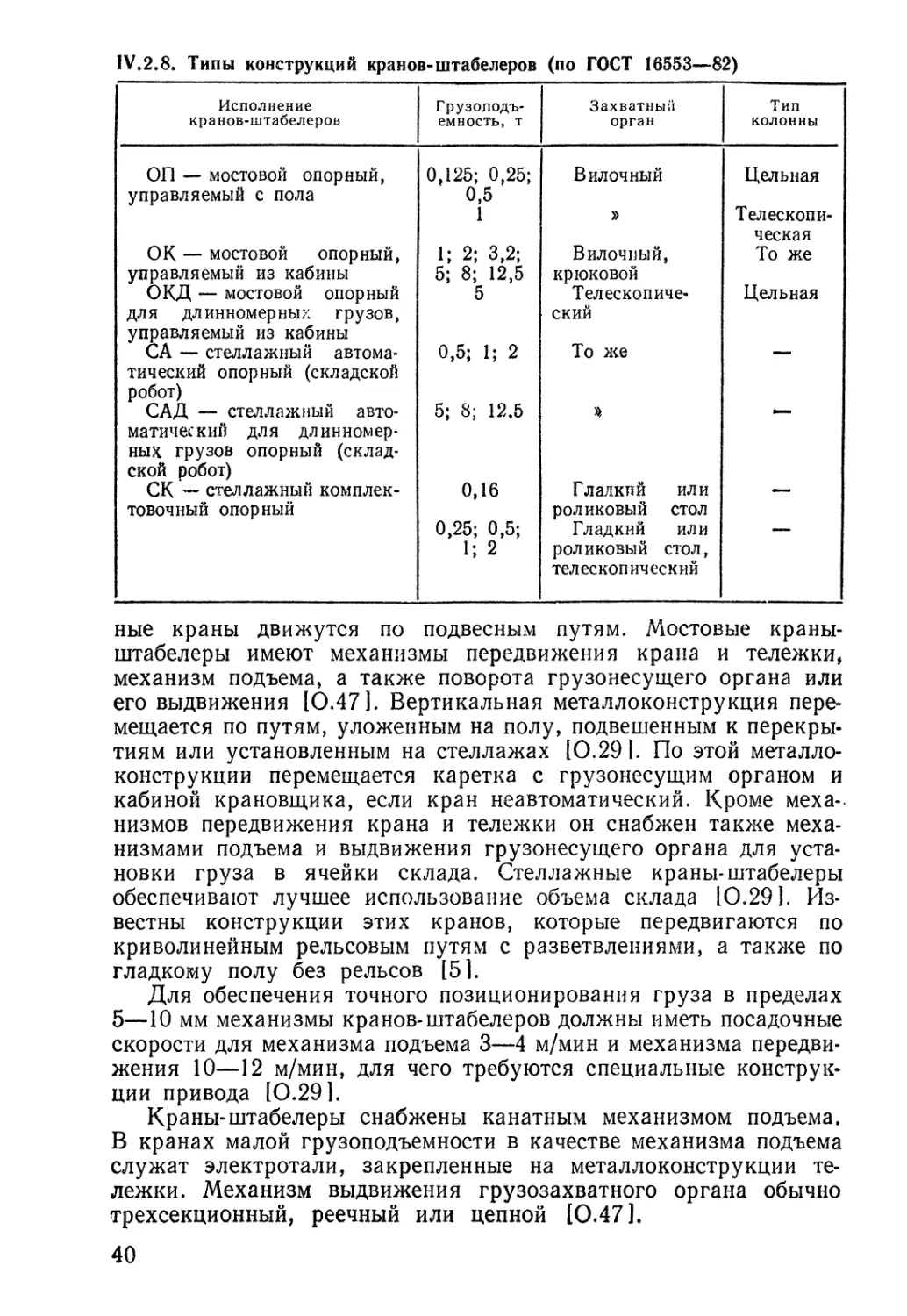

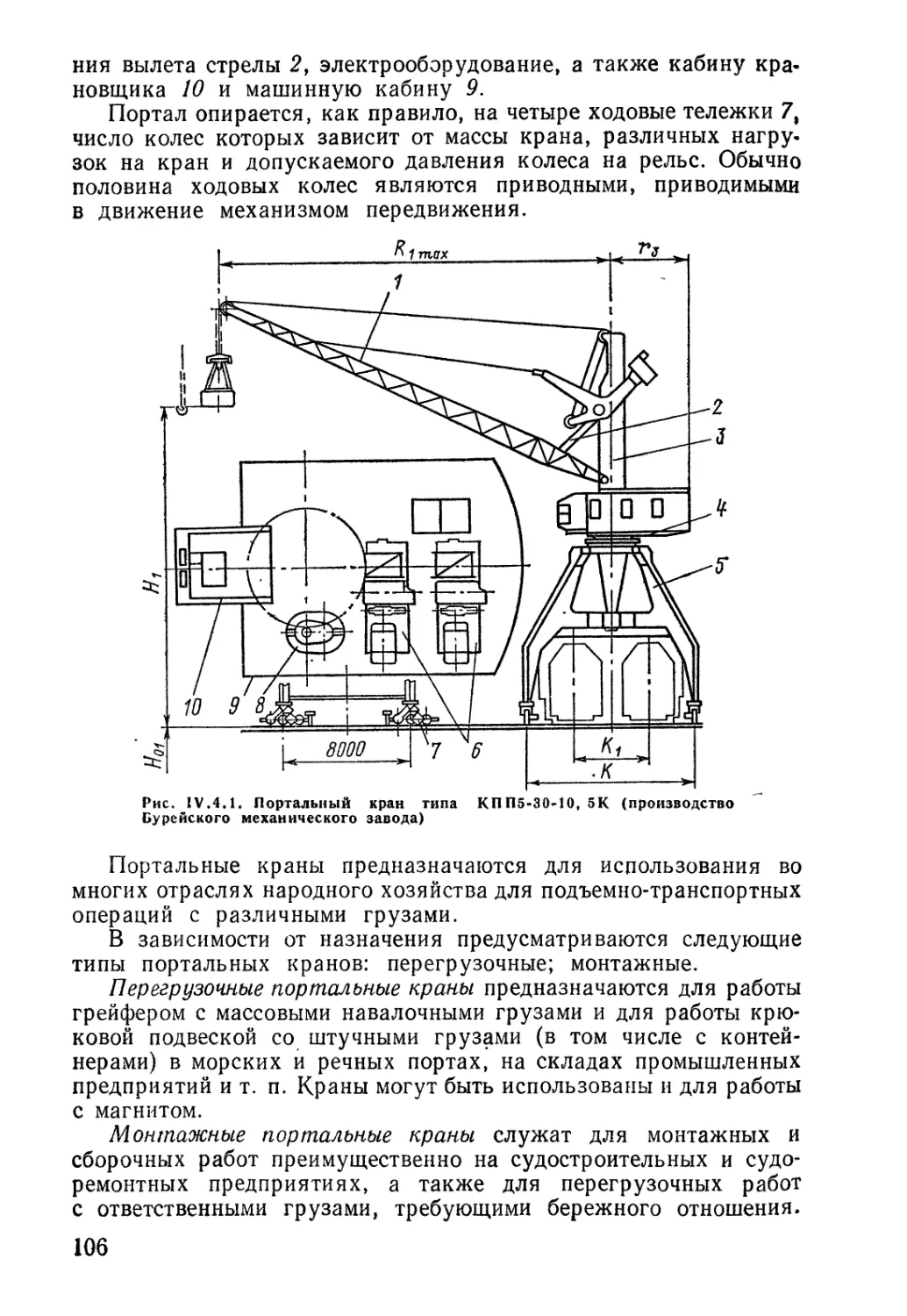

Типы конструкций кранов-штабелеров, устанавливаемые

ГОСТ 16553—82, приведены в табл. IV.2.8, а основные их

параметры — в табл. IV.2.9 и IV.2.10. Основными элементами кранов-

шгабелеров (рис. IV.2.8) являются мост, движущийся по

подкрановым конструкциям, и тележка с вертикальной колонной или

рамой, по которой перемещается каретка, несущая

грузозахватный орган и в необходимых случаях кабину крановщика. Подвес-

IV.2»8. Типы конструкций кранов-штабелеров (по ГОСТ 16553—82)

Исполнение

кранов-штабелероБ

on — мостовой опорный,

управляемый с пола

ОК — мостовой опорный,

управляемый из кабины

ОКД — мостовой опорный

для длинномерных грузов,

управляемый из кабины

СА — стеллажный

автоматический опорный (складской

робот)

САД — стеллажный

автоматический для

длинномерных грузов опорный

(складской робот)

СК -— стеллажный

комплектовочный опорный

грузоподъемность, т

0,125; 0,25;

0,5

1

1; 2; 3,2;

5; 8; 12,5

5

0,5; 1; 2

5; 8; 12,5

0,16

0,25; 0,5;

1; 2

Захватный

орган

Вилочный

»

Вилочный,

крюковой

Телескопический

То же

^

Глалкпй или

роликовый стол

Гладкий или

роликовый стол,

телескопический

Тип

колонны

' Цельная

Телескопическая

То же

Цельная

—

—

—

—

ные краны движутся по подвесным путям. Мостовые краны-

штабелеры имеют механизмы передвижения крана и тележки,

механизм подъема, а также поворота грузонесущего органа или

его выдвижения [0.471. Вертикальная металлоконструкция

перемещается по путям, уложенным на полу, подвешенным к

перекрытиям или установленным на стеллал<ах [0.291. По этой

металлоконструкции перемещается каретка с грузонесущим органом и

кабиной крановщика, если кран неавтоматический. Кроме меха-,

низмов передвижения крана и телел<ки он снабжен также

механизмами подъема и выдвижения грузонесущего органа для

установки груза в ячейки склада. Стеллажные краны-штабелеры

обеспечивают лучшее использование объема склада [0.291.

Известны конструкции этих кранов, которые передвигаются по

криволинейным рельсовым путям с разветвлениями, а также по

гладкому полу без рельсов [51.

Для обеспечения точного позиционирования груза в пределах

5—10 мм механизмы кранов-штабелеров должны иметь посадочные

скорости для механизма подъема 3—4 м/мин и механизма

передвижения 10—12 м/мин, для чего требуются специальные

конструкции привода [0.291.

Краны-штабелеры снабжены канатным механизмом подъема.

В кранах малой грузоподъемности в качестве механизма подъема

служат электротали, закрепленные на металлоконструкции

тележки. Механизм выдвижения грузозахватного органа обычно

трехсекционный, реечный или цепной [0.471.

40

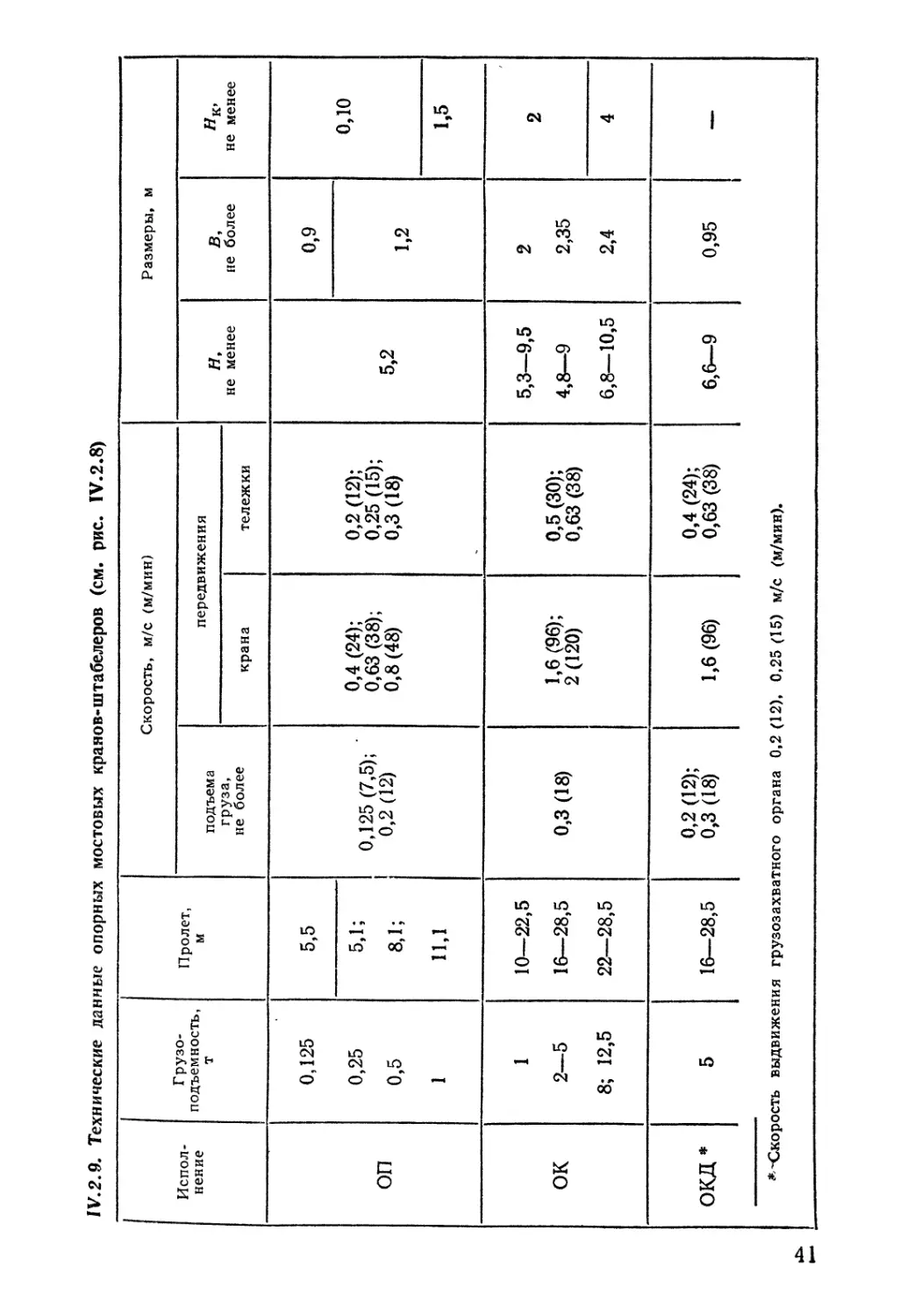

/V.2.9. Технические данные опорных

1

1

Исполнение

оп

ок

окд* i

*-Скор

грузоподъемность,

т

0,125

0,25

0,5

1

1

2--5

8; 12,5

5

ость выдвижеь

Пролет,

м

5,5

5,1;

8,1;

11,1

10—22,5

16—28,5

22—28,5

16—28,5

[ия грузозахва

мостовых кранов-штабелеров (см. рис. IV.2.8)

Скорость, м/с (м/мин)

подъема

груза,

не более

0,125 (7,5);

0,2 (12)

0,3 (18)

0,2 (12);

0,3 (18)

тного органа 0,2

передвижения

крана

0,4 (24);

0,63 (38);

0,8 (48)

1,6 (96);

2(120)

1,6 (96)

(12), 0,25 (15) м/с

тележки

0,2 (12);

0,25 (15);

0,3 (18)

0,5 (30);

0,63 (38)

0,4 (24);

0,63 (38)

(м/мин).

Размеры, м

Я,

не менее

5,2

5,3—9,5

4,8—9

6,8—10,5

6,6—9

в,

не более

0,9

1,2

2

2,35

2,4

0,95

«к.

не менее

0,10

1,5

2

4

—

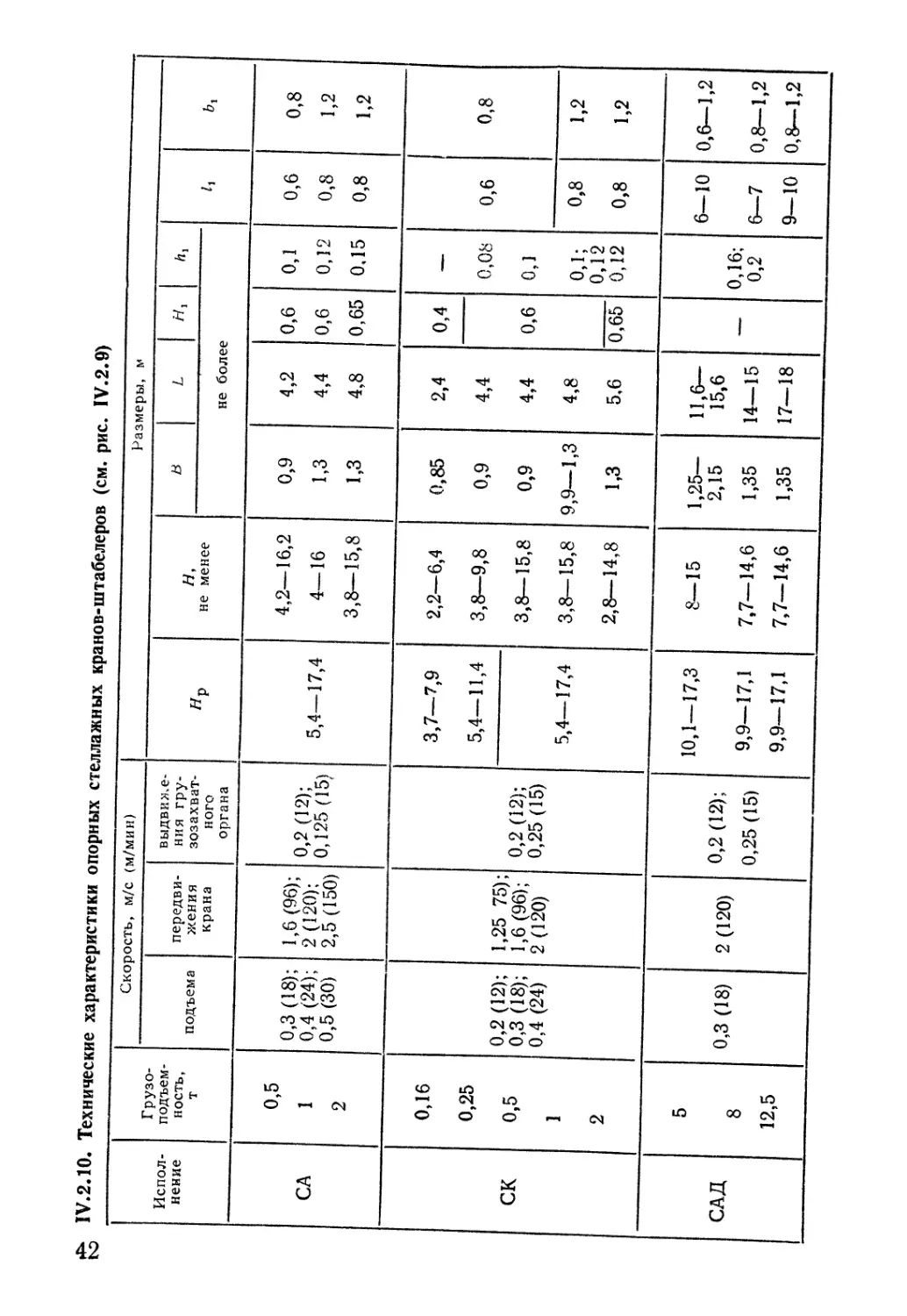

g IV.2.10. Технические характеристики опорных стеллажных кранов-штабелеров (см. рис. IV.2,9)

Исполнение

СА

СК

1 САД 1

1

подъемность,

т

0,5

1

2

0,16

0,25

0,5

1

2

5

8

12,5

Скорость, м/с (м/мии)

подъема

0,3 (18);

0,4 (24);

' 0,5 (30)

0,2 (12);

0,3 (18);

0,4 (24)

0,3 (18)

передвижения

крана

1,6(96);

2(120);

2,5 (150)

1,25 75);

1,6(96);

2 (120)

2(120)

выдви>}^е-

ния

зозахватного

органа

0,2(12);

0,125(15)

0,2 (12);

0,25 (15)

0,2 (12);

0,25 (15)

Размеры, м j

Яр

5,4—17,4

3,7—7,9

5,4—11,4

5,4—17,4

10,1—17,3

9,9—17,1

9,9—17,1

Я,

не менее

4,2—16,2

4—16

3,8—15,8

2,2—6,4

3,8—9,8

3,8—15,8

3,8—15,8

2,8—14,8

8—15

7.7—14,6

7,7—14,6

в

L

Яз

^1

не более

0,9

1,3

1,3

0,85

0,9

0,9

9,9—1,3

1,3

1,25—

2,15

1,35

1,35

4,2

4,4

4,8

2,4

4,4

4,4

4,8

5,6

11,6—

15,6

14—15

17—18

0,6

0,6

0,65

0,4

0,6

—

0,1

0,12

0,15

0,08

0,1

0,1;

0,12

0,12

0,16;

0,2

h

0,6

0,8

0,8

0,6

0,8

0,8

6—10

6—7

9—10

Ьг

0,8

1,2

1,2

0,8

1,2

1,2

0,6—1,2

0,8—1,2

0,8—1,2

Технические условия на краны-штабелеры см.

в ОСТ 24.090.38—83, нормы расчета стеллажных кранов —

в ОСТ 24.090.68—82.

Мостовые магнитные краны используют для транспортировки

объектов из ферромагнитных материалов, стружки,

металлолома, отливок с помощью грузоподъемных магнитов (см. т. 1, ,

п. II.7). Они работают в режиме, соответствующем группам

V; о)

^

I, Vi III Д1

p^JyyA^y'^A

vW/?y>W//^>//>M

5)

Е

v////////,i^//////A

ЧМ

YF\

У//////////////////Л У//////////////////?//'/'

Рис. iV.2.8. Схемы мостовых опорных кра-

ков-штабелеров: а — типа ОК; б — типа

ОКД

Рис. IV.2.9. Схемы стеллажных кранов-

штабелеров: а — типа СК; 6 — типа САД

6К—8К. По компоновке эти краны близки к кранам общего

назначения, но в отличие от них имеют на крюке электромагнит,

связанный с тележкой гибким токоподводом. При снятии магнита

кран можно использовать как крюковой. Характеристики

магнитных кранов, предназначенных для работы в режиме,

соответствующем группам 6К, 7К, приведены в табл. IV.2.11.

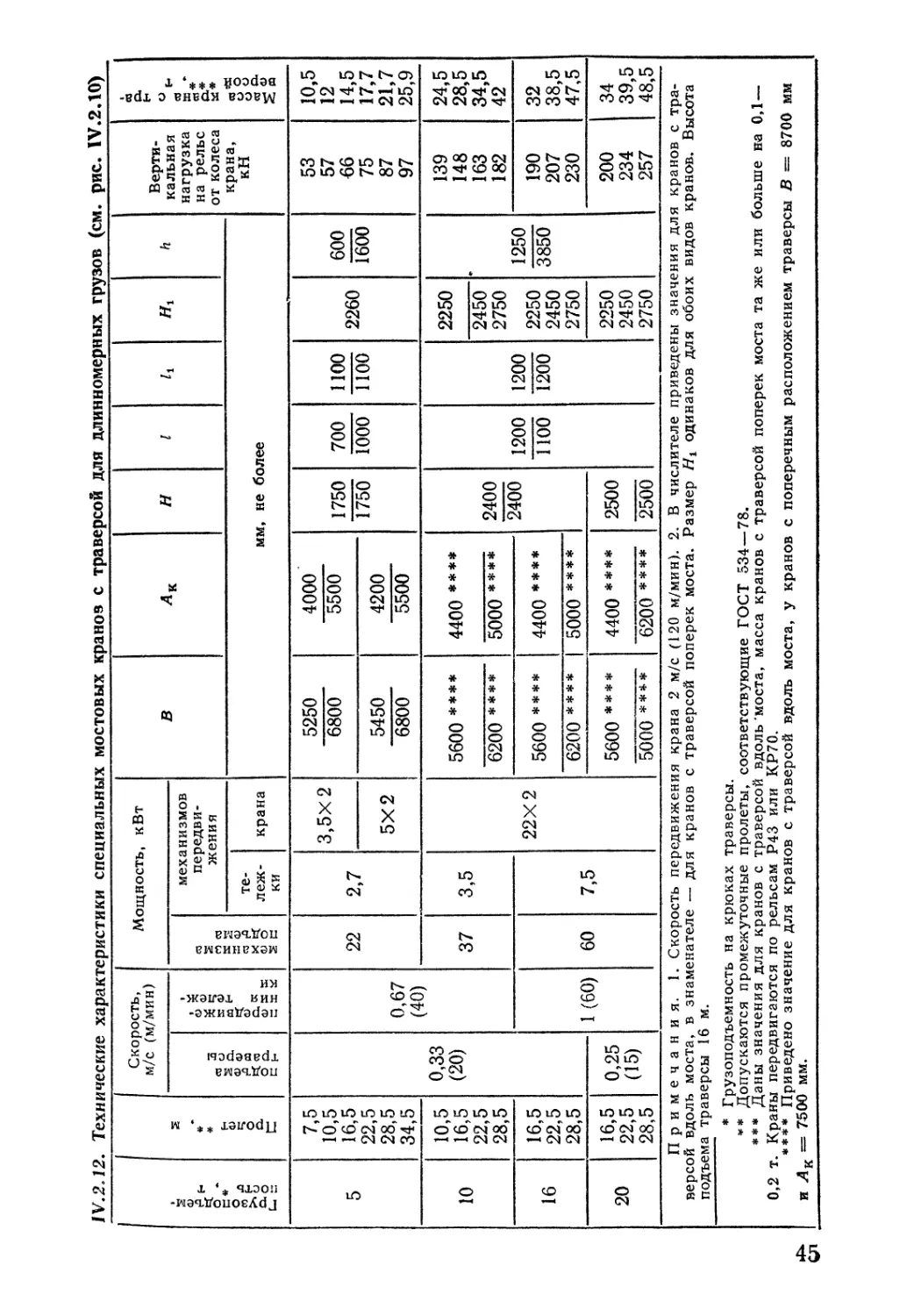

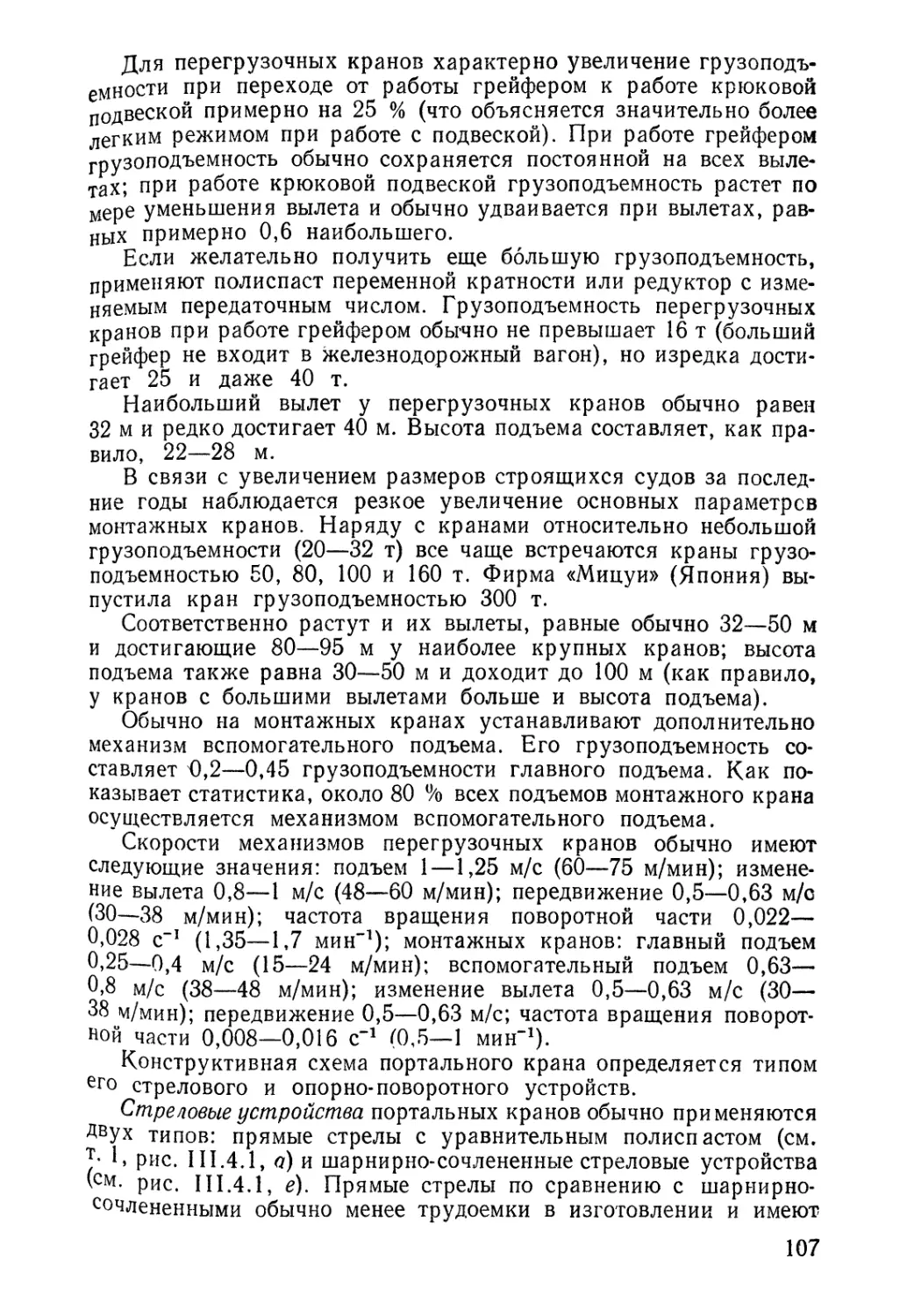

Краны с траверсой на гибком подвесе (рис. IV.2.10)

предназначены для транспортировки длинномерных грузов. Режим их работы

в металлургическом производстве относится к группе 8К. Эти

краны выпускают с траверсой вдоль или поперек моста. Краны

могут работать с крюками или магнитами, для питания которых

на тележке устанавливают кабельный барабан,

синхронизированный с механизмом подъема. Основные технические характеристики

Краков с траверсами в соответствии с ГОСТ 24144—80 приведены

в табл. IV.2.12.

Краны с вращающейся тележкой предназначены для

транспортировки сортового и Л!!стоЕсго прокатз, бунтов проволоки и руло-

43

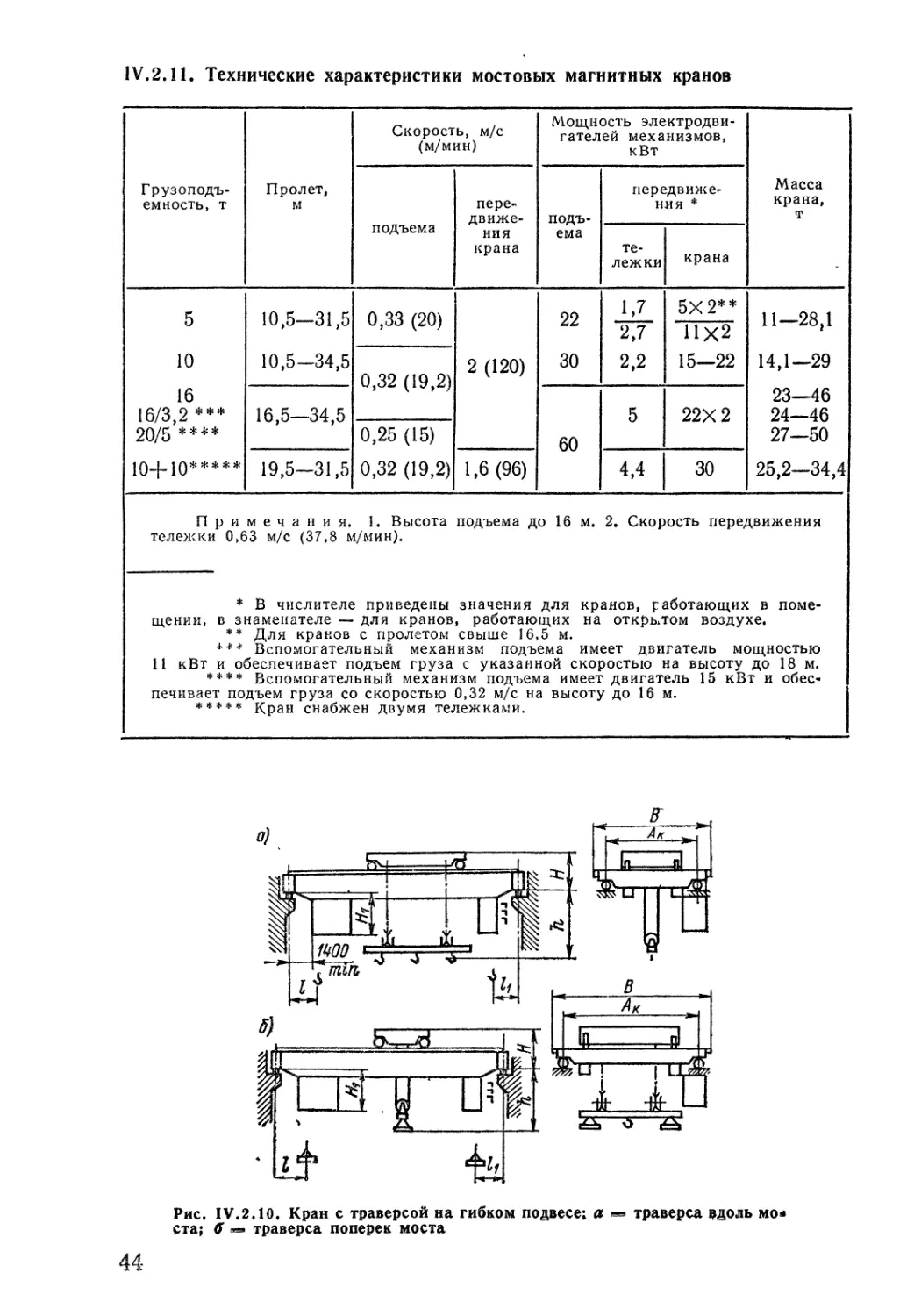

IV.2.11. Технические характеристики мостовых магнитных кранов

Грузоподъемность, т

Пролет,

Скорость, м/с

(м/мин)

движения

крана

Мощность

электродвигателей механизмов,

кВт

подъема

передвижения *

тележки

крана

Масса

крана,

т

5

10

16

16/3,2 ***

20/5 ****

10+10****

10,5—31,5

10,5-34,5

0,33 (20)

0,32 (19,2)

2 (120)

16,5—34,5

19,5—31,5

0,25 (15)

0,32 (19,2)

1,6(96)

22

30

1,7

2,7

2,2

5X2**

11X2

15—22

22X2

60

4,4

30

11—28,1

14,1—29

23—46

24—46

27—50

25,2—34,41

Примечания. 1. Высота подъема до 16 м. 2. Скорость передвижения

тележки 0,63 м/с (37,8 м/мин).

* В числителе приведены значения для кранов, работающих в

помещении, в знаменателе — для кранов, работающих на открытом воздухе.

** Для Краков с пролетом свыше 16,5 м.

4.** Вспомогательный механизм подъема имеет двигатель мощностью

11 кВт и обеспечивает подъем груза с указанной скоростью на высоту до 18 м.

**** Вспомогательный механизм подъема имеет двигатель 15 кВт и

обеспечивает подъем груза со скоростью 0,32 м/с на высоту до 16 м.

***** Кран снабжен двумя тележками.

Рис, IV.2.10. Кран с траверсой на гибком подвесе; а =» траверса эдоль мо*

ста; (If« траверса поперек моста

IV.2.12

1

г.

с*

Со

5 1

10

16

20

. Технические

*

*

н

а)

Ч

О

о-

7,5

10,5

16,5

22,5

28,5

34,5

10,5

16,5

22,5

28,5

16,5

22,5

28,5

16,5

22,5

28,5

характеристики специальных мостовых кранов с траверсой для длинномерных грузов (см. рис. IV.2,10)

1 Скорость,

м/с (м/мин)

« 2

S "

S Си

jQ и

R. СО

О О.

с: н

0,33

(20)

0,25

(15)

«1

й> X X

t:i X Ы

0,67

(40)

1(60)

Мощность, кВт

(П СЗ

а <и

«у о

S с

22

37

60

механизмов

передвижения

лежки

2,7

3,5

7,5

крана

3,5X2

5X2

22X2

в

Ак

н

/

к

Н^

h

мм, не более

5250

6800

5450

6800

5600 ****

6200 ****

5600 ****

6200 ****

5600 ****

5000 ****

4000

5500

4200

5500

4400 ****

5000 ****

4400 ****

5000 ****

4400 ****

6200 ****

1750

1750

2400

2400

2500

! 2500

700

1000

1200

1100

1100

1100

1200

1200

2260

2250

2450

2750

2250

2450

2750

2250

2450

2750

600

1600

1250

3850

Вертикальная

нагрузка

на рельс

от колеса

крана,

кН

53

57

66

75

87

97

139

148

163

182

190

207

230

200

234

со 1

р. 1

н 1

к " 1

10,5 1

12

14,5

17,7

21,7

25,9

24,5 1

28,5

34,5

42

32 1

38,5

47,5 1

34

1 39,5

1 257 1 48,5 1

Примечания. 1. Скорость передвижения крана 2 м/с (120 м/мин). 2. В числителе приведены значения для кранов с

траверсой вдоль моста, в знаменателе — для кранов с траверсой поперек моста. Размер Н^ одинаков для обоих видов кранов. Высота

1 подъема траверсы 16 м. j

* Грузоподъемность на крюках траверсы.

** Допускаются промежуточные пролеты, соответствующие ГОСТ 534 —

*** Даны значения для кранов с траверсой вдоль'моста, масса кранов с

0,2 т. Краны передвигаются по рельсам Р43 или КР70.

**** Приведено значение для кранов с траверсой вдоль моста, у кранов

и Лк == 7500 мм.

78.

траверсой поперек моста та же или больше на 0,1 —

с поперечным расположением траверсы В — 8700 мм

нов ленты в цехах и на складах металлургического производства.

Они имеют мост и тележку, состоящую из двух частей. Верхняя

часть, на которой расположены механизмы подъема и вращения,

опирается на круговой рельс, установленный на нижней части,

имеющей механизм передвижения тележки [0.471. Траверса

механизма подъема оборудована крюками или магнитами. Краны

работают в режимах, соответствующих группам 6К—8К. Основные

технические характеристики даны в табл. IV.2.13.

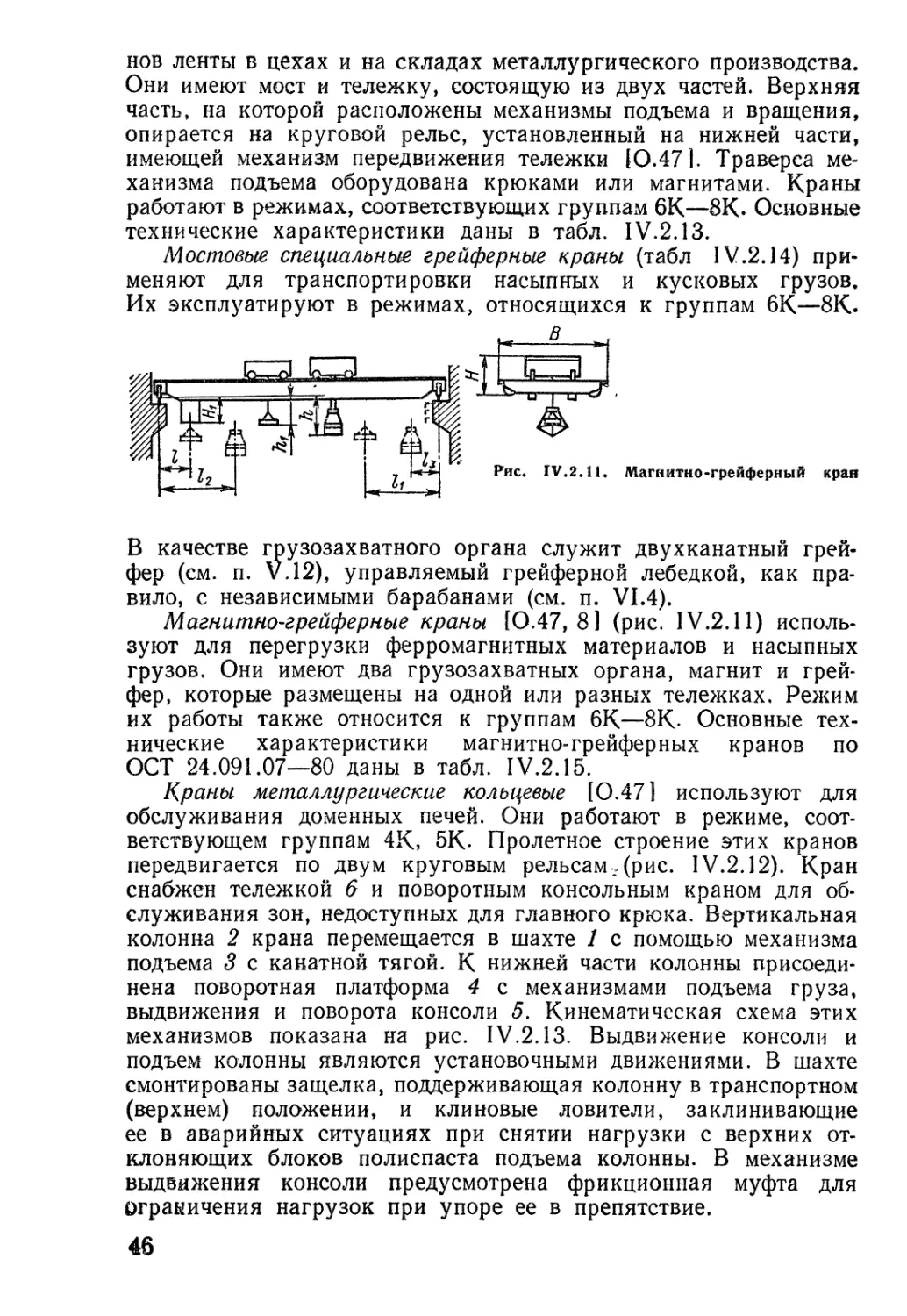

Мостовые специальные грейферные краны (табл IV.2.14)

применяют для транспортировки насыпных и кусковых грузов.

Их эксплуатируют в режимах, относящихся к группам бК—8К.

д

ц-З^'

Ряс. rv.2.Il. Магнитно-грейферный края

В качестве грузозахватного органа служит двухканатный

грейфер (см. п. V.12), управляемый грейферной лебедкой, как

правило, с независимыми барабанами (см. п. VI.4).

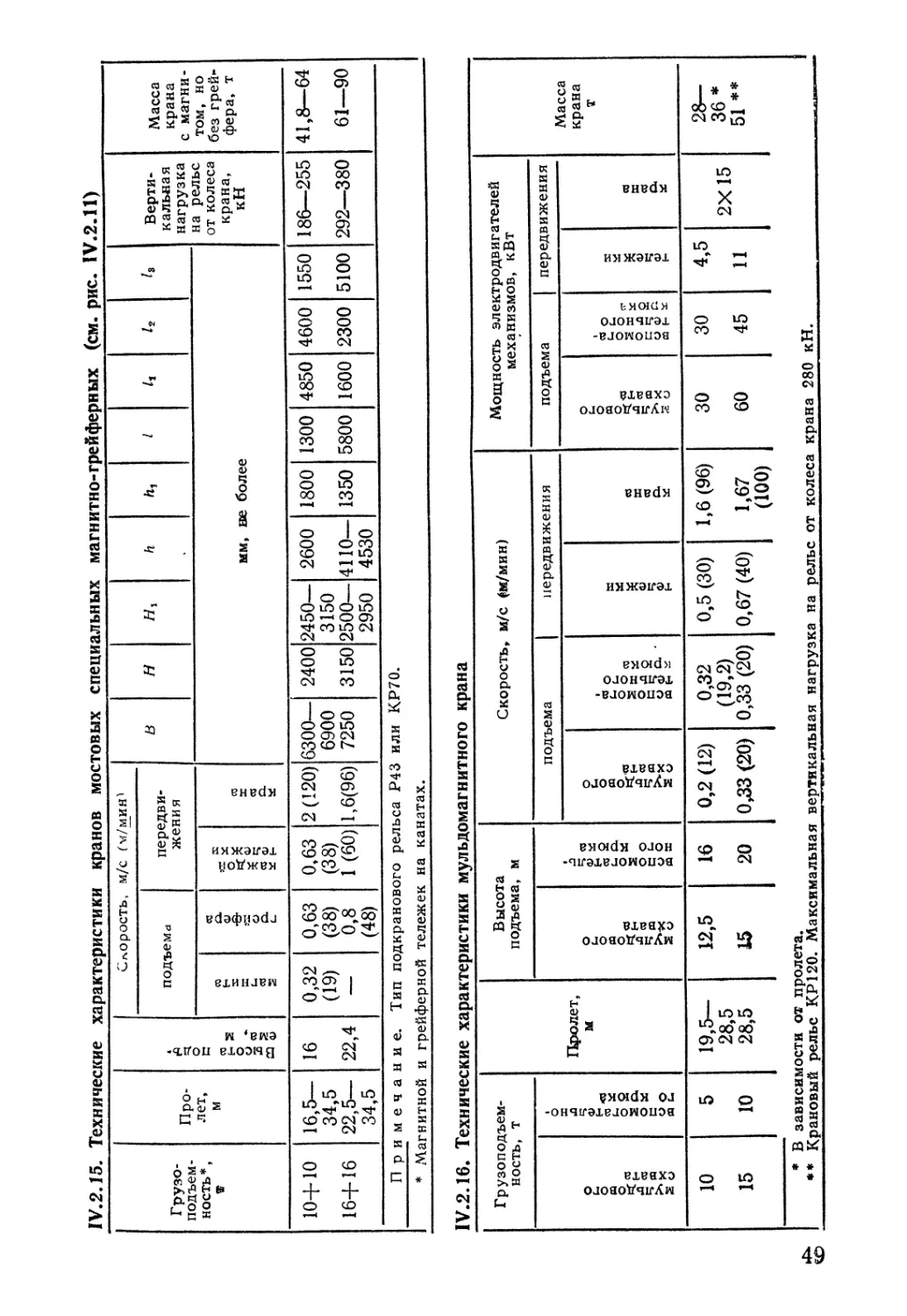

Магнитно-грейферные краны [0.47, 8] (рис. IV.2.11)

используют для перегрузки ферромагнитных материалов и насыпных

грузов. Они имеют два грузозахватных органа, магнит и

грейфер, которые размещены на одной или разных тележках. Режим

их работы также относится к группам 6К—8К. Основные

технические характеристики магнитно-грейферных кранов по

ОСТ 24.091.07—80 даны в табл. IV.2.15.

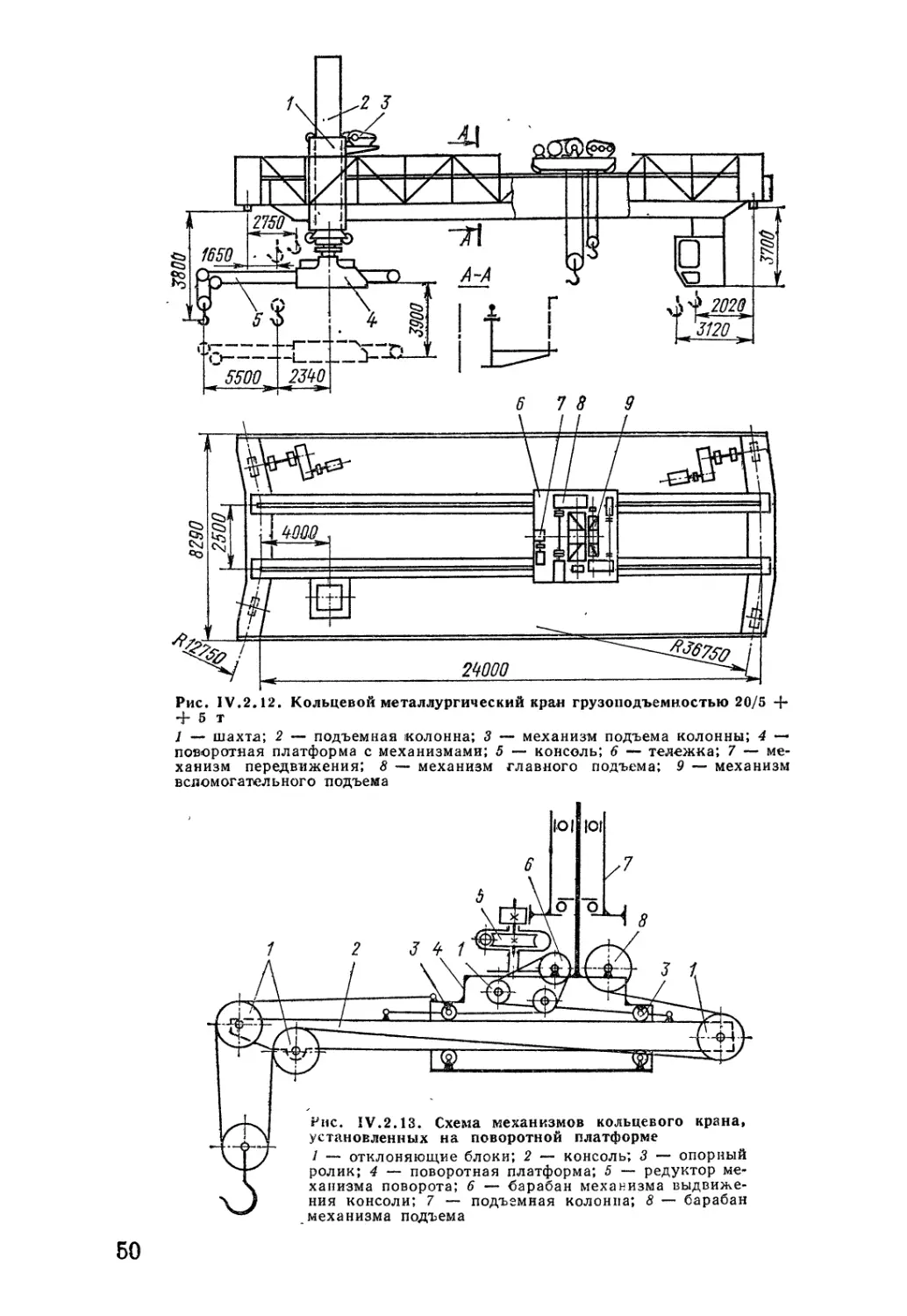

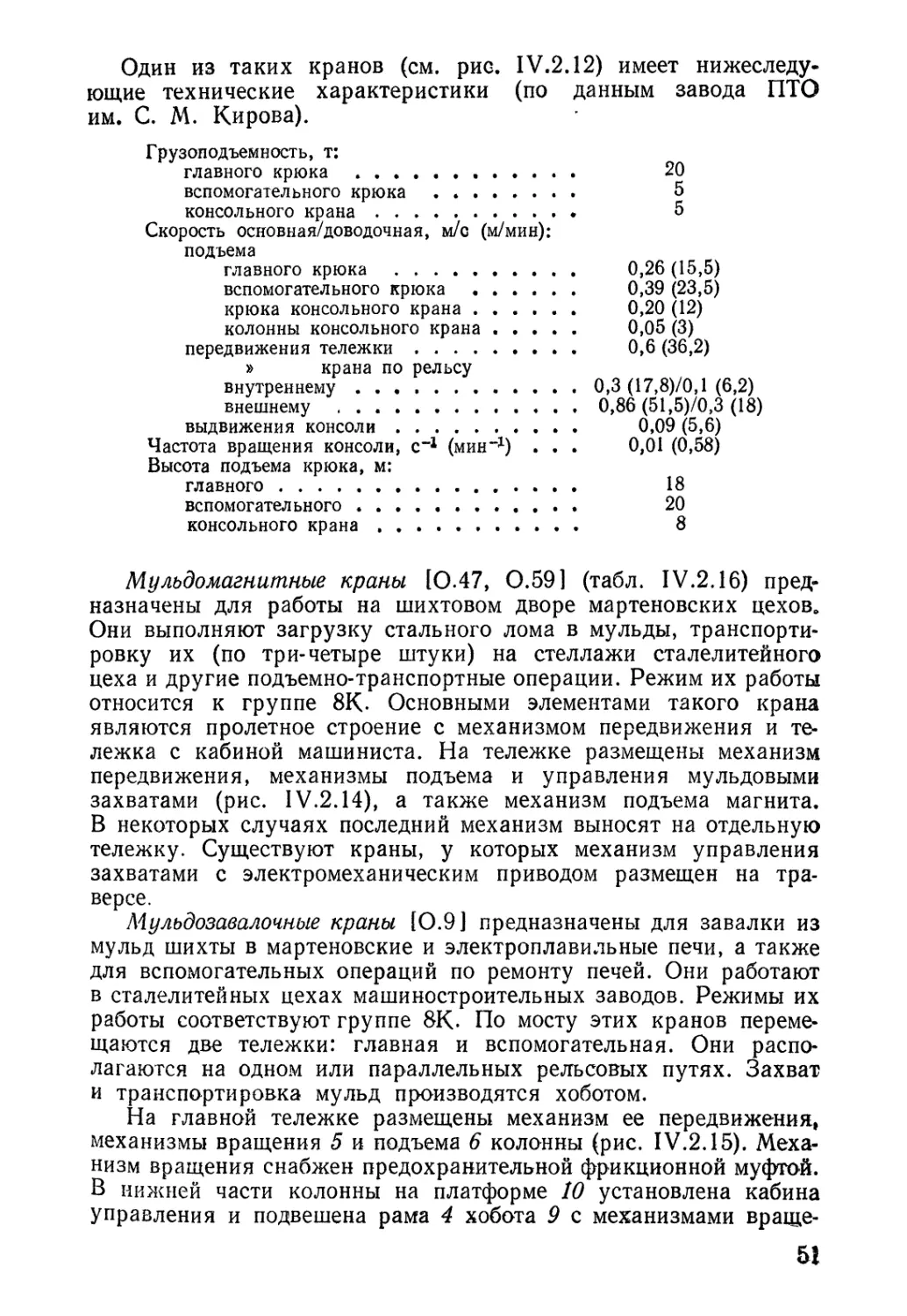

Краны металлургические кольцевые [0.471 используют для

обслуживания доменных печей. Они работают в режиме,

соответствующем группам 4К, 5К. Пролетное строение этих кранов

передвигается по двум круговым рельсам ..(рис. IV.2.12). Кран

снабжен тележкой 6 и поворотным консольным краном для

обслуживания зон, недоступных для главного крюка. Вертикальная

колонна 2 крана перемещается в шахте / с помощью механизма

подъема 3 с канатной тягой. К нижней части колонны

присоединена поворотная платформа 4 с механизмами подъема груза,

выдвижения и поворота консоли 5. Кинематическая схема этих

механизмов показана на рис. IV.2.13. Выдвижение консоли и

подъем колонны являются установочными движениями. В шахте

смонтированы защелка, поддерживающая колонну в транспортном

(верхнем) положении, и клиновые ловители, заклинивающие

ее в аварийных ситуациях при снятии нагрузки с верхних

отклоняющих блоков полиспаста подъема колонны. В механизме

выдвижения консоли предусмотрена фрикционная муфта для

ограничения нагрузок при упоре ее в препятствие.

46

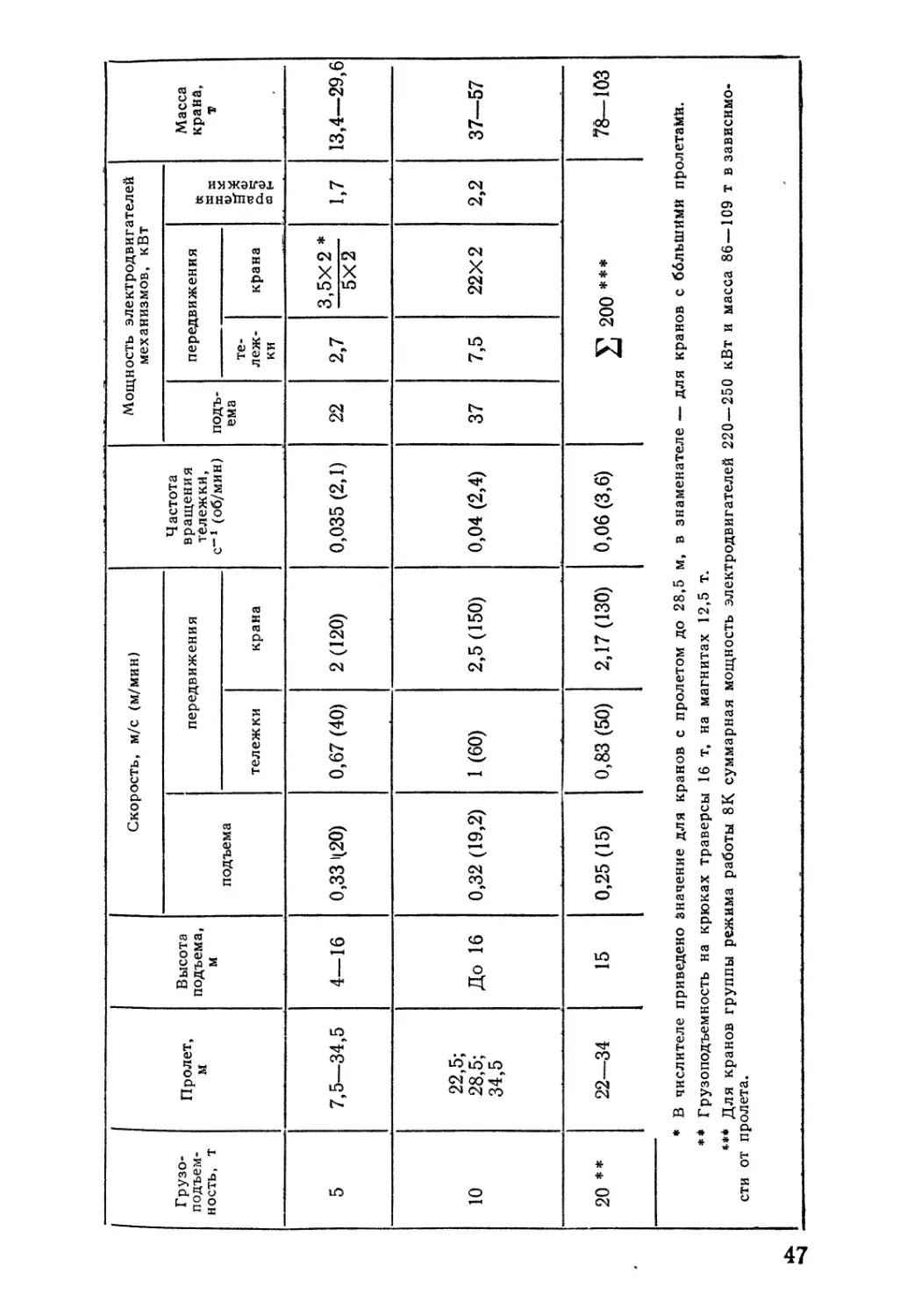

подъемность, т

5

10

20 **

«

СТИ ОТ П

Пролет,

м

7,5—34,5

22,5;

28,5;

34,5

22—34

в числителе

Грузоподъемк

Для кранов г

ролета.

Высота

подъема,

м

4—16

До 16

15

Скорость, м/с (м/мин)

подъема

0,33 1(20)

0,32 (19,2)

0,25 (15)

передвижения

тележки

0,67 (40)

1(60)

0,83 (50)

крана

2(120)

2,5(150)

2,17(130)

Частота

вращения

тёлежкй,

с"* (об/мин)

0,035(2,1)

0,04 (2,4)

0,06 (3,6)

Мощность электродвигателей

механизмов, кВт

подъема

22

37

передвижения

лежки

2.7

7,5

Крана

3,5X2*

5X2

22X2

tfe

са н

1.7

2,2

2] 200 ***

1

Масса

крана, 1

т

13,4—29,6

37—57

78-103

приведено аначение для кранов с пролетом до 28,5 м, в знаменателе — для кранов с ббльШйЛй пролетаМй.

ость на крюках траверсы 16 т, на магнитах 12,5 т.

руппы режима работы 8К суммарная мощность электродвигателей 220—250 кВт и масса 86—109 т в зависимо-

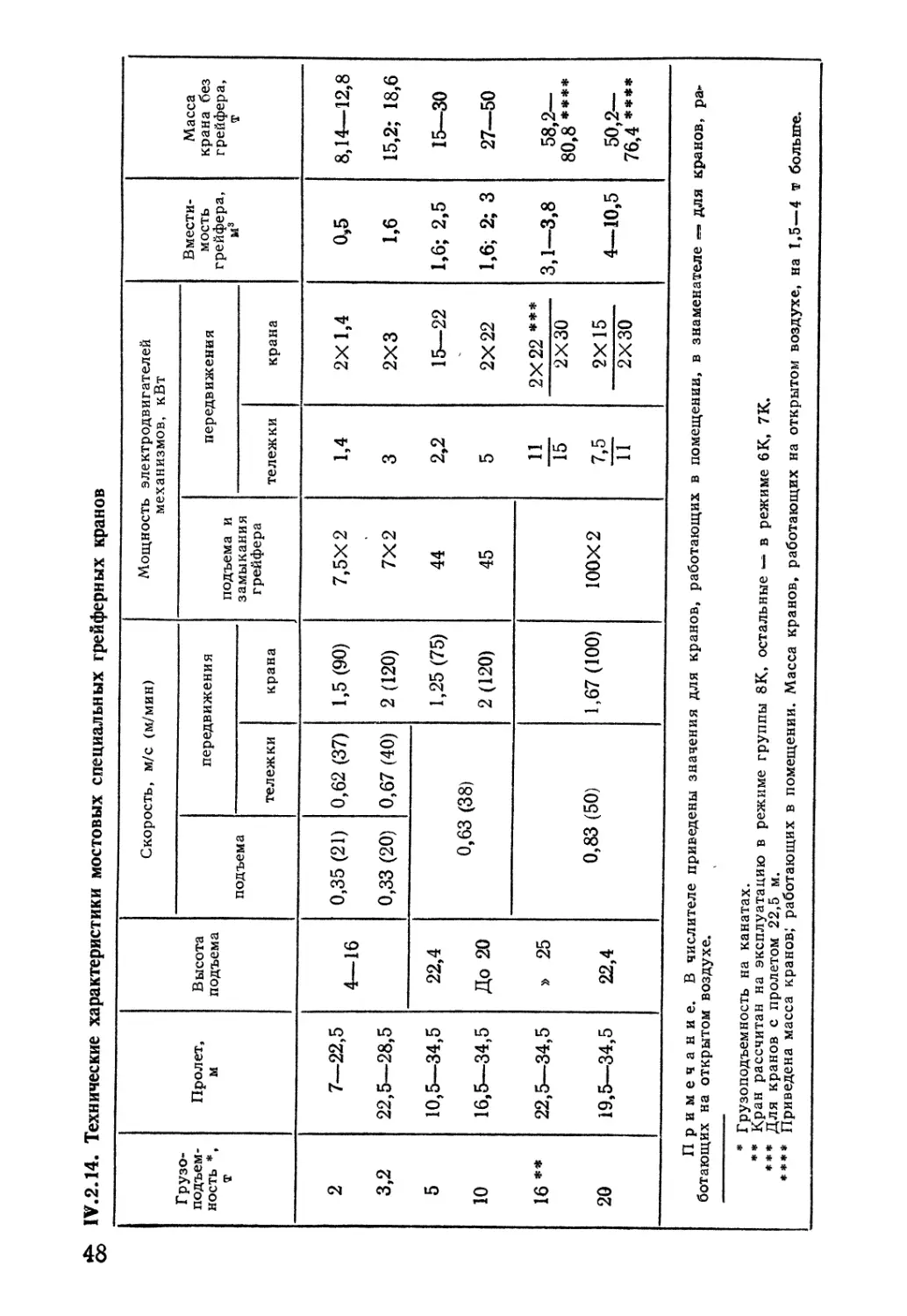

^ IV.2.14. Технические характеристики мостовых специальных грейферных кранов

00

подъемность *,

т

2

3,2

5

10

16*^

20

п

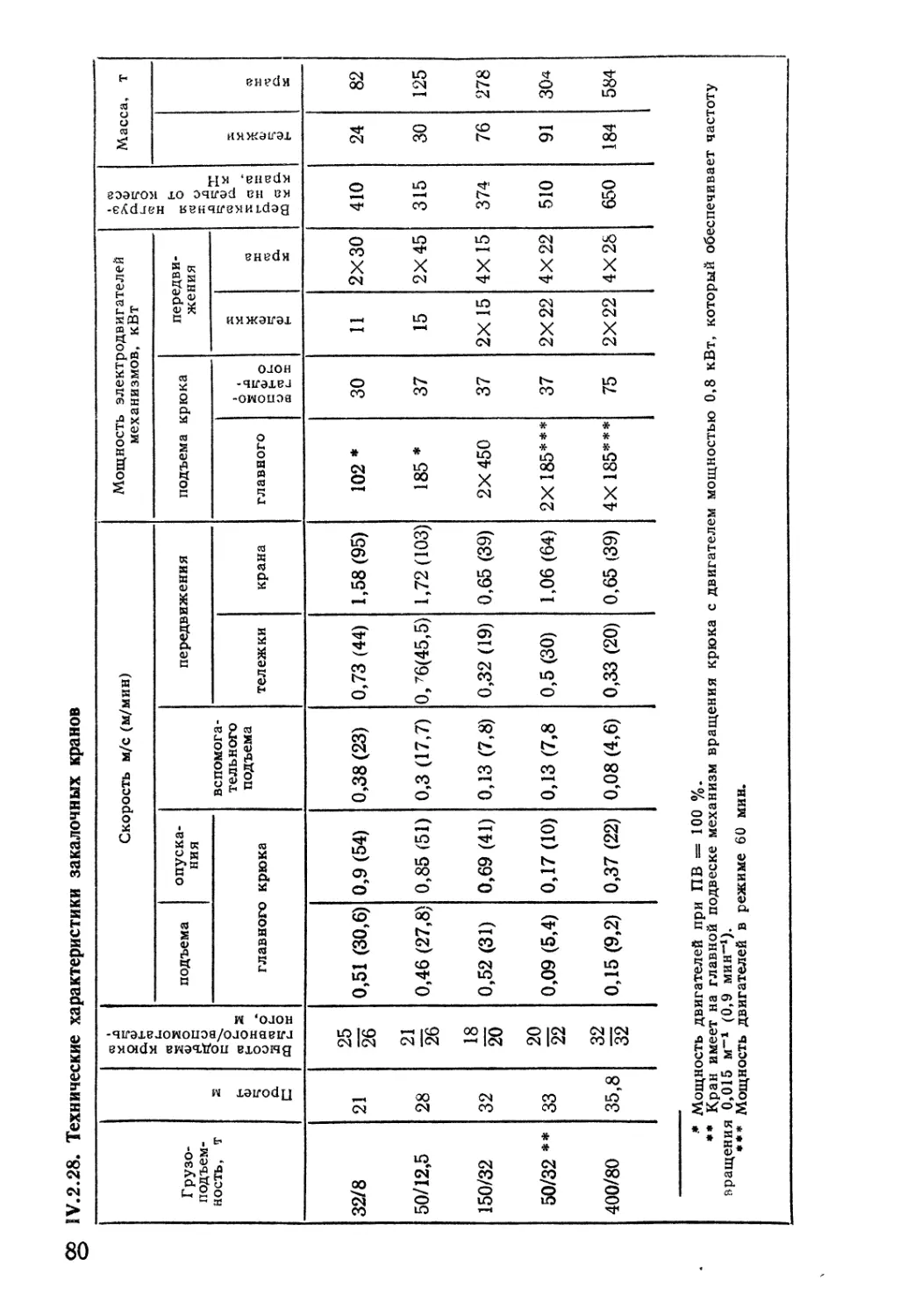

1 ботающ!

1 *

1 **

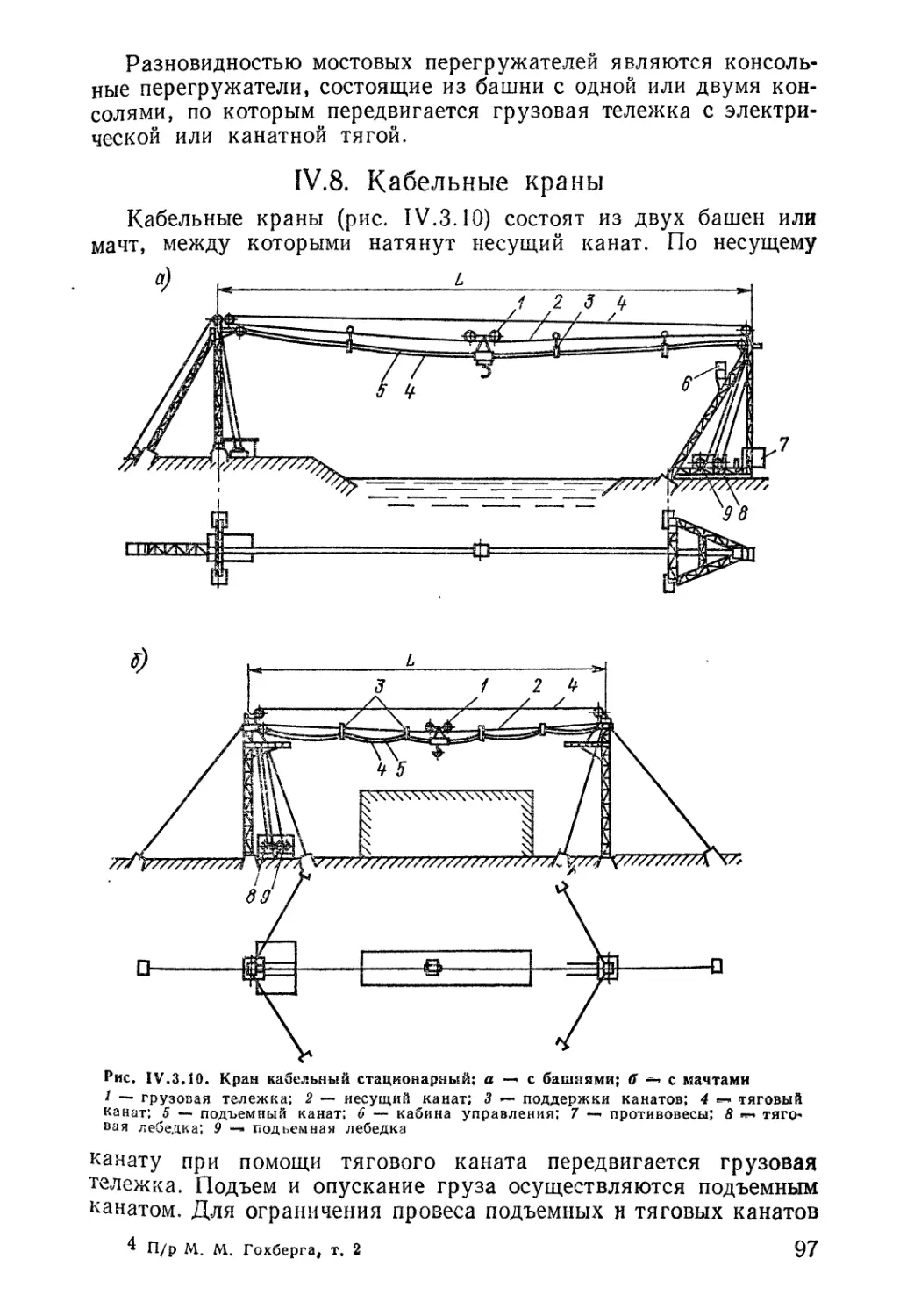

1 ***