Текст

ББК 39.9

А16 I

У7ПГ^ГЯб/.87 (035)

Рецензент канд. техн, наук К. М. Манилов

76571j-3

Централь”/1» Городом® L

Публии I

ж Н. A Hi-riPACOBA I

Абрамович И. И. и др.

А16 ; Грузоподъемные краны промышленных предприятий:

Справочник/И. И. Абрамович, В. Н. Березин, А. Г. Яуре. —

М.: Машиностроение, 1989. — 360 с.: ил.

ISBN 5-217-00286-7

Даны нормы и указания по выбору кранов наиболее распространен-

ных видов, включая мостовые, козловые и консольные. Приведены инже-

нерные методы расчета кранов и их основных элементов, включая метал-

лические конструкции, электропривод и устройства безопасности. Изло-

жены сведения по проектированию, модернизации и переустройству кра-

нов промышленных предприятии.

Для инженерно-технических работников, занимающихся проекти-

рованием, изготовлением, эксплуатацией и модернизацией', а также выбо-

ром и надзором за безопасностью грузоподъемных кранов.

. 3601030000—501

А 038 (01)—89 268—88

ББК 39.9

ISBN 5-217-00286-7 © Издательство «Машиностроение», 1989

ПРЕДИСЛОВИЕ

Одной из основных задач развития

народного хозяйства является широкое

внедрение комплексной механизации

и автоматизации производственных

процессов.

За последние годы для механизации

подъемно-транспбртных и, погрузочно-

разгрузочных работ созданы новые

конструкции мостовых электрических

кранов большой грузоподъемности

5... 50 т. Наибольшее применение

находят также козловые краиы грузо-

подъемностью 3,2 ... 32 т и консольные

грузоподъемностью 1 ... 5 т.

Благодаря изменению форм металло-

конструкций кранов, применению про-

грессивных профилей проката металла,

модернизации существующих кранов,

повышению грузоподъемности, увели-

чению .производительности вследствие

широкого регулирования скоростей,

применению новых уточненных мето-

дов расчетов, улучшены технико-эко-

номические показатели кранов.

Практика проектирования кранов

показывает, что наибольшие затруд-

нения вызывают вопросы, связанные

с конструированием и расчетом несу-

щих стальных конструкций, а также

с выбором элементов и аппаратов

электрооборудования и редукторов.

Этим вопросам, которые во многом

являются определяющими для сниже-

ния металлоемкости и энергопотребле-

ния кранов, в справочнике уделено'

особое внимание. <В ряде случаев

излагаются уточненные методы рас-

чета, позволяющие при обеспечении

надежной работы кранов в максималь-

ной мере ограничивать необходимые

для их создания и эксплуатации ре-

сурсы..

Значительная часть приведенных

данных основана иа разработках

ВНИИПТМАШ, кроме того, учтен

также опыт ведущих отечественных

краностроительных предприятий.

Авторы полагают, что использование

методов расчета и,рекомендаций, при-

веденных в справочнике, позволит спе-

циалистам упростить расчеты и при-

близиться к оптимальным решениям

прн разработке и эксплуатации грузо-

подъемных кранов.

Параграфы 1.1, 1.2, главы 2 — 5,

параграфы 7.2 — 7.9, параграфы 8.1 —

8.3, глава 9; параграфы 10.1 и 10.2,

главы 11 — 14 написаиы И. И. Абрамо-

вичем; параграфы 1.3, 1.4, 8.4, 10.3,

главы 15 и 16 — А. Г. Яуре; глава 6,

параграфы 7.1 и 8.5—В. Н. Берези-

ным.

Глава 1 УСЛОВИЯ

ИСПОЛЬЗОВАНИЯ

И ВЫБОР КРАНОВ

1.1. НОРМАТИВНЫЕ РЕЖИМЫ

РАБОТЫ КРАНОВ И

МЕХАНИЗМОВ

Режимы работы кранов. Режимы

работы кранов регламентирует

ГОСТ 25546—82, согласно которому

имеются восемь групп режима, каждая

из которых характеризуется опре-

деленными сочетаниями классов на-

гружения и использования (табл. 1.1).

Классы использования (СО... С9)

карактеризуются, общим числом цик-

, лов работы за срок службы крана.

В тех случаях, когда трудно подсчи-

тать число циклов, для определения

классов использования можно вос-

пользоваться следующими ориенти-

ровочными данными (табл. 1.2).

Классу нагружения (Q0 ... Q4) на-

значают в зависимости от коэффи-

циента Кр, характеризующегося отно-

шением масс грузов, транспортиру-

емых краном за срок его службы,

и номинальной грузоподъемности

крана:

*р-У(А)3>’

где Qt- — масса груза, перемещаемого

краном при числе циклов С,; QH0M—

номинальная грузоподъемность кра-

на; Ст— число циклов работы крана

за срок его службы.

В величины Qj и QH0M включена масса

грузозахватного органа, навешива-

емого на крюк крана.

В тех случаях, когда отсутствуют

исходные данные для расчета Kv, класс

нагружения определяют, используя

данные, приведенные в табл. 1.3.

Одним и тем же значениям коэффи-

циента Кр могут соответствовать раз-

личные графики распределения масс

грузов за срок службы крана, не-

которые из которых показаны на

рис. 1.1, а—в.

На рис. 1.1, а приведен график ра-

боты крана с грузами различной массы.

1.1. Группы режимов кранов (ГОСТ 25546—82)

Класс исполь- зования Число циклов работы за срок службы Класс нагружения

Q0 | Q1 | . Q2 | Q3 Q4

Коэффициент нагружения

До 0,063 св. 0,063 до 0,125 св. 0,125 ДО 0,25 СВ. 0,25 до 0,5 СВ. 0,5 до 1

со С1 С2 СЗ С4 С5 С6 С7 С8 С9 До 1,6-10* Св. 1,6-10* до 3,2-10* » 3,2-10* > 6,3-10* > 6,3-10* > 1,25105 > 1,25-105 > 2,5-105 » 2,5-105 » 5-105 » 5-105 » 1-106 » 1-10в » 2-10® » 2-10® » 4-10® » 4-10® 1К 1К 2К зк 4К 5К 6К 7К 1К 1К 2К ЗК 4К 5К 6К 7К 8К 1К 1К 2К ЗК 4К 5К 6К 7К 8К 8К 1К ’ 2К ЗК 4К 5К 6К 7К 8К 8К 2К ЗК 4К 5К 6К 7К 8К 8К

Нормативные режимы работы кранов и механизмов

1.2. Ориентировочны^ данные для

определения классов использования

крана

Класс ис- пользования Качественная характеристика работы крана Срок служ- бы, год

со Редкая (эпизодическая)

С1 Редкая в одну см^ну

С2 Отиоситель но регуляр- ная в одну смену 15

СЗ То же 20

С4 Малоиитенсивиая в од- ну смену 20

С5 Малоинтеисивиая в две смены 20

С6 Средиеиитеисивиая- в две смены 20

С7 Интенсивная в две сме- ны или среднеиитенсив- иая в три смены 20

С8 Интенсивная в три сме- 30

ны

С9 Весьма интеисивиая в три смены 30

При расчете сопротивления усталости

могут быть использованы графики на

рис. 1.1, б, в соответствии с которыми

часть циклов работы крана совер-

шается с грузами массой QH0K, а осталь-

ные циклы — с грузами весьма малой

1.3. Ориентировочные данные для

определения класса нагружения

Класс Качественная характеристика

нагру- классов нагружения

жения кранов

Q0 Работа с грузами массой, существенно меньшей но- минальной и очень редко с грузами номинальной

массы

Q1 Работа с грузами массой,

преимущественно меньшей номинальной, средней й

редко номинальной

Q2 Работа с грузами массой, близкой к средней, и реже

Q3 номинальной Работа с грузами массой выше средней (в основном близкой к номинальной)

Q4 Постоянная работа с гру- зами массой, близкой к

номинальной

массы, не подлежащей учету при расче-

тах. Графики на рис. 1.1, в относятся

к случаю преимущественной работы

краиа с грузом массой QCp (обеспечи-

вается наибольшая выработка крана).

Значения Qcp/Оном в зависимости от

коэффициента нагружения Кр при-

ведены в табл. 1.4.

Рис. 1.1. График изменения относительной загрузки краиа за срок службы:

а—в — соответственно при переменных значениях QH0M и Qc_; — — = 0,063;

-------Кр = 0,125; - Кр = 0,25;-------------Кр = 0,5

6

Условия использования и выбор кранов

1.4. Значения ф/фНом в зависимости

от Кр

Нагрузка Kp

0.063 0,125 0,25 0.50

Qi =/= const 0,20 0,30 0,50 0,70

Qi QhoM 0,063 0,125 0,25 0,50

Qi = Qcp 0,40 0,50 0,63 0,80

Режимы работы механизмов. Группы

режима крановых механизмов регла-

ментирует ГОСТ 25835—83, согласно

которому предусмотрено шесть групп

режима (табл. 1.5).

Под временем работы механизма

понимают время, в течение которого

механизм находится в движении (дей-

ствии). Норма времени соответствует

установленному ресурсу механизма

до капитального ремонта или, если

такой ремонт ие предусмотрен, —

установленному ресурсу до списания.

1.5. Группы режима работы крановых

механизмов (ГОСТ 25835—83)

Класс использования Норма времени работы механизмов, ч Класс нагружения

Bl I В2 I ВЗ 1 В4

Коэффициент нагружения

до 0,125 св. 0,125 до 0,25 св. 0,25 до 0,50 св. 0,50 до ! 1,0

АО До 800 1М 1М 1М 2М

Al Св. 800 до 1600 1М 1М 2М ЗМ

A2 Св. 1600 1М 2М ЗМ 4М

АЗ до 3200 Св. 3200 2М ЗМ 4М 5М

до 6300

A4 Св. 6300 до 12 500 ЗМ 4М 5М 6М

A5 Св. 12 500 до 25 000 4М 5М 6М —

A6 Св. 25 000 до 50 000 5М 6М — —

1.6. Ориентировочные данные

дли определения класса использовании

механизма

Класс исполь- зования Качественная характеристика класса аспользоваиия механизма

АО Редкое использование

А1 Нерегулярное использова- ние

А2 Регулярное использование малой интенсивности

АЗ Регулярное использование средней интенсивности

А4 Нерегулярное интенсивное использование (работа в две смены)

А5 Интенсивное использова- ние (работа в три смены)

А6 Весьма интенсивное исполь- зование (работа в три сме- ны)

Данные качественной оценки клас-

сов использования механизмов при-

ведены н табл. 1.6.

Коэффициент нагружения

<12>

\ “шах V Ijlf

1.7. Ориентировочные данные

соответствия группы режима работы

кранов и группы режима работы

механизмов

i Группа режима крана Группа режима механизма

Механизмы, действующие при каждом цикле работы крана Механизмы, осуществляющие установочные операции нли используемые не прн каждом цикле работы крана

1К 1М 1М

2К 1М 1М

зк 1М ... 2М 1М

4К 2М ... ЗМ 1М ... 2М

5К ЗМ ... 5М 1М ... 2М

6К 4М ... 5М 2М ... ЗМ

7К 5М ... 6М ЗМ ... 4М

8К 6М 5М ... 6М

Нормативные режимы работы кранов и механизмов

7

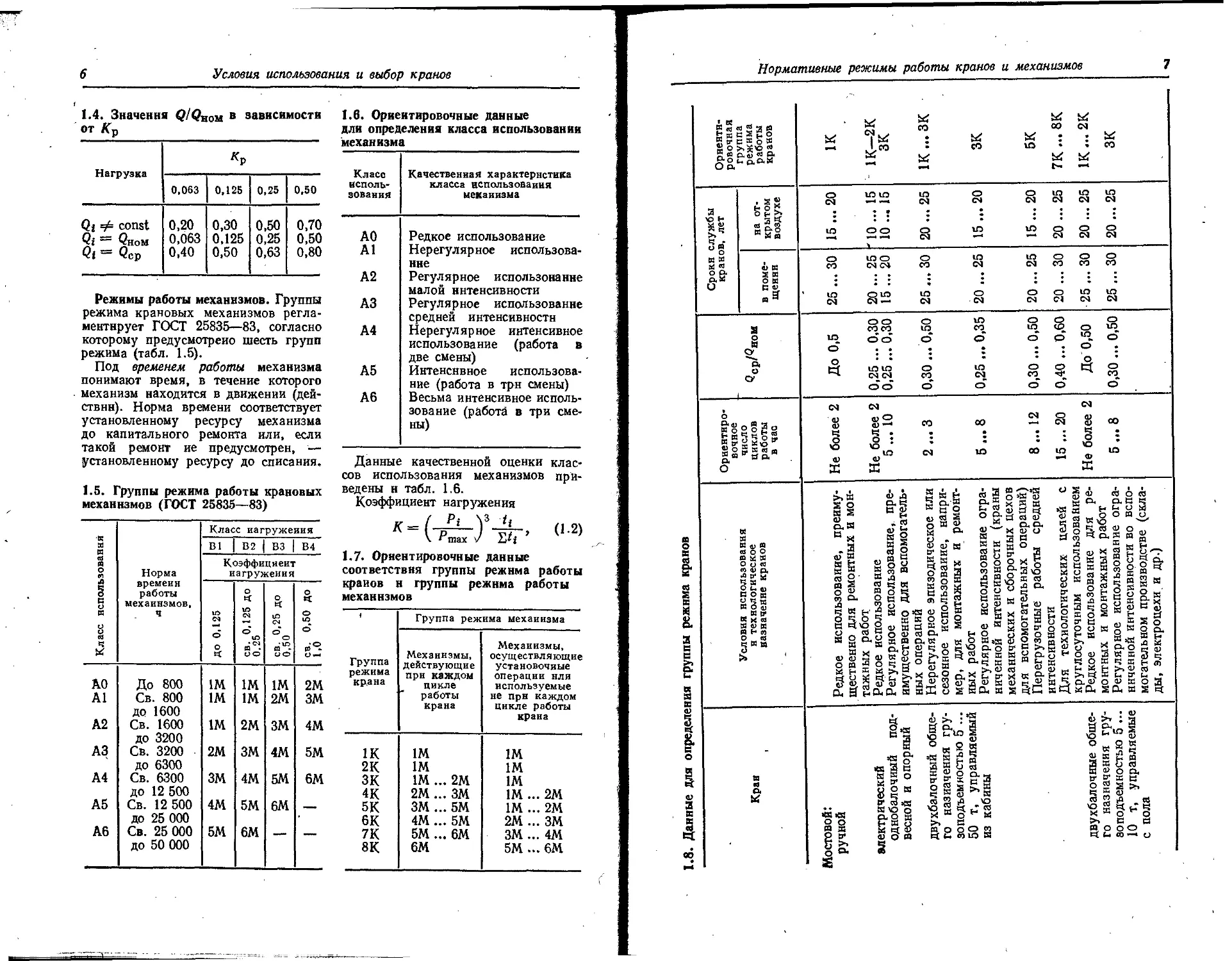

1.8. Данные для определения группы режима кранов

, Орнентн- | ровочная группа режима работы кранов й СО 00 сч « 1 tf? ; — 1 со - со ю • • со

службы в. лет на от- крытом 1 воздухе О Ш LQ LQ О О LQ LQ LQ СЧ сЧ СЧ СЧ с5 СЧ СЧ Ю ОО Q 1О Ш О О О —а ——а СЧ —« — СЧ СЧ СЧ

1 Сроки 1 । крано в поме- щения О ЮО О ю LQ О О О СО СЧ 04 СО СЧ СЧ СО СО СО ’ LQ ОЮ Ю О О О Ю Ю СЧ СЧ —* СЧ СЧ СЧ 04 СЧ СЧ

S о И О' "а о О’ ОО О V5 о о о СОСО Ю СО LQ О О V5 оо о о о о о ° : : : : : : ° : о • • • • • * о • П ЮЮ О Ю о О ti о СЧ СЧ СО СЧ со со ООО о" о о о

Ориентиро- вочное 1 число циклов работы в час СЧ СЧ сч 8 S2 со оо 2 S $ оо ы ч * • • • : 5 • о о: : : : : о ; хо о ю ю сч W 00 ю in ф О) Ф X ж ж

• «условия использования и технологическое назначение кранов >,4 <ЬЛ 5 и £ g 3 о«? ° 3 i 2 S §§ §is§s Q.s -S gs§ °&Я£Л «И gg g Л |кзё° SgSS-SSg з §g ggs 5e)<5£§o sb ф q и rf 5 о о ° X a So- a ? ° о n 3 8gg-3io «oSSmgS4 Si “ч« g£s «"«So. § s « 4 ® g « О s И 3 5 §2g 3 5 u S g £ H § Я о M 2 °- g g 5 SgS g 5 S s s gs^Eggg.® §wg-£so«gg§ sgxgggoggi^H S 1 О gj oS«£“SHOSg2ggggS*o«gg- Ф®Йф«^«>»§^^к®»Ур-онОфЗ«®5§ ом2очаг°йи с^чжиюь-ж Ч о к ч ж ь л *KJ>»<DC5 г й) М t- Ьй Н >» Ф Л Си а ЗйчСХ S «X о X «Л И ж Й[С sCiwCUSCUXSet

Кран « t • • iS i г • <L> ‘ч <у. >» : *я ф >» : *я и <М §М Й ° м 2 к ° ~ 2 « *® о *5 S ь и $ ? ь 2 *мЗиЛ“?осз 3 ® о л a S о ® 2 о о. „ 5 2 о а, Ssr° tr S ® G 3 2 ® в о о s oSs>»® 2?s>> ф е Ч ® Ф К • • а \А г? V) 5 д , я о 2 н « *® »5 ex'? g X ® о н м х ® о и § 2 2 к ® q >» к _ >»ве §5 s§o SSgSS §2£2О §а 5 £

8

Условия использования и выбор кранов

Продолжение табл. 1.8

где Р{ — нагрузка (момент), действу-

ющая на механизм в течение времени /г;

Ршах — наибольшая нагрузка (мо-

мент), действующая на механизм в те-

чение времени его работы; J] ti —

суммарное время действия нагрузок

на механизм.

Значения Рг, Ршах определяют для

концевого звена кинематической цепи

механизма, с учетом всех силовых

воздействий, включая и динамические

нагрузки.

Предварительный выбор группы ре-

жима механизма при известной группе

режима крана можно осуществить по

данным табл. 1.7.

Для оценки групп режима кранов

и их механизмов в зависимости от

условий использования и технологи-

ческого назначения могут быть ис-

пользованы приложения, приведенные

в ГОСТ 25546—82 и ГОСТ 25835—83,

а также данные табл. 1.8. Для пово-

ротных кранов с электроталями обычно

принимают группу ЗК, для консоль-

ных настенных кранов в зависимости

от интенсивности их использования —

группы ЗК... 5К.

1.2. ВЫБОР ТИПА

И ЧИСЛА КРАНОВ

Выбор типа кранов. Указания по

выбору типа кранов для конкретных

условий приводятся в соответствую-

щих руководствах по проектированию

промышленных предприятий и скла-

дов, механизации погрузочно-разгру-

зочных, транспортных и складских

работ [38, 85].

Краны мостового типа (мостовые

и козловые) нецелесообразно приме-

нять при нерегулярной работе н огра-

ниченной интенсивности, а также тог-

да, когда по планировочным условиям

возможно использование напольных

грузоподъемных средств (преимуще-

ственно на открытых площадках), на

складах штучных и тарных грузов

в случае невозможности использования

кр анов-штабелеров.

Применение козловых кранов до-

пускается в следующих случаях: при

невозможности или экономической не-

целесообразности выполнения пере-

грузочных работ с помощью напольных

Выбор типа и числа кранов

9

средств (погрузчиков, стреловых кра-

нов и др.), например, вследствие необ-

ходимости увеличения площади скла-

да при установке крановых путей,

невозможности обеспечения требуемой

производительности; при возможной

организации движения без пересечения

крановых путей рельсовыми или без-

рельсовыми транспортными сред-

ствами.

Установка мостовых кранов иа эста-

кадах открытых площадок допускается

в следующих случаях: при отсутствии

козловых кранов необходимой грузо-

подъемности и группы режима; при

наличии стесненных условий для ре-

гулярного движения наземных транс-

портных средств с пересечением кра-

новых путей.

Мостовые краны следует устанавли-

вать внутри здания тогда, когда не-

возможно использование менее до-

рогостоящего и не требующего увели-

чения размеров и стоимости строитель-

ной части здания грузоподъемных

средств, например, талей, переставных

кранов и др.

При установке мостовых кранов вну-

три здания должны быть учтены сле-

дующие факторы:

при ограниченной работе и средней

интенсивности (группы режима крана

1К ••• ЗК), массе грузов 1 ... 5 т и

пролетах крана до 35 м следует уста-

навливать подвесные электрические

краны;

применение опорных однобалочных

кранов группы режима 1К... ЗК и

грузоподъемностью 1 ...5 т допускает-

ся только в тех случаях, когда уста-

новка подвесных кранов невозможна

или связана со значительным повыше-

нием стоимости здания, а также при

необходимости управления краном из

кабины;

применение двухбалочных электри-

ческих кранов всех групп режима

и грузоподъемности 1 ... 5 т допу-

скается только при выполнении уста-

новочных операций на пониженных

скоростях н отсутствии однобалочных

кранов с соответствующими скоро-

стными характеристиками, а также при

ограничении высоты крана;

ручные краны следует применять

при эпизодически проводящихся мон-

тажных и ремонтных работах, не-

возможности подвода электропитания

и обеспечения беспрепятственного

доступа к цепям привода кранов.

При выборе системы управления

краном необходимо руководствоваться

следующим:

дистанционное управление с по-

мощью подвесного кнопочного пульта

следует принять при скоростях пере-

движения кранов до 0,83 м/с, возмож-

ности беспрепятственного и безопас-

ного перемещения оператора и крана,

отсутствии повышенных требований

к точности установки груза;

дистанционное управление с провод-

ным или радиоканалом следует при-

менять для кранов всех групп режима,

а также при невозможности обеспече-

ния необходимых условий комфорт-

ности работы оператора или при на-

хождении оператора в непосредствен-

ной близости от груза;

в случаях, не указанных выше,

допускается применять управление

из кабины, расположенной на мосту

крана.

Рекомендуется избегать примене-

ния кранов с механизмами главного

и вспомогательного подъема; такие кра-

ны следует устанавливать только при

необходимости использования меха-

низма вспомогательного подъема для

технологических операций, иапрнмер,

для кантования основных грузов; ис-

пользовании механизма главного

подъема только для эпизодической

работы (монтажные, ремонтные и дру-

гие операции).

Полукозловые и консольные краны

используют преимущественно для

вспомогательных работ и устанавли-

вают в качестве дополнительных

средств к мостовым кранам.

В некоторых случаях при эпизоди-

ческом использовании кранов до-

пускается увеличивать грузоподъем-

ность кранов путем установки на

мост крана дополнительных лебедок,

оснащения моста разгрузочными поли-

спастами нлн выполнения уточненных

расчетов металлических конструкций

н механизмов кранов применительно

к конкретным условиям нагружения.

Выбор числа кранов. Число кранов,

необходимых для обслуживания дан-

ного объекта, определяют из условий

их одинаковой загрузки, что должно

10

Условия использования и выбор кранов

1.9. Расчетная протяженность (м) участка, обслуживаемого одним краном

Характер работы крана Кран

мостовой козловой

Эпизодический (обслуживание насосных станций, складов оборудования небольших предприятий) , 80. .. 150 90 .. 200

Нерегулярное использование (обслуживание ре- монтных цехов, складов оборудования крупныд 50 ..80 60 .. 120.

предприятий) Регулярное использование (обслуживание меха- 45 .. 60 50 .. 80

нических цехов, полигонов заводов железобетон- ных изделий)

быть обеспечено соответствующей

организацией транспортно-техноло-

гического процесса. Резервные краны

не предусматривают.

При использовании кранов для пере-

грузочных и транспортных работ и

известном грузопотоке число кранов

определяют расчетным путем, исходя

из требуемой производительности.

В других случаях краны выбирают,

исходя из протяженности участка,

обслуживаемого одним краном

(табл. 1.9).

Определение производительности

крана. Суточная (т/сут) производитель-

ность

/7 = (1 *3)

где Qcp— средняя масса транспорти-

руемого груза; Пц— число подъемов,

необходимых для выполненияу транс-

портных операций, в смену; т —

число рабочих смен.

Число подъемов

Пц = ЗбООп КсКпКрКт ш (14)

где п — число рабочих часов в смену;

/ц — расчетное время цикла работы

крана, с; Кс — коэффициент неравно-

мерности использования крана во

времени в течение смены; обычно

Кс = 0,5 ... 0,8; Кп — коэффициент

простоев по организационным при-

чинам; при отсутствии дополнитель-

ных данных допускается принимать

Ка — 0,9; Кр — коэффициент ре-

монта (учитываются все виды простоев

крана при техническом обслуживании

н ремонте); при отсутствии местных

нормативов и других данных допу-

скается принимать 7Ср = 0,95; КТ.п~~

коэффициент. технологических про-

стоев (учитываются неизбежные при

принятой технологии простои, на-

пример, на переналадку технологиче-

ского оборудования, подачу транспорт-

ных средств и др.); можно принять

Кт. п = 0,9 ... 0,8.

При определении производитель-

ности за месяц или год следует учиты-

вать коэффициент неравномерности

использования крана в различное вре-

мя года.

Для определения часовой (пиковой)

производительности можно прини-

мать КсКпКрКт. п = 0,85 ... 0,90.

Расчетное время цикла опреде-

ляют, исходя из фактических затрат

времени на перемещение груза и воз-

вращение грузозахватного органа

к месту загрузки. При отсутствии

дополнительных требований

4 2-1,2 (ft 4-М ,

(с \

vs-+vL)+/p- <L5)

Пк Нт /

где SK — путь передвижения крана,

м; ST—путь передвижения тележки,

м; Л — высота подъема и опускания

груза в начале цикла, м; hi — высота

подъема и опускания груза в конце

цикла, м; рп — скорость подъема

груза, м/с; рк и иТ — соответственно

Регулирование скорости^ механизмов кранов

11

1.10. Время (с) ручных операций

Груз Грузозахватный орган 'р, С

Контейнеры всех типов с грузом и без груза Цепной или ка- 30 ... 50

Редукторы, двигатели и другие узлы механиз- мов массой, т: до 3,0 натный строп « То же 85

3,1 ...6,0 100

Грузы в ящиках и неупакованные массой, т: до 1,0 30

1,1 ... 3,0 40

3,1 ... 6,0 60

Металл сортовой в связках Цепной или ка- 70

Металл листовой иатный строп То же 50

Трубы металлические Специальный за- 20

Рельсы, металлические балки хват Канатный строп 30

Металл в чушках То же 30

Деревянные модели 35

Опоки с металлом 40

Крупные корпусные детали » 150

Металлоконструкции » 120

Пакеты пиломатериалов массой 2 ... 4 т 65

Пачки круглого леса массой 3 ... 8 т Канатный строп 90

Бадьи с бетоном вместимостью 0,8 ... 1,6 м3 То же 30

Рис. 1.2. Зависимость средней расчет-

ной скорости передвижения крана ок

и тележки от от длины хода крана SK

и тележки ST при различных значе-

ниях номинальной скорости передви-

жения

средние скорости передвижения кра-

на и тележки, м/с; эти скорости вы-

бирают н зависимости от номинальной

скорости и пути передвижения крана

или тележки (рис. 1.2) с учетом потерь

скорости при разгоне и торможении

крана и тележки;’1,35 — коэффициент

совмещения операций, учитывающий

совместное перемещение крана и те-

лежки при рабочем и холостом про-

бегах; 1,2 — коэффициент, учитыва-

ющий снижение скорости при подъеме

и опускании груза в начале и конце

цикла; /р — время ручных опера-

ций, с.

Значение tp определяют с учетом

технологических особенностей пере-

грузочного процесса (табл. 1.10).

1.3. РЕГУЛИРОВАНИЕ СКОРОСТИ

И ТОЧНОСТЬ ОСТАНОВКИ

МЕХАНИЗМОВ КРАНОВ

Большинство крановых механизмов

должны иметь малые установочные

скорости и посадки для обеспечения

12

Условия использования и выбор кранов

Рис. 1.3. Зависимость диа-

пазона Dp регулирования

скорости механизма от

требуемой точности оста-

новки v при различных

скоростях передвижения:

1 — о = 2 м/с; 2 — о =

= 1,2 м/с; 3 — о = 0,7 м/с;

4 —• о = 0,4 м/с

остановки крана или тележки с необ-

ходимой точностью, безопасной по-

садки грузов или грузозахватных ор-

ганов, а также для снижения нагрузки

на механические тормоза для обеспе-

чения необходимого уровня их из-

носоустойчивости.

Точность остановки крана или те-

лежки в заданных координатах прежде

всего зависит от скорости в начале

торможения, а также от времени сра-

батывания коммутационных аппара-

тов и тормозов. Основным фактором

достижения необходимой точности

остановки крана или тележки является

выбор скорости в начале торможения,

т. е. малой скорости движения. Точ-

ность остановки v (мм) после получе-

ния сигнала на остановку и расчетного

тормозного выбега в зависимости от

диапазона Dp регулирования скорости

механизма приведена на рис. 1.3. При

заданной точности остановки и изве-

стной номинальной скорости движения

можно найти требуемый диапазон Dp

регулирования скорости механизма

и избежать излишних дополнительных

доводочных включений механизмов.

1.11. Установочные скорости кранов и посадки, м/с

Край Наибольшая скорость посадки груза Минимальная скорость подъема груза

Монтажный:

для крупногабаритных грузов 0,03 0,03

для судосборки, сборки крупных двига- 0,01 0,01

телей, самолетов и др. средней грузоподъемности до 16 т Универсальный кран машиностроительного завода грузоподъемностью, т: 0,05 Не регламен- тирована

до 5 0,08 То же

10 ... 25 0,04

30 ... 50 Перегрузочный: 0,03 L

высокопроизводительный крюковой 0,20 0,2

для взрывоопасных грузов 0,03 0,03

Крюковой взрывобезопасного исполнения 0,06 0,06

1

Энергопотребление кранов

13

Скорости посадки и подъема меха-

низмов подъема кранов, приведенные

в табл. 1.11, получены на основе

данных многолетней практики экс-

плуатации и за последнее десятилетие

практически не претерпели измене-

ний.

Промежуточные скорости механиз-

мов должны существенно отличаться

от рабочих скоростей и установочных

скоростей. Значения промежуточных

скоростей следует выбирать из ряда

о = fminC"-1,

где С — коэффициент, С = 2; п —

порядковый номер фиксированного

положения из ряда чисел (1, 2, 3,...).

1.4. ЭНЕРГОПОТРЕБЛЕНИЕ

КРАНОВ

При выполнении циклических опе-

раций по перемещению грузов в пре-

делах определенных траекторий про-

исходит подъем груза на некоторую

высоту, последующее его опускание,

горизонтальное перемещение в про-

дольном и поперечном направлении

относительно крановых путей. При

этом происходят затраты электроэнер-

гии на подъем груза за вычетом реку-

перируемой энергии/при опускании

груза и электроэнергии на потери при

горизонтальном перемещении. Кроме

того, в грузоподъемном цикле проис-

ходит несколько разгонов до номи-

нальной скорости механизма подъема,

передвижения край» и тележки. На

эти цели также расходуется энергия.

Кроме того, при/регулировании ско-

рости, торможении имеются определен-

ные затраты энергии в цепях электро-

приводов. z

Затраты энергии на разгон пропор-

циональны либо квадрату конечной

скорости крана и тележки, либо УдвПдВ

механизма подъема и прямо пропорци-

ональны массе перемещаемого груза.

Поэтому объективным критерием

энергопотребления является удель-

ный (средний) расход энергии в час

на перемещение 1 т груза за один

цикл работы крана. Удельный расход

(кВт-ч/цикл) электроэнергии при пере-

Рис. 1.4. Зависимость удельного рас-

хода электроэнергии от числа циклов

мещении краном 1 т груза за один

цикл

. . 1 ( 14Я /, 2 ,

Дл 3600 [ Tin Т,п +

+ Кп.п) +

104т

ткр + ~п~

—-------х

дат1кр

Х[4^(*тр+3-5Рк2р] +

«т+-п- г Г

. —------£_ +

щт]т L 4

+ (Ктр + 3,5) o|]j+0,005, (1.6)

где Н — средняя высота подъема или

опускания груза, м; она составляет

4 ... 8 м и ее выбирают такой, чтобы

получить нормированную относи-

тельную продолжительность включе-

ния; т]п— КПД двигателя и механизма

подъема; JRB — момент инерции дви-

гателя подъема, кг-м2; гадв— частота

вращения двигателя, об/мин; тКр —

масса крана, т; т — масса груза, т;

тт — масса тележки, т; £т, £кр —

соответственно путь движения те-

лежки и крана В одном направлении, м;

вт, вкр—соответственно скорость пере-

движения тележки, крана, м/с; т]Кр,

14

Условия использования и выбор кранов

Т]т — соответственно КПД двигателя

механизма передвижения и механизма

передвижения крана и тележки;

Кп. п — коэффициент, учитывающий

потери при регулировании подъема

(для систем с динамическим торможе-

нием Кп. п = 0.1); Ктр — коэффи-

циент, учитывающий потери тормо-

жения и регулирования (для кранов

с регулированием и торможением про-

тивовключением Ктр= 0,9; для кра-

нов с динамическим торможением

КТр= 1,00; для кранов без регули-

рования скорости Ктр— 1.2); Кв —

коэффициент, учитывающий потери

при действии ветра (для кранов в по-

мещении Кв= 5; для кранов на от-

крытом воздухе Кв = 2,5 (/пкр +

+ m/2)/Q = 4,14-2,8).

Эта формула выведена для усред-

ненного цикла с шестью пусками меха-

низма подъема при относительной про-

должительности включения ПВ 50 %

и тремя пусками механизмов горизон-

тального передвижения при относи-

тельной продолжительности включе-

ния ПВ 40 %.

Часовой расход (кВт-ч) электроэнер-

гии краном при производительности

Л = AAZQa РдОпеДОП.

где АЛ — удельный расход электро-

энергии [см. формулу (1.6) и рис. 1.4}

для соответствующего числа циклов

в час; Рдоп — мощность дополнитель-

ных потребителей при относительной

продолжительности включения едоп,

кВт.

Глава 2

НАГРУЗКИ

Прн расчете кранов учитывают весо-

вые нагрузки от массы груза, крана

или его элементов, а также от массы

находящихся на кране людей, ветро-

вые, транспортные, сейсмические,

монтажные, от тепловых деформаций

^элементов крана, а также динамиче-

ские, действующие в периоды разгона

и торможения крановых механизмов,

при наезде крана и тележки на упоры,

прн прохождении неровностей пути

и др.

Весовые нагрузки. Эти нагрузки дей-

ствуют в вертикальной плоскости,

а при наличии уклона пути крана

или тележки начинает действовать

и горизонтальная составляющая весо-

вой нагрузки.

Нагрузку от массы транспортиру-

емого груза принимают по данным

технического задания на кран. В том

случае, если в техническому задании

отсутствуют сведения о распределении

масс грузов за время работы крана,

то для проверки долговечности эле-

ментов крана допускается использо-

вать данные, приведенные иа/рис. 1.1.

Если при подвеске груза/на 2 ... 4

раздельных полиспастах (Ветвях ка-

ната) положение центр аугяжести его

заранее определить невозможно, то

допускается принимать распределение

весовой нагрузки между полиспастами

(канатами) по данным табл. 2.1.

Весовую нагрузку от массы крана

определяют по данным проекта или

по результатам взвешивания.

Горизонтальную составляющую

весовой нагрузки, возникающую вслед-

ствие уклона подтележечных или кра-

новых рельсов (направляющих),

определяют по формуле

Fy=G sin а, (2.1)

где G — весовая нагрузка от массы

груза или элемента крана; а — угол

наклона рельсов, рад.

Расчетные значения угла наклона

крановых путей для мостовых кранов

всех типов н козловых кранов, пере-

мещающихся по уложенным на бетон-

ное основание путям, а = 0,001; для

козловых кранов, перемещающихся йо

уложенным на щебеночное или песча-

ное основание путям, а = 0,003.

Для грузовых тележек учитывают

угол уклона направляющих, возни-

кающий вследствие деформации кон-

струкций.

Весовые нагрузки от массы людей

и оборудования учитывают преимуще-

ственно при расчете металлоконструк-

ций.

Площадки и проходные галереи

должны быть рассчитаны на подвиж-

ную сосредоточенную весовую на-

грузку (3 кН) от массы людей, ремонт-

ного оборудования и др. Эта нагрузка

равномерно распределена по площадке

размером 0,2X0,2 м. Она может быть

приложена в любом месте.

Ограждения площадок проверяют

на раздельное действие сосредоточен-

ной вертикальной весовой нагрузки

(1 кН) и горизонтальной весовой на-

грузки (0,35 кН).

Ступени лестниц (в том числе мон-

тажные скобы) проверяют на вер-

тикальную сосредоточенную весовую

нагрузку (1,2 кН). При высоте ле-

стницы более Змее балки, а также

ее элементы крепления к несущей кон-

струкции следует проверять на дей-

ствие двух весовых нагрузок (1 кН),

действующих на расстоянии 1,5 м

друг относительно друга. Нагрузки

располагают в произвольном месте

по длине лестницы.

Конструкции v кабин управления,

а также элементов крепления кабин

должны быть рассчитаны на весовую

нагрузку (1 кН) от массы одного чело-

века, находящегося в кресле кранов-

щика, и распределенную нагрузку от

массы людей, равную 4 кН на 1 м3

16

Нагрузки

2.1. Распределение весовой нагрузки от массы транспортируемого груза .

между полиспастами, %

Число полиспастов (ветвей каната)

Груз

Условные номера ветвей

12 0 12 3 4

Стальной прокат, трубы, пилома-

териалы, плнты перекрытий

Круглый лес, железобетонные ко-

лонны

Грузы сложной конфигурации

58

65

70

40 30 30

43 30 27

46 30 24

30 24 23

33 24 23

35 24 23

23

20

18

площади пола, свободной от-оборудо-

вания и смотровых проемов.

Весовую нагрузку от массы снега

и гололеда учитывают только для кра-

нов, имеющих пролет более 40 м. Эти

нагрузки определяют в соответствии

со СНиП 2.01.07—85 «Нагрузки и

воздействия».

Ветровая нагрузка. Эта нагрузка

(ГОСТ 1451—77) вызвана давлением

ветра на элементы конструкции кранов

рассматриваемых типов и груз. При

расчетах учитывают статическую

составляющую этого давления.

Ветровая нагрузка

F = qkcnA, (2.2)

где q — динамическое давление ветра;

k — коэффициент, учитывающий изме-

нение динамического давления по

высоте; с — коэффициент аэродинами-

ческой силы (аэродинамический ко-

эффициент); А — расчетная площадь

элемента конструкции или груза; п —

коэффициент перегрузки; для не-

рабочего состояния крана п = 1,1;

для рабочего п = 1,0.

Значения q соответствуют давлению

н температуре воздуха соответственно

0,1 МПа н 15 °C. В полярных районах

на высоте более 10 м значения давления

ветра по сравнению с номинальным

следует увеличивать на 10... 15%.

При определении давления ветра

на кран в рабочем состоянии следует

учитывать ограничения раскачивания

груза и мощности двигателей механиз-

мов передвижения. Давление ветра

в зависимости от назначения крана

принимают равным 125... 500 Па.

В особых случаях (например, для кра-

нов, используемых для монтажа круп-

ногабаритных конструкций) эти да-

вления уменьшают до 50 Па.

Уточненные сведения о скоростях

ветра для конкретных условий следует

принимать по данным гидрометеороло-

гической службы [40].

При расчете мощности двигателей

ветровую нагрузку на кран в рабочем

состоянии снижают на 30 % по сравне-

нию с нормированным значением. Од-

нако это снижение ветровой нагрузки

не учитывается прн расчете тормо-

зов.

Значения коэффициента с аэро-

динамической силы приведены

в ГОСТ 1451—77. В тех случаях, когда

конфигурация элемента не отвечает

рассмотренным в этом стандарте, могут

быть использованы другие данные,

приведенные в работах [36, 94]. Для

трубчатых элементов, вдоль образу-

ющих которых установлены ребра или

размещена проводка (изменяется ха-

рактер обтекания элементов), реко-

мендуется принимать значения с =

= 0,84-1,0.

Прн скруглении кромок элементов

прямоугольного сечения значения

коэффициента с можно снизить в 2 ...

Нагрузки

17

2,5 раза по сравнению с стандартизи-

рованными значениями. Коэффи-

циент с при наличии ограждений,

лестниц, токоподводов и других

элементов следует принимать с' =

= (1,05-г-1,10) с. При выборе коэффи-

циента с для козловых кранов можно

не учитывать площадь (теневую) стоеи

опор, а также угол их наклона.

При расчетах мостовых и козловых

кранов учитывают, в основном, ветро-

вую нагрузку, действующую в про-

дольном направлении относительно

крановых путей.

Ветровые нагрузки, действующие

в поперечном направлении относитель-

но крановых путей, учитывают пре-

имущественно при расчете механизмов

передвижения грузовых тележек.

Для козловых кранов ветровую на-

грузку такого направления вводят

в расчет в том случае, если на кран

в нерабочем состоянии действует рас-

пределенная ветровая нагрузка

1000 Па, а для консольных кранов эту

нагрузку вводят в расчет при LK/L^

> 0,35 ... 0,40 (здесь LK— вылет кон\

соли; L — пролет крана).

Транспортные нагрузки. Они пред-

ставляют собой сумму весовых н ди-

намических нагрузок, возникающих

вследствие толчков при перемещении

транспортных средств. При перевозке

частей крана автомобильным транс-

портом учитывают дополнительные

вертикальные транспортные нагруз/

ки, составляющие 200 ... 250 % весо-

вых нагрузок. Вертикальные дина-

мические нагрузки прн транспортиро-

вании частей крана железнодорожным

транспортом могут составлять 60...

80 % весовых нагрузок. Кроме того,

следует также учитывать горизонталь-

ную, поперечные и продольные дина-

мические транспортные нагрузки,

составляющие соответственно 80 и

190 % весовых нагрузок [87].

Сейсмические нагрузки. Эти нагрузки

учитывают в случаях, предусмотрен-

ных техническим заданием на кран;

причем прн расчете мостовых кранов

учитывают колебания сооружения,

на котором установлен кран [87].

Приближенно, основываясь на

данных СНиП П-7—81 «Нормы про-

ектирования. Строительство в сейсми-

ческих районах», при 'интенсивности

землетрясений 7, 8 и 9 баллов в расчет

кранов следует вводить ускорения,

составляющие соответственно 1; 2

и 4 м/с2. Необходимо также учитывать

инерционную сейсмическую нагрузку

Р с = вакд, (2.3)

где G — вес крана, Н; а — ускорение,

м/с2; йп— динамический коэффициент;

£д= 1/[ 1 — (Т/То)2] (здесь Т — период

собственных колебаний конструкций

для данного направления действия

нагрузки, с; Тд— период вынужденных

колебаний при землетрясении; Та »

~ 1 с).

При расчете горизонтальных сей-

смических нагрузок массу подвешен-

ного на канатах груза можно не учи-

тывать; при определении вертикальной

-сейсмической нагрузки учитывают

30 % массы этого груза. В районах,

в которых прогнозируемая интенсив-

ность землетрясения не превышает

6 баллов, проверку кранов на сейсмо-

стойкость не проводят.

Монтажные нагрузки. К ним отно-

сятся увеличенные иа 15 ... 20 % весо-

вые нагрузки, ветровые нагрузки,

\ а также силы сопротивлений в испыты-

вающих взаимное перемещение эле-

ментах козловых кранов (например,

/ в уравнительных механизмах опор).

При монтаже давление ветра обычно

принимают 50 Па.

Нагрузки, возникающие от тепловых

деформаций. Для мостовых и козловых

кранов, установленных на открытом

воздухе, их следует учитывать при

пролете крана более 40 м

(СНиП 2.01.07—85).

Эти нагрузки могут также возни-

кать в элементах кранов, эксплуати-

руемых в непосредственной близости

от оборудования с интенсивным излу-

чением теплоты, например, нагрева-

тельных печей.

Динамические нагрузки. В практиче-

ских расчетах этих нагрузок исполь-

зуют преимущественно детермини-

рованные методы, что н отражено

в действующих нормах проектирова-

ния и расчета кранов. Однако при

наличии необходимых исходных

данных не исключена возможность

использования методов теории веро-

ятности н случайных процессов. Ре-

18

Нагрузки

зультаты, полученные по этим методам,

в наибольшей мере соответствуют ре-

альным процессам (см. данные С. А. Ка-

зака, Н. А. Лобова, В. И. Ключева

и др.).

Динамические нагрузки могут

вызывать колебания металлической

конструкции, неблагоприятно ска-

зывающиеся на состоянии оператора.

Эффективным средством снижения

этих нагрузок И длительности их

действия являются демпфирую-

щие и виброзащитные устройства

(РТМ 24.090) [41, 99].

СОПРОТИВЛЕНИЯ

ЗОТ ТРЕНИЯ В ЭЛЕМЕНТАХ

МЕХАНИЗМОВ

Рассматриваются сопротивления,

возникающие в подшипниках, зубча-

тых передачах, муфтах и барабанах,

ходовых колесах и роликах, а также

в канатно-блочных системах. Со-

противления, за исключением сил со-

противлений от треиия качения, воз-

растают при низких температурах и

редком использовании механизмов.

Неблагоприятное влияние иа зна-

чения сопротивлений оказывает

неполная загрузка механизмов.

Механизмы используются при сле-

дующих условиях: температура

от —40 до +40 °C; использование

механизмов не реже чем один раз

в 10... 20 дней; загрузка ие меиее

70 ... 80 % номинальной.

Сопротивления, за исключением

вызванных качением колес, характе-

ризуются безразмерными показате-

лями — коэффициентами трении или

коэффициентом сопротивления дви-

жению, а также коэффициентами по-

лезного действия. Сопротивления

качению характеризуются коэффи-

циентом трения качения, имеющим

линейную размерность.

Сопротивления от трен ня в подшип-

никах. Сопротивления в подшипниках

качения оценивают условным коэф-

фициентом треиия ц, отнесенным к диа-

метру вала. При благоприятных усло-

виях (жидкостная смазка, отсутствие

осевых нагрузок) р. = 0,0008-4-0,004.

При нерегулярном смазывании пла-

стичным смазочным материалом р =

= 0,0084-0,012, а при наличии осевой

нагрузки (например, в ходовых коле-

сах) р = 0,0154-0,020. Меньшие зна-

чения этого коэффициента относятся

к шариковым, а большие — к ролико-

вым подшипникам.

Сопротивления трению скольжения

характеризуются коэффициентом тре-

ния f, значения которого для подшип-

ников и шарниров с пластичным сма-

зочным материалом в зависимости от

материала трущихся поверхностей

следующие.

Материал трущихся поверхно-

стей:

сталь по алюминиевой брон-

зе .........................0,08

сталь по серому чугуну ... 0,10

сталь (НВ до 160) по стали

(НВ до 160).................0,15

сталь (НВ более 280) по

стали (НВ до 160)...........0,12

сталь по пластмассе (поли-

амид) ......................0,10

х Прн низких температурах значе-

ния f возрастают на 30 ... 50 %. Для

пары сталь — сталь без смазочного

материала прн давлении 3 ... 5 МПа

в подшипнике н скорости скольжения

до 0,01 м/с f = 0,6 ... 1,0. Для пары

сталь — полиамид без смазочного мате-

риала f = 0,204-0,25.

Сопротивления в зубчатых передачах.

Значения КПД (т]) одной пары зубча-

тых7 передач для различных подшип-

ников н условий работы прн направ-

лении силового потока от двигателя

к канатному барабану или ходовому

колесу приведены в табл. 3.1.

КПД одной пары зубчатых передач

при направлении силового потока от

барабана или ходового колеса к дви-

гателю (торможение опускающегося

груза нлн механизма передвижения)

т]3 —0,01 ....

Tlo = -J— -----(3.1)

КПД последовательно соединенных

передач

n< = Wla"1h (3'2)

ИЛИ

^io = ^ю^го^зо •"

Сопротивления в канатных бараба-

нах и муфтах. КПД барабанов при

20 Сопротивление от трения в элементах механизмов

3.1. Расчетные значения t) для цилиндрической зубчатой передачи [89]

Передача Подшипники

качения скодьжеиия

В редукторе В закрытом защитном кожухе Открытая 0,97 ... 0,98 0,96 ... 0,97 0,93 ... 0,95 0,94 ... 0,96 0,90 ... 0,93

установке иа подшипниках качения

т] = 0,974-0,99; при установке на под-

шипниках скольжения т) = 0,95-=-

4-0,97. КПД соединительных муфт

(зубчатых и упругих втулочио-

пальцевых) т] — 0,99.

Сопротивления от трения в ходовых

колесах. Сопротивление (Н) перекаты-

ванию колеса по рельсу (направля-

ющей) при отсутствии проскальзыва-

ния

IFo = 2kF/D, (3.4)

где k — коэффициент трения каче-

ния, м; F — радиальная нагрузка на

колесо, Н; D — диаметр колеса, м.

В соответствии с рекомендациями

Б. С. Ковальского при перекатывании

колеса по рельсу с плоской головкой

коэффициент трения качения (м)

где В — ширина рабочей поверхности

рельса, м; £Пр — приведенный про-

дольный модуль упругости матери-

ала колеса, МПа;

1 _ Ек + £р

Дцр

(здесь Ек и £р — продольный модуль

упругости соответственно колеса

и рельса).

Для стального колеса и рельса

k = 2,7-10-’)/-^-. (3.6)

Для цилиндрического колеса и

рельса с выпуклой головкой

(3-7)

г ^пр

где р — геометрический коэффициент,

определяемый по рис. 3.1, в зависи-

мости от отношения радиуса кривизны

головки рельса к диаметру колеса.

Для стальных колеса и рельса

й = 1,7Ы0»₽ УТЁ. (3.8)

Значения коэффициентов сопро-

тивления качению при нагрузках ие

более 5-106 Н и типовых значениях

D/В, D, r/D приведены на рис. 3.2, а

и б.

Формулы (3.7)—(3.8) могут быть

также использованы для определения

коэффициента сопротивления каче-

нию колес со сферическим (тороидаль-

ным) ободом, взаимодействующих

с плоским рельсом. В этом случае

г — радиус кривизны обода.

При перекатывании колеса, снаб-

женного ободом '(массивной шиной)

из упругого неметаллического мате-

риала, по стальной поверхности со-

противление возрастает примерно

пропорционально действующей иа

колесо радиальной нагрузке F и со-

ставляет (0,5—l,5)F/100%.

При проскальзывании колес отно-

сительно рельса к значению сопро-

тивления, определяемому по фор-

муле (3.4), следует добавлять значение

сопротивления ДВ7П.

При движении цилиндрического

колеса по кольцевому рельсу с пло-

ской головкой

AFn = F-^-/; (3.9)

/к

при движении конического колеса

по плоскому рельсу

AlV'n=F^— Mg а; (3.10)

Сопротивления от трения в элементах механизмов

21

Рнс. 3.1. Зависимость ко-

эффициента Р от отноше-

ния диаметра колеса к ра-

диусу г скругления голов-

ки рельса

Рис. 3.2. Зависимость коэффициентов треиия

качения k от нагрузки F на колесо:

а. б — соответственно плоский и скругленный рельс;

I — DIB = 20; 2 — D/В = 10; 3 - D/B'= 5; 4-

D = 0,8 м, r/D = 0,375: 5 — D = 0,4 и, r/D = 0,75;

6 — D = 0,25 M, r/D = 1,3

при отклонениях диаметров колес,

кинематически связанных

собой и перемещающихся по

рельсу,

У

м

одном

AH7n=F-^-f,

где F — радиальная нагрузка иа ко-

лесо; В — Ширина головки рельса;

R — средний радиус кривизны рельса;

f — коэффициент трения скольжения,

для пары сталь по стали /=0,15;

Dcp — средний диаметр колеса; а —

центральный угол конусности ко-

леса; AD — разность диаметров колес.

При определении суммарных со-

противлений передвижению ходовых

колес (сопротивление трения каче-

(3.H)

песчаное или гравийное основание,

приведенные

следует увеличить на 30 %.

Более точно значения w могут быть

определены по формуле, предложен-

ие

выше значения w

где

су

Б. С. Ковальским:

щр + Аш _

w~ x—OWL/A ’ (3,13)

0 — коэффициент, учитывающий

арное сопротивление от трения

един колеса по рельсу и от трения

подшипниках колеса с диаметром

/вала j;

2k-f-pd .

° “ 2D ’

ния, сопротивление от трения в под-

шипниках и в ребордах колес и др.)

используют следующую зависимость:

W = £Fw, (3.12)

где ^\F — суммарная вертикальная

нагрузка на ходовые колеса крана или

тележки; w — коэффициент сопро-

тивления движению.

Для предварительных расчетов

значения w могут быть приняты в за-

висимости от диаметра ходового колеса.

D, м 0,25 ... 0,56 ... 0,80...

0,50 0,73 1,0

w- IO-3 7,5 6 5

Для козловых кранов, перемеща-

ющихся ' по путям, уложенным на

L — пролет крана (колея грузовой

тележки); А — колесная база краиа

или тележки (для многоколесных ходо-

вых частей — по осям главных балан-

сиров); Aw — коэффициент дополни-

тельных сопротивлений от трения в ре-

бордах ходовых колес, проскальзыва-

ния колес по рельсу и" трения в под-

шипниках при действии осевой на-

грузки.

Для различных кранов и механизмов

рекомендуются следующие значе-

ния Ди>.

Кран:

мостовой, полу козловой: Aw-10-3

с цилиндрическими двух-

ребордными колесами . . 2

22

Сопротивления от трения в элементах механизмов

с цилиндрическими без-

ребордными колесами и

горизонтальными наира*

вляющими роликами . . 1

с коническими ведущими

колесами (отсутствует из-

нос беговой дорожки ко-

лес) ................... О

козловой, перемещающий-

ся по путям:

уложенным иа бетонный

фундамент............

уложенным иа песча-

ный или гравийный бал-

ласт .................. 4

подвесной мостовой:

перемещающийся по

путям

с наклонными пол-

ками ................ 5

с параллельными пол-

ками ........'. . . 3

с ребордными колесами 5

с безребордными коле-

сами и горизонтальны-

ми направляющими ро-

ликами ............... 2,5

грузовые тележки:

опорные ................ 4

подвесные............... 2

При работе привода механизма пере-

движения только одной стороны крана

о> = (ШЬ + До>) а, (3.14)

где а — коэффициент; а = 1,4 для

кранов с направлением движения од-

ной стороной моста, в том числе для

козловых кранов с одной жесткой,

а другой гибкой опорами; а = 1,2

для кранов с направлением движения

обеими сторонами моста.

Рис. 3.3. Схема канатных блоков:

а, б — блок соответственно с неподвижной

и подвижной осями

Сопротивления в каиатно-блочвых

системах. При вращении огибаемого

канатом блока возникают сопротивле-

ния в подшипниках блока и при входе

его на блок и сходе с него в результате

изгиба каната.

Коэффициент сопротивления от.

трения в подшипниках блока

*T = 2sin-|-H-^5-, (3.15)

где р. — коэффициент трения в под-

шипниках; d0 — диаметр оси блока;

£>бЛ— диаметр блока (по оси каната);

а — угол обхвата канатом блока

(см. рис. 3.3, а).

В соответствии с рекомендацией

Б. С. Ковальского для . блока

(рис. 3.3, а) коэффициент, учитыва-

ющий сопротивление каната изгибу,

\ Х?бл /

где dK — диаметр каната; С — коэффи-

циент, зависящий от напряжения рас-

тяжения Стр = S/£}An (здесь S —

натяжение каната; — расчетная

площадь сечения всех проволок ка-

ната).

Для канатов крестовой и односто-

ронней свивки с органическим сердеч-

ником при Стр < 1004-300 МПа соот-

ветственно СТ = 4 и С = 3,5; при

Ор 100 МПа рекомендуется при-

нимать для тех же канатов соответ-

ственно С = 7 и С = 6. При благо-

приятных условиях (температура

окружающего воздуха 15 ...20°C

и наличии смазочного материала на

канате) значения коэффициента ka мож-

но уменьшить в 1,5 ... 3,0 раза.

Коэффициент полезного действия

блока (рис. 3.3, б)

Лбл = 1 — (^т + ^и).

В расчетах при обычных соотноп)е-'

ниях диаметров оси подшипника и

блока do/D^„ = 0,24-0,15 и угле об-

хвата блока канатом а = 180° значе-

ния Т]б'л можно принимать по данным

табл. 3.2.

При углах обхвата блока канатом

менее 180° значения т]бл, приведенные

в табл. 3.2, следует делить на коррек-

Сопротивления от трения в элементах механизмов

23

3.2. Расчетные значении КПД блока

Подшипники блока D6n/dK

от 15 до 20 св. 20 до 25 св. 25 до 40

Скольжения (трущиеся по- 0,95... 0,96 0,96 ... 0,97 0,97... 0,98

верхности чугуи по стали; редкая работа) Качецня 0,96 ... 0,97 0,97 ... 0,98 0,98 ... 0,99

Примечание. Приведенные меньшие значения Dgn/da относятся

к кранам, эксплуатируемым прн низких температурах.

тирующий коэффициент k, принима-

емый по рис. 3.4.

Для неподвижного блока (см.

рис. 3.3, а) натяжения сбегающей Scg

и набегающей SB ветвей канатов свя-

заны соотношением

Sn = 5СбТ)бЛ. (3.16)

Для подвижного блока (рис. 3.3, б)

т)П.бл = (1 + т)бл)/2- (3-17)

При определении КПД полиспаста

следует вводить в расчет среднее зна-

чение КПД блока

<йл = (1Ч-Зт]бл)/4. (3.18)

При последовательном расположе-

нии блоков с неподвижными осями

общий КПД

Ло = ЛХЛ2Л8 - лР

где Ль Лз> Лз ••• — КПД отдельных

блоков, определяемых с учетом угла

обхвата каждого блока канатом.

Значения Т]с при а — 180° приве-

дены в табл. 3.3.

Коэффициент полезного действия

полиспаста с числом ветвей п

1—л'п

,,”“=Т(Нз- <319>

Значения Т]пол приведены в табл.

3.4.

Натяжение ветвей каната, Набега-

ющего на барабан, при подъеме груза

весом Gpp* — ^гр/^Лпол’ натяжение

ветвей каната, сбегающего с барабана,

при опускании груза Scg = Сгрт)Пол/п-

Натяжение неподвижной ветви

каната соответственно при подъеме

и опускании груза \

So = СгрЛполМ; SqI= СГр/пт|110Л.

В канатных тяговых механизмах

передвижения грузовой тележки воз-

никают следующие «гопротивления (Н):

при провисании^тягового каната

Гп = <712/8й; (3.20)

при установке грузовой лебедки на

мосту и при перекатывании Грузового

каната по блокам полиспаста

^п = -^1блЛ2бл, (3-21)

где q — распределенная весовая на-

грузка тягового каната, Н/м; I —

пролет, по всей длине которого сво-

Рис. 3.4. Зависимость коэффициента k

от угла а обхвата блока канатом

24

Сопротивления от трения в элементах механизмов

3.3. Значения КПД системы последовательно расположенных блоков

с неподвижными осями при а = 180°

КПД блока Число блоков

2 3 4 5 6 8 10

0,94 0,88 0,83 0,78 0,73 0,69 0,61 0,54

0,95 0,90 0,86 0,81 0,78 0,73 0,66 0,60

0,96 0,92 0,88 0,85 0,81 0,78 0,72 0,66

0,98 0,96 0,94 0,92 0,90 0,88 0,85 0,82

' 0,99 0,98 0,97 0,96 ’ 0,95 0,94 0,92 0,90

3.4. Значения КПД полиспастов

КПД непо- Кратность полиспаста п

движного блока 2 3 4 5 6 8 10 12

0,94 0,98 0,95 0,93 0,91 0,89 0,85 0,82 0,79

0,95 0,98 0,96 0,94 0,93 0,91 0,88 0,85 0,82

0,96 0,98 0,97 0,95 0,94 0,93 0,90 0,87 0,85

0,97 0,99 0,98 0,97 0,96 0,94 0,92 0,90 0,88

0,98 0,99 0,99 0,98 0,97 0,96 0,95 0,93 0,92

0,99 0,99 0,99 0,99 0,98 0,98 0,97 0,97 0,96

бодно провисает канат, м; h — высота

провисания каната, м; т]1бл — КПД

входного и выходного блоков тележки

с углом обхвата а — 90°; т]2бп— КПД

п остальных блоков полиспаста при

а = 180°.

4 ОСОБЕННОСТИ РАСЧЕТА

СТАЛЬНЫХ КОНСТРУКЦИЙ

4.1. ОБЩИЕ СВЕДЕНИЯ

Стальные конструкции кранов сле-

дует рассчитывать по методу предель-

ных состояний.

Первое предельное состояние. Целью

проверки по этому состоянию является

обеспечение несущей способности

конструкции (предотвращение раз-

рушения, обеспечение устойчивости

формы и положения) при возможных

неблагоприятных условиях эксплу-

атации, а также в период испытаний,

транспортирования и монтажа, при

действии повторяющейся хотя бы

один раз нагрузки.

Первому предельному, состоянию

в общем случае соответствует условие

°шах (4-1)

где атах — приведенное расчетное

напряжение, определяемое с учетом

коэффициентов перегрузки и устойчи-

вости; R — расчетное сопротивление

материала, определяемое, исходя

из нормативного сопротивления, с уче-

том коэффициента однородности ма-

териала ут; ус — коэффициент условий

работы рассматриваемого элемента

конструкции, учитывающий возмож-

ные отклонения элементов конструк-

ций от их проектных размеров, а также

несовершенство используемых мето-

дов расчета:

Те = VW <4-2)

[здесь у' — коэффициент условий ра-

боты отдельных элементов конструк-

ций; у" — коэффициент условий

работы узлов крана (см. гл. 12, 13);

ус — коэффициент условий работы,

учитывающий возможные отклонения

толщины-профилей, износ вследствие

коррозии и повреждения металла].

Значения коэффициентов у' усло-

вий работы различных элементов кон-

струкций следующие.

Элементы конструкции:

сжатые элементы решетки

(кроме опорных):

из уголков составного та-

врового сечения при гиб-

кости Л > 60..............

из одиночных равиополоч-

иых уголков (или нерав-

иополочйых, прикреплен-

ных большой полкой)

раскосы раскосной ре-

шетки и перекрестной

решетки с совмещенными

узлами в смежных гра-

нях ..................

раскосы и стойки реше-

ток с несовмещенными

узлами в смежных гра-

нях ................ . .

раскосы и стойки решет-

ки при креплении к поя-

сам только через фасон-

ку, без дополнительных

подкреплений .........

из одиночных неравно-

полочных уголков, при-

крепленных меньшей

полкой ...............

Сжатые трубчатые и коробча-

тые элементы решетки и поя-

сов ........................

Затяжки, тяги и подвески, вы-

полненные из прокатной стали

Растянутые элементы решетки

и поясов ...................

Растянутые и сжатые элементы

поясов из одиночных уголков

Сплошные балки при расчетах

на общую устойчивость. . .

0,80

0,85

0,90

0,75

0,75

1,0

0,90

0,95

0,85

0,95

Для элементов, ие указанных в при-

веденных выше данных, у' следует

принимать с учетом конкретных осо-

26

Особенности расчета стальных конструкций

беииостей работы, но не более еди-

ницы.

Значения коэффициента условий

работы у" в зависимости от профиля

элемента следующие.

Профиль элемента:

открытый прн толщине пол-

ки (стейки) менее 6 мм и

замкнутый прн толщине пол-

ки менее 5 мм .............0,90

все виды профилей и листы

(включая коробчатые сече-

ния), кроме указанных выше:

прн отсутствии данных о

фактических значениях

технологических допусков

на изготовление.........0,95

прн наличии гарантиро-

ванных данных расчета по

вероятным размерам н фак-

тических значений допу-

сков..................... 1,0

Второе предельное, состояние. По

этому предельному состоянию про-

веряют сопротивление усталости

конструкции. В этом случае должно

быть выполнено следующее условие:

°tnax (4-3)

где Отах — приведенное расчетное

напряжение, учитывающее перемен-

ность нагрузки, действующей на

любой элемент конструкции за срок

службы; Rv — расчетное сопротивле-

ние усталости.

Третье предельное состояние. Кри-

териями для этого предельного состо-

яния могут являться статические де-

формации конструкции и динамиче-

ские, характеризующиеся показа-

телями. колебательного процесса.

При расчете стальных конструкций

учитывают группу режима крана. Прн

этом конструкции кранов, пред-

назначенных для транспортирования

грузов, нагретых до температуры более

300 °C, нлн расплавленного металла,

шлака, ядовитых, взрывчатых ве-

ществ н других опасных грузов,

должны рассчитывать с учетом усло-

вий, соответствующих группе ре-

жима крана 6К.

Прн расчете стальных конструкций

следует базироваться на данные

ОСТ 24.090.72—83 «Нормы расчета

стальных конструкций мостовых и

козловых кранов»; для расчета отдель-

ных элементов конструкции рекомен-

дуется исподьзовать данные

СНиП П-23—81 «Стальные конструк-

ции. Нормы проектирования», а так-

же работ [22, 31, 60, 64].

При Использовании нормативов и ме-

тодик, разработанных применительно

к строительным конструкциям (в том

числе СНнП П-23—81), следует иметь

в виду, что для стальных конструкций

грузоподъемных кранов пластические

деформации не допускаются.

4.2. РАСЧЕТНЫЕ НАГРУЗКИ

Силовые факторы в элементах метал-

лических конструкций грузоподъем-

ных кранов определяют с учетом весо-

вых нагрузок от массы груза и кон-

струкции крана н динамических на-

грузок, возникающих прн переход-

ных режимах работы механизмов кра-

йов. Для мостовых кранов следует

также учитывать динамические на-

грузки прн движении по стыкам, осе-

вые нагрузки на ходовые колес ,

возникающие прн передвижении кра-

нов, а для козловых кранов — на-

грузки перекоса прн установившемся

движении.

Для стальных конструкций кранов

отдельных типов н прн определенных

условиях нх эксплуатации, монтажа

и транспортирования учитывают так-

же нагрузки ветровые, динамические

прн ударе крана о буфер, сейсмиче-

ские, транспортные и технологические.

При проверке отдельных элементов,

преимущественно настилов, огражде-

ний и узлов крепления кабин, учиты-

вают нагрузки от массы находящихся

на кране людей н массы используемых

прн эксплуатации н ремонте кранов

материалов н оборудования.

Нагрузки прн расчете стальных кон-

струкций определяют с учетом осо-

бенностей принятого метода расчета —

по предельным состояниям.

Весовые нагрузки от массы груза.

Прн работе кранов практически не-

возможно избежать подъема грузов,

масса которых в той нлн иной степени

не превышала бы номинальную грузо-

подъемность крана.

Вероятность возникновения и значе-

ние такого превышения хоти и слу*

Расчетные нагрузки

27

4.1. Значения kq для крюковых кранов

Грузоподъемность крана, т Группа режима крана

IK; 2К ЗК; 4К 6К 6К ...8К

До 5 Св. 5 до 12,5 » 12,5 » 20 » 20 1,15 1,10 1,10 1,10 1,25 1,20 1,15 1,10 1,35 1,25 •1,20 1,15 1,50 1,50 1,40 1,40

чайны, но в определенной мере об-

условлены видом транспортируемых

грузов и технологией перегрузочных

работ. С увеличением интенсивности

работы вероятность перегрузки обычно

возрастает, причем у кранов относи-

тельно небольшой грузоподъемности

она больше. Эта вероятность учиты-

вается коэффициентом перегрузки kq.

Расчетная весовая нагрузка на

металлоконструкцию от массы груза

Fp = Vrp, <4-4)

где kq — коэффициент перегрузки

(табл. 4.1); Grp — вес груза.

Коэффициент kq для грейферных

и магнитных кранов, работа которых

сопряжена с динамическими нагруз-

ками, следует увеличивать.

Соответственно статистическим дан-

ным о вероятности возникновения пере-

грузки допускается изменять значе-

ния kq, приведенные в табл. 4.1.

Вертикальные динамические нагруз-

ки. Они возникают прн работе меха-

низма подъёма груза н действуют на

грузозахватный орган

Гд. в — (ОГр + G^ йд, (4.5)

где Grp — вес груза; Gn — вес грузо-

захватного органа; kn— динамический

коэффициент.

Значения кя находят по рис. 4.1;

для некоторых особых условий значе-

ние кя Следует умножать на коррек-

тирующий коэффициент т (табл. 4.2).

У козловых н консольных поворот-

ных кранов на колонне прн работе

механизма подъема груза кроме вер-

тикальных нагрузок возникают го-

ризонтальные динамические нагрузки,

которые в козловых кранах действуют

в продольном направлении относи-

тельно моста, а в консольных кранах

в продольном направлении относи-

тельно стрелы (рнс. 4.2, а, б). Гори-

зонтальная динамическая нагрузка

Т'д. г = ^г^д. в> (4-6)

где Рд. в — вертикальная динамиче-

ская нагрузка, определяемая по фор-

муле (4.5); kr — геометрический коэф-

фициент.

Для козловых кранов значения kr

можно принимать по данным табл. 4.3.

Для консольных кранов

*г = 1,5-^-, (4-7)

где 6Х, 6у — соответственно горизон-

тальные и вертикальные перемещения

головки стрелы прн действии веса

груза.

Вертикальная динамическая на-

грузка, возникающая прн прохожде-

Рнс. 4.1. Зависимость динамического

коэффициента кя от скорости подъема

груза:

1 — двигатель с короткозамкнутым рото-

ром; 2 — двигатель с контактными коль-

цами; 3 — система плавного регулиро-

вания

28

Особенности расчета стальных конструкций

Расчетные нагрузки

2?

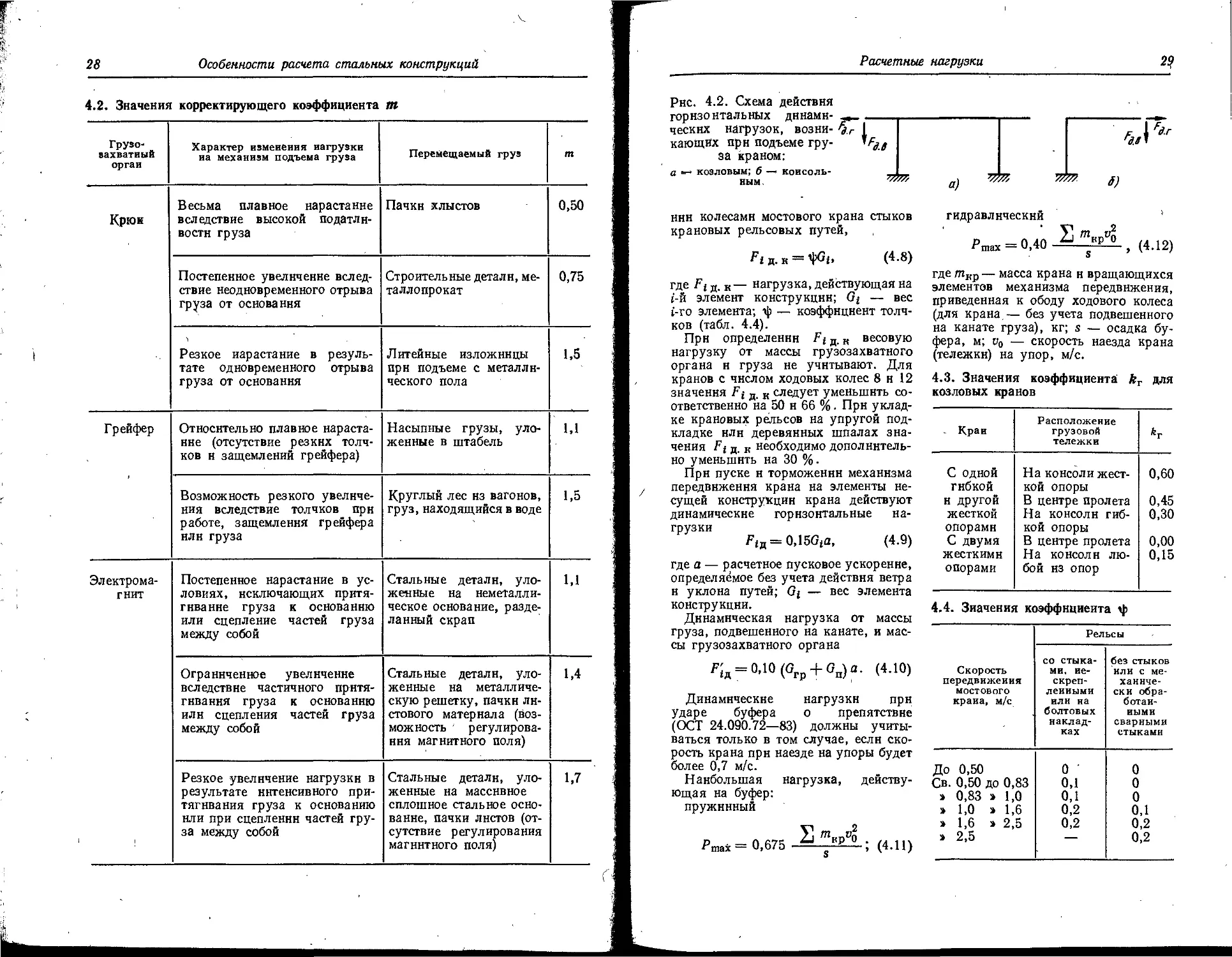

4.2. Значения корректирующего коэффициента т

Грузо- захватный орган Характер изменения нагрузки иа механизм подъема груза Перемещаемый груз т

Крюк Весьма плавное нарастание вследствие высокой податли- вости груза Пачки хлыстов 0,50

Постепенное увеличение вслед- ствие неодновременного отрыва груза от основания Строительные детали, ме- таллопрокат 0,75

Резкое нарастание в резуль- тате одновременного отрыва груза от основания Литейные изложницы прн подъеме с металли- ческого пола 1,5

Грейфер Относительно плавное нараста- ние (отсутствие резких толч- ков и защемлений грейфера) Насыпные грузы, уло- женные в штабель 1,1

Возможность резкого увеличе- ния вследствие толчков прн работе, защемления грейфера нлн груза Круглый лес из вагонов, груз, находящийся в воде 1,5

Электрома- гнит Постепенное нарастание в ус- ловиях, исключающих притя- гивание груза к основанию или сцепление частей груза между собой Стальные детали, уло- женные на неметалли- ческое основание, разде- ланный скрап 1,1

Ограниченное увеличение вследствие частичного притя- гивания груза к основанию или сцепления частей груза между собой Стальные детали, уло- женные на металличе- скую решетку, пачки ли- стового материала (воз- можность ' регулирова- ния магнитного поля) 1,4

Резкое увеличение нагрузки в результате интенсивного при- тягивания груза к основанию нли при сцеплении частей гру- за между собой Стальные детали, уло- женные на массивное сплошное стальное осно- вание, пачки листов (от- сутствие регулирования магнитного поля) 1,7

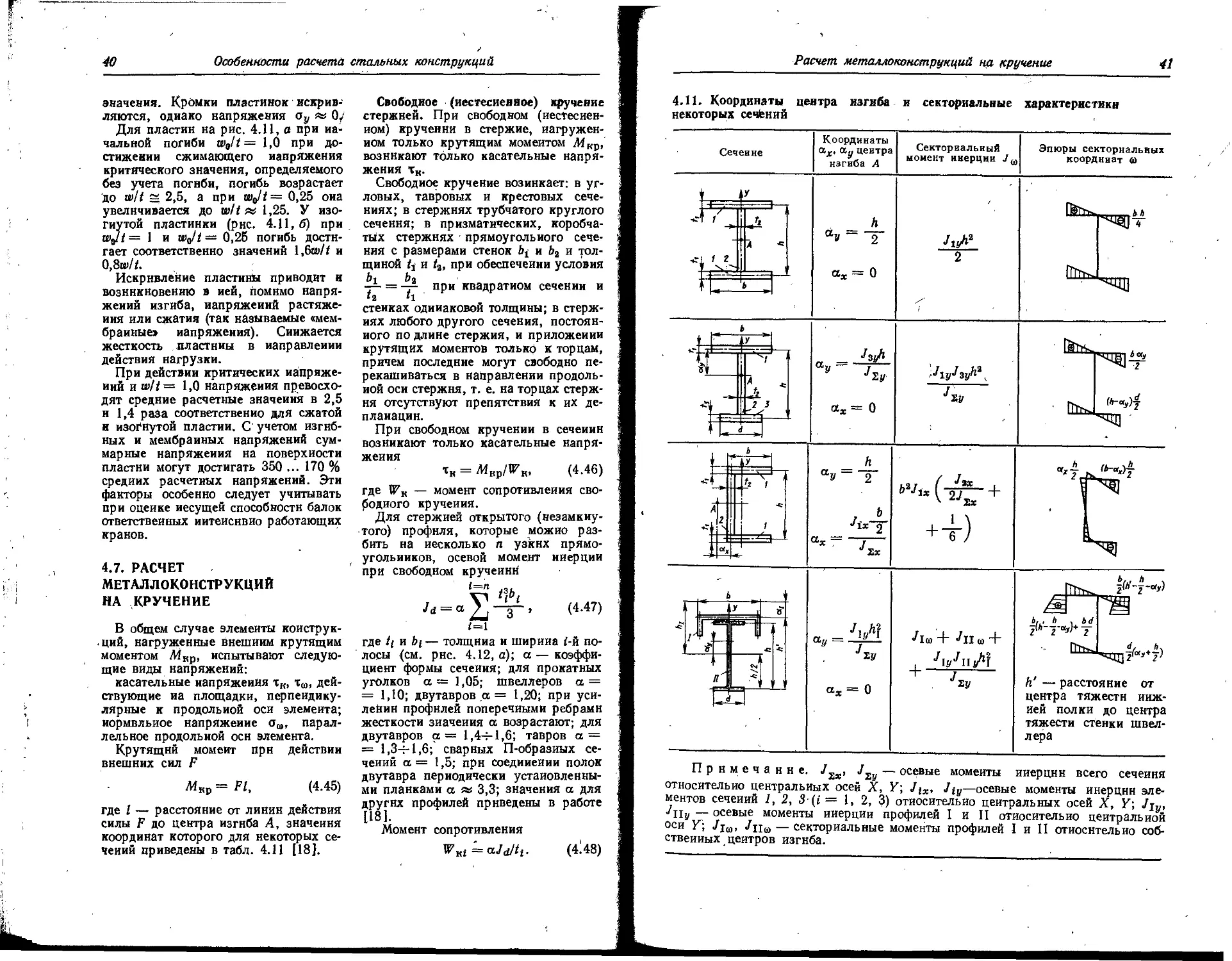

Рнс. 4.2. Схема действия

горизонтальных динами- ____________

ческнх нагрузок, возни- I

кающих прн подъеме гру- *Fg)

за краном:

а козловым; б консоль- _ _

ным

ннн колесами мостового крана стыков

крановых рельсовых путей,

Fia.K = ^Gi, (4.8)

где Ftp. к— нагрузка, действующая на

t-й элемент конструкции; Gj — вес

i-ro элемента; ф — коэффициент толч-

ков (табл. 4.4).

Прн определении Ft д. к весовую

нагрузку от массы грузозахватного

органа и груза не учитывают. Для

кранов с числом ходовых колес 8 н 12

значения F} д. к следует уменьшить со-

ответственно на 50 и 66 %. Прн уклад-

ке крановых рельсов на упругой под-

кладке нлн деревянных шпалах зна-

чения Ft д. к необходимо дополнитель-

но уменьшить на 30 %.

Прн пуске и торможении механизма

передвижения крана на элементы не-

сущей конструкции крана действуют

динамические горизонтальные на-

грузки

Кгд = 0,15Сга, (4.9)

где а — расчетное пусковое ускорение,

определяемое без учета действия ветра

н уклона путей; Gj — вес элемента

конструкции.

Динамическая нагрузка от массы

груза, подвешенного на канате, и мас-

сы грузозахватного органа

р,1л == °’10 (°ГР + Gn)а- (4-10)

Динамические нагрузки прн

ударе буфера о препятствие

(ОСТ 24.090.72—83) должны учиты-

ваться только в том случае, если ско-

рость крана прн наезде на упоры будет

более 0,7 м/с.

Наибольшая нагрузка, действу-

ющая на буфер:

пружинный

У mvnvi

Ртах = о,675 (4.11)

а) ' F 1 'd.t* ™ 6)

гидравлический

Ртах = 0,40 ^врР° , (4.12)

где ткр — масса крана и вращающихся

элементов механизма передвижения,

приведенная к ободу ходового колеса

(для крана — без учета подвешенного

на канате груза), кг; s — осадка бу-

фера, м; По — скорость наезда крана

(тележки) на упор, м/с.

4.3. Значения коэффициента kT для

козловых кранов

. Кран Расположение грузовой тележки Аг

С одной На консоли жест- 0,60

гибкой кой опоры

и другой В центре пролета 0,45

жесткой На консолн гиб- 0,30

опорами кой опоры 0,00

С двумя В центре пролета

жесткими На консолн лю- 0,15

опорами бой нз опор

4.4. Значения коэффициента ф

Скорость передвижения мостового краиа, м/с Рельсы

со стыка- ми, ие- скреп- леииыми или на болтовых наклад- ках без стыков или с ме- ханиче- ски обра- ботан- ными сварными стыками

До 0,50 0 0

Св. 0,50 до 0,83 0,1 0

» 0,83 » 1,0 0,1 0

» 1,0 » 1,6 0,2 0,1

» 1,6 » 2,5 0,2 0,2

» 2,5 — 0,2

so

Особенности расчета стальных конструкций

Расчетное замедление, соответ-

ствующее РШах»

а' = 2Р щах/ ткр- (4.13)

При расчете металлических кон-

струкций значения а' подставляют

в формулы (4.9) н (4.10) вместо уско-

рения а.

Более точное определение нагрузок

при ударе буфера крана о препятствие

приведено в работах П. 3. Петухова.

Динамические нагрузки, возника-

ющие при работе механизма вращения

поворотных кранов, можно учиты-

вать в виде сосредоточенной нагрузки,

приложенной к точке подвеса грузо-

вого каната:

F =Ллв^]_, (4.14)

Lt

где Л1дВ шах — максимальный момент

двигателя; i — передаточное число от

двигателя к стреле; т] — КПД пере-

дачи; L — вылет крюка.

4.3. РАСЧЕТНЫЕ

СОПРОТИВЛЕНИЯ

Расчетные сопротивления металло-

конструкций из проката илн труб для

различных видон напряженного со-

стояния н в завнснмостн от коэффи-

циента неоднородности материала ут

прн растяжении-сжатии, изгибе

и сдвиге:

Ry — Руп/Чт> Ru ~ Run/tnii

Rs " 0>58Rj(n/'Yni,

где Ryn, Run — соответственно предел

текучести и временное сопротивление

стали разрыву.

Расчетные сопротивления прн рас-

тяжении в направлении толщины про-

ката

Rih — QtSRyn/'Vmt

*

при смятии торцовой поверхности

прн наличии пригонки

Rp — Run/Ут-

Значения коэффициента неодно-

родности материала ут следует при-

нимать с учетом рекомендаций

СНиП П-21—83. Для сталей обыкно-

венного качества (ГОСТ 380—71) н

низколегированных с пределом теку-

чести до 380 МПа (ГОСТ 19281—73

и ГОСТ 19282—73) ут = 1,05; для ста-

лей (ГОСТ19281—73 и ГОСТ 19282—73)

сот> 380 МПа ут = 1,1; для низко-

легированных сталей с сортировкой по

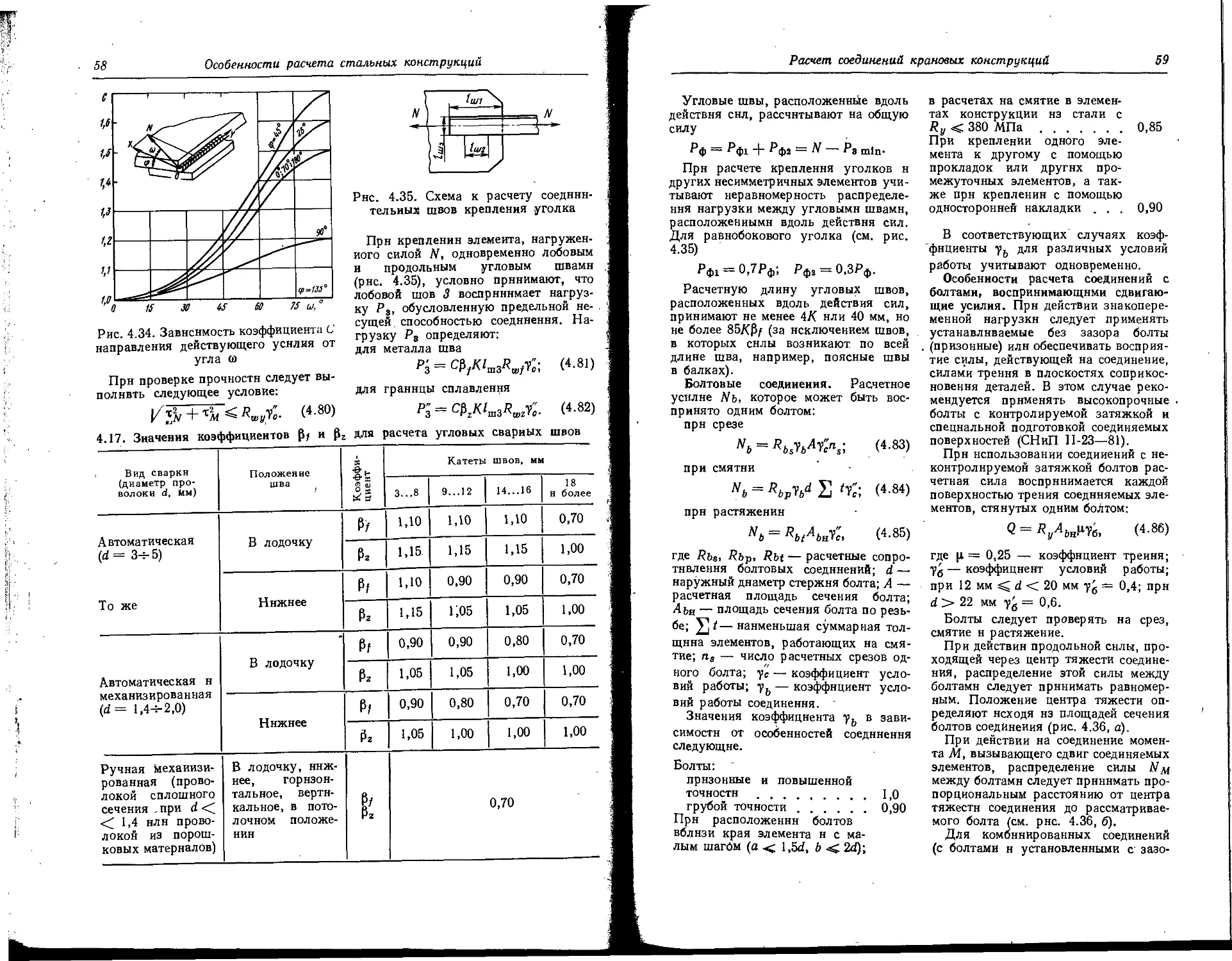

4.5. Расчетные сопротивления сварных соединений

Соединение Напряженное состояние Расчетные сопротивления

Стыковое Сжатие, растяжение и изгиб (при кон- троле качества сварного шва физиче- скими методами) S II йз - «я

Растяжение н изгиб (при отсутствии контроля качества сварного шва физи- ческими методами) Rwy — 0,857?^

Сдвиг Rws = 0>587?у

С угловыми швамн Срез (условный): по металлу шва по металлу границы сплавления Rwf = Rwz = 0»45T?un/ym

Примечание. Значение коэффициента неоднородности металла ужт

сварного шва следует принимать равными: 1,25 при Rwun не более 490 МПа;

1,35 прн значениях RWUn— 590 МПа и более.

Расчет растянутых, сжатых и сжато-изогнутых элементов

31

группам прочности (ТУ 14-1-3023—80)

ут= 1,025. Прн применении сталей,

для которых отсутствуют нормирован-

ные значения коэффициента неодно-

родности материала, следует при-

нимать ут= 1,15.

Расчетные сопротивления сварных

соединений определяют в зависимости

от расчетного сопротивления основного

металла, с учетом вида напряженного

состояния и метода контроля качества

шва (табл. 4.5).

Нормативные Ьопротивления Rwun

металла швов, выполняемых ручной

дуговой сваркой, следует принимать

равными значениям временного со-

противления разрыву металла шиа,

приведенным в ГОСТ 9467—75 в за-

висимости от типа электрода, а автома-

тической и полуавтоматической свар-

кой — по данным табл. 4.6.

Расчетные сопротивления стыковых

сварных соединений элементов из

сталей с разными нормативными со-

противлениями следует принимать, как

для соединений с меньшим значением

сопротивления.

Расчетные сопротивления Т?ь8 и Rbt

болтовых соединений соответственно

при срезе и растяжении принимают

по данным табл. 4.7 в зави-

симости от класса точности болта

(ГОСТ 1759—70).

4.6. Нормативные сопротивления

Rwun металла шва, МПа

Тнп элек- трода Наплавляемая проволока при автоматической , н полуавтома- тической сварке

под флюсом в углекислом газе

Э42, Св-0,8; 410

Э42А Св-0,8А

Э46, Св-0,8ГА 450

Э46А

Э50, Св-10ГА Св-0,8Г2С; 490

Э50А * Св-0,8Г2СЦ

* Может быть применена'проволока

из порошковых материалов ПП-АН4,

ПП-АН8, ПП-АН9, ПП-АН10.

4.7. Расчетные сопротивления срезу

к растяжению болтовых соединений,

МПа

Напряженное состояние Класс точности болтов

4.6 5,6 6,6 8,8

Срез (Rbs) Растяжение (flbi) 150 175 190 210 230 250 320 400

4.8. Расчетные сопротивления смятию

болтовых соединений, МПа

Временное сопротивление стали соеди- няемых эле- ментов Run Точность болта

повы- шенная нормаль- ная н грубая

365 400 365

390 445 400

420 500 450

450 560 500

500 665 590

550 . 775 685

Расчетные сопротивления смятию Rbp

болтовых соединений принимают в за-

висимости от временного сопротивле-

ния Run стали соединяемых элементов

при пределе текучести стали до

440 МПа (табл. 4.8).

Более подробные указания по опре-

делению расчетных сопротивлений бол-

товых соединений приведены

в СНиП П-23—81. .

4.4. РАСЧЕТ РАСТЯНУТЫХ,

СЖАТЫХ И СЖАТО-ИЗОГНУТЫХ

ЭЛЕМЕНТОВ

Растянутые и сжатые элементы.

При расчете на прочность элементов

металлоконструкций, подверженных

центральному растяжению или сжа-

тию под действием силы N, следует

выполнять следующее условие:

N

-r-^Rvye. (4.15)

ли

32

Особенности расчета стальных конструкций

Рнс. 4.3. Зависимость коэффициента

снижения расчетного сопротивления

от гибкости kef.

1— R = 200 МПа; 2 — Ry = 280 МПа;

3 — R = 360 МПа

где Ан — площадь сечения элемента

с учетом местные ослаблений; ус —

коэффициент условий работы ме-

таллоконструкций.

Прн расчете на устойчивость сплош-

ностенчатых элементов, нагруженных

центральной силой N, следует вы-

полнять следующее условие:

N

(4-16)

где Абр — площадь сечения элемента

без учета местных ослаблений; ф —

коэффициент устойчивости (снижения

расчетного сопротивления прн цен-

тральном сжатии).

Значения ф принимают по данным

СНиП П-23—81 нлн по рнс. 4.3 с уче-

том расчетного сопротивления мате-

риала н гибкости элемента

^•el = (4.17)

где Igf — расчетная длина элемента;

i — радиус ннерцнн сечения элемента.

Для элементов трубчатого сечения

приАе^< 95 ... 115значения ф следует

умножить на поправочный коэффи-

циент k, определяемый по рис. 4.4.

Прн определении lef следует учиты-