Текст

.. ч

Библиотечка

кузнеца-

новатора

-

Третье издание, переработанное и дополненное

Под общей редакцией

П. В. Камнева и А. П. Атрошенко

КОВКА

И ШТАМПОВКА

НА СПЕЦИАЛИ-

ЗИРОВАННОМ

ОБОРУДОВАНИИ

Выпуск 6

Ленинград

«Машиностроение»

Ленинградское отделение

1982

ББК 34.623

К56

УДК 621.73.043/.047

Б. П. Рудаков, А. Н. Силичев, Е. В. Степанов,

А. П. Атрошенко, В. С. Гоффеншефер

Рецензент И. А. Сапрыкин

К56 Ковка и штамповка на специализированном

оборудовании/Б. П. Рудаков, А. Н. Силичев,

Е. В. Степанов и др. Под общ. ред. П. В. Кам-

нева и А. П. Атрошенко. — 3-е изд., перераб. и

доп. — Л.: Машиностроение, Ленингр. отд-ние,

1982.—96 с., ил. — (Б-чка кузнеца-новатора).

30 к.

В книге даны сведения о способах обработки металлов давле-

нием с помощью специального оборудования: на ковочных вальцах,

ротационных, раскатных и профиленакатных машинах. Рассмотрены

специальные формообразующие способы прокатки, редуцирования,

а также применения горячештамповочных автоматов и сферодвиж-

ных прессователей. Изложены вопросы организации рабочего ме-

ста и техники безопасности.

В новое издание (2-е изд. 1964 г.) включен материал о формо-

образовании заготовок редуцированием и штамповке на автоматах

и сферодвижных прессователях.

Книга предназначена для рабочих-кузнецов. Может быть ис-

пользована инженерно-техническими работниками кузнечно-штам-

повочного производства.

2704030000-811

К 038(01)-82

ББК 34.623

6П4.2

© Издательство «Машиностроение», 1981 г.

ПРЕДИСЛОВИЕ

Решение задач по повышению производительности труда и

рациональному использованию трудовых и материальных ре-

сурсов, поставленных перед отечественной промышленностью, в

значительной степени может быть обеспечено внедрением прогрес-

сивных технологических процессов обработки металлов давле-

нием. Поэтому наряду с такими широко распространенными про-

цессами кузнечно-штамповочного производства, как горячая объ-

емная штамповка на прессах, молотах и горизонтально-ковочных

машинах, в последнее время все большее применение получают

технологические процессы получения заготовок на специализиро-

ванном оборудовании.

Примером эффективного использования специализированного

оборудования служит полугорячая закрытая раскатка кольцевых

заготовок, позволяющая снизить расход металла в 1,5—2 раза

по сравнению с горячей штамповкой на прессах.

Специализированное оборудование предназначено для полу-

чения, как правило, какого-либо одного вида заготовок: попереч-

но-клиновые станы — для изготовления ступенчатых валиков,

зубопрокатные станы — для накатывания зубьев на зубчатых ко-

лесах и т. д. Однако и это оборудование в рамках своей специа-

лизации является достаточно универсальным, что позволяет ис-

пользовать его не только в массовом и крупносерийном, но и в

мелкосерийном производстве.

Большинство рассмотренных в данном выпуске технологиче-

ских процессов отличается от горячей объемной штамповки де-

формированием не всего объема заготовки одновременно, а по-

следовательной деформацией отдельных ее частей. В специальных

технологических процессах реализуются такие схемы деформиро-

вания, при которых очаг деформации перемещается вдоль оси или

по периметру окружности заготовки, что обеспечивает высокую ее

точность. При этом за счет резкого сокращения площади кон-

такта между обрабатываемой заготовкой и инструментом удается

значительно уменьшить мощность и габариты деформирующего

оборудования, что особенно наглядно иллюстрируется на примере

сферодвижной штамповки.

Общим для всех рассмотренных в данном выпуске техноло-

гических процессов является то, что они обеспечивают получение

значительно более точных заготовок, чем при традиционных ме-

тодах обработки металлов давлением. Это, в свою очередь, дает

существенную экономию металла, снижение трудоемкости обра-

ботки резанием, улучшение условий труда рабочих, повышение

культуры производства.

Однако при всех преимуществах прогрессивных технологи-

ческих процессов и соответствующего оборудования практическое

их использование значительно отстает от желаемого уровня. Это

объясняется рядом объективных и субъективных причин. Произ-

водство некоторых видов специализированного оборудования еще

не освоено отечественной промышленностью (сферодвижные прес-

сователи, станы закрытой радиально-торцовой раскатки колец

и др.). Объем производства освоенных моделей специализирован-

ных агрегатов (радиально-обжимных машин, станов поперечно-кли-

новой прокатки и др.) очень мал в общем объеме выпускаемых

X*

кузнечно-прессовых машин, что объясняется, в частности, малым

количеством (либо отсутствием) заявок от предприятий на

специализированное оборудование. Специальные технологические

процессы обработки металлов давлением внедряются, как

правило, на действующих предприятиях как новые и редко пре-

дусматриваются на стадии технологической подготовки производ-

ства изделий при проектировании новых кузнечно-штамповочных

цехов. Такое положение в немалой степени обусловлено недоста-

точной осведомленностью рабочих и технологов о возможностях,

преимуществах и областях применения специализированных агре-

гатов.

Данный выпуск предназначен для популяризации и более ши-

рокого распространения прогрессивной технологии обработки ме-

таллов давлением.

Глава I

ВАЛЬЦОВКА ЗАГОТОВОК ПОД ШТАМПОВКУ

1. Оборудование и преимущества вальцовки

Из всей номенклатуры штампуемых поковок большое коли-

чество составляют поковки удлиненной формы и с резкой раз-

ницей в площадях поперечных сечений вдоль оси (шатуны, ры-

чаги, тяги, сошки рулевого управления, турбинные лопатки,

гаечные ключи и другие детали), которые штампуют в много-

ручьевых молотовых штампах.

Для перераспределения металла исходной заготовки по

длине применяют заготовительные ручьи — протяжной, подкат-

ной и др. Протяжка и подкатка на молоте являются очень тру-

доемкими операциями. Так, из общего числа ударов на штам-

повку, которое обычно при изготовлении подобных поковок

достигает 10—15, около 60—80% расходуется на работу в за-

готовительных ручьях (протяжка и подкатка) и лишь 20—

40%—в предварительном (черновом) и окончательном (чисто-

вом) ручьях.

Точность размеров фасонной заготовки, получаемой в заго-

товительных ручьях молотового штампа, невысока и зависит от

квалификации кузнеца-штамповщика. Это заставляет технологов

завышать размеры протяжного и подкатного ручьев, а следова-

тельно, идти на перерасход металла, чтобы гарантировать запол-

нение окончательного ручья штампа и получение качественной

поковки. Поэтому для разгрузки штамповочных молотов от за-

готовительных операций целесообразно переносить изготовление

фасонных заготовок на специализированные агрегаты, оставляя

за молотом окончательную их штамповку.

В условиях серийного и крупносерийного производства наи-

более рациональным и эффективным способом получения фасон-

ных заготовок для последующей штамповки их на молотах или

кривошипных горячештамповочных прессах (КГШП) является

вальцовка заготовок на ковочных вальцах.

Опыт промышленного внедрения технологии вальцовки в го-

рячештамповочных цехах Волжского автомобильного завода,

Павловского автобусного им. Жданова, Онежского тракторного,

Новосибирского инструментального, Минского тракторного и

других заводов показывает эффективность и высокую экономич-

ность такого способа подготовки заготовок для штамповки на

молотах и кривошипных прессах.

Ковочные вальцы являются простой и высокопроизводитель-

ной машиной, позволяющей механизировать и автоматизировать

процесс штамповки на молотах и кривошипных прессах, а также

значительно снизить затраты на изготовление поковок. Кроме

того, эксплуатация ковочных вальцов не требует высокой квали-

фикации и искусства кузнеца-штамповщика.

Для изготовления фасонных заготовок применяют одно-

клетьевые, двухклетьевые, многоклетьевые, двухопорные и вал-

ково-сегментные ковочные вальцы. В табл. 1 приведены тех-

нические характеристики наиболее распространенных ковочных

валыюв для получения фасонных заготовок под последующую

5

О) Таблица!. Технические характеристики ковочных вальцов

Характеристика Ковочные вальцы

одноклетьевые консольные двухклетьевые консольные валково-сегментные для поперечно-клиновой вальцовки

G1332 С1334 С1335 С1336 С1431 С1432 С1434 С1435 С3136 С3138 С3139

Номинальное уси- лие, мН (тс) 0,2 (20) 0.5 (50) 0,8 (80) 1(100) 0,12 (12,5) 0,2 (20) 0,5 (50) 0,8 (80) 0,1 (Ю) 0,25 (25) 0,63 (63)

Номинальное меж- осевое расстояние А, мм 160 250 320 400 125 160 250 320 400 630 800

Частота вращения валка, об/мин 85 65 55 45 85 85 60 40 60/50 25/32 25

Размеры валка под инструмент:

диаметр/длина, мм 90/160 140/220 180/280 225/360 70/55 90/75 140/95 180/120 300 300 640/630

Мощность электро- двигателя, кВт 14,77 27,27 40 47,3 18,5 18,5 40 75 27 58 110

Габаритные раз- меры (в плане, вы- сота), мм 1795Х ХН65Х Х1925 1900Х Х2420Х Х2015 2145Х Х2680Х Х2200 2350Х Х3035Х Х2485 1685Х Х2020Х Х1320 1685Х Х2020Х Х1320 2470Х X272UX Х1850 3800Х Х3415Х Х2150 1350Х Х2150Х Х2150 2520Х Х2540Х Х2600 3050Х Х2560Х Х2740

Масса, т 4,5 6,76 9,83 14,8 4,9 5,05 14,1 27,2 4,8 9,5 18,5

Рис. 1. Ковочные вальцы: а — консольные; б — двухопорные

•4

штамповку, изготовляемых Воронежским заводом кузнечно-прес-

сового оборудования им. М. И. Калинина (ВЗКПО).

Если для получения фасонной заготовки достаточно трех

или менее ручьев, то применяют консольные ковочные вальцы,

при большем количестве ручьев — двухопорные. У ковочных валь-

цов консольного типа (рис. 1,а) консоли рабочих валков выне-

сены за станину, что обеспечивает свободный доступ при валь-

цовке, а также при смене и наладке инструмента. Двухопорные

Рис. 2. Схема процесса вальцовки: а — ис-

ходное положение вальцовочных штампов;

б — установившийся процесс вальцовки

ковочные вальцы (рис. 1,6) более жесткие, но они менее удоб-

ны в обслуживании и более сложны для крепления и замены

секторов-штампов.

Ковочные вальцы состоят из станины, в которой размещены

валки, приводимые в движение от электродвигателя через кли-

ноременную передачу, и маховик. Фрикционная муфта пневма-

тического действия для выключения вальцов сблокирована с лен-

точным тормозом. Управление ковочными вальцами — педальное.

Процесс вальцовки заключается в деформировании исходной

заготовки 3 (рис. 2) в ручьях вращающихся верхнего 1 и ниж-

него 2 секторов-штампов, форма и размеры которых соответ-

ствуют форме и размерам поперечных сечений получаемой фа-

сонной заготовки. В исходном положении секторов между штам-

пами образуется просвет, куда по направляющим, укрепленным

на столе слева, вводится клещами исходная заготовка, фикси-

руемая упором 4. При включении вальцов валки вместе с за-

крепленными на них секторными штампами совершают оборот и

8

по мере вращения деформируют и выдают справа налево фа-

сонную заготовку по столу вперед на вальцовщика.

Вальцовка может осуществляться в один, два, три пропуска,

каждый из которых производится в соответствующем ручье, при-

чем при передаче из ручья в ручей заготовка кантуется на 90°.

В результате вальцовки из заготовки постоянного поперечного

сечения получается заготовка с переменным поперечным сече-

нием по длине. Площадь поперечного сечения этой заготовки

в любой точке продольной оси должна равняться сумме площа-

дей соответствующего сечения поковки и облоя, необходимого

для гарантированного заполнения полости ручья штампа при по-

следующей штамповке. Исходным материалом для получения

фасонных заготовок на ковочных вальцах служат мерные заго-

товки из сортового проката круглого, квадратного и прямоуголь-

ного сечений.

Одним из основных преимуществ изготовления фасонных

заготовок на ковочных вальцах по сравнению с протяжкой и

подкаткой при штамповке на молотах является высокая произво-

дительность процесса, которая обеспечивается за счет его не-

прерывности и высокой скорости деформирования с большими

обжатиями. Это обстоятельство дает возможность производить

штамповку непосредственно после вальцовки, т. е. без допол-

нительного нагрева, и намного сокращает трудоемкость изго-

товления поковок.

Включение ковочных вальцов в технологическую линию с

молотом и освобождение тем самым штамповочных молотов от

выполнения трудоемких заготовительных операций — протяжки

и подкатки, а также сокращение самого времени выполнения

заготовительных операций на ковочных вальцах благодаря по-

вышенной скорости формообразования фасонной заготовки по-

зволяют в 1,5—2,5 раза, а иногда и больше, повысить произво-

дительность штамповочного оборудования и более эффективно

использовать мощность молотов.

Вальцованные заготовки отличаются стабильными размера-

ми, что позволяет значительно сократить расход металла, иду-

щего в облой при окончательной штамповке. В зависимости от

размеров и конфигурации поковки экономия металла составляет

от 5 до 20%.

При точном распределении металла по сечениям и длине

вальцованной заготовки в облой в процессе штамповки вытес-

няются меньшие объемы металла, чем при штамповке поковки

из заготовки, получаемой в заготовительных ручьях штампа.

Вследствие этого происходит меньший износ ручьев. Кроме того,

на повышение долговечности ручьев штампов влияет более пол-

ное удаление окалины с заготовки во время ее вальцовки.

При изготовлении поковок из вальцованных заготовок моло-

товые штампы не имеют протяжных и подкатных ручьев, что

на 10—15% снижает их стоимость и улучшает условия работы

паровоздушных молотов благодаря отсутствию внецентренных

ударов при деформировании заготовки в заготовительных ручьях,

расположенных по краям штампа.

Штамповка на КГШП — наиболее прогрессивный способ по-

лучения поковок, позволяющий повысить производительность,

значительно снизить потери металла, улучшить качество

9

Рис. 3. Типовые поковки, штампуемые из фасонных заготовок, получаемых вальцовкой

и увеличить точность поковок. Однако постоянство хода криво-

шипного пресса исключает применение заготовительных подкат-

ных и протяжных ручьев. Поэтому при штамповке на КГШП

поковок с удлиненной осью получение фасонных заготовок целе-

сообразно осуществлять с помощью ковочных вальцов. Таким

образом, применение ковочных вальцов является важнейшим

условием повышения универсальности КГШП и расширения их

технологических возможностей. Кроме того, установка ковочных

вальцов, смонтированных вместе в агрегате КГШП, дает воз-

можность создавать автоматические и механизированные линии

по штамповке самых сложных поковок, в частности шатунов,

распределительных и коленчатых валов тракторов и автомоби-

лей, а также других деталей.

На рис. 3 приведены типовые поковки, которые штампуют

на КГШП в кузнечном цехе ВАЗа с применением вальцовки. Ис-

пользование ковочных вальцов позволяет вести профилировку

заготовки в темпе штамповки, не снижая производительности

кривошипного пресса.

Штамповка поковок на КГШП с применением ковочных

вальцов по сравнению с многоручьевой штамповкой на молотах

позволяет сократить расход металла на 10—25%, увеличить про-

изводительность в 1,5—3 раза и снизить себестоимость поковок

на 25%.

2. Определение необходимости применения

вальцовки

При штамповке поковок удлиненной формы вальцовка заго-

товок заменяет собой протяжку и подкатку, поэтому целесооб-

разность применения ковочных вальцов будет определяться не-

обходимостью использования протяжного или подкатного ручьев,

а также их сочетания для штамповки заданной поковки. Таким

образом, если окажется, что данная поковка не может быть из-

готовлена без применения протяжки или подкатки, то для по-

лучения фасонной заготовки необходимо применять ковочные

вальцы.

Для определения формы и размеров фасонной заготовки,

изготовляемой вальцовкой, строят расчетную заготовку (эпюру

диаметров), которая имеет круглые поперечные сечения с пло-

щадями, равными суммам площадей соответствующих сечений

поковки и облоя с двух сторон. Для поковки с прямой осью ее

строят по чертежу поковки; для поковки с изогнутой осью —

по чертежу ее геометрической развертки. Длина /э расчетной

заготовки равна длине 1п поковки, т. е. /э = In, а площадь каж-

дого ее поперечного сечения равна Гэ = Fno = Fn + 2ГО, где

F9 = Fno — площадь поперечного сечения расчетной заготовки в

любом месте; Fo — площадь поперечного сечения облоя; Fn —

площадь поперечного сечения поковки в произвольном месте.

Поскольку при вальцовке получаем стабильные и более точ-

ные размеры поперечных сечений фасонной заготовки, чем при

протяжке и подкатке, площадь поперечного сечения облоя при

штамповке из вальцованной заготовки может быть уменьшена и

в зависимости от штамповочного оборудования, а также харак-

тера заполнения металлом полости ручья штампа выбирается

следующим образом.

11

При штамповке на молотах и кривошипных горячештампо-

вочных прессах на участках поковок, имеющих поперечные се-

чения несложной формы (овал, прямоугольник и т. п.), где

заполнение полости ручья штампа происходит преимущественно

за счет осадки, площадь поперечного сечения облоя может быть

принята равной площади, соответствующей ширине облойного

Рис. 4. Диаграмма определения необходимости при-

менения вальцовки заготовок: А — зона штамповки,

где требуется применение вальцовки; Б — зона штам-

повки, где не требуется применения вальцовки

мостика. На участках сложной формы поперечных сечений по-

ковки (двутавр и т. п.), а также на участках головок, где за-

полнение полости ручья штампа происходит за счет выдавлива-

ния, площадь облоя при штамповке на молотах принимается

равной (1,54-3,0) FM, где Гм — площадь поперечного сечения

мостика облойной канавки молотового штампа, а при штамповке

на КГШП—(1,5 4-2,5) Гм, где Гм — площадь поперечного сече-

ния мостика облойной канавки прессового штампа.

Толщину облоя на участке мостика определяют по формуле

ho = 0,015 *\/ГпК, где Гпк — площадь проекции поковки на пло-

скость разъема штампа в мм2. Определив таким образом тол-

щину облоя h0, остальные размеры облойной канавки выбирают

по табл. 2.2 и 1.1 Ч Полученную площадь F9 = Гпо приравни-

вают к площади круга, диаметр которого d3 является диаметром

расчетной заготовки и может быть определен из формулы

dS - 1.1з 1

1 Приведены в вып. 4 и 5 настоящей библиотечки.

12

Определив значения d3 для характерных поперечных сечений

поковки, откладывают их в масштабе симметрично относительно

оси заготовки на перпендикулярах к оси в точках, соответствую-

щих выбранным характерным сечениям поковки, и, соединив

прямыми и плавными кривыми, получают чертеж расчетной за-

готовки, или эпюру диаметров L

Средний диаметр расчетной заготовки

^ = 1,13x0^=1,13 7?^,

где Уэ — объем расчетной заготовки; /э — ее длина; Гср — пло-

щадь сечения средней расчетной заготовки.

Для определения необходимости вальцовки заготовок поль-

зуются диаграммой, представленной на рис. 4. На основании по-

лученной расчетной заготовки (эпюры диаметров) предваритель-

но подсчитывают параметры, характеризующие сложность про-

цесса, а именно: а = dmax/dcp\ 0 = l3/dcp и массу поковки б?п.

Пользуясь диаграммой (рис. 4) и величинами а, 0 и <?п, уста-

навливают необходимость применения ковочных вальцов для по-

лучения фасонной заготовки при штамповке данной поковки.

Рассмотрим пример использования диаграммы.

Масса поковки Оп = 0,8 кг; параметры а = 1,37 и 0 = 3,25.

Из диаграммы следует (см. построение пунктирными линиями),

что для получения фасонной заготовки в данном случае нужно

применять ковочные вальцы.

3. Определение размеров исходной заготовки

На основании расчетной заготовки в характерных сечениях

определяют величины h3 = Гэ/Л1, где h3 — высота отрезков; М —

принятый масштаб по оси ординат.

Соединив концы отрезков, получают эпюру сечений расчет-

ной заготовки, т. е. диаграмму, каждая ордината которой в опре-

деленном масштабе представляет собой соответствующую пло-

щадь поперечного сечения расчетной заготовки. Объем расчет-

ной заготовки

УЭ = Упо = Уп + Ио,

где У9 = Упо — объем поковки Уп с облоем Уо, равный объему

расчетной заготовки.

Объем поковки Уп находят по поковочному чертежу как

сумму объемов отдельных частей (элементов) поковки. Объем

облоя Уо можно определить по формуле

Уо = ^м (Ln + ^Z),

где Ln — периметр поковки в плане; 5 — коэффициент, учиты-

вающий фактическую площадь сечения облоя (выбирается в за-

висимости от сложности формы поковки и качества подготовки

исходной заготовки вальцовкой); I — ширина мостика облойной

канавки. При штамповке на молотах £= 1,5 4-3, при штам-

повке на кривошипных прессах £ = 1,5 4-2,5.

Для упрощения производимых расчетов эпюру сечений рас-

четной заготовки следует строить по размерам горячей поковки.

Подробно изложено в вып. 4 настоящей библиотечки.

13

Исходя из эпюры сечений расчетной заготовки производят

построение эпюры сечений вальцованной заготовки (рис. 5), по-

сле чего конструируют вальцованную заготовку, которую необ-

ходимо получить на ковочных вальцах. При этом необходимо

руководствоваться следующими соображениями. В целях упро-

щения конструкции ручьев вальцованных штампов криволиней-

ные участки контура эпюры сечений расчетной заготовки (кон-

тур /) заменяют прямолинейными. Указанную корректировку

следует производить, пользуясь методом равенства объемов. Од-

нако для упрощения расчетов при нахождении контура эпюры

сечений вальцованной заготовки (контур 2) равенство объемов

элементов расчетной и вальцованной заготовок можно заменить

равенством соответствующих площадей эпюры сечений расчет-

ной и вальцованной заготовок.

Концевые участки контура эпюры сечений вальцованной за-

готовки выполняются в виде прямых линий, перпендикулярных

к оси заготовки, а длины этих участков во избежание «заку-

сывания» облойным мостиком и из соображений удобства

укладки заготовки в ручей штампа следует делать короче соот-

ветствующих участков эпюры сечений расчетной заготовки. Дли-

ны промежуточных участков эпюры сечений вальцованной заго-

товки и получаемой заготовки после вальцовки должны быть

равны.

Чтобы не было зажимов при вальцовке и последующей

штамповке, между отдельными участками вальцуемой заготовки

должны быть предусмотрены переходные участки Zi и /2 с уг-

лами а, равными 45—60°, и радиусами закруглений R, равными

5—20 мм (рис. 5, г). Для удержания клещами заготовки в про-

цессе вальцовки на одном конце заготовки необходимо оставить

клещевину (необжимаемый участок) длиной не менее 0,4—0,5

диаметра или стороны исходной заготовки, хотя это и приводит

к некоторому излишнему расходу металла. В целях экономии

металла для клещевины следует использовать большую головку

вальцованной заготовки.

Размеры исходной заготовки Fmax выбирают по максималь-

ной площади поперечного сечения эпюры сечений вальцованной

заготовки Fmax (рис. 5) с учетом процента угара у:

4ах = ^тах(Ю0 + г/)/Ю0-

Исходя из выбранной формы сечения исходной заготовки

подсчитывают для круглой заготовки ее диаметр по формуле

d = 1,13 д/F^ax, а для квадратной заготовки — сторону квад-

рата с = Fmax. По сортаменту выбирают ближайший размер

исходной заготовки с площадью поперечного сечения F3r. Поел*

окончательного выбора исходной заготовки необходимо внести

уточнение в длину необжимаемых участков вальцованной заго-

товки.

Объем Узг и длину /зг исходной заготовки подсчитывают

по формулам:

у = у 122 + У.. и /' = у ///

V ЭГ 100 зг |зг//зг»

14

Рис. 5. Конструирование вальцованной заготовки для поковки рычага: а — поковка рычага;

б — расчетная заготовка (эпюра диаметров); в — эпюра поперечных сечений) (1 — поковки,

2 — вальцованной заготовки); г — вальцованная заготовка (/с — длина стержня; /б. г — длина

большой головки; /м, г — длина малой головки; ZB. 3 — длина вальцованной заготовки)

где у — угар металла в % (при мазутном нагреве 2—3%; при

газовом — 1,5—2%; при индукционном — 0,5—1 %); Гзг — пло-

щадь поперечного сечения исходной заготовки в горячем состоя-

нии. Длина заготовки в холодном состоянии /зг = 0,985 /зг.

4. Определение количества пропусков

и размеров вальцованной заготовки

Количество пропусков вальцовки зависит от общего макси-

мального коэффициента вытяжки, который определяется по фор-

муле

^общ. max = ^зг/Fmln,

где Г8г и Fmin — площадь исходной заготовки и минимальная

площадь поперечного сечения вальцованной заготовки, которая

определяется по эпюре сечений (рис. 5). Коэффициент вытяжки

за каждый пропуск зависит от

ления количества пропу-

сков: / — зона вальцовки за

два пропуска; II —зона

вальцовки за три пропуска

тальной промышленности таких

90—95%.

отношения межцентрового рас-

стояния А валков к высоте hQ

исходной заготовки (вычислен-

ной по формуле hQ— д/Гзг),

а также от отношения осей

поперечного сечения заготов-

ки до вальцовки а0 = b0/hQ и

после нее ах = bit hi, где /г0,

hi, bo, bi — соответственно вы-

сота и ширина заготовки пер-

воначальная и после валь-

цовки.

На основании исследова-

ний ЭНИКмаша и внедрения

технологии вальцовки заготовок

при штамповке большого коли-

чества различных поковок на

автотракторных заводах стра-

ны показано, что подавляющее

большинство заготовок для

удлиненных поковок при

A/h0 = 44-6 может быть

получено не более чем за два

пропуска.

В номенклатуре авто-

транспортной и инструмен-

поковок насчитывается около

Экспериментальными исследованиями ЭНИКмаша установ-

лено, что средний коэффициент вытяжки за один пропуск не

должен превышать двух (%Ср 2). Однако, применяя профили-

ровку заготовок с интенсивными обжатиями, коффициент вытяж-

ки за один пропуск в зависимости от величины отношения A/ho

можно увеличить до трех-четырех.

Необходимое количество пропусков при вальцовке различ-

ных заготовок можно определить с помощью графика, представ-

ленного на рис. 6, где области применения двухручьевой и трех-

16

ручьевой вальцовки даны в зависимости от ХОбЩ max и отноше-

ния Л//10.

Если величина отношения осей поперечного сечения заго-

товки после первого пропуска для получения заданного коэф-

фициента ВЫТЯЖКИ Хобщ max будет МбНЬШе aimax, т. е. 01 01тах,

то вальцовку можно осуществлять за один пропуск. Макси-

мально допустимое значение отношения осей flimax поперечного

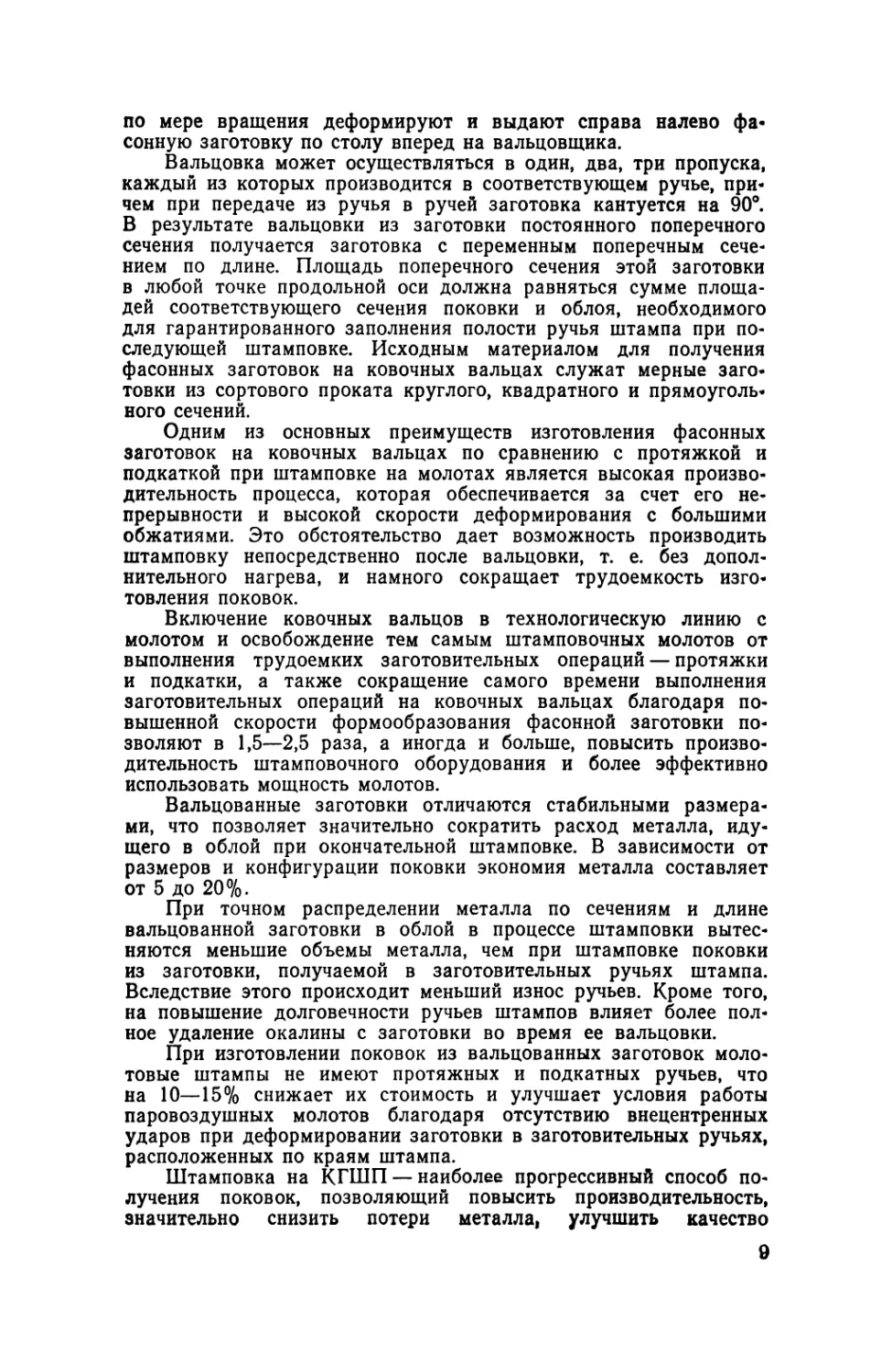

Рис. 7. Основные размеры поперечных сечений вальцо-

ванной заготовки

сечения заготовки после вальцовки при условии минимального

расхода металла в облой определяется по формуле

«1тах = (^)Ф.

где Ьп — ширина поперечного сечения поковки; F — площадь по-

перечного сечения заготовки после вальцовки; ср — коэффициент,

учитывающий конфигурацию поперечного сечения вальцованной

заготовки, определяемый для плоско-овального сечения по фор-

муле ___________

f’n + V^’n —°’215f

Для обеспечения заполнения полости ручья штампа с мини-

мальным расходом металла в облой необходимо, чтобы ширина

поперечного сечения заготовки 6ЗГ после вальцовки не превы-

шала ширины соответствующего сечения поковки Ьп, т. е.

Ьзг ^п-

Конфигурация поперечных сечений вальцованной заготовки

зависит от формы поперечных сечений ручьев вальцовочных

2 Зак. 1041

17

штампов. При двухручьевой вальцовке оправдала себя на прак-

тике система ручьев круг (квадрат) — овал — квадрат. Система

квадрат — овал и круг — овал обеспечивает наилучшую устой-

чивость заготовки при вальцовке.

При любой форме поперечного сечения исходной заготовки

поперечное сечение вальцованной заготовки при одноручьевой

вальцовке представляет собой плоский овал (рис. 7, г) с разме-

рами:

Ьов == /\j а_____Q 215 ’ ^ов = а^ов’ г°в — 1/2АОв-

При двухручьевой вальцовке поперечное сечение заготовки

после первого пропуска может быть овальным или ромбическим

(рис. 7, а и б). Круглую за-

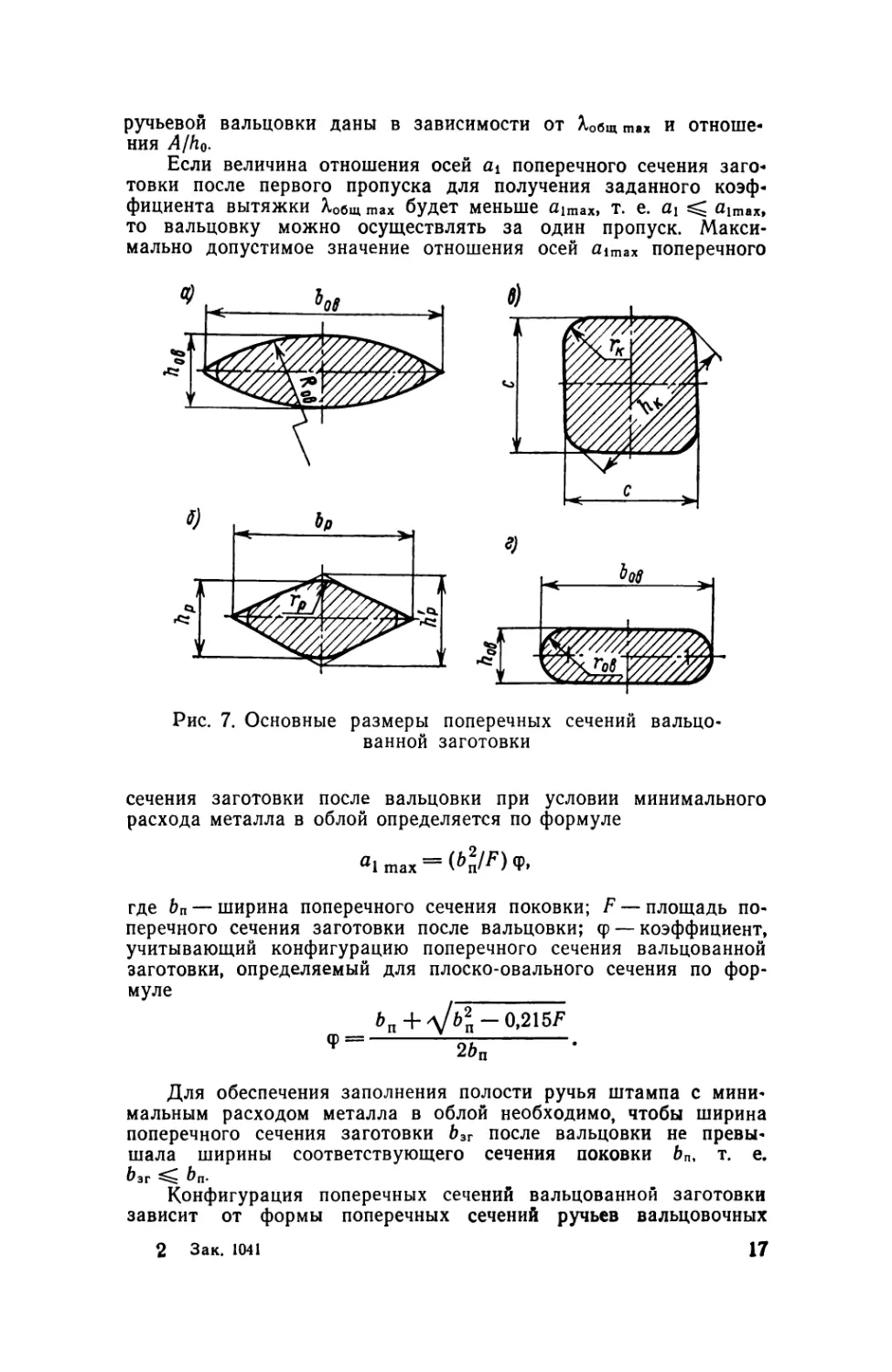

Рис. 8 График для определения

коэффициента q

готовку следует вальцевать

на овал, а квадратную — на

ромб. Линейные размеры

овальных и ромбических се-

чений определяются по сле-

дующим формулам:

при овальном сечении

Аов = д/ F laq\ Ьов = оАов;

R - “2+1 h

АОВ - «ов,

при ромбическом сече-

нии

Л'р = 7277Г; Лр = л;[1 —

— 0,2а (V1 + а2 — а)];

&p = y2Fa = aAp;

гр = 0,1а2Лр,

F — площадь попереч-

где

ного сечения заготовки пос-

ле вальцовки; а — отноше-

ние осей вала или ромба; q — коэффициент, величина которого

находится по графику (рис. 8) зависимости отношения осей

овала а.

Сечение заготовки при вальцовке во втором пропуске целе-

сообразно получать квадратным, так как оно обеспечивает устой-

чивость заготовки в процессе вальцовки, а также хорошую уклад-

ку вальцованной заготовки в ручье молотового и прессового

штампа. Размеры квадратной заготовки (рис. 7, в) определя-

ются в зависимости от ее площади по следующим формулам:

с =1,02 д/Т;

гк = 0,22с;

/гк= 1,414с - 0,828гк.

Обозначения, входящие в приведенные формулы, показаны

на поперечных сечениях вальцованной заготовки (рис. 7, a— г).

Расчет промежуточных поперечных сечений заготовки, т. е.

18

овальных сечении, получаемых после первого пропуска при двух-

ручьевой вальцовке, производится следующим образом. Зная

площадь поперечного сечения исходной заготовки Гзг и площади

конечных сечений вальцованной

заготовки Гк (в данном случае

квадрата), определяют для каждо-

го характерного сечения общий ко-

эффициент вытяжки Хобщ по фор-

муле Хобщ = Гзг/Гк, где FK —- ко-

нечная площадь характерного по-

перечного сечения вальцованной

заготовки.

Затем по номограмме (рис. 9)

в зависимости от общего коэффи-

циента вытяжки Хобщ и отноше-

ния A/h0 находят отношение осей

01 промежуточного овального се-

чения. По найденному значению

01 и отношению A/hQ по номограм-

ме (рис. 10) определяют коэффи-

циент вытяжки Xi при вальцовке

заготовки в первом пропуске.

Зная площадь поперечного сечения

исходной заготовки Гзг и коэффи-

циент вытяжки Xi, находят от-

дельно для каждого характерного

сечения площадь F\ промежуточ-

ного овального поперечного сече-

ния, которую получают в харак-

терном сечении после первого

пропуска согласно формуле Г1 =

= F Зг/Х1.

Номограммы (рис. 9 и 10)

разработаны ЭНИКмашем. Про-

дольные размеры отдельных участ-

ков вальцованной заготовки при-

нимают равными соответствующим

участкам эпюры сечений валь-

цованной заготовки, а продоль-

ные размеры отдельных участков

/уч промежуточного перехода оп-

ределяют по формуле /уч =

= Vy4/Fy4, где 1/уч — объем от-

дельного участка заготовки, кото-

рый подсчитывается по эпюре се-

чений вальцованной заготовки;

Fy4 — площадь поперечного сече-

ния заготовки на этом участке.

Если площадь поперечного се-

чения Гуч на отдельных участках

/1, /2, /з (рис. 5) эпюры сечений

Рис. 9. Номограмма для

определения отношения

осей овального сечения при

двухручьевой вальцовке

вальцованной заготовки из-

меняется, то ее следует подсчитывать как полусумму площа-

дей максимального и минимального поперечных сечений этого

участка.

2*

Рис. 10. Номограмма для определения

коэффициента вытяжки в первом про-

пуске

Рис. 11. Секторный (а) и кольцевой (б) штампы ковочных

вальцов

20

Рис. 12. Узлы крепления секторных (а) и кольцевых (б) штампов

ковочных вальцов

21

5. Вальцовочные штампы

Основным инструментом ковочных вальцов являются сек-

торы-штампы с наружным диаметром DH, равным межцентро-

вому расстоянию А валков, и внутренним диаметром dBH (рис. 11).

Секторы-штампы просты по конструкции, дешевы в изготовле-

нии и не требуют много времени для замены, а стойкость их

значительно выше стойкости молотовых штампов. В зависимо-

сти от длины вальцуемой заготовки вальцовочные штампы вы-

полняются либо секторными, когда центральный угол а рабочей

части штампа не превышает 180° (рис. 11, а), либо кольцевыми,

когда угол а рабочей части больше 180° (рис. 11,6). Каждый

ручей располагается на отдельном секторе или кольце.

Чтобы при резке кольцевой заготовки, из которой получают

секторы, не оставались остатки инструментальной стали, обычно

не используемые, угол а секторов-штампов принимают равным

90, 120 или 180°. Ширина секторов-штампов выбирается из учета

возможности размещения и надежного закрепления комплекта

на валках ковочных вальцов. Однако минимальная ширина сек-

торов-штампов должна быть равной ширине ручья плюс 4—5 мм.

Узлы крепления различных типов штампов на валках кон-

сольных ковочных вальцов показаны на рис. 12. Секторные

штампы (рис. 12, а) первого, второго и третьего пропусков кре-

пят на консоли вала 1 ковочных вальцов с помощью упорного

кольца 2, призматической шпонки 4, нажимного диска 3 и бол-

тов 5. Посредством шпонки, входящей в шпоночный паз секто-

ров-штампов, и вала ковочных вальцов осуществляется передача

крутящего момента при вальцовке, а кольцевые шпоночные со-

единения на боковых торцовых плоскостях секторов-штампов

предотвращают их смещение в процессе работы. Кольцевые

штампы (рис. 12,6) первого, второго и третьего ручьев на кон-

соли вала 1 ковочных вальцов крепят посредством шпонки 2,

нажимного диска 3 и болтов 4.

Секторы-штампы изготовляют из сталей 5ХНТ, 5ХНВ, 5ХВГ

и др. Возможно применение также сталей 40ХН и 40Х. Износо-

стойкость секторов-штампов составляет в среднем 50 000 заго-

товок до восстановления. Изношенные части ручьев восстанавли-

вают наваркой с последующей механической зачисткой. Износо-

стойкость между восстановлением составляет 30 000 шт., причем

каждый комплект может быть восстановлен многократно.

Глава 2

РАДИАЛЬНОЕ ОБЖАТИЕ

6. Сущность и особенности процесса

Радиальное обжатие представляет собой способ обработки

металлов давлением, при котором заготовку / (рис. 13), имею-

щую, как правило, вытянутую продольную ось, подвергают пуль-

22

сирующему обжатию бойками 2 под действием силы Р таким об-

разом, чтобы деформация распространялась равномерно по пе-

риметру поперечного сечения заготовки на небольшом участке

ее длины. Для получения высокого качества наружной поверх-

ности заготовкам круглого сечения придают вращение вокруг

продольной оси (возможно вращение бойков вокруг заготовки),

а перемещением заготовок вдоль этой оси обеспечивают их об-

работку по всей длине.

Для радиального обжатия характерно деформирование по

схеме, близкой к всестороннему сжатию, что позволяет значи-

тельно повысить пластичность хрупких материалов, таких как

инструментальные стали, металлокерамические материалы, мо-

либденовые и вольфрамовые стали и сплавы. Пульсирующие

Рис. 13. Схема процесса радиального обжатия

нагрузки обеспечивают снижение потребных усилий деформиро-

вания по сравнению с обжатием по схеме непрерывного нагру-

жения, что дает возможность успешно использовать радиальное

обжатие для обработки труднодеформируемых материалов.

Важной особенностью радиального обжатия, отличающей его

от ковки и штамповки, является обеспечение значительной вели-

чины деформации за один переход (одно перемещение заготовки

вдоль продольной оси) при относительно малых деформациях,

получаемых за одно отдельное обжатие. В отличие от ковки под

молотом, при которой инструмент деформирует заготовку до

полного израсходования его кинетической энергии, при радиаль-

ном обжатии величина хода инструмента строго регулируется

деталями привода радиально-обжимной машины. В отличие от

горячей штамповки на кривошипном оборудовании, где вся де-

формация осуществляется за один ход инструмента, при ра-

диальном обжатии деформирование производится за счет боль-

шого числа незначительных по величине обжатий, следующих

друг за другом с большой скоростью и обеспечивающих тре-

буемую суммарную деформацию. Если ход инструмента на кри-

вошипном горячештамповочном оборудовании достигает десятков

и сотен миллиметров, то при радиальном обжатии ход бойков

измеряется миллиметрами и менее.

В процессе радиального обжатия происходит уменьшение

поперечного сечения заготовки, может осуществляться изменение

его формы, а длина обрабатываемого изделия при этом увели-

23

чивается. Деформирование производят с нагревом и без нагрева

исходной заготовки — в зависимости от материала, размеров,

степени точности, требуемой шероховатости и других особенно-

стей изготовляемых деталей.

7. Технологические возможности

Радиальное обжатие позволяет выполнять различные техно-

логические операции — получать изделия с разнообразной фор-

мой наружной поверхности, оформлять внутренние поверхности

полых изделий, обжимать концы заготовок, калибровать прут-

ковый материал, осуществлять сборку изделий. В качестве ис-

ходной заготовки могут быть использованы слитки, прокат круг-

лого и квадратного профиля, трубы горячекатаные, холоднотя-

нутые и центробежно-литые.

Изделия, получаемые на радиально-обжимных машинах, мо-

гут быть самых разнообразных форм и размеров. В настоящее

время радиальным обжатием получают изделия диаметром от

0,4 до 500 мм, длиной от нескольких сантиметров до 20 м. Раз-

нообразная форма изделий (табл. 2) обеспечивается использо-

ванием различных технологических приемов: перемещением за-

готовок в направлении подачи с вращением или без вращения

вокруг продольной оси, изменением закрытой высоты между

бойками и шага подачи в процессе обжатия, изменением на-

правления подачи, применением подвижных и неподвижных опра-

вок и др. Технологические приемы и схемы обработки реали-

зуются обжимными машинами, имеющими различное конструк-

тивное исполнение: с одной или двумя зажимными головками,

с устройствами или без устройств для использования оправок,

с единой или раздельной регулировкой пар бойков и т. д.

Шероховатость поверхности и точность изделий, получаемых

радиальным обжатием, зависят от состояния и качества изготов-

ления инструмента, вида и состояния оборудования, способа и

режима обработки, состояния поверхности исходной заготовки.

При обработке без нагрева заготовок можно получить изделия

по пятому-шестому классу точности с шероховатостью поверх-

ности, соответствующей Ra от 0,08 до 0,32 мкм. Обработка за-

готовок в горячем состоянии по ряду причин, связанных с на-

гревом, не обеспечивает такой высокой степени точности, как

холодная обработка. Горячая обработка позволяет получать из-

делия по четвертому-пятому классу точности с шероховатостью

поверхности Ra от 1,25 до 2,5 мкм.

Высокий класс шероховатости поверхности при радиальном

обжатии достигается благодаря сплошному контакту инстру-

мента с деформируемым металлом в сочетании с частым (пуль-

сирующим) воздействием инструмента на заготовку. За счет

более частого контактирования бойков с заготовкой шерохова-

тость поверхности деталей получается более высокого класса на

роликовых машинах, имеющих в два-три раза большее число

обжатий в минуту, чем у кривошипно-шатунных обжимных ма-

шин. Высокая степень точности деталей, получаемых радиаль-

ным обжатием, обеспечивается строгим регулированием величи-

ны обжатия, высокой жесткостью ковочных механизмов и при-

менением (для полых деталей) точных и жестких оправок.

24

Таблица 2. Характерные виды изделий, получаемых радиаль-

ным обжатием

Вид изделия Эскиз

1. Сплошные

С гладкой поверхностью (попереч- ное сечение: круг, квадрат, прямо- угольник) ~1— —F

С одной или несколькими одно- сторонними ступенями 1

С одной или несколькими двусто- ронними ступенями

С одной или несколькими выем- ками | |T~f| -|j Г| |

С сочетанием ступеней и выемок L_В—. •• (Щ- —h

С сочетанием конических и цилин- дрических поверхностей I — Jf ——J

2. Полые

С гладкой внутренней поверхно- стью jriiT

25

Продолжение

Вид изделия

Эскиз

С односторонней ступенчатой вну-

тренней поверхностью

С двусторонней ступенчатой вну-

тренней поверхностью

С фасонной внутренней поверхно-

стью (винтовой, шлицевой и др.)

С гладкой внутренней и ступенча-

той наружной поверхностью

Со ступенчатыми внутренней и на-

ружной поверхностями

3. Сборные

^ZBZZZZX

26

В процессе радиального обжатия улучшается структура ме-

талла, повышаются его механические характеристики. Значитель-

ная проработка структурных составляющих материала заго-

товки, образование продольной текстуры, упрочнение металла

обеспечивают высокие эксплуатационные свойства изделий, по-

лучаемых радиальным обжатием.

К преимуществам технологии радиального обжатия отно-

сятся также достаточно высокая производительность, возмож-

ность получения изделий большой длины с незначительной кри-

визной, удобство механизации и автоматизации процесса.

8. Оборудование для радиального обжатия

Классификация обжимных машин. Машины для радиаль-

ного обжатия можно разделить на два основных типа: рота-

ционно-обжимные и радиально-обжимные (рис. 14).

Рис. 14. Классификация обжимных машин

К ротационно-обжимным относятся машины, в которых

шпиндель, несущий рабочий инструмент, или обойма с роли-

ками, воздействующими на бойки, совершают вращательное дви-

жение вокруг обрабатываемой заготовки. При этом в первом

случае бойки, обжимающие заготовку, вращаются вокруг нее,

а во втором — не вращаются (в этом случае при необходимости

вращение придают заготовке). Существуют машины, в которых

шпиндель с бойками и обойма с роликами вращаются одновре-

менно в противоположных направлениях.

27

К радиально-обжимным относятся машины, в которых ни

бойки, ни приводящие их в движение узлы не вращаются во-

круг заготовки. В этих машинах используются кривошипно-ша-

тунные механизмы, в которых движение от вращающегося во-

круг своей оси эксцентрикового вала (кривошипа) передается

шатуну (рычагу, тяге), а от него — рабочему инструменту. При

этом для получения изделий круглого сечения заготовке при-

дают вращение вокруг оси ковки.

По характеру рабочего (деформирующего) перемещения

бойков ротационно-обжимные и радиально-обжимные машины

можно разделить на машины с постоянной и переменной вели-

чинами обжатия. У первых бойки в конце хода не меняют своего

Рис. 15. Механизм обжатия ротационно-обжимных машин

положения относительно оси заготовки, а движение бойков в

радиальном направлении не зависит от величины подачи заго-

товки вдоль ее оси. У вторых величина рабочего хода бойков

в процессе обработки может изменяться, что позволяет полу-

чать изделия сложной конфигурации.

Обжимные машины, у которых все бойки в процессе обжа-

тия имеют одинаковую величину рабочего хода, относят к ма-

шинам простого действия. Они имеют одинаковую конструкцию

всех рабочих органов. Машины, у которых две пары бойков

имеют различную величину рабочего хода, относят к машинам

двойного действия. Такие машины более сложны по устройству,

так как движение их рабочих органов осуществляется от двух

различных по конструкции и не зависимых друг от друга при-

водящих механизмов. Однако их технологические возможности

значительно шире по сравнению с машинами простого действия:

возможно получение изделий прямоугольного сечения из круг-

лых заготовок, деформирование в горячем состоянии по схеме

круг — прямоугольник — круг и др.

По направлению подачи заготовки в зону деформации все

обжимные машины разделяются на горизонтальные и вертикаль-

ные. Преимущество вертикальных машин заключается в простоте

отвода окалины из зоны деформации при горячей обработке и

в отсутствии влияния на заготовку изгибающих нагрузок от ее

28

собственного веса. Однако на вертикальных машинах нельзя

обрабатывать заготовки значительной длины, затруднительно

применение эффективных средств механизации, в связи с чем

эти машины не получили широкого распространения.

Ротационно-обжимные машины. Рабочий механизм ротацион-

но-обжимных машин (рис. 15) включает следующие основные

элементы: ползуны 1 с укрепленными на них бойками 2, дефор-

мирующими заготовку 3\ шпиндель 4, в котором размещены пол-

зуны с бойками; обойму 5, воздействующую на ползуны через

ролики 6, расположенные в сепараторе 7; прокладки либо

клинья 5, регулирующие величину обжатия.

В шпиндельных машинах вращение сообщают шпинделю 4.

Ползуны / при соприкосновении с роликами 6 перемещаются

по направлению к заготовке, продвигаемой в сторону, указанную

стрелкой S, деформируя ее бойками 2. Существенным недостат-

ком машин такого типа является вращение вместе со шпинделем

рабочих элементов — ползунов, прокладок, бойков, что не позво-

ляет получать фасонный профиль на большой длине заготовок.

Шпиндельные машины применяются для обработки сплошных

и полых заготовок с постоянной величиной обжатия. Участки

Таблица 3. Характеристики отечественных ротационно-

обжимных машин шпиндельного типа

Характеристика Модель машины

В2116 В2118 В2122 В2226

Наибольший диаметр прутковой заготовки, мм 4,0 6,3 16,0 45,0

Число бойков, шт. 2 2 2 2

Число роликов, шт. 10 12 12 12

Частота вращения шпин- деля, об/мин 1200 950 550 240

Скорость подачи заготов- ки, м/мин 4-6 3,0 2,5 0,3

Вид устройств, регули- рующих положение бойков Клиновые

Габаритные размеры ма- шины, мм: длина ширина высота 1220 760 1220 925 510 1250 890 900 1375 1895 1090 1365

Масса машины, кг 520 755 985 2600

29

детали фасонного профиля на таких машинах получают длиной,

не превышающей длину бойка.

Технические характеристики отечественных ротационно-ко-

вочных машин шпиндельного типа приведены в табл. 3.

В кольцевых машинах вращается обойма 5 с сепаратором 7,

а рабочие элементы совершают только возвратно-поступательное

движение. Преимущество таких машин — в возможности полу-

чения изделий круглого и граненого сечения. Они позволяют

Рис. 16. Схема радиально-обжимной машины

также деформировать заготовки с переменной величиной об-

жатия.

В барабанных машинах шпиндель и обойма с сепаратором

могут вращаться в противоположных направлениях. Это обес-

печивает высокую частоту обжатия, что позволяет получать бо-

лее высокое качество поверхности обрабатываемых изделий. Од-

нако барабанные машины могут использоваться как кольцевые,

что расширяет их технологические возможности.

В СССР ротационно-ковочные машины изготовляются ПО

по выпуску кузнечно-прессового оборудования в г. Азове.

К общим недостаткам всех ротационно-обжимных машин

относятся ограниченные размеры обрабатываемых заготовок (как

правило, диаметром не более 50 мм) и высокий уровень шума,

создаваемого ими при работе.

30

Радиально-обжимные машины. Конструкция всех радиально-

обжимных машин включает два основных элемента: кривошип

(эксцентриковый вал), вращающийся вокруг собственной оси,

и шатун (тяга, рычаг) с укрепленным на нем инструментом, со-

вершающий колебательное движение. По принципу устройства

рабочего механизма радиально-обжимные машины похожи на

кривошипные прессы, однако отличаются от них большим числом

пар кривошип — шатун и возмож-

Рис. 17. Схема радиально-

обжимной машины шатун-

но-рычажного типа

ным отсутствием промежуточных

звеньев между шатунами и бой-

ками (ползунов). Отсутствие кон-

структивных элементов, вращаю-

щихся вокруг оси подачи заго-

товки, определяет существенные

преимущества радиально-обжим-

ных машин перед ротационно-

обжимными: высокую стойкость

рабочих органов, бесшумность

работы машины, возможность об-

рабатывать заготовки значитель-

ных диаметров и длин, обеспечи-

вая при этом высокую точность

получаемых изделий.

Радиально-обжимные машины

могут иметь такую конструкцию

(рис. 16), в которой движение от

эксцентрикового вала 2 пере-

дается на ползун 4 через кулис-

ный механизм 1, Эксцентриковые

валы приводятся в движение от

шестерен 5, одна из которых свя-

зана с приводом.

Шатунно-рычажные радиально-

обжимные машины наиболее про-

сты по устройству. Они приме-

няются для обжатия концов труб-

ных заготовок, что не требует больших технологических уси-

лий, а следовательно, позволяет упростить конструкцию, повы-

сить надежность и предельно сократить габариты машины. Схема

устройства шатунно-рычажной машины приведена на рис. 17.

Вал /, снабженный двумя эксцентриками, приводит в движение

рычаги 3 через шатуны 2. Величина обжатия может регулиро-

ваться смещением эксцентриковых втулок 5 посредством червяч-

ной пары 4.

Шатунные радиально-обжимные машины получили широкое

распространение благодаря совершенству конструкции и широ-

ким технологическим возможностям.

Они позволяют обрабатывать сплошные и полые заготовки

диаметром до 1000 мм, длиной 20 м и более, получать изделия

круглого и граненого сечения с гладкой, конической и ступенча-

той поверхностью. Радиально-обжимная машина, изображенная

на рис. 16, также относится к машинам шатунного типа. Тех-

нические характеристики шатунных радиально-обжимных машин

приведены в табл. 4.

31

Таблица 4. Характеристики радиально-обжимных машин

шатунного типа

Характеристика Модель машины

В4030 В4032 В4434П SX20 Австрия «GFM>

Номинальное усилие на 1 (100) 1,6 (160) 2,5 (250) 2,6 (260)

бойке, МН (тс) Наибольший диаметр об- рабатываемой заготовки, мм: прутковой 100 50 200 200

трубной 130 — 200 200

Количество бойков, шт. 4 4 4 4

Номинальное число ходов 1230 800 630 480

бойка в минуту Величина регулировки 25 30 45 67,5

сближения бойков, мм Скорость подачи заго- товки, м/мин: рабочая 0-2,4 0-2,2 0-8 0,6-6

холостого хода 6-24 9-29 30 30

Суммарная мощность 111 130 370 390

электродвигателей, кВт Габаритные размеры, мм: длина 8 000 7 000 20 000

ширина 7 250 8 820 11 000 —

высота 2 050 2 050 2 800 —

Масса установки, кг 50 000 40 000 100 000 102 000

Рис. 18. Принцип действия калибровочных радиаль-

но-обжимных машин

32

В СССР шатунные радиально-обжимные машины выпускает

Рязанское производственное объединение по выпуску тяжелого

кузнечно-прессового оборудования «Тяжпрессмаш».

В группе шатунных машин особое место занимают специа-

лизированные калибровочные или проходные радиально-обжим-

ные машины, предназначенные для горячего обжима заготовок

на один размер (калибровки) и успешно применяющиеся для

этих целей за рубежом. Бойки в таких машинах одновременно

с движением перпендикулярно оси заготовки перемещаются

вдоль ее оси на обжимаемом участке (рис. 18). Это позволяет

осуществлять подачу заготовки бойками — без использования

зажимной головки (манипулятора), причем скорость подачи мо-

жет достигать 20 м/мин.

Проходные машины позволяют обрабатывать заготовки та-

кой же большой длины, как при прокатке, но обеспечивают

большую, чем при прокатке, точность получаемых изделий.

9. Технология радиального обжатия

Как уже было отмечено, радиальное обжатие может прово-

диться без нагрева и с нагревом обрабатываемой заготовки.

Обработка без нагрева обеспечивает более высокие качество и

точность получаемых деталей, но практически не может приме-

няться для сплошных заготовок диаметром более 60—80 мм и

полых — более 100 мм. Поэтому для получения деталей более

указанных размеров применяют нагрев заготовок до требуемой

температуры. Образующаяся при этом окалина снижает каче-

ство получаемых изделий и повышает износ рабочих узлов ра-

диально-обжимных машин. Однако в процессе обжатия она уда-

ляется с наружной поверхности заготовки благодаря частому

пульсирующему воздействию бойков на эту поверхность.

При отсутствии требований к размерам внутренней поверх-

ности полых изделий их обжатие может проводиться без исполь-

зования оправок (дорнов). В этом случае для обеспечения по-

перечной устойчивости заготовки ее наружный диаметр должен

превышать толщину стенки не более чем в 35 раз. Применение оп-

равок, обеспечивающих внутренний подпор, позволяет получать по-

лые изделия со сложной внутренней поверхностью и переменной тол-

щиной стенки и достигать больших суммарных величин обжатия.

Технологический процесс получения изделий радиальным об-

жатием в общем случае включает следующие операции: 1) кон-

троль исходной заготовки; 2) нагрев заготовки (в случае го-

рячего обжатия); 3) обработку на радиально-обжимной ма-

шине; 4) отрезку технологических концов и (при необходимо-

сти) разрезку; 5) маркировку; 6) термическую обработку;

7) правку; 8) отделку и очистку; 9) контроль качества изделия.

Заготовка, поступающая на радиальное обжатие, может

быть получена отрезкой от прутка или трубы, штамповкой, свар-

кой, литьем и другими способами. Ее контроль проводят на со-

ответствие чертежу исходной заготовки по размерам, материалу,

твердости и требованиям к качеству поверхности.

Нагрев заготовок может быть пламенным и индукционным.

При массовом и серийном производстве, когда номенклатура

обрабатываемых заготовок невелика, целесообразно применять

3 Зак. 1041 33

индукционный нагрев, позволяющий обеспечить высокую произ-

водительность изготовления деталей. Кроме того, индукционный

нагрев, как малоокислительный, позволяет назначать меньшие

припуски на механическую обработку и получать поверхности

более высокого качества, чем при пламенном нагреве. Пламен-

ный нагрев применяют при изготовлении крупногабаритных из-

делий и изделий с большим диапазоном диаметров и длин, ко-

гда использование индукционного нагрева невозможно. Приме-

няемые в этом случае печи могут быть с непрерывной и перио-

дической загрузкой, из которых первые более предпочтительны,

так как они обеспечивают более высокую производительность и

непрерывность технологического процесса.

Для радиального обжатия используют оборудование, обес-

печивающее получение необходимых размеров заготовки и об-

ладающее требуемым усилием деформирования.

Обработку проводят по технологическому процессу, опре-

деляющему вид исходной заготовки, размеры заготовки после

обжатия, число переходов, величины обжатий по переходам,

температуру нагрева и другие параметры. Припуски по диамет-

рам изготовляемой детали назначают при необходимости после-

дующей обработки резанием. Из-за образования в процессе об-

жатия утяжки на торцах заготовки припуски, как правило, на-

значают и по длине. Число технологических переходов и способ

обжатия определяют в зависимости от длин участков заготовки

с разными диаметрами и суммарных величин деформации. Наи-

большая производительность обработки достигается применением

максимально допустимых обжатий за один переход.

Различают два способа радиального обжатия — по схеме

сжатия и растяжения. При движении устройства, подающего

заготовку в направлении ковочного механизма, обработка про-

исходит по схеме сжатия, при движении подающего устройства

(зажимной головки, манипулятора) в направлении от ковочного

механизма — по схеме растяжения. Обжатие сплошных загото-

вок большой длины при небольшом поперечном сечении реко-

мендуется проводить по схеме растяжения для предотвращения

их искривления.

При обработке полых заготовок с использованием оправки

различают обжатие на неподвижной и подвижной оправке.

В первом случае заготовка перемещается в направлении подачи

относительно бойков и оправки, а сама оправка остается непо-

движной, что позволяет получать изделия только с одинаковым

по всей длине внутренним диаметром. Во втором случае заго-

товка перемещается относительно бойков вместе с находящейся

внутри нее оправкой, что обеспечивает получение изделий со

ступенчатым внутренним профилем. Переменный внутренний про-

филь можно получить также на двух состыкованных подвижных

оправках.

При изготовлении одной заготовки на несколько деталей в

технологическом процессе помимо отрезки концов с утяжкой

предусматривают разрезку заготовки. Для этого рекомендуется

использовать высокопроизводительное оборудование — пилы,

пресс-ножницы и др.

Несмотря на то что изделия, получаемые радиальным обжа-

тием, имеют незначительное искривление продольной оси, при

34

повышенных требованиях по кривизне их подвергают правке.

Правку проводят в горячем и в холодном состоянии на гидрав-

лических правильных прессах и правильных машинах. Заго-

товки небольших размеров правят вручную или с использова-

нием вращающихся цилиндрических профильных валков, между

которыми помещают выправляемое изделие. После правки в хо-

лодном состоянии для снятия внутренних напряжений при не-

обходимости проводят отжиг.

10. Инструмент для радиального обжатия

К основному инструменту, определяющему форму и разме-

ры получаемых изделий, относятся бойки и оправки. Конструк-

ция и качество изготовления инструмента, деформирующего за-

готовку, определяют точность изготовления, качество поверхно-

сти обрабатываемого изделия и его качество в целом.

Рис. 19. Виды бойков, применяемых в ротационно-обжим-

ных машинах

Бойки, применяемые в ротационно-обжимных машинах, мо-

гут предназначаться для обработки только цилиндрических по-

верхностей (рис. 19, а), конических поверхностей небольшой

длины (рис. 19,6), конических поверхностей большой длины и

сложных ступенчатых поверхностей (рис. 19, в) и поверхностей

с квадратным сечением (рис. 19, г).

На неравномерность деформации, скорость подачи и условия

захвата заготовки влияют значения углов заходного конуса а

и охвата заготовки бойками 0, радиусы закругления н и гг,

которые назначают в соответствии с существующими рекоменда-

циями.

Поверхность калибрующего участка бойков может быть пло-

ской (рис. 19, г) или цилиндрической (рис. 19, а, в).

Бойки, позволяющие вести обработку при подаче заготовки

только в одном направлении, называются односторонними

(рис. 19,6). Если конструкция бойков позволяет обжимать

3*

35

заготовки при их подаче в обоих направлениях, то они называ-

ются двусторонними (рис. 19, а, г).

Бойки, применяемые в радиально-обжимных машинах, в

основном имеют конструкцию, аналогичную изображенной на

рис. 19, в, г.

Оправки, применяемые для радиального обжатия, обеспечи-

вают требуемые форму, размеры и качество внутренней поверх-

ности получаемых изделий.

По конструкции различают оправки короткие (неподвижные)

и длинные (подвижные), гладкие и со ступенчатой наружной

поверхностью, сплошные и полые, цельные и сборные. При го-

рячем обжатии обеспечивают охлаждение оправки за счет под-

вода в ее внутреннюю полость охлаждающей жидкости.

Для облегчения съема обработанного изделия с оправки на-

ружная поверхность последней может быть выполнена кониче-

ской с небольшим углом конусности.

Материалом для изготовления инструмента служат инстру-

ментальные марки стали и твердые сплавы. Для холодного об-

жатия используют стали У10, ХВГ, 5ХВ2С, Х12Ф1 и твердые

сплавы марок ВК-15, ВК-20. Для горячего обжатия применяют

стали 5ХНМ, 5ХНВ, ЗХ2В8 и др.

Стойкость бойков может быть существенно повышена за

счет наплавки рабочей поверхности твердыми сплавами.

Оправки изготовляют из тех же материалов, что и бойки;

кроме того, при горячем обжатии используют высокопрочные,

жаропрочные сплавы и легированные стали.

Глава 3

МАШИННАЯ РАСКАТКА КОЛЬЦЕВЫХ ЗАГОТОВОК

11. Сущность процесса и область применения

В современном машиностроении применяется большое коли-

чество деталей, изготовляемых из кольцевых заготовок различ-

ных профилей и размеров. Наиболее прогрессивным и высоко-

эффективным способом получения кольцевых заготовок является

раскатка их на специальных раскатных машинах (станах).

В процессе раскатки исходной полой заготовки (рис. 20)

происходят уменьшение толщины стенки заготовки и увеличение

ее наружного и внутреннего диаметров до требуемых размеров.

Ширина заготовки при этом увеличивается свободно либо, в

случае использования закрытых калибров или торцовых валков,

до размеров, определяемых инструментом.

Различают открытый и закрытый способы раскатки.

Открытый способ раскатки (рис. 20, а) характеризуется вра-

щением наружного 1 и внутреннего 2 валков в различных на-

правлениях и сближением их осей, за счет чего происходит де-

формирование заготовки X

36

Для придания заготовке устойчивости в процессе раскатки

используют опорные ролики 6 и 7 (рис. 22), оси которых пере-

мещаются под воздействием раскатываемого кольца. Один из

опорных роликов является одновременно контрольным и отклю-

чает нажимной механизм в момент достижения заготовкой за-

данного наружного диаметра.

Неравномерность уширения заготовки может быть исправ-

лена применением торцовых валков, обжимающих кольцо по

ширине и удерживающих его от смещения в калибре. Необхо-

димость перемещения торцовых валков в процессе раскатки

может быть исключена установкой их в непосредственной бли-

зости от зоны обжатия раскатными валками.

Рис. 20. Способы раскатки кольцевых загото-

вок: а — открытый; б — закрытый

Раскатные валки могут иметь открытые и закрытые кали-

бры. Раскатка в закрытых калибрах обеспечивает лучшее каче-

ство торцов обрабатываемых колец, но не исключает возможно-

сти образования заусенцев, утяжин и других дефектов, в связи

с чем более эффективно применение торцовых валков.

Закрытый способ раскатки (рис. 20, б) характеризуется вра-

щением матрицы 1 и внутреннего валка 2 в одинаковом направ-

лении и удалением их осей, в результате чего происходит рас-

катка заготовки 3 до наружного диаметра, равного внутрен-

нему диаметру матрицы.

К преимуществам этого способа раскатки относится устой-

чивое равновесие заготовки в процессе деформирования, поэтому

исключается необходимость использования опорных роликов.

Кроме того, за счет закатывания заготовки в матрицу наруж-

ный диаметр получаемых колец может быть обеспечен с высо-

кой точностью.

Однако большие усилия, требуемые для заполнения матри-

цы, ограничивают применение закрытого способа раскатки, так

как практически не позволяют получать изделия значительных

размеров.

К существенным недостаткам этого способа, также ограни-

чивающим его применение, относятся необходимость смены мат-

риц при обработке изделий разных размеров и невозможность

37

получения колец, профилированных по наружной поверхности.

Применение закрытого способа раскатки наиболее целесо-

образно для изготовления точных изделий небольших размеров

со сложным профилем по внутренней поверхности, таких, на-

пример, как кольца подшипников качения.

Машинная раскатка колец — прогрессивный процесс произ-

водства бесшовных изделий, позволяющий получать заготовки

ответственных деталей. Изготовление кольцевых заготовок рас-

каткой значительно рациональнее по сравнению со свободной

ковкой за счет большей производительности, меньшей трудоем-

кости, меньших припусков на обработку резанием.

а)_________ ______ _ ______

S)

Рис. 21. Профили колец, получаемых машинной раскат-

кой, для подшипниковой промышленности (а) и общего

машиностроения (б)

Большое распространение машинная раскатка получила в

производстве колец подшипников, к которым предъявляются

высокие эксплуатационные требования. Заготовки, полученные

раскаткой, полностью удовлетворяют этим требованиям. Кроме

того, обеспечивается высокая экономичность и производитель-

ность изготовления колец, что очень важно в массовом производ-

стве. Форма колец подшипников качения, получаемых машинной

раскаткой, может быть весьма разнообразной (рис. 21, а).

В машиностроении имеется большая потребность в кольце-

вых заготовках для деталей самого различного назначения: вен-

цов зубчатых колес, разнообразных обойм, колец и т. п., в том

числе крупных колец, достигающих диаметра 6 м. Примеры про-

филей колец, применяемых в машиностроении, приведены на

рис. 21,6.

12. Оборудование для раскатки

В СССР и за рубежом имеется большое разнообразие кон-

струкций станов для раскатки кольцевых заготовок. Раскатное

оборудование прежде всего делится на станы, работающие по

88

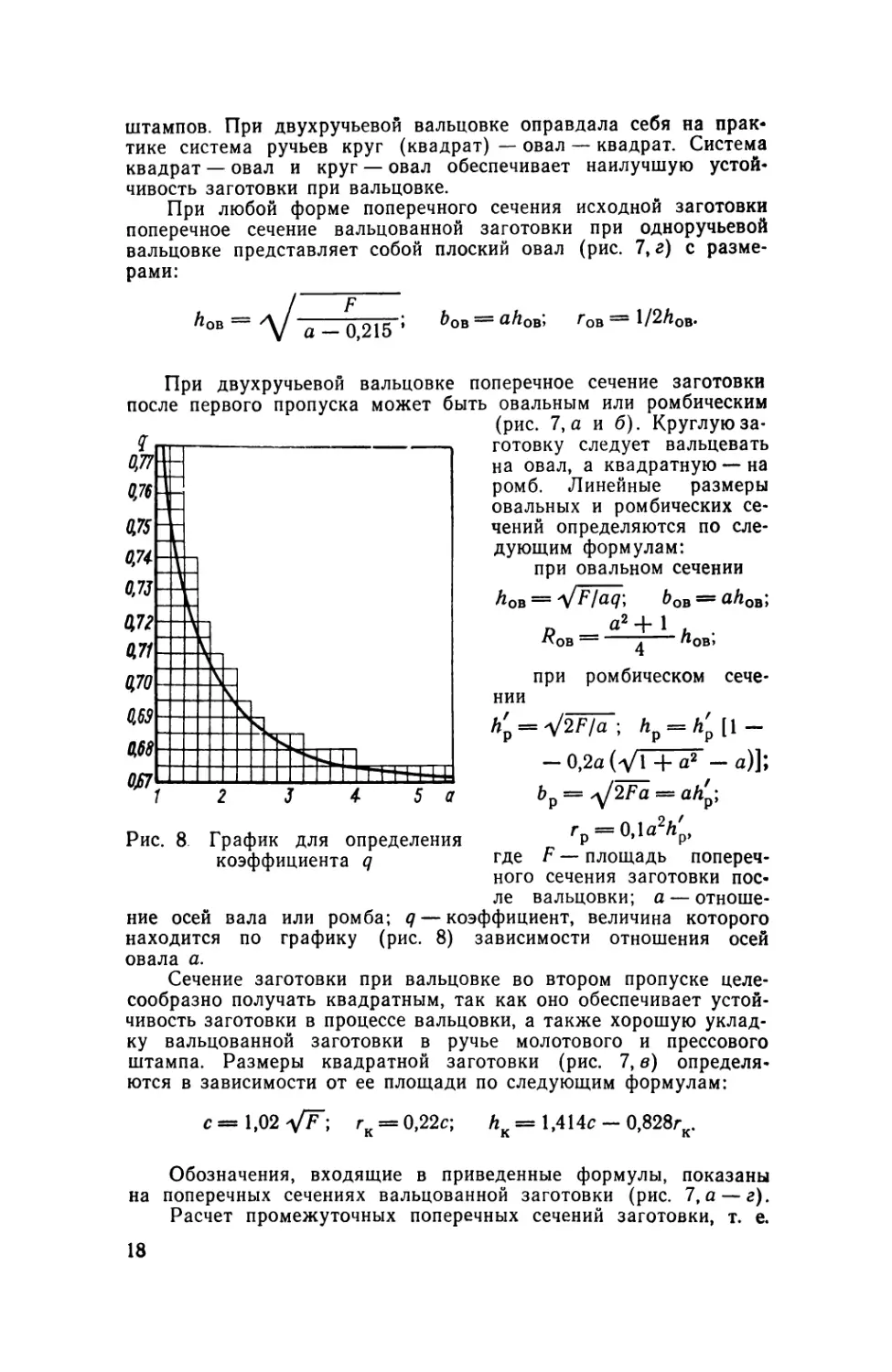

Таблица 5. Технические характеристики кольцепрокатных станов СССР

Характеристика Модель стана

250 300 450 500 1500 1800 2000 2800

Максимальный диа- метр раскатываемого кольца, мм 260 320 465 400 1450 1850 2250 3000

Максимальная ширина раскатываемого кольца, мм 60 80 165 120 130 156 220 260

Рабочее давление в ци- линдре, МПа (кгс/мм’1 50 (5) 5.10’ (50) 1540’ (150) 60 6.10’ (60) 2-103 (200) 1.10»(100) ЫО3 (100)

Мощность электродви- гателя, кВт 22 48 160 85 75 900 883 883

Частота вращения главного шпинделя, об/мин 225 85/136 27-138 96 40 88 41-82 60-120

Род тока Переменный Постоянный Переменный Посте янный

открытому и закрытому способу. Раскатные станы могут быть

одноклетьевыми и двухклетьевыми, с консольным и двухопорным

внутренним валком, с одним или несколькими опорными роли-

ками, с торцовыми валками или без них и т. д. По расположе-

нию раскатываемого изделия различают станы вертикального,

горизонтального и наклонного типа.

Станы, работающие по закрытому способу раскатки, не по-

лучили широкого распространения. В настоящее время ведутся

Рис. 22. Схема раскатной машины

модели РМ-650

работы по совершенствованию их конструкции и расширению

технологических возможностей.

Станы, работающие по открытому способу раскатки, ши-

роко применяются в нашей стране и за рубежом. Они класси-

фицируются по максимальному наружному диаметру раскаты-

ваемых колец.

Краткие технические характеристики отечественных кольце-

раскатных станов приведены в табл. 5.

Для раскатки колец средних диаметров (250—1300 мм) в

СССР большое распространение получили станы модели РМ

(РМ-250, РМ-300М, РМ-500, РМ-650, РМ-1100), имеющие верх-

нее расположение нажимного валка. Эти станы, кроме модели

РМ-1100, выполнены с наклонным расположением станины, что

обеспечивает удобство их обслуживания.

На рис. 22 приведена схема раскатной машины РМ-650.

Кольцо 1 раскатывается между опорным валком 2 и нажимным

40

валком 3, выполненными консольно. Нажимной валок вращается

от электродвигателя и перемещается в радиальном направлении

под воздействием гидроцилиндра 4, давление в котором созда-

ется пневмоцилиндром 5, работающим от заводской пневмосети.

Устойчивость заготовки в процессе раскатки обеспечивают по-

движные ролики — упорный 6 и контрольный 7. При достижении

кольцом требуемого наружного диаметра исполнительное уст-

ройство 8 отключает привод нажимного механизма.

Раскатные машины типа РМ надежны и просты в эксплуа-

тации, однако постоянная частота вращения приводного валка и

малая величина хода штока силового цилиндра ограничивают

их технологические возможности. В связи с этим в настоящее

время ведутся работы по совершенствованию конструкции ста-

нов для раскатки колец средних диаметров.

13. Технология машинной раскатки

При разработке технологического процесса раскатки кольце-

вых заготовок важным этапом является установление рацио-

нальных размеров и формы раскатываемого кольца. Чертеж рас-

катанной заготовки разрабатывают на основе чертежа готовой

детали. Целесообразно провести предварительную проработку

чертежа готовой детали на технологичность, обеспечив, где это

возможно, простую симметричную форму поперечного сечения,

образуемую плоскими и цилиндрическими поверхностями. Необ-

ходимо также учитывать возможность объединения двух деталей

в одну симметричного сечения и возможность введения необра-

ботанных поверхностей.

Форму и размеры раскатанной заготовки назначают воз-

можно ближе к форме и размерам готовой детали. Окончатель-

ные размеры заготовки (наружный диаметр и высоту) устанав-

ливают исходя из возможностей имеющегося на предприятии

раскатного оборудования.

При несимметричном поперечном сечении готовой детали

раскатанную заготовку необходимо проектировать на две или

несколько деталей, обеспечивая ее симметричность.

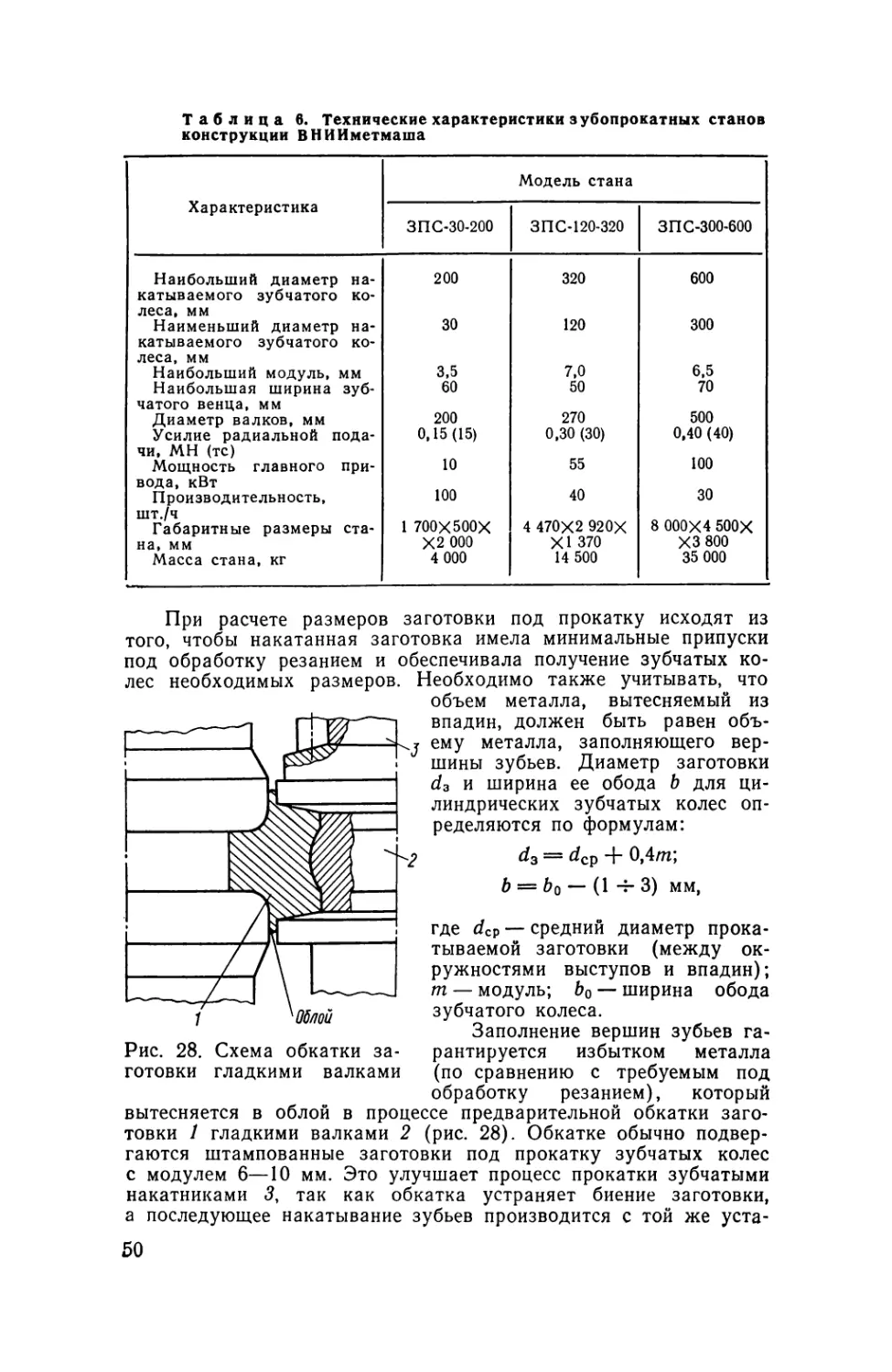

На рис. 23 изображена раскатанная заготовка, полученная

на стане РМ-300М завода «Тамбовполимермаш» для изготовле-

ния детали реборда.

Заготовка под раскатку может быть получена свободной

ковкой, штамповкой на прессах, молотах, горизонтально-ковоч-

ных машинах (ГКМ) и другими способами. Исходные заготовки

с наружным диаметром до 250 мм наиболее целесообразно по-

лучать на ГКМ. При назначении коэффициента обжатия К (от-

ношения площадей поперечных сечений заготовки до и после

раскатки) в пределах 1,3—1,6 исходную заготовку можно по-

лучить на ГКМ за один переход. Раскатка с К > 1,6 обеспечи-

вает лучшую проработку структуры материала, но приводит к

необходимости назначать меньший внутренний диаметр исход-

ной заготовки, что вызывает увеличение числа переходов при

штамповке на ГКМ и снижение производительности раскатных

машин. При общем коэффициенте обжатия К > 3 и сложном

профиле кольца раскатку проводят за два перехода, для чего

используют двухклетьевые станы.

41

Размеры заготовки под раскатку определяют из равенства

объемов заготовки до и после раскатки; при этом предполагают,

что высота кольца в процессе раскатки не изменяется. При опре-

Рис. 23. Чертеж заготовки, получаемой машинной

раскаткой для несимметричной детали: а — готовая

деталь; б—раскатанная заготовка

делении размеров исходной заготовки для раскатки колец с не-

симметричным профилем необходимо соблюдение равенства ко-

эффициентов обжатия всех элементов поперечного сечения за-

готовки. Масса исходной заготовки должна быть больше массы

Рис. 24. Раскатной инструмент стана модели

РМ-500: а — нажимной валок; б — центральный

валок

раскатанного кольца на величину угара от нагрева под рас-

катку.

Форма и размеры рабочего профиля раскатного инструмента

(валков) определяются формой и размерами раскатываемых ко-

лец с учетом их температурной усадки. Постоянные размеры

валков раскатного стана модели РМ-500 приведены на рис. 24.

42

Температура нагрева под раскатку, как правило, не превы-

шает 1000 °C. Нагрев до большей температуры нерационален,

так как приводит к интенсивному окалинообразованию и обез-

углероживанию металла на глубину до 0,8 мм. Только в отдель-

ных случаях при сочетании сложной конфигурации и небольших

размеров поперечного сечения раскатываемых колец заготовку

под раскатку нагревают до 1100—1200 °C.

14. Качество раскатанных колец

На качество раскатанных кольцевых заготовок влияют фак-

торы, зависящие от технологического процесса и используемого

оборудования. Значительное влияние на характер протекания

процесса и качество получаемых изделий оказывает режим рас-

катки, определяемый соотношением между скоростью сближе-

ния валков и скоростью их вращения. Правильно выбранный ре-

жим процесса обеспечивает устранение разностенности исходной

заготовки, заполнение калибра и получение кольца с требуемыми

размерами и формой.

К основным дефектам раскатанных колец относятся: заусен-

цы по внутреннему или наружному диаметру, кривизна по пло-

скости и конусность, разброс по диаметру, утяжка на торцах,

трещины.

Заусенцы по диаметру образуются при раскатке в закрытых

калибрах за счет вытеснения избытка металла в зазор между

калибрами. Величина заусенцев тем больше, чем больше коэф-

фициент обжатия К, и при К > 1,5 может быть весьма значи-

тельной. При раскатке в закрытых калибрах полностью предотвра-

тить образование заусенцев не удается, однако можно умень-

шить их величину за счет предварительной раскатки на стане

с торцовыми валками или точного дозирования объема исход-

ной заготовки.

Кривизна на плоскости и конусность образуются из-за не-

равномерности обжатия заготовки по ширине, что наблюдается

при непараллельности образующих наружной и внутренней по-

верхностей исходной заготовки. Конусность колец с прямоуголь-

ным сечением нередко вызывается непараллельностью осей вал-

ков. Различная величина обжатия отдельных участков сечения

колец с несимметричным профилем также вызывает кривизну и

конусность раскатанных заготовок.

Разброс по диаметру образуется в случае прекращения рас-

катки до получения требуемых размеров раскатанных колец.

Одинаковый диаметр колец обеспечивают быстрым разведением

валков при достижении требуемого диаметра изделия, причем

валки должны быть разведены с одинаковой для всех колец

скоростью. Необходимо учитывать, что при открытом способе

раскатки обкатка изделия в конце процесса без радиального пе-

ремещения нажимного валка приводит к некоторому увеличению

диаметра раскатываемой заготовки.

Утяжка на торцах появляется при раскатке с небольшим ко-

эффициентом обжатия. Обычно утяжка представляет собой ка-

навку в виде неглубокого желоба, расположенную на середине

торцов по всей окружности кольца. Образование утяжки можно

43

предотвратить увеличением обжатия, использованием исходной

заготовки с выпуклыми торцами, применением торцовых валков.

Трещины, как правило, образуются на внутренней поверх-

ности колец, что объясняется действием растягивающих напря-

жений в зоне сечения между средним и внутренним диаметром.

Кроме возможных дефектов металла и некачественного изготов-

ления исходных заготовок образование трещин вызывается осты-

ванием поверхности металла и распространением в глубь заго-

товки трещин, образующихся на заусенцах. Использование раз-

нообразных технологических приемов — раскатки в закрытых

калибрах, изменения соотношения диаметров валков, изменения

скорости обжатия и скорости раскатки — позволяет успешно бо-

роться с образованием трещин на получаемых изделиях.

Процесс машинной раскатки, как правило, наиболее рацио-