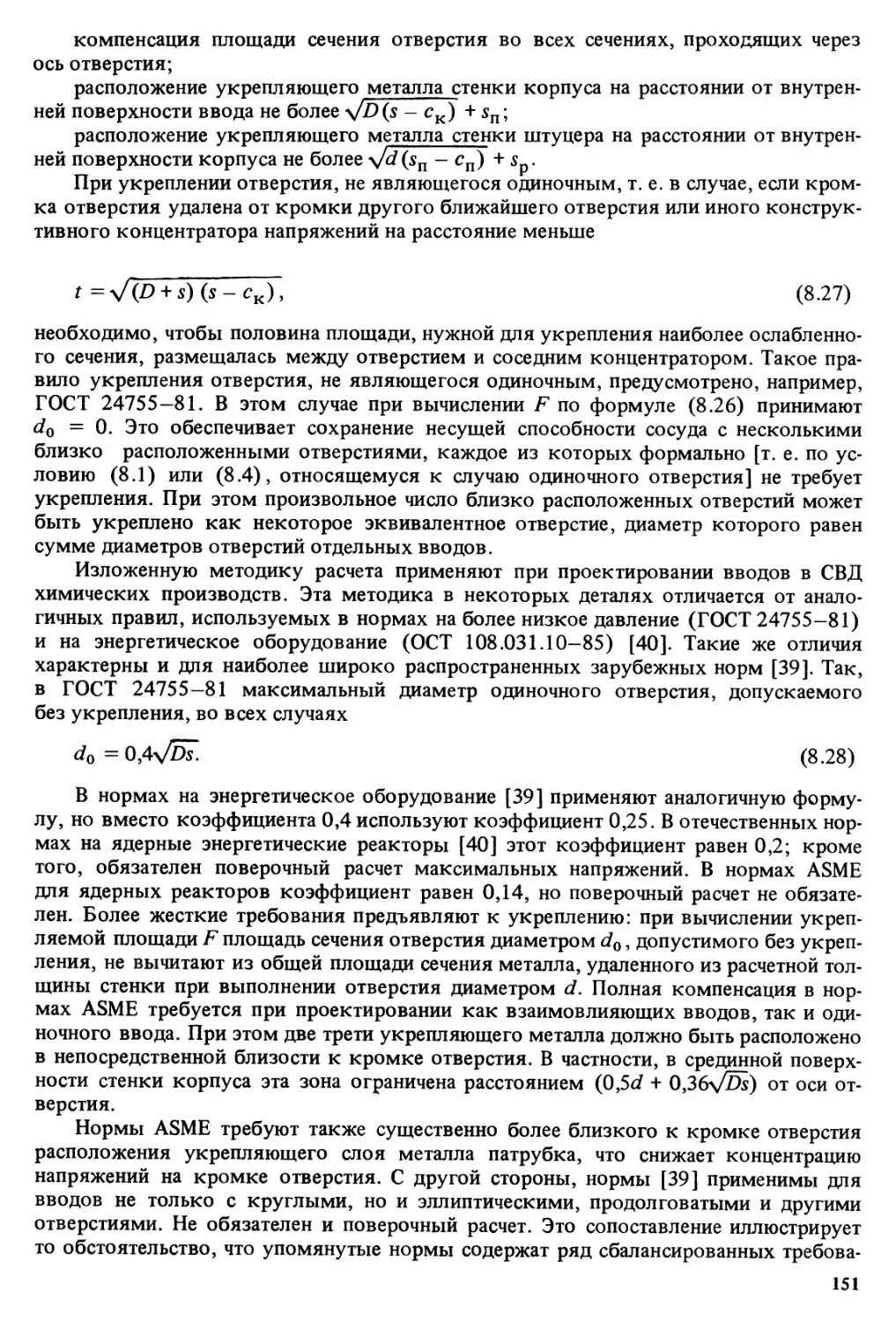

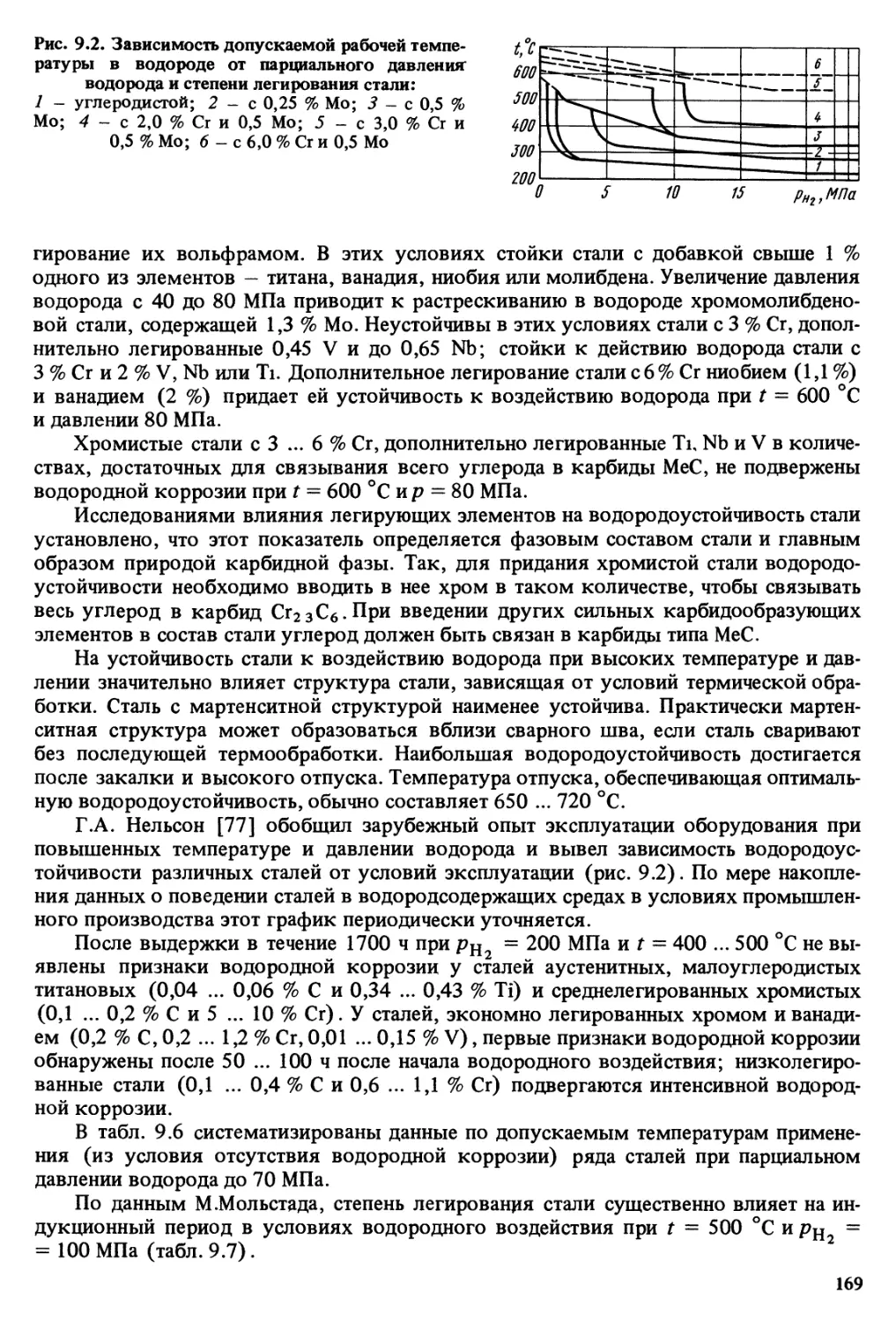

Автор: Хисматулин Е.Р.

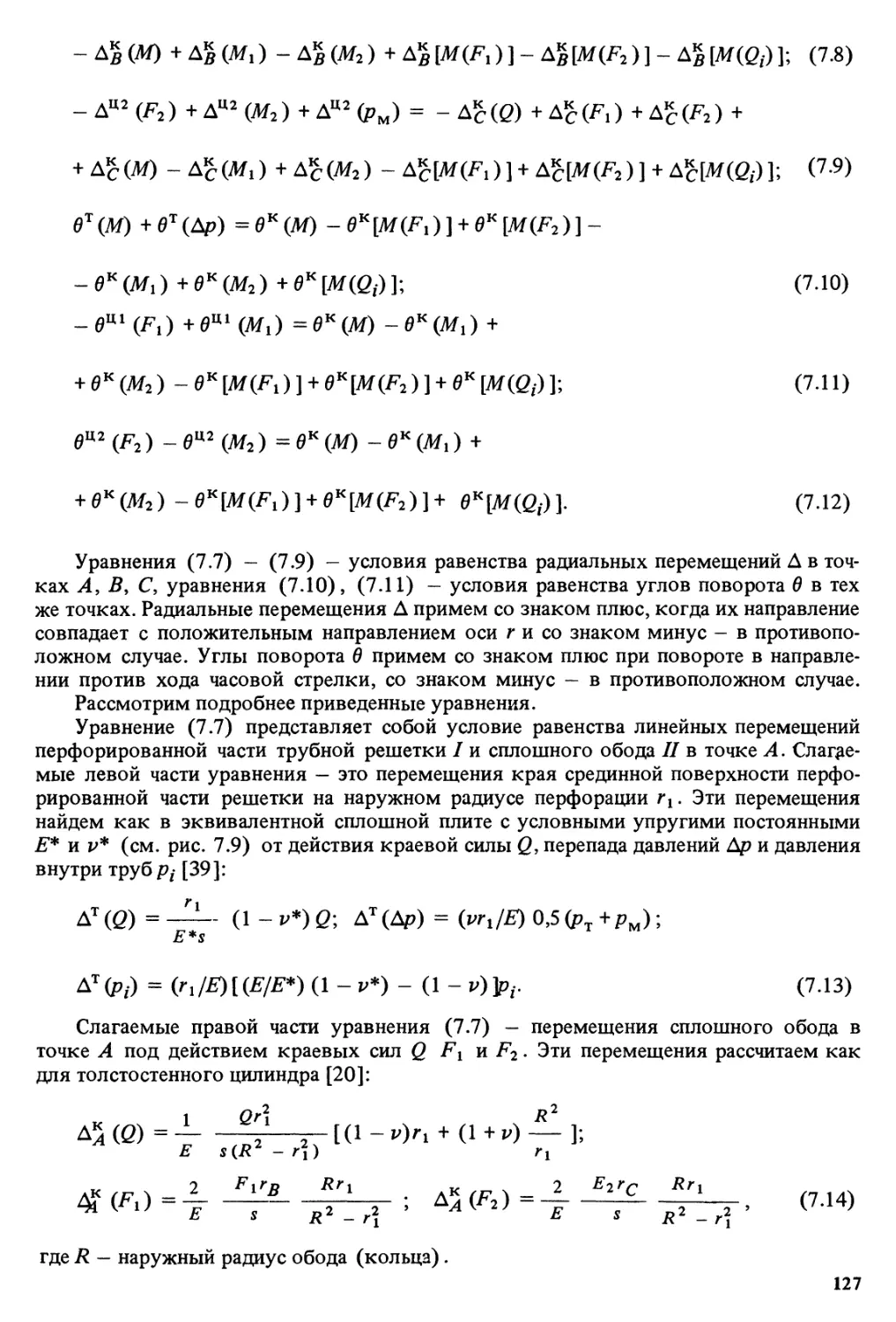

Теги: транспортирование, распределение и хранение жидкостей и газов установки, оборудование и аппаратура основные процессы и аппараты химической технологии справочник сосуды трубопроводы

ISBN: 5-217-00402-9

Год: 1990

Текст

ft

; ■ . -■ ■ .

высокого

давления

СПРАВОЧНИК

высокого

давления

СПРАВОЧНИК

ПЕРЕХОД К ОГЛАВЛЕНИЮ

Москва

«МАШИНОСТРОЕНИЕ»

1990

ББК35.114-5-02я2

С66

УДК 621.643/.644-987.001.24(035)

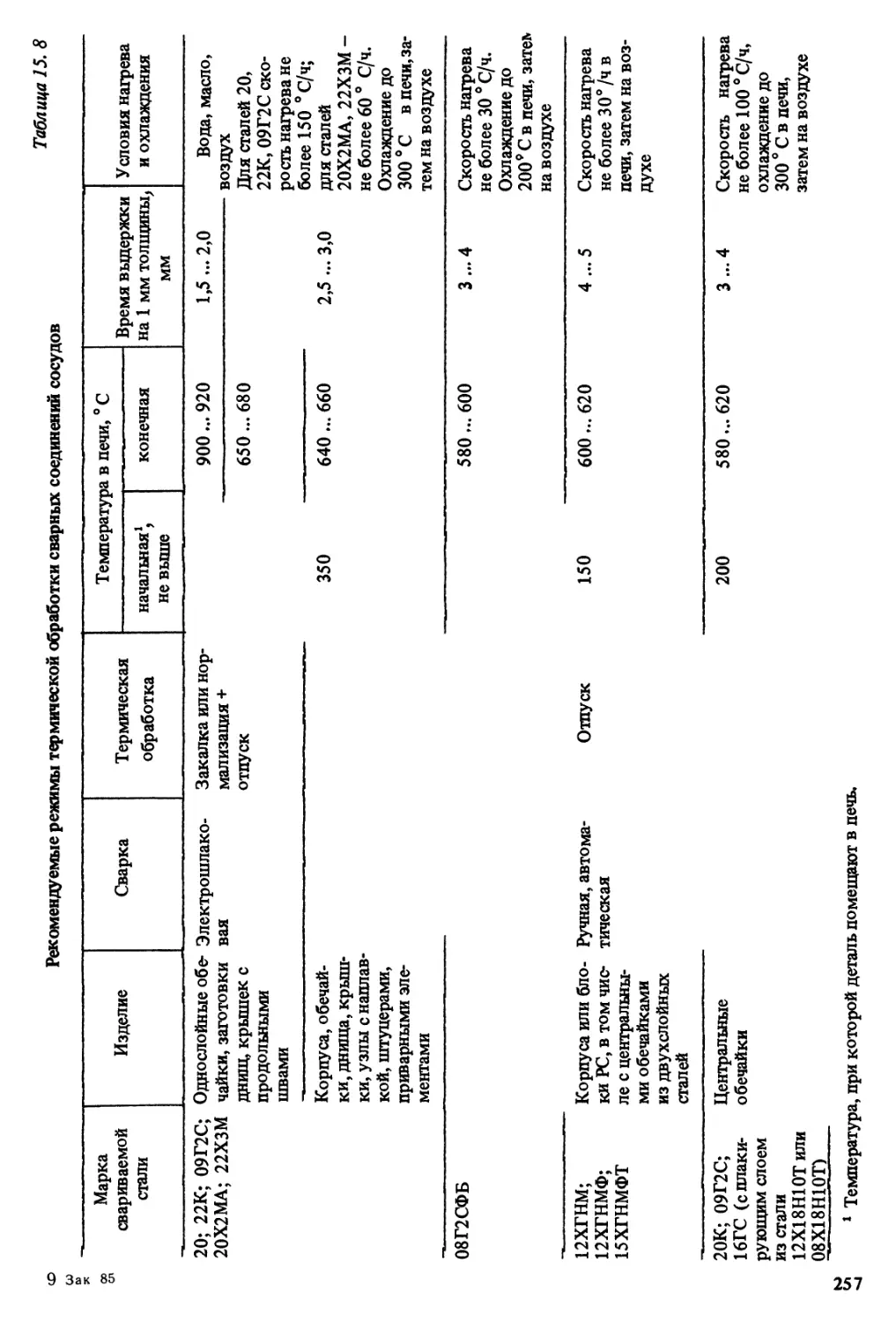

Авторы: ЕР. Хисматулин, ЕМ. Королев, В.И. Лившиц, P.M.

Романова, Л.М. Антипьева, П.Г. Пимштейн, ВЛ. Жукова, В.Г. Татаринов,

В.К Погодин, ВЛ. Вирюкин, Л.Б. Цвик, СИ Федотова, В.Д. Молчанова,

АЛ. Корчагин, В.В. Иванцов, АЛ. Новиков, В.Д. Троценко, А.Г. Кол-

маков, АЛ. Алябьев, В.И. Этингов, ЕЯ. Нейман, Б.А. Попов, БЛ. Дуд-

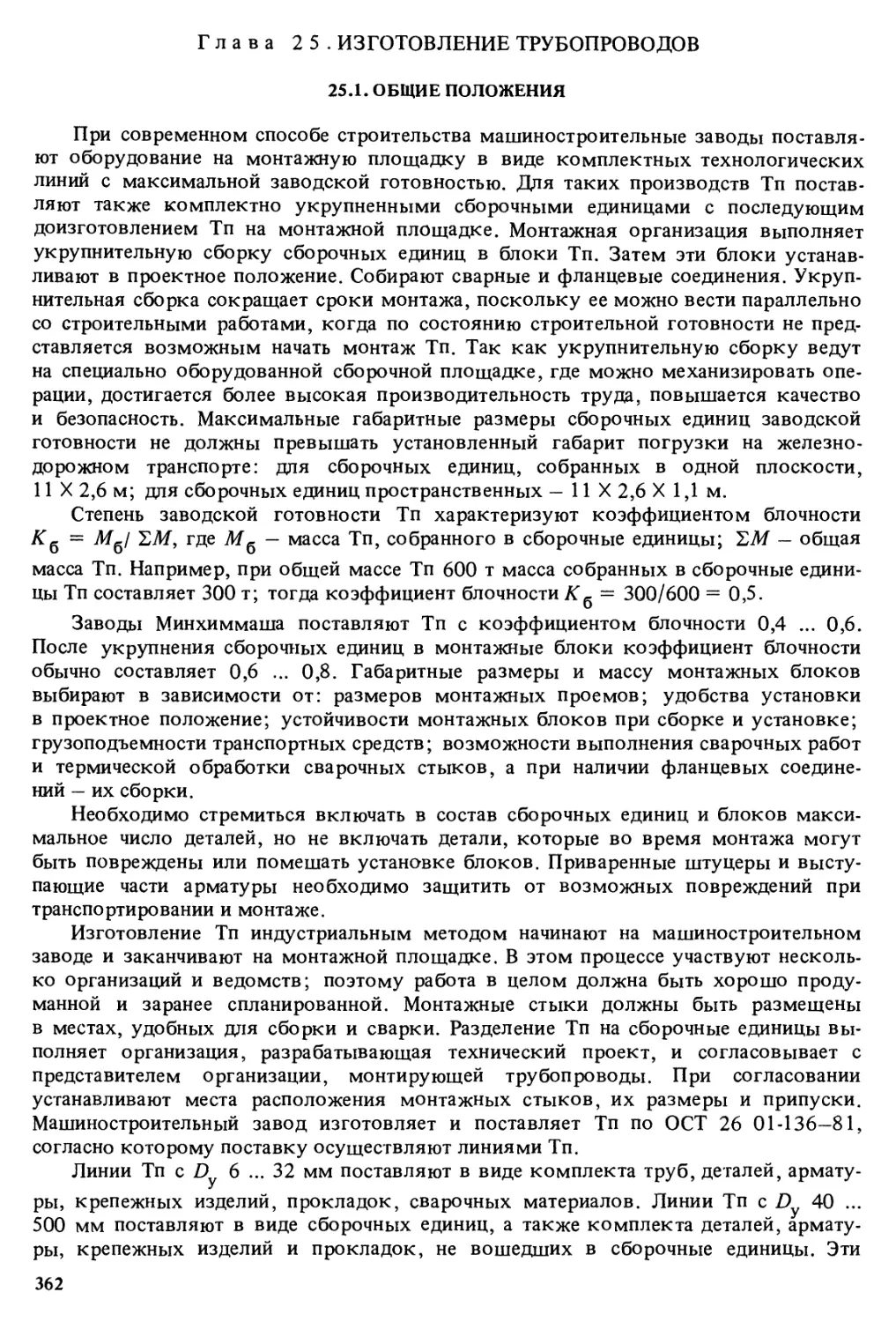

ко, ИЛ. Конькина, Г.Г. Коршунов, Г.С. Солодов, В.И. Черемных,

Б.Ф. Юрайдо

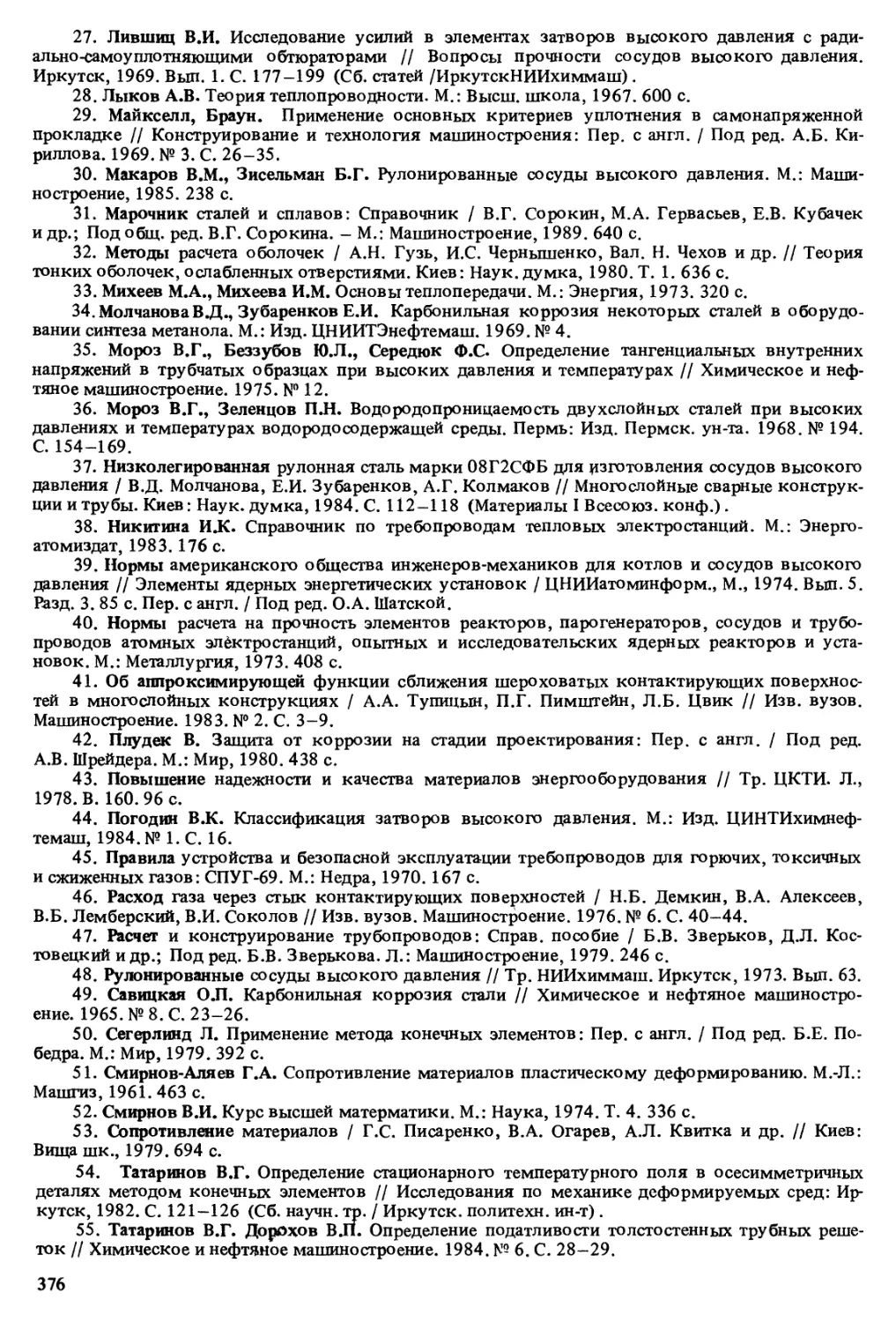

Рецензент ЯЛ. Хапонен

Сосуды и трубопроводы высокого давления: Справочник / E.P. Хисмату-

С66 лин, Е.М. Королев, В.И. Лившиц и др. — М.: Машиностроение, 1990. — 384 с: ил.

ISBN 5-217-00402-9

Описаны конструкции сосудов и трубопроводов высокого давления и их основных

элементов, изложены современные принципы конструирования и расчета, выбора

материала с учетом условий эксплуатации, способы изготовления и методы контроля. Приведены

справочные данные, необходимые для выбора конструкций и проектирования сосудов и

трубопроводов высокого давления.

Для специалистов, связанных с проектированием, изготовлением и эксплуатацией

сосудов и трубопроводов.

2702000000-507

С ■— 115-89 ББК35.114-5-02я2+39.71-022я2

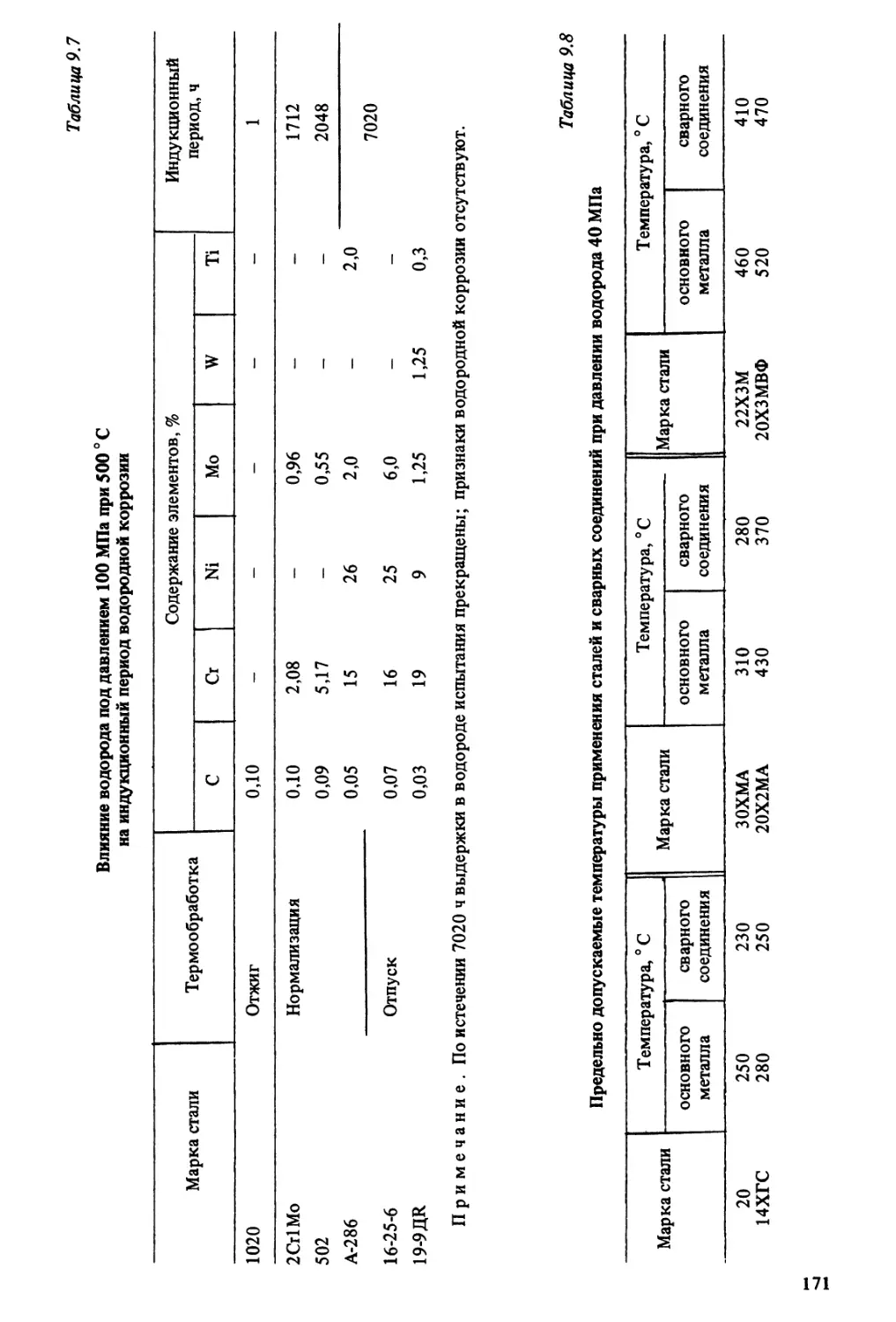

038(01)-90

ISBN 5-217-00402-9 © Е.Р. Хисматулин, Е.М. Королев, В.И. Лившиц и др., 1990

ПРЕДИСЛОВИЕ

Интенсивное развитие химической и нефтехимической промышленности

обусловило резкое увеличение выпуска аппаратов и трубопроводов различных типов и

размеров, работающих при высоких давлении и температуре. Создание

крупногабаритных сосудов, а также крупногабаритных узлов и деталей трубопроводов,

предназначенных для оснащения высокопроизводительных и экономичных

технологических линий производства аммиака и других химических продуктов

потребовало нового подхода к решению конструкторских, прочностных,

металловедческих и технологических вопросов.

В справочнике обобщены результаты проведенных в этом направлении

теоретических и экспериментальных исследований, а также учтен опыт проектирования,

изготовления и промышленной эксплуатации сосудов и трубопроводов высокого

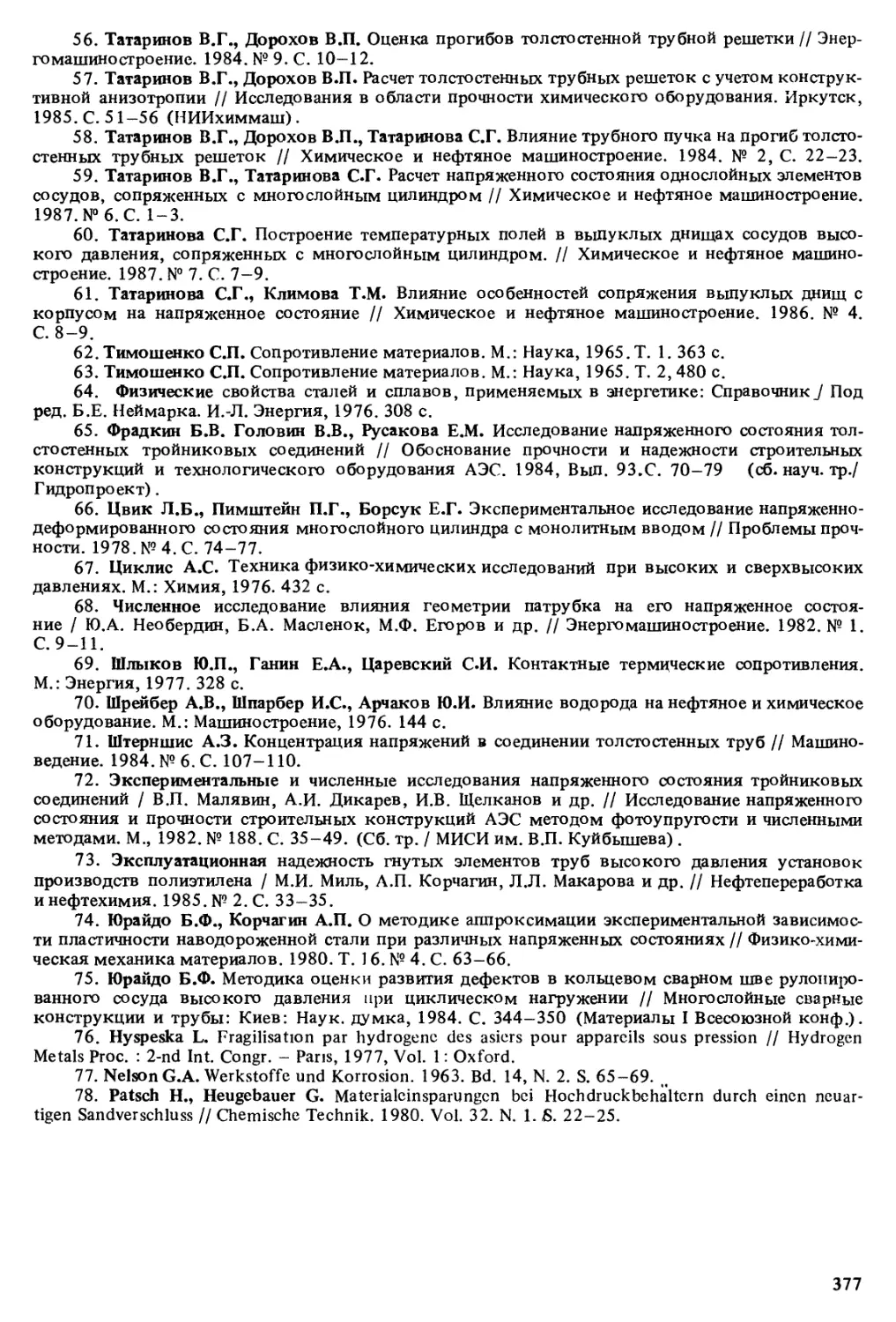

давления.

В справочнике приведены исходные данные, необходимые для выбора и расчета

конструкций элементов сосудов и трубопроводов высокого давления с учетом

параметров среды и условий работы, рекомендации по выбору материалов,

технические характеристики рекомендуемых сталей. Даны рекомендации по выбору

сварочных материалов, условий сварки и термообработки. Приведены требования к

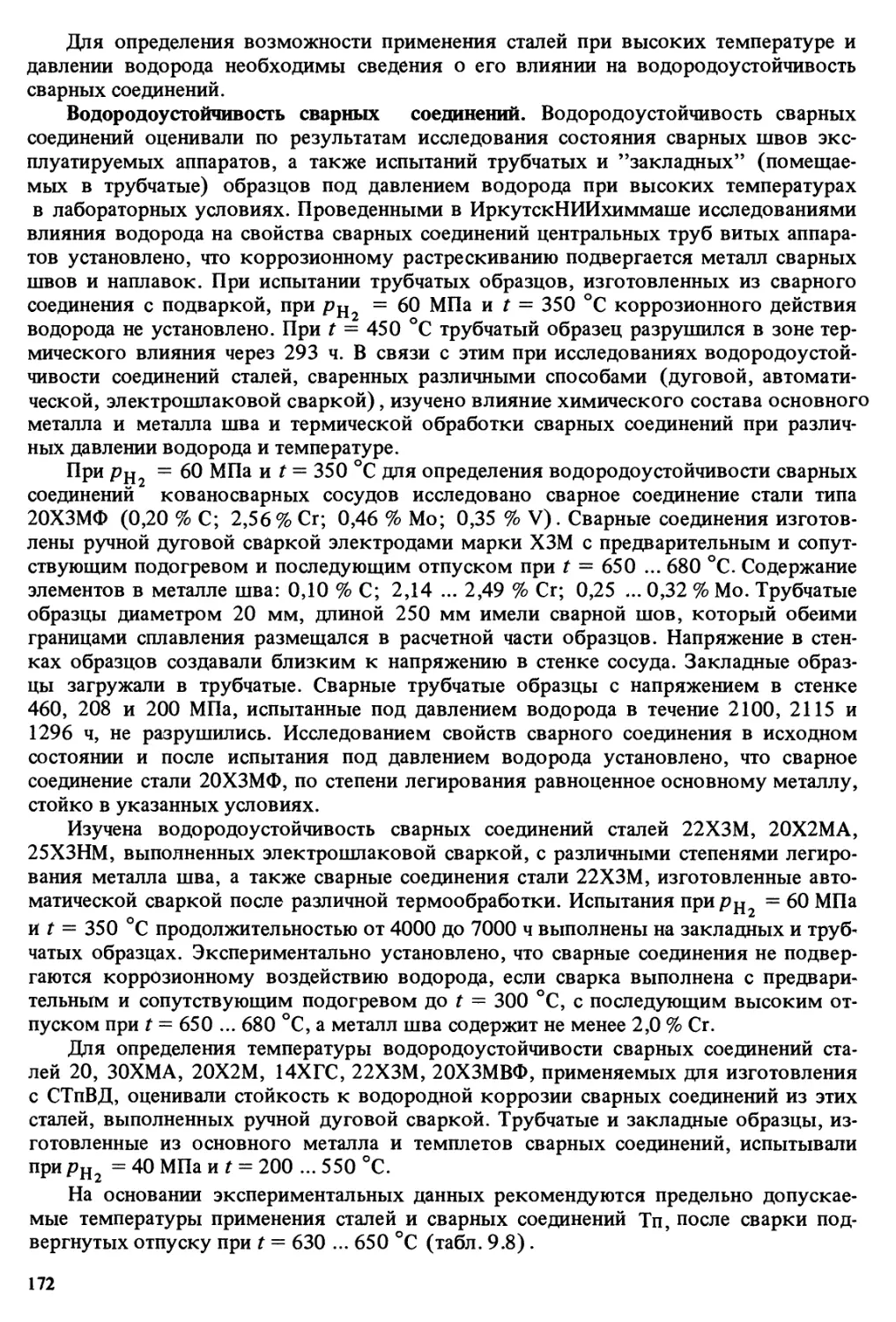

изготовлению, рассмотрены методы неразрушающего контроля, даны краткие

сведения по технологии изготовления, эксплуатации, освидетельствованию и ремонту.

Справочник создан коллективом специалистов Иркутского

научно-исследовательского и конструкторского института химического машиностроения

(ИркутскНИИхиммаш). Использованы результаты собственных работ, а также

разработок, выполненных совместно с ПО "Уралхиммаш" и ИЭС им, Е.О.Па-

тона.

Стандарты приведены по состоянию на 01.01.90 г.

3

СПЕЦИАЛЬНЫЕ ТЕРМИНЫ

Корпус сосуда — основная часть сосуда без крышек, уплотнительных элементов,

шпилек и других присоединяемых деталей.

Обечайка — цилиндрический элемент корпуса сосуда, изготовленный из

листовой стали или поковки.

Центральная обечайка — обечайка, на которую наматывают слои листовой или

рулонной стали.

Многослойная рулонированная обечайка — цилиндрический элемент корпуса

сосуда, состоящий из центральной обечайки, навитых на нее по спирали слоев

рулонной стали и наружного кожуха.

Концевые элементы — днища, фланцы, горловины, которыми заканчивается

цилиндрическая часть корпуса сосуда. К концевым элементам относятся также

плоские и выпуклые крышки.

Затвор — совокупность конструктивных элементов, предназначенных для

открывания и закрывания сосуда и обеспечивающих герметичность места стыка

соединяемых деталей в условиях эксплуатации.

Уплотнительные элементы — элементы затвора, непосредственно

обеспечивающие герметичность места стыка.

5

Часть 1 . СОСУДЫ

Раздел 1. ОБЩИЕ СВЕДЕНИЯПО КОНСТРУКЦИЯМ

Глава 1 . КОНСТРУКЦИИ СОСУДОВ

СВД широко используют в различных химических и нефтехимических

производствах (аммиака, метанола, карбамида, синтетических жирных спиртов, при

переработке нефтепродуктов и т.д.), при получении искусственного кварца и

других продуктов.

Конструкции СВД определяются требованиями химико-технологического

процесса, эксплуатационными параметрами и характеристиками (давление,

температура, свойства рабочей среды, режим работы), производительностью, мощностью

и оснащенностью технологическим оборудованием заводов-изготовителей,

условиями транспортирования и монтажа.

В зависимости от назначения, условий и технологических особенностей

изготовления используют сосуды с монолитной стенкой (кованые, ковано-сварные,

штампосварные), многослойные (с концентрически расположенными слоями, ру-

лонированные, спирально-рулонные, витые).

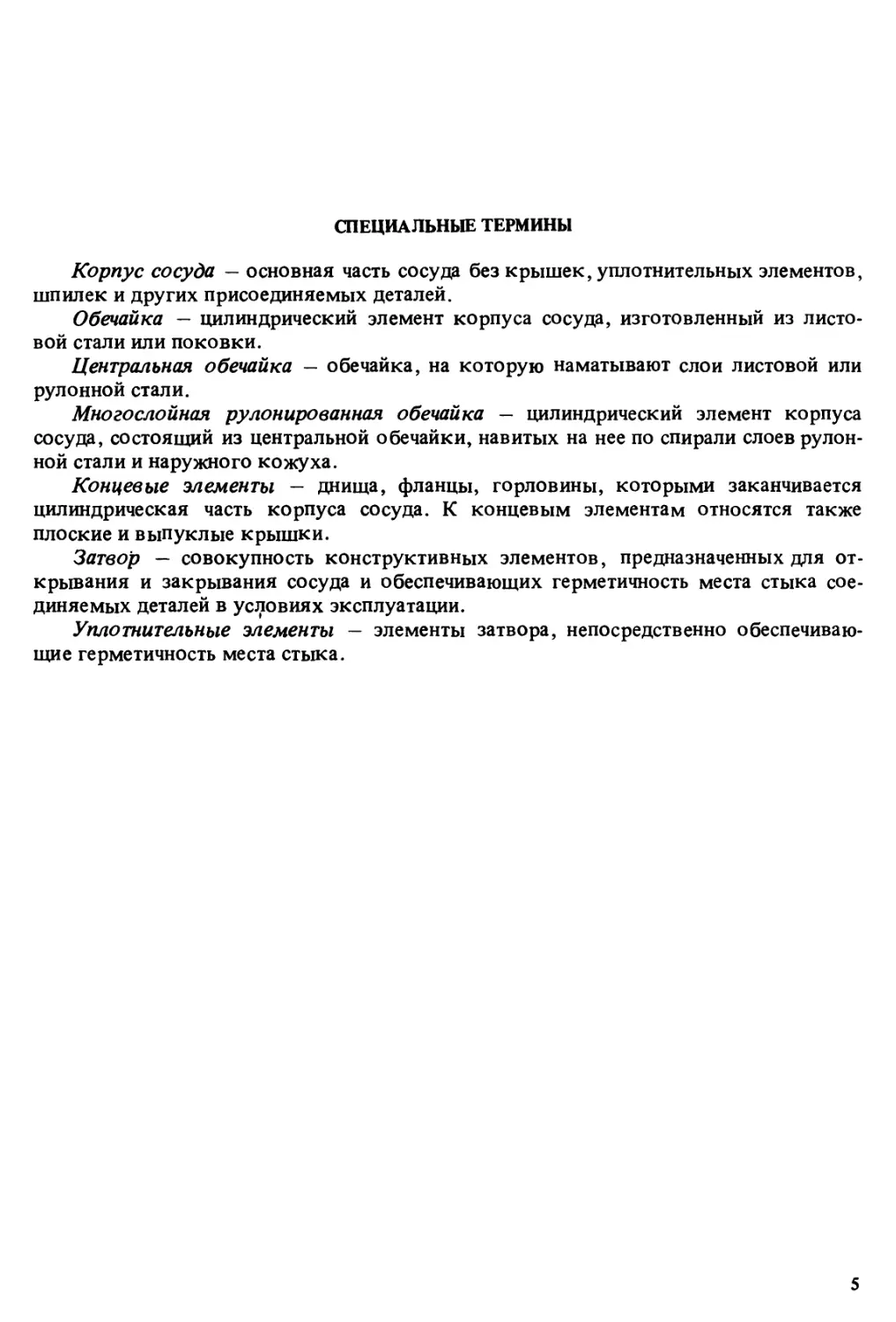

Кованые СВД (рис. 1.1) имеют монолитный корпус, изготовленный из одной

поковки. Это определяет их относительно небольшие размеры (внутренний диаметр

не более 600 ... 800 мм, длина до 6 м). Их применяют чаще всего при повышенном

(более 32 МПа) давлении и высокой температуре в малотоннажных опытных

производствах. Преимущество таких СВД — отсутствие сварных швов, требующих

периодического дефектоскопического контроля и снижающих надежность. Основные

недостатки — низкий коэффициент полезного использования металла (отношение

массы готового изделия к массе поковки), ограниченные размеры, необходимость

специального литейного, кузнечно-прессового оборудования, значительный объем

механической обработки.

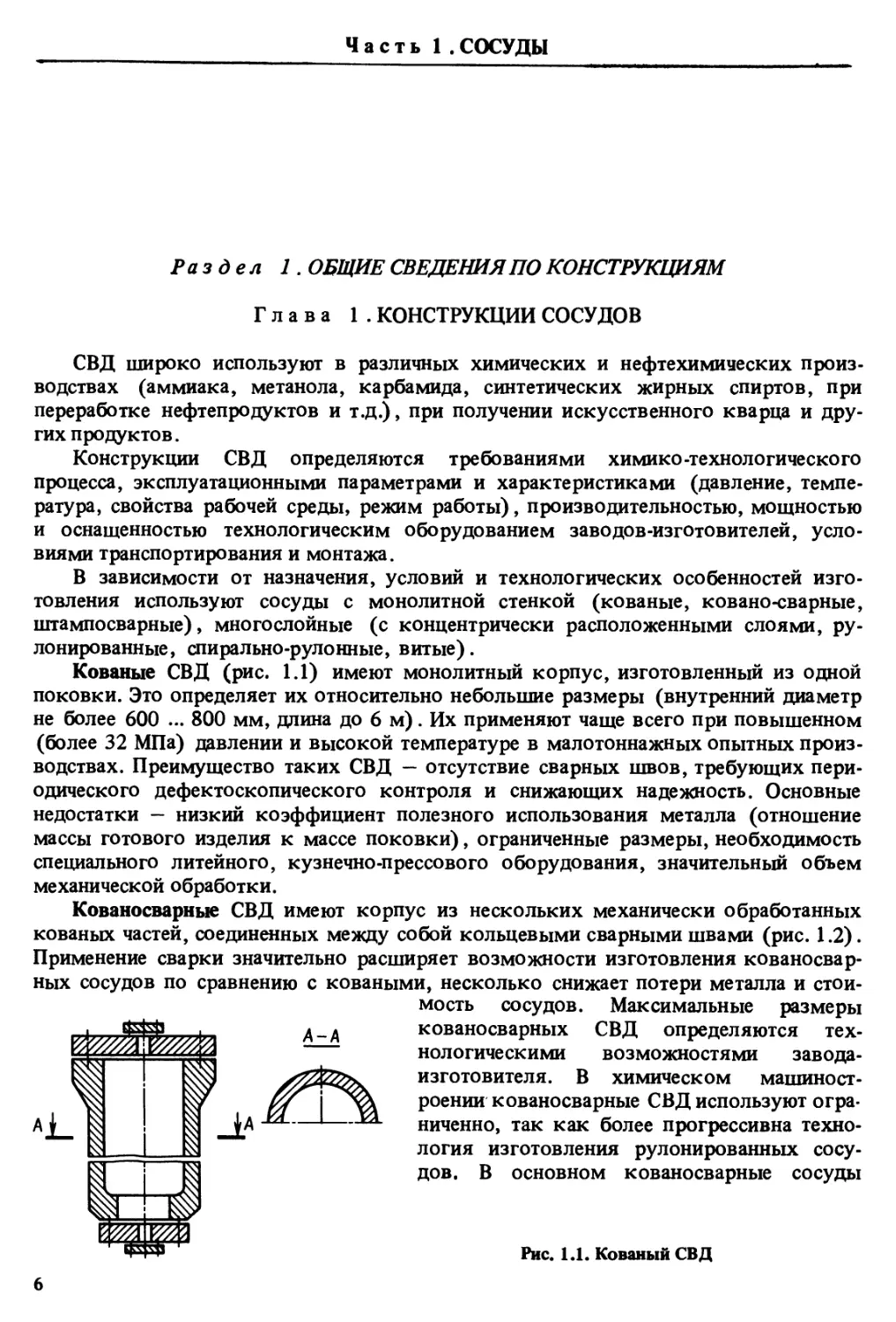

Кованосварные СВД имеют корпус из нескольких механически обработанных

кованых частей, соединенных между собой кольцевыми сварными швами (рис. 1.2).

Применение сварки значительно расширяет возможности изготовления кованосвар-

ных сосудов по сравнению с коваными, несколько снижает потери металла и

стоимость сосудов. Максимальные размеры

кованосварных СВД определяются

технологическими возможностями завода-

изготовителя. В химическом

машиностроении кованосварные СВД используют

ограниченно, так как более прогрессивна

технология изготовления рулонированных

сосудов. В основном кованосварные сосуды

Рис. 1.1. Кованый СВД

^шШ///М

А-А

6

Рис. 1.2. Кованосварной СВД РйС. 1#з. Штампосварной СВД

Рис. 1.4. Многослойный СВД с концентричес- Рис. 1.5. Рулокированный СВД

ким расположением слоев

выполняют диаметром до 600 ... 800 мм, реже до 1400 ... 1600 мм. Кованосварные

элементы сложных АВД изготовляют диаметром до 2400 мм.

Штампосварные и вальцованосварные СВД (рис. 1.3) — сосуды, корпус которых

выполнен из нескольких штампованных или вальцованных обечаек (или

полуобечаек), соединенных продольными и кольцевыми сварными швами. Такие сосуды

более экономичны по сравнению с коваными и кованосварными, их можно

изготовлять большого диаметра. Поскольку вальцевание или штамповка толстостенных

элементов (отношение толщины к диаметру s/D > 0,1) затруднены, такие сосуды

применяют в основном на давление не более 20 МПа. Существенный недостаток,

снижающий надежность сосудов, — наличие продольных сварных швов.

Многослойные СВД с концентрически расположенными слоями (рис. 1.4)

выполняют из нескольких обечаек, состоящих из относительно большого числа слоев.

Обечайки сварены между собой и с концевыми элементами корпуса кольцевыми

7

швами. Концевые элементы корпуса выполняют из поковок или штамповок.

Диффундирующие через стенку центральной обечайки газы удаляются через дренажные

(контрольные) отверстия, просверленные в многослойной стенке до центральной

обечайки.

Преимущества этих СВД — возможность изготовления крупных аппаратов,

низкие удельная металлоемкость и стоимость по сравнению с рассмотренными. Из

недостатков следует отметить относительно высокую трудоемкость, большое число

сварных швов, в том числе продольных.

Производство СВД такой конструкции налажено в ряде ведущих стран мира;

в СССР освоена наиболее прогрессивная конструкция СВД — рулонированная.

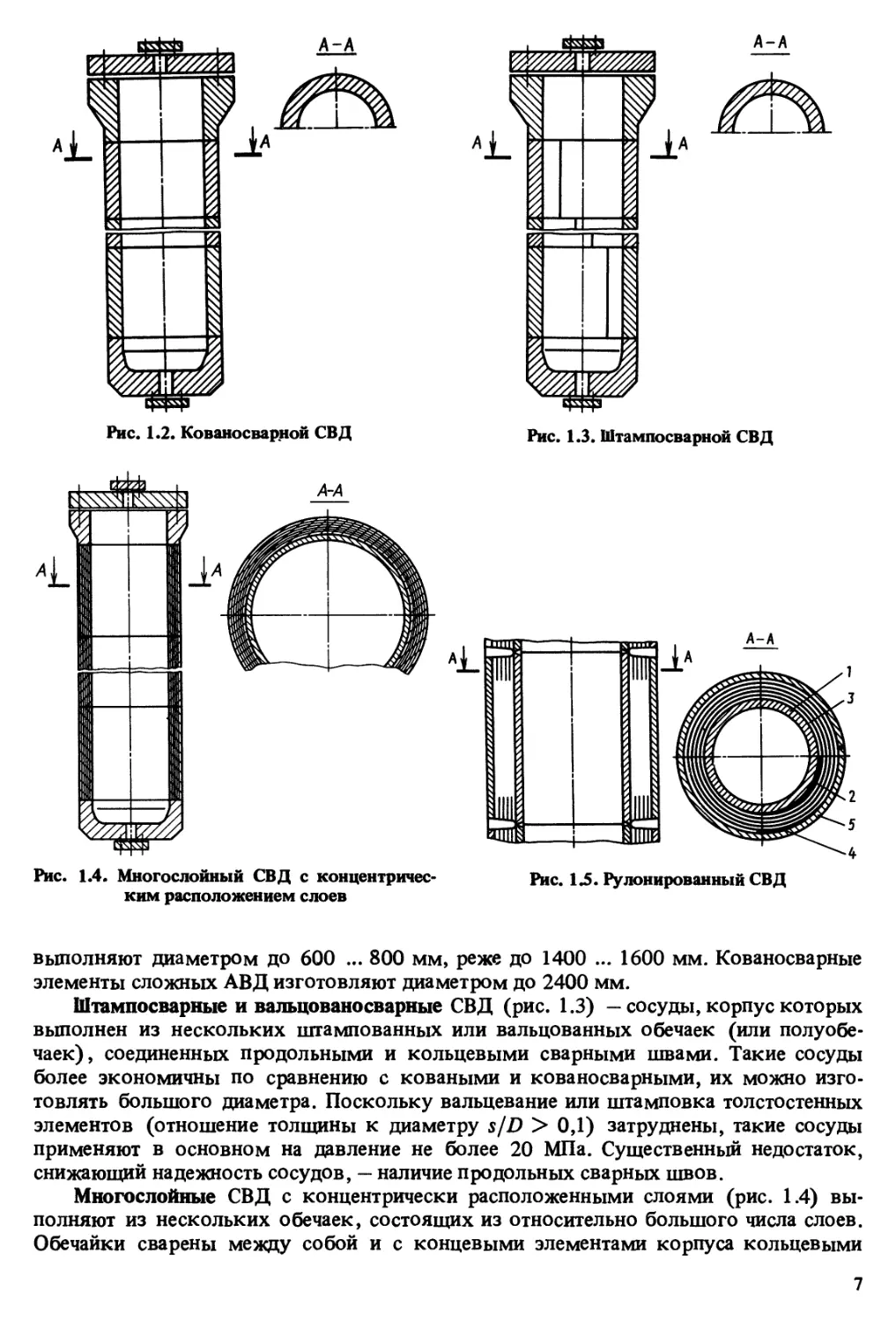

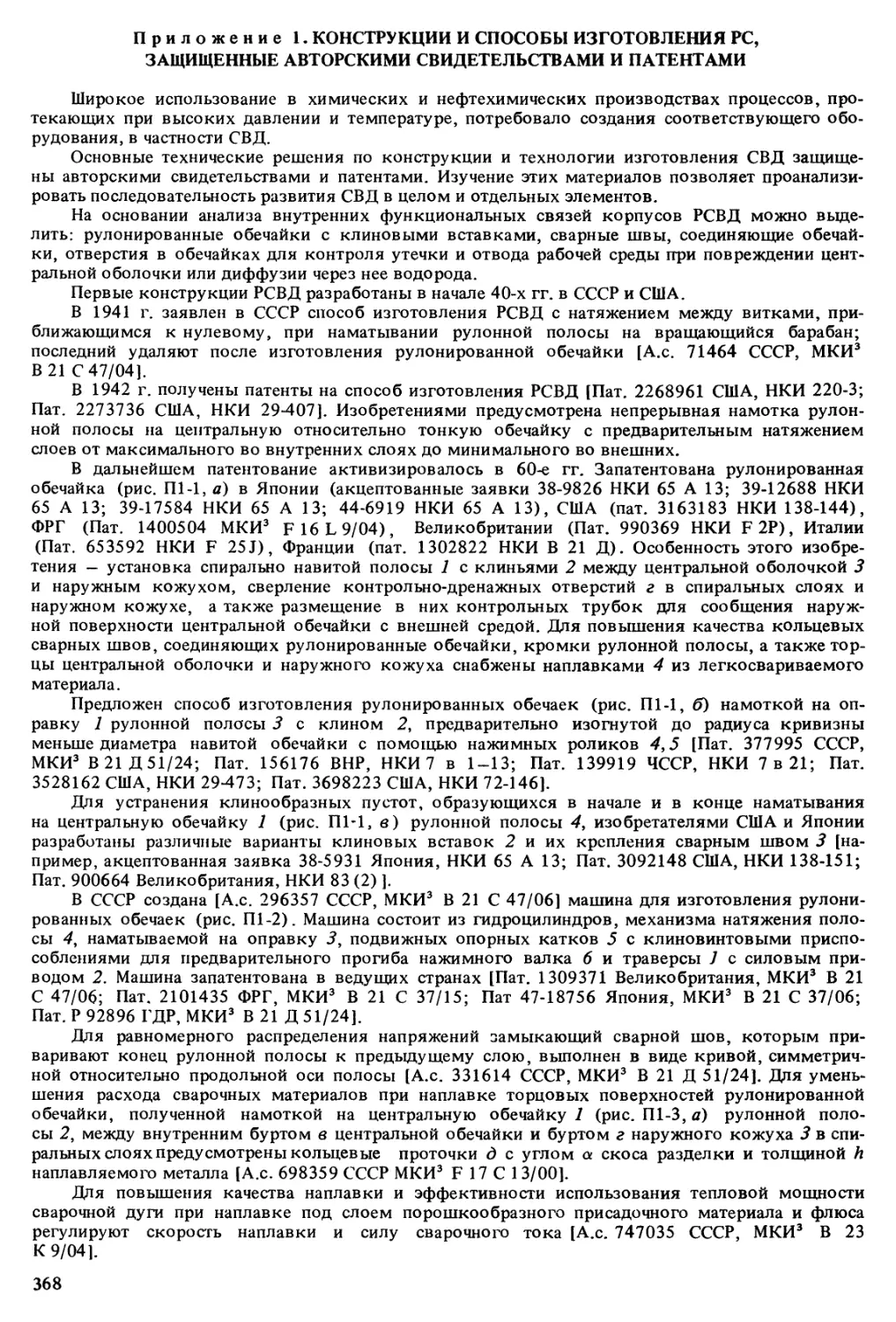

Рулонированный СВД (РСВД) имеет корпус из одной или нескольких

многослойных рулонированных обечаек, сваренных между собой и с концевыми

элементами корпуса кольцевыми сварными швами. Концевые элементы корпуса

выполняют из поковок или штамповок (рис. 1.5). Многослойная рулонированная обечайка

имеет центральную обечайку 1 и закрепленную на ней внутреннюю клиновую

вставку 2, к которой приварена рулонная полоса 3, наматываемая по спирали Архимеда

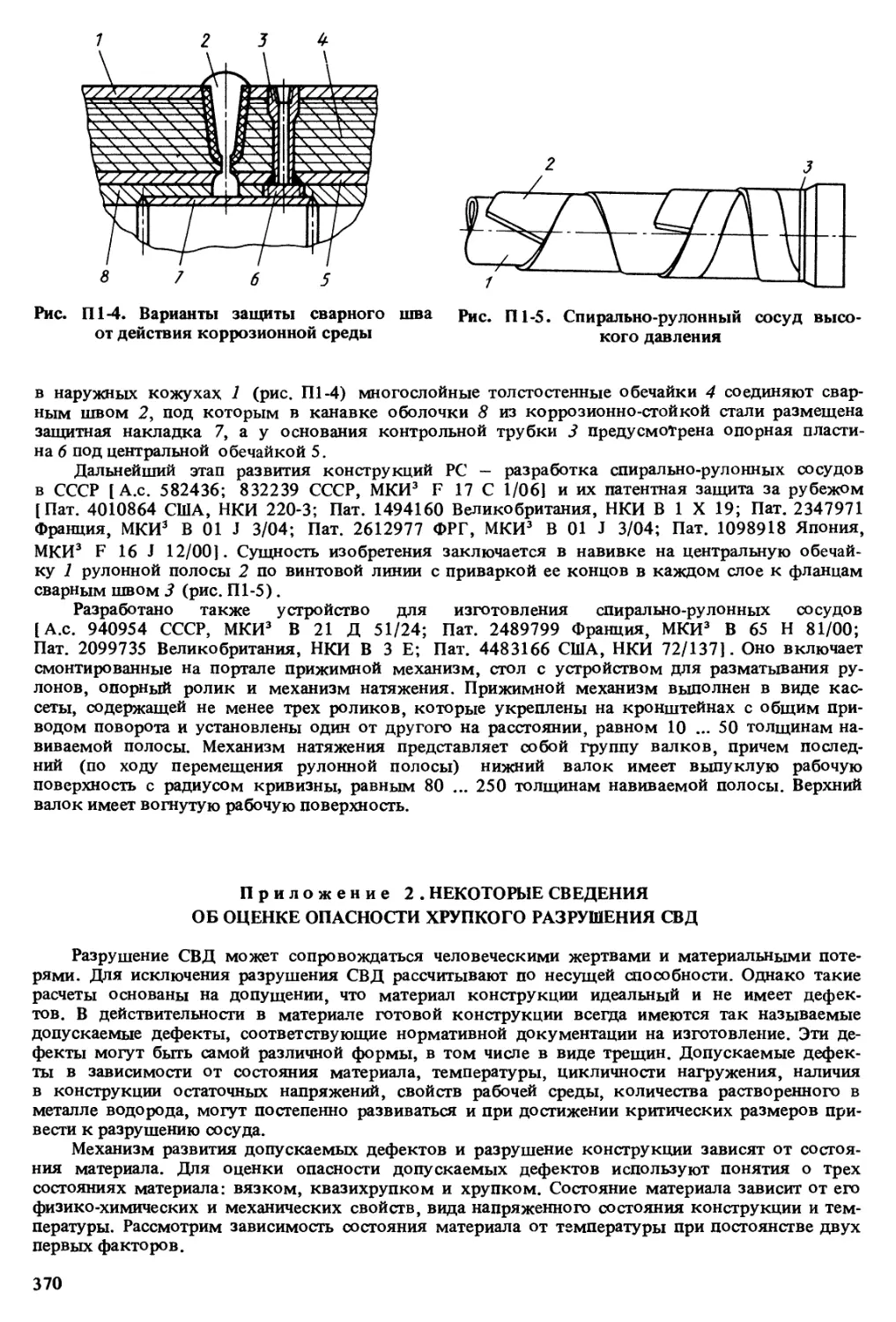

до необходимой толщины стенки корпуса. Конец полосы приваривают к

последнему слою по кривой линии для снижения напряжений [ А.с. 331614 СССР, МКИ3

B21D51/24] (см. гл. 15), а затем накладывают внешнюю клиновую вставку 4 и

наружный кожух 5.

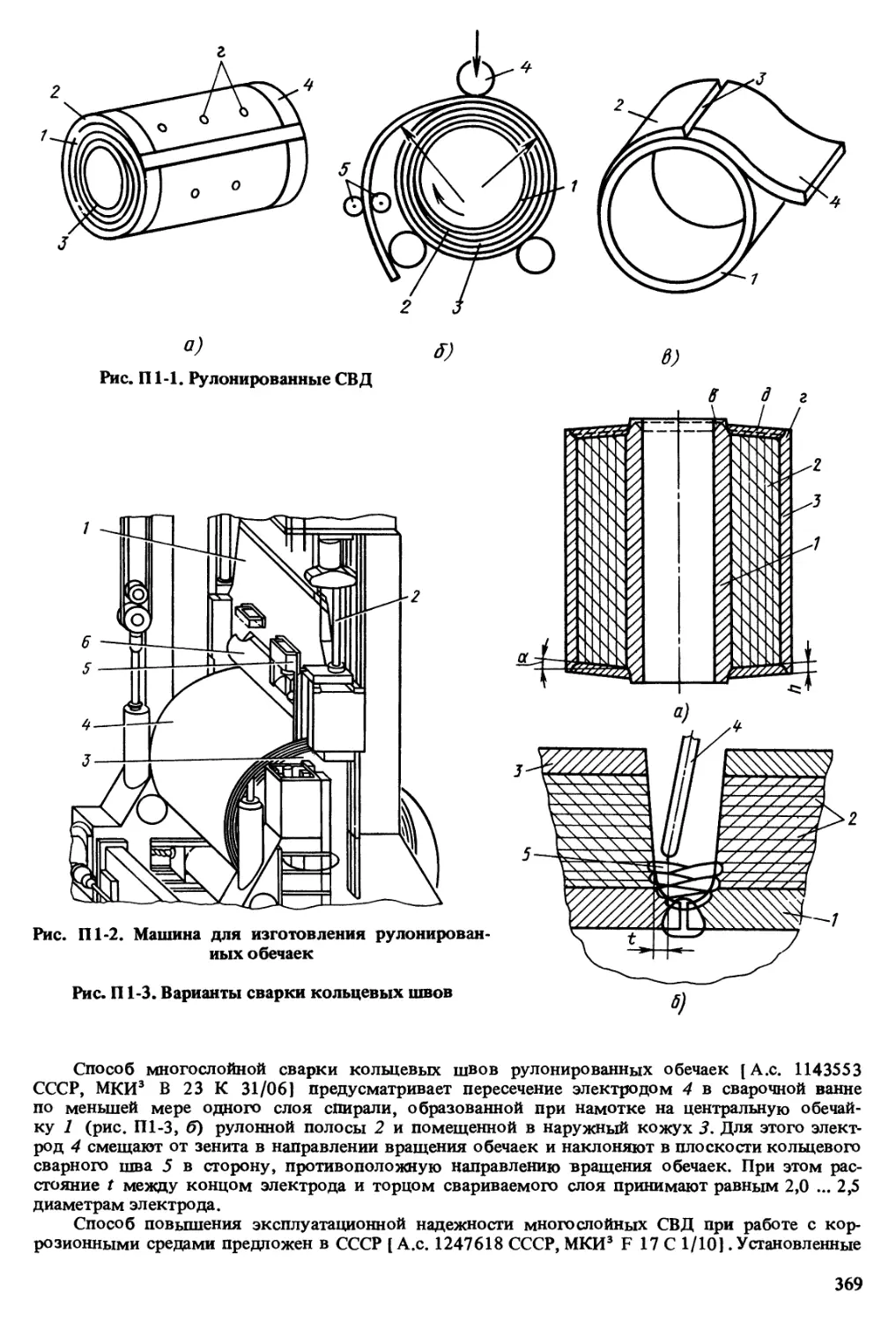

Обечайку наматывают на валковой машине специализированной линии сборки

рулонированных обечаек.

Такие СВД выгодно отличаются от всех других конструкций СВД

технико-экономическими показателями; трудоемкость их изготовления в 1,6 раза, а

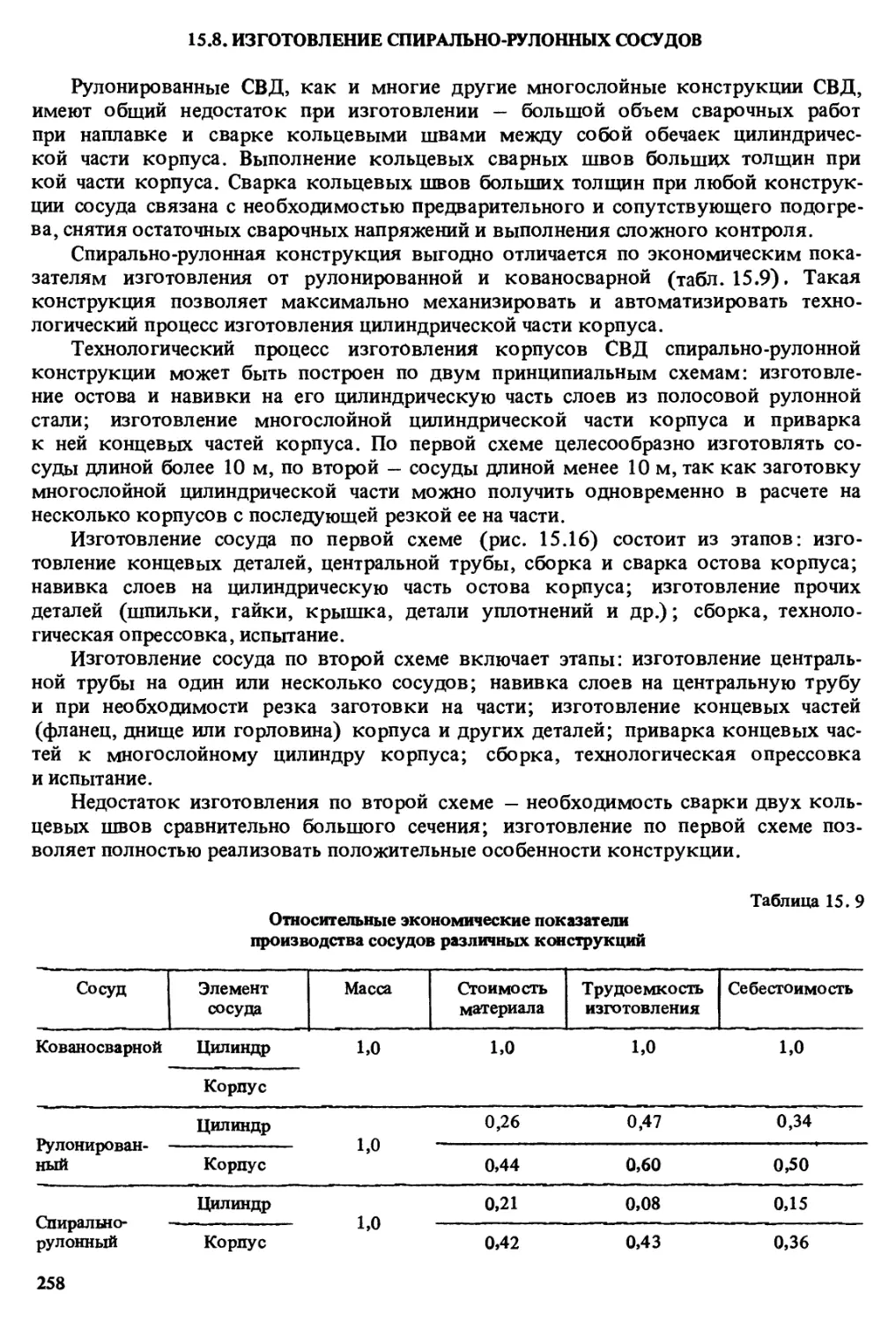

себестоимость в 2 раза меньше, чем для кованосварных СВД (см. табл. 15.9).

Создание РСВД позволило в короткие сроки организовать производство

крупногабаритных АВД для агрегатов аммиака высокой производительности [ 30].

Для совершенствования производства СВД, направленного на снижение

удельной трудоемкости, удельной металлоемкости и стоимости, разработана новая

прогрессивная конструкция — спирально-рулонная.

Рис. 1.6. Спирально-рулонный СВД

(слева)

Рис. 1.7. Витой СВД

8

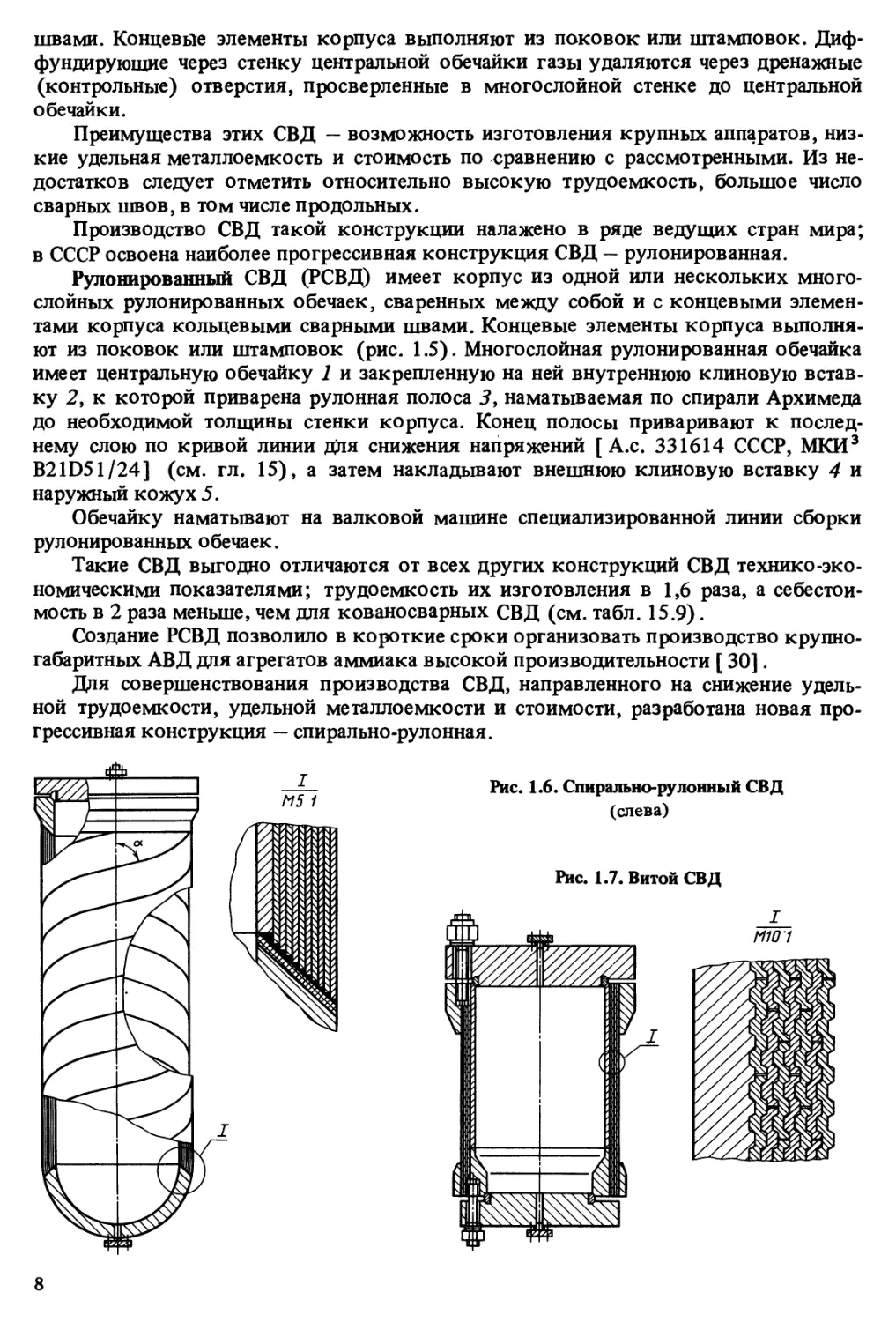

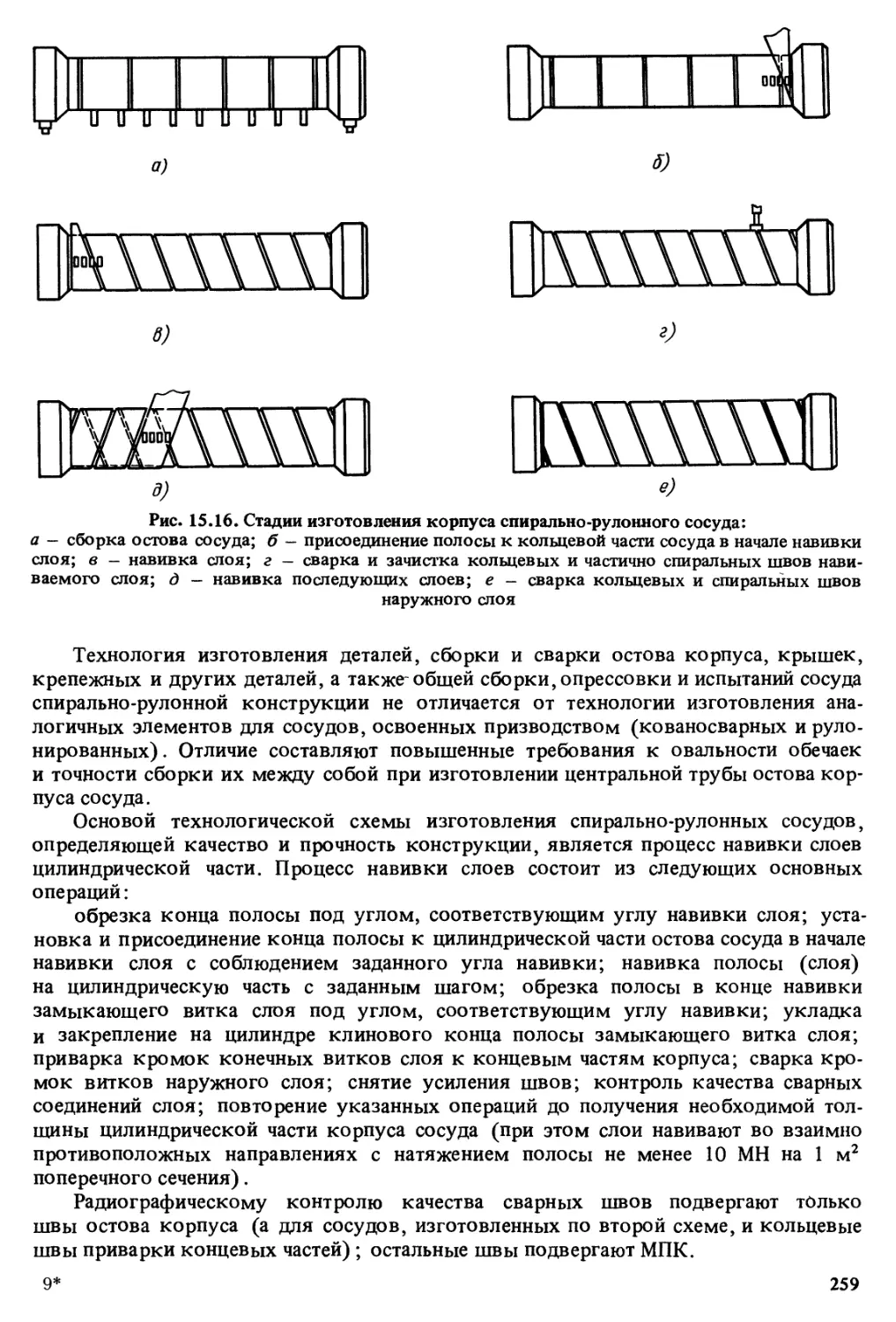

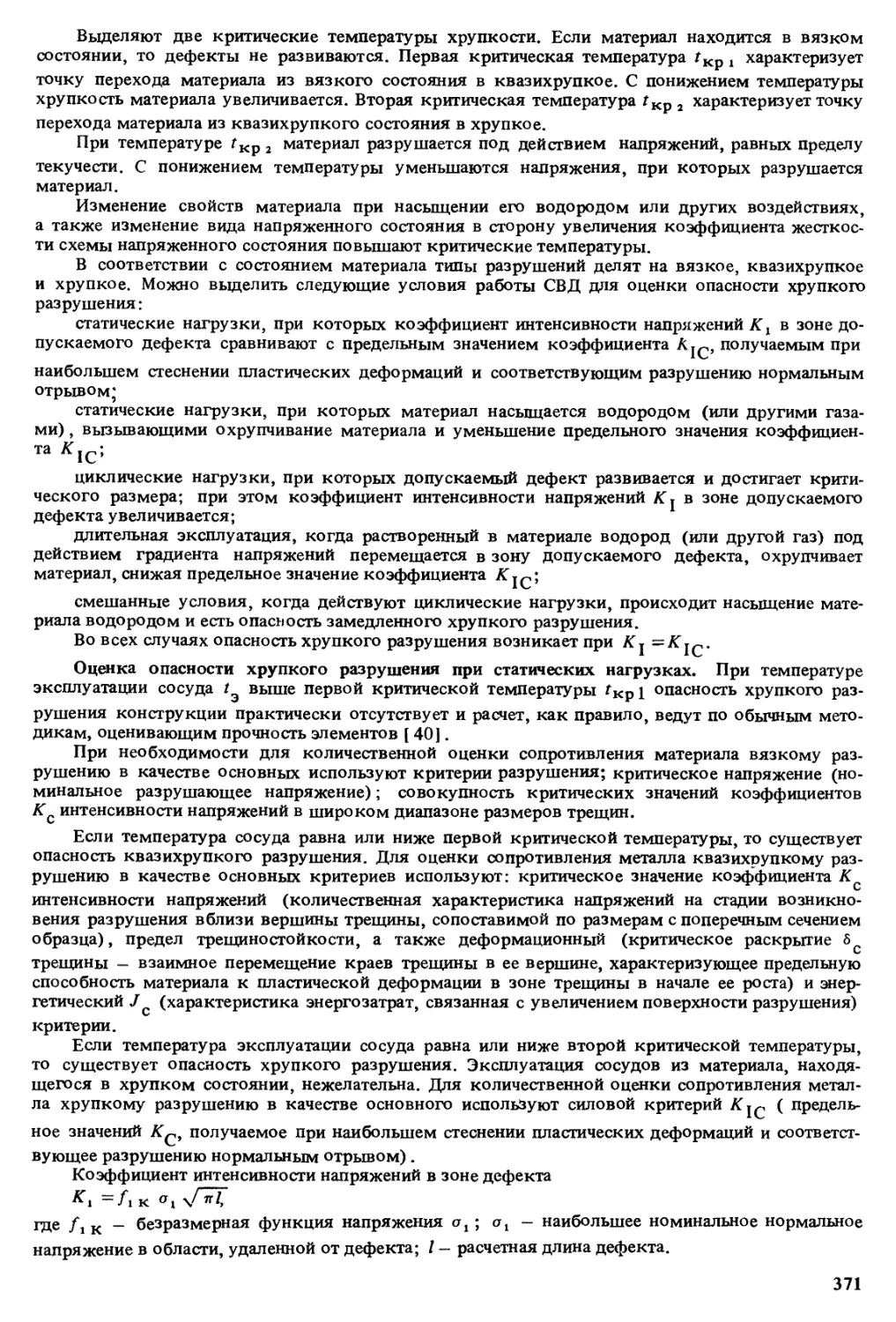

Спирально-рулонный СВД (рис. 1.6) — это сосуд, цилиндрическая часть корпуса

которого получена навивкой на остов по спирали с углом а к оси сосуда одной или

нескольких полос. Каждый последующий слой навивают в противоположную

сторону по отношению к предыдущему, кромки витков сваривают между собой. Для

обеспечения прочности в осевом направлении часть слоев сваривают по кромкам

винтовой спирали. Поверх навивки надевают кожух. Концевые элементы

выполняют из поковок или штамповок. Сортамент и марки материала центральной

обечайки, навивки и кожуха те же, что и для РСВД.

На такие СВД получены авторские свидетельства [ А.с. 582436 СССР, МКИ3

F 17 С 1/06; А.с. 517440 СССР, МКИ3 В 21 D 51/24; А.с. 832239 СССР, МКИ3

F 17 С 1/06] и патенты (США, Японии, ФРГ, Франции, Великобритании, ГДР).

Проведен комплекс научно-исследовательских и опытно-конструкторских работ,

разработана и изготовлена опытная установка, изготовлены и испытаны

экспериментальные и опытно-промышленные сосуды. Результаты испытаний положительные.

По технико-экономическим показателям эта конструкция превосходит СВД

других исполнений, в том числе РСВД (см. табл. 15.9).

Как один из вариантов многослойной конструкции можно отметить витые

СВД (рис. 1.7), корпус которых выполнен из специального проката узкой

стальной высокопрочной калиброванной профильной ленты, навитой на центральную

обечайку с проточкой на наружной поверхности под профиль ленты. Корпус собирают

на специальном механизированном навивочном стенде. Для увеличения плотности

навивки ленту предварительно нагревают. Осевые силы передаются за счет

сцепления слоев по выступам лент. Концевые детали выполняют дополнительной

навивкой или насадкой кованых фланцев.

К основным недостаткам витых СВД следует отнести сложность технологии

изготовления стальной калиброванной профильной ленты, а также центральной

обечайки, боковых штуцеров, а также относительно высокий уровень осевых

напряжений в кольцевых швах центральной обечайки. В СССР витые СВД не выпускают.

Глава 2 . КОНСТРУКЦИИ АППАРАТОВ

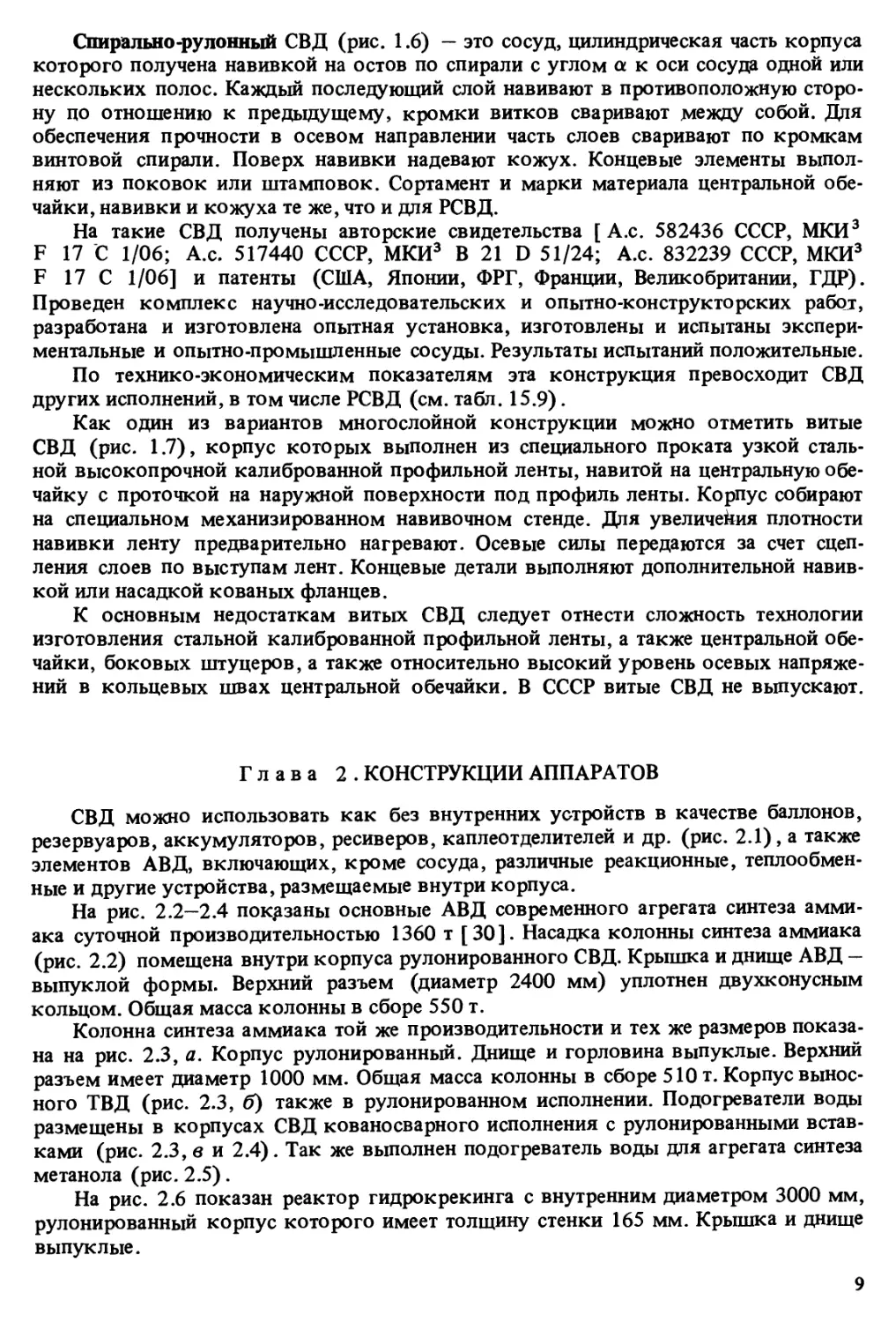

СВД можно использовать как без внутренних устройств в качестве баллонов,

резервуаров, аккумуляторов, ресиверов, каплеотделителей и др. (рис. 2.1), а также

элементов АВД, включающих, кроме сосуда, различные реакционные, теплообмен-

ные и другие устройства, размещаемые внутри корпуса.

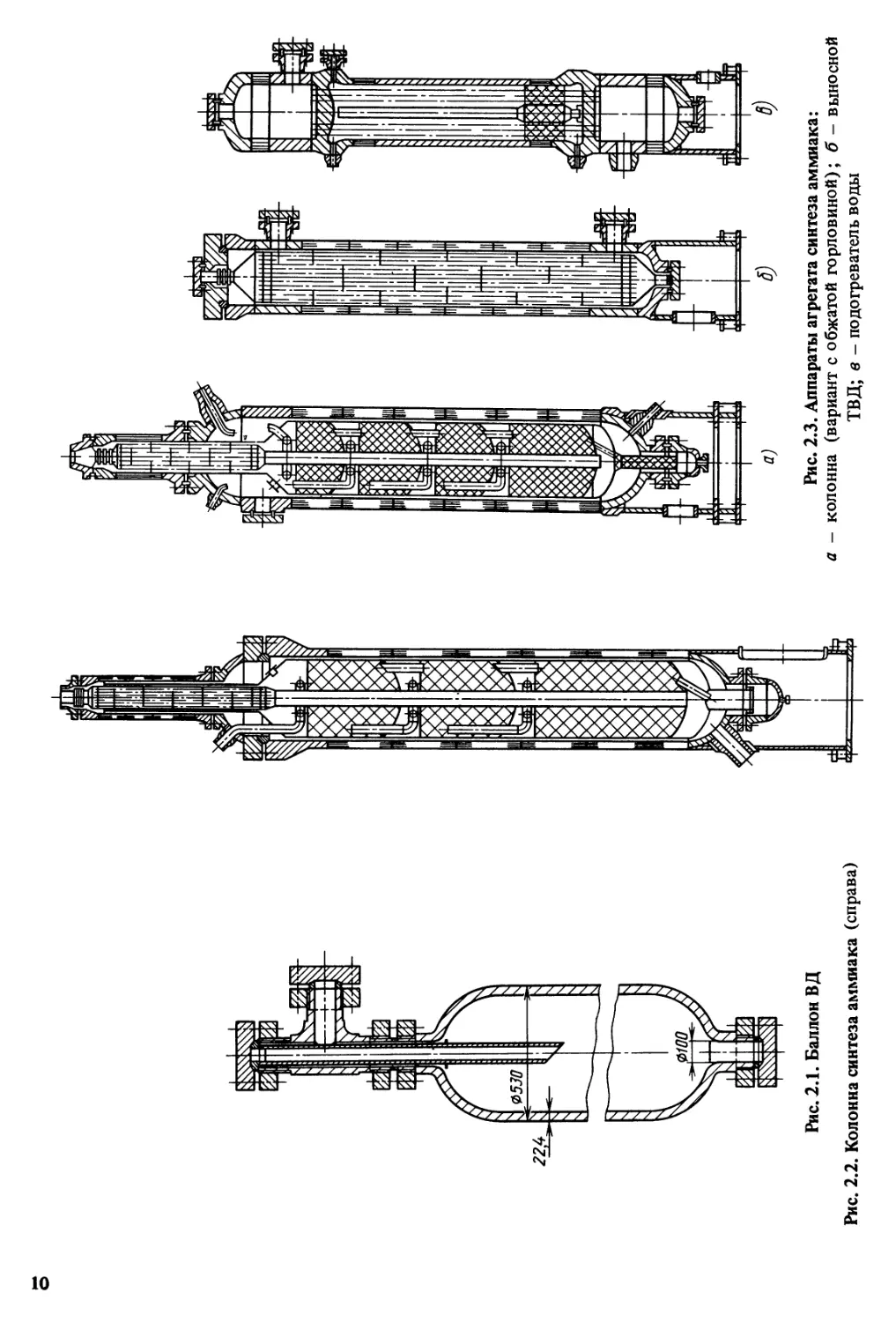

На рис. 2.2—2.4 показаны основные АВД современного агрегата синтеза

аммиака суточной производительностью 1360 т [30]. Насадка колонны синтеза аммиака

(рис. 2.2) помещена внутри корпуса рулонированного СВД. Крышка и днище АВД —

выпуклой формы. Верхний разъем (диаметр 2400 мм) уплотнен двухконусным

кольцом. Общая масса колонны в сборе 550 т.

Колонна синтеза аммиака той же производительности и тех же размеров

показана на рис. 2.3, а. Корпус рулонированный. Днище и горловина выпуклые. Верхний

разъем имеет диаметр 1000 мм. Общая масса колонны в сборе 510 т. Корпус

выносного ТВД (рис. 2.3, б) также в рулонированном исполнении. Подогреватели воды

размещены в корпусах СВД кованосварного исполнения с рулонированными

вставками (рис. 2.3, в и 2.4). Так же выполнен подогреватель воды для агрегата синтеза

метанола (рис. 2.5).

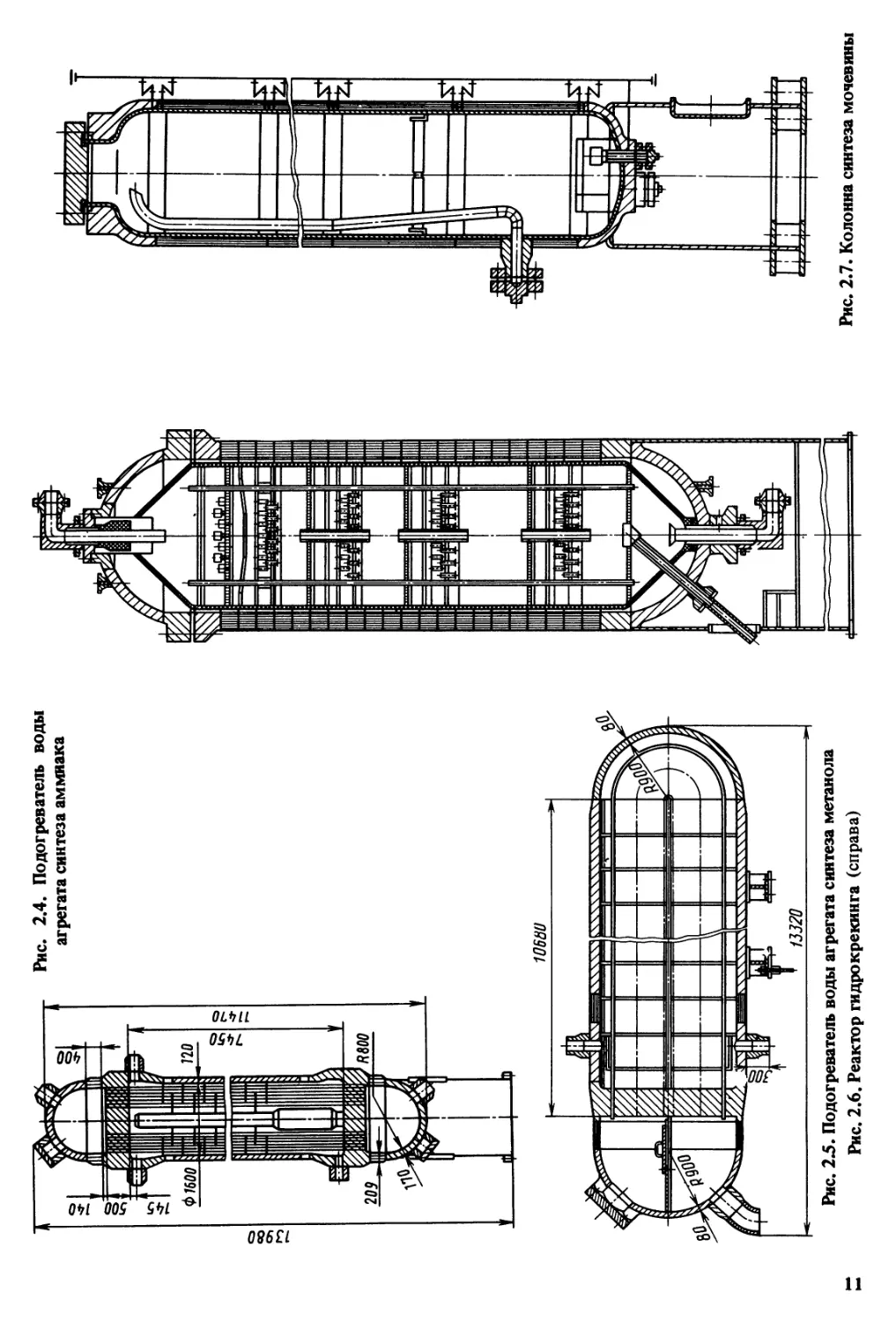

На рис. 2.6 показан реактор гидрокрекинга с внутренним диаметром 3000 мм,

рулонированный корпус которого имеет толщину стенки 165 мм. Крышка и днище

выпуклые.

9

«5

О

я

К I

г

НАД

а о с;

s к g

О О- Н

2 2«

8 * &

о> о д

л Й &

и ^ Н

- ю к

Й о i

8.° •

л н

в я д?

3 В «

г4 w

ш О

Р!

О

Ж

I

С

СО

Я

§

£

ю

I

Я

8

1

0S6£i

11

Ф1275 Рис* ^8. Подогреватель плава карбамида

СВД используют для агрессивных сред. Пример такого аппарата - колонна

синтеза мочевины (рис. 2.7). В ней нет сложных внутренних устройств, но высокая

коррозионная активность среды исключает возможность соприкосновения ее с

основным материалом корпуса и требует принятия мер к его надежной защите. Для

этого внутреннюю поверхность корпуса полностью покрывают защитным слоем

из стали 03Х16Н13МЗ. При попадании агрессивной среды под защитный слой

срабатывает специальная система контроля (дренажные патрубки в стенке корпуса,

соединенные с коллекторными трубками).

Для подогревания плава карбамида и других технологических целей

предназначен подогреватель, показанный на рис. 2.8.

12

Раздел 2. КОНСТРУИРОВАНИЕ И РАСЧЕТ

ОСНОВНЫХ ЭЛЕМЕНТОВ СОСУДОВ И АППАРАТОВ

Глава 3 . ОСНОВНЫЕ ПОЛОЖЕНИЯ

РАСЧЕТА НА ПРОЧНОСТЬ

3.1. ОСНОВНЫЕ ПОНЯТИЯ

Рассматриваемые методы расчета и конструирования распространяются на

элементы сосудов и аппаратов, работающих под внутренним избыточным давлением

от 10 до 100 МПа и используемых преимущественно в химической, нефтехимической

и смежных отраслях промышленности.

При выборе конструкций и методов расчета элементов АСВД определяющими

характеристиками являются: рабочее, расчетное, пробное давления, давление опрес-

совки (при необходимости) , расчетная температура, условия нагружения.

Рабочее давление р для сосудов и аппаратов — наибольшее внутреннее

избыточное давление при нормальном течении рабочего процесса. При определении р

не учитывают гидростатическое давление среды и кратковременное повышение

давления при срабатывании предохранительного клапана или других

предохранительных устройств.

Расчетное давление р в рабочих условиях для элементов сосудов и аппаратов —

это давление, на которое рассчитывают их прочность. Расчетное давление принимают,

как правило, равным рабочему давлению. При повышении давления во время

срабатывания предохранительных устройств более чем на 10 %, по сравнению с

рабочим давлением, элементы сосудов и аппаратов следует рассчитывать на давление,

составляющее 90 % давления при полном открытии клапана или

предохранительного устройства.

Для элементов, разделяющих пространства с разными давлениями, за

расчетное следует принимать либо давление в каждом из этих пространств, либо давление,

которое требует большей толщины стенки рассчитываемого элемента. Допускается

также расчет по гарантированной разности давлений.

АСВД подвергают поверочному расчету на пробное давление рп , т.е. давление

при гидравлических испытаниях. Значения пробного давления регламентированы

правилами, утвержденными Госгортехнадзором СССР.

Для устранения зазоров между слоями и уменьшения остаточных напряжений

в сварных швах многослойных сосудов производят их опрессовку при повышенном

давлении рх. Значения рт и регламент проведения опрессовки определены

нормативно-технической документацией на изготовление многослойных сосудов (ОСТ 26

01-221-86).

Расчетную температуру, необходимую для определения физико-механических

характеристик материала и допускаемых напряжений, определяют на основании

тепловых расчетов или результатов испытаний. При положительной температуре

стенки за расчетную температуру принимают ее максимальное значение, при

отрицательных температурах — плюс 20 С.

При невозможности выполнения тепловых расчетов или измерений, а также

в случаях, когда при эксплуатации температура стенки повышается до температуры

среды, соприкасающейся со стенкой, за расчетную следует принимать наибольшую

температуру среды, но не ниже + 20 °С.

13

32. ПРИНЦИПЫ РАСЧЕТА И КРИТЕРИИ ПРОЧНОСТИ

Нормативные методы расчета на прочность СВД, которые работают при

температурах, не вызывающих ползучести материала, основаны на принципах оценки

по предельным состояниям (вязкое разрушение, охват всего сечения элемента

сосуда, аппарата пластической деформацией, возникновение макротрещин при

циклическом нагружении) . По ОСТ 26 1046—87 толщины элементов рассчитывают по

предельным нагрузкам, соответствующим предельным состояниям — вязкому

разрушению или пластической деформации по сечению элемента. При расчете по методу

предельных нагрузок расчетное давление р принимают в пт или п раз меньше значений

рт или ръ (рт, Рв — давления,при которых вся стенка элемента соответственно

переходит в пластическое состояние или разрушается; п , п — принятые коэффициенты

запаса прочности соотве1ственно пор илир ) .

Однако метод предельных нагрузок оказывается недостаточным для оценки

прочности деталей, имеющих зоны возможной локализации пластических

деформаций и значительные по размерам области повышенных напряжений, так как этим

методом нельзя определить напряжения в отдельных точках элемента. В этом

случае необходим расчет НДС элемента. Для оценки статической прочности при

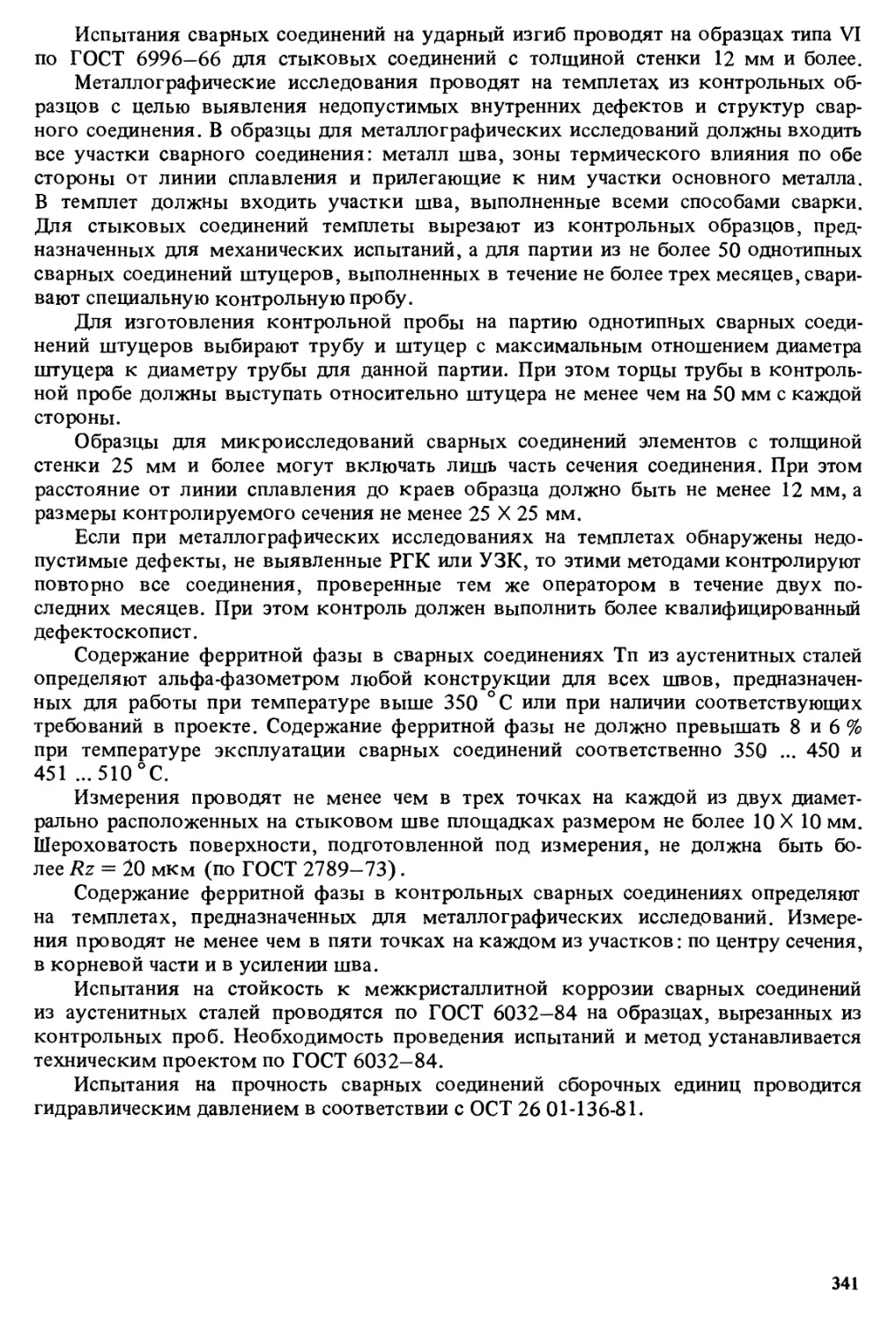

сложном НДС используют критерии прочности, позволяющие перенести результаты

испытаний образцов при одноосном напряженном состоянии на случай сложного

напряженного состояния. Соответствие между сложным напряженным состоянием и

одноосным растяжением устанавливают с помощью эквивалентных напряжений о

Для пластичных материалов, применяемых в СВД, используют следующие

критерии прочности при статическом нагружении.

Критерий интенсивности напряжений о ve = а, < aD, где а — интенсивность

эк в / в /

напряжений; ов — временное сопротивление материала.

а, = -^ У(ах - оу? + (ау - oj + (аг - о J + 6(7^+т*г + т^)'; (3.1)

здесь ох, Оу, oz — нормальные напряжения; тху, ту2, т2Х —касательные напряжения.

Критерий максимальных касательных напряжений

аэкв = (71 ~a3<(V (3-2>

где ох и а3 — соответственно наибольшее и наименьшее напряжения.

Критерии возникновения пластической деформации при сложном НДС по

структуре аналогичны критериям разрушения, но ав заменяют на ат (предел текучести

материала при одноосном растяжении) .

3.3. КОЭФФИЦИЕНТЫ ЗАПАСА ПРОЧНОСТИ

И ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

Известно, что коэффициент запаса статической прочности — это некоторая

величина, связывающая расчетное напряжение с предельным напряжением материала или

расчетную нагрузку с предельной нагрузкой, действующей на элемент сосуда.

В ОСТ 26 1046-87 при расчете на прочность СВД приняты значения

коэффициентов запаса прочности: п = 1,5; п = 2,4. Для шпилек принято только пт = 1,5.

При испытании сосудов пробным давлением принимают коэффициент запаса

прочности по пределу текучести п = 1,1 при температуре испытания.

При опрессовке многослойного сосуда повышенным давлением коэффици-

14

ент запаса прочности по пределу текучести при температуре испытаний должен быть

не менее 1,0 для шпилек и не менее 1,07 для других деталей. Указанную проверку не

проводят для многослойных цилиндрических обечаек и при расчете укрепления

отверстий.

При расчете элементов сосудов по предельным нагрузкам для углеродистых,

низко- и среднелегированных сталей допускаемое напряжение определяют из

условия

ат или о02 ов

[о] = mm ( — — ; ). (А-*)

"в

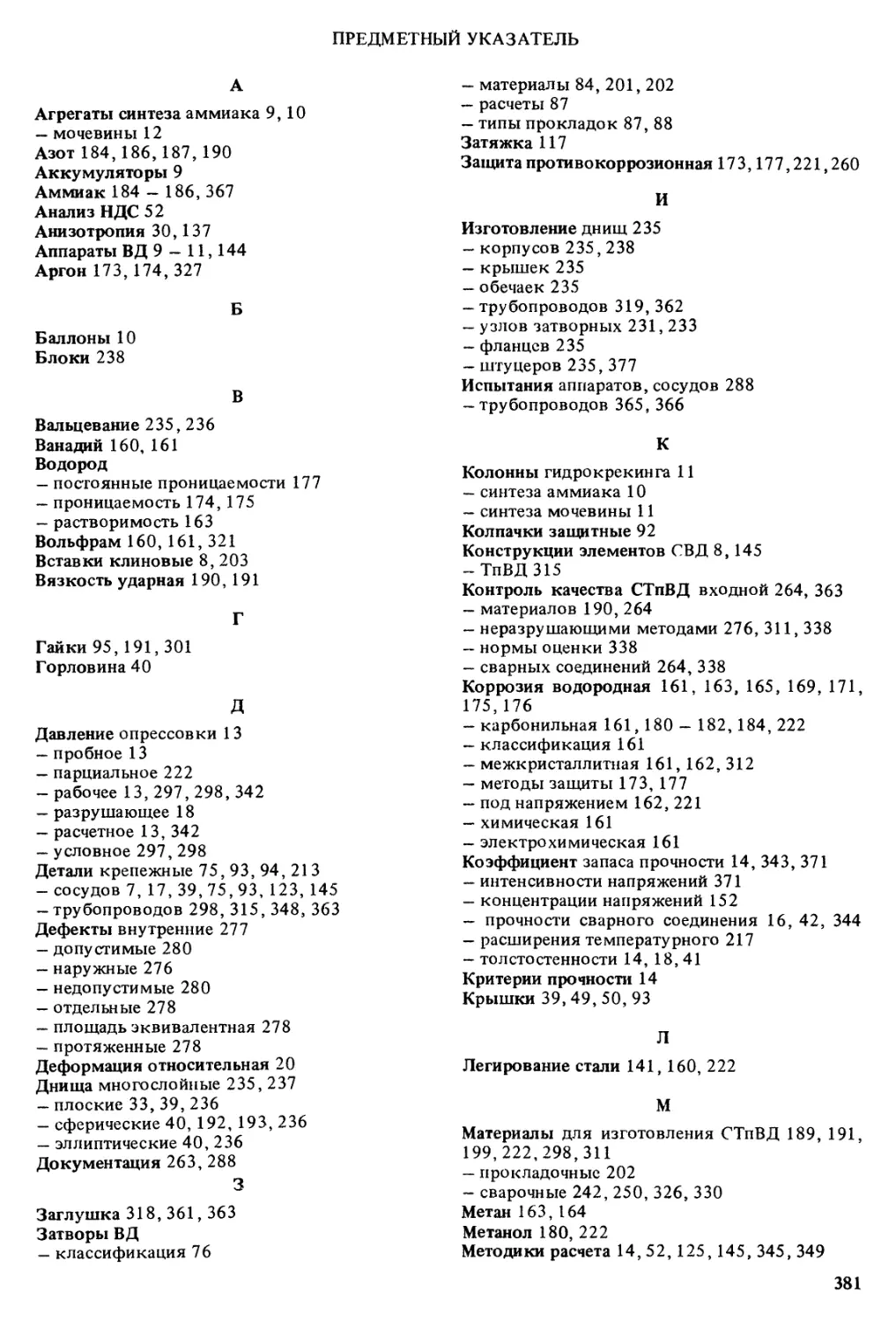

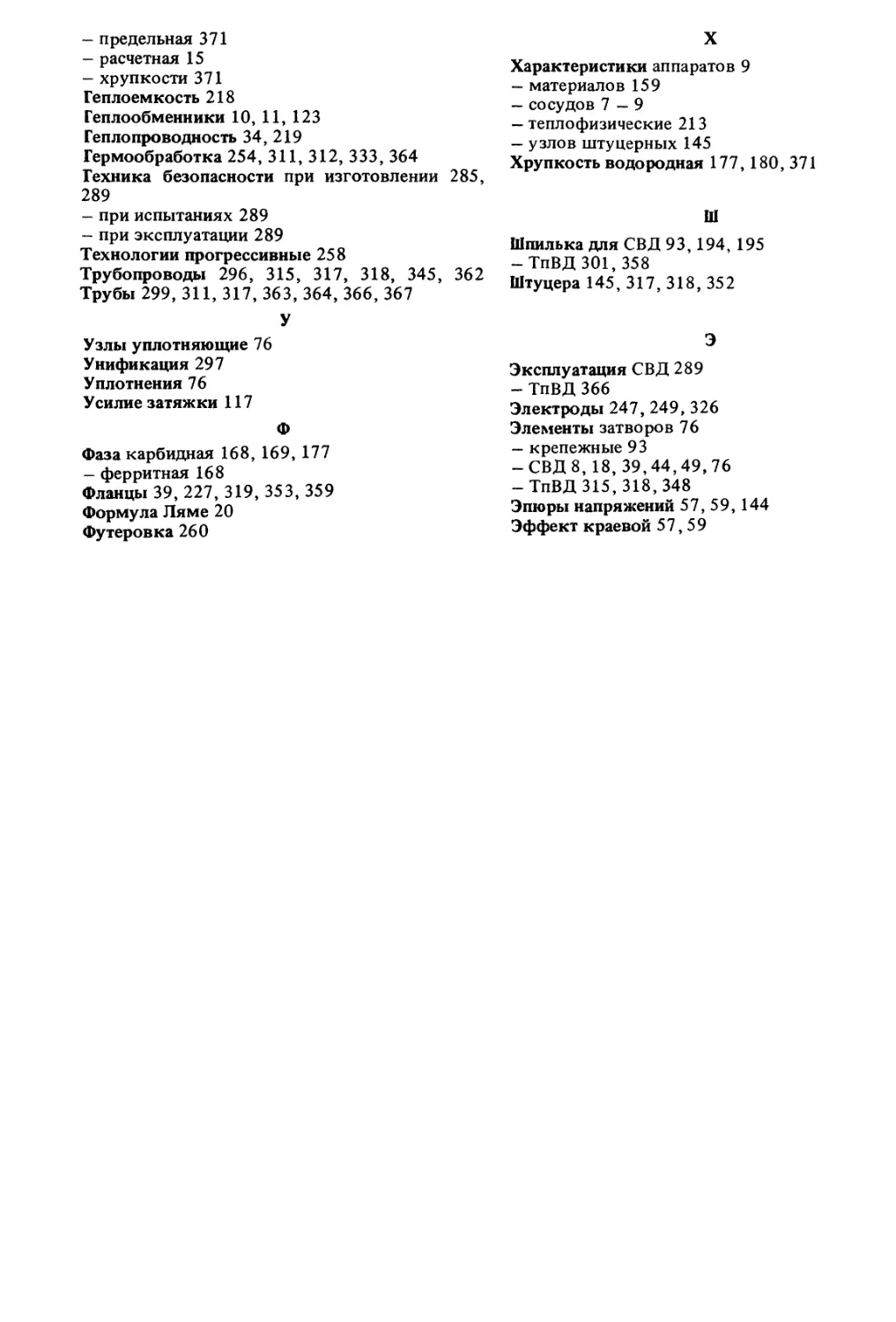

Следует учитывать, что термин "допускаемые напряжения" при расчете

элементов СВД по предельным нагрузкам принят условно для удобства расчетов.

Если неизвестно временное сопротивление при расчетной температуре,

допускается принимать его значение при температуре t = 20 °С для сталей с от/оъ ^0,75

(ат и ав — соответственно предел текучести и временное сопротивление при

t = 20 ° С). Для многослойной стенки со слоями произвольной толщины в расчете

используют среднее значение допускаемого напряжения [о] (см. гл. 4) .

3.4. ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА НА ПРОЧНОСТЬ

ЭЛЕМЕНТОВ СВД

Предварительно выполняют проектный расчет по предельным нагрузкам (по

ОСТ 26 1046—87) толщин стенок и основных размеров отдельных элементов

сосуда. В зонах сопряжения стыкуемых элементов сосуда для уменьшения краевых

напряжений учитывают конструктивные рекомендации, полученные на основе

анализа состояния материала в этих зонах.

После выбора основных размеров элементов при необходимости проводят

поверочный расчет на статическую и циклическую прочность, основанный на

анализе НДС.

При поверочном расчете температурные напряжения не учитывают в следующих

случаях: температура стенки внутри сосуда или аппарата не превышает 200 °С;

температура стенки внутри сосуда или аппарата выше 200 °С, наружная поверхность

теплоизолирована; в качестве защитного слоя для корпуса из углеродистой и

низколегированной стали использована аустенитная сталь при температуре стенки не выше

200 °С; температура внутренней поверхности многослойных сосудов не ниже

температуры наружной поверхности; скорость подъема температуры не более 30 °С/ч.

Удовлетворяющие этим условиям однослойные и многослойные сосуды и

аппараты со стандартными элементами могут быть допущены к эксплуатации без

проверки на прочность при малоцикловом нагружении с числом циклов не более 1000.

Это справедливо для многослойных сосудов с внутренним диаметром не более

1400 мм при внутреннем давлении не более 32 МПа. Многослойные сосуды при

давлении до 32 МПа с внутренним диаметром свыше 1400 до 1800 мм допускаются

для работы при числе циклов не более 500, а с внутренним диаметром свыше 1800

до 2400 мм - не более 200.

Для элементов однослойных сосудов и аппаратов, удовлетворяющих стандарту

по конструктивному оформлению и указанным условиям, но работающих с числом

циклов нагружении более 1000, проводят поверочный расчет на прочность при

малоцикловом нагружении; при этом должно выполняться условие

оа<[оа] или N<[N]. (3.4)

15

Амплитуду напряжений оа определяют упрощенным расчетом (ГОСТ 25859—83)

с учетом коэффициентов т? и £ для элементов СВД. Допускаемую амплитуду [оа]

или допускаемое число циклов [TV] определяют по ГОСТ 25859—83.

Если условие (3.4) при упрощенном расчете по ГОСТ 25859—83 не выполняется,

то необходим уточненный расчет напряженного состояния; после этого повторяют

проверку условия (3.4).

Если элементы однослойных и многослойных сосудов и аппаратов по

конструктивному оформлению отличаются от требуемых ОСТ 26 1046-87 или если

расчетное число циклов превышает указанное выше, то необходим также расчет НДС

элементов и проверка выполнения условия (3.4).

3.5. РАСЧЕТ ЦИКЛИЧЕСКОЙ ДОЛГОВЕЧНОСТИ

Расчет циклической долговечности необходим для элементов СВД, которые при

эксплуатации подвержены действию механических и тепловых нагрузок при числе

циклов нагружения до 5 • 105 за весь срок эксплуатации сосуда. Расчет проводят

после выбора основных размеров по соответствующим нормам конструирования и

определения статической прочности. При циклическом нагружении элементы

сосудов рассчитывают по предельным, соответствующим образованию трещин,

местным напряжениям для числа циклов, равного эксплуатационному, либо по

предельному числу циклов при напряжениях от эксплуатационных нагрузок.

Циклическую долговечность рассчитывают при условии, что расчетные

температуры не превышают значений, при которых происходит ползучесть материалов

(см. гл. И).

Расчет выполняют на основании анализа общих и местных напряжений

элементов сосуда. Местные напряжения опеделяют по данным упругого или упругопласти-

ческого расчета. Рассчитанную амплитуду максимальных эквивалентных напряжений

сравнивают с допускаемой амплитудой напряжений, определенной по расчетной

кривой усталости при требуемом в соответствии с условиями эксплуатации числе

циклов нагружения.

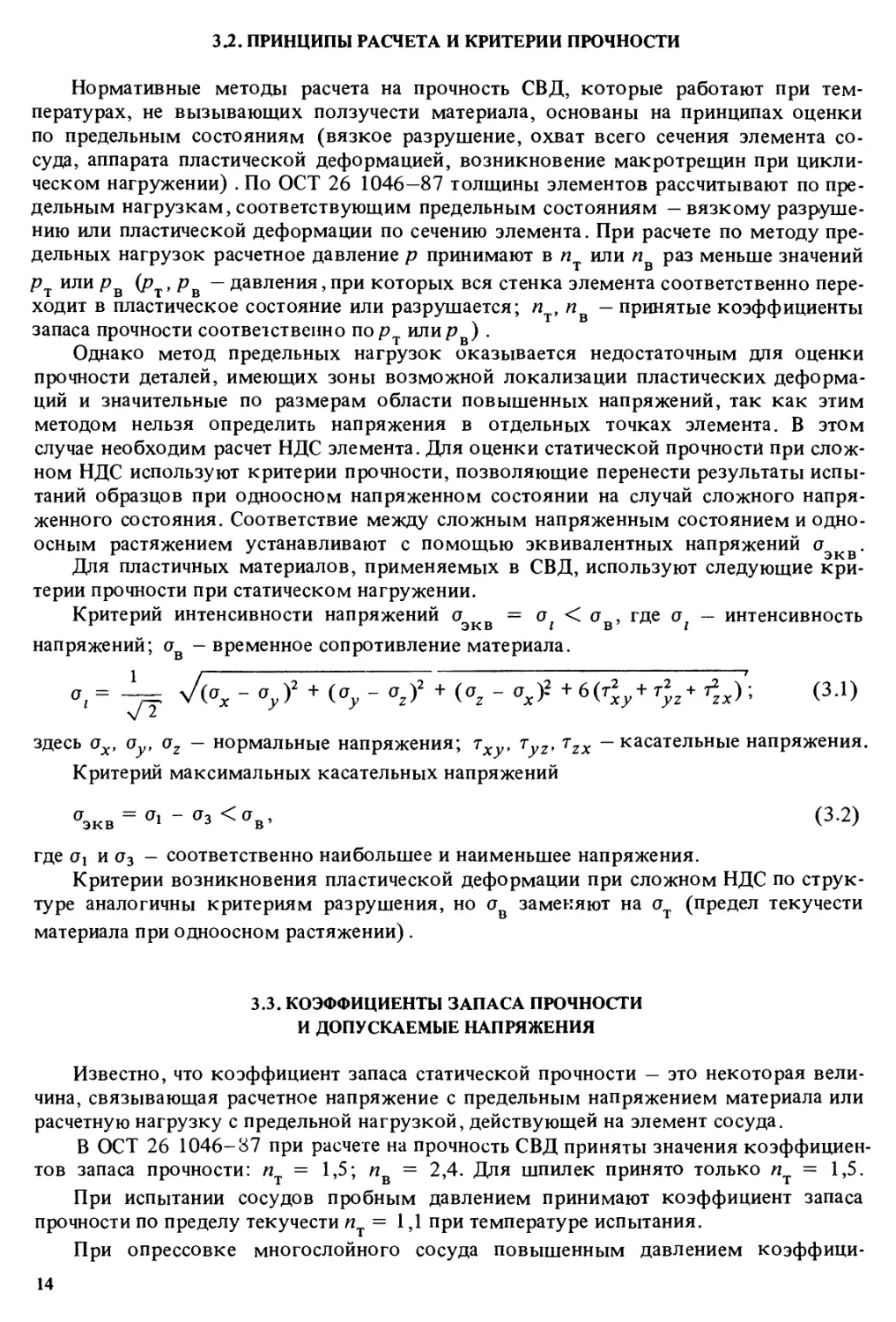

Таблица 3.1

Значения коэффициента %

Сталь (основной металл)

Сварка

Термообработка

после сварки

*

Углеродистая Ручная Без термообработки 1,1

Отпуск 1,0

Автоматическая Без термообработки 1,1

Отпуск 1,0

Электро шлаковая Нормализация- 1,25

отпуск

Низколегированная Ручная Высокий отпуск 1,0

Автоматическая То же 1,25

Электрошлаковая Закалка - отпуск 1,25

Аустенитная хромоникелевая Ручная Без термообработки 1,0

Автоматическая Стабилизирующий

отжиг или аустени-

зация

16

При расчете на циклическую долговечность учитывают следующие циклы на-

гружения: рабочие циклы (между пуском и остановкой рассчитываемого сосуда),

которые характеризуют режим нормальной эксплуатации сосуда; циклы нагруже-

ния при повторяющихся испытаниях давлением; циклы дополнительных усилий от

воздействия крепления элементов; циклы нагружения, возникающие в

результате неравномерного распределения температур или из-за различия температурных

коэффициентов линейного расширения материалов при нормальной эксплуатации

сосуда.

При расчете на малоцикловую усталость не учитывают циклы нагружения от

ветровых и сейсмических нагрузок, а также от нагрузок, возникающих при

транспортировании и монтаже. Расчет на циклическую долговечность элементов СВД

проводят по ГОСТ 25859—83 с учетом следующих требований.

1. При определении допускаемого числа циклов по упрощенной методике

значения коэффициента £, учитывающего тип сварного шва, принимают по табл. 3.1,

а коэффициента т?, учитывающего местные напряжения — по следующим данным:

Гладкая цилиндрическая обечайка 1,7

Гладкая сферическая оболочка 1,5

Соединение выпуклого днища в виде сферического сегмента с

цилиндром при st /s > 0,5 3,0

Соединение эллиптического днища с цилиндром 2,5

Соединение фланца с цилиндром 2,0

Плоская крышка без отверстия 2,0

То же с отверстием 3,5

Выпуклое днище (сферическое) со штуцером 3,0

Однослойная цилиндрическая обечайка со штуцером 3,5

2. Если условие циклической долговечности при оценке по номограммам

(ГОСТ 25859—83, черт. 1—3) не выполняется, то необходим уточненный расчет

НДС каждого элемента конструкции и зон сопряжения элементов. После этого

допускаемое число циклов определяют либо по расчетным кривым усталости

(ГОСТ 25859—83), либо по расчетным формулам.

Глава 4 . ЦИЛИНДРИЧЕСКИЕ КОРПУСА

4.1. ОСОБЕННОСТИ КОНСТРУКЦИЙ

ЦИЛИНДРИЧЕСКИХ КОРПУСОВ

Монолитные корпуса могут иметь кольцевые и продольные сварные швы,

материал которых отличается по механическим свойствам от основного металла.

Поперечное сечение может иметь отклонения от круглости (например, овальность).

Многослойные корпуса с концентрическими слоями и рулонированные

выполняют из отдельных многослойных обечаек, свариваемых кольцевыми швами. В

каждом концентрическом слое обечайки находятся один или более продольных

сварных швов, расположенных в многослойной стенке равномерно по длине

окружности. От расположения продольных сварных швов в многослойной обечайке с

концентрическими слоями зависит общий коэффициент сварного шва

* = 1- (т/л) (!-</>,), (4.1)

17

где т — число сварных швов в секторе 5/л рад; п — общее число слоев; <pz —

коэффициент прочности сварного шва /-го слоя.

Толщина центральной обечайки многослойных конструкций обычно в 2—3

раза больше толщины навивки, а пластичность ее материала не должна быть меньше

пластичности материала навивки. Предел текучести наружного кожуха рулонирован-

ных обечаек о^ > 2ртех/(02 - 1).

Многослойные обечайки наплавляют по торцам и соединяют между собой

кольцевыми швами. По механическим свойствам материал кольцевых швов может

отличаться от основного металла. Учитывая укрепляющую роль многослойных

обечаек, допускают снижение механических характеристик наплавленного металла

кольцевых швов до 25 % по сравнению с характеристиками основного металла.

В многослойной стенке слои должны плотно прилегать один к другому.

Среднее расстояние между базами контактирующих слоев (средний зазор) должно быть

в пределах 0,05 ... 0,06 мм. Статистические данные измерений среднего зазора в

рулонированных обечайках показывают, что этому требованию удовлетворяют

86—92 % изготовленных обечаек.

Для уплотнения стенок и уменьшения сварочных напряжений в кольцевых

швах многослойные сосуды подвергают опрессовке технологическим давлением

Ртех, равным среднему арифметическому давлений, соответствующих переходу

за пределы текучести материала внутренних слоев и всей толщины стенки

однослойного цилиндра:

PTex = °TsK* + s). (4.2)

Эту приближенную формулу применяют при коэффициенте толстостенности

Р < 2 с погрешностью не более 5 %. При опрессовке технологическим давлением

допускается увеличение внутреннего диаметра многослойной обечайки до 0,6 %,

поэтому центральную обечайку следует изготовлять из материала с пределом

текучести, не превышающим предел текучести материала слоев, и относительным

удлинением не меньше такового для материала слоев.

Цилиндрическую часть многослойного корпуса спирально-рулонной конструкции

выполняют на всю длину сосуда без кольцевых швов. Кольцевые и продольные швы

имеются только на центральной обечайке. Кромки витков сваривают между собой

на расстоянии R от концевых деталей, к которым крепят концы навиваемых

полос. Для обеспечения осевой прочности часть слоев сваривают по кромкам

винтовой спирали.

В многослойных корпусах витых сосудов осевые силы передаются

зацеплением по выступам профилированной ленты. Концевые детали выполняют

дополнительной навивкой или насадкой кованых фланцев.

4.2. РАСЧЕТ ОДНОСЛОЙНЫХ

ЦИЛИНДРИЧЕСКИХ КОРПУСОВ

Определение толщины стенки. Толщину стенки цилиндрических корпусов всех

конструкций рассчитывают по предельным нагрузкам — давлению перехода рт

материала всей стенки в пластическую зону или давлению разрушения рв сосуда.

Предположим, что материал переходит в пластическое состояние при условии (гипотеза

пластичности Треска-Сен-Венана) <7тах - amin = aT, а разрушается, если

выполняется равенство (теория прочности максимальных касательных напряжений)

18

amax ~ amin = ав* Тогда из условия равновесия элемента цилиндра of - or = ro'r

найдем:

Рт= от\п(3; (4.3)

PB = aBln/3. (4.4)

Выражение для рв получено в предположении, что разрушение происходит

одновременно по всей толщине стенки. В действительности процесс разрушения

значительно более сложен и зависит от параметров кривой деформирования (см.,

например, [ 51]) . Формула (4.4) является приближенной и, как правило, дает запас

прочности. Исключение составляют никельсодержащие аустенитные стали и сплавы.

При содержании никеля менее 1 % давление разрушения

Рв = ко в1п0, (4.5)

где к = 0,9 + 0,1 th [8,5 От/ав - 0,65) ].

Из логарифмических выражений толщина цилиндрического корпуса

s=R[exp( — )-1] +с9 (4.6)

где с — суммарная прибавка к расчетной толщине.

При использовании различных приближенных выражений для логарифма

формула (4.6) может видоизменяться. Например, при

1п0~ 2(0-1)/(0+1) (4.7)

толщина стенки

(4.8)

Ч>[о\ ~ 0,5 р

Расчет напряжений от давления. Напряжения в цилиндре с различными упругими

свойствами в кольцевом, осевом и радиальном направлениях определим совместным

решением уравнения равновесия элемента цилиндра

at-ar = ra'r (4.9)

и уравнения совместности деформации

er-et = re't , (4.10)

где г — текущий радиус.

Используем обобщенный закон Гука, из которого исключены осевые

напряжения:

er= brr°r+brt°t -"„(** -<*')+«*;

(4.11)

et = brt°r+ bttat-ptz(ez-a0+«f,

здесь bkj = akj - akzajz / azz; akj = - vR] / E.\ vkj - коэффициент поперечной

деформации в направлении к от действия силы в направлении у; Е — модуль

упругости в направлении /; vkk = — 1; к, j = ry t, z.

19

Осевую деформацию (в бесконечном цилиндре постоянна по толщине стенки)

определяют из условия равновесия осевых сил для цилиндра с днищами,

нагруженного внутренним р и наружным рн давлением

/ oz27rrdr = 7rR2p- ттЯ2нрн9

(4.12)

где осевые напряжения

az=az'z ^z-anar-atz°t-at)-

(4.13)

Решим уравнения (4.9) — (4.13) совместно с краевыми условиями or{R) =- p;

аД/?н) = - р Напряжения от давления в цилиндре с днищами при Ef — Ez и

ог(г) =

ot{r) =

-Rm -

Rrn + *p_Rm + l

н rm - l

(RmH-1p-Rm-iPH)Rm + lRmH +

glm _ R2m

н

mm - 1

{R2m _R2m)rm +

(4.14)

n2m _ n2m

[Rm + lP + R^t + lPH+(Rn;i~1P

Rm + l Rm + l

где т= V bn/bn; r - текущий радиус.

Напряжения в изотропном цилиндре (формулы Лямэ; т = 1) :

or = [R2p-R2HpH-(p-pH)(RRJrf]/(Rl -R2);

ot = [R2p- R2HpH + (p- pH)(RRJrf]/ (R2H-R2);

a2=(R2p-R2HpH)/(R2H-R2); a, =л/Г(р-/>H) XR2R2J[(R2H - R2)r2 ] ;

о(-аг = 2(р-рн)Х

XR2R2J[(R2H-R2)r2]. (4.15)

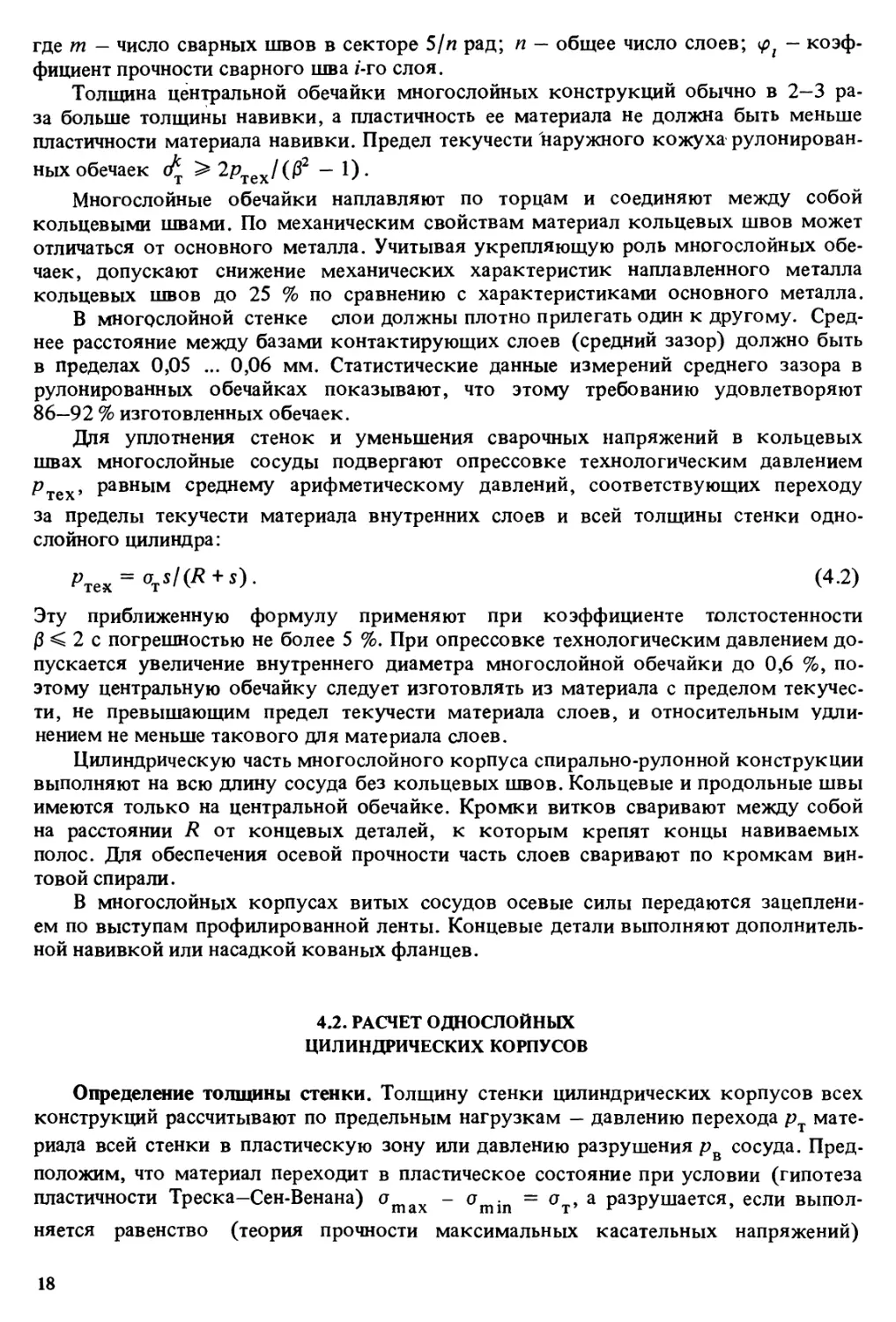

В случае отклонения поперечного

сечения от круга (рис. 4.1) кольцевые и осевые

напряжения на внутренней поверхности

умножают на коэффициент увеличения

напряжений (при а < 1 %):

при овальности (рис. 4.1, я)

Рис. 4.1. Отклонения поперечного сечения

однослойного корпуса от круглости

20

0,06 0,032

г =1+я(0,02+ ); К =1+я(0,08+ ~ ); (4.16)

1 i3-l z /3—1

при угловатости (рис. 4.1, б)

0>044 , ,„ч

/:=1+^ (0,2+ ); (4.17)

г /3-1

при спрямлении (рис. 4.1, в)

0,056 0,033

К = 1+й (0,1+ ); К= 1+0 (0,06+ ). (4.18)

f р- 1 0-1

Значение а в выражениях (4.16) - (4.18) определяют по формулам

соответственно (см. рис. 4.1):

а = [2(Ь-а)/(Ь + а)] 100%;

a = [2(x0- Л)/(*о + Д)]100%;

0 = [2 (Л- х0)/(Д+*о)]100%.

В случае перехода части стенки однослойного (монолитного) цилиндра за предел

текучести по гипотезе пластичности Треска—Сен-Венана ot — or = от при идеальной

пластичности и учете несжимаемости материала в пластической зоне с внутренним

радиусом R и наружным радиусом текучести RT напряжения от внутреннего давления:

о =о_(\п -+1)-р; о =о In р\

1 т R r T R

а2 = ат(1п - + -) -р; рт = р - от \n(RT/R). (4.19)

R 2

Напряжения в упругой зоне с внутренним RT и наружным RH радиусами:

о = 1JL_J_ (1+ _н );

t R* - R* г2

р R2 R

°г =

RI - RI r

Н Т

т т (1 н ); ^ = р(о^ + ^} (420)

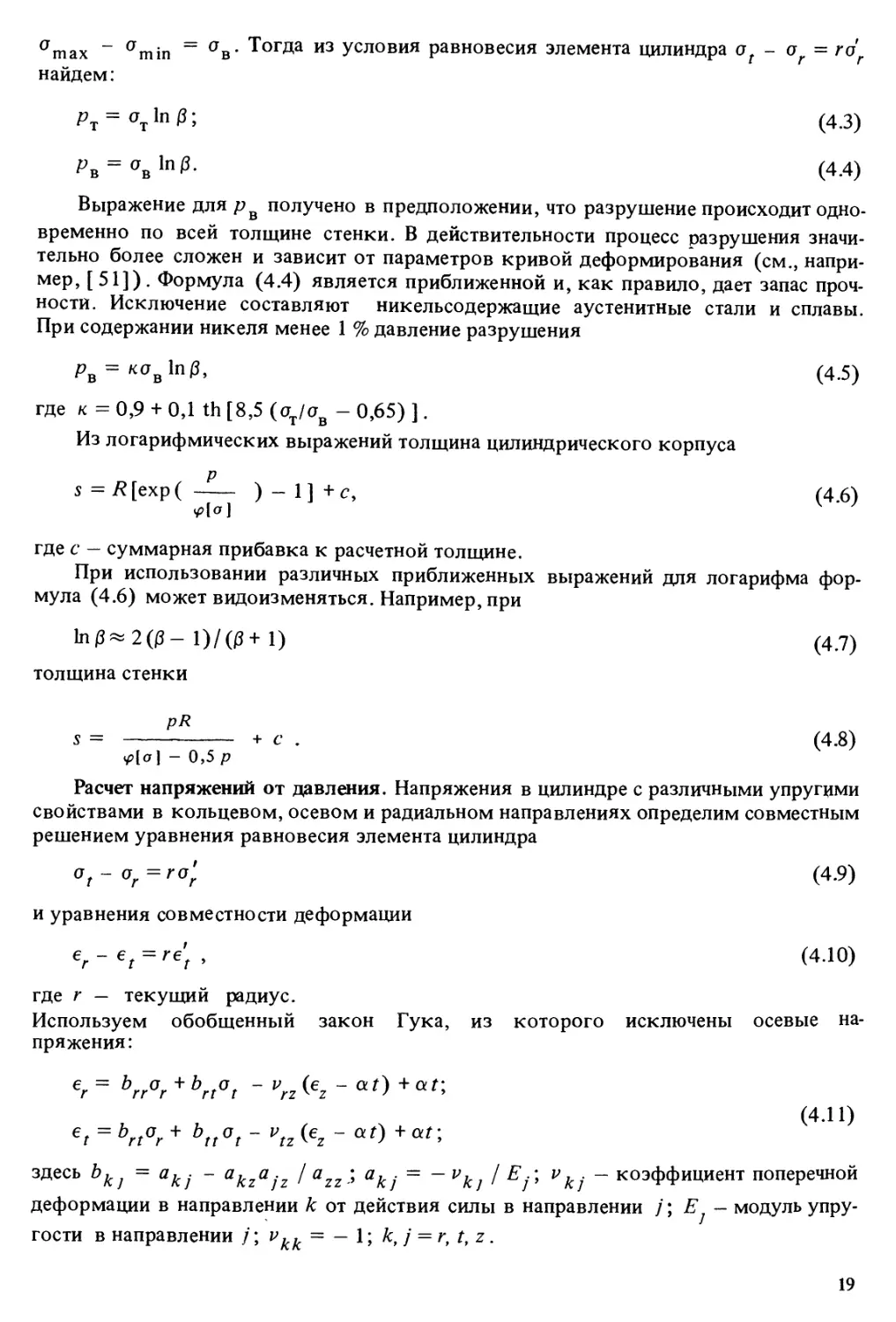

Радиус текучести Я т найдем из уравнения

\n(RT/R) + 0,5(1 -Rl/Rl) = p/oT, (4.21)

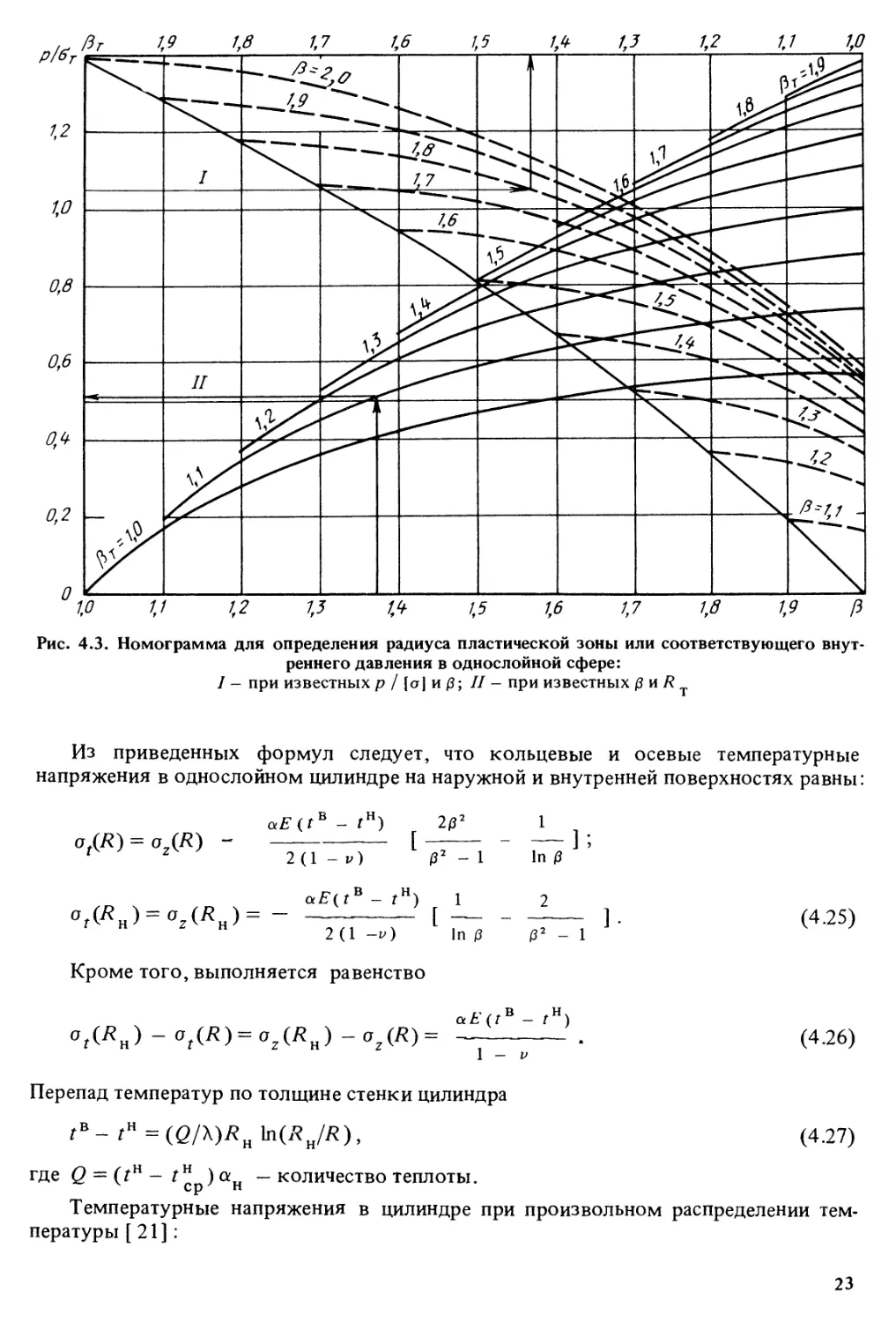

решение которого представлено номограммой (рис. 4.2).

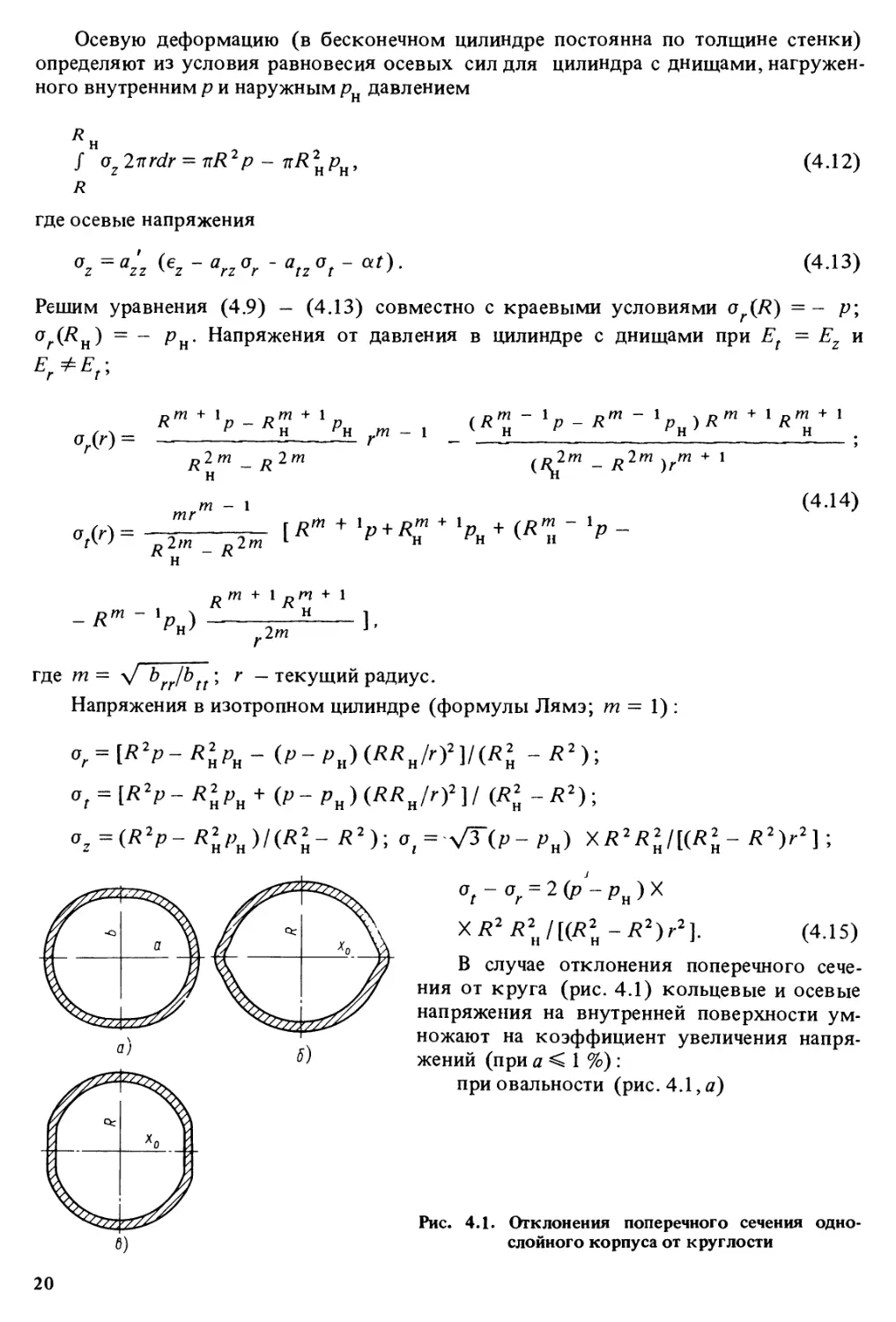

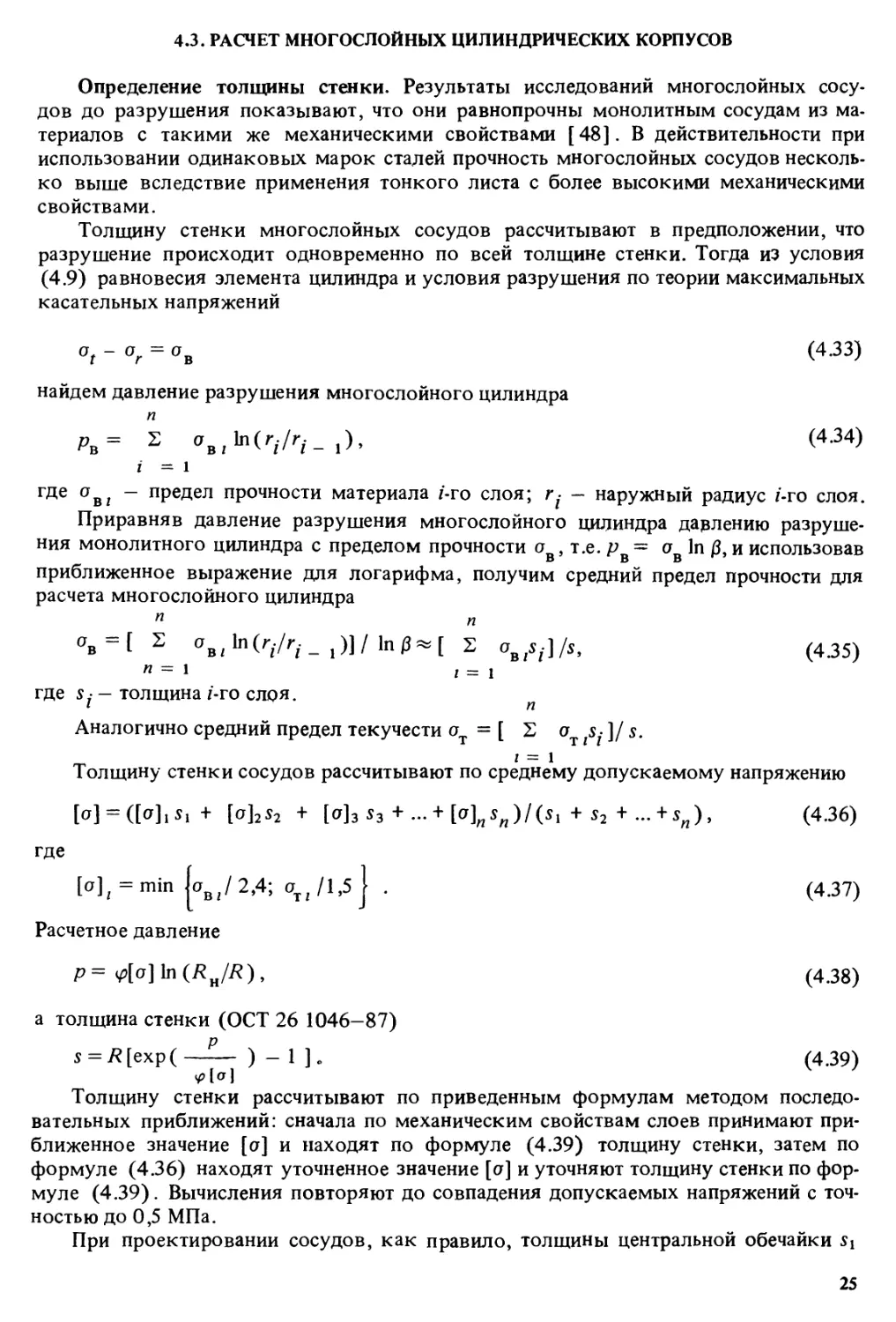

Аналогично решена упругопластическая задача для однослойной сферы

(рис. 4.3).

Температурное поле и температурные напряжения. При температуре наружной

среды г", температуре внутренней среды t* и коэффициентах теплоотдачи от

наружной ан и внутренней <*в поверхностей температура цилиндра на радиусе г при

стационарном режиме [ 33]

21

pfa

Рт 1,9 1,8 1,7 1,6 1,5 /,4 1,3 1,2 1,1 1,0

р/бт

1,0 1,1 1,2

U

1Л

0 1,6 1,7 1,8 1,9 ft

Рис. 4.2. Номограмма для определения радиуса пластической зоны или соответствующего

внутреннего давления в однослойном цилиндре:

/ - при известных/? / [о] иР; II - при известных р и R ; левая ордината - при arnov - a . = a .

i max min т

правая - при <* • = a

Г = Г

cp

<Гср ~ 'срЖ*!»*)-1 ^"''"(г/*)!

(aB/?)~1+X Mn^^)^^^)

-1

(4.22)

При температурах внутренней и наружной поверхностей цилиндра tB и tH

температура цилиндра и температурные напряжения при стационарном режиме:

t = tB- <7B- tH)]n(r/R)/\nP;

*E(tB-tH) 1п(Д /г) - 1 (Ru/r)2 + l

(4.23)

t _

ol =

2(1-^) In p p2 - 1

a£(fB - rH) r In {Rjr) (Rjr)2 - 1

];

[

2(1 - v) In p

*E{tB - rH) 2

2(1 -i>) /32 - 1

P2 - 1

21n(*H/r ) - 1

In p

] ;

1.

(4. 24)

где a[, a f a2r — соответственно кольцевые, радиальные и осевые температурные

напряжения.

22

pfiSrV 1,8 I?

1.6

1,5 1fi 1,3 1,2 V 1JD

Рис. 4.3. Номограмма для определения радиуса пластической зоны или соответствующего

внутреннего давления в однослойной сфере:

/ - при известных р / [а] и (3; II - при известных /3 и R

Из приведенных формул следует, что кольцевые и осевые температурные

напряжения в однослойном цилиндре на наружной и внутренней поверхностях равны:

at(R) = o2(R) -

aE(tB - Гн) 2/32

1

2(1 -v)

°г(Лн) = МЛн>=-

aE(tB - rH) 1

2 - 1 In /3

2

2(1 -v) in /3 ]32 - 1

Кроме того, выполняется равенство

аДЯн)-ог(Л)=02(Дн) -аг(Л) =

а£(/в - Гн)

1 - у

(4.25)

(4.26)

(4.27)

Перепад температур по толщине стенки цилиндра

t*-tn=(QI\)RH\n{RJR),

где Q = (гн - г" ) а - количество теплоты.

Ср Н

Температурные напряжения в цилиндре при произвольном распределении

температуры [21]:

23

t olE r2 + R2 RH r

°<= (77^; ( тггтп fR trdr -1«"- <г2у>

a'z= -^- (_i_ /Vrfr-r). (4.28)

н /c

При нестационарном режиме температура 7 в момент времени г описывается

выражением [21J:

~ н /в н ч 7»р' (1 ~ 7* In р)

ср ср ср' 72+ 7iP(1 _72lnPi)

оо

~2 S ^Wo(^p)e-"^; (4.29)

и = i

7, =«ВЛ/Х; р, = Л/Л„ ;

72=анЛн/Л; р =/■/*„;

с = ^<у"р-го>"°^Я>+р->-<?ср-?о>"о^5-> (430)

Здесь /0 - начальная температура цилиндра при т = 0;

«оСи)= - — [Ji(?HPi) + -•/о(^Р')]/ [у>(^)- -^(^)1:

"" vn vn

vn - корни уравнения &и1(у) = у2 "о (У) '■>

И|(«0=[Г|(»7>1)+ - ^0(^1)1^^)-1-/1(^1)-^0(^1)] ^iC);

Jk, Yк — функции Бесселя 1-го и 2-го рода к-то порядка.

Для грубых оценочных расчетов можно воспользоваться формулой

7 = t-(t-t0)e-k\ (4.31)

где t — температура при стационарном режиме; t0 — начальная температура

цилиндра.

Коэффициент

R„(а + а )

*_ V " в_'_ (4.32)

^м<Л£-ла>

где с — удельная массовая теплоемкость; р — плотность материала.

24

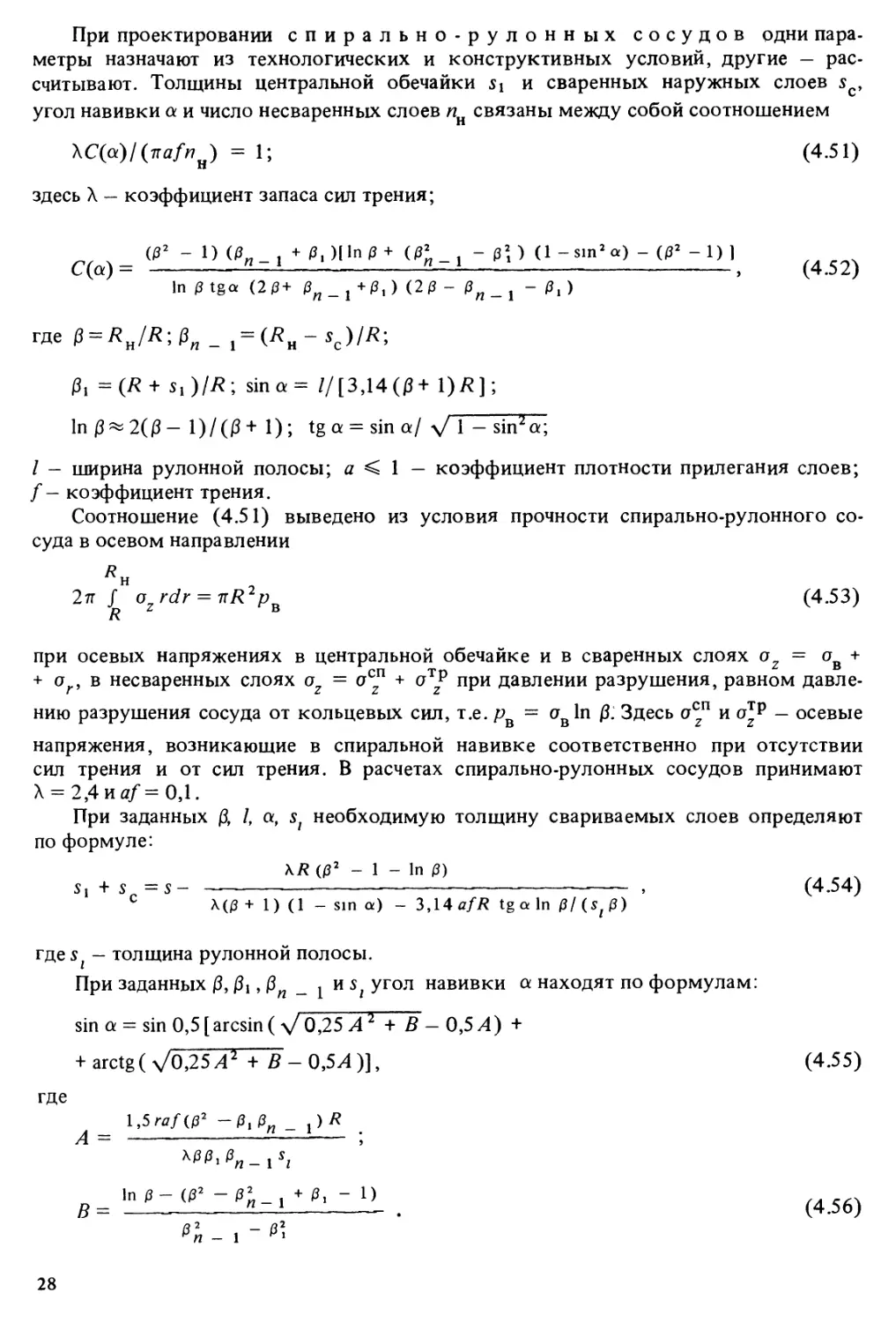

4.3. РАСЧЕТ МНОГОСЛОЙНЫХ ЦИЛИНДРИЧЕСКИХ КОРПУСОВ

Определение толщины стенки. Результаты исследований многослойных

сосудов до разрушения показывают, что они равнопрочны монолитным сосудам из

материалов с такими же механическими свойствами [48]. В действительности при

использовании одинаковых марок сталей прочность многослойных сосудов

несколько выше вследствие применения тонкого листа с более высокими механическими

свойствами.

Толщину стенки многослойных сосудов рассчитывают в предположении, что

разрушение происходит одновременно по всей толщине стенки. Тогда из условия

(4.9) равновесия элемента цилиндра и условия разрушения по теории максимальных

касательных напряжений

а, - ог = ов (4.33)

найдем давление разрушения многослойного цилиндра

Рв= S o.XVr,^), (4.34)

i = 1

где ов1 - предел прочности материала /-го слоя; г- - наружный радиус /-го слоя.

Приравняв давление разрушения многослойного цилиндра давлению

разрушения монолитного цилиндра с пределом прочности ав, т.е. р = ав In 0, и использовав

приближенное выражение для логарифма, получим средний предел прочности для

расчета многослойного цилиндра

п п

°в = 1 * <^,ta(Vr/-i)]/ta0*[ 2 авЛ.]Д, (4.35)

П = 1 1= г

где Sj — толщина /-го слоя.

Аналогично средний предел текучести ат = [ 2 ат s. ]/ s.

i = i

Толщину стенки сосудов рассчитывают по среднему допускаемому напряжению

M = ([tf]i*i+ М2*2 + [ohs3 + ..^[o]nsn)/(Sl + s2-^ ..^sn)t (4.36)

где

[aj^min Kz/2,4; aT,/l,5J . (4.37)

Расчетное давление

р= <р[а]1п(Дн/Д), (4.38)

а толщина стенки (ОСТ 26 1046-87)

s = R[exp( —— ) -1 ]0 (4.39)

<р[о]

Толщину стенки рассчитывают по приведенным формулам методом

последовательных приближений: сначала по механическим свойствам слоев принимают

приближенное значение [о] и находят по формуле (4.39) толщину стенки, затем по

формуле (4.36) находят уточненное значение [о] и уточняют толщину стенки по

формуле (4.39). Вычисления повторяют до совпадения допускаемых напряжений с

точностью до 0,5 МПа.

При проектировании сосудов, как правило, толщины центральной обечайки Si

25

и наружного слоя sn принимают конструктивно, а все остальные слои изготовляют

из одного материала ([а]2 = [а]3 =... = [о]п __ х = [а])с.

В этом случае искомая толщина стенки

Pi

s = rx [ехр ( ) - 1] + sx + s , (4.40)

где

Pi=P- [o]i In - - [а]п In 5— . (4.41)

R Rn~sn

Приведенные расчеты справедливы в предположении одновременного

разрушения цилиндра по всей толщине стенки. Если пластические свойства слоев

существенно различаются, то разрушение цилиндра может начаться со слоя, имеющего

низкую пластичность. При этом в более пластичных слоях напряжения значительно

меньше предела прочности. Пусть разрушение сосуда началось с А:-го слоя,

материал которого имеет предел прочности oBjc, предел текучести а к и деформацию б , ,

соответствующую временному сопротивлению. Обозначим интенсивности

напряжений, возникающих в /-м слое при разрушении А:-го слоя, через о . и определим

их, используя линейность истинной кривой деформирования и соотношения

е г2 = ekrf между деформациями при переходе всей стенки цилиндра за предел

текучести:

^,* = К^-^) ^,+--0+^)^,1/16,(1 + ^)]. (4-42)

Давление разрушения к-то слоя

п

i = 1

гдег„ =RH; r0 =Л.

Средняя интенсивность напряжений при разрушении А:-го слоя

п

ав = £ Б oBI*ln(Vri-i)l/ln^/ro)- (4.44)

I = 1

Затем по формулам (4.36) ... (4.39) найдем толщину стенки.

При расчетах по формулам (4.42) и (4.43) допускается упрощенно

рассчитывать общую интенсивность напряжений а ^ для группы слоев, изготовленных из

одного материала, если отношение наружного г* и внутреннего ^ _ радиусов

группы слоев не превышает 1,2. При этом в формуле (4.43) группу слоев заменяют одним

*~лоем.

Определим к-и слой, с которого начинается разрушение цилиндра. Наиболее

ьероятно (но не обязательно), что это — слой с самыми низкими пластическими

свойствами. Для проверки вычисляем для всех слоев (/ = 1, 2,..., п) отношения

«* = V*/(V?). (4-45>

где dk = min (5J .

(4.43)

26

Если условие

alk < 1 (4.46)

выполняется для всех / = 1,2, ... , я, кроме / = к, то разрушение начинается с к-го

слоя.

Если для каких-то у-х слоев а-к > 1, то необходимо вычислить отношение

а • = б гД(^гг^) дая всех i = 1> 2, ... , я. Разрушение начинается су-го слоя, если

для всех i = 1, 2,... , я, кроме / = у, выполняется условие а < 1.

Разрушение А:-го слоя не всегда приводит к разрушению всей стенки цилиндра.

Исключив к-к слой из рассмотрения, определим давление разрушения следующего

слоя (например, 1-го). Номер этого слоя определим анализом отношений (4.45)

по условию (4.46). Затем пересчитаем интенсивность напряжений при / = 1,2, ...

п и / Ф к по формуле

".,/-[(*,- Ч1 > °т, + ^ О +«fK,l/l«i(i + -^М (4-47)

r/ ri ri

и определим давление разрушения /-го слоя (при / Ф к)

п

рвГ 2 V/H'v/'V-i)- (4-48)

/= 1

Исключив из рассмотрения слои к и /, найдем давление разрушения следующего,

га-го слоя (при / ^ к; /^=/)

г = 1

Последовательно исключая из рассмотрения разрушенные слои, найдем

давления разрушения каждого слоя. Давлением разрушения всей стенки цилиндра

является максимальное давление из рассчитанного ряда

рв=тах(рв/); /=1,2,...,я. (4.50)

Следует отметить, что слои с высокими механическими свойствами могут быть

введены в многослойную конструкцию не для увеличения несущей способности,

а с другими целями (например, для увеличения жесткости конструкции или

уменьшения остаточных деформаций при пластическом деформировании внутренних

слоев) . В этом случае нецелесообразно при назначении толщины стенки требовать

сохранения запаса прочности пв = 2,4 по давлению разрушения, которое из-за

неодновременности разрушения слоев может даже уменьшиться.

Приведенные расчеты выполнены для многослойных сосудов с

концентрически расположенными слоями. Результаты испытаний до разрушения сосудов

различных конструкций показывают, что выведенные зависимости можно использовать

и для расчета многослойных сосудов других конструкций [48]. При этом

необходимо выполнять некоторые дополнительные расчеты и учитывать требования к

конструкции. При проектировании рулонированных сосудов предъявляют

требование, чтобы замыкающий слой навивки перекрывал начало навивки на

300—600 мм. Для сохранения цилиндрической формы обычно к расчетной толщине

стенки прибавляют еще один слой навивки.

27

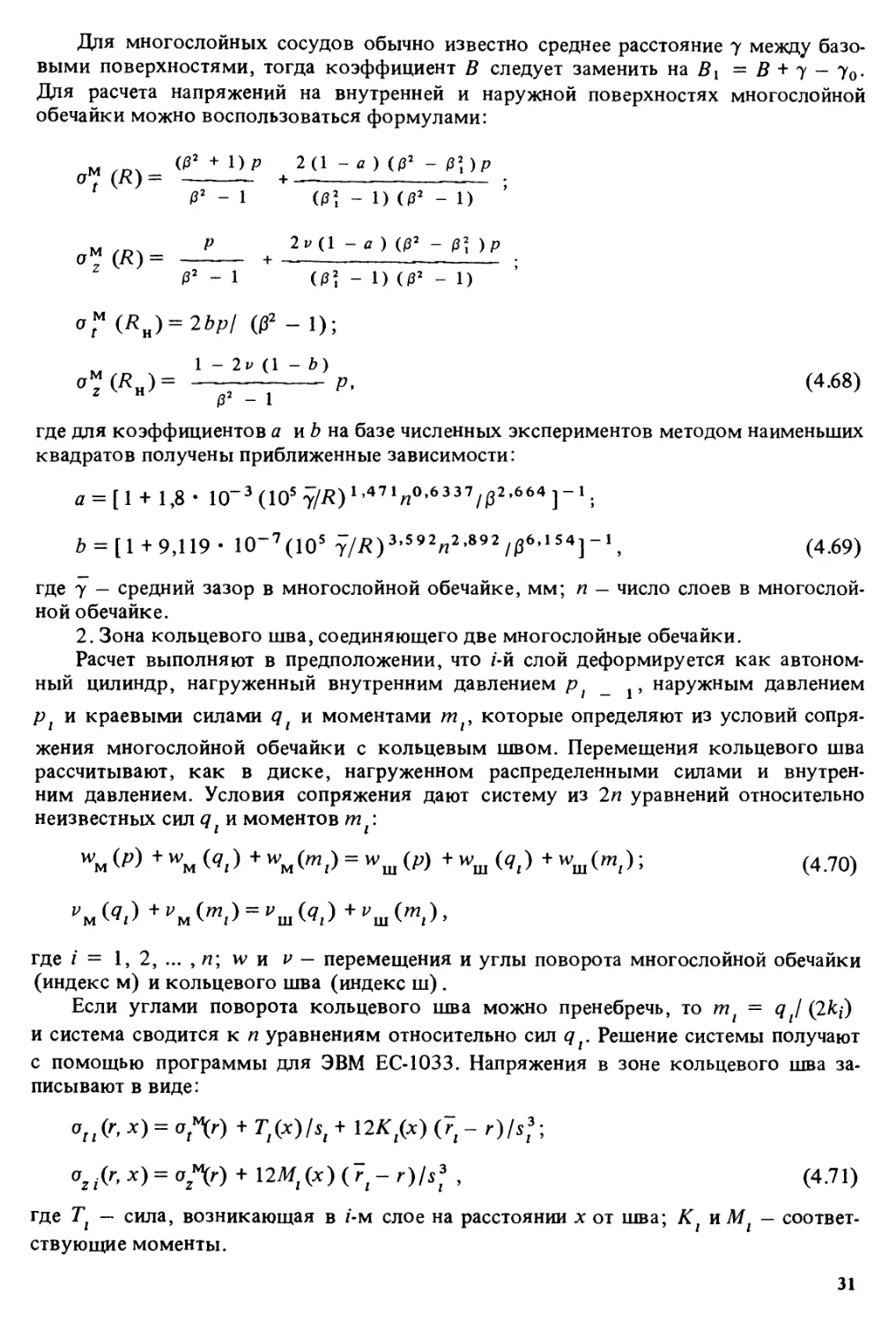

При проектировании спирально-рулонных сосудов одни

параметры назначают из технологических и конструктивных условий, другие —

рассчитывают. Толщины центральной обечайки Si и сваренных наружных слоев s

угол навивки а и число несваренных слоев пн связаны между собой соотношением

\C(a)l(nafn) = 1; (4.51)

и

здесь X — коэффициент запаса сил трения;

^-1)(0+0,)(^0+(02 - 02) (l-sin2a) - (02 -1))

С(а)= ——- -— , (4.52)

In 0tgc* (2 0+ 0w_x+0t) (2 0- (5n_x -0,)

где p = RjR;pn_ г = (Лн - *с)/Л;

ft =(/?+ 5!>/Л; sina= //[3,14(13+ 1)/?];

In 0**2(ft- 1)/(/3+ 1); tga = sina/ V 1 - sin2a;

/ - ширина рулонной полосы; а < 1 — коэффициент плотности прилегания слоев;

/— коэффициент трения.

Соотношение (4.51) выведено из условия прочности спирально-рулонного

сосуда в осевом направлении

2л / o2rdr = irR2pB (4.53)

R

при осевых напряжениях в центральной обечайке и в сваренных слоях о7 = a +

гп тп в

+ ar, в несваренных слоях oz = о^ + о * при давлении разрушения, равном

давлению разрушения сосуда от кольцевых сил, т.е. рв = ов In /3: Здесь а^п и ajp — осевые

напряжения, возникающие в спиральной навивке соответственно при отсутствии

сил трения и от сил трения. В расчетах спирально-рулонных сосудов принимают

Л = 2,4ия/=0,1.

При заданных ft /, a, s; необходимую толщину свариваемых слоев определяют

по формуле:

\R (02 - 1 - In 0)

s, + s = s — — , (4.54)

с М0 +1)(1- sin а) - 3,14 afR tg a In 0/(^0)

где Sj - толщина рулонной полосы.

При заданных /3, /Зх, &п _ ^ и st угол навивки а находят по формулам:

sin a = sin 0,5 [arcsin ( V 0,25 Л2 + Я- 0,5 А) +

+ arctg ( V0,25 Л2 + В - 0,5Л)], (4.55)

где

1,5^/(02 -0,0„ _ y)R

/\ —

In р-

"«-!-«

>

- 1)

5= _^_Г "я-» "■ _ . (4.56)

28

При этом ширина полосы

/=3,14(13+1)Л sin a. (4.57)

При заданных j3, 0i , fin _ х, /, а максимально допускаемая толщина слоев

st = 3,14afR (Рп_г- ft )/[XC(a)]. (4.58)

При известных параметрах выполняют поверочный расчет коэффициента запаса

сил трения

Х = ЗД4в/ян/С(а)э (4.59)

гдес(а) определяют по формуле (4.52); Л>2,4.

Если прочность сварных соединений кольцевых швов центральной обечайки

и (или) сварных швов по кромкам спиральных слоев не превышает 90 % прочности

основного металла, то выполняют проверочный расчет прочности в осевом

направлении по формуле

р < min J

D{o^) D(oB)

пв

где

a (0,-1)10,+1- (^_1 + ^1)tg2«l+ac(0-0w_ )[0 + 0w_ Лрп_х+Рх )tg2 a)

D(o) = — ^2 •

1 - (P„ _ ! + Pi )tg2 <* ~ 3,14fl/fiH tga(/?2 lnPft - 1 -fi\_x+&\ )/(£„_ i - gt )(P* - О

02

(4.60)

Здесь ац и ас — пределы текучести (временные сопротивления) соответственно

центральной обечайки и сваренных слоев.

Если относительные удлинения сваренных слоев 5с и центральной обечайки 5

различаются больше, чем на 20 %, то временное сопротивление центральной

обечайки в формуле (4.60)

1 г2

о = . Г(б п~ 1 5 )о +

+

г*

п - 1

«с(1 + «ц)%Ь (461>

Напряжения в многослойной цилиндрической обечайке от внутреннего

давления.

1. Многослойная обечайка с концентрическим расположением слоев.

Основная особенность расчета напряженного состояния стальных многослойных

сосудов - необходимость учета расстояния 7, между неидеальными поверхностями

слоев, которое нелинейно зависит от контактного давления:

7^) = 70/11 + (^/^)^, (4.62)

где 7о — исходное расстояние между поверхностями контакта; рг — контактное

давление на радиусе г ; р*, а — эмпирические коэффициенты.

29

Многослойные обечайки с концентрическими слоями изготовляют со средним

натягом А (разность радиусов поверхностей контакта в свободных, т.е. разобранных

слоях обечайки). Перемещения /-го слоя рассчитывают как для

цилиндра,нагруженного внутренним давлением рг _ у и наружным давлением р£, с постоянной по

толщине стенки обечайки осевой деформацией е2, определяемой из условия равновесия

осевых сил 27Г / ozrdr = nR2p. Неизвестные контактные давления определяют из

R

условия сопряжения, которое для анизотропных цилиндрических слоев имеет вид

Ъ1ггОп- М+21 аи + х+ (Ъ\\ 1 - Ъ\г )Р[ = [у0 -

- У,(Р,)-А]/ г. + v;z e2t - и',;Чг1 + ,; /= 1,2,... ,п- 1.

После подстановки выражений для напряжений (через контактные давления)

условия сопряжения преобразуют в систему нелинейных алгебраических уравнений

относительно неизвестных контактных давлений р :

KiPi - 1 + Vz + Mi?i + I = Ni + \Уо - Уг(Рг)-

- A]/ rt; /=1,2,...,/1- 1, (4.63)

где Kv Lv Mt и Nt — коэффициенты, зависящие от вида кольцевых и радиальных

напряжений.

Точное решение задачи получают решением системы нелинейных уравнений

относительно контактных давлений рг, после чего напряжения в /-м слое определяют

как для однослойного цилиндра, нагруженного внутренним давлением р • _ х и

наружным давлениемр/} по формулам, приведенным на с. 20.

Приближенное решение задачи о напряженном состоянии многослойного

цилиндра под действием внутреннего давления с учетом контактной податливости можно

получить, если все слои изотропны, имеют одинаковые физические свойства и

функция контактной податливости аппроксимируется отрезком прямой

У = Уо-(Ар+ В). (4.64)

Тогда контактное давление на радиусе г

р(')=- i --зш

(р+ -ж-Г-'-Г-Ч —)от + ,] +

A R г

1

+ — [( ^»)« + 1 - 0« + »( - )*- »][ , (4.65)

А г R J

а кольцевые и осевые напряжения в /-м слое

°t№ = Tf1^— (1 \т > "< - . ~ rJ!r]_x (1+ Цт^-1 )р, '> (4-66)

°«.(г)= -j~r + - ,,_,, ■ (4-67)

11-1

30

Для многослойных сосудов обычно известно среднее расстояние у между

базовыми поверхностями, тогда коэффициент В следует заменить на Вх = В + у - у0.

Для расчета напряжений на внутренней и наружной поверхностях многослойной

обечайки можно воспользоваться формулами:

м ,оч <** +1)Р 2(1 -а) (Р* - р\)р

0^(R)= — +- ;

d2 - 1 (0\ - 1) (02 - 1)

°z (Л)= + ■ ;

е2 - 1 (е] - 1) (02 - 1)

оУ(Ян)=2Ьр/ (02-1);

1 - 2* (1 - *)

где для коэффициентов а и 6 на базе численных экспериментов методом наименьших

квадратов получены приближенные зависимости:

я = [1 + 1,8- Ю-^Ю5^)1'47^0'6337/^2,664]"1;

b = [1+9,119- 10'7(105 т/^)3,592^2,892/^6'154]-1, (4.69)

где у — средний зазор в многослойной обечайке, мм; п — число слоев в

многослойной обечайке.

2. Зона кольцевого шва, соединяющего две многослойные обечайки.

Расчет выполняют в предположении, что /-й слой деформируется как

автономный цилиндр, нагруженный внутренним давлением pt _ 1? наружным давлением

рг и краевыми силами q{ и моментами га/? которые определяют из условий

сопряжения многослойной обечайки с кольцевым швом. Перемещения кольцевого шва

рассчитывают, как в диске, нагруженном распределенными силами и

внутренним давлением. Условия сопряжения дают систему из 2п уравнений относительно

неизвестных сил q t и моментов т^.

Wm^> +Wm^> +WmK) = Wui^) +wm(^) +wm(m/)*> (4.70)

где i = 1, 2, ... , n; w и v — перемещения и углы поворота многослойной обечайки

(индекс м) и кольцевого шва (индекс ш).

Если углами поворота кольцевого шва можно пренебречь, то ml — qj (2kf)

и система сводится к п уравнениям относительно сил q . Решение системы получают

с помощью программы для ЭВМ ЕС-1033. Напряжения в зоне кольцевого шва

записывают в виде:

oti(r, х) = ot*\r) + Tl(x)lsl + 12ОД (7ё - г)Is?;

ozi(r, x) = ozt%r) + \2Мг(х) (7 - r)/s? , (4.71)

где Т% — сила, возникающая в /*-м слое на расстоянии х от шва; Kt иМ —

соответствующие моменты.

31

Tl{x) = —qlkiri e kix (cosktx + sin ktx) ;

Мг(х) = (0,5qt /kt) e~kix (cos &rv - sin k{x) ;

К (x) =иЦ (х); k]=2yJ3{\-v-)l {r]-r]_ ,);

7--0,50, + ^. !>.

Для грубой инженерной оценки напряжений на внутренней и наружной

поверхностях в зоне кольцевого шва, соединяющего две многослойные обечайки,

можно использовать формулы:

Rs, 2(1 -а) (р2 - 0] )р

Я\ = ;

кхг\ (0] - 1) (02 - 1)

_^п Hij^Ll^. (4.72)

кп'2п ?г ~ !

В частности, на стыке с кольцевым швом при х = 0:

(02 + 1) р 1,09(1 -а) (р2 - &\)р

o2(R) =

02 - 1 (Р] ~ 1) (Р2 " 1)

р 4,24(1 -а) (02 - р] )р

1 (р\ - 1) (02 - 1)

°ARh)= -~- [1+0,41(1-*)];

р2 -1

az(*H>= ~- [1+2,72(1-^)]. (4.73)

1 н /з2 - 1

3. Рулонированная обечайка.

Напряженное состояние рулонированной обечайки зависит от плотности

взаимного прилегания слоев в спиральной навивке (среднего зазора у) и сил трения на

поверхности слоев. При нагружении внутренним давлением слои спиральной

навивки при г < гс деформируются без проскальзывания, как многослойная обечайка

с концентрическими слоями. Слои спиральной навивки при г > гс деформируются

с проскальзыванием витков; напряжения в этих слоях зависят от коэффициента

трения:

°t=PcV*c-l)*~fi*~*c)>

°z= — — +"K+ar)> (4.74)

с

°r = pc[fvc(i-vciv) - i];

(1 - 2v) p

a2 - i

где f - коэффициент трения; <рс и кр — углы навивки спирали, соответствующие

радиусу проскальзывания rc = 0,5s^pj7r и текущему радиусу г = 0,5 s у/тт; р —

контактное давление на радиусе проскальзывания.

32

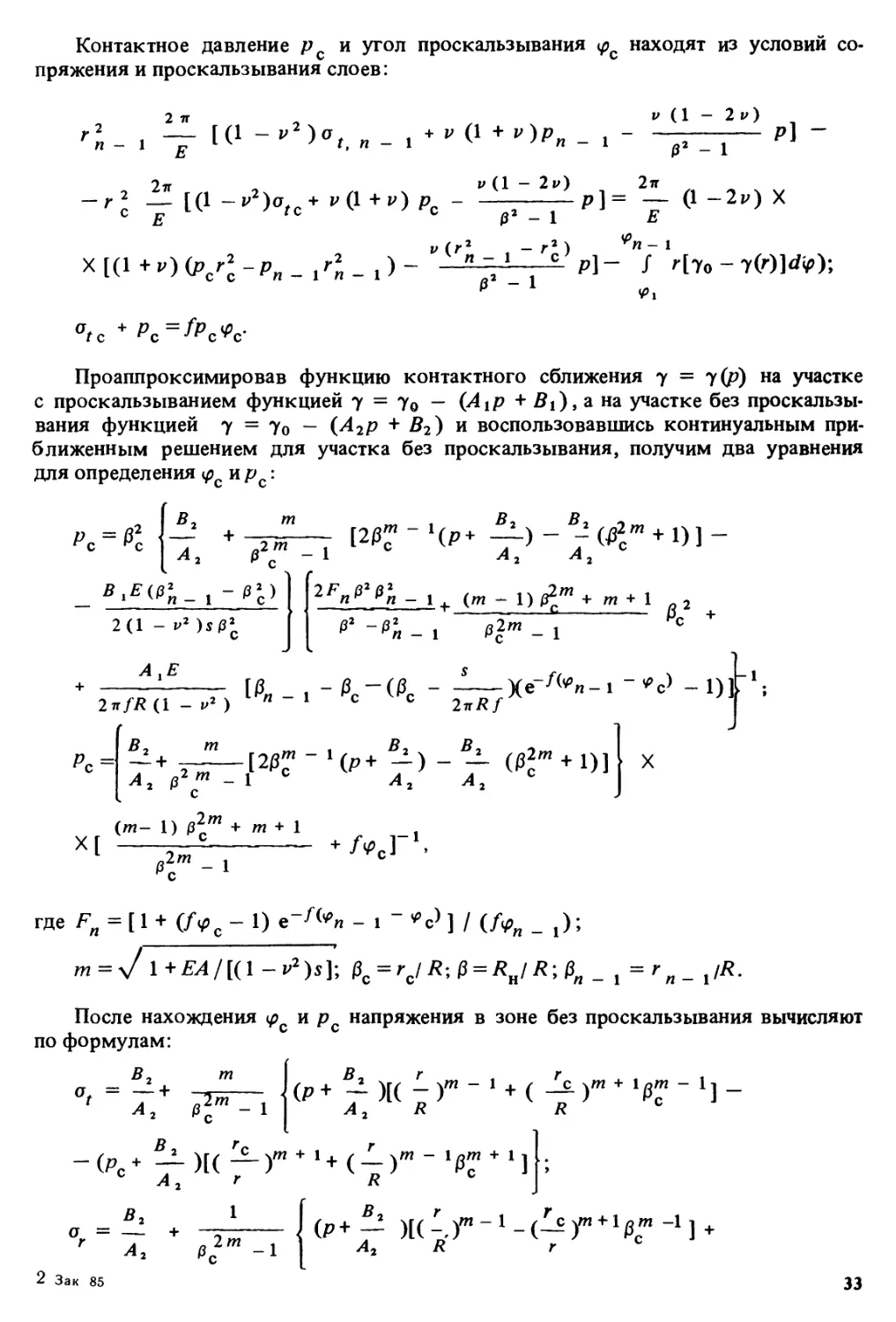

Контактное давление рс и угол проскальзывания ус находят из условий

сопряжения и проскальзывания слоев:

2 тг

П - 1

v (1 - 2i>)

In v (1 - 2i>) 27Г

I ^ W-^)otc.v (1^ v)pc- --^-p]= -(1-2,) X

X[(1+l')(Pc'-c-P/.-i''n-i)

с

F -

{Л

"-1""'** р] - V V[7o - 7fr)]ity);

02 -1

arc + Рс=&с*с

Проаппроксимировав функцию контактного сближения у = у(р) на участке

с проскальзыванием функцией у = 7о — (4iP + Z?i), а на участке без

проскальзывания функцией у — 7о — (У*2Р + #г) и воспользовавшись континуальным

приближенным решением для участка без проскальзывания, получим два уравнения

для определения </?с и рс:

А -' ♦

гс- -1

[2^-ЧР+ — )-5-(^ст + 1)1-

2(1 - »2)s0*

АХЕ

А 2 Аг

2FnP2Pn-i+ (т-1)#т+ т + 1

02 -02

/»21« _ !

# ♦

2nfR(l -v*) 1 "-1 с Кс 2nRf "*

2/и

[2^"»(Р+ -)- - (^т + 1)]

Л,

(»1- 1) {i1™ + т + 1

х[ г-^ + /*СГ!.

где Fn = [1 + (/Vc - 1) е->4. - i ~ *с> ] / (/„„ _ ,);

Vl+^/[(l-^)s]; ^c = rclR^ = RHlR>^n-l=rn-ilR-

т

После нахождения <^с и рс напряжения в зоне без проскальзывания вычисляют

по формулам:

°, = - +

ч. "F^

^4 - г т - 1 j. / гс_ \т + ь/и - ь __

\ A. R R

(ре+в-?-)[(—Г + 1+(-)т-1№ + 1]

*г

R

В,

°г =

А2

-т-—\(р+- )[(-.Уи-1-(^Уя + 1С"1] +

2 з

ак 85

33

+ (рс + т- Х^Г+ * - ( -)m ~ 'С+ 'J;

A 2 r R J

az= (l-2^)p/(j32 -l)+i; (af+ ar). (4.75)

При известном среднем расстоянии (зазоре) у между базовыми поверхностями

коэффициенты Вх и В2 следует заменить на Z?f = Вг + у- у0 и В% = Z?l2 + 7 - То •

4. Спирально-рулонный цилиндр.

Напряжения рассчитывают с учетом контактной податливости, как в

многослойном цилиндре с концентрическими анизотропными слоями. Упругие свойства

каждого слоя зависят от плотности прилегания слоев и сил трения между слоями.

Систему уравнений (4.63) решают методом итераций, в процессе которых уточняют

упругие постоянные слоев спиральной навивки. Центральную обечайку и наружные

сваренные по кромкам спирали слои рассчитывают, как изотропные цилиндры.

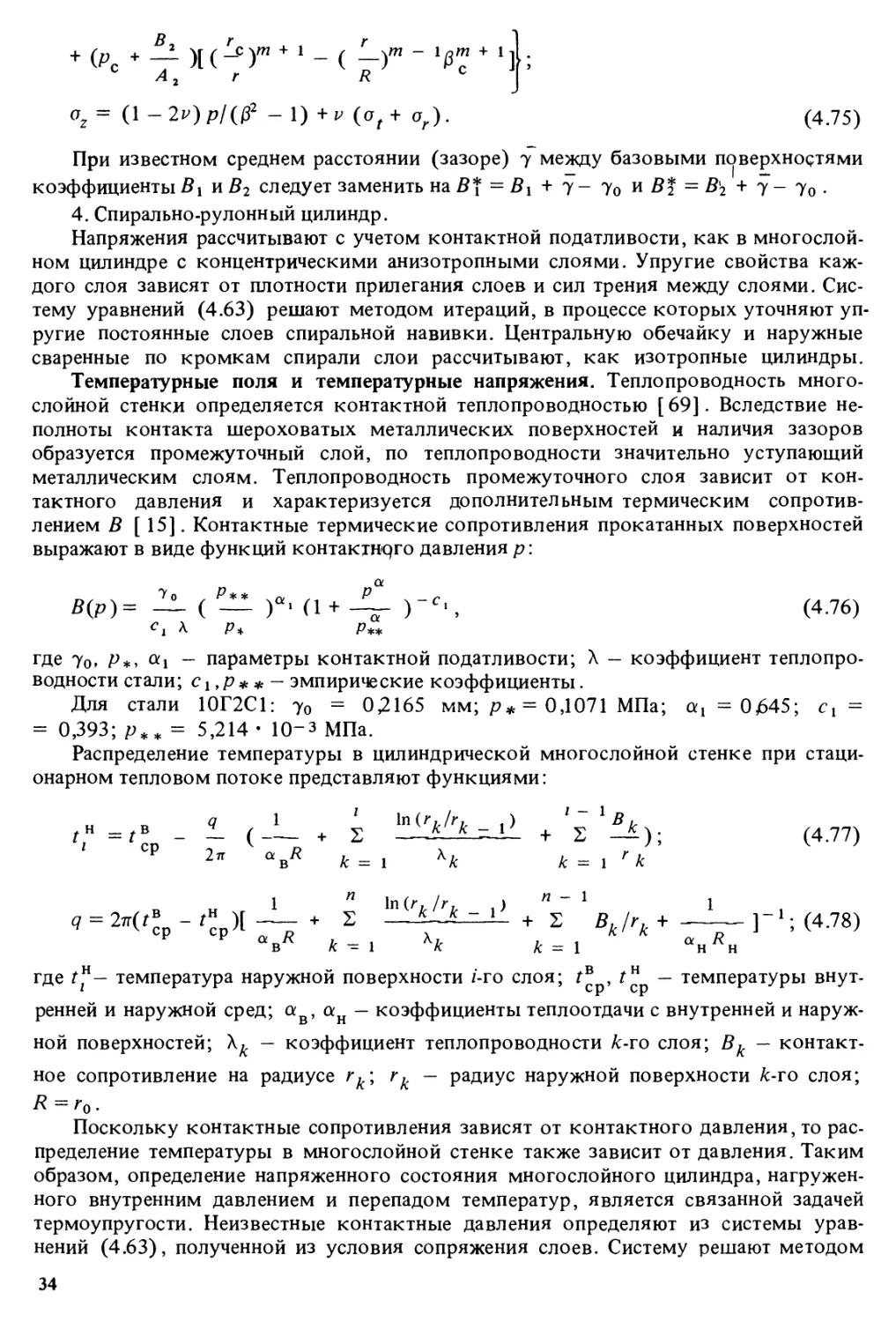

Температурные поля и температурные напряжения. Теплопроводность

многослойной стенки определяется контактной теплопроводностью [69]. Вследствие

неполноты контакта шероховатых металлических поверхностей и наличия зазоров

образуется промежуточный слой, по теплопроводности значительно уступающий

металлическим слоям. Теплопроводность промежуточного слоя зависит от

контактного давления и характеризуется дополнительным термическим

сопротивлением В [15]. Контактные термические сопротивления прокатанных поверхностей

выражают в виде функций контактного давления р:

О!

В(Р)= — ( — Г'П*— Г*', (4.76)

где 7о> Р*> ai — параметры контактной податливости; X — коэффициент

теплопроводности стали; cltp** — эмпирические коэффициенты.

Для стали 10Г2С1: 7о = 0,2165 Мм; р* = 0,1071 МПа; осх = 0£45; сх =

= 0,393; р„ = 5,214 • 10-з МПа.

Распределение температуры в цилиндрической многослойной стенке при

стационарном тепловом потоке представляют функциями:

Г" =ГВ - - ( + Б *•*-!* + 2 _«.); (4.77)

СР 2" *BR к=Х Ч к=х гк

п ■„/„/„ . п - 1

^2^cp-^cp)f~+ 2 ХП{Гк'Гк~1) + S ^/г,+ -_]-1;(4.78)

где г"— температура наружной поверхности /-го слоя; t* г" — температуры

внутренней и наружной сред; a , aH - коэффициенты теплоотдачи с внутренней и

наружной поверхностей; Хк — коэффициент теплопроводности к-то слоя; Вк —

контактное сопротивление на радиусе гк\ гк — радиус наружной поверхности /с-го слоя;

R=r0.

Поскольку контактные сопротивления зависят от контактного давления, то

распределение температуры в многослойной стенке также зависит от давления. Таким

образом, определение напряженного состояния многослойного цилиндра,

нагруженного внутренним давлением и перепадом температур, является связанной задачей

термоупругости. Неизвестные контактные давления определяют из системы

уравнений (4.63), полученной из условия сопряжения слоев. Систему решают методом

34

последовательных приближений с пересчетом на каждом шаге температурного поля

по формулам (4.76) ... (4.78) . Решение этой задачи нельзя представить в замкнутом

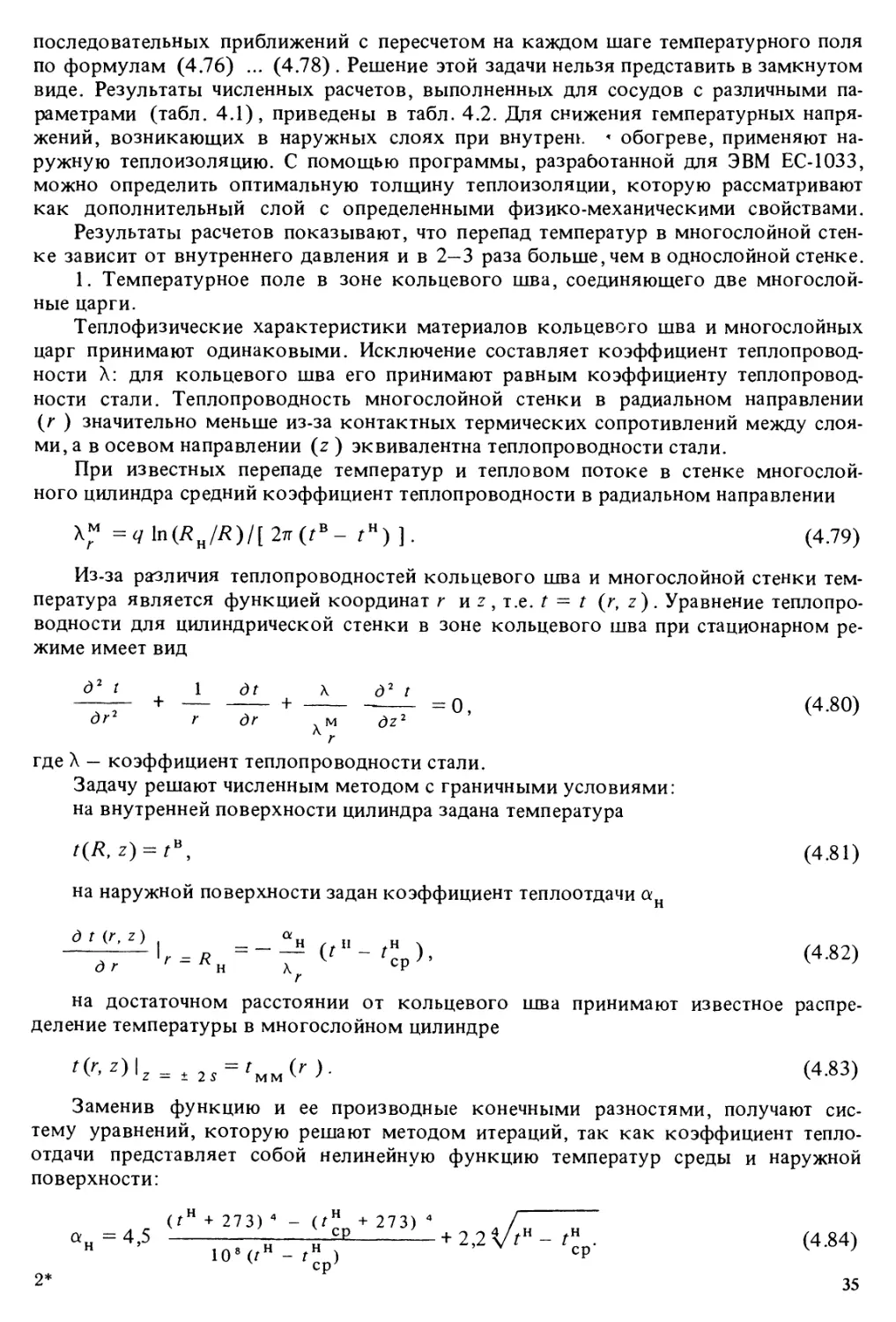

виде. Результаты численных расчетов, выполненных для сосудов с различными

параметрами (табл. 4.1), приведены в табл. 4.2. Для снижения температурных

напряжений, возникающих в наружных слоях при внутренк « обогреве, применяют

наружную теплоизоляцию. С помощью программы, разработанной для ЭВМ ЕС-1033,

можно определить оптимальную толщину теплоизоляции, которую рассматривают

как дополнительный слой с определенными физико-механическими свойствами.

Результаты расчетов показывают, что перепад температур в многослойной

стенке зависит от внутреннего давления и в 2—3 раза больше, чем в однослойной стенке.

1. Температурное поле в зоне кольцевого шва, соединяющего две

многослойные царги.

Теплофизические характеристики материалов кольцевого шва и многослойных

царг принимают одинаковыми. Исключение составляет коэффициент

теплопроводности X: для кольцевого шва его принимают равным коэффициенту

теплопроводности стали. Теплопроводность многослойной стенки в радиальном направлении

(г ) значительно меньше из-за контактных термических сопротивлений между

слоями, а в осевом направлении (z ) эквивалентна теплопроводности стали.

При известных перепаде температур и тепловом потоке в стенке

многослойного цилиндра средний коэффициент теплопроводности в радиальном направлении

\™ =qln(RH/R)/[2iT(tB- tH)]. (4.79)

Из-за различия теплопроводностей кольцевого шва и многослойной стенки

температура является функцией координат гиг, т.е. t — t (r, z) . Уравнение

теплопроводности для цилиндрической стенки в зоне кольцевого шва при стационарном

режиме имеет вид

1 At \ Л2 t

= 0, (4.80)

1

г

dt

дг

+

7^

д21

дг2

дг2

где X — коэффициент теплопроводности стали.

Задачу решают численным методом с граничными условиями:

на внутренней поверхности цилиндра задана температура

t(Rt z) = /B, (4.81)

на наружной поверхности задан коэффициент теплоотдачи ан

^4 = * =-^<'И-'2р>. (4-82)

д г г * н \ СР

на достаточном расстоянии от кольцевого шва принимают известное

распределение температуры в многослойном цилиндре

'CZ)U = 42, = 'нм(г). (4.83)

Заменив функцию и ее производные конечными разностями, получают

систему уравнений, которую решают методом итераций, так как коэффициент

теплоотдачи представляет собой нелинейную функцию температур среды и наружной

поверхности:

(гн + 273)4 - (Гн + 273) 4 /

«н = 4>5 Ц й^ — + 2>2 V<Н ~ Г" (4.84)

н 108(гн - rH ) СР

ср

2* 35

^

»

b

2

5

x

a.

a

S

a>

2

x

»

о

5

о

si

SB

—< CO 00 CM

V0<0 VO^H

»-ч »—t i—• CM

«O

. * On ON f-

Jg ч© v© «o

—* OO 00 rt

CO CO CO «-Ч

^H ^-4 ^H ^4

со rt О Tl-

ч© »o r^ со

^^ vH «-H CM

а

§

авто

1

^-

. л

я

s

й-

x

PQ

ндра на

s

иного щи

поело

для од

Л

S

<N

^

§

а

Табл

со ,-, со fjj

^н «*

-* ч© ^- —<

~ч т-< rf ч©

»о «л «о ^-

ул О О VO

£ —I Ю Ч©

^ ~н CM СМ

81SS

хс

о.

|&

»3

X

S

X

о

I

<>о

О о

5*

в S

« о

о х

к >х

х о

о ч

к «

>* 2

? ё

3 I

q й

сЗ a

5S

S

X

О)

Он

в

х

Та «

<u o i

й* Н

о £ о

о ь а

2 ^°&

X Ь CQ

§j а

* s с

§■* 1

О* X

* а

1 ы

ь

е

N

Ь

ь

1 о

ь

МПа

X

£ x

2s

о

03

I s

X

Й

о

2 I

^ 1

с

с

<

г- см -^- оо

Ч© Ч© Ч© Ч©

О О со О

(NOvoO

Ч©^Г"-^ ON 00

ч© ч© Os 00

»0 ч© »0 ч©

см см см см

*> ON «Л ^

ON ^ ON •""<

со^ ^ г-^ с-^

«о о »о ^

Г- *-н Г- ^н

I I I I

as со о »о

"* 12 *° 2

Tf О «О О

•о О см rt^

см" чо'со'чсГ

о 2 ° 2

rf «о тг »о

см см см см

о

о

со

см чо ^н тг

ч© \о ч© г-

гн Г- N С\

^ ^^ 00

*~* ^t •-• «о

I I I I

о см ^ г-

ЧО^ОО^

»о

см

I I

со -ч оо rf

со *о ^» г—

см см см см

Г- Ч© ON CM

00 О О «О

СМ СМ СО СМ

I I I I

ч£> On On ч©

1—1 СМ СМ СО

ON »Г>

«о о г- '

<-! Г- СМ '

^ *"t ^ °°«

О" Tf" ^н т^

со^ ч©^ ч©^ v^

т-Г СМ* СМ со"

ой

®я

ЧО »н^^-

0\н0н

-и см см см

о о

О СМ О СМ

1—4 1—1

СО *—• г—I Ч©

Tt- »П »0 «О

о

о

о

о"

о

о*

о

о

о

о*

о

о"

36

«о 1

V

«1

.¾

«d

со

3

евого ]

X

юне ко.

Г7

П

ЯСНОСТИ

&

ю

о

с

>я

о

1

>ч

нар

JQ

атур

пер

i

н

0>

X

S

5

8

<D

в-

2

£

s [

«Г I

с 1

1

2

о 1

Я

ч

л

3

5. 1

й

8.

О

fr4

о

s

я

i

о

а

cd

я

и

о |

8-1

В.;

1 в>

1 Н

с

<г

<

'^

ft;

2 i

ас 5

"^

<

о

^

<

ON

3

00

<

г-

<

to

<

<

со

^

<

СМ

•^

<J

^3

<1

«ол

о

<J

to

СМ

О

О

J2

S

S

1

3

СМ С—

CM ON

SO VO

CM CM

CM ^н

г- со

VO Г-

CM CM

«О «-*

-h'vO

t- r-

CM CM

О VO

to OO

r» r-

CM CM

00 vo

г» о

Г- 00

CM CM

ON^

0*CM

r* oo

CM CM

t-^co^

,-Гсо*

00 00

CM CM

со »o

CO ^-

00 00

CM CM

Ч.Ч.

tO*vO

OO 00

CM CM

CM О

^н CM

ON ON

CM CM

lO^CO

*^*см*

ON ON

CM CM

1 1

VO rt-

^н CM

1 ON ON

CM CM

op;

r

и

VO

°-

1 ©*

onoo^

tI**h*

vo r-

CM CM

CM «-H

On to

vo r-

CM CM

*—1 f—1 J

CO 00

r- r-

CM CM

со *o

VO О

Г» 00

CM CM

00 CO 1

OO CM 1

f* oo 1

CM CM 1

C^ VO 1

О со

00 OO

CM CM

«чч

см ri-

00 00

CM CM

со «о*

00 00

CM CM

00 CO

•o t—

00 00

CM CM

«ож^

*-Гсм*

On On

CM CM

oo r*^

-H CM*

ON ON

CM CM

1 1

On Г-

»-h CM

ON ON

CM CM

^

■Г

to

ол

©*

-i

cm^vo^

см*оо*

to ю

CM CM

VO VO

ON Tj-

tO vo

CM CM

00 VO

in On

vo vo

CM CM

"^- CO

О со

r- t-

CM CM

vo t-

CO v>

t- r-

CM CM

vo^

oCc-*

Г- t-

CM CM

oo^O

vo*oo*

Г- Г-

CM CM

оолг^

t-*oo*

f* Г»

CM CM

1-й On

On On

r- r»

CM CM

-^ON

r- C-*

00 OO

CM CM

OO tO^

r-* oo*

00 00

1 CM CM

' 'I00-

1 00*00*

00 00

CM CM

^H ON

00 OO

00 00

CM CM

OS

^•"l

CO* ON

ю »o

CM CM

^0¾.

o4

VO vo

CM CM

VO t—

VO ON

vo vo

CM CM

О CO

»-< CO

с- t-

CM CM

<эг-^ 1

^*tO I

с- t- 1

CM CM

oq,»-^

to*r-*

r- r-

CM CM

o^o^

Г-*00

r- r^

CM CM

ON^t^

t-*oo*

r* r-

CM CM

CM On

On On

t- c-

CM CM

*4°V

t-*r-*

00 00

CM CM

°1 **%>

t^ 00

00 00

CM CM

CM 00

oo*oo

00 00

CM CM

CO On

00 OO

OO OO

CM CM

o2

°°*

CM

CM

f-

о

о

г

in

о

о

4

CM ^

CM ~*

CO Tf

CM CM

со oo

OO ГГ

^ in

CM CM

со vo

00'CM

in vo

CM CM

CM О

CO VO

VO vo

CM CM

CM ^

in r*»

VO VO

CM CM

l> Tf

»гГг^

vo vo

CM CM

о^»ол

»o*r-

VO VO

CM CM

^vo

voV

VO vo

CM CM

t^ CM

VO 00

vo vo

CM CM

CM in

O0 On

vo vo

CM CM

VOO

сГсм

00 00

1 CM CM

1 CM «O^

1 hm"

00 00

CM CM

4VO

^HCM

00 00

CM CM

I V

Г*-

o

0*

1 c<

^4¾

«о*см

CO ^

CM CM

со vo

0 «0

in »0

CM CM

VO -и

On со

in VO

CM CM

^ Tt

rf VO

VO vo

CM CM

^14» 1

V"T Г*" I

vo vo 1

CM CM

CM VO 1

VO f-

vo vo

CM CM

4.1^

VO Г^

vo vo

CM CM

»O^ON

voV

vo vo

CM CM

1-Ч CO

r- 00

VO vo

CM CM

КП t-

00 ON

VO VO

CM CM

0 <мл

^CM*

00 00

CM CM

in r^

-4 CM

00 00

CM CM

t- 00

^ CM

00 00

CM CM

0

0*

ft

»0

0

0

■>

С^оол

00 VO

00 Г-

«—< 1-H

(T^»-^

00 00*

CO CO

CM CM

in Tf

vo vo

r^ r-

CM CM

»-H CO

CM CM

0 0

CO CO

Tf 00^

r* t^

*-4 »-H

CO CO

^00

in in

CM CM

CO CO

ON^

OO" ON*

CM CM

CO CO

о" о*

со со

со со

^oq

^Ц »—1

со со

со со

г-жож

CO*Tt*

со со

со со

С^со

in in

со со

| 00 ^

1 Tf «О*

in «о

со со

CM VO

in in

«0 »0

СО СО

о

О см

1—t

см©

COtJ*

in «0

in

1 см

0

0

т

о о

«О* On

00 On

t-< 1-<

СО О

VO On

со «^

см см

гГ «о

Г- 00

см см

О СМ

»^ On

0 0

со со

On vo

vo см

^ CM

CO CO

HO

ю 0*

CM CM

со со

c-^t-^

00* «4*

CM CO

CO CO

CO f"

О CM

CO CO

CO CO

Tf vo

h'co*

CO CO

CO CO

vo 00

CO in

CO CO

CO CO

On «-^

4frt«*

^- ^

CO CO

Г- *-H

Tfr t-

in in

CO CO

CM in

«o t^

»0 »0

CO CO

0

О CM

»—1

O^CM

T|*CO

to »o

CO

ол

о

t

ci

m

в

г

о

£

i

X

м

X

X

Й*

я

X

X

§

5

g

1

S

X

л

S

я

а

37

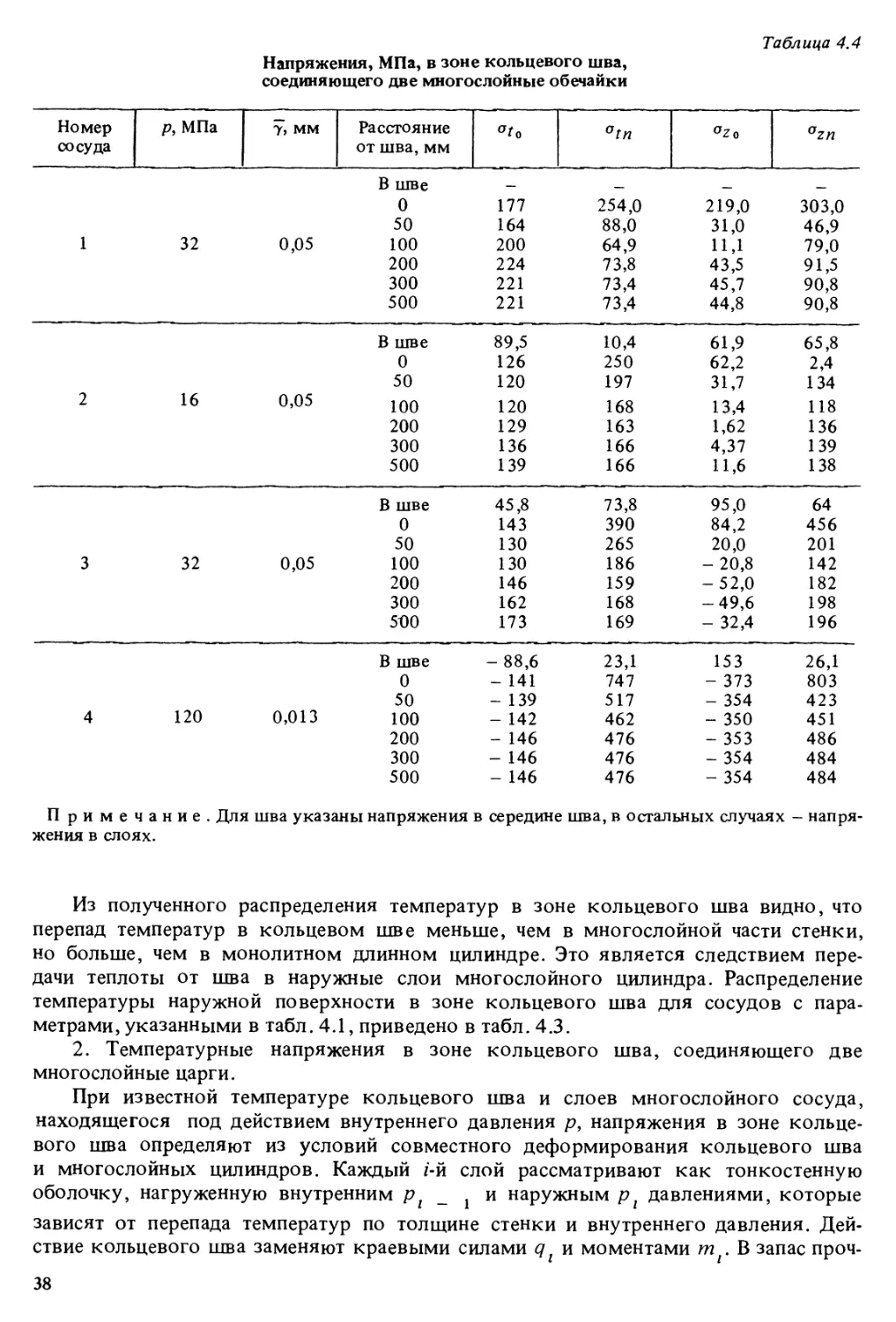

Таблица 4.4

Напряжения, МПа, в зоне кольцевого шва,

соединяющего две многослойные обечайки

Номер

сосуда

р, МПа

у, мм

Расстояние

от шва, мм

°t0

°z0

32

0,05

В шве

0

50

100

200

300

500

177

164

200

224

221

221

254,0

88,0

64,9

73,8

73,4

73,4

219,0

31,0

11,1

43,5

45,7

44,8

303,0

46,9

79,0

91,5

90,8

90,8

16

0,05

В шве

0

50

100

200

300

500

89,5

126

120

120

129

136

139

10,4

250

197

168

163

166

166

61,9

62,2

31,7

13,4

1,62

4,37

11,6

65,8

2,4

134

118

136

139

138

32

0,05

В шве

0

50

100

200

300

500

45,8

143

130

130

146

162

173

73,8

390

265

186

159

168

169

95,0

84,2

20,0

-20,8

-52,0

-49,6

- 32,4

64

456

201

142

182

198

196

120

0,013

В шве

0

50

100

200

300

500

88,6

- 141

- 139

- 142

- 146

- 146

- 146

23,1

747

517

462

476

476

476

153

- 373

-354

- 350

-353

-354

- 354

Примечание. Для шва указаны напряжения в середине шва, в остальных случаях

жения в слоях.

26,1

803

423

451

486

484

484

- напря-

Из полученного распределения температур в зоне кольцевого шва видно, что

перепад температур в кольцевом шве меньше, чем в многослойной части стенки,

но больше, чем в монолитном длинном цилиндре. Это является следствием

передачи теплоты от шва в наружные слои многослойного цилиндра. Распределение

температуры наружной поверхности в зоне кольцевого шва для сосудов с

параметрами, указанными в табл. 4.1, приведено в табл. 4.3.

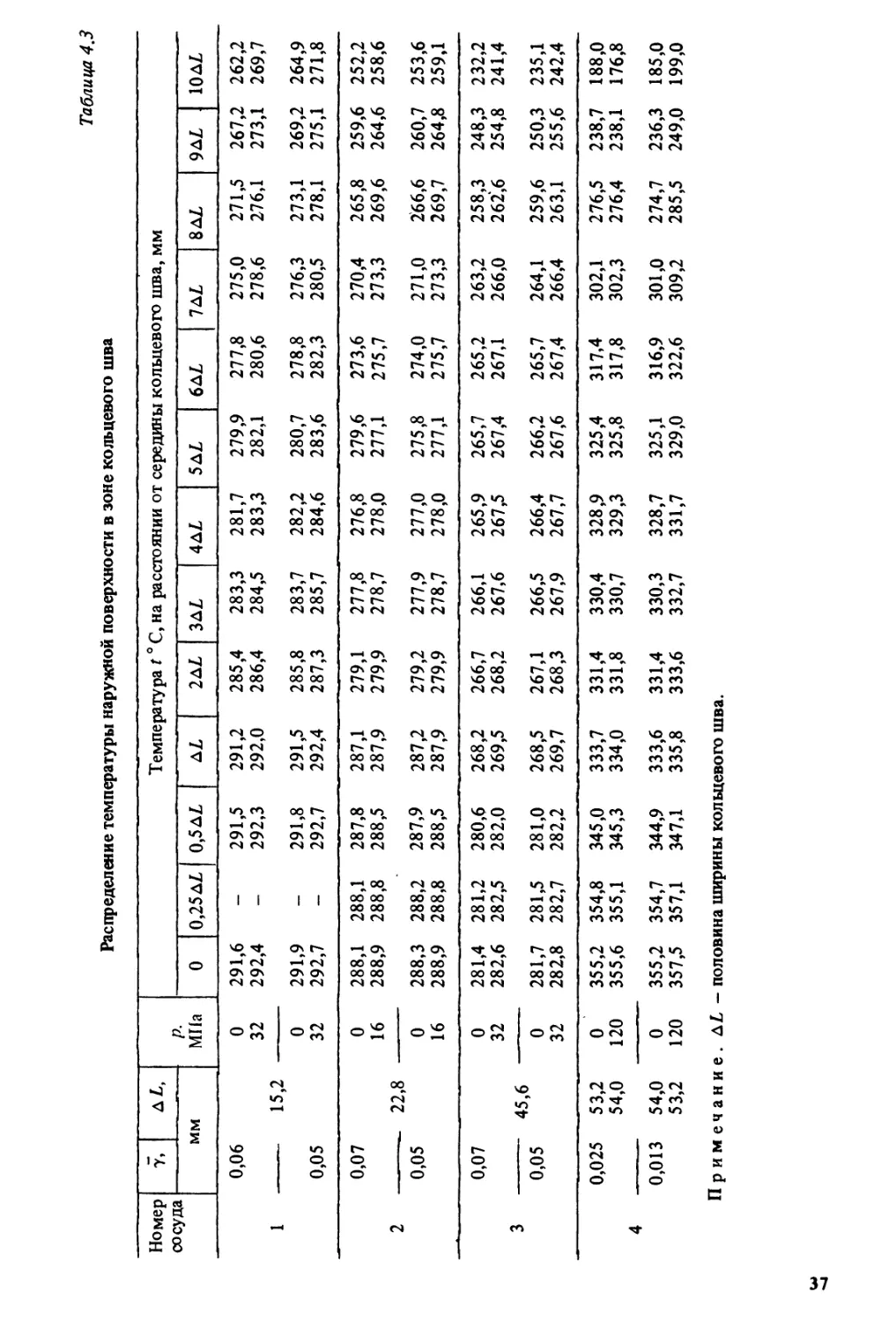

2. Температурные напряжения в зоне кольцевого шва, соединяющего две

многослойные царги.

При известной температуре кольцевого шва и слоев многослойного сосуда,

находящегося под действием внутреннего давления р, напряжения в зоне

кольцевого шва определяют из условий совместного деформирования кольцевого шва

и многослойных цилиндров. Каждый /-й слой рассматривают как тонкостенную

оболочку, нагруженную внутренним рг _ х и наружным рг давлениями, которые

зависят от перепада температур по толщине стенки и внутреннего давления.

Действие кольцевого шва заменяют краевыми силами q { и моментами т . В запас проч-

38

ности плавный переход от температуры шва к температуре слоев заменяют

ступенчатым. Угол поворота слоя в месте защемления считают равным нулю.

Из условий сопряжения кольцевого шва и многослойной стенки получают

систему уравнений относительно краевых сил q , которые зависят не только от

внутреннего давления, но и от перепадов температур по толщине стенки и между

кольцевым швом и многослойной стенкой.

При известных краевых силах q i и контактных давлениях р напряжения

определяют по тем же формулам, что и для сосуда под давлением.

В табл. 4.4 приведены напряжения в зоне кольцевого шва в наружном и

внутреннем слоях в сосудах, параметры которых даны в табл. 4.1. Расчеты показывают,

что при внутреннем обогреве уменьшаются напряжения во внутренних слоях и

несколько возрастают напряжения в недогруженных наружных слоях, т.е.

напряжения по толщине стенки в зоне кольцевого шва выравниваются. Таким образом,

температурное поле при внутреннем обогреве положительно влияет на

напряженное состояние многослойного цилиндра, находящегося под действием внутреннего

давления.

Глава 5 . КОНЦЕВЫЕ ЭЛЕМЕНТЫ

5.1. КОНСТРУИРОВАНИЕ И РАСЧЕТ

ДНИЩ, ФЛАНЦЕВ, КРЫШЕК

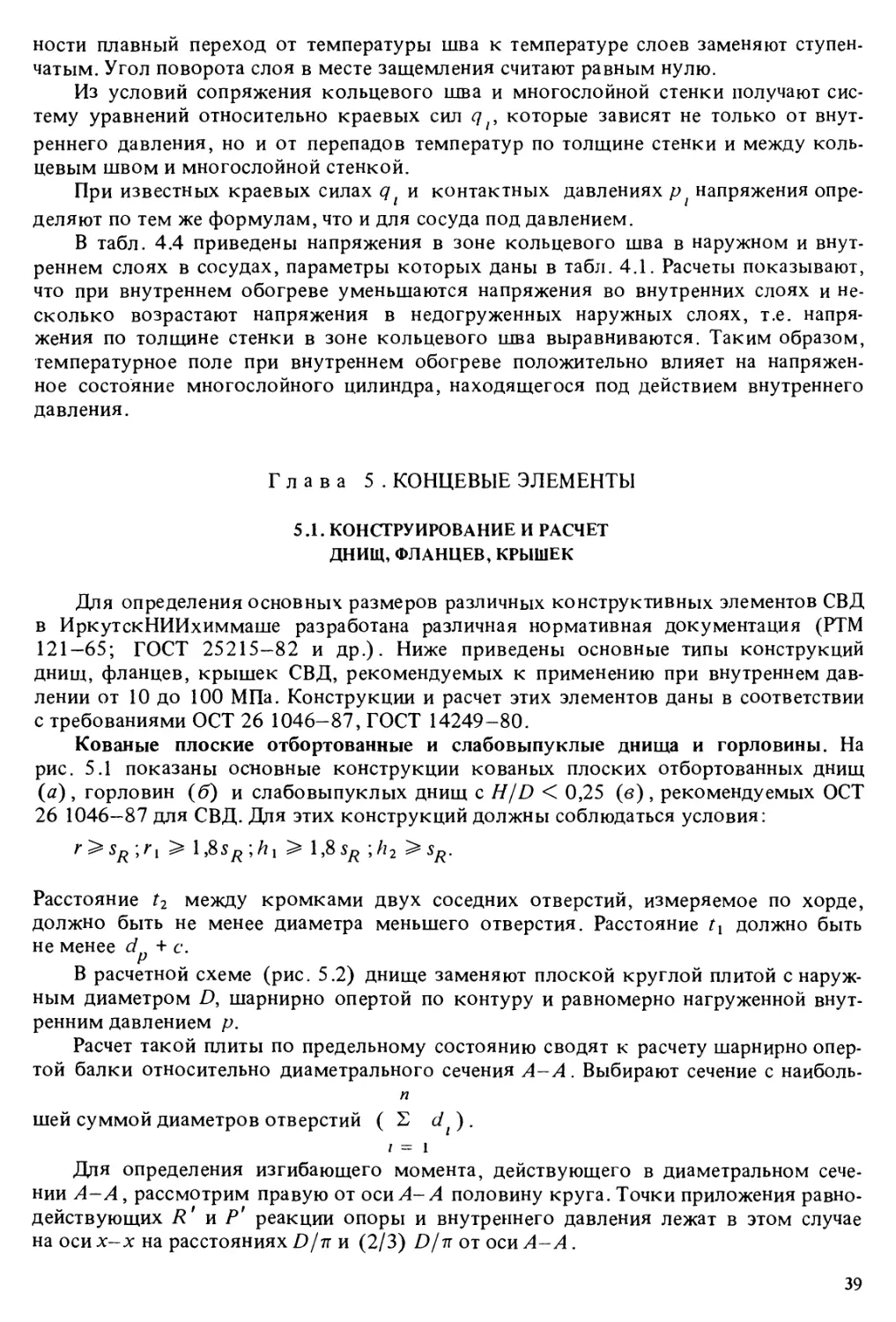

Для определения основных размеров различных конструктивных элементов СВД

в ИркутскНИИхиммаше разработана различная нормативная документация (РТМ

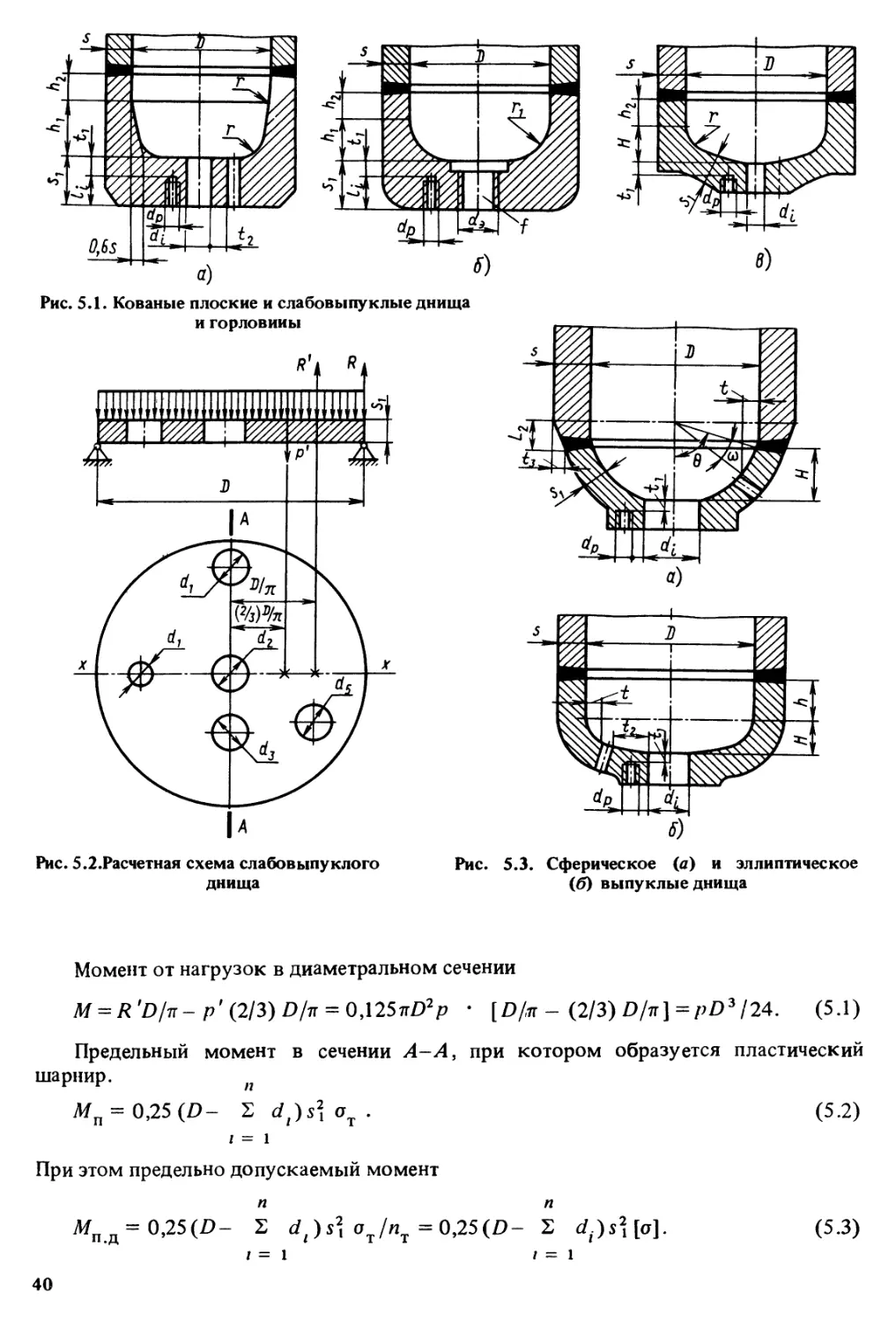

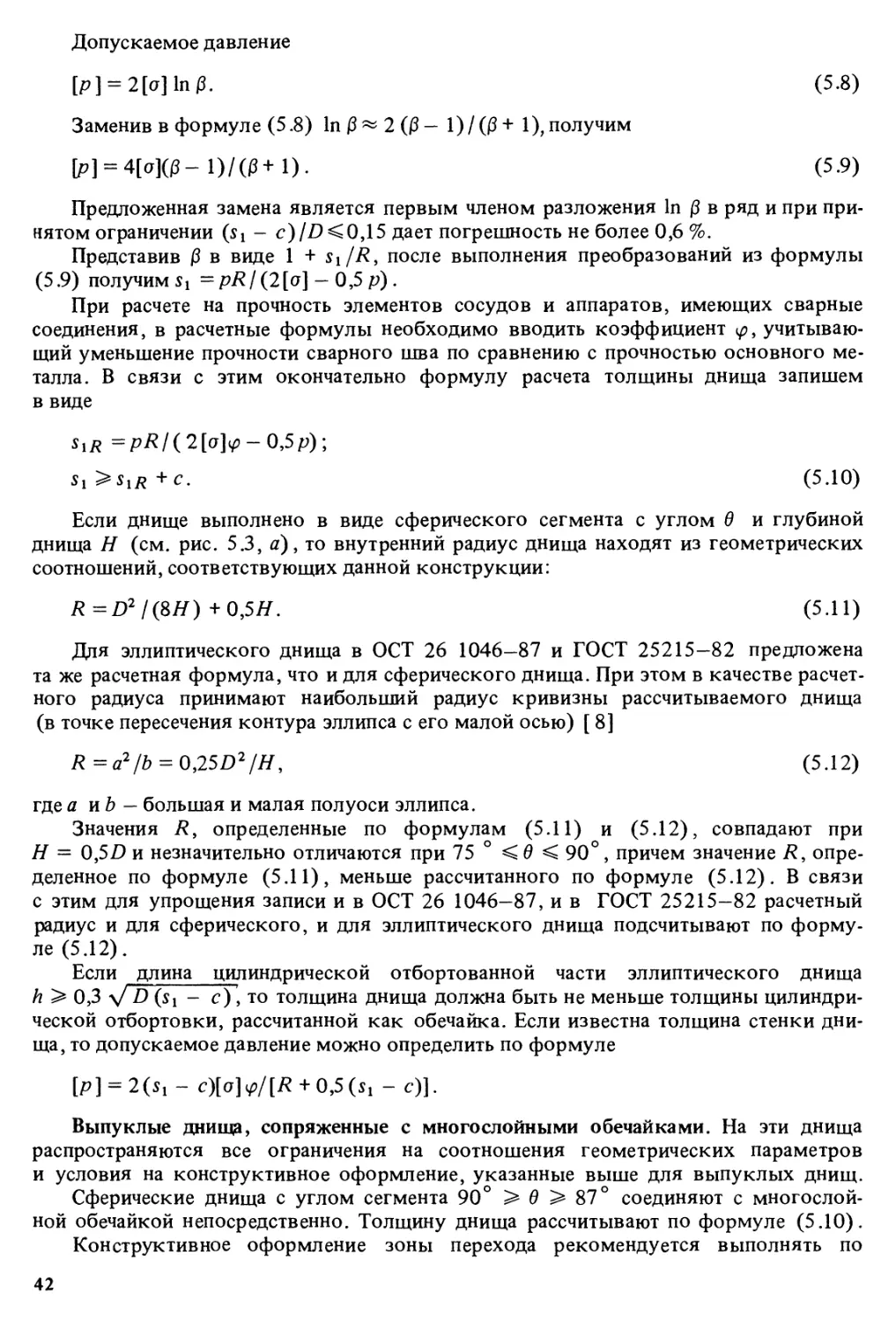

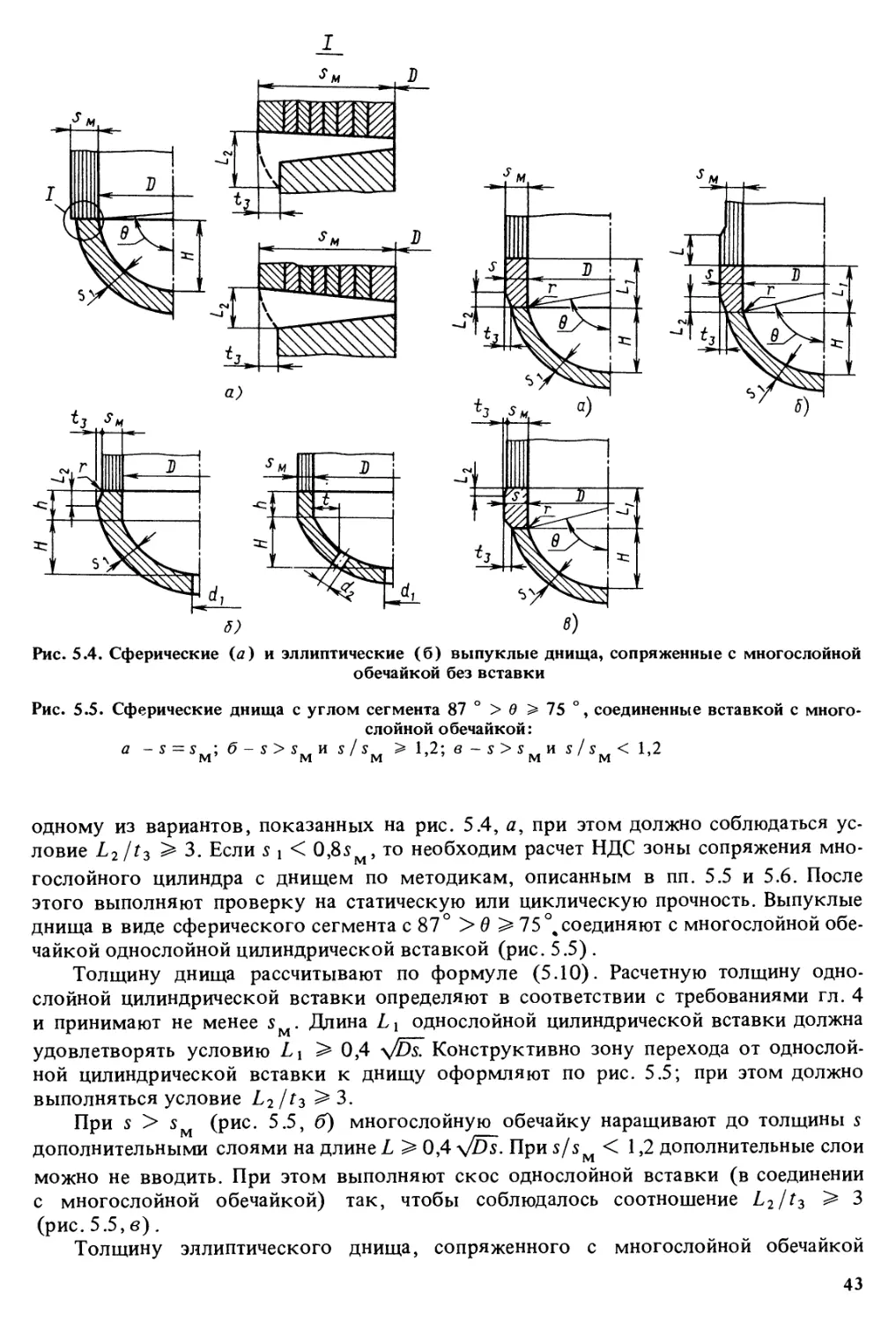

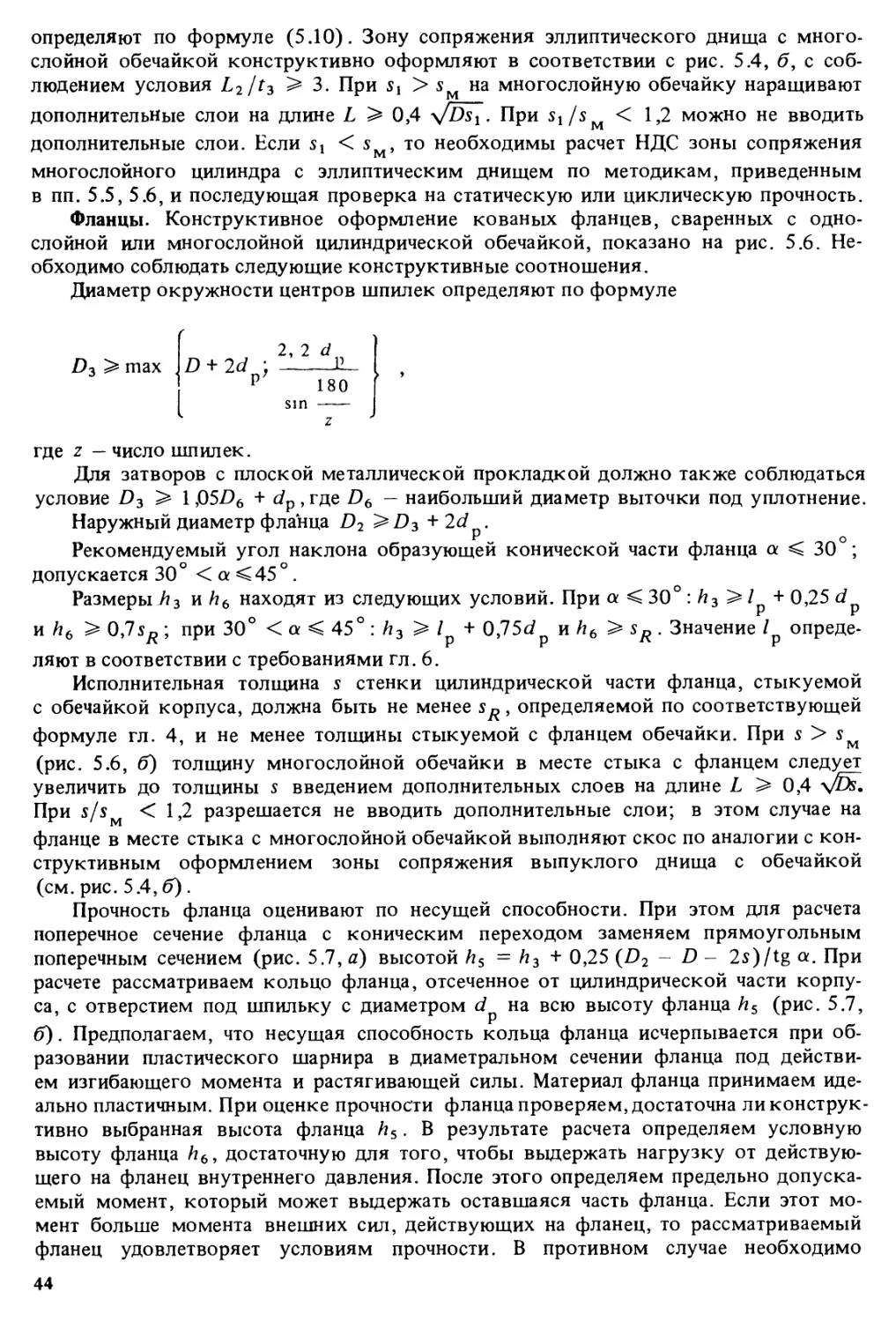

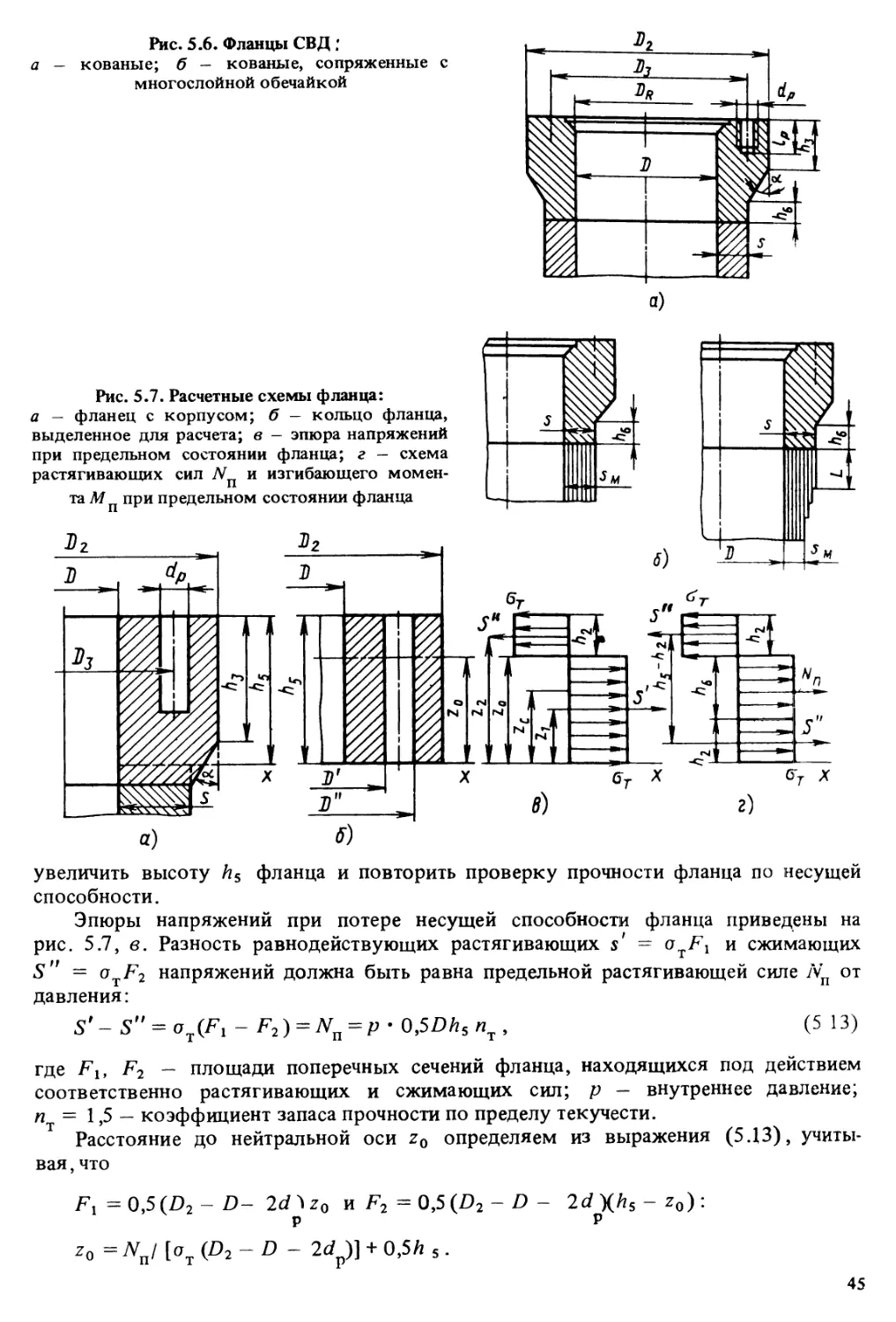

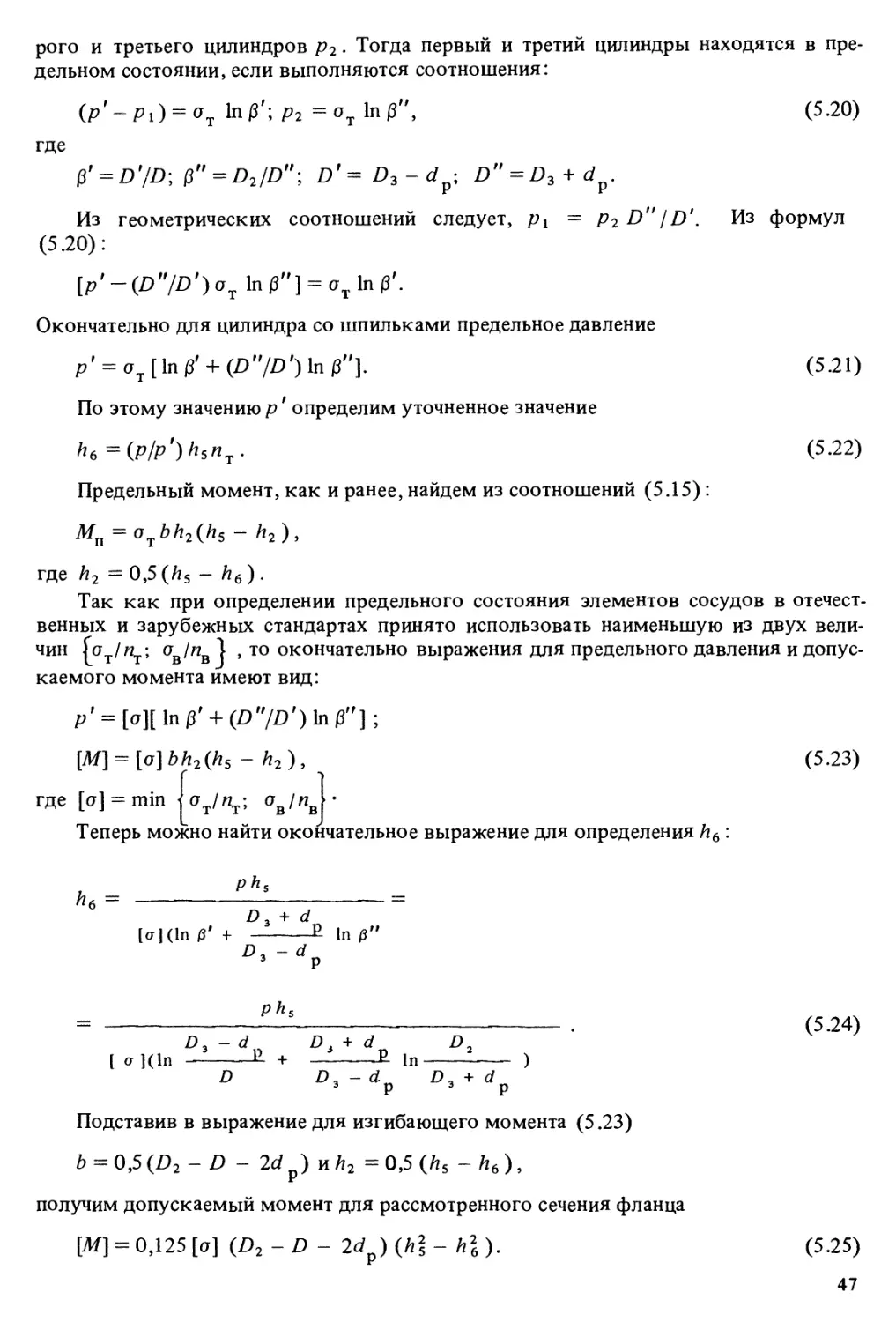

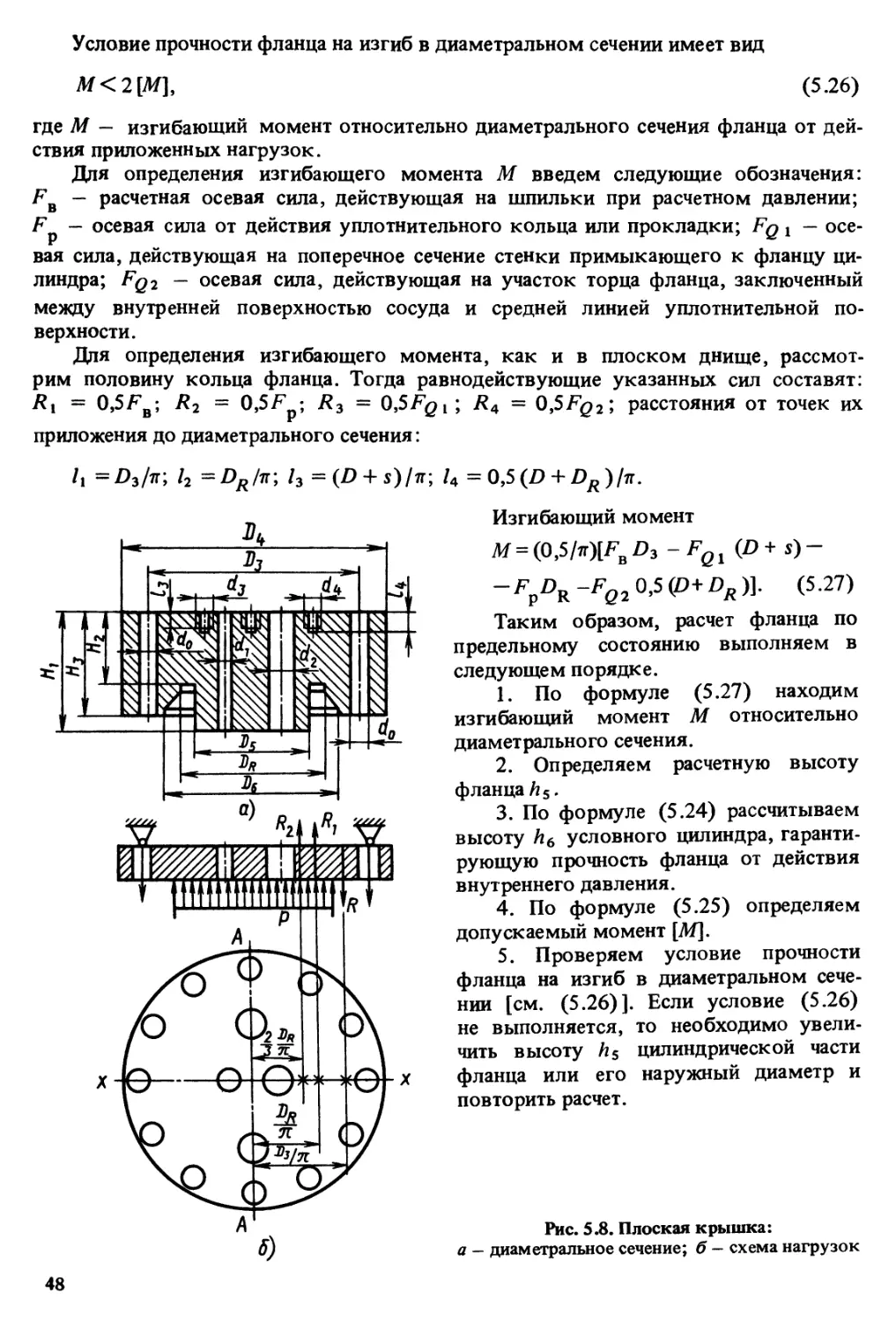

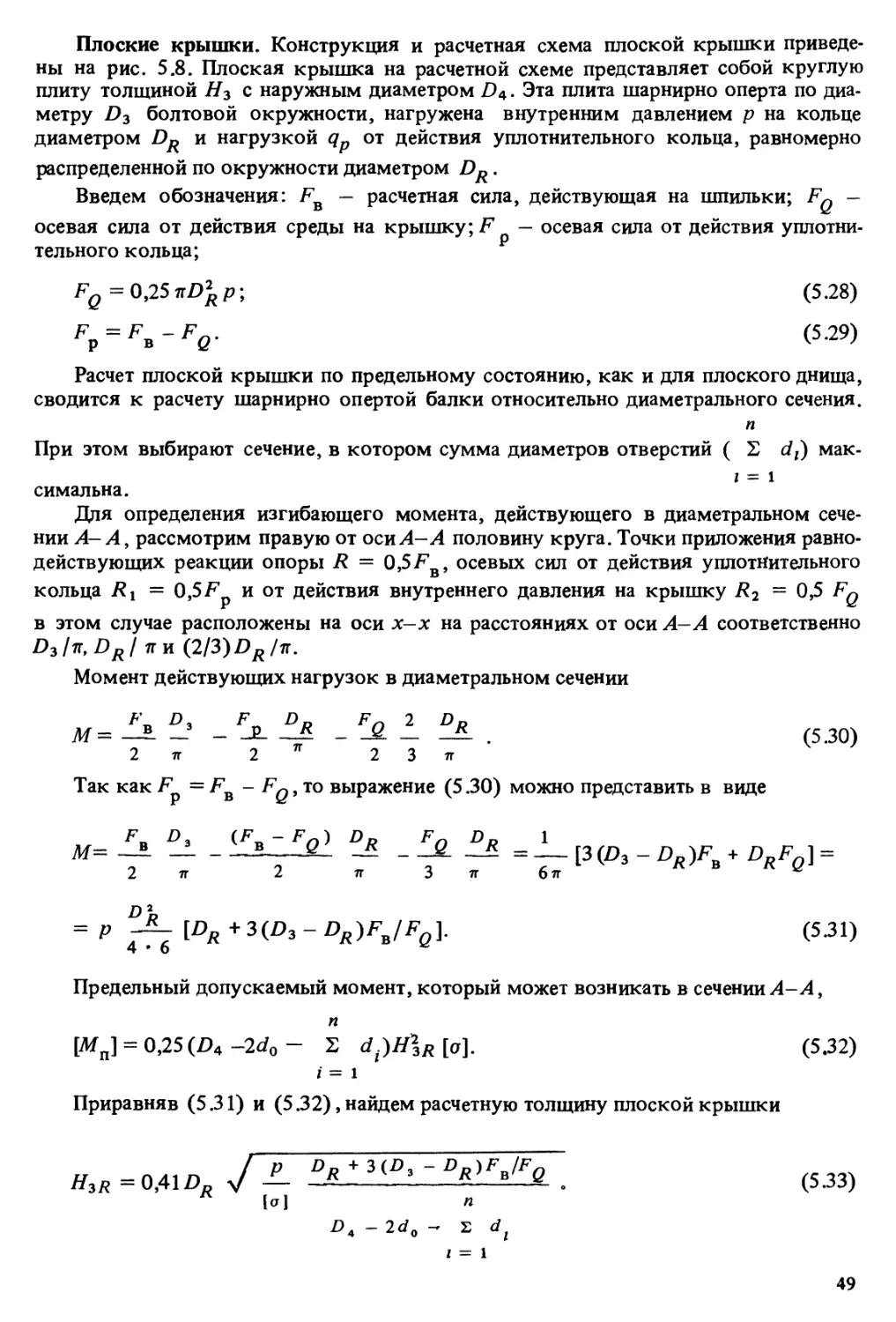

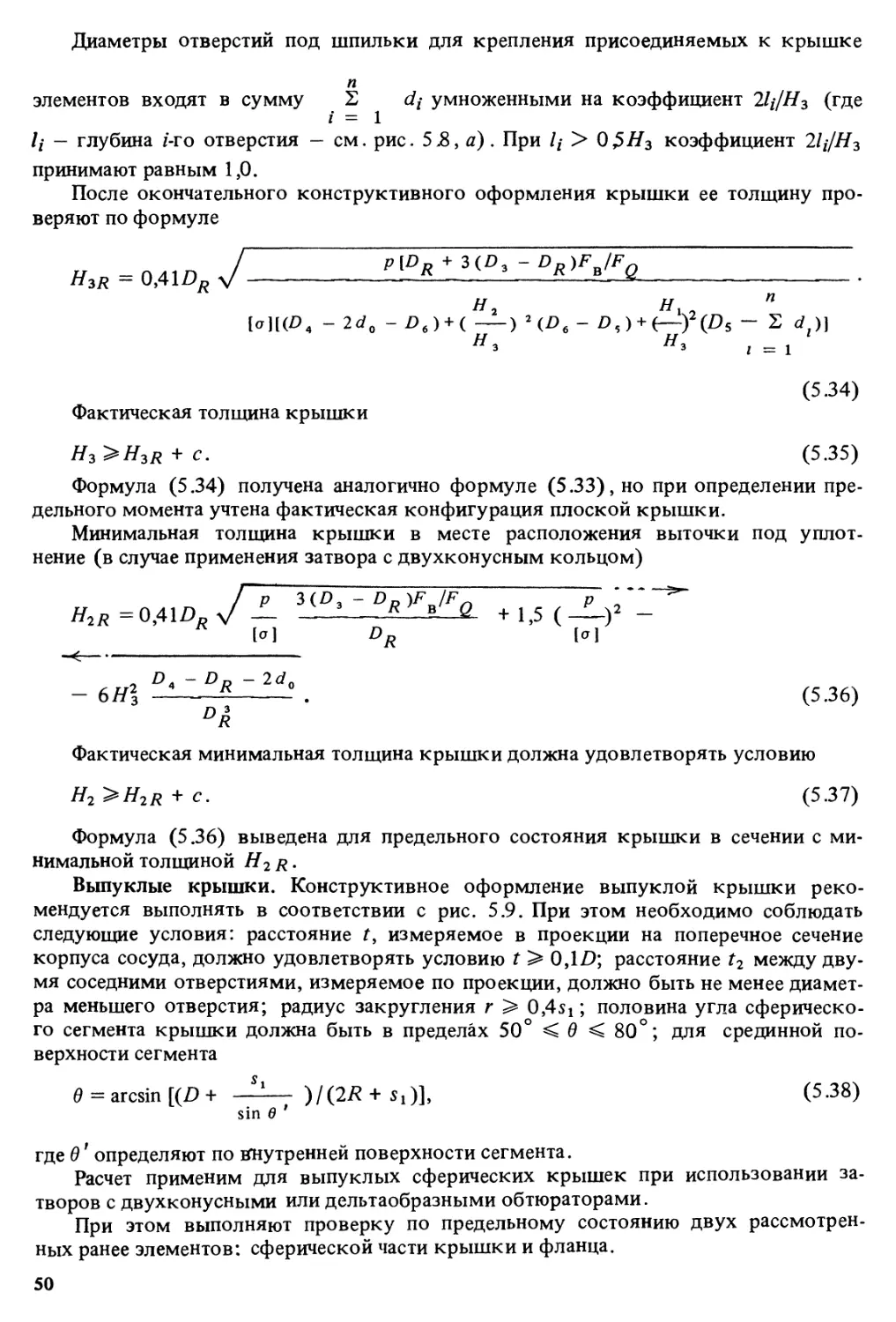

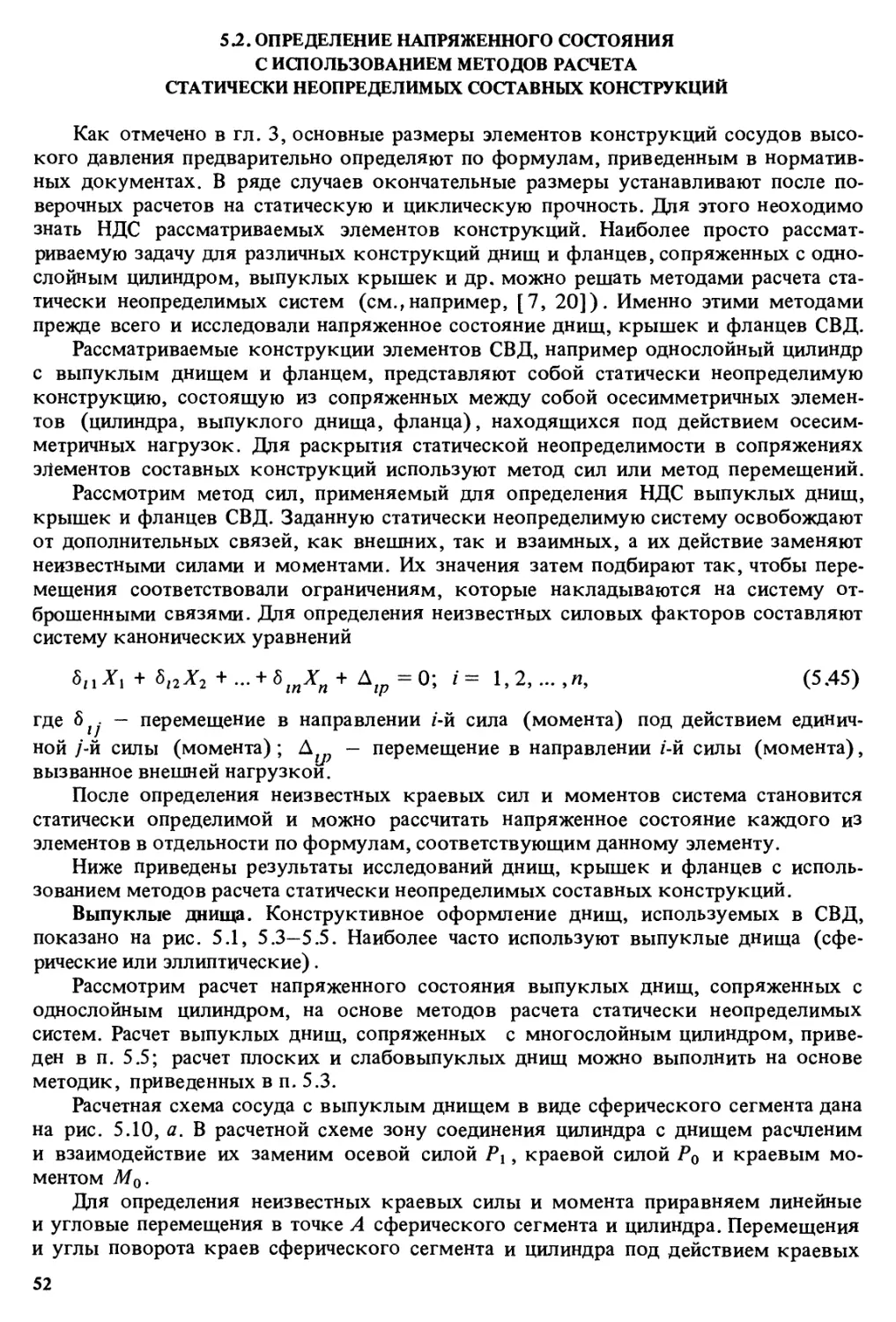

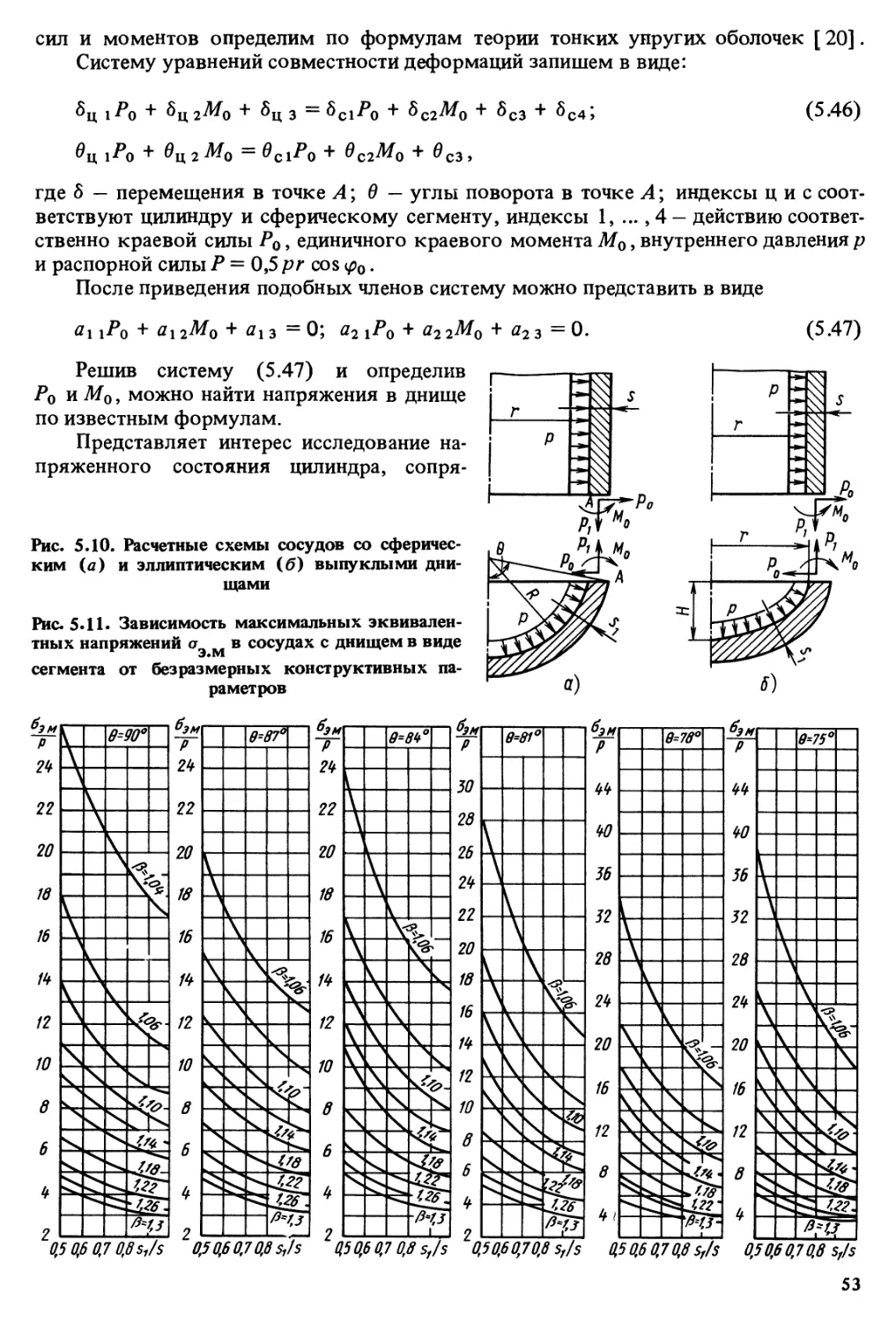

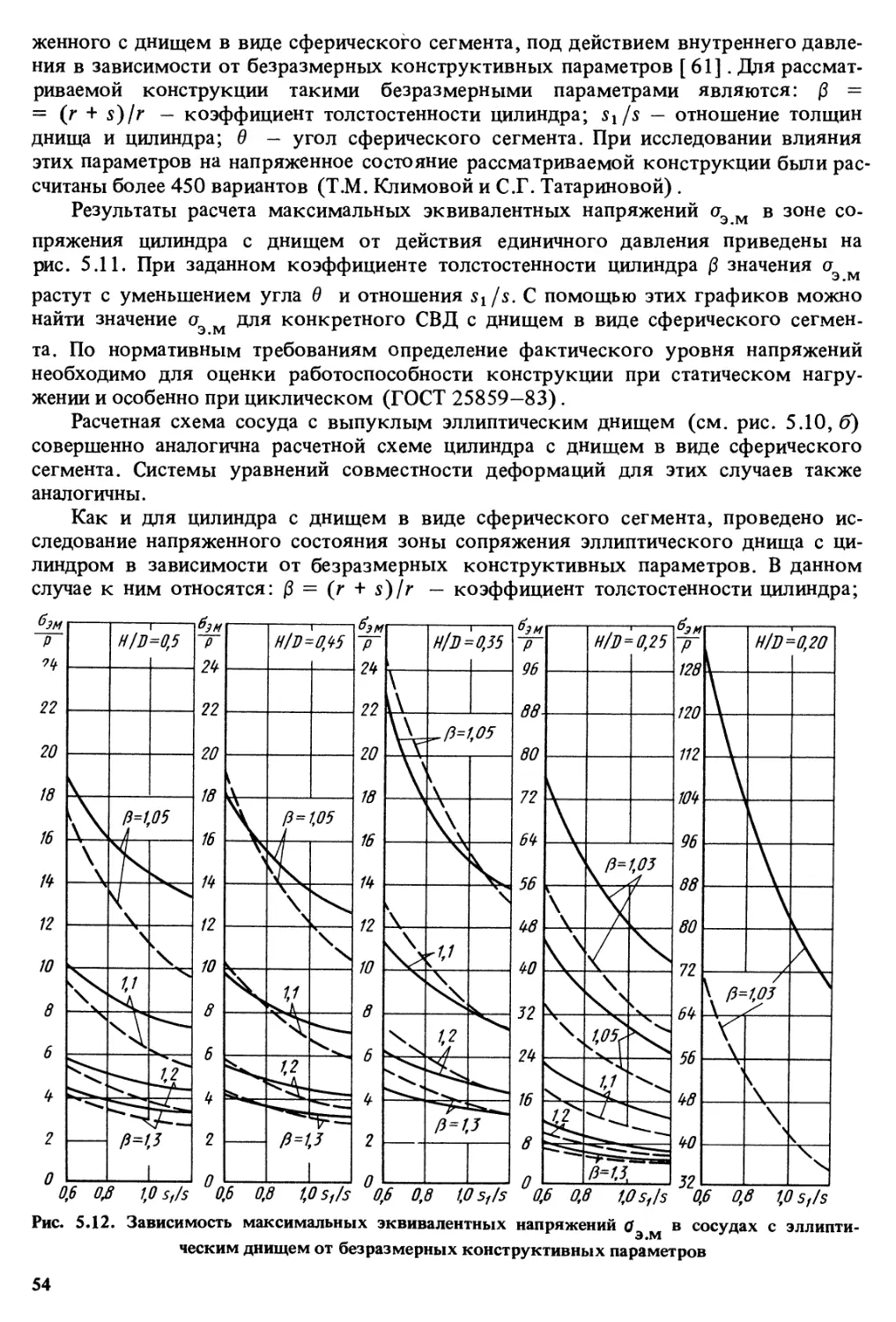

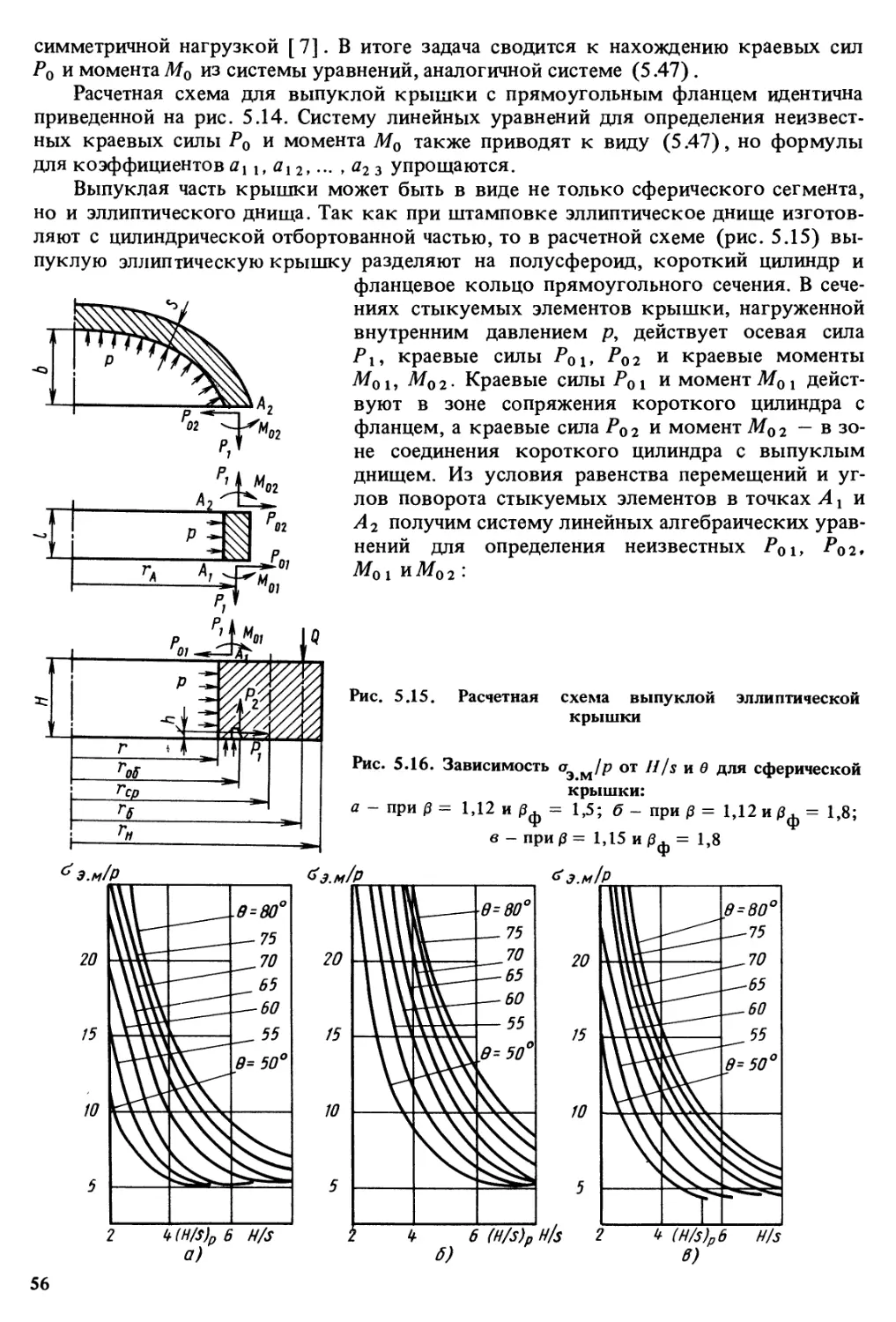

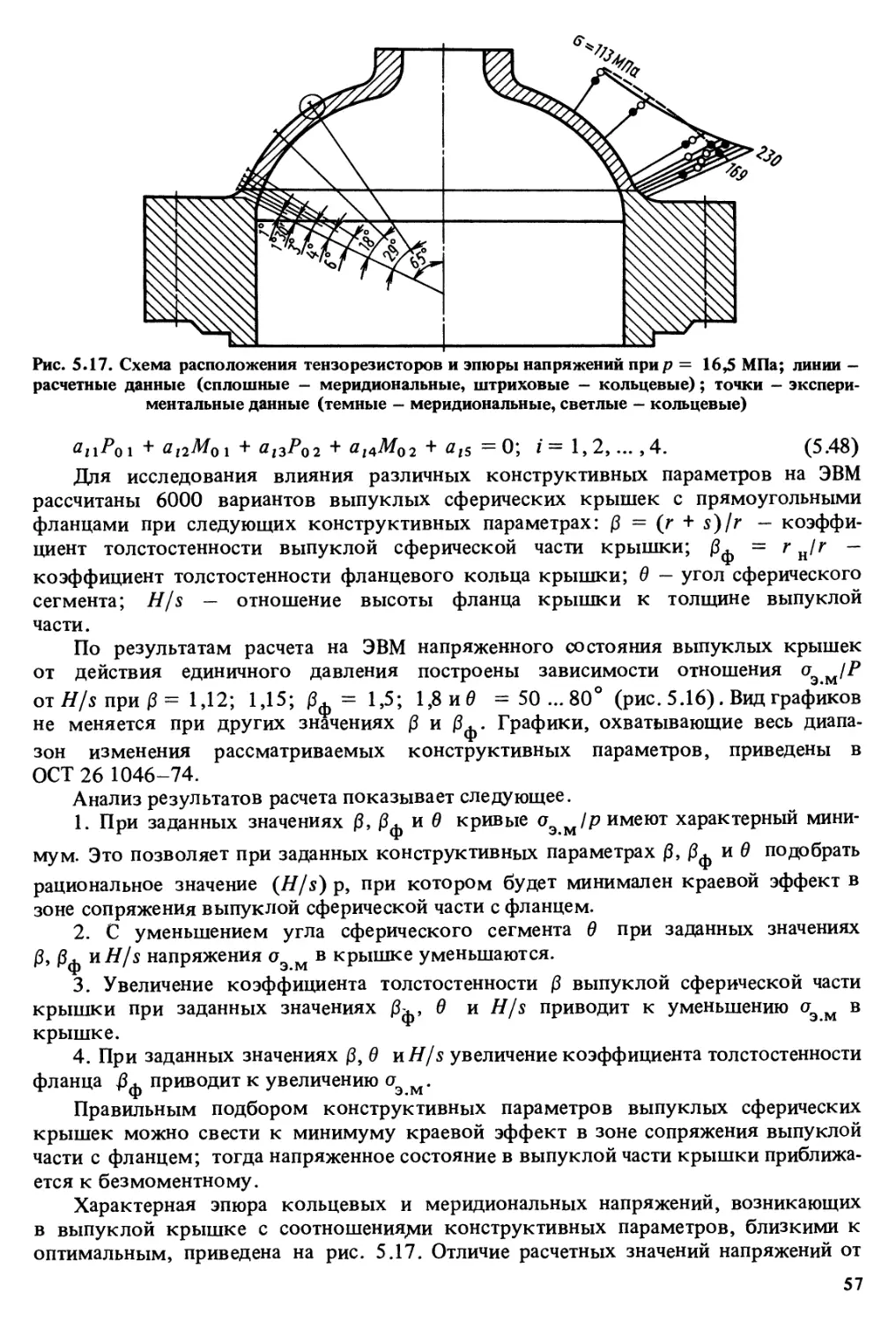

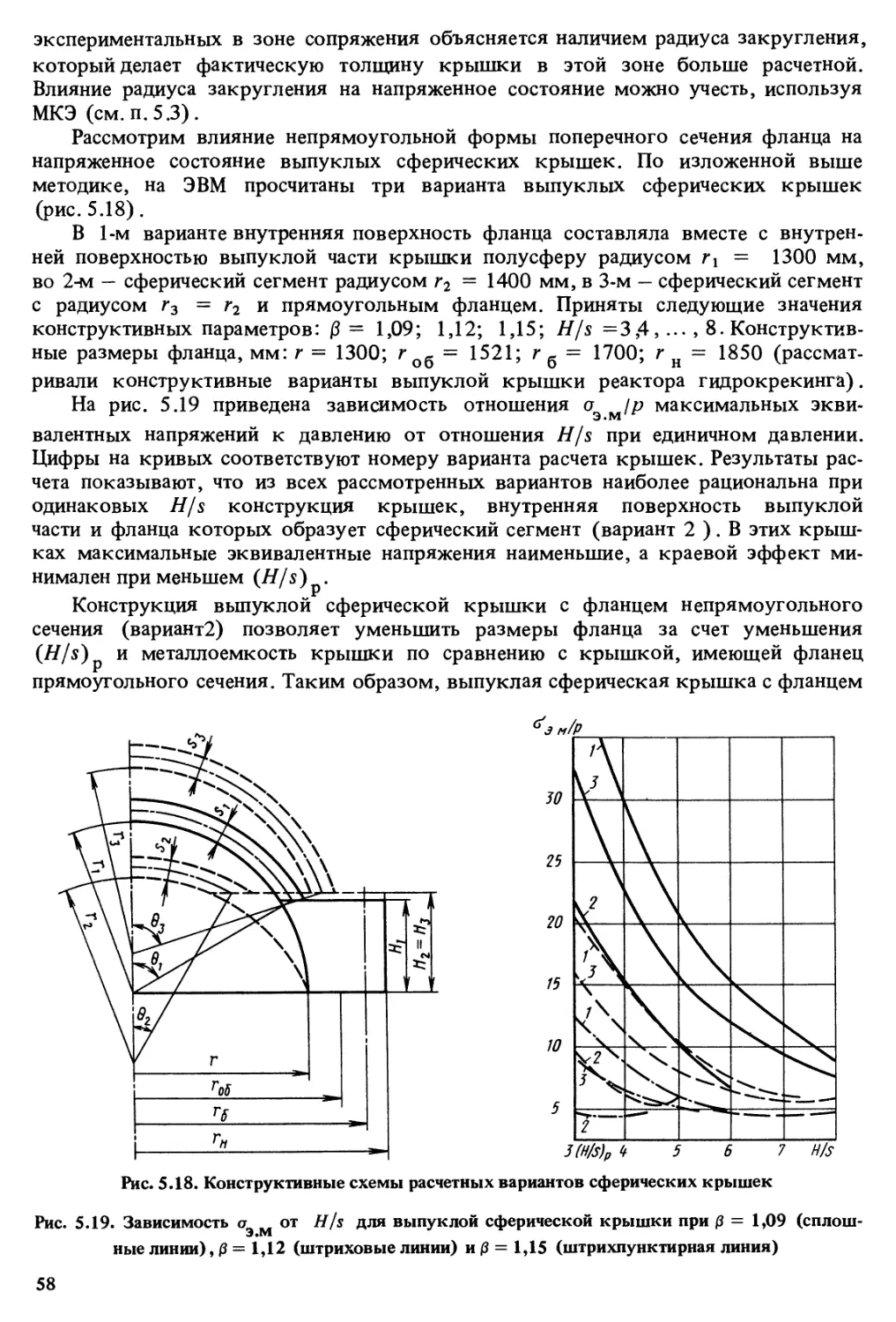

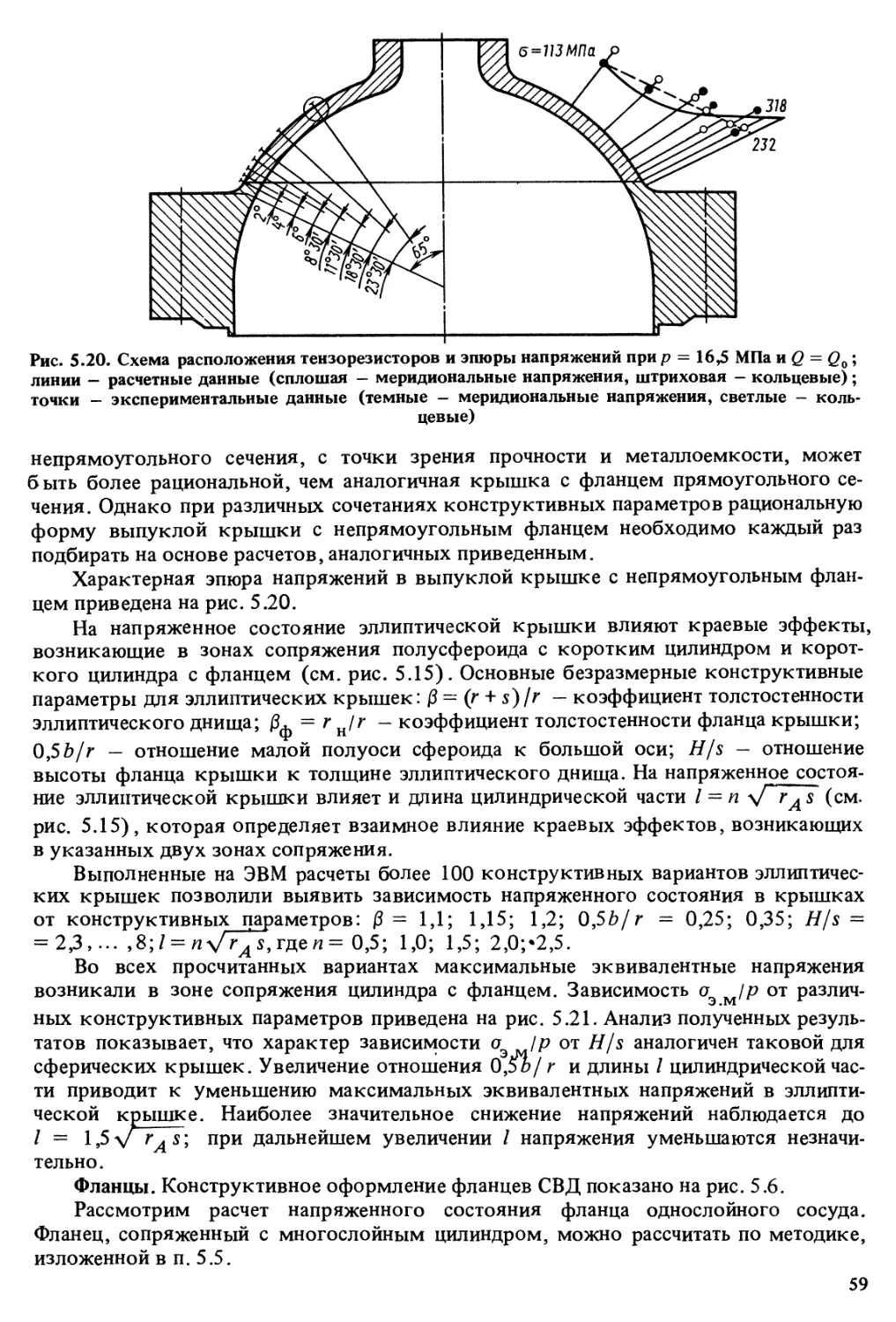

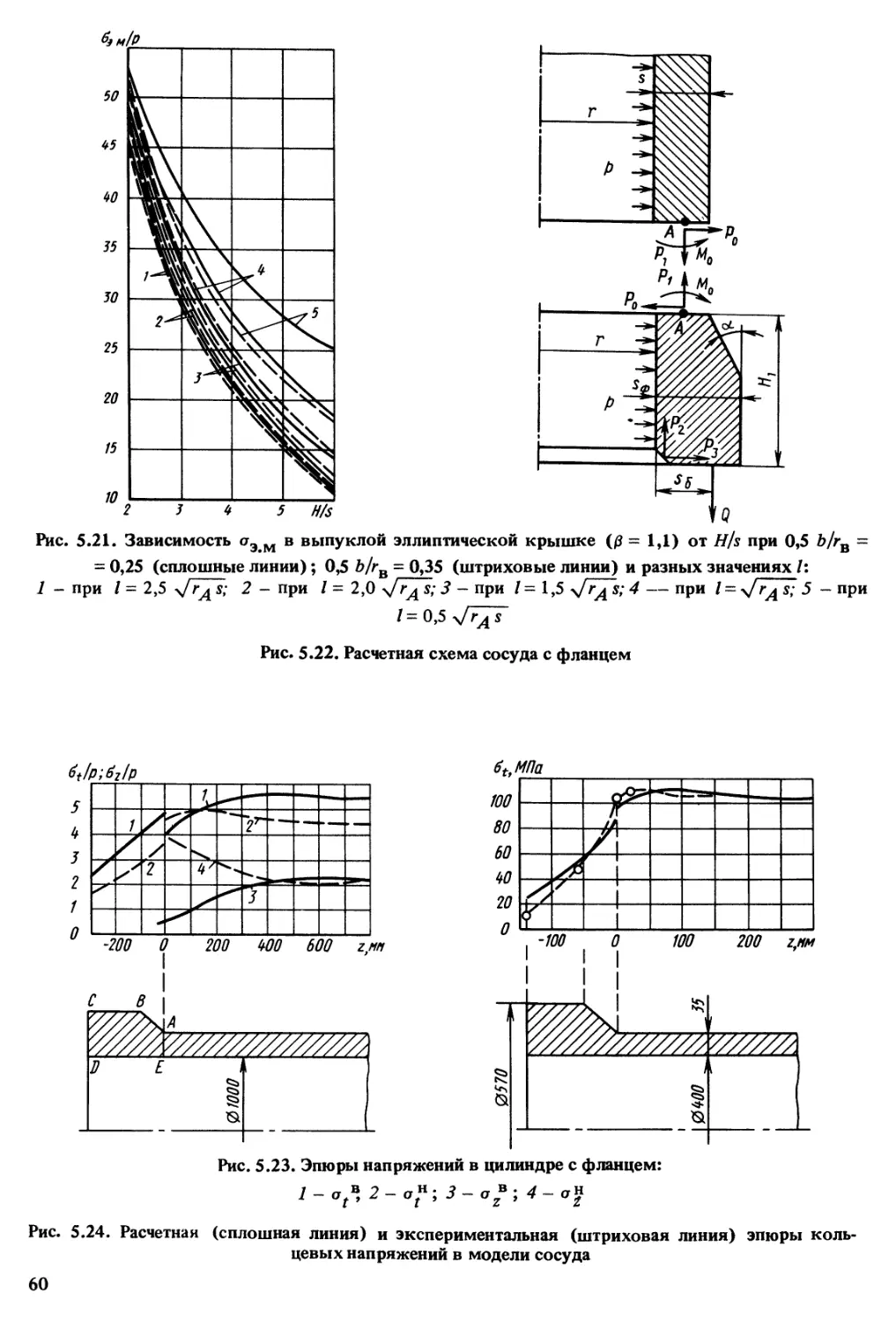

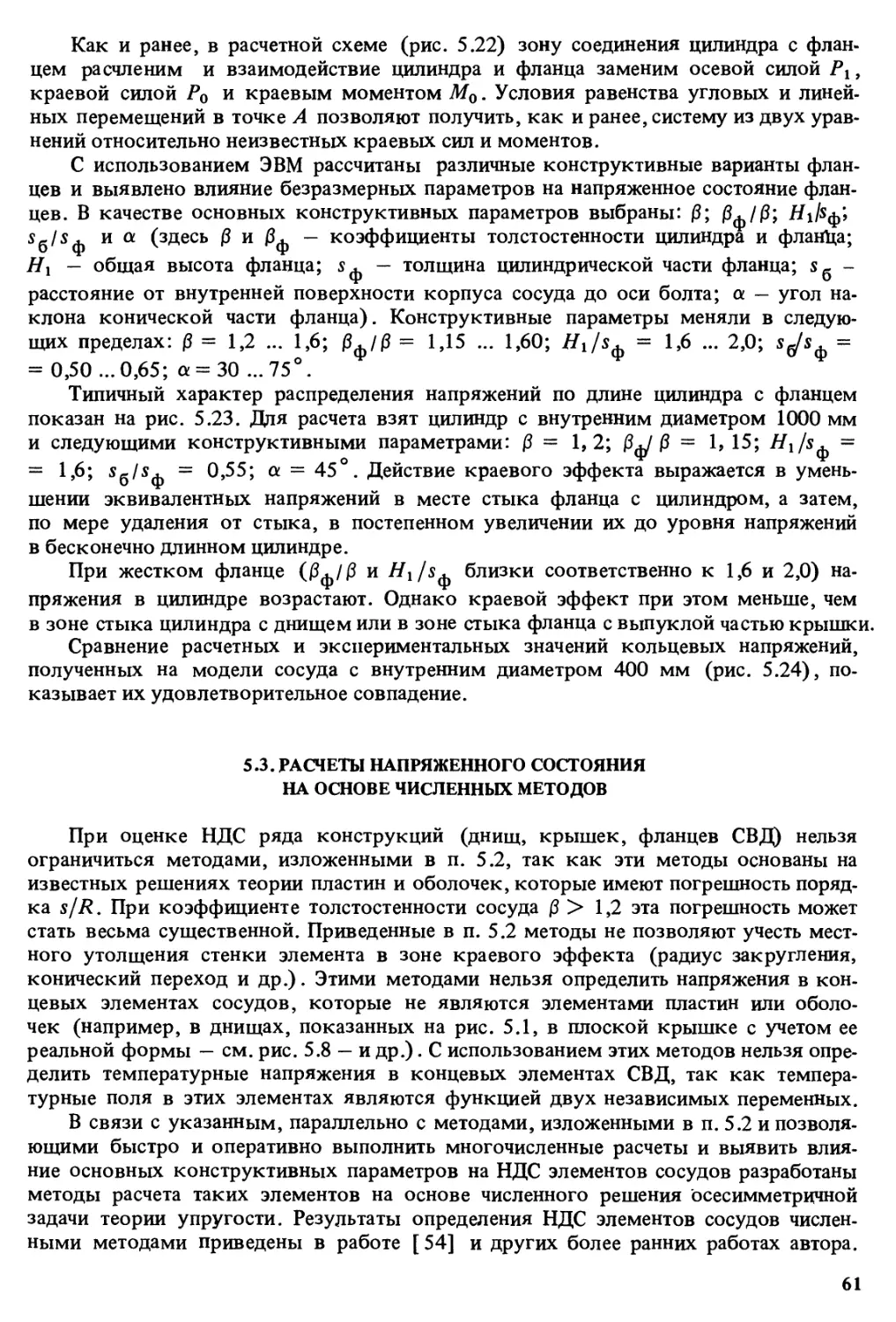

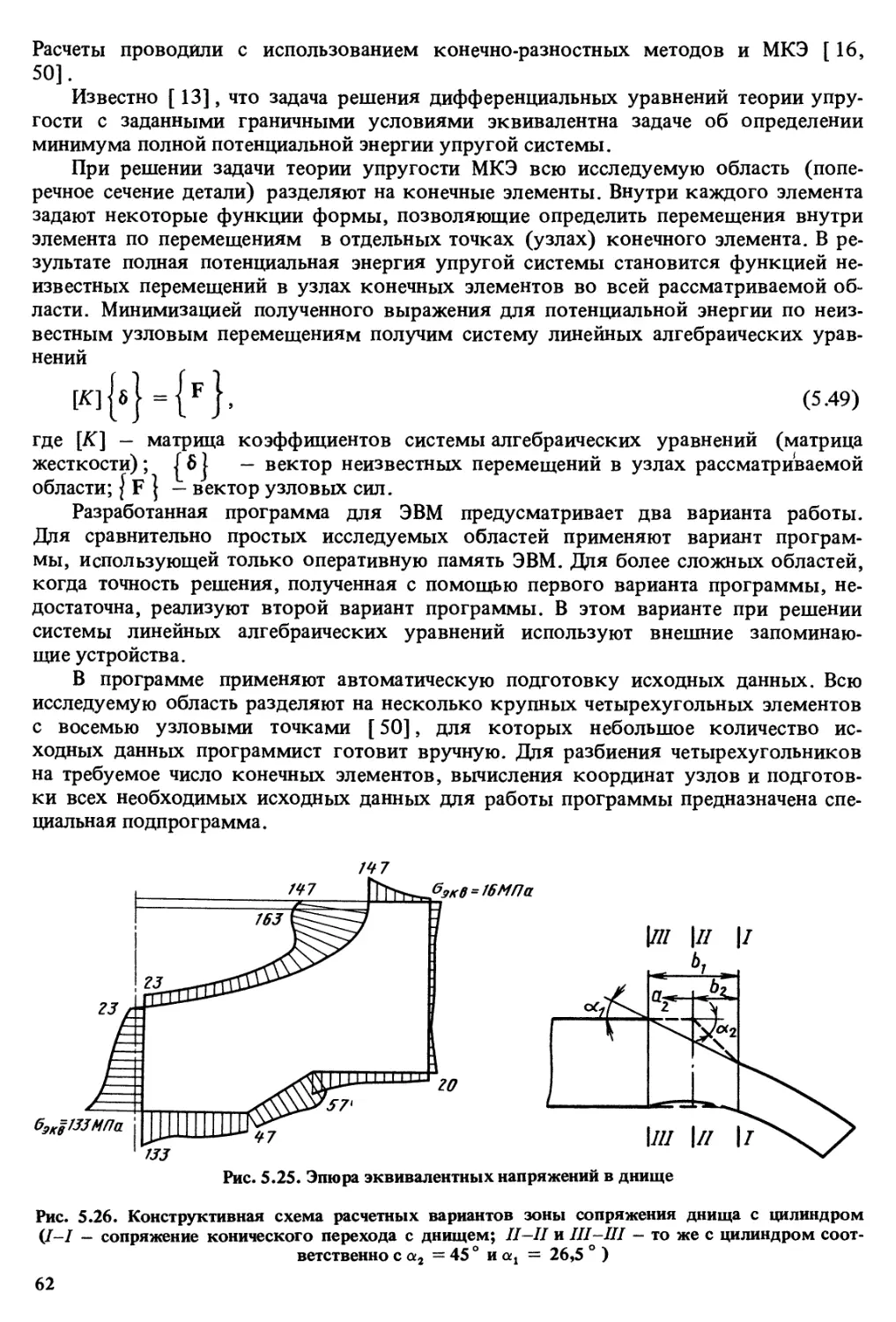

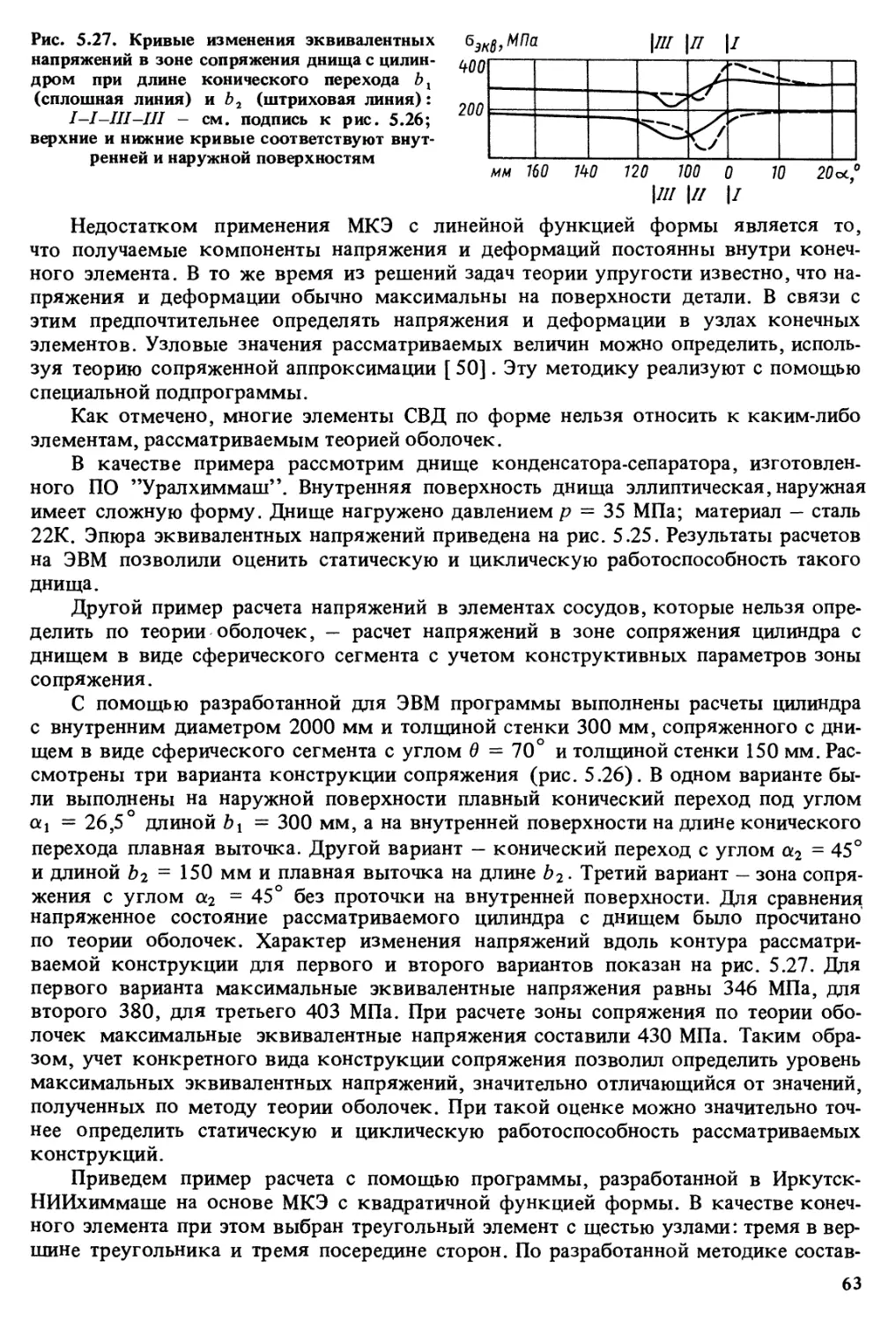

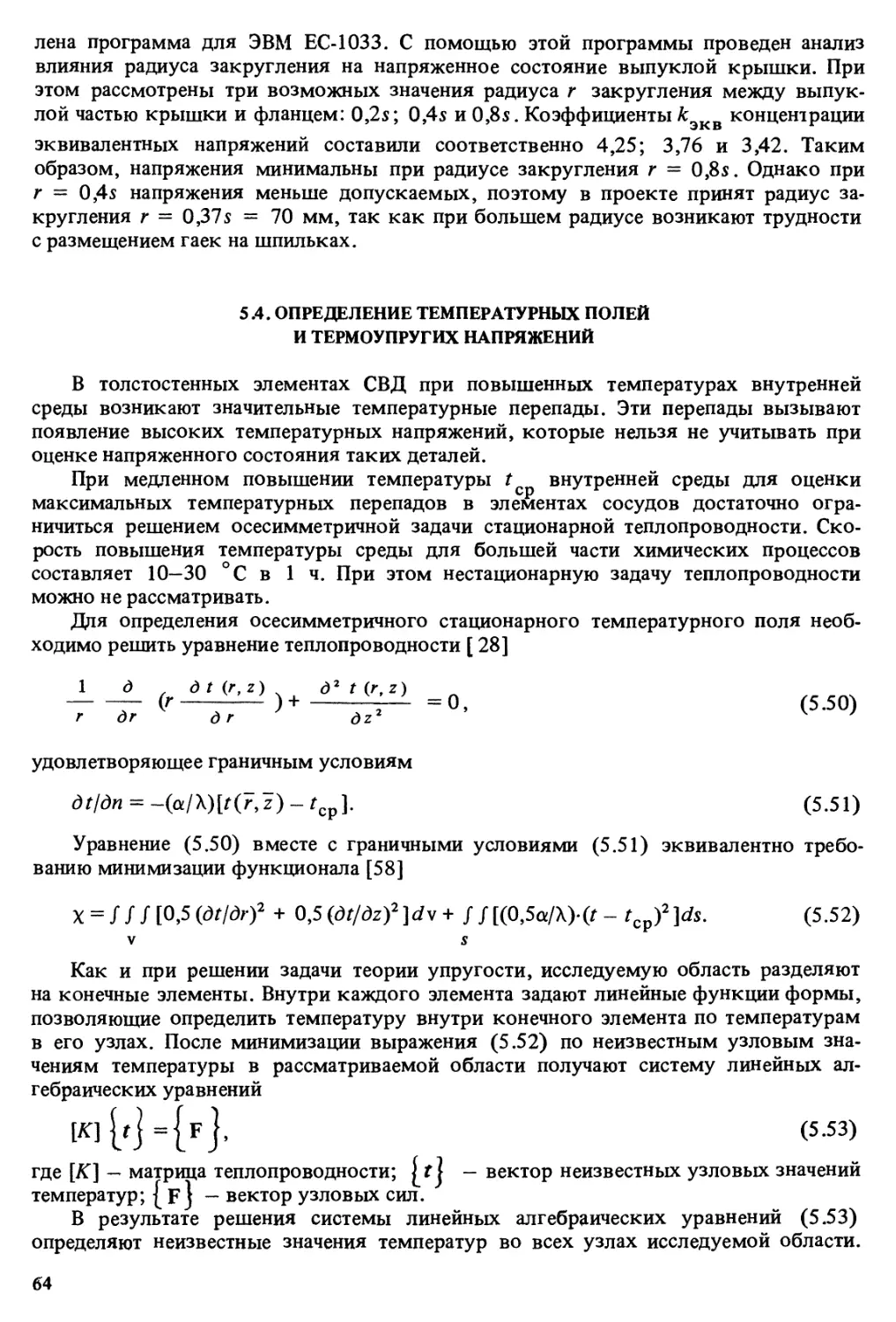

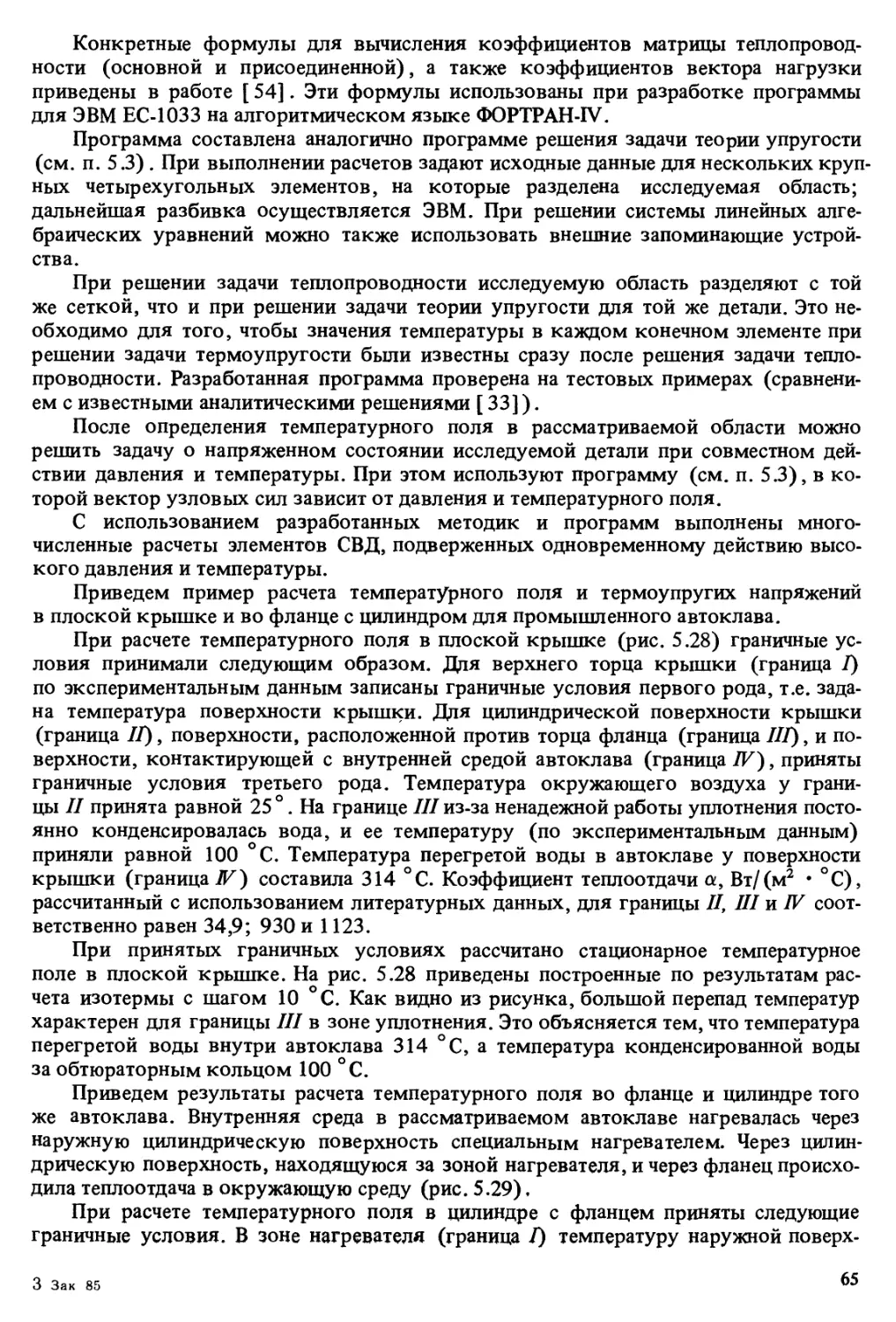

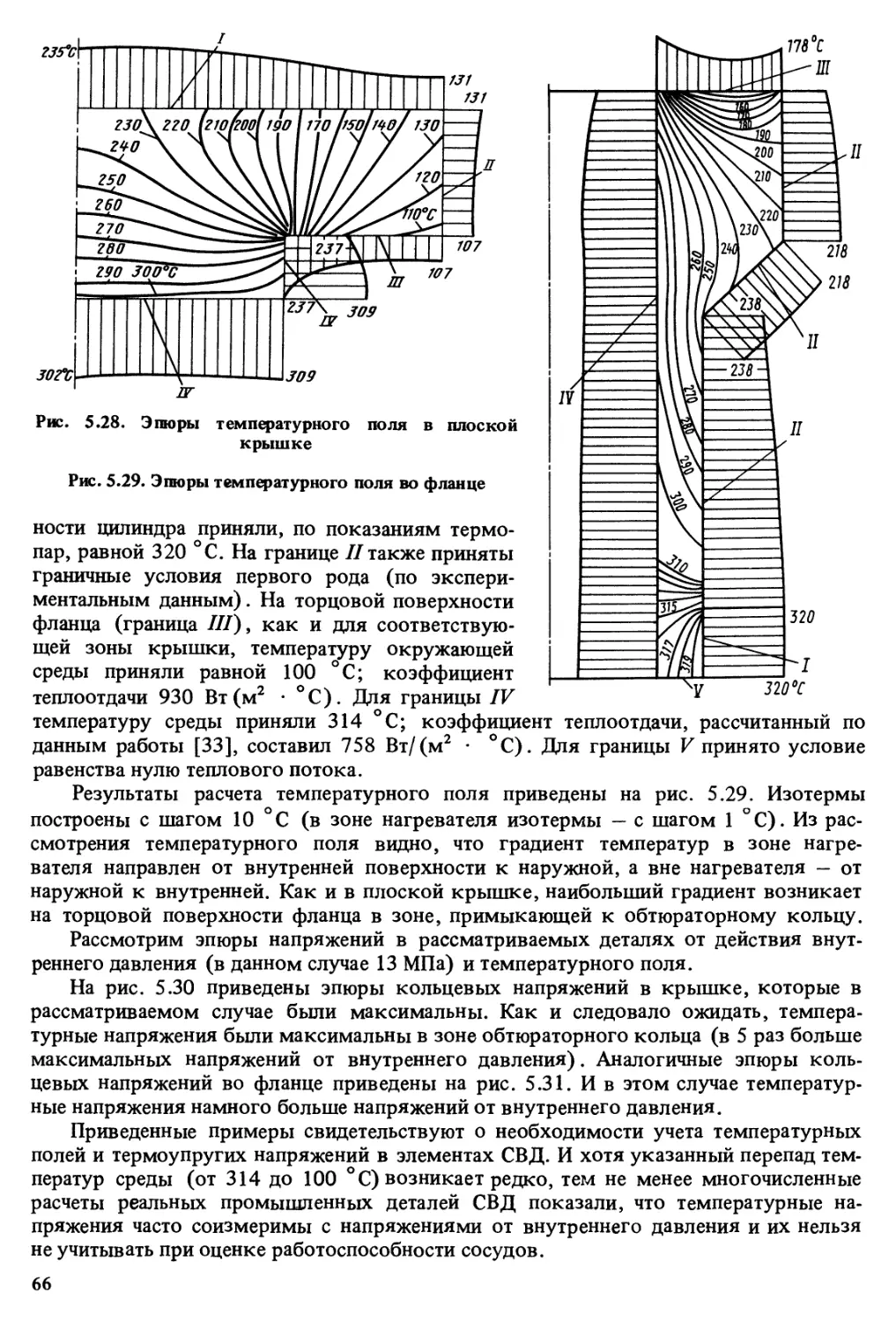

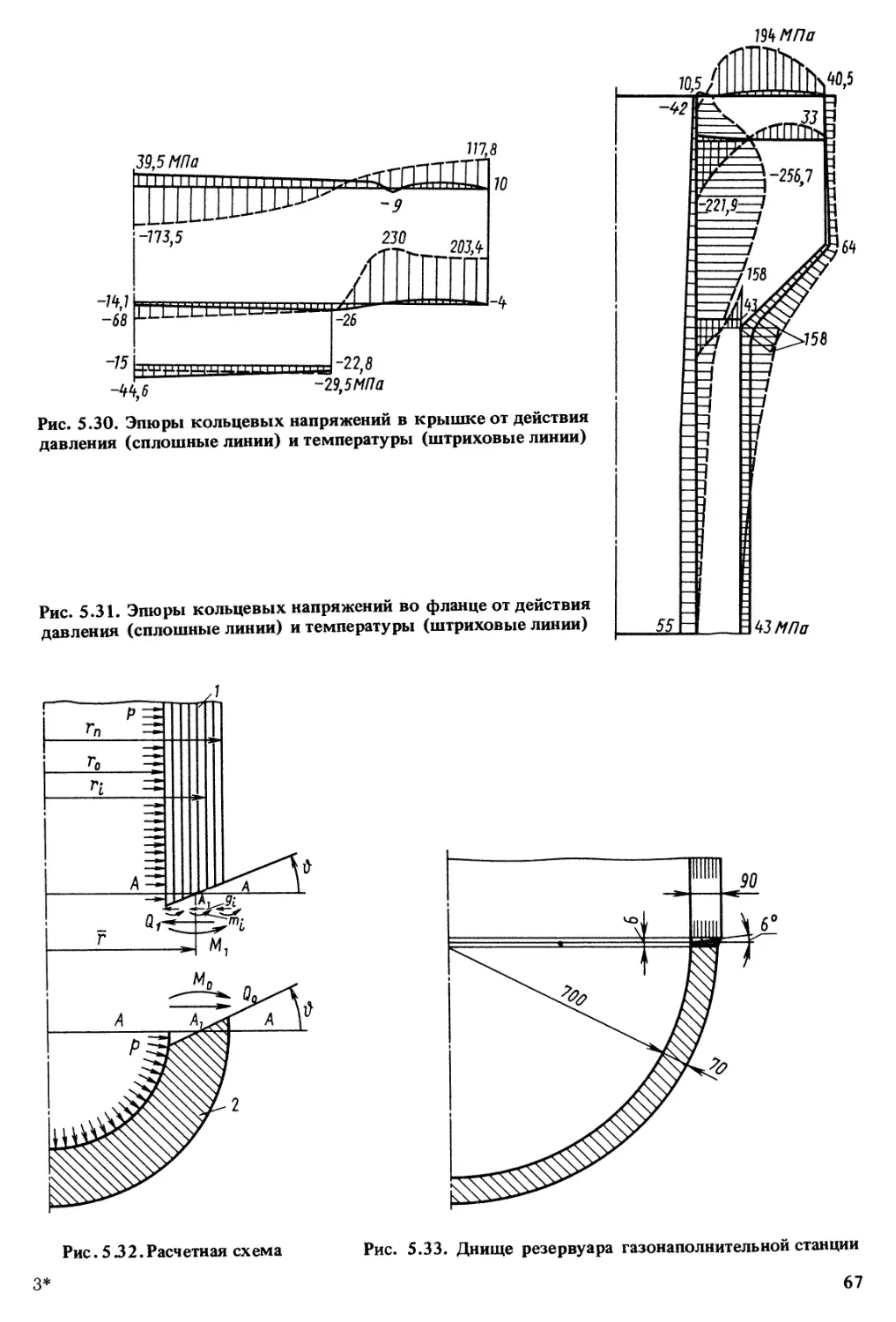

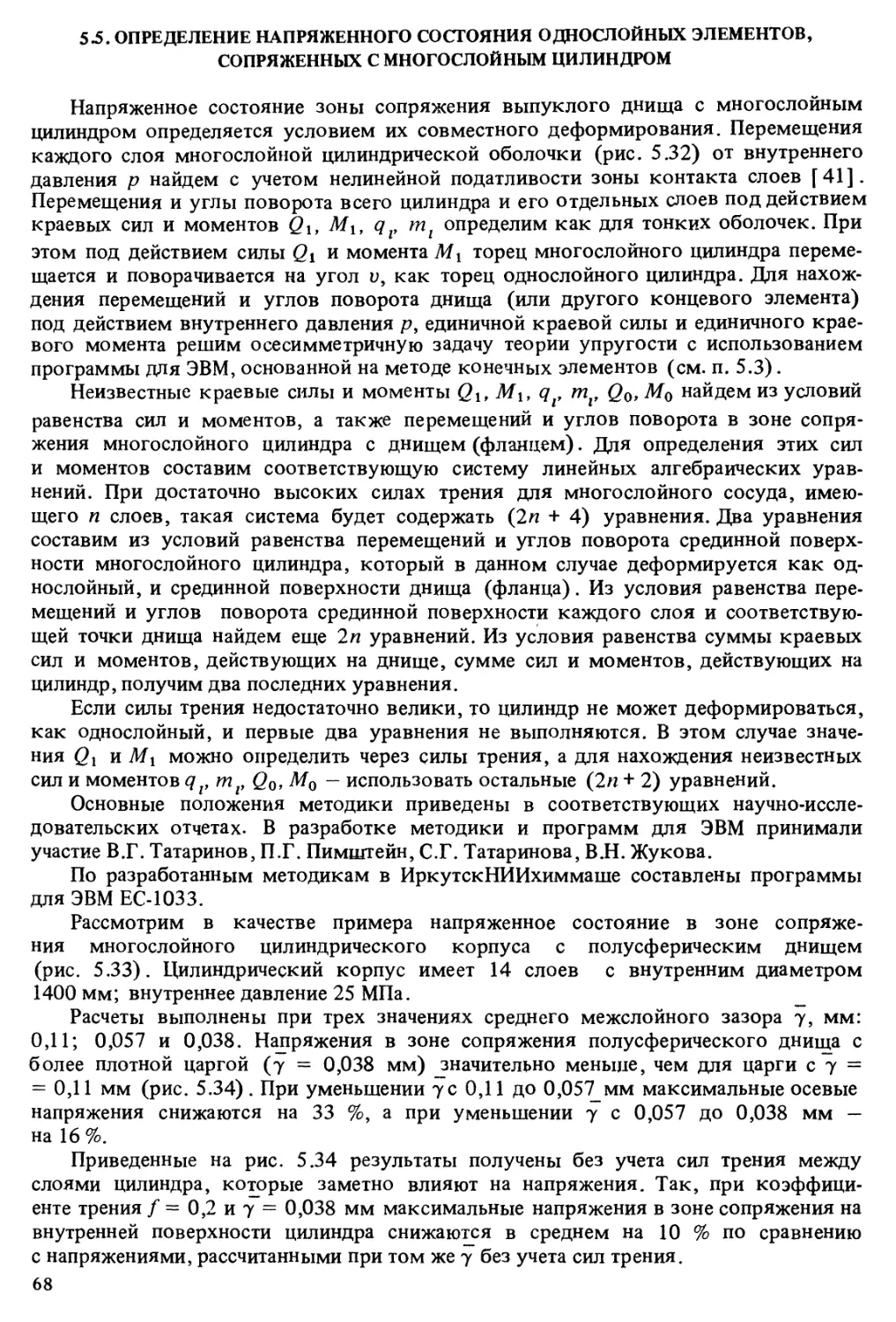

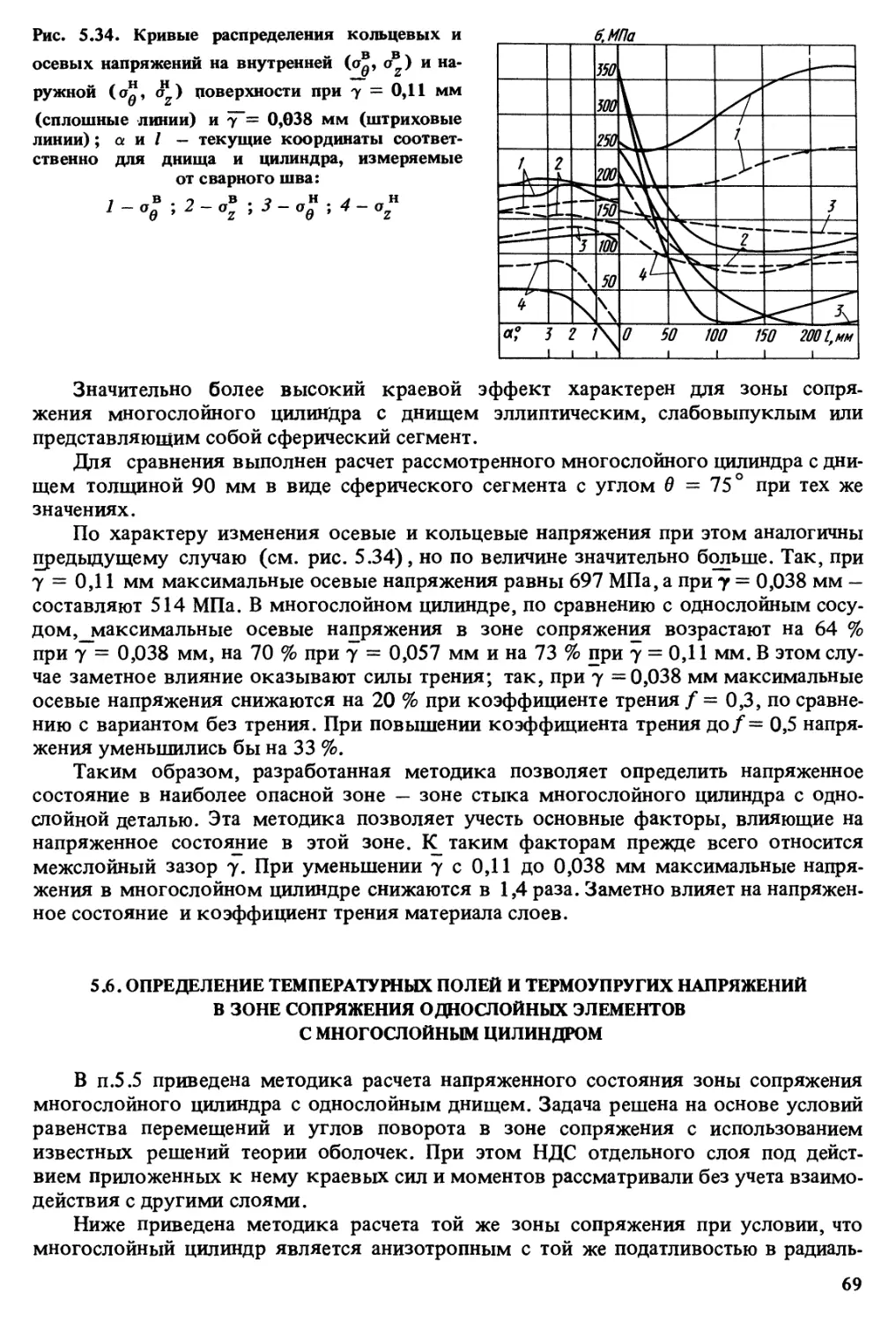

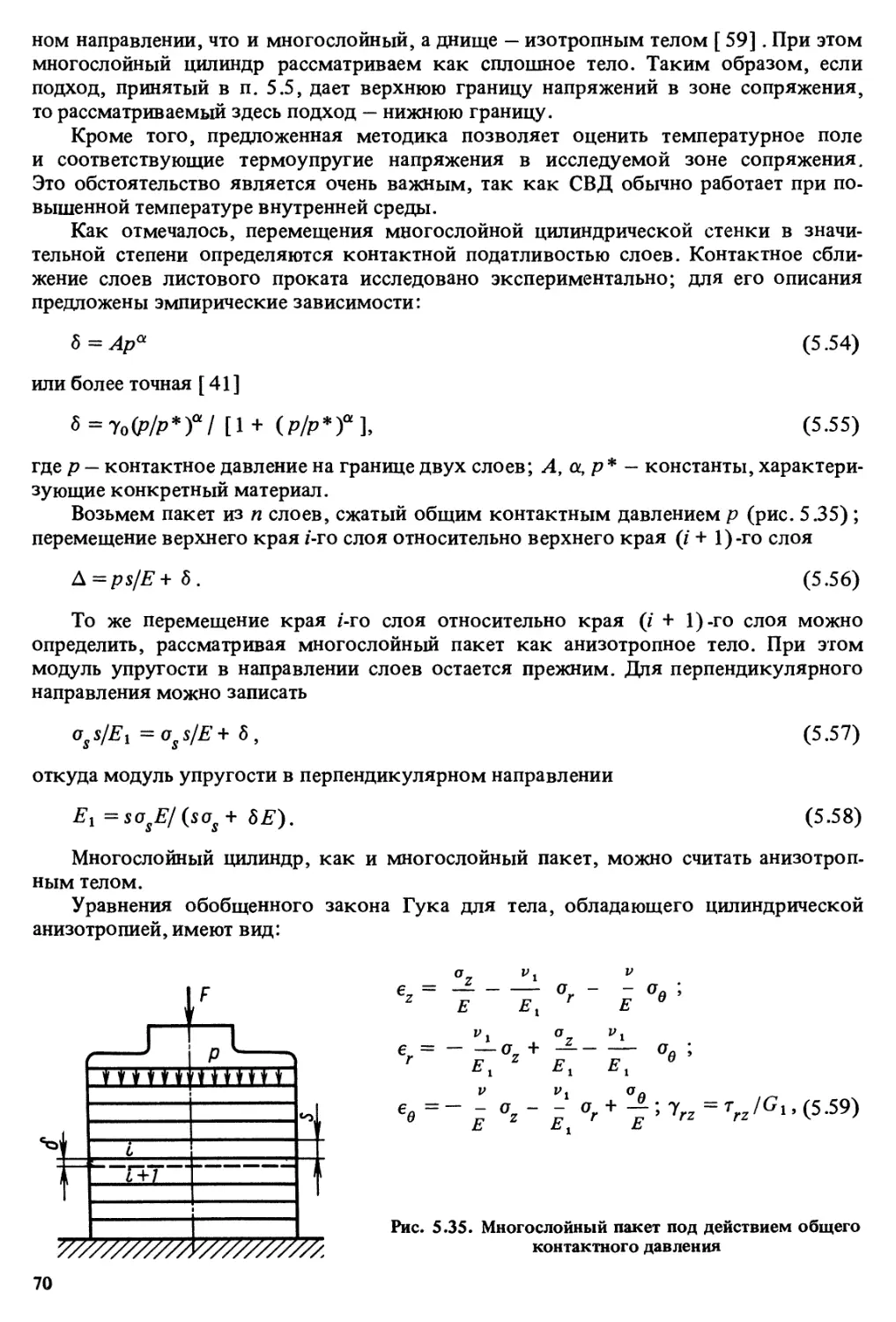

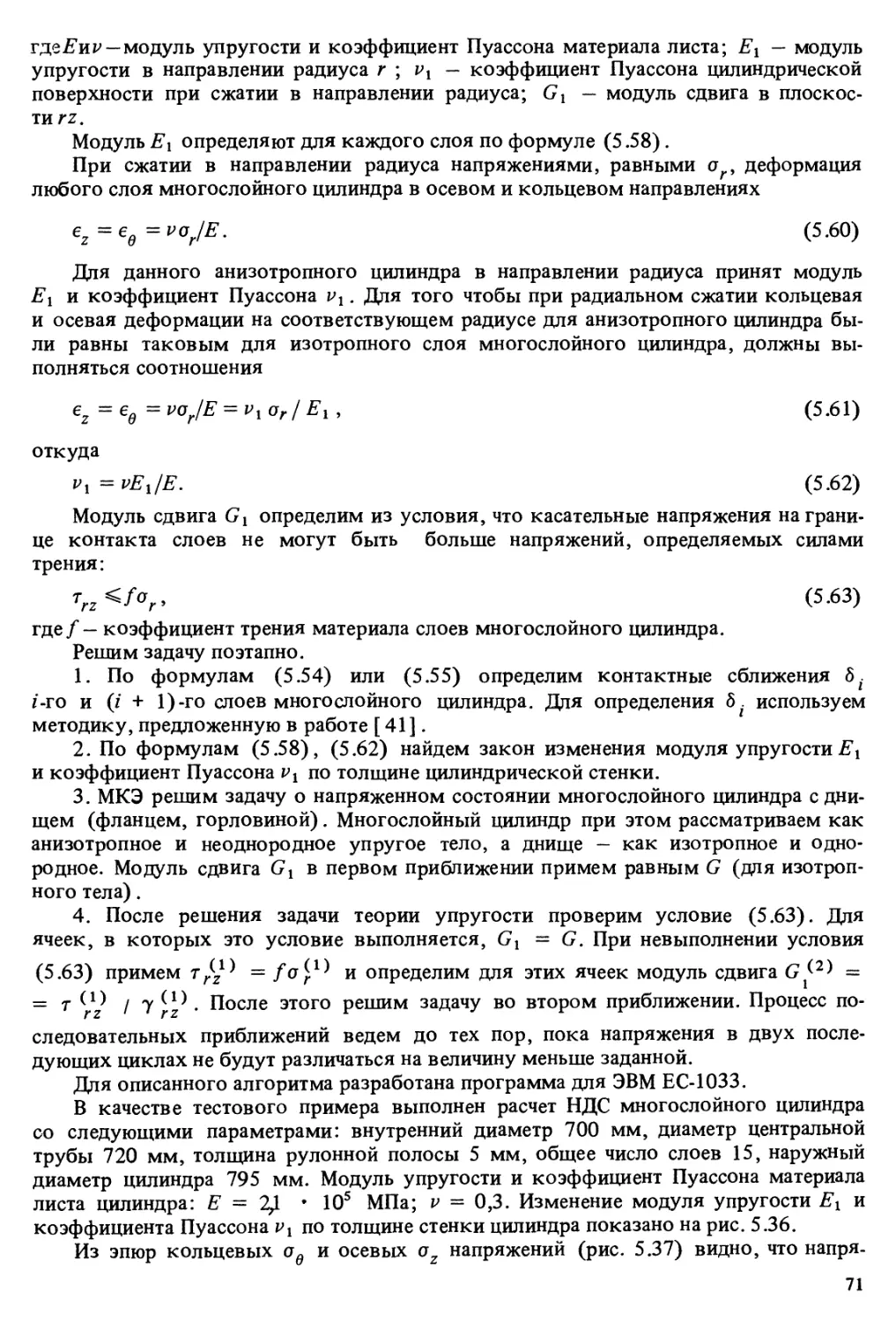

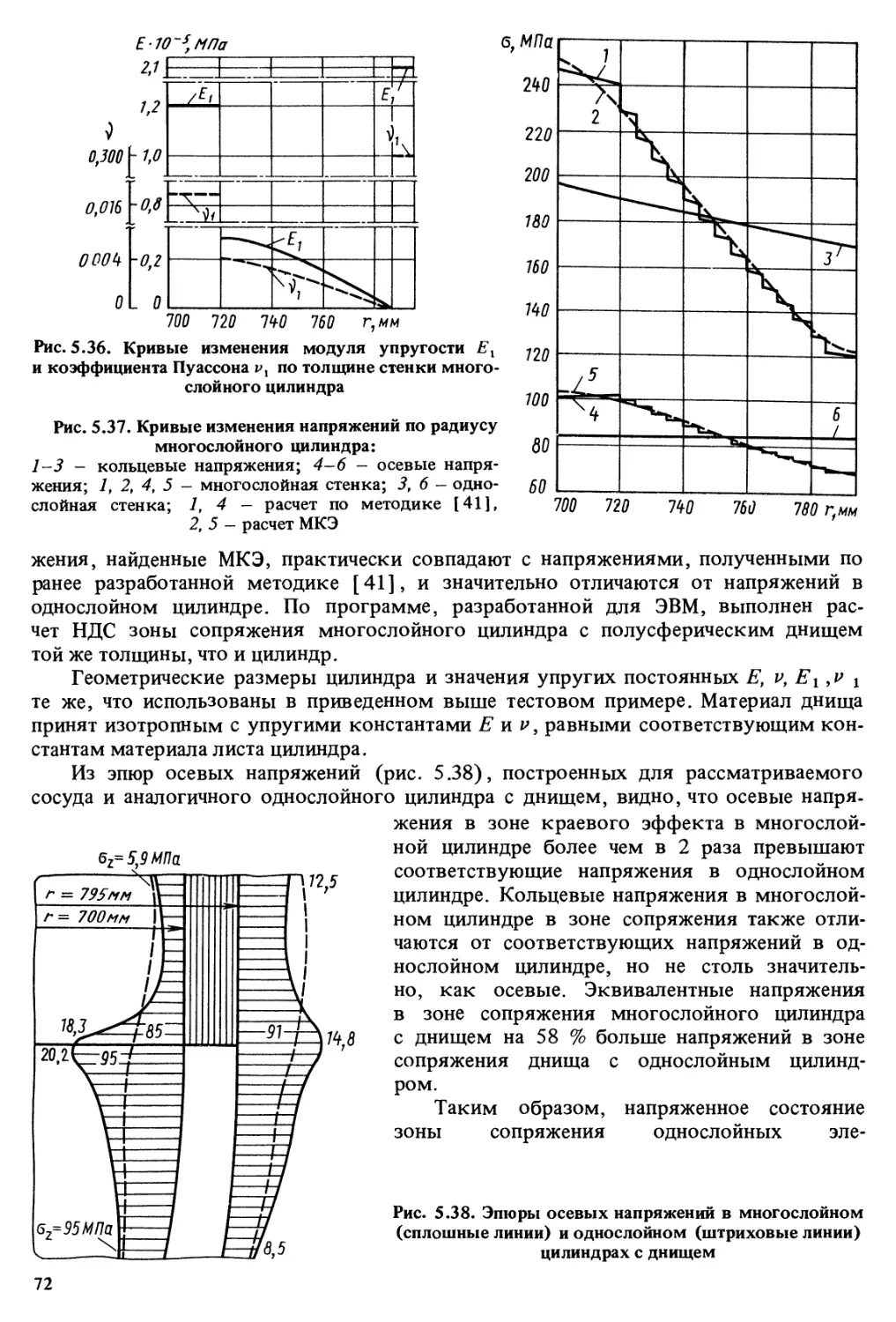

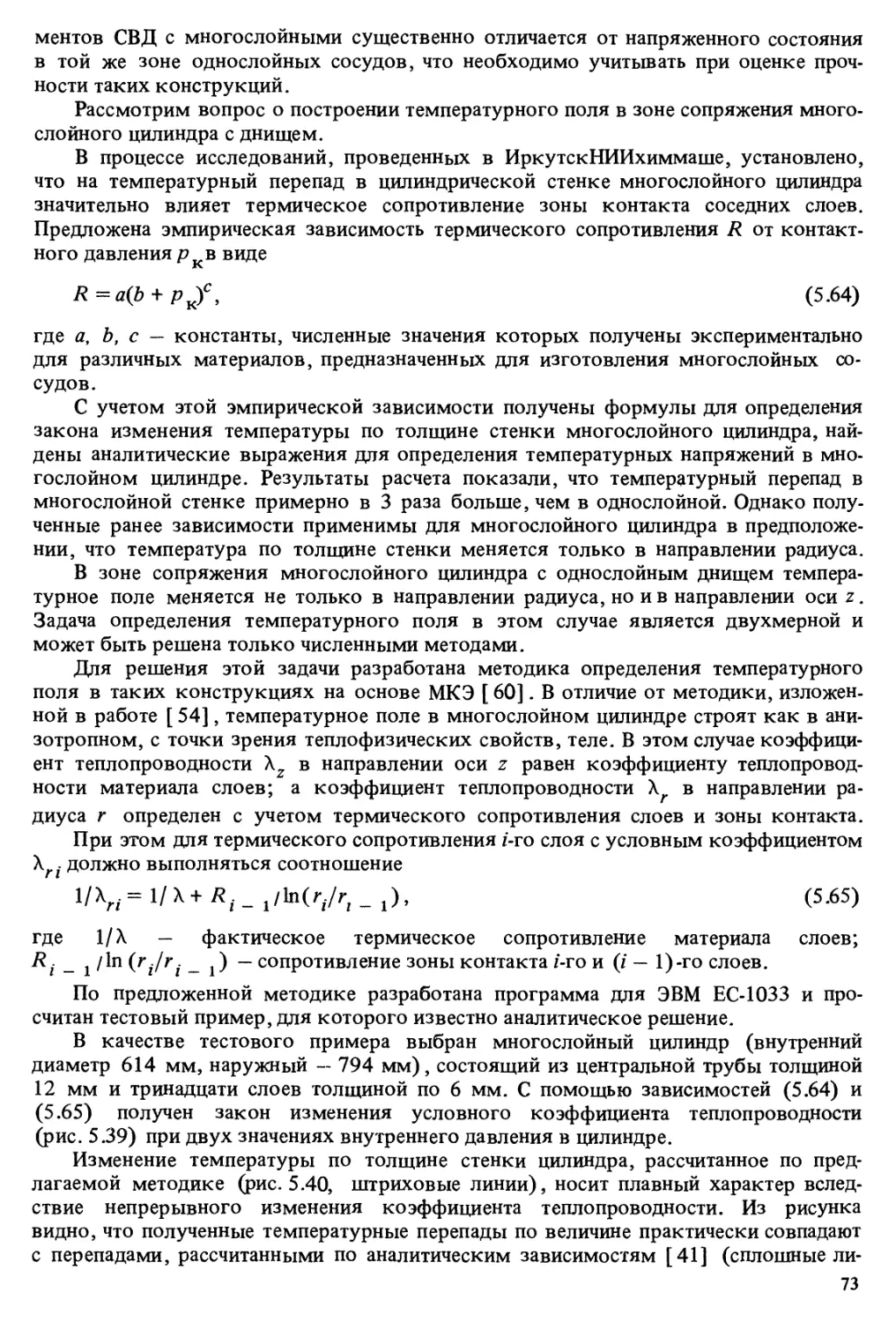

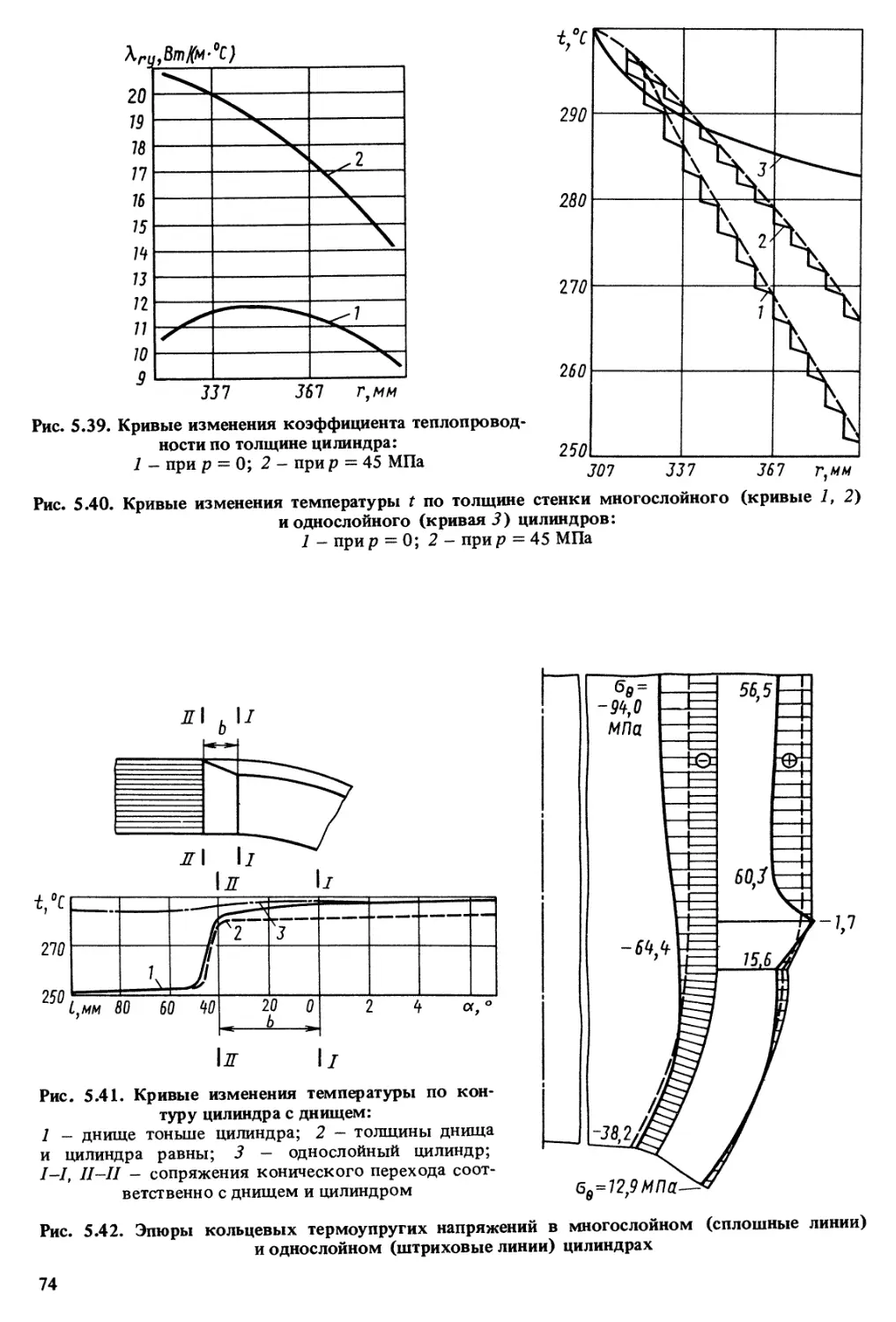

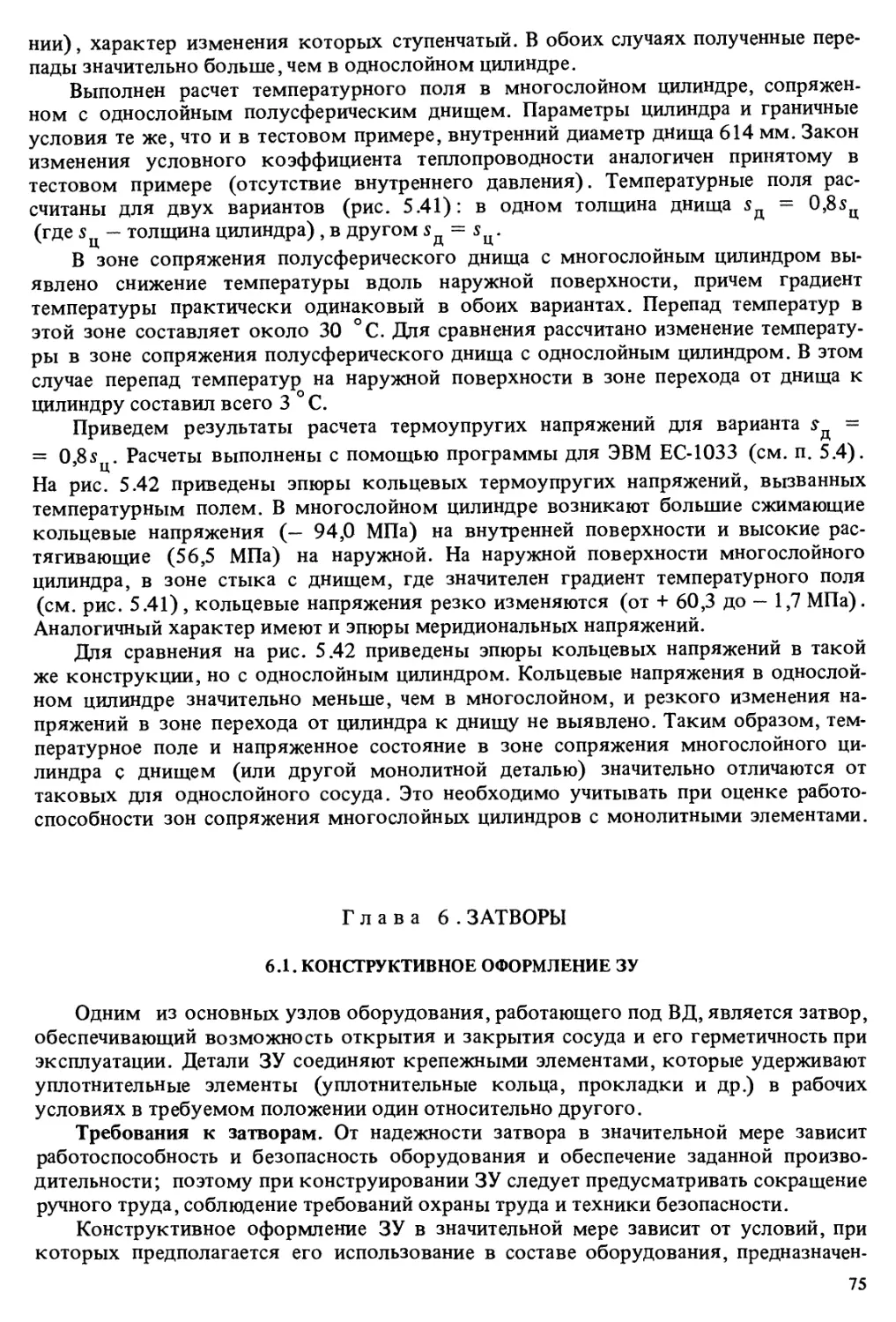

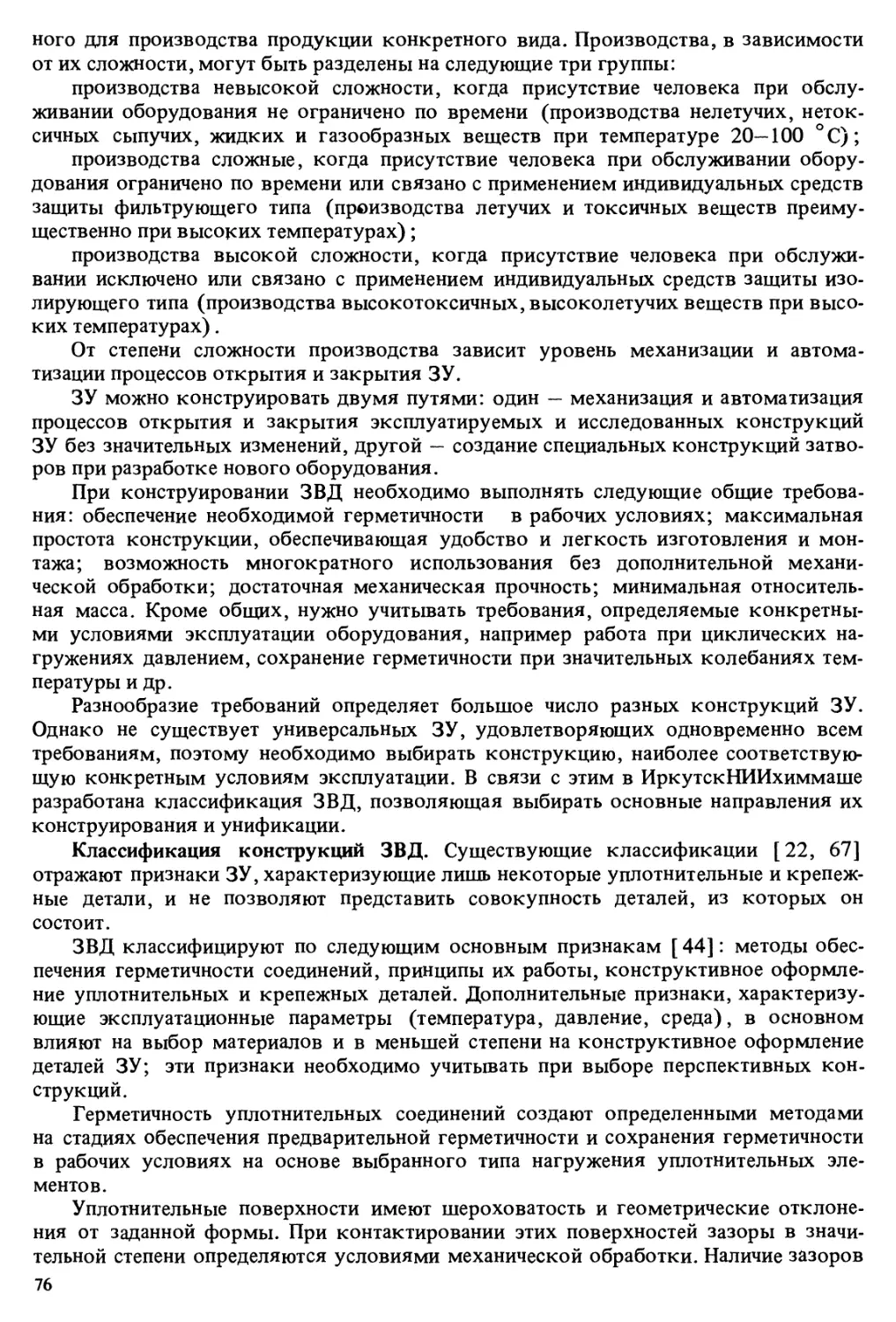

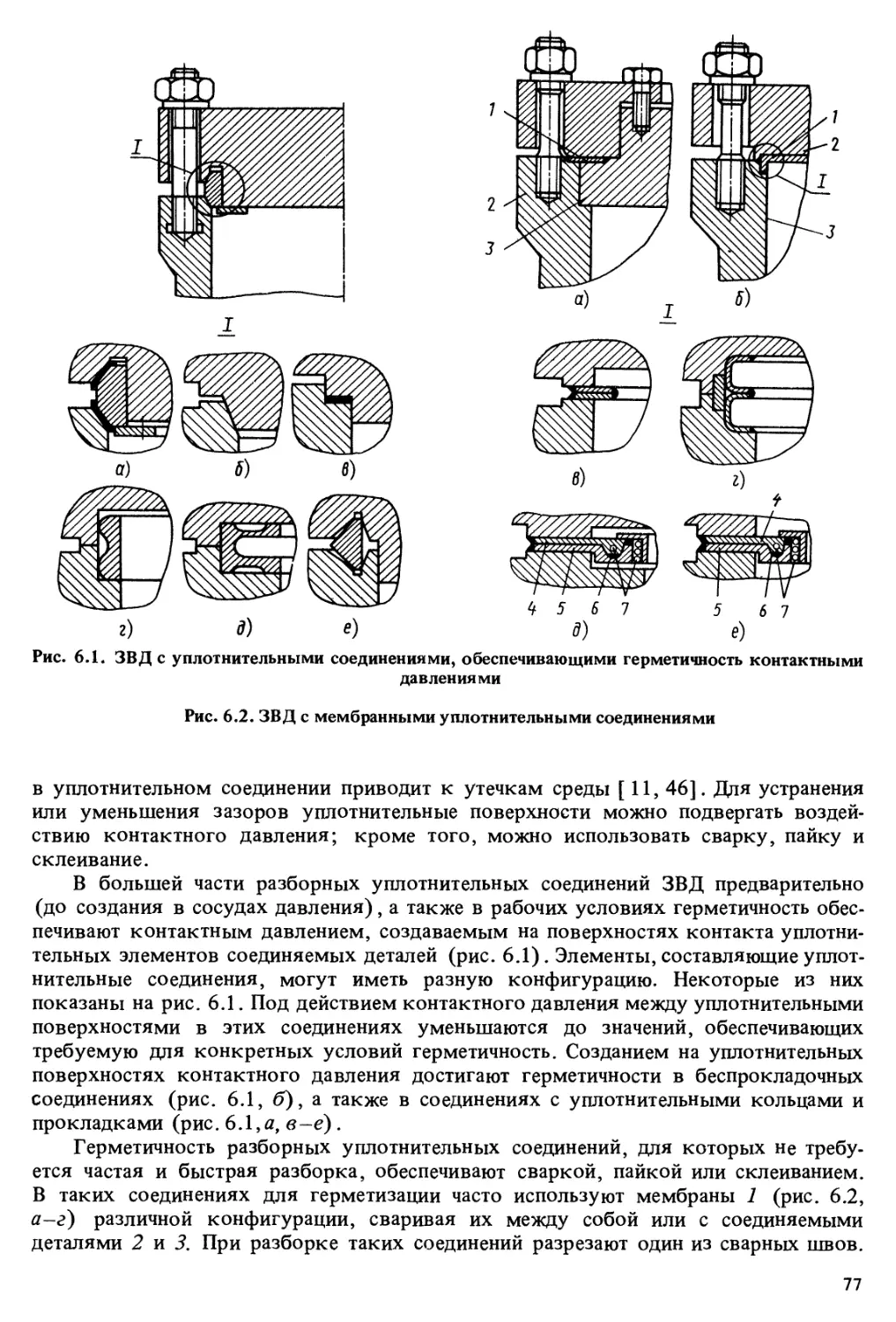

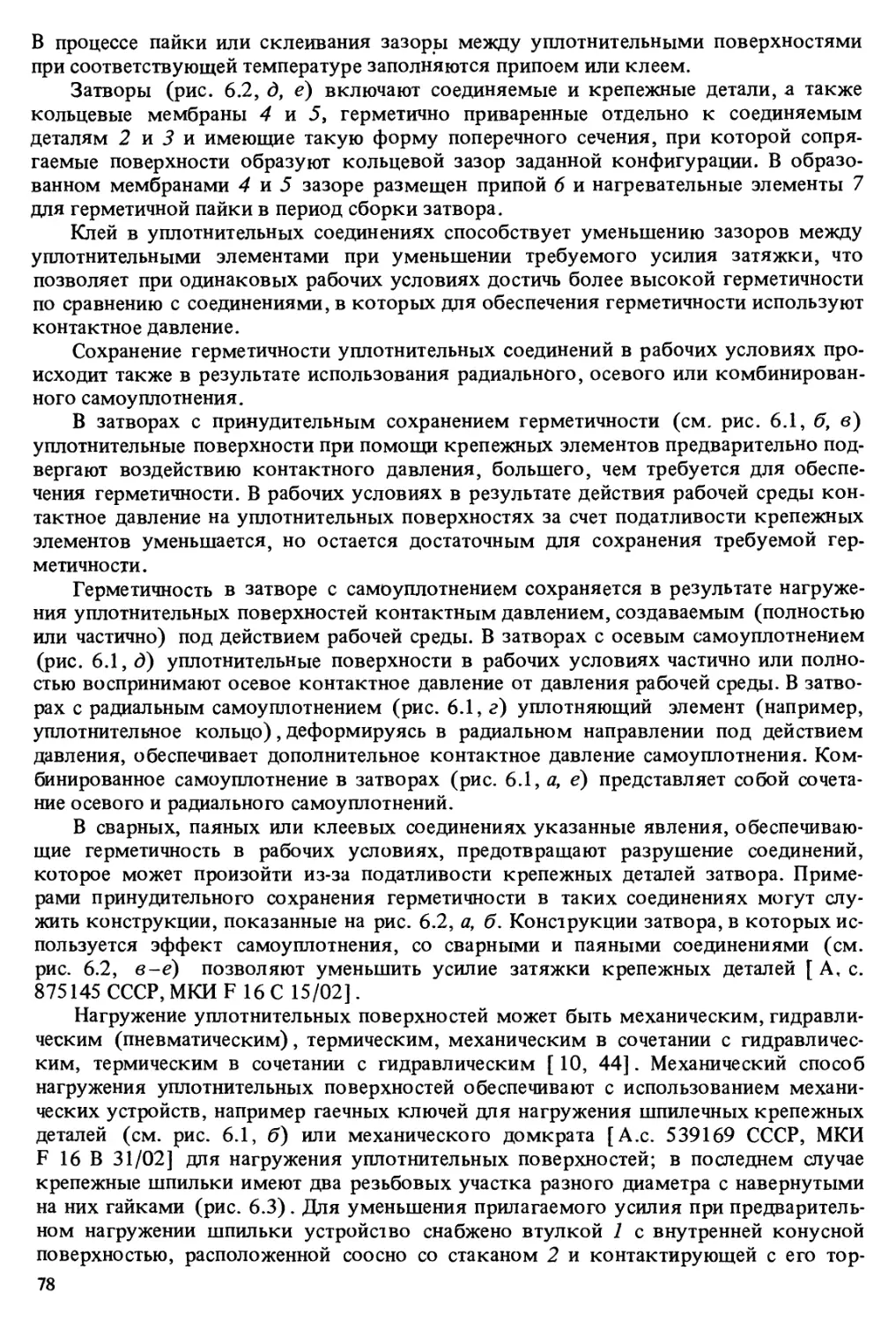

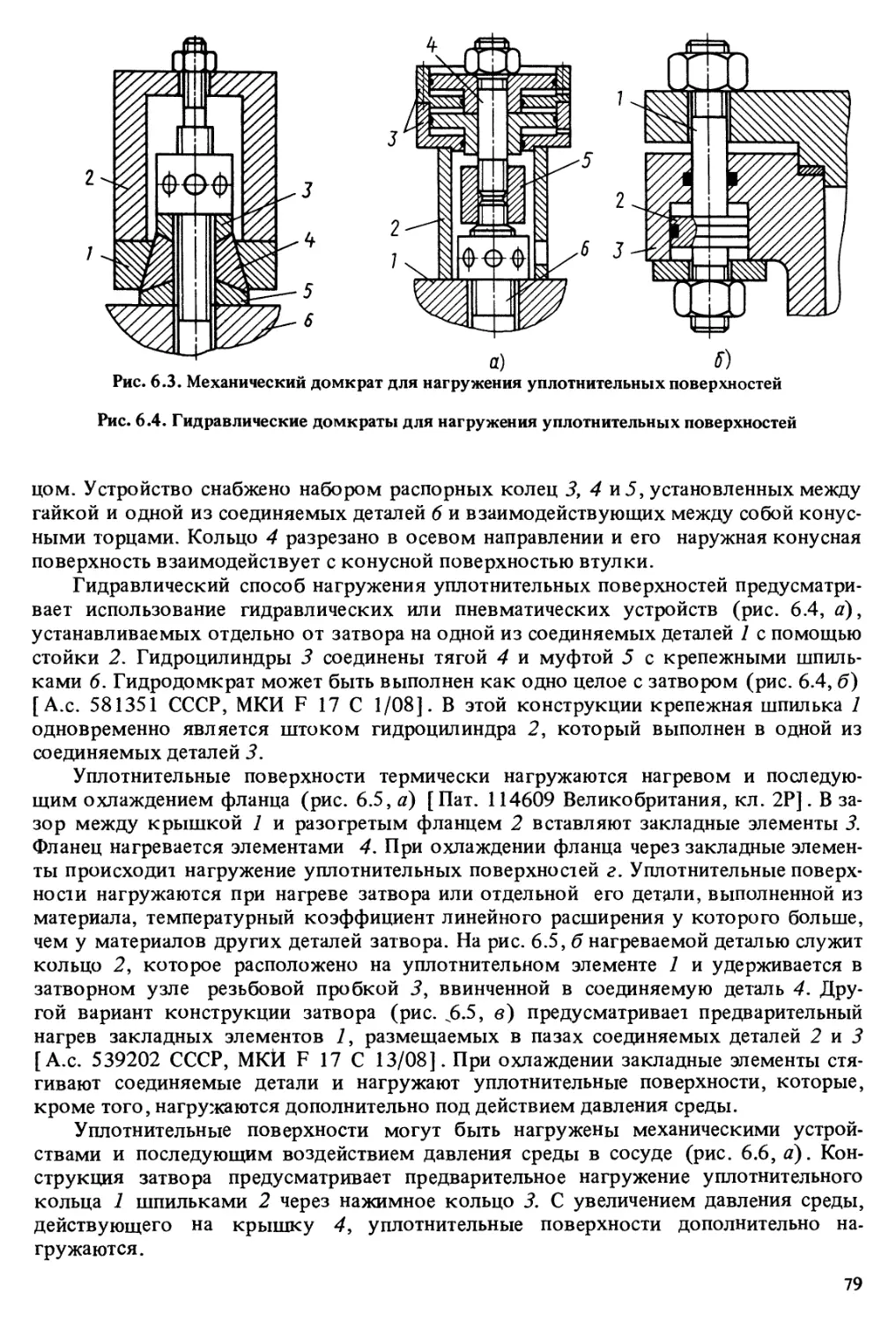

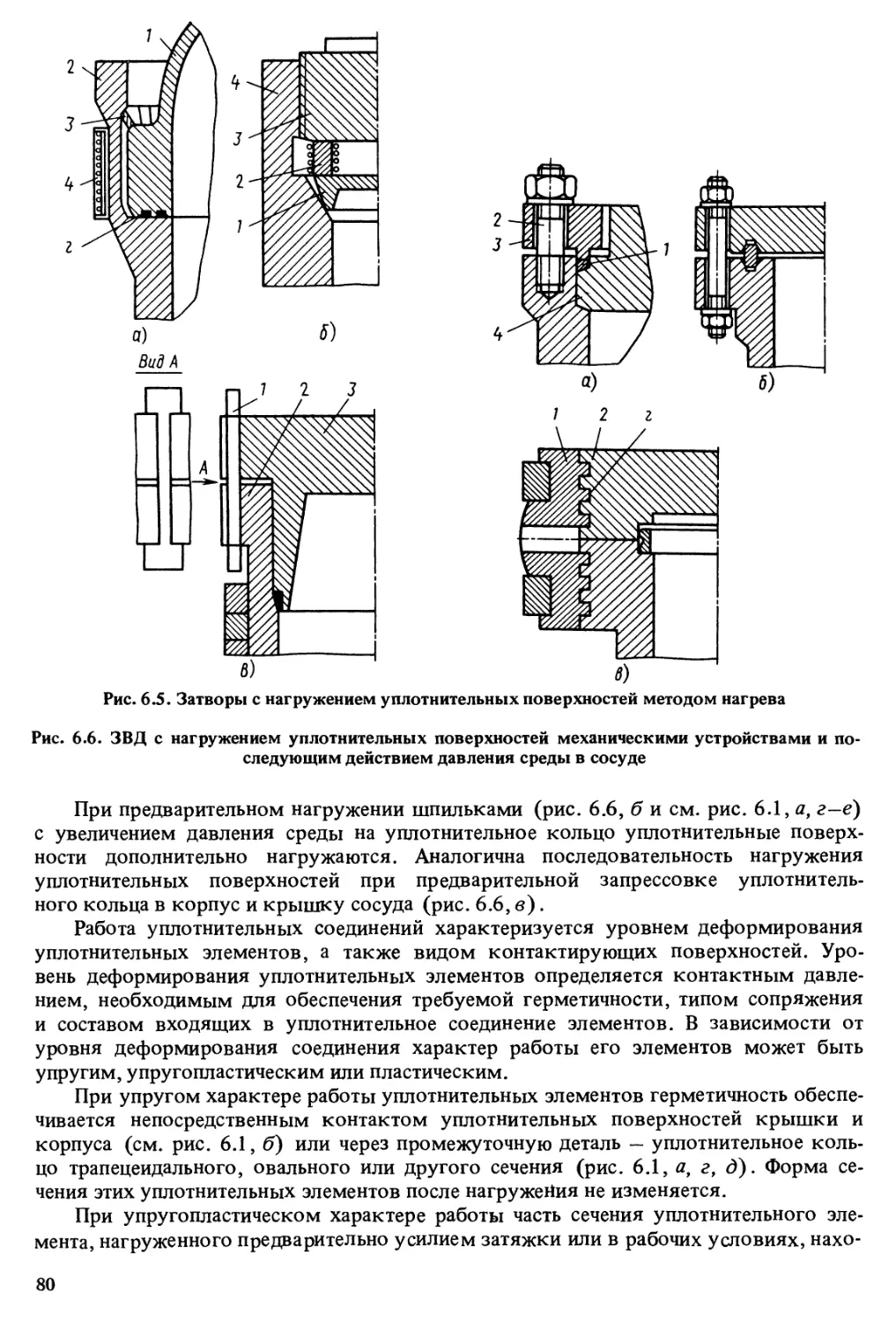

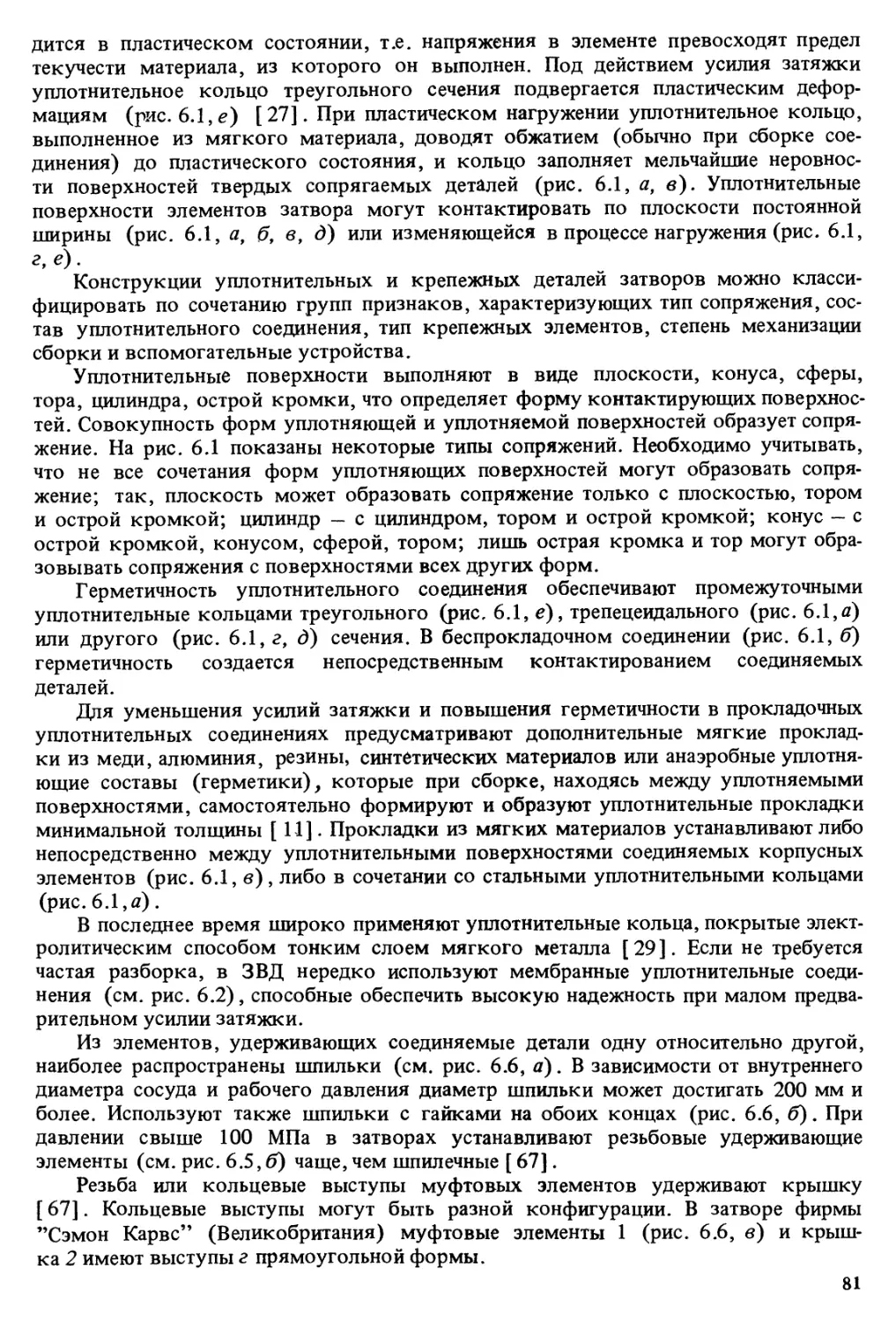

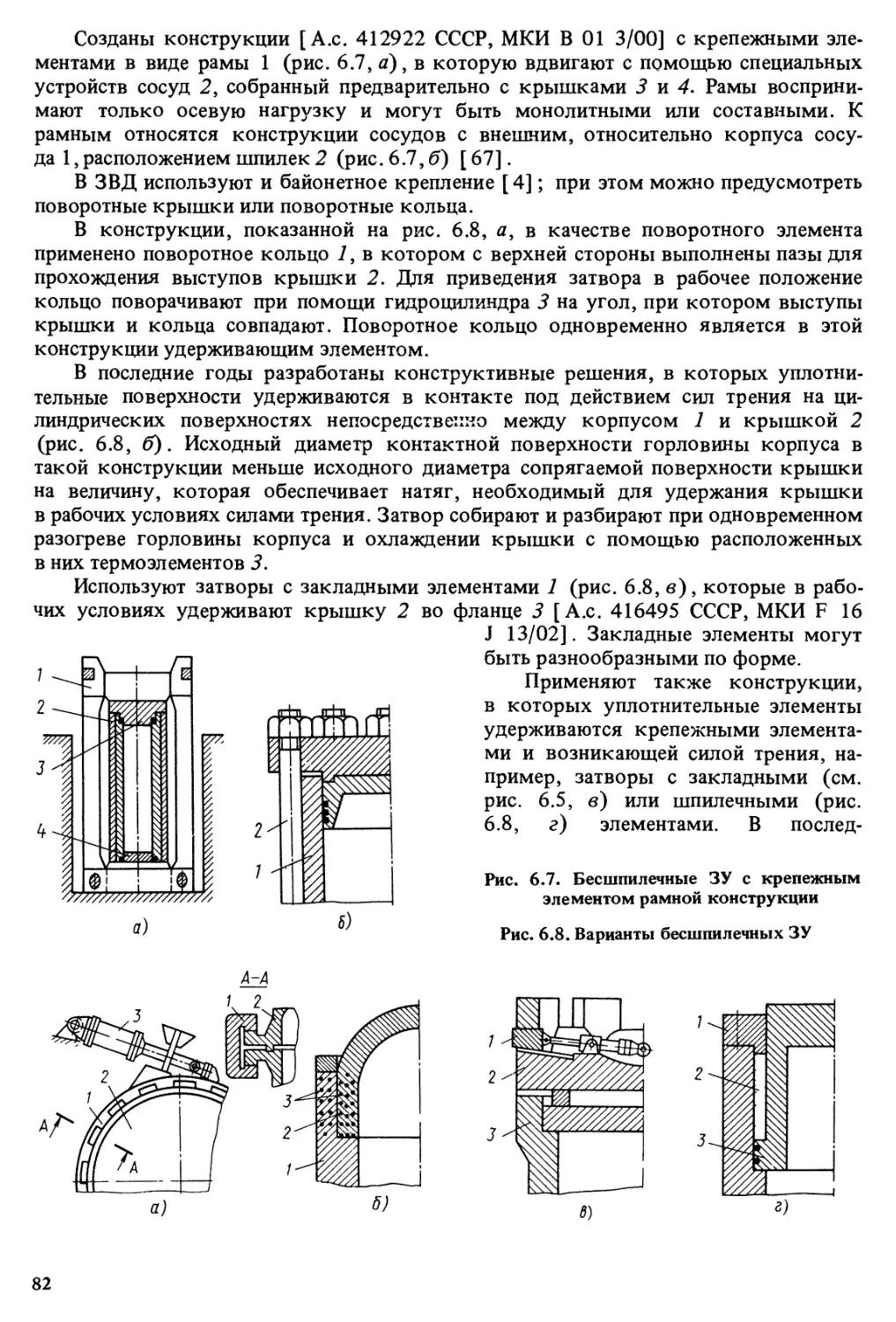

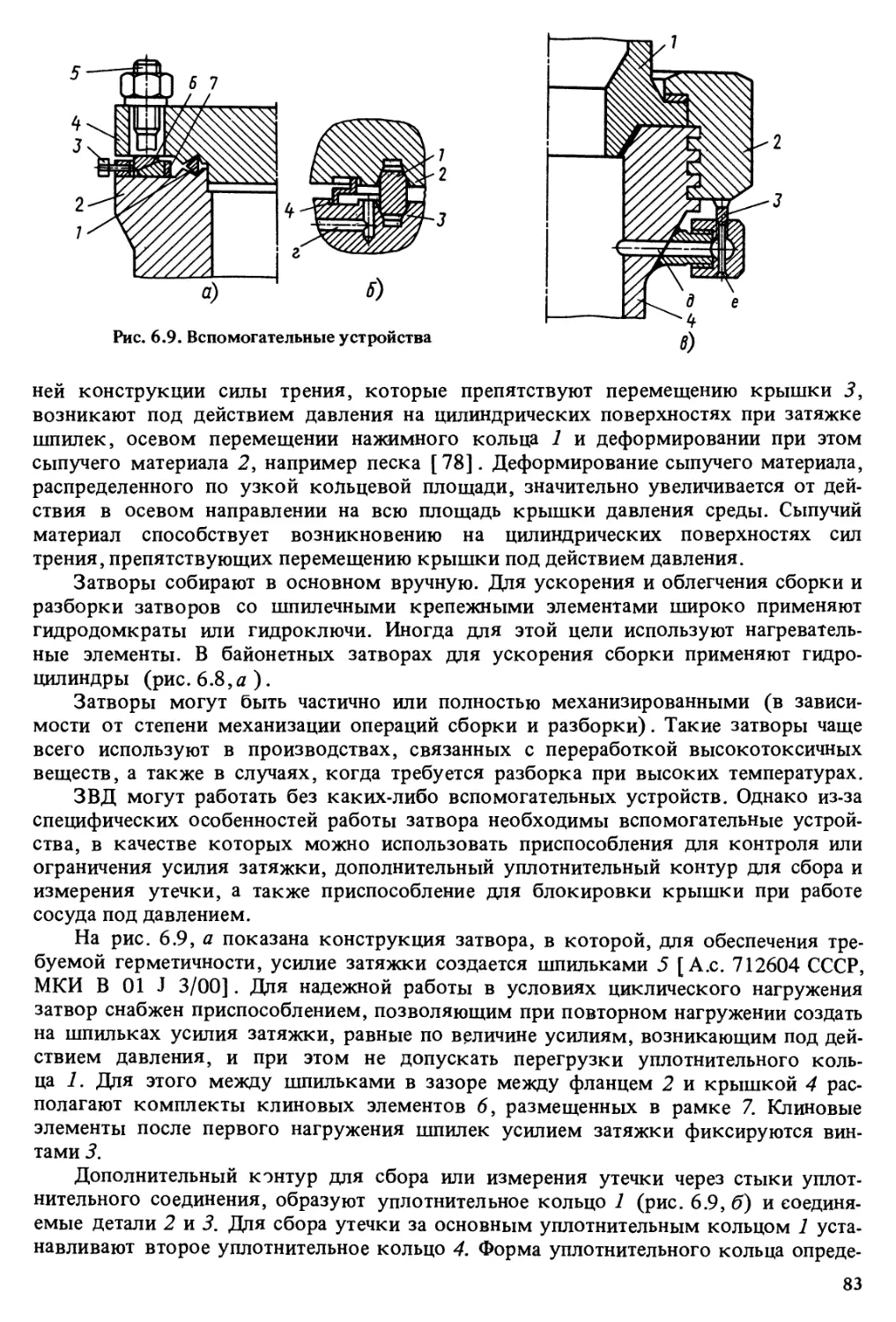

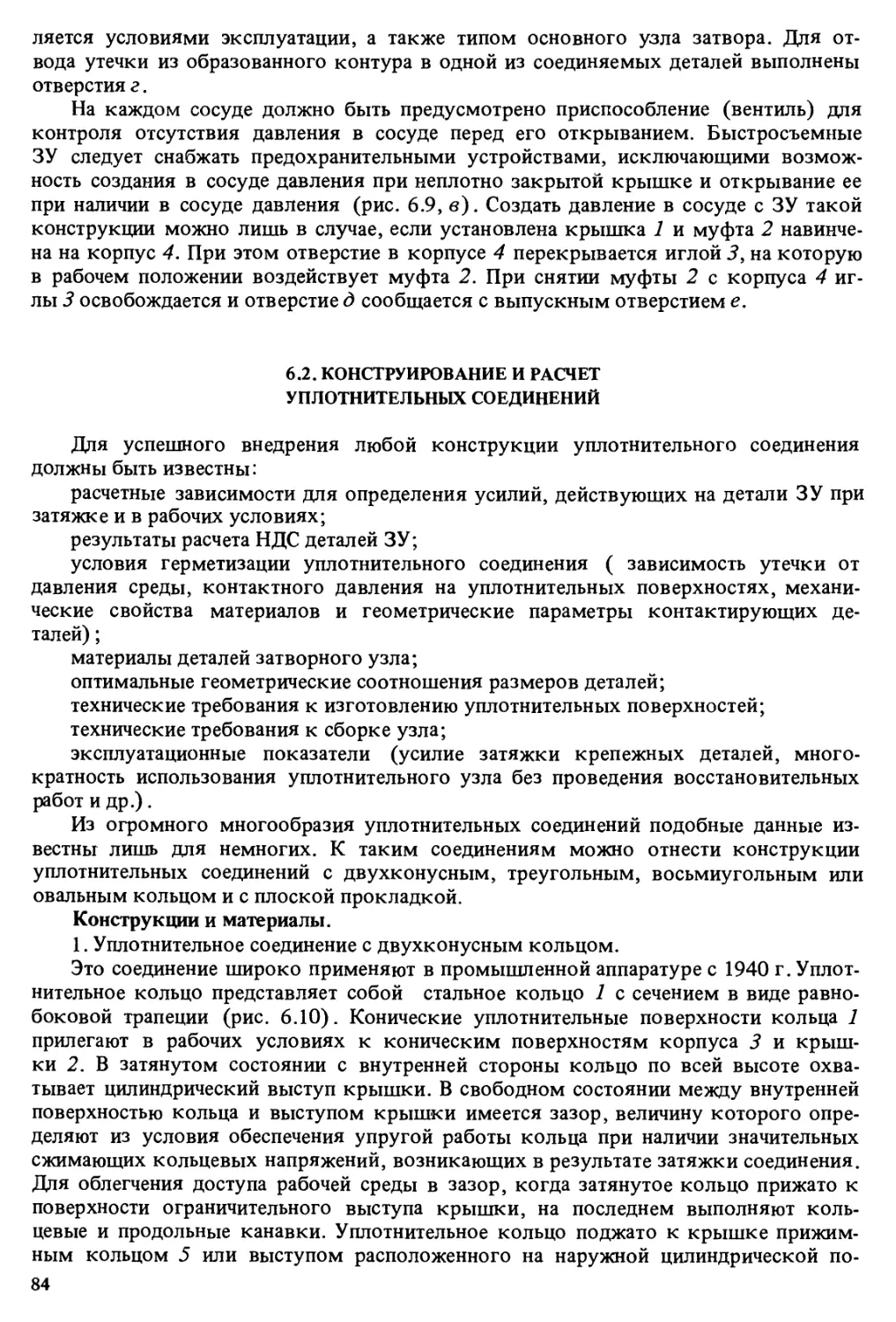

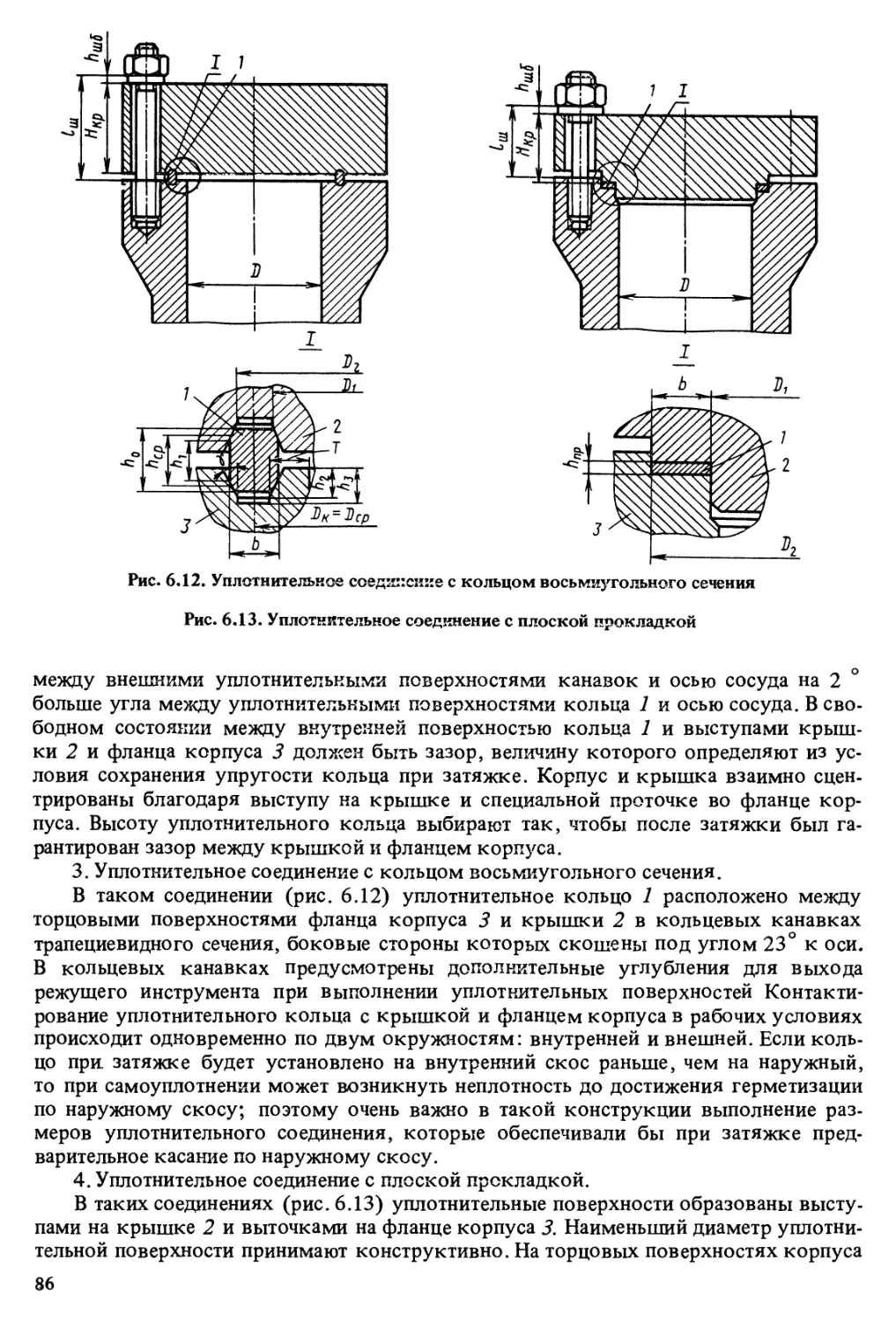

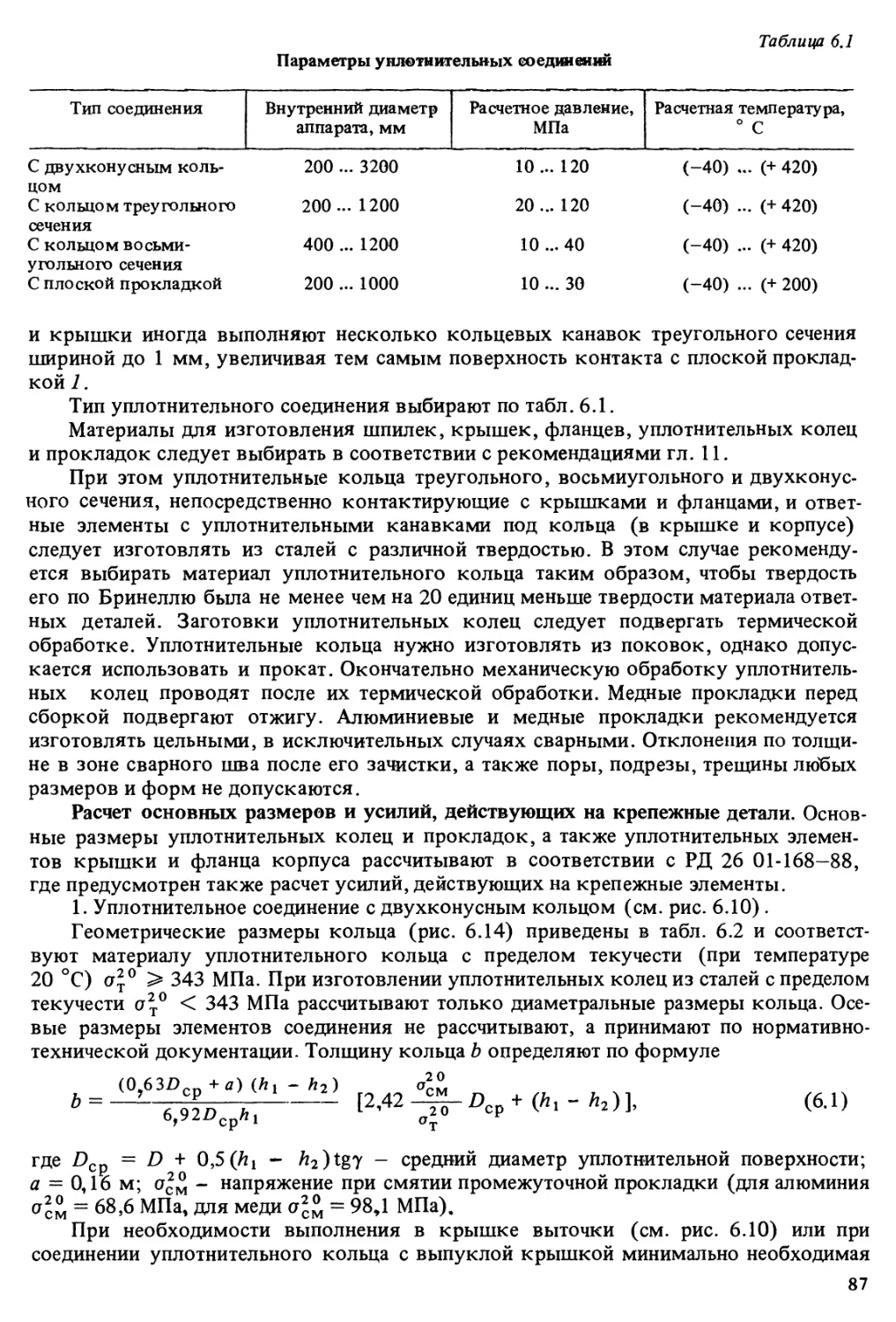

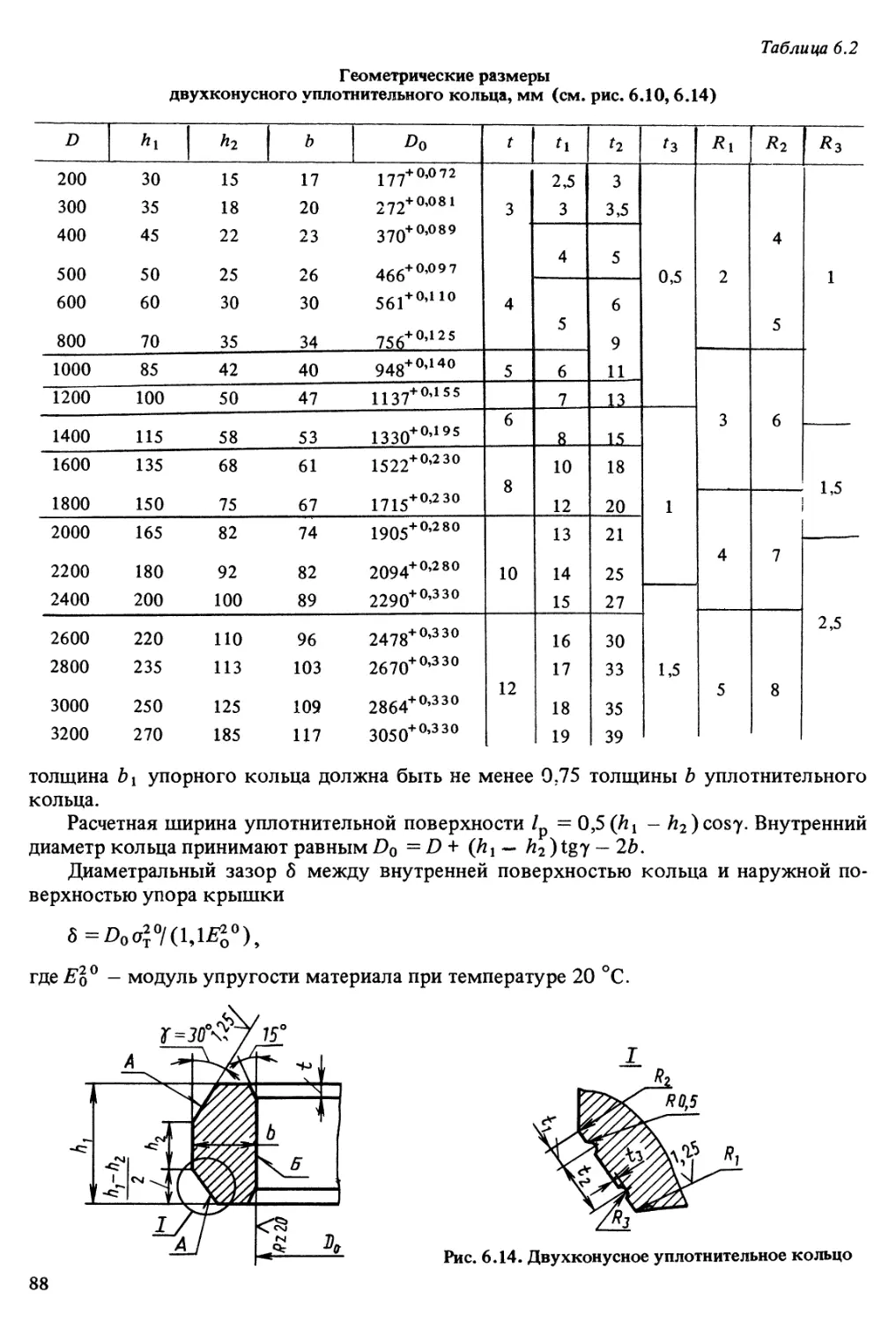

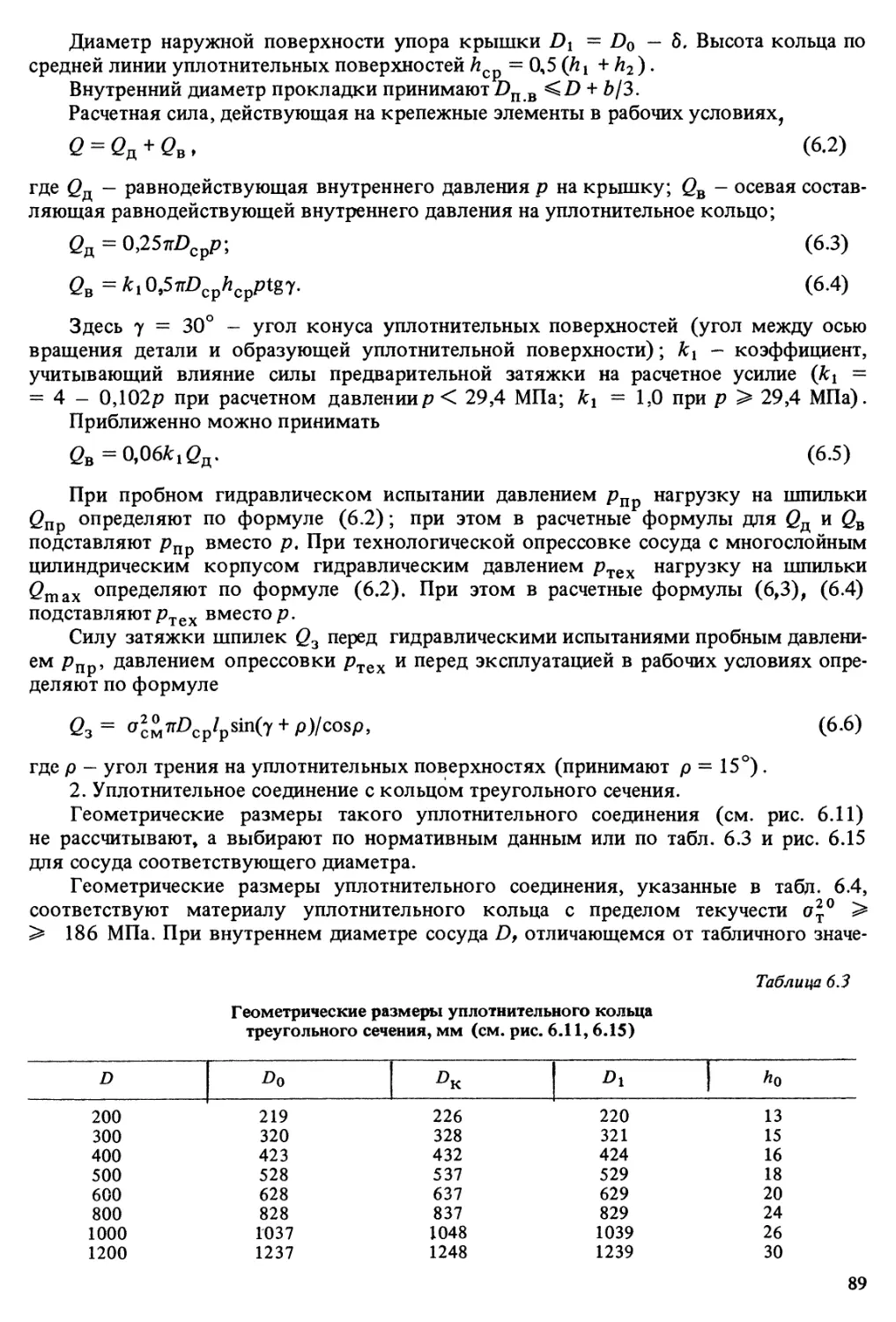

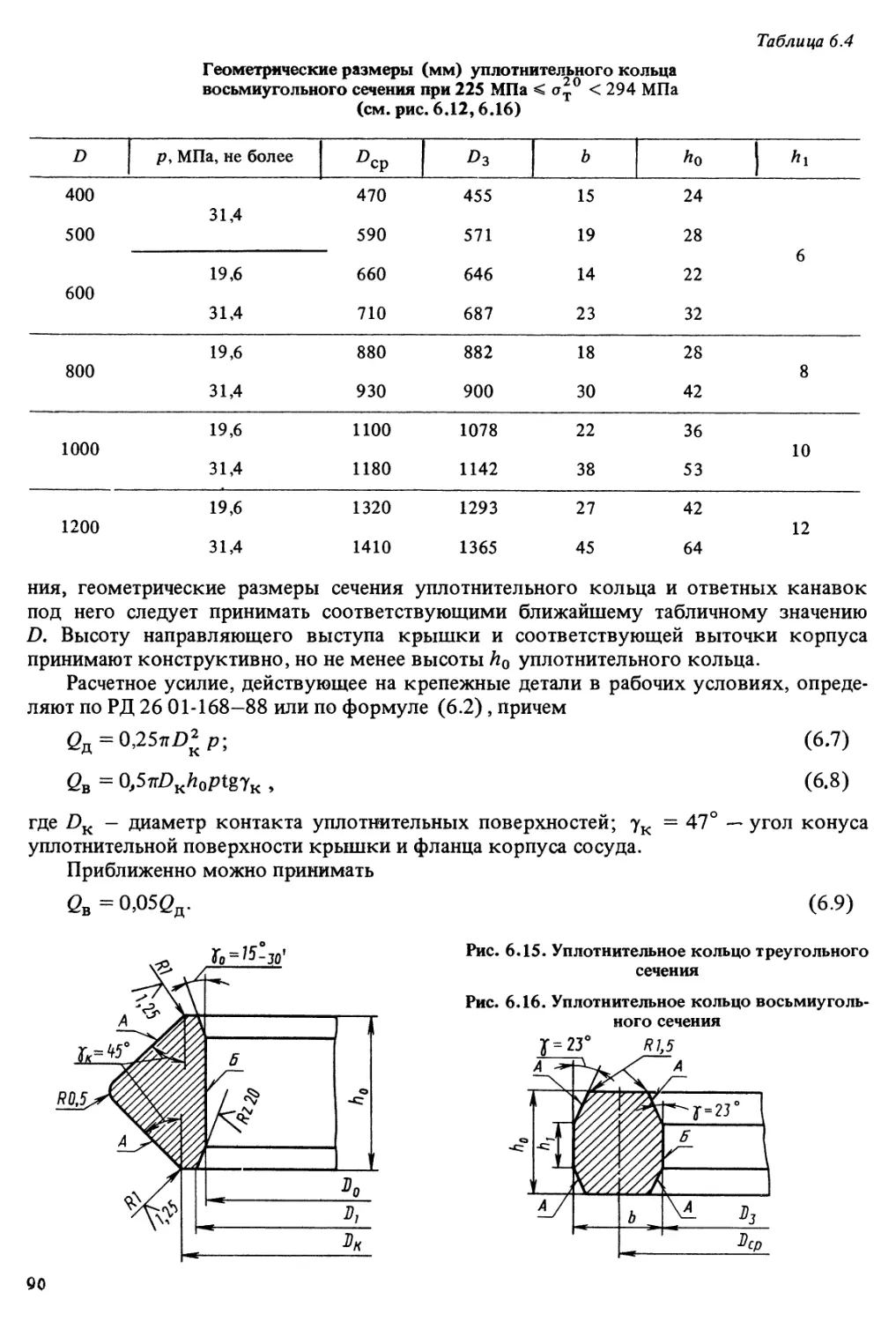

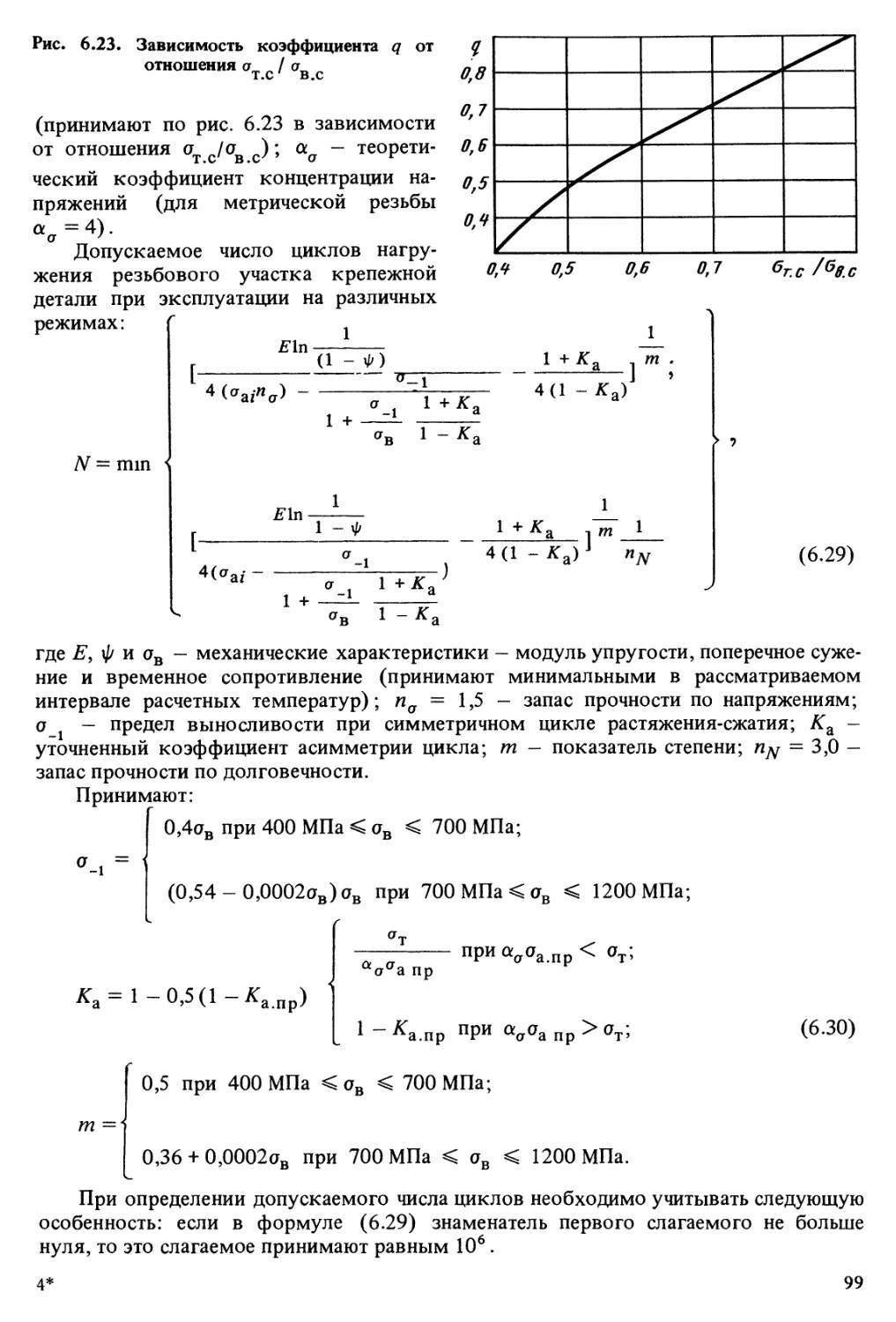

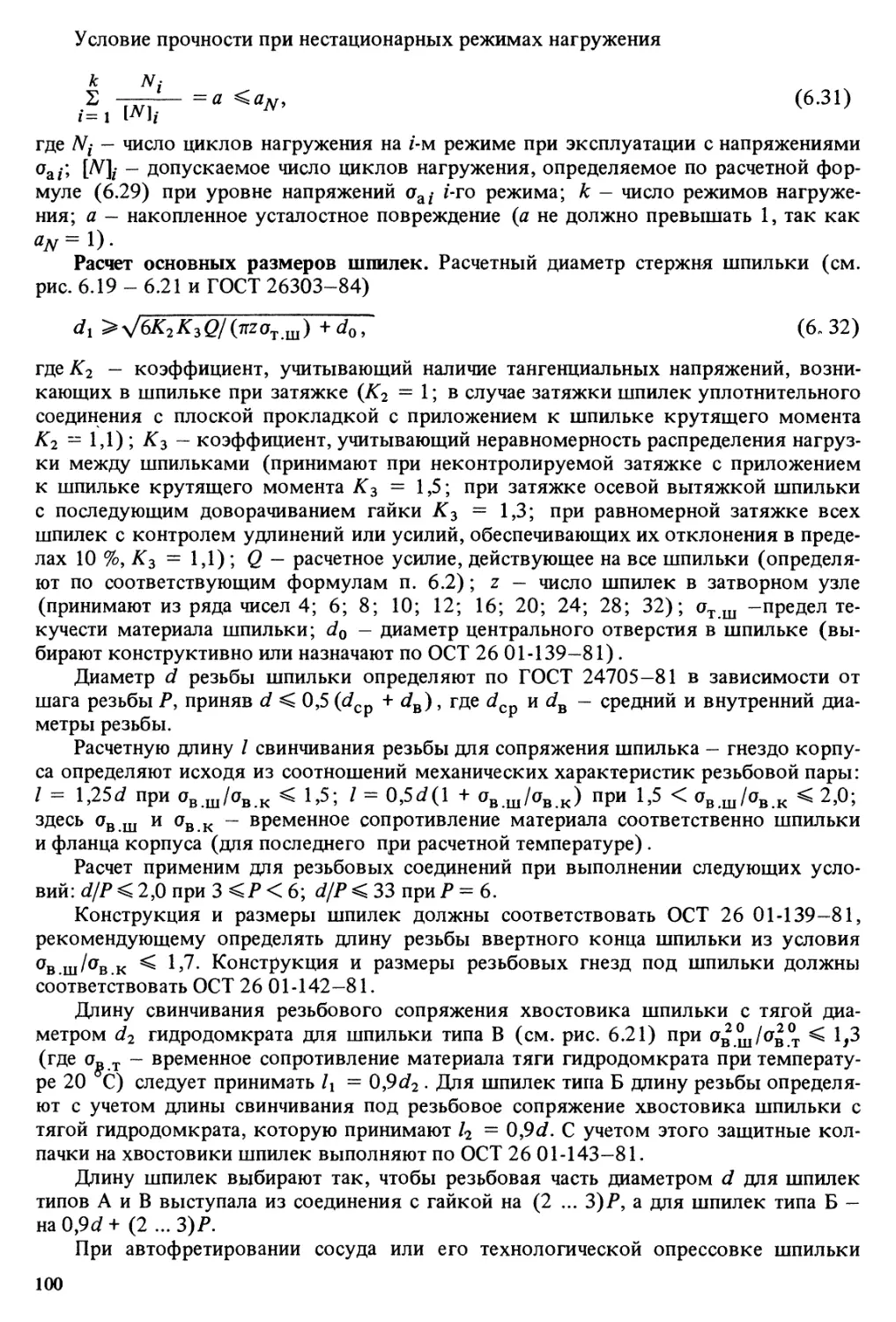

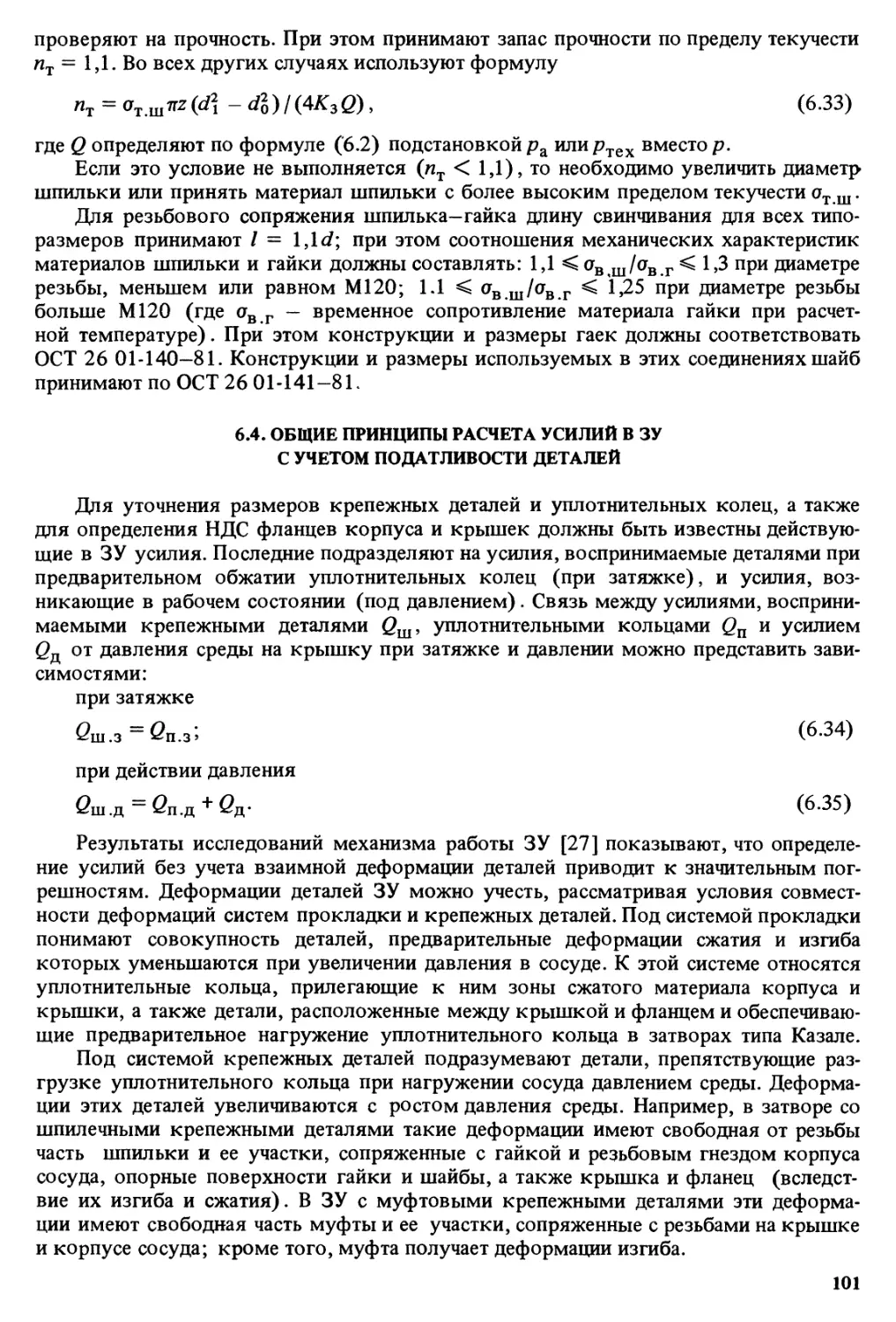

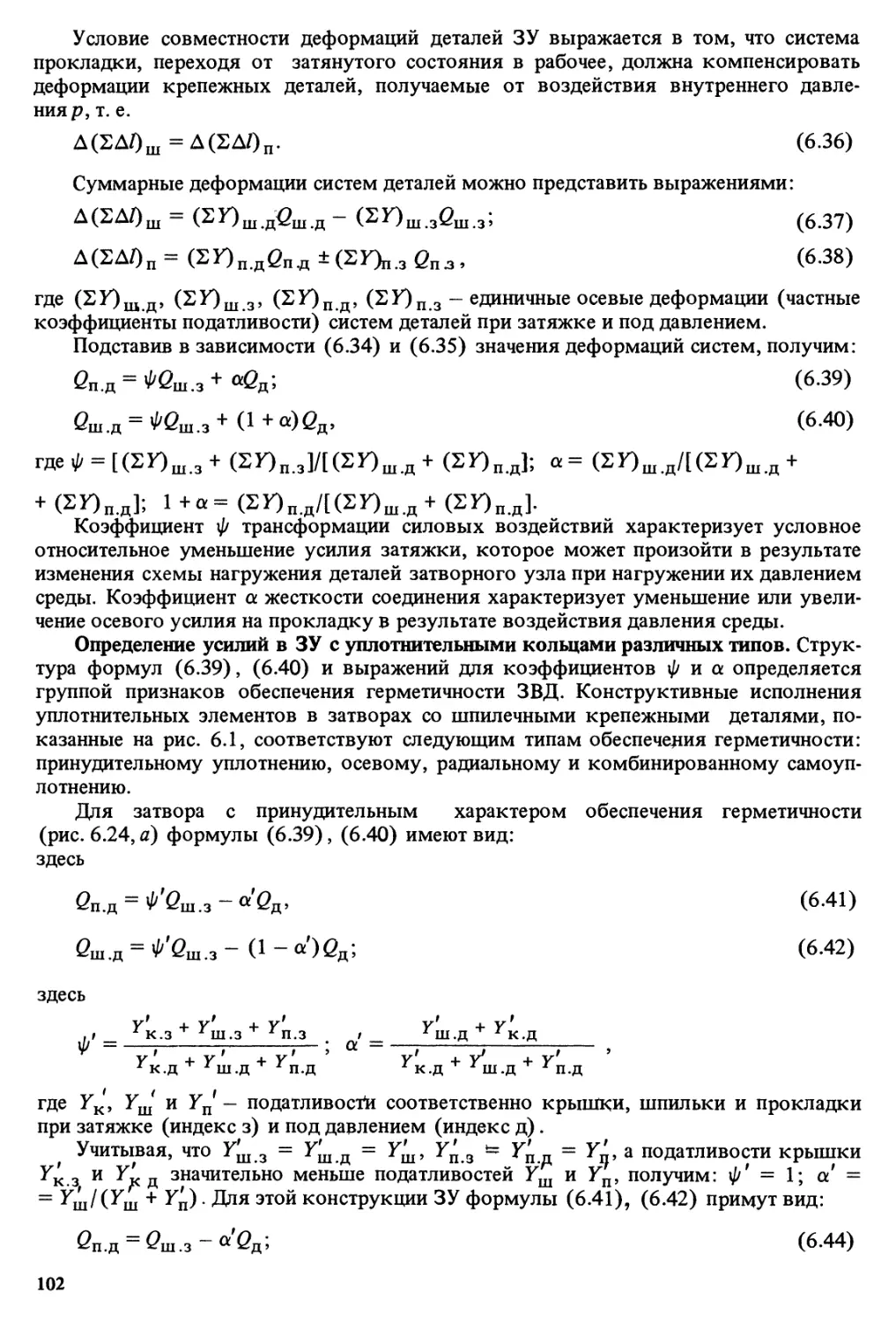

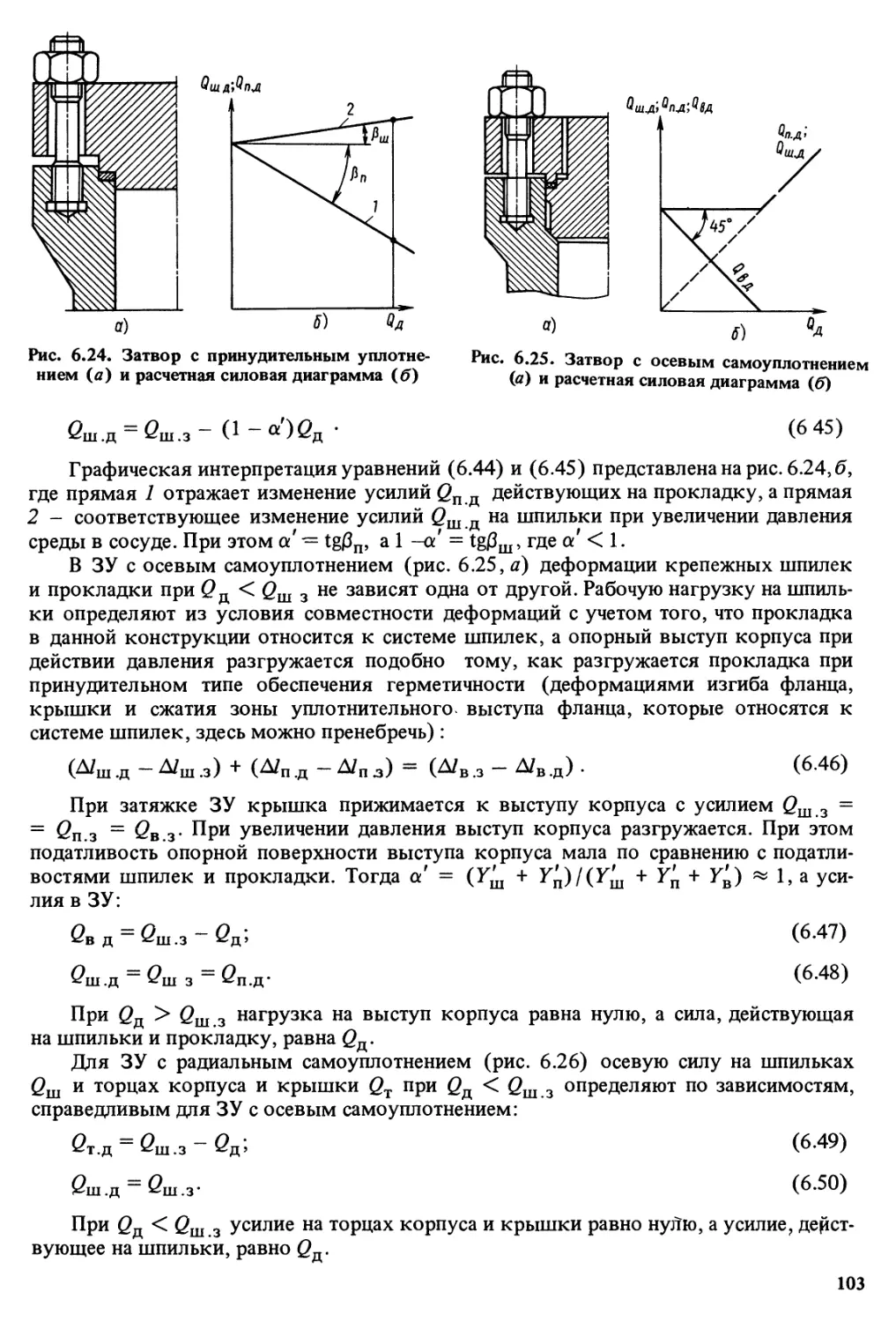

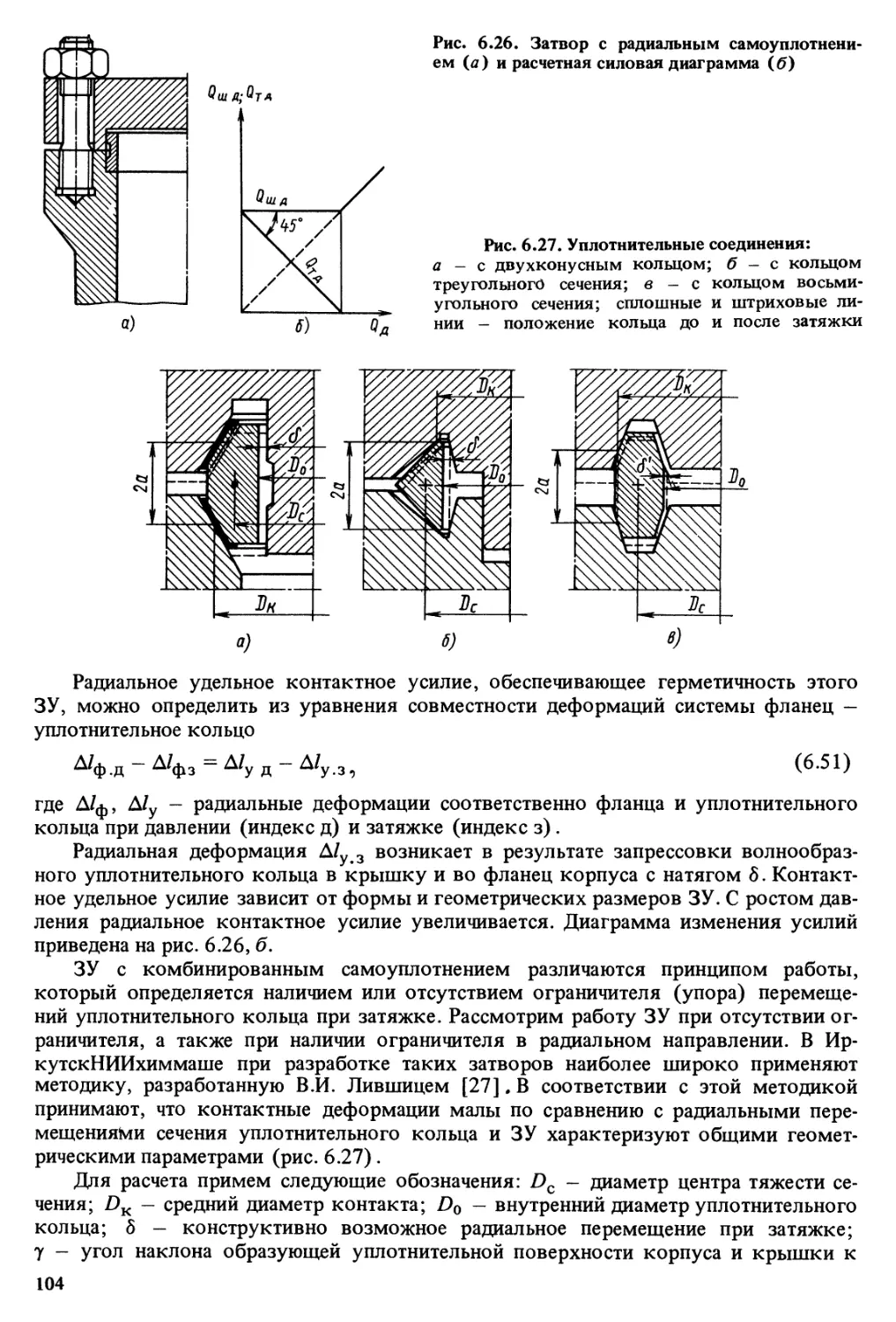

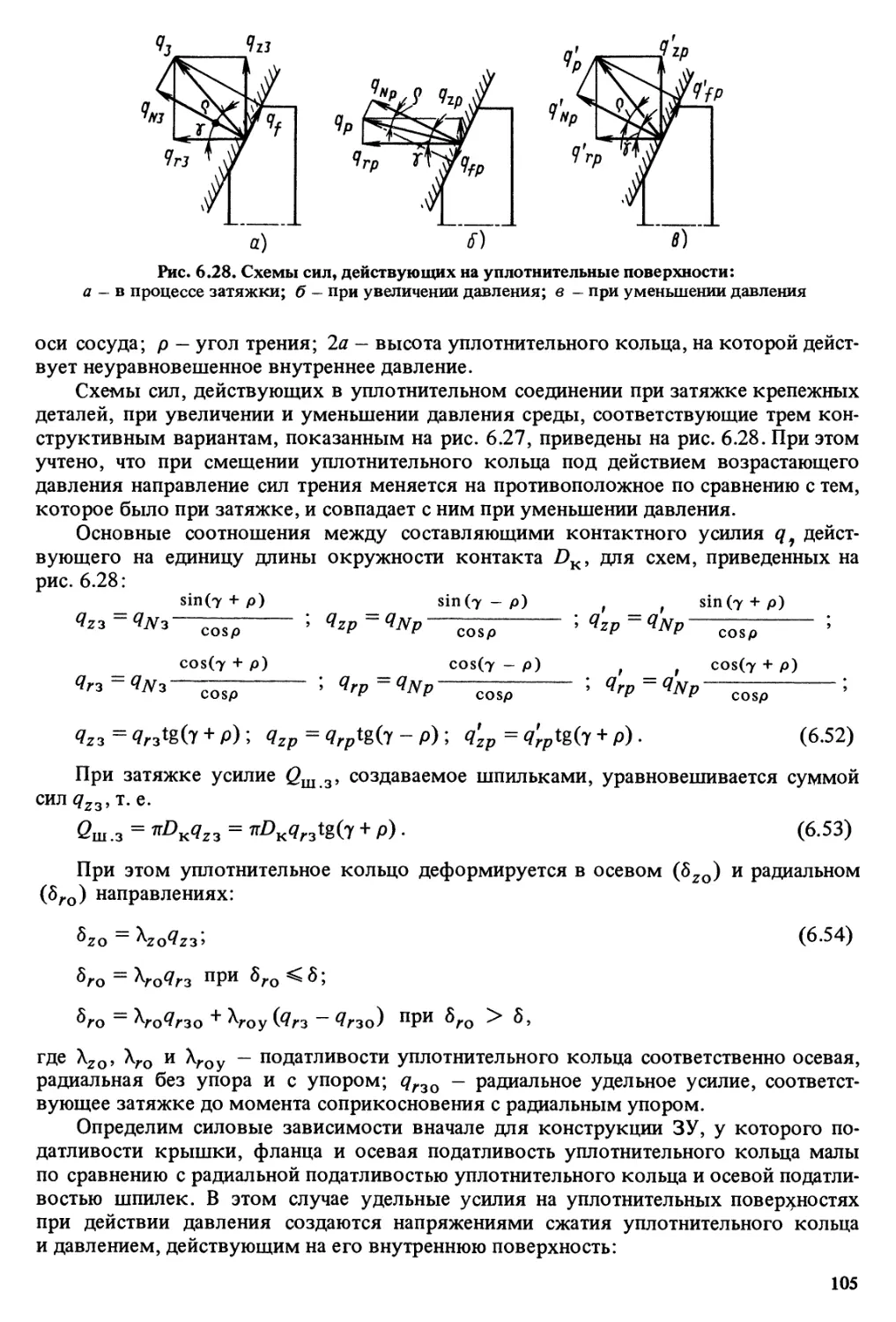

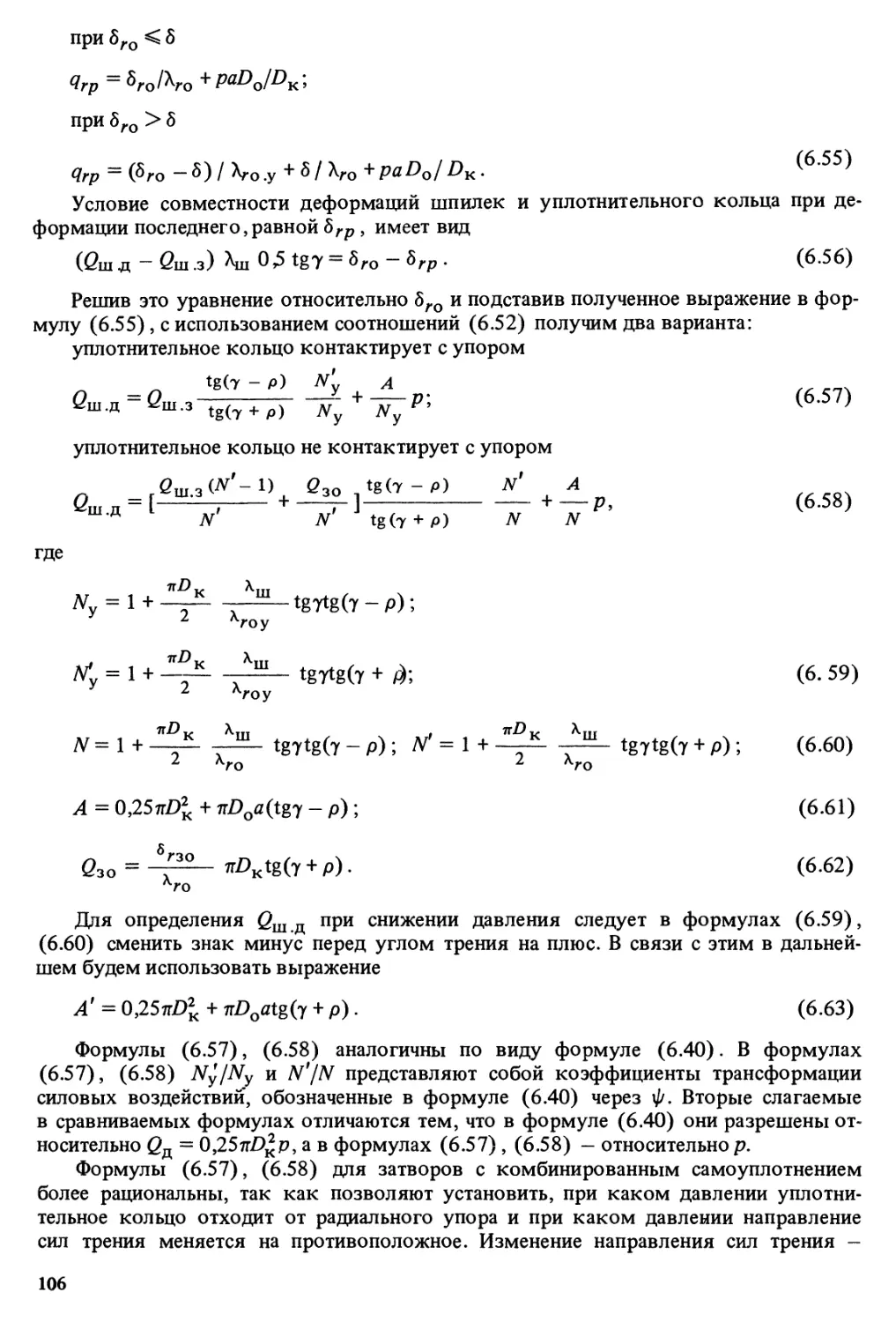

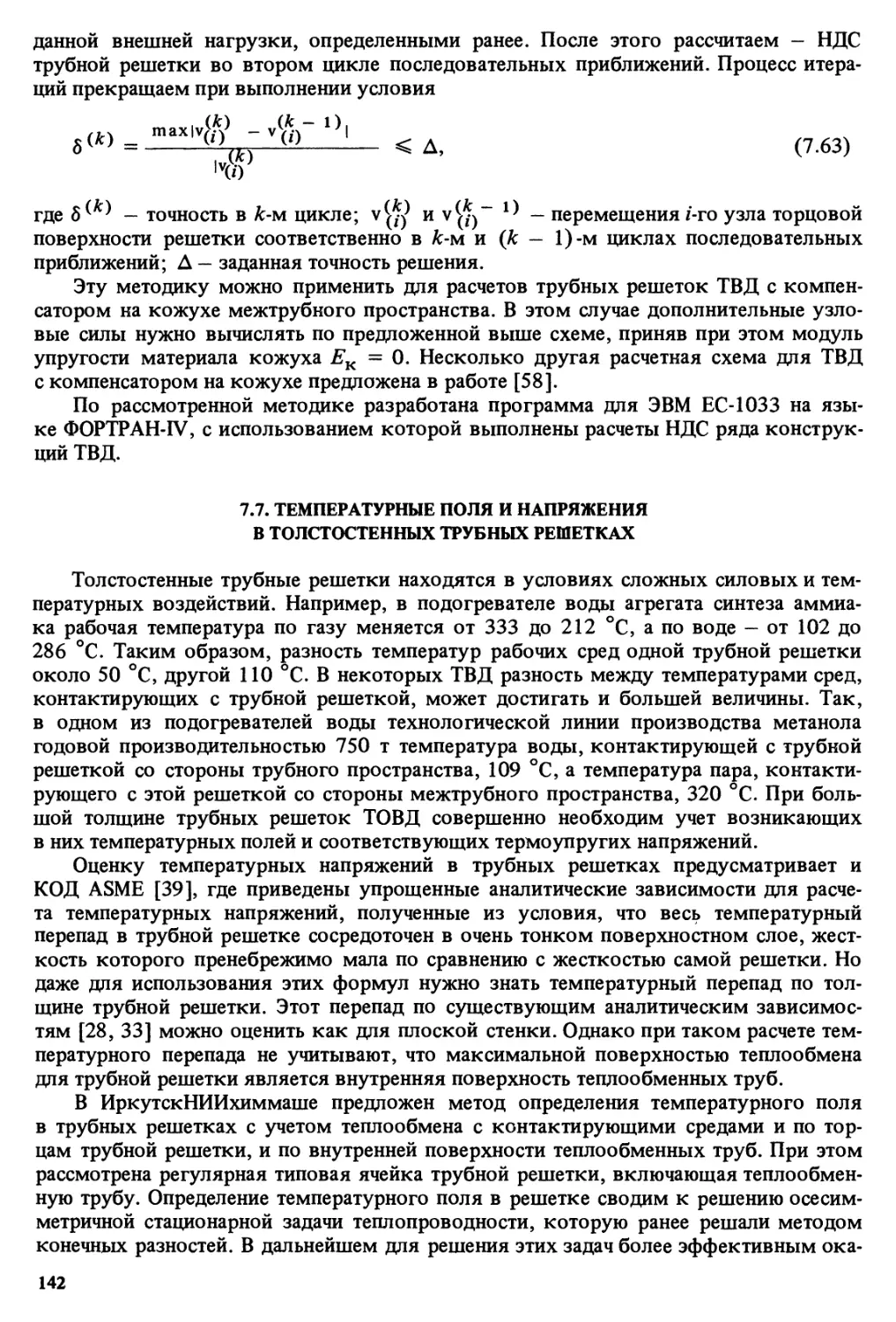

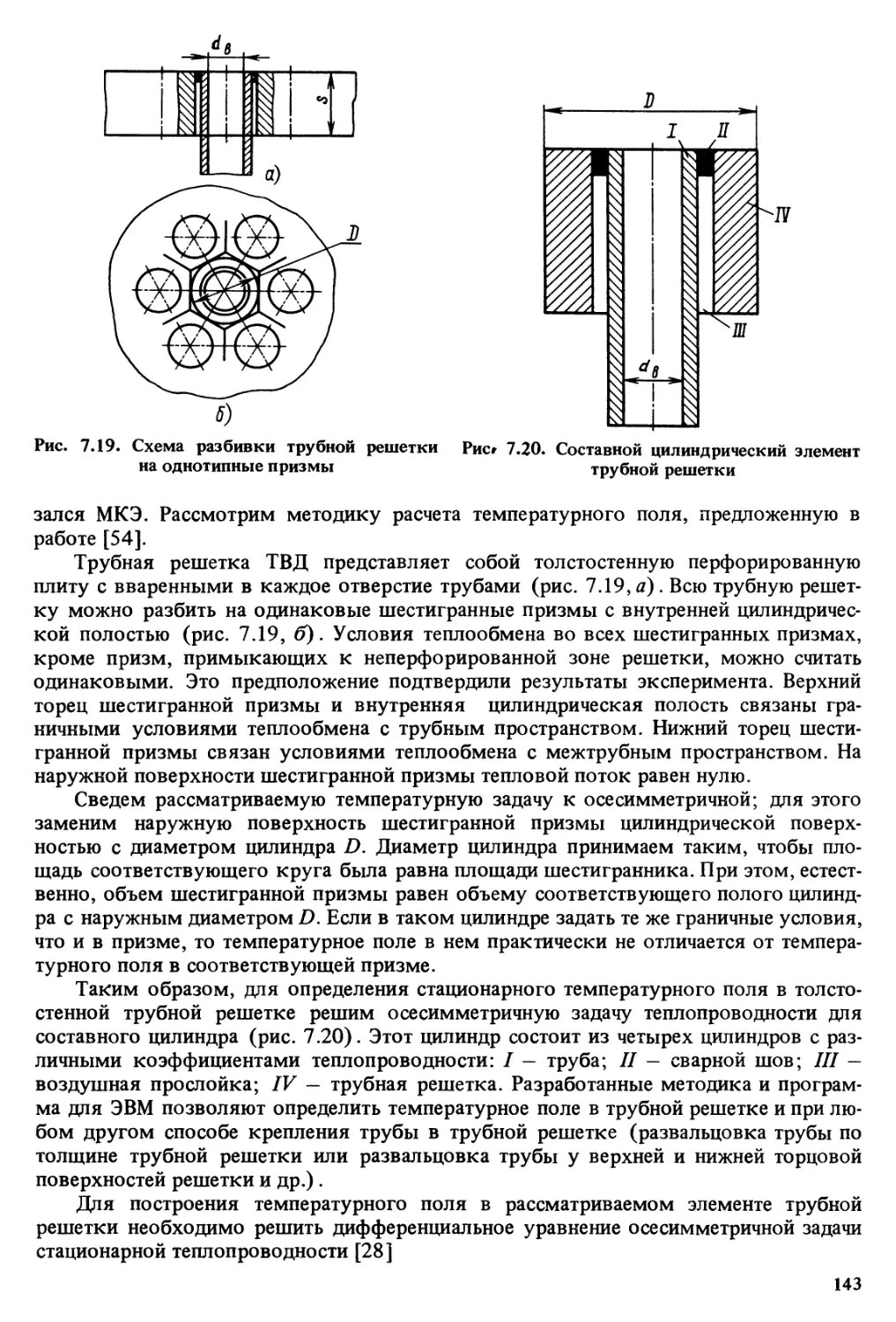

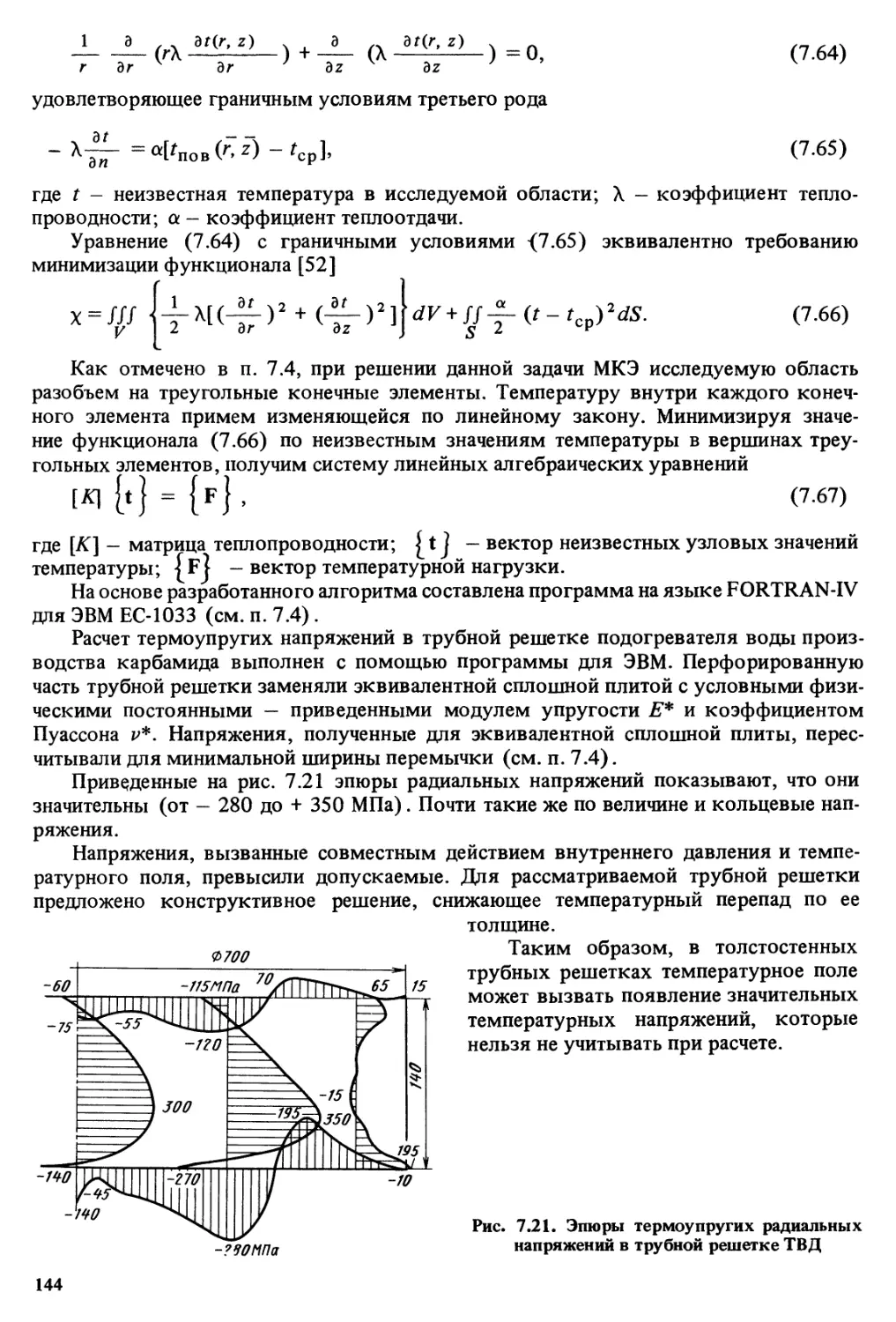

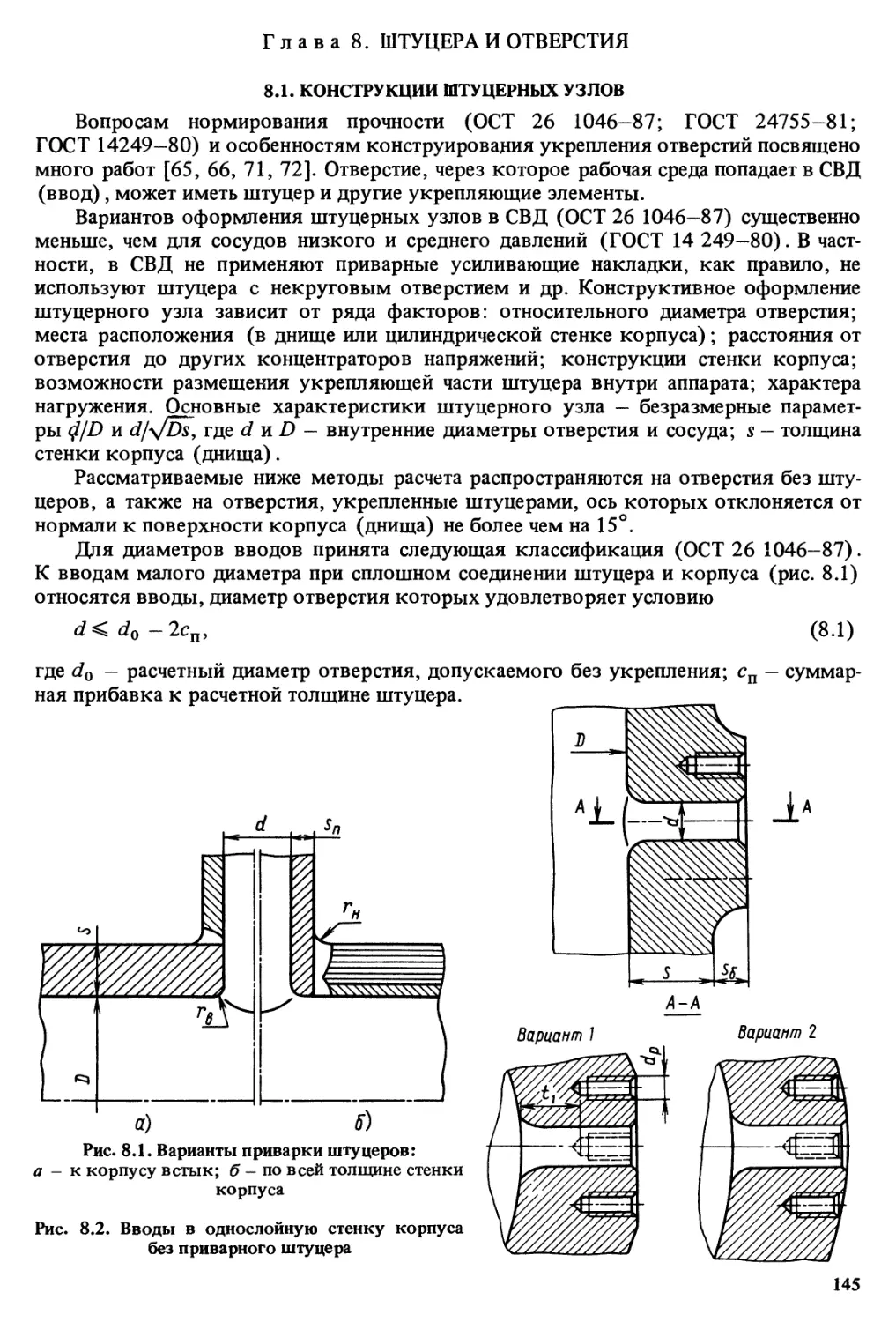

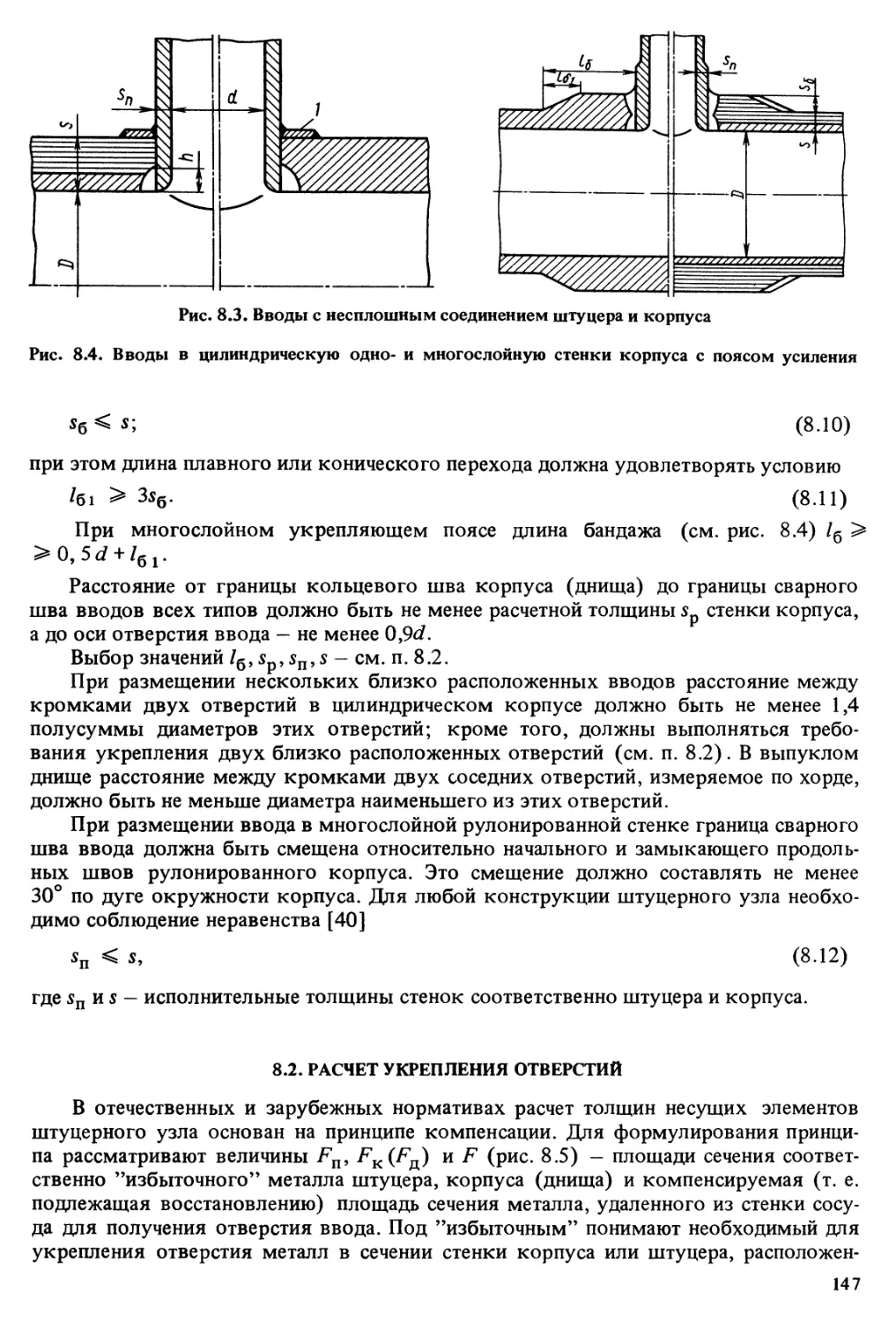

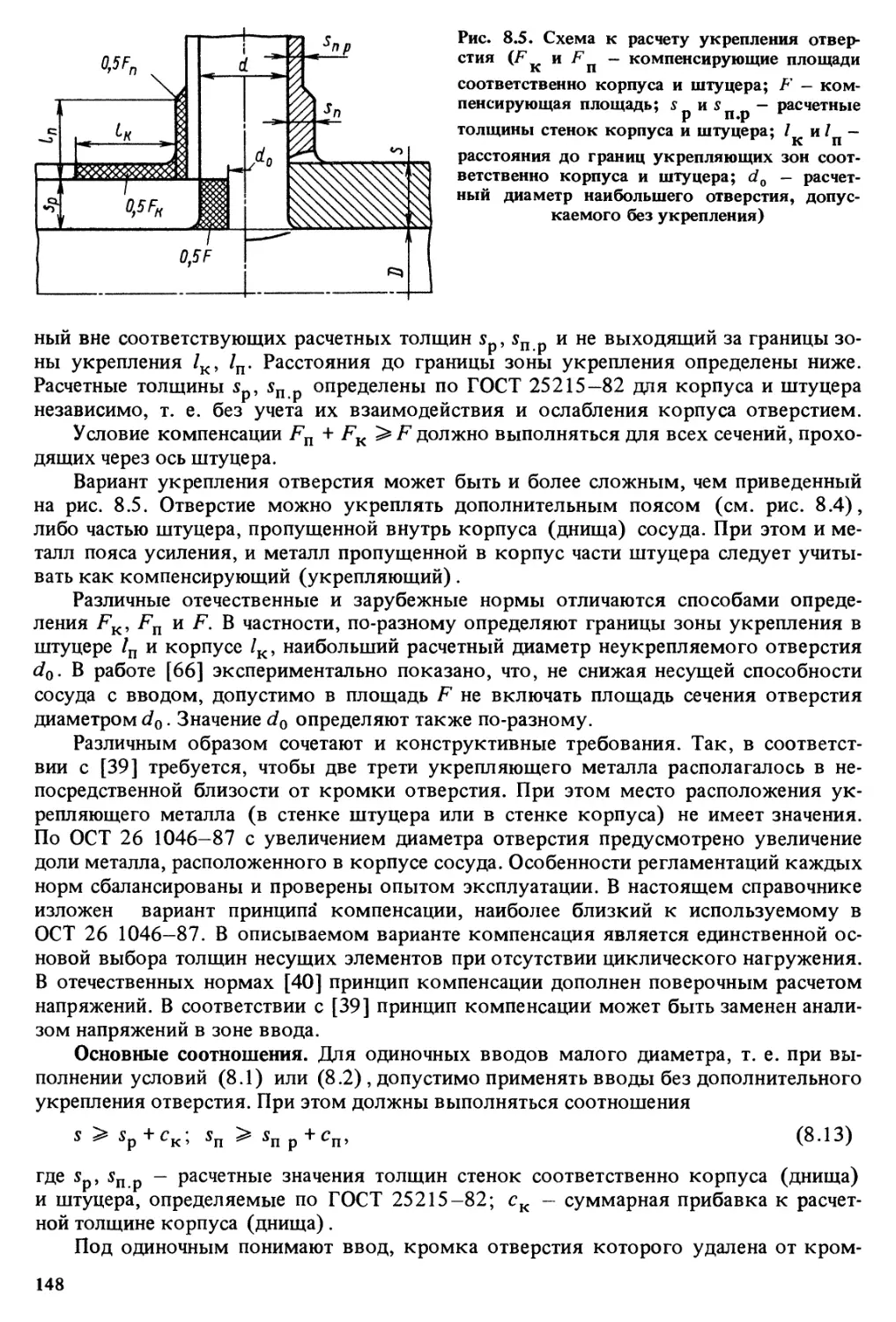

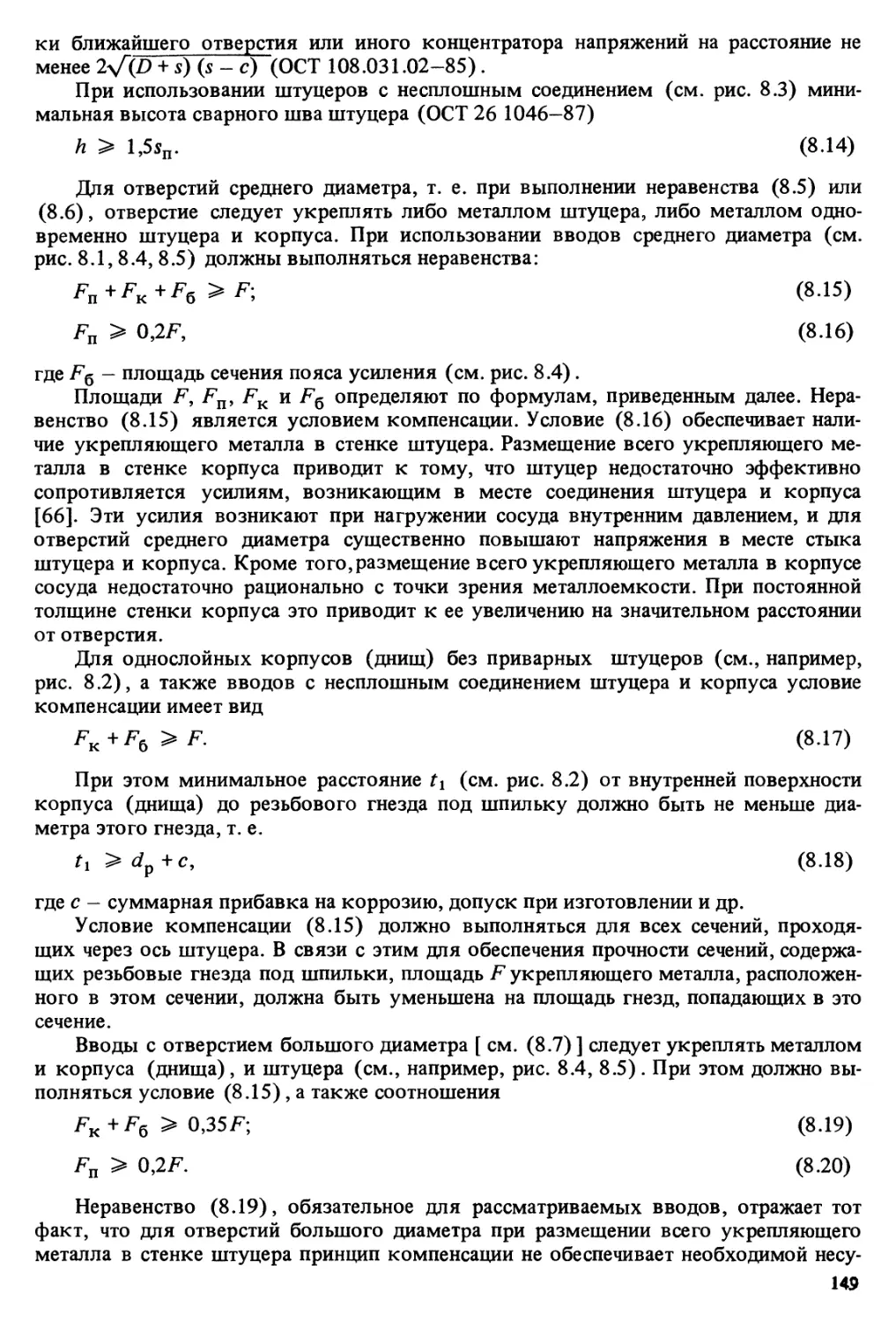

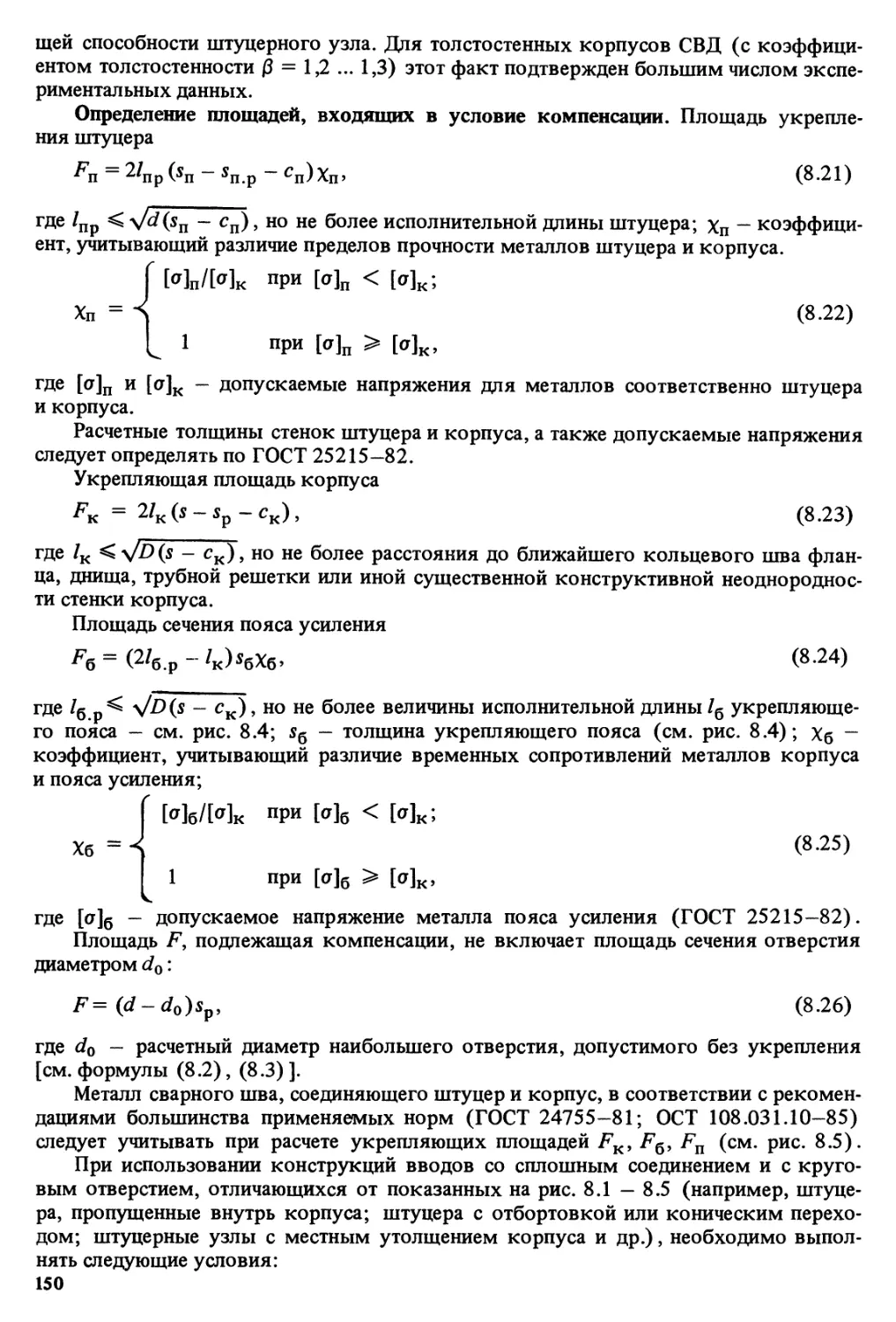

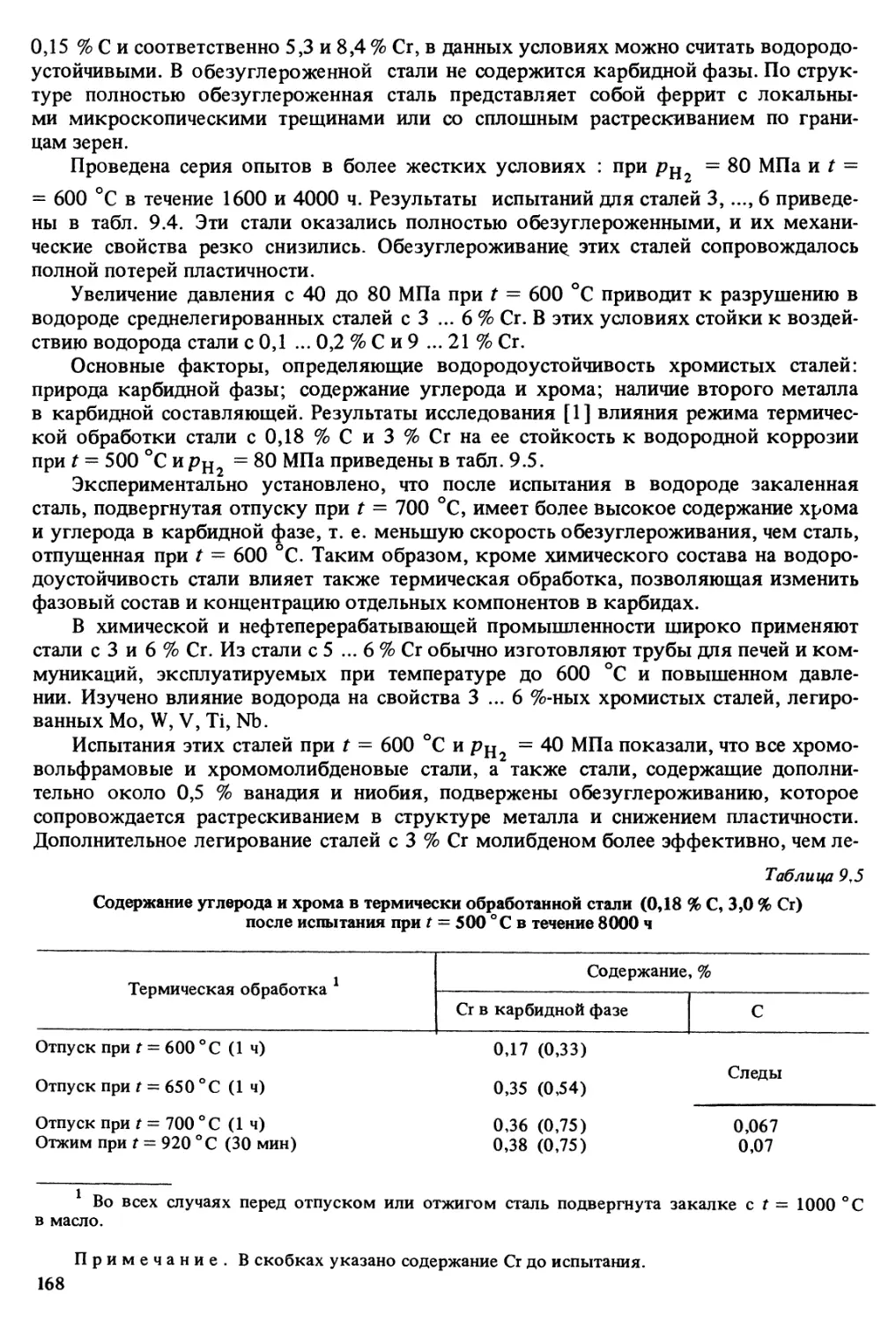

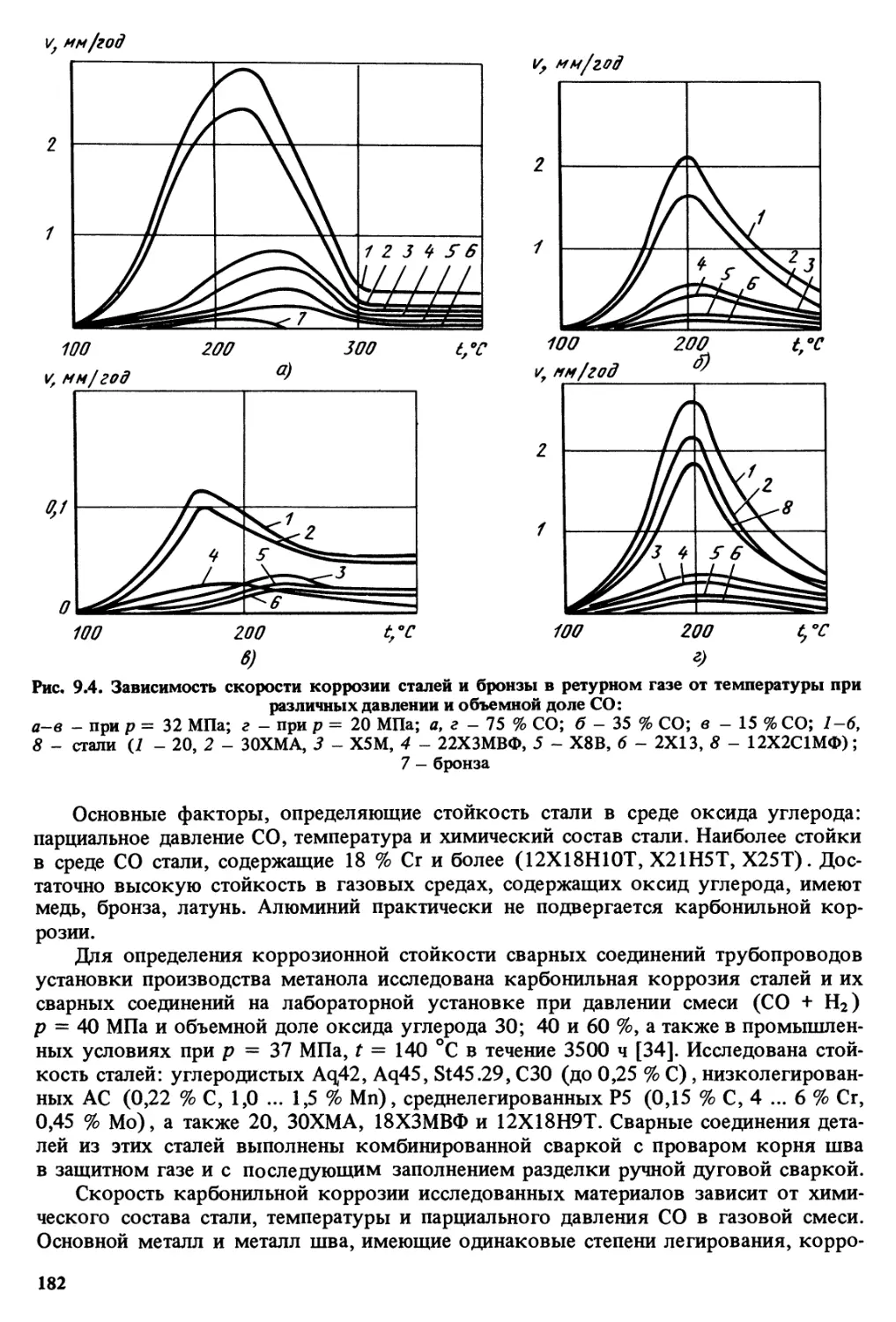

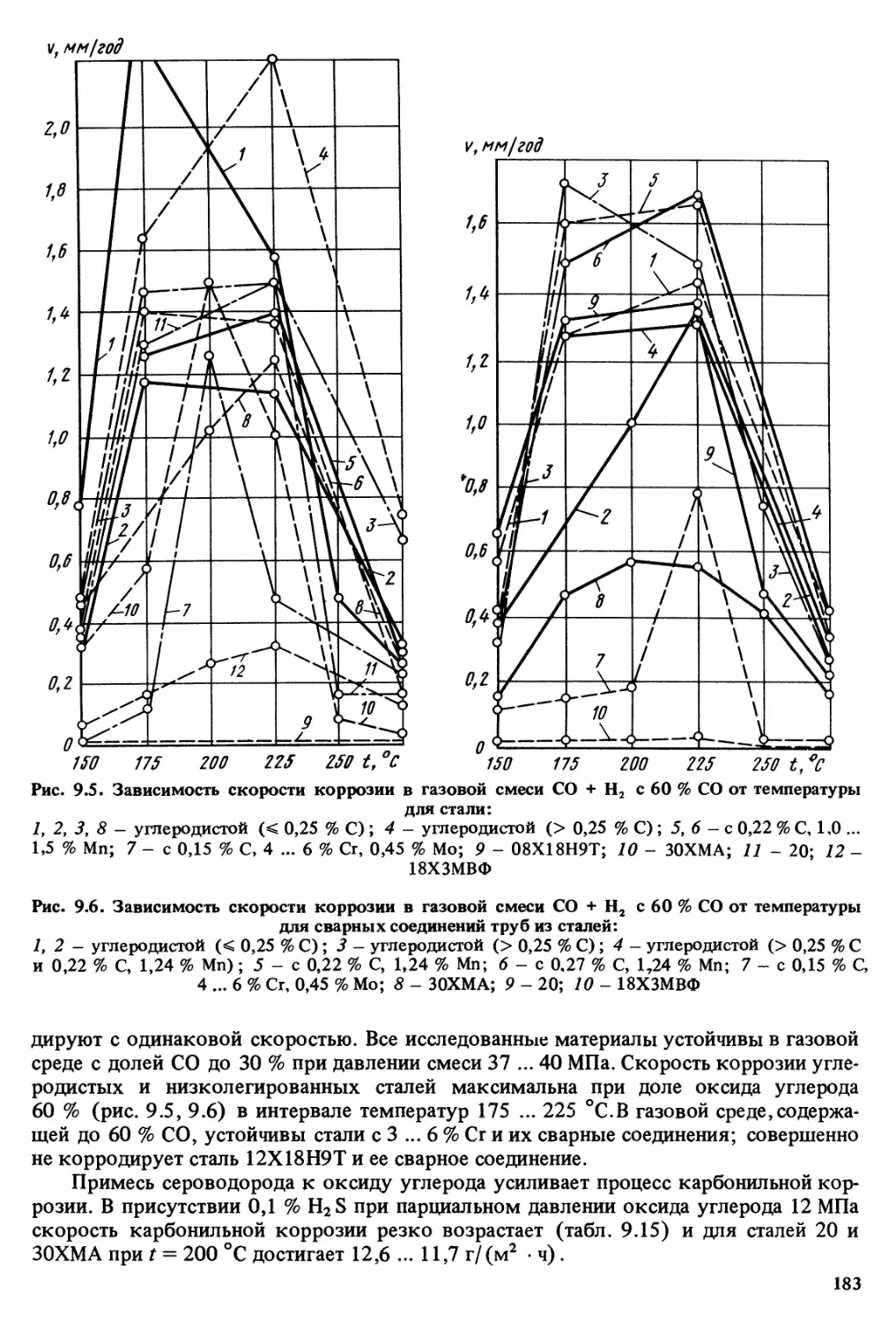

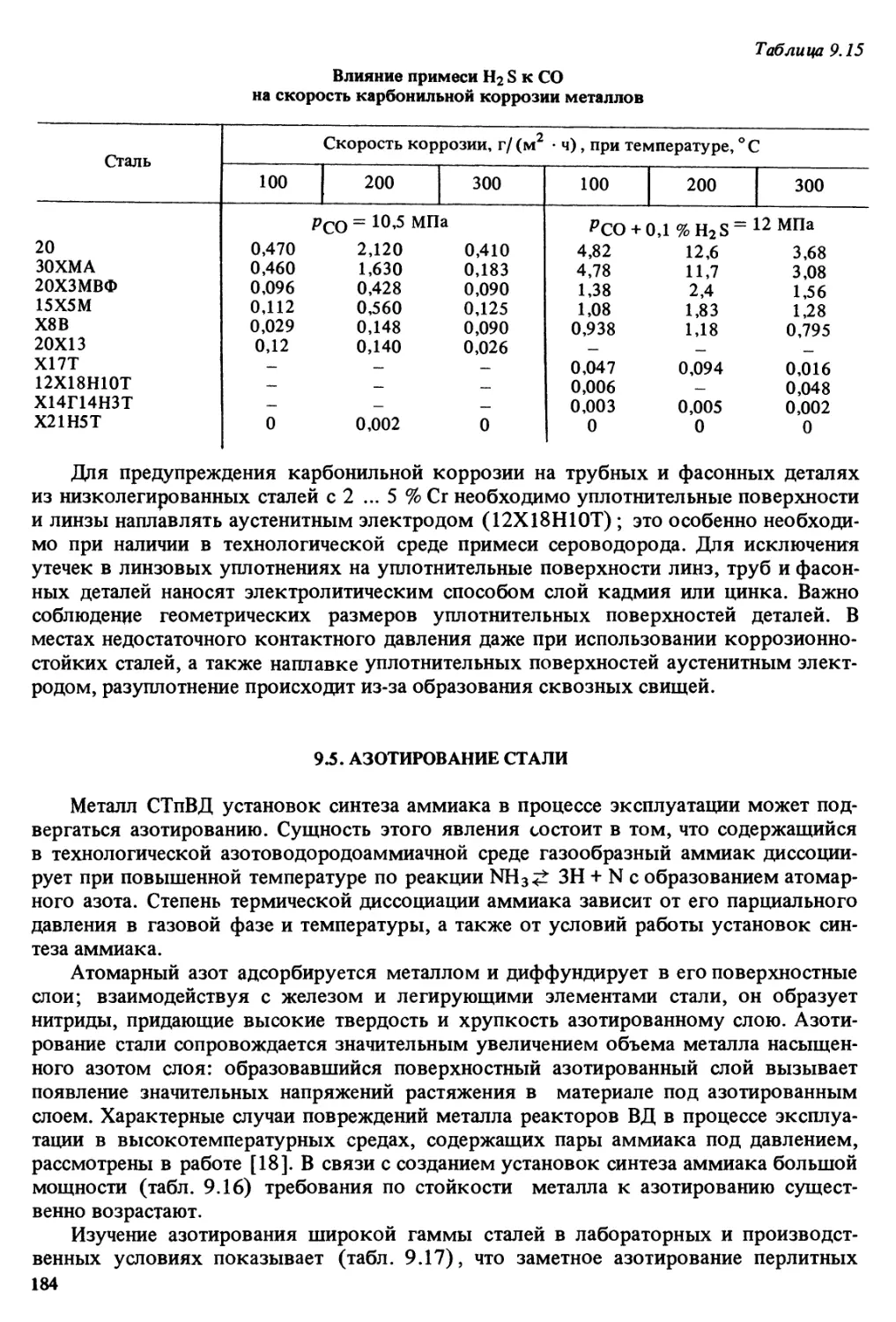

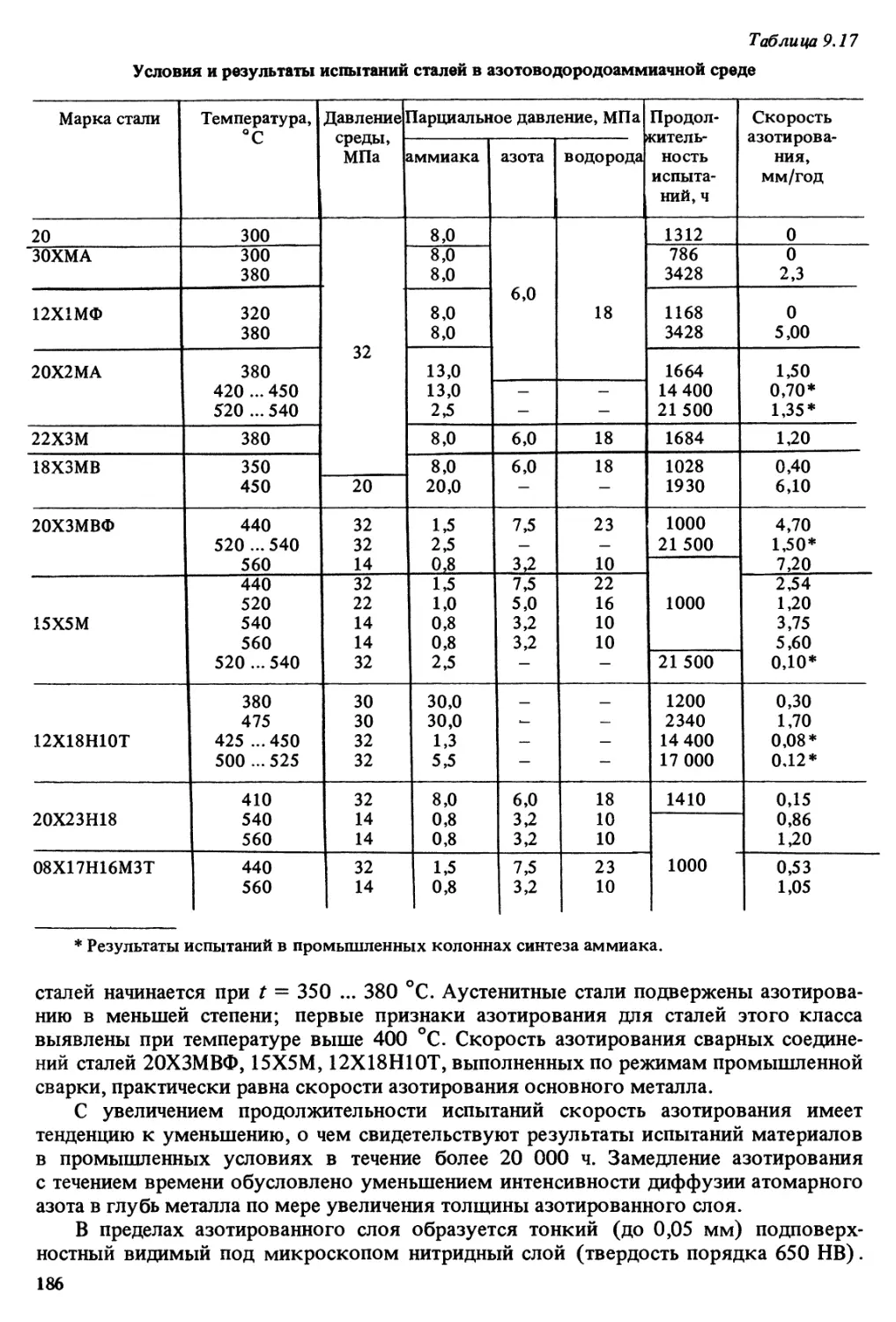

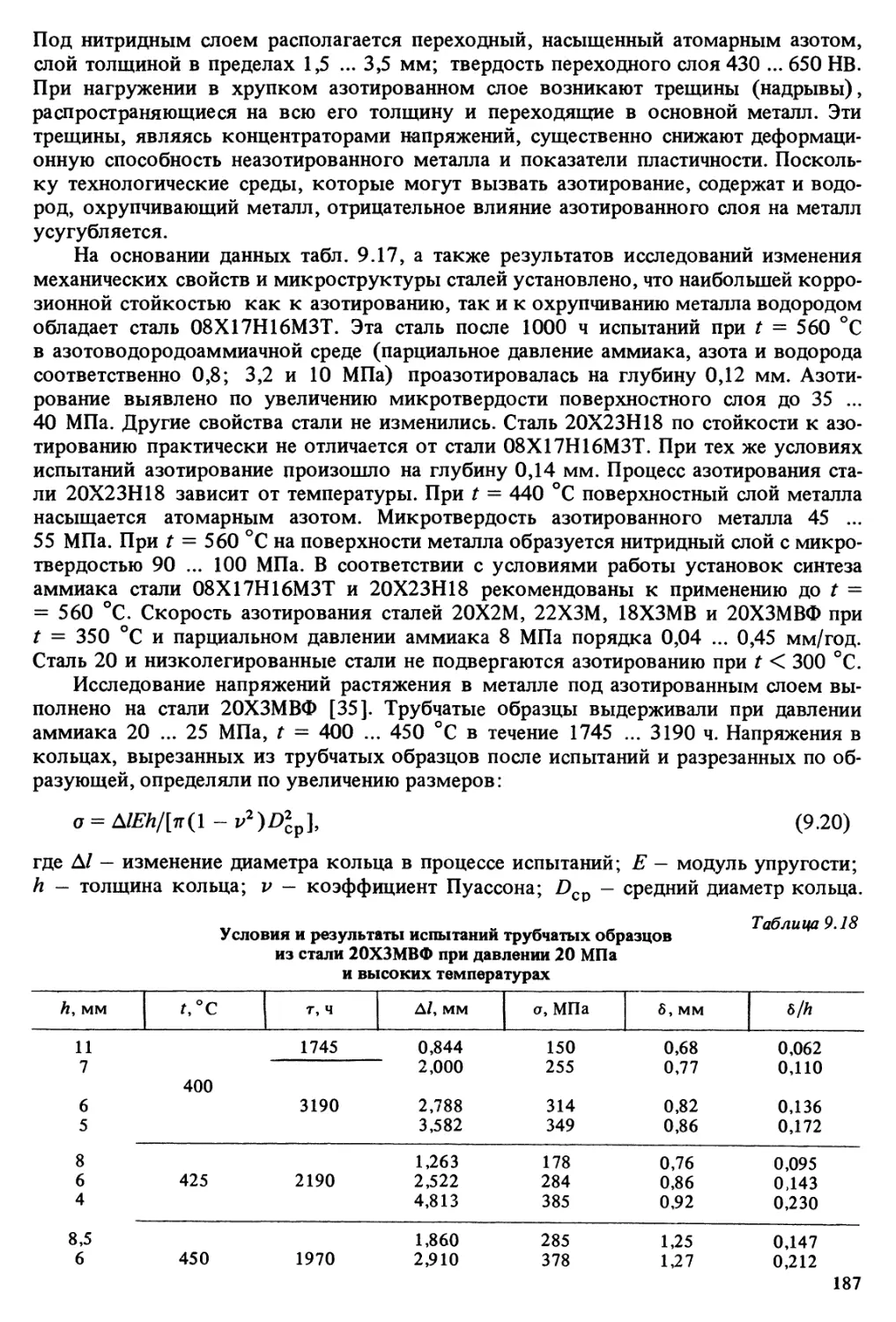

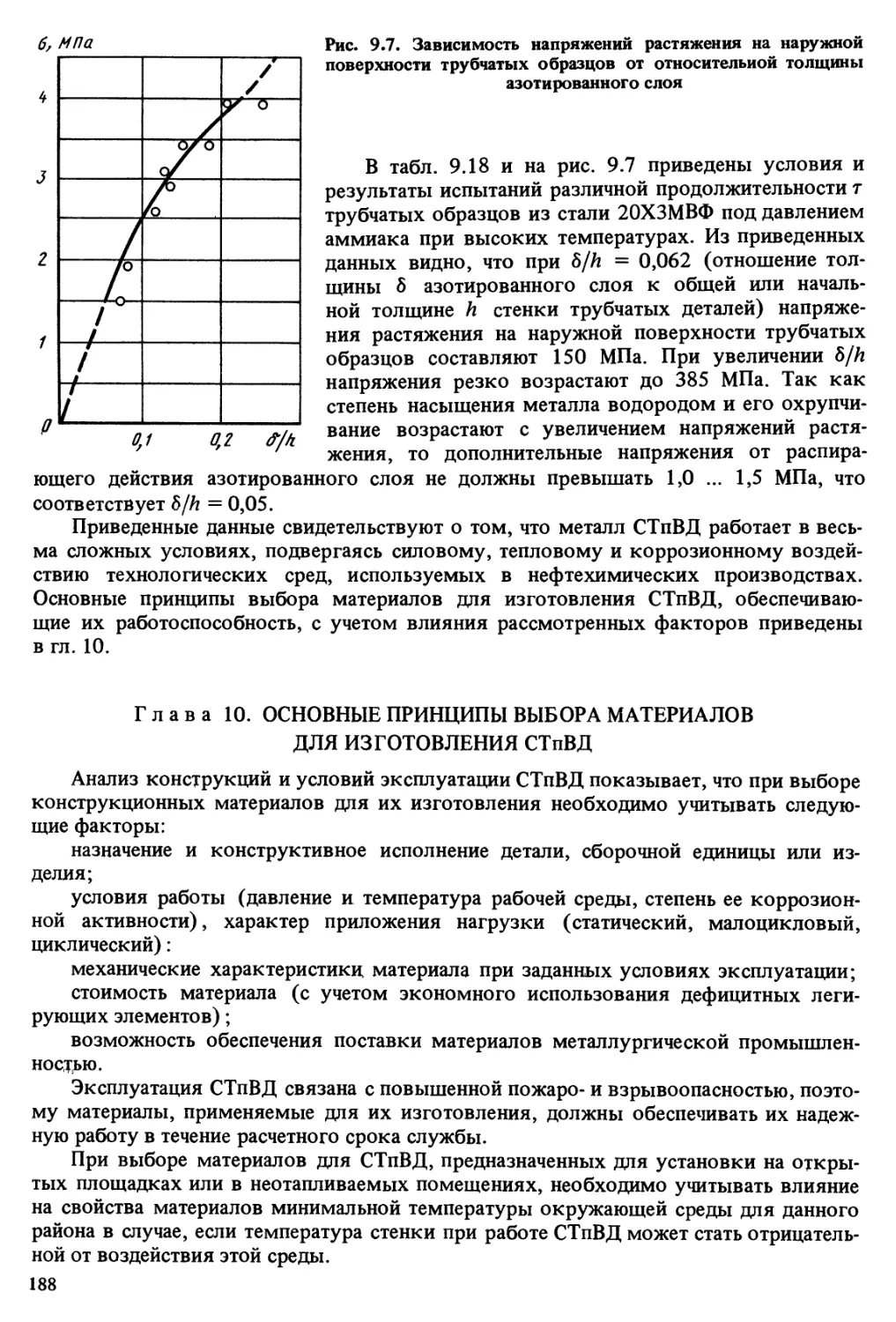

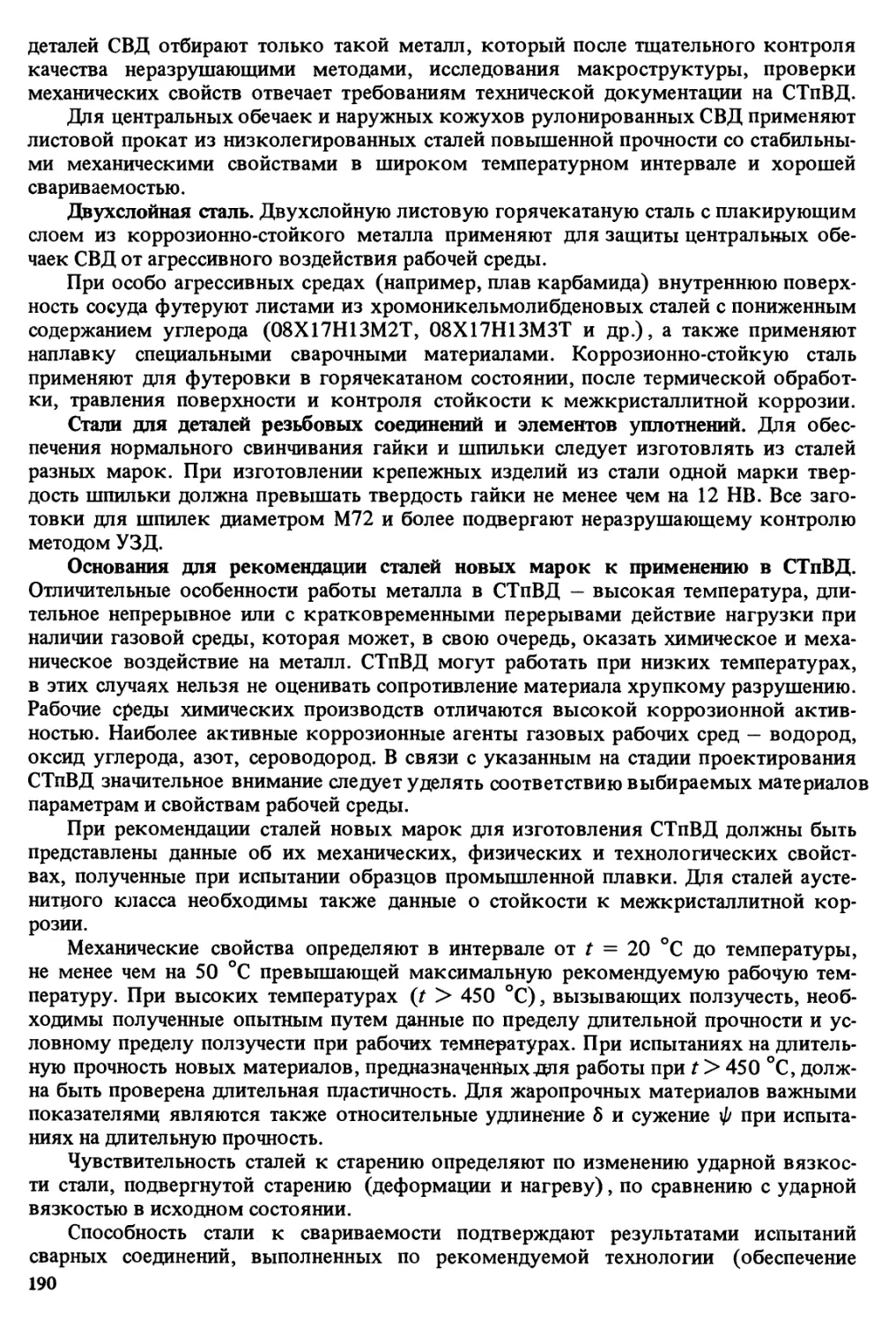

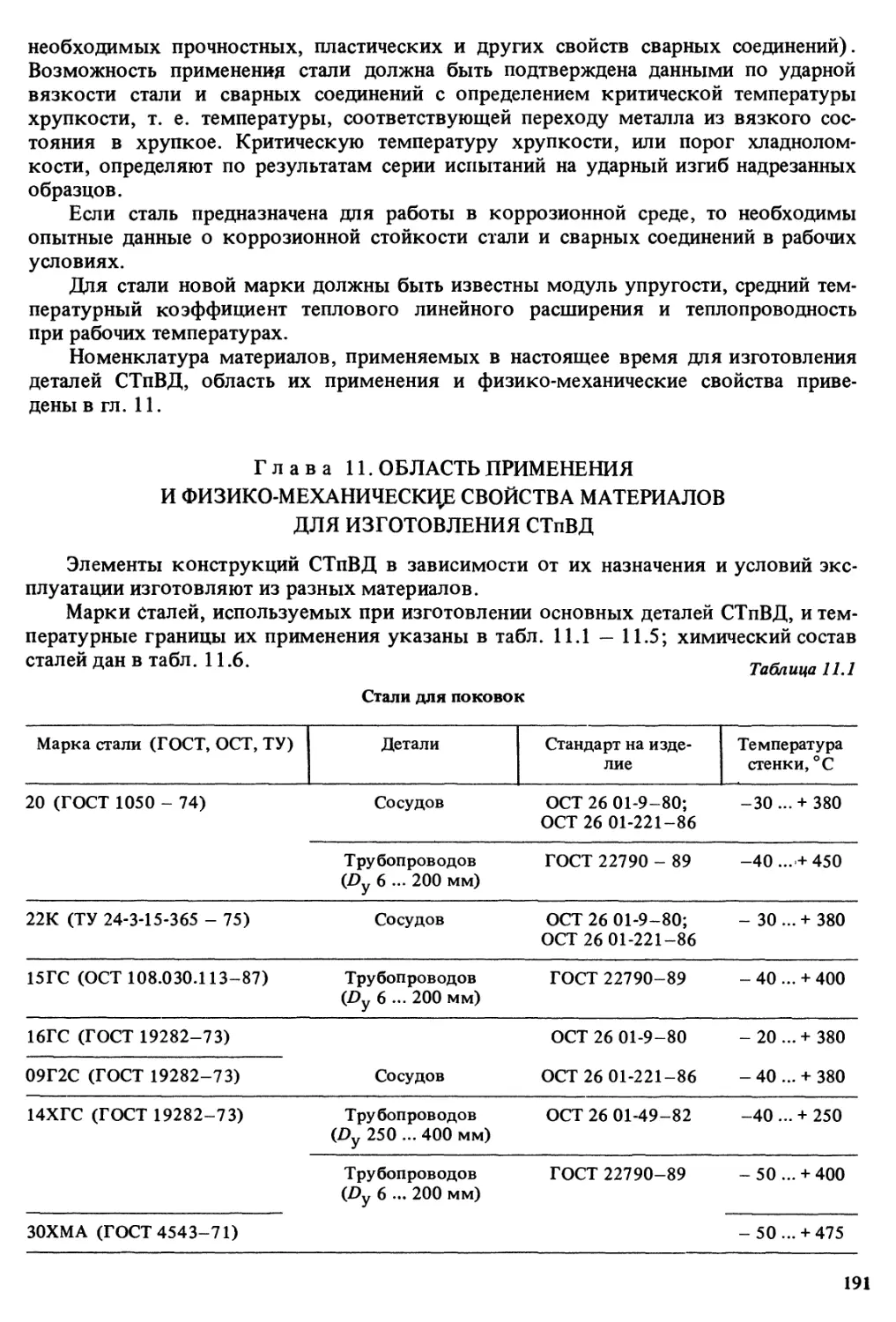

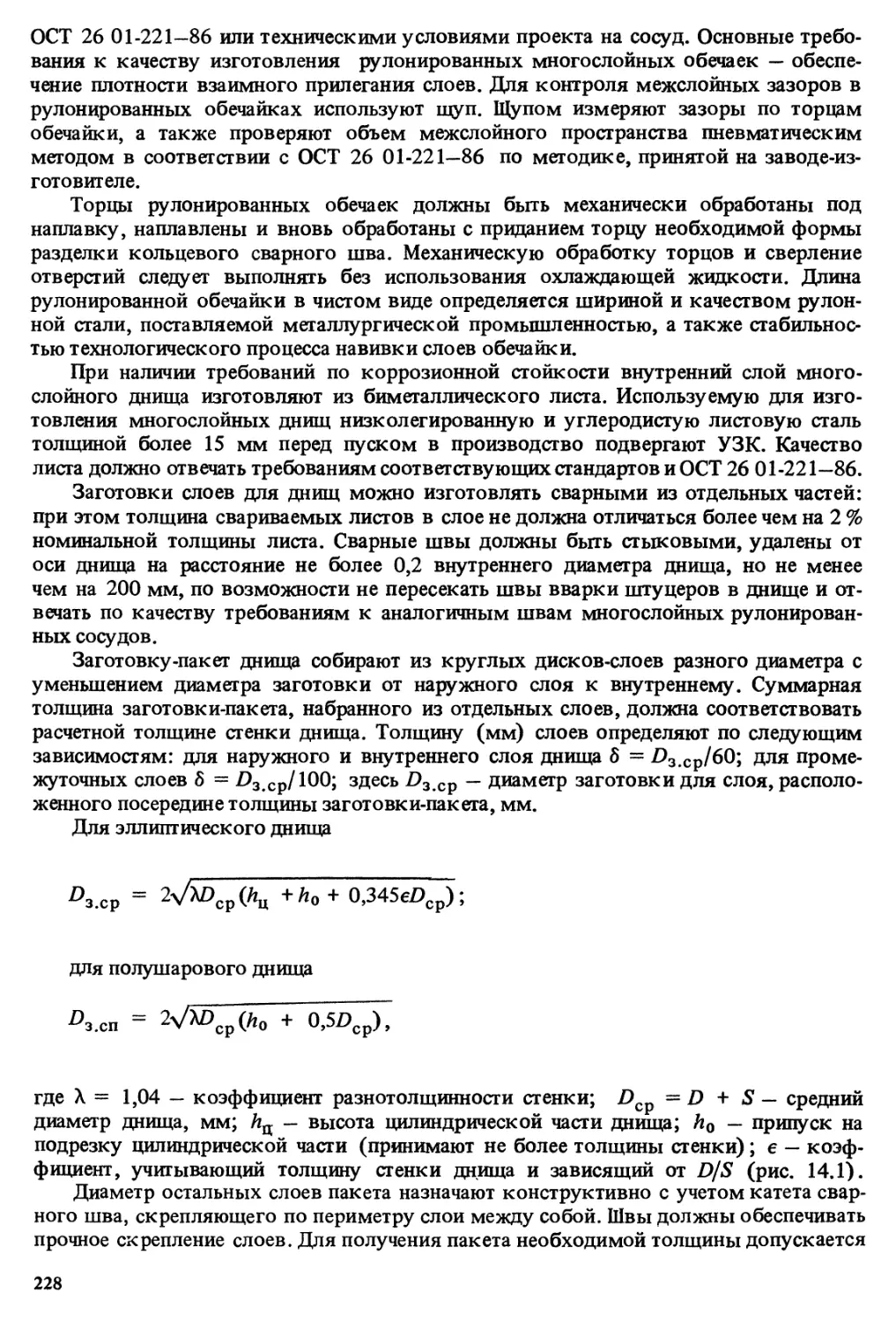

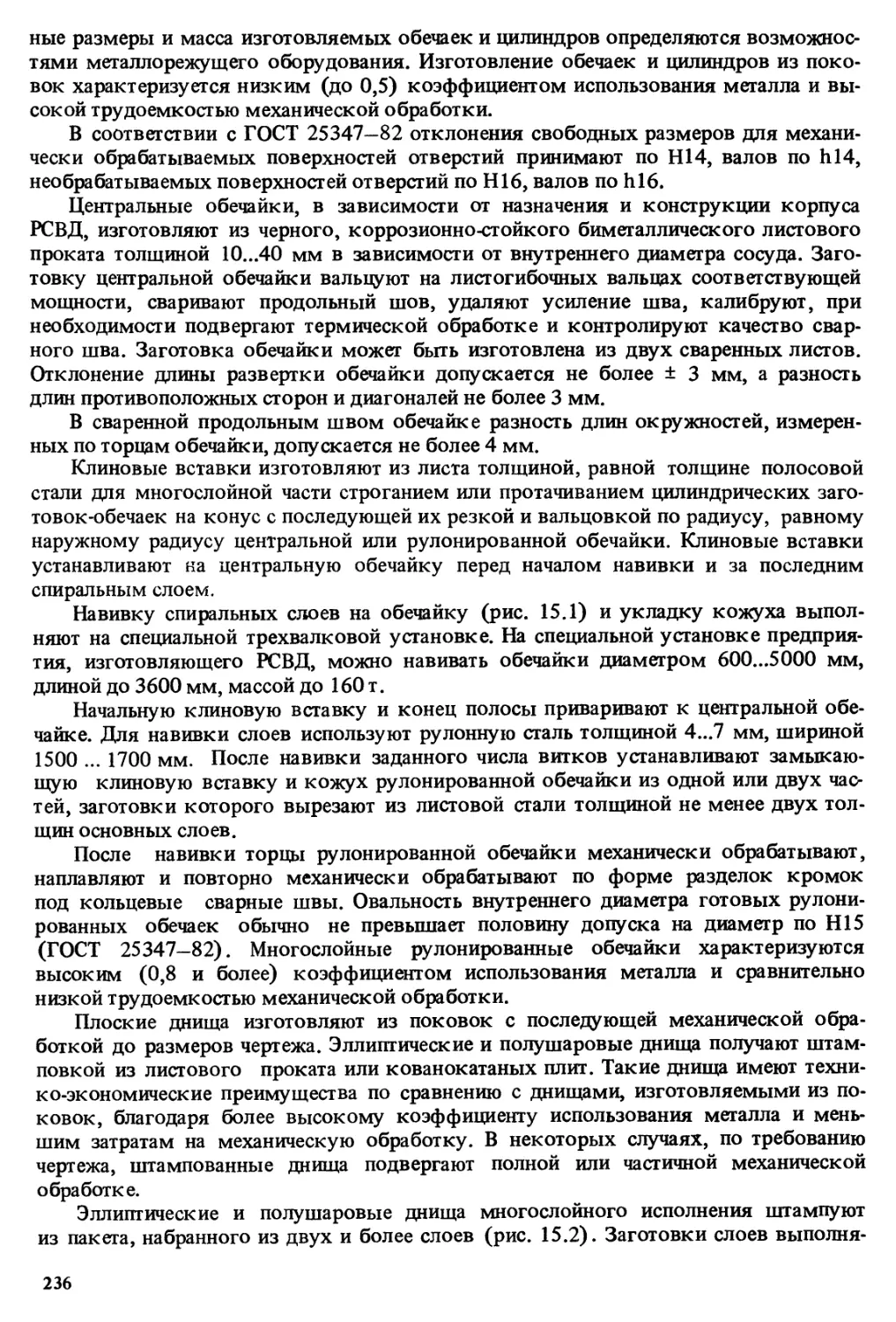

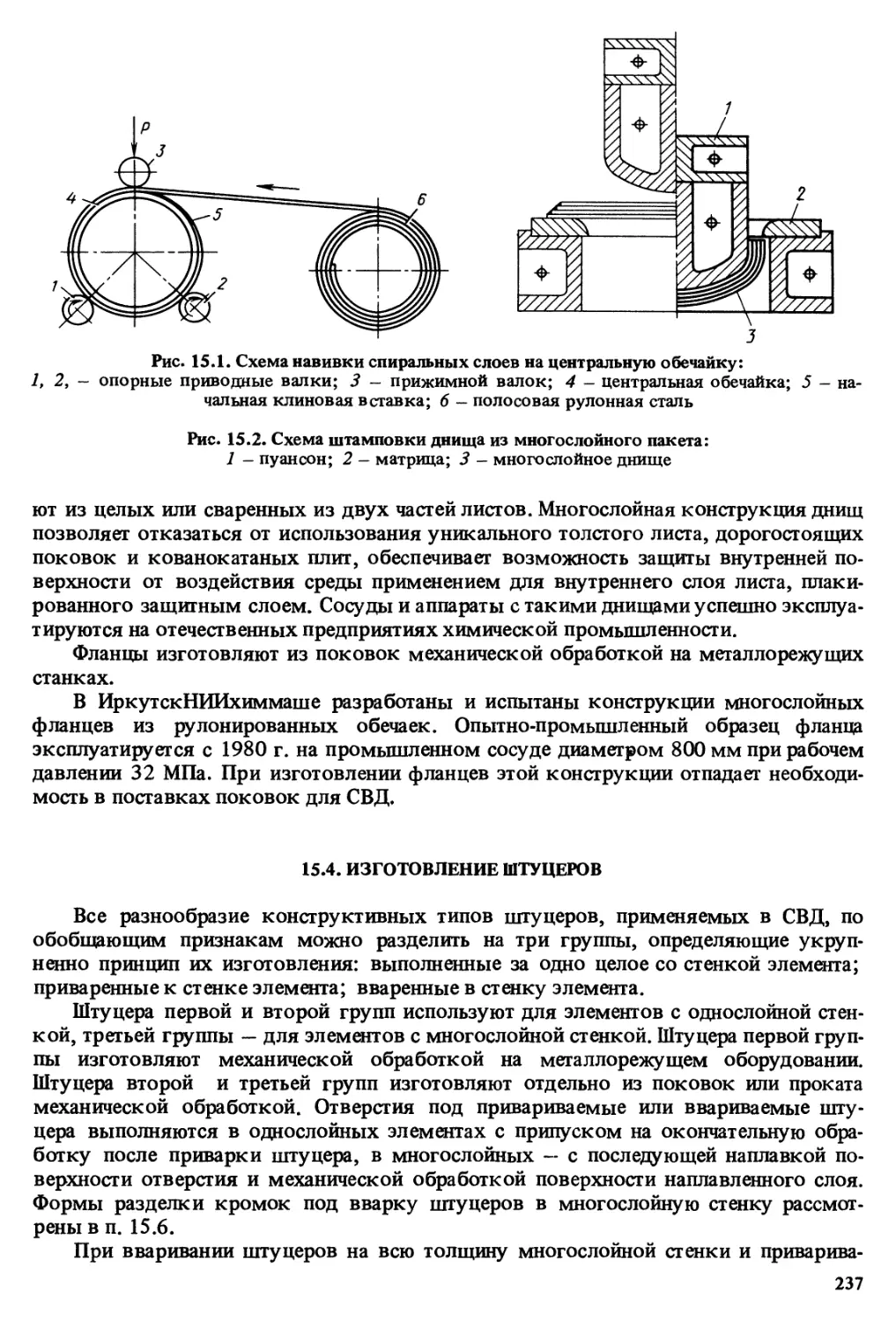

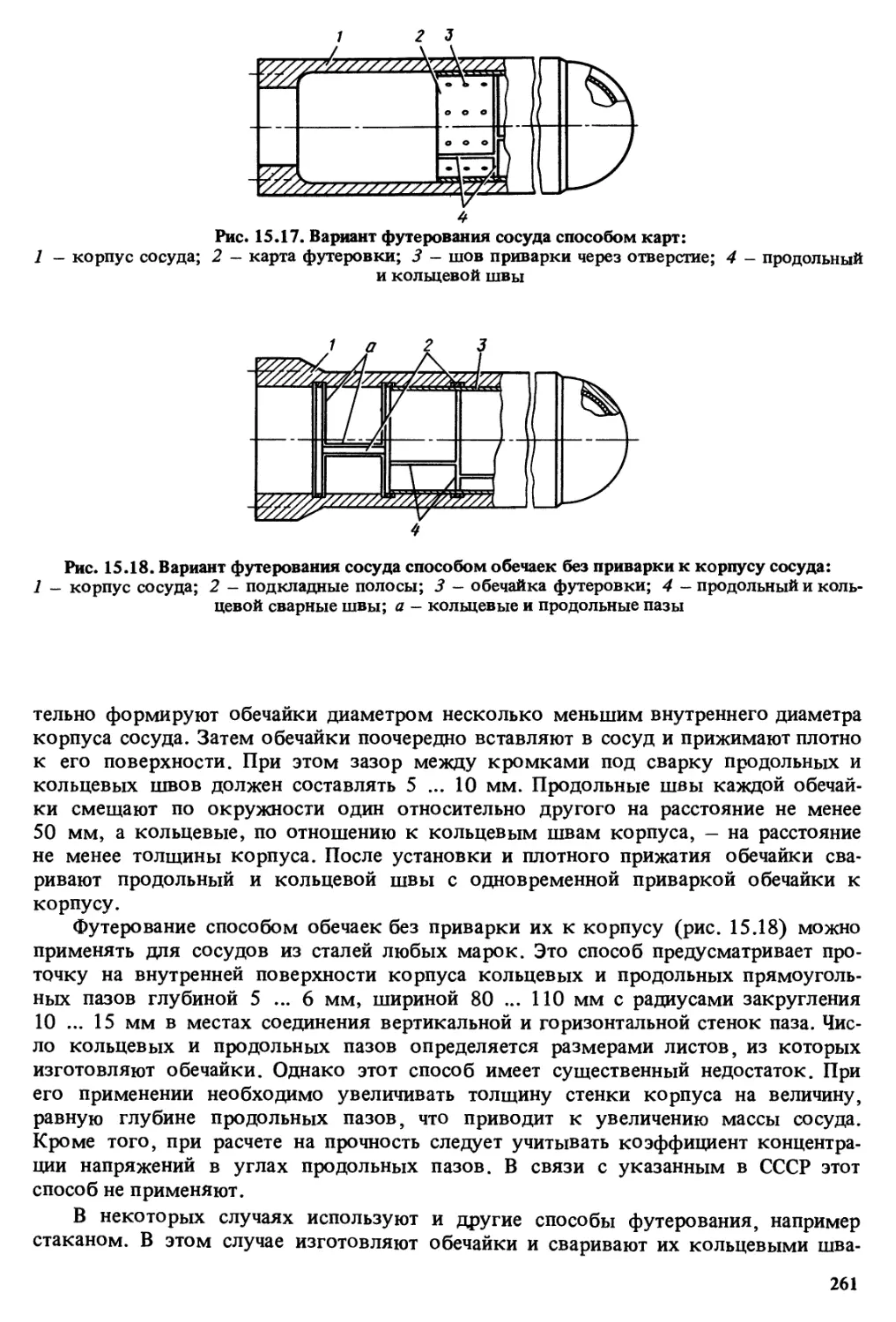

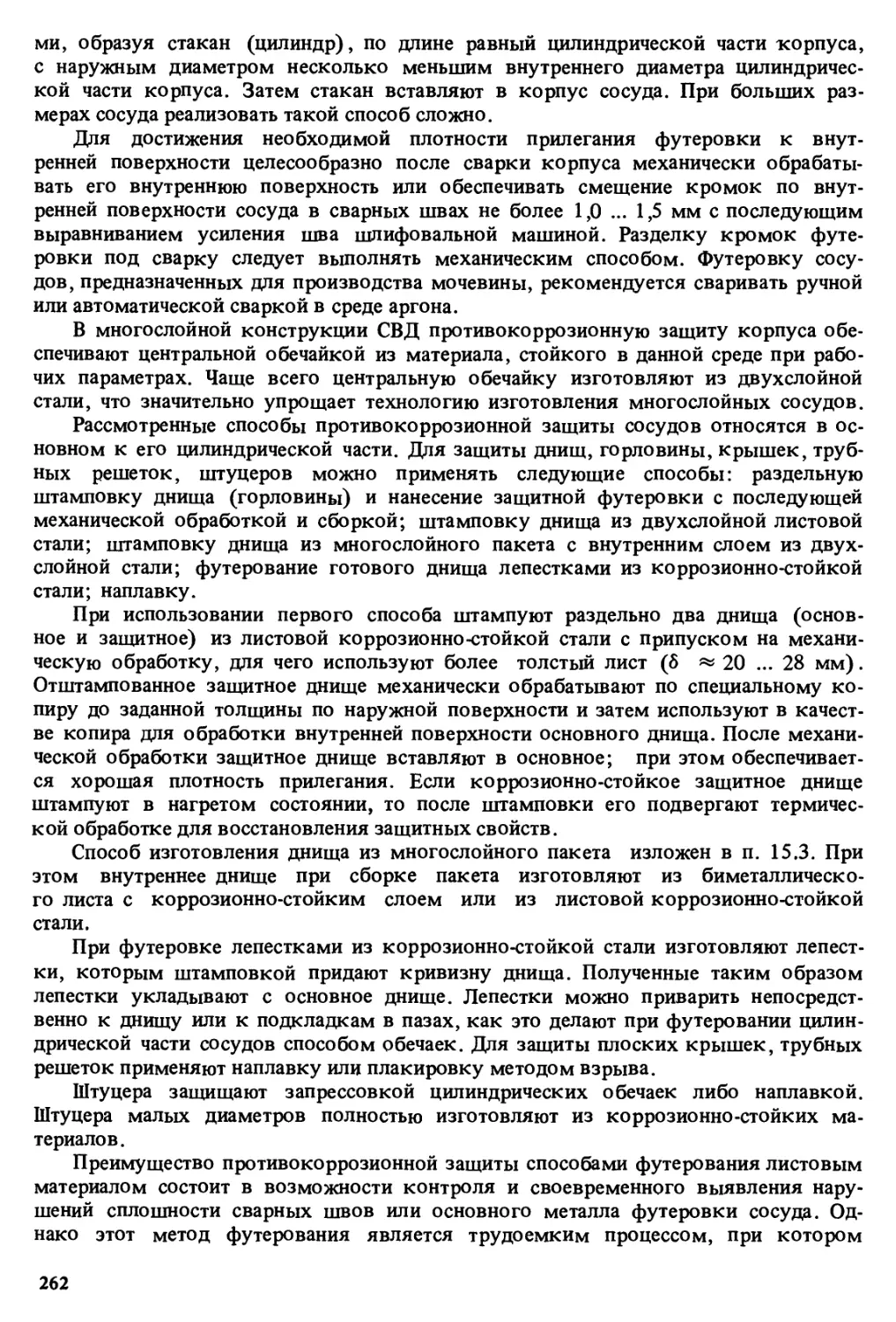

121—65; ГОСТ 25215—82 и др.). Ниже приведены основные типы конструкций